Автор: Большаков Г.Ф. Гулин Е.И. Торичнев Н.Н.

Теги: технология топлив физика химия топливо

Год: 1965

Похожие

Текст

(

87 коп.

.u

- J

К

И 3 Д А Т Е Л

« ХИМ

! 9 G 5

Г. Ф. БОЛЬШАКОВ, Е. И. ГУЛИН, Н. Н. ТОРИЧНЕВ

ж,/у/

ФИЗИКО-ХИМИЧЕСКИЕ

ОСНОВЫ ПРИМЕНЕНИЯ

МОТОР Н Ы X,

РЕАКТИВНЫХ

И РАКЕТНЫХ

ТОПЛИВ

Под редакцией

засл. деят. науки проф. К. К. ПАПОК

и канд. техн, наук П. И. ДАВЫДОВА

V.JT н г

•> • *

ИЗДАТЕЛЬСТВО «ХИМИЯ»

МОСКВА • 1965 • ЛЕНИНГРАД

. . 7

. . 9

. . 9

. . 12

. . 14

. . 19

. . 22

. . 23

. . 24

. . 26

. . 26

. . 27

. • 41

. . 44

. . 45

. . ”47

. . 47

. . 49

. . 52

. . 57

. • 66

. . 69

72

. . 72

. . 79

. . 81

. . 88

. . 93

. . 94

. . 94

. . 96

. . 98

. . 104

. . 105

3

В книге излажены физико-химические основы

применения моторных, реактивных и ракетных

топлив. Рассмотрены основные эксплуатацион-

ные свойства топлив — прокачиваемость, испа-

ряемость, воспламенение и горение, стабиль-

ность и коррозионность. Отдельная глава посвя-

щена токсичности топлив.

Книга рассчитана на инженеров и научных

сотрудников, работающих в области применения,

хранения и транспортирования топлив и эксплу-

атации двигателей и может быть полезной для

студентов высших учебных заведений.

ОГЛАВЛЕНИЕ

Предисловие ....................................................... 7

Глава I. Условия применения топлив...............•................. 9

Автомобильные и авиационные бензины............................ 9

Дизельные топлива ............................................ 12

Реактивные топлива................,........................... 14

Ракетные топлива ............................................. 19

Литература ....................................................... 22

Глава II. Прокачиваемость топлив.................................. 23

Основные факторы, влияющие на прокачиваемость топлив.......... 24

Прокачиваемость топлив при низких температурах................ 26

Охлаждение топлив при хранении и применении................. 26

Свойства топлив, определяющие их прокачиваемость............ 27

Фильтруемость топлив ....................................... 41

Гидравлические потери в трубопроводах при подаче топлив ... 44

Улучшение прокачиваемости топлив............................ 45

Прокачиваемость топлив при высоких температурах............... 47

Нагревание топлив при хранении и применении................. 47

Фильтруемость топлив ....................................... 49

Улучшение прокачиваемости топлив............................ 52

Прокачиваемость топлив при пониженном давлении.............. 57

Методы оценки прокачиваемости топлив.......................... 66

Литература .................-................................... 69

Глава III, Охлаждающие свойства топлив.................... 72

Некоторые представления о процессе теплообмена..............

Факторы, влияющие на процесс охлаждения.....................

Свойства топлив, определяющие их охлаждающую способность . .

Методы оценки охлаждающей способности топлив................

Литература .....................................................

Глава IV. Испаряемость топлив ...................................

Скорость испарения ...........................................

Статическое испарение ..................................... ;

Зависимость скорости испарения от свойств топлива...........

Зависимость скорости испарения от внешних условий...........

Динамическое испарение........................................

72

79

81

88

93

94

94

96

98

104

105

3

Зависимость скорости испарения от качества распиливания

топлива ...................................................

Зависимость скорости испарения от внешних условий..........

Методы расчета скорости испарения капель в потоке воздуха . . .

Методы оценки испаряемости топлив............................

Влияние испаряемости топлиц на рабочий процесс двигателя . . .

Литература ......................................................

Глава V. Воспламенение и горение топлив..........................

Термохимия горения ..........................................

Основные положения цепной теории окисления...................

Условия воспламенения смесей горючего и окислителя...........

Механизм воспламенения ......................................

Влияние свойств топлива и условий воспламенения на параметры про -

цесса .......................................................

Методы оценки воспламеняемости топлив................... . . .

Параметры, характеризующие процесс горения . *...............

Нормальное распространение пламени.........................

Распространение пламени в турбулентном потоке..............

Детонационное распространение пламени......................

Виды горения топлив в двигателях..........»..................

Турбулентное горение однофазных горючих смесей.............

Турбулентное горение двухфазных горючих смесей.............

Методы определения скорости горения в двигателях . . . . . .

Зависимость рабочего процесса двигателей от химических свойств

топлива .....................................................

Литература ................................•.....................

Глава VI. Стабильность топлив ...................................

Химическая стабильность топлив...............................

Некоторые представления об окислении нефтяных топлив в жидкой

фазе ......................................................

Влияние углеводородного состава на стабильность топлив ....

Влияние гетероорганических соединений на стабильность топлив

О механизме образования смол и нерастворимых осадков в нефтя-

ных топливах ..............................................

Химическая стабильность компонентов ракетных топлив . . . .

Методы улучшения стабильности топлив.........................

Подбор оптимального химического состава топлив.............

Применение присадок .......................................

Методы определения стабильности топлив.......................

Лабораторные методы .......................................

Стендовые и эксплуатационные испытания.....................

Литература ......................................................

Глава VII. Коррозионность топлив ................................

Виды коррозии и механизм коррозионных процессов..............

Химическая коррозия .......................................

Электрохимическая коррозия ................................

Факторы, влияющие на коррозионность..........................

Коррозионность ракетных топлив...............................

Коррозионность нефтяных топлив...............................

О механизме образования отложений на металлах в углеводородных

топливах ....................................................

Противоизносные свойства топлив..............................

106

111

112

114

117

122

123

124

129

134

137

143

149

152

153

158

161

162

162

164

166

167

176

178

179

179

185

187

191

204

206

206

207

211

212

216

217

218

218

219

221

226

231

234

241

248

4

Способы уменьшения коррозионности топлйв..................... 250

Методы определения коррозионности топлив.................... 253

Лабораторные методы ....................................... 255

Эксплуатационные и стендовые испытания..................... 257

Литература

257

Глава VIII- Токсичность топлив....................................

Виды поражения организма токсическими веществами..............

Оценка токсичности топлив.....................................

Определение токсических веществ в воздухе.....................

Защита человека от поражения токсическими веществами..........

Оказание помощи при отравлениях.................................

259

259

260

263

265

268

Литература

269

Соотношение единиц международной системы (СИ)

с единицами других систем, использованными в книге

Единица измерения

Величина

Переводные коэффи-

циенты в единицы СИ

СИ

другие системы

Вязкости коэффи-

циент динамиче-

ский

Вязкости коэффи-

циент кинематиче-

ский

Давление, напряже-

ние

Мощность, тепловой

поток

н • сек/м2

м2/сек

н/м2

вт

Плотность

Работа, энергия, ко-

личество теплоты

Сила (в том числе

сила тяжести)

Температуропровод-

ности коэффициент

Теплоемкость удель-

ная

Теплопроводности

коэффициент

кг/м3

дж

н

м2/сек

дж/кг • град

вт/ м. • град

пз

спз

кгс • сек/м2

ст

сст

кгс/см2, ат

мм рт. ст.

мм вод. ст.

кгс • м/сек

л. с.

ккал/ч

кал/сек

г /см3

кет • ч

л. с. ч.

кал

ккал

дин

кгс

м2/ч

кал/г • град

ккал/м • ч • град

0,1 н • сек/м2

0,001 н-сек/м2

9,80665 н-сек/м2

10“4 м2/сек

10~6 м2/сек

9,80665 • 104 н/м2

133,322 н/м2

9,80665 н/м2

9,80665 вт

735,499 вт

1,163 вт

4,1868 вт

Ю3 кг/м3

3,6 • 106 дж

2,64780 -106 дж

4,1868 дж г/

4,1868 • 103 дж

10“5 н

9,80665 н

0,278 • 10~3 м2/сек

4,1868 дж/кг • град

1,163 ет/м • град

ПРЕДИСЛОВИЕ

С развитием моторной, реактивной и ракетной техники во много

раз возросла потребность в топливах; качество их улучшается,

появляются новые сорта.

В связи с повышением требований к качеству моторных, реактив-

ных и ракетных топлив усложнилось их хранение, транспортиро-

вание и применение, возросло значение систематического контроля

качества.

Возникла и непрерывно развивается новая отрасль знания —

применение топлив, в которой тесно переплетаются вопросы, отно-

сящиеся к химии и технологии топлив и эксплуатации двигателей.

Значение этой области науки исключительно велико, так как пра-

вильное применение топлив в двигателях обеспечивает их надежную

п длительную работу.

В настоящее время теоретическая и практическая разработка

новых топлив является исключительно сложной задачей, так как

к каждому пз них предъявляется комплекс специфических требо-

ваний, вытекающих из особенностей рабочего процесса двигателей,

условий хранения и транспортирования. Топливо должно обеспе-

чивать долговечную и надежную работу двигателя при одновремен-

ном уменьшении эксплуатационных расходов и упрощении хране-

ния, транспортирования и перекачки. Производство топлива должно

базироваться на недефицитном сырье, быть наиболее экономичным,

облегчать унификацию существующего ассортимента продуктов

и не вызывать усложнения конструкции и удорожания производства

двигателей.

Чтобы решать все эти сложные проблемы в комплексе, необхо-

димо систематически и глубоко изучать поведение топлив непосред-

ственно в двигателях, в эксплуатационных условиях, непрерывно

вести исследования в области химико- и физико-моторных и эксплу-

атационных свойств топлив.

Все это выполнимо только в том случае, если указанные проблемы

будут разрабатываться целенаправленно, высококвалифицирован-

ными специалистами и если будет обеспечена хорошая координация

работ по качеству и применению топлив, проводимых в нефтяной

7

и в машиностроительной промышленности и в организациях, эксплу-

атирующих технику. *

Поэтому совершенно правильно и своевременно подняты вопросы

о значении науки химмотологии, которая изучает эксплуата-

ционные свойства топлив и рассматривает наиболее целесообразные

пути их применения с целью обеспечения долговечной, надежной

и экономичной работы двигателей.

В данной книге рассматриваются физико-химические основы

применения моторных, реактивных и ракетных топлив их основ-

ные эксплуатационные свойства (прокачиваемость, испаряемость,

воспламенение и горение, стабильность, коррозионность и токсич-

ность). В начале книги рассмотрены условия применения автомо-

бильных и авиационных бензинов, дизельных, реактивных и ракет-

ных топлив. . .

Авторы приносят глубокую благодарность профессору, доктору

технических наук Я. Б. Черткову за помощь при подготовке этой

книги.

*К. К. Папок, Химия и технология топлив и масел, № 6 (1964).

Глава I

УСЛОВИЯ ПРИМЕНЕНИЯ ТОПЛИВ

В настоящее время выпускается значительное количество разно-

образных сортов и марок топлив для двигателей. Разнообразие топлив

объясняется различными условиями их применения в двигателях.

Свойства их во многом зависят от качества и технологии переработки

сырья, применяемых присадок и различных добавок.

Все существующие жидкие топлива по условиям применения

можно разделить на 6 групп:

1) автомобильные и авиационные бензины — для поршневых

двигателей с искровым зажиганием;

2) дизельные топлива — для дизелей;

3) реактивные топлива — для воздушно-реактивных двигателей;

4) ракетные топлива — для ракетных двигателей;

5) топлива для газовых турбин;

6) мазуты — для котельных установок.

Рассмотрим особенности устройства и рабочего процесса порш-

невых, реактивных и ракетных двигателей, условия применения

и требования к качеству топлив. Топлива для газовых турбин и

мазуты в книге не рассматриваются.

АВТОМОБИЛЬНЫЕ И АВИАЦИОННЫЕ БЕНЗИНЫ

В поршневых двигателях с искровым зажиганием бензин из бака

подается по топливопроводам с помощью насоса через фильтр-отстой-

ник в карбюратор. В нем происходит образование топливо-воздуш-

ной смеси, которая поступает затем во впускной трубопровод, где

заканчивается испарение топлива и образование горючей смеси

с воздухом. Горючая смесь поступает в цилиндр двигателя в такте

всасывания.

Весь процесс смесеобразования, который начинается в карбюра-

торе, продолжается во впускном трубопроводе и заканчивается

в такте сжатия, происходит достаточно быстро (0,05—0,1 сек в дви-

гателях с числом оборотов 2500 в минуту). Основная часть топлива

9

уносится во впускной трубопровод, где крупные капли оседают 1

на стенки и образуют жидкую пленку, которая обычно полностью 1

испаряется к концу впускного трубопровода. Однако иногда окон-

чательное испарение бензина происходит в цилиндре двигателя >

в момент всасывания и сжатия. ; -1

К моменту воспламенения необходимо полное испарение топлива.Д*

Наличие жидкой фазы ухудшает процесс горения. Возрастает удель-

ный расход топлива, увеличивается нагарообразование. Капли |

неиспарившегося бензина стекают по стенкам цилиндров в картер |

двигателя, смывая смазочное масло и вызывая этим повышенный

износ цилиндров и поршневых колец. <

Наличие жидкой пленки ухудшает распределение бензина по

цилиндрам двигателя; в одни цилиндры жидкая пленка поступает

в большем количестве и тогда рабочая смесь в них оказывается обо-

гащенной, в другие — в меньшем и рабочая смесь в них оказывается

обедненной. То и другое приводит к плохому сгоранию смеси, умень-

шению мощности и снижению экономичности двигателя.

Поступившая в цилиндры смесь сжимается до 6—12 ат (6 • 10°—

1,2 • 106 н/м2) и за 15—25° до верхней мертвой точки поджигается

от искры [1, 2]. В результате сгорания смеси резко повышается

давление, под воздействием которого поршень двигателя производит

механическую работу.

В двигателях с непосредственным впрыском бензина время,

отводимое на процесс Испарения, значительно меньше. Оно опреде-

ляется моментом от начала впрыска до воспламенения и составляет

0,02—0,03 сек. В такте впуска факел распыленного бензина омы-

вается потоком поступающего воздуха. Значительная скорость вих-

ревого движения воздуха, повышенная температура остаточных

газов и низкое давление в камере сгорания являются благоприят-

ными факторами, обеспечивающими высокую скорость испарения

бензина и перемешивания его паров с воздухом. Экспериментально

установлено, что в такте впуска испаряется — 80% бензина.

Во время сжатия топливо-воздушной смеси снижается

рость вихревого движения воздуха и повышается давление

ухудшает испаряемость бензина. Кроме того, температура достигает

400—450° С. Повышение температуры оказывает на испарение большее

влияние, чем замедляющий эффект повышенного давления, и поэтому

доиспарение бензина в такте сжатия происходит практически пол-

ностью.

Энергия, выделяющаяся при сгорании бензинов, может быть

использована достаточно эффективно только при нормальном сго-

рании.

При нормальном сгорании (рис. 1, а) после зажигания топливо-*

воздушной смеси от свечи начинается процесс горения, сопрово-

ждающийся плавным повышением давления. Скорость распростра-

нения фронта пламени составляет 20—30 м/сек; температура газов

в цилиндре двигателя 2500—2700° С. Давление в камерах сгорания

достигает максимума: — 40 am (4- 106 н/м2) для автомобильных

ско-

нто

10

«- и _go ат для авиационных двигателей (8 • 10е н/м2).

сгорания 0,002-0,010 сек.

’ _____ А ЕГ Z Г\ /_ хч ГЪ. лгтт Г ТТ П Т\ П ЛЛППТТТТ ГТ

- в современных форсированных двигателях составляет

двигателей

—

Время средней скорости сгорания 15—Уд м/сек скорость нарастания

При f ________Л>ГЛТтттт_тл’ Лппеппппяштиу пппгатрлях составляет

TTlfCI 13 CVJ-D |На‘Н {^АААА LJA-iv xj, wjy р V/ —*- ГЛ-

давлен* пт 7 . ю5—2,4 • 105 н/м2) на Г поворота коленчатого

Г | ‘ ) j

ВаЛВ определенных условиях нормальное

в детонационное, которое сопровождается

сгорание переходит

появлением

ударных

Н ВМ.Т р| ВМТ

Рис. 1. Развернутые диаграммы рабочего процесса четырехтактного карбюра-

торного двигателя при нормальном (а) и детонационном (б) сгорании.

I — первая фаза — период предпламенных реакций; II — вторая фаза —период видимого

сгорания. -

волн (рис. 1, б); скорость сгорания возрастает и составляет

1500—2500 м/сек. Тепловой режим двигателя нарушается, мощность

его уменьшается. Возникновение детонационного сгорания во многом

зависит от химического состава бензинов. Октановое число бензинов,

характеризующее их антидетоиационные свойства, должно быть

оптимальным и не вызывать нарушения нормального сгорания на

всех режимах работы двигателя.

Таким образом, для обеспечения надежной и экономичной работы

поршневых двигателей с искровым зажиганием в любых условиях

эксплуатации бензины должны удовлетворять следующим важней-

шим требованиям:

1) иметь оптимальную испаряемость (бензин должен полностью

испариться до воспламенения, но испаряемость не должна быть

чрезмерно высокой из-за возможности образования паро-воздушных

пробок в системе питания);

2) сгорать без детонации;

И

3) не образовывать отложений и нагаров при применении в дви-

гателях;

4) не вызывать коррозии металлических деталей двигателя;

5) иметь высокую химическую и физическую стабильность;

6) не содержать воды и механических примесей.

ДИЗЕЛЬНЫЕ ТОПЛИВА

Отличительной особенностью рабочего процесса дизеля является

воспламенение топлива без внешнего источника зажигания в среде

воздуха, сильно нагретого за счет сжатия в цилиндре двигателя.

Давление в цилиндре в конце такта сжатия составляет 30—40 ат

(3 • 106 — 4 • 106 н/ж2), а в двигателях с наддувом 70 ат

(7 • 106 н!м2) и более. Температура воздуха в конце сжатия дости-

гает, как правило, 500° С [2].

Топливо подается через фильтры (центрифуги) во всасывающую

полость насоса высокого давления или в насос-форсунку, а затем

через распыливающие устройства в камеру сгорания. Для обеспе-

чения хорошего смесеобразования впрыск осуществляется под давле-

нием 100—1500 ат (9,8 • 106 — 1,4 • 108 н/м2).

Процесс смесеобразования включает: распылпвание определен-

ного количества топлива, вводимого в камеру сгорания; распреде-

ление его элементарных объемов в камере сгорания; испарение и диф-

фузию паров в окружающую среду (воздух). Время смесеобразования

и сгорания в быстроходных дизелях 0,003—0,006 сек,

С началом воспламенения топливо-воздушной смеси процессы

смесеобразования не успевают еще полностью завершиться во всем

объеме камеры сгорания и протекают одновременно с процессом

горения.

Физико-химические превращения, которым подвергается рабочая

смесь в двигателях от начала поступления топлива в камеру сгора-

ния до выхлопа, представляют собой единый непрерывный процесс.

При исследовании этих превращений процессы воспламенения и горе-

ния в дизеле удобно разделить на отдельные фазы.

К первой фазе относят процессы, протекающие от начала впрыска

топлива до образования очагов пламени и резкого повышения давле-

ния газов в камере сгорания. Это время называется периодом за-

держки воспламенения.

Топливо, поступающее в этот период в камеру сгорания, распы-

ливается, испаряется и смешивается с воздухом. Под воздействием

температуры и давления происходят реакции окисления и разрушения

химических соединений, входящих в состав топлива. К началу

воспламенения испариться и смешаться с воздухом успевает только

часть поступившего топлива, в которой и происходит затем воспла-

менение.

Длительность периода воспламенения определяется скоростью

физических процессов подготовки топлива к воспламенению (нагрев,

распыливание, испарение и диффузия) и скоростью предпламенного

окисления, зависящей в основном от химического состава то-

плива.

Длительность периода задержки воспламенения оказывает боль-

шое влияние на характер развития

Сущность второй фазы — процесса

: по

последующей фазы.

горения — составляет распро-

топливо-воздушной смеси от

При ' очень большой

повышения давления

странение турбулентного горения

одного или нескольких первона-

чальных очагов пламени.

Большая склонность топлива

к низкотемпературному окислению

в фазе турбулентного горения ока-

зывается излишней и нежелатель-

ной. Топлива с очень хорошей вос-

пламеняемостью имеют сравни-

тельно невысокую скорость

горения, и использование их уве-

личивает продолжительность вто-

рой фазы.

При нормальной работе дви-

гателя скорость горения и, соот-

ветственно, скорость нарастания

давления после воспламенения не

превышают определенной вели-

чины для двигателя данной кон-

струкции,

скорости

работа двигателя становится «же-

сткой»: силовые нагрузки на ос-

новные детали поршневой и

шатунно-кривошипной групп уве-

личиваются. Это приводит к повышению деформации и местному

перегреву колец и поршня, к нарушению нормальных условий

работы коренных и шатунных подшипников. «Жесткая» работа

нередко приводит к поломкам поршневых колец и иногда порш-

невых пальцев.

Важнейшим фактором, оказывающим влияние на «жесткость»

работы двигателя, является период задержки воспламенения. С уве-

личением его в камере сгорания к моменту начала воспламенения

накапливается большое количество топлива. Переход от предпла-

менных стадий реакции к воспламенению в основной массе топливо-

воздушного заряда сопровождается резким нарастанием давления,

определенное влияние на скорость нарастания давления оказывает

закон подачи топлива (рис. 2).

Увеличением до определенного предела «жесткости» работы

двигателя происходит увеличение его мощности и уменьшение удель-

н°го расхода топлива. Только «жесткая» работа при очень большом

Р задержки воспламенения сопровождается ухудшением этих

зателей, так как при этом сильно возрастают затраты энергии

Рис. 2. Влияние закона подачи то-

плива на скорость нарастания да-

dP

вления в камере сгорания:

1,2 — кривые, характеризующие подачу

топлива G по углу поворота коленчатого

вала ф; 5, 4 — индикаторные диаграммы,

соответствующие кривым 1 и 2.

13

на трение, а общая продолжительность процесса горения увеличи-

вается настолько, что он занимает значительную часть хода расши-

рения.

Для большинства быстроходных дизелей при скорости нараста-

ния давления в начале второй фазы более 4—7 ат (3,8 • 105 —

6,8- 10б н/м2) на 1° поворота коленчатого вала работа двигателя ста-

новится «жесткой». Для отдельных типов форсированных двигателей

вполне допустима скорость нарастания давления более 10 ат на Iе

поворота коленчатого вала. Эти двигатели, как правило, являются

более быстроходными. Таким образом, в более быстроходных дизе-

лях можно и нужно допустить большую скорость нарастания

давления.

Фазы воспламенения и горения не всегда можно четко разделить

по времени. После возникновения первоначальных очагов воспламе-

нения и начавшегося распространения турбулентного пламени

возможно образование дополнительных очагов, от которых, в свою

очередь, начинается распространение пламени.

Таким образом, для обеспечения надежной и экономичной работы

дизелей, а также нормальных условий применения, хранения и транс-

портирования топливо должно отвечать следующим основным тре-

бованиям:

1) хорошо прокачиваться в различных условиях эксплуатации;

2) хорошо распиливаться, легко испаряться и сгорать с большой

скоростью;

3) воспламеняться с минимальной задержкой воспламенения;

4) не образовывать смолистых отложений и осадков в системе

питания;

5) не образовывать лаков и нагаров в цилиндро-поршневой

группе двигателя;

6) не вызывать коррозии деталей двигателя, средств заправки,

перекачки и

хранения,

РЕАКТИВНЫЕ ТОПЛИВА

распространение воздушно-реактивных двигателей

объясняется следующими преимуществами их перед

. Широкое

(в авиации)

поршневыми:

1) повышением коэффициента полезного действия, силы тяги

и тяговой мощности двигателя с увеличением скорости полета, что

позволяет осуществить близкие к звуковым и сверхзвуковые ско-

рости полета летательных аппаратов;

2) простотой конструкции — отсутствием сложного и тяжелого

кривошипно-шатунного механизма с неуравновешенными силами

третьего и четвертого порядков;

3) сравнительно небольшим удельным весом двигателя по отно-

шению к общему полетному весу летательного аппарата;

4) возможностью применения более дешевых сортов топлива,

с меньшей пожароопасностью по сравнению с высокооктановыми

авиационными бензинами.

14

Применение воздушно-реактивных двигателей стало необходи-

мым условием развития авиации, так как поршневые двигатели не

могли обеспечить требуемых скоростей и потолка летательных

аппаратов. Приближение к звуковому порогу явилось пределом

применения поршневых двигателей в авиации (рис. 3).

Рис. 3. Области применения летательных аппаратов с порш-

невыми (I), турбовинтовыми (2), турбореактивными (5), тур-

бореактивными с дожиганием (4), прямоточными (5) и ра-

кетными (6) двигателями. М — число Маха *.

осу-

Полет летательных аппаратов с реактивными двигателями

Ществляется в среде, имеющей различные температуры и давления

13, 4], поэтому температура топлива может изменяться от —50° С

* М — число Маха. М =

аппарата, км/ч; 1194,5 — скорость распространения звука при 0° С и нормаль-

ном атмосферном давлении, км/ч.

—где V — скорость полета летательного

1194,5

км/ч.

15

Принцип работы современного турбореактивного двигателя

состоит в следующем [3].

Воздух через входной диффузор (рис. 4) направляется в компрес-

сор, где сжимается до 3,5—4,5 ат (3,3 • 105 — 4,3 • 105 н/м2). Затем

ЭШЕ

часть его попадает в камеру сгорания, куда через форсунки под

давлением 50—60 ат (5 • 106 — 6 • 106 н/м2) подается топливо. Осо-

бенность работы реактивных двигателей заключается в том, что

Рис. 4. Принципиальная схема турбореактивного двигателя с дожиганием:

I — топливный бак; 2 — насос низкого давления; 3 — фильтр грубой очистки; 4 — баростат;

5 _ насос высокого давления; 6 — фильтр тонкой очистки; 7 — насос системы дожигания;

g —регулируемое сопло; 9 —форсунки системы дожигания; 10 —турбина; 11 камеры

сгорания; 12 — компрессор; 13 — система выдвижного конуса; 14 — диффузор; 15 — система

для перепуска воздуха.

топливо перед поступлением в камеру сгорания проходит сложную

систему приборов командного агрегата с малыми зазорами трущихся

прецизионных пар. В камере сгорания происходит образование топ-

ливо-воздушной смеси и ее горение, причем температура газов

повышается до 1400—1700° С.

Рабочий процесс в воздушно-реактивных двигателях происходит

непрерывно в потоке воздуха и газа. При установившемся режиме

процессы испарения топлива, смесеобразования и горения топливо-

воздушной смеси происходят одновременно, испарение и смесеобразо-

вание не заканчиваются к моменту поджигания смеси факелом пла-

мени и практически продолжаются в зоне горения. Фронт пламени

в камере сгорания должен быть устойчивым на всех режимах работы

двигателя. Затухание и срыв пламени могут произойти при чрез-

мерном обеднении или обогащении рабочей смеси, или же когда

скорость газового потока превышает скорость распространения

фронта пламени. — ’ * } •

Для обеспечения устойчивого фронта пламени, имеющего особое

значение в условиях полета, необходимо надежное регулирование

подачи топлива и воздуха, хорошее воспламенение в широких пре-

делах состава рабочей смеси. Температуру газов, выходящих

из камеры сгорания, понижают путем смешения их с холодным возду-

16

хом из второго контура. Эта газовая смесь вращает турбину, вслед-

ствие чего температура и давление смеси несколько понижаются. За-

тем газовый поток направляется в диффузор, при выходе из которого

расположена форсажная камера, где сжигается еще некоторое коли-

чество топлива, благодаря чему создается дополнительная тяга.

На выходе из сопла образуется мощный газовый поток большой

скорости, который и создает реактивную тягу.

Существуют разные типы воздушно-реактивных двигателей. Кроме

турбореактивных известны турбовинтовые и прямоточные двигатели.

Рис. 5. Принципиальная схема турбовинтового двигателя:

1 — винт; 2 — компрессор; з — камера сгорания; 4 — газовая турбина; 5 — сопло;

6 — редуктор.

В турбовинтовом двигателе (рис. 5) перед входным диффузором

имеется винт, который приводится во вращение через понижающий

редуктор от вала турбины. При этом около 80% мощности расхо-

дуется на привод винта и лишь 15—20% на создание реактивной

тяги. Турбовинтовые двигатели весьма экономичны и выгодны при

околозвуковых (Л/ = 0,8—0,9) скоростях полета.

Для больших сверхзвуковых скоростей полета применяют прямо-

точные воздушно-реактивные двигатели и их комбинации с компрес-

сорными воздушно-реактивными двигателями. В прямоточных дви-

гателях воздух при торможении сжимается и затем под давлением

поступает в камеры сгорания (рис. 6). В камеры сгорания через

форсунки подается топливо, которое распыливается, испаряется,

смешивается с воздухом, воспламеняется и сгорает. Продукты сго-

рания вытекают из сопла, создавая реактивную тягу. Перед посту-

плением в камеры сгорания воздух необходимо сжать в 2—3 раза,

то осуществимо только ПрИ значительной сверхзвуковой скорости

олета (3—4 Л/). Таким образом, прямоточные двигатели предназ-

ены только для больших сверхзвуковых скоростей.

it v ‘°А* Из ос°бенностей эксплуатации летательных аппаратов

ВИи рабочего процесса воздушно-реактивных двигателей, для

2 Закаа 782. ‘ 17

обеспечения надежной и безотказной работы двигателей на всех

режимах, реактивные топлива должны:

1) надежно прокачиваться по топливоподающей системе при

высоких и низких температурах, а также при пониженном внешнем

давлении;

2) полностью испаряться в камерах сгорания;

*

Рис. 6. Устройство прямоточного воздушно-реактивного

двигателя (а) и принципиальная схема изменения харак-

теристик газового потока в нем (б):

1 — диффузор; 2 — камера сгорания; 3 — сопло; 4 — стабилизатор

пламени; 5 — форсунки; 6 — топливный насос.

3) воспламеняться в широких пределах состава топливной смеси

с небольшим периодом задержки воспламенения;

4) устойчиво, полно, с высокой скоростью сгорать при большом

избытке воздуха, без образования нагаров;

5) иметь высокую теплоту сгорания, как весовую, так и объ-

емную; о J

6) не корродировать деталей топливной системы; й

7) не изменять своих свойств в условиях хранения и транспорти-

рования;

8) иметь достаточные противоизносные свойства (особенно для

топлив облегченного фракционного состава).

18

Реактивные топлива, применяемые в сверхзвуковых летательных

аппаратах, наряду с указанными требованиями должны иметь высо-

кую термоокислительную стабильность и температуру начала кипе-

ния выше температуры возможного нагревания топлива в полете.

РАКЕТНЫЕ ТОПЛИВА

Потребность в мощных силовых установках, которые могут

работать в отсутствие атмосферного кислорода (в условиях космоса)

и позволяют достигать огромных высот и скоростей, привела к со-

зданию ракетных двигателей. Русские ученые и инженеры сыграли

выдающуюся роль в развитии и совершенствовании ракетной тех-

ники. В нашей стране впервые в мире была высказана мысль о воз-

можности применения ракетных двигателей для летательных аппа-

ратов, созданы первые двигатели. Русские и советские ученые раз-

работали п по существу первыми применили на практике теорию

реактивного движения и ракетных двигателей.

Ракетные двигатели по сравнению с другими типами двигателей

имеют особые свойства и преимущества, которые вкратце сводятся

к следующему:

1) исключительно большая мощность — десятки миллионов

лошадиных сил и более, вследствие чего ракеты могут достигнуть

Увесьма больших скоростей (50 000 км/ч — для жидкостных ракет-

ных двигателей; 100 000 км/ч — для двигателей с термоядерными

силовыми установками; более 100 000 км/ч— для фотонных двига-

телей);

2) простота конструкции и небольшой удельный вес, приходя-

щийся на единицу тяги;

3) ракетные двигатели могут работать в безвоздушном простран-

стве и под водой;

4) тяга не зависит от скорости полета.

Существующие ракетные двигатели характеризуются кратко-

временностью работы и большой теплонапряженностью камер сго-

рания. Рассмотрим особенности рабочего процесса и условия при-

менения топлив только в жидкостных ракетных двигателях (ЖРД).

Жидкие ракетные топлива делятся на однокомпонентные и много-

компонентные (как правило, применяют двухкомпонентные топлива),

которые, в свою очередь, могут быть самовоспламеняющимися и неса-

мовоспламеняющимися. Жидкие однокомпонентные топлива практи-

чески не нашли широкого применения в ракетных двигателях [5].

Рассмотрим основные физико-химические превращения двухком-

плектных топлив в ЖРД. Химические реакции в камерах сгорания

Должны осуществляться с большой скоростью и возможно более

полно с выделением максимального количества тепла, а процесс

истечения газов должен происходить с наименьшими потерями

энергии.

На коэффициент полезного действия двигателя весьма большое

влияние оказывают теплопроизводителыюсть топлива, степень

2*

19

газообразования, молекулярный состав образующихся продуктов

сгорания, давление в камере сгорания.

Основными процессами, протекающими в ЖРД, являются: подача

компонентов в камеры сгорания в строго определенных количествах;

охлаждение топливом (как правило) камер сгорания; распиливание

и испарение топлива; смешение паров топливных компонентов;

химическое взаимодействие горючего и окислителя; воспламенение

и горение топливной смеси; истечение продуктов сгорания из сопла.

Рис. 7. Принципиальная схема рабочего процесса и ха-

рактеристика газового потока жидкостного ракетного

двигателя:

Зоныз I — смесеобразования; II —горения; III —догорания;

IV — упорядочения движения продуктов сгорания; V — истече-

ния и расширения газов.

В соответствии с этими процессами объем камеры сгорания и реак-

тивного сопла ЖРД можно условно разделить на зоны (рис. 7).

Физико-химические превращения топлива происходят в основном

в первых трех зонах.

В зоне смесеобразования происходят подогрев, распыливание,

испарение и смешение топлива. К ней прилегает зона горения, а на

границе зон происходит воспламенение топлива.

Подготовленное и воспламенившееся топливо поступает в зону

горения, где развиваются реакции взаимодействия между горючим

и окислителем, начавшиеся в зоне смесеобразования. В зоне горения

происходит выделение большого количества энергии, давление и тем-

пература смеси резко возрастают. Образующиеся раскаленные

продукты сгорания направляются в зону упорядочения движения

и далее в сопло. Зона истечения и расширения продуктов сгорания

включает пространство от критического сечения до наружного среза

сопла.

20

Исходя из особенностей эксплуатации и рабочего процесса ракет-

ных двигателей, для обеспечения надежной и безотказной работы

двигателей в период запуска и на основных режимах, ракетные

топлива должны отвечать следующим основным требованиям:

1) надежно прокачиваться по топливоподающей системе при

низких и высоких температурах, при пониженном внешнем давлении

и в условиях космического пространства;

2) иметь хорошую охлаждающую способность;

3) возможно лучше воспламеняться (необходимо, чтобы при

воспламенении скорость нарастания давления в камере не превышала

определенных пределов, зависящих от прочности двигателя и ста-

бильности сгорания);

4) иметь максимальное парообразование;

5) сгорать при оптимальной температуре с большой скоростью

и полнотой;

6) обладать максимально высокой объемной и весовой теплопроиз-

водительностью; р

7) иметь высокую степень газообразования;

8) отношение теплоемкостей продуктов сгорания должно быть

как можно больше, так как с увеличением его при прочих равных

условиях удельная тяга увеличивается;

9) не изменять своих физико-химических свойств в условиях

хранения и транспортирования;

10) иметь возможно малую токсичность и взрывоопасность;

11) быть доступными для получения, иметь достаточно широкую

сырьевую и промышленную базу.

В дальнейшем с развитием ракетной техники требования к ракет-

ным топливам безусловно будут уточняться и изменяться.

Как следует из приведенного материала, хотя в различных типах

двигателей рабочий процесс и имеет свои характерные особенности,

все же можно выделить общие для всех двигателей внутреннего

сгорания физико-химические превращения топлив.

Во всех двигателях топливо подается из баков через фильтры,,

систему регулирования подачи и т. п. в камеры сгорания, причем

они часто используется для охлаждения различных агрегатов дви-

гателя. В камерах сгорания происходит превращение химической

энергии топлива в тепловую, _

На первой стадии топливо распыливается, испаряется, затем

происходит диффузия образовавшихся паров в окружающую среду

г и образование смеси горючего и окислителя.

В смеси протекают сложные химические процессы окисления

топлива, сопровождающиеся выделением тепла и появлением пла-

мени — процессы воспламенения и сгорания.

При применении топлив в двигателях происходит изменение

их состава и свойств; некоторые топлива способны оказывать

21

коррозионное действие на конструкционные материалы двигателей,

средств хранения, транспортирования и перекачки.

Таким образом, основными эксплуатационными свойствами топлив

являются прокачиваемость, охлаждающее действие, испаряемость,

воспламенение и горение, стабильность и коррозионность. Суще-

ственное значение имеют также токсические свойства моторных, реак-

тивных и особенно ракетных топлив.

ЛИТЕРАТУРА

1. Моторные, реактивные и ракетные топлива, сб. под ред. проф. К. К. Па-

пок и Е. Г. Семенидо, Гостоптехиздат, 1962.

2. Н. Н. Бобров, П. И. В о ро пай, Применение топлива и смазоч-

ных материалов, Гостоптехиздат, 1962.

3. Я. М. П а у ш к и н, Химия реактивных топлив, Изд. АН СССР, 1962.

4. Я. Б. Чертков, Г. Ф. Большаков, Е. И.‘Гулин,

Топлива для реактивных двигателей, Изд. «Недра», 1964.

5. А. В. Серегин, Жидкие ракетные топлива, Воениздат, 1962.

Глава II

ПРОКАЧИВАЕМОСТЬ ТОПЛИВ

и ракетных топ-

свойств, опреде-

Под прокачиваемостью моторных, реактивных

лив понимают комплекс пх физико-химических

ляющих процесс перекачки по трубопроводам и топливной системе

двигателей.

Условия перекачки топлив по трубопроводам в разных климати-

ческих условиях различны. В жарких странах, вследствие испарения

легких компонентов топлив, возможно образование паро-топливной

смеси; в условиях холодного климата — кристаллизация и потеря

текучести.

Прокачиваемость моторных, реактивных и ракетных топлив

имеет большое практическое значение. Необходимым условием нор-

мальной работы всех двигателей является бесперебойное поступление

топлива в камеры сгорания в соответствии с заданным законом

подачи. Нарушение подачи топлива приводит к обеднению или чрез-

мерному обогащению топливной смеси и снижает мощность двига-

телей, а нарушение нормальной подачи топлива в камеры сгорания

ракетных двигателей может привести к взрыву ракетной системы.

Современные двигатели имеют сложное устройство. Зазоры

между трущимися деталями в узлах топливной системы некоторых

двигателей (реактивных, дизельных, ракетных) весьма невелики

и составляют величину порядка 7—10 жя. Поэтому попадание более

крупных частиц примесей в топливную систему в период эксплуата-

ции может привести к нарушению нормальной работы двигателей

и повышенному износу деталей.

Нормальная работа двигателей нарушается не только при наличии

твердых частиц в топливах. В результате повышения вязкости топлив

возрастают гидравлические потери в трубопроводах и уменьшается

производительность перекачивающих механизмов. Затруднения при

перекачке могут возникнуть п вследствие образования отложений

углеводородов с высокой температурой кристаллизации, кристал-

лов льда, продуктов коррозии, нерастворимых осадков и смол на

фильтрах и стенках трубопроводов. На больших высотах и при

2а

высоких температурах эксплуатации наземной техники могут воз-

никнуть явления кавитации из-за образования паро-воздушной

смеси в топливной системе.

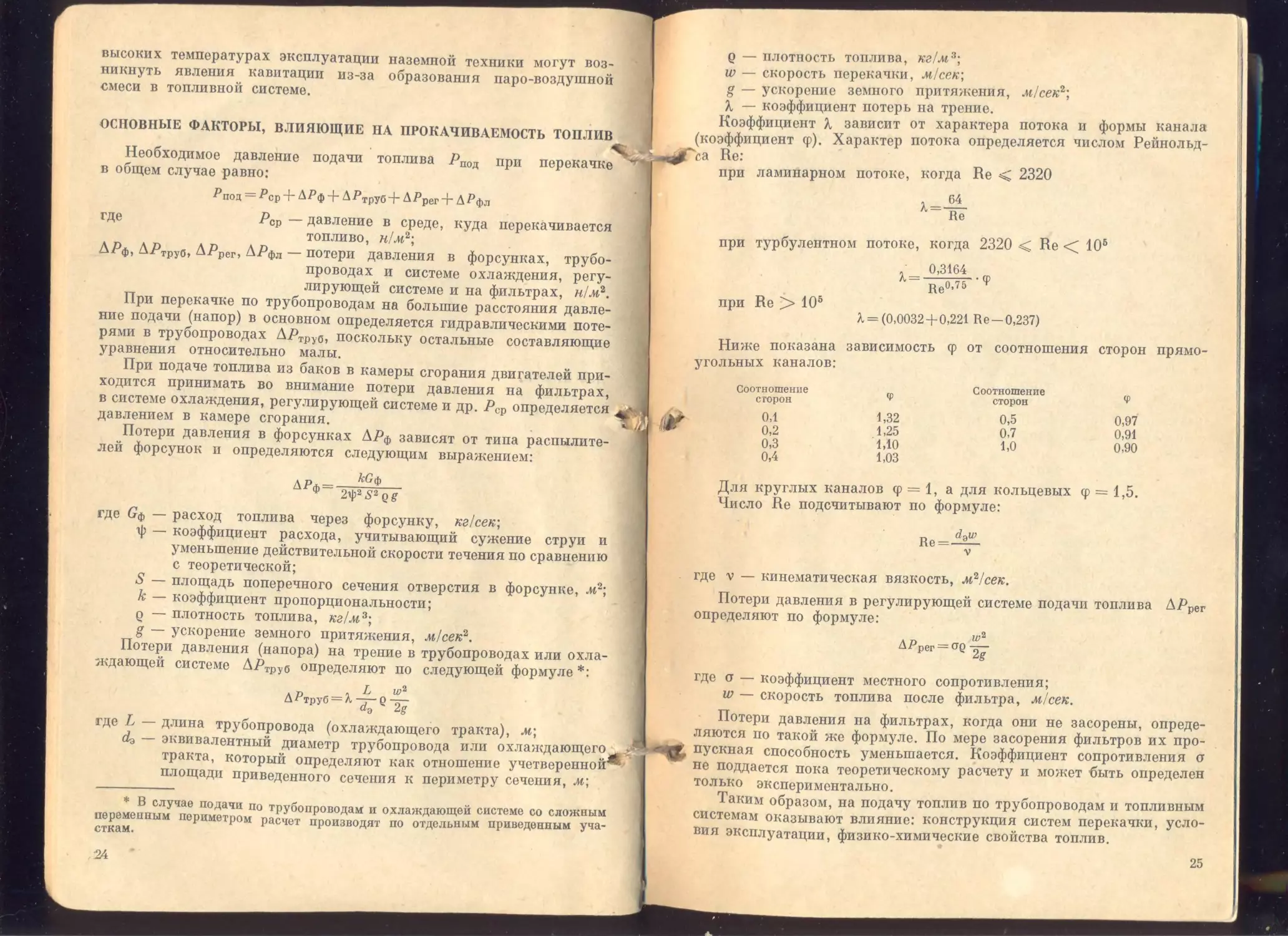

ОСНОВНЫЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОКАЧИВАЕМОСТЬ ТОПЛИВ

Необходимое давление подачи топлива РПОд при перекачке

в общем случае равно:

где

леи

где

up । чр । труи । per г фл

ср — давление в среде, куда перекачивается

топливо, w/ж2;

А^Ф, АРтруб, АРрег, АТ^фл — потери давления в форсунках, трубо-

проводах и системе охлаждения, регу-

лирующей системе и на фильтрах, н/м2.

При перекачке по трубопроводам на большие расстояния давле-

ние подачи (напор) в основном определяется гидравлическими поте-

рями в труоопроводах АРТруб, поскольку остальные составляющие

уравнения относительно малы.

При подаче топлива из баков в камеры сгорания двигателей при-

ходится принимать во внимание потери давления на фильтрах,

в системе охлаждения, регулирующей системе и др. Рс^ определяется

давлением в камере сгорания.

Потери давления в форсунках АТ^ф зависят от типа распылите-

форсунок и определяются следующим выражением:

дрл, —,

ф 2i|)252Qg

Сф расход топлива через форсунку, кг/сек*,

ф — коэффициент расхода, учитывающий сужение струи и

уменьшение действительной скорости течения по сравнению

с теоретической;

5 площадь поперечного сечения отверстия в форсунке, м2\

к — коэффициент пропорциональности;

q — плотность топлива, кг/м3-,

g ускорение земного притяжения, м/сек2.

Потери давления (напора) на трение в трубопроводах или охла-

ждающей системе АТ^-руб определяют по следующей формуле *:

ДРтруб = Х-£е^_

где L длина трубопровода (охлаждающего тракта), м\

d3 эквивалентный диаметр трубопровода или охлаждающего

тракта, который определяют как отношение учетверенной

площади приведенного сечения к периметру сечения, м\

В случае подачи по трубопроводам и охлаждающей системе со сложным

переменным периметром расчет производят по отдельным приведенным уча-

сткам.

q — плотность топлива, кг/м3-,

w — скорость перекачки, м/сек-,

g — ускорение земного притяжения, м/сек2-,

X — коэффициент потерь на трение.

Коэффициент X зависит от характера потока и формы канала

(коэффициент ф). Характер потока определяется числом Рейнольд-

са Re:

при

ЗШЕ

ламинарном потоке, когда Re < 2320

i-Ji

Re

при турбулентном потоке, когда 2320 < Re < 10б

' 0,3164

Л = ---—‘ Ф

це0,/5 т

при Re > 105

X = (0,0032 + 0,221 Re- 0,237)

Ниже показана зависимость ф от соотношения сторон прямо-

угольных каналов:

Соотношение Соотношение

сторон сторон Ф

0 Л 1,32 0,5 0,97

0,2 1,25 0,7 0,91

0,3 1,10 1,0 0,90

0,4 1,03

Для круглых каналов ф = 1, а для кольцевых ф = 1,5.

Число Re подсчитывают по формуле:

V

где v — кинематическая вязкость, м2/сек.

Потери давления в регулирующей системе подачи топлива ДРрег

определяют по формуле:

per = cfq ——

где а — коэффициент местного сопротивления;

w — скорость топлива после фильтра, м/сек.

Потери давления на фильтрах, когда они не засорены, опреде-

ляются по такой же формуле. По мере засорения фильтров их про-

пускная способность уменьшается. Коэффициент сопротивления а

не поддается пока теоретическому расчету и может быть определен

только экспериментально.

Таким образом, на подачу топлив по трубопроводам и топливным

системам оказывают влияние: конструкция систем перекачки, усло-

вия эксплуатации, физико-химические свойства топлив.

Конструкция систем перекачки оказывает весьма большое влияние

на прокачиваемость ракетных топлив и нефтепродуктов. Например,

форма, длина, диаметр трубопроводов влияют на гидравлические

потери напора; конструкция насосов, особенно всасывающих поло-

стей, оказывает влияние на возникновение кавитации в топливной

системе. Оборудование фильтров подогревательными устройствами

улучшает фильтруемость топлив при низких температурах, обору-

дование топливной системы специальными изолирующими экранами,

уменьшающими нагрев топлива при сверхзвуковых скоростях полета

(в условиях повышенных температур), улучшает прокачиваемость

топлив, поскольку уменьшается осадкообразование в топливах.

Например, при создании двигателя для одного из транспортных

гражданских самолетов обнаружилась ненормальная работа дви-

гателя на стандартном топливе ТС-1 из-за повышенного осадко-

и смолообразования в области входов в форсунки. После того как

установили специальную тепловую защиту, уменьшающую нагрев

топлива, двигатель стал работать нормально.

Из условий эксплуатации на прокачиваемость топлив оказывают

влияние: температура, давление, влажность, загрязненность воздуха,

относительная площадь соприкосновения с воздухом, концентрация

кислорода над поверхностью топлива, скорость перекачки топлива.

К физико-химическим свойствам моторных, реактивных и ракет-

ных топлив, определяющим их прокачиваемость, относятся: вязкость,

температуры помутнения, кристаллизации и застывания, испаря-

емость, загрязненность топлива, стабильность (в первую очередь

при повышенных температурах) и плотность.

ПРОКАЧИВАЕМОСТЬ ТОПЛИВ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

Охлаждение топлив при хранении и применении

При хранении, транспортировании, перекачке, а также при

заправке и эксплуатации техники [1—3] температура топлива может

значительно снизиться.

Охлаждение топлива при хранении зависит от климатического

пояса, а также от времени года. Скорость охлаждения зависит от

объема хранящегося топлива. В мелких резервуарах охлаждение его

происходит довольно быстро.

Так, при хранении реактивного топлива ТС-1 в резервуарах

до Ю.и3 температура топлива уже через сутки становится равной

температуре окружающего воздуха. При хранении топлив в крупных

резервуарах их охлаждение, вследствие тепловой инерции, проис-

ходит медленнее. Таким образом, максимальные колебания темпе-

ратуры топлив, и в том числе наиболее глубокое охлаждение, про-

исходят при хранении в мелких наземных резервуарах и в баках

машин. При хранении в крупных подземных резервуарах колебания

температуры топлива незначительны и не превышают 10е С [4 J.

В эксплуатационных условиях охлаждение топлив может происхо-

26

дить и зимой, и летом, как в северных, так и в южных (в том числе

тропических) районах. Например, на высоте 12—15 км температура

окружающего воздуха достигает —60° С [1—3], а температура

в космосе близка к абсолютному нулю.

В качестве примера можно привести данные [5] по охлаждению

топлива в самолете типа ТУ-114 во время полета на высоте 10—12 км

со скоростью около 800 км/ч (табл. 1).

Таблица 1

Температура топлива в топливной системе реактивного пассажирского

самолета типа ТУ-114 во время полета

Температура, °C

Время полета,

мин

топлива

наружного

воздуха

стенок

топливных

баков

в подвесном

баке

во внутрен-

нем баке

в трубопро-

; воде

0

10

20

40 )

120

160

220

300

340

—25

-40

-54

-67

-63

-55

-56

—5

-5

-20

—40

-34

—31

—28

-34

-10

+15

+10

+10

-5

—30

-30

—23

-18

-27

+15

+10

+ 10

-5

-30

-30

-27

-28

-30

+15

+10

+6

—5

-10

-10

—20

—30

-27

Из данных, приведенных в табл. 1, видно, что охлаждение топлива

в самолете происходит достаточно быстро. Уже через 2 ч полета

температура топлива в баках самолета снизилась на 45° С и достигла

минимальной величины —30° С. При дальнейшем полете темпера-

тура топлива не снижалась. Аналогичные результаты были полу-

чены при полетах нескольких самолетов [1—3, 5]. Очевидно, можно

считать, что при дозвуковой скорости полета на высоте 12—15 км

топливо может охладиться до —35° С. При отрицательных темпе-

ратурах может наступить нарушение нормальной подачи топлива

вследствие повышения вязкости, выпадения кристаллов льда и угле-

водородов. Повышение вязкости топлива влияет, в основном, на

увеличение гидравлических потерь в трубопроводах, а выпадение

кристаллов льда и углеводородов — на пропускную способность

фильтров [6, 7].

Свойства топлив, определяющие их прокачиваемость

Прокачиваемость топлив при низких температурах определяется

в основном их вязкостью, помутнением, кристаллизацией и засты-

ванием [5, 8—10].

Вязкостно-температурные свойства. Вязкость топлив при дан-

ной температуре определяется их химическим составом. У углеводо-

родов с одинаковым молекулярным весом при одинаковой темпера-

27

туре вязкость повышается в следующем ряду: нормальные алканы,

изоалканы, цикланы, ароматические углеводороды. С увеличением

молекулярного веса вязкость возрастает.

Вязкость топлив с повышением температуры уменьшается, при-

чем у индивидуальных веществ меньше, чем у смесей. Среди угле-

водородов алканы имеют наиболее пологую вязкостно-температур-

ную кривую, а ароматические — наиболее крутую. Зависимость

вязкости углеводородов от температуры описывается в основном

эмпирическими формулами [5, 8, 10—17].

Известна формула Вальтера [18]:

lg 1g (100v + 0,8) = А — В 1g Т

где v — кинематическая вязкость, м21сек\

Т — температура, °К;

И, В — постоянные, зависящие от свойств жидкости.

Для расчетов пользуются также формулой Рамайя [19]:

/ D \2

1пц=^С + —J

где т) — динамическая вязкость, н • сек/м2\

Т — температура, °К;

С, D — постоянные.

Применяют также формулу Бачинского [20]:

(Т4-а)п

где ц — динамическая вязкость, н-сек/м2*,

Т — температура, °К;

Л, а, п — постоянные.

Для характеристики вязкостно-температурных свойств часто

пользуются различными коэффициентами [8, 11, 12, 21]. Для этой

цели, например, используют вязкостно-температурный коэффициент

Пинкевича (ВТК):

BTK = [lglg (v2 + 0,8) — Iglg (Vi + 0,8)] • 100

Чем больше ВТК, тем интенсивнее повышается вязкость при

понижении температуры.

Применяется также температурный коэффициент вязкости (ТКВ):

ткв0_100 =

(Ур —Уюо) • 100 vp у юр

У50 (ЮО — 0) У50

Т^В20-100 ~

(V20 — У100) ' 1QQ _ У20 V100

у so (100 — 20) у go

1,25

В табл. 2 приводятся данные по изменению вязкости топлив

с температурой.

28

Таблица 2

Зависимость вязкости топлив (в сст *) от температуры [11, 21—25]

ТС-1

Б-70

Топливо

Температура, °C

мепгльи-Диметил-

гидразин . . .

Смесь 78% HNO3,

20% N2O4, 2%

Смесь 70% HNO3,

г 28% N2O4, 2%

Тонка-250 • (50%

триэтиламина и

50% ксилиди-

нов) ...........

-60 -50 -40 -30 -20 -10 0 + 10 + 20

43-71 16-24 8-10 5,0— 5,5 3,3- 3,8 2,3- 2,7 1,7— 2,0 1,5- 1,6 1,2- 1,3

6,4 (при —57°) 4,2 2,7 1,6 1,4 1,1 0,9 0,8 0,7

9 7 5 4 3 2 1,7 1,5 1,3

29 16 10,2 7,0 5,0 4,0 3,0 2,5 2,0

300 61 30 15 9,5 7,0 5,0 4,0 3,0

8,8 6,8 4,9 3,7 2,8 1,8 1,6 1,4 1,2

6,3 4,5 1,7- 2,5 1,5— 2,0 1,3- 1,8 1,5 1,2- 0,8 1,0- 0,8 0,8- 0,7

35 10,7 5,80 3,5 2,60 1,8 1,45 0,90 0,75

45 12,3 7,7 4,5 3,3 2,2 1,8 1,4 1,2

* 1 сст = 1О“6 м^/сек.

Вязкость углеводородных топлив зависит

и описывается следующим уравнением [5]:

также от давления

(1+« Р)

где т)0 — динамическая вязкость при нормальном давлении,

н • сек/м2;

Р — избыточное давление, н/ж2;

а — коэффициент, учитывающий изменение вязкости на 1 н!м2.

Таблица 3

Зависимость кинематической вязкости N2O4 на линии насыщения

от температуры [11, 21, 25 — 27]

С °с • V, сст * С °с V, сст * С °C V, сст * t, °C v, сст *

-ю 0,41 30 0,28 70 0,21 110 0,17

0 0,37 40 0,26- 80 0,20 120 0,16

10 0,33 50 0,24 90 0,19 130 0,15

20 0,30 60 0,22 100 • 0,18 140 0,14

* 1 сстп = 10-вл12/сек.

29

Имеются сообщения о применении в качестве окислителей ракет-

ных топлив окислов азота [22, 23]. В табл. 3 приводятся данные

по изменению вязкости окислов азота с температурой.

Динамическая вязкость т] N2O4 может быть рассчитана по сле-

дующей эмпирической формуле:

Т]~------2,81о (н^сек/м2) \ ’

(140,89 + 0 ’7 5

где t температура, °C. |

Динамическая вязкость газообразного кислорода г|° при нор-

мальных условиях равна 1,92 • 10“4 г/см • сек (1,92• 10’1 н-сек/м2)

и может быть рассчитана при любой температуре по формуле [28]:

t о

Л =Л

где Т — температура, ° К.

Зависимость вязкости жидкого и газообразного кислорода от

температуры и давления показана на рис. 8, 9.

Динамическая вязкость жидкого фтора [97, 98] в интервале

температур от —204 до —192° С выражается уравнением: |

5 +

1]—2,43*10 (и • сек/м2)

В табл. 4 приведена зависимость вязкости жидкого и газообраз-

ного фтора от температуры. Я

Таблица 4

Зависимость динамической вязкости

фтора от температуры [21]

1, °C Т), спз * t, °C Л* 10~з# спз *

0,414

0,076

0,143

0469

-183

—104

-73

-16

—200,0

-197,9

-195,0

—192,3

-190,0 .

0,275

0,257

+153

+198

0,309

* 1 спз — 1 0 “8 н • сек / Л12.

Вязкость газообразного водорода при повышении температуры

от —260° до +30° С увеличивается почти в 20 раз. Вязкость жидкого

водорода при повышении температуры от —258° до —252° С умень-

шается в ~2 раза с 2,29 • 106 до 1,36 • 106 Н'сек/м2 [29—33].

30

Структурная вязкость. Для углеводородных топлив при опре-

деленных условиях характерно появление резко выраженной ано-

малии вязкости, когда часть топлива переходит в коллоидальное

состояние [9, 34].

Рис. 8. Зависимость вязкости жидкого кислорода от темпе-

ратуры.

Аномалия вязкости объясняется кристаллизацией парафина

и объединением кристаллов в структурную сетку. Температура,

|при которой образуется структура, зависит от концентрации пара-

финовых углеводородов в топливе и от их температуры плавления.

Образование структуры наблюдается за 1—2° С до выпадения кри-

сталлической фазы. В отличие от истинной, ньютоновской вязкости,

являющейся при данной температуре величиной постоянной и не

. зависящей от градиента скорости, аномальная вязкость определяется

31

, спз (10'3н-сек/м2)

Рис. 9. Зависимость вязкости кислорода от температуры и да-

вления.

32

величиной градиента скорости, т. е. вязкость нефтепродукта при

данной температуре становится величиной переменной, зависящей

от условий ее определения. Структурной вязкостью объясняются

специфические механические свойства системы, проявляющиеся

в возникновении предельного напряжения сдвига, а также в тиксо-

тропии [9].

Структура, образующаяся в топливах, разрушается довольно

легко вследствие малой их вязкости, поэтому предельная темпера-

тура прокачиваемости лежит ниже температуры их застывания.

Температуры помутнения, кристаллизации и застывания. Помут-

нение углеводородных топлив при охлаждении обычно связано

с выделением микрокапель воды или микрокристаллов льда. Это

объясняется тем, что при понижении температуры растворимость

воды в углеводородах резко уменьшается и она выпадает в виде

второй фазы. Содержание воды в топливе зависит от внешних усло-

вий (температуры, влажности воздуха и др.).

Как видно из табл. 5, температура помутнения ароматических

углеводородов значительно выше температуры помутнения исходных

топлив. Это объясняется большой гигроскопичностью ароматических

углеводородов. Температура помутнения алкано-циклановых угле-

водородов остается практически незамеченной — сразу же происхо-

дит кристаллизация фракций.

► Таблица 5

Температуры кристаллизации и помутнения реактивных топлив

и выделенных углеводородных групп [5]

Групповой химический состав, вес. % Температура, °C

Топливо ароматиче- ские углево- дороды алкановые циклановые алкеновые начала кри- сталлизации кристалли- зации (за- мерзания) помутнения •

Исходное топливо .......

Алкано-циклановая фрак-

ция ....................

Ароматическая фракция. .

20,6

0

98,0

21,7

48,6

0

57,0

51,4

1,0

0,7

0

1,0

-61

-57

-64

-63

-55

—95

(излом)

-41

Не заме-

чено

-12

исходное топливо ........

Алкано-циклановая фрак-

ция . . . ...............

«Ж

Ароматическая фракция

-64

-57

-67

-55

Не заме-

чено

-25,

3 Заказ 792.

зз;

Под температурой начала кристаллизации понимают максималь-

ную температуру, при которой в топливе невооруженным глазом

обнаруживаются кристаллы.

Для индивидуальных веществ температура начала кристалли-

зации совпадает с их температурой замерзания. Поскольку угле-

водородные топлива являются сложной смесью соединений с раз-

личными температурами замерзания, то кристаллообразование в нйй

происходит в некотором интервале температур. Раньше всего при

охлаждении выделяются кристаллы соединений с высокой темпе-

ратурой кристаллизации — некоторые углеводороды, гетерооргани-

ческие соединения, вода и др.

С увеличением молекулярного веса температура кристаллизации

углеводородных топлив повышается.

Среди углеводородов, присутствующих в топливах, максималь-

ную температуру кристаллизации имеют нормальные алканы; с уве-

личением разветвленности алканов температура кристаллизации

понижается. Наиболее низкими температурами кристаллизации

обладают изоалканы Т- и П-образной структуры.

По сравнению с алканами циклановые углеводороды, особенно

с короткими несимметрично расположенными разветвленными цепями,

замерзают при более низкой температуре.

Среди ароматических углеводородов наименьшую температуру

кристаллизации имеют моноциклические углеводороды (арень.А>

с короткими разветвленными боковыми цепями.

Температура начала кристаллизации углеводородных топлив

на несколько градусов выше температуры кристаллизации. Эта

разница увеличивается с повышением содержания ароматических

углеводородов (аренов) и достигает максимума у чистых ароматиче-

ских углеводородов. Температура начала кристаллизации и тем-

пература полной кристаллизации алкано-циклановых углеводородов

совпадают (табл. 5). По абсолютному значению более низкие темпе-

ратуры кристаллизации имеют ароматические углеводороды, наи-

более высокие — алкано-циклановые углеводороды. Их смеси зани-

мают промежуточное положение.

Вполне очевидно, что температура начала кристаллизации сухих

нефтепродуктов определяется присутствием алканов и бицикличе-

ских углеводородов. Высказываются предположения, что различие

в температурах начала кристаллизации и замерзания зависит не

только от углеводородного состава топлив, но и от присутствия

сернистых соединений [9].

Форма выделяющихся кристаллов сильно зависит от химического

состава углеводородной среды. Скорость их роста зависит от несколь-

ких факторов и приближенно выражается следующей формулой

[8]:

и> = ±(С-В)

где w — скорость роста кристаллов, кг/сек',

34

к___константа, зависящая от скорости охлаждения и характера

перемешивания, кг2/сек • м\

«п _ вязкость среды, н • сек/м2;

С __концентрация алканов нормального строения, вес. %;

р - растворимость алканов нормального строения при данной

температуре, вес. %.

г Из формулы следует, что скорость роста- кристаллов прямо про-

порциональна концентрации алканов нормального строения и обратно

пропорциональна вязкости среды.

О механизме кристаллизации топлив в настоящее время нет

единого мнения [9, 35, 36, 12]. Однако большинство исследователей

считают, что замерзание светлых нефтепродуктов обусловливается

выпадением из них прежде всего алканов нормального строения,

образующих группы ориентированных молекул, которые в даль-

нейшем являются центрами образования зародышей кристаллов.

Механизм замерзания топлив в настоящее время объясняется

двумя теориями: кристаллизационной и коллоидной [9]. Очевидно,

наиболее правильно считать, что замерзание (кристаллизация)

нефтепродуктов в зависимости от внешних условий и химического

состава происходит в результате образования либо кристаллической

сетки, либо сольватных оболочек (коллоидной структуры), или

сверхмицеллярной структуры, либо при действии этих трех (или

двух) факторов одновременно.

Температура замерзания ракетных топлив не нефтяного проис-

хождения, в которых вода растворяется неограниченно, зависит

от количества растворенной воды (табл. 6, 7).

Таблица б

Температуры замерзания (в °C) азотных окислителей в зависимости

от содержания в них воды и окислов азота [21, 100]

Содержание

воды, %

Содержание окислов азота, %

17 20 22,5 24 26 28

—58 —62 —62 -61 -59 -56

-61 -64 -63 —61 -51 -55

-66 -65 -63 —— - *

‘ z Таблица 7

Температуры начала кристаллизации (в °C) гидразинов в зависимости

от содержания в них воды [99]

Содержание воды, %

Вещество

0,2 1,0

2,0 3,0 4,0 7,0 10,0

несилин-Диметилгидразин

Метилгидразин.........

3*

35

Как видно из данных, приведенных в табл. 7, температура начала

кристаллизации т/есижж-диметилгидразина с увеличением содержа-

ния воды до 4 % понижается, а затем резко возрастает. При увеличе-

нии содержания воды в метилгидразине от 0,2 до 10% температура

начала кристаллизации этих смесей понижается.

Рис. 10. Зависимость растворимости воды С в топливе ТС-1 от

относительной влажности воздуха ip.

Температура замерзания 100%-ной перекиси водорода составляет

—0,86°, 98%-ной —2,91°, а 90%-ной -11,30° С.

Гигроскопичность топлив. Моторные, реактивные и многл^

компоненты ракетных топлив ограниченно растворяют воду. Напри-

мер, в смеси 50% триэтиламина и 50% ксилидина при 100% влаж-

ности воздуха и 20° С может раствориться до 9,0% воды. В этих же

условиях в изопропилнитрате растворяется до 0,06% воды.

36

Растворимость воды в топливах прямо пропорциональна влаж-

ности окружающей среды (рис. 10). Влажность атмосферного воздуха

постоянно меняется, поэтому изменяется и содержание воды в топлп-

-30 -20 -10 0 10 20 30 UQ 50

t,°C

Рис. 11. Зависимость растворимости воды в топливах от темпе-

ратуры:

1 тонка-250; 2 — изопропилбензол; 3 — бензин Б-100/130; 4 — изо-

пропилнитрат; 5 — топливо ТС-1; 6 — топливо Т-1; 7 — топливо Т-5.

вах. Таким образом, вода, растворенная в топливах, находится

в постоянном равновесии с влагой, находящейся в атмосферном

воздухе.

На растворимость воды в топливах существенное влияние оказы-

вает температура. Прп прочих равных условиях с повышением тем-

пературы растворимость воды возрастает, при понижении — умень-

шается (рис. И). Содержание воды в углеводородных топливах

37

зависит не только от абсолютного значения температуры, но и от раз-

ности температур топлива и воздуха (табл. 8).

Таблица 8

Зависимость содержания воды в реактивных топливах ТС-1 и Т-1

от разности температур топлива и воздуха [5, 7, 9]

Топливо

Температура, °C Относительная влажность воздуха, %

топлива воздуха

Содержание

воды, %

ТС-1

40 21,5 60 0,0031

—7 —2 54 * 0,0028

—7 —2 85 0,0041

13 23 66 0,0073

18 24 53 0,0061

2 26,5 10 0,0024

4,5 26 . ю 0,0073

40 25,5 88 0,0068

С увеличением разности температур топлива и воздуха конден-

сация водяных паров из воздуха в топливо происходит при меньшей

относительной влажности.

При уменьшении внешнего давления содержание растворенной

в топливе воды уменьшается, причем это происходит более интенсивно

в воздухе с повышенной относительйой влажностью.

Скорость насыщения водой углеводородных топлив довольно

велика и зависит от относительной влажности воздуха, площади

контакта топлива с воздухом, толщины слоя и некоторых других

факторов (рис. 12). Особенно интенсивно происходит насыщение

топлива водой в первые минуты контакта с водой или влажным возду-

хом. Следует отметить, что скорость насыщения при контакте с водой

намного меньше, чем из влажного воздуха.

Таблица 9

Гигроскопичность реактивных топлив [5]

• Топливо Углеводородный состав, вес. % Содержание воды, вес. %

аромати- ческие алкены цикланы алканы

ТС-1 18,6 2,2 19,8 * 59,3 0,010

Т-5 20,6 0,7 57,0 21,7 0,005

Алкано-циклаповая фрак- ция ТС-1 0 0 22,0 78,0 0,002

Т-5 0 0 51,4 48,6 0,001

Ароматическая фракция ТС-1 97,8 0,1 1,2 0,9 0,031

Т-5 98,0 1,0 • 1,0 0,027

38

Растворимость воды в углеводородных топливах зависит от их

химического состава и молекулярного веса. С повышением молеку-

лярного веса гигроскопичность топлив уменьшается. Таким образом,

ю 20 30

Т . мин

Рис. 12. Скорость насыщения керосина водой из воздуха и из водя-

ной подушки при 17—18° С:

з насыщение из воздуха при относительной влажности соответственно

100, 95 и 30%; 4 — насыщение из водяной подушки.

максимальную гигроскопичность имеют бензины и минимальную —

тяжелые топлива. По гигроскопичности углеводороды различных

ipynn располагаются в следующий возрастающий ряд: алканы,

Т Гн 1? ТТ О ТТТ Т гч w V

ipynn располагаются г

» Цикланы, арены.

39

В табл. 9 приведены средние данные по содержанию в топливах

растворенной воды.

С увеличением содержания ароматических углеводородов гигро-

скопичность топлив увеличивается.

Растворимость воды С в углеводородных топливах можно выра-

зить уравнением [9]:

где Ci — содержание воды в исходном топливе, %;

b — коэффициент, зависящий от химической природы вещества;

Т — температура, °К.

Условия выделения из углеводородных топлив растворенной

воды и образования кристаллов льда. В тех случаях, когда содержа-

ние воды в углеводородных топливах превышает растворимость при

данных условиях, вода выделяется в виде капель. Это происходит

в основном при понижении температуры.

При потеплении также наблюдается помутнение топлива за счет

перехода воды из атмосферы в жидкость. Микрокапли воды могут

выделяться из топлива при понижении относительной влажности.

Это следует из закона Генри:

С=кР

где С — концентрация воды в углеводородах, %;

Р — парциальное давление паров воды, н/ж2;

к — коэффициент пропорциональности.

Показано, что

= Гмйкс “п—

* нас

Следовательно

б’макс^ .1,

G — й----— ь макс V •

t нас

где при данной температуре:

Смаке — максимально возможная концентрация воды в углеводо-

родных топливах, %;

Р — парциальное давление паров воды, н/м2\

Рыас — давление насыщенных паров воды, н/м2}

ф — относительная влажность воздуха, %. -

Если микрокапли воды выделяются при температуре ниже 0° С,

то они образуют кристаллы льда. Однако это происходит не всегда.

Часто наблюдается переохлаждение растворов воды в топливе. При

быстром охлаждении топлив выделяется вода, которая в определен-

ных условиях может превратиться в кристаллы льда. Поэтому очен^

благоприятные условия для выделения кристаллов льда имеются при

перекачке топлив из подземных емкостей в топливозаправщики

зимой.

В жидких ракетных топливах, в которых вода растворяется неог-

раниченно, выделение последней в виде кристаллов не происходит.

40

Такие сильно обводненные топлива замерзают, как правило, при

определенной температуре. Это относится прежде всего к азотным

окислителям (см. табл. 6), перекиси водорода, азотоводородным

горючим (см. табл. 7).

В процессе перекачки топливо проходит по трубопроводам, рас-

пределительным и регулирующим устройствам, фильтрам и т. п.,

причем физико-химические процессы, происходящие в топливе

на фильтрах и влияющие на прокачиваемость топлив, существенно

отличаются от процессов, протекающих в трубопроводах и распре-

делительных устройствах при низких температурах.

Поэтому удобно рассмотреть отдельно фильтруемость топлив

и процессы, связанные с гидравлическими потерями при перекачке

топлив по трубопроводам.

Фильтруемость топлив

При прохождении через фильтр топливо разделяется на множе-

ство мелких потоков. При понижении температуры скорость про-

хождения топлива через фильтрующие элементы может существенно

уменьшиться вследствие выделения твердой фазы — кристаллов

самого топлива и инородных примесей с высокой температурой

замерзания, например воды [21, 22, 25], и за счет увеличения проч-

ности межмолекулярных связей топлива. Поэтому разделение топлива

на более мелкие струйки (процесс фильтрации) будет затруднено.

Таким образом, фильтруемость топлив при низких температурах

зависит от температур помутнения и начала кристаллизации и в мень-

шей степени от вязкости.

С увеличением температур помутнения, начала кристаллизации

и вязкости фильтруемость * топлив ухудшается (рис. 13). Среди

углеводородных топлив худшую фильтруемость при одинаковых

условиях имеют дизельные топлива; наилучшую — бензины. Однако

с повышением температуры различие в фильтруемости топлив умень-

шается [7 ]. На установке, моделирующей топливную систему лета-

тельных аппаратов, была исследована фильтруемость различных

топлив.

Нарушение нормальной пропускной способности фильтра (35 мк)

при перекачке топлива Т-5 обнаруживается уже около —20° С; при

58° С подача топлива Т-5 через 12 мин уменьшается в 2 раза.

Нарушение нормальной фильтруемости реактивных топлив Т-1

и ГС-1 происходит в интервале от —30 до —40° С. Топливо Т-2 хорошо

фильтруется при охлаждении до —45° С. Лишь при —50° С после

1 ч работы наблюдается уменьшение пропускной способности фильтра

на 30/о. Хорошую фильтруемость имеют бензины.

фракции алкано-циклановых и ароматических углеводородов,

а также их смеси хорошо фильтруются до —30° С. С пониже-

ФильтРУемость

засорения фильтра.

определяли по уменьшению расхода топлива вследствие

% ‘шлэчцо * пдтшиош vgoxQvd эпнэтчнднь

42

нием температуры фильтруемость углеводородных фракций и их

смесей резко ухудшается. Худшей фильтруемостью обладают арома-

тические углеводороды, лучшей — алкаио-циклановые. При добав-

ттенпи к топливам предварительно выделенных ароматических угле-

«мттлпопов их фильтруемость ухудшается пропорционально коли-

Плохую

Рис. 14. Фильтруемость углеводородных фракций и их

смесей с топливом Т-1 при —50° С [7]:

1 — ароматическая фракция; 2, 3, 4, и 5 — смесь топлива Т-1 с 60, 30,

20 и 10 % ароматических углеводородов соответственно; 6 — алкано-

циклановая фракция.

фильтруемость ароматических углеводородов следует объяснить

их большой гигроскопичностью.

Из всех производных гидразина нес^иж-диметилгидразин имеет

лучшую фильтруемость при низких температурах (он хорошо филь-

труется до —55° С).

Аминные горючие по фильтруемости приближаются к углеводо-

родному топливу Т-1. При перекачке влажной смеси 50 % триэтила-

мина и 50% ксилидина (тонка-250) при —50° С расход уменьшается

наполовину за 35 мин работы установки (рис. 13, б), это же горючее

в сухом виде фильтруется значительно лучше.

Вообще следует отметить, что сухие топлива (в том числе и аро-

матические) хорошо фильтруются даже при глубоком охлаждении.

Это связано с их способностью к переохлаждению, которое может

достигать 20°. Однако в присутствии даже небольшого количества

воды наблюдается резкое ухудшение фильтруемости топлив, связанное

43

очевидно, с тем, что кристаллы образующегося льда инициируют

образование кристаллов углеводородов [5, 7, 9]. Предельное содержа-

ние воды, определяющее нормальную фильтруемость топлива, должно

уменьшаться с повышением содержания высокоплавких углеводо-

родов в топливе.

Наличие в топливе механических примесей, частицы которых

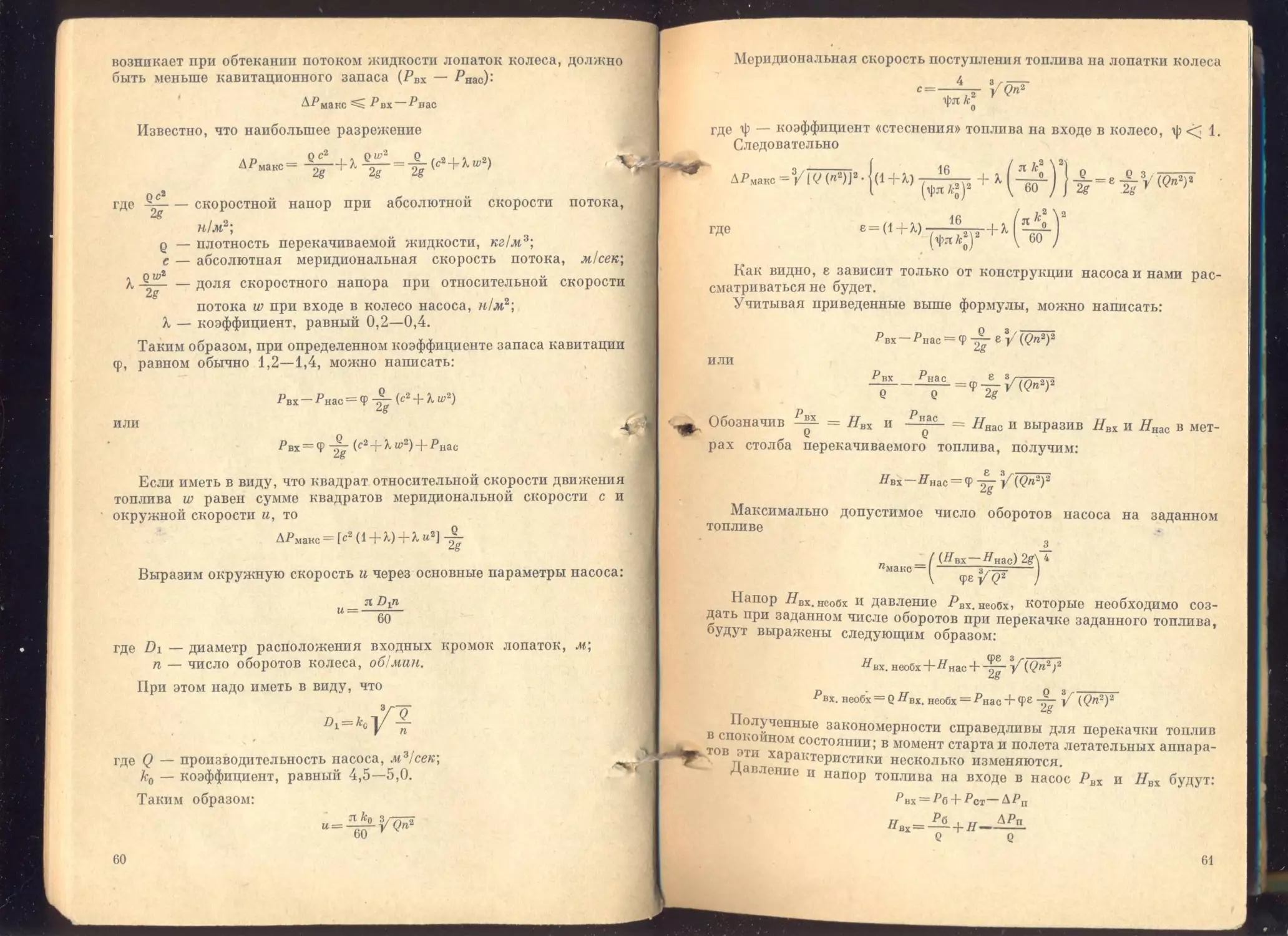

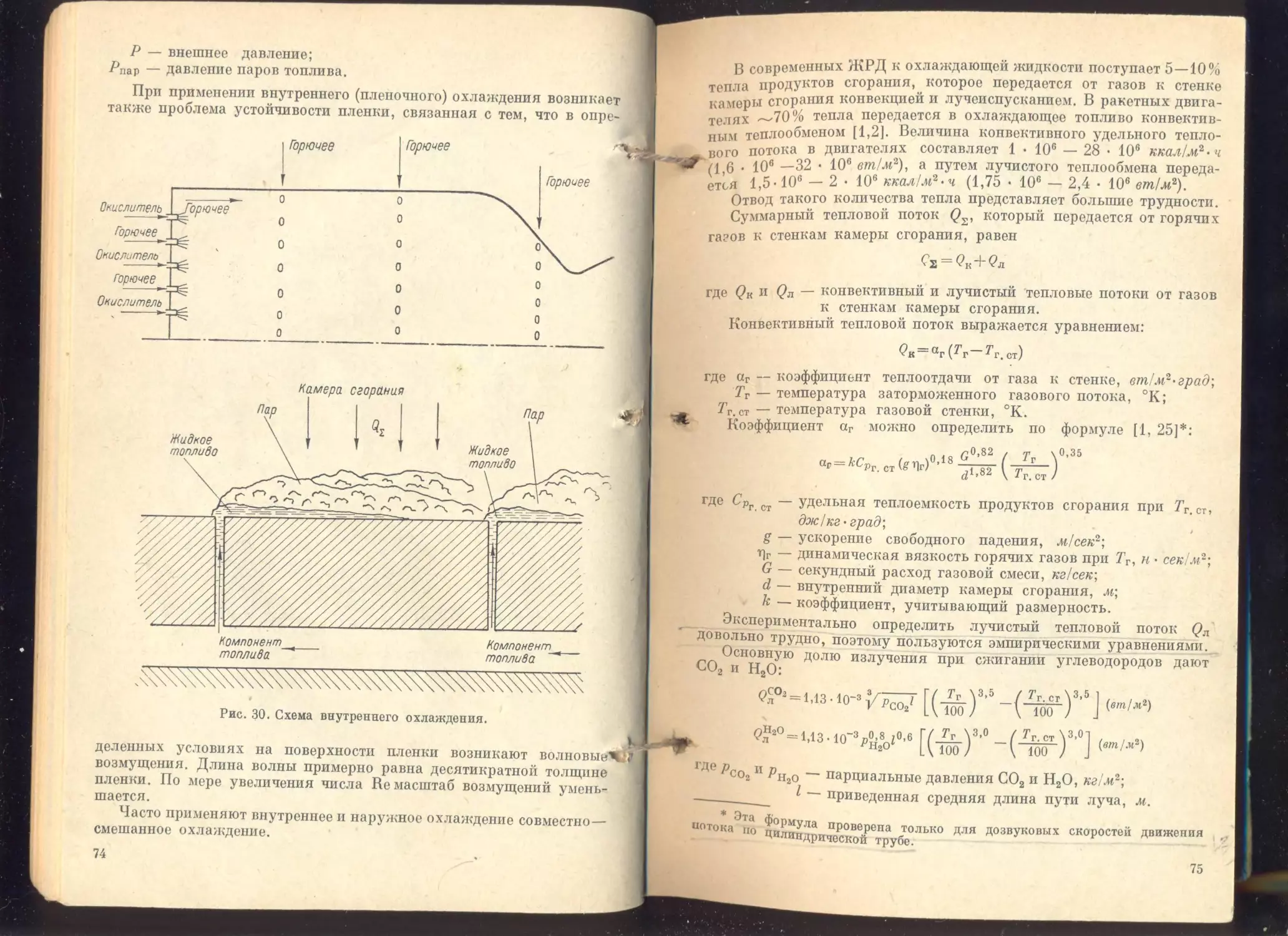

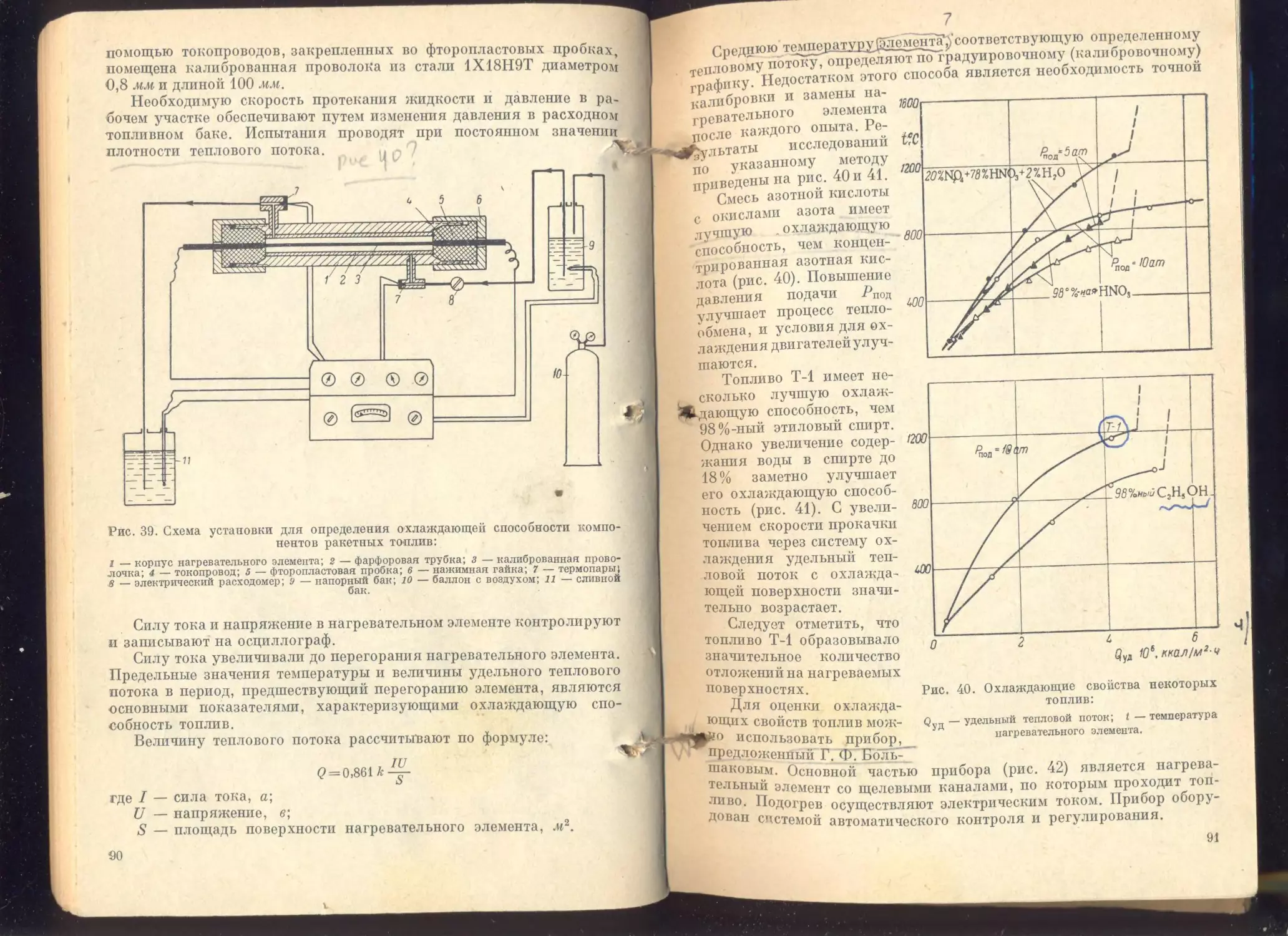

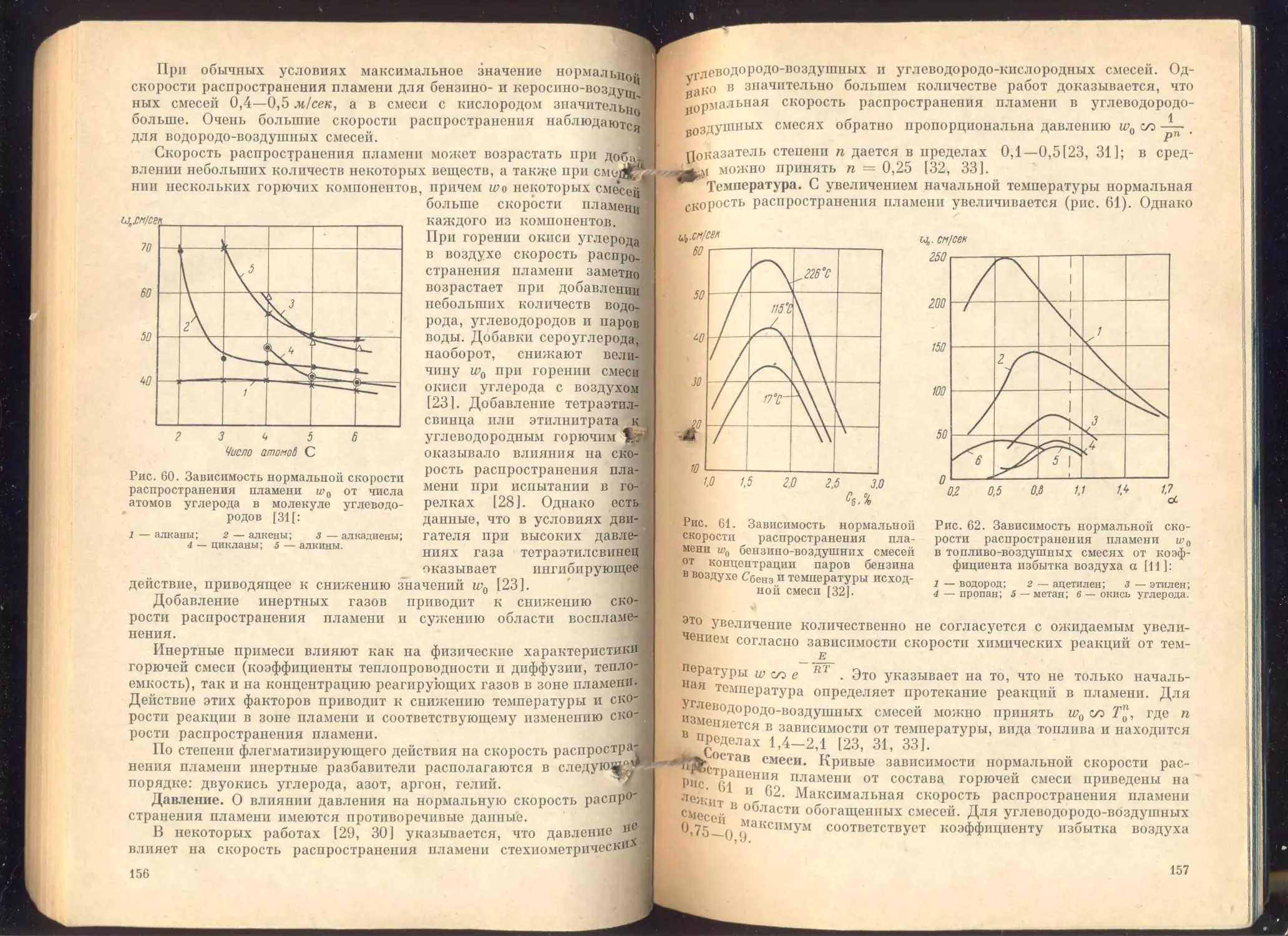

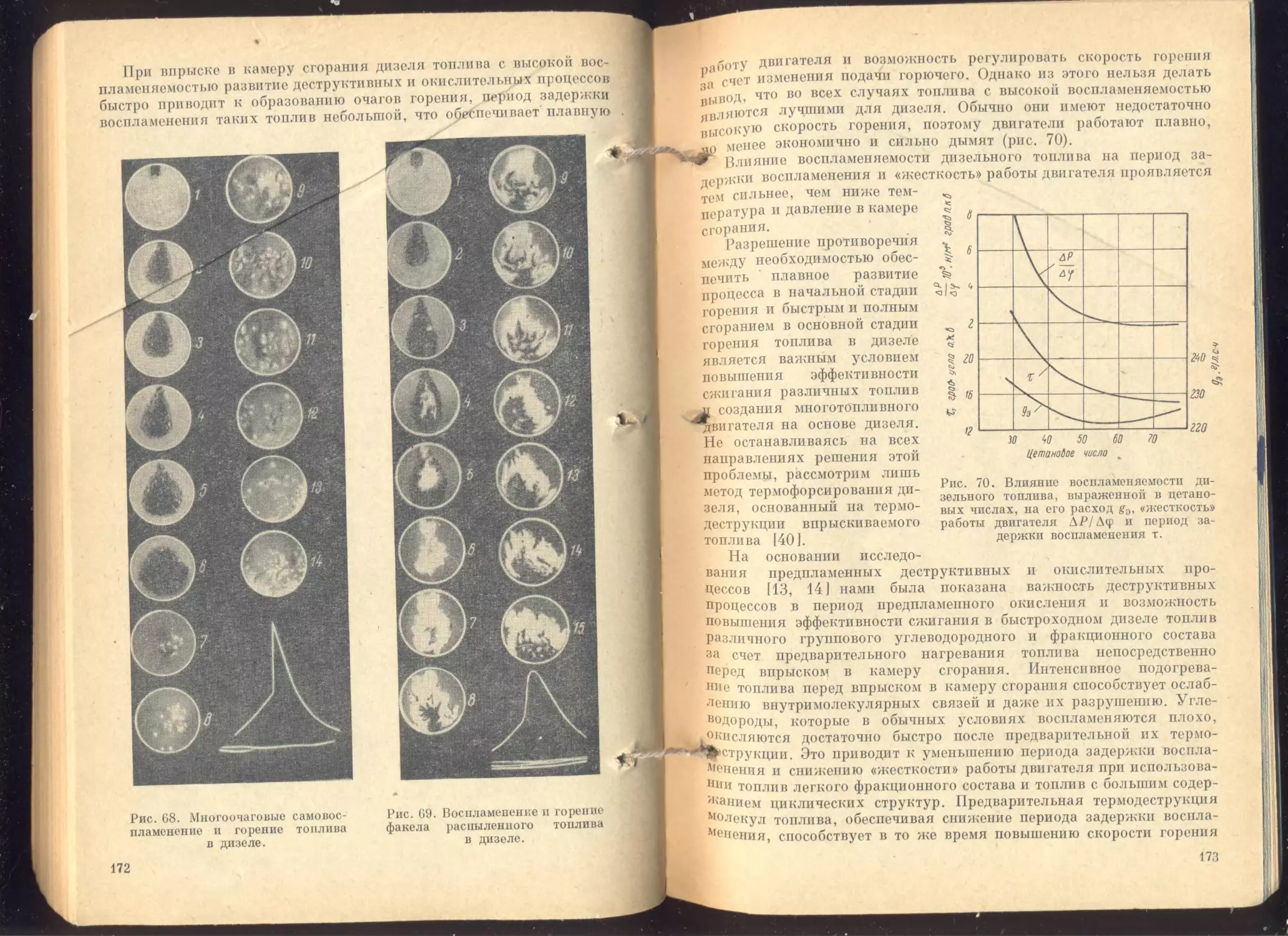

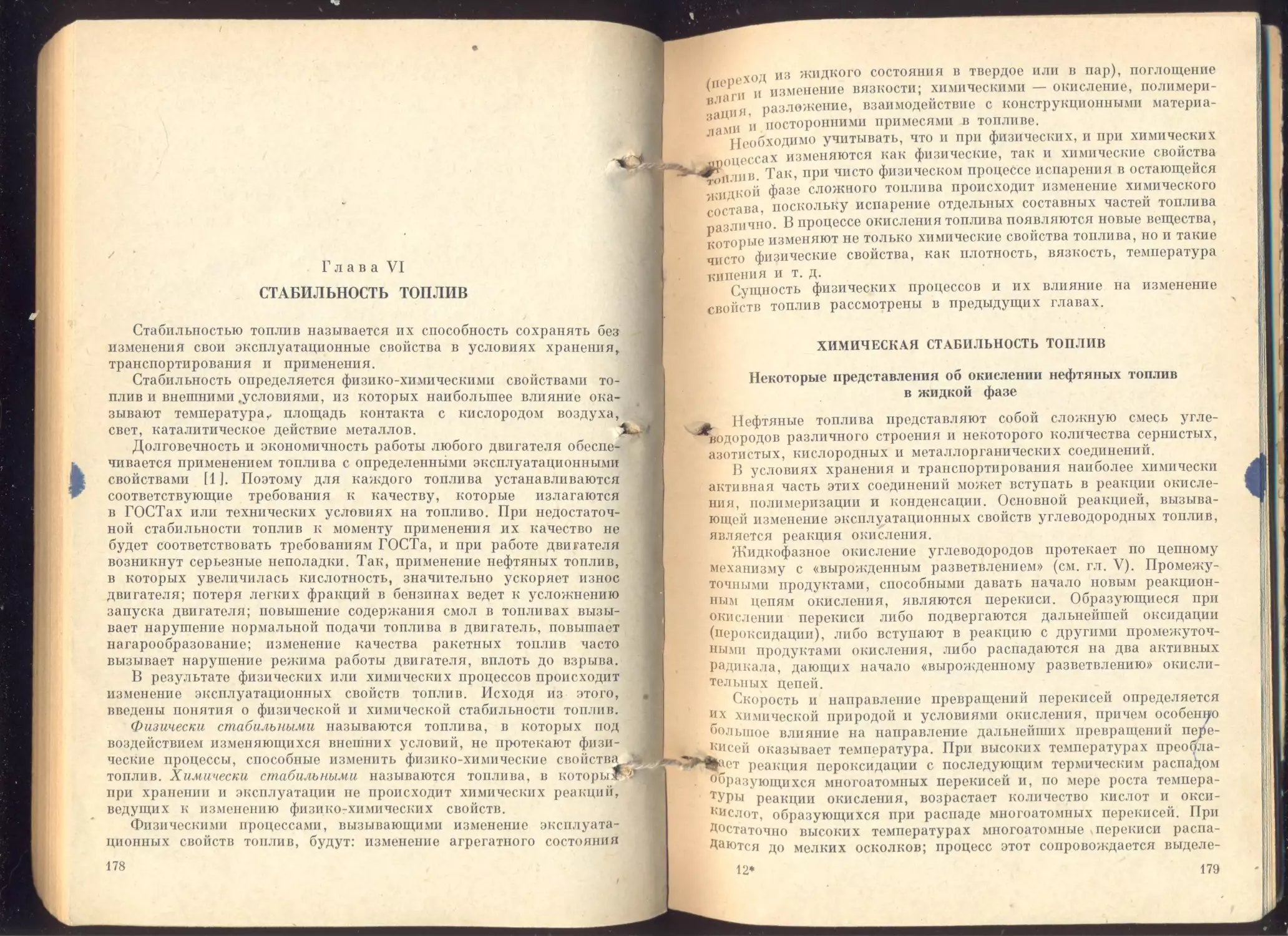

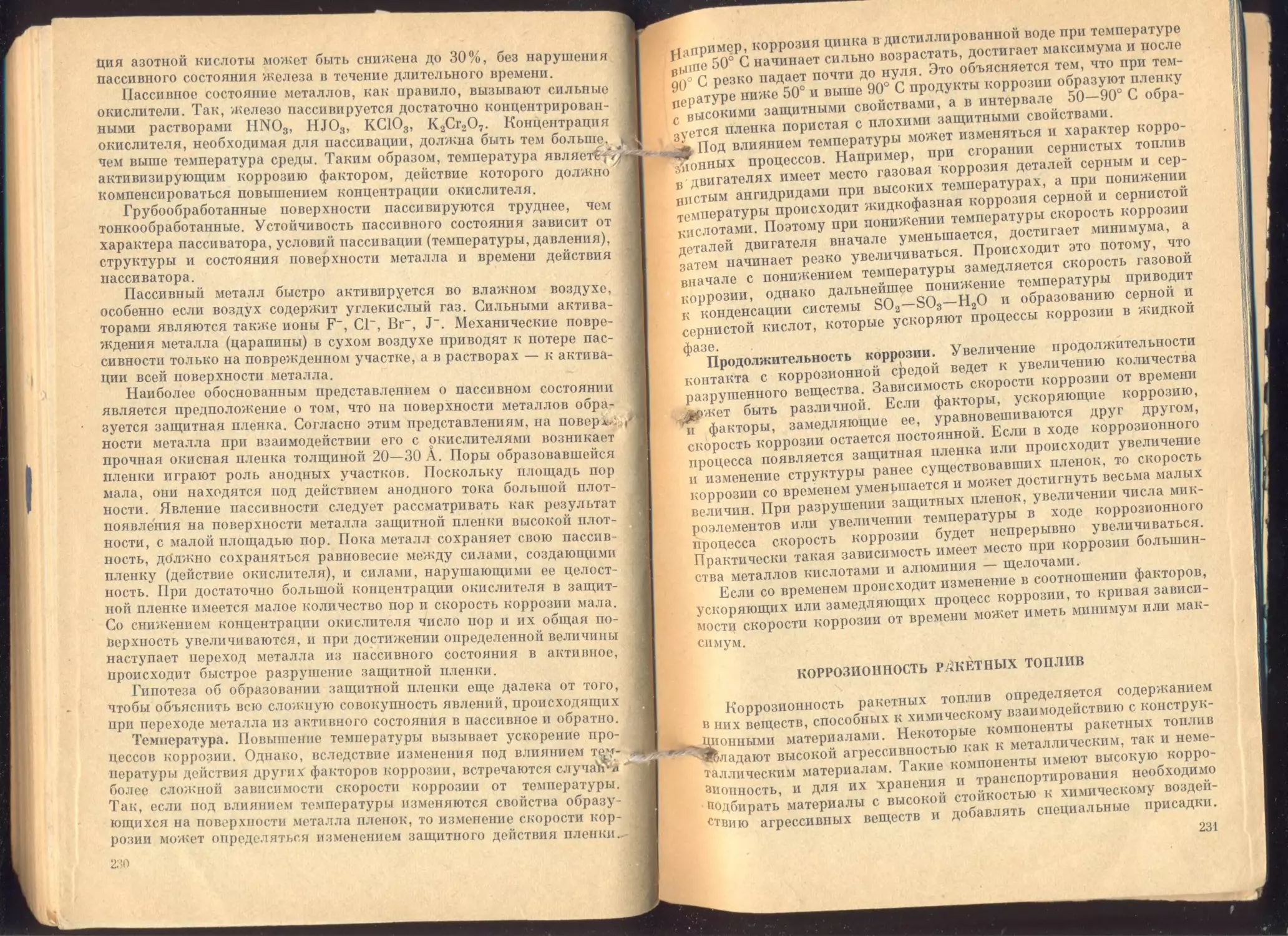

меньше отверстий фильтрующих элементов, неблагоприятно сказы-