Текст

П.П. СЕРЕБРЕНИЦКИЙ

КРАТКИМ

СПРАВОЧНИК

СТАНОЧНИКА

для

молодых

РАБОЧИХ

П.П. СЕРЕБРЕНИЦКИЙ

АЛЯ

КРАТКИЙ

СПРАВОЧНИК

СТАНОЧНИКА

МОЛОДЫХ

РАБОЧИМ

ЛЕНИЗДАТ

1982

34 6

С32

Павел Павлович Серебреницкий

КРАТКИЙ

СПРАВОЧНИК

СТАНОЧНИКА

Рецензенты

Р. И. Гжиров и М. С. Сахаров

Заведующий редакцией Л. Н. Делюкин

Редактор М. С. Червова

Художник В. И. Коломейцев

Художественный редактор Н. Н. Гульковский

Технический редактор А. И. Сергеева

Корректоры Л. В. Вешнякова и Е. Н. Внукова

ИБ № 2018

Сдано в набор 1.03 82. Подписано к печати 3.08.82. М-17639. Формат

84ХЮ8’/з2. Бумага тип. № 3. Гарн. литературная. Печать высокая. Усл.

печ л. 18,9. Усл. кр.-отт, 19,22. Уч.-изд. л. 10,17. Тираж 100 000 экз. Заказ

№ 472. Цена 95 коп.

Ордена Трудового Красного Знамени Лениздат, 191023, Ленинград, Фон*

танка, 59. Ордена Трудового Красного Знамени типография им. Володар-

ского Лениздата, 191023, Ленинград, Фонтанка, 57

Серебреницкий П. П.

С32 Краткий справочник станочника. — Л.: Лениз-

дат, 1982. — 360 с. с ил.— (Для молодых рабо-

чих).

В справочнике приведены данные по единицам физических ве-

личин, математике, допускам и посадкам, машиностроительному

черчению. В нем содержатся сведения о технологическом процессе

и его элементах, режущем, вспомогательном и мерительном инстру-

менте; приведены некоторые данные о металлорежущих станках.

Справочник предназначен для молодых рабочих-станочников. Он

будет полезен учащимся профессионально-технических училищ,

а также средних и высших технических учебных заведений.

2704040000—165 34.6

М171(03)—82 82 © Лениздат, 1982

Решениями XXVI съезда КПСС предусмотрено опережающее

развитие машиностроения — основы технического перевооружения

всех отраслей народного хозяйства. Первоочередными в настоящее

время являются задачи внедрения в производство различных про-

грессивных технологий, высокопроизводительного оборудования и

технологической оснастки, а также современных форм организации

и управления производством.

Высокая технико-экономическая эффективность мероприятий по

повышению производительности труда, улучшению качества продук-

ции обеспечиваются прежде всего внедрением новых видов обору-

дования и технологической оснастки. В промышленности резко воз-

росло количество металлообрабатывающих станков, в том числе

агрегатных, сложных многооперационных с разными видами про-

граммного управления, автоматических линий. Усложнилось обору-

дование общего назначения, повысились его точность, мощность,

скоростные характеристики, функциональность. Внедряются сред-

ства адаптивного управления машинами и оборудованием.

Высокопроизводительные методы обработки обусловливают все

большее усложнение технологической оснастки, внедрение конструк-

ций со сменными элементами и узлами, позволяющими использо-

вать ее в групповых технологических процессах, с устройствами

регулирования и компенсации износа.

Более насыщенными и динамичными стали многие станочные

операции, требующие соблюдения высокой технологической дисцип-

лины, тщательного контроля не только размеров, формы и взаим-

ного -расположения обрабатываемых поверхностей, но и их мик-

ро- и макрорельефов, физико-химических свойств поверхностного

слоя и т. д.

Из сказанного ясно, что современный рабочий-станочник дол-

жен обладать высокой, в ряде случаев почти инженерной профес-

сиональной подготовкой, иметь широкий технический кругозор, хо-

рошо знать возможности используемого оборудования. Он должен

разбираться в сложной технологической документации, чертежах и

принятых системах условных обозначений, уметь производить раз-

личные расчеты, грамотно назначать режимы резания, находить

рациональные методы обработки деталей.

В процессе профессиональной подготовки молодому рабочему-

станочнику необходима различная литература, в том числе и спра-

вочная. Предлагаемый справочник содержит основные сведения для

рабочих-станочников, занимающихся обработкой металлов резанием

на токарных, фрезерных, сверлильных и других металлорежущих

станках.

В нем приведены данные по единицам физических величин, ма-

тематике, допускам и посадкам, машиностроительному черчению,

основные сведения о технологическом процессе и его элементах, ре-

3

жущем, вспомогательном и мерительном инструменте, металлорежу-

щих станках.

В некоторых его разделах даны тематические перечни стандар-

тов, что позволяет быстро найти более полный материал по интере-

сующему вопросу. Следует отметить, что сведения о государствен-

ных стандартах, действующих в СССР, приводятся в указателе

«Государственные стандарты СССР», который издается ежегодно.

Все стандарты размещены в нем по разделам, классам и группам.

Наряду с государственными стандартами СССР (ГОСТ) в указателе

приводятся данные о стандартах Совета Экономической Взаимопо-

мощи (СТ СЭВ), которые в обязательном порядке применяются

в народном хозяйстве СССР в качестве государственных стандар-

тов. Стандарты СЭВ, не включенные в указатель, используются

в основном в договорно-правовых отношениях между странами —

членами СЭВ. Если действующий государственный стандарт или его

отдельные разделы полностью соответствуют стандарту СЭВ, то

последний вводится в ГОСТ. Такой ГОСТ в скобках имеет обозна-

чение стандарта СЭВ, например, ГОСТ 20406—75 (СТ СЭВ

785—77).

В обозначении некоторых стандартов ставится звездочка (*).

Это означает, что в данном стандарте имеются изменения. Двумя

звездочками отмечены стандарты, замененные или отмененные в ча-

стях, а тремя звездочками — стандарты, которым присвоены обо-

значения ранее отмененных. Все данные об изменениях стандартов

публикуются в ежемесячном Информационном указателе стандартов

(ИУС). В нем приводятся также сведения о введении новых

ГОСТов, о продлении срока действия тех или иных стандартов,

об отмене устаревших и т. п.

Автор надеется, что в представленном виде справочник будет

полезным дополнением к имеющимся специальным справочникам и

пособиям для станочников.

ОБЩИЕ

СВЕДЕНИЯ

ГЛАВА

1

1.1. АЛФАВИТЫ

Таблица 1.1. Латинский и греческий алфавиты

Начертание букв Название букв Начертание букв Название букв Начерт ание букв Название б\ кв

Латинский алфавит

А а a J J йот S s эс

В b бе К k ка Т t тэ

С с це L 1 эль U и У

D d де М т эм V v ве

Е е e N п эн W w X х

Р f Og эф re О о р р О ПЭ дубль-ве икс

Н h аш Q я ку К У игрек

I i и R г эр Z z зет

A a Г альфа р е ч е с к и I i й а л ф а в йота И I р & ро

В P бета К х каппа I <г сигма

г 7 гамма А к ламбда Т т тау

Д 5 дельта М р. ми Г U ипсилон

E e эпсилон N v ни Ф <р фи

z c дзета s $ КСИ х X хи

H r( эта О о омикрон ф- <р пси

e & тэта П те пи Q со омега

5

f.2. ЕДИНИЦЫ ФИЗИЧЕСКИХ ВЕЛИЧИН

С января 1980 г. в СССР обязательным является применение

единиц Международной системы единиц1, а также десятичных

кратных и дольных от них. Наименование, обозначение и правила

применения единиц СИ определены ГОСТ 8.417—81 (СТ СЭВ

1052—78). Основные и дополнительные единицы СИ

приведены в табл. 1.2.

Таблица 1.2. Основные и дополнительные единицы СИ

Величина Единица

Наименование Размер- ность Наименование Обозначе- ние

Основные

Длина L метр м

Масса М киллограмм кг

Время т секунда с

Сила электрического тока I ампер А

Термодинамическая тем- пература 0 кельвин К

Количество вещества N моль моль

Сила света J кандела кд

Дополнительные

Плоский угол — радиан рад

Телесный угол — стерадиан | ср

Производные единицы СИ образуются из основных и

дополнительных единиц СИ (табл. 1.3). Ряд производных единиц

имеют специальные наименования (табл. 1.4).

Производные единицы СИ со специальными наименованиями

также используются для образования других произвольных единиц

СИ (табл. 1.5). Допускаются к применению некоторые внесистемные

единицы. Из единиц систем, ранее действовавших, временно

допускаются к применению после января 1980 г. следующие еди-

ницы: морская миля, узел, карат, оборот в секунду, оборот в ми-

нуту, бар, текс, непер.

1 Международная система единиц (международное сокращен-

ное наименование S7, в русской транскрипции СИ) принята

в 1960 г. XI Генеральной конференцией по мерам и весам (ГКМВ)

и уточнена на последующих ГКМВ.

6

Таблица 1.3. Некоторые производные единицы СИ,

наименования которых образованы из наименований

основных и дополнительных единиц

Наименование величины Единица

Наименование Обозначе- ние

Площадь Объем, вместимость Скорость Угловая скорость Ускорение Угловое ускорение Плотность Удельный объем Плотность электриче- ского тока Напряженность маг- нитного поля Яркость квадратный метр кубический метр метр в секунду радиан в секунду метр на секуйду в квадрате радиан на секунду в квадрате килограмм на кубический метр кубический метр на килограмм ампер на квадратный метр ампер на метр кандела на квадратный метр М2 м3 м/с рад/с м/с2 рад/с2 кг/м3 м3/кг А/м2 А/м кд/м2

Таблица 1.4. Некоторые производные единицы СИ

Наименование величины Единица

Наимено- вание Обоз- наче- ние Выражение через основные и дополни- тельные единицы СИ

Частота герц Гц С*"1

Сила, вес ньютон Н М-КГ-С"2

Давление, механическое на- паскаль Па М""1*КГ*С“”2

пряжение, модуль упругости Энергия, работа, количество джоуль Дж М2«КГ'С-2

теплоты Мощность, поток энергии Количество электричества ватт Вт М2*КГ*С~3

кулон Кл с-А

(электрический заряд) Электрическое напряжение, вольт В М2. КГ* с-3* А”1

Электрический потенциал, раз- ность электрических потенциа- лов, электродвижущая сила Электрическая емкость фарад Ф м~2*кг~1*с4« А2

Электрическое сопротивле- ом Ом м2‘КГ’С“3-А~2

ние Электрическая проводи- сименс См М“2* КГ-1 • С3-А2

мость Поток магнитной индукции, вебер Вб м2*кг«С“2-А-1

магнитный поток Плотность магнитного пото- тесла Тл КГ*С“2‘ А”1

ка, магнитная индукция Индуктивность, взаимная генри Гн м2*кг*с~2-А~2

Индуктивность Световой поток люмен лм кд • ср

Освещенность люкс лк м~2-кд-ср

2

Таблица 1.5. Некоторые производные единицы СИ

Наименование величины Единица

Наименование Обозначе- ние Выражение через основные и допол- нительные еди- ницы СИ

Момент силы ньютон-метр Н-м м2-кг-с~2

Поверхностное натя- ньютон на метр Н/м КГ-С~2 (

жение

Динамическая вяз- кость паскаль-секун- да Па-с М^-КТ-С-1

Пространственная плотность электриче- кулон на куби- ческий метр Кл/м3 м“3-с-А

ского заряда

Электрическое сме- щение кулон на квад- ратный метр Кл/М2 м“2-с-А

Напряженность элек- трического поля вольт на метр В/м м-кг-с~3-А-1

Абсолютная диэлек- фарад на метр Ф/м м“3-кг“1-с4-А3

трическая проницае- мость

Удельная энергия джоуль на ки- лограмм Дж/кг М2»С“2

Теплоемкость систе- мы, энтропия системы Удельная теплоем- кость, удельная энтро- пия джоуль на кельвин Дж/К М2-КГ*С-2.К-1

джоуль на ки- лограмм-кель- вин Дж/(кг-К) М2-С-2-К"-1

Поверхностная плот- ность потока энергии ватт на квад- ратный метр Вт/м2 КГ-С“3

Теплопроводность ватт на метр- кельвин Вт/(м-К) м • кг-с~3-К"1

Энергетическая сила света (сила излучения) ватт на стера- диан Вт/ср М2 • КГ-С'З-Ср^1

Установлены правила образования десятичных кратных и доль-

ных единиц, а также их наименований и обозначений с помощью

множителей и приставок (табл. 1.6). Присоединение к наименова-

Таблица 1.6. Множители и приставки для образования

десятичных кратных и дольных единиц и их наименование

Множитель Приставка Обозначение приставки Множитель Приставка Обозначение приставки

10*8 экса э 10-‘ деци Д

Ю‘5 пета п 10-2 санти С

1012 тера т Ю-з милли м

10» гига г 10-е микро мк

108 мега м 10-9 нано н

103 кило к 10-12 ПИКО п

102 гекто г 10-15 фемто ф

10* дека да 10-38 атто а

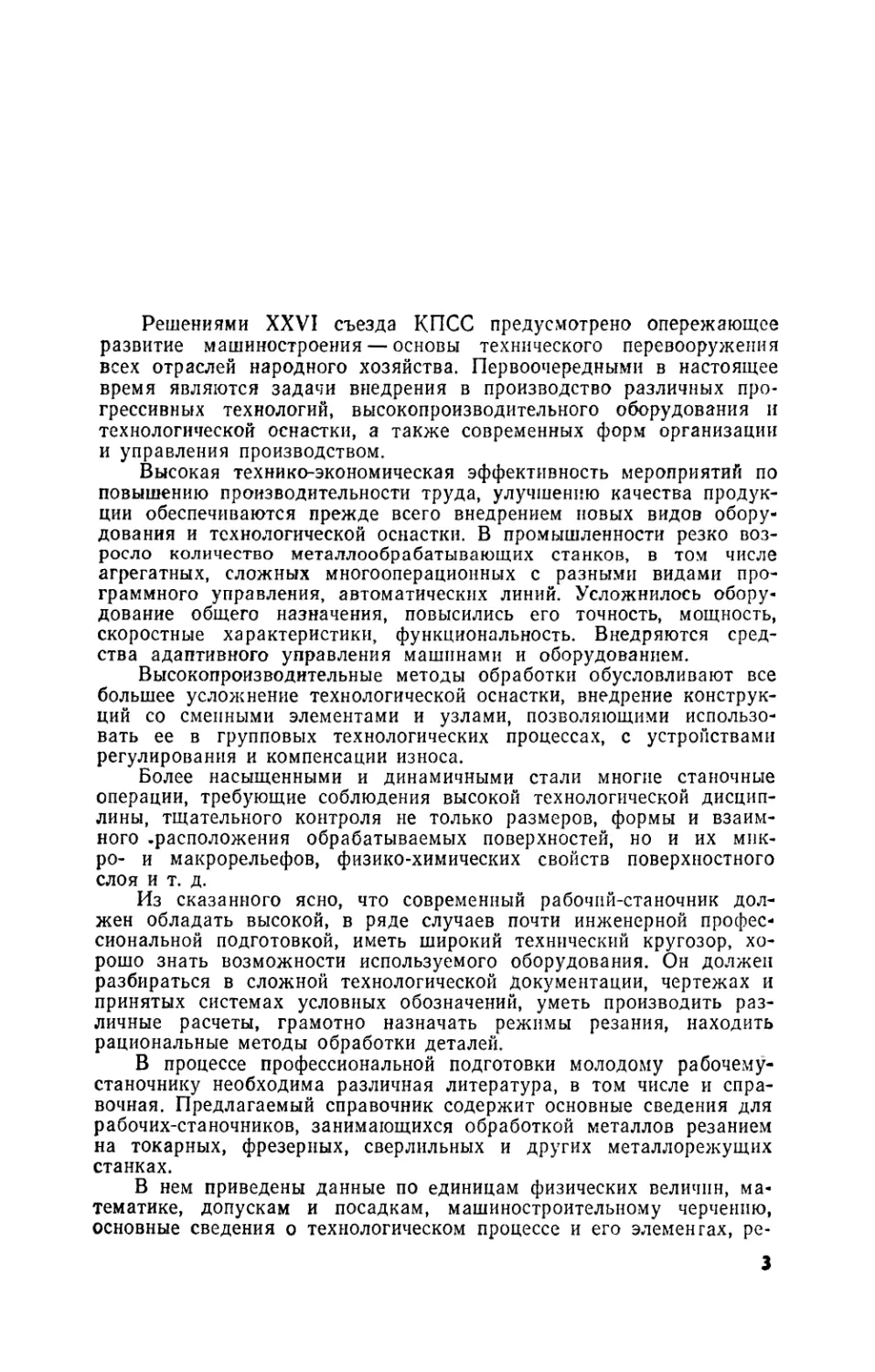

Таблица 1.7. Соотношения между единицами угловой

скорости

Единицы измерения рад/с об/с об/мин °/с

Название Обозначе- ние

Радиан в секунду рад/с 1 0,159 । 9,55 57,3

Оборот в секунду об/с 6,28 1 60 360

Оборот в минуту об/мич 0,105 1,667.10-2 1 6

Градус в секунду "с 1 11,755-10-21 2,778-Ю-з 0,167 1

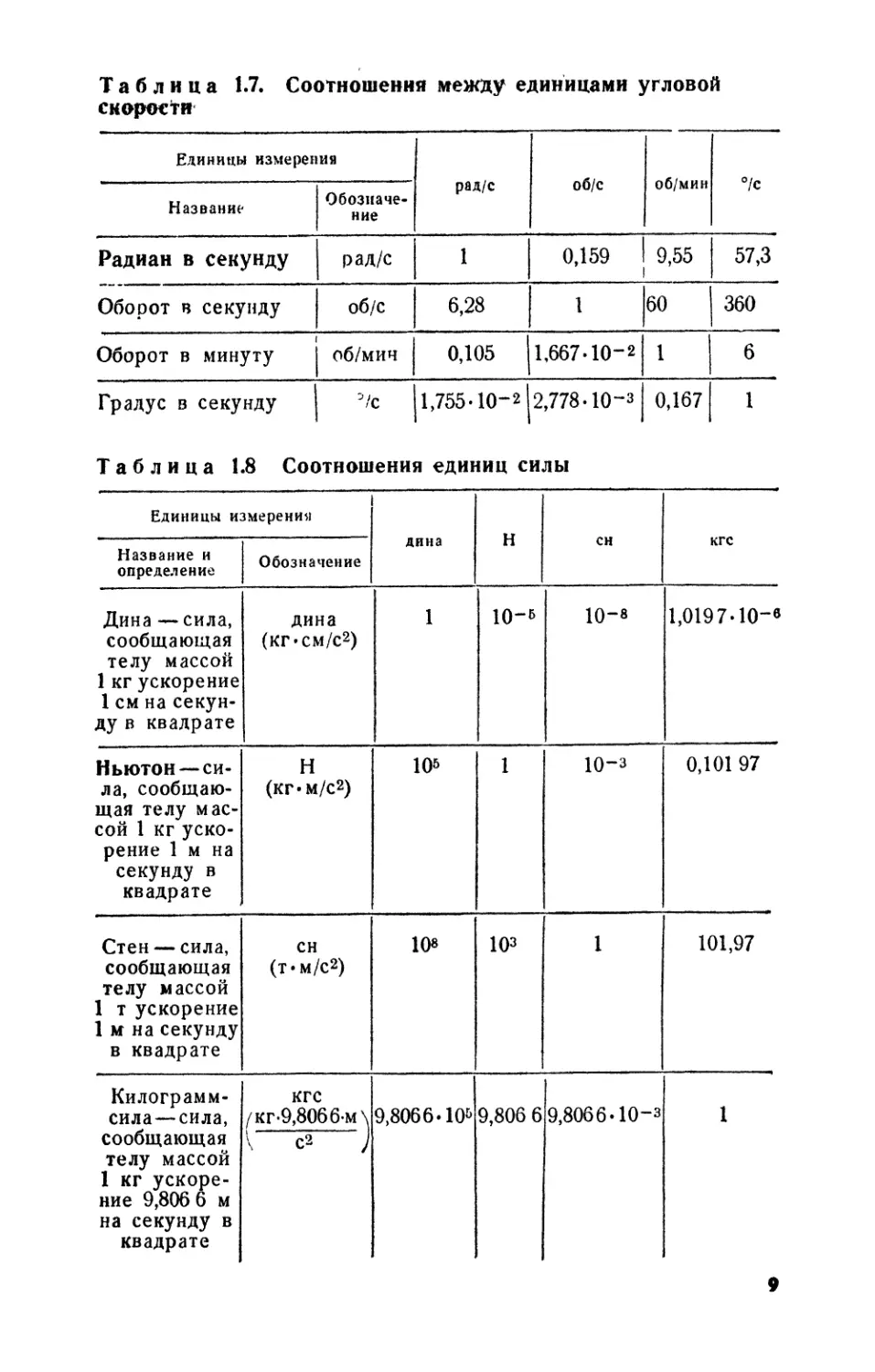

Таблица 1.8 Соотношения единиц силы

Единицы измерения дина Н СИ КГС

Название и определение Обозначение

Дина — сила, сообщающая телу массой 1 кг ускорение 1 см на секун- ду в квадрате дина (КГ. с м/с2) 1 10-5 10-8 1,0197- 10-е

Ньютон — си- ла, сообщаю- щая телу мас- сой 1 кг уско- рение 1 м на секунду в квадрате н (КГ. м/с2) 105 1 10-3 0,101 97

Стен — сила, сообщающая телу массой 1 т ускорение 1 и на секунду в квадрате сн (т.м/с2) 10» 103 1 101,97

Килограмм- сила— сила, сообщающая телу массой 1 кг ускоре- ние 9,806 6 м на секунду в квадрате кгс /кг-9,8066-м \ k С2 ) 9,8066.105 9,806 6 9,8066-Ю-з 1

9

Таблица 1.9. Соотношения единиц давления (напряжения)

Единицы измерения Па (Н/м2) кгс/м2 (мм вод. ст.) атм ат (кгс/см2) торр (мм рт. ст.) кгс/мм2

Название и определение Обозначение

Паскаль (ньютон на квадратный метр) Па (Н/м2) 1 0,101 97 9,869 2-Ю-б 1,019 7-10-5 7,50-Ю-з 1,019 7-10-7

Килограмм-сила на квад- ратный метр (миллиметр водяного столба) кгс/м2 (мм вод. ст.) 9,806 6 1 9,6784-10-5 IO"4 7,356-10-2 10-6

Атмосфера физическая атм 1,0133-105 1,013 3-10* 1 1,0133 7,6-102 1,013 3-10-2

Атмосфера техническая (килограмм-сила на квад- ратный сантиметр) ат (кгс/см2) 9,806 6-10* 10* 0,967 84 1 7,356-102 10-2

Торр (миллиметр ртут- ного столба) торр (мм рт. ст.) 1,333 2-102 13,595 1,315 7-Ю-з 1,359-Ю-з 1 1,359-Ю-ь

Килограмм-сила на квад- ратный миллиметр кгс/мм2 9,806 6-106 106 101,33 100 7,356-103 1

нию единиц двух или более приставок подряд не допускается. На-

пример, вместо наименования единицы микромикрофарад следует

писать — пикофарад. В связи с тем, что наименование основной

единицы массы — килограмм содержит приставку «кило», для обра-

зования кратных и дольных единиц массы используется дольная

единица грамм (0,001 кг), и приставки надо присоединять к слову

«грамм», например, миллиграмм (мг) вместо микрокплограмм

(мккг). Дольную единицу массы — грамм допускается применять и

без присоединения приставки.

В научно-технической литературе использовались различные си-

стемы единиц физических величин: СГС, МТС, МКГСС, МКС и др.

Соотношение некоторых единиц этих систем с единицами СИ при-

ведены в табл. 1.7... 1.14. Единицы СИ в таблицах выделены.

Таблица 1.10. Перевод значений силы (веса), давления,

напряжения в единицы СИ: ньютон (Н), паскаль (Па)

п. N п п N п

кгс Н кгс н кгс Н кгс н

кгс/мм2 • 10« Па- кгс/мм2 «10я Па- кгс/мм2 .10” Па- кгс/мм2 • 10” Па.

кгс/см2 40* Па кгс/см2 • 10* Па кгс/см2 • 10* Па кгс см2 2-10* Па

1 9,8 31 304 61 598 91 892

2 19,6 32 314 62 608 92 902

3 29,4 33 324 63 618 93 912

4 39,2 34 333 64 628 94 922

5 49,0 35 343 65 637 95 932

6 58,8 36 353 66 647 96 941

7 68,6 37 363 67 657 97 951

8 78,4 38 373 68 667 98 961

9 88,2 39 382 69 677 99 971

10 98,0 40 392 70 687 100 980

11 108 41 402 71 696 101 990

12 118 42 412 72 706 102 1000

13 127 43 422 73 716 103 1010

14 137 44 432 74 726 104 1019

15 147 45 441 75 736 105 1030

16 157 46 451 76 745 106 1039

17 167 47 461 77 755 107 1049

18 176 48 471 78 765 108 1059

19 186 49 481 79 775 109 1069

20 196 50 490 80 785 ПО 1079

21 206 51 500 81 794 111 1088

22 216 52 510 82 804 112 1098

23 225 53 520 83 814 113 1108

24 235 54 530 84 824 114 1118

25 245 55 539 85 834 115 1128

26 255 56 549 86 844 116 1137

27 265 57 559 87 853 117 1147

28 274 58 569 88 863 118 1157

29 284 59 579 89 873 119 1167

30 294 60 588 90 883 120 1177

1<

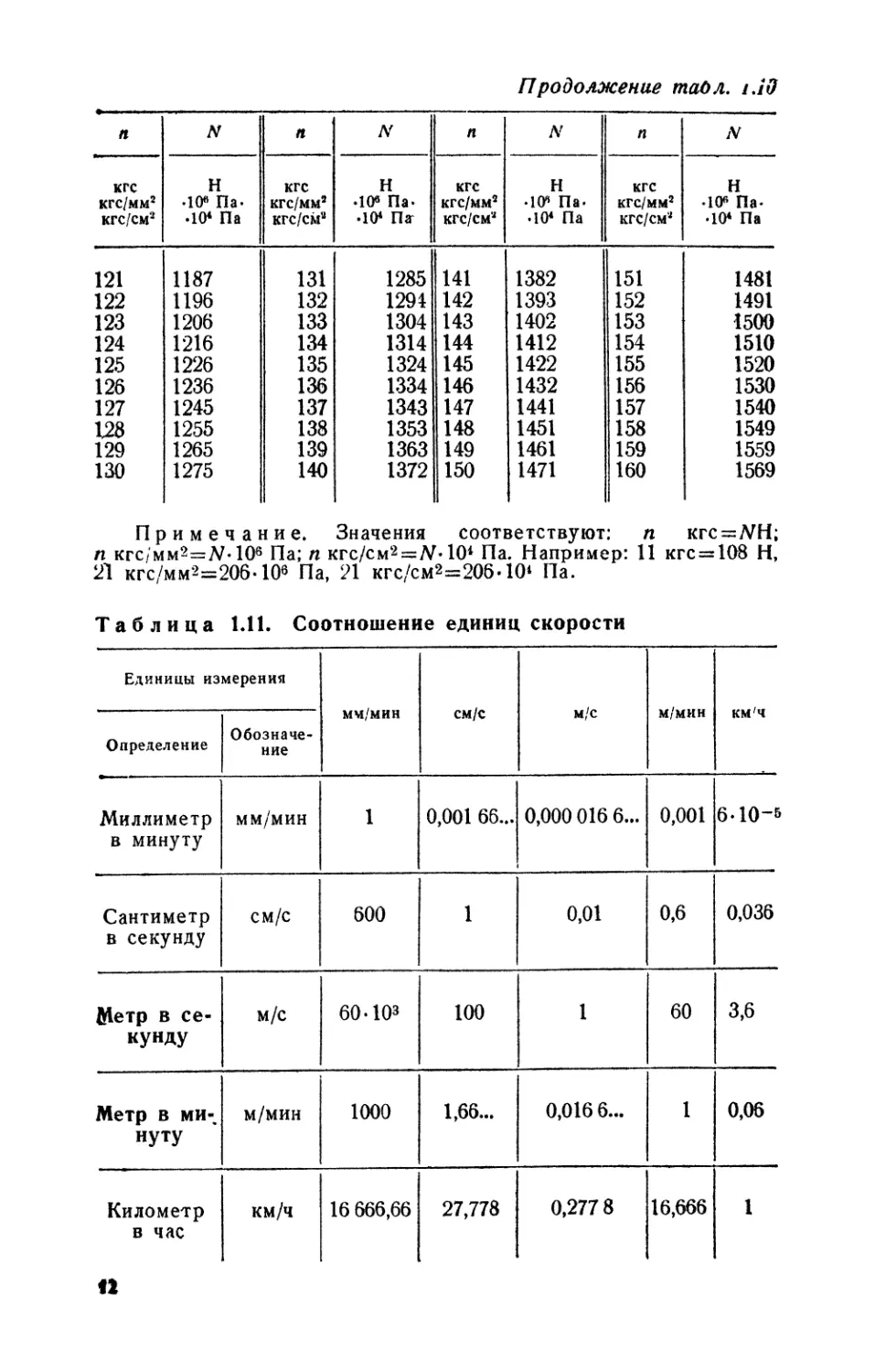

Продолженае тайл. i.id

п N п N п N п /V

кгс Н кгс н кгс Н кгс н

кгс/мм2 Л0« Па- кгс/мм3 •10е Па- кгс/мм2 Л04 Па. кгс/мм2 Л0« Па-

кгс/см2 • 10* Па кгс/см2 •10* Пд кгс/см2 • 10* Па кгс/см2 40* Па

121 1187 131 1285 141 1382 151 1481

122 1196 132 1294 142 1393 152 1491

123 1206 133 1304 143 1402 153 1500

124 1216 134 1314 144 1412 154 1510

125 1226 135 1324 145 1422 155 1520

126 1236 136 1334 146 1432 156 1530

127 1245 137 1343 147 1441 157 1540

128 1255 138 1353 148 1451 158 1549

129 1265 139 1363 149 1461 159 1559

130 1275 140 1372 150 1471 160 1569

Примечание. Значения соответствуют: п кгс=ЛГН;

п кгс/мм'2—TV-106 Па; п кгс/см2=ЛМ0* Па. Например: 11 кгс = 1О8 Н,

21 кгс/мм2=206- 106 Па, 21 кгс/см2=206« 10* Па.

Таблица 1.11. Соотношение единиц скорости

Единицы измерения мм/мин см/с м/с м/мин км'ч

Определение Обозначе- ние

Миллиметр в минуту мм/мин 1 0,001 66... 0,000016 6... 0,001 6-10-5

Сантиметр в секунду с м/с 600 1 0,01 0,6 0,036

Метр в се- кунду м/с 60-Юз 100 1 60 3,6

Метр в ми- нуту м/мин 1000 1,66... 0,016 6... 1 0,06

Километр в час км/ч 16 666,66 27,778 0,2778 16,666 1

«2

Таблица 1.12. Соотношение единиц работы и энергии

Единицы измерения эрг Дж КГС.М

Название Обозна- чение

Эрг эрг 1 10-1 1,019 7-10-8

Джоуль (ватт-се- кунда) Дж (Вт-с) 107 1 0,101 97

Килограмм-сила на метр кгс-м 9,806 6-107 9,8066 1

Ватт-час Вт-ч 3,6-10io 3,6-103 3,6709-102

Калория кал 4,186 8-107 4,186 8 0,426 85

Киловатт-час кВт-ч 3,6-1013 3,6-106 3,6709-105

Килокалория ккал 4.186 8-1О‘о 4186,8 426,85

Вт-ч кал кВт-ч ккал

2,777 8-10-и 2,388 4- Ю-s 2,78-10-14 2,388 4-10-и

2,777 8-10-4 0,238 89 2,78-10-’ 0,239-10-з

2,724-Ю-з 2,342 7 2,724- 10-е 2,343-Ю-з

1 8,6001-102 0,001 0,860 01

1,162 8-IO-3 1 1,162 8- 10-е 0,001

1000 8,6- Юз 1 8,6-102

1,162 8 1000 1,628-Юз 1

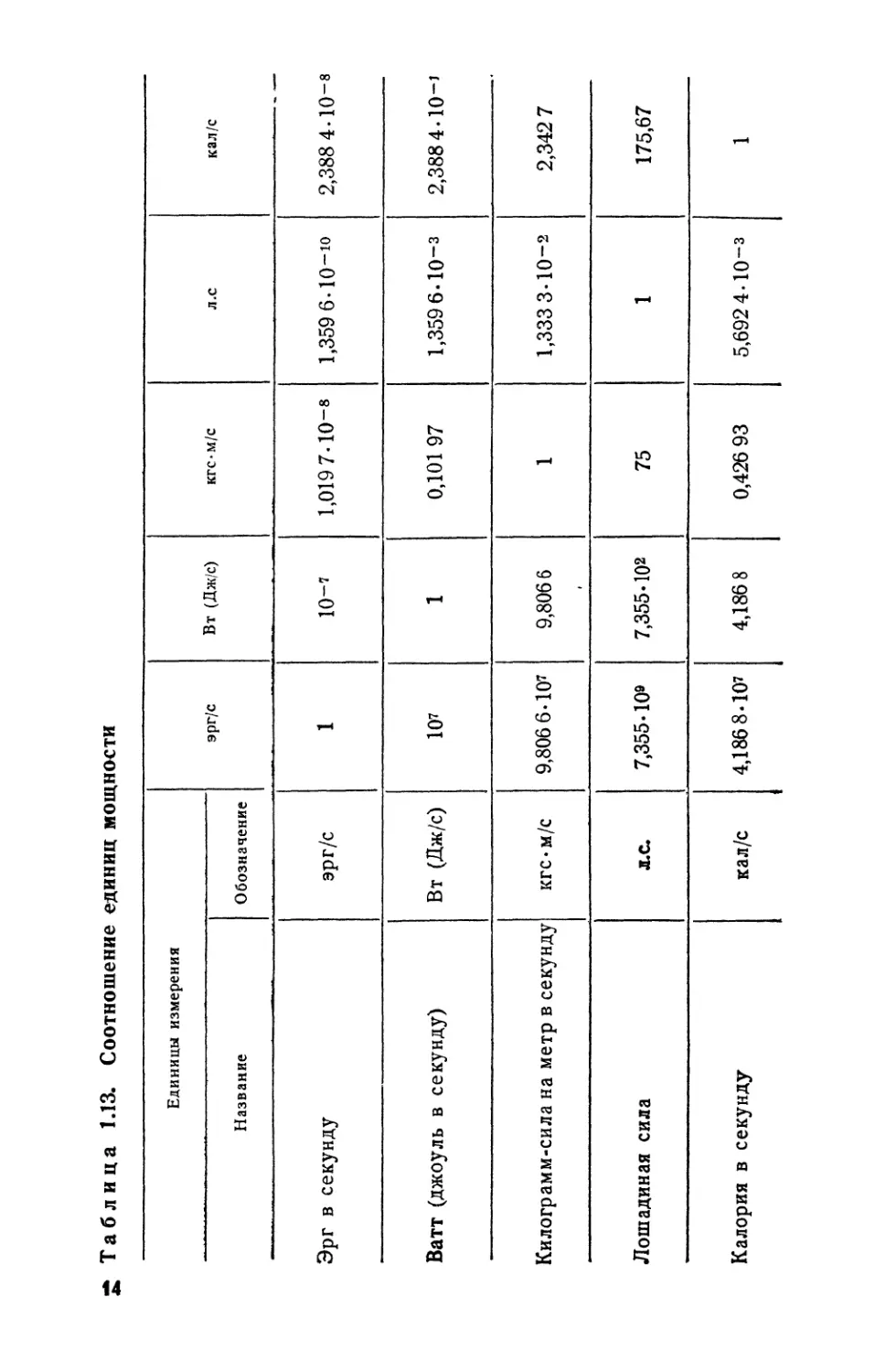

2 Таблица 1.13. Соотношение единиц мощности

Единицы измерения эрг/с

Название Обозначение

Эрг в секунду эрг/с 1

Ватт (джоуль в секунду) Вт (Дж/с) 10’

Килограмм-сила на метр в секунду кгс* м/с 9,806 6.10?

Лошадиная сила Л.С. 7,355* 109

Калория в секунду кал/с 4,186 8*10?

Вт (Дж/с) кгс-м/с л.с кал/с

10-’ 1,019 7-10-8 1,359 6- 10-ю 2,388 4-10-8

1 0,101 97 1,359 6-10-3 2,388 4-10-1

9,8066 1 1,333 3-10-2 2,342 7

7,355-102 75 1 175,67

4,186 8 0,426 93 5,692 4-Ю-з 1

Таб лица 1.14. Соотношение единиц длины

Единицы измерения 0 А им

Название Обозначе- ние

Ангстрем о А 1

Нанометр (миллимикрон) нм 10 1

Микрометр (микрон) мкм 10 000 1000

Миллиметр мм 107 106

Сантиметр см 108 107

Метр м 1010 109

Дюйм ДМ (in) 2,5440* 2,54407

мкм мм см м ДМ (in)

10“4 io-’ IO"» 10-ю 0,39-10-8

IO-3 10-6 ю-’ IO-9 0,39-10~7

1 Ю-з ю-* 10-6 0,393 7-10-*

1000 1 0,1 0,001 0,039 37

10* 10 1 0,01 0,393 7

IO6 1000 100 1 39,37

2,54.10* 25,4 2,54 2,54-10-2 1

1.3. СВЕДЕНИЯ ИЗ МАТЕМАТИКИ

Тригонометрические функции. Основные тригонометрические

функции углов прямоугольного треугольника выражаются соответ-

ствующими соотношениями его сторон (рис. 1.1,а):

. a b а b

stna==—; cosa = —; tga==-y; ctga = —,

где a, b — катеты, с — гипотенуза.

Графически тригонометрические функции можно представить

в виде отрезков, построенных на окружности, радиус которой ра-

вен единице (рис. 1.1, б). Знак функции зависит от величины угла.

Рис. 1.1. Тригонометрические функции углов прямо-

угольного треугольника

Функции дополнительных углов (больших 90°) могут быть приве-

дены к функции углов прямоугольного треугольника (меньших

90°). Формулы приведения функций и их знаки даны в табл. 1.15,

значения тригонометрических функций часто встречающихся уг-

лов— в табл. 1.18, а основные зависимости между функциями —

в табл. 1.19. Для определения функций углов, заданных с точно-

стью до I1, необходимо заданный'угол представить как сумму, со-

стоящую из целого числа градусов и доли градуса, и, пользуясь

основными формулами тригонометрии и табл. 1 16, вычислить зна-

чение функции. Для определения функций углов можно пользо-

ваться микрокалькулятором или более подробными таблицами.

Таблица 1.15. Знаки функций и формулы приведения

Функ- ция Угол c

0...900 90...180° 180...270° 270...’360° 360°±a 90° ± a 180°±a 270° ±a

Sin<p + + — — ±slna 4-COSa T sina —COSa

COS^p + — — 4~ 4~COSa Tsina —cosa ' | ±sina

tg? + — + — ±tg« Tctga ±tga Tctga

Ctg? 4- + — I ±ctga | Ttga | ±Ctga | Ttga

Примеры: sin 120'= sin (90'4-30 ) = cos 304

cos 150°= cos (180°—30°) = — cos 30°;

tg 300°= tg (270J4-30u) = — ctg 30°;

ctg 140°= ctg (180°—40°) = — ctg 40°.

16

Рис. 1.2. Расчет координат центров отверстии, рас*

положенных по окружности

Пример. Определить значение sin 23°42'. Представим sin 23°42'=

= sin (23°+0°42') = sin 23°«cos 0°42'+cos 23°«sin 0°42'. Из табл. 1.17

sin 23°=0,3907; cos 23J=0,9205; cos 0°42'«l; sin 0°42'=0,012 2;

sin 23°42'=0,390 7+0,920 5-0,012 2=0,401 9.

Расчет координат центров отверстий, расположенных по окруж-

ности. На рис. 1.2 приведены координаты центров отверстий, рас-

положенных на окружности диаметром, равном единице. Для опре-

деления координат центров отверстий, расположенных на диаметре,

не равном единице, необходимо соответствующие координаты, взя-

тые по рис 1.2, умножить на величину диаметра. Например, рас-

стояние А между двумя отверстиями по вертикали (три отверстия

по окружности) для диаметра, равного единице, составляет 0,750;

при диаметре 80 мм оно будет равно 0,750 * 80=60 мм.

Зависимости для расчета элементов плоских фигур, различных

тел, профилей приведены в табл. 1 20.. 1 27.

Таблица 116 Значения тригонометрических функций

(через 1 градус)

а° slna tga 0° 1 Slna tga |\ a° 1 slna tga

V 0 0,0000 0,0000 90 1 f— !- —«

0,0175 0,0175 89 31 0,5150 0,6009 59 61 0,8746 1,804 29

2 0,0349 0,0349 88 32 0,5299 0,6249 58 62 0,8829 1,881 28

3 0,0523 0,0524 87 33 0,5446 0,6494 57 63 0,8910 1,963 27

4 0,0698 0,0699 86 34 0,5592 0,6745 56 64 0,8988 2,050 26

5 0,0872 0,0875 85 35 0,5736 0,7002 55 65 0,9063 2,145 25

6 0,1045 0,1051 84 36 0,5878 0,7265 54 66 0,9135 2,246 24

7 0,1219 0,1228 83 37 0,6018 0,7536 53 67 0,9205 2,356 23

8 0,1392 0,1405 82 38 0,6157 0,7813 52 68 0,9272 2,475 22

9 0,1564 0,1584 81 39 0,6293 0,8098 51 69 0,9336 2,605 21

10 0,1736 0,1763 80 40 0,6428 0,8391 50 70 0,9397 2,747 20

11 0,1908 0,1944 79 41 0,6561 0,8693 49 71 0,9455 2,904 19

12 0,2079 0,2126 78 42 0,6691 0,9004 48 72 0,9511 3,078 18

13 0,2250 0,2309 77 43 0,6820 0.9325 47 73 0,9563 3,271 17

14 0,2419 0,2493 76 44 0,6947 0,9657 46 74 0,9613 3,487 16

15 0,2588 0,2679 75 45 0,7071 1,0000 45 75 0,9659 3,732 15

16 0,2756 0,2867 74 46 0,7193 1,036 44 76 0,9703 4,011 14

17 0,2924 0,3057 73 47 0.7314 1,072 43 77 0,9744 4,331 13

18 0,3090 0,3249 72 48 0,7431 1,111 49 78 0,9781 4,705 12

19 0,3256 0,3443 71 49 0,7547 1,1500 41 79 0,9816 5,145 11

20 0,3420 0,3640 70 50 0,7660 1.192 40 80 0,9848 5,671 10

21 0,3584 0,3839 69 51 0.7771 1,235 39 81 0,9877 6,314 9

22 0,3746 0,4040 68 52 0,7880 1,280 38 82 0,9903 7,115 8

23 0,3907 0,4245 67 53 0,7986 1,327 37 83 0,9925 8,144 7

24 0,4067 0,4452 66 54 0,8090 1,376 36 84 0,9945 9,514 6

25 0,4226 0,4663 65 55 0.8192 1,428 35 85 0.9962 11,430 5

26 0,4384 0,4877 64 56 0,8290 1,483 34 86 0.9976 14,301 4

27 0,4540 0,5095 63 57 0,8387 1,540 33 87 0,9986 19,081 3

28 0,4695 0,5317 62 58 0,8480 1,6000 32 88 0,9994 28,636 2

29 0,4848 0,5543 61 59 0,8572 1,664 31 89 0,9998 57,290 1

30 0,5000 0,5774 60f 60 0,8660 1,732 30f 1 90 1,0000 00 (h

COSa ctga cosa ctga J cosa ctga a°

18

Таблица 1.17, Значения тригонометрических функций

(через 1 минуту) (sin и tg от О до Г, cos и ctg от 89 до 90J)

г sin tg — r sin tg —

0'1 0,000 00 0,000 00 90°00' 30'1 0.008 73 0,008 73 89°30'

1 0,000 29 0,000 29 59 31 0,009 02 0,009 02 29

2 0,000 58 0,000 58 58 32 0,009 31 0,009 31 28

3 0,000 87 0,000 87 57 33 0,009 60 0,009 60 27

4 0,001 16 0,001 16 56 34 0,009 89 0,009 89 26

5 0,001 45 0,001 45 55 35 0,010 18 0,010 18 25

6 0,001 75 0,001 75 54 36 0,010 47 0,010 47 24

7 0,002 04 0,002 04 53 37 0,010 76 0,010 76 23

8 0,002 33 0,002 33 52 38 0,011 05 0,01105 22

9 0,002 62 0,002 62 51 39 0,01134 0,011 34 21

10 0,002 91 0,002 91 50 40 0,01164 0,011 64 20

11 0,003 20 0,003 20 49 41 0,01193 0,01193 19

12 0,003 49 0,003 49 48 42 0,012 22 0,012 22 18

13 0,003 78 0,003 78 47 43 0,012 51 0,012 51 17

14 0,004 07 0,004 07 46 44 0,012 80 0,012 80 16

15 0,004 36 0,004 36 45 45 0,013 09 0,013 09 15

16 0,004 65 0,004 65 44 46 0,013 38 0,013 38 14

17 0,004 95 0,004 95 43 47 0,013 67 0,013 67 13

18 0,005 24 0,005 24 42 48 0,013 96 0,013 96 12

19 0,005 53 0,005 53 41 49 0,014 25 0,014 25 11

20 0,005 82 0,005 82 40 50 0,014 54 0,014 54 10

21 0,006 11 0,006 11 39 51 0,014 83 0,014 83 9

22 0,006 40 0,006 40 38 52 0,015 13 0,015 13 8

23 0,006 69 0,006 69 37 53 0,015 42 0,015 42 7

24 0,006 98 0,006 98 36 54 0,015 71 0,015 71 6

25 0,007 27 0,007 27 35 55 0,016 00 0,016 00 5

26 0,007 56 0,007 56 34 56 0,016 29 0,016 29 4

27 0,007 85 0,007 85 33 57 0,016 58 0,016 58 3

28 0,008 15 0,008 15 32 58 0,016 87 0,016 87 2

29 0,008 44 0,008 44 f 31 59 0,01716 0,017 16 t 1

30' 0,008 73 0,008 73 | 89°30' 60' 0,017 45 0,017 46 | 89°00'

— cos ctg or — cos Ctg 91

19

g Таблица 1.18. Значения тригонометрических функций часто встречающихся углов

Углы а Значения функций

град | рад sina | cosa | tga 1 ctga

0 0 0 +1 0 ± 0°

30 тт*' +0,5= + 4-0,866= 4- 4“ /з" 4-0,577= 4- 4~ /3" 4-1,732= 4-/3"

45 1 4 * 4-0,707= 4- /2" 4-0,707= 4- 4~ /2" +1 +1

60 1 3 к 4-0,866= 4- -у /3" 4-0,5= 4-4" 4-1,732= 4-/3" 4-0,577= 4- 4" /3"

90 1 Т* +1 0 ± оо 0

120 2 3 * 4-0,866= 4- -у /3" 1 —0,5-— 2 —1,732= — /3" —0.577= — 4- /3"

150 СИ а +0,5= + -у —0,866= — 4~ /3" —0,577= — 4“ /3" —1.732= — /3"

180 тс 0 —1 0 ± 0°

210 1 Т” -0,5=-4- —0,866= — 4"/3" 4-0,577=4-4-/3" 4-1,732= 4- /3"

240 1 Т’ —0,866= — /3" —0,5= — -у 4-1,732= 4- /3" 4-0,577= 4- 4" /3"

270 1 ~2~ я —1 0 ± °° 0

300 и СЧ |оо г-* —0,866=—4-/3" 4-0,5— 4* “J* —1,732=—/3" -0,577=-4-/3'

330 Н-* сп] СП а —0,5= — -g- 4-0,866=4-4-/3" —0,577= — 4“ /3" —1,732=—/37

360 2тс 0 +1 0 ±0° >

1 к = 3,141 6.

Таблица LI9. Основные зависимости между тригонометрическими

функциями

Функции одного угла 1

sin2a + COS2a = 1; tga ctga = 1;

1 sin a

a — ctg a cos a ,

r-------- tg a

ina = y 1 — cos2a =

Kl+tg2a’

os a — V1—sin2a = ;

/l+tg2a’

sin a

tga = —;

У 1 — sin2 a

COS a

Ctg a— "T---::.*

УЛ — COS2 a

Функции двух углов

sin (a £ p) = sin a cos p £ cos a sin p;

cos (a £ p) =cos a cos p T sin a sin P;

in( ,qx- *g« ±<gP .

<g(«±₽) iTtgatgP’

• л л a £ P я T P

sin a £ sin p = 2sin —cos —— •

a£-p a — P

cos a £ cos p = 2cos —2“ cos —ry—»

a + P a—P

cos a—cos p = —2sin —2~~ sin —2~»

sin (a £P)

tg a £ tg P ==--------к

s -c s r cos a cos p

Функции двойных и половинных углов

2 tg a

sin 2 a = 2 sin a cos a; cos 2a = cos2 a — Sin2 a; tg 2 a = । — tg2a »

a T f 1 — COS a a 1 f 1 £- COS a

sin -у - ± у 2 ; COS -J = ± у 2 ;

a 1/^—COS a __________ sin a

tg 2 V 1 £- cos a 1 4- cos a ’

Л Л а Л a . a sin a

2 sin2-?r = 1 — cos a; 2 cos2 -?r = 1 -f- cos a; ctg -5- « т-——

2 ’ 2 ’ ° z 1 — cos a

Степени функций одного угла

1—COS 2 a 1+ cos 2 a 1 1—cos 2 a

sin2 a =-о--: COS- a =-Q---: tg2 a — -—7-— 1 = 7 ;

z ’ 2 ’ b COS2a l+cos2a

Произведение функций двух углов

Sin a- sin Р = [cos (a — р) — cos (a + P)J;

cos a«cos p = [cos (a — p) + COS (a -£ p)];

sin a-COS P 3=8 [sin (a + P) + sin (a — p)J;

g a‘ Ctg a £• ctg p

1 Перед знаком радикала должен быть поставлен знак плюс

или минус в зависимости от того, в какой четверти находится

угол (см* табл. 1.18).

21

Таблица 1.20. Расчет плоских фигур

Формулы для нахождения элементов

Равносторонний треугольник

а = 60°; а = 1Д55Л = 1,7327? = 3,464г;

h = 0,866а = Зг; R = 0,577а = 2г; г = 0,289а =«

= 0,57? = О.ЗЗЗЛ; Р = За = 2h /3 = 3/? /3 =

= 6г /3"; S = 0,433а2 = 0.577Л2 = 1,299/?2 =

=5,196г2

Равнобедренный треугольник

2hc

tg«=-v-

ha о \ f c \2

sin?=_r; a= V ^+\tj ’

c 1 f 2a — c

r=~2~ V 2a If cl P = 2a+c = 2a(l + cosa);

Прямоугольный треугольник

a - 90° — с = У'аЧ^; P = a + b + c;

db a2 r, C2 .

5=® “у 8=5-у ^3 = "4" Sln2a

Прямоугольный равнобедренный треугольник

a = 45°; с = a /2“= 2R = 2h = 4,831r;

R = h = 0,5c = 0,707a; S = 0,5a* =

= 0,25c2 = = Л2

Косоугольный треугольник

=-Д- = 2/?; a2 = Z>2 + c2—2Z?ccos a;

sin a sin p sin 7 r ‘

« + 3 a + ? + 7 = 180°;

a + b tg 2

JZT6 — 7^7^ 5 P = a + b + c;

,g 2 p = 0,5 (a + b + c);

22

Продолжение табл. 1.2д

Формулы для нахождения элементов

аг 3 Г у Г

2 р — а* 2 р—Ь’^2~~р— с9

ha = b sin 7 = с sin р;

а

be cos —

ma = 0,5 /262-^4-2^2; /а = -уу_— J

(р — а) (p — b) (р — с)

Р ’

S =

aha abc

~2 ~4R~rp

Квадрат

a - R /2 = 2r = 0,707d;

d = a /2 = 2R = 2r /2;

P = 4a = 2d /2 = 8r = 4R /21

S = a2 = 2Я* = 4№ = 0,5d2

Прямоугольник

a S= 90°—3 = -y- = 90J — -y-;

?1 = 2? = 18O'J — 2a = 180° — ?2;

<Pi b <p< b

Sin a = COS -y => -y ; tga = Ctg— = — J

p = 2 {a + b) = 2d У1 4* sin ?i* S = ab

Обозначения: P —периметр; p — полупериметр; S —пло-

щадь; R — радиус описанной окружности; г радиус вписанной

окружности; h—-высота; d — диагональ; ш — медиана; I — биссект-

риса.

Таблица 1.21. Площади и центры тяжести плоских фигур

S sx ah = ab sin а =

= ab sin p

Параллелограмм

23

Продолжение табл. 1.21

Четырехугольник

выпуклый

Четырехугольник,

вписанный

-в окружность

Основное свойство:

Л2 4- № + 4- = £)2 4- £2 4. 4/и2;

1 1

S — 2 (^1 4“ — 2 sin ¥ =

= -L (^2 4. rf2 — а2 —f2) tg ср

Основное свойство:

а4-7 = 3+ 5 = 180°;

S = У(р — а)(р — 6) (р — с)(р — d) =

5=3 — (ad + be) sin a « -ту- (ab 4- cd) sin £ =

«= 2/?2 sin a sin p sin cp == -j- DXD2 sin <p =»

= (ac 4- bd) sin cp

Четырехугольник ~

с вписанной Основное свойство:

окружностью a + c = b + d.

S = гр = (a 4- с) г = (b 4~ d) г = DXD > sin <p,

где Dy и £>2 — диагонали

I

Сектор круговой

1 кг2а a

5 = — rl = = 0,008 73 г2», a = 2r sin—;

2 OOv i-

nar 2га r2a

z==f80 =0>017ra’ h^~l 3S>

при a = 180u AT = 0,424 4r; при a = 90° Лг = 0,600 2r’

при a = 60° Лт = 0,636 6r

Сегмент круговой

5=-l-[rZ__a(r — h)]> a = 2l/A(2r-A);

h = r — '-j-}^4r2 — a2; I = 0,017 45ra;

a2 2 r2sin 2 ’

125 ^"З 5 ’’ 2 \180 sma

U

Продолжение табл. 1.21

Кольцо круговое

Часть кольца

S = к — г2) =

—~ 2ПГ

= па (R + г);

<сР=4‘(/?+г)

5 Ж (^-г2) = 0,00873а(/?2_

— z'2) = ягсрЛ-у§0 ;

а

_ 4 #з_гз sinT

Лт“ 3 #2 —Г2 а

Обозначения: S — площадь; Т — центр тяжести; h? — вы-

сота центра тяжести; р—полупериметр; m — линия, соединяющая

середины диагоналей.

Таблица 1.22. Поверхности и объемы тел

Куб

V=a3; S-6a2,

где а— ребро куба

Параллелепипед

И = abc

S = 2 (ab + be 4~ са)

Пирамида полная

и усеченная

V==-g- Bh\ =

^ = -5“^^ +

4- ь + VSb)

Призма

V=zBn, S6 = (a + b +

+ c+d)h;S = S6^2B

V = яг2Л; 5б = l2nrh\

h

^""2 ’

I/ — ь t-2 hl+h^

Vy nr 2 ,

S6y s nr (hx + h2)

Конус круглый,

прямой

S6 = tzRI;

z = + A2;

s= nR (R + D

25

Продолжение табл. 1.22

Конус круглый

усеченный

кл(^ +

+ Г2 + /?Г);

S6 = xZ (R + г);

, S = Я [/?2 + Г2

+ /(Я + О]

V=4^Rr\

S=4л2/?г

Тор круговой

Г

Труба

цилиндрическая

J

V = тЛ (Я2 —г2);

hy = —; So =

Шаровой сектор

2

V «-g- хг2Л; 5б=2тггЛ;

S = пг (а + 2Л);

. 3 ( АЛ

Лт 4 V ~ 2 )

Шаровой сегмент

V — g nh (3<22

+ 3^2 4-А2); 5б = 2кМ

S = я (2rh + а2 + ^2)

v 4" (3a2+Л2>;

5б = 2rc/7t,

S = я (2r h + а2)

Обозначения: V—объем; So — боковая поверхность; S-«

полная поверхность; В — площадь основания; Т — центр тяжести; •

Лт — высота центра тяжести; Vy, Soy — объем и боковая поверх-

ность усеченного тела.

Таблица 1.23. Определение элементов круга

Определяемая величина

Формулы

Радиус круга R 2л ’ 6,283 2 > 0,564 2

Диаметр круга D к-.2^з,м1б; 1,128 4

Длина окружности L\ 2к/?; 6,283 2 /?; 3,141 6 D; ’

Площадь круга S ^2; 3,141 6 /?2; 0,785 02; ' 0,079 578 £2

Длина дуги для центрального угла в 1° 0,008 726 50

Длина дуги для центрального угла в п° 0,008 726 5 nD

Центральный угол для дуги длиной R 57°17,44’=57°,295 6= ’ =3437',74=206 264"

26

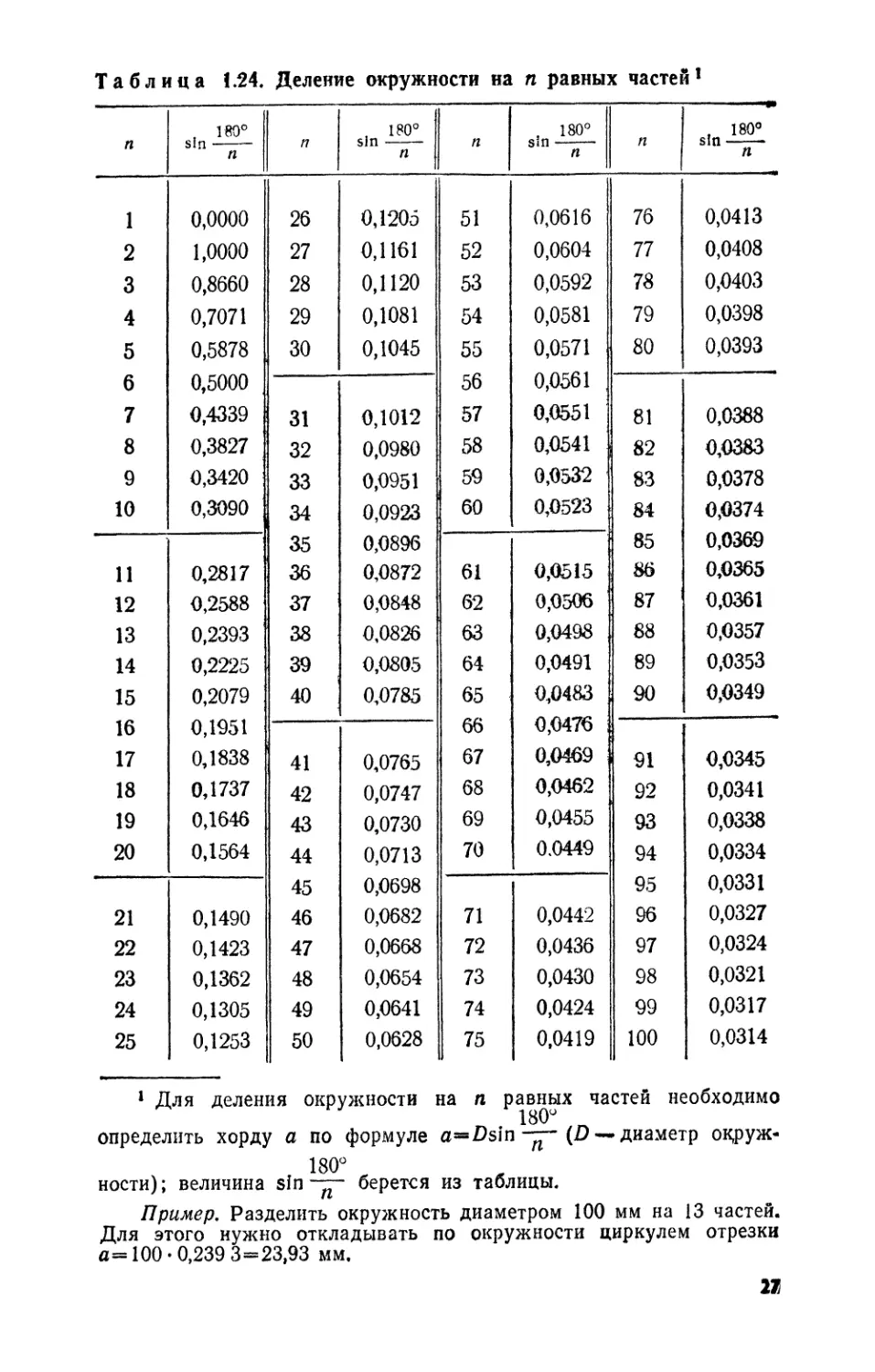

Таблица 1.24. Деление окружности на п равных частей1

п , 180° sin п п , 180° sin п п , 180° sin п п , 180° sin п

1 0,0000 26 0,1205 51 0,0616 76 0,0413

2 1,0000 27 0,1161 52 0,0604 77 0,0408

3 0,8660 28 0,1120 53 0,0592 78 0,0403

4 0,7071 29 0,1081 54 0,0581 79 0,0398

5 0,5878 30 0,1045 55 0,0571 80 0,0393

б 0,5000 56 0,0561

7 0,4339 31 0,1012 57 0,0551 81 0,0388

8 0,3827 32 0,0980 58 0,0541 82 0,0383

9 0,3420 33 0,0951 59 0,0532 83 0,0378

10 0,3090 34 0,0923 60 0,0523 84 0,0374

35 0,0896 85 0,0369

11 0,2817 36 0,0872 61 0,0515 86 0,0365

12 0,2588 37 0,0848 62 0,0506 87 0,0361

13 0,2393 38 0,0826 63 0,0498 88 0,0357

14 0,2225 39 0,0805 64 0,0491 89 0,0353

15 0,2079 40 0,0785 65 0,0483 90 0,0349

16 0,1951 66 0,0476

17 0,1838 41 0,0765 67 0,0469 91 0,0345

18 0,1737 42 0,0747 68 0,0462 92 0,0341

19 0,1646 43 0,0730 69 0,0455 93 0,0338

20 0,1564 44 0,0713 70 0.0449 94 0,0334

45 0,0698 95 0,0331

21 0,1490 46 0,0682 71 0,0442 96 0,0327

22 0,1423 47 0,0668 72 0,0436 97 0,0324

23 0,1362 48 0,0654 73 0,0430 98 0,0321

24 0,1305 49 0,0641 74 0,0424 99 0,0317

25 0,1253 50 0,0628 75 0,0419 100 0,0314

1 Для деления окружности на п равных частей необходимо

определить хорду а по формуле a=Dsin(D— диаметр окруж-

180°

ности); величина sin берется из таблицы.

Пример. Разделить окружность диаметром 100 мм на 13 частей.

Для этого нужно откладывать по окружности циркулем отрезки

а= 100 • 0,239 3=23,93 мм.

Таблица 1.25. Длины дуг, хорд, стрелок сегментов круга

радиусом г=11 (а — центральный угол (град.); h—стрелка;

7 —длина дуги; S —площадь сегмента; а —длина хорды)

1 1 0,0175 0,0349 0,0524 0,0000 0,0002 0,0003 0,0175 0,0349 0,0524 0,00900 0,00000 0,00001 34 35 36 0,5934 0,6109 0,6283 0,0437 0,0463 0,0489 0,5847 0,6014 0,6180 0,017 И 0,01864 0,02027

4 0,0698 0,0006 0,0698 0,00003 37 0,6458 0,0517 0,6346 0,021 98

5 0,0873 0,0010 0,0872 0,00006 38 0,6632 0,0545 0,6511 0,02378

6 0,1047 0,0014 0,1047 0,000 10 39 0,6807 0,0574 0,6676 0,02568

7 0,1222 0,0019 0,1221 0,00015 40 0,6981 0,0603 0,6840 0,027 67

В 0,1396 0,0024 0,1395 0,00023 41 0,7156 0,0633 0,7004 0,029 76

б 0,1571 0,0031 0,1569 0,000 32 42 0,7330 0,0664 0,7167 0,031 ад

10 0,1745 0,0038 0,1743 0,00044 43 0,7505 0,0696 0,7330 0,03425

11 0,1920 0,0046 0,1917 0,00059 44 0,7679 0,0728 0,7492 0,03664

12 0,2094 0,0055 0,2091 0,000 76 45 0,7854 0,0761 0,7654 0,039 is

13 0,2269 0,0064 0,2264 0,00097 46 0,8029 0,0795 0,7815 0,041 76

14 0,2443 0,0075 0,2437 0,001 21 47 0,8203 0,0829 0,7975 0,04448

15 0,2618 0,0086 0,2611 0,001 49 48 0,8378 0,0865 0,8135 0,04731

16 0,2793 0,0097 0,2783 0,001 81 49 0,8552 0,0900 0,8294 0,05025

17 0,2967 0,0110 0,2956 0,002 17 50 0,8727 0,0937 0,8452 0,05331

18 0,3142 0,0123 0,3129 0,002 57 51 0,8901 0,0974 0,8610 0,05649

19 0,3316 0,0137 0,3301 0,003 02 52 0,9076 0,1012 0,8767 0,059 78

20 0,3491 0,0152 0,3473 0,00352 53 0,9250 0,1051 0,8924 0,063 19

21 0,3665 0,0167 0,3645 0,004 08 54 0,9425 0,1090 0,9080 0,066 73

22 0,3840 0,0184 0,3816 0,004 68 55 0,9599 0,1130 0,9235 0,07039

23 0,4014 0,0201 0,3987 0,005 35 56 0,9774 0,1171 0,9389 0,074 17

24 0,4189 0,0219 0,4158 0,00607 57 0,9948 0,1212 0,9543 0,07808

25 0,4363 0,0237 0,4329 0,006 86 58 1,0123 0,1254 0,9696 0,082 12

26 0,4538 0,0256 0,4499 0,007 71 59 1,0297 0,1296 0,9848 0,08629

27 0,4712 0,0276 0,4669 0,00862 60 1,0472 0,1340 1,0000 0,090 59

28 0,4887 0,0297 0,4838 0,00961 61 1,0647 0,1384 1,0151 0,095 02

29 0,5061 0,0319 0,5008 0,01067 62 1,0821 0,1428 1,0301 0,09958

30 0,5236 0,0341 0,5176 0,01180 63 1,0996 0,1474 1,0450 0,10428

31 0,5411 0,0364 0,5345 0,013 01 64 1,1170 0,1520 1,0598 0,10911

32 0,5585 0,0387 0,5513 0,014 29 65 1,1345 0,1566 1,0746 0,11408

33 0.5760 0,0412 0,5680 0,015 66 66 1,1519 0,1613 1,0893 0,119 19

1 Для определения I, аг h, S сегментов круга при следует

по углу а найти в таблице значение искомой величины и умножить

его на величину г для определения Z, a, h и на г2 для S.

Пример. Определить /и $ сегмента круга радиусом г=10 мм

с центральным углом а«23°. По таблице находим /л=1 =0,4014 и

Sr-=1=0,00535. Элементы сегмента при г*=10 мм будут равны:

= 0.401 4-10=4,014 мм; 5=0,005 35 • 102=0,535 мм2.

28

Продолжение табл. 1.25

а 1 Л ’ а 5 а 1 h а 5

67 1,1694 0,1661 1,1039 0,124 43 117 2,0420 0,4775 1,7053 0,57551

68 1,1868 0,1710 1,1184 0,129 82 118 2,0595 0,4850 1,7143 0,58827

69 1,2043 0,1759 1,1328 0,13535 119 2,0769 0,4925 1,7233 0,601 16

70 1,2217 0,1808 1,1472 0,141 02 120 '2,0944 0,5000 1,7321 0,614 18

71 1,2392 0,1859 1,1614 0,146 83 121 2,1118 0,5076 1,7407 0,62734

72 1,2566 0,1910 1,1756 0,15279 122 2,1283 0,5152 1,7492 0,64063

73 1,2741 0,1961 1,1896 0,158 89 123 2,1468 0,5228 1,7576 0,654 04

74 1,2915 0,2014 1,2036 0,165 14 124 2,1642 0,5305 1,7659 0,66759

75 1,3090 0,2066 1,2175 0,171 54 125 2,1817 0,5383 1,7740 0,681 25

76 Д3265 0,2120 1,2312 0,178 08 126 2,1991 0,5460 1,7820 0,695 05

77 1,3439 0,2174 1,2450 0,184 77 127 2,2166 0,5538 1,7899 0,708 97

78 1,3614 0,2229 1,2586 0,191 60 128 2,2340 0,5616 1,7976 0,72301

79 1,3788 0,2284 1,2722 0,19859 129 2,2515 0,5695 1,8052 0,737 16

80 1,3963 0,2340 1,2856 0,205 73 130 2,2689 0,5774 1,8126 0,751 44

81 1,4137 0,2396 1,2989 0,21301 131 2,2864 0,5853 1,8199 0,76584

82 1,4312 0,2453 1,3121 0,22045 132 2,3038 0,5933 1,8271 0,78034

83 1,4486 0,2510 1,3252 0,22804 133 2,3213 0,6013 1,8341 0,794 97

84 1,4661 0,2569 1,3383 0,235 78 134 2,3387 0,6093 1,8410 0,809 70

85 1,4835 0,2627 1,3512 0,243 67 135 2,3562 0,6173 1,8478 0,824 54

86 1,5010 0,2686 1,3640 0,251 71 136 2,3736 0,6254 1,8544 0,8394Q

87 1,5184 0,2746 1,3767 0,25990 137 2,3911 0,6335 1,8608 0,854 55

88 1,5359 0,2807 1,3893 0,26825 138 2,4086 0,6416 1,8672 0,869 71

89 1,5533 0,2867 1,4018 0,276 75 139 2,4260 0,6498 1,8733 0,88497

90 1,5708 0,2929 1,4142 0,285 40 140 2,4435 0,6580 1,8794 0,90034

91 1,5882 0,2991 1,4265 0,294 20 141 2,4609 0,6662 1,8853 0,915 80

92 1,6057 0,3053 1,4387 0,303 16 142 2,4784 0,6744 1,8910 0,931 35

93 1,6232 0,3116 1,4507 0,31226 143 2,4958 0,6827 1,8966 0,94700

94 1,6406 0,3180 1,4627 0,321 52 144 2,5133 0,6910 1,9021 0,962 74

95 1,6580 0,3244 1,4746 0,330 93 145 2,5307 0,6993 1,9074 0,978 58

96 1,6755 0,3309 1,4863 0,340 50 146 2,5482 0,7076 1,9126 0,99449

97 1,6930 0,3374 1,4979 0,350 21 147 2,5656 0,7160 1,9176 1,01050

98 1,7104 0,3439 1,5094 0,36008 148 2,5831 0,7244 1,9225 1,02658

99 1,7279 0,3506 1,5208 0,370 09 149 2,6005 0,7328 1,9273 1,042 75

100 1,7453 0,3572 1,5321 0,380 26 150 2,6180 0,7412 1,9319 1,05900

101 1,7628 0,3639 1,5432 0,39058 151 2,6345 0,7496 1,9363 1,075 32

102 1,7802 0,3707 1,5543 0,401 04 152 2,6529 0,7581 1,9406 1,091 71

103 1,7977 0,3775 1,5652 1,41166 153 2,6704 0,7666 1,9447 1,108 18

104 1,8151 0,3843 1,5760 0,42242 154 2,6878 0,7750 1,9487 1,124 72

105 1,8326 0,3912 1,5867 0,43333 155 2,7053 0,7836 1,9526 1,14132

106 1,8500 0,3982 1,5973 0,444 39 156 2,7227 0,7921 1,9563 1,157 99

107 1,8675 0,4052 1,6077 0,45560 157 2,7402 0,8006 1,9598 1,174 72

108 1,8850 0,4122 1,6180 0,46695 158 2,7576 0,8092 1,9633 1,19151

109 1,9024 0,4193 1,6282 0,47845 159 2,7751 0,8178 1,9665 1,208 35

110 1,9199 0,4264 1,6383 0,49008 160 2,7925 0,8264 1,9696 1,22525

111 1,9373 0,4336 1,6483 0,501 87 161 2,8100 0,8350 1,9726 1,24221

112 1,9548 0,4408 1,6581 0,513 79 162 2,8274 0,8436 1,9754 1,25921

113 1,9722 0,4481 1,6678 0,52586 163 2,8449 0,8522 1,9780 1,27626

114 1,9897 0,4554 1,6773 0,538 07 164 2,8623 0,8608 1,9805 1,29335

115 2,0071 0,4627 1,6868 0,55041 165 2,8798 0,8695 1,9829 1,310 49

116 2,0246 0,4701 1,6961 0,562 89 166 2,8972 0,8781 1,9851 1,327 66

19

Продолжение табл. 1.25

а 1 Л а а 1 h а 5

167 2,9147 0,8868 1,9871 1,344 87 174 3,0369 0,9477 1,9973 1,466 17

168 2,9322 0,8955 1,9890 1,362 12 175 3,0543 0,9564 1,9981 1,483 59

169 2,9496 0,9042 1,9908 1,379 40 176 3,0718 0,9651 1,9988 1,501 01

170 2,9671 0,9128 1,9924 1,395 71 177 3,0892 0,9738 1,9993 1,518 45

171 2,9845 0,9215 1,9938 1,414 04 178 3,1067 0,9825 1,9997 1,535 89

172 3,0020 0,9302 1,9951 1,431 40 179 3,1241 0,9913 1,9999 1,553 34

173 3,0194 0,9390 1,9963 1,448 78 180 3,1416 1,0000 2,0000 1,570 80

Таблица 1.26. Соотношения элементов правильных

многоугольников

Основные соотношения

оо(г . . а а а

а = ; а = 2R sin у = 2r tg у; г = R cos-vy;

ап а

S = яг2 tg -j- =» “2“ R2 sin а = п ctg ~2~

п . $ а2 S Я2 а /? г а R а г г Я г а а°

3 0,433 1,299 5,196 0,577 2,000 1,732 3,464 0,500 0,289 120

4 1,000 2,000 4,000 0,707 1,414 1,414 2,000 0,707 0,500 90

5 1,721 2,378 3,633 ; 0,851 1,236 1,176 1,453 0,809 0,688 72

6 2,598 2,598 3,464 1,000 1,155 1,000 1,155 0,866 0,866 60 о

7 3,634 2,736 3,371 1,152 1,110 0,868 0,963 0,901 1,038 51у

8 4,828 2,828 3,314 1,307 1,082 0,765 0,828 0,924 1,207 45

9 6,182 2,893 3,276 1,462 1,064 0,684 0,728 0,940 1,374 40

10 7,694 2,939 3,249 1,618 1,052 0,618 0,650 0,951 1,5o'J 36

12 11,196 3,000 3,215 1,932 1,035 0,518 0,536 0,966 1,866 30

15 17,642 3,051 3,188 2,405 1,022 0,416 0,425 0,978 2,352 24

16 20,109 3,062 3,183 2,563 1,020 0,390 0,398 0,981 2,514 22j

20 31,569 3,090 3,168 3,196 1,013 0,313 0,317 0,988 3,157 18

24 45,575 3,106 3,160 . 3,830 1,009 0,261 0,263 0,991 3,798 15

32 81,225 3,121 3,152 5,101 1,005 0,196 0,197 0,995 5,077 "т

48 183,08 3,133 3,146 7,645 1,002 0,131 0,131 0,998 7,629 4

64 325,69 3,137 3,144 10,190 1,001 0,098 0,098 0,999 10,178 4

Обозначення: п — число сторон; а — центральный угол;

R — радиус описанной окружности; г —радиус вписанной окружно-

сти; S -* площадь; а — сторона.

30

Таблица 1.27. Некоторые расчеты для построения и контроля

элементов профиля

Эскиз.

Определяемая величина.

Формулы

Эскиз.

Определяемая величина.

Формулы

Координаты центра окружности,

сопрягающей стороны угла

Дано: a; R

Найти: Ь\ с

а

6 = /? ctg ~2~; с = /<

Координаты центров окружно-

стей, сопрягающих стороны пря-

моугольного треугольника.

Дано: a; A; R; р

Найти: х; хц у, у

а

х = R; у = R, Xj = А — R ctg y »

В

yt = Atga — Rctg-y

Координаты центров окружно-

стей, сопрягающих стороны рав-

нобедренного треугольника.

Дано: a; R; г; а

Найти: х; хх; х2; У'» У1

a R

= к------J

sinTT

А*----и = 90°—

2tgy

у=г,х2 = а-----Г-ё-

tgf tgf

Координаты центра окружно-

сти, проходящей через две

точки.

Дано: Л; В\ R

Найти: х; у

X = R Sin (а — 3);

у S R cos (а —3);

А

tg« = -g-;

SM =------ад-----

И

Продолжение табл. 1.27

Эскиз.

Определяемая величина.

Формулы

Координаты центров двух

окружностей, заданных величиной

радиуса и центральным углом.

Дано: a; R

Найти: с; h

а с а

с — 2R sin у; h = у tg -у =

а , с2

“2/? sin2 у «=/? — у Я2—-у

Эскиз.

Определяемая величина.

Формулы

Расстояние между центрами

окружностей, касательных к об-

щей наклонной прямой.

Дано: а; г; а

Найти: х

х = (2с + a) tg *. С = —~

Положение касательной к двум

окружностям.

Дано: a; b; R; г

Найти; а

а = ? + V-

п ь я-н

Глубина угловой впадины по

мерному валику.

Дано: а; г; а

Найти: h; b; с

h = г—-у ; с = А + г, b = с — а

sin —

Координаты центров окружно-

стей, сопрягающих дугу и пря-

мую.

Дано: R; г; а

Найти; х; у

х = К(Л —r)J—(л+7р,

у = а+г

Координаты пересечения пря-

мых по ролику, касательному

к ним.

Дано: а; а; г

Найти: b

/90° —а\ ,

Ь = а +г ctg —g— ) + г

32

Продолжение табл. 1.27

Эскиз.

Определяемая величина.

Формулы

Координаты пересечения окруж-

ности с наклонной прямой.

Дано: а; Д; В; R

Найти: х; у

х = R sin (д + 3); у = R cos (а Д- 3);

а

sin3 = -^-; а = (А— 6) cos а;

b = В tg *

Координаты центра дуги, со-

прягающей окружность с наклон-

ной прямой:

Дано: а, А; В; R; г

Найти: х; у

а

x = (/?4-r)sin(j + 3). cos3 =

у = (R Д- / ) cos (a Д- 3);

b = (e Д-/4)cos «; a = r-\-b; c — Btg a

Высота углового среза по роли-

ку, касательному к плоскости сре-

за и образующей цилиндра.

Дано: a; d; а; г

Найти: b; с; h; t

d 90° — а

b = -<2 <g с = r ctg —J— >

h — а — b -{- с’Д- г; t = d tg a — c

2 П. П СеребреницкиЙ

Эскиз.

Определяемая величина.

Формулы

Радеус окружности, вписанной

в угловую впадину.

Дано: a; Л; b

Найти: г; А, а

А~2(Ь — h)lg ту; а = h — 2rt

Л /._ ? \

г= -j-ctg (45-—

Элементы призмы.

Дано: 7; a\ R\ Rx\ L

Найти: Л; В; A

R—Ri A—I y

A- T ; B- 2 ctg 2

sin-T

c—2Rcos^\ 4=2(/?sin^-a)tg|-f-C

Координаты сопряжения дуги и

наклонной прямой.

Дано: а; г

Найти: а; Ь; с

a-rig (45О— ;

b = a sin а; с = a cos а

33

Продолжение табл. 1J7

Эскиз.

Определяемая величина.

Формулы

Эскиз.

Определяемая величина.

Формулы

Высота углового профиля по

мерному валику.

Дано: а; г; Ь; угол профиля £

Найти: Л; а; с

sin ”2”

а — Л -j- г; с = а — Ъ

Угол точки сопряжения разном

именных дуг.

Дано: A; R; г

Найти: а

А

Ширина углового выступа

мерным валикам.

Дано: а; г; а

Найти: с

по

с = а + 2r + 2r ctg

Угол точки сопряжения одпо«

именных дуг.

Дано: A; R; г

Найти; а

sin«—

А

Таблица 1.28. Расчеты типовых сопряжений прямых и дуг

Заданные

и определяемые

величины

Дано: a; t

Найти: х

Формулы

34

Продолжение табл. 1.28

Эскиз

сопряжения

Заданные

и определяемые

величины

Формулы

Дано: a; b; t

Найти: а; х

х = (6-f) ctg а; sin7=pj==

“ = 90°~(Ж)

Дано: а

Найти: с; &; а

b ~VR* — c\ с — R—a;

b

Sina = “^“

а

Дано: а\ b\ R

Найти. а

^4-^ — 2$/?

” 2 (а — /?)

а — R

slna“ Л_^-

Дано: /?; а

Найти: х

а

x=JR.tg-F

х

Дано: л; R; Rt

Найти: х; а

Ri—R

a cos а; sin а *=»---

Дано: л, R\ R± Найти: х; а R “Ь Ri а C°Sa Я + Я1 > X = (/? + ^?l)Sina

Дано: а; с; R Найти: х; а; р tga=v; ₽ = 9°°— х = Ya2 4- с3

Дано: е; а; Р; b Найти: х\ т\ а x = + — R (tg-£+tg-j) J В m = ^tga; a =/лtg — R

35

Продолжение табл. 1.28

Эскиз

сопряжения

Задвиыые

V определяемые

величины

Формулы

Дано: а; й;

R + Ri — b

Найти: х\ а

х= +

Sin а »-------

а

Дано: а\ Ь\ R

Найти: х; а; р

4

Дано: а\ b\ R;

Rx;(R^Ri)>b

Найти, х, а

X = 'Кдз + Ь- — R2 tg 7 = -у;

tg» = -£-; «= 180“-(7 + 8);

0 = 90° —а

х — У а3b3 —‘2b (R +R,);

а R+Ri-b х

'8? =----а---•« ‘gTr-tf+Tr/.

а = 90—(.1-1-7)

Дано: а\ b\ R

Найти: х\ a; [j; о

Дано: a; b; R

Найти: х, у, а

х = /а2 _|_ Ь-2 — tg7=-y-;

tg6=-^-; а = 180° — (7-f-5),

0 = а — 9')'

'g« = -f-; У = Л‘g+ Ь;

* — а2 + b2 — R tg-y

1.4. СВЕДЕНИЯ ИЗ СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ

И ТЕХНИЧЕСКОЙ МЕХАНИКИ

При расчете прямых стержней постоянного сечения на устой-

чивость величину критической силы РКр (табл. 1.29), при которой

прямолинейная форма стержня становится неустойчивой, опреде-

ляют по формуле Эйлера:

__ rfEJ

Рк9~ Лйр ’

где Е—модуль упругости стержня; 1 — минимальный момент инер-

ции сечения; £Пр — приведенная длина стержня; Lap^vL (v — коэф-

фициент приведения, зависящий от схемы закрепления и нагруже-

ния стержня).

36

Таблица 1.29. Определение значения критической продольной силы прямолинейных стержней

Р Кр r^EJ iflEJ tfEJ №EJ ItAEJ №EJ ^EJ

№ 4£2 L? L*

£пр = L 2£ L L 0.707L L L

2 2 3

Критическое напряжение аКр определяют по формуле

Ркр ~ тс2£

5 ^пр - т/J

гдел = —т—— гибкость стержня; : = рг — минимальный ра-

диус инерции площади поперечного сечения стержня (табл. 1.31),

Для стальных и деревянных стержней область упругого про-

дольного изгиба соответствует гибкости А<>95, для чугунных стерж-

ней %>80.

При необходимости по заданной силе РКр можно определить

минимально допустимый момент инерции:

Р L2

/ — кр пр _

•/min кр у

Таблица 1.30. Расчет балок с различной нагрузкой

РЬ „ Ра

А I • в I ’

_ Pab

Afniax j 1

р — a"wl .

** ab ’

Pa-b?

f~ ЗЕЛ

a~iqp‘> B~i6p>

м - 3Pl -

/и max 16 ’

_16ацЦ\

3/ •

7PP

f— 158EJ

3 5

Л — yQ; B —-g Q;

QI

•Мшах g > Q — Як

8а,,Я7 . . PP

Чл- i • '~185EJ

A = B = ^P\

Л1щах 8 *

8ouTT _

Pn— i ,

PP

f~ IQ2EJ

A = B = ^Q' Q = ql;

.._____QL.

'И max 12 ’

12aulT .

Уд i >

pp

/ — 384ЕУ

A = В = P;

Afmax pc = const;

D t PPC

Pt— c \ /1~№Л*

x _ pc* f , 31 \

^s~ 3EJ V+ 2 J

Продолжение табл. /.

А = В=^Р\

и

Мтах 4 >

4quIF .

рл i .

РР

f 48EJ

ал -QL.

ЛЛтах g >

5QZ3

7 384£/

A = Pi Л4тах = Pl;

QI

A — Q; Aftnax 2 5

Q —ql; Qд i

A = B=^Q\ Q=qli

Almax

_ Q(2Z-a)

~ 8 I

8auIT e

e2Z — a»

J 33AEJ A

X (8Z3 — 4Z2a + a3)

PP

3EJ

Q^3

J — SEJ

л = Р + Л + Л:

Afmax = Pl + АЛ + /’Al

f--3^^+

+/M + /VD

I

Примечание. Опасное сечение — C<

39

Таблица 1.31. Моменты инерции J, моменты сопротивления IF и минимальный радиус инерции I для наиболее

распространенных профилей____________________________________________________________________________________

Форма сечения Л см* W, CM8 •=]/"4’см

У * f.

А X bh? bVi bh^ kb? lx = 0,2887/г;

л: Jx— 12 ; Jy~ 12 wx— 6 ; wy — e iy = 0,2887b

£

ЛЬ X J -J Jx — Jy ]2 ЛЗ IFX — Wy g ix = ly = 0,2887A

i

г 7Х=^-(6ЛЗ —M?) ^ = -^-(*лз-Мй irv = -^-(63A — M?) 1/ bh? — b^l

X t ^Jx: tjc~ V \2(hb — hxbi)' _ 1/ hb^ — hxbl 1У~ V VZibh — bfa)

у L 1

У 1 Jx — J у |2 1 Wx= ^У = -^-(А‘-А41)

X X 5:

45 Д ix = iy= 0,2887 /Л2 + fi{

УЬ<

(CT + Pg)2l А =Л? tS4 + effp /1 sv + pg — j *• -^-y[ = x? — = Kzn s$4 + sffP ‘•-57-= ;4г= V V

(p — MZ)P = J * A — ^? = x? V./I- х/--у- = Л41 =XA

»ZSf 0 = *? = X1 ‘•¥ZS5‘0 = K? = x! £»its‘o = rtza !sV2l‘O - х2й

Z . - a _2£_=^ = хл

4L$8Z'O = л ? = x? eV6ZH‘0= = *Л

(sS4 + effP) = ХГ

I JL—l?\ ns 4- f-S-------

g\ i / A v

—I'j pg + (as+ePff) Y=V

кр — ’2 — Я)(Р — Я) — Й7 —

—и) H + ЗД -у-—хг = хг

»V90‘0 = V = V

t9 = Хр

^-51-=V = V

Продолжение табл. 131

W, см3 z = К4'см

i* = iy = 0,25 У & — dj

^х=-^г(ВН3-6Л3); В\ = -^~(4В3 + Л33) , _ yf BH* — b№ tjc Г \2(BH — bh) ’ У dB* + hS* ly r \2(BH — bh)

_ B№-bh* Wx~—6ff ; •/у Л ^*“"77"* ^,ет— , __ 1/ Bt-H — bh* lx V 12(BH — bh)' i f1? iy = l/ -^r; F = BH — bh

Таблица 1.32. Формулы для нахождения элементов движения

Прямолинейное движение:

S —путь, м; / — время, с; Vf — скорость, м/с; Vo ** начальная

скорость, м/с; а — ускорение, м/с2

Равномерное движение: S®V//; / = Vf = —

Равномерно-переменное движение:

1. Vo=O.

2 2 ~ 2а ’ * Та

=4=vh

_ 2S _ V2t

V 2S

2. Vo > 0.

*(V0 + Vf) at? . Vt-VQ _ 2S f

d ~ 2 ± 2 ’ 1 2a VQ + Vt •

Вращательное движение:

n — частота вращения, об/мин; а* — угловой путь, пройденный

радиусом, рад; / — время, с; ш/— угловая скорость, 1/с; ©0 —на-

чальная угловая скорость, 1/с; е — ускорение, 1/с2; V — линейная

скорость на радиусе R, м/с.

Равномерное движение:

. ДП< = at . ,Г_ - D

= —зо~; ; v—go-—

Равномерно-переменное движение:

1. w0 = 0.

2. w0 > 0.

e/2 (<oo + — to0

= toQt ± ~2“ =------g-----> * =-----ё—1 при >

€/2

<o0 — i

/ e —— при e < 0; cof = coo ± e/=----------------|

(1)/ — (oo ла/ — (Ол/ (o0—(Of л (оо/—а/

=-----f— == 2 —^2— при e > 0; £ = —— =2 —1 при e < 0

Свободное падение под действием силы тяжести — равномерно

ускоренное движение с ускорением свободного падения g*.

Vt el2 1Л 2S

v = gt; ^ = 9»806 65 M/c2

43

1.5. СВЕДЕНИЯ ИЗ МАШИНОСТРОИТЕЛЬНОГО ЧЕРЧЕНИЯ

Правила выполнения проектно-конструкторской документации

устанавливаются стандартами ЕСКД. Стандарты определяют виды

чертежей и способы их выполнения, правила нанесения размеров,

предельных отклонений, условные графические обозначения и т. д.

<табл. 1.33).

Таблица 1.33. Общие правила выполнения чертежей (стандарты

ЕСКД)

Наименование стандарта ГОСТ (СТ СЭВ)

Форматы 2.301—68

Масштабы 2.302—68 (СТ СЭВ 1180—78)

Линии 2.303—68 (СТ СЭВ 1178—78)

Шрифты чертежные 2.304—68

Изображения — виды, разрезы, се- чения 2.305—68

Изображения графические мате- риалов и правила их нанесения на чертежах 2.306—68 (СТ СЭВ 860—78)

Нанесение размеров и предельных отклонений 2.307—68

Указание на чертежах допусков формы и расположения поверхностей 2.308—79 (СТ СЭВ 368—76)

Обозначение шероховатости по- верхностей 2.309—73 (СТ СЭВ 1632—79)

Нанесение на чертежах обозначе- ний покрытий, термической и других видов обработки 2.310—68 (СТ СЭВ 367—76)

Изображение резьбы 2.311—68 (СТ СЭВ 284—76)

Условные изображения и обозначе- ния швов сварных соединений 2.312—72

Условные изображения и обозначе- ния швов неразъемных соединений 2.313—68

Указания на чертежах о маркиро- вании и клеймении изделий 2.314—68 (СТ СЭВ 648-77)

Изображения упрощенные и ус- ловные крепежных деталей 2.315—68

44

Продолжение табл. 1.33

Наименование стандарта ГОСТ (СТ СЭВ)

Правила нанесения на чертежах надписей, технических требований и таблиц 2.316-68 (СТ СЭВ 856-78)

Аксонометрические проекции 2.317-69 (СТ СЭВ 1979—79)

Проекция. Прямоугольное проеци- рование на несколько плоскостей проекций СТ СЭВ 362-76

Правила выполнения кинематиче- ских схем 2.703—68

Правила выполнения электриче- ских схем 2.702—75 (СТ СЭВ 1188—78)

Правила выполнения гидравличе- ских и пневматических схем 2.704—76

Обозначения условные графиче- ские в схемах. Обозначения общего применения 2.721—74

Обозначения условные графические в схемах. Элементы кинематики 2.770—68

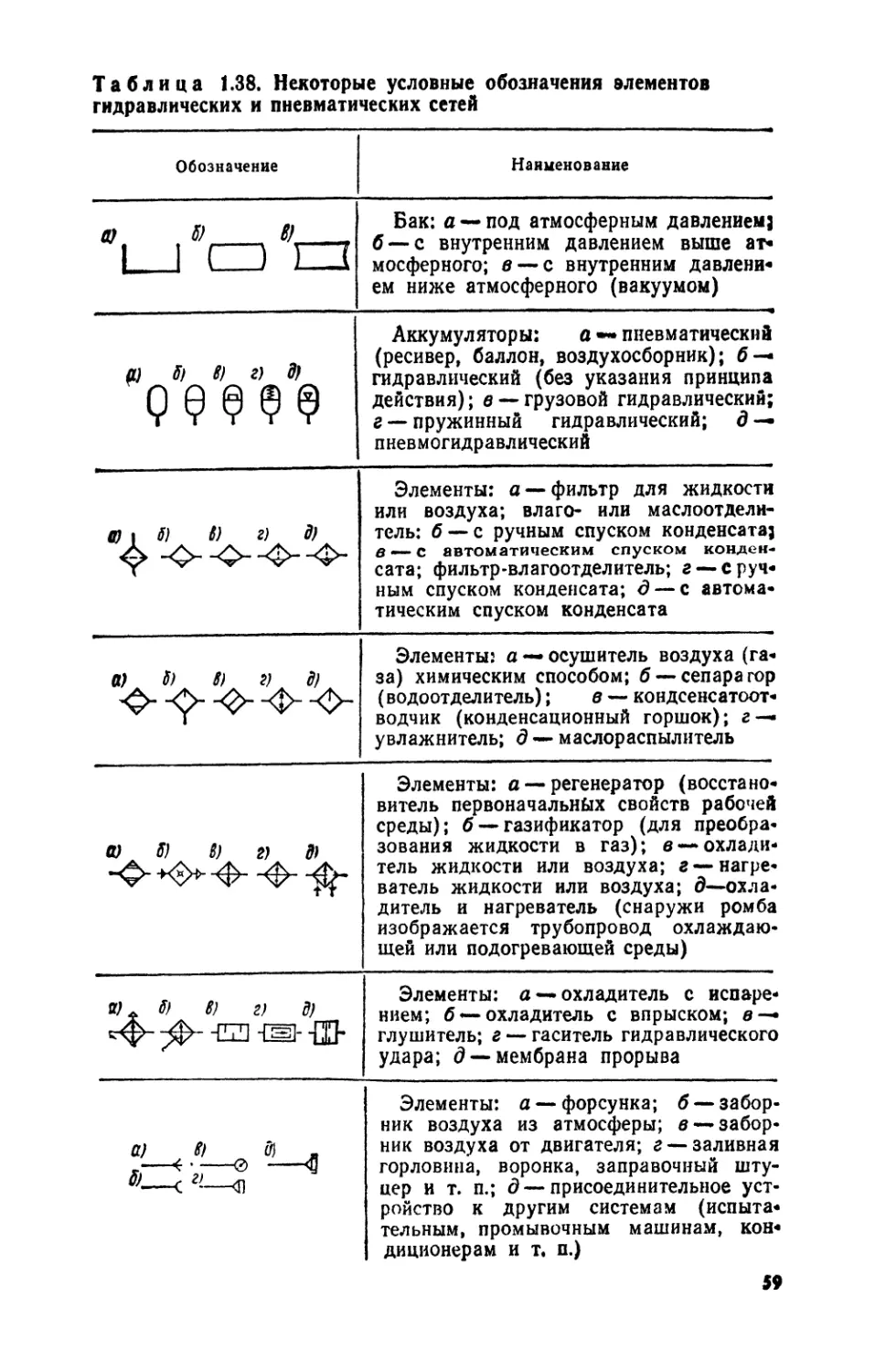

Обозначения условные графиче- ские. Элементы гидравлических и пневматических сетей; аппаратура, насосы, двигатели 2.780... 2 782—68

Обозначения условные графические в электрических схемах. Обозначения общего применения СТ СЭВ 141—74

Формат и масштабы чертежей. Формат бумаги для выполнения

чертежей выбирают с учетом габаритных размеров каждой проек-

ции и расстояний между проекциями, обычно принимаемых равны-

ми 20... 25 мм. Форматы имеют следующие обозначения и размеры:

Обозначение 11 12 22 24 44

Размер сторон

листа, мм 297X210 297X420 594X420 594X841 1189X841

Дополнительные форматы образуют увеличением сторон основ-

ных форматов в целое число раз на величину, кратную размерам

формата 11.

Масштабом называют отношение линейных размеров изо-

бражения на чертеже к соответствующим действительным линейным

размерам изображаемого предмета.

Установлены следующие масштабы:

натуральная величина 1 : 1;

для уменьшения: 1:2; 1 :2,5; 1:4; 1:5; 1 : 10; 1 : 15; 1 :20;

1 :25; 1:40; 1 ; 50; 1 :75; 1 : 100; 1: 200; 1 : 400; 1 : 500; 1 : 800;

1:1000;

45

2

для увеличения: 2:1; 2,5:1; 4:1; 5:1; 10:1; 20:1; 40:1з

50: 1; 100: 1.

Масштаб, указываемый в предназначенной для этого графе

основной подписи, обозначается по типу 1:1; 1:2 и т. д., а в

остальных случаях с буквой М: Ml: 1; М2,5:1 и т. д При любом

масштабе изображения на чертеже проставляют только действи-

тельные размеры изображенного предмета.

Типы линий. На чертежах применяются следующие типы линий

(рис. 1.3):

/ — сплошная основная толщиной от 0,6 до 1,5 мм (линия

видимого контура);

2 —сплошная тонкая толщи-

ной от 0,3 до 0,5 мм (контур на-

ложенного сечения, размерные и

выносные линии, штриховка);

<3 — сплошная волнистая тол-

щиной от 0,3 до 0,5 мм (линия

обрыва);

4 — штриховая толщиной от

0,3 до 0,5 мм (линия невидимого

контура и линия перехода неви-

димая);

5 — штрихпунктирная тонкая

толщиной от 0,3 до 0,5 мм (ли-

нии: осевые, центровые, сечения;

оси симметрии для наложенных

или вынесенных сечений);

6 — сплошная тонкая с изло-

мами толщиной от 0,3 до 0,5 мм

(длинная линия обрыва);

от 0,6 до 2,8 мм (линия сечения).

Штрихпунктирная утолщенная линия толщиной от 0,3 до 1,0 мм

применяется для изображения элементов, расположенных перед

секущей плоскостью, механизма или отдельных его частей в край-

нем или промежуточном положении, а также границ зон поверх-

ности с различной термообработкой или отделкой.

Нанесение размеров, Нанесение размеров и предельных откло-

нений выполняется при помощи размерных линий и размерных чи-

сел (табл. 1.34).

Рис. 1.3. Типы линий

7 — разомкнутая толщиной

Таблица L34. Нанесение на чертежах размеров, обозначение

покрытий и термообработки

Эскиз

Пояснения

Линейные размеры указывают на чер-

теже в миллиметрах, не обозначая еди-

ницу измерения. К числам угловых раз-

меров присоединяют обозначение соот-

ветствующих единиц измерения (граду-

сов, минут, секунд)

Размерные числа наносят над размер-

ной линией ближе к ее середине, сбоку

на ее продолжении или на полке ли-

нии-выноски

Продолжение табл. 1.34

Эскиз

та

Ctpepa&18

1 15

Пояснения

При недостатке места для стрелок на

размерах, расположенных цепочкой, до-

пускается заменять стрелки засечка мя

(под углом 45°) или четкими точками

При указании размера диаметра пе-

ред размерным числом наносят знак 0.

Перед размерным числом радиуса ста-

вят букву R. Перед размерным числом

диаметра (радиуса) сферы допускается

ставить слово «Сфера>

Размерные линии допускается прово-

дить с обрывом и со стрелкой только

у одного конца при указании размеров

симметричного предмета или симмет-

рично расположенных элементов, есля

их вид или разрез изображен только до

оси симметрии или с обрывом

При указании размера дуги радиуса

окружности положение ее центра ука-

зывают при необходимости. При боль-

шой величине радиуса допускается при-

ближать центр к дуге, показав размер-

ную линию с изломом под углом 90°

Допускается условное обозначение

квадрата знаком □. В контуре квад-

ратной части детали при изображении

ее в одной проекции плоская поверх-

ность обозначается диагоналями. Над

размерным числом, указывающим раз-

мер дуги, наносят знак

Перед размерным числом, характери-

зующим конусность, указывают знак <;

перед размерным числом, определяющие

уклон, — знак <

Фаски с углом 45° обозначают двумя

цифрами; первая указывает величину

катета фаски, в мм, вторая — угол. При

углах фасок, отличающихся от 45°, раз-

мер фаски указывают двумя размерами

4Z

Продолжение табл. 1.34

Эскиз

Пояснения

02ОН8 08£9(^)

АТА

Щ)Н8(*0’039);

Размеры на чертежах указывают

с допустимыми отклонениями, обозна-

чаемыми либо цифрами, либо условны-

ми обозначениями полей допусков и по-

садок согласно стандартам на допуски

и посадки (см. гл. 3). Числовые значе-

ния предельных отклонений обязатель-

ны, если размер не включен в ряды

нормальных линейных размеров, при

указании посадок подшипников, шпонок

и т. д. и если размеры отверстия ука-

заны в системе вала

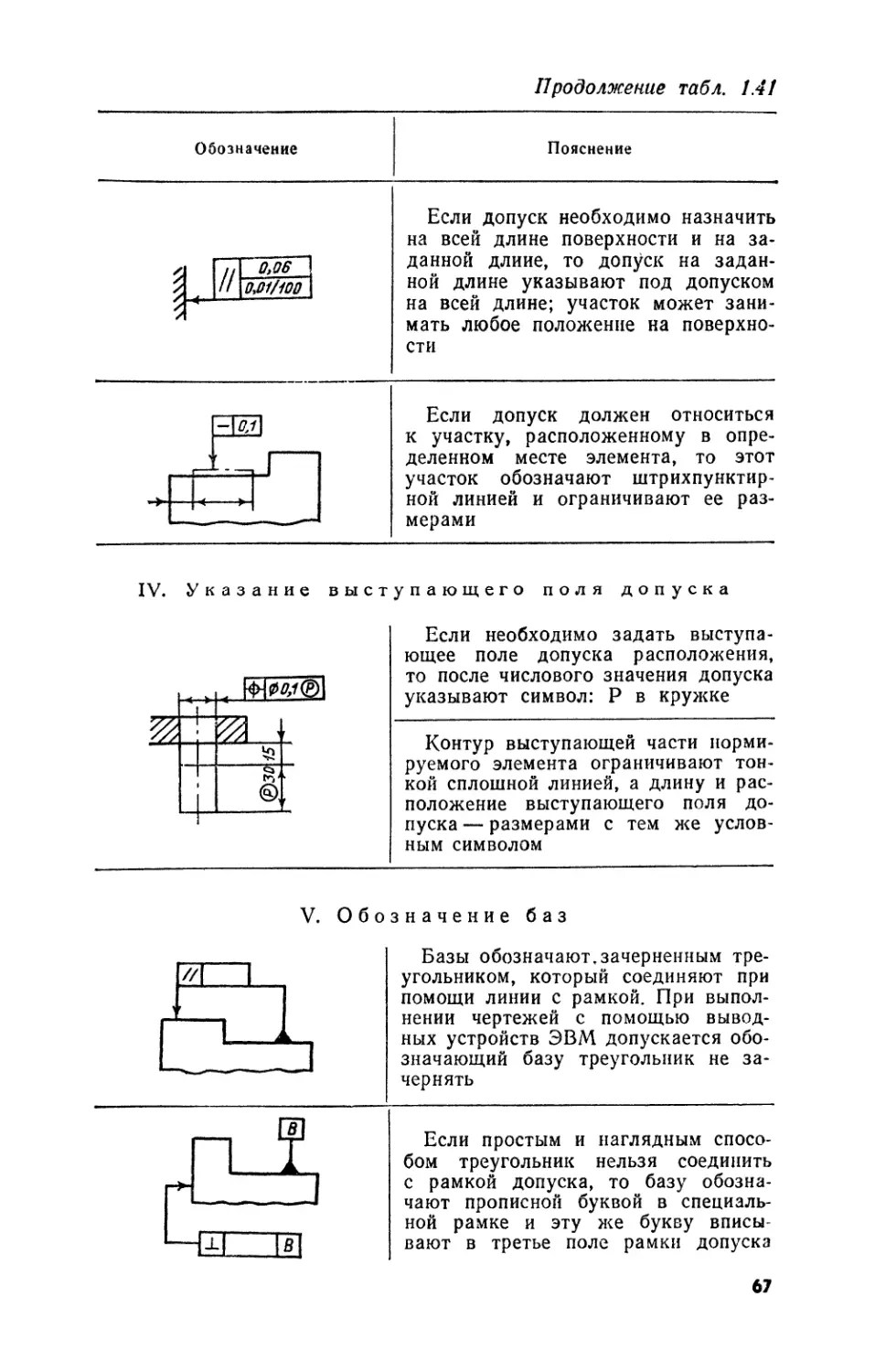

Предельные отклонения формы и рас-

положения поверхностей указывают ус-

ловными обозначениями (табл. 1.40).

Шероховатость обозначают для всех

выполняемых по данному чертежу по-

верхностей изделия независимо oi мето-

дов их образования (табл. 1.47)

Размеры нескольких одинаковых эле-

ментов изделия наносят один раз с ука-

занием количества этих элементов

При отсутствии на чертеже изобра-

жения отверстия в разрезе (сечении)

вдоль оси размеры элементов отверстия

могут быть указаны на полке линии-вы-

носки

Указание о покрытиях приводит в

технических требованиях к чертежу.

В них пишут: «Покрытие поверхности

4..., поверхности 5...»

h0.6...0t8 HRC5<t±2

На чертежах изделий, подвергаемых

термической и другим видам обработки,

указывают показатели свойств материа-

лов, полученных в результате обработ-

ки, например: твердость, предел прочно-

сти и т. п. Глубину обработки обозна-

чают буквой h

48

На чертежах указываются данные о покрытиях поверхностей,

показателях свойств материалов. Определенные правила существуют

для изображения резьбы (табл. 1.35), сварных соединений, марки-

ровки и клеймения изделий, для обозначения элементов на схемах

(табл. 1.36, 1.37, 1.38), материалов на чертежах (табл. 1.39), шеро-

ховатости поверхностей и др.

Таблица 1.35. Изображение резьбы

Эскиз

Пояснения

Резьбу изображают: на стержне сплош<

ными основными линиями по наружному

диаметру и сплошными тонкими линиями

по внутреннему диаметру; в отверстии —

сплошными основными линиями по внут-

реннему диаметру и сплошными тонкими

линиями по наружному диаметру

На изображениях, полученных проециро-

ванием на плоскость, перпендикулярную

оси стержня (отверстия), проводят тонкой

линией дугу, равную приблизительно

3/4 окружности и разомкнутую в любом

месте по внутреннему диаметру для резьб

стержней и по наружному диаметру для

резьб отверстий

Резьбу (рис. а), показываемую как неви-

димую, изображают штриховыми линиями

по наружному и внутреннему диаметрам

Линию, определяющую границу резьбы

(рис. б, в), наносят на стержне и в отвер-

стии с резьбой в конце ее полного профи-

ля (до начала сбега). Размер резьбы, как

правило, указывают без сбега

При необходимости указания длины

резьбы со сбегом последний изображают

сплошной тонкой линией и указывают его

величину (рис. а). Недорез резьбы, выпол-

ненной до упора, показывают тонкой ли-

нией (рис. 6)

Штриховку в разрезах и сечениях про-

водят до линии наружного диаметра резь-

бы на стержне и до линии внутреннего

диаметра в отверстии, т. е. в обоих слу-

чаях до сплошной основной линии

Основную плоскость конической резьбы

на стержне при необходимости указывают

тонкой сплошной линией

49

Продолжение табл. L35

Эскиз Пояснения

На чертежах, по которым резьбу не вы- полняют, конец глухого резьбового отвер- стия допускается изображать без указания длины резьбы и сбега даже при наличии разности между глубиной отверстия под резьбу и ее длиной

Фаски на стержне и в отверстии с резь- бой, не имеющие специального конструк- тивного назначения, в проекции на пло- скость, перпендикулярную к оси стержня или отверстия, не изображают

— Сплошная тонкая линия изображения резьбы на стержне должна пересекать ли- нию границы фаски

МЗ/f КЗ^тбШ-52

На разрезах резьбового соединения в

изображении на плоскости, параллельной

его оси, в отверстии показывают только

ту часть резьбы, которая не закрыта резь*

бой стержня

Резьбу с нестандартным профилем ука*

зывают на чертеже со всеми необходимы-

ми размерами и предельными отклонения-

ми; указываются также дополнительные

данные о резьбе (число заходов, левое на-

правление) с добавлением слова «Резьба»

Обозначение всех резьб, кроме кониче-

ских и трубных цилиндрических, относят

к наружному диаметру

Обозначение конических и трубных ци-

линдрических резьб выполняют стрелкой

к сплошной основной линии, указывающей

один из диаметров резьбы

50

Таблица 1.36. Условные обозначения для кинематических схем

Обозначение Наименование

^са-рта-са К а — электродвигатель (мо- тор); б —вал, ось, стержень, валик, ось и т. д.; в —гибкий вал для передачи крутящего момента; г—неподвижное за- крепление оси, вала, стержня

4 $ ГТ? -*СП> - а — центр; б кулачковый патрон; в — цанговый патрон; г •— патрон (конец шпинделя) под инструмент с коническим хвостовиком (под конус Морзе)

* 41 г?А W а — конец шпинделя горизон- тально-сверлильного станка; б — конец шпинделя фрезерно- го станка; в — шлифовальный круг

' гтт тттт-'-птл Опоры: а — неподвижная скольжения и б — неподвижная качения для стержня, движу- щегося возвратно-поступатель- но; в — неподвижная; г — по- движная

V% b}>. £г> Соединение стержня с непо- движной опорой; а —шарнир- ное с движением в плоскости чертежа; б—шаровым шарни- ром

а) 5) В) Соединение стержней: а — жесткое; б — шарнирное; в — шаровым шарниром; г— жест- кое с шарнирным присоедине- нием третьего стержня; д — жесткое с шаровым шарнир- ным присоединением третьего стержня

4__ #=| t|| Подшипники скольжения и качения на валу (без уточне- ния типа),: а ** радиальный; б— радиально-упорные: односто- ронний, двусторонний; в—упор* ные: односторонние, двусто- ронние

Я

Продолжение табл. 136

Обозначение

Наименование

Подшипники скольжения: а—

радиальный; б—радиальный са-

моустанавливающийся; в — ра-

диально-упорные: односторон-

ний, двусторонний; г —упор-

ные: односторонние, двусто-

ронние

а)тг б) ~в~ В) г) q ’g‘nr

о «=» MJZ Jd oto

В) е) М М ЮМ

|о| М ЮМ JZS

Подшипники качения: а—ра-

диальный (общее обозначение);

б — радиальный роликовый;

в—радиальный самоустанавли-

вающийся; г—радиально-упор-

ные (общее обозначение): од-

носторонние, двусторонние; д—

радиально-упорные роликовые:

односторонний, двусторонний;

е — упорные шариковые: оди-

нарные, двойной; ж—ролико-

вые

Соединение детали с валом:

а — свободное при вращении;

б — подвижное без вращения

(на шпонке); з —при помощи

вытяжной шпонки; г — глухое

Соединение двух валов: а —

глухое; б — глухое с предохра-

нением от перегрузки; в — эла-

стичное; г — шарнирное; д —

телескопическое; е — плаваю-

щей муфтой; ж — зубчатой

муфтой; з — предохранитель-

ной муфтой

Передачи плоским ремнем?

а —открытые; б —открытые с

натяжным роликом; в — пере-

крестные; г — полуперекрест-

ные; д — угловые; е — отводка

ремня

42

Продолжение табл. 1.36

Обозначение

Наименование

Ременная передача: а — кли-

новидным ремнем; б—круглым

ремнем или шнуром; в —зуб-

чатым ремнем

Элементы: а —шкив ступен-

чатый и б —шестерня, закреп*

ленные на валу; в —шестерня,

свободно установленная на ва-

лу; г*— обозначение направле-

ния вращения

Передачи зубчатые (цилин-

дрические): а — внешнее за-

цепление (общее обозначение

без уточнения типа зубьев);

б —то же, с прямыми, косы-

ми и шевронными зубьями; в—

внутреннее зацепление

Передачи зубчатые с пересе-

кающимися валами (кониче-

ские) ; а — общее обозначение

без уточнения типа зубьев; б—

с прямыми, спиральными и

круговыми зубьями

Передачи зубчатые со скре-

щивающимися валами: а — ги-

поидные; б-—червячные с ци-

линдрическим червяком; в —

червячные глобоидные; г—вин-

товые

Передачи зубчатые реечные:

а —- общее обозначение без

уточнения типа зубьев; б—-с

прямыми, косыми и шевронны-

ми зубьями; а —с червячной

рейкой и червяком; г —с зуб-

чатой рейкой и червяком

а] 5) 8) г)

J\f\ ЛА ЛА

т

Винт, передающий движение

(а); гайка на, винте, передаю-

щем движение: б — неразъем-

ная; в — неразъемная с шари-

ками; г — разьемяая

51

Продолжение табл. 1.36

Обозначение

Наименование

^\лллл/ 9) ф.

г}^_№з)\юя?

Пружины: а — цилиндриче-

ские сжатия; б — цилиндриче-

ские растяжения; в — кониче-

ские сжатия; г — цилиндриче-

ские, работающие на кручение;

д — спиральные; е — листовые:

одинарная, рессора (ж)\ з—та-

рельчатые

Элементы: а — рычаг пере-

ключения; б —конец вала под

съемную рукоятку; в — экс-

центрик; а—маховичок

Элементы: а •— рукоятка; б —

передвижные упоры; в —махо-

вик на валу

В) Б)

Муфты сцепления кулачко-

вые: а — односторонние; б —

двусторонние

Б) ,, $ $ ... «cUhi

jHH.AI- HIH

Муфты сцепления фрикцион-

ные: а —общего назначения

(без уточнения типа); б —од-

носторонние (общее обозначе-

ние) ; в — односторонние элект-

ромагнитные (общее обозначе-

ние) ; г — односторонние гид-

равлические или пневматиче-

ские (общее обозначение); б —

двусторонние (общее обозначе-

ние) ; е — двусторонние элект-

ромагнитные (общее обозначе-

ние) ; ж двусторонние гид-

равлические или пневматиче-

ские (общее обозначение); з —

конусные односторонние

U 4ц..

Муфты фрикционные; а—ко-

нусные двусторонние; б ди-

сковые односторонние; з —ди-

сковые двусторонние; г — с ко-

лодками; д — с зажимным

кольцом

Муфты самовключающиеся:

а — обгона односторонние; б —

обгона двусторонние; в — цен-

тробежные

14

Продолжение табл. /Л0

Обозначение Наименование

*,л 1 1 If 7 "0"fr Т 7 Тормоза: а ** конусные; б — колодочные; а— ленточные

2) f= IP5- ff=- {Hv Тормоза: а-*дисковые; б—• дисковые электромагнитные; в — дисковые гидравлические или пневматические; г —винто- вые грузоупорные

Кулачки плоские: а — про- дольного перемещения; б—‘ди- сковые

л Кулачки барабанныез а — цилиндрические; б—конические; в — криволинейные

"Уд А 4з 7777 Толкатели для кулачковых механизмов: а—пальцевые; б— тарельчатые, роликовые. Пол- зун в неподвижных направля- ющих (в)

а) Б) $ *>'l*,,^oJJ —j'jj Цилиндры с поршнем; а — неподвижные с шатуном; б — неподвижные со штоком; а — качающиеся

>4 1В1 /К Соединения кривошипа с ша- туном: а, б —с постоянным радиусом; в** с переменным радиусом

^1 ^1 *1 г>1 -rL- J%lr -ft" -fl" Соединение коленчатого вала с шатуном: а —с одним коле- ном; б — несколькими колена- ми; в — коленом с жестким противовесом; г — коленом с маятниковым противовесом

Кривошипно-кулисные меха- низмы: а — с поступательно- движущейся кулисой; б —с вращающейся кулисой; а**с качающейся кулисой

55

Продолжение табл. 1.36

Обозначение

Наименование

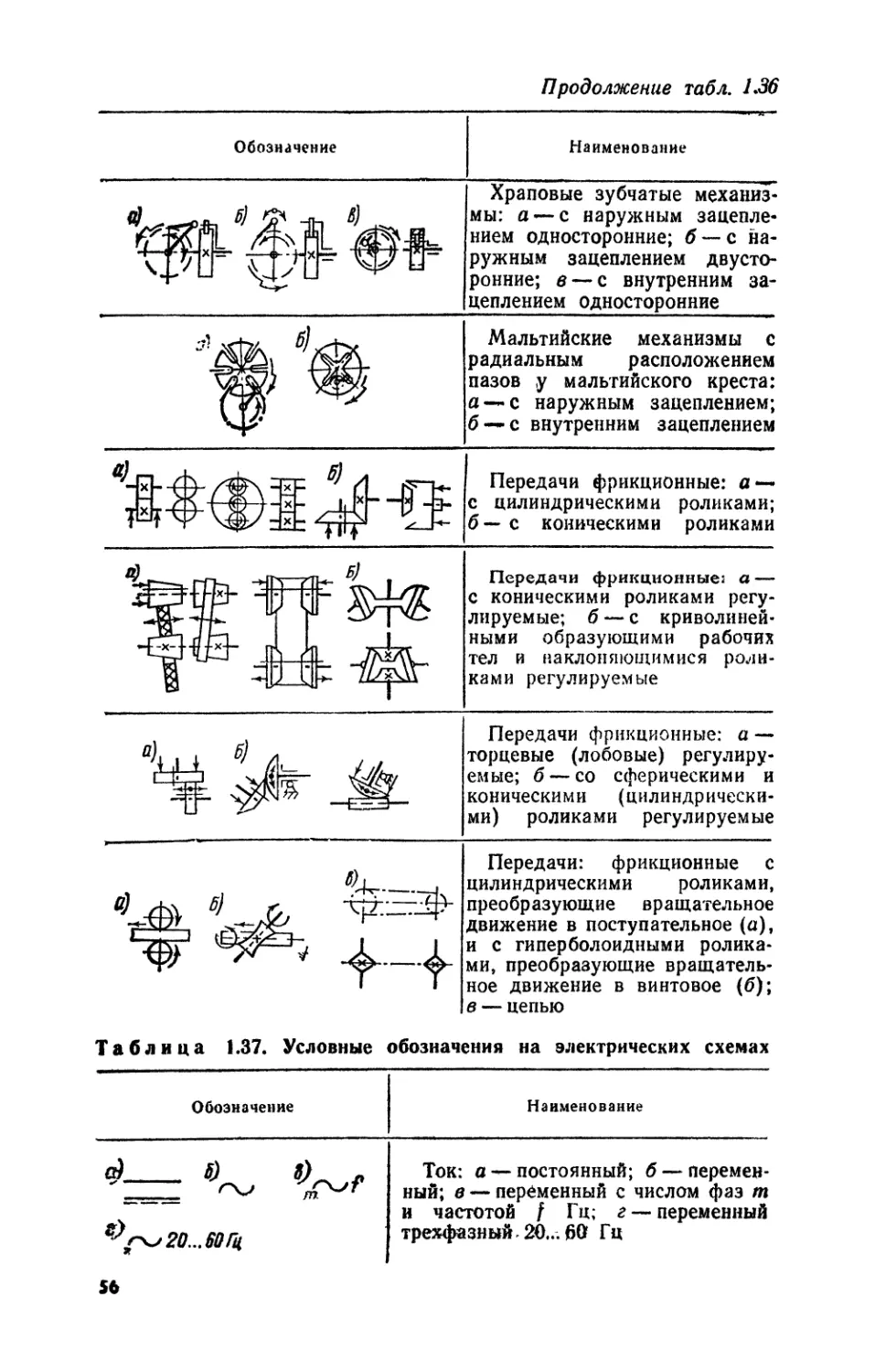

Храповые зубчатые механиз-

мы: а —с наружным зацепле-

нием односторонние; б — с на-

ружным зацеплением двусто-

ронние; в —с внутренним за-

цеплением односторонние

Мальтийские механизмы с

радиальным расположением

пазов у мальтийского креста:

а —с наружным зацеплением;

б-*с внутренним зацеплением

Передачи фрикционные: а-—

с цилиндрическими роликами;

б — с коническими роликами

Передачи фрикционные: а —

с коническими роликами регу-

лируемые; б — с криволиней-

ными образующими рабочих

тел и наклоняющимися роли-

ками регулируемые

Передачи фрикционные: а —

торцевые (лобовые) регулиру-

емые; б — со сферическими и

коническими (цилиндрически-

ми) роликами регулируемые

Передачи: фрикционные с

цилиндрическими роликами,

преобразующие вращательное

движение в поступательное (а),

и с гиперболоидными ролика-

ми, преобразующие вращатель-

ное движение в винтовое (б);

в — цепью

Таблица 1.37. Условные обозначения на электрических схемах

Обозначение

^г^2о...еогц

Наименование

Ток: а постоянный; б — перемен-

ный; в — переменный с числом фаз m

и частотой f Гц; г —переменный

трехфазный 20... 60 Гц

$6

Продолжение табл. 1.37

Обозначение Наименование

Обмотки: а —однофазная с двумя выводами; б — соединение обмоток двух фаз в открытый треугольник; в —три однофазные обмотки с дву- мя выводами каждая

“^Y ^YY ‘>1 Уда У "Л Трехфазная обмотка с соединени- ем: а — в звезду; б — в двойную звез- ду; в**в треугольник; г — трех фаз в разомкнутый треугольник; о — в зигзаг

1 о Шестифазная обмотка с соедине- нием: а — в многоугольник; б в два треугольника; в — в двойной зигзаг

1 ' 1 1 1 1 J 11 d' Линии электрической связи: а—об- щее обозначение; б — экранирован- ная; в — цепь из двух линий, г — трехфазной четырехпроводной cncie- мы

СЛ s) А V W Hz Si Приборы: а — амперметр, вольт- метр и ваттметр показывающие; б — фазометр, частотомегр и омметр по- казывающие

f Резисторы: а — нерегулируемый; б — регулируемый

^-Jvra. Катушки индуктивности: а —без сердечника; б — с сердечником (дрос- сель)

e> 1 Конденсаторы или сопротивления емкостные: а — нерегулируемый; б — регулируемый

£<-4- Кнопки с самовозвратом с контак- тами: а—нормально открытым (НО); б — нормально закрытым (НЗ)

ф^] Разъединитель-выключатель нагруз- ки высоковольтный трехполюсный (о); выключатель высокого напряже- ния трех полюсный (б)

57

Продолжение табл. 1<37

... Обозначение Наименование

Штепсельное соединение (а); пре- дохранитель плавкий (б)

ф ф Электромагниты: а — однообмоточ- ный; б — двухобмоточный. Лампы накаливания осветительная и сиг- нальная (в)

Трансформаторы однофазные: а — без сердечника с постоянной и пере- менной связью; б-*с сердечником

я) S) 6) Трансформатор трехфазный с сер- дечником (а). Трансформатор тока с одной (б) и двумя (в) вторичны- ми обмотками

а>о Прибор измерительный показываю- щий (а) и измерительный регистри- рующий (записывающий) (б); термо- пара (в)