Теги: ремонт авиатехника детали

Год: 1949

Текст

0J37-023

.НО-ИССЛЕДОБАТЕЛЬСКИЙ ИНСТИТУТ ГВФ

РЕМОНТНО-ТЕХНОЛОГИЧЕСКИЙ ОТДЕЛ

РЕМОНТ И ВОССТАНОВЛЕНИЕ

АВИАДЕТАЛЕЙ

ВЫПУСК ЧЕТВЕРТЫЙ

Восстановление втулки главного шатуна и шатунной

шейки коленчатого вала мотора АШ-62ИР

РЕДАКЦИОННО-ИЗДАТЕЛЬСКИЙ ОТДЕЛ АЭРОФЛОТА

МОСКВА- “ ————————

bSt-Tl

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ HHC1 ИТУТ ГВФ

Г- U

РЕМОНТНО-ТЕХНОЛОГ! 1ЧЕСКИЙ ОТДЕЛ

Экз. Кв_________

0 0

РЕМОНТ И ВОССТАНОВЛЕНИЕ

АВИАДЕТАЛЕЙ

ВЫПУСК ЧЕТВЕРТЫМ

Восстановление втулки главного шатуна и шатунной

шейки коленчатого вала мотора АШ-62ИР

!•' i" т Институт ГВФ

’ ЕКА

РЕДАКЦИОННО-ИЗДАТЕЛЬСКИЙ ОТДЕЛ АЭРОФЛОТА

МОСКВА ------------ 1949

V С57- 0£3

ПРЕДИСЛОВИЕ

В настоящем выпуске описаны методы ремонта втулки главно-

го шатуна и шейки коленчатого вала мотора АШ-62ИР, а также

мероприятия по уходу за этим узлом в эксплоатапии, тщательное

выполнение которых дает возможность не только исключить ава-

рии'мотора АШ-62ИР, вследствие разрушения этого наиболее от-

ветственного узла, но и обеспечивает высококачественную работу

мотора в течение межремонтного ресурса.

Высококачественный ремонт и технически грамотное обслужи-

вание существенно снижают отбраковку втулок главного шатуна.

Материал этого выпуска в основном представляет собой ре-

зультат обобщения положительного опыта работы рембаз ГВФ

(№ 400, 402 и 404) и ряда экспериментальных работ ремонтно-тех-

нологического отдела НИИ ГВФ.

Выпуск предназначен для инженерно-технического состава и

пилотов подразделений ГВФ, так как опыт показывает, что со-

хранность и качество работы кривошипного механизма мотора

АШ-62ИР в равной степени зависят от работников ремонта, об-

служивания и эксплоатапии.

Замечания по материалам, а также запросы более! подробных

данных и документации по вопросам, недостаточно широко затро-

нутым в данном выпуске, просьба направлять в адрес НИИ ГВФ.

2

I. КОНСТРУКТИВНЫЕ И ТЕХНОЛОГИЧЕСКИЕ

ОСОБЕННОСТИ КРИВОШИПНОГО УЗЛА МОТОРА

АШ-62ИР

1. КОЛЕНЧАТЫЙ ВАЛ

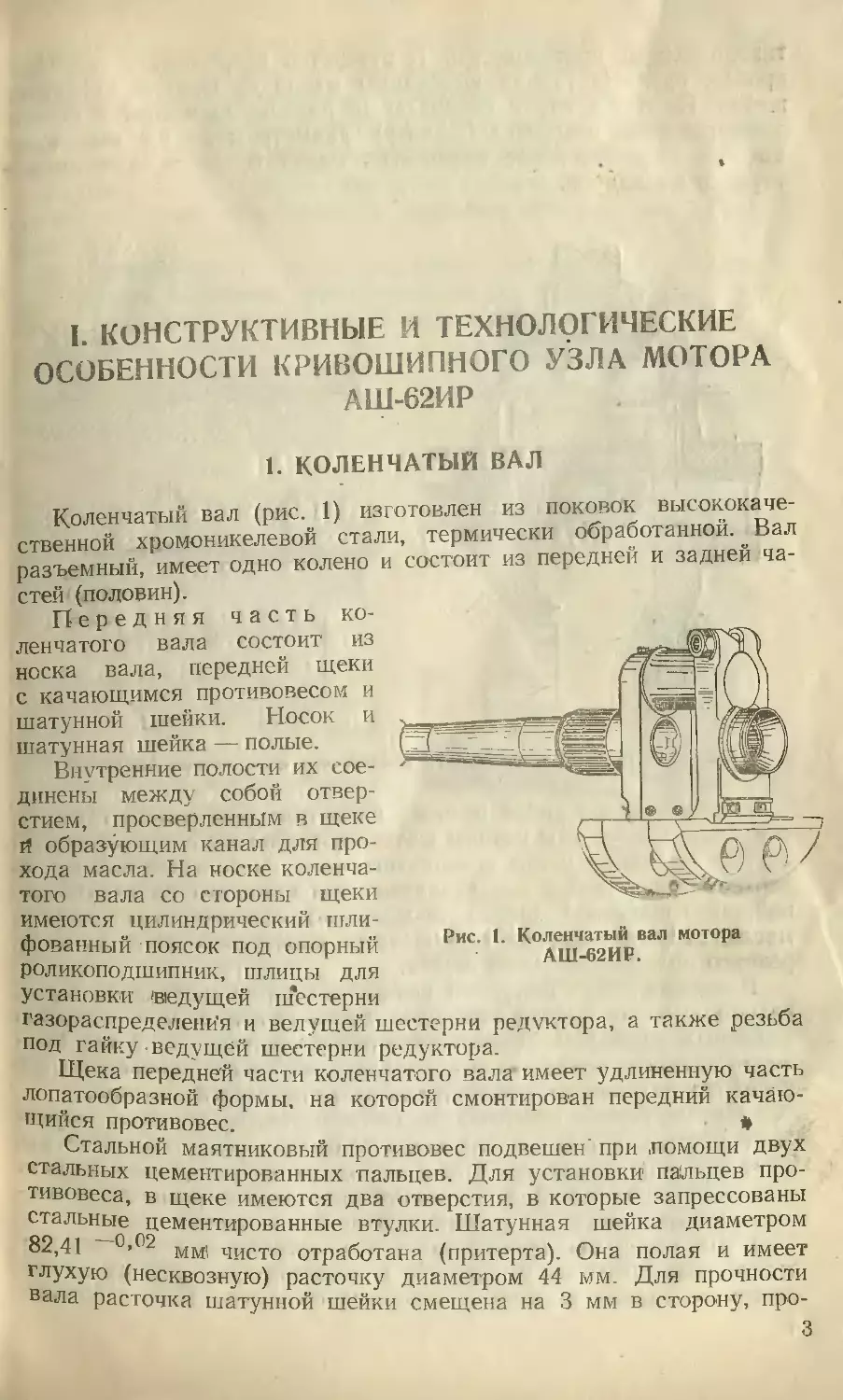

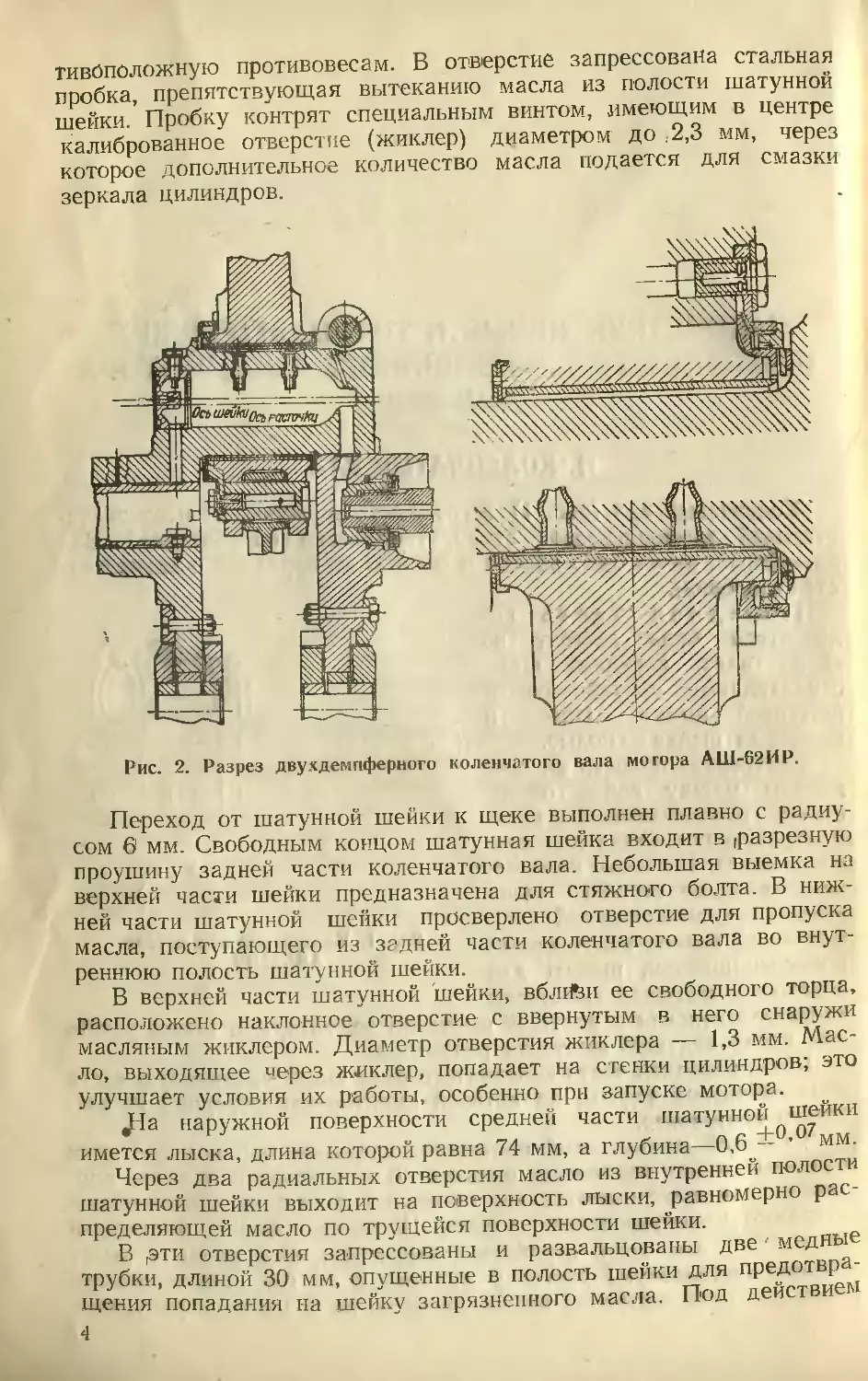

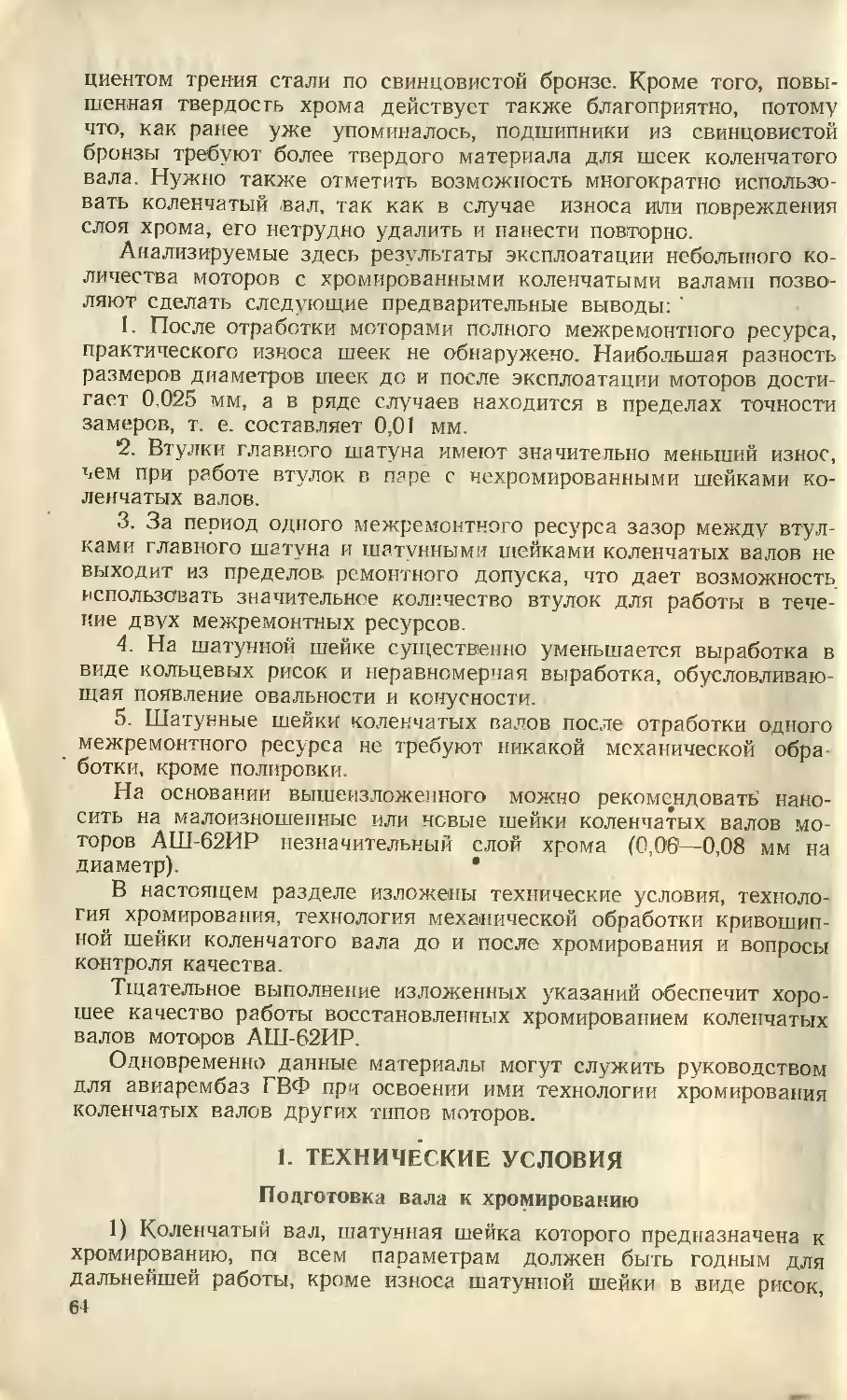

Коленчатый вал (рис. 1) изготовлен из поковок высококаче-

ственной хромоникелевой стали, термически обработанной. „ Вал

разъемный, имеет одно колено и состоит из передней и задней ча-

стей (половин).

Передняя часть ко-

ленчатого вала состоит из

носка вала, передней щеки

с качающимся противовесом и

шатунной шейки. Носок и

шатунная шейка — полые.

Внутренние полости их сое-

динены между собой отвер-

стием, просверленным в щеке

й образующим канал для про-

хода масла. На носке коленча-

того вала со стороны щеки

имеются цилиндрический шли-

фованный поясок под опорный Рис: ’• Ко^ч.а6т2и₽вал МОТОра

роликоподшипник, шлицы для

установки «едущей шестерни

газораспределения и ведущей шестерни редуктора, а также резьба

под гайку ведущей шестерни редуктора.

Щека передней части коленчатого вала имеет удлиненную часть

лопатообразной формы, на которой смонтирован передний качаю-

щийся противовес. *

Стальной маятниковый противовес подвешен при помощи двух

стальных цементированных пальцев. Для установки пальцев про-

тивовеса, в щеке имеются два отверстия, в которые запрессованы

стальные цементированные втулки. Шатунная шейка диаметром

82,41 • 2 ММ( чисто отработана (притерта). Она полая и имеет

глухую (несквозную) расточку диаметром 44 мм. Для прочности

вала расточка шатунной шейки смещена на 3 мм в сторону, про-

3

тивбположную противовесам. В отверстие запрессована стальная

пробка, препятствующая вытеканию масла из полости шатунной

шейки. Пробку контрят специальным винтом, имеющим в центре

калиброванное отверстие (жиклер) диаметром до 2,3 мм, через

которое дополнительное количество масла подается для смазки

зеркала цилиндров.

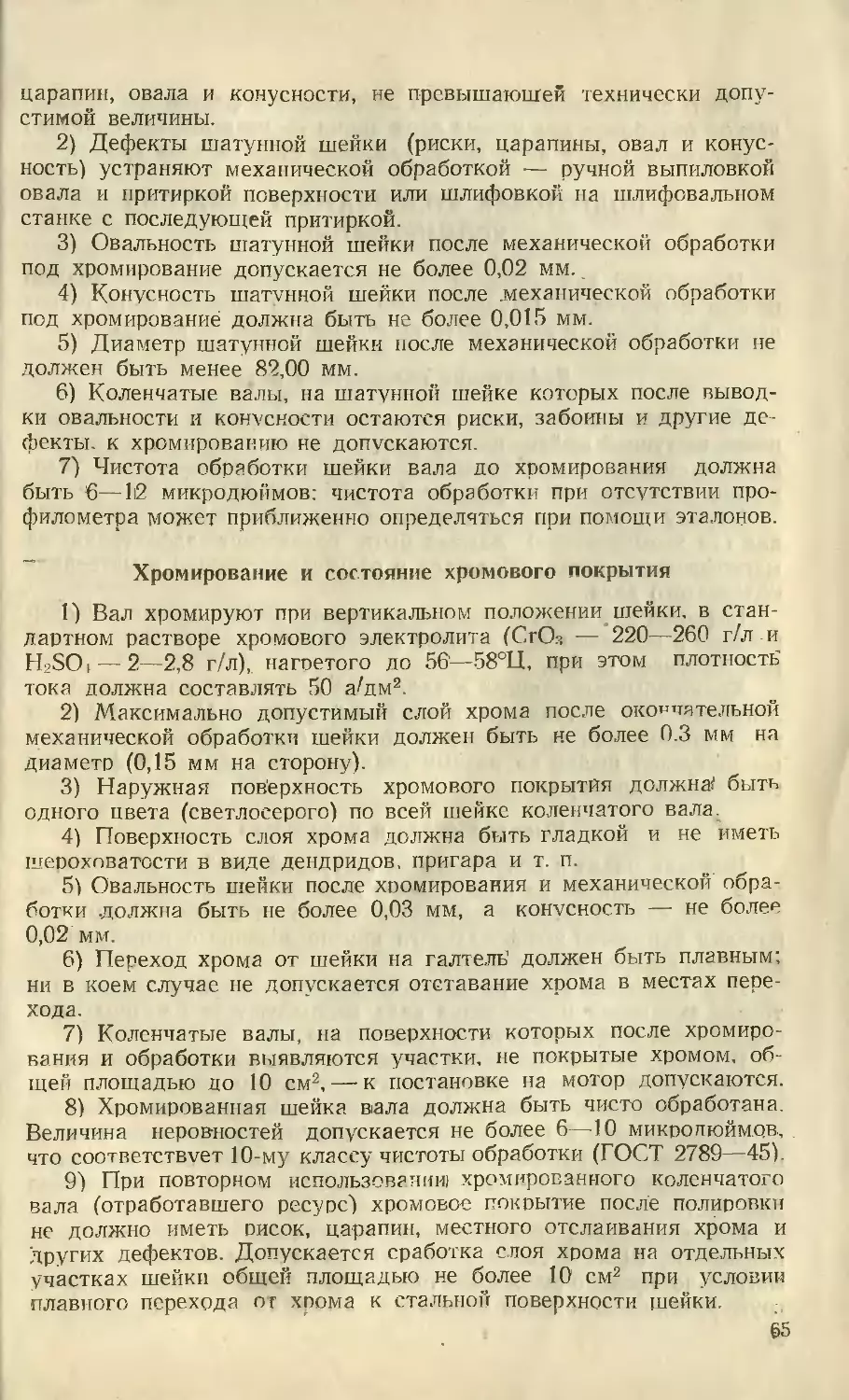

Рис. 2. Разрез двухдемпферного коленчатого вала мотора АШ-62ИР.

Переход от шатунной шейки к щеке выполнен плавно с радиу-

сом 6 мм. Свободным концом шатунная шейка входит в (разрезную

проушину задней части коленчатого вала. Небольшая выемка на

верхней части шейки предназначена для стяжного болта. В ниж-

ней части шатунной шейки просверлено отверстие для пропуска

масла, поступающего из задней части коленчатого вала во внут-

реннюю полость шатунной шейки.

В верхней части шатунной шейки, вблй^и ее свободного торца,

расположено наклонное отверстие с ввернутым в него снаружи

масляным жиклером. Диаметр отверстия жиклера — 1,3 мм. Мас-

ло, выходящее через жиклер, попадает на стенки цилиндров; это

улучшает условия их работы, особенно при запуске мотора.

JHa наружной поверхности средней части шатунной шейки

имется лыска, длина которой равна 74 мм, а глубина—0,6 ^°-07мм.

Через два радиальных отверстия масло из внутренней полости

шатунной шейки выходит на поверхность лыски, равномерно рас-

пределяющей масло по трущейся поверхности шейки.

В ,эти отверстия запрессованы и развальцованы две' медные

трубки, длиной 30 мм, опущенные в полость шейки для предотвра-

щения попадания на шейку загрязненного масла. Под действием

4

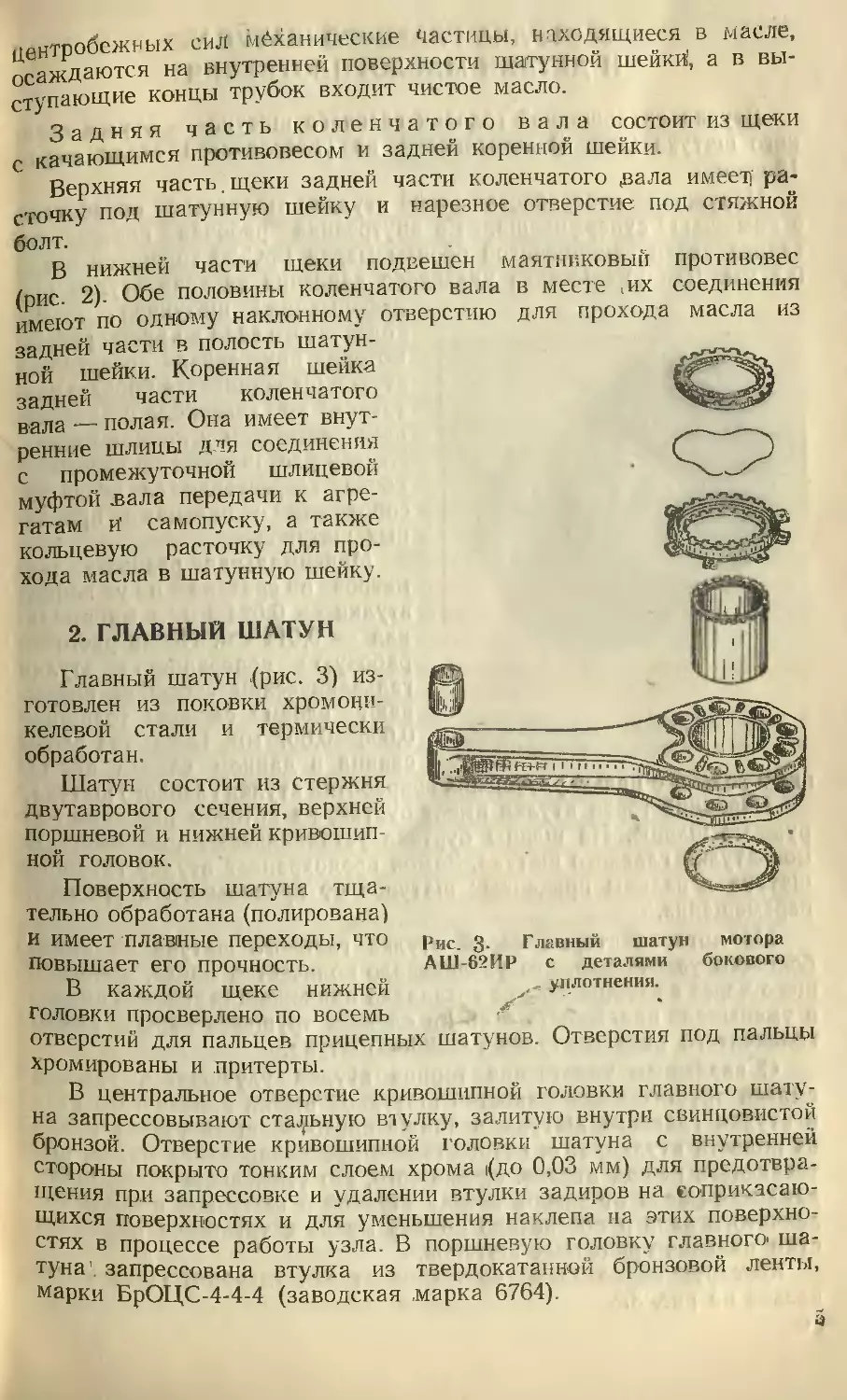

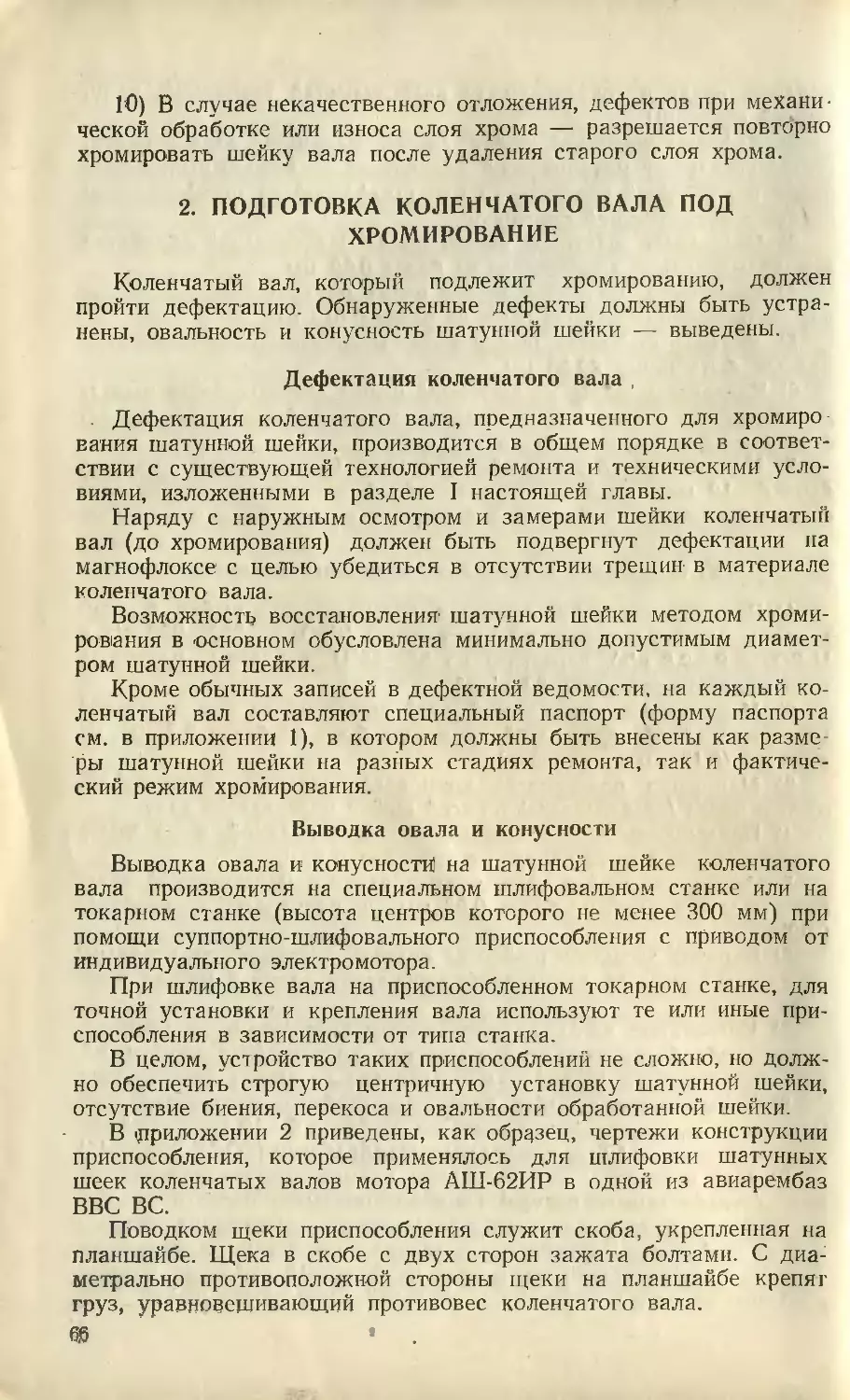

Рис. 3- Главный шатун мотора

А Ш-62 ИР с деталями бокового

уплотнения.

1ентробежных сил механические частицы, находящиеся в масле,

осаждаются на внутренней поверхности шатунной шейки’, а в вы-

ступающие концы трубок входит чистое масло.

Задняя часть коленчатого вала состоит из щеки

с качающимся противовесом и задней коренной шейки.

Верхняя часть. щеки задней части коленчатого рала имеет' ра-

сточку под шатунную шейку и нарезное отверстие под стяжной

болт.

В нижней части щеки подвешен маятниковый противовес

(рис. 2). Обе половины коленчатого вала в месте ,их соединения

имеют по одному наклонному отверстию для прохода масла из

задней части в полость шатун-

ной шейки. Коренная шейка

задней части коленчатого

вала — полая. Она имеет внут-

ренние шлицы для соединения

с промежуточной шлицевой

муфтой лала передачи к агре-

гатам й самопуску, а также

кольцевую расточку для про-

хода масла в шатунную шейку.

2. ГЛАВНЫЙ ШАТУН

Главный шатун (рис. 3) из-

готовлен из поковки хромони-

келевой стали и термически

обработан.

Шатун состоит из стержня

двутаврового сечения, верхней

поршневой и нижней кривошип-

ной головок.

Поверхность шатуна тща-

тельно обработана (полирована)

и имеет плавные переходы, что

повышает его прочность.

В каждой щеке нижней

головки просверлено по восемь

отверстий для пальцев прицепных шатунов. Отверстия под пальцы

хромированы и притерты.

В центральное отверстие кривошипной головки главного шату-

на запрессовывают стальную втулку, залитую внутри свинцовистой

бронзой. Отверстие кривошипной головки шатуна с внутренней

стороны покрыто тонким слоем хрома (до 0,03 мм) для предотвра-

щения при запрессовке и удалении втулки задиров на соприкасаю-

щихся поверхностях и для уменьшения наклепа на этих поверхно-

стях в процессе работы узла. В поршневую головку главного, ша-

туна ’ запрессована втулка из твердокатанной бронзовой ленты,

марки БрОЦС-4-4-4 (заводская .марка 6764).

5

3. ВТУЛКА ГЛАВНОГО ШАТУНА

И ДЕТАЛИ МАСЛОУПЛОТНЕНИЯ

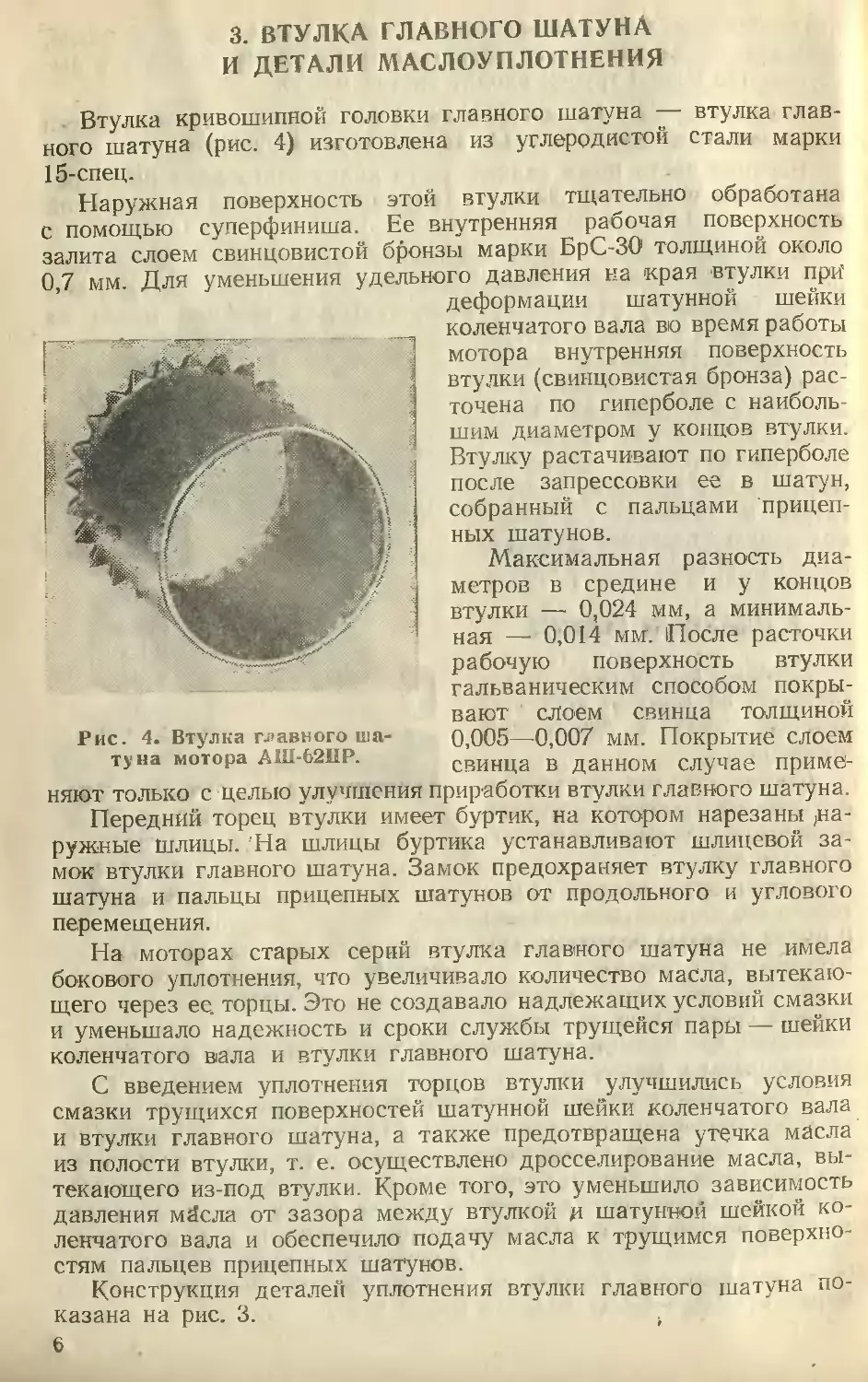

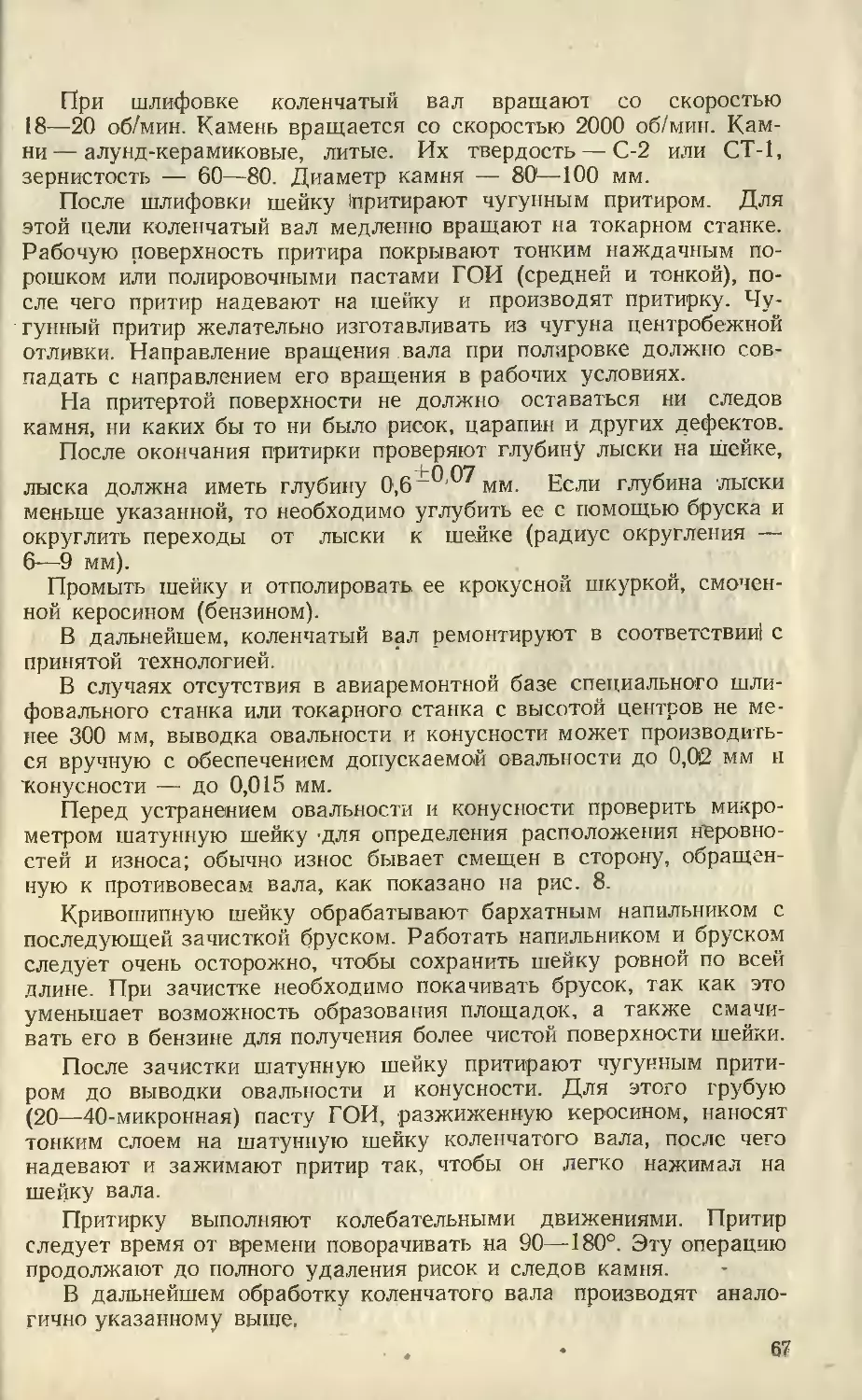

Рис. 4. Втулка главного ша-

туна мотора AIU-62HP.

Втулка кривошипной головки главного шатуна — втулка глав-

ного шатуна (рис. 4) изготовлена из углеродистой стали марки

15-спец.

Наружная поверхность этой втулки тщательно обработана

с помощью суперфиниша. Ее внутренняя рабочая поверхность

залита слоем свинцовистой бронзы марки БрС-ЗО толщиной около

0,7 мм. Для уменьшения удельного давления на края втулки при'

деформации шатунной шейки

коленчатого вала во время работы

мотора внутренняя поверхность

втулки (свинцовистая бронза) рас-

точена по гиперболе с наиболь-

шим диаметром у концов втулки.

Втулку растачивают по гиперболе

после запрессовки ее в шатун,

собранный с пальцами прицеп-

ных шатунов.

Максимальная разность диа-

метров в средине и у концов

втулки — 0,024 мм, а минималь-

ная — 0,014 мм'. После расточки

рабочую поверхность втулки

гальваническим способом покры-

вают слоем свинца толщиной

0,005—0,007 мм. Покрытие слоем

свинца в данном случае приме-

няют только с целью улучшения приработки втулки главного шатуна.

Передний торец втулки имеет буртик, на котором нарезаны ,на-

ружные шлицы. На шлицы буртика устанавливают шлицевой за-

мок втулки главного шатуна. Замок предохраняет втулку главного

шатуна и пальцы прицепных шатунов от продольного и углового

перемещения.

На моторах старых серий втулка главного шатуна не имела

бокового уплотнения, что увеличивало количество масла, вытекаю-

щего через ее. торцы. Это не создавало надлежащих условий смазки

и уменьшало надежность и сроки службы трущейся пары — шейки

коленчатого В1ала и втулки главного шатуна.

С введением уплотнения торцов втулки улучшились условия

смазки трущихся поверхностей шатунной шейки коленчатого вала

и втулки главного шатуна, а также предотвращена утечка масла

из полости втулки, т. е. осуществлено дросселирование масла, вы-

текающего из-под втулки. Кроме того, это уменьшило зависимость

давления мйсла от зазора между втулкой и шатунной шейкой ко-

ленчатого вала и обеспечило подачу масла к трущимся поверхно-

стям пальцев прицепных шатунов.

Конструкция деталей уплотнения втулки главного шатуна по-

казана на рис. 3. " .

6

4 СВИНЦОВИСТАЯ ДРОНЗА БрС-30 КАК МАТЕРИАЛ ДЛЯ

ПОДШИПНИКОВ

Требования, предъявляемые к антифрикционным

сплавам

С развитием мощного авиационного моторостроения изменились

условия работы деталей авиационного двигателя, увеличились ско-

рости вращения и удельные давления на подшипники, увеличилась

температура -нагрева и изменились условия смазки, в связи с чем

повысились требования, предъявляемые к авиационным материа-

лам и, особенно, к антифрикционным сплавам.

Основные требования, которым должен отвечать антифрикцион-

ный подшипниковый сплав, следующие:

1) Он должен обладать низким коэфициентом трения, обеспечи-

вать наименьший износ подшипника и трущегося в паре с ним ва-

ла и 'не наволакиваться на материал шейки вала.

2) Он должен выдерживать значительные давления, которые

для бензиновых двигателей составляют обычно 2*25—500' кг/см2, а

для авиационных дизелей — .600—750 кг/см2, обладая при этом

высокой пластичностью и вязкостью. При местных перегрузках

сплав должен упруго, деформироваться и обеспечивать некоторое

перераспределение нагрузки на -поверхности.

3) Он не должен отслаиваться от основного металла или ра-

стрескиваться при повышенных нагрузках и температурах.

4) Он должен обладать хорошей смачиваемостью маслом.

5) Он должен внедрять в себя .твердые механические частицы.

Недостаточно совершенные (способы фильтрации масла, циркули-

рующего в моторе, и отсутствие) очистки воздуха^ поступающего

в мотор, делают неизбежным попадание твердых частиц на по-

верхность подшипника, поэтому очень важно, чтобы частицы, ко-

торые почему-либо не удалены из масла системой фильтров, бы-

стро вдавливались в поверхность сплава подшипника, в противном

случае эти частицы вызывают надир поверхности подшипника и

шейки вала

6) Он должен обладать высокой сопротивляемостью- коррозии,

вызываемой органическими кислотами, образующимися в масле, а

также высокой теплопроводностью.

К сожалению, антифрикционные сплавы, которые отвечали бы

полностью этим требованиям, до настоящего времени найти не уда-

лось, и работы в этом направлении ведутся в различных областях

промышленности во всех странах. Прежде всего изыскиваются но-

вые композиции и улучшаются антифрикционные свойства суще-

ствующих свинцовистых бронз путем добавки в одних случаях се-

ребра, а в других — олова. Для улучшения приработки свинцови-

стой бронзы ее электролитически покрывают тонкими (до 0,007 мм)

слоями свинца или кадмия.

Ведутся работы по свинцеванию и индированию подшипников

йа серебряной или бронзовой основе. ]

7

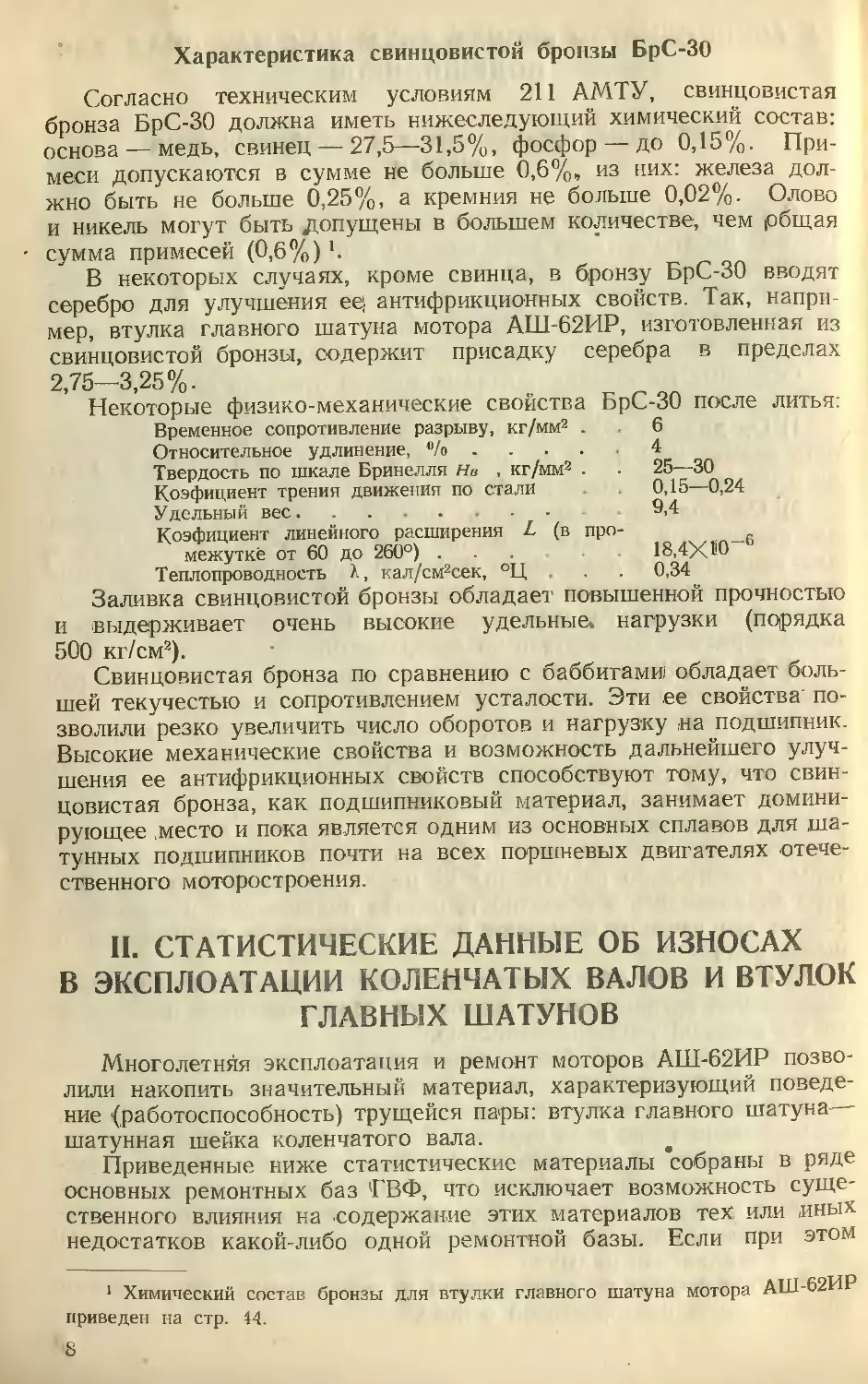

Характеристика свинцовистой бронзы БрС-30

Согласно техническим условиям 211 АМТУ, свинцовистая

бронза БрС-30 должна иметь нижеследующий химический состав:

основа — медь, свинец — 27,5—31,5%, фосфор — до 0,15%. При-

меси допускаются в сумме не больше 0,6%, из них: железа дол-

жно быть не больше 0,25%, а кремния не больше 0,02%. Олово

и никель могут быть допущены в большем количестве, чем рбщая

• сумма примесей (0,6%) *.

В некоторых случаях, кроме свинца, в бронзу БрС-30 вводят

серебро для улучшения ее; антифрикционных свойств. Так, напри-

мер, втулка главного шатуна мотора АШ-62ИР, изготовленная из

свинцовистой бронзы, содержит присадку серебра в пределах

2,75—3,25%.

Некоторые физико-механические свойства БрС-30 после литья:

Временное сопротивление разрыву, кг/мм2 . 6

Относительное удлинение, ®/о . . . . 4

Твердость по шкале Бринелля нв , кг/мм2 . . 25—30

Коэфициент трения движения по стали 0,15—0,24

Удельный вес........................ 9,4

Коэфициент линейного расширения L (в про-

межутке от 60 до 260°) . 18,4X10“

Теплопроводность А, кал/см2сек, °Ц 0,34

Заливка свинцовистой бронзы обладает повышенной прочностью

и выдерживает очень высокие удельные» нагрузки (порядка

500 кг/см1 2).

Свинцовистая бронза по сравнению с баббитами обладает боль-

шей текучестью и сопротивлением усталости. Эти ее свойства по-

зволили резко увеличить число оборотов и нагрузку на подшипник.

Высокие механические свойства и возможность дальнейшего улуч-

шения ее антифрикционных свойств способствуют тому, что свин-

цовистая бронза, как подшипниковый материал, занимает домини-

рующее .место и пока является одним из основных сплавов для ша-

тунных подшипников почти на всех поршневых двигателях отече-

ственного моторостроения.

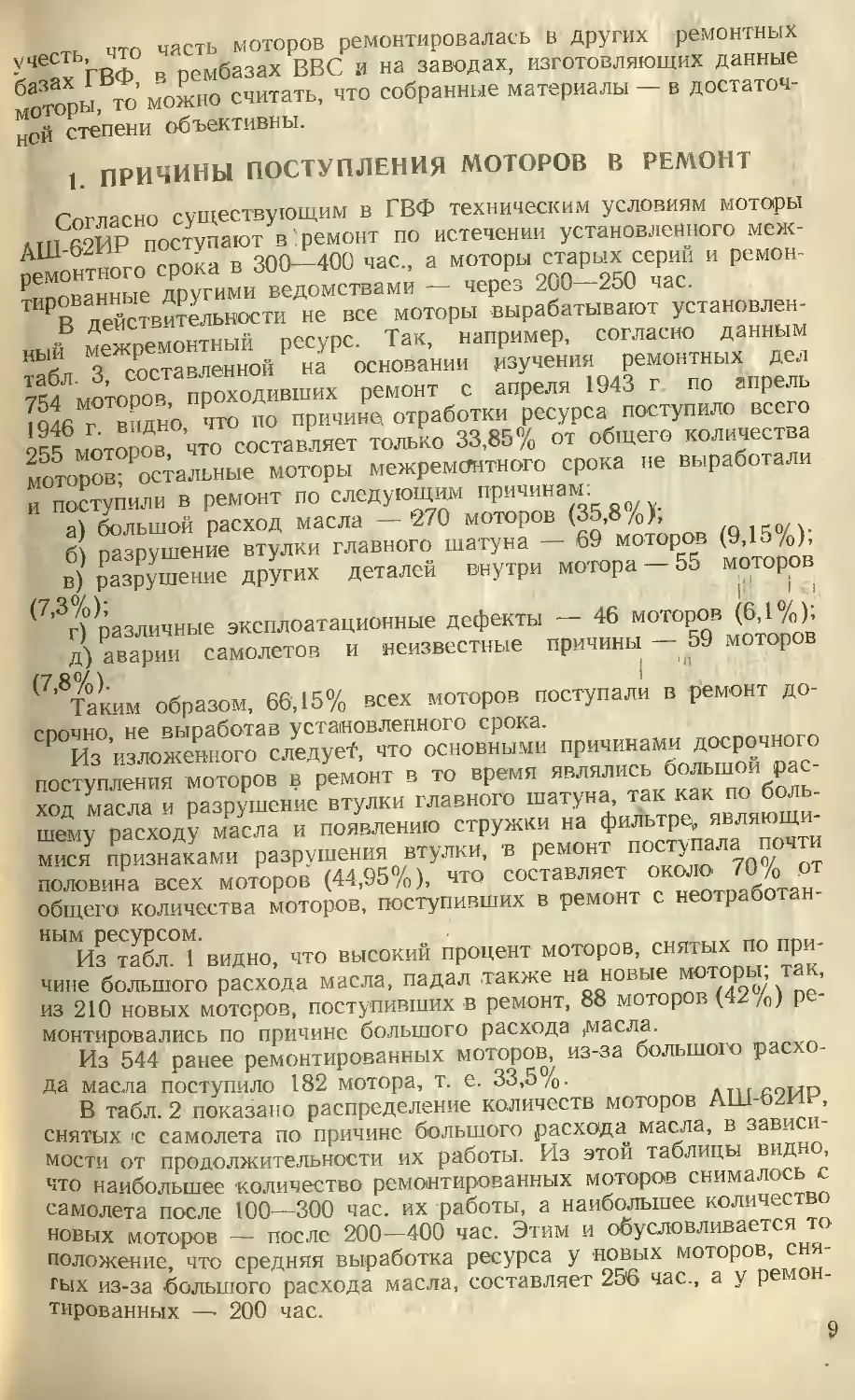

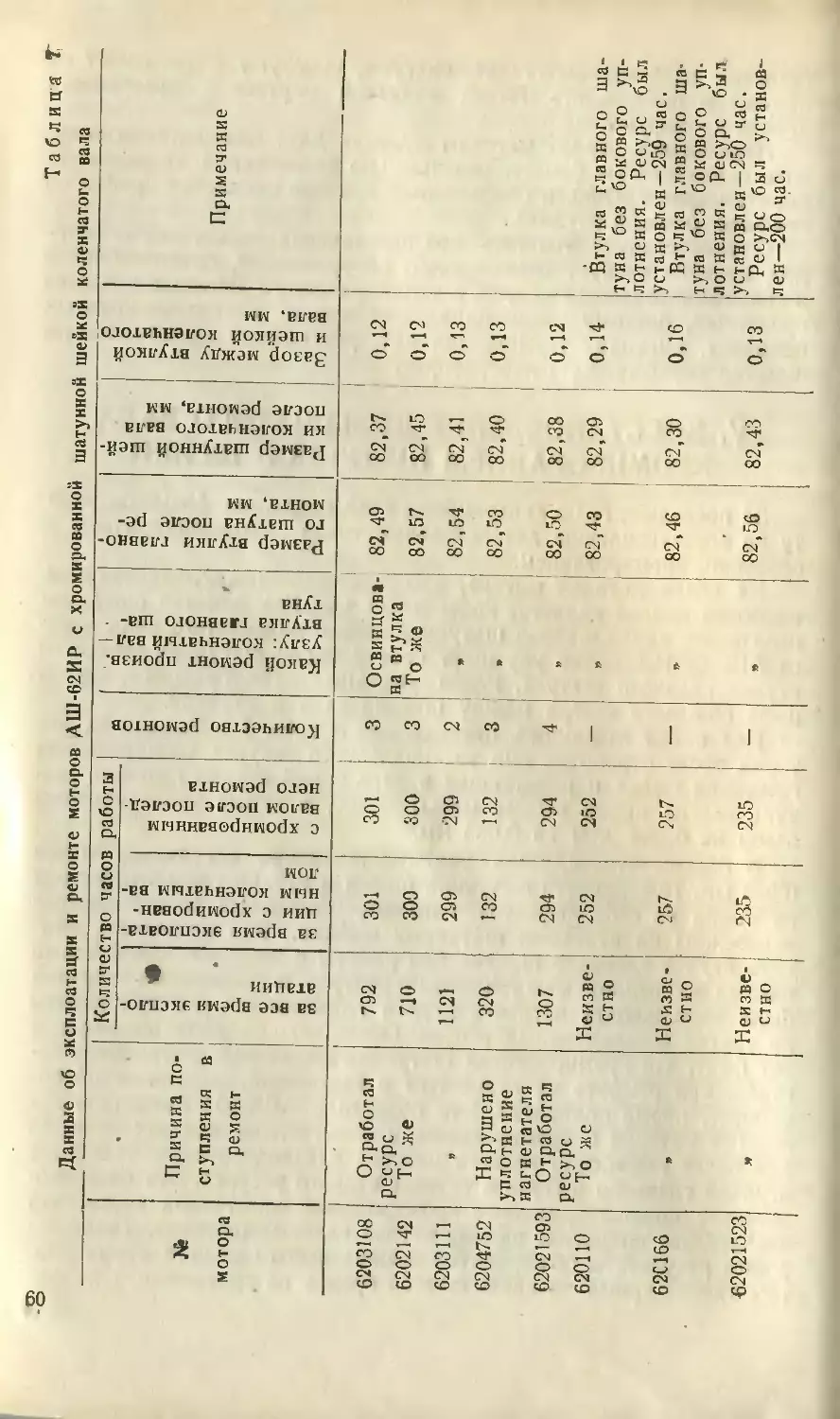

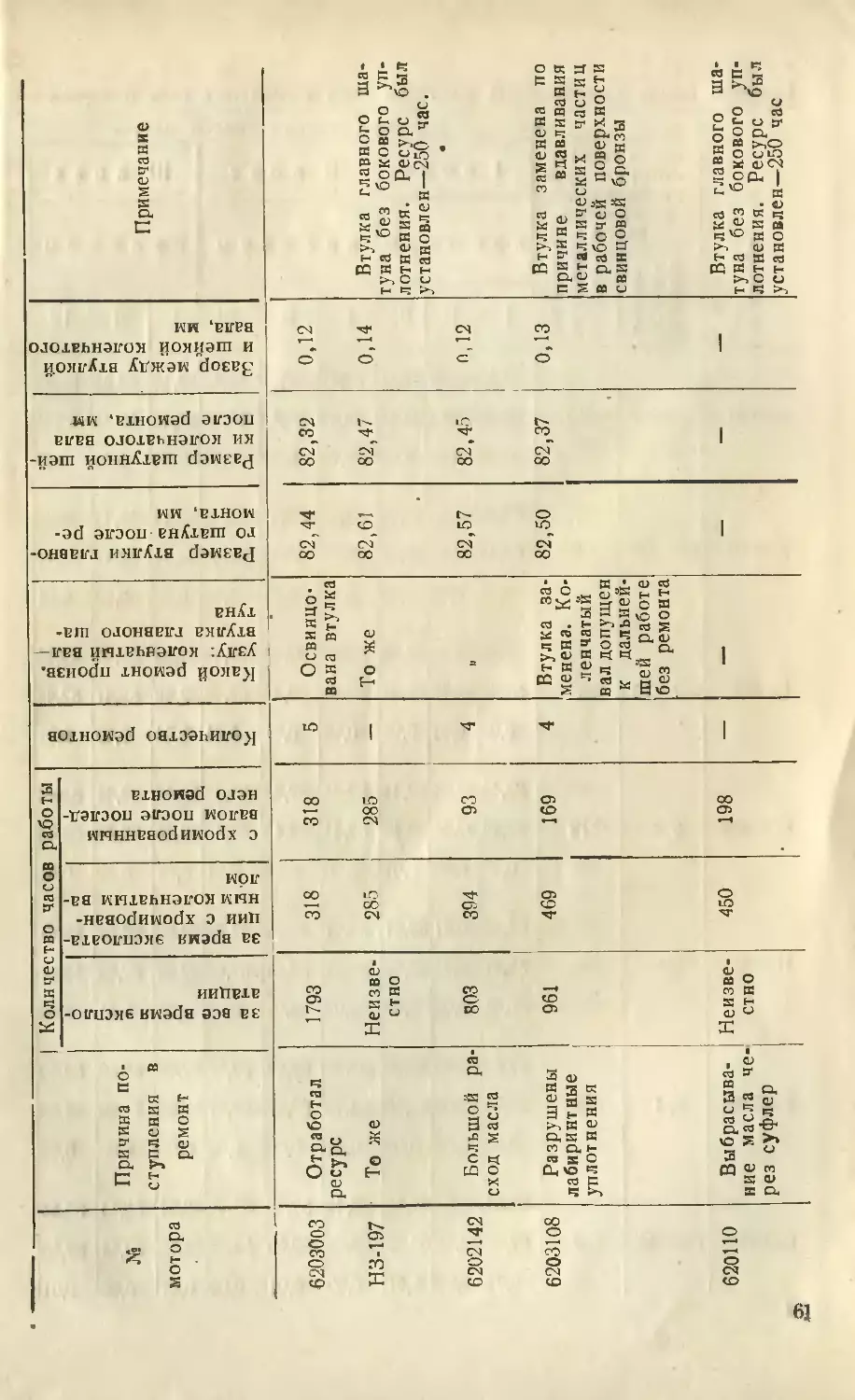

II. СТАТИСТИЧЕСКИЕ ДАННЫЕ ОБ ИЗНОСАХ

В ЭКСПЛОАТАЦИИ КОЛЕНЧАТЫХ ВАЛОВ И ВТУЛОК

ГЛАВНЫХ ШАТУНОВ

Многолетняя эксплоатация и ремонт моторов АШ-62ИР позво-

лили накопить значительный материал, характеризующий поведе-

ние (работоспособность) трущейся пары: втулка главного шатуна-—

шатунная шейка коленчатого вала.

Приведенные ниже статистические материалы ’собраны в ряде

основных ремонтных баз 'ГВФ, что исключает возможность суще-

ственного влияния на содержание этих материалов тех. или иных

недостатков какой-либо одной ремонтной базы. Если при этом

1 Химический состав бронзы для втулки главного шатуна мотора АШ-62ИР

приведен на стр. 44.

8

учесть, что часть моторов ремонтировалась в других ремонтных

базах ГВФ, в рембазах ВВС и на заводах, изготовляющих данные

моторы, то можно считать, что собранные материалы — в достаточ-

ной степени объективны.

1. ПРИЧИНЫ ПОСТУПЛЕНИЯ МОТОРОВ В РЕМОНТ

Согласно существующим в ГВФ техническим условиям моторы

АШ-62ИР поступают в'ремонт по истечении установленного меж-

ремонтного срока в 300--400 час., а моторы старых серий и ремон-

тированные другими ведомствами — через 200—250 час.

В действительности не все моторы вырабатывают установлен-

ный межремонтный ресурс. Так, например, согласно данным

табл. 3, составленной на основании изучения ремонтных дел

754 моторов, проходивших ремонт с апреля 1943 г по апрель

1946 г. видно, что по причине! отработки ресурса поступило всего

255 моторов, что составляет только 33,85% от общего количества

моторов; остальные моторы межремонтного срока не выработали

и поступили в ремонт по следующим причинам:

а) большой расход масла — 270 моторов (35,8 % У;

б) разрушение втулки главного шатуна — 69 моторов (9,15%);

в) разрушение других деталей внутри мотора — 55 моторов

(7,3%); ' l" i -

г) различные эксплоатационные дефекты — 46 моторов (6,1%);

д) аварии самолетов и неизвестные причины — 59 моторов

(7,8%). |

Таким образом, 66,15% всех моторов поступали в ремонт до-

срочно, не выработав установленного срока.

Из изложенного следует, что основными причинами досрочного

поступления моторов в ремонт в то время являлись большой рас-

ход масла и разрушение втулки главного шатуна, так как по боль-

шему расходу масла и появлению стружки на фильтре^ являющи-

мися признаками разрушения втулки, 'в ремонт поступала почти

половина всех моторов (44,95%), что составляет около, 70% от

общего количества моторов, поступивших в ремонт с неотработан-

ным ресурсом.

Из табл. 1 видно, что высокий процент моторов, снятых по при-

чине большого расхода масла, падал .также на новые моторы; так,

из 210 новых моторов, поступивших в ремонт, 88 моторов (42%) ре-

монтировались по причине большого расхода дасла.

Из 544 ранее ремонтированных моторов, из-за большого расхо-

да масла поступило 182 мотора, т. е. 33,5%.

В табл. 2 показано распределение количеств моторов АШ-62ИР,

снятых <с самолета по причине большого расхода масла, в зависи-

мости от продолжительности их работы. Из этой таблицы видно,

что наибольшее количество ремонтированных моторов снималось с

самолета после 100—300 час. их работы, а наибольшее количество

новых моторов — после 200 —400 час. Этим и обусловливается то

положение, что средняя выработка ресурса у новых моторов, сня-

тых из-за большого расхода масла, составляет 256 час., a v ремон-

тированных — 200 час.

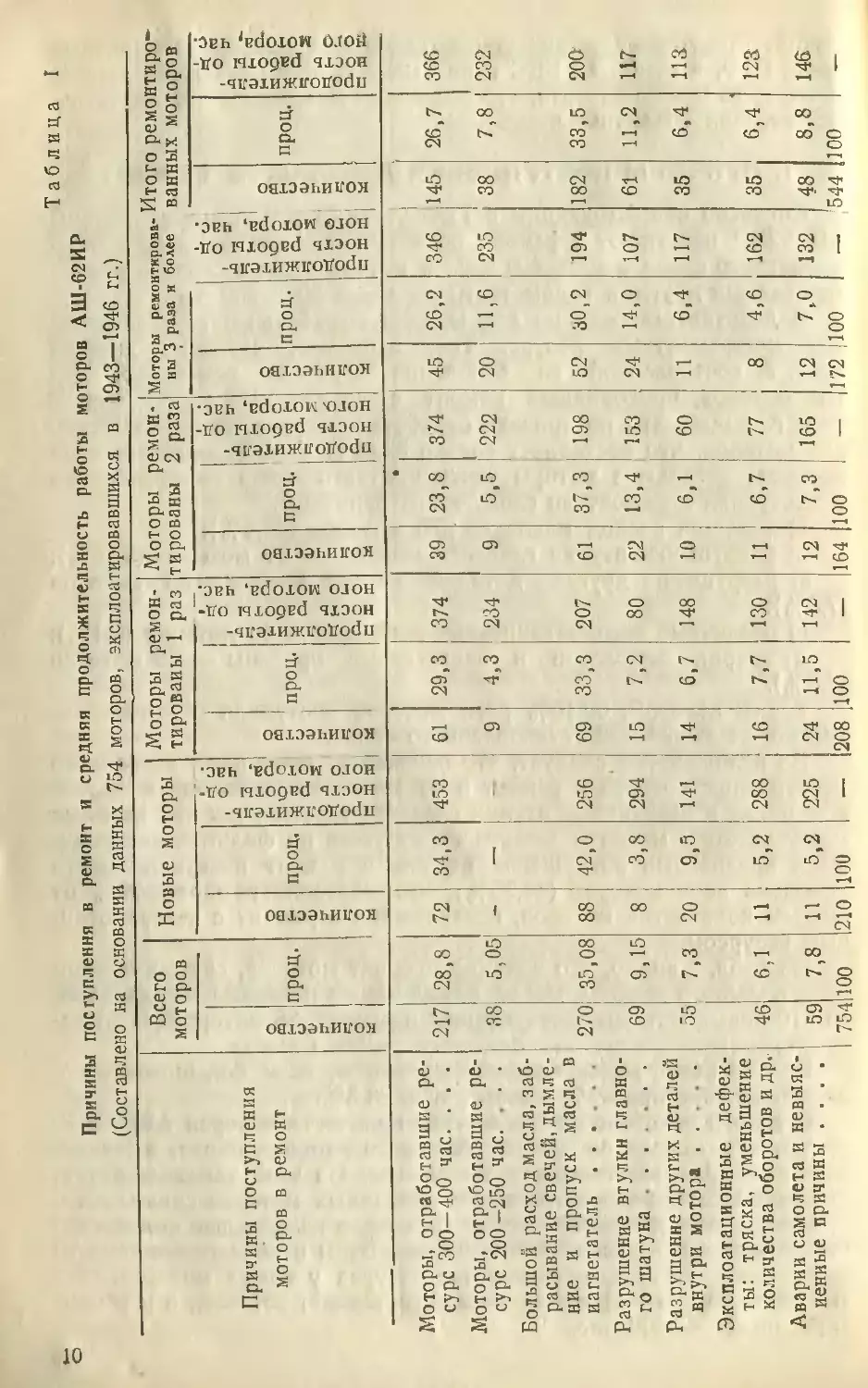

Таблица I

Причины поступления в ремонт и средняя продолжительность работы моторов АШ-62ИР

(Составлено на основании данных 754 моторов, эксплоатировавшихся в 1943- 1946 г )____

Причины поступления моторов в ремонт Всего моторов Новые моторы Моторы ремон- тированы 1 раз Моторы ремон- тированы 2 раза Моторы ремонтировал ЙТОГО рСМОНТИрО*^

вы 3 раза и более ванных моторов

количество проц. количество проц. продолжитель- ность работы од-', ного мотора, час. количество проц. продолжитель- | ность работы од- ного мотора, час. количество проц. продолжитель- ность работы од- ного. мотора, час. количество Проц. продолжитель- ность работы од- ного мотора,час. количество проц. продолжитель- ность работы од- ного мотора, час.

Моторы, отработавшие ре- сурс 300- 400 час. . . . 217 28,8 72 34,3 453 61 29,3 374 39 • 23,8 374 45 26,2 346 145 26,7 366

Моторы, отработавшие ре- сурс 200-250 час. . . . 38 5,05 * 9 4,3 234 9 5,5 222 20 11,6 235 38 7,8 232

Большой расход масла, заб- расывание свечей, дымле ние и пропуск масла в нагнетатель . 270 35,08 88 42,0 256 69 33,3 207 61 37,3 198 52 30,2 194 182 33,5 200

Разрушение втулки главно- го шатуна ....... 69 9,15 8 3,8 294 15 7,2 80 22 13,4 153 24 14,0 107 61 11,2 117

Разрушение других деталей внутри мотора 55 7,3 20 9,5 141 14 6,7 148 10 6,1 60 И 6,4 117 35 6,4 ИЗ

Эксплоатационные дефек- ты: тряска, уменьшение количества оборотов и др. 46 6,1 11 5,2 288 16 7,7 130 И 6,7 77 8 4,6 162 35 6,4 123

Аварии самолета и невыяс- ненные причины .... 59 754 7,8 100 И 210 5,2 100 225 24 208 11,5 100 112 12 164 7,3 100 165 — 12 172 7,0 100 132 48 544 8,8 100 146

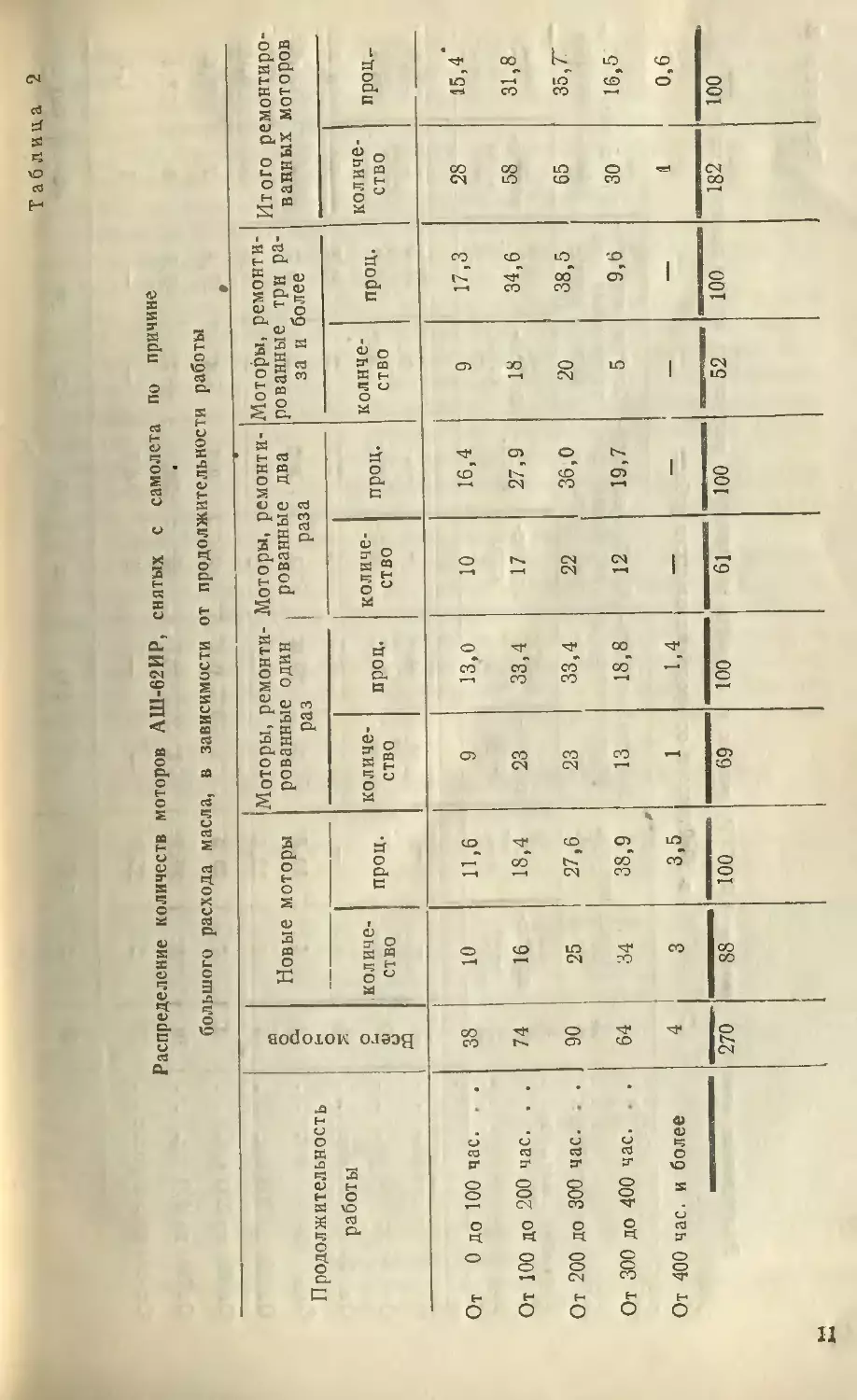

Таблица 2

Распределение количеств моторов А1П-62ИР, снятых с самолета по причине

большого расхода масла, в зависимости от продолжительности работы

Продолжительность Всего моторов Новые моторы Моторы, ремонти- Моторы, ремонти- Моторы, ремонти- рованные трн ра- за и более Итого ремонтиро- ванных моторов

рованные один раз рованные два раза

работы количе- ство проц. количе- ство проц. количе- ство проц. количе- ство проц. количе- ство IlpOLU

От 0 до 100 час. . . 38 10 11,6 9 13,0 10 16,4 9 17,3 28 15,4*

От 100 до 200 час. . . 74 16 18,4 23 33,4 17 27,9 18 34,6 58 31,8

От 200 до 300 час. 90 25 27,6 23 33,4 22 36,0 20 38,5 65 35,Г

От 300 до 400 час. . . 64 34 38,9 13 18,8 12 19,7 5 9,6 30 16,5

От 400 час. и более 4 3 3,5 1 1,4 — — — — 1 0,6

270 88 100 69 100 61 100 52 юо 182 100

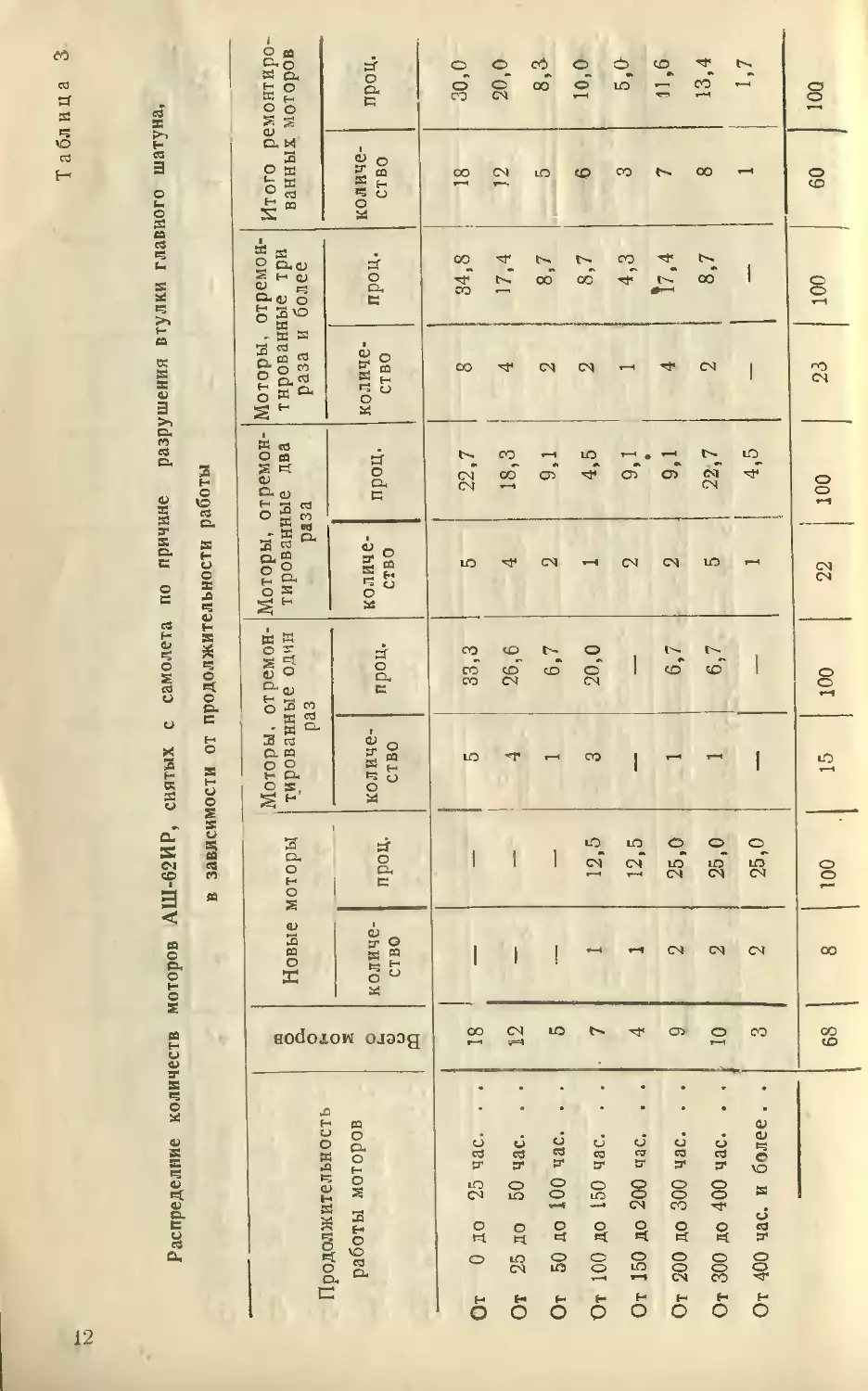

Т а бл и ц a 3

Распределние количеств моторов АШ-62ИР, снятых с самолета по причине разрушения втулки главного шатуна,

в зависимости от продолжительности работы

Продолжительность работы моторов Всего моторов Новые Моторы, от ремой- Моторы, отремон- тированные два раза Моторы, отремон- тированные три раза и более Итого ремонтиро- ванных моторов

МОТОрЫ тированные один раз

количе- ство проц. количе- ство проц. количе- ство проц. количе- ство проц. количе- ство проц.

От 0 до 25 час. . . 18 — 5 33,3 5 22,7 8 34,8 18 30,0

От 25 до 50 час. . . 12 — — 4 26,6 4 18,3 4 17,4 12 20,0

От 50 до 100 час. . . 5 — 1 6,7 2 9,1 2 8,7 5 8,3

От 100 до 150 час. . . 7 1 12,5 3 20,0 1 4,5 2 8,7 6 10,0

От 150 до 200 час. . . 4 1 12,5 — — 2 9,1 1 4,3 3 5,0

От 200 до 300 час. . . 9 2 25,0 1 6," 2 9,1 4 17,4 7 11,6

От 300 до 400 час. . . 10 2 25,0 1 6,7 5 22,7 2 8,7 8 13,4

От 400 час. и более . . 3 2 25,0 — — 1 4,5 - 1 1,7

68 ! 8 100 | 15 100 22 j 100 । 23 100 60 100

Ввиду того, что в настоящем выпуске излагаются вопросы, от-

носящиеся к работе узла — втулка главного шатуна и шатунная

щейка коленчатого вада, нет возможности подробно останавли-

ваться на причинах большого расхода масла. Однако следует за-

метить, что этот дефект объяснялся не только несоблюдением пра-

вил технической эксплоатации и неудовлетворительным качеством

ремонта, но и недостатками конструкции отдельных узлов мотора.

Одним из основных дефектов, из-за которого моторы АШ-62ИР

могут выходить из строя в первые часы их работы, является раз-

рушение втулки главного шатуна.

Как правило, разрушение втулки главного шатуна в полете

влечет аварию мотора, /а иногда вынужденную посадку и аварию

самолета. Поэтому, учитывая наличие некоторого количества слу-

чаев разрушения втулок в настоящее время и, в особенности,

серьезность этого дефекта, выявление причин и разработка меро-

приятий, направленных на устранение случаев разрушения втулок

главного шатуна, имеет первостепенное значение.

В табл. 3 показано распределение количеств моторов АШ-62ИР,

снятых с самолета по причине разрушения втулки главного шату-

на, в зависимости от продолжительности работы.

Из таблицы видно, что в основном разрушение втулки главно-

го шатуна наблюдается на ремонтированных моторах (88,2% из

всех имевших место случаев разрушения втулок)* причем 50% слу-

чаев разрушения втулок на ремонтированных моторах приходится

на первые 50 час. эксплоатации мотора. На новых моторах наблю-

даются единичные случаи разрушения втулки главного шатуна,

при этом важно отметить, что' разрушение имеет место только

после 100 час. работы моторов.

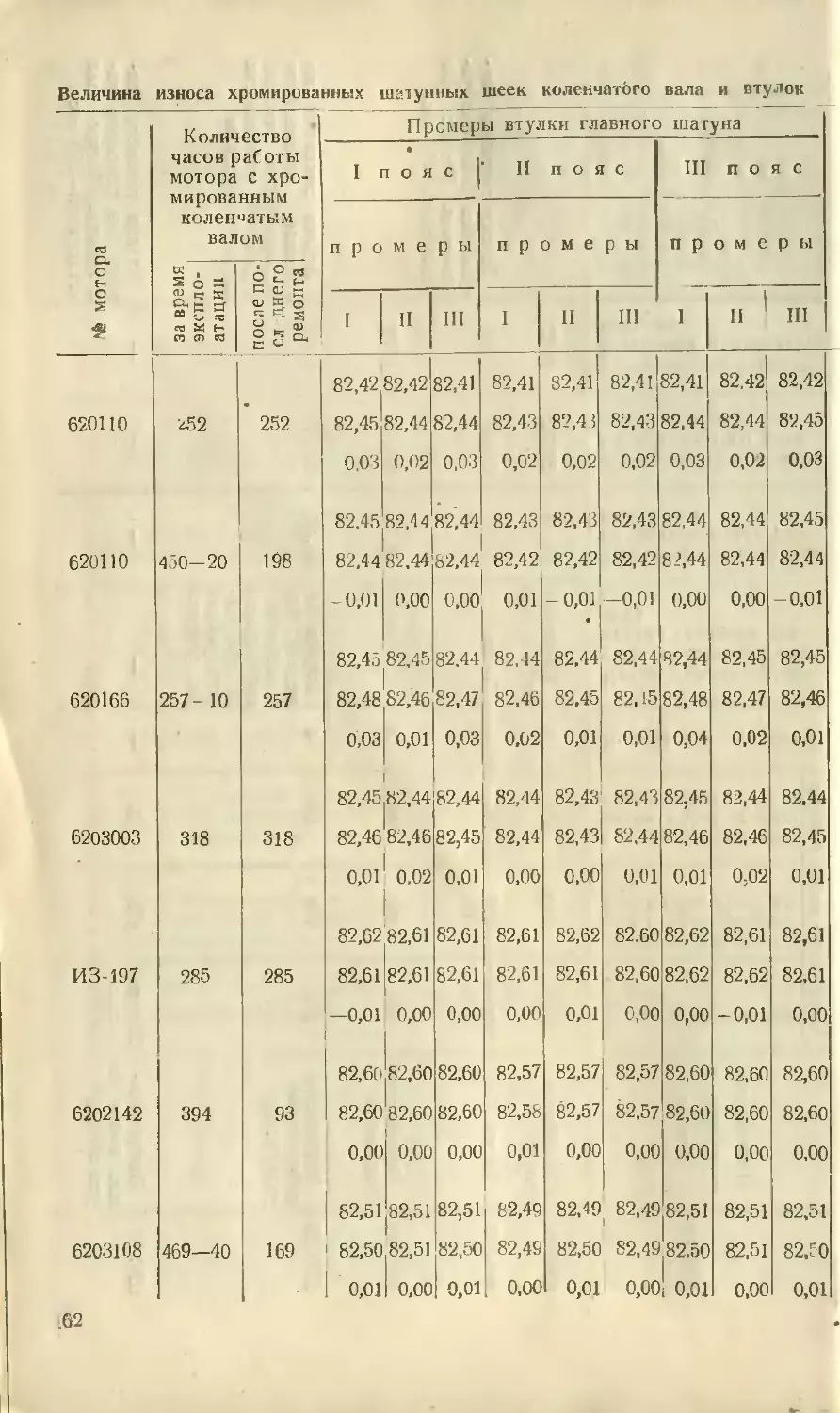

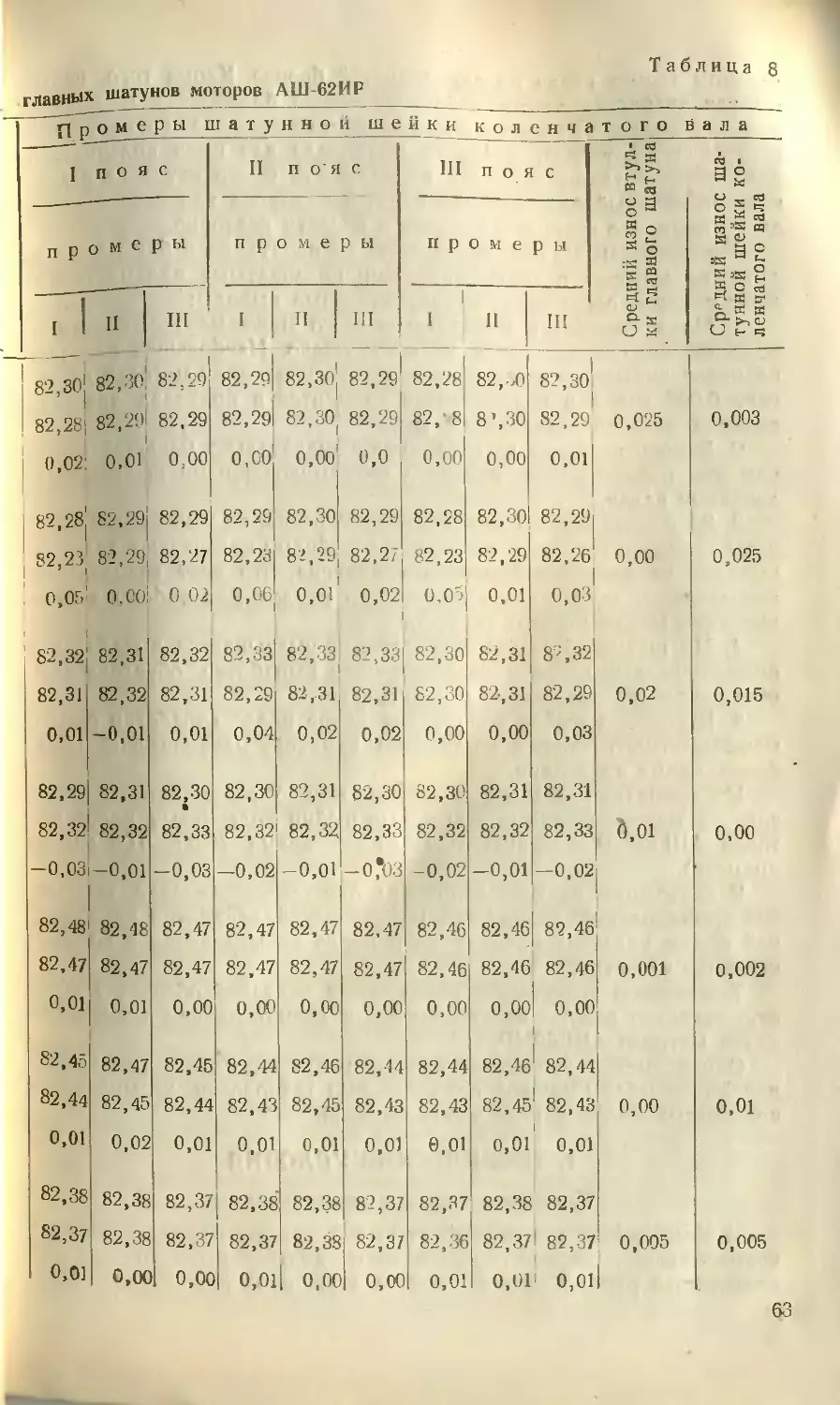

2. ИЗНОС ШАТУННЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ

НОВЫХ МОТОРОВ

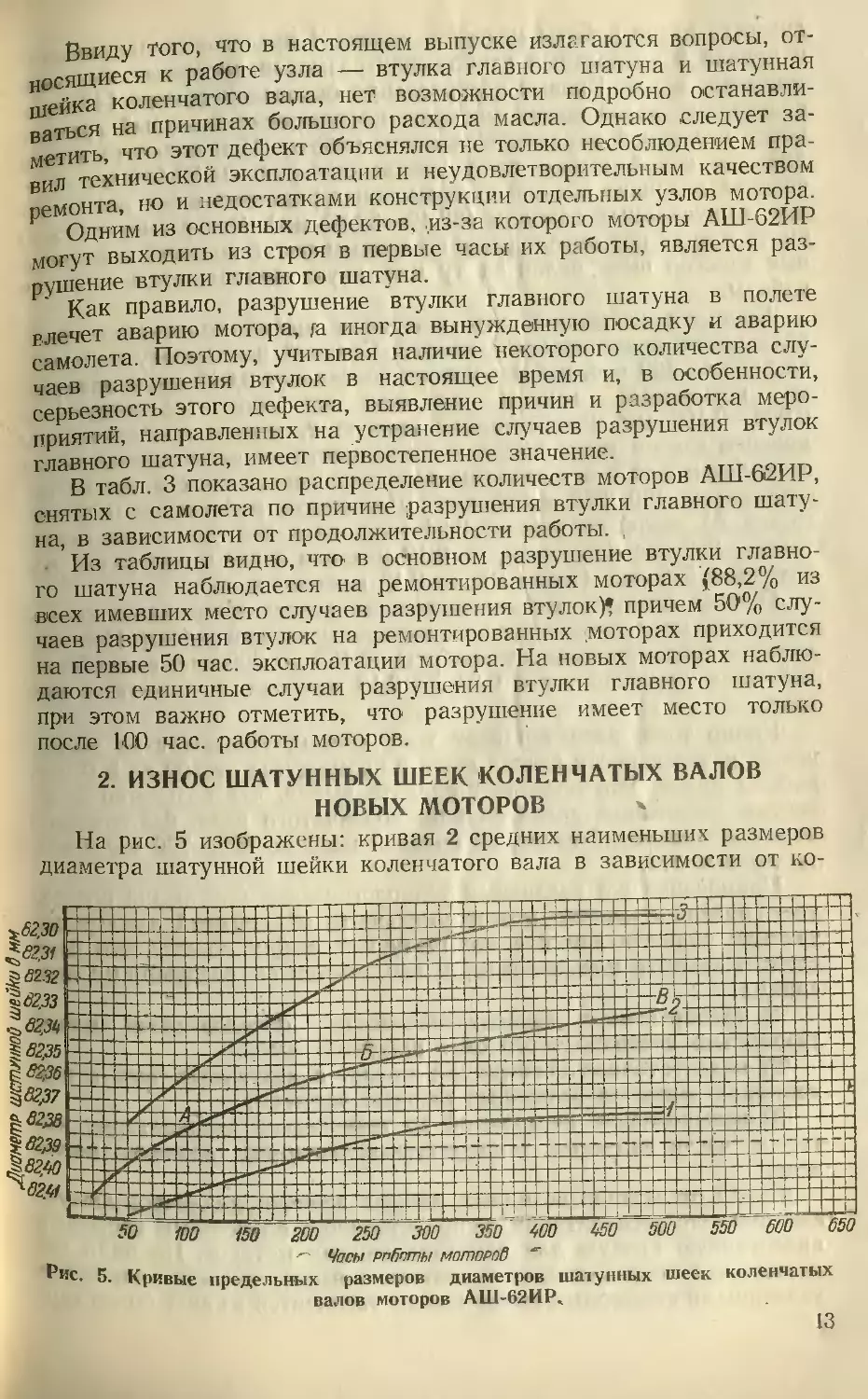

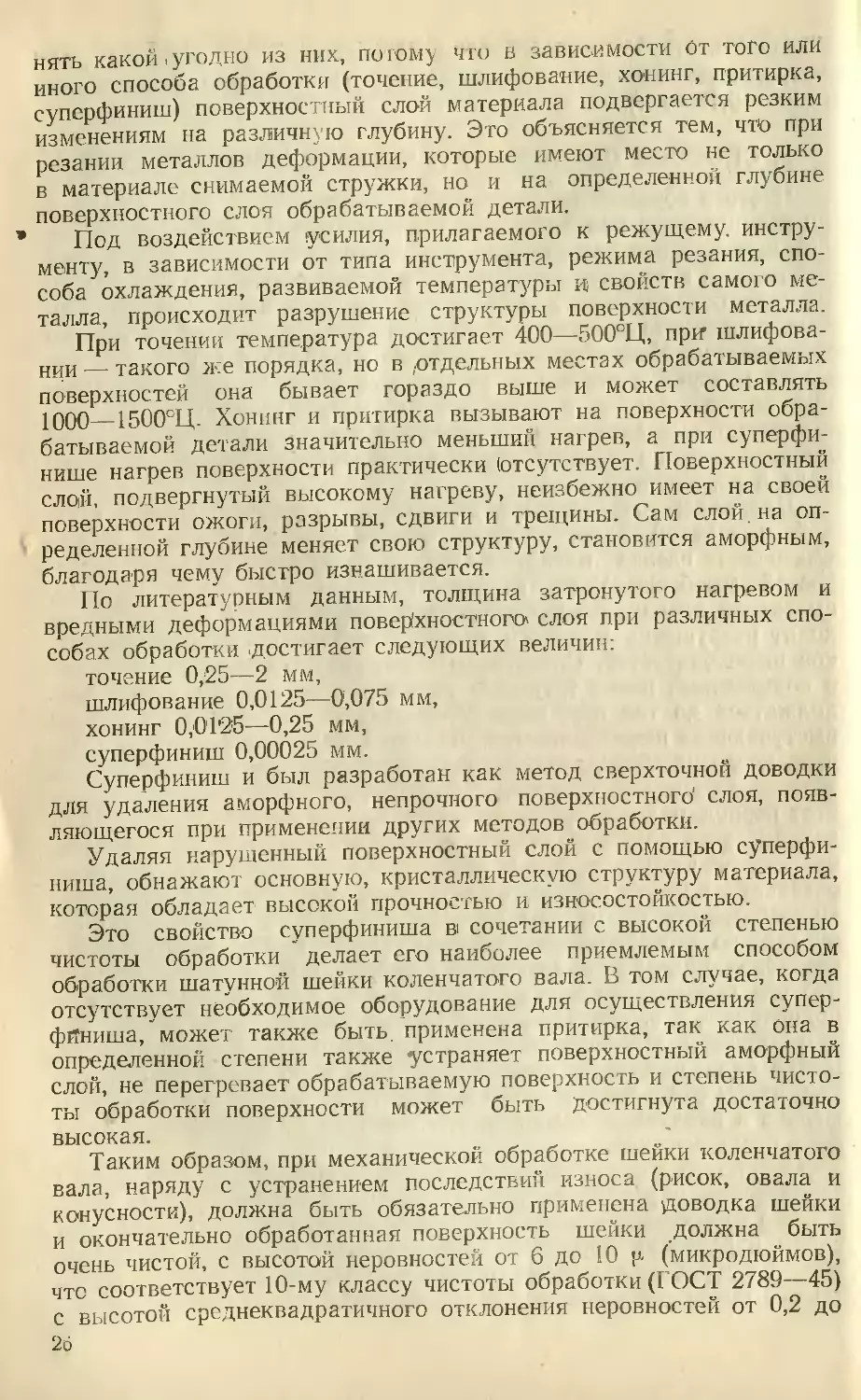

На рис. 5 изображены: кривая 2 средних наименьших размеров

диаметра шатунной шейки коленчатого вала в зависимости от ко-

валов моторов АШ-62ИР,

13

личества часов работы моторов, кривая 1 предельных наименьших

и кривая 3 предельных наибольших размеров шатунных шеек ко-

ленчатых валов. Кривые построены на основании обмера 140 шеек

коленчатых валов новых моторов, поступивших в первый ремонт

после различной продолжительности работы. При подсчете износа

диаметр новой шейки вала принимался равным 80,405 мм. т. е.

средней величине предельно возможных размеров шеек новых ва-

лов, выпускаемых заводом (82,42—82,39 мм). Эти размеры нужно

иметь в виду при определений по кривым рис. 5 средних и предель-

ных износов шеек валов за ту или иную продолжительность их

работы.

Кривые показывают, что шатунная шейка коленчатого вала

подвержена значительному износу. Средний износ шатунной шей-

ки вала за 400 час. работы мотора составляет 0,062 мм, а предель-

но возможные износы за этот же срок составляют —

0,025—0,105 мм Рассматривая кривую 2, можно проследить из-

менений износа шеек валов в зависимости от продолжительности

их работы; для этого сравним величину износа шеек в час валов,

работавших 100, 250 и 500 час. Для валов, работавших 100 час.

(точка А), износ составляет 0,24 микрона в час, для валов, рабо-

тавших 250 час. (точка Б), — 0,19 микрона в час и для валов, ра-

ботавших 500 час. (точка В), — 0,13 микрона в час.

Отсюда следует, что интенсивность износа шеек валов умень-

шается по мере увеличения продолжительности их работы. При уве-

личении продолжительности работы от 100 до 500 час. среднечасо-

вой износ уменьшается с 0,24 до 0,13 микрона, т. е. почти в два

раза.

Кроме того, характер всех трех кривых указывает на умень-

шение интенсивности износа шеек в промежутке от 300 до 500 час.

работы валов. Это позволяет сделать вывод, что возможно даль-

нейшее увеличение срока службы коленчатого вала, без опасения

за его повышенный износ, по крайней мере до 600 —700 час рабо-

ты до ремонта.

Применение же различных технологических улучшений поверх-

ности шейки и втулки может уменьшить абсолютный износ вала,

так как существующий износ шатунной шейки коленчатого вала

следует считать повышенным, и вызывается он следующими при-

чинами:

1) недостаточная износоустойчивость, обусловленная малой

твердостью поверхностного слоя шатунной шейки;

2) недостаточная фильтрация масла, в результате чего в! нем

постоянно имеются различные твердые частицы-;

3) невыполнение инструкций по технической эксплоатации мо-

тора в части запусков, температурных режимов, давления масла

и др

Ввиду отсутствия исходных данных величин диаметров шатун-

ных шеек до эксплоатации, не представилось возможным построить

аналогичную кривую для ремонтированных моторов. Но надо по-

лагать, что кривая пойдет значительно выше, так как, нарйду с

указанными факторами, износ шейки увеличится за счет более гру-

11

р

бой обработки шатунной шейки и, особенно, за счет расточки

втулки главного шатуна.

Шероховатость поверхности втулки, растачиваемой в ремонт-

ных базах на специальном ручном приспособлении, иногда в ,8—10

раз больше шероховатости, получающейся при расточке втулки в

заводских условиях (подробно о влиянии шероховатости на износ

шейки см. главу III).

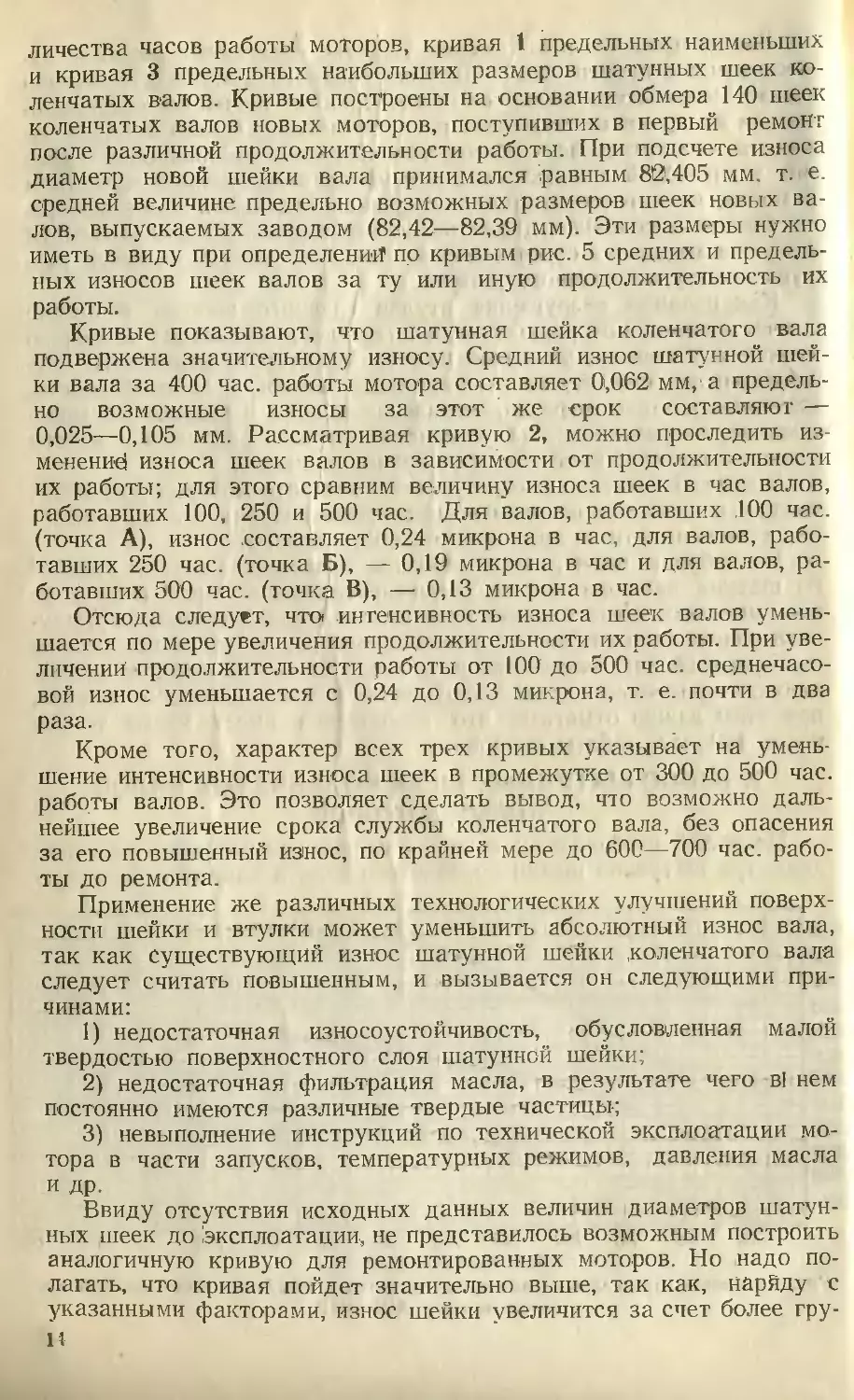

3. ИЗНОС ВТУЛОК ГЛАВНЫХ ШАТУНОВ НОВЫХ МОТОРОВ

Анализ промеров деталей моторов, отремонтированных в ре-

монтных базах ГВФ, показал, что при работе стальной шейки ко-

ленчатого вала по свинцовистой бронзе втулки главного шатуна

больше изнашивается шатунная шейка, нежели втулка. Это свя-

зано как с обработкой, так и с характером трения этих двух ме-

таллов.

Такое положение нужно считать недопустимым, так как повы-

шенный износ шейки снижает надежность ее работы в качестве

более нагруженного узла мотора, приводит к преждевременному

выходу из строя наиболее дорогой детали мотора и требует частой

замены втулок из-за увеличения зазора при износе шейки вала.

В' зависимости от исходного зазора между втулкой главного

шатуна и шатунной шейкой коленчатого вала, а также от условий

эксплоатации мотора и других факторов, средняя величина износа

диаметра втулки за 350—450 час. работы нового мотора дости-

гает 0,03 мм.

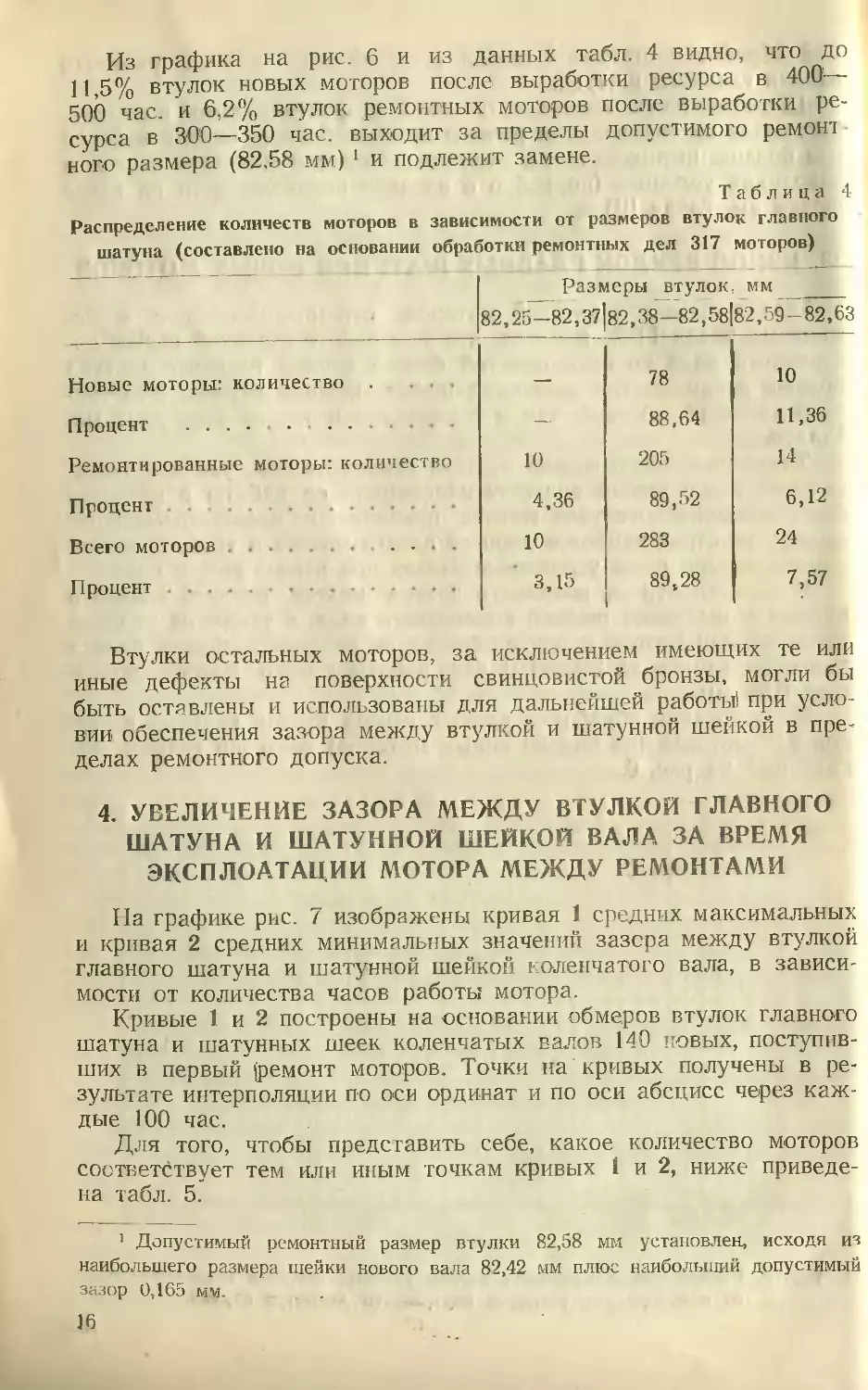

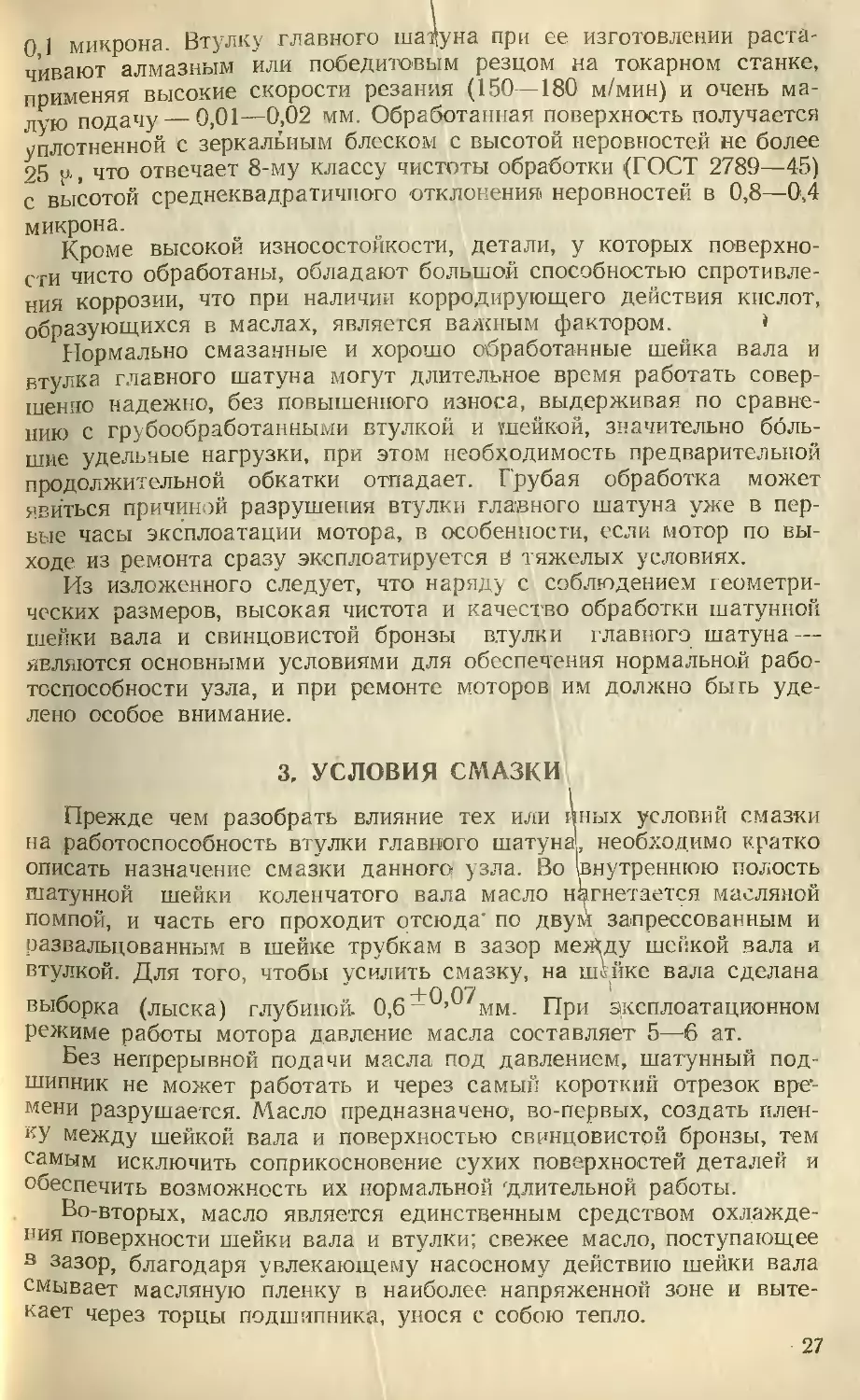

На основании обработки данных износа втулок главных шату-

нов 317 моторов (из них 88 новых моторов) построен график, по-

казанный на рис. 6.

Рис. 6. Распределение количеств втулок главных шатунов в зависимости

от максимальных размеров внутреннего диаметра втулки.

15

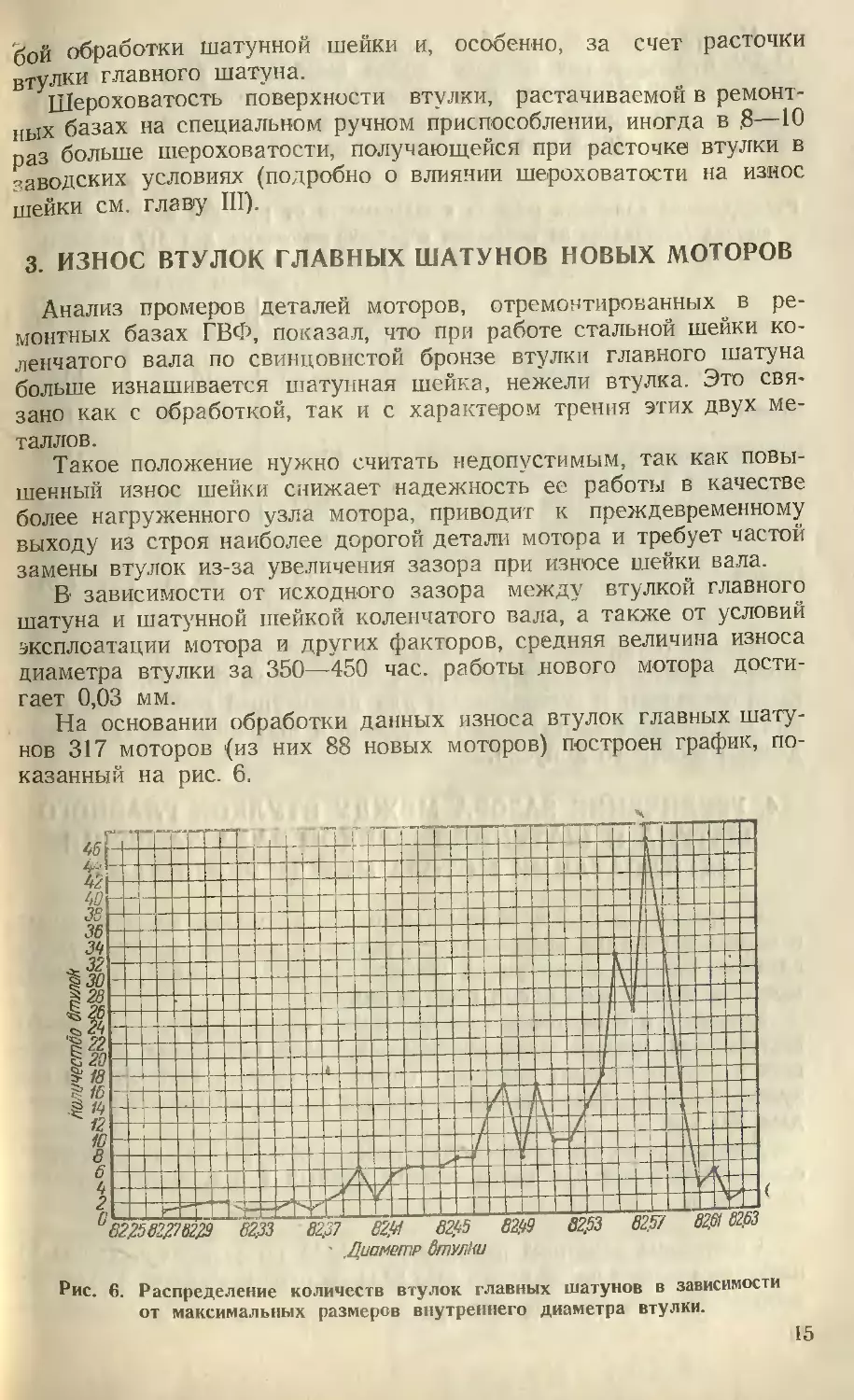

Из графика на рис. 6 и из данных табл. 4 видно, что до

11,5% втулок новых моторов после выработки ресурса в 400—

500 час. и 6,2% втулок ремонтных моторов после выработки ре-

сурса в 300—350 час. выходит за пределы допустимого ремонт

ного размера (82,58 мм) 1 и подлежит замене.

Таблица 4

Распределение количеств моторов в зависимости от размеров втулок главного

шатуна (составлено на основании обработки ремонтных дел 317 моторов)

Размеры втулок, мм 82,25 —82,37,82,38—82,58,82,59 - 82,63

Новые моторы: количество — 78 10

Процент ...... — 88,64 11,36

Ремонтированные моторы: количество 10 205 14

Процент 4,36 89,52 6,12

Всего моторов . . . ... 10 283 24

Процент 3,15 89,28 7,57

Втулки остальных моторов, за исключением имеющих те или

иные дефекты на поверхности свинцовистой бронзы, могли бы

быть оставлены и использованы для дальнейшей работы! при усло-

вии обеспечения зазора между втулкой и шатунной шейкой в пре-

делах ремонтного допуска.

4. УВЕЛИЧЕНИЕ ЗАЗОРА МЕЖДУ ВТУЛКОЙ ГЛАВНОГО

ШАТУНА И ШАТУННОЙ ШЕЙКОЙ ВАЛА ЗА ВРЕМЯ

ЭКСПЛОАТАЦИИ МОТОРА МЕЖДУ РЕМОНТАМИ

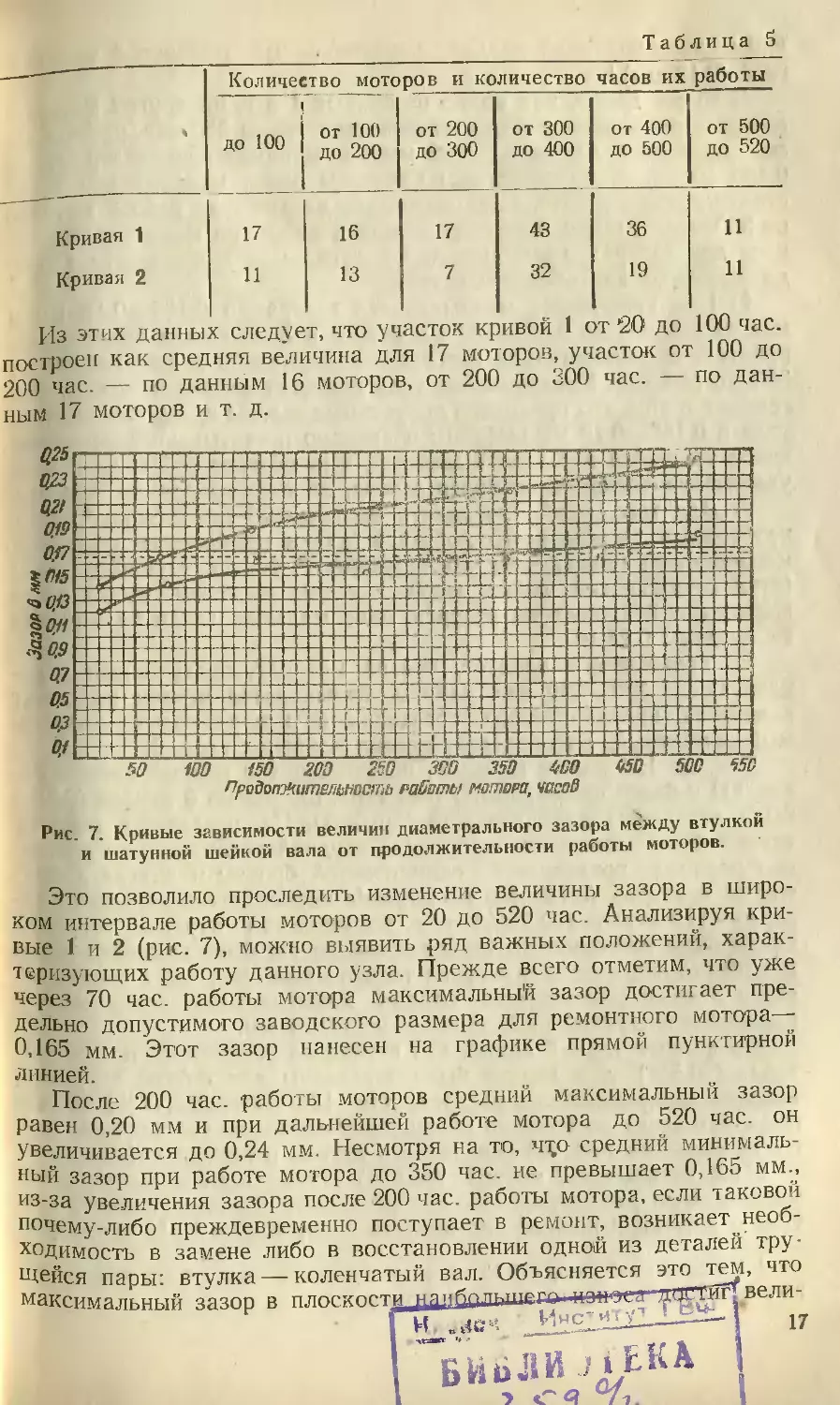

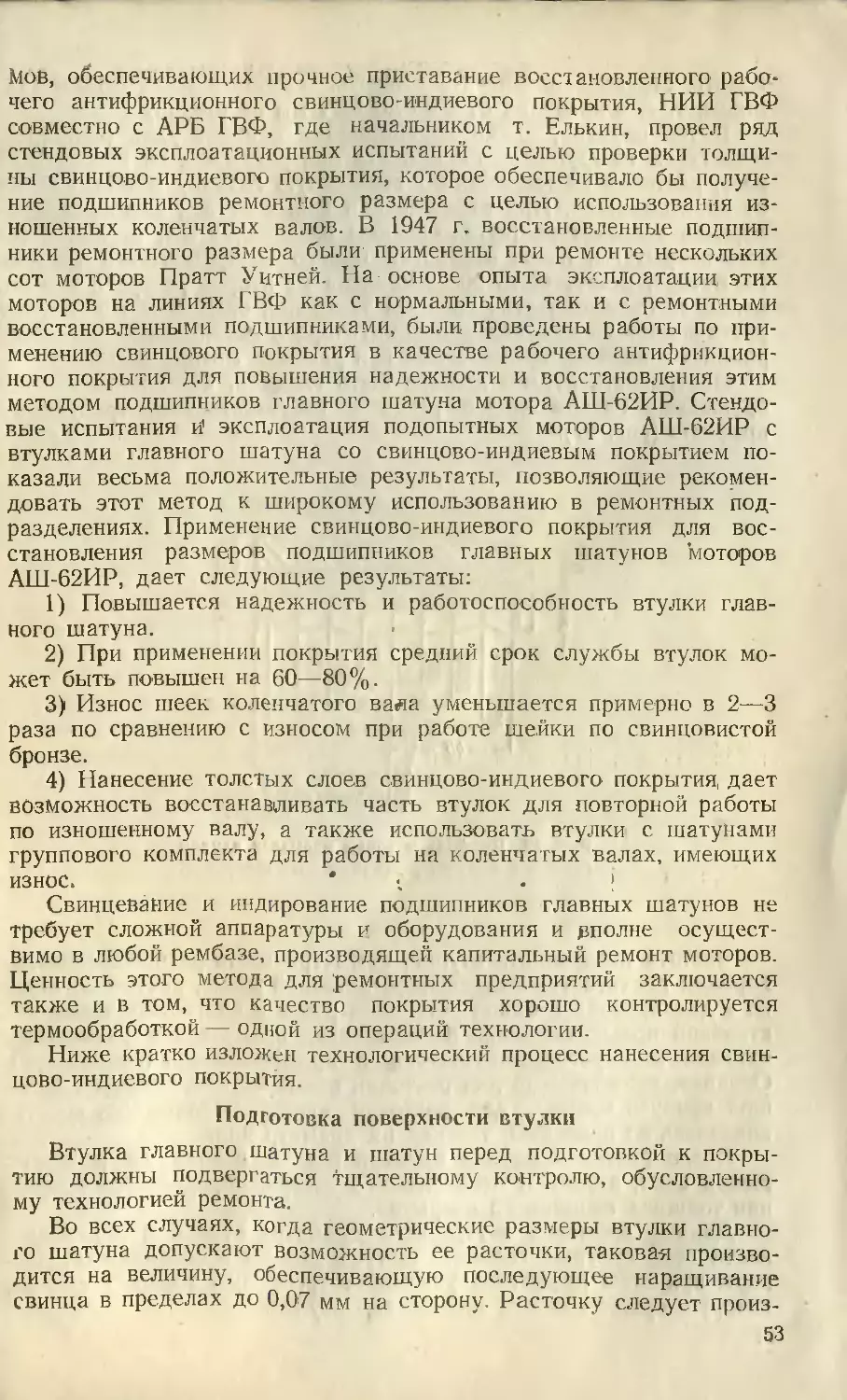

На графике рис. 7 изображены кривая 1 средних максимальных

и кривая 2 средних минимальных значений зазора между втулкой

главного шатуна и шатунной шейкой коленчатого вала, в зависи-

мости от количества часов работы мотора.

Кривые 1 и 2 построены на основании обмеров втулок главного

шатуна и шатунных шеек коленчатых валов 140 новых, поступив-

ших в первый (ремонт моторов. Точки на кривых получены в ре-

зультате интерполяции по оси ординат и по оси абсцисс через каж-

дые 100 час.

Для того, чтобы представить себе, какое количество моторов

соответствует тем или иным точкам кривых 1 и 2, ниже приведе-

на табл. 5.

1 Допустимый ремонтный размер втулки 82,58 мм установлен, исходя из

наибольшего размера шейки нового вала 82,42 мм плюс наибольший допустимый

зазор 0,165 мм,

16

Таблица 5

Количество моторов и количество часов их работы

до 100 от 100 до 200 от 200 до 300 от 300 до 400 от 400 до 500 от 500 до 520

Кривая 1 17 16 17 43 36 11

Кривая 2 И 13 7 32 19 11

Из этих данных следует, что участок кривой 1 от ’20 до 100 час.

построен как средняя величина для 17 моторов, участок от 100 до

200 час. — по данным 16 моторов, от 200 до 300 час. — по дан-

ным 17 моторов и т. д.

Рис. 7. Кривые зависимости величин диаметрального зазора между втулкой

и шатунной шейкой вала от продолжительности работы моторов.

Это позволило проследить изменение величины зазора в широ-

ком интервале работы моторов от 20 до 520 час. Анализируя кри-

вые 1 и 2 (рис. 7), можно выявить ряд важных положений, харак-

теризующих работу данного узла. Прежде всего отметим, что уже

через 70 час. работы мотора максимальный зазор достигает пре-

дельно допустимого заводского размера для ремонтного мотора—

0,165 мм. Этот зазор нанесен на графике прямой пунктирной

линией.

После 200 час. работы моторов средний максимальный зазор

равен 0,20 мм и при дальнейшей работе мотора до 520 час. он

увеличивается до 0,24 мм. Несмотря на то, чт,° средний минималь-

ный зазор при работе мотора до 350 час. не превышает 0,165 мм.,

из-за увеличения зазора после 200 час. работы мотора, если таковой

почему-либо преждевременно поступает в ремонт, возникает необ-

ходимость в замене либо в восстановлении одной из деталей тру

Щейся пары: втулка — коленчатый вал. Объясняется это тем, что

максимальный зазор в плоскости наибппьцшда вели-

БИиЛИ ’

> %. I

чины, превышающей предел, установленный ремонтной техноло-

гией (0,18 мм) *.

В то же время, как видно из кривых 1 и 2, на других моторах,

которые продолжают зксплоатироваться, через 350 час. работы за-

зор достигает величины 0,22 мм, а минимальный зазор равен

0,165 мм, т. е. по заводским условиям равен максимально допу-

стимому при ремонте. Следовательно, дальнейшая работа моторов

от 350 1Час. и выше будет происходить даже при минимальном вз-

носе при зазорах, превышающих допускаемые при ремонте. Отсю-

да вытекают два обстоятельства:

1) При увеличении минимального зазора до 0,165—0,18 мм и

максимального до 0,22—0,24 мм втулка и шейка вала продолжают

работать в эксплоатации совершенно нормально в промежутке Ьт

350 до 520 <час. Кривошипный узел работает вполне надежно. Это

говорит о том, что предельно допустимые зазоры при ремонте этого

узла в 0,165—0,18 мм выбраны правильно и учитывают возможный

износ трущейся пары до выработки ими ресурса в 500' час., т. е.

увеличение э’ксплоатационного зазора, за счет износа до 0,24 мм.

2) Для того, чтобы увеличить допустимый при ремонте зазор,

необходимо прежде всего добиться (путем применения различных

мероприятий) уменьшения последующего износа трущейся пары

(втулка—шатунная шейка вала\ с таким расчетом, чтобы после

выработки 500-часового ресурса максимальный зазор не 'выходил

за пределы 0,24 мм.

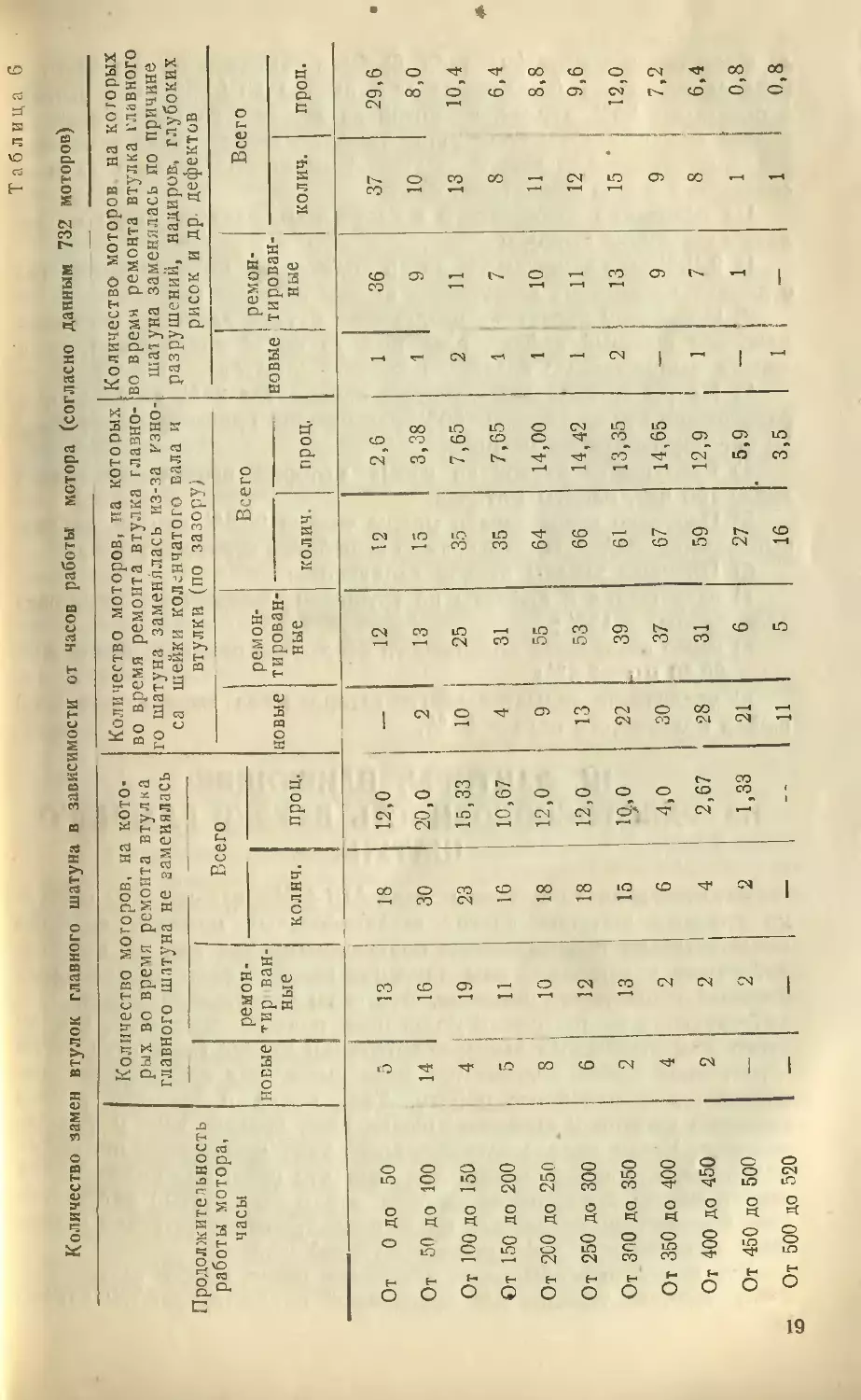

Из изложенного следует, что на моторах, поступивших в ре-

монт после 350—<500 час. работы, большинство втулок подлежит

замене по причине зазора, превышающего максимально допусти-

мый ремонтный. Это подтверждается данными табл. 6.

Так, на 124 новых моторах, поступивших в первый ремонт по-

сле 300 и более часов работы (см. табл. 6), только 8 втулок (6;,3%)

были оставлены для дальнейшей работы. На остальных моторах

втулки были (заменены: ПО' причине неудовлетворительного состоя-

ния рабочей поверхности свинцовистой бронзы и других дефек-

тов — 4 втулки (3,15%) и по/причине неудовлетворительности за-

зора— 112 втулок (90,55%), т. е. большинство втулок, несмотря

на хорошее состояние трущейся поверхности, было заменено после

выработки всего одного ресурса только из-за того, что с сопряжен-

ными с ними коленчатыми валами максимальный зазор между

втулкой и шатунной шейкой превышал 0,18 мм.

Из данных табл. 6 видно, что втулки не (заменялись на 150 мо-

торах (20,5%), т. е. втулки были оставлены для работы в течение

второго межремонтного ресурса. На 125 моторах (17%) втулки

бы'л и заменены по причине разрушения свинцовистой бронзы, глу-

боких рисок на рабочей поверхности втулок и других дефектов.

На остальных 457 моторах (62,5%) втулки были заменены из-за

увеличенного диаметрального зазора между втулкой главного ша-

туна и шатунной шейкой коленчатого вала; только 7,5% этого чис-

1 Максимальный зазор — 0,18 мм устанавливается только в случаях повтор-

ного использования втулки главного шатуна.

18

Таблица 6

Количество замен втулок главного шатуна в зависимости от часов работы мотора (согласно данным 732 моторов)

Продолжительность работы мотора, часы От 0 до 50 От 50 до 100 От Ю0 до 150 От 150 до 200 От 2С0 до 250 От 250 до 300 От 300 до 350 От 350 до 400 От 400 до 450 От 450 до 500 От 500 до 520 Кол рых гл авь новые 5 14 4 5 8 6 2 4 2 1чество м во время того шату ремон- тир ван- ные 13 16 19 11 10 12 13 2 2 2 оторов, на кото- ремоита втулка на не заменялась Всего Коли1 ВО вр( го шал са новые 2 10 4 9 13 22 30 28 21 11 ество мо' ?мя ремоь уна заме пейки koj втулки ремон- тирован- ные 12 13 25 31 55 53 39 37 31 6 5 горов, на которых гта втулка главно- нялась из-за изно- инчатого вала и по зазору) Всего Колич во вре шату разру новые 1 1 2 1 1 1 2 1 1 ество мот мн ремон на замеш шений, н рисок и ; ремон- тирован- ные 36 9 11 7 10 11 13 9 7 1 оров на которых та втулка главного !лась по причине адиров, глубоких 1р. дефектов Всего

колнч. 18 30 23 16 18 18 15 6 4 2 проц. 12,0 20,0 15,33 10,67 12,0 12,0 10,0 Л 4,0 2,67 1,33

колич. 12 15 35 35 64 66 61 67 59 27 16 проц. 2,6 3,38 7,65 7,65 14,00 14,42 13,35 14,65 12,9 5,9 3,5 колич. 37 10 13 8 11 12 15 • 9 8 1 1 проп. 29,6 8,0 10,4 6,4 8,8 9,6 12,0 7,2 6,4 0,8 0,8

ла замененных втулок (см. табл, б) были заменены по причине из-

носа самой втулки (увеличение' ее диаметра до 82,59 мм и выше),

а (остальные 5'5% втулок, несмотря на хорошее состояние свинцо-

вистой бронзы и отсутствие существенного износа, были заменены

исключительно- 'из-за, износа шатунной шейки коленчатого вала и

связанного с ним увеличения разора.

На основании изложенного в настоящем разделе можно сде-

лать следующие выводы:

1) 9,15% анализируемого здесь количества моторов поступило

в ремонт по причине разрушения втулок главных шатунов.

!2) По своему характеру разрушение втулки главного шатуна—

наиболее опасный дефект, влекущий за собой аварию мотора, а

иногда вынужденную посадку и аварию самолета.

3) На ремонтированные моторы приходится 88% всех случаев

разрушения втулок, причем 50% разрушения происходит Д первые

50 час. эксплоатации моторов.

4) Разрушения втулок на новых моторах происходят только

после 100 час. работы моторов.

5) Повторно использовать можно только 20,5% втулок, осталь-

ные должны быть заменены после выработки первого ресурса.

6) Причины замены втулок следующие:

а) разрушения и дефекты на трущейся поверхности свинцови-

стой (бронзы ~~ 17%;

б) износ внутренней поверхности втулки до размера, превышаю-

щего 82,59 мм'-7,5%;

в) увеличение диаметрального зазора из-за износа шатунной

шейки коленчатого вала ~ 55%

III. ФАКТОРЫ, ВЛИЯЮЩИЕ

НА РАБОТОСПОСОБНОСТЬ ВТУЛКИ ГЛАВНОГО

ШАТУНА

Втулка главного шатуна мотора АШ-62ИР так же, как и втул

кп главных шатунов других звездообразных моторов, является

исключительно ответственным подшипником, так как на нее воз-

действуют суммарные силы давления газов и силы инерции всех

поршней и шатунов двигателя. Эти силы значительно больше сил,

действующих на шатунный подшипник рядного двигателя. В силу

этого, как отмечалось выше, конструкции втулки главного шатуна

и шатунной шейки коленчатого вала имеют ряд особенностей, га-

рантирующих надежную работу. Так, длина и диаметр втулки

главного шатуна и шатунной шейки вала больше, чем у рядных

моторов Кроме того, жесткость всего узла кривошипно-шатунных

механизмов хорошо обеспечена тем, что щеки коленчатого вала

имеют вполне достаточное сечение, а .сам коленчатый вал разме

Щен в коренных роликовых подшипниках, что значительно умень-

шает возможность деформации шатунной шейки.

Эти и,другие особенности, указанные ранее, вместе взятые соз-

дают хорошие условия 'для длительной надежной работы втулки

20

главного шатуна звездообразных моторов, в частности, мбторов

ДЦ1-62ИР, что вполне подтверждается практикой эксплоатации.

Однако в эксплоатации имеют место случаи недоброкачествен-

ной работы и разрушения втулки главного шатуна. Совершенно

очевидно, что, независимо от количества этих случаев и их места

среди других дефектов, они недопустимы, так как разрушение

втулки всегда связано с аварией мотора, а нередко и самолета.

Прежде, чем ответить на вопрос, где заложены причины, вызы-

вающие разрушения втулки главного шатуна, необходимо коротко

перечислить основные факторы, которые в той или иной степени

оказывают непосредственное влияние на ее работоспособность, при

этом те факторы, которые имеют непосредственное отношение к

эксплоатации и ремонту, 'осветить более подробно.

Факторы конструкци и. Вначале необходимо отметить

группу наиболее важных факторов конструкции, к которым обычно

относятся прочность и жесткость всего кривошипного механизма

(шатунной шейки коленчатого вала и нижней головки шатуна вме-

сте с втулкой главного шатуна) и правильный расчет и подвод

смазки. I

Надежная работа большинства моторов данного типа свиде-

тельствует о .высокой степени конструктивной отработанности узла

кривошипно-шатунного механизма. В отношении прочности, жест-

кости, правильности расчета и подвода смазки претензии со сторо-

ны эксплоатационников к данному типу мотора — предъявлено

быть не может.

Факторы технологии. К факторам технологии отно-

сятся: ।

1) Качество материала подшипников ,и шатунной шейки колен-

чатого вала, главным образом, соотношение твердостей материала

подшипника и шейки и сочетание их антифрикционных свофств. ’

2) Качество заливки втулки свинцовистой бронзой.

3) Соблюдение геометрических размеров, т. е. строгой цилин-

дрической проточки шатунной шейки с минимальным овалом и ко-

нусом и гиперболической расточки поверхности свинцовистой брон-

зы втулки.

4) Чистота обработки как шатунной шейки коленчатого вала,

так и поверхности свинцовистой бронзы втулки, т. е. выполнение

требований, предъявляемых к микрогеометрии поверхности шейки

вала и втулки

5) Правильный монтаж втулки в главном шатуне и шатуна —

на коленчатом валу.

В целом все вышеперечисленные факторы технологии выбраны

Для данного типа мотора правильно и хорошо! обеспечивают надеж-

ную работу кривошипного шатунного механизма, что подтвержде-

но многолетним опытом и хорошей работой новых .моторов. Однако

будет уместным отметить, что все же подбор трущейся пары:

сталь 40ХНМА (7320) шейки вала и свинцовистая бронза БрС-30

втулки, обеспечивающий надежную их работу в течение межре-

монтного ресурса, вместе с тем не отвечает требованиям минималь-

21

ного их износа, так как трение этой пары Вызывает повышенный

износ материала шейки вала, что в свою очередь заставляет про-

изводить замену большого количества втулок из-за увеличения за-

зора между шатунной шейкой и втулкой (подробно см. раздел 4,

главы 2).

Говоря, что в целом факторы технологии обеспечивают надёж-

ную работу втулки главного шагуна, мы имеем в виду точное вы

полнение всех требований технологии производства. Совершенно

ясно, что при нарушении хотя бы одного из элементов технологии,

будь то в условиях производства нового мотора или при ремонте,

это немедленно не только ухудшает условия работы втулки, но и

может привести к ее разрушению.

Факторы ремонта. К факторам ремонта относятся:

1) Создание во время ремонта правильной геометрической фор-

мы шатунной шейки коленчатого вала (особенно при ручной выпи

ловке овала и конусности шейки, образовавшейся вследствие из-

носа).

2) Расточка поверхности свинцовистой бронзы втулки (при ее

замене) по гиперболической форме с сохранением соосности вту-

лок нижней и верхней головок главного шатуна.

Параллельность осей отверстий при замере индикатором на оп-

равке (плече) 100 мм должна не превышать —0,07 мм, а перпен-

дикулярность к оси шатуна — до Q, 17 мм.

3) Чистота обработки шатунной шейки коленчатого вала и по -

верхности свинцовистой бронзы втулки.

4) Соблюдение технологии запрессовки втулки при ее замене в

главном шатуне.

5) Правильный выбор диаметрального зазора, надлежащий мон-

таж главного шатуна на коленчатом валу и приработка втулки к

валу при испытании мотора после ремонта.

Факторы эксплоатации. Все многочисленные элемен-

ты, из которых состоит понятие «правильная техническая эксплоа-

тация», при изучении причин, влияющих на работоспособность

втулки главного шатуна, можно объединить в двух условиях-

1) обеспечение надлежащих качества и количества смазки

втулки главного шатуна;

2) соблюдение режимов работы мотора.

Соблюдение ремонтных и эксплоатационных требований в. пол-

ной мере зависит от работников, осуществляющих ремонт и экс-

плоатацию моторов АШ-62ИР.

Практика показывает, что именно из-за недостаточно высоко-

качественного выполнения отдельных элементов как при ремонте,

так и в эксплоатации имеет место более частое разрушение втул-

ки главного шатуна на ремонтированных моторах, чем на новых

(см. раздел I, главы 2), поэтому ниже подробно освещен характер

влияния факторов ремонта и эксплоатации на работоспособность

втулки. Кроме того, освещено влияние на работоспособность втул-

ки качества свинцовистой бронзы.

22

| ГЕОМЕТРИЧЕСКАЯ ФОРМА ШЕЙКИ ВАЛА, ВТУЛКИ И

МОНТАЖНЫЙ ЗАЗОР

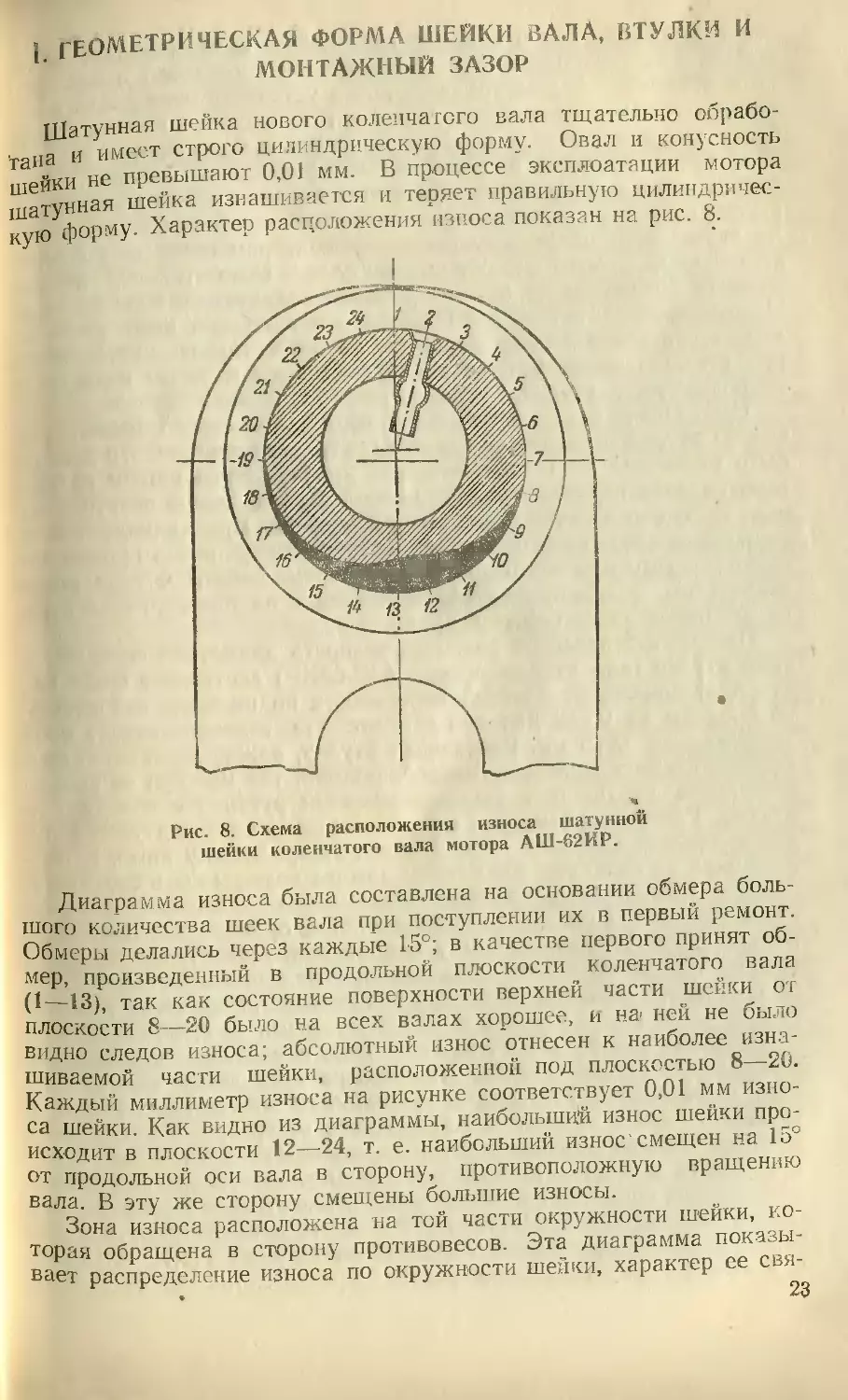

Шатунная шейка нового коленчатого вала тщательно обрабо-

тана и имеет строго цилиндрическую форму. Овал и конусность

шейки не превышают 0,01 мм. В процессе эксплоатации мотора

шатунная шейка изнашивается и теряет правильную цилиндричес-

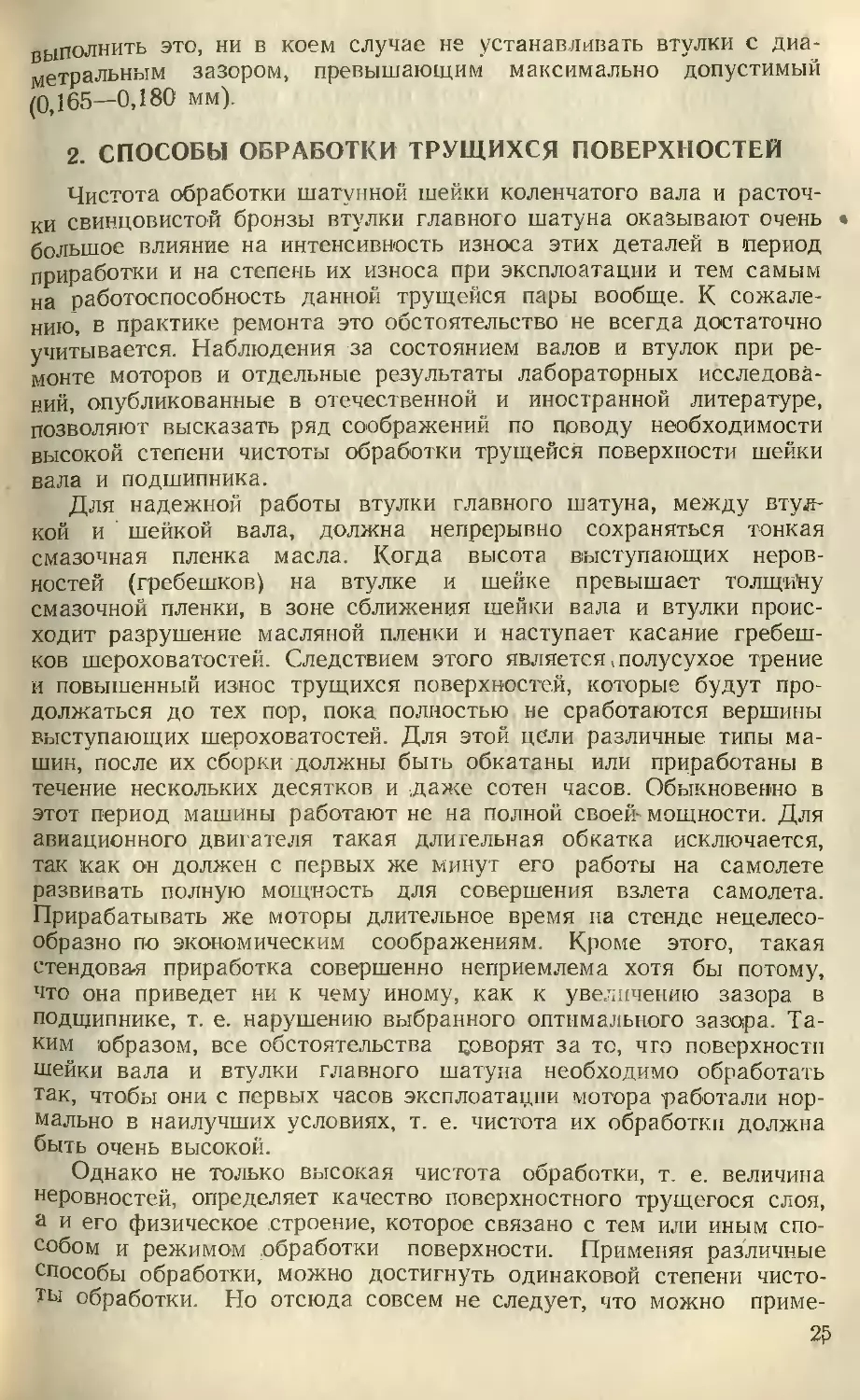

кую форму. Характер расположения износа показан на рис. 8.

Рис. 8. Схема расположения износа шатунной

шейки коленчатого вала мотора АШ-62ИР.

Диаграмма износа была составлена на основании обмера боль-

шого количества шеек вала при поступлении их в первый ремонт.

Обмеры делались через каждые 15°; в качестве первого принят об-

мер, произведенный в продольной плоскости коленчатого вала

(1—13), так как состояние поверхности верхней части шейки от

плоскости 8—20 было на всех валах хорошее, и на ней не было

видно следов износа; абсолютный износ отнесен к наиболее изна-

шиваемой части шейки, расположенной под плоскостью 8—20.

Каждый миллиметр износа на рисунке соответствует 0,01 мм изно-

са шейки. Как видно из диаграммы, наибольший износ шейки про-

исходит в плоскости 12—24, т. е. наибольший износ смещен на 15°

от продольной оси вала в сторону, противоположную вращению

вала. В эту же сторону смещены большие износы.

Зона износа расположена на той части окружности шейки, ко-

торая обращена в сторону противовесов. Эта диаграмма показы-

вает распределение износа по окружности шейки, характер ее свя-

23

зан с действием сил в области, где шейка вала наиболее сбли-

жается с подшипником, вследствие чего и происходит износ шей-

ки в этой зоне. В ремонте приходится устранять овальность и ко-

нусность шейки, появившиеся в результате местного износа. В рем-

базах 1выводку рвала и конусности шейки в большинстве случаев

производят вручную и, реже, на шлифовальных станках. Чем

меньше овал и конусность, тем лучше сохраняется на поверхности

втулки смазочная пленка. В случае ручной выводки большого ов ь

ла шейки необходимо следить за соблюдением правильного поло-

жения ее оси. Хотя способность шатуна к самоустановке в пра-

вильном положении на шатунной шейке коленчатого вала несколь-

ко компенсирует влияние смещения оси шатунной шейки, тем не

менее, при значительном перекосе, который может иметь место

при выводке овала более 0,1 мм, создаются местные перегрузки

на поверхности втулки.

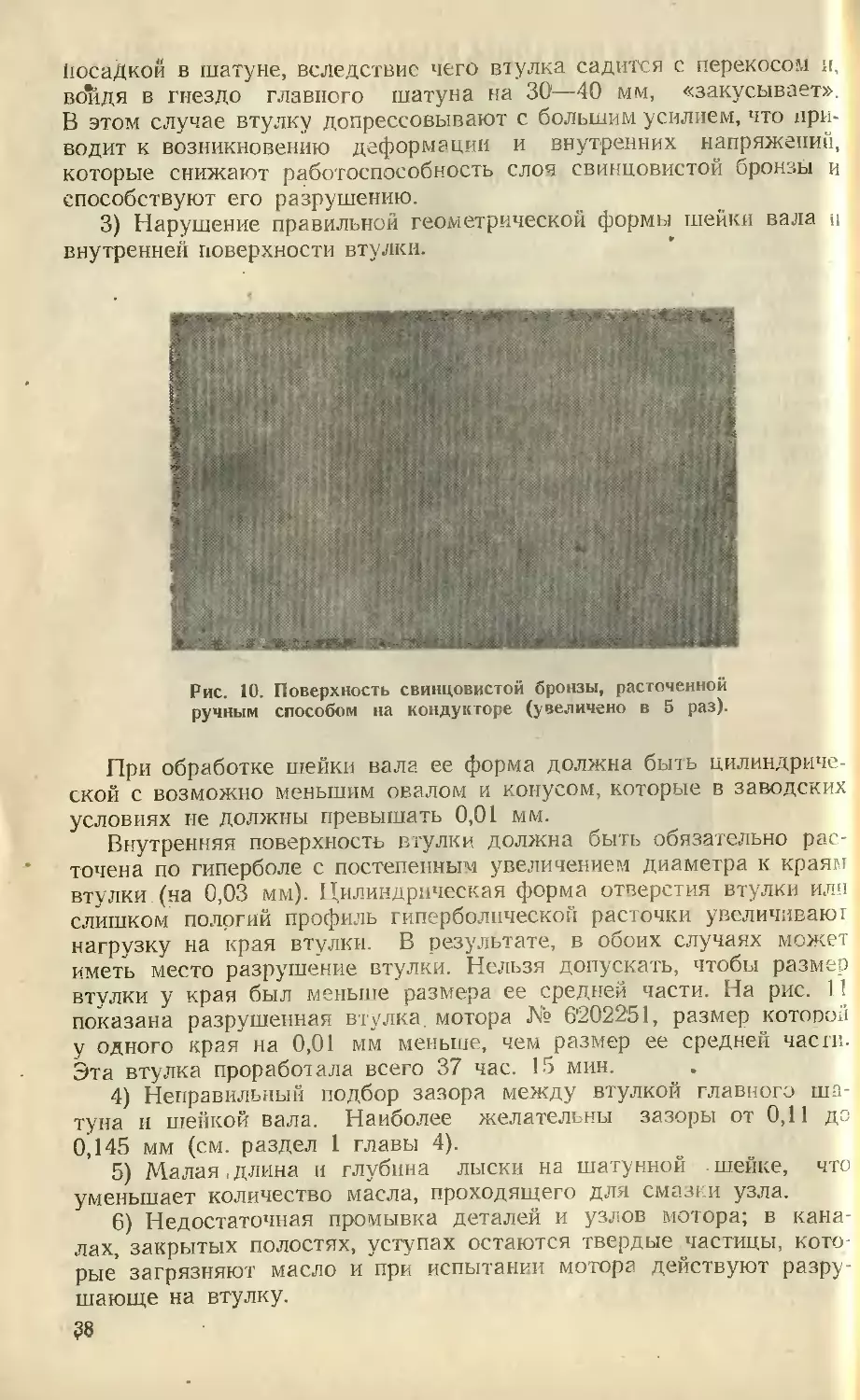

Если шейка вала должна быть обработана строго цилиндриче-

ски, то втулка главного шатуна по внутренней поверхности должна

быть расточена по гиперболической кривой. Этим самым разгру-

жаются края втулки, которые наиболее подвержены разрушению,

если их форма будет строго цилиндрической. При. цилиндрической

расточке втулки разрушение ее поверхности у краев происходит

из-за упругого прогиба шейки вала во время работы мотора, koi да

значительно возрастает удельное давление на поверхностях втул-

ки, расположенных ближе к краям.

При гиперболической расточке разность диаметров середины и

края втулки (для втулки мотора АШ-62ИР) составляет 0,024 мм,

что дает понижение крайней поверхности подшипника относитель-

но средины на 0,012 мм; при ремонте эта величина может быть

увеличена до 0,015 мм. Растачивая втулку, .важно достигнуть сим-

метричного расположения гиперболичности, так как при ее смеще-

нии резко нарушается распределение нагрузки по поверхности

втулки. Разность диаметров шатунной шейки вала и втулки и бу-

дет величиной наиболее желательного зазора между ними. В под-

шипниках из свинцовистой бронзы зазоры должны быть большими,

чем в подшипниках из 1баббита; минимальная .величина зазоров,

при которых подшипники из свинцовистой бронзы работают нор-

мально, на 50% больше чем у баббитовых. Для втулки главного

шатуна мотора АШ-62ИР величина минимально допустимого зазо-

ра составляет 0,11 мм. Наиболее желательными зазорами являют-

ся 0,12—0,13 мм, а максимально допустимыми — 0,165-0,180 мм.

Величина зазора играет важную роль в создании надлежащих

условий для работы втулки. При выборе предельных величин за-

зора обыкновенно учитывают возможность последующего износа

трущейся пары в течение межремонтного ресурса, что может уве-

личить эксплоатационный зазор в подшипнике почти вдвое. Сле-

дует иметь в виду, что в случае чрезмерного увеличения зазора

значительно повышаются совершенно нежелательные ударные на-

грузки на подшипник. Поэтому при ремонте нужно стремиться вы-

бирать наиболее подходящие диаметральные зазоры (0,12—0,13 мм)

и, в крайних случаях, когда условия производства не позволяют

выполнить эти, ни в коем случае не устанавливать втулки с диа

метральным зазором, превышающим максимально допустимый

(0,165—0,180 мм).

2. СПОСОБЫ ОБРАБОТКИ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ

Чистота обработки шатунной шейки коленчатого вала и расточ-

ки свинцовистой бронзы втулки главного шатуна оказывают очень

большое влияние на интенсивность износа этих деталей в период

приработки и на степень их износа при эксплоатации и тем самым

на работоспособность данной трущейся пары вообще. К сожале-

нию, в практике ремонта это обстоятельство не всегда достаточно

учитывается. Наблюдения за состоянием валов и втулок при ре-

монте моторов и отдельные результаты лабораторных исследова-

ний, опубликованные в отечественной и иностранной литературе,

позволяют высказать ряд соображений по поводу необходимости

высокой степени чистоты обработки трущейся поверхности шейки

вала и подшипника.

Для надежной работы втулки главного шатуна, между втул-

кой и ' шейкой вала, должна непрерывно сохраняться тонкая

смазочная пленка масла. Когда высота выступающих неров-

ностей (гребешков) на втулке и шейке превышает толгци'ну

смазочной пленки, в зоне сближения шейки вала и втулки проис-

ходит разрушение масляной пленки и наступает касание гребеш-

ков шероховатостей. Следствием этого является,полусухое трение

и повышенный износ трущихся поверхностей, которые будут про-

должаться до тех пор, пока полностью не сработаются вершины

выступающих шероховатостей. Для этой цели различные типы ма-

шин, после их сборки должны быть обкатаны или приработаны в

течение нескольких десятков и даже сотен часов. Обыкновенно в

этот период машины работают не на полной своей-мощности. Для

авиационного двигателя такая длительная обкатка исключается,

так как он должен с первых же минут его работы на самолете

развивать полную мощность для совершения взлета самолета.

Прирабатывать же моторы длительное время на стенде нецелесо-

образно по экономическим соображениям. Кроме этого, такая

стендова-я приработка совершенно неприемлема хотя бы потому,

что она приведет ни к чему иному, как к увеличению зазора в

подщипнике, т. е. нарушению выбранного оптимального зазора. Та-

ким образом, все обстоятельства говорят за то, чго поверхности

шейки вала и втулки главного шатуна необходимо обработать

так, чтобы они с первых часов эксплоатации мотора работали нор-

мально в наилучших условиях, т. е. чистота их обработки должна

быть очень высокой.

Однако не только высокая чистота обработки, т. е. величина

неровностей, определяет качество поверхностного трущегося слоя,

а и его физическое строение, которое связано с тем или иным спо-

собом и режимом обработки поверхности. Применяя различные

способы обработки, можно достигнуть одинаковой степени чисто-

ты обработки. Но отсюда совсем не следует, что можно приме-

нять какой .угодно из них, потому чго в зависимости От того или

иного способа обработки (точение, шлифование, хонинг, притирка,

суперфиниш) поверхностный слой материала подвергается резким

изменениям на различную глубину. Это объясняется тем, что при

резании металлов деформации, которые имеют место не только

в материале снимаемой стружки, но и на определенной глубине

поверхностного слоя обрабатываемой детали.

Под воздействием усилия, прилагаемого к режущему, инстру-

менту, в зависимости от типа инструмента, режима резания, спо-

соба охлаждения, развиваемой температуры и свойств самого ме-

талла, происходит разрушение структуры поверхности металла.

При точении температура достигает 400—500°Ц, при шлифова-

нии — такого же порядка, но в .отдельных местах обрабатываемых

поверхностей она бывает гораздо выше и может составлять

1000—1500сЦ. Хонинг и притирка вызывают на поверхности обра-

батываемой детали значительно меньший нагрев, а при суперфи-

нише нагрев поверхности практически (отсутствует. Поверхностный

слой, подвергнутый высокому нагреву, неизбежно имеет на своей

поверхности ожоги, разрывы, сдвиги и трещины. Сам слой, на оп-

ределенной глубине меняет свою структуру, становится аморфным,

благодаря чему быстро изнашивается.

По литературным данным, толщина затронутого нагревом и

вредными деформациями поверхностного слоя при различных спо-

собах обработки .достигает следующих величин:

точение 0,25—2 мм,

шлифование 0,0125—0,075 мм,

хонинг 0,0'1'25—0,25 мм,

суперфиниш 0,00025 мм.

Суперфиниш и был разработан как метод сверхточной доводки

для удаления аморфного, непрочного поверхностного' слоя, появ-

ляющегося при применении других методов обработки.

Удаляя нарушенный поверхностный слой с помощью суперфи-

ниша, обнажают основную, кристаллическую структуру материала,

которая обладает высокой прочностью и износостойкостью.

Это свойство суперфиниша bi сочетании с высокой степенью

чистоты обработки делает его наиболее приемлемым способом

обработки шатунной шейки коленчатого вала. В том случае, когда

отсутствует необходимое оборудование для осуществления супер-

фйниша, может также быть, применена притирка, так как она в

определенной степени также устраняет поверхностный аморфный

слой, не перегревает обрабатываемую поверхность и степень чисто-

ты обработки поверхности может быть достигнута достаточно

высокая.

Таким образом, при механической обработке шейки коленчатого

вала, наряду с устранением последствий износа (рисок, овала и

конусности), должна быть обязательно применена доводка шейки

и окончательно обработанная поверхность шейки должна быть

очень чистой, с высотой неровностей от 6 до 10 ц (микродюймов),

что соответствует 10-му классу чистоты обработки (ГОСТ 2789—45)

с высотой среднеквадратичного отклонения неровностей от 0,2 до

26

О 1 микрона. Втулку главного шалуна при ее изготовлении раста-

чивают алмазным или победитовым резцом на токарном станке,

применяя высокие скорости резания (150—180 м/мин) и очень ма-

лую подачу — 0,01—0,02 мм. Обработанная поверхность получается

уплотненной с зеркальным блеском с высотой неровностей не более

25 р, что отвечает 8-му классу чистоты обработки (ГОСТ 2789—45)

с высотой среднеквадратичного -отклонения! неровностей в 0,8—0,4

микрона.

Кроме высокой износостойкости, детали, у которых поверхно-

сти чисто обработаны, обладают большой способностью спротивле-

ния коррозии, что при наличии корродирующего действия кислот,

образующихся в маслах, является важным фактором. *

Нормально смазанные и хорошо обработанные шейка вала и

втулка главного шатуна могут длительное время работать совер-

шенно надежно, без повышенного износа, выдерживая по сравне-

нию с грубообработанными втулкой и шейкой, значительно боль-

шие удельные нагрузки, при этом необходимость предварительной

продолжительной обкатки отпадает. Грубая обработка может

явиться причиной разрушения втулки главного шатуна уже в пер-

вые часы эксплоатации мотора, в особенности, если мотор по вы-

ходе из ремонта сразу эксплоатируется в тяжелых условиях.

Из изложенного следует, что наряду с соблюдением геометри-

ческих размеров, высокая чистота и качество обработки шатунной

шейки вала и свинцовистой бронзы втулки главного шатуна —

являются основными условиями для обеспечения нормальной рабо-

тоспособности узла, и при ремонте моторов им должно быть уде-

лено особое внимание.

3, УСЛОВИЯ СМАЗКИ

Прежде чем разобрать влияние тех или иных условий смазки

на работоспособность втулки главного шатуна, необходимо кратко

описать назначение смазки данного узла. Зо внутреннюю полость

шатунной шейки коленчатого вала масло нагнетается масляной

помпой, и часть его проходит отсюда' по двум запрессованным и

развальцованным в шейке трубкам в зазор между шейкой вала и

втулкой. Для того, чтобы усилить смазку, на ш\йке вала сделана

выборка (лыска) глубиной. 0,6+^’^мм. При эксплоатационном

режиме работы мотора давление масла составляет 5—6 ат.

Без непрерывной подачи масла под давлением, шатунный под-

шипник не может работать и через самый короткий отрезок вре-

мени разрушается. Масло предназначено, во-первых, создать плен-

ку между шейкой вала и поверхностью свинцовистой бронзы, тем

самым исключить соприкосновение сухих поверхностей деталей и

обеспечить возможность их нормальной длительной работы.

Во-вторых, масло является единственным средством охлажде-

ния поверхности шейки вала и втулки; свежее масло, поступающее

в зазор, благодаря увлекающему насосному действию шейки вала

смывает масляную пленку в наиболее напряженной зоне и выте-

кает через торцы подшипника, унося с собою тепло.

27

При установившемся режйМе жидкостной смазки, количество

вытекающего по краям подшипника масла должно равняться коли-

честву масла, вносимого шейкой вала в суживающуюся часть

зазора.

К сожалению, обеспечить условия жидкостной смазки, т. е. на-

личие непрерывной клинообразной масляной пленки между втул-

кой главного шатуна и шатунной шейкой, во всех случаях их ра-

боты невозможно, и практически они работают в условиях полу-

жидкостной смазки, при которой /отдельные неровности втулки и

шейки вала соприкасаются. Полужидкостное трение имеет место

при недостаточной подаче наела, деформации шейки вала, при

наличии в масле грязи с твердыми частицами и, наконец, в период

приработки, пока не сработаются все неровности на подшипнике и

шейке вала. .

Переменное давление шатуна на шейку вала способствует со-

хранению прослойки масла между втулкой и шейкой вала. Тол-

щина масляной пленки должна быть (небольшой для того, чтобы

она могла выдерживать большие нагрузки. Критическая (минималь-

ная) толщина масляного слоя, при которой обеспечивается жидко-

стное трение для скользящих 'подшипников авиационных моторов,

по данным П. 11. Орлова, находится в пределах 0,003—0,005 мм.

Величина минимально допустимой толщины смазочного слоя

зависит от количества оборотов коленчатого вала, величины

нагрузки на подшипник (мощности мотора), температурного режи-

ма масла, геометрических размеров шейки и втулки, микрогеомет-

рии 'поверхности (чистоты обработки) и состояния смазки (отсут-

ствия грязи в масле).

?лияние загрязнений масла

□, что, как материал для подшипников, свин-

иотря на ряд преимуществ, имеет и ряд отно-

сительных недостатков: по сравнению с бабитом она меньнше сма-

чивается маслом, имеет повышенную твердость, плохо допускает

внедрение твердых иастиц. Малая пластичность обусловливает ма-

лую податливость материала и отсутствие способности перераспре-

делять нагрузку цо поверхности подшипника. Эти особенности

свинцовистой бронзы требуют высокой чистоты обработки, точного

монтажа, тщательного выдерживания геометрических размеров и

рекомендуемых зазоров. Повышенная твердость (26—28 Нв при

1-20°Ц) подшипников из свинцовистой бронзы требует применения

коленчатого вала с более твердой поверхностью, в противном слу-

чае бронза будет интенсивно изнашивать шейку вала. В свинцови-

стую бронзу плохо вдавливаются твердые частицы — металлическая

пыль, мелкая стружка, твердые частицы кокса, выделяющиеся

из масла.

Твердая частица, попав между подшипником и шейкой вала, не

успевает быстро вдавливаться в свинцовистую бронзу; в лучшем

случае, если частица попала на мягкую составляющую сплава, она

в него вдавливается частично, а выступающей частью будет нади-

28

рать шатунную шейку, образуя на .ней непрерывные кольцевые

риски. ,

Появление рисок на поверхности подшипника, с одной стороны,

увеличивает удельную нагрузку на работающую поверхность под-

шипника, которая как бы уменьшается на сумму площадей всех

рисок, вместе взятых, и, что самое важное, в этом случае, нару-

шается жидкостное трение' Это, в свою очередь, приводит к мест-

ному перегреву и выплавливанию наиболее легкоплавкой состав-

ляющей сплава — свинца / Совершенно, ясно, что при применении

подшипников из свинцовистой бронзы наличие каких бы то ни было

загрязняющих твердых Частиц в масле недопустимо. Это неоспо-

римое условие в действительности далеко не всегда обеспечивает-

ся, в чем нетрудно убедиться при осмотре бывших в работе втулок

главного шатуна и шатунных шеек коленчатых валов: зачастую

они очень сильно надраны, и их поверхность покрыта кольцевыми

рисками. Чтобы избежать этого, необходимо применять чистое,

хорошо профильтрованйое масло.

Основные причины загрязнения масла

а) Недостаточная промывка мотора

при ремонте

Прежде всего необходимо отметить возможность 'обильного

загрязнения масла мелкой стружкой в результате плохой промывки

мотора после ремонта. В этом случае в каналах мотора, закрытых

полостях, уступйх и других -труднодоступных местах остаются

металлические опилки от обработки деталей, частицы твердого

нагара, наждачной пыли и т п.

Для устранения этого необходимо применять более совершенные

способы промывки деталей и узлов. Хорошие результаты дает про-

мывка под давлением перед сборкой мотора в промывочных шка-

фах. Эффективно удаляет загрязнения длительная прокачка через

собранный мотор горячего масла, фильтруемого, с помощью от-

дельного фильтра.

При испытании мотора на стенде, оставшиеся /в моторе частицы

вымываются маслом, и часть их попадает на 'поверхность втулки,

несмотря на наличие основного фильтра «Куной-, центрифугирова-

ния масла в шатунной шейке, а также дополнительных фильтров

в системе подачи масла к мотору и на выходе; масла из мотора.

Для уменьшения влияния загрязнений в масле на приработку дета-

лей, желательно выходящее из мотора масло отводить в отдельный

бак в течение первых 30 минут работы мотора).

Лучшим способом очистки масла является непрерывное центри-

фугирование выходящего из мотора масла специальной центрофу-

гой, установленной на моторно-испытательной станции. Наряду с

надлежащей промывкой мотора и улучшением очистки масла-, при

испытании следует принимать меры, предохраняющие мотор от

попадания в него вместе со всасываемым воздухом пыли. Это до-

стигается установкой пылеулавливателей на воздушном сопле кар-

бюратора и надлежащим содержанием площадки испытательной

станции.

29

На мотороиспытательных станциях! рембаз надо обращать осо-

бое внимание на чистоту всех трубопроводов, маслобаков, филь-

тров и подогревательных емкостей мацла.

б) Загрязнение масла! в процессе

эксплоата ции

Второй причиной загрязнения масла является нарушение уста-

новленных правил технической эксплоатации.

Иногда масло заправляют не только без применения воронок

с шелковым фильтром, а вообще без всяких воронок и, конечно,

при таком способе заправки маслобаков самолета не исключена

возможность попадания в масло пыли, песка и других посторонних

частиц. '

Из-за того, что всю маслопроводящую бистему и баки периоди-

чески, в установленные регламентами сроки, не промывают, масло

сильно загрязняется, что может быть причиной преждевременного

снятия мотора с эксплоатации. Отложения продуктов тетроэтил-

свинца в полости шатунной шейки свидетельствует о том, что из

цилиндров могут проникать в систему смазки механические твер-

дые частицы, засасываемые в цилиндр со смесью. Установка

воздушных пылеулавливающих фильтров в значительной мере

уменьшает этот источник загрязнения масла.

Особенно ощутимо вредное влияние твердых частиц при экс-

плоатации моторов на пыльных аэродромах.

Предохранение масла от попадания в него посторонних твер-

дых загрязнений, так же как и непрерывная его очистка в процес-

се работы мотора, является одной из важнейших задач эксплоата-

ционников, к сожалению, далеко еще не решенной.

Твердые частицы, загрязняющие масло и попадающие на втул-

ку главного шатуна, являются причиной повышенного износа втул-

ки и шейки, образования рисок на их поверхности, а в известных

условиях (при обильном содержании таких частиц в масле) могут

являться причиной разрушения слоя заливки свинцовистой бронзы.

Температурный режим масла

Выше указывалось, что работоспособность' подшипника! в силь-

ной степени зависит от наличия в местах наибольшего сближения

шейки и втулки масляной пленки минимальной толщины. Толщина

масляной пленки (цри прочих постоянных параметрах шейки вала

и подшипника) зависит от вязкости масла в рабочих условиях под-

шипника. Вязкость же непосредственно зависит от температуры

масла. С увеличение'^ температуры — вязкость уменьшается, а при

уменьшении температуры — увеличивается.

Для надежной работы втулки главного шатуна соблюдение

надлежащего температурного режима масла является одним из

наиболее важных требований. П. И. Орлов справедливо замечает

по этому поводу: «Таким образом, если можно характеризовать

работоспособность подшипника одним параметром, то таким пара-

метром может быть скбрее всего его температура».

зо \

Чем регулируется температура подшипника? Та или иная тем-

пература в подшипнике устанавливается в результате сочетания

двух процессов: с одной стороны, образования тепла вследствие

трения вала и подшипника, а с другой — непрерывного отвода теп-

ла маслом. До тех пор, пока существует равновесие между коли-

чеством тепла, выделяемого в' подшипнике, и количеством тепла,

отводимого от подшипника протекающим маслом, температура

подшипника остается практически постоянной в пределах наиболее

желательных для данного типа двигателя; при этом условии, под-

шипник может выдерживать весьма значительные нагрузки и нор-

мально работать длительное время. И наоборот, перегрев или пере-

охлаждение подшипника не только ухудшают условия его работы,

но и могут явиться непосредственной причиной его разрушения.

Перегрев может произойти либо из-за повышенной температуры

поступающего в мотор масла, либо из-за повышенного выделения

тепла в подшипнике, если нормальные условия его работы будут

нарушены попаданием твердых частиц, грубой обработкой, дли-

тельной эксплоатацпей на тяжелых режимах.

В обоих случаях вязкость масла уменьшается, масляная плен-

ка разрушается, и трение из жидкостного или полужидкостного

становится полусухим или сухим.

Применение для смазки холодного масла с температурой, ниже

рекомендуемой, так же вредно сказывается на работоспособности

втулки главного шатуна.

При подаче холодного масла в момент, когда мотор запущен

и работает на малых оборотах, может иметь место нехватка масла

на поверхности втулки или так называемая «голодная смазка». Это

происходит потому, что из-за большой вязкости холодного масла,

маслопомпа не в состоянии протолкнуть его по маслопроводящим

каналам. Становится понятным, почему при запуске мотора на хо-

лодном масле масломанометр 'показывает очень высокое давле-

ние. В холодную погоду при плохо прогретом моторе в полости

шатунной шейки1 может остаться загустевшее масло, которое до

его разогрева будет препятствовать подаче масла на поверхность

втулки. Так как в момент запуска имеет место полусухое трение

шейки вала о втулку, потому что в этот период они еще не разде-

лены масляной пленкой, а низкая температура затрудняет и задер-

живает поступление смазкй на поверхность подшипника, то втулка

шатуна может разрушиться. Практика показывает, что такие слу-

чаи имеют место. Особенно они вероятны, когда холодное масло

применяют в начале работы ремонтного мотора (иногда и нового),

когда шейка и втулка еще достаточно не приработались. В этом

случае один запуск на холодном масле может и не сказаться сразу,

но несколько таких запусков кладут начало разрушению, которое

обычно происходит через 20—50 часов эксплоатации мотора.

Подогревание мотора, прокачка через полость шатунной шейки

11 через всю маслопровоцящую систему мотора горячего масла, на-

детого в холодную погоду до 75—85°Ц, с одновременным интен-

сивным проворачиванием вала винта, а также запуск мотора на

°рячем масле при температуре входа не ниже 40°Ц —- являются

31

обязательными условиями, исключающими разрушение или повы

шейный износ втулки мотора АШ-62ИР и других подшипников из

свинцовистой бронзы.

Холодный запуск

В связи с тем, что запуск мотора на холодном масле затрудни-

телен, при отсутствии средств для подогревания масла и мотора,

мотор запускают на масле, разжиженном бензином. Это позволяет

с помощью доступных средств проворачивать и запускать мотор.

После запуска, по истечении некоторого времени, масло прогре-

вается и бензин из него испаряется. Этот способ холодного запу-

ска — весьма эффективен. О влиянии на износ деталей двигателей

холодного запуска на масле, разжиженном бензином, существуют

различные мнения. Так, например, Рево, проводивший исследования

такого способа запуска двигателей в ЦИАМ, считает, что этот

способ .не оказывает заметного влияния на увеличение износа и

что износ деталей двигателей, работающих на разжиженных мас-

лах, не превышает износа при работе их на маслах неразжиженных

в условиях запусков при положительных температурах двигателей.

Правда, этот же автор пишет: «Применение разжиженных масел

увеличивает возможность выброса масла из суфлеров. Устранение

этого дефекта, если такой возникает, требует улучшения откачки

масла из картера и усовершенствования методов суфлирования».

Нужно отметить, что все же выводы, сделанные Рево, базиру-

ются на слишком кратковременных испытаниях.

П. М. Виньков считает, что при чрезмерном разжижении, когда

в масле содержится бензина более 12%, на рабочих режимах нару-

шается смазка втулки главного шатуна, так как испарение бензина

задерживается, и вязкость масла дополнительно понижается остав-

шимся в нем бензином, что приводит к разрыву масляной пленки

и полусухому трению.

Отсюда можно сделать вывод, что применению холодного запу-

ска моторов АШ-62ИР препятствует не износ деталей из-за вред-

ного влияния самого разжиженного масла, а отсутствие необходи-

мого дозирующего устройства, которое регулировало бы количе-

ство поступающего бензина для разжижения масла.

Действительно, когда в масло добавляют слишком много бен-

зина, смазывающая способность масла значительно уменьшается,

что ускоряет наступление полужидкостного трения, температура

втулки увеличивается, и тем самым уменьшается надежность рабо-

ты подшипника. Поэтому для осуществления холодного запуска

является обязательным наличие эффективно действующего дозиру-

ющего устройства, подающего бензин в масло. Опыт показал, что

наличие трущихся пар: свинцовистая бронза — стальная шейка

вала и стальное зеркало — чугунное поршневое кольцо, заставляет

избегать применения холодного запуска на разжиженном масле,

особенно когда необходимо увеличить сроки службы моторов меж-

ду ремонтами. С этой точки зрения, в нормальных условиях экс-

плоатации холодный запуск моторов АШ-62ИР применять не сле-

32

дует лучше хорошо подогреть весь мотор и заправить баки и про-

качать мотор подогретым маслом.

В особых условиях, когда этого требуют обстоятельства, можно

применить холодный запуск на разжиженном масле, строго дози-

руя количество бензина, добавляемого в масло (не более 12%).

Влияние нагрузки и скорости

' Свинцовистая бронза на втулках главных шатунов выдержи-

вает нагрузки от 180—350 кг/см2, а также очень высокие нагрузки

(300—500 кг/см2), возникающие на режимах пикирования. Когда

говорят о влиянии нагрузки и скорости, то имеют в виду их влия-

ние на состояние смазки поверхности подшипника, так как выдер

живать большие нагрузки свинцовистая бронза может только при

условии хорошей смазки и когда масло в подшипнике будет иметь

температуру не выше 130—150°Ц; при температуре подшипника

выше 150°Ц смазка ухудшается, и подшипник не выдерживает

рассчитанной для него нагрузки.

Рассмотрим влияние нагрузки и скорости на смазку втулки глав-

ного шатуна.

Число оборотов коленчатого вала (скорость) оказывает влияние

на состояние смазки работающего мотора. Во время работы мотора

на крейсерском и эксплоатационном режимах развиваемые скорости

достаточны для поддержания масляной пленки, сжатой между

шейкой вала и втулкой подшипника. При отсутствии в масле твер-

дых загрязняющих частиц или грубых шероховатостей на поверх-

ностях шейки вала и втулки подшипника, они не касаются друг

друга, и износ их трущихся поверхностей незначителен. Дальней-

шее увеличение нагрузки не влияет на характер смазки, так как

наличие между подшипником и шейкой вала смазочной, пленки

позволяет подшипнику выдерживать увеличенную нагрузку.

При увеличении числа оборотов давление масла, подаваемого

помпой в мотор, практически остается постоянным, равным натя-

жению пружины редукционного клапана маслопомпы. Известно, что

количество масла, которое протекает через маслопроводящие’ ка-

налы, зависит от давления, под которым подается масло, а так как

давление остается неизменным,’то и количество масла, протекаю-

щего через маслопровод, не изменяется. При увеличении числа обо-

ротов, количество вытекающего масла из зазора между втулкой

н шейкой (и в остальных подшипниках, смазываемых под давле-

нием) увеличивается, так как из-за увеличения трения, а также

вследствие увеличения центробежных сил, действующих на смазоч-

ный слой-, вязкость масла уменьшается. Маслоуплотяяющие кольца,

имеющиеся с обеих сторон втулки, уменьшают количество выте-

кающего масла, однако может наступить такой момент, когда ко-

личество масла, поступающего через маслопроводящие каналы,

окажется меньше количества масла, вытекающего из подшипника,

в результате чего смазка будет обеднена, и условия работы поверх-

ности втулки главного шатуна ухудшатся. Становится понятным,

почему нельзя резко увеличивать без надобности число оборотов

33

Мбтора й вообще превышать число оборотов на кажДбм рёжиме,

рекомендуемое техническими условиями на данный мотор.

Таким образом, на основных режимах, втулка главного шатуна

весьма чувствительна к изменению скоростей (чисел оборотов) в

сторону их увеличения и менее чувствительна к изменению нагруз-

ки. Из этого, конечно, не следует делать вывод, что вообще можно

допускать нагрузки Рк более рекомендуемых техническими усло-

виями. Такой вывод был бы неправильным потому, что превышение

допустимых нагрузок увеличивает напряжения в деталях мотора.

В момент запуска мотора, благодаря недостаточному поступле-

нию масла и малой скорости, при которой не может образоваться

масляная пленка, поверхности шейкц вала и втулки главного шату-

на могут соприкасаться, что приведет к трению и' их износу.

По мере поступления подогретого . масла и увеличения скорости

(числГа оборотов коленчатого, вала) шейка и втулка разделяются

слоем масла, и их непосредственное трение прекращается. Это про-

исходит тем быстрее, чем обильнее поступает смазка Именно из-за

этого обстоятельства необходимо запускать подогретый мотор на

горячем )(75—85°Ц) масле, залитом в бак, так как только при этих

условиях возможны быстрое образование масляной пленки и

увеличение числа оборотов моторов больше минимального

(850—1100 об/мин). Попутно отметим, что это также благоприятно

сказывается на смазке цилиндров, так как при увеличении скорости

вращения коленчатого вала увеличивается количество масла, пода-

ваемого на зеркало цилиндра разбрызгиванием.

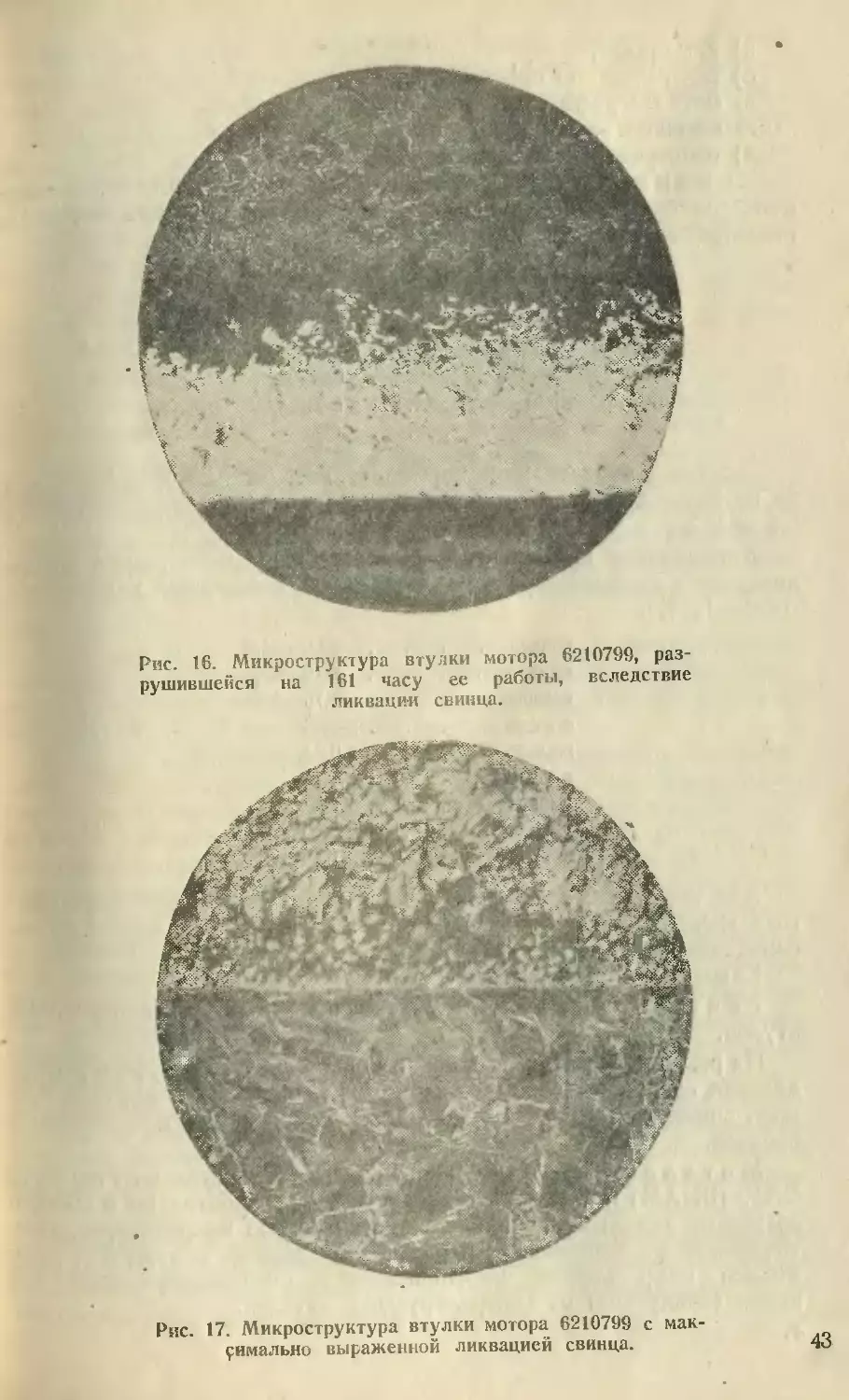

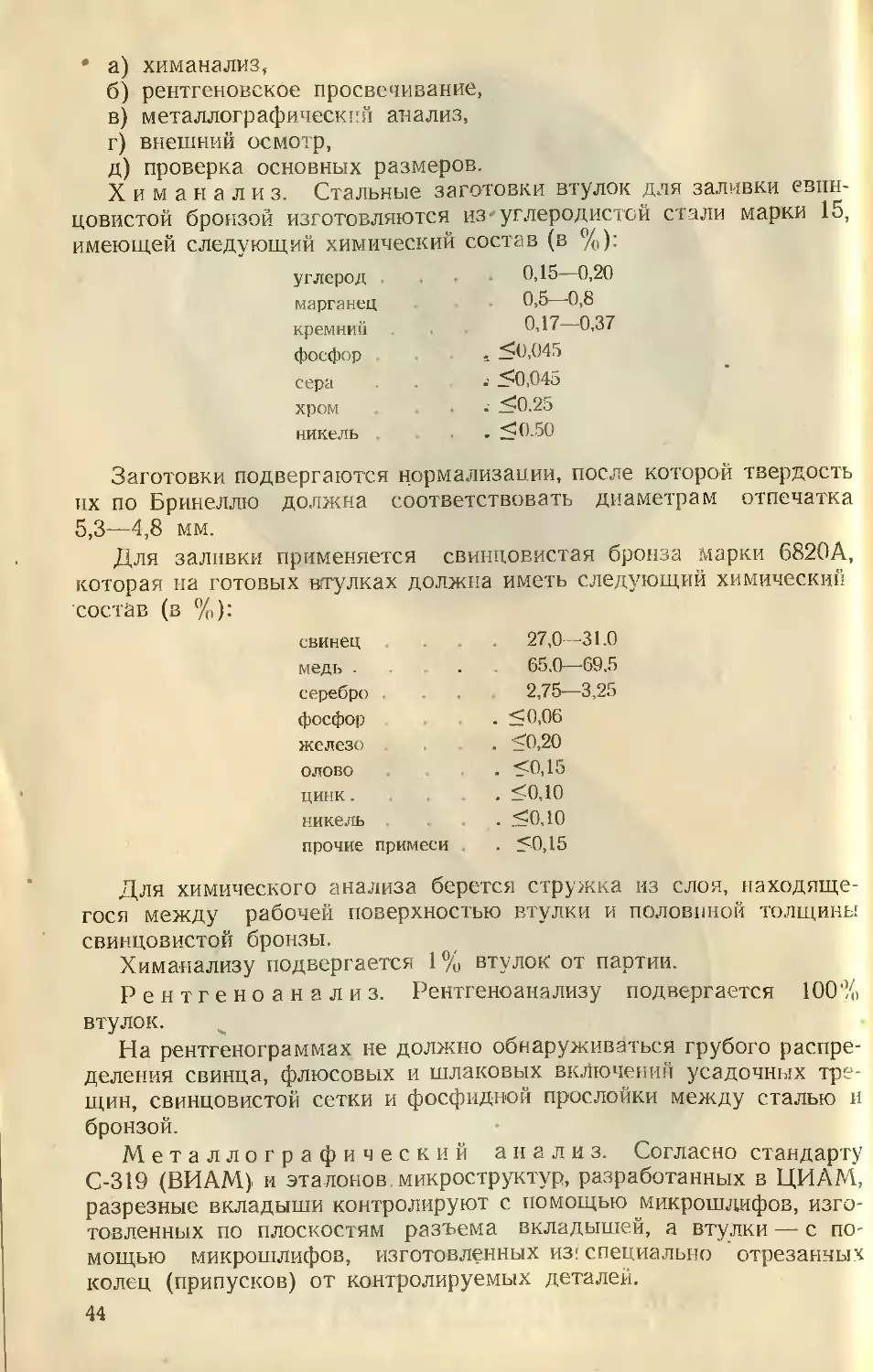

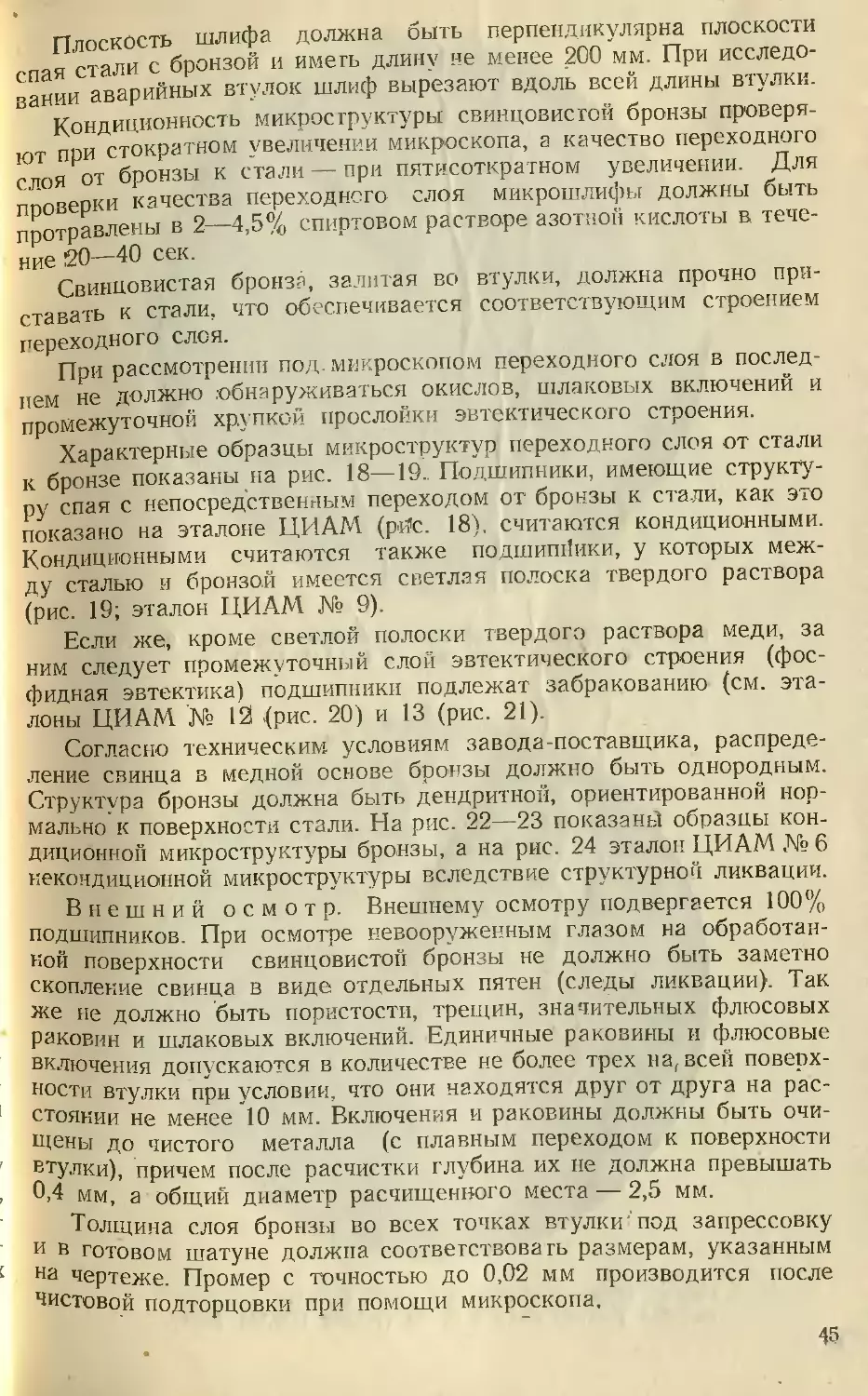

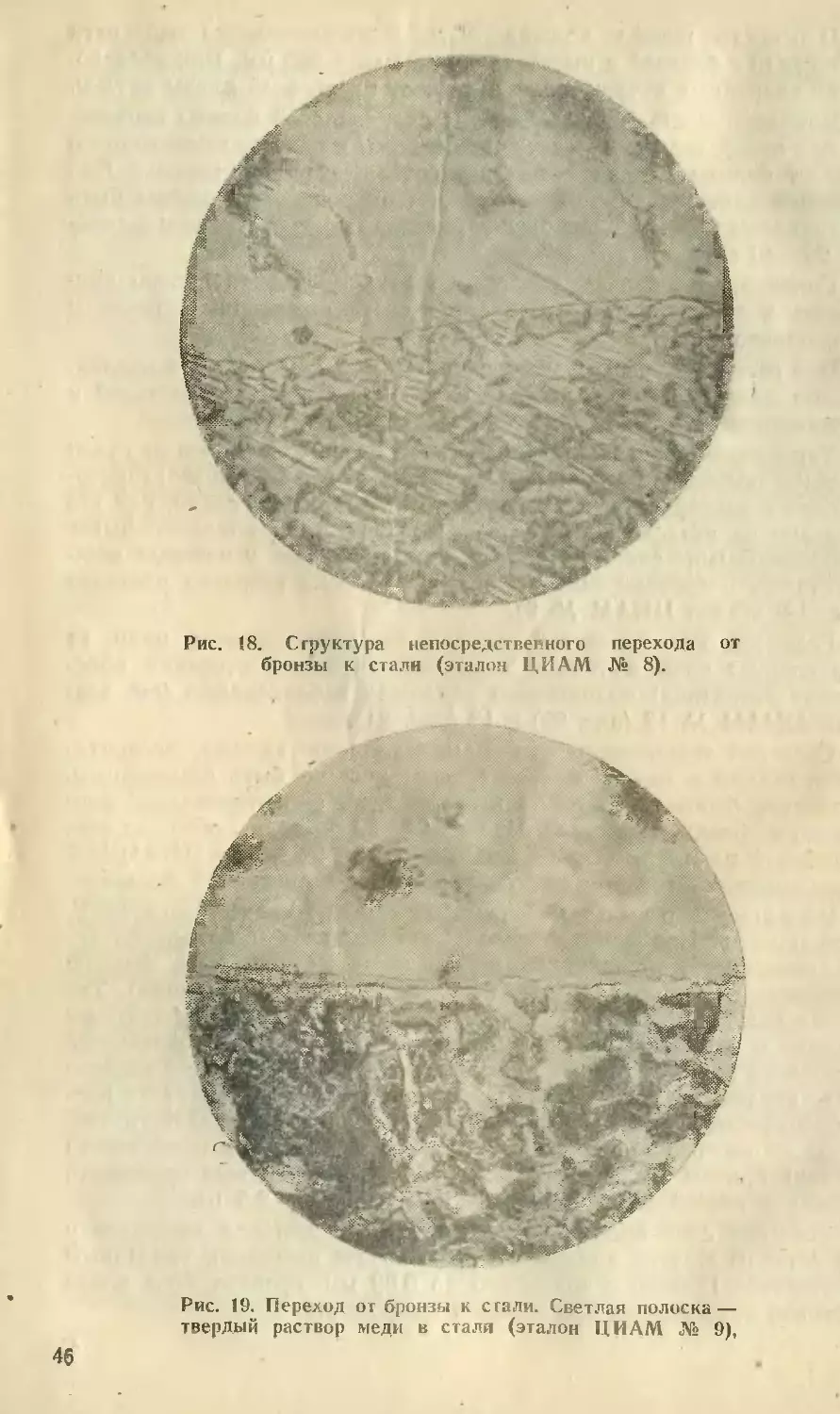

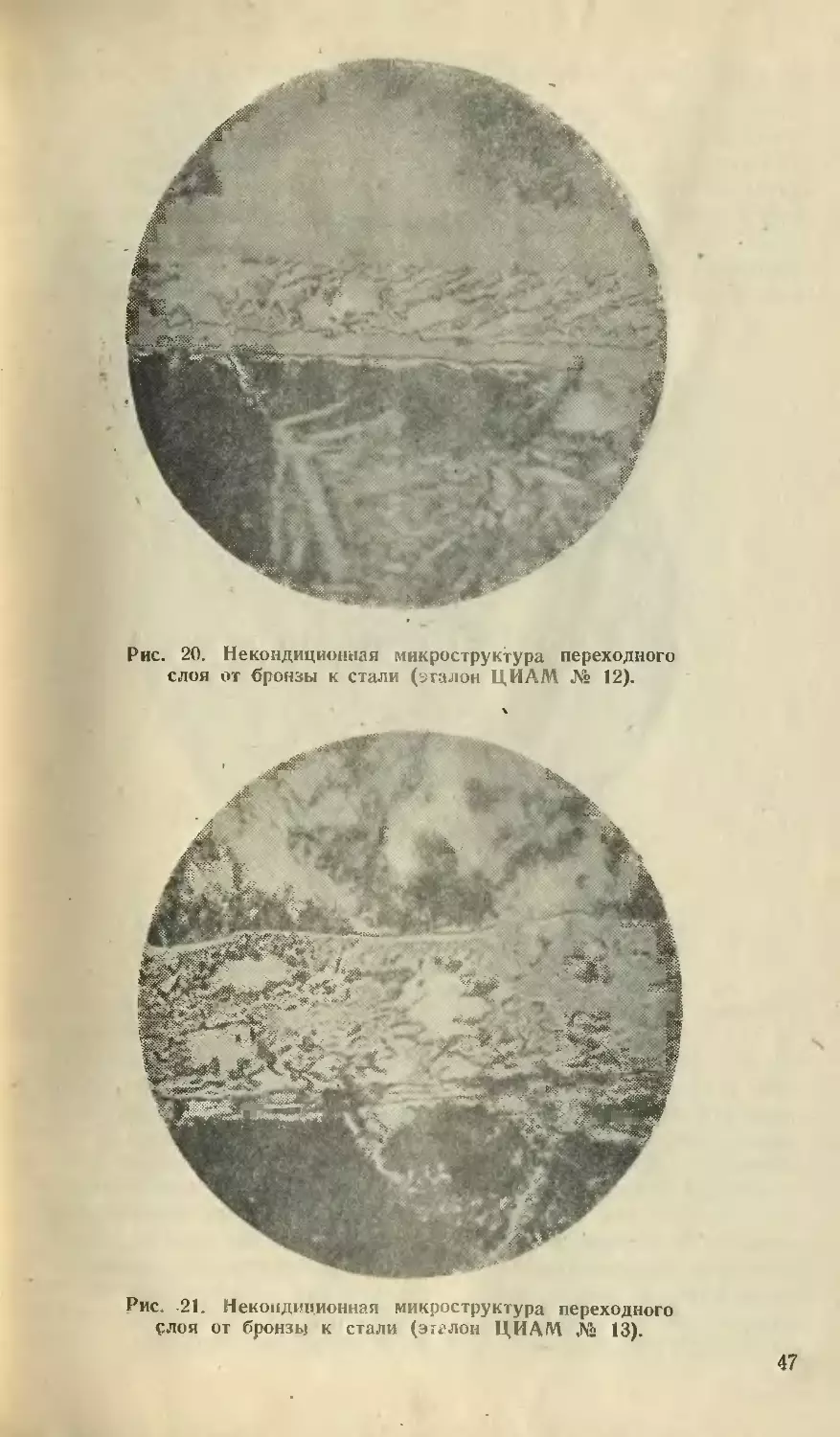

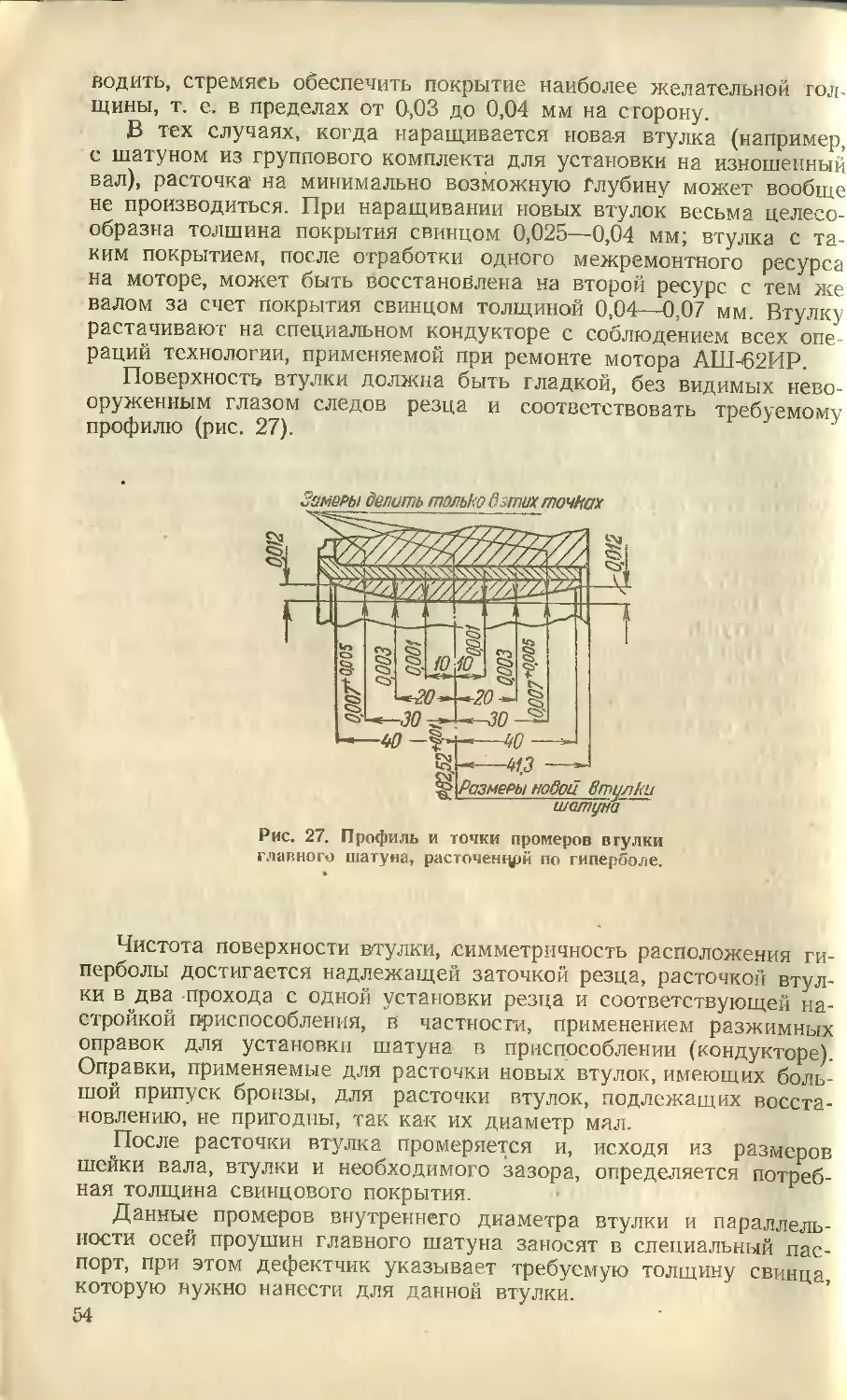

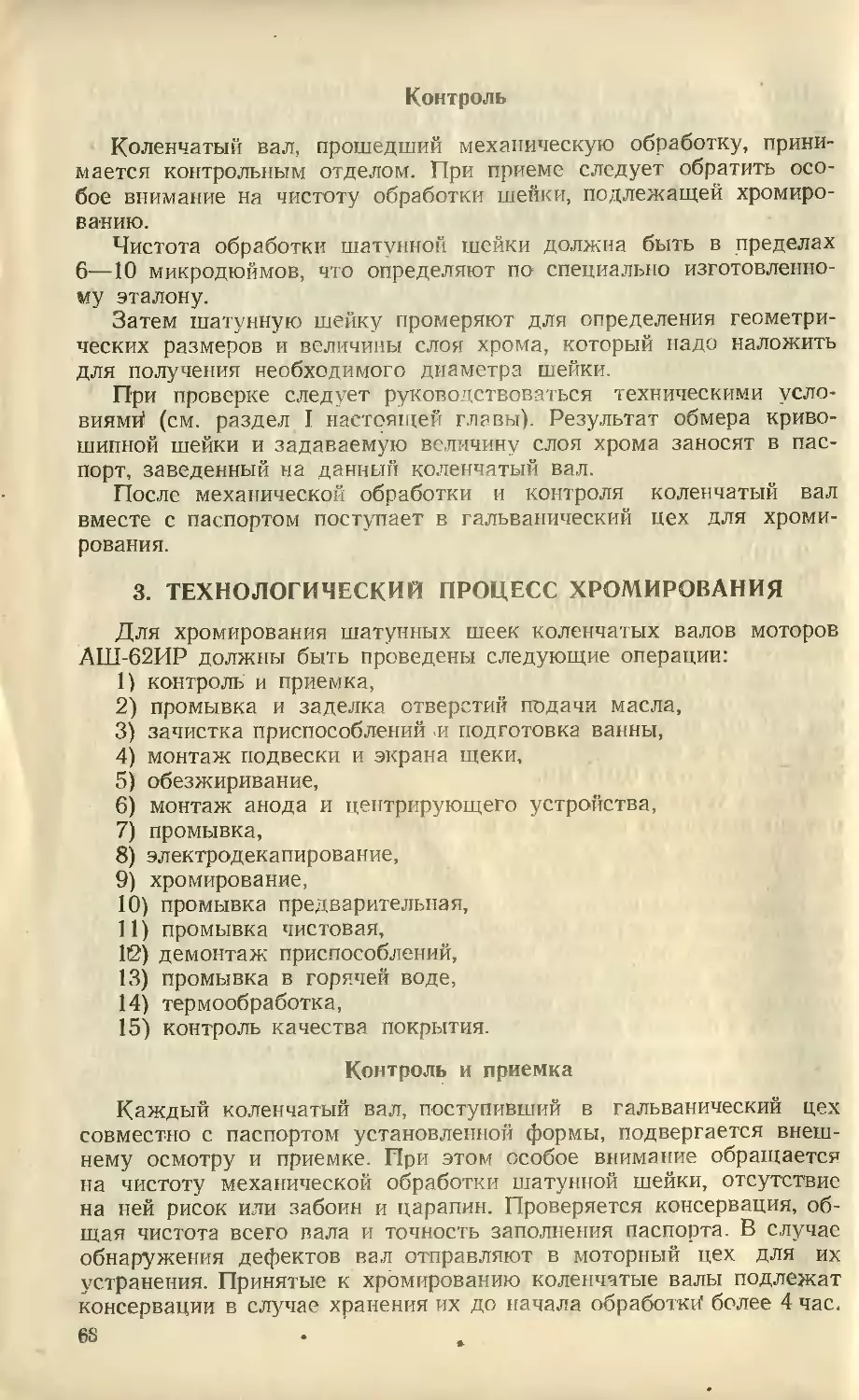

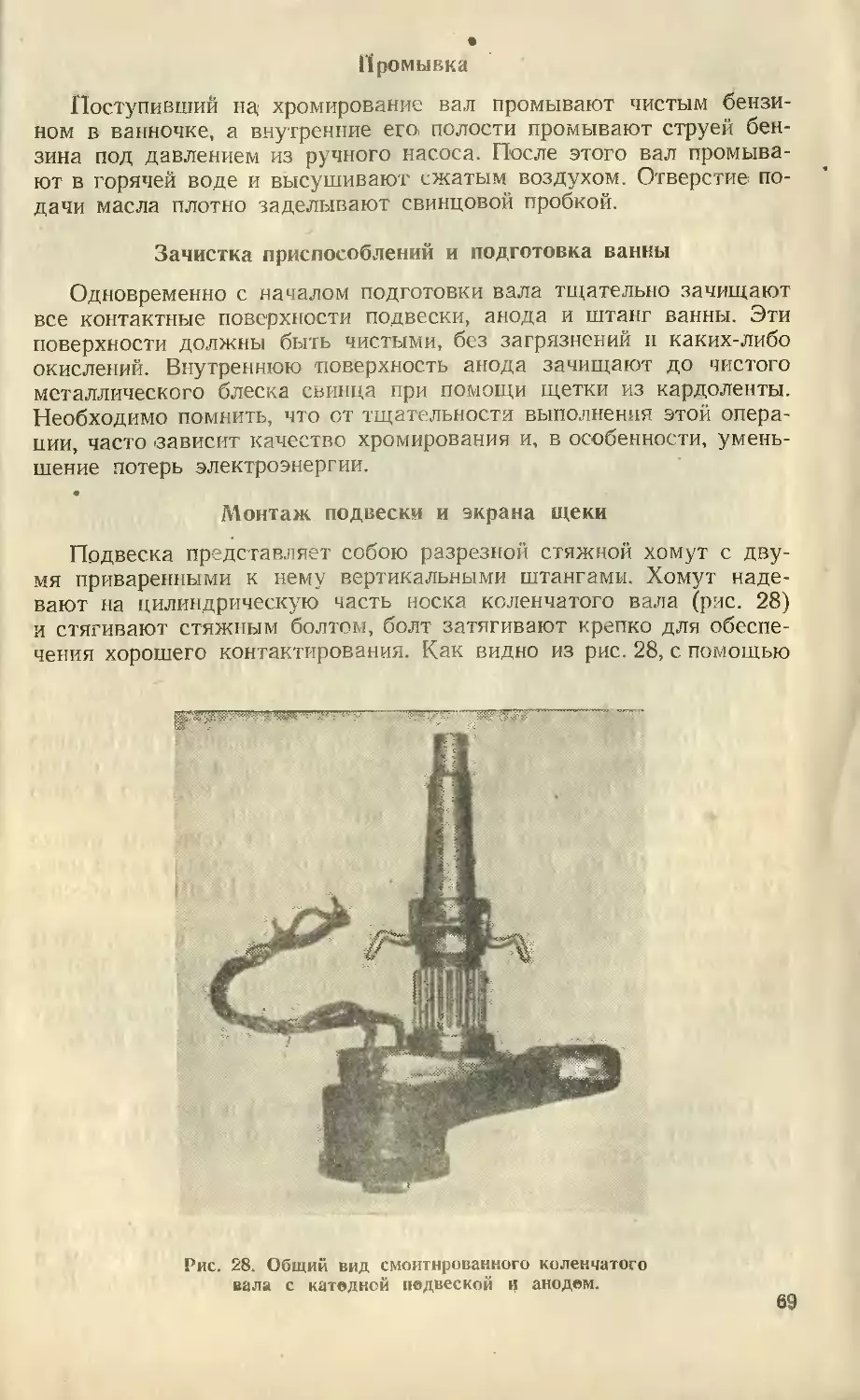

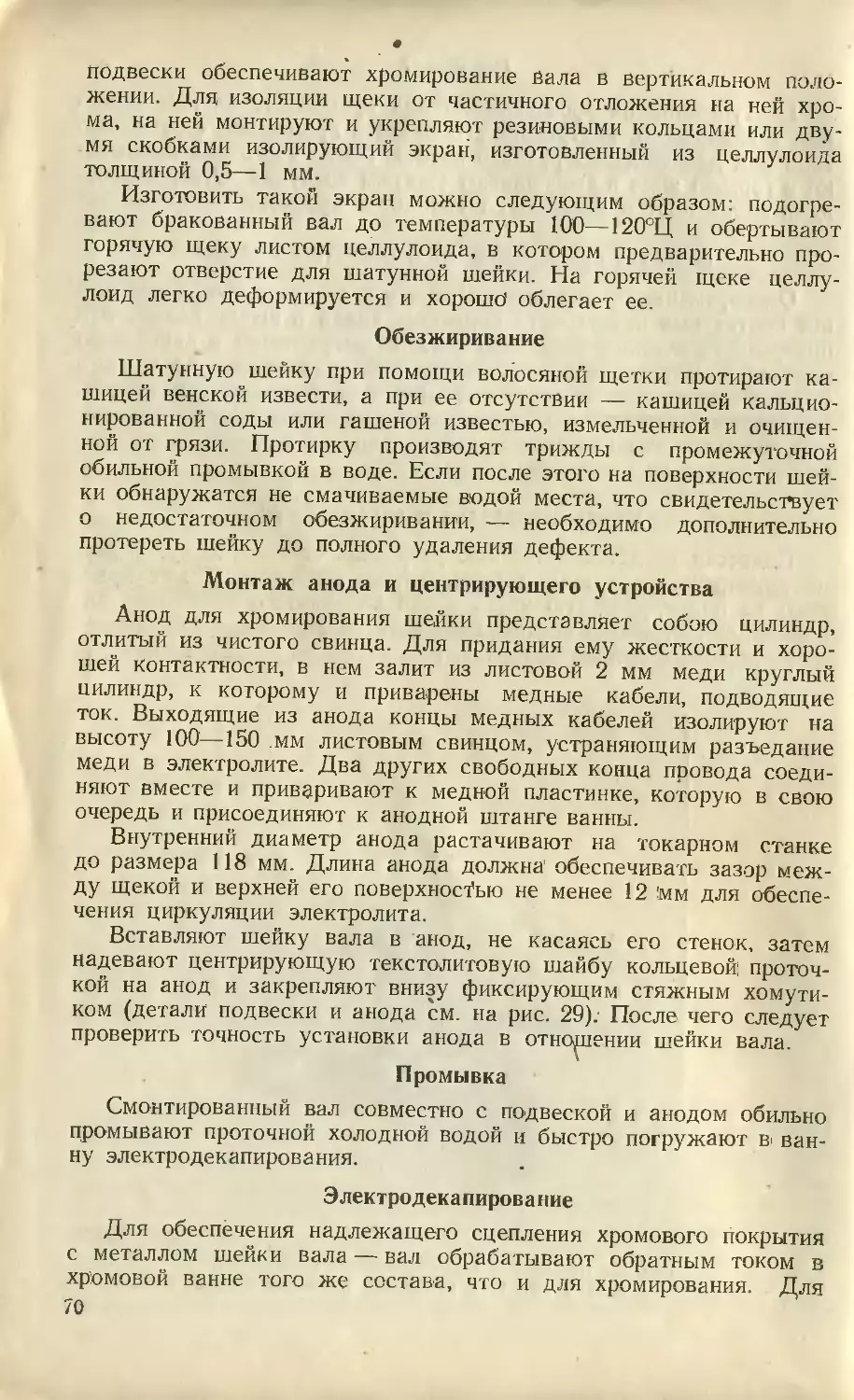

Из сказанного можно заключить, что увеличение нагрузки при