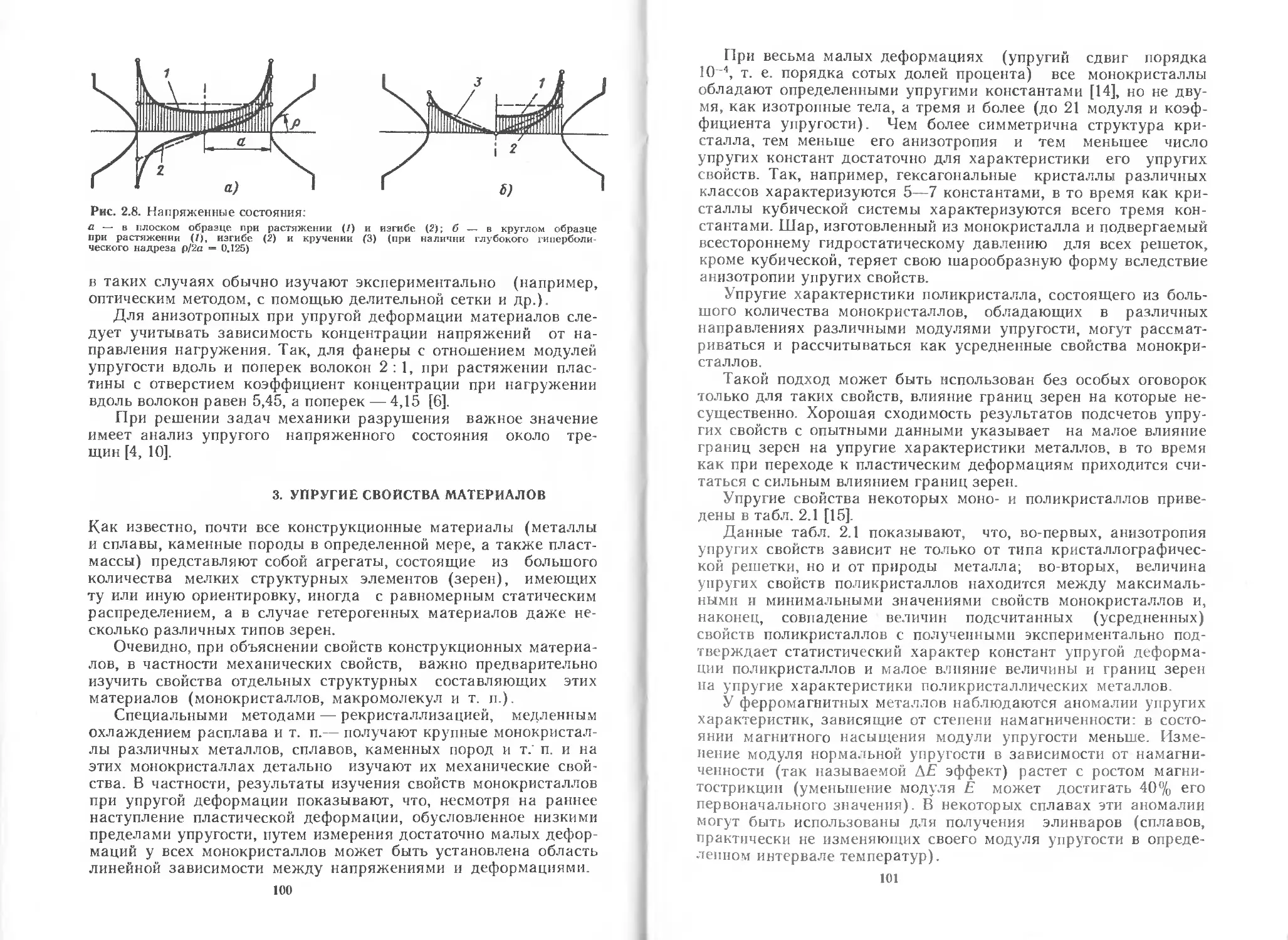

Текст

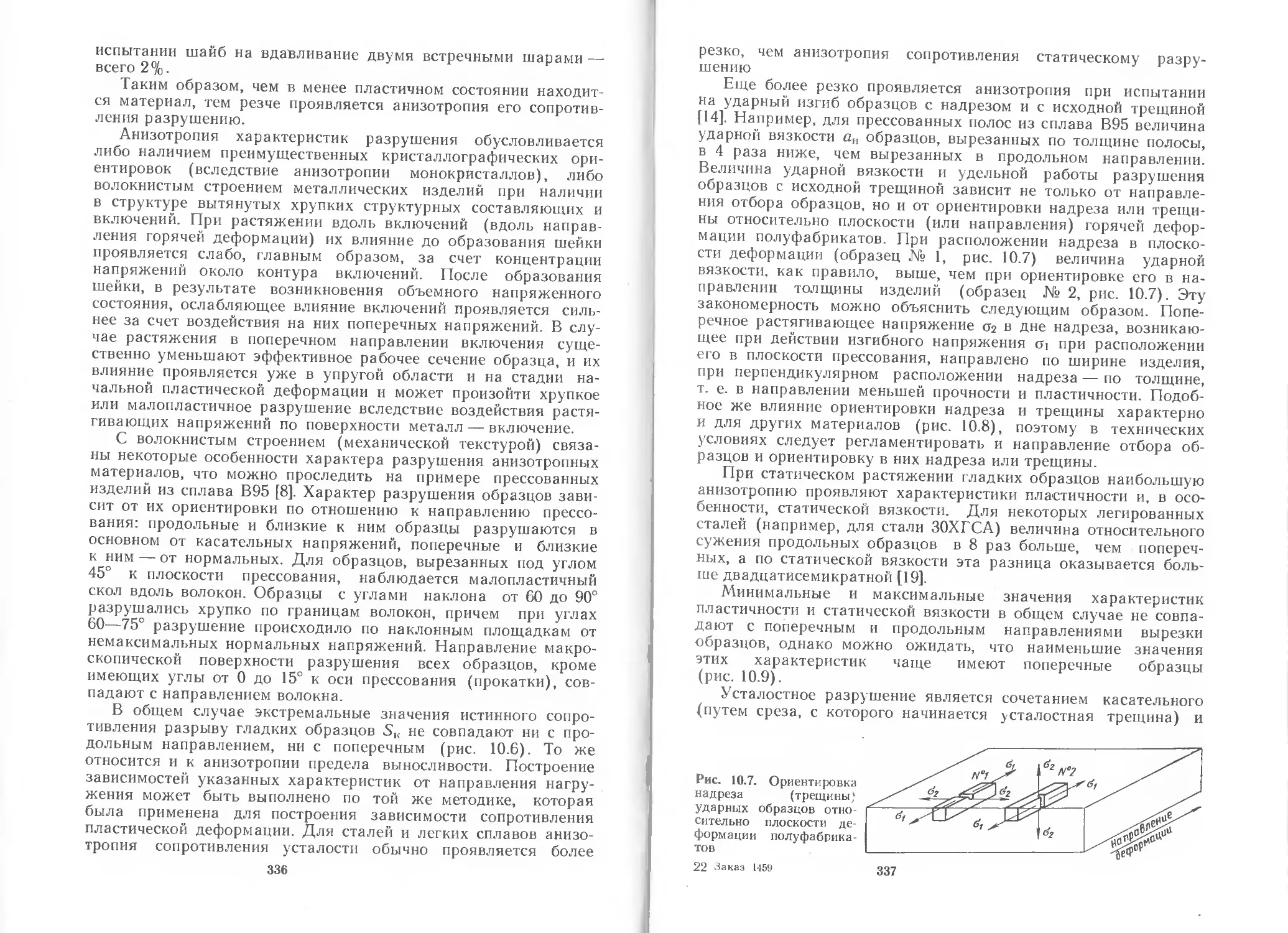

Я. Б. ФРИДМАН

В двух

частях

МЕХАНИЧЕСКИЕ

СВОЙСТВА

МЕТАЛЛОВ

Издание 3-е, переработанное и дополненное

1

ДЕФОРМАЦИЯ

И РАЗРУШЕНИЕ

Москва • Машиностроение • 1974

606

Ф88

УДК 620.17

Фридман Я. Б.

Ф 88 Механические свойства металлов. Изд. 3-е, перераб. и

доп. В двух частях. Часть первая. Деформация и разру-

шение. М., «Машиностроение», 1974.

472 с. с ил.

В первой части монографии даны сведения из механики сплошных сред,

рассмотрены закономерности упругой н пластической деформации и разруше-

ния металлов, влияние времени, скорости нагружения и деформирования, вы-

соких давлений н температур на свойства металлов. Приведены данные об

остаточных напряжениях, анизотропии механических свойств, дай анализ

структуры взломов. Рассмотрены современные статистические и дислокацион-

ные представления о деформации н разрушеннн.

Монография предназначена для научных работников, инженеров-конструк-

торов, расчетчиков, технологов, металловедов.

31106—006

------------ 6—74

038(01)—74

606

Рецензент д-р техн, наук проф. И. В. Кудрявцев

Редакторы д-р техн, наук проф. Н. Д. Соболев,

канд. техн, наук Т. К. Зилова

© Издательство «Машиностроение», 1974 г.

Яков Борисович

Фридман

МЕХАНИЧЕСКИЕ

СВОЙСТВА МЕТАЛЛОВ

Часть 1

Редактор издательства Л. П. Рыжова Технический

редактор Л. П. Гордеева Корректор А. П. О з е-

р о в а Художник Е. Г. Шубенцов

Сдано в набор 25/XII 1973 г. Подписано к печати

16/IV 1974 г. Т-07238 Формат 60 X 9O’/i6 Бумага офсет-

ная № 1 Усл. печ. л. 29,5 Уч.-изд. л. 31,35 Тираж

18000 экз. Зак. № 1459 Цена 2 р. 45 к.

Издательство «МАШИНОСТРОЕНИЕ» 107885, Москва,

Б-78, 1-й Басманный пер., 3

Экспериментальная типография ВНИИ полиграфии.

Москва, Цветной бульвар, 30.

ИЗ ПРЕДИСЛОВИЯ

к ПЕРВОМУ ИЗДАНИЮ

По мере роста человеческих знаний рамки отдельных отраслей

науки время от времени становятся тесными и от них отпочко-

вываются новые ветви, получающие право на самостоятельное

существование. Если гениальному уму Галилея мы обязаны вы-

кристаллизовыванием из области общей механики учения о со-

противлении материалов, тесно переплетающегося с теорией уп-

ругости, то коллективные усилия ученых последних десятилетий

привели к необходимости дальнейшего дробления этой науки и

выделения из нее чисто экспериментальной части, которую мож-

но назвать механикой материалов, учением о механических свой-

ствах материалов, физическим материаловедением и т. д.

В общих курсах сопротивления материалов (по существу чи-

сто теоретического предмета), оперирующих с расчетом напря-

жений и деформаций почти исключительно в пределах упруго-

сти, не может уместиться богатое учение о свойствах материа-

лов за пределом упругости, где на первый план выступают их

видовые различия и где расчеты (и то часто весьма приближен-

ные) составляют лишь подсобную часть содержания, уступая

свое место описанию результатов специальных экспериментов.

В состав новой науки входит и методика испытания материалов,

представляющая собой одно из приложений этой научной дис-

циплины к техническим целям. Сюда же относятся и экспери-

ментальные обоснования тех основных положений, на которых

базируются теория сопротивления материалов, теория упруго-

сти и, равным образом, развивающаяся на наших глазах мате-

матическая теория пластичности.

Подробное изложение всего содержания этой новой науки

уже сейчас составило бы несколько объемистых томов, посвя-

щенных в отдельности вопросам пластичности и прочности, уста-

лости, ползучести, ударным характеристикам, твердости, несо-

вершенствам упругих свойств и т. п., и такие монографии уже

5

существуют, каждая из которых охватывает громадный накоп-

ленный экспериментальный материал. Однако метод освоения

этого материала в высшей школе является явно непригодным не

только вследствие большого объема монографий, но и потому,

что учение о механических свойствах материалов содержит в се-

бе еще много противоречий. Ведь собрание фактов только тогда

становится наукой, когда это собрание освещено идеей, позво-

ляющей рассматривать эти факты как проявление некоторого

физического закона — пусть только эмпирического, но все же за-

кона Между тем таких незыблемо установленных законов еще

очень мало, и различные исследователи зачастую с разных точек

зрения подходят к одним и тем же явлениям. Поэтому существу-

ет настоятельная необходимость в сжатом, но согласованном

изложении всей дисциплины, в котором по возможности прово-

дилась бы единая обобщающая точка зрения, а в случае отсут-

ствия для нее достаточных данных указывалось бы на сущест-

вующие разноречия с критическим к ним подходом. Нам пред-

ставляется, что предлагаемая книга Я. Б. Фридмана удовлетво-

рительно разрешает задачу и послужит хорошим пособием для

лиц, желающих в сжатой, но ясной форме познакомиться с сов-

ременным учением о механических свойствах материалов. Конеч-

но, решение этой задачи невозможно без проявления некоторого

субъективизма; однако этот субъективизм безопасен, если чи-

татель попутно узнает о существовании и иных точек зрения (ес-

ли только они не безнадежно ошибочны), о чем автор заботится

должным образом.

Предлагаемая книга Я. Б. Фридмана призвана выполнить и

еще одно назначение — внести ясность и правильное понимание

в ряд вопросов, заведомо неверные ответы на которые в среде

техников представляют обычное явление; часто от этих ошибок

не свободны и лица, специально работающие в данной области.

Сюда относятся, например, такие вопросы, как роль временного

сопротивления, которое в противоположность укоренившемуся

мнению характеризует сопротивление пластическому деформи-

рованию, а не разрушению; ответственная роль касательных

(скалывающих) напряжений при разрыве пластичных материа-

лов, тогда. как обычно считается, что это разрушение характе-

риз^ется сопротивлением нормальным напряжениям; истинная

причина повышения прочности пластичных материалов при рас-

тяжении образцов с надрезом, объясняющаяся также постоян-

6

ством критического значения касательных напряжений,

и т. п.

Особый интерес представляет глава 26 (Опенка металла по

его механическим свойствам) книги Я. Б. Фридмана, в которой

делается удачная попытка проанализировать практическое зна-

чение механических характеристик и их использование в науке

и технике и которая является своего рода синтезом материала,

изложенного в предыдущих главах.

Выпуск в свет настоящей книги может стимулировать выде-

ление из планов втузов особого предмета «Механические свой-

ства материалов», которое мне представляется настоятельно не-

обходимым.

В целом книга, несомненно, принесет пользу и инженерам-

производственникам, и специалистам соседних областей техни-

ки, и студентам, и можно только пожелать ей заслуженного ус-

пеха у читателей.

Действительный член

Академии наук УССР Н. Н. ДАВИДЕНКОВ

ПРЕДИСЛОВИЕ

КО ВТОРОМУ ИЗДАНИЮ 1

Механические свойства—упругость, прочность, пластичность,

вязкость, сопротивление усталости и ползучести, чувствитель-

ность к надрезу и др. являются в большинстве случаев основ-

ными для суждения о целесообразности применения того или

иного металла. Знание механических свойств важно как для

конструкторов, так и для технологов. Изложению этих вопросов

было посвящено первое издание книги, вышедшее в 1946 г.

За шесть лет, прошедших с тех пор, учение о механических

свойствах металлов продолжало развиваться в эксперименталь-

ном, физическом, аналитическом и других направлениях.

Хотя механические свойства большей частью определяются

при значительных конечных пластических деформациях, анали-

тическая теория которых еще мало разработана, некоторые ре-

зультаты теории малых упругопластических деформаций уже

оказывают влияние на развитие учения о механических свойст-

вах при значительных деформациях.

Ведущая роль в развитии учения о механических свойствах

металлов принадлежит в значительной мере отечественным уче-

ным.

В книге эта роль показана на давно опубликованных осново-

полагающих трудах Д. К. Чернова, П. В. Кубасова, В. Л. Кир-

пичева, М. Н. Коробкова и советских ученых Н. Н. Давиденко-

ва, А. А. Ильюшина, С. В. Серенсена, В. Д. Кузнецова, И. А.

Одинга, Л. А. Гликмана, Н. П. Щапова, Ф. Ф. Витмана, М. В.

Якутовича и др. Как и первое издание, настоящая книга не пре-

тендует на полноту данных. Эти данные приведены в обзорах ос-

новных отечественных работ по механическим свойствам, в

статьях и монографиях. Ссылки на эти работы даны в тексте,

а списки литературы приведены в конце каждой главы.

Во второе издание добавлены четыре новые главы: внутрен-

ние напряжения, их измерение и регулирование, микромеханиче-

ские испытания, включая микротвердость и изучение структур-

ных изменений при деформации, чувствительность к надрезу

при однократном нагружении и высокопрочные сплавы.

1 Печатается с сокращениями.

8

Новые исследования, а также научные дискуссии показали,

то многие положения учения о прочности, в том числе и часть

тех, которые были изложены в первом издании, нуждаются в

уточнении, исправлении или пересмотре.

Во втором издании сделана попытка провести разграничение

между видимым началом разрушения (разрушением элемента

объема или разрушением материала) и концом разрушения

(разрушением тела, т. е. образца или детали). Такое различие,

известное при изучении усталости (изучение кривых поврежда-

емости наряду с кривыми усталости), лишь в последнее время

стало учитываться при статических и ударных нагрузках, а так-

же при «горячих» испытаниях.

Учет местной деформации показывает, что многие случаи раз-

рушения, кажущиеся хрупкими или малопластичными (при ма-

кроскопическом рассмотрении детали или образца в целом), яв-

ляются в очень малых объемах пластичными. Методом нака-

танных сеток удалось доказать, что такая характеристика, как

сужение сечения надрезанного образца, также оказывается ус-

редненной, так как отражает лишь небольшую часть (*/з и мень-

ше) максимальной пластичности.

Таким образом, распространенная оценка среднего сужения

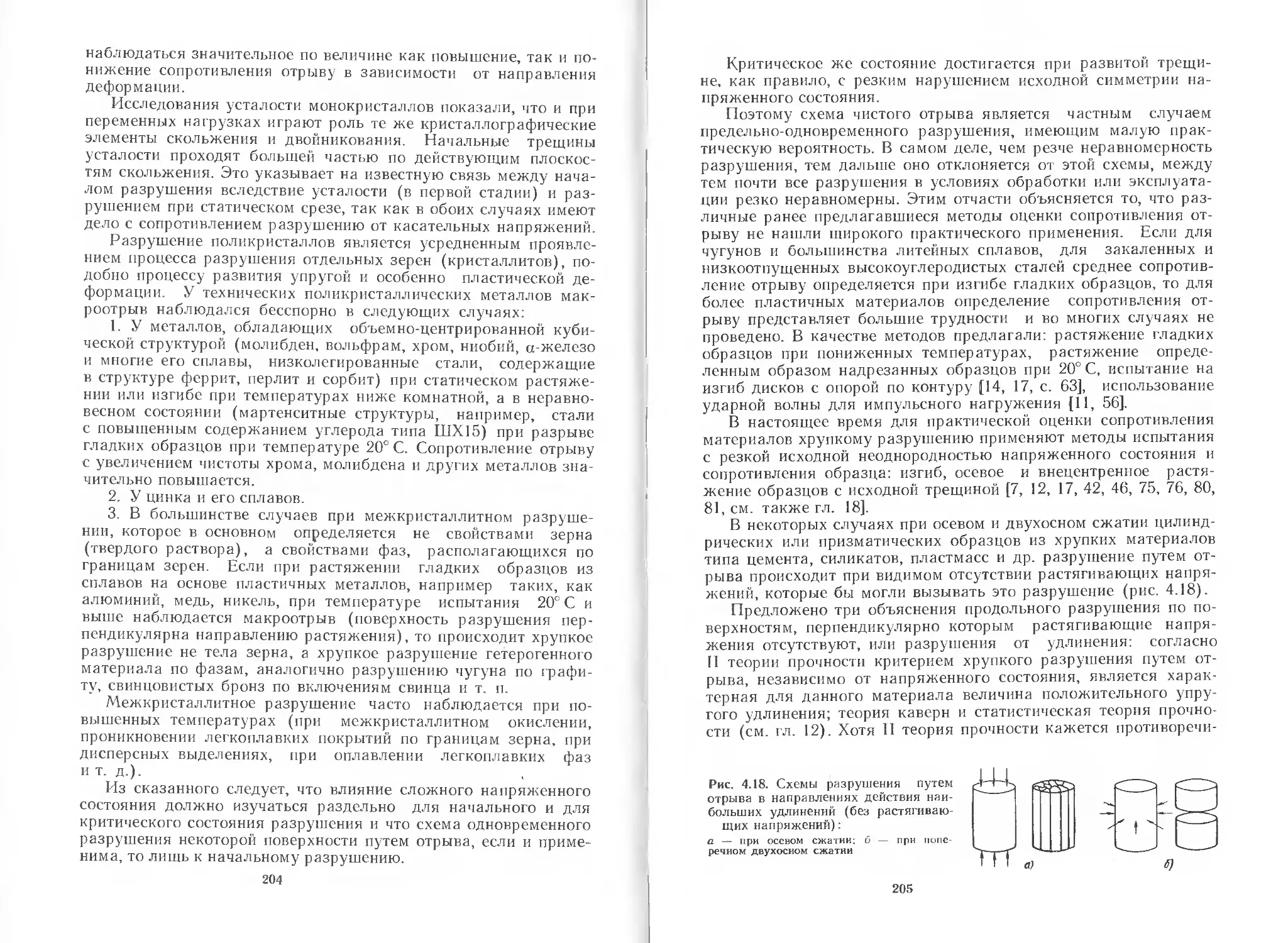

надрезанного и полностью разорванного образца:

а) занижена, так как не учитывает неравномерности распре-

деления пластической деформации;

б) завышена, так как, кроме пластичности до образования

начальных трещин, оценивает также пластичность при «дораз-

рушении» образца.

При таком «доразрушении» напряженное и деформирован-

ное состояния могут сильно изменяться, так как изменение на-

пряженного состояния вследствие влияния развивающейся тре-

щины («местное» поле), накладываясь на неравномерность, су-

ществовавшую до образования трещины («общее» поле напря-

жений), может приводить к существенному усложнению карти-

ны деформации. Возможно, что многие эффекты наложенного

гидростатического давления на сопротивление разрушению и

пластичность объясняются влиянием давления не столько на

возникновение начальных трещин, сколько на процесс их раз-

вития, т. е. на процесс «доразрушения».

Очевидно, что совершенно недостаточно ограничиваться толь-

ко макроскопическим изучением вопросов прочности. И внут-

ренние напряжения, и анизотропия, и переход из упругой в пла-

стическую область, и наступление разрушения, и ползучесть

должны изучаться также и в микроскопическом, и в субмикро-

скопическом масштабе. И если в настоящем издании это отраже-

но недостаточно, то прежде всего ввиду недостаточности разви-

тия физических и микромеханических методов. Пониженная чув-

ствительность к надрезу у некоторых макроскопически хрупких

образцов, вероятно, также связана с микроскопической пласти-

9

ческой деформацией. Для неравновесных сплавов, а при «горя-

чей» деформации почти для всех материалов, необходимо учиты-

вать структурные и фазовые изменения в процессе деформиро-

вания (работы А. А. Бочвара, С. Т. Кишкина и др.). Во мно-

гих случаях необходимо учитывать физико-химическое влияние

окружающей среды, как коррозионное, так и обратимое по П. А.

Ребиндеру.

При изложении работ и взглядов различных исследователей

автор всюду стремился к объективности, особенно в тех случа-

ях, когда эти взгляды и выводы отличались от его собственных.

Как и в первом издании, автор пытался во многих случаях до-

водить изложение до практических выводов, сопровождая их

примерами, взятыми из различных областей техники.

Некоторые из практических вопросов, например проблема

оценки материала по его механическим свойствам, вследствие

своей сложности и недостаточной изученности часто вовсе не

излагаются в научно-технической литературе. В этой книге сде-

лана попытка изложения также и ряда подобных вопросов, хо-

тя многие из них еще очень далеки от полного решения. Книга

в значительной мере составлена на основе лекций, читанных ав-

тором студентам и аспирантам МВТУ им. Баумана, Московско-

го механического института и других институтов, а также ра-

ботникам промышленности в 1933—1952 гг.

Принятые обозначения несколько изменены в соответствии с

существующими стандартами.

Как и в первом издании, автор в большой мере опирался на

глубокие исследования и на многие личные советы Н. Н. Дави-

денкова, идеи которого оказывают столь большое влияние на

современное учение о прочности и пластичности.

ПРЕДИСЛОВИЕ

К ТРЕТЬЕМУ ИЗДАНИЮ

Поведение материала в конструкции зависит не только от его

механических свойств, но и от характера самой конструкции,

технологического выполнения ее узлов и деталей, рабочей среды

и других условий эксплуатации.

Уже в первом издании книги «Механические свойства ме-

таллов» профессор Я. Б. Фридман стремился связать механиче-

ские свойства материалов с проблемами конструкционной проч-

ности, в частности с проблемой разрушения, рассматривая это

явление как процесс, протекающий во времени по-разному в за-

висимости от ряда факторов.

В основу изучения и толкования процессов деформации и

разрушения, а также методов повышения конструкционной проч-

ности Я. Б. Фридманом положен принцип комплексного рассмо-

трения свойств материала, особенностей конструкции и техно-

логии, а также условий нагружения.

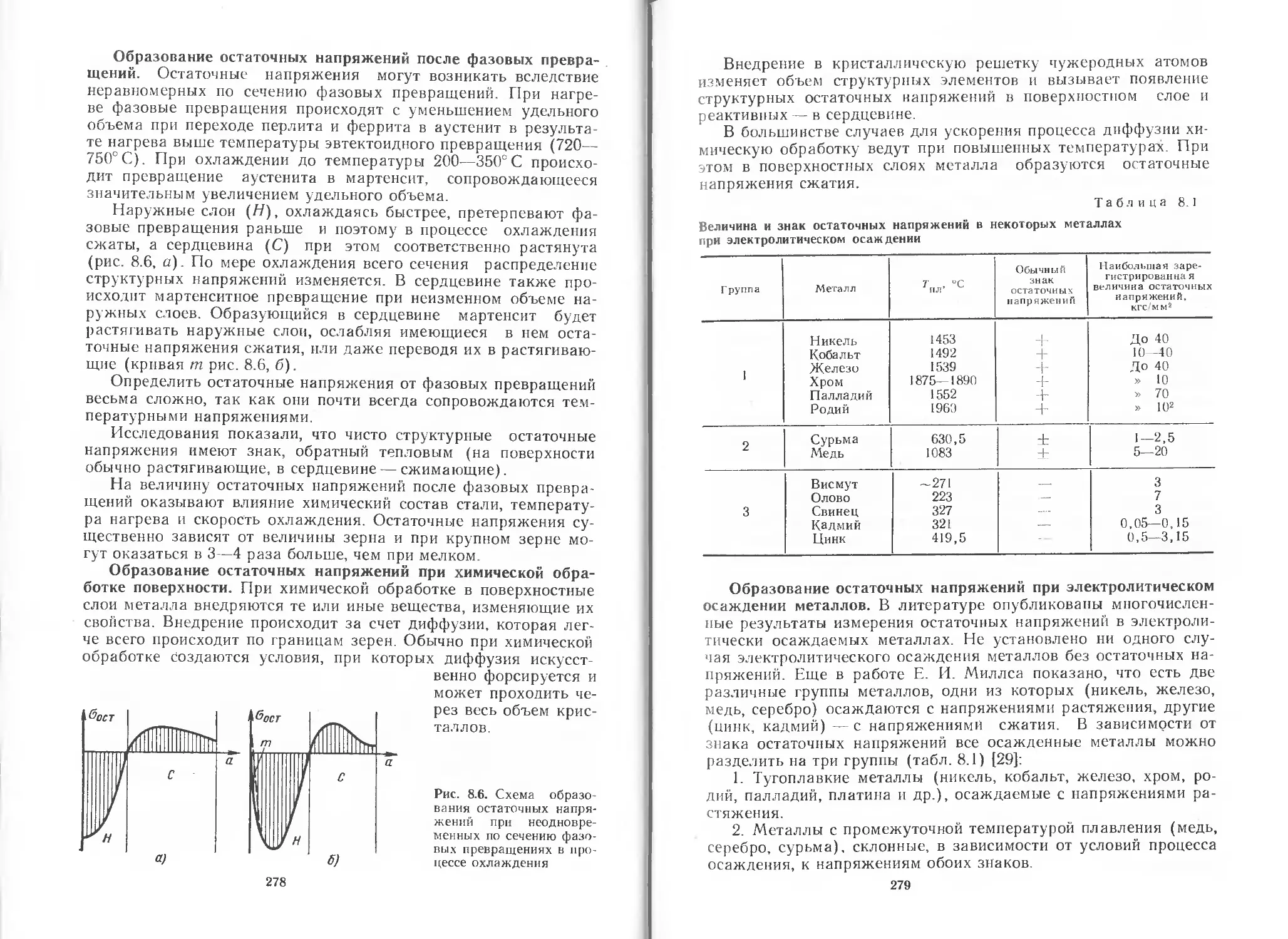

И. И. Давиденков в предисловии к первому изданию книги

отметил, что Я. Б. Фридман сумел в ясной и сжатой форме из-

ложить во многом противоречивый материал учения о механи-

ческих свойствах благодаря единой, обобщающей точке зрения

на всю науку в целом. Ценность книги дополнялась попутным

рассмотрением существовавших иных точек зрения, со ссылками

на соответствующие библиографические источники.

Книга, вышедшая вторым изданием в 1952 г., стала библи-

ографической редкостью, а заменивших ее трудов нет ни в

СССР, ни за рубежом. К тому же за период, прошедший после

выхода в свет второго издания, многое в науке о прочности ме-

таллов изменилось.

Для третьего издания рукопись существенно переработана и

дополнена Я. Б. Фридманом в свете современных представлений

учения о механических свойствах металлов.

Книга состоит из двух частей. Первая часть «Деформация и

разрушение» посвящена изложению общих принципов науки о

деформации и разрушении с учетом кинетики этих явлений, что,

в частности, позволяет количественно оценивать сопротивление

материалов развитию трещин. Такая оценка особенно актуаль-

на в связи с развитием новой техники и применением материа-

лов высокой прочности. В связи с проблемой разрушения боль-

11

шое внимание уделено анализу строения изломов на основе соб-

ственных исследований Я. Б. Фридмана и его школы. В первой

части кратко изложены статистические и дислокационные пред-

ставления, необходимые для понимания макропроцессов дефор-

мации и разрушения.

Вторая часть «Механические испытания. Конструкционная

прочность» посвящена рассмотрению механических свойств ме-

таллов в связи с условиями нагружения. Сюда входят способы

нагружения, чувствительность к надрезу и трещине, условия по-

добия, масштабный фактор, принцип равнопрочности и, как син-

тез всего изложенного, оценка конструкционной прочности ме-

талла по определенным механическим свойствам, что делает воз-

можным выбор материалов, надежных в эксплуатации.

Предложенная Я. Б. Фридманом комплексная оценка мате-

риалов по характеристикам сопротивления деформации и раз-

рушению, учет влияния запаса упругой энергии на характери-

стики разрушения, сложного напряженного состояния и других

факторов способствует лучшему выбору материалов для ответ-

ственных изделий. Все более широкое применение находят мето-

ды оценки сопротивления материалов разрушению по коэффи-

циентам интенсивности напряжения в условиях сильного стесне-

ния пластической деформации, что также нашло отражение в

книге.

Вопросы, рассмотренные в книге, чрезвычайно широки. По

отдельным из них существует специальная отечественная и за-

рубежная литература. Даже весьма сжатое обобщение этого ма-

териала привело бы к чрезмерному увеличению объема книги.

Для восполнения этого в конце каждой главы приведена основ-

ная литература по данному вопросу, что должно способствовать

более полному и объективному ознакомлению с рассматривае-

мыми вопросами.

Изложенные в книге принципы и наиболее типичные резуль-

таты поведения конструкционных материалов под нагрузкой по-

лезны конструкторам, технологам, металловедам и специали-

стам других смежных профессий для лучшего понимания задач,

связанных с выбором и разработкой материалов, а также сту-

дентам.

Скоропостижная смерть прервала работу Я. Б. Фридмана

над рукописью в стадии завершения. Подготовка книги к пере-

изданию была завершена группой его ближайших учеников и

сотрудников.

В целом книга представляет собой глубокий научный труд

по обобщению современных представлений о макроскопических

процессах деформации и разрушения и методах практической

оценки свойств материалов.

Академик С. Т. КИШКИН

ОТ РЕДАКТОРОВ

Над подготовкой третьего издания книги «Механические свой-

ства металлов» Яков Борисович Фридман работал последние

семь лет своей жизни. Им были переработаны девять глав и на-

писано пять новых глав, однако часть задуманных глав, напри-

мер, «Некоторые сведения о структуре твердых тел», «Механи-

ческие свойства при высоких давлениях», «Влияние окружаю-

щей среды» и некоторые дополнительные параграфы к старым

главам он не успел написать. Не успел он также полностью осу-

ществить замысел о включении в главы первой части книги дис-

локационных трактовок закономерностей процессов деформации

и разрушения при основном макроскопическом подходе к тол-

кованию механических свойств.

После смерти Якова Борисовича его ближайшие сотрудники

(Т. К. Зилова, Н. Д. Соболев, Б. А. Дроздовский, Е. М. Морозов

и Ю. И. Лихачев) взяли на себя инициативу по завершению под-

готовки книги к переизданию. Главы, переработанные и напи-

санные заново Я. Б. Фридманом, были просмотрены и укомплек-

тованы рисунками и литературой. Главы, которые он не успел

пересмотреть, были перепечатаны из книги второго издания и

просмотрены для исключения некоторых устаревших положений

и частичного обновления рисунков и литературы. При этом бы-

ло сочтено необходимым максимально сохранить оригинальный

текст рукописи автора. Также сохранены некоторые ссылки на

ранние литературные источники, которые являются основопола-

гающими и тем самым сохраняют свое научное значение.

В первую часть книги введена глава «Дислокационные пред-

ставления о деформации и разрушении кристаллических тел»,

которую написал Б. М. Струнин, поскольку Я. Б. Фридман ра-

нее неоднократно обсуждал с ним возможные варианты подоб-

ной главы. Глава «Остаточные напряжения» написана заново

И. А. Биргером и М. Л. Туровским. Е. Д. Щукин написал для

второй части книги главу «Влияние поверхностно-активных ве-

ществ на механические свойства металлов (эффект Ребиндера)»,

соответствующую одному из разделов главы «Влияние окружа-

ющей среды».

В просмотре отдельных глав рукописи приняли участие док-

тора наук Л. А. Гликман, Н. А. Златин, Д. А. Петров, Я. М. По-

13

так, Б. Ф. Шорр; кандидаты наук О. Л. Бендрышев, Т. А. Гор-

деева, В. К. Григорович, В. П. Конопленко, Н. И. Новосильцева,

Л. М. Певзнер, И. А. Разов, И. Н. Шканов.

По подготовке рукописи к печати большую работу провели

В. А. Александров, Т. А. Володина, Н. Я. Волина, И. П. Жеги-

на, В. П. Звонарев, Н. В. Марчукова, Э. А. Шапиро, Н. В.

Юрушкина.

Большую помощь и содействие в организации переиздания

книги оказали академик С. Т. Кишкин, чл.-корр. АН СССР А. Т.

Туманов, проф д-р техн, наук И. В. Кудрявцев, канд техн,

наук О. Н. Подвойская.

ВВЕДЕНИЕ

Возникновение науки о механических свойствах в начале XX ве-

ка базировалось на осредненных и статических представлениях,

что каждой величине напряжения соответствует определенная

величина деформации. При этом по аналогии с другими физи-

ческими свойствами предполагалось, что механические свойст-

ва материала могут быть измерены «в чистом виде», как не-

которые константы данного материала наподобие его плотности,

параметров кристаллической решетки, коэффициента теплового

расширения и т. п. Исходя из этих предположений, был получен

ряд важных результатов: опытное построение и применение в

расчетах обобщенной кривой Людвика, лежащей в основе мно-

гих положений математической теории пластичности; измерение

сопротивления отрыву и его применение для различных схем пе-

рехода из хрупкого в пластическое состояние (Людвик, Иоффе,

Давиденков, диаграммы механического состояния) и др. Одна-

ко дальнейшее более глубокое изучение показало ограниченную

справедливость (а в ряде случаев и ошибочность) подобных

представлений. Это, в частности, привело к понятию «структур-

ной чувствительности» многих механических характеристик.

Согласно современным представлениям следует считать, что

механические характеристики (прочность, пластичность и т. п.)

определяются тремя группами факторов: «материалом» — его

свойствами и структурой; «телом» — его размерами и формой,

в частности, наличием надрезов, состоянием поверхности и т. д.;

«условиями нагружения» — запасом упругой энергии, повторя-

емостью нагрузки и т. п.

Конечно, в ряде случаев влияние двух последних групп фак-

торов мало и тогда проявляются главным образом свойства ма-

териала, например, при сопоставлении твердости вдавливанием.

Однако в большинстве случаев приходится считаться со всеми

тремя указанными группами факторов. Чем больше доля растя-

гивающих напряжений и степень их «объемности» и чем более

развита стадия разрушения, тем сильнее проявляется влияние

характеристик «тела» и «условий нагружения».

Поэтому распространенное изучение механических свойств

только как характеристик материала без должного учета влия-

15

ния параметров «тела» и «условий нагружения» 1 является одно-

сторонним и не раз приводило к неверным выводам и просче-

там. Например, многие ошибки в области обработки давлением

были связаны с переоценкой удлинения как характеристики пла-

стичности и были преодолены лишь введением в теорию обра-

ботки давлением учета схемы напряженного состояния 2. Мно-

гие неудачи в применении высокопрочных сталей определялись

оценкой «высокопрочности» только по величинам ов и о0,2, т. е.

по результатам испытания гладких образцов на растяжение. Пе-

реход к испытаниям образцов в условиях, близких к реальным,

значительно улучшил конструкционную оценку высокопрочных

материалов и приблизил их к результатам модельных и натур-

ных испытаний.

В соответствии со сказанным в основу изучения и толкова-

ния процессов деформирования и разрушения, определения и

использования механических свойств твердых тел в настоящем

издании положен принцип неразрывной и тесной взаимосвязи

свойств материала, особенностей конструкции и влияния усло-

вий нагружения.

При подготовке третьего издания книги «Механические свой-

ства металлов» многие главы переработаны с учетом современ-

ных представлений об особенностях процессов деформирования

и разрушения, а другие дополнены. Так, глава 1 дополнена рас-

смотрением кинетики и вариационных принципов деформации

и разрушения, механических состояний деформируемых тел и

структурных изменений при нагружении. В главе 3, наряду с ос-

новными закономерностями пластического деформирования, рас-

смотрены вязкость и ползучесть материалов. Глава 4 о состоя-

нии разрушения полностью переделана с учетом кинетики про-

цесса разрушения (рассматриваются три стадии разрушения:

докритическая, критическая и закритическая—ускоренная).

В третье издание книги введены новые г-лавы: анизотропия

механических свойств (гл. 10), анализ структуры изломов (гл.

11), статистические представления о деформации и разрушении

(гл. 12), деформация и разрушение от термических напряжений

(гл. 22), подобие и отклонения от него, моделирование и мас-

штабный фактор (гл. 25), конструкционная прочность и пути ее

повышения (гл. 27). Исключена глава некоторые закономер-

ности влияния состава и структуры на механические свойства.

Вопрос, поставленный в этой главе, чрезвычайно широк и охва-

тывает почти необозримую область разнообразнейших сплавов,

керметов и других материалов. Одновременно этот вопрос очень

труден, так как большинство работ содержит эксперименталь-

1 Этот упрек относится, в частности, и к книгам автора по механическим

свойствам, изданным в 1946 и 1952 гг.

2 Губкин С. И. Пластическая деформация металлов. В 3-х т. М., Метал-

лургиздат, 1960.

16

ные результаты, полученные при резко различающихся услови-

ях: по составу, структуре и методам получения материалов; раз-

мерам, форме и состоянию поверхности образцов; условиям ис-

пытания и типам нагружающих устройств (с заданной нагруз-

кой, перемещением и т. д.); методам обработки полученных ре-

зультатов, так что строгое сопоставление оказывается невозмож-

ным. Поэтому в отдельных главах приведены лишь некоторые

примеры влияния структуры и состава, представляющиеся ти-

пичными.

За годы, прошедшие после выхода второго издания книги

«Механические свойства металлов», в науке о прочности прои-

зошли существенные изменения. Об этом свидетельствует появ-

ление ряда новых журналов, посвященных различным пробле-

мам изучения процессов деформирования, разрушения и меха-

нических свойств твердых тел: «Проблемы прочности»; «Меха-

ника полимеров»; «Физико-химическая механика материалов»;

«Experimental Mechanics»; «Journal of Mechanical Sciences»;

«Intern. Journal of Fracture Mechanics»; «Engineering Fracture

Mechanics» и др.

Возникли совершенно новые методы изучения кинетики про-

цессов деформирования и разрушения, например, работами шко-

лы С. В. Серенсена 1 установлены основные закономерности ре-

версивной пластической деформации; автоматическая запись из-

менения длины трещины 2 позволила подробно изучить различ-

ные стадии процесса разрушения (докритическую, критическую

и закритическую) и зависимость их взаимных переходов от ма-

териала, формы тела и условий нагружения.

Наука о прочности бурно развивается. В течение нескольких

последних лет возникли новые разделы этой науки. Так, неод-

нородные деформации в сильных магнитных полях (магнитост-

рикция) приводят к возникновению магнитных напряжений, по-

добно тому, как неоднородные термические деформации приво-

дят к появлению термических напряжений.

Таким образом, можно говорить о магнитоупругих и магнито-

пластических напряжениях, о магнитной усталости, магнитном

ударе, магнитном выпучивании и т. д.

Продолжают развиваться разделы науки с ранее принятыми

разграничениями, возникают промежуточные области, в ряде

случаев происходит переоценка критериев. Так, резко усилилось

внимание к изучению неупругой деформации как одного из кри-

териев, необходимого для оценки конструкционной прочности.

1 См., например, Сб. Сопротивление деформированию и разрушению при

малом числе циклов нагружения. Под ред. Серенсена С. В. и Шнейдерови-

ча Р. М., М„ «Наука», 1967, 170 с.

Оценка материалов по их способности к торможению разрушения

(Обзор).— «Заводская лаборатория», 1967, № 10, Авт. Я. Б. Фридман,

К Зилова. Б. А. Дроздовский. Т. А. Гордеева.

2 <аказ 115»

Разрушению (закономерности возникновения и особенно раз-

вития трещин), которое до недавнего времени рассматривалось

как скачкообразное окончание процессов деформирования, в на-

стоящее время придается огромное значение, в связи с чем в

данной книге оно трактуется как состояние разрушения (гла-

ва 4).

Альтернативное разделение роли касательных и нормальных

напряжений, распространенное до недавнего времени (якобы,

первое ответственно за пластическую деформацию, второе — за

хрупкое разрушение), все больше сменяется разделением про-

цесса как хрупкого, так и усталостного разрушения на две ос-

новные стадии:

I) подготовительную (повреждаемость), вызванную главным

образом касательными напряжениями, и

2) потерю устойчивости (лавинное разрушение), вызванную

в основном растягивающими напряжениями.

Казавшееся ранее вполне осуществимым разграничение раз-

личных разделов науки о прочности (например, однократное

хрупкое и повторное усталостное разрушение) в последнее вре-

мя теряет четкость. Установлено много общего между кинети-

кой развития деформации и разрушения при длительной ста-

тической и усталостной нагрузках. Показано, что хрупкая тре-

щина может приводить к усталостному разрушению и, наобо-

рот, усталостная трещина может вызвать хрупкое разрушение.

На стыке между статической и усталостной прочностью возник-

ло и быстро развивается изучение сопротивления малому числу

повторных нагружений (гл. 21), иногда называемое повторной

статической прочностью или статической выносливостью.

Другим примером новой пограничной области является наг-

ружение одновременно малочастотными и высокочастотными

повторными нагрузками (гл. 21).

Некоторые положения, сформулированные в предыдущем из-

дании книги «Механические свойства металлов», получили даль-

нейшее развитие и обоснование. Так, проведенное во втором из-

дании разграничение между выявляемым началом (обнаруже-

ние трещин) и полным разрушением (с разделением тела) ныне

широко применяется (главы 4, 18, 21). Анализ условий нагруже-

ния как при реальной службе, так и при испытаниях показыва-

ет, что лишь в немногих случаях нагрузка после начала разви-

тия трещины остается постоянной.

Как правило, нагрузка (и, конечно, напряжения вследствие

изменения остающегося сечения) изменяется в процессе разви-

тия трещины (в одних случаях — убывает, в других — возраста-

ет). Так, например, при усталостных испытаниях крупных образ-

цов на резонансных машинах после начала развития трещины

приходится изменять режим, чтобы довести образец до полного

разрушения. Отсюда вытекает значительно большая неопреде-

ленность условий полного разрушения по сравнению с началь-

18

ным разрушением. В то же время подавляющее большинство

расчетов и опытных данных относятся именно к полному разру-

шению. Практическое значение может иметь в одних случаях

главным образом полное разрушение (например, усталостное

разрушение массивных деталей), и тогда учет изменения сил и

напряжений в процессе развития трещин становится очень важ-

ным, в других — основное значение имеет начальное разруше-

ние (например, для выяснения влияния ослабленного или де-

фектного поверхностного слоя, если разрушение начинается в

нем). В последнем случае кинетика изменения сил в процессе

разрушения может быть малосущественной. При механических

испытаниях необходимо либо сохранять в процессе разрушения

постоянной величину нагрузки, либо учитывать ее изменение. Во

многих случаях распространенные представления о разрушаю-

щем усилии (отнесенное к моменту разрушения) должны быть

заменены функцией, характеризующей изменение этого усилия

в процессе деформации и разрушения. Из сказанного, кроме то-

го, вытекает необходимость обеспечения такой методики, при ко-

торой развитие трещины в испытуемом образце проходило бы

в условиях, либо постоянной, либо изменяющейся по известному

закону нагрузки. Тогда останется только задача учета измене-

ния местного напряженного состояния вблизи вершины расту-

щей трещины. Между тем условия полного разрушения в основ-

ном зависят от состояния материала внутренних зон тела.

В науке о деформации и разрушении существует теснейшее

и глубокое взаимодействие между расчетной (теоретической,

иногда называемой также аналитической) и экспериментальной

сторонами явлений. Поэтому действительно плодотворные ре-

зультаты могут быть получены только соответствующим и при-

том органическим сочетанием двух этих сторон. Ограниченным

является одностороннее экспериментальное изучение сложных

явлений без необходимого теоретического (расчетного) их обос-

нования.

Математические формулировки в книге применялись лишь

для выражения основ физических закономерностей. Например,

выводы формул для расчета остаточных напряжений, которые

во втором издании даны сравнительно подробно, здесь опуще-

ны (гл. 8). Конечно, провести границы между разделами очень

трудно. Теорией механических свойств (или учением о них)

разные авторы считают очень разные разделы науки: от специ-

альных разделов физики твердого тела, или физической химии,

теории дислокаций, вакансий до макроскопических представле-

нии (например, макроскопические теории хрупкого разрушения

риффитса, Ирвина) или теоретические представления о хлад-

ноломкости Н. Н. Давиденкова и его школы. Эти резко отлича-

ющиеся по методам и результатам направления еще очень ма-

ло объединены и потому пропорциональное и взаимосвязанное

изложение различных направлений науки о прочности превыша-

19

ло возможности автора настоящей книги. Поэтому при выборе

основного направления книги крен был сделан в сторону макро-

скопических представлений, которые наиболее необходимы поч-

ти для всех прикладных вопросов прочности. Что касается ми-

кроскопических и атомных представлений, то в меру своих воз-

можностей автор стремился увязывать их с макроскопическим

механическим поведением тел. Очевидно, поэтому, что для оз-

накомления со специальными аспектами прочности необходимо

обращаться к специальным монографиям, например, в связи с

дислокационными представлениями к книге Д. Мак Лина 1

и т. д.

Распределение материала книги между двадцатью семью гла-

вами является отнюдь не бесспорным и часто противоречивым и

весьма субъективным.

Например, вопросы жаропрочности относятся и к гл. 6 (влия-

ние температуры), и к гл 19 (свойства при длительных статиче-

ских нагрузках), и к гл. 22. Влияние масштабного фактора рас-

смотрено и в специальной главе, и в ряде глав по отдельным ме-

ханическим характеристикам. То же можно сказать о статистиче-

ских теориях и методах. Хрупкое разрушение2 в той или иной

степени рассмотрено в главах 4, 11, 18, 20 и в др.

Предлагаемая книга ни в коем случае не претендует на из-

ложение современного состояния всего цикла наук о прочности

(вернее, ряда областей, входящих в этот цикл). Настоящий труд

является лишь попыткой кратко резюмировать наиболее типич-

ные (по мнению автора) результаты и принципы, которые по-

могли бы пониманию сущности явлений деформации и разруше-

ния, принципов экспериментальных методов и особенностей тех

важнейших практических приложений, которые существенны для

металловедов, механиков, технологов, конструкторов и предста-

вителей других специальностей, соприкасающихся с этой обла-

стью. Естественно, что при этом автор всячески стремился к

краткости и ясности изложения за счет опускания ряда подроб-

ностей и деталей. Насколько при этом удалось избежать схе-

матизма, должны судить читатели.

Очевидно также, что «пропорциональное» изложение различ-

ных аспектов современного учения о механических свойствах,

его теории и многочисленных приложений — задача для боль-

шого коллектива ученых. Поэтому лучшее, на что может рассчи-

тывать автор,— в некоторой мере помочь такой последующей

коллективной работе.

1 Мак Лин Д. Механические свойства металлов. Пер. с аигл. Под ред.

Я. Б. Фридмана. М., «Металлургия», 1965, 431 с.

2 Отметим, что выделение хладноломкости или обратного свойства — хла-

достойкости в качестве особой проблемы представляется неоправданным, так

как в действительности эта проблема является лишь существенной частью

более общего раздела хрупкого разрушения, которое может наблюдаться

в широком температурном интервале, а не только при отрицательных темпе-

ратурах.

20

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

И ТЕРМИНЫ

— полная работа разрушения образца с трещиной

при ударном или статическом изгибе, кгс • м;

Сту, аТс —удельная работа разрушения образца с трещи-

ной прн ударном или статическом изгибе,

кгс • м/см2;

а — удельная работа деформации, кгс-м/см3;

Ин — ударная вязкость, кгс м на надрезанный обра-

зец или кгс-м/см2;

Ь —ширина образца, мм;

D —коэффициент упрочнения, кгс/мм2 на 100% де-

формации (модуль пластичности);

Е — модуль нормальной упругости, кгс/мм2;

с — истинное удлинение в относительных единицах

или %:

c=f -у- = 1п =1п(1+д) = Inf-Ц-) = 1п-Ц;

J I lQ \ 1 —ф ) FK

io

ех, еу, ег — удлинения в направлении координатных осей х,

У, z;

<?i, ₽2> ₽з—главные удлинения: ct—наибольшее, е3 — наи-

меньшее, е2—промежуточное;

и gmxx — максимальные истинные удлинение и сдвиг в от-

носительных единицах или %;

еп и gn —октаэдрические истинные удлинение и сдвиг в

относительных единицах или %;

ei + е2 + ез

-----------

(при пластической деформации обычно считают

е„=0);

FB и Гк — площади начального и конечного сечения, мм2;

G — модуль касательной упругости, кгс/мм2 (модуль

сдвига);

g — истинный сдвиг в относительных единицах

или %;

Вху, gyz, g2I —сдвиги в плоскостях ху, yz, гх\

21

G, Gt —интенсивность освобождения упругой энергии с

ростом трещины на единицу площади, или

удельная сила на единицу прироста длины тре-

щины, кгс-м/см2 (индекс I характеризует рас-

пространение трещины путем отрыва, при от-

сутствии индекса характер развития трещины

не оговаривается);

Gc, Gjc — критическое значение G или G'i при переходе к

нестабильному разрушению, кгс-м/см2. Считает-

ся мерой вязкости разрушения материала;

К — модуль объемной упругости, кгс/мм2;

Ка —эффективный коэффициент концентрации при

повторно-переменных нагрузках.

К, Ki —коэффициент интенсивности напряжений у вер-

шины трещины, кгс/мм 12 (индекс I характери-

зует развитие хрупкой трещины путем отрыва,

при отсутствии индекса характер развития тре-

щины не оговаривается);

Кс, /(ic — критическое значение К или при переходе к

нестабильному разрушению, кгс/мм 12. Кс =

— У EG с —для плоского напряженного со-

стояния; 1 / -----------------— — для плоского дефор-

|/ 1-р2

мированного состояния, вызванного объемным

напряженным состоянием;

/о и 1К —начальная и конечная длина образца, мм;

10 тр, 1тр — полудлина исходной или текущей центральной

трещины в образце при испытании на осевое

растяжение или полная длина трешины при ис-

пытании на внецентреиное растяжение или

изгиб;

/тр — /о тр = Л/тр —прирост длины (полудлииы) трещины;

Р — нагрузка, кгс;

<7 — коэффициент чувствительности к надрезу при

повторно-переменных нагрузках;

г — коэффициент амплитуды при переменных на-

грузках; г = Cmin/tfmax;

гу, Пу — радиус пластически деформированной зоны пе-

ред вершиной трешины (индекс I характеризует

коэффициент для случая плоской деформации);

Sx, Sy, S2 —нормальные напряжения1 на площадках, пер-

пендикулярных к координатным осям х, у, z;

Sb S2, S3 — главные нормальные напряжения; S, — наиболь-

шее; S3 — наименьшее; S2 — промежуточное;

Smax и /тах — максимальные истинные нормальные и касатель-

ные напряжения,

_ Stnax ^min .

‘max- о ’

1 Ввиду того, что в обозначениях механических свойств широко принято

характеризовать буквами опт нормальные и касательные напряжения (вре-

менное сопротивление разрыву оЕ и т. д.), эти обозначения всюду оставлены

для условных (отнесенных к начальному сечению) напряжений. Буквами S

и t всюду обозначены истинные нормальные и касательные напряжения.

22

Sn и tn —октаэдрические нормальные и касательные на-

пряжения.

•Sj + Л2 •+ «Sg

Величина Sn =---------~---- называется сред-

о

ним гидростатическим давлением;

«к — истинное нормальное конечное напряжение при

окончательном разрушении, если вид разруше-

ния (отрыв или срез) не оговаривается;

•Sot — сопротивление отрыву, иа диаграммах обозна-

чено сплошным квадратом;

•SB — предел прочности, выраженный в истинных нор-

мальных напряжениях, кгс/мм2.

Для хрупких (малопластичных) материалов

при растяжении

•Sb = — *Sot = °в-

Для пластичных материалов при растяжении

SK > <SB огв,

S’1 — приведенное нормальное растягивающее [при

одноосном растяжении (S" = S)] напряжение,

вычисленное по второй теории прочности (ие

смешивать с октаэдрическим нормальным на-

пряжением S„), кгс/мм2;

tXy, tyZ, tlx — касательные напряжения в плоскостях ху, yz,

zx;

ti, h, <з — главные касательные напряжения;

/к —истинное касательное конечное напряжение в

момент окончательного разрушения (сопротив-

ление срезу), кгс/мм2;

to.3, — пределы текучести и пропорциональности при

кручении, кгс/мм2;

t —толщина образца;

Vo и Ук — начальный и конечный объем образца, мм3 илн

см3;

ак -— коэффициент концентрации напряжений (обыч-

но в упругой области) в относительных едиии-

•Srnax о

цах, ик = ~"ё > где г>Ср—среднее напряже-

•Scp

иие;

у — условный сдвиг в относительных единицах

или %;

6 (или е) — условное удлинение в относительных единицах

или %,

g '^0 .

^0 ^0

бпол—полное удлинение, вычисляемое по сужению

шейки ф,

ц — коэффициент Пуассона в относительных едини-

цах;

а в — временное сопротивление, кгс/мм2;

23

от и тт —предел текучести (или упругости), приводимый

без указания допуска;

По,2 —предел текучести при растяжении, определен по

указанному допуску, 0,2%, кгс/мм2;

Со.001 — предел упругости при растяжении, определен по

указанному допуску, 0,001%, кгс/мм2;

опц — предел пропорциональности при растяжении,

кгс/мм2;

Стр брутто —среднее растягивающее напряжение в сечении

брутто образца с трещиной, равное Р/Ы в слу-

чае плоского образца или 4Pjnd2 в случае ци-

линдрического образца, кгс/мм2 (где d—диа-

метр образца);

Стр нетто —то же, но в сечении нетто образца с трещиной;

св —предел выносливости, если асимметрии цикла не

оговаривается;

С-! —предел выносливости при R = —I, т. е. при сим-

метричном цикле;

Т-1 —то же, в касательных напряжениях;

•ф — условное сужение поперечного сечеиия в относи-

тельных единицах или % (при наличии шейки,

при растяжении через ф обозначено сужение

шейки);

I теория прочности—теория наибольших растягивающих напряжений;

II теория прочности—теория наибольших растягивающих деформаций;

III теория прочности—теория наибольших касательных напряжений (теория

прочности Мора—разновидность III теории) —нарушение прочности про-

исходит от касательных напряжений, величина которых зависит от нор-

мальных напряжений;

IV теория прочности — теория наибольшей потенциальной энергии упругого

изменения формы.

Срез — пластическое разрушение от касательных напряжений которое у раз

ных материалов может происходить при различных способах нагружения

(растяжение, кручение, сжатие и т. д.).

Отрыв — макрохрупкое разрушение от растягивающих напряжений или дефор-

маций, которое может происходить при различных способах нагружения.

Скол — хрупкое разрушение от касательных напряжений (например, у стекол).

НЕКОТОРЫЕ СВЕДЕНИЯ

ИЗ МЕХАНИКИ СПЛОШНЫХ СРЕД

1. НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ

В НЕПРЕРЫВНЫХ ОДНОРОДНЫХ

СРЕДАХ

Деформация и различные другие проявления механических

свойств твердых тел являются результатом воздействия некото-

рых внешних, по отношению к данному элементу тела, факторов.

В простейшем случае такими внешними факторами являются

механические воздействия. Механические воздействия могут

быть заданы, например, системой сил, напряжениями, переме-

щениями (прогиб, закручивание и т. д.) или работой, последнее

чаще при ударных воздействиях. Механические напряжения мо-

гут быть вызваны и немеханическими воздействиями: тепловыми,

магнитными и др. Для оценки подобных воздействий на меха-

нические свойства их обычно выражают в напряжениях, напри-

мер стеснение температурного расширения. Для понимания за-

кономерностей деформации, разрушения и механических свойств

и особенно для управления (регулирования) процессами дефор-

мации и разрушения необходимо привлечение некоторых основ-

ных понятий и методов механики.

Отметим, что во многих случаях связи между механическими

и немеханическими воздействиями и механическими свойствами

очень сложны и поэтом}' пока изучены лишь в качественном ас-

пекте. Однако даже и такое качественное изучение часто оказы-

вается очень плодотворным.

Напряжения в изотропных средах. Понятие «напряжение»

возникло в результате стремления ввести характеристики наг-

рузки, которые бы не зависели от размеров деформируемого те-

ла, т. е. являлись бы удельными величинами. Большинство важ-

нейших механических характеристик, пределы прочности, теку-

чести, упругости, выносливости, ползучести, твердость и многие

другие выражены в напряжениях.

При действиях на расстоянии (магнитном, действии сил тя-

жести, при появлении инерционных нагрузок п т. п.) возникают

объемные (распределенные по объему тела) силы. При непосред-

ственном приложении нагрузок возникают поверхностные силы,

распределенные по поверхности тела. В большинстве случаев

при изучении механических свойств материалов нагрузки отно-

сят к единице площади определенного сечения; в некоторых слу-

чаях целесообразно относить нагрузки к длине (например, при

изучении изгиба и кручения стержней, нагруженных распреде-

25

ленной по длине нагрузкой) или к объему (например, при учете

инерционных и магнитных сил).

Удельные (приходящиеся на единицу поперечного сечения)

на1рузки называют напряжениями. В простейшем случае осево-

го растяжения напряжение S на площадке F, перпендикулярной

к оси образца, определяется как сила Р, отнесенная к сечению,

т. е.

(11)

и выражается обычно в кгс/мм2 или кгс/см2. Напряжениями из-

меряют также удельные внутренние силы взаимодействия, дей-

ствующие по площадкам мысленно рассеченного на части тела

(так называемый метод сечения, широко применяемый в сопро-

тивлении материалов, макроскопических теориях упругости, пла-

стичности, ползучести и т. д.).

Таким образом, уже из этого простейшего примера видно,

что напряжение S является функцией двух переменных: нагруз-

ки (силы) Р и площади F. Даже при небольшой величине общей

нагрузки Р напряжение S можно сильно увеличить достаточным

уменьшением площади F.

Решения некоторых задач теории упругости показывают, что

под действием конечных нагрузок теоретически должны были бы

возникать бесконечно большие напряжения (например, под ост-

рием клина), где площадь сечения F в идеальном случае стре-

мится к нулю. Однако практически возникают, очевидно, не бес-

конечно большие напряжения (ввиду появления местной упру-

гой, пластической деформации и разрушения, а также других

причин), но иногда очень значительные. Всемерное повышение

местных напряжений при сравнительно умеренных нагрузках пу-

тем максимального уменьшения площади нагруженного сечения

и облегчение, таким образом, местного разрушения материала

важно при обработке резанием (создание и сохранение острой

режущей кромки).

При обработке давлением и в особенности при конструктив-

ных применениях металлов, наоборот, стремятся не допускать

высоких местных напряжений и иметь в деталях по возможности

равномерное распределение напряжений и деформаций. Рассма-

триваемые в сопротивлении материалов так называемые тела

равного сопротивления или равнопрочные тела и являются те-

лами, во всех точках которых возникают одинаковые макроско-

пические напряжения.

Нагруженность и напряженность отнюдь не исчерпываются

только макроскопическими напряжениями, а обусловлены и ло-

кальными факторами и их разбросом. В частности, и понятие о

равнопрочности значительно сложнее и многообразнее, чем это

трактуется в сопротивлении материалов, где не учитывается не-

избежное рассеяние напряжений и свойств и другие факторы.

26

Рис 1-1- Схема разложения полной силы, денег

вующей на ДаннУ10 площадку, на нормальную и

касательную составляющие \

-/\ П°лная ама\

Тем не менее подобное рассмотрение со- s'

храняет важное значение, облегчая по- /

иски и формулировки основных законо-

мерностей в упрощенном виде.

В общем случае сила, действующая на какой-либо опреде-

ленной площадке, не перпендикулярна этой площадке, а направ-

лена под некоторым углом к ней. Эту силу, как всякий вектор,

можно разложить на две составляющие: нормальную силу, вы-

зывающую нормальное напряжение, действующее перпендику-

лярно площадке, и касательную силу, вызывающую касательное

напряжение, действующее в плоскости площадки (рис. 1.1). Ме-

ханические свойства материалов в значительной мере определя-

ются удельными величинами этих составляющих. При этом од-

ни процессы (например, пластическая деформация, ползучесть,

однократное разрушение путем среза, начальные стадии устало-

стного разрушения и др.) связаны главным образом с касатель-

ными, а другие (например, однократное разрушение путем от-

рыва, длительная жаропрочность, конечные стадии усталостного

разрушения), главным образом с нормальными растягивающи-

ми напряжениями. Существовавшее мнение о том, что пластиче-

ская деформация и срез определяются только касательными, а

разрушение путем отрыва—только нормальными напряжения-

ми, не полностью оправдалось. Тем не менее разделение полно-

го напряжения на касательную и нормальную составляющие

для анализа процессов нарушения прочности целесообразно для

многих случаев.

Если бы напряжения всегда определялись только для какого-

либо одного определенного сечения, то в данной точке был бы

единственный вектор и напряжение отличалось бы от силы, дей-

ствующей на всю площадку сечения, только по величине; при

этом напряжение, как и всякий вектор, можно было бы всегда

охарактеризовать тремя числами. Однако для полной характе-

ристики напряженного состояния в данной точке этого недоста-

точно, так как в общем случае необходимо знать значение на-

пряжения не только для какого-либо одного, но для любого се-

чения, проходящего через данную точку тела. Но так как через

данную точку тела, очевидно, можно провести бесчисленное мно-

жество различно ориентированных площадок, то, следовательно,

при заданных внешних нагрузках каждой ориентировке площад-

ки будут соответствовать определенные величина и направление

действующего по этой площадке напряжения, причем в общем

случае напряжение не будет перпендикулярно площадке.

Как известно, ориентировка площадки, проходящей через

Данную точку, однозначно характеризуется вектором, нормаль-

о

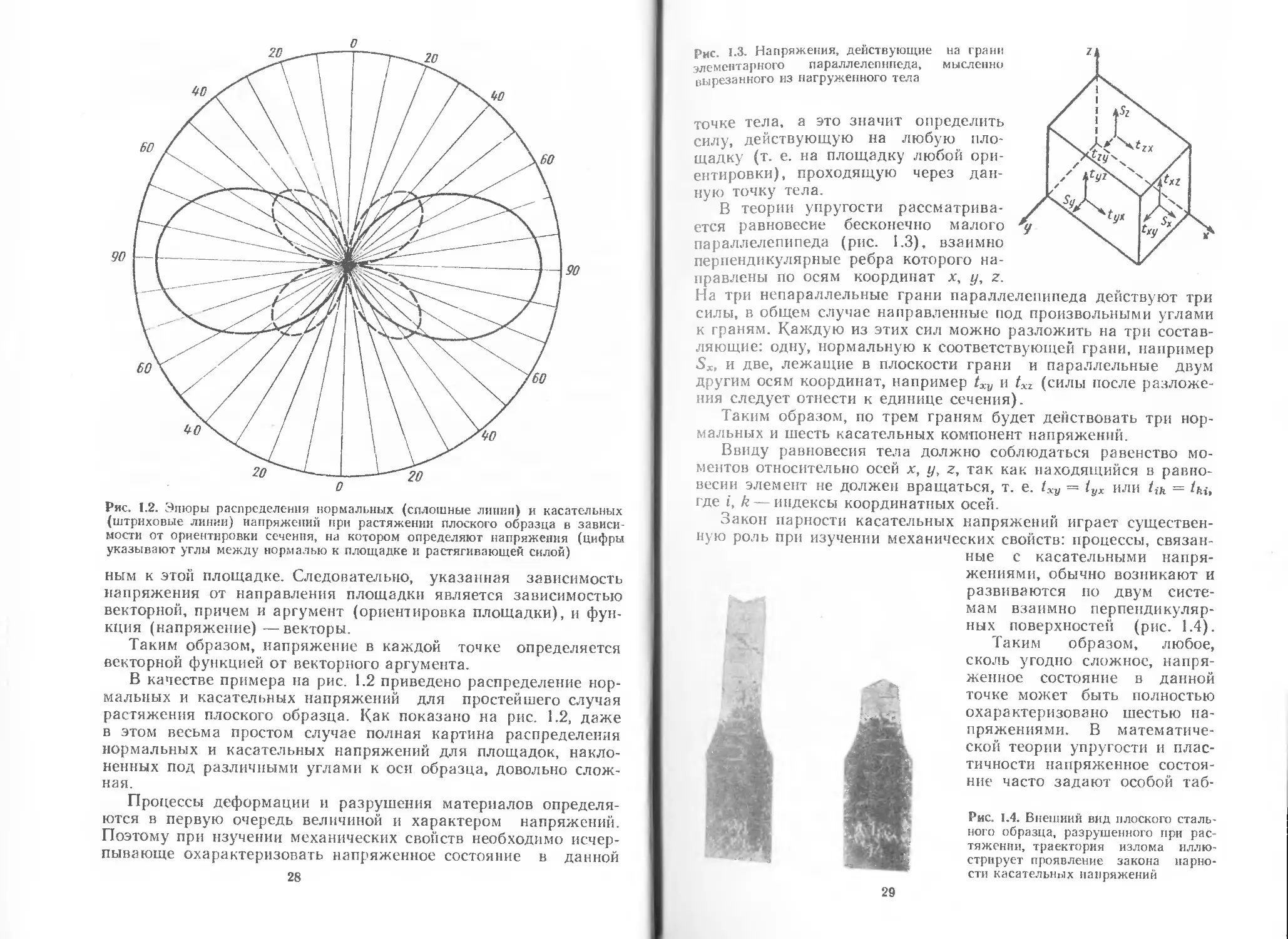

Рис. 1.2. Эпюры распределения нормальных (сплошные липни) и касательных

(штриховые линии) напряжения при растяжении плоского образца в зависи-

мости от ориентировки сечения, на котором определяют напряжения (цифры

указывают углы между нормалью к площадке и растягивающей силой)

ным к этой площадке. Следовательно, указанная зависимость

напряжения от направления площадки является зависимостью

векторной, причем и аргумент (ориентировка площадки), и фун-

кция (напряжение)—векторы.

Таким образом, напряжение в каждой точке определяется

векторной функцией от векторного аргумента.

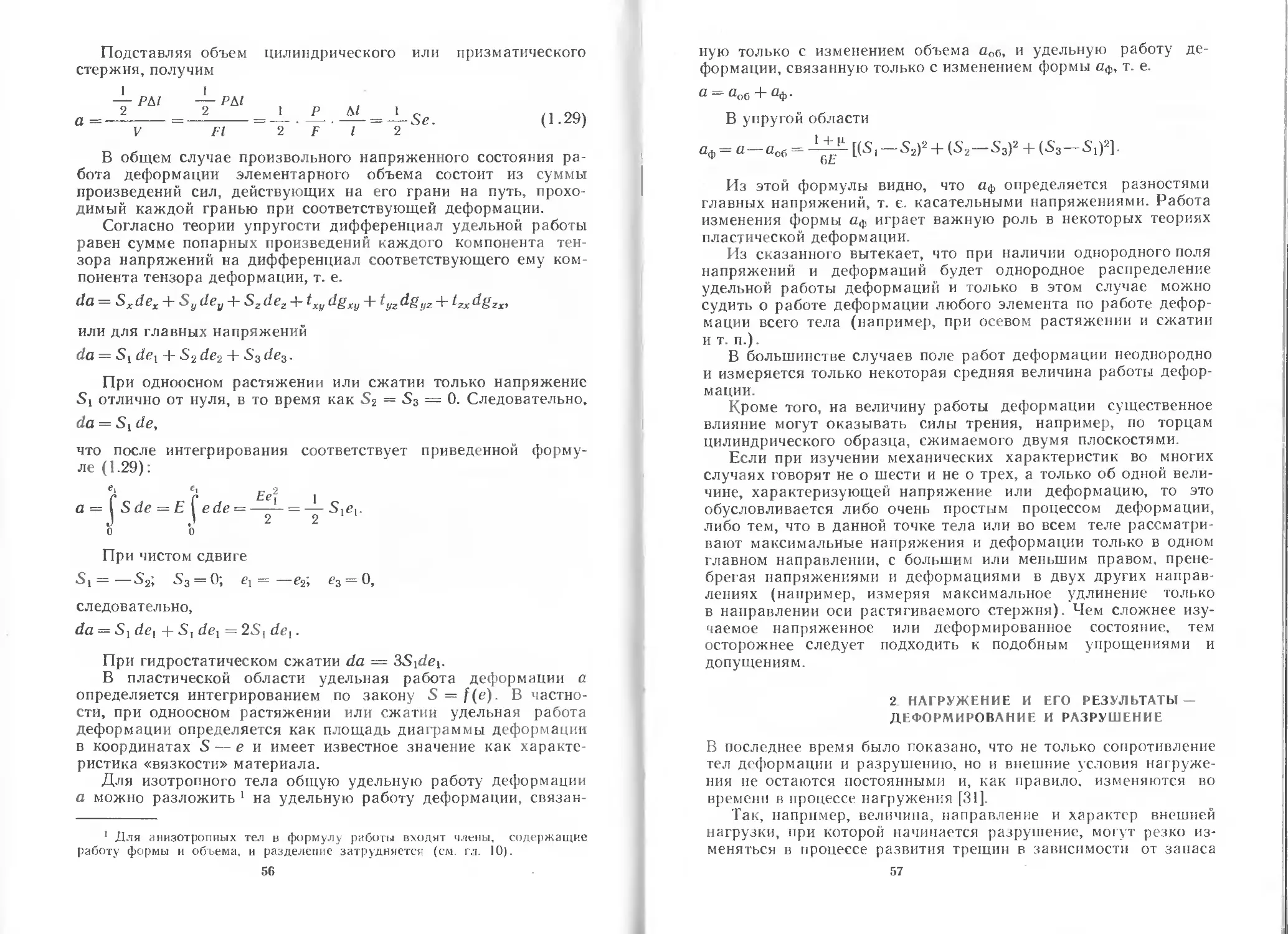

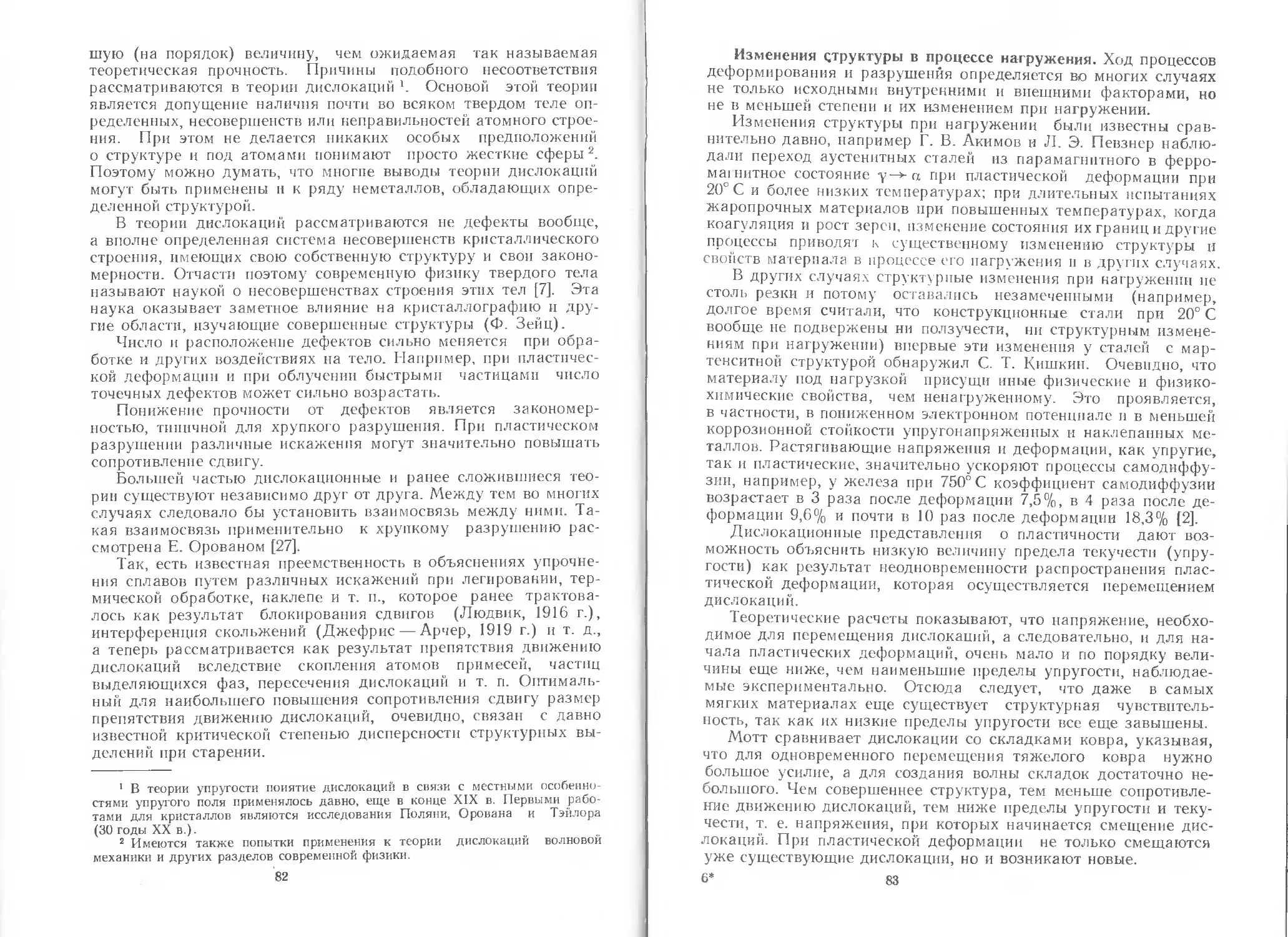

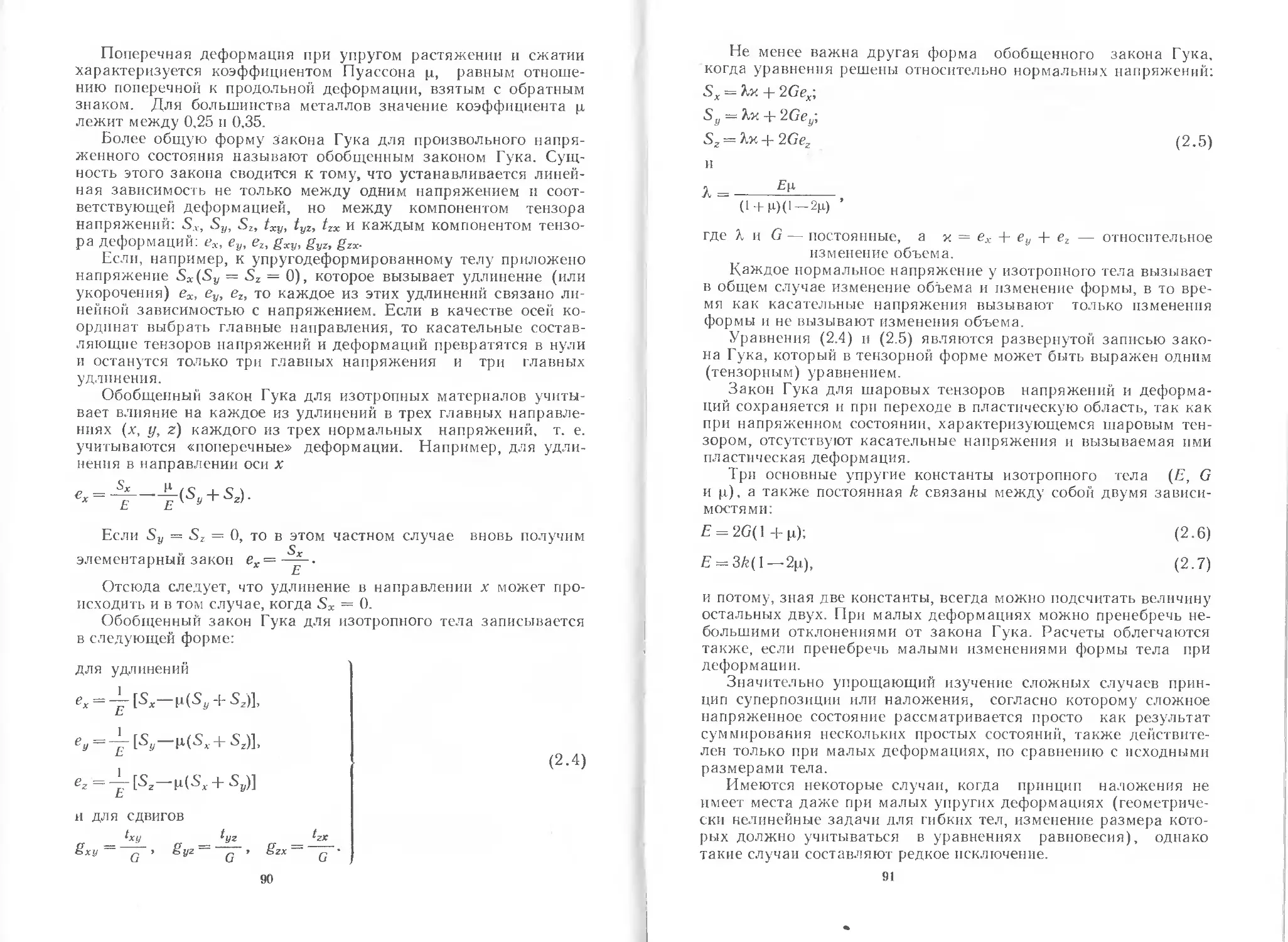

В качестве примера на рис. 1.2 приведено распределение нор-

мальных и касательных напряжений для простейшего случая

растяжения плоского образца. Как показано на рис. 1.2, даже

в этом весьма простом случае полная картина распределения

нормальных и касательных напряжений для площадок, накло-

ненных под различными углами к оси образца, довольно слож-

ная.

Процессы деформации и разрушения материалов определя-

ются в первую очередь величиной и характером напряжений.

Поэтому при изучении механических свойств необходимо исчер-

пывающе охарактеризовать напряженное состояние в данной

28

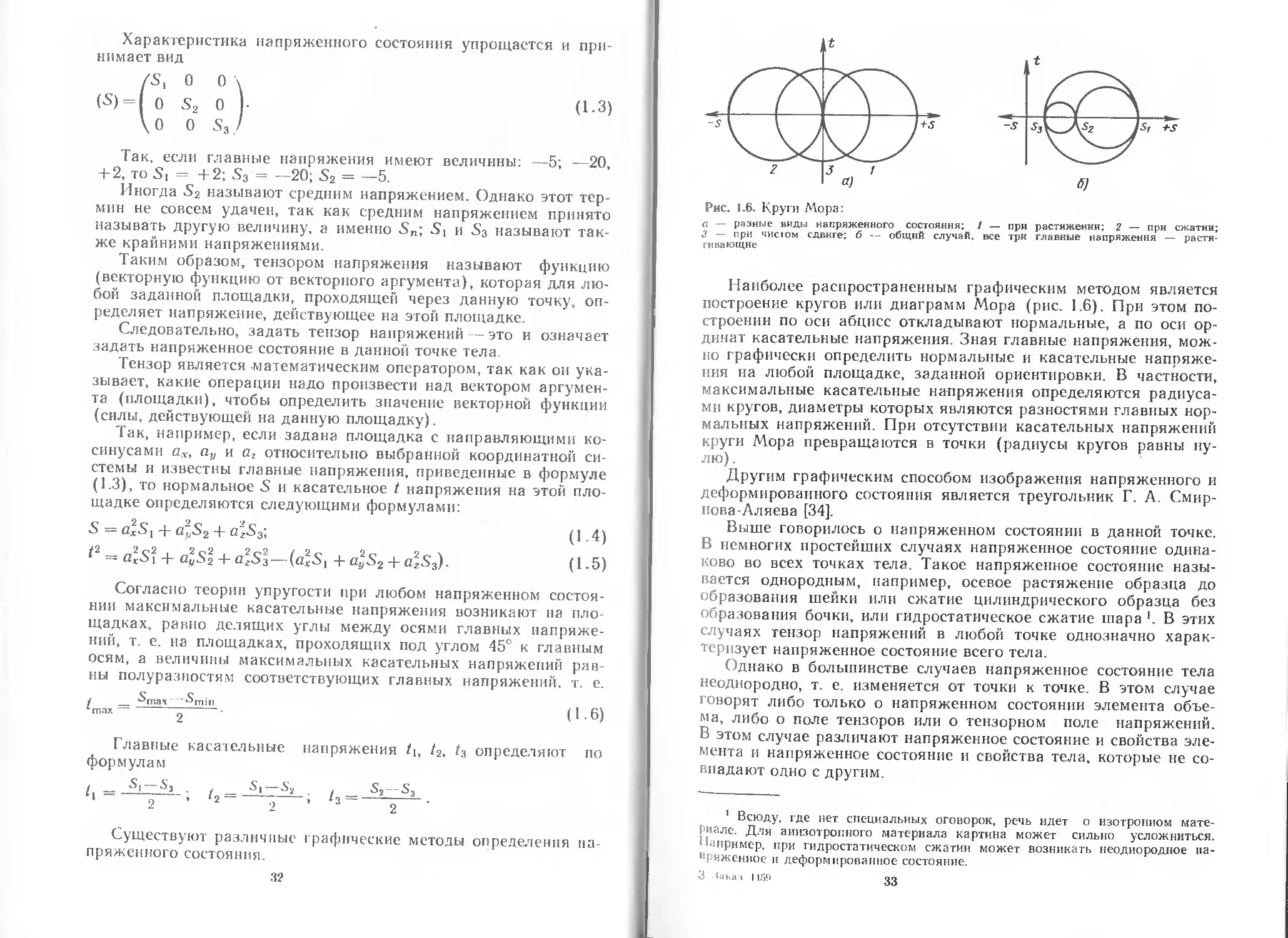

Рис. 1-3- Напряжения, действующие на грани

элементарного параллелепипеда, мысленно

вырезанного из нагруженного тела

точке тела, а это значит определить

силу, действующую на любую пло-

щадку (т. е. на площадку любой ори-

ентировки), проходящую через дан-

ную точку тела.

В теории упругости рассматрива-

ется равновесие бесконечно малого

параллелепипеда (рис. 1.3), взаимно

перпендикулярные ребра которого на-

правлены по осям координат х, у, г.

На три непараллельные грани параллелепипеда действуют три

силы, в общем случае направленные под произвольными углами

к граням. Каждую из этих сил можно разложить на три состав-

ляющие: одну, нормальную к соответствующей грани, например

Sx, и две, лежащие в плоскости грани и параллельные двум

другим осям координат, например txy и txz (силы после разложе-

ния следует отнести к единице сечения).

Таким образом, по трем граням будет действовать три нор-

мальных и шесть касательных компонент напряжений.

Ввиду равновесия тела должно соблюдаться равенство мо-

ментов относительно осей х, у, г, так как находящийся в равно-

весии элемент не должен вращаться, т. е. txy = tyx или = iki,

где i, k — индексы координатных осей.

Закон парности касательных напряжений играет существен-

ную роль при изучении механических свойств: процессы, связан-

ные с касательными напря-

жениями, обычно возникают и

развиваются но двум систе-

мам взаимно перпендикуляр-

ных поверхностен (рис. 1.4).

Таким образом, любое,

сколь угодно сложное, напря-

женное состояние в данной

точке может быть полностью

охарактеризовано шестью на-

пряжениями. В математиче-

ской теории упругости и плас-

тичности напряженное состоя-

ние часто задают особой таб-

Рис. 1.4. Внешний вид плоского сталь

ного образца, разрушенного при рас-

тяжении, траектория излома иллю-

стрирует проявление закона парно-

сти касательных напряжений

29

лицей — девятью компонентами, обозначаемыми в совокуп-

ности символом (S) —тензором напряжения для данной точки

тела *:

(е / / \

lxy xz \

sy • (1-2)

t t S /

lZX LZy '-’z /

Так как компоненты касательного напряжения, симметрич-

ные относительно главной диагонали (идущей слева направо

сверху вниз), равны один другому, то и здесь имеется всего

шесть различных величин

При пользовании различными аналитическими характеристи-

ками напряженного состояния следует иметь в виду, что при

этом существенную роль играет выбор координатных осей. Так,

например, в случае одноосного растяжения стержня, если коор-

динатные оси направлены по продольной оси и двум взаимно

перпендикулярным радиусам поперечного сечения стержня, то

касательные напряжения, соответствующие трем координатным

площадкам, будут равны нулю. Между тем, конечно, по другим

площадкам, например, наклоненным под углом 45° к главным

осям, возникают касательные напряжения (см. рис. 1 2), но при

указанном выборе осей координат они не входят явно в анали-

тическую характеристику напряженного состояния. При измене-

нии координатной системы компоненты тензора напряжений из-

меняются, но напряженное состояние в данной точке тела, оче-

видно, не может зависеть от выбора системы координат и в этом

смысле является неизменным или инвариантным, подобно тому

как инвариантно расстояние между двумя точками в каких бы

системах координат оно не было выражено.

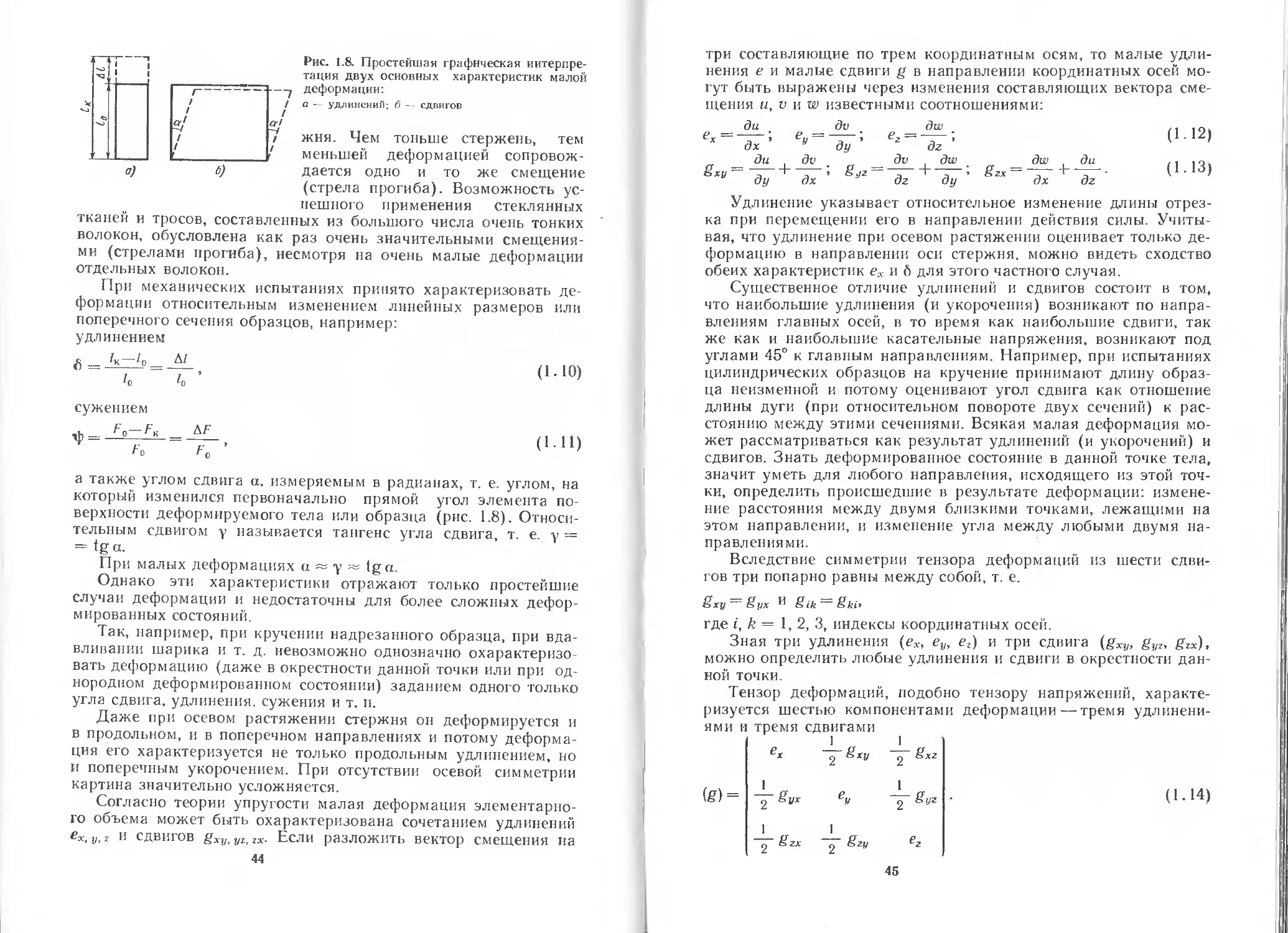

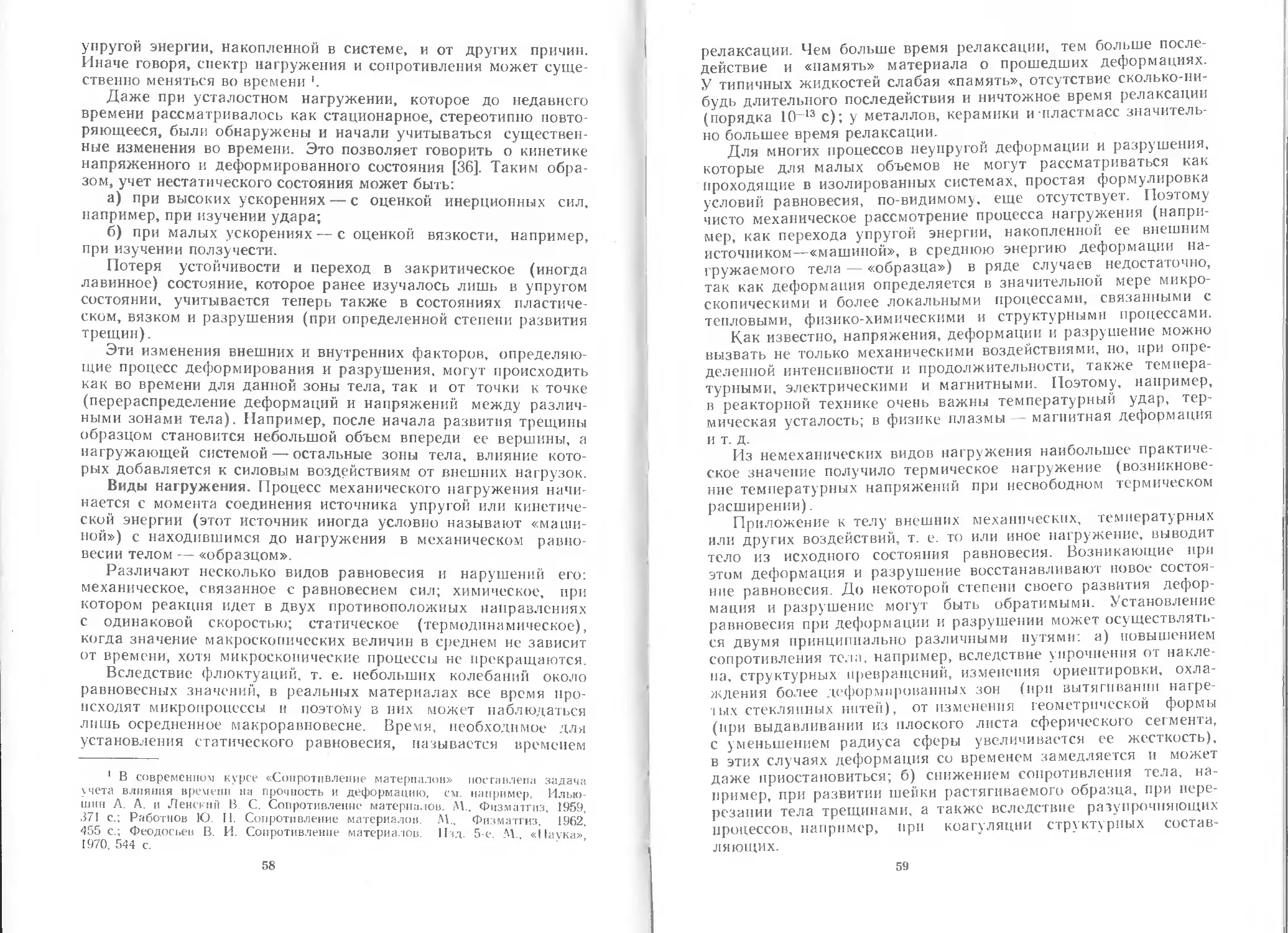

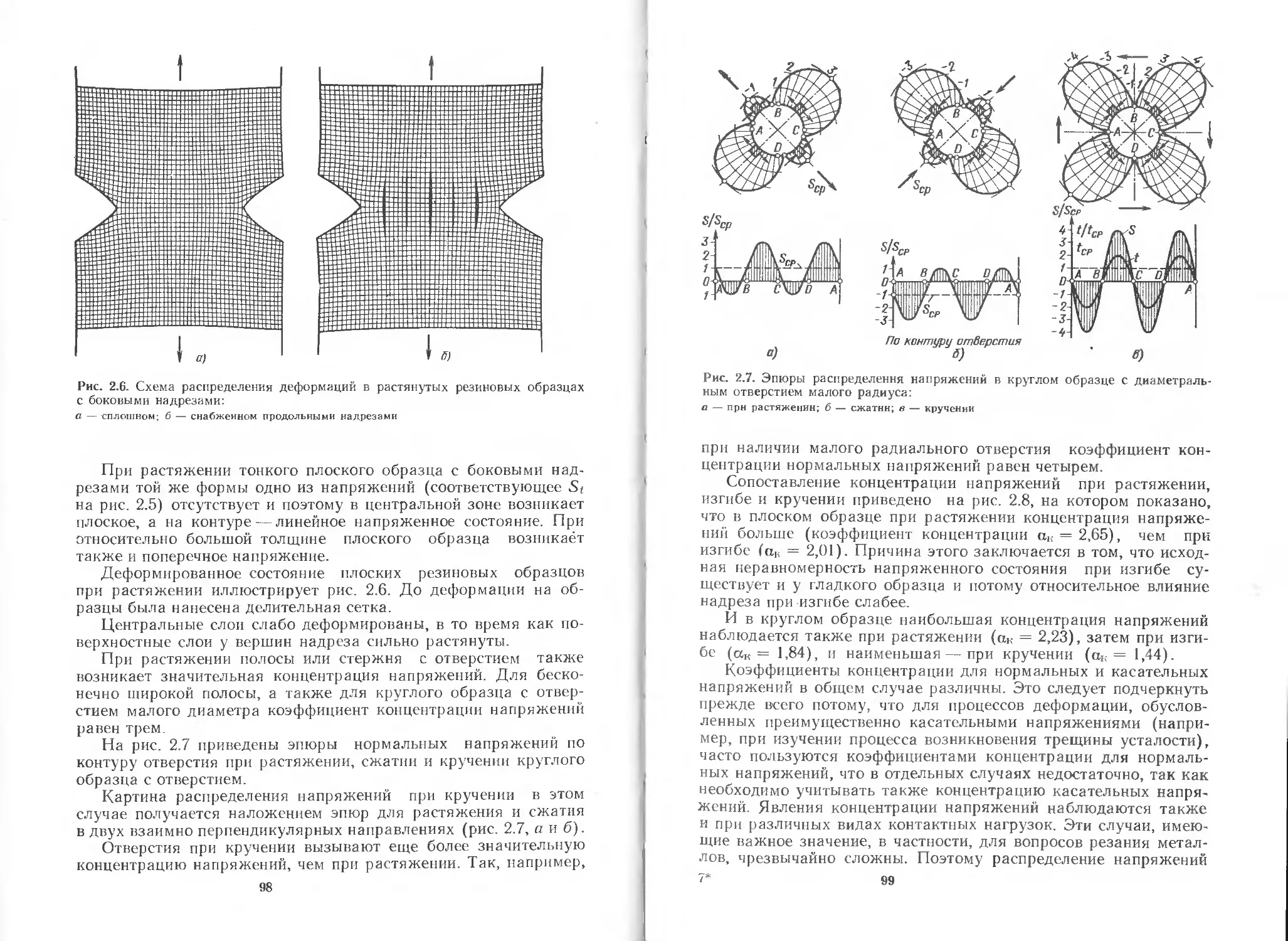

На рис. 1.5,а и б показаны деформированные осевым растя-

жением плоские образцы с отверстием и нанесенными до дефор-

мации делительными сетками. Для наглядности приведены об-

разцы из пластичного материала, имеющего в зоне концентрато-

ра напряжений большую местную пластическую деформацию.

Как показано на рис. 1.5,6, угловые изменения элементов сет-

ки, линии которой нанесены под 45° к оси образца, весьма вели-

ки, что связано с наличием касательных напряжений в плоско-

стях, наклоненных под 45° к оси образца; элементы сетки, ли-

нии которой нанесены вдоль и поперек продольной оси образ-

ца (см. рис. 1.5,а), показывают главным образом удлинение и

поперечное укорочение.

Согласно теории упругости и пластичности при любом нап-

ряженном состоянии через каждую точку тела всегда можно про-

1 О понятии тензора см. Н. И. Мусхелишвили «Некоторые основные за-

дачи математической теории упругости». Изд. 5-е, исправл. и дополи. М.,

«Наука», 1966, с. 635.

30

Рис. 1.5. Деформация делительной сетки при растяжении плоского образца

из листового алюминия с центральным отверстием (база сетки 2 мм):

и — сетка нанесена в продольных и поперечных направлениях но отношению к направле-

нию растяжения; б — сетка нанесена под углом 45° к направлению растяжения

вести по крайней мере три, а в некоторых случаях (например,

при гидростатическом сжатии) и бесконечно большое количест-

во взаимно перпендикулярных площадок, на которых касатель-

ные напряжения равны нулю, т е. площадок, на которые дейст-

вуют только нормальные напряжения.

Эти площадки и направления нормалей к ним называют глав-

ными площадками и главными направлениями или главными

осями напряжений, а нормальные напряжения по этим площад-

кам— главными напряжениями. Если главные направления не-

известны и приходится пользоваться произвольно выбранной ко-

ординатной системой, то в аналитическую характеристику нап-

ряженного состояния входят шесть величин. Так, например, для

напряженного состояния, возникающего в отдельных зонах при

резании (в резце и в обрабатываемом металле) или при растя-

жении надрезанного образца при наличии перекоса, направле-

ния главных напряжений заранее неизвестны.

Во многих случаях главные направления заранее известны

(например, при вдавливании шарика и конуса, при осевом рас-

тяжении гладкого и симметрично надрезанного образца).

В общем случае главные направления различны для разных

точек или элементов объема Поэтому о главных направлениях

можно говорить только для частного случая однородного напря-

женного состояния, так как при неоднородном напряженном со-

стоянии каждая точка тела имеет различные главные паправле-

Если направления главных напряжений выбрать в качестве

осей координат, то в аналитическую характеристику напряжен-

° состояния войдут всего три величины: три главных напря-

жения (остальные три будут равны нулю).

31

Характеристика напряженного состояния упрощается и при-

нимает вид

/S, 0 0 \

(S) = | О S, О I- (1-3)

\о о s3./

Так, если главные напряжения имеют величины: —5; —20,

+ 2, то Х| = 4-2; S3 = —20; S2 = —-5.

Иногда Sz называют средним напряжением. Однако этот тер-

мин не совсем удачен, так как средним напряжением принято

называть другую величину, а именно Sn; St и S3 называют так-

же крайними напряжениями.

Таким образом, тензором напряжения называют функцию

(векторную функцию от векторного аргумента), которая для лю-

бой заданной площадки, проходящей через данную точку, оп-

ределяет напряжение, действующее на этой площадке.

Следовательно, задать тензор напряжений — это и означает

задать напряженное состояние в данной точке тела.

Тензор является математическим оператором, так как он ука-

зывает, какие операции надо произвести над вектором аргумен-

та (площадки), чтобы определить значение векторной функции

(силы, действующей на данную площадку).

Так, например, если задана площадка с направляющими ко-

синусами ах, ау и аг относительно выбранной координатной си-

стемы и известны главные напряжения, приведенные в формуле

(1.3), то нормальное S и касательное t напряжения на этой пло-

щадке определяются следующими формулами:

S = axSi 4- avS2 4- ozS3; (1-4)

*2 = а25?4- ayS22 + a^Sl-- (a2S, + a2S2 4- a2S3). (1.5)

Согласно теории упругости при любом напряженном состоя-

нии максимальные касательные напряжения возникают па пло-

щадках, равно делящих углы между осями главных напряже-

ний, т. е. на площадках, проходящих под углом 45° к главным

осям, а величины максимальных касательных напряжений рав-

ны полуразиостям соответствующих главных напряжений, т. е.

/ __ SInax ^min ,,

'max----------- (1.6)

Главные касательные напряжения 6, /2, С определяют по

формулам

/ Si — S3 . , S|—S2 , S2— S3

1 - , /2_ - , /3 = —------------------.

Существуют различные графические методы определения на-

пряженного состояния.

32

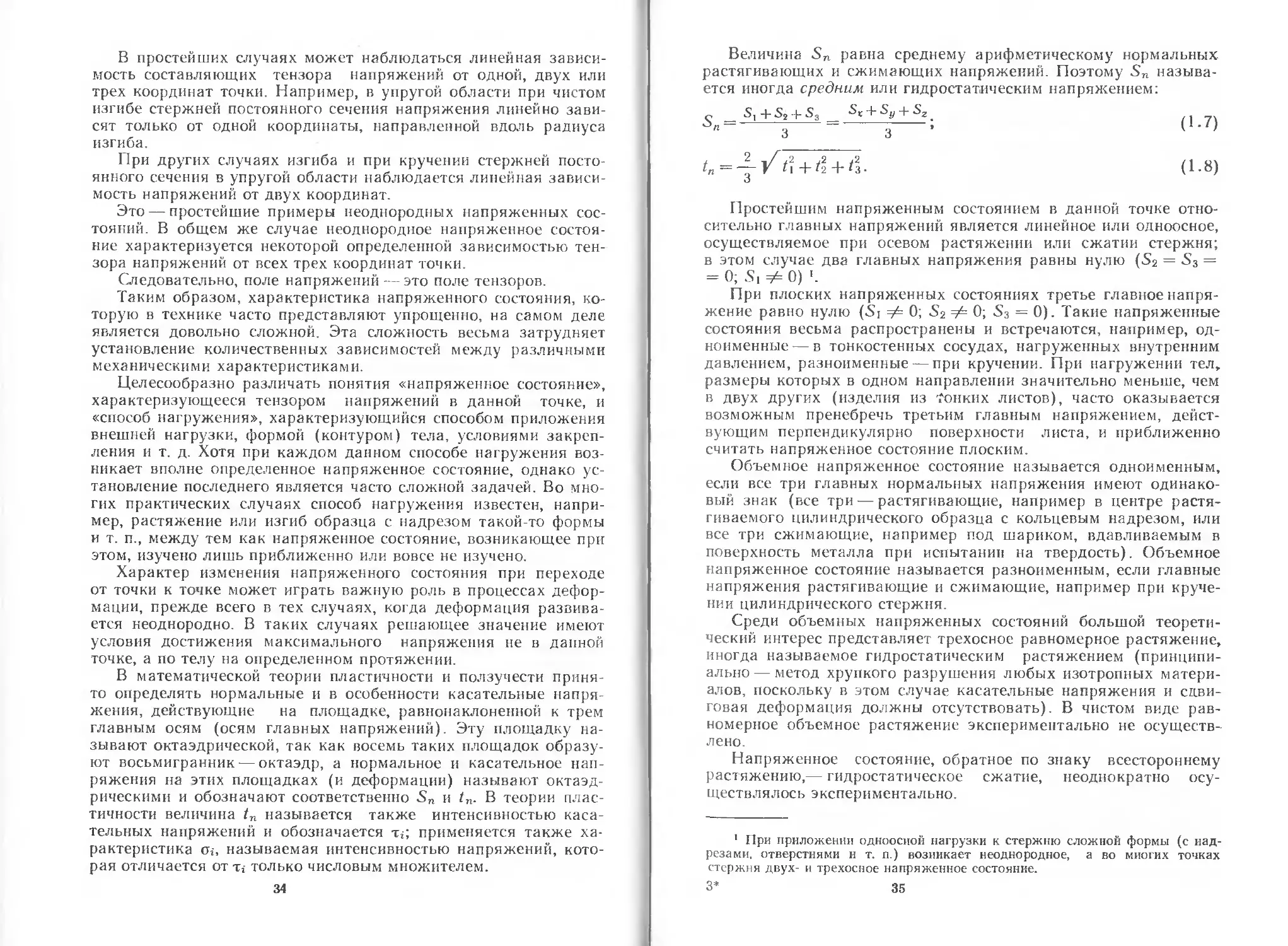

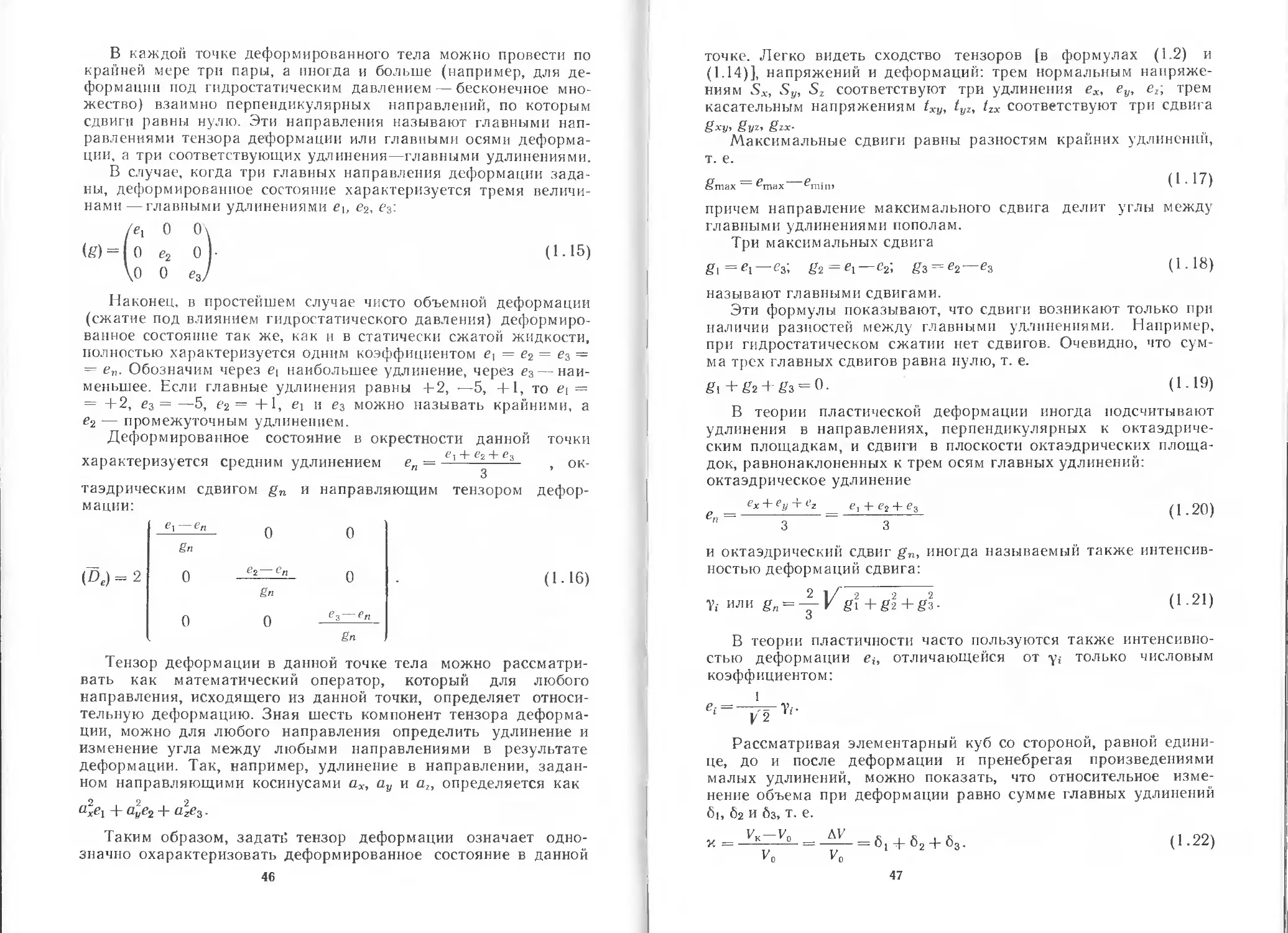

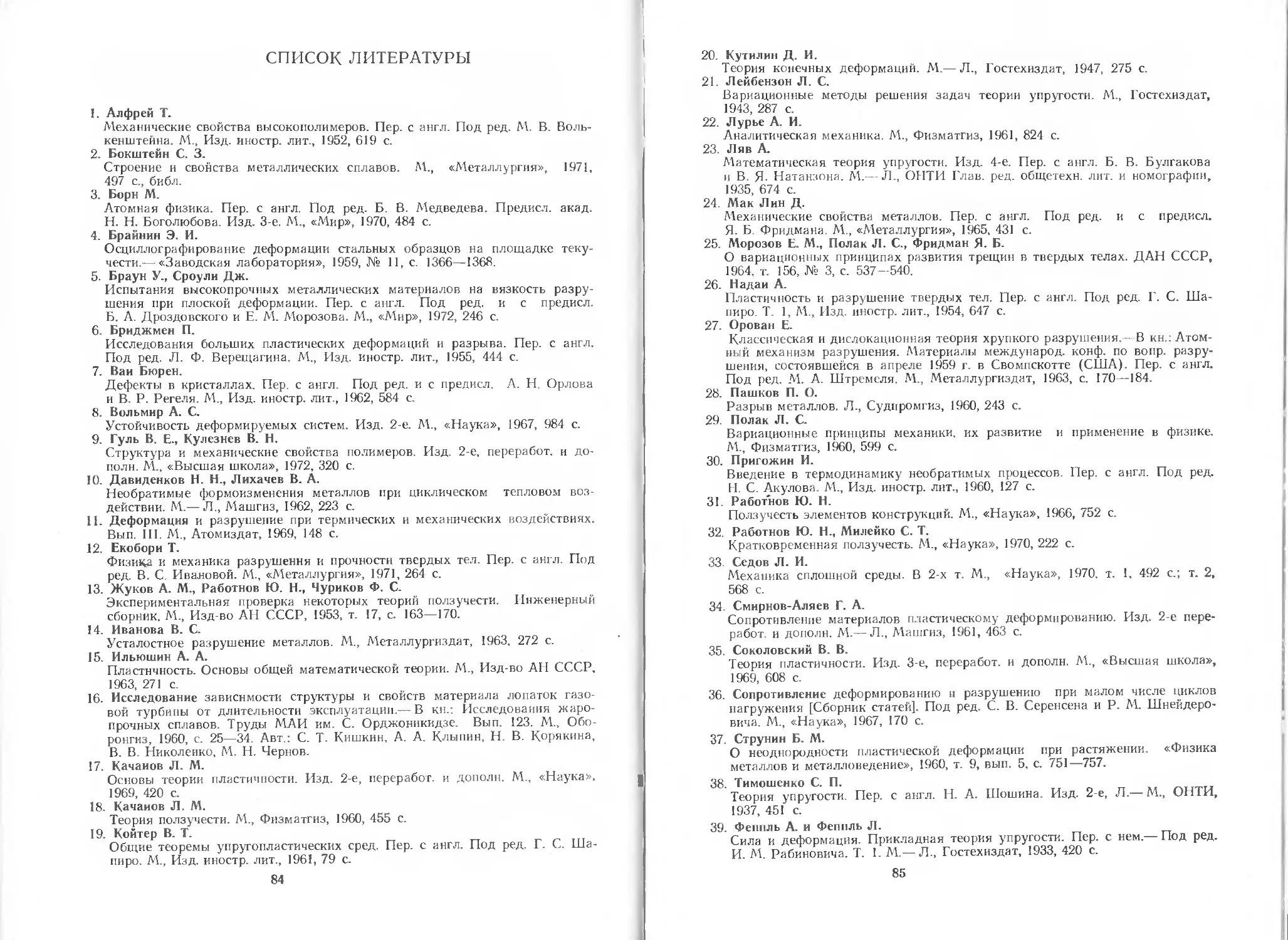

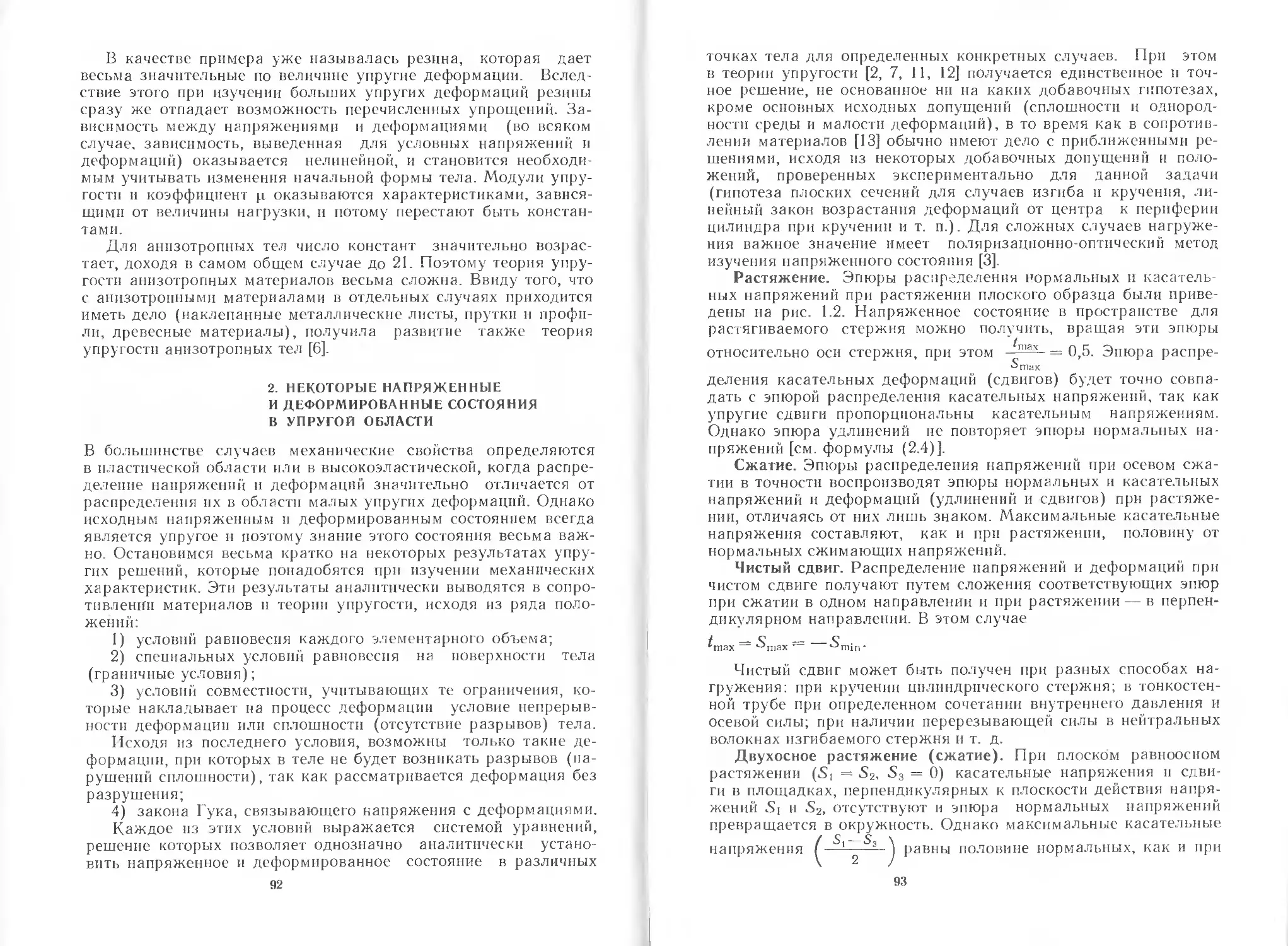

Рис. 1.6. Круги Мора:

а — разные виды напряженного состояния;

3 — при чисгом сдвиге; б — общий случай,

гивающне

1 — при растяжении; 2 — при сжатии;

все три главные напряжения — растя-

Наиболее распространенным графическим методом является

построение кругов или диаграмм Мора (рис. 1.6). При этом по-

строении по оси абцисс откладывают нормальные, а по оси ор-

динат касательные напряжения. Зная главные напряжения, мож-

но графически определить нормальные и касательные напряже-

ния на любой площадке, заданной ориентировки. В частности,

максимальные касательные напряжения определяются радиуса-

ми кругов, диаметры которых являются разностями главных нор-

мальных напряжений. При отсутствии касательных напряжений

круги Мора превращаются в точки (радиусы кругов равны ну-

лю) .

Другим графическим способом изображения напряженного и

деформированного состояния является треугольник Г. А. Смир-

нова-Аляева [34].

Выше говорилось о напряженном состоянии в данной точке.

В немногих простейших случаях напряженное состояние одина-

ково во всех точках тела. Такое напряженное состояние назы-

вается однородным, например, осевое растяжение образца до

образования шейки или сжатие цилиндрического образца без

образования бочки, или гидростатическое сжатие шара *. В этих

случаях тензор напряжений в любой точке однозначно харак-

теризует напряженное состояние всего тела.

Однако в большинстве случаев напряженное состояние тела

неоднородно, т. е. изменяется от точки к точке. В этом случае

говорят либо только о напряженном состоянии элемента объе-

ма, либо о поле тензоров или о тензорном поле напряжений.

В этом случае различают напряженное состояние и свойства эле-

мента и напряженное состояние и свойства тела, которые не со-

впадают одно с другим.

1 Всюду, где нет специальных оговорок, речь идет о изотропном мате-

риале. Для анизотропного материала картина может сильно усложниться.

Например, при гидростатическом сжатии может возникать неоднородное на-

пряженное и деформированное состояние.

3 1159 33

В простейших случаях может наблюдаться линейная зависи-

мость составляющих тензора напряжений от одной, двух или

трех координат точки. Например, в упругой области при чистом

изгибе стержней постоянного сечения напряжения линейно зави-

сят только от одной координаты, направленной вдоль радиуса

изгиба.

При других случаях изгиба и при кручении стержней посто-

янного сечения в упругой области наблюдается линейная зависи-

мость напряжений от двух координат.

Это — простейшие примеры неоднородных напряженных сос-

тояний. В общем же случае неоднородное напряженное состоя-

ние характеризуется некоторой определенной зависимостью тен-

зора напряжений от всех трех координат точки.

Следовательно, поле напряжений —- это поле тензоров.

Таким образом, характеристика напряженного состояния, ко-

торую в технике часто представляют упрощенно, на самом деле

является довольно сложной. Эта сложность весьма затрудняет

установление количественных зависимостей между различными

механическими характеристиками.

Целесообразно различать понятия «напряженное состояние»,

характеризующееся тензором напряжений в данной точке, и

«способ нагружения», характеризующийся способом приложения

внешней нагрузки, формой (контуром) тела, условиями закреп-

ления и т. д. Хотя при каждом данном способе нагружения воз-

никает вполне определенное напряженное состояние, однако ус-

тановление последнего является часто сложной задачей. Во мно-

гих практических случаях способ нагружения известен, напри-

мер, растяжение или изгиб образца с надрезом такой-то формы

и т. п., между тем как напряженное состояние, возникающее при

этом, изучено лишь приближенно или вовсе не изучено.

Характер изменения напряженного состояния при переходе

от точки к точке может играть важную роль в процессах дефор-

мации, прежде всего в тех случаях, когда деформация развива-

ется неоднородно. В таких случаях решающее значение имеют

условия достижения максимального напряжения не в данной

точке, а по телу на определенном протяжении.

В математической теории пластичности и ползучести приня-

то определять нормальные и в особенности касательные напря-

жения, действующие на площадке, равнонаклоненной к трем

главным осям (осям главных напряжений). Эту площадку на-

зывают октаэдрической, так как восемь таких площадок образу-

ют восьмигранник — октаэдр, а нормальное и касательное нап-

ряжения на этих площадках (и деформации) называют октаэд-

рическими и обозначают соответственно Sn и tn. В теории плас-

тичности величина называется также интенсивностью каса-

тельных напряжений и обозначается ц; применяется также ха-

рактеристика Of, называемая интенсивностью напряжений, кото-

рая отличается от ц только числовым множителем.

34

Величина Sn равна среднему арифметическом)7 нормальных,

растягивающих и сжимающих напряжений. Поэтому Sn называ-

ется иногда средним или гидростатическим напряжением;

S, + -Sg + + Sy _ (17)

Простейшим напряженным состоянием в данной! точке отно-

сительно главных напряжений является линейное или одноосное,

осуществляемое при осевом растяжении или сжатии стержня;

в этом случае два главных напряжения равны нулю (S2 = S3 =

= 0; Si #= 0)

При плоских напряженных состояниях третье главное напря-

жение равно нулю (Si #= 0; S2 #= 0; S3 = 0). Такие напряженные

состояния весьма распространены и встречаются, например, од-

ноименные — в тонкостенных сосудах, нагруженных внутренним

давлением, разноименные — при кручении. При нагружении тел,

размеры которых в одном направлении значительно меньше, чем

в двух других (изделия из Тонких листов), часто оказывается

возможным пренебречь третьим главным напряжением, дейст-

вующим перпендикулярно поверхности листа, и приближенно

считать напряженное состояние плоским.

Объемное напряженное состояние называется одноименным,

если все три главных нормальных напряжения имеют одинако-

вый знак (все три — растягивающие, например в центре растя-

гиваемого цилиндрического образца с кольцевым надрезом, или

все три сжимающие, например под шариком, вдавливаемым в

поверхность металла при испытании на твердость). Объемное

напряженное состояние называется разноименным, если главные

напряжения растягивающие и сжимающие, например при круче-

нии цилиндрического стержня.

Среди объемных напряженных состояний большой теорети-

ческий интерес представляет трехосное равномерное растяжение,

иногда называемое гидростатическим растяжением (принципи-

ально— метод хрупкого разрушения любых изотропных матери-

алов, поскольку в этом случае касательные напряжения и сдви-

говая деформация должны отсутствовать). В чистом виде рав-

номерное объемное растяжение экспериментально не осуществ-

лено

Напряженное состояние, обратное по знаку всестороннему

растяжению,— гидростатическое сжатие, неоднократно осу-

ществлялось экспериментально.

1 При приложении одноосной нагрузки к стержню сложной формы (с над-

резами, отверстиями и т. п.) возникает неоднородное, а во многих точках

стержня двух- и трехосное напряженное состояние.

3* 35

Напряженное состояние всестороннего растяжения или сжа-

тия, характеризуется одним напряжением или простейшим, так

называемым шаровым тензором — положительным при растяже-

нии и отрицательным при сжатии, т. е. из шести компонентов

тензора три диагональных равны один другому Si = S2 = S3 =

= Sn, следовательно остальные три — нули.

Таким образом, напряжение на любой площадке для этих

случаев равно одной и той же величине Sn, и при этом любые

три взаимно перпендикулярные направления являются глав-

ки й.

Большое теоретическое и практическое значение имеют слу-

чаи неравномерного трехосного сжатия, при которых главные на-

пряжения неодинаковы по величине, и потому в отличие от гид-

ростатического сжатия касательные напряжения не равны нулю.

Такие напряженные состояния способствуют проявлению макси-

мальной пластичности.

В табл. 1.1 приведены характеристики и примеры нагруже-

ния для различных напряженных состояний.

Для изотропных тел тензор напряжений можно представить

в виде суммы двух тензоров:

sx ^xy txz\ (sn 0 0 > Co и Co a txz \

tyx Sy tyz 1 = 0 Sn 0 j + l / c c I 1 lyx-> '-’y ^J/Z ) (1-9)

f-гх tzy 5 J \0 0 \ tzxt ^zy> S~S,J

тензор напряжений = шаровой тензор + девиатор напряже-

ний.

Шаровой тензор связан только с изменением объема. Деви-

атор характеризует напряжения, связанные с изменением фор-

мы, и имеет важное значение для изучения пластической дефор-

мации.

Девиатор напряжений равен разности тензора напряжений и

шарового тензора.

Из формулы (1.9) следует также, что среднее напряжение

девиатора всегда равно нулю:

(S*—Sn) (Sy Sn) + (Sz S„)

3

По существу для всех площадок, проходящих через данную

точку, девиатор напряжения играет ту же роль, что и касатель-

ные напряжения, изображенные на рис. 1.2, для какой-либо од-

ной элементарной площадки.

Примером напряженного состояния, вызывающего только из-

менение формы без изменения объема, может служить кручение

цилиндрического стержня, в этом случае

Si — —S3; S2 — 0.

36

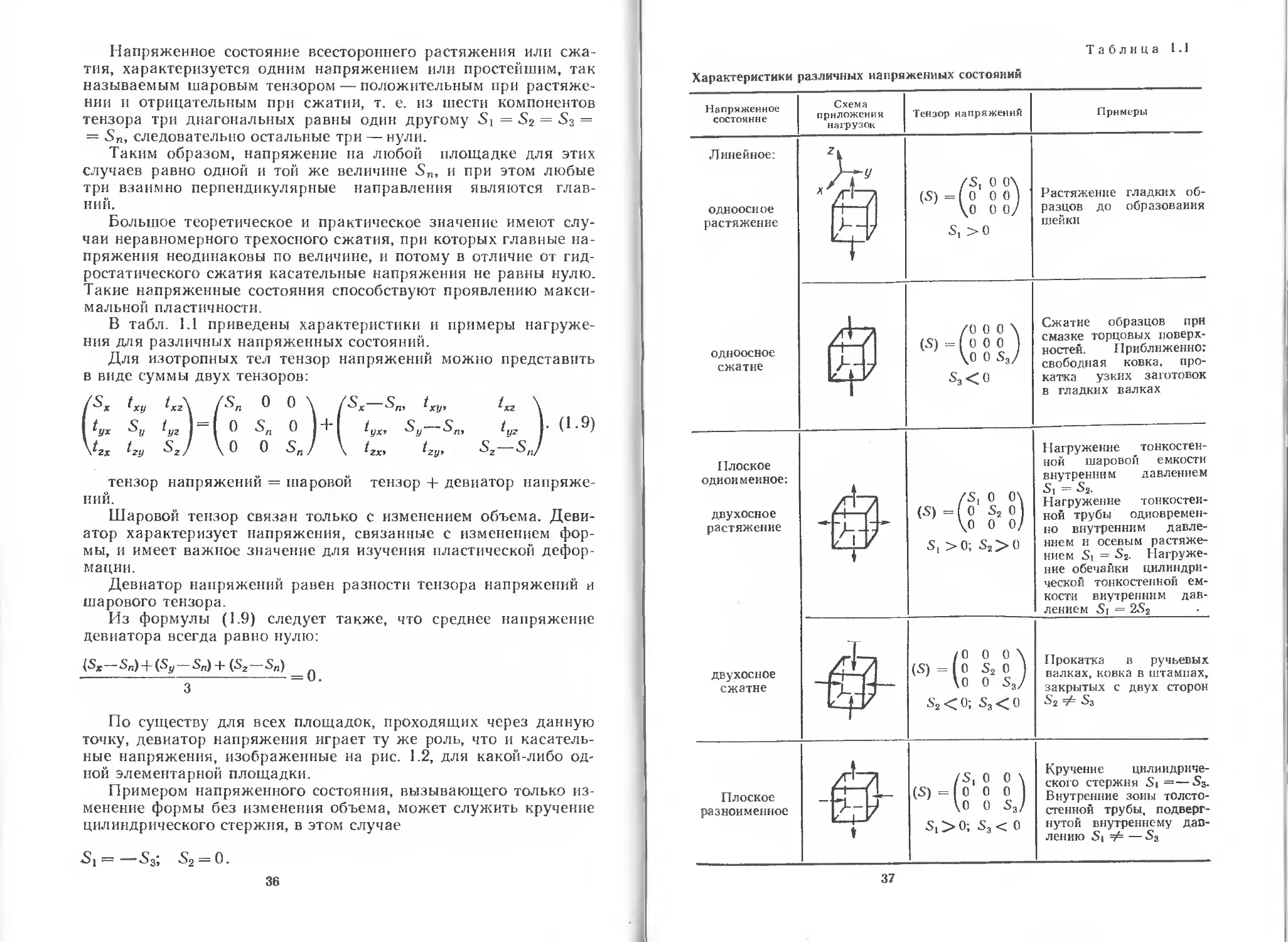

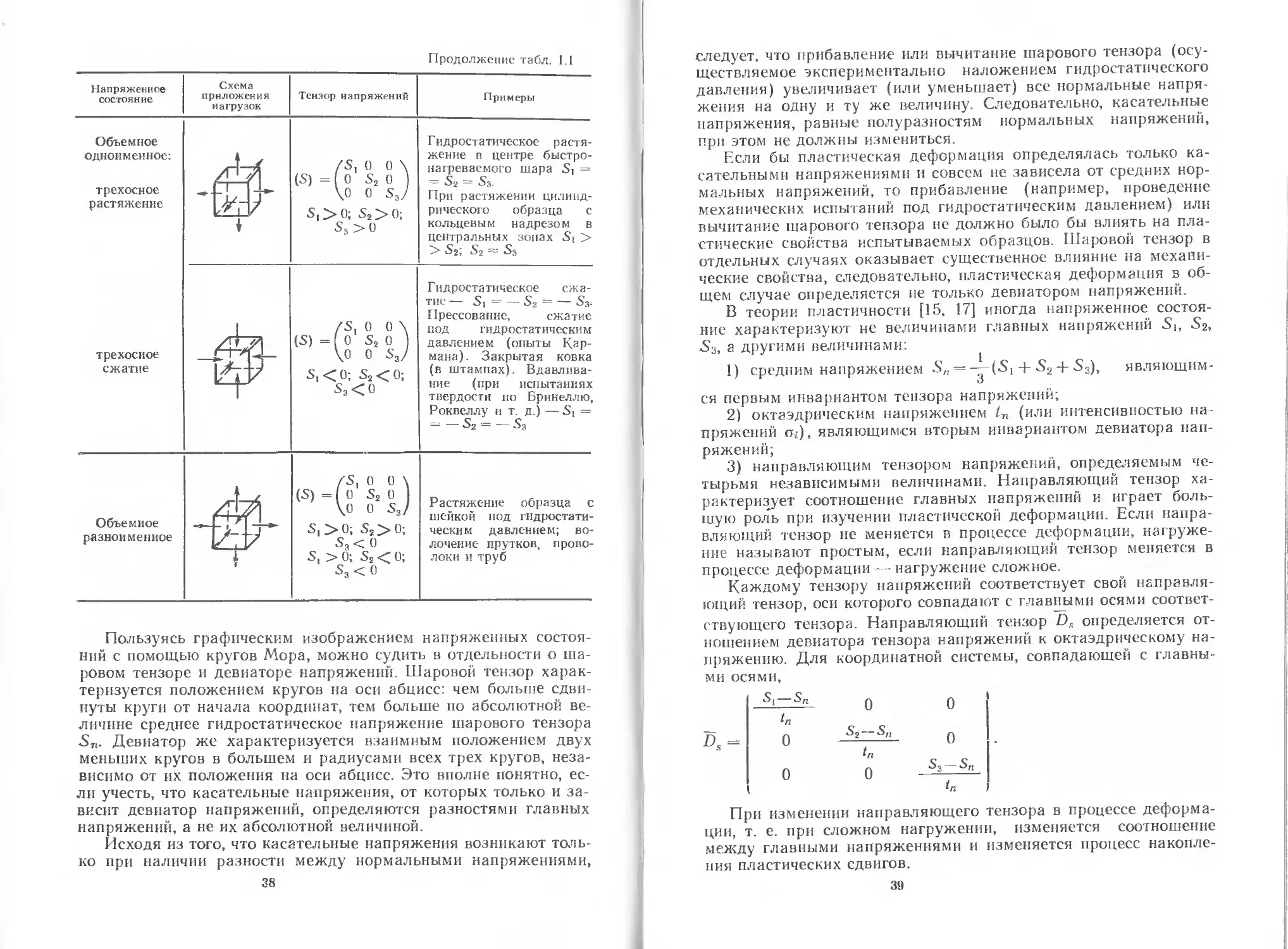

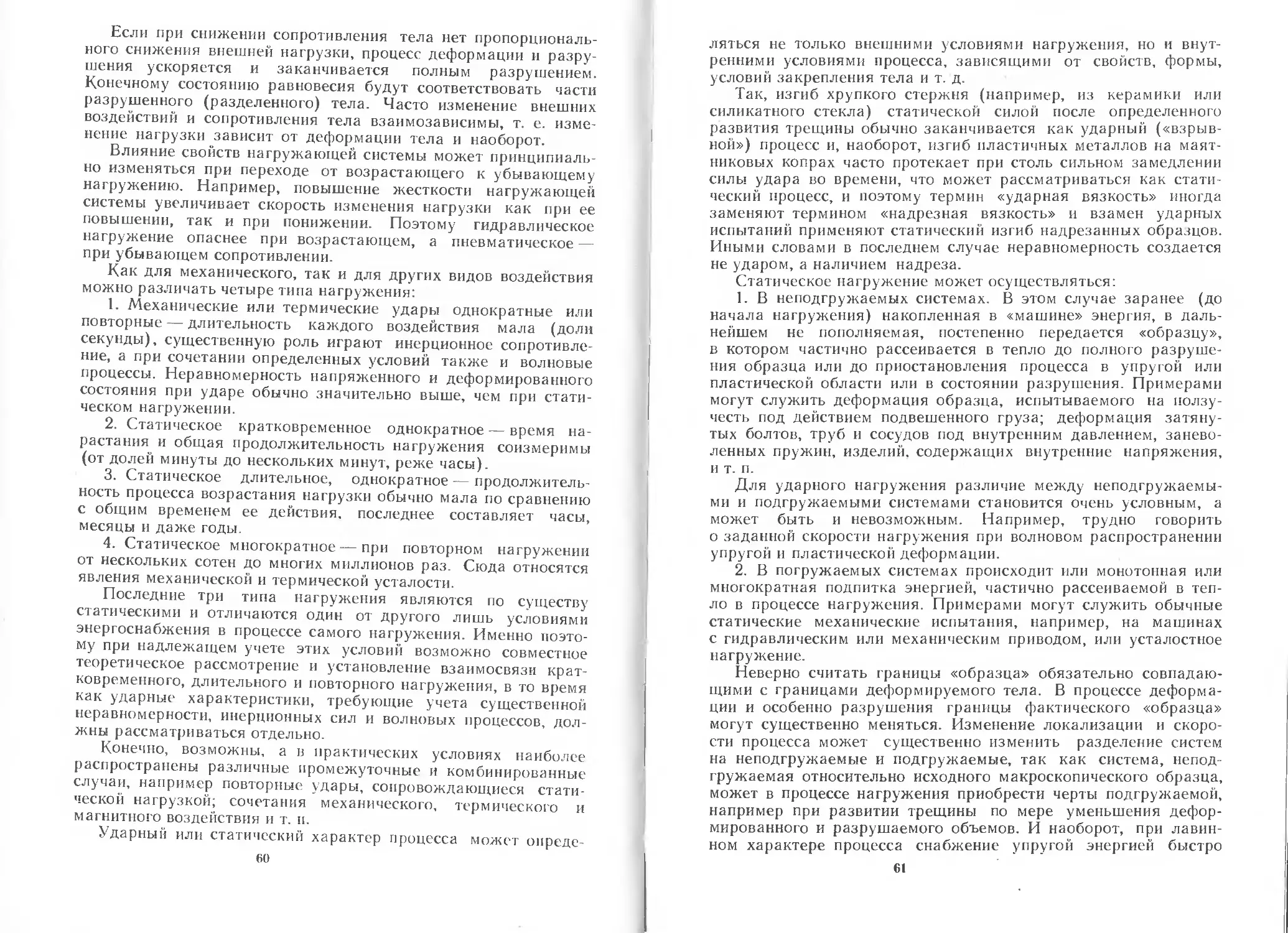

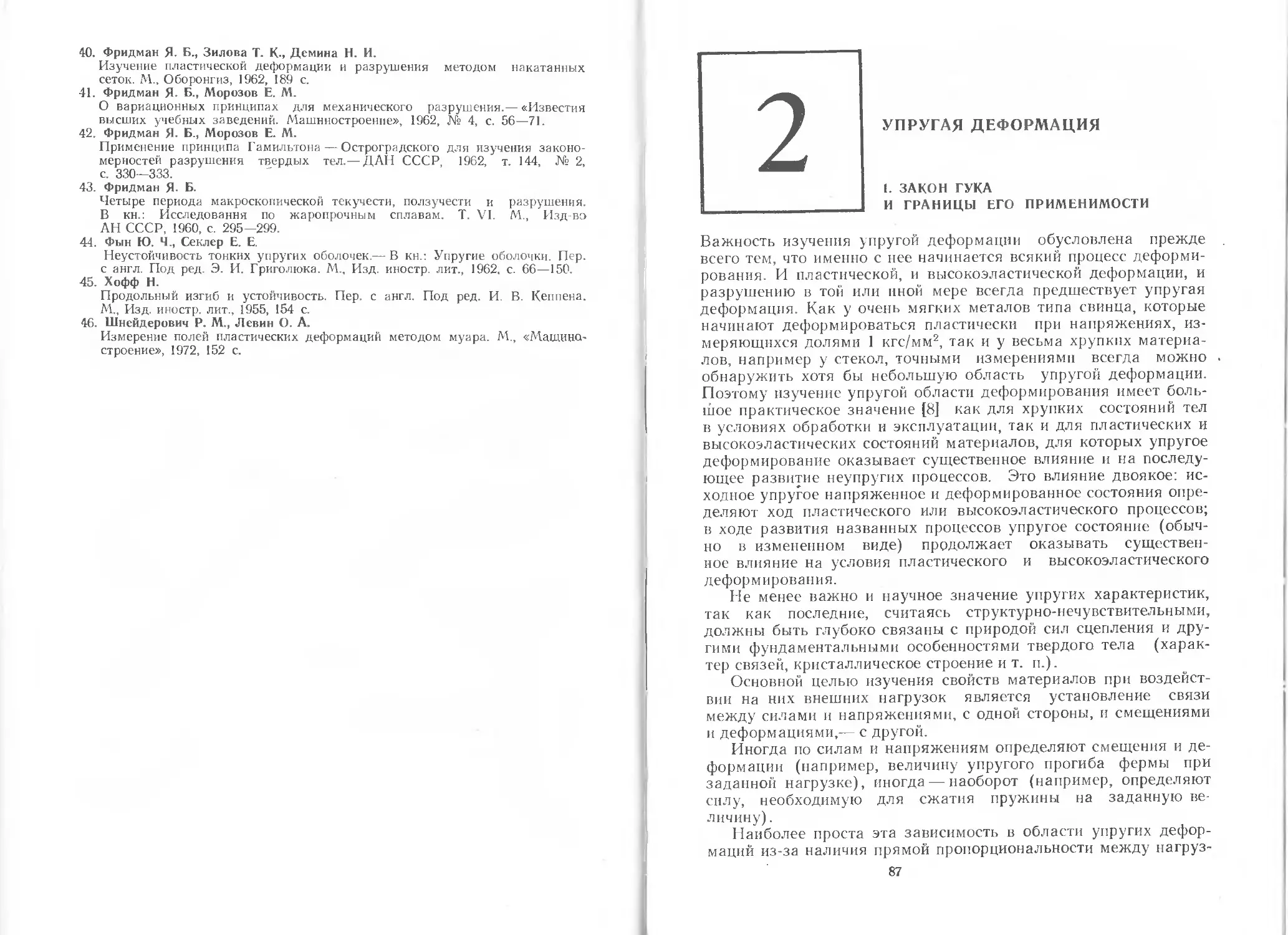

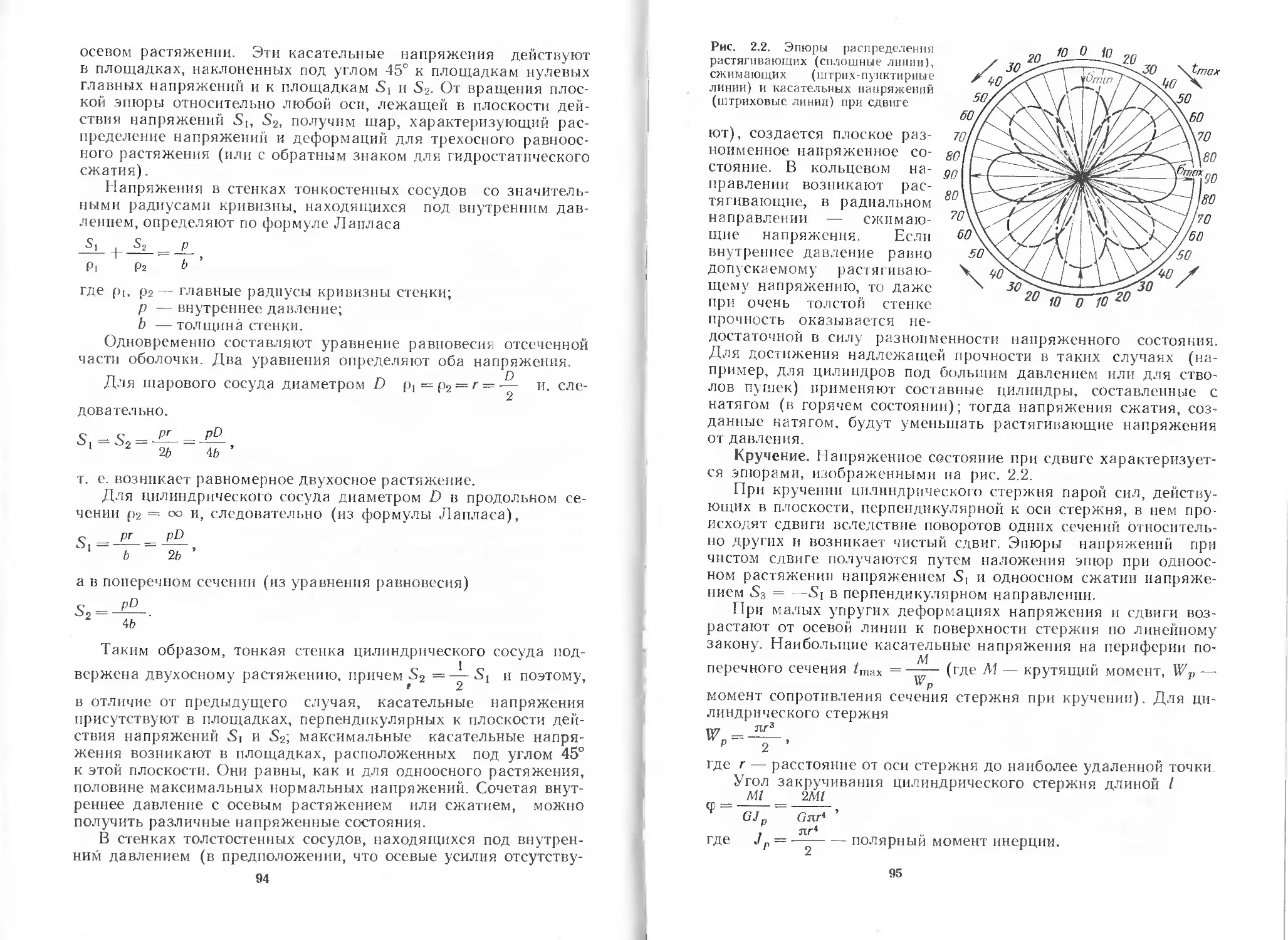

Таблица 1.1

Характеристики различных напряженных состояний

Напряженное состояние Схема приложения нагрузок Тензор напряжений Примеры

Линейное .. > г 1 /X, 0 ох Растяжение гладких об- разцов до образования шейки

однооси ое растяжение н- А 1 г 7 (S) = 6 (ООО \0 0 0/ >0

одноосное сжатие (S) = X /0 0 0 X ООО' \0 0 х3/ 3<0 Сжатие образцов при смазке торцовых поверх- ностей. Приближенно: свободная ковка, про- катка узких заготовок в гладких валках

Плоское одноименное: /X, 0 0> 0 Х2 0 \0 0 0J 0; S2>0 Нагружение тонкостен- ной шаровой емкости внутренним давлением Xi — Х2.

двухосное растяжение -*• 4 > L (S) = 5, > Нагружение тонкостен- ной трубы одновремен- но внутренним давле- нием и осевым растяже- нием Xi = Х2. Нагруже- ние обечайки цилиндри- ческой тонкостенной ем- кости внутренним дав- лением Xi = 2Х2

двухосное сжатие £ Я 1 к (S) =| х2< 0 0 0 X 0 Х2 0 о о Х3? 0; S3 < о Прокатка в ручьевых валках, ковка в штампах, закрытых с двух сторон

Кручение цилиндриче- ского стержня Xi =—S3. Внутренние зоны толсто- стенной трубы, подверг- нутой внутреннему дав- лению Х| ¥= —Х3

Плоское разноименное ♦ L > (5) =( s,> 'X, 0 0 \ 0 0 0 0 0 х3> 0; Х3 < 0

37

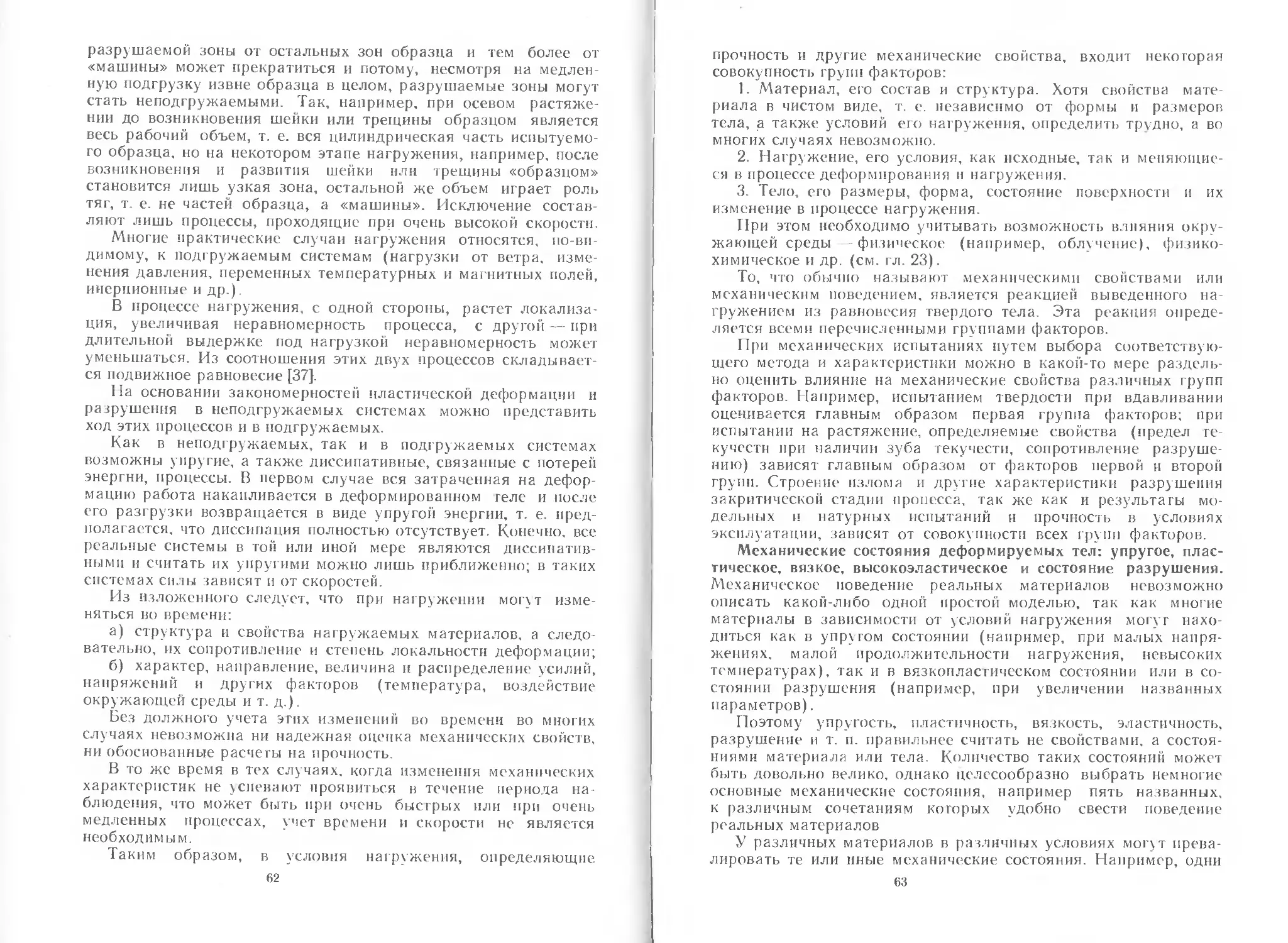

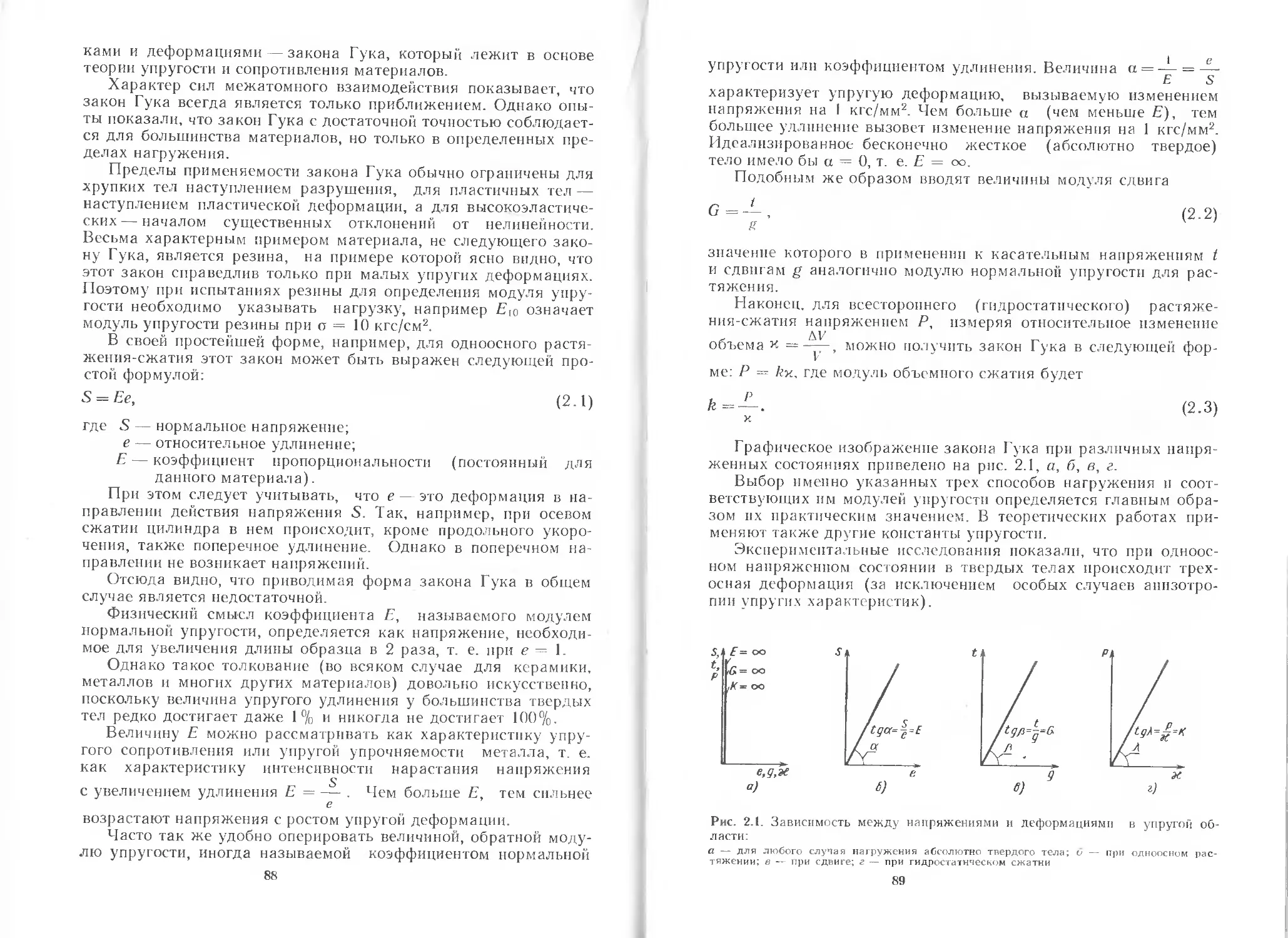

Продолжение табл. 1.1

Напряженное состояние Схема приложения нагрузок Тензор напряжений Примеры

Объемное одноименное: трехосное растяжение ♦ /S, 0 0 \ (S) = 0 S2 0 \0 0 sj Si>0; S2>0; S3 > 0 Гидростатическое растя- жение в центре быстро- нагреваемого шара S| = — S2 — S3. При растяжении цилинд- рического образца с кольцевым надрезом в центральных зонах S, > > S2; S2 ~ S3

трехосное

сжатие

/5, 0 0 \

(S) = О S2 О

\о о sj

S, < 0; S2 < 0;

S3<0

Гидростатическое сжа-

тие — Si = — S2 = — S3.

Прессование, сжатие

под гидростатическим

давлением (опыты Кар-

мана). Закрытая ковка

(в штампах). Вдавлива-

ние (при испытаниях

твердости по Бринеллю,

Роквеллу и т. д.) — S1 =

= — S2 - — S3

Объемное

разноименное

/S, 0 0 \

(S) = ( О s2 о

\0 О SJ

S, >0; S2>0;

S3 < о

S1 >0; S2 < 0;

S3 < 0

Растяжение образца с

шейкой под гидростати-

ческим давлением; во-

лочение прутков, прово-

локи и труб

Пользуясь графическим изображением напряженных состоя-

ний с помощью кругов Мора, можно судить в отдельности о ша-

ровом тензоре и девиаторе напряжений. Шаровой тензор харак-

теризуется положением кругов на оси абцисс: чем больше сдви-

нуты круги от начала координат, тем больше по абсолютной ве-

личине среднее гидростатическое напряжение шарового тензора

Sn. Девиатор же характеризуется взаимным положением двух

меньших кругов в большем и радиусами всех трех кругов, неза-

висимо от их положения на оси абцисс. Это вполне понятно, ес-

ли учесть, что касательные напряжения, от которых только и за-

висит девиатор напряжений, определяются разностями главных

напряжений, а не их абсолютной величиной.

Исходя из того, что касательные напряжения возникают толь-

ко при наличии разности между нормальными напряжениями,

38

следует, что прибавление или вычитание шарового тензора (осу-

ществляемое экспериментально наложением гидростатического

давления) увеличивает (или уменьшает) все нормальные напря-

жения на одну и ту же величину. Следовательно, касательные

напряжения, равные полуразностям нормальных напряжений,

при этом не должны измениться.

Если бы пластическая деформация определялась только ка-

сательными напряжениями и совсем не зависела от средних нор-

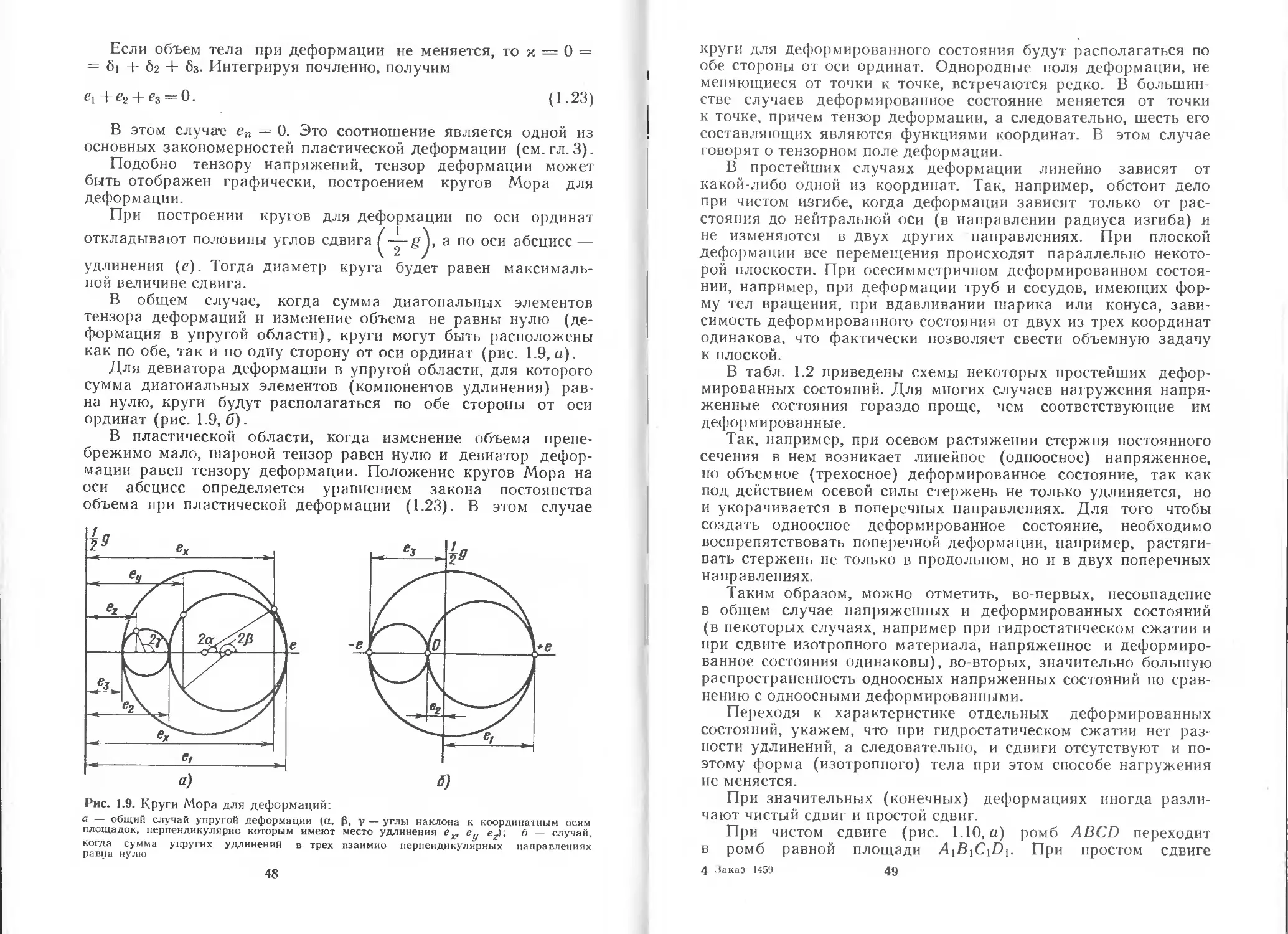

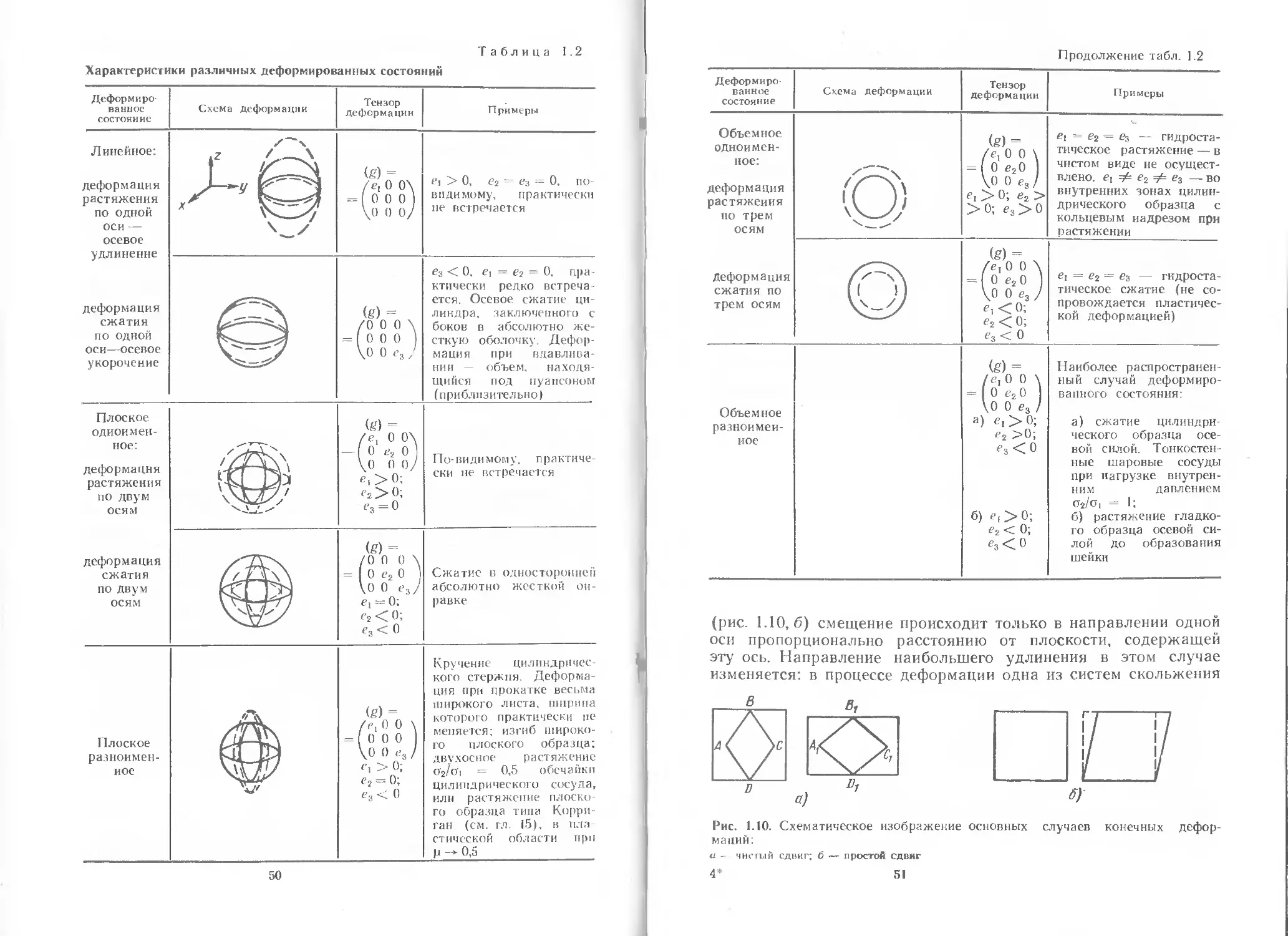

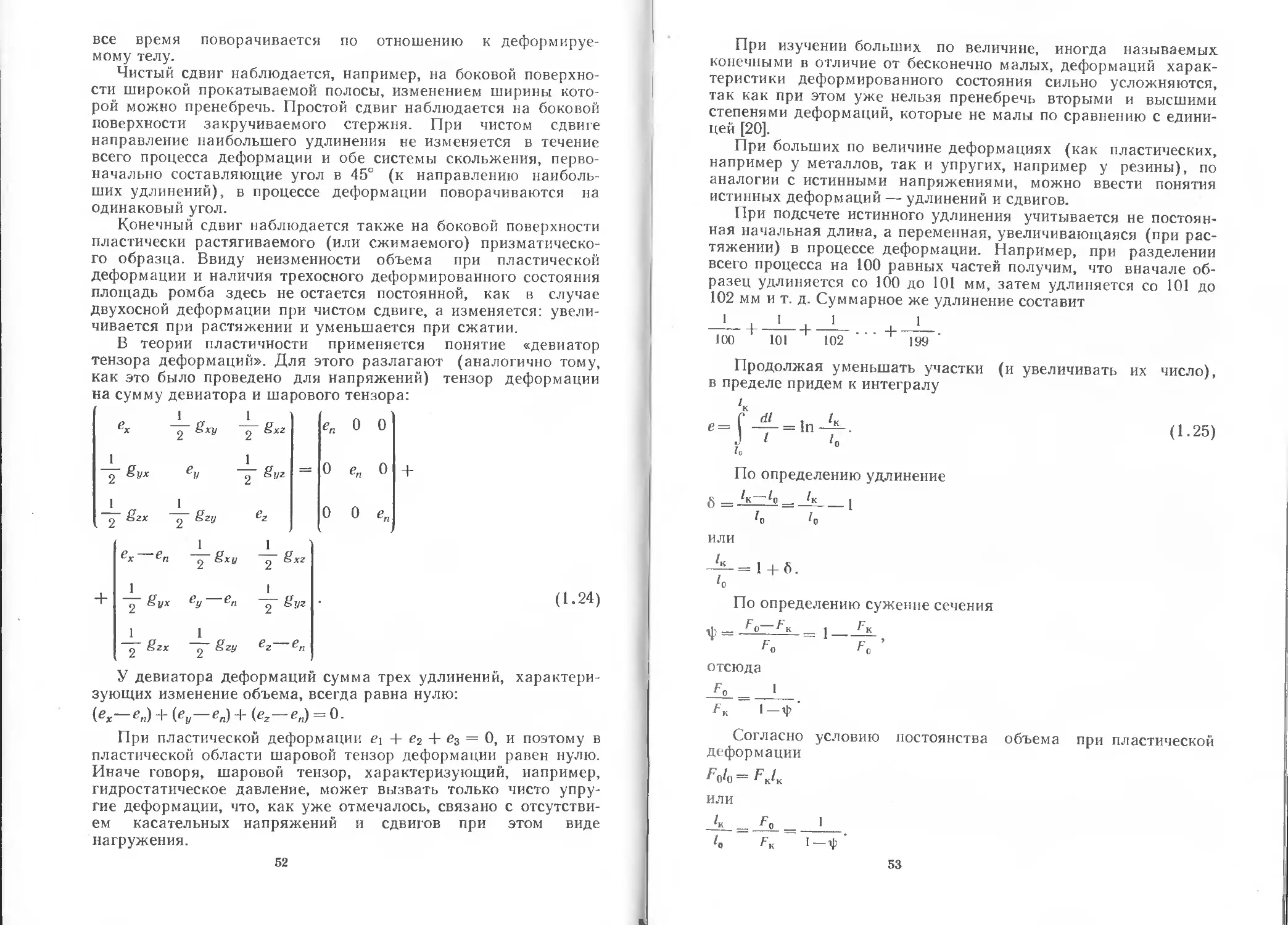

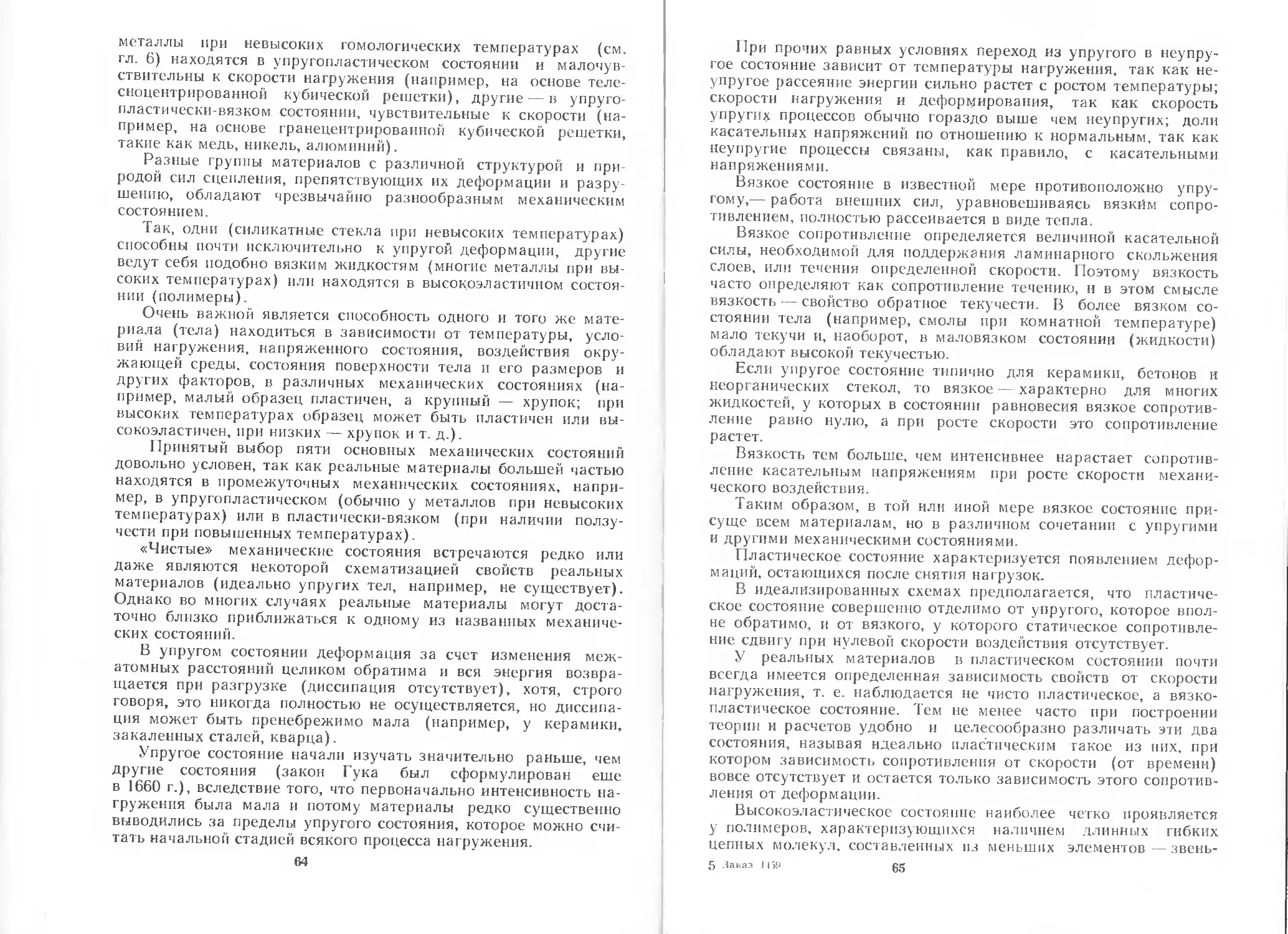

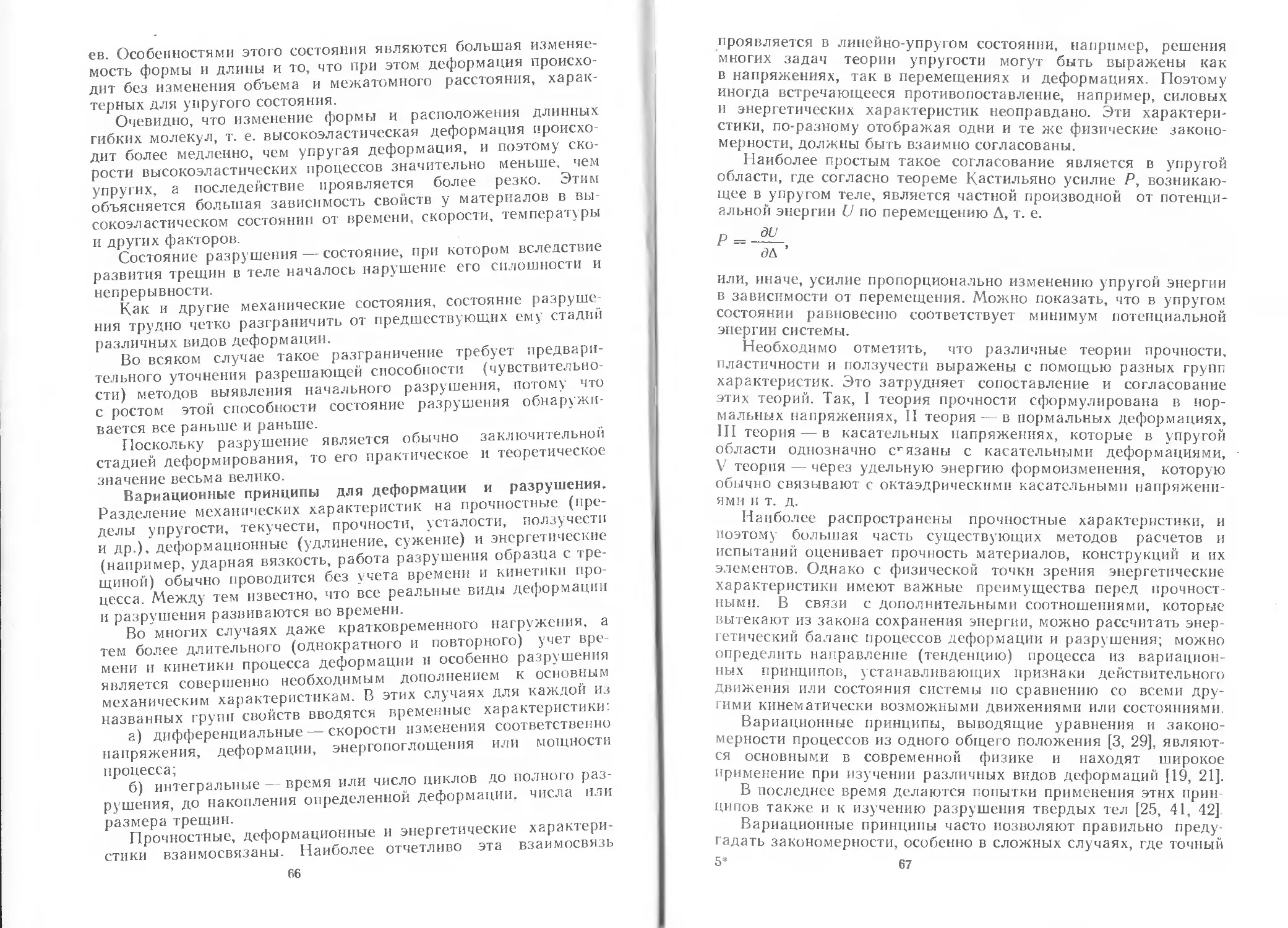

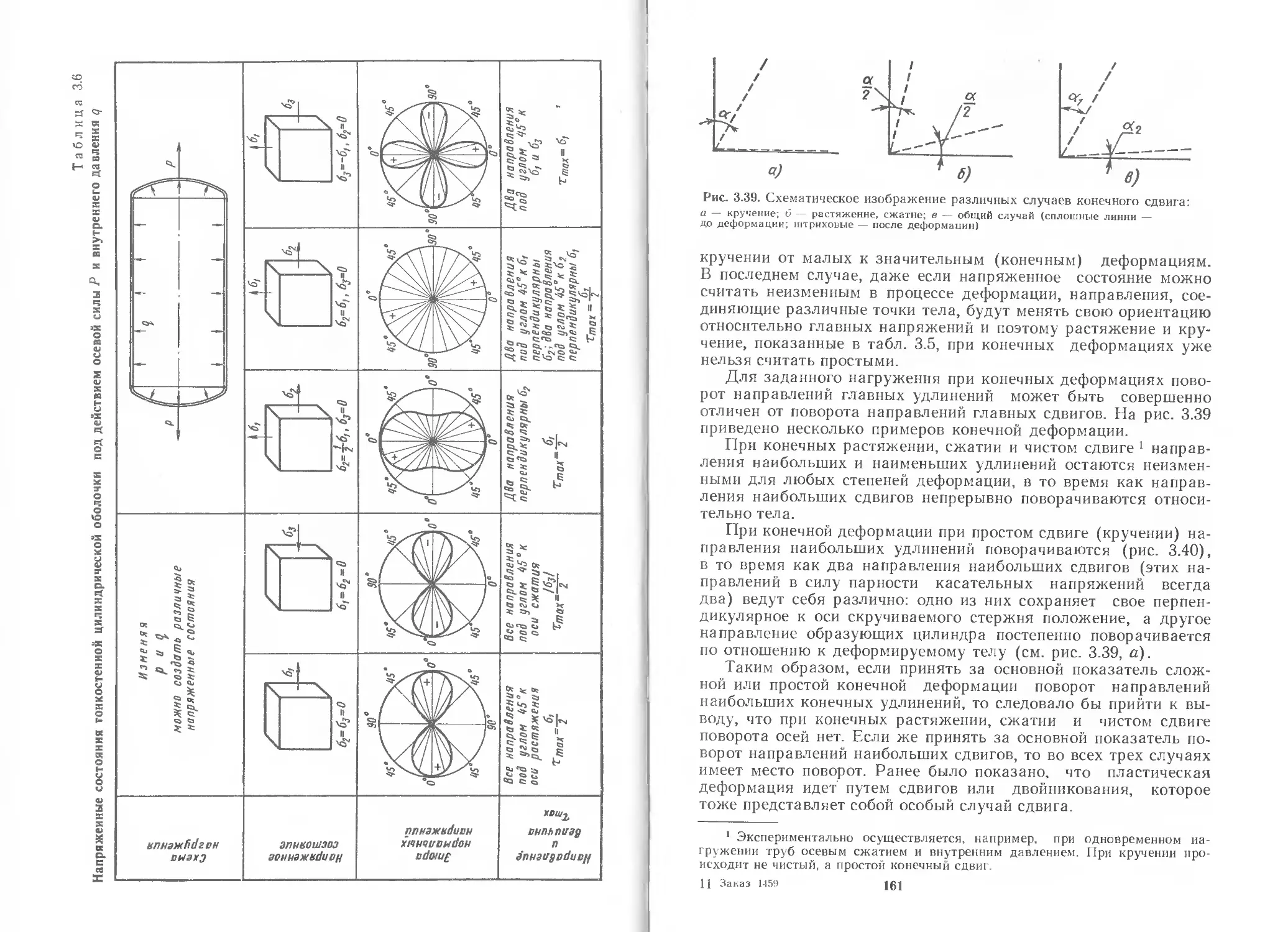

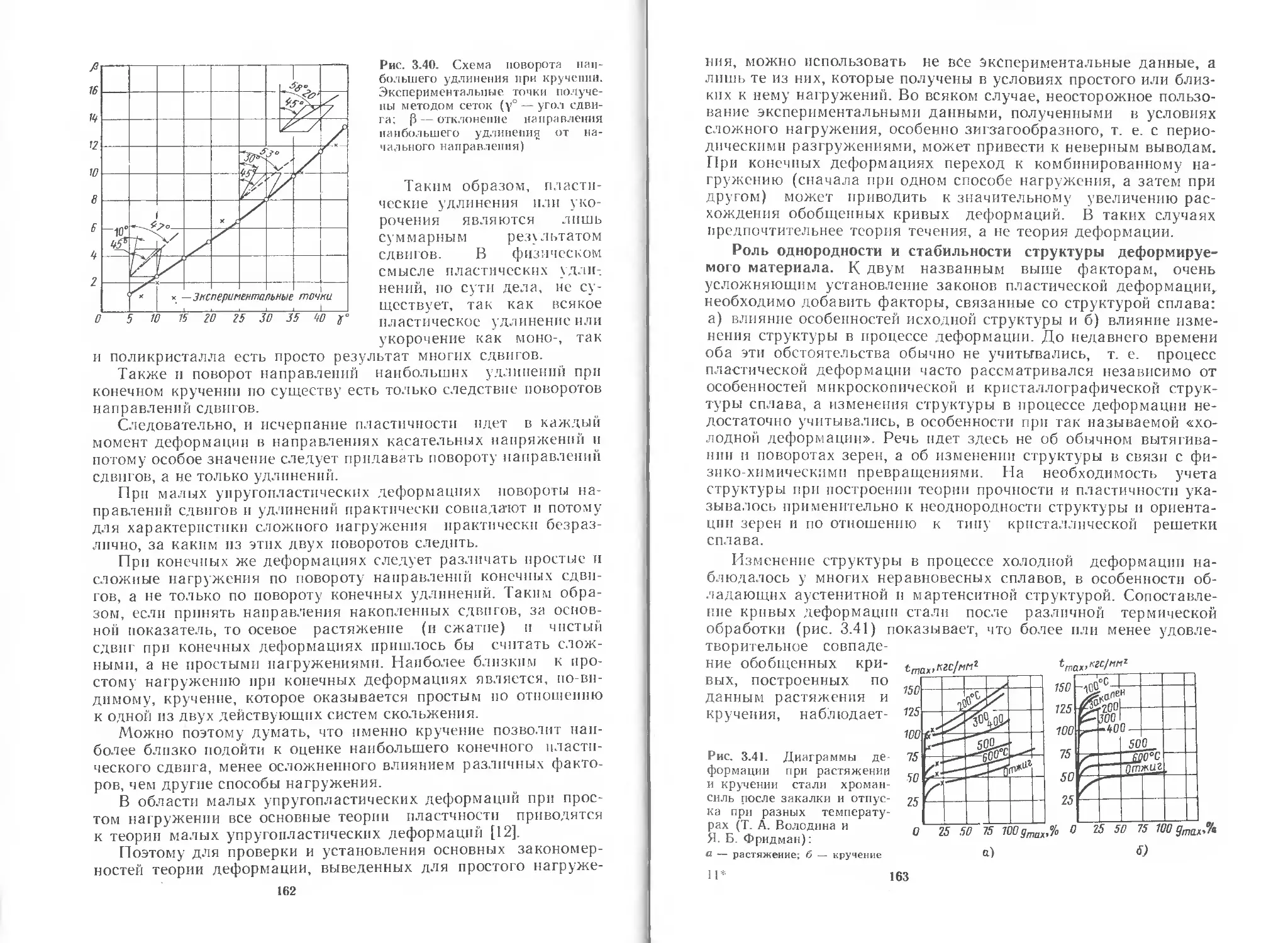

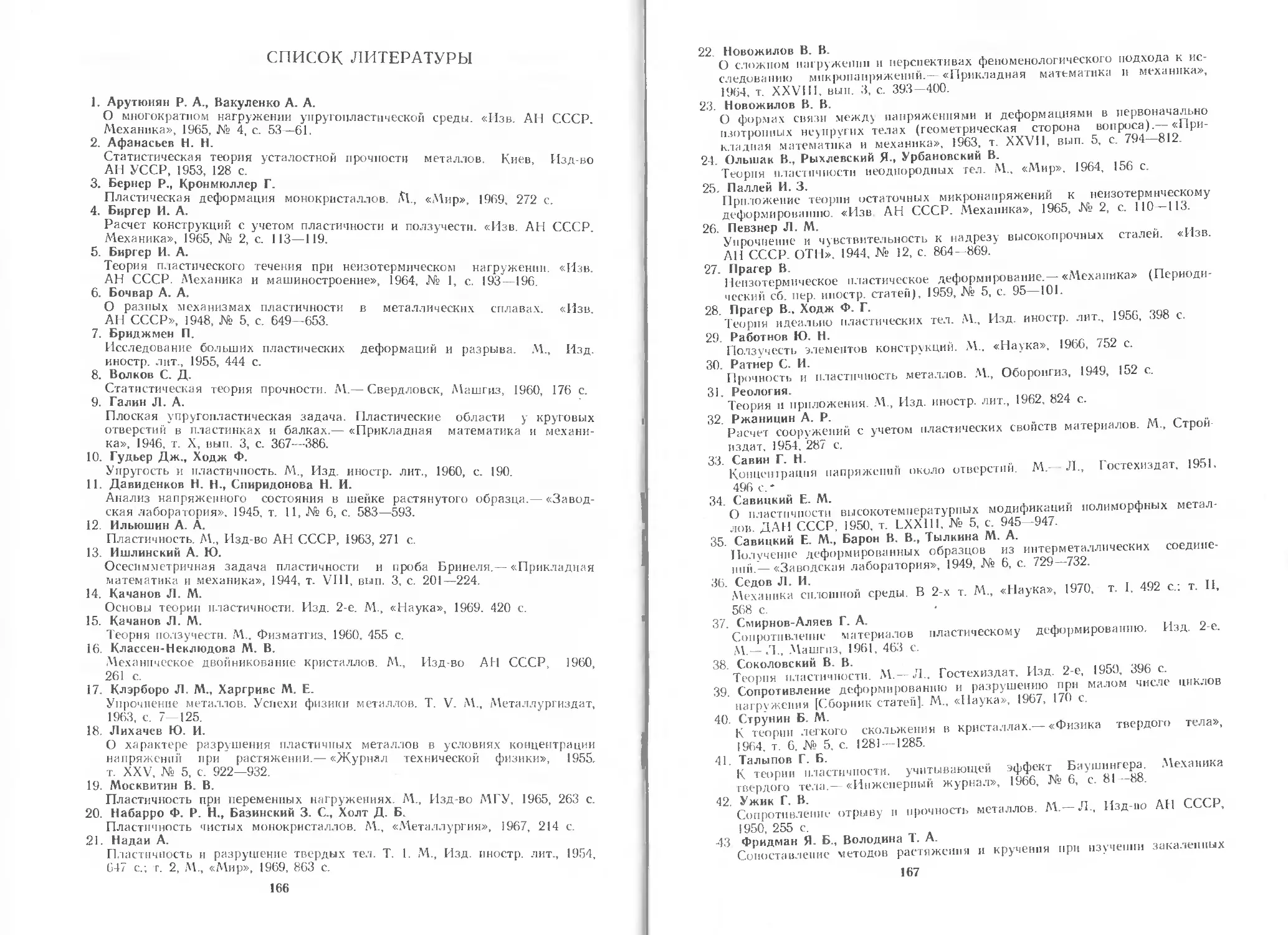

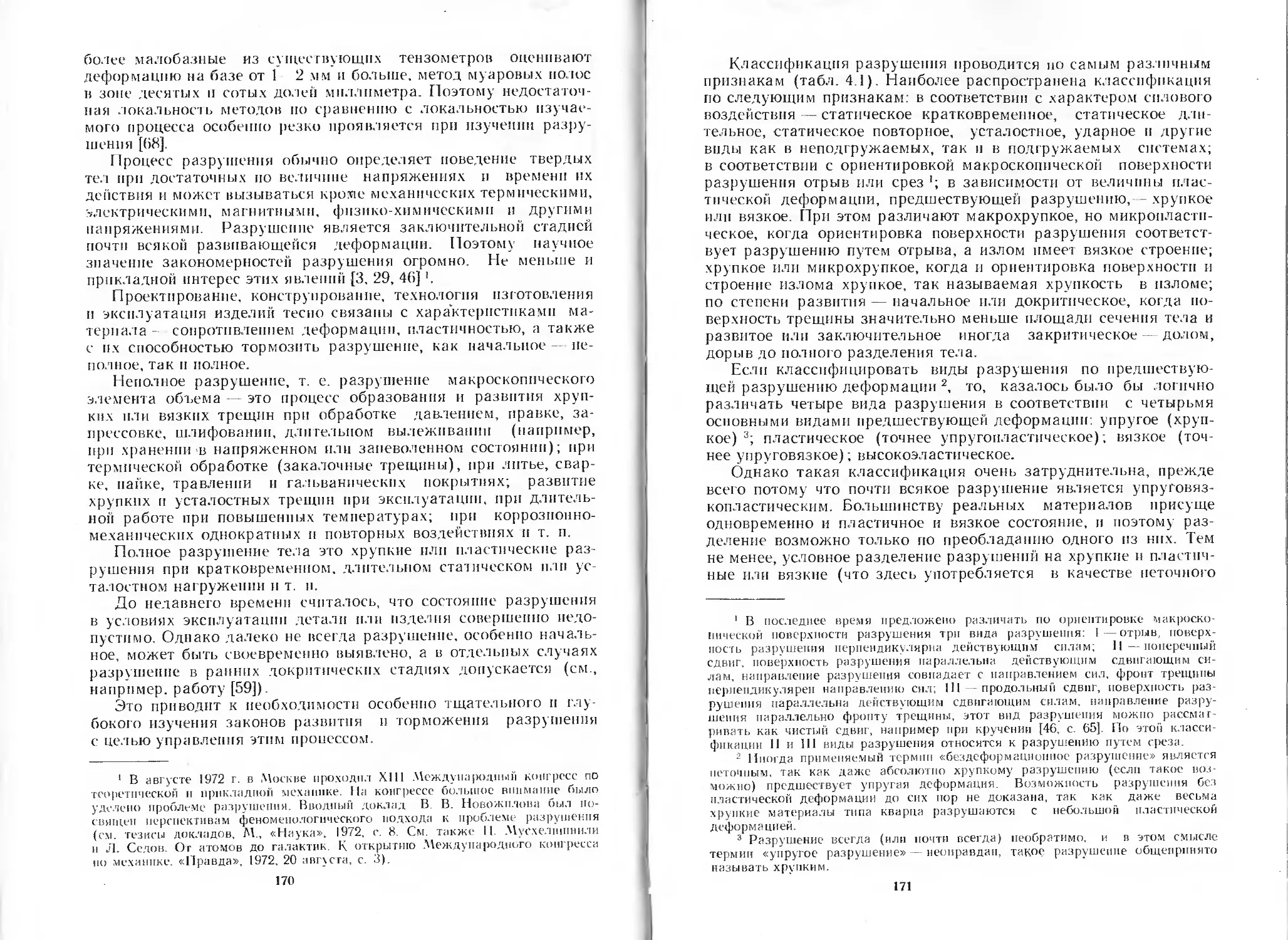

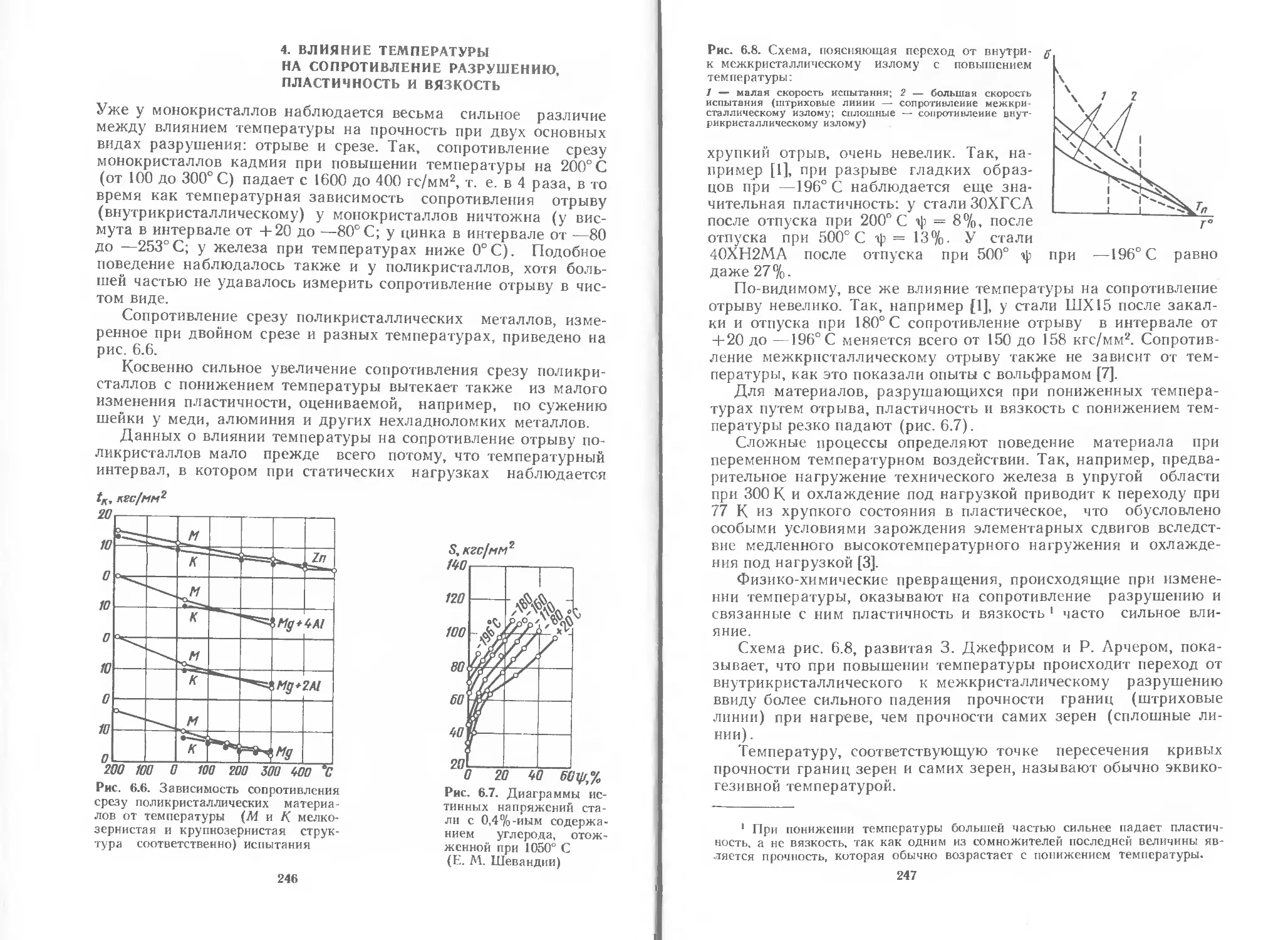

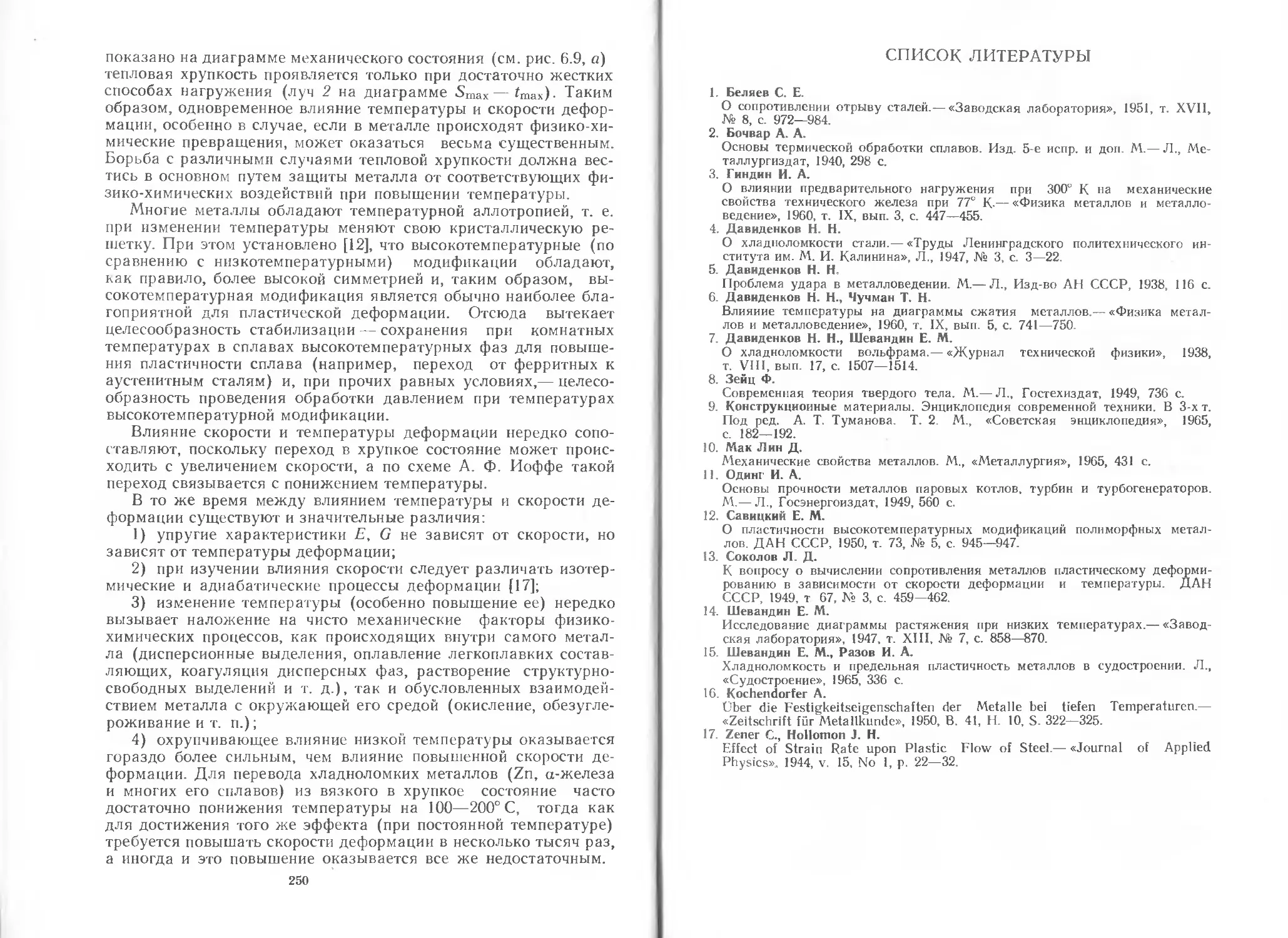

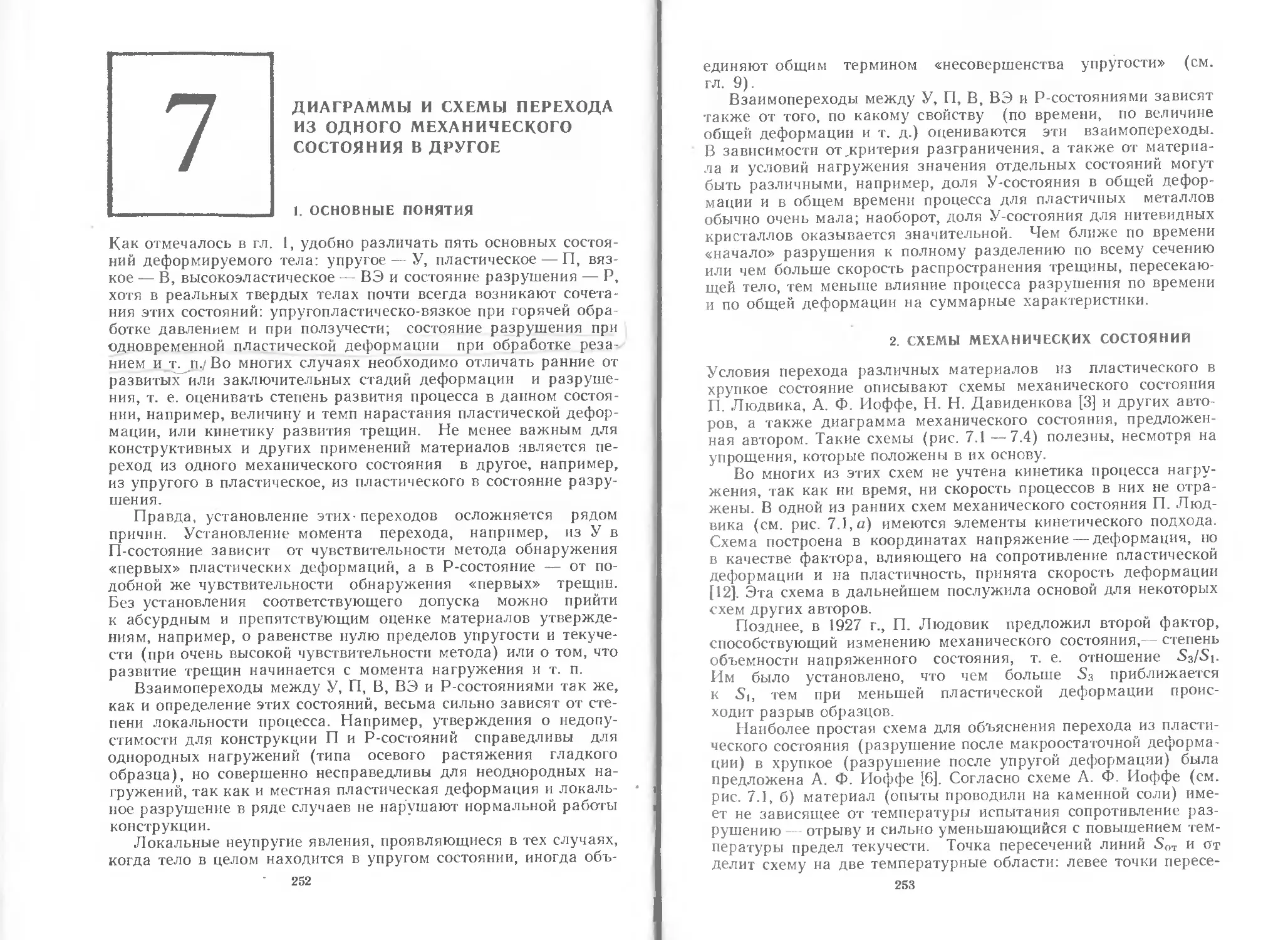

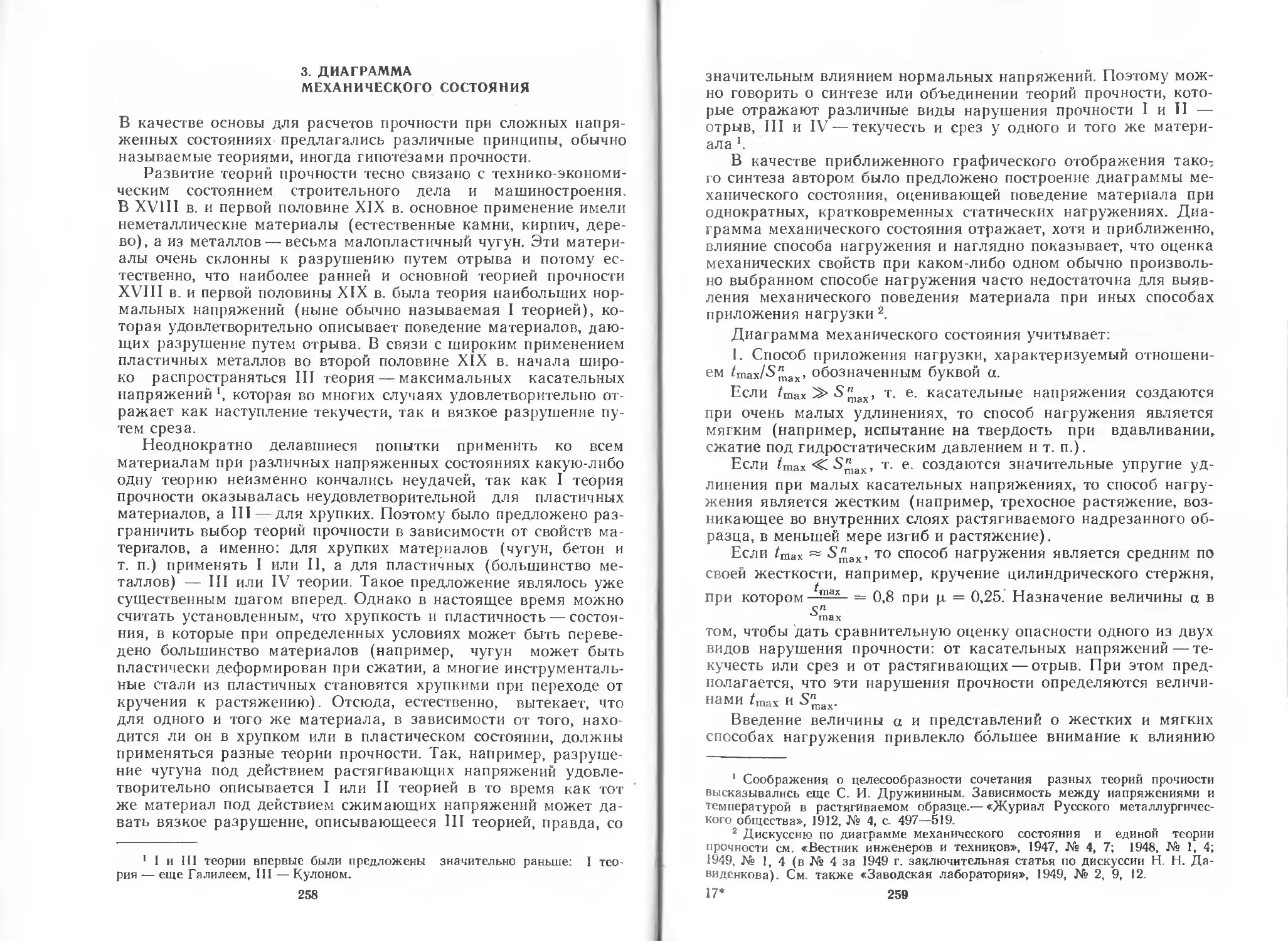

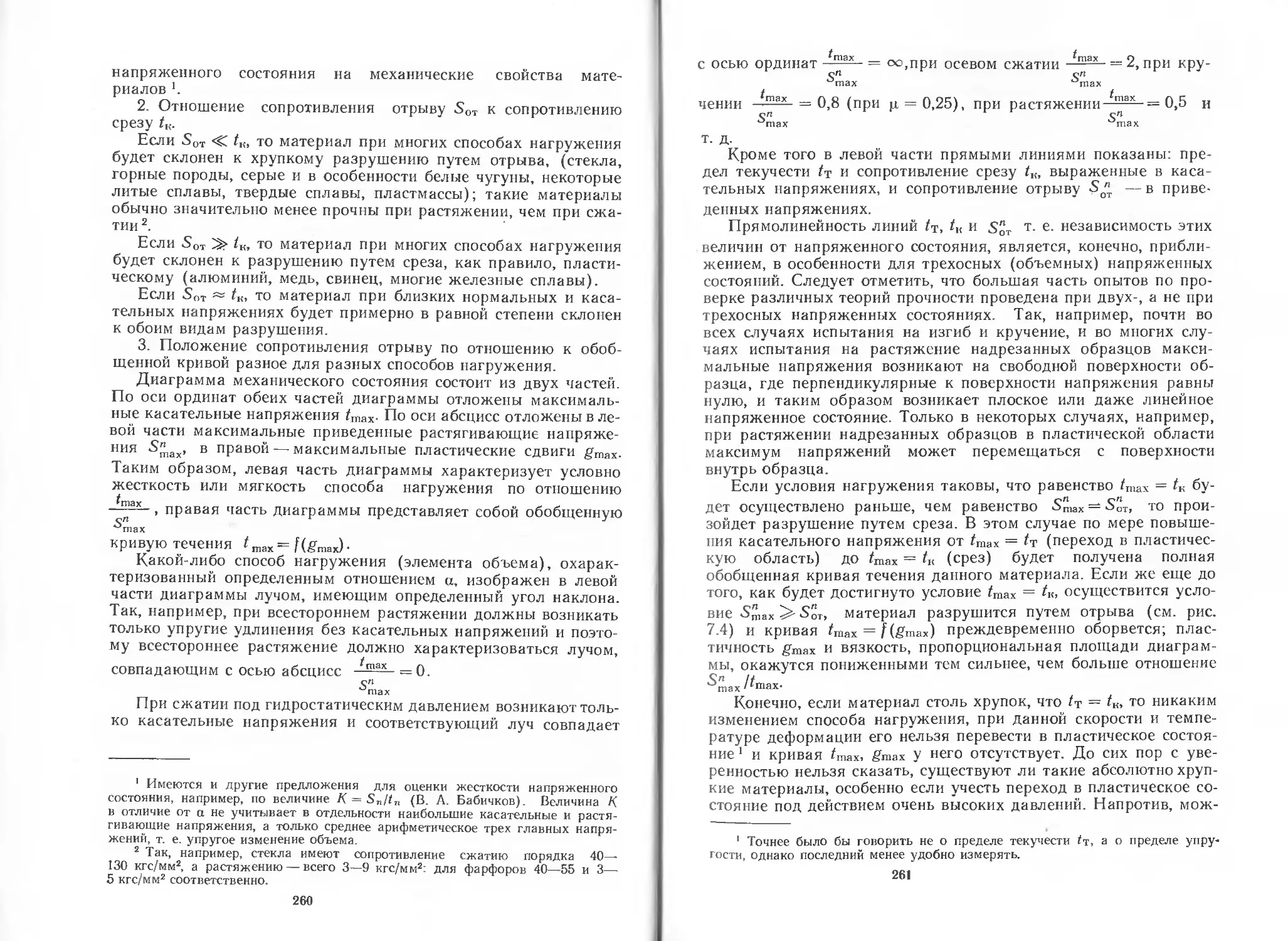

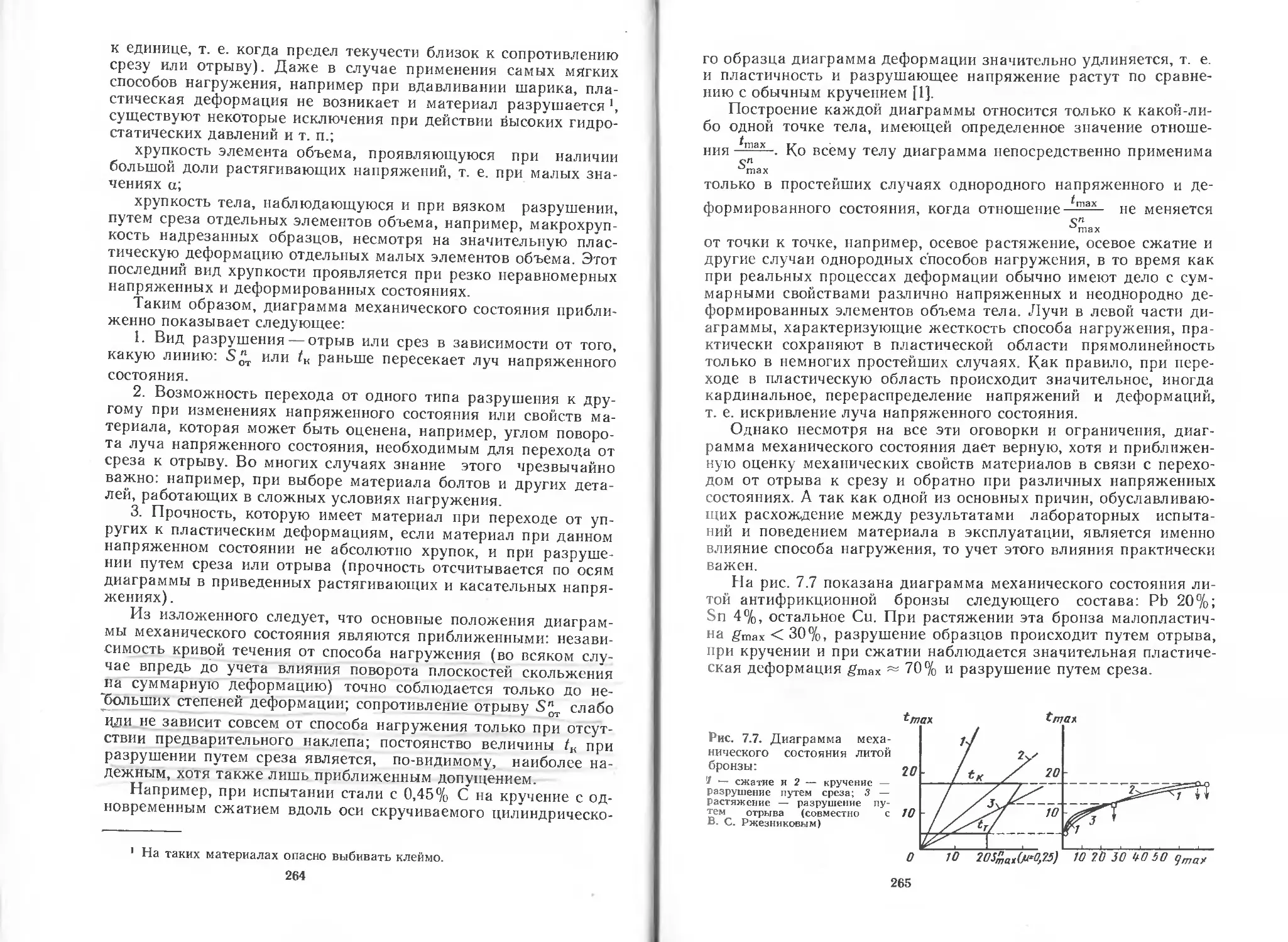

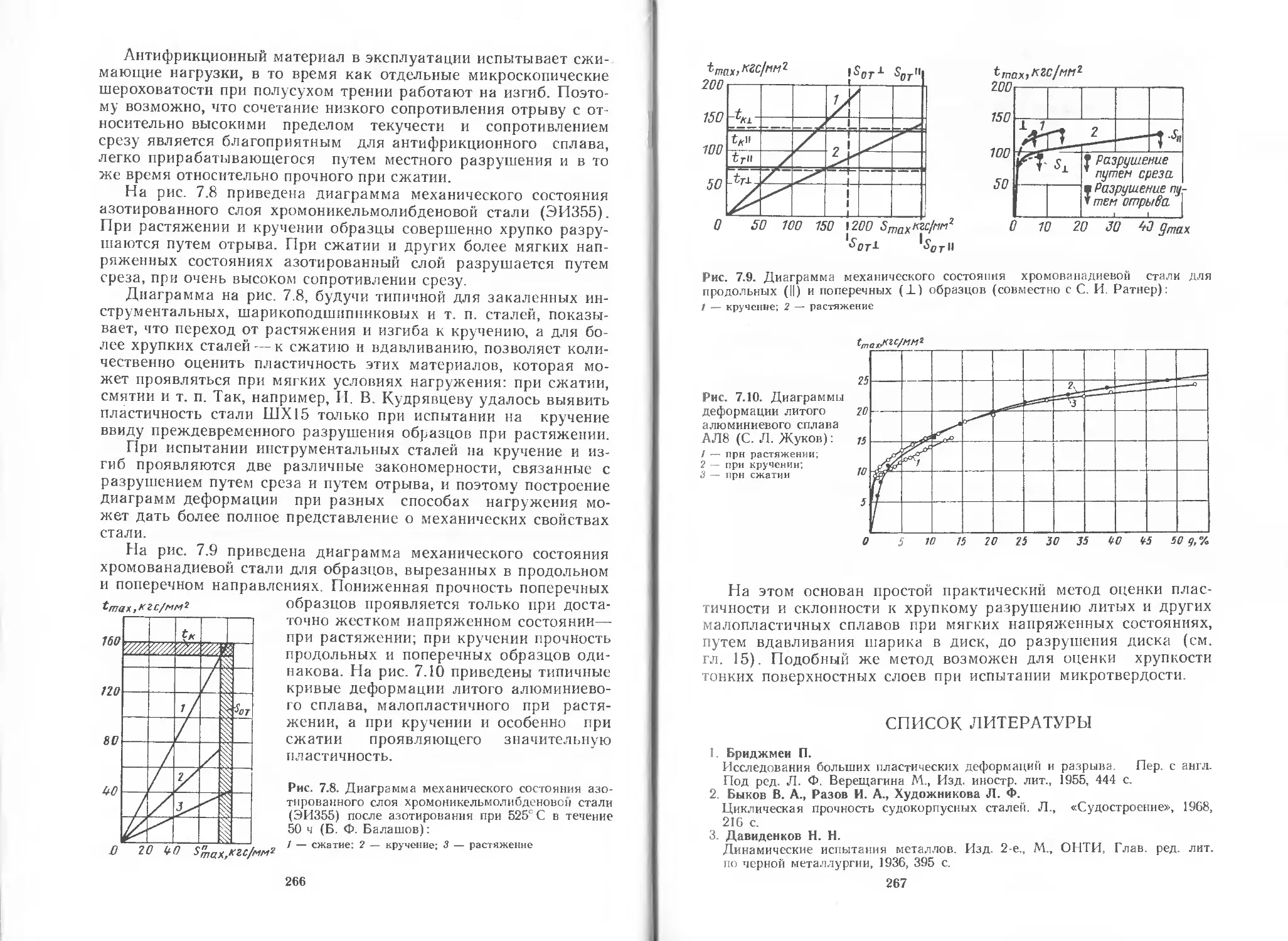

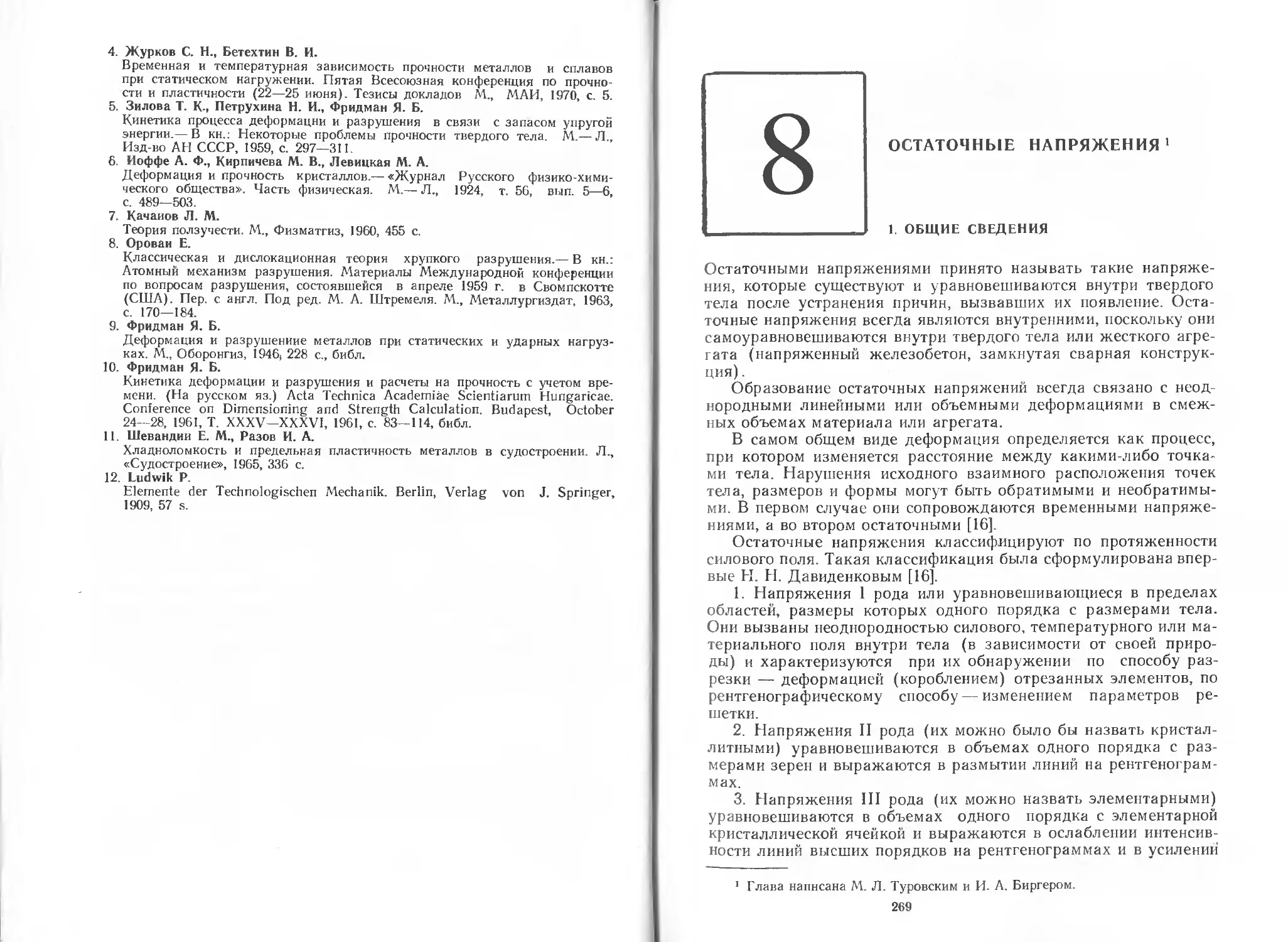

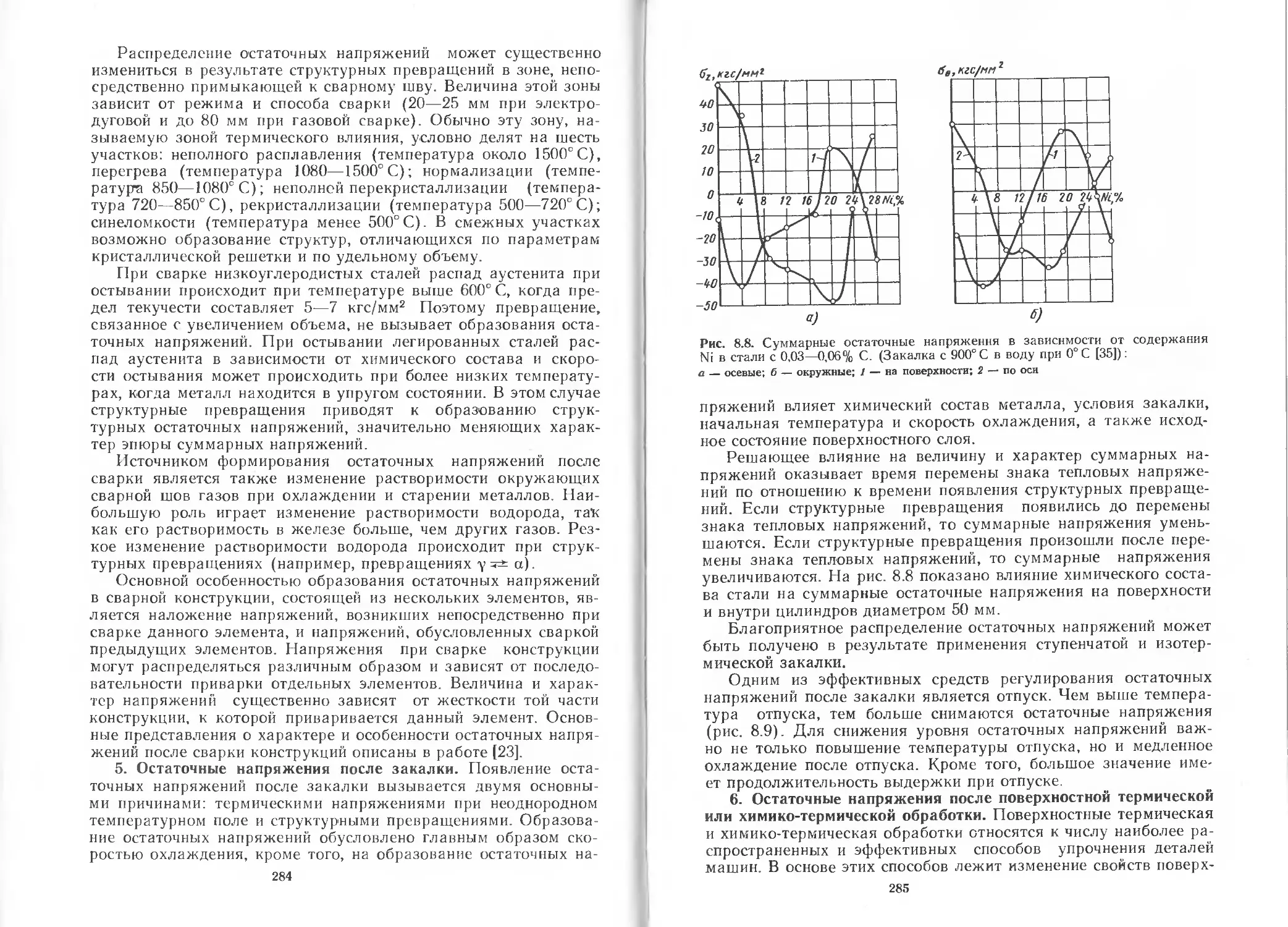

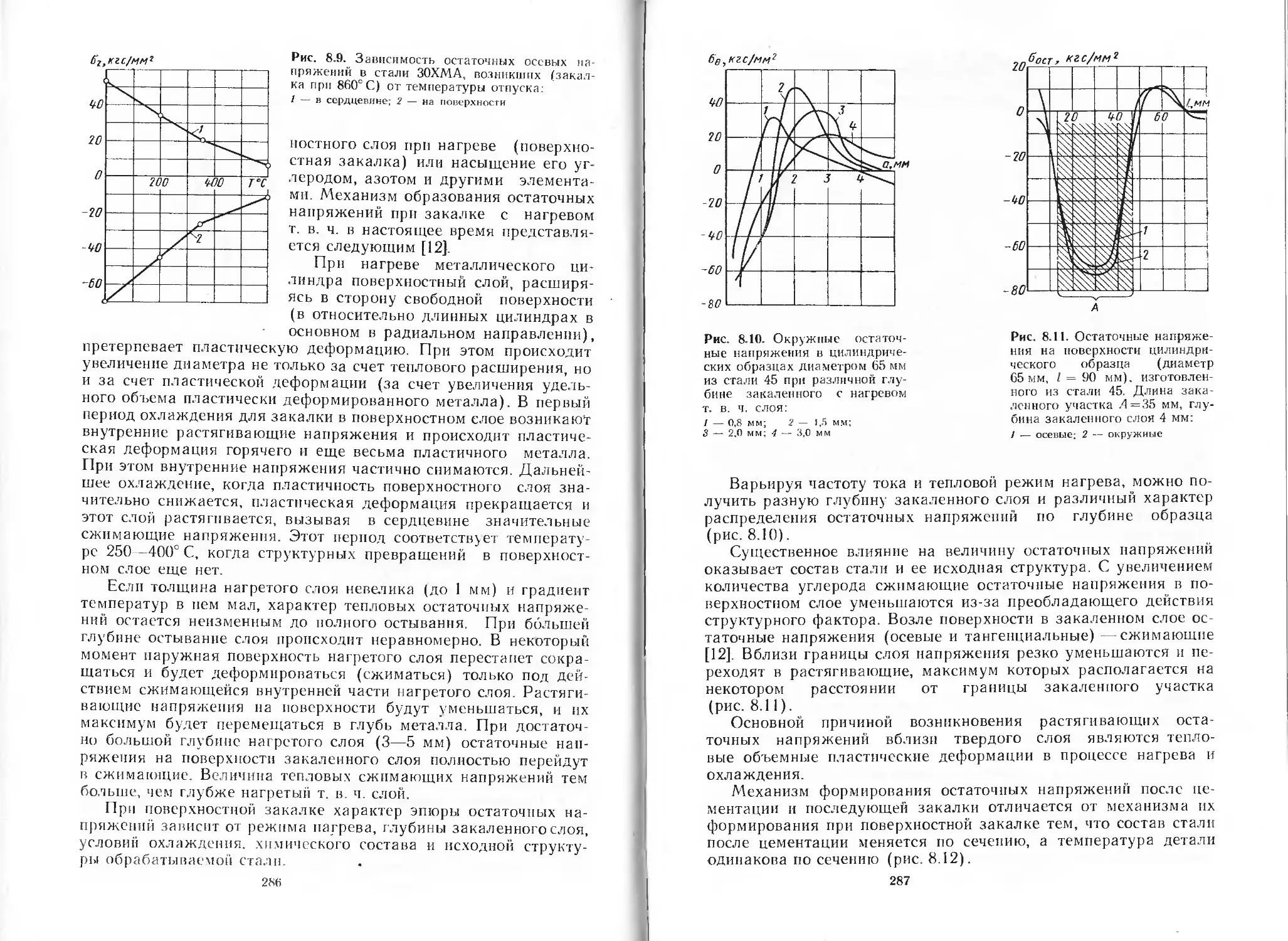

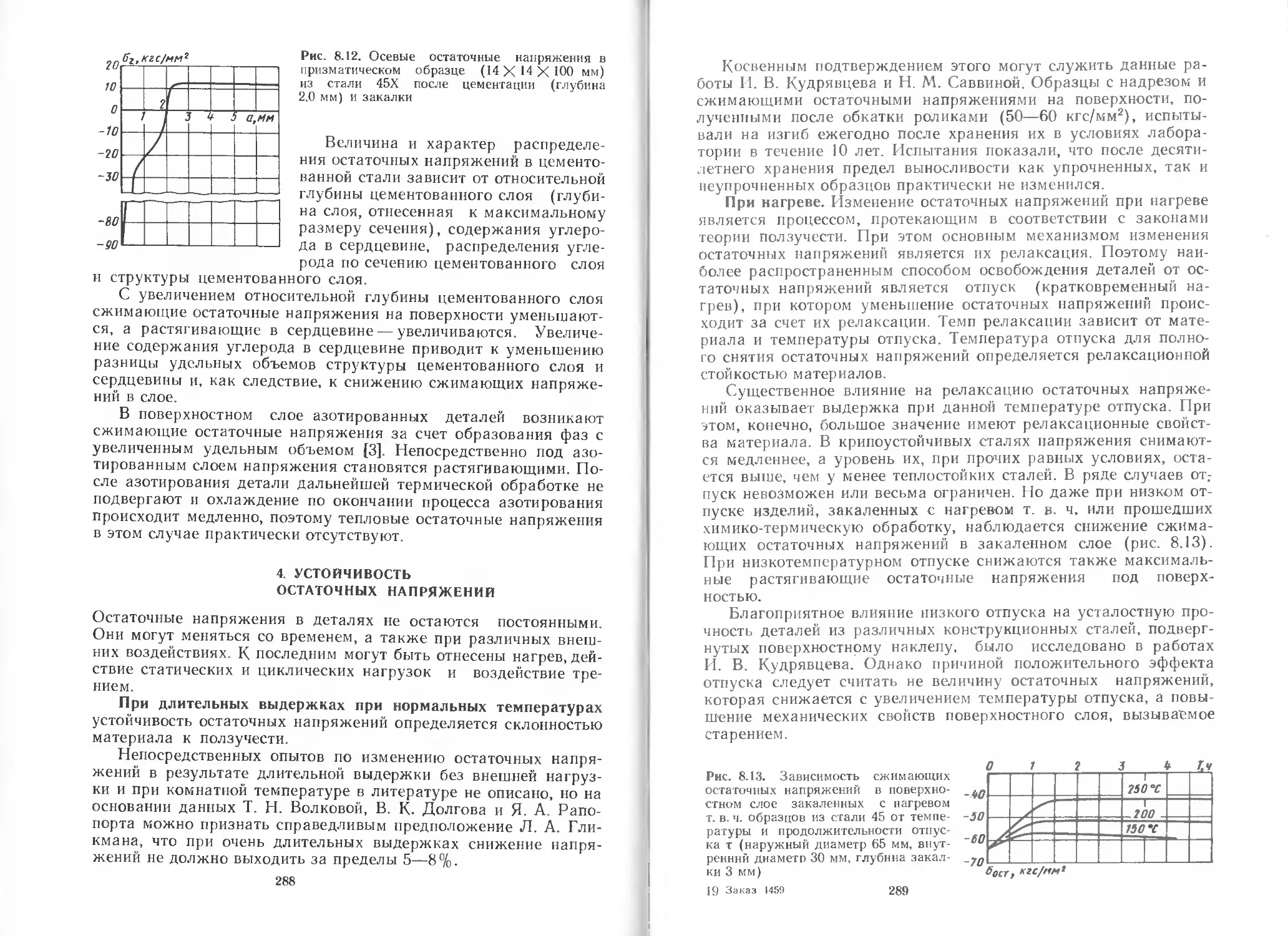

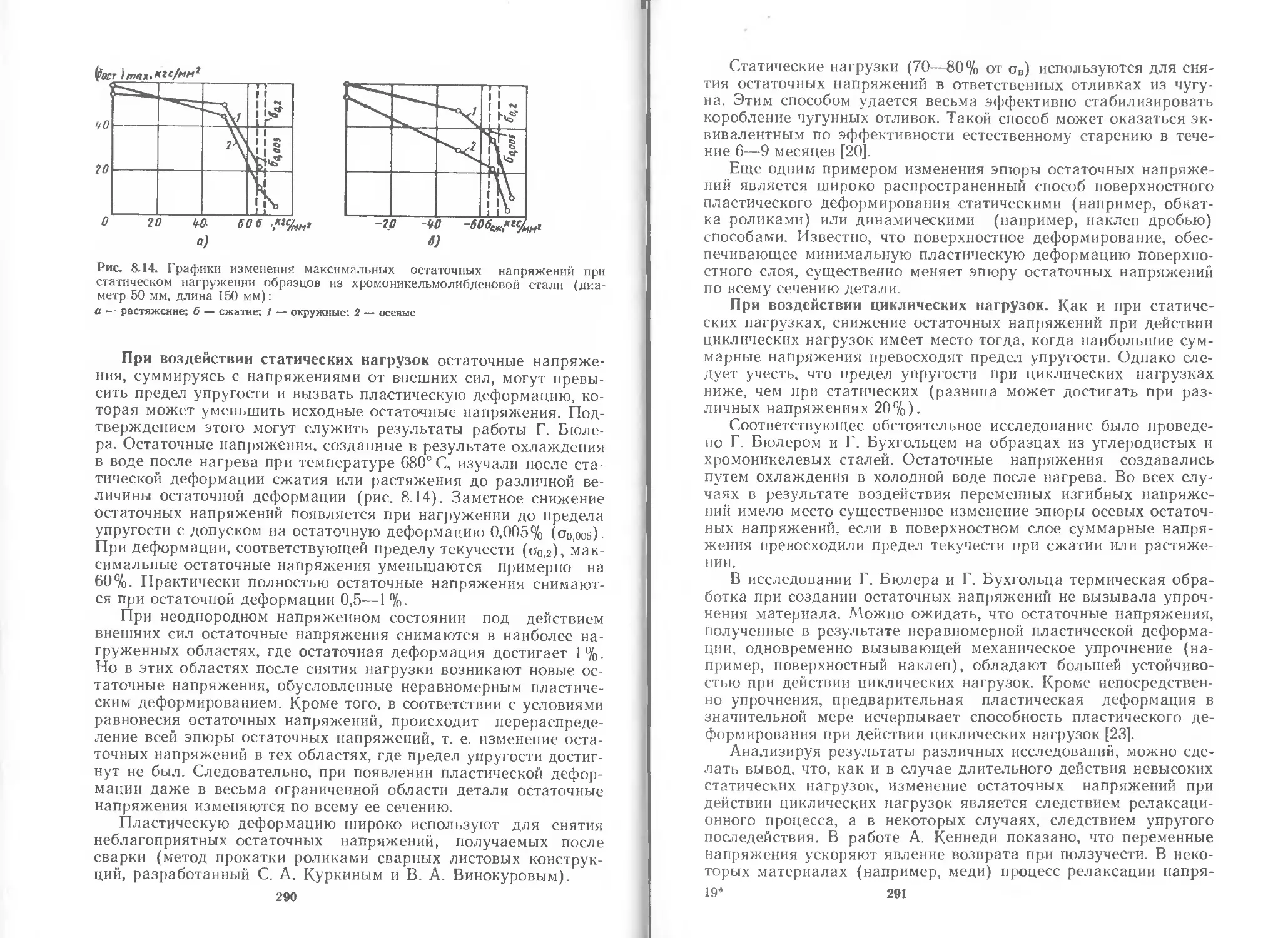

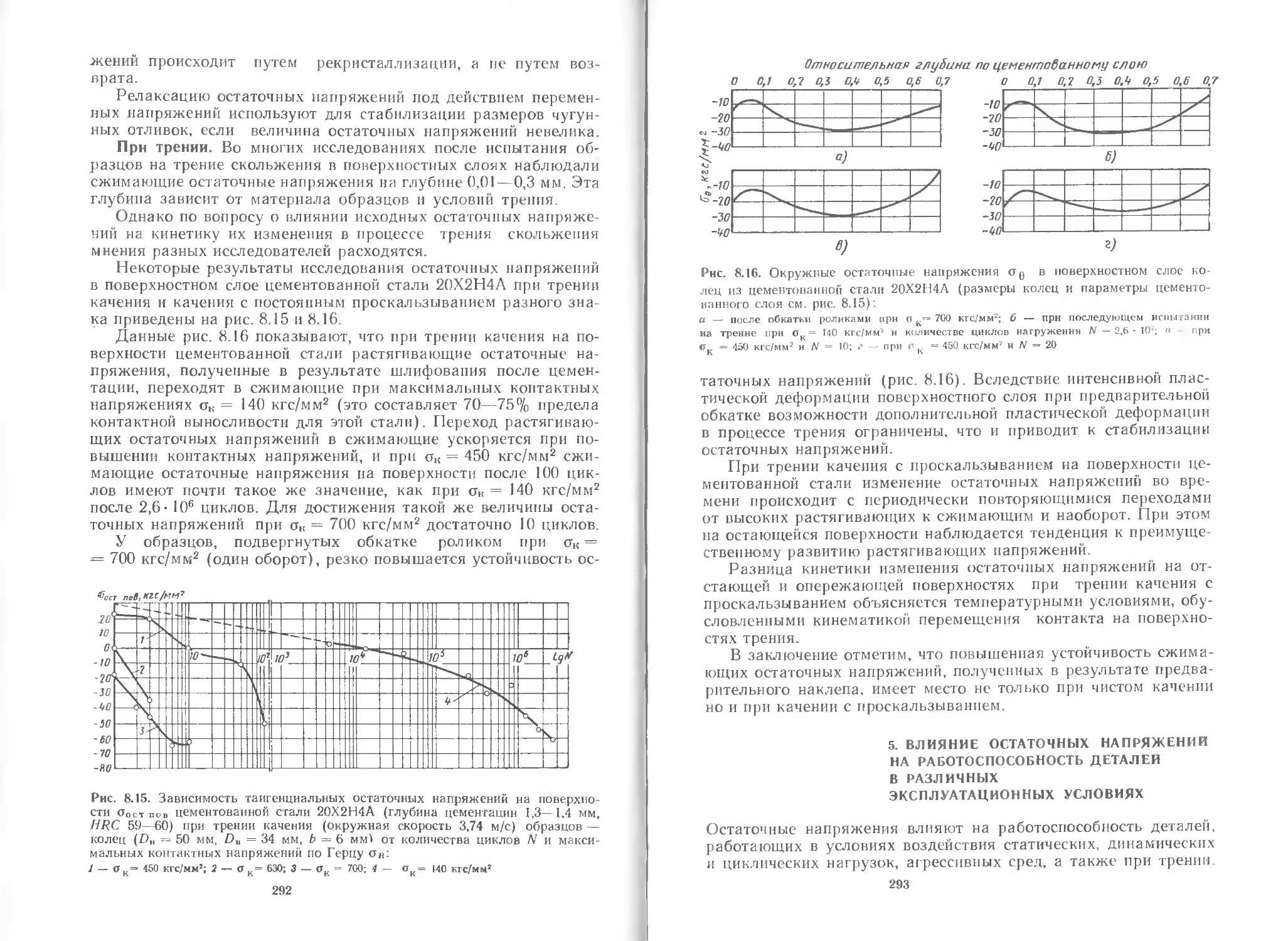

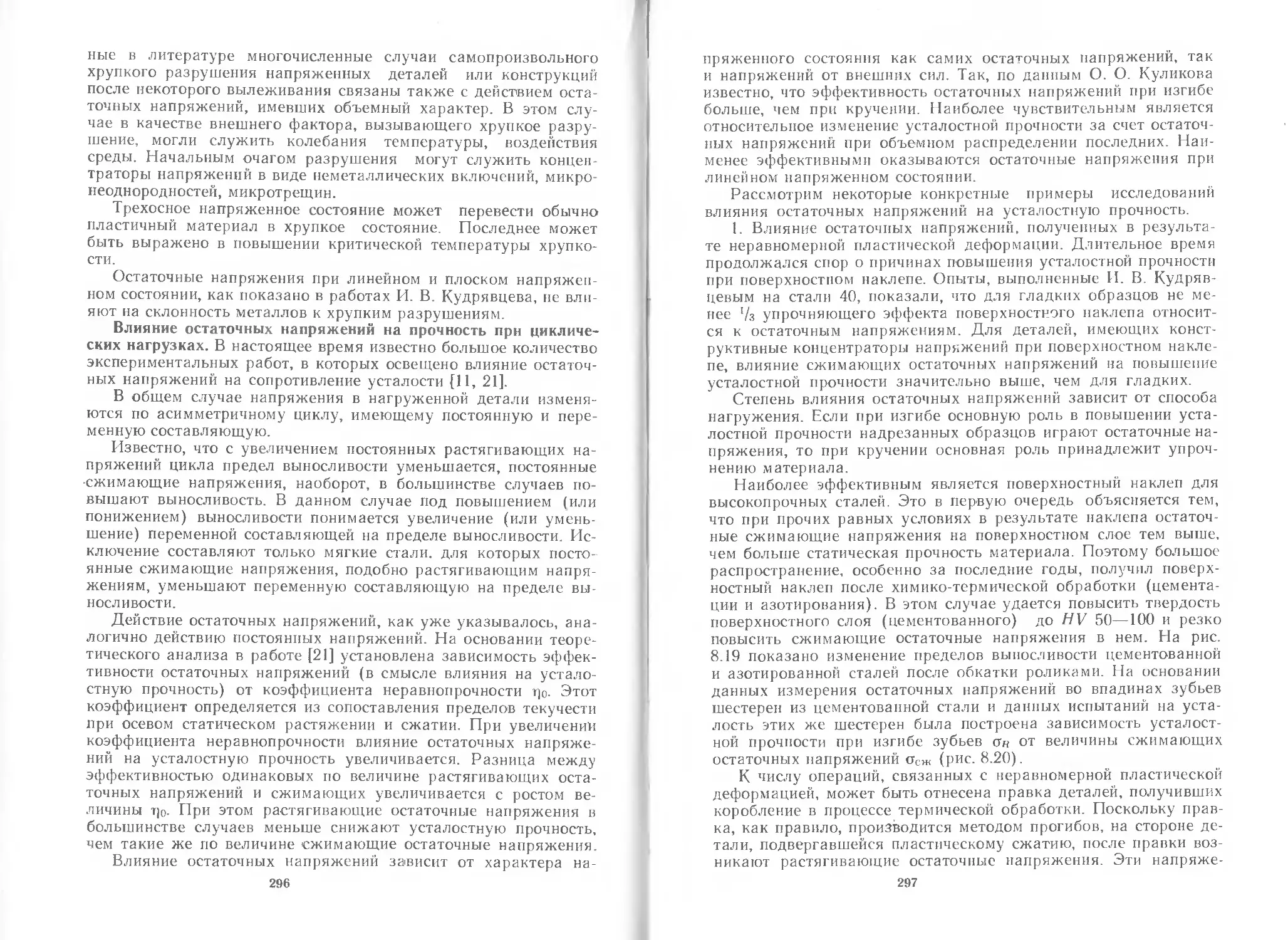

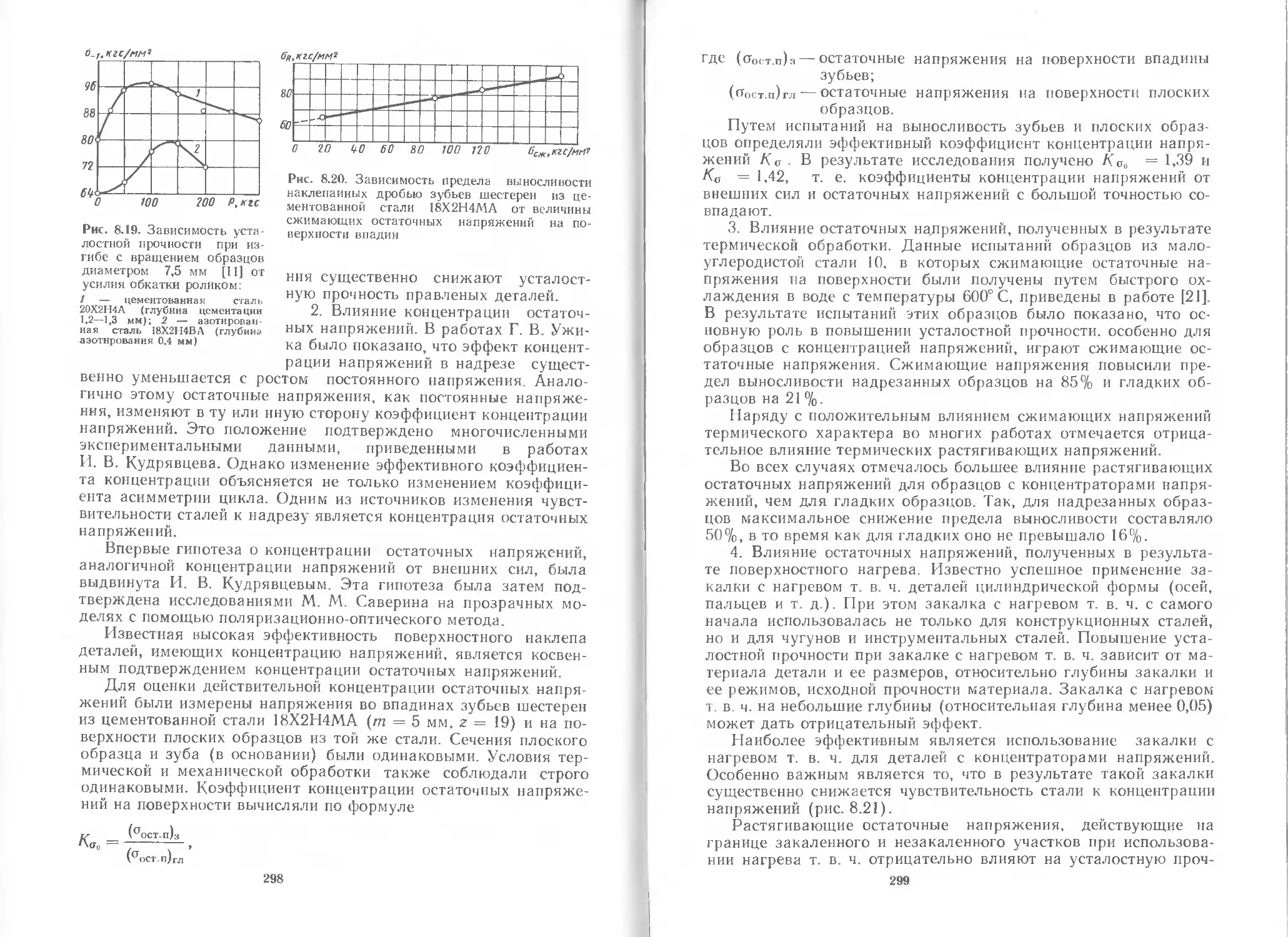

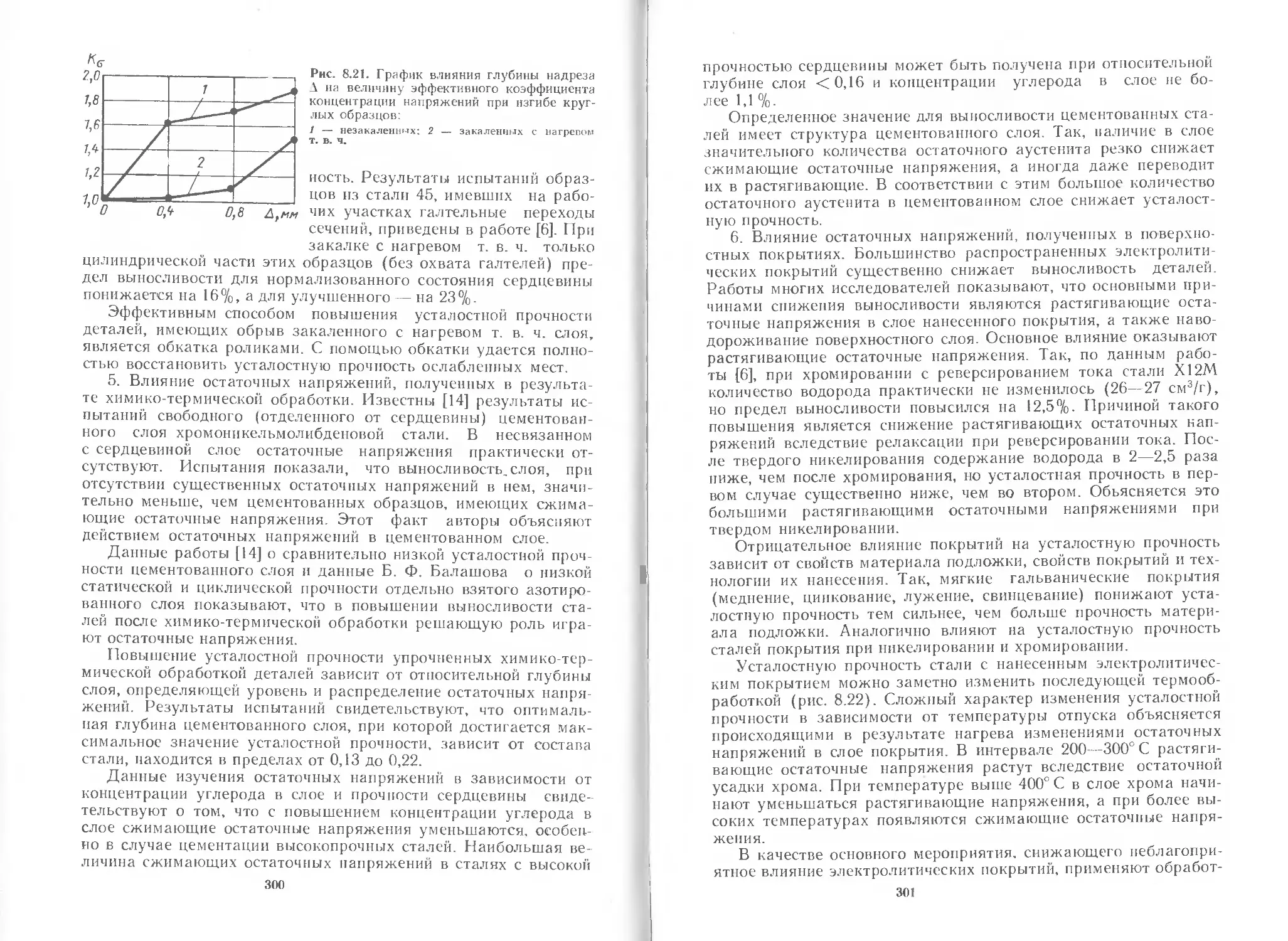

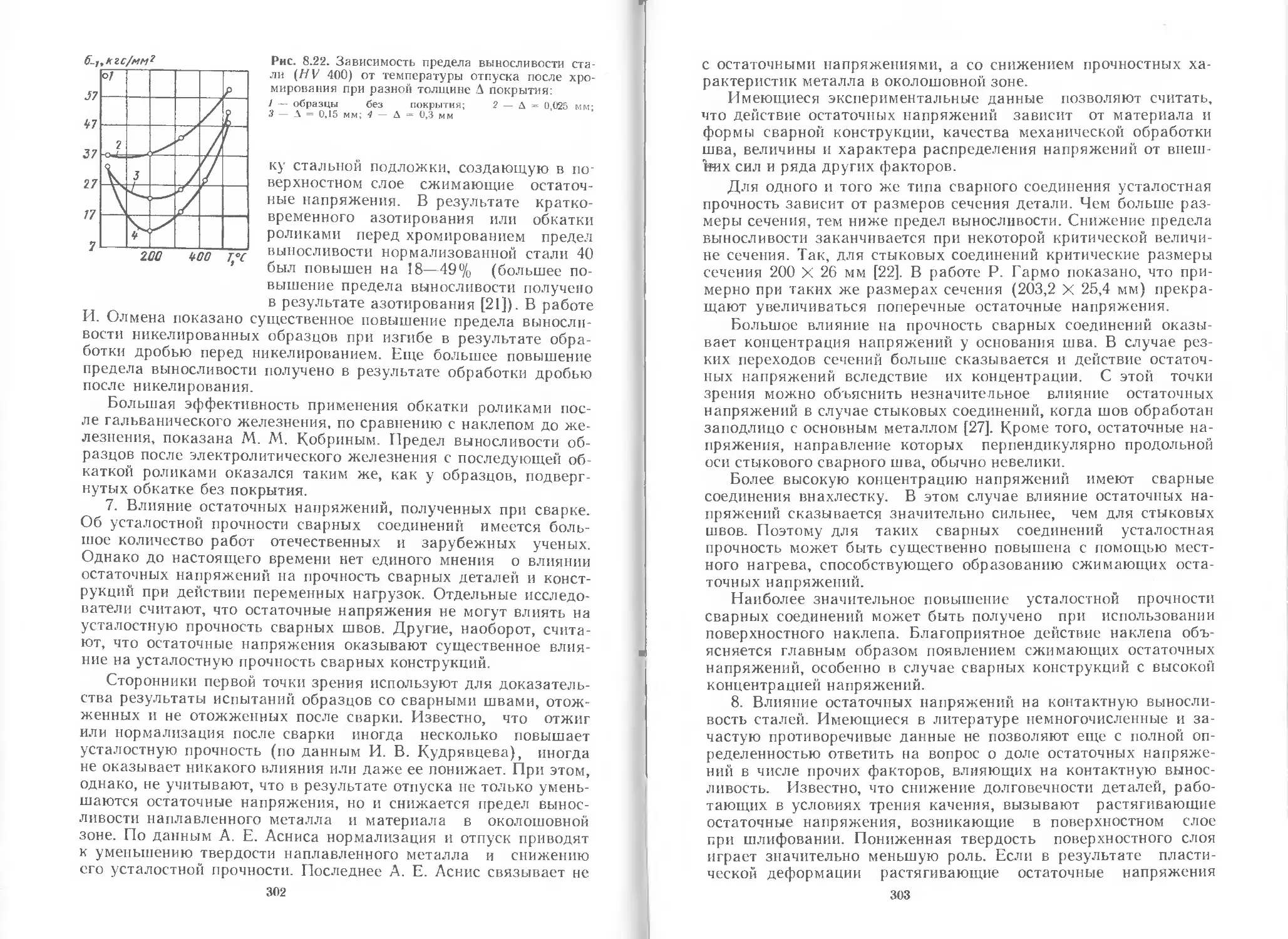

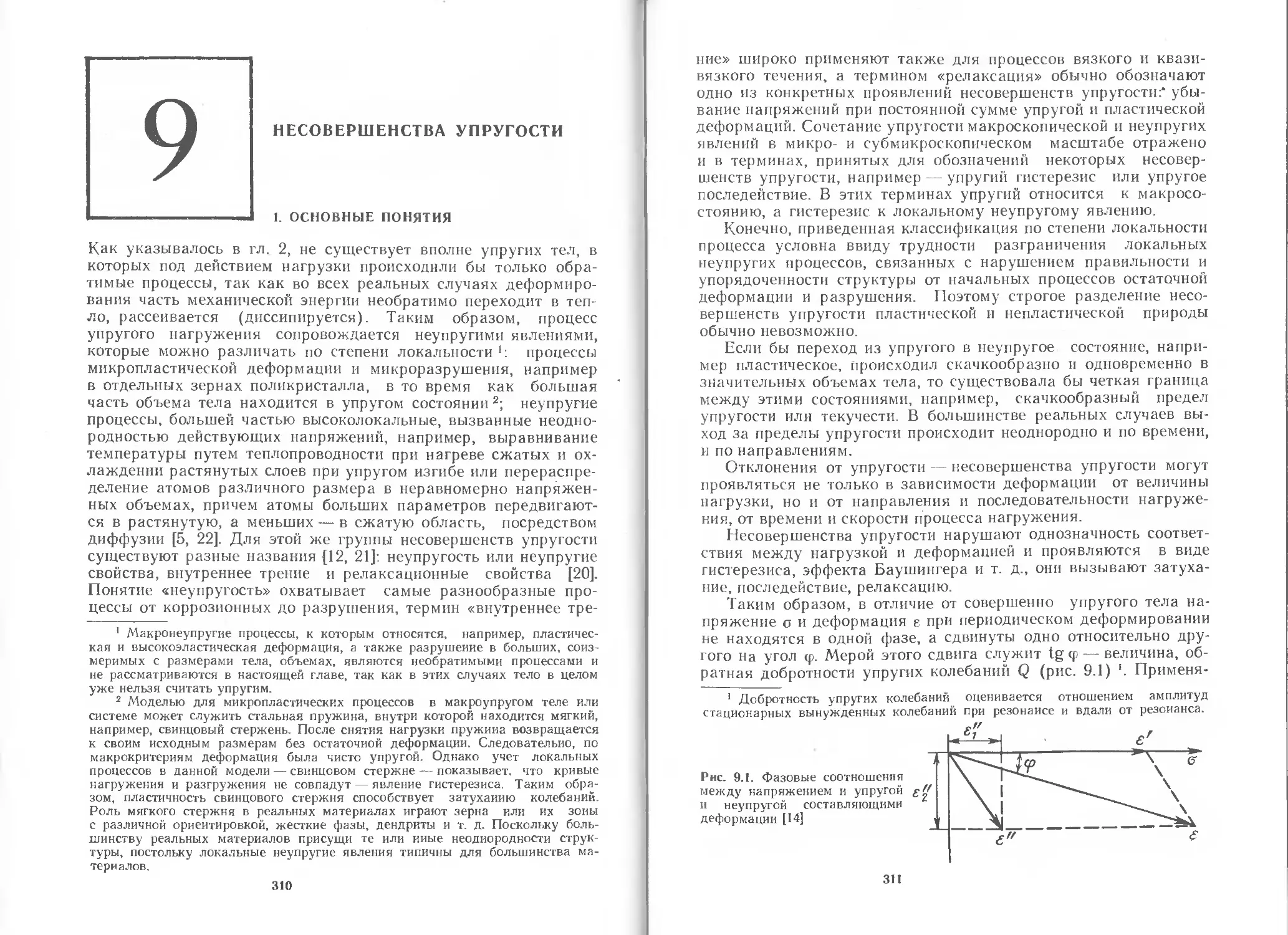

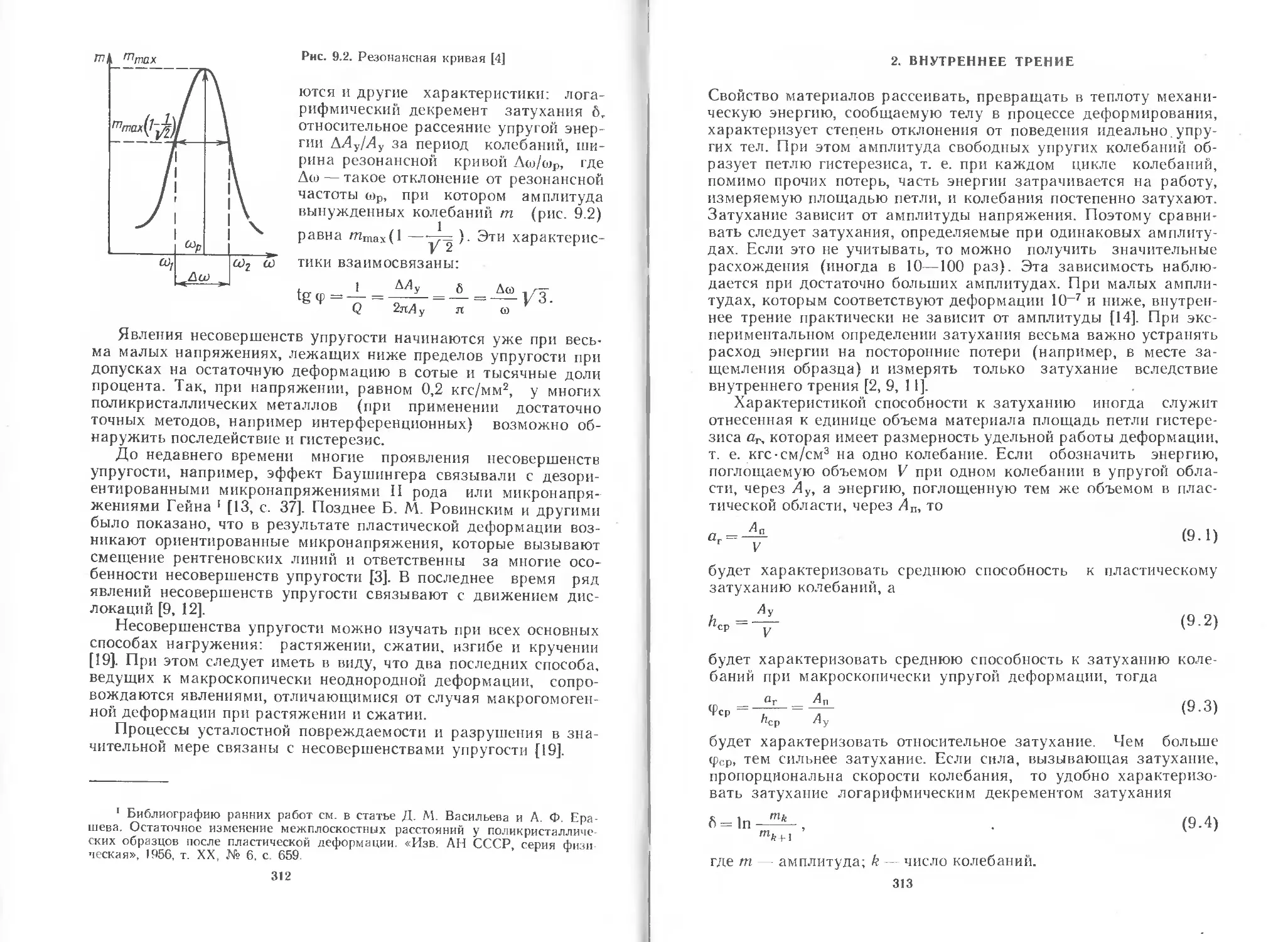

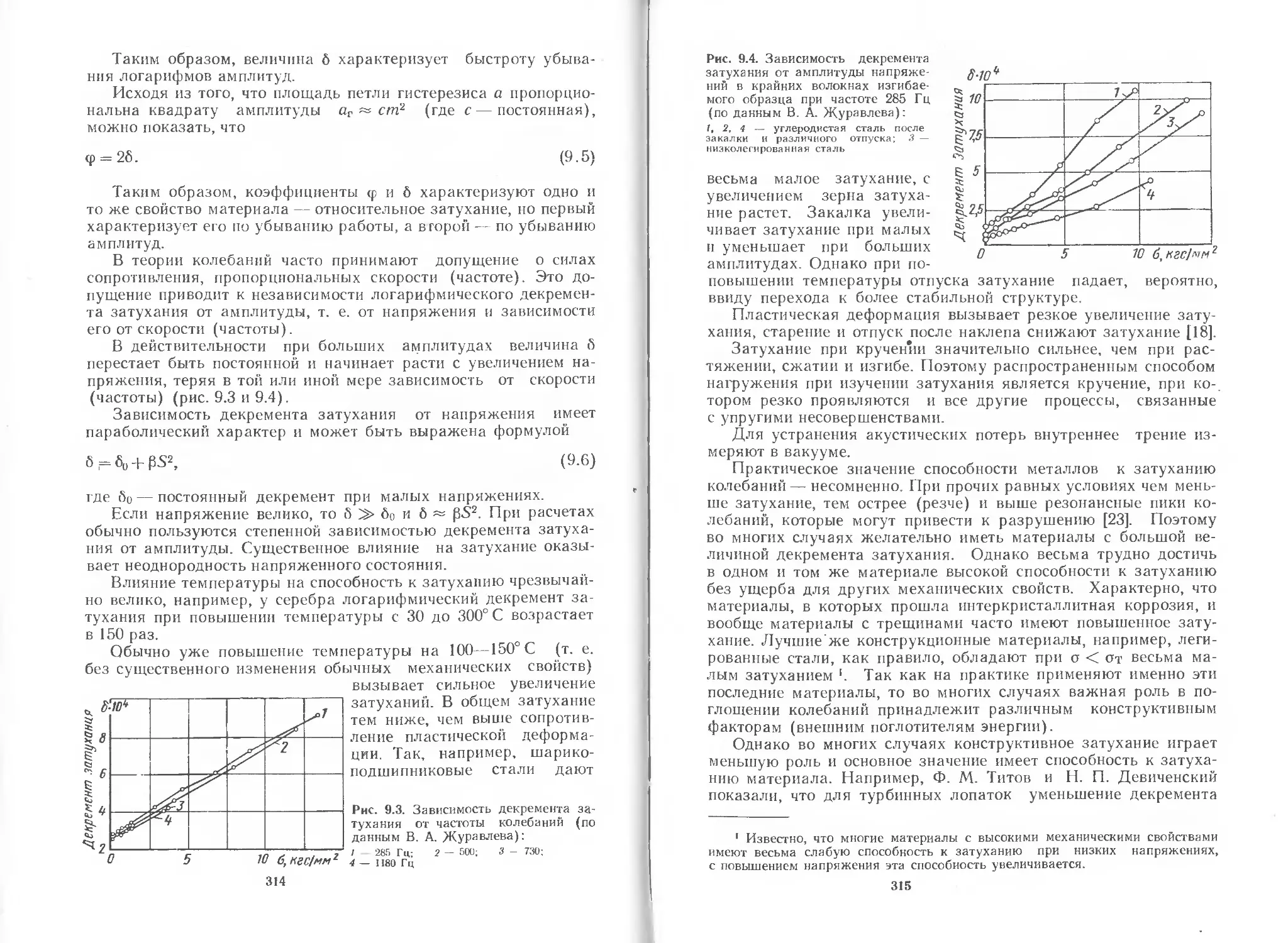

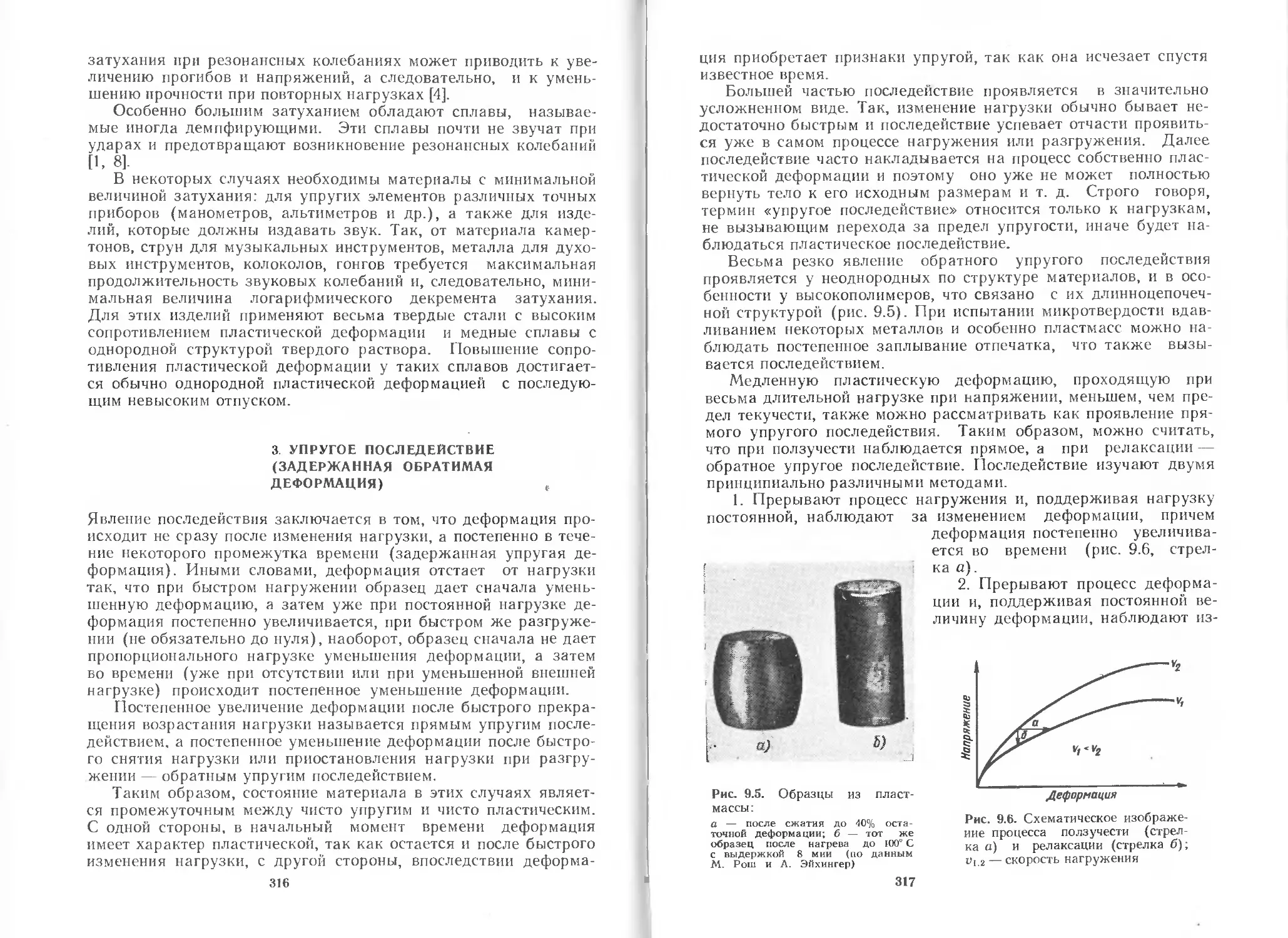

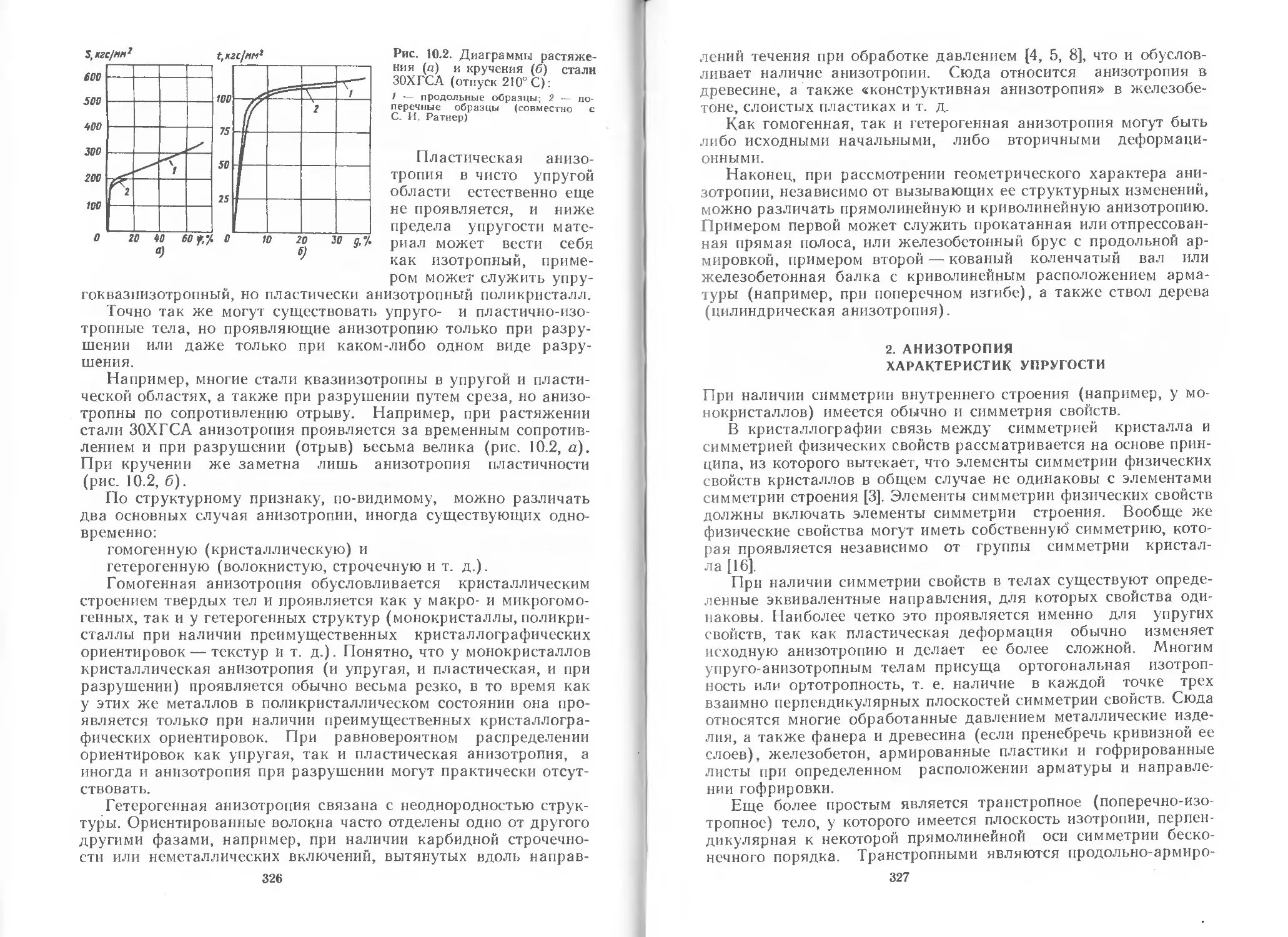

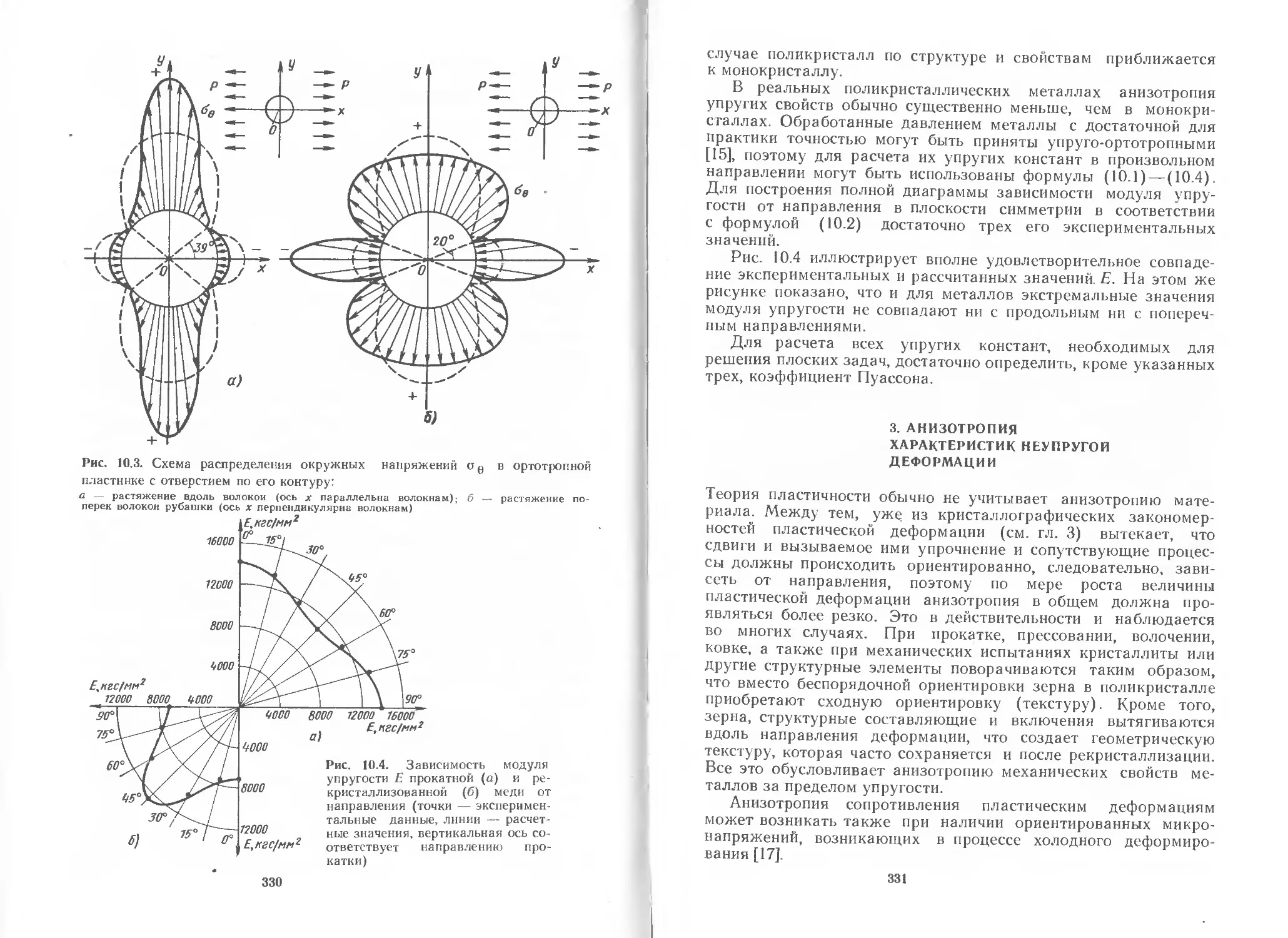

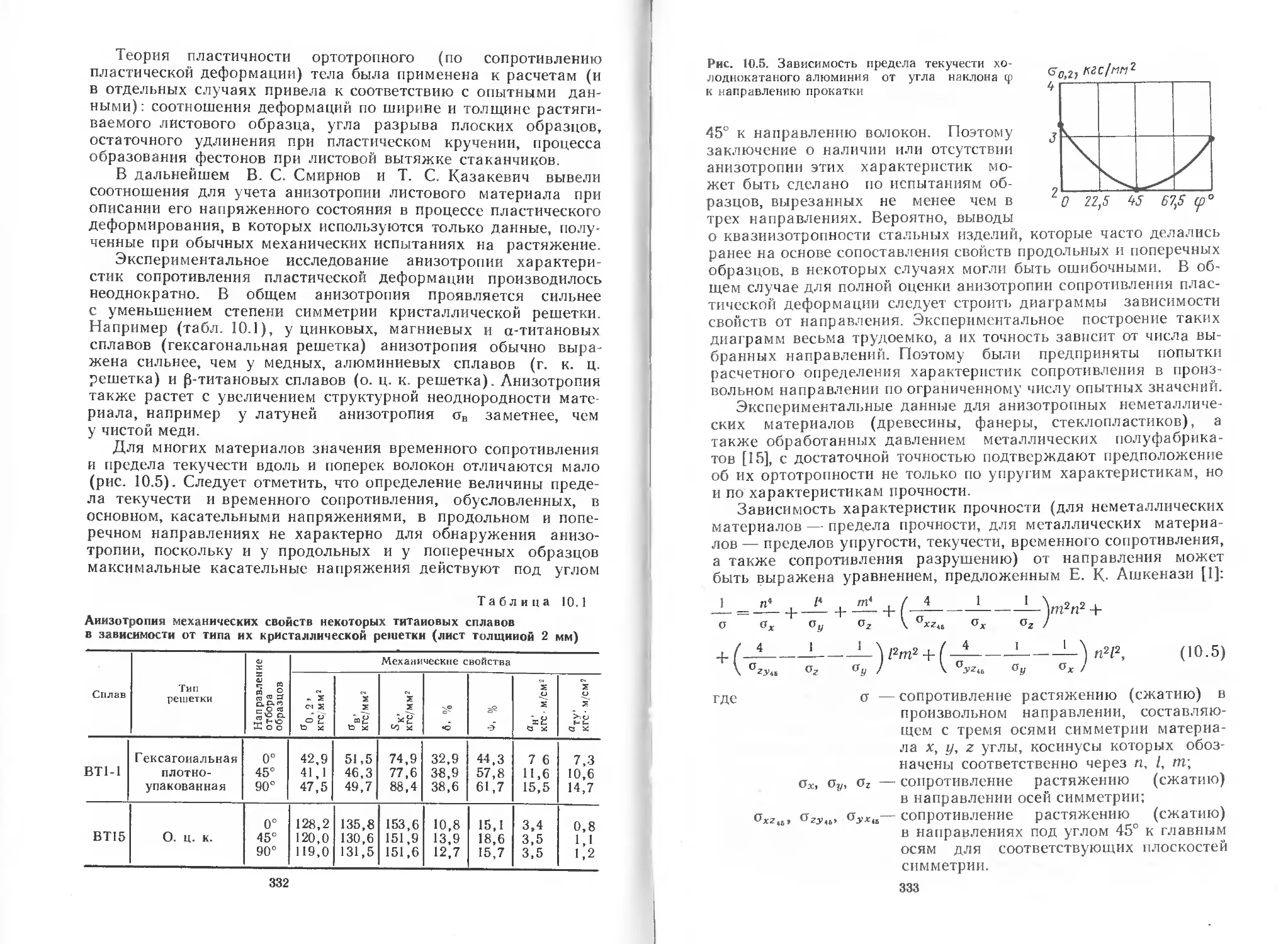

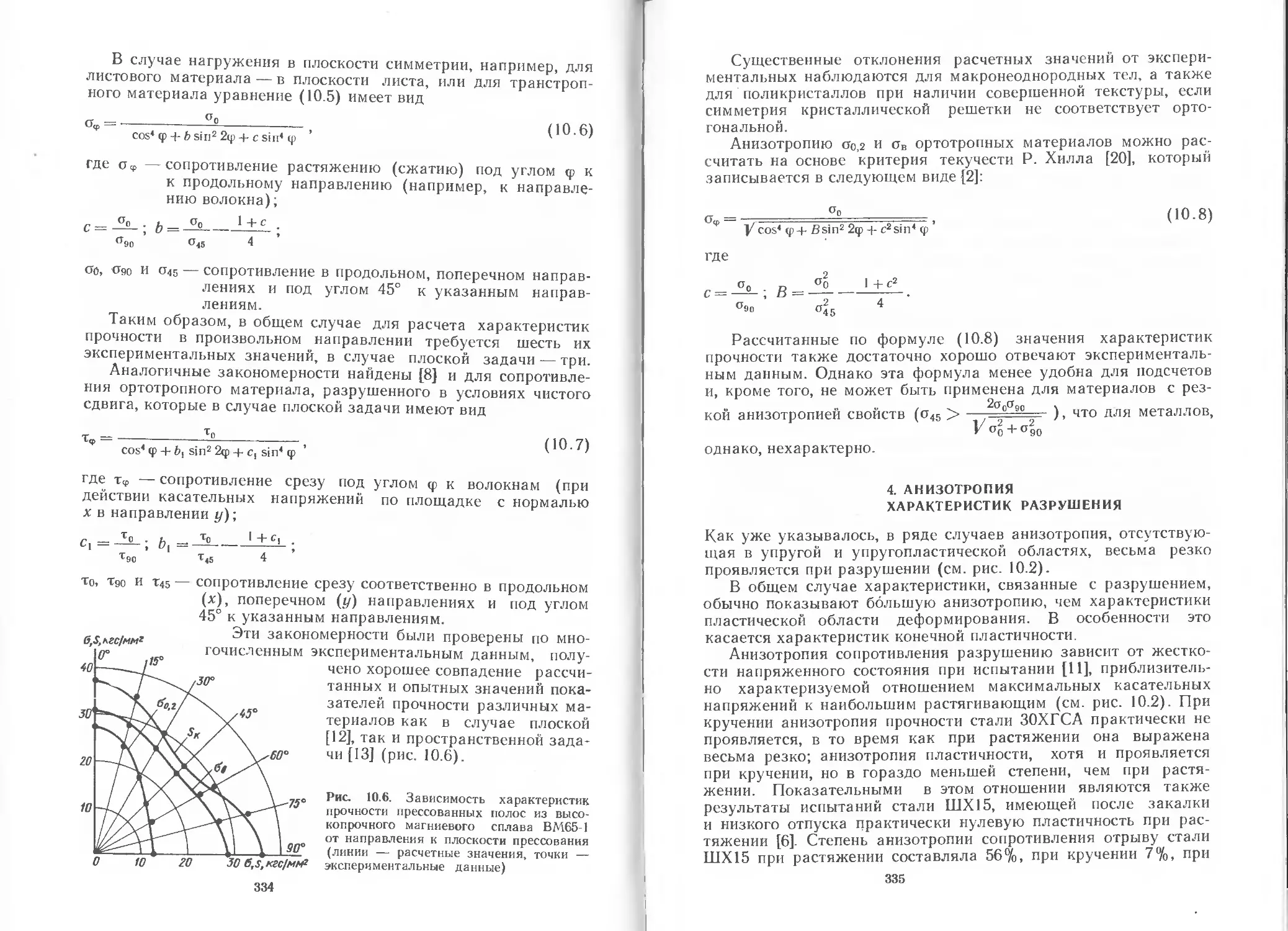

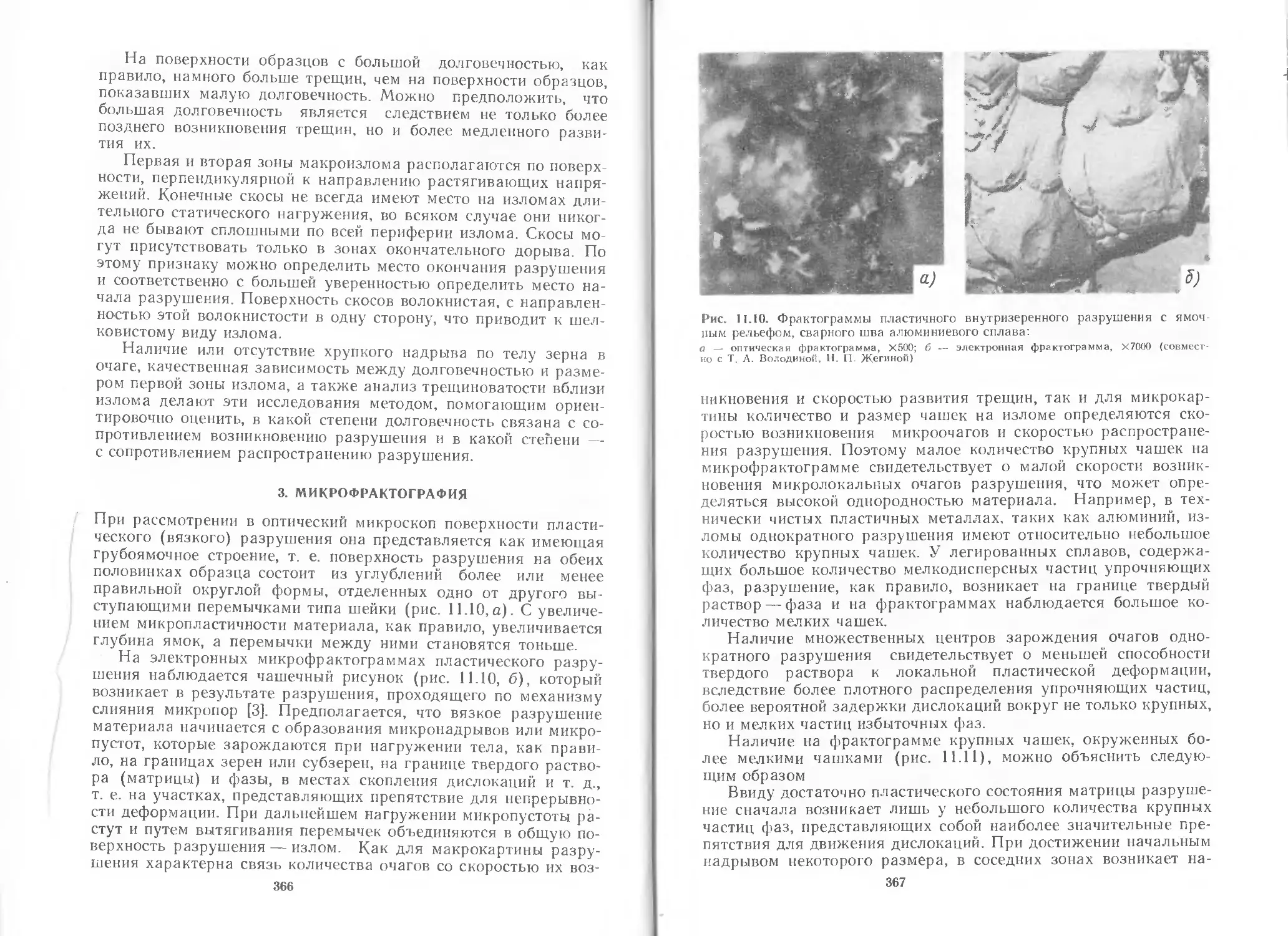

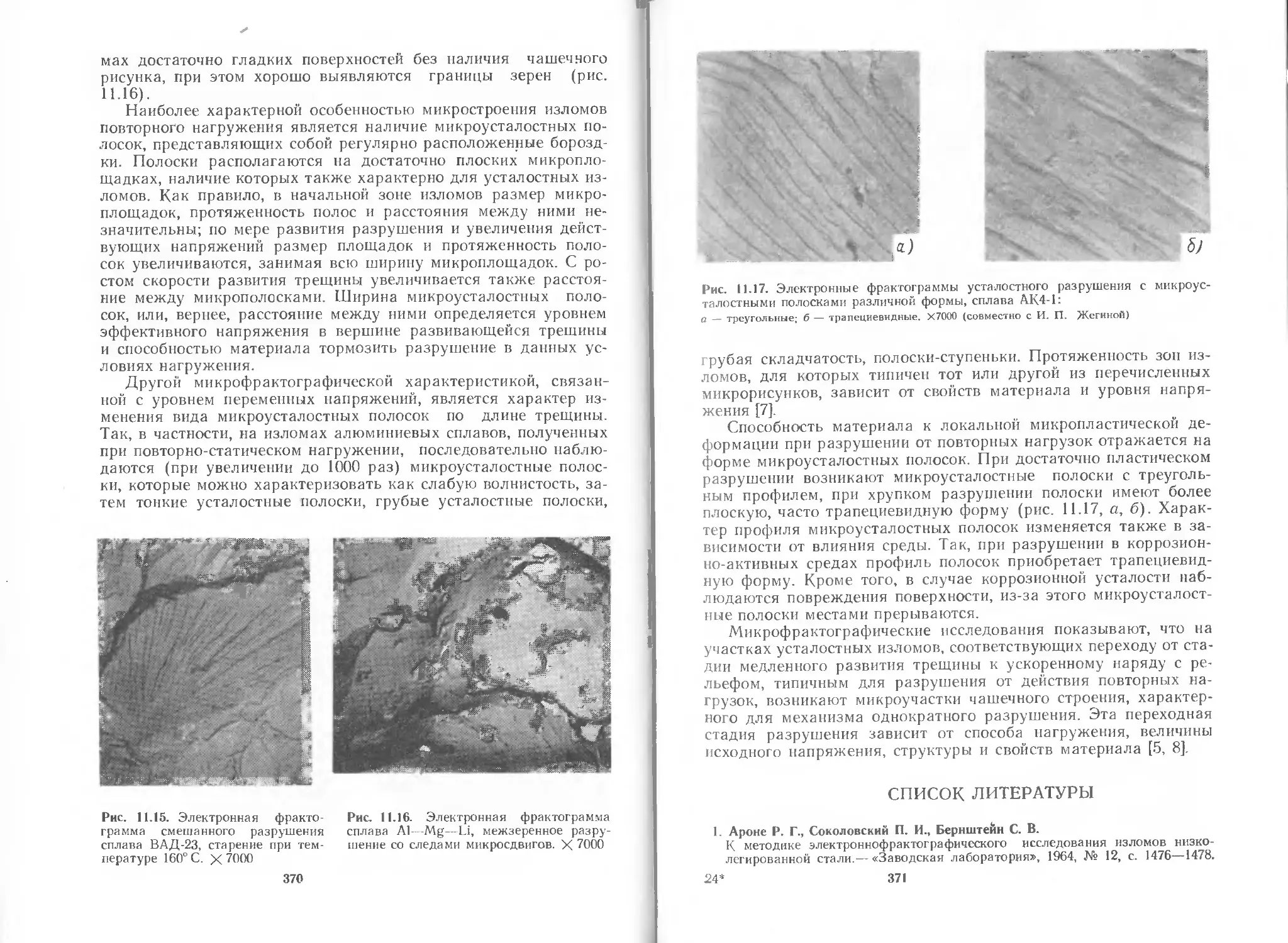

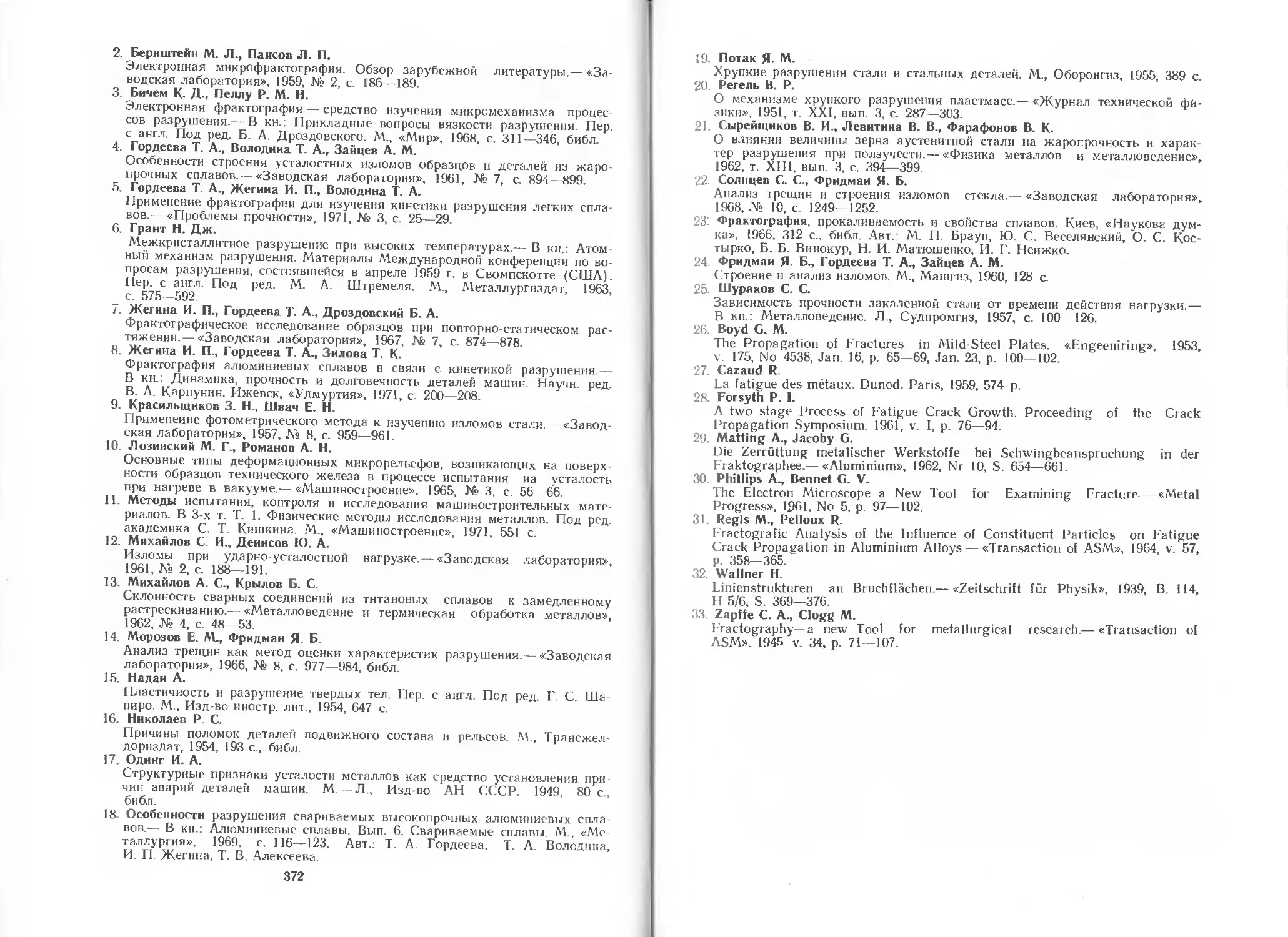

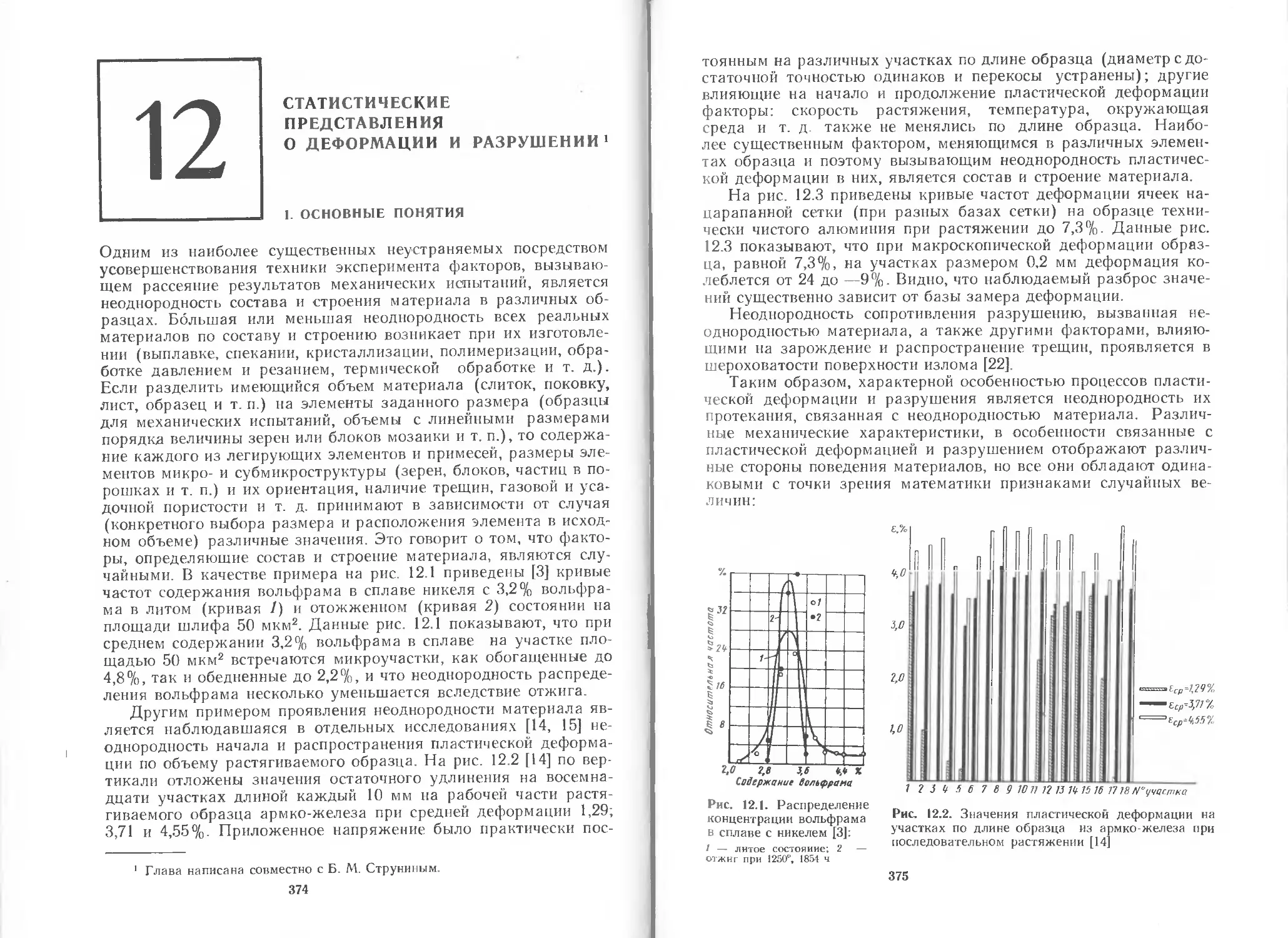

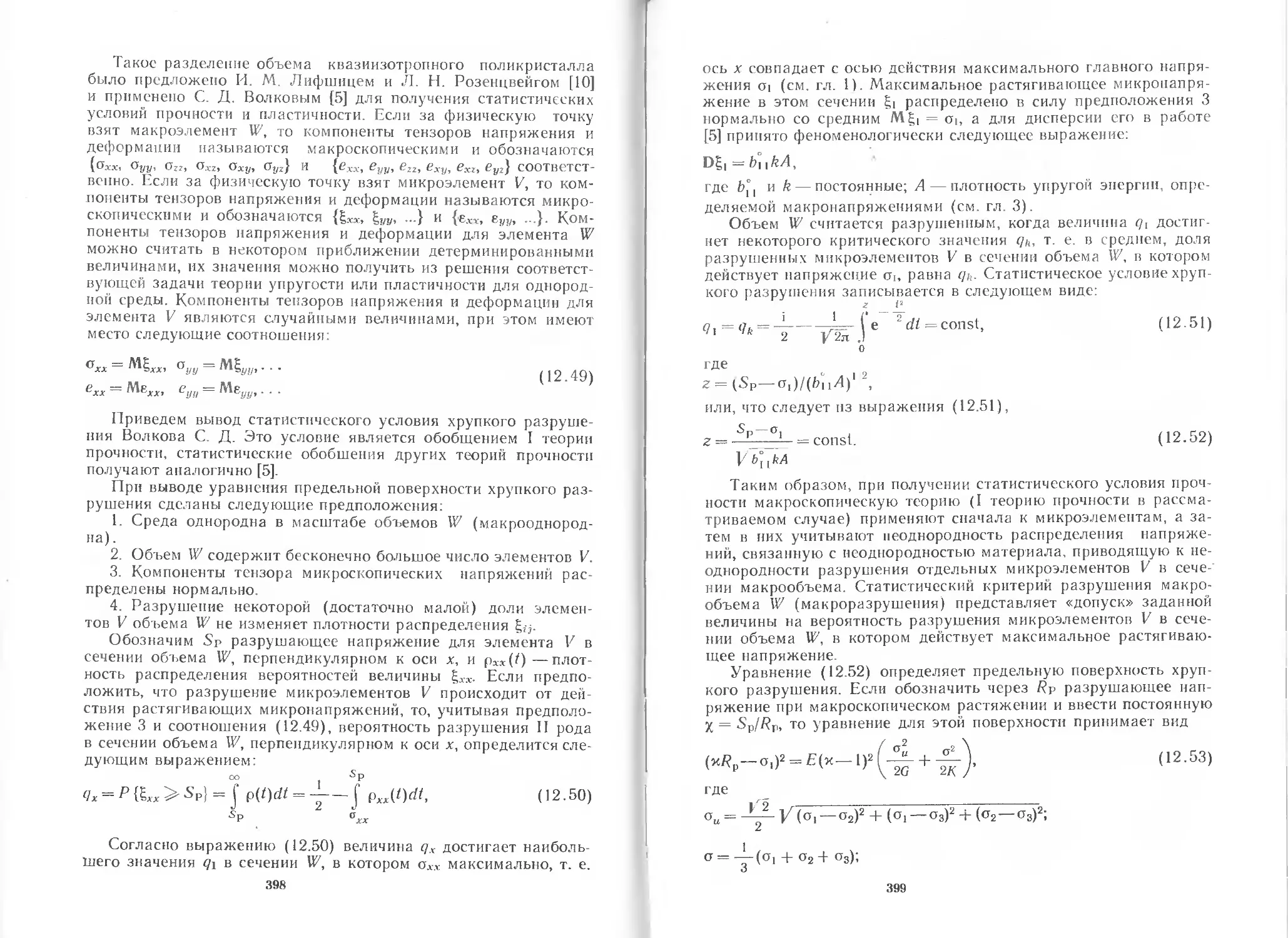

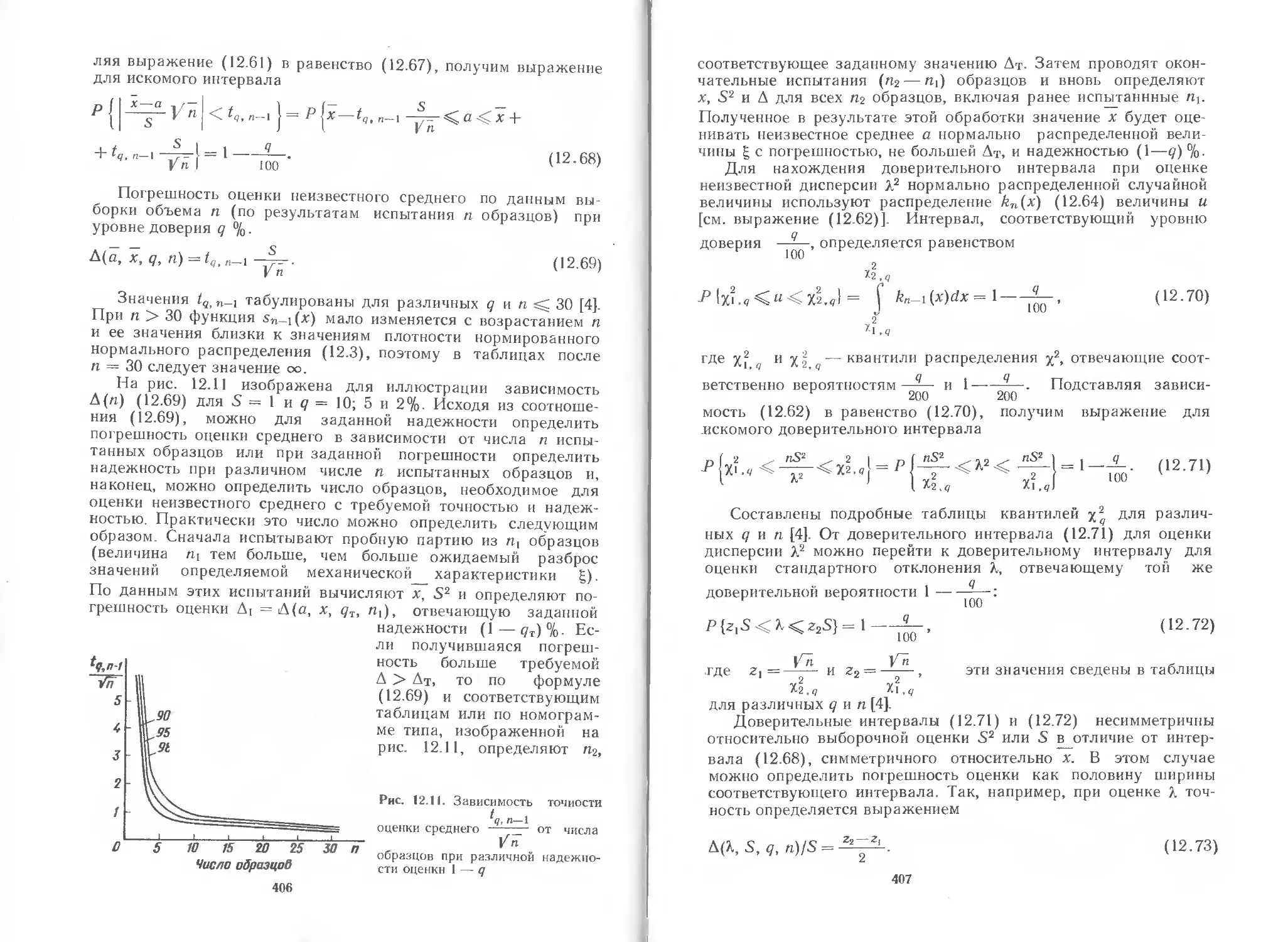

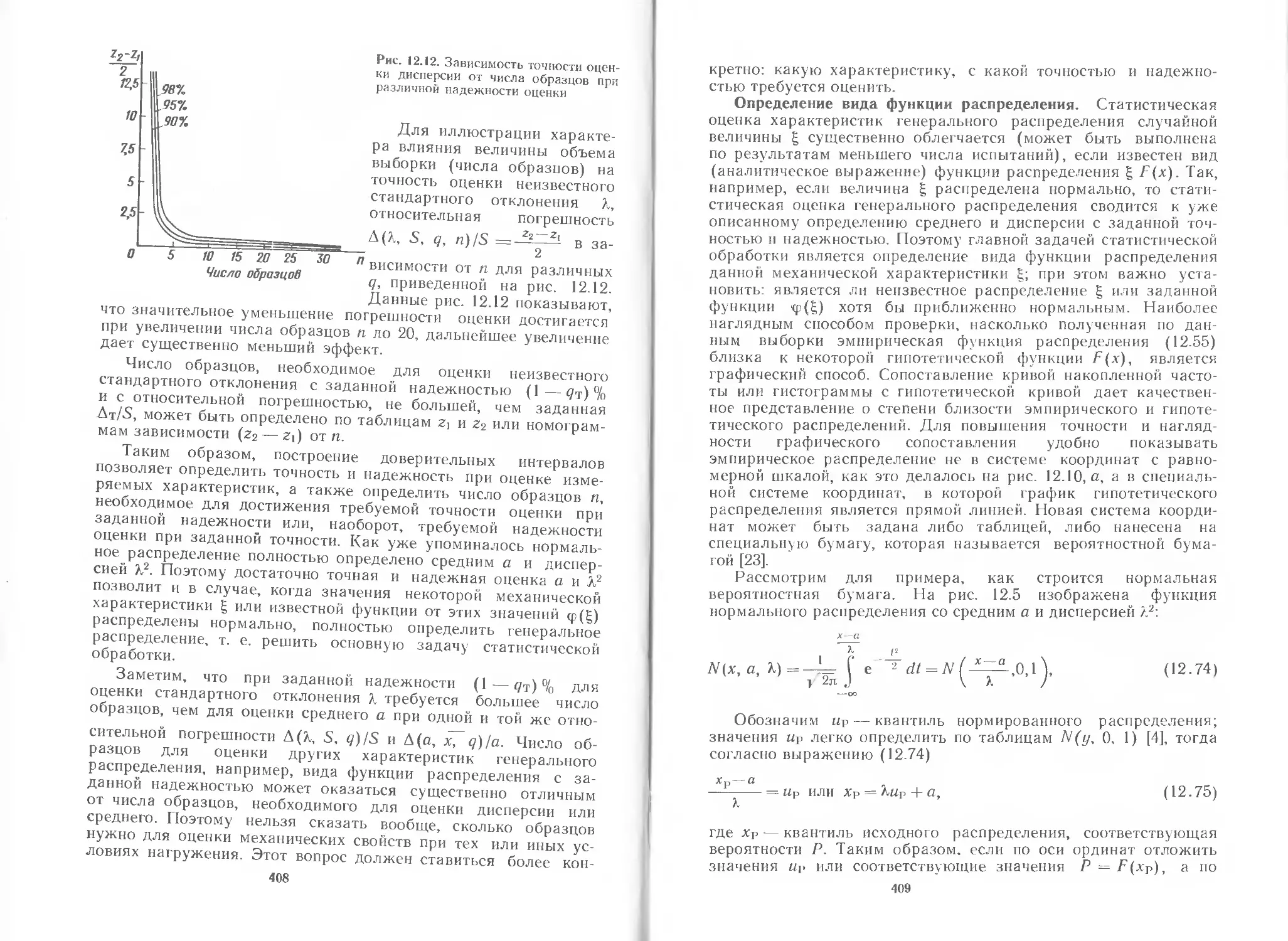

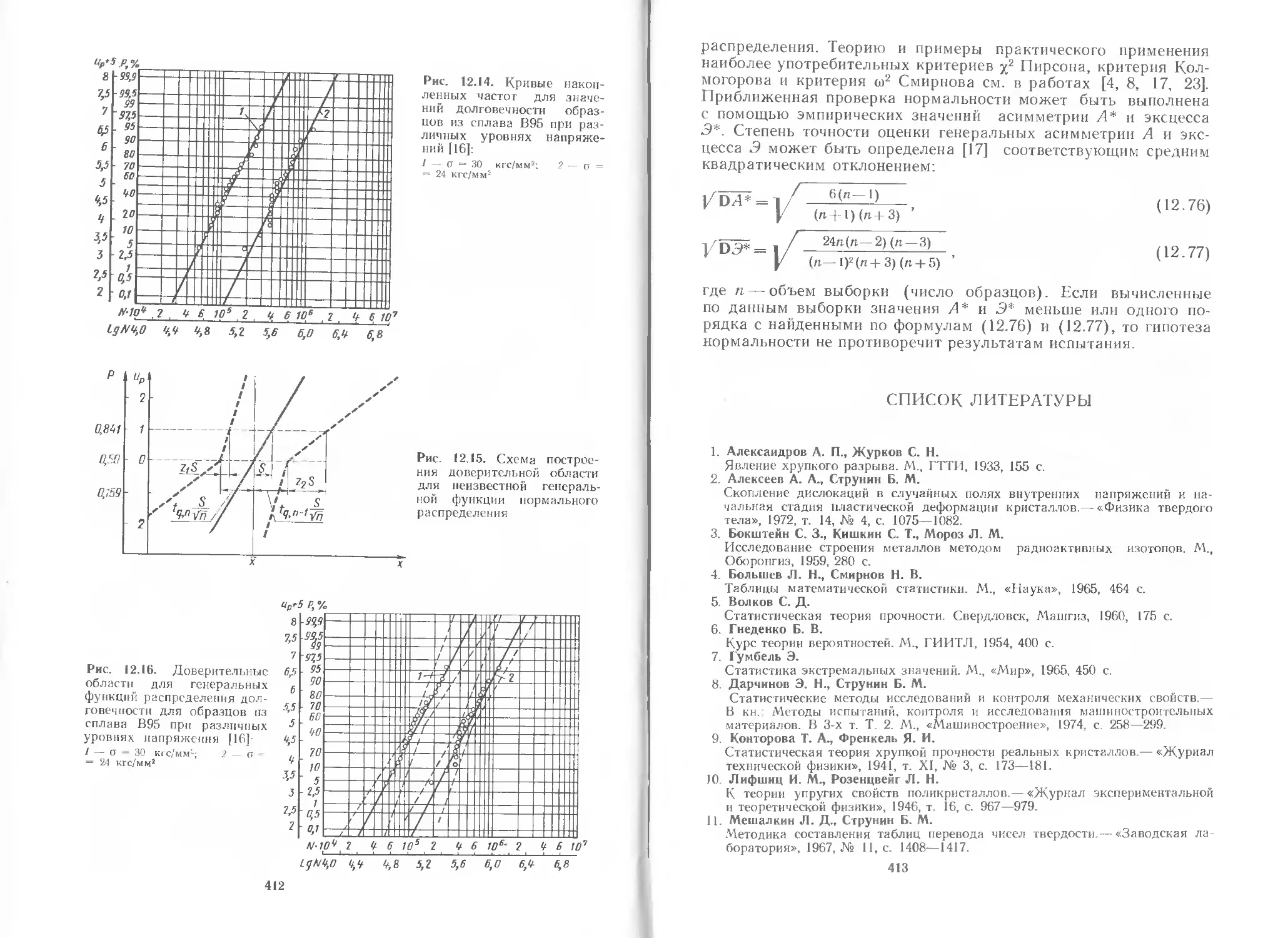

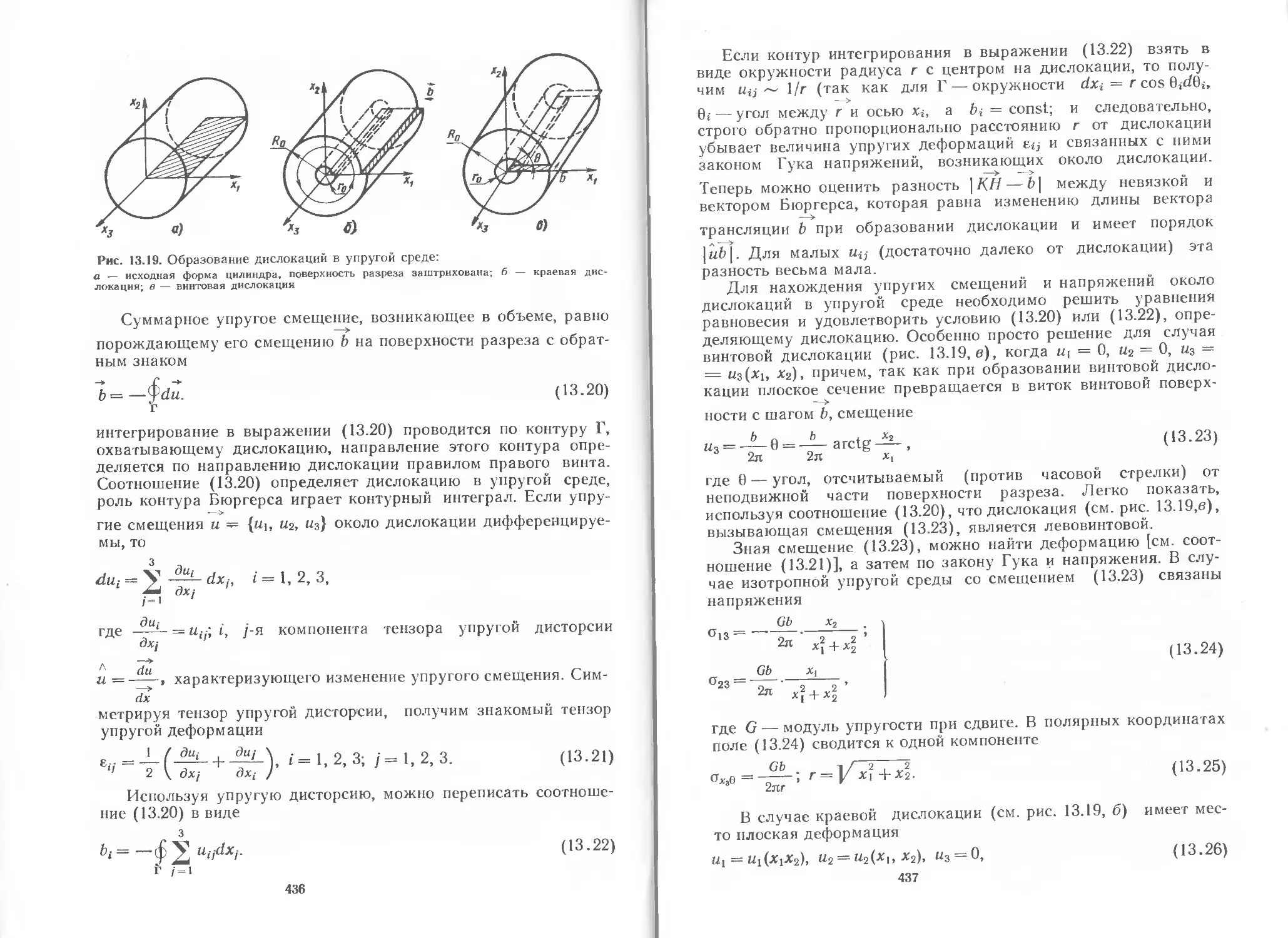

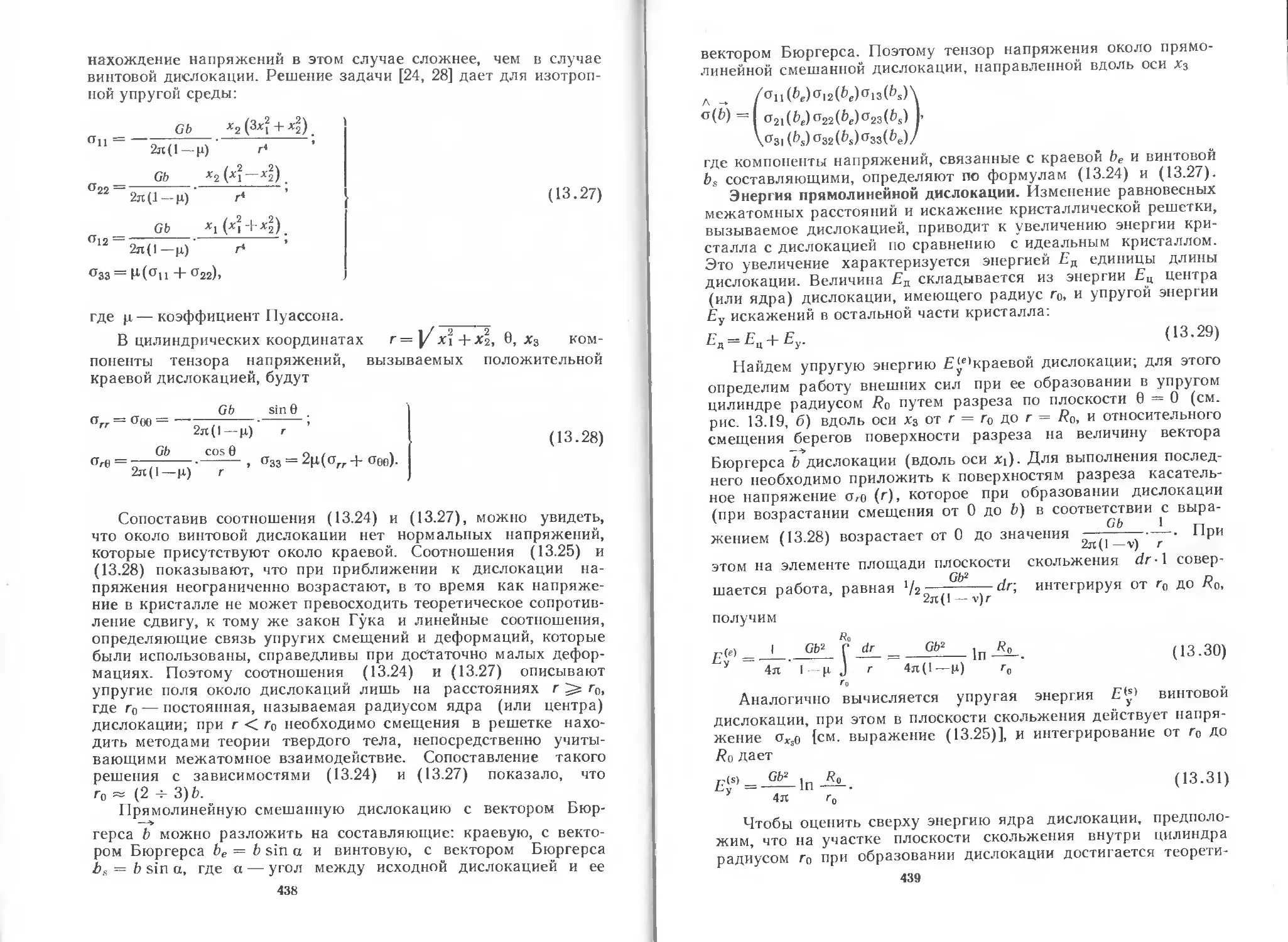

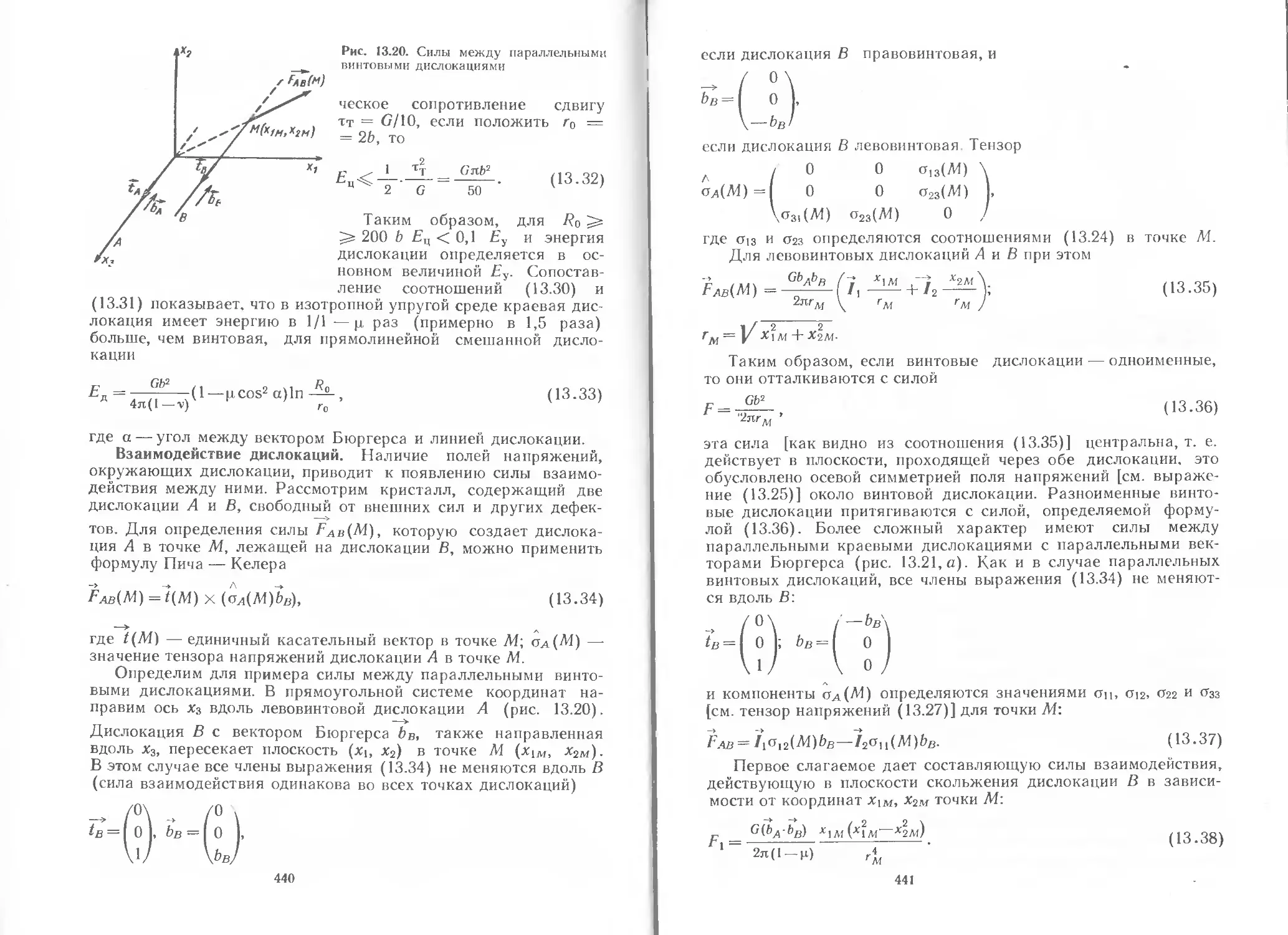

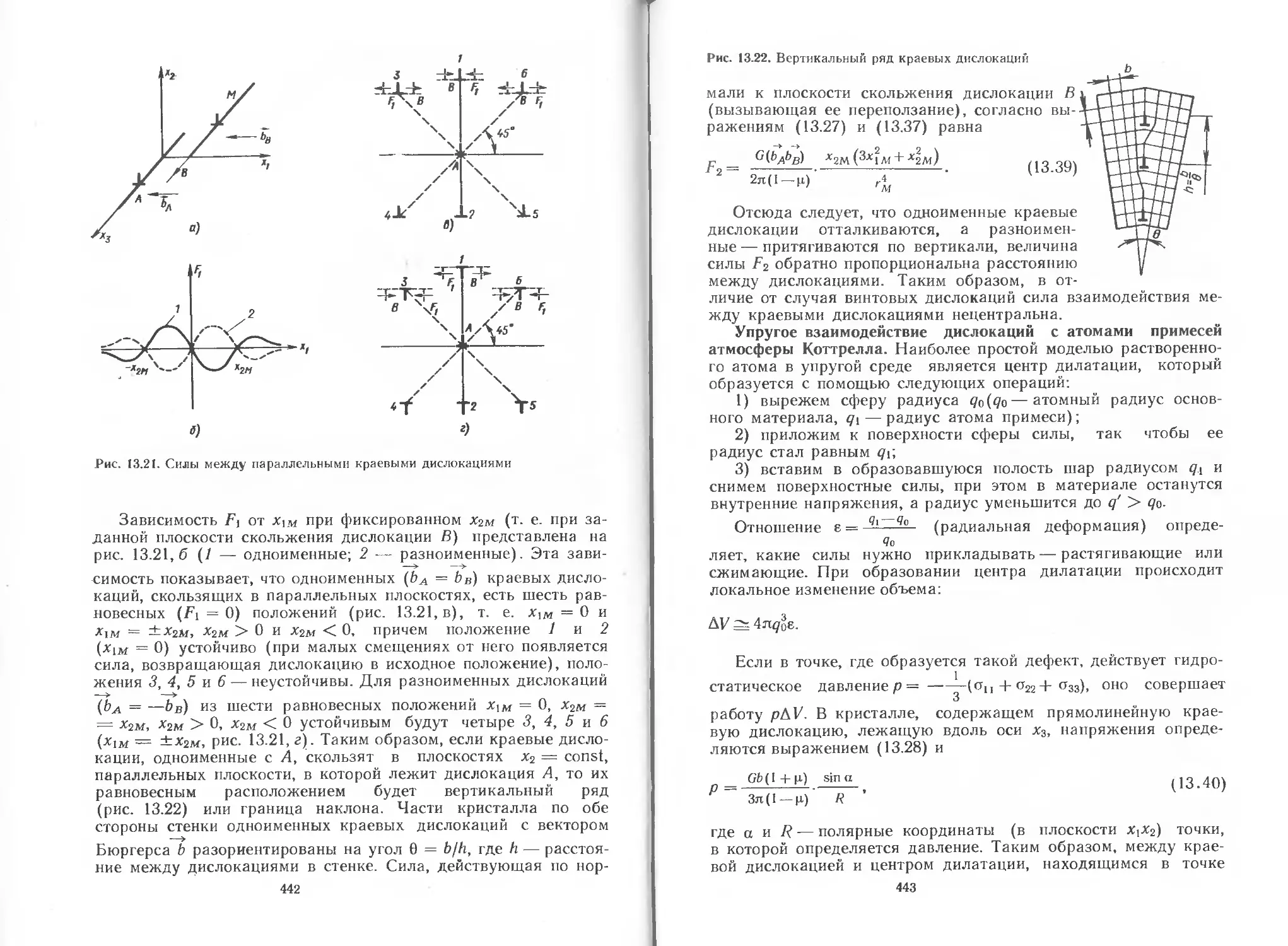

мальных напряжений, то прибавление (например, проведение