Автор: Макклинток Ф. Аргон А.

Теги: физика сопротивление материалов деформация издательство мир

Год: 1970

Текст

FRANK A. McCLINTOCK and ali s. argon

MECHANICAL BEHAVIOR

OF MATERIALS

Addison-Wesley Publishing Company, Inc., Reading,

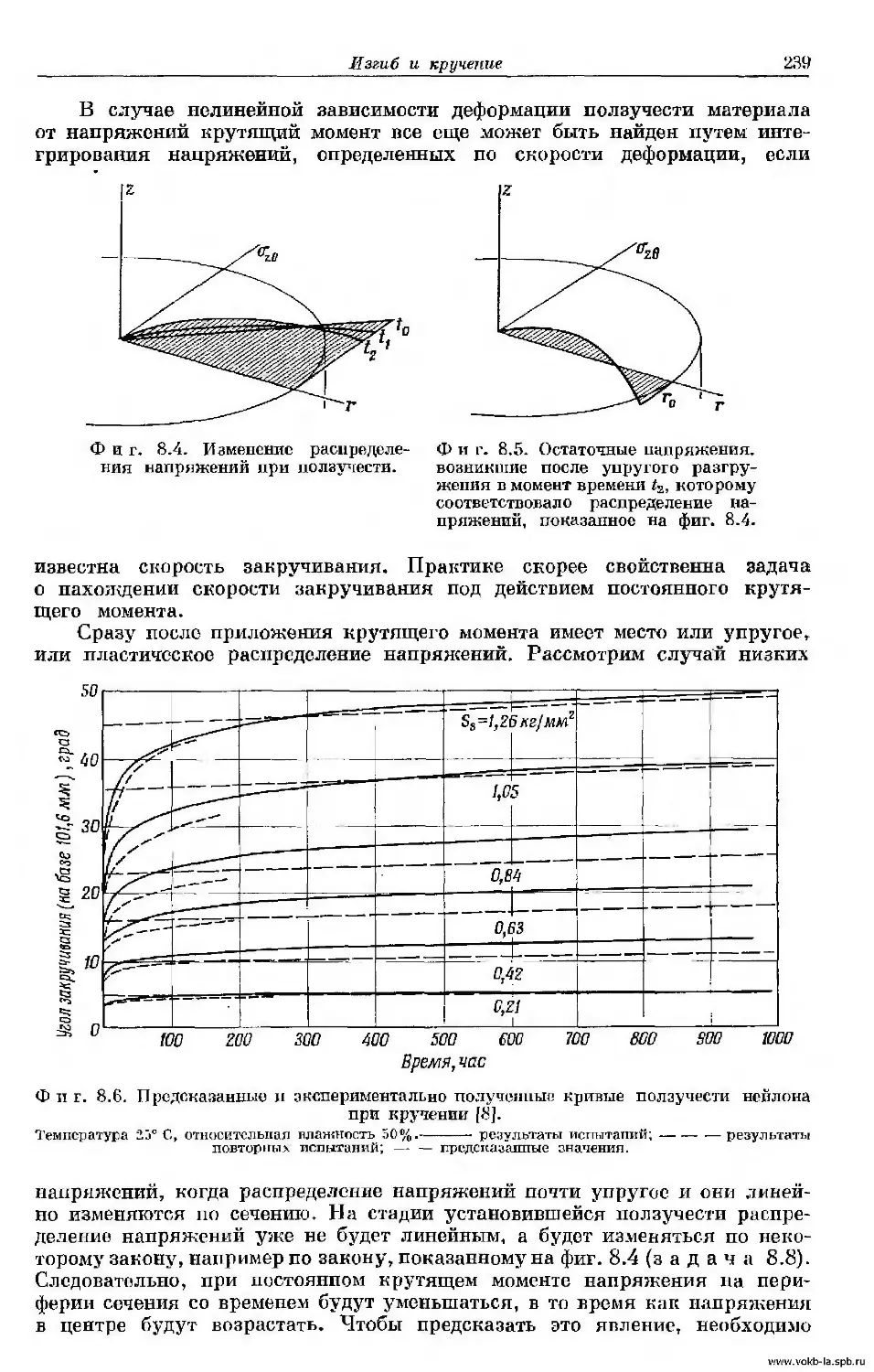

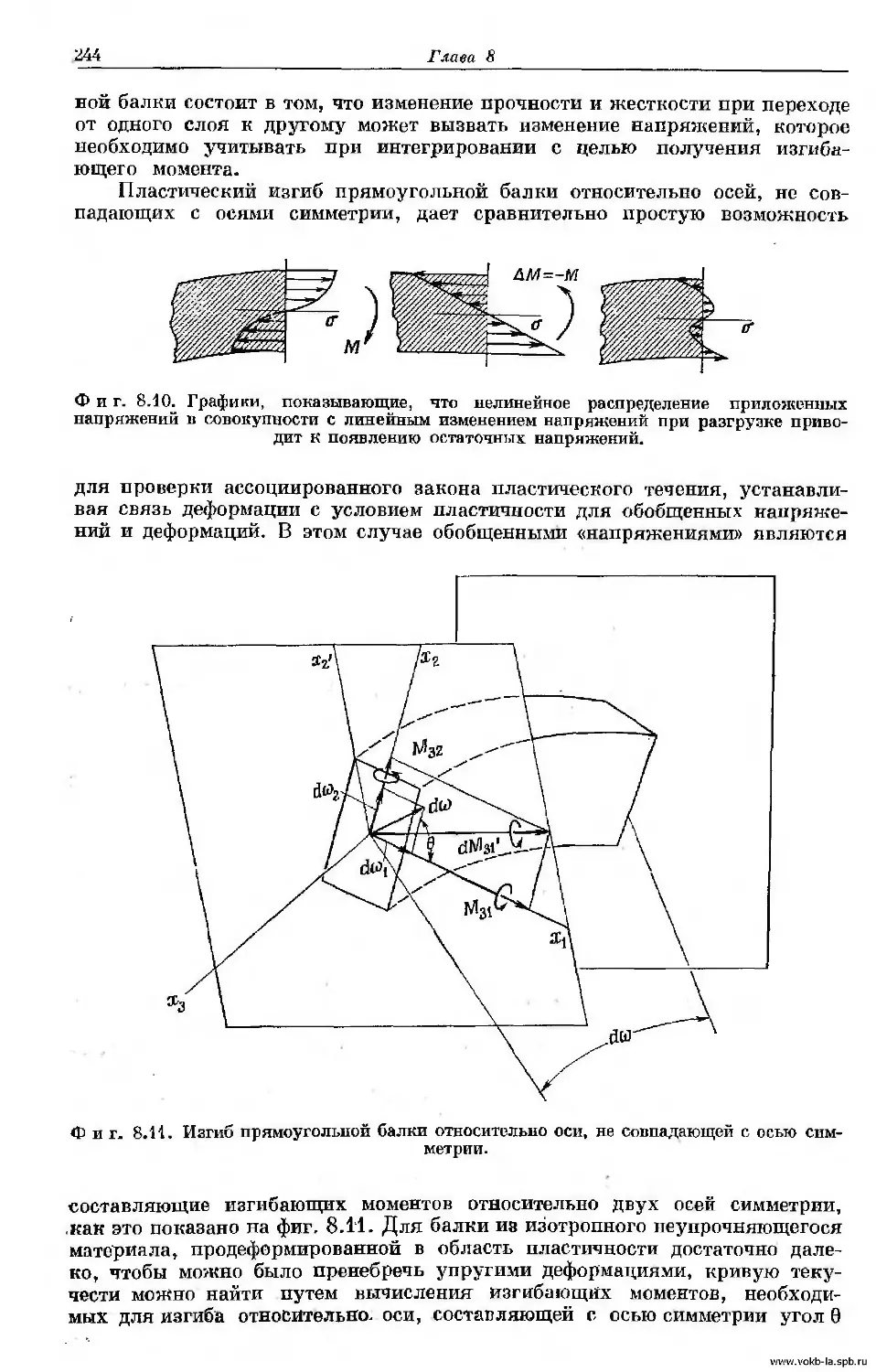

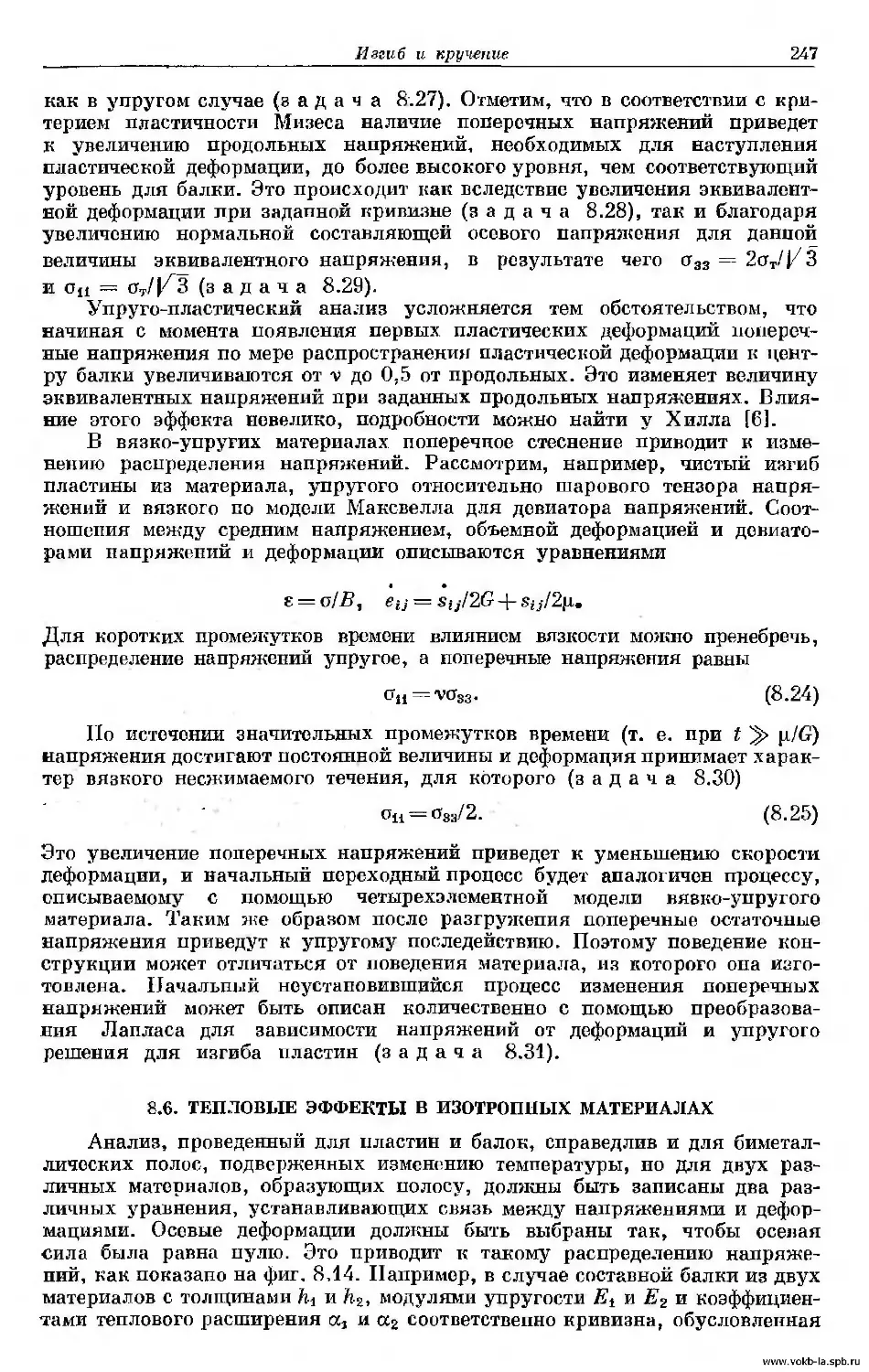

Massachusetts, U.S.A.

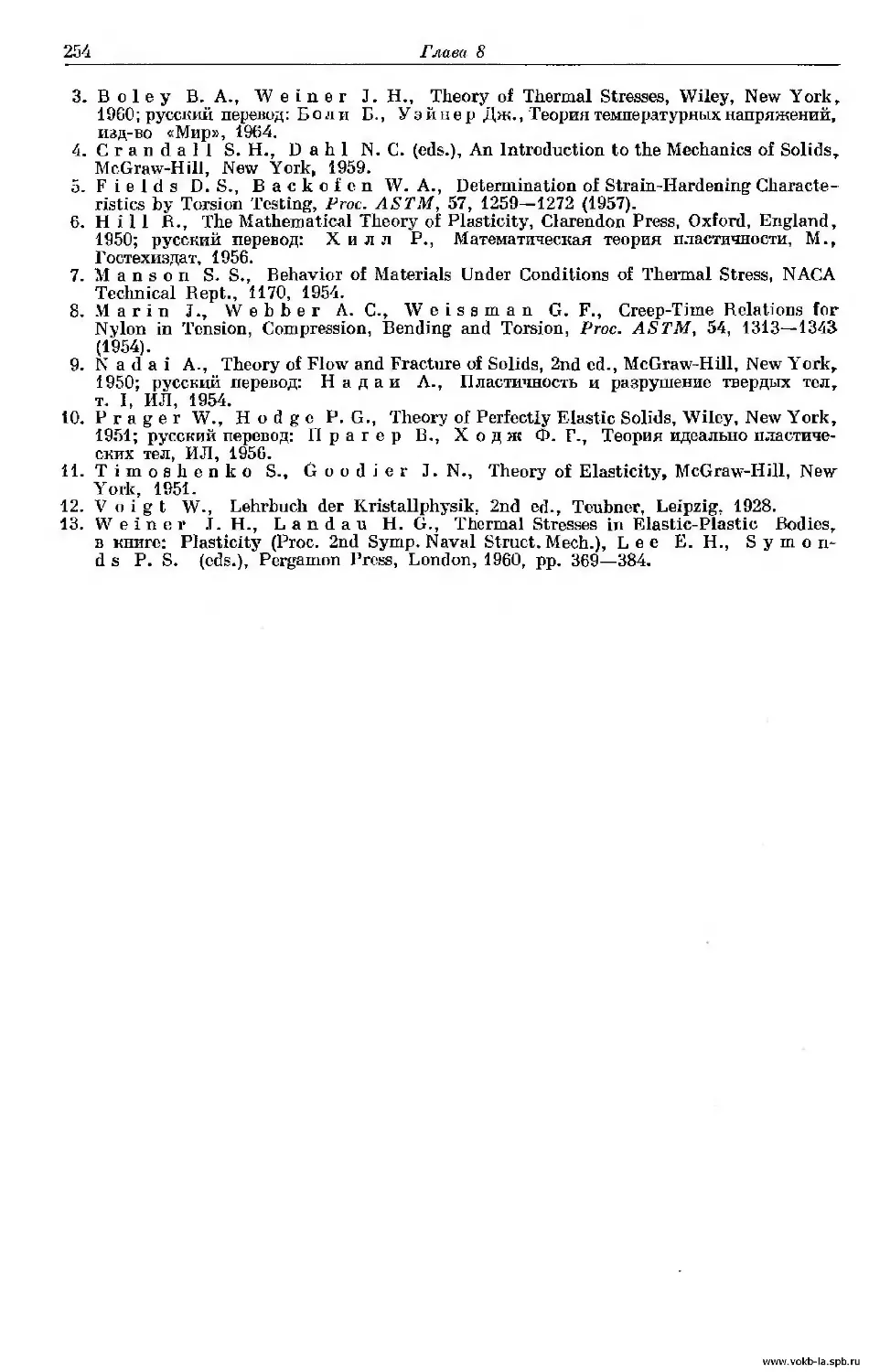

Addison-Wesley (Canada) Limited, Don Mills, Ontario

I960

www. vokb- la.spb.ru

Ф. МАККЛИНТОК, А. АРГОН

ДЕФОРМАЦИЯ

И

РАЗРУШЕНИЕ

МАТЕРИАЛОВ

Перевод с английского

Под редакцией

канд. техн, паук Е. М. МОРОЗОВА

и

канд. фпз.-мат. наук Б. М. СТРУНИНА

ИЗДАТЕЛЬСТВО «МИР»

Москва 1970

www. vokb- la. spb. ru

АННОТАЦИЯ

Книга представляет собой оригинальный обзор современных пред-

ставлений по механике деформируемых твердых тел и охватывает широкий

круг вопросов поведения материалов под нагрузкой — от упругой

деформации до различных видов разрушения. Рассматриваются ра.-шооб

разные случаи деформирования в зависимости от вида напряженного состоя-

ния, большое внимание уделяется условиям возникновения внутренних

напряжений и методам приближенного анализа предельных нагрузок.

В книге дается не только макроскопическое описание процессов деформа-

ции и разрушения с помощью математического аппарата теорий упругости

и пластичности, но и обсуждаются физические механизмы этих процессов

на атомно-кристаллическом уровне с учетом роли дефектов кристалличе-

ской решетки.

Книга предназначена для материаловедов, мсталлофизиков, механи-

ков, занимающихся вопросами прочности, а также для аспирантов и студен-

тов старших курсов указанных специальностей.

Редакция литературы по новой технике

www. vokb- la. spb. ru

ПРЕДИСЛОВИЕ

Предлагаемая вниманию читателей монография является введением

в современные представления по механике деформируемого твердого тела

и одновременно учебным пособием для студентов широкого круга специаль-

ностей, связанных с вопросами пластичности и прочности материалов и кон-

струкций. Книга написана коллективом авторов под общей редакцией

Ф. А. Макклинтока и А. С. Аргона, которые являются также авторами 15

(из 22) глав книги. В русское издание вошли именно эти главы, что позво-

лило вынести фамилии Макклинтока и Аргона на титульный лист в качестве

авторов книги. Исключение при переводе ряда глав, посвященных, различ-

ным частным вопросам (механика полимеров, твердость, внутреннее трение,

усталость, ползучесть, трение и износ, волокнистые материалы), обусловлено

лишь стремлением ограничить объем книги.

Книга состоит из двух частей: «Физическое описание деформации мате-

риалов» (гл. 1—5) и «Механика материалов» (гл. 6—15). Глава 1 посвящена

описанию строения кристаллов, в главах 2 и 3 даны сведения об упругих

свойствах и напряженном и деформированном состоянии; эти сведения необ-

ходимы для понимания теории дислокаций и последующих глав, посвящен-

ных механике сплошной среды. Физические представления о свойствах дефек-

тов решетки и их роль в пластической деформации и упрочнении кристал-

лических тел рассмотрены в главах 4 и 5.

В части II различные аспекты механического поведения материалов

описываются в основном на макроскопическом уровне. Здесь рассмотрены

изгиб и кручение, приближенные методы анализа напряженного состояния,

концентрация напряжений и деформаций, исследованы остаточные напря-

жения и указаны причины их появления. В этой же части обсуждается хруп-

кое разрушение при различных напряженных состояниях, дается анализ

возможных причин образования трещин и описывается строение изломов.

Рассматриваются пластическое разрушение и его механизмы, а также

условия взаимного перехода от пластического разрушения к хрупкому

и, наконец, приводятся решения ряда технических задач, почерпнутых из

практики.

Авторы поставили перед собой актуальную и весьма трудную задачу —

изложить в одной книге представления о деформации и разрушении твердых

тел на различном уровне: микроскопическом (на языке кристаллической

решетки и ее дефектов) и макроскопическом (пользуясь усредненными по

достаточно большим объемам значениями напряжений и деформаций). Это

позволило в ряде случаев (например, в гл. 14) качественно выделить роль

микроскопических механизмов в развитии макроскопического процесса.

Необходимо заметить, однако, что задача количественной стыковки

макро- и микропредставлений о механическом поведении материалов, т. е.

задача о нахождении количественной связи макроскопических механиче-

ских свойств твердых тел с параметрами их микроструктуры, может быть

решена только путем построения статистической теории пластичности

и прочности твердых тел, основанной на современных физических представ-

лениях о дефектах решетки и элементарных актах пластической деформации

и разрушения и учитывающей неоднородность развития этих процессов,

www. vokb- la. spb. ru

6

П редисловие

обусловленную неоднородностью структуры реальных материалов. Построе-

ние такой теории является делом будущего, но сейчас необходимо привет-

ствовать сделанную в настоящей книге попытку хотя бы качественно увя-

зать макро- и микронредставления.

В монографии затронут весьма широкий круг важных вопросов. Однако

изложение иногда излишне конспективно, материал многих разделов,

например гл. 4, носит вводный характер. В ряде мест отсутствуют четкие

определения, попадаются неточности и ошибки. В этих случаях нами при-

водятся дополнительные источники, где читатель может найти более глубо-

кое и исчерпывающее изложение вопроса, даются примечания (в ряде слу-

чаев уточнения вносились прямо в текст).

Отметим также, что общее повествовательное изложение материала книги

предполагает известное знакомство читателя с этими вопросами и иногда

служит как бы фоном, на котором проводится более детальный анализ

отдельных проблем, важных, но все же достаточно узких. Такое изложение

является, по-видимому, наиболее разумной формой подачи оригинального

материала и позволяет отразить его место в общей системе взглядов.

Монография отражает богатый опыт авторов по преподаванию соответ-

ствующих курсов в Массачусетском технологическом институте.

Особую роль играют в книге задачи. Они не только активизируют про-

цесс изучения материала, но и вносят в текст значительную дополнитель-

ную информацию.

Монография представляет собой полезный вклад в литературу по

механике деформируемых тел, поскольку она помогает устранить существую-

щий в отечественной литературе пробел по синтезу микро- и макропредстав-

лений о поведении тел под нагрузкой.

Книга может служить учебным пособием для студентов—материаловедов

и механиков, ее можно рекомендовать также инженерам, работающим в обла-

сти материаловедения, расчетов на прочность и в смежных областях.

Главы 2, 3, 6—11 и 13 написаны Ф. А. МакКлинтоком, главы 1, 4, 5,

12, 14, 15—А. С. Аргоном.

Работа над переводом распределялась следующим образом: гл. 1—6

перевел К. С. Чернявский, гл. 7 —15 — В. М. Маркочев. Редактировал

перевод гл. 1—5 Б. М. Струнин, гл. 6—15 Е. М. Морозов.

Б. М. Струнин

Е. М. Морозов

www.vokb-la.spb.ru

ПРЕДИСЛОВИЕ К АМЕРИКАНСКОМУ ИЗДАНИЮ

Несмотря на то что в механическом поведении материалов еще многое

непонятно, значительная активизация работ в этом направлении за послед-

ние 15 лет позволяет построить довольно стройную теорию деформации и раз-

рушения. В этих работах получили развитие не только теория дислокаций

и описание явлений на атомном уровне, но также и методы механики сплош-

ных сред, к которым приходится обращаться всякий раз при рассмотрении

множества элементов, взаимодействие которых макроскопически выглядит

просто, а на атомном уровне оказывается чрезвычайно сложным.

Существование связи между различными уровнями описания механиче-

ского поведения материалов привело к мысли о том, что книгу надо начать

с обзора различных видов механического поведения и рассказать о деформа-

ции, напряжении и упругости твердых тел. Затем вводятся представления

теории упругости на почти атомном уровне в качестве основы для изложения

теории дислокаций. В дальнейшем вновь используются макроскопиче-

ские представления и дается общая формулировка фундаментальных урав-

нений пластичности. Решения этих уравнений, особенно в окрестности

отверстий и выточек, дают основу для теоретического описания различных

видов разрушения. В заключение приводятся примеры решения конкретных

инженерных задач.

Вслед за вводным курсом по материаловедению, в равной мере необ-

ходимым студентам всех инженерных специальностей, представляется весьма

целесообразным ознакомление студентов с специальным курсом поведения

материалов. Наша книга представляет собой такой специальный курс, цели-

ком посвященный механическому поведению материалов, причем здесь рас-

сматриваются материалы и условия их работы, которые типичны для строи-

тельных конструкций, летательных аппаратов и других механизмов. Этот

курс обычно читается студентам после курсов механики и общего материало-

ведения, иногда его изучают одновременно со специальными разделами

математического анализа.

Книга написана не только для тех, кто хочет добросовестно усвоить,

а затем и применить в работе новые сведения о деформации и разрушении

материалов, она дает толчок к творческой мысли тем студентам, дипломни-

кам и аспирантам, которые могут внести свой вклад в разработку этих про-

блем. Чтобы помочь им ориентироваться в книге, охватывающей столь обшир-

ный материал, в начале каждой главы дается ее краткое содержание, а в кон-

це главы — сводка основных результатов.

Надеемся, что благодаря достаточно подробному изложению материала

студент по прочтении этой книги сможет разобраться в специальной периоди-

ческой литературе по данному вопросу. В книге дана обширная библиогра-

фия: как правило, это ссылки на оригинальные работы, а также на более

поздние работы, отличающиеся четкостью изложения, или на те из них,

в которых делаются обобщения.

Книга написана не только для студентов, но и для наших коллег. Каж-

дый из нас накапливает знания, необходимые для работы в избранной им

www.vokb-la.spb.ru

8

Предисловие к американскому изданию

узкой области техники, и потому перестает следить за достижениями своих

коллег. Надеемся, что данная монография поможет ликвидировать разрыв

между материаловедами и механиками и укажет технологам и конструкто-

рам на стоящие перед ними проблемы, а также на потенциальные возможно-

сти, которые могут быть ими использованы.

В процессе работы над книгой мы осознавали, насколько отрывочны

наши знания даже в узкой области непосредственно интересующих нас вопро-

сов, и попытались заполнить хотя бы некоторые пробелы в наших позна-

ниях и выявить закономерности, ранее не обнаруженные.

При чтении курса мы иногда начинаем изложение материала с раздела

о механике и даем лишь краткие сведения о фундаментальных механизмах

процессов (хотя обычно отдаем предпочтение той последовательности изло-

жения, которая принята в данной книге). Иногда, наоборот, рассматривается

упругость и концентрация напряжений в связи с вызываемым ими хрупким

разрушением, а пластичность и анализ предельных состояний —- в связи

с пластическим разрушением. Хотя этот вариант изложения нельзя считать

последовательным, он позволяет раньше перейти к макроскопическому опи-

санию, на основании которого легче проводить экспериментальные работы.

Лабораторные работы являются существенной частью курса. В нашей

лаборатории четыре задания-программы предлагаются группам студентов

по четыре человека, которые в течение семестра изучают избранный ими

вопрос; с написанными ими отчетами знакомятся остальные студенты. Чтобы

исключить излишнее углубление в отдельные проблемы механического

поведения материалов и показать, как много сведений можно извлечь из

простых экспериментов, мы часто даем «на дом» задачи, решение которых

можно проверить расчетами.

Мы выражаем нашу благодарность многим лицам и в частности профес-

сорам И. Финни, Д. С. Вуду, М. Коэну и Р. Д. Андрюсу, а также неко-

торым из наших студентов за внесение поправок в текст книги.

Ф. Макклинток

А. Аргон

Массачусетский технологический

институт

www.vokb-la.spb.ru

ЧАСТЬ I

ФИЗИЧЕСКОЕ ОПИСАНИЕ

ДЕФОРМАЦИИ МАТЕРИАЛОВ

www. vokb- la.spb.ru

Глава 1

СТРУКТУРА й МЕХАНИЗМЫ ДЕФОРМАЦИИ ТВЕРДЫХ ТЕЛ

(Обзор)

1.1. ВВЕДЕНИЕ

Деформация и разрушение материалов под действием приложенных сил—

это основные явления, определяющие механическое поведение материалов.

Они могут происходить во взаимодействии с другими явлениями: тепловыми,

электрическими, магнитными, химическими и оптическими. Па эти эффекты

и их взаимодействие влияет структура материала.

Начинается обсуждение механического поведения материалов с описа-

ния явлений, наблюдаемых макроскопически. Затем следуют краткие све-

дения о структуре твердых тел, рассматриваются различные силы межатом-

ной связи и сравнивается энергия этих связей с энергией тепловых колебаний

атомов. Дается представление о кристаллической симметрии и вводятся обоз-

начения для плоскостей и направлений в кристаллах. Затем рассматрива-

ются дефекты кристаллической решетки и на этой основе приводится обзор

основных механизмов деформации кристаллических твердых тел. Большой

интерес представляет выяснение влияния напряжений, температуры и упо-

рядоченности структуры на механизм деформации. Это позволит нам рас-

сказать о некоторых видах структурной неоднородности и анизотропии,

вызванных деформацией, например о различных типах полос деформации

и о текстурах.

Данный обзор имеет описательный характер. Подробное рассмотрение

сил связи и строения атома и доказательства положений, касающихся сим-

метрии решетки, в таком обзоре невозможны. Читателя, интересующегося

этими вопросами, отсылаем к трудам по современной физике, квантовой

теории, статистической механике и кристаллографии. Непосредственный

интерес представляют виды деформации различных структур. Количествен-

ному их описанию и будут посвящены последующие главы, где можно будет

найти необходимые доказательства утверждений, сделанных в этой главе.

1.2. МЕХАНИЧЕСКИЕ ЯВЛЕНИЯ В ТВЕРДЫХ ТЕЛАХ

Поскольку деформация тела под действием приложенных к нему сил

сильно зависит от размера и формы тела, поведение материала удобно описы-

вать с помощью силы, отнесенной к единице площади, или напряжения, и сме-

щения, отнесенного к единице длины, или деформации. При достаточно низ-

ких значениях приложенного напряжения во многих твердых телах дефор-

мация и напряжение связаны линейным и независящим от времени соот-

ношением, как показано на фиг. 1.1. Кроме того, при снятии нагрузки вос-

станавливается исходная форма образца. Независящая от времени дефор-

мация, которая исчезает при снятии нагрузки, называется упругой дефор-

мацией. Во всех других случаях, если снятие внешнего напряжения не

приводит к почти мгновенному (со скоростью звука) уменьшению деформа-

ции, деформация называется неупругой.

При действии на материал возрастающего напряжения еще до наступ-

ления разрушения может оказаться, что при разгрузке исходная форма

образца не восстанавливается. Напряжение, соответствующе»? моменту

www. vokb- la. spb. ru

Глава 1

возникновения этого явления, называется пределом упругости материала.

Можно считать, что у металлов при низкой температуре (например, мень-

шей половины температуры плавления по абсолютной шкале) остаточная

Фи г. 1.1. Линейная зависимость деформации и напряжения стали 1020 при растяже-

нии в упругой области.

деформация возникает почти мгновенно и, следовательно, практически не

зависит от времени (фиг. 1.2). Независящая от времени деформация, которая

сохраняется после разгрузки, называется пластической деформацией.

Фиг. 1.2. Линейная упругость и последующая пластичность.

Деформация

У металлов при достаточно высоких температурах деформация продол-

жает расти во времени даже при постоянном напряжении (фиг. 1.3). Это

Ф и г. 1.3. Неуста носившаяся ползучесть в отожженной меди при постоянном напря-

жении и комнатной температуре.

Испытание на растяжение.

явление называется ползучестью. Если при температурах и уровнях напря-

жений, при которых имеет место ползучесть, воздействием извне вызвать

деформацию материала и поддерживать ее постоянной (фиг. 1.4), то при

www.vokb-la.spb.ru

Структура и механизмы, деформации твердых тел 13

появлении деформации будет возрастать напряжение, которое затем умень-

шится с течением времени. Такое уменьшение напряжения называется релак-

сацией. В металлах при условиях, благоприятствующих ползучести, часть

деформации после снятия нагрузки исчезает гораздо медленнее, чем чисто

упругая деформация (фиг. 1.5). Это явление называется задержанной упру-

гостью или упругим последействием. Его определяют как неупругую дефор-

мацию, хотя иногда считают, что это один из видов упругой деформации.

«Фиг. 1.4. Релаксация крутящего момента при постоянном угле закручивания поли-

кристаллпческого MgO при температуре 1773° К (1500° С).

Размеры образца: поперечное сечение 1,6 ммг, длина 25,4 ллг.

При достаточно высоких температурах приложение весьма малого напряже-

ния вызывает ползучесть, скорость которой приблизительно пропорцио-

нальна приложенному напряжению. Такая деформация называется вязким

течением.

При циклическом деформировании все виды неупругой деформации

приводят к появлению петли гистерезиса на диаграмме деформации. Наличие

петлиц гистерезиса свидетельствует о диссипации энергии.

ф и г. 1.5, Задержавшая упругость, или упругое последействие (отрезки кривых CD).

Больше всего металла расходуется на изготовление конструкций, основ-

ное назначение которых — сопротивление деформации. Сопротивление пла-

стической деформации материала, как правило, определяют испытанием

на растяжение или на твердость.

Для описания результатов испытания на растяжение материала, диа-

грамма деформации которого почти не зависит от времени (фиг. 1.6), вводят

специальные термины, рассматриваемые ниже.

Пределом текучести называют напряжение, требуемое для создания

некоторой заданной пластической деформации (обычно порядка десятых

долей процента). Это значение используется в конструкторских расчетах,

где требуется, чтобы пластическая деформация по порядку величины не пре-

восходила упругую.

Если нужно определить максимальную несущую способность детали,

испытание растяжением продолжают. По мере удлинения образца напря-

жение, необходимое для его пластического деформирования (деформирующее

www.vokb-la.spb.ru

14

Глава 1

напряжение), также возрастает. При этом площадь поперечного сечения

образца уменьшается. В некоторый момент влияние уменьшения площади

перекрывает прирост деформирующего напряжения и кривая нагрузки про-

ходит через максимум (фиг, 1.6, б). Значение максимальной нагрузки,

деленное на исходную площадь сечения, называется пределом прочности

при растяжениих). Если достижение максимальной нагрузки вызвано

локальным уменьшением сечения образца (образованием шейки), то, как

Ф и г. 1.6. Предел текучести (а) и предел прочности (б) при растяжении.

1 — условный предел текучести при остаточной деформации 0,2%; 2 — предел прочности; 3 — равно-

мерная деформация; 4 — деформация с образованием шейки.

правило, деформация продолжается дальше, до разрушения. При испы-

тании некоторых материалов нагрузка может увеличиваться и после

начала разрушения. В первом случае предел прочности является мерой

сопротивления деформации, во втором — мерой сопротивления разруше-

нию (например, в стекле, где нет заметной неупругой деформации, или

Фиг. 1.7. Определение твердости.

Твердость равна Pi А, где Р — сила, А — площадь отпечатка на оверхности.

в латуни, где она есть). Материалы или конструкции, в которых перед разру-

шением происходит значительная пластическая деформация, называются

пластичными', если же пластическая деформация перед разрушением отсут-

ствует, материалы называются хрупкими.

Быстро определить сопротивление пластической деформации можно,

произведя измерение твердости, при котором в образец вдавливают инден-

тор, как показало на фиг. 1.7. Твердость материала можно определить как

силу, приходящуюся па единицу площади отпечатка, следовательно, она

имеет размерность напряжения. У пластичных материалов значения напря-

жения, полученные при измерении твердости, как правило, в 2,5—3 раза

превосходят предел прочности при растяжении; это вызвано тем, что упру-

гий материал, окружающий пластически деформированную зону около инден-

х) Его называют также предельным сопротивлением — ultimate strength (или пре-

дельным сопротивлением растяжению).

www.vokb-la.spb.ru

Структура и механизмы деформации твердых тел

15

тора, препятствует увеличению поперечных размеров отпечатка. Часто

используется шкала отвлеченных чисел твердости, определяемых по глу-

бине вдавливания индентора при постоянной нагрузке.

После прохождения различных этапов деформирования образец раз-

деляется на две или несколько частей. Если не было заметной пластической

деформации или ползучести, этот процесс называется хрупким разрушением.

Другим крайним случаем является разрыв, который представляет собой

последовательное уменьшение толщины образца до нуля за счет непрерывной

пластической деформации или вязкого течения. Пластическое разрушение —

это расчленение образца при пластическом течении до наступления разрыва.

Мерой пластичности материала является относительное уменьшение пло-

щади поперечного сечения (в процентах) при разрушении во время испыта-

ния на растяжение. У хрупкого материала поперечное сужепие равно нулю.

При разрыве оно составляет 100%. У большинства металлов и сплавов

поперечное сужение имеет значение от 30 до 70%. Но даже в пластичных

материалах может наступить разрушение при повторном приложении нагру-

зок, которые при однократном приложении не вызывают макроскопической

пластической деформации материала. В этом случае к образованию трещины,

а затем и к разрушению приводит локальное пластическое течение. Это

явление называется усталостью. Разрушение может наступить и после

ползучести в результате образования пор в материале (по границам зерен

или вблизи включений) и их смыкания.

Коррозия — фактор, существенно влияющий на механическое поведе-

ние материалов, потому что коррозия и напряжения, действуя совместно,

иногда приводят неожиданно к опасному виду разрушения, называемому

коррозией под напряжением. Последняя может вызвать образование трещин

при статическом и при повторном приложении напряжений, гораздо мень-

ших, чем те напряжения, которые приводят к разрушению при отсутствии

коррозии.

Трение и износ также являются процессами, которые в большой степени

зависят от характера поверхности материала, особенно от степени загрязнен-

ности и от наличия смазки. Хотя повреждения, вызванные износом, не столь

заметны, как повреждения, вызванные большой пластической деформацией

или разрушением, тем не менее износ и коррозия являются первичными источ-

никами выхода из строя большинства машин и конструкций.

1.3. МЕЖАТОМНЫЕ СВЯЗИ И ТЕПЛОВОЕ ДВИЖЕНИЕ

А. Межатомные связи

Механическое поведение материалов зависит от их строения. Строение

или структуру следует рассматривать на разных уровнях, начиная со строе-

ния ядра и атома, молекулярной, кристаллической и дислокационной струк-

туры, полосы скольжения, субзерен, полос деформации, фаз, включений

и переходя затем к конструкции балки, колонны, стрингеров и плит

(например, в конструкции корабля или летательного аппарата). Далее

в этой главе мы последовательно рассмотрим, как такие различные виды

структуры участвуют в процессах деформации и разрушения материала.

Изменения структуры ядра влияют на механическое поведение материа-

лов, поскольку они вызывают превращения элементов, а также приводят

к испусканию частиц с высокой энергией, которые нарушают правильность

атомной, молекулярной или кристаллической структур. С другой стороны,

механическое давление в несколько миллионов атмосфер, позволяющее суще-

ственно изменить плотность, делает возможным протекание ядерных реакций,

которые при атмосферном давлении неосуществимы. Не касаясь технологии

ядерных взрывчатых веществ, отметим, что основное участие ядерной струк-

www. vokb- la .spb. ru

16

Глава 1

туры в деформации и разрушении — это воздействие ядерных реакций на

атомную, молекулярную и кристаллическую структуры.

Нейтральный атом состоит из положительно заряженного ядра, окру-

женного электронами, полный заряд которых равен заряду ядра. Согласно

квантовомеханическому описанию, имеется ряд орбит — мест вероятного

нахождения электронов. Считается, что энергия, угловой момент и спин

электронов принимают лишь дискретные квантованные значения. Нам важно

Фиг. 1.8. Зависимость энер-

гии от однородной дилатации

для NaCl (а) и производные

энергии по расстоянию для

кристалла сферической формы,

отнесенные к текущему значе-

нию поверхности сферы (б).

Тангенс угла наклона начального

участка кривой напряжения при

т/т0 = 1 равен утроенному модулю

всестороннего сжатия. в Принято,

что г0 = 2,81 А.

лишь знать, что объединение атомов в молекулы и кристаллы вызвано взаи-

модействием электронов друг с другом и с ядрами. Оказывается, что раз-

личные виды квантовомеханического взаимодействия электронов можно рас-

сматривать по отдельности, т. е. можно говорить о различных составляющих

энергии кристалла или молекулы: энергии отталкивания и одном или несколь-

ких видах энергии притяжения. Иллюстрирует это фиг. 1.8, а, где вычер-

чены графики энергии отталкивания иг, притяжения иа и полной энергии

в функции расстояния для случая однородной дилатации кристалла NaCl.

При отсутствии напряжения полная энергия приблизительно равна энергии

притяжения и называется энергией связи. Первая производная от полной

энергии определяет интенсивность изменения межатомных сил с расстоя-

нием (o"r, о',., <4Г на фиг. 1.8, б), а ее вторая производная — жесткость

(модуль всестороннего сжатия В),

Силы отталкивания, вызванные перекрытием внутренних, прочно свя-

занных с ядром электронных оболочек, преобладают на близких расстоя-

www. vokb- la .spb. ru

Структура и механизмы, деформации твердых тел 17

ниях и резко спадают пропорционально приблизительно девятой степени

расстояния, или, точнее, экспоненциально [13].

Силы связи по их величине можно разделить на три класса:

1. Первичные связи, а) Ионная связь. Атомы некоторых элементов,

например щелочных металлов, помимо заполненных электронных оболочек,

имеют валентные электроны, которые они могут легко отдавать. Атомы

других элементов, например галогенов, стремятся присоединять электроны

для заполнения электронных оболочек. Нейтральные атомы щелочных

металлов в присутствии галогенов легко отдадут последним свои валентные

электроны. Образовавшиеся таким образом катионы щелочных металлов

и анионы галогенов будут взаимно притягиваться электростатически без

каких-либо дополнительных заметных изменений их электронного строе-

ния. Например, в хлористом натрии катионы натрия стремятся окружить

себя шестью анионами хлора и наоборот. В результате образуются не отдель-

ные молекулы NaCl, а гигантская молекула, устойчивая за счет действия

электростатических сил. Этот тип связи называется ионной связью.

Электростатическую энергию притяжения находят, попарно суммируя

электростатические взаимодействия между всеми положительными и отри-

цательными ионами; эта энергия меняется обратно пропорционально первой

степени расстояния между ионами. Получаемые таким образом значения

энергии связи имеют порядок 40 000—200 000 кал/г-молъ (задачи 1.1—1.3).

б) Ковалентная связь. Атомы ряда элементов стремятся к взаимному

обмену некоторыми из своих валентных электронов. Связь, образующаяся

в результате снижения энергии из-за такого обмена, называется ковалентной.

По типу ковалентной связи образовано большинство молекул, например

N2, 02, СН4, а также молекулы более сложных химических соединений.

в) Металлическая связь. Энергия тех атомов, которые легко теряют свои

валентные электроны, понизится, если атомы сблизить настолько, что элек-

троны смогут перемещаться от одного ионного узла к другому по всему

кристаллу, образуя некий газ из свободных электронов, благодаря которому

сохраняется плотная упаковка положительно заряженных ионов. Эта связь

характерна для металлов, в том числе щелочных, и называется металли-

ческой. Движением свободных электронов при приложении электрического

поля объясняется высокая электропроводность металлов. Одним из важ-

нейших следствий металлической связи является наличие в металлах плот-

ной упаковки (большого числа ближайших соседей).

2. Вторичные (межмолекулярные, вандерваальсовы) связи. Хотя

валентные связи атомов в пределах одной молекулы насыщены, между самими

молекулами все же действуют силы притяжения, правда, гораздо более сла-

бые. Эти силы вызваны наличием постоянных или индуцированных дипо-

лей. Квантовая механика показывает, что даже при отсутствии постоянного

диполя в молекуле существуют колебания заряда электронов, представляю-

щие колебания дипольных моментов, которые в соседних молекулах автома-

тически взаимно синхронизируются и создают силы притяжения. Именно

эти силы вызывают конденсацию и затвердевание веществ, состоящих из

молекул (в других веществах, например в металлах, причины этих процессов

другие). Впервые эти силы были введены Ван дер Ваальсом при рассмотре-

нии причины отклонения от закона идеальных газов.

3. Водородная связь. Водород может существовать в виде как положи-

тельного, так и отрицательного иона. Положительный ион водорода, или

протон, получается при удалении единственного электрона. Отрицательный

ион образуется при неполном экранировании положительно заряженного

ядра единственным электроном в нейтральном атоме. Неполная экрани-

ровка приводит к образованию постоянного диполя, который обладает слабо

выраженной тенденцией к присоединению другого электрона за счет чисто

ионного притяжения. гвпйствл-дтома водорода позволяет ему свя-

2—92

www. vokb- la .spb. ru

18

Глава 1

зывать два отрицательных иона; эта связь называется водородной. Наличием

водородной связи объясняется тот факт, что вода, имея очень легкую моле-

кулу, кипит при довольно высокой температуре и расширяется при кри-

сталлизации.

Как правило, силы связи элементов или молекул определяются сочета-

нием нескольких идеализированных типов связи, рассмотренных выше.

Полную энергию связи можно измерить либо термохимически, либо спектро-

скопически. Энергия первичной связи, как правило, порядка 40 000—

200 000 кал/г-молъ (или 2—10 эв/атом). Энергия водородной связи 5000—

10 000 кал/г-молъ (0,2—0,5 эв/атом), а энергия вторичной связи 500—

5000 кал/г-молъ (0,02—0,2 эв/атом). Величины энергий связи важны при

определении упругих констант кристаллических материалов и их способно-

сти сопротивляться деформации, несмотря на тепловое движение атомов.

Б. Тепловое движение

Атомы в кристалле колеблются около положений равновесия, ампли-

туды их колебаний увеличиваются с ростом температуры. Этим движением

определяются временная и температурная зависимости механического поведе-

ния кристаллических тел. Поэтому мы сделаем краткий обзор основных идей

статистической механики, следуя Иосу [9], в книге которого читатель найдет

более подробное их обсуждение 1).

Статистическая механика показывает, как полная энергия теплового

движения зависит от температуры, и выводит распределение энергии для

различных видов движения, или, другими словами, определяет флуктуации

энергии во времени для данного вида движения. Классическая статистика

Больцмана применима к наборам частиц, энергии которых можно описать

с помощью обобщенных координат, определяющих положение частицы и мо-

мент количества движения. Эти координаты определяют многомерное про-

странство (фазовое пространство), в котором движутся частицы. Например,

система пружина — масса (без затухания) имеет в двумерном фазовом про-

странстве эллиптический график движения (задача 1.4). В случае тран-

сляций и поворотов в трех измерениях пространство будет двенадцати-

мерным: шесть координат положения q-t и шесть координат момента р;.

Движение набора частиц можно представить как движение «газа» точек

в фазовом пространстве. С помощью уравнений механики в формулировке

Гамильтона можно доказать, что если силы консервативны, то плотность

«газа» в окрестности каждой данной точки постоянна во времени. Если «газ»

разделить на ячейки объемом Ду, которые движутся вместе с точками, эти

объемы будут при движении в фазовом пространстве содержать постоянное

число точек. Таким образом, ячейки представляют удобную систему отсчета

при исследовании. Их действительный размер определяет квантовая

механика.

Макросостояние системы описывают с помощью числа частиц в каждой

ячейке Nt. Микросостояние (набор микросостояний формирует макросостоя-

ние) определяется способом расположения заданных частиц по заданным

ячейкам. Из-за накладываемых на условия задачи ограничений не все ячейки

могут быть заняты. (Например, может быть разрешено движение вдоль

линии или по плоскости, а вращение частиц запрещено.). Однако предпо-

лагается, что попадание частицы во все допустимые ячейки равновероятно.

Тогда вероятность макросостояния будет пропорциональна числу микро-

состояний, которыми это макросостояние обладает.

В качестве примера рассмотрим следующий эксперимент (фиг. 1.9).

Два индивидуально различимых красных и два белых шара надо попарно

х) См. также книги [18*—— Г/рц.ч^.- .рей.

f

“ www.vokb-la.spb.ru

Структура и механизмы деформации твердых тел 19

разместить в двух ящиках, каждый из которых вмещает лишь два шара.

Если взаимное положение шаров в ящиках и взаимное положение ящиков

роли не играют, то для четырех шаров в двух ящиках можно указать два

возможных макросостояния: одно, когда в каждом ящике находятся шары

одного цвета, и другое, когда в каждом ящике находятся шары разного

цвета. Как показано на фиг. 1.9, существует лишь один способ (микросостоя-

ние) распределить шары по ящикам так, чтобы получить макросостояние

без смешения цветов, тогда как для получения макросостояния со смешением

2 красных шара

Макросостояние в одной ячейке1

2 белых е другой

Микросостояпие

В каждой ячейке 1 красный

и 1 белый шар

2

Число микросостояний

2/2

Вероятность макроактотия l/з

Ф и г. 1.9. Расчет вероятности макросостояния по числу микросостояний.

К — красные шары; Б — белые шары.

цветов существуют два способа (микросостояния). Таким образом, из трех

микросостояний два приводят ко второму макросостоянию и одно —‘к пер-

вому; следовательно, вероятность наступления первого макросостояния

равна х/3, а второго 2/я.

По определению Больцмана за энтропию макросостояния принимается

произведение константы Больцмана к на натуральный логарифм числа мик-

росостояний, приводящих к данному макросостоянию; с точностью до адди-

тивной постоянной энтропия пропорциональна вероятности макросостояния

s = (1.1)

Для данного общего числа частиц N и данной полной энергии состояние с

максимальной энтропией, или наиболее устойчивое состояние, будет достиг-

нуто при следующем распределении частиц по ячейкам, выраженном через

полную энергию и, каждой ячейки 2):

J^L — f. — ,Ле_____ fl 2)

2 е 1 Др

Это функция распределения Максвелла — Больцмана; суммирование ведется

по всему фазовому пространству.

Из приведенных рассуждений следует, что в состоянии устойчивого рав-

новесия системы частицы не обладают одинаковой энергией, но лишь не-

многие из них имеют более высокую энергию, чем все остальные (т. е. нахо-

дятся в соответствующих этой энергии ячейках). Можно определить долю

частиц с энергией, большей или равной и (задача 1.5):

р (щ и) = e~u/hT. (1-3)

Теплоемкость набора частиц находят, дифференцируя среднюю энергию,

относящуюся к каждой координате фазового пространства, 5. е. соответст-

вующую каждому значению положения и момента количества движения всех

частиц. Вычислить теплоемкость довольно просто, если можно представить

*) Вывод этой формулы см. у Носа [9].

2*

www. vokb- la .spb. ru

20

Глава 1

энергию в виде суммы членов, относящихся к различным координатам.

В частности, если энергию находят суммированием членов, каждый из кото-

рых пропорционален квадрату момента, то средний вклад в полную энергию

от каждой координаты будет fcf/2 (з а д ач а 1.6).

Теплоемкость при постоянном объеме есть скорость изменения энергии

при изменении температуры, и для 1 моль она может быть выражена через

число Авогадро NA. Так, у одноатомного идеального газа, где каждый атом

имеет лишь три компоненты момента количества движения, теплоемкость

будет равна 3NAk!2. У двухатомного газа, где каждая молекула имеет

пять степеней свободы, теплоемкость составит 5NAk/2. Можно считать, что

в кристалле атомы колеблются возле равновесных положений и что потен-

циальная энергия описывается параболической функцией, соответствующей

линейной восстанавливающей силе при малых отклонениях от равновесных

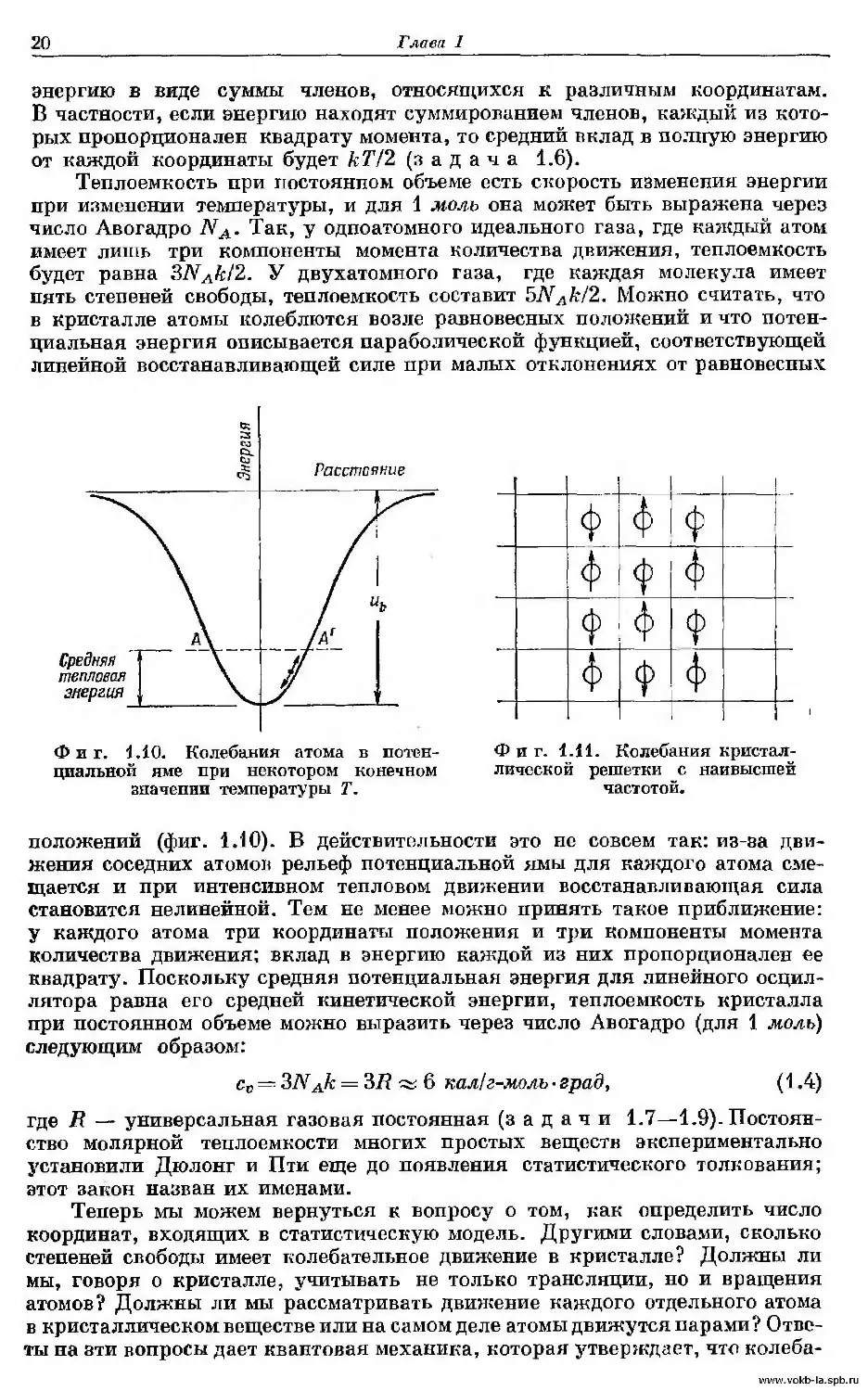

Фиг. 1.10. Колебания атома в потен-

циальной яме при некотором конечном

значении температуры Т.

Фиг. 1.11. Колебания кристал-

лической решетки с наивысшей

частотой.

положений (фиг. 1.10). В действительности это не совсем так: из-за дви-

жения соседних атомов рельеф потенциальной ямы для каждого атома сме-

щается и при интенсивном тепловом движении восстанавливающая сила

Становится нелинейной. Тем не менее можно принять такое приближение:

у каждого атома три координаты положения и три компоненты момента

количества движения; вклад в энергию каждой из них пропорционален ее

квадрату. Поскольку средняя потенциальная энергия для линейного осцил-

лятора равна его средней кинетической энергии, теплоемкость кристалла

при постоянном объеме можно выразить через число Авогадро (для 1 лимь)

следующим образом:

с0 = 2N Ак = 37? 6 кал!г-молъ град, (1.4)

где R — универсальная газовая постоянная (задачи 1.7—1.9). Постоян-

ство молярной теплоемкости многих простых веществ экспериментально

установили Дюлонг и Пти еще до появления статистического толкования;

этот закон назван их именами.

Теперь мы можем вернуться к вопросу о том, как определить число

координат, входящих в статистическую модель. Другими словами, сколько

степеней свободы имеет колебательное движение в кристалле? Должны ли

мы, говоря о кристалле, учитывать не только трансляции, но и вращения

атомов? Должны ли мы рассматривать движение каждого отдельного атома

в кристаллическом веществе или на самом деле атомы движутся парами? Отве-

ты на зти вопросы дает квантовая механика, которая утверждает, что колеба-

www. vokb- la .spb. ru

Структура и механизмы деформации твердых тел

21

ния возбуждаются лишь теми значениями энергии, которые кратны Ди:

Au = fcv, (1-5)

где v — частота колебаний данного вида; h — постоянная Планка (6,62 X

X 10-27 эрг-сек). В рассмотренной выше модели простого гармонического

осциллятора средняя энергия (сумма кинетической и потенциальной),

приходящаяся на один вид колебаний, равна кТ. Следовательно, на основа-

нии выводов классической статистики для возбуждения колебаний одного

вида с частотой v необходима такая темпе-

ратура, чтобы

кТ hv.

(1.6)

Для того чтобы установить, какие виды

колебаний будут возбуждаться в кристалле,

содержащем много атомов, нужно знать

соответствующие этим видам частоты. Боль-

шинство частот близко к наивысшей возмож-

ной частоте колебаний решетки [11, стр. 31,

которую приближенно можно считать равной

частоте колебаний отдельного атома, ко-

леблющегося между жесткими стенками

(фиг. 1.11). Наивысшую частоту колебаний

можно выразить через массу грамм-атома М,

модуль упругости Е, число Авогадро N А

и межатомное расстояние Ь (задача 1.10):

2л V m V MjNA

(1-7)

Это соотношение можно также вывести

из учета времени распространения упругой

волны от данного атома к соседнему (з а-

дача 1.11). Температура, которая, согласно

уравнению (1.6), достаточна для возбужде-

ния этой частоты, есть характеристическая

температура, приблизительно равная тем-

пературе Дебая. При более высоких тем-

пературах должны возбуждаться все 3N

Фиг. 1.12. Теплоемкости твер-

дых тел при низких температу-

рах (101.

Значения 0 (характеристической тем-

пературы Дебая) для хорошо извест-

ных веществ

Вещество е, °к Вещество e, °к

Ag 215 Мо 379

Al 398 Na 159

Ан 180 Ni 370

С (алмаз) I860 Ph 88

Cd 160 Та 245

Си 315 w 310

Ге 420 NaCi 281

Mg 200

видов колебаний решетки, а теплоемкость будет 6 кал/г-молъ-град (зна-

чение, рассматривавшееся выше). При более высоких температурах

начнут возбуждаться некоторые виды движения электронов и теплоемкость

станет еще выше. При температуре ниже дебаевской некоторые виды колеба-

ний «заморозятся» и теплоемкость понизится (фиг. 1.12). Следовательно,

правильность выбора числа видов колебаний в статистической модели можно

проверить либо по уравнению квантовой механики (1.6), либо сравнением

теплоемкости со значением 6 кал/г-моль-град.

Тепловое движение способствует постепенному переходу от одного

состояния к другому. Например, для испарения атома с поверхности твердого

тела в вакуум, он и его соседи должны расположиться так, чтобы атом был

выброшен из кристалла, несмотря на его связь с соседями. Грубо говоря,

кинетическая энергия атома должна стать равной энергии связи. Вероятность

того, что кинетическая энергия атома не меньше требуемой, дает соотноше-

ние (1.3). Частота смены энергетических состояний — порядка частоты

колебаний решетки по формуле (1.7). Следовательно, скорость, с которой

атомы, преодолевая энергию связи иь, покидают поверхность, содержащую

N атомов, равна

—у— = Д ve~vb'hT.

at

(1-8)

www.vokb-la.spb.ru

22

Глава 1

Аналогичные соотношения описывают и многие другие случаи, где

термическая активация играет основную роль. Следовательно, скорость

активируемого процесса R можно выразить через число активационных

центров Ns, преобладающую частоту va и энергию активации иа

R = Nsvae~Ua/hT. (1.9)

Говоря точнее, величина иа должна быть равна изменению свободной

энергии Гиббса, необходимому для удаления атома из потенциальной ямы

[1, 5, 15, 17]. Согласно квантовой механике, энтропия будет изменяться

не только при изменении температуры, как следует из кривой теплоемкости,

но и при изменении частоты. Этот вклад в свободную энергию при комнатной

температуре составляет 0,003 эв при изменении частоты на 10% (зада-

ч а 1.12). Иэ-за малости этого эффекта и ввиду того, что было уже сделано

более серьезное допущение о применимости статистической механики равно-

весных состояний для описания переходных процессов, пренебрежем раз-

ницей между свободной энергией Гиббса и внутренней энергией активации,

и в дальнейшем будем рассматривать лишь последнюю.

Интересно будет в качестве иллюстрации рассмотреть несколько числен-

ных примеров применения соотношения (1.8). С поверхности материала,

у которого энергия связи внешних атомов или молекул с внутренними со-

ставляет 1 эв, при комнатной температуре будет испаряться каждую секунду

одна молекула из 10 000, т. е. при отсутствии обратного осаждения из газо-

вой фазы 1 см3 испарится приблизительно за 10 000 лет. Когда энергия

связи составляет 0,2 за, то испарение того же объема займет лишь 0,01 сек,

если при этом удастся сохранить вакуум. Если же энергия связи будет равна

2 эв, процесс займет время в 1012 раз больше возраста вселенной (з а д а-

ч а 1.13). Очевидно, 1 эв можно считать некоторым пределом, выше которого

тепловое движение при колпачной температуре практически уже не спо-

собно разрывать связи.

1.4. СТРУКТУРА КРИСТАЛЛОВ И ДЕФЕКТЫ

А. Кристаллическая структура

Во время охлаждения из жидкого состояния в большинстве металлов

и простых веществ может происходить упорядочение, необходимое для кри-

сталлизации. При этом атомы образуют правильную решетку, в которой

определенная конфигурация периодически повторяется в пространстве

(фиг. 1.13). Эта конфигурация, содержащая один или много атомов, назы-

вается элементарной ячейкой х). В большинстве случаев элементарная ячейка

выбирается больших размеров, чем примитивная ячейка, чтобы отразить

высокую степень симметрии кристалла, которая может быть незаметна у при-

митивной ячейки. На фиг. 1.14 в качестве примеров представлены ячейки:

гранецентрированная кубическая, объемноцентрированная кубическая, гек-

сагональная плотноупакованная и хлористого натрия. Расположение атомов

в самой элементарной ячейке может быть более или менее симметрич-

ным. Даже у кубических структур элементарные ячейки могут быть разной

сложности: от гранецентрированной и объемноцентрированной до алмазной

или ячеек а- и 0-марганца, содержащих соответственно 58 и 20 атомов.

Однако и эти структуры кажутся простыми в сравнении со сложной струк-

Д Смещение элементарной ячейки в трех измерениях в направлении векторов транс-

ляции а, Ь и с (фиг. 1.13) позволяет построить всю кристаллическую решетку. Примитив-

ная ячейка — это элементарная ячейка наименьшего объема, т. е. параллелепипед, пост-

роенный на векторах трансляции а, Ь и с.— Прим. ред.

www.vokb-la.spb.ru

24

Глава 1

турой органических соединений. Описание структуры кристаллов с различ-

ной степенью симметрии дано в книге Бюргера [3].

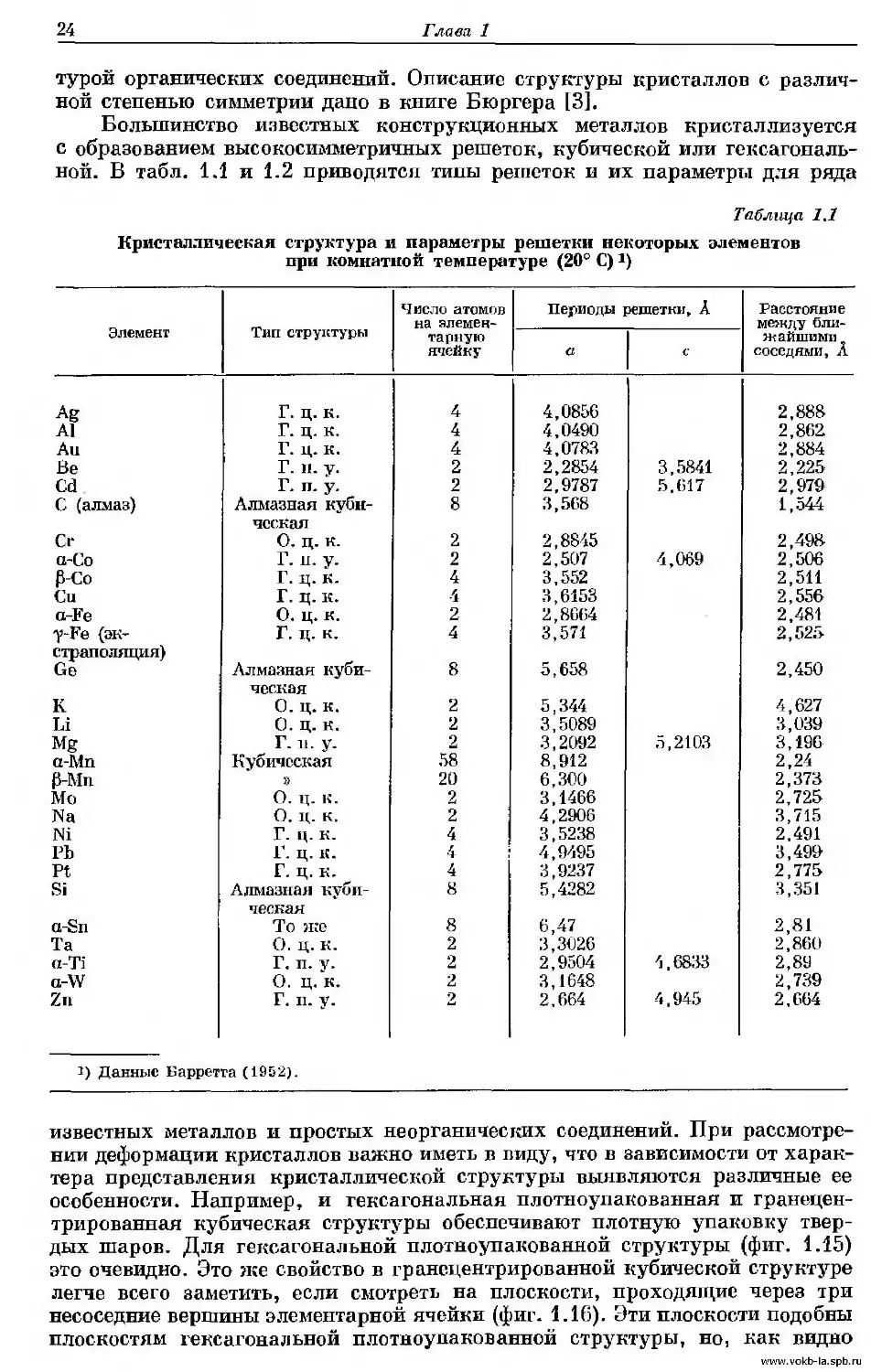

Большинство известных конструкционных металлов кристаллизуется

с образованием высокосимметричных решеток, кубической или гексагональ-

ной. В табл. 1.1 и 1.2 приводятся типы решеток и их параметры для ряда

Таблица 1.1

Кристаллическая структура и параметры решетки некоторых элементов

при комнатной температуре (20° С) 2)

Элемент Тип структуры Число атомов на элемен- тарную ячейку Периоды решетки, А Расстояние между бли- жайшими . соседями, А

а С

Ag Г. ц. к. 4,0856 2,888

Al Г. ц. к. 4 4,0490 2,862

Au Г. ц. к. 4 4,0783 2,884

Be Г- п. у. 2 2,2854 3,5841 2,225

Cd Г- п. у. 2 2,9787 5.617 2,979

С (алмаз) Алмазная кубн- 8 3,568 1,544

Or чсская О. ц. к. 2 2,8845 2,498

a-Co г. я. у. 2 2.507 4,069 2,506

P-Co Г. ц. к. 4 3,552 2,511

Cu Г. ц. к. 4 3,6153 2,556

a-Fe О. ц. к. 2 2,8664 2,481

y-Fe (эк- Г. ц. к. 4 3,571 2,525

страполяция) Ge Алмазная куби- 8 5,658 2,450

К ческая О. ц. к. 2 5,344 4,627

Li О. ц. к. 2 3,5089 3,039

Mg Г- и. у. 2 3,2092 5,2103 3,196

a-Mn Кубическая 58 8,912 2,24

P-Mn В 20 6,300 2,373

Mo О. ц. к. 2 3,1466 2,725

Na О. ц. к. 2 4,2906 3,715

Ni Г. ц. к. 4 3,5238 2.491

Pb Г. ц. к. 4 4,9495 3,499

Pt Г. ц. к. 4 3,9237 2,775

Si Алмазная куби- 8 5,4282 3,351

a-Sn ческая То же 8 6,47 2,81

Ta О. ц. к. 2 3,3026 2,860

<i Ti Г. и. у. 2 2,9504 4,6833 2,89

a-W О. ц. к. 2 3,1648 2,739

Zn Г. п. у. 2 2,664 4,945 2,664

1) Данные Барретта (1952).

известных металлов и простых неорганических соединений. При рассмотре-

нии деформации кристаллов важно иметь в виду, что в зависимости от харак-

тера представления кристаллической структуры выявляются различные ее

особенности. Например, и гексагональная плотноупакованная и гранецен-

трированная кубическая структуры обеспечивают плотную упаковку твер-

дых шаров. Для гексагональной плотноупакованной структуры (фиг. 1.15)

это очевидно. Это же свойство в гранецентрированной кубической структуре

легче всего заметить, если смотреть на плоскости, проходящие через три

несоседние вершины элементарной ячейки (фиг. 1.16). Эти плоскости подобны

плоскостям гексагональной плотноупакованной структуры, но, как видно

www. vokb- la. spb. ru

Структура и механизмы деформации твердых тел

25

Таблица 1.2

Кристаллическая структура и параметры решетки некоторых неорганических

соединений и сплавов при комнатной температуре (20° С)

Соединение (сплав) Тип структуры Полное чи- сло атомов на элемен- тарную ячейку Периоды ^решетки, Расстояние микду ближайшими

а С соседями , A

NaCl (каменная соль) Г. ц. к. структу- ра каменной соли 8 5,627 Na-Na Na —Cl 3,97 2,81

KCI (сильвинит) То же 8 6,28 К — К К — Cl 4,42 3,14

AgCI » » 8 5,545 Ag — Ag Ag —Cl 3,92 2,78

CsCl CaF2 (флюорит) СаСО3 (кальцит) 0-А12Оз а-Латунь 0-Латунь Хлористого цезия Кубическая (о. ц. к.) Ромбоэдрическая Гексагональная Г. ц. к. 0. ц. к. 2 12 (4 моль) 10 (2 моль) 4 2 4,110 5,451 6,361 5,56 Зависит центра ка То же 22,55 от кон- ции цин- Cs — Cs Cs — Cl 4,110 3,560

из фиг. 1.16, они уложены в последовательности по три (. . . САВСАВ . . .),

а не по две (. . . ВАВА..как в гексагональной плотноупакованной

Фиг. 1.15. Плоскости из

плотноупакованных шаров

уложены так, что атомы в

слоях А лежат непосред-

ственно друг над другом

(слои раздвинуты в верти-

кальном направлении).

структуре. Если бы межатомные силы

действовали только между ближай-

шими соседями, эти две конфигура-

ции были бы равнозначны. Однако

взаимодействие соседей, следующих

за ближайшими, которое отличает

гранецентрированную кубическую

Фиг. 1.16. Гранецентриро-

ванная кубическая струк-

тура, в которой плотноупа-

кованные плоскости (111)

имеют последовательность

АВ С АВС А.

структуру от гексагональной плотноупакованной, приводит к тому, что>

первая имеет четыре семейства плотноупакованных плоскостей (фиг. 1.16),

а не одно, как вторая. Это создает дополнительные возможности для пла-

стической деформации.

www.vokb-la.spb.ru

'26

Глава J

Б. Миллеровские обозначения

Плоскости и направления в кристаллической решетке удобно описы-

вать с помощью системы трех индексов, связанных с тремя векторами транс-

ляции, образующими элементарную ячейку. Учитывая периодичность

строения кристалла, достаточно рассмотреть лишь одну (любую) плоскость

или линию из семейства параллельных плоскостей или линий.

Чтобы описать какое-либо направление (например, d или d', фиг. 1.13),

надо:

1. Задать вектор, параллельный этому направлению, набором чисел,

кратных длинам трех векторов трансляции, например

dt 1, 1, 1 или 2, 2, 2; d't 1, —2, 3 или 2, —4, 6.

(У линии, проходящей через две точки в решетке, т. е. у кристаллографи-

ческого направления, коэффициенты всегда целые числа.)

2. Направление линии обозначить набором наименьших целочисленных

коэффициентов, заключенных в квадратные скобки, с черточкой над отри-

цательными коэффициентами

d: [111]; d': [123].

Чтобы описать кристаллографическую плоскость, надо:

1. Найти величины отрезков, которые данная плоскость или одна

из параллельных ей плоскостей отсекает на трех кристаллографических осях,

проходящих вдоль векторов трансляции.

2. Взять отношения длин этих отрезков к величинам соответствующих

векторов трансляции и записать их в виде последовательных трех чисел

в соответствии с правовинтовой ориентировкой осей. Например, для пло-

скостей Р и Р’ на фиг. 1.13 эти отношения будут равны

Pt 1,1, 1; P't Т, 1, Чг.

3. Взять обратные величины этих отношений и привести их к наимень-

шим целочисленным значениям, умножив на соответствующий множитель.

Полученные три целых числа, заключенные в круглые скобки, называются

Миллеровскими индексами плоскости. Отрицательный индекс по-прежнему

обозначается черточкой над цифрой. Итак, плоскости Р и Р' обозначаются

Pt (111); P't (221).

В кристаллах с высокой симметрией часто бывает необходимо обозначить

целое семейство эквивалентных плоскостей или направлений определенного

типа. Для этого заключают Миллеровские индексы (положительные) для пло-

скости в фигурные скобки, а для направления — в угловые скобки. Напри-

мер, {110} представляет семейство плоскостей (110), (101), (011), (110) и т. д.,

а (НО) представляет семейство направлений [110], [101], [011], [110] и т. д.

В кубическом кристалле три кристаллографические оси можно рас-

сматривать как декартову систему координат. В этом случае можно очень

легко выполнять векторные операции, пользуясь миллеровскими индексами

плоскостей и направлений. Отметим, что вектор и, нормальный к пло-

скости (hkl) и проходящий через начало координат, имеет направляющие

косинусы (задача 1.14)

hkl

+ + ' -[/h^ + k^ + l^ ' ’

www. vokb- la. spb. ru

Структура и механизмы деформации твердых тел

27

Следовательно, любая кристаллографическая плоскость в кубическом кри-

сталле может быть единственным образом представлена своим единичным

нормальным вектором

__ hi 4- k j + Ik

где i, j и к —три единичных вектора декартовой системы. Аналогично можно

представить кристаллографическое направление его единичным вектором

__ ui 4" cj + “’k

Vu2 4 i’a -| - to-

Рассмотрим наиболее употребительные операции.

Нахождение косинуса угла между двумя плоскостями (/iifcJi) и

COS ф = Щ. no = - . ^2 + ktk2 + ltl?_ . _ (1 10) V(hl-rkl + l^(hl + kl-\ Z|)

Нахождение и [u2v2ivz]: косинуса угла 2. между двумя направлениями C.OSl = d1.d.,= -/ _ (111) V (“i + г? -T ^1) (w| + I’i + U’l)

Нахождение направления линии пересечения плоскостей и

i j k

ui+d+^k = — !_ h k lt

-[/U2 + V2 + W2 V(ht+h? + i?)^i+hi+Z2)

(1.12)

В. Дефекты кристаллической решетки

Совершенная кристаллическая решетка является идеализированной

схемой. В решетке реального кристалла имеются различные дефекты. Один

из дефектов — выход атомов из регулярных положений, вызванный тепло-

вым движением, о котором уже говорилось. Другими простейшими дефекта-

ми кристаллической решетки являются: вакансия, образующаяся при уходе

атома из узла решетки; межузельный атом, т. е. «лишний» атом того же сор-

та, что и атомы, составляющие решетку, для которого не нашлось свободного

узла; примесный, или чужеродный, атом, который обязательно найдется

.даже в самых «чистых» материалах. Примесные атомы могут замещать атомы,

из которых составлена решетка, в ее узлах (тогда они называются примесями

.замещения) либо размещаться в межузельных пустотах между основными

атомами решетки (в этом случае они называются примесями внедрения).

Подобные дефекты, связанные с одним атомом, называются точечными дефек-

тами.

Другими несовершенствами кристаллической решетки являются линей-

ные дефекты. В результате незавершенного трансляционного смещения

одной части решетки относительно другой образуется линейный дефект,

называемый дислокацией (фиг. 1.17). Пластичность кристаллов есть резуль-

тат образования и движения дислокаций. Часто дислокационные линии

•сплетаются в сетки. В таких случаях очень трудно представить себе поведение

каждого атома, дислокацию рассматривают как целое и говорят о действую-

щих на нее силах, о взаимодействии дислокаций друг с другом и об обра-

зовании дислокационной структуры.

До сих пор мы говорили лишь о точечных и линейных дефектах в кри-

сталлах, но могут быть еще и поверхностные дефекты. Ими являются поверх-

ности, по разные стороны которых векторы трансляции имеют различные

направления. Например, может существовать кристаллографическая пло-

www. vokb- la. spb. ru

28

Глава 1

скость, при переходе через которую решетка кристалла изменяется так, как

будто она отразилась в зеркале. Этот поверхностный дефект называется

границей двойника (фиг. 1.18). Области смыкания кристаллов с различными

Фиг. 1.17. Один из видов дислокаций [6].

ориентировками называются границами зерен (фиг. 1.19). Области смыкания

кристаллов различного состава называются границами фаз (фиг. 1.20). Сво-

бодную поверхность кристалла также можно рассматривать как одно

Фиг. 1.18. Двойникование в объемноцентрированной кубической решетке, являющееся

результатом сдвига параллельно плоскостям (112) в направлении [111].

из поверхностных несовершенств, при переходе через которое происходит

крайне резкое изменение кристаллической структуры. Точно так же, как

мы говорим об энергии дислокации, являющейся линейным дефектом,

можно говорить и об энергии двойниковой, межзеренной или межфазовой

поверхностей или об энергии свободной поверхности. Под энергией каждого из

www. vokb- la. spb. ru

Структура и механизмы деформации твердых тел 29

этих дефектов мы понимаем разность между полной энергией кристалла,

содержащего данный дефект, и энергией кристалла без дефектов.

При температурах, обеспечивающих подвижность точечных дефектов,

избыточная энергия кристалла, имеющего точечные дефекты, может быть

понижена в результате их коалесценции, т. е. образования колоний (скопле-

ний) вакансий (зародышевых пор) или выделений. Может образоваться совер-

шенно новая фаза. Все эти трехмерные конфигурации можно было бы

Фиг. 1.19. Границы зерен в a-же-

лезе [16].

Фиг. 1.20. Границы двух структурных

составляющих в отожженной стали, со-

держащей 0,4% С [16].

назвать объемными дефектами, но чаще всего каждую из них называют по-

своему — так, как указано здесь.

Равновесие различных фаз можно изучать, пользуясь представлениями

термодинамики, т. е. не прибегая к описанию явления на атомном уровне.

Однако при рассмотрении скорости приближения к равновесию часто бывает

необходимо учитывать процессы, связанные с точечными дефектами и дисло-

кациями, которые приводят к равновесию.

1.5. МЕХАНИЗМЫ ДЕФОРМАЦИИ

Деформации твердого тела бывают двух видов: упругая и пластиче-

ская. В случае малых упругих деформаций работа, совершенная внешней

силой, накапливается в теле в форме энергии более или менее однородного

искажения межатомных связей (фиг. 1.21). Если нагрузку удалить со ско-

ростью, меньшей, чем частота собственных колебаний решетки, энергия

искажения связей будет возвращена среде, создававшей внешнее усилие.

Следовательно, упругая деформация обратима и исчезает почти мгновенно.

Величину сжимаемости упругих материалов [или обратную ей величину —

модуль всестороннего сжатия В = — V (dp/dV)] можно грубо оценить, если

известны энергия связи и и плотность р. У большинства материалов

В = (1 -г 5) рп, причем большие значения коэффициента соответствуют

металлам, у которых взаимодействие ближнее, а потому энергия меньше,

чем у материалов других типов (задача 1.16). У материалов с пер-

вичными связями модули всестороннего сжатия обычно составляют

240s— 2404 кг!мм2, а у материалов с вторичными связями модули все-

стороннего сжатия приблизительно в 10 раз меньше (задача 1.17).

www.vokb-la.spb.ru

30

Глава 1

Пластическая деформация в противоположность упругой столь зна-

чительна, что уже можно говорить о разрыве связей между атомами, которые

до деформации были соседями, и об образовании новых связей, таких

же устойчивых, как и первоначальные связи. Поскольку при снятии нагрузки

сохраняется новая конфигурация атомов, деформация будет неупругой.

Если же новые связи не образовались, наступит разрушение. Обычно пласти-

ческая деформация происходит в том случае, когда к разрыву связей при-

водит возрастание напряжения во всем деформируемом объеме до вели-

чины, равной теоретической прочности, т. е. порядка 0,1 В (фиг. 1.8). Раз-

рушение же наступает в результате разрыва связей из-за исключительно

высокой концентрации напряжений вблизи трещин. Однако во многих мате-

риалах пластическая деформация имеет лгесто при уровне напряжения,

гораздо более низком, чем теоретическая прочность.

Фиг. 1.21. Недеформировапная простая кубическая решетка (а) и простая кубическая

решетка, деформированная упруго (6).

Существование дислокации в кристалле приводит к появлению области,

где благодаря сохранению порядка в расположении атомов в окружающем

эту область кристалле энергия, необходимая для разрыва группы связей,

получается за счет одновременного восстановления другой группы связей.

Таким образом, для деформирования требуются напряжения небольшой

величины. Пластическая деформация, которая может возникнуть, если

через кристалл пройдут все имеющиеся в нем дислокации, в случае отожжен-

ных материалов невелика. Следовательно, должен существовать какой-то

механизм непрерывного зарождения дислокаций. Действие такого меха-

низма связано с образованием дислокационных петель диаметром порядка

сотен межатомных расстояний. В гл. 4 будет показано, что в кристалле

с модулем всестороннего сжатия В и межатомным расстоянием Ъ энергия

деформации от дислокации составляет порядка 0,1 /?6:!на одно межатомное

расстояние вдоль линии дислокации. Следовательно, для образования даже

самой маленькой петли потребуется энергия, гораздо большая, чем энергия

связи; в кристаллах с первичными связями при комнатной температуре

термическая активация почти никогда не сможет быть источником этой

энергии. Еще реже будут создаваться в результате термической активации

петли длиной в несколько сотен межатомных расстояний. Они будут воз-

никать при действии на короткие отрезки дислокаций внешнего напряжения

определенной величины — стартового напряжения. В гл. 4 мы увидим, что

благодаря периодичности строения кристаллической решетки с дислокацией

связана энергия деформации больших областей. Остаточный характер плас-

тической деформации объясняется тем, что расширяющиеся петли взаимо-

действуют друг с другом и переплетаются, в результате чего при снятии

нагрузки они не могут принять исходного положения.

www. vokb- la. spb. ru

1.6. МИКРО- И МАКРОСТРУКТУРА МАТЕРИАЛОВ

А. Микроструктура

Линейные дефекты материалов столь малы, что выявить их можно'

лишь с помощью электронной микроскопии или по изменению травимости

кристалла. В световом микроскопе наблюдаемая при обычном увеличении

структура в большинстве случаев связана с дефектами на поверхности.

Фиг. 1.22. Липин скольжения

в а-латуни после 8%-ной деформа-

ции сдвига [4].

В отсутствие пластической деформации можно наблюдать границы

зерен, где стыкуются кристаллы с различной ориентировкой. Иногда рас-

творенные атомы образуют группировки с правильной решеткой — новую

Фиг. 1.23. Полосы скольжения на поверхности монокристалла алюминия.

фазу; ее границы можно выявить путем травления. Включения — это фазы

из неметаллических элементов, не вошедших в раствор.

При деформировании очень часто структура изменяется лишь в отдель-

ных областях материала, причем таким образом, что оказывается возмож-

ным продолжение деформации в непосредственной близости от первоначаль-

www.vokb-la.spb.ru

Ф и г. 1.24. Полоса деформации в зерне алюминиевого образца после гиба и перегиба

вручную.

но деформированных участков. Вследствие этого деформация происходит

в ограниченных областях — полосах различных типов. Движение дислока-

ций ио некоторой плоскости

Ф и г. 1.25. Полосы сброса в кристалле цинка

после сжатия (по Гилману).

скольжения приводит к вза-

имному смещению двух ча-

стей кристалла, разделяемых

плоскостью скольжения. Об-

разующаяся в результате

этого смещения ступенька на

поверхности проявлется как

линия скольжения. На

фиг. 1.22 показаны линии

скольжения на поверхности

кристалла а-латуни. Отпо-

Ф и г. 1.26. Двойники деформации

в монокристалле цинка.

сительное смещение по одной плоскости скольжения, как правило, не

превосходит длины 100 векторов трансляции L), поэтому линии скольже-

ния с помощью оптического микроскопа наблюдать нельзя.

*) Некоторые сплавы, в том числе ос-латунь, представляют исключение (разд. 4.10).

www. vokb- la. spb. ru

www.vokb-la.spb.ru

Структура и механизмы деформации твердых тел

33

На более поздних стадиях пластической деформации параллельные

линии скольжения начинают объединяться и на поверхности возникают

следы, видимые в оптический микроскоп (фиг. 1.23). Эти следы называются

полосами скольжения. За очень небольшим исключением все видимые в’опти-

ческий микроскоп следы скольжения на поверхности металла — это полосы

скольжения.

В некоторых случаях пластический сдвиг по двум или нескольким

пересекающимся плоскостям происходит внутри широкой полосы (фиг. 1.24),

которую можно назвать полосой деформации 1).

Фиг. 1.27. Полосы Чернова — Лю-

дерса в образце из малоуглеродистой

стали.

Фиг. 1.28. Продольное сечение стальной про-

волоки после травления.

Видны удлиненные зерна и включения.

Когда скольжение по параллельным плоскостям происходит в полосе,

почти перпендикулярной плоскостям скольжения, решетка материала внутри

полосы поворачивается по отношению к решетке окружающей матрицы.

Такого рода полоса называется полосой сброса. На фиг. 1.25 показаны полосы

сброса в кристалле цинка, деформированном сжатием.

Двойникование может происходить внутри узкой полосы, ограничен-

ной плоскостями двойникования. В результате двойникования образуется

тонкая пластина с решеткой, находящейся по отношению к матрице в двой-

никовой ориентации. Она называется полосой двойника деформации. Такие

двойники в кристалле цинка показаны на фиг. 1.26.

В некоторых поликристаллических материалах, например в подвергну-

той старению малоуглеродистой стали, деформация с самого ее начала лока-

лизуется в полосах и «размягчает» примыкающие к ним области, что облег-

чает продолжение деформации на границе исходной полосы. Такого типа

полосы деформации часто видны даже макроскопически, они называются

полосами Чернова — Людерса. В качестве примера показаны такие полосы

на образце из стального листа (фиг. 1.27).

Пучки полос скольжения и полосы сброса часто также называют полосами дефор-

мации. Это приводит к такой путанице, что термин «полоса деформации» становится

почти бесполезным.

3— 92

www.vokb-la.spb.ru

34

Глава 1

При большой пластической деформации исходная форма зерна может

сильно измениться; действующие плоскости скольжения стремятся повер-

нуться в направлении деформирования, в результате чего возникают преиму-

щественные ориентировки зерен и образуются длинные цепочки включений*

Такая структура характерна для материала после ковки и прокатки; ей соот-

ветствуют линии течения (фиг. 1.28).

Б. Макроструктура

Часто создают такие сочетания материалов, которые нецелом можно

рассматривать как новый материал. Например, обшивка самолета может

иметь на обратной стороне ребра жесткости (фиг. 1.29) или представлять

Ф и г. 1.29. Ребра жестко-

сти яа обшивке плоскости

самолета.

Ф и г. 1.30. Слоистая конструкция с сотовой серд-

цевиной.

собой «соты» (фиг. 1.30). Такие материалы можно рассматривать с двух

точек зрения: а) учитывая поведение отдельных элементов составного мате-

риала и б) учитывая его свойства как целого. Подход в каждом конкретном

случае определяется условиями задачи.

1.7. СОСТОЯНИЕ ВОПРОСА

Теперь мы постараемся ответить на вопрос: в какой степени знание

структуры материалов позволяет предсказывать их механическое поведение?

Физики разобрались во многих вопросах ядерной структуры, но точной тео-

рии пока еще нет. Однако мы уже ввдели, что процессы на ядерном уровне,

как правило, не играют большой роли в деформации и разрушении мате-

риалов, и поэтому отсутствие теории этих явлений не имеет существенного

значения.

Для описания структуры и процессов на атомном уровне физики создали

мощный инструмент — квантовую механику. Зная массу и заряд ядра атома,

с помощью квантовой механики принципиально возможно установить

не только строение отдельного атома, но и любого агрегата атомов. Однако

фактические достижения в этом направлении еще далеки от уровня, на кото-

ром находятся основы теории. Точные решения имеются лишь для очень

простых атомов и молекул, тем не менее были получены удовлетворительные

приближенные решения для некоторых типов кристаллов и для ряда хими-

ческих соединений. Была выяснена природа различных типов связи.

В результате этих работ появилась возможность рассчитывать в хорошем

приближении упругие константы некоторых кристаллов.

www.vokb-la.spb.ru

Ф it г. 1.29. Ребра жестки

стп на обшивке плоскости

самолета.

Ф и 1. 1.3il Слоне гая koiici рукция с cihwhi серд-

цевиной.

www. vokb- la. spb. ru

Структура и механизмы деформации твердых тел

35

Следующий, еще более макроскопический уровень описания структуры

требует знания растворимости элементов друг в друге и существования

различных фаз в кристаллах. Факторы, влияющие на растворимость, доста-

точно хороню установлены с помощью термодинамики, несмотря на то что

не для всех случаев имеются квантовомеханические решения. Термодина-

мика различных фаз позволяет получить важные сведения о материале, нахо-

дящемся в равновесном состоянии. Однако твердое тело в течение длитель-

ного времени может находиться в неравновесном состоянии. Скорость при-

ближения к равновесию определяется поведением тех же элементов струк-

туры, которые определяют механическое поведение кристаллов: вакансий

и дислокаций. Мощный аппарат для расчета скоростей процессов дает кине-

тическая теория. Диффузия вакансий объясняется достаточно хорошо;

анализ взаимодействия дислокаций возможен лишь для нескольких идеали-

зированных случаев.

Теория пластической деформации находится в менее удовлетворитель-

ном положении, чем теория упругости или термодинамика и статистическая

механика. Пластическая деформация определяется движением дислокаций

в кристалле. До сих пор не удалось получить даже приближенных решений

уравнений квантовой механики, определяющих расположение атомов около

дислокации, и для сил, требуемых для движения дислокации. Все, что уда-

лось сделать до сих пор,— зто распространить механику сплошных сред

на области почти атомных размеров и ввести простую нелинейную поправку

для области наиболее высоких деформаций в ядре дислокации вместо

квантовомеханического анализа. Однако получение квантовомеханического

решения даже для единичной дислокации не столь уж сложно, поскольку

большая часть энергии дислокации сосредоточена не в ядре этого несовер-

шенства, а в упруго деформированной области, размеры которой позво-

ляют с уверенностью использовать континуальную теорию упругости.

В связи с этим, использовав незначительные допущения, удалось раз-

вить теорию дислокаций, которая объясняет их движение, взаимодействие

и размножение под действием приложенного извне напряжения. Правда,

пока теорию удается применять для идеализированных случаев взаимодей-

ствия очень небольшого числа дислокаций друг с другом и с растворенными

атомами и выделениями, но полученные решения помогают выяснить при-

роду процессов деформации и разрушения. В последние годы благодаря

совершенствованию металлографических методик и использованию элек-

тронной микроскопии стало возможным наблюдение отдельных дислокаций,

и в настоящее время сведения, полученные экспериментально, намного обшир-

нее тех, которые дают нам решения теоретических задач. Трудности теории

становятся очевидными, если представить себе, что в 1 cms холоднодеформи-

рованного металла находится млн. км дислокаций и они расположены

не упорядоченными рядами, а образуют запутанные клубки и пересекаются

сложным образом.

На совсем уже макроскопическом уровне механика использует урав-

нения. связывающие напряжение и деформацию (эти уравнения либо полу-

чены эмпирически, либо вытекают из данных о структуре материала),

и, учитывая условия равновесия и геометрической совместности, предсказы-

вает поведение областей материала, размеры которых настолько велики,

что можно считать их однородными. Теория упругой деформации достаточно

хорошо разработана и успешно применяется в самых различных случаях.

Хуже обстоит дело с пластической деформацией, поскольку она сопрово-

ждается изменением структуры материала. Даже если пренебречь этим

и использовать соотношения, достаточно точно описывающие связь дефор-

мации и напряжения, получается система уравнений, которую можно решить

лишь для сравнительно простых случаев. Если говорить о деформации при

ползучести, то изменениями структуры пренебрегать нельзя, а они зависят

3*

www. vokb- la. spb. ru

Глава 1

от предшествовавших деформаций, напряжений и температуры. До сих пор

еще нет соотношения, которое бы удовлетворительно описывало связь

между деформацией и напряжением и было бы физически обосновано; нет

подходящих уравнении и для решения практических задач.

Подведем итог. Если и найдется вдруг решение уравнений квантовой

механики, которое позволит объяснить механическое поведение материалов,

оно не будет иметь никакого практического значения (и, к счастью, в нем

нет необходимости, когда описание ведется не на атомном уровне). Чтобы

добиться наилучшего понимания структуры и поведения материалов при

современном уровне знаний, приходится использовать упрощенные микро-

и макромодели. Например, для описания разрушения используют механи-

ческую макромодель, позволяющую установить распределение напряжений

и деформаций в областях, состоящих из нескольких зерен. В непосредствен-

ной близости от вершины трещины можно использовать теорию дислокаций

для определения пластического течения под действием локальных напря-

жений. А между областями порядка 10-2 см, которые являются предель-

ными «снизу» для применения механических макромоделей, и областями

порядка 10-5 см и более, в которых дислокационная структура слишком

сложна для описания, лежит «ничья земля», которую еще предстоит освоить.

Теперь ясно, что теория механического поведения материалов еще

далека от завершения. Очевидно, придется иметь дело с явлениями на самых

различных уровнях; там, где нет точных решений, можно пользоваться

приближенными моделями, а там, где нет моделей или они сложны, при-

дется обращаться к экспериментальным данным.

1.8. ЗАКЛЮЧЕНИЕ

Макроскопически механическое поведение материалов удобно описы-

вать с помощью деформации, которую создают напряжение, температура

и время. Известны различные идеализированные схемы такого поведения:

упругость, пластичность, ползучесть, релаксация и упругое последействие.

На механические свойства материалов сильное влияние оказывает их струк-

тура, поэтому необходимо знать строение материалов почти на всех уровнях,

начиная с атомной структуры и кончая геометрией конструкций.

Электронная структура атомов определяет связь между ними в твердом

теле. Межатомные связи в твердых телах в основном бывают двух типов: