Автор: Вейник А.И.

Теги: общее машиностроение технология машиностроения металлы литейное производство

Год: 1968

Текст

А. И. ВЕЙНИК

ТЕРМОДИНАМИКА

ЛИТЕЙНОЙ В

ФОРМЫ В

IBB

т~~__—_—_____

н, f ЬИБЛИОТЕ Кд I

ц ичстчтута I

1 '< слл,чзОа I

•> -----------— ___!

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1968

УДК 621 74 536 7

Термодинамика литейной формы. В е и п и к А И «Машино

строение», 1968, 332 стр

В монографии впервые в отечественной и зарубежной ли

тературе с помощью методов современной термодинамики не

обратимых процессов подробно рассматриваются явления, про-

исходящие в песчано-глинистой и металлической формах Тео-

рия подтверждается опытными данными, причем во всех слу

чаях результаты работы доводятся до практического внедрения

па производстве

Детально анализируются процессы переноса термического

заряда и массы (влага, расплав) в пссчано-глннистой форме

Па основе этого анализа внедрены методы поверхностного ле

гпрования отливок и высокочастотной сушки стержней

Подробно исследуются эксплуатационные свойства метал

лических форм (стальной, чугунный алюминиевый и игольча-

тый кокиля, кокиль из нормализованных элементов, кристалли

затор, изложница, прсссформа для литья под лавлепием)

с учетом возникающих напряжений и коробления и обсужда-

ются (методы повышения стойкости этих форм Особая глава

посвящена анализу влияния давления на свойства песчано-гли-

нистой и металлической форм

Во всех случаях свойства формы рассматриваются с точки

зрения влияния их па качество отливки

Книга рассчитана па инженеров производственников и ис-

следователей литейной специальности а также может быть ис-

пользована""' студентами аспирантами и преподавателями

втузов

Табл 22 Илл 187 Библ 243 пазв

Рецензент д р лохи паукпроф Л С. Константинов

3-12-2

393—68

ПРЕДИСЛОВИЕ

Процесс формирования свойств отливки является централь-

ным в литейном производстве, поэтому под теорией литья (ли-

тейного производства) следует понимать именно теорию форми-

рования отливки.

Физическии механизм формирования отличается исключи-

тельной сложностью, так как объединяет в себе большое число

весьма разнородных явлений — термических, химических, фазо-

вых, диффузионных, фильтрационных, гидродинамических, меха-

нических, упругих, пластических, поверхностных, капиллярных,

электрических, магнитных, гравитационных, волновых и т д

Это крайне затрудняет создание общей теории, которая связала

бы в одно целое все перечисленные стороны процесса с учетом

их взаимного влияния

В течение многих лет автор пытался развивать теорию литья,

базирующуюся на термических явлениях, которые играют роль

дирижера в сложном ансамбле факторов, определяющих свойст-

ва готового изделия Такой подход имеет свои преимущества,

ибо он позволяет изучать в совокупности различные стороны

сложного процесса формирования отливки и приводит к большо-

му числу практически полезных результатов Вместе с тем он ос-

тавляет в стороне вопрос о взаимном влиянии явлений в том

глубоком смысле, как это понимается сейчас.

В настоящее время разработан аппарат термодинамики не-

обратимых (реальных) процессов, охватывающей все физичес-

кие и химические явления в их взаимной связи Благодаря это-

му появляется возможность на новой основе исследовать процесс

формирования. При этом прежние результаты сохраняют свою

силу они вытекают из более общей теории как частный случай

Первоначально основы термодинамики были заложены Кар-

но в 1824 г и дополнены Клаузиусом (в 1865 г. он ввел понятие

энтропии) и Гиббсом (в 1874 г. он ввел понятие химического

потенциала) Однако эта термодинамика, именуемая классичес-

кой, позволяет рассматривать лишь равновесные системы (те-

ла, находящиеся в покое). В 1931 г. Онзагер предложил теорию,

которая изучает неравновесные (реальные) системы, находя-

щиеся вблизи состояния равновесия (покоя) В 1961 г автором

опубликована новая кюрия, позволяющая исследовать любые

реальные системы и процессы — равновесные и неравновесные,

стационарные и нестационарные

Термодинамика реальных процессов представляет собой об-

щую феноменологическую теорию всех физических и химичес-

ких явленип (се можно назвать 1акже общей феномепологичсс*

кои теорией переноса) Опа изучает макрофизпчсские свойства

(состояния) тел природы, а также процессы взаимодействия

этих тел (процессы переноса определенных субстратов обмена,

именуемых обобщенными зарядами,— это термический заряд,

масса, объем, электрический заряд и т д ) Из нее как частные

случаи вытекают классическая термодинамика, термодинамика

Онзагера, теория теплообмена, химическая кинетика и т д

Особенность пауки состоит в лом, что она рассматривает яв-

ления различной природы в их взаимной связи, с учетом их вза-

имного влияния Например, потоки теплоты (термического заря-

да) вызывают появление в теле потоков массы, обьема, электри-

ческого заряда и г д Аналогичным образом потоки массы,

обьема п т д сопровождаются вояшкновенисм потоков теплоты

В целом наблюдается сложная картина взаимодействия, которая

описывается пятью главными законами термодинамики — сохра-

нения, состояния, переноса, взаимности и диссипации С помощью

этих законов можно решить любую задачу, возникающую на прак-

тике Отмеченная особенность термодинамики позволяет эффек-

тивно использовать ее в качестве основы для разработки общей

теории формирования отливки

В настоящей монографии впервые делается попытка подопти

к изучению процесса формирования методами повой термодина-

мики Вначале кратко излагаются основы этой пауки (§ 1) и на-

мечаются пути се практического применения (§ 2—6), а затем

приводится большое количество примеров, в которых рассматри-

ваются термодинамические свойства различных форм — металли-

ческих и неметаллических — и оценивается влияние этих свойств

па отливку

Наиболее характерно преимущества повои теории проявля-

ются при анализе процессов переноса термического заряда и мас-

сы в песчано-глинистой форме (§ 7—18, 27, 31 и 32) На основе

этого анализа детально разработаны методы сушки стсржпен в

электрическом поле высокой частоты (§ 10—15) и поверхностно-

го легирования отливок (§ 16—18)

Обширно представлены также металлические формы (§ 19—

26, 28—30, 33), которые охватывают все основные условия литья

(кокиль, кристаллизатор, изложница, прессформа и т д)

Во всех без исключения случаях полученные результаты до-

водятся до практического внедрения па производстве, и автор

делится опытом этого впецрения

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

4 = 'ТГ —коэффициент дифференциальною уравнения состояния

К

а — коэффициент температуропроводности в м2/сск,

Ь — коэффициент аккумуляции теплоты в вт сек'1" / (м2 град) -1

с — удельная массовая теплоемкость в док/(кг град);

d — диаметр, линейный размер в м;

Е — обобщенный заряд (фактор экстеис«пости, координата состояния),

Ь — напряженность электрического поля в в/м,

1 —площадь поверхности в л2;

/ — знак функции,

!— частота электрического поля в 1/сек:

И, h — высота в м;

• dE

1 — — поток (сила юка) заряда,

ФЕ

J — поток заряда.

Кд =~ р - критерии необратимости процесса переноса заряда

т< Лр

1\др— — критерии неравповесностн состояния системы,

/г = btgS — коэффициент диэлектрических потерь,

L — механическая работа в док,

L— ПР^°ДИМ0СТЬ ТСЛа П0 отпошсш,ю к обобщенному заряду

I “ 3 —удельная механическая работа в док/кг

dm 1

I — длина в м,

М, пг — масса в кг-

М — проводимость тела по отношению к обобщенному заряду,

п — коэффициент запаса;

п—показатель степени уравнения параболы.

п — число внутренних степеней свободы системы.

Р — обобщенный потенциал (фактор интенсивности обобщенная сила)

р — давление в н/м2;

Q — обобщенная работа в дж,

Q — количество тепла в дж,

dQ

д = ~dm —УДсльп°е количество тепла в док/кг.

R ^газовая постоянная (обычного идеального газа) в док/(кг град),

г — радиус в м

/ —удельная теплота парообразования иди плавления в док/кг,

5 —длина в м,

S —термический заряд в док/град,

Т —температура в °К (плп в °C)

международная система единиц измерений (СИ)

н П) сообщаются необходимые сведения для пользо

tg6 — ташенс yi па диэлектрических потерь,

внутренняя энергия в дж,

и — абсолютная влажность (отношение массы воды к массе сухого тепла),

V — объем в «3

dV 1

V ~ "dm ~ "(Г — УЛельпыи объем в м?!кг,

w — скорость в м/сек,

Х = —6Р —термодинамическая сипа,

ц у, z — координаты пространства в м,

„ dP

Y = — —— — гермодинамическая сила;

dx

а— коэффициент линейного расширения в Мград

а — коэффициент отдачи заряда,

о—коэффициент теплоотдач в вгЦм2 град),

р — коэффициент отдачи заряда;

Д, б — знак разности,

АР — перепад потенциала в системе,

ёР — напор потенциала на поверхности системы

с — диэлектрическая постоянная,

О —толщина высохшего слоя формы в м,

г) — динамическая вязкость в н-сек/м2,

г) — коэффициент полезного тействия,

К = ~ - емкость системы ио отношению к заряду,

р—химический потенциал в дж/кг,

v— частота электромагнитного поля (света) в 1/сеге

§— толщина твердой корки в тп

dm 1

р = — =— —ипопюсть В /Щ/л3,

S — знак суммы,

о—'Коэффициент поверхностного натяжения в ///м,

о — напряжение в и/м2-,

о—отношение проводимостей ипи емкостей в соответствующем законе,

и — электрический потенциал в о

’F — электрический заряд в к,

w — круговая частота в \/сек

ИНДЕКСЫ

в — волновой (вибрационный);

д — диссипация диффузионный;

заз — зазор,

зал — заливка,

и — интенсивность, информация.

ни — инвариантный (постоянный)

к — контактный, средний калориметрический (равновесный),

кр — кристаллизация

л — линейный;

лик — ликвидус,

пач — начальный;

п — поверхность,

с — среда,

сол — солидус,

ф — фазовый, фиктивный;

х — химический;

э — электромагнитны!!, эффективный

Глава I

ОСНОВНЫЕ ПОЛОЖЕНИЯ ТЕРМОДИНАМИКИ

НЕОБРАТИМЫХ (РЕАЛЬНЫХ! ПРОЦЕССОВ

§ 1. ГЛАВНЫЕ ЗАКОНЫ ТЕРМОДИНАМИКИ

1. Вводные замечания

Как известно, классическая термодинамика, созданная сто лет

назад, изучает лишь тела (системы), находящиеся в состоянии

покоя (равновесия) Такие системы существуют вне времени (в

классической термодинамике отсутствует понятие времени) и

пространства (в условиях покоя протяженность тела не играет

никакой роли) Поэтому термодинамическая теория оказывается

бессильной при изучении реальных (необратимых) процессов, с

которыми ежедневно приходится сталкиваться инженеру

Для изучения реальных процессов Онзагером предложена

термодинамика необратимых процессов [74, 75, 78, 144, 166, 220,

221, 224]1 Однако теория Опзагера также не может удовлетво-

рить запросов практики, поскольку в пей рассматриваются лишь

системы, находящиеся вблизи состояния покоя (равновесия).

Автором разработана наиболее общая теория термодинамики

необратимых процессов, справедливая для любых реальных фи-

зических и химических явлений [45, 46, 52—54, 56—58] В соответ-

ствии с термодинамикой автора в основе общей феноменологиче-

ской (макрофизической) теории лежит один единственный по-

стулат, из которого вытекают все пять главных физических

(термодинамических) законов сохранения, состояния, переноса,

взаимности и диссипации Эти законы выражены в виде диффе-

ренциальных уравнений, интегрирование которых совместно с

условиями однозначности позволяет найти решение любой кон-

кретной задачи, встающей перед инженером

Общая феноменологическая теория изучает макрофизические

свойства (состояния) различных тел природы (систем), а также

процессы взаимодействия этих тел (процессы переноса опреде-

ленных субстратов обмена, которые именуются обобщенными за-

рядами) Из общей теории как частные случаи вытекают класси-

1 Основы весьма многообещающей микрофизической теории заложены

в работах [236—238]

веская термодинамика, термодинамика Онзагера, теория тепло-

обмена, химическая кинетика и г д

Рассмотрим кратко основные положения новой теории и пока

жем примеры ее практических приложении в литейном производ-

стве

2. Закон сохранения

При термодинамическом анализе различных явлений рассмат-

ривается система (тело) объемом dV и массой dm, мысленно от-

деленная от окружающей среды контрольной поверхностью Раз-

меры системы выбираются достаточно малыми, чтобы в пределах

ее объема можно было пренебречь изменением макроскопиче-

ских и микроскопических свойств с координатами (в общем слу-

чае теория автора справедлива для макроскопических и микро-

скопических явлении)

Любая система располагает определенным числом п форм

движения материи, существенных в термодинамическом отноше-

нии (например, термической, механической, химической,'фазовой,

диффузионной, гидродинамической, фильтрационной, кинетиче-

ской, электрической, магнитной и т д) Эти формы движения

целиком определяют все макрофизическис и микрофизические

свойства (состояние) системы

Фундамент теории автора составляет следующий постулат

для каждой формы движения существует (и может быть най-

ден) характерный физический параметр Е (обобщенным заряд,

фактор экстенсивности или координата состояния), который с

количественной и качественной стороны однозначно определяет

эту форму движения и все связанные с ней свойства материи

Наличие и изменение обобщенного заряда в системе связано

с наличием и изменением этой формы движения Например, для

термической формы движения зарядом служит термический за-

ряд (энтропия) S, механической — объем V, химической, фазо-

вой, диффузионной, гидродинамической и фильтрационной —

масса m или объем V, кинетической — количество движения

K=mw, э тектрическоп — электрический заряд Чф магнитной —

так называемая магнитная масса (магнитный заряд) или вектор

намагничивания 7И и т д

Существующие в системе формы движения определяют ее со-

стояние, по согласно основному постулату формы движения ха

растеризуются величинами Е Поэтому обобщенный заряд Е

представляет собой количественную меру состояния (параметр

состояния)

Изменение величины обобщенного заряда в системе происхо-

дит вследствие его перехода (переноса) через контрольную по-

верхность (извне в систему или из системы в окружающую сре-

ду) Следовательно, заряд Е выступает также в качестве суб-

страта обмена при взаимодействии тел природы (количественная

мера переноса) Именно перенос заряда через контрольную по-

верхность есть признак наличия взаимодействия определенного

рода, отсутствие переноса свидетельствует об отсутствии взаимо-

действия Иногда процесс переноса заряда носил условный харак-

тер, одпако эта условность принципиального значения нс имеет.

Таким образом, если система располагает п формами движе-

ния, то это означает, что опа имеет п внутренних степенен свобо-

ды, заложенных в ее структуре При отсутствии у системы какой

либо внутренней степени свободы говорят, что она внутренне

изолирована от воздействия данного рода Например, в тепловом

двигателе используется термомеханическая система Ею может

служить только газ, так как жидкость и твердое тело почти ли-

шены (по сравнению с газом) механической внутренней степени

свободы (практически несжимаемы)

Следовательно, любая система может принимать участие в п

взаимодействиях с окружающей средой Одпако фактическое ко-

личество взаимодействий / определяется тем, сколько и какого

рода изоляций (которые называются внешними) снято с кон-

трольной поверхности, причем ]^п Применительно к внешне

изолированной системе/ = 0

Как уже отмечалось, всевозможные макрофизичсские свойст-

ва (состояние) системы определяются всеми имеющимися фор-

мами движения или, иными словами, совокупностью п обобщен-

ных зарядов Отсюда непосредственно вытекает, что физические

величины, которые применяются для обозначения соответствую-

щих макрофизических свойств, представляют собой функции, а

совокупность п зарядов — аргумент Например, внутренняя энер-

гия, являющаяся количественной мерой всех различных форм

движения, которые имеются в системе,

t/ = f(Eh Е2, , Е„) дж (1)

или (при 11=2)

и=[(Е,, Е2) дж (2)

В эти, а также во все последующие выражения можно под-

ставлять полные (относящиеся к системе в целом) и удельные

(отнесенные к единице массы dm или объема d]/ системы) вели-

чины

Из общих калорических уравнении (1) и (2) по правилам

дифференцирования функций находим

dU= Р^Е] + P2dE2 + +PnrfEn дж, (3)

и (при п = 2)

PidEr + P2rfE2 дж, (5)

где

Индексы Еиц, Е! и Е2 внизу скобок в формулах (4) и (6) озна-

чают, что при операции дифференцирования сохраняются посто-

янными (инвариантными) все заряды, кроме данного

Величины Р называются обобщенными потенциалами, факто-

рами интенсивности или обобщенными силами (это—абсолют-

ная температура Т, давление р, химический потенциал ц, ско-

рость w, электрический потенциал ср, напряженность внешнего

магнитного поля Н и т д ) Они являются движущими силами

процесса переноса зарядов Разность потенциалов (напор 6Р по-

тенциала па контрольной поверхности или перепад ЛР потенциа-

ла в системе) определяет интенсивность (скорость) этого про-

цесса

Формулы (1) и (6) выражают правила выбора потенциалов

по имеющимся зарядам, причем сам заряд выбирается па основе

анализа физического существа изучаемого явления Так, заряд

должен характеризовать (с качественной и количественной сто-

роны) соответствующую форму движения, т с им определяется

состояние системы, а при взаимодействии тел он служит субстра-

том обмена

Существует известная свобода в выборе зарядов, а следова-

тельно, и сопряженных с ними потенциалов [52—54] Например,

для механических явлений зарядами могут служить объем и

плотность р, для гидродинамических, фильтрационных, диффу-

зионных, фазовых и химических — масса и объем и т д Потен-

циалы для этих зарядов выбираются с помощью формул (4) и

(6) Болес подробно метод выбора зарядов и потенциалов рас-

смотрен в § 3

Произведение потенциала па количество перенесенного заря-

да именуется обобщенной работой и обозначается буквой Q (ве-

личины Е, Р п Q должны быть сопряженными между собой, т е

принадлежать одной и той же форме движения материи)

rfQ = PdEdw (7)

Обобщенная работа есть количественная мера взаимодейст-

вия системы п окружающей среды или [это следует из связей, оп-

ределяемых формулами (3) и (5)] количественная мера измене-

ния формы движения материи

Равенства (3) и (5) представляют собой известные уравнения

закона сохранения энергии (дифференциальные калорические

уравнения состояния) Согласно этому закону (первый закон в

теории автора) сумма обобщенных работ равна изменению внут-

ренней энергии системы Как видим, уравнение закона сохране-

ния энергии непосредственно выводится из исходного постулата

10

Конкретно для термомехапических взаимодействии имеем

(так называемое уравнение первого начала термодинамики)

dU=TdS- pdV дж (8)

Изменение внутренней энергии равно сумме термической и

механической работ

Для термомсханичсско-хнмпческих взаимодействий получаем

(уравнение Гиббса)

dU = TdS — pdV-i pdm дж (9)

На пеню минуса в уравнениях (8) и (9) обусловлено тем, что

приращения объема и внутренней энергии имеют различные зна-

ки

Закон сохранения справедлив нс только для энергии, но и для

зарядов (включая термический) При решении различных задач

для каждого заряда в отдельности составляется уравнение ба-

ланса заряда типа

J?E'=^E" (10)

пли (в дифферепциа тыюй форме)

^EZ=^E", (11)

где одним штрихом вверху обозначено начальное состояние сис-

темы, а двумя — конечное

При составлении уравнений баланса необходимо принимать

во внимание специфику изучаемого явления и природу соответст-

вующего заряда Если в рассматриваемом процессе заряд по ка-

ким-либо причинам возрастает пли убывает, то в уравнения (10)

и (И) должны быть введены дополнительные слагаемые Имеем

_SEZ= У)ЕЛ+5)ЕД, (12)

^dE' = ^dE" + ^dEsx. (13)

Например, такой вид имеют уравнения баланса термического

заряда (энтропии) с учетом возникшей энтропии диссипации или

уничто/кепноп энтропии (если таковая имеется).

3. Закон состояния

Этот закон является вторым в теории автора Он выводится

из основного постулата следующим образом

Потенциалы Р характеризующие определенные макрофнзичс-

ские свойства системы, в числе прочих величин являются функ-

циями состояния Поэтому для них можно написать уравнения,

в которых потенциал есть функция, а совокупность п зарядов —

аргумент [77] Имеем

Р, = (г(Е1;Е2, , Е„)

(И)

или (прип=2)

Pi = A(Ei; Е2);1

Р2=Д(Еь е2) /

Дифференцирование этих выражений дает

SA„dE„

где j= 1,2, , п,

и (при п=2)

flJPi—А ] jrfE] + A 12ЛЕ2, 1

<iP2 = Л21ЛЕ] + А22ЛЕ2, J

(15)

(16)

(17)

(18)

(19)

(20)

Дифференциальные уравнения состояния (16) и (18) выража-

ют закон состояния Согласно закону состояния изменение лю-

бого данного потенциала складывается из величин, каждая из ко-

торых пропорциональна одному из заря юв, т е подчиняется

простейшему правилу аддитивности

В уравнениях (16) и (18) основные коэффициенты А„ Аи и

422 характеризуют количественную сторону влияния данного за-

ряда па сопряженный с ним потенциал Перекрестные коэффици-

енты А,?, Л)г> Л12 и Л21 определяют количественную сторону вли-

яния заряда па не сопряженные с шш потенциалы

Если Лгг=Л,, = 0 и Л12=Л21 = 0, то внутренние степени свободы

системы оказываются не связанными между собой При этом

взаимного влияния соответствующих явлении не ппоис-

ходит 1

Дифференциальные уравнения состояния (16) и (18) распа-

даются на независимые простейшие уравнения вида

а'Р1 = ЛДЕ, ‘ (21)

В общем случае число связанных внутренних степеней свобо-

ды системы равно 1^.п

Коэффициенты Л, входящие в дифференциальные уравнения

12

состояния, обратны емкостям К системы по отношению к соответ-

ствующим зарядам,т е

В качестве примера рассмотрим газ, в котором в числе прочих

связаны ме/кду собой термическая и механическая внутренние

степени свободы Если газ используется в виде термомеханиче-

скои системы (в тепловом двигателе), то можно пренебречь вли-

янием всех других степеней свободы на термическую и механиче-

скую (т е считать, что соответствующие перекрестные коэффи-

циенты мало отличаются ог пуля) При этом дифференциальные

уравнения состояния приобретают вид

dT=AudS + AndV°K, 1

dp = A2,dS+A22dV н!м\ )

(23)

(24)

(25)

Изменение температуры происходит как под действием тер

мического заряда, так п под действием объема На давление вли-

яют термический заряд п объем одновременно

Очевидно, в тепловом двигателе в качестве рабочего тела

нельзя использовать жидкость или твердое голо, так как для них

Я 12 = ^21=0 (жидкости и твердые тела практически несжимаемы)

В дифференциальных уравнениях состояния (23) основной

коэффициент Лп обратен емкости системы по отношению к тер-

мическому заряду (эптропиеемкости) Кп, причем эитропиеем-

кость и теплоемкость связаны соотношением

Сц = ГКЛ1 дж/град (26)

Дифференциальные уравнения состояния, предложенные ав-

тором, применимы для изучения любых явлений, они отражают

связи между всеми переменными, существенными для системы,

пс делая исключения для термического заряда (энтропии), кото-

оый обычно изгоняется из уравнении состояния

Для идеальных твердых, жидких и газообразных тел коэффи-

циенты А являются констангамп Интегрирование уравнений

(16), (18), (21) и (23) приводит к следующим уравнениям

состояния (принимается, что пулевым значениям зарядов отве-

чают нулевые значения потенциалов)

Р^Д'ЛггЕ,, (27)

где t= 1, 2, , п,

Pj Е] 4" ^112^2, 1

Р 2 = 21 Ej + Л22 Eg, J (28)

(29)

Т=Д„К+Л]2К °К; 1

p=/l2iS+/l22V н/ж2 / (30)

Уравнения состояния (в том числе калорическое) идеального'

тела при п= 1 имеют вид

Р=ДЕ=^Е, (31)

/7==_ккр2 = 1_рЕ=±ЛЕ2 дж_ (32)

Уравнения типа (27), (28), (31) и (32) справедливы для всех

явлений, включая термические, хотя для последних внутреннюю

энергию принято сопоставлять по с квадратом темпера гуры, как

это вытекает из формулы (32), а с температурой в первой степе-

ни Общепринятая точка зрения базируется па случайных причи-

нах (па свойствах обычного идеального газа Клапейрона) По-

этому в принципиальном отношении более правильными следует

считать закономерности (31) и (32) Ими можно пользоваться

наравне с общепринятыми. При этом надо иметь в виду, что теп-

лоемкость с температурой, как правило, растет, а энгропиеем-

кость убывает [52, 57]

Уравнение состояния (30) особого идеального газа автора

отличается от известного уравнения Клапейрона

pV=mRF дж, (33)

где R — газовая постоянная в дж/(кг град), прежде всего тем ею

свойством, что у особого идеального газа внутренняя энергия

сопоставляется с квадратом температуры, а у обычного идеаль-

ного газа (Клапейрона) -—с температурой в первой степени

Из уравнении (27) — (32) видно, что данный потенциал (в том

числе температура) стремился к нулю при одновременном умень-

шении до пуля величин всех зарядов, относящихся к связанным

внутренним степеням свободы Это означает, что невозможно

достичь абсолютного пуля некоторого потенциала путем умень-

шения до нуля сопряженного с ним заряда Надо одновременно

14

отвести от системы все заряды, при этом в пуль обратятся все

потенциалы

Отсюда также следует, что па данный потенциал можно воз-

действовать путем отвода не сопряженных с ним зарядов Напри-

мер, понижения температуры можно достичь воздействием па

магнитную, электрическую, химическую и другие внутренние сте-

пени свободы системы

Если система располагает не связанными между собой внут-

ренними степенями свободы, то каждый данный потенциал стре-

мится к нулю при обращении в пуль только сопряженного с ним

заряда

4. Закон переноса

Обобщенные дифференциальные уравнения переноса, выра-

жающие обобщенный закон переноса зарядов (третий закон в

теории автора), легко получить, если с помощью уравнений (14)

выразить заряды через потенциалы Например, при п = 2 из урав-

нении (15) путем подстановки Е2 из второй строчки в первую и

Е] из первой строчки во вторую находим

(34)

После дифференцирования этих уравнении получаем

d Е] =К up c?Pi + Ki2P dP%, 1

dЕ2 = КaipdPi + К.22РdP2, J

(35)

где

кИ1

; К;

(36)

(37)

Уравнения (35) допустимо рассматривать как обобщенные

дифференциальные уравнения переноса, в которых количества пе-

реданных зарядов dEj и о!Е2 непосредственно сопоставляются

с имеющимися разностями потенциалов dPr и dP2, причем роль

обобщенных проводимостей играют емкости Кр при постоянных

значениях потенциалов

При отсутствии взаимного влияния внутренних степеней сво-

боды перекрестные коэффициенты К]2р = K2ip = 0 н, следова-

тельно, из выражений (35) находим

dEL = KnpdPi, <4Е2 = K22PdP2

или в общем виде для каждой из несвязанных степеней свободы

dE£ == K,PdP£. (38)

Заметим, кстати, что для идеальных тел интегрирование урав-

нений (35) и (38) даст следующие уравнения состояния, анало-

гичные уравнениям (27)—(31)

Е3 — K,IPP1 -I К-згрРз,

(39)

Разница между уравнениями (28) и (39) (две верхние строч-

ки) заключается в коэффициентах пропорциональности В пер-

Рис 1 Схема переноса заряда через

вом случае коэффициенты бе-

рутся при постоянных значени-

ях зарядов, а во втором —при

постоянных значениях потен-

циалов При использовании

уравнении состояния, записан-

ных в форме уравнений (28)

или (39), пи в косм случае

нельзя упускать из виду эту

топкость Если система распо-

лагает только одной (пли не-

сколькими несвязанными)

внутренней степенью свободы,

то разницы между соответ-

ствующими Коэффициентами

в формулах (29) п (39) (пиж

пяя строчка) не наблюдается,

т е

Д - Л;Р, Кг - К,Р.

систему Чтобы придать обобщен-

ным дифференциальным урав-

нениям переноса более привычный и удобный для расчетов вид,

введем понятие потока заряда W и кинетической си ты (или

просто силы) V, причем в первом (линейном) приближении бу-

дем считать, чго поток пропорционален количеству перенесенно-

го заряда в первой степени, а сила пропорциональна разности

потенциалов также в первой степени (при желании теория мо-

жет быть легко обобщена и па нелинейные условия выражения

потока через заряд и силы через разность потенциалов)

Имеем

W = ШЕ, V = — CdP. (40)

Знак минус свидетельствует о том, что заряд распространяет-

ся в сторону убывающих значении потенциала (рис 1)

Для одной степени свободы из формул (38) и (40) получается

следующий простейший закон переноса:

W=BV, (41)

где коэффициент пропорциональности (коэффициент переноса

или проводимость системы по отношению к соответствующему

заряду)

В КР . (42)

С С д„

Для двух внутренних степеней свободы (п = 2) из выраже

тши (35), (40) и (42) находим

W2 - B21V1 + B22V2, I 1

где

Bu=-------Дир, —K22p; 1

D D (44)

в12---^д12р, b21 = --^k2IP J

В общем случае для п внутренних степеней свободы диффе-

ренциальные уравнения переноса имеют вид

2 B‘rVr’

(45)

Основные коэффициенты Вгг, Вп и В22 в уравнениях (43) и

(45), выражающих закон переноса, представляют собой прово-

димости системы по отношению к соответствующим зарядам,

перекрестные коэффициенты (называемые также коэффициента-

ми увлечения) Вгг, Brl, Bi2 и В21 характеризуют взаимное влия-

ние потоков Если Вг, = В1г = 0 и В12 = В21 = 0, то взаимного

влияния потоков пет, совокупности уравнений (43) и (45) распа

даются па независимые простейшие уравнения типа (41) (так вы-

глядят уравнения законов Фурье, Ома, Фика, Дарси и т. д).

Можно предложить восемь конкретных вариантов выбора пото-

ков и сил (коэффициентов В, С и D) (?

БИБЛИОТЕКА

MoCKQJCKvFO и ютитута

I и СПЛАВОВ

Наиболее употреби1ельные из них имеют вид [52, 56, 57]

J = X = — 6Р, J = аХ, (46)

Fdt v ’

I X — — 6Р; I -рХ, (47)

J - <?-, Y - - —, J -£¥, (48)

Fdt дх ’ * '

I _2£_; Y =------I -- /И¥, (49)

at дх

где J и I — удельные потоки заряда (коэффициент D равен

1,/Fdt и 1/dt соответственно),

X и Y—силы (6Р— напор потенциала па поверхности си-

стемы, коэффициент С = 1, —градиент по-

dx

тенциала в сечении системы, коэффициент

а и р — проводимости (коэффициенты отдачи заряда на по-

верхности системы, соответствуют величине В,

причем В = а = — К?/Fdt и В = р = — Kp/dt),

L и М— проводимости системы (В = L = —КР dx/Tdi и

В=/И=--—Кт dx/dt),

F— площадь в м2,

t — время в сек

Для различных конкретных потоков, сил и проводимостей

приняты не одинаковые обозначения. Это сделано с целью избе-

жать путаницы в расчетах В дальнейшем все эти выражения ши- ,

роко используются

Согласно теореме Кюри в уравнениях переноса типа (43) и

(45) нельзя одновременно сочетать скаляры и векторы В ре-

зультате возникает потребность в переходе от силы X (скаляр)

к силе Y (вектор), и наоборот Это делается с помощью подстано-

вок [52, 56, 57]

где Ах — некоторый размер, выбираемый произвольно, в м

Заметим, что для термических явлении коэффициенты эн-

тропиепроводности Bs в законе переноса термического заряда

(энтропии) [46, 52—54, 56, 57]

Ws^BsVs (51)

и теплопроводности BQ в законе теплопроводности Фурье

WQ - (52)

связаны cooгношонием

Bq == TBS. (53)

18

Конкретно дня третьего способа выбора потока и силы [фор-

мулы (48)] это выражение приобретает вид

Lq = TLs вт/(м град). (54)

Оба типа коэффициентов (теплопроводности и эптропиепро-

водности) могут использоваться в практических расчетах на рав-

ных правах

Для гидродинамических явлений проводимость Lv (по отно-

шению к объему) выражается через динамическую вязкость г| и

диаметр d трубопровода следующим образом.

Lv - — се'^ (55)

г] 32

Эта формула найдена с помощью законов Дарси и Гагепа-

Пуазеиля, поэтому она справедлива только для ламинарного по-

тока [45, 56, 57] Для других режимов течения жидкости соответ-

ствующие значения проводимости приводятся в работе[45]

5. Закон взаимности

Закон взаимности (четвертый закон в теории автора) харак-

теризует количественную сторону взаимного влияния внутренних

степеней свободы системы Для вывода этого закона примени-

тельно к явлениям состояния продифференцируем равенства (6)

по второму н первому зарядам соответственно Сопоставив левые

и правые части полученных выражений, найдем

/_apt \ = / ар2 \

\ ж, Д, к Ж1 е2

или (для термомеханических явлений)

дТД

дУ Д k. dS Jv'

Выражения (20) и (56) дают

А12 = л21

Из равенства (25) и (57) имеем

Л12 = --/121 °Д/лС

В общем случае для уравнении (16) получаем

= Л„.

В физическом плане закон взаимности ,выраженный

ренциальными уравнениями (58) — (60), характеризует симмет-

рию во взаимном влиянии различных форм движения материи

В математическом плане он свидетельствует о том, что если не-

которая величина U есть функция определенной совокупности

2- 19

(56)

(57)

(58)

(59)

(60)

диффе-

аргументов Ег и каждая частная производная Рг этой величины по

одному из аргументов, в свою очередь, является функцией тех

же аргументов, то перекрестные коэффициенты Агг и Агг в выра-

жениях для полных дифференциалов от Рг между собой равны

(теорема взаимности).

Закон взаимности сохраняет силу (инвариантен) при очень

многих преобразованиях дифференциальных уравнений состоя-

ния. Например, для второй разновидности дифференциальных

уравнений состояния (35) (так называемые обобщенные диффе-

ренциальные уравнения переноса) с помощью дифференциаль-

ных тождеств термодинамики второго типа [52, 54, 56, 57]

из соотношения (37) получаем

К!2Р-К2:

(62)

Тождество (61) находится с помощью характеристической

функции, именуемой свободной энтальпией или изобарным (тер-

модинамическим) потенциалом [тождества первого типа (56) и

(57) получены с помощью внутренней энергии, которая также яв-

ляется характеристической функцией].

Третий вид преобразований связан со следующим представле-

нием дифференциальных уравнений состояния:

Р3 = f1(EJ; Р2), ]

E2-=f2(Ei; Р2),

=- Д] IpdE1 -|- Л12ер^Р2; 1

б/Ео — 1\21РЕ^Е1 К-22^Р2, I

(63)

(64)

где

(65)

где

5Р2 /е, \

Е2)Л

E2)J

dEi-K^Pi + KizpcdE,; 1

dP2 = TliiEp^Pi + Az2pdE2, j

(66)

(67)

(68)

(69)

(70)

20

Согласно третьему типу тождеств (полученных с помощью

энтальпии и свободной энергии [52, 54, 56, 57])

dPi \ \ •

ар2/С1 MEi/p/

dEi > _ / gp2 \

<эе2 л, V apt к

(71)

(72)

перекрестные коэффициенты [формулы (66) и (70)] в уравнениях

(64) и (68) между собой равны, т. е.

Т112ЕР = —K’ipe; (73)

К-12РЕ = — TI.21EP. (74)

Закон взаимности для явлений переноса (применительно к яв-

лениям переноса его можно называть также законом увлечения)

выводится следующим образом. Выше было показано, что закон

взаимности сохраняет силу для преобразованных уравнений (35)

[равенство (62)]. Следовательно, для уравнений переноса (43) из

выражений (44) и (62) получаем

В12 = В21. (75)

В общем случае для уравнений переноса (45) имеем

(76)

Применительно к четырем частным вариантам выбора пото-

ков и сил [уравнения (46) — (49)] находим

а,г =- ari; = р„, Lir = Lri- Mir -= M,t. (77)

Как видим, закон взаимности инвариантен также по отноше-

нию к преобразованиям типа формул (40). Равенства (75) — (77)

именуются соотношениями взаимности Онзагера. Они свидетель-

ствуют о наличии симметрии во взаимном увлечении потоков. Экс-

периментальное подтверждение закона взаимности для явлений

состояния и переноса приводится в работе [57].

Закон взаимности позволяет проинтегрировать уравнения со-

стояния (5) и (18) Например, для идеальных тел имеем

U = 4" + V + AAE2 дж; (78)

И =-----!------ ( 4г + 4- АХ- АзРХ дж. (79)

АгФи — Л К 2 2 /

При Л!2 = Л21 = 0 (взаимное влияние внутренних степеней

свободы отсутствует) эти уравнения превращаются в выражения

типа (32).

21

6, Закон диссипации

Пятый закон (диссипации) выводится па основе анализа

процесса прохождения зарядаюквозь систему под действием раз-

ности (перепада) потенциалов (см рис 1)

dP - Р" — Р' (80)

Распространение заряда сопровождается преодолением соот-

ветствующего сопротивления (трения), причем работа dQ' входа

заряда JE в систему больше работы dQ" выхода на величину ра-

боты трения

dQK = dQ" - dQ' - Р'ДЕ - РДЕ = — dP dE дж. (81)

Работа dQx всегда (при распространении любого заряда,

в том числе термического) превращается в теплоту, опа именует-

ся работой (теплотой) диссипации Возникающий при этом

термический заряд (энтропия) диссипации, соответствующий ра-

боте трения, находим из уравнения

Д8д — ~ дж/град. (82)

В дифференциальных уравнениях (81) и (82), характеризую-

щих закон диссипации, разность потенциалов dP обусловлена на-

личием трения Поэтому, если в системе имеются дополнительные

разности потенциалов, вызванные другими причинами, то их

учитывать по следует Для более четкого выражения этого об-

стоятельства разность dP в формулах (81) и (82) целесообразно

определить через величину перенесенного заряда и проводимость

(или сопротивление системы, которое обратно проводимости)

с помощью соотношении (40) и (41) или (46) — (49) Из выраже-

ний (40), (41), (81) и (82) получаем

dQ dE2 = —W2 дж,

д ВС BCD

dS^^- ‘^^^дж/град.

д ВС Т BCD Т

(83)

Дополнительная разность потенциалов, о которой идет речь,

может возникнуть, например, если система неоднородна (в ней

имеются источники заряда, скачки потенциала и т д), если про-

исходят взаимные превращения различных форм движения мате-

рии (например, в трубе переменного сечения дополнительные раз-

ности давлений по длине возникают вследствие перехода кинети-

ческой энергии потока в потенциальную, и наоборот) и т п

Заметим, что произведение потока па силу связано с теплотой

диссипации соотношением

WV == CDdQf

(84)

72

Эффект трения (диссипации) делает процесс распространения

обобщенного заряда необратимым (этот процесс всегда идет

водном направлении — в сторону возникновения термического

заряда диссипации и никогда в обратном — в сторону уничто-

жения термического заряда) Отсюда ясно, что главный признак

(и причина) необратимости любого явления — это выделение тер-

мического заряда диссипации

Условие обратимости

процесса имеет вид

где Р' — потенциал па вхо-

де заряда в си-

стему

В формулу (85) подстав-

лены конечные величины

(рис 2) Под ДР понимает-

ся абсолютное значение раз-

ности потенциалов

С уменьшением крите-

рия необратимости Кд сте-

пень необратимости процес-

са (выделение теплоты дис-

сипации) снижается

Общий закон диссипа-

ции, выраженный диффе-

ренциальными уравнения-

ми (81) — (83), справедлив

для всех явлении, включая

термические Но во всех остальных случаях диссипативная тер-

мическая форма движения отлична от основной и ее легко за-

метить (например, джоулево тепло в электрических явлениях).

В термических же явлениях эффект диссипации непосредствен-

но не обнаруживается термический заряд диссипации присоеди-

няется к основному термическому заряду и распространяется

вместе с ним Это делает термические явления несколько непо-

хожими па другие (работа входа термического заряда равна ра-

боте выхода, т е количество вошедшего тепла равно количе-

ству вышедшего тепла) Это обстоятельство длительное время

затрудняло расшифровку истинного физического механизма

термических явлений и наводило па мысль об их исключитель-

ности

Аналогичным ооразом при движении жидкостей и газов тер-

мический заряд диссипации остается в системе Это также за-

трудняло правильное толкование классического опыта Джоуля и

эффекта (опыта) Джоуля— Томсона [45, 52, 56, 57]

23

Закон диссипации позволяет также раскрыть физическим

смысл парадокса Гиббса. При взаимной диффузии с уменьше-

нием различия между газами снижается разность потенциалов

Ар., под действием которой происходит процесс. В пределе (для

одинаковых газов) разность Ар = О и, следовательно, термиче-

ский заряд (энтропия) смешения (диссипации) также обращает-

ся в пуль [формула (82)].

При решении различных практических задач необходимо оп-

ределять количество тепла диссипации на основе закона дисси-

пации и, принимая во внимание специфику изучаемых явлении,

относить его к тем телам, подсистемам или системам, которые

усваивают (аккумулируют) это тепло. Учитывается тепло дисси-

пации с помощью уравнении состояния и переноса путем введе-

ния в них соответствующих слагаемых.

7. Условия однозначности

Дифференциальные уравнения термодинамики (3), (13), (16),

(45), (60) и (81) описывают класс (бесчисленное множество)

явлении состояния (макрофизические свойства) и переноса (про-

цессы взаимодействия тел природы). Решение любой конкретной

задачи сводится к интегрированию этих уравнений и согласова-

нию полученных результатов с условиями однозначности.

Условия однозначности содержат все сведения, которые не-

обходимы для выделения из класса явлении данного конкретно-

го (единичного) явления Они включают в себя геометрические

и физические свойства, и начальные и граничные условия

Под геометрическими свойствами понимаются конфигура-

ция и размеры изучаемой системы

За такие физических свойств предусматривает задание всех

физических коэффициентов (емкость, проводимость, плотность

ит д ), характерных для системы

С целью определения временного (начального) условия зада-

ют все величины, характеризующие состояние системы для неко-

торого момента времени, условно принимаемою за на-

чальный

Граничное условие определяет закон взаимодействия систе-

мы и окружающей среды на контрольной поверхности Различа-

ют три рода граничных условий.

Граничное условие первого рода соответствует заданию потен-

циала Рд для любой точки контрольной поверхности и любого

момента времени. В простейшем случае величина Рп может быть

постоянной, общей для всей поверхности.

При граничном условии второго рода задается величина пото-

ка Wn для любой точки контрольной поверхности и любого мо-

мента времени. В частном случае величина Wn может быть по-

стоянной и одинаковой для всех точек поверхности.

24

Граничное условие третьего рода соответствует заданию по

тенциала Р( окружающей среды и закона обмена зарядом между

системой и средой для любой точки контрольной поверхности и

любого момента времени

В качестве простейших законов обмена могут быть использо-

ваны варианты (46) и (47) В частном случае величина Рс может

быть постоянной

С помощью граничного условия третьего рода может быть со-

ставлено дифференциальное уравнение обмена зарядом па по-

верхности системы (дифференциальное уравнение баланса заря-

да). Соответствующие уравнения применительно к вариантам

(46) — (49) имеют вид

=а6Р = а(Рс-Рп); ]

v /п (86)

Л4(^п = рбР = Р(Рс-Рп). J

Индекс п внизу у скобки означает, что градиент потенциала

взят па поверхности системы (тела). Коэффициенты L и М мо-

гут относиться либо к материалу тела, либо к веществу окружаю-

щей среды.

Согласно дифференциальным уравнениям (86) количество за-

ряда, подходящего к поверхности системы посредством механиз-

ма проводимости, равно количеству заряда, уходящего от поверх-

ности посредством механизма отдачи.

Весь класс явлении состояния и переноса (т. е. все задачи,

возникающие па практике) можно подразделить на четыре боль-

шие группы, отличающиеся частными особенностями поведения

обобщенного заряда В общем случае заряд может находиться

в состоянии покоя или перемещения, его величина в системе мо-

жет оставаться неизменной или изменяться. Если величина за-

ряда со временем не изменяется и он находится в состоянии по-

коя, то система является стационарной равновесной (статика).

Пронизывание системы неизменным по величине зарядом делает

ее стационарной неравновесной (кинетика). Аккумулирование

заряда системой в условиях его покоя делает систему нестацио-

нарной равновесной (статодипамика) Наконец, если величина

заряда изменяется и он пронизывает систему, то последняя ста-

новится нестационарной неравновесной (кинетодипамика или

динамика).

Применительно к каждой из перечисленных частных групп со-

вокупность дифференциальных уравнений и условий однозначно-

сти приобретает определенные характерные черты, существенно

облегчающие решение конкретных задач. Рассмотрим этот во-

прос подробнее.

25

§ 2. ЧАСТНЫЕ СЛУЧАИ ПРИМЕНЕНИЯ ЗАКОНОВ

ТЕРМОДИНАМИКИ К РЕШЕНИЮ ПРАКТИЧЕСКИХ ЗАДАЧ

1. Статика

В статике изучаются свойства стационарных равновесных од-

нородных систем В таких системах заряд находится в состоянии

покоя, его величина со временем не изменяется О покое заряда

можно судить по отсутствию разности (перепада) ДР потенциа-

ла внутри системы С помощью критерия неравновесиости со-

стояния условие покоя заряда определяется следующим образом

Кар = « 1. (87)

Заметим, что критерии Кдр перавповесности состояния прин-

ципиально не отличается от критерия Кд необратимости процесса

[формула (85)] В формуле (87), как и в выражении (85), фигу-

рирует абсолютное значение разности потенциалов

Благодаря соблюдению требования (87) предельно упрощает-

ся решение любых задач, поскольку каждый из потенциалов

имеет одно постоянное значение во всем объеме системы При

этом для системы в целом, независимо от ее размеров, составля-

ются рассмотренные выше дифференциальные уравнения состоя-

ния Операция интегрирования уравнений по объему системы от-

падает, в расчетах принимается, что система имеет массу, рав-

ную 1 кг, или объем, равный 1 м3

Количество тепла диссипации, выделяющегося в стационар-

ной равновесной системе, равно пулю, так как ДР = О [формула

(81)] Все процессы, протекающие в системе, обратимы [форму-

ла (85)]

Соответствующие системы рассматриваются в классической

термодинамике [например, в разделе, посвященном использова-

нию уравнении состояния, в том числе уравнения (33)], в химии

(где очень детально разработан раздел, связанный с изучением

подвижного равновесия химических реакции) и т д

Приведем один пример использования дифференциальных

уравнении состояния (16) автора, выражающих закон состояния

В общем виде они справедливы для любых явлении В работе [57]

рассматриваются различные частные случаи, в том числе термо-

упругость Для термоупругих явлении имеем

dT = AndS Д Al2dl % |

dp — A^dS 4~ A2idl him3, [

где S —удельный объемный термический заряд (энтропия)

в дж/(град л3),

26

dl — относительное удлинение стержня,

Д 3 = — Л2г Т град, (89)

Аи — = -2LMi грасР/дж, Д2 = Е н/м2; (90)

Кп Сц

здесь Е — модуль упругости (Юнга) и а — коэффициент линей-

ного расширения тела

Нижнее уравнение (88) соответствует закону упругости с уче-

том теплообмена (закон термоупругости). Как видим, изменение

напряжении (dp) происходит не только под действием деформа-

ции, по и в результате обмена термическим зарядом

Чрезвычайно плодотворно применение дифференциальных

уравнений состояния для изучения химических и фазовых пре-

вращений В работах [52, 57] показано, что при этом уравнения

должны охватывать химическую (или фазовую), термическую,

механическую, диффузионную и электрическую степени свободы

(в работах [74, 75, 78, 144, 166] не учитываются все степени сво-

боды, кроме химической, поэтому термодинамический метод ока-

зывается бессильным)

2. Кинетика

В кинетике рассматриваются свойства стационарных нерав-

новесных систем, которые не удовлетворяют условию (87) Заряд

при своем движении пронизывает насквозь такие системы, коли-

чество заряда, содержащегося в системе, со временем изменяется

При изучении свойств систем записываются пять основных

дифференциальных уравнении термодинамики, причем к процес-

сам переноса непосредственно прилагаются уравнения (43), (45)

и (46) — (49). Решение практических задач облегчается благода-

ря тому, что потенциалы не зависят от времени (отпадает опе-

рация интегрирования уравнении по времени)

Заметим кстати, что уравнения типа (43), (45), (46) — (49),

соотношения взаимности (75) — (77) и равенства типа (84) со-

ставляют аппарат термодинамики необратимых процессов Он-

загера [74, 75, 78, 144, 166, 220, 221, 224] Отсюда видно, что тер-

модинамика Опзагера является частным случаев общей теории

автора

Рассмотрим несколько примеров приложении общей теории,

представляющих научный и практический интерес

Из уравнении переноса (43) и (45) видно, что поток данного

заряда зависит от всех сил одновременно (из числа связанных

степеней свободы) Это можно широко использовать для разра-

ботки новых и интенсификации известных технологических про-

цессов Например, при химико-термической обработке металлов

27

(азотизация, цементация, нитроцементация, алитирование и т. д.)

дополнительное создание градиентов температуры, электрическо-

го потенциала, давления и т. д. позволяет существенно увеличить

поток массы В частности, градиент электрического потенциала

дает возможность повысить скорость нитроцементации в 5—

10 раз по сравнению с обычной технологией, причем поток массы

ускоряется в направлении перемещения электрического заря-

да (51, 57]

С помощью общей теории для химических и фазовых превра-

щений могут быть установлены новые важные закономерности

Например, при изучении процессов затвердевания и плавления,

конденсации и испарения составляется совокупность из пяти

уравнении переноса. Они охватывают фазовую, термическую, ме-

ханическую, диффузионную и электрическую внутренние степе-

ни свободы. Более подробно об этом сказано в § 4 и 5

Особый теоретический и практический интерес представляет

следующий пример.

Из общих соотношений (44) находим [52, 53, 56, 57]

Это новый закон отношения проводимостей (отношение прово-

димостей для любой пары связанных внутренних степеней свобо-

ды равно отношению соответствующих емкостей).

Закон, описываемый выражениями (91), позволяет осущест-

вить многочисленные методы экспериментального определения

физических свойств (теплоемкость, теплопроводность, электроем-

кость, электропроводность, диэлектрическая постоянная, магнит-

ная проницаемость, вязкость, изотермическая сжимаемость

и т д.) различных твердых, жидких и газообразных тел Напри-

мер, для термоэлектрических явлений из выражений (91) полу-

чаем

7-s Ln Ks КЧТ С

= 7^7- = О - в2/град2, (92)

Мг Кч Ту тч

где величины, относящиеся к термическому заряду, теплоте и

электричеству, обозначены индексами 3, Q и соответственно

Левая часть равенства (92) отражает законы Видемана-

Франца п Лоренца для металлов. Согласно эмпирическому зако-

ну Видемана-Франца отношение коэффициента теплопроводно-

сти к коэффициенту электропроводности имеет одно и то же зна-

чение для всех металлов, взятых при одинаковой температуре.

Лоренц дополнил закон утверждением, что это отношение про-

порционально абсолютной температуре. Таким образом, по Виде-

28

ману-Францу и Лоренцу коэффициент <? не должен зависеть от

природы металла п температуры. Для величины а было найдено

значение 2-10~8 в^грей^- [150].

Однако из правой части равенства (92) видно, что коэффи-

циент а в действительности не постоянен, а изменяется пропор-

ционально теплоемкости С, которая с уменьшением Т до пуля

стремится к нулю. Коэффициентом пропорциональности служит

величина, обратная коэффициенту электроемкости

, (93)

который не зависит от температуры (так как электроемкость Кп

обратно пропорциональна температуре) и природы металла (для

металлов х

Рис 3. Сопоставление значении коэффициента а,

найденных различными способами

О — алюминий- X — медь, Ц — свинец Д — серебро,

Рассмотрим некоторые результаты экспериментов Па рис 3

кривая найдена с помощью правой части равенства (92), а точ-

ки— с помощью левой. Значения теплоемкости по Шредингеру и

некоторые другие данные заимствованы из работы [150], величи-

на 0 ccib характеристическая температура в теории теплоемко-

сти Дебая (табл. 1 и 2)

Как видим, наблюдается хорошее согласование между собой

опытных данных, относящихся к проводимостям и емкостям ме-

таллов Это подтверждает правильность теории автора Кривая

па рис 3, табл. 1 и 2 и равенство (92) могут быть использованы

для определения одних величин (например, термических) по дру-

гим (электрическим)

Таким образом, в объединенном законе Видемана-Франца и

Лоренца утверждение о том, что коэффициент о имеет значения,

одинаковые для различных металлов (фактически речь идет

29

Характеристическая температура элементов

io. Элемент 0 n °K 11 Элемент 0 в ”K < § Элемент 6 в °K

3 Li 370 33 As 291 60 a-Nd 147

4 Be 1160 34 Se 89 62 ct-Srn 147±3

5 В 1219 37 Rb 55 64 a-Gd 152

6 Q 1860 38 Sr 129 65 a-Tb 158

(алмаз) 66 Dy 158

10 Ne 63 39 cx-Y 218 67 Ho 161

(твердый) 68 Er 163

] ] Na 160 40 Zr 310 69 Tu 167

12 Mg 405 41 Nb 250 70 a-Yb 94

13 Al 420 42 Mo 470 71 Lu 166

14 Si 670 44 Ru 600 72 Hf 260

16 S 180 45 Rh 480 73 Ta 245

19 К 90 46 Rd 275 74 W 405

20 Ca 220 47 Ag 225 75 Re 450

22 T1 430 48 Cd 190 76 Os 500

23 ~\J 380 49 In 110 77 I r 420

24 Cr 585 50 Sn 190 78 Pt 233

25 Mn 450 Sn 212 79 Au 165

(серое) 80 Hg 75

26 Ге 467 51 Sb 204 81 T1 89

97 Co 445 52 Те 153 82 Pb 95

28 Ni 465 55 Cs 39,2 83 Bi 117

29 Cu 343 56 Ba 95 90 Th 170

30 Zn 305 57 La 132 92 u 200

31 Ga 333 58 Ce 119

32 Ge 370 59 a-Pr 144

Характеристическая температура химических соединений

Вещество Формула Температур ный интервал 0 в °К

Калий бромиюыи КВг 79—417 177

Калий хлористый КС1 23—550 230

Кальцин фтористый СаРг2 17—328 474

Натрий хлорисшй NaCl 25—664 281

Пириты FeS, 22— 57 645

о законе Видемана-Франца), непосредственно вытекает из зако-

на отношения проводимостей, закона Дюлонга и Пти (теплоем-

кости различных простых твердых веществ одинаковы) и закона

одинаковости коэффициентах,., для разных металлов Однако

при этом, как показано автором {56, 57], надо рассматривать не

одинаковые абсолютные температуры Т, а одинаковые относи-

тельные температуры ГД (рис 3)

зо

Утверждение о том, что коэффициент о по зависит от темпера-

туры, является ошибочным (речь идет о законе Лоренца)

Равенство (92) справедливо также для неметаллических ма-

териалов— твердых, жидких и газообразных У жидкостей и га-

зов термическая и электрическая степени свободы связаны с гид-

родинамической (и фильтрационной) Поэтому для них следует

пользоваться общим равенством (91), которое объединяет элек-

трические и термические свойства материалов с гидродинамиче-

скими— вязкостью [обратна соответствующей проводимости —

формула (55)], изотермической

сжимаемостью (емкость по отно-

шению к объему) и т д [57]

На основе общей теории авто-

ра была разработана теория тер-

модинамической пары [45, 52, 56,

57] В паре наблюдается большое

число различных эффектов Опа

исключительно широко распро-

странена в природе и технике

Термодинамическая пара

представляет собой два родствен-

ных (обладающих одинаковыми

внутренними степенями свободы)

проводника а п Ь, соединенных

вместе на концах (рис 4) Если

между концами (спаями) пары

создать разность некоторого

(первою) потенциала АРЬ то в

образованной таким образом за-

мкнутой цепи возникает цирку-

ляция второго и других (из чис-

ла связанных степеней свободы) зарядов (эффект циркуляции

заряда)

В спаях между проводниками а и b образуются скачки

второго потенциала 6Р) и 6Р " (эффект контактной разности

потенциалов) При этом в одном спае происходит поглощение

теплоты, а в другом — выделение (эффект контактной

теплоты)

Перемещение порции второго заряда вдоль проводников

(между спаями с разностью потенциалов ДРф сопровождается

заряжанием и разряжанием ее первым зарядом (линейный эф-

фект)

Если спаи обладают емкостями К2 и К] по отношению ко

второму заряду, то между этими емкостями образуется разность

АР2( второго потенциала (так называемая фиктивная движущая

сила процесса циркуляции второго заряда)

Полная движущая сила 6Р2 циркуляции второго заряда опре-

деляется формулой [56, 57]

<94>

где U — скачок потенциала в любом из спаев,

(та и оь — коэффициенты пропорциональности в выражении

для линейном составляющей движущей силы

(в проводниках а и b они различны),

1г — сила тока (поток) циркулирующего (второго) за-

ряда

Контактная и линейная составляющие движущей силы обо-

значены буквами к п л Их величина определяется формулами

^-(0fe-o„)I2. (96)

Простейшим случаем термодинамической пары является тер-

моэлектрическая пара (термопара) Зеебека Для нее полная

электродвижущая сила (э д с), а также контактная и линейная

составляющие э д с

I в/град, (97)

JSK. —--------JL в/град, (98)

кт кт т х ’

ддш = - ба)1 в/град (99)

Термодинамическая теория термоэлектричества, разработан-

ная Томсоном, неверна, так как в первом соотношении Гомсона,

напоминающем формулу (97), отсутствует множитель I [согласно

теории автора полная э д с гермопары зависит от силы тока че-

рез линейную составляющую э д с — формулы (97) и (99)], а во

втором, напоминающем формулу (98), вместо контактной э д. с

6фк у Томсона фигурирует полная э д. с. бф С этим обстоятель-

ством необходимо считаться при использовании термопар для из-

мерений температуры, а также при осуществлении с помощью

термоэлементов различных охлаждающих и прочих (в частности,

энергетических) устройств (обзор применении термоэлектричест-

ва дается в работе [69])

Например, по данным работы [185] при Т = 273° К и ДГ =

= 100 град линейная составляющая э д с. бфп в термопаре пла-

тина— медь должна быть равна 1052 мк.в, а непосредственные

измерения, выполненные автором, дают величину, меньшую

±20 мкв (с такой максимально возможной погрешностью пзме-

32

рялась линейная э д с ) Эти данные подтверждают ошибочность

теории Томсона н правильность теории автора (в обычных усло-

виях работы термопары I сравнительно невелико и поэтому фак

тпческая величина бфл незначительна [57])

Гальванический элемент и электрический аккумулятор также

представляют собой типичную термодинамическую (химико-элек

трпческую) пару [57]

Другим характерным при-

мером термодинамической па-

ры является капилляр (филь-

трационная пара), в котором

пристеночный слои вещества

играет роль проводника Ь, а

осевой — а (па рис 5 эти слои

отделены горизонтальными

пунктирными прямыми) Если

на закрытых (снабженных

емкостями конечною объема)

концах капи 1ляра создать не-

которую разность потенциалов

АРЬ то в пом возникает круго-

вая циркуляция (фильтрация)

вещества по схеме, изобра-

женной па рис 5 стрелками

При этом наблюдаются все

упомянутые выше эффекты и,

кроме тою, происходит разде-

ление сложного циркулирую-

щего вещества па простые

компоненты, которые скапли-

ваются у концов (в емкостях) капилляра (эффект разделения)

Между емкостями возникает разность давлений kpc = pz —

— рс' (так называемая фиктивная движущая сила, которая

фактически не является причиной процесса циркуляции)

Термоосмос, фонтанный эффект в гелпн II, кнудсеновское те-

чение, капиллярность н т д —все это явления, представляющие

собой частные случаи фильтрационной пары Например, для тер-

моосмоса, фонтанного эффекта, кнудсеновского течения и т д

(термофильтрационная пара) выражение (95) принимает вид

(рис 5)

ЛК ™ —- Дщ- = Ю - Ю • ^0 <*00)

Это общее выражение, определяющее контактную составляю-

щую фильтрацнонподвижущеи силы, приобретает различные ча-

стные значения в зависимости от конкретных условий термо-

фильтрации (фильтрациопподвижущая сила, или ф д с, есть та

3 Заказ 915 ^3

разность давлении, под действием которой фактически происхо-

дит циркуляция вещества в капилляре) Следует различать три

частных случая, характеризуемых соответствующими значениями

диаметра d капилляра.

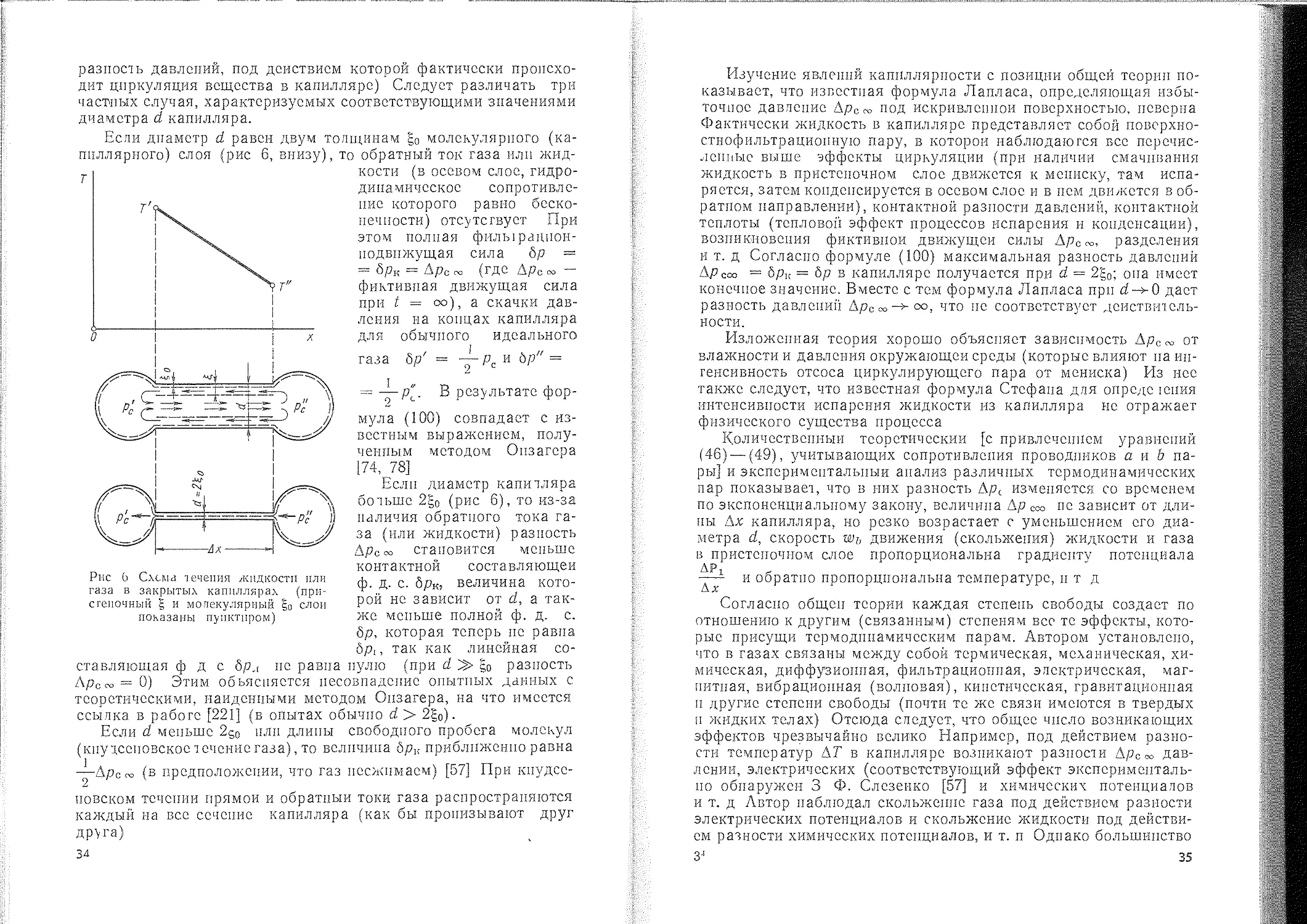

Если диаметр d равен двум толщинам g0 молекулярного (ка

пиллярного) слоя (рис 6, внизу),

Рис 6 Схема течения /кпдкостп или

газа в закрытых капиллярах (при-

стеночный g и молекулярный g0 слои

показаны пунктиром)

) обратный ток газа или жид

кости (в осевом слое, гидро

динамическое сопротивле

ние которого равно беско

ценности) отсутствует При

этом полная филырацпон-

подвпжущая сила 6р —

= 6рк = Дрс (где .\рс со -

фиктивная движущая сила

при t = оо), а скачки дав-

ления на концах капилляра

для обычного идеального

газа 6// = -у- Рс и 8р" =

= -р-р". В результате фор-

мула (100) совпадает с из-

вестным выражением, полу-

ченным методом Опзагера

174, 78]

Если диаметр капилляра

больше 2g0 (рис 6), то из-за

наличия обратного тока га-

за (или жидкости) разность

Дрссо становится меньше

ставляющая ф д с 6р.,г по равна

контактной составляющей

ф. д. с. брк, величина кото-

рой не зависит от d, а так-

же меньше полной ф. д. с.

8р, которая теперь по равна

6pt, так как линейная со-

пулю (при d go разность

Дрсго = 0) Этим объясняется несовпадение опытных данных с

теоретическими, найденными методом Опзагера, на что имеется

ссылка в работе [221] (в опытах обычно d > 2g0).

Если d меньше 2So или длины свободного пробега молекул

(кпудсеновское лечение газа), то величина брк приближенно равна

—ДрСго (в предположении, что газ несжимаем) [57] При кнудсс-

повском течении прямой и обратный токи газа распространяются

каждый на все сечение капилляра (как бы пронизывают друг

Др\га)

34

Изучение явлений капиллярности с позиции общей теории по-

казывает, что известная формула Лапласа, определяющая избы-

точное давление Дрсго под искривленной поверхностью, неверна

Фактически жидкость в капилляре представляет собой поверхно-

стнофильтрациопную пару, в которой наблюдаются все перечис-

ленные выше эффекты циркуляции (при наличии смачивания

жидкость в пристеночном слое движется к мениску, там испа-

ряется, затем конденсируется в осевом слое и в пом движется в об-

ратном направлении), контактной разности давлений, контактной

теплоты (тепловой эффект процессов испарения и конденсации),

возникновения фиктивной движущей силы Д/?сго, разделения

и т. д Согласно формуле (100) максимальная разность давлений

Др сот = брк = бр в капилляре получается при d = 2g0; опа имеет

конечное значение. Вместе с тем формула Лапласа при d->-0 дает

разность давлений Дрс что по соответствует действитель-

ности.

Изложенная теория хорошо объясняет зависимость Дрсго от

влажности и давления окружающей среды (которые влияют па ин-

тенсивность отсоса циркулирующего пара от мениска) Из нее

также следует, что известная формула Стефана для опреде юпия

интенсивности испарения жидкости из капилляра не отражает

физического существа процесса

Количественный теоретический [с привлеченном уравнений

(46) — (49), учитывающих сопротивления проводников а и & па-

ры] и экспериментальный анализ различных термодинамических

пар показывает, что в них разность Др( изменяется со временем

по экспоненциальному закону, величина Др сот по зависит от дли-

ны Дх капилляра, но резко возрастает с уменьшением его диа-

метра d, скорость хюъ движения (скольжения) жидкости и газа

в пристеночном слое пропорциональна градиенту потенциала

ДР,

—— и ооратпо пропорциональна температуре, п т д

Согласно общеп теории каждая степень свободы создает по

отношению к другим (связанным) степеням все те эффекты, кото-

рые присущи термодинамическим парам. Автором установлено,

что в газах связаны между собой термическая, механическая, хи-

мическая, диффузионная, фильтрационная, электрическая, маг-

нитная, вибрационная (волновая), кинетическая, гравитационная

п другие степени свободы (почти те же связи имеются в твердых

п жидких телах) Отсюда следует, что общее число возникающих

эффектов чрезвычайно велико Например, под действием разно-

сти температур ДР в капилляре возникают разности ДрСоо дав-

лении, электрических (соответствующий эффект эксперименталь-

но обнаружен 3 Ф. Слезенко [57] и химических потенциалов

и т. д Автор наблюдал скольжение газа под действием разности

электрических потенциалов и скольжение жидкости под действи-

ем разности химических потенциалов, и т. п Однако большинство

З4 35

Из имеющихся эффектов еще никто не наблюдал и по пытался

использовать

Эффекты циркуляции п разделения очень широко распрост-

ранены в природе (обмен в капиллярах и полупроницаемых пере-

городках живых организмов, циркуляция влаги и газа в почвах

и грунтах ит д ) и нахоцят все большее применение па практи-

ке Приведем несколько примеров

Эффект разделения используется в хроматш рафии для опре-

деления состава жидкостей п газов, а также в технике для раз-

деления газов н изотопов

Эффекты циркуляции используются в самых различных обла-

с!ях техники Например, изучение термодинамического механиз-

ма процессов переноса энтропии, влаги (с учетом испарения и

конденсации) и газа в капиллярпопорислом теле позволяет еде

лать много важных для литейного производства выводов В част-

ности, было установлено, что под действием возникающих разно-

стей температур и химических потенциалов в капиллярах и порах

песчаном липпстои литейной формы (в период ее сушки, а также

после заливки металла) происходит интенсивная циркуляция во-

ды (в виде пара и жидкости) по схеме, изображенной па рис 5

Термодинамический механизм циркуляции таков, что жидкость

и пар (речь идет о водяном паре, находящемся в сухом теле

в смеси с воздухом) подсасываются к горячей зоне (горячему

спаю пары) В реальных условиях на эти эффекты накладывает-

ся также целый ряд других эффектов Например, во влажном те-

ле жидкость испаряется в горячей зоне, пар под действием раз-

ности парциальных давлений переносится в холодную зону и там

конденсируется При большой влажности и высокон интенсивно-

сти процесса возникающая разность давлении механически выжи-

мает жидкость из горячей зоны в холодную и т д

Па основе выполненного анализа процесса переноса термиче-

ского заряда и влаги при конвективной сушке литейных форм и

стержней (с учетом возникающих давлении и напряжении) был

разработан высокотемпературный режим сушки, ускоряющий

процесс в 2- 3 раза [47]. Па этой же основе был изучен и приме

неп весьма эффективный метод сушки форм и стержней в элек-

трическом иоле высокон частоты Он в 10—60 раз ускоряет сушку

(по сравнению с конвективной), повышает качество изделий,

улучшает условия труда и более выгоден в экономическом отно-

шении [47] Производственное опробование метода показывает,

чго высокочастотное сушильное устройство окупается в течение

6 месяцев

Интересен механизм высокочастотной сушки Испарение жид

кости происходит в интервале (спектре) температур Величина

интервала и его температурный уровень, а также величина спек-

тральной теплоты парообразования зависят от состава жидкости,

количества и состава растворенных примесей, форм связи жид

36

кости и материала тела и т д Путем введения в крепитель спе-

циальных добавок (например, диэтиленгликоля, глицерина, фор-

мамида п т д) удамся па десятки и сотни градусов повысить

температуру испарения и тем самым добиться нужного режима от-

вердевания крепителя Более подробно все эти вопросы рассмот-

рены в гл II и III

Друюн пример касается процессов затвердевания Как изве-

стно [47, 50, 105], затвердевание металла в пшервале температур

Д7’кр сопровождается образованием сетки кристаллов и фильтра-

цией в межкристаллпческих капиллярах жидкой фазы под дейст-

вием градиентов температуры, химического и поверхностного

(явления капиллярности) потенциалов Эффект разделения при-

водит к выносу легких компонентов сплава (с малой атомной

массой) к центру отливки, а тяжелых —па периферию (так назы-

ваемая ликвация [47, 51])

Перед фронтом затвердевающего металла дви/кется фронт вы

песенных лпкватов (примесеи) Этол эффект (разделения) ис-

пользуется для очистки металлов методом зошюп плавки [69]

При наличии межкрпсталлическпх капилляров преобладающим

механизмом в процессе зонной плавки является термофилы ра-

ция, а при отсутствии — термодиффузия

Эффект фильтрации жидкой фазы используется для получе-

ния особо плотных отливок без усадочных раковин и пористости

[47, 50] На этой основе автором разработаны новые методы от-

ливки чугунных труб намораживанием (путем вытягивания твер-

доп корки, образующейся па внутренней поверхности стакана

с металлом) и прокатки жидкого металла [47, 49]

Создан также весьма эффективный метод поверхностною ле-

гирования отливок .Полированный слои образуется вследствие

круговой циркуляции (фильтрации) жидкой фазы в межкристал-

лических (межзерновых) капиллярах отливки и обмазки, покры-

вающей внутреннюю поверхность формы Циркуляция происхо-

дит под действием градиентов температуры и химического потен-

циала (концентрации) Решающим фактором в процессе цирку-

ляции является эффект смачивания обмазки металлом отливки

(гл IV) Толщина легированного слоя может изменяться от до-

лей миллиметра до десятков миллиметров, в пего может быть

введен практически любой элемент таблицы Менделеева

3. Статодинамика

В статодипампкс изучаются свопства нестационарных равно-

весных систем, в которых заряд находится в состоянии покоя

[удовлетворяется условие (87)], по его величина изменятся со

временем Для таких систем критерии стационарности

Kw w---------«1, (101)

w щ aw v ’

37

где W — no i ок заряда, пронизывающего систему,

AW - поток заряда, аккумулируемого (или выделяемого)

системой

Требование (101) означает, что весь поток, проходящий через

контрольную поверхность, аккумулируется (или выделяется) си-

стемой (W = 0) В противоположность этому в кинетике Kw = 1,

так как AW = 0

Усвоение и выделение заряда системой происходит обратимо,

подвод и отвод заряда от системы сопровождается эффектом дис-

сипации Соответствующие условия возникают, например, при

малой относительной интенсивности подвода (или отвода) заря-

да, ког щ критерий, характеризующий интенсивность процесса,

К„==-^Ах«1 (102)

или критерии относительной необратимости процесса

Кдот = -^-«1. (103)

Нестационарные равновесные системы рассматриваются в тео-

рии теплового двигателя (классическая термодинамика) [52—54],

они часто встречаются в металлургии, машиностроении [37, 39—

43, 47], при химических и фазовых превращениях [52, 57] и т д

Рассмотрим несколько характерных примеров

Статодинамическое уравнение состояния, определяющее свой-

ства нестационарной равновесной системы с одной степенью сво-

боды, имеет вид [явления отдачи заряда с поверхности системы,

формулы (36) н (46)]

и=Л=-сбХ, (104)

где U — динамический поток;

(105)

X == - 6Р = (Pt - Р) =. Р- рс, (106)

Рс — потенциал окружающей среды.

Интегрирование уравнения (104) дает (Рс = const)

Х-Х^*^, (107)

л (108)

Индексом 0 здесь и ниже отмечены начальные значения вели-

чин (соответствующие моменту I = 0)

38

Количество тепла диссипации, выделяющегося в окружающей

среде па участке, где потенциал изменяется па величину SP [фор-

мула (81)],

-2 — t

фд = ~-КРХо (1 — е Кр ) дж, (109)

или (при / =- Cv)

фд = ^КРХ5 - -уХ0АЕ0= -^ЛрАЕо дж, (ПО)

где АЕ0 — полное количество заряда, потерянного системой.

Для равновесной системы с двумя связанными внутренними

степенями свободы имеем (явления отдачи заряда)

Ut = - a^Xj. + а12Х2, |

U2 = J2 = с^Хц + а22Х2, J 1 J

гае

а12=а21. (112)

В случае обмена зарядами между двумя равновесными подси-

стемами А и В о двумя связанными внутренними степенями сво-

боды получаем [вариант (47)]

Um = UiB = Ч = ₽цХ1лв + Р12Х2дв; I (113)

и2д = Е2в = 12 = РгзЛмв + Р22Х2ЛВ, I

где

Х1ЛВ-=—<5Pmb = Pi/i — Pis,' 1 (114)

Х2лв -= — 6Р2лв = Ргл — Pzb," J

₽n = ₽2i- (115)

Этот случаи интересен в том отношении, что система в целом

(состоящая из подсистем А и В) является существенно неравно-

весной, так как для нее не соблюдается требование (87), но для

каждой из подсистем в отдельности оно удовлетворяется. Это

делает возможным рассматривать неравновесную систему как со-

вокупность взаимодействующих между собой равновесных под-

систем Особенно плодотворен такой подход при изучении хими-

ческих реакций и фазовых превращений.

Для рассматриваемых систем можно предложить еще один

метод, точность которого возрастает е уменьшением критерия Кп

При соблюдении требования (102) или (103) он становится точ-

ным. Суть этого приближенного метода состоит в следую-

щем [52, 57]

Вместо реального взаимодействия равновесных подсистем

рассматривается их условное независимое заряжание до опреде-

ленного равновесного (среднего калориметрического) значе-

ния Рк потенциала, которое приписывается воображаемой окру-

39

жающей среде Величина РЛ находится заранее из закона сохра-

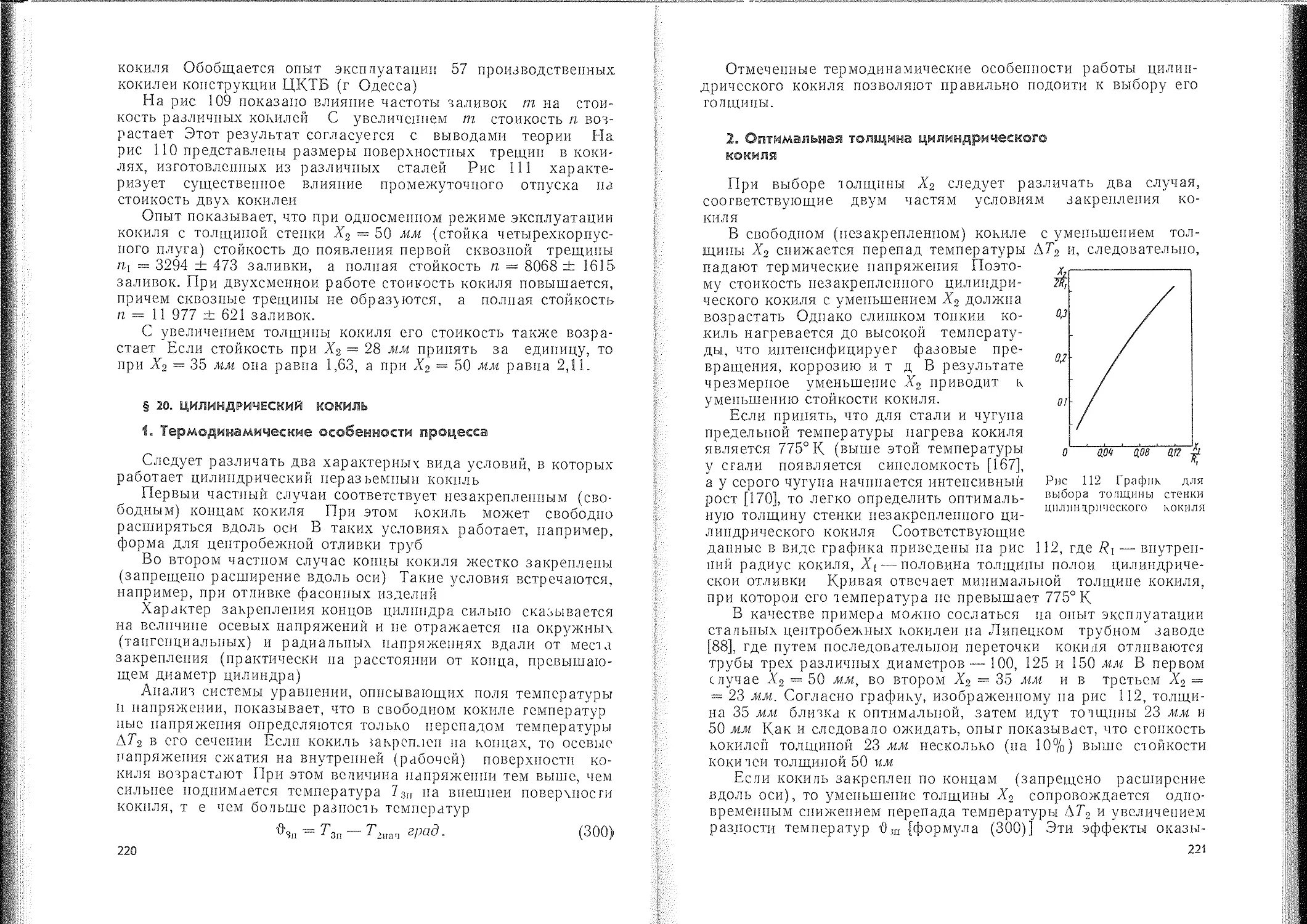

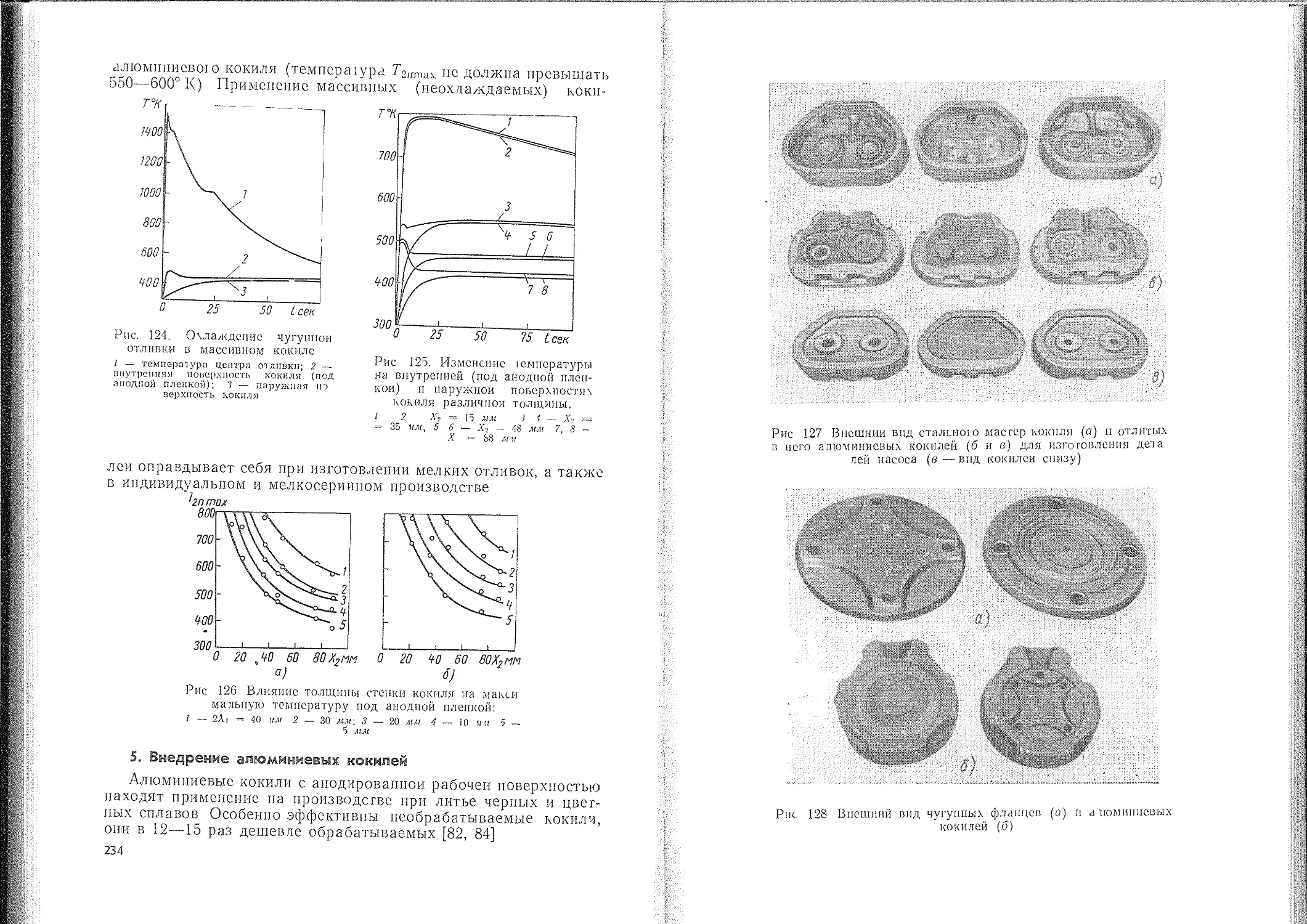

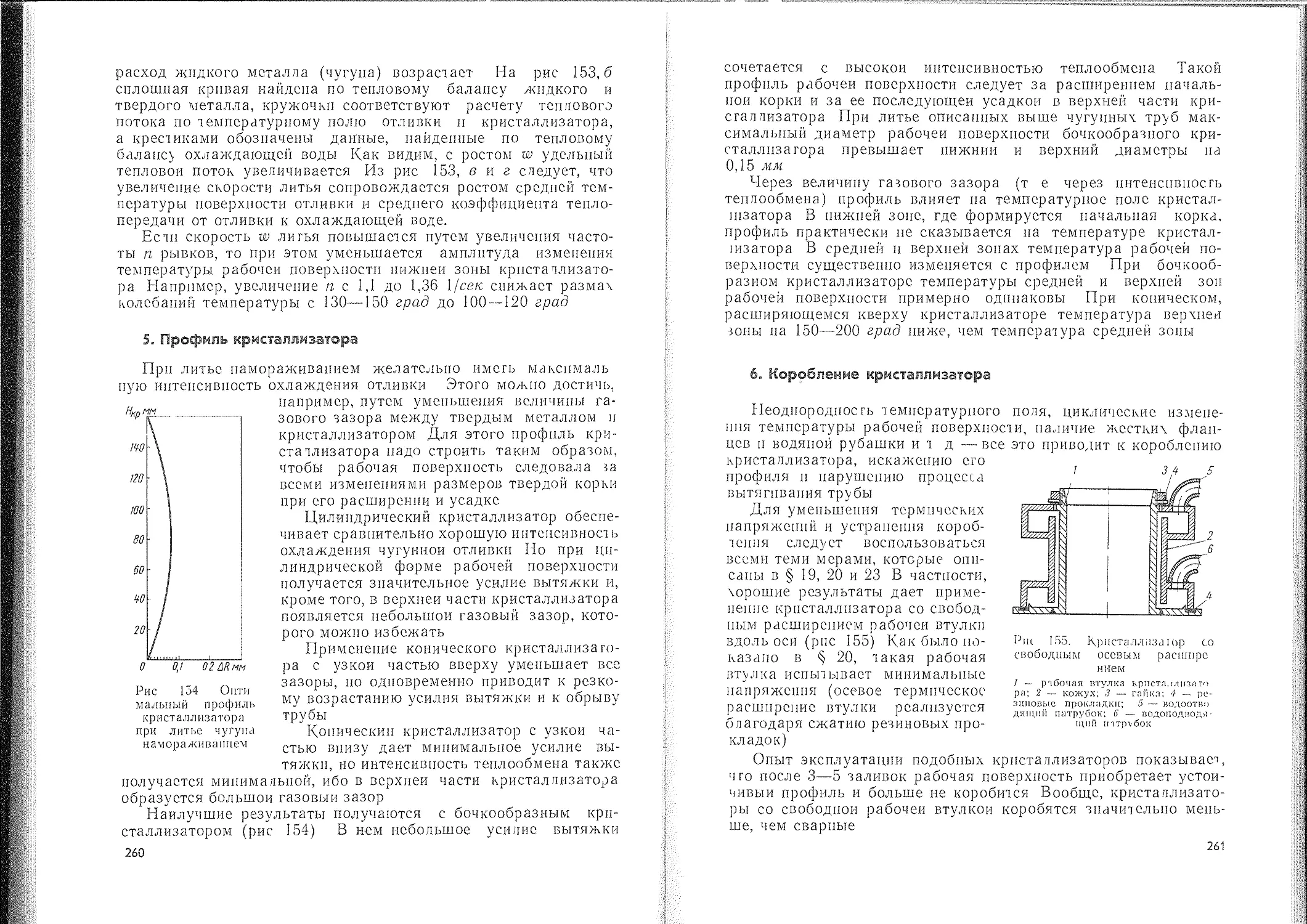

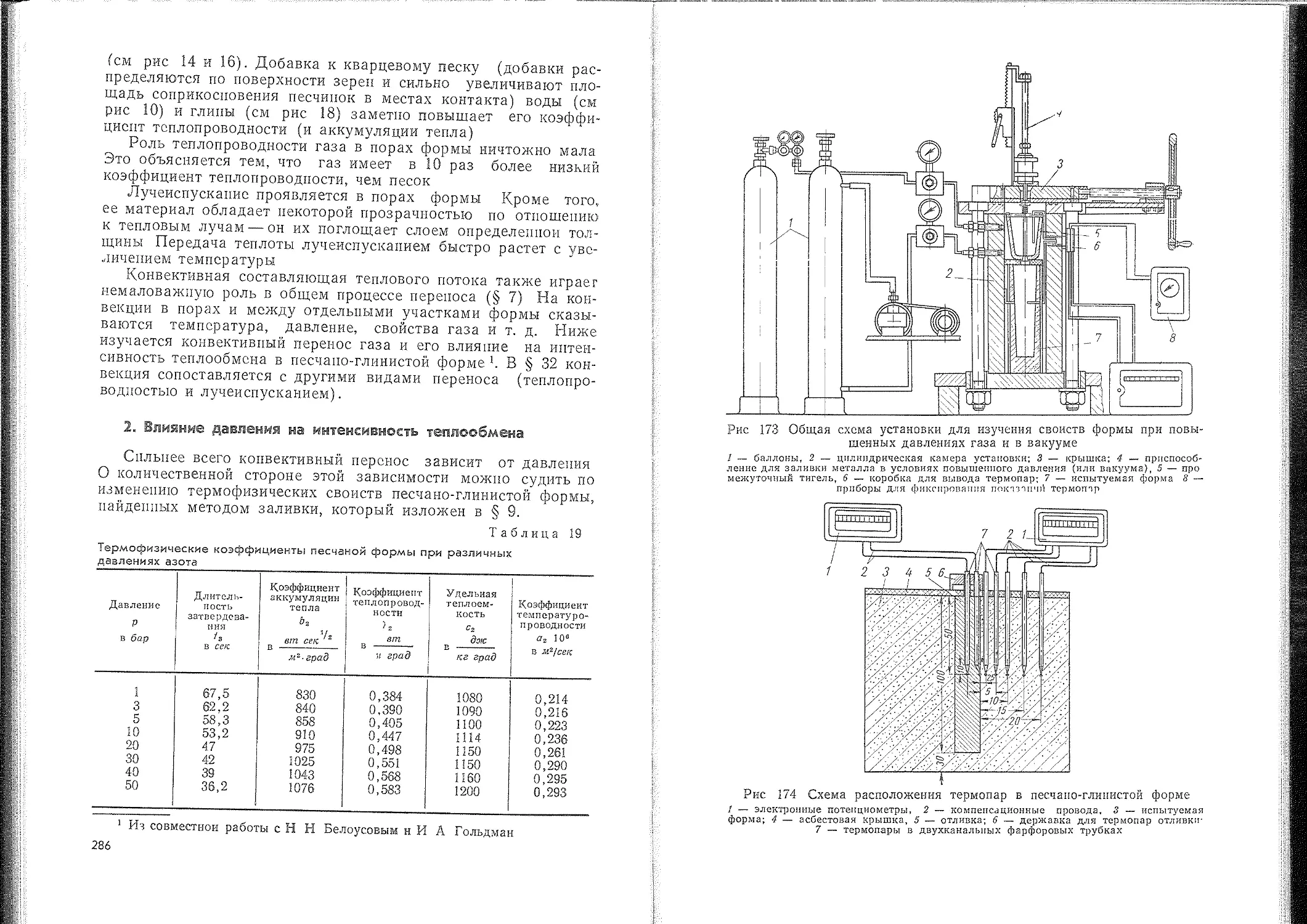

нения (баланса) заряда (§ 1). При этом оказывается возможным