Автор: Диментберг Ф.М. Люкшин В.С. Ниберг Н.Я. Обморшев В.Н. Плужников И.С. Серенсен С.В. Сатель Э.А.

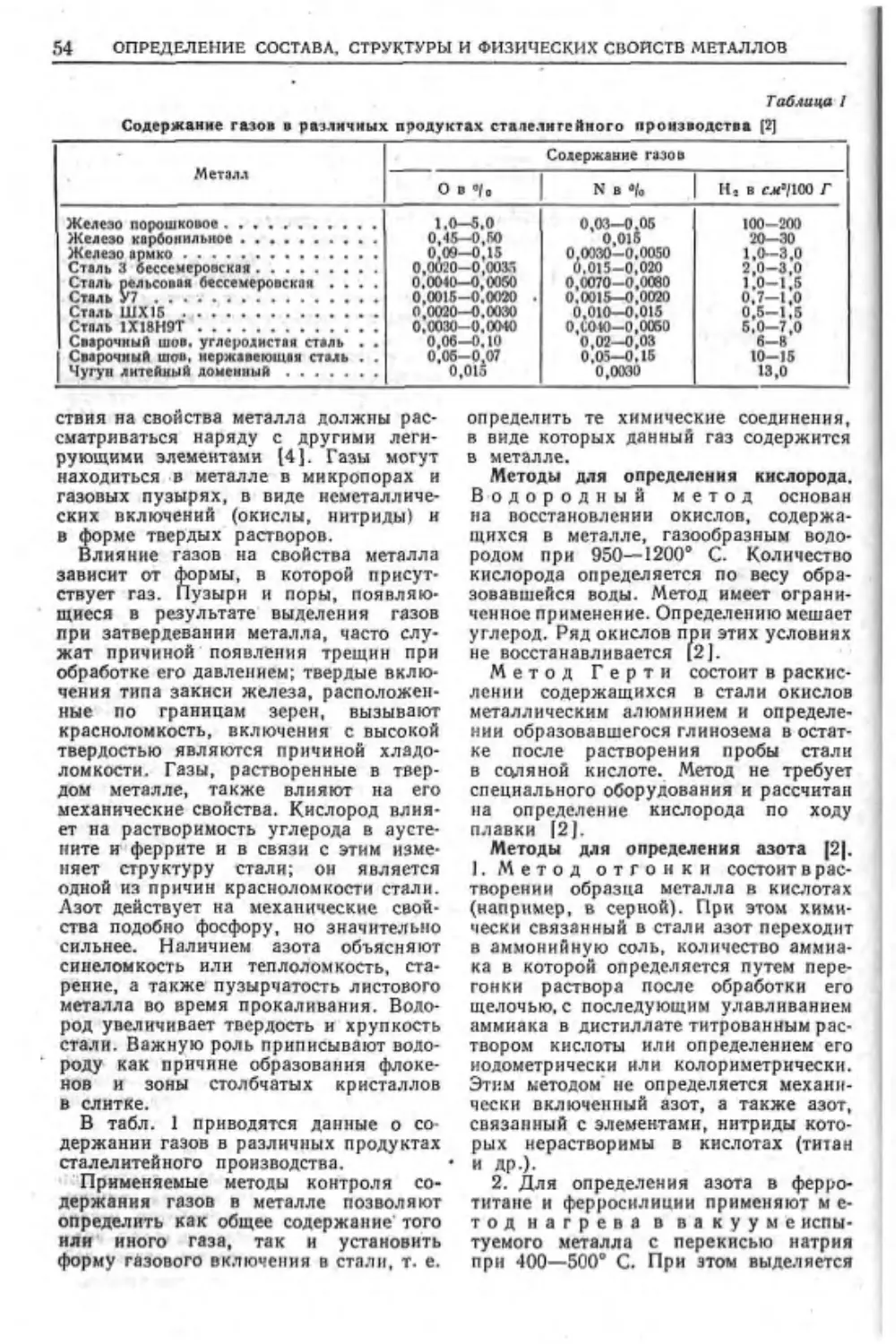

Теги: машиностроение

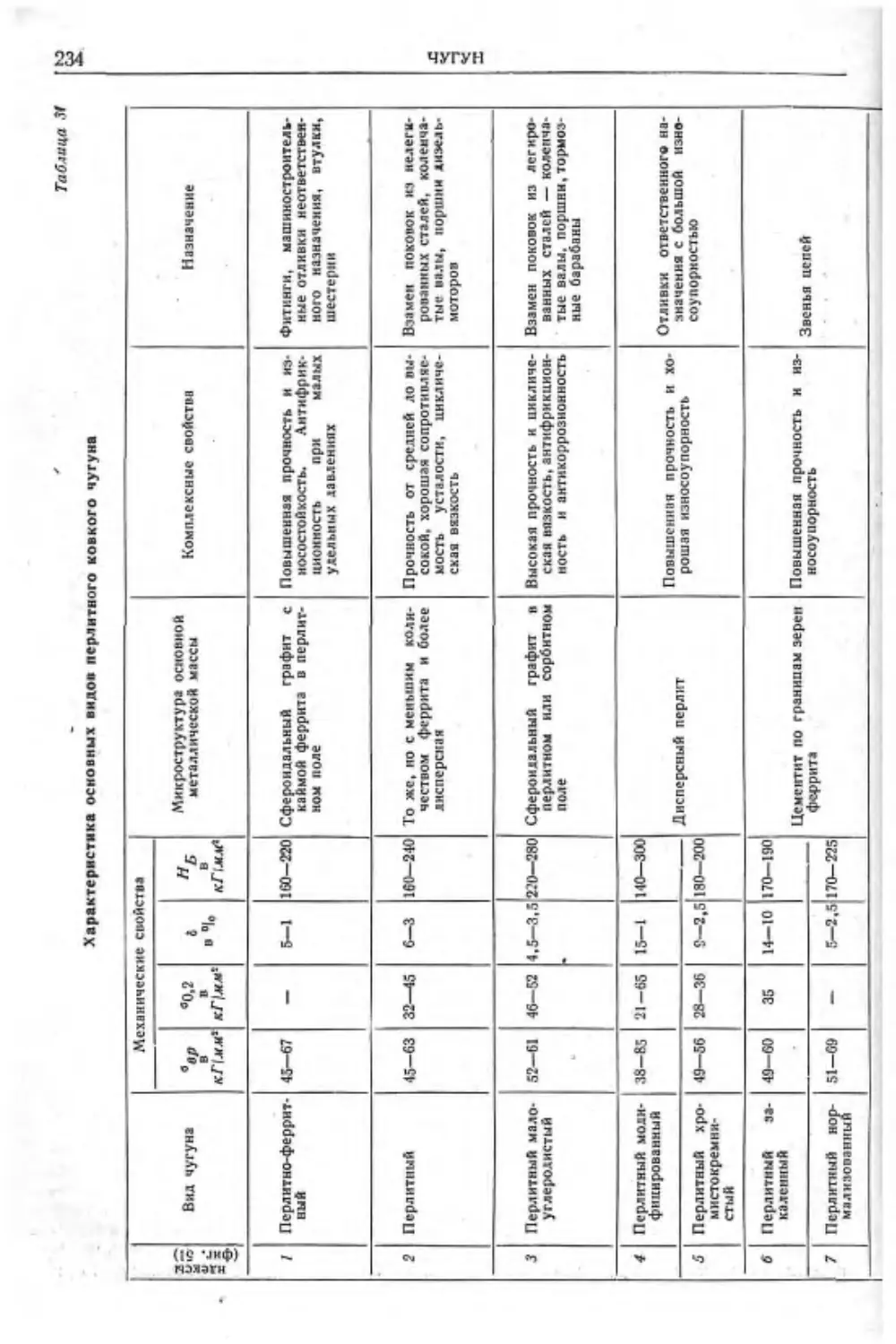

Год: 1956

Текст

СПРАВОЧНИК

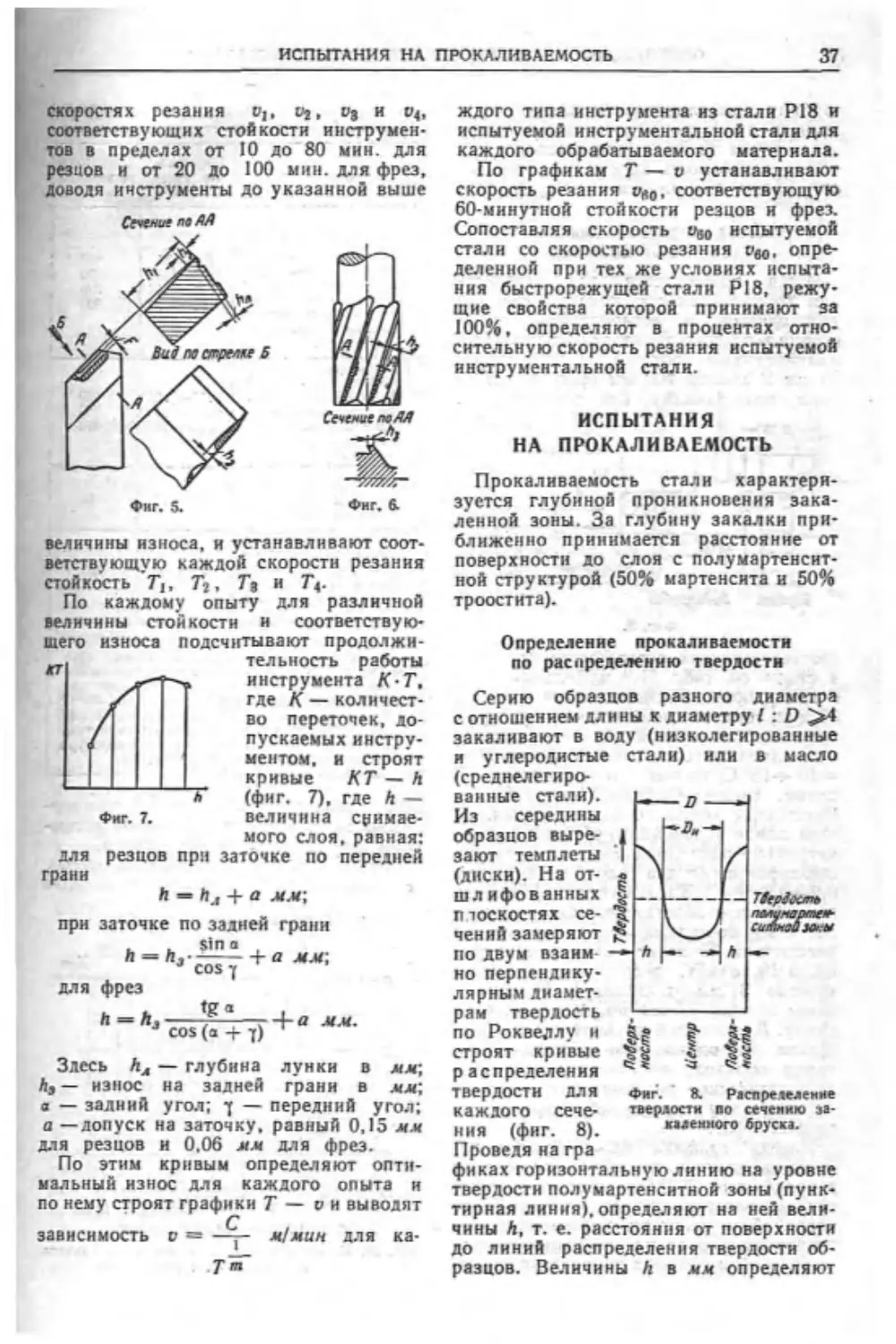

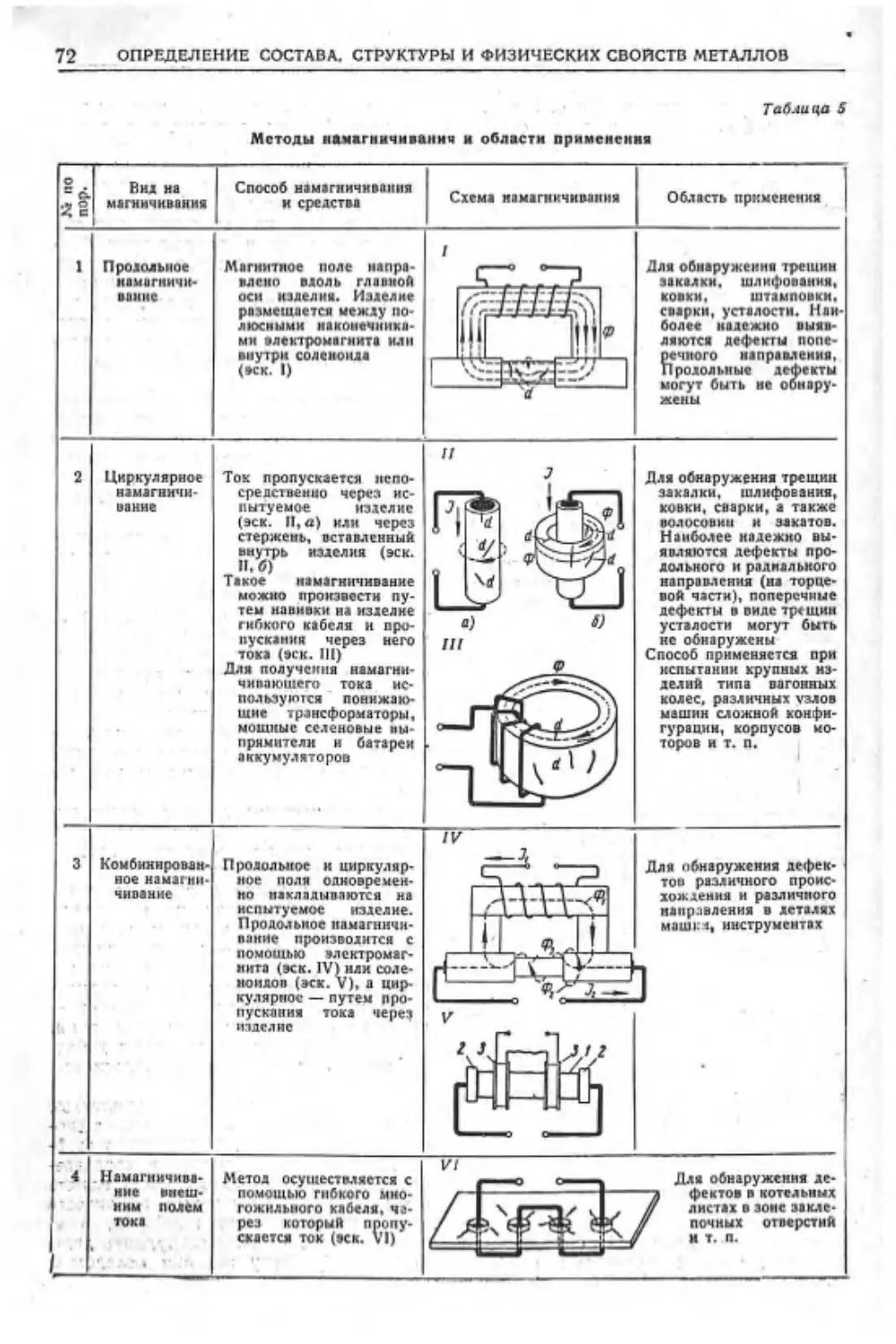

МАШИНОСТРОИТЕЛЯ

В ШЕСТИ ТОМАХ

Т о м -6

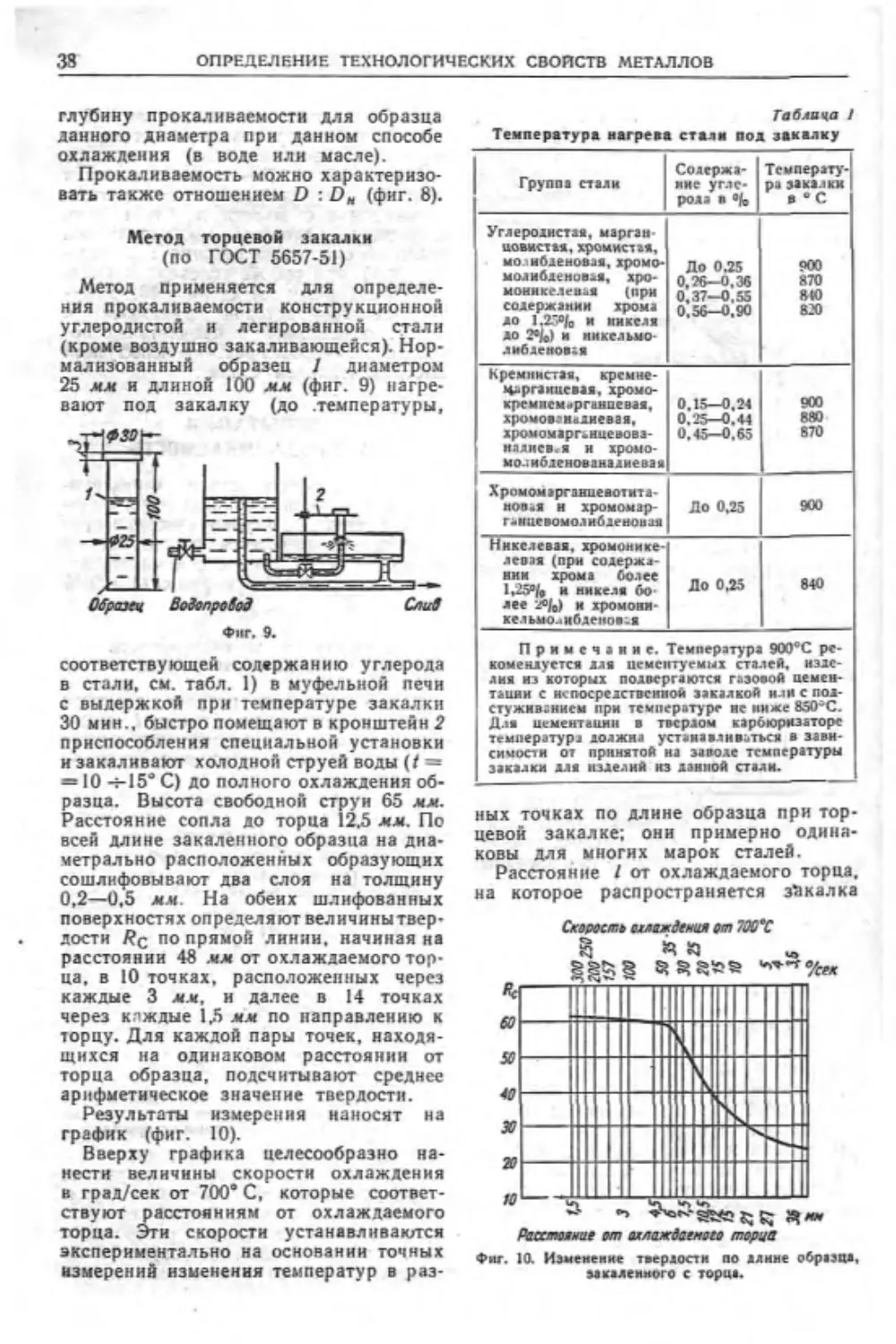

Главный редактор тома

д-р техн, наук проф. Э. А. САТЕЛЬ

Издание второе,

исправленное и дополненное

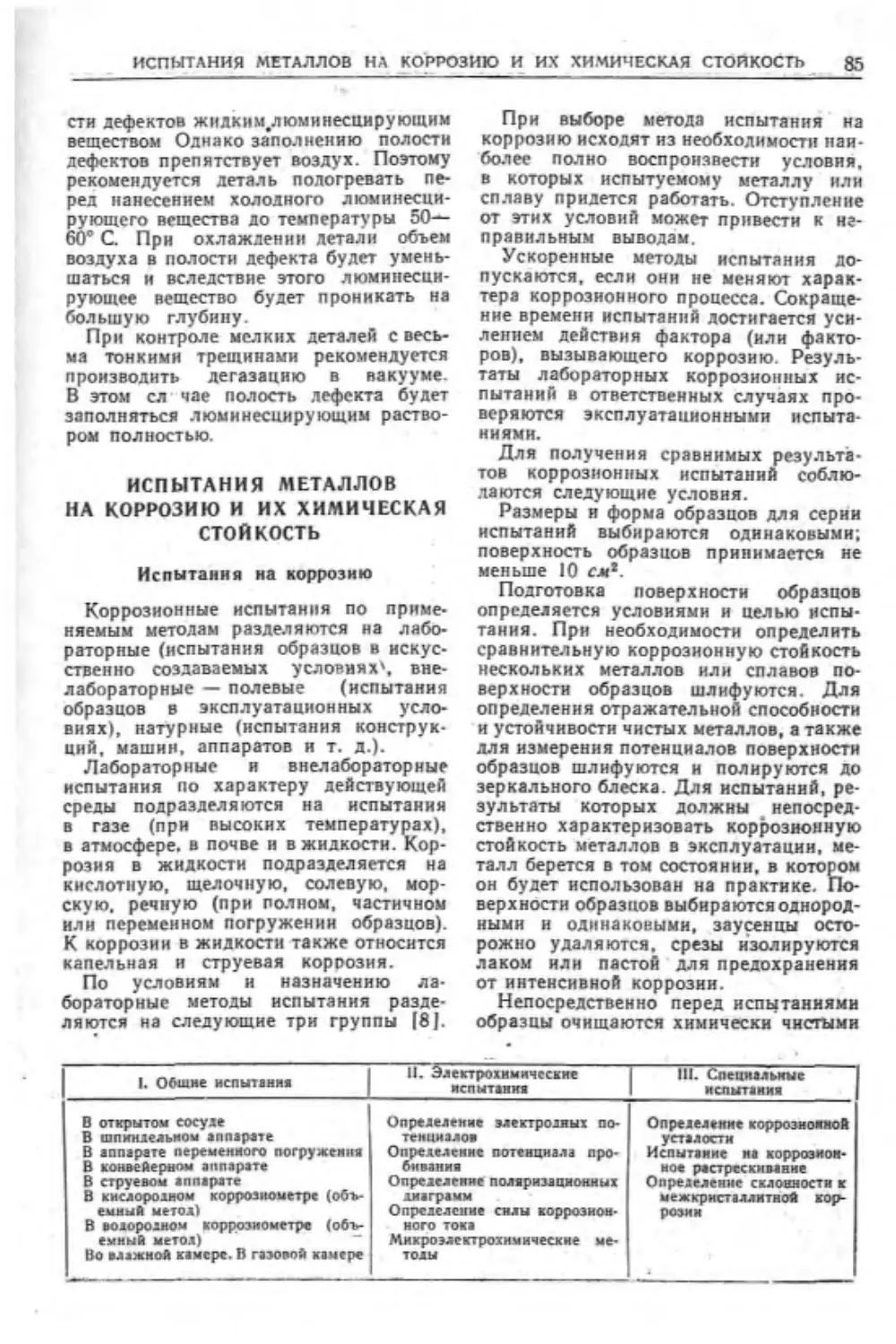

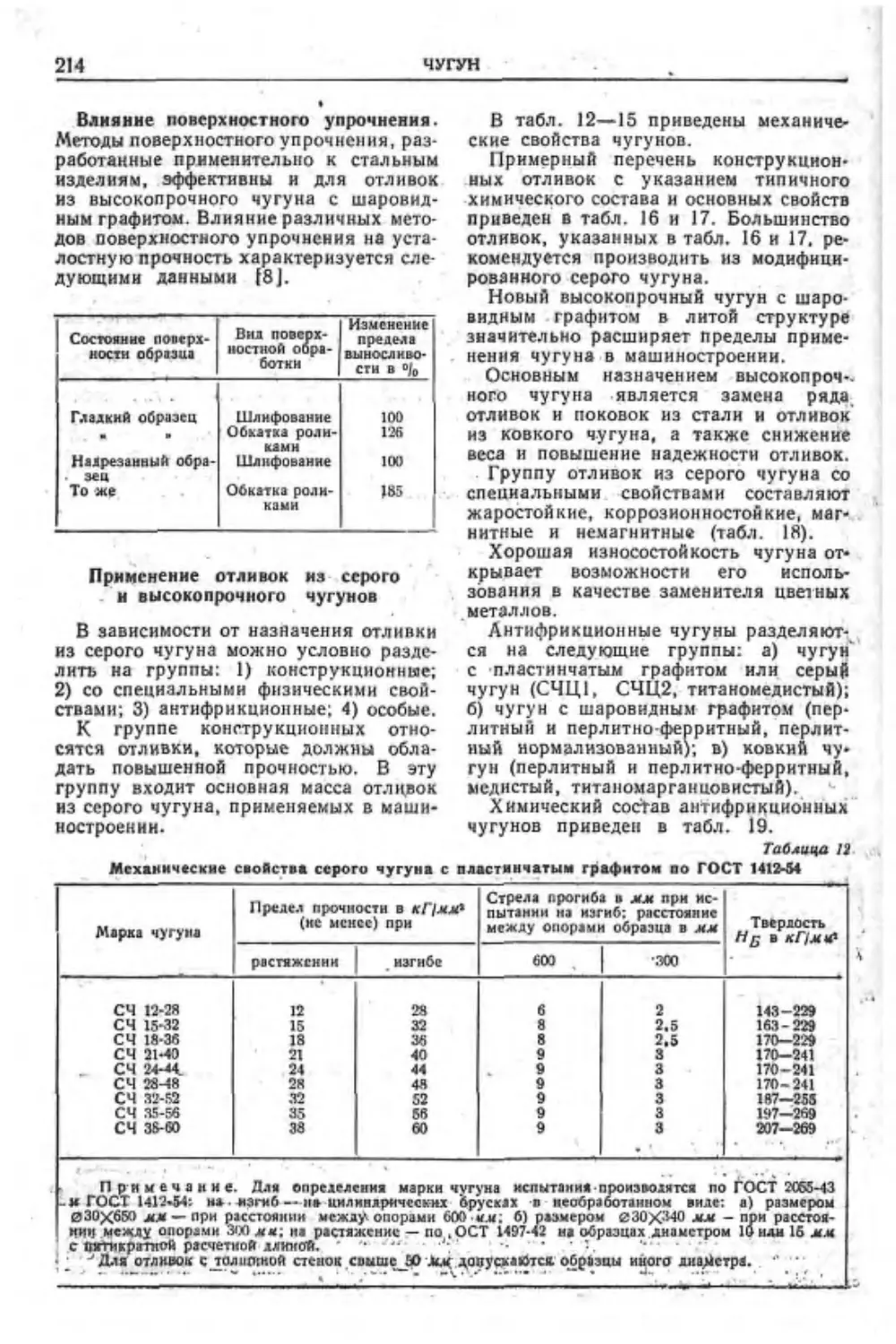

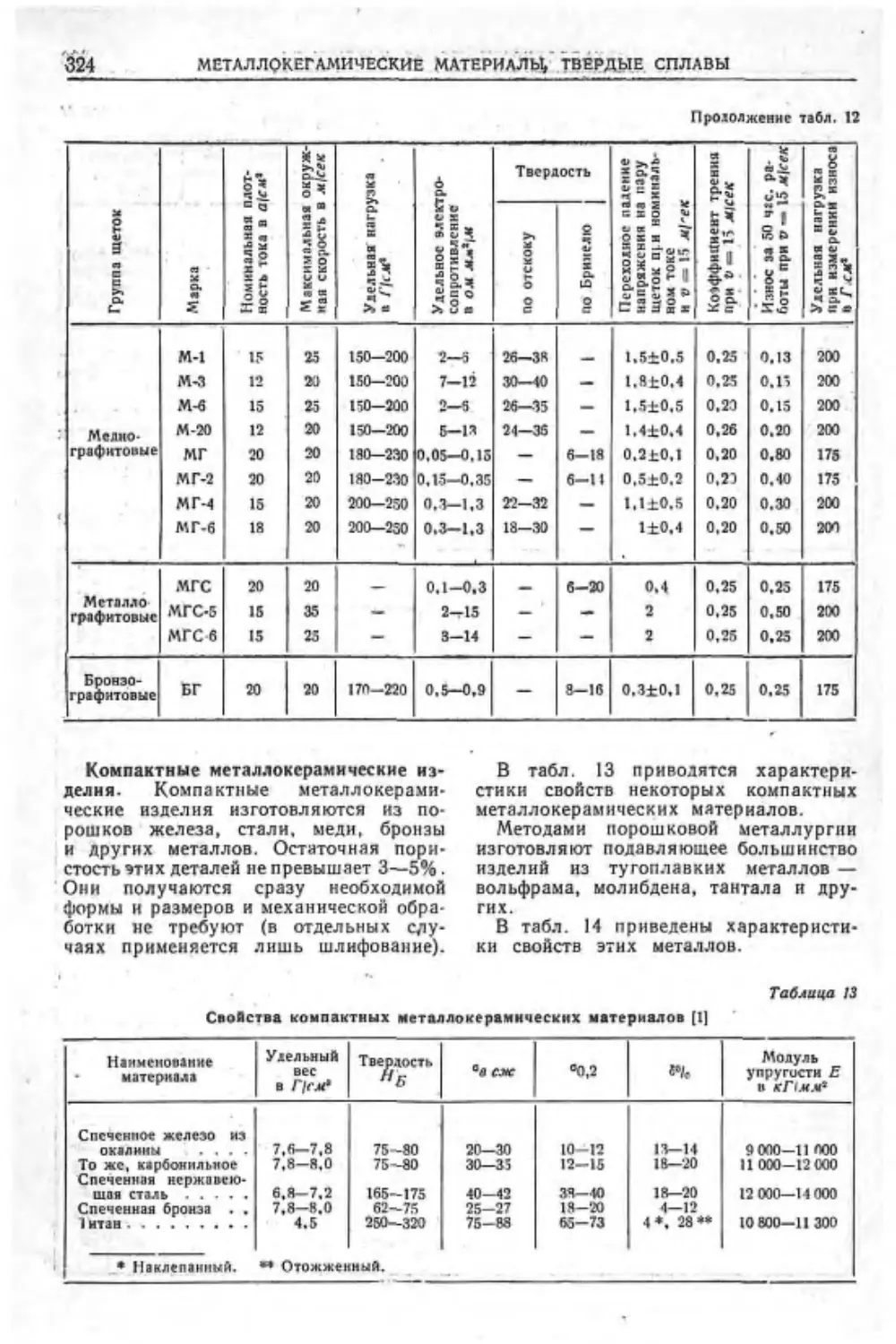

ГОСУДАРСТВЕННОЕ НАУЧНО ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

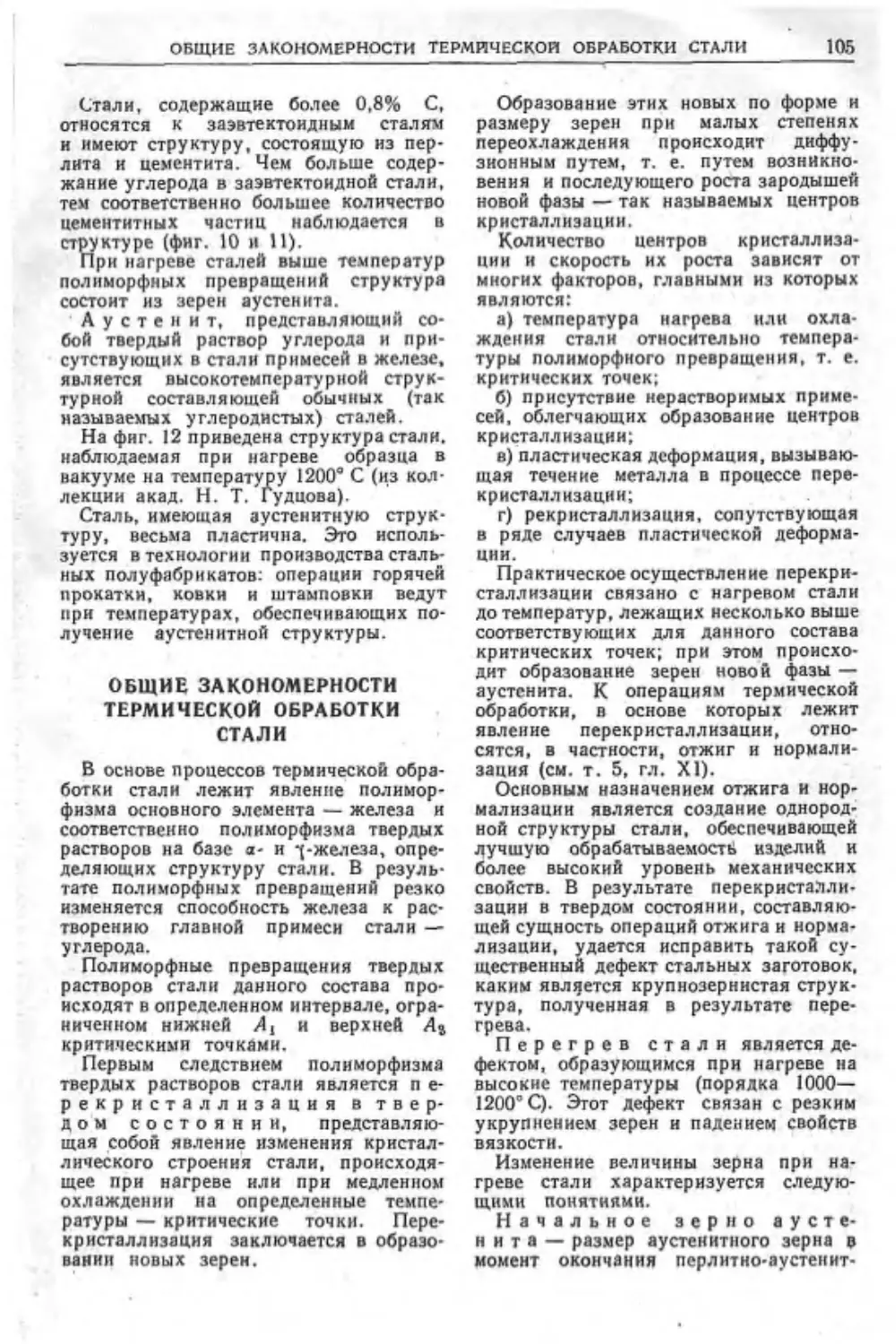

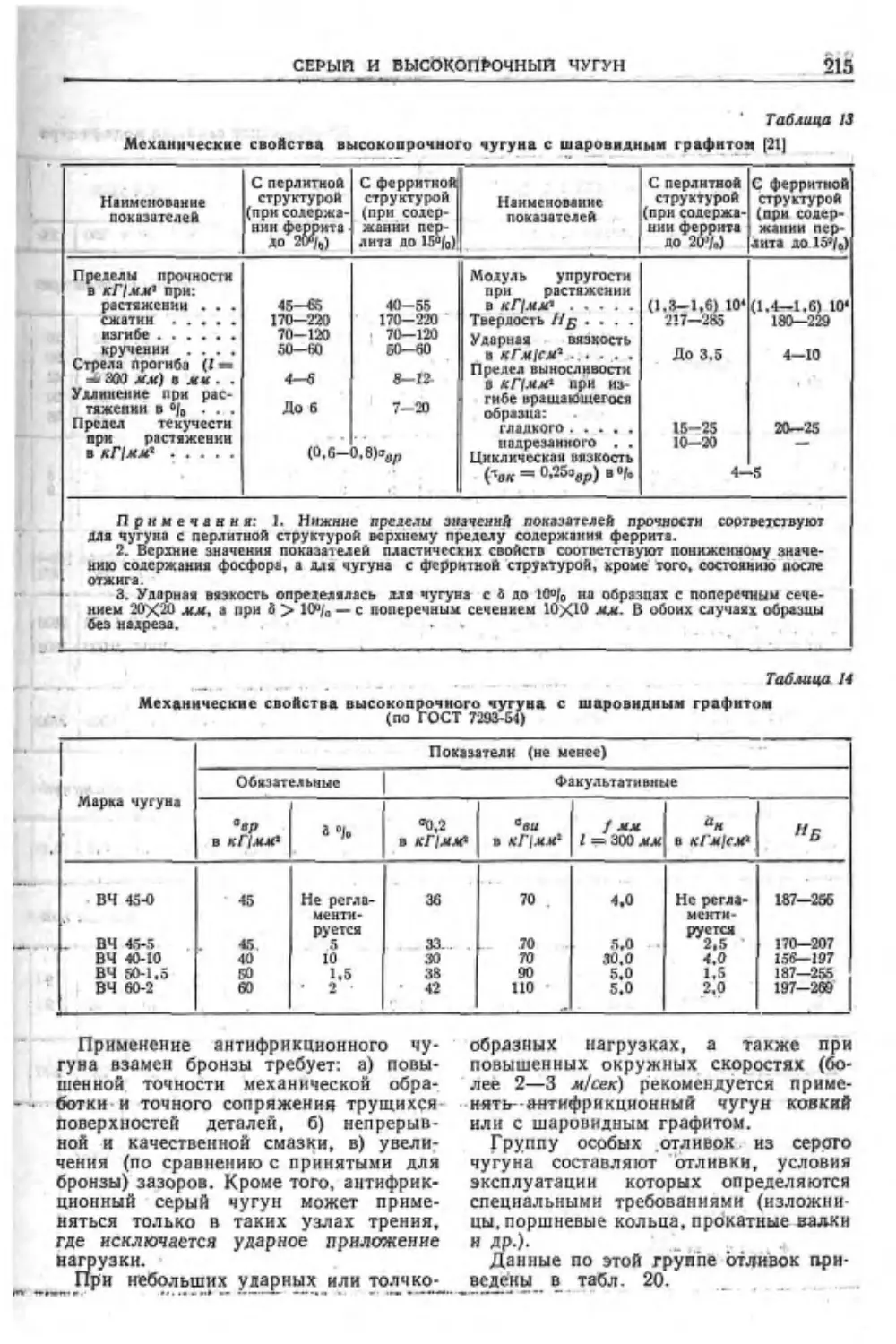

Москва 1956

АВТОРЫ ТОМА

I

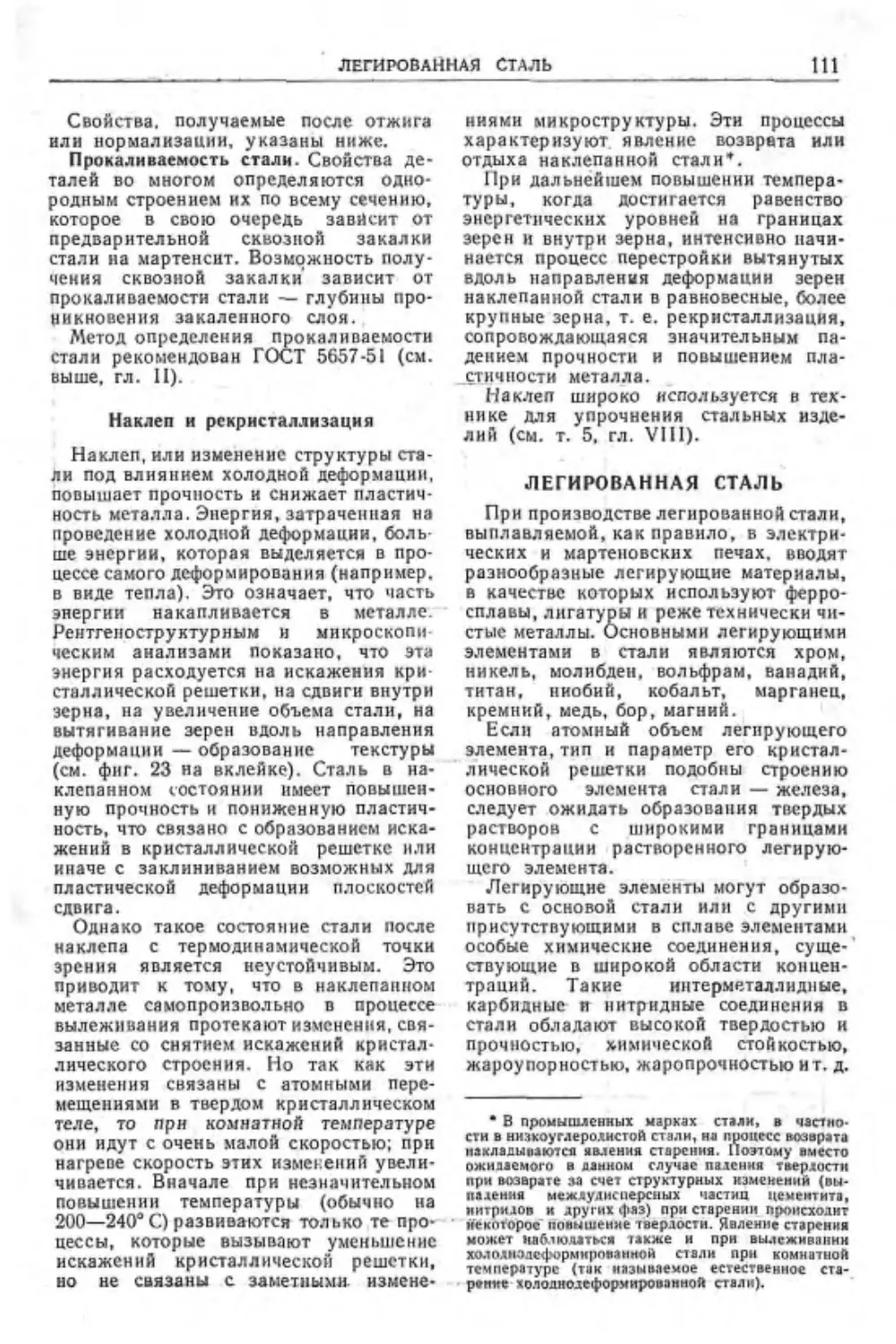

АВРАСИН Я. Д., канд. техн, наук, БЕРГ П. П.. проф. д-р техн, наук, БЕРН-

ШТЕЙН М. Л., канд. техн. наук. ГЕНЕРОЗОВ Б. А., ст. науч, сотр., ГЛИНЕР Б. М.. •

инж., ДАВИДОВСКАЯ Е. А., канд. техн. наук. ЕЛЧИН П. М, инж., ЕРЕ-

МИН Н. И., канд. фнз.-мат. наук. ИВАНОВ Д. П., канд. техн. наук. КНОРОЗ Л. И.,

инж.. КОБРИН М. М. канд. техн. наук. КОРИЦКИЙ В. Г., доц.. КРОТКОВ Д. В.,

инж.. КУДРЯВЦЕВ И. В., проф. д-р техн. наук. КУЛИКОВ И. В., канд. техн,

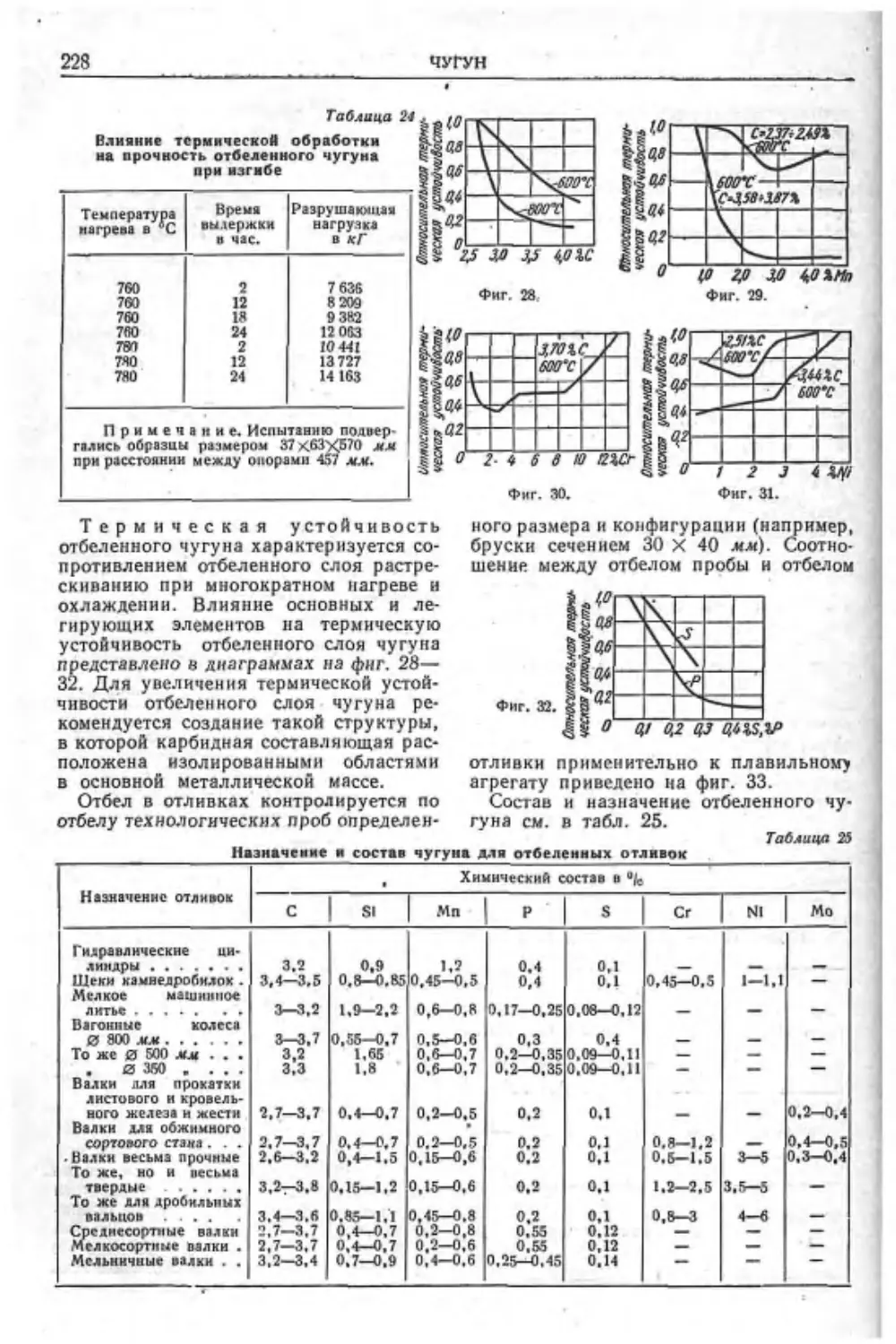

наук, ЛЕПЕТОВ В. А., канд. техн, наук, ЛИКИНА А. Ф.. инж., МАТВЕЕВ А. С.,

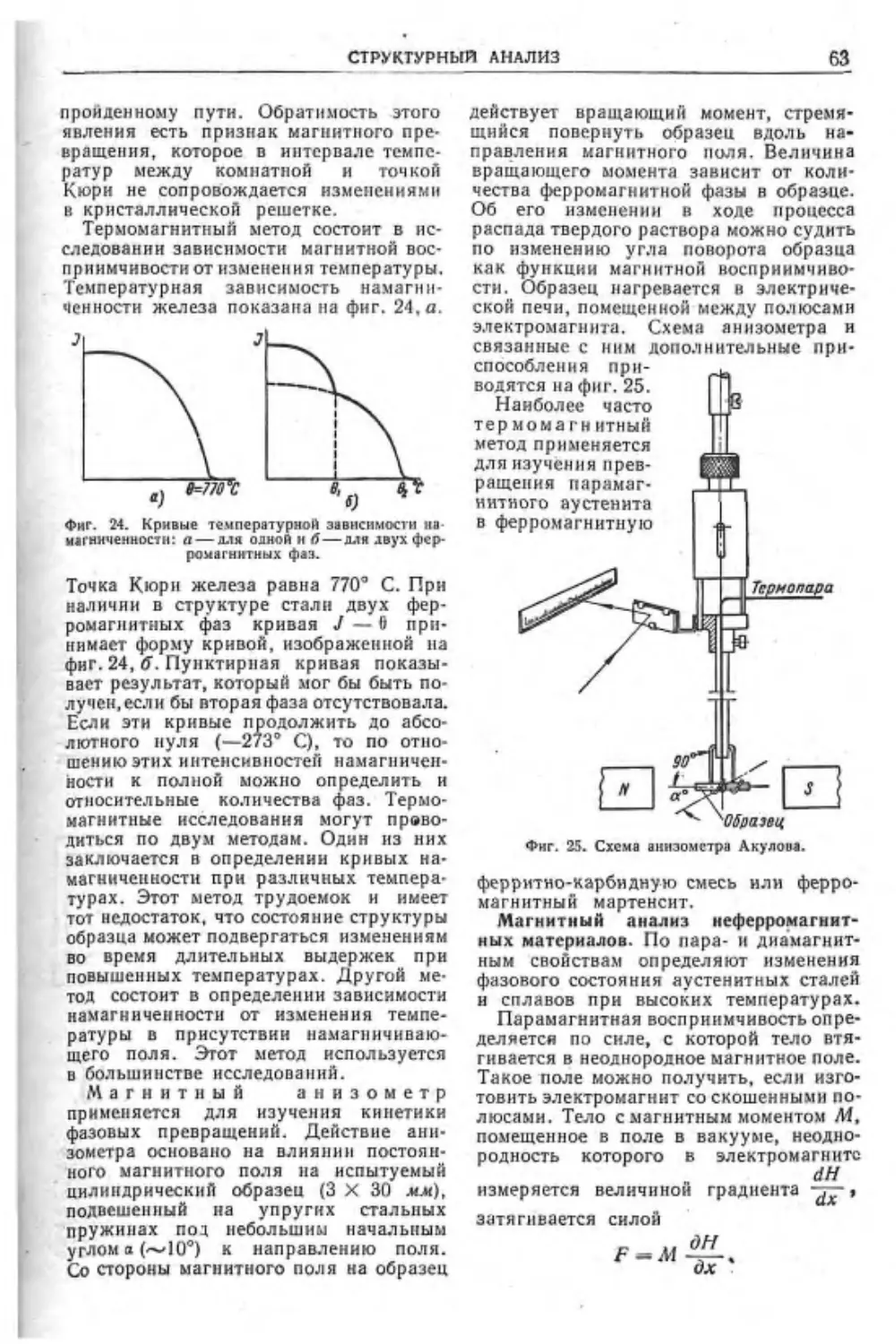

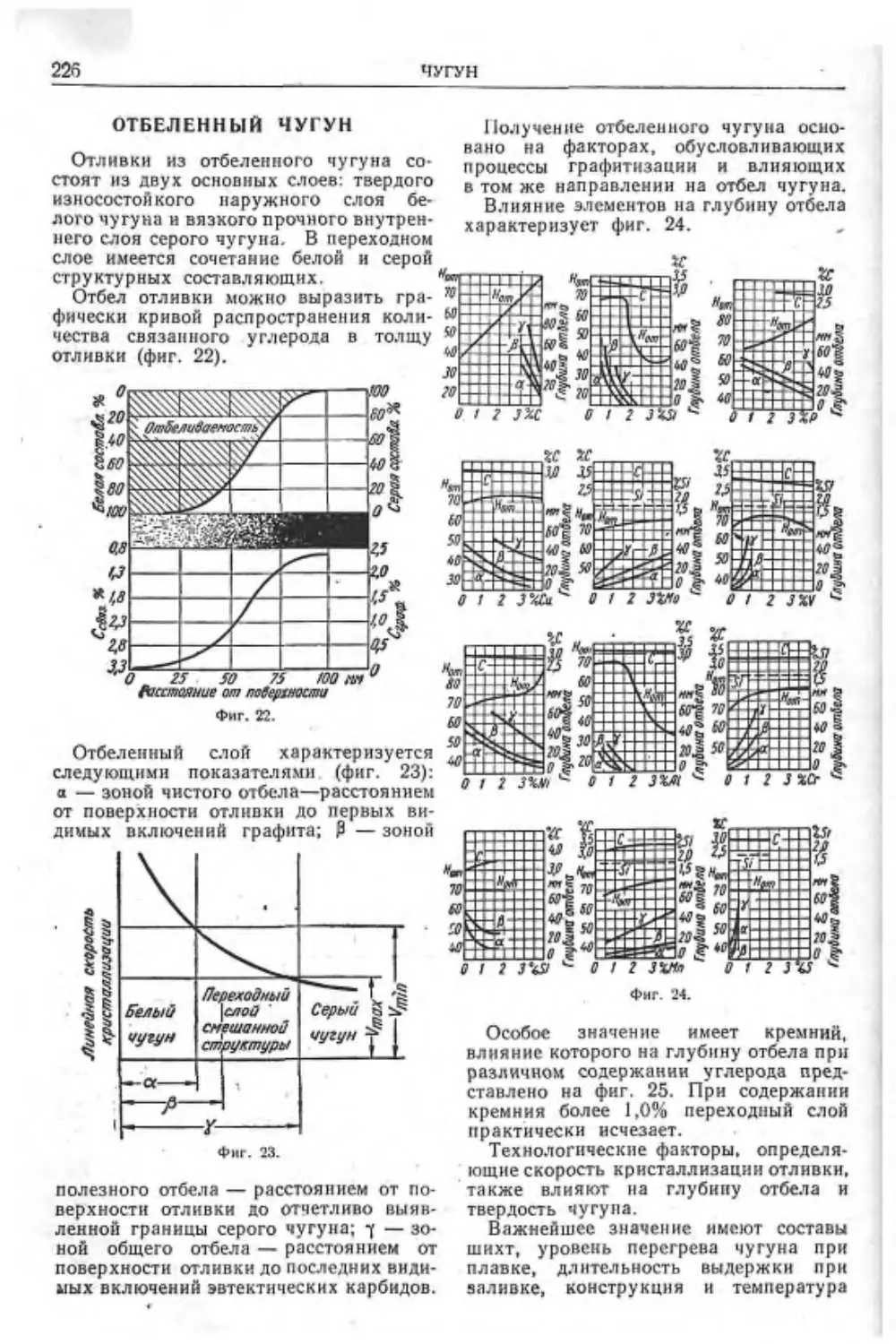

канд. техн наук. МИЛЬМАН Б. С., канд. техн. наук. ПАВЛУШКИН Н. М. канд.

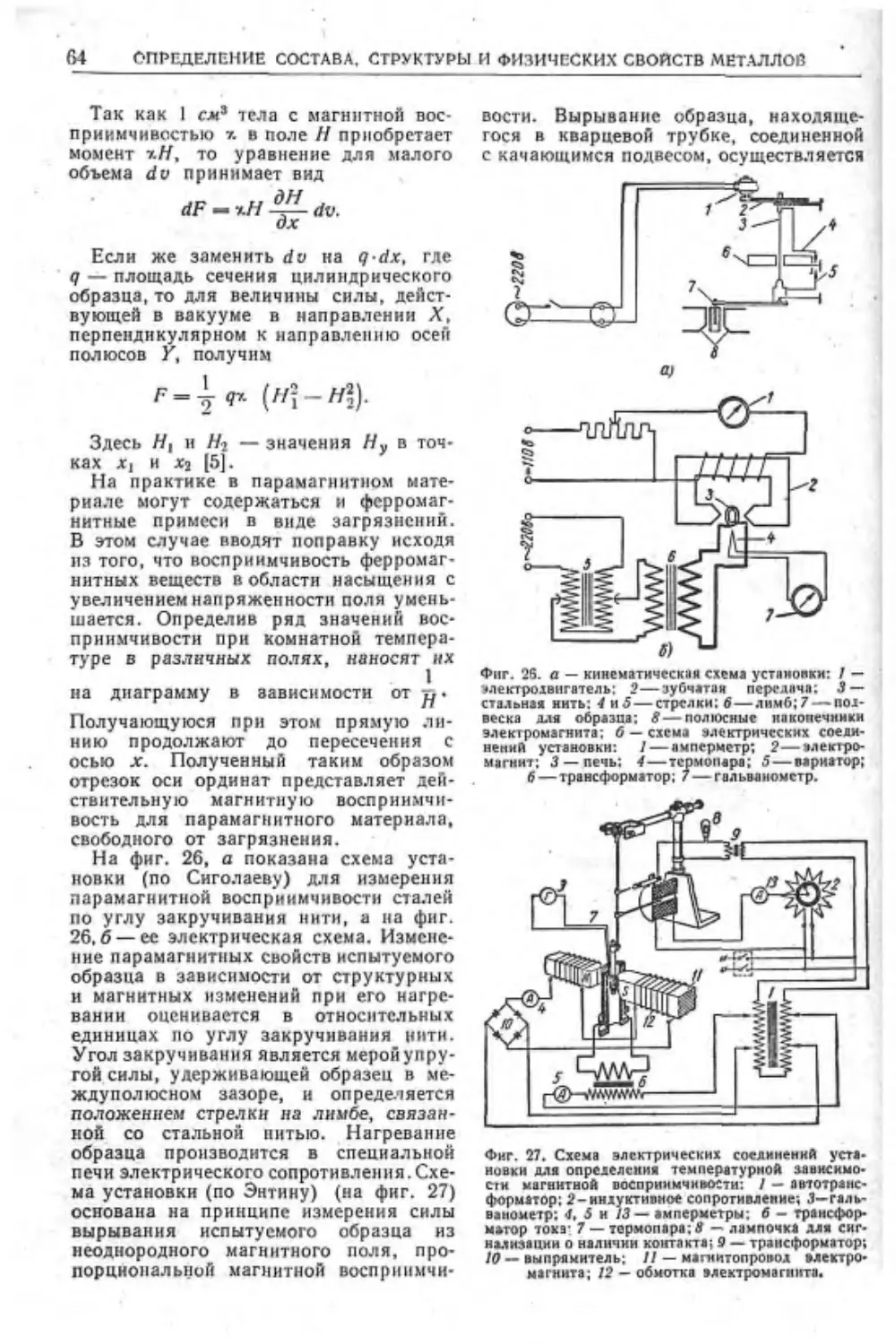

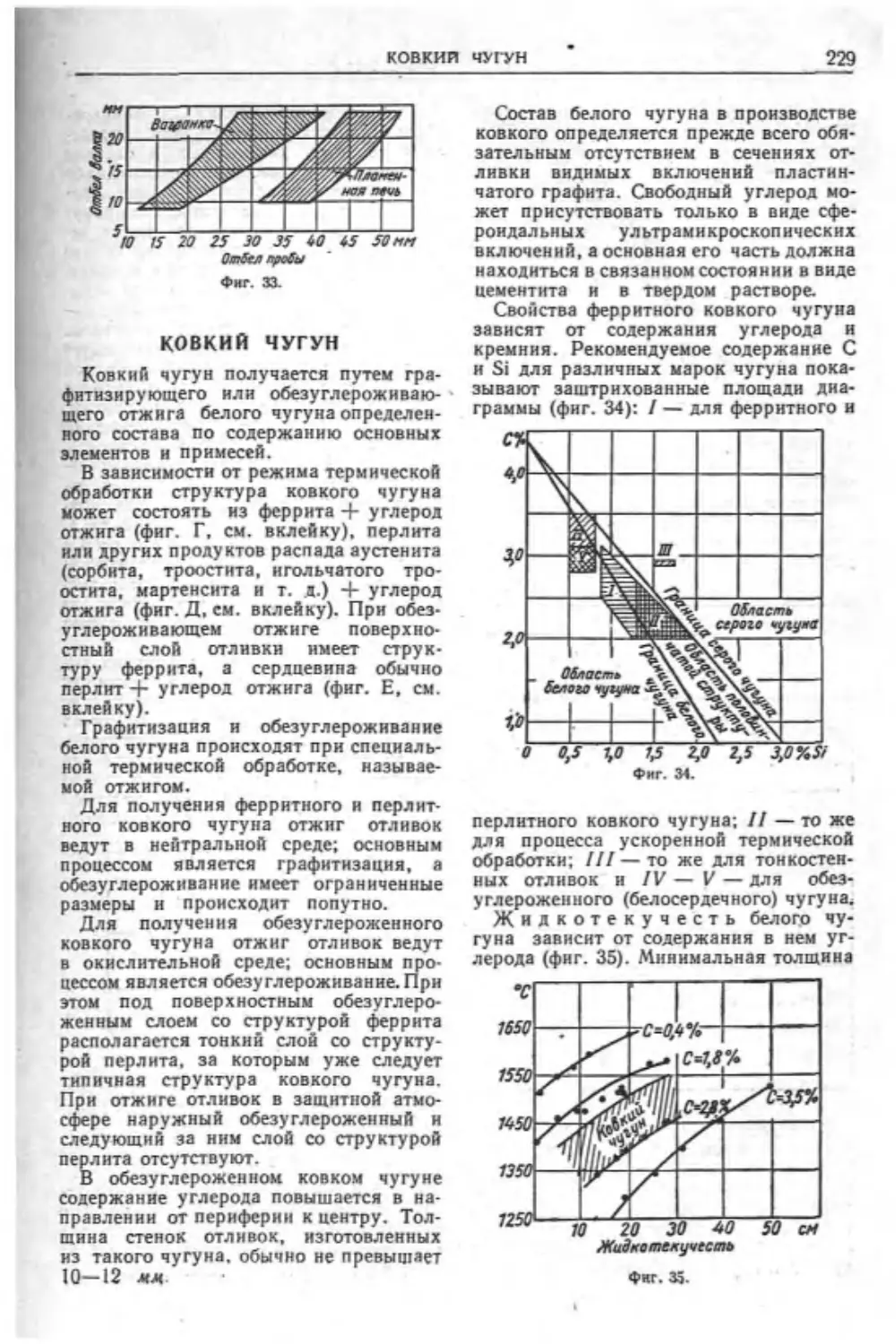

техн, наук, | ПТИЦЫН В. И.| инж., РАКОВСКИЙ В. С„ канд. техн, наук, РАН-

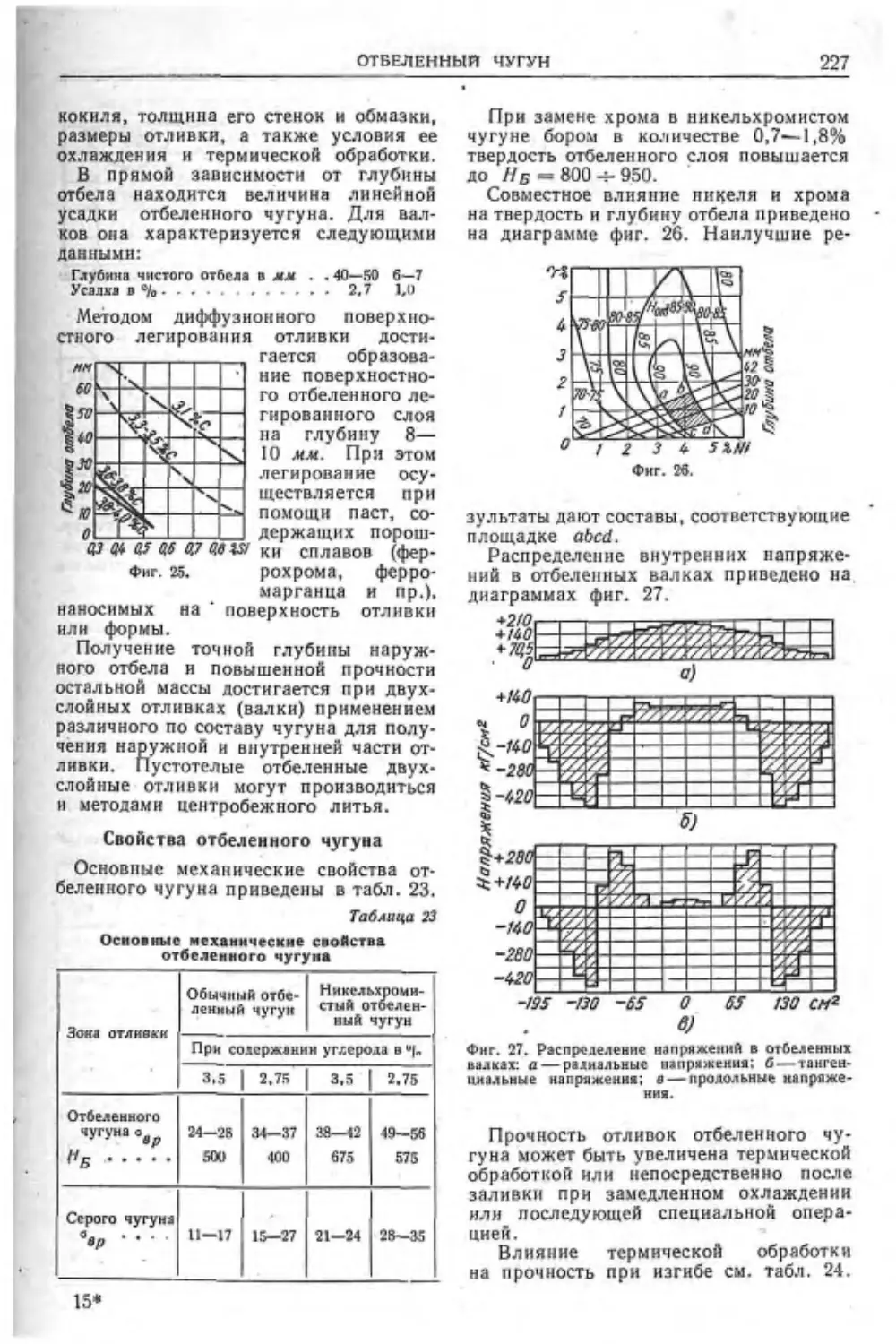

ШТАДТ А. Г., канд. техн, наук, РЯБЧЕИКОВ А. В., проф. д-р хим. наук. СИГО-

ЛАЕВ С. Я., канд. техн. наук. СМИРЯГИН А П.. канд. техн, наук, СУМ-

КИН А. Г., инж., ТУТОВ И. Е„ канд. техн, наук, ХРУШОВ М. М., проф. д-р техн,

паук. ЦЫПИН И. О., канд. техн наук. ШАРОВ М. Я., инж.. ШЕРМАН Я. И.,

доц,. ШМЕЛЕВ Б. А., канд. техн, наук, ЮГАНОВА С. А. канд. фнз.-мат. наук.

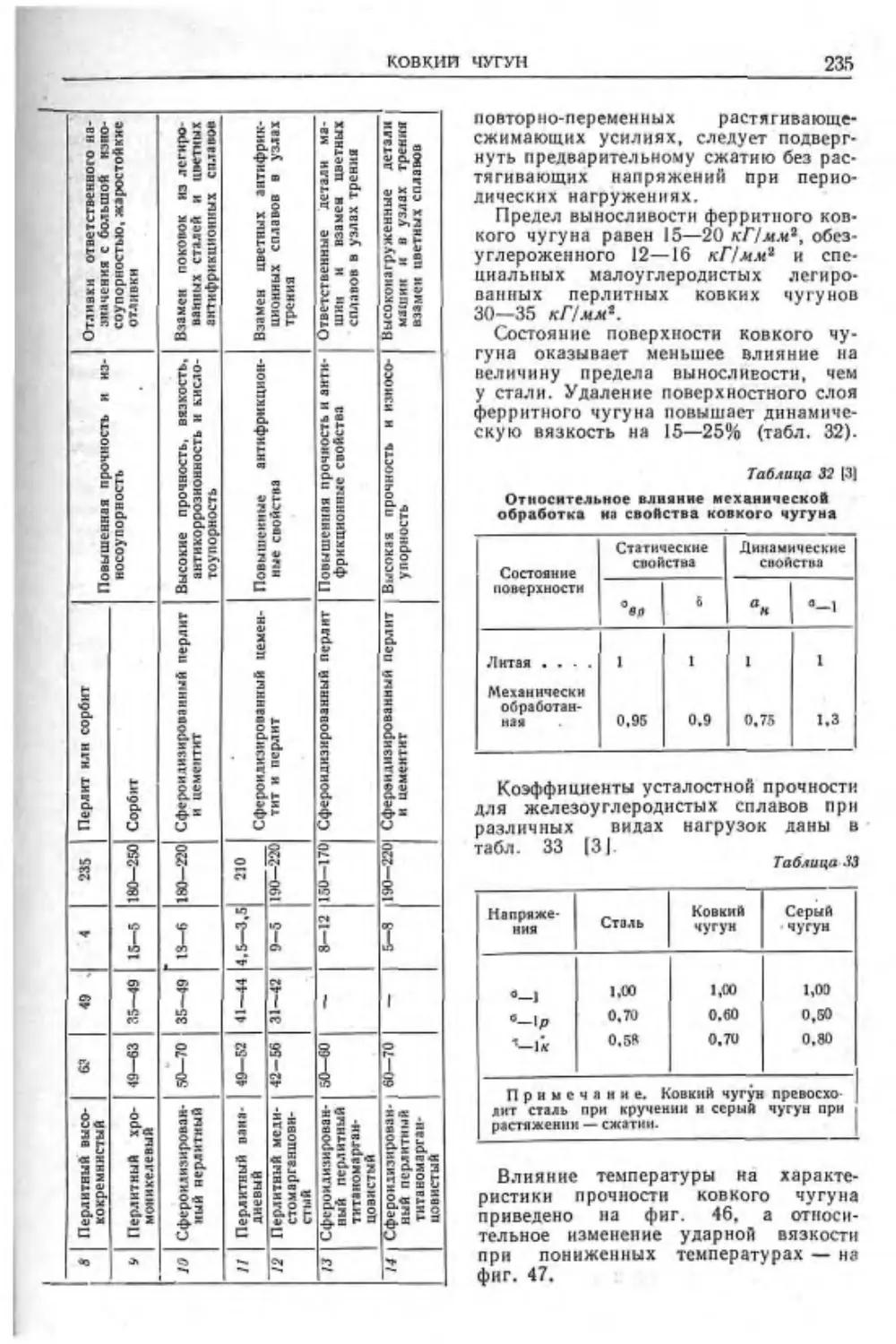

Редактор инж. Б. М. Глинер

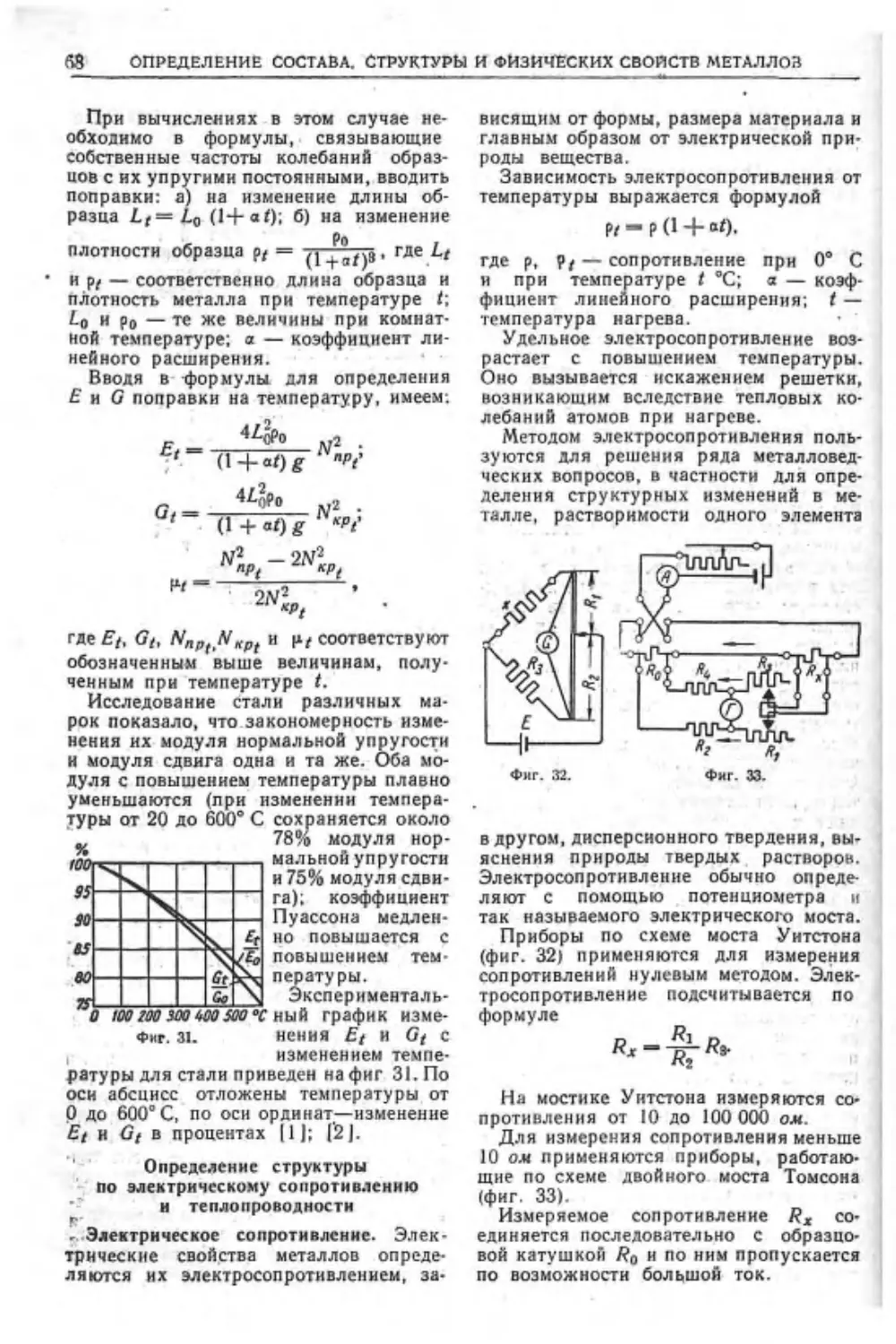

Редактор графических работ инж. В. Г. Карганов

Редакция справочной литературы

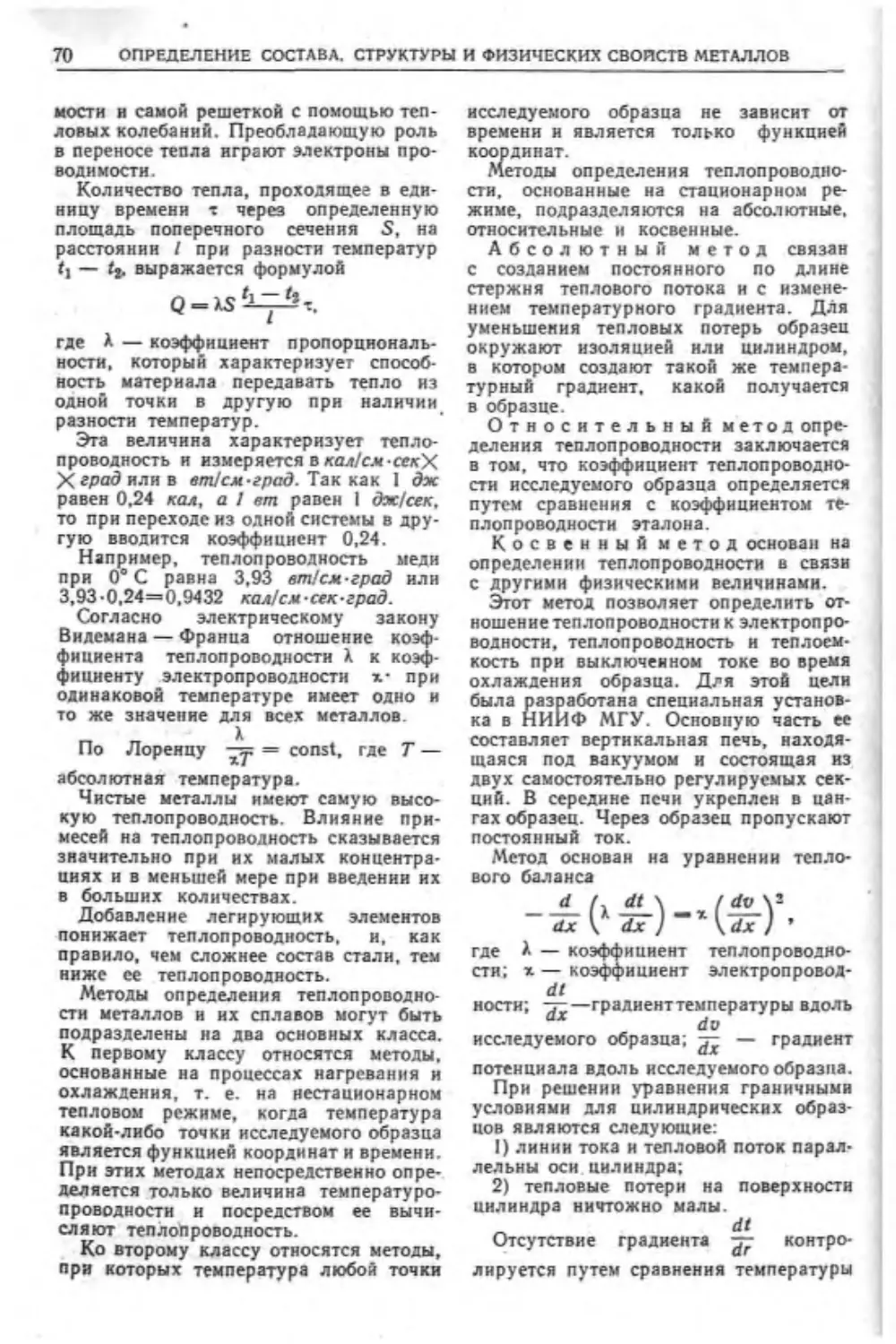

Зав. редакцией, инж. Е. МАРКУС\

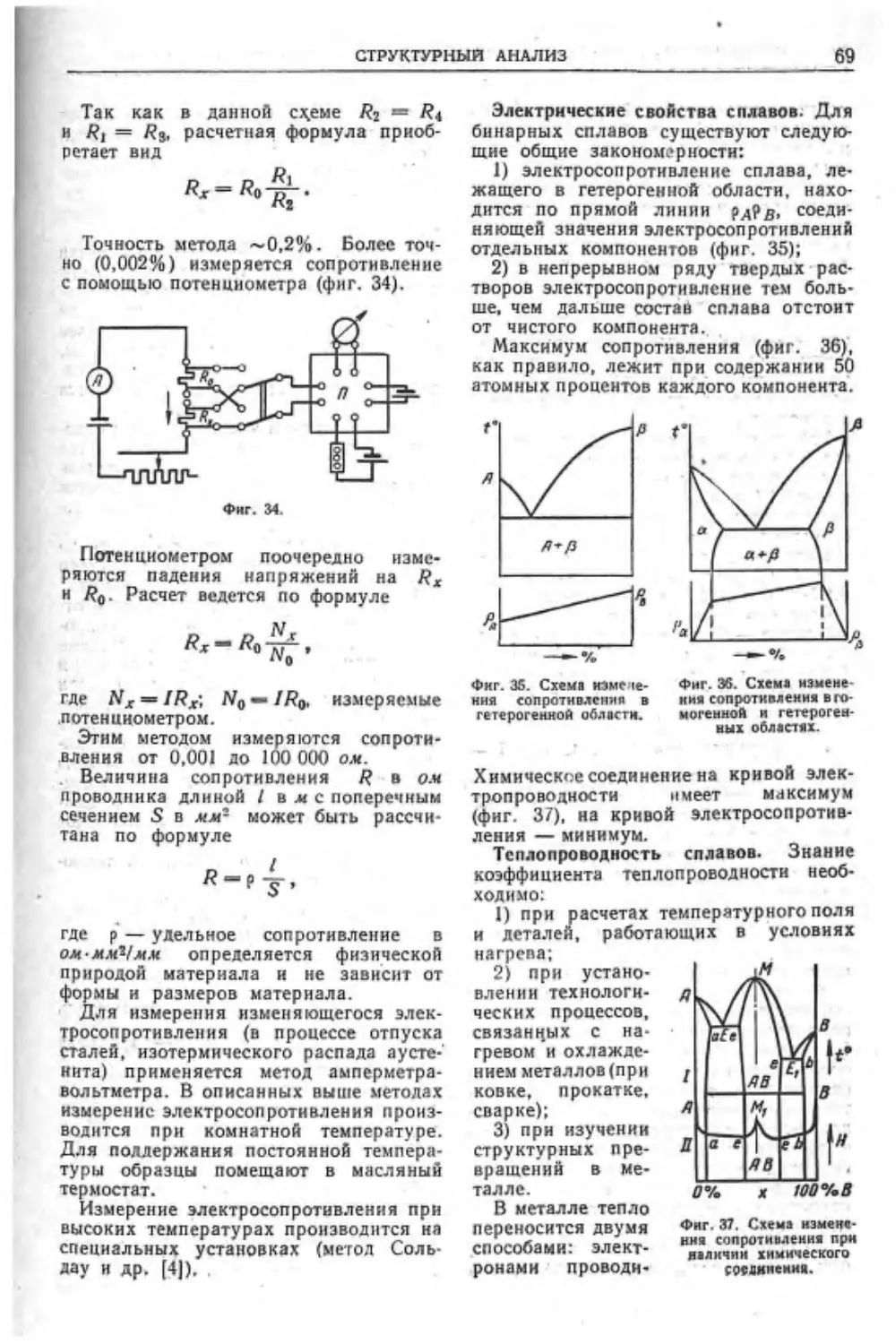

Kxptt реммпии: Москва. К-ll, ТретвяковскиИ проем», О. I, Майна»

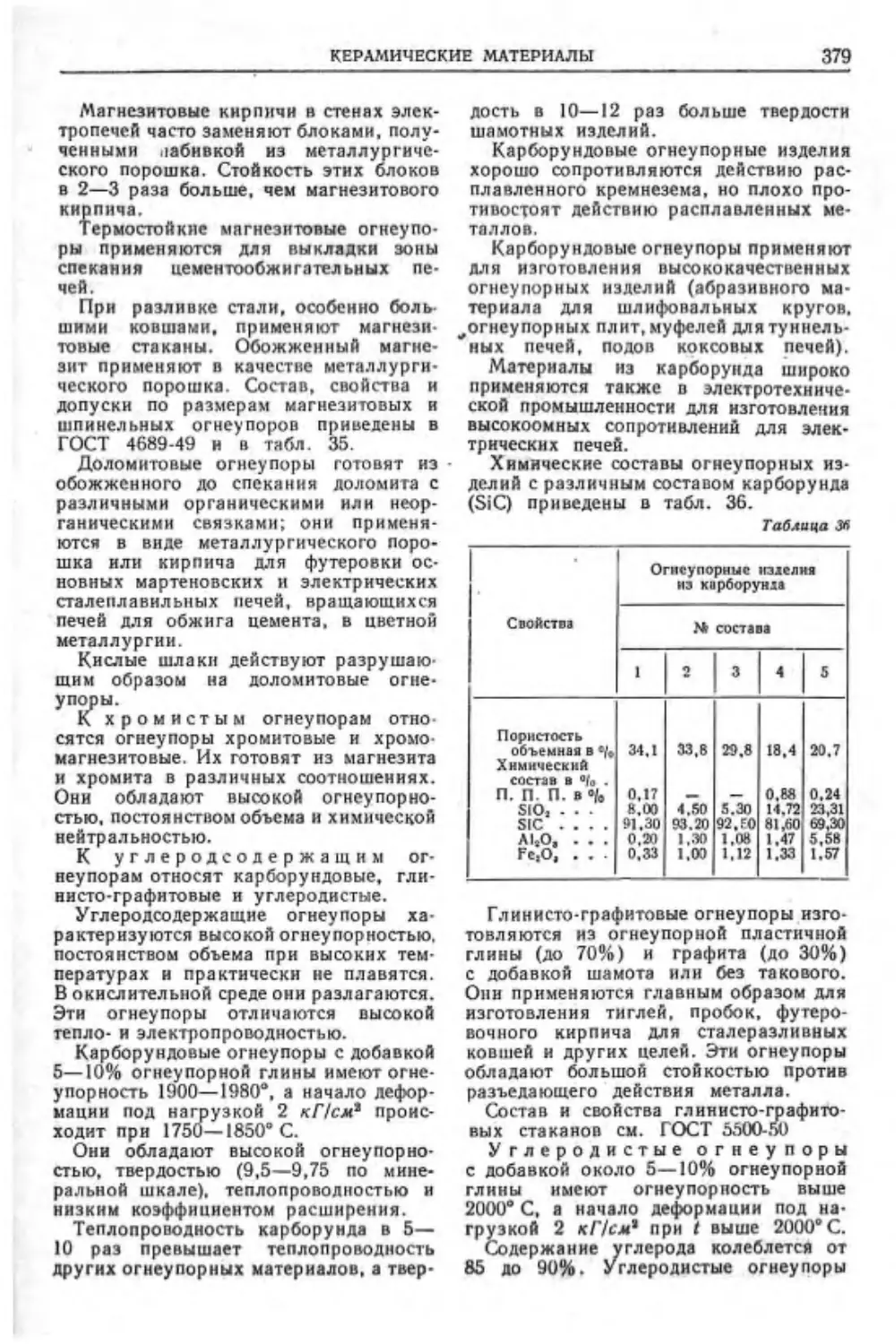

СОДЕРЖАНИЕ

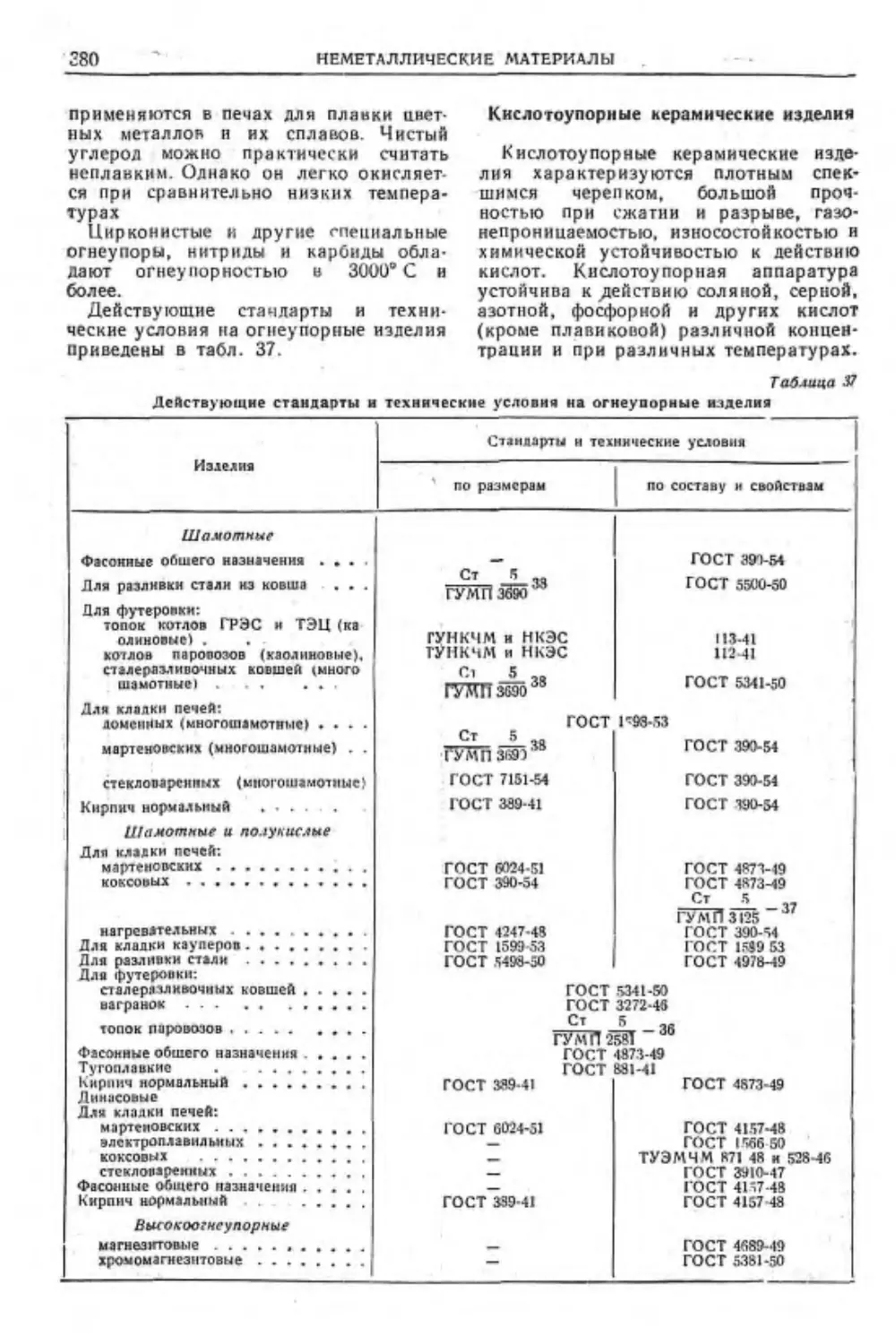

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

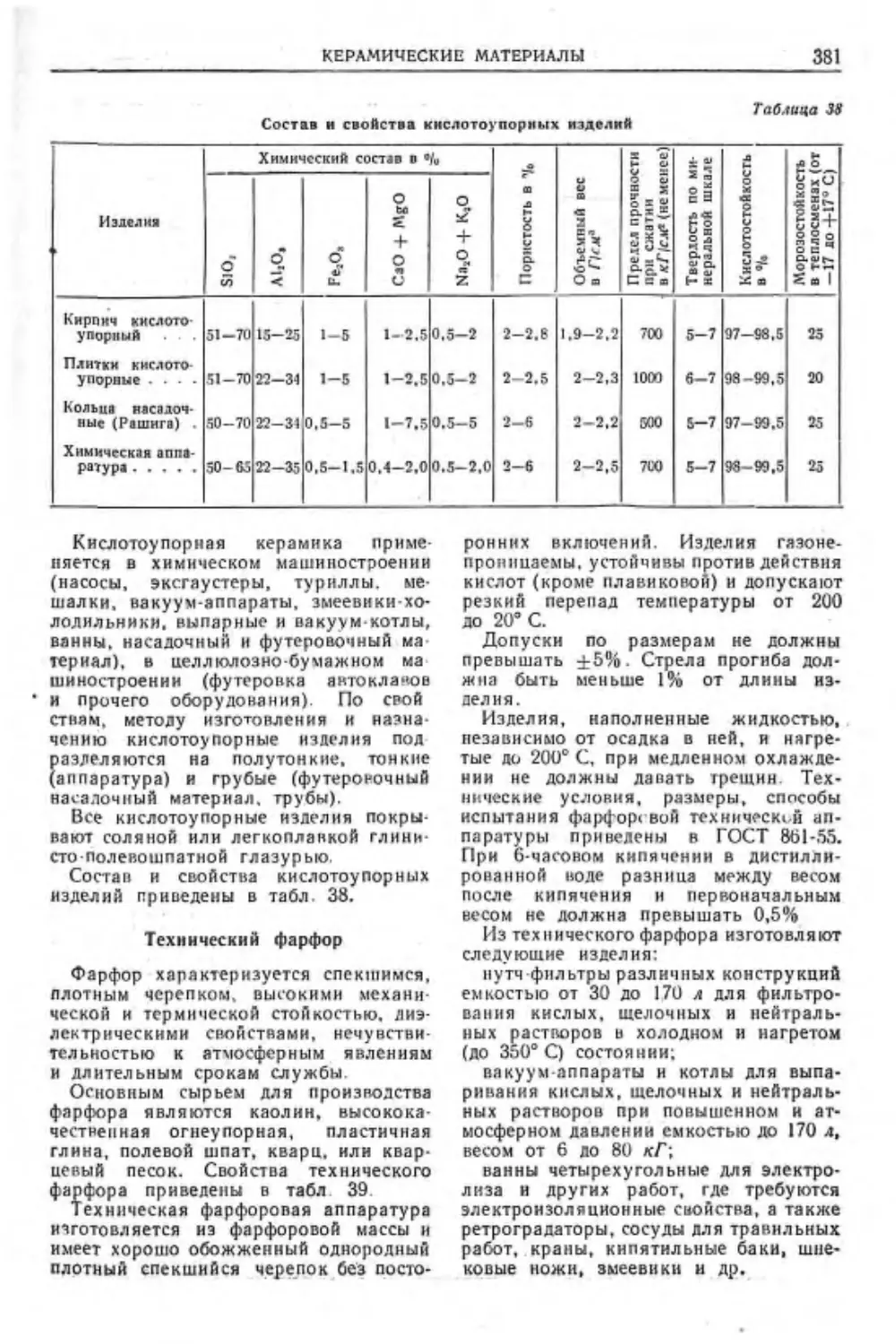

Глава I. ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ

СВОЙСТВ МЕТАЛЛОВ..................... >

Статические испытания при нормальной

температуре (проф. д-р техн, наук

И. В. Кудрявцев и канл. техн, наук

М. М. Коврин) ..... ........ I

Определение твердости (И. В. Кудрявцев

п М. Л4. Коврин) ....... 12

Динамические испытания при нормальной

температуре [И. В. Кудрявцев и

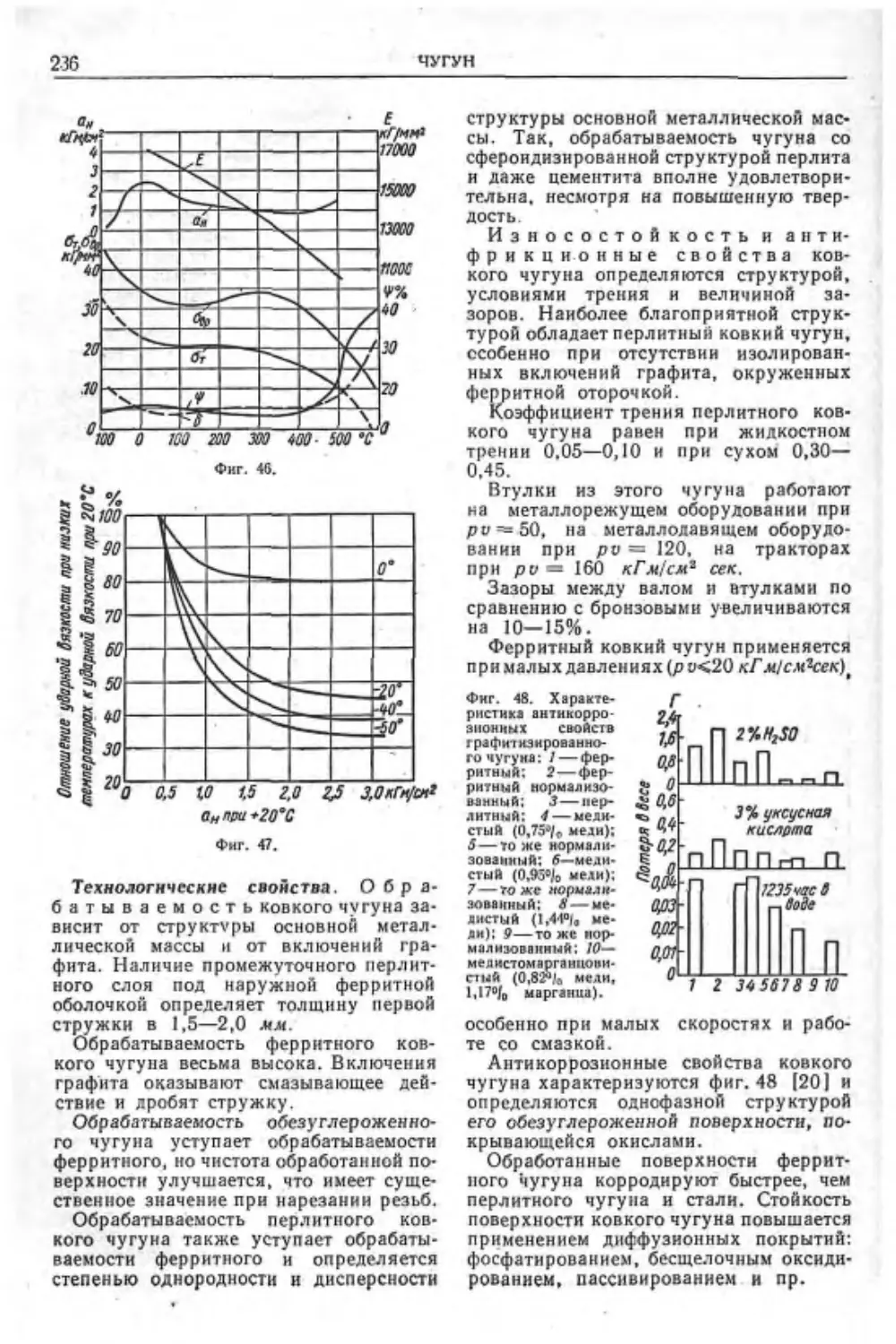

М. М. Коврин) ................... 19

Испытания при повышенных температу-

турах {И- В. Кудрявцев и 34. М. Коб-

рин) ........................... 2.'

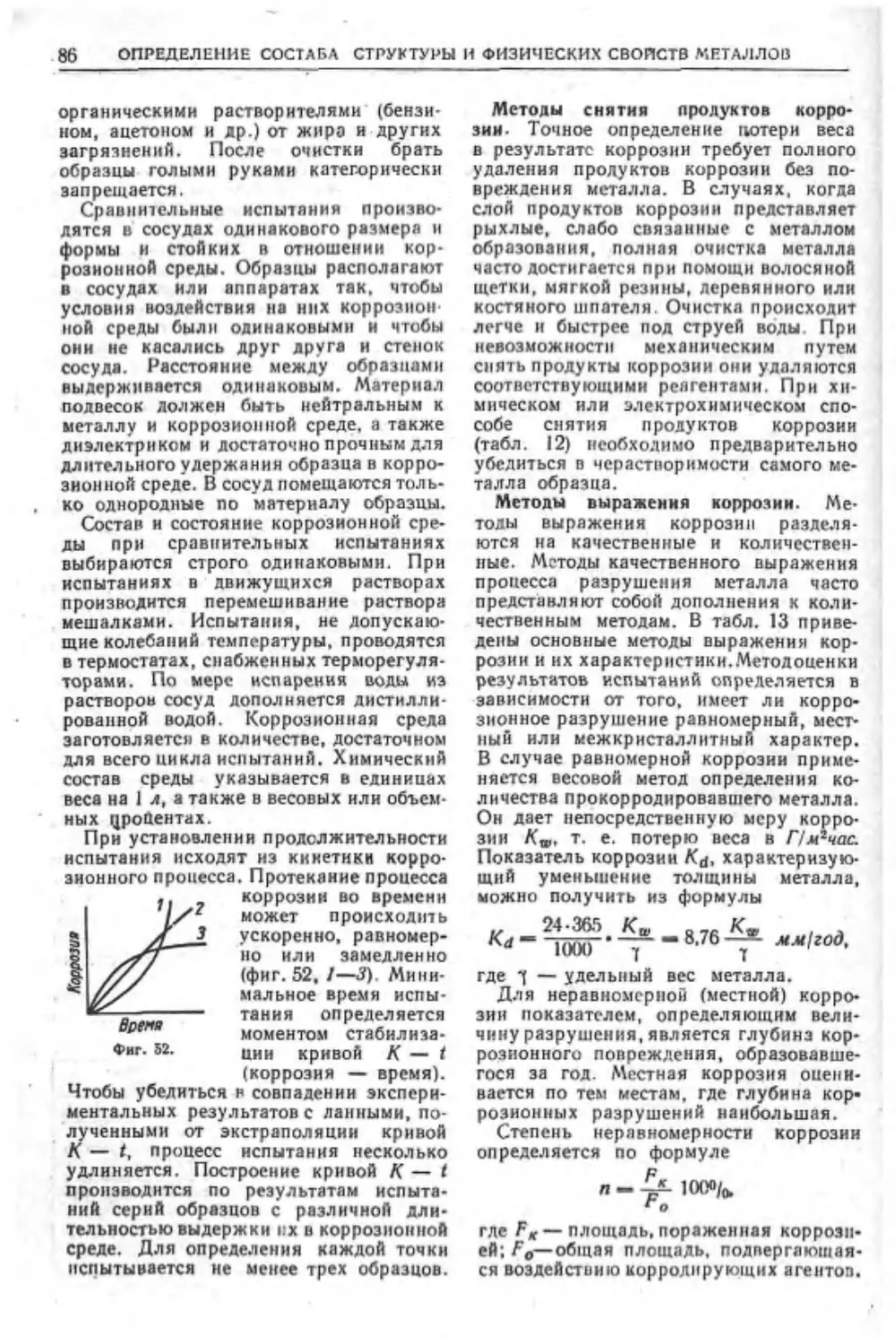

Испытания материалов и деталей машин

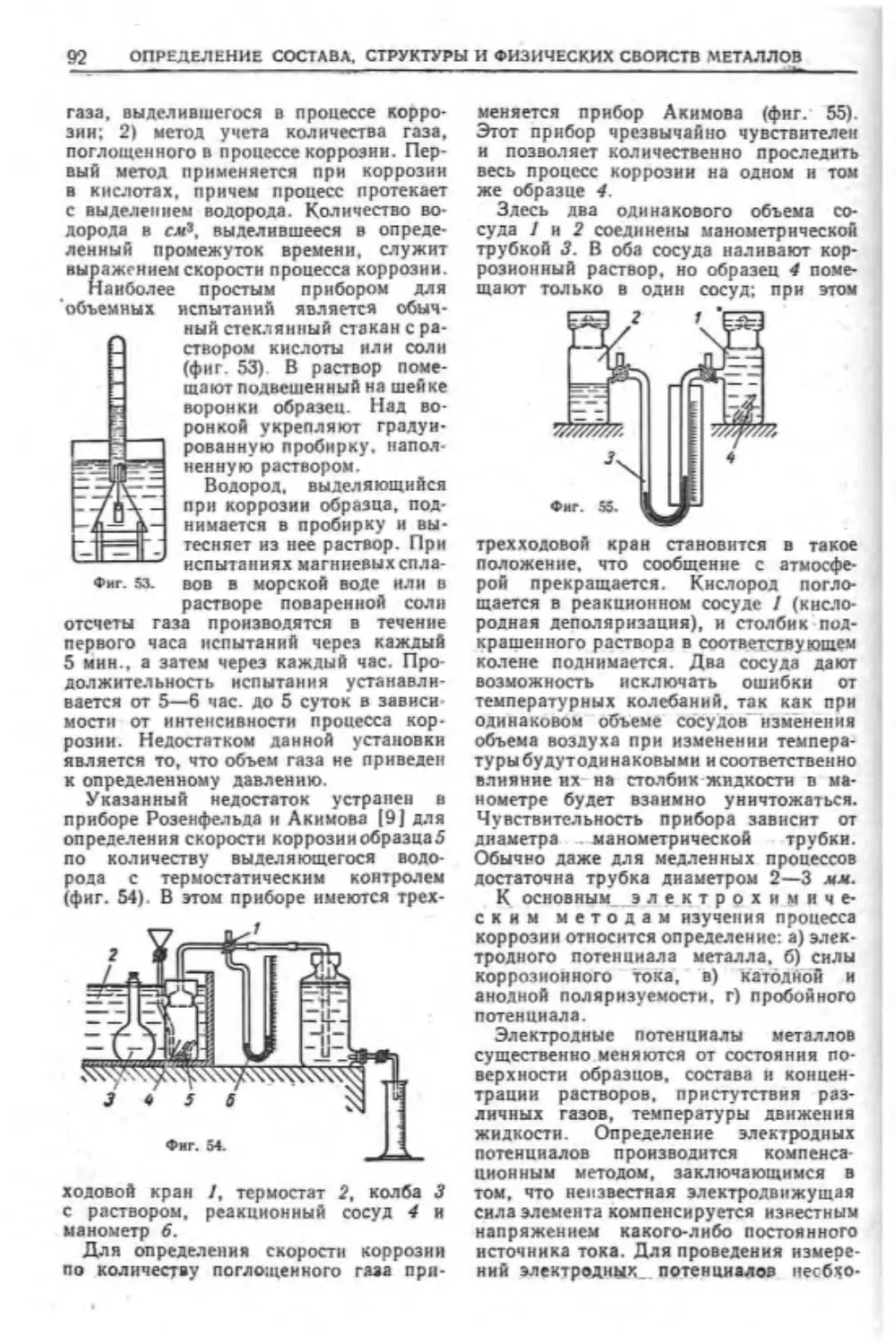

на трение и изнашивание (проф. л-р

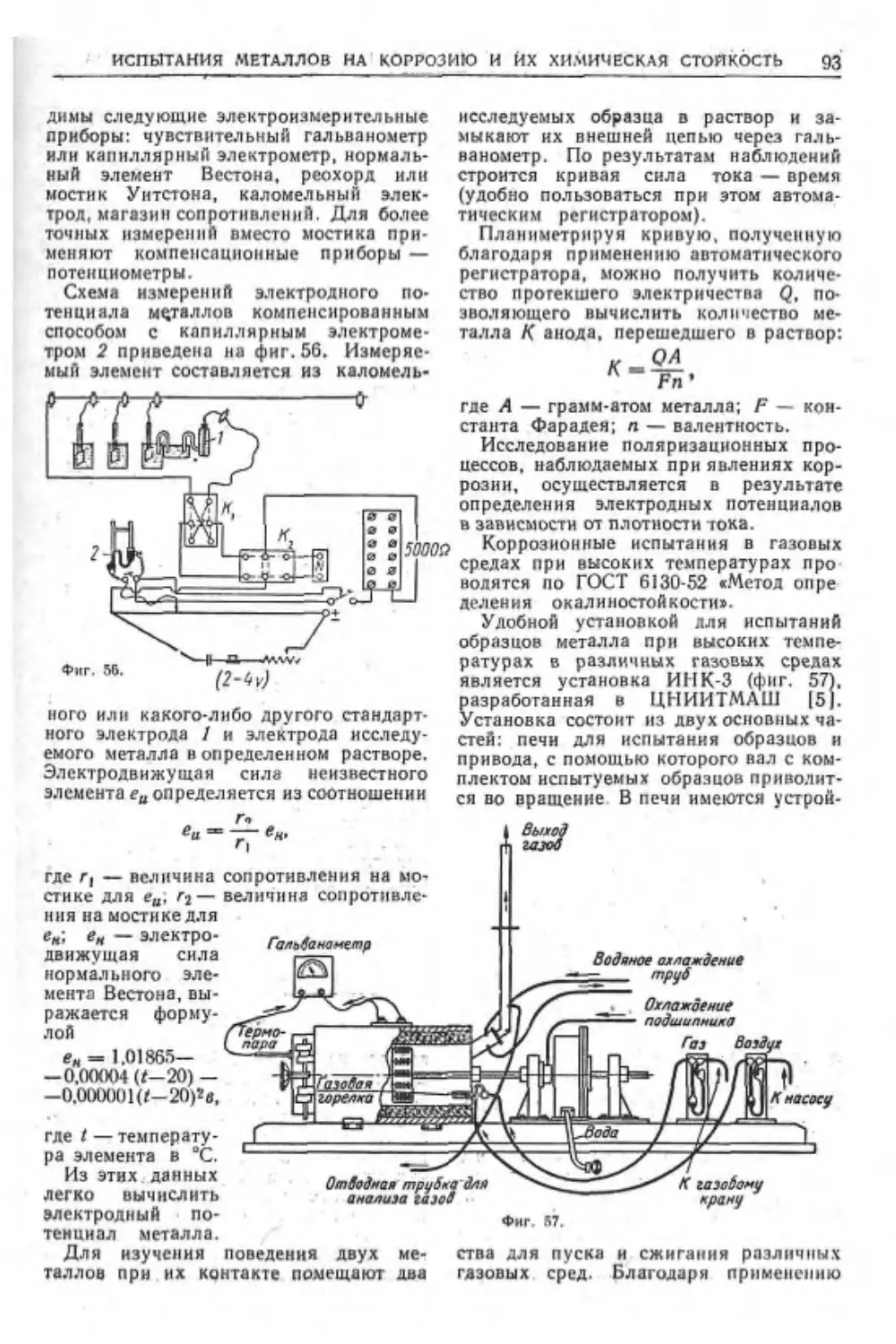

техн, наук М. М. Хрущов) - 25

Глава II. ОПРЕДЕЛЕНИЕ ТЕХНОЛОГИ-

ЧЕСКИX СВОЙСТВ МЕТАЛЛОВ (инж.

В. М. Глинер)............................34

Определение обрабатываемости металла,

резанием .... ..... .34

Сокращенные методы определения обра-

батываемости металла........... 33

Определение режущих свойств быстроре-

жущей стали.......................... 36

Испытания на прокалипаемость 37

Испытания на свариваемость ... 39

Прочие методы испытания технологиче-

ских свойств металлов ............... 49

Испытания труб . . ................. 44

Глава III. ОПРЕДЕЛЕНИЕ СОСТАВА И

ФИЗИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ . 45

Химический анализ (ст. научи, сотр.

Б. А. Генералов) 46

Спектральный анализ (хон. В. Г. Кориц-

кий)............................... 50

Фазовый анализ ..................... 62

Электрохимический фазовый анализ

(инж. А. Ф. Ликина) 52

Газы в стали (канд. техн, наук

Б. А. Шмелев)................ S3

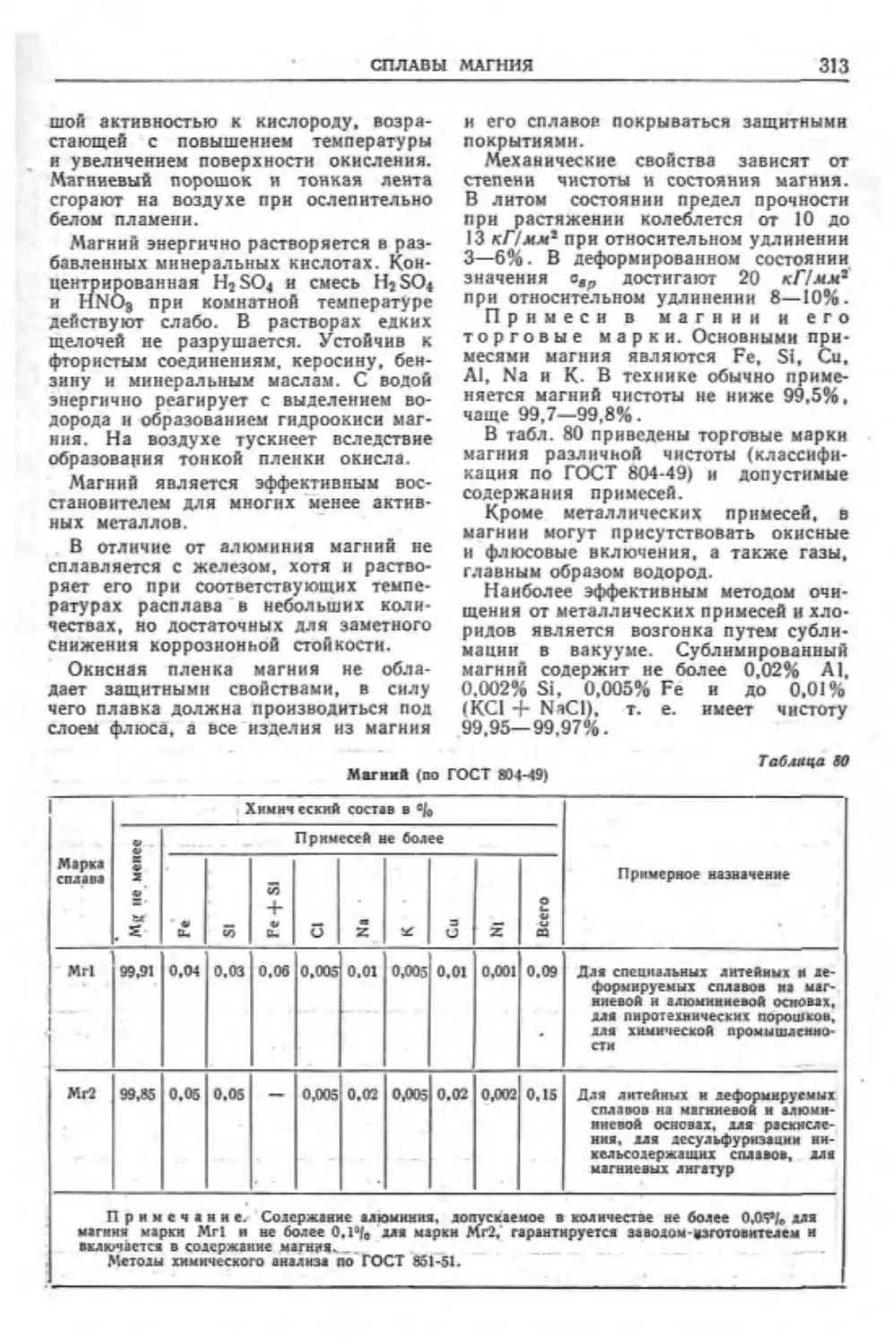

Термический анализ (канл. теки, наук

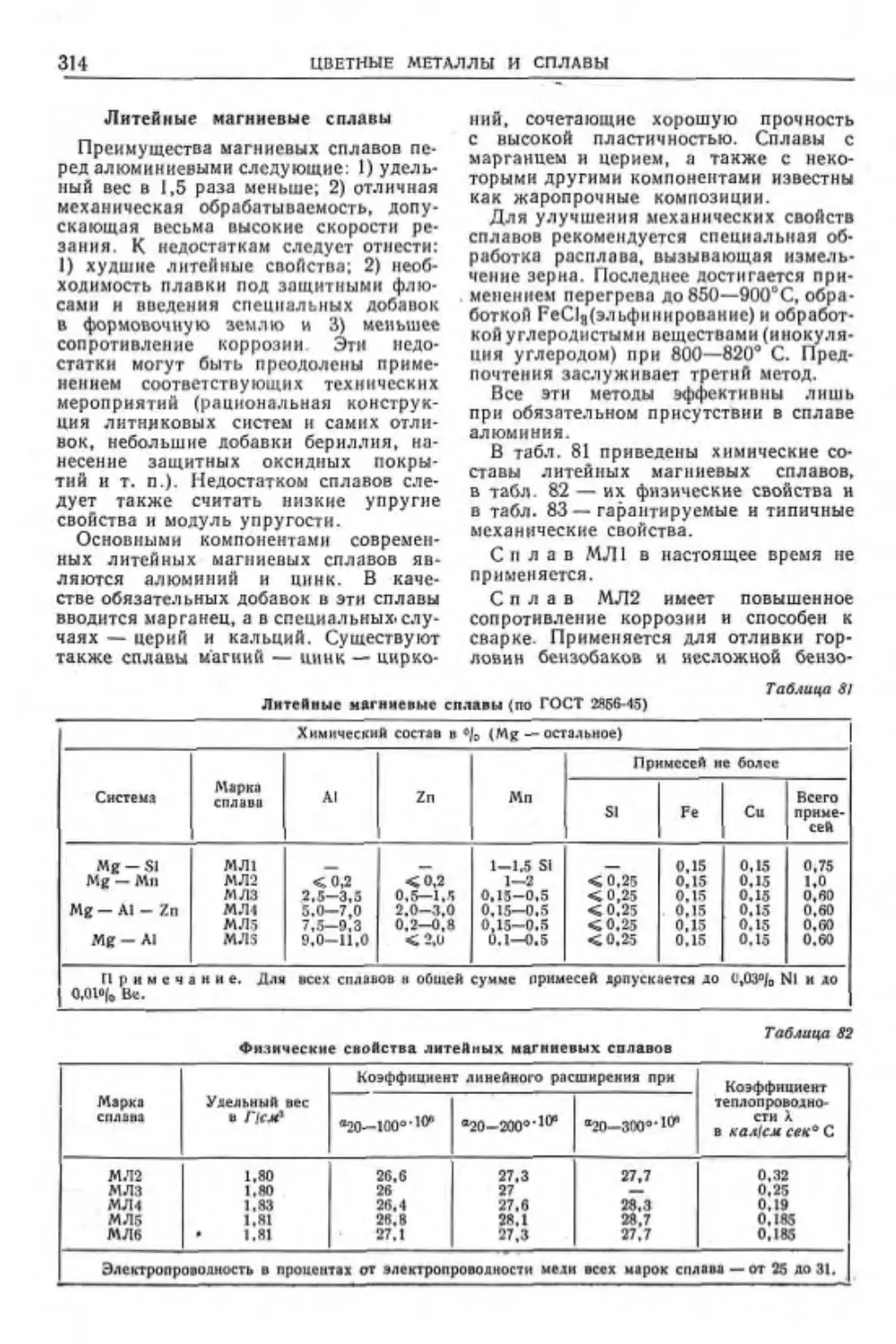

И. В. Тьтов) .... ... 55

Дилатометрический анализ (И. В. Ту-

тов) .... 58

Структурный анализ 59

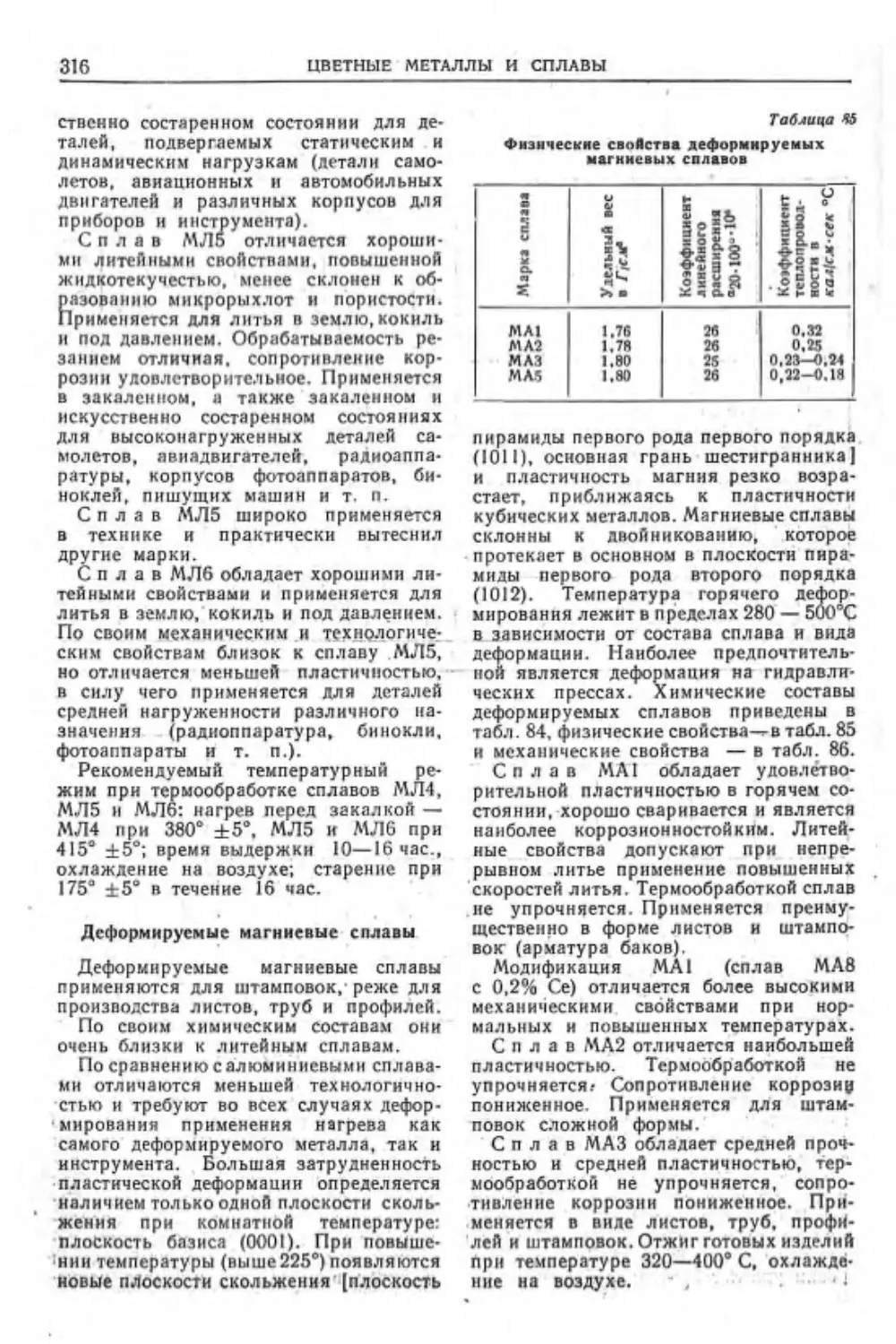

Рентгеноструктурный анализ (канл.

фнз.-мат. наук С. А. Юганова) 59

Магнитный структурный анализ (канл.

фнз.-мат. наук Н. И. Еремин) 61

Радиотехнический метол испытаний

(канл. техн, наук А. С. Матвеев) 61

Определение структуры по влектрн-

ческому сопротивлению и теплопро-

водности (инж. Л. И. Кнороз) 68

Дефектоскопия ................ 71

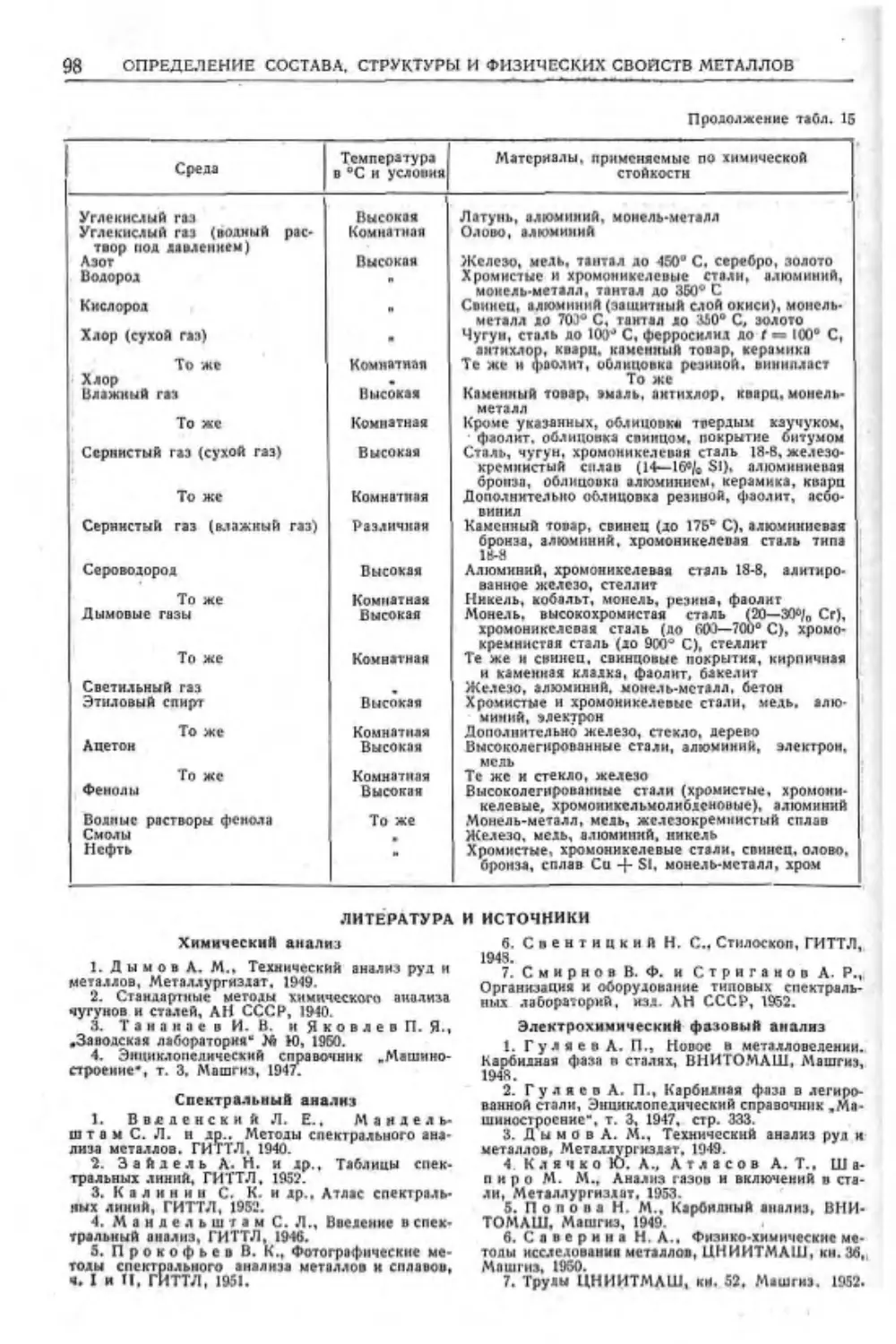

Магнитная порошковая дефектоскопия

(канл. техн, наук С. Я. Сиголаев). 71

Рентгене- и гамма-дефектоскопия (инж.

А. Г. Сулвкин).......... 73

Ультразвуковая дефектоскопия

(А. С. Матвеев)............ 80

Люминисиентная дефектоскопия (инж.

П. М. Елнин)........... 83

Испытания металлов на коррозию и их

химическая стойкость (проф. д-р хим.

наук А. В. Рябчекков и канд. техн.

иаук Е. А. Давидовская) "

Глава IV. СТАЛЬ . 100

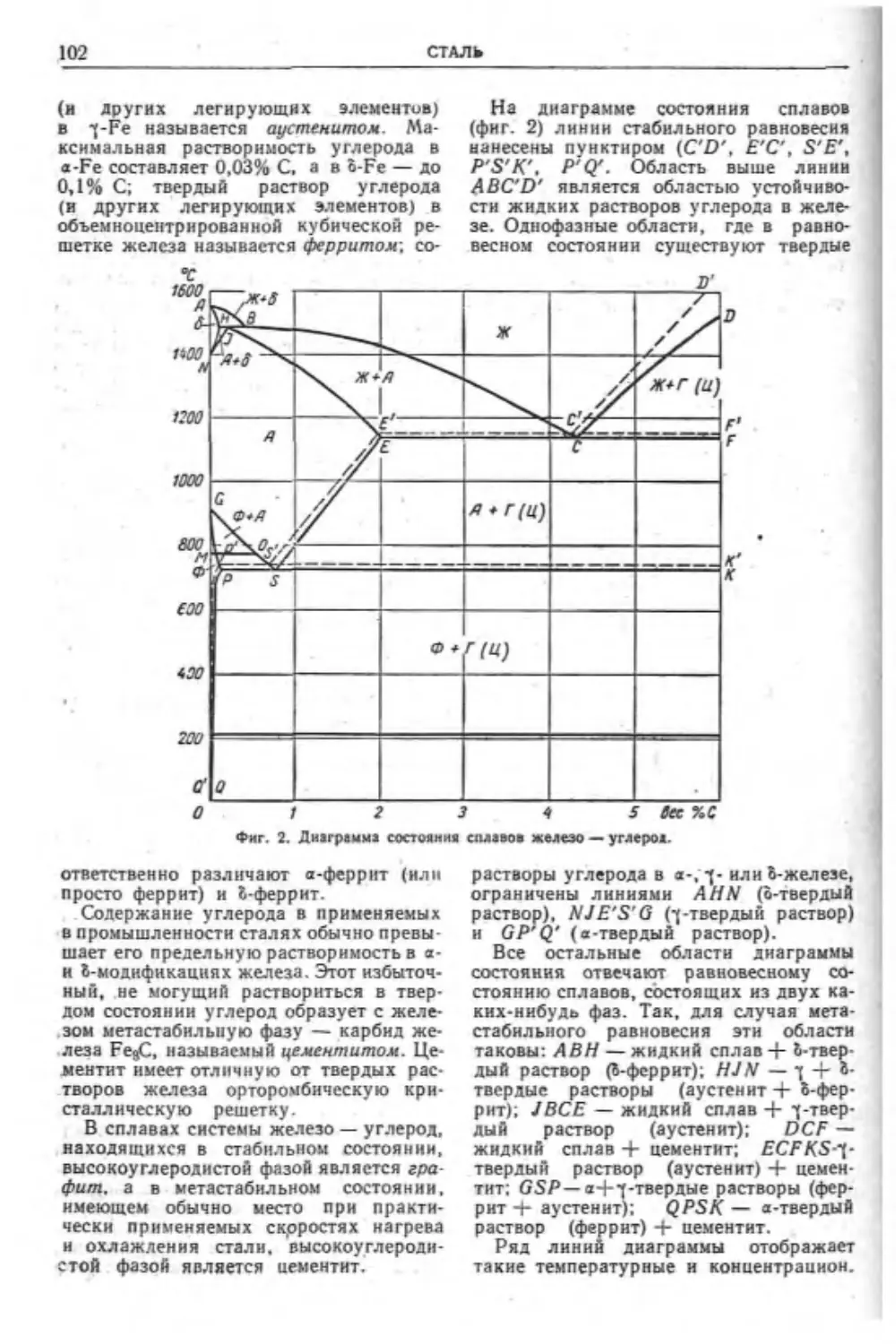

Диаграмма состояний сплавов железо-

углерод (канл. техн, наук А1. Л. Берн-

. штейн и канл. техи. наук А. Г. Рах-

штадт) ... 101

Общие закономерности термической об

работки стали (М. Л. Бернштейн и

А. Г. Рахштадт).................... 10S

Легированная сталь (Л4. Л. Бернштейн

и А. Г. Рахштадт)............... . Ill

Основные вилы контроля качества стали

(Л4. Л. Бернштейн к А. Г. Рахштадт) 120

Классификация, свойства н назначение

стали (Л4. Л. Бернштейн и А. Г. Рах-

штадт) ........................... 122

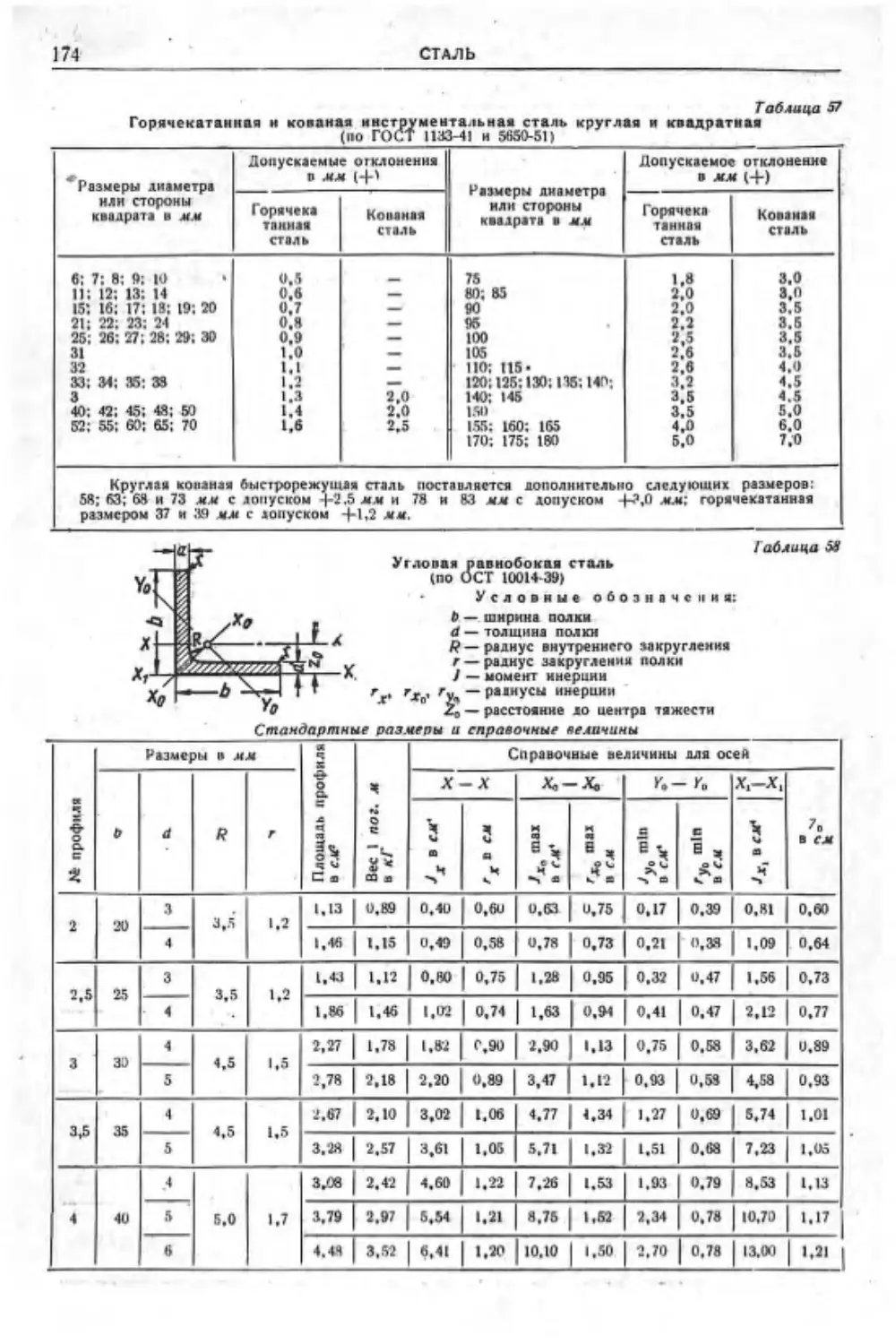

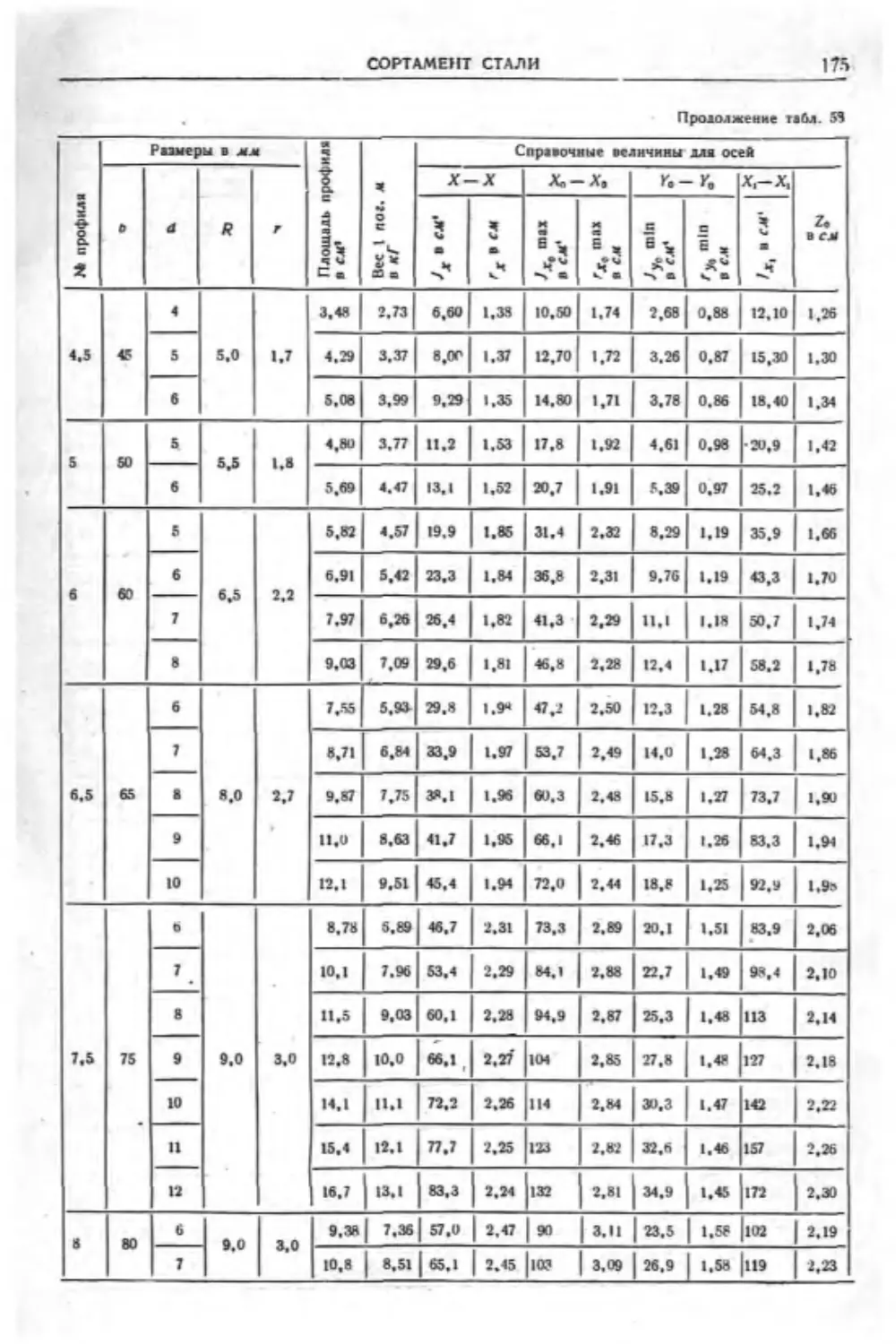

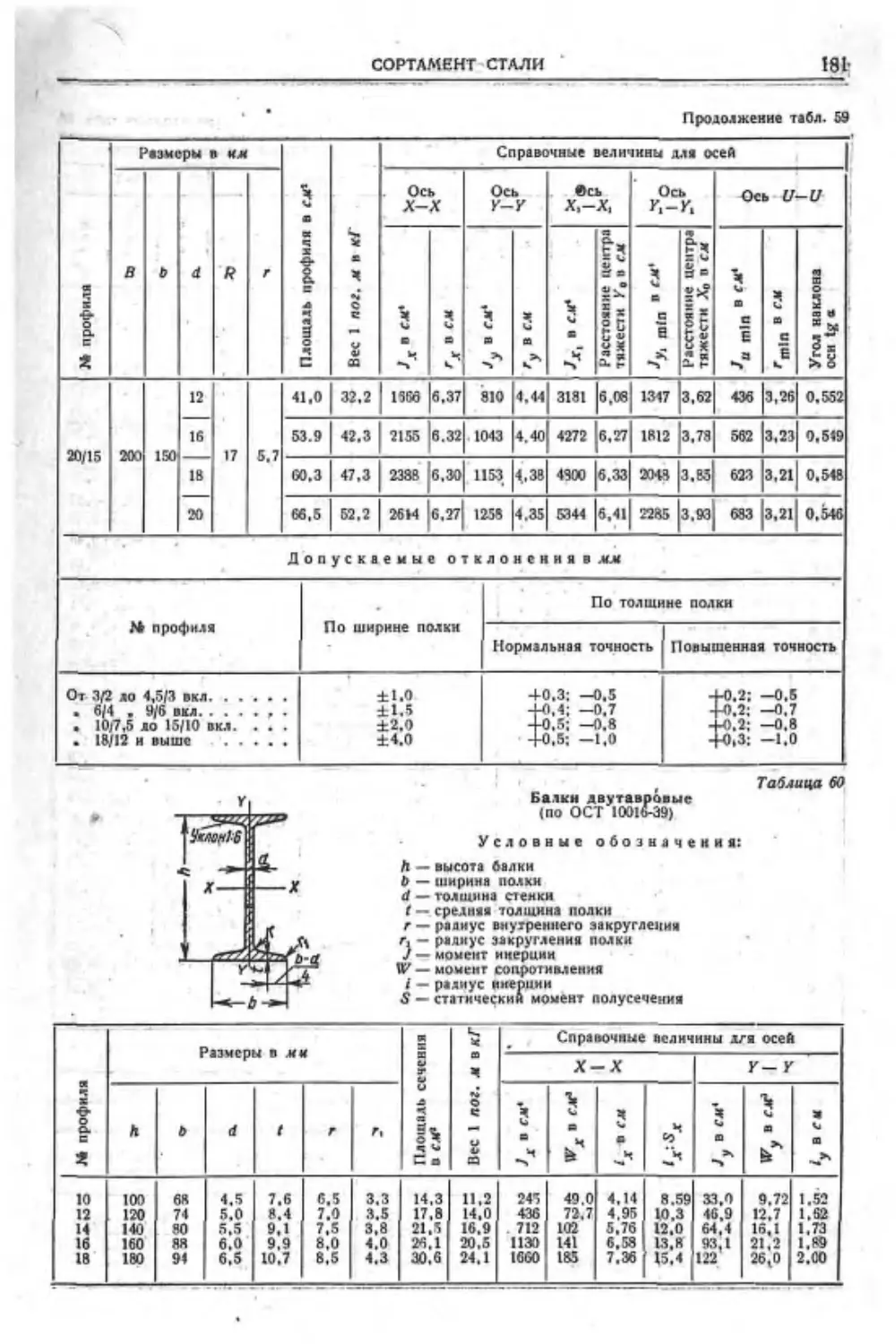

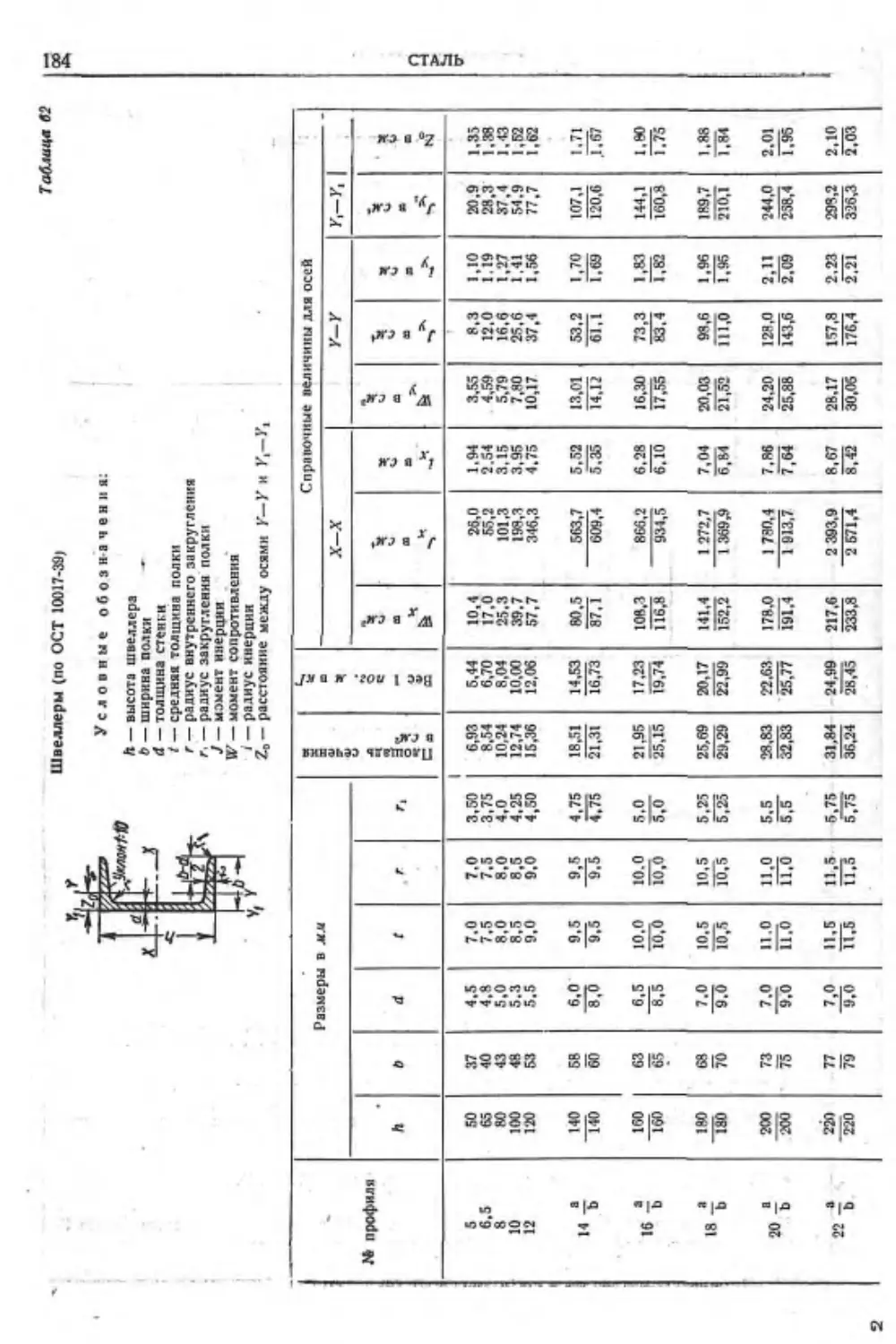

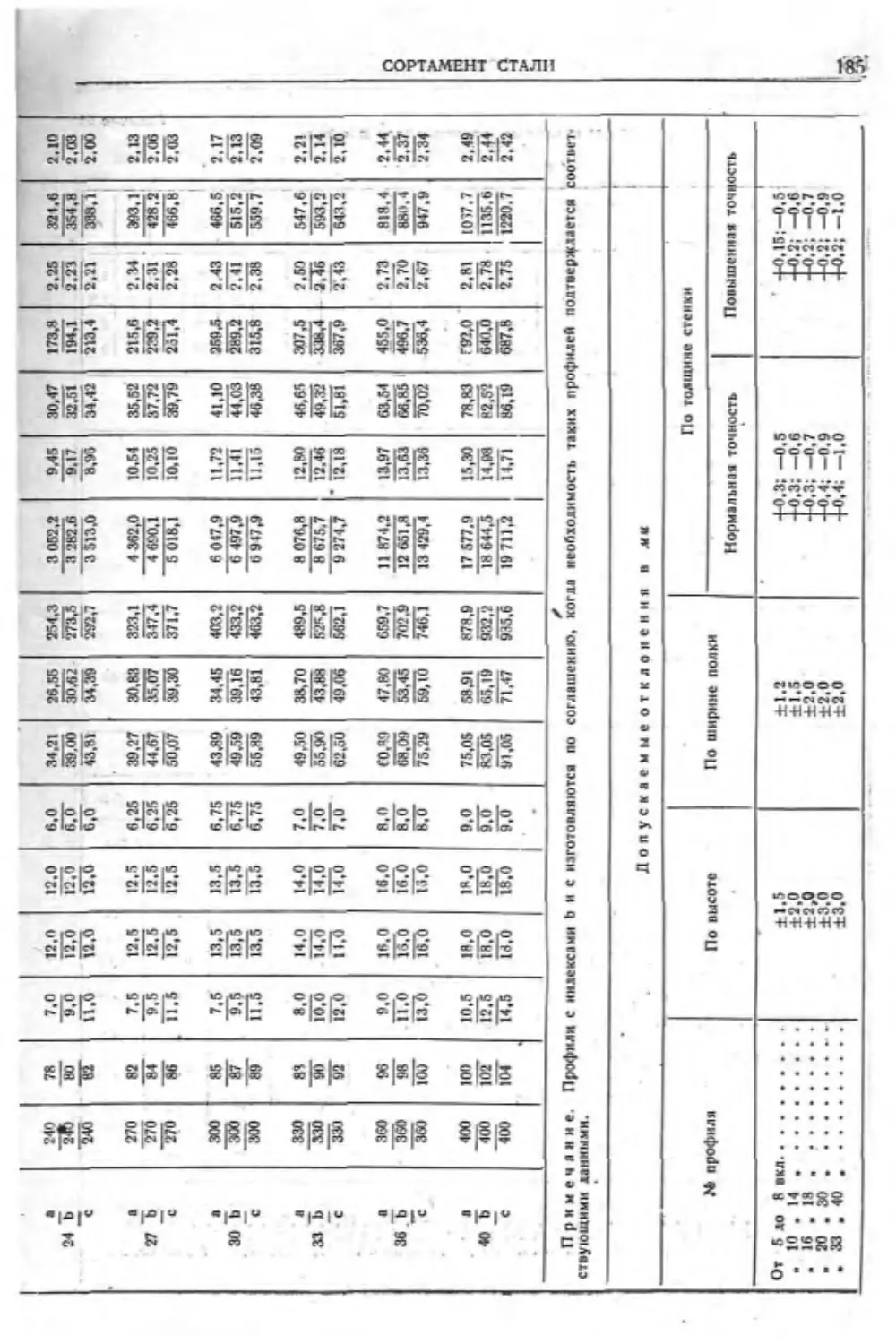

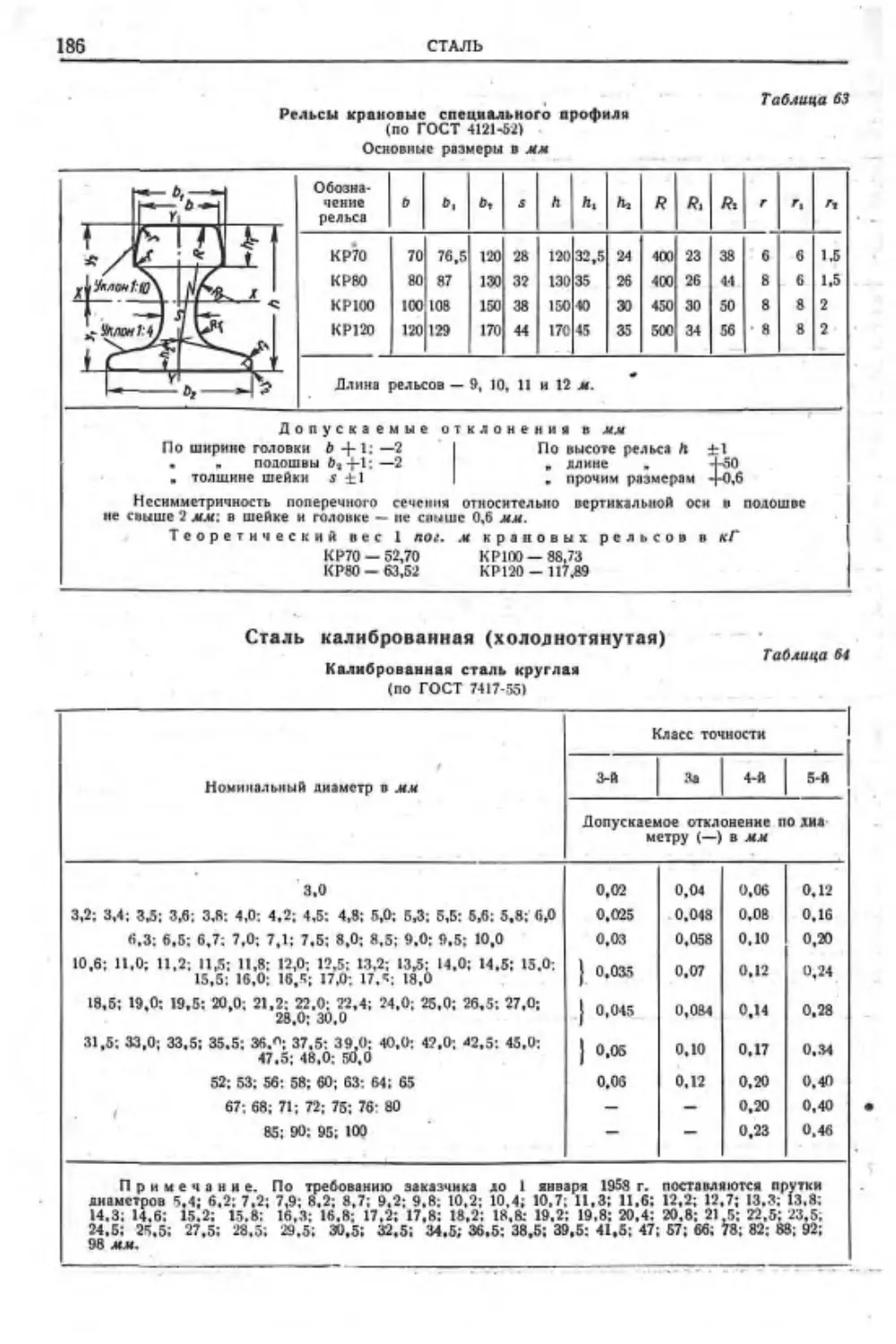

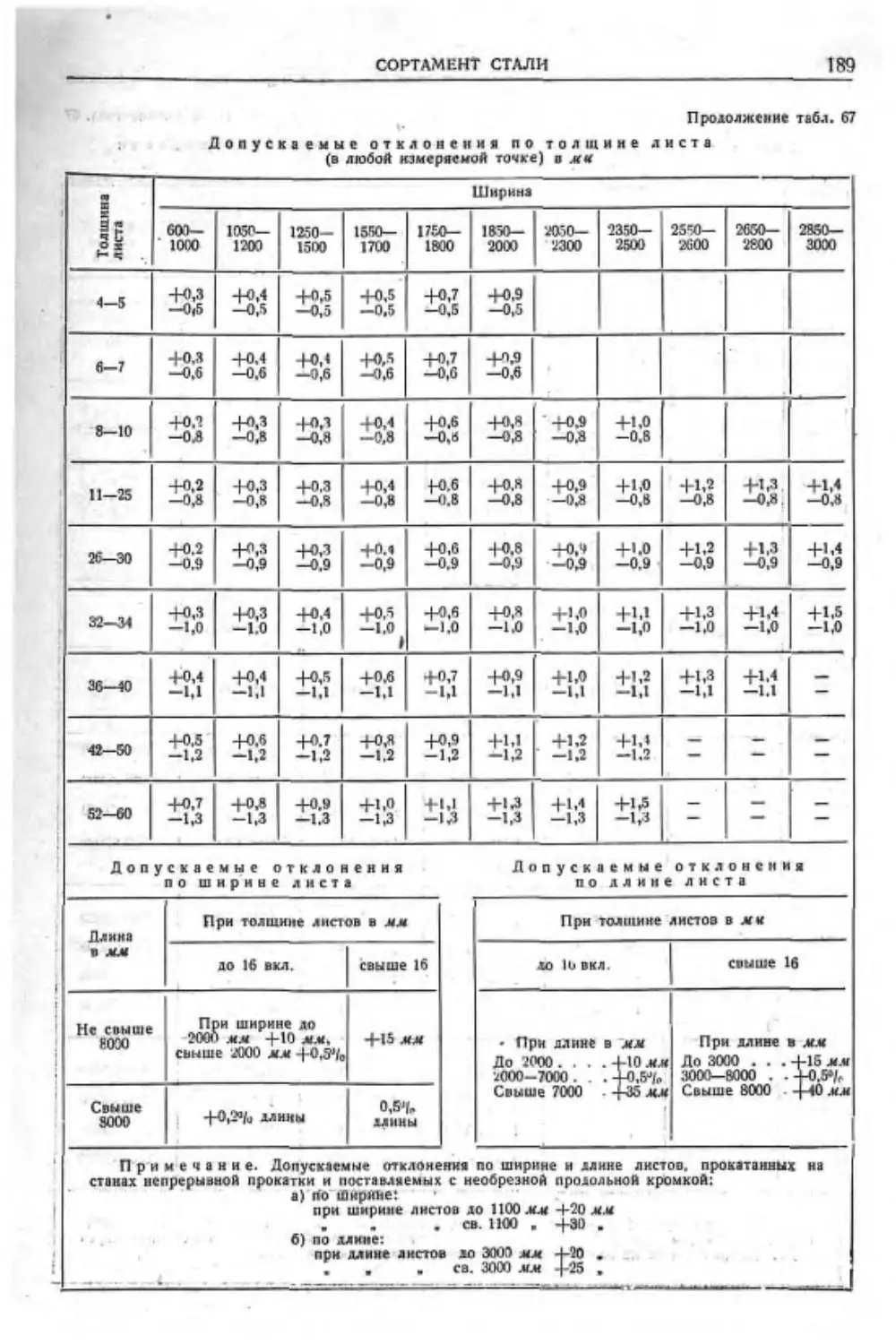

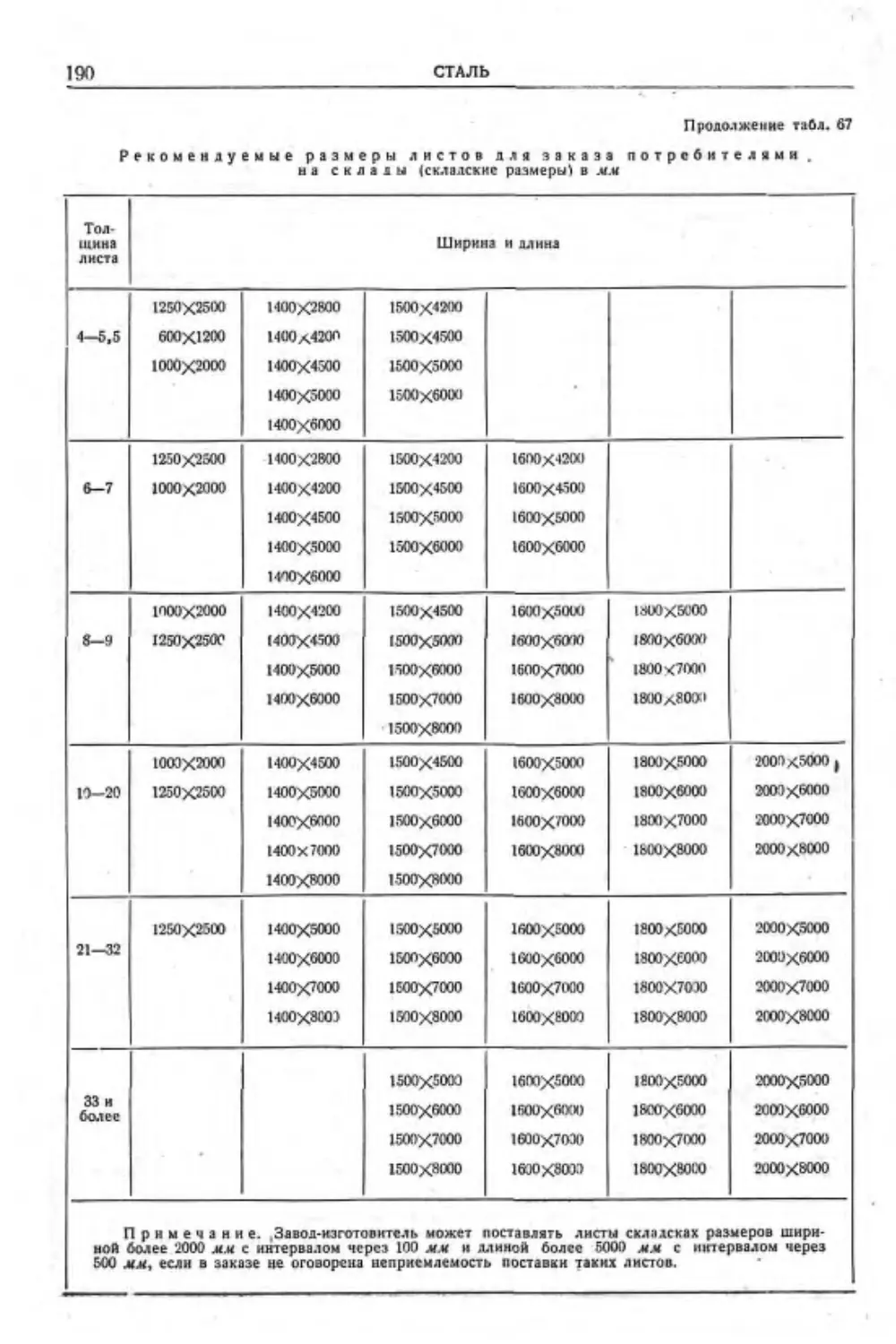

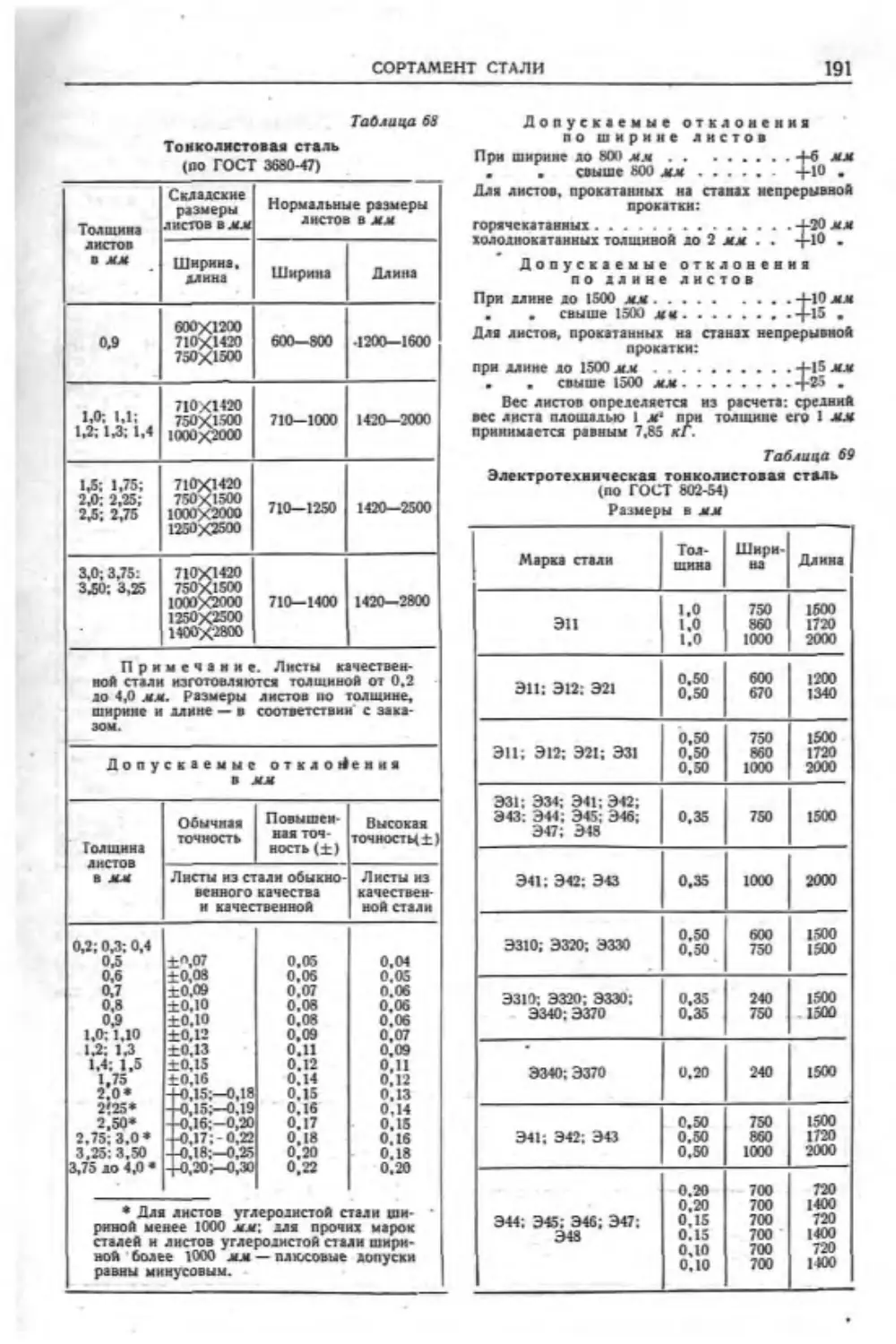

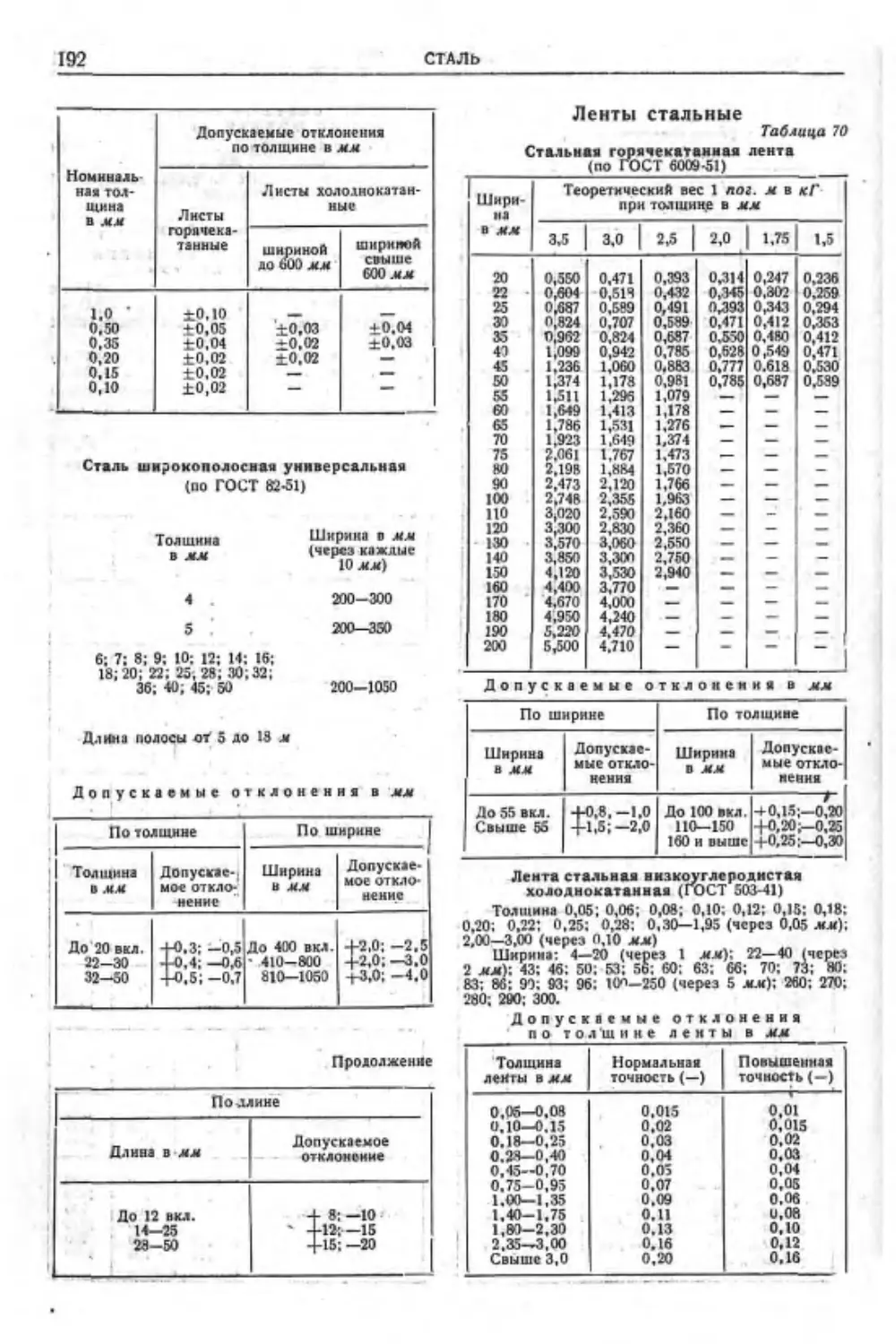

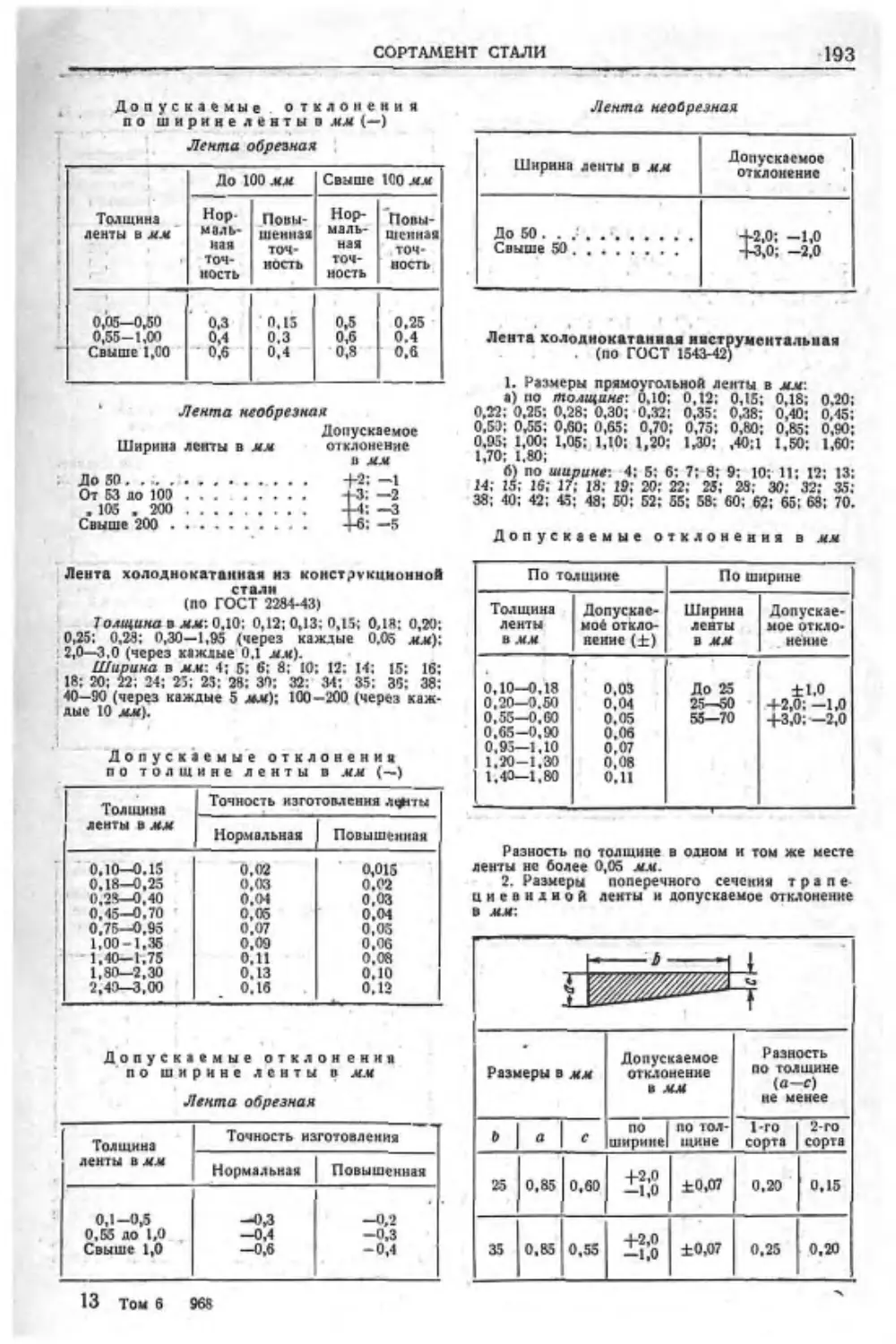

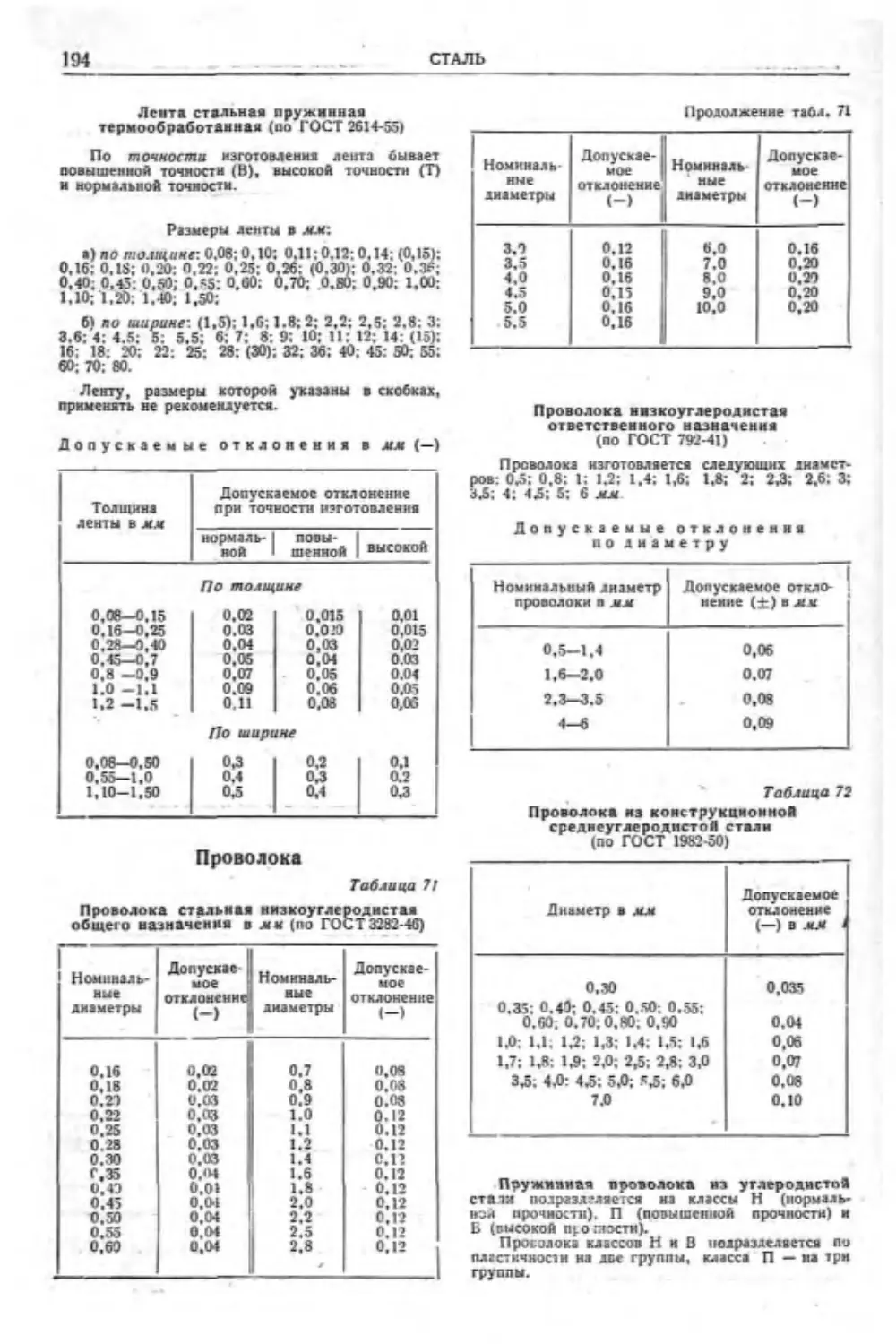

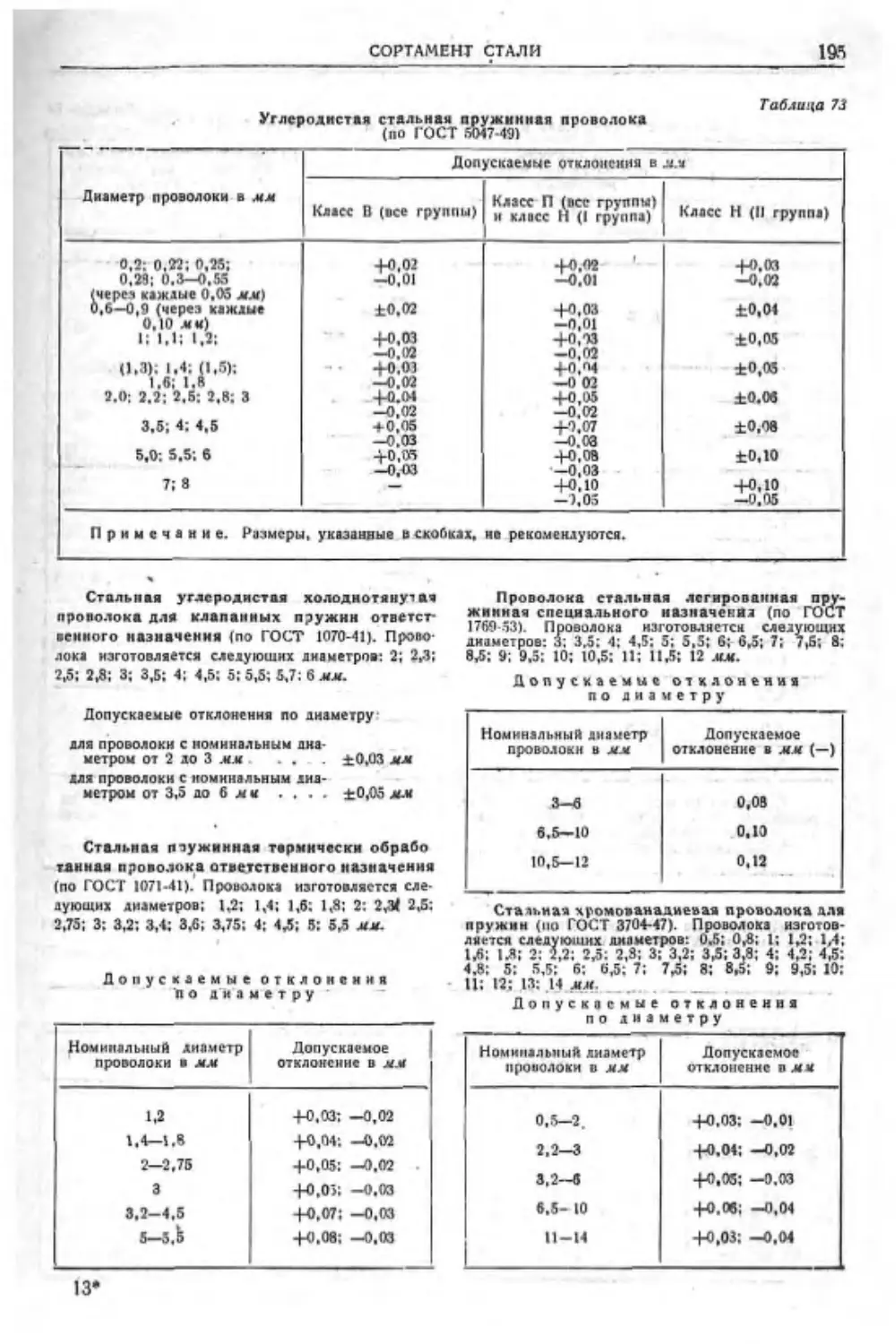

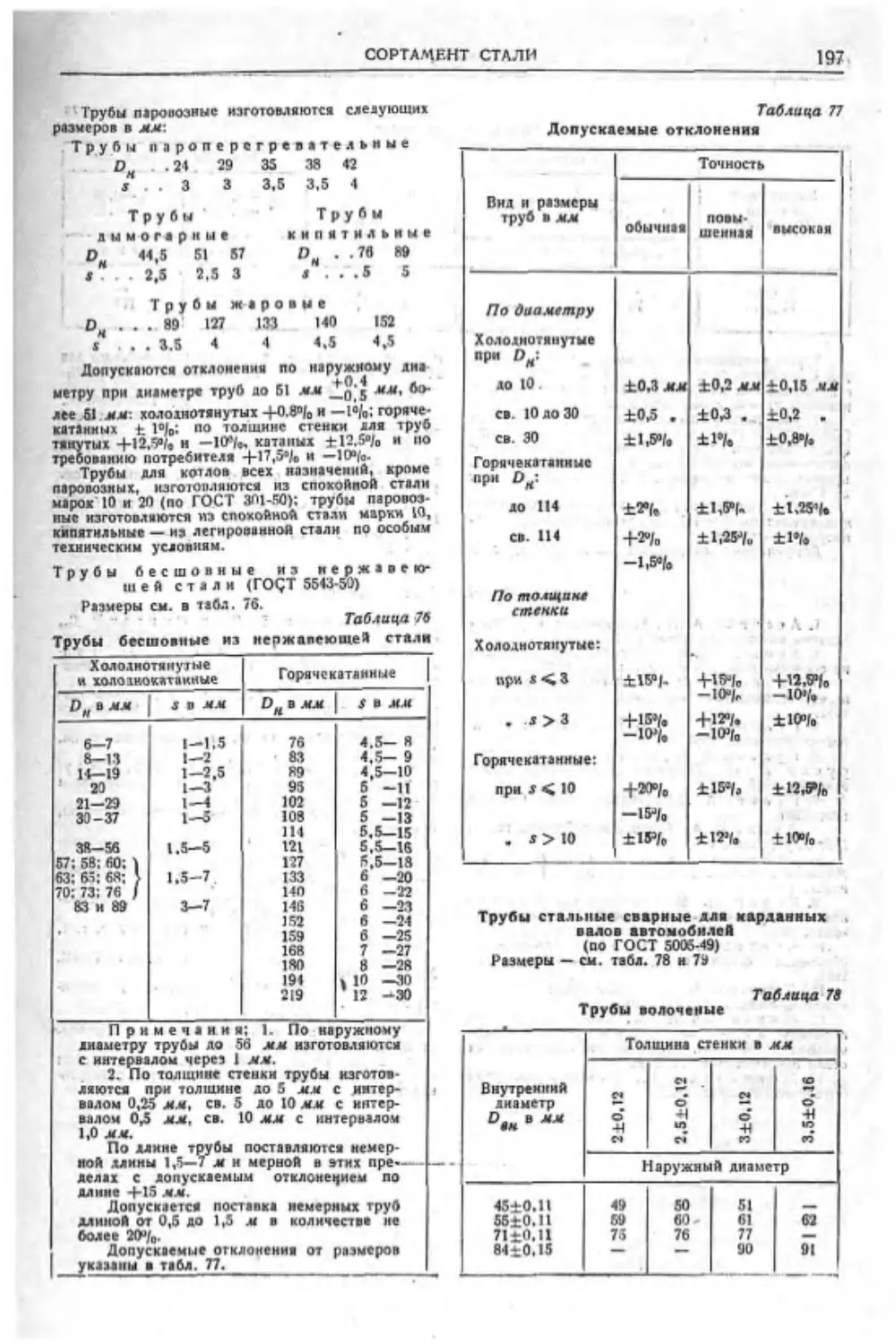

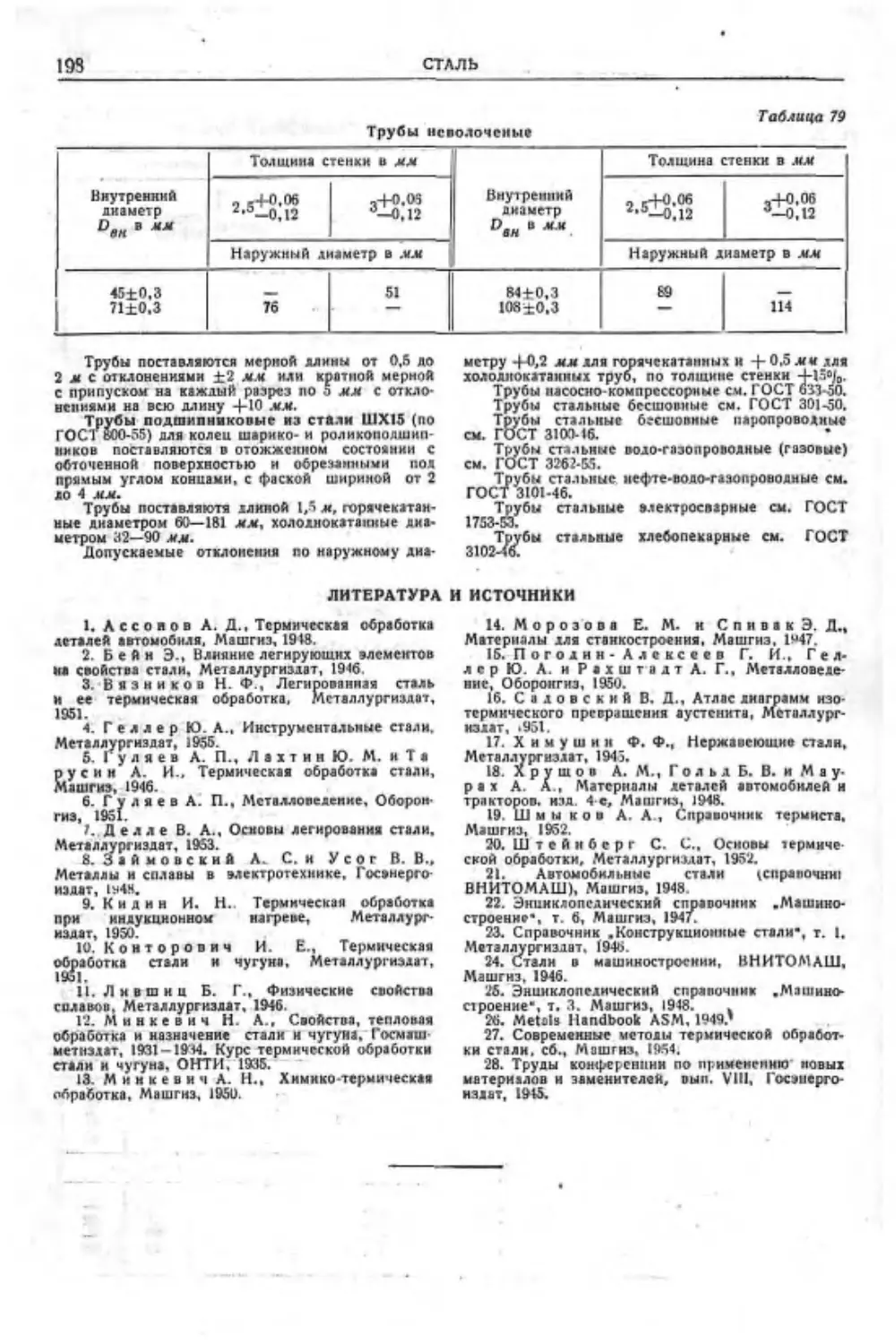

Сортамент стали (инж. Д. В. Кроткое) 170

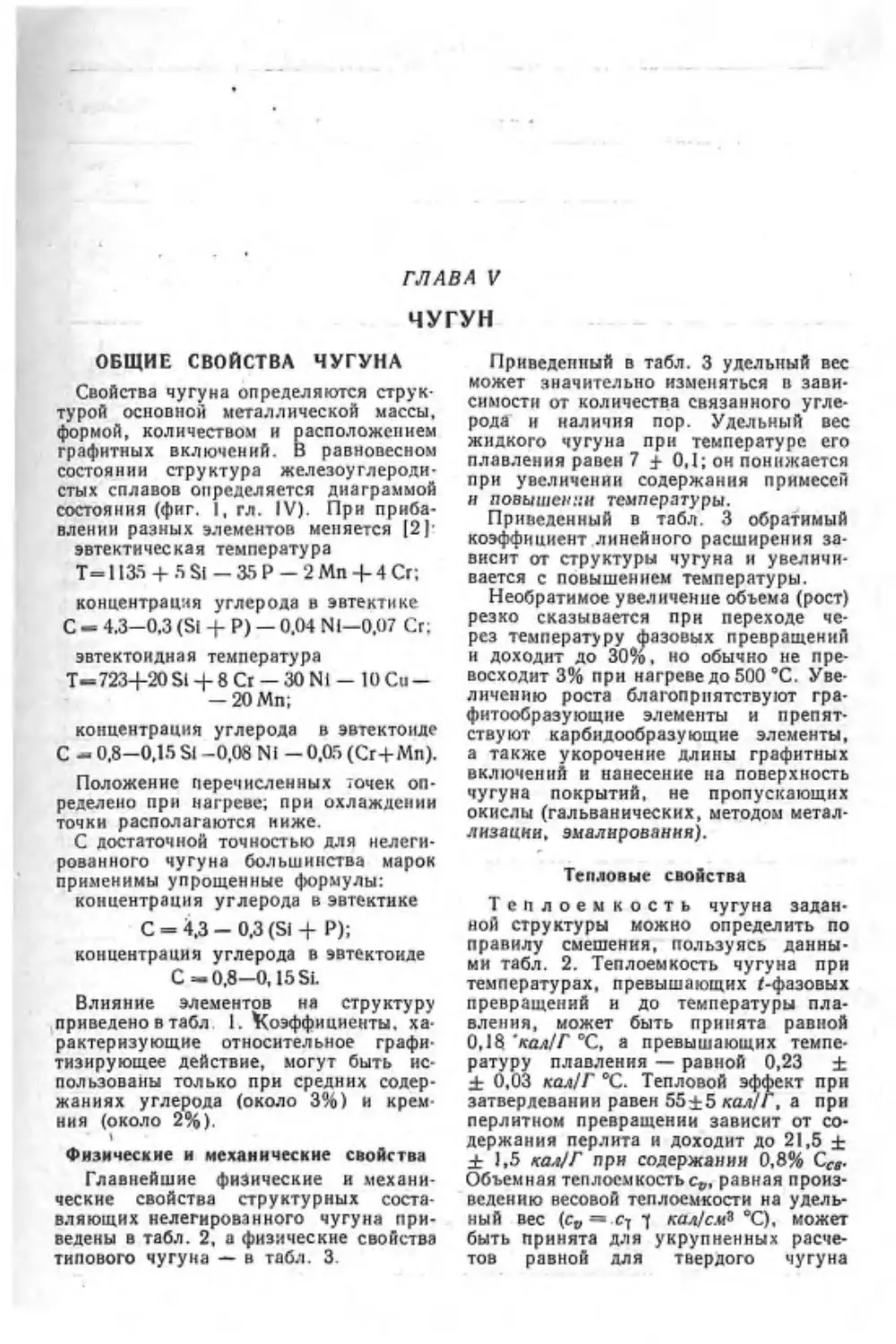

Глава V. ЧУГУН . з.......................199

Общие свойства чугуна (проф. л-р техи.

паук П. П. Берг)...................

Чугун как конструкционный материал

(П. П. Берг). ... . . . .

Серый и высокопрочный чугун (канд.

техи. иаук Б. С. Мильман и канд. техн,

наук И. О. Цыпин) . .

Белый чугун (канд. тех. наук Д. П. Ива-

нов) ...

Отбеленный чугун !Д. П. Иванов) . .

Ковкий чугун {Д. И. Иванов) ...

Графитизированная сталь (Д. П. Иванов)

§ § 8

Глава VI. ЦВЕТНЫЕ МЕТАЛЛЫ И

СПЛАВЫ (канл. техн, наук А. П. Сми-

рягин) .......... ......

Медь техническая .......

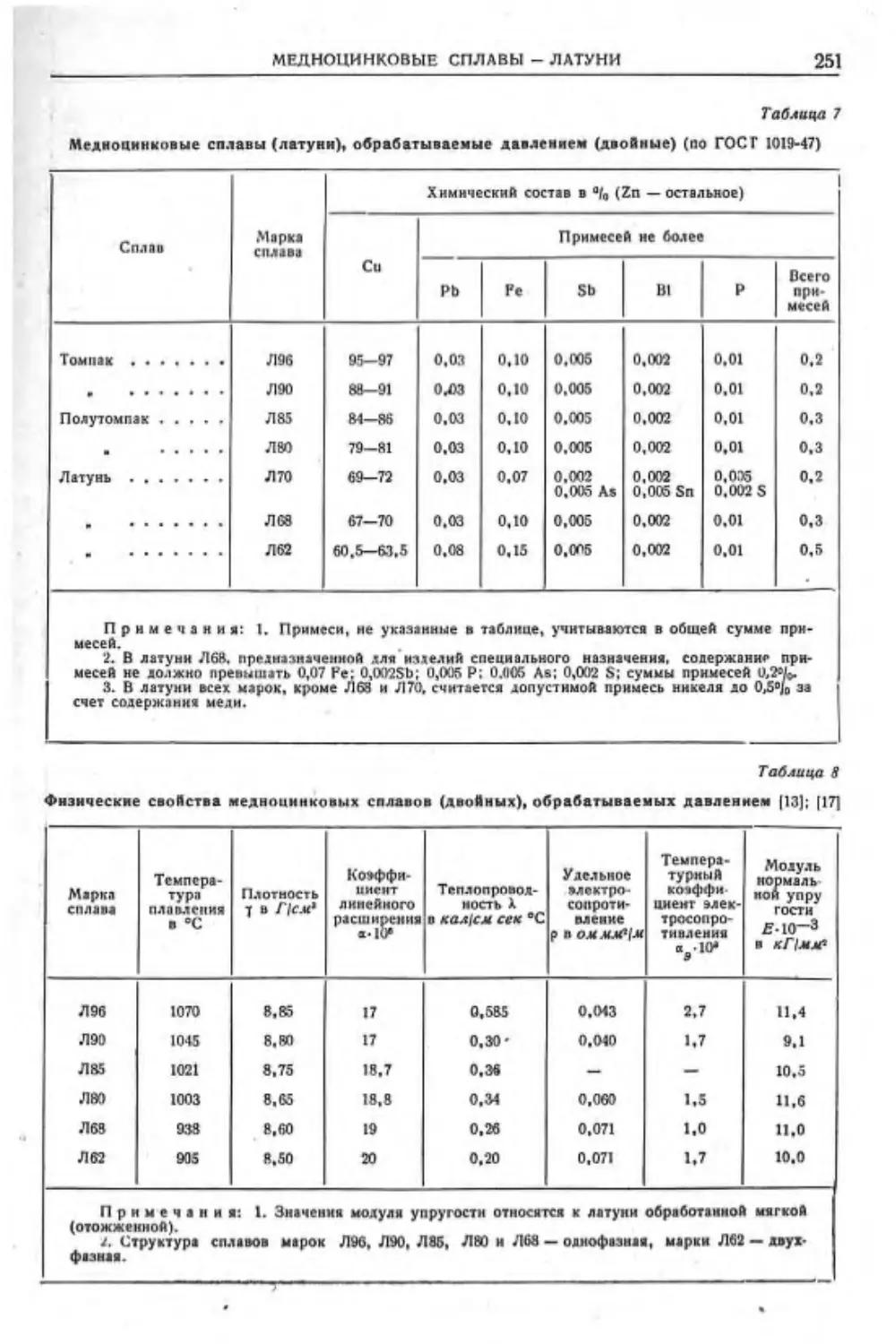

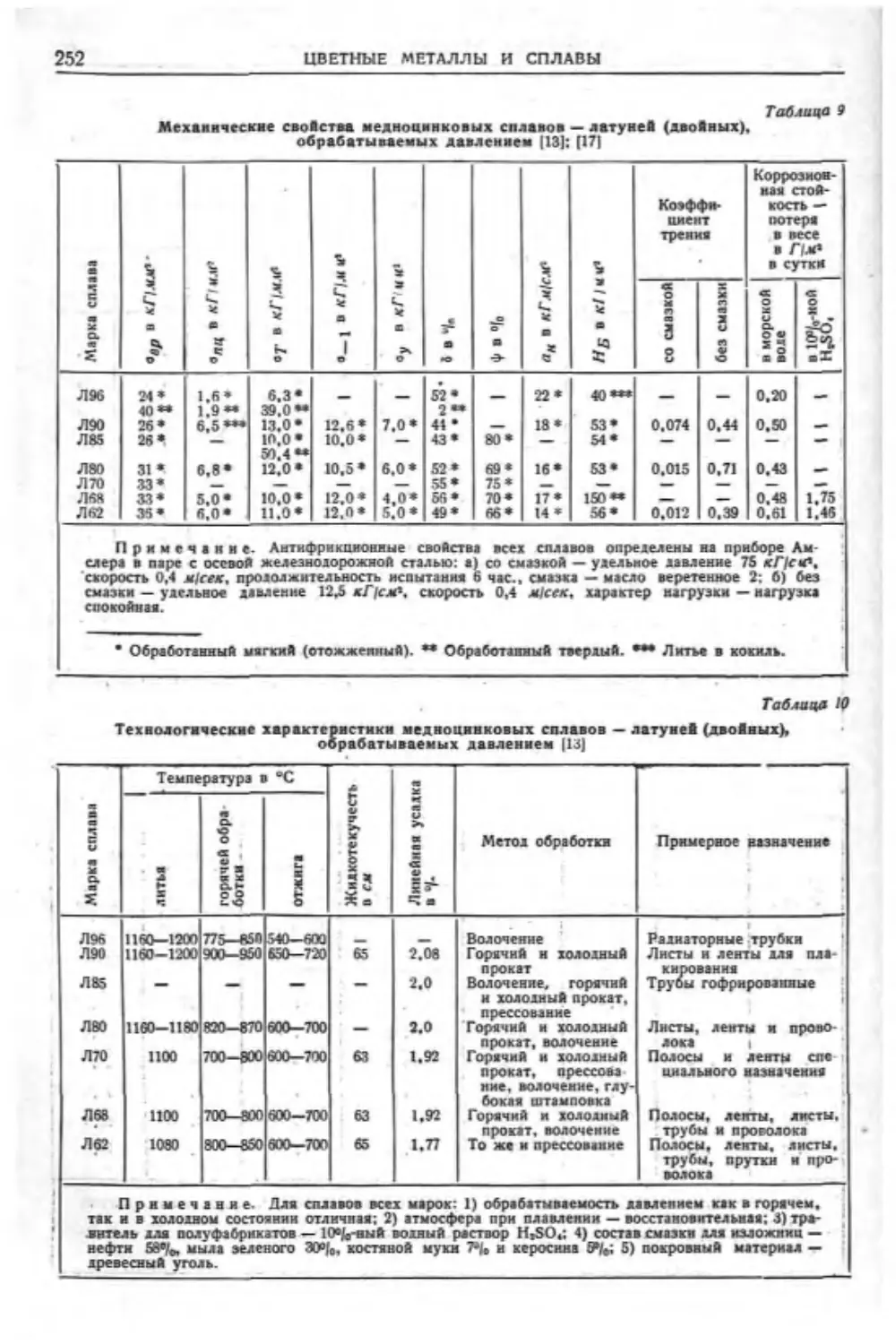

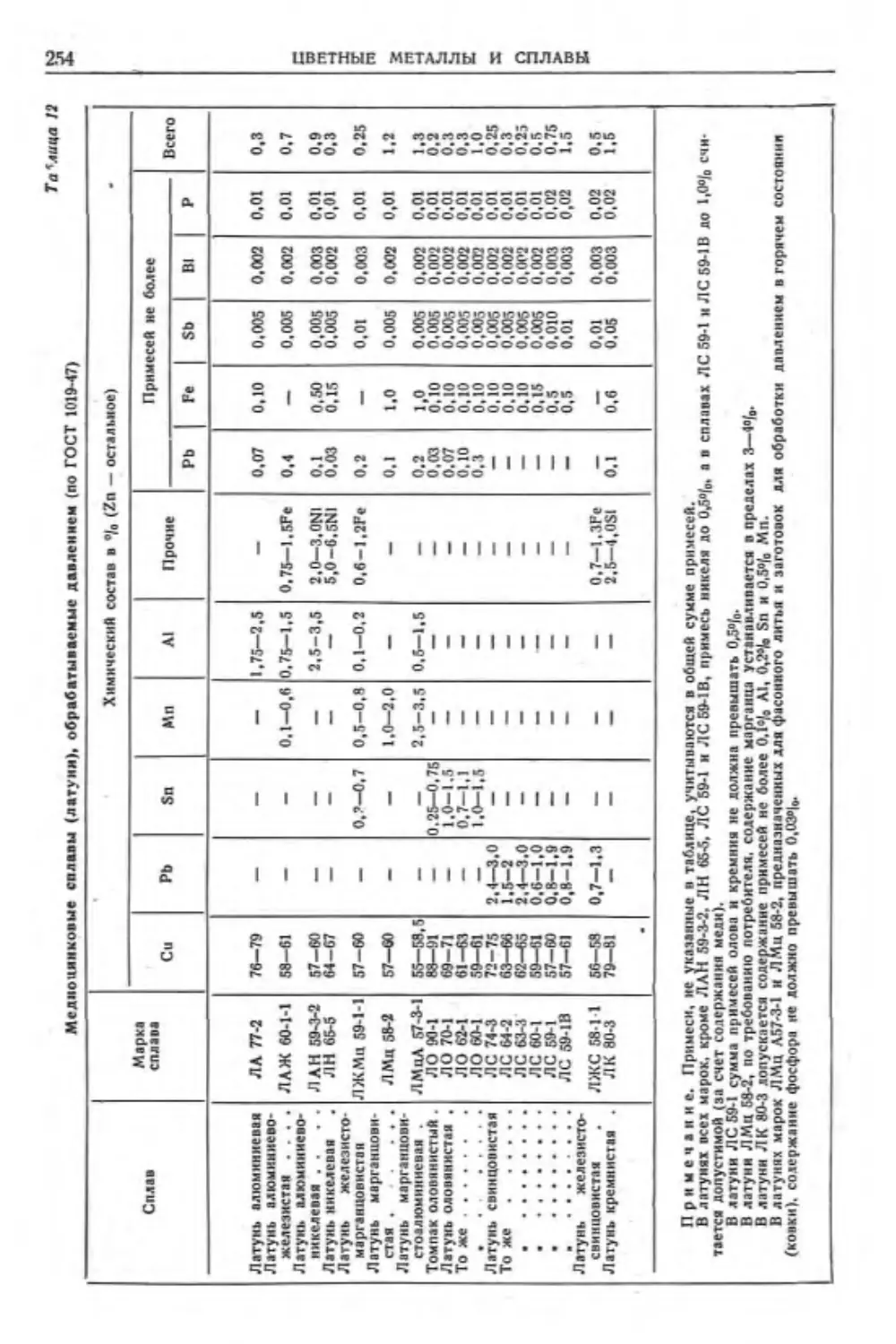

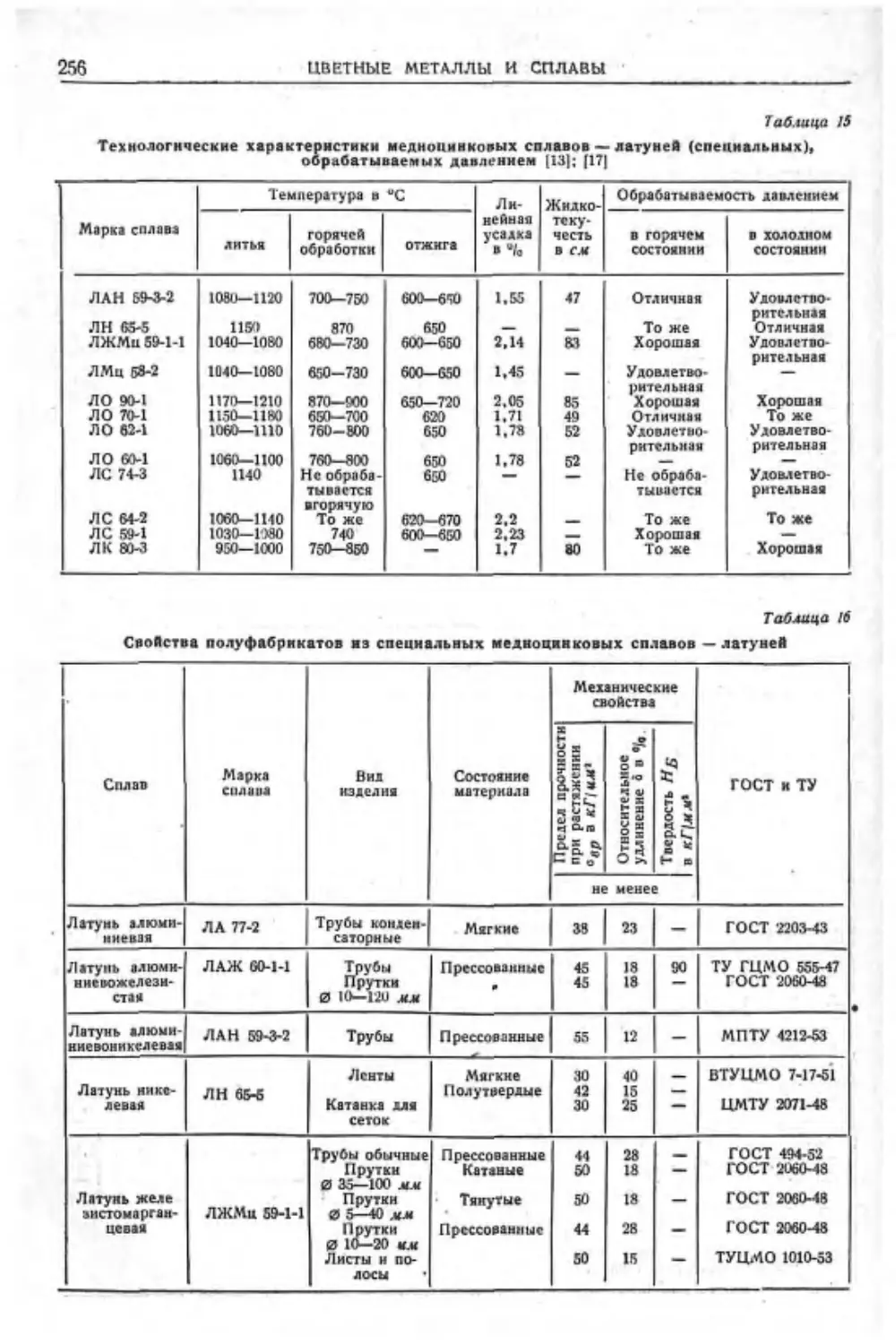

Меднопинковые сплавы—латуни ....

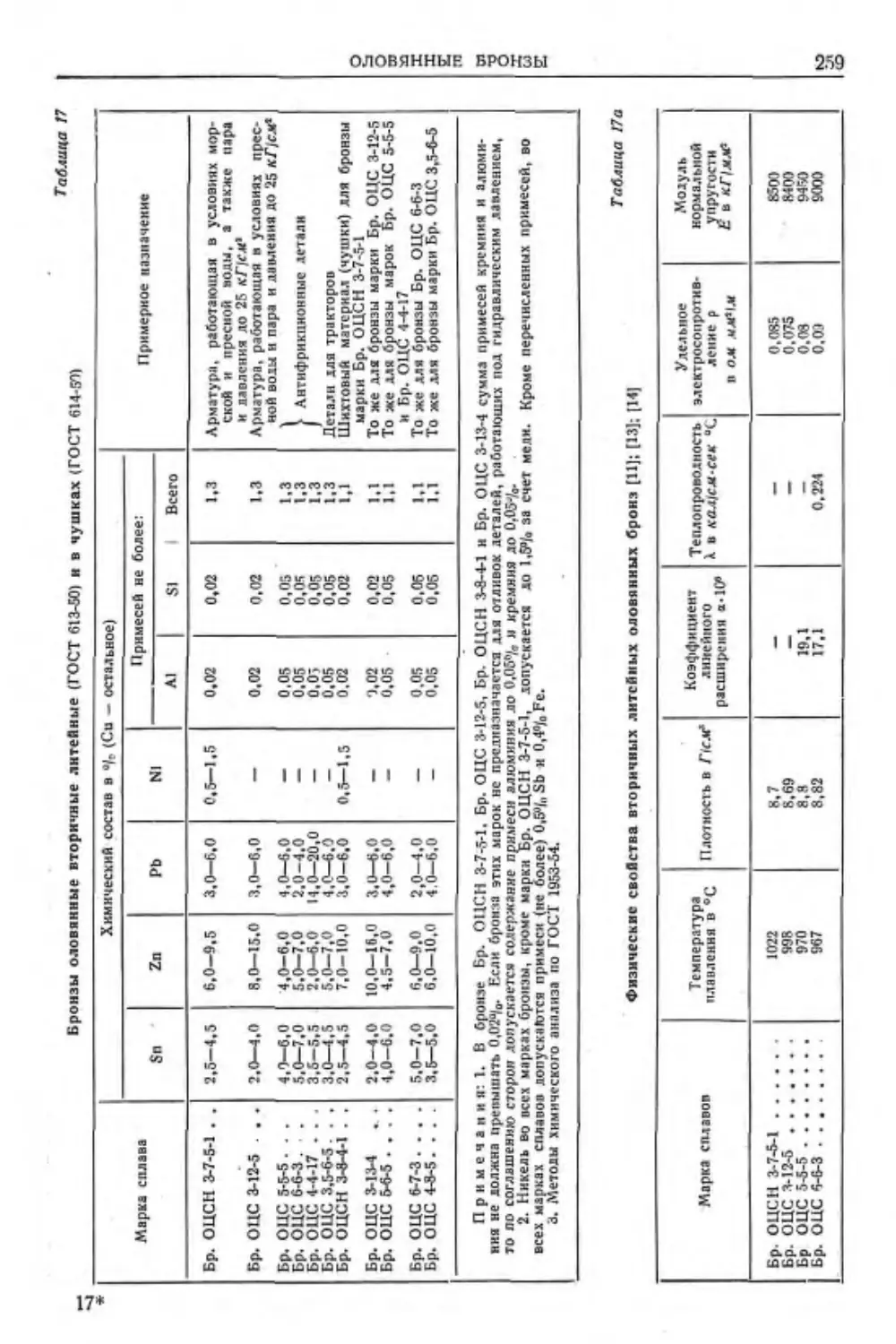

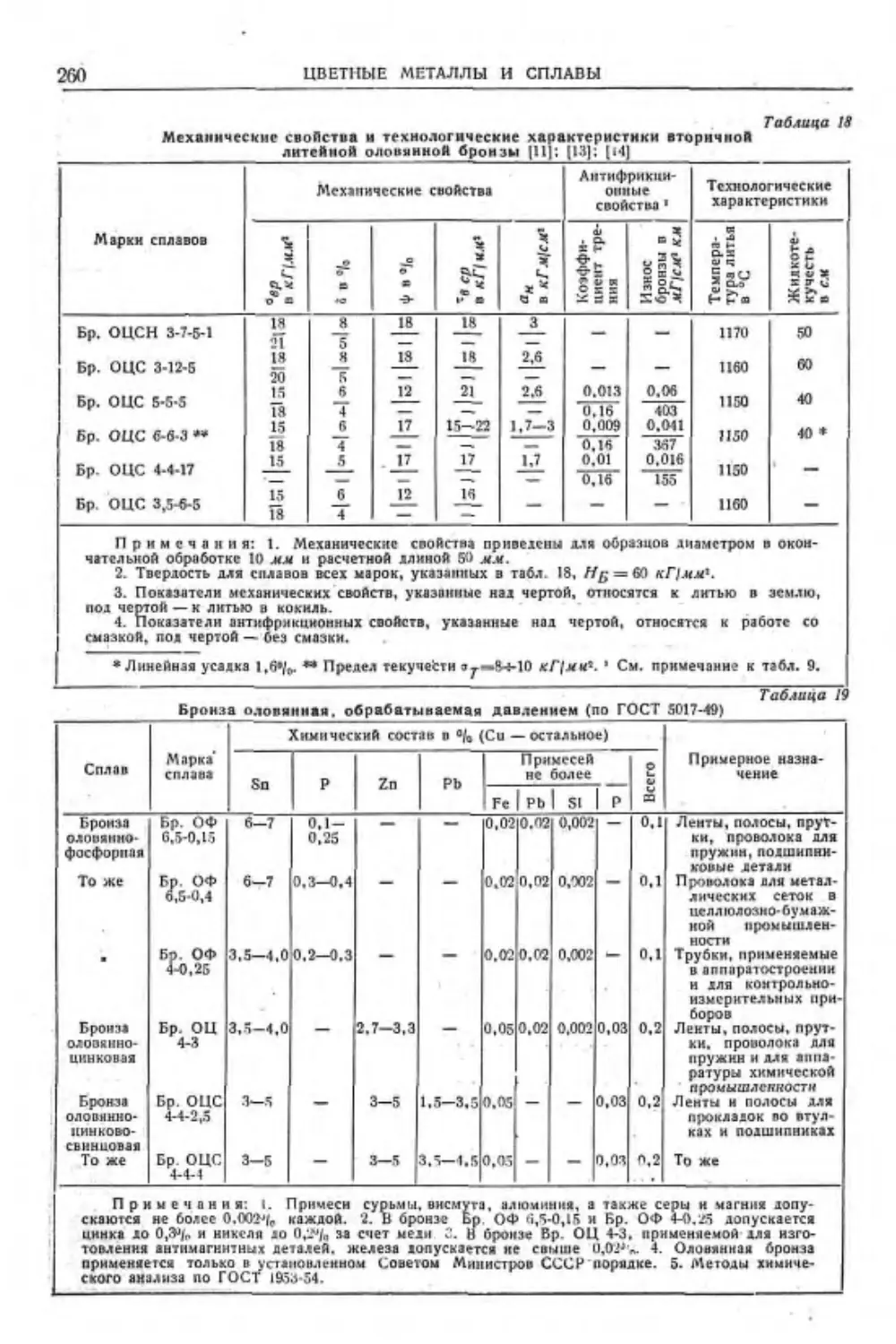

Оловянные бронзы ................

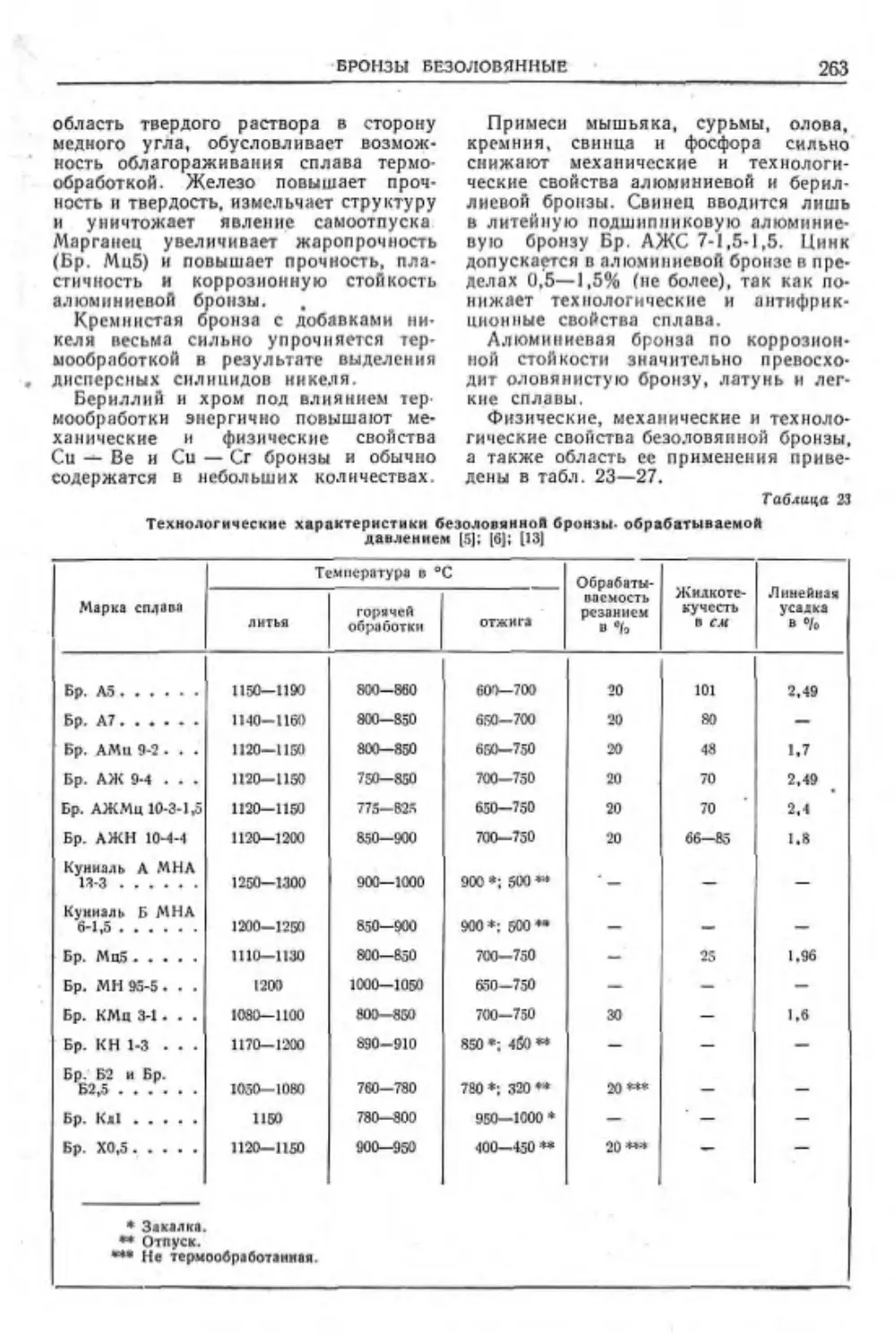

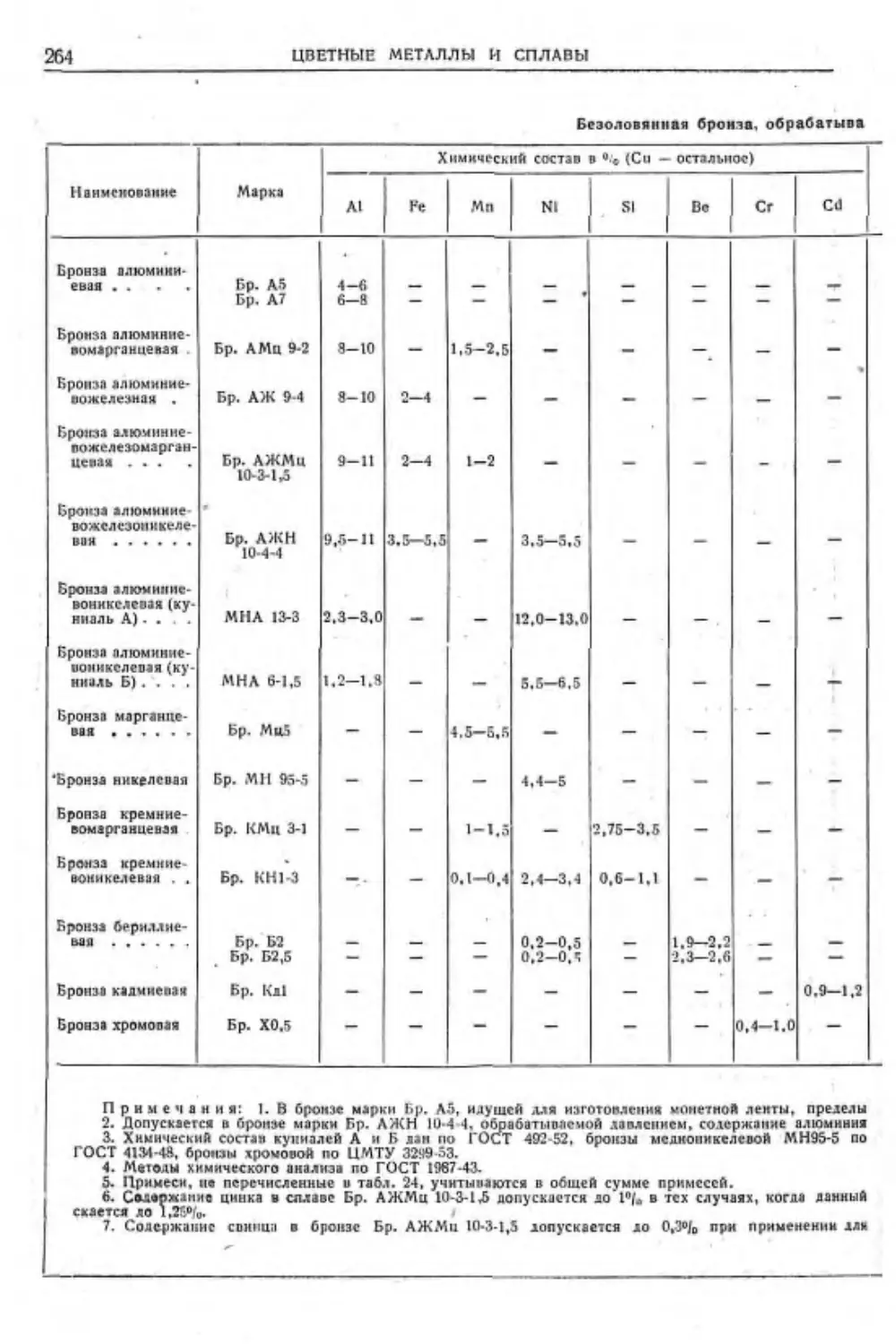

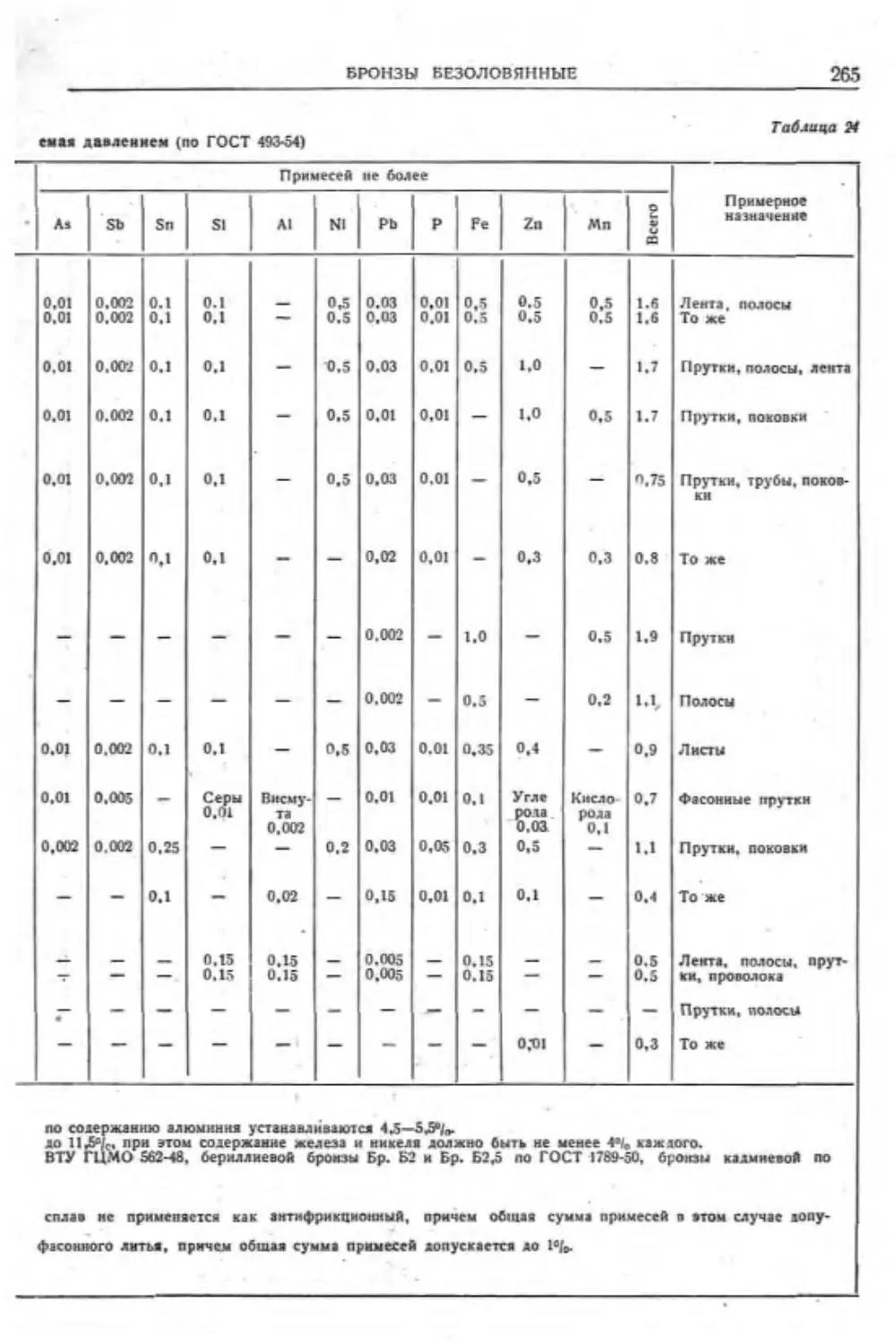

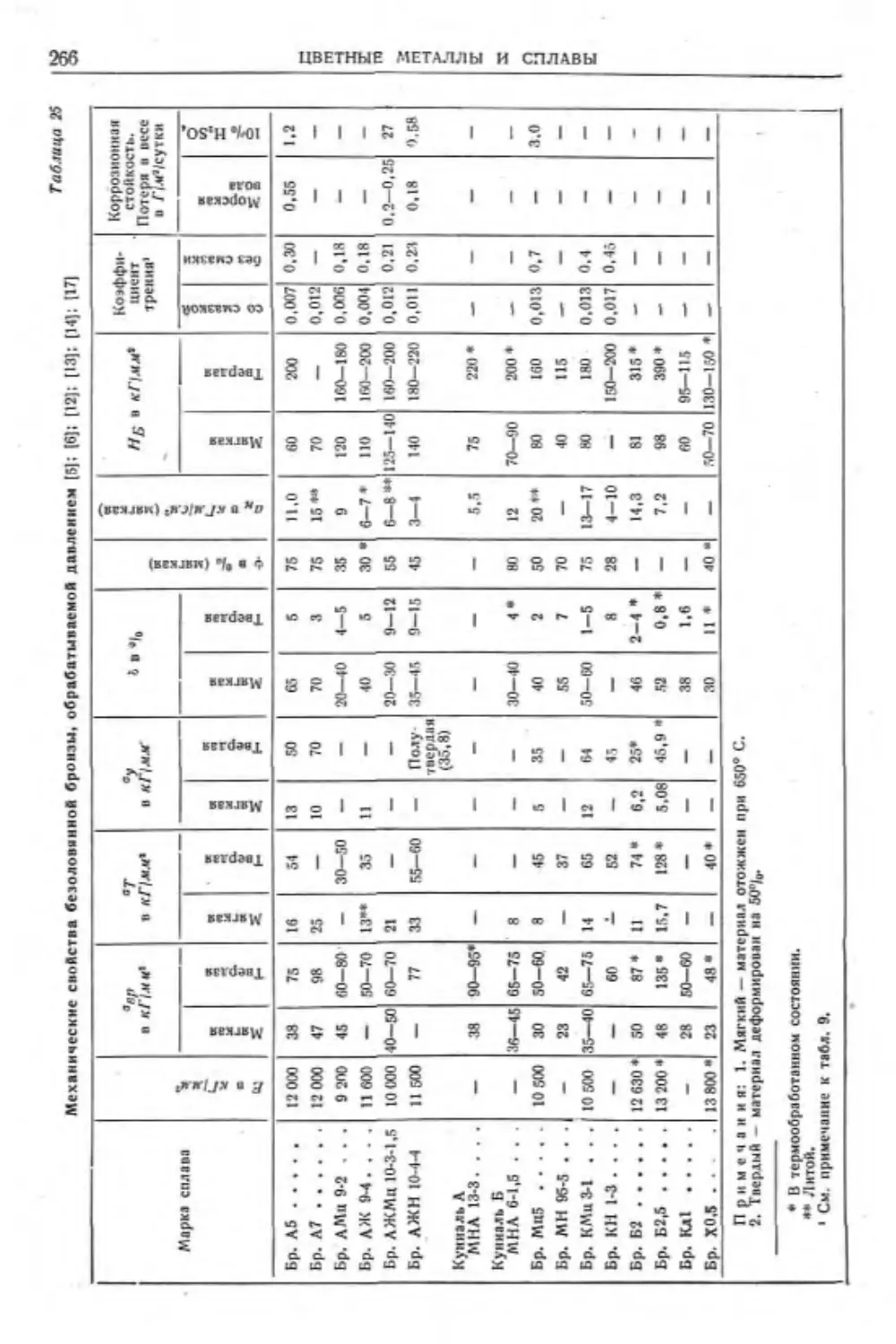

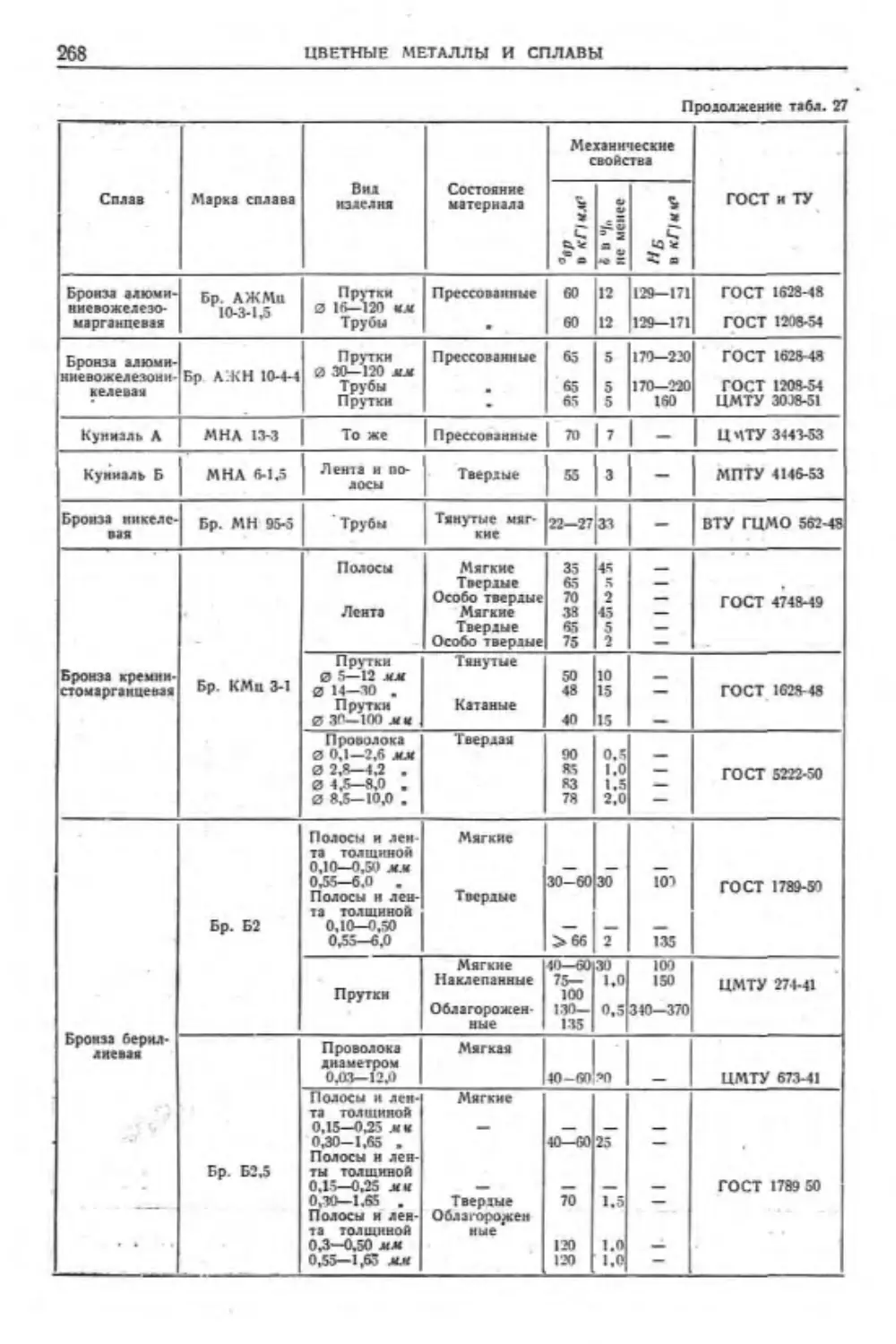

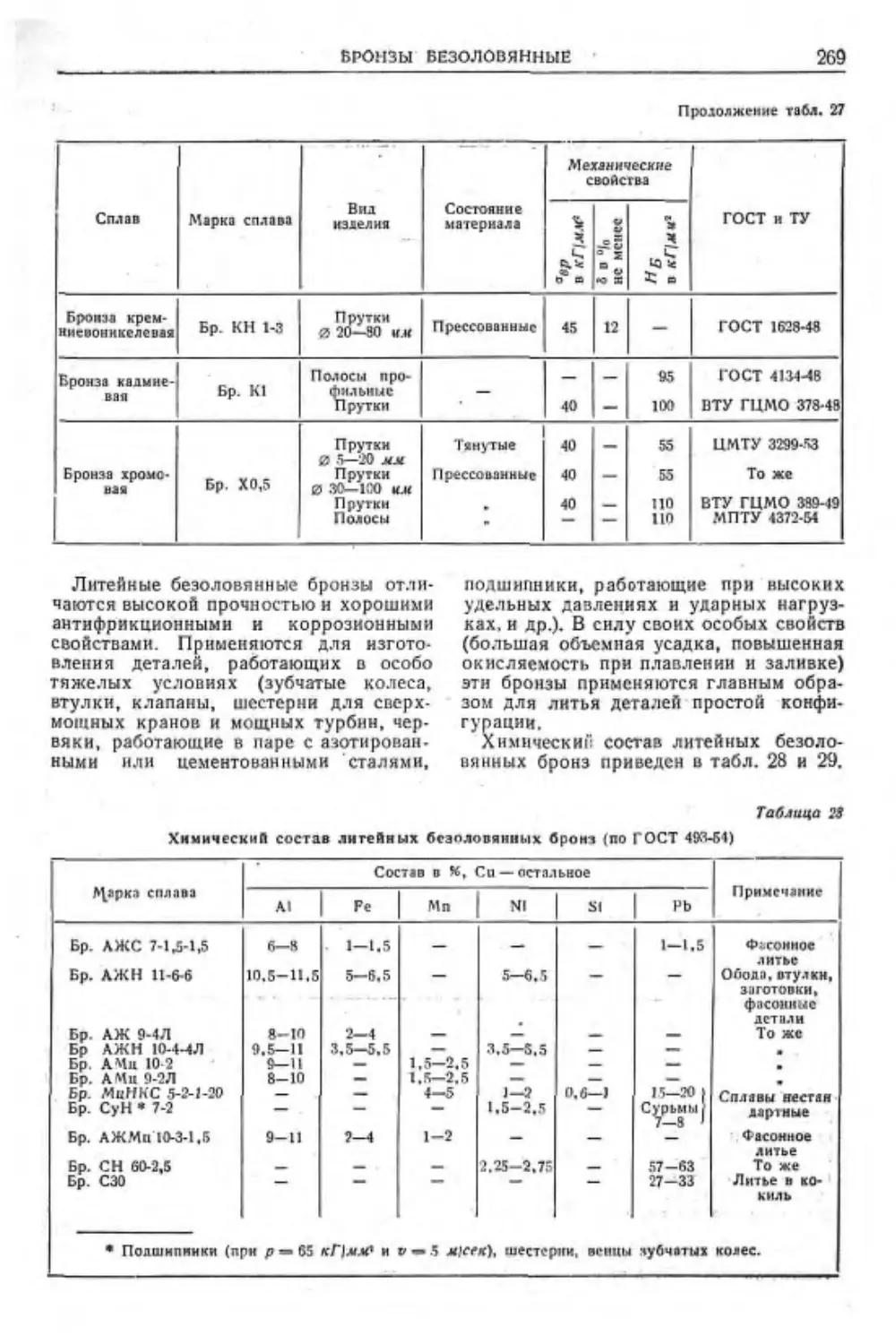

Бронзы бежловянные ..............

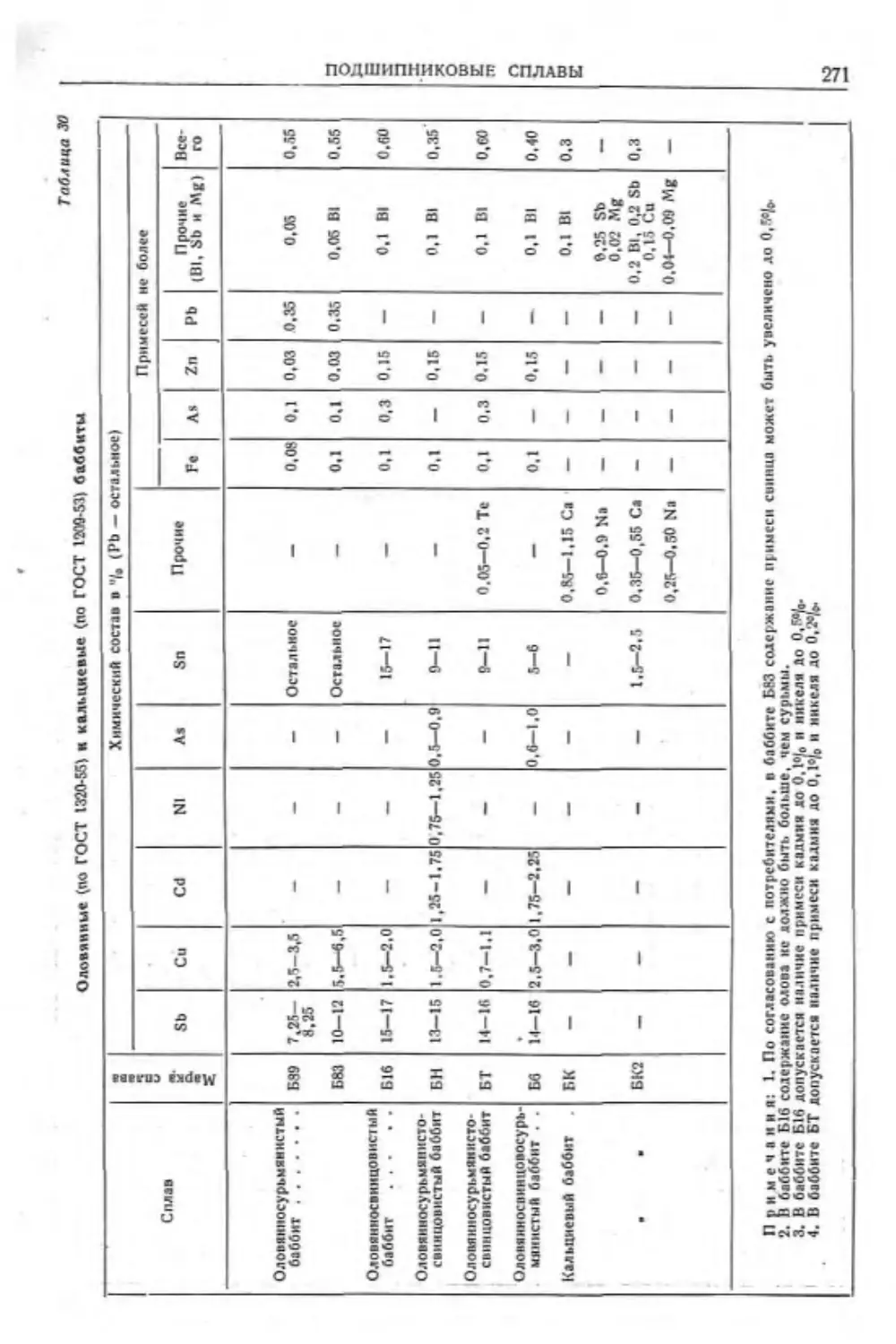

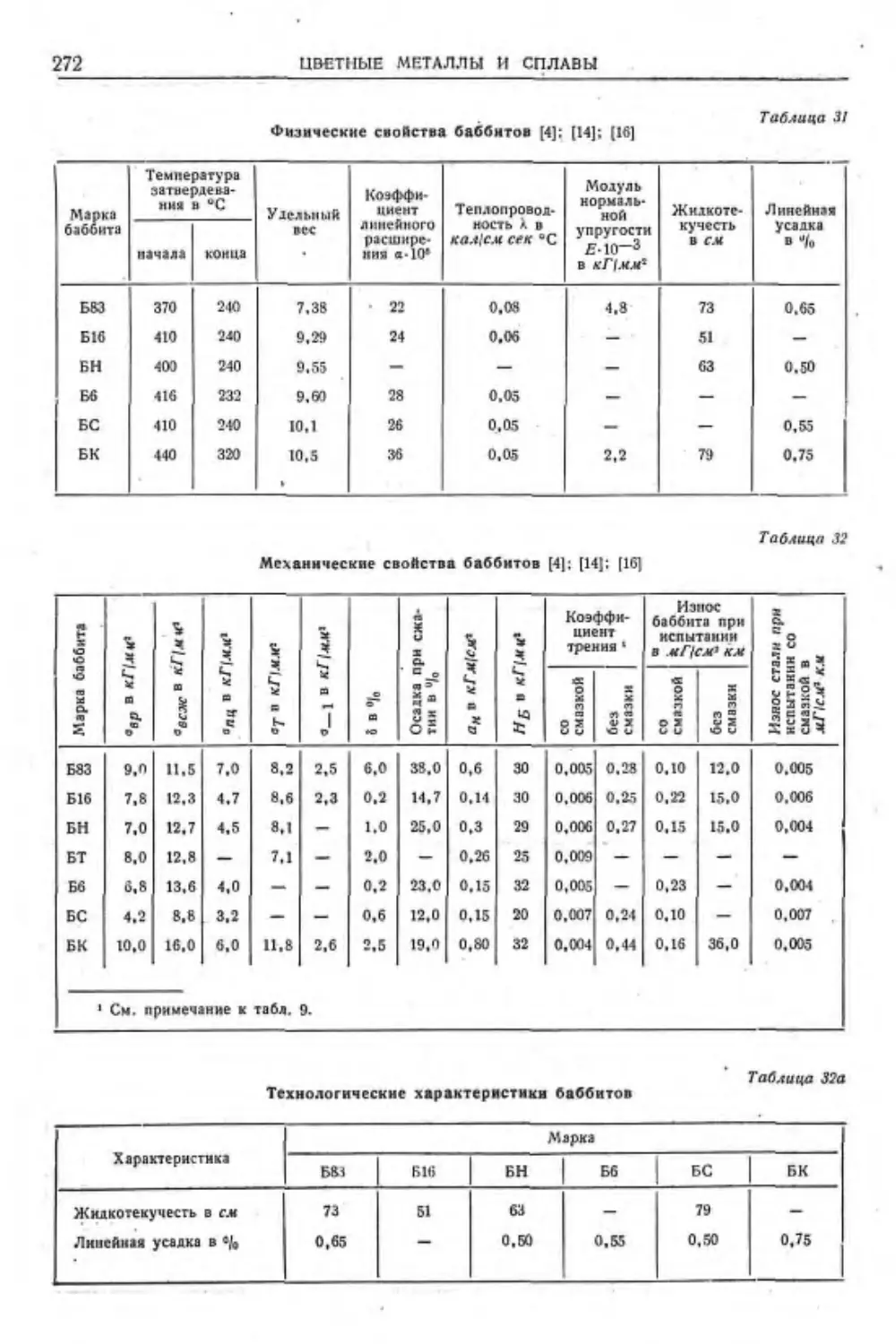

Подшипниковые сплавы . ..........

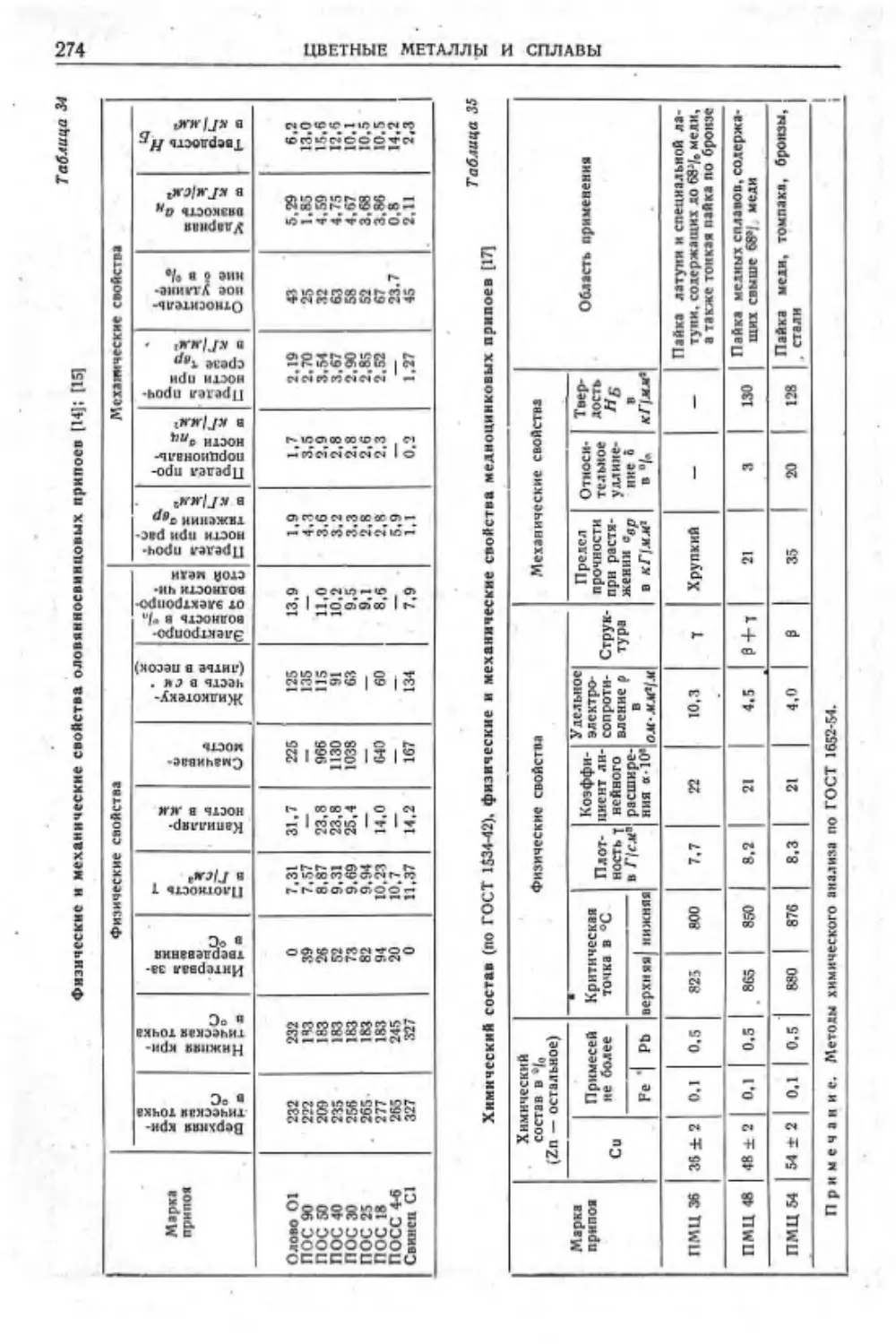

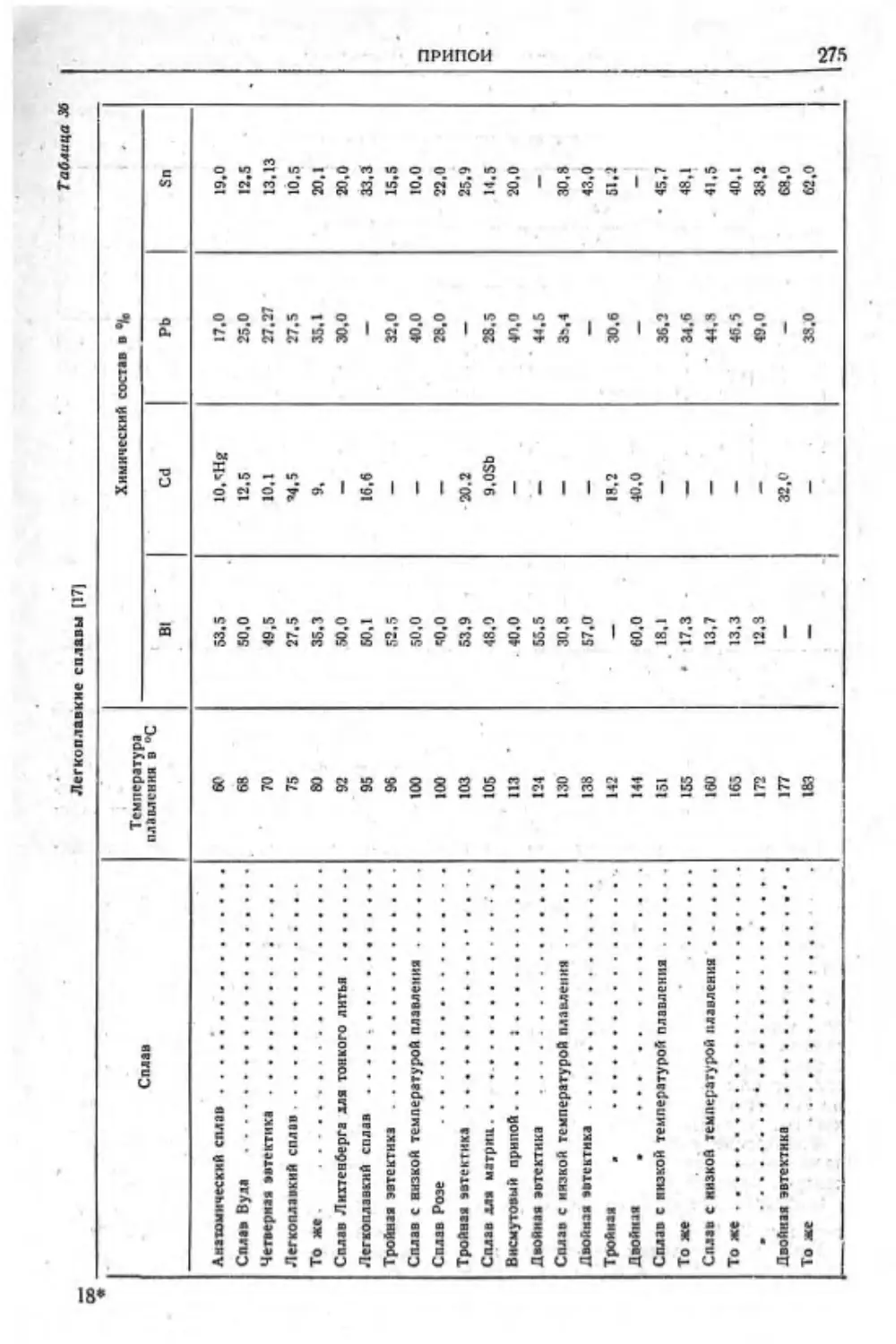

Припои ....................

Сплавы никеля................

Сплавы пинка ..... ..............

IV

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

Сплавы свинца .................

Сплавы алюминия .................... 296

Сплавы магния..........................312

Глава VII. МЕТАЛЛОКЕРАМИЧЕСКИЕ

МАТЕРИАЛЫ. НАПЛАВОЧНЫЕ ТВЕР-

ДЫЕ СПЛАВЫ (канл. техн, наук В. С. Ра-

ковский} ................. • . . 318

Металлокерамические материалы . . 318

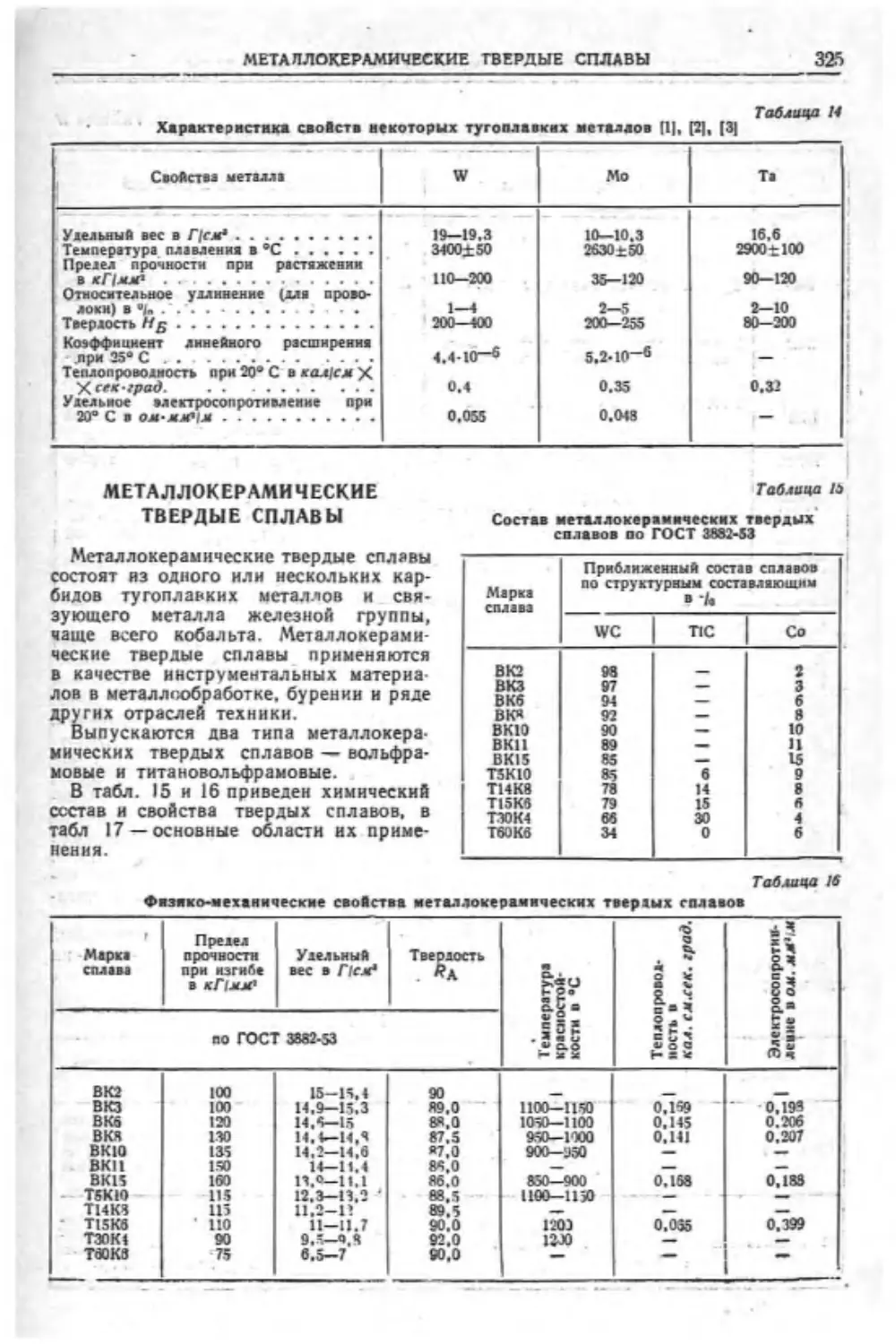

Металлокерамические тверлые сплавы . . 325

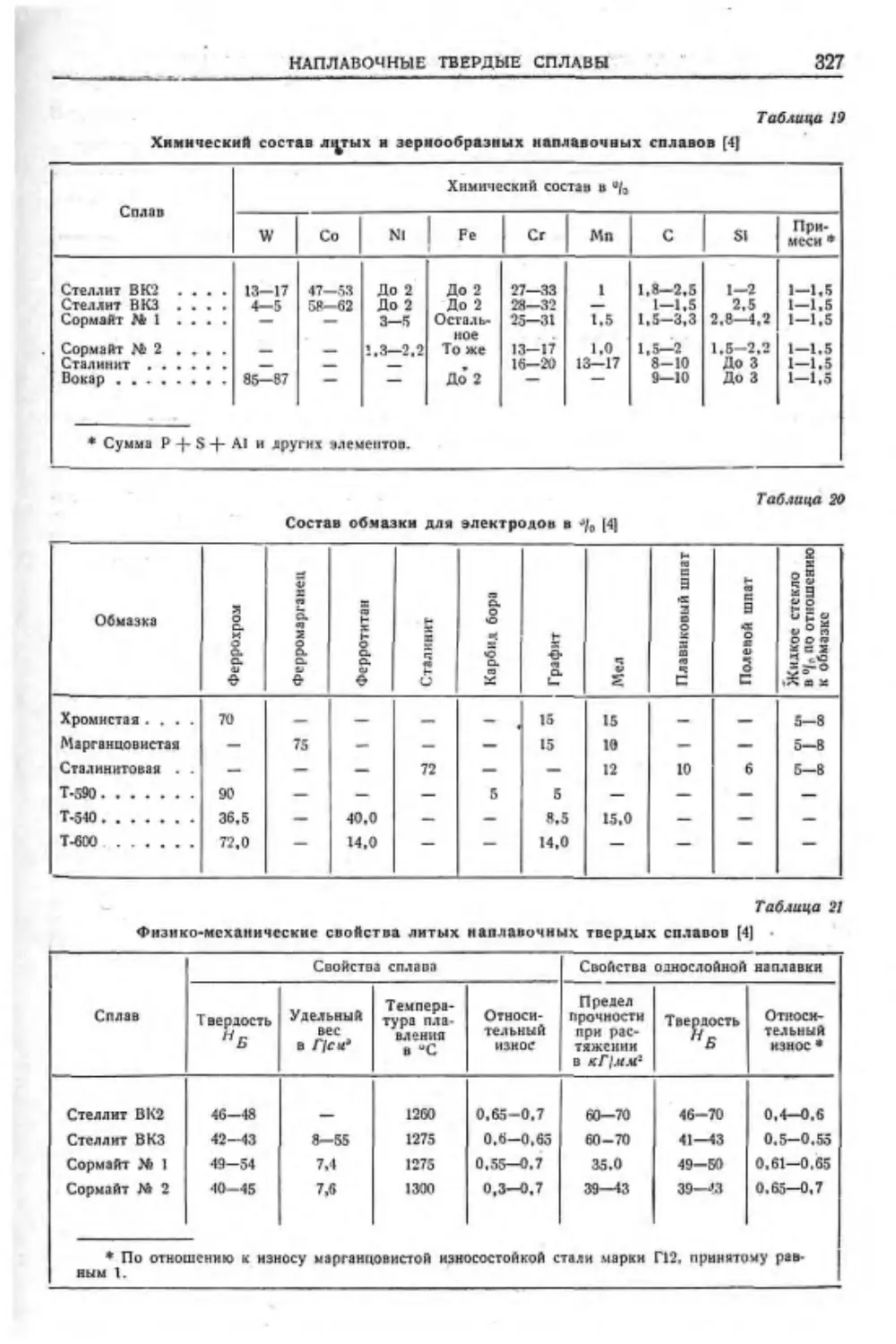

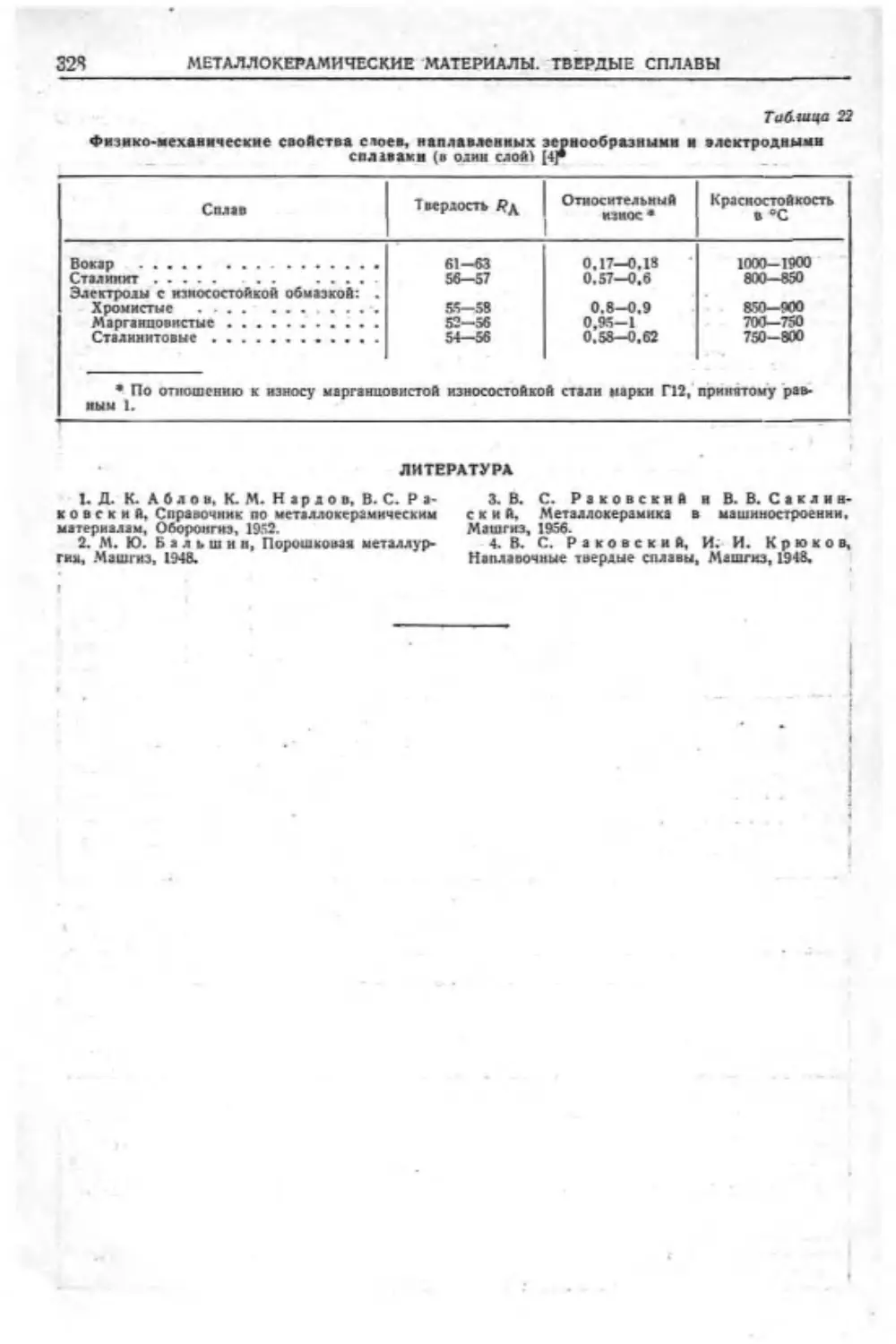

Наплавочные тверлые сплавы.....326

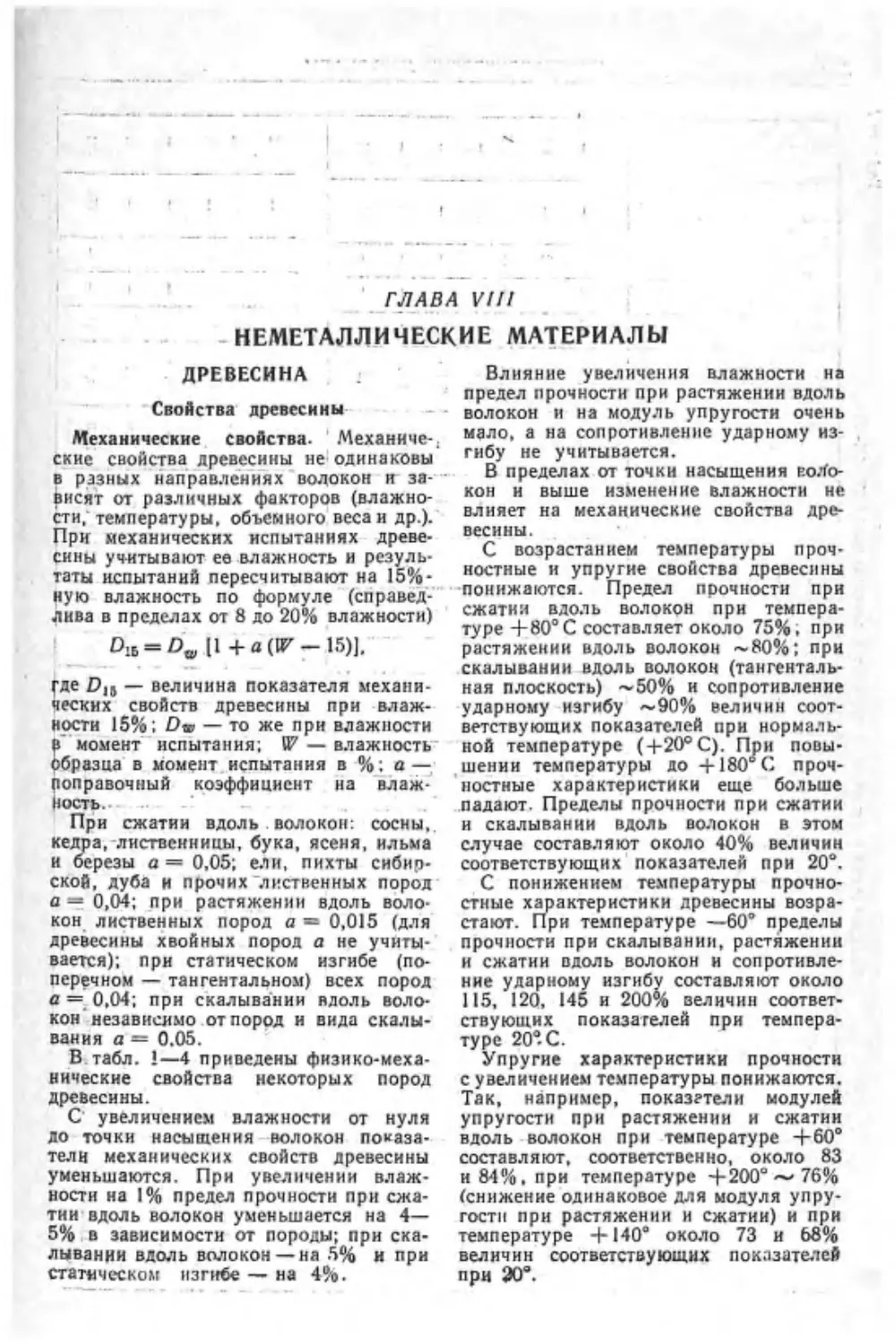

Глава VIII. НЕМЕТАЛЛИЧЕСКИЕ МАТЕ-

РИАЛЫ............................ Ж»

Древесина (канл. техн, наук И. В. Ку-

лаков) .... .........- • • • • • 329

Пластмассы (канл. тсхи. наук Я- Д- Ав-

расин) . ................ 331

Клеи (Я. Д. Ларисин), . . .

Резина (канл. техн, наук В. А Лепетав)

Кожа техническая .... . ......

Асбест ииж. | В. И. Птицын I....

Слюда | В. И. Птицын |..........

Стекло (канл. техн, наук Н. М. Павлуш-

кин) ........... . .371

Эмали (лоц. Я. И. Шерман) . ... . .374

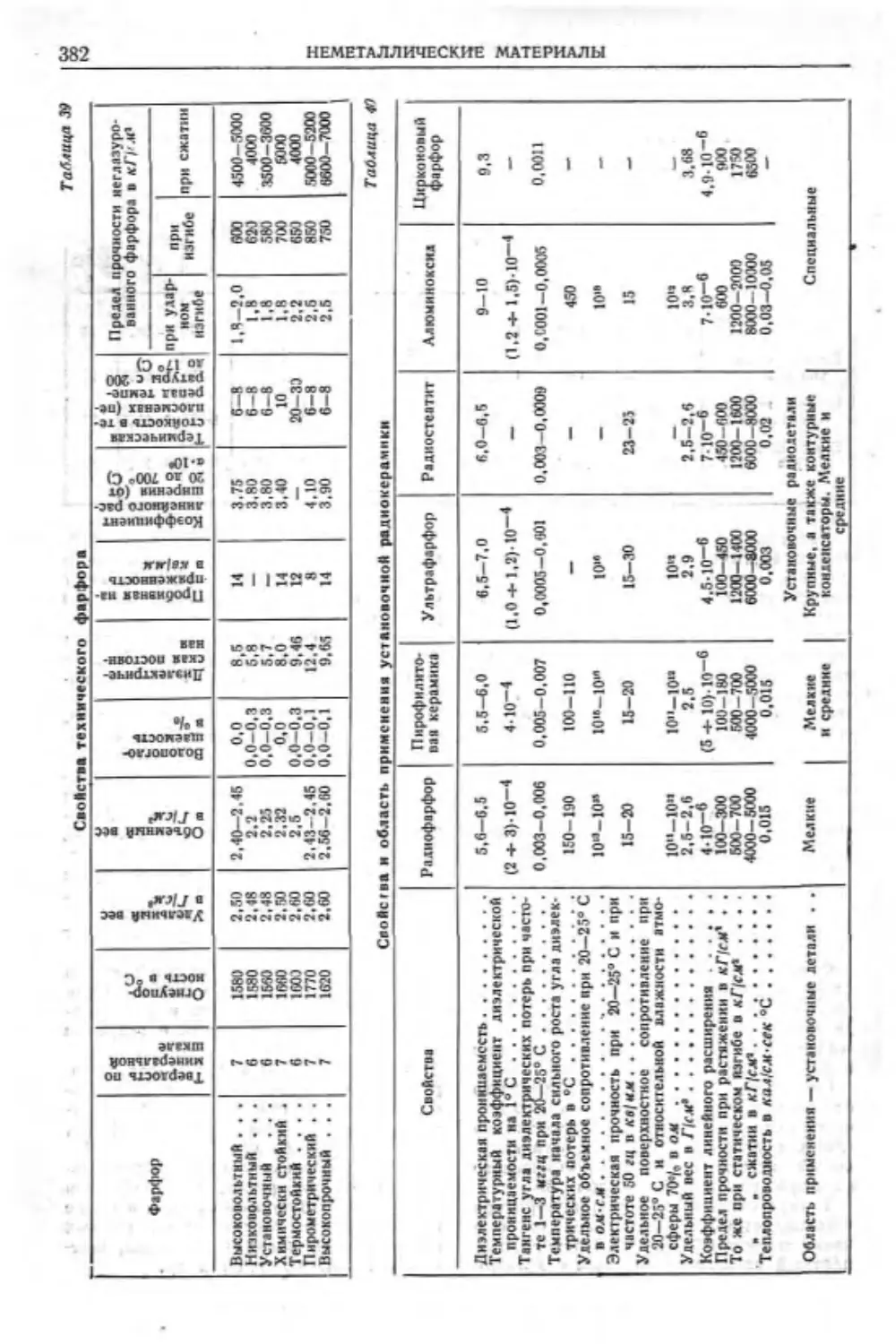

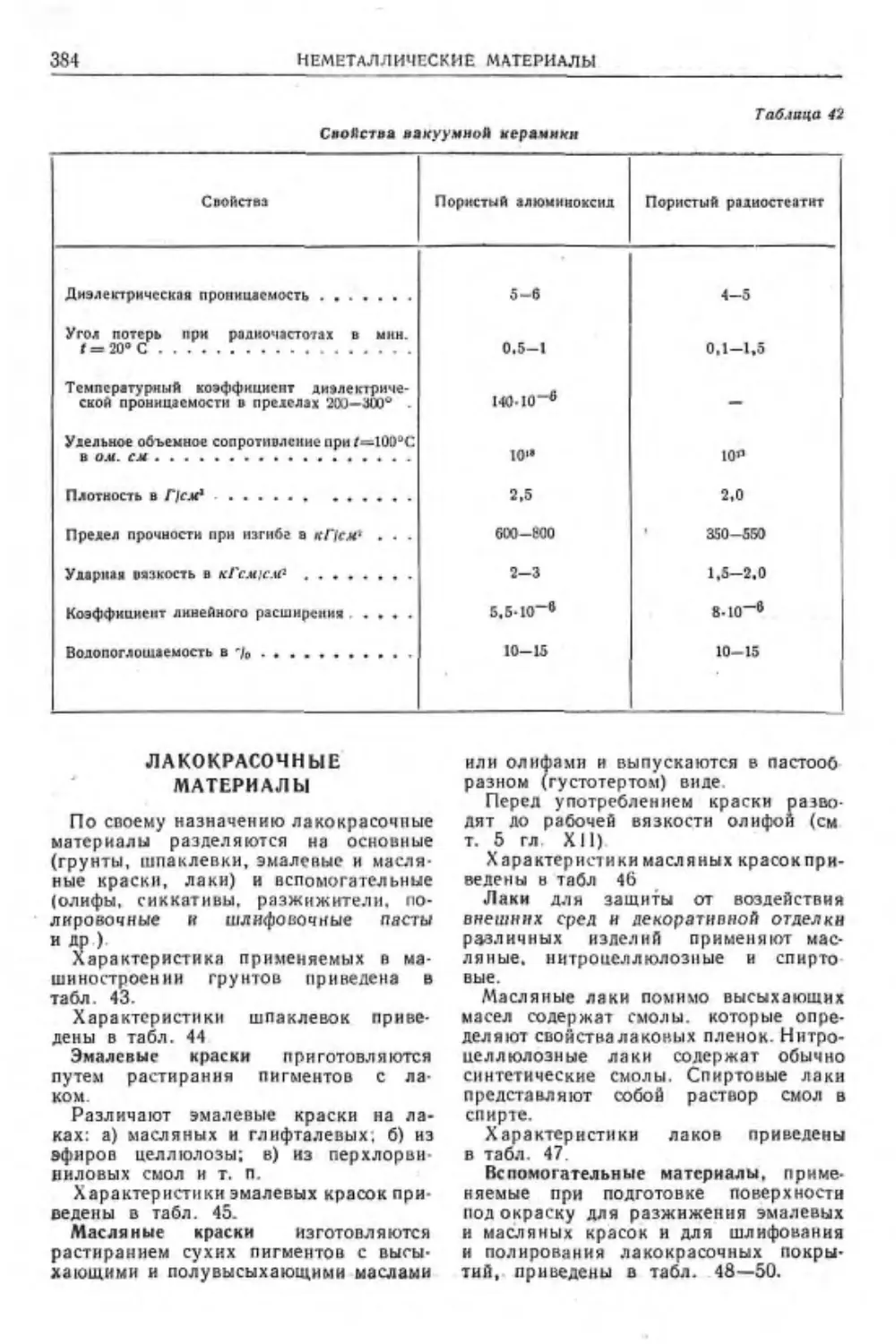

Керамические материалы )Я. И. Шер-

ман) ...................... ... 376

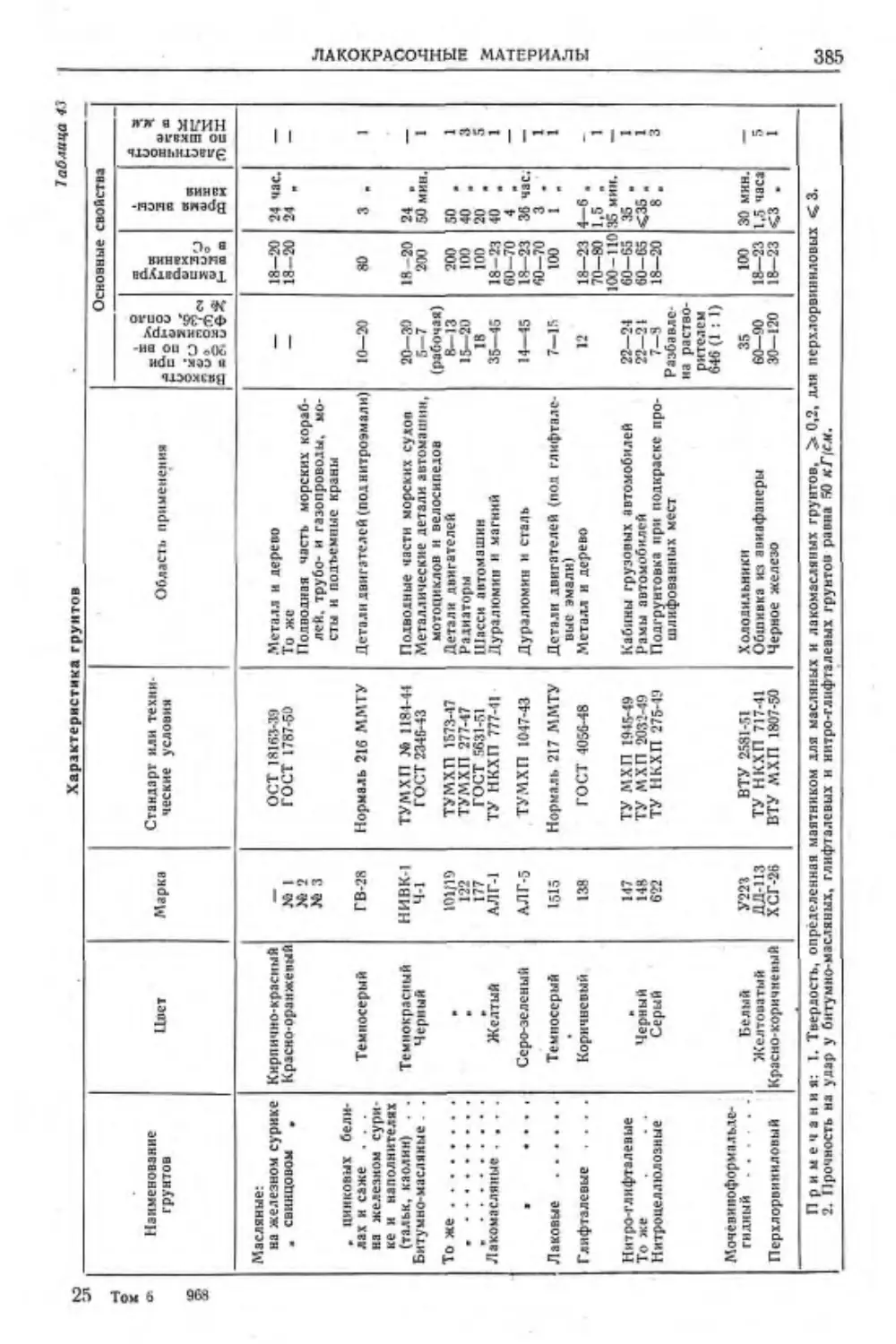

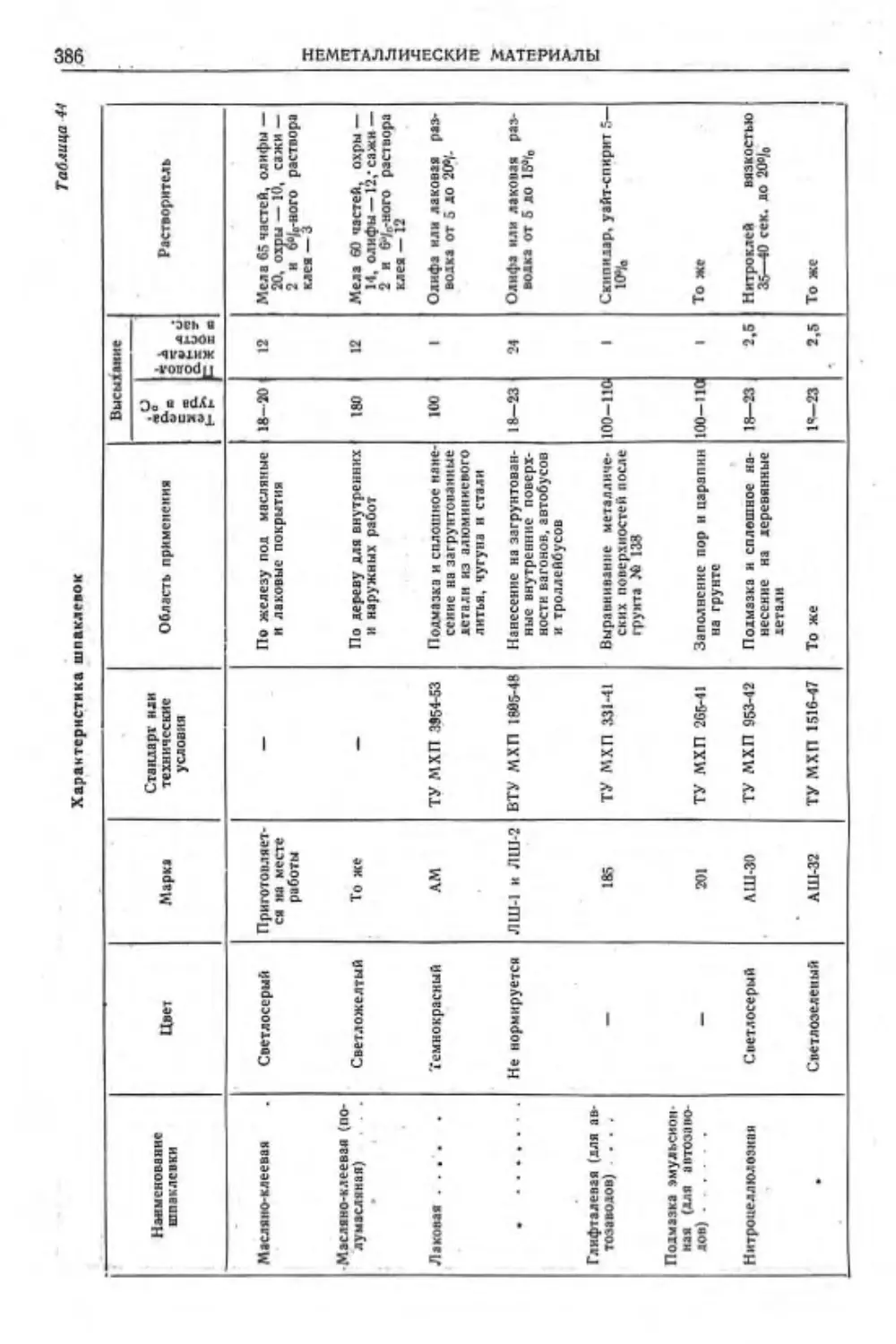

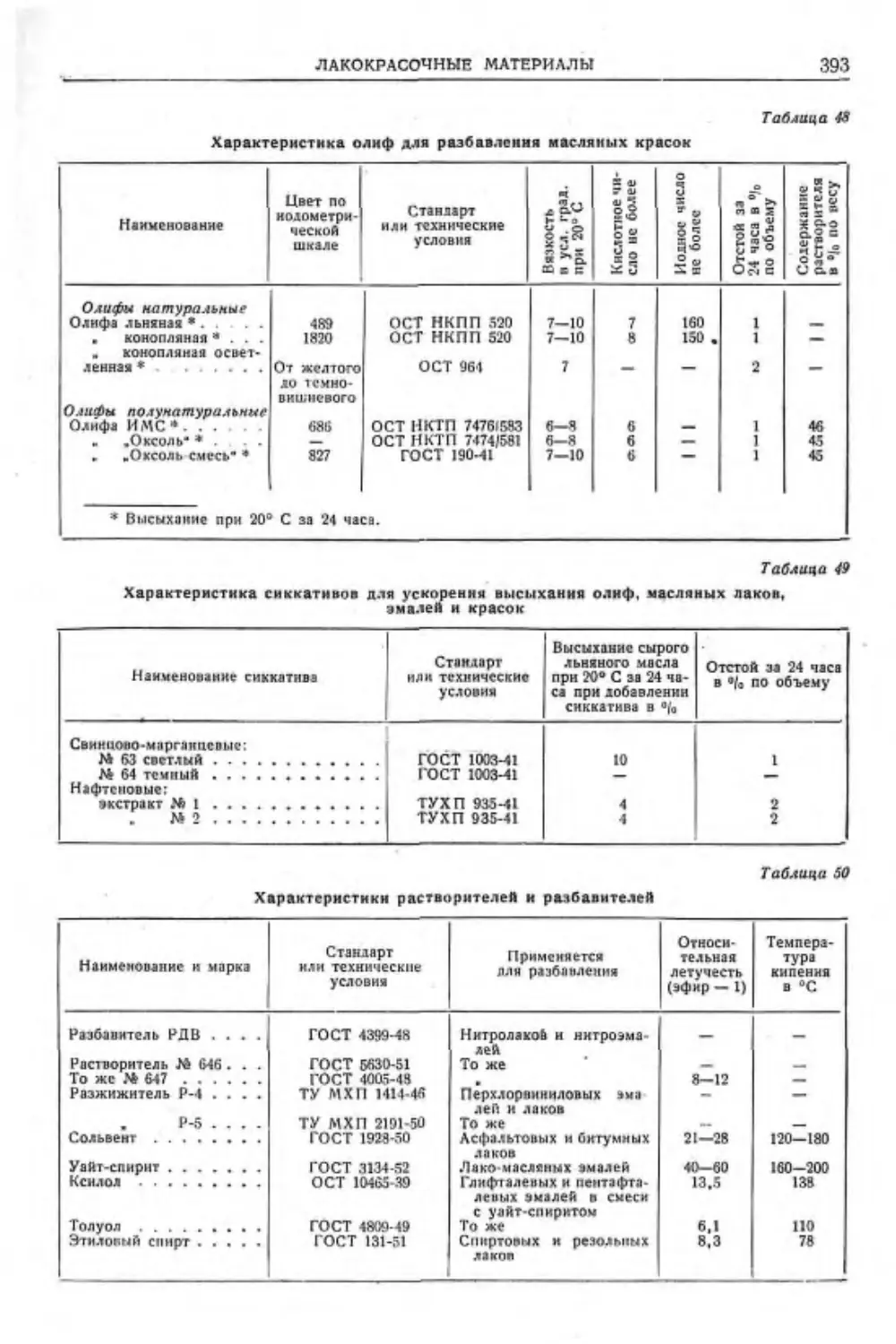

Лакокрасочные материалы (инж. М. Я. Ша-

ров) ... . . . . ... . з84

ййз 8 R

2*7 ГО ГО ГО ГО

ПРЕДМЕТНЫЙ АЛФАВИТНЫЙ УКАЗА

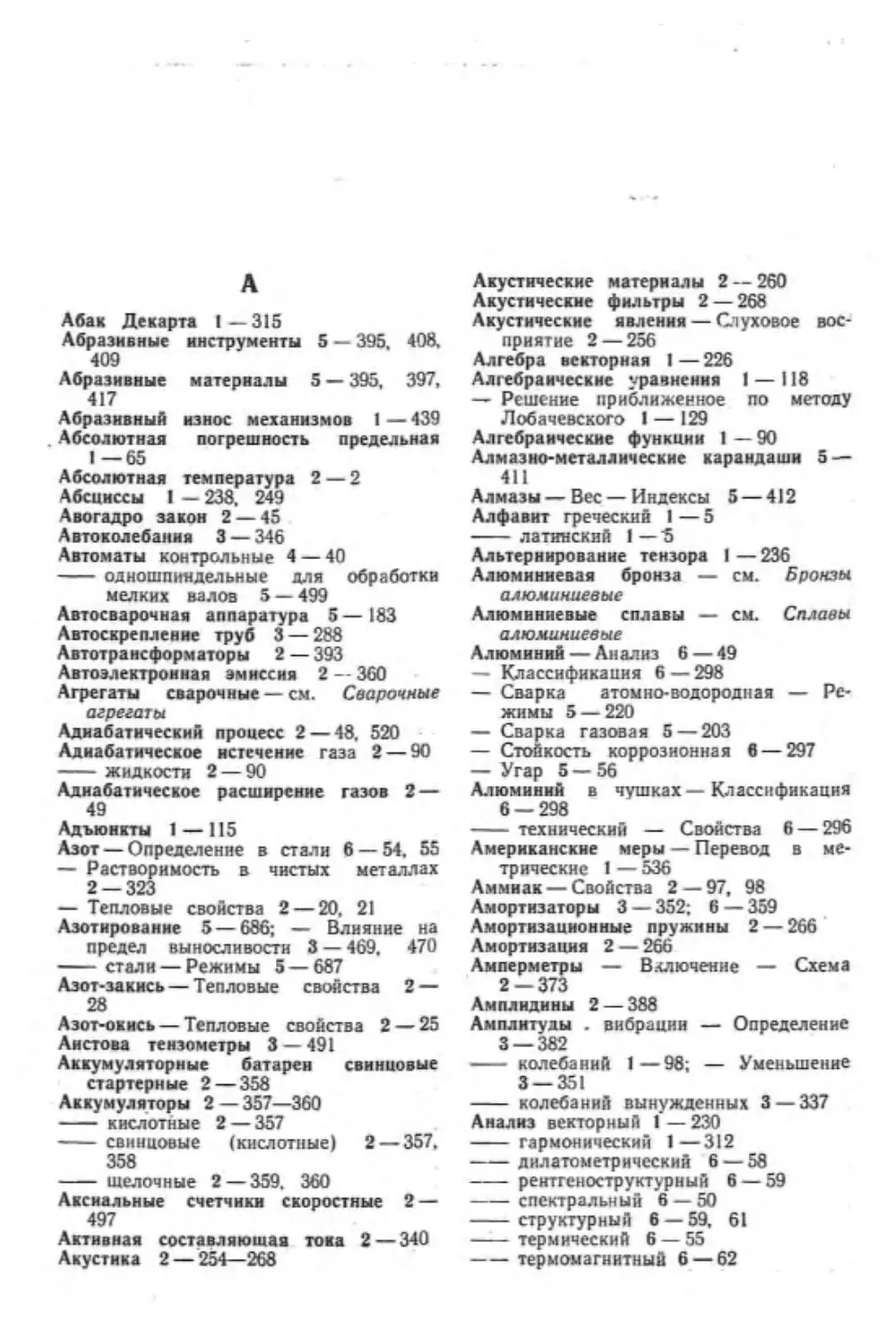

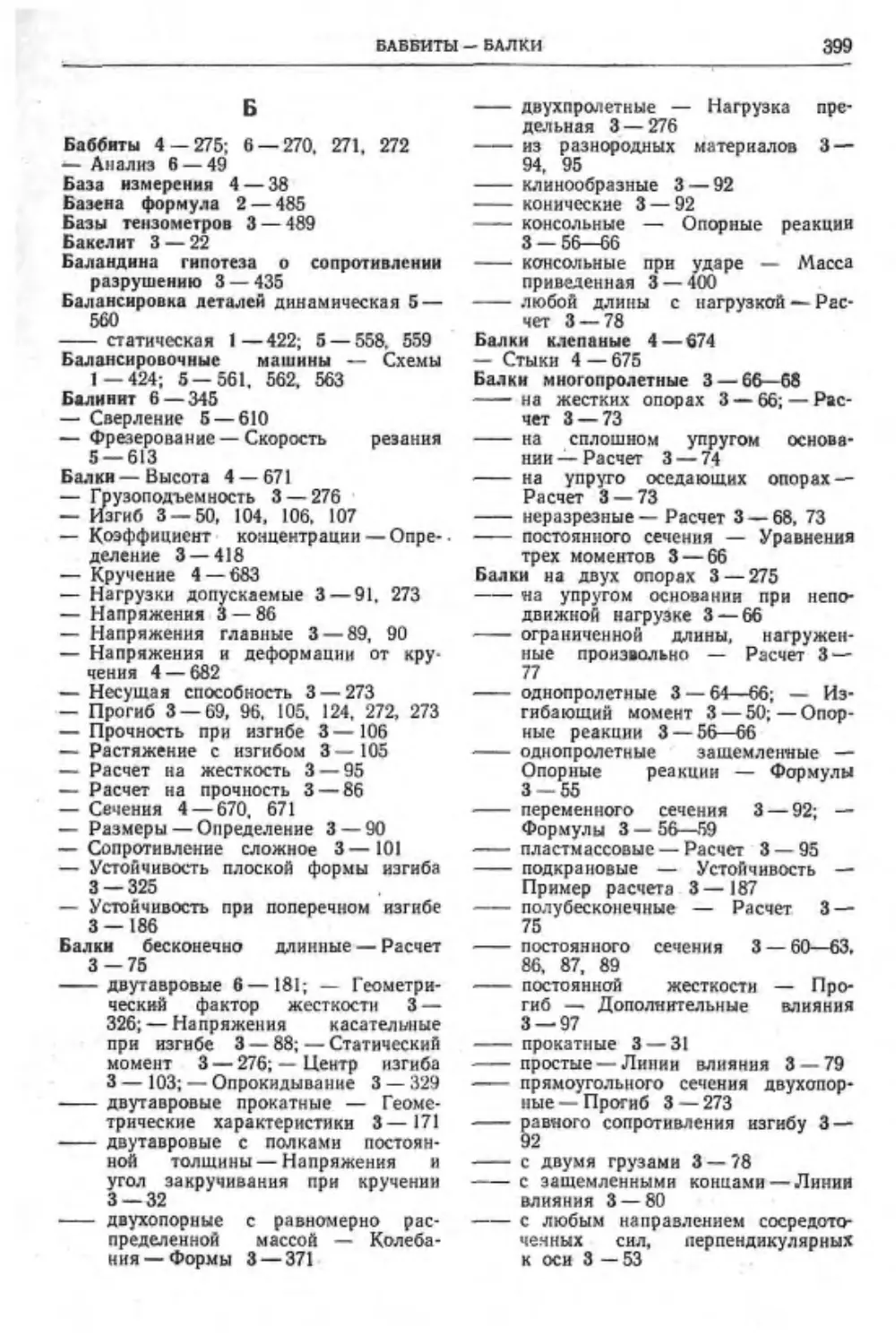

ТЕЛЬ (С. Л. Хагьминскпй) ....... 393

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

Обозначение Наименование

“и Е н„, HRK' ^Rb' “Rc </?A- Rb- *c) ’« a»p Ударная вязкость (удельная) при надрезе образца Модуль продольной упругости Твердость по Бринелю Твердость по пирамиде Твердость по отскоку Твердость по Роквеллу (соот- ветственно по шкале А, В илн С) Твердость по царапине Относительное удлинение об- разца при разрыве Относительное удлинение при разрыве короткого и соответ- ственно длинного образца Относительное сужение при разрыве Предел прочности (временное сопротивление) Предел прочности при растя- жении

Обозначение Наименование

’веж ’ей •Т *0.-’ *пи “пл 'в *т' Т-1 Предел прочности при сжатии Предел прочности при изгибе Предел текучести Условный предел текучести при пластической деформа- ции О.2°(о Предел пропорциональности Предел упругости Предел выносливости при из- гибе с симметричным цик- лом Предел ползучести Предел прочности при круче НИИ Предел прочности при срезе Предел текучести при сдвиге Предел выносливости при кру чеиии с симметричным циь лом

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

ГЛАВА 1

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

.Механическая прочность устанавли-

вается специальными механическими

испытаниями образцов, изготовленных

из исследуемой детали, или материала,

предназначенного для уее.

Вид назначаемого механического испы-

тания зависит от условий службы де-

тали. При испытаниях материалов раз-

личают статические, динамические и

повторно-переменные способы приложе-

ния нагрузок, каждый из которых в свою

очередь может быть классифицирован

по схемам нагружения: растяжение, сжа-

тие, кручение, изгиб и т. д.

В зависимости от времени воздействия

нагрузок на испытуемый образец разли-

чают длительные и кратковременные ис-

пытания.

Определение механических свойств

осуществляется при пониженной, нор-

мальной и повышенной температурах.

СТАТИЧЕСКИЕ ИСПЫТАНИЯ

ПРИ НОРМАЛЬНОЙ

ТЕМПЕРАТУРЕ

Испытания на растяжение

Машины для испытаний на растя-

жение. Машина для испытания растя-

гивающей нагрузкой — разрывная ма-

шина — сообщает испытуемому образцу

удлинение и измеряет растягивающую

силу, вызвавшую это удлинение.

Разрывные машины осуществляют

растяжение образца: 1) при постоянной

скорости деформации или 2) при по-

стоянной скорости нагружения.

В практике испытаний материалов на

растяжение (металлов, дерева, тканей

и пр.) пользуются большей частью ма-

шинами первого типа. Машины второго

типа применяются главным образом для

испытания очень хрупких материалов

(литейных стержней, цемента и др.).

Основными частями каждой разрывной

машины являются механизм, создающий

1 Том 6. 968

растяжение образца, и механизм, изме-

ряющий силу сопротивления образца

растяжению. Конструкция этих меха-

низмов определяет тип машины.'

Механизм, создающий растяжение об-

разца, может быть: а) с гидравлическим

приводом — перемещение одпого из за-

хватов происходит от поршня гидравли-

ческого цилиндра; б) с механическим

приводом — перемещение захвата осу-

ществляется с помощью червячной пере-

дачи от нинтового шпинделя с гайкой.

Механизм, измеряющий силу, может

быть: а) с рычажным измерением си-

лы, в котором определение силы про-

изводится рычагом с подвижн&м грузом

(метод десятичных весов); б) с рычажно-

маятниковым измерением силы, где

роль подвижного груза играет откло-

няющийся тяжелый маятник; в) с изме-

рением сил гидравлическим способом

(манометры, жидкостные месдозы и пр.);

г) с пружинным силоизмерением.

Наиболее чувствительными, точными

и простыми по конструкции являются

машины с рычажно-маятниковым сило-

измерением. Машины с пружинным сило-

измерением менее надежны.

Разрывные машины, развивающие

максимальную силу свыше 50 т, вы-

пускаются главным образом с гидравли-

ческим приводом. Для мелких мйшин

гидравлический и механический типы

привода конкурируют друг с другом по

надежности и удобству обслуживания.

Некоторые конструкции испытатель-

ных машин помимо растяжения позво-

ляют производить испытания и под сжи-

мающими нагрузками. Машины такого

типа носят название универсальных.

При выборе машины для испытания

необходимо учитывать, что силоизмери-

тель машины может быть надежно ис-

пользован для отсчетов только в преде-

лах от 10 до 100% обозначенной на

шкале максимальной силы, и допу-

скаемые погрешности силоизмерения

2

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

Фнг. 1. Схема пресса Гагарина на 5 т.

должны составлять не более ±1,0%

измеряемой силы; если погрешности

достигают ±2,0%, машина может быть

использована для испытаний только

при условии внесения поправок к ее

показаниям согласно аттестату или по-

правочной кривой.

При погрешности вы-

ше ±2,0% машины

к эксплуатации не до-

пускаются.

На фиг. 1—4 при-

ведены схемы наи-

более типичных испы-

тательных машин,

осуществляющих рас-

тяжение при по-

стоянной скорости Д2-

формацнн, на фиг. 5—

схема машины, ра-

ботающей с посто-

янной скоростью на-

гружения.

Схема пресса Гагарина

на 5 т с большой диаграммной записью,

механическим приводом и рычажным

силонзмерением, а также реверсор к

нему приведены на фиг. 1, а и б. Испы-

тание на растяжение осуществляется

при помощи реверсора. Привод смон-

тирован в виде двух червячных пар и

винта с гайкой, с которыми соединен

диаграммный барабан больших размеров

СТАТИЧЕСКИЕ ИСПЫТАНИЯ ПРИ НОРМАЛЬНОЙ ТЕМПЕРАТУРЕ

3

для автоматической записи кривых рас-

тяжения (масштабы записи: по дефор-

мации 100 : I и по силам 5 кГ в 1 ж.ч).

Силоизмерен ие — рычажное; движение

груза по длинному плечу рычага осу-

ществляется автоматически от электро

магнитного или пружинного устройства

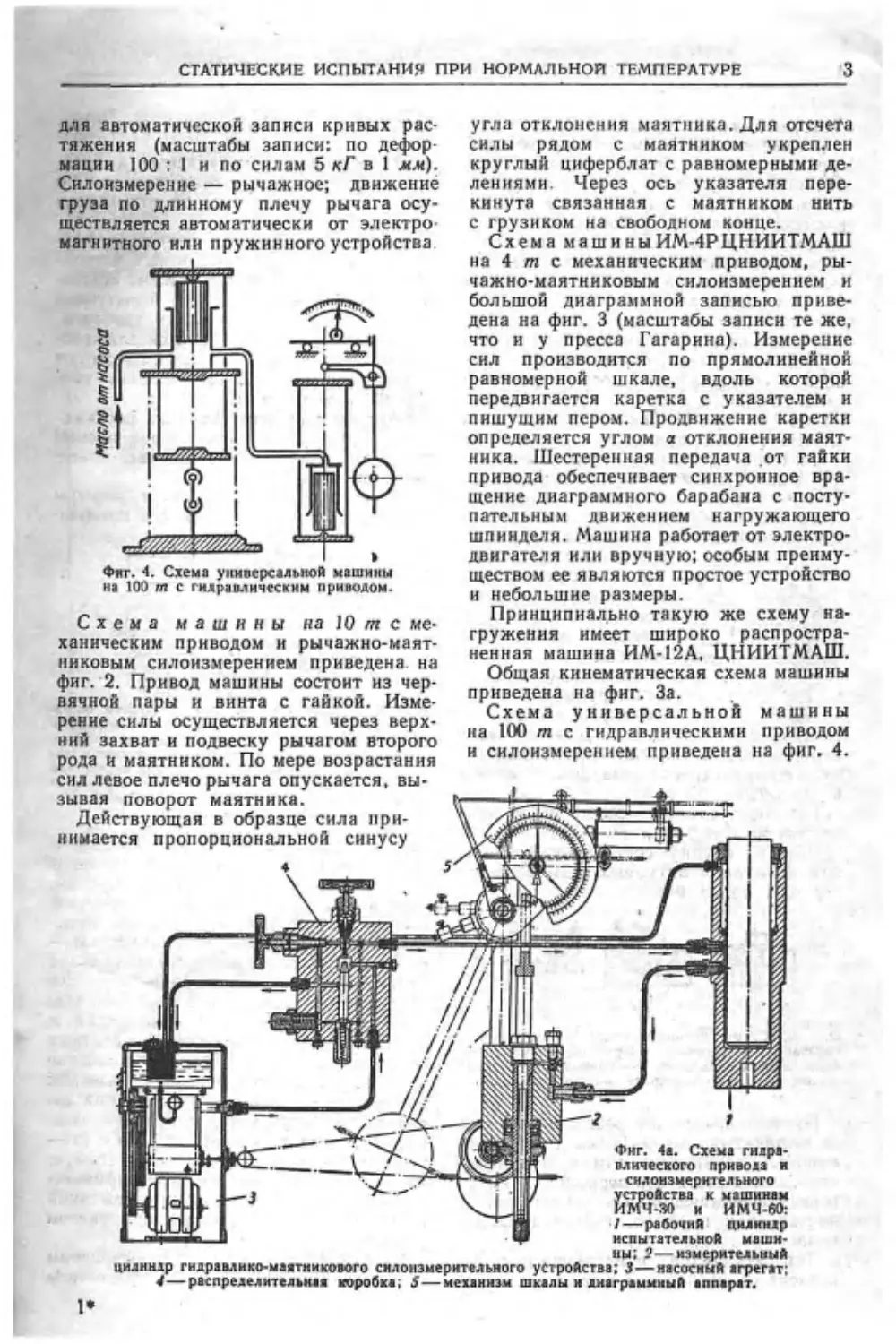

♦irr. 4. Схема универсальной машины

на 100 т с гидравлическим приводом.

Схема машины на 10 тс ме-

ханическим приводом и рычажно-маят-

никовым силоизмерением приведена на

фиг. 2. Привод машины состоит из чер-

вячной пары и винта с гайкой. Изме-

рение силы осуществляется через верх-

ний захват и подвеску рычагом второго

рода и маятником. По мере возрастания

ны; 1—измерительный

иилнихр гидравлико-маятникового силоизмерительного устройства; 3—насосный агрегат:

3—распределительная коробка, 5—механизм шкалы и диаграммный аппарат.

угла отклонения маятника. Для отсчета

силы рядом с маятником укреплен

круглый циферблат с равномерными де-

лениями. Через ось указателя пере-

кинута связанная с маятником нить

с грузиком на свободном конце.

Схема машиныИМ-4РЦНИИТМАШ

на 4 т с механическим приводом, ры-

чажно-маятниковым силоизмерением н

большой диаграммной записью приве-

дена на фиг. 3 (масштабы записи те же,

что и у пресса Гагарина). Измерение

сил производится по прямолинейной

равномерной шкале, вдоль которой

передвигается каретка с указателем и

пишущим пером. Продвижение каретки

определяется углом а отклонения маят-

ника. Шестеренная передача от гайки

привода обеспечивает синхронное вра-

щение диаграммного барабана с посту-

пательным движением нагружающего

шпинделя. Машина работает от электро-

двигателя или вручную; особым преиму-

ществом ее являются простое устройство

и небольшие размеры.

Принципиально такую же схему на-

гружения имеет широко распростра-

ненная машина ИМ-12А, ЦНИИТМАШ.

Общая кинематическая схема машины

приведена на фиг. За.

Схема универсальной машины

на 100 т с гидравлическими приводом

и силоизмерением приведена на фиг. 4.

1*

4

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

Деформация испытуемого образца осу-

ществляется перемещением средней тра-

версы, связанной двумя тягами и попе-

речиной с поршнем гидравлического

цилиндра. Сила определяется по да-

влению масла в рабочем цилиндре

динамометром, состоящим из гидравли-

ческого цилиндра с поршнем и массив-

ного маятника. Увеличение давлення

масла в цилиндре силоизмерителя вызы-

вает выдвижение поршня и отклонение

маятника от вертикального положения.

Типичная схема гидравлического при-

вода и силонзмерительного устройства,

относящихся к машинам на 30 и 60 т

(ИМЧ-30 и ИМЧ-60 изготовления

ЦНИИТМАШ). приведена на фиг. 4а.

Схема разрывной маши-

ны с постоянной скоростью

нагружения приведена на фиг. 5.

Нагружение образца производится ры-

чагом. на длинном плече которого под-

S вешен сосуд, посте-

<* пенно заполняемый

в процессе испыта-

ния каким-либо сы-

пучим материалом

(дробью) ИЛИ ЖИД-

костью (водой). Пос-

фмг- "• ле разрушения образ-

ца определяется вес

сосуда с содержимым. Для лучшего

центрирования образца применяют са-

моцентрирующиеся шаровые опоры

в захватах.

Типичные схемы шаровых опор при-

ведены на фиг. 6.

Особую группу составляют машины

для испытания натурных деталей и от-

дельных узлов машин.

Фиг. 6. Схемы шаровых опор: 1 — испытуемый

образец; 2—шаровые опоры; 3— саыоустана-

влкваюшиесх вкладыши: 4— клинья лля плоских

образцов: 5—разрезные опорные кольца.

Принципиально по своим схемам они

вс отличаются от обычных разрывных

машин. Развиваемые этими машинами

силы могут достигать нескольких тысяч

тонн. Нагружающийся механизм выпол-

няется, как правило, гидравлического

типа.

Тип механизма, измеряющего силы,

зависит от назначения машины и опре-

деляется конкретными условиями испы-

тания детали или узла.

Требования, предъявляемые к сило-

нзмерителю в отношении точности и

надежности показания, не отличаются

от описанных выше.

Эгн машины могут отличаться кон-

структивно от малогабаритных устрой-

ством станины, которая должна обеспе-

чить свободное размещение испытуемой

детали и всех контрольных приборов,

а также устройством захватов для креп-

ления детали или узла. Существуют

также крупногабаритные машины уни-

версального типа.

Образцы для испытания на растяже-

ние. Типовые образцы, применяемые

при испытаниях на растяжение, приве-

дены на фиг. 7.

Употребительная форма и размеры

цилиндрических образцов для матсриа-

Фнг. 7. Типовые образцы лля испытания на ра-

стяжение: h—длина галоики, при помощи кото-

рой образец закрепляется и захватах машины;

1„— расчетная длин» образца ло испытания (ра-

бочая часть); R— радиус закругления переходной

части: </„—диаметр цилиндрического образца до

испытания; а — толщина плоского образца; L —

общая длина образца. •

лов, обладающих достаточной пластич-

ностью, показаны на фиг. 8, а; образцов

с резьбовыми головками для испытаний,

требующих тщательного центрирова-

ния, — на фиг. 8, б; образцов для испы-

таний стали с малой пластичностью —

на фиг. 8, в; образцов с головками для

крепления клиновыми захватами для

испытаний пластичных материалов (без

помощи экстензометров) — на фиг. 8, г;

образцов для испытаний стали и цветных

металлов на прессе Гагарина и машине

ЦНИИТМАШ — на фиг. 8. д; плоских

разрывных образцов для испытания ка-

таного листового металла (стали и цвет-

ных сплавов) толщиной до 25 мм (а —

по толщине листа) даны па фиг. 8, г,

на фиг. 8, ж показан образец, примене-

ние которого допускается для испытаний

сварных соединений встык при снятом

усилении.

В СССР наиболее распространены

цилиндрические образцы, расчетная

СТАТИЧЕСКИЕ ИСПЫТАНИЯ ПРИ НОРМАЛЬНОЙ ТЕМПЕРАТУРЕ 5

Длина которых равна удесятеренному

(десятикратные) и пятикратному диа-

метру (пятикратные). Образец диамет-

ром 20 мм называется нормальным.

Образцы других размеров сечения

называются пропорциональными. По

ГОСТ 1497-42 образцы для испытаний

на растяжение должны удовлетворять

требованиям, приведенным в табл. 1 и 2.

Таблица 2

Допускаемые отклонения от размеров

образца на длине рабочей части

' Таблица 1 •

Типы образцов для испытания

на растяжение

До Ю

Св. 10 .

Диаметр

образце

Допускаемое отклонение в мм

ПО лнаметру ♦ по расчет- ной длмие

±o,i ±0.1

±0,2 ±0,2

• Для литых обработанных обратное допу-

скаемые отклонения удваиваются.

«1

Образец

^3

§

Л

з

2

су 3

ц

а о

на о

ih

Нормальный:

длинный

короткий

200

100

314

314

Ю

20

8,

Пропорцио-

нальный:

длинный

короткий

5,65 VFa

Произ-

воль-

ное

То же

Произ-

ный

То же

210

• Для обозначения относительного удли-

нения.

15

соотношения между 10

Разрешается применять образцы, име-

ющие и другие

слотам»

у

случаях при определении относитель-

ного удлинения в протоколе испытаний

указывается кратность образца соот-

ветствующим индексом у 8.

Размеры и формы головок образцов

зависят от конструкции

хватов машины. Сопря-

жение рабочей части

образца с головками

должно быть плавным.

При испытании на ра-

стяжение стальных тро-

сов концы нх разлохма-

чиваются, отдельные

проволоки, из которых

состоит трос, загибаются

в виде крючьев, а весь

конец заливается в ко-

нусные захваты сплавом,

содержащим 50% сурь-

мы и 50% олова (фиг. 9).

Применяют также нави-

вание

и

размеров за*

Фиг. 9. Крепле-

ние образца

стального тро-

са: / — голов-

ка образца;

2—оплетка:

3—глина.

а»

tt-iSS/ai ймкороттп

У -4 I уст -------frw

концов тросов

па специальные барабаны с вин-

товой нарезкой.

Место вырезки, количество и

расположение образца на изделии

устанавливаются в каждом отдель-

ном случае техническими усло-

виями. Способы изготовления

образцов не регламентированы.

Необходимо предохранять мате-

риал при изготовлении образца

от наклепа и нагрева.

Диаграмма растяжения. Раз-

рывные мащины снабжаются обыч-

но диаграммными аппаратами,

позволяющими записать в процес-

Фиг. 8.

и d0 (например, для стальных отливок

это соотношение равно 2,5). В таких

се испытания на растяжение кри-

вую «нагрузка — деформация», назы-

ваемую первичной диаграммой растя-

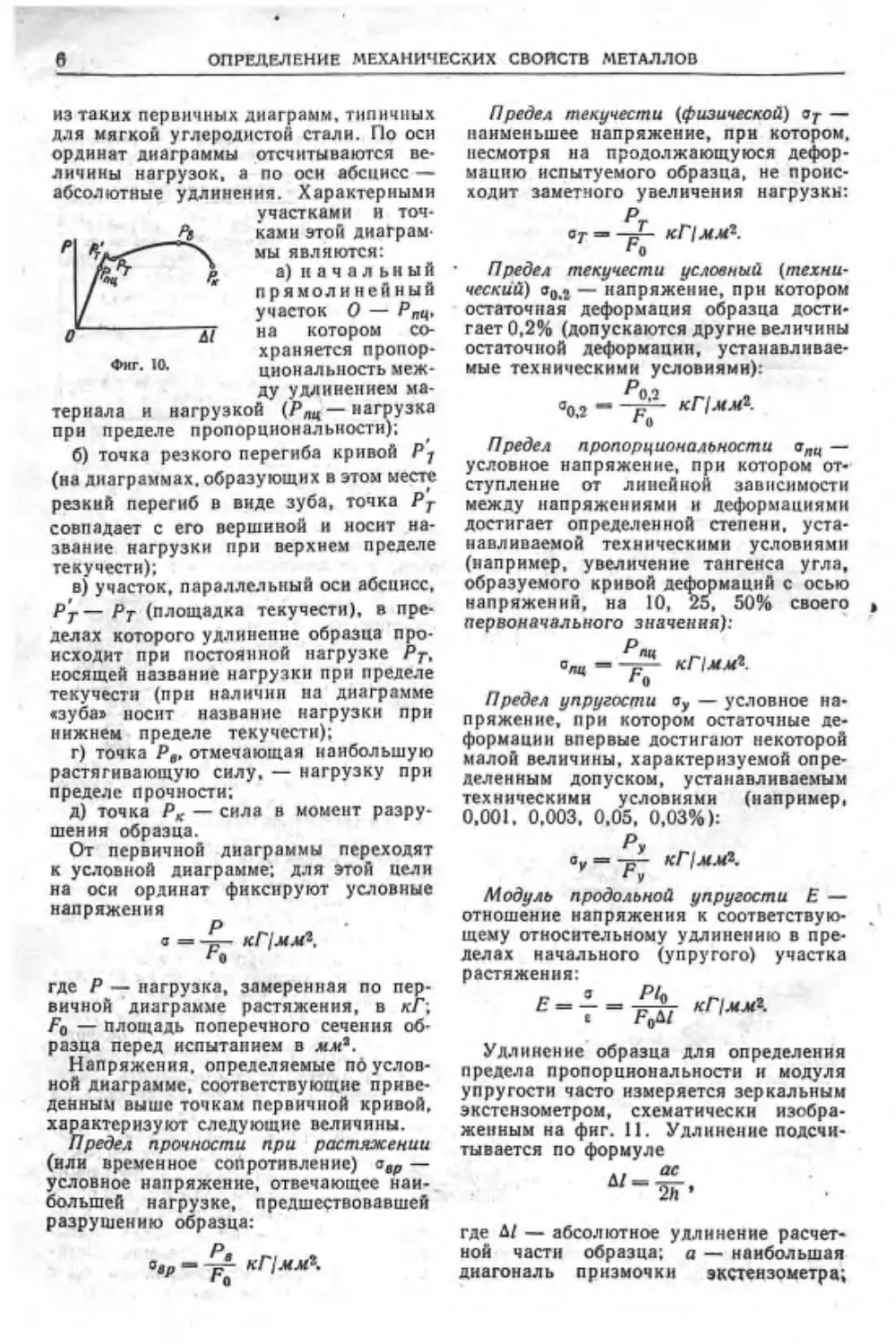

жения. На фиг. 10 изображена одна

б

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

из таких первичных диаграмм, типичных

для мягкой углеродистой стали. По оси

ординат диаграммы отсчитываются ве-

личины нагрузок, а по осн абсцисс —

абсолютные удлинения. Характерными

Фиг. ю.

участками и точ-

ками этой диаграм-

мы являются:

а) начальный

прямолинейный

участок О — Рпц,

на котором со-

храняется пропор-

циональность меж-

ду удлинением ма-

териала и нагрузкой (Р„ц — нагрузка

при пределе пропорциональности);

б) точка резкого перегиба кривой Pj

(на диаграммах, образующих в этом месте

резкий перегиб в виде зуба, точка Рт

совпадает с его вершиной и носит на-

звание нагрузки при верхнем пределе

текучести);

в) участок, параллельный оси абсцисс,

Рт— Рт (площадка текучести), в пре-

делах которого удлинение образца про-

исходит при постоянной нагрузке Рт,

носящей название нагрузки при пределе

текучести (при наличии на диаграмме

«зуба» носит название нагрузки при

нижнем пределе текучести);

г) точка Рв, отмечающая наибольшую

растягивающую силу, — нагрузку при

пределе прочности;

д) точка Рх — сила в момент разру-

шения образца.

От первичной диаграммы переходят

к условной диаграмме; для этой цели

на оси ординат фиксируют условные

напряжения

Р

я = -р- кГ/мм*.

где Р — нагрузка, замеренная по пер-

вичной диаграмме растяжения, в кГ;

Fo — площадь поперечного сечения об-

разца перед испытанием в мм*.

Напряжения, определяемые по услов-

ной диаграмме, соответствующие приве-

денным выше точкам первичной кривой,

характеризуют следующие величины.

Предел прочности при растяжении

(или временное сопротивление) яяр —

условное напряжение, отвечающее наи-

большей нагрузке, предшествовавшей

разрушению образца:

р

кГ)ММг.

г о

Предел текучести (физической) 07- —

наименьшее напряжение, при котором,

несмотря на продолжающуюся дефор-

мацию испытуемого образца, не проис-

ходит заметного увеличения нагрузки:

РТ

ат = -=/- кГ(ММ\

•“О

Предел текучести условный (техни-

ческий) аол — напряжение, при котором

остаточная деформация образца дости-

гает 0,2% (допускаются другие величины

остаточной деформации, устанавливае-

мые техническими условиями):

р ч

в0,2 “

Предел пропорциональности а„ц —

условное напряжение, при котором от-

ступление от линейной зависимости

между напряжениями и деформациями

достигает определенной степени, уста-

навливаемой техническими условиями

(например, увеличение тангенса угла,

образуемого кривой деформаций с осью

напряжений, на 10, 25, 50% своего

первоначального значения):

Рпи

°пц = хПмм^.

го

Предел упругости яу — условное на-

пряжение, при котором остаточные де-

формации впервые достигают некоторой

малой величины, характеризуемой опре-

деленным допуском, устанавливаемым

техническими условиями (например,

0,001, 0,003, 0,05, 0,03%):

Р,

кГ/MMf.

Ру

Модуль продольной упругости Е —

отношение напряжения к соответствую-

щему относительному удлинению в пре-

делах начального (упругого) участка

растяжения:

Е = Т “ кГ1ммг-

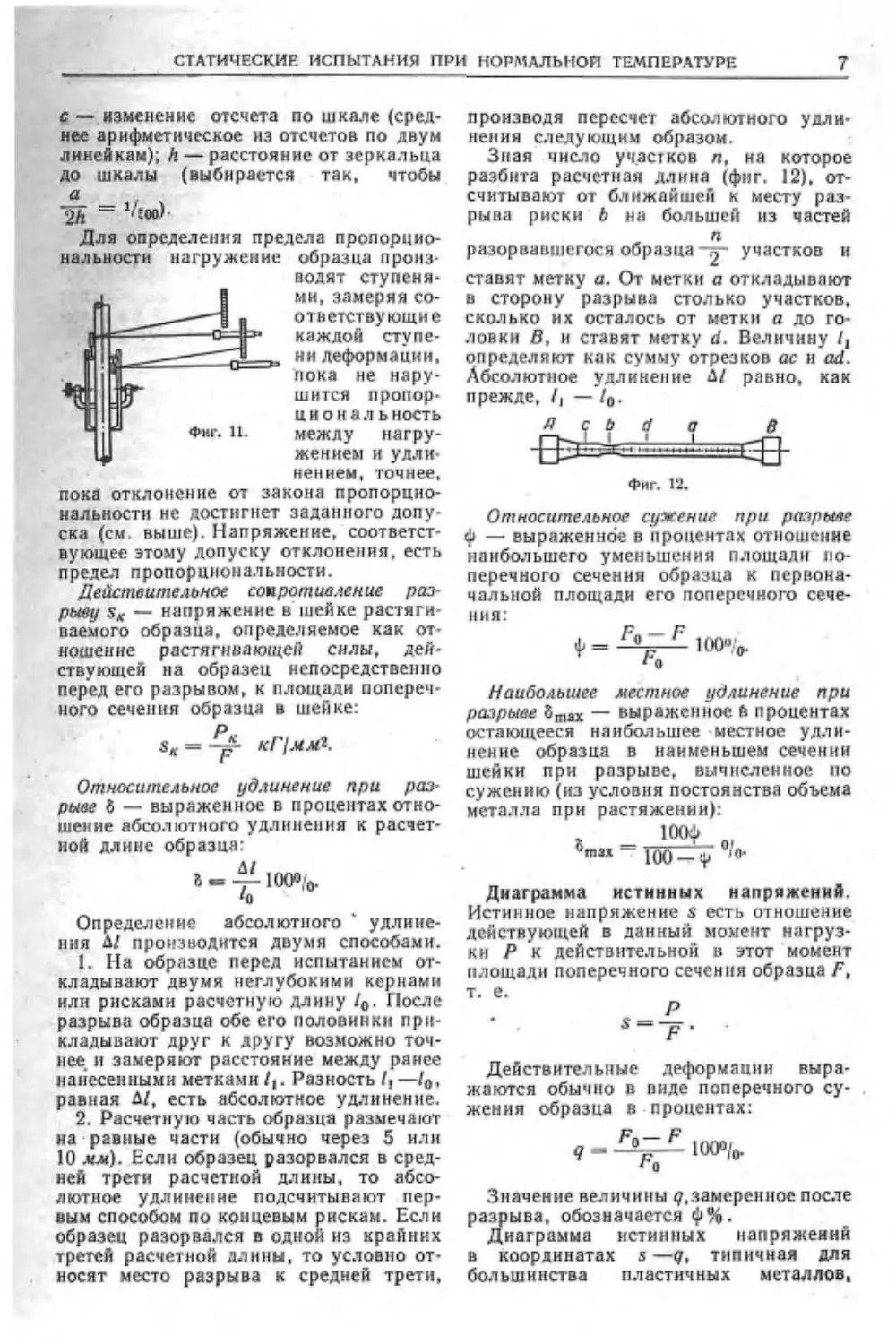

Удлинение образца для определения

предела пропорциональности и модуля

упругости часто измеряется зеркальным

экстензометром, схематически изобра-

женным на фиг. 11. Удлинение подсчи-

тывается по формуле

где Д/ — абсолютное удлинение расчет-

ной части образца; a — наибольшая

диагональ призмочки экстензометра;

СТАТИЧЕСКИЕ ИСПЫТАНИЯ ПРИ НОРМАЛЬНОЙ ТЕМПЕРАТУРЕ

7

с — изменение отсчета по шкале (сред-

нее арифметическое из отсчетов по двум

линейкам); h — расстояние от зеркальца

до шкалы (выбирается так, чтобы

а

2Л = ‘Аоо)

Для определения предела пропорцио-

нальности нагружение образца произ-

водят ступени-

Фд ми, замеряя со-

_____—-q □ ответствующие

i-—----------каждой ступе-

If f ——7* ни деформации,

пока не нару-

•ЙТ jfr" шится пропор-

цион ал ьность

Фиг. 11. между нагру-

жением и удли-

нением, точнее,

пока отклонение от закона пропорцио-

нальности не достигнет заданного допу-

ска (см. выше). Напряжение, соответст-

вующее этому допуску отклонения, есть

предел пропорциональности.

Действительное сопротивление раз-

рыву «л- — напряжение в шейке растяги-

ваемого образца, определяемое как от-

ношение растягивающей силы, дей-

ствующей на образец непосредственно

перед его разрывом, к площади попереч-

ного сечения образца в шейке:

кГ/МлА.

Относительное удлинение при раз-

рыве 6 — выраженное в процентах отно-

шение абсолютного удлинения к расчет-

ной длине образца:

R 100%.

‘о

Определение абсолютного * удлине-

ния А/ производится двумя способами.

1. На образце перед испытанием от-

кладывают двумя неглубокими кернами

или рисками расчетную длину /0- После

разрыва образца обе его половинки при-

кладывают друг к другу возможно точ-

нее и замеряют расстояние между ранее

нанесенными метками Разность I,—10,

равная А/, есть абсолютное удлинение.

2. Расчетную часть образца размечают

на равные части (обычно через 5 или

10 мм). Если образец разорвался в сред-

ней трети расчетной длины, то абсо-

лютное удлинение подсчитывают пер-

вым способом по концевым рискам. Если

образец разорвался в одной из крайних

третей расчетной длины, то условно от-

носят место разрыва к средней трети,

производя пересчет абсолютного удли-

нения следующим образом.

Зная число участков п, на которое

разбита расчетная длина (фиг. 12), от-

считывают от ближайшей к месту раз-

рыва риски Ь на большей из частей

п

разорвавшегося образцаучастков и

ставят метку а. От метки а откладывают

в сторону разрыва столько участков,

сколько их осталось от метки а до го-

ловки В, и ставят метку d. Величину I,

определяют как сумму отрезков ас и ad.

Абсолютное удлинение А/ равно, как

прежде, lt — /0.

Фиг. 12.

Относительное сужение при разрыве

ф — выраженное в процентах отношение

наибольшего уменьшения площади по-

перечного сечения образца к первона-

чальной площади его поперечного сече-

ния:

ф = 100%.

Г о

Наибольшее местное удлинение при

разрыве 6тах — выраженное ft процентах

остающееся наибольшее местное удли-

нение образца в наименьшем сечении

шейки при разрыве, вычисленное но

сужению (из условия постоянства объема

металла при растяжении):

5 - W..Q,

°ШМ- 100 — tp "«•

Диаграмма истинных напряжений.

Истинное напряжение s есть отношение

действующей в данный момент нагруз-

ки Р к действительной в этот момент

площади поперечного сечения образца F,

т. е.

Р

S = -=

Действительные деформации выра-

жаются обычно в виде поперечного су-

жения образца в процентах:

Fn— F

q - 100%.

%

Значение величины «/.замеренное после

разрыва, обозначается ф%.

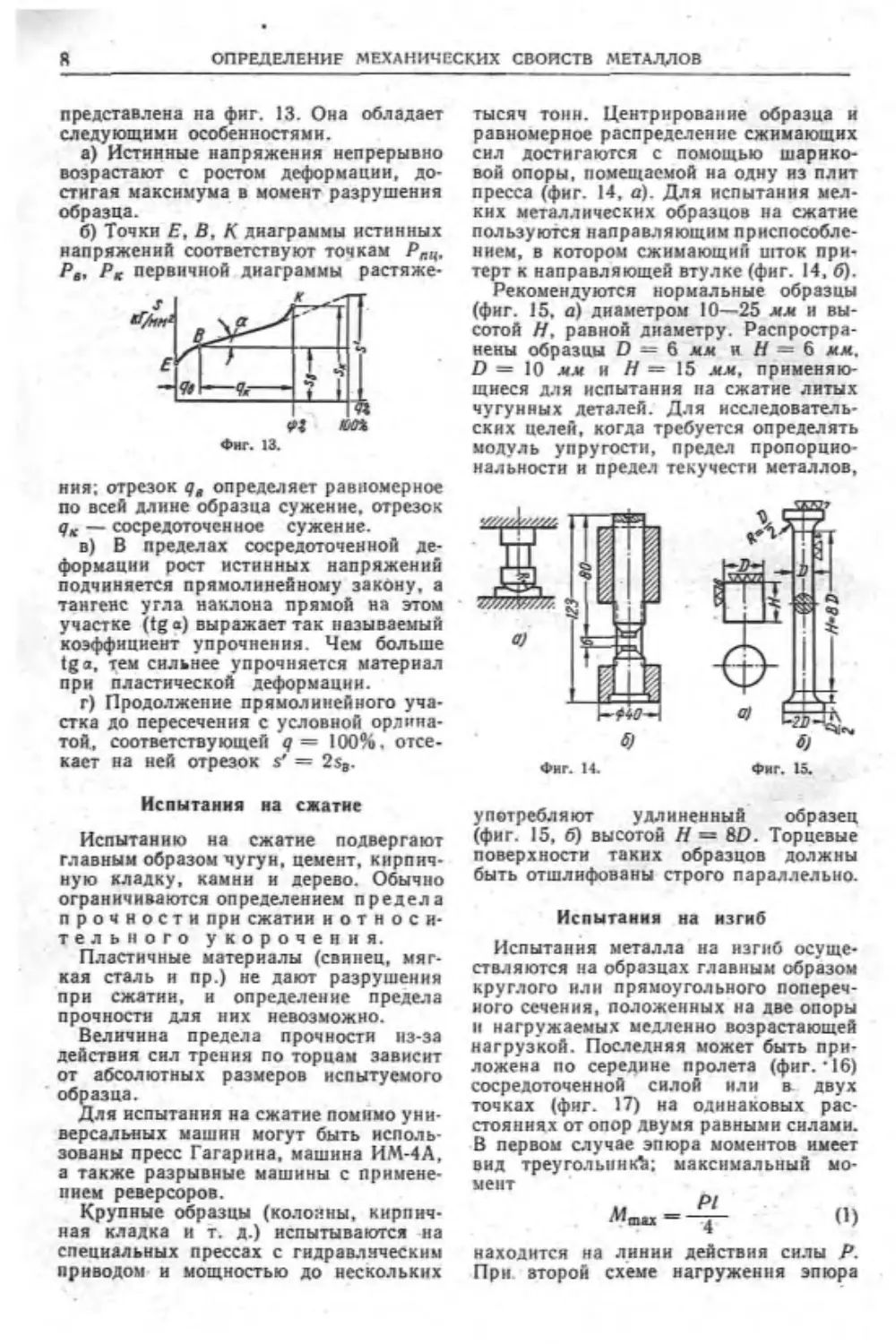

Диаграмма истинных напряжений

в координатах s—q, типичная для

большинства пластичных металлов.

я

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

представлена на фиг. 13. Она обладает

следующими особенностями.

а) Истинные напряжения непрерывно

возрастают с ростом деформации, до-

стигая максимума в момент разрушения

образца.

б) Точки Е, В, К диаграммы истинных

напряжений соответствуют точкам Рп11,

Рв, первичной диаграммы растяже-

ния; отрезок q, определяет равномерное

по всей длине образца сужение, отрезок

qK — сосредоточенное сужение.

в) В пределах сосредоточенной де-

формации рост истинных напряжений

подчиняется прямолинейному закону, а

тангенс угла наклона прямой на этом

участке (tg а) выражает так называемый

коэффициент упрочнения. Чем больше

tga, тем сильнее упрочняется материал

при пластической деформации.

г) Продолжение прямолинейного уча-

стка до пересечения с условной ордина-

той, соответствующей q = 100%. отсе-

кает на ней отрезок s' = 2ss.

Испытания на сжатие

Испытанию на сжатие подвергают

главным образом чугун, цемент, кирпич-

ную кладку, камни и дерево. Обычно

ограничиваются определением предела

прочности при сжатии и о т н о с и-

тельного укорочения.

Пластичные материалы (свинец, мяг-

кая сталь и пр.) не дают разрушения

при сжатии, и определение предела

прочности для них невозможно.

Величина предела прочности из-за

действия сил трения по торцам зависит

от абсолютных размеров испытуемого

образца.

Для испытания на сжатие помимо уни-

версальных машин могут быть исполь-

зованы пресс Гагарина, машина ИМ-4А,

а также разрывные машины с примене-

нием реверсоров.

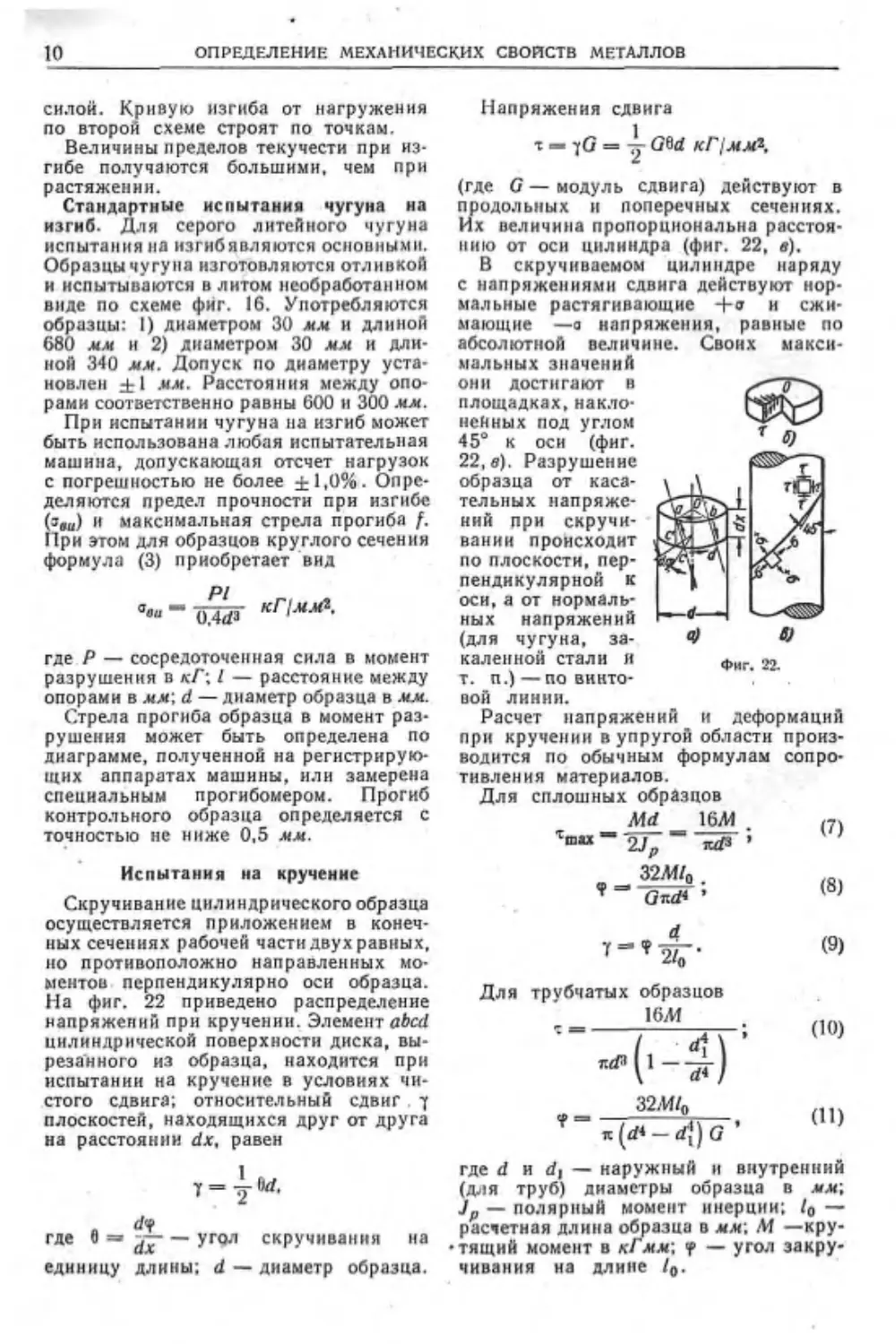

Крупные образцы (колонны, кирпич-

ная кладка и т. д.) испытываются на

специальных прессах с гидравлическим

приводом и мощностью до нескольких

тысяч тонн. Центрирование образца и

равномерное распределение сжимающих

сил достигаются с помощью шарико-

вой опоры, помещаемой на одну из плит

пресса (фиг. 14, а). Для испытания мел-

ких металлических образцов на сжатие

пользуются направляющим приспособле-

нием, в котором сжимающий шток при-

терт к направляющей втулке (фиг. 14, б).

Рекомендуются нормальные образцы

(фиг. 15, а) диаметром 10—25 мм и вы-

сотой Н, равной диаметру. Распростра-

нены образцы D = 6 мм и Н ~ 6 мм.

D = 10 мм и Н = 15 мм. применяю-

щиеся для испытания на сжатие литых

чугунных деталей. Для исследователь-

ских целей, когда требуется определять

модуль упругости, предел пропорцио-

нальности и предел текучести металлов,

Фиг. 14. Фиг. 15.

употребляют удлиненный образец

(фиг. 15. 6) высотой И = 8£). Торцевые

поверхности таких образцов должны

быть отшлифованы строго параллельно.

Испытания на изгиб

Испытания металла на изгиб осуще-

ствляются на образцах главным образом

круглого или прямоугольного попереч-

ного сечения, положенных на две опоры

н нагружаемых медленно возрастающей

нагрузкой. Последняя может быть при-

ложена по середине пролета (фиг. *16)

сосредоточенной силой или в двух

точках (фиг. 17) на одинаковых рас-

стояниях от опор двумя равными силами.

В первом случае эпюра моментов имеет

вид треугольник^; максимальный мо-

мент

Pl

Afmax =—4 (1)

находится на линии действия силы Р.

При второй схеме нагружения эпюра

СТАТИЧЕСКИЕ ИСПЫТАНИЯ ПРИ НОРМАЛЬНОЙ ТЕМПЕРАТУРЕ

9

моментов представляет собой трапецию;

максимальный момент

Мтм^-^~ (2)

постоянен для всех сечений между точ-

Р

ками приложения сил -у (чистый изгиб).

маний, но также из-за невозможности

разрушить эти материалы при изгибе.

Предел текучести при изгибе

определяют при наличии на диаграмме

площадки текучести (кривая 3 на фиг.20)

по ординате Мт‘

Мт

яТи “ ц/ ’•

(4)

Фиг. |7.

Отсутствие площадки текучести (кри-

вая 4 па фиг. 20) вынуждает задаваться

таким допуском 8у„ на величину оста-

точной стрелы прогиба fy, при котором

деформация внешних волокон при изгибе

соответствует таковой при растяжении

(обычно 0,2%).

Стрелу прогиба, соответствующую

пределу текучести при изгибе вуи, для

Наибольшие изгибающие напряжения

подсчитываются по формуле

- _ ^пых

1Г ’

(3)

где 1F — момент сопротивления попе-

речного сечения образца.

Деформация при изгибе проявляется

в виде прогиба образца, мерой которого

служит стрела прогиба. С помощью

прогибомеров, схематично изображен-

ных для обоих случаев нагружения на

фиг. 18 и 19. стрела прогиба может

f

Фиг. 20. Кривые изгиба: 1 — чу-

гун; 2—закаленная сталь;

3—мягкая углеродистая сталь;

4 — средне- и высохоуглерохи-

стая сталь.

первой схемы нагружения (см. фиг. 16)

подсчитывают условно по формуле

Мг

__

6й

(5)

Фиг. is.

Фиг. 19..

а для второй схемы

(фиг. 17) — по формуле

рьГи

4h

нагружения

•(6)

быть легко отсчитана. Напряжения и

стрела прогиба при изгибе могут быть

определены по диаграмме в координатах

нагрузка (изгибающий момент) — стрела

прогиба.

.На фиг. 20 изображены кривые из-

гиба. Подсчет напряжений- по формуле

(3) с известным приближением допустим

лишь для чугуна и закаленной стали

(формула справедлива в упругой об-

ласти), для которых возможно опреде-

ление предела прочности при изгибе ови.

Для пластичных материалов ограничи-

ваются соотношением изгибающих мо-

ментов и соответствующих прогибов не

только потому, что формула (3) непри-

менима в области пластических дефор.

где fr — стрела прогиба при пределе

текучести; ЪТи — допуск на величину

остаточной относительной деформации

растяжения внешних волокон; I —рас-

стояние между опорами по первой схеме

и длина участка образца с постоянным

моментом по второй схеме нагружения;

Л — высота образца.

По оси абсцисс кривой изгиба (фиг. 21)

откладывают подсчитанную по форму-

лам (5) или (6) величину стрелы про-

гиба /у. проводя прямую аЬ параллельно

начальному участку кривой, определяют

ординату Aly, а по формуле (4) рассчи-

тывают предел текучести при изгибе еун.

Диаграмму изгиба в координатах на-

грузка (изгибающий момент) — стрела

прогиба можно записать автоматически

только при нагружении сосредоточенной

to

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

силой. Кривую изгиба от нагружения

по второй схеме строят по точкам.

Величины пределов текучести при из-

гибе получаются большими, чем при

растяжении.

Стандартные испытания чугуна на

изгиб. Для серого литейного чугуна

испытания на нзгибявляются основными.

Образцы чугуна изготовляются отливкой

и испытываются в литом необработанном

виде по схеме фиг. 16. Употребляются

образцы: 1) диаметром 30 мм и длиной

680 мм и 2) диаметром 30 мм и дли-

ной 340 мм. Допуск по диаметру уста-

новлен ±1 мм. Расстояния между опо-

рами соответственно равны 600 и 300 мм.

При испытании чугуна на изгиб может

быть использована любая испытательная

машина, допускающая отсчет нагрузок

с погрешностью не более ±1,0%. Опре-

деляются предел прочности при изгибе

(ави) и максимальная стрела прогиба f.

При этом для образцов круглого сечении

формула (3) приобретает вид

аои “ о 4^з кГ1млА,

где Р — сосредоточенная сила в момент

разрушения в кГ; I — расстояние между

опорами в мм; d — диаметр образца в мм.

Стрела прогиба образца в момент раз-

рушения может быть определена по

диаграмме, полученной на регистрирую-

щих аппаратах машины, или замерена

специальным прогибомером. Прогиб

контрольного образца определяется с

точностью не ниже 0,5 мм.

Испытания на кручение

Скручивание цилиндрического образца

осуществляется приложением в конеч-

ных сечениях рабочей части двух равных,

но противоположно направленных мо-

ментов перпендикулярно оси образца.

На фиг. 22 приведено распределение

напряжений при кручении. Элемент abed

цилиндрической поверхности диска, вы-

резанного из образца, находится при

испытании на кручение в условиях чи-

стого сдвига; относительный сдвиг f

плоскостей, находящихся друг от друга

на расстоянии dx, равен

Т = yfirf.

где 0 = ----угол скручивания на

единицу длины; d — диаметр образца.

Напряжения сдвига

1 - кГ/мм*,

(где G—модуль сдвига) действуют в

продольных и поперечных сечениях.

Их величина пропорциональна расстоя-

нию от оси цилиндра (фиг. 22, в).

В скручиваемом цилиндре наряду

с напряжениями сдвига действуют нор-

мальные растягивающие 4-е и сжи-

мающие —а напряжения, равные по

абсолютной величине. Своих макси-

мальных значений

они достигают в

площадках, накло-

ненных под углом

45° к оси (фиг.

22, в). Разрушение

образца от каса-

тельных напряже-

ний при скручи-

вании происходит

по плоскости, пер-

пендикулярной к

оси, а от нормаль-

ных напряжений

(для чугуна, за-

каленной стали и

т. п.)—по винто-

вой линии.

Фиг. 22.

Расчет напряжений и деформаций

при кручении в упругой области произ-

водится по обычным формулам сопро-

тивления материалов.

Для сплошных образцов

AW WA1

“ 2Jp “ «fs >

32Af/0

41 “ Gr.d* •

Т ’ 2/0

Для трубчатых образцов

IGAf

I d*\

32М/О

* = к (d* - df) G ’

(7)

(8)

О)

(Ю)

(П)

где d и dt — наружный и внутренний

(для труб) диаметры образца в мм;

)р — полярный момент инерции; /0 —

расчетная длина образца в мм; М —кру-

тящий момент в кГ.мм; ? — угол закру-

чивания на длине /0.

СТАТИЧЕСКИЕ ИСПЫТАНИЯ ПРИ НОРМАЛЬНОЙ ТЕМПЕРАТУРЕ

И

Формулами (7) и (10) пользуются для

грубых расчетов и за пределами упру-

гой зоны, подсчитывая условные напря-

жения (ГОСТ 3565-47).

Технический предел пропорциональ

ности при кручении — касательное

напряжение, прн котором отступление

от линейной зависимости между напря-

жениями и деформациями по поверхно-

сти образца достигает такой величины,

что тангенс угла, образуемого касатель-

ной к точке кривой деформации и осью

напряжения, превышает первоначальное

значение на 50%.

Предел текучести при кручении т0,8 —

касательное напряжение, при котором

образец получает остаточный сдвиг,

равный 0,3%.

Предел прочности при кручении тв —

касательное напряжение, отвечающее

наибольшему скручивающему моменту.

Фиг. 23.

предшествовавшему разрушению образ-

ца.Определение предела пропорциональ-

ности тлч и модуля сдвига С произво-

дится путем точного измерения дсформа-

ции при кручении зеркальным тензо-

метром, схематично представленным

на фиг. 23. На скручиваемом образ-

це 1 с помощью колец 2 устанавли-

вают два зеркальца 3 на расстоянии,

равном расчетной длине образца /0.

Углы закручивания у .отмечаются на

шкалах, соответствующих зеркаль-

цам линеек 4, через оптические тру-

бы 5. Расстояние L от зеркалец до

лннеек обычно принимается равным

1000, 1500 или 2000 мм.

Относительный угол закручивания

у„ — отношение разности углов по-

ворота двух поперечных сечений

образца к расстоянию между ними—

определяется по формуле

„ _ — fa

<Рл ----. - - •

‘о

Диаграмма кручения строится в ко-

ординатах крутящий момент — угол за-

кручивания. На фиг. 24 приведена диа-

грамма кручения мягкой стали с пло-

щадкой текучести. Характерные точки

М„п, МуП, Мт и Мв диаграммы вы-

ражают в некото-

ром масштабе ве-

личины крутящих

моментов, соответ-

ствующих преде-

лам пропорцио-

нальности. упру-

гости, текучести и

прочности. Под-

счет истинных на-

пряжений в пла-

стической области производят поформуле

Где о = - — угол закручивания на

•0

единицу длины; М — крутящий момент

в к Г мм', d—диа-

метр образца

в мм. Пронз-

им

водную -jg- оп-

ределяют гра-

фически Для

этой цели удоб-

но пользовать-

ся зеркаль-

ной линейкой

Фиг. 25.

(фиг. 25).

Образцы и машины для испытания

на кручение. Форма головок образца

зависит от конструкции захватов нспы-

тательной машины и может быть вы-

полнена цилиндрической, цилиндриче-

ской с лыской и квадратной. На фиг. 26

' 12

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

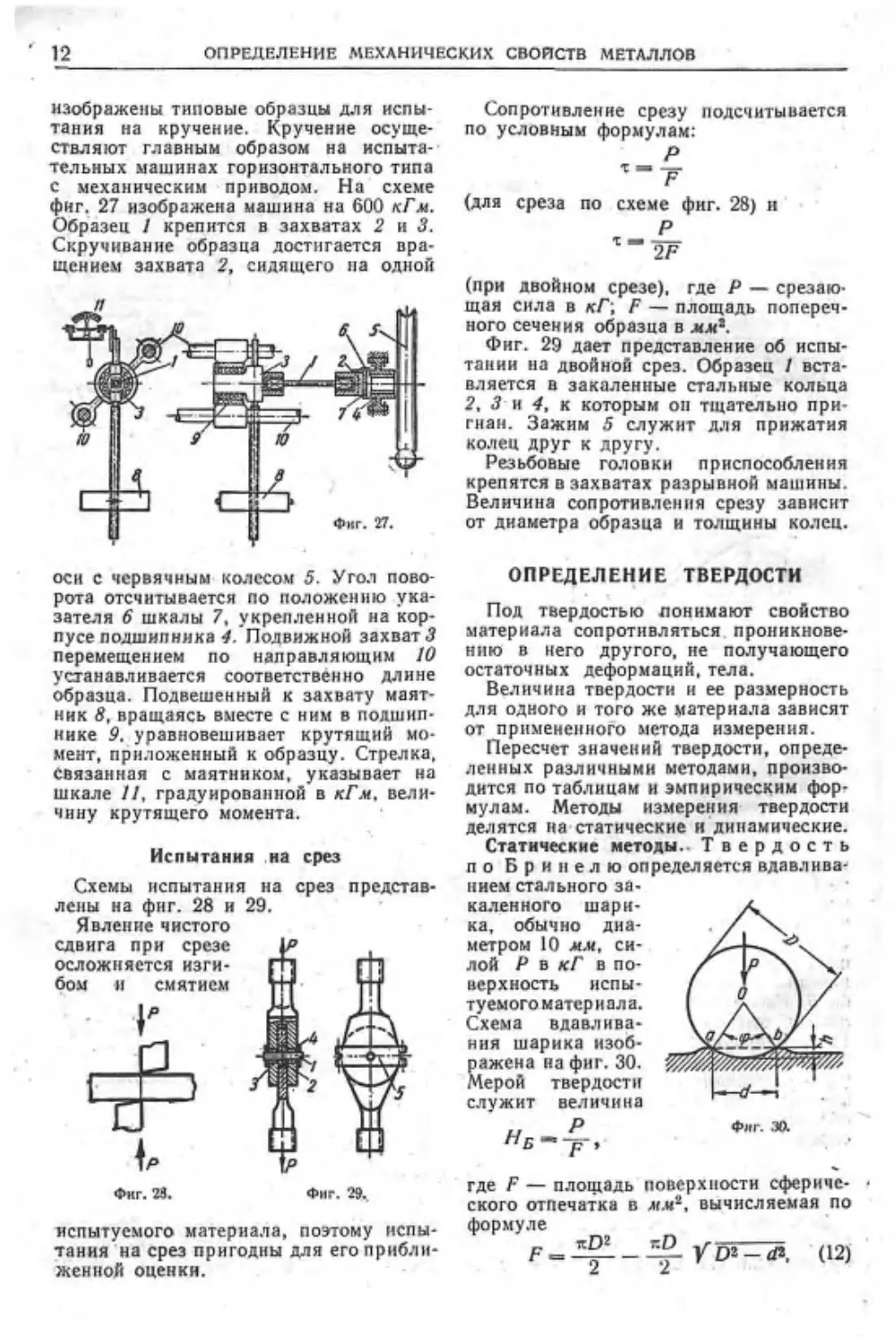

изображены типовые образцы для испы-

тания на кручение. Кручение осуще-

ствляют главным образом на испыта-

тельных машинах горизонтального типа

с механическим приводом. На схеме

фиг. 27 изображена машина на 600 кГм.

Образец 1 крепится в захватах 2 и 3.

Скручивание образца достигается вра-

щением захвата 2, сидящего на одной

оси с червячным колесом 5. Угол пово-

рота отсчитывается по положению ука-

зателя 6 шкалы 7, укрепленной на кор-

пусе подшипника 4. Подвижной захват 3

перемещением по направляющим 10

устанавливается соответственно длине

образца. Подвешенный к захвату маят-

ник 8, вращаясь вместе с ним в подшип-

нике 9. уравновешивает крутящий мо-

мент, приложенный к образцу. Стрелка,

Связанная с маятником, указывает на

шкале 11, градуированной в кГм. вели-

чину крутящего момента.

Испытания на срез

Схемы испытания на срез представ

лены на фиг. 28 и 29.

Явление чистого

Фнг. 28.

сдвига при срезе

осложняется изги-

бом и смятием

Фиг. 29.

испытуемого материала, поэтому испы-

тания на срез пригодны для его прибли-

женной оценки.

Сопротивление срезу подсчитывается

по условным формулам:

Р

(для среза по схеме фиг. 28) и

(при двойном срезе), где Р — срезаю-

щая сила в кГ\ F — площадь попереч-

ного сечения образца в мм*.

Фиг. 29 дает представление об испы-

тании на двойной срез. Образец / вста-

вляется в закаленные стальные кольца

2, 3 и 4, к которым оп тщательно при-

гнан. Зажим 5 служит для прижатия

колец друг к другу.

Резьбовые головки приспособления

крепятся в захватах разрывной машины.

Величина сопротивления срезу зависит

от диаметра образца и толщины колец.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ

Под твердостью понимают свойство

материала сопротивляться проникнове-

нию в него другого, не получающего

остаточных деформаций, тела.

Величина твердости и ее размерность

для одного и того же материала зависят

от примененного метода измерения.

Пересчет значений твердости, опреде-

ленных различными методами, произво-

дится по таблицам и эмпирическим фор-

мулам. Методы измерения твердости

делятся на статические и динамические.

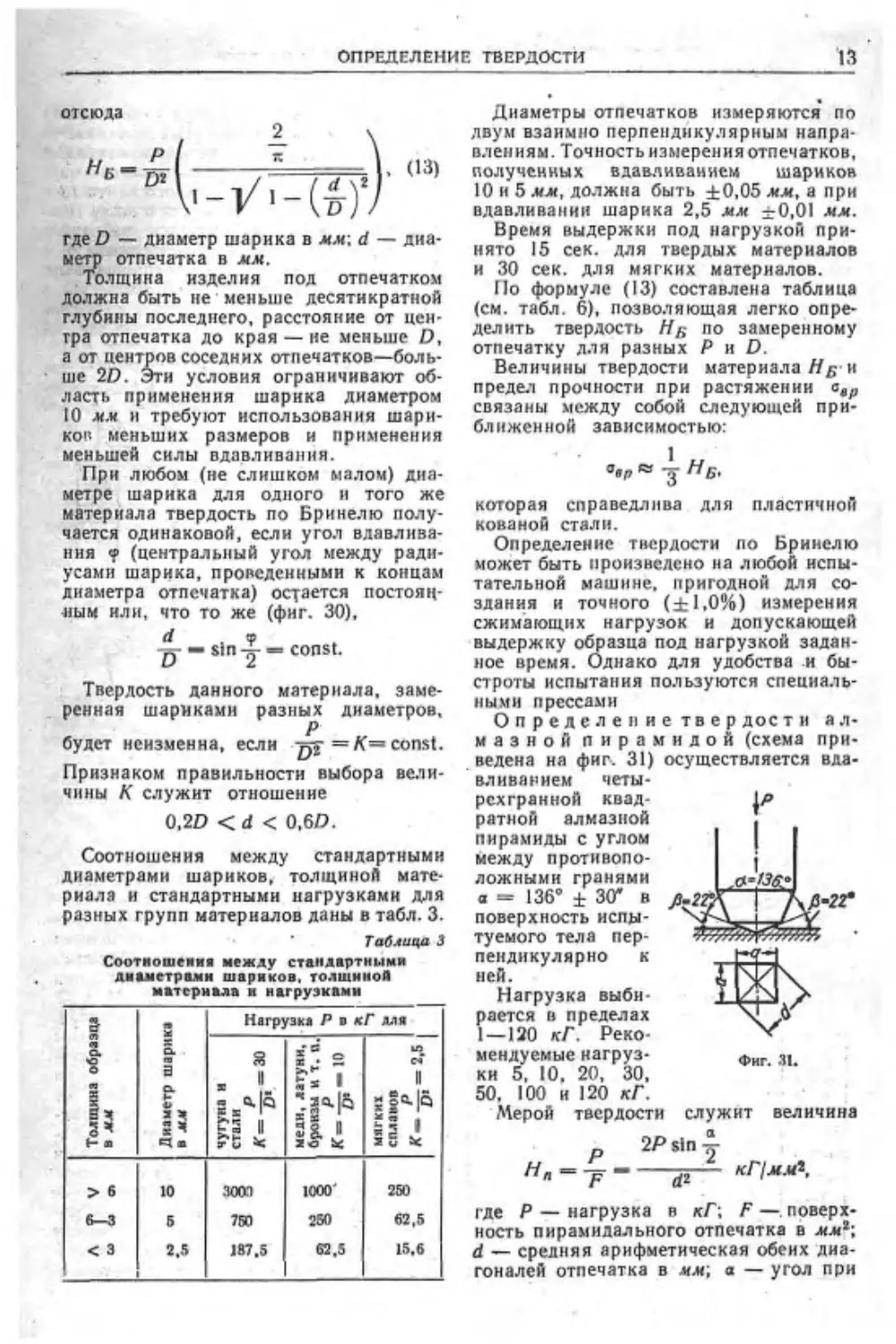

Статические методы. Твердость

по Бринелю определяется вдавлива-

нием стального за-

каленного шари-

ка, обычно диа-

метром 10 мм, си-

лой Р в кГ в по-

верхность испы-

туемого м атер и а л а.

Схема вдавлива-

ния шарика изоб-

ражена на фиг. 30.

Мерой твердости

служит величина

где F — площадь поверхности сфериче-

ского отпечатка в м.и2, вычисляемая по

формуле

f = Yd*-а*. (12)

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ

13

отсюда

где D — диаметр шарика в мм; d — диа-

метр отпечатка в мм.

Толщина изделия под отпечатком

должна быть не меньше десятикратной

глубины последнего, расстояние от цен-

тра отпечатка до края — не меньше D,

а от центров соседних отпечатков—боль-

ше 2D. Эти условия ограничивают об-

ласть применения шарика диаметром

10 мм н требуют использования шари-

ков меньших размеров и применения

меньшей силы вдавливания.

При любом (не слишком малом) диа-

метре шарика для одного и того же

материала твердость по Бринелю полу-

чается одинаковой, если угол вдавлива-

ния « (центральный угол между ради-

усами шарика, проведенными к концам

диаметра отпечатка) остается постоян-

ным или, что то же (фнг. 30),

d ф

0- — sin у = const.

Твердость данного материала, заме-

ренная шариками разных диаметров,

Р

будет неизменна, если pj-=К= const.

Признаком правильности выбора вели-

чины К служит отношение

0,2D <d < 0.6D.

Соотношения между стандартными

диаметрами шариков, толщиной мате-

риала и стандартными нагрузками для

разных групп материалов даны в табл. 3.

Таблица 3

Соотношения между стандартными

диаметрами шариков, толщиной

материала и нагрузками

Толщина образца в мм Диаметр шарика в мм Нагрузка Р в кГ для

8 _ II £3 JI меди, латуни, бронзы и т. и. МЯГКИХ сплавов

> 6 10 МОЗ 1000' 250

6-3 5 750 250 62,5

< з г.» J87.5 62.5 15.6

Диаметры отпечатков измеряются по

двум взаимно перпендикулярным напра-

влениям. Точность измерения отпечатков,

полученных вдавливанием шариков

10 и 5 мм, должна быть ±0,05 мм, а при

вдавливании шарика 2,5 мм г0,01 мм.

Время выдержки под нагрузкой при-

нято 15 сек. для твердых материалов

и 30 сек. для мягких материалов.

По формуле (13) составлена таблица

(см. табл. 6), позволяющая легко опре-

делить твердость Н ц по замеренному

отпечатку для разных Р и D.

Величины твердости материала и

предел прочности при растяжении авр

связаны между собой следующей при-

ближенной зависимостью:

’•л -у Н

которая справедлива для пластичной

кованой стали.

Определение твердости по Бринелю

может быть произведено на любой испы-

тательной машине, пригодной для со-

здания и точного (±1.0%) измерения

сжимающих нагрузок и допускающей

выдержку образца под нагрузкой задан-

ное время. Однако для удобства и бы-

строты испытания пользуются специаль-

ными прессами

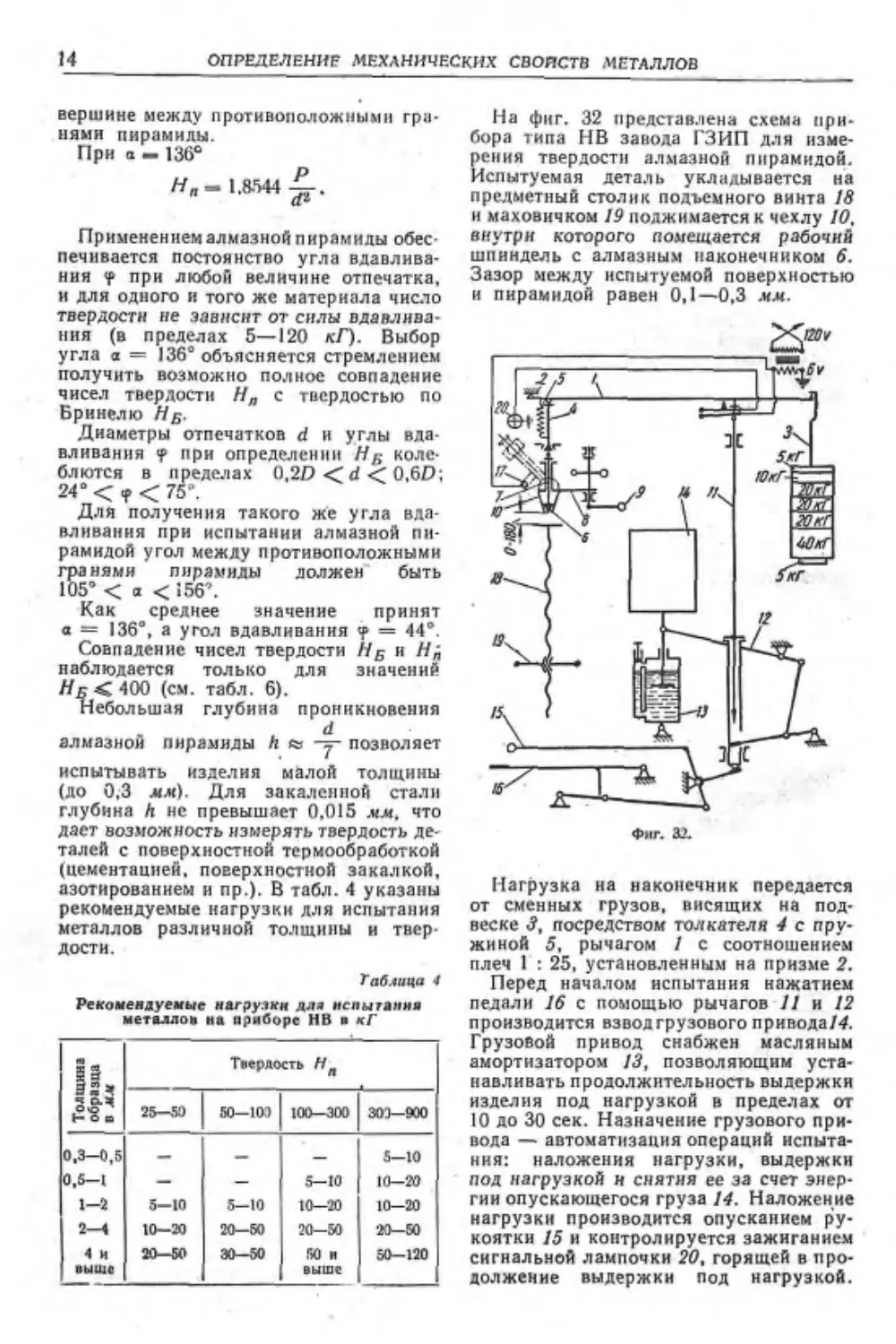

О п р е д е л е и и е т в е р дос т и ал-

мазной пирамидой (схема при-

ведена на фиг. 31) осуществляется вда-

вливанием четы-

рехгранной квад-

ратной алмазной

пирамиды с углом

между противопо-

ложными гранями

а = 136’ ± 30* В

поверхность испы-

туемого тела пер-

пендикулярно к

ней.

Нагрузка выби-

рается в пределах

1 — 120 кГ. Реко-

мендуемые нагруз-

ки 5, 10. 20, 30.

50. 100 и 120 кГ.

Мерой твердости

И

Фиг. 31.

служит величина

2Psinj

А/я = -р - ^2 кГ/мм*.

где Р — нагрузка в кГ; F —. поверх-

ность пирамидального отпечатка в мм*;

d — средняя арифметическая обеих диа-

гоналей отпечатка в мм; а — угол при

14

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

вершине между противоположными гра-

нями пирамиды.

При а — 136°

Я, . 1,8544 ^-.

Применением алмазной пирамиды обес-

печивается постоянство угла вдавлива-

ния <f при любой величине отпечатка,

и для одного и того же материала число

твердости не зависит от силы вдавлива-

ния (в пределах 5—120 кГ). Выбор

угла а = 136° объясняется стремлением

получить возможно полное совпадение

чисел твердости Н„ с твердостью по

Бринелю Нб.

Диаметры отпечатков d и углы вда-

вливания у при определении Яд коле-

блются в пределах 0,2D<d<0,6D;

24° < f < 75°.

Для получения такого же угла вда-

вливания при испытании алмазной пи-

рамидой угол между противоположными

гранями пирамиды должен быть

105’ < а < 156’.

Как среднее значение принят

а = 136°, а угол вдавливания <р = 44’.

Совпадение чисел твердости Нб и Н„

наблюдается только для значений

Нк < 400 (см. табл. 6).

Небольшая глубина проникновения

d

алмазной пирамиды h « — позволяет

испытывать изделия малой толщины

(до 0.3 мм). Для закаленной стали

глубина й не превышает 0,015 мм. что

даст возможность измерять твердость де-

талей с поверхностной термообработкой

(цементацией, поверхностной закалкой,

азотированием и пр.). В табл. 4 указаны

рекомендуемые нагрузки для испытания

металлов различной толщины и твер-

дости.

Таблица <

Рекомеиауемые нагрузка дла испытание

метило» на приборе НВ и кГ

пи а ractdgo I ВШПП1ГО1 Твердость Н п

25—50 50-11» 100—300 303—900

0,3—0,5 — — — 5—10

0,6—1 — — 5—10 10—20

1—2 5-10 5—10 10—20 10—20

2—4 10-20 20—50 20-50 20-50

4 И выше 20-50 30-50 И и выше 50—120

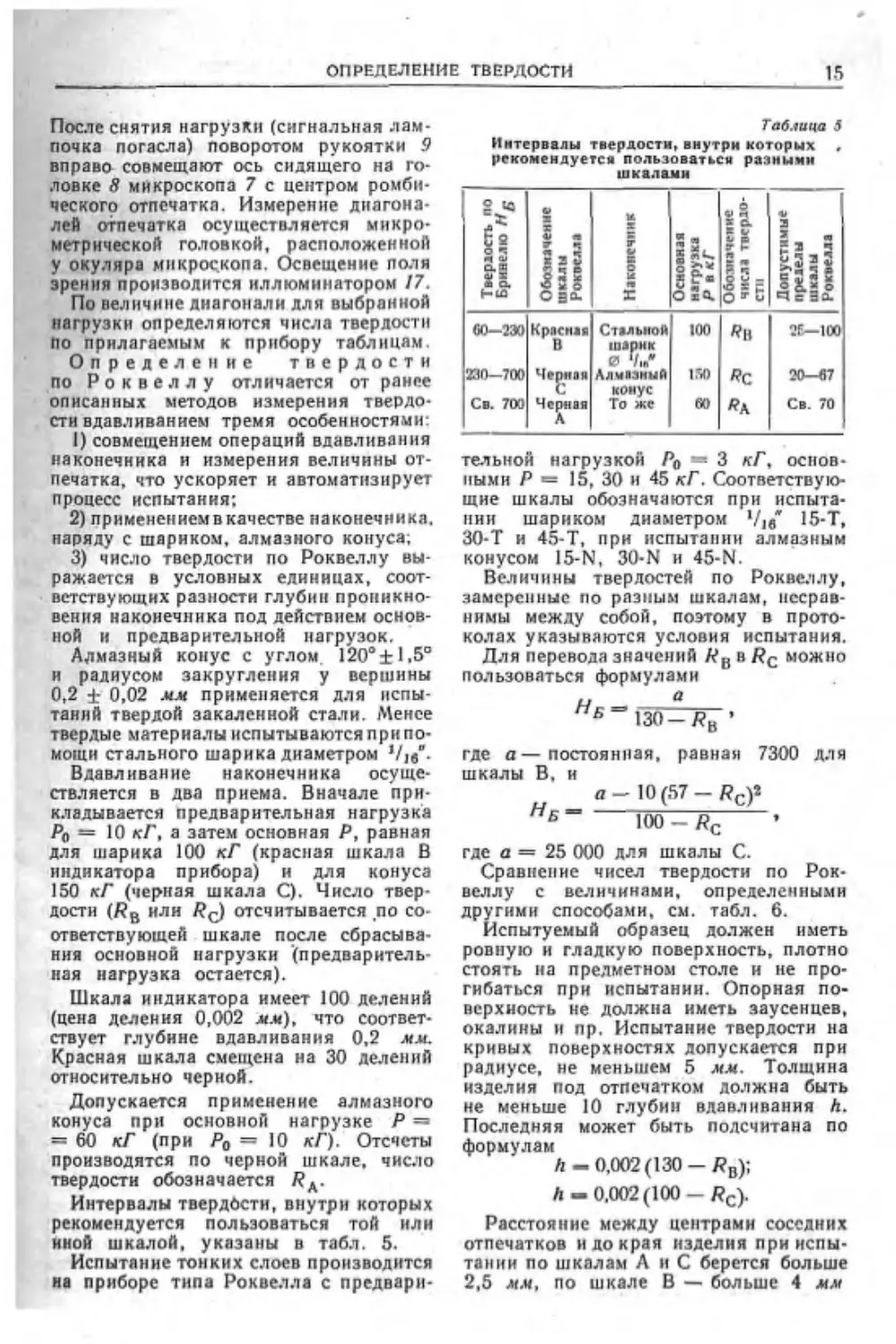

На фиг. 32 представлена схема при-

бора типа НВ завода ГЗИП для изме-

рения твердости алмазной пирамидой.

Испытуемая деталь укладывается на

предметный столик подъемного винта 18

и маховичком 19 поджимается к чехлу 10.

внутри которого помещается рабочий

шпиндель с алмазным наконечником 6.

Зазор между испытуемой поверхностью

и пирамидой равен 0,1—0,3 мм.

Фиг. зл

Нагрузка на наконечник передается

от сменных грузов, висящих на под-

веске 3, посредством толкателя 4 с пру-

жиной 5, рычагом 1 с соотношением

плеч 1 : 25, установленным на призме 2.

Перед началом испытания нажатием

педали 16 с помощью рычагов 11 и 12

производится взвод грузового привода/4.

Грузовой привод снабжен масляным

амортизатором 13, позволяющим уста-

навливать продолжительность выдержки

изделия под нагрузкой в пределах от

10 до 30 сек. Назначение грузового при-

вода — автоматизация операций испыта-

ния: наложения нагрузки, выдержки

под нагрузкой и снятия ее за счет энер-

гии опускающегося груза 14. Наложение

нагрузки производится опусканием ру-

коятки 15 и контролируется зажиганием

сигнальной лампочки 20, горящей в про-

должение выдержки под нагрузкой.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ

15

После снятия нагрузки (сигнальная лам-

почка погасла) поворотом рукоятки .9

вправо совмещают ось сидящего на го-

ловке Я микроскопа 7 с центром ромби-

ческого отпечатка. Измерение диагона-

лей отпечатка осуществляется микро-

метрической головкой, расположенной

у окуляра микроскопа. Освещение поля

зрения производится иллюминатором 17.

По величине диагонали для выбранной

нагрузки определяются числа твердости

По прилагаемым к прибору таблицам.

Определение твердости

по Роквеллу отличается от ранее

описанных методов измерения твердо-

сти вдавливанием тремя особенностями:

I) совмещением операций вдавливания

наконечника и измерения величины от-

печатка, что ускоряет и автоматизирует

процесс испытания:

2) применениемвкачестве наконечника,

наряду с шариком, алмазного конуса;

3) число твердости по Роквеллу вы-

ражается в условных единицах, соот-

ветствующих разности глубин проникно-

вения наконечника под действием основ-

ной и предварительной нагрузок.

Алмазный конус с углом 120° ±1,5°

и радиусом закругления у вершины

0,2 ± 0,02 мм применяется для испы-

таний твердой закаленной стали. Менсе

твердые материалы испытываются при по-

мощи стального шарика диаметром ’/ц".

Вдавливание наконечника осуще-

ствляется в два приема. Вначале при-

кладывается предварительная нагрузка

Ро = 10 кГ, а затем основная Р, равная

для шарика 100 кГ (красная шкала В

индикатора прибора) и для конуса

150 кГ (черная шкала С). Число твер-

дости (RB или /?<-) отсчитывается по со-

ответствующей шкале после сбрасыва-

ния основной нагрузки (предваритель-

ная нагрузка остается).

Шкала индикатора имеет 100 делений

(цена деления 0,002 ж.и), что соответ-

ствует глубине вдавливания 0,2 мм.

Красная шкала смещена на 30 делений

относительно черной.

Допускается применение алмазного

конуса при основной нагрузке Р =

= 60 кГ (при Ро = 10 кГ). Отсчеты

производятся по черной шкале, число

твердости обозначается Т?А.

Интервалы твердости, внутри которых

рекомендуется пользоваться той или

иной шкалой, указаны в табл. 5.

Испытание тонких слоев производится

на приборе типа Роквелла с предвари-

Таб.пща 5

Интервалы твердости, внутри которых .

рекомендуется пользоваться разными

шкалами

<Ю—230

230-700

Св. 700

Крясная

В

Чертой

Черная

А

Стальной

шарик

0 7m*

Алмазный

конус

То же

100

1S0

«>

26—100

20—67

Св. 70

тельной нагрузкой Ро —- 3 кГ, основ-

ными Р = 15, 30 и 45 кГ. Соответствую-

щие шкалы обозначаются при испыта-

нии шариком диаметром Vie* 15-Т,

30-Т и 45-Т, при испытании алмазным

конусом 15-N, 30-N и 45-N.

Величины твердостей по Роквеллу,

замеренные по разным шкалам, несрав-

нимы между собой, поэтому в прото-

колах указываются условия испытания.

Для перевода значений RB в /?с можно

пользоваться формулами

Нб ~ 130—7?в ’

где а—постоянная, равная 7300 для

шкалы В, и

10(57-/?с)»

5 ” 100 - Яс

где а = 25 000 для шкалы С.

Сравнение чисел твердости по Рок-

веллу с величинами, определенными

другими способами, см. табл. 6.

Испытуемый образец должен иметь

ровную и гладкую поверхность, плотно

стоять на предметном столе и не про-

гибаться при испытании. Опорная по-

верхность не должна иметь заусенцев,

окалины и пр. Испытание твердости на

кривых поверхностях допускается при

радиусе, не меньшем 5 мм. Толщина

изделия под отпечатком должна быть

не меньше 10 глубин вдавливания А.

Последняя может быть подсчитана по

формулам

А — 0,002(130 — 7? в);

А - 0,002(100 - Rc).

Расстояние между центрами соседних

отпечатков и до края изделия при испы-

тании по шкалам А и С берется больше

2,5 м.ч, по шкале В — больше 4 мм

16

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

Таблица перевода значений твердости *

Таблица а

Роквелл Бринель Твер- дость по пи- рамиде Твер- дость по от- скоку

Алмазный конус с нагрузкой в кГ Диа- метр отпе- чатка в мм Шарик 0 10 мм Шарик 0 5 мм

150 1 100 60 3000 кГ 10» «Г| 500 кГ 750 кГ\ 250 КГ |187,5х/'

2 ЛЮ 946 315 158 229 76,3 57,3 __

___ 2,05 899 295 150 217 72.4 54,3 —

2,10 875 286 143 207 68,8 51,6

2,15 817 273 136 196 65,5 49,3 __

72 82 в 2,20 782 261 130 187 62,4 46.8 1220 107

б» 80 17 2,25 744 248 124 178 59,5 44,5 1114 100

67 78 45 2,30 713 238 119 170 56,8 42,6 1021 95

65 76 44 2,3.5 683 227 >14 162 54,2 40.8 910 92

63 74 1 13 2,40 652 218 109 156 51.9 39.0 867 88

61 72 12 2.45 627 209 105 149 49,6 36,3 803 85

71 И 2,50 (ИХ1 200 100 143 47,5 35,7 746 81

54 69 1 W 2,55 578 193 96 137 45,5 34,2 694 78

56 68 9 2,60 555 185 93 131 43,6 32,7 649 75

54 67 74 2.65 532 178 89 126 41.8 31,5 606 72

52 65 ГТ 2,70 512 171 86 121 40,2 30,3 587 70

51 64 76 2.75 495 166 83 116 38,6 29,1 551 *

49 63 76 2,80 477 159 80 111 37,1 27,9 534 66

44 62 ’5 2,85 460 153 77 107 35,7 26.8 602 М

47 61 4 2,90 444 148 74 103 34,3 25,8 474 61

45 60 73 2.95 430 144 73 99.1 33,0 24,9 460 59

44 69 73 3,00 418 140 70 96.5 31,8 24.0 435 67

43 58 "2 3,05 402 134 67 92.0 30,6 22,9 423 55

41 57 1 3,10 387 129 65 88,7 29,6 22,1 401 53

40 56 1 3.15 375 125 63 85,5 28.5 21.4 390 52

39 55 70 3,23 ЗМ 121 61 82,4 27,5 20.7 380 50

38 54 19 3,25 351 117 59 79,5 26,5 19,9 361 49

37 53 39 з.зо 340 114 57 76,8 25,6 19.2 344 47

36 52 58 3,35 332 111 55 74 1 '*’4,7 18,5 335 46

35 52 38 3.40 321 107 54 71,6 23,9 18,0 320 45

34 51 >7 3,45 311 104 52 69,1 23.0 17.2 312 44

33 50 17 3.50 302 101 50 66.8 22,3 16,8 305 42

31 49 16 3,55 293 Q4 49 -— — 291 4!

30 49 « з.вд 286 95 48 — — 285 40

29 4R 55 3,65 277 92 46 —— 278 .39

28 47 55 3,70 269 90 45 — — 272 3«

27 46 И 3,75 262 8Я 44 261 37

26 45 >4 3,80 255 83 43 — — 255 36

25 45 S 3,85 248 83 41 — 250 36

Роквелл й Бринель

Твср- Твер

Шарик Алмазный конус с нагруз- Лиа- дость ДОС?

0 Чи"< кой в кГ метр шарик 0 iu ла по пн- ПО О1‘

нагруз- отпе- рам и де скоку

100 кГ 150 1D0 60 в мм 3000 к/ 1000 кГ I 500 к/

100 24 44 63 3.90 241 81 40 240 35

99 23 43 62 3.96 23. 78 39 235 34

98 22 42 62 4,00 221 >6 38 226 33

97 21 41 61 4,05 22.' 1 5 37 221 33

97 20 40 61 4,10 217 73 36 217 &

• Указанные в таблице значение твердое™ по Роквеллу ПО пирамиде и по отскоку со» вет-

ствуют качениям твердости по Бринелю, определенным шариком 1наметром 1U мм П| на-

грузке 3030 кГ

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ

17

Продолжение табл, б

— Шарик 0 ‘/.Л нагруз- ка II» кГ Роквелл Алмазный конус с нагруз- кой в кГ Диа- метр отпе- чатка в мм Брниель Шарик 0 10 мм Твер- дость по пи- рамиде Твер- дость по от- скоку

150 100 60 3000 кГ 1000 кГ 500 КГ

96 95 94 да 92 91 89 88 87 86 85 84 83 82 81 8П 79 78 77 75 74 73 72 71 70 «8 - 67 65 64 63 61 60 58 S7 56 55 53 51 19 18 $3 ЗБ883 33111 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 L L 60 60 59 58 58 57 56 56 55 4,15 4,20 4,25 4,33 4,35 4.40 4,45 4.50 4,55 4,60 4,65 4,70 4,75 4,80 4,85 4,90 4,95 5,00 5.06 5,10 5,15 5,20 5.25 5,30 5.35 5,40 5,45 5,50 5,55 5.60 5,65 5,70 5.75 5.80 5,85 5,90 5,95 6.00 212 207 202 196 192 187 183 179 174 170 166 163 139 156 153 149 146 113 143 137 134 131 128 126 124 121 118 116 114 112 119 107 106 10.1 101 99 97 95 71 69 67 65 64 63 61 60 58 57 56 54 53 52 51 50 49 48 47 46 45 44 43 42 41 40 39 38,5 38,0 37,0 36,0 35,5 35,0 34,0 33,5 33,0 32.5 32,0 35 34,5 33,5 32,5 32,0 31,2 30,4 29,7 29.1 28,4 27.8 27,2 26,5 25,9 25,4 24,9 24,4 23,8 23,3 22,8 22,3 21,8 21,5 21,0 20,6 20,1 19,7 19,3 19,0 18.6 18,2 17.8 17,5 17,2 16,9 16,6 16,2 15,9 213 209 201 197 190 |8fl 183 177 174 170 166 163 159 156 153 149 146 143 140 137 134 131 128 126 124 121 118 116 114 112 U9 107 105 103 101 99 97 95 31 30 30 29 29 23 28 27 27 26 26 25 25 24 24 23 23 23 21 21 19 19 19 19 19 19 19 19 18 18 18 18 18 18 17 17 17 17

При определении твердости

метолом царапания, в отличие

от методов определения твердости вда-

вливанием того или иного наконечника,

происходят не только упругая и пласти-

ческая деформации испытуемого мате-

риала, но и местное разрушение его.

Схема прибора для определения твер-

дости царапанием приведена на фиг. 33.

Нанесение царапины на поверхность

образца 6 производится алмазным кону-

сом 5 с углом у вершины 90° при пере-

мещении предметного столика 7. На-

2 Том б 9вь

грузка на конце при царапании пере-

дается коромыслом 1, опирающимся на

Фиг. зз.

призму 2, от неподвижного 3 и подвиж-

ного 4 грузов. Она может быть выбрана

в пределах 0—50 Г.

18

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

Мерой твердости служит либо на-

грузка, соответствующая ширине цара-

пины 0,01 мм, либо величина, обратная

ширине царапины, получающейся при

определенной нагрузке.

Определение твердости ми-

кроскопических участков и

тонких слоев (микротвердость)

осуществляется вдавливанием алмаз-

ной пирамиды с квадратным основанием

и углами между противоположными гра-

нями а—136°. Иногда применяют алмаз-

ную пирамиду, имеющую в основании

форму ромба и углы между противопо-

ложными ребрами 130° и 172°ЗО'. В пер-

вом случае форма отпечатка —квадрат

d

и глубина отпечатка Л, — -у-, где d —

диагональ отпечатка, во втором — ромб

d

и Л = -эд-, где d — большая диагональ

отпечатка.

Число твердости при вдавливапии пи-

рамиды с квадратным основанием Нп =

Р

= 1,8544 кГ/ммг есть отношение на-

грузки к боковой поверхности отпечатка.

Поверхность испытуемого изделия

должна быть плоской и полированной.

Для удаления поверхностного слоя, по-

лучившего при шлифовании и полиро-

вании наклеп, применяют травление.

Лучшим способом подготовки поверх-

ности образца для измерения микро-

твердости является электрополирование.

Схема прибора типа ПМТ-2 Института

машиноведения Академии наук СССР

для измерения микротвердости изобра-

жена на фиг. 34. Образец О уклады-

вается на вращающийся предметный

столик 1 под объектив 2 вертикального

микроскопа, на тубусе которого закре-

плен держатель 3 с вмонтированными

в нем опак-иллюминатором 4 и корпу-

сом механизма для вдавливания нако-

нечника. Наметив под микроскопом

участок для измерения твердости, пово-

ротом столика перемещают образец в

положение О', в котором выбранный

участок оказывается под алмазным нако-

нечником 5. Вдавливание пирамиды осу-

ществляется (при вращении на 180°

ручки 6 арретирующего устройства) под

действием грузика Р, помещаемого на

нагрузочную площадку 7. Нагрузка мо-

жет быть выбрана в пределах 2—200 Г.

Сняв нагрузку, обратным поворотом

ручки 6 снова перемещают образец под

объектив микроскопа и окуляр-микро-

метром измеряют диагонали полученного

отпечатка.

Вспомогательный рычаг 8 с контргру-

зом 9 служит для уравновешивания на-

конечника 5, стержня 10 и нагрузочной

площадки 7.

Измерение микротвердости произво-

дят также с помощью специальных

приспособлений к металлографическим

микроскопам.

Динамические методы. Под ударной

твердостью Hf понимают отношение ра-

боты удара Л в кГмм, поглощаемой

материалом при вдавливании шарика,

к объему образующегося сегмента V в лж1:

Н/ — -у кГ!ммг.

Для неглубоких отпечатков

V

гЛ*

" 32D’’

где d — диаметр отпечатка; D—диаметр

шарика.

Прибор Николаева состоит из

бабы весом 3 кГ, которая подвешивается

с помощью держателя внутри трубы

у верхнего ее конца на высоте 528 мм

от головки штифта с закрепленным

в нем шариком диаметром 10 мм. Прибор

устанавливают вертикально по отвесу

к поверхности образца и спуском бабы

наносят удар по головке штифта, вда-

вливая шарик.

Пользуясь таблицами или графиками,

прилагаемыми к прибору, по диаметру

отпечатка находят твердость материала

по Бринелю.

Определение твердости

по м е т о д у у п р у г о г о о т с к о к а

бойка Нот производится путем изме-

рения высоты Л отскока бойка весом Р

ДИНАМИЧЕСКИ!: ИСПЫТАНИЯ ПРИ НОРМАЛЬНОЙ ТЕМПЕРАТУРЕ

19

при падении его на испытуемый мате-

риал со стандартной высоты Н. Схема

прибора изображе-

♦иг. 35.

на на фиг. 35. Вес

бойка Р и высота

падения II выби-

раются такими,

чтобы в месте па-

дения бойка на

испытуемом мате-

риале образовал-

ся отпечаток. Чем

больше высота от-

скока h. тем мень-

ше работа пласти-

ческой деформа-

ции материала,

т. е. тем выше

твердость.

Перевод значений твердости по отско-

ку в числа Бринеля может быть сделан

только приближенно и производится по

формуле

^«7Яот

или по табл. 6.

ДИНАМИЧЕСКИЕ ИСПЫТАНИЯ

ПРИ НОРМАЛЬНОЙ

ТЕМПЕРАТУРЕ

Испытания на удар

Ударными испытаниями выявляются

сопротивляемость материала динамиче-

ским нагрузкам и его склонность к

хрупкому разрушению. Переход мате-

риала в хрупкое состояние облегчается

при наличии на образце надреза при

высокой скорости приложения нагрузки

и пониженной температуре испытания.

Поскольку при ударных испытаниях

затруднительно измерять действующие

силы, сопротивляемость материала уда-

ру определяется величиной работы, за-

трачиваемой на его разрушение.

Ударные испытания на растяжение

осуществляются на вертикальных ко-

прах. На фиг. 36 представлена схема

копра конструкции Н. Н. Давнденкова.

Образец 1, снабженный головками с

винтовой резьбой, соединяет бабу 2 и

контрбабу 3. Вся система 1—2—3 пе-

ред испытанием подвешивается на задан-

ной высоте к поперечине 4 скобами 8,

а при их снятии удерживается электро-

магнитом 5. По выключении тока баба,

образец и контрбаба свободно падают

до тех пор, пока контрбаба не будет

задержана- воротником 6. При этом

действием бабы 2 образец разрывается,

а сама баба, продолжая падение, уда-

ряет закрепленным на ее нижнем конце

шариком в плиту 7 и оставляет на ней

отпечаток. По величине отпечатка на

предварительно тарированной плите под-

считывают избыточную живую силу

бабы. Зная запас энергии подвешен-

ной бабы и ее избыточную живую силу

Фиг. Эб.

после падения, определяют работу А

разрушения образца.

Качество материала характеризуется

А

удельной работой деформации а =~у

(V — рабочий объем образца в см3),

удлинением и сужением образца.

Фиг. 37.

Форма образца для ударного испыта-

ния на разрыв показана на фиг. 37.

Ударные испытания надрезанных

образцов на изгиб осуществляются

на маятниковых копрах. Образец распо-

лагается как балка, лежащая на двух

опорах, с нанесением удара посередине.

Эскиз стандартного образна для удар-

ных испытаний представлен на фиг. 38.

Мерой сопротивления удару служит

удельная ударная вязкость ан (ударная

вязкость) — отношение работы, расхо-

дуемой для ударного излома образца

20

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

данного типа, к его поперечному сече-

нию в месте надреза.

Схема маятникового копра приведена

на фиг. 39. Маятник 1 отводится на

угол а в положение 1 и крепится за-

щелкой. На одной оси с маятником поса-

жена с легким трением стрелка 2, уста-

навливаемая перед испытанием до упо-

ра 3 на ноль шкалы 4. После отброса

защелки маятник падает, разрушая

образец 5, и по инерции отклоняется

в положение 11 на угол Р. Угол Р от-

считывается по положению стрелки иа

шкале, когда маятник займет вертикаль-

ное положение HI.

. Работа А излома определяется по

формуле

А — G (Н — h) = Gr (cos Р — cos а) кГм.

где G — вес маятника; г — расстояние

от центра тяжести маятника до оси ка-

чания; Н, Л, а, р — соответственно вы-

соты подъема маятника н углы откло-

нения маятника до и после удара.

Ударная вязкость

• у)

ая “ -^г кГм<см2,

где F — площадь поперечного сечения

образца в месте надреза в см2.

Форма образцов и условия

испытания (ГОСТ 1624-42) должны

быть строго определенными для обеспе-

чения сравнимости результатов испыта- .

ння на ударную вязкость. Закон подо-

бия для ударных образцов с надрезом

не соблюдается. На фиг. 38 изображен

стандартный образец для испытания на

ударную вязкость. Изготовление образ-

цов производится на металлорежущих

станках; нагрев и наклеп материала не

допускаются. Нанесение надреза произ-

водится абразивным камнем после тер-

мообработки. Для мягких материалов

допускается применение фасонной фрезы

с доводкой или шлифованием дна над-

реза. Расположение надреза у листов

и профильного материала перпендику-

лярно направлению проката.

При испытании стандартного образца

расстояние между опорами должно быть

40 ± 0,5 мм. Нож маятника должен

находиться строго против надреза на

образце с противоположной стороны.

Маятниковый копер должен обеспечить

возможность отсчета работы удара, за-

траченной на излом образца, с точно-

стью до 0,1 кГм.

Маятниковые копры используют иногда

для испытания материалов на удар рас-

тяжением. В этом случае образец, по-

добный изображенному на фиг. 37, одной

своей головкой ввинчивается в заднюю

грань диска маятника, а иа другую го-

ловку надевается поперечина. Недостат-

ком этого метола является возможность

при испытании дополнительного изгиба,

искажающего результаты.

Испытание на удар кручением про-

изводится на копре, схема которого при-

ведена на фиг. 40. Образец 1 крепится

Фиг. ю.

в захвате 2, с помощью которого он

имеет возможность перемещаться посту-.

ДИНАМИЧЕСКИЕ ИСПЫТАНИЯ ПРИ НОРМАЛЬНОЙ ТЕМПЕРАТУРЕ

21

- иательно (без вращения). На другой его

конец надевается поперечина 3. Диск 4.

сидящий на валу двигателя, снабжен

выступами 5, с которыми по достижении

двигателем требуемого числа оборотов

вводится в зацепление поперечина 3, и

. образен ломается крутильным ударом.

Ударные испытания растяжением,

изгибом или кручением выявляют от-

клонения материала от стандартного

качества.

Одинарными испытаниями не-

скольких образцов при комнатной тем-

пературе контролируется качество тер-

мообработки.

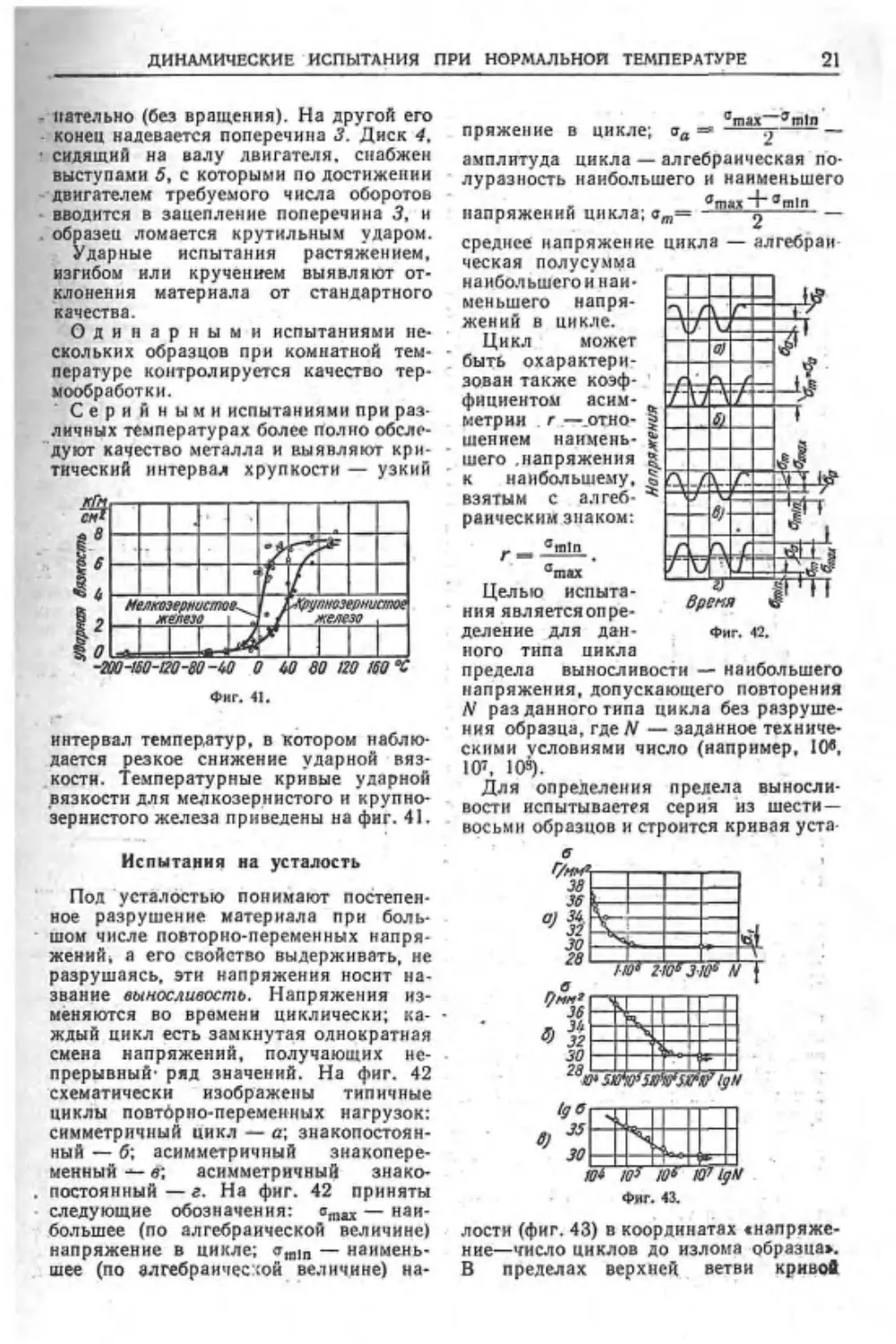

Серийными испытаниями при раз-

личных температурах более полно обсле-

дуют качество металла и выявляют кри-

тический интервал хрупкости — узкий

Фиг. 41.

интервал температур, в котором наблю-

дается резкое снижение ударной вяз-

кости. Температурные кривые ударной

вязкости для мелкозернистого и крупно-

зернистого железа приведены на фиг. 41.

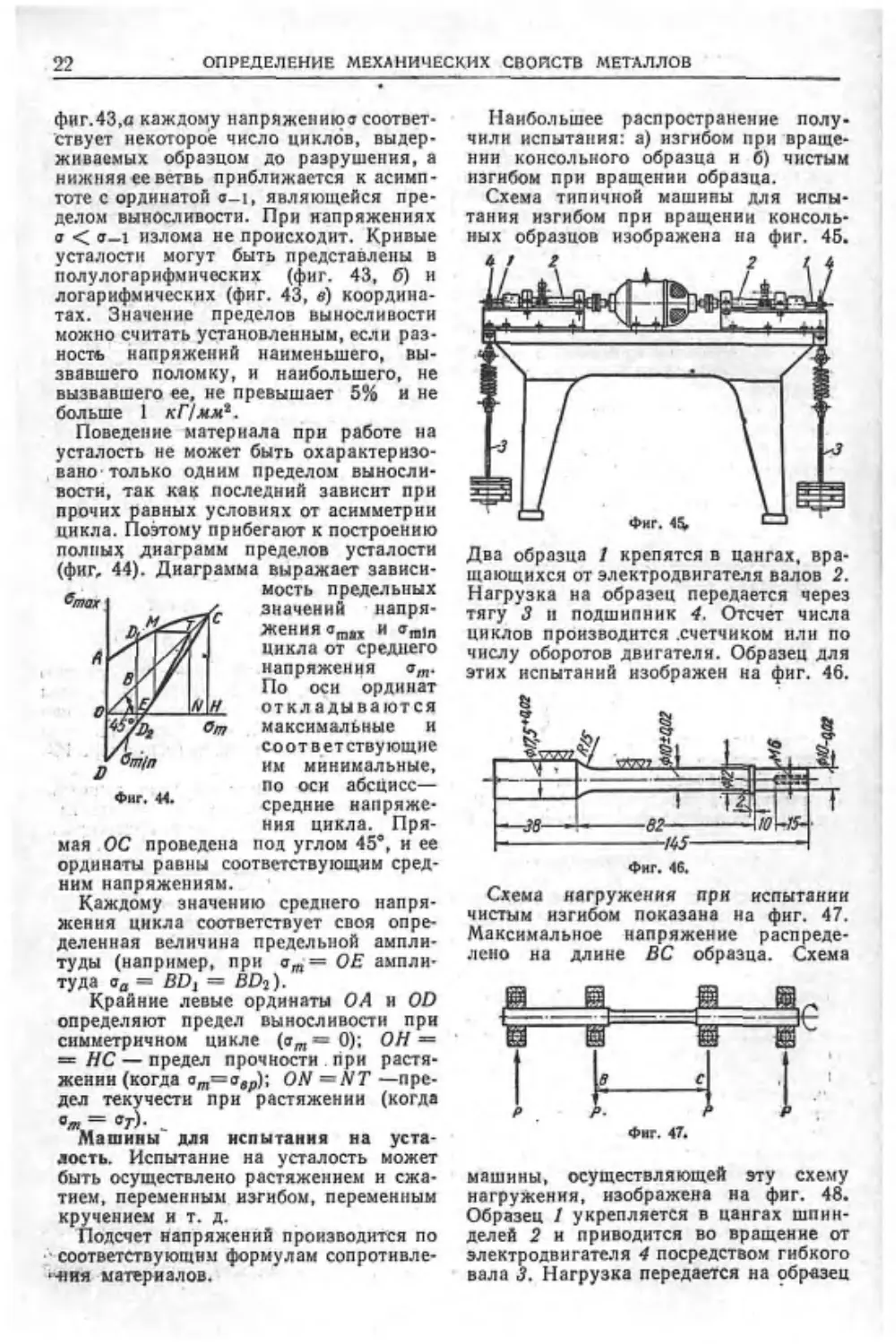

Испытания на усталость

Пол усталостью понимают постепен-

ное разрушение материала при боль-

шом числе повторно-переменных напря-

женнй, а его свойство выдерживать, не

разрушаясь, эти напряжения носит на-

звание выносливость. Напряжения из-

меняются во времени циклически; ка-

ждый цикл есть замкнутая однократная

смена напряжений, получающих не-

прерывный- ряд значений. На фиг. 42

схематически изображены типичные

циклы повторно-переменных нагрузок:

симметричный цикл — а\ знакопостоян-

ный — б; асимметричный знакопере-

менный — в; асимметричный знако-

, постоянный — г. На фиг. 42 приняты

следующие обозначения: о,пах — наи-

большее (по алгебраической величине)

напряжение в цикле; <тШ|П — наимень-

шее (по алгебраической величине) на-

° tn ах gmln

2

пряжение в цикле;

амплитуда цикла — алгебраическая по-

луразность наибольшего и наименьшего

. Omax + ’mln

напряжений цикла; ат= ——?--------—

среднее напряжение цикла — алгебрам

ческая полусумма

наибольшего и наи-

меньшего напря-

жений в цикле.

Цикл может

быть охарактери-

зован также коэф-

фициентом асим-

метрии г —.отно-

шением наимень-

шего .напряжения

к наибольшему,

взятым с алгеб-

раическим знаком:

г — а«Ш

ат«х

Целью испыта-

ния является опре-

деление для дан-

ного типа цикла

Фиг. 42.

предела выносливости — наибольшего

напряжения, допускающего повторения

N раз данного типа цикла без разруше-

ния образца, где N — заданное техниче-

скими условиями число (например, 10е.

1(F, 103).

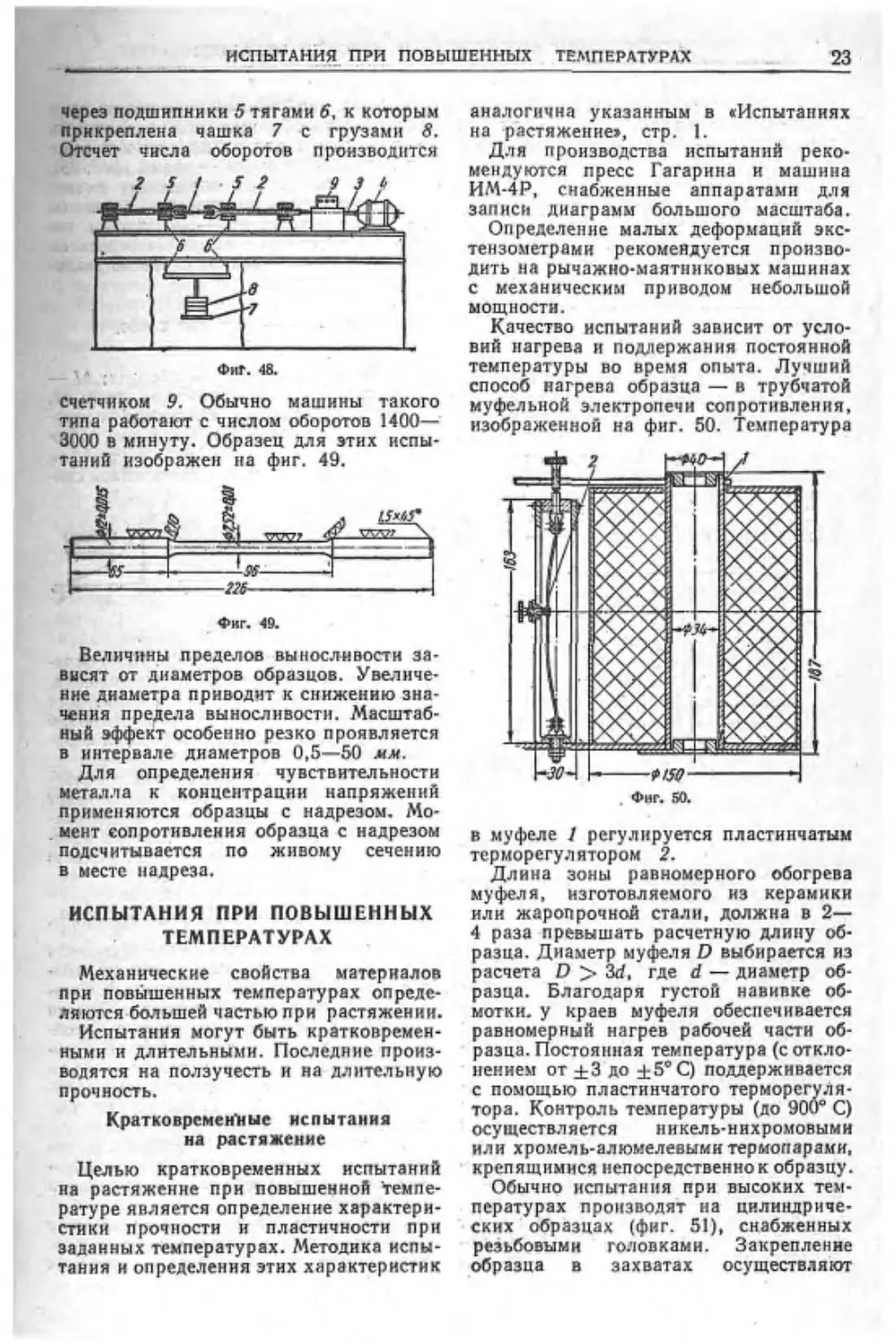

Для определения предела выносли-

вости испытывается серия из шести-

восьми образцов и строится кривая уста

лости (фиг. 43) в координатах «напряже-

ние—число циклов до излома образца».

В пределах верхней ветви кривой

22

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

фиг.43,а каждому напряжению® соответ-

ствует некоторое число циклов, выдер-

живаемых образцом до разрушения, а

нижняя ее ветвь приближается к асимп-

тоте с ординатой ®-1, являющейся пре-

делом выносливости. При напряжениях

® < ®_1 излома не происходит. Кривые

усталости могут быть представлены в

полулогарифмических (фиг. 43, б) и

логарифмических (фиг. 43, в) координа-

тах. Значение пределов выносливости

можно считать установленным, если раз-

ность напряжений наименьшего, вы-

звавшего поломку, и наибольшего, не

вызвавшего ее, не превышает 5% и не

больше 1 кПмм*.

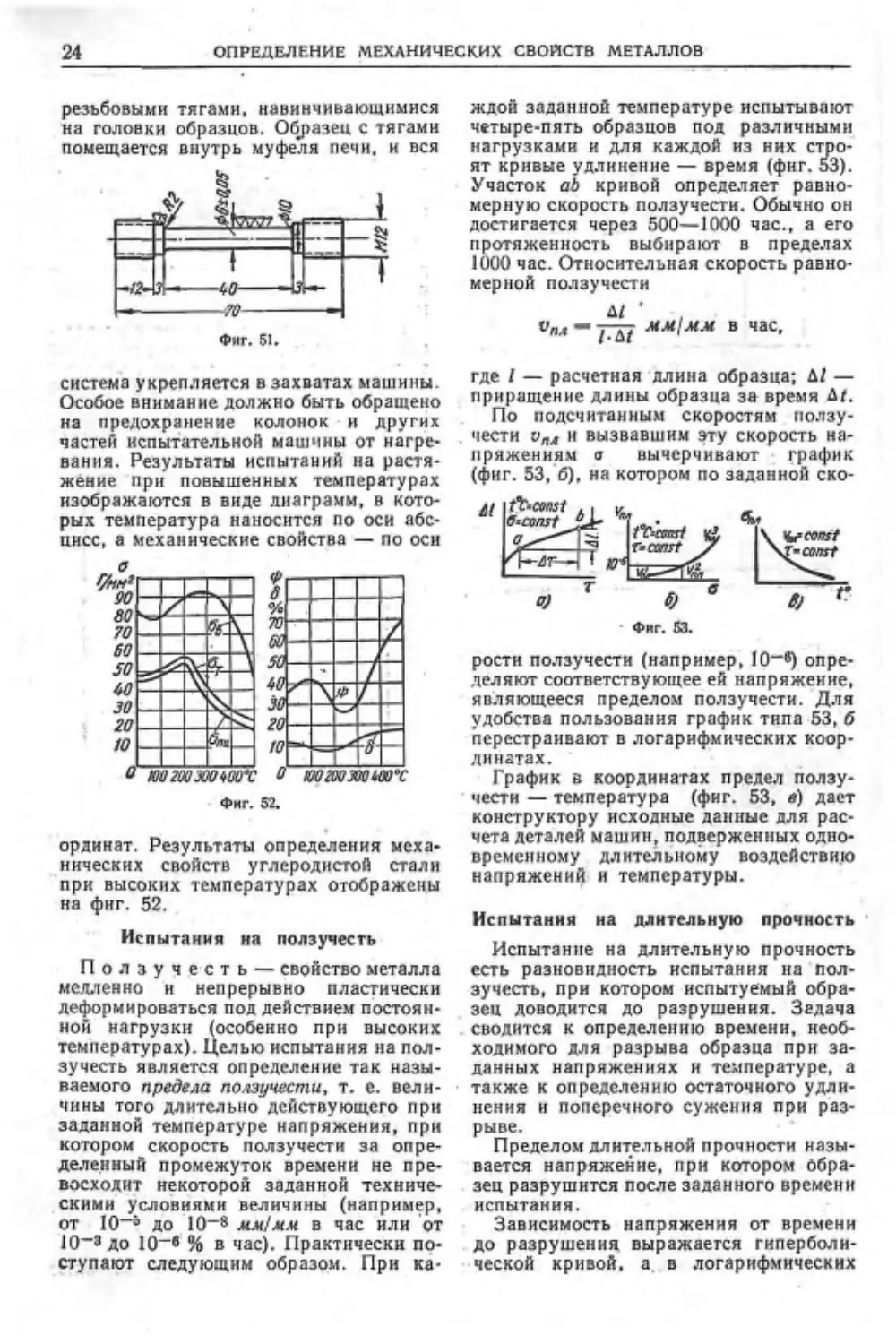

Поведение материала при работе на

усталость не может быть охарактеризо-

вано только одним пределом выносли-

вости, так как последний зависит при

прочих равных условиях от асимметрии

цикла. Поэтому прибегают к построению

полных диаграмм пределов усталости

(фиг, 44). Диаграмма выражает зависи-

мая ОС проведена

мость предельных

значений напря-

жения ати И ®га|П

цикла от среднего

напряжения ат.

По оси ординат

откладываются

максимальные и

соответствующие

им минимальные,

по оси абсцисс—

средние напряже-

ния цикла. Пря-

под углом 45’, и ее

ординаты равны соответствующим сред-

ним напряжениям.

Каждому значению среднего напря-

жения цикла соответствует своя опре-

деленная величина предельной ампли-

туды (например, при ат = ОЕ ампли-

туда а а = BDi = BDi).

Крайние левые ординаты ОА и 0D

определяют предел выносливости при

симметричном цикле (®т=0); ОН =

= НС — предел прочности при растя-

жении (когда от=авр); ON =NT —пре-

дел текучести при растяжении (когда

= ’г)- .

Машины для испытания на уста-

лость. Испытание на усталость может

быть осуществлено растяжением и сжа-

тием, переменным изгибом, переменным

кручением и т. д.

Подсчет напряжений производится по

соответствующим формулам сопротивле-

‘-ния материалов.

Наибольшее распространение полу-

чили испытания: а) изгибом при враще-

нии консольного образца и б) чистым

изгибом при вращении образца.

Схема типичной машины для испы-

тания изгибом при вращении консоль-

ных образцов изображена на фиг. 45.

Два образца 1 крепятся в цангах, вра-

щающихся от электродвигателя валов 2.

Нагрузка на образец передается через

тягу 3 и подшипник 4. Отсчет числа

циклов производится .счетчиком или по

числу оборотов двигатели. Образец для

этих испытаний изображен на фиг. 46.

145-

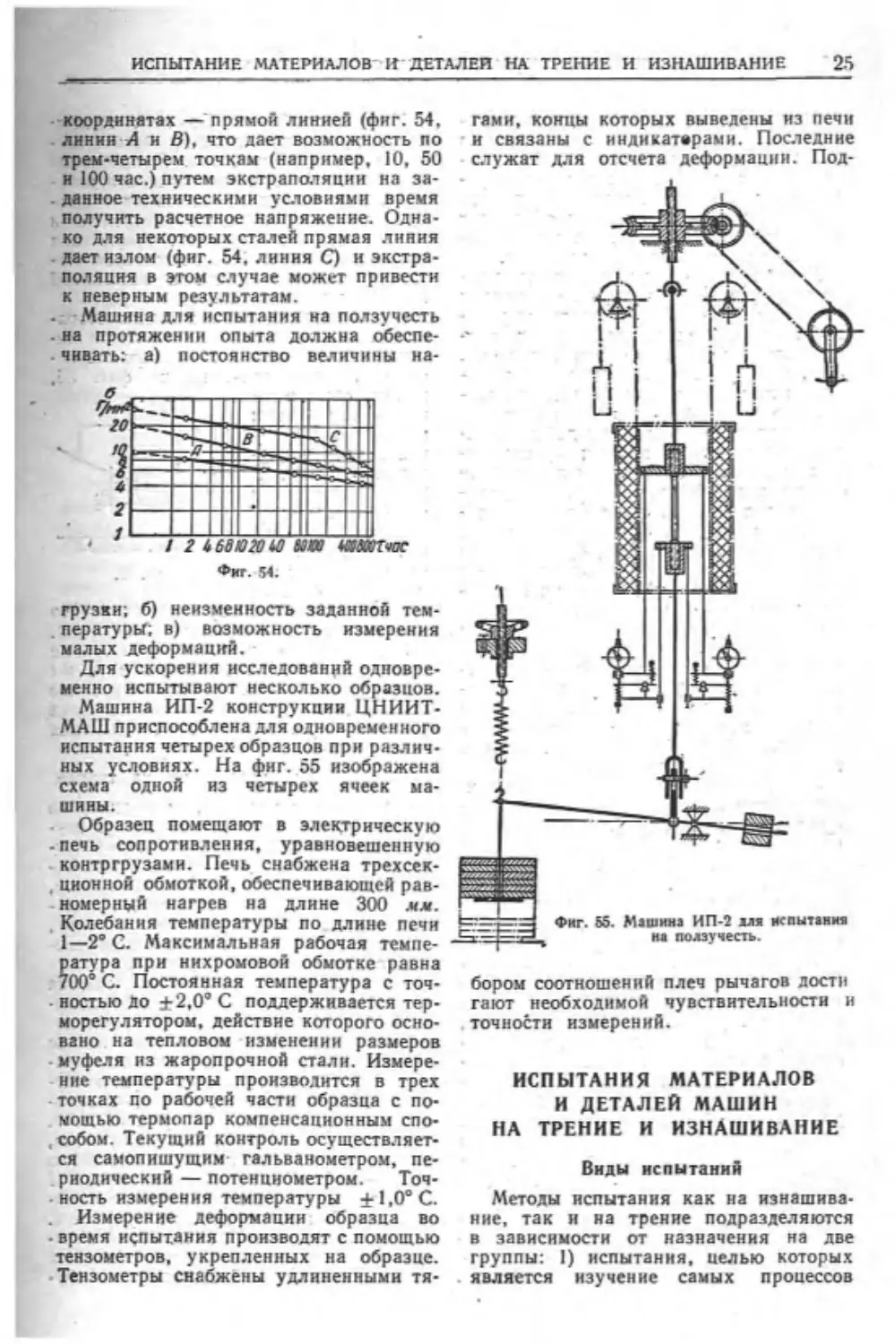

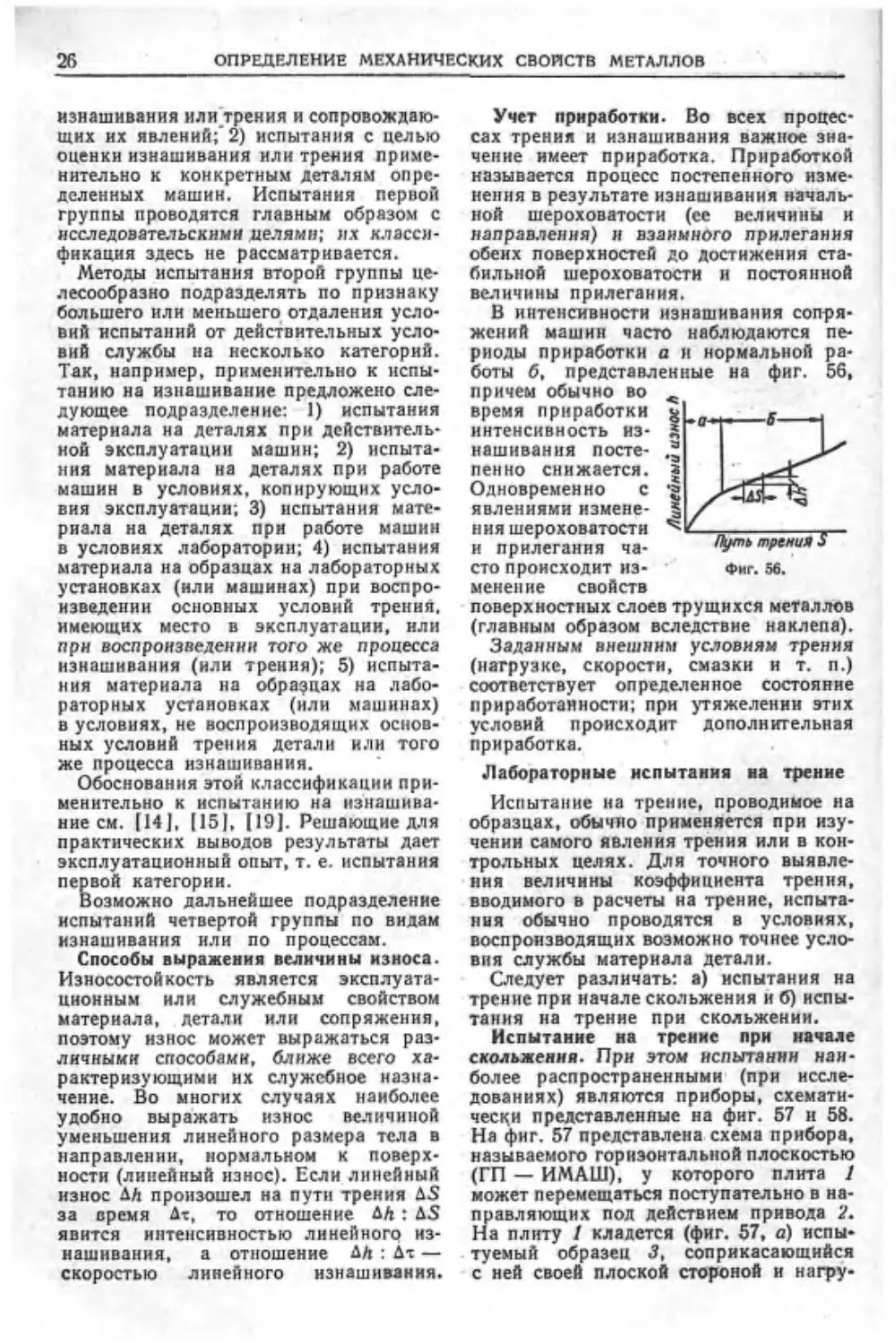

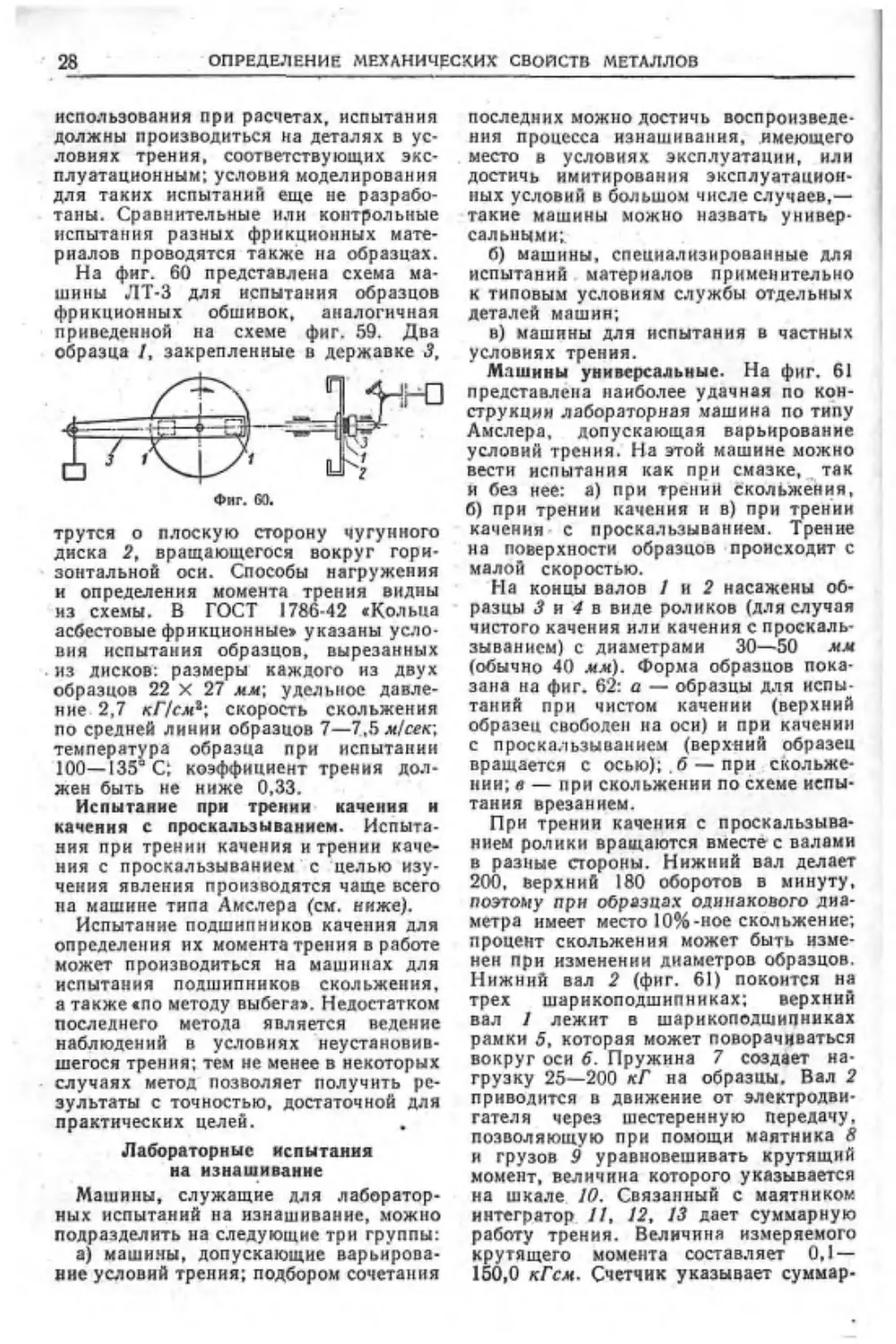

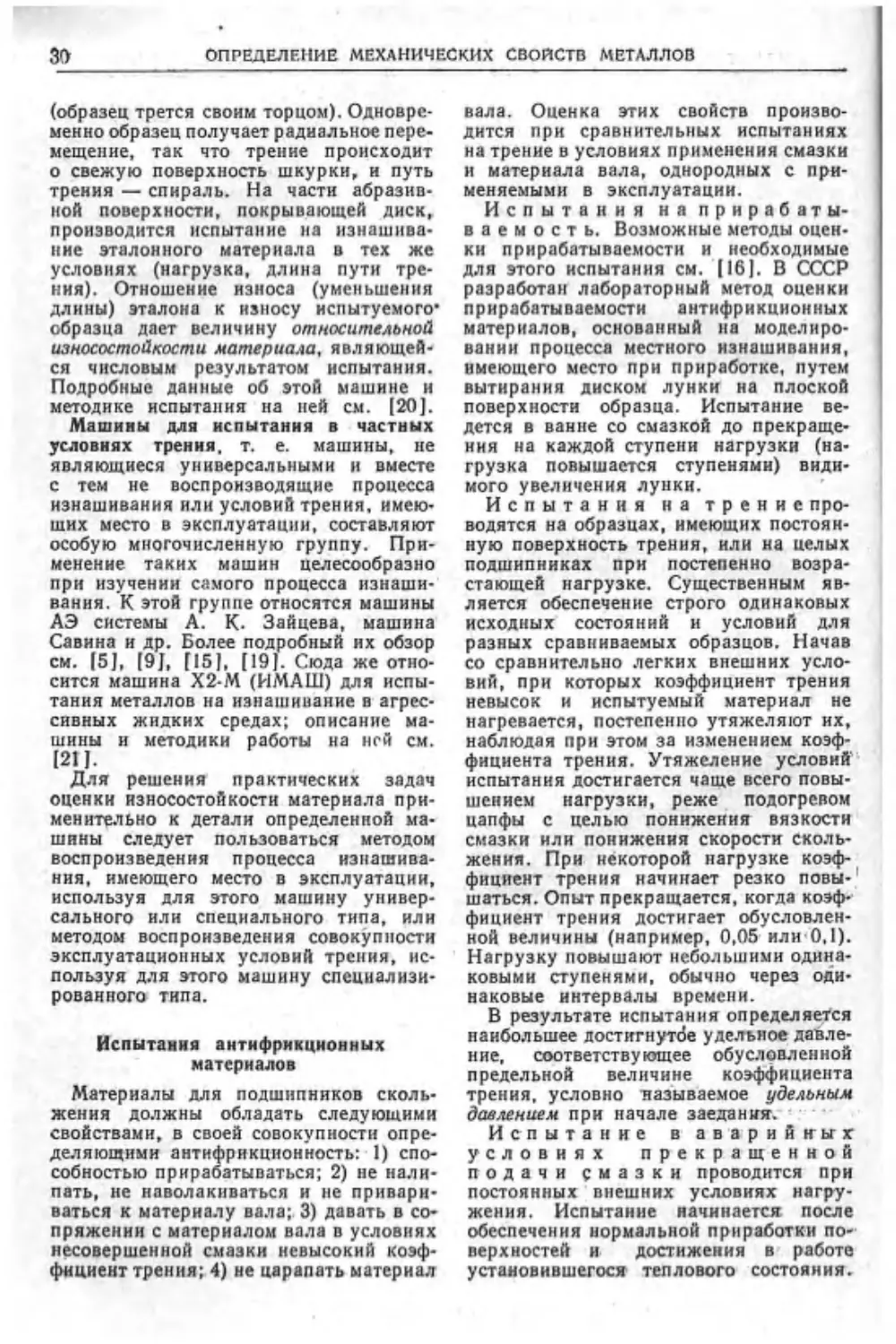

Фиг. 46.