Автор: Шуляк В.С.

Теги: отдельные машиностроительные и металлообрабатывающие процессы и производства виды литья метод литья газовый режим литейной формы

ISBN: 978-5-91259-011-5

Год: 2007

Текст

В.С.ШУЛЯК

ЛИТЬЁ

ПО ГАЗИФИЦИРУЕМЫМ

МОДЕЛЯМ

КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ТОЧНОГО ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ

ЗАВОД АРМАТУРЫ КОНТАКТНОЙ СЕТИ ЖГ"

тел. (812) 324-85-55/53 http://www.zakc.ru

В.С. Шуляк

ЛИТЬЕ

ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ

Санкт-Петербург

НПО «Профессионал»

2007

ББК 34.61

Ш95

Рецензенты:

президент Ассоциации литейщиков России,

доктор технических наук, профессор И. А. Дибров;

профессор кафедры «Литейное производство» МГИУ,

доктор технических наук И.В. Матвеенко

Шуляк В.С.

Ш95 Литье по газифицируемым моделям. — СПб.: НПО «Профес-

сионал», 2007. — 408 с.

ISBN 978-5-91259-011-5

Книга посвящена технологическому процессу производства отливок по

газифицируемым моделям, который в конце XX в. получил широкое при-

менение в промышленно развитых странах и в настоящее время считается

одним из самых перспективных способов литья. В книге приведены харак-

теристики материалов, применяющихся для получения газифицируемых

моделей, а также технология их изготовления в условиях единичного и

крупносерийного производств отливок. Излагается современная теория ли-

тья по газифицируемым моделям, анализируются физико-химическое

взаимодействие модели с расплавленным металлом и влияние продуктов

термодеструкции модели на формирование структуры и качества отливок

из черных и цветных сплавов. Представлены теоретические основы меха-

ники литейной формы из сыпучих материалов, в том числе с применением

вакуума. Излагается технология производства отливок различными спосо-

бами литья с применением газифицируемых моделей. Подробно дана тех-

нология формовки при различной серийности производства, приводятся

характеристики технологических, механических, тепловых и физических

свойств формовочных материалов. Представлены многочисленные мате-

риалы по оборудованию для подготовки полистирола, изготовлению моде-

лей, их сборке, нанесению противопригарных покрытий, формовке, залив-

ке и выбивке форм. Описаны установки для регенерации материала формы

после их выбивки и каталитического дожигания продуктов термодеструк-

ции модели, рприменение которых позволяет создать экологически чистое

производство отливок. Представлены материалы внедрения технологии на

некоторых предприятиях России и экономика применения ЛГМ.

Книга предназначается для широкого круга специалистов-литейщиков,

работающих в промышленности, в научно-исследовательских и проектно-

конструкторских организациях. Она также может служить учебным посо-

бием для студентов, обучающихся по специальности «Машины и техноло-

гия литейного производства», и аспирантов.

ББК 34.61

ISBN 978-5-91259-011-5

© В.С. Шуляк, 2007

ОГЛАВЛЕНИЕ

Глава I. РАЗВИТИЕ МЕТОДА ЛИТЬЯ

ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ................................5

Глава П. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ..................................22

2.1. Модельные материалы..............................22

2.2. Полистирол и его свойства........................29

2.2.1. Основные свойства полистирола................29

2.2.2. Определение основных свойств пенополистирола.40

2.3. Изготовление моделей в серийном производстве.....48

2.3.1. Предварительная переработка суспензионного

полистирола........................................48

2.3.2. Технология изготовления моделей..............54

2.3.3. Сборка моделей...............................66

2.3.4. Качество моделей.............................70

2.3.5. Конструкция пресс-форм.......................78

2.4. Изготовление моделей из пенополистирола в единичном

производстве отливок.................................82

2.5. Подготовка моделей к формовке....................90

Глава III. ГАЗОВЫЙ РЕЖИМ ЛИТЕЙНОЙ ФОРМЫ.................99

3.1. Термо деструкция моделей из пенополистирола......99

, 3.2. Кинетика фазовых превращений....................116

3.3. Физическая модель процесса ЛГМ..................125

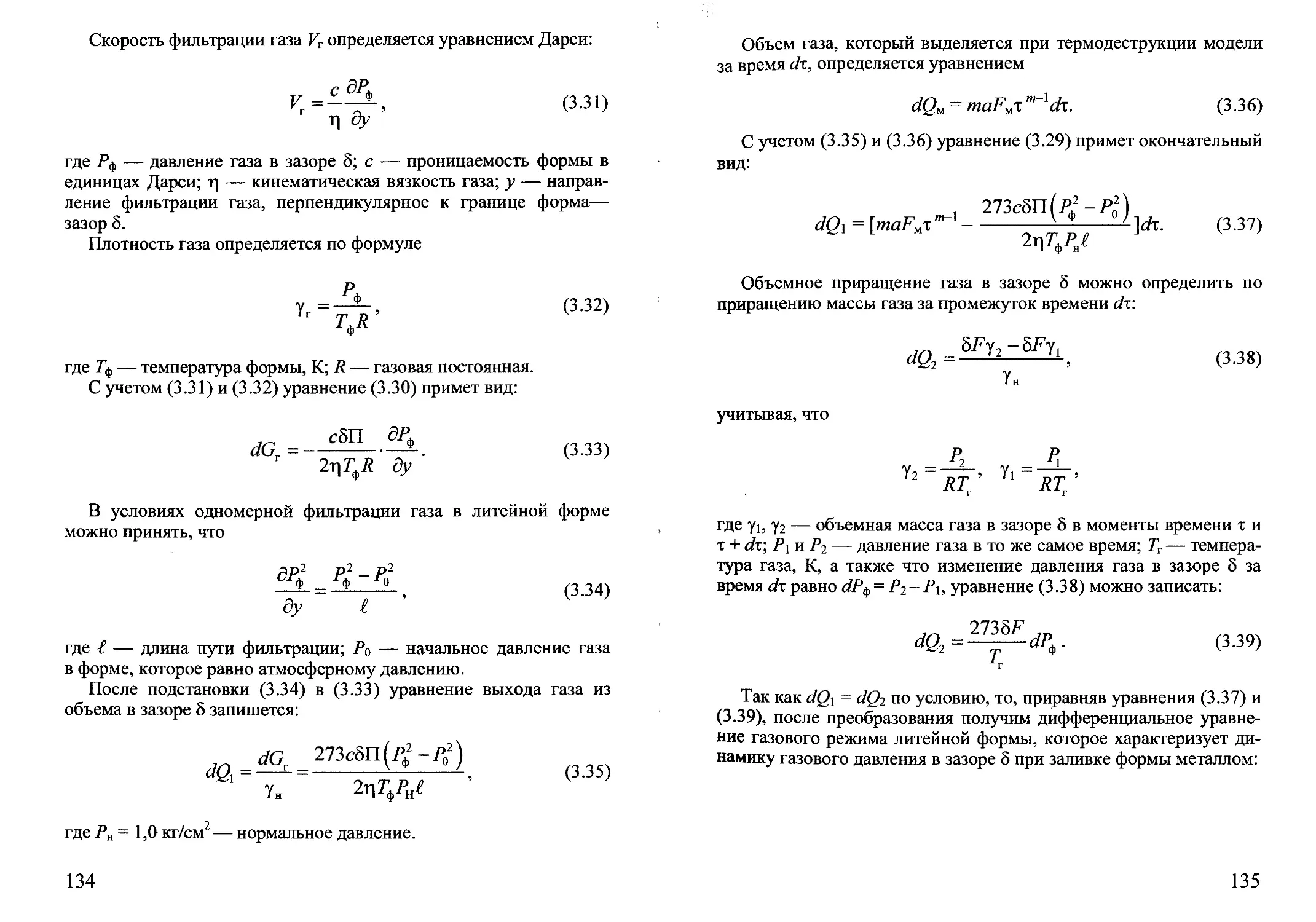

3.4. Математическая модель ЛГМ.......................132

Глава IV. ФОРМИРОВАНИЕ ОТЛИВКИ ПРИ ЛГМ.................143

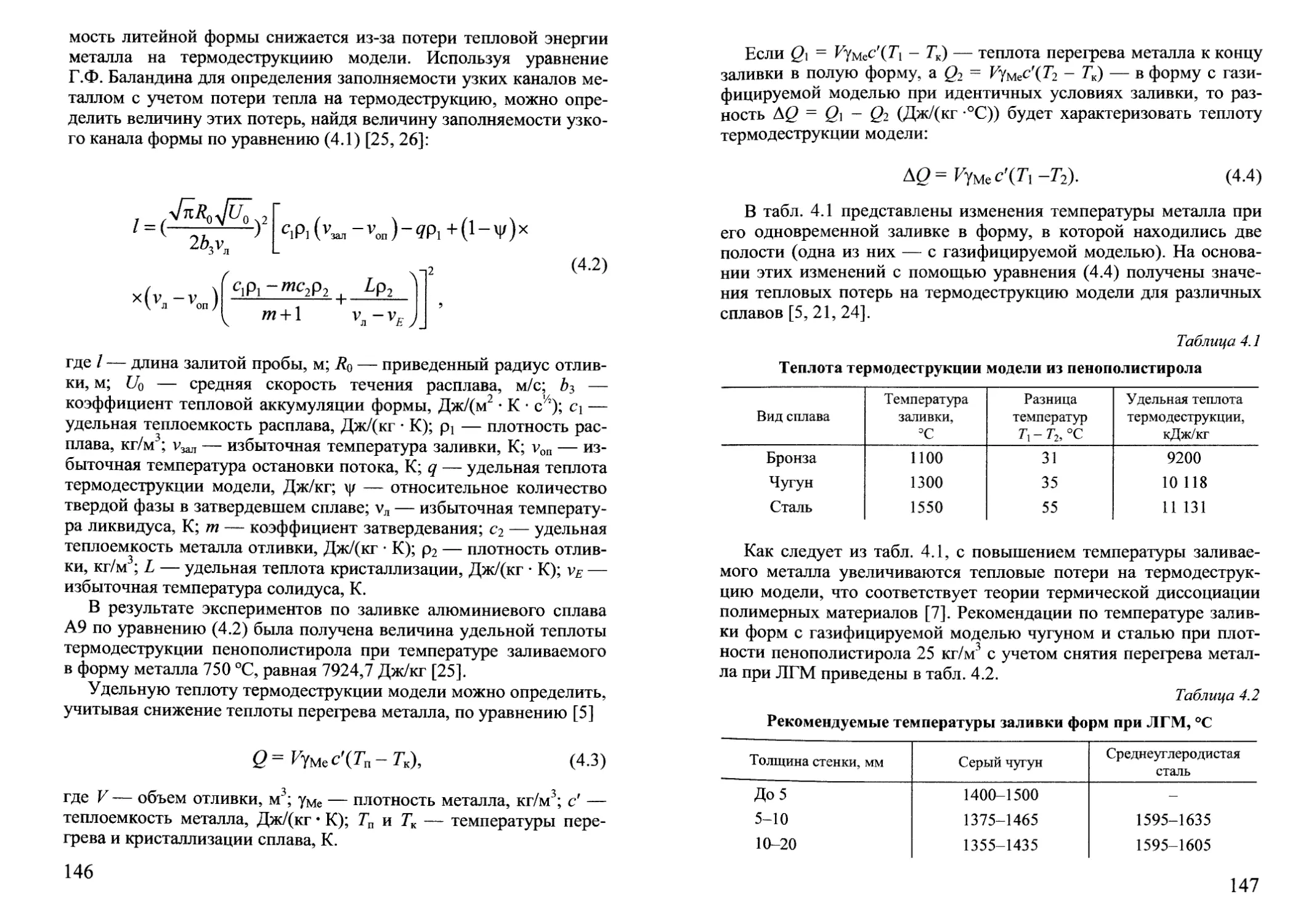

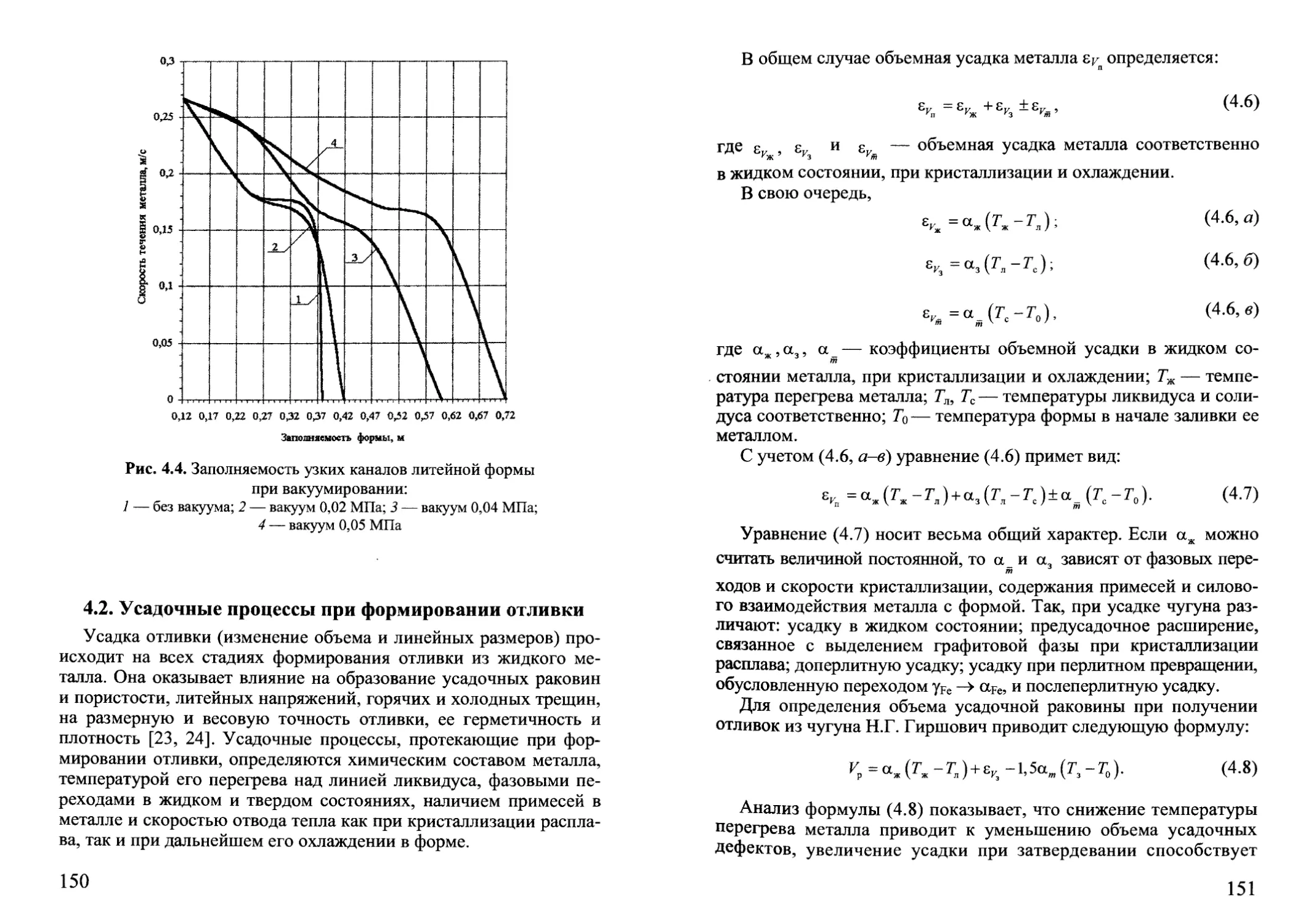

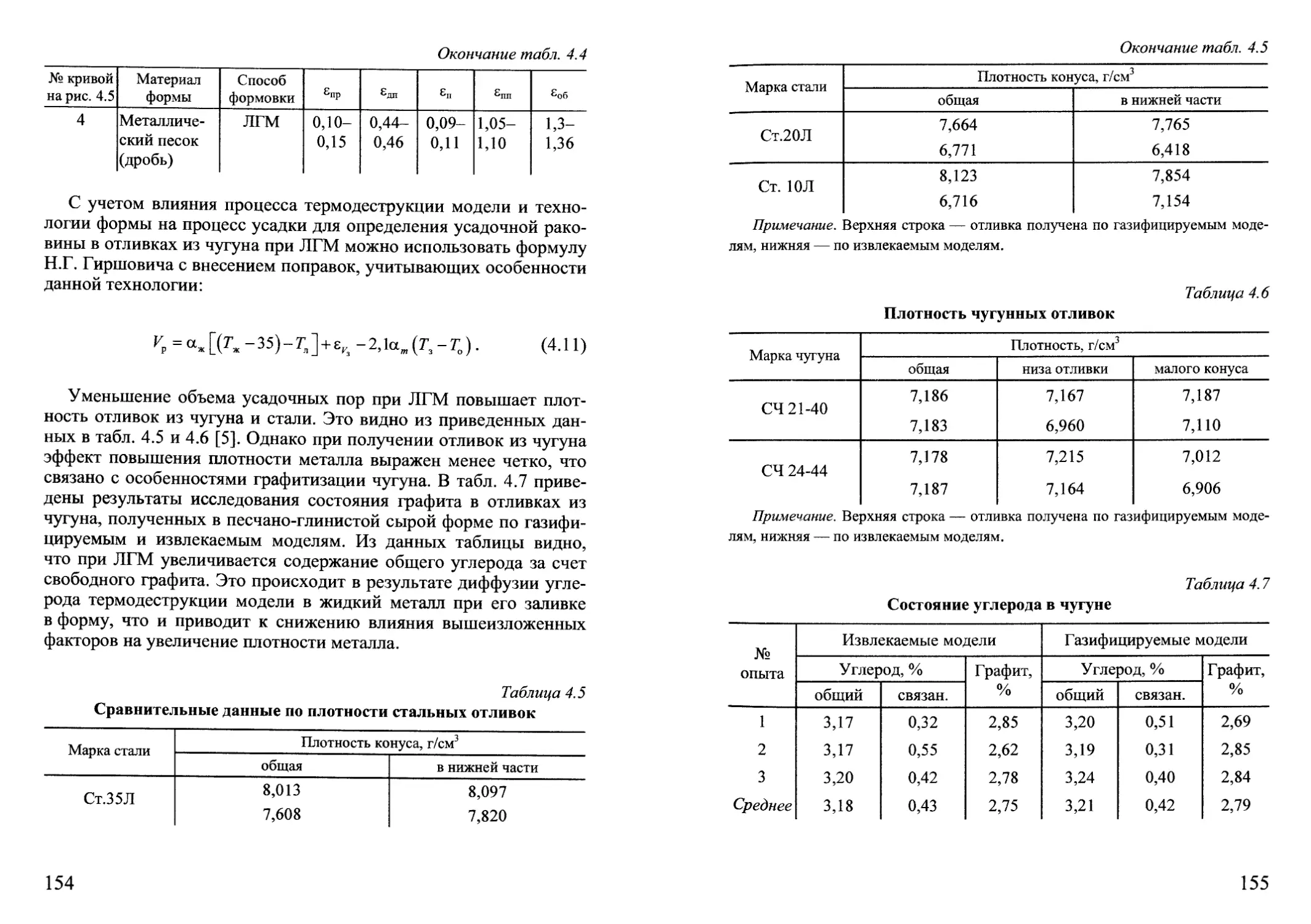

4.1. Заполняемость литейной формы металлом...........144

4 4.2. Усадочные процессы при формировании отливки.....150

* 4.3. Взаимодействие жидкого металла с продуктами

термодеструкции модели из пенополистирола........156

4.4. Взаимодействие продуктов термодеструкции с отливкой

при ее затвердевании и охлаждении ..................169

4.5. Механические свойства отливок...................192

Глава V. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

ФОРМООБРАЗОВАНИЯ.......................................198

5.1. Изготовление формы из кварцевого песка..........198

5.2. Исследование структурно-механических

и теплофизических свойств кварцевых песков..........214

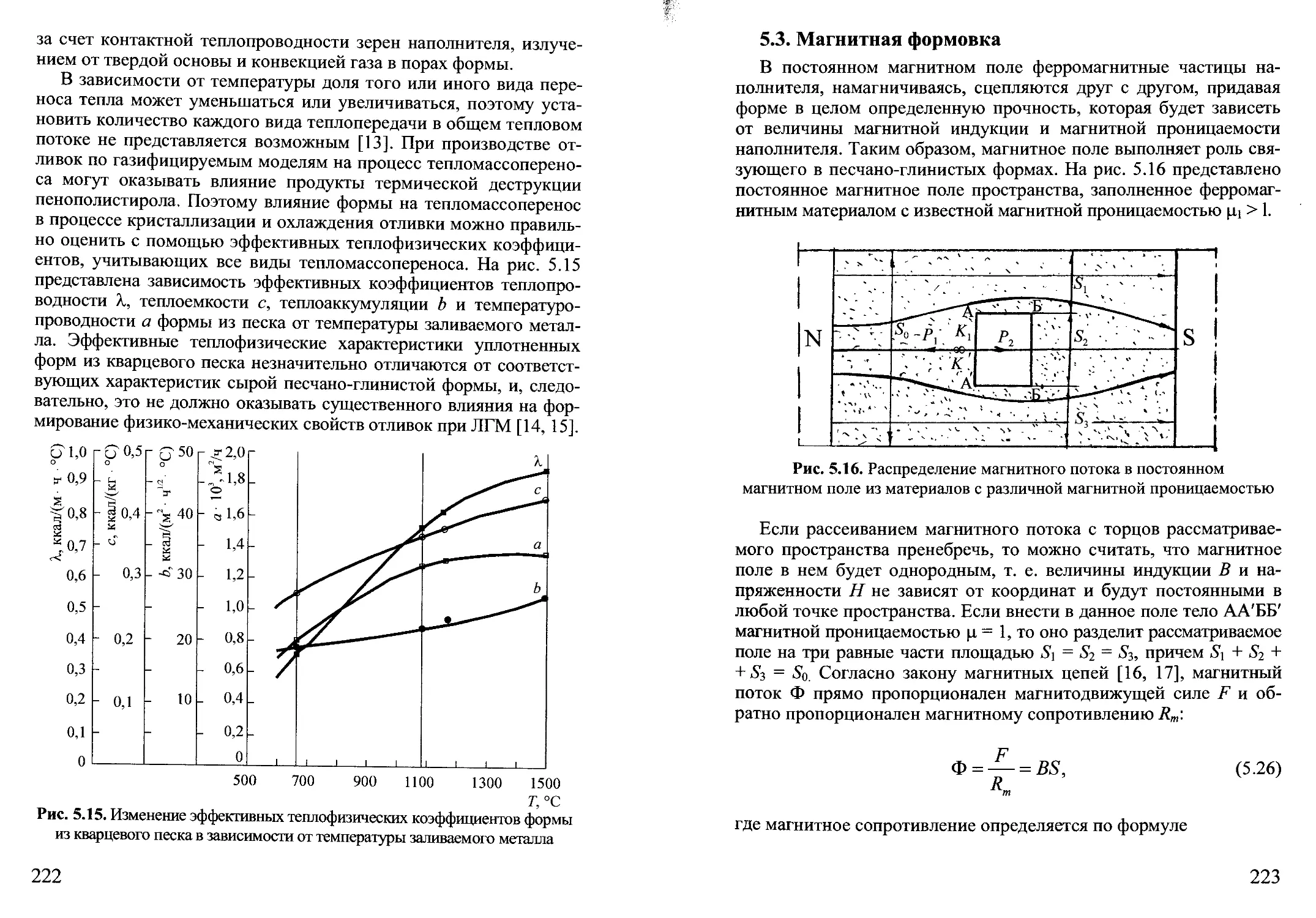

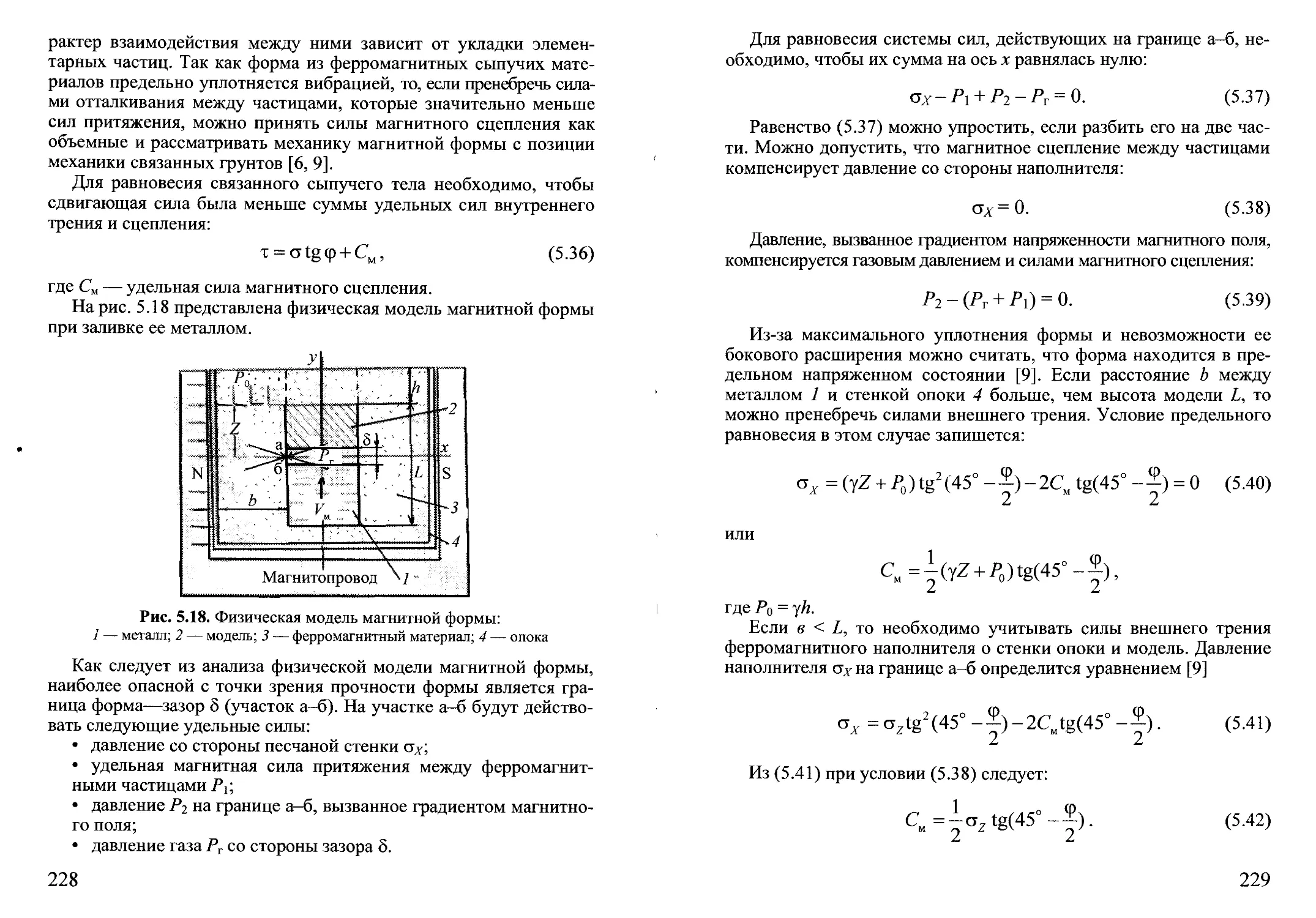

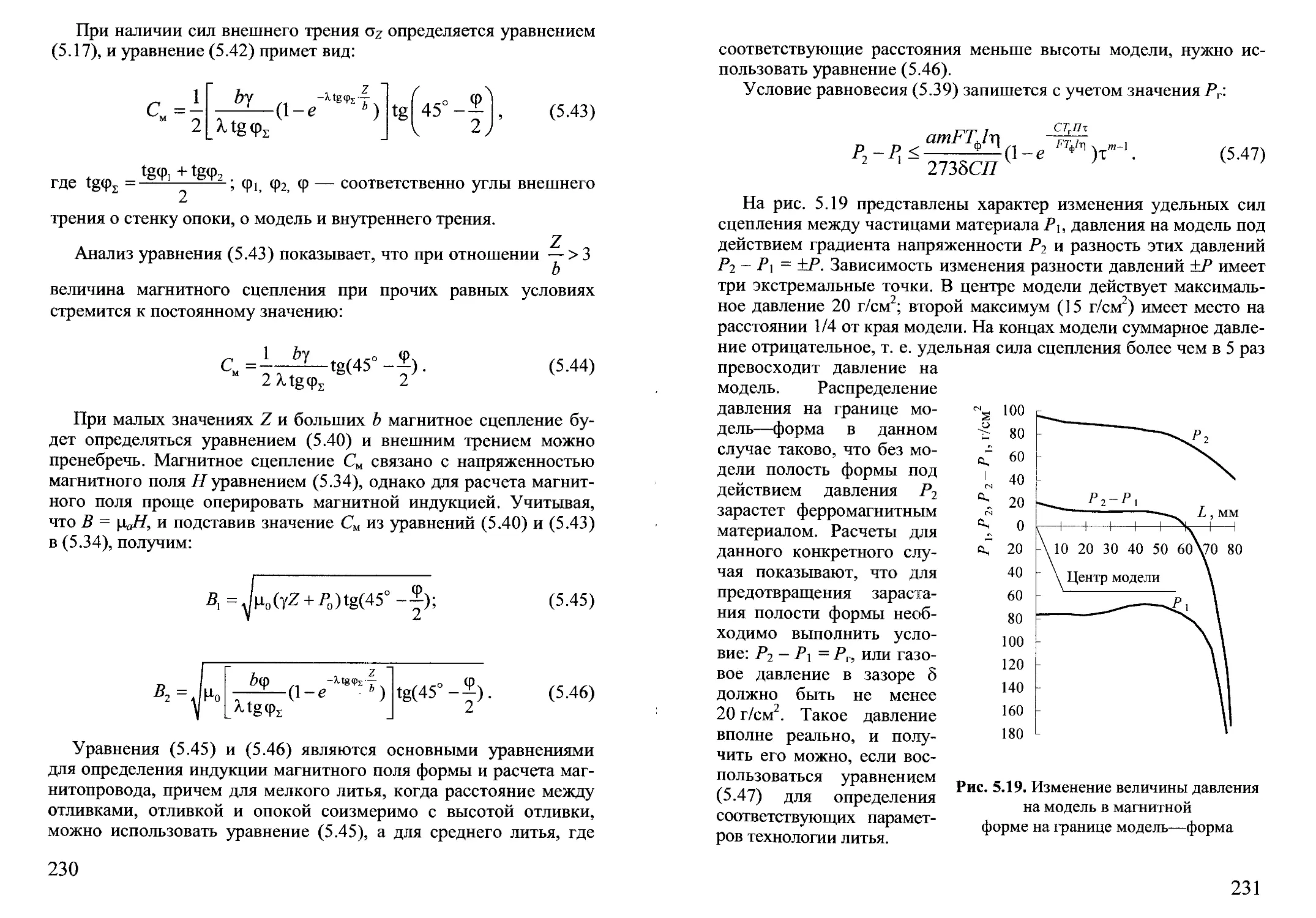

5.3. Магнитная формовка..............................223

3

Глава VI. ИЗГОТОВЛЕНИЕ ОТЛИВОК...........................243

6.1. Технологичность конструкции детали................245

6.2. Разработка чертежа отливки........................247

6.3. Выбор способа формовки............................249

6.4. Определение положения отливки в форме.............249

6.5. Расчет и конструирование литниковой системы.......250

6.6. Разработка чертежа модели.........................261

6.7. Технология изготовления формы в единичном

и мелкосерийном производствах.........................262

6.8. Технология формовки в серийном производстве.......271

6.9. Опыт работы отечественных предприятий.............304

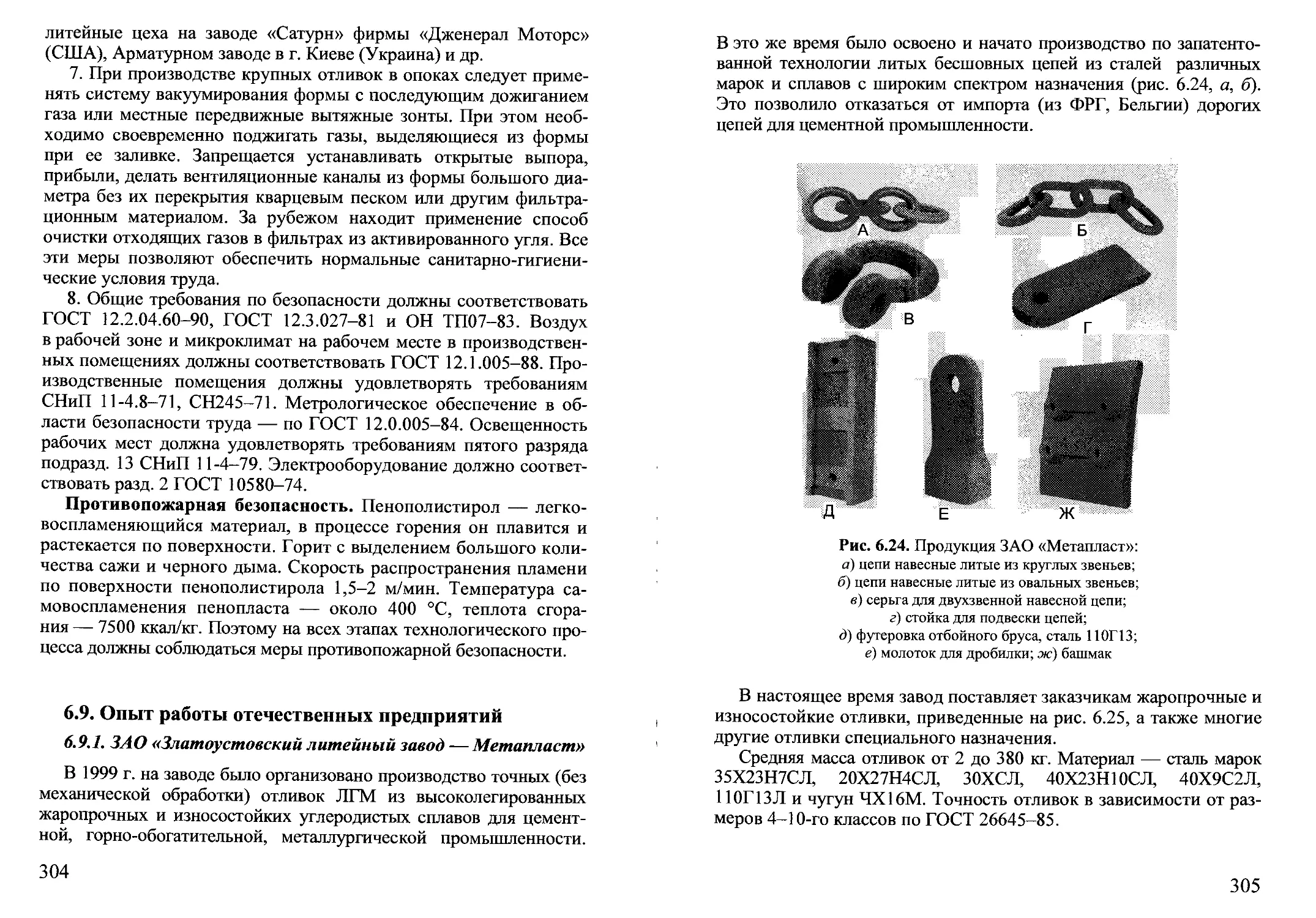

6.9.1. ЗАО «Златоустовский литейный завод — Метапласт».304

6.9.2. ОАО «Специальное машиностроение и металлургия»,

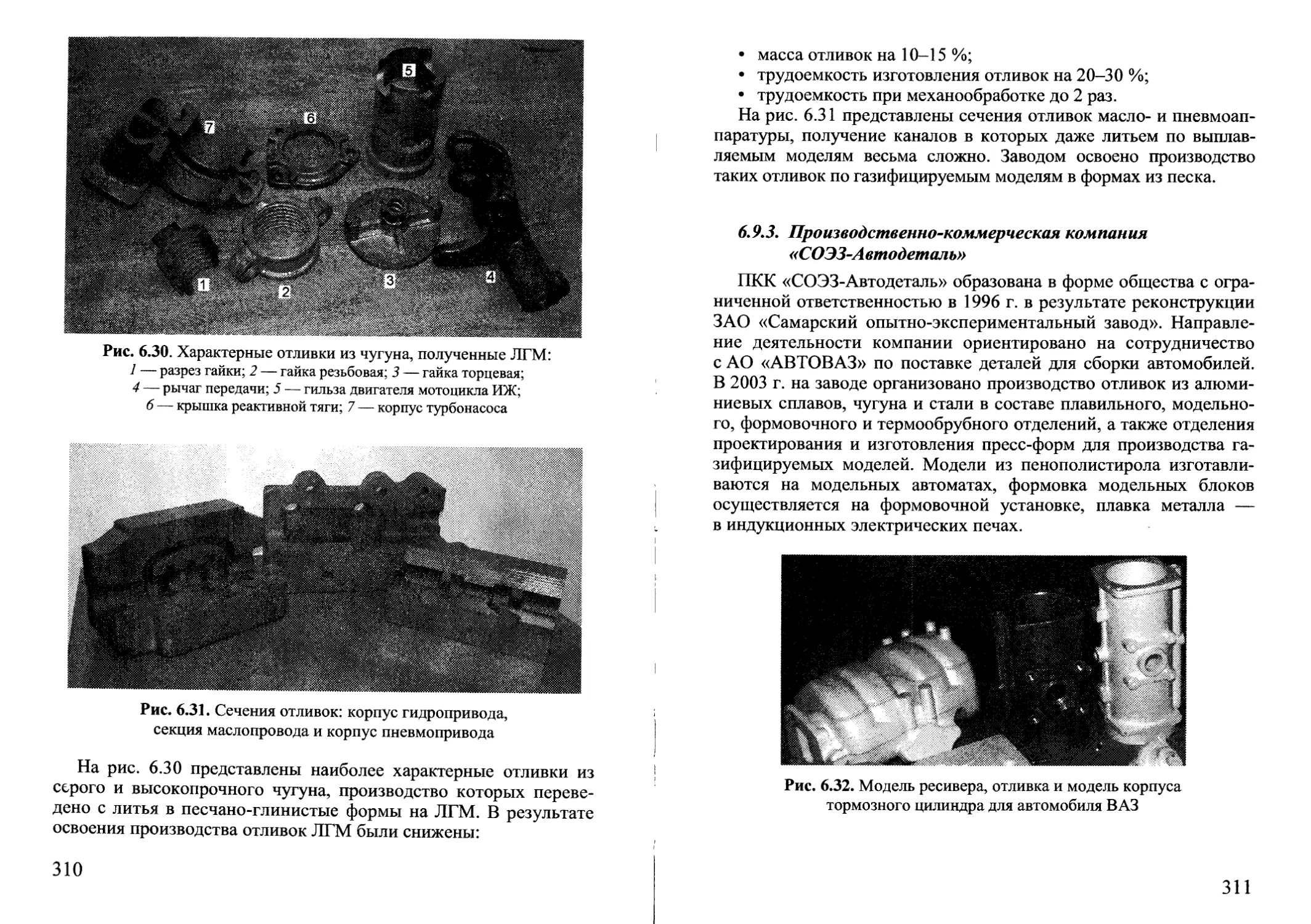

ОАО «Волжский завод точного литья» (ВЗТЛ)...........307

6.9.3. Производственно-коммерческая компания

«СОЭЗ-Автодеталь»...................................311

6.9.4. ОАО «Южноуральский арматурно-изоляторный

завод» (ЮАИЗ)........................................312

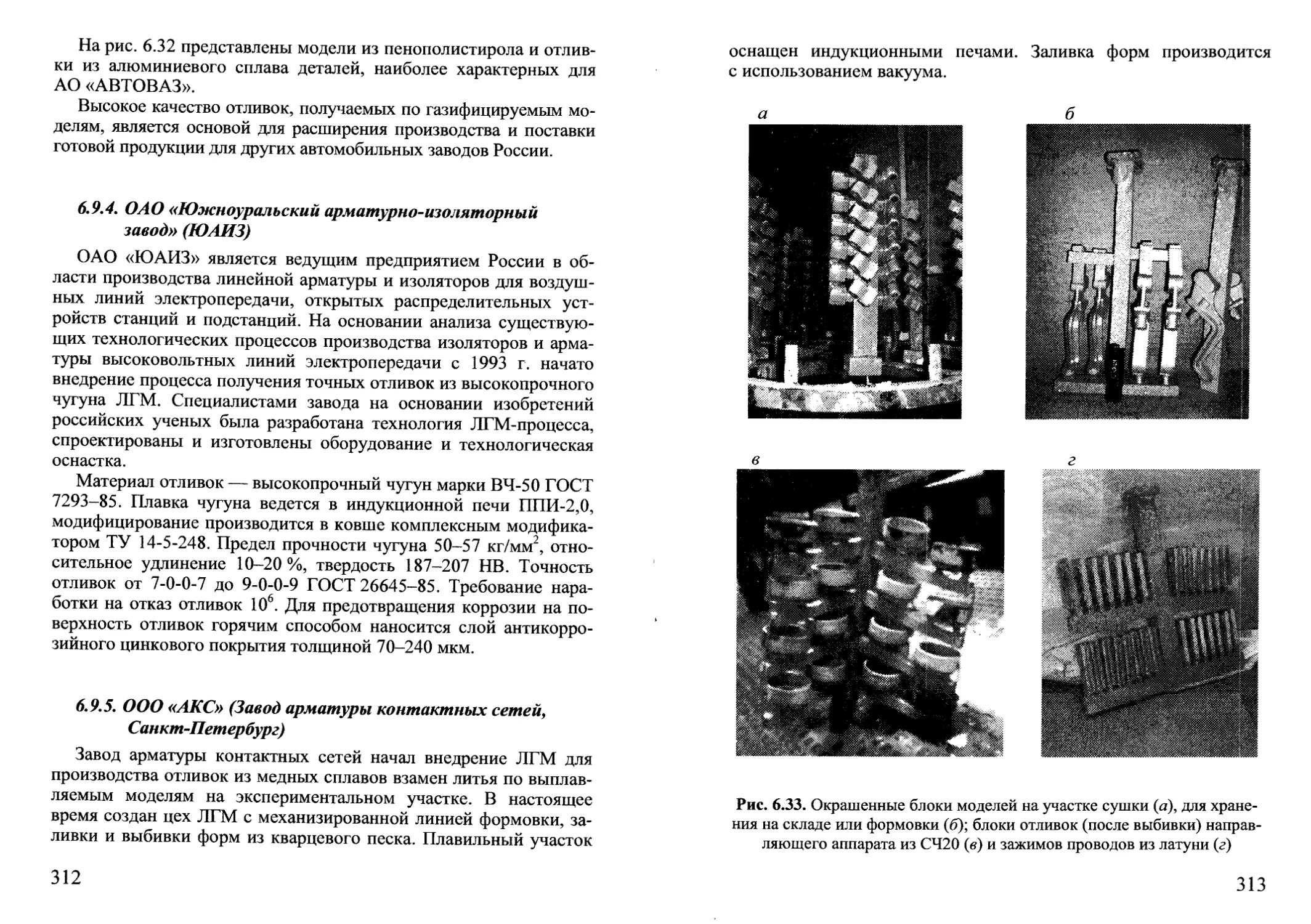

6.9.5. ООО «АКС» (Завод арматуры контактных сетей,

С.-Петербург).......................................312

6.9.6. ООО «МЕГАЛИТ»................................316

Глава VII. ОБОРУДОВАНИЕ ДЛЯ ЛГМ..........................318

7.1. Оборудование для подготовки пенополистирола

и изготовления моделей................................318

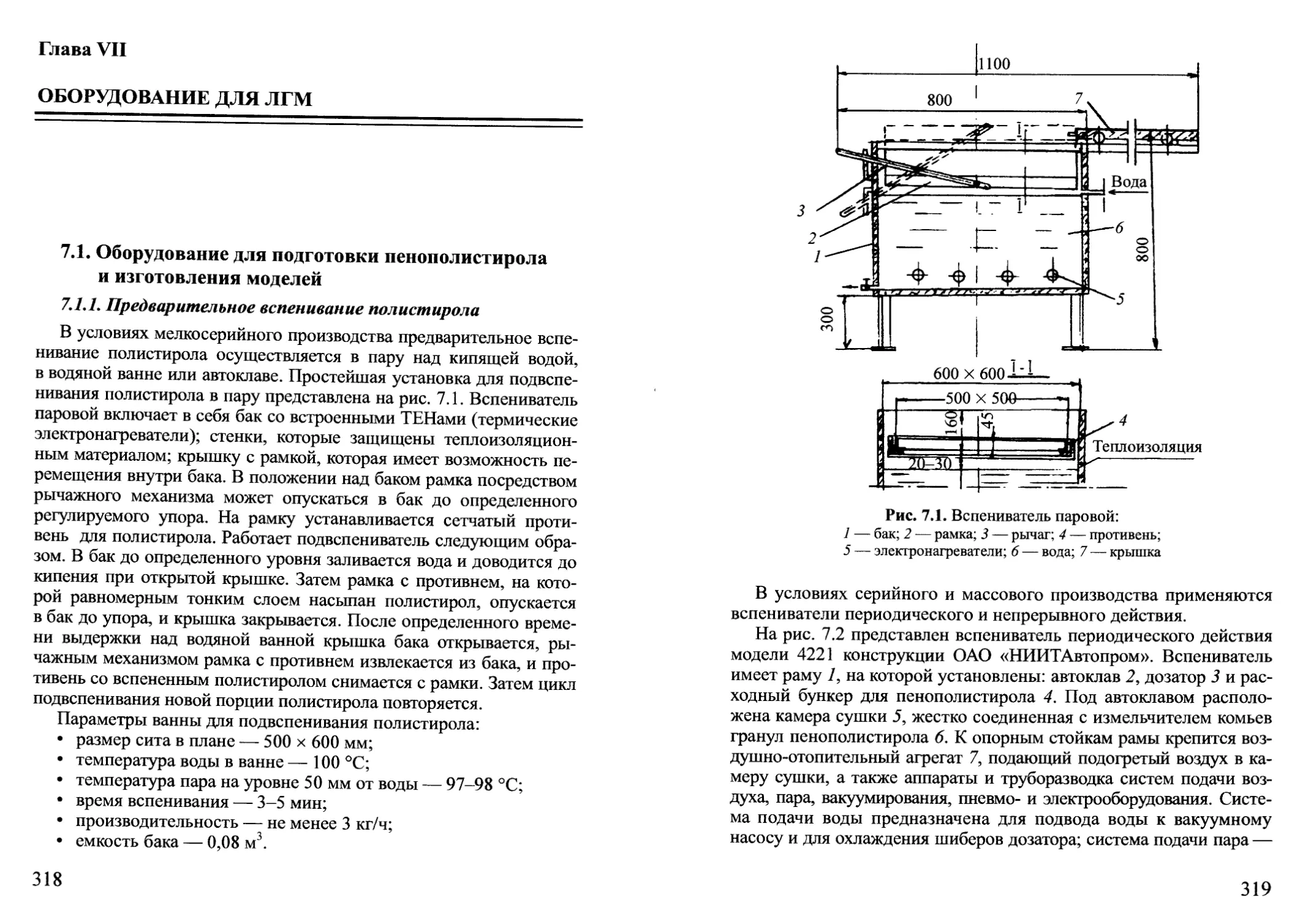

7.1.1. Предварительное вспенивание полистирола......318

7.1.2. Хранение пенополистирола после предварительного

вспенивания.........................................329

7.1.3. Изготовление моделей.........................330

7.1.4. Сборка моделей и модельных блоков............349

7.1.5. Оборудование для окраски моделей и модельных блоков... 358

7.2. Оборудование для формовки, заливки, охлаждения и выбивки

отливок...............................................361

7.3. Оборудование для регенерации песка и утилизации продуктов

термической деструкции модели.........................378

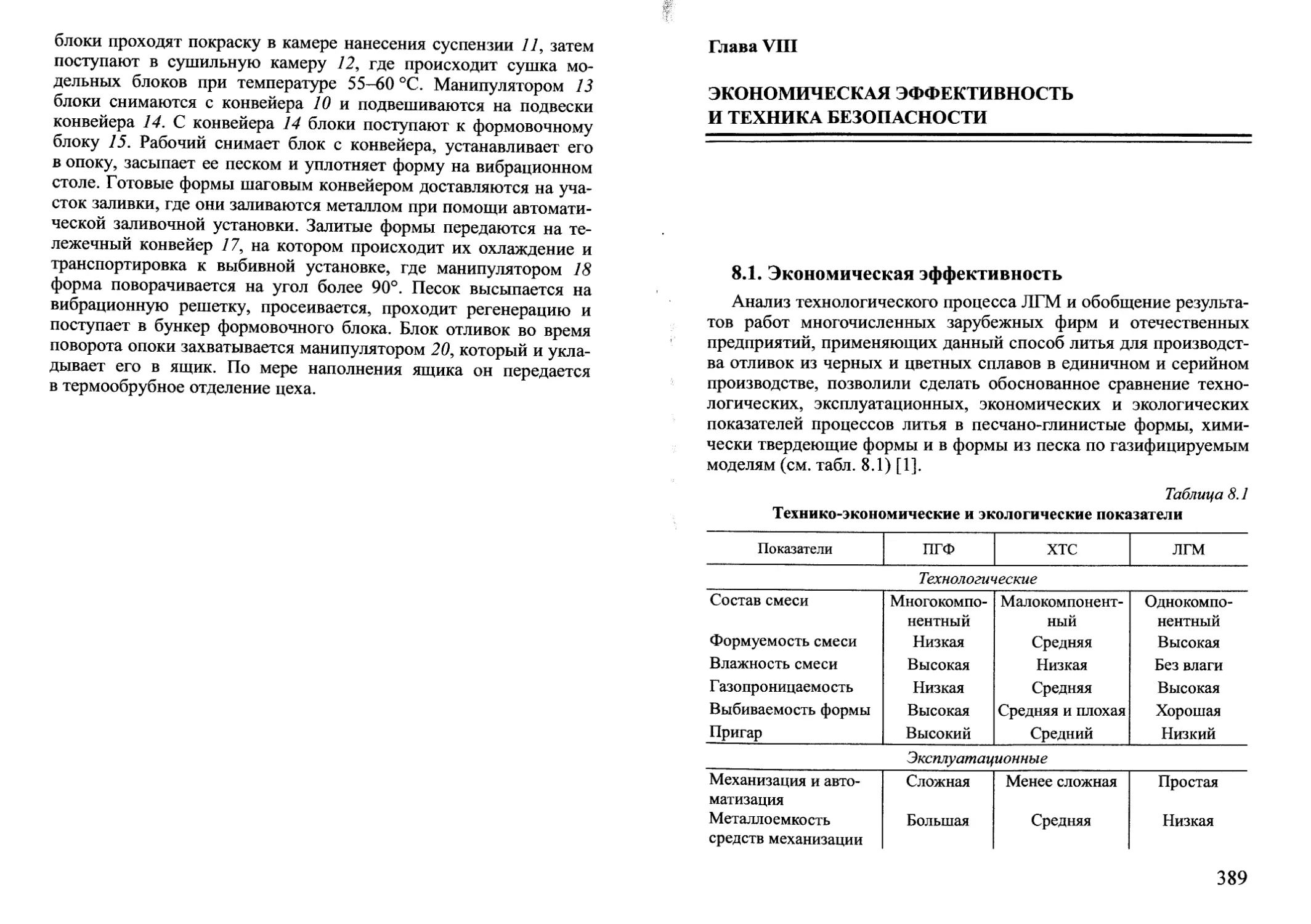

Глава VIII. ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ

И ТЕХНИКА БЕЗОПАСНОСТИ..................................389

8.1. Экономическая эффективность.......................389

8.2. Техника безопасности..............................397

ЛИТЕРАТУРА...............................................399

4

Глава I

РАЗВИТИЕ МЕТОДА ЛИТЬЯ

ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ

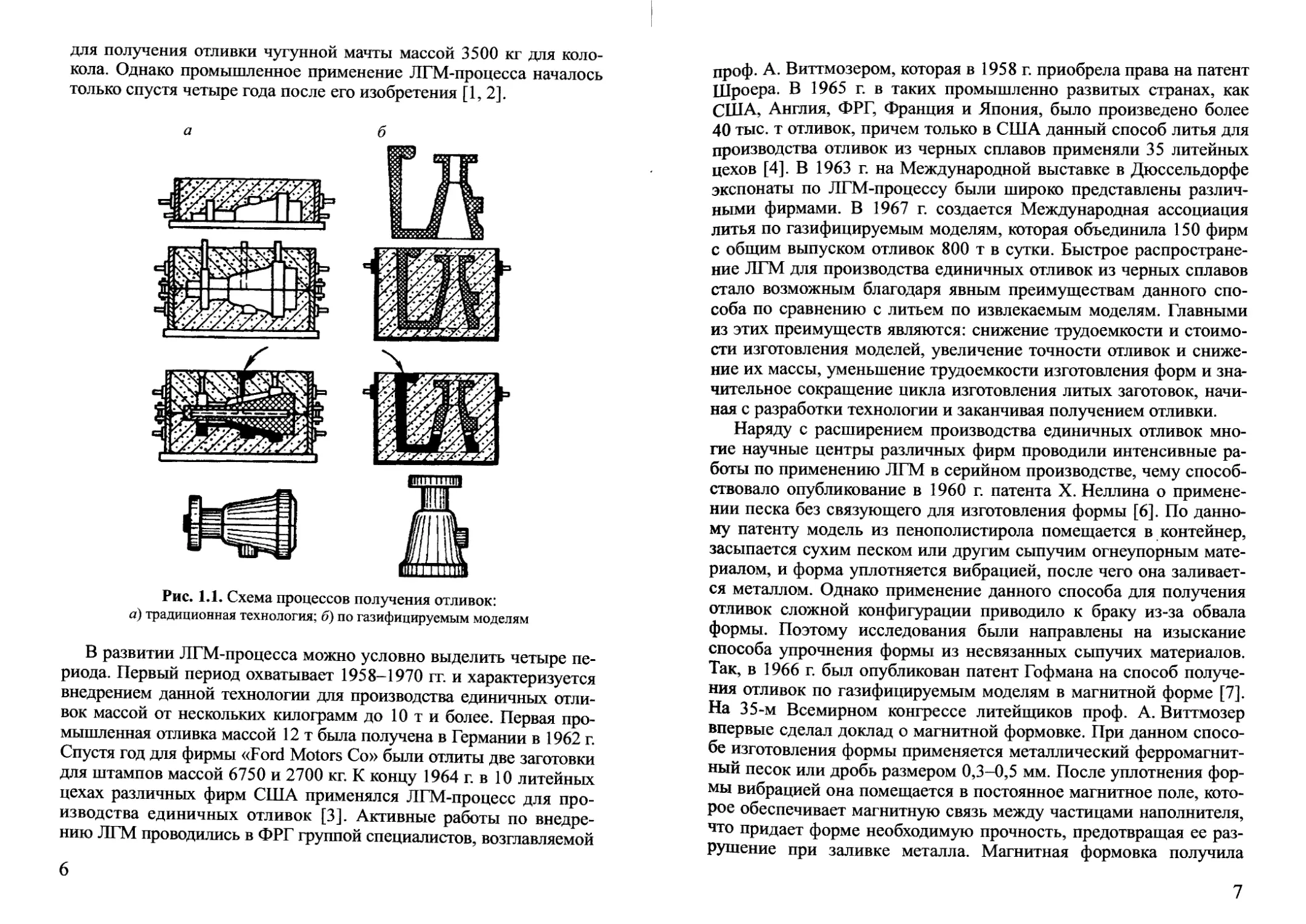

Литье по газифицируемым моделям (ЛГМ) является одним из

новейших способов производства отливок, появившихся в резуль-

тате научно-технической революции во второй половине XX в. на-

ряду с такими технологическими процессами, как вакуум-

пленочная формовка, непрерывное литье, литье под низким давле-

нием, импульсная формовка и др. Однако наибольший интерес

у литейщиков вызвало сообщение о способе литья по моделям,

которые не удаляются из формы, а остаются в ней и газифициру-

ются под действием тепловой энергии металла, заливаемого в

форму. Такая технология, названная литьем по газифицируемым

моделям, решала важнейшую задачу литейного производства —

повышение точности отливок до уровня литья по выплавляемым

Моделям при издержках производства литья в песчано-глинистые

формы (рис. 1.1).

Но прежде чем ЛГМ-процесс стал промышленной технологией,

был проделан значительный объем научно-исследовательских и

опытно-конструкторских работ, в результате которых были созда-

ны специальные модельные материалы и противопригарные по-

крытия, технология и оборудование для изготовления моделей,

инженерная методика проектирования технологического процесса,

Оборудование для изготовления форм и т. д.

Основоположником ЛГМ был американский архитектор

Г. Шроер, который в 1956 г. применил модели из пенополистирола

для получения художественной отливки. В 1958 г. он получил па-

тент США на способ Cavityls Castings Mold and Method for Making

Same. В том же году архитектор А. Дука в лаборатории Массачу-

сетсского технологического института получил первую художест-

венную отливку из бронзы скульптуры «Пегас» массой 150 кг.

В 1961 г. английский архитектор Кларк применил данный способ

5

для получения отливки чугунной мачты массой 3500 кг для коло-

кола. Однако промышленное применение ЛГМ-процесса началось

только спустя четыре года после его изобретения [1,2].

Рис. 1.1. Схема процессов получения отливок:

а) традиционная технология; б) по газифицируемым моделям

В развитии ЛГМ-процесса можно условно выделить четыре пе-

риода. Первый период охватывает 1958-1970 гг. и характеризуется

внедрением данной технологии для производства единичных отли-

вок массой от нескольких килограмм до Юти более. Первая про-

мышленная отливка массой 12 т была получена в Германии в 1962 г.

Спустя год для фирмы «Ford Motors Со» были отлиты две заготовки

для штампов массой 6750 и 2700 кг. К концу 1964 г. в 10 литейных

цехах различных фирм США применялся ЛГМ-процесс для про-

изводства единичных отливок [3]. Активные работы по внедре-

нию ЛГМ проводились в ФРГ группой специалистов, возглавляемой

6

проф. А. Виттмозером, которая в 1958 г. приобрела права на патент

Шроера. В 1965 г. в таких промышленно развитых странах, как

США, Англия, ФРГ, Франция и Япония, было произведено более

40 тыс. т отливок, причем только в США данный способ литья для

производства отливок из черных сплавов применяли 35 литейных

цехов [4]. В 1963 г. на Международной выставке в Дюссельдорфе

экспонаты по ЛГМ-процессу были широко представлены различ-

ными фирмами. В 1967 г. создается Международная ассоциация

литья по газифицируемым моделям, которая объединила 150 фирм

с общим выпуском отливок 800 т в сутки. Быстрое распростране-

ние ЛГМ для производства единичных отливок из черных сплавов

стало возможным благодаря явным преимуществам данного спо-

соба по сравнению с литьем по извлекаемым моделям. Главными

из этих преимуществ являются: снижение трудоемкости и стоимо-

сти изготовления моделей, увеличение точности отливок и сниже-

ние их массы, уменьшение трудоемкости изготовления форм и зна-

чительное сокращение цикла изготовления литых заготовок, начи-

ная с разработки технологии и заканчивая получением отливки.

Наряду с расширением производства единичных отливок мно-

гие научные центры различных фирм проводили интенсивные ра-

боты по применению ЛГМ в серийном производстве, чему способ-

ствовало опубликование в 1960 г. патента X. Неллина о примене-

нии песка без связующего для изготовления формы [6]. По данно-

му патенту модель из пенополистирола помещается в контейнер,

засыпается сухим песком или другим сыпучим огнеупорным мате-

риалом, и форма уплотняется вибрацией, после чего она заливает-

ся металлом. Однако применение данного способа для получения

отливок сложной конфигурации приводило к браку из-за обвала

формы. Поэтому исследования были направлены на изыскание

способа упрочнения формы из несвязанных сыпучих материалов.

Так, в 1966 г. был опубликован патент Гофмана на способ получе-

ния отливок по газифицируемым моделям в магнитной форме [7].

На 35-м Всемирном конгрессе литейщиков проф. А. Виттмозер

впервые сделал доклад о магнитной формовке. При данном спосо-

бе изготовления формы применяется металлический ферромагнит-

ный песок или дробь размером 0,3-0,5 мм. После уплотнения фор-

мы вибрацией она помещается в постоянное магнитное поле, кото-

рое обеспечивает магнитную связь между частицами наполнителя,

что придает форме необходимую прочность, предотвращая ее раз-

рушение при заливке металла. Магнитная формовка получила

7

применение в США, Японии и в странах Западной Европы для

производства серийных отливок из различных сплавов. В 1970 г.

в разных странах работало более 10 полуавтоматических устано-

вок магнитной формовки. Швейцарская фирма «Brown Bovery»

организовала серийное производство полуавтоматических устано-

вок магнитной формовки. В Бельгии одна из фирм применяла маг-

нитную формовку для отливки стальной цепи из 40 тыс. звеньев, в

Англии другая фирма получала тормозные колодки для железно-

дорожного транспорта, в ФРГ изготавливались магнитной формов-

кой тройники из серого чугуна массой до 20 кг и муфты из высо-

копрочного чугуна, в Нидерландах — сложные тонкостенные от-

ливки из чугуна [8]. В Японии работала линия магнитной формов-

ки производительностью 20 форм в час при металлоемкости одной

формы до 70 кг [9]. Однако магнитная формовка не получила

должного применения, т. к. использование дорогостоящего метал-

лического песка (дроби) сводило на нет экономические преимуще-

ства ЛГМ относительно традиционных способов литья, хотя и

обеспечивало более высокое качество отливок. Этому способство-

вало и появление в 1968 г. патента на способ получения отливок по

газифицируемым моделям в формах из песка с применением ва-

куума [10]. Согласно патенту, для формовки используется специ-

альный контейнер, оборудованный системой вакуумирования. Га-

зифицируемая модель заформовывается в кварцевом песке, кото-

рый уплотняется вибрацией. Сверху на форму накладывается по-

лиэтиленовая пленка, после чего форма вакуумируется и заливает-

ся металлом. Считается, что вакуум предохраняет форму от разру-

шения во время ее заливки расплавом.

Второй период развития ЛГМ пришелся на 1970-е гг. и характе-

ризуется накоплением опыта изготовления сложных отливок, тех-

нологической и технической подготовкой их серийного производ-

ства. Создаются региональные научно-производственные объеди-

нения и исследовательские центры в составе промышленных фирм

и в технологических институтах, которые проводят работы по

совершенствованию технологии ЛГМ и оказанию помощи пред-

приятиям во внедрении данной технологии для серийного произ-

водства отливок из различных сплавов взамен традиционных спо-

собов литья. Так, в 1970 г. Общество литья по газифицируемым

моделям и фирмы «Correcto Werke», «Grunweid and Hartman», a

также «Группа магнитной формовки» (А. Виттмозер и Р. Гофман)

подписали соглашение об организации нового объединения под

8

сокращенным названием «W». Данное объединение обладало

правами на 100 патентов и патентных заявок по ЛГМ в европей-

ских странах. Оно обслуживало около 50 европейских фирм, ока-

зывало им помощь в совершенствовании и внедрении ЛГМ.

В научно-исследовательском центре фирмы «Ford Motors»

проводились работы по применению ЛГМ для получения отливок

из серого и высокопрочного чугунов и алюминиевых сплавов

широкой номенклатуры деталей автомобиля (сплошные и полые

коленвалы, зубчатые колеса, шатуны, коллекторы, головка и блок

цилиндров и др.). Соответствующие работы проводились фирма-

ми «Fiat», «General Motors», «Jut Board Marine», «Deereand Co»,

«Агсо» и мн. др.

К концу 1970-х гг. уже более чем в 70 литейных цехах различ-

ных фирм технология ЛГМ находилась на стадии внедрения или

осуществлялся выпуск серийных отливок в промышленных мас-

штабах [12]. Накопленный за это десятилетие научный и практиче-

ский опыт применения ЛГМ для получения отливок из черных и

цветных сплавов стал основой для внедрения данной технологии

в серийном производстве широкой номенклатуры отливок в раз-

личных отраслях машиностроения в 1980-е гг., которые определя-

ют третий период в развитии ЛГМ-процесса. Наибольшие успехи

во внедрении ЛГМ были достигнуты автомобильными фирмами.

Фирма «Ford Motors» в 1980 г. освоила промышленную установку

для производства отливок впускного коллектора из алюминиевого

сплава и выпустила 25 000 коллекторов высокого качества. В 1984 г.

в этом же цехе была установлена вторая полуавтоматическая линия

производительностью 180 форм в час, на которой производство

коллекторов было доведено до 3 млн в год, при этом максималь-

ный брак литья составлял около 5 %. На старой установке было

освоено производство отливок из чугуна: корпус водяного насоса,

тормозной диск, выхлопной коллектор, полый коленвал. Данный

цех имел производственную площадь 2700 м2 и являлся в то время

самым крупным литейным цехом по производству отливок ЛГМ

[13]. Фирма «General Motors» в 1982 г. на предприятии «Сатурн»

установила автоматическую линию производства ЛГМ головки и

блока цилиндров из алюминиевого сплава для дизельного двигате-

ля в количестве 1000 отливок в сутки при трехсменной работе.

В настоящее время в цехе работают две автоматические линии. На

второй линии получают отливки из чугуна: коленвал, корпус диф-

ференциала, впускной коллектор и др. В цехе автоматизированы

9

все технологические операции, за исключением заливки форм ме-

таллом. Отмечается высокое качество отливок, которые по точно-

сти соответствуют литью под давлением, а по качеству поверхно-

сти — литью в кокиль. Фирма успешно решила экологическую

проблему. При вакуумировании форм во время заливки их метал-

лом продукты термодеструкции модели поступают в установку

каталитического дожигания газов до углекислого газа и паров во-

ды. В цехе работает 180 человек (по 60 в каждой смене). Цех рас-

положен под одной крышей с механическим цехом, что говорит об

экологической чистоте производства отливок ЛГМ [14]. Фирма

«Robert’s Со» изготовила и освоила шестипозиционную установку

производительностью 180 форм в час. Модельные блоки подаются

по монорельсу и манипулятором устанавливаются в опоку-

контейнер, который засыпается сухим кварцевым песком посред-

ством телескопической трубы-дозатора. Форма уплотняется вибра-

цией с регулируемым направлением и величиной амплитуды. По-

сле заливки формы и извлечения отливки из нее песок поступает

в установку кипящего слоя, в которой он обеспыливается, а содер-

жащиеся в нем продукты термодеструкции модели дожигаются.

После охлаждения песок вновь поступает на формовку [15]. Эта

же фирма заключила соглашение с фирмой «Badine Aluminum»

о создании совместного предприятия по производству отливок из

алюминиевых сплавов. Новое предприятие оснащено формовочной

линией производительностью 30 форм в час с размером контейнера

в плане 1016x813 мм. Предприятие обеспечивает литьем свыше

10 потребителей, которые производят строительные машины, элек-

тродвигатели и детали для ЭВМ.

По мнению американских специалистов, ЛГМ-процесс является

одним из лучших современных способов литья, который может

удовлетворить потребности крупносерийного производства отли-

вок высокой точности. В сочетании с системой автоматического

управления на базе микропроцессорной техники и роботов приме-

нение данного способа литья позволит создать гибкое производст-

во отливок. Такое положение основано на единой опоке, в которой

используется весь ее объем, в отличие от разъемной формы, еди-

ном формовочном материале — песке, простоте формовки, не-

ограниченном сроке хранения моделей и недорогой оснастке [15].

В 1990-е гг. ЛГМ находит широкое применение в Японии, Корее

и Китае. В Японии около 200 фирм используют ЛГМ для произ-

водства отливок из различных сплавов. Фирма «Morikawa Sandino»

10

в кратчайший срок приобрела репутацию лидера в производстве

отливок ЛГМ и стала ведущей фирмой в разработке технологии и

оборудования для данного способа производства отливок. В 1984 г.

она начала проводить исследования данного процесса, а уже

в 1985 г. стала производить в промышленном масштабе втулки

подшипника для двигателя «Honda», гильзы цилиндров из фос-

форванадиевого чугуна, коробку дифференциала из высокопрочно-

го чугуна, впускные коллекторы из алюминиевого сплава [16].

В КНР создано специализированное предприятие по производству

отливок соединительных деталей трубопровода [17]. Фирма «Dong

Кик» (Корея) освоила производство фитингов из высокопрочного

чугуна по газифицируемым моделям. В 1988 г. в промышленно

развитых странах производство отливок ЛГМ осуществлялось бо-

лее чем в 100 литейных цехах с месячным выпуском 400 т чугун-

ного и 2000 т алюминиевого литья. Еще в 100 литейных цехах ве-

лись опытно-промышленные работы по освоению производства

отливок из различных сплавов [18]. В Англии в конце 1980-х гг.

было сдано в эксплуатацию шесть опытно-промышленных устано-

вок для изготовления отливок данным способом. По данным за-

рубежных специалистов, количество цехов, работающих по тех-

нологии ЛГМ, в ближайшие несколько лет будет ежегодно удваи-

ваться [18].

Расширению объемов производства отливок ЛГМ в различных

странах способствовало дальнейшее совершенствование техноло-

гии и оборудования. Так, фирмы «Castek» (Англия) и «Teksid»

(Италия) разработали технологический процесс под фирменным

названием Policast, который включает в себя технологию изготов-

ления моделей, сборку модельных блоков, их окраску и формовку,

заливку формы металлом. Фирмы «FATA» и «Fiat Teksid» построи-

ли в Италии два цеха для производства коллекторов автомобиль-

ных двигателей по /’o//cas7-riponcccy. В одном цехе выпускаются

выхлопные коллекторы из серого чугуна на автоматической линии

производительностью 40 форм в час, причем в форме одновремен-

но отливаются 8 коллекторов. В другом цехе на автоматической

линии производительностью 50 форм в час отливаются впускные

коллекторы из алюминиевого сплава.

Ассоциация «SCRATA» (Steel Casting Rusers and Trade

Association) разработала технологический процесс ЛГМ под фир-

менным названием Replicast в двух вариантах. При Replicast-FM

модель из пенополистирола с литниковой системой устанавливается

11

в контейнер и засыпается сухим песком, который затем уплотняет-

ся вибрацией. Верх контейнера закрывается полиэтиленовой плен-

кой, и в форме создается вакуум порядка 0,04-0,05 МПа, после

чего форма заливается металлом. Такая технология ЛГМ позволя-

ет получать отливки в форме из песка массой до 2 т, что значи-

тельно расширяет область применения ЛГМ-процесса. Способ

Replicast-CS (Shell moulding refractory) разработан для производст-

ва отливок из высококачественных малоуглеродистых сталей и

других сплавов, которые чувствительны к продуктам термоде-

струкции пенополистирола. По данному способу на модель из пе-

нополистирола повышенной плотности (40-50 кг/м3) наносится

керамическая оболочка из 4-5 слоев, как при литье по выплавляе-

мым моделям. Толщина оболочки составляет 3,2^4,7 мм. Затем

полученная керамическая форма помещается в печь, где при тем-

пературе 9300 °C происходит спекание оболочки и выгорание мо-

дели. Полученная керамическая оболочка помещается в контей-

нер, засыпается кварцевым песком, который уплотняется в кон-

тейнере вибрацией, затем полученная форма накрывается поли-

этиленовой пленкой, и перед заливкой формы металлом в ней со-

здается вакуум порядка 0,04-0,05 МПа. Такая технология позволя-

ет получать точные и качественные отливки из низкоуглеродистых

марок стали без поверхностного и объемного науглероживания.

Ассоциация «SCRATA» передала все права на продажу лицензии

по Лс/?//са$7-процсссу фирме «Foseco International», которая за ко-

роткое время реализовала 13 лицензий. Фирма «Glencast Ltd» по

лицензии фирмы «Foseco» производит до 90 % заготовок штампов.

Аналогичные отливки данным способом получает фирма «Haffer-

sley Neuman Hender» [20]. Фирма «Bradey and Foster» (Англия) на

линии производительностью 6 форм в час получает литьем по га-

зифицируемым моделям в вакуумируемые формы из песка круп-

ные отливки из жаро- и износостойких чугунов. Это позволило ей

полностью отказаться от стержней, а в ряде случаев и от механи-

ческой обработки, при этом трудозатраты на очистку отливок со-

кратились на 29 %, на формовку — на 28 %, на механическую об-

работку — на 9 %. Точность отливок возросла на 13 % [20].

Фирма «Wolverhampton Iron Founders» производит отливки ЛГМ

массой от 0,22 до 70 кг. Модели из пенополистирола поставляет

фирма «Foseco». На модели наносится противопригарное покры-

тие, и затем с литниковой системой они устанавливаются в кон-

тейнер емкостью 1 м3, в котором заформовываются сухим песком.

12

формовка, заливка формы металлом, охлаждение отливки в форме

и ее выбивка производятся на горизонтально замкнутом конвейере.

На позициях заливки и охлаждения формы вакуумируются. Цикл

изготовления одной формы составляет 7 мин. Применение ЛГМ

позволило в 3 раза повысить точность отливок и на 40 % сократить

трудоемкость финишных операций. Фирма освоила производство

отливок из высокопрочного чугуна и легированной стали [20].

Английская фирма «Неггу Bar Metal Со» заменила технологиче-

ский процесс литья в кокиль на ЛГМ для производства отливок из

алюминиевых сплавов. Фирма поставляет впускные коллекторы,

корпуса водяных насосов и другое литье автомобильным предпри-

ятиям. Опыт работы фирмы показал высокую эффективность ЛГМ

при получении сложных тонкостенных отливок повышенной точ-

ности, при этом стоимость пресс-форм для моделей из пенополи-

стирола соизмерима со стоимостью кокиля [20].

В литейном цехе фирмы «Peugeot» установлена автоматиче-

ская линия производительностью 60 форм в час для ЛГМ 4-ци-

линдрового блока дизельного двигателя. Линия имеет три пози-

ции формовки. На первой позиции контейнер засыпается на

1/3 высоты сухим кварцевым песком, который затем приводится

в псевдожидкое состояние за счет подачи воздуха под давлением

в нижнюю часть контейнера. Блок, состоящий из двух моделей

и литниковой системы, манипулятором погружается в кипящий

слой песка. На второй позиции контейнер засыпается песком до-

верху, и форма уплотняется вибрацией. На третьей позиции кон-

тейнер досыпается песком, и сверху формы устанавливается груз.

Заливка форм производится при помощи автоматической зали-

вочной установки при строгом контроле температуры металла.

При заливке форма вакуумируется (без наложения пленки). Перед

выбивкой форма продувается воздухом, и выделяющиеся газы

поджигаются постоянно горящим газовым факелом. Модели из

пенополистирола поставляет фирма «Saplest», которая специали-

зируется на производстве различных изделий из пенополистиро-

ла. В литейном цехе фирмы «Sitroen» ЛГМ отливаются рычаги

подвески автомобиля. Фирма «Passavant Werke» (Германия) имеет

цех ЛГМ мощностью 7600 т в год, в котором производятся отливки

нефтяных сепараторов трех типоразмеров массой 90, 190 и 250 кг

в количестве 48 тыс. комплектов. При переходе на ЛГМ с песча-

но-глинистой формовки по извлекаемым моделям количество

брака снизилось с 8-10 до 3-5 % [20].

13

Общество «SAFAM» впервые в Европе разработало и внедрило

автоматическую линию для производства отливок из ковкого чугу-

на по газифицируемым моделям. Линия состоит из горизонтально

замкнутого конвейера, автоматов для изготовления форм и их вы-

бивки после охлаждения отливок, установки регенерации песка

в кипящем слое. Контейнер размером 840 х 840 х 920 мм заполня-

ет песком специальный быстродействующий распределитель. Про-

изводительность линии 120 форм в час. Отливки имеют повышен-

ную размерную точность и низкую шероховатость поверхности,

сокращены операции обрубки, очистки литья и значительно улуч-

шились условия труда [21]. В научно-исследовательском центре

«Voreppe» фирмы «Pechiney Group» в г. Гренобле разработана тех-

нология литья по газифицируемым моделям с применением изо-

статического прессования металла в процессе его кристаллизации,

что позволило значительно снизить пористость отливок из алюми-

ниевых сплавов. Отливки изготавливаются на 8-позиционной кару-

сельной установке производительностью 80 форм в час. Отмечается,

что данная технология снижает себестоимость литья на 20 % [22].

Широкое внедрение ЛГМ в крупносерийном производстве стало

возможным благодаря созданию высокопроизводительного автома-

тизированного оборудования и систем управления технологиче-

ским процессом на основе применения микропроцессорной техники

и ЭВМ. Так, например, фирмы «Fiat Teksid» и «FATA ALUMINIUM»

создали комплекс оборудования для производства отливок по тех-

нологии Policast. Модели изготавливаются на специальных авто-

матах производительностью 40-50 съемов в час. Склейка моде-

лей посредством термоклея происходит на вакуумном прессе

производительностью 50 циклов в час. Сборка модельных блоков

осуществляется на карусельной установке производительностью

120 циклов в час методом сварки при температуре 150 °C. Модель-

ный блок роботом-манипулятором окрашивается методом окуна-

ния в баке с противопригарным покрытием, содержащим тиксо-

тропные добавки. Другой манипулятор устанавливает готовые мо-

дельные блоки в опоки и поддерживает их при формовке сухим

кварцевым песком. Заливка формы металлом, охлаждение отливки

и выбивка формы происходят на автоматической линии. В процес-

се выбивки манипулятор извлекает блок отливок из опоки и укла-

дывает в специальную тару, которая по мере заполнения транспор-

тируется на участок финишной обработки [20]. Технология Poli-

cast и весь комплекс оборудования демонстрировались фирмами на

14

международных выставках в Москве (1968) и в Дюссельдорфе

(1989). В настоящее время многие зарубежные фирмы выпускают

специализированное оборудование для производства отливок

ЛГМ, среди которых следует назвать следующие: «Robinson Foun-

drey», «Vulcan Engineering», «Intermets Research Foundrey», «Ford

Motors», «Plant Robert», «Arco», «Founder Automation», «CS Cast»

в США, «Pechiney» во Франции, «Wolverhampton Iron Founders» в

Англии и мн. др. Крупным производителем литейного оборудова-

ния, в том числе для ЛГМ, является фирма «Maverey Group», в ко-

торую входят такие фирмы, как «Moverek Fordath», «Marerex Inter-

national», «International Keting Accociates», «Movertnem Engineering»,

«Bobrek Engineering», «Parts and Servic» и др. [20, 23]. В 1980-е гг.

ЛГМ окончательно утвердилось в серийном и массовом производ-

стве отливок ответственного назначения, потеснив традиционные

способы литья, и в первую очередь в песчано-глинистые формы по

извлекаемым моделям.

Представители многих зарубежных фирм этот факт объясняют

следующими преимуществами ЛГМ [20]:

• уменьшаются затраты на оборудование и материалы;

• исключаются из производственного процесса стержневое,

формовочное и смесеприготовительное оборудование;

• применение в качестве материала формы сухого кварцевого

песка и упрочнение формы вакуумом;

• снижение требований к квалификации рабочего персонала;

• возможность комплексной автоматизации всего технологиче-

ского процесса;

• сокращение числа технологических операций и оборудова-

ния для финишной обработки отливок;

• использование недорогой и сравнительно простой оснастки;

• значительное улучшение условий труда.

Для 1990-х гг. характерны дальнейшее расширение объема

производства отливок ЛГМ, появление крупных фирм и объеди-

нений, комплексно решающих вопросы внедрения технологии и

оборудования, создание новых технологий на основе ЛГМ. Анг-

лийская фирма «Avto Ellois» начала свою деятельность по иссле-

дованию ЛГМ в 1988 г. и через несколько лет стала одной из ве-

дущих фирм по внедрению данной технологии в различных стра-

нах мира, за что Британский институт литья наградил ее культо-

вым мечом. В 1989 г. на коммерческих началах фирма внедрила

технологию ЛГМ в Австралии, в 1994 г. — в Северной Америке,

15

в 1995 г. — в Индии. Разработанному технологическому процессу

производства отливок по газифицируемым моделям фирма дала

название Stirocast. Особенностью этого процесса является гаран-

тия получения отливок высокого качества при низких капиталь-

ных затратах. Фирма считает, что ЛГМ станет основной техно-

логией производства высококачественных отливок в XXI в. [24].

В г. Эйндховен (Голландия) компания «ГЕМКО» проводит работы

по технологии, проектированию участков и цехов, оснащению их

оборудованием для производства отливок ЛГМ. В 1997 г. в Центре

разработки и внедрения технологии была освоена установка литья

по газифицируемым моделям производительностью 40 съемов в час

при металлоемкости одной формы до 160 кг, которая предназнача-

лась для демонстрации технологии ЛГМ заказчикам. Эта фирма

проводит активную работу по внедрению данной технологии в раз-

личных странах, в том числе и в России [21].

В конце 1990-х гг. в США работало 75 литейных цехов, которые

производили более 115 тыс. т отливок в год ЛГМ, в Европе свыше

100 цехов выпускали более 125 тыс. т, в Японии и Китае более

200 цехов и участков производили около 100 тыс. т литья в год. По

данным фирмы «Vulcan Engineering Со», в 1997 г. общий объем

производства отливок по газифицируемым моделям составил

460 тыс. т в год [18, 25].

В СССР исследования ЛГМ были начаты в 1963 г. инженером

А. Чудновским в Научно-исследовательском институте специаль-

ных способов литья (г. Одесса), и в том же году ему было выдано

авторское свидетельство на отечественный вариант ЛГМ [21]. Про-

мышленное применение данная технология получила уже в 1965 г.

на Горьковском автомобильном заводе, где была получена первая пар-

тия отливок (227 наименований, общая масса около 100 т). В первом

полугодии 1966 г. на этом же заводе было произведено 600 отливок

массой от 18 до 3500 кг (общая масса более 420 т). В середине

1960-х гг. активизируются работы по исследованию технологии

ЛГМ в различных научно-исследовательских институтах и в вузах.

В первую очередь надо отметить следующие организации, в кото-

рых научно-исследовательские и опытно-конструкторские работы

получили приоритетное развитие: НИИСЛ (г. Одесса), МВТУ

им. Баумана, ВНИИЛитмаш, Московский автомеханический инсти-

тут (МАМИ), Московский авиационно-технологический институт

(МАГИ), ЦНИИТМаш (г. Москва), ВПКТИСтройдормаш (г. Киев),

Харьковский филиал ВНИИЛитмаш. В 1965 г. при Научно-техни-

16

ческом обществе машиностроительной промышленности был соз-

дан Комитет литья по газифицируемым моделям под руководством

д. т. н., проф. Г.Ф. Баландина, который существует и по настоящее

время в составе Российской ассоциации литейщиков. В те годы

комитет сыграл значительную роль в координации научно-

исследовательских работ и пропаганде нового способа производст-

ва отливок. В то время советскими учеными-литейщиками были

разработаны теоретические основы производства отливок в фор-

мах из песка без связующих компонентов [4, 27], теория формиро-

вания отливок [27, 28], технологические основы проектирования

ЛГМ, создан специальный литейный пенополистирол ПСВ-Л для

газифицируемых моделей [29].

В 1970-е гг. в СССР сформировались научно-технические центры

по разработке технологии и оборудования для ЛГМ в Институте

проблем литья Академии наук Украины (г. Киев), в ВПКТИСтрой-

дормаш (г. Киев), в Харьковском филиале ВНИИЛитмаш. В эти

годы началось внедрение ЛГМ в единичном и серийном производ-

стве отливок. В 1971 г. был пушен первый в стране цех серийного

Производства отливок по газифицируемым моделям в г. Прилуки

{Полтавская обл.) мощностью 200 т литья в год. Участки и цеха

различной мощности создаются на Ивановском автокрановом за-

воде, Гомельском экскаваторном заводе, Брянском заводе иррига-

ционных машин, Могилевском лифтостроительном заводе, Мос-

ковском заводе «Динамо», Электростальском заводе тяжелого ма-

щиностроения, Волжском автомобильном заводе и др. Создаются

первые цеха магнитной формовки на Курганском арматурном заво-

де и Белоцерковском заводе сельхозмашиностроения. Проводятся

работы по производству крупных стальных отливок на Невском

машиностроительном заводе. Технология ЛГМ внедряется на

Дрогобыческом автокрановом заводе, Курганском машинострои-

тельном заводе, Белопольском заводе пищевого машиностроения,

Одесском заводе «Центролит». Наряду с внедрением технологии

литья по газифицируемым моделям в научно-производственных

центрах проводятся работы по ее совершенствованию. Так,

в НИИСЛе (г. Одесса) на основе ЛГМ был разработан новый тех-

нологический процесс получения отливок в вакуумируемые формы

из песка массой до 2000 кг под фирменным названием ГАМОЛИВ,

который был успешно внедрен на Одесском заводе «Центролит».

В ИПЛ АН УССР (в настоящее время Физико-технический институт

металлов и сплавов) был разработан процесс ЛГМ с применением

17

вакуума и заливки формы металлом под регулируемым давлением,

который получил название ГАМОДАР. В Москве в НИИТАвто-

проме организуется новый научно-технический центр по ЛГМ, ко-

торый в 1990-е гг. становится основным разработчиком технологии

и оборудования в России.

В конце 1980-х и начале 1990-х гг. разрабатываются крупные

проекты цехов серийного производства отливок ЛГМ для ряда за-

водов России, Украины, однако в связи с резким спадом производ-

ства в результате распада СССР работы по реализации данных

проектов сворачиваются. Резко сокращается финансирование на-

учно-исследовательских работ, закрывается ряд научно-техниче-

ских центров, затем научно-исследовательские работы практиче-

ски прекращаются. Однако достигнутые в предшествующие годы

успехи в области технологии и оборудования вызывают интерес зару-

бежных производителей литья. Так, АО «Камет» (старое название —

ВПКТИСтройдормаш) успешно внедрил технологию и оборудование

для производства отливок ЛГМ в Судане, АО «НИИТАвтопром» —

в Болгарии, ФТИМС (бывший ИЛЛ АН УССР)— в Румынии и

Польше. Интерес к работам по ЛГМ проявляют фирмы Турции,

Ирана, Вьетнама, Индии и других стран. В середине 1990-х гг. на-

метилась тенденция роста заинтересованности промышленных

предприятий и фирм к технологии ЛГМ, что объясняется возрос-

шими требованиями к качеству отливок со стороны потребителей

литья, а также гибкостью данной технологии при сравнительно

низких капитальных затратах на ее внедрение. На ряде заводов

Украины создаются мелкие участки производства отливок ЛГМ,

оснащенные системой вакуумирования формы при ее заливке ме-

таллом, установками каталитического дожигания продуктов тер-

модеструкции модели и регенерации отработанного песка. В Рос-

сии на ОАО «Волжский литейно-механический завод» (ныне —

ОАО «Волжский завод точного литья») создан цех, оснащенный

высокопроизводительным оборудованием отечественного изготов-

ления для производства отливок из серого и высокопрочного чугуна

мощностью 5 тыс. т в год. В цехе предусмотрены регенерация отра-

ботанного песка и каталитическое дожигание продуктов термоде-

струкции модели. Работы по завершению процесса внедрения обо-

рудования и технологии проводились на заводе на основании про-

граммы Правительства Российской Федерации НИИЛитмаш, МГИУ

и ОАО «СММ» (Специальное машиностроение и металлургия).

В 1993 г. по технология ЛГМ на ОАО «Южноуральский арматурно-

18

изоляторный завод» пущен цех по производству изоляторов и ар-

матуры высоковольтных линий электропередачи из высокопроч-

ного чугуна мощностью 500 т. В конце 2000 г. технология ЛГМ

внедряется на ЗАО «Златоустовский литейный завод ’’Метапласт”»,

на заводе «СОЭЗ-Автодеталь» для производства отливок из алю-

миниевых сплавов для ВАЗа, на ООО «АКС» (С.-Петербург) для

производства отливок из медных и углеродистых сплавов взамен

литья по выплавляемым моделям. ООО «АКС» в настоящее время

является единственным в России разработчиком и поставщиком

механизированных линий формовки, заливки и выбивки форм и

другого оборудования для цехов и участков литья по газифици-

руемым моделям. Отливки из медных сплавов производятся на

ООО «Металит» (г. Ижевск). Научно-исследовательские работы по

данному процессу проводятся на кафедре литейного производства

МГИУ под руководством автора. Технология ЛГМ в настоящее

время внедряется на многих предприятиях Российской Федерации.

За последние 40 лет на основе применения газифицируемой мо-

дели были разработаны технологические процессы, которые предо-

пределили широкое внедрение ЛГМ в промышленность (табл. 1.1).

Таблица 1.1

Перечень различных способов литья по газифицируемым моделям

Способы ЛГМ Область применения

Литье по газифицируемым моде- лям (ЛГМ) Обобщенное название всех спосо- бов литья по газифицируемым мо- делям

ЛГМ в формах из сухого песка без связующих компонентов Единичное, серийное и крупносе- рийное производство отливок из СЧ, ВЧ, КЧ и стали, медных и алю- миниевых сплавов при массе отли- вок до 50 кг

ЛГМ в формах из песчано- глинистой формовочной смеси Единичное производство отливок из черных и цветных металлов мас- сой до 500 кг

ЛГМ в формах из жидких само- твердеющих смесей Единичное производство отливок из черных металлов массой до 5000 т

19

Продолжение табл. 1.1

Способы ЛГМ Область применения

ЛГМ в формах из холоднотвер- деющих формовочных смесей ЛГМ в формах из ферромагнит- ных сыпучих материалов в маг- нитном поле, магнитная формов- ка Единичное производство отливок из черных металлов массой до 30 г Серийное и крупносерийное про- изводство отливок из черных и цветных сплавов массой до 50 кг

ЛГМ в формах из песка с приме- нением вакуума Единичное, серийное и массовое производство отливок из черных и цветных сплавов массой по чугуну до 2000 кг

ТЛЛ/СМТЙВ-процесс — фирменное название ЛГМ в формах из песка с применением вакуума ТЛЛЮДЛР-процесс — фирменное название ЛГМ в формах из песка с применением вакуума и регули- руемого давления при заливке металла Производство серийных отливок из чугуна массой до 2000 кг В серийном производстве отливок из черных и цветных сплавов мас- сой по чугуну до 20 кг

Policast — фирменное название ЛГМ-процесса, при котором мо- дели собираются в куст на стояке Replicast-FM— фирменное на- звание производства отливок в формах из песка с применением вакуума jRep/zcasr-CS-процесс — фирмен- ное название процесса литья с применением пенополистиро- ловой модели, которая предвари- тельно удаляется из керамической формы при ее прокаливании. За- тем оболочка заформовывается в песке и форма вакуумируется Серийное и крупносерийное про- изводство отливок в основном из алюминиевых сплавов Серийное и крупносерийное про- изводство отливок из черных и цветных сплавов Серийное производство отливок из низкоуглеродистых и легированных сталей

20

Окончание табл. 1.1

Способы ЛГМ Область применения

ЛГМ с заливкой формы методом вакуумного всасывания ЛГМ с применением изостатиче- ского давления в процессе крис- таллизации металла Литье по газифицируемым моде- лям по St irocas t-процессу (гаран- тия качества) В серийном производстве отливок из черных и цветных сплавов мас- сой до 5 кг Серийное производство отливок из алюминиевых сплавов Серийное производство отливок из черных и цветных сплавов

Глава II

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ

2.1. Модельные материалы

На первоначальной стадии освоения ЛГМ использовались пли-

ты из пенополистирола повышенной плотности, из которых путем

механической обработки получали модели. Так, например, модель

скульптуры «Пегас» была изготовлена из пенополистирола плот-

ностью 80-110 кг/м3 [1]. В Англии для изготовления моделей ис-

пользовался полистирол марки Styrosell, который применялся для

изготовления изделий для строительства, бытовой техники и упа-

ковки [2]. При освоении ЛГМ для производства промышленных

отливок были сделаны попытки использовать для изготовления

моделей и другие пенопласты, такие как пенополиуретан, фторо-

пласт и пенополиэтилен. Однако применение этих материалов для

получения отливок привело к значительному ухудшению их качест-

ва из-за появления на поверхности большого количества коксового

остатка, образующегося после газификации модели. В табл. 2.1 пред-

ставлены результаты исследования термофизических свойств пе-

нопластов при высоких температурах.

Таблица 2.1

Термофизические свойства пенопластов

Свойства пенопласта Пенопо- листирол Пенопо- лиуретан Фторопласт ФРП-1

Температура начала полимери- зации, °C 120 190 140

Температура начала испарения (деполимеризации), °C 320 230 400

Температура горения, °C 560 580 780

22

Окончание табл. 2.1

Свойства пенопласта Пенопо- листирол Пенопо- лиуретан Фторопласт ФРП-1

Негазифицируемый остаток, % 0,015 14 44

Удельное газовыделение при 1000 °C, см3/г 105 730 600

Время горения образца, с 10-20 30-40 65-110

Из данных табл. 2.1 следует, что пенополистирол в наибольшей

степени удовлетворяет требованиям к пенопластам для изготовле-

ния газифицируемых моделей [3]. Однако применение обычного

пенополистирола также не обеспечивало требуемого качества от-

ливок. Опыт освоения ЛГМ позволил сформулировать перечень

основных требований к материалу для газифицируемых моделей:

• при заливке формы металлом модель должна полностью га-

зифицироваться с минимальным поглощением тепла;

• материал при низкой плотности должен обладать достаточ-

ной механической прочностью при изготовлении модели, ее

транспортировке и формовке;

• материал должен обеспечить получение качественной поверх-

ности модели при ее тепловой или механической обработке;

• модели не должны терять свои технологические, механиче-

ские и теплофизические свойства при длительном хранении;

• материал для производства моделей и отливок не должен

быть дорогим и токсичным.

Исследовательские работы по созданию специального модель-

ного материала проводились в разных странах на основе улучше-

ния свойств полистирола. В 1962 г. фирмой «BASF» (ФРГ) был

получен патент под названием Exporit, который был разработан по

заданию фирмы «Grunweid and Hartman». Модели из этого мате-

риала при объемной массе 15-20 кг/м3 имели качественную по-

верхность, достаточно высокую прочность и повышенную ско-

рость газификации [4]. Английская фирма «Shell» первоначально

поставляла полистирол для газифицируемых моделей марки Моп-

topire, а затем специальный полистирол марки Stirofoom, извест-

ный как «голубой полистирол», который наряду с хорошими тех-

нологическими свойствами обладал высокой скоростью газифика-

ции при температурах заливки форм металлом и незначительным

23

коксовым остатком по сравнению с уже известными марками по-

листирола [7]. В ГДР фирма «VEB Chemishe Werke Buna» постав-

ляла для литейного производства полистирол марки Polystyrol-

shaum. В США для газифицируемых моделей фирма «Dow Chemi-

cal» разработала сополимер стирола и акрилонитрила взамен ши-

роко известной марки Stirofoom. Специальный полистирол для мо-

делей поставляли фирмы Японии, Чехословакии и других стран.

В настоящее время фирма «Агсо» поставляет специальный поли-

стирол марок 271Г и 271Х, фирма «BASF» — VR 520, VR 555, VR 2555,

фирма «CDF Chimia» — 25С и 35С. Все специальные марки поли-

стирола для изготовления моделей отличаются от строительного

более высоким содержанием порообразователя (до 7-9,5 %), спе-

циальными присадками, которые увеличивают скорость газифика-

ции модели под воздействием температуры заливаемого в форму

металла (красители, радикалообразующие вещества и т. д.), рав-

номерным гранулометрическим составом. Это позволяет изготав-

ливать модели сложной конфигурации с толщиной стенок до 2 мм

и объемной их плотностью 17-22 кг/м3.

В СССР для изготовления моделей первоначально применялся

строительный полистирол марки ПСБ-А. В 1966 г. ВНИИПластпо-

лимер (г. Ленинград) разработал специальный полистирол марки

ПСВ-Л, производство которого было освоено Кусковским хим-

комбинатом (г. Москва), а позднее его производство было органи-

зовано на Узловском комбинате АО «Пластик» (Тульская обл.) [6].

В 1989 г. ВНИИПластполимер разработал новый литейный ма-

териал на основе полистирола трех марок: ПСВ-ГМ409, ПСВ-

ГМ406 и ПСВ-ГМ404, которые прошли испытание в литейных ла-

бораториях ВНИИТАвтопрома (г. Москва) и ВПКТИСтройдор-

маша (г. Киев). Промышленное производство нового литейного по-

листирола было организовано на химическом комбинате в г. Шев-

ченко (Казахстан).

Применение специальных марок полистирола для изготовления

моделей значительно улучшило их качество, однако не исключило

причины образования специфических дефектов на поверхности отли-

вок из чугуна в виде раковин, заполненных коксовым остатком.

Поэтому многие фирмы продолжали работы по созданию но-

вых полимерных материалов для моделей и улучшению уже суще-

ствующих марок литейного полистирола. В Японии был получен

материал для моделей, который представлял собой сополимер

циклопентаноксида, циклогексаноксида и циклогептаноксида или

24

изобутиленоксида при взаимодействии с СО2. Структурная фор-

мула нового материала имеет следующее строение:

НО--СН—СН—О—С—О--СН—СН—ОН

(СН2)„

о

(СН2)„

где и — 3, 4 или 5.

Сополимер на основе изобутиленоксида имеет структуру:

В обеих формулах х = ЗОО-КЗ 50, молекулярная масса поликар-

бонатов 30 000-50 000. Температура стеклования 125 °C, начала

деполимеризации 280 °C. Содержание порообразователя в грану-

лах поликарбонатов (н-пентана) 7 %. Гранулы вспенивались в ат-

мосфере пара при нормальном давлении до объемной массы

0,03 г/см3. При повторном вспенивании их объемная масса умень-

шалась до 0,016 г/см . Промышленное испытание нового материа-

ла при производстве отливок из чугуна показало отсутствие на их

поверхности следов коксового остатка.

В [9] сообщается о применении для моделей пенополипропиле-

на, который был опробован при получении отливок из стали. Ре-

зультаты исследования качества отливок показали значительное

снижение дефектов, связанных с остатками неполной газификации

материала модели. Новый материал был рекомендован для произ-

водства отливок из чугуна и стали.

Особый интерес у производителей отливок вызвало сообщение

фирмы «Dow Chemical» (США), сделанное в 1986 г., о разработке

нового материала для моделей на основе полиметилметакрилата

(РММА) [10]. Работа была выполнена по заданию фирмы «Auto

Alloys Foundries». Испытание нового материала проводила фирма

«General Motors». Сравнительные испытания РММА при различных

скоростях нагрева до температуры 1400 °C представлены в табл. 2.2.

25

Таблица 2.2

Сравнительные результаты испытания материалов

Наименование модельного материала и условия эксперимента Остаток по массе при скорости нагрева, %

1 °С/с 700 °С/с

Пенополистирол 6,2 15,1

Сополимер стирола с акрилонитрилом 9,8 11,55

Полиметилметакрилат (РММА) 0,3 18

Выдержка при температуре в процессе опыта, с 6,7 18

Атмосфера при опыте Воздух Азот

Из данных, приведенных в табл. 2.2, следует, что РИМА обладает

высокой скоростью газификации при минимальном кокосовом

остатке, который в 20 раз меньше, чем у литейного полистирола.

Такие свойства нового материала вытекают из строения его струк-

туры:

СН3

~ —СН2—с— ~

СООСНз

Наличие в структуре связанного кислорода и отсутствие тяже-

лых радикалов способствуют быстрому протеканию процесса вы-

сокотемпературной окислительной термодеструкции РММА с вы-

делением главным образом газов при незначительном количестве

свободного углерода. Это было подтверждено натурными испыта-

ниями при получении отливок из углеродистой стали. При объем-

ной плотности модели 20-27 кг/м3 объемное науглероживание

стальной отливки не превышало 0,05 %, в то время как при литье

по моделям из пенополистирола объемное науглероживание до-

стигало 0,3 %. Вспенивающий агент (углеводородное соединение)

имеет меньшую подвижность, чем пентан, и не выделяется из гра-

нул так быстро, как пентан из пенополистирола, что увеличивает

сроки хранения и уменьшает усадку моделей после их изготовле-

ния. Усадка моделей из РММА составляет 0,2-0,4 %, из пенополи-

стирола 0,7-1,0 %. Исходный материал может храниться до 6 ме-

сяцев без существенной потери вспенивающего агента в гранулах.

26

После вспенивания гранулы могут храниться в нормальных усло-

виях несколько дней до их применения для изготовления моделей.

Температура стеклования РММА на 5 °C выше, чем у полистирола,

поэтому вспенивание гранул необходимо производить при более

высокой температуре. Однако РММА имеет существенные недо-

статки: модели из него отличаются низкой механической прочно-

стью и легко деформируются под нагрузкой, поэтому плотность

моделей необходимо повышать в 2-3 раза, а это приводит к увели-

чению объема выделения газов, а также свободного углерода. Вы-

сокая скорость термодеструкции моделей из РММА при производ-

стве отливок из черных металлов затрудняет применение форм из

кварцевого сухого песка, т. к. при заливке формы металлом обра-

зуется значительный зазор между расплавом и моделью, что при-

водит к обвалу формы. Поэтому форма и покрытие должны иметь

высокую газопроницаемость для предотвращения выброса металла

из формы во время ее заливки. Необходимо применять сифонный

подвод металла, повышенный гидростатический напор металла

при его заливке в форму и вакуум. Следует также учитывать, что

стоимость РММА в 8-10 раз выше стоимости литейного пенополи-

стирола. В результате по вышеуказанным причинам новый мате-

риал еще не получил широкого применения для производства мо-

делей. Однако, по данным фирмы «Saplest» (Франция), добавление

в небольших количествах РММА в литейный пенополистирол су-

щественно улучшает термодеструкционные свойства моделей и

приводит к улучшению качества отливок из чугуна. Работы в этом

направлении привели к разработке и поставке новых материалов

для изготовления моделей.

Китайская фирма «Castchem LTD, Mrs. Ling Hung» поставляет

для изготовления моделей сополимер Cast Pro™, состоящий из

полиметилметакрилата (70 %) и полистирола (30 %). Основные

свойства данного материала приведены в табл. 2.3.

Таблица 2.3

Физико-механические свойства сополимера Cast Pro

Марка, сополи- мера Зернистость, мм Количество вспенивателя, % Рекомендуемая плотность, г/л Количество смазки, %

СР2 0,466-0,605 8,0-9,5 20-23 0,32

СРЗ 0,358-0,466 8,5-9,5 21-25 0,32

СР4 0,284-0,358 9,5-10 23-28 0,32

По данным фирмы, материал рекомендуется для производства

отливок из чугуна и всех марок стали. Он значительно снижает

затраты на производство отливок и повышает их качество. При его

применении происходит реальное снижение дефектов, обуслов-

ленных углеродом, и улучшается качество поверхности отливок.

Материал поставляется в металлических бочках в полиэтиленовой

упаковке по 125 кг. Срок годности материала 6 месяцев при тем-

пературе хранения не выше 10 °C.

Японская фирма «ISP Corporation» поставляет на рынок для из-

готовления моделей сополимер двух марок: Cleapor CL500A и

Cleapor CL600A, содержащий 70 % полиметилметакрилата и 30 %

полистирола. Гранулометрический состав 0,5-0,4 мм. Рекомен-

дуемая плотность моделей 22-28 кг/м3. Основное назначение —

для применения моделей при производстве отливок из чугуна и

стали с целью значительного снижения влияния углерода термоде-

струкции модели на качество отливок. Материал поставляется

в металлических бочках по 125 кг. По своим технологическим и

физическим параметрам мало чем отличается от Cast Pro, постав-

ляемого китайской фирмой.

Фирмой «Foseco» разработан новый материал для изготовления

моделей — сополимер марки НМС-30, который является химиче-

ской смесью мономеров (70 % полистирола и 30 % полиметил-

метакрилата), заключенных в одной грануле. По данным фирмы,

он имеет формовочные характеристики, близкие пенополистиролу,

хорошие механические свойства, обеспечивает чистую поверх-

ность отливок, снижает и устраняет в большинстве случаев угле-

родистые дефекты на отливках из чугуна и стали, имеет значи-

тельный срок хранения как в необработанном, так и во вспененном

состоянии. Рекомендуемая плотность моделей — 24 кг/м . Матери-

ал поставляется в гранулах размером 0,35-0,5 мм. Усадка моделей

из НМС-30 составляет 0,35-0,45 %. Содержание вспенивающего

агента в пределах 6,5-8,5 %. В отличие от пенополистирола для

вспенивания необходима более высокая температура, время вы-

держки после вспенивания для активизации гранул должно быть

не менее 24 ч, время охлаждения моделей после их изготовления и

стабилизации размеров увеличивается на 10-20% по сравнению

с пенополистиролом. При производстве стальных отливок реко-

мендуется сифонный подвод металла к модели. Предварительные

результаты, представленные фирмой, дают основание предполо-

жить, что данный материал обеспечивает лучшее качество отливок

из чугуна и стали и должен заменить пенополистирол.

28

2.2. Полистирол и его свойства

2.2.1. Основные свойства полистирола

Исходным продуктом для получения полистирола является

стирол, который имеет структурную формулу СбН5СН=СН2. Мо-

лекулярная масса стирола 104,15; плотность 0,906; температура

плавления -30,63 °C; температура кипения +145,2 °C. Стирол труд-

но растворим в воде, но хорошо растворяется в этиловом эфире,

этиловом и метиловом спиртах, ацетоне. Полистирол для вспени-

вания получают суспензионной полимеризацией стирола. Сущ-

ность метода состоит в том, что мономер диспергируют в воде пу-

тем механического перемешивания со стабилизатором, предот-

вращающим коалесценцию частиц, с последующей полимеризаци-

ей и образованием капель полимера. Полимеризацию проводят

в присутствии порообразователя, инициатора, эмульгатора и ста-

билизатора, которым является сополимер метилметакрилата и

метакрилатовой кислоты. Для придания полимеру негорючести в

автоклав перед полимеризацией вводят 3-5 % антипиренов, в ка-

честве которых используются различные бром- и хлорсодержащие

органические соединения. Полимеризация происходит при темпе-

ратуре 70 °C и давлении 0,35 МПа в течение 18-20 ч. Образую-

щийся полимер в виде бисерного порошка в водном растворе по-

сле отстаивания в течение 30 мин всплывает на поверхность, и его

легко отделяют от дисперсионной среды. После промывания в во-

де и сушки гранулы полистирола подвергаются классификации и

затем упаковываются в полиэтиленовые мешки массой по 15-20 кг

или в металлические бочки с герметично закрывающейся крышкой

массой по 200 кг. В качестве эмульгатора применяется 10% рас-

твор поливинилового спирта в воде, инициатором служит 5% рас-

твор порофора 4X3-57 в спирте. В качестве порообразователей

применяются высокомолекулярные углеводородные соединения с

низкой температурой кипения, например изопентан (Тк - 27,9 °C)

или пентан (Тк = 36,7 °C). В процессе полимеризации для придания

требуемых технологических свойств добавляются соответствую-

щие ингредиенты, например дикумил.

Полистирол для вспенивания получают также суспензионной

полимеризацией стирола в водной среде с добавкой в реактор по-

рообразователя в конце процесса. В реактор первоначально загру-

жается смесь следующего состава, масс. %: стирол — 100; перок-

сид бензоила — 0,23; н-бутилпербензоат — 0,1; вода — 108;

29

Na4P2O7 — 0,05 и оксиэтилцеллюлоза — 0,15. Полимеризация про-

изводится в реакторе ступенчато, с изменением температуры от 92

до 115 °C и давления от 0,44 до 5,6 МПа. Полученный бисер поли-

стирола промывают в проточной воде, сушат, классифицируют и

упаковывают в полиэтиленовые мешки или металлические бочки.

Полистирол содержит не более 0,2 % стирола, 0,32 % влаги и око-

ло 6 % порообразователя [11].

Полистирол относится к карбоцепным предельным углеводо-

родным соединениям, которые имеют линейную структуру, т. е.

полимеризуются по принципу «голова» к «хвосту», причем дан-

ный порядок соблюдается по всей длине цепи полимера [24]. Про-

цесс полимеризации происходит по радикальному механизму за

счет активации одной из четырех связей углерода по схеме:

СН=СН2 СН=СН2 СН=СН2

с6н5 + с6н5 +...+ С6Н5

—сн—сн2—сн—сн2----------

С6Н5 С6Н5

В результате образуется полистирол, который имеет следую-

щую структурную формулу:

—СН— СН2— СН— СН2— СН— СН2-

с6н5

С6Н5

С6н5

— п

Длина цепи полимера зависит от технологии полимеризации

стирола и составляет от 30 до 70 тыс. звеньев. Каждый атом угле-

рода в полимерной цепи соединен поочередно с двумя атомами

водорода и одним атомом углерода бензольного кольца, двумя

другими связями — с соседними атомами углерода. Все атомы уг-

лерода в полимерной цепи образуют по четыре о-связи, причем

крайние атомы углерода имеют три о-связи и одну я-связь, кото-

рая энергетически менее прочная, чем о-связь. Атомы углерода в

бензольном кольце соединяются с водородом и двумя о-связями

30

с соседними атомами углерода. Кроме того, два атома углерода

попарно образуют в бензольном кольце три о-связи. Расстояние

между атомами углерода в бензольном кольце составляет 1,397 А с

энергией связи 116,4 ккал/моль. Длина связи между углеродом и

водородом в бензольном кольце равна 1,084 А с энергией связи

100,7 ккал/моль. Энергия л-связи в бензольном кольце около

50 ккал/моль. Расстояние между атомами углерода в главной цепи

составляет 1,516 А с энергией связи 83,8 ккал/моль, а между угле-

родом и водородом в главной цепи расстояние 1,07-1,06 А с энер-

гией связи 96,7-99,4 ккал/моль. Полистирол может быть выражен

химической формулой (CSHS)V. где х — количество мономера в по-

лимерной цепи. Теоретически полистирол содержит 92 масс. %

углерода и 8 масс. % водорода, однако фактически в его составе

присутствуют сера, азот, кислород. Химический анализ полисти-

рола марки Экспорит показал, что он содержит, масс. %: 90,49 С;

8,0 Н2; 0,18 N и 1,2 О2. Полистирол при нормальной температуре

представляет собой твердое аморфное стекловидное тело, которое

при 80 °C переходит в эластичное состояние и начинает плавиться

при 239 °C. Теплота плавления полистирола АНП = 2000 ккал/моль,

а энтропия ASn = 3,9 ккал/(моль • град.).

0

81

239

Температура, °C

Рис. 2.1. Изменение агрегатного состояния полистирола

в зависимости от температуры

31

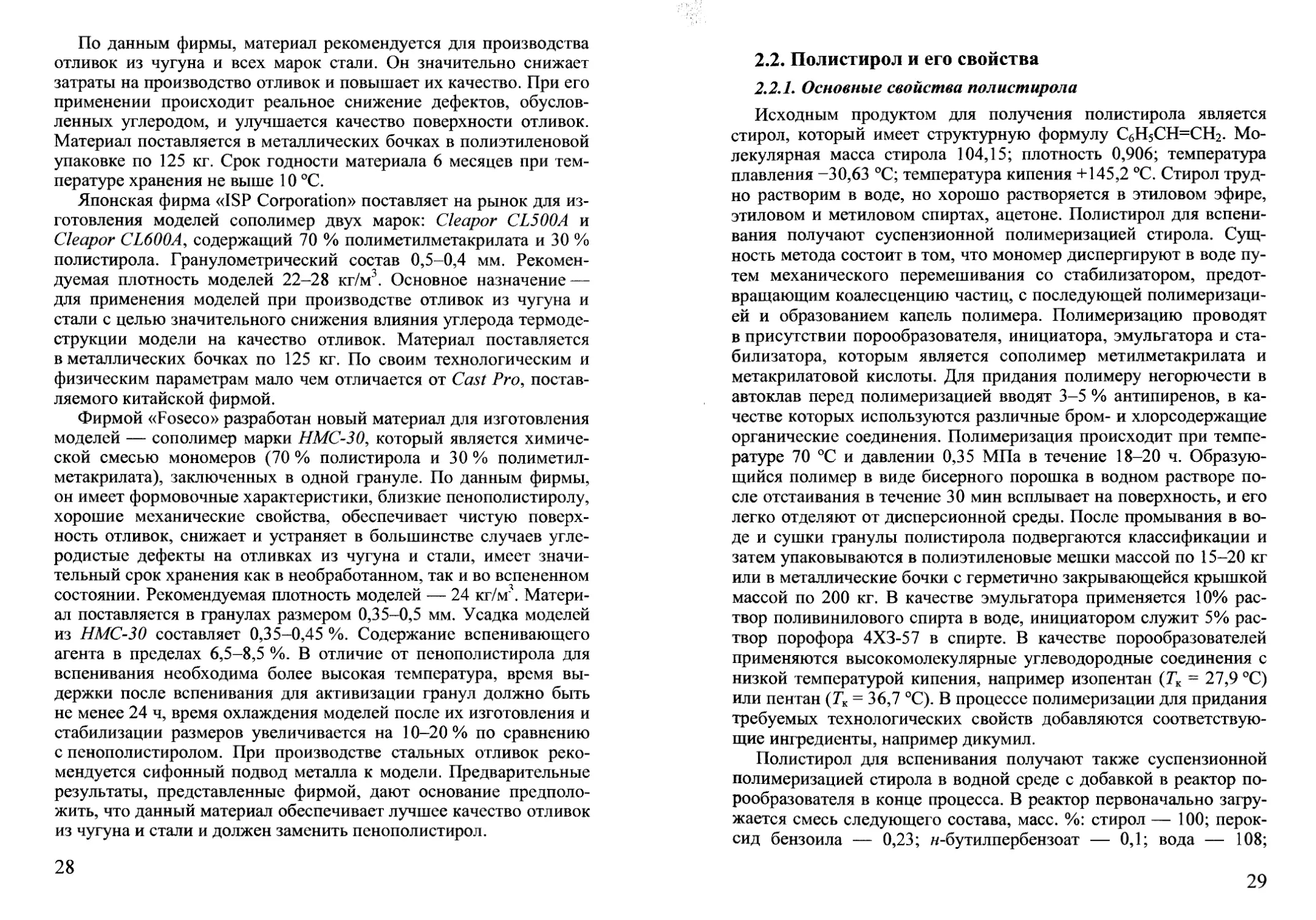

На рис. 2.1 представлена деформация полистирола в зависимо-

сти от температуры, согласно которой полистирол до температуры

81 °C находится в стеклообразном твердом состоянии, в интервале

температур 81-239 °C — в высокоэластическом состоянии, а при

температуре выше 239 °C полистирол переходит в вязкотекучее

жидкое состояние. При температуре выше 300-320 °C начинается

необратимая деполимеризация полистирола, и при температуре выше

575 °C он горит на воздухе сильно коптящим пламенем [6, 12]. При

производстве газифицируемых моделей применяется двухстадий-

ная тепловая переработка суспензионного вспенивающегося поли-

стирола. На первой стадии гранулы полистирола определенной фрак-

ции подвергаются тепловой обработке при температурах 97-105 °C.

Для вспенивания 1 кг полистирола требуется расходовать 0,3-0,5 кг

пара. При этих температурах полистирол переходит в высокоэла-

стическое состояние, а порообразователь — в газообразное, создавая

давление в замкнутых ячейках гранул полистирола, под действием

которого гранулы расширяются, увеличиваясь в объеме в 30-50 раз;

насыпная масса гранул полистирола при этом снижается с 640 до

18-25 кг/м3. При последующем охлаждении полистирол переходит

в твердое стеклообразное состояние, фиксируя при этом конечное

состояние гранул. При дальнейшем снижении температуры ниже

температуры кипения порообразователя последний конденсируется

в порах вспененных гранул полистирола. Получение технологиче-

ски необходимой объемной массы пенополистирола зависит от

качества исходного материала, температуры, вида, расхода тепло-

носителя и времени тепловой обработки. При температуре тепло-

носителя выше 105 °C процесс вспенивания гранул полистирола

ускоряется, но появляется опасность выхода паров порообразова-

теля из гранул полистирола и их усадки. При нормальных режимах

вспенивания теряется 1,0-2,0 % исходного порообразователя. При

длительной выдержке гранул в теплоносителе при 97-105 °C про-

исходит потеря пентана, что приводит к усадке гранул (рис. 2.2).

Перевспененные гранулы теряют свою активность и непригодны

к дальнейшей переработке в модели.

32

d = 2,5 мм

Рис. 2.2. Зависимость объема вспененных гранул от температуры

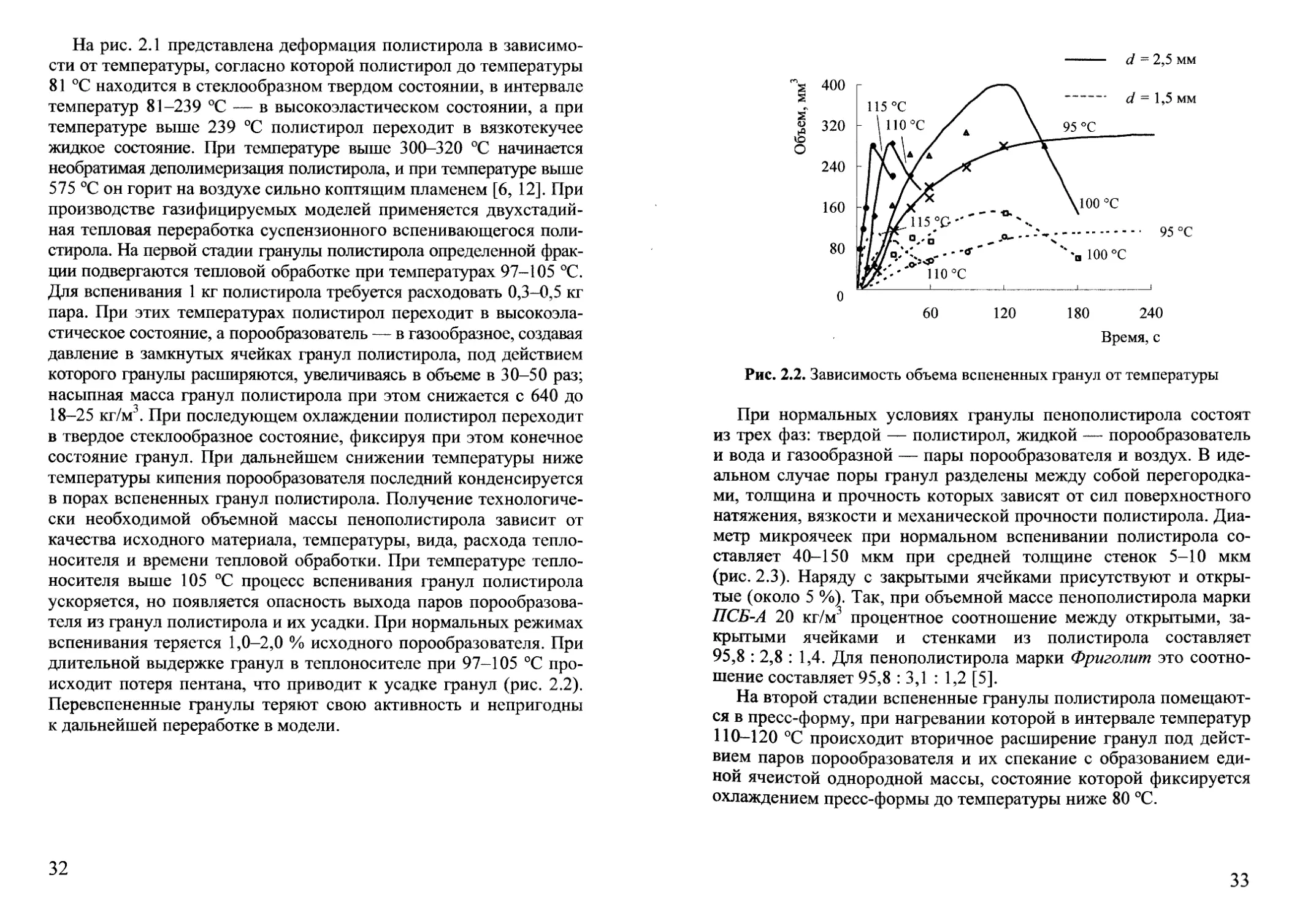

При нормальных условиях гранулы пенополистирола состоят

из трех фаз: твердой — полистирол, жидкой — порообразователь

и вода и газообразной — пары порообразователя и воздух. В иде-

альном случае поры гранул разделены между собой перегородка-

ми, толщина и прочность которых зависят от сил поверхностного

натяжения, вязкости и механической прочности полистирола. Диа-

метр микроячеек при нормальном вспенивании полистирола со-

ставляет 40-150 мкм при средней толщине стенок 5-10 мкм

(рис. 2.3). Наряду с закрытыми ячейками присутствуют и откры-

тые (около 5 %). Так, при объемной массе пенополистирола марки

ПСБ-А 20 кг/м3 процентное соотношение между открытыми, за-

крытыми ячейками и стенками из полистирола составляет

95,8 : 2,8 : 1,4. Для пенополистирола марки Фриголитп это соотно-

шение составляет 95,8 : 3,1 : 1,2 [5].

На второй стадии вспененные гранулы полистирола помещают-

ся в пресс-форму, при нагревании которой в интервале температур

110-120 °C происходит вторичное расширение гранул под дейст-

вием паров порообразователя и их спекание с образованием еди-

ной ячеистой однородной массы, состояние которой фиксируется

охлаждением пресс-формы до температуры ниже 80 °C.

33

Рис. 2.3. Ячеистая структура вспененного полистирола

На качество модели из вспененного полистирола существенное

влияние оказывают содержание мономера, количество порообра-

зователя в гранулах, относительная вязкость полистирола, насып-

ная масса гранул и их размер [5,6, 13].

Мономер-стирол содержится в полистироле в результате не-

полной полимеризации стирола, и его содержание в конечном

продукте определяется химическим путем. Остаточный стирол

влияет на режим вспенивания гранул и формирование модели при

спекании пенополистирола в пресс-форме. Он обладает пластифи-

цирующими свойствами, но при содержании более 0,5 % вызывает

слипание гранул на стадии предварительного вспенивания, и по-

этому необходимо снижать его содержание до 0,1-0,3 %.

На скорость вспенивания полистирола, его структуру и механи-

ческие свойства оказывает влияние количество, распределение

34

и молекулярная структура порообразователя. При вспенивании

гранул полистирола 1,0-2 % порообразователя улетучивается, дру-

гая часть остается в гранулах в виде конденсата и паров. При по-

вышенном содержании порообразователя в гранулах пенополи-

стирола может произойти деформация модели при ее извлечении

из пресс-формы с образованием трещин. При низком остаточном

содержании порообразователя в пенополистироле нарушается про-

цесс спекания модели в пресс-форме. Поверхность модели имеет

явно выраженную ячеистую структуру, при этом значительно

снижается ее механическая прочность. Содержание порообразова-

теля в полистироле обычно не превышает 5-6 %, однако с целью

активизации мелких гранул для получения тонкостенных моделей

количество порообразователя в исходном полистироле повышают

до 9 %. Молекулярная масса полистирола определяет его механи-

ческие и теплофизические свойства и оказывает существенное

влияние на режимы его тепловой переработки. Чем выше молеку-

лярная масса полистирола, тем выше термовременные режимы его

тепловой переработки, при этом повышается его механическая

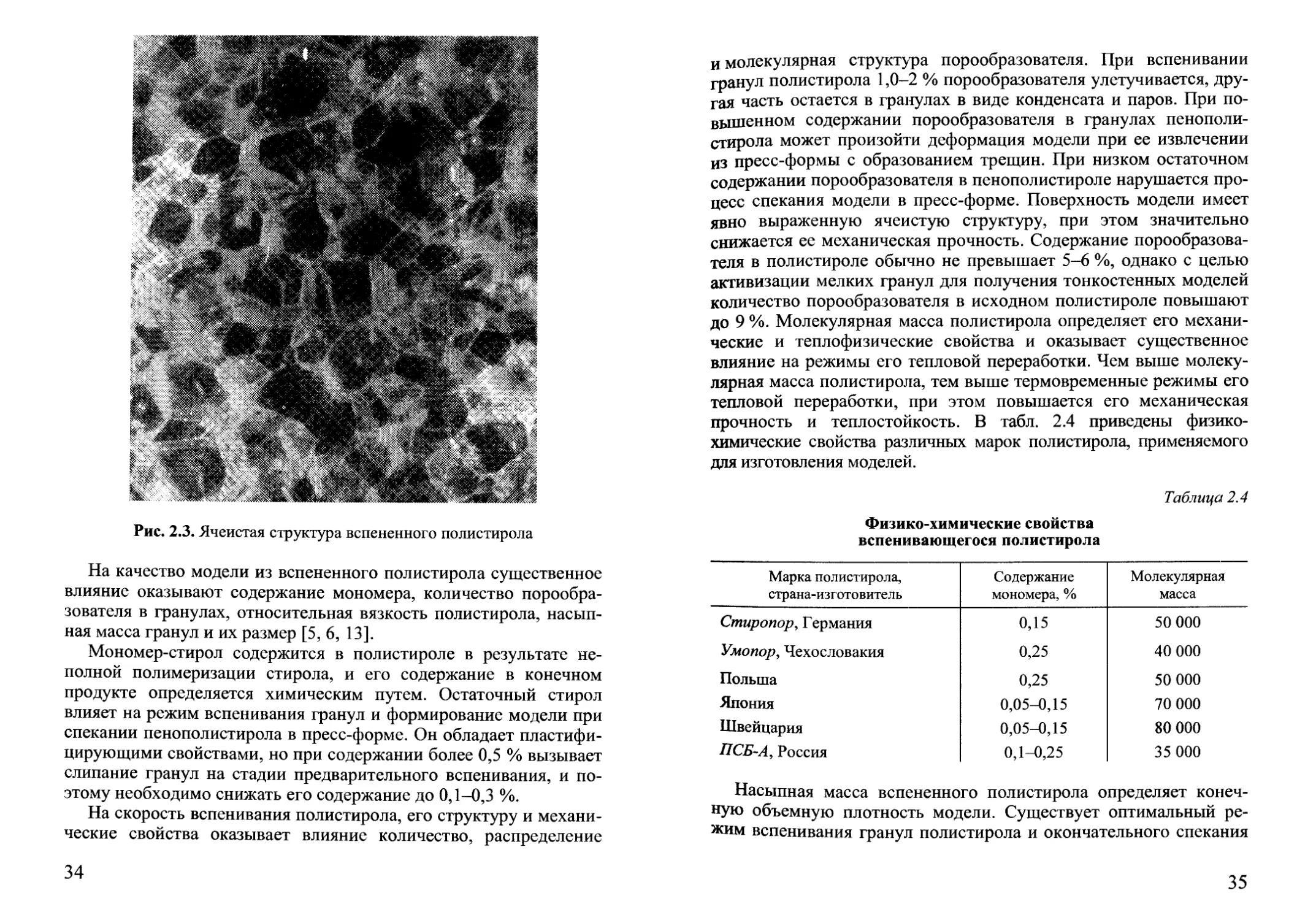

прочность и теплостойкость. В табл. 2.4 приведены физико-

химические свойства различных марок полистирола, применяемого

для изготовления моделей.

Физико-химические свойства

вспенивающегося полистирола

Таблица 2.4

Марка полистирола, страна-изготовитель Содержание мономера, % Молекулярная масса

Стир опор, Германия 0,15 50 000

Умопор, Чехословакия 0,25 40 000

Польша 0,25 50 000

Япония 0,05-0,15 70 000

Швейцария 0,05-0,15 80 000

ПСБ-А, Россия 0,1-0,25 35 000

Насыпная масса вспененного полистирола определяет конеч-

ную объемную плотность модели. Существует оптимальный ре-

жим вспенивания гранул полистирола и окончательного спекания

35

модели в пресс-форме, которые регламентируются не только объ-

емной массой модели, но и качеством ее поверхности. На качество

модели оказывает существенное влияние скорость набора темпе-

ратуры в автоклаве или, другими словами, расход пара. На спека-

ние 1 кг модели расходуется от 4 до 40 кг пара. Парогенератор

должен обеспечить постоянный расход 1 кг пара в минуту при его

температуре 110-120 °C. При нормальном режиме спекания моде-

ли теряется всего 1,5-2 % пентана. Если не обеспечить необходи-

мый расход пара, то время формирования модели увеличится, что

приведет к избыточной потере пентана и ухудшению качества мо-

дели. Режимы переработки вспенивающегося полистирола опре-

деляются экспериментально для каждой партии, поступающей от

изготовителя.

Для изготовления моделей в России используются различные

марки литейного и строительного полистирола. В качестве литей-

ного полистирола применяются полистирол для вспенивания ма-

рок ПСВ-Л и ПСВ-ГМ, основные свойства которых представлены

в табл. 2.5 и 2.6. Полистирол марки ПСВ-Л1 имеет повышенную

прочность и скорость газификации, ПСВ-Л1С — повышенную

пластичность и меньшее выделение сажи. Для повышения скоро-

сти газификации в полистирол при его полимеризации вводят

0,5-0,75 % дикумила, который является радикалообразующим ин-

гредиентом. Для уменьшения выделения сажи используется анти-

пирины, которые также вводятся в полистирол в процессе его по-

лимеризации.

Полистирол ПСВ-ГМ отличается от ПСВ-Л более равномерным

гранулометрическим составом, однако наличие гранул большего раз-

мера, регламентируемого в ТУ в количестве 6-9 %, требует рассева

гранул, особенно при машинном способе изготовления моделей.

Из строительных марок полистирола могут использоваться для

изготовления моделей ПСВ-65С и ПСВ-55С, свойства которых

представлены в табл. 2.7.

Таблица 2.5

Свойства суспензионного полистирола ПСВ-Л

(ОСТ-301-05-202-92Е)

Показатели ПСВ-Л 1 ПСВ-Л 1С

А Б А Б

Внешний вид Полупрозрачные Белые непрозрачные

36

Окончание табл. 2.5

Показатели ПСВ-Л 1 ПСВ-Л 1С

А Б А Б

Содержание остаточного моно- мера, %, не менее 0,3

Содержание порообразователя, %, не менее 5,5-6,6 5,5-6,5 5,0

Относительная вязкость в 1,0% растворе бензола, не менее 1,8 1,7

Гранулометрический состав, % остатка после просеивания на сите с сеткой : № 5, не менее № 2, 5, не более № 2, 5, не менее 70 10 80 70 10 80

Насыпная масса вспененных гра- нул, г/л, не более 20 30

Слипаемость гранул по классам 0, 1,2,3 0-1

Скорость газификации при теп- ловом ударе (900 °C), г/с, не менее 9,0 • 10”3

Скорость плавления при тепло- вом ударе (900 °C), см/с, не менее 2 1,6

Содержание активного кислоро- да, %, не менее 0,03

Изготовление газифицируемых моделей в единичном произ-

водстве осуществляется механической обработкой из пенополи-

стироловых плит, получаемых как из литейных, так и из строи-

тельных марок суспензионного полистирола для вспенивания.

В табл. 2.8 представлены свойства пенополистирола в плитах из

различных марок вспенивающегося полистирола. В соответствии

с ГОСТ 15588-70 плиты из пенополистирола выпускаются сле-

дующих размеров:

длина, мм — 900, 1000, 2000, 3000;

ширина, мм — 800,1000;

толщина, мм — 10, 25, 50, 100, 120, 150, 200.

37

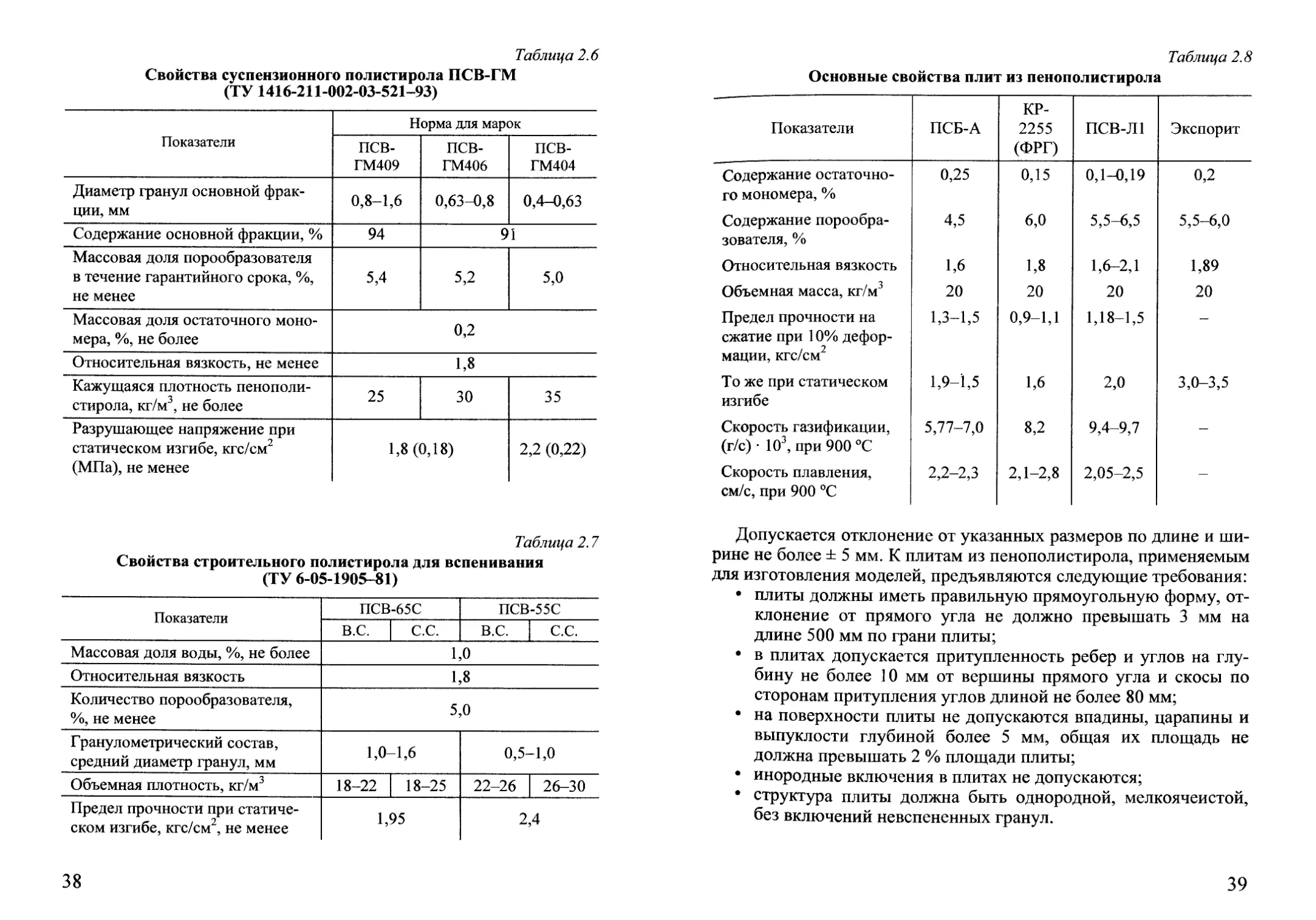

Таблица 2.6

Свойства суспензионного полистирола ПСВ-ГМ

(ТУ 1416-211-002-03-521-93)

Показатели Норма для марок

ПСВ- ГМ409 псв- ГМ406 псв- ГМ404

Диаметр гранул основной фрак- ции, мм 0,8-1,6 0,63-0,8 0,4-0,63

Содержание основной фракции, % 94 91

Массовая доля порообразователя в течение гарантийного срока, %, не менее 5,4 5,2 5,0

Массовая доля остаточного моно- мера, %, не более 0,2

Относительная вязкость, не менее 1,8

Кажущаяся плотность пенополи- стирола, кг/м3, не более 25 30 35

Разрушающее напряжение при статическом изгибе, кгс/см2 (МПа), не менее 1,8 (0,18) 2,2 (0,22)

Таблица 2.7

Свойства строительного полистирола для вспенивания

(ТУ 6-05-1905-81)

Показатели ПСВ-65С ПСВ-55С

В.С. С.С. В.С. С.С.

Массовая доля воды, %, не более 1,0

Относительная вязкость 1,8

Количество порообразователя, %, не менее 5,0

Гранулометрический состав, средний диаметр гранул, мм 1,0-1,6 0,5-1,0

Объемная плотность, кг/м3 18-22 18-25 22-26 26-30

Предел прочности при статиче- ском изгибе, кгс/см2, не менее 1,95 2,4

38

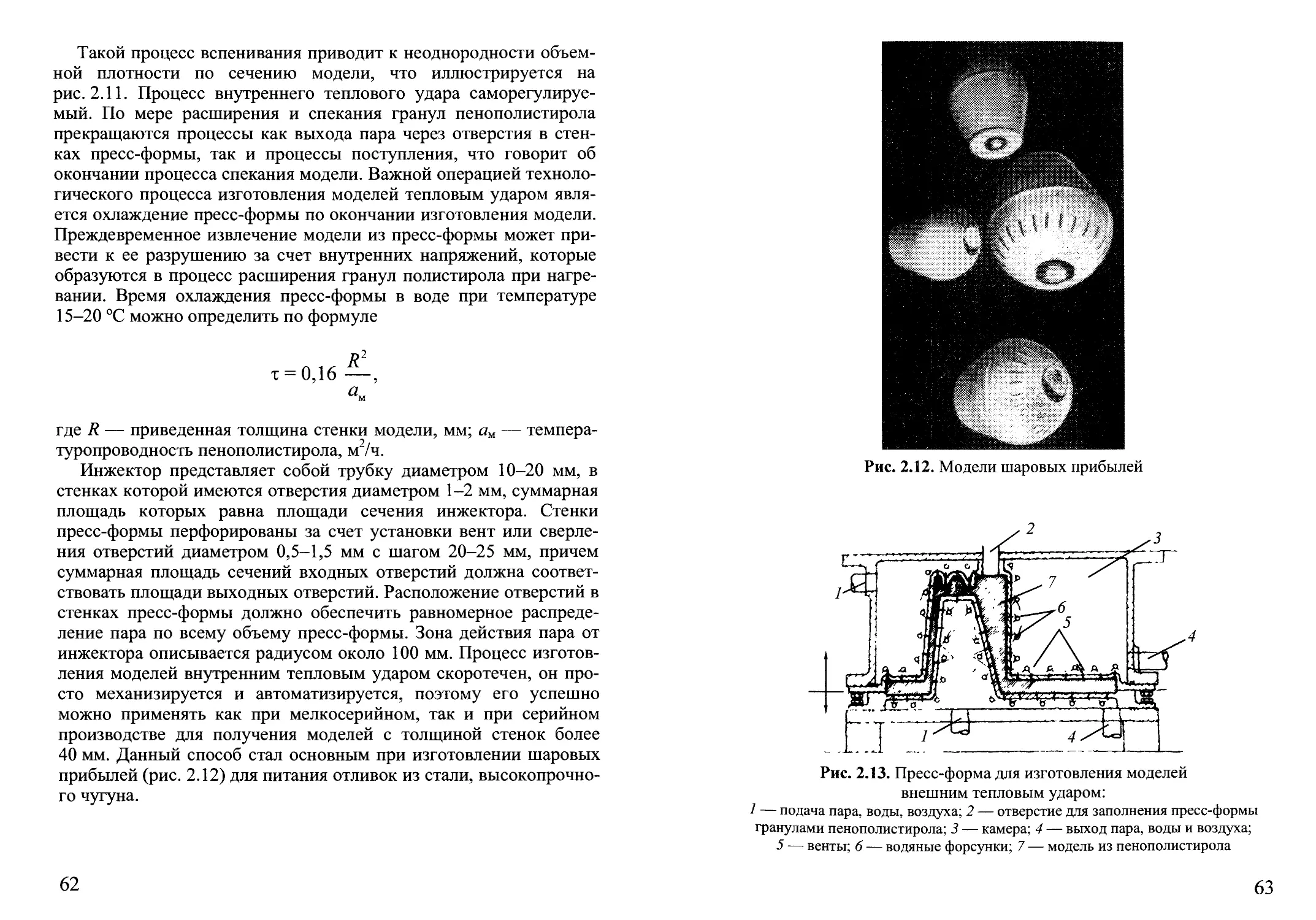

Таблица 2.8

Основные свойства плит из пенополистирола

Показатели ПСБ-А КР- 2255 (ФРГ) ПСВ-Л1 Экспорит

Содержание остаточно- го мономера, % 0,25 0,15 0,1-0,19 0,2

Содержание порообра- зователя, % 4,5 6,0 5,5-6,5 5,5-6,0

Относительная вязкость 1,6 1,8 1,6-2,1 1,89

Объемная масса, кг/м3 20 20 20 20

Предел прочности на сжатие при 10% дефор- мации, кгс/см2 1,3-1,5 0,9-1,1 1,18-1,5

То же при статическом изгибе 1,9-1,5 1,6 2,0 3,0-3,5

Скорость газификации, (г/с) 103, при 900 °C 5,77-7,0 8,2 9,4-9,7 -

Скорость плавления, см/с, при 900 °C 2,2-2,3 2,1-2,8 2,05-2,5 —

Допускается отклонение от указанных размеров по длине и ши-

рине не более ± 5 мм. К плитам из пенополистирола, применяемым

для изготовления моделей, предъявляются следующие требования:

• плиты должны иметь правильную прямоугольную форму, от-

клонение от прямого угла не должно превышать 3 мм на

длине 500 мм по грани плиты;

• в плитах допускается притупленность ребер и углов на глу-

бину не более 10 мм от вершины прямого угла и скосы по

сторонам притупления углов длиной не более 80 мм;

• на поверхности плиты не допускаются впадины, царапины и

выпуклости глубиной более 5 мм, общая их площадь не

должна превышать 2 % площади плиты;

• инородные включения в плитах не допускаются;

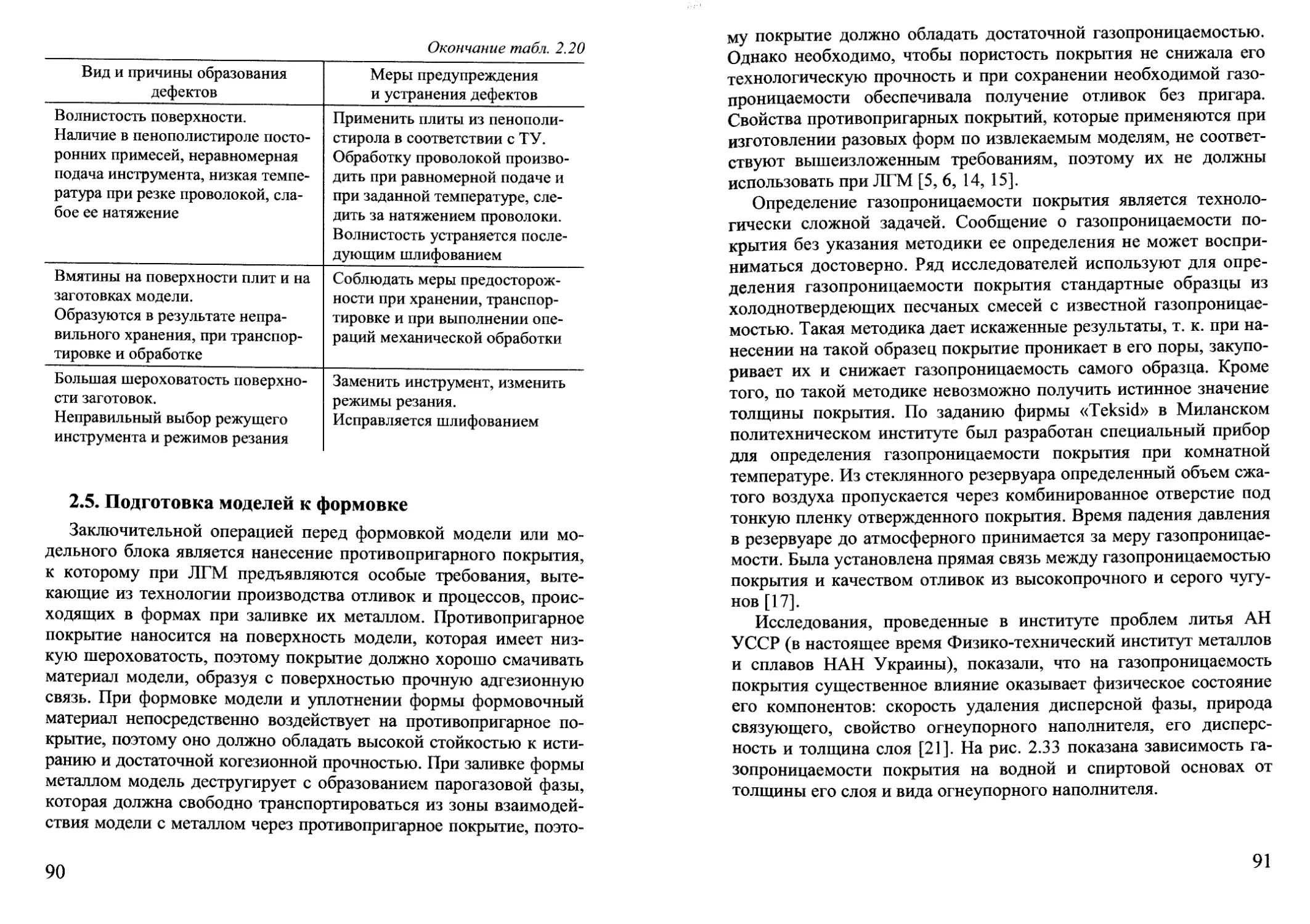

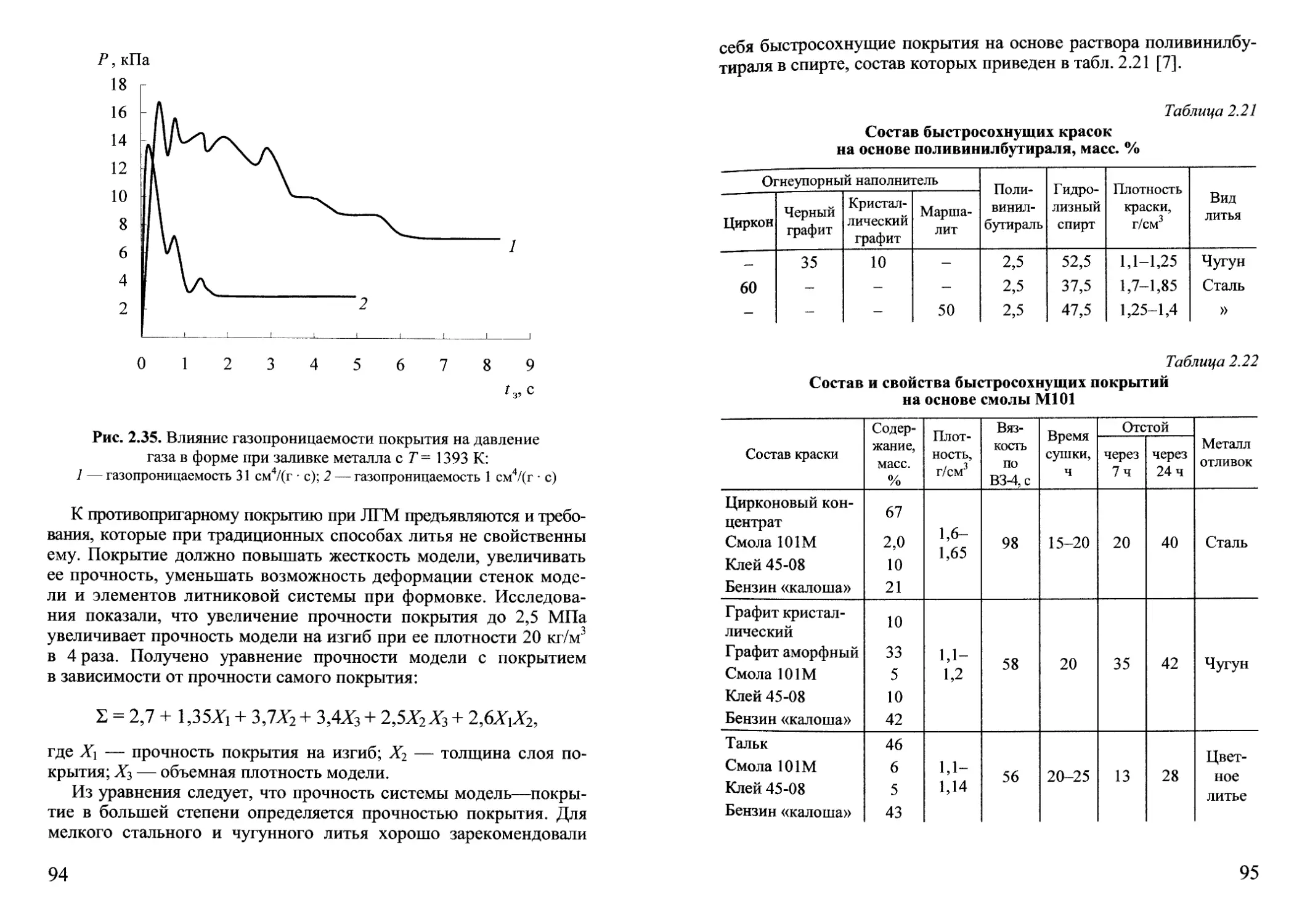

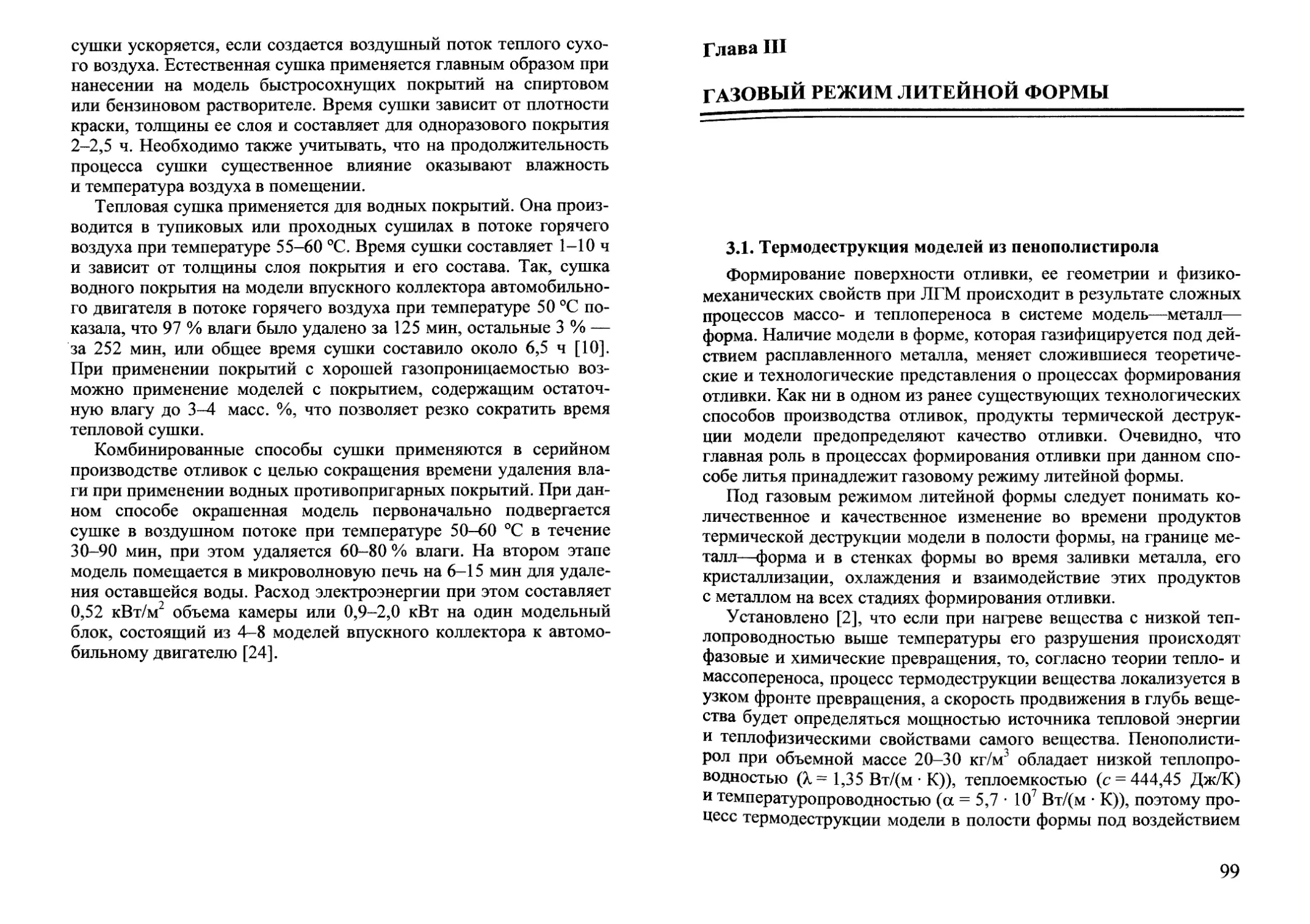

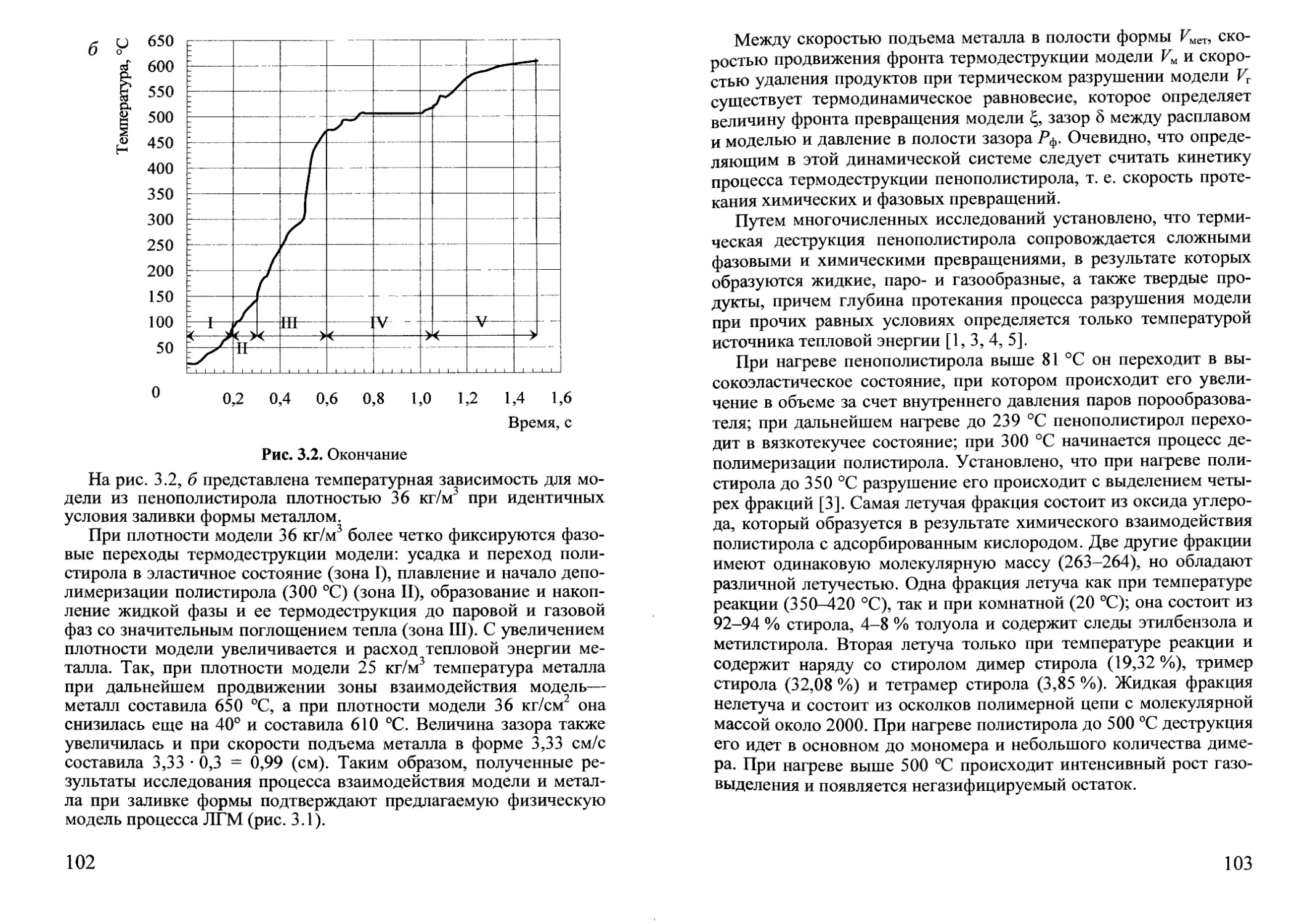

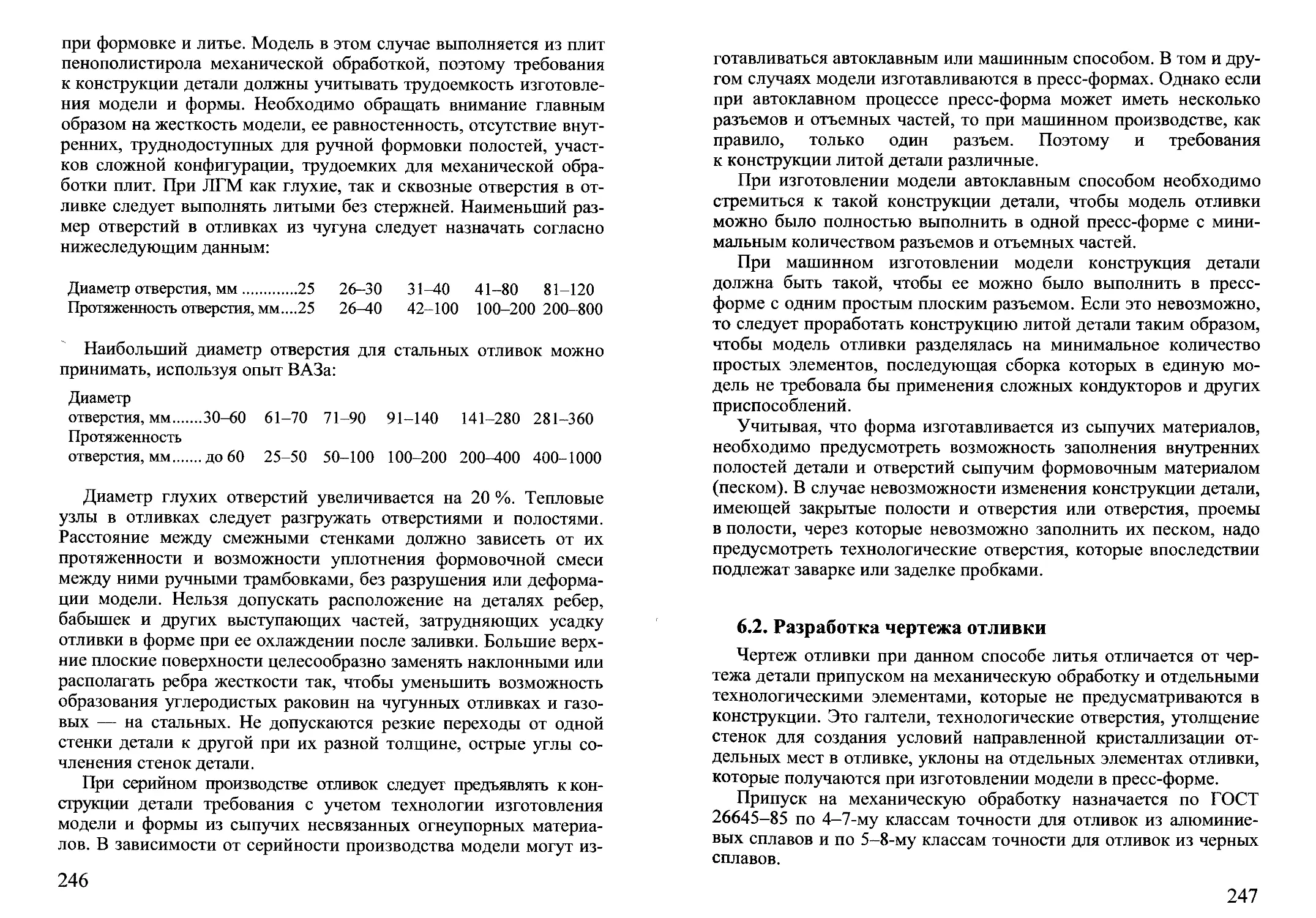

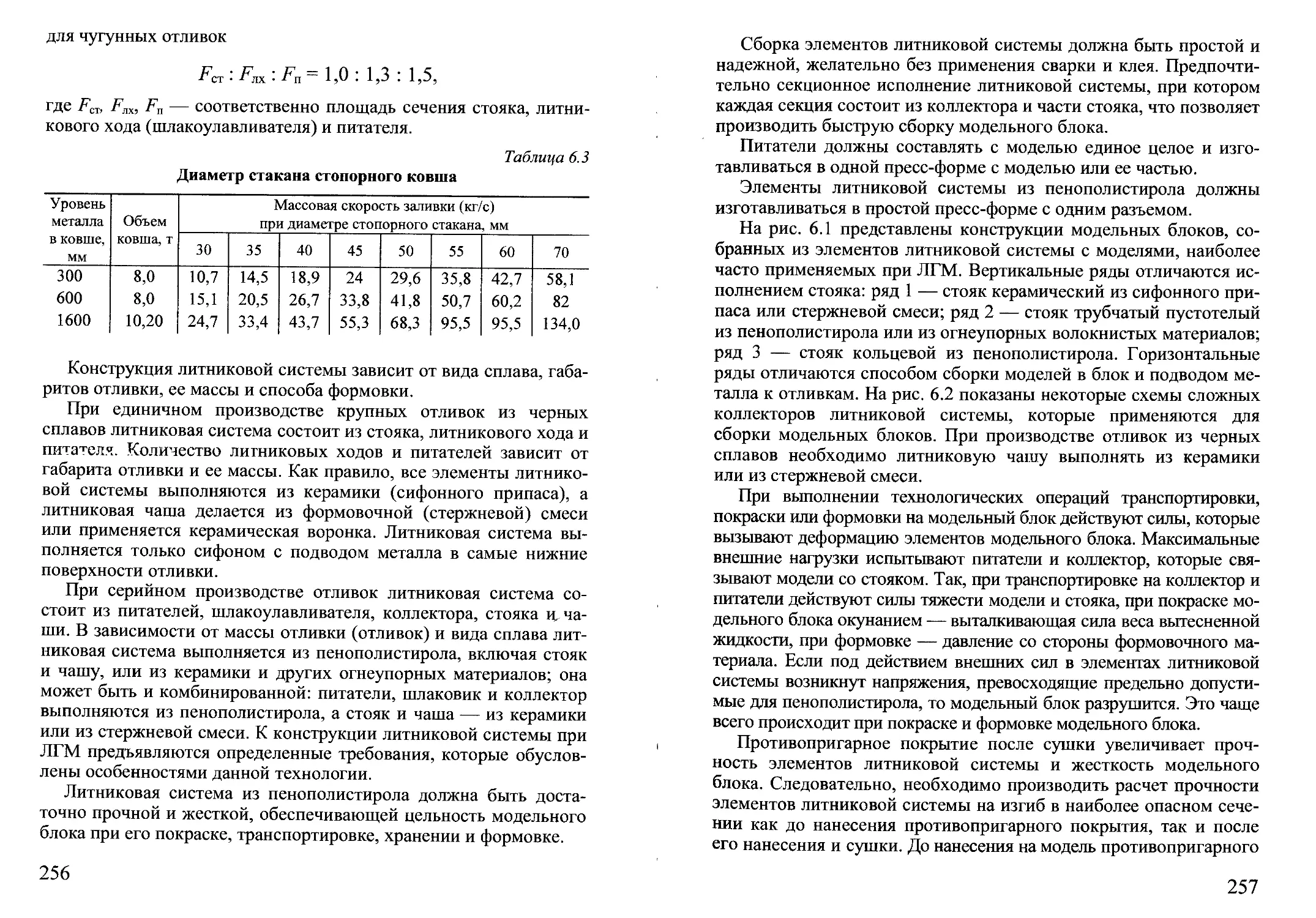

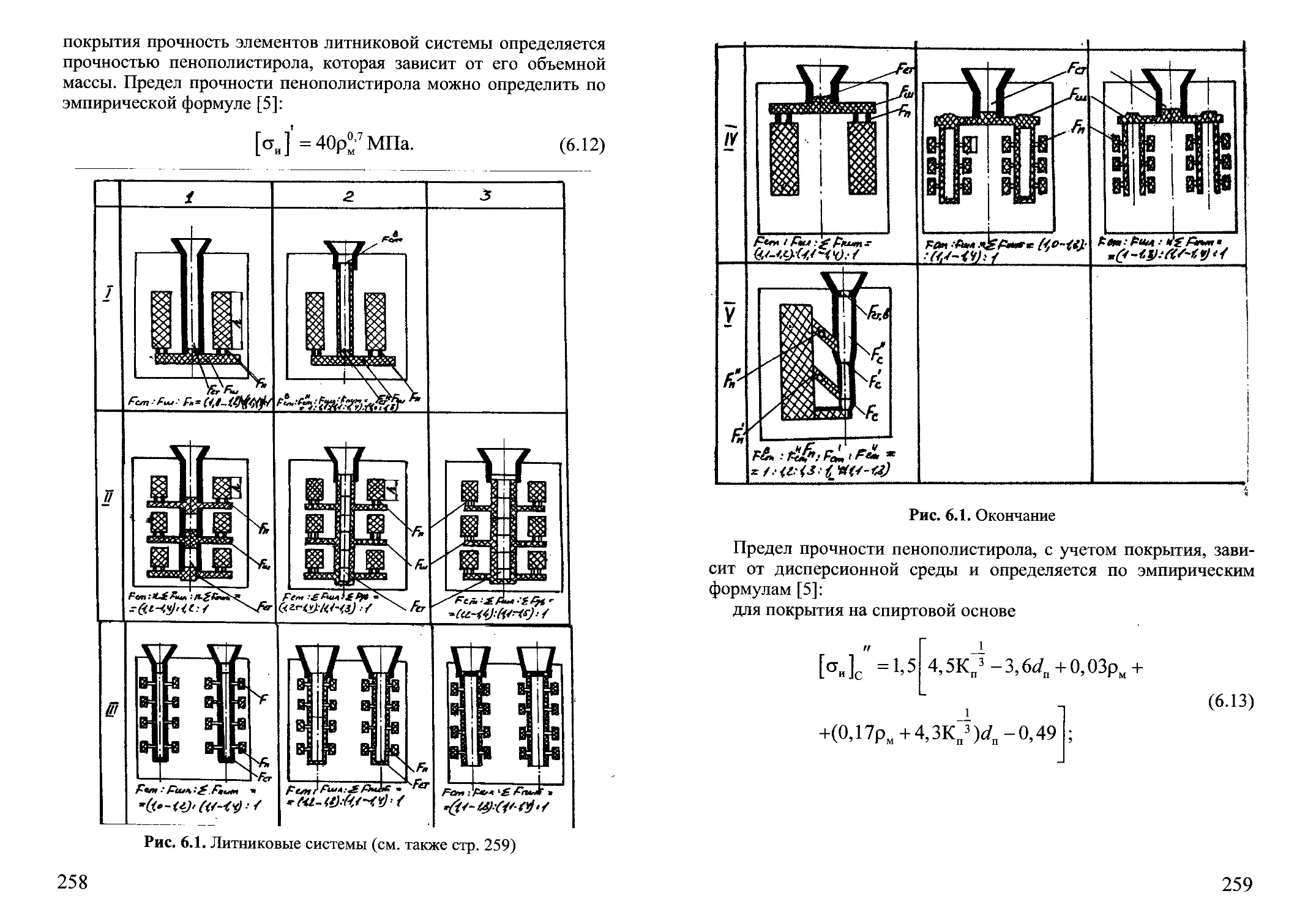

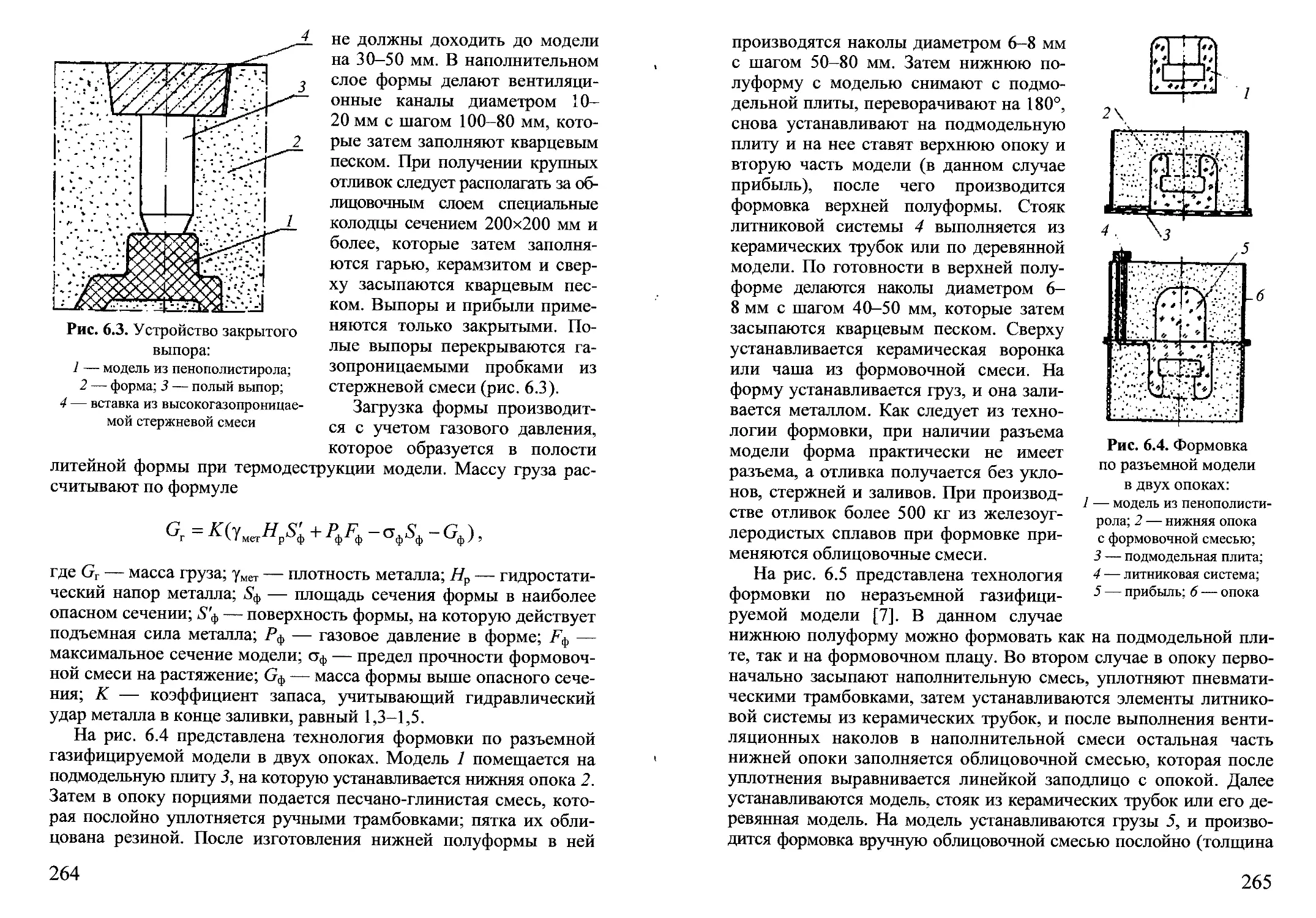

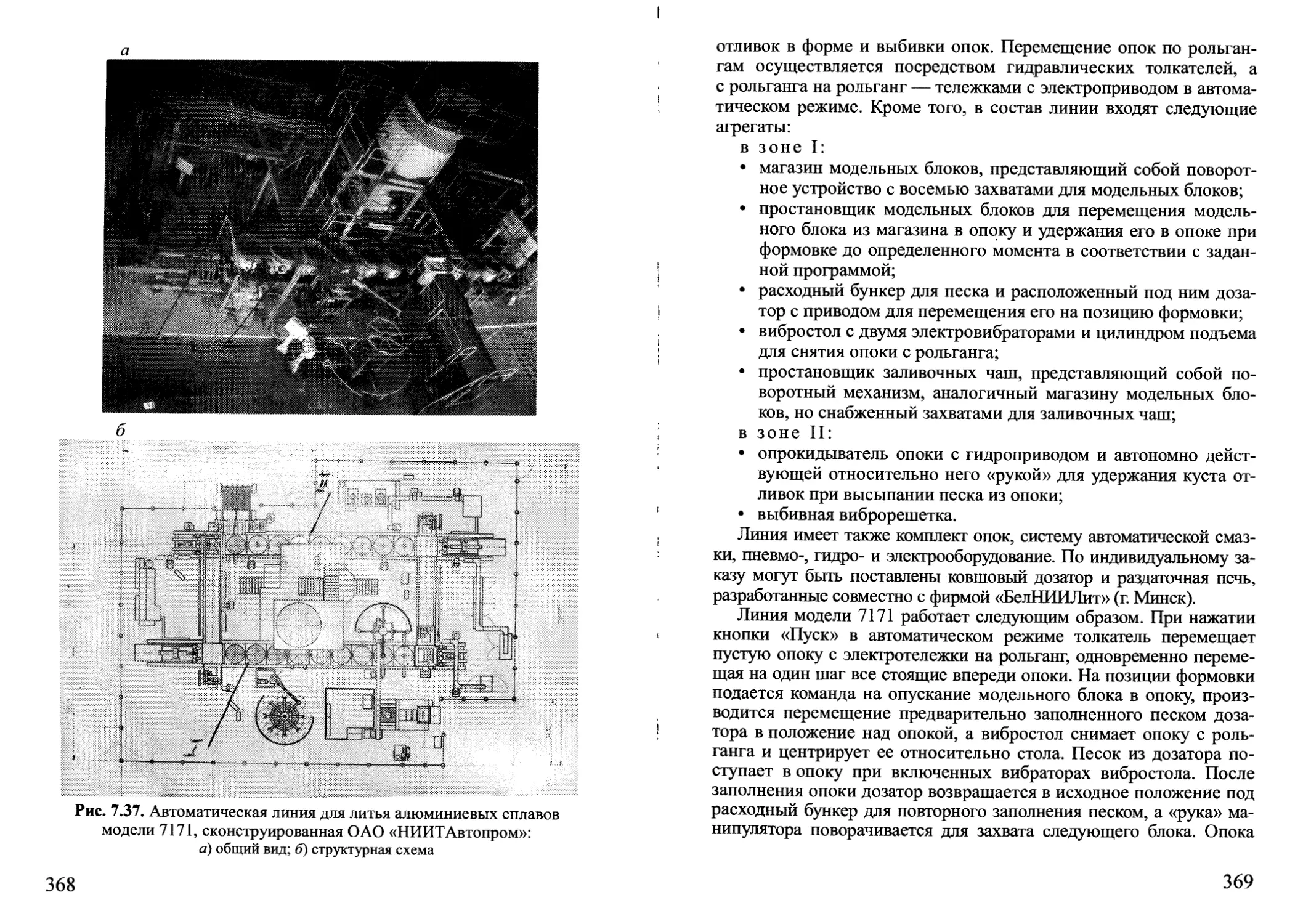

• структура плиты должна быть однородной, мелкоячеистой,