Текст

М. М. САХНОВСКИЙ

ТЕХНОЛОГИЧНОСТЬ

СТРОИТЕЛЬНЫХ

СВАРНЫХ

СТАЛЬНЫХ

КОНСТРУКЦИЙ

БИБЛИОТЕКА СТРОИТ

М. М. САХНОВСКИЙ

ТЕХНОЛОГИЧНОСТЬ

СТРОИТЕЛЬНЫХ

СВАРНЫХ

СТАЛЬНЫХ

КОНСТРУКЦИЙ

Издание 3-е,

переработанное и дополненное

Сканировал и обрабатывал

Лукин А.О.

КИЕВ «БУД1ВЕЛБНИК» 1980

ББК 38.54

6С4.05

С22

УДК 624.014.25

Технологичность строительных сварных стальных конструкций/

Сахновский М. М.—3-е изд., перераб. и доп. — Киев: Буд1вельник,

1980.— 264 с.

В книге рассматриваются основные требования, предъявляемые

к технологичности строительных сварных стальных конструкций.

Приводятся данные по выбору металлопроката для конструкций,

экономичному применению сталей, а также описаны технологические

возможности изготовления, транспортирования и монтажа стальных

конструкций, которые необходимо учитывать при проектировании.

Даются расчеты зависимости между сварочными деформациями,

технологией сборочно-сварочных работ и конструктивными формами.

Новое издание дополнено сведениями об основных и дополнительных

показателях технологичности. Нормативные материалы приведены

по состоянию на 1 мая 1979 г.

Книга рассчитана на инженерно-технических работников проект-

ных и строительных организаций.

Ил. 108. Табл. 66. Библиогр. список: с. 260 —261.

Рецензент И. А. Нечаев

Редакция литературы по специальным и

монтажным работам в строительстве

Заведующая редакцией 3. Н. Конеева

30205-036

М203(04)-80 2109000000

Издательство «Буд1вельник», 1980

ПРЕДИСЛОВИЕ

В капитальном строительстве СССР запланирован значитель-

ный рост производства строительных сварных стальных кон-

струкций, обеспечивающий дальнейшее развитие тяжелой индуст-

рии — основы материальной базы коммунизма.

Увеличение выпуска строительных сварных стальных кон-

струкций будет производиться как за счет ввода в эксплуатацию

новых и реконструкции действующих заводов металлоконструкций,

так и за счет повышения производительности труда, совершенство-

вания технологии изготовления конструкций.

Важнейшим источником повышения производительности тру-

да, а также эффективности и качества при производстве и эксплу-

атации строительных сварных стальных конструкций является

отработка конструктивных решений на технологичность — ком-

плексное конструктивно-технологическое проектирование кон-

струкций совместно с разработкой технологии их изготовления

и монтажа.

Ориентировочные подсчеты показывают, что отработка на тех-

нологичность даже в общепринятых конструктивных решениях

может снизить трудоемкость изготовления и монтажа стальных

конструкций в отдельных случаях в 1,5—2 раза при одновремен-

ном повышении их качества, снижении себестоимости и сокраще-

нии сроков производства работ по изготовлению и монтажу,

улучшению и удешевлению эксплуатации зданий и сооружений.

Конструктор, проектировщик строительных конструкций

должен четко представлять себе технологию изготовления, мон-

тажа и условия эксплуатации проектируемого сооружения, что-

бы при проектировании и конструировании наиболее полно ис-

пользовать технологические возможности, учитывать ограничения

современной технологии производства конструкций и требования

их эксплуатации. Целью настоящей работы и является оказание

практической помощи в данном вопросе.

1*

3

При написании 3-го издания были использованы работы по

отдельным вопросам технологичности сварных стальных конструк-

ций Н. П. Мельникова, Г. А. Николаева и Н. С. Стрелецкого,

А. А. Абаринова, В. А. Балдина, В. А. Винокурова, Я. М. Лихтар-

никова, Н. О. Окерблома, Г. В. Раевского, Б. И. Беляева,

В. В.Кузнецова, Р. Н. Лановского, А. 3. Цифриновича и других, а

также работы автора, опубликованные ранее.

Ряд положений и вопросов технологичности сварных стальных

конструкций требует дальнейших, более глубоких исследований

и разработок не только научными работниками, но и проектиров-

щиками, производственниками.

В третьем издании по просьбе ряда организаций и лиц поме-

щены дополнительные материалы и справочные данные, необхо-

димые при отработке строительных сварных стальных кон-

струкций на технологичность, а также приведены условия постав-

ки и цены стального металлопроката, введенные с 1 января 1977 г.

ОТРАБОТКА ПРОЕКТА СТРОИТЕЛЬНЫХ СВАРНЫХ

СТАЛЬНЫХ КОНСТРУКЦИЙ НА ТЕХНОЛОГИЧНОСТЬ

ПОНЯТИЕ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИЙ И ОТРАБОТКА

ПРОЕКТНЫХ РЕШЕНИЙ НА ТЕХНОЛОГИЧНОСТЬ

Темпы изготовления и монтажа, себестоимость, качество,

надежность, экономичность и долговечность эксплуатации строи-

тельных сварных стальных конструкций в значительной степени

зависят от конструктивных решений, принятых при разработке

рабочих (КМ) и деталировочных (КМД) чертежей.

В процессе проектирования должны быть наиболее полно ис-

пользованы современные возможности передовой технологии

изготовления и монтажа, а также учтены технологические огра-

ничения в производстве стальных конструкций и условия эк-

сплуатации сооружения.

Для создания оптимальных конструкций следует развивать

систему конструктивно-технологического проектирования, т. е.

параллельно вести разработку конструктивных решений и тех-

нологии их производства (изготовления и монтажа) и рекоменда-

ций по эксплуатации.

Впервые конструктивно-технологическое проектирование стро-

ительных стальных конструкций было введено в 1934—1935 гг.

на наиболее крупных в то время отечественных заводах металло-

конструкций в Днепропетровске и Верхней Салде, где были орга-

низованы конструкторские отделы, разрабатывающие деталиро-

вочные чертежи (КМД) всех изготовляемых заводом стальных

конструкций в тесной увязке с технологией их изготовления

(в отделе подготовки производства). Положительный опыт этих

заводов был использован при организации скоростного строи-

тельства оборонных объектов в 1941—1945 гг. По приказу Нарком-

строя СССР в декабре 1941 г. на всех заводах стальных конструк-

ций системы Главстальконструкции были организованы кон-

структорские отделы, обеспечивавшие технической документацией

изготовление стальных конструкций из наличного на заводе ме-

таллопроката.

С этих пор разработка деталировочных чертежей (КМД) всех

изготавливаемых стальных конструкций возложена на завод-

изготовитель, а стоимость разработки этих чертежей включена

в прейскурантную стоимость конструкций, при этом заказчик

обязан представлять заводу-изготовителю только рабочий проект

стадии КМ.

5

Как показал многолетний опыт, перенос разработки деталиро-

вочных чертежей (КМД) на за вод-изготовитель лишь частично

решил задачу конструктивно-технологического проектирования,

так как конструкторские отделы заводов, всесторонне учитывая

требования и условия изготовления, не всегда достаточно полно

удовлетворяют требования технологии монтажа и условия эксплу-

атации конструкций.

Для дальнейшего развития конструктивно-технологического

проектирования необходим переход к комплексному проектирова-

нию стальных конструкций в проектном институте, где парал-

лельно с рабочими чертежами (КМ) должны разрабатываться тех-

нологическая документация по изготовлению и монтажу этих

конструкций и указания по их эксплуатации.

По аналогии с ГОСТ 18831-73 для строительных стальных кон-

струкций можно определить технологичность, как совокупность

свойств, проявляемых в возможности минимальных затрат труда,

средств, материалов и времени при изготовлении, транспортиро-

вании, монтаже и эксплуатации.

Предлагаемое определение достаточно полно характеризует тер-

мин «технологичность» применительно к строительным стальным

конструкциям и согласуется с предложенной ранее и развитой

в последующем формулировкой, что технологичным конструктивным

решением строительных стальных конструкций является такое,

которое обеспечивает наиболее простое, быстрое и экономичное из-

готовление, транспортирование и монтаж, надежную и экономич-

ную их эксплуатацию при обязательном обеспечении прочности,

устойчивости, выносливости, стойкости против агрессивных воздей-

ствий и других требований соответствующих СНиП.

Приведенные понятия технологичности и технологичных конст-

руктивных решений универсальны, и их можно рекомендовать для

всех видов строительных конструкций — как металлических, так

и железобетонных, деревянных и других, изготавливаемых в ин-

дустриальных условиях механизированных заводов стройиндустрии

и монтируемых современными методами при комплексной механиза-

ции монтажных работ.

Учет элементов технологичности при разработке проектов строи-

тельных стальных конструкций является одной из особенностей

советской школы проектирования. Еще в начале 30-х годов осново-

положником отечественной школы проектирования металлоконст-

рукций профессором Н. С. Стрелецким были предложены три нача-

ла, которым должна отвечать оптимальная конструктивная форма

[36]: минимальный вес, наименьшая трудоемкость производства

и наибольшая скорость монтажа.

В современных условиях наименьшая трудоемкость производства

и наибольшая скорость монтажа обеспечиваются при отработке

проекта конструкций на технологичность, которая выдвигает,

кроме этого, еще ряд существенных условий и требований. Таким

образом, критериями оптимальной конструктивной формы строи-

6

тельных стальных конструкций практически можно считать мини-

мальный вес и максимальную технологичность.

Снижение собственной массы конструкций является одной из

главных и постоянных задач проектировщика, так как масса конст-

рукции определяется по «теоретической» или «чистой» массе всех

деталей, сварных швов, болтов, приспособлений для транспорти-

рования и других деталей, входящих в спецификацию на чертеже,

подсчитанную по теоретической массе сортаментов металлопроката.

Несколько иное понятие «металлоемкости» конструкций, опре-

деляющее массу всего израсходованного металла в «черной» или

фактической массе. Разность между металлоемкостью и теоретиче-

ской массой конструкции по проекту является отходом, составляю-

щим от 3 до 10%. Следовательно, снижение металлоемкости конст-

рукций зависит не только от проектного решения, но и от его тех-

нологичности по раскрою металла, и поэтому оно включено в пере-

чень требований технологичности.

В книге рассмотрена технологичность только сварных конструк-

ций, составляющих около 99% общего объема производства строи-

тельных стальных конструкций в СССР. Такое развитие сварных

конструкций в отечественном капитальном строительстве объяс-

няется их значительными преимуществами по сравнению с кле-

паными конструкциями. К этим преимуществам относятся:

снижение массы конструкций на 8—12% в результате отсутствия

ослабления отверстиями в растянутых зонах несущих элементов;

снижение трудоемкости изготовления на 30—50% в результате

устранения операций по разметке и образованию отверстий в де-

талях, рассверливанию их в пакетах, а также замены трудоемкого

процесса клепки — менее трудоемкой сваркой;

монолитность сварной конструкции и отсутствие остаточных

прогибов;

высокая технологичность.

Однако сварные конструкции имеют и некоторые серьезные

недостатки, такие как повышенная склонность к хрупкому и ус-

талостному разрушениям; образование в ряде случаев значитель-

ных сварочных деформаций, остаточных напряжений. Влияние

этих недостатков может быть значительно снижено при учете их

в ходе конструктивно-технологического проектирования.

Массовый, практически полный переход на прогрессивные

сварные стальные конструкции является одной из главных осо-

бенностей развития отечественного металлостроительства. По объе-

му производства сварных конструкций с начала 70-х годов СССР

прочно занимает первое место в мире.

Главными задачами совершенствования строительных сварных

стальных конструкций является снижение металлоемкости и созда-

ние предпосылок для повышения производительности труда при их

изготовлении и монтаже. Эти задачи решаются по разным направ-

лениям, таким как увеличение объема применения сталей повышен-

ной прочности; расширение производства эффективных тонкостен-

7

ных, трубчатых, коробчатых профилей, широкополочных двутав-

ров и тавров и т. п.; разработка новых экономичных конструкций

(предварительнонапряженных, висячих, объемно связанных и др.);

развитие типизации конструктивных элементов, узлов и деталей;

специализация заводов металлоконструкций и монтажных органи-

заций для перехода на поточно-конвейерное, высокопроизводи-

тельное механизированное производство; повышение уровня техно-

логичности конструктивных решений.

Последнее направление создает значительные предпосылки для

повышения производительности труда при изготовлении и монтаже

8

по монтажу

во эксплуатации

Минимум Максимум

Минимум Максимум

конструкций и наименьших затрат при их эксплуатации. Поэтому

при разработке проектов сварных стальных конструкций на стадии

рабочих чертежей (КМ) в проектных институтах и на стадии детали-

ровочных чертежей (КМД) в конструкторских отделах заводов-из-

готовителей наряду с обычными проверками (соответствию расчет-

ным сечениям и соединениям, а также геометрическим размерам

элементов; увязкой несущего стального каркаса с архитектурной

и технологической частями проекта здания или сооружения) необ-

ходима отработка конструктивных решений на технологичность,

целью которой является достижение оптимальных качественных

9

и количественных характеристик по основным этапам —изготовле-

нию, транспортированию, монтажу, эксплуатации. Общая схема

отработки на технологичность строительных сварных стальных

конструкций приведена выше.

При отработке на технологичность рекомендуется также учиты-

вать ряд общих условий и требований.

Рассмотрим наиболее общие условия и требования технологич-

ности проектных конструктивных решений:

I. Конструктивная форма должна способствовать получению

наименьших стоимости и расхода (в «черной» массе) металлопрока-

та как путем снижения массы деталей конструкции, так и примене-

ния наиболее экономичных марок стали и категорий поставки (по

гарантируемым свойствам), эффективных прокатных профилей,

а также проката стандартных размеров и рационального раскроя

заготовок (с минимальными неиспользуемыми отходами).

II. Конструктивные решения должны содержать необходимые

предпосылки для получения наибольшей скорости, наименьших

трудоемкости и стоимости переделов изготовления и монтажа кон-

струкций.

Соблюдение этого условия можно обеспечить в результате оп-

тимального использования современных и перспективных техноло-

гических возможностей завода-изготовителя и монтажной организа-

ции, а также учета технологических ограничений на отдельных пере-

делах изготовления и монтажа.

К основным предпосылкам для удовлетворения этого условия

можно отнести:

наибольшую типизацию конструктивных элементов и нормали-

зацию деталей по стандартам заводов-изготовителей, обеспечиваю-

щих изготовление конструкций на поточных и конвейерных ли-

ниях;

максимально возможный перенос трудоемких операций сборки

и сварки элементов с монтажной площадки на заводы-изготовители,

т. е. поставку крупноблочными элементами;

возможно больший перенос трудоемких операций сборки и свар-

ки с «верховых» работ (в проектном положении) на «низовые» на пло-

щадках укрупнительной сборки, т. е. обеспечение скоростных по-

точно-блочного и конвейерного методов монтажа;

применение передовой техники и технологии изготовления и мон-

тажа — автоматической и полуавтоматической сварки и кислород-

ной резки, кондукторной сборки и образования монтажных отвер-

стий, изготовления холодногнутых деталей (взамен составных свар-

ных) безвыверочного монтажа и т. п.

III. Конструктивные решения должны обеспечивать при изго-

товлении и монтаже конструкций условия, необходимые для полу-

чения высокого качества и надежности сварных и болтовых соедине-

ний, путем расположения сварных швов и болтов в удобных для

производства работ местах, доступных для контроля как в процес-

се изготовления и монтажа конструкций, так и при эксплуатации

10

сооружения. Без соблюдения этого условия даже передовая техни-

ка и технология сварки и установки болтов не всегда может обеспе-

чить высокое качество и надежность этих ответственных соединений,

низкая фактическая несущая способность которых может вызывать

переход конструкций в предельное состояние как при монтаже,

так и при эксплуатации.

IV. Конструктивная форма должна обеспечивать условия для

выполнения сварки всех заводских и монтажных швов с наимень-

шими остаточными сварочными напряжениями и деформациями,

которые зависят не только от технологии (последовательности и ре-

жимов) сварки, но и от типа и размера сечений, швов и расположе-

ния их в конструкции. Особо велики остаточные напряжения от

сварки в местах пересечений швов, а сварочные деформации — при

резко несимметричном расположении сварных швов относительно

нейтральной оси.

V. Конструктивные решения должны предусматривать рацио-

нальную разбивку конструкций на транспортабельные отправоч-

ные и крупноблочные монтажные элементы при максимально воз-

можном (по условиям транспортабельности) объеме сборочных

и сварочных работ на заводе-изготовителе.

Отработка этого условия часто затруднена противоречивостью

требований: с одной стороны — отгрузки с завода-изготовителя

наиболее укрупненных элементов, и с другой — максимального ис-

пользования грузоподъемности подвижного состава, обеспечивае-

мого погрузкой в вагон большого количества мелких отправочных

элементов с минимальной степенью готовности. Оптимальная увяз-

ка этих противоречивых условий может быть достигнута соответ-

ствующими технико-экономическими расчетами с обязательным

учетом фактора времени, особенно на монтажные работы.

VI. Конструктивные формы элементов и узлов должны учиты-

вать допуски на прокатку металла, изготовление и монтаж кон-

струкций, а также на общестроительные подготовительные работы,

предшествующие монтажу, так как недостаточный учет допусков

в проекте может вызывать трудоемкие длительные подгоночные ра-

боты, снижение темпа и ухудшение качества монтажа.

Это условие направлено на получение высокой точности гео-

метрической формы и размеров смонтированного сооружения, со-

тоящего из относительно «неточных» (в пределах допусков) элемен-

тов, наиболее простыми и малотрудоемкими способами.

В ряде случаев целесообразно применять монтажные узлы, об-

ладающие «компенсационной» способностью погашать неточности

в размерах и форме соединяемых элементов. Однако во многих слу-

чаях более технологичным является назначение в проекте требова-

ний повышенной точности изготовления элементов стальных кон-

струкций (фрезеровка торцов, образование монтажных отверстий

по объемным и связанным кондукторами и т. п.), а также повышен-

ной точности подготовительных к монтажу строительных работ

(установка опорных плит или анкерных болтов по кондукторам,

11

возведение фундаментов на проектную отметку низа опорной плиты

с повышенной точностью и т. п.). Применение того или иного реше-

ния должно быть увязано с технологическими возможностями заво-

да-изготовителя, монтажной и общестроительной организации,

а также с учетом фактора времени.

VII. Конструктивное решение должно обеспечивать условия на-

дежной (безотказной) эксплуатации на весь расчетный срок эксплу-

атации сооружения, минимальные трудовые и денежные затраты

на ремонт, текущее содержание, а также реконструкцию и усиление

конструкций при увеличении эксплуатационных нагрузок и воздей-

ствий.

Это условие имеет особо важное значение так как в современном

капитальном строительстве около двух третей средств направляется

на техническое перевооружение и реконструкцию действующих

предприятий. При отработке в проекте этого условия технологич-

ности должны предусматриваться:

доступность для регулярных осмотров всех узлов и стыков,

особенно тех, от которых зависят несущая способность и надеж-

ность эксплуатации сооружения;

минимальная площадь элементов и их сопряжений в узлах кар-

касов зданий и сооружений, подвергающихся воздействию агрессив-

ной среды и доступность их для регулярных осмотров и окраски;

возможность простого, быстрого и экономичного (без остановки

производства и демонтажа конструкций) осуществления работ по

реконструкции элементов и узлов с целью повышения их грузоподъ-

емности для зданий производств, перспективное развитие которых

сопряжено с увеличением эксплуатационных нагрузок на несущие

конструкции;

дополнительные детали и элементы, обеспечивающие простоту

и быстроту рихтовки стального каркаса при неравномерных осад-

ках, для зданий, расположенных на просадочных грунтах.

VIII. Конструктивная форма должна обеспечивать осуществле-

ние такой технологии изготовления и монтажа отдельных элемен-

тов и сооружения в целом, которая не снижала бы усталостную

прочность и не повышала склонность конструкций к хрупким раз-

рушениям, а также не снижала несущую способность по прочности

и устойчивости, т. е. обеспечивала действительную (технологиче-

скую) прочность конструкций, зависящую от технологии изготовле-

ния и монтажа сварных элементов, не ниже проектной прочности

(соответствующей требованиям СНиП).

Опыт проектирования строительных сварных стальных конструк-

ций показывает, что одновременное удовлетворение проектного ре-

шения всем перечисленным качественным и количественным усло-

виям и требованиям технологичности во многих случаях практиче-

ски невозможно из-за противоречивых способов и приемов учета

каждого из них. Так, например, минимальная металлоемкость мо-

жет привести к увеличению трудоемкости; минимальные сварочные

деформации могут вызывать значительные сварочные напряжения

12

(и наоборот), поставка крупноблочными элементами усложняет

и удорожает транспортировку и т. п. Однако даже простой учет

этих условий при отработке конструктивных решений на качествен-

ную сторону технологичности с внесением соответствующих коррек-

тив в так называемые «общепринятые решения» для достижения

реального сочетания противоречивых условий и требований неизмен-

но значительно улучшает проект, повышая технологичность кон-

струкций, т. е. приводит в конечном счете к снижению трудоемкости

и повышению производительности труда в металлостроительстве.

Поэтому целью отработки проектных решений конструкций на

технологичность является оптимальный учет и соблюдение всех

указанных условий и требований с максимально возможным удовлет-

ворением каждого из них.

ПОКАЗАТЕЛИ ТЕХНОЛОГИЧНОСТИ СВАРНЫХ

СТАЛЬНЫХ КОНСТРУКЦИЙ

Отработка качественной стороны технологичности проектных

решений должна сочетаться с определением некоторых основных

и дополнительных количественных показателей технологичности

конструкций.

Для строительных сварных стальных конструкций по аналогии

с машиностроением (по ГОСТ 18831-73) основными показателями

технологичности следует считать трудоемкость изготовления и мон-

тажа (как суммарную трудоемкость технологических переделов за-

вода-изготовителя и монтажной организации) и технологическую

себестоимость конструкций в деле (слагаемую из стоимости изго-

товления, транспортирования и монтажа).

Уровень технологичности по трудоемкости определяется как

сумма трудозатрат на переделы изготовления и монтажа кон-

струкций. Методика определения трудоемкости изготовления

и монтажа строительных стальных конструкций описана ниже.

Технологическая себестоимость конструкций может быть опре-

делена на основе смет или по методикам, описанным в работах [13,

141 и др. Полученные основные показатели технологичности кон-

струкций сравнивают с базовыми показателями — отраслевыми

нормативами, принятыми при разработке прейскурантов оптовых

цен и сметных норм в металлостроительстве, а также уровнем мини-

мальной трудоемкости и себестоимости строительных стальных кон-

струкций, достигнутым передовыми заводами и монтажными орга-

низациями.

Отраслевые нормативы стоимости и коэффициенты трудоемкости

изготовления ряда сварных стальных конструкций, принятые

в прейскуранте 01-09 (1976 г.), приведены в табл. 1—5.

Трудоемкость изготовления 1 т стальных конструкций приведе-

на на графике (рис. 1), составленном А. Ф. Кузнецовым 1101 по ис-

следованиям, проведенным на передовых Уральских заводах

13

металлоконструкций. Графики разработаны для конструкций наста-

ли класса С 38/23. При определении удельной трудоемкости для

конструкций из сталей повышенной и высокой прочности получен-

ные показатели следует умножать на соответствующие коэффи-

циенты трудоемкости /ст по табл. 1—5.

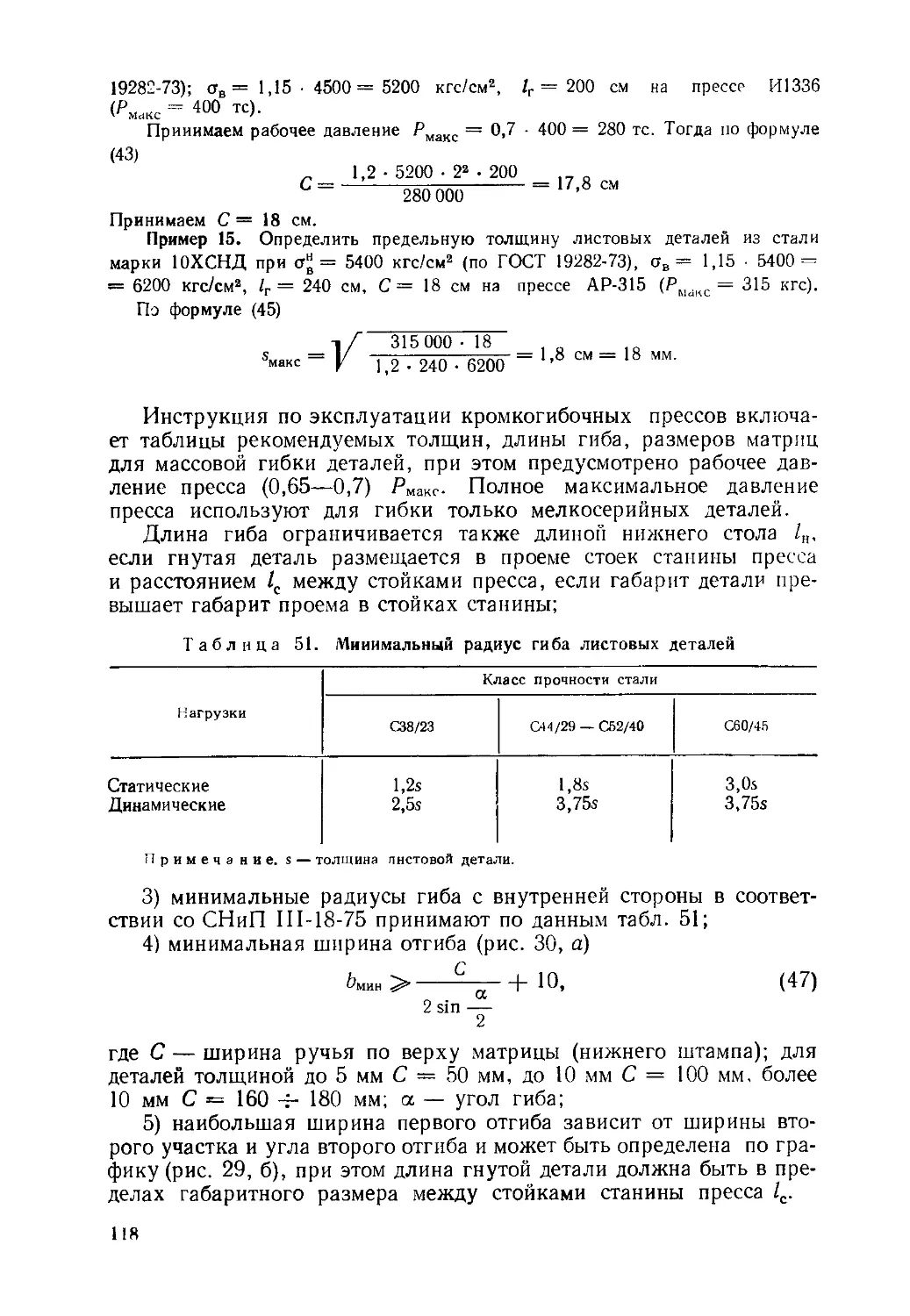

Рис. 1. Трудоемкость изготовления 1 т стальных конст-

рукций Т из стали класса С 38/23 в зависимости от массы

Q отправочного элемента:

1 — башни; 2 — решетчатые мосты; 3 — фермы; 4 *— сварные

балкн; 5 — сплошные колонны; £ — клепаные балки; 7 •— ре-

зервуары; 8 решетчатые колонны.

Базовую трудоемкость изготовления 1 т стальных конструкций

можно определять умножением единичной удельной трудоемкости

(например 5 чел.-ч на 1 т) на соответствующий табличный коэффи-

циент кт.

Оптовые цены на стальные конструкции в прейскуранте 01-09

(1976 г.) определены для следующих степеней готовности стальных

конструкций промышленных зданий и сооружений:

степень 11—элементы (детали) стальных конструкций полно-

стью обработанные, с разделанными под сварку кромками, с мон-

тажными отверстиями, выполненными на проектный диаметр,

с установленными фиксаторами для соединения со смежными дета-

лями и элементами, но без сварки или клепки деталей;

степень IV — части конструкций в виде отправочных элементов,

состоящих из нескольких деталей, сваренных или склепанных меж-

ду собой, с подготовленными под сварку кромками или монтажными

отверстиями, выполненными на проектный диаметр, для соединения

смежных элементов в монтажных узлах;

степень V — конструкции полностью сваренные или склепан-

ные в виде монтажных элементов (блоков);

степень VI — конструкции те же, что и для степени V, но со

специальными (дополнительными) испытаниями прочности, дефор-

мативности, плотности и др.

14

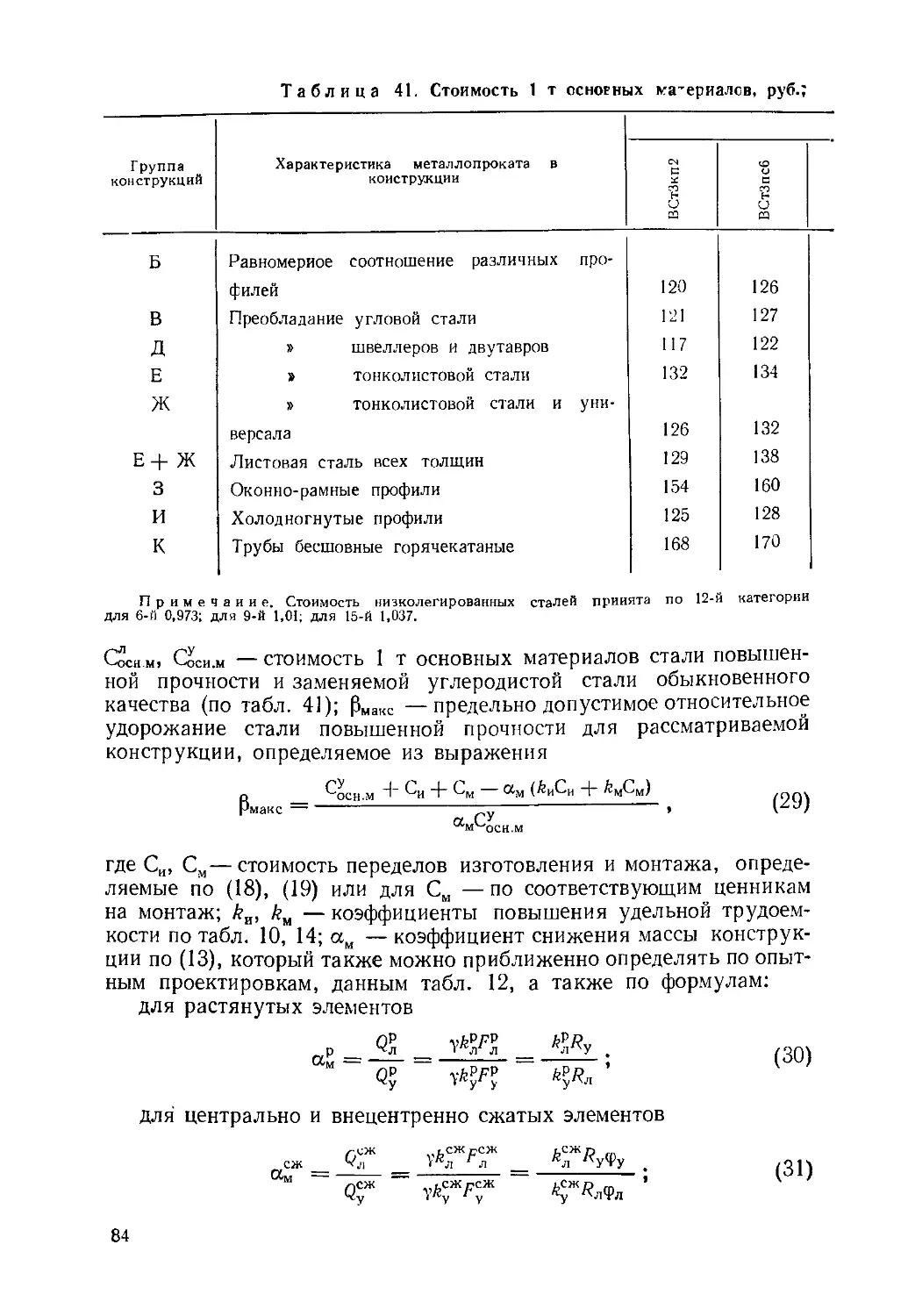

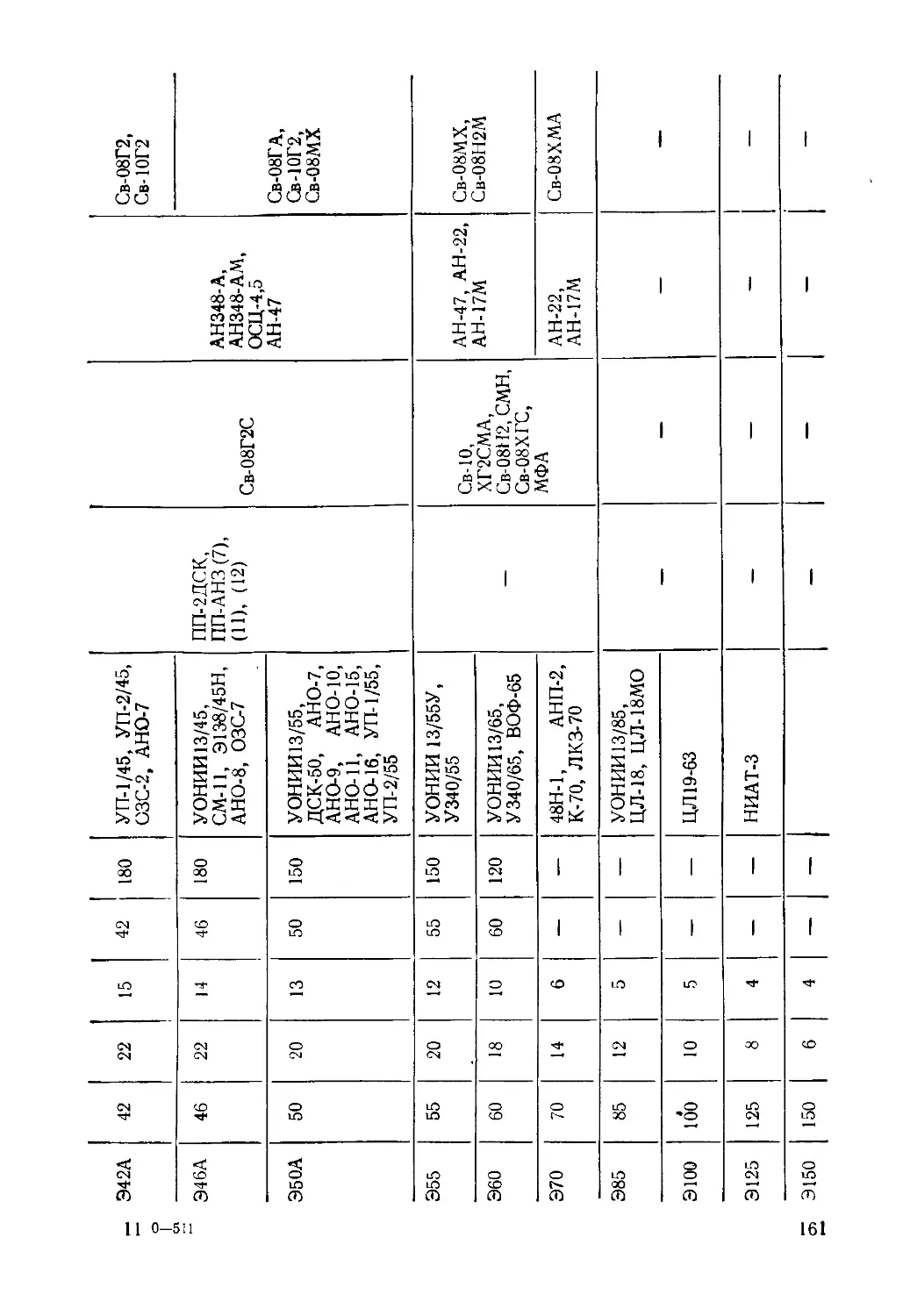

Таблица I. Стоимость 1т и коэффициенты трудоемкости изготовления

колони из стали марки ВСтЗкп2 (группа Ж) по прейскуранту

01-09 (1976 г.)

Стальные колонны

Масса колонны, т одноветвевые со сплошной стенкой, сварные двух-четырехветвевые Н-образного, короб- чатого сечення, со- единенные стенкой или решеткой решетчатые с двумя ветвями из двутавров или швеллеров, со- единенных решеткой нз уголков

§ прейс- куранта Стои- мость, руб. прейс- куранта Стои- мость, руб. •Г § прейс- куранта л к н • о 'О ь о > О S о.

Одноэтажные промышленные здания

До 1,5 1,51—3,0 1 2 223 214 2,5 2,2 8 8 241 241 3,1 3,1 12 13 210 204 2,3 2,1

3,01—5,0 3 210 2,05 8 241 3,1 14 198 1,9

5,01—10,0 4 206 1,9 8 241 3,1 15 192 1,7

10,1 — 15,0 5 200 1,7 8 241 3,1 16 188 1,55

15,1—25,0 6 191 1,4 9 232 2,8 17 183 1,4

Более 25 6 191 1,4 10 225 2,55 17 183 1,4

Многоэтажные здания

Любая I 7 | 203 | 1,8

Примечание. Характеристику групп конструкций по видам прокатной стали см. в

табл. 41.

Таблица 2. Стоимость 1т и коэффициенты трудоемкости изготовления кт

стальных подкрановых конструкций по прейскуранту 01-09 (1976 г.)

Подкрановые конструкции § прейс- куранта Масса. Стоимость, >уб КТ

Одностенчатые со сплошной стен- 28 До 1 234 2,1

кой из стали марки ВСтЗспЗ 29 1,01—3 216 1,5

(группа Ж) 30 3,01—5 213 1,4

31 5,01 — 10 210 1,3

32 10,1 — 15 207 1,2

33 15,1—25 213 1,4

34 Более 25 216 1,5

Из прокатных двутавров из стали 25 До 0,5 192 1,1

марки ВСтЗспб (группа Д) без ре- 26 0,51 — 1 183 0,8

бер 27 1,01—3 177 0,6

Решетчатые шпренгельные из угол- 35 10—15 216 1,7

ков из стали марки ВСтЗспб (груп- па Б) 36 15,1—25 211 1,55

Габаритные коробчатого сечения из стали марки ВстЗсп5 (группа Ж) 37 Любая 229 1,95

15

Продолжение табл. 2

Подкрановые конструкции § прейс- куранта Масса, т Стои- мость» руб. *т

Подкраново-подстропильные фермы 38 До 15 253 2,75

из стали марки ВСтЗспб (группа Ж) 39 15,1—25 247 2,55

40 Более 25 253 2,75

Тормозные из стали марки ВСтЗспб: сплошные (группа Ж) 41 173 0,6

решетчатые (группа Б) 42 — 172 0,8

Таблица 3. Стоимость 1 т и коэффициент трудоемкости изготовления кт

стропильных ферм из стали марки ВСтЗпсб по прейскуранту 01-09 (1976 г.)

Нагрузка, тс/м Пролет, м

18 24 30 36

§ прейску- ранта Стоимость, руб. § прейску- ранта Стоимость, руб § прейску- ранта Стоимость, РУб. § прейску- ранта Стоимость, руб. Е»

Прокатные профили (группа В)

До 2 49 237 2,95 56 228 2,65 63 224 2,5 70 216 2,25

3 50 231 2,75 57 218 2,3 64 212 2,1 71 206 1,9

4 51 225 2,55 58 215 2,2 65 209 2,0 72 201 1,75

5 52 221 2,40 59 212 2,1 66 206 1,9 73 200 1,7

6 53 213 2,15 60 209 2,0 67 203 1,8 74 198 1,65

8 54 209 2,0 61 203 1,8 68 197 1,6 75 194 1,50

Свыше 8 55 208 1,85 62 200 1,7 69 194 1,5 76 191 1,40

Гнутые профили (группа И)

До 2 77 246 3,2 84 237 2,9 91 231 2,7 98 223 2,45

3 78 240 3,0 85 226 2,55 92 217 2,25 99 211 2,05

4 79 232 2,75 86 222 2,40 93 214 2,15 100 207 1,9

5 80 228 2,6 87 219 2,30 94 211 2,05 101 205 1,85

6 81 220 2,35 88 216 2,20 95 208 1,95 102 204 1,8

8 82 214 2,15 89 210 2,0 96 202 1,75 103 198 1,6

Свыше 8 83 210 2,0 90 205 1,85 97 198 1,60 104 195 1,5

Таблица 4. Стоимость 1 т и коэффициенты трудоемкости изготовления к ’

подстропильных ферм из стали марки ВСтЗпсб (группа В) по прейскуранту

01-09 (1976 г.)

Нагрузка, тс/м Пролет, м

12 более 12

§ прейс- куранта Стои- мость, руб. «т § прейс- куранта Стои- мость, руб. кт

До 100 106 207 1,95 109 203 1,8

101—170 107 197 1.6 НО 194 1,5

Свыше 170 108 194 1,5 111 191 1,4

16

Таблица 5. Стоимость 1 т и коэффициенты трудоемкости изготовления

различных элементов стальных конструкций по прейскуранту 01-09 (1976 г.)

$ прей- ску- ранта Конструкции Марка стали Стои- мость, руб. *т

134 Фонари светоаэрационные (группа В) ВСтЗкп2 225 2,75

445 Переплеты стальные Ригели и балки перекрытий: ВСтЗкп2 250 2,3

435 из одиночных двутавров или швеллеров (группа Д) ВСтЗкп2 156 0,6

136 из нескольких двутавров или швеллеров при массе одиночных профилей до 1 т ВСтЗкп2 183 1,4

137 то же более 1 т ВСтЗкп2 174 1,1

138 из двутавров или швеллеров, усиленных полосой (группа Д), массой до 1 т ВСтЗкп2 186 1,6

439 то же более 1 т ВСтЗкп2 175 1,25

140 из составных сварных двутавров (груп- па Ж) без ребер жесткости ВСтЗкп2 195 1,55

441 то же с ребрами жесткости ВСтЗкп2 216 2,25

142 коробчатого сечения (группа Ж) Мачты на вантах: ВСтЗкп2 223 2,5

511 квадратного сечения из сортовой стали (группа Б) ВСтЗспб 233 2,3

512 то же из труб Ст20 282 2,6

513 треугольного сечения из труб (группа К) Ст20 291 2,9

514 треугольного сечения из круглой стали (группа Б) ВСтЗспб 259 3,2

515 круглого сечения из листовой стали (группа Ж) с диаметром ствола до 1600 мм Башни прямоугольного сечеиия высотой до 120 м: ВСтЗспб 267 3,2

518 из труб (группа К) Ст20 279 2,5

519 из сортовой стали Башни: ВСтЗспб 222 1,9

520 высотой до 200 м из труб Ст20 273 2,3

521 » до 350 м с вертикальным решетчатым стволом из труб (группа К) Ст20 269 2,15

522 то же со стволом из трубы диаметром 4 м из листовой стали (группа Ж) Ст20 252 2,7

€40 Опоры канатных дорог из сортовой стали (группа В) Опоры ЛЭП 750 кВ (группа В): ВСтЗспб 259 3,15

€71 промежуточные ВСтспб 222 2,45

€72 анкерные ВСтспб * 225 2,55

Цены на стальные конструкции в прейскуранте 01-09 определены

для габаритных отправочных элементов длиной до 13,77 м, т. е.

отгружаемых в один четырехосный вагон и установлены «франко-

вагон станция отправления»;

При определении цены «франко-вагон станция назначения»

к прейскурантной цене следует добавлять стоимость перевозки

(табл. 6,7).

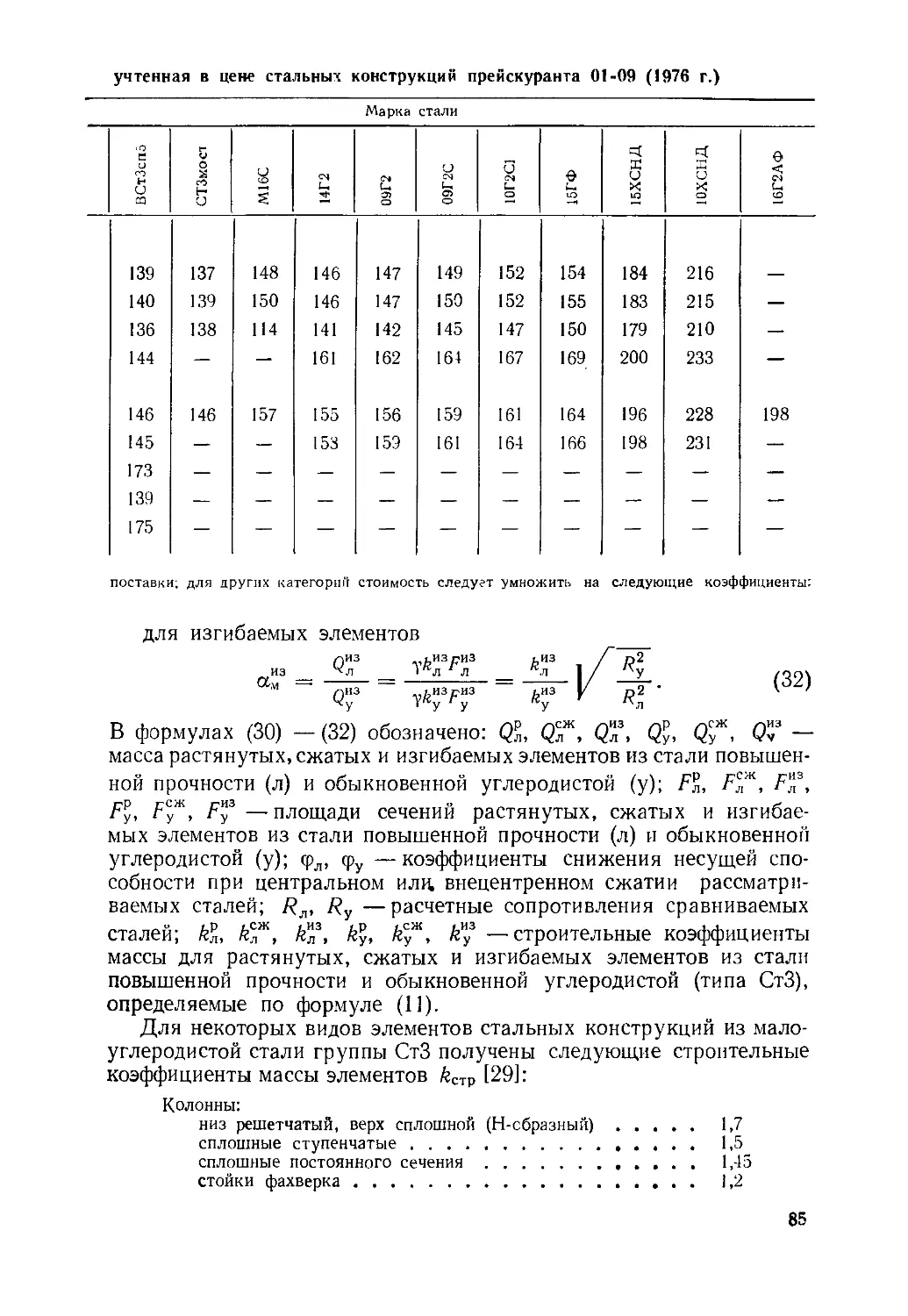

Дополнительные показатели технологичности характеризуют

ряд Дбполйительйых характеристик для группы конструкций,

2 0-5П

17

Таблица 6. Показатели перевозки стальных конструкций по железной

дороге по прейскуранту 01-09 (1976 г.)

Стальные конструкции

Наименование пока- зателей । пролетные строения желез- нодорожных и автодорожных । мостов i комплексов доменных печей элементы каркасов промзда- ний (кроме ферм), этажерки, рабочие площадки, негаба- ритные бункеры трубопроводы диаметром 0,4—1,4 м, конструкции кок- сохнмзаводов, стальные пе- реплеты : радиобашни, градирни, опо- ры канатных дорог, метал- локонструкции шахт стропильные и подстропиль- ные фермы опоры ЛЭП и контактной се- ти, трубы диаметром более 1,4 м, мачты на вантах, ан- тенны, габаритные бункеры

Нормативная за- 5,0

грузка вагона, т Нормативный коэф- фициент использо- вания грузоподъем- 21,6 19,8 16,8 15,0 12 10,8

ности Средняя стоимость перевозки 1 т конст- рукций, руб.—коп., при расстоянии, км: 0,35 0,32 0,27 0,242 0,194 0,175 0,081

до 100 2—10 2—30 2—70 3—10 3—80 4—30 8—50

101—200 2—70 2—90 3—40 3—90 4—80 5—40 10—70

201—300 3—20 3—50 4—20 4—70 5—80 6—50 13—00

301—600 5—00 5—40 6—40 7—10 8—90 9—90 20—00

601—800 6—10 6—70 7—90 8—80 11—00 12—20 24—40

801 — 1000 7—30 7—90 9—40 10—50 13—10 14—50 29—10

1001 — 1200 8—40 9—20 10—80 12—10 15—20 16—80 33—70

1201 — 1500 10—10 11—10 13—00 14—60 18—20 20—30 40—60

1501 — 1800 11—80 12—80 15—10 16—90 21—20 23—50 47—00

1801—2100 13—50 14—80 17—40 19—50 24—30 27—00 54—10

2101—2500 15—80 17—30 20—40 22—80 28—50 31—70 63—30

2501—3000 18—80 20—40 24—10 27—00 33—80 37—50 75—00

3001—3500 21—70 23—60 27—00 31—20 39—00 43—30 86—70

3501—4000 24—60 26—80 31—60 35—40 44—20 49—20 98—30

4001—4500 27—50 30—00 35—40 39—60 49—50 55—00 110—00

4501—5000 30—40 33—10 39—10 43—70 54—70 60—70 121—00

5001—5500 33—30 36—30 42—80 47—90 59-90 66—60 133—00

5501—6100 36—50 39—80 46—90 52—50 65—70 73—00 146—00

6101—6500 38—80 42—40 49—90 55—90 69—90 77—70 155—00

6501—7100 42—30 46—20 54—40 60—90 76—20 84—60 169—00

7101—7500 44—60 48—70 57—40 64—30 80—30 89—30 179—00

7501—8100 48—20 52—50 61—90 69—30 86—70 96—30 193—00

8101—8500 50—50 55—10 64—90 72—70 90—80 101—00 202—00

8501—9100 54—00 58—90 69—40 77—70 97—20 108—00 216—00

9101—9500 56—30 61—40 72—40 81—10 101—00 113—00 225—00

9501—10100 59—80 65—20 46—80 86—10 108—00 120—00 240—00

10101 — 10500 62—10 67—80 79—90 89—50 112—00 124—00 249—00

10501 — 11100 65—60 71—60 84—40 94—50 118—00 131—00 262—00

11101—11500 68—00 74—10 87—40 97—90 122—00 136—00 272—00

11501 — 11900 70—30 76—70 90—40 101—00 126—00 141—00 281—00

18

Таблица 7. Стоимость перевозки 1т стальных конструкций длиной до Зм,

руб. — коп., автотранспортом [42]

Расстояние, км РСФСР УССР БССР

До 5 0—40 0—45 0—43

10 0—63 0—70 0—68

15 0—86 0—92 0—92

20 1—04 1 — 12 1—15

30 1—33 1—44 1—48

40 1—69 1—74 1—88

50 1—99 2—04 2—21

60 2—20 2—27 2—44

70 2—45 2—56 2—72

80 2—63 2—86 2—92

90 2—81 3—15 3—12

100 2—99 3—35 3—32

За каждый 1 км

свыше 100 0—03 0—03,35 0—03,4

Примечание. За перевозку крупногабаритных конструкций взимаются надбав и,

проц.: по РСФСР н УССР при длине свыше 3 м — 25; свыше 6,5—40: свыше 12—60, по БССР

соответственно 15,20 и 40%

Таблица 8 Удельное количество сборочных марок, деталей и наплавленного

металла на 1 т конструкций из стали класса С 38/23

Конструкции Сборочные марки, шт. Детали,- шт. Наплавленный металл, кг

По данным fl. М. Лихтарникова [J3.14] и М. М. Сахновского [29]

Колонны с решетчатой нижней частью массой, т: до 10 10—25 8—9 4—5 20—25 10—12 7—8 7—8

Колонны сплошные массой, т:

до 3 10—14 25—30 8—10

свыше 3 до 10 2—4 15—20 8—9

Подкрановые балки с тормозной конст-

рукцией:

прокатные 8—10 15—20 6—8

сварные 4—6 10—12 8—10

Балки рабочих площадок:

прокатные 15—20 30—40 3—4

сварные 8—10 20—25 9—10

Фермы стропильные, подстропильные:

из уголков 15—20 40—45 6—7

из гнутых профилей 8—10 18—22 4—5

из труб 8—9 16—20 4—5

Фонари из уголков 20—30 30—35 4—6

По данным А. А Абаринова | 2]

Колонны сплошные массой, т:

до 5 8 23 16,1

5-10 5 11 15,8

10—15 3 11 13,6

15—25 2 10 12,1

2*

19

Продолжение табл. 8

Конструкции Сборочные марки, шт Детали» шт. Наплавленный металл, кг

Колонны с решетчатой нижней частью массой, т: до 5 10 31 14,7

5—10 5 18 12,2

10—15 5 14 11,2

15—25 4 12 10,1

Подкрановые балки: прокатные 7 5 0,6

сварные массой, т: до 1 9 26 14,5

1—3 2 7 5,8

3—5 2 7 8,9

5—10 3 8 8,7

10—15 2 7 6,9

Блоки подкрановых балок (балки, тор- мозные конструкции, связи) массой, т: 5—10 2 9 8,8

10—15 2 6 6,7

15—25 1 4 5,2

Тормозные конструкции: сплошные 6 17 2,6

решетчатые 10 40 6,6

Связи по колоннам: диагональные 20 55 8,3

портальные 9 18 4,2

Фермы стропильные длиной, м: 18 при массе 1 м 0,10 т 12 45 7,4

то же 0,20 8' 26 5,4

24 при массе 1 м 0,12 т 12 39 6,8

то же 0,24 5 20 •5,2

30 при массе 1 м 0,14 т 10 41 5,2

то же 0,28 5 21 4,8

36 при массе 1 м 0,16 т 8 37 6

то же 0,32 4 19 4,7

Фонари 16 33 2,8

Связи по фермам: диагональные 6 35 2,3

распорки 6 40 4,3

Прогоны массой, т: 0,1 2 15 0,6

0,2 2 10 6,6

0,3 3 10 8,9

20

объединенных общими конструктивными признаками. Дополнитель-

ными показателями технологичности по изготовлению можно счи-

тать удельное количество сборочных марок, деталей и наплавлен-

ного металла на 1 т проектируемой конструкции, степень механи-

зации сварочных работ, типизации элементов. Эти показатели кос-

венным образом характеризуют трудоемкость основных технологи-

ческих операций передела изготовления.

Примерные значения таких базовых дополнительных показате-

лей как удельное количество сборочных марок, деталей и наплав-

ленного металла приведены в табл.8.

Аналогичные базовые дополнительные показатели технологич-

ности по изготовлению для стальных конструкций из сталей повы-

шенной и высокой прочности можно определить путем умножения

данных табл. 8 на 1/ам, где <хм — коэффициент снижения массы

конструкций по сравнению с такими же из стали класса С 38/23

по табл. 12 или путем более точных аналитических расчетов.

Показатель степени механизации сварочных работ можно опре-

делять по приведенной трудоемкости (методика ИЭС им. Е. О. Па-

тона):

А>СВТ

псв т м__________ И)

I *м.т Т д. ь т ' ' 1 '

1 нм Т «т1 м

где Тм, Тнм — трудоемкость сварочных работ, нормочасы, выпол-

няемых механизированным и немеханизированным способами;

— коэффициент приведения трудоемкости сварки механизи-

рованным способом к трудоемкости ручной дуговой сварки; значе-

ния 1г? при различных видах сварки следующие:

Автоматическая под флюсом при режимах:

обычных ............................................. 3,0

форсированных........................................ 5,0

Полуавтоматическая:

под флюсом........................................... 1,5

в среде защитного газа............................ 2,0

Электрошлаковая.......................................... 4,0

Контактная............................................ 3,5

При нескольких видах механизированной сварки

М’Т 1 /.СВ'Т' । lCB'T' I * '

1 нм “1” Ят1 1 м1 “Г ят2 1 м2 “1”

где ^ть ^т2, .... Тм1, Тм2—соответственно коэффициенты приве-

дения и трудоемкость работ при различных механизированных спо-

собах сварки.

Приближенные показатели механизации сварочных работ, проц.,

можно определять:

по массе наплавленного металла

П“ = 100, (3)

+ <7ПМ

21

где qM, qнм —объемы или масса наплавки при сварке механизи-

рованным и немеханизированным способами;

по площади продольных сечений швов

П“ = -р ЮО, (4)

г м т Г нм

где FM, FHM — площади продольных сечений швов при сварке ме-

ханизированным и немеханизированным способами.

Показатель относительной массы заводской сварки, проц.,

можно найти по выражению

где q3, qM — объем или масса наплавленного металла при сварке,

выполняемой при изготовлении и монтаже.

Показатель типизации элементов (колонн, балок, ферм и т. п.)

И? =------------------100,

(6)

где п}, ql —количество и масса типовых элементов данной конструк-

тивной группы, принятых по альбомам Госстроя СССР; п", qi —

то же нетиповых.

Показатель серийности, следует определять раздельно по груп-

пам конструктивных элементов:

п‘- - '»»• р>

где — общее количество отправочных элементов данного наиме-

нования конструкций; Smt —общее количество отправочных ма-

рок в данной группе элементов одного наименования.

ТРУДОЕМКОСТЬ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ

Трудоемкость изготовления строительных конструкций на ста-

дии деталировочных чертежей (КМД) определяется при разработке

технологической документации (в отделе подготовки производства)

путем непосредственного расчета трудозатрат по нормам или гра-

фикам [35].

Трудоемкость изготовления при отработке конструкций на тех-

нологичность при рабочем проектировании (КМ) в проектных

институтах может быть определена с достаточной точностью по мето-

дике, описанной в работах [13, 14], а более точно на ЭВМ по про-

граммам, разработанным И. С. Ковнером (ЦНИИ проектсталькон-

струкция).

Трудоемкость изготовления строительных сварных стальных кон-

струкций, чел.-ч, рассчитывают по формуле, приведенной в работе

22

(141;

Ти — //сер//нфт{Л Qoch^och» (8)

где /гсер —коэффициент серийности (табл. 9); kn —коэффициент

повышения удельной трудоемкости изготовления при применении

Таблица 9. Коэффициент серийности строительных сварных стальных

конструкций

Количество элементов в се- рии, шт. 3 5 7 11 20 30 40 50 более 50

^сер 1.7 1,3 1,15 1,0 0,9 0,88 0,85 0,82 0,8

Таблица 10. Коэффициент повышения удельной трудоемкости изготовленяя

ки (к стали С 38/23) по [10J

Конструкции Класс прочности стали

С 44/29 С 46/33 С 52/40 С 60/45 С 70/60 С 85/75

Фермы:

из уголков 1,09 1,13 1,23 1,30 1,40 1,52

из труб Колонны: 1,08 1,15 1,26 1,33 1,47 1,62

решетчатые 1,12 1,19 1,29 1,37 1,48 1,67

сплошные Балки: 1,08 1,12 1,21 1,27 1,37 1,50

сварные 1,09 1,13 1,24 1,32 1,44 1,60

клепаные 1,05 1,08 1,13 1,18 1,26 1,43

Резервуары и газгольдеры Кожухи: 1,07 1,11 1,20 1,28 1,38 1,56

домен 1,05 1,07 1,13 1,19 1,25 1,39

воздухонагревателей 1,08 1,12 1,21 1,28 1,39 1,62

Башни 1,13 1,21 1,32 1,40 1,56 1,73

Мачты Пролетные строения мостов: 1,12 1,22 1,36 1,46 1,64 1,83

решетчатые 1,07 1,11 1,18 1,23 1,32 1,50

сплошные 1,05 1,08 1,12 1,17 1,25 1,41

сталей повышенной или высокой прочности по табл. 10, составлен-

ной по данным А. Ф. Кузнецова [10]; в случаях, когда конструктив-

ный элемент спроектирован из сталей нескольких классов прочнос-

ти, /ги определяют из выражения

, _ + ^ + ••• .

ки - 2(?z .

где йИ1, &И2, ...— коэффициенты повышения удельной трудоемкости

изготовления для каждого класса стали; q±, q2, ... — масса деталей

из стали каждого класса прочности; фт —строительный коэффицп-

23

ент трудоемкости изготовления

Фт = 1 + -%- Г(ЛСТР- l)d; (10)

«и

|х, р, d —коэффициенты, которые определяют по табл. 11 в зави-

симости от вида конструкции 114]; посв —количество основных де-

талей; £стр —строительный коэффициент массы конструкций,

рассчитываемый по выражению

*етр = 1 + ф2- , (11)

**оси

Свеп —масса вспомогательных детален; Q0CH —масса основных

(расчетных) деталей.

Строительный коэффициент массы конструктивного элемента

из стали повышенной или высокой прочности

ьу — 1

*?ТР=1+^---------, (12)

где /гсутр — строительный коэффициент массы конструктивного эле-

мента из стали класса С 38/23; ам — коэффициент снижения массы

конструкции, принимаемый как

ам = -7^. (13>

^ОСН

где Сосн, Qoch —масса основных деталей из сталей повышенной

и обычной прочности (с 38/23), определяемые по расчету.

Коэффициент ам можно принимать по табл. 12 или из проектных

вариантов.

Пример 1. Определить трудоемкость изготовления стропильной фермы про-

летом 30 м из труб общей массой 2,8 т, в том числе пояса из стали класса С 44/29

массой qt — 1,85 т, решетка из стали класса С 38/23 массой q2 = 0,95 т. Масса

основных деталей QOCH = 2,67 т, вспомогательных QBcn = 0,23 т, количества

основных деталей посн = 22; в серию входит 24 шт. фермы.

Коэффициент серийности (по интерполяции из табл. 9) для 24 шт. &сер =

= 0,892.

Коэффициент повышения удельной трудоемкости изготовления по (9)

, 1,08 • 1,85 + 1,0 0,95

’----- 2 8 -----------= ’°5’

где 1,08 и 1,0 коэффициенты &и| и £и2 по табл. 10.

Строительный коэффициент массы по (11) фермы из одной стали

О 94

^₽ = 1 + -Ьг = 1’086-

Строительный коэффициент массы биметаллической фермы по формуле (12)

где 0,86 — ам по табл. 12 и 1,086 — ^тр = йстр.

24

Таблица 11. Коэффициенты ц, Р, d к формулам (8), (10)

Конструкции U (1

Фермы: 1,5 1,49 2,6

из уголков

из труб 3,4 0,80 1,0

из открытых гнутых профилей 2,1 1,14 1,0

из гнутосварных замкнутых профилей 4,1 5,4 1,0

Подкрановые балкн и сплошные надкрановые части сквозных колонн при сборке: 4,0 0,85 4,5

по разметке

в кондукторе 3,5 0,96 6,5

Подкрановые части сквозных колонн: 4,5 0,82

из листа 8

из листа и уголка 4,4 0,84 8

с одной ветвью из прокатного профиля 3,4 1,07 12

с двумя ветвями из прокатных профилей 1,6 2,22 24

Таблица 12. Коэффициент снижения массы конструкций ам

Класс прочности стали

Конструкции СО 04 сл 04 се о О <£> 1Л

во

СО ш 0*

О О О О о О о

Фермы пролетом 24—36 м из

уголков биметаллические 1,0 0,93 0,90 0,86 0,83 0,81 0,78

В том числе пояса:

сжатые 1,0 0,91 0,87 0,84 0,82 0,80 0,78

растянутые 1,0 0,81 0,73 0,62 0,55 0,48 0,40

Фермы пролетом 24—36 м из

труб биметаллические 1,0 0,86 0,80 0,74 0,71 0,66 0,60

В том числе пояса:

сжатые 1,0 0,80 0,73 0,67 0,64 0,57 0,52

растянутые 1,0 0,81 0,73 0,62 0,55 0,48 0,48

Колонны для частей:

низ решетчатый 1,0 0,83 0,74 0,67 0,62 0,58 0,52

верх сплошной 1,0 0,89 0,85 0,80 0,78 0,74 0,71

Подкрановые балки 1,0 0,87 0,81 0,73 0,68 0,61 0,54

Листовые конструкции (резервуа-

ры, газгольдеры, кожухи до-

менных печей) 1,0 0,81 0,73 0,62 0,55 0,48 0,40

Башни (пояса) высотой, м:

120 1,0 0,81 0,75 0,69 0,66 0,61 0,56

180 1,0 0,88 0,83 0,79 0,77 0,73 0,70

Мачты высотой 235—350 м 1,0 0,81 0,73 0,62 0,57 0,50 0,45

Пролетные строения железнодо-

рожных мостов 33—105 м:

решетчатые пояса 1,0 0,81 0,74 0,69 0,67 0,61 0,56

раскосы 1,0 0,87 0,82 0,79 0,76 0,73 0,70

сллошностенчатые 1,0 0,87 0,81 0,73 0,68 0,61 0,54

25

Строительный коэффициент трудоемкости изготовления при р = 0,80, d =*

= 1,0 (по табл. 11) по формуле (10)

о я _____________

Фт = 1 + -г^-/(1,1 -1) 1 = 1,24.

Трудоемкость изготовления фермы по выражению (8) при р = 3,4 (табл. 11).

Ти = 0,892 • 1,05 • 1,24 . 3,4 /2,67 • 22 = 30,5 чел.-ч.

По рис. 1 трудоемкость изготовления 1 т фермы массой 2,8 составляет 14 чел.-ч,

т. е. общая трудоемкость Ти = 2,8 • 14 = 39 чел.-ч.

По табл. 3 для стропильной фермы из прокатной стали пролетом 30 м с на-

грузкой до 2 тс/м /гт = 2,5, а по табл. 10 коэффициент повышения удельной тру-

доемкости для ферм из труб из стали класса С 44/29 /ги — 1,08.

Базовая удельная трудоемкость на 1 т для рассматриваемой фермы (напри-

мер, при Ти = 5 чел.-ч на 1 т)

Т® = 5 • 2,5(1,08 1,85 + 0,95) = 37 чел.-ч.

Таким образом, базовая трудоемкость (37 чел.-ч) несколько превышает рас-

четную (30,5 чел.-ч), т. е. проект имеет хороший показатель технологичности по

трудоемкости изготовления.

Пример 2. Определить трудоемкость изготовления биметаллической подкра-

новой балки пролетом 12 м (с тормозной конструкцией) общей массой 5,52 т,

в том числе из стали класса С 46/33—2,1 т, класса С 38/23—2,7 т и в тормозной

конструкции 0,72 т. Масса основных деталей Q0CH = 4,55 т, вспомогательных

QBCn = 0,87 т, количество основных деталей посн = 6, в серию входит 36 балок.

Коэффициент серийности (по интерполяции из табл. 9) для 36 шт. Асер =

= 0,862.

Коэффициент повышения удельной трудоемкости изготовления по (9)

где 1,13 и 1,0 — коэффициенты &и1 и /ги2 по табл. 10.

Строительный коэффициент массы балки из одной стали по (11)

k — 1 О’**? — 1 19

йстр—*+ 4)55 *>1У-

Строительный коэффициент массы биметаллической балки по формуле (12)

119__________________________________1

^Тр=1 + = 1.235,

где 0,81 — ам по табл. 12 и 1,19 — ^тр = feCTp.

Строительный коэффициент трудоемкости изготовления по формуле (10) при

Р = 0,85 и d = 4,5 (по табл. 11)

Фт = 1 + 441- /(1,235 - 1)4,5 = 1,835.

1 ,мЭ

Трудоемкость изготовления балки по формуле (8) при р = 4,0 (по табл. 11)

Ти = 0,862- 1,05- 1,835. 4/4,55 • 6 = 34,6 чел.-ч.

По рис. 1 трудоемкость изготовления 1 т подкрановой балки массой 5,52 т

составляет 12,5 чел.-ч, а общая трудоемкость

Ти = 12,5 • 5,52 = 69 чел.-ч.

26

Таблица 13. Коэффициенты для определения трудоемкости изготовления

конструкций

Конструкции ^тапы изготовления

обработка сборка сварка

° с d, b. Р | т. ь

Колонны, сплошные решетчатые Подкрановые балки режима: легкого среднего тяжелого Фермы: стропильные подстропильные пролетом 12—18 м то же более 18 м тормозные связевые (ветровые) Балки перекрытий: прокатные сварные Монорельсы: прямолинейные криволинейные Элементы площадок Элементы фонарей: аэрационных световых Элементы фахверка: стойки из листовой стали » из профильной стали рпгели Надколонники Плиты, базы колонн Связи по колоннам: крестообразные в виде стержней Связи по фермам: крестообразные в виде стержней в виде ферм 7,17 7,79 4,57 6,35 8,80 6,13 4,93 4,93 3,10 3,61 1,06 4,09 4,64 4,51 9,01 н.з 5,90 4,99 4,99 4,19 4,98 2,92 4,40 4,40 1,35 4,40 1,38 0,25 0,31 0,40 0,51 0,57 0,56 0,57 0,57 0,08 0,08 0,68 0,32 0,23 0,51 0,23 0,44 0,80 0,16 0,16 0,22 0,16 0,68 0.35 0,35 0,61 0,35 0,61 0,09 0,09 0,07 0,10 0,09 0,05 0,03 0,04 0,014 0,03 0,03 0,09 0,014 0,02 0,02 0,09 0,02 0,02 0,06 0,06 0,04 0,06 0,07 0,05 0,11 0,015 0,07 0,010 1,99 1,94 1,33 2,40 3,74 0,72 0,27 0,37 0,71 0,60 0,49 0,29 0,71 0,73 0,73 0,82 1,28 1,28 3,05 2,54 0,21 3,05 0,12 0,35 0,05 0,20 0,06 0,67 0,76 0,84 0,67 0,67 0,54 0,63 0,67 0,67 0,62 0,29 0,75 0,48 0,62 0,62 0,82 0,56 0,56 0,42 0,45 0,71 0,42 0,89 0,78 0,58 1.0 0,62 0,80 0,03 0,05 0,02 0,02 0,016 0,02 0,02 0,02 0,06 0,06 0,09 0,02 0,07 0,03 0,06 0,05 0,05 0,14 0,04 0,11 0,10 0,02 0,03 0,03 0,03 0,09 0,03 10,2 5,35 13,3 13,3 8,1 1,84 1,84 1,84 0,15 0,15 1,46 13,30 2,57 4,20 2,50 0,33 0,33 2,95 9,45 0,05 1,37 0,33 0,08 0,08 0,08 0,08 0,45 0,17 0,35 0,47 0,47 0,48 0,30 0,30 0,30 0,95 0,95 0,82 0,47 0,35 0,13 0,62 0,91 0,91 0,79 0,28 0,92 0,63 0,80 0,93 0,93 0,93 0,93 0,75

Примечание. Для определения коэффициентов использованы данные сборников

«Укрупненные нормативы времени для промышленных предприятий» [38—40].

По табл. 2 (§ 31) для сварной подкрановой балки массой более 5 т Ат = 1,3,

а по табл. 10 коэффициент повышения удельной трудоемкости изготовления для

подкрановых балок из стали класса С 46/33 ka = 1,13.

Базовая удельная трудоемкость на 1 т для рассматриваемой подкрановой

балки (при Ти = 5 чел.-ч на 1 т и kr = 1,3)

Т® = 5 • 1,3(1,13 - 2,1 + 2,7 + 0,72) = 37,6 чел.-ч.

Базовая трудоемкость (37,6 чел.-ч) несколько больше, чем по расчету (34,6

чел.-ч), т. е. проект имеет хороший показатель технологичности по трудоемкости

изготовления.

27

Удельную трудоемкость на 1 т массы конструкций из стали клас-

са С 38/23 по основным этапам изготовления можно определить как

путем прямого нормирования по разработанному чертежу, так

и приближенно по графикам, приведенным в работе [35] или по фор-

мулам [12]

гр а -р сп "f' dy

lo6 = _Q^; сб = —'

т рп. -f- тг

СВ= Qb ’

где Тоб, Тсб, Тсв — удельная трудоемкость на 1 т соответственно

обработки деталей, сборки и сварки элемента, чел.-ч; Q—масса

элемента конструкции, т; п —количество деталей, шт.; а, Ьх, с,-

dlt b2, р, mit b3 — коэффициенты по табл. 13.

Пример 3. Определить удельную трудоемкость по основным этапам изготов-

ления стропильной фермы пролетом 24 м из стальных труб. Масса конструкции

1,9 т, количество деталей 34.

По табл. 13 определяем коэффициенты: а= 6,13; = 0,56; с= 0,05; <4 =

= 0,72; Ь2 = 0,63; р = 0,02; /п, = 1,84; Ь3 = 0,30.

Удельная трудоемкость обработки 1 т деталей

Т - =------= 4,28 чел.-ч.

। g0.5b

Удельная трудоемкость сборки на 1 г

Тео = t °’72- = > ’62

со । дО.63 *

чёл.-ч.

Удельная трудоемкость сварки на 1 т

__ 0,02 • 34 + 1,84

св 1,90,3

= 2,08

чел.-ч.

Для определения общей удельной трудоемкости изготовления следует учесть

отделочные и вспомогательные операции.

ТРУДОЕМКОСТЬ МОНТАЖА КОНСТРУКЦИЙ

Наиболее точно трудоемкость монтажа строительных сварных

стальных конструкций можно определить при разработке проекта

организации и технологии производства монтажных работ путем

непосредственного расчета объемов работ по всем технологическим

операциям передела монтажа по нормам.

На стадии проектирования (КМ) и (КМД) трудоемкость монтажа

можно определить приближенно по методике [13, 14] пользуясь

выражением

Тм = МвсП(Тук + Тует + Тм.с), (14)

где кы —коэффициент повышения удельной трудоемкости монта-

жа конструкции из сталей повышенной и высокой прочности

(табл. 14); kacn—коэффициент, учитывающий вспомогательные и траи-

28

Таблица 14. Коэффициент повышения удельной трудоемкости монтажа

конструкций кы [10]

Конструкции Клас с прочности стали

038/23 C44/2S. 046/33 С52/40 С60/45 С70/60 085/75

Фермы: из уголков 1,о 1,07 1,10 1,16 1,21 1,25 1,32

из труб 1,0 1,07 1,14 1,21 1,27 1,37 1,49

Колонны: решетчатые 1,0 1,09 1,13 1,23 1,30 1,37 1,47

сплошные 1,0 1,08 1,13 1,19 1,23 1,29 1,39

Балки: сварные 1,0 1,07 1,12 1,20 1,25 1,32 1,43

клепаные 1,0 1,04 1,07 1,10 1,13 1,15 1,19

Резервуары и газгольдеры 1,0 1,12 1,20 1,31 1.41 1,54 1,66

Кожухи: доменных печей 1,0 1,02 1,03 1,05 1,06 1,08 1.11

воздухонагревателей 1,0 1,02 1,04 1,06 1,08 1,11 1,15

Башни 1,0 1,12 1,16 1,22 1,25 1,31 1,36

Мачты 1,0 1,15 1,22 1,35 1,43 1,57 1,67

Пролетные строения мостов: решетчатые 1,0 1,09 1,12 1,15 1,17 1,20 1,25

сплошные 1.0 1,08 1,09 1,13 1,16 1,21 1,27

спортные операции, принимается приближенно 1,3; Тук—трудоем-

кость укрупнительных работ до подъема:

Тук = QyKtn -|- byKQg, (15)

«у1!, by,, —коэффициенты по табл. 15, принимаемые в зависимости

от вида и типа конструкции; т — количество отправочных элемен-

тов в монтажном элементе пли блоке; Qe — масса монтажного

элемента или блока; Туст —трудоемкость установки, подъема,

временного закрепления и выверки монтажного элемента или блока:

Туст = «уст + (\ctQq /э.ж» (15)

«уст, Ьу„ — коэффициенты по табл. 15; (э.ж —трудоемкость уста-

новки временных монтажных элементов жесткости, если это пре-

Таблица 15. Коэффициенты к формулам (15), (16)

конструкции °ук 6ук ЧуС1 6VCT

Колонны:

решетчатые 3,7 1,1 4,6 1,06

сплошные 3,0 0,9 4,5 1,06

Подкрановые балки 2,1 1,0 5,5 1,03

Фермы (стропильные, подстропильные) 3,9 1,05 4,1 5,6

Укрупненный пространственный блок 1,55 1,35 12,7 1,72

29

дусмотрено в проекте монтажа (например, для стропильных ферм

на укрепление гибкого нижнего пояса принимает /эж = 6 чел.-ч);

Тм.с —трудоемкость выполнения постоянных монтажных соедине-

ний, определяемая путем подсчета

проектного количества (по типам)

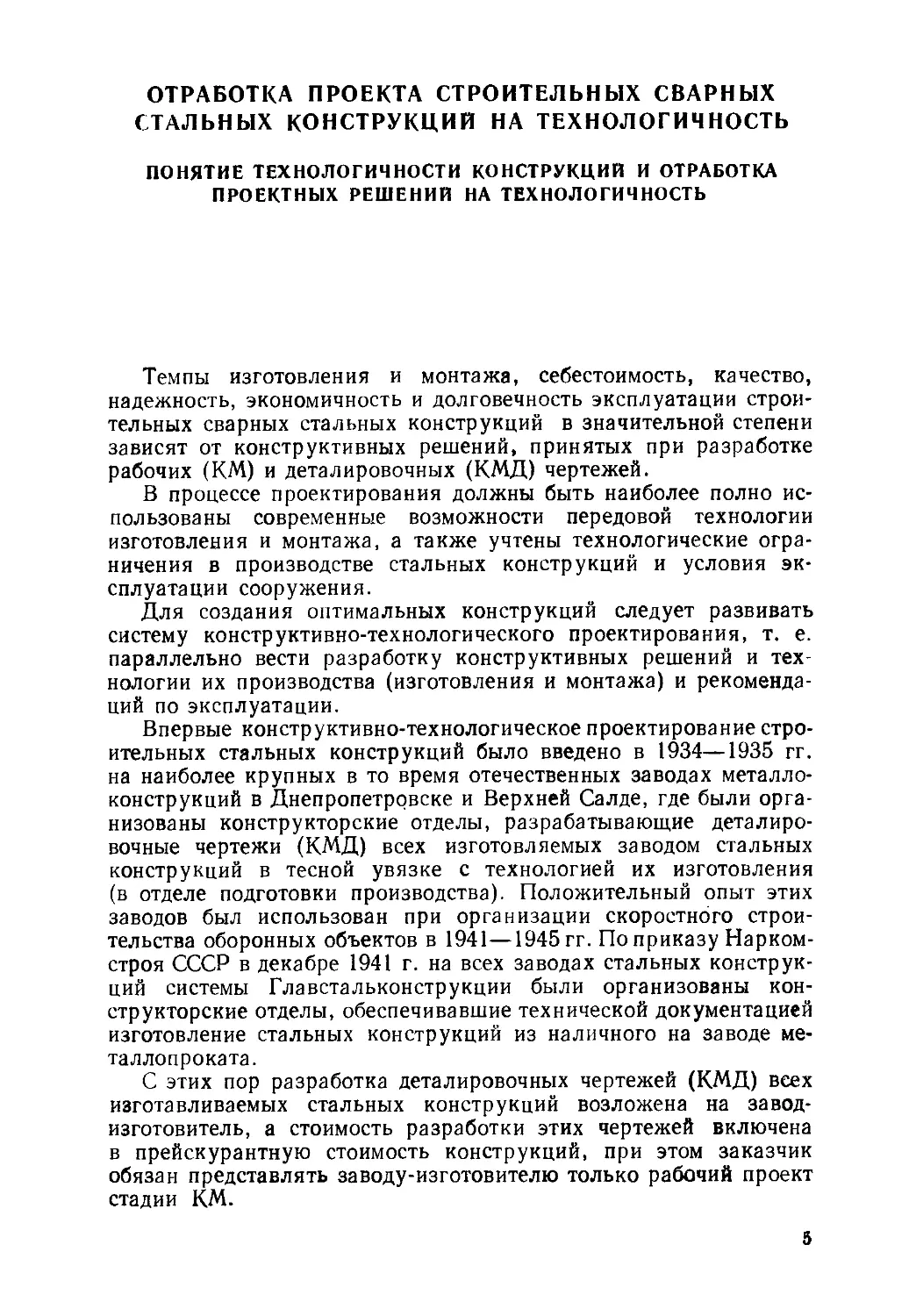

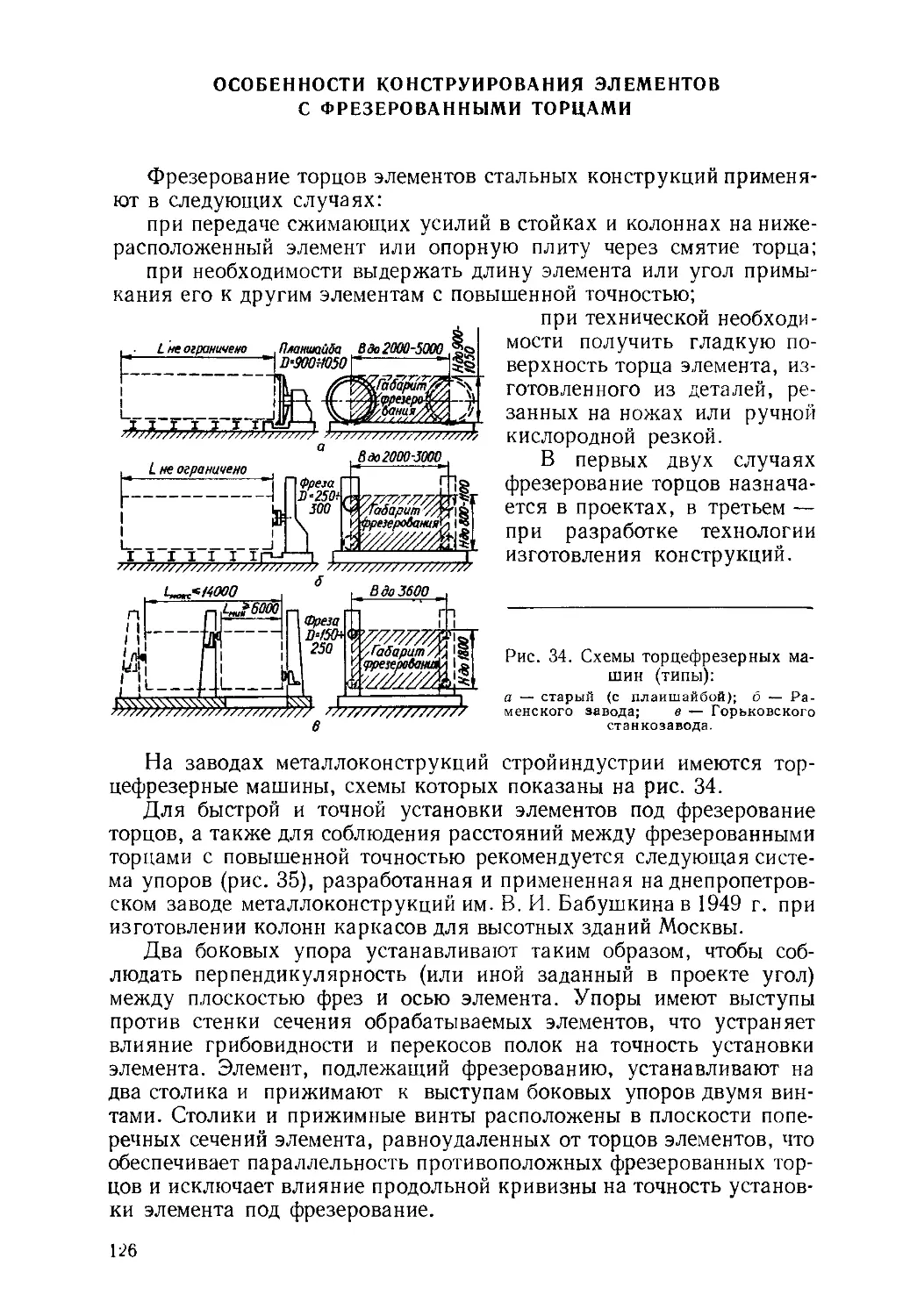

Рис. 3. Трудоемкость монтаж-

ной сварки угловых швов Тм с

в положении:

/ — нижнем; 2 — вертикальном;

3 потолочном.

Рис. 2. Трудоемкость установки

монтажных креплений Тм с:

1.2 — черных болтов при толщине па-

кета соответственно 20 и 30 мм; 3 —

высокопрочных болтов; 4, 5 — закле-

пок при клепке соответственно рядовой

и узловой

Рис. 4. Трудоемкость монтаж-

ной сварки стыковых швов

Т :

М.с

1, 3, 5. 6 — с У-образной раз-

делкой соответственно в нижнем,

горизонтальном, потолочном и

вертикальном положениях; 2,

4—с Х-образной разделкой в

горизонтальном и вертикальном

положениях.

Рис. 5. Трудоемкость монтажа 1 т

стальных конструкций Тм из стали

класса С 38/23 в зависимости от мас-

сы элемента:

1 —» резервуары; 2 — пролетные строе-

ния мостов; 3 — балки; 4 колонны;

б —» фермы; 6 —» башни: 7 мачты.

сварных швов, болтов или заклепок в монтажных узлах и сты-

ках и умножения на соответствующую удельную трудоемкость

(рис. 2—4). Трудоемкость монтажа 1 т стальных конструкций (без

учета укрупнения) можно также определить по рис. 5 [10].

30

Пример 4. Определить трудоемкость монтажа блока стропильных ферм из

стали класса С 38/23, состоящего из двух ферм массой 6,0 т и 24 элементов связей

массой 3,2 т (всего Qq = 9,2 т). Монтажные соединения — черные болты d6 —

= 20 мм (60 шт.), угловые сварные швы в нижнем положении hlu — 6 мм длиной

12 м и Лш = 10 мм длиной 4,4 м. Дополнительные элементы жесткости не устанав-

ливаются.

Трудоемкость укрупнительных работ при аук = 1,55, Ьук = 1,35 (по табл.

15) по формуле (15)

Тук = 1,55(6 + 24) + 1,35 • 9,2 = 58,9 чел.-ч.

Трудоемкость установки блока на место при ауст = 12,7, Ьуст = 1,72

(по табл. 15) и /эж = 0 по формуле (16)

Туст = 12,7 + 1,72 • 9,2 = 28,6 чел.-ч.

Трудоемкость выполнения монтажных соединений: по рис. 2 удельная трудо-

емкость установки 10 черных болтов диаметром <7б = 20 мм составляет 1,75 чел.-ч,

по рис. 3 иа 10 м углового шва в нижнем положении при = 6 мм требуется

1,6 чел.-ч, при Дш = 10 мм — 2,2 чел.-ч.;

т 1,75 . 1,6 , 2,2 л л „

тм.с = —jo" 60 + —[у 12 + “Io- 4,4 = 3 чел ’4'

Общая трудоемкость монтажа блока при kM— 1,0 (для С 38/23) и feBcn = 1,3

по формуле (14)

Тм= 1,0- 1,3 (58,9 + 28,6 + 3) = 128,5 чел.-ч.

Собственно трудоемкость монтажа (без учета укрупнения) Тм = 1,0 • 1,3 (28,6 +

+ 3) = 41 чел.-ч, а по рис. 5 Тм — 4,8 • 9,2 = 44,1 чел.-ч, т. е. базовая трудо-

емкесть больше расчетной трудоемкости.

ТЕХНОЛОГИЧЕСКАЯ СЕБЕСТОИМОСТЬ КОНСТРУКЦИИ

В технической документации металлостроительства стоимость

конструкций может быть выражена по-разному. Так, для планиро-

вания, финансирования, учета и отчетности исходным показателем

является сметная стоимость, определяемая по соответствующим

прейскурантам и СНиПам с учетом района строительства и других

факторов.

Рентабельность работы предприятий характеризуется себесто-

имостью конструкций, определяемой по фактическим затратам на

их производство и сравниваемой с отпускной ценой (например, по

прейскуранту 01-09).

При отработке проектов конструкций на технологичность в ка-

честве второго основного показателя технологичности (считая пер-

вым — трудоемкость) возможно принять технологическую себесто-

имость конструкций «в деле» как переменную часть общей приведен-

ной стоимости конструкций, наглядно отражающую достигнутый

уровень технологичности рассматриваемого проектного решения.

Технологическую себестоимость строительных стальных кон-

струкций «в деле» можно определять по следующему выражению

113, 14], уточненному по действующим нормам:

Ск.д = (СЛ -ф- Си) kukyA, (17)

31

где Си — заводская технологическая стоимость конструкции с уче-

том транспортирования; kn —плановые накопления (kn = 1,144);

См —технологическая себестоимость монтажа; kH —учет общих

накладных расходов (k„ = 1,083); kya —удорожание работ в зим-

нее время (/гуд — 1,03).

Заводская технологическая себестоимость строительных сталь-

ных конструкций с учетом транспортирования к месту монтажа

С„ = (Сосн.м 4- Сз.с) Тиаи (1 -J- k» р) 4—~~ j -f- Ст, (18)

где Q —масса конструкций; Сосн.м —стоимость основных материа-

лов на 1 т (см. табл. 41); С3.-с —заготовительно-складские расходы

на 1 т, которые принимают равными 1р. 50 к., ак —среднечасовая

зарплата на за воде-изготовителе (ои == 0,56 р. в 1 ч); &ир —коэф-

фициент учета накладных расходов к основной зарплате (&Н.Р =

= 3,75); Н — условно-постоя иные расходы по изготовлению

конструкций (примерно 11 р. на 1 т); ам —коэффициент снижения

массы при использовании сталей повышенной и высокой прочности

по табл. 12; Лр, /?„с —коэффициент учета рентабельности произ-

водства и отчисления на научно-исследовательские работы, преми-

рование и т. д. (принимают k,, = 1,144 и &ис = 1,00539); Ст —сто-

имость транспортирования проектируемых строительных конструк-

ции от завода к месту монтажа, может приниматься приближенно

пэ табл. 6, 7.

Технологическую себестоимость монтажа пооперационно можно

определять по СНиПам и ЕНиРам или приближенно по формуле

[13, 14]

См = °мТм^и м 4~ Сэ м, (19)

где аы — среднечасовая зарплата при монтаже (аыя» 0,6 р. на

1 чел. в 1 ч); Тм —трудоемкость монтажа по (14); &н м —коэффи-

циент учета накладных расходов на заработную плату при монта-

же (&и.м « 1,8); Сэм—себестоимость эксплуатации монтажных

механизмов:

С _ 4м урукС^ , Тустс;р\ Tn..pQC“Pp .

Сэм ~ ЖГ + + "Жл..р ’

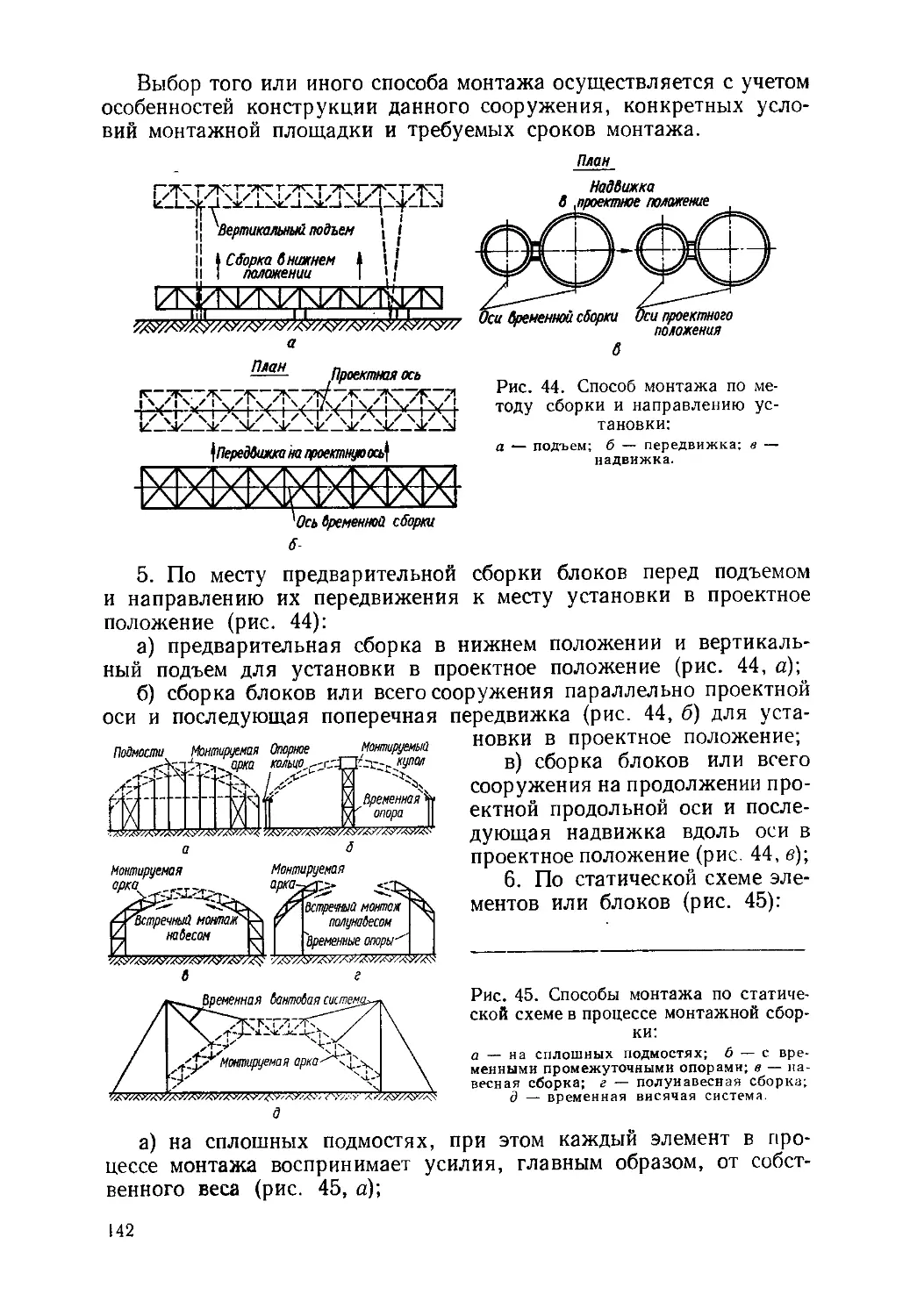

фм — коэффициент, учитывающий работу механизмов на монтаже

вспомогательных конструкций, по рис. 6 в зависимости от строитель-

ного коэффициента массы сооружения йстр:

0е

^ТР=1 4--—; (21)

^-ОС1

<2оси, <2всп —масса основных и вспомогательных элементов соору-

жения; k.A,м — коэффициент использования монтажных механизмов

(принимается k„.№ = 0,6); Тук, . Туст —трудоемкость соответственно

укрупнительных работ и установки конструкций в проектное поло-

жение по формулам (15), (16); СУк, СуРт> С£р.р —стоимость машино-

32

смены кранов соответственно при укрупнении и установке кон-

струкций и на погрузочно-разгрузочных работах; при отсутствии

конкретных данных стоимость машино-смены кранов можно прини-

мать по табл. 16 [41]; пук, луст, лп..Р —количество монтажников

в звене (бригаде) соответственно при укрупнении, установке и по-

грузочно-разгрузочных работах, принимаемое 5, 7 и 3 рабочих;

Тп.-р — средняя удельная трудоемкость

погрузочно-разгрузочных работ, прини-

маемая 0,6 чел.-ч; Q —масса всех мон-

тируемых конструкций.

В полной, так называемой приведен-

ной стоимости конструкции, учитываются

эксплуатационные расходы, капиталь-

ные вложения, а также эффективность

производства отрасли:

Спр = Ск.д + Е (Ксп.рк + та + 4 , (22)

где Ск.д — стоимость конструкции «в де-

ле» по формуле (17); Е—нормативный

коэффициент эффективности (0,15); КсР,

Рис. 6. Зависимость коэффи-

циента фм от строительного

коэффициента массы соору

КмРп—удельные капитальные вложения, жения kcc.

приведенные к моменту окончания строи-

тельства заводов стальных конструкций и металлургических пред-

приятий:

к-пр

*\с.к

— ^4 с кКс.к!

(23)

КмРп = ЛмпКмп!

(24)

Иск = 1,21; Лм.п = 1,07 —коэффициенты, учитывающие сроки

строительства заводов стальных конструкций и металлургических

предприятий; Кс.к — 243 р. на 1 т; Кмп = 180 р. на 1 т — норма-

тивы удельных капитальных вложений в заводы стальных конструк-

ций и металлургические предприятия —поставщики металлопрока-

та; Э —эксплуатационные расходы, принимаемые

Э = + Ск ДА ; (25)

‘ к

Тк —срок службы стальных конструкций, принимаемый равным

60 лет (кроме подкрановых балок, для которых Тл — 20 лет);

Ар — коэффициент, учитывающий затраты на текущий и капиталь-

ный ремонты, принимаемый для стальных конструкций 0,012 (кро-

ме подкрановых балок, для которых Ар = 0,018).

При отработке проекта строительных сварных стальных кон-

струкций на технологичность можно принять основным показате-

лем технологичности стоимость конструкции «в деле» по формуле

(17), так как последующие составляющие «приведенной» стоимости

в формуле (22) являются постоянными для всех видов строительных

3 0-511

33

Таблица 16. Стоимость маш.-смены кранов на строительно-монтажных

работах для 1—6,10 территориальных районов

Краны Грузо- подъем- ность, т Стоимость маш.-сме- ны, руб,—коп Краны Г рузо- подъем- ность, т Стоимость маш .-сме- ны, руб.—коп

Автомобильные До 3 5 7,5 10 15—16 14—30 17—10 18—60 24—60 30—50 Козловые пролетом до 38 м, высотой подъема до 10,5 и до 18—24 м (со звездочкой) 12 15 20 25* 30 40 45* 50 2x30* 29—10 28—49 27—80 45—03 34—80 33—90 46—00 34—50 46—50

На пневмоходу 10—13 25 25—10 40—60

Мачтово-стреловые высотой подъема до 39—48 м 5 10 15 25 40 11—40 20—70 25—90 28—00 36-40

На железнодорож- ном ходу 25 50 75 34—00 48—90 72—00

Кабель-краны пе- редвижные проле- том, м: 400—500 1100 10 15 25 100—00 118—00 193—00

На гусеничном хо- ДУ 5 10 15 20 25—30 40 50—63 100 13—90 18—90 21—70 27—70 41—80 44—70 67—00 85—00

Кабель-краны ста- ционарные проле- том 400 м 5 34—70

Башенные 0,5—1 2 1,5—3 2—4 3—5 5 5,5—8 13—25 15—40 16—50 25—75 8г—40 12—50 12—80 15—40 17—60 19—50 29—00 72—00 82—00 107—00 137—00 Ползучие (само- подъемные) 0,5 2 9—90 19—60 19-00 21—50 30—80 45—50

Подвесные ползу- чие 1 2,5 25—10 32—70

Портально-стрело- вые 10 50—30

Консольные 80 130 150—00 220—00

Лебедки 5 12,5 7—80 18—00

34

стальных конструкций, независимо от технологичности их про-

ектных решений, т. е. не могут объективно влиять на оценку техно

логичности.

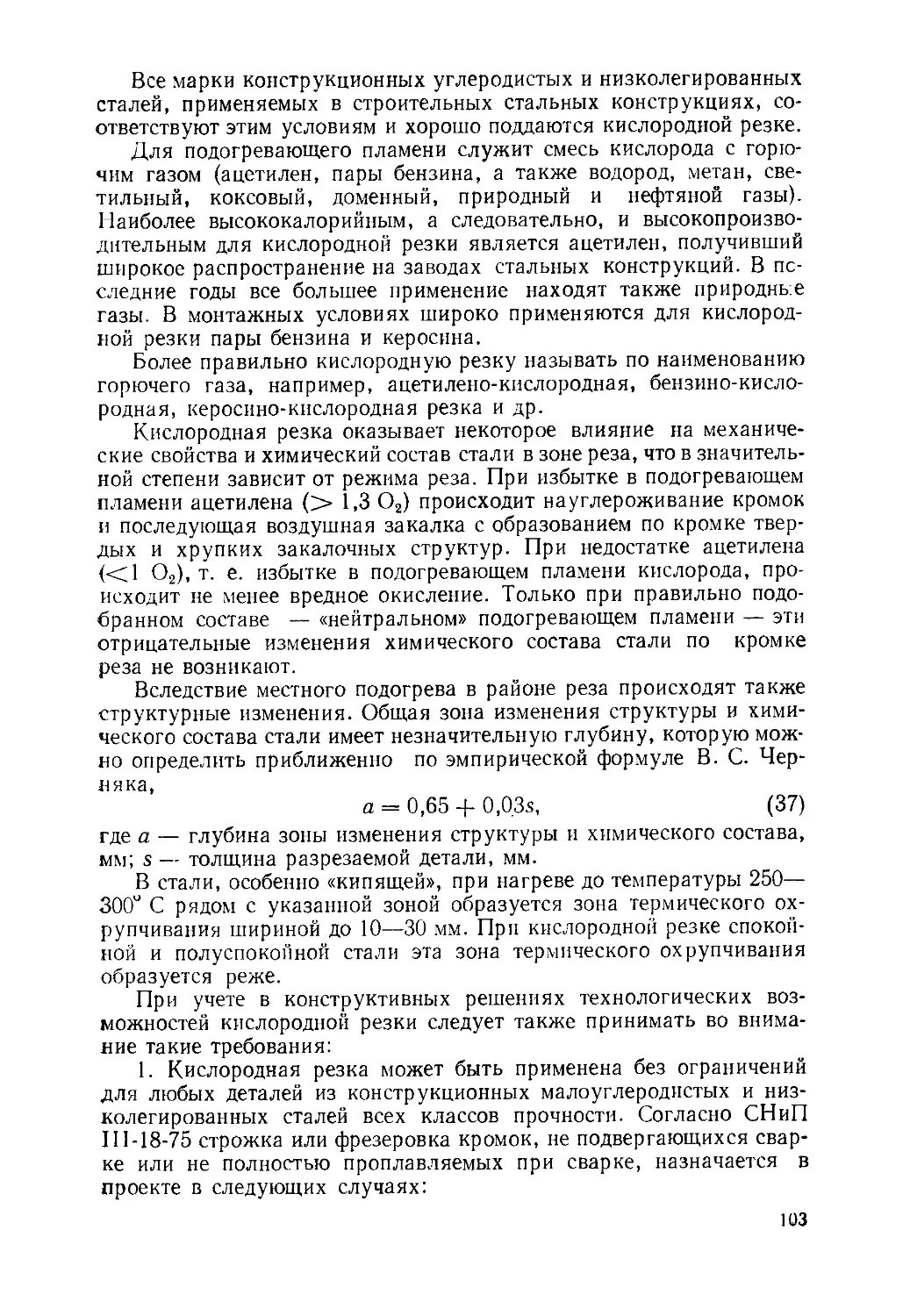

НЕКОТОРЫЕ НЕТЕХНОЛОГИЧНЫЕ КОНСТРУКТИВНЫЕ РЕШЕНИЯ

В проектах строительных сварных стальных конструкций иног-

да встречаются нетехнологичные решения общего характера, за-

трудняющие производство работ, повышающие трудоемкость и сто-

имость изготовления и монтажа, снижающие качество и надежность

эксплуатации конструкций.

Ниже приведены некоторые наиболее часто встречающиеся слу-

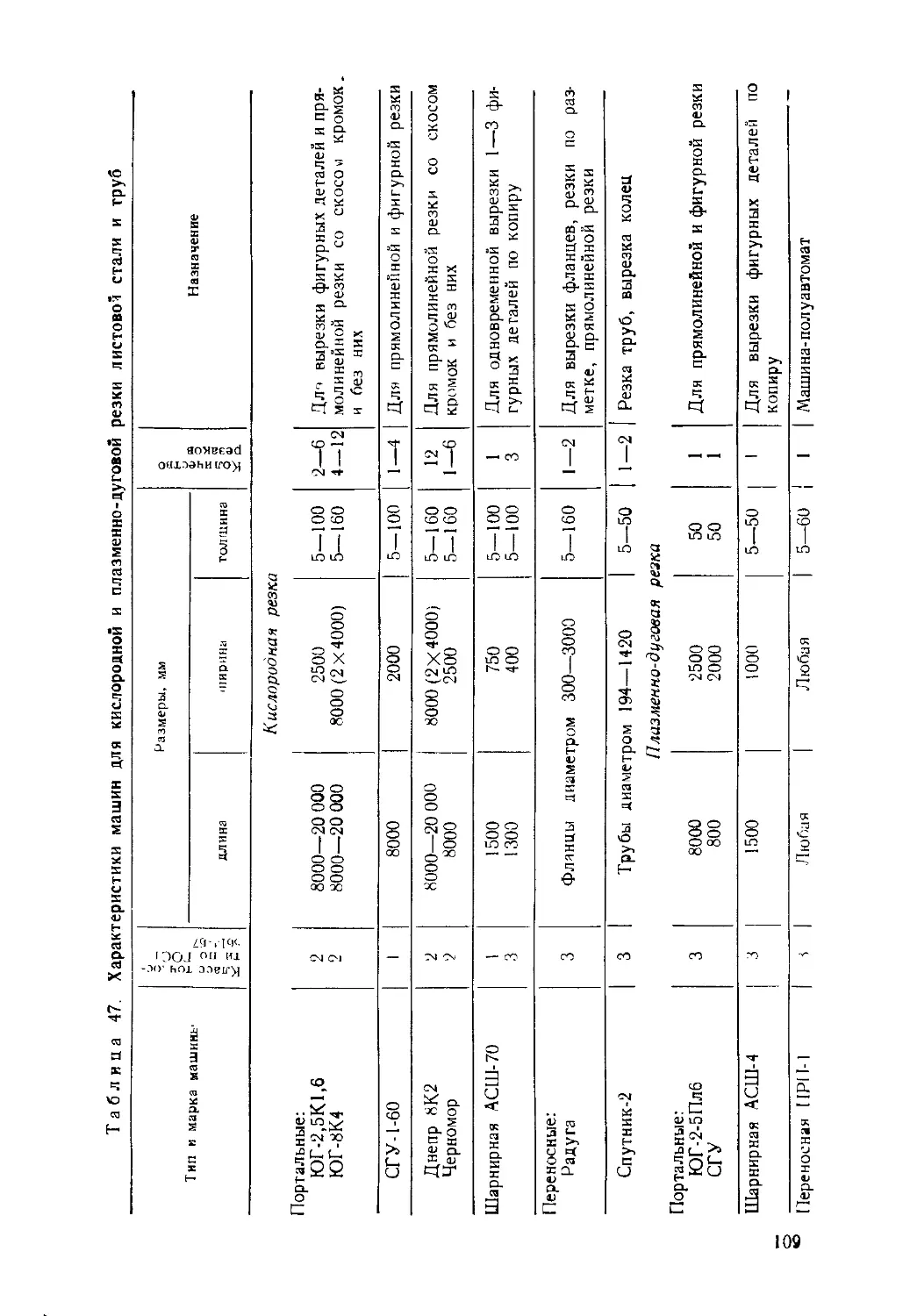

чаи нетехнологичных решений строительных сварных стальных кон-

струкций.

Сталь для конструкций. Основными недостатками при выборе

марок стали и профилей металлопроката являются:

неоправданное назначение в проекте для малонапряженных

деталей сталей более высоких классов прочности, чем это необхо-

димо по условиям неразрушимости и рекомендациям СНиП, усло-

виям эффективности применения сталей повышенной прочности;

не всегда правильный выбор категории поставки стального про-

ката, зависящей, главным образом, от условий эксплуатации (ста-

тические или динамические нагрузки, положительные или отрица-

тельные температуры при эксплуатации и т. п.), что определено

в СНиП П-В.3-72* (см. табл. 26);

назначение разных марок стали (по классу проката и категориям

поставки) для детален из профилей одного калибра металлопроката,

что может повлечь ошибочное укомплектование конструктивных

элементов (с применением стали более высокого класса прочности

для малонапряженных деталей и менее высокого класса прочности

для наиболее напряженных деталей);

назначение размеров, не увязанных со стандартными и склад-

скими размерами металлопроката, например, применение деталей

с размерами, отличающимися от кратных стандартных размеров лис-

товой и универсальной стали, что вызывает либо значительные при-

платы за заказ листов нестандартных размеров, либо приводит к зна-

чительным сверхнормативным отходам, образующимся при раскрое

листов стандартных размеров; назначение таких размеров сечений,

при которых необходима резка и строжка продольных кромок уни-

версальной широкополосной стали, что увеличивает трудоемкость

изготовления конструкций; применение в одном конструктивном

элементе близких по размерам профилей из стали одной марки,

например, полосы 100 х 6 и 100 х 5, уголков 90 X 7 и 90 X 8,

что может привести к ошибкам при укомплектовании таких элемен-

тов металлопрокатом;

3*

35

назначение непрокатываемых профилей, что приводит к необхо-

димости замены их при укомплектовании наличным металлом и сле-

довательно к утяжелению конструкции и перерасходу металла.

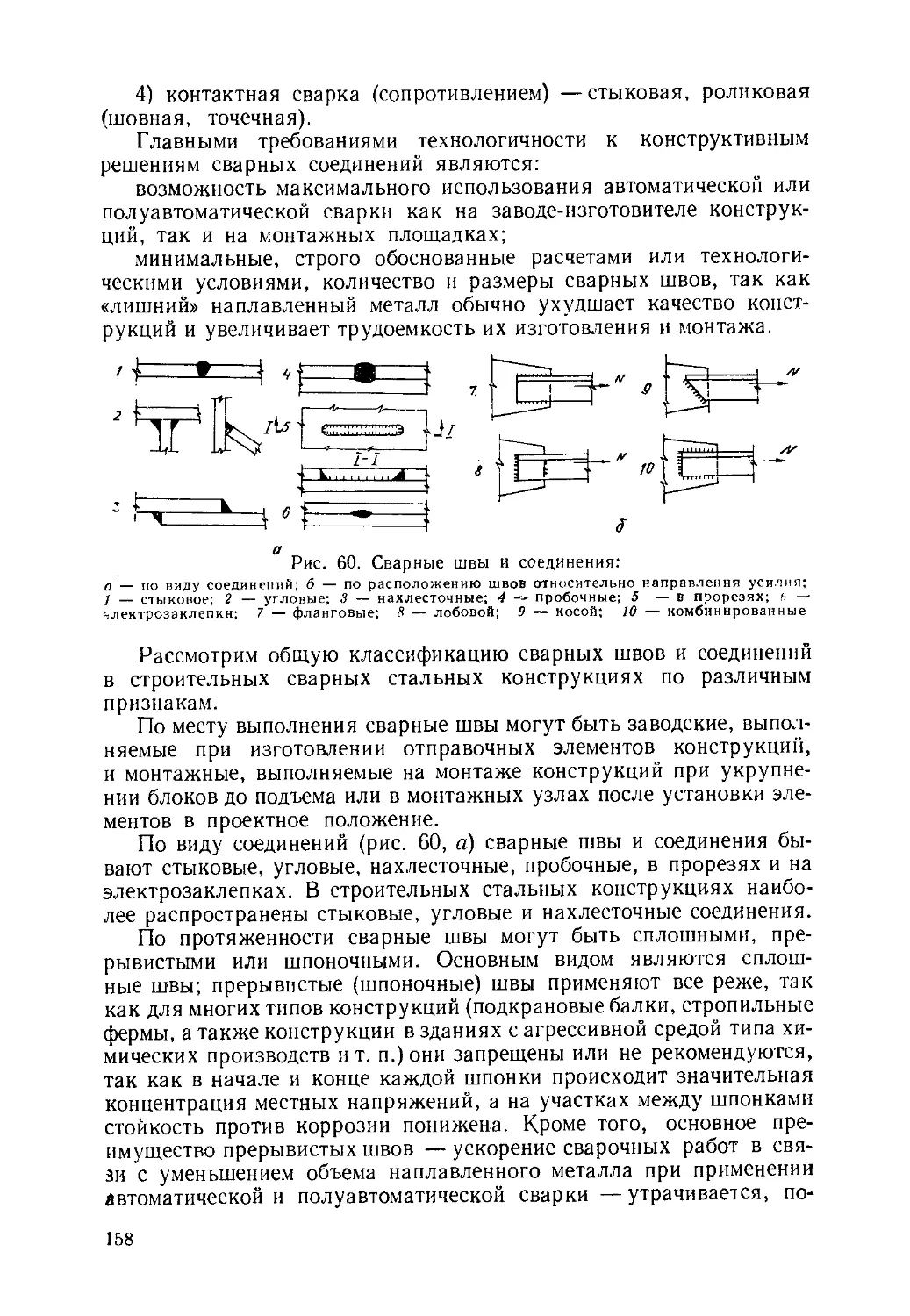

Сварные стыки и узлы. В проектах сварных стальных конструк-

ций иногда недостаточно используется одно из основных преиму-

ществ сварных соединений —возможность непосредственной переда-

чи усилий в стыках без промежуточных деталей (стыковых накладок,

прокладок и т. п.). Так, вместо непосредственного соединения де-

талей сварными швами встык, что экономично по расходу основ-

ного и наплавленного металла, а также более благоприятно для

плавности прохождения силового потока напряжений в стыке и не

вызывает резких местных концентраций напря-

жений, применяют нетехнологичные стыки о

накладками и стыки внахлестку.

Однако в некоторых случаях стыки вна-

хлестку и с накладками оказываются более

технологичными, например, в монтажных сты-

ках, где необходима компенсация неточностей

в размерах и геометрической форме отпра-

вочных элементов при общей сборке их при

геометрической схемы сооружения. Примером

такой высокой технологичности является использование стыка вна-

Рис. 7. Косой стык (за-

штрихована область

«винтообразной» де-

формации).

монтаже и выверке

хлестку в полотнищах корпусов резервуаров (при толщине стенки

3—8 мм), изготавливаемых методом рулонирования. Здесь при на-

хлесточном соединении отпадает необходимость в разметке и точной

обработке кромок листовых деталей, производимых при соединении

встык. Сборку полотнища при соединении внахлестку можно про-

изводить из полученных заводом стальных листов стандартных раз-

меров без их обработки, что, несмотря на увеличение объема сварки

в целом, значительно снижает трудоемкость и ускоряет производ-

ство работ. Примером технологичности сварных стыков с накладка-

ми могут служить монтажные стыки фасонных частей трубопрово-

дов больших диаметров, в которых практически невозможно выдер-

жать требуемую для стыковых швов точность и равномерность

зазора без трудоемких подгоночных работ (часто в неудобных местах

и на большой высоте) после установки в проектное положение.

При оценке технологичности сварного стыка встык, внахлестку

пли с накладками в каждом конкретном случае следует учитывать

все производственные факторы.

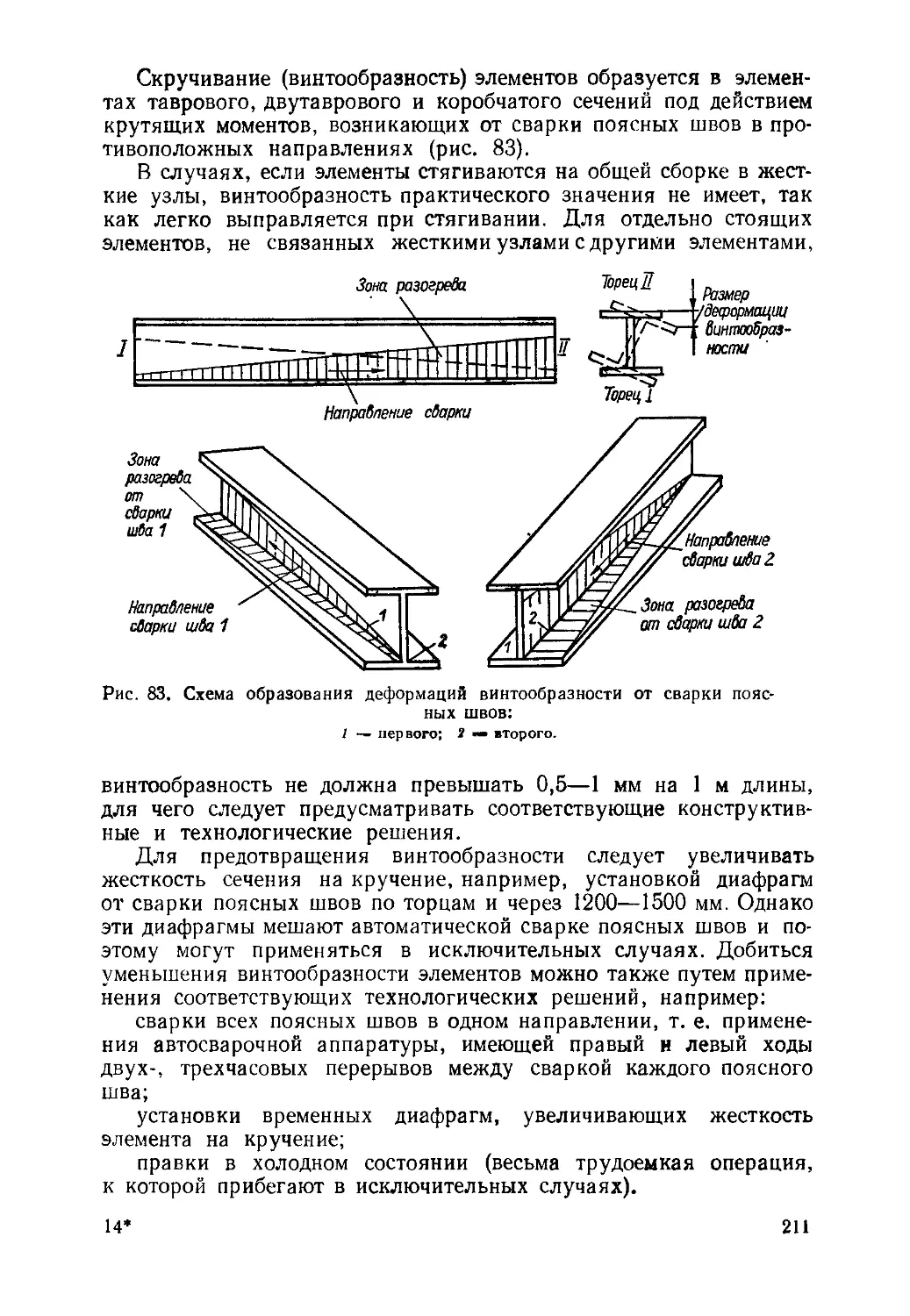

Весьма нетехнологичны «косые» стыки (рис. 7), использование

которых явилось следствием определенного недоверия к надежнос-

ти сварных стыковых соединений в довоенные годы, выраженного

в пониженных допускаемых напряжениях в них, установленных в до-

военных нормах проектирования стальных конструкций Для полу-

чения проектной «равнопрочности» сварного стыка его длину уве-

личивали путем расположения шва под острым углом (45—60°)

к оси силового потока в соединяемых деталях.

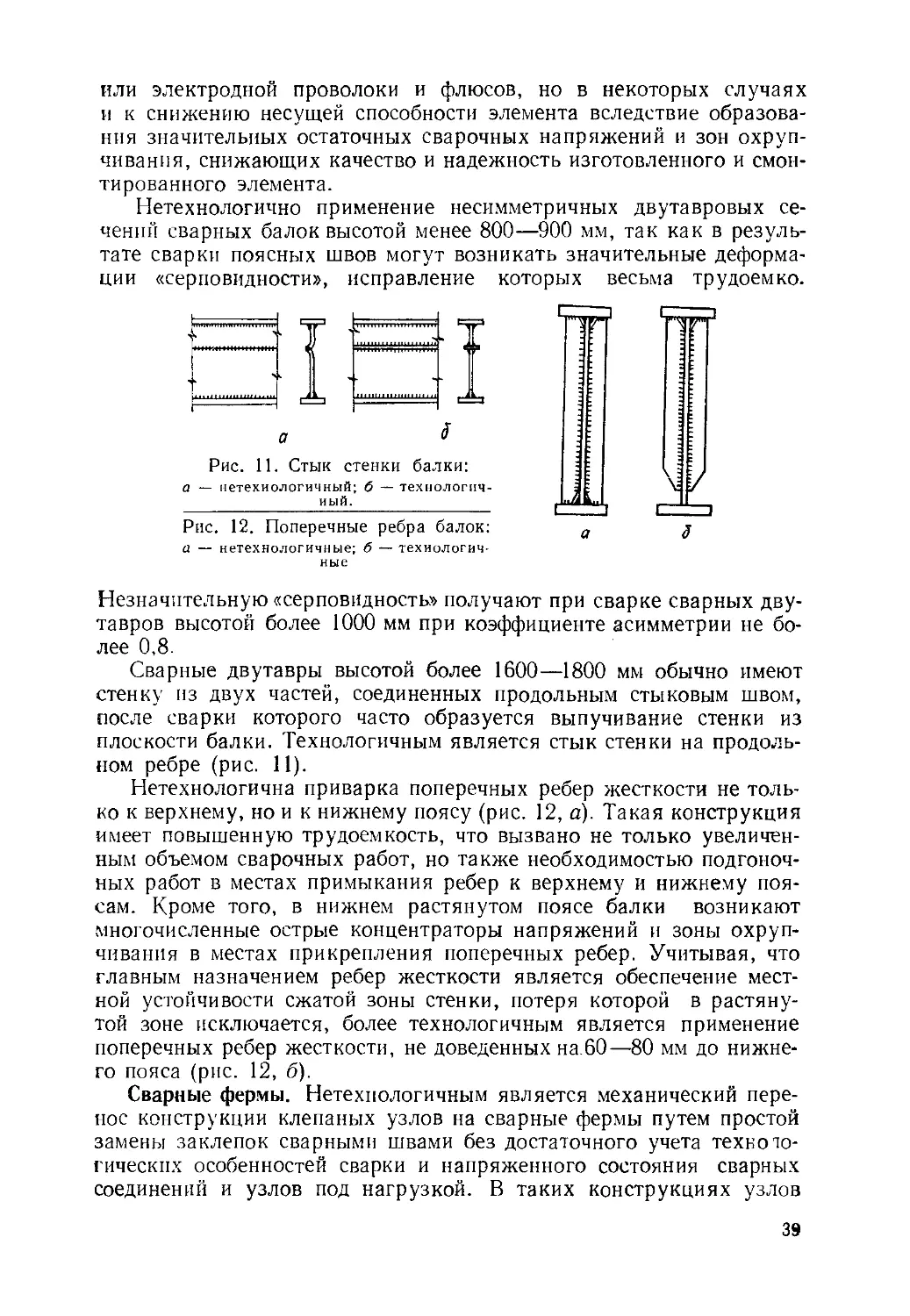

Основными недостатками «косых» стыков по технологичности

36

являются повышенный расход основного и наплавленного металла

(так как косо обрезанные при раскрое концы заготовок деталей

часто не могут быть использованы и отходят в металлолом, объем

наплавленного металла в косом шве значительно больше, чем в пря-

мом), а также возникновение трудноисправимых винтообразных де-

формаций, особенно при толщине деталей менее 16 мм.

С 1956 г. в нормах проектирования стальных конструкций уста-

новлены одинаковые расчетные сопротивления основного и наплав-

ленного металла для всех видов стыковых швов, кроме растянутых,

выполненных ручной сваркой и без применения

физических методов контроля внутренних дефек-

тов швов. Только в этом случае можно считать

технически обоснованным вынужденное располо-

жение «косого» стыка в месте наибольших рас- а

тягивающих напряжений. Однако и при этом

следует рассматривать конструктивную возмож-

ность расположения растянутого сварного сты-

ка в сечении, где усилие хотя бы на 15% меньше

максимальных, что дает возможность применить

«прямой» стык.

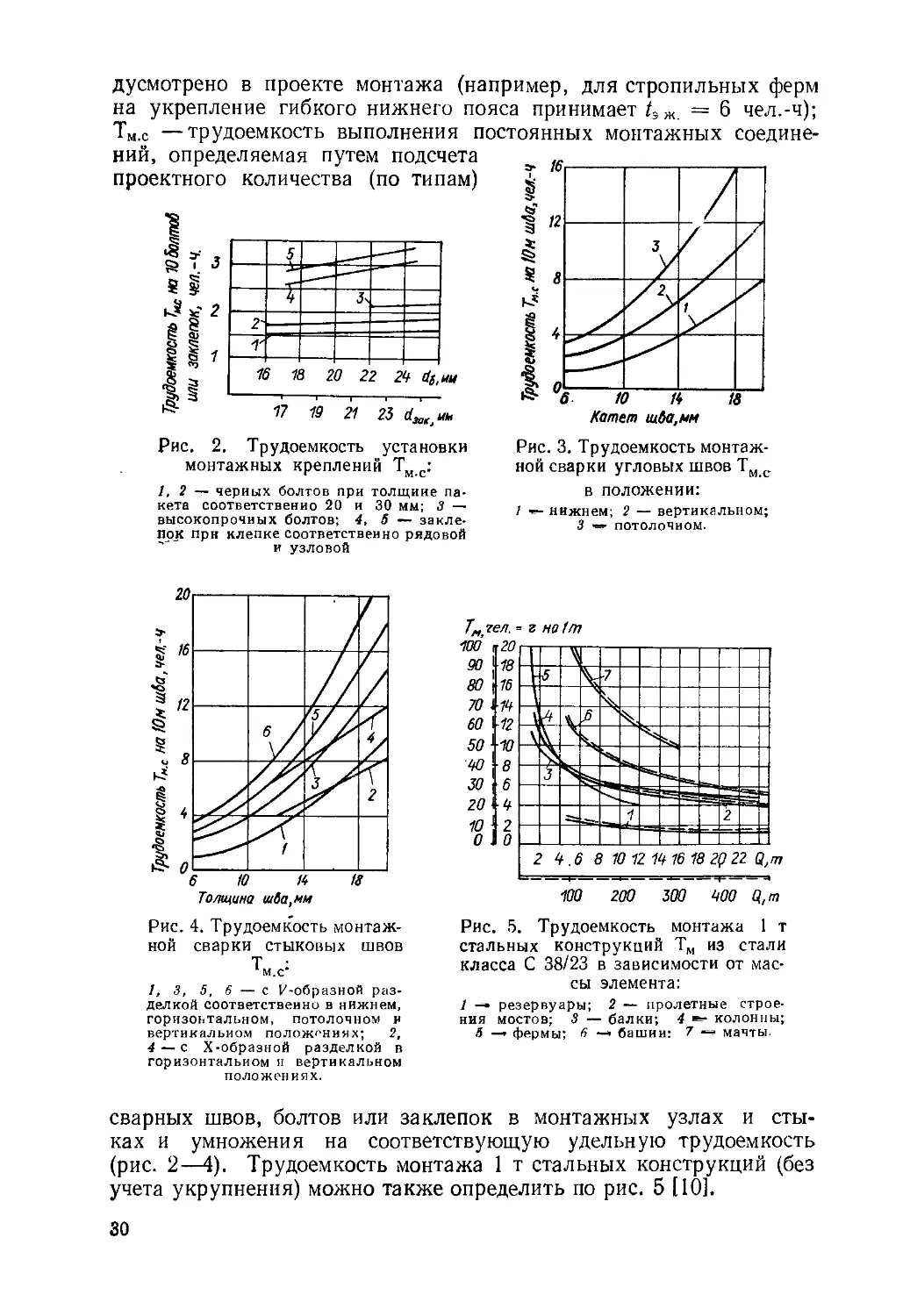

Нетехнологичными являются монтажные сое-

динения, в которых стыки деталей сопрягаемых

элементов расположены «вразбежку», т. е. сту-

пенчато (рис. 8), что также является следствием

недоверия к надежности сварных стыков. Основ-

Рис. 8. Сварные сты-

ки «вразбежку»:

а — в балке сосг; вного

сечения; б — в корпусе

резервуара.

ные недостатки таких стыков следующие:

при сборке обычно необходимы трудоемкие работы по подгонке

торцов сопрягаемых деталей для получения равномерного проект-

ного зазора (например, 2 ± 1 мм);

в результате сварки возникают значительные остаточные напря-

жения, способствующие хрупким разрушениям в этих местах.

Эти недостатки отсутствуют при использовании «совмещенных»

стыков, в которых сопряжения деталей расположены в одном по-

перечном сечении, а равнопрочность с основным металлом можно

обеспечить выбором типа электрода, образующего наплавленный

металл шва, нормативная прочность которого должна превышать

прочность основного металла.

Нетехнологичным является сопряжение «фланцевого» типа

(рис. 9) ригеля со стойкой, так как в этом случае не предусмотрен

учет допусков на прокат, изготовление и монтаж конструкций.

Прикрепленные к торцам ригеля фланцы (опорные планки)

фиксируют фактическую длину ригеля I с отклонениями в пределах

допусков.

Установка, выверка и рихтовка каркаса с фланцевыми соедине-

ниями ригеля со стойкой обычно сопряжена с трудоемкими работа-

ми: либо с увеличением длины ригеля прокладками при минусовом до-

пуске (рис. 9, б), либо с обрезкой торца и обработкой стыка по мест)

(рис. 9, в) при плюсовом допуске.

31

Технологичными узлами являются стыки с компенсационными

зазорами или изготовление стоек и ригелей с опорными планками

(в виде фланцев) с повышенной точностью, что исключает подго-

ночные работы при монтаже.

Не следует назначать приварку на заводе к отправочным элемен-

там стыковых деталей, образующих «вилку» в монтажном стыке,

Рис. 9. Монтажный узел «фланцевого» типа:

а — по проекту; б, в — при ригеле соответственно с минусо-

вым и плюсовым допусками; 1 — прокладка («по месту»);

2 — обрезка торца ригеля и приварка «по месту»; /н, /ф — но-

минальная н фактическая длина ригеля.

Рис. 10. Нетехнологичное прикрепление деталей, образующих «вилку»:

а — фасонок к Н-образному элементу; б — стыковых накладок к спаренным уголкам.

например, узловых фасонок к элементам Н-образного и коробчатого

сечений, либо прикрепление всех стыковых накладок к одному из

отправочных элементов из уголков, швеллеров и т. п. (рис. 10).

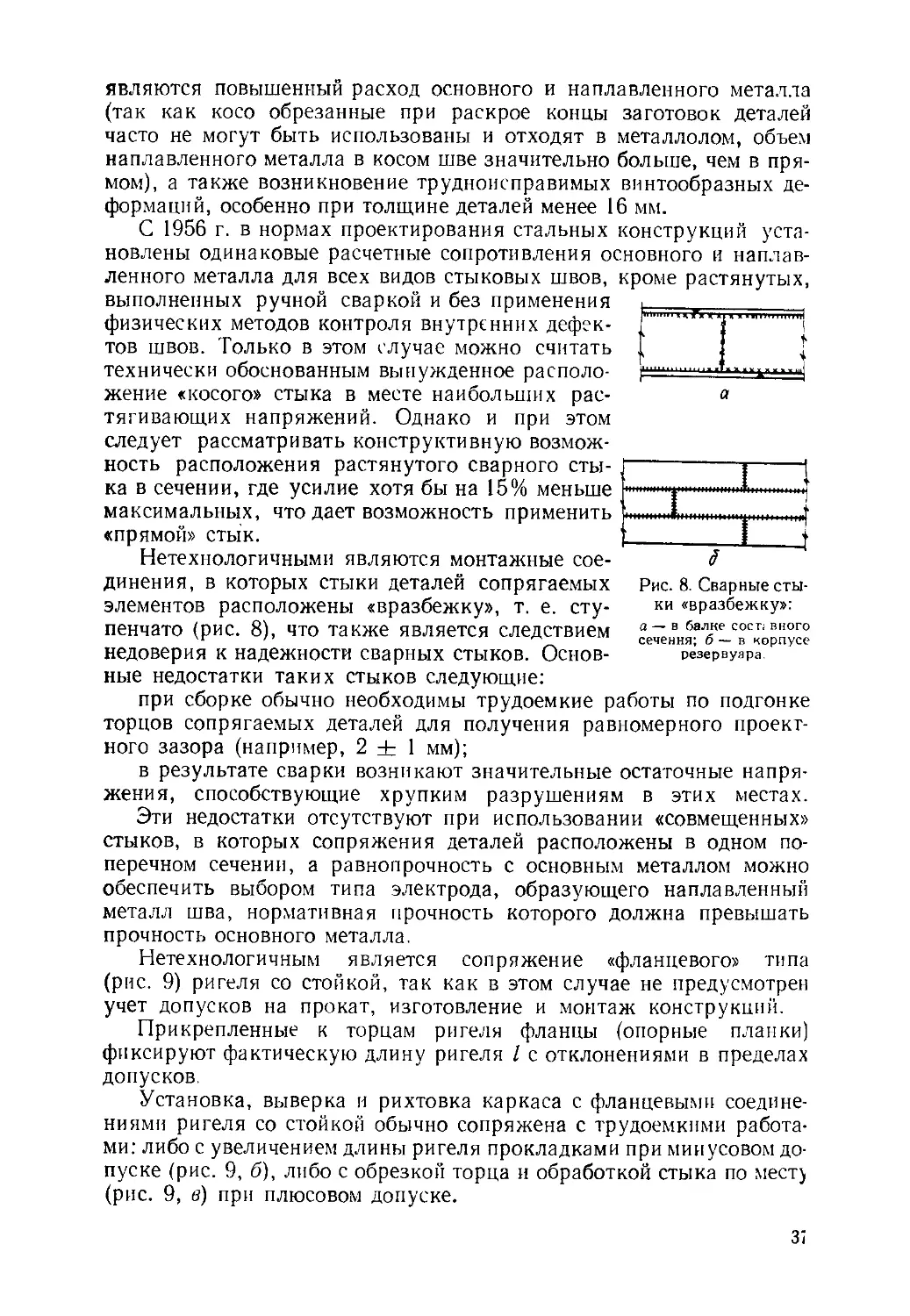

Сварные балки. Нетехнологичным является назначение разме-