Автор: Рубинштейн Ю.Б. Мелик-Гайказян В.И. Матвеенко Н.В.

Теги: обогащение минерального сырья горное дело полезные ископаемые руды

ISBN: 5-247-00617-8

Год: 1989

Текст

ББК 33.4

П 25

УДК 622.765.01

Авторы:

Ю. Б. РУБИНШТЕЙН, д-р техн, наук, В. И. МЕЛИК-ГАЙКАЗЯН, д-р хим.

наук, Н. В. МАТВЕЕНКО, канд. техн, наук, С. Б. ЛЕОНОВ, д-р техн, наук

Рецензент д-р техн, наук В. А. Глембоцкий

Пенная сепарация и колонная флотация/Ю. Б. Рубин-

П 25 штейн, В. И. Мелик-Гайказян, Н. В. Матвеенко, С. Б. Лео-

нов.— М.: Недра, 1989.— 304 с.: ил.

ISBN 5-247-00617-8

Изложены физические основы и современные методы исследования

процесса пенной сепарации и колонной флотации, подбора флотационных

реагентов н их сочетаний. Рассмотрены особенности конструкций машин

пенной сепарации и колонных аппаратов. На основе сравнения различ-

ных аэрационных устройств выявлены наиболее предпочтительные для

промышленного использования. Описан отечественный и зарубежный опыт

применения колонных аппаратов при обогащении руд цветных и черных

металлов, горно-химического сырья и угля, а также опыт автоматизации

процесса.

Для инженерно-технических и научных работников, занимающихся

обогащением полезных ископаемых.

ПРОИЗВОДСТВЕННОЕ (ПРАКТИЧЕСКОЕ) ИЗДАНИЕ

Юлий Борисович Рубинштейн, Виген Иосифович Мелик-Гайказян

Николай Владимирович Матвеенко, Сергей Борисович Леонов

ПЕННАЯ СЕПАРАЦИЯ И КОЛОННАЯ ФЛОТАЦИЯ

Заведующий редакцией О. И. Парками

Редактор издательства М. В. Чуваева

Переплет художника Т. Н. Погореловой

Художественный редактор О. И. Зайцева

Технический редактор И. В. Жидкова

Корректор М. В. Дроздова

ИБ № 7195

Сдано в набор 20.02.89. Подписано в печать 15.08.89. Т-08715. Формат 60X90V16. Бумага

типографская № 1. Гарнитура Литературная. Печать высокая. Усл.-печ. л. 19,0.

Усл.-кр. отт. 19,5. Уч.-изд. л. 21,15. Тираж 1920 экз. Заказ № 60/1277-9. Цена 1 р. 50 к.

Ордена «Знак Почета» издательство «Недра».

125047, Москва, пл. Белорусского вокзала, 3.

Ленинградская типография № 4 ордена Трудового Красного Знамени Ленинградского

объединения «Техническая книга» им. Евгении Соколовой Союзполиграфпрома при Госу-

дарственном комитете СССР по делам издательств, полиграфии и книжной торговли.

190000, Ленинград, Прачечный переулок, 6.

ISBN 5-247-00617-8 ’©’•-Издательство «Недра», 1989

ПРЕДИСЛОВИЕ

Пенной сепарацией называется процесс разделения частиц минералов прн их

прохождении сверху вниз сквозь слой движущейся пены, образованной на по-

верхности аэрированной жидкости.

Целесообразность подачи обогащаемого материала на пену была обоснована

профессором В. А. Малиновским в 1961 г. [16] на основе почти двухлетних

исследований по обогащению свинцово-цинковых и других руд.

Разделение минералов при пенной сепарации основано на различии в ско-

ростях прохождения их частиц через пену, что обусловлено главным образом

неодинаковыми свойствами поверхности частиц. По такому принципу наиболее

эффективно разделяются минералы, размеры зерен которых почти на порядок

превышают размеры, оптимальные для пенной флотации, но значительно меньше

оптимальных для гравитационного обогащения.

Следует отметить, что подавать пульпу на пену или в пену пробовали и

ранее, однако, поскольку эффективность разделения частиц обычной флотаци-

онной крупности при этом не возрастала, такой способ подачи пульпы не полу-

чил распространения.

Развитию процесса пенной сепарации и его быстрому внедрению в промыш-

ленность в немалой степени способствовали опытно-конструкторские работы по

флотации фосфоритов Щигровского и Егорьевского месторождений, проведенные

в ГИГХСе, а затем в Госгорхимпроекте. Уже к 1965 г. было сконструировано

и изготовлено несколько специальных лабораторных и промышленных машин,

опробованных в полупромышленных и промышленных условиях [17, 34]. К концу

1974 г. на предприятиях химической промышленности, цветной и черной метал-

лургии новым методом было переработано около 8 мли. т фосфоритовых, калий-

ных, алмазосодержащих, золотоносных, марганцевых, оловянных и других руд

при улучшенных технико-экономических показателях.

Во всех случаях для этой цели были использованы машины конструкции

Госгорхимпроекта, которые вместе со способом пенной сепарации запатентованы

в 12 странах, в том числе в Великобритании, Бельгии, США, Франции, ФРГ

и др. Тем не меиее, несмотря на очевидные преимущества, пенная сепарация

еще не заняла должное место в ряду других методов обогащения. В первую

очередь это, по-видимому, обусловлено недоучетом специфических особенностей

процесса и его механизма при конструировании аппаратов для его осуществле-

ния. (Неизбежные неудачи при их эксплуатации, безусловно, сыграли отрица-

тельную роль в распространении пенной сепарации.

Возможности пенной сепарации во многом связаны с эффективностью про-

текания процессов вторичного обогащения в пенном слое, которые оказывают

существенное влияние и на селективность пенной флотации. В этом плане осо-

бый интерес представляют колонные аппараты, для которых характерен высо-

кий пенный слой, легко поддающийся регулировке. Колонные аппараты имеют

два принципиальных отличия от других типов машин: противоточное движение

пульпы и пузырьков воздуха и то, что высота аппарата в несколько раз превы-

шает его диаметр. Характер относительного движения пульпы и воздуха—

важный фактор. От него зависят вероятность образования флотокомплексов,

степень минерализации пузырьков, интенсивности механического выноса частиц

и перемешивания в аппарате, скорость флотации и энергоемкость машины,1|

Конструирование колонных машин сформировалось в определенное напра-

вление.

Его основоположниками были П. Бутин и Т. Тремблей (Канада), которые

в 1961 г. запатентовали флотационную колонну. По инициативе чл.-кор. АН

СССР И. Н. Плаксина с 1967 г. в ПОТТ проводятся работы по исследованию,

созданию и внедрению колонных аппаратов. О широких исследованиях в обла-

сти колонной флотации свидетельствует анализ патентной литературы ведущих

стран. В СССР, США, Великобритании, Франции, ФРГ, Японии и Канаде за

1*

3

период с 1970 по 1987 г. выдано более 75 охранных документов. У нас в стране

и за рубежом проводились совещания по колонной флотации, в США и Канаде

организованы фирмы «Колэмн флотейшен» и «Дейстер Консентрейтор», выпу-

скающие такие аппараты. Накоплен достаточно большой опыт их эксплуатации

при обогащении различных полезных ископаемых.

Настоящая книга представляет собой обобщение материала по применению

пенной сепарации и колонной флотации, анализу механизма процессов, методов

исследования основных характеристик, способов подбора реагентов, моделиро-

вания, контроля и управления процессами, конструкций аппаратов и основных

их узлов и опыта эксплуатации машин при обогащении различного сырья.

Авторы надеются, что проведенный анализ будет способствовать созданию

новых, более совершенных аппаратов, предотвратит проведение работ в непер-

спективных направлениях или, напротив, позволит выявить причины имеющихся

нещщаботок.

хДроцессы пенной сепарации и колонной флотации применяют сравнительно

недолго, и многие аспекты их еще не выясненыД Возможно, что освещение

в монографии достигнутого уровня будет способствовать более глубокому иссле-

дованию механизма процессов, рационализации способов определения реагент-

ного режима и развитию методов автоматизированного управления процессами.

В ходе работы над книгой авторы использовали данные специалистов, имею-

щих опыт работы по исследованию и применению пенной сепарации и колон-

ной флотации. Материалы Р. О. Гуревича, Ю. П. Уварова, О. М. Кнауса ис-

пользованы при написании разд. 4, Н. Н. Тетериной написан разд. 12.3,

В. П. Бескровной, Д. И. Коганом — разд. 12.2, Р. И. Стуру а и Т. И. Мечурчли-

швили — разд. 12.4. С участием В. М. Иоффе написаны разделы 4 и И, совместно

с М. А. Бурштейном — разделы 5—10 и 12.1. Всем им авторы выражают глубо-

кую признательность.

В книге разделы 1 и 2 написаны В. И. Мелик-Гайказяном, 5—10 и 12.1—

Ю. Б. Рубинштейном, 3 — Н. В. Матвеенко, 4 и 11 —С. Б. Леоновым.

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

С — локальная концентрация трассера

Со — концентрация твердого в исходной пульпе, г/л

Ср — локальная концентрация частиц, г/л

С|, С’г, С3 — локальные концентрации частиц в соответст-

вующих состояниях, г/л

dc— внутренний диаметр колонного аппарата, м

dn — диаметр насадки струйного аэратора, мм

</& = (6Иб/л)— эквивалентный диаметр пузырька, мм

ds = 6Vb/Sb—диаметр пузырька по Заутеру, мм

d0 — размер отверстия аппарата, мм

dp — размер частицы, мкм

D — коэффициент эффективной диффузии, см2/с

Е (К) —сепарационная характеристика

f (0—плотность распределения времени пребывания

в колонне (РВП), с-1

g — ускорение свободного падения (§'=9,8 м/с2)

Н — рабочая высота колонны, м

Н№—высота зоны минерализации (расстояние от

точки подачи питания до аэратора), м

/ = о/ф + vg (1 — ср) — скорость потока дрейфа, см/с

К — константа скорости флотации, с-1

Ki/ — интенсивность флотационных субпроцессов, с-1

Lj — длина свободной струи жидкости, м

— интенсивность (частота) столкновений частицы

с пузырьками, с-1

Ря — вероятность закрепления частицы на пузырьке

г—радиальная координата (г=0 соответствует оси

колонны), см

Ql, Qg — расходы жидкой и газовой фаз, соответствен-

но, м3/ч

S — удельная поверхность пузырьков, м2/м3

Sb — площадь поверхности воздушного пузырька,

мм2

ut •—локальная скорость жидкости, см/с

иьоо — скорость движения одиночного пузырька, см/с

и0 — скорость коллективного подъема пузырьков,

см/с

us ~ но/(1 —ф) —скорость скольжения фаз, см/с

иа — скорость циркуляционного движения жидкости,

см/с

ип — начальная скорость струи, м/с

Up — скорость седиментации частиц, см/с

5

iQjfjtdty, vg = 4Q /(ndfy— приведенные скорости жидкой и газовой фаз,

соответственно

Уь — объем пузырька, мм3

z — осевая координата (г = 0 соответствует гра-

нице «пульпа—пена», ось г направлена вниз)

Рер = (и0 + U[) Н/D — критерий Пекле частицы

Res = UadB/v — критерий Рейнольдса пузырька

Web = dBu2o (р; — Vg)la — критерий Вебера пузырька

St = zzoppdp/(9dBp)—критерий Стокса частицы

<р — газосодержание (отношение объема газа

к объему газо-жидкостной смеси)

е — удельная диссипация энергии, Вт/кг

f> = (1 —<₽)”' —кратность пены

ем, Во, в/ — частные извлечения в зонах минерализации,

очистки и пене, соответственно

Вт — общее извлечение в аппарате

Р-, Pg, Ps — плотности соответственно жидкой, газовой и

твердой фаз, г/см3

ро —плотность трехфазной смеси, г/см3

ря —плотность частиц, г/см3

ц — динамическая вязкость жидкости, Па-с

v = p/pz — кинематическая вязкость жидкости, см2/с

Vg — кинематическая вязкость газа, см2/с

о — поверхностное натяжение границы газ—жид-

кость, Н/м

0 — краевой угол, градус

ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ

ИССЛЕДОВАНИЯ ПРОЦЕССА ПЕННОЙ

СЕПАРАЦИИ И ЕГО МЕХАНИЗМА

1.1. ОПЫТЫ ПЕННОЙ СЕПАРАЦИИ

Представления о процессе, его механизме и условиях оптималь-

ного применения в промышленных условиях обычно формируются

на основе обобщения данных практики и лабораторных исследо-

ваний.

Для исследования процесса пенной сепарации были разра-

ботаны различные конструкции лабораторных сепараторов, кото-

рые, как правило, содержали узлы первых машин, предложенных

Госгорхимпроектом в конце 60-х годов. Рассмотрим одну из та-

ких моделей [13], которая может использоваться как для лабо-

раторных опытов, так и в схемах укрупненных непрерывно дейст-

вующих стендовых установок производительностью до 0,5 т/ч для

отработки технологических режимов.

Сепаратор (рис. 1.1) состоит из камеры 2 с дном в форме пе-

ревернутой пирамиды, и загрузочной коробки 4 с несколькими

наклонными деками 3. Сползая по декам и козырьку 5, обводнен-

ный материал равномерно распределяется по краю козырька и

поступает на поверхность пены 6, создаваемой аэраторами 8, на-

бранными из отрезков перфорированных резиновых полувакуум-

ных трубок, к которым через коллектор подводится сжатый воз-

дух. Трубки соединены в две-три секции для обеспечения повы-

шенной аэрации под козырьком, т. е. в зоне подачи материала на

пену. Число отверстий на 1 см2 поверхности трубки достигает ше-

стидесяти.

Толщину слоя пены регулируют высотой расположения слив-

ного порога 7, который может перемещаться по вертикали на 20—

25 мм. Закрепившиеся в пене частицы переливаются через порог

в приемник для концентрата. Расстояние между передней и задней

стенками сепаратора, определяющее его производительность,

обычно колеблется от 50 до 150 мм.

Опыты проводят в следующем порядке. В камеру сепаратора

заливают водный (или солевой) раствор пенообразователя, обес-

печивают подачу сжатого воздуха и после создания слоя пены не-

обходимой толщины (20 мм и более) подают питание в виде срав-

нительно плотной пульпы, предварительно обработанной собира-

телями для избирательной гидрофобизации поверхности частиц

разделяемых минералов. По окончании опыта осевший камер-

ный продукт выпускают через разгрузочное отверстие 1 в дне

камеры.

7

Рис. 1.1. Схема лабораторного

пенного сепаратора Госгорхим-

Рис. 1.2. Схема лабораторного пенного се-

паратора ЛПС-2 с аэролифтом н обезво-

проекта

живающим струнным грохотом

Рассмотренная конструкция моделирует работу промышленных

монокамерных машин ФПС-16, одним из недостатков которых

является однократное прохождение материала через слой пены.

Для многократного возврата камерного продукта на пенный слой

и повышения полноты разделения частиц при сепарации в Госгор-

химпроекте были разработаны две модификации машины: с меха-

ническим и аэролифтным пульпоподъемниками [13]. На базе по-

следней была создана промышленная машина ФП-16.

При выявлении причин неудовлетворительной работы ФП-16

оказалось, что основной из них является повышенная обводнен-

ность возвращаемого в пену продукта [10, 19]. Этот вывод был экс-

периментально обоснован при помощи лабораторного сепаратора

ЛПС-2 (рис. 1.2). Передняя и задняя стенки глубокой камеры

ЛПС-2 вместимостью 20 л для повышения жесткости конструкции

изготовлены из плексигласа толщиной 12 мм. Перемещением

вставленных в нее перегородок, удерживаемых силами трения,

можно изменять конфигурацию внутренней камеры, высоту и на-

клон ее боковых стенок, ограничивающих объем жидкости над

аэраторами. С помощью таких перегородок можно создавать или

гасить различные циркуляционные потоки, хорошо видимые в про-

ходящем свете, и проверять их влияние на результаты сепарации.

Получаемый пенный продукт, переливаясь через порог 8, располо-

женный благодаря державке 7 на фиксированном выбранном

уровне, поступает в правую часть камеры 9, где пена на поверх-

ности воды быстро разрушается, частицы концентрата собираются

8

в приемник 12, а жидкость вместе с водорастворимыми реагентами

возвращается через нижний канал 10 в аэрационную часть сепа-

ратора. В связи с этим при работе сепаратора исключается необ-

ходимость подачи свежей воды для поддержания неизменного

уровня жидкости и компенсации ее убыли с пенным продуктом,

вследствие чего не изменяется и концентрация водорастворимых

реагентов в пульпе.

Сепаратор снабжен аэролифтом 2 и вставленным в камеру

струнным грохотом 4 для регулирования степени обводнения пита-

ния, подаваемого на пену. Благодаря возможности изменения на-

клона и высоты расположения сита 5 грохота питание можно по-

давать на пену, в пену или под нее. Угол подачи материала на

пену изменяют поворотом козырька 6. Степень обезвоживания

питания регулируют прижатием шарнирно закрепленной на гро-

хоте заслонки 3, покрытой поролоном. (Положение заслонки, при-

жатой к струнному ситу грохота, показано на рис. 1.2 пунктиром).

Наличие аэролифта позволяет непрерывно возвращать в сепа-

ратор и подавать на пену несфлотировавшиеся частицы для их

повторного прохождения через нее. В зависимости от задач иссле-

дования в питание сепаратора можно возвращать и сфлотирован-

ные частицы. Для этого приемник концентрата 12 соединяют

с краном 1 для выпуска жидкости из сепаратора. Изменяя поло-

жение заслонки грохота, можно многократно пропускать через

слой пены один и тот же материал и оценивать влияние степени

его обводненности на прочность закрепления частиц в пене. Для

расширения возможностей экспериментальных исследований сепа-

ратор снабжен двумя пробковыми кранами 11, выточенными из

блочного плексигласа. Вместо них можно также использовать

резиновые патрубки с зажимами, например, для дробного отбора

продуктов сепарации.

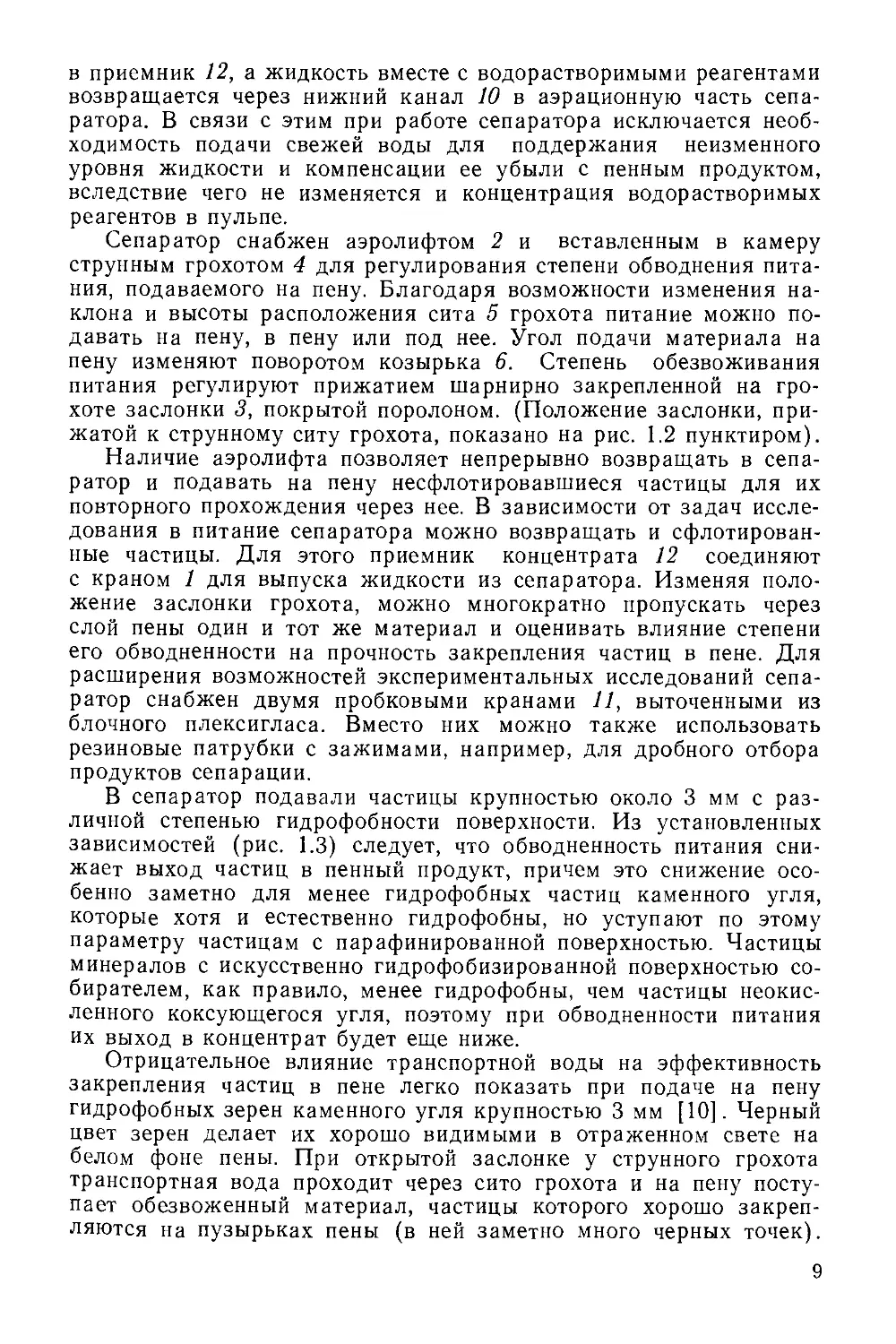

В сепаратор подавали частицы крупностью около 3 мм с раз-

личной степенью гидрофобности поверхности. Из установленных

зависимостей (рис. 1.3) следует, что обводненность питания сни-

жает выход частиц в пенный продукт, причем это снижение осо-

бенно заметно для менее гидрофобных частиц каменного угля,

которые хотя и естественно гидрофобны, но уступают по этому

параметру частицам с парафинированной поверхностью. Частицы

минералов с искусственно гидрофобизированной поверхностью со-

бирателем, как правило, менее гидрофобны, чем частицы неокис-

ленного коксующегося угля, поэтому при обводненности питания

их выход в концентрат будет еще ниже.

Отрицательное влияние транспортной воды на эффективность

закрепления частиц в пене легко показать при подаче на пену

гидрофобных зерен каменного угля крупностью 3 мм [10]. Черный

цвет зерен делает их хорошо видимыми в отраженном свете на

белом фоне пены. При открытой заслонке у струнного грохота

транспортная вода проходит через сито грохота и на пену посту-

пает обезвоженный материал, частицы которого хорошо закреп-

ляются на пузырьках пены (в ней заметно много черных точек).

9

Рис. 1.3. Зависимость выхода пенного продукта у от

обводненности питания Ж: Т и интенсивности его

подачи Q:

1 — частицы с предельно гидрофобной парафинированной

поверхностью; 2 — естественно гидрофобные частицы угля

марки К

Если заслонку закрыть, то питание не обезвоживается, частицы

с потоком воды проходят сквозь пену, не задерживаясь в ней,

и затем (при данной крупности материала) в нее не возвраща-

ются. Более того, если в практически черную от частиц пену по-

давать необезвоженное питание, то пена быстро обводняется и из

нее начинают выпадать даже те частицы, которые до этого уже'

достигли сливного порога. Таким образом, для более эффектив-

ного удержания частиц в пене на нее необходимо подавать мало-

обводненный материал. С учетом этого для повышения эффектив-

ности работы машины ФПС-16 было предложено [8] заменить

делитель Джонса на бункер с щелевой разгрузкой в нижней части

и применить специальный гребешок, закрепленный у загрузочного

козырька в плоскости поверхности пены. Материал поступает на

ромбообразные в сечении зубья гребешка, сделанного из поли-

уретана, и, перемещаясь вдоль сужающихся к концу зубьев дли-

ной до 150 мм, обезвоживается пеной и плавно поступает между

зубьями или в зависимости от крупности частиц в конце зубьев

на поверхность пены [8].

Анализ работы лабораторных и промышленных сепараторов

показал, что эффективность разделения частиц несколько возра-

стает при заглублении аэраторов. В связи с этим в сепараторах

типа изображенного на рис. 1.1 аэраторы следует располагать не

на глубине 40—60 мм, как это обычно делается, а значительно

ниже (будет меньшее волнение пены). Кроме того, поскольку

в каждом сепараторе одновременно осуществляются разделение

частиц в слое пены и процесс обычной пенной флотации из аэри-

рованной жидкости, расположенной между аэраторами и слоем

пены, увеличение ее объема с заглублением аэраторов повышает

эффективность флотации.

Таким образом, для проведения опытов по пенной сепарации

в оптимальных условиях расстояние между нижним уровнем пены

и аэраторами должно быть не менее 100 мм. Приемник для кон-

центрата следует помещать в камере сепаратора, т. е. так, как

это сделано в сепараторе, изображенном на рис. 1.2.

1.2. ОПРЕДЕЛЕНИЕ НЕСУЩЕЙ СПОСОБНОСТИ ПЕНЫ

И ФАКТОРОВ, ВЛИЯЮЩИХ НА НЕЕ

Под несущей способностью пены понимается значение силы F,

с которой частица, помещенная на пену или в пену, выталкивается

вверх. При движении частицы вниз, например, под действием

10

силы тяжести, сила F будет тормозить ее. При измерениях уста-

новлено, что значение силы F зависит от различных факторов,

в том числе и от поверхностных свойств частицы. Одна и та же

пена при прочих равных условиях оказывает неодинаковое соп-

ротивление продвижению сквозь нее частиц с различным состоя-

нием поверхности.\На этом и основано разделение частиц минера-

лов при пенной сепарации. Моделируя процесс, продвигая искус-

ственно различные частицы через пену и измеряя сопротивление,

которое она им оказывает, можно получить информацию о его

механизме.

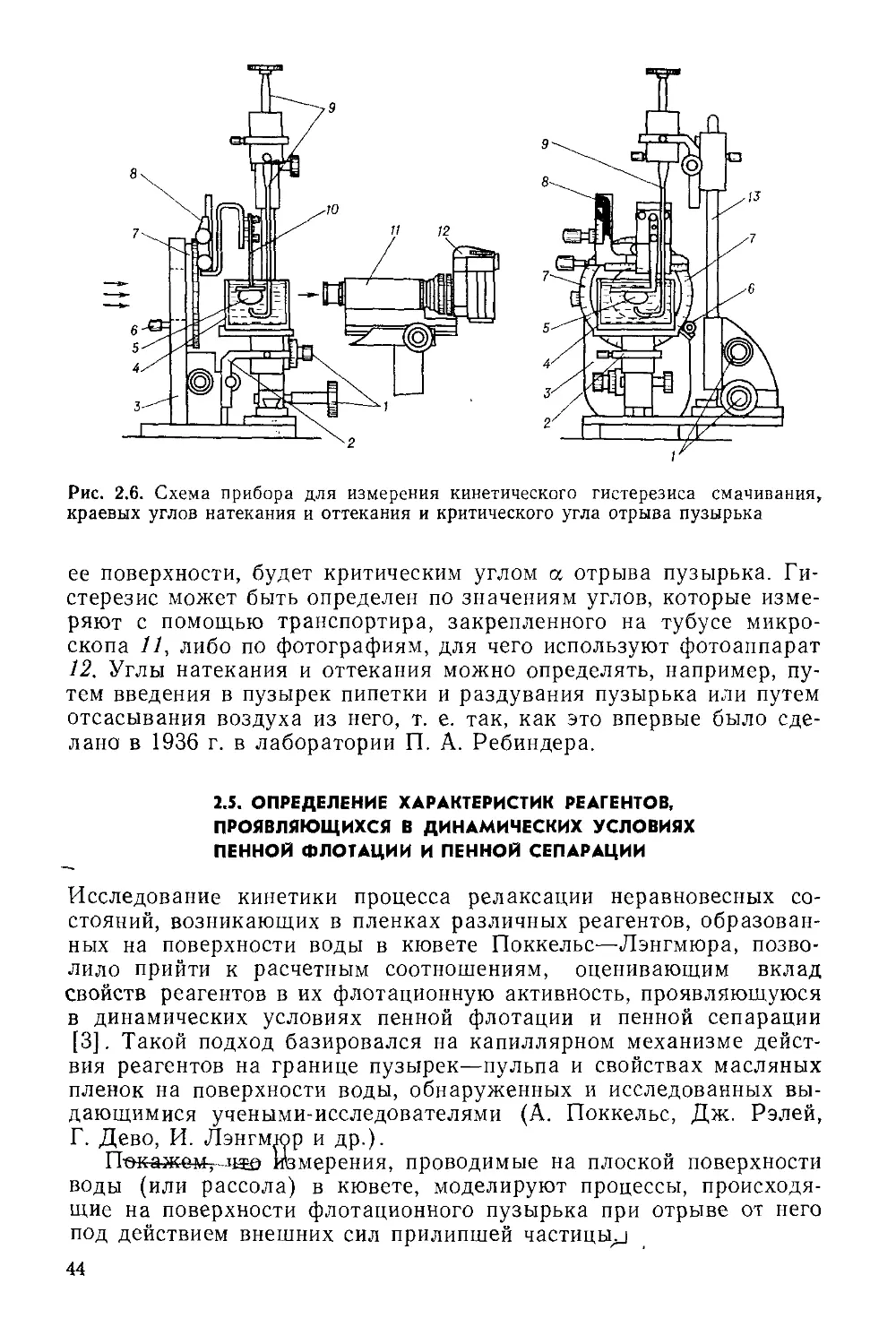

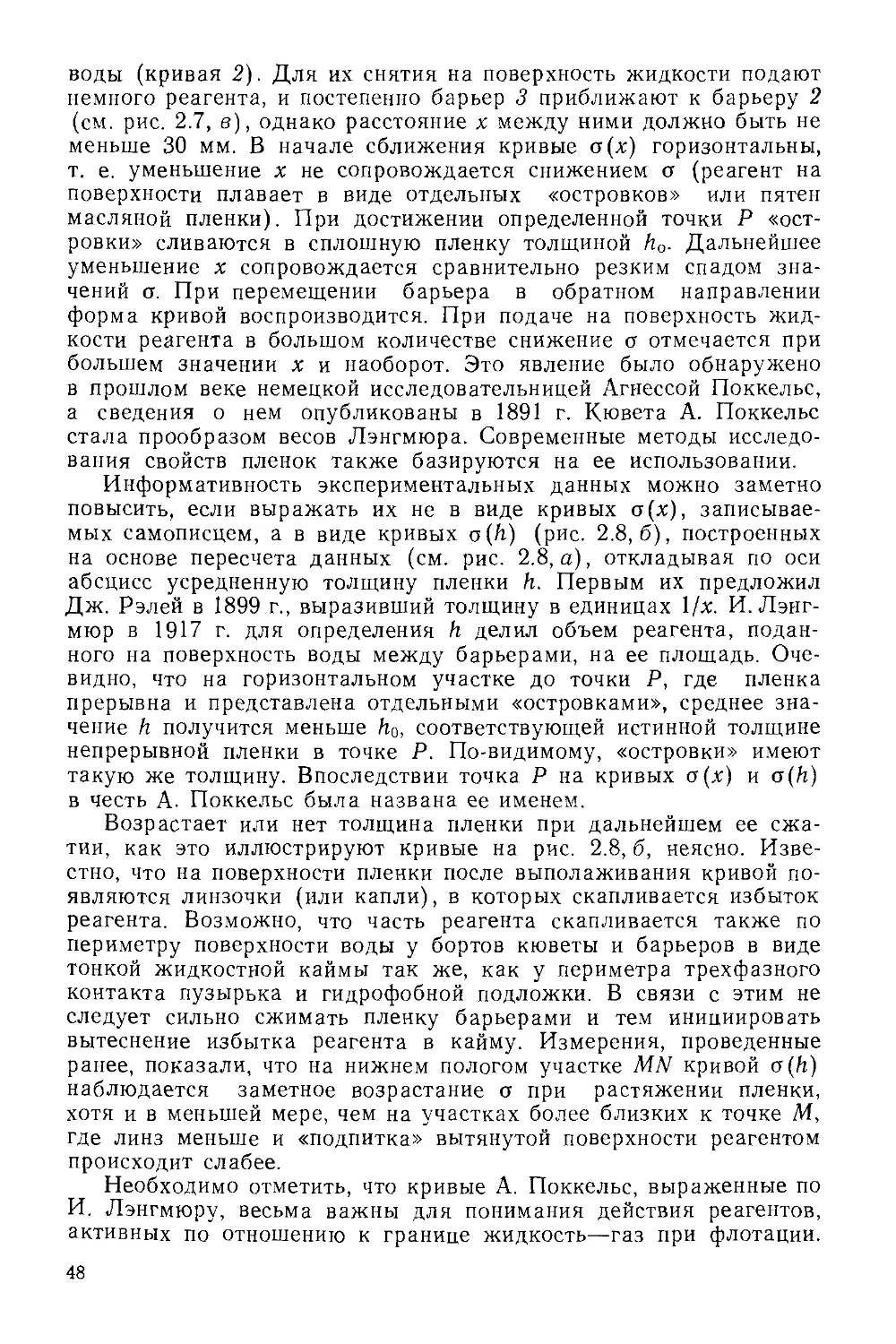

' Для осуществления этой методики исследования процесса пен-

ной сепарации и оценки влияния различных факторов на значе-

ние F был сделан специальный прибор (рис. 1.4), состоящий из

прозрачной пеногенерирующей ячейки 2 и устройства, измеряю-

щего силу, действующую на частицу 3 при ее погружении в пен^ц)

Сначала силу F оценивали по прогибу калиброванной длинной

стеклянной иглы, на конец которой на тонкой стеклянной тяге 4

подвешивали частицу [6, 10, 19]. Затем для этой цели стали ис-

пользовать электронные весы 5, закрепленные на кронштейне 6,

связанном с механическим устройством 7, которое перемещает

весы и частицу с заданной скоростью вниз или вверх. Весы и дат-

чик их положения связаны с двухкоординатным самописцем, ко-

торый автоматически регистрирует зависимость величины F от

глубины Н погружения частицы в пену [10]3

Пеногенерирующая ячейка 2 представляет собой плоскую ка-

меру шириной 50—70 мм, разделенную двумя вертикальными пе-

регородками 1 на три связанных между собой отсека. В нижней

части среднего отсека помещен трубчатый аэратор 8, создающий

в верхней части отсека слой пены. Толщина слоя зависит от

уровня жидкости в камере и подачи воздуха в камеру через аэра-

торы, последнюю регулируют вентилем 10 и контролируют рео-

метром. Для удобства настройки прибора на необходимый режим

работы используют манометр 9.

Для нормальной работы прибора необходимо, чтобы пена пе-

реливалась через перегородки 1 в боковые отсеки. В этих отсеках

пена разрушается, а содержащаяся в ней жидкость и реагенты

возвращаются снизу в аэрационную часть камеры. Таким образом

поддерживается постоянная концентрация реагента в пенном слое

в течение всего опыта. Если пена не переливается, то концентра-

ция реагентов в ней заметно возрастает и условия эксперимента

не соответствуют тем, которые реализуются в сепараторах. Для

быстрого разрушения пены в боковых отсеках ячейки необходимо,

чтобы в них всегда был хотя бы небольшой участок зеркала жид-

кости, свободной от пены, поскольку наиболее интенсивно пена

разрушается вдоль периметра контакта пены с жидкостью. Если

такого периметра нет, то разрушение пены сильно замедляется,

пена накапливается, концентрация реагента в боковых отсеках

возрастает, а в среднем — падает. В таких случаях измерения

должны быть прекращены. Для предотвращения подобных ситуа-

11

Рис. 1.4. Схема автоматизи-

рованного прибора для

определения несущей спо-

собности пены (АПОНС)

Рис. 1.5. Зависимость несу-

щей способности пены F,

действующей на частицу,

от глубины И ее погруже-

ния в пену и подпенный

слой. Здесь и далее / и II —

верхняя и нижняя границы

пены соответственно

ций следует увеличить размеры отсеков или понизить концентра-

цию пенообразователя в жидкости.

Установленная зависимость между концентрацией пенообразо-

вателя и периметром контакта пены и жидкости, необходимым для

разрушения пены, была использована при создании прибора

«Пеномер» для оперативного контроля содержания пенообразова-

теля в оборотной воде фабрики по длине «языка» пены на поверх-

ности жидкости [8, 21].

На рис. 1.5 приведена кривая F(H) с четырьмя экстремумами,

которая поясняет направление действия силы F и ее относитель-

ные значения на различных уровнях. Приведенная кривая явля-

ется результатом обобщения большого числа экспериментальных

кривых, и вид ее практически не зависит от формы, размера и по-

верхностных свойств частиц, используемых для измерений. В связи

с этим во всех случаях при исследовании влияния различных

12

факторов на величину F использовали частицы пулевидной формы,

представляющие собой в нижней части полусферу, плавно пере-

ходящую в цилиндр того же диаметра. Общая высота частицы

равна этому диаметру. Частицу такой формы можно легко изго-

товить из любого материала (стекло, плексиглас, пластик, золото,

серебро), она удобна для вычисления действующих на нее сил и

проведения измерений, поскольку пузырьки пены не захватыва-

ются ею механически. Кроме того, такая частица (как и естест-

венные кристаллы и частицы) имеет на своей поверхности неко-

торую «долю ребер», степень остроты которых можно легко вы-

держивать или изменять. Таким образом можно моделировать

поверхность естественных кристаллов и частиц, что важно при

изучении влияния гистерезиса смачивания на величину F.

Для правильной трактовки результатов измерений поясним от-

дельные точки (позиции) и участки кривой F(H), помеченные

цифрами. Точка 1 соответствует положению частицы в воздухе

над пеной. Вес частицы скомпенсирован и поэтому на кривой не

отображается. При соприкосновении частицы с пеной последняя

смачивает ее и стремится втянуть в себя. Точка 2 соответствует

положению, при котором F приобретает свое минимальное и при-

том отрицательное значение.

Затем F достигает остроконечного максимума в точке 3, когда

продвижению частицы вниз противодействует максимально про-

гнувшаяся под ней поверхность пены. Но как только эта поверх-

ность замкнется над погрузившейся в пену частицей, значение F

сначала резко, а затем постепенно уменьшается до точки 4, соот-

ветствующей положению, при котором частица достигает нижнего

уровня пены. При переходе через границу пены с подпенным слоем

значение F снова возрастает. Максимум отмечается в точке 5.

При дальнейшем опускании частицы в аэрированной жидкости

(участок 5) значение F сначала несколько уменьшается, а затем

стабилизируется.

Для сравнения на рис. 1.5 приведены также значения силы

Архимеда Fa (позиция 7), действующей на данную частицу в не-

аэрированной жидкости, и силы пленочной флотации Fn (пози-

ция 8) для этой же частицы.

На рис. 1.6, а приведены четыре экспериментальные кривые

F(H), полученные при использовании частиц пулевидной формы

диаметром 5 мм, с различными поверхностными свойствами. Кон-

центрация пенообразователя ОПСБ составляет при этом 22 мг/л,

а расход воздуха 3 л/мин. Из анализа этих кривых следует:

1. Поверхностные свойства частиц оказывают заметное влия-

ние на силу F и являются основой для их разделения в пенном

слое.

2. Гистерезис смачивания также влияет на силу F. Наличие

острых углов в верхней части пулевидной частицы (механический

гистерезис) обусловливает увеличение несущей способности пены.

К этому же выводу можно прийти, сопоставляя кривые 3 и 4.

Очевидно, что поверхность, покрытая мазутом, менее гидрофобна,

13

Рис. 1.6. Зависимости, иллюстрирую-

щие влияние свойств поверхности

частиц (о), концентрации ОПСБ

в растворе (б) и аэрации пульпы (е)

на несущую способность пены на раз-

личных уровнях Н:

1, 2, 3, 4 — поверхности соответственно из

стекла, плексигласа, парафина и покрытая

мазутом; 5, 6, 7, и— концентрации ОПСБ

в растворе соответственно 11, 22, 45 и

75 мг/л; 9, 10, 11 — расход воздуха соответ-

ственно 2, 3 и 4 л/мин

о 1000 2000 F.mhH

чем поверхность, покрытая парафином, однако кривая 4 располо-

жена правее кривой 3.

Кривые F(H) на рис. 1.6, б иллюстрируют антибатную зави-

симость между концентрацией с пенообразователя в жидкости и

величиной F при использовании частиц из плексигласа и расходе

воздуха 3 л/мин. Поскольку при заданных концентрациях ОПСБ

значения краевых углов 0 и кинетического гистерезиса смачива-

ния h на плексигласе не меняются, можно считать, что снижение

F обусловлено уменьшением поверхностного натяжения о на гра-

нице жидкость—газ (пузырьки) при росте с.

3. Наблюдается определенный параллелизм между влиянием

гистерезиса смачивания и расхода пенообразователя на поведение

частиц при пленочной флотации и пенной сепарации.

Из зависимостей, полученных при использовании частиц из

плексигласа и концентрации ОПСБ 3 л/мин, следует, что повы-

шенная аэрация создает в слое пены некоторое волнение и сни-

жает несущую способность пены.

Информативность кривых F(H) побудила автоматизировать

процедуру их снятия и заменить стеклянную иглу чувствитель-

ными электронными весами, сконструированными В. П. Кулаги-

ным [10, 19].

На рис. 1.7 приведены кривые, снятые на приборе АПОНС (см.

рис. 1.4) при опускании стеклянной (С) и покрытой мазутом (Л1)

пулевидных частиц диаметром 5,1 мм со скоростью 1 мм/с через

слой пены толщиной 40—45 мм, образованной на поверхности ра-

створа ОПСБ концентрацией И мг/л. Цифры у кривых соответ-

ствуют позициям, описанным ранее (см. рис. 1.5).

14

a

Рис. 1.7. Зависимости F(H), записанные АПОНСом для

стеклянной С (а) и покрытой мазутом М (б) частиц

Зигзагообразный характер кривых обусловлен колебаниями

силы F при срыве пузырьков, контактирующих с поверхностью ча-

стицы при ее прохождении через пену и аэрированную жидкость

под ней. С ростом гидрофобности поверхности частицы и гистере-

зиса смачивания на ней сила F и длина зигзага возрастают.

Реверсивные кривые F(H), полученные при использовании

стеклянных частиц с гидрофильной поверхностью (рис. 1.8, а),

расходятся в значительно меньшей степени, чем кривые для ча-

стиц из плексигласа с более гидрофобной поверхностью

(рис. 1.8,6). Таким образом, реверсивное движение частиц позво-

ляет оценить степень гидрофобности и гистерезис смачивания ис-

следуемой поверхности в жидкости и в пене, а также влияние, ко-

торое оказывают на них те или иные реагенты.

Если через центры зигзагов провести плавную линию, то она

воспроизведет очертания кривой F(H), приведенной на рис. 1.5.

Некоторое отличие будет только в наклоне участков 2—3 и

4—5. Оно обусловлено тем, что при движении частицы вниз

с межфазной границей сначала взаимодействует нижняя поверх-

ность частицы, а отрывается от нее верхняя поверхность, что по-

ясняется изображением частиц на рис. 1.5. АНОНС не учитывает

высоту частицы и потому, например, максимум у точки 3 записы-

вается на уровне точки 3' (см. рис. 1.5).

15

Рис. 1.8. Реверсивные кривые F(H), записанные АПОНСом для стеклянной (а)

и плексигласовой (б) частиц при их движении со скоростью 1 мм/с вниз (соот-

ветственно кривые С и П) и вверх (соответственно кривые С и П') через слой

пены толщиной 40—45 мм, образованной иа поверхности раствора ОПСБ с кон-

центрацией 22 мг/л

Легко заметить, что длина участка 1—2 кривой С больше чем

у кривой М (см. рис. 1.7), следовательно частицы с гидрофильной

поверхностью сильнее втягиваются в пену, чем с гидрофобной, и,

поскольку несущая способность пены для них меньше, проходят

они ее значительно быстрее. Слабее задерживаются они и у ниж-

ней границы пены, и в аэрированной жидкости. То же самое

можно заметить при рассмотрении рис. 1.8. Однако при обрат-

ном ходе, когда частицы вытягиваются из пены, значения F, со-

ответствующие позициям 2, у кривых, изображенных на рис. 1,8, а

и б, практически одинаковы. Отмеченное хорошо согласуется

с утверждением акад. П. А. Ребиндера (1936 г.), что на смочен-

ной поверхности гистерезис ослаблен и наблюдаемые краевые

углы ближе к их равновесным значениям. Крутой спад кривой

А(Л), изображенной на рис. 1.5, к точке 4 обусловлен большей

обводненностью пены в нижних ее слоях, что легко подтвержда-

ется кривыми, снятыми без орошения и при незначительном оро-

шении пены. Значения F во втором случае гораздо меньше не

только в нижних, но и в верхних слоях пены. Вероятно, именно

этим обстоятельством объясняется широко известное из практики

флотации повышение селективности процесса вторичной концен-

трации минералов в пене при ее орошении в камере флотационной

машины. При снижении несущей способности пены различия в по-

16

верхностных свойствах частиц становятся значимее, а качество

концентрата улучшается, так как интенсивность выпадания из

пены частиц с более гидрофильной поверхностью возрастает.

Наблюдения за поведением частиц в пене лабораторного и про-

мышленного сепараторов и экспериментальные зависимости (см.

рис. 1.3) подтверждают, что увеличение обводненности питания

резко ухудшает условия закрепления в пене даже легких частиц

со сравнительно высокой степенью гидрофобности их поверхности

[9, Ю].

Таким образом, кривые F(//) правильно отражают процесс за-

крепления частиц в пене. Из этого следует, что:

кривые F(H) могут быть использованы для исследования про-

цесса пенной сепарации и развития правильных представлений

о его механизме;

на базе этих кривых могут быть развиты рациональные ме-

тоды подбора реагентов;

в практических условиях для удержания в пене крупных и

тяжелых частиц питание, подаваемое на пену, не должно быть об-

водненным. Необходимо отметить, что такая рекомендация пред-

лагалась исследователями и технологами процесса пенной сепа-

рации и ранее, однако это не исключило применения в машине

ФПС-16 делителя Джонса, который, как известно, работает либо

на сухом сыпучем материале, либо с потоком воды. Более того,

в машине ФП-16, разработанной позднее, для подъема материала

используется аэролифт, и сильно обводненная пульпа поступает

на пену, вследствие чего извлечение крупных частиц снижается

(см. рис. 1.3) [19].

Специально проведенными измерениями [19] было установ-

лено, что плотность пены с глубиной увеличивается (примерно от

0,2 до 0,3 г/см3), т. е. возрастает архимедова сила, действующая

на частицы, а несущая способность пены тем не менее падает.

Отмеченное еще раз подтверждает важную роль поверхностных

сил и состояния поверхности частиц при их разделении пенной

сепарацией.

Изучение процесса с помощью кривых F(H) позволило решить

вопросы о рациональной глубине расположения аэраторов в пен-

ных сепараторах и целесообразности совмещения в них процес-

сов пенной сепарации и пенной флотации из объема. С этой

целью была сделана пеногенерирующая ячейка, отличающаяся

от изображенной на рис. 1.4 значительно большей глубиной и тем,

что аэратор в ней мог перемещаться по высоте.

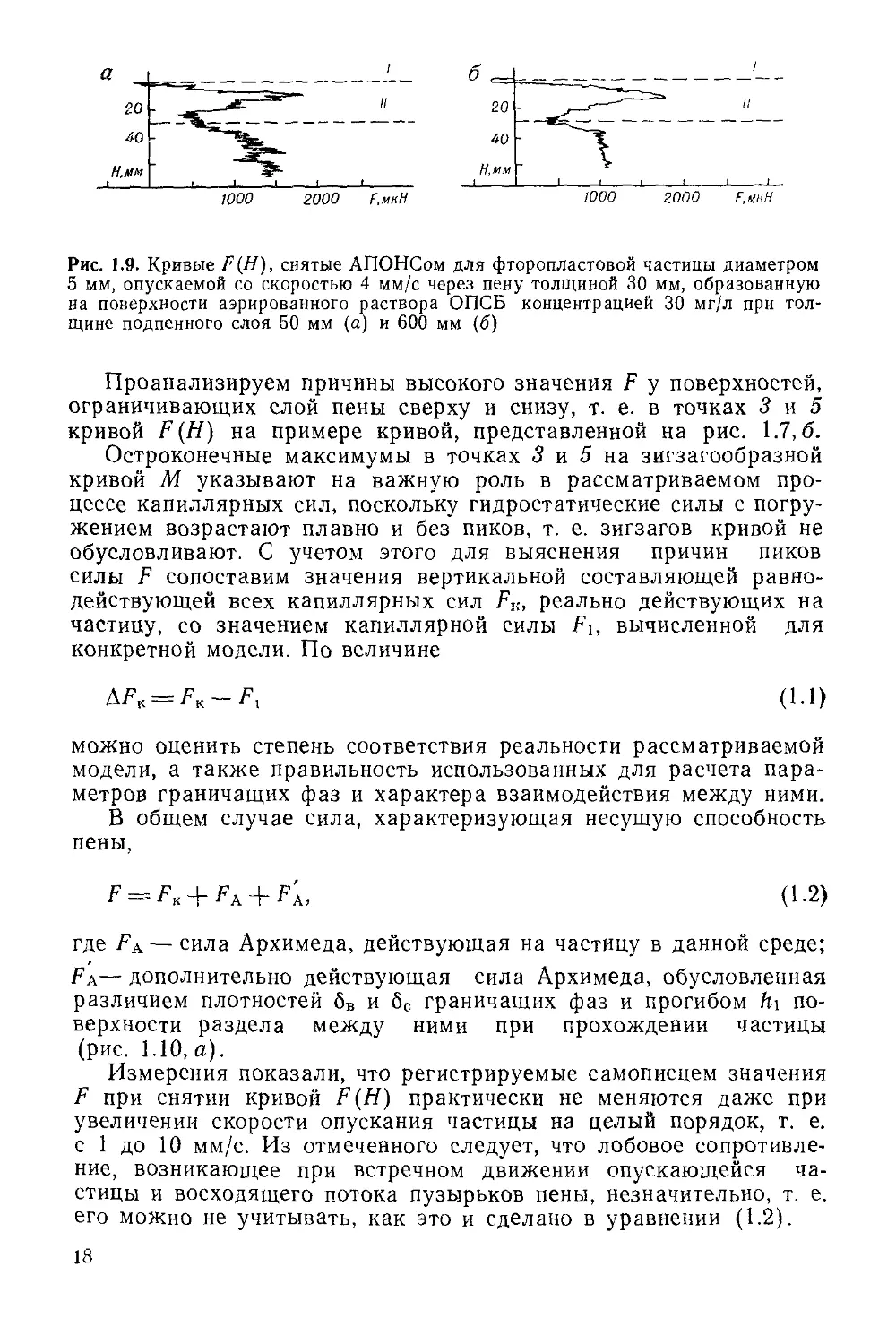

Из кривых, приведенных на рис. 1.9, следует, что при малых

толщинах подпенного слоя турбулентность в объеме аэрирован-

ной жидкости передается в пену — кривая получается более зиг-

загообразной. С заглублением аэраторов кривая F(Н) становится

более плавной и, начиная с Н = 200 мм, не изменяется. Аналогич-

ные результаты были получены для пен с другими толщинами и

для частиц, изготовленных из других материалов и покрытых раз-

ными реагентами.

2 Заказ № 60

17

Рис. 1.9. Кривые F(H)> снятые АПОНСом для фторопластовой частицы диаметром

5 мм, опускаемой со скоростью 4 мм/с через пену толщиной 30 мм, образованную

на поверхности аэрированного раствора ОПСБ концентрацией 30 мг/л при тол-

щине подпенного слоя 50 мм (а) и 600 мм (б)

Проанализируем причины высокого значения F у поверхностей,

ограничивающих слой пены сверху и снизу, т. е. в точках 3 и 5

кривой F (Н) на примере кривой, представленной на рис. 1.7,6.

Остроконечные максимумы в точках 3 и 5 на зигзагообразной

кривой М указывают на важную роль в рассматриваемом про-

цессе капиллярных сил, поскольку гидростатические силы с погру-

жением возрастают плавно и без пиков, т. е. зигзагов кривой не

обусловливают. С учетом этого для выяснения причин пиков

силы F сопоставим значения вертикальной составляющей равно-

действующей всех капиллярных сил F,;, реально действующих на

частицу, со значением капиллярной силы F], вычисленной для

конкретной модели. По величине

AFK = FK —Ft (1.1)

можно оценить степень соответствия реальности рассматриваемой

модели, а также правильность использованных для расчета пара-

метров граничащих фаз и характера взаимодействия между ними.

В общем случае сила, характеризующая несущую способность

пены,

F^FK + FA + F'A, (1.2)

где Fa — сила Архимеда, действующая на частицу в данной среде;

Fa— дополнительно действующая сила Архимеда, обусловленная

различием плотностей 6В и 60 граничащих фаз и прогибом h\ по-

верхности раздела между ними при прохождении частицы

(рис. 1.10, с).

Измерения показали, что регистрируемые самописцем значения

F при снятии кривой F (Н) практически не меняются даже при

увеличении скорости опускания частицы на целый порядок, т. е.

с 1 до 10 мм/с. Из отмеченного следует, что лобовое сопротивле-

ние, возникающее при встречном движении опускающейся ча-

стицы и восходящего потока пузырьков пены, незначительно, т. е.

его можно не учитывать, как это и сделано в уравнении (1.2).

18

Рис. 1.10. Схема расположения частицы

на поверхности воды (а) и пены (б)

Решив уравнение (1.2) относительно FK, получим соотношение

Fk = F-Fa-F'a, (1.3)

которое позволяет оценивать влияние всех капиллярных сил. При

этом не обязательно строить модель и знать механизм действия

сил, достаточно прямых измерений и несложных расчетов, свя-

занных с определением Fa и F'

Запишем соотношения для вычисления значений Fb FA и F

применительно к схеме, изображенной на рис. 1.10, а:

F, = л da sin 0; (1.4)

FA = (5/24)nrf3dc£; (1.5)

Fa = (1/4) л (dc — 6В), (1.6)

где d — диаметр и высота частицы; а — поверхностное натяжение

на границе жидкость—газ; 0 — угол наклона поверхности жид-

кости к горизонту у периметра контакта с частицей; 6С — плот-

ность среды, в которой находится частица; 6В — плотность воз-

духа; g — ускорение свободного падения.

В расчетах используем динамическое значение поверхностного

натяжения од, поскольку движущаяся частица вытягивает сопри-

касающуюся по периметру контакта поверхность жидкости, пены

или пузырьков. Значения h-, могут быть вычислены по формуле

hx = h^ — d (1.7)

по результатам соответствующих измерений кривой F(H). Для их

пояснения рассмотрим построения на рис. 1.7, б, позволяющие

определить Л2, например, для поверхности пены. В этом случае

h2 равно расстоянию между ординатой начала кривой (при сопри-

косновении частицы с пеной) и ординатой точки 3 (при отрыве

частицы от этой поверхности). Аналогичные построения выпол-

няют при определении h2 для границы пена — подпенный слой

в точке 5 рис. 1.7, а также для границы воздух—вода [19].

2*

19

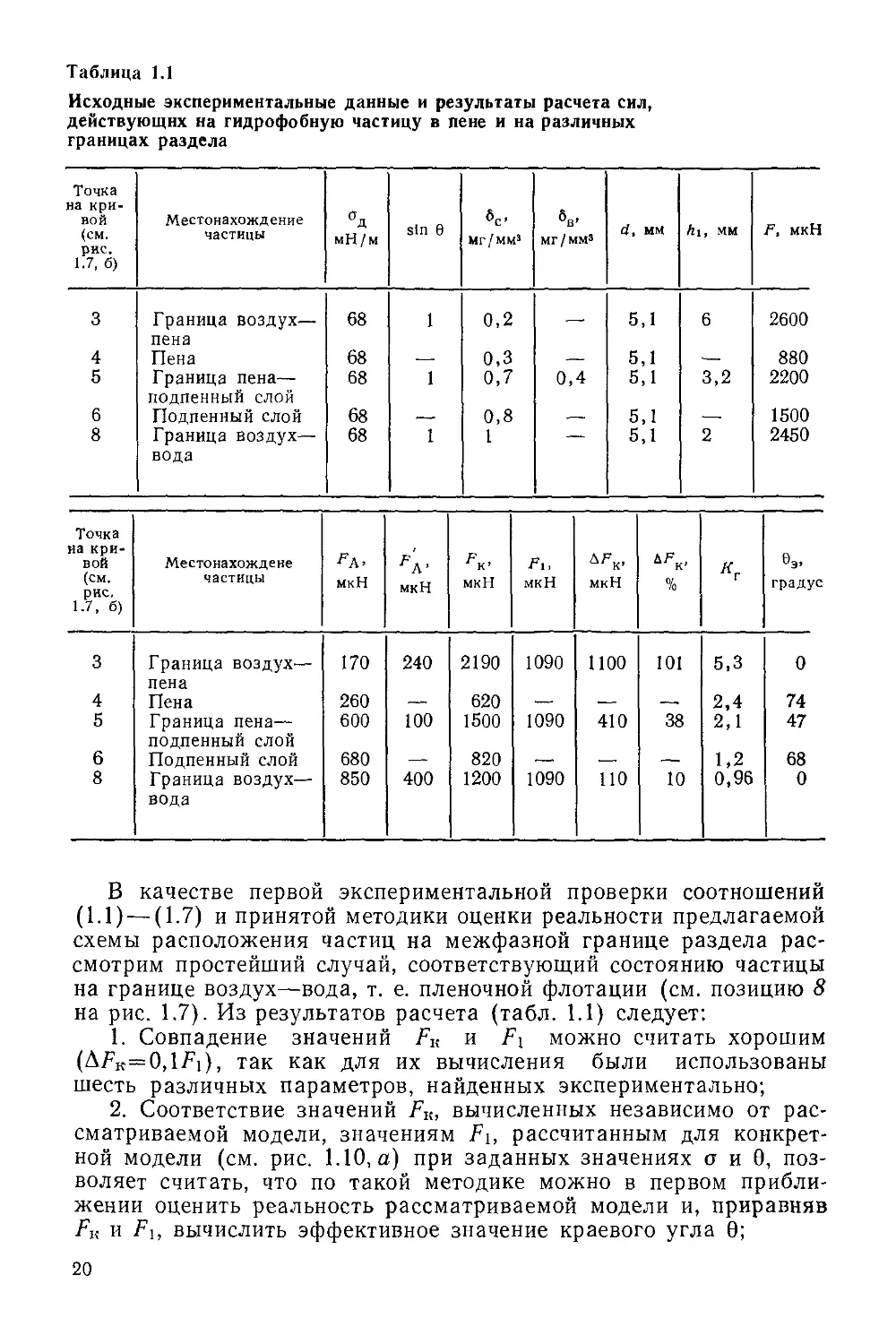

Таблица 1.1

Исходные экспериментальные данные и результаты расчета сил,

действующих на гидрофобную частицу в пене и на различных

границах раздела

Точка на кри- вой (см. рис. 1.7, б) Местонахождение частицы °д мН /м stn 9 бс, мг/мм3 6В- мг/мм3 d, мм Ль мм Л мкН

3 Граница воздух— пена 68 1 0,2 — 5,1 6 2600

4 Пена 68 — 0,3 — 5,1 .— 880

5 Граница пена— подпенный слой 68 1 0,7 0,4 5,1 3,2 2200

6 Подпенный слой 68 — 0,8 .—. 5,1 — 1500

8 Граница воздух— вода 68 1 1 — 5,1 2 2450

Точка на кри- вой (см. рис, 1.7, б) Местонахождене частицы г а- мкН РА’ мкН FK. мкН Fi, мкН мкН % 9Э, градус

3 Граница воздух— пена 170 240 2190 1090 1100 101 5,3 0

4 Пена 260 — 620 — — —— 2,4 74

5 Граница пена— подпенный слой 600 100 1500 1090 410 38 2,1 47

6 Подпенный слой 680 — 820 .— — —— 1,2 68

8 Граница воздух— вода 850 400 1200 1090 по 10 0,96 0

В качестве первой экспериментальной проверки соотношений

(1.1) — (1.7) и принятой методики оценки реальности предлагаемой

схемы расположения частиц на межфазной границе раздела рас-

смотрим простейший случай, соответствующий состоянию частицы

на границе воздух—вода, т. е. пленочной флотации (см. позицию 8

на рис. 1.7). Из результатов расчета (табл. 1.1) следует:

1. Совпадение значений FK и Л можно считать хорошим

(AFK=O,1F1), так как для их вычисления были использованы

шесть различных параметров, найденных экспериментально;

2. Соответствие значений FK, вычисленных независимо от рас-

сматриваемой модели, значениям Fi, рассчитанным для конкрет-

ной модели (см. рис. 1.10, а) при заданных значениях о и 0, поз-

воляет считать, что по такой методике можно в первом прибли-

жении оценить реальность рассматриваемой модели и, приравняв

FK и Fi, вычислить эффективное значение краевого угла 0;

20

3. Для частиц крупностью 5 мм капиллярные и гидростатиче-

ские силы примерно равны. Для краткости соотношение между

ними целесообразно выразить коэффициентом

Kr = FK/(FA + Fl). (1-8)

В соответствии с условием флотационного равновесия

П. А. Ребиндера (1933 г.) значение Кг с уменьшением размера

частиц должно резко возрастать.

Из рассмотрения результатов расчета для границы воздух—

пена (см. табл. 1.1) следует, что Кг = 5,3, a FK составляет 84 %

F, т. е. на этой границе можно обеспечить наиболее эффективное

разделение крупных частиц, если умело использовать различие

в их поверхностных свойствах. При этом необходимо учесть, что

значение силы F для гидрофобных частиц на поверхности пены

часто даже больше, чем на границе воздух—вода (см. рис. 1.5—

1.8), несмотря на то что плотность пены в ее верхних слоях во*

много раз меньше плотности воды. Кроме того, условия закрепле-

ния частицы на границе воздух—пена не соответствуют модели,

изображенной на рис. 1.10, а. Так как FK в 2 раза больше F1t

частица удерживается не только поверхностью пены, но и внут-

ренней поверхностью пузырьков, контактирующих с частицей гю

ее периметру. Внутренняя поверхность пузырьков отделена от

внешней результирующей поверхности пены тонкой прослойкой

жидкости. Поскольку (FK/FF)>1, возникает вопрос о способе вы-

числения суммарного периметра контакта между частицей и со-

прикасающимися с ней пузырьками пены, причем такого пери-

метра, который эффективен с позиции торможения частицы, дви-

жущейся относительно пузырьков пены.

Рассмотрим схему, изображенную на рис. 1.10,6. У всех уча-

стков контакта прослойки жидкости между смежными пузырьками

воздуха в пене и частицей действует пара сил поверхностного на-

тяжения о, направленных по касательной к поверхности прослойки

и иллюстрирующих одинаковое участие обеих поверхностей жид-

кости в создании направленных сил у периметра трехфазного кон-

такта с частицей. Вертикальную составляющую равнодействующей

каждой пары сил о, направленную вверх, учитывают при опреде-

лении силы FK.

Если поверхность частицы хорошо смачивается жидкостью, то

векторы о у каждой прослойки будут или направлены в противо-

положные стороны, или пересекаться друг с другом под большим

углом, при этом равнодействующая их будет мала. Ее вертикаль-

ная составляющая для боковой поверхности частицы будет равна

нулю, если на поверхности частицы полностью отсутствует гисте-

резис смачивания. Этим и объясняется малое значение несущей

способности пены в случае частиц с гидрофильной поверхностью.

С возрастанием гидрофобности поверхности и гистерезиса сма-

чивания угол между векторами о будет уменьшаться. При нали-

чии внешней силы f, действующей сверху (см. рис. 1.10, б),

частица сместится вниз, и гистерезисные углы натекания и

21

юттекания установятся такими, при которых векторы о станут па-

раллельными и направленными вверх, и пена через периметр кон-

такта с частицей окажет соответствующее противодействие силе f.

Наибольшее противодействие окажут пары 1 и 2 векторов о

в верхних участках периметра контакта частицы перед отрывом.

На это указывают зигзагообразность кривой F(//) (см. рис. 1.7—

1.9) и уменьшение силы FK более чем в 2 раза после отрыва ча-

стицы от поверхности пены. Противодействие пар 3 и 4, а также

5 и 6 векторов о гораздо меньше. В горизонтальном направлении

их действие компенсируется силами, равными произведению ка-

пиллярного давления газа в пузырьках Рк на площадь поверх-

ности их контакта с частицей. Результирующая пар 5 и 6 векто-

ров о равна гидростатической силе выталкивания частицы вверх,

которая незначительна вследствие малой плотности пены.

С учетом изложенного представляется справедливым утвер-

ждение о том, что частица на границе воздух—пена удерживается

силами, действующими на поверхности пены и внутренней поверх-

ности пузырьков, контактирующих с пеной и частицей. Действие

силы Fi при снятии кривой F(H) компенсируется силой f,

а в случае пенной сепарации — гравитационной силой mg, где

т — масса частицы. Минимальное значение силы F характерно

для точки 4 (см. рис. 1.7,6). Результаты расчетов показали, что

это самый «слабый» участок пены (см. табл. 1.1).

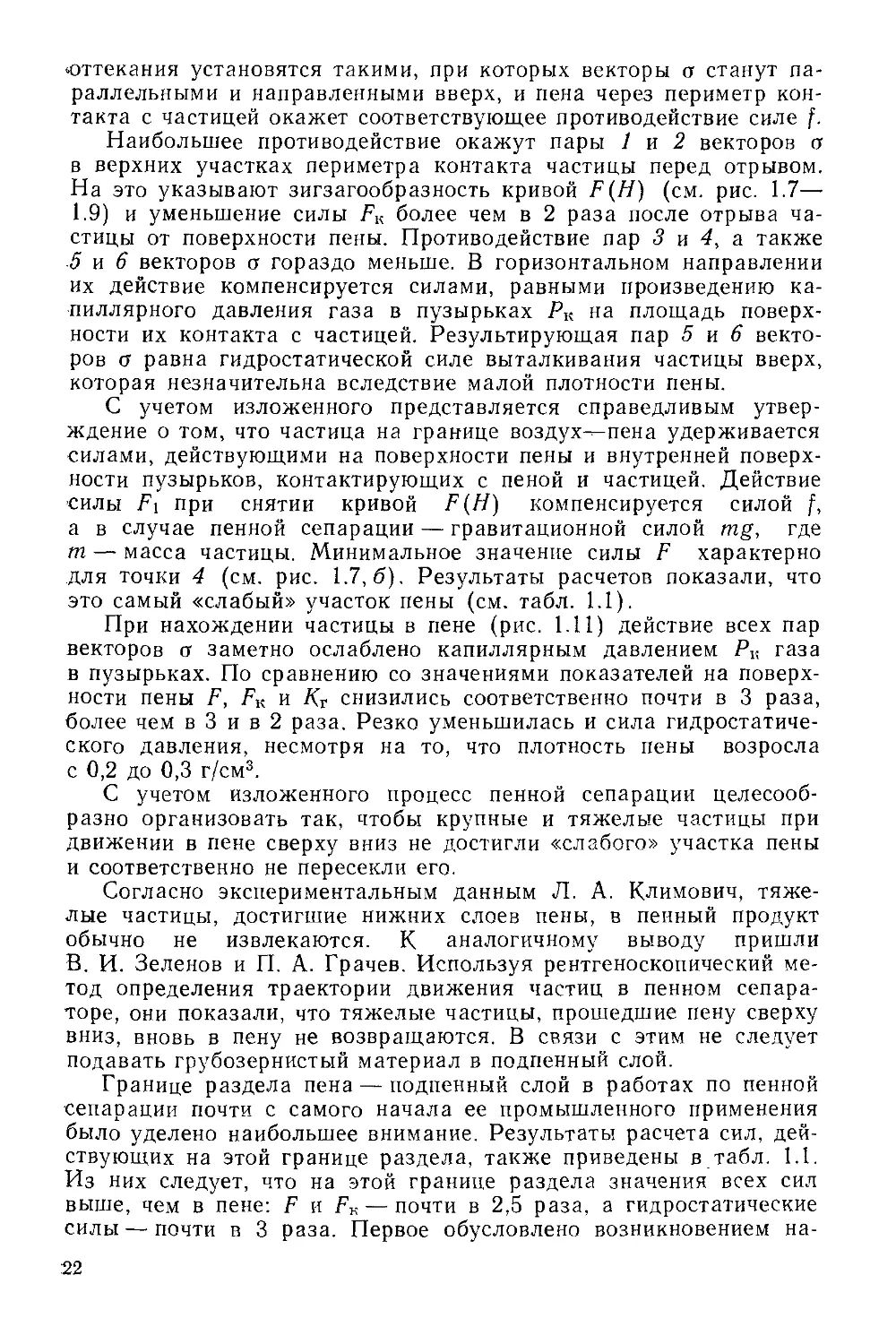

При нахождении частицы в пене (рис. 1.11) действие всех пар

векторов о заметно ослаблено капиллярным давлением Рк газа

в пузырьках. По сравнению со значениями показателей на поверх-

ности пены F, FK и КТ снизились соответственно почти в 3 раза,

более чем в 3 и в 2 раза. Резко уменьшилась и сила гидростатиче-

ского давления, несмотря на то, что плотность пены возросла

с 0,2 до 0,3 г/см3.

С учетом изложенного процесс пенной сепарации целесооб-

разно организовать так, чтобы крупные и тяжелые частицы при

движении в пене сверху вниз не достигли «слабого» участка пены

и соответственно не пересекли его.

Согласно экспериментальным данным Л. А. Климович, тяже-

лые частицы, достигшие нижних слоев пены, в пенный продукт

обычно не извлекаются. К аналогичному выводу пришли

В. И. Зеленов и П. А. Грачев. Используя рентгеноскопический ме-

тод определения траектории движения частиц в пенном сепара-

торе, они показали, что тяжелые частицы, прошедшие пену сверху

вниз, вновь в пену не возвращаются. В связи с этим не следует

подавать грубозернистый материал в подпенный слой.

Границе раздела пена — подпенный слой в работах по пенной

сепарации почти с самого начала ее промышленного применения

было уделено наибольшее внимание. Результаты расчета сил, дей-

ствующих на этой границе раздела, также приведены в табл. 1.1.

Из них следует, что на этой границе раздела значения всех сил

выше, чем в пене: F и FK — почти в 2,5 раза, а гидростатические

силы — почти в 3 раза. Первое обусловлено возникновением на-

22

правленных сил, как только на

границу раздела попадают ча-

стицы и образуется трехфазный

периметр контакта, а второе —

большей плотностью аэрирован-

ной жидкости по сравнению

с плотностью пены в нижних ее

слоях. Кроме того, соотношение

(FK/Fi) > 1, как и при рассмот-

рении сил, действующих на по-

верхности пены, свидетельствует

об отсутствии модели процесса

и актуальности определения эф-

фективного периметра контакта

пузырьков, одновременно сопри-

касающихся с частицей.

Рис. 1.11. Силы, действующие на ча-

стицу, находящуюся в пене

Замеченная многими технологами и исследователями процесса

пенной сепарации повышенная концентрация крупных и тяжелых

частиц на границе пена—подпенный слой привела к возникнове-

нию различных гипотез, основанных преимущественно на визуаль-

ных наблюдениях или данных фото- и киносъемки. Действительно,

наблюдая в жидкости, прилегающей снизу к пене, крупные ча-

стицы и не учитывая действие направленных капиллярных сил на

границе раздела, можно прийти к однозначному, но ошибочному

выводу о том, что подпенный слой или аэрированная жидкость

обладают какими-то особыми свойствами, способствующими кон-

центрации частиц. Эффект этот иллюзорен, поскольку в его ос-

нове — оптический обман.

Аналогичную картину можно наблюдать и в случае пленочной

флотации или флотогравитации, если смотреть на плавающие на

поверхности воды тяжелые частицы не сверху, а сбоку или снизу,

т. е. моделировать условия наблюдения при пенной сепарации.

Частицы будут казаться зависшими в жидкости на некотором рас-

стоянии от ее зеркала, так как прогнувшаяся под тяжестью частиц

поверхность жидкости отражает свет и плохо видна. Но, поскольку

физическая сущность явления пленочной флотации изучена коли-

чественно, никто для объяснения концентрации частиц ниже зер-

кала жидкости не считает, что она на этом уровне обладает ка-

кими-то особыми свойствами.

На основе анализа кривой F (Н) и результатов проведенного

расчета повышенная концентрация крупных частиц на границе

пена—подпенный слой представляется вполне закономерной как

для частиц, выпавших из рассмотренного выше «слабого участка»

пены, так и для тех, которые попали на эту границу из аэриро-

ванной жидкости в результате обычной флотации из объема

пульпы. В табл. 1.1 для сравнения приведены результаты анало-

гичного расчета для подпенного слоя.

Рассмотрим результаты исследований по влиянию различных

факторов на несущую способность различных пен [8].

23

Для оценки влияния дисперсности пузырьков на несущую спо-

собность и плотность образуемых из них пен в пеногенерирующей

ячейке (см. рис. 1.4) устанавливали аэраторы: обычные (из пер-

форированных резиновых трубок) и набранные в пучки в сетча-

той обойме короткие тонкостенные стеклянные капилляры одина-

кового диаметра (до 100 и более в одном аэраторе), что позво-

лило получать множество пузырьков, близких по размерам.

Несущая способность мелкозернистых и практически монодис-

персных пен оказалась меньшей, чем у обычных полидисперсных

пен, создаваемых в тех же растворах реагентов. Было обнару-

жено, что крупные пузырьки, попав в тонкодисперсную пену,

быстро поднимаются сквозь нее вверх, поскольку плотность

•тонкодисперсных пен, как показали измерения, вследствие

их большей обводненности выше плотности крупнозер-

нистых.

Одна из возможных причин возрастания несущей способности

полидисперсных пен — повышенное значение архимедовой силы

комплекса из укрупненных пузырьков, коалесцирующих на поверх-

ности гидрофобных частиц в среде из мелких пузырьков пены.

С учетом этого в сепараторах целесообразно использовать аэра-

торы из перфорированных резиновых трубок, генерирующие пу-

зырьки различных размеров.

Для оценки влияния взвешенных в пене частиц материала на

ее несущую способность была собрана специальная установка,

в которой циркулировали твердые частицы заданной крупности.

Массу частиц, подаваемых на поверхность пены, регулировали.

Несущую способность пены определяли на различных расстояниях

от загрузочного козырька до разгрузочного порога. При исследо-

вании установлено, что наличие частиц материала в пене при кон-

центрации, соответствующей концентрации в зоне загрузки про-

мышленного сеператора, практически не влияет на несущую

способность пены. Наблюдается некоторое возрастание этой

несущей способности с приближением к разгрузочному порогу,

что, по-видимому, является следствием частичного обезвоживания

пены.

Таким образом, результаты, полученные при оценке влияния

различных факторов на несущую способность двухфазных пен, ис-

следование которых более удобно, могут быть применены к слу-

чаю трехфазных промышленных пен без особых корректив.

Для исследования влияния тонких шламов на процесс пенной

сепарации пеногенерирующую ячейку (см. рис. 1.4) снабжали эр-

лифтом с целью поддержания заданной массы шламов во взве-

шенном состоянии. Установлено, что с увеличением массы шлама

несущая способность пены заметно снижается. Одна из возмож-

ных причин этого — гидрофилизация поверхности частиц, исполь-

зуемых для измерений. На такой установке можно оценивать эф>-

фективность действия пептизаторов шламов и их дозировку. "

Изучению процесса пенной сепарации посвящено большое

число работ, но, к сожалению, в них неполно или вообще не опи-

24

сана методика, использованная авторами для исследования и по-

лучения результатов, что снижает их научную ценность, поэтому

такие работы в настоящем разделе не рассмотрены.

1.3. СНЯТИЕ ИЗОТЕРМ ГИСТЕРЕЗИСНОГО СМАЧИВАНИЯ

Исследование влияния различных факторов на несущую способ-

ность пены позволило установить, что явление гистерезиса смачи-

вания на поверхности частиц играет существенную роль в разде-

лении частиц различных минералов при их прохождении сквозь

пену сверху вниз. Справедливость этого вывода подтверждается

также и тем, что реагенты, успешно применяемые в промышлен-

ности при пенной сепарации для извлечения крупных частиц в пен-

ный продукт, повышают трудноподвижность периметра трехфазной

границы раздела твердое—жидкость—газ.

Вследствие этого реагенты для пенной сепарации крупных ча-

стиц можно подбирать по тем же методикам, которые используют

при подборе реагентов для пленочной флотации и флотогравита-

ции [6, 19]. При этом оценивают влияние реагентов на гистерезис

смачивания или, что проще, на критический угол а наклона иссле-

дуемой поверхности к горизонту (угол, при котором посаженный

на поверхность пузырек начинает перемещаться вверх вдоль нее).

Гистерезис смачивания h можно оценивать по разности коси-

нусов краевых углов оттекания 60 и натекания 6Н (рис. 1.12):

h = cos 0О — cos 0Н.

С увеличением наклона исследуемой поверхности (увеличением

угла а) углы 0Н и 0О будут меняться, а разность между их коси-

нусами— возрастать. Для вычисления h используют значения

углов, при которых пузырек начинает медленно ползти по наклон-

ной поверхности.

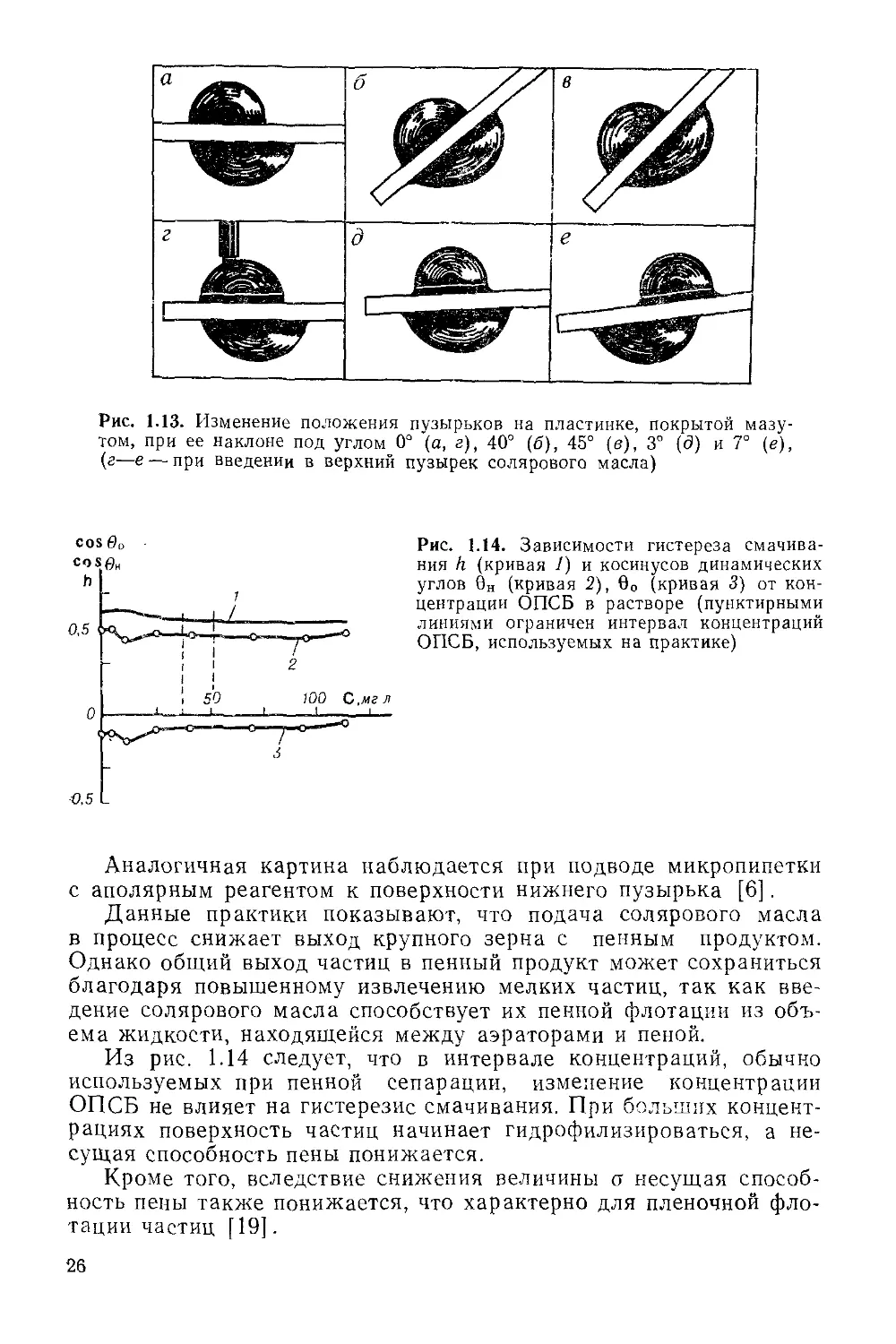

На рис. 1.13, а изображены два пузырька, расположенные

сверху и снизу пластинки, покрытой мазутом. Левые края пузырь-

ков совмещены, положение нижнего пузырька используется для

контроля изменения положения верхнего пузырька. При повороте

пластинки на 40° (рис. 1.13,6) и даже на 45° (рис. 1.13, в) пу-

зырьки не перемещаются вдоль пластинки,

т. е. гистерезис смачивания на поверхности,

покрытой мазутом, довольно велик. Если

микропипеткой к верхнему пузырьку до-

бавить немного солярового масла

(рис. 1.13, а), то наблюдается резкое сни-

жение гистерезиса смачивания (с 0,28

до 0,035). Верхний пузырек начинает

перемещаться при наклоне пластинки

под углом 3° (рис. 1.13, д'), а тормозя-

щая сила ф = йо (о — поверхностное

натяжение на поверхности пузырька), дей-

ствующая вдоль поверхности, снижается

с 16,6 до 2,1 мН/м.

Рис. 1.12. Схема движе-

ния пузырька по иссле-

дуемой поверхности, на-

клоненной к горизонту

до критического угла от-

рыва а

25

Рис. 1.13. Изменение положения пузырьков на пластинке, покрытой мазу-

том, при ее наклоне под углом 0° (а, г), 40° (б), 45° (в), 3° (5) и 7° (е),

(г—е — при введении в верхний пузырек солярового масла)

0.5

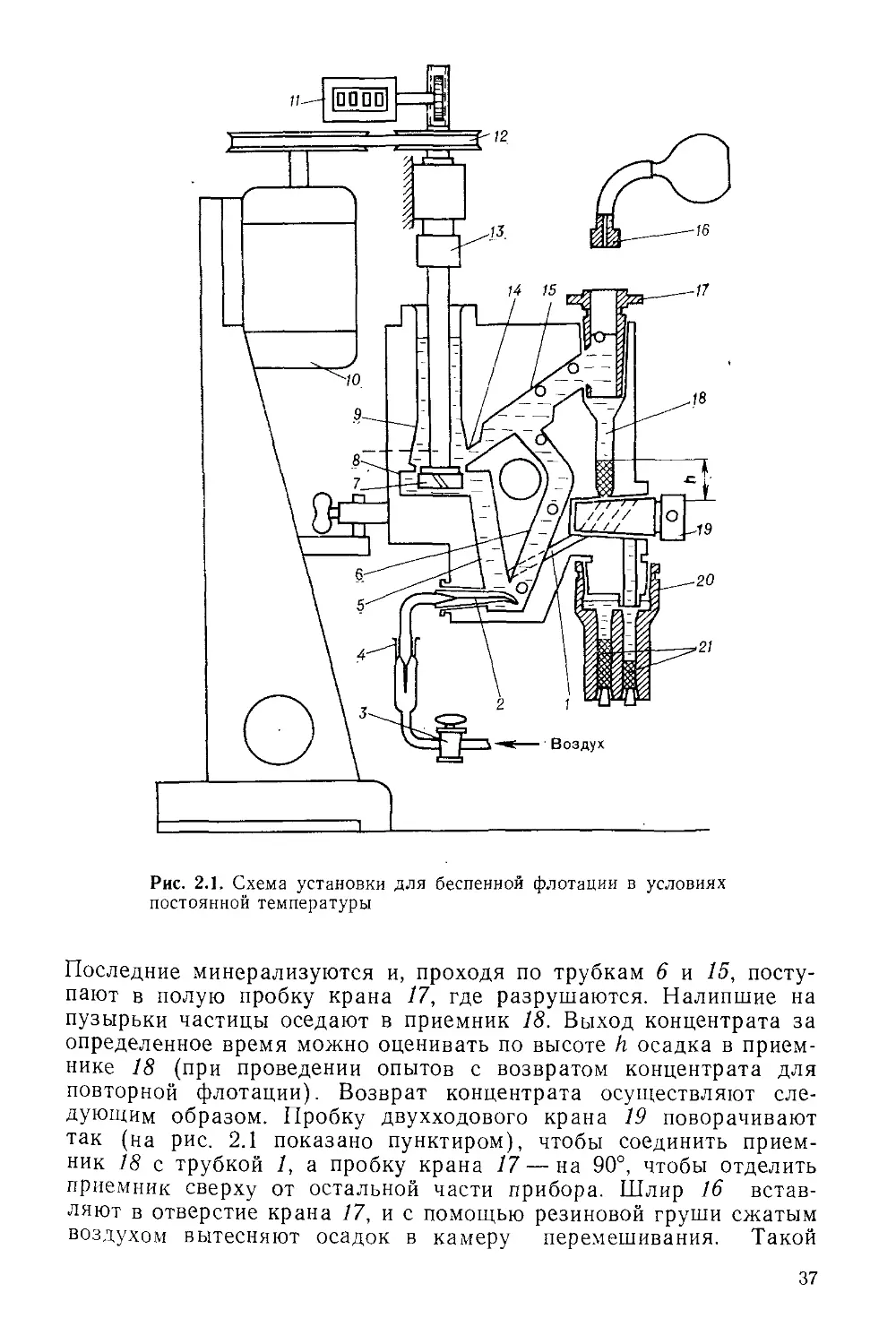

Рис. 1.14. Зависимости гистереза смачива-

ния h (кривая 1) и косинусов динамических

углов 9Н (кривая 2), 60 (кривая 3) от кон-

центрации ОПСБ в растворе (пунктирными

линиями ограничен интервал концентраций

ОПСБ, используемых на практике)

Аналогичная картина наблюдается при подводе микропипетки

с аполярным реагентом к поверхности нижнего пузырька [6].

Данные практики показывают, что подача солярового масла

в процесс снижает выход крупного зерна с пенным продуктом.

Однако общий выход частиц в пенный продукт может сохраниться

благодаря повышенному извлечению мелких частиц, так как вве-

дение солярового масла способствует их пенной флотации из объ-

ема жидкости, находящейся между аэраторами и пеной.

Из рис. 1.14 следует, что в интервале концентраций, обычно

используемых при пенной сепарации, изменение концентрации

ОПСБ не влияет на гистерезис смачивания. При больших концент-

рациях поверхность частиц начинает гидрофилизироваться, а не-

сущая способность пены понижается.

Кроме того, вследствие снижения величины о несущая способ-

ность пены также понижается, что характерно для пленочной фло-

тации частиц [19].

26

1.4. ЗАКРЕПЛЕНИЕ ЧАСТИЦ В ПЕНЕ

В отличие от пенной флотации при пенной сепарации частица

'-в пене контактирует не с одним-двумя пузырьками, а окружена

ими со всех сторон. Поэтому для выяснения механизма тормозя-

щего действия пены на продвижение сквозь нее частицы необхо-

димо оценить сопротивление, которое оказывают отдельные уча-

стки периметра трехфазного контакта одиночного пузырька на

продвижение соприкасающейся с ним поверхности.

Измерение тормозящей силы заключается в следующем

(рис. 1.15, а) [19]. Подвешенную на тонкой нити к коромыслу

торзионных весов гладкую пластинку 6 с заданными поверхност-

ными свойствами протягивают вверх или вниз между прижатыми

к ней с двух сторон пузырьками 4 и 5 (их может быть и больше),

выдуваемыми специальными компрессионными устройствами на

концах изогнутых стеклянных трубок 2 и 3. На трубку 1 надета

насадка 8 с продольным отверстием, позволяющим получать пу-

зырек 7 вытянутой формы (соотношение длины и ширины, на-

пример, 5:1).

При измерениях установлено, что сила f, минимальная при

продольном расположении вытянутого пузырька, возрастает по

мере поворота насадки 8 и становится максимальной, когда про-

дольная сторона пузырька нормальна к направлению движения

пластинкш) Необходимо учитывать, что периметр контакта системы

пузырек — пластинка при повороте не изменялся. Многочисленные

измерения позволили однозначно установить, что тормозящее

действие отдельных элементарных участков А/о, А/а, А/эсг

(рис. 1.15, б) периметра контакта пузырька пропорционально

косинусу угла а между направлением движения пластинки

Рис. 1.15. Схемы измерения силы f торможения пластинки прижатыми к ней-

пузырьками различной формы (а) и определения эффективной тормозящей длины

периметра контакта пузырька и подложки (б)

27'

и нормалью к этому участку. В связи с этим на торможение ока-

зывает влияние не периметр контакта пузырька с подложкой,

а удвоенная длина его проекции на нормаль к направлению дви-

жения пластины, т. е. 2а.

Допустим, что пузырьки пены покрывают поверхность частицы

в несколько ярусов. Тогда суммарный эффективный периметр пу-

зырьков в каждом ярусе будет равен удвоенному периметру ча-

стицы. Число таких ярусов п оценивают отношением высоты ча-

стицы к среднему диаметру пузырьков пены. С учетом этого тор-

мозящую силу можно вычислить по выражению

f = 2пп tZ(icos03, (1.9)

где 0Э — краевой угол. Определение величины 0Э связано с неко-

торой неопределенностью, поскольку у поверхности пузырьков на

различных участках периметра контакта создаются различные

углы. Так, при переходе от точки О к точке Н (см. рис. 1.15,6)

краевой угол изменяется от 0О до 0Н. Эффективное значение угла

может быть определено путем приравнивания сил f и FK и реше-

ния полученного равенства относительно cos 0Э:

cos 0Э = FK/(2nn da). (1-10)

Значения 0Э для случая одного яруса пузырьков и=1 приве-

дены в табл. 1.1 (последняя графа).

Измерения позволили установить, что при сближении трубок

2 и 3 (см. рис. 1.15, а) пузырьки 4 и 5 образуют некоторый эле-

мент пены и не ослабляют тормозящее действие, т. е. подтвер-

ждается справедливость схемы, представленной на рис. 1.10, б. Та-

ким образом, у прослойки жидкости между поверхностью пены и

внутренней поверхностью пузырьков следует учитывать обе по-

верхности пленки жидкости.

Справедливость соотношения (1.9) была проверена при оценке

силы f, тормозящей движение пленки целлофана, натянутого на

тонкую стеклянную рамку, погруженную в пену. Была выявлена

прямая пропорциональная зависимость между силой f и пло-

щадью пленки целлофана S в интервале от 0,1 до 4 см2:

f = KS,

где Д' — коэффициент пропорциональности.

Описанные измерения позволяют оценивать кинетический ги-

стерезис смачивания и влияние реагентов на его значение.

1.5. ВИЗУАЛЬНЫЙ МЕТОД ОЦЕНКИ ХАРАКТЕРА ПЕНЫ

И ДВИЖЕНИЯ ЧАСТИЦ В ПЕНЕ ПРОМЫШЛЕННОГО

СЕПАРАТОРА

Для оперативного контроля и регулирования работы промышлен-

ного сепаратора используют плексигласовую камеру 3 (рис. 1.16),

условно названную «Перископ» [8, 9], которую на короткое время

28

Рис. 1.16. Схемы установки (а), крепления (б) и конструкции (в)

камеры «Перископ»

погружают в пену 1 работающего сепаратора и закрепляют в нем

с помощью деревянного клина 9. Форма камеры повторяет внут-

ренние очертания сепаратора 11 у загрузочного козырька, к кото-

рому он прижимается клином, и потому поток материала 2, пода-

ваемый из бункера с шиберной заслонкой или после делителя

Джонса [8] на пену, проходит мимо смотрового окна 4, облицо-

ванного стеклом для уменьшения налипания на нем пузырьков, ча-

стиц и капель реагента. Для того, чтобы сделать видимым место

подачи материала на пену, выпуклая задняя стенка камеры прод-

лена со стороны смотрового окна примерно на 50 мм, при этом

Рис 1.17. Ситуации, наблюдаемые с помощью камеры «Перископ», в нормально

работающем сепараторе (а), при избытке воды в питании (б), при избыточной

аэрации (в), при недостаточной загрузке питания и его обводненности (г)

29

ее край 14 соприкасается с загрузочным козырьком сепаратора.

Для предотвращения видимости повышенной загрузки перед

смотровым окном установлено ребро 5, направляющее питание

к противоположной стороне 6 камеры. Чтобы перед смотровым

окном не создавалось повышенной аэрированности, в нижней

части камеры имеется ребро 12, отклоняющее поток пузырьков от

аэраторов 10, а дно 13 камеры «Перископ» делают наклонным.

Вырез 8 сделан для удобства наблюдения и фотографирования

«разреза» пены в сепараторе. Чтобы в камеру не попадали брызги

с поверхности пены, например от лопающихся пузырьков, к ниж-

ней части выреза приклеен козырек 7.

Наблюдая с помощью камеры за состоянием пены (рис. 1.17),

можно оперативно регулировать работу сепаратора. «Перископ»

может быть использован для оценки толщины слоя пены в сепа-

раторе, дисперсности пузырьков (характеризует расход пенообра-

зователя [8]), траектории движения частиц и т. д. В последнем

случае в пену со стороны смотрового окна помещают электри-

ческий осветитель.[

1.6. ОБЩИЕ ЧЕРТЫ И РАЗЛИЧИЯ ПЕННОЙ СЕПАРАЦИИ

С ПРОЦЕССАМИ ПЕННОЙ И ПЛЕНОЧНОЙ ФЛОТАЦИИ

ГПенная сепарация — процесс, обладающий некоторыми преимуще-

ствами по сравнению с пенной флотацией. К ним относятся го-

раздо большая производительность (почти на два порядка), мень-

шая энергоемкость и возможность эффективного разделения

крупных зерен таких, которые могут быть извлечены лишь при

использовании малопроизводительных процессов пленочной флота-

ции и флотогравитации. Тем не менее пенная сепарация приме-

няется еще недостаточно широко, а возможности ее раскрыты

пока не полностью. Основная причина этого — весьма туманное

представление о механизме процесса и факторах, влияющих на

него. До сих пор нет даже модели процесса, адекватно отобра-

жающей его, и, главное экспериментально проверенного аналити-

ческого выражения, описывающего модель и включающего в себя

характеристики пены и частиц. Очевидно, что при таком положе-

нии дел трудно создать эффективные аппараты для осуществления

процесса и применять или разрабатывать методики для подбора

оптимальных реагентов.

Ввиду сложности процесса целесообразно сначала выяснить

общие принципы действия реагентов при пенной сепарации.

Проще всего для этого сопоставить результаты длительного тех-

нологического применения отдельных сочетаний реагентов с их

влиянием на несущую способность пены, а также с теми свойст-

вами этих реагентов, которые оказывают наибольшее влияние на

эффективность пленочной или пенной флотации, поскольку

с каждой из них в отдельности пенная сепарация имеет общие

черты. i

30

Так по аналогии с пленочной флотацией извлечение крупных

частиц при пенной сепарации может происходить по гистерезис-

ному механизму. Экспериментальная проверка этого допущения

путем оценки влияния различных реагентов на гистерезис смачи-

вания h оказалась в хорошем согласии с данными практики, т. е.

чем больше была величина h для данного реагента, тем большим

было извлечение крупных частиц в пенный продукт. Сопоставле-

ние этих данных с полученными кривыми F(H) подтвердило суще-

ствовавшее уже давно представление, что определяющим при раз-

делении крупных частиц в пене является неодинаковое торможе-

ние пеной частиц различных минералов при их движении сверху

вниз. к

С учетом этого, реагенты, используемые при сепарации круп-

ных частиц, должны, как и в случае пленочной флотации, гидро-

фобизировать поверхность частиц, повышать трудноподвижность

периметра трехфазного контакта на границе воздух—вода и не

быть по возможности поверхностно-активными.

По аналогии с пенной флотацией извлечение мелких частиц

при пенной сепарации возможно по капиллярному механизму, что

подтвердила экспериментальная проверка. В этом случае реа-

генты должны гидрофобизировать поверхность частиц, снижать

гистерезис смачивания и быть в достаточной мере поверх-

ностно-активными, чтобы в динамических условиях обеспечи-

вать необходимую прочность контакта комплекса частица.—

пузырек.

Поскольку для извлечения крупных и мелких частиц требуются

различные реагенты и несколько разные условия их разделения,

целесообразно питание пенной сепарации предварительно класси-

фицировать и, проводя раздельное кондиционирование крупнозер-

нистого материала, подавать его на пену сепаратора. Необезво-

женный материал после его обработки соответствующими реаген-

тами следует подавать под пену. Необходимо отметить, что

возможность такой подачи была предусмотрена О. М. Клаусом

с сотрудниками в одной из первых конструкций промышленного

сепаратора. В последующем было установлено, что заглубление

аэраторов в машине ФПС-16 повышает выход в пенный продукт

мелких классов. Кривые снятые в пеногенерирующей ячейке

при плавном изменении заглубления аэраторов от 0 до 600 мм,

позволили установить (см. рис. 1.9), что при заглублении 200 мм

и более заметно снижается зигзагообразность кривой, т. е. в пене

создаются условия, способствующие извлечению в пенный продукт

крупных частиц^Вопросы, связанные с установлением размера

граничного зерна, по которому целесообразно разделять питание

сепаратора перед его подачей на пену и под пену, выбором рацио-

нальных условий подачи питания на пену, а также приборов для

контроля за распределением питания в пене работающего сепа-

ратора, содержанием пенообразователя в оборотной воде и дру-

гими параметрами процесса, описаны в работе 18] и потому в на-

стоящем разделе не рассматриваются.

31

1.7. РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ МЕХАНИЗМА

ПРОЦЕССА ПЕННОЙ СЕПАРАЦИИ

Результаты проведенных исследований в сопоставлении с дан-

ными практики пенной сепарации конкретных минералов с исполь-

зованием различных реагентов позволили прийтишк следующим

выводам.

1. В процессе разделения крупных частиц в слое пены важную

роль играет гистерезис смачивания, т. е. торможение, которое

оказывает пена различным частицам при их прохождении сквозь

нее сверху вниз.

Этот вывод основан на следующих экспериментальных данных:

а. Резкий всплеск силы F на всех кривых несущей способности

пены (см. рис. 1.6—1.9) в момент, когда частица преодолевает

верхнюю границу пены, т. е. находится в положении, иллюстри-

руемом рис. 1.10,6. Увеличение силы F, хотя и в значительно

меньшей степени, отмечается при прохождении частицы через

нижнюю границу пены. Реальность такого возрастания F под-

тверждается тем, что в сепараторе на границе пены с подпенным

слоем концентрируется большое число частиц, вследствие чего

было сделано ошибочное допущение об особых свойствах подпен-

ного слоя.

б. Близкое значение сил пленочной флотации Fn и F для од-

ной и той же частицы. Несмотря на некоторое различие в механиз-

мах формирования сил FB (см. рис. 1.10, а) и F (см. рис. 1.10,6),

влияние гистерезиса смачивания h в обоих случаях весьма суще-

ственно.

в. Расхождение кривых F(H), снятых при прямом и обратном

движении частиц сквозь пену (см. рис. 1.8). Практика показала,

что реагенты, способствующие увеличению такого «раздвижения»

кривых, способствуют также и извлечению крупных частиц в пен-

ный продукт. Таким образом, чем больше кинетический гистере-

зис h, тем прочнее закрепляются частицы в пене. Следует отме-

тить, что в подпенном слое такое расхождение кривых F (Я) не

наблюдается.

г. Использование реагентов, снижающих величину h (см.

рис. 1.13), обусловливает уменьшение крупности зерен в пенном

продукте.

д. Наличие заметной силы F даже в случае гидрофильной

стеклянной частицы (см. рис. 1.6—1.8) со срезом, перпендикуляр-

ным к оси в верхней ее части («механический» гистерезис).

Отрицательное влияние обводненности питания на несущую

способность пены и на условия закрепления частиц в пене лабо-

раторного и промышленного сепараторов (см. рис. 1.3 и 1.17).

2. Положительную роль при пенной сепарации играют реа-

генты, которые не только усиливают различие в поверхностных

свойствах частиц, но и обеспечивают неравновесные состояния на

деформированных участках поверхности пузырьков. При пенной

флотации они действуют по капиллярному механизму и способ-

32

ствуют извлечению крупных и тяжелых частиц, однако не столь

крупных и тяжелых, какие возможны при пенной сепарации и

пленочной флотации.

Измерения несущей способности пены показали (см. рис. 1.6—

1.8), что она возрастает с увеличением гидрофобности поверх-

ности частиц на всех уровнях пены. Кроме того, сильно гидрофо-

бизированные парафином крупные частицы способны удержи-

ваться в пене даже при значительной обводненности питания

(см. кривую 1 на рис. 1.3).

3. Из большего числа разработанных методик для исследова-

ния механизма процесса пенной сепарации и проверки справед-

ливости различных предположений, возникших на первых этапах

применения этого процесса, наиболее информативной и перспек-

тивной оказалась методика снятия кривых несущей способности

пены с использованием прибора АПОНС (см. рис. 1.4). Эта ме-

тодика позволила оценить влияние различных факторов, в том

числе новых реагентов и их сочетаний, на несущую способность

пены и кинетический гистерезис смачивания, а также показать,

что при прочих равных условиях:

несущая способность монодисперсных пен ниже обычно реа-

лизуемых полидисперсных [8, 19];

несущая способность трехфазных пен даже при содержании

в ней твердой фазы (в зоне загрузки промышленного сепаратора)

мало отличается от несущей способности двухфазной пены [8, 19];

заглубление аэраторов обеспечивает более спокойные условия

в пене [19] и т. д.

К положительным результатам проведенных работ следует от-

нести:

создание прибора «Пеномер», позволяющего легко контроли-

ровать содержание пенообразователя в оборотной воде фабрики

и поддерживать его на заданном уровне [8, 21];

разработку конструкции лабораторного сепаратора (см.

рис. 1.2), позволяющего исследовать влияние различных факто-

ров (обводненности питания, расходов реагентов, конфигурации

потоков в подпенном слое и т. д.) на процесс пенной сепарации

[Ю];

разработку прибора «Перископ» для периодического наблю-

дения за процессом в пене работающего сепаратора [8];

выяснение причины повышения силы F на поверхности пены

(см. рис. 1.6) [19].

3 Заказ № 60

2

МЕТОДЫ ПОДБОРА РЕАГЕНТОВ ДЛЯ

ПЕННОЙ СЕПАРАЦИИ И ОЦЕНКИ

ИХ СОДЕРЖАНИЯ В ОБОРОТНОЙ ВОДЕ

ФАБРИКИ

2.1. ОТПРАВНЫЕ ПОЛОЖЕНИЯ

соответствии с результатами проведенного исследования меха-

низма процесса пенной сепарации можно утверждать, что реаген-

тами для этого процесса, как и при флотации, должны быть со-

биратели, регуляторы и пенообразователи.

Специфика состоит в том, что пенную сепарацию целесооб-

разно применять для разделения крупных зерен в пене. Опти-

мально подобранные реагенты должны избирательно гидрофоби-

зировать поверхность частиц, подлежащих извлечению в пенный

продукт, усиливать гистерезис смачивания на ней и лишь незна-

чительно снижать поверхностное натяжение о на поверхности жид-

кости, т. е. должны быть выполнены условия подготовки мате-

риала к пленочной флотации или флотогравитации.~|

Вместе с тем необходимо учесть, что через слои^пены с водой

питания и частицами породы проходит большое число как круп-

ных, так и мелких частиц ценного минерала. Возвратить их в пену

можно только пенной флотацией. Для этого необходимо, чтобы

частицы были гидрофобны, гистерезис на их поверхности был

незначительным (чтобы не замедлять прилипание частиц к пу-

зырькам), а граница жидкость—газ (пузырек) обладала свойст-

вами, способствующими упрочнению контакта между частицей и

пузырьком, поскольку в аэрированной жидкости под пеной комп-

лекс частица—пузырек испытывает заметные разрывающие уси-

лия, которых практически не было в пене. Упрочнение осущест-

вляется по капиллярному механизму. Оно обусловлено тем, что

отрываемая от пузырька прилипшая частица слегка вытягивает

поверхность пузырька на кольцевом участке вокруг периметра их

контакта, а это приводит к локальному повышению о и, как след-

ствие, к некоторому выгибанию поверхности пузырька и увеличе-

нию угла 0. Одновременное возрастание о и 0 в несколько раз

повышает прочность контакта между частицей и пузырьком и

компенсирует действие внешнего отрывающего усилия [19]. Ес-

тественно, что для такого упрочнения реагенты должны обладать

свойствами, которые проявляются лишь в динамических условиях.

К таким свойствам реагентов относятся: некоторая поверхностная

активность; способность адсорбироваться на поверхности жид-

кости или образовывать масляные пленки на ней и обеспечивать

34

неравновесные состояния при ее вытягивании, а также некоторая

замедленность восстановления нарушенного адсорбционного рав-

новесия. р

/•'"'Таким образом^ реагенты для процессов, протекающих в

in подпенном слое, должны несколько отличаться. '7

Ранее отмечалась целесообразность разделения питания

пене

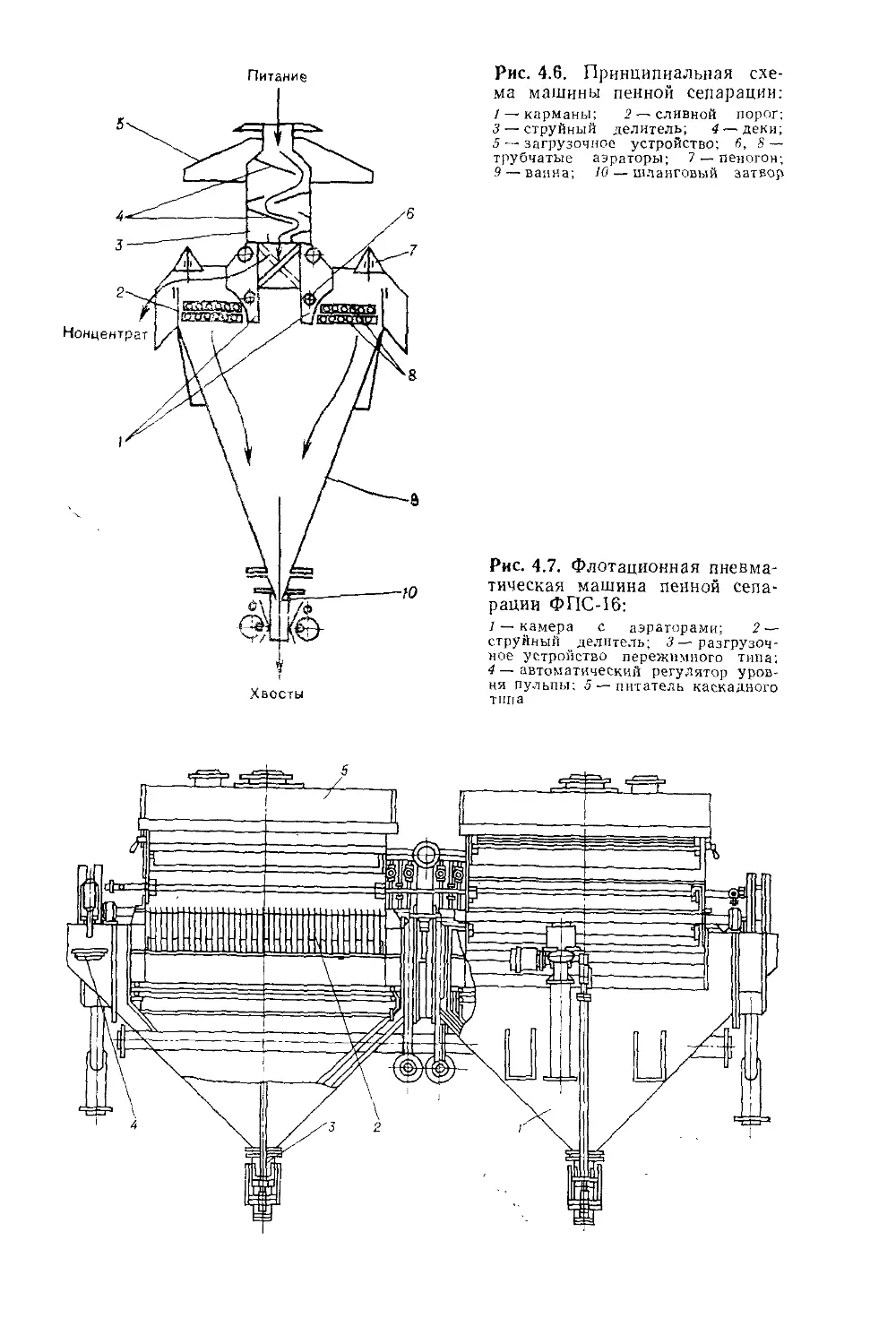

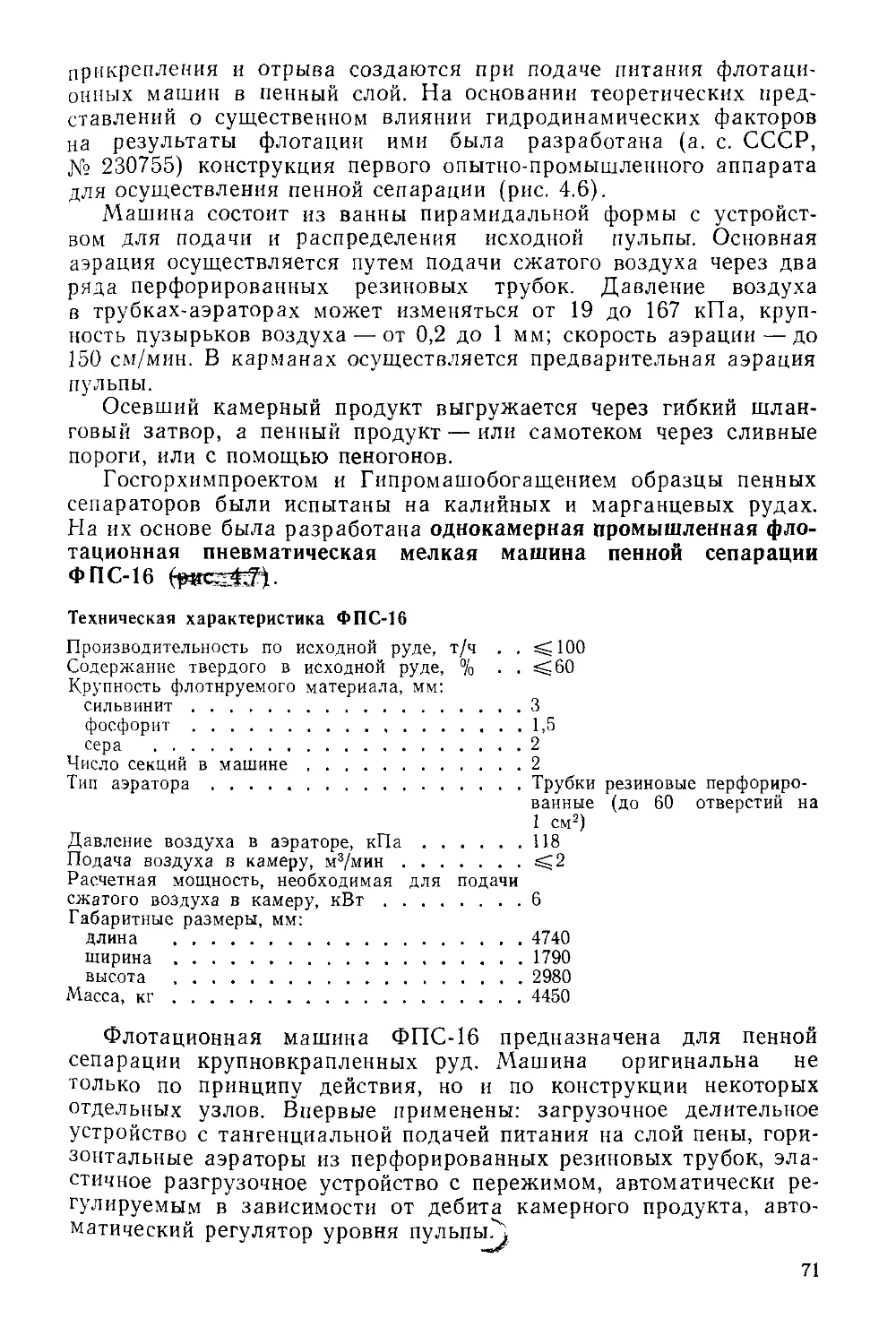

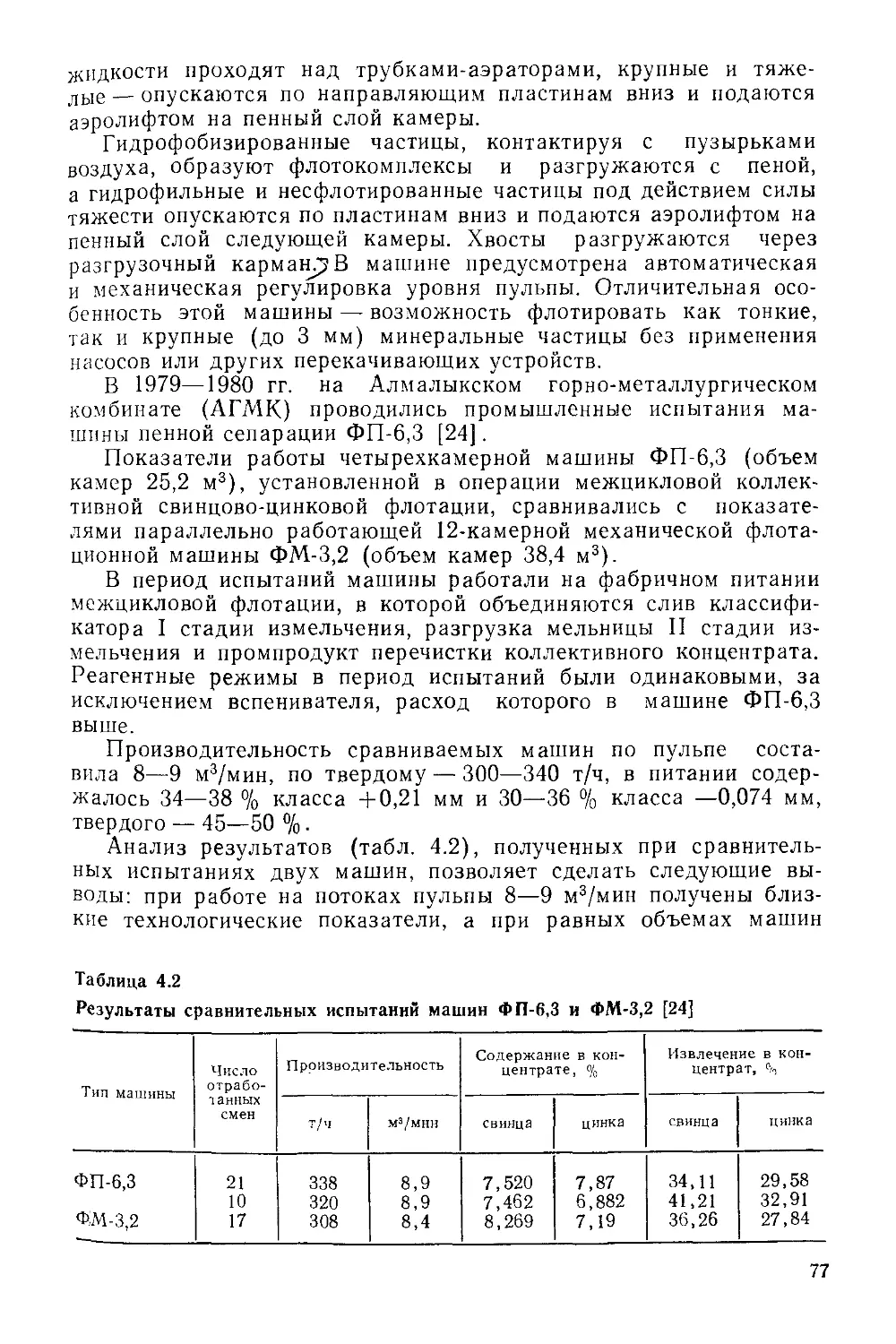

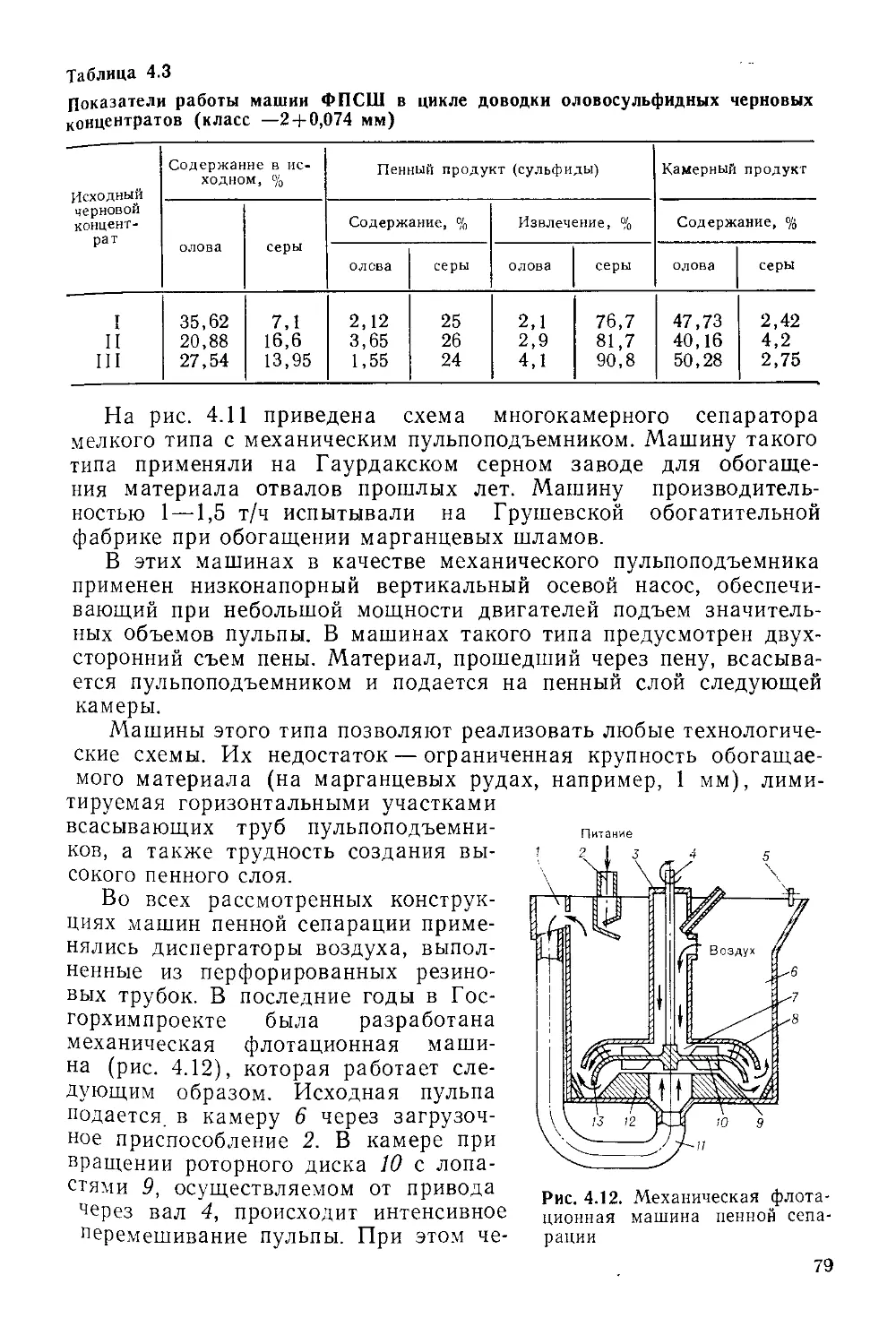

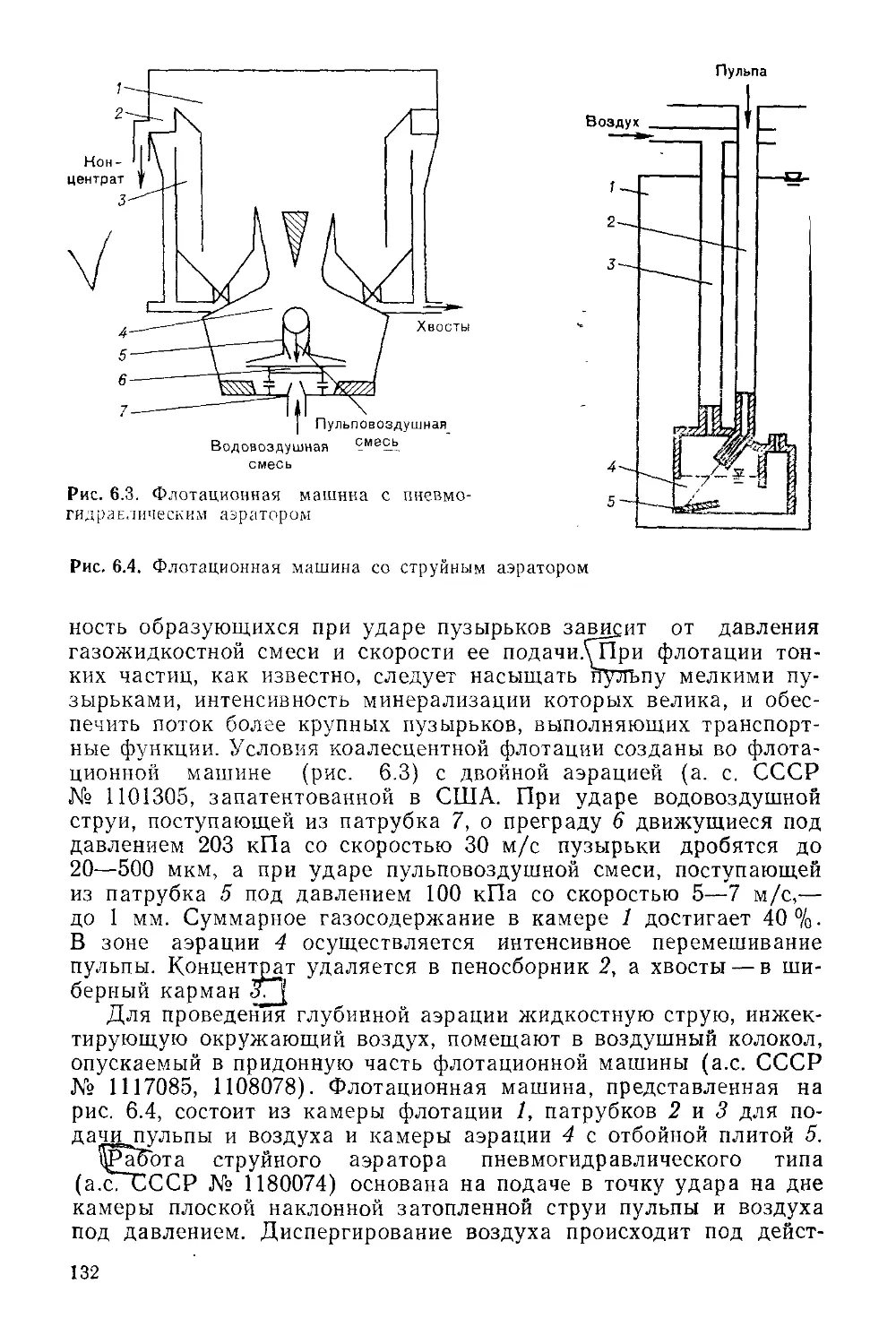

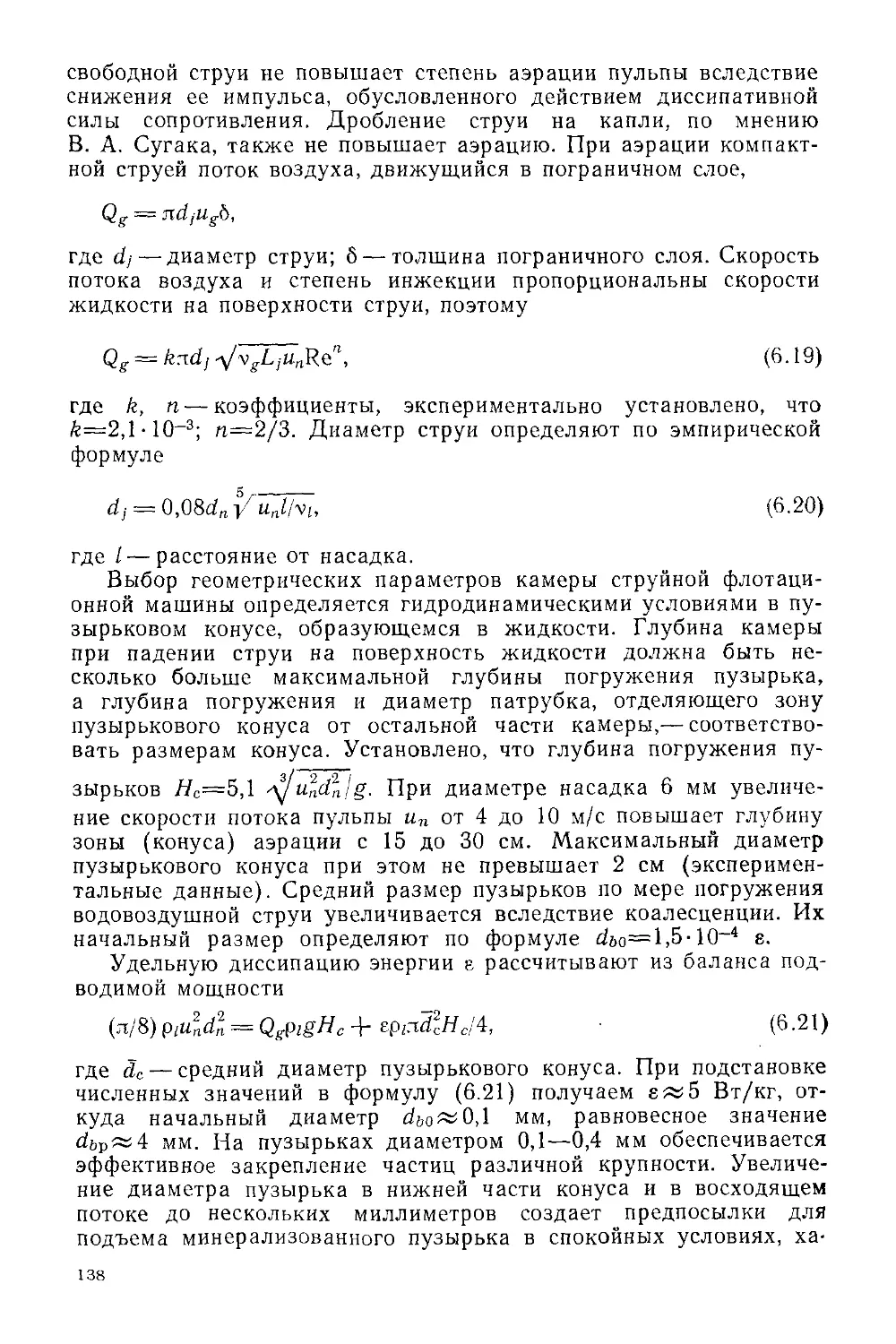

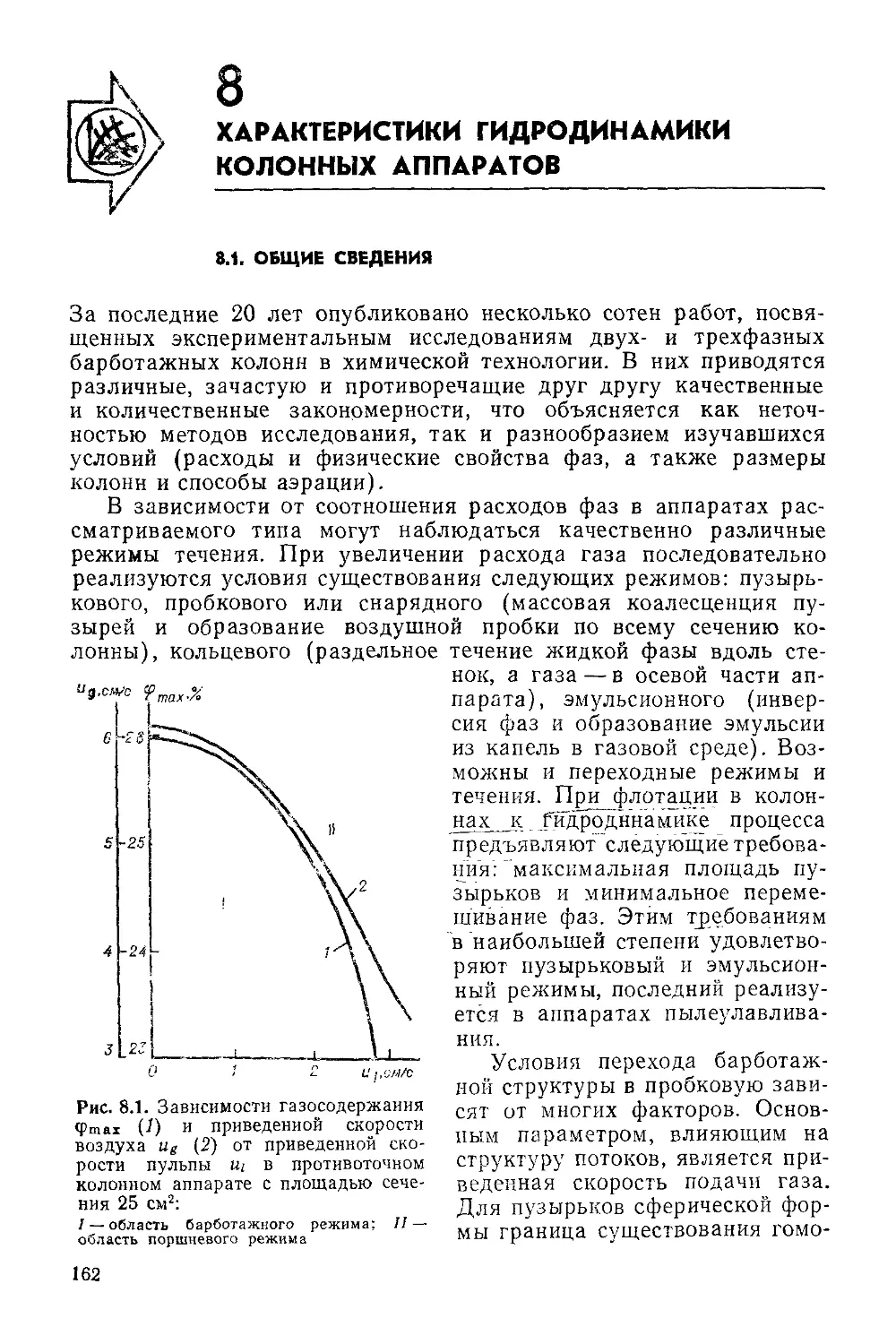

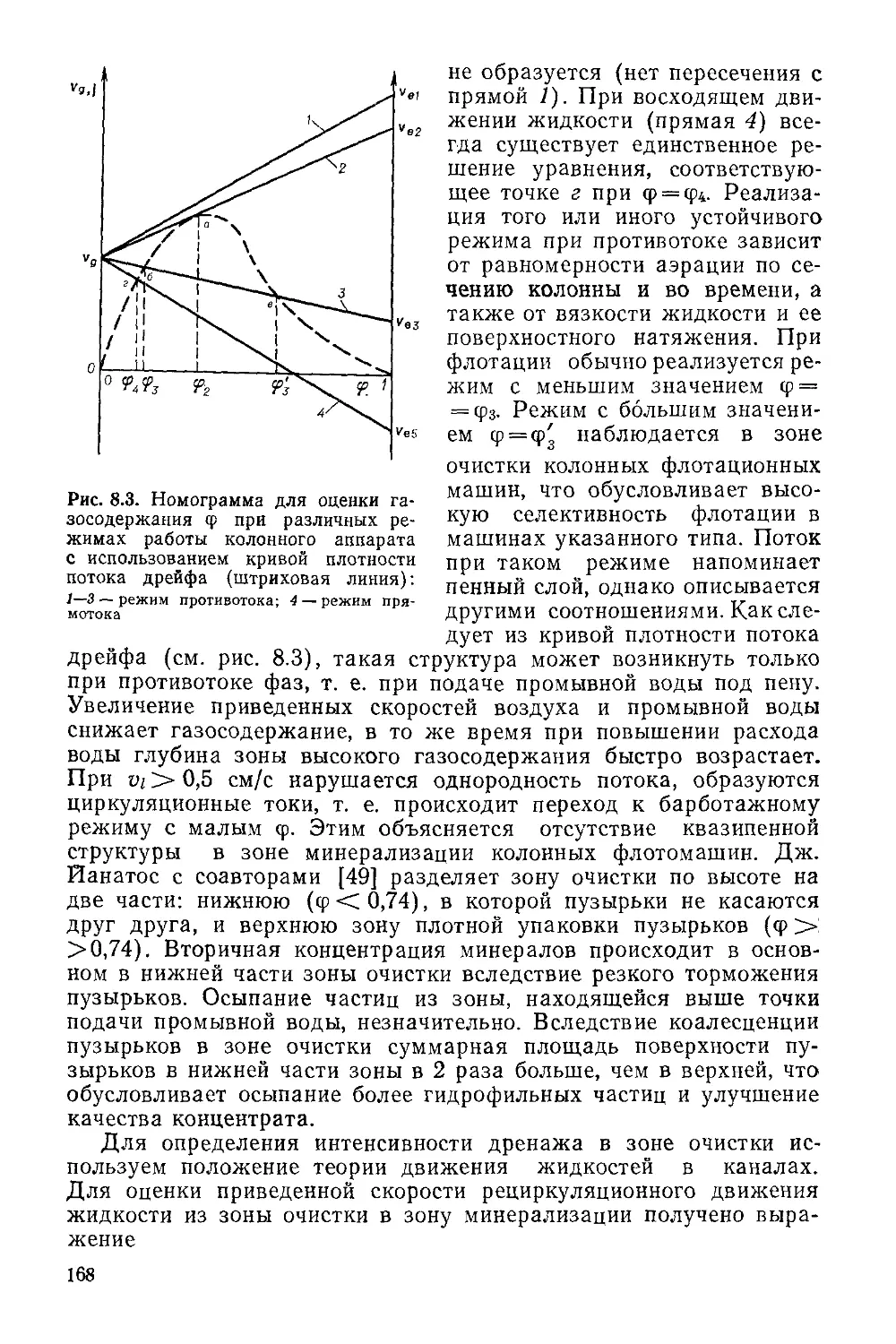

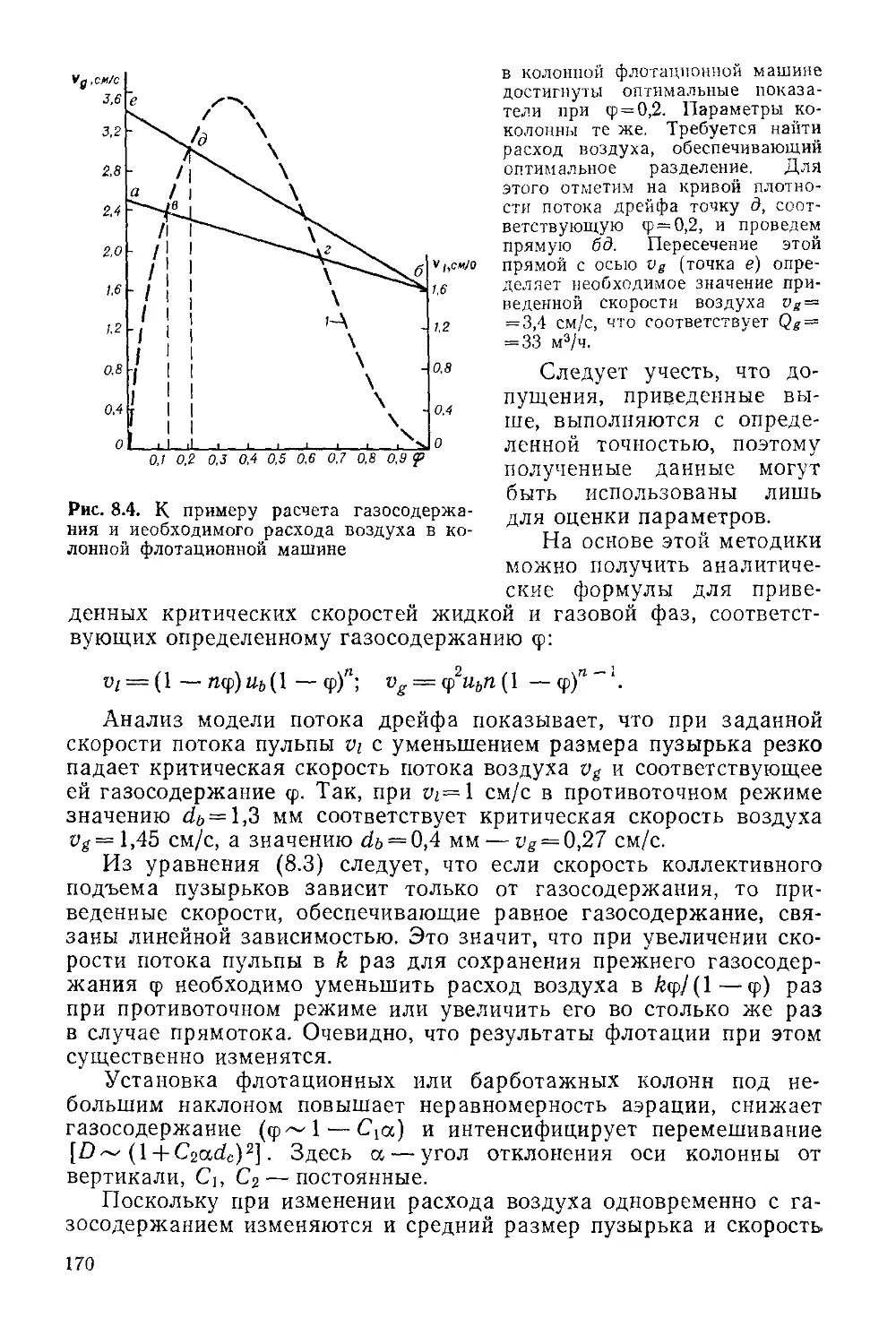

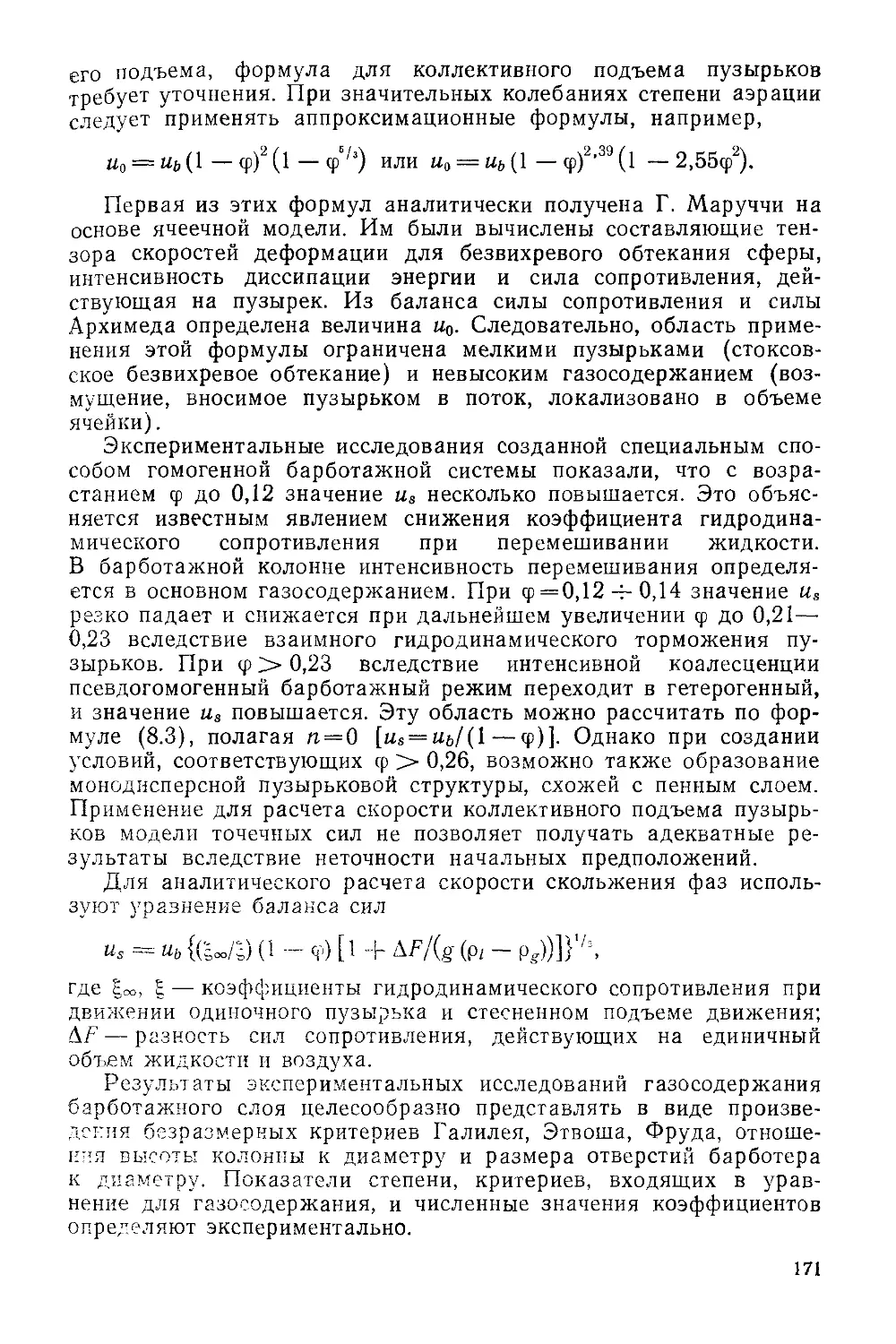

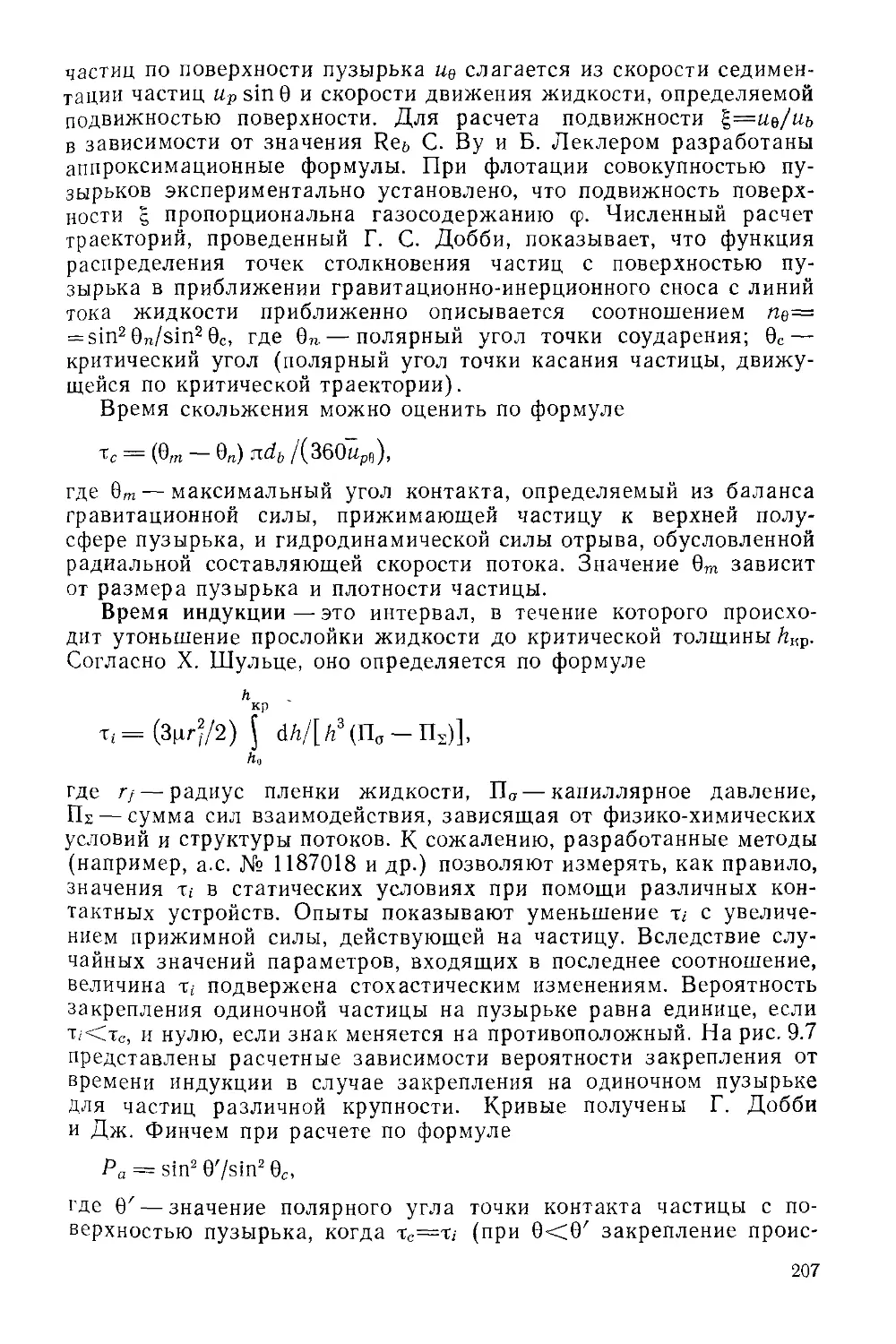

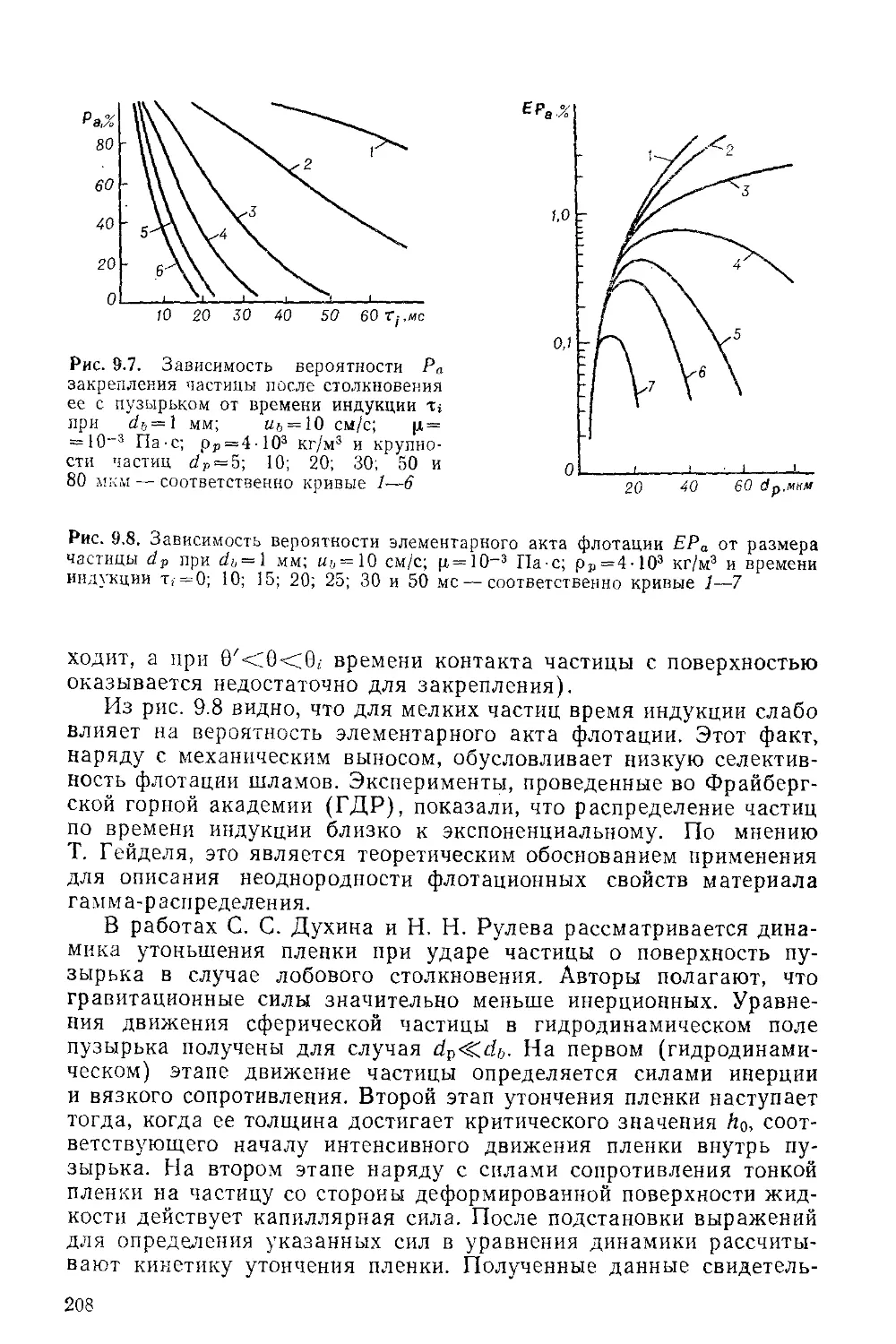

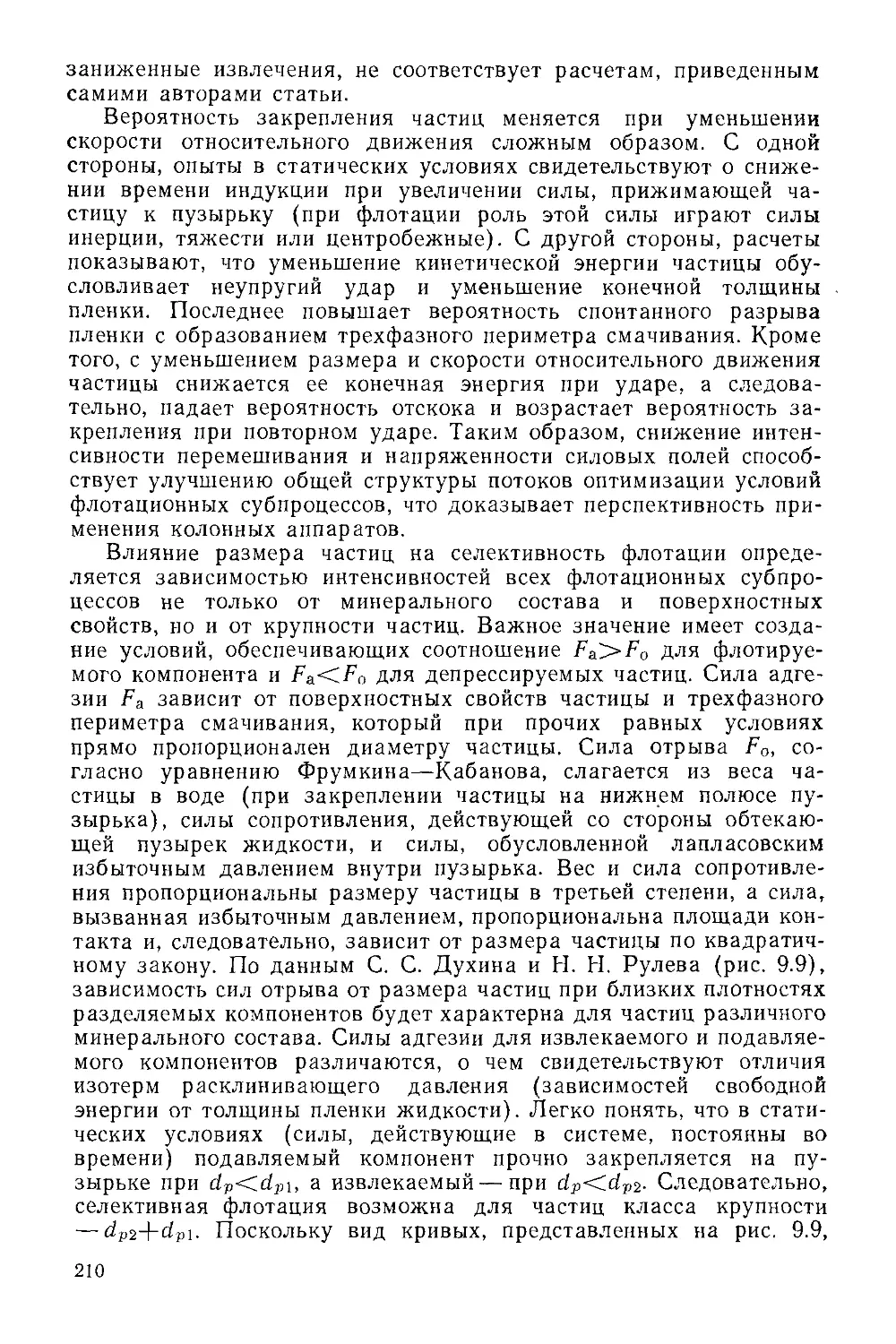

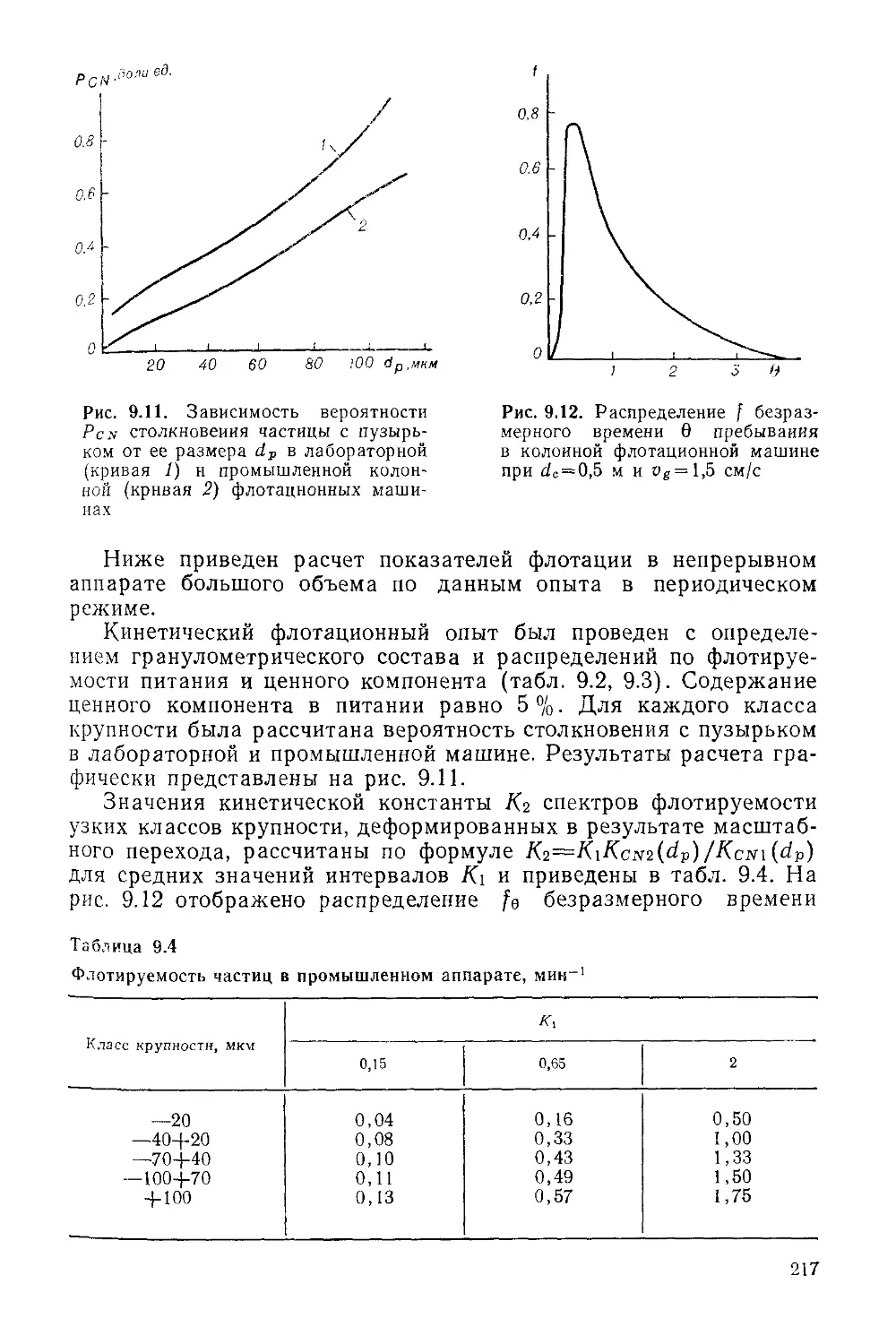

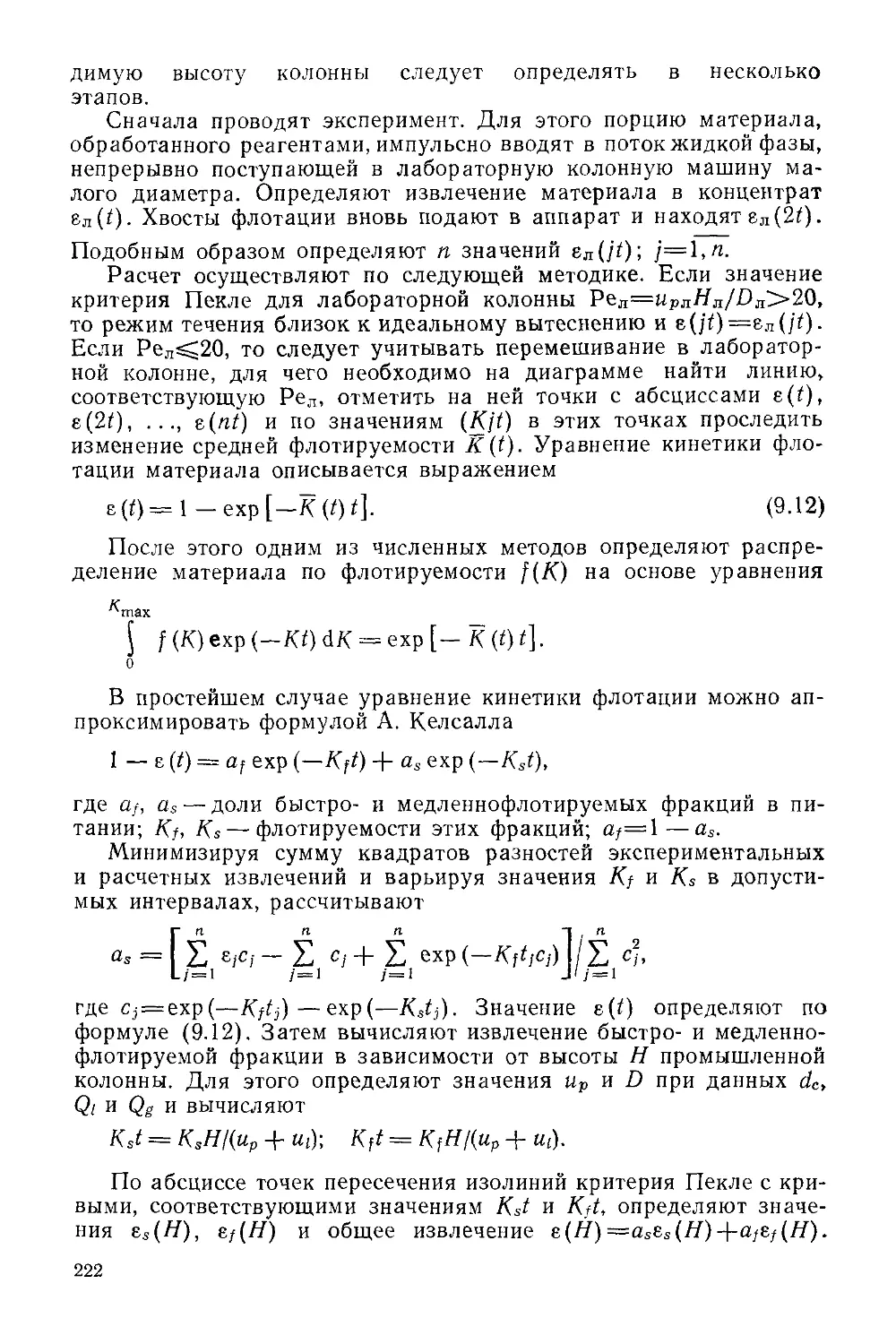

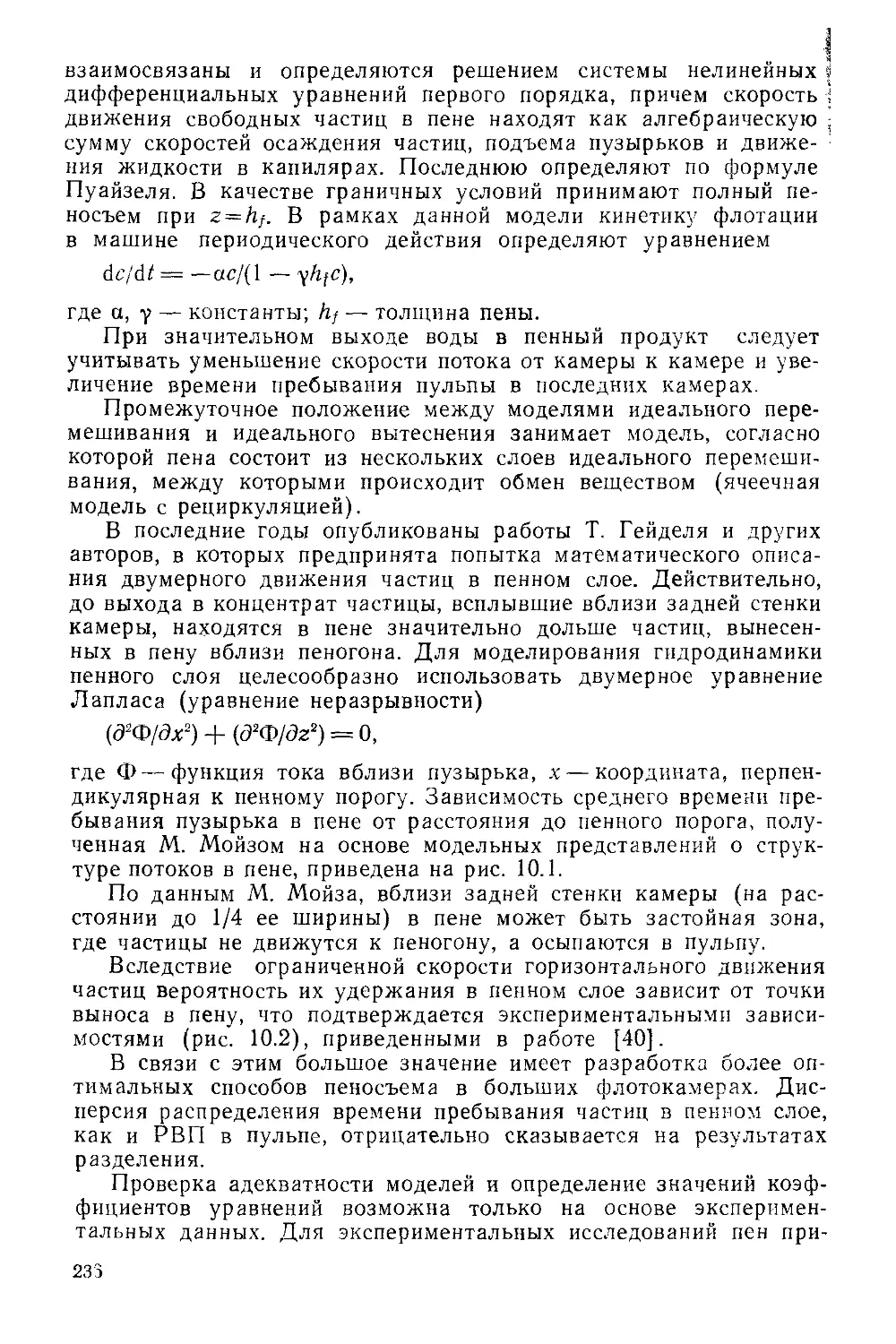

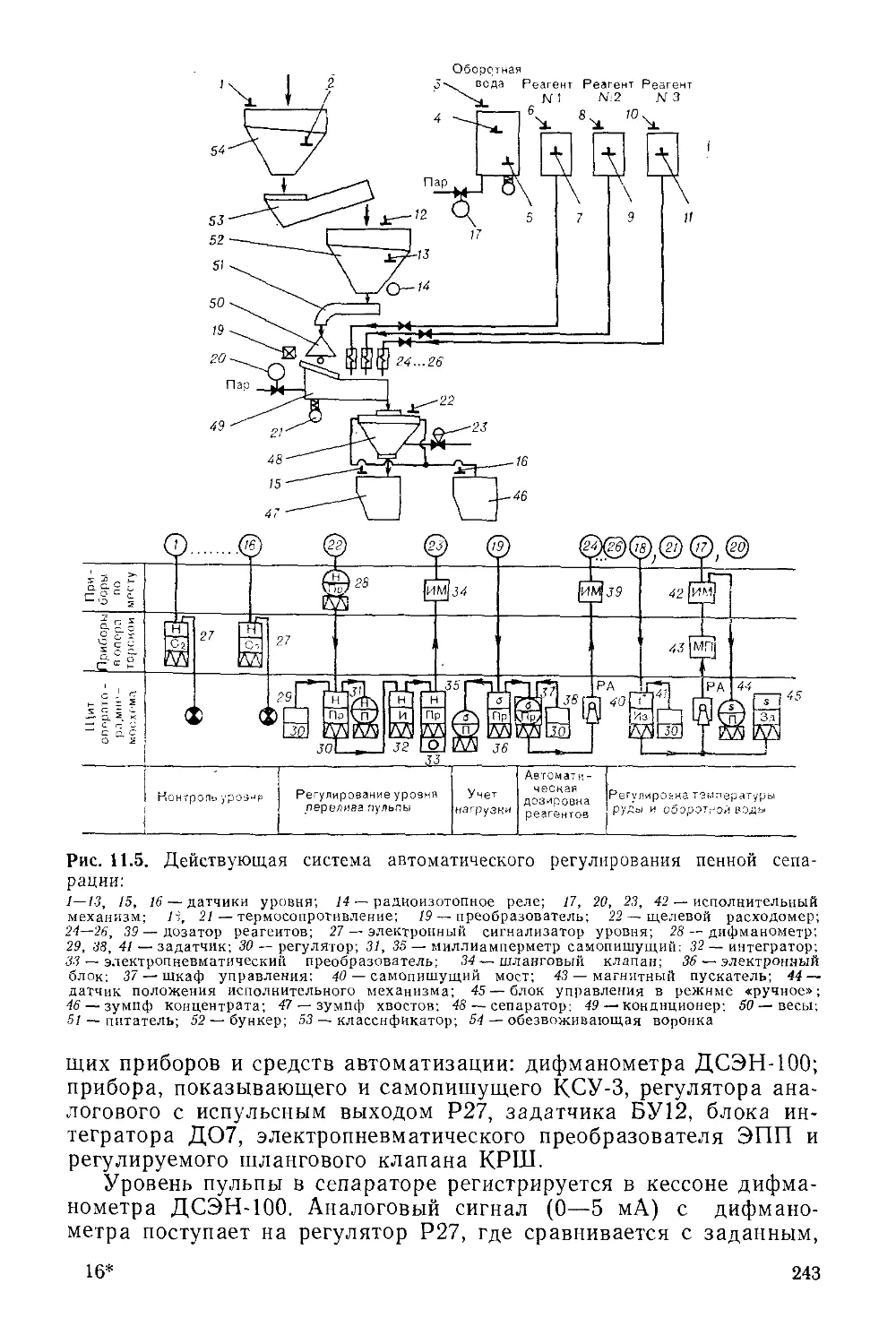

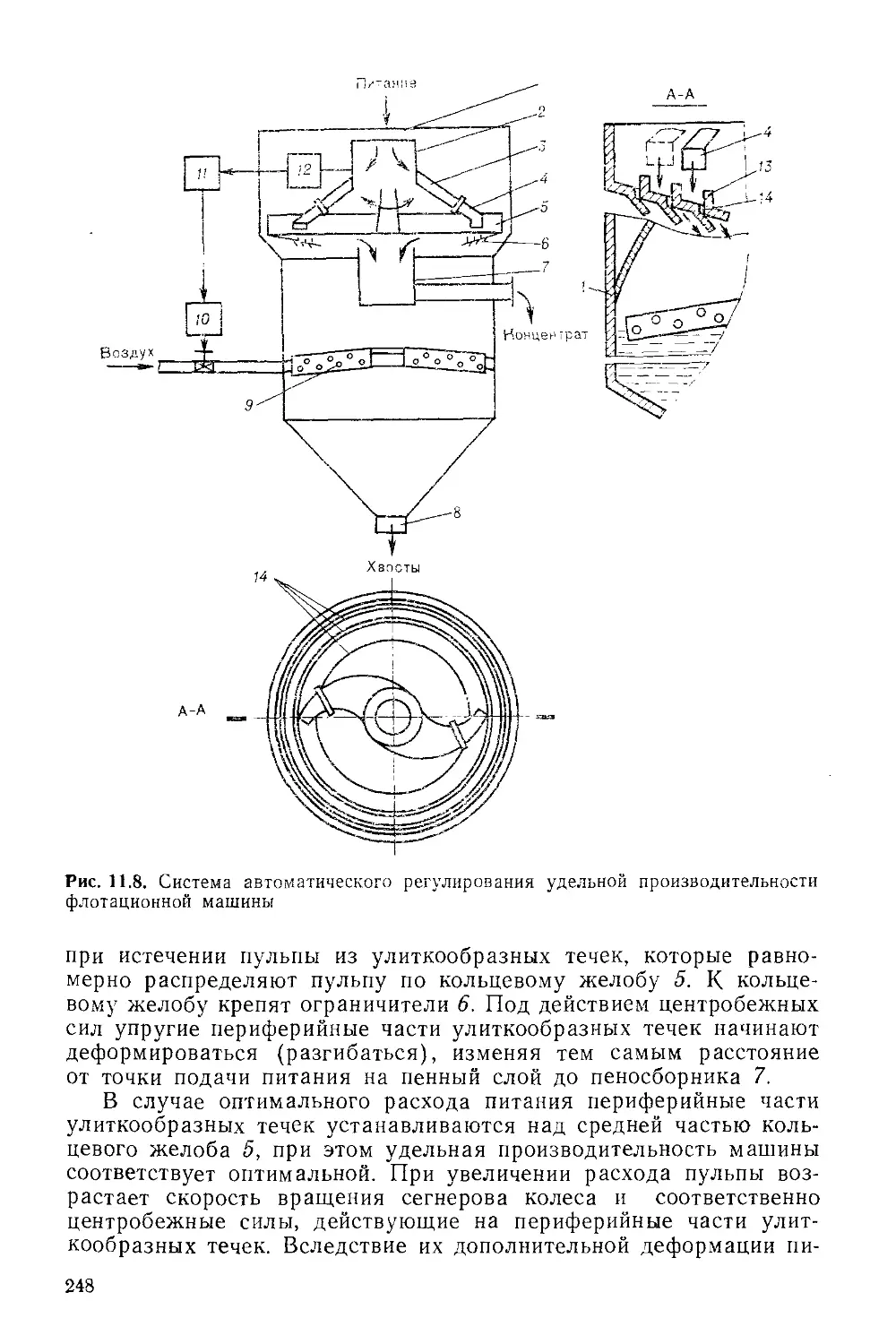

сепа-