Текст

УДК 622.765 : 533.7

Рубинштейн Ю. Б.,

Филиппов Ю. А.

КИНЕТИКА ФЛОТАЦИИ. М„ Недра. 1980.

375 с.

В книге рассмотрены вопросы математического

моделирования процесса флотации на основе

изучения его кинетики. Исследована структура

кинетической константы, разработаны методы

расчета ее составляющих, определена ее за-

висимость от основных факторов процесса. Из-

ложены методы построения функций распре-

деления по флотируемости и приведены при-

меры их применения для оценки процесса. Си-

стематизированы подходы к моделированию

флотации, рассмотрены различные виды мо-

делей. Сформулированы принципы математи-

ческого моделирования процесса. Построена

модель флотации, как обратимого процесса

с массопереносом. На ее основе проведен ана-

лиз переходного и стационарного процесса

во флотационных машинах. Рассмотрены во-

просы моделирования флотационных аппаратов

на базе изучения гидродинамики потоков

в камере и кннетики процесса. Показано при-

менение математического моделирования для

анализа, расчета и прогнозирования результа-

тов разделения, аппаратов к схем управления

промышленным процессом.

Кинга предназначена для научных н инже-

нерно-технических работников, занимающихся

вопросами флотации полезных ископаемых,

а также может быть полезна студентам гор-

ных и горно-металлургических вузов.

Табл. 24, ил. 86, список лит,—275 иазв.

Рецензент д-р техн, наук В. 3. Козин

г> 30704—442

н 043(01)—80~ 353—80- 2505000000

© Издательство «Недра», 1980

ПРЕДИСЛОВИЕ

Флотация — один из основных технологических процессов обога-

щения большинства полезных ископаемых. Задачи интенсифика-

ции технологических процессов обогащения бедных и забалансо-

вых руд, разработки безотходной технологии и охраны окружаю- 1

щей среды требуют дальнейшего развития теории флотации.

Только на ее основе возможно совершенствование процесса, раз-

работка эффективных и высокопроизводительных аппаратов,

оптимизация технологических схем и автоматизация управления

с применением вычислительной техники. Все это трудновыпол-

нимо без количественного описания механизма и закономерно-

стей протекания флотационного разделения во времени, что

и составляет предмет кинетики флотации.

Язык количественного описания процессов — язык матема-

тики. По словам К. Маркса, наука только тогда достигает совер-

шенства, когда ей удается пользоваться математикой. В этом

смысле теория флотации еще далека от совершенства. Матема-

тический аппарат, которым пользуются большинство исследова-

телей, не позволяет достаточно полно отразить сложность и мно-

гообразие процесса. Создалось парадоксальное положение —

описание флотации, базирующейся на физической химии,

гидродинамике и термодинамике, далеко не достигает уровня

строгости н полноты, принятого в этих науках. Еще в 1741 г.

М. В. Ломоносов, в сочинении «Элементы математической хи-

мии», писал: «.. .если математики из сопоставления немногих ли-

ний выводят очень многие истины, то и для химиков я не вижу

никакой иной причины, вследствие которой они не могли бы вы-

вести больше закономерностей из такого обилия имеющихся

опытов, кроме незнания математики». Овладение математиче-

скими методами и их применение позволяют количественно опи-

сать флотационный процесс. При этом неизбежен переход к бо-

лее сложному математическому аппарату, чем простейшие соот-

ношения, применявшиеся до сих пор для расчета процесса. Этот

аппарат уже существует и успешно применяется в смежных об-

ластях науки.

Первые работы по кинетике флотации относятся к 30-м го-

дам, когда К. Ф. Белоглазов и Г. Цунига предложили уравнения

кинетики. Исследования К. Ф. Белоглазова обобщены в книге

I* з

«Закономерности флотационного процесса», опубликованной

в 1947 г. Значительный вклад в развитие представлений о кине-

тике флотации внесли советские ученые И. Н. Плаксин,

А. Н. Фрумкин, Б. В. Дерягин, О. С. Богданов, В. И. Классен,

С. И. Митрофанов, И. А. Каковский, С. И. Полькин, Г. С. Бергер

и др. Из зарубежных исследователей наиболее интересные ра-

боты выполнили А. М. Годэн, К. Сазерленд, Хубер Пану. Раз-

виты многочисленные подходы к описанию основных закономер-

ностей кинетики флотации. Построены модели, учитывающие

распределение частиц по флотоактивности (А. Д. Погорелый,

В. И. Мелких, О. Н. Тихонов, Т. Имайцуми, Т. Инуэ, Р. Кинг

и др.). Применены методы теории массопереноса для описания

процесса флотации (А. Д. Погорелый, О. С. Богданов, О. Н. Ти-

хонов, Д. Фюрстенау, П. Капур, С. Мехротра и др.). Уточнены

представления о механизме элементарного акта флотации

(Б. В. Дерягин, В. И. Мелик-Гайказяи и др.). Намечены под-

ходы к применению математических моделей процесса для рас-

чета флотационных схем (Л. А. Барский, В. 3. Козин, О. Н. Ти-

хонов, Р. Кинг и др.). Полученные результаты приближают

флотацию к уровню точных наук. Одиако все эти работы обособ-

лены. Необходим анализ, сопоставление, установление областей,

в которых каждая из моделей действует.

Эта книга является первой попыткой систематического изло-

жения теории и методов кинетики флотационного процесса. К со-

жалению, не все проблемы кинетики и моделирования флотации

можно в настоящее время описать с единых позиций, поэтому

авторы сочли наиболее рациональным при обсуждении некото-

рых положений привести несколько гипотез или моделей. По-

нятно, что все проблемы не могли быть охвачены с равной сте-

пенью полноты, поскольку они далеко не одинаково успешно

решены в теории флотации. Кроме того, на выбор проблем ока-

зали влияние и личные пристрастия авторов. Сейчас все большее

внимание уделяется раскрытию физической сущности процесса,

созданию общей теории флотации, поэтому постановка и реше-

ние вопросов кинетики флотации обусловлены запросами вре-

мени.

Авторы с благодарностью примут замечания и пожелания

читателей.

Авторы признательны докт. техн, наук, проф. В. 3. Козину

за тщательный просмотр рукописи и ценные замечания, сделан-

ные им при ее рецензировании.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ И ОПРЕДЕЛЕНИЯ

1.1. Некоторые понятна кинетики флотации

Классическая теория флотации, базирующаяся иа изучении сма-

чиваемости минералов, их физико-химических характеристик,

адсорбции реагентов иа поверхностях раздела фаз и определе-

нии сил, действующих на частицу и пузырек, отражает в боль-

шинстве случаев только качественную картину отдельных явле-

ний и ие позволяет описать процесс в целом. Так, уравнение

Фрумкина—Кабанова позволяет определить прочность закреп-

ления частиц на пузырьках в статических условиях [60]. В ра-

ботах [19, 210, 253] предложены формулы расчета минимального

времени контакта, необходимого для закрепления частицы на

пузырьке. М. А. Эйгелес вывел уравнение, связывающее краевой

угол смачивания, требуемый для удержания частицы на пу-

зырьке, с массой частицы и радиусом пузырька [187].

Кинетика флотации охватывает комплекс вопросов, относя-

щихся к закономерностям изменения скорости этого процесса.

Исследование кинетики приводит к более полному раскрытию

механизма процесса. Кинетические закономерности Должны

стать основой методов расчета аппаратов и схем флотации, от-

крыть дополнительные возможности в управлении промыш-

ленным процессом, ставить и решать вопросы его интенси-

фикации.

Основная задача изучения кинетики флотации — проникно-

вение в механизм процесса и создание общего количественного

описания флотации. Решение этой общей задачи включает ис-

следование элементарного акта флотации (столкновение и за-

крепление минеральных частиц иа воздушных пузырьках), изу-

чение влияния на скорость процесса основных факторов флотации

(крупности частиц, расхода реагентов, аэрации, гидродинамики

потоков в камере, плотности пульпы и др.), построение моделей

флотационного процесса, разработку методов расчета флотаци-

онных машин и схем.

Основным показателем при оценке работы флотационной ма-

шины является ее производительность, выражаемая количест-

вом руды, перерабатываемой в единице объема машины за еди-

ницу времени. Производительность определяется прежде всего

5

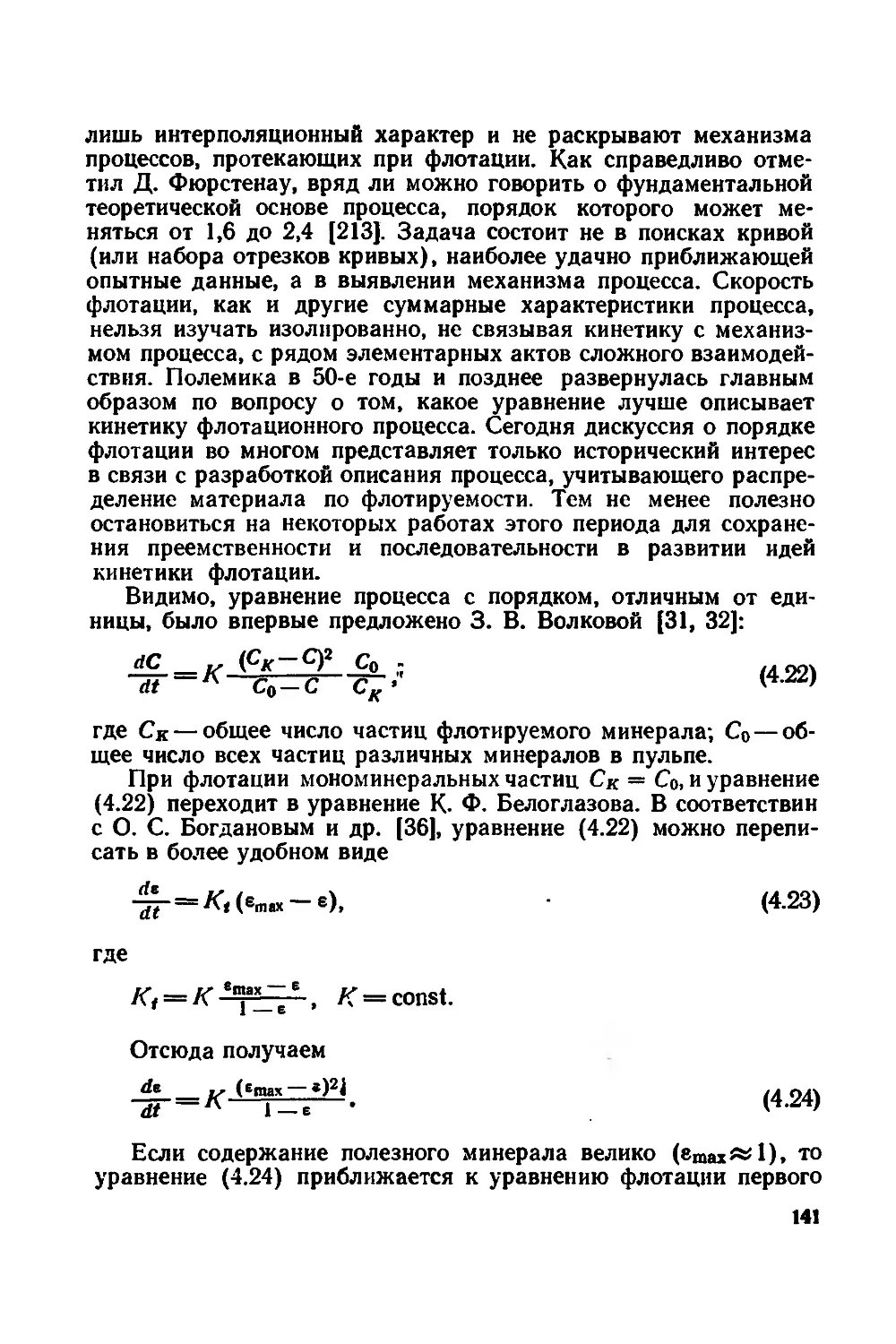

Рис. 1.1. К определению скорости

флотации:

1 — извлечение е(0; 2— скорость флотации

dejdt\ а —средняя скорость e/t

скоростью, с которой протекает процесс. Скорость периодичен

ского флотационного процесса — изменение величины, характе-

ризующей результат процесса, в единицу времени.

В отличие от периодической флотации результат непрерыв-

ного процесса зависит от фронта флотации и объемного потока

пульпы. Поэтому понятие скорости ввести сложнее. Можно опре-

делить скорость флотации как частное от деления извлечения в

на время процесса — среднюю скорость флотации за время I.

Применение ее ограничено, поскольку скорость непрерывно

изменяется по мере протекания флотации: в начале про-

цесса она значительна, а затем резко падает, стремясь к нулю.

Отношение е/£ сглаживает неравномерность скорости во вре-

мени.

Разница между средней скоростью процесса и скоростью

в некоторый момент времени понятна автолюбителям: ограниче-

ние скорости движения автотранспорта до 60 км/ч относится не

к средней скорости, а к ее мгновенному значению. Во флотации

средняя скорость может использоваться для общей оценки про-

цесса. При исследовании закономерностей флотации необходимо

определять скорость (рис. 1.1) в любой момент времени, чис-

ленно равную производной по времени от показателя (обычно

применяют извлечение). Можно определить скорость флотации

в любой момент времени, проводя касательные к кривой измене-

ния извлечения во времени в нужной точке. Скорость будет

равна тангенсу угла наклона касательной. Впервые так опреде-

лил скорость флотации Хубер Пану в 1931 г. [250]. При флота-

ции изменяется не только извлечение, но также выход и качество

концентрата, плотность пульпы и другие характеристики. По-

этому для определения скорости флотации можно использовать

производную любого показателя процесса или функции от него.

6

Так, К. Ф. Белоглазов предложил для оценки скорости флотации

, . 1

производную по времени от функции извлечения 1п——

Для вывода уравнения скорости флотации можно использо-

вать общий закон действия масс. Erb применение во флотации

оправдывается статистическим характером процесса. Примени-

тельно к флотации закон действия масс формулируется следую-

щим образом: скорость выноса частиц в пену пропорциональна

концентрации воздушных пузырьков и минеральных частиц

^-=-Л’№’Ся, (1.1)

где N — концентрация воздушных пузырьков; С — счетная или

массовая концентрация частиц.

Показатели степени т, п называются порядком флотации

соответственно по воздуху и твердому, а их сумма — поряд-

ком флотации1. Множитель К, показывающий, с какой

скоростью идет процесс, называется константой скоро-

сти, или удельной скоростью ф л от а ци и. Знак минус

характеризует уменьшение концентрации частиц в камере вслед-

ствие выноса в концентрат.

Закон действия масс в приложении к флотации впервые при-

менен И. Н. Плаксиным, В. И. Классеном и Г. С. Бергером [121].

Простейший случай образования агрегата пузырек—частица

имеет место при т = п= 1, т. е. когда один пузырек минерали-

зуется одной частицей. В этом случае порядок флотации равен

двум. Возможны случаи, когда пузырек одновременно сталки-

вается не с одной, а с п 1 частицами, нли когда частица за-

крепляется сразу на m 1 пузырьках. Прн этом порядок фло-

тации будет, соответственно, п+1 или т+1. Наиболее общий

случай описывается уравнением (1.1). Порядок флотации для

него равен п+т. Вероятность того, что п+т>1, невелика.

Можно принять, что столкновение различных частиц с пу-

зырьком происходит независимо друг от друга. Тогда, если ве-

роятность столкновения одной частицы с пузырьком равна Р,

вероятность одновременного столкновения двух частиц равна Р2,

трех Р3 н т. д. Так как РС1, то вероятность столкновения двух

н более частиц мала. Поскольку аэрационные характеристики

современных флотационных аппаратов достаточно высоки, то

1 Термин «порядок флотации» принят нами по аналогии с порядком хи-

мической реакции. Часто применяемый термин «порядок уравнения кинетики»

представляется неудачным, так как порядком уравнения (дифференциального)

называется порядок наивысшей из производных, входящих в него.

7

можно считать, что недостатка свободной поверхности жид-

кость—газ в камере нет. Поэтому изменением концентрации

воздушных пузырьков можно пренебречь, и уравнение (1.1)

примет вид

Т------КС-.

(1.2)

Здесь для удобства сохранено прежнее обозначение К для

произведения KNm.

Наиболее вероятно столкновение пузырька с одной частицей,

тогда показатель п в уравнении равен единице:

(1.3)

Из уравнения (1.3) видно, что при единичной концентрации

твердого в пульпе константа К численно равна скорости флота-

ции, ее размерность *]. Понятно, что пузырек не обязательно

выносит в концентрат одну частицу; таких частиц может быть,

например, 10. Означает ли это, что порядок флотации равен 10?

Одновременное столкновение пузырька с десятью частицами

практически невероятно, однако за время подъема пузырька

в камере он может многократно сталкиваться с частицами и

часть их закрепится. Поскольку эти столкновения происходят

в разные моменты времени, то порядок флотации остается рав-

ным единице.

Понятие одновременности требует пояснений. В реальных

процессах события могут происходить с небольшим сдвигом во

времени. Возникает вопрос, насколько малым должен быть этот

сдвиг, чтобы считать события одновременными. Характерным

масштабом времени во флотации является минимально необхо-

димое для закрепления время контакта частицы с пузырьком.

Если столкновение нескольких частиц с одним пузырьком проис-

ходит в пределах этого времени, их можно считать одновремен-

ными.

Кинетическое уравнение флотации привычнее записывать не

в концентрациях твердого, а в извлечениях. Поэтому перепишем

уравнение (1.2), имея в виду, что

е (/)= Со-С (О = j _ _£(£)_

Со

Co ’

или

£gL=l-e(O.

ь0

8

Тогда, поскольку

dC d(C — C0)

dt ~~ dt ’

имеем '

d (C — Cp) __ iff

Tt КС.

Разделив обе части уравнения на Со, получим

----или = -e(Z)).

QI C»Q tit

Окончательно

-$-=ЛГ(1-е(О)‘. ' (1.4)

Интегрируя это уравнение при начальном условии в(0) = 0,

имеем

In = Kt; е = 1 - e~Kt. (1.5)

Уравнение (1.5) было получено Цунига в 1935 г. [275]. Позд-

нее Грюндер и Кадур пришли к такому же результату [215].

К. Ф. Белоглазов исследовал количественные зависимости кине-

тической константы уравнения (1.5) от основных факторов про-

цесса [11, 12]. Признание важности этих работ для теории фло-

тации привело к тому, что уравнение (1.5) в литературе назы-

вают уравнением Белоглазова. Уравнение (1.5)—частный

случай уравнения (1.2) при п — 1.

Среди проблем кинетики флотации, вызвавших оживленную

и длительную дискуссию, был вопрос о порядке флотации, т. е.

о значении показателя п. Рассмотрим уравнения кинетики фло-

тации при п, отличном от единицы,

б/в

При п = 0 —-тг = К. Физически это соответствует случаю,

at

когда недостаток поверхности жидкость—газ лимитирует ско-

рость флотации. При этом скорость флотации частиц не зависит

от их концентрации. Интегрируя это уравнение при начальном

условии 8(0) = 0, получим е(/) = К(0. В этом случае извлече-

ние не зависит от исходной плотности пульпы, а зависимость

извлечения от времени представляет прямую линию, тангенс

1 В дальнейшем для удобства вместо е(/) будем писать е.

9

угла наклона которой к оси времени равен К. При п = 1 К опре-

деляется из уравнения (1.5):

(1.6)

Извлечение и в этом случае не зависит от исходной плотно-

сти пульпы, а зависимость извлечения от времени — экспонен-

циальная. При п = 2 уравнение кинетики принимает внд

~С^~ЗГ==К^~^ 6 = 1 ~ + 1 ;

Ь' _ ___I___

А — Cof(l- е) •

Оно выводится из уравнения (1.2) с учетом того, что

-£-=1-е.

Со

Аналогично, в общем случае из уравнения (1.2), получаем

^0

[(«—+ 1J*-1

_ 1 [ 1_______

(п —I О—е)""1

Как видно из формул, при п>\ извлечение и константа ско-

рости зависят от плотности питания флотации. Отметим, что

размерность К зависит от порядка флотации, например для пер-

вого порядка [Г-1], для второго— [LW-1?-1], для третьего —

[L6Af-2T-*j.

Ряд общих моментов объединяет кинетику флотации с кине-

тикой химических реакций: статистический характер процессов,

протекающих в многофазной среде; для осуществления элемен-

тарного акта химического превращения необходимо столкнове-

ние молекул, причем они должны обладать энергией, достаточной

для преодоления энергетического барьера,— то же справедливо

и для флотации; процессы химической технологии и флотации

имеют во многом сходное аппаратурное оформление, а поэтому

возникают близкие задачи рассмотрения гидродинамики пото-

ков, <иассопереноса, построения технологических схем разделе-

ния и систем управления.

10

Нельзя забывать и о различии этих процессов: в химические

реакции вступают микрочастицы — молекулы, радикалы; фло-

тация имеет дело главным образом с макрообъектами — твер-

дыми частицами, пузырьками газа; молекулы каждого из реаген-

тов тождественны по химическим свойствам; частицы разли-

чаются содержанием полезного компонента, размером, массой

и формой, при этом различаются даже разные участки поверх-

ности; пузырьки различаются размером, формой и т. д.; кинети-

ческая константа химической реакции оценивает лишь вероят-

ность взаимодействия, превращения; константа уравнения кине-

тики оценивает в совокупности процессы минерализации

пузырька и выноса прикрепленных частиц. Константа химиче-

ской реакции является характеристикой реагирующих веществ

и не зависит от того, замкнута или открыта система, в которой

протекает процесс; константа скорости флотации характеризует

в совокупности флотационные свойства материала, реагентный

режим и конструкцию аппарата. Химическая кинетика опирается

на фундаментальную теоретическую базу: теорию бинарных со-

ударений и абсолютных скоростей реакции, кинетическую тео-

рию: разрабатывается мощный аналитический и вычислительный

аппарат [189]; во флотации применение подобных методов ско-

рее исключение, чем правило. До недавнего времени кинетика

изучалась главным образом в теоретическом плане. Если урав-

нения химической кинетики стали основой количественной

теории процессов химической технологии [6, 14, 54, 64, 82],

то исследования кинетики флотации до сих пор не нашли дол-

жного выхода в практику. Поэтому создание и применение

кинетических моделей флотации — важная и актуальная за-

дача.

1.2. Виды математических моделей

Наши знания об окружающем мире представляются в виде

самых разнообразных моделей: интуитивных, словесных, меха-

нических, физических, электрических и математических. Разли-

чать и классифицировать модели человек начал сравнительно

недавно, но бессознательное моделирование — ровесник разум-

ного человека.

Модель — сложное и многостороннее понятие. В философском

плане под моделью можно понимать относительную истину,

отражающую определенные особенности изучаемых явлений.

Модель отражает наши представления о реальном мире. Вместе

с изменением представлений по мере развития знаний должны

меняться и модели.

11

Значение моделей в изучении мира отразил Дж. Форрестер,

основатель нового научного направления,— системной дина-

мики *: «Каждый индивидуум в своей личной и общественной

жизни использует модели для принятия решений. Мысленный

образ мира, окружающего нас, есть модель. Человек не несет

в себе полных образов семьи, бизнеса, правительства или страны.

Он только отбирает концепции и взаимосвязи, которые затем

использует, чтобы представить себе реальную систему. Мыслен-

ный образ — это модель. Все наши решения и действия опреде-

ляются моделями. Вопрос заключается не в том, использовать

или игнорировать модели, а состоит только в выборе между аль-

тернативными моделями».

Математическую модель можно определить как совокупность

соотношений между рассматриваемыми параметрами процесса.

Она отражает определенные свойства реальных процессов, фор-

мализованные на том или ином языке (например, дифференци-

альных или регрессионных уравнений). Это специальный способ

описания, позволяющий для анализа использовать формальноло-

гический аппарат математики. Отсюда следует важное преиму-

щество таких моделей — широкая возможность их количествен-

ного анализа с помощью современных математических методов.

Другое важное преимущество — универсальность языка матема-

тики, возможность использовать одни и те же модели для ис-

следования физически различных систем.

Классификация моделей отражает различные подходы к ана-

лизу и управлению процессами. Подход, основанный на иссле-

довании механизма процесса, называется детерминистическим,

а соответствующие модели — детерминированными. Детерми-

нированная модель — аналитическое представление про-

цесса, при котором для данного набора входных значений всегда

получается на выходе единственный результат. В стохасти-

ческой модели значение выходного параметра для данного

набора входных значений может быть предсказано только в ве-

роятностном смысле.

Примером детерминированной модели можно считать уравне-

ние К. Ф. Белоглазова, примером стохастической могут служить

модели, полученные на основе методов регрессионного ана-

лиза [8]. Главное достоинство детерминированной модели —

большая прогностическая мощность: зная механизм процесса:

можно предсказать его поведение. Однако «большинство инте-

ресных физических процессов столь сложно, что при современ-

ном состоянии науки очень редко удается создавать их универ-

1 Дж. Форрестер. Мировая динамика. М., Наука, 1978.

12

сальную теорию, действующую во все время и на всех участках

рассматриваемого процесса» (77].

Если нет возможности описать механизмы процесса, можно

для построения его математического описания использовать эм-

пирические зависимости выходных величин от входных. По-

нятно, что получить такое уравнение проще, чем раскрыть меха-

низм процесса,— в этом главное достоинство стохастического

подхода. Недостаток его—малая надежность экстраполяции:

поведение процесса можно с определенной точностью предска-

зать лишь в области значений параметров, изученной в опытах;

вне этой области процесс может подчиняться другим законо-

мерностям. Пусть, например, характеристика у некоторого ве-

щества зависит от температуры. Проведя опыты с изменением

температуры от 280 до 360 К, можно получить, что значения у

хорошо аппроксимируются зависимостью

у (Г) = 1 — 9,62 • 10“5 (Г - 278) — 3,75 • 10“6 (Г - 278)2.

Рассчитав у прн Т = 350, 370 и 380 К, получим, соответст-

венно, у = 0,974, 0,959 и 0,942. Экспериментальные значения у

равны 0,974; 0,960; 0,00056. Совпадение в двух первых точках

вполне удовлетворительное, чего нельзя сказать о третьей. Этот

пример хорошо показывает опасности экстраполяции по уравне-

нию регрессии. В этом примере у — плотность воды; зная это за-

ранее, мы могли бы учесть, что при Т = 373 К происходит изме-

нение фазового состояния вещества — переход воды в пар. По-

нятно, что для нового фазового состояния необходимо найти

другое уравнение регрессии. Таким образом, успешное решение

задачи требует объединения двух подходов: детерминирован-

ного— для определения точек фазовых переходов, и стохасти-

ческого— для определения зависимости у = у(Т) для каждой

фазы.

Данный пример не является исключением; любое реальное

явление содержит в себе элементы случайные и детерминирован-

ные. Так, кинетическая константа уравнения К. Ф. Белоглазова

может быть определена эмпирическим путем, исходя из вероят-

ностей отдельных этапов образования агрегата частица—пузы-

рек. В то же время любое эмпирическое уравнение отражает,

хотя и в неявной форме, механизм явления: уже сам выбор ис-

следуемых факторов и области их изменения нельзя осущест-

вить, не имея некоторых представлений о механизме процесса.

Противопоставление детерминистического и стохастического под-

ходов носит скорее методическое значение. Соотношение этих

подходов в каждом конкретном случае определяется характером

13

решаемой задачи. Понятно, что для такого важного про-

цесса, как флотация, следует стремиться к созданию полной тео-

рии на основе детерминистического подхода. В противополож-

ность этому синтез какого-либо второстепенного реагента,

возможно, и не стоит пытаться полностью описывать с этих по-

зиций: пока мы расшифруем кинетику процесса, этот реагент мо-

жет быть заменен другим. Выгоднее использовать для описания

синтеза реагента эмпирический подход. Изучение процесса фло-

тации ввиду его сложности нельзя вести только на основе детер-

министического подхода. Следует разбить процесс на состав-

ляющие и комбинировать оба подхода.

Основой расчета флотации, как и любого другого раздели-

тельного процесса, является закон сохранения массы:

во всякой замкнутой системе масса остается постоянной незави-

симо от того, какие изменения претерпевают вещества в этой

системе. Применительно к расчету материального баланса фло-

тации этот закон может быть сформулирован проще: масса ис-

ходных продуктов процесса должна "быть равна массе его ко-

нечных продуктов. Следовательно, сумма прихода компонентов

должна быть равна сумме расхода независимо от того, каким из-

менениям они подвергались во флотационной машине: приход

вещества — расход вещества = накопление вещества.

Отметим, что закон действия масс — теоретическая основа

уравнения (1.1) скорости флотации,— является формой выра-

жения закона сохранения массы. Под расходом понимается сум-

марный выход твердого в концентрат и отходы; накопление ве-

щества в нормально работающей машине не происходит, оно

имеет место только при наличии в камере застойных зон. В ста-

ционарном режиме ни накопления, ни убыли твердого не проис-

ходит, в этом случае уравнение баланса упрощается: приход ве-

щества = расход вещества. Накопление может быть отлично от

нуля только в переходных режимах, например вследствие резких

колебаний плотности питания флотации. Приход и расход веще-

ства определяются не только пропускной способностью камеры,

но и кинетикой процесса.

Режим протекания процесса в непрерывно работающем аппа-

рате может быть стационарным, когда все параметры не изме-

няются во времени; в любой точке аппарата все скорости и<

концентрации остаются неизменными во времени. К нестационар-"

ным относится периодический процесс. В непрерывно действую-

щих аппаратах нестационарными являются переходные процессы,

возникающие при изменениях параметров работы. В зависимо-

сти от того, рассматривается ли поведение объекта во времени-

или нет, модели делят на динамические и статические.

14

Статическая модель описывает связь между переменными

процесса в установившемся режиме. Динамическая модель уста-

навливает связи между переменными процесса при его изме-

нении во времени.

В зависимости от выбора кинетической модели и от того, ка-

кие особенности процесса требуется отразить в модели, описа-

ние процесса может принимать различные формы. Перечислим

классы уравнений, применяемых для моделирования процесса

флотации.

Конечные уравнения не содержат операций дифференцирова-

ния и интегрирования. Их можно разделить на алгебраические,

в которых над переменными выполняются только арифметиче-

ские действия, и трансцендентные, содержащие показательные,

тригонометрические н другие функции переменных. К этому

классу относятся стохастические модели, полученные методами

регрессионного анализа.

Дифференциальные уравнения являются основой построения

детерминированных моделей процесса флотации. Это вызвано

тем, что определяющей характеристикой любого процесса, в том

числе и флотационного, является скорость; задача определения

скорости изменения параметров процесса приводит к определе-

нию производной и составлению дифференциального уравнения.

Нельзя ли вывести вначале уравнение для искомого параметра

процесса [например, е (0], а затем, дифференцируя его по вре-

мени, вычислить скорость процесса? Тогда не пришлось бы ре-

шать дифференциальное уравнение, что значительно сложнее,

чем нахождение производной. Оказывается нельзя, потому что

раскрытие механизма процесса возможно на основе закона дей-

ствия масс, который выражается дифференциальным уравнением

(1.1); другим способом, кроме решения его, задать представле-

ние механизма процесса флотации конечным уравнением невоз-

можно. В самом деле, нетрудно из закона действия масс полу-

чить уравнение (1.3) или (1.4), а затем, проинтегрировав его,

получить для извлечения формулу (1.5). И наоборот, сложно

записать формулу (1.5), основываясь только на механизме про-

цесса.

В общем случае дифференциальное уравнение содержит ис-

комую функцию и ее производные. Если основные переменные

процесса изменяются во времени и в пространстве, то он описы-

вается дифференциальными уравнениями в частных производ-

ных. Если изменения основных переменных процесса происхо-

дят только во времени, то он описывается обыкновенными диф-

ференциальными уравнениями. Примером такой модели служит

уравнение К. Ф. Белоглазова, которое описывает зависимость

15

извлечения (или концентрации твердого в камере) только от вре-

мени. Если нас интересует концентрация твердого в разных точ-

ках камеры (такая задача возникает при конструировании фло-

тационной машины), то она будет функцией не только времени,

но и пространственных координат: С — С (х, у, z, t). Здесь су-

щественно то, что концентрация распределена в пространстве.

В частном случае, если изучаемый параметр не изменяется

во времени и объект одномерен, процесс описывается обыкно-

венным дифференциальным уравнением. Например, при стацио-

нарном режиме работы колонной машины можно считать, что

плотность пульпы меняется только по высоте камеры. Если пред-

ставляет интерес распределение плотности по сечениям, то

в уравнении появится производная по второй координате, по-

скольку объект рассматривается как двумерный. Это пример

системы с распределенными параметрами.

При кинетическом эксперименте, проводимом в лаборатор-

ной машине периодического действия, обычно полагают, что

плотность пульпы в каждый момент времени одинакова во всем

объеме камеры. Экспериментатора интересует только изменение

плотности во времени. Это пример системы с сосредоточен-

ными параметрами. Структура математической модели

зависит от того, какие стороны процесса она отражает.

В дальнейшем будут рассмотрены модели флотации, относя-

щиеся ко всем трем перечисленным здесь классам. Такое деле-

ние на классы в определенной мере условно: например, модель

может состоять из дифференциального уравнения, параметры ко-

торого определяются с помощью регрессионного анализа.

Общее решение обыкновенного дифференциального уравне-

ния содержит произвольные постоянные, число которых равно

порядку уравнения. Большинство известных уравнений процесса

имеют первый порядок, поэтому для их решения достаточно за-

дать одно начальное условие. Обычно это концентрация твердого

в камере или извлечение, заданные в начале процесса (1 = 0).

Решение уравнения в частных производных, где искомая функ-

ция зависит не только от времени, но н от пространственных

переменных, содержит уже не только произвольные постоянные,

а и произвольные функции. Для их нахождения начальных усло-

вий недостаточно, необходимо задать еще дополнительные усло-

вия— граничные. Это могут быть, например, условия на входе

и выходе из флотационной камеры. Решение уравнений в ана-

литическом виде сложно, а уравнений в частных производных

чаще всего невозможно. Даже в тех случаях, когда удается по-

строить аналитическое решение, расчеты весьма трудоемки. Эти

трудности можно преодолеть с помощью ЭВМ.

16

Сложность и многофакторность флотации вызывает необхо-

димость при составлении математической модели начинать с рас-

членения процесса на отдельные блоки, отражающие свойства

какого-либо одного класса явлений. На первом этапе в лабора-

торных условиях определяются кинетические характеристики

процесса: оптимальный реагентный режим, время флотации, кон-

станта кинетики илн функция распределения питания флотации

по флотируемости. По этим данным можно построить кинетиче-

скую модель, характеризующую связь функции распределения

по флотируемости (константы кинетики) с основными факто-

рами процесса. Второй этап — построение гидродинамической

модели аппарата на лабораторной и пилотной установках. На ос-

новании изучения структуры потоков в камерах флотационных

машин нужно определить параметры модели и по ней рассчитать

размеры камеры н фронт флотации. Заключительный этап —

объединение полученных моделей в систему уравнений, проведе-

ние флотационных экспериментов на пилотной установке для на-

хождения н корректировки коэффициентов уравнений, проверка

адекватности модели в промышленных условиях.

Вследствие неполноты представлений о механизме процесса,

а также для упрощения математического описания приходится

пренебрегать рядом эффектов второго порядка. В результате

этого модель получается в_ той илн иной мере идеализирован-

ной. Отсюда вытекает возможность построения для флотации

различных моделей, отличающихся как физической интерпрета-

цией процесса, так и числом учитываемых переменных. Выбор

модели определяется требованиями решаемой задачи.

1.3. Элементы физического и математического

моделирования

В исследованиях принято различать методы физического и

математического моделирования, которые основаны на принци-

пах, соответственно, физического или математического подобия.

Все процессы, протекающие в физически подобных объектах, ха-

рактеризуются одинаковой физической природой. Объекты раз-

личной физической природы могут описываться уравнениями

одинакового вида.

Научная основа физического моделирования — теория подо-

бия, устанавливающая условия подобия модели и оригинала, по-

зволяющая обобщать результаты в безразмерных комплексах

(критериях подобия) и распространять найденные зависимости

на подобные системы. Физическое моделирование заключается

в воспроизведении постоянства определяющих критериев

2 Заказ № 232 17

подобия в модели, и объекте. Практически это означает, что надо

в несколько этапов воспроизводить исследуемый физический про-

цесс во все больших масштабах (вплоть до промышленных),

закономерно варьируя определяющие размеры. К преимущест-

вам метода физического моделирования следует отнести полное

воспроизведение процесса, наглядность, возможность регистра-

ции наблюдений без преобразующих устройств (они вносят до-

полнительные погрешности и искажения) и изучение явлений, не

поддающихся математическому описанию.

Недостатки этого метода связаны с необходимостью создания

новой модели при исследовании каждого нового аппарата. Изме-

нение параметров моделируемого объекта обычно вызывает тру-

доемкие переделки модели или ее замену, при этом стоимость

моделей сложных объектов высокая. В ряде случаев метод имеет

ограничения или совсем неприменим. Для сравнительно простых

систем (например, гидравлических с однофазным потоком) прин-

цип подобия оправдывает себя, поскольку приходится опериро-

вать ограниченным числом критериев. Однако в случае сложных

процессов получается большое число критериев подобия, кото-

рые становятся несовместимыми и, следовательно, не могут быть

реализованы. Принцип подобия оправдал себя при анализе де-

терминированных процессов, описываемых законами классиче-

ской механики и протекающих в однофазных системах с фикси-

рованными границами. Для анализа недетерминированных про-

цессов с многозначной стохастической картиной связи между

явлениями и, в частности, для анализа двухфазных систем со сво-

бодными поверхностями и процессов, осложненных химическими

реакциями, использование физического подобия затруднительно

[14, 54J. Последнее следует пояснить.

Известно, что законы элементарных актов собственно хими-

ческих превращений не зависят от масштаба эксперимента *. Это

должно было бы послужить основанием для непосредственного

переноса результатов измерений в лабораторных условиях на

установки промышленных размеров. В действительности хими-

ческие процессы в значительной степени зависят от размеров

реакторов. Отмеченное противоречие связано с тем, что хи-

мическая реакция приводит к изменению состава смеси. Вслед-

ствие этого возникают процессы переноса вещества, зависящие

от формы и размеров аппарата. В свою очередь состав сущест-

венно изменяет скорость химического превращения. В резуль-

тате протекание химического процесса в целом находится

в сложной зависимости от размера аппарата.

1 Исключпие составляют цепные реакции.

18

Переход в размерном ряде аппаратов изменяет не только

общую скорость процесса, но и его селективность. Таким обра-

зом, модель аппарата может обладать свойствами, которые не

присущи оригиналу. Отсутствие подобия связано с невозмож-

ностью сохранить одинаковое влияние физических факторов на

скорость химического превращения в аппаратах разного мас-

штаба.

Для построения физической модели аппарата необходимо со-

блюдение гидродинамического и химического подобия. Гидроди-

намику потоков в аппарате можно характеризовать критерием

Рейнольдса

г> vl

Re = —,

а химическое превращение критерием Дамкеллера

Da— vC ’

где v — скорость движения; I—характерный линейный размер;

v — коэффициент кинематической вязкости среды; С — концент-

рация исходного реагирующего вещества; v' — скорость реакции.

Эти критерии должны входить в обобщенную критериальную

зависимость, характеризующую изучаемый аппарат. Однако они

несовместимы между собой, поскольку скорость потока водном

критерии входит в знаменатель, в другом — в числитель. Для со-

хранения гидродинамического подобия скорость потока должна

изменяться обратно пропорционально, а для сохранения

химического подобия прямо пропорционально характерному раз-

меру. Естественно, что в одном и том же процессе это невоз-

можно.

Несовместимость критериев подобия создает значительные

трудности при составлении критериев физического подобия

и указывает на то, что физическое моделирование далеко не

всегда позволяет создать полностью подобные аппараты.

Флотация представляет для моделирования еще более слож-

ную задачу. Она протекает в трехфазной среде. Неопределен-

ность и изменчивость минеральной поверхности не позволяет

прогнозировать кинетику адсорбции реагентов на частицах. Эле-

ментарный акт флотации (столкновение и закрепление частицы

на пузырьке) зависит не только от свойств частиц, пузырьков

н реагентов, но и от гидродинамики камеры, процессов переноса

частиц пузырьками и структуры пенного слоя. Структура пото-

ков в камере зависит от ее конструктивных особенностей: раз-

меров, скорости потока пульпы и т. д. Многогранность и взаимо-

19

зависимость факторов флотации заставляют осуществлять мас-

штабный переход от лабораторных к промышленным аппаратам

эмпирически. Невозможность предсказания результатов приво-

дит к значительному числу переходных стадий, требует длитель-

ной доводки каждого типоразмера.

Математическое моделирование процесса состоит из построе-

ния математической модели и установления адекватности мо-

дели изучаемому процессу. Математическое описание процесса

представляется системой алгебраических или дифференциальных

уравнений, отражающих материальные и энергетические ба-

лансы. Сложной задачей при построении описания процесса яв-

ляется выделение из совокупности параметров наиболее важных,

определяющих ход процесса. Взаимосвязь между выделенными

параметрами устанавливается на основе теоретических пред-

ставлений и опытных данных.

Степень сложности модели определяется как сложностью са-

мого процесса, так и полнотой информации о нем. Коэффици-

енты составленных уравнений зависят от конструктивных, гидро-

динамических и аэрационных параметров машины, характери-

стики пульпы, реагентов и величин, определяющих протекание

физико-химических процессов. Часть этих параметров может

быть известна, остальные определяются экспериментально. В не-

которых случаях уравнения модели решаются аналитически (на-

пример, уравнение кинетики первого порядка (1.4)]; более слож-

ные уравнения можно решить только с помощью вычислитель-

ных машин.

Любая модель является лишь приближением реального про-

цесса, поэтому необходима проверка ее адекватности. Прове-

ряется правомерность сделанных допущений и тем самым опре-

деляется применимость модели к описанию процесса. Для этого

сравниваются результаты измерений в ходе процесса с получен-

ными на модели; при необходимости следует провести коррек-

цию модели. Если коррекция не достигает цели,— модель не-

адекватна процессу и должна быть заменена.

Математическое моделирование не исключает физического,

а дополняет его методами описания и расчета. На каждом этапе

задачу следует решать таким методом, который окажется более

эффективным. Так, сейчас не существует численных методов рас-

чета скоростей и давлений в многофазных потоках: система

уравнений гидродинамики (Навье—Стокса и неразрывности) ре-

шается лишь в простейших случаях [77]. В то же время методы

физического моделирования позволяют определить размеры ка-

мер с аналогичными по структуре потоками. Отметим, что неко-

торые коэффициенты математических моделей, как правилО|

20

определяются только из опытов. Таким образом, при построении

модели процесса флотации на разных этапах чередуется приме-

нение разных методов моделирования. Целесообразность приме-

нения этих приемов каждый раз желательно оценивать заново.

Математическое моделирование — более универсальный метод,

чем физическое. Изменение параметров моделируемой системы

или аппарата не требует трудоемких переделок модели. Вместе

с тем математическое моделирование корректно только в области,

где справедливы допущения, при которых построена модель. При

физическом моделировании исследование процесса происходит

на нем самом при его воспроизведении в разных масштабах.

При математическом моделировании нас интересует прежде

всего вид математического описания процесса. Разные по физи-

ческой природе явления могут описываться одинаковыми урав-

нениями. Это является выражением единой сути физически раз-

ных явлений. С исчерпывающей ясностью об этом сказал

В. И. Ленин в работе «Материализм и эмпириокритицизм»:

«Единство природы обнаруживается в «поразительной анало-

гичности» дифференциальных уравнений, относящихся к разным

областям явлений.

Теми же самыми уравнениями можно решать вопросы гид-

родинамики и выражать теорию потенциалов. Теория вихрей

в жидкостях и теория трения газов обнаруживают поразитель-

ную аналогию с теорией электромагнетизма и т. д.» *.

В качестве примера рассмотрим несколько различных по фи-

зической природе явлений и их математические описания:

, dT . . .

перенос тепла: q =—(закон Фурье);

n dC . .

перенос вещества: / = —О-~- (закон Фика);

dx

dv

перенос количества движения fTp =—(закон Нью-

тона) ;

1 du . .

перенос электрического заряда: i = ———(закон Ома);

процесс фильтрации: со =—(закон Дарси—Вейсбаха).

Эти уравнения отличаются только тем, что в них входят гра-

диенты различных величин: температуры dTfdx, концентрации

dC/dx, скорости dvldx, напряжения dufdx, давления dpldx. Ана-

логия описаний явлений различной природы позволяет

* Ленин В. И. Поли. собр. соч., т. 18, с. 306.

21

использовать при решении какой-либо задачи методы и резуль-

таты, полученные при исследовании других объектов или процес-

сов, математическое описание которых идентично. На принципе

аналогий основана работа аналоговых вычислительных машин

(АВМ), позволяющих моделировать, в частности физико-химиче-

ские и гидродинамические процессы различной природы. Это

показывает возможность применения результатов, полученных

при исследовании одних процессов для изучения других, даже

относящихся к различным областям науки.

Так, известно, что уравнение К. Ф. Белоглазова является ана-

логом уравнения кинетики химической реакции первого порядка.

В дальнейшем будет показано, что процесс столкновения ча-

стицы с пузырьком в камере флотационной машины описывается

уравнениями, относящимися к механике аэрозолей. Зависимость

константы скорости флотации от расхода собирателя описы-

вается аналогом уравнения Аррениуса, характеризующего зави-

симость константы химической реакции от температуры. Для по-

строения плотности распределения материала по флотируемости

необходимо решить такое же уравнение, что и при расчете спек-

тра радиоактивного излучения по зарегистрированному суммар-

ному излучению или излучения переменных затменных звезд.

Учет обратимости флотационного прилипания приводит к урав-

нениям флотации, аналогичным уравнению кинетики обратимой

химической реакции. Изучение непрерывного флотационного

процесса методами теории массопереноса позволяет применить

к расчету флотационных камер диффузионную и ячеечную

модели.

Эти аналогии, видимо, можно было бы продолжить. Мы огра-

ничились здесь перечислением лишь тех, которые рассмотрены

в книге.

2. СОСТАВЛЯЮЩИЕ КИНЕТИЧЕСКОЙ

КОНСТАНТЫ ФЛОТАЦИИ

2.1. Постановка задачи

Изучение структуры константы скорости флотации, разработка

методов расчета ее составляющих и экспериментальная проверка

результатов являются важными задачами теории флотации.

Независимо от того, описывается процесс уравнением кине-

тики первого или отличного от единицы порядка, либо уравне-

нием, содержащим функцию распределения питания флотации

по флотируемости, знание структуры кинетической константы

позволяет количественно оценить процесс и углубить представ-

ления о его механизме. Константа скорости является исчерпы-

вающей оценкой флотоактивности материала; в отличие от

обычно применяемых критериев — краевого угла смачивания, сил

отрыва частицы от пузырька, дзета-потенциала, времени индук-

ции, она является апостериорной и наиболее полно отражает

свойства частиц в конкретных условиях флотации.

Константа скорости флотации в сущности ие является кон-

стантой в общепринятом смысле этого слова; иначе бы она не

зависела от факторов процесса. Ее можно считать постоянной

величиной для определенной руды, реагентного режима н аппа-

рата, в котором проводится флотация. Существует два пути

оценки и анализа удельной скорости флотации: разбиение про-

цесса на последовательные стадии и определение соответствую-

щих им составляющих константы; изучение зависимости кон-

станты от различных факторов флотации. В теории флотации

принято представление кинетической константы в виде произве-

дения условных вероятностей, характеризующих отдельные ста-

дии процесса. В разное время Р. Шуман [258], К. Ф. Белоглазов

[12], О. С. Богданов [36] и другие предложили варианты раз-

биения процесса. Наиболее употребительная формула

K = PCNPaPtPf, (2.1)

где Рся— вероятность столкновения в единицу времени одной

частицы с любым пузырьком, находящимся в единице объема

пульпы; Ра — вероятность прилипания частицы к пузырьку при

23

соударении; Ре — вероятность устойчивого закрепления частицы

до выноса в пену; Р/ — вероятность выхода частицы из пены

в концентрат.

Такое разбиение основывается иа различии сил, действие

которых преобладает на разных стадиях.

Элементарный акт флотации состоит из двух последователь-

ных этапов: сближения частицы с пузырьком, осуществляемого

за счет гидродинамических факторов, и прилипания, происходя-

щего в основном за счет поверхностных сил. Количественные ха-

рактеристики этих этапов: вероятность столкновения для пер-

вого, вероятность прилипания и устойчивого закрепления для

второго. Без теории первого этапа «нельзя правильно рассчи-

тать скорость флотационного процесса в функции размеров и

удельного веса частиц с учетом поведения поверхности пу-

зырька» [46]; здесь преобладают механические и гидродинами-

ческие силы. Этап завершается сближением минеральной ча-

стицы с поверхностью пузырька на такое малое расстояние, при

котором начинают действовать с заметной интенсивностью по-

верхностные силы. В случае столкновения в пульпе с силой,

необходимой для преодоления водной прослойки, происходит ее

разрушение и слипание пузырька с частицей. Время их кон-

такта должно быть таким, чтобы вода успела удалиться из за-

зора между поверхностями частицы и пузырька.

М. А. Эйгелес выделяет в отдельный этап процесс первона-

чального закрепления до образования трехфазиого периметра

смачивания и начального краевого угла и следующий за ним

этап упрочнения прилипания, связанный с дальнейшим утоньше-

нием водной прослойки и ростом краевого угла [187]. Деление

прилипания иа стадии при всей его условности позволяет более

глубоко изучить кинетику прилипания.

Для количественной оценки стадий элементарного акта фло-

тации необходимо связать их с соответствующими составляю-

щими кинетической константы.

Перепишем уравнение К- Ф. Белоглазова:

<?(С0— С) L'T'’. f/ 1 —С)

А С, д — с dt

где Со — начальная концентрация твердого; d(Co— С)—коли-

чество частиц, сфлотированиых за время dt.

Определим значения составляющих коистаиты [36]. Пусть

число частиц, столкнувшихся в единице объема пульпы с пу-

зырьками за время dt, равно dCCT. Тогда величина, называемая

24

обычно в химической .кинетике полной вероятностью столкно-

вения

PCN~ С ~~ЗГ

Эта величина имеет размерность [7'~1] и поэтому в математиче-

ском смысле не является вероятностью. Отношение числа за-

крепившихся при столкновении с пузырьками частиц к числу

столкнувшихся есть вероятность закрепления:

р ^Сзак

ае dCn '

Наконец, отношение числа частиц, вышедших в концентрат,

к числу частиц, вынесенных пузырьками в пену, есть вероят-

ность выхода частицы из пены в концентрат:

р _ d(Cp-C)

f dCsax

Перемножив эти равенства почленно, получим

р р р 1 dCct dCstxd (Ср — С)_____1 d (Ср — С} rs

“CN‘ae‘f c dtdCndC3M C dt — A •

Тем самым показано, что сомножители, стоящие в правой ча-

сти формулы (2.1), действительно характеризуют вероятности

событий, из которых состоит элементарный акт флотации. При

этом для простоты мы объединили здесь этапы прилипания ча-

стицы к пузырьку и устойчивого закрепления, положив Рае =

= РаРе.

Задача определения этих составляющих как теоретически,

так и экспериментально достаточно сложна и поэтому не удиви-

тельно разнообразие имеющихся в литературе формул, предло-

женных для различных этапов. В табл. 2.1 приведены некото-

рые формулы такого типа, преобразованные по возможности

к одинаковым обозначениям.

В табл. 2.1 принято: r(d), R (D) — радиусы (диаметры) со-

ответственно, частицы и пузырька; ««, — нормальная составляю-

щая относительной скорости частицы и пузырька; Л — время ин-

дукции; q— расход воздуха; L — средний путь пузырька; V —

объем зоны перемешивания, заполненной частицами; di = 2ai,

где О1 — расстояние от центра частицы до границы зоны, в кото-

рой нельзя пренебречь поверхностными силами; bi, Ьг — коэффи-

циенты скорости падения частиц (по Стоксу) и всплывания

25

Таблица 2.1

Кинетическая константа процесса флотации

Автор Константа и ее составмощие

Шуман Р. [258] К = PCNPof*f

Сазерленд К. [265] K-W/i /’са’Зкг/?^; _ 3u Я, Pe = sech2—

Богданов О. С. и др. [36] р 3g£(d 4-rfi) ( b\ ф ^С№ zvDt W 1 /’ Pa*Pf~-£— CN

Самыгин В. Д. [160, 161] ,, - Р«»аи XJ^ К = ае 00 м V

Зайденберг И. Ш. [52] K=*PCNP„ р ^*0 рг. р К rCN 4V rat р

Вудбери Е., Кинг Р., Кол- борп Р., Лавди Б. [273, 274] ~~ b\PCNPaPef PCN = ех₽ ( rf2 ) • Р К(*)*2 . pt 0, d>i(T.)

26

Автор Константа и ее составляющие

Томлинсон X. и Фле- минг М. [269] K-PCNP<FePf’

Хубер Пану [252] K-PCNPar PCN= R)2 ]/ v* + o’

Матвеенко Н. В. [95] к

Белоглазов К. Ф. [12] K = B2Pfle; Pae~ z(tC, + i bCr+i)*2

пузырьков (по Аллену); b — постоянная уравнения Шишков-

ского; о — сечение соударения;тм— время минерализации; Сг —

концентрация реагента; у — адсорбционная постоянная вещества

по отношению к данному минералу; So — расход поверхности пу-

зырьков; Pef = PePf, х, А, К(е)— гидродинамические пара-

метры; vr, vR — средние скорости движения пузырьков и частиц;

Bi, В2— коэффициенты (различные в разных формулах); Ki,

К-2 — константы скоростей минерализации пузырьков и обрат-

ного процесса; Е — коэффициент захвата; S — поверхность ча-

стиц, закрепившихся на пузырьках; С — постоянная Лэнгмюра.

Для одних и тех же этапов предложены различные формулы,

полученные при разных допущениях и включающие коэффици-

енты, часто определяемые экспериментально. Закрепление и

удержание частицы на пузырьке определяются свойствами ча-

стиц, пузырьков и реагентов и гидродинамическими силами. Ко-

личественно этот этап практически не описан; обычно Рае рас-

считывают по экспериментальной константе скорости и вычис-

ленной Pcn, перенося тем самым на нее допущения, сделанные

при расчете Pcn- Именно поэтому формул для определения Рае

гораздо меньше, чем для Pcn, да и существующие не имеют чет-

кого обоснования. Исключение составляет формула К. Ф. Бело-

глазова, учитывающая свойства частицы, характеристику и кон-

центрацию собирателя.

27

Процессы, протекающие в пенном слое, наименее исследо-

ваны, и нам не удалось найти выражений для оценки вероят-

ности выхода частицы из пены в концентрат. Как видим,

структуру константы скорости нельзя считать полностью установ-

ленной. Необходимо построить формулу константы скорости,

учитывающую гидродинамику и физико-химию процесса. Для

описания первого этапа можно использовать обычные методы

гидродинамики; желательно получить оценку Рае, по возмож-

ности независимую от вычисленного значения Рек-

1.1. Применение методов механики аэрозолей

для оценки вероятности столкновения частицы

с пузырьком

Полная вероятность столкновения зависит от скоростей дви-

жения пузырьков и частиц, их формы и размеров, плотности ча-

стиц, свойств среды (вязкости и плотности). Скорости потоков

и свойства среды определяют характер обтекания.

Методы расчета вероятности столкновения могут быть осно-

ваны на математическом аппарате, разработанном в механике

аэрозолей. Сходство между первым этапом флотации и процес-

сами, изучаемыми механикой аэрозолей, впервые исследованное

Б. В. Дерягиным и С. С. Духиным, не является формаль-

ным [46]. Наиболее близок этому этапу процесс, имеющий важ-

ное прикладное значение в метеорологии (в частности, ядерной),

в обеспыливании,— вымывание твердых частиц каплями жидко-

сти [23, 57]. В обоих случаях изучается движение дисперсных

потоков (частицы и пузырьки — во флотации, частицы и капли

жидкости — в механике аэрозолей) в сплошной среде. В качестве

первого приближения рассматриваются ламинарные потоки. Ча-

стицы, пузырьки и капли считаются сферическими и однород-

ными. Коагуляционный рост аэрозольной частицы (или захват

частиц каплей) не может происходить беспредельно. Точно так

же флотирующая способность пузырька ограничена. Под дей-

ствием отрывающих сил прилипшие частицы могут осыпаться.

То же происходит с аэрозольной частицей.

Необходимо установить пределы, в которых аналогии между

двумя процессами оправданы. В гидродинамике аэрозолей ве-

роятность прилипания полагается величиной постоянной, равной

или меньшей единицы [23, 57, 180]. Суть флотационного про-

цесса— разделение частиц по гидрофобибсти. Отсюда ясно, что

аналогии допустимы в пределах этапа, определяемого гидроди-

намическими факторами.

28

Для решения задачи о столкновении частицы с пузырьком

необходимо знать состояние жидкости в окрестности движуще-

гося тела (пузырька, частицы и т. д.), которое описывается си-

стемой уравнений гидродинамики. Общее решение этой системы

можно получить лишь в исключительных случаях — при лами-

нарном вязком и безотрывном потенциальном обтекании. Раз-

витие численных методов исследования уравнений гидродина-

мики [13, 37J позволит со временем рассмотреть более сложные

модели турбулентных течений.

ГИДРОДИНАМИЧЕСКИЙ КОЭФФИЦИЕНТ ЗАХВАТА

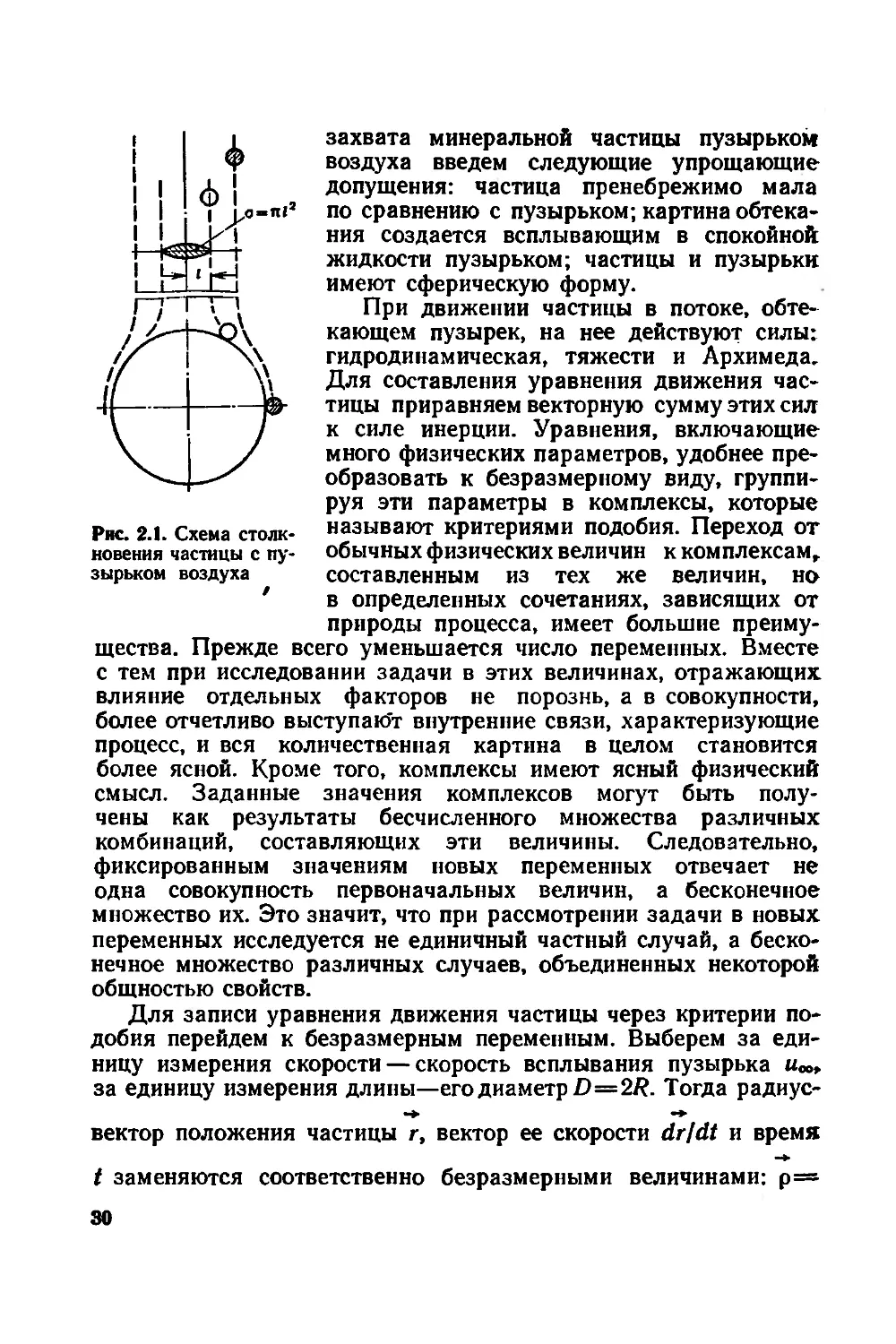

Рассмотрим схему столкновения частицы с пузырьком

(рис. 2.1). Взвешенные в потоке жидкости частицы под дейст-

вием инерционных сил отклоняются от линий тока жидкости, об-

текающей препятствие (пузырек), поэтому с пузырьком могут

столкнуться также те частицы, которые обогнули бы пузырек,

следуй они по линиям тока. Вследствие увлечения частиц током

жидкости с пузырьком столкнется лишь часть частиц, движу-

щихся в цилиндрической трубке диаметром D = 2R, где R— ра-

диус пузырька. Наибольшее сечение трубки, из которой все ча-

стицы осаждаются на пузырек, называется сечением столкнове-

ния:

o = irf2f

где I — радиус трубки.

Определение сечений столкновения — важная задача кине-

тики химических реакций [189] и ядерных взаимодействий [78].

Коэффициентом захвата называют величину

Р— °

S ~ it/?2 *

(2.2)

(2.3)

Иначе говоря, это отношение числа частиц, достигающих

тела, к числу частиц, которые попали бы на поверхность тела,

если бы они двигались прямолинейно, а не по линиям тока [83].

В действительности имеется в виду сближение до расстояний,

на которых начинают преобладать не гидродинамические, а по-

верхностные силы.

Коэффициент захвата можно определять для препятствий

разной формы. В применении к флотации достаточно ограни-

читься сферическим пузырьком. Для вычисления коэффициента 1

1 Здесь и далее употребляется термин, принятый в механике аэрозолей.

29

Рис. 2.1. Схема столк-

новения частицы с пу-

захвата минеральной частицы пузырьком

воздуха введем следующие упрощающие

допущения: частица пренебрежимо мала

по сравнению с пузырьком; картина обтека-

ния создается всплывающим в спокойной

жидкости пузырьком; частицы и пузырьки

имеют сферическую форму.

При движении частицы в потоке, обте-

кающем пузырек, на нее действуют силы:

гидродинамическая, тяжести и Архимеда.

Для составления уравнения движения час-

тицы приравняем векторную сумму этих сил

к силе инерции. Уравнения, включающие

много физических параметров, удобнее пре-

образовать к безразмерному виду, группи-

руя эти параметры в комплексы, которые

называют критериями подобия. Переход от

обычных физических величин к комплексам.

зырьком воздуха составленным из тех же величин, но

' в определенных сочетаниях, зависящих от

природы процесса, имеет большие преиму-

щества. Прежде всего уменьшается число переменных. Вместе

с тем при исследовании задачи в этих величинах, отражающих

влияние отдельных факторов не порознь, а в совокупности,

более отчетливо выступают внутренние связи, характеризующие

процесс, и вся количественная картина в целом становится

более ясной. Кроме того, комплексы имеют ясный физический

смысл. Заданные значения комплексов могут быть полу-

чены как результаты бесчисленного множества различных

комбинаций, составляющих эти величины. Следовательно,

фиксированным значениям новых переменных отвечает не

одна совокупность первоначальных величин, а бесконечное

множество их. Это значит, что при рассмотрении задачи в новых

переменных исследуется не единичный частный случай, а беско-

нечное множество различных случаев, объединенных некоторой

общностью свойств.

Для записи уравнения движения частицы через критерии по-

добия перейдем к безразмерным переменным. Выберем за еди-

ницу измерения скорости — скорость всплывания пузырька и<»,

за единицу измерения длины—его диаметр D=2R. Тогда радиус-

вектор положения частицы г, вектор ее скорости drldt и время

t заменяются соответственно безразмерными величинами: р=

30

= r!D, dp I dr и x = tu«,ID. Запишем уравнение движения центра

тяжести частицы в безразмерном виде [46]:

* [1+0,17 Re?

(2.4)

Здесь и(р)— вектор безразмерной скорости потока, Stk — без-

размерный параметр Стокса:

__ 2 итт 2 ReoPZ2

9 цЯ бафЯ 9 ₽о R2 ’

(2.5)

т и г — масса и радиус частицы; pz = pp— ро— разность плот-

- n 1ТсоГ n H-ooR

ностей частицы и жидкости; Red =----; Reo =--------число

v v

Рейнольдса частицы (пузырька); v — кинематическая вязкость

жидкости. v = T)/po; Fr = gR/«^— число Фруда; ц —динамиче-

ская вязкость жидкости; g— ускорение свободного падения.

Можно показать, что параметр Стокса связан с расстоянием,

которое пройдет в вязкой неподвижной среде частица, получив-

шая начальную скорость «со. Если проинтегрировать уравнение

движения в предположении, что сопротивление среды подчи-

няется закону Стокса, то путь, пройденный частицей за беско-

нечное время [89],

Х—9—Г"*

Эта величина, деленная на R, и равна параметру Стокса.

Числа Стокса и Фруда — основные гидродинамические критерии

подобия задачи осаждения тел на препятствие в потоке. В на-

шем случае тела — минеральные частицы, препятствия — воз-

душные пузырьки. Уравнение (2.4) представляет собой систему

трех обыкновенных дифференциальных уравнений второго по-

рядка для координат х, у и г, рассматриваемых как функции

времени т. Их решение соответствует определенным траекториям

при задании некоторых начальных условий, т. е. значений х, у, z

и х', у', z' (как обычно, штрихом обозначается производная)

в некоторый определенный момент времени. Поскольку принято,

что пузырек имеет сферическую форму, то линии тока жидко-

сти одинаковы в любом диаметральном сечении. Поэтому

31

ограничимся для простоты плоским случаем. Тогда уравне-

ние (2.4) в скалярной форме даст систему двух обыкновенных

дифференциальных уравнений второго порядка:

х = -hU- («х - х) [1 + 0,17 Re? | их - х |’/’] + Fr

• (2.6)

У" = - W (% - У) [1 + °Л Re ? | к, - у' р] •

Задача определения коэффициента захвата заключается

в отыскании предельной траектории, приводящей движущуюся

в потоке частицу на поверхность сферического пузырька. Удобно

начать рассмотрение сближения частицы с пузырьком с такогс

расстояния между ними, где поток не возмущен присутствием

пузырька, т. е. бесконечно далеко от него. Поскольку движение

относительное, можно считать, что на неподвижный пузыре*

набегает поток, скорость которого в бесконечно удаленной от

пузырька точке равна ит. Момент времени, когда частица нахо-

дится там, примем за начальный. Обозначим координаты ча-

стицы в начальный момент времени Хо и у0. Скорость частицы

в этой точке совпадает со скоростью потока: составляющая ско-

рости по оси х равна ««,, по оси у — нулю. Запишем начальные

условия: x(0) = xo, x'(0) = uoo, у(0) = уо, у'(0) = 0.

В реальных условиях поток остается невозмущенным доста-

точно близко от пузырька. Как показали численные экспери-

менты на ЭВМ, для частиц и пузырьков флотационной крупно-

сти расстояние, удовлетворяющее этому условию, приблизи-

тельно равно 10R. С приближением к пузырьку траектория

движения частицы начинает искривляться и компоненты скорост*

меняются. При этом частица сталкивается с пузырьком, либс

его огибает, либо скользит по его поверхности (так называемое

зацепление).

Для определения коэффициента захвата необходимо найт*

максимальное значение уо, при котором траектория точки при-

водит к столкновению с пузырьком. Очевидно, такое значение

Уотах лежит на отрезке (О, R) и может быть вычислено, напри-

мер, методом деления отрезка пополам. Вид поля скоростей по-

тока возле сферы в общем случае весьма сложен. Аналитиче-

ские выражения имеются лишь для идеальных условий: Re^C 1

(вязкое обтекание) и ReB3>l (потенциальное безотрывное обте

какие).

Результаты расчетов на ЭВМ GE-415 приведены на рис. 2.:

[154]. Коэффициент захвата монотонно растет с увеличением

размера d частицы и убывает с увеличением диаметра D пу

32

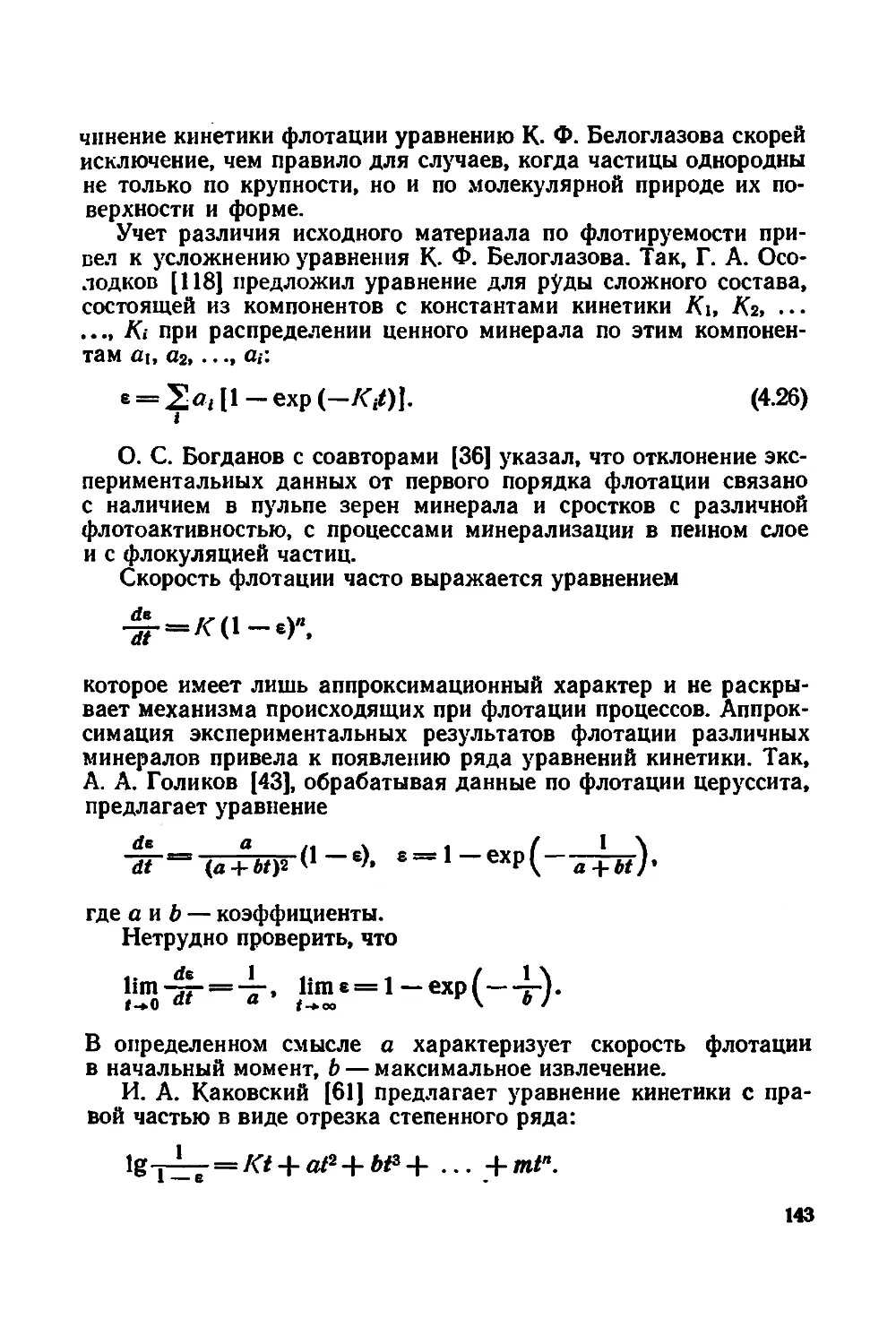

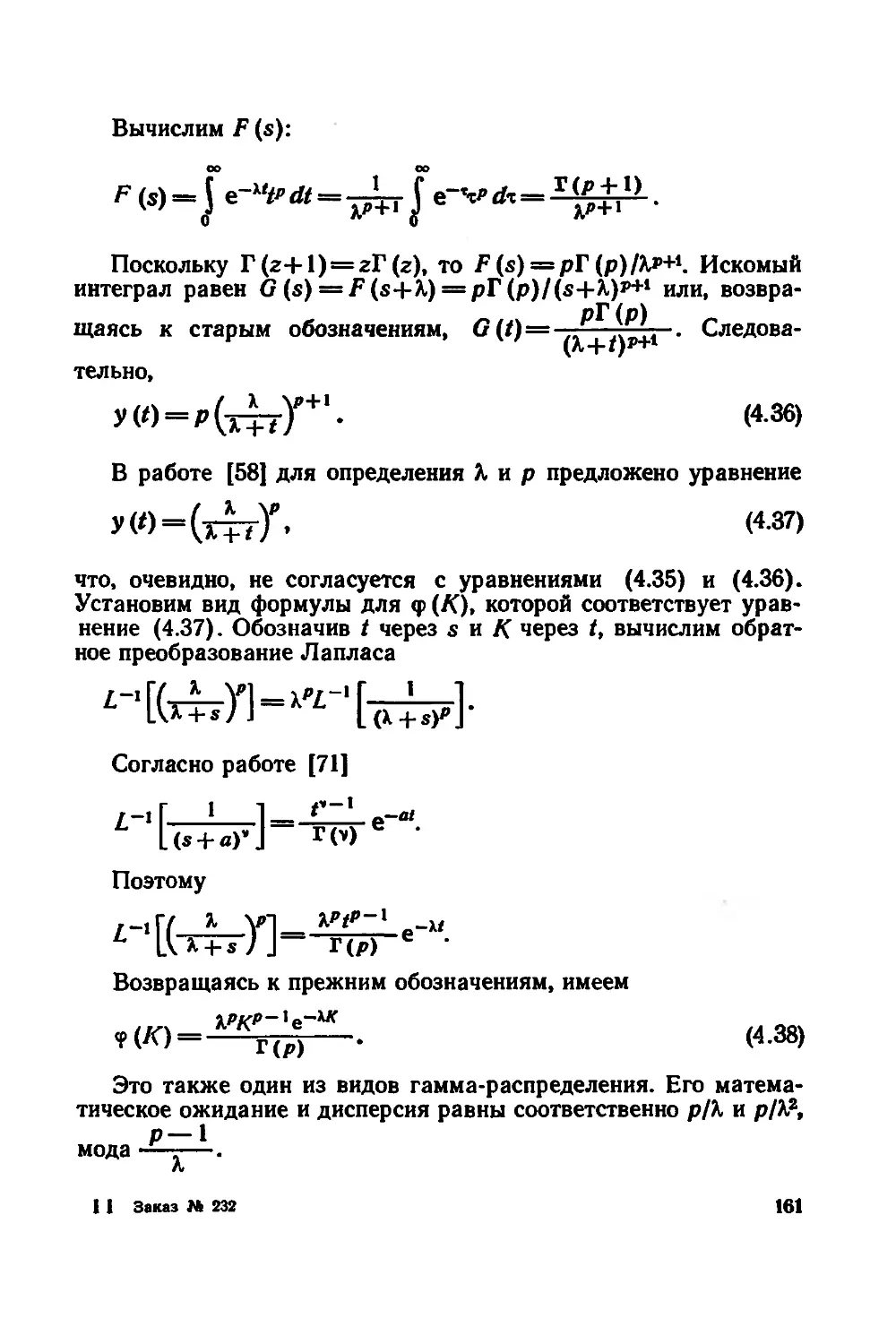

Рис. 2.2. Зависимость числа Стокса Stk (а) и коэффициента захвата Е (б)

от размеров частицы d и пузырька D (потенциальное обтекание):

У —Г-0,5: 2 — Г-1,5; 3 — Г-2,5; 4 —Г-3,5

Рис. 2.3. Зависимость коэффициента захвата Е от числа Стокса Stk при по-

тенциальном обтекании:

а —без зацепления: / — по И. Лэнгмюру; 2 —по В. М. Волощуку; 3—по И. Ш. Зайден-

°еРгу; 4 — по Д. Майклу н П. Норн; о — с зацеплением: 1. 2 и 3 — по В. М. Волощуку;

/• * и 3' —по И. Ш. Зайденбергу; / и Г — 0—0,05 г/Ьм’; 2 и 2' — 6-0,3 г/см’; 3 и 3' —

"“0,5 г/см’

3 Заказ № 232

33

Таблица 2.2

Коэффициент захвата (приближенные формулы)

Автор Обтекание

вязкое потенциальное

Лэигмюр И. Е = 1 + 0,75-J!^^-, «1 >0 0, S1<O £ = | 0, S1 <

Зайдеиберг И. Ш. £ = ( stk + 0,37) ’S1> 0 S1<

Волощук В. М. % Е-' Si>0 £=0, $1<0 51 >0 £=0, Sj<0

Майкл Д., Нори П. £ — I 1 1 Stk + (Stk)2

Примечание. Si—Stk—StkKp.

зырька. Если рост коэффициента захвата с увеличением размер;

частицы понятен, то его уменьшение при увеличении диаметр;

пузырька, на первый взгляд, противоречит здравому смыслу. Н

вдаваясь в серьезные объяснения (мы их дадим в следующет

разделе), напомним любителям водных путешествий, что на бы

стрых реках течение легко обносит байдарку вокруг островка

в то время как с камнем она может столкнуться.

34

Описанный здесь метод расчета коэффициента захвата позво-

ляет учесть такие факторы, как характер течения (заданием

соответствующего поля скоростей), скорость потока, вязкость

и плотность среды, плотность частицы, сила тяжести. Иногда

удается получить формулы, дающие верный в первом приближе-

нии результат с меньшими затратами машинного времени. Одни

формулы аппроксимируют результаты численного интегрирова-

ния системы дифференциальных уравнений, другие получены

линеаризацией системы уравнений. К первой группе относятся

формулы И. Лэнгмюра [89] и И. Ш. Зайденберга [52], ко вто-

рой — В. М. Волощука [34], Д. Майкла и П. Нори [246]

(табл. 2.2).

В табл. 2.2 Nt(z), Hi (г), (i = 0, 1) означают, соответственно,

функции Бесселя второго рода (функции Неймана) и функции

Струве [71]. Как показали расчеты, формулы И. Лэнгмюра,

В. М. Волощука и И. Ш. Зайденберга дают близкие результаты.

Асимптотическая формула Д. Майкла и П. Нори пригодна

для расчета при Stk 4—5 (рис. 2.3). Формулу коэффициента

захвата при потенциальном обтекании препятствия произволь-

ной формы предложил И. М. Юрьев [190]:

4>1(*1. У1)—Ф2(*2.У2)

Лсо(У1-У2)

где iff, 2 — линии тока; (хь yi) и (х2, Уг)—координаты верхней

и нижней точек тела захвата; ««,— счетная концентрация частиц

вдали от пузырька.

Можно показать, что для сферического пузырька эта формула

совпадает с соответствующей формулой В. М. Волощука из

табл. 2.2.

ЭФФЕКТ ЗАЦЕПЛЕНИЯ И ДЕЙСТВИЕ ВНЕШНИХ СИЛ

Коэффициент захвата — функция параметров ReD и Stk: Е=

(ReD, Stk). Эта зависимость, согласно И. Лэнгмюру [89],

имеет вид £ = £(<р, Stk), где безразмерная величина <р опреде-

ляется формулой

?« RebzStk.

Через <р можно выразить другие параметры, например

Функция Е монотонно убывает с уменьшением Stk (см.

Рис. 2.3, а). Расчеты И. Лэнгмюра показали, что существует

3* 35

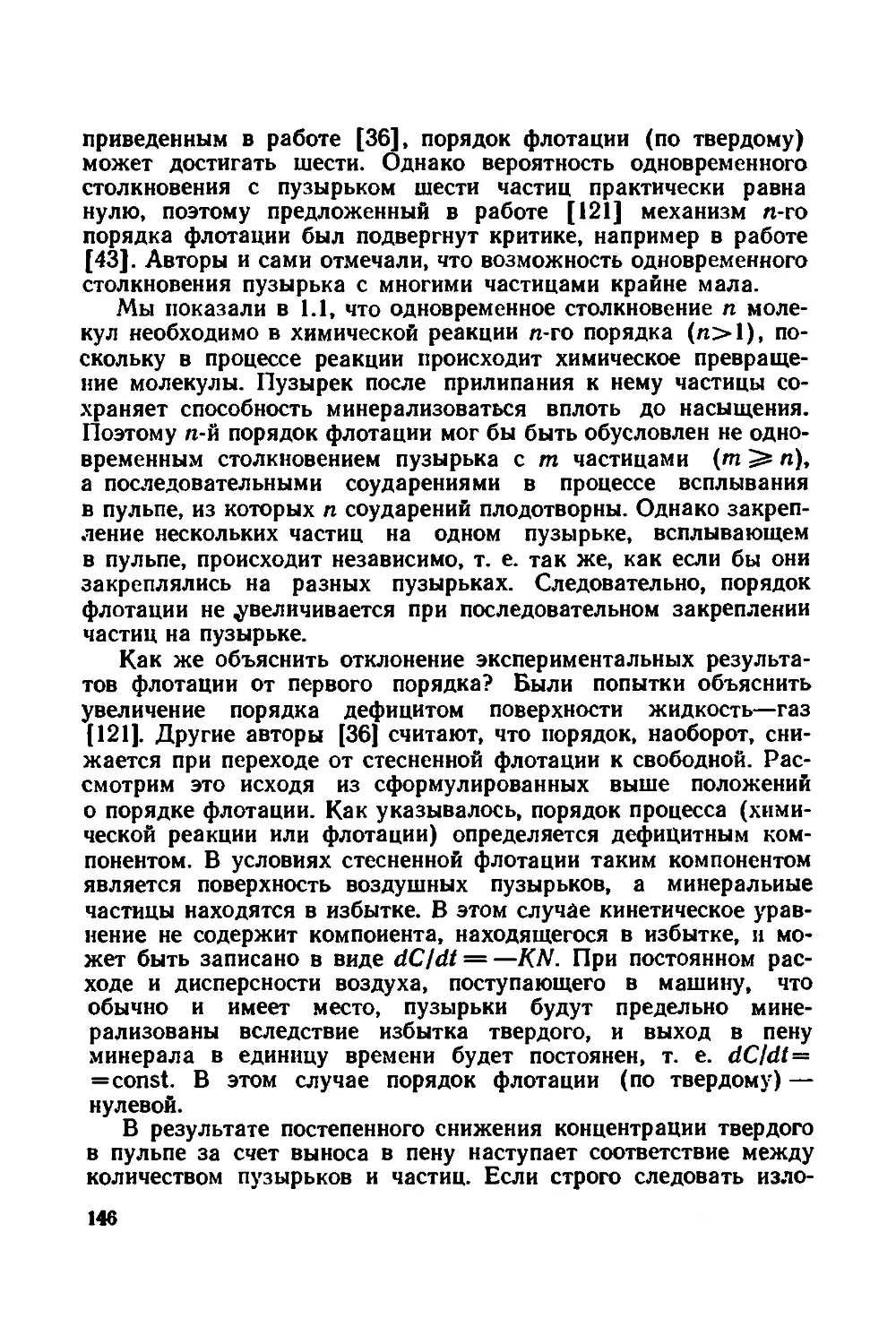

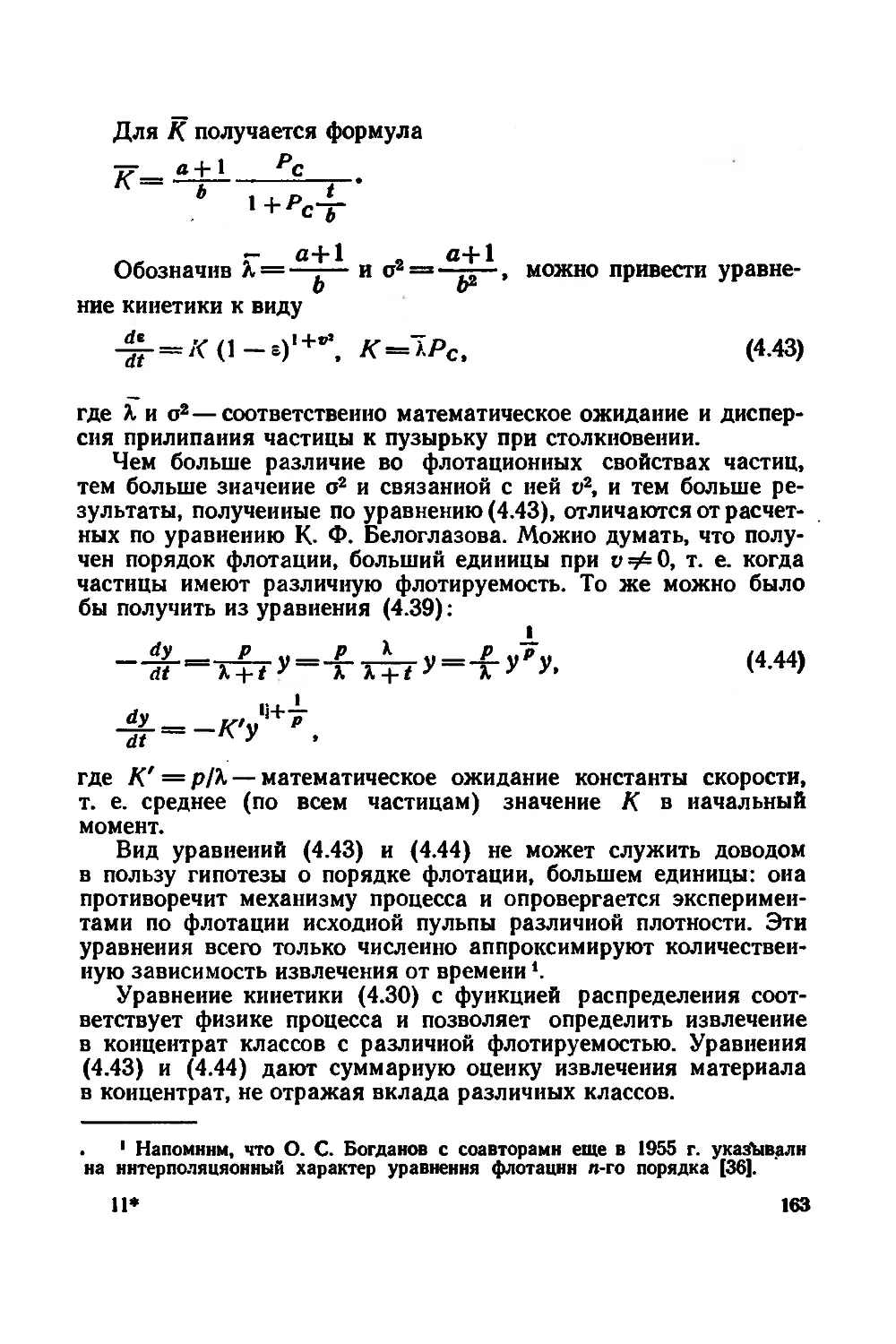

Рис. 2.4. Критические условия инерционного осаждения:

а — критическое значение параметра Стокса в зависимости от числа Рейнольдса m

зырька; б — критический размер частицы как функция размера пузырька: / — р'“0.1

2 — р'—1,0; 3 — р'—1,6; 4 — р'-2,0: S — р'-2,5

критическое значение параметра Стокса: для всех Stk<StkK

коэффициент захвата Е = 0; для вязкого обтекания (Rep<gCl

StkKp~ 1,214, для потенциального безотрывного обтеканш

(Rei>-»- oo) StkKp= 1/12«0,0833. Эти данные были подтвержден!

Г. Л. Натансоном [114] и аналитически обоснованы Л. М. Леви

ным [83].

Существование критического числа Стокса означает, что пр;

Stk<gcStkKp столкновение частицы с пузырьком за счет одни:

только инерционных сил невозможно. Захват обеспечиваете;

в основном действием других факторов. Вместе с тем и пр;

докритических режимах следует учитывать силы инерции [84

Так, при R=15 мкм, г = 6,6 мкмучет инерционных сил при

водит к увеличению коэффициента захвата от 0,0022 до 0,022

Приняв Stk = StkKp, можно определить минимальный размер

частицы dKp такой, для которой в случае dcdjqj столкновение з;

счет одних только инерционных сил невозможно:

f 18vpoR StkKp

4ф= V - - •

где р' = р —р0.

На рис. 2.4, б показана зависимость </кр от R, р' — при потен,

циальиом обтекании. Для воды v = 0,01 см2/с, ро=1,О г/емч

36

С увеличением плотности инерция частицы возрастает и поэтому

потоку воды труднее обнести ее вокруг пузырька. Так, для ча-

стиц крупностью менее 70 мкм (р' = 1) при размерах пузырька

1,5 мм соприкосновение не может быть обеспечено за счет одной

только инерционной силы. Значения StkKp резко убывают с рос-

том Ren от 0 до 2, затем асимптотически приближаются к StkKp,

равному 1/12 для потенциального потока (рис. 2.4, а). Важная

практическая задача — совершенствование флотации шламов.

Поскольку для мелких частиц захват за счет только инерцион-

ных сил невозможен, необходимо изучить механизм захвата при

докритических режимах. По расчетам Л. Хокинга [222], крити-

ческий радиус водяных капель равен 18 мкм. Следовательно,

если бы столкновение было обусловлено только инерционными

силами, были бы невозможны рост капель и выпадение дождя

из облака, не имеющего капель радиусом больше 18 мкм. При-

менительно к флотации это означало бы невозможность флота-

ции тонкого шлама.

Общая теория осаждения при докритических числах Стокса

находится еще в стадии разработки [35]. Поскольку пользо-

ваться приближенными формулами (см. табл. 2.2) в этом случае

нельзя, при расчете коэффициента захвата следует ввести ряд

дополнительных факторов: силу тяжести [ее действие учиты-

вается в уравнении (2.4) членом, содержащим критерий Фруда],

размер частицы и гидродинамическое взаимодействие полей,

создаваемых частицей и пузырьком.

В некоторых случаях удается оценить относительное влия-

ние различных факторов, сопоставляя величины соответствую-

щих коэффициентов уравнения, записанного в безразмерном

виде. Так, при Re<i<Sl в уравнении (2.4) поправка, учитываю-

щая отклонение сопротивления от закона Стокса (член в квад-

ратных скобках, содержащий Re<i) и инерционный член малы по

сравнению с членом, учитывающим силу тяжести, поэтому полу-

чится

Это уравнение в отличие от уравнения (2.4) — первого по-

рядка, J но область его применения ограничена значениями

Размер частицы входит в уравнение движения (2.4) и при-

ближенные формулы табл. 2.2 через критерии Стокса и Рей-

нольдса, определяющие в основном скорость движения. При рас-

чете траектории частицы и определении попадания ее на пузы-

рек размером частицы мы пренебрегали. На самом деле при

37

прохождении частицы рядом с пузырьком ее центр масс может

оказаться от поверхности пузырька на расстоянии, не превы-

шающем радиуса частицы (см. рис. 2 1). Происходит соприкос-

новение вследствие «зацепления». Этот термин заимствован из

механики аэрозолей и принадлежит Н. А. Фуксу [179]. В этом

случае вычисление коэффициента захвата состоит в решении

задачи о попадании центра масс частицы на расстояние, не пре-

вышающее R+r от поверхности пузырька, или, что то же самое,

попадание центра масс в сферу радиусом R+r. Тогда

р_ __ п12'

С ”(Я + г)2 “ ”Я2(1 4-Ь)2 ’

O = + (2.7)

Приближенные формулы зависимости коэффициента захвата

от параметра зацепления б = r/R приведены в табл. 2.3.

В формулах В. М. Волощука Е°р — коэффициент захвата при

потенциальном, а Ео — при вязком обтекании; Е* рассчитывается

по формуле И. Ш. Зайденберга (см. табл. 2.2). Формулы

Н. А. Фукса и И. Ш. Зайденберга соответствуют определению

коэффициента захвата по уравнению (2.3), а не (2.7): при 6 =#0

получаем поэтому необходимо разделить полученные

значения коэффициента захвата на (1 + б)2.

На рис. 2.3, б показаны результаты расчета коэффициента

захвата с учетом эффекта зацепления для потенциального обте-

кания, полученные по разным формулам. Поскольку результаты

хорошо согласуются, для-расчетов следует предпочесть простую

формулу И. Ш. Зайденберга, с учетом внесенных исправлений.

При постановке задачи и выводе уравнения (2.4) принима-

лось, что пузырек движется в покоящейся среде. В реальном

процессе на движение частиц и пузырьков, находящихся в фло-

тационной пульпе, влияет скорость потока пульпы, которая по

отношению к частице и пузырьку является внешней силой. При

расчетах по уравнению (2.4) эту скорость можно векторно при-

бавить к скорости движения пузырька.

Как показал В. М. Волощук [33], для расчета по приближен-

ным формулам в простейшем случае, когда сила F = bm\Raq

направлена по потоку или против, значение параметра Стокса

умножается на 1±а. Тогда коэффициент захвата определяется

по формуле

Е (Stk, 8, ±а) = 1 + -j-l- [Е (Stk + Stk', 8, 0) — 1], (2.8)

где Stk' = StkKp(O) — StkKp(±a);

38

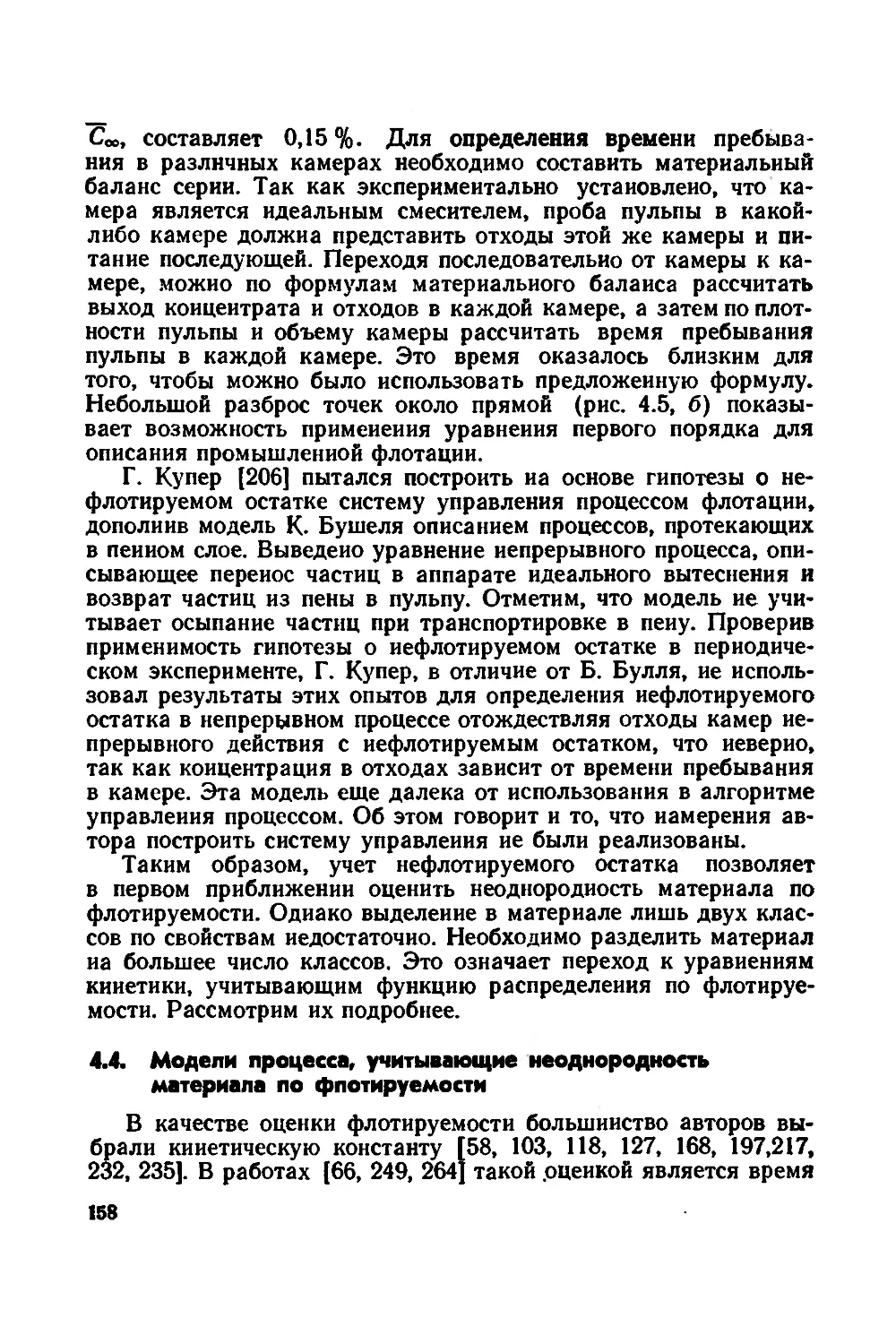

Таблица 2.3

для потенциального обтекания

E,(Stk, 8, ±«)-i+ о, с» — и.

где

„ .Stk— StkKn(±a)

Stk* =-------+ StkKp (0).

Здесь Stk^ (0) и StkKp (±<x) вычисляются, соответственно,

в отсутствие и при наличии внешней силы.

Из формулы (2.8) с использованием данных табл. 2.3 можно

получить и формулу для вязкого обтекания.

39

Недостаток этих формул состоит в необходимости определе-

ния критического значения параметра Стокса StkKp(±a). Для

этого надо решать систему дифференциальных уравнений. Пред-

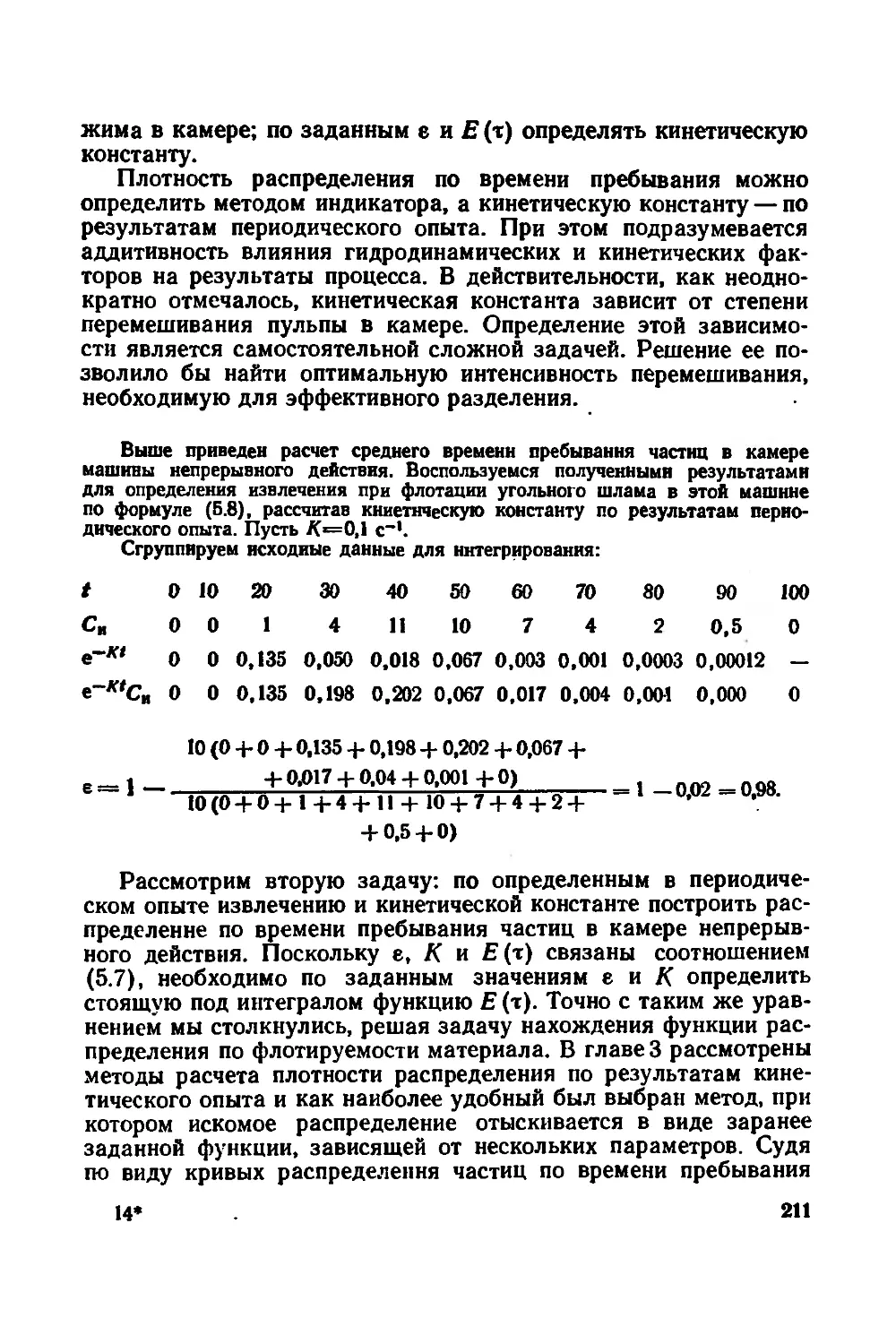

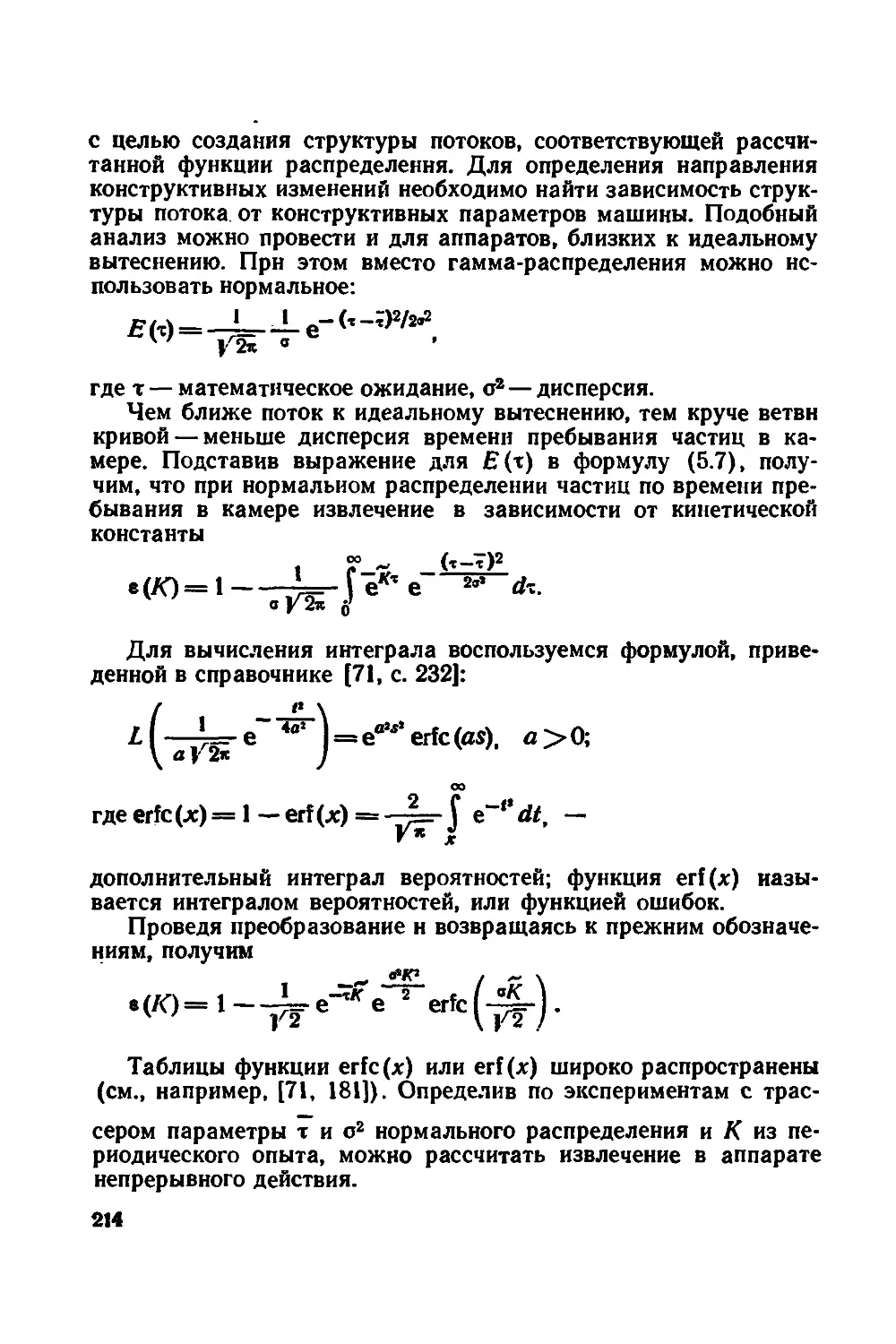

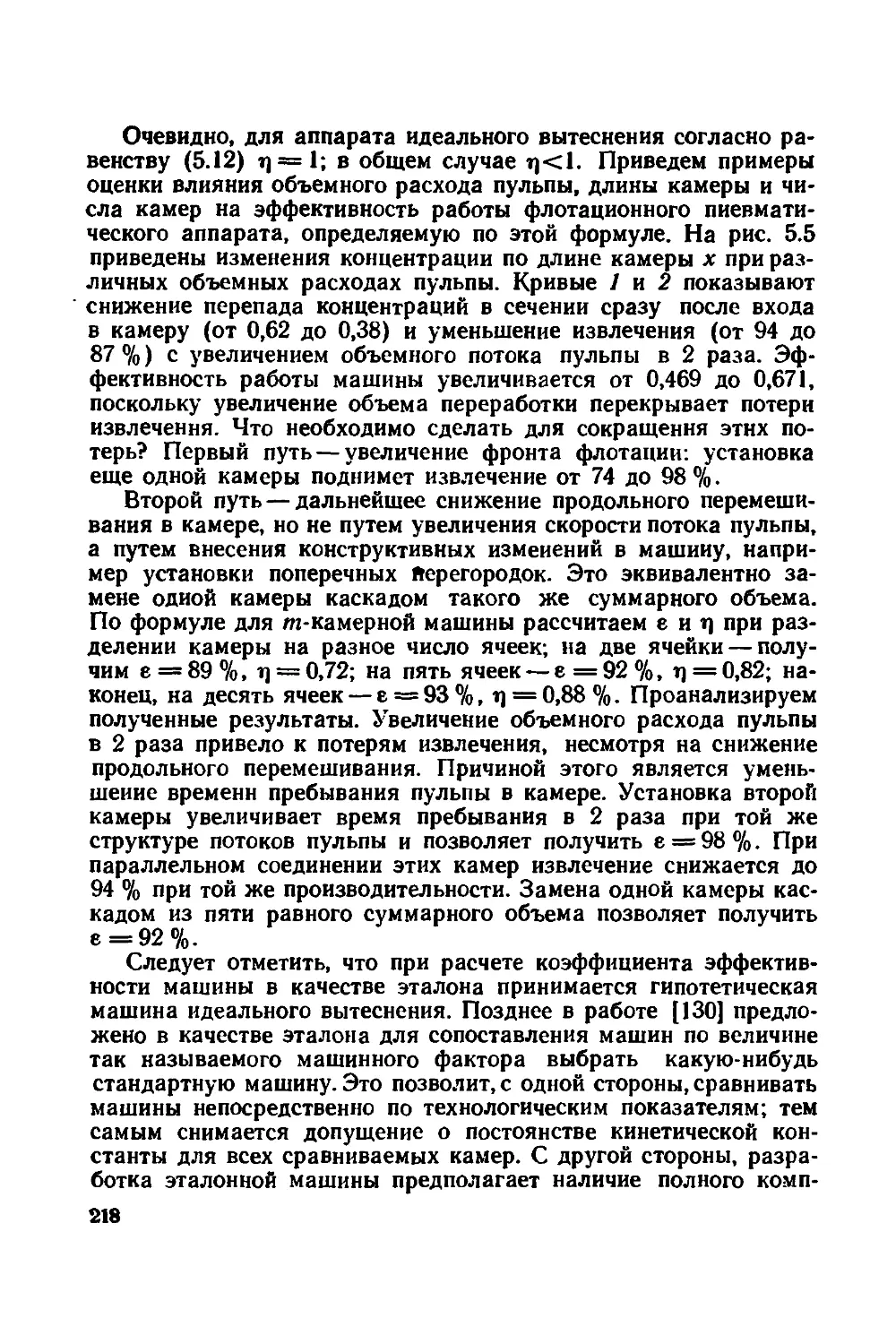

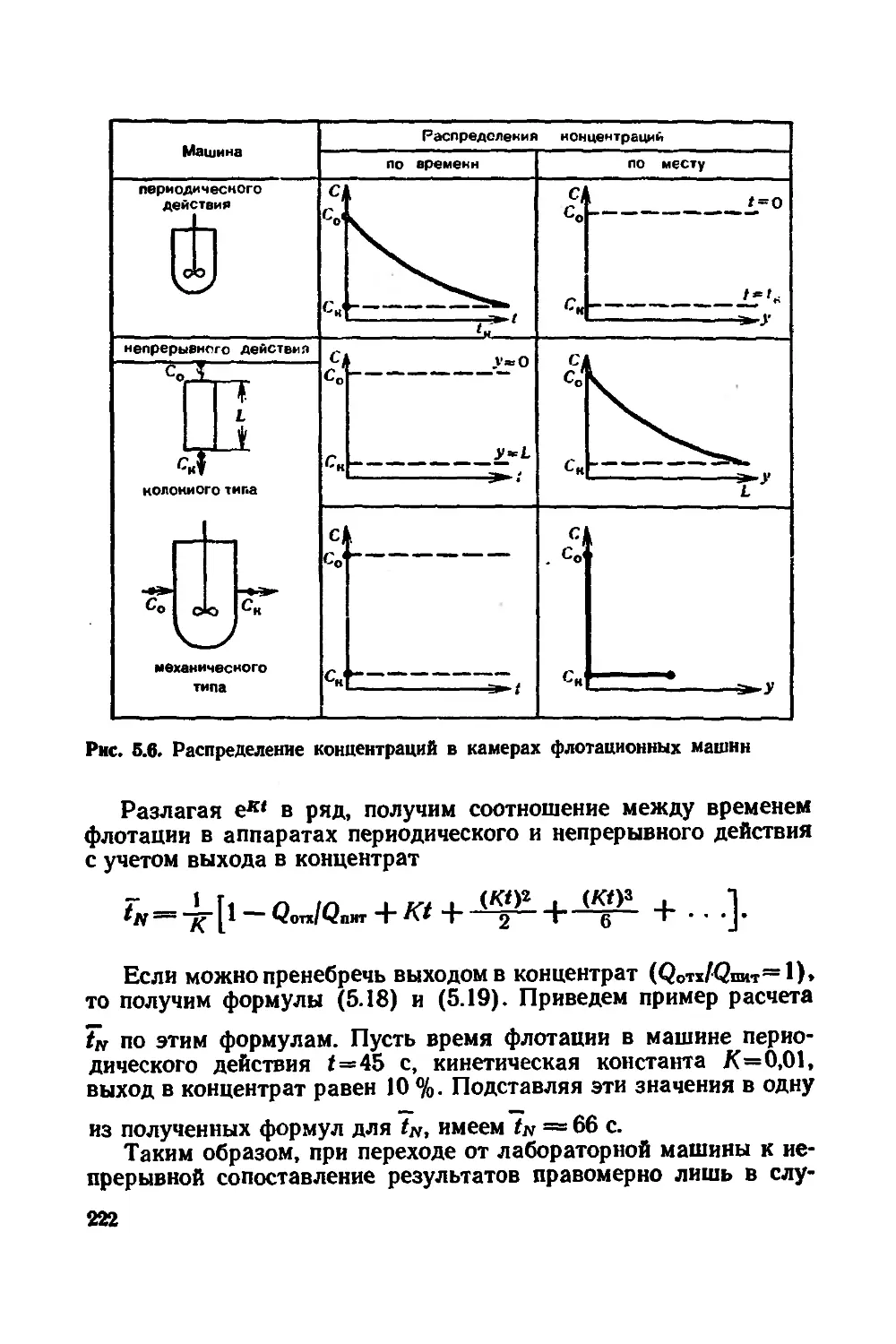

почтительнее поэтому сразу вычислять коэффициент захвата ин-