Текст

ОГЛАВЛЕНИЕ

Введение 3

1. РОЛЬ ПИГМЕНТОВ И НАПОЛНИТЕЛЕЙ В ЛАКОКРАСОЧНЫХ 6

ПОКРЫТИЯХ

1.1. Структура наполненных полимерных покрытий 6

1.2. Деформационно-прочностные свойства покрытий 13

1.3. Защитные свойства покрытий 18

1.3.1. Проницаемость 18

1.3.2- Адгезионная прочность 22

1.3.3. Противокоррозионные свойства 25

1.4. Свето- и термостойкость покрытий 34

1.5. Придание покрытиям специальных свойств 36

1.5.1. Огнестойкие покрытия 36

1.5- 2. Электропроводящие покрытия 38

1.5.3. Прогивообрастающие покрытия 38

1.6. Декоративные свойства покрытий 39

1.7. Кристалличность пигментов 40

1.8. Оптические свойства пигментов 43

1.8.1. Цвет пигментов 43

1.8.2. Укрывистость пигментов 49

1.8.3. Интенсивность пигментов 51

1.9. Свойства поверхности пигментов 53

1.9.1. Энергетическая характеристика 53

1.9.2. Кислотно-основные свойства 56

1.9.3. Электрический заряд поверхности 60

2. ДИСПЕРГИРОВАНИЕ ПИГМЕНТОВ 61

2.1. Механизм процесса диспергирования 63

2.2. Скорость диспергирования пигментов в растворах пленкообразо- 69

вателей

2.3. Изменение свойств пигментированной системы в процессе дисперги- 74

рования

2.3.1. Реологические свойства 75

2.3.2. Оптические свойства 79

2.3.3. Полидисперсность пигментированных систем 84

3. УПРАВЛЕНИЕ ПРОЦЕССОМ ДИСПЕРГИРОВАНИЯ 85

3.1. Гидродинамика процесса диспергирования 85

3.2. Оптимизация состава паст для диспергирования 88

3.3. Интенсификация процессов диспергирования введением поверхностно- 92

активных веществ

3.4. Применение ультразвука и магнитной обработки для диспергиро- 95

вания пигментов

4. МОДИФИЦИРОВАНИЕ ПИГМЕНТОВ КАК ФАКТОР 100

ИНТЕНСИФИКАЦИИ ПРОЦЕССА ДИСПЕРГИРОВАНИЯ

4.1. Поверхностная обработка пигментов 101

4.2. Модифицирование пигментов в процессе синтеза 105

4.3. Фляшинг-процесс 109

4.4. Влияние модифицирования пигментов на свойства лакокрасочных 113

материалов

5. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПИГМЕНТИРОВАННЫХ 117

ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

5-1- Обоснование выбора пигментов и определение их количества 117

5.2. Получение лакокрасочных материалов на основе многопигментных 122

и однопигментных паст

5.3. Оборудование для диспергирования пигментов 128

5.3.1. Краткая характеристика основных видов диспергирующего 128

оборудования

5.3.2- Конструктивные особенности бисерных диспергаторов 133

5.3.3- Оптимизация режимов диспергирования 138

5.3.4. Расчет бисерных диспергаторов и дисольверов 141

Литература 151

Предметный указатель 155

ВВЕДЕНИЕ

Интенсивное развитие народного хозяйства и особенно таких его отрас-

лей, как машиностроение, радиоэлектроника, производство транспорт-

ных средств и бытовой техники, вызывает необходимость увеличения

объема производства лакокрасочных материалов с улучшенными качест-

венными показателями. Основная часть продукции лакокрасочной про-

мышленности, предназначенной для непосредственного использования

в народном хозяйстве, — это пигментированные лакокрасочные матери-

алы — краски, эмали, грунтовки. Цеха, изготовляющие пигментирован-

ные материалы, — основные цеха лакокрасочных заводов.

Эта книга имеет целью ознакомить работников промышленности

и исследователей с современными представлениями в области теории

и практики процессов пигментирования лакокрасочных материалов,

методами определения оптимальных технологических параметров этих

процессов и установления рабочих рецептур для диспергирования, учиты-

вающих физико-химические явления, сопровождающие этот процесс.

Применение пигментированных лакокрасочных материалов с целью

противокоррозионной защиты и придания изделиям соответствующего

товарного вида непрерывно расширяется. Это вызывает необходимость

увеличения объемов производства и расширения ассортимента высоко-

качественных пигментированных лакокрасочных материалов, которые

представляют собой высококонцентрированные суспензии пигментов и

наполнителей в растворах или дисперсиях пленкообразующих веществ.

Требования различных отраслей народного хозяйства (автомобиле-

строения, сельскохозяйственного машиностроения, судостроения, транс-

портного машиностроения, мебельной промышленности и т. д.) к пиг-

ментированным лакокрасочным материалам постоянно растут и изменя-

ются. Это обусловило появление широкого ассортимента синтетических

пленкообразователей, создание новых высокопроизводительных спосо-

бов получения пигментированных лакокрасочных материалов. В произ-

водстве этих материалов наиболее трудоемкие и энергоемкие операции

связаны с диспергированием пигментов в растворах, дисперсиях или рас-

плавах пленкообразователей. На выполнение этих технологических опе-

раций расходуется от 75 до 90% всей электрической энергии, затрачивае-

мой на изготовление пигментированных лакокрасочных материалов.

В соответствии с современными представлениями эффективное

диспергирование пигментов в среде пленкообразователя достигается

направленным регулированием физико-химического взаимодействия

компонентов на поверхности раздела фаз, рациональным использованием

поверхностной активности дисперсионной среды. Действие всех видов

внутренних и внешних сил в лакокрасочной системе, начиная с процессов

смачивания и образования хемосорбированного слоя пленкообразователя

на поверхности пигментных частиц, имеет определяющее значение не

только для образования пигментированных лакокрасочных систем, но и

для свойств покрытий, получаемых на их основе.

Технические схемы производства пигментированных лакокрасочных

материалов составляются прежде всего в зависимости от типа применяе-

мого пленкообразователя. Различают: жидкие однофазные пленкообразу-

ющие системы — лаки, жидкие олигомеры; жидкие двухфазные пленко-

образующие системы — водные дисперсии или органодисперсии пленко-

образователей; порошковые пленкообразующие системы, в которых

диспергирование осуществляется либо в расплавах пленкообразователя,

либо путем смешения пигментов с тонкоизмельченным пленкообразова-

телем. Поскольку в настоящее время наиболее широко применяются

пигментированные системы на основе лаковых пленкообразователей,

процессы диспергирования пигментов в однофазных пленкообразующих

системах имеют наибольшее распространение.

Аппаратурное оформление процесса диспергирования зависит от тре-

бований, предъявляемых к качеству пигментной дисперсии, соотноше-

ния между количеством пигмента и раствора пленкообразователя в пасте,

технико-экономических требований к организации процесса. Чем выше

концентрация пигмента в пасте, тем (с учетом последующего разбавле-

ния растворами пленкообразователей) выход целевого продукта будет

больше, а стоимость переработки ниже. В связи с этим особое значение

имеют реологические свойства пигментных паст. Повышение качества и

экономичности лакокрасочных покрытий требует более полного исполь-

зования оптической эффективности пигментов. Эта задача решается регу-

лированием кристаллической структуры и дисперсности пигментов на

стадии их получения, модифицированием поверхности пигментов, опти-

мизацией дисперсного состава суспензий в процессе изготовления пиг-

ментированных материалов, регулированием взаимодействия пигментов

со связующими и предотвращением флокуляции пигментов после дис-

пергирования, т. е. приданием стабильности красочным системам.

Со времени выхода в свет монографии II. И. Ермилова „Диспергиро-

вание пигментов” (М., Химия, 1971) прошло почти пятнадцать лет. За это

время накоплен обширный теоретический и экспериментальный материал,

прежде всего в области оптимизации процессов диспергирования —

теоретически обоснованного выбора рецептур для диспергирования и ре-

жимов его проведения» В значительно большей степени выявилась роль

выпускных форм пигментов в процессах получения пигментированных

материалов, а также влияние способов обработки пигментов и их дис-

персного состава на свойства лакокрасочных материалов и покрытий.

За последние полтора десятка лет произошло значительное обновле-

ние машинного парка цехов, производящих пигментированные лакокра-

сочные материалы. Широкое распространение получили бисерные маши-

ны, которые в короткое время в большинстве производств вытеснили

традиционно применявшиеся в промышленности трехвалковые краско-

терочные машины и шаровые мельницы Поэтому именно бисерным

диспергаторам в настоящей книге уделяется наибольшее внимание. Из

процессов диспергирования авторы детально рассматривают диспергиро-

вание пигментов в жидких средах — наиболее типичный случай в техно-

логии пигментированных лакокрасочных материалов, не касаясь пиг-

ментирования порошковых красок, подробно описанного в книге

А. Д. Яковлева, В. Ф. Здора, В. И. Каплана „Порошковые полимерные

материалы и покрытия на их основе” (Л., Химия, 1979).

Разделы 1.1—1.6 написаны докт. техн, наук И. А. Толмачевым;

разделы 1.7—1.9, 3.4, 44-4.4 — канд. хим. наук Е. А. Индейкиным;

разделы 2.1, 3.1 и 5.3 - канд. техн, наук Л. Н. Лейбзоном; разделы

2.2, 2.3, 3.2, 3.3, 5.1 и 5.2 — совместно Л. Н. Лейбзоном и Е. А. Индей-

киным.

1. РОЛЬ ПИГМЕНТОВ И НАПОЛНИТЕЛЕМ

В ЛАКОКРАСОЧНЫХ ПОКРЫТИЯХ

Введение пигментов в лакокрасочные материалы является основным

методом регулирования декоративных свойств покрытий — цвета и не-

прозрачности. Исследования в области наполненных полимерных систем,

в том числе и наполненных полимерных покрытий, показали, что введе-

ние минеральных пигментов и наполнителей позволяет регулировать и

другие важнейшие свойства композиционных материалов — деформаци-

онно-прочностные, изолирующие, противокоррозионные, адгезионную

прочность, а также получать покрытия со специальными свойствами —

электропроводящие, электроизолирующие, теплостойкие, огнезадержи-

вающие, антифрикционные, противообрастающие и т. д.

1.1. СТРУКТУРА НАПОЛНЕННЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ

Влияние ригментов и наполнителей на структуру покрытия и изменение

его свойств обусловлено действием двух факторов: 1) наполнением по-

лимерной органической фазы дисперсной минеральной фазой и характе-

ром ее распределения в полимерной матрице (механический или реоло-

гический фактор); 2) взаимодействием дисперсных частиц минеральной

фазы с пленкообразующим веществом (физико-химический или хими-

ческий фактор). Наиболее общие представления о действии этих факто-

ров на структуру полимерных композиционных систем развиты в рабо-

тах Липатова [1] иКулезнева [2].

Во многом структурные особенности наполненных полимерных

систем определяются физико-химическим взаимодействием полимерной

фазы с поверхностью пигментных частиц. Мерой такого взаимодействия

является работа адгезии между фазами, количественно определяемая

термодинамическим уравнением Дюпре — Юнга:

1Га= o(l + cos©) (1.1)

где Wa — работа адгезии; о - межфазное натяжение; 0 - краевой угол смачивания

полимером поверхности пигмента.

Из уравнения (1.1) следует, что сила взаимодействия между полиме-

ром и пигментом определяется поверхностной энергией пигментной фа-

зы и,следовательно, зависит от химического состава пигмента типа крис-

таллической решетки, ее геометрических и энергетических параметров.

Вторым параметром, входящим в уравнение Дюпре — Юнга и определя-

ющим работу адгезии является способность полимерного пленкообразо-

вателя смачивать пигментные частицы cos ©

cos© = (отг-отж)ожг (1.2)

пленкообразующие вещества гидрофобию, а

что обусловливает низкие значения of, ож,

где »rr> °тж> °жг _ межфазное натяжение на границе пигмент - воздух, пигмент -

пленкообразователь, пленкообразователь - воздух.

Как видно из этого выражения, помимо отг основным параметром,

регулирующим cos ®, является отж, которое по Гуду - Овенсу - Вендту

можно представить следующим соотношением:

Отж = °т+ °ж-2(°т °ж)°’S-2(°?°ж)0,5 0-3)

где сж, of °* ~ ДиспеРСИ0ННЬ1е и полярные составляющие поверхностного на-

тяжения сосуществующих фаз.

В соответствии с этим, чем меньше птж, тем больше cos® и, соответ-

ственно, работа адгезии. Таким образом, чем ближе по полярности пиг-

ментная и полимерная фазы, тем в большей степени они взаимодейству-

ют друг с другом.

В большинстве случаев

пигменты — гидрофильны,

of, of, высокое межфазное натяжение, малые значения cos®и низкую

работу адгезии на границе пигмент — пленкообразователь. Поэтому

большое значение имеет поверхностная обработка пигментов, имеющая

целью гидрофобизацию поверхности пигментных частиц и увеличение

сродства фаз в пигментированном полимерном покрытии.

Помимо энергетических параметров, существенную роль в смачива-

нии пигментов играют энтропийные параметры, определяющиеся по-

движностью макромолекул. Низкомолекулярные пленкообразователи

(степень полимеризации около 20), имеющие гибкие молекулы, с раз-

мером первичных структурных элементов 4—4,5 нм смачивают агрегаты

кристаллов пигментов, контактируя со всей межфазной поверхностью;

более высокомолекулярные (особенно жесткоцепные) с ограниченной

подвижностью цепей смачивают поверхность пигментных агрегатов не

полностью. Эффективность смачивания пленкообразователем пигмент-

ных частиц определяет структурные параметры покрытия, в частности

объемную концентрацию пигментов (ОКП), отвечающую оптимальной

структуре и свойствам покрытия [3, с. 24], и, соответственно, степень

оптимизирующего действия пигментов на свойства покрытий.

Во многих случаях, при наличии в пленкообразователе реакционно-

способных электронодонорных групп, способных вступать во взаимо-

действие с гидроксилированной поверхностью пигментов и наполнителей,

взаимодействие пигментов с пленкообразователями носит химический

характер, описываемый с позиций кислото-основного взаимодействия.

Практически это реализуется при сочетании пигментов основного харак-

тера (цинковые и свинцовые белила, крона и др.) с пленкообразователя-

ми, содержащими карбоксильные группы. В случае амфотерных пигмен-

тов .(титановые белила) также обнаружено образование „солеобразных”

соединений карбоксилсодержащих пленкообразователей с пигментами

в результате замещения гидроксилов [4]. Химические связи ионного

или координационного типа образуются в полиакриламиде, наполненном

бентонитом, оксидами алюминия, кремния, магния [5], в эпоксидном

олигомере, наполненном алюминиевой пудрой, при температуре более

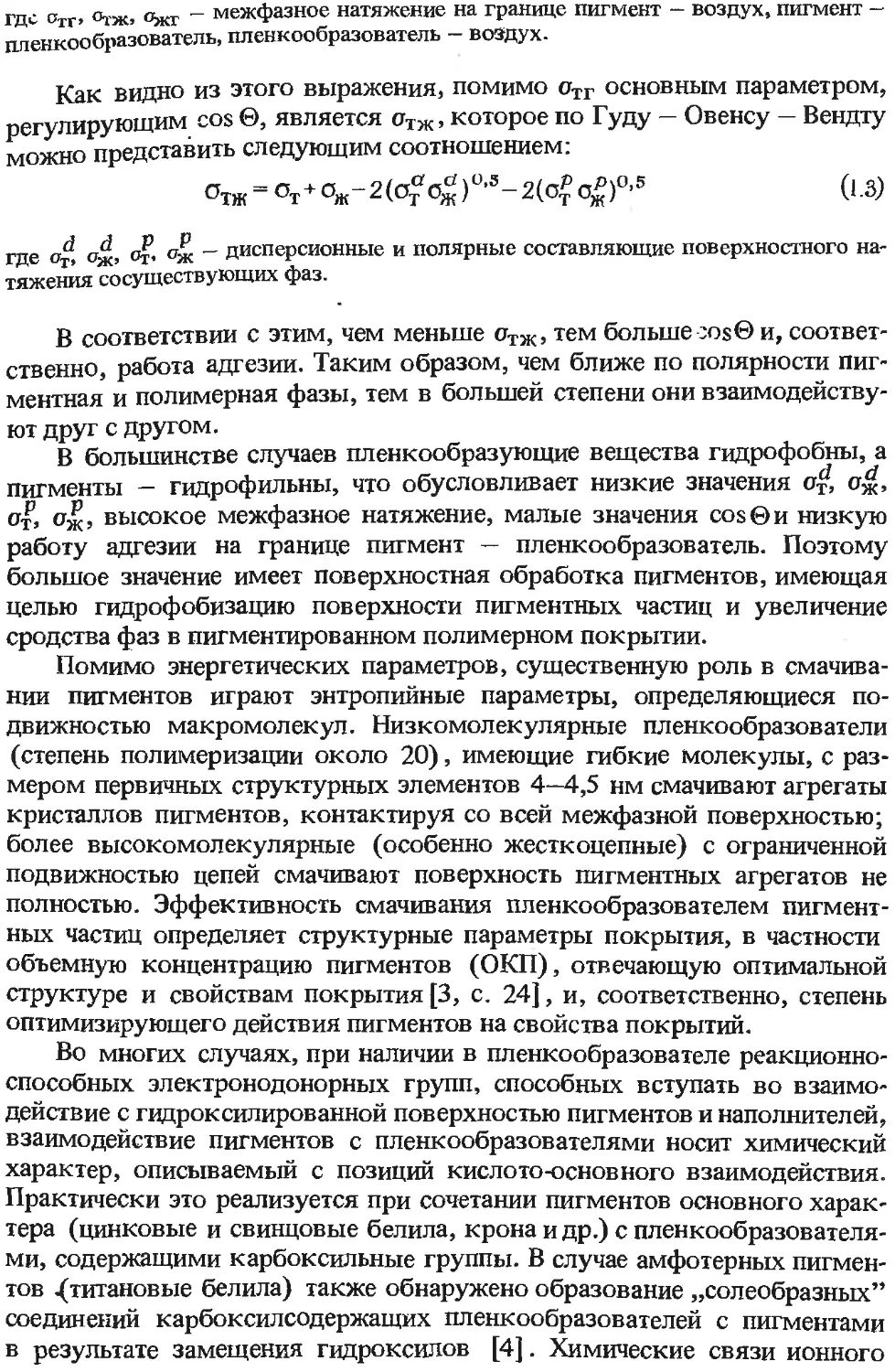

200 °C за счет раскрытия эпоксидных групп [6; 7, с. 356]:

СН2— СН—R—СН—СН2

О

^//////////////////////////////,

Al А1

СН2—СН—R—СН—СН2

О О

Al А1

Химическое взаимодействие пигментной и полимерной фаз в покры-

тиях имеет место в случае пигментов, генерирующих в покрытии (в про-

цессе его эксплуатации) окисляющие или комплексообразующие ионы.

Это характерно для пигментов на основе хроматов и фосфатов металлов,

свинецсодержащих пигментов.

Существенное влияние на химическое взаимодействие пигментов

и пленкообразователей оказывает поверхностная модификация пигмен-

тов [7, с. 347].

Вследствие взаимодействия пигмента и пленкообразователя в по-

крытиях имеет место существенное изменение термодинамического со-

стояния пленкообразователя и его структуры [8, с. 41]. В общем случае

взаимодействие между пигментом и пленкообразователем приводит к

ограничению сегментальной подвижности макромолекул вблизи поверх-

ности пигментных частиц, повышению их жесткости, температуры стек-

лования полимерной матрицы и изменению релаксационных переходов в

ней [1, с. 12]. Так, скачкообразное изменение термодинамического со-

стояния макромолекул пленкообразователя при переходе в граничный

слой показано для олигоэтиленгликольадипината, наполненного аэроси-

лом [9]. Изменение температуры стеклования и других параметров,

характеризующих сегментальную подвижность полимеров, при введении

наполнителей отмечено для ряда олигомерных и полимерных систем, на-

пример, для полистирола, наполненного диоксидом кремния [10],

эпоксидного олигомера, наполненного частицами меди [11, с. 80], поли-

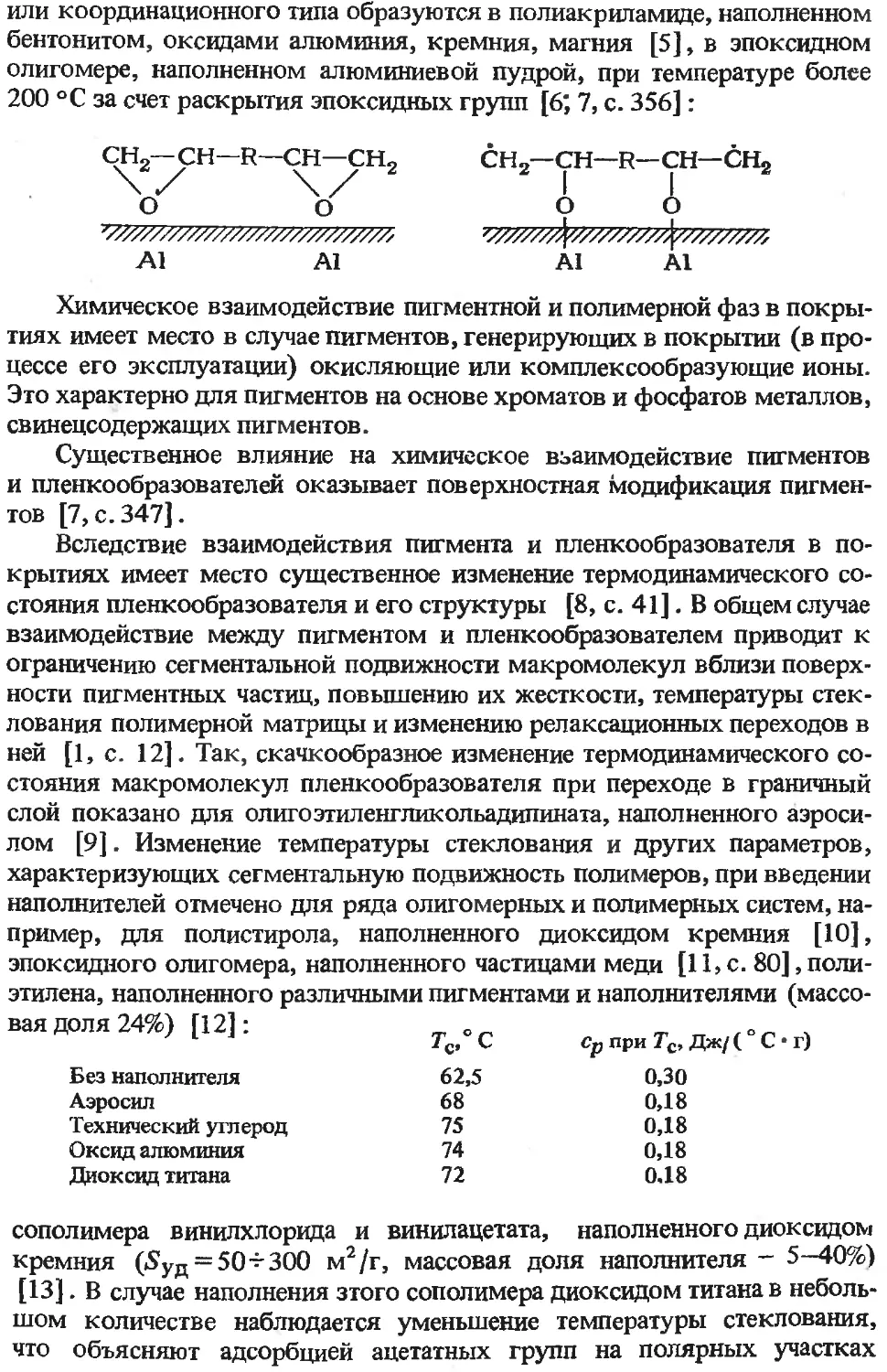

этилена, наполненного различными пигментами и наполнителями (массо-

вая доля 24%) [12]:

Без наполнителя

Аэросил

Технический углерод

Оксид алюминия

Диоксид титана

Ср при Тс, Дж/ ( ° С • г)

0,30

0,18

0,18

0,18

0.18

Тс°С

62,5

68

75

74

72

сополимера винилхлорида и винилацетата, наполненного диоксидом

кремния (5УД = 50-^-300 м2/г, массовая доля наполнителя - 5—40%)

[13]. В случае наполнения этого сополимера диоксидом титана в неболь-

шом количестве наблюдается уменьшение температуры стеклования,

что объясняют адсорбцией ацетатных групп на полярных участках

поверхности пигмента, в результате чего уменьшается число водородных

связей между полимерными цепями. Увеличение степени наполнения при-

водит к тому, что число адсорбированных ацетатных групп становится

достаточно большим и подвижность макромолекул сополимера снижает-

ся, в результате чего температура стеклования возрастает.

При исследовании сегментальной подвижности бутадиен-стирольного

сополимера, наполненного диоксидом кремния с удельной поверхностью

130—380 м2/г, установлено, что эффективное действие наполнителя пада-

ет при уменьшении содержания стирола в составе сополимера. Это объяс-

няют уменьшением взаимодействия атомов кремния, имеющих три сво-

бодные орбитали, и тт-электронов ароматического ядра [14].

Существенное изменение подвижности макромолекул и структуры

полимеров вблизи поверхности пигментных частиц отмечается как для

линейных, так и пространственно-сшитых пленкообразователей [15].

В некоторых случаях, например, для полиизобутилена и бутадиен-

стирольных сополимеров, наполненных техническим углеродом, влияние

наполнителей на температуру стеклования полимеров не обнаружено

[16].

Жесткость межфазных слоев в наполненных композициях понижают

за счет модификации поверхности пигментов органическими соединения-

ми, пластифицирующими межфазные слои. Примечательно, что такие

пластифицированные („мягкие”) межфазные слои оказывают сущест-

венное влияние на свойства композиций при сравнительно небольшом их

содержании в системе, а жесткие — только при высоком [11, с. 59].

В общем случае при введении наполнителей интенсивность простран-

ственного превращения реакционноспособного пленкообразователя

должна замедляться, вследствие либо снижения подвижности макромо-

лекул вблизи поверхности пигментных частиц, либо экранирующего

действия молекул-модификаторов поверхности пигментных частиц. Так,

при наполнении эпоксиолигомера 15—20% (по массе) диоксида титана

имеет место нарастание дефектности пространственной сетки в результа-

те экранирования реакционноспособных групп олигомера и отвердителя

поверхностью пигментных частиц, а при большей степени наполнения

(более 30%) сильнее сказывается влияние адсорбционного связывания

олигомолекул твердой поверхностью, т. е. уменьшение их сегментальной

подвижности [15]. Аналогичные эффекты уменьшения скорости про-

странственного превращения имеют место в системах эпоксиолигомер —

диоксид кремния, для которых время стабилизации свойств покрытий

составляет более 28 сут, эпоксиолигомер — стеклянное волокно, где ин-

гибирующий эффект наполнителя обусловлен взаимодействием гидрок-

сильных групп пленкообразователя с активными группами наполнителя,

эпоксиолигомер — кварц, где эффект обусловлен взаимодействием

гидроксильных групп с гидроксилированной поверхностью кварца,

эпоксиолигомер — карбонизованный фосфат целлюлозы, где эффект

обусловлен взаимодействием гидроксильных групп с фосфатными груп-

пами [7, с- 347].

В ряде случаев пигменты и наполнители оказывают катализирующее

влияние на пространственные превращения пленкообразователей. В част-

ности, такой эффект обнаружен для пленкообразователей, содержащих

карбоксильные и эпоксидные группы, при наполнении их оксидом хро-

ма (III) и красным железоокисным пигментом. Это связывают с проте-

канием адсорбционных и химических процессов на поверхности частиц

пигментов. Так как на поверхности данных пигментов имеются центры

кислотного характера, то можно ожидать адсорбции эпоксидных групп.

В этом случае ускорение процесса трехмеризации происходит за счет

создания переходного комплекса, что приводит к ослаблению связи

углерод — кислород в эпоксидной группе и снижению энергии активации и

температуры реакции отверждения [17]. Аналогичный эффект имеет мес-

то при термообработке (более 200 °C) эпоксидных покрытий, наполнен-

ных алюминиевой пудрой. В этих условиях алюминиевая пудра способ-

ствует раскрытию эпоксидного кольца. Роль катализаторов этого процесса

играют оксиды алюминия (преимущественно у-оксид), присутству-

ющие на поверхности частиц алюминиевой пудры. По своей каталитичес-

кой активности оксиды алюминия располагаются в ряд [6]: у-А12О3>

>7-(Э-А12О3 >а-А12О3 >бемит. Экспериментально показано влияние

ряда пигментов (свинцовые белила, бланфикс, синий Кобальт) на окис-

лительную полимеризацию льняного масла [18].

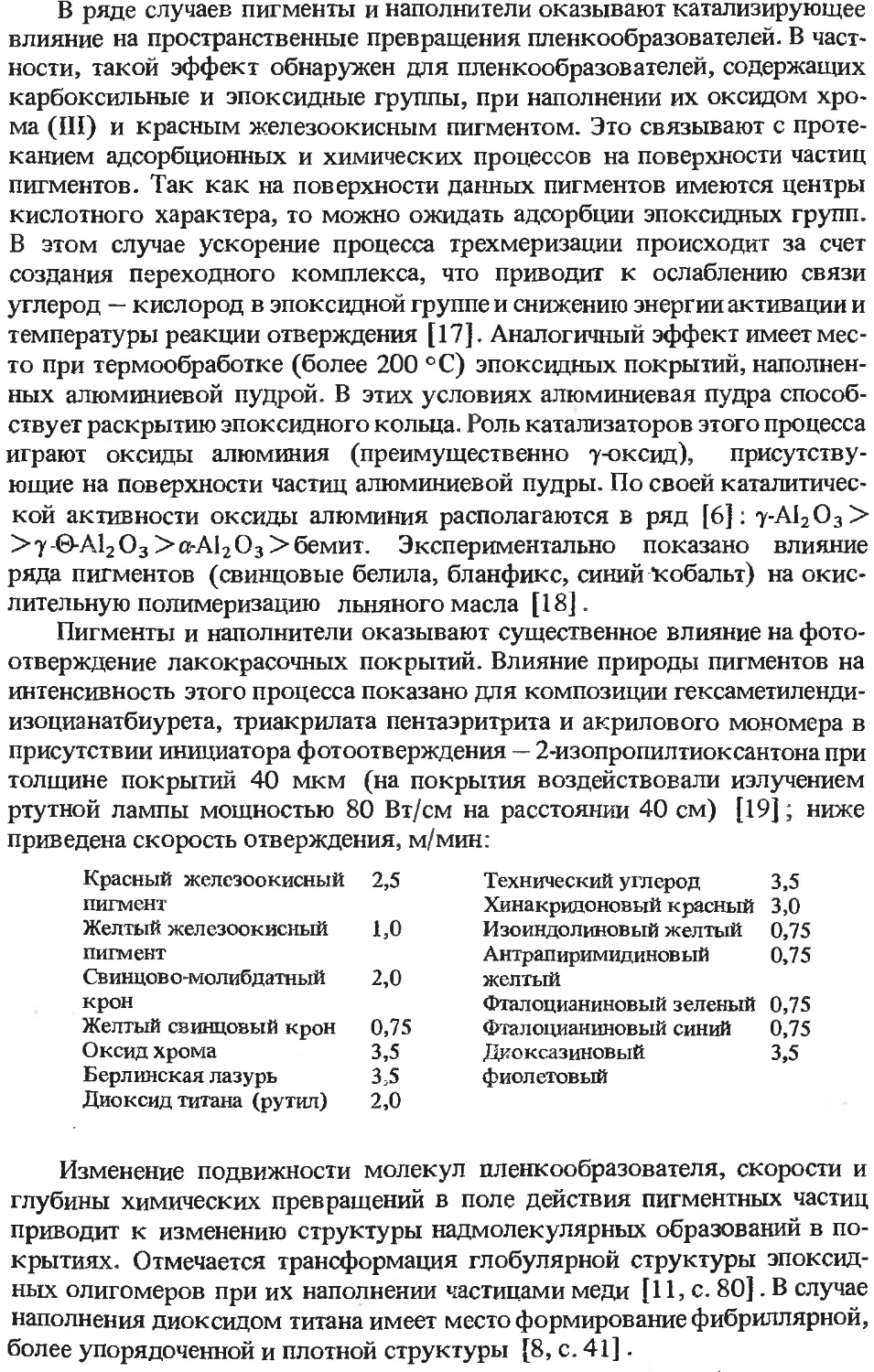

Пигменты и наполнители оказывают существенное влияние на фото-

отверждение лакокрасочных покрытий. Влияние природы пигментов на

интенсивность этого процесса показано для композиции гексаметиленди-

изоцианатбиурета, триакрилата пентаэритрита и акрилового мономера в

присутствии инициатора фотоотверждения — 2-изопропилтиоксантона при

толщине покрытий 40 мкм (на покрытия воздействовали излучением

ртутной лампы мощностью 80 Вт/см на расстоянии 40 см) [19]; ниже

приведена скорость отверждения, м/мин:

Красный железоокисный 2,5 Технический углерод 3,5

пигмент Хинакридоновый красный 3,0

Желтый железоокисный 1,0 Изоиндолиновый желтый 0,75

пигмент Антрапиримидиновый 0,75

Свинцово-молибдатный 2,0 желтый

крон Фталоцианиновый зеленый 0,75

Желтый свинцовый крон 0,75 Фталоцианиновый синий 0,75

Оксид хрома 3,5 Диоксазиновый 3,5

Берлинская лазурь 3,5 фиолетовый

Диоксид титана (рутил) 2,0

Изменение подвижности молекул пленкообразователя, скорости и

глубины химических превращений в поле действия пигментных частиц

приводит к изменению структуры надмолекулярных образований в по-

крытиях. Отмечается трансформация глобулярной структуры эпоксид-

ных олигомеров при их наполнении частицами меди [11, с. 80]. В случае

наполнения диоксидом титана имеет место формирование фибриллярной,

более упорядоченной и плотной структуры [8, с. 41].

Существенное влияние на структурообразование в пигментирован-

ных покрытиях оказывает подложка. В случае тонкослойных покрытий

наиболее сильное изменение структуры пленкообразователя (исследова-

лись ненасыщенные полиэфиры, алкиды и полиэфиракрилаты) вокруг

поверхности частиц активного наполнителя (диоксид титана) обнаруже-

но для слоев покрытия, контактирующих с воздухом, так как подложка

оказывает аналогичное структурирующее действие, приводящее к умень-

шению подвижности молекул пленкообразователя [8, с. 29]. Характер-

но, что формирование фибриллярных структур в эпоксидном олигомере

в присутствии активного наполнителя обнаружено только в тонкослой-

ных покрытиях, но не в блоке [8, с. 114].

Введение пигментов и наполнителей приводит к изменению структу-

ры надмолекулярных образований в кристаллизующихся полимерах,

особенно сильному при наличии химического взаимодействия между

фазами. Полагают, что это обусловлено действием дисперсных частиц

как зародышей кристаллизации, причем роль зародышей могут играть

отдельные участки поверхности наполнителя [2], возникновением

механических напряжений на межфазной границе и дальнодействием

сил твердой поверхности, т. е. созданием условий ориентированной

(эпитаксиальной) кристаллизации [20]. Установлено, что для осуществ-

ления такой кристаллизации не обязательна близость параметров крис-

таллических решеток пигмента и пленкообразователя, более важным

является ориентирующее влияние расположенных в определенной после-

довательности ионов и поверхностных дислокаций в кристалле [21,

с. 97]. Перечисленные эффекты приводят к возрастанию скорости

зародышеобразования, уменьшению индукционного периода и скорости

кристаллизации [22].

Экспериментальное исследование влияния пигментов и наполнителей

на процесс кристаллизации полимеров проведено для полипропилена,

наполненного частицами слюды, полиэтилена, содержащего различные

наполнители. При введении в полиэтилен небольших количеств кальцита

(массовая доля менее 5%) наблюдается изменение структуры полимера.

В частности, исчезает исходная сферолитная структура и появляется зер-

нистая структура, происходит рост ламелей перпендикулярных поверх-

ности частиц пигмента (в области 300—400 нм от поверхности), и различ-

ных по строению на разных участках поверхности частиц наполнителя

[20]. Высказано предположение, что такие ламели в случае кальцита,

талька и каолина зарождаются вдоль ряда положительных ионов в крис-

таллической решетке наполнителя [23]. Сообщается о влиянии наполни-

телей на процессы кристаллизации в цис-1,4-полибутадиене и цис-1,4-по-

лиизопрене, наполненных техническим углеродом [22]. С другой сторо-

ны, имеются данные о невлиянии наполнения на кристаллизационное

структурообразование в полимерах (полиэтилен высокой плотности,

наполненный мелом и стеклянными сферами) [24], а также о снижении

степени кристаллизации при наполнении, проявляющемся тем сильнее,

чем больше молекулярная масса полиэтилена [20].

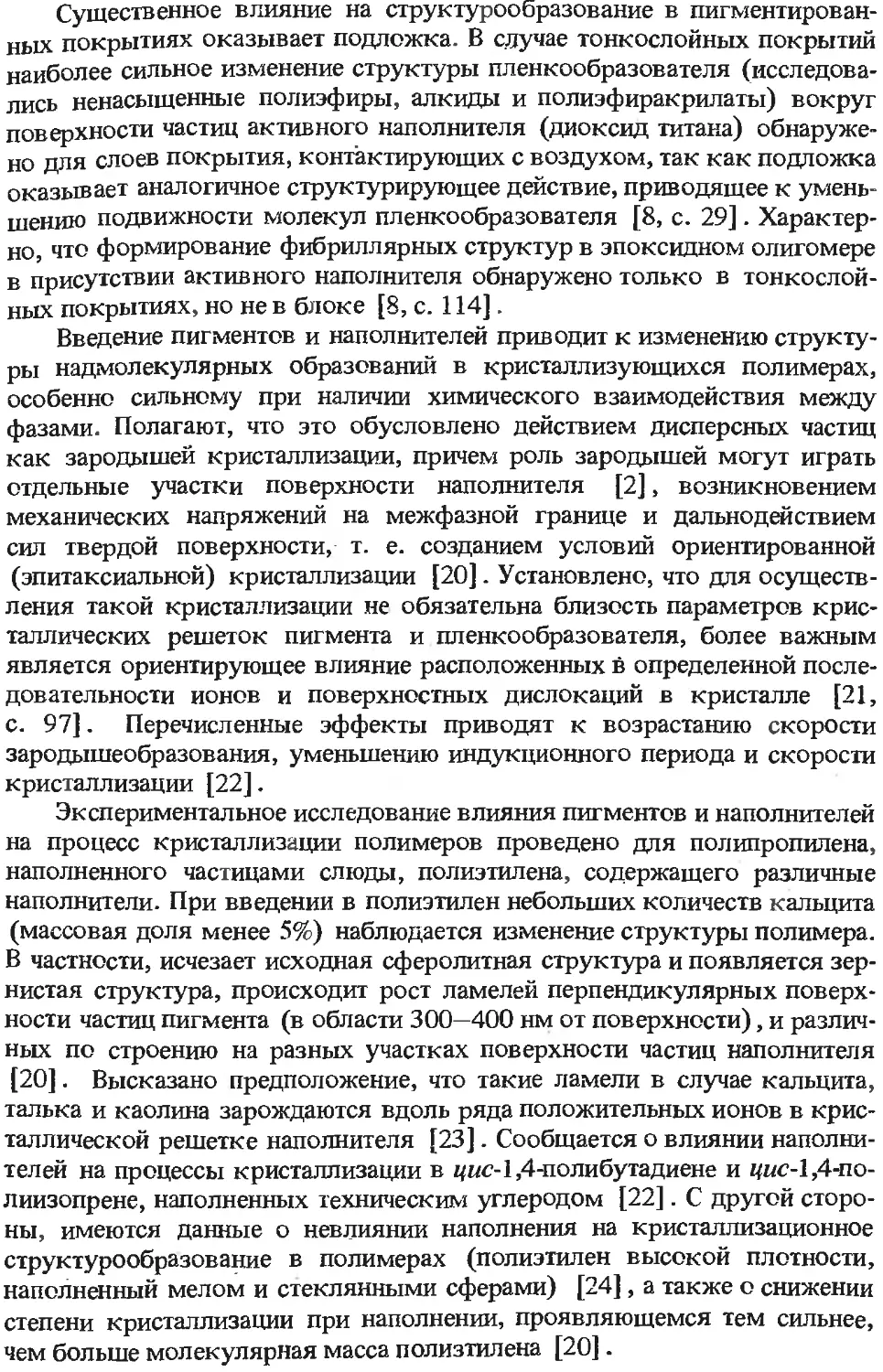

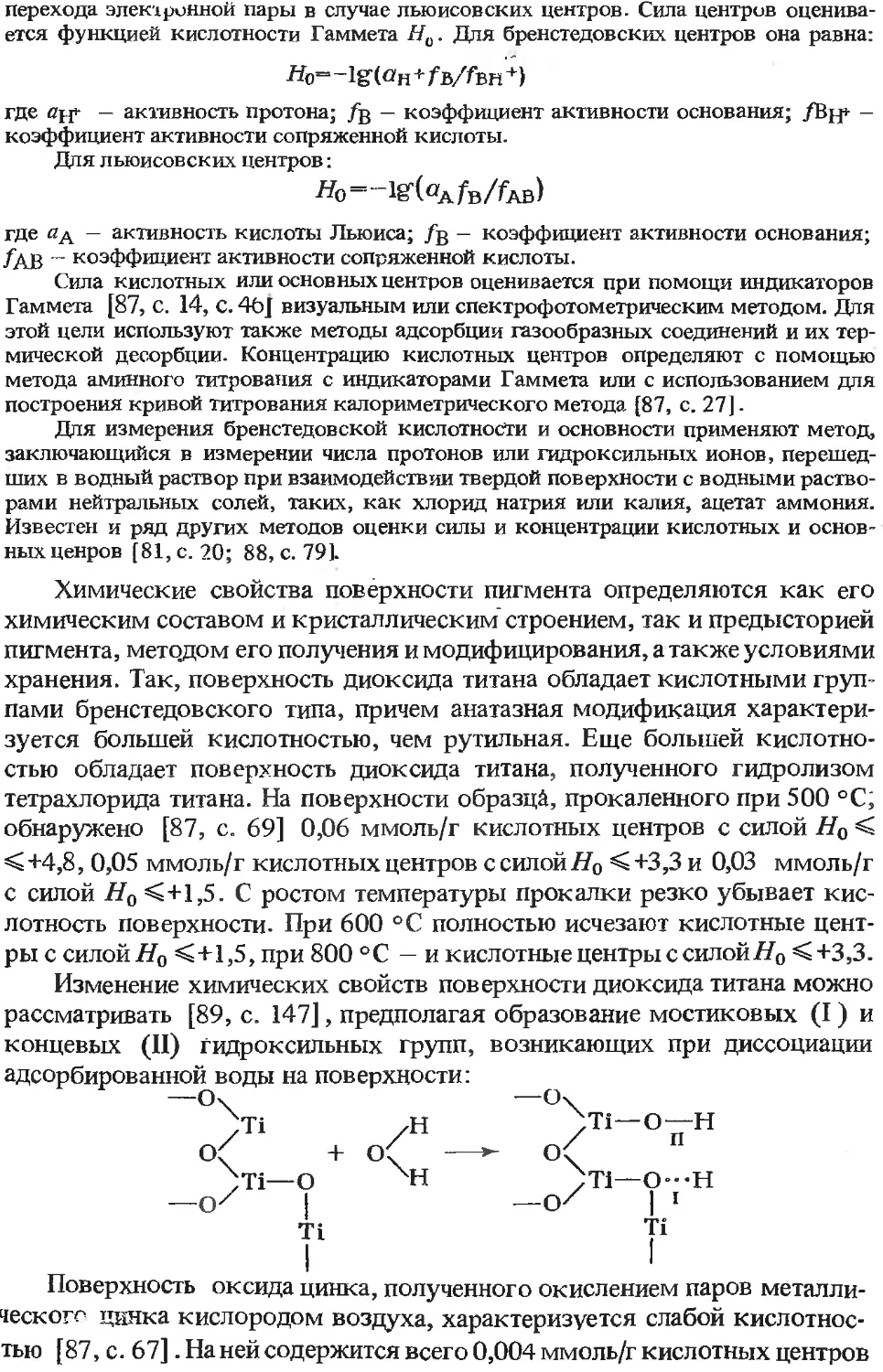

Рис. 1-1. Масштабная модель фрагмента покрытия с частицами наполнителя при

различной толщине модифицированного слоя (ОКП = 0,5, Я = 0,2 mkmj .

Модифицирование поверхности пигментов органическими вещест-

вами, как правило, приводит к уменьшению их роли зародышей крис-

таллизации, что обусловлено экранированием силового поля твердой

поверхности.

В некоторых случаях введение пигментов и наполнителей является

эффективным методом регулирования структуры бинарных полимер-

олигомерных композиций. В частности, сообщается о влиянии диокси-

да титана на структуру покрытий, содержащих пленкообразователь на

основе винилсодержащего полиорганосилоксанового каучука и олиго-

гидридсилоксана, который образует внутри каучука (в результате де-

гидроконденсации) высокодисперсную фазу, играющую роль усилителя.

При введении пигмента, сорбирующего олигогидридсилоксан, образова-

ние такой фазы исключается, что существенно влияет на свойства покры-

тия [25].

Влияние пигментов и наполнителей на физико-химические, энергети-

ческие и структурные характеристики полимерной матрицы может быть

весьма значительным. По последним данным, модифицирующее влияние

твердой поверхности распространяется на сравнительно большое расстоя-

ние от нее — до 30 мкм [2], причем такие граничные слои имеют слоис-

тую структуру, характеризующуюся чередованием микрослоев с различ-

ной плотностью [26]. Дальний порядок в системах полимер — твердая

поверхность связывают с полимерной природой молекул матрицы, бла-

годаря чему реализуется эстафетный механизм передачи информации от

граничных слоев на значительные расстояния от твердой поверхности

[2]. Вследствие этого в относительно высоконаполненных лакокрасоч-

ных покрытиях практически весь пленкообразователь оказывается в об-

ласти модифицирующего действия поверхности дисперсных частиц мине-

ральной фазы, так как толщина прослоек приближается к толщине

межфазных слоев (рис. 1.1). Очевидно, что доля пленкообразователя,

ориентированного в поле частиц а, увеличивается при повышении их

Дисперсности (R — радиус частиц) и толщины межфазного слоя 8:

R, мкм • 50 5 0,5

апри6 = 20нм 0,001.5, 0,0156 0,177

6, нм 10 20 30 40

а при R = 0,1 мкм 0,21 0,45 0,70 0,97

Модификация пленкообразоватепя вблизи поверхности пигментных

частил является причиной значительного изменения деформационно-

прочностных, изолирующих, адгезионных и других свойств лакокрасоч-

ных покрытий при введении пигментов и наполнителей.

1.2. ДЕФОРМАЦИОННО-ПРОЧНОСТНЫЕ СВОЙСТВА ПОКРЫТИЙ

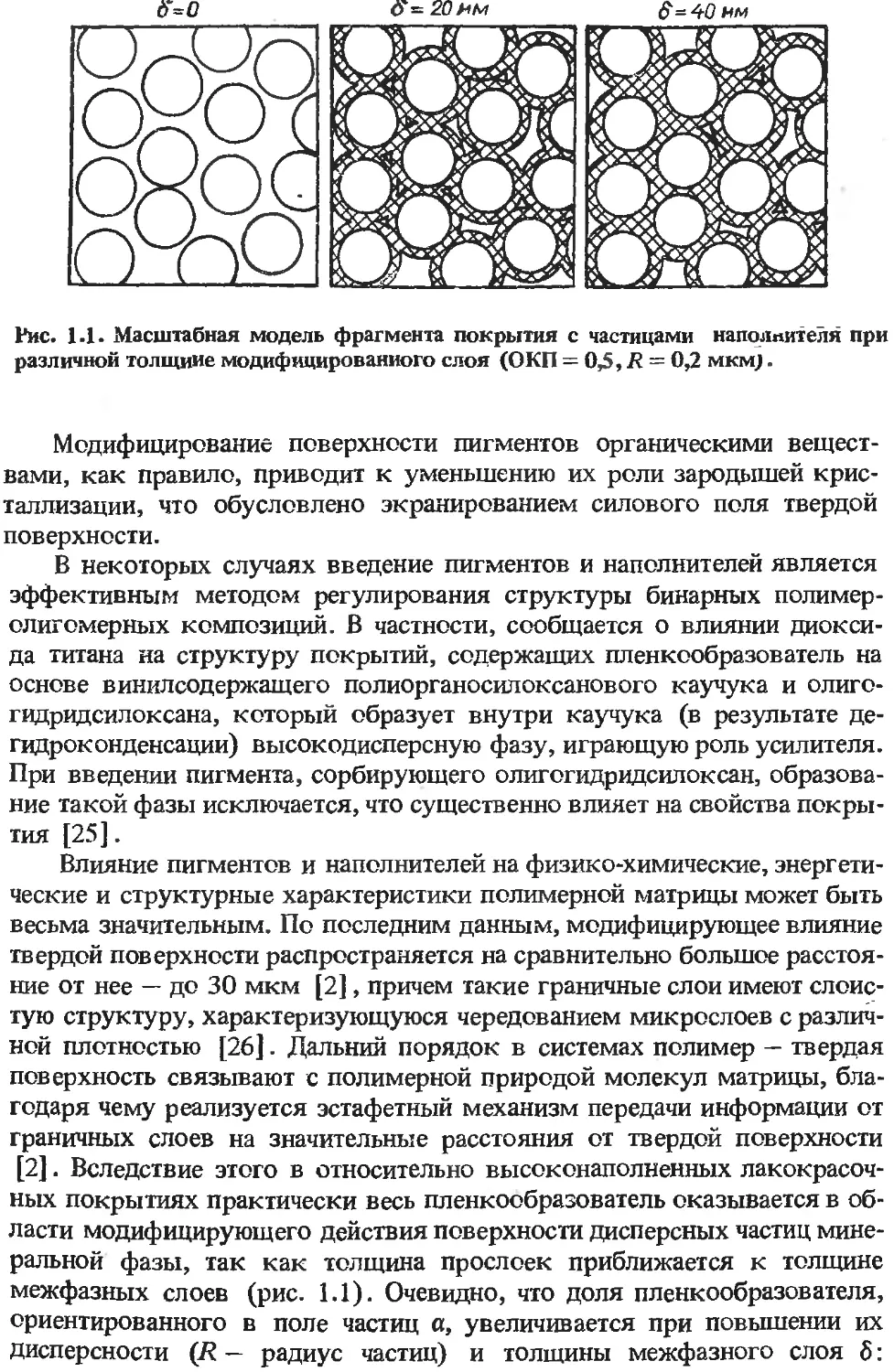

При наполнении существенное изменение (как повышение, так и пониже-

ние) претерпевают все деформационно-прочностные характеристики

покрытия: модуль упругости Е, прочность при разрыве о и относитель-

ное удлинение е (рис. 1.2), износостойкость h , внутренние напряжения

°вн> прочность при изгибе и ударе, долговечность. Это влияние проявля-

ется для олигомерных и полимерных пленкообразователей. Так, при

наполнении полиакрилатного пленкообразоватепя различными наполни-

телями имеет место как рост, так и падение прочности покрытий (рис.

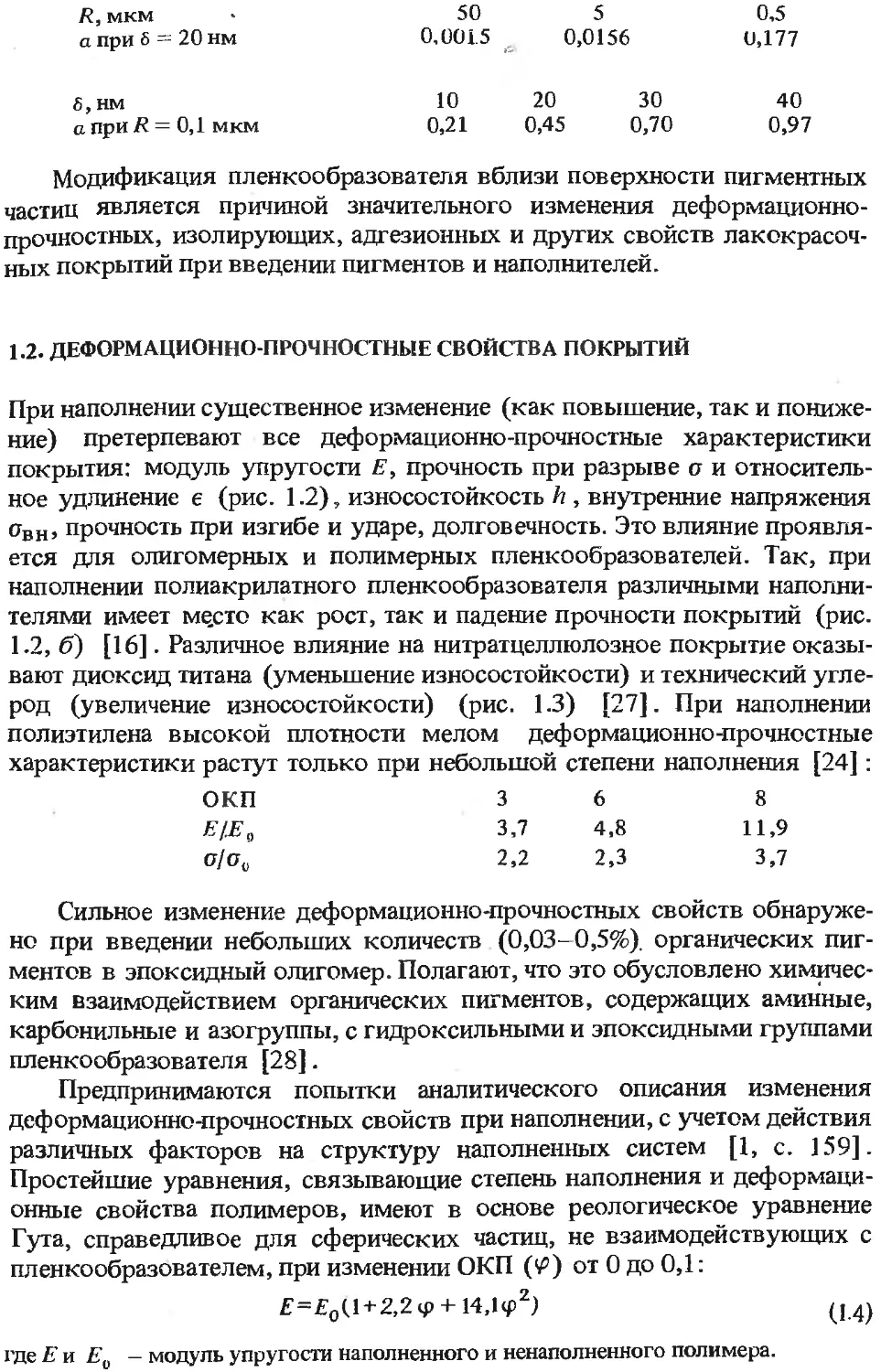

1.2, б) [16]. Различное влияние на нитратцеллюлозное покрытие оказы-

вают диоксид титана (уменьшение износостойкости) и технический угле-

род (увеличение износостойкости) (рис. 1.3) [27]. При наполнении

полиэтилена высокой плотности мелом деформационно-прочностные

характеристики растут только при небольшой степени наполнения [24]:

окп

Е/.Е0

о/о,

3

3,7

2,2

6

4,8

2,3

8

11,9

3,7

Сильное изменение деформационно-прочностных свойств обнаруже-

но при введении небольших количеств (0,03—0,5%). органических пиг-

ментов в эпоксидный олигомер. Полагают, что это обусловлено химичес-

ким взаимодействием органических пигментов, содержащих аминные,

карбонильные и азогруппы, с гидроксильными и эпоксидными группами

пленкообразоватепя [28].

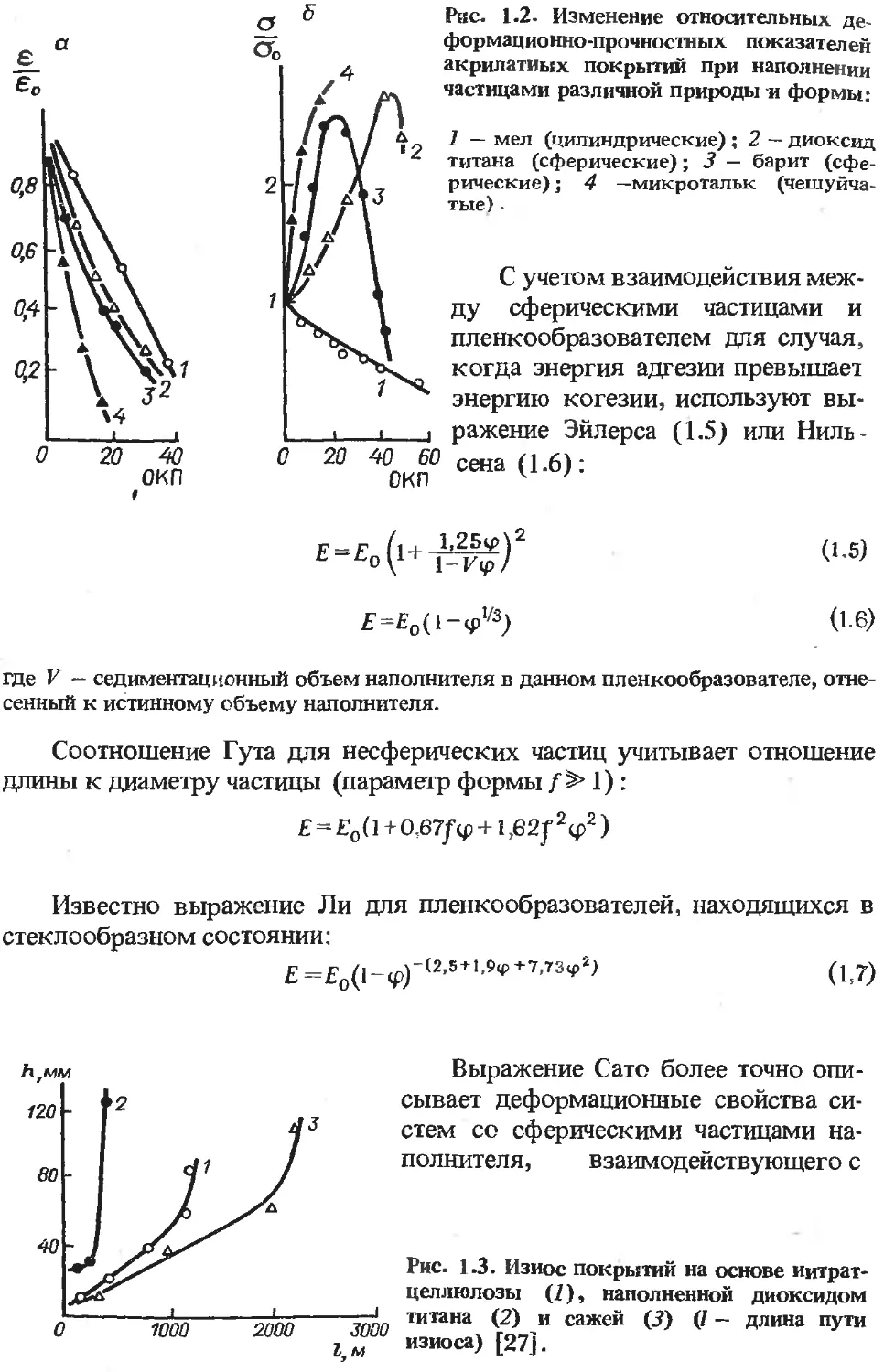

Предпринимаются попытки аналитического описания изменения

деформационно-прочностных свойств при наполнении, с учетом действия

различных факторов на структуру наполненных систем [1, с. 159].

Простейшие уравнения, связывающие степень наполнения и деформаци-

онные свойства полимеров, имеют в основе реологическое уравнение

Гута, справедливое для сферических частиц, не взаимодействующих с

пленкообразователем, при изменении ОКП ('/’) от 0 до 0,1:

Е=£0а + 2,2ф + 14,1<₽2) (д,4)

где Ей Ev - модуль упругости наполненного и ненаполненного полимера.

£-£0 (1 +

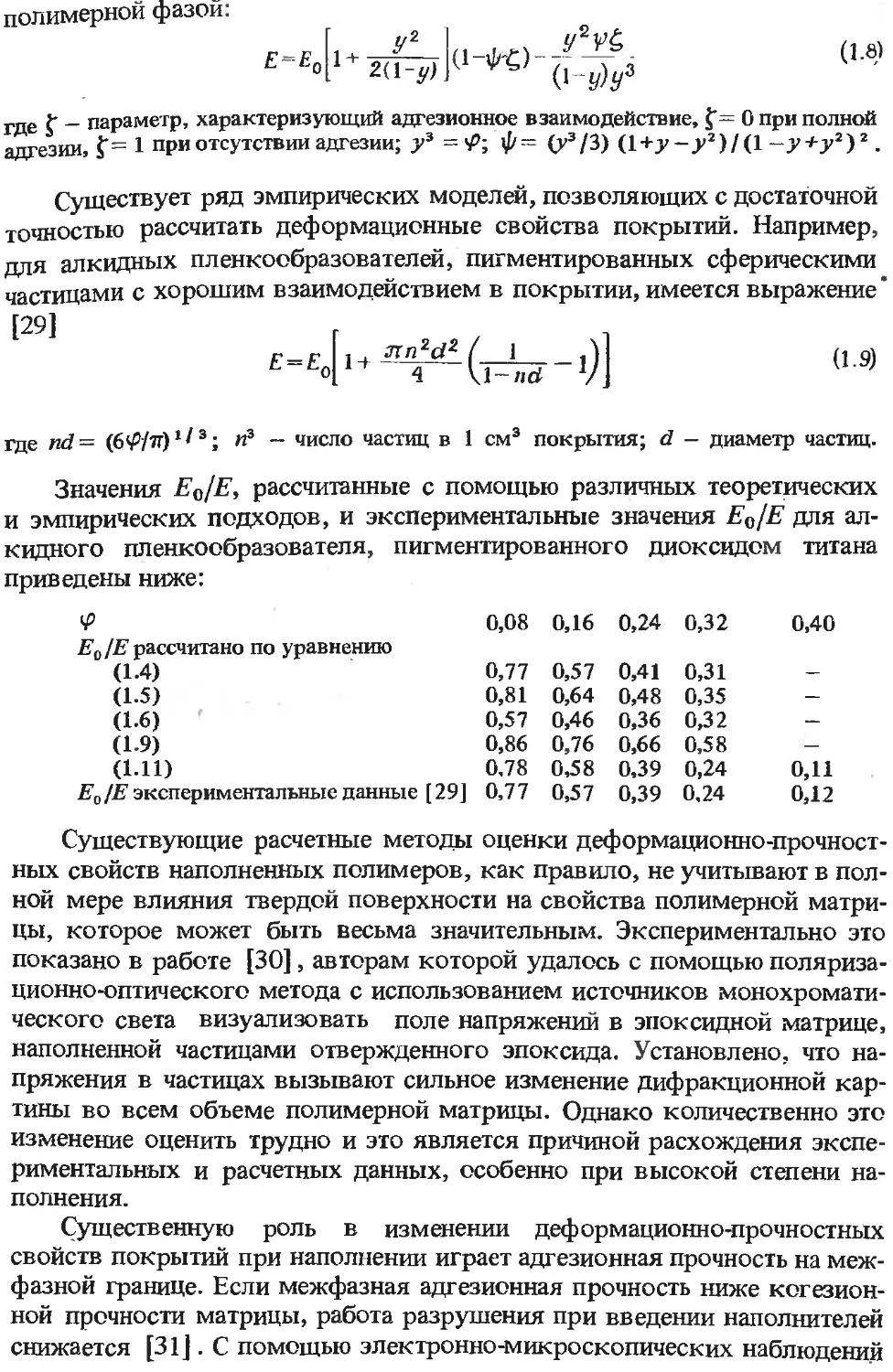

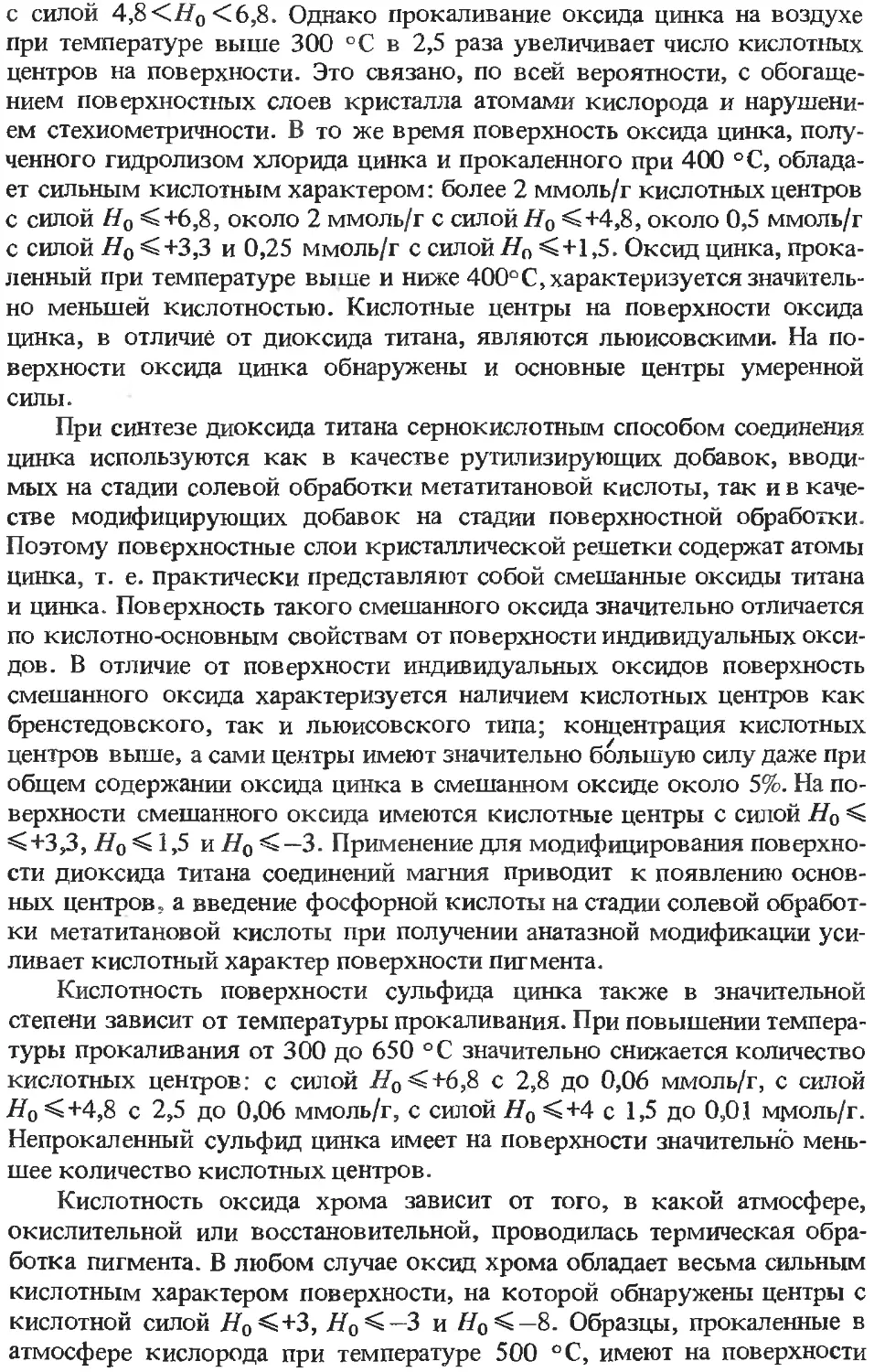

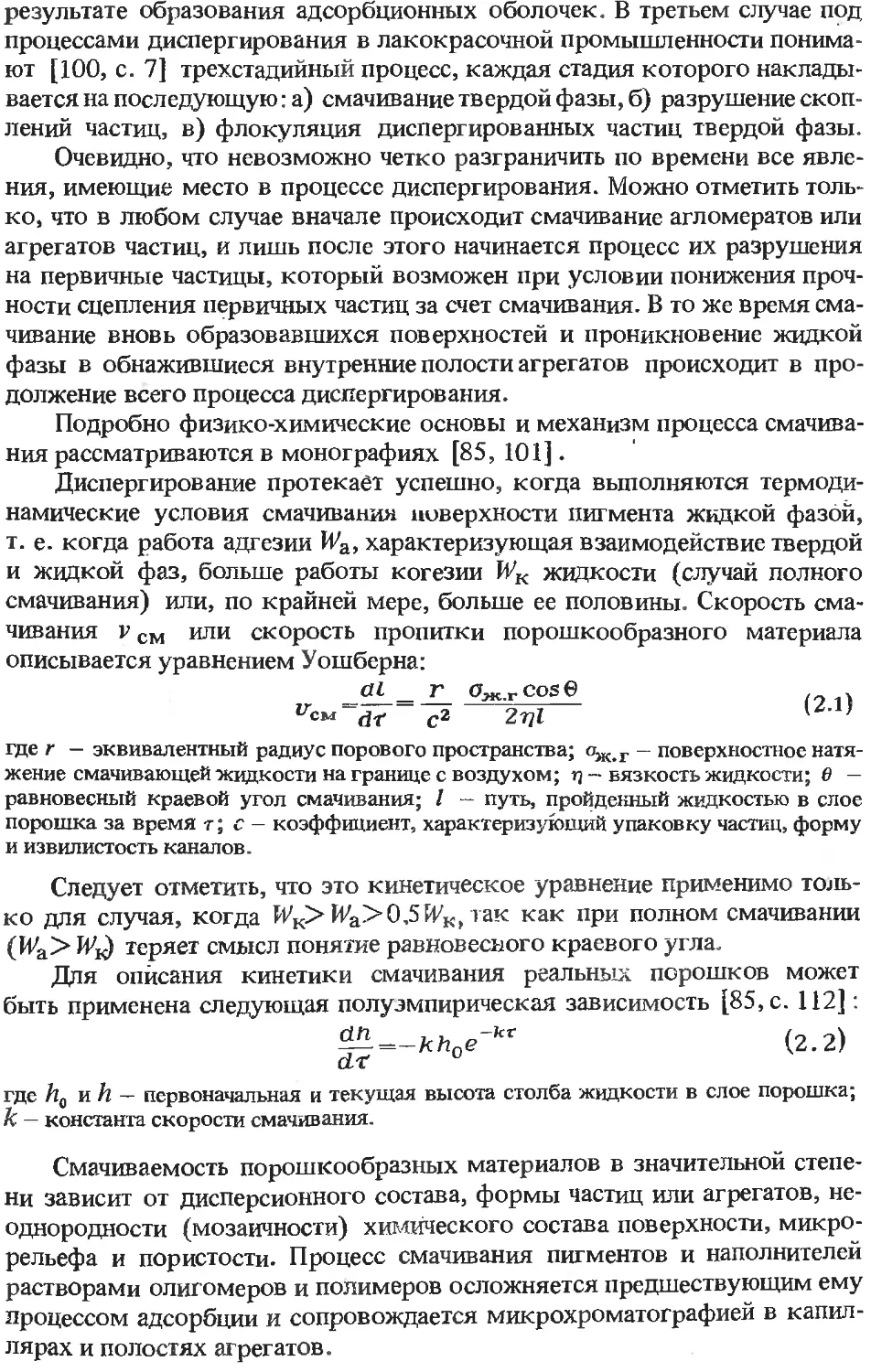

Рис. 1.2. Изменение относительных де-

формационно-прочностных показателен

акрилатных покрытии при наполнении

частицами различной природы и формы:

1 — мел (цилиндрические); 2 — диоксид

титана (сферические); 3 — барит (сфе-

рические) ; 4 —микротальк (чешуйча-

тые) .

С учетом взаимодействия меж-

ду сферическими частицами и

пленкообразователем для случая,

когда энергия адгезии превышает

энергию когезии, используют вы-

ражение Эйлерса (1.5) или Ниль-

сена (1.6):

1,25ч>)2

1-Г<р/

£=£0( 1 -Ф1/3)

(1-5)

(16)

где V — седиментационный объем наполнителя в данном пленкообразователе, отне-

сенный к истинному объему наполнителя.

Соотношение Гута для несферических частиц учитывает отношение

длины к диаметру частицы (параметр формы 1):

Е = Ео (1 + 0.67/ф +1,6 2 f 2 (р2)

Известно выражение Ли для пленкообразователей, находящихся в

стеклообразном состоянии:

£=Ео(НФ)-(2’5+,'^+7’73^ (1,7)

Выражение Сато более точно опи-

сывает деформационные свойства си-

стем со сферическими частицами на-

полнителя, взаимодействующего с

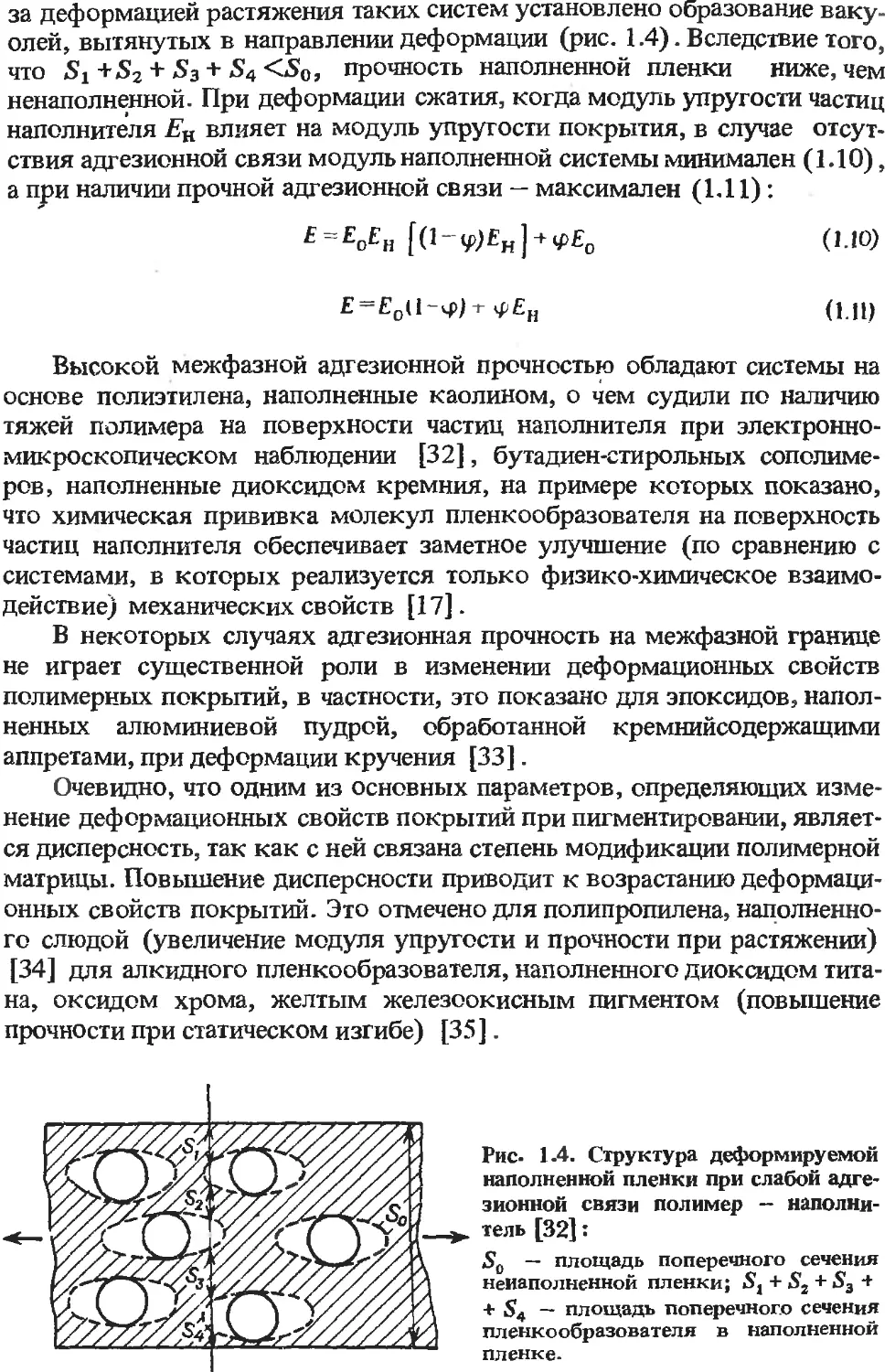

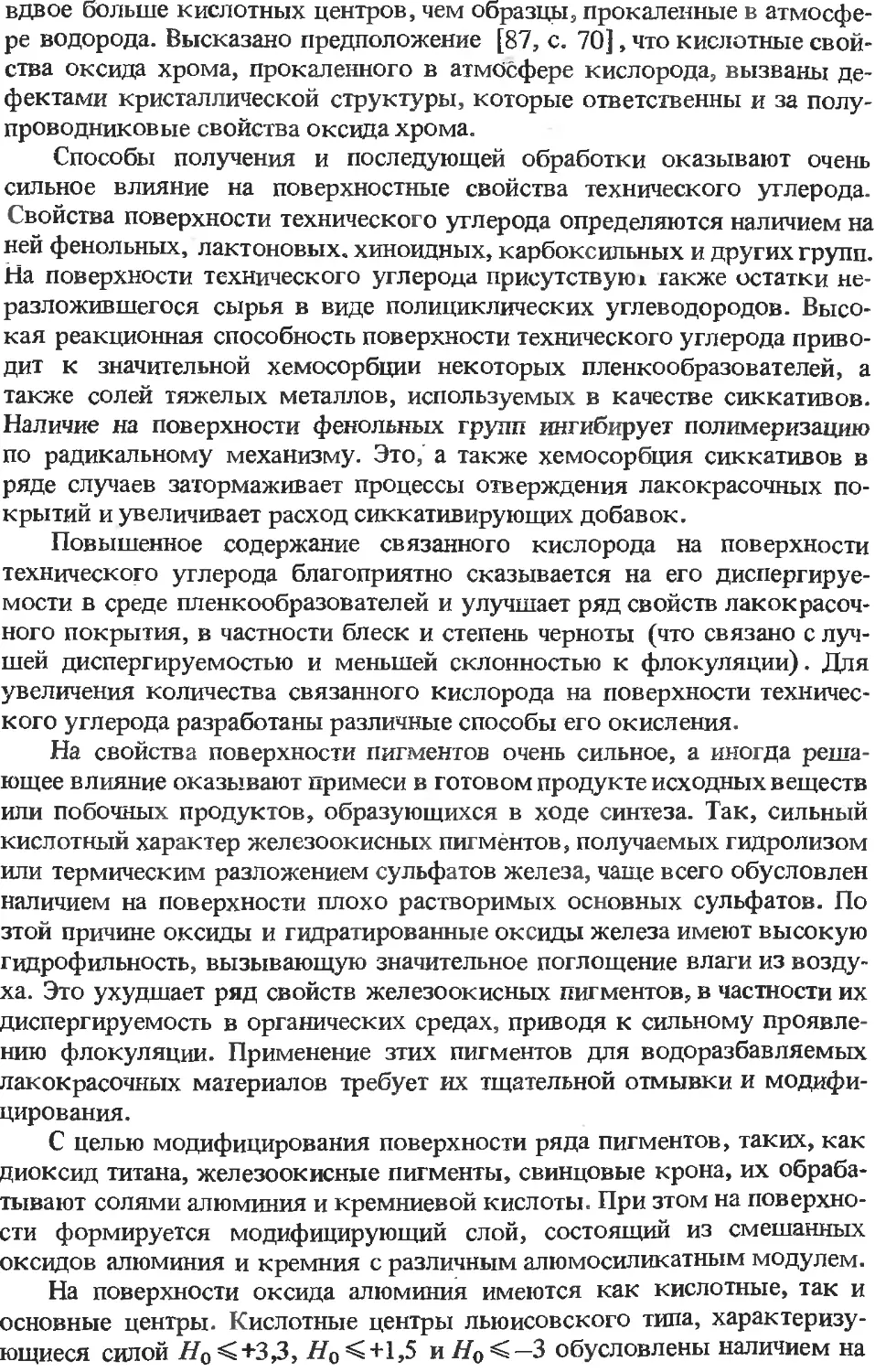

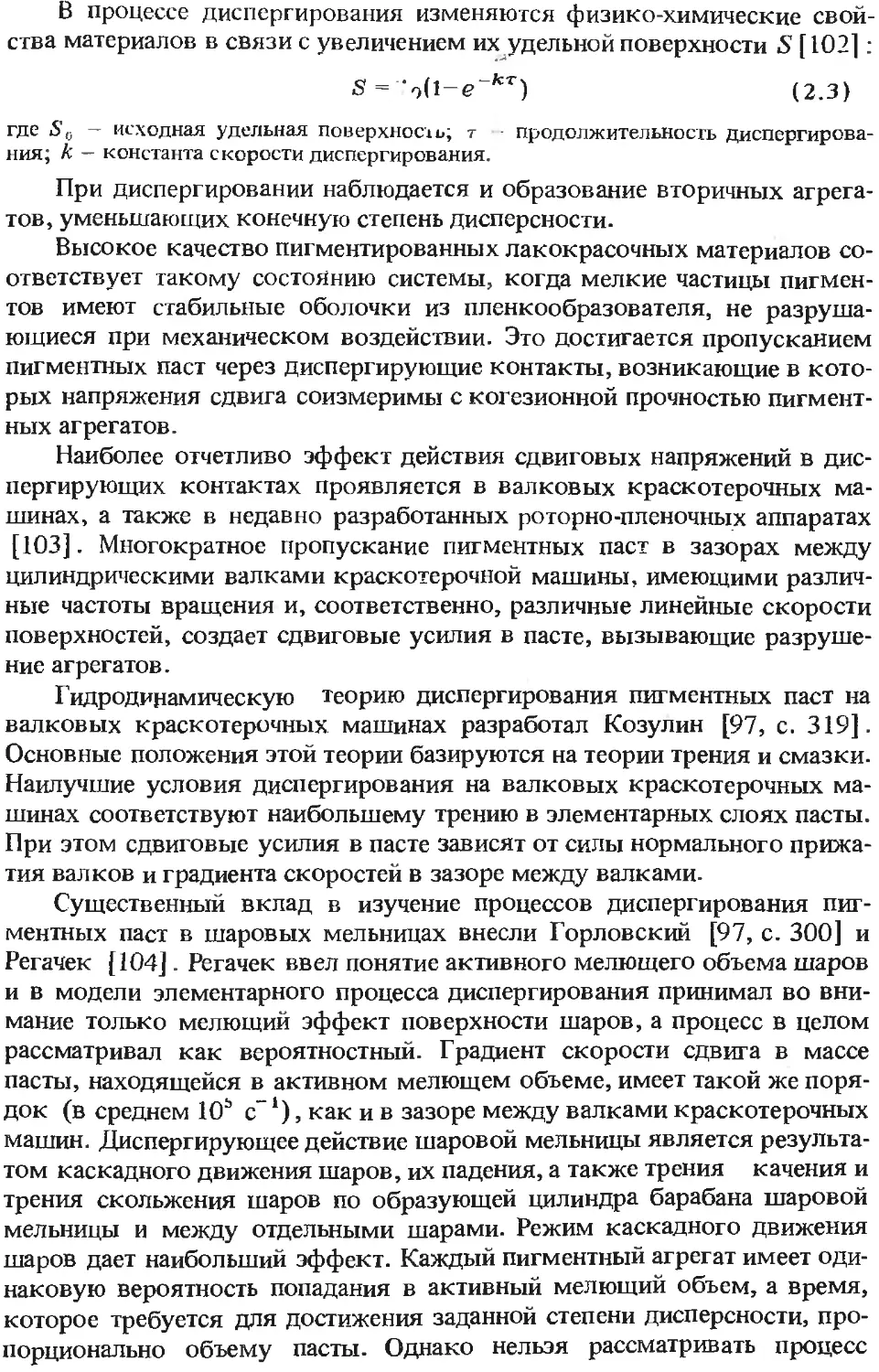

Рис. 1.3. Износ покрытий на основе иитрат-

целлюлозы (7), наполненной диоксидом

J титана (2) и сажей (5) (/ - длина пути

износа) [27].

полимерной азои:

чг 1 z/2v£

£=£°|1 + (н^з

(I-8?

где J- _ параметр, характеризующий адгезионное взаимодействие, f= 0 при полной

адгезии, f= 1 при отсутствии адгезии; у3 = <Р', (у3 /3) (1+у-у2)/(1 -у+у2)2.

Существует ряд эмпирических моделей, позволяющих с достаточной

точностью рассчитать деформационные свойства покрытий. Например,

для алкидных пленкообразователей, пигментированных сферическими

частицами с хорошим взаимодействием в покрытии, имеется выражение’

[29]

£>Ео|1+^£ (1.9)

где nd = (б'Р/тг) *13; и3 — число частиц в 1 см3 покрытия; d — диаметр частиц.

Значения Ео/Е, рассчитанные с помощью различных теоретических

и эмпирических подходов, и экспериментальные значения Ео/Е для ал-

кидного пленкообразователя, пигментированного диоксидом титана

приведены ниже:

SP 0,08 0,16 0,24 0,32 0,40

Е^/Е рассчитано по уравнению

(1.4) 0,77 0,57 0,41 0,31 —

(1.5) 0,81 0,64 0,48 0,35 —

(1.6) 0,57 0,46 0,36 0,32 —

(1-9) 0,86 0,76 0,66 0,58 —

(1.11) 0,78 0,58 0,39 0,24 0,11

Ео/Е экспериментальные данные [29] 0,77 0,57 0,39 0,24 0,12

Существующие расчетные методы оценки деформационно-прочност-

ных свойств наполненных полимеров, как правило, не учитывают в пол-

ной мере влияния твердой поверхности на свойства полимерной матри-

цы, которое может быть весьма значительным. Экспериментально это

показано в работе [30], авторам которой удалось с помощью поляриза-

ционно-оптического метода с использованием источников монохромати-

ческого света визуализовать поле напряжений в эпоксидной матрице,

наполненной частицами отвержденного эпоксида. Установлено, что на-

пряжения в частицах вызывают сильное изменение дифракционной кар-

тины во всем объеме полимерной матрицы. Однако количественно это

изменение оценить трудно и это является причиной расхождения экспе-

риментальных и расчетных данных, особенно при высокой степени на-

полнения.

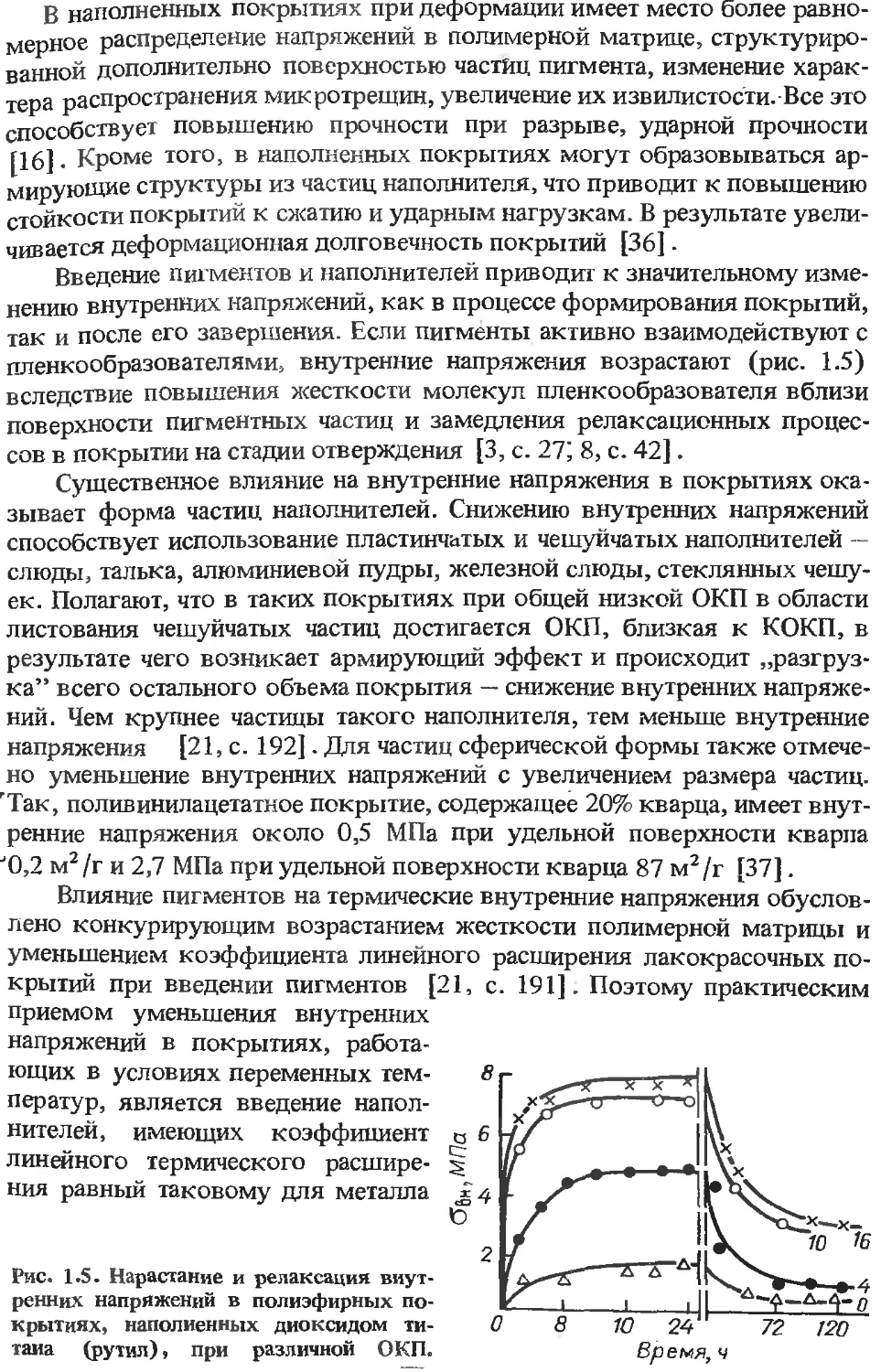

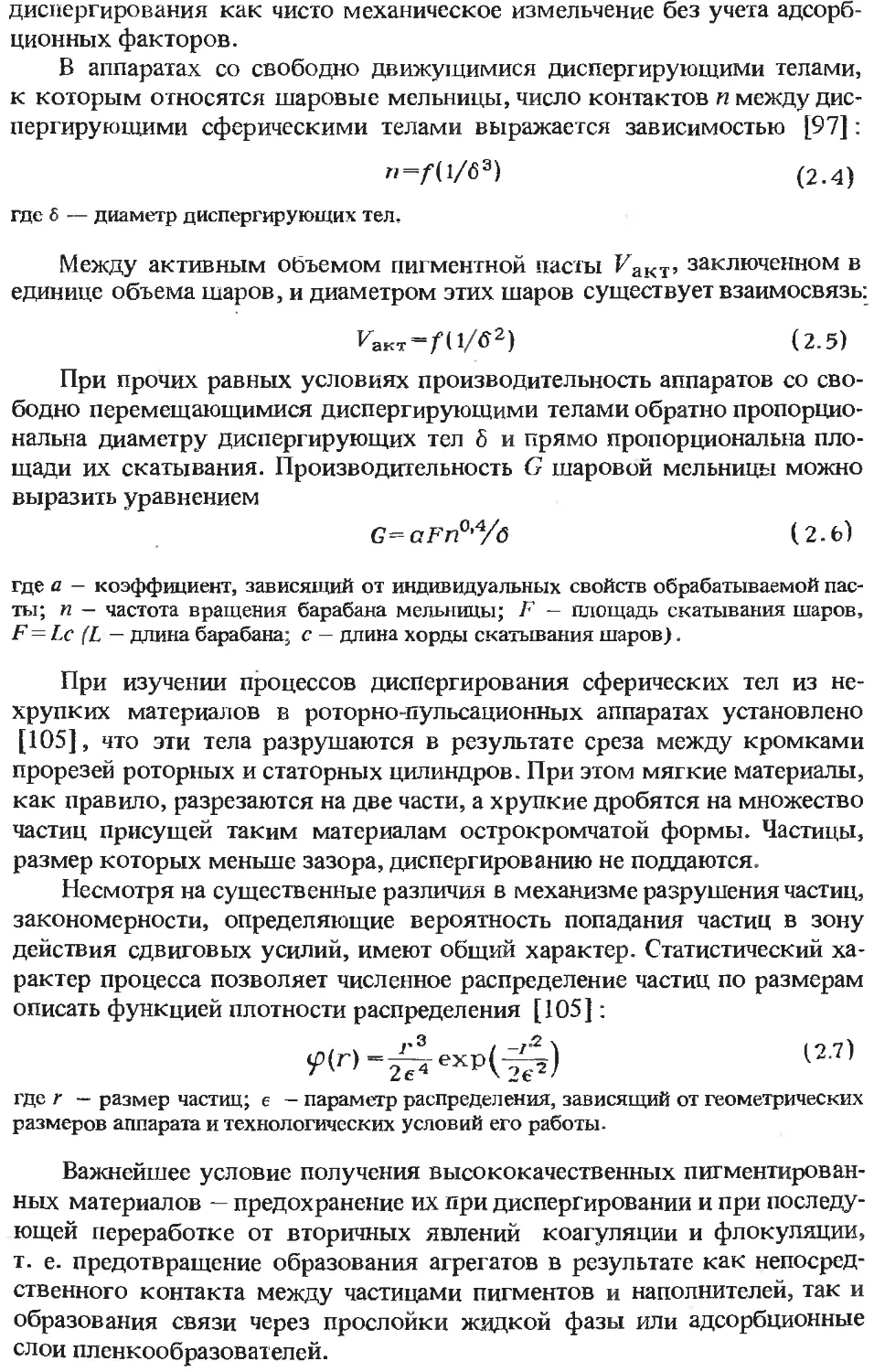

Существенную роль в изменении деформационно-прочностных

свойств покрытий при наполнении играет адгезионная прочность на меж-

фазной границе. Если межфазная адгезионная прочность ниже когезион-

ной прочности матрицы, работа разрушения при введении наполнителей

снижается [31]. С помощью электронно-микроскопических наблюдений

за деформацией растяжения таких систем установлено образование ваку-

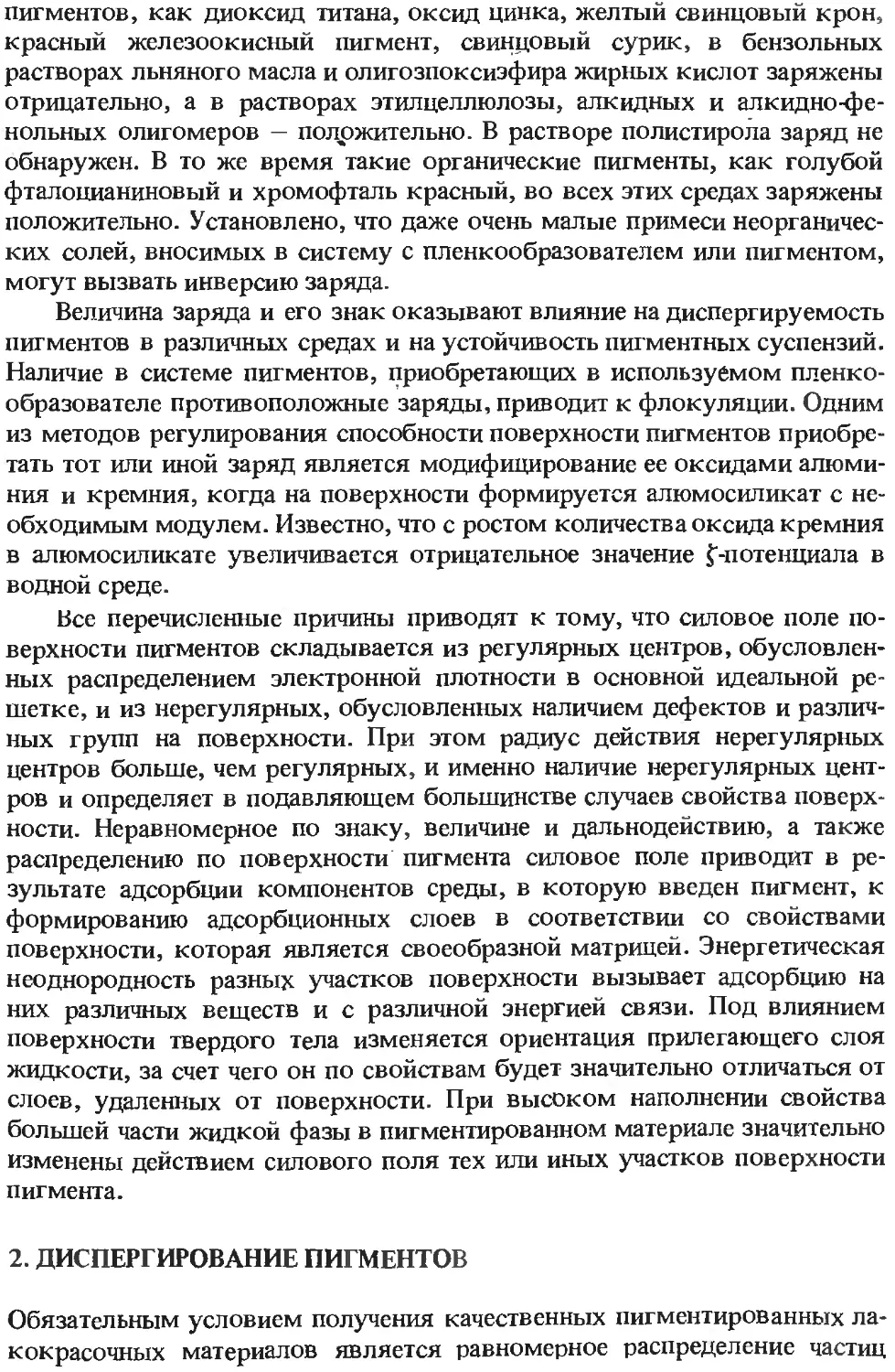

олей, вытянутых в направлении деформации (рис. 1.4). Вследствие того,

что 51 +52 + $з + S4 <50, прочность наполненной пленки ниже, чем

ненаполненной. При деформации сжатия, когда модуль упругости частиц

наполнителя Ен влияет на модуль упругости покрытия, в случае отсут-

ствия адгезионной связи модуль наполненной системы минимален (1.10),

а при наличии прочной адгезионной связи — максимален (1.11):

£=Vh [0~v9£h]+ 4>£о (1-1Q)

Е = Е0(1-Ч>)т (1.11)

Высокой межфазной адгезионной прочностью обладают системы на

основе полиэтилена, наполненные каолином, о чем судили по наличию

тяжей полимера на поверхности частиц наполнителя при электронно-

микроскопическом наблюдении [32], бутадиен-стирольных сополиме-

ров, наполненные диоксидом кремния, на примере которых показано,

что химическая прививка молекул пленкообразоватепя на поверхность

частиц наполнителя обеспечивает заметное улучшение (по сравнению с

системами, в которых реализуется только физико-химическое взаимо-

действие) механических свойств [17].

В некоторых случаях адгезионная прочность на межфазной границе

не играет существенной роли в изменении деформационных свойств

полимерных покрытий, в частности, это показано для эпоксидов, напол-

ненных алюминиевой пудрой, обработанной кремнийсодержащими

аппретами, при деформации кручения [33].

Очевидно, что одним из основных параметров, определяющих изме-

нение деформационных свойств покрытий при пигментировании, являет-

ся дисперсность, так как с ней связана степень модификации полимерной

матрицы. Повышение дисперсности приводит к возрастанию деформаци-

онных свойств покрытий. Это отмечено для полипропилена, наполненно-

го слюдой (увеличение модуля упругости и прочности при растяжении)

[34] для алкидного пленкообразоватепя, наполненного диоксидом тита-

на, оксидом хрома, желтым железоокисным пигментом (повышение

прочности при статическом изгибе) [35].

Рис. 1.4. Структура деформируемой

наполненной пленки при слабой адге-

зионной связи полимер — наполни-

тель [32]:

SQ — площадь поперечного сечения

ненаполненной пленки; S, + S2 + S3 +

+ S4 — площадь поперечного сечения

пленкообразователя в наполненной

пленке.

В наполненных покрытиях при деформации имеет место (эолее равно-

мерное распределение напряжений в полимерной матрице, структуриро-

ванной дополнительно поверхностью частйц пигмента, изменение харак-

тера распространения микротрещин, увеличение их извилистости. Все это

способствует повышению прочности при разрыве, ударной прочности

[16]. Кроме того, в наполненных покрытиях могут образовываться ар-

мирующие структуры из частиц наполнителя, что приводит к повышению

стойкости покрытий к сжатию и ударным нагрузкам. В результате увели-

чивается деформационная долговечность покрытий [36] -

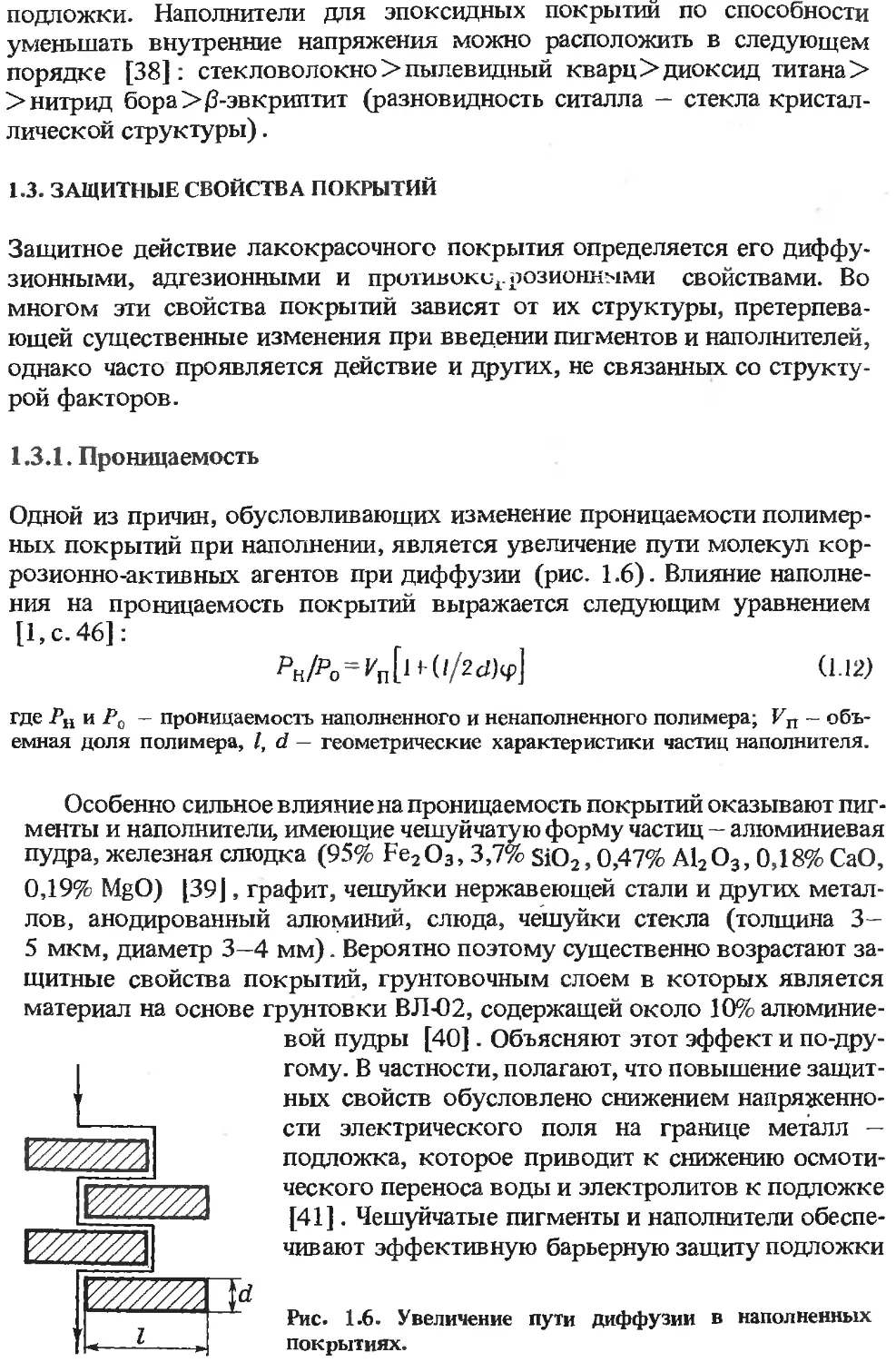

Введение пигментов и наполнителей приводит к значительному изме-

нению внутренних напряжений, как в процессе формирования покрытий,

так и после его завершения. Если пигменты активно взаимодействуют с

пленкообразователями, внутренние напряжения возрастают (рис. 1.5)

вследствие повышения жесткости молекул пленкообразователя вблизи

поверхности пигментных частиц и замедления релаксационных процес-

сов в покрытии на стадии отверждения [3, с. 27; 8, с. 42].

Существенное влияние на внутренние напряжения в покрытиях ока-

зывает форма частиц наполнителей. Снижению внутренних напряжений

способствует использование пластинчатых и чешуйчатых наполнителей —

слюды, талька, алюминиевой пудры, железной слюды, стеклянных чешу-

ек. Полагают, что в таких покрытиях при общей низкой ОКП в области

листования чешуйчатых частиц достигается ОКП, близкая к КОКП, в

результате чего возникает армирующий эффект и происходит „разгруз-

ка” всего остального объема покрытия — снижение внутренних напряже-

ний. Чем крупнее частицы такого наполнителя, тем меньше внутренние

напряжения [21, с. 192]. Для частиц сферической формы также отмече-

но уменьшение внутренних напряжений с увеличением размера частиц.

Так, поливинилацетатное покрытие, содержащее 20% кварца, имеет внут-

ренние напряжения около 0,5 МПа при удельной поверхности кварпа

0,2 м2/г и 2,7 МПа при удельной поверхности кварца 87 м2/г [37].

Влияние пигментов на термические внутренние напряжения обуслов-

лено конкурирующим возрастанием жесткости полимерной матрицы и

уменьшением коэффициента линейного расширения лакокрасочных по-

крытий при введении пигментов [21, с. 191]. Поэтому практическим

приемом уменьшения внутренних

напряжений в покрытиях, работа-

ющих в условиях переменных тем-

ператур, является введение напол-

нителей, имеющих коэффициент

линейного термического расшире-

ния равный таковому для металла

Рис. 1.5. Нарастание и релаксация внут-

ренних напряжений в полиэфирных по-

крытиях, наполненных диоксидом ти-

тана (рутил), при различной ОКП.

подложки. Наполнители для эпоксидных покрытии по способности

уменьшать внутренние напряжения можно расположить в следующем

порядке [38]: стекловолокно > пылевидный кварц > диоксид титана >

> нитрид бора >/3-эвкриптит (разновидность ситалла — стекла кристал-

лической структуры).

1.3. ЗАЩИТНЫЕ СВОЙСТВА ПОКРЫТИЙ

Защитное действие лакокрасочного покрытия определяется его диффу-

зионными, адгезионными и противокоррозионными свойствами. Во

многом эти свойства покрытий зависят от их структуры, претерпева-

ющей существенные изменения при введении пигментов и наполнителей,

однако часто проявляется действие и других, не связанных со структу-

рой факторов.

1.3.1. Проницаемость

Одной из причин, обусловливающих изменение проницаемости полимер-

ных покрытий при наполнении, является увеличение пути молекул кор-

розионно-активных агентов при диффузии (рис. 1.6). Влияние наполне-

ния на проницаемость покрытий выражается следующим уравнением

[1, с. 46]:

^н/Ро = Гп[1 Е(//2с/)Ф] (1.12)

где Рн и Ро - проницаемость наполненного и ненаполненного полимера; Еп — объ-

емная доля полимера, I, d — геометрические характеристики частиц наполнителя.

Особенно сильное влияние на проницаемость покрытий оказывают пиг-

менты и наполнители, имеющие чешуйчатую форму частиц — алюминиевая

пудра, железная слюдка (95% Fe2O3,3,7% SiO2,0,47% А12О3,0,18%СаО,

0,19% MgO) [39], графит, чешуйки нержавеющей стали и других метал-

лов, анодированный алюминий, слюда, чешуйки стекла (толщина 3—

5 мкм, диаметр 3—4 мм). Вероятно поэтому существенно возрастают за-

щитные свойства покрытий, грунтовочным слоем в которых является

материал на основе грунтовки ВЛ-02, содержащей около 10% алюминие-

вой пудры [40]. Объясняют этот эффект и по-дру-

шш

тому. В частности, полагают, что повышение защит-

ных свойств обусловлено снижением напряженно-

сти электрического поля на границе металл —

подложка, которое приводит к снижению осмоти-

ческого переноса воды и электролитов к подложке

[41]. Чешуйчатые пигменты и наполнители обеспе-

чивают эффективную барьерную защиту подложки

Рис. 1.6. Увеличение пути диффузии в наполненных

покрытиях.

от газооОразных и жидких коррозионно-активных агентов, включая рас-

творы электролитов (рис. 1.7) [42].

Большую роль в изменении проницаемости покрытий при наполне-

нии играет характер изменения структуры пленкообразователя вблизи

поверхности пигментных частиц (уплотнение или разрыхление), т. е.

изменение дефектности структуры пленкообразователя, межфазная адге-

зионная прочность.

Так как при эксплуатации покрытий в различных условиях наиболее

распространенным коррозионно-активным агентом является вода, боль-

шинство исследований посвящено изменению водопроницаемости и во-

допоглощения покрытий в зависимости от природы и содержания пиг-

ментов и наполнителей. Межфазные слои вследствие рыхлой упаковки

макромолекул пленкообразователя вблизи поверхности пигмента из-за

уменьшения их сегментальной подвижности характеризуются большим

свободным объемом по сравнению с немодифицированным пленкообра-

зователем, поэтому в процессе диффузии воды они способны аккумули-

ровать значительное количество воды. Это подтверждено для алкидных,

эпоксидных, карбамидных пленкообразователей, пигментированных

диоксидом титана, цинковыми белилами и другими пигментами. Анало-

гичный эффект — образование кластеров растворителя вокруг частиц

технического углерода — обнаружен при набухании в керосине бутадиен-

стирольных каучуков [43].

Объем аккумулированной межфазной границей воды существенно

зависит от межфазной адгезионной прочности. При достаточно высоком

значении этого показателя, т. е. при £адг>£ког> объем аккумулирован-

ной воды близок к нулю и межфазная граница не влияет на проницае-

мость покрытия. Как правило, в этом случае водопоглощение уменьша-

ется при увеличении ОКП. Такими свойствами обладают покрытия на

основе алкидного пленкообразователя, пигментированного техническим

углеродом, мочевино-формальдегидного пленкообразователя, пигменти-

рованного цинковыми белилами и техническим углеродом (диаметр

частиц 0,013 мкм) [44]. Если же Елдг = ЕКОТ, водопоглощение с ростом

ОКП не изменяется; так ведут себя системы на основе мочевино-форм-

альдегидного и эпоксидно-полиамидного пленкообразователей, пигмен-

тированных диоксидом титана с диаметром частиц 0,18 мкм. Если Еадг <

<~^ког> количество аккумулированной воды может быть значительным,

Рис. 1.7. Изменение электрического

сопротивления эпоксидно-фенольно-

го покрытия в 2%-ной серной кисло-

те при 80 ° С:

1 — ненаполненное покрытие; 2 —

15% графита; 3 — 25% маршаллита.

Вода

Рис. 1.8. Проникновение воды через пигментированное

покрытие в случае аккумулирования воды межфазным

слоем.

что существенно изменяет проницаемость покры-

тий. В этом случае при достижении некоторой

ОКП, немного меньшей КОКП и при определен-

ном критическом расстоянии между частицами

пигментов происходит слияние гидрофилизо-

ванных оболочек пленкообразоватепя и образо-

вание разветвленной системы капилляров (рис.

1.8), что приводит к сильному возрастанию во-

допроницаемости и потере покрытием защитно-

[45]. Так ведут себя в процессе эксплуатации

изолирующих СВОЙСТВ

покрытия на основе алкидного и эпоксидно-полиамидного ппенкообра-

зователей, пигментированные цинковыми белилами в сочетании с хин-

акридоновым красным и фталоцианиновым голубым, полибутилмет-

акрилат, наполненный диоксидом титана (рутил) и азопигментами

[44], поливинилхлорид, наполненный стеклянными чешуйками (при

содержании 2,5—5%) [46].

В связи с капиллярным механизмом водопроницаемости пигменти-

рованных покрытий существенное значение имеют дисперсность, степень

флокуляции и форма частиц пигмента. Уменьшение дисперсности, с од-

ной стороны, должно приводить к повышению водопроницаемости

(рис. 1.9), а с другой стороны, некоторая агломерация пигментных

частиц должна способствовать увеличению прослоек пленкообразоватепя

вокруг флокулянтов (/2 >/i) и уменьшению опасности образования си-

стемы капилляров (рис. 1.10). С этой точки зрения „опасной” формой

частиц является игольчатая при беспорядочной ориентации частиц в

покрытии.

В большинстве работ, посвященных влиянию дисперсности на защит-

ные и изолирующие свойства покрытий, отмечается, что увеличение

Рис. 1.9. Влияние дисперсности пигментов на водопроницаемость пигментирован-

ного покрытия.

° ° о с> °

О °°о О 0 о

ОО qo° <0

5

Рис. 1.10. Расположение пигментных частиц в нефлокулированной (д) и флокули-

рованной (б) системах при равных ОКП.

дисперсности приводит к улучшению изолирующих свойств покрытий.

Например, это показано для алкидного, пленкообразователя, пигменти-

рованного титановыми и цинковыми белилами [35]. Вероятно, в этом

случае описываются сравнительно грубодисперсные системы. В более

диспергированных системах, при достижении степени дисперсности

пигментных частиц 0,02—0,03 мкм имеет место заметное ухудшение

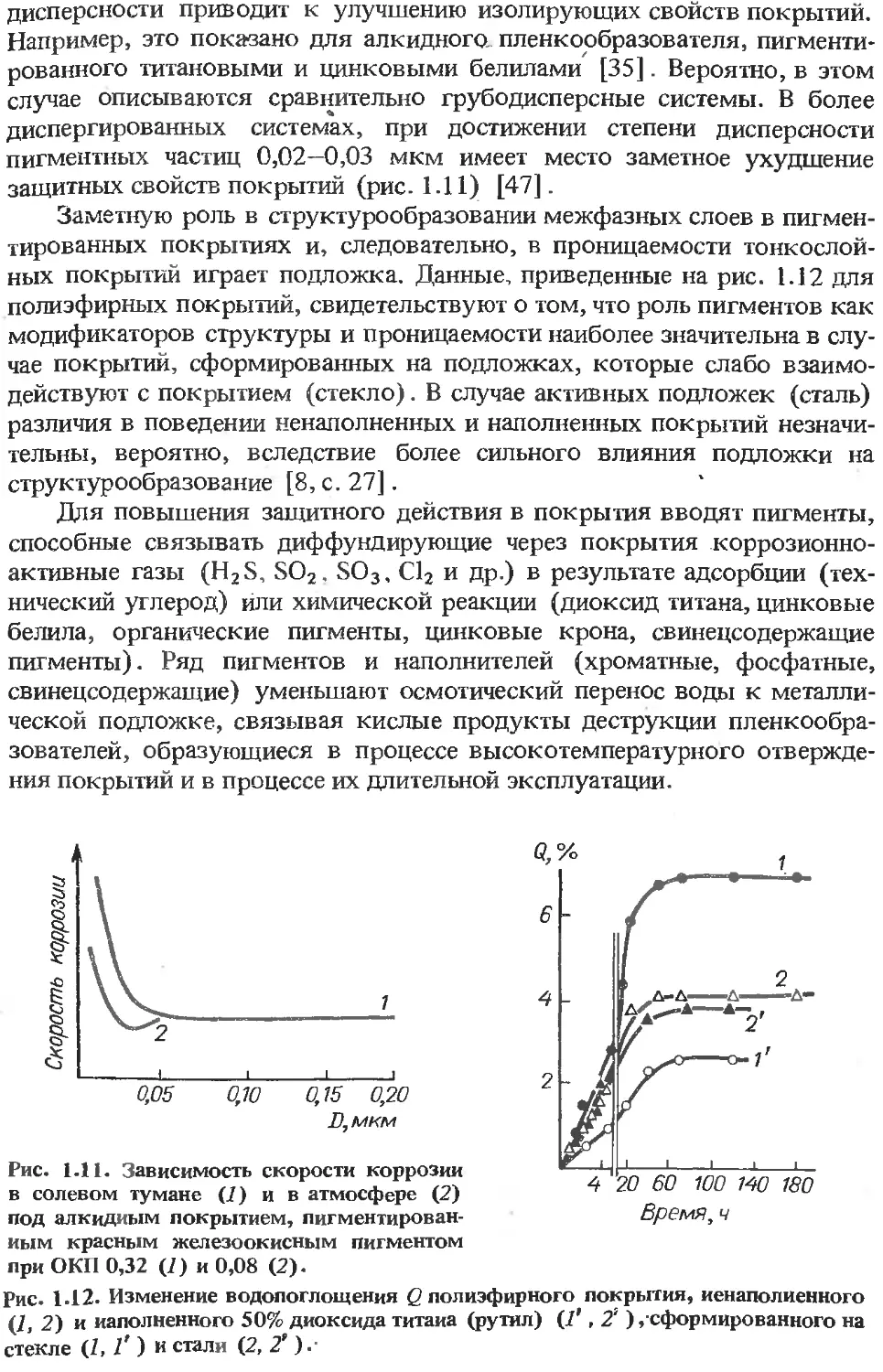

защитных свойств покрытий (рис. 1.11) [47].

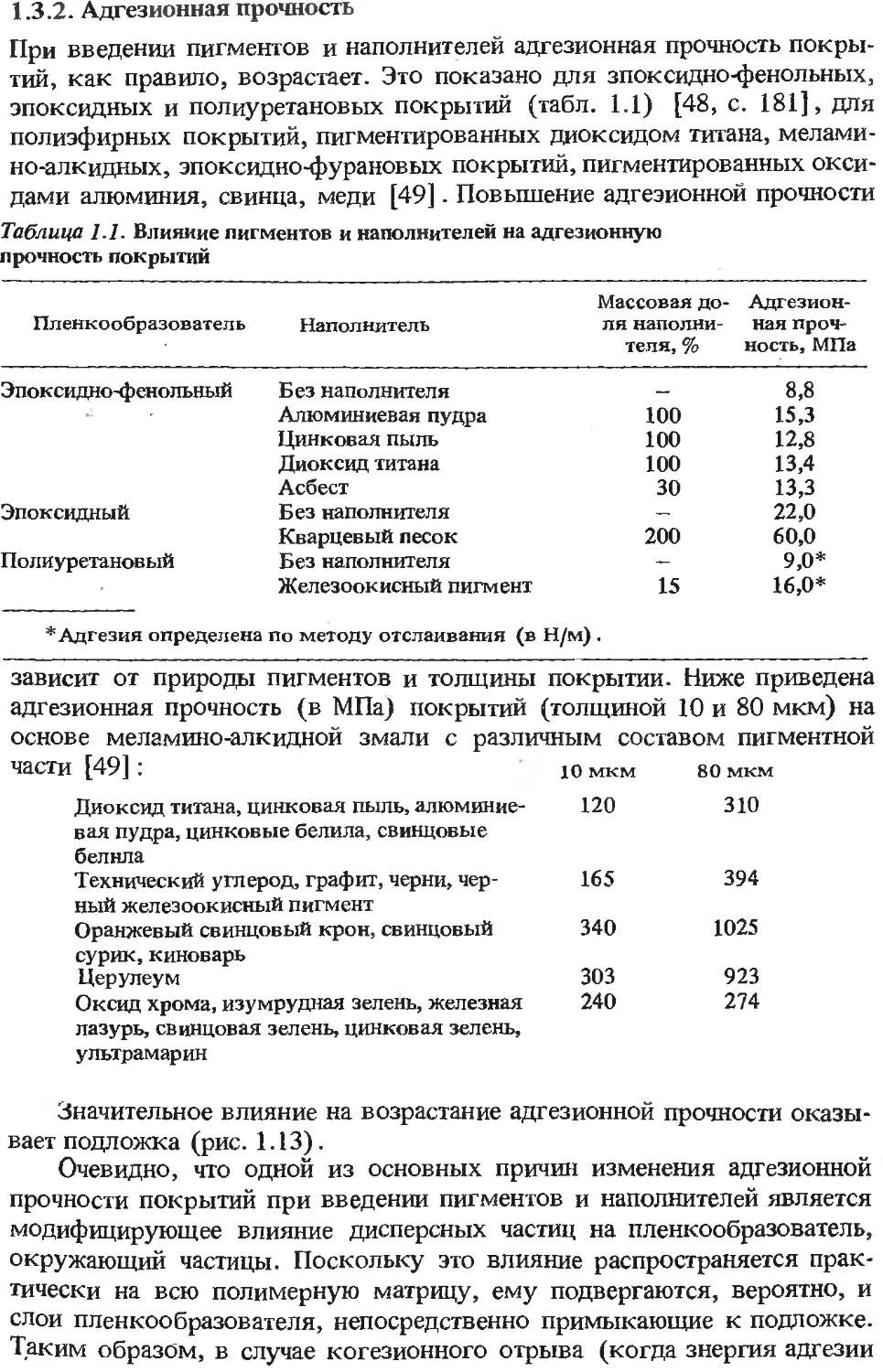

Заметную роль в структурообразовании межфазных слоев в пигмен-

тированных покрытиях и, следовательно, в проницаемости тонкослой-

ных покрытий играет подложка. Данные, приведенные на рис. 1.12 для

полиэфирных покрытий, свидетельствуют о том, что роль пигментов как

модификаторов структуры и проницаемости наиболее значительна в слу-

чае покрытий, сформированных на подложках, которые слабо взаимо-

действуют с покрытием (стекло). В случае активных подложек (сталь)

различия в поведении ненаполненных и наполненных покрытий незначи-

тельны, вероятно, вследствие более сильного влияния подложки на

структурообразование [8, с. 27].

Для повышения защитного действия в покрытия вводят пигменты,

способные связывать диффундирующие через покрытия коррозионно-

активные газы (H2S, SO2. SO3, С12 и др.) в результате адсорбции (тех-

нический углерод) или химической реакции (диоксид титана, цинковые

белила, органические пигменты, цинковые крона, свинецсодержащие

пигменты). Ряд пигментов и наполнителей (хроматные, фосфатные,

свинецсодержащие) уменьшают осмотический перенос воды к металли-

ческой подложке, связывая кислые продукты деструкции пленкообра-

зователей, образующиеся в процессе высокотемпературного отвержде-

ния покрытий и в процессе их длительной эксплуатации.

Рис. 1.11. Зависимость скорости коррозии

в солевом тумане (7) и в атмосфере (2)

под алкидным покрытием, пигментирован-

ным красным железоокисным пигментом

при ОКП 0,32 (7) и 0,08 (2).

Рис. 1.12. Изменение водопоглощения Q полиэфирного покрытия, иенаполиенного

(7, 2) и наполненного 50% диоксида титана (рутил) (7', 2' ) . сформированного на

стекле (7, 1' ) и стали (2, 2’ )

1.3.2. Адгезионная прочность

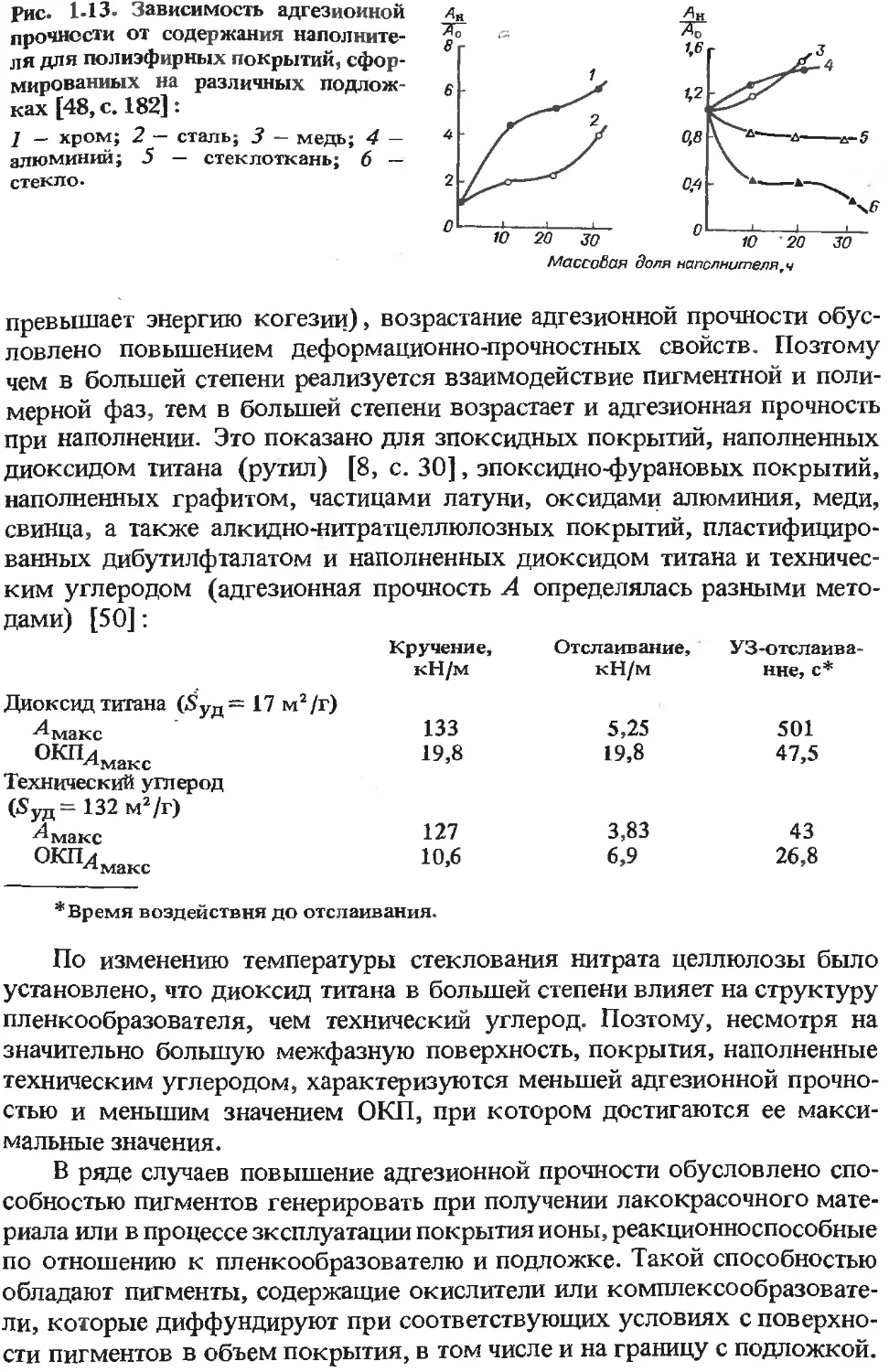

При введении пигментов и наполнителей адгезионная прочность покры-

тий, как правило, возрастает. Это показано для зпоксидно-фенольных,

эпоксидных и полиуретановых покрытий (табл. 1.1) [48, с. 181], для

полиэфирных покрытий, пигментированных диоксидом титана, мелами-

но-алкидных, эпоксидно-фурановых покрытий, пигментированных окси-

дами алюминия, свинца, меди [49]. Повышение адгезионной прочности

1.1. Влияние пигментов и наполнителей на адгезионную

гь покрытий

Пленкообразователь Наполнитель Массовая до- ля наполни- теля, % Адгезион- ная проч- ность, МПа

оксидно-фенольный Без наполнителя — 8,8

Алюминиевая пудра 100 15,3

Цинковая пыль 100 12,8

Диоксид титана 100 13,4

Асбест 30 13,3

оксидный Без наполнителя — 22,0

Кварцевый песок 200 60,0

лиуретановый Без наполнителя — 9,0*

Железоокисный пигмент 15 16,0*

* Адгезия определена по методу отслаивания (в Н/м) .

зависит от природы пигментов и толщины покрытии. Ниже приведена

адгезионная прочность (в МПа) покрытий (толщиной 10 и 80 мкм) на

основе меламино-алкидной змали с различным составом пигментной

части [49]: 10 мкм 80 мкм

Диоксид титана, цинковая пыль, алюминие- вая пудра, цинковые белила, свинцовые белила 120 310

Технический углерод, графит, черни, чер- ный железоокисный пигмент 165 394

Оранжевый свинцовый крон, свинцовый сурик, киноварь 340 1025

Церулеум 303 923

Оксид хрома, изумрудная зелень, железная 240 274

лазурь, свинцовая зелень, цинковая зелень,

ультрамарин

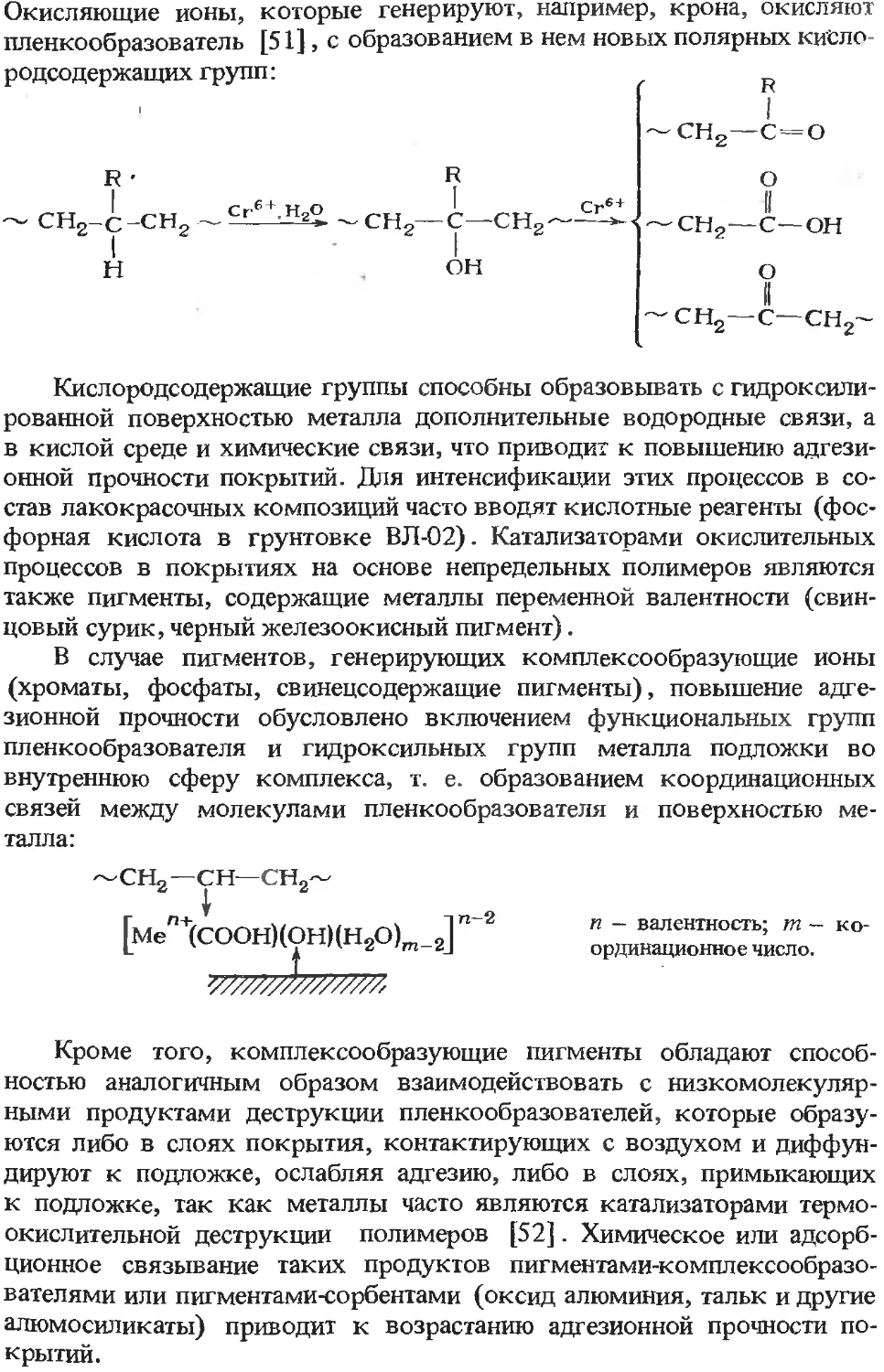

Значительное влияние на возрастание адгезионной прочности оказы-

вает подложка (рис. 1.13).

Очевидно, что одной из основных причин изменения адгезионной

прочности покрытий при введении пигментов и наполнителей является

модифицирующее влияние дисперсных частиц на пленкообразователь,

окружающий частицы. Поскольку это влияние распространяется прак-

тически на всю полимерную матрицу, ему подвергаются, вероятно, и

слои пленкообразователя, непосредственно примыкающие к подложке.

Таким образом, в случае когезионного отрыва (когда энергия адгезии

рис. 1.13. Зависимость адгезионной

прочности от содержания наполните-

ля для полиэфирных покрытий, сфор-

мированных на различных подлож-

ках [48, с. 182]:

1 — хром; 2 — сталь; 3 — медь; 4 —

алюминий; 5 — стеклоткань; 6 —

стекло-

превышает энергию когезии), возрастание адгезионной прочности обус-

ловлено повышением деформационно-прочностных свойств. Поэтому

чем в большей степени реализуется взаимодействие пигментной и поли-

мерной фаз, тем в большей степени возрастает и адгезионная прочность

при наполнении. Это показано для эпоксидных покрытий, наполненных

диоксидом титана (рутил) [8, с. 30], эпоксидно-фурановых покрытий,

наполненных графитом, частицами латуни, оксидами алюминия, меди,

свинца, а также алкидно-нитратцеллюлозных покрытий, пластифициро-

ванных дибутилфталатом и наполненных диоксидом титана и техничес-

ким углеродом (адгезионная прочность А определялась разными мето-

дами) [50]:

Кручение, кН/м Отслаивание, кН/м УЗ-отслаива- нне, с*

Диоксид титана С$уД = 17 м2 /г) ''l макс 133 5,25 501

ОКПд лмакс 19,8 19,8 47,5

Технический углерод (5уд= 132 м2/г) ^макс 127 3,83 43

ОКП и 71 макс 10,6 6,9 26,8

* Время воздействия до отслаивания.

По изменению температуры стеклования нитрата целлюлозы было

установлено, что диоксид титана в большей степени влияет на структуру

пленкообразоватепя, чем технический углерод. Поэтому, несмотря на

значительно большую межфазную поверхность, покрытия, наполненные

техническим углеродом, характеризуются меньшей адгезионной прочно-

стью и меньшим значением ОКП, при котором достигаются ее макси-

мальные значения.

В ряде случаев повышение адгезионной прочности обусловлено спо-

собностью пигментов генерировать при получении лакокрасочного мате-

риала или в процессе эксплуатации покрытия ионы, реакционноспособные

по отношению к пленкообразователю и подложке. Такой способностью

обладают пигменты, содержащие окислители или комплексообразовате-

ли, которые диффундируют при соответствующих условиях с поверхно-

сти пигментов в объем покрытия, в том числе и на границу с подложкой.

Окисляющие ионы, которые генерируют, например, крона, окисляют

пленкообразователь [51], с образованием в нем новых полярных кисло-

родсодержащих групп:

~СН2—С=о

R • R о

~ сн2-с-снг ~Cr -JsS. -снг—С—CHg----- С—он

н он О

II

— сн2—с—сн2~

Кислородсодержащие группы способны образовывать с гидроксили-

рованной поверхностью металла дополнительные водородные связи, а

в кислой среде и химические связи, что приводит к повышению адгези-

онной прочности покрытий. Для интенсификации этих процессов в со-

став лакокрасочных композиций часто вводят кислотные реагенты (фос-

форная кислота в грунтовке ВЛ-02). Катализаторами окислительных

процессов в покрытиях на основе непредельных полимеров являются

также пигменты, содержащие металлы переменной валентности (свин-

цовый сурик, черный железоокисный пигмент).

В случае пигментов, генерирующих комплексообразующие ионы

(хроматы, фосфаты, свинецсодержащие пигменты), повышение адге-

зионной прочности обусловлено включением функциональных групп

пленкообразователя и гидроксильных групп металла подложки во

внутреннюю сферу комплекса, т. е. образованием координационных

связей между молекулами пленкообразователя и поверхностью ме-

талла:

СН2—СН—СН2~

[ме"+(СООН)(ОН)(Н2О)т_2]

п — валентность; т — ко-

ординационное число.

Кроме того, комплексообразующие пигменты обладают способ-

ностью аналогичным образом взаимодействовать с низкомолекуляр-

ными продуктами деструкции пленкообразователей, которые образу-

ются либо в слоях покрытия, контактирующих с воздухом и диффун-

дируют к подложке, ослабляя адгезию, либо в слоях, примыкающих

к подложке, так как металлы часто являются катализаторами термо-

окислительной деструкции полимеров [52]. Химическое или адсорб-

ционное связывание таких продуктов пигментами-комплексообразо-

вателями или пигментами-сорбентами (оксид алюминия, тальк и другие

алюмосиликаты) приводит к возрастанию адгезионной прочности по-

крытий.

Согласно одной из последних гипотез, повышение адгезии при наполне-

нии полимеров (полиэтилен, пентапласт, поликапроамид) металлическими

пигментами и оксидами металлов (оксиды железа, меди) обусловлено рас-

творением и диффузией ионов металлов в полимерную матрицу. В плен-

ках, контактирующих с металлической подложкой, через 6 мес (при ком-

натной температуре) обнаружены ионы металла на расстоянии до 100 мкм

от подложки [И, с. 68; 53]. В результате в покрытии образуется твер-

дый раствор кристаллического полимера и оксидов металла, что при

когезионном характере отрыва приводит к возрастанию адгезии.

Для кристаллических полимеров в некоторых случаях имеет место

уменьшение адгезии при наполнении, что объясняют эффектом „рафини-

рования” — вытеснением на поверхность раздела пленка — подложка

низкомолекулярных или ограниченно совместимых с полимером ве-

ществ. Если пигментные частицы являются эффективными зародышеоб-

разователями, процесс рафинирования усиливается, что приводит к

ослаблению адгезионной связи [48, с. 180].

Во многих случаях изменение адгезионной прочности покрытий

связывают с изменением внутренних напряжении при введении пигмен-

тов и наполнителей [54], т. е. изменением сдвиговых усилий на границе

пленка — подложка. При введении пигментов, обладающих магнитными

свойствами, возрастание адгезии при наполнении объясняют увеличением

электростатической составляющей адгезионной связи покрытия с метал-

лом подложки [39].

1.3.3. Противокоррозионные свойства

Влияние пигментов на противокоррозионные свойства покрытий прояв-

ляется главным образом в электрохимических процессах, происходящих

под лакокрасочным покрытием на границе металл пленка, так как

диффузия в покрытии, хотя и сказывается на скорости развития корро-

зионного процесса, не является его определяющим фактором. Это обус-

ловлено тем, что при эксплуатации покрытий в различных условиях

(атмосфера, водные растворы) основные коррозионно-активные агенты

(вода и кислород) через сравнительно небольшое время от начала экс-

плуатации покрытия оказываются на границе пленка — металл в количе-

стве, достаточном для развития коррозионного процесса. Так, для раз-

вития коррозии на стальной поверхности необходимо поступление воды

в количестве 0,008—0,023 г/см2 в год и кислорода — 0,002—0,003 г/см2

в год. Экспериментально установлено, что под покрытиями различной

природы, как наполненными, так и ненаполненными, после года эксплу-

атации содержание воды и кислорода вполне достаточно для развития

коррозионного процесса [55]:

[H2OJ, [OJ,

г/см1 г/см

Льняное масло - литопон 1,125

Полиэфир — карбонат свинца или 1,122

оксид цинка

Алкид — красный железоокисный пигмент

Эпоксиполиамид - красный железоокис-

ный пигмент

Хлоркаучук — красный железоокнсный

пигмент

1,8 0,003

1,8 0,002

1,3 0,006

Однако коррозионный процесс при наличии достаточного количества

воды и кислорода не развивается, так как лакокрасочное покрытие

(в том числе и пигмент) оказывает большое влияние на электрохимичес-

кие процессы, протекающие на границе пленка — металл. В общем случае

эти процессы и условия их протекания могут быть описаны с позиций

микроэлектродной теории коррозии, представляющей поверхность ме-

талла, в силу его структурной неоднородности, как комбинацию микро-

катодов и микроанодов. Наличие лакокрасочного покрытия создает

дополнительную неоднородность различных участков поверхности метал-

ла. Установлено, что при любом пленкообразователе, пигменте, режиме

получения и отверждения покрытий между металлом и покрытием оста-

ется слой сорбированной воды толщиной около 1 нм. На некоторых

участках (впадины между неровностями) между покрытием и подлож-

кой остаются газовые прослойки, имеющие толщину, которая соответ-

ствует средней высоте микрошероховатостей поверхности, т. е. около

1 мкм. Чаще всего такие прослойки образуются при получении покры-

тий методом злектроосаждения. Неоднородность межфазного слоя спо-

собствует образованию микроанодных (под воздушной прослойкой,

содержащих сорбированную воду) и микрокатодных (с хорошей адге-

зией) участков [56]. Очевидно, что между микроанодными и микрока-

тодными участками возникает разность потенциалов ДА, определяемая

в общем виде соотношением:

£ = p5(l/sa-4/3K)i6Sa (1.13)

где р — удельное электрическое сопротивление пленки, насыщенной коррозионно-

активными агентами; 6 — толщина покрытия; Sa и SK — площади анодных и ка-

тодных участков; /а — плотность тока на анодных участках.

Хотя величина ia мала, ток вызывает изменение параметров корро-

зионной среды, особенно на катодных участках, где происходит заметное

подщелачивание (pH возрастает до 10—13), приводящее к снижению ад-

гезионной прочности в результате гидролиза пленкообразователй и от-

слаиванию покрытия. На анодных участках происходит подкисление,

способствующее ускорению коррозионного процесса и разрушению адге-

зионной связи между металлом и покрытием. Таким образом, коррози-

онную ячейку в системе лакокрасочное покрытие — металл можно пред-

ставить в виде комбинации в различной степени аэрированных микрока-

тодов и микроанодов (рис. 1.14), на которых происходят различные

электрохимические процессы [57].

Область 1 — слабоаэрированный катод (pH = 7 4- 9, Е = 0,2В):

О2 + 2Н2О+4е —> 4О1-Г

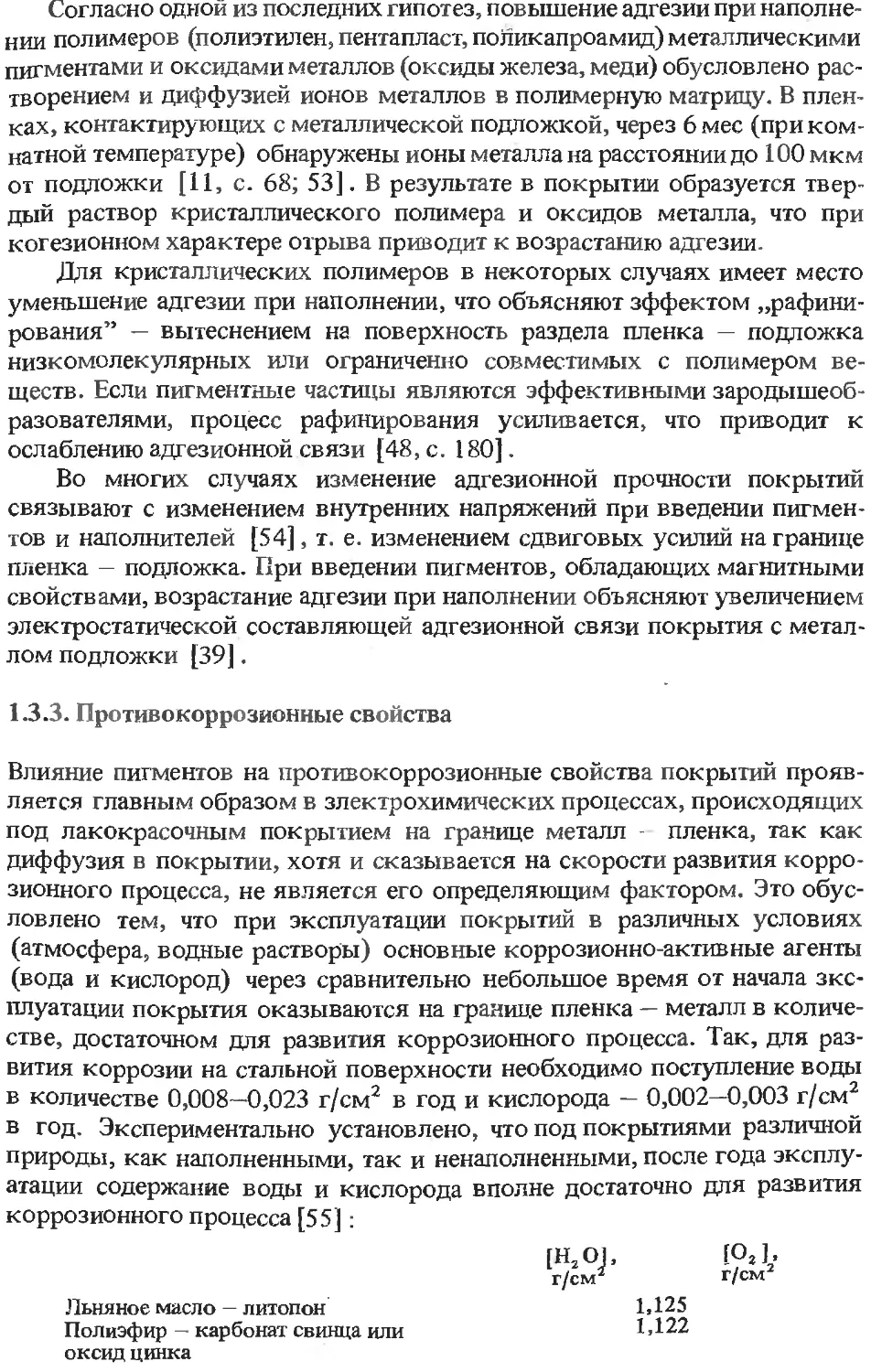

Рис. 1.14. Схема коррозионной ячейки под лакокрасочным покрытием.

Области 2, 3 — де- и слабоаэрированный анод (pH = 24- 4, Е= —0,5В) :

Fe Fe2++2e; Fe2+ Fe3’’+e; Fez++H2O FeOH++H+

Fe2++ 2Fe3"+4H2O Fe3O4 + 8H+; 2HT+2e H2

Область 4 — аэрированный анод (pH = 24-3):

Fe3++3H2O Fe(OH)3+3H+

Область 5 — аэрированный катод (pH= 104- 13,Е~ 0,2В):

02+2Н20+4е

* 4 ОН-

Влияние пигментов на процессы, происходящие на различных участ-

ках коррозионной ячейки под лакокрасочным покрытием, а также меха-

низм пассивации можно наиболее наглядно представить, используя из-

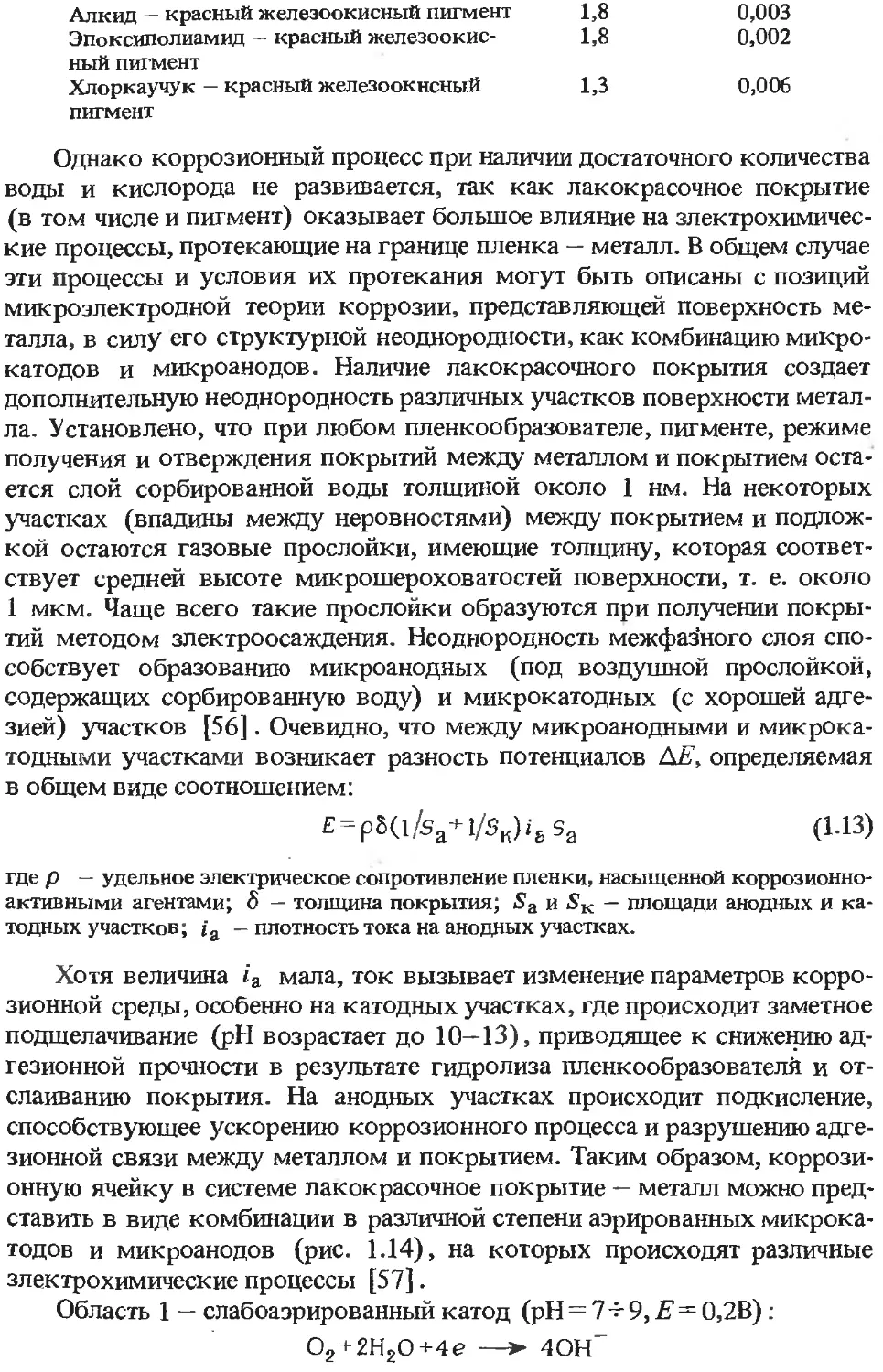

вестные диаграммы потенциал — pH (по М. Пурбэ и Н. Зубову), изобра-

женные для стали на рис. 1.15. На диаграмме различают область отсутствия

коррозии I (в силу термодинамических причин), или область катодной

защиты; область пассивирования III, или область анодной защиты, —

образование стабильных, плотных оксидных пленок; и область коррозии

II, имеющая зоны с различной интенсивностью протекания процесса

коррозии: а — слабая коррозия (до 10 мм в год), б — умеренная корро-

зия (до 100 мм/год), в — интенсивная коррозия (до 1000 мм/год). Ли-

нии А и Б разграничивают области стабильного и нестабильного состояний

воды:

А) 2Н2О О2+4Н++4е 4ОН

Б) Н2 2Н++2е

2ОН +Н9х=* 2НгО+2е

Таким образом, между линиями Л и Б располагается область стабиль-

ного состояния воды. Очевидно, что области пассивного состояния желе-

за и стабильного состояния воды не совпадают, вследствие чего сталь в

обычных условиях (при значениях равновесного потенциала —0,45В и

pH = 64- 8) корродирует в присутствии воды.

Рис. 1-15. Диаграмма потенциал — pH для стали в

присутствии воды.

Механизм противокоррозионного дей-

ствия пигментов, как правило,включает целый

ряд процессов, связанных с воздействием на

анодный процесс или смещением потенциала

в область катодной защиты, смещением pH в

щелочную область, образованием оксидных

пленок и ингибирующих комплексов, изме-

нением диффузионных характеристик покры-

тий и т. д. Поэтому целесообразно рассмотреть механизм противокорро-

зионного действия отдельных групп пигментов и наполнителей.

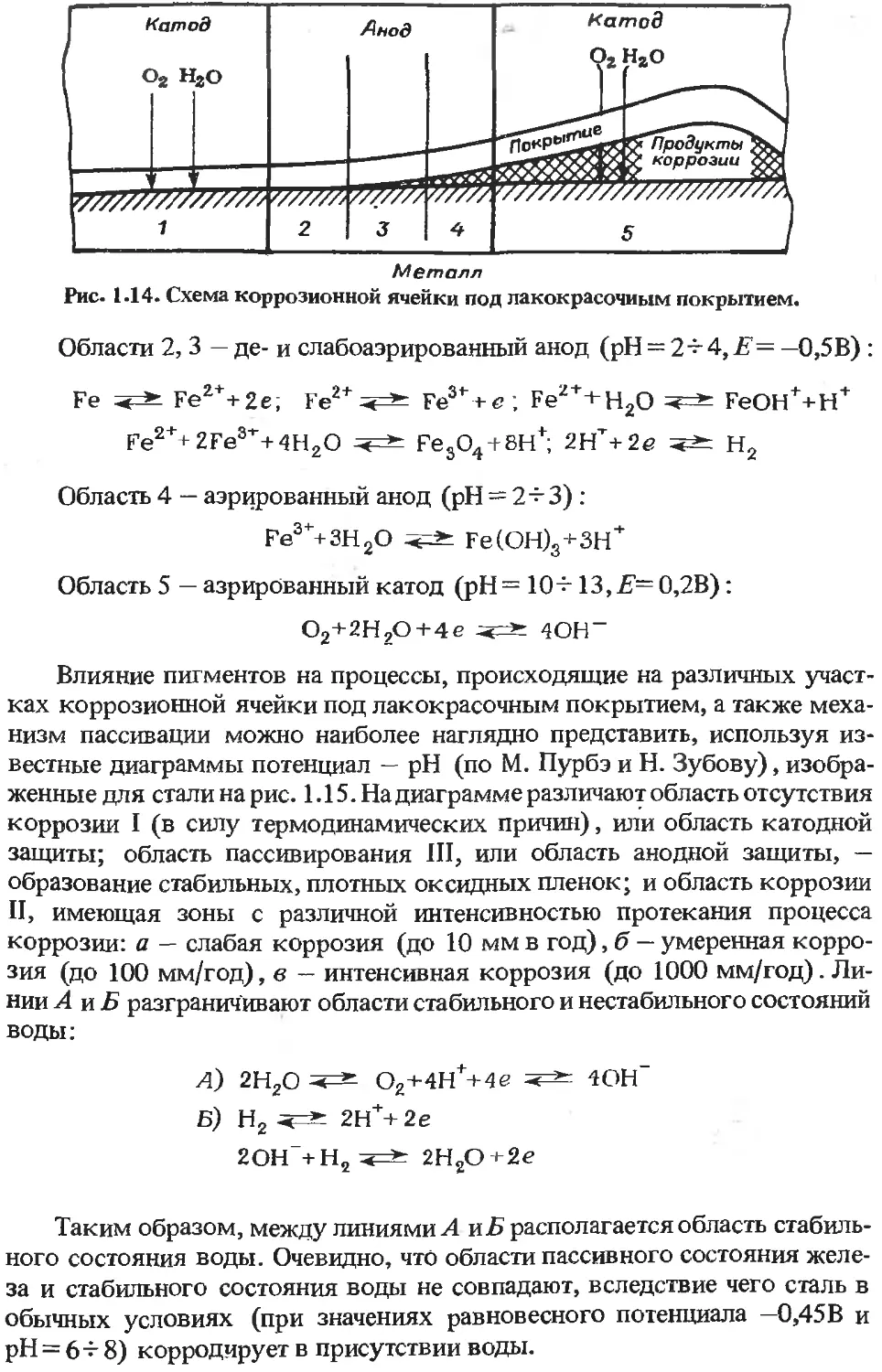

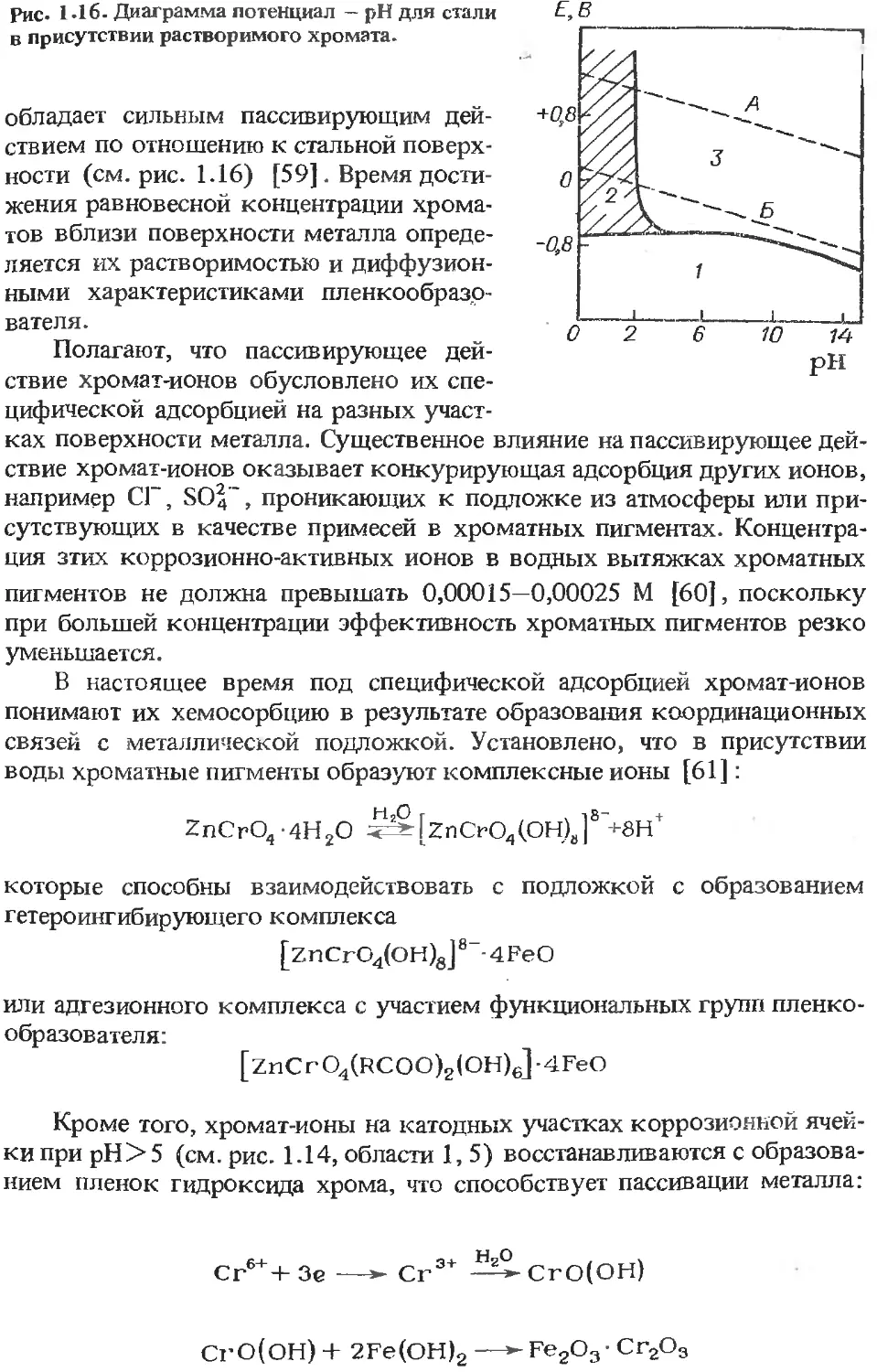

Противокоррозионное действие хроматных пигментов. Благодаря

растворимости в воде хроматные пигменты обладают способностью ге-

нерировать в покрытии при его эксплуатации хромат-ионы, диффунди-

рующие к поверхности металла и расширяющие область пассивного

состояния стали (рис. 1.16) за счет повышения электродного потенциала

Раствори- мость, г/л pH Е, мВ (в водной вытяжке)

Хромат кальция 14,7 8,3 +250

Хромат калия-бария 9,05 10,7 +150

Хромат цинка 0,49 7,3 -300

Хромат стронция 0,66 7,4 -200

Тетрагидроксихромат цинка 0,027 7,4 -450

Хромат бария 0,002 7,7 -470

Силикохромат свинца 0,003 7,6 —

По этим данным, чем выше растворимость хромата, тем больше сме-

щение потенциала стальной поверхности в область пассивного состояния.

Аналогичный результат получен при сопоставлении анодных поляризаци-

онных кривых стальных электродов в водных вытяжках хроматных

пигментов. С этой точки зрения в противокоррозионных покрытиях бо-

лее предпочтительно использование пигментов-хроматов с большей водо-

растворимостью, однако это сопряжено с повышением гидрофильности

покрытия и быстрым выщелачиванием хроматного пигмента в процессе

эксплуатации покрытия. С целью обеспечения долговременного противо-

коррозионного действия покрытия быстрорастворимые хроматы исполь-

зуют в смеси с труднорастворимыми (тетрагидроксихромат цинка, хро-

мат бария, силикохромат свинца).

Как показали исследования систем защитных покрытий, содержа-

щих грунтовочные слои на основе хромата цинка, уже через 6 сут от нача-

ла эксплуатации покрытия в водной среде вблизи поверхности металла

образуется раствор хромата цинка, по концентрации близкий к насыщен-

ному (КГ2 моль/л). Это является причиной высокой эффективности

пигментов-хроматов, так как раствор хромат-ионов такой концентрации

Рис. 1.16. Диаграмма потенциал — pH для стали

в присутствии растворимого хромата.

обладает сильным пассивирующим дей-

ствием по отношению к стальной поверх-

ности (см. рис. 1.16) [59]. Время дости-

жения равновесной концентрации хрома-

тов вблизи поверхности металла опреде-

ляется их растворимостью и диффузион-

ными характеристиками пленкообразр-

вателя.

Полагают, что пассивирующее дей-

ствие хромат-ионов обусловлено их спе-

цифической адсорбцией на разных участ-

t,6

pH

ках поверхности металла. Существенное влияние на пассивирующее дей

ствие хромат-ионов оказывает конкурирующая адсорбция других ионов

например СГ, SO4”, проникающих к подложке из атмосферы или при

сутствующих в качестве примесей в хроматных пигментах. Концентра

ция этих коррозионно-активных ионов в водных вытяжках хроматные

пигментов не должна превышать 0,00015—0,00025 М [60], поскольку

при большей концентрации эффективность хроматных пигментов резке

уменьшается.

В настоящее время под специфической адсорбцией хромат-ионоь

понимают их хемосорбцию в результате образования координационные

связей с металлической подложкой. Установлено, что в присутствие

воды хроматные пигменты образуют комплексные ионы [61]:

Н г . 18~ +

ZnCrO4-4H2O <=»dZnCrO4(OH)e] +8Н

которые способны взаимодействовать с подложкой с

гетероингибирующего комплекса

[znCrO4(OH)8]8“-4FeO

или адгезионного комплекса с участием функциональных групп пленко

образователя:

[znCr04(RCOO)2(OH)6]-4FeO

Кроме того, хромат-ионы на катодных участках коррозионной ячей-

ки при pH>5 (см. рис. 1.14, области 1, 5) восстанавливаются с образова-

нием пленок гидроксида хрома, что способствует пассивации металла:

Сг6++ Зе —Сг3+ -^-СгО(ОН)

CrO(OH)+ 2Fe(OH)2—^Fe2O3- Сг2О3

Как видно из диаграммы потенциал — pH (см. рис. 1.16), хроматы

не эффективны в кислой среде при рН< 4 и даже усиливают коррозию

за счет повышения потенциала железа в зоне коррозии (зоны а, б на рис.

1.15).

Таким образом, наиболее существенными параметрами, определя-

ющими эффективность хроматных пигментов, являются их раствори-

мость и pH коррозионной среды под лакокрасочным покрытием. Регули-

рование противокоррозионного действия хроматов осуществляется

путем их комбинации с пигментами, изменяющими их растворимость и

pH водной вытяжки, в частности, с фосфатами [62]:

Массовый состав пигментной

части покрытия, %

тетрагидроксихромат цинка 100 70 60 30 10 0

фосфат хрома 0 30 40 70 . 90 100

[СгСЦ~],г/л 0,05 0,95 1,97 5,94 2,19 0,0

fZn2+], г/л 0,2 0,6 1,0 2,5 1,3 0,0

рн 7,15 6,5 6,25 5,84 4,64 5,45

Увеличение растворимости хроматных пигментов при определенном

содержании фосфата хрома (первоначально зто связывали с уменьшени-

ем pH водной вытяжки) обусловлено реакциями замещения между хро-

матом и натрийсодержащими примесями фосфата хрома (сульфаты и

фосфаты натрия) с образованием хорошо растворимого хромата натрия.

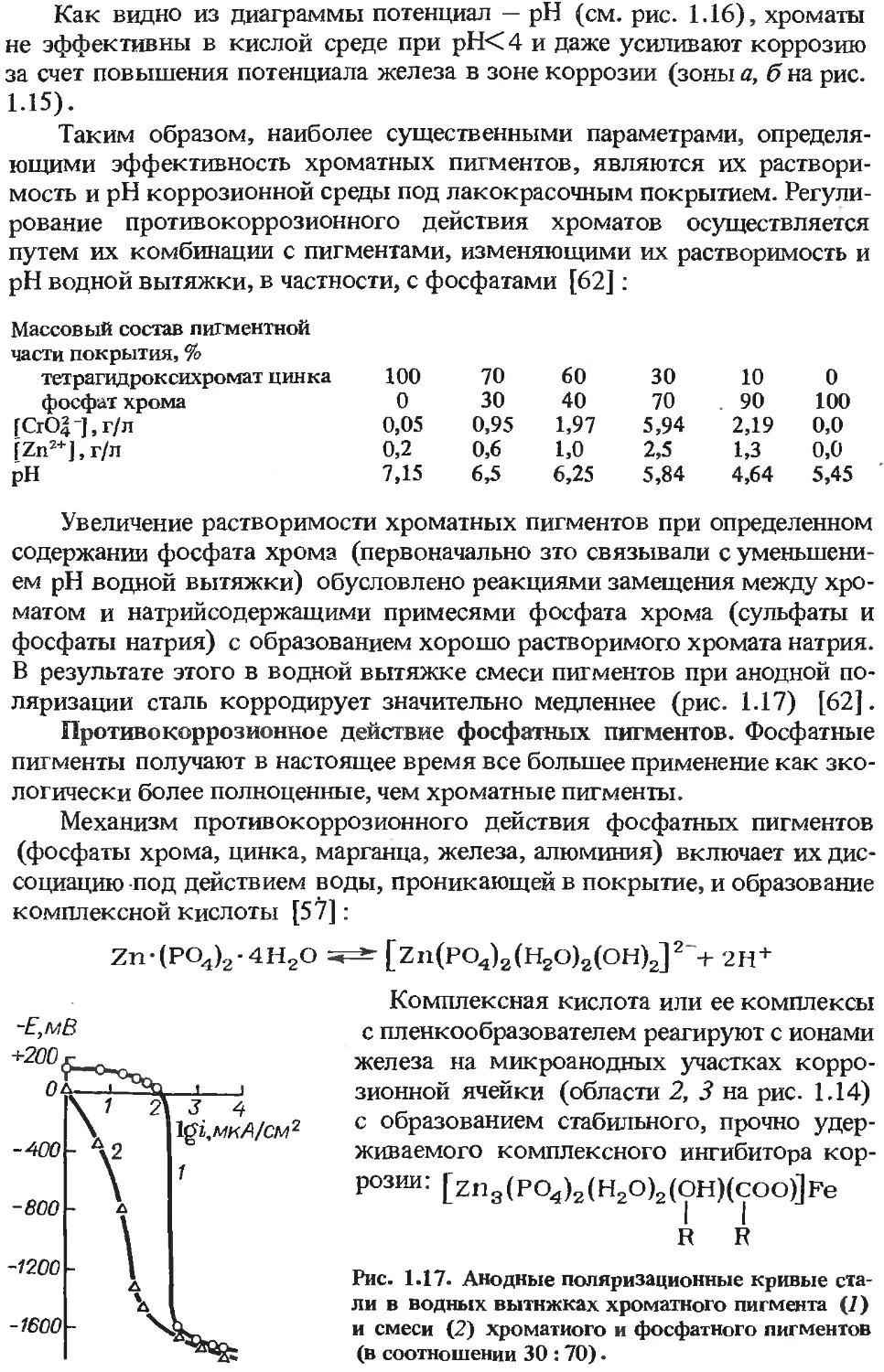

В результате этого в водной вытяжке смеси пигментов при анодной по-

ляризации сталь корродирует значительно медленнее (рис. 1.17) [62].

Противокоррозионное действие фосфатных пигментов. Фосфатные

пигменты получают в настоящее время все большее применение как эко-

логически более полноценные, чем хроматные пигменты.

Механизм противокоррозионного действия фосфатных пигментов

(фосфаты хрома, цинка, марганца, железа, алюминия) включает их дис-

социацию под действием воды, проникающей в покрытие, и образование

комплексной кислоты [57]:

Zn• (РО4)2 4Н2О [Zn(PO4)2(H2O)2(OH)2]2 + 2Н +

-Е,мВ

Комплексная кислота или ее комплексы

с пленкообразователем реагируют с ионами

железа на микроанодных участках корро-

зионной ячейки (области 2, 3 на рис. 1.14)

с образованием стабильного, прочно удер-

живаемого комплексного ингибитора кор-

розии: [zn3(P04)2(H20)2(0H)(C00)]Fe

В R

Рис. 1.17. Анодные поляризационные кривые ста-

ли в водных вытнжках хроматного пигмента (7)

и смеси (2) хроматного и фосфатного пигментов

(в соотношении 30 : 70).

Если с подложкой взаимодействуют комплексы фосфатов с пленко-

образователем, возрастание противокоррозионных свойств покрытий,

пигментированных фосфатами, связано и с повышением адгезионной

прочности. Благодаря более сильной комплексообразующей способно-

сти фосфатные пигменты лучше, чем хроматные пигменты, защищают

подложки, содержапдие следы ржавчины.

По некоторым данным [60, 63], фосфатные пигменты не обладают

пассивирующим действием. В частности, это установлено для фосфата

хрома и обусловлено наличием в нем в качестве примесей ионов SO^“;

концентрация сульфат-ионов в водной вытяжке пигмента в 3 раза пре-

вышает концентрацию фосфат-ионов. Результаты ускоренных испытаний

покрытий, пигментированных фосфатом хрома, показывают их неудо-

влетворительную водостойкость [62]. Поэтому фосфат хрома рекомен-

дуется использовать в смеси с ингибиторами коррозии [63] или с хро-

матными пигментами. Смеси фосфатных и хроматных пигментов прояв-

ляют синергизм, так как окислительное действие хроматов ведет к

образованию пленки оксида железа (III), необходимой для эффективно-

го ингибирующего действия фосфатов.

Заметное влияние на противокоррозионное действие фосфатных

пигментов оказывает дисперсность: чем она выше, тем выше ингибиру-

ющее действие пигментов, что обусловлено более интенсивным взаимо-

действием с пленкообразователем.

Противокоррозионное действие свинцового порошка. Механизм

противокоррозионного действия металлического свинца включает

катодную защиту, так как в областях коррозионной ячейки, имеющих

высокие значения pH (области 1, 5 на рис. 1-14), свинец является анодом

по отношению к железу и проявляет протекторное действие. Кроме того,

свинец в высокодисперсном состоянии обладает весьма высокой хими-

ческой активностью по отношению к агентам, вызывающим коррозию

стали (кислород), а также к ионам и газам, способствующим развитию

коррозионного процесса. Он активно взаимодействует с сульфат-ионами,

проникающими в покрытие при их эксплуатации в промышленной атмо-

сфере, давая нерастворимый сульфат свинца, а это приводит к уплотне-

нию покрытия и уменьшению его проницаемости. Свинец реагирует с

углекислым газом с образованием карбоната, еще менее растворимого,

чем сульфат; поэтому введение карбоната кальция заметно улучшает за-

щитные свойства покрытий, наполненных металлическим свинцом. Ана-

логичным образом свинец связывает и весьма коррозионно-активные

хлорид-ионы.

Существенную роль в противокоррозионном действии свинцового

порошка играет образование свинцовых мыл с карбоксилсодержащими

пленкообразователями. Это увеличивает непроницаемость пленок,

связывает полярные группы, повышает стойкость пленкообразователей

к гидролизу и, следовательно, адгезионную прочность покрытия на мик-

рокатодных участках (области с высоким значением pH), что затрудняет

восстановление кислорода и тормозит коррозионный процесс. Свинец

реагирует также с жирными низкомолекулярными кислотами С6—С8,

образующимися в результате деструкции алкидов в процессе сушки и

эксплуатации покрытий и являющимися сравнительно сильными кор-

розионными агентами. При этом получаются продукты, которые явля-

ются адсорбирующимися ингибиторами в области значений pH 4—6. Они

мигрируют и адсорбируются на поверхности микроанодов, создавая

защитную пленку, блокирующую анод от внешней среды. Установлено,

что адсорбционный слой свинцовых мыл не изменяет электрохимическо-

го потенциала железа, поэтому свинецсодержащие пигменты не являются

опасными с точки зрения ускорения процесса коррозии [57].

Противокоррозионное действие свинцового сурика. Свинцовый су-

рик РЬ3О4 ведет себя как щелочной окислитель (при pH 9—10), восста-

новление которого на микрокатодных участках электрохимической кор-

розионной ячейки (область 1 на рис. 1.14.) приводит к образованию

весьма реакционноспособного и хорошо растворимого оксида свинца:

РЬ3О4+ Н2О + 2ё—* ЗРЬО + 2ОН

При его растворении образуются ионы свинца, механизм противо-

коррозионного действия которых рассмотрен выше [57].

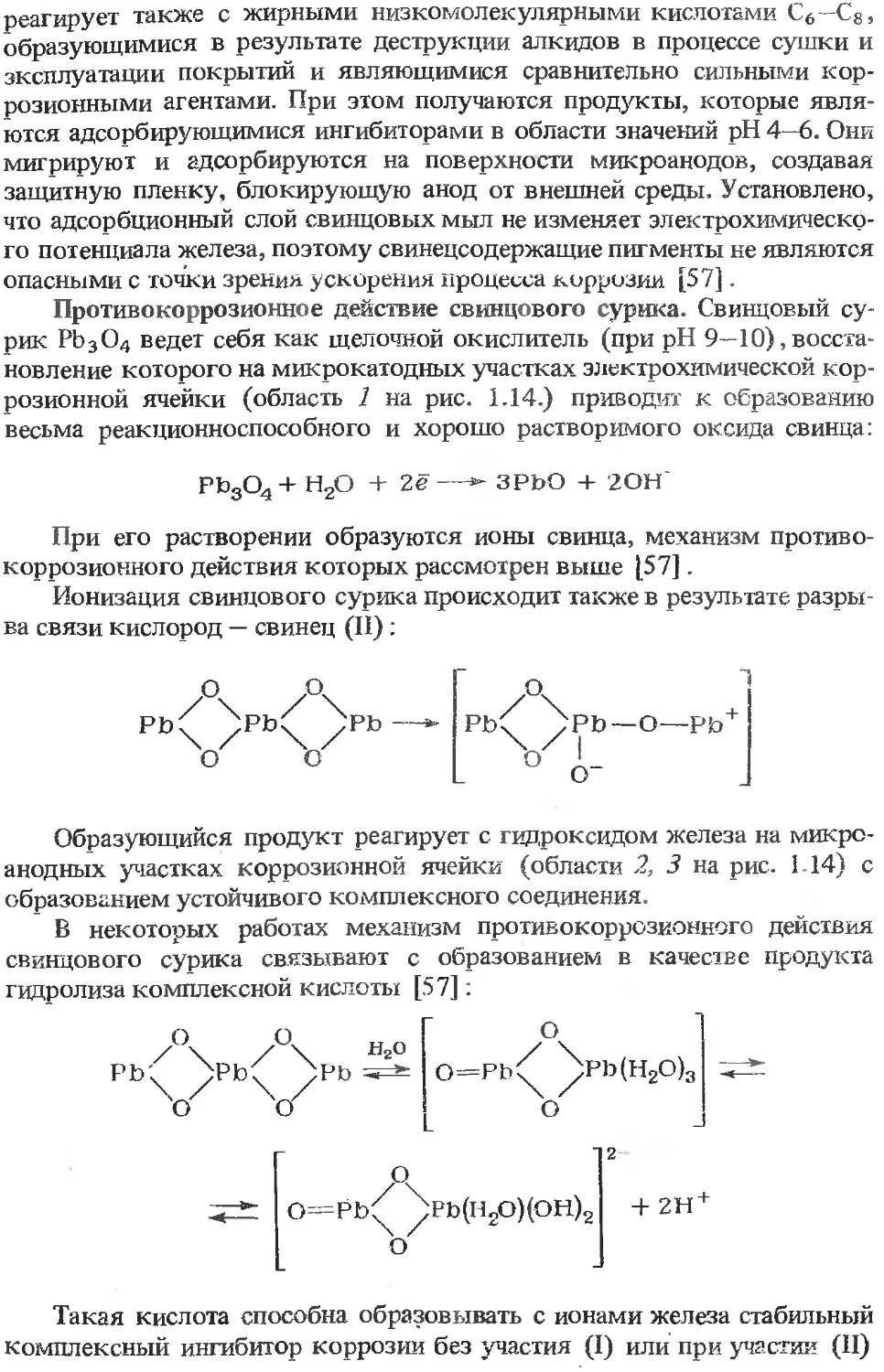

Ионизация свинцового сурика происходит также в результате разры-

ва связи кислород — свинец (II):

Образующийся продукт реагирует с гидроксидом железа на микро-

анодных участках коррозионной ячейки (области 2, 3 на рис. 114) с

образованием устойчивого комплексного соединения.

В некоторых работах механизм противокоррозионного действия

свинцового сурика связывают с образованием в качестве продукта

гидролиза комплексной кислоты [57]:

2

О

О=РЬ\ ^РЬ(НаО)(ОН)2 + 2Н +

О

Такая кислота способна образовывать с ионами железа стабильный

комплексный ингибитор коррозии без участия (I) или при участии (II)

функциональных групп пленкообразователя.

О

O=Pt>/ /РЬ(Н2О)(ОН)2 Fe ;

О

I

О

^Pb(H2O)(RCOO)2 Fe

О

II

O=Pb

Кроме того, свинцовый сурик — пигмент основного характера, рас-

ширяющий область пассивного состояния стальной подложки (см, рис.

1.15). В процессе эксплуатации покрытий, пигментированных свинцо-

вым суриком, на поверхности стальных подложек методом Оже-спектро-

скопии обнаружены следы металлического свинца. Микрофаза свинца

облегчает катодное восстановление кислорода на поверхности оксида

железа, что приводит к повышению плотности тока на анодных участках

коррозионной ячейки, особенно в местах повреждения пассивирующей

оксидной пленки. В результате постепенно устраняется дефектность

структуры оксидной пленки и сохраняются стабильные противокоррози-

онные свойства покрытия [55].

Противокоррозионное действие цинковой пыли. Электрохимический

потенциал цинка ниже, чем железа (—760 и 440 мВ соответственно), по-

этому в электрохимической паре цинк — железо, возникающей в покры-

тиях в присутствии воды, частицы пигмента выполняют роль анода и

растворяются в процессе эксплуатации покрытия:

Zn-2e Zn2+

Металлическая подложка выполняет функцию катода:

2Н2О + О2 + 4е 4ОН-

В результате имеет место пассивация стали за счет подщелачивания.

Полагают, что электрохимическое (протекторное) действие цинковой

пыли является первой стадией процесса, происходящего в цинкнапол-

ненном покрытии [64], после чего следует стадия уплотнения структу-

ры покрытия вследствие взаимодействия ионов цинка с диоксидом и

оксидом углерода. Эта стадия сопровождается образованием нераство-

римых продуктов, выделение которых на подложке приводит к появле-

нию защитных слоев, препятствующих коррозии, а выделение их в объ-

еме покрытия — к его уплотнению и усилению.

Противокоррозионное действие пигментов основного характера.

Пигменты, имеющие щелочную водную вытяжку, расширяют область

пассивного состояния железа (см. рис. 1.15) и в большинстве случаев

увеличивают противокоррозионное действие покрытий. Одним из усло-

вий успешного применения таких пигментов является создание в коррози-

онной ячейке под лакокрасочным покрытием концентрации гидроксиль-

ных ионов, достаточной для перевода железа в пассивное состояние,

но не превышающей концентрацию, при которой становится возможным

гидролиз пленкообразователей. На этом основано противокоррозионное^

действие свинцовых и цинковых белил; карбонатных наполнителей;

метабората бария, образующего под лакокрасочным покрытием буфер-

ные растворы с pH ~ 9,3; ферритов цинка и кальция, образующих, кро-

ме того, мыла с пленкообразователями алкидного типа, что уменьшает

гидролиз отвержденного пленкообразователя в области микрокатодов

коррозионной ячейки; плюмбата кальция, формирующего на подложке

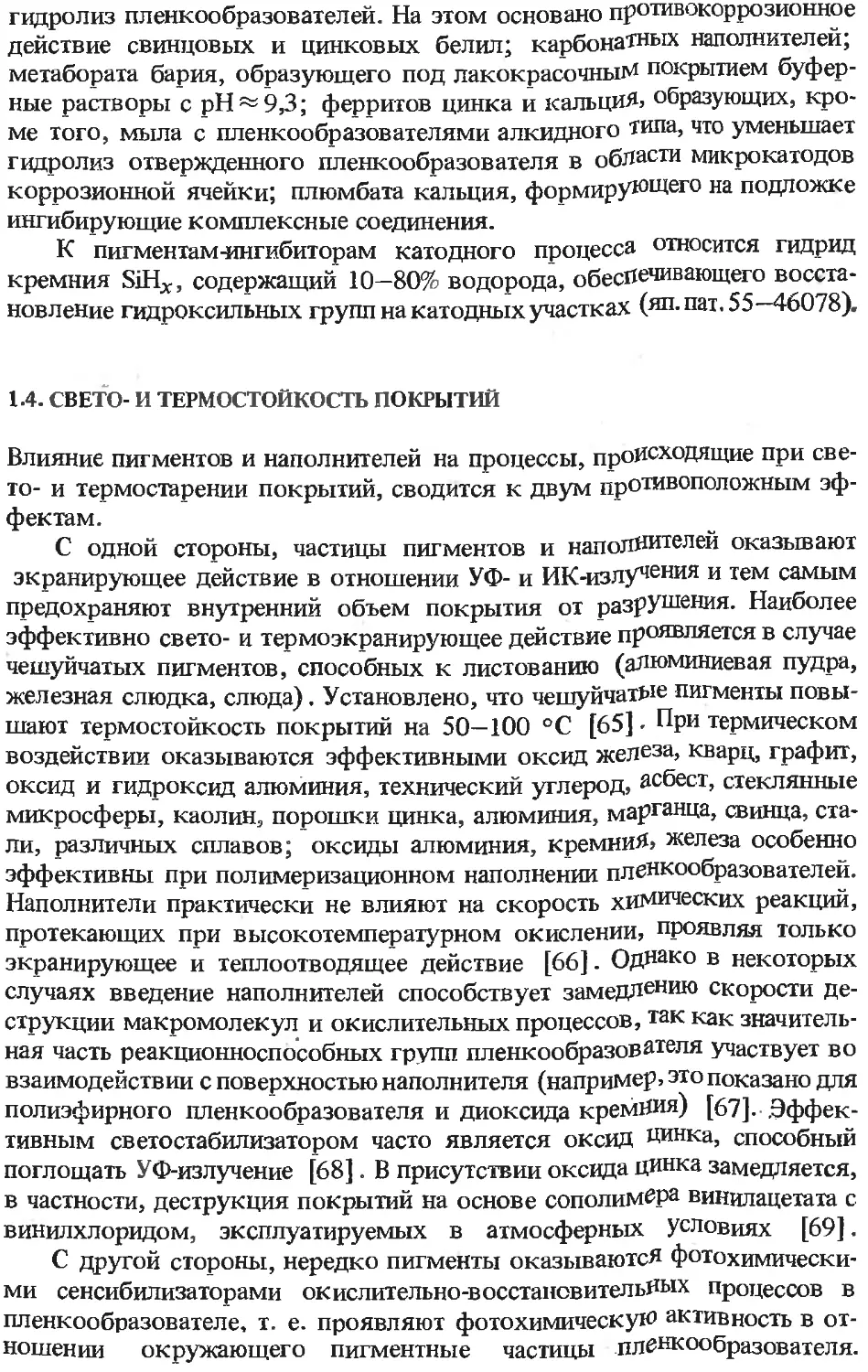

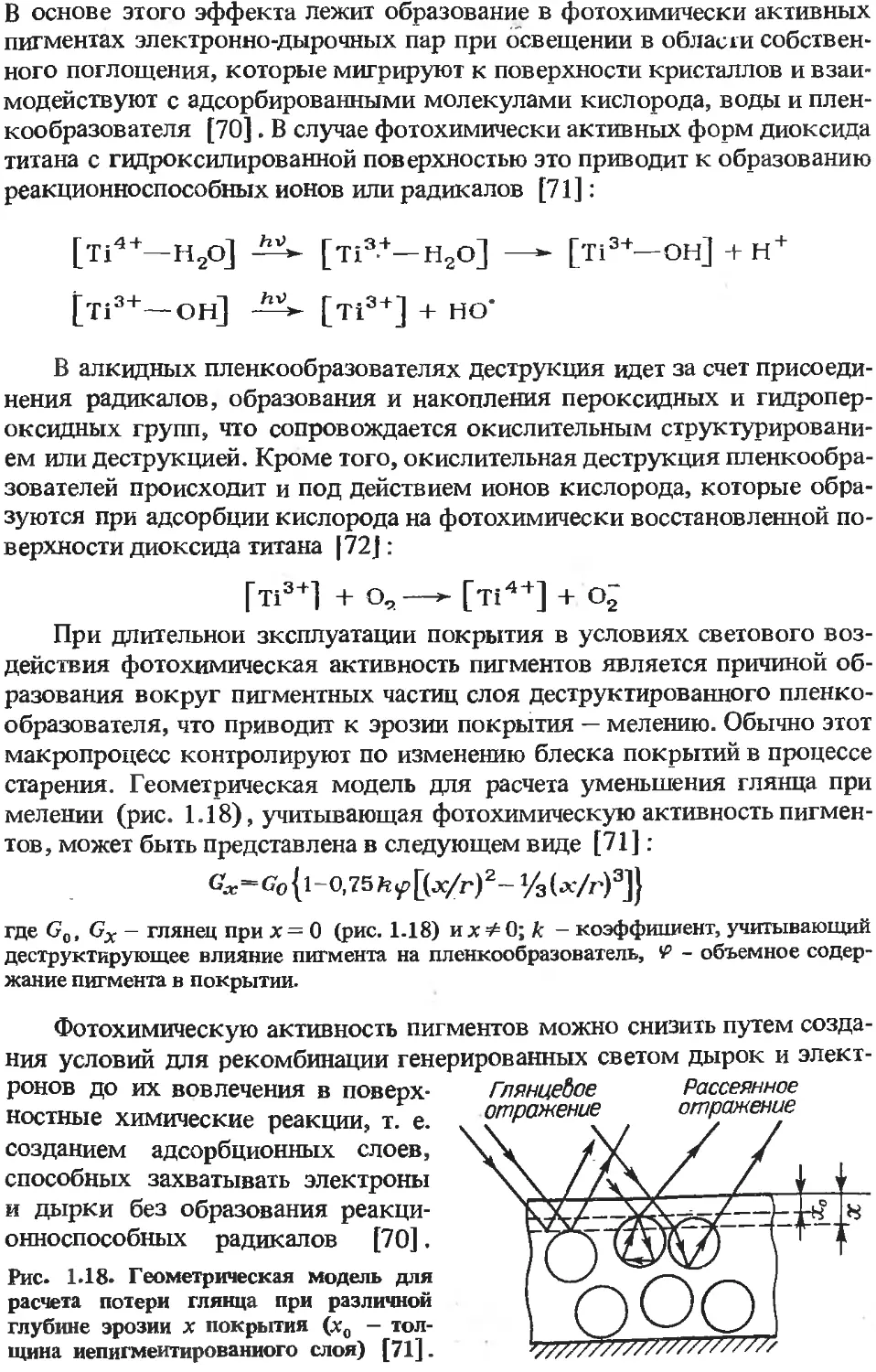

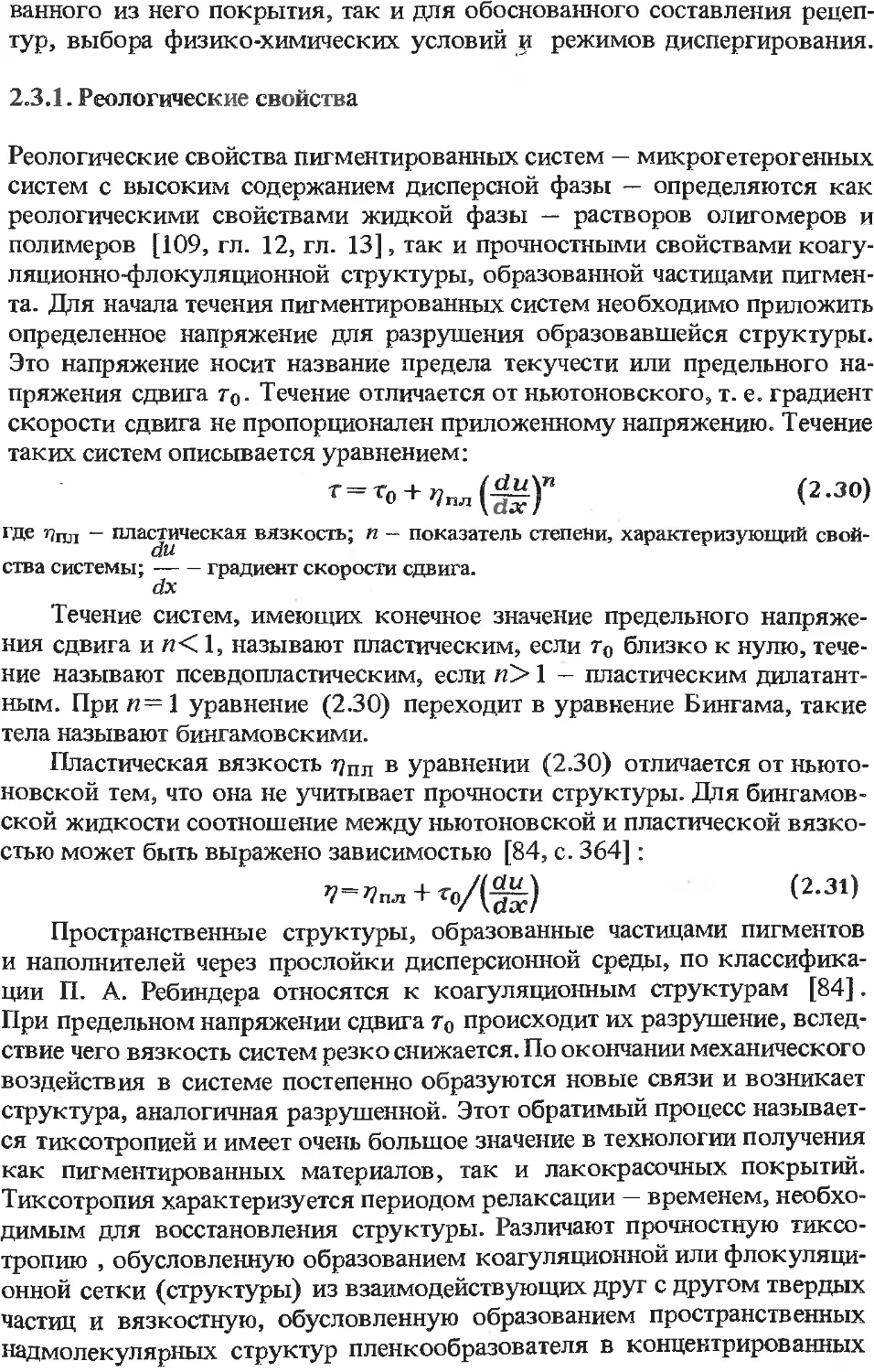

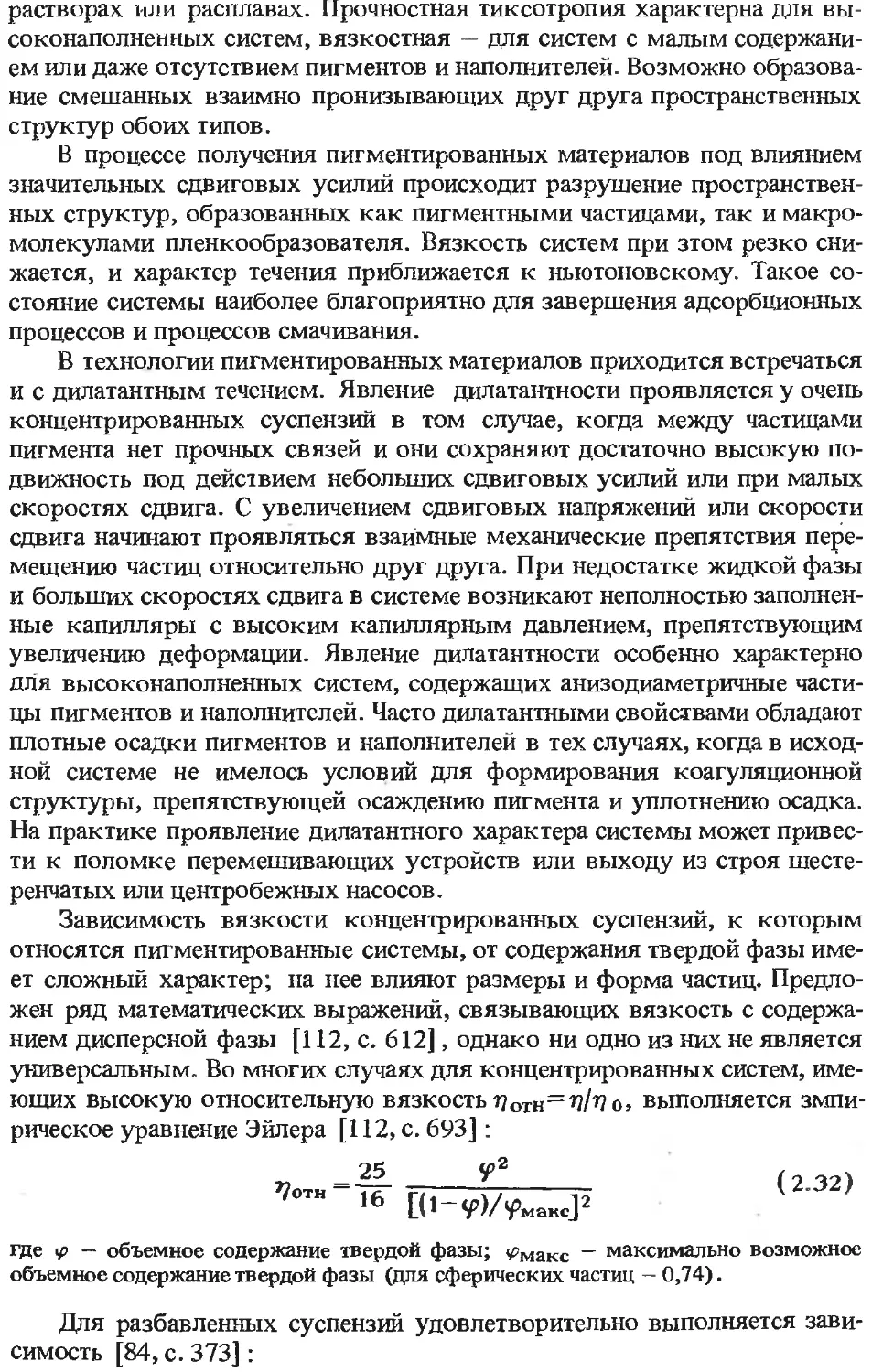

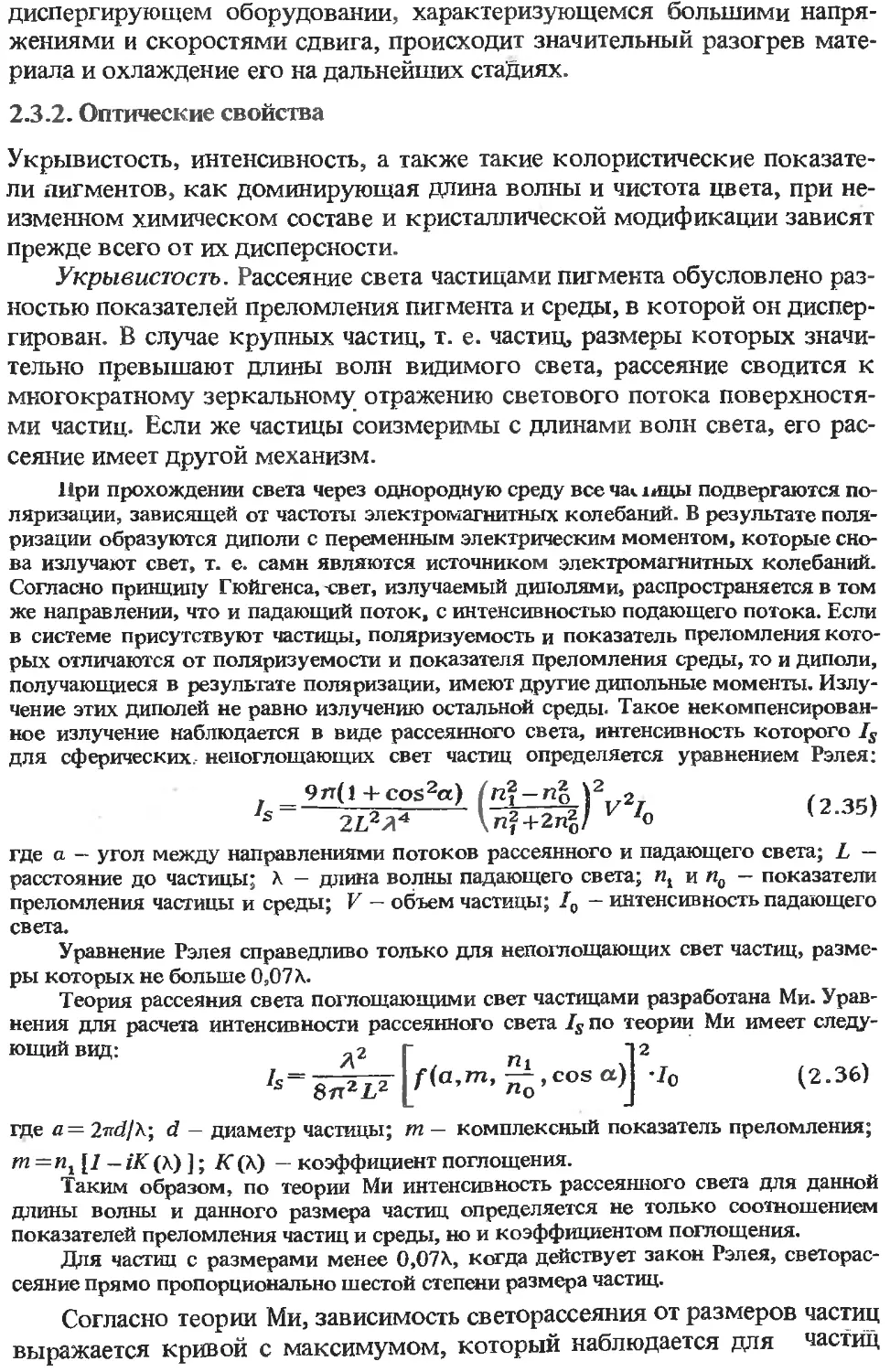

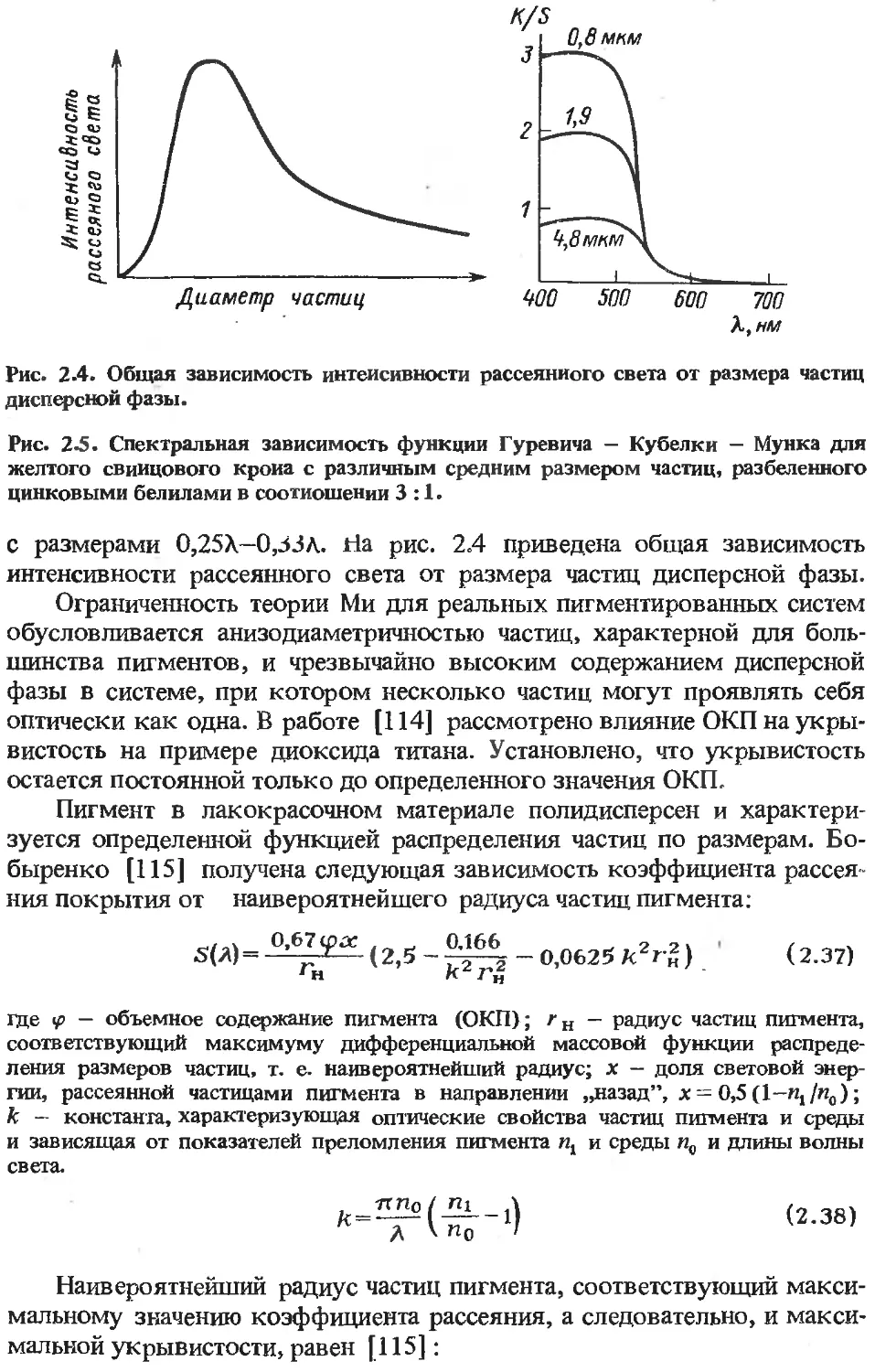

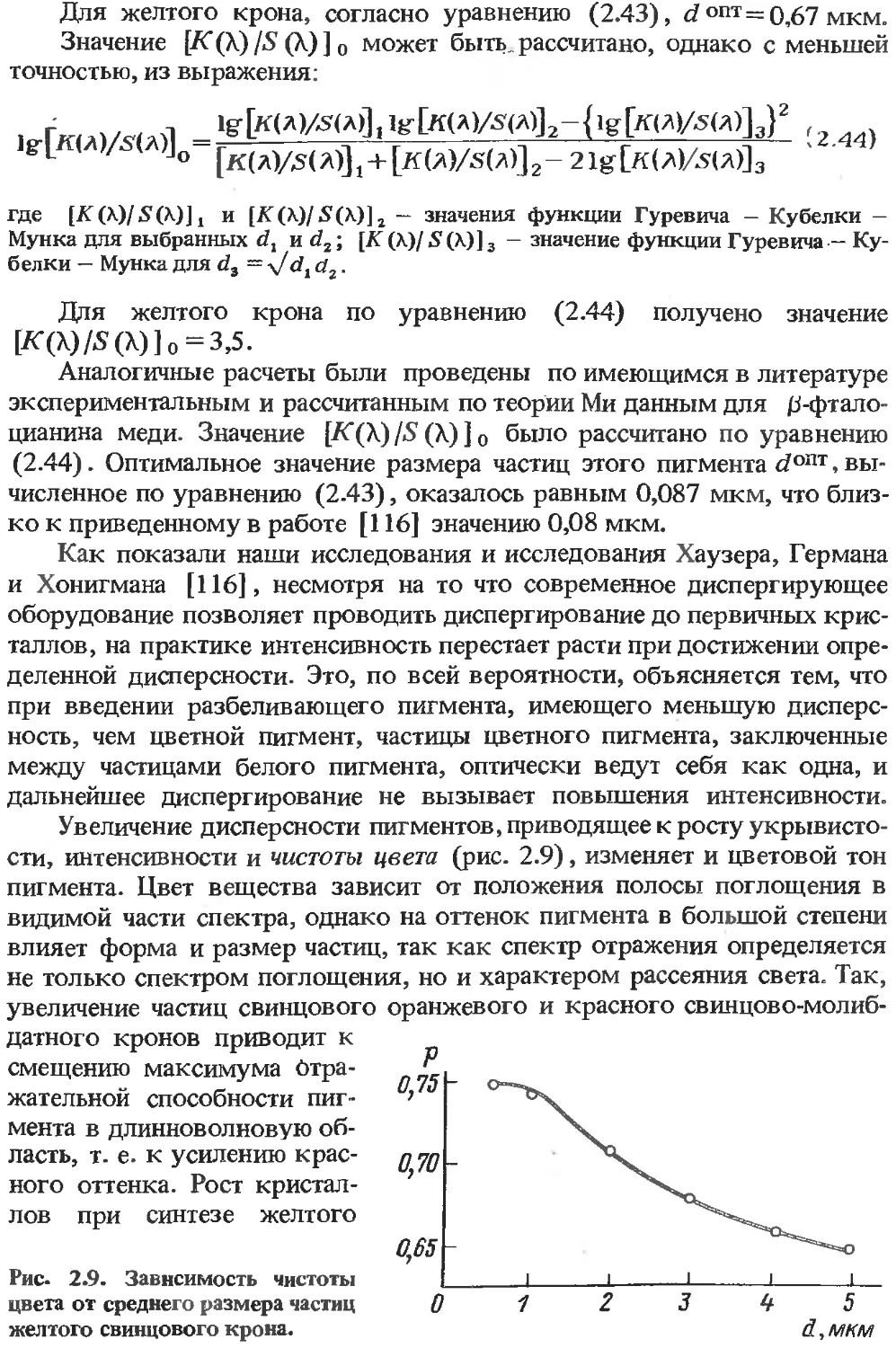

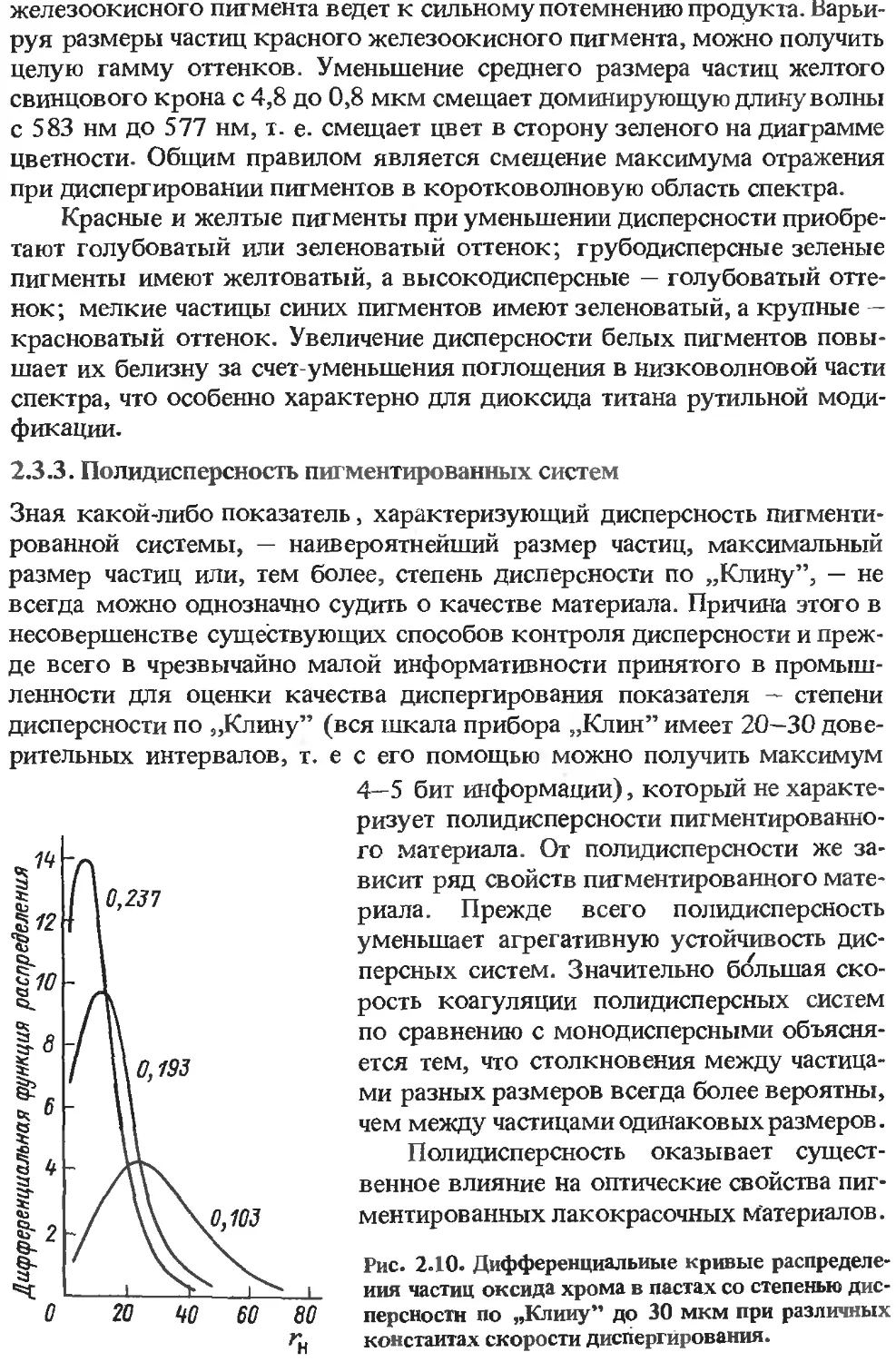

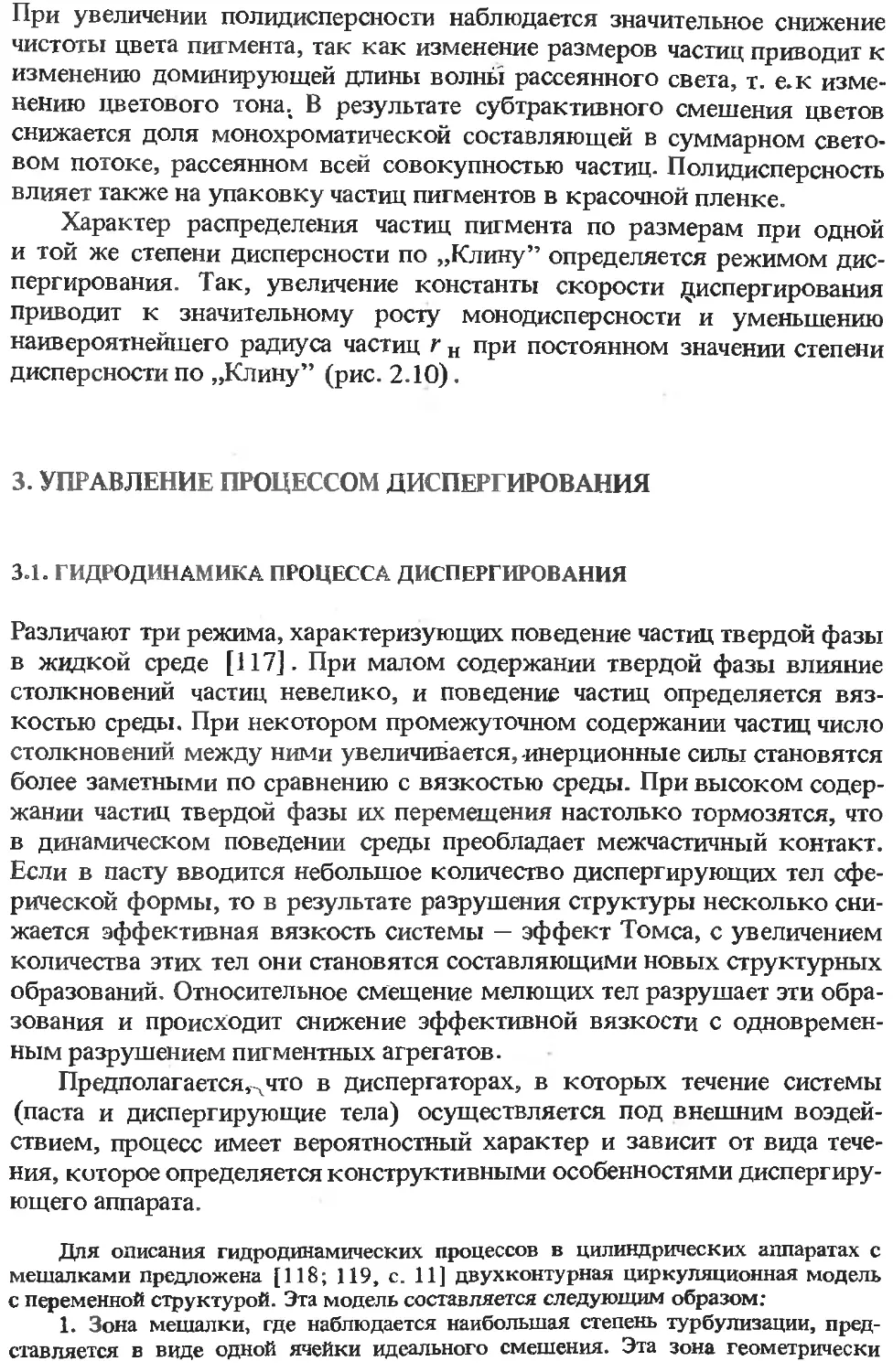

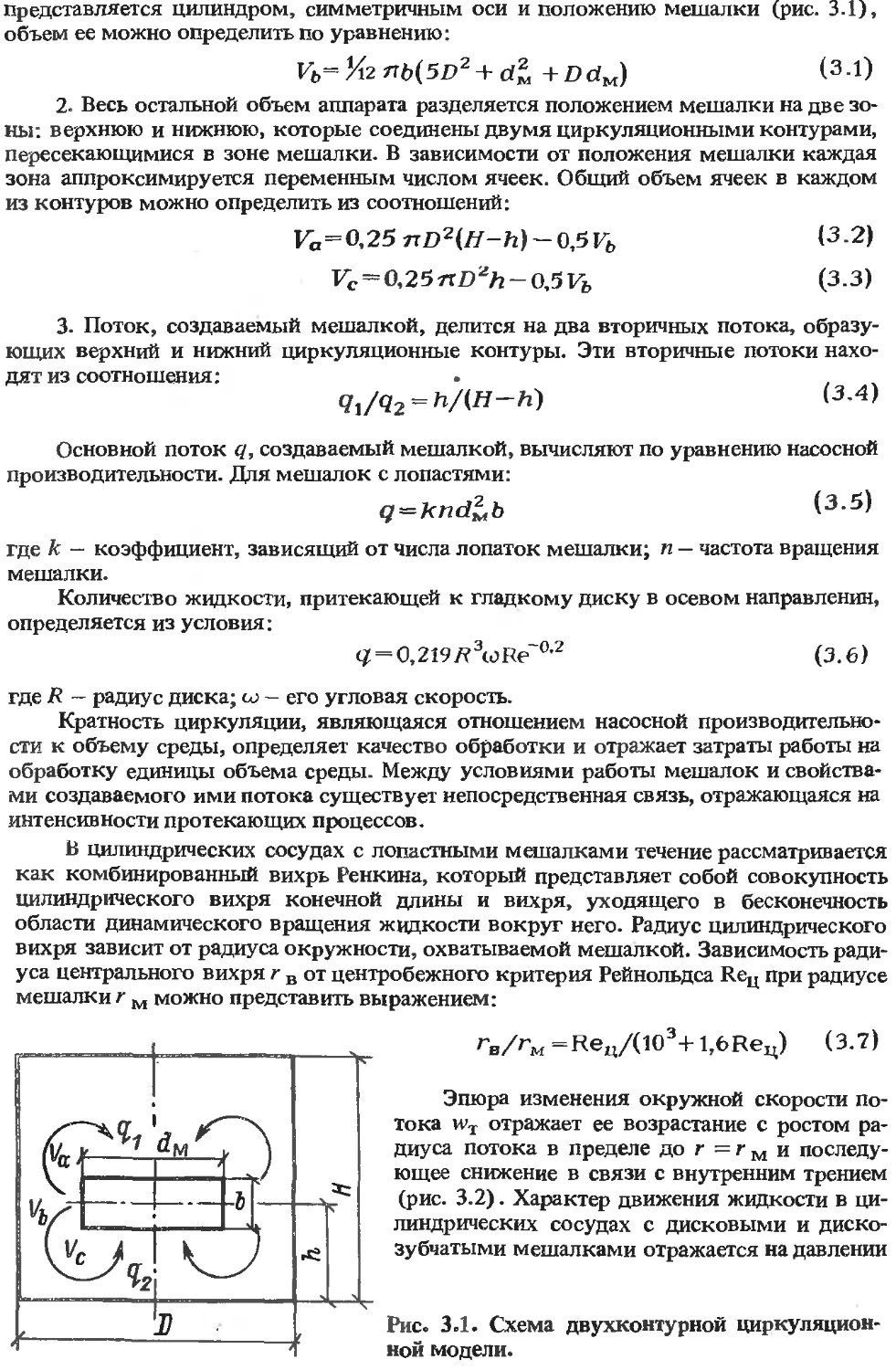

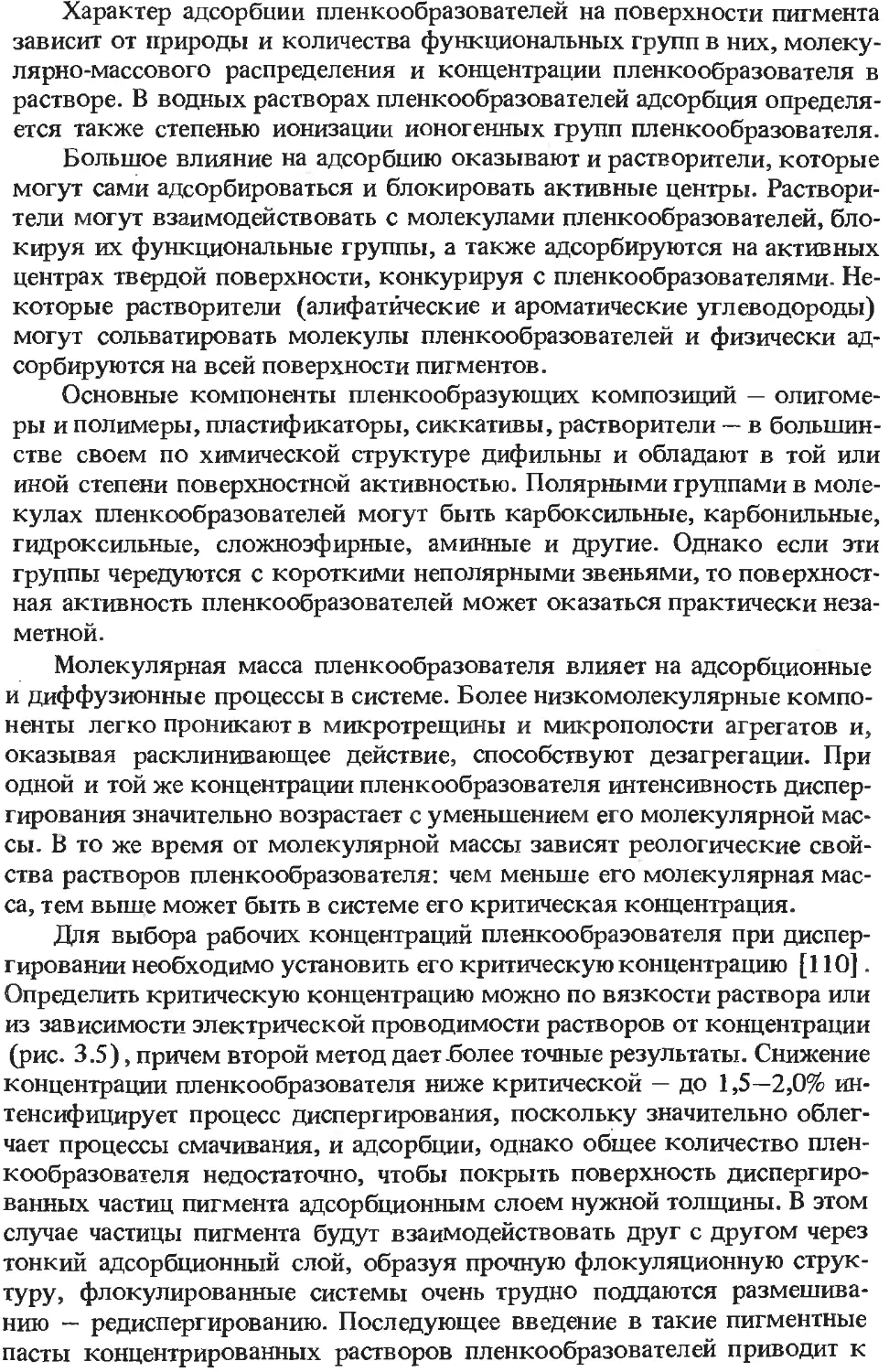

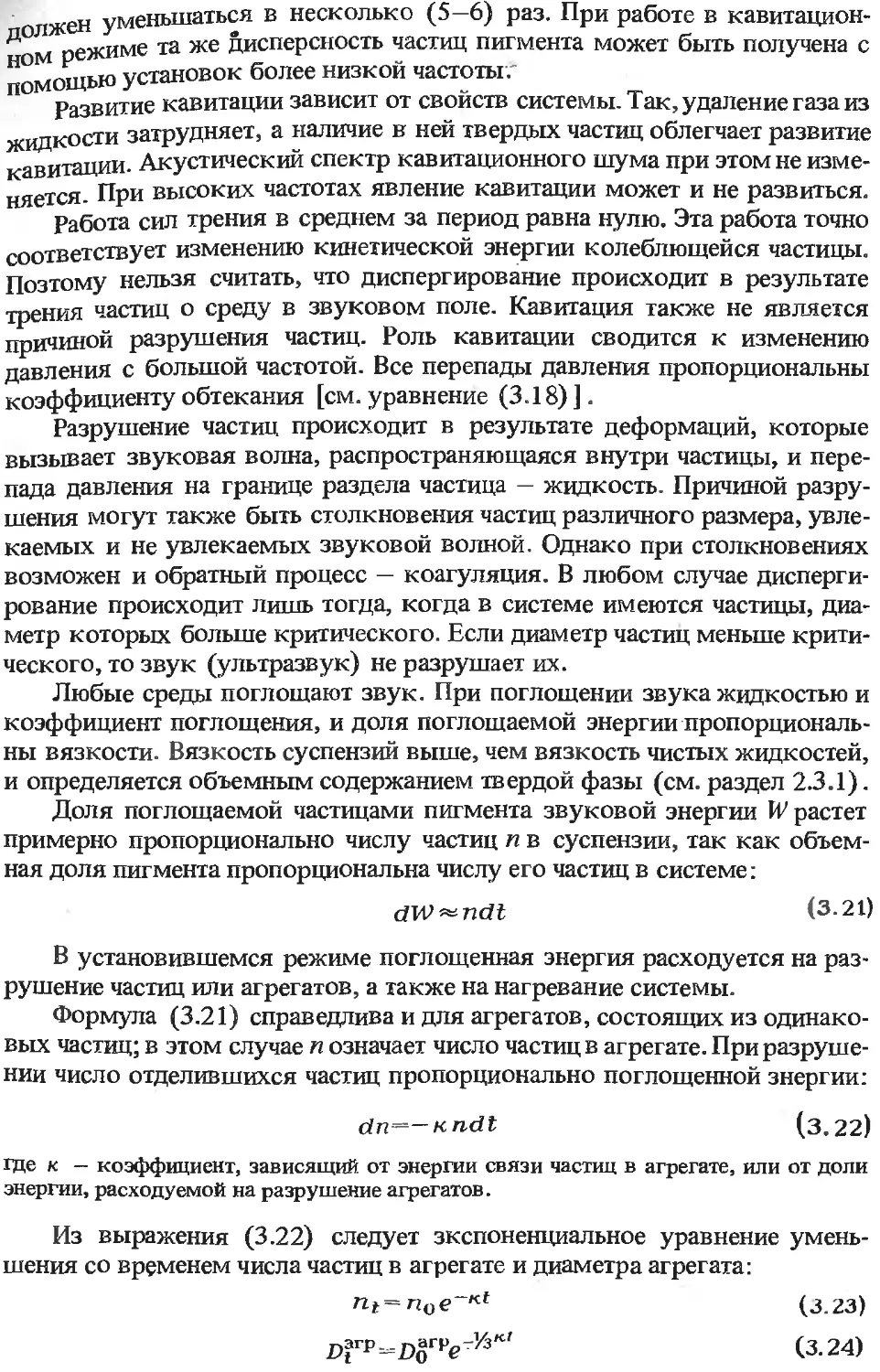

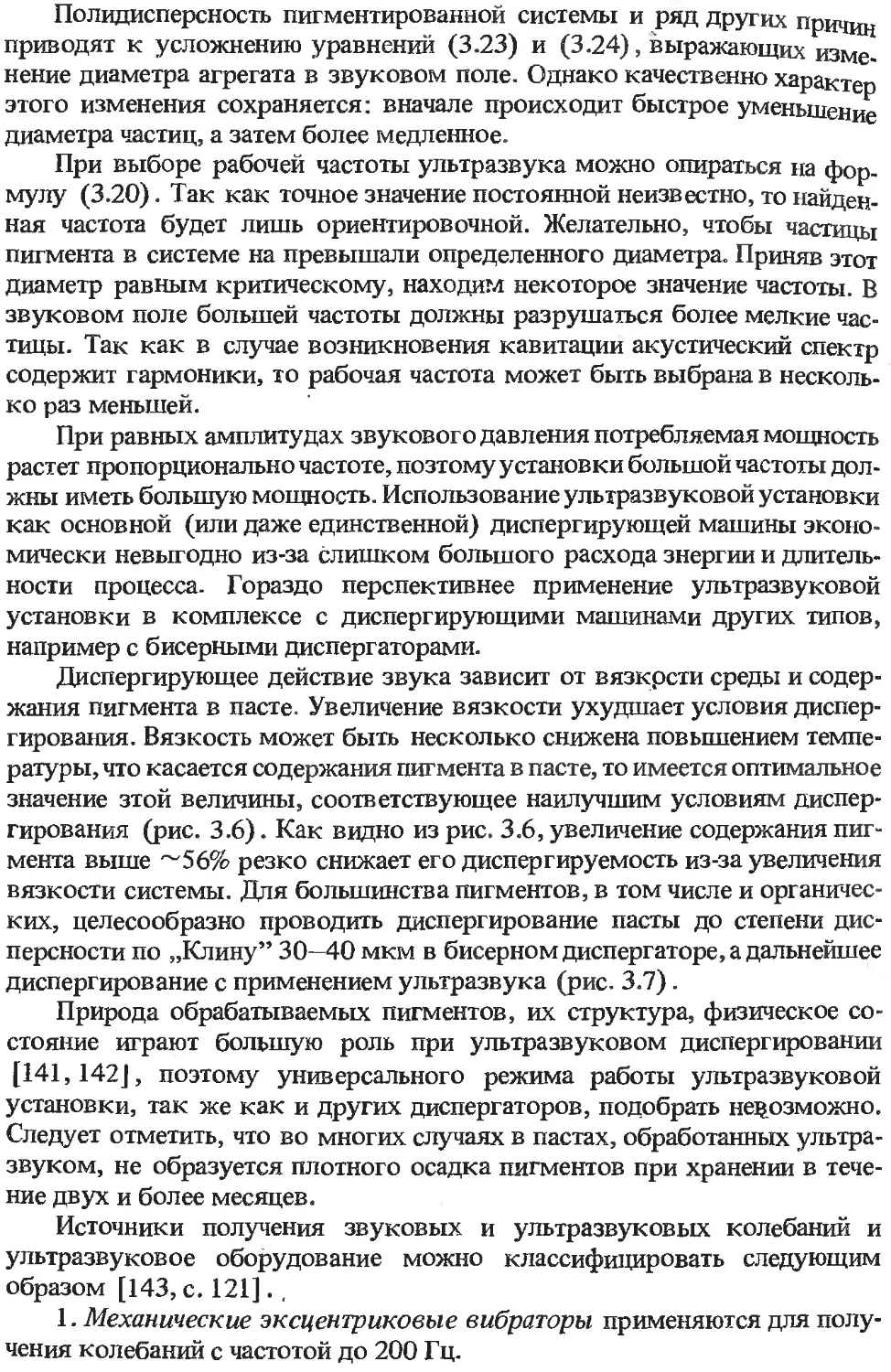

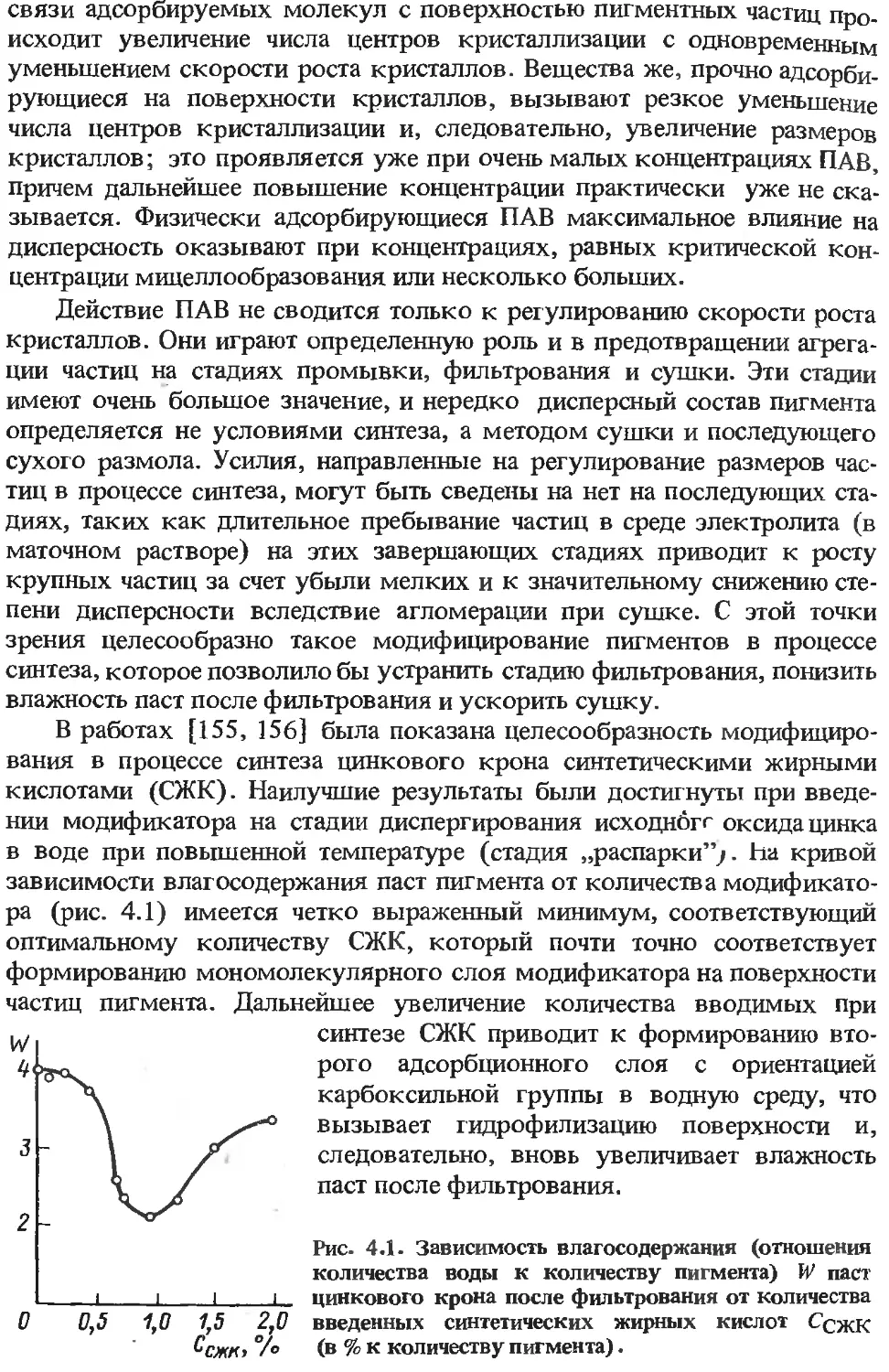

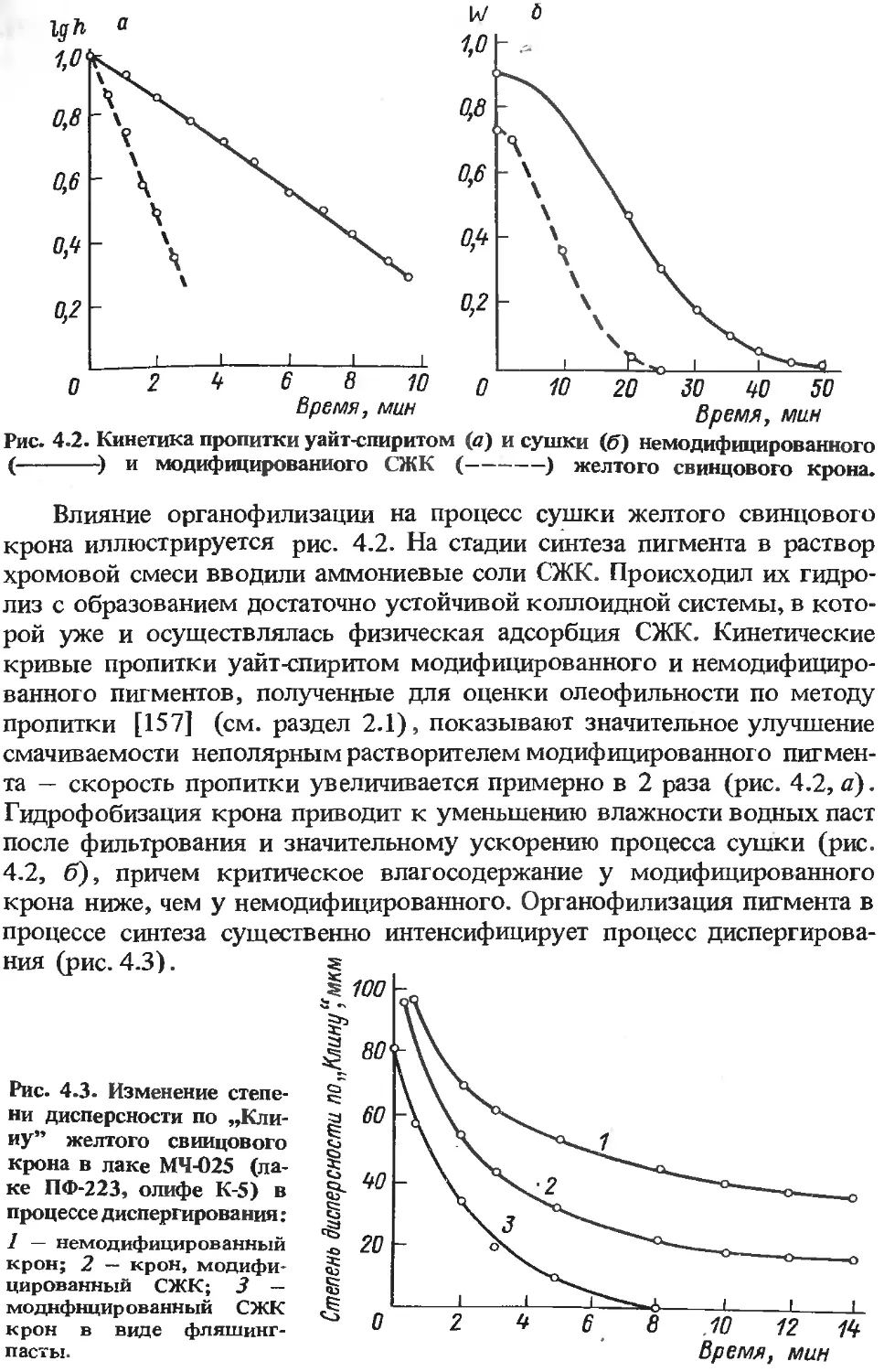

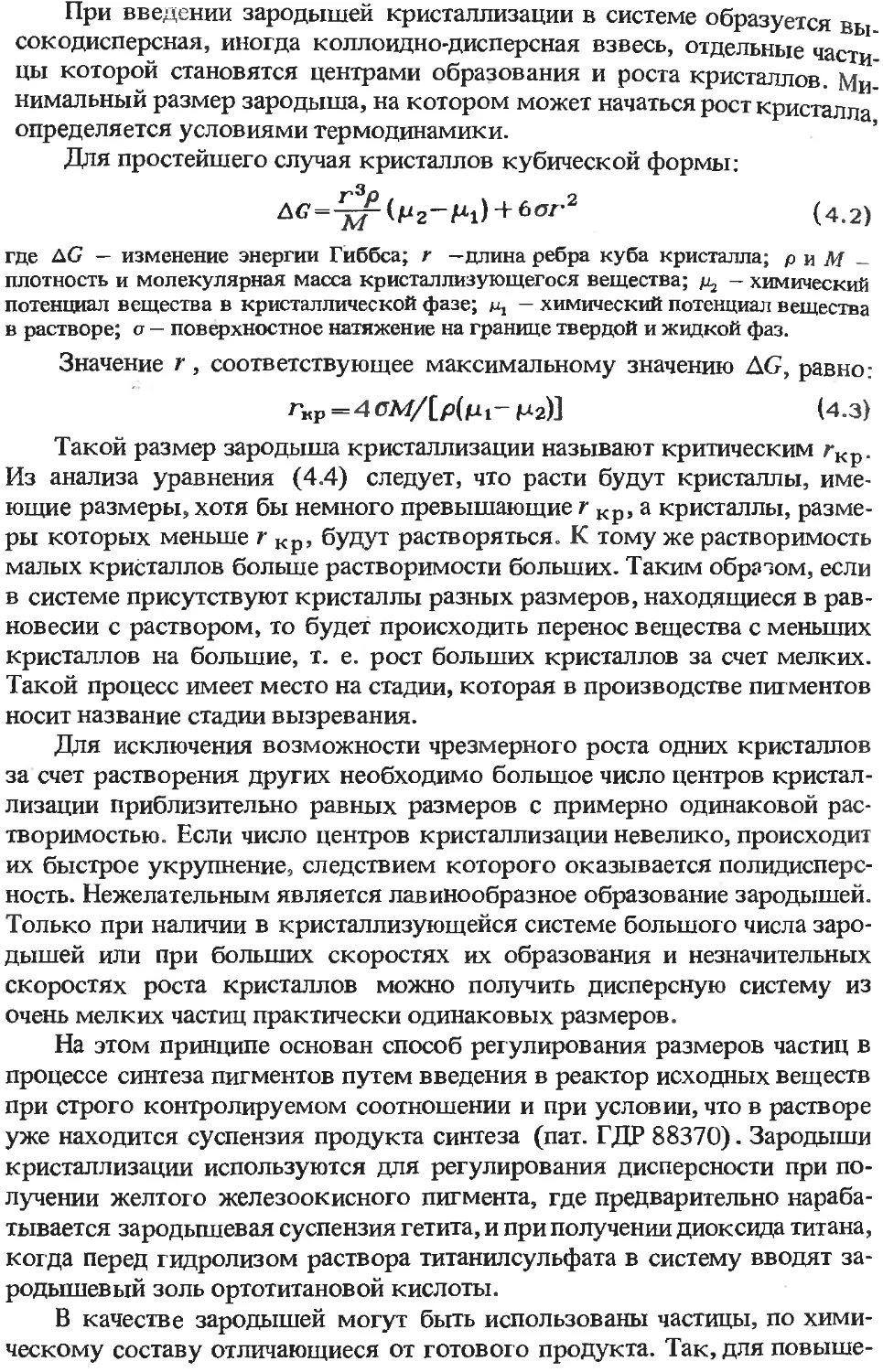

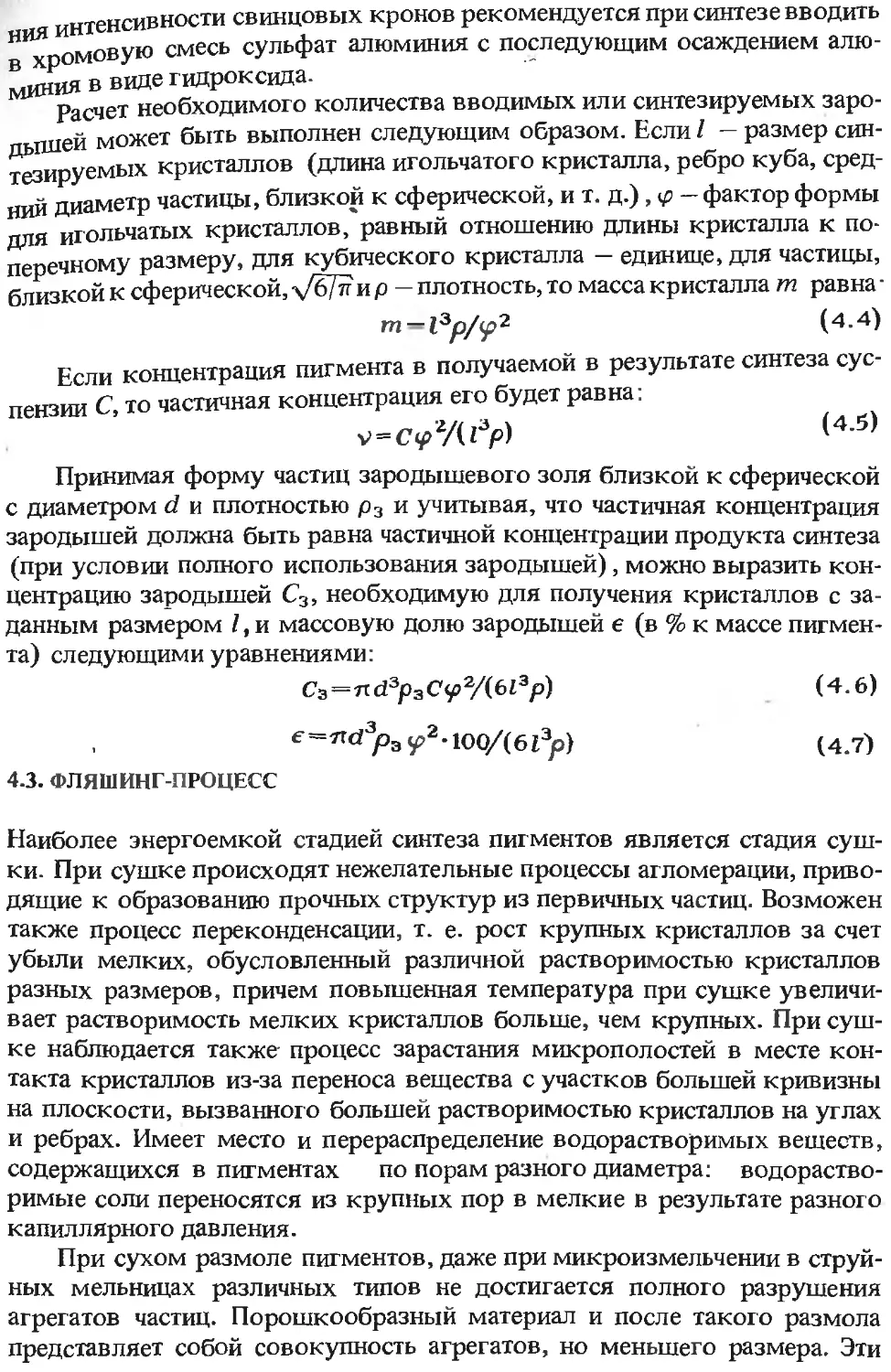

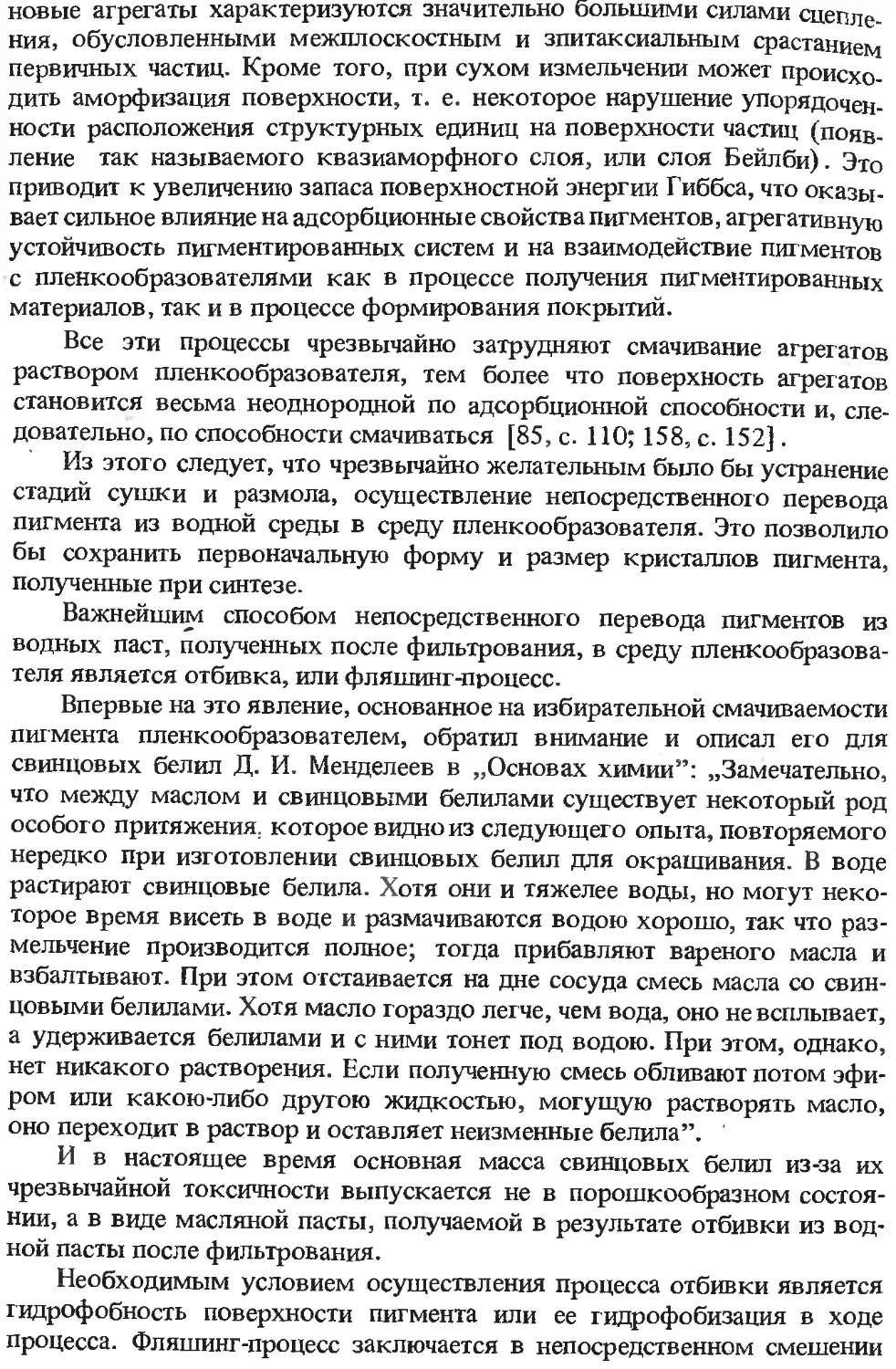

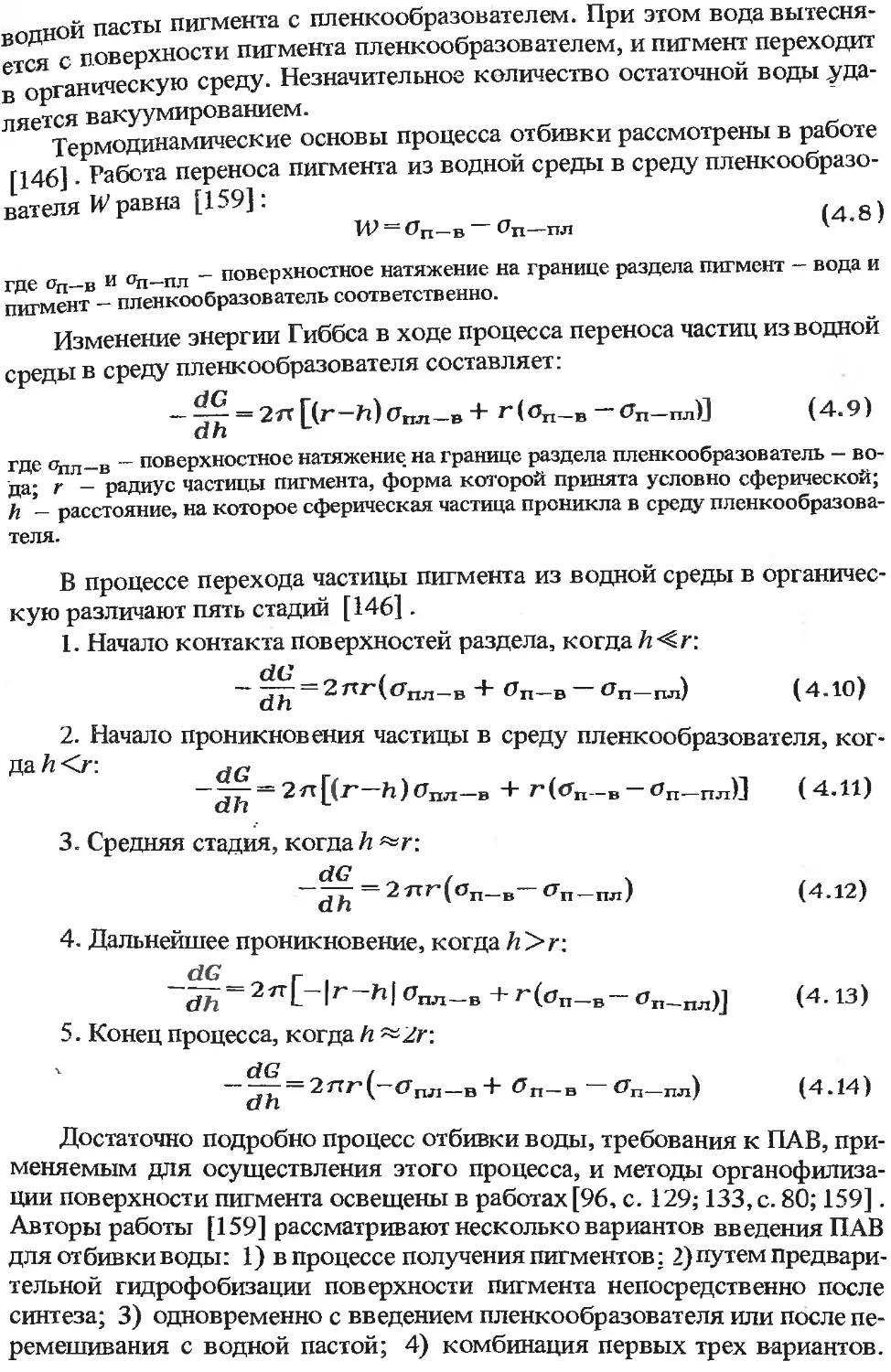

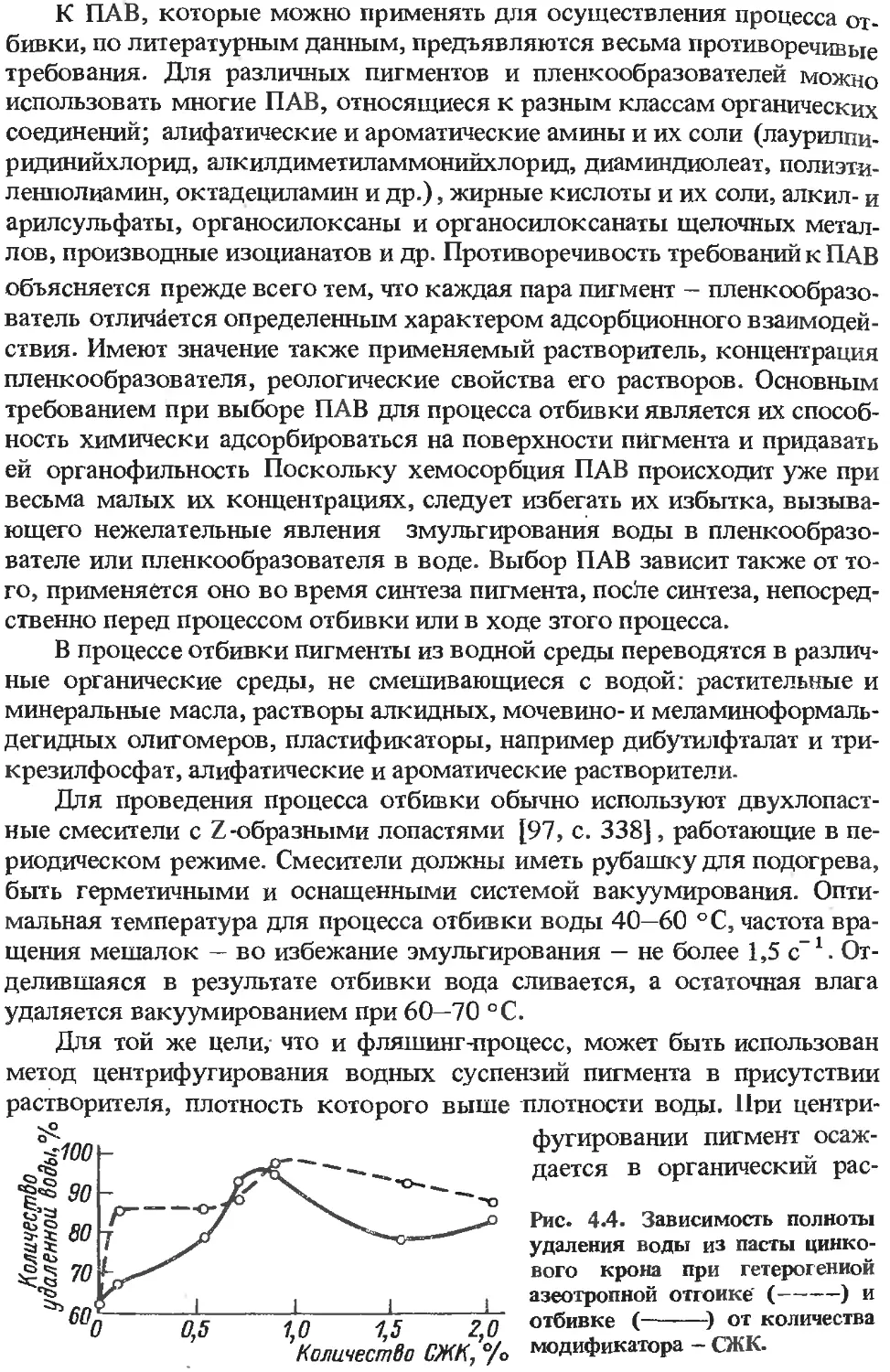

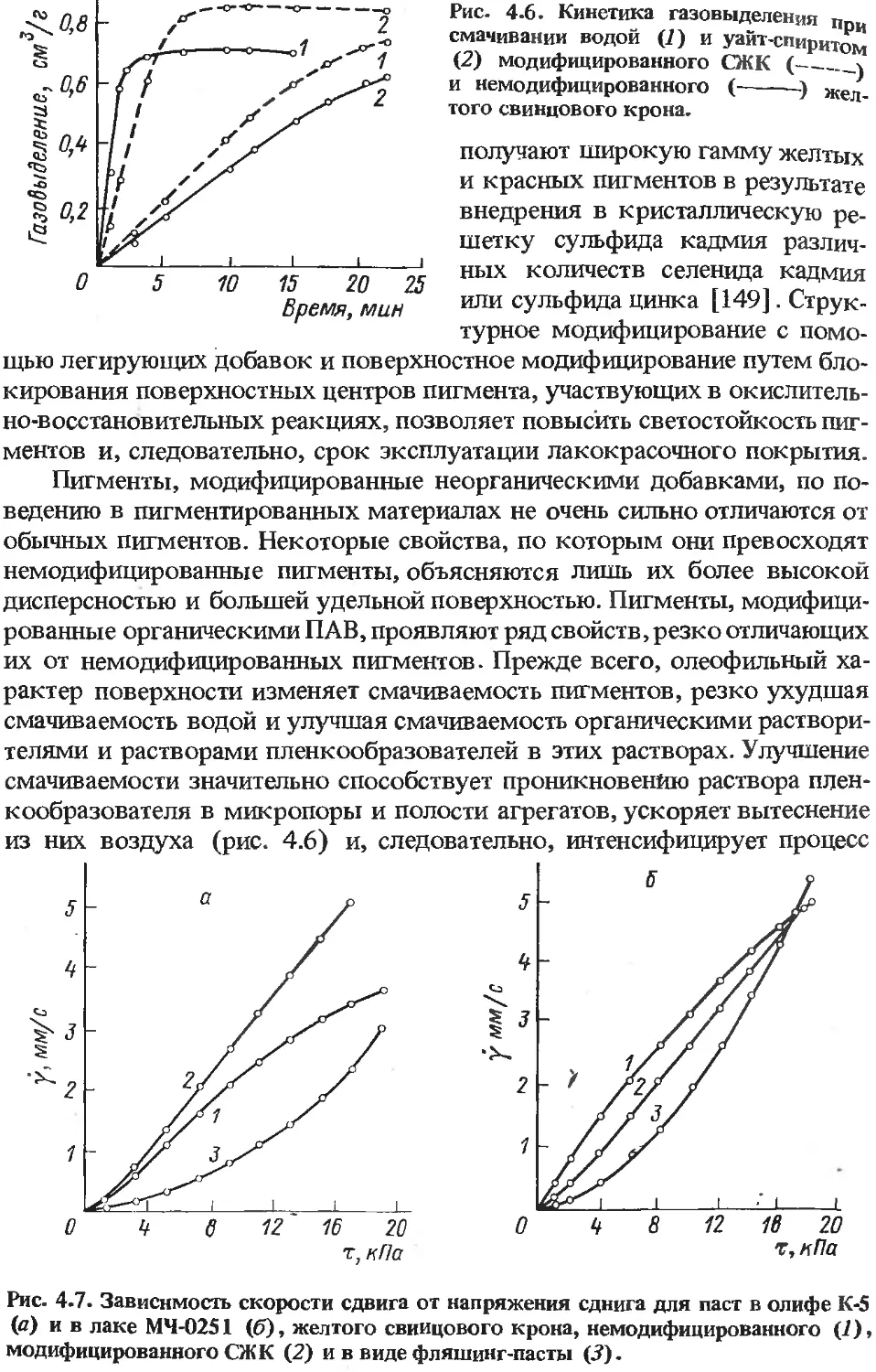

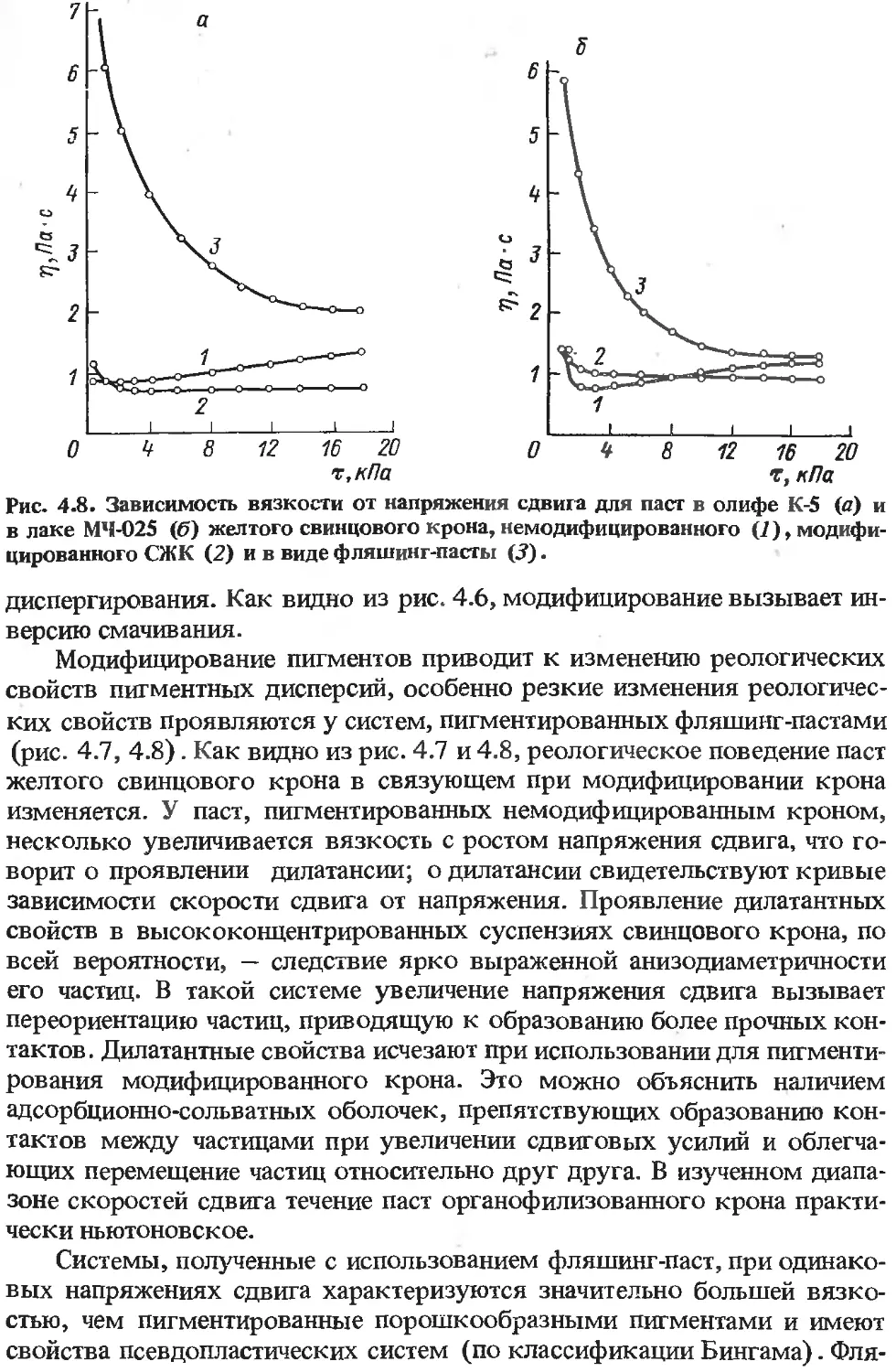

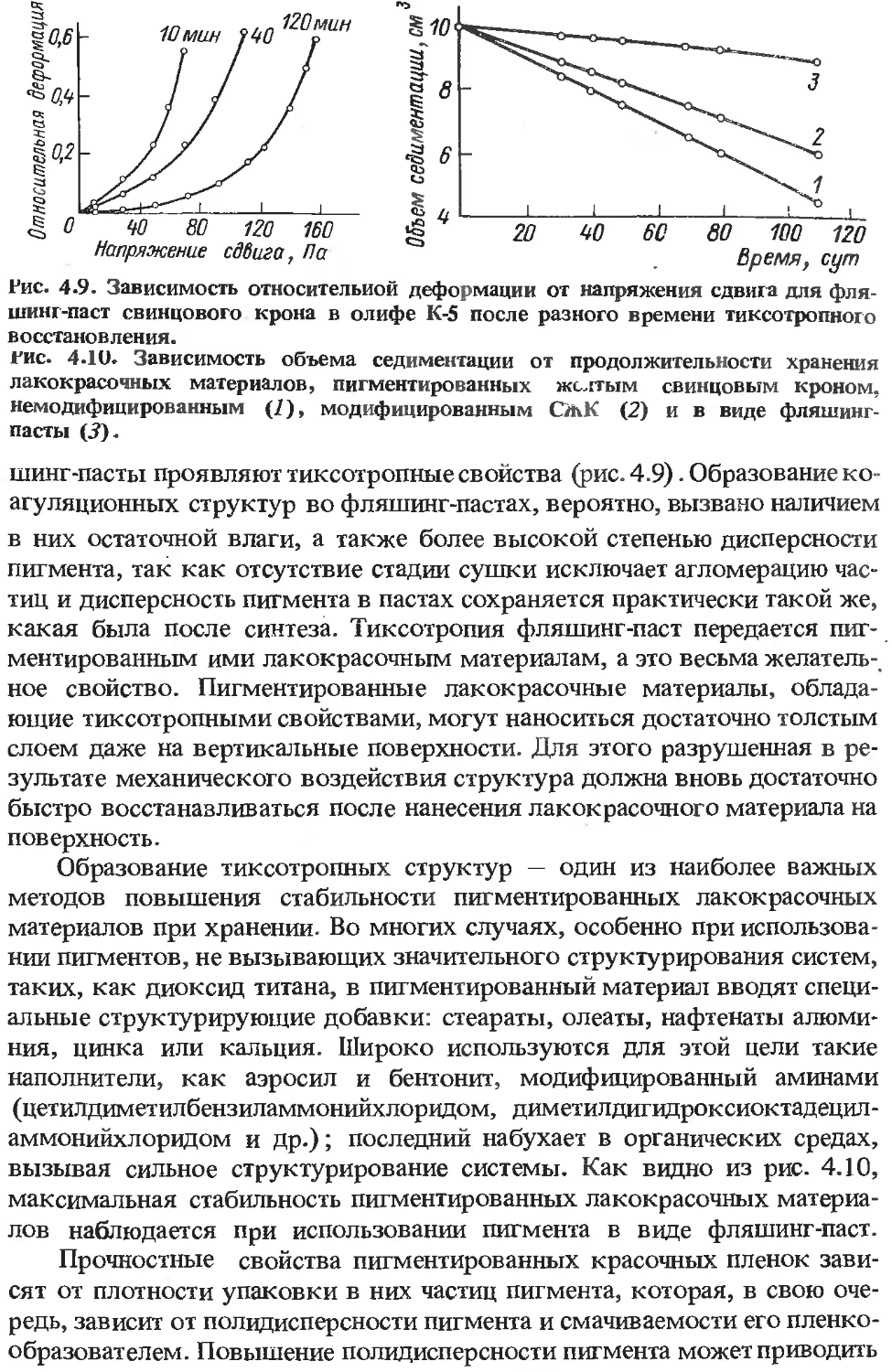

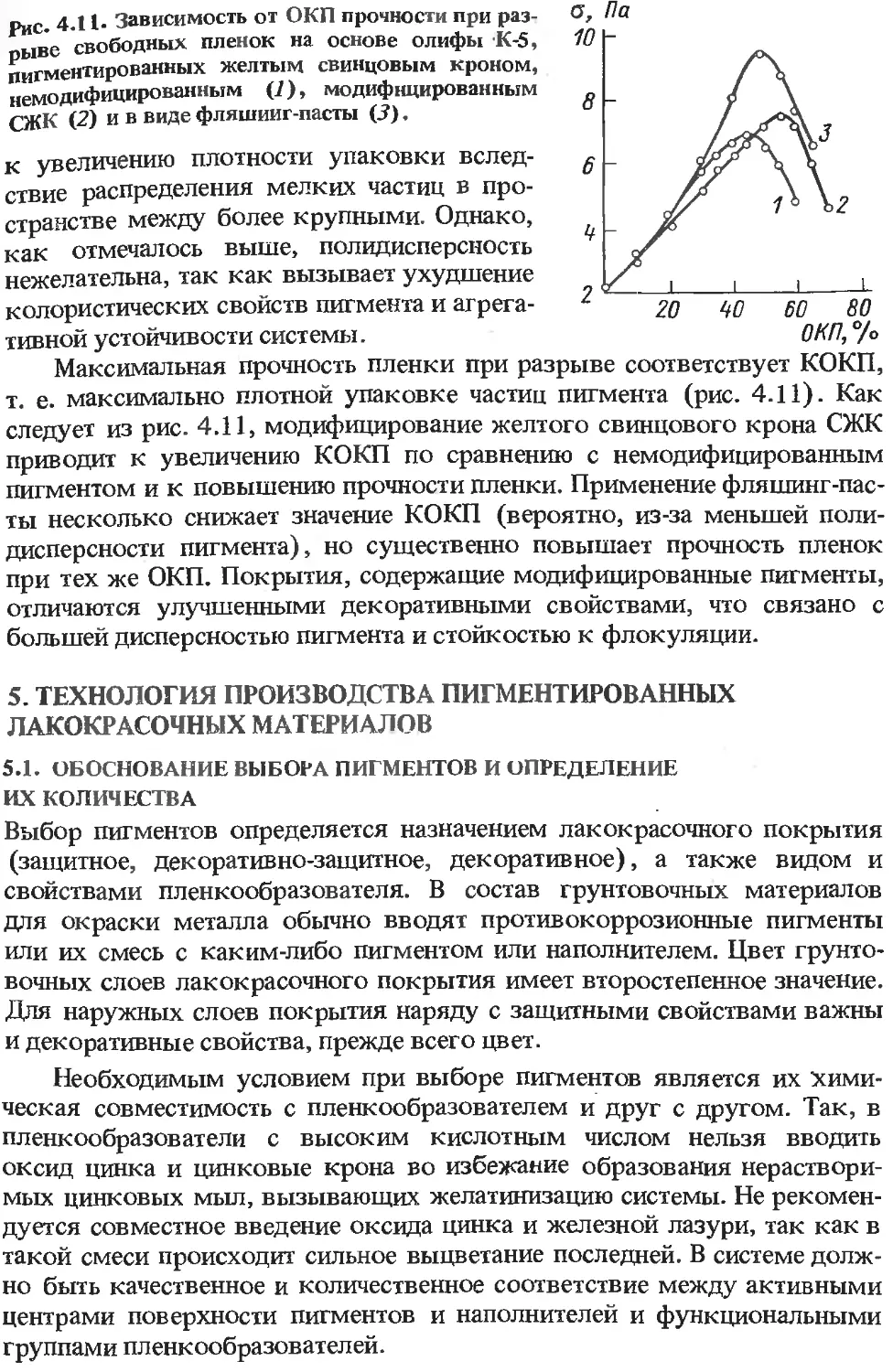

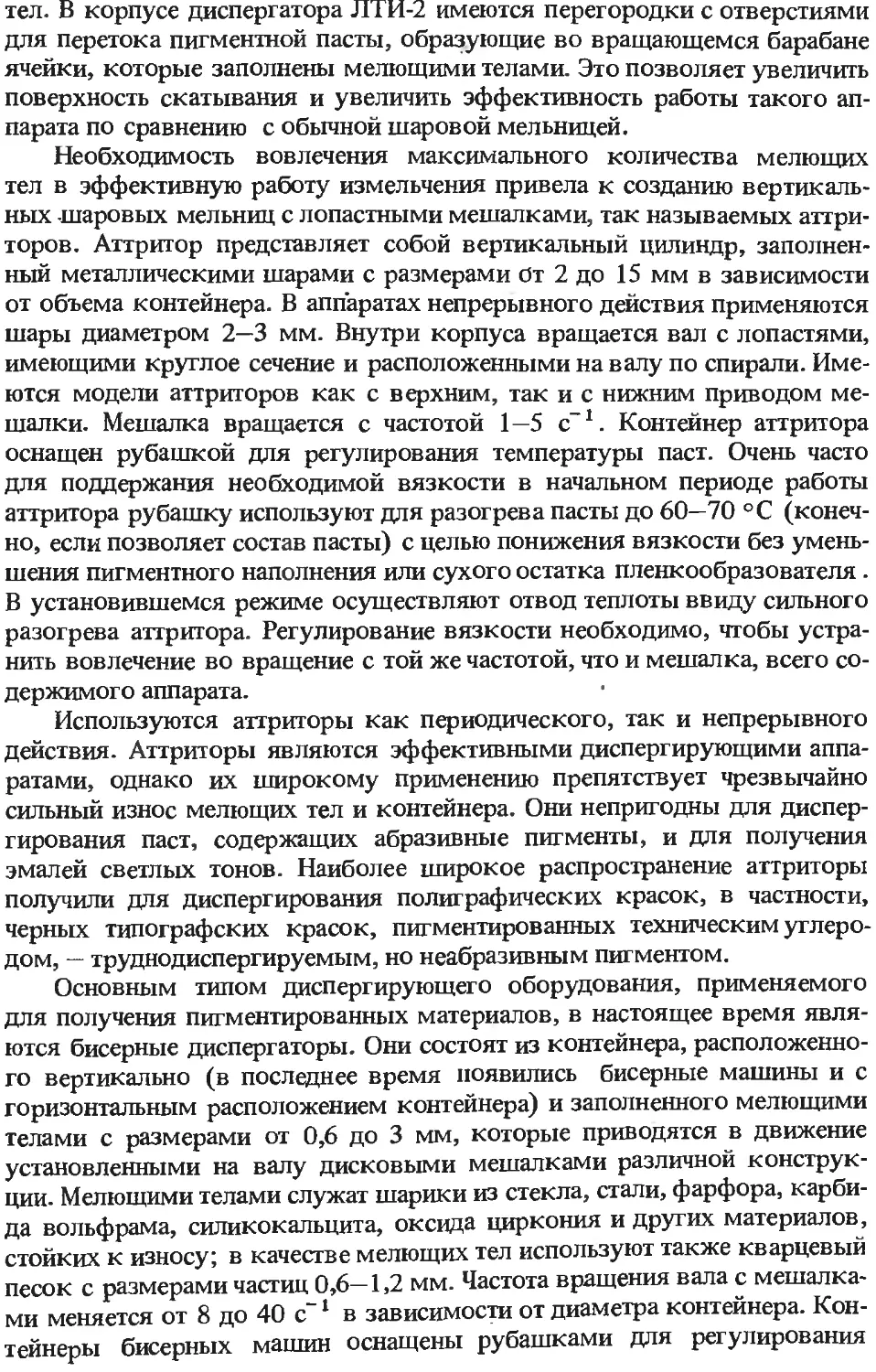

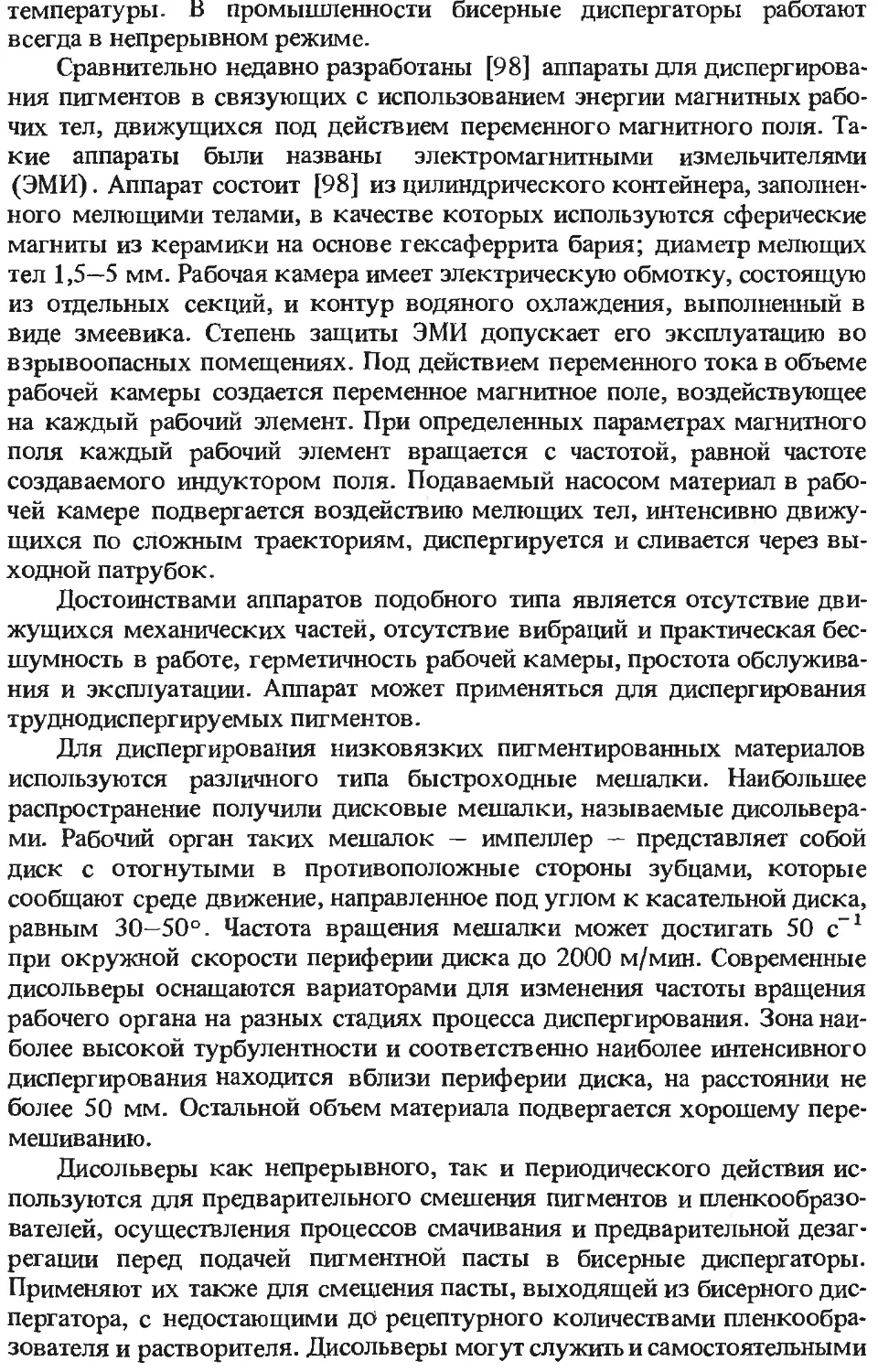

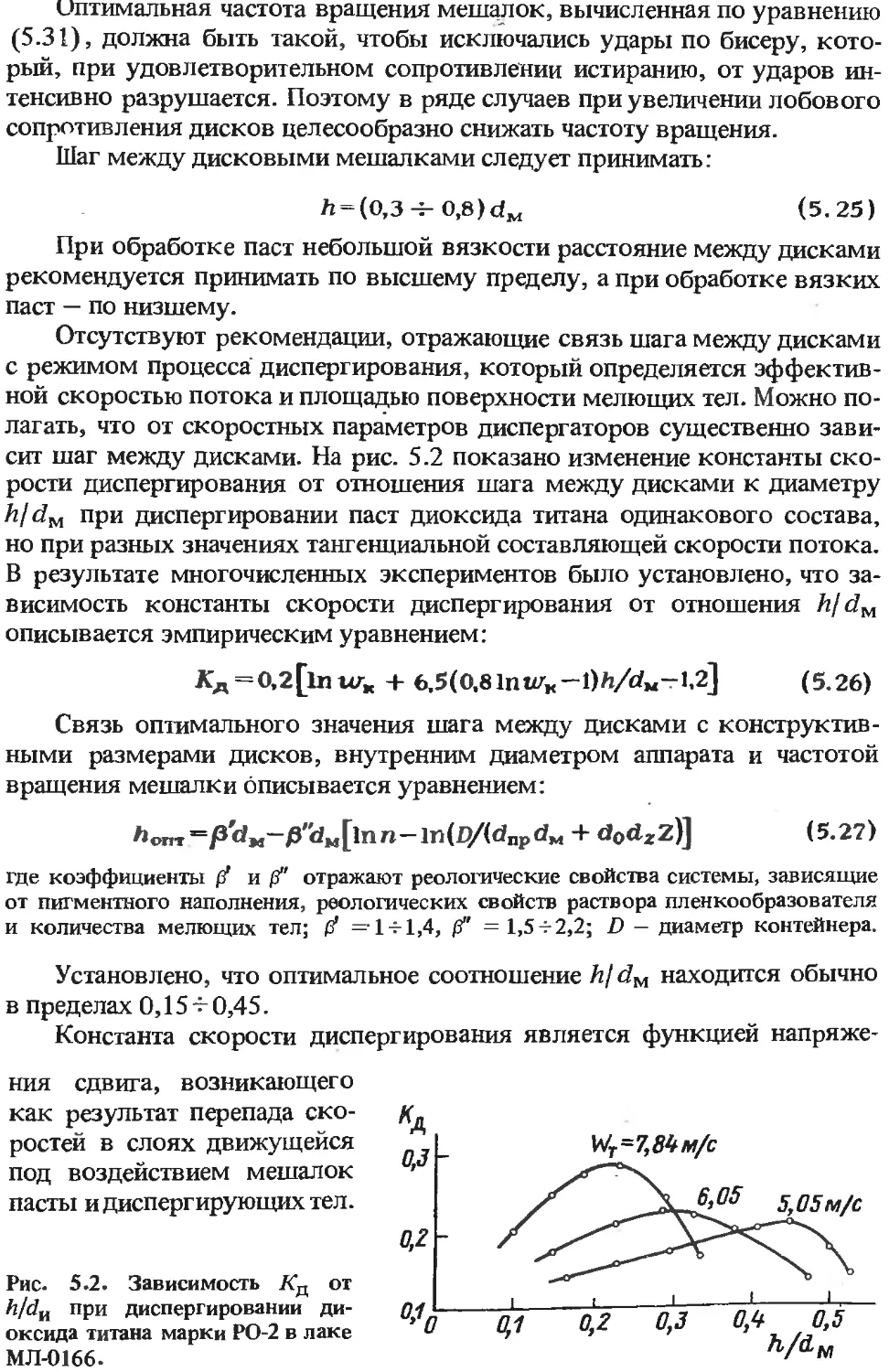

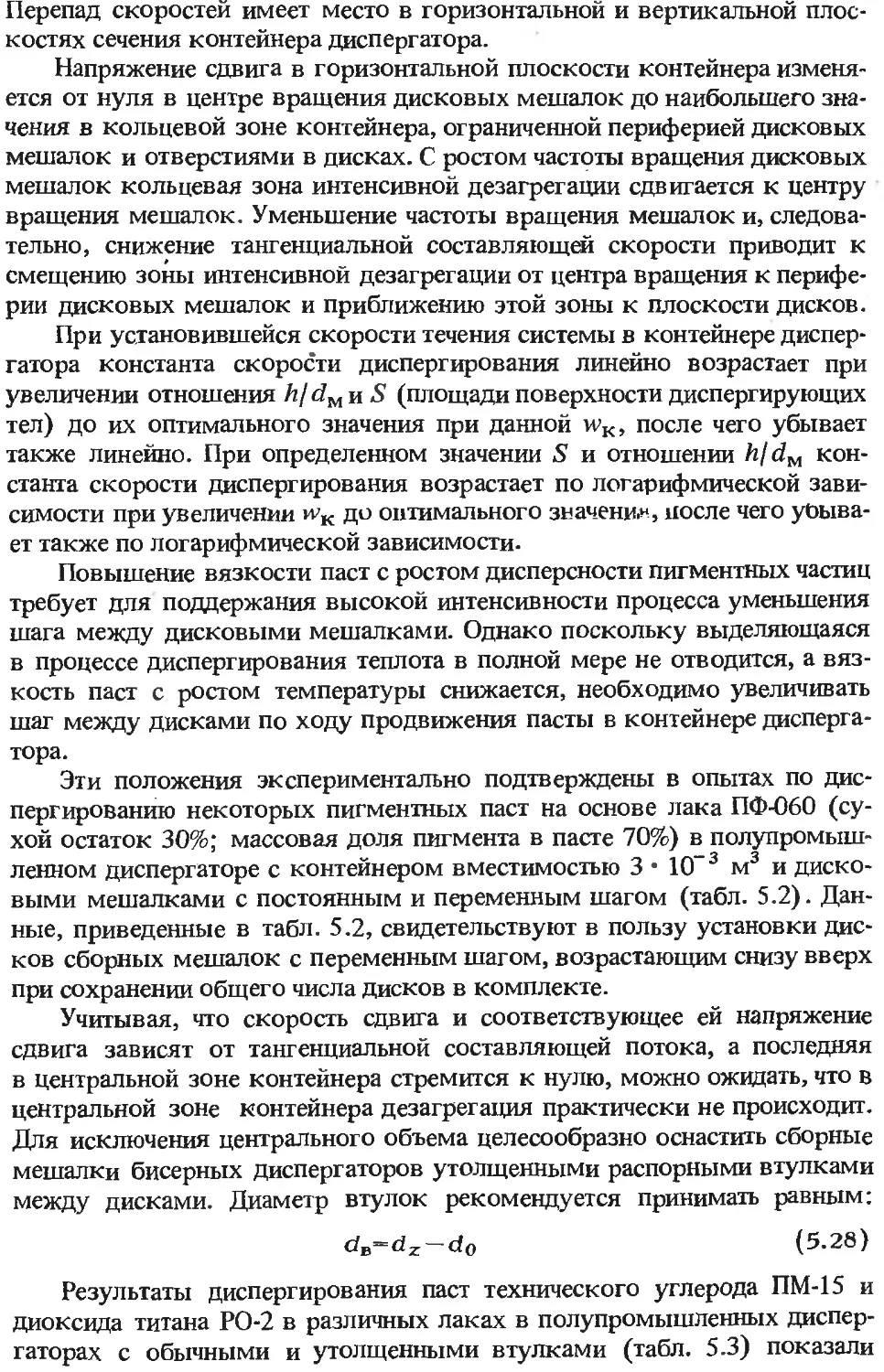

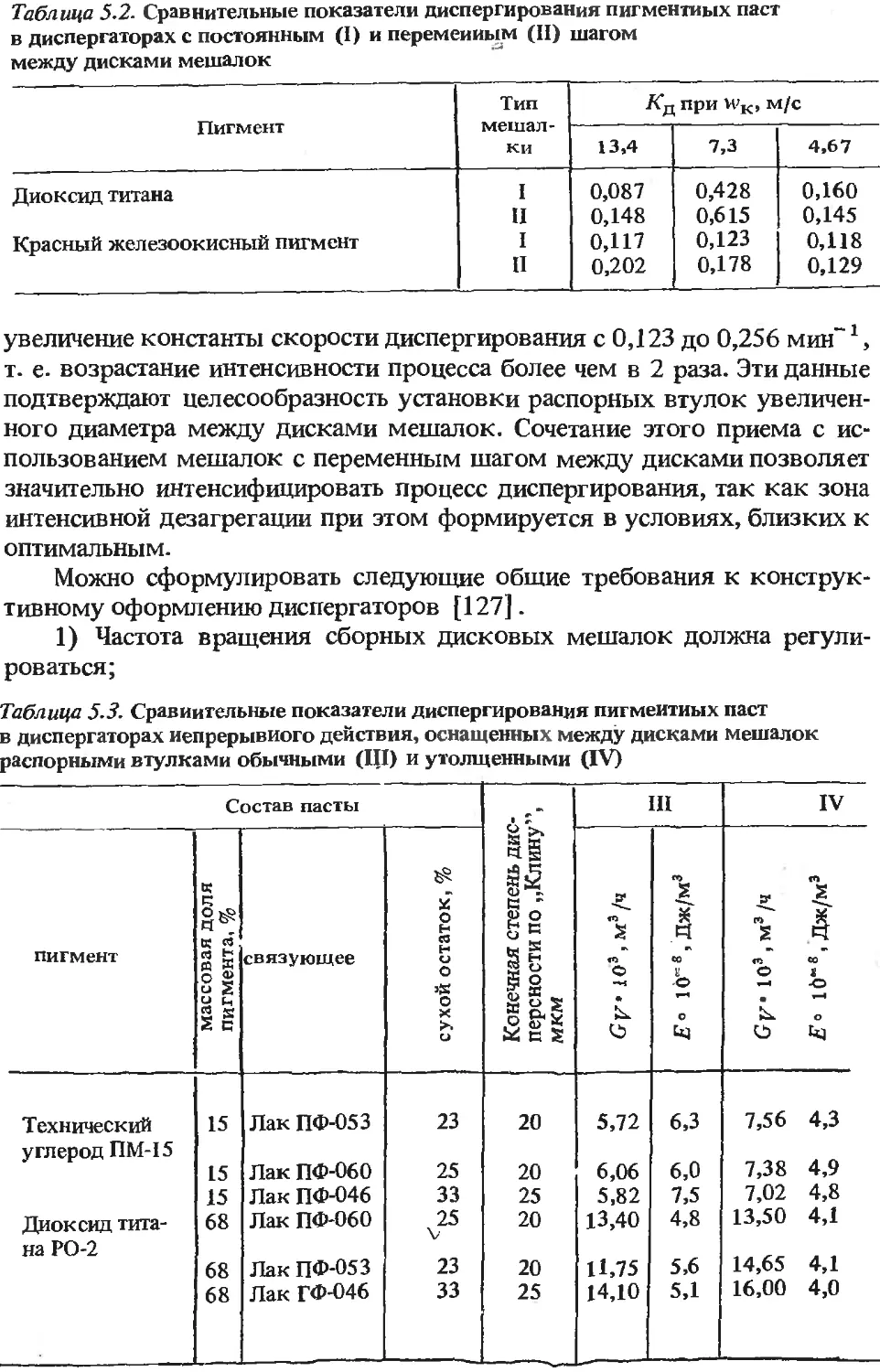

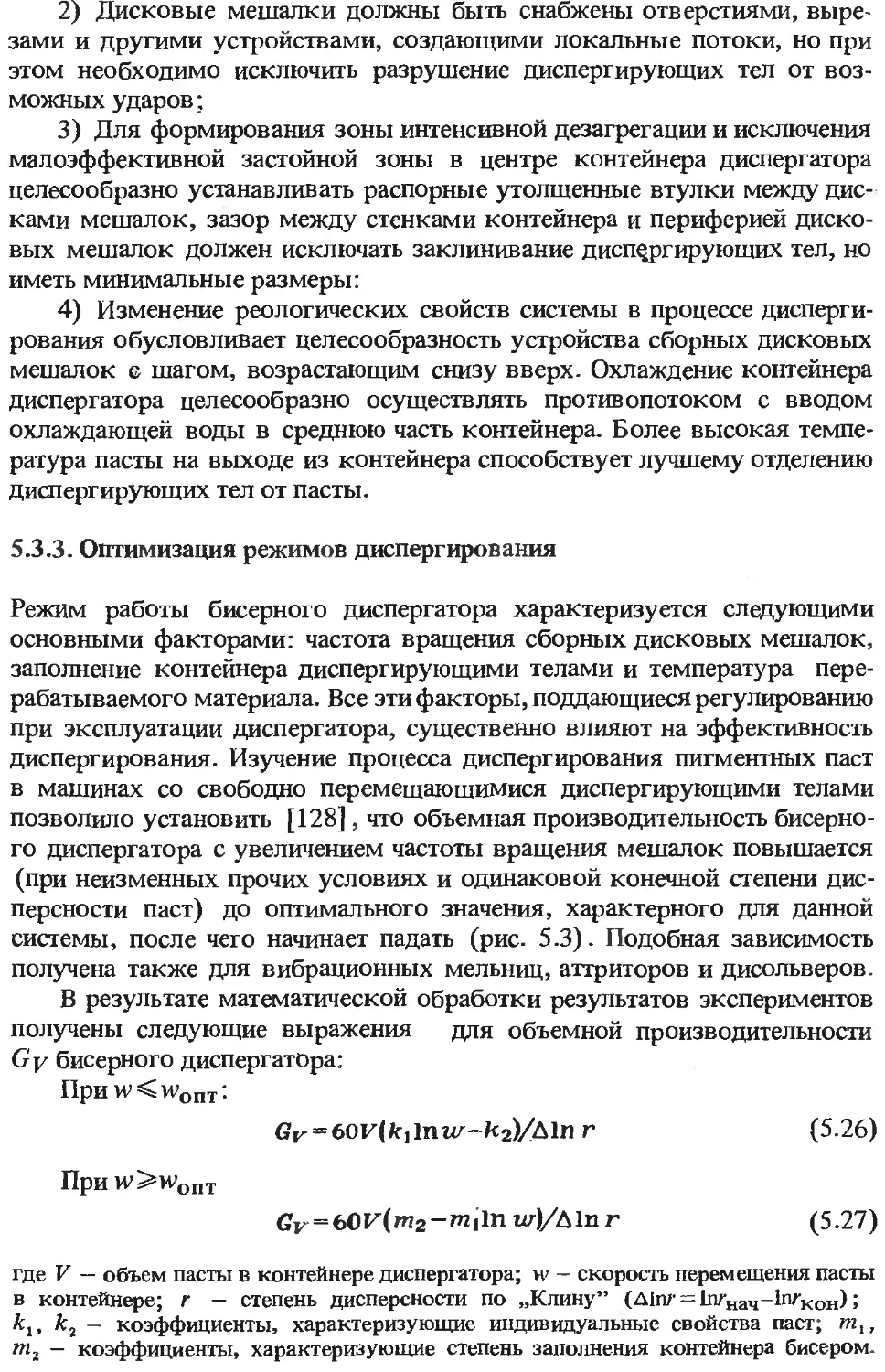

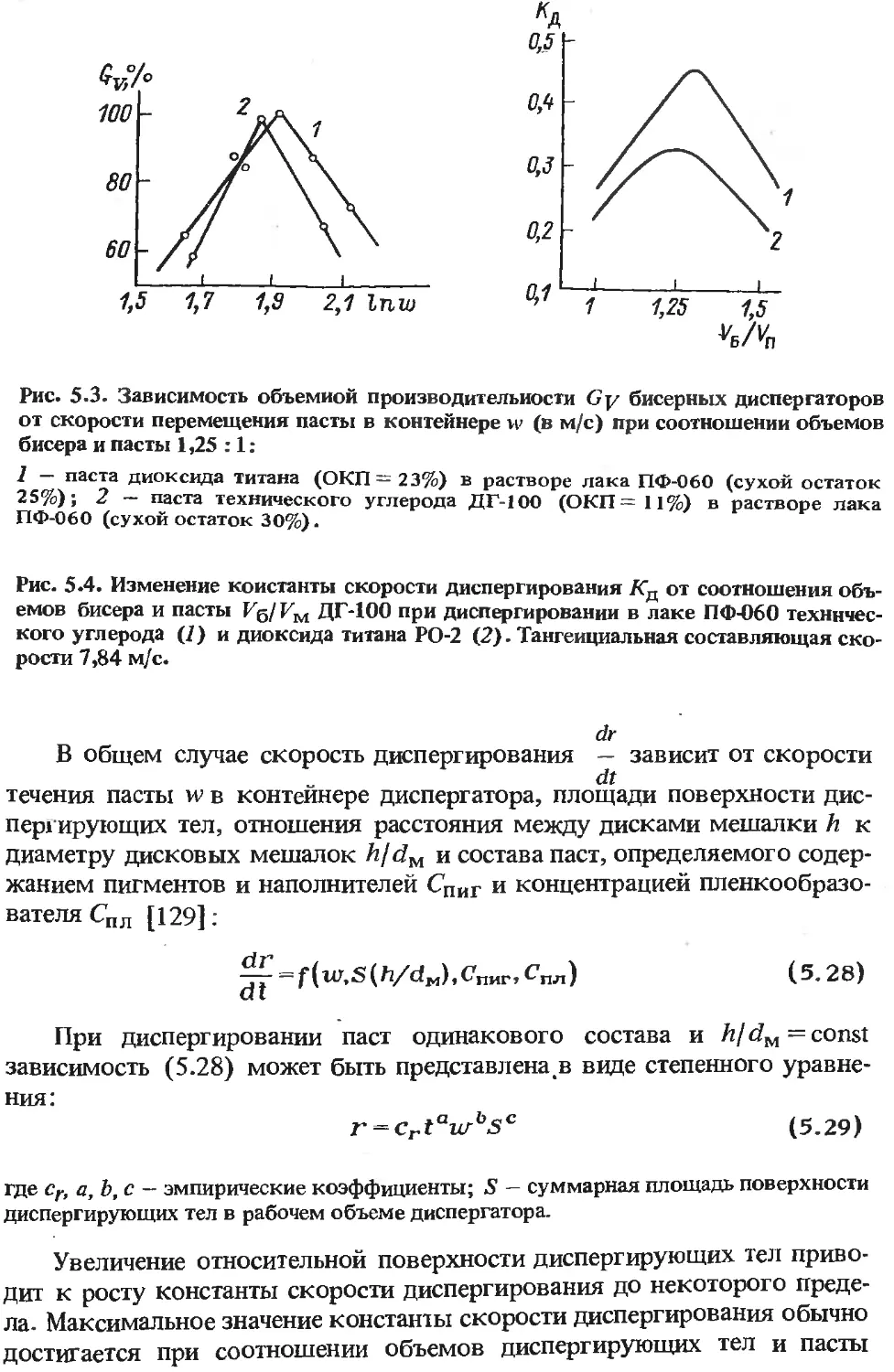

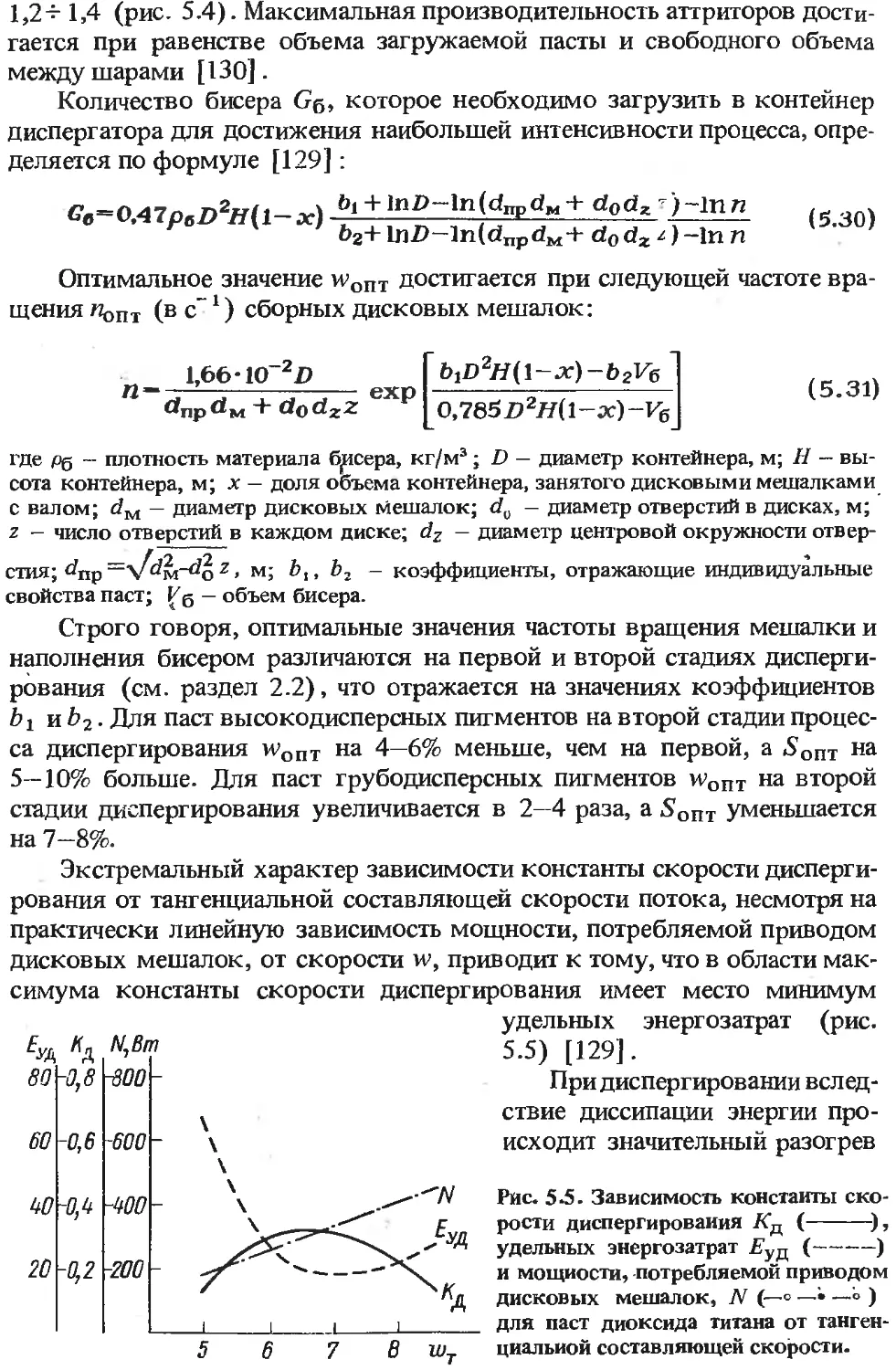

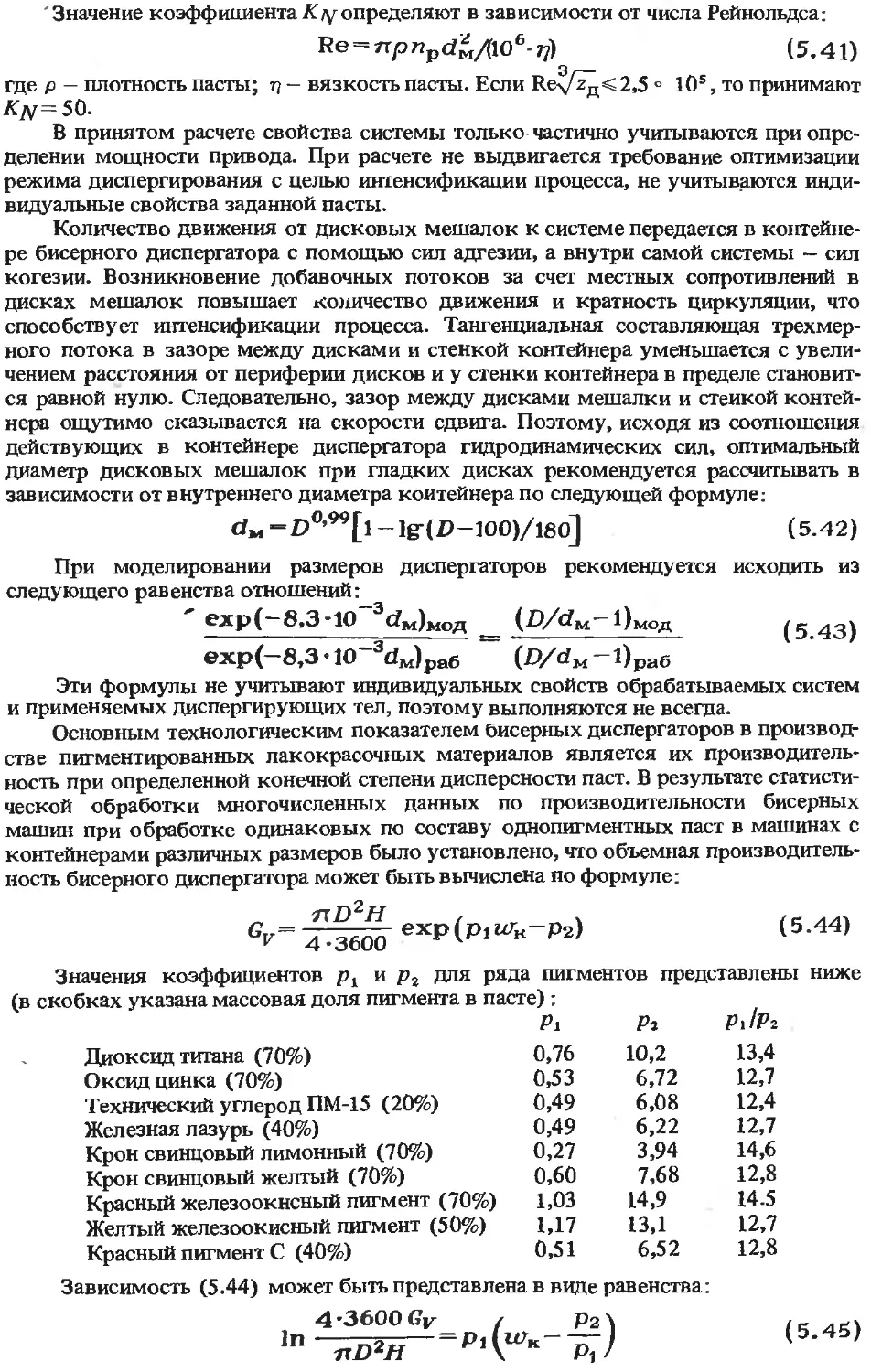

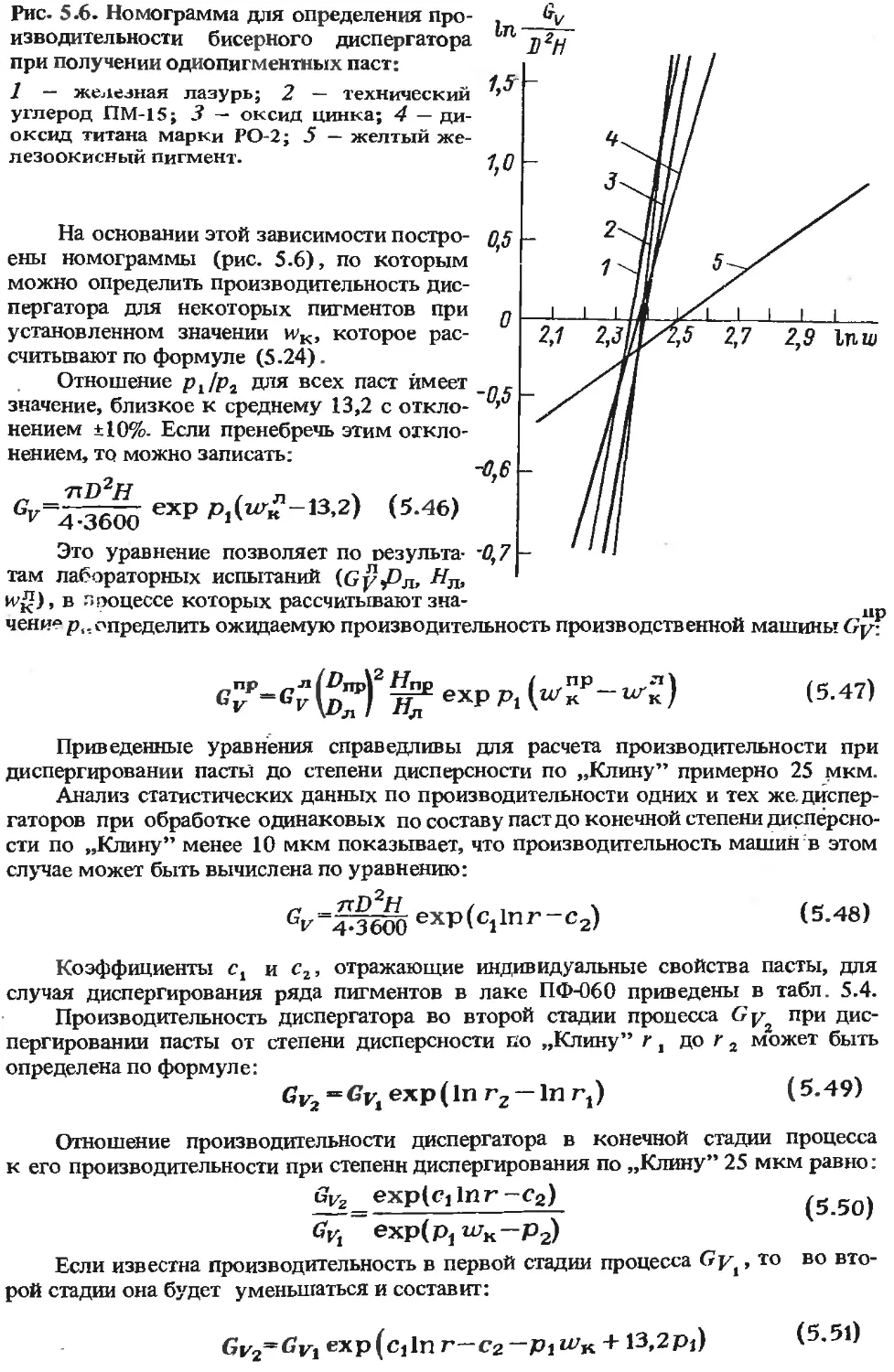

ингибирующие комплексные соединения.