Текст

А.Д.Яковлев

ПОРОШКОВЫЕ

КРАСКИ

Термопластичные

и термореактивные

краски

Компоненты красок

Технология получения

Свойства

Формирование покрытий

Применение

Методы испытания

Экономическая

эффективность

Вопросы экологии

А. Д. Яковлев

ПОРОШКОВЫЕ

КРАСКИ

Ленинград

„ХИМИЯ”

Ленинградское

отделение

1987

6П7.9

Я 474

УДК 678.7

Рецензент: канд. техн, наук А.В.Шешуков (ЛНПО «Пигмент»)

УДК 678.7

Яковлев А. Д.

Порошковые краски-Л.: Химия, 1987.-216 с., ил.

Рассмотрены физико-химические основы и технология получения порошковых лако-

красочных материалов. Описаны составы н свойства порошковых красок на основе раз-

личных пленкообразователей, способы получения покрытий из аэродисперсий и суспен-

зий, характеристика и области применения таких покрытий. Показаны пути направлен-

ного улучшения свойств покрытий нз порошковых красок.

Предназначена для инженерно-технических и научных работников лакокрасочной

и других отраслей промышленности, связанных с получением и использованием за-

щитных и отделочных материалов. Может быть полезна также преподавателям, аспи-

рантам и студентам, специализирующимся в области лакокрасочных материалов.

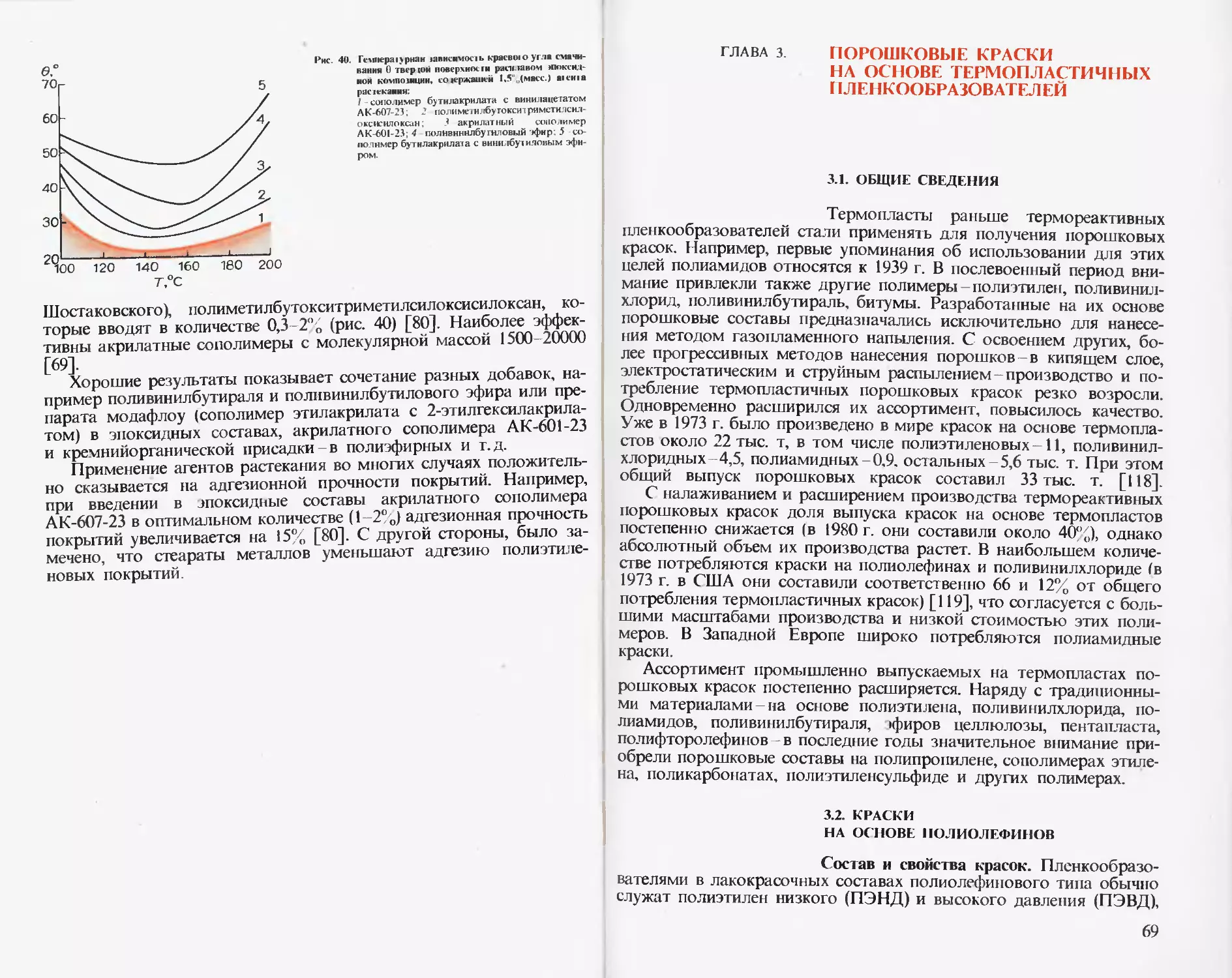

Ил. 91. Табл. 16. Библиогр. список: 260 назв.

ПРОИЗВОДСТВЕННОЕ ИЗДАНИЕ

АНАТОЛИЙ ДМИТРИЕВИЧ Редактор Л. М. ТАНЕЗЕР

Художник обложки Б.Н. ОСЕНЧАКОВ

Рисунки выполнены Ю.В. МУРАШЕВЫМ

ПОРОШКОВЫЕ КРАСКИ Техн Д Д Некрасова

Корректор А. А. РУМЯНЦЕВА

ИБ № 1159

Сдано в набор 1.02.86. Подл, в печать 9.10.86. М-33903. Формат бу-

маги 60 х 9О’/1б- Бумага офсет. № I. Литературная гарнит. Офсетная

печать. Усл.печ.л. 13,5. Уч.-изд.л. 15,55. Усл.кр.-отт. 27,76. Тираж

7000 экз. Зак.Я7 Цена 90 коп. Изд. № 1886.

Ордена «Знак Почета» издательство «Химия».

Ленинградское отделение 191186, г. Ленинград. Д-186. Невский пр., 28

Набрано на Можайском полиграфкомбинате Союзполиграфпрома

при Г осударственном комитете СССР по делам издательств,

полиграфии и книжной торговли.

г. Можайск, ул. Мира, 93

Отпечатано с готовых форм пленок

Московская типография № 6 Союзполиграфпрома при Государ-

ственном комитете СССР по делам издательств, полиграфии и

книжной торговли.

109088, Москва, Ж-88, Южнопортовая ул., 24.

„ 2803030000-207

Я----------------115“86

050(01)-87

© Издательство «Химия», 1987

ПРЕДИСЛОВИЕ

Техническая революция в промышленно-

сти, как отражение научно-технического прогресса, за сравнительно

короткий промежуток времени в корне изменила существовавшую

ранее технологию производства лаков и красок и способствовала

появлению принципиально новых видов лакокрасочной продукции.

К числу таких материалов относятся порошковые краски. Еще

полвека назад не было упоминания о порошковых красках, да и та-

кие краски не существовали вообще. Известны были только жидкие

краски, которыми человечество пользуется на протяжении многих

тысячелетий.

Термин «порошковые краски» (за рубежом “Powder Coatings”,

“Pulverlacke”) возник в пятидесятые годы этого века, когда были

разработаны первые образцы сухих лакокрасочных материалов на

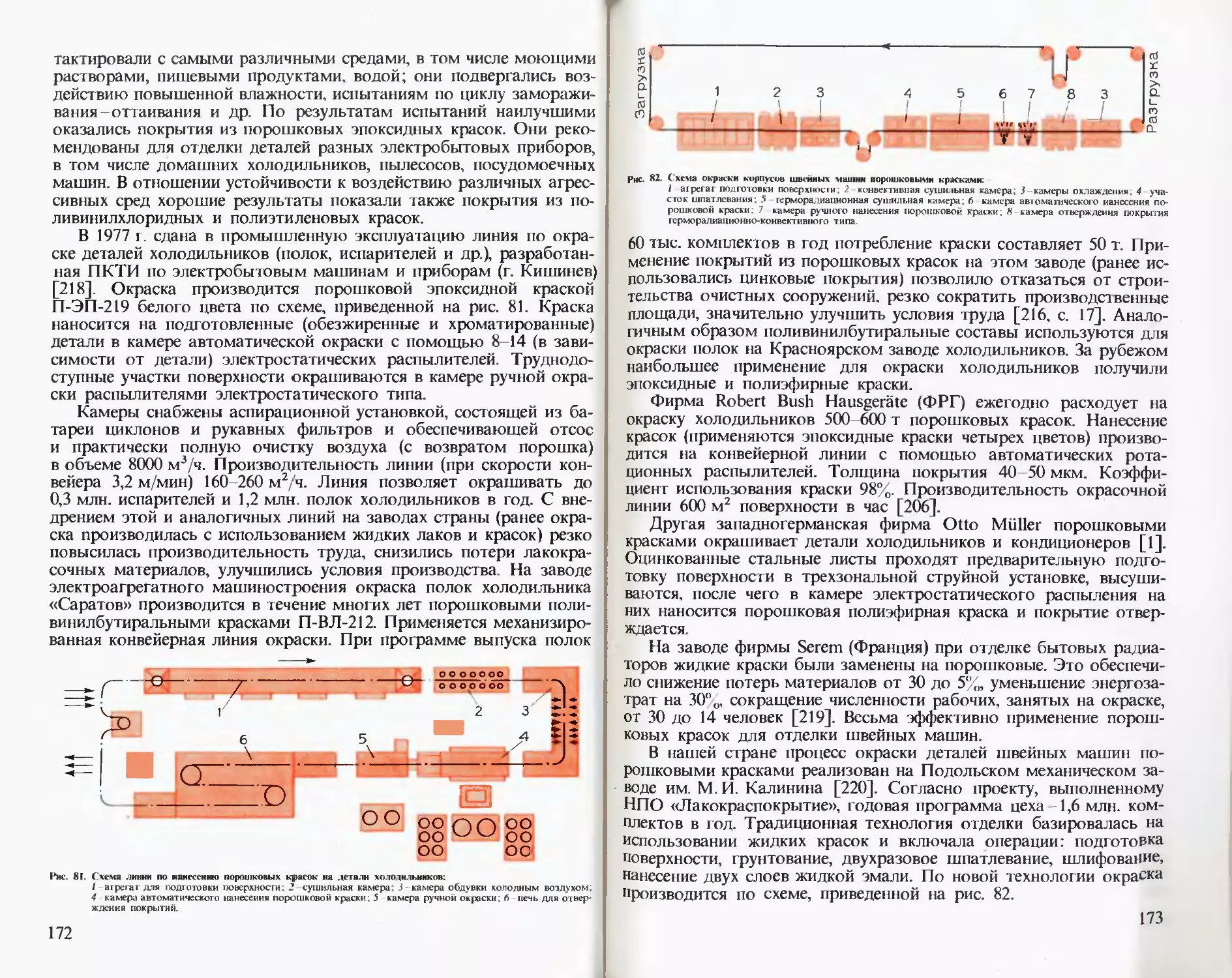

основе порошков полимеров и олигомеров.

Появление этого вида продукции ознаменовало новый этап

в развитии производства лакокрасочных материалов и покрытий.

Оно явилось результатом больших достижений в развитии химии

и технологии полимеров и возросших требований к качеству за-

щиты и отделки изделий. Необходимость расширения выпуска по-

рошковых красок отмечена в «Комплексной программе химизации

народного хозяйства на период до 2000 года».

Первоначально считали, что порошковые краски могут иметь

лишь узкое целевое назначение. С расширением ассортимента, улуч-

шением качества и с освоением новых экономичных методов про-

изводства покрытий интерес к ним неизмеримо возрос. В настоя-

щее время порошковые краски-одни из наиболее перспективных

и многообещающих видов лакокрасочной продукции. Год от года

они завоевывают все большее признание у потребителей. Об этом

свидетельствуют и темпы роста их выпуска. За последние 15 лет

ежегодный прирост производства порошковых красок в мире соста-

вил в среднем 20%, т.е. в каждое пятилетие их выпуск приблизи-

тельно удваивался.

В 1980 г. удельное потребление порошковых красок в ведущих

странах мира составило 4-7% общего потребления промышленных

§эасок [1]. Ожидают, что к 1988 г. их производство в Западной

вропе достигнет 80 тыс. т, т. е. увеличится примерно в 2,5 раза по

сравнению с 1978 г. [2, 3].

Быстрое развитие производства порошковых красок-результат

воздействия многих факторов, в первую очередь экологического,

экономического, энергетического. Если коэффициент использования

материала при получении покрытий из традиционных жидких кра-

сок с низким и высоким сухим остатком не превышает соответ-

ственно 25 и 85%, то при применении порошковых красок он соста-

3

вляет 97 98%. Соответственно резко снижается степень загрязнен-

ности окружающей среды. Уменьшаются и энергозатраты на

производство покрытий: они в среднем на 30% ниже, чем при при-

менении жидких красок горячей сушки [4]. В связи с отсутствием

растворителей в порошковых красках при их применении улуч-

шаются санитарно-гигиенические условия труда, снижается пожар-

ная опасность производства. Работы по порошковым лакокра-

сочным материалам и покрытиям нашли широкое отражение

в печата в монографиях [5-16], сборниках и брошюрах [17-21];

с 1978 г. начали выходить специализированные журналы “Pulver

Lack”, “Powder Coatings”, “Powder Coatings Bulletin”. Достижения

в этой области в последнее десятилетие обсуждались на многих

конференциях и семинарах [22-25]; они изложены в многочис-

ленных обзорах [26-34]. Большой разрозненный материал, однако,

не получил достаточного обобщения. До последнего времени в ми-

ровой печати отсутствовали книги, в которых в концентрированном

виде излагались бы основы химии и технологии производства по-

рошковых красок. Настоящая монография-первая попытка воспол-

нения имеющегося здесь пробела. При ее написании автором ис-

пользованы достижения и опыт отечественной и зарубежной науки

и промышленности в области разработки, производства и примене-

ния порошковых лакокрасочных материалов.

В работе над книгой значительную помощь оказали сотрудники

кафедры химической технологии органических покрытий Ленин-

градского технологического института им. Ленсовета; приношу им

глубокую благодарность. Одновременно выражаю признательность

рецензенту канд. техн, наук А. В. Шешукову за внимательный про-

смотр рукописи, ценные указания и полезные советы.

От читателей жду критических замечаний. Как и любой труд по

новому вопросу, эта книга, вероятно, не лишена недостатков; авто-

ру их всегда полезно знать.

Автор

глава 1 ОБЩИЕ СВЕДЕНИЯ

О ПОРОШКОВЫХ

ЛАКОКРАСОЧНЫХ МАТЕРИАЛАХ

1.1. ОСНОВНЫЕ ПОНЯТИЯ

Порошковые лакокрасочные материалы -

многокомпонентные дисперсные системы, состоящие из твердых ча-

стиц-пленкообразующей основы и разделяющей их среды-возду-

ха. Они могут быть непигментированными-лаками и пигментиро-

ванными - красками. Наибольшее применение имеют краски, обра-

зующие непрозрачные (кроющие) покрытия тех или иных цветов.

Лаки используют там, где цвет покрытия не имеет существенного

значения или по условиям эксплуатации необходимо, чтобы покры-

тие не закрывало фактуру покрываемой поверхности, например

в мебельном производстве, при лакировании проводов, некоторых

видов пластмасс и т.д.

Как и к жидким краскам, к порошковым предъявляется ряд тре-

бований; главные из них способность к тонкослойному нанесению

на поверхность и формированию покрытий, обладающих комплек-

сом необходимых свойств.

Имея близкие с жидкими красками состав (по сухому остатку)

и назначение, порошковые краски, однако, существенно отличаются

от них по свойствам. Эти отличия вытекают из разного их физиче-

ского состояния. Если традиционные жидкие краски-растворы

и дисперсии типичные жидкие тела и для их оценки используются

показатели и методы, свойственные жидкому состоянию вещества,

то порошковые лакокрасочные материалы относятся к группе

твердых (порошковых) тел; для них характерны иные свойства

и идентификация осуществляется методами, типичными для твердо-

го (порошкообразного) состояния вещества [6]. То, что в порош-

ковых красках в качестве дисперсионной (разделяющей частицы)

среды выступает воздух, а не растворитель или вода, как это имеет

место в жидких лакокрасочных материалах, делает их технически,

экологически и экономически выгодными в применении. Порош-

ковые краски поэтому условно относят к материалам со 100%-ным

сухим остатком. Облегчается хранение и транспортировка красок;

для порошковых материалов не требуется герметичной жесткой

тары.

Появление порошковых лакокрасочных материалов потребовало

и разработки специфичных методов их нанесения на поверхность.

Многие традиционные для жидких красок методы нанесения-вал-

ковый, окунание, облив, кистевой и другие-оказались, в принципе,

непригодными для нанесения порошковых. Вместе с тем оправдали

себя методы, основанные на применении аэрозольной техноло-

5

гии,- электростатическое и струйное распыление, нанесение в кипя-

щем слое и др.

Порошковые краски материалы, формирующие покрытия при

нагревании. В связи с энергетической проблемой снижение темпера-

туры и времени формирования покрытий с целью уменьшения рас-

хода энергии-одна из важных и первоочередных задач при разра-

ботке и использовании этих материалов.

Ассортимент промышленно выпускаемых порошковых красок

в настоящее время относительно невелик, много меньше ассорти-

мента жидких красок. Это объясняется их новизной: промышленное

производство порошковых эпоксидных красок было налажено лишь

в 1962 г., других красок-еще позднее.

Выпускаемые краски классифицируют по химическому признаку,

типу пленкообразователя и назначению покрытий.

В химическом отношении выделяют две группы материалов:

1) на основе термопластичных и 2) на основе термореактивных

пленкообразователей. Первые образуют покрытия без химических

превращений, в основном за счет сплавления частиц и охлаждения

расплавов. Получаемые из них пленки обратимы-термопластичны

и нередко растворимы. Их состав соответствует составу исходного

материала. Краски второй группы формируют покрытия в резуль-

тате сплавления частиц и последующих химических превращений.

Такие покрытия необратимы-неплавки и нерастворимы. Их хими-

ческий состав обычно существенно отличается от состава исходных

красок. Первоначально в промышленности преобладал выпуск тер-

мопластичных красок, затем объем производства красок на термо-

реактивных пленкообразователях резко возрос и в настоящее время

в различных странах составляет 65-70% общего выпуска порош-

ковых лакокрасочных материалов.

Классификация красок по типу пленкообразователя в основном

исходит из названия полимера или олигомера, входящего в их со-

став. Так, говоря о красках эпоксидных, полиэфирных, поливинил-

хлоридных, полиэтиленовых, понимают, что они изготовлены на

основе этих пленкообразователей. По назначению различают кра-

ски для получения атмосферостойких, химически стойких, анти-

фрикционных, электроизоляционных и других покрытий.

Индексация порошковых красок, как и жидких, осуществляется

в соответствии с ГОСТ 9825-73. В начале индекса ставится буква

П, затем следует буквенное и цифровое обозначения материала. На-

пример, обозначение краски П-ВЛ-212 следует читать: порошковая

поливинилбутиральная краска для внутренних работ, порядковый

номер 12; краски П-ЭП-177-порошковая эпоксидная краска для на-

ружных работ, порядковый номер 77.

1.2. СВОЙСТВА ПОРОШКОВЫХ КРАСОК

Наиболее важными свойствами порош-

ковых красок являются дисперсионный состав, сыпучесть, слеживае-

мость, гигроскопичность, насыпная плотность; технологическими

6

Рис. 1. Микрофотографии порошков (увеличение х 120);

а-поливинилбутиральная краска; б-поливинилхлоридный лак.

характеристиками служат: способность к псевдоожижению, элек-

тризуемость, распыляемость и др.

Дисперсионный состав. Все порошковые краски представляют со-

бой полидисперсные системы (рис. 1). Они имеют, как правило,

большой разброс по величине частиц (рис. 2) [35]. В случае высоко-

дисперсных порошковых красок наблюдается два типа частиц: ис-

тинные и агрегаты частиц. Например, краски на порошках полиме-

ров, полученных химическим путем (поливинилбутирале, эмуль-

сионном поливинилхлориде, полиэтилене), имеют истинные ча-

стицы, определенные методом седиментационного анализа, порядка

10" 5-10" 7 м (рис. 3). При ситовом анализе этих красок обнаружи-

ваются в основном агрегаты частиц величиной до 100 200 мкм.

Рис. 2. Интегральные кривые распределения по величине частиц порошковых красок (определение проведено мето-

дом лазерной спектроскопии):

I эпоксидная (микронизированная); 2-эпоксидно-полиэфирная.

Рис. 3. Дифференциальная кривап распределения по величине частиц порошковой полпаинилбутиральнон краски

П-ВЛ-212 (данные седиментационною анализа).

7

При нанесении красок на поверхность общепринятыми метода-

ми (электростатическое распыление, в кипящем слое и др.), как

правило, не происходит сколько-нибудь значительной дезагрегации

частиц, поэтому в случае высокодисперсных порошков истинный

размер частиц, как технологический показатель, утрачивает свое

значение. В этом отношении, по-видимому, более важной характе-

ристикой следует считать гранулометрический состав.

Опыт показывает, что допустимый размер частиц порошковых

красок, по данным ситового анализа, находится в пределах

5-350 мкм. В зависимости от метода нанесения этот предел может

быть более узким или сдвинут в ту или другую сторону. Для мето-

дов, основанных на электростатическом распылении порошков, наи-

лучшей является фракция 10-100 мкм, хотя для некоторых поли-

мерных красок (полиэтиленовых, поливинилбутиральных) удовле-

творительные результаты получены и при большей величине частиц

(до 200 мкм) [22, с. 111.

Более жесткие требования предъявляются к дисперсности по-

рошков, когда требуются тонкие покрытия, толщиной не более

70-80 мкм. В этом случае необходимы краски с частицами, не пре-

вышающими 75 мкм, или ультратонкие порошки (фракция

3-40 мкм), так называемый сорт «пушинка» [36].

Для нанесения в кипящем слое пригодны краски с более крупны-

ми частицами-до 315-350 мкм. Условно считают, что величина ча-

стиц порошковой краски должна быть соизмерима с толщиной по-

крытия, которое требуется из него получать.

Имеются, однако, свои достоинства и недостатки высоко- и низ-

кодисперсных порошковых красок. Высокодисперсные порошки бы-

стрее сплавляются, из них легче получаются тонкие покрытия, но

в отличие от низкодисперсных порошков они сильнее увлажняются,

хуже псевдоожижаются и не всегда равномерно осаждаются на

изделиях.

Наиболее правильным является дифференцированное использо-

вание порошковых красок по степени дисперсности в соответствии

с применяемым методом их нанесения и требованиями к толщине

и внешнему виду покрытия.

Важное значение имеет гетеродисперсность красок. Независимо

от метода нанесения предпочтение следует отдавать порошкам

с узким фракционным распределением. Полидисперсные порошки

способны к сепарации и пылению при псевдоожижении. Присут-

ствие крупных частиц и агрегатов особенно неудовлетворительно

сказывается при электронанесении; это служит причиной дефектов

поверхности покрытия-«шагрени», кратеров и др.

Сыпучесть. Хорошая сыпучесть одно из необходимых требова-

ний к порошковым краскам. Сыпучесть, как известно, зависит от

внутреннего трения между частицами и оценивается чаше всего по

скорости истечения порошка из отверстий или по углу естественно-

го откоса, который колеблется в пределах 36-45°.

Сыпучесть зависит от состава порошковых красок. В красках на

олигомерах определяющее влияние имеет температура стеклования

8

а,

а.

50

50

45-

45

20 40 60 60 100

ПВХ-Э

100 80 60 40 20 0

ПВХ-С Состав, %(масс.)

соответственно наиболее

О

Рис. 4. Аддитивная (- —) и экспериментальной

(---------) зависимости угла естественного

откоса смесей эмульсионною н суспензионно-

го поливинилхлорида от соотношения компо-

нентов.

пленкообразователя, которая

должна быть не менее 60 °C.

Большое влияние на сыпучесть

оказывают форма и размер ча-

стиц, шероховатость их по-

верхности, степень электриза-

ции, влажность и температура.

Предпочтительны краски со

сферической формой частиц,

они имеют меньший коэффи-

циент внутреннего трения и

Сыпучесть резко падает с уменьшением размера частиц и увлаж-

нением порошков, она также уменьшается с повышением темпера-

туры. Сочетая пленкообразователи с разной величиной частиц,

можно существенно влиять на сыпучесть смесей и получаемых из

них красок (рис. 4) [37].

При отсутствии требуемой сыпучести затрудняется нанесение

красок; это вынуждает модернизировать аппаратуру, использовать

вибрацию и другие средства и во многих случаях ограничивает при-

менение отдельных способов нанесения.

Наиболее эффективные пути улучшения сыпучести-применение

пленкообразователей с более высокими значениями температуры

стеклования, получение порошков с изометрическими частицами,

введение в порошки целевых добавок (аэросила, пирогенного крем-

незема и др.), см. гл. 2. Важно предупреждать увлажнение красок,

особенно в период хранения и транспортировки.

При длительном хранении, особенно при повышенных темпера-

туре и давлении, возможна агрегация частиц, приводящая к комко-

ванию и слеживанию порошковых красок. Степень слеживания мо-

жет быть различной, о чем судят по количеству сагрегированного

материала и прочности образованных агрегатов на сжатие. Такие

краски непригодны для применения и подлежат переработке: из-

мельчению и последующему просеву.

Гигроскопичность. Высокая удельная поверхность порошковых

красок, составляющая 10-100 м'/г, предопределяет способность их

к водопоглощению. Сорбируют влагу все порошковые краски, од-

нако наибольшим водопоглощением обладают те, которые содер-

жат гидрофильные компоненты - полиэфирные (на гидроксилсодер-

жащих полиэфирах), полиамидные, полиуретановые, поливинилбу-

тиральные. Присутствие влаги снижает сыпучесть порошков,

приводит к изменению электрических показателей красок, неблаго-

приятно сказывается на пленкообразовании (возможно поро- и кра-

терообразование). Поэтому установлены допустимые пределы со-

держания влаги в порошковых красках: для разных материалов эта

9

цифра колеблется от 0,5 до 3%. Чтобы избежать переувлажнения,

следует тщательно контролировать сырье и хранить краски в водо-

непроницаемой таре в сухих помещениях. Краски с повышенным

содержанием влаги можно просушить нагреванием при невысокой

температуре (не более 50 °C) или посредством псевдоожижения

в аппарате кипящего слоя подачей сухого воздуха.

Насыпная плотность. Это одна из массовых и объемных характе-

ристик порошковых материалов. Насыпная плотность рнас- масса

свободно насыпанного порошка в единице объема, выражаемая

в кг/м3 (или г/см3):

Рнас =

где /я-масса порошка; И-объем порошка.

Другими аналогичными характеристиками порошков, но менее

распространенными при технологической оценке красок, являются

насыпной объем Кнас = V/m, плотность утряски, насыпной объем

утряски, относительная плотность, относительный объем, коэффи-

циент пористости и др. [15, с. 21].

Насыпная плотность промышленных порошковых красок нахо-

дится в пределах от 200 до 800 кг/м3 (чаще от 380 до 560 кг/м3).

Она зависит от состава красок, формы и шероховатости частиц,

степени их полидисперсности. Наиболее низкую насыпную плот-

ность имеют составы на полиолефинах (200-400 кг/м3), наиболее

высокую-на полифторолефинах (450-800 кг/м3). Непигментиро-

ванные составы (лаки) характеризуются меньшей насыпной плот-

ностью, чем пигментированные (краски). С увеличением содержания

пигментов и наполнителей и их плотности насыпная плотность кра-

сок возрастает.

Показатель насыпной плотности предусмотрен в технической

документации - в ГОСТах и ТУ на краски.

Низкая насыпная плотность порошков является недостатком.

Такие рыхлые порошки неудовлетворительно «кипят» и плохо на-

носятся на поверхность. Это относится, в частности, к краскам на

основе полиолефинов.

Способность к псевдоожижению. Образование кипящего слоя,

удовлетворяющего требованиям технологии покрытий, зависит от

ряда факторов, из которых важное значение имеют структура

и свойства порошкового материала. Сильноувлажненные, мелко-

дисперсные, рыхлые порошки с углом естественного откоса более

43°, как правило, не «кипят» при воздействии воздухом или псев-

доожижаются с трудом. К таким материалам, в частности, относят-

ся композиции на полиэфирах, полиэтилене низкого давления, по-

липропилене, полифторолефинах, поливинилхлориде. Для их

псевдоожижения часто требуется применение вибровихревых уста-

новок.

Ниже приведены параметры псевдоожижения-относительное

ускорение вибрации А<п2/д и скорость фильтрования газа соt-для

ряда порошковых материалов [38, с. 137]:

10

Аа>2/д 10] 102, м/с

Эпоксидная краска П-ЭП-177 0,8- 1,0 1,2

Поливинилбутираль 0,6-0,8 1,2

Поликапроамид 0,8-1,0 1,2

Полипропилен 0,8-1,2 2,5

Полиэтилен 1,0-1,5 3,5

Хорошо подобранные по составу и свойствам композиции обра-

зуют удовлетворительно кипящий слой без применения вибрации

и каких-либо усложнений аппаратов. Коэффициент псевдоожижения

таких красок обычно превышает 1,3.

Псевдоожижению способствуют укрупнение и выравнивание

формы частиц (приближение к шарообразной), уменьшение их ше-

роховатости, снижение влажности красок. Следует учитывать, что

порошки, непригодные для псевдоожижения, нередко показывают

хорошие результаты при нанесении другими способами, например

струйным или электростатическим распылением.

Способность к электризации. В порошкообразном состоянии ча-

стицы полимерных материалов, как и любых других диэлектриков,

обычно не являются электрически нейтральными. В зависимости от

их химической природы и характера механического воздействия

они могут иметь положительный или отрицательный заряд [39,

с. 304].

Заряд статического электричества возникает при любых переме-

щениях порошка: при приготовлении композиций, при их измельче-

нии, пересыпании, тряске, при внесении порошков в ванну кипящего

слоя и, наконец, в процессе псевдоожижения. Величина заряда зави-

сит от диэлектрических свойств красок, размера и состояния по-

верхности их частиц, влажности окружающего воздуха и других

факторов.

При относительной влажности воздуха 65% и менее электри-

зуются все полимеры с удельным поверхностным сопротивлением,

превышающим 1016 Ом. Ниже приводятся значения удельных заря-

дов (q в мкКл/г) для ряда порошковых красок при нанесении их

в электрическом поле высокого напряжения [40]:

Полиэфирная краска П-ПЭ-1130у 0,61

Эпоксидная краска (импортная) 0,67

Полиакрилатная краска П-АК-1138 0,83

Поливинилбутиральная краска П-ВЛ-212 1,1

Легко приобретают заряд эпоксидные, эпоксидно-полиэфирные,

поливинилбутиральные, полиэтиленовые краски. Это позволяет на-

носить их на поверхность, используя трибоэлектрический принцип

зарядки частиц. Мелкие частицы быстрее заряжаются и полнее кон-

центрируют заряд, чем крупные.

Электризация приводит к изменению физических свойств по-

рошков: уменьшается насыпная плотность, увеличивается угол есте-

ственного откоса и при определенных значениях заряда вообще те-

ряется сыпучесть порошков.

11

Получив электрический заряд, частицы красок, имеющих высо-

кое объемное сопротивление, длительное время сохраняют его,

медленно разряжаясь даже при контакте с проводниками электри-

чества. Полупериод утечки зарядов у таких полимеров, как поли-

этилен, полистирол, поливинилхлорид, полиметилметакрилат, пре-

вышает 8000 с [39, с. 309]; примерно такие же значения его и

у порошковых красок. Поэтому полная разрядка порошков являет-

ся трудной задачей. Для снятия заряда порошки рассыпают тонким

слоем на листе меди или другого металла, который заземляют

и выдерживают в таком виде длительное время. Однако и в этом

случае практически не удается достичь полного изоэлектрического

состояния. Следует заметить, что подогрев красок снижает электри-

ческое сопротивление и способствует более легкой разрядке частиц.

Склонность порошков к электризации резко уменьшается при

увеличении влажности воздуха до 70% и более; она может быть из-

менена путем поверхностной обработки частиц или введения в кра-

ску веществ с иными по сравнению с пленкообразователем диэлек-

трическими характеристиками. С этой целью широко применяются,

например, антистатические добавки (дестатизаторы): стеарокс-6,

словавив, алкамон ДЛ, оксамин 11, бетаин 8, алифатические амины,

ПАВ (синтанол ДС, сульфонат А, ОП-7), производные алкилимид-

азолинов, технический углерод и др.) [41, с. 184]. Их количество

в композициях обычно не превышает 3%. Подбирать и дозировать

антистатические добавки в краски, предназначаемые для электро-

статического нанесения, следует с особой осторожностью во избе-

жание ухудшения способности к электроосаждению. Весьма заман-

чивым представляется направленный синтез пленкообразователей

с заданными электрическими характеристиками как для удобства

их переработки и нанесения, так и последующей эксплуатации

в покрытиях.

Учитывая высокую электризуемость порошковых полимеров

и красок, технологическое оборудование и приборы для их перера-

ботки и испытания рекомендуется делать из электропроводящих

материалов и тщательно заземлять.

ГЛАВА 2

КОМПОНЕНТЫ

ПОРОШКОВЫХ КРАСОК

2.1. ПЛЕНКООБРАЗОВАТЕЛИ

2.1.1. Общие сведения

Пленкообразователи составляют основу

порошковых красок и во многом определяют их свойства и свой-

ства готовых покрытий. В основном используют пленкообразую-

щие вещества, которые в исходном состоянии

- являются твердыми веществами, т.е. находятся в кристалличе-

ском или стеклообразном состоянии;

- представляют дисперсные сыпучие порошки; это облегчает их

смешение с другими ингредиентами при производстве красок;

- обладают способностью к плавлению, т. е. переходу в вязкоте-

кучее состояние; благодаря этому достигается возможность их

переработки и формирования покрытий через расплавы.

В отдельных случаях при получении порошковых красок приме-

няют жидкие пленкообразователи, однако их использование огра-

ничивается небольшими добавками, выполняющими в основном

функции модификаторов.

В зависимости от молекулярной массы применяемые пленко-

образователи могут быть полимерами, олигомерами и мономера-

ми. Наибольшее применение в порошковых красках получили поли-

меры-термопласты кристаллической и аморфной структуры

и реакционноспособные олигомеры-реактопласты. Твердые (кри-

сталлические) мономеры по экономическим соображениям пока не

нашли промышленного применения, хотя покрытия на их основе

представляют значительный практический интерес.

Достоинством термопластов как пленкообразователей является

стабильность получаемых на их основе композиций, быстрое (в те-

чение нескольких минут) формирование покрытий, доступность,

связанная с большими масштабами их производства (общий выпуск

полимеров и пластмасс в мире в 1980 г. составил 52 млн. т, из них

на долю термопластов приходилось около 65% [42]). Покрытия из

многих термопластов, однако, имеют низкую адгезионную проч-

ность, поэтому приходится ее улучшать.

В отличие от термопластов реактопласты образуют необра-

тимые покрытия с повышенной адгезионной прочностью. Вслед-

ствие низкой вязкости их расплавов создаются условия для получе-

ния тонких покрытий с хорошим декоративным внешним видом,

аналогичных покрытиям из жидких красок. Время формирования

таких покрытий, а равно стабильность исходных составов при хра-

нении, определяются их реакционной способностью. Как правило,

13

существующие промышленные составы на реактопластах имеют

большее время отверждения, чем составы на термопластах. Тем не

менее благодаря комплексу ценных свойств получаемых покрытий

и более низкой температуре их формирования предпочтение отдает-

ся термореактивным пленкообразователям.

2.1.2. Основные свойства

Определился комплекс показателей, по

которым осуществляют выбор пленкообразователей для порош-

ковых красок.

Молекулярная масса. От молекулярной массы во многом зави-

сят термомеханические, реологические, физико-механические и дру-

гие-свойства полимеров и олигомеров. С точки зрения эксплуата-

ционных свойств покрытий предпочтительны полимерные пленко-

образователи с более высокой молекулярной массой. Вместе с тем

возникают затруднения при переработке таких полимеров в покры-

тия из-за высокой температуры перехода в вязкотекучее состояние

и большой вязкости расплавов. На практике оправдало себя приме-

нение полимеров с относительно невысокой молекулярной массой,

лежащей в пределах от нескольких десятков тысяч до нескольких

сотен тысяч.

Молекулярная масса олигомеров, применяемых в термопревра-

щаемых составах, выбирается в основном с учетом температуры

размягчения, которая не должна быть ниже 70 °C, а также вязкости

расплавов в условиях формирования покрытий. Этим требованиям

обычно удовлетворяют олигомеры с молекулярной массой Mw =

= 1500 ч- 3500. С уменьшением их молекулярной массы улучшается

растекаемость и уменьшается кратерообразование (дефектность) по-

крытий, однако, как правило, снижается стабильность красок

и возможно стекание расплавов с поверхности вследствие низкой

вязкости.

Наряду с молекулярной массой при выборе пленкообразовате-

лей важное значение имеет полидисперсность, или молекулярно-

массовое распределение. Оно определяет, в частности, пределы тем-

ператур плавления или текучести. Практика показывает, что менее

полидисперсные йо молекулярной массе пленкообразователи пред-

почтительнее, так как они плавятся, текут и формируют покрытия

в более узкой области температур. В случае эпоксиолигомеров наи-

лучшие результаты показывают образцы с молекулярными масса-

ми-среднечисловой Мп и среднемассовой Mw, равными соответ-

ственно 1500 и 3000, и отношением Mw/Mn, характеризующим

полидисперсность,-2 [43].

Характер функциональных групп. Наряду с длиной молекулярной

цепи функциональные группы определяют гибкость макромолекул

и влияют на многие свойства полимеров -Тс, Тт и Тпл, реакцион-

ную способность, электризуемость и т. д. Особенно важен пра-

вильный выбор типа и количества функциональных групп в случае

реакционноспособных пленкообразователей - эпоксидных, поли-

14

эфирных, полиакрилатных, полиуретановых. Функциональными

группами в них служат:

сн2—сн—, —он, —соон, —сн2он

'о'

Экспериментально установлено, что лучшими для порошковых

красок являются эпоксиолигомеры с содержанием эпоксидных

групп 2-6% (эпоксидное число 2-6, эпоксидный эквивалент

700-1000) [44].

Оптимальное содержание —СООН-групп в молекуле карбок-

силсодержащих полиэфиров составляет 2-4% (кислотное число

40-140, лучше 70-120 мг КОН/г) [45]; гидроксилсодержащие по-

лиэфиры для полиэфирных и полиуретановых красок обычно при-

меняют с гидроксильным числом 30-200 [46]. Карбоксильные

и особенно гидроксильные группы сообщают повышенную гидро-

фильность пленкообразователям. Водопоглощение растет с увели-

чением содержания этих групп, что отрицательно сказывается на

сыпучести готовых композиций.

С содержанием функциональных групп непосредственно связана

реакционная способность пленкообразователей. Краски, изгото-

вленные на олигомерах с повышенным (против нормы) содержа-

нием функциональных групп, нередко нестабильны при хранении;

вследствие неполного использования функциональных групп при

отверждении возможно ухудшение свойств покрытий.

Для определения количества функциональных групп в плен-

кообразователях обычно используют химические методы и ИКС;

об их реакционной способности судят по времени гелеобразования,

тепловым эффектам (метод дифференциальной сканирующей кало-

риметрии, дифференциальный термический анализ) и непосред-

ственно по скорости отверждения пленкообразователя [47].

Степень кристалличности. Степень кристалличности служит ме-

рой упорядоченности молекулярных цепей. У разных кристалличе-

ских полимеров она колеблется в широких пределах, при этом

большое влияние имеют условия синтеза полимера и получения

образца.

Со степенью кристалличности связаны такие важные свойства

полимеров, как плотность, твердость, адгезия, прочность, проницае-

мость и др. Так, в ряду полиолефинов установлены следующие за-

висимости между степенью кристалличности а и равновесным мо-

дулем упругости Ех, с одной стороны, и коэффициентом диффузии

D-c другой [15, с. 12]:

Е„ = Де*а; D = Da(l—а)"

где А, к и т-константы; для полимеров с кристаллической решеткой полиэтилена

Д = 33,9; к — 0,044; т = 0,3; £>а - коэффициент диффузии жидкостей для аморфного

полимера.

Несмотря на улучшение ряда показателей полимеров с увеличе-

нием степени кристалличности, практикой установлено, что для ис-

пользования в покрытиях (в пределах одной химической группы)

предпочтительнее полимеры с менее упорядоченной кристалличе-

15

Рис. 5. Термомеханические кривые аморфного (7) и кристаллического (2) полимеров.

ской структурой. Они легче перерабатываются и образуют покры-

тия с меньшими внутренними напряжениями, лучшей адгезией,

а отсюда-и более долговечные. В частности, из полиэтиленов наи-

более подходящим оказался полимер низкой плотности, из фторо-

пластов-сополимеры типа Ф-ЗОП, Ф-40ДП, Ф-4МП и др. [19].

Температуры стеклования, текучести и плавления. Эти характери-

стики одинаково важны как для полимерных, так и олигомерных

пленкообразователей. Наряду с химическими свойствами они дают

основную информацию об их пригодности для получения красок

и покрытий.

Температуры текучести Тт, стеклования Тс и нередко плавления

Тпл полимеров определяют по положению термомеханической кри-

вой (рис. 5), представляющей зависимость деформации растяжения

или сжатия (под влиянием внешней нагрузки) от температуры. Зна-

чение Тпл, кроме того, может быть найдено по изменению плотно-

сти, теплофизических и электрических показателей, методом диффе-

ренциального термического анализа и т.д.

Различные полимеры имеют разные Тс, Тт и 7^л (табл. 1).

В отличие от полимеров олигомерные пленкообразователи

принято оценивать температурами размягчения или плавления, по-

нимая под плавлением переход их в вязкотекучее состояние (но не

фазовое превращение, как в случае кристаллических полимеров).

С этой целью применяют в отечественной практике методы «коль-

ца и шара», Кремер-Сарнова, каплепадения по Уббелоде, капил-

лярный, а за рубежом-Дурана, Кофлера и др. Определена опти-

мальная температура плавления олигомеров, применяемых

в порошковых красках; она составляет по методу кольца и шара

90-120 °C.

Знание температур фазовых и физических переходов позволяет

судить об условиях переработки полимеров и олигомеров в порош-

ки, о стабильности последних и, что особенно важно, о температуре

пленкообразования, или формирования из них покрытий.

Учитывая, что при пленкообразовании (в отличие от термомеха-

нических испытаний) деформация частиц порошкообразных поли-

меров происходит без приложения внешней нагрузки (если не счи-

тать силу тяжести слоя порошка), температуру пленкообразования

16

ТАБЛИЦА 1. Температуры фазовых и агрегатных переходов полимеров

Полимеры Степень криатал- личиости О. % Тс, ’С Т„л. С тт, °C

пэнд 80-90 -60* 120-125 145

пэвд 53-67 -70* 108-115 130

пэсд 85-93 -60* 127-130 146

Полипропилен 40-65 - 15 1'64-170 160

Сополимер этилена с про- 85-75 -70* 114-125 140

пиленом низкого давления

СЭП-10

Сополимер этилена с 18% нилацетата (сэвилен) ви- 20-23 -70* 85 80

Фторопласт-4 50-70 -120 327 415

Фторопласт-42Л 44-45 — 150-160 —

Фторопласт-3 38-44 213-220 225

Пентапласт 20-30 -5 180 220-230

Полиамид П-68 40-85 50 210 310

Поликапролактам 46-60 -25 210-218 220

Поливинилхлорид Аморфный 80 — 165-170

Поливинилбутираль » 53 — 180-195

Полистирол » 81 — 190-220

Этилцеллюлоза » 130 -— 206-210

Ацетобутиратцеллюлоза » 115 — 200-205

Полиметилметакрилат » 100 — 170-180

Эпоксиолигомеры » 30-85 — 55-130

• Температура хрупкости.

ТП.о условно можно рассматривать как температуру текучести при

нагрузке Р близкой к нулю: Тп.о = Нт Тт при Р-»0. Отметим, что

при применении полимеров с высокими значениями Тт обычно на-

блюдается плохое сплавление порошков, а нередко вообще не

удается получить покрытий.

Поскольку Тт в большой степени отражает теплостойкость тер-

мопластичных полимеров и покрытий, имеется как бы противоре-

чие между условиями получения покрытий и их качеством. Дей-

ствительно, чем ниже Тт, тем легче образуется покрытие, но тем

ниже его теплостойкость. Выход из этого противоречия может

быть найден путем применения термореактивных полимеров, обра-

зующих трехмерные покрытия с повышенной теплостойкостью.

Вязкость расплавов. Вязкость расплавов-важный показатель

при оценке необратимого течения полимеров.

Чем ниже вязкость расплава, тем быстрее формируется покры-

тие и тем выше его качество. Поэтому при разработке полимерных

композиций и технологии покрытий следует добиваться снижения

вязкости расплавов.

Образование покрытий при сплавлении частиц, как показывает

опыт, происходит при значениях вязкости полимеров не более

104 Па-с. Такую вязкость они имеют, находясь в вязкотекучем

состоянии.

2-Зак. 147

17

Вязкость зависит от многих факторов, но особенно большое

влияние оказывают природа полимера и температура.

Полимеры невысокой молекулярной массы образуют низковяз-

кие расплавы. Например, вязкость полиамидов выше Тпл соста-

вляет 10-103 Па-с, а вязкость эпоксиолигомеров в условиях

отверждения -10 " *-10 Па-с. С увеличением молекулярной массы

вязкость полимеров возрастает согласно уравнению Флори:

lg Т] = А + ВМ%2

где Мк- молекулярная масса (среднемассовая); А и В-констан ты.

Зависимость вязкости от температуры при низких значениях на-

пряжения сдвига (область ньютоновского течения) имеет следую-

щий вид:

r]=AeErilRT

где ^-константа; Е -энергия активации; К-газовая постоянная; Т- абсолютная

температура.

Вычисленные по уравнению значения энергии активации вязкого

течения для многих полимеров лежат в пределах от 46 до

250 кДж/моль. Выбор пленкообразователя следует производить

с учетом значения энергии активации [48, 49]; особенно это важно

для олигомеров термопревращаемого типа. Их плавление должно

сопровождаться резким снижением вязкости для обеспечения расте-

кания, прежде чем наступит процесс химического отверждения.

На рис. 6 приведена температурная зависимость вязкости рас-

плавов двух образцов эпоксиолигомеров, имеющих близкие значе-

ния эпоксидных чисел [49]. Образцы 1 и 2 имеют соответственно

температуру размягчения по методу кольца и шара 88 и 99 С.

Образец 1 более предпочтителен для производства красок, чем

образец 2, поскольку, как видно из рис. 6, он имеет более высокую

энергию активации вязкого течения и образует в условиях пленко-

образования более низковязкие расплавы

Считают [48], что наилучшее качество покрытий из олиго-

мерных пленкообразователей достигается, когда вязкость расплава

в начальной стадии отверждения не превышает 25 Па-с.

Простой и действенный путь снижения вязкости расплавов—

повышение температуры. Например, вязкость расплава полиэти-

лена снижается в среднем в 10 раз

при нагревании на 60-80 °C.

В практических условиях для

уменьшения вязкости расплавов

используют и другие приемы:

применяют более низкомолеку-

лярные пленкообразователи, по-

лимеры комбинируют с олигоме-

Рис. 6. Температурная зависимость вязкости расплавов

двух образцов эпоксиолнгомеров.

18

рами, в состав смесей вводят пластификаторы, растворители, по-

верхностно-активные вещества.

Вязкость расплавов измеряют вискозиметрами МВ-2, КВПД-1,

АКВ-5, РЭВ-1; за рубежом для этой цели применяют вискозиметры

«Ротовиска», «Ферранти-Шарли», реогониметр Вайсенберга. Опре-

деления рекомендуется проводить при малых скоростях сдвига

и большой скорости подъема температуры образца [50]. Косвенно

о вязкости можно судить также по показателю текучести расплава,

который приводится в ГОСТах и ТУ на полимеры.

Поверхностное натяжение расплавов. От величины поверхностно-

го натяжения зависят многие свойства пленкообразователей: спо-

собность смачивать пигменты и наполнители при получении красок

и покрытий, смачивать подложку и растекаться на ней, распыляться

в состоянии расплава; оно во многом определяет и скорость слия-

ния частиц при формировании покрытий.

Поверхностное натяжение мало зависит от молекулярной массы

пленкообразователя и целиком и полностью определяется его хи-

мическим строением, природой функциональных групп. Ниже при-

ведены значения поверхностного натяжения <тс твердых полимеров

и олигомеров, применяемых в порошковых красках [51, с. 166]:

Полигексафторпропилен

Политетрафторэтилен

Политрифторхлорэтилен

Полидиметилсилоксан

Поливинилиденфторид

Поливинилфторид

Полипропилен

Полиэтилен

мДж/м2 Пе, мДж/м2

16-17 Поликарбонат 36

18,5 Поливинилхлорид 39

22 Ацетали поливинилового 38-40

24 спирта

25 Ацетобутират целлюлозы 42

28 Полиэтилентерефталат 43

29 Полиамиды 46

31 Эпоксиолигомеры 54-55

Как видно, наиболее низкие значения поверхностного натяжения

имеют полимеры с небольшой плотностью энергии когезии-по-

лифторолефины, полиолефины и полиорганосилоксаны, наиболее

высокие-полимеры и олигомеры, у которых проявляется большое

межмолекулярное взаимодействие-полиамиды, полиэфиры, поли-

эпоксиды, ацетали поливинилового спирта и др.

При плавлении полимеров и олигомеров поверхностное на-

тяжение уменьшается несущественно: температурный градиент по-

верхностного натяжения невелик, для разных пленкообразовате-

лей он колеблется в пределах от 0,04 до 0,18 мДж/(м2-°С). На-

пример, для полиэтилена он равен 0,057, для эпоксиолигоме-

ров-0,18 мДж/(м2-сС) [51, с. 166]. Величина температурного гра-

диента с известным приближением может служить мерой поверх-

ностной энтропии расплава: dn/dT= — AS.

Поверхностное натяжение играет двоякую роль в формировании

покрытий: частицы полимеров с большим поверхностным натяже-

нием легче сплавляются, так как обладают большим запасом по-

верхностной энергии Гиббса, однако они труднее смачивают под-

ложку (возможны волнистость и кратерообразование в покрытиях).

2*

19

В зависимости от требований к внешнему виду покрытий прини-

мают меры по уменьшению поверхностного натяжения пленко-

образователей или по его увеличению. Если необходимо иметь ров-

ное, гладкое, бездефектное покрытие, поверхностное натяжение

снижают, применяя поверхностно-активные и другие добавки (см.

гл. 2); наоборот, когда желают получить декоративное с кратерами

или молотковым эффектом покрытие, его повышают, вводя добав-

ки противоположного действия.

Существуют разные методы определения поверхностного натя-

жения пленкообразователей [51, с. 108]. В случае олигомеров, обра-

зующих низковязкие расплавы, могут быть применены методы, об-

щепринятые для текучих жидкостей: капиллярного поднятия,

отрыва кольца, массы или объема капли, максимального давления

в газовом пузырьке и т.д. Поверхностное натяжение полимеров

в основном определяют косвенными методами, в частности по сма-

чиванию пленки жидкостями, набуханию в растворителях, плотно-

сти энергии когезии, нулевой ползучести и др.

Температура разложения или деструкции. Эта температура услов-

но определяет верхний температурный предел формирования по-

крытий из расплавов (нижний предел характеризуется температурой

текучести). Нередко, когда эти температуры совпадают или темпе-

ратура разложения Тр лежит ниже Тт (например, у поливинилхлори-

да, полиформальдегида, полиакрилонитрила и др.), получение по-

крытий из расплавов индивидуальных полимеров затруднено или

даже невозможно.

Условия получения покрытий, связанные с наличием окисли-

тельной (воздушной) среды, и высокоразвитая поверхность порош-

ков полимеров благоприятствуют протеканию процессов деструк-

ции. Это приводит к тому, что разложение полимеров наступает

при более низких температурах, чем при нагревании их в массе (на-

пример, при переработке пластмасс в изделия).

Существенное влияние на стабильность могут оказывать вели-

чина частиц (порошки с крупными частицами более термоста-

бильны), а также имеющиеся в полимере примеси и добавки. На

рис. 7 приведена термограмма поливинилхлорида. Его окислитель-

ная деструкция наступает уже в момент перехода в вязкотекучее со-

стояние и развивается тем сильнее, чем выше температура. Только

вводя пластификаторы и стабили-

заторы, удается получать из него

покрытия.

с На практике всегда желательно

иметь более широкий интервал

в между Тт и Тр полимеров. Такая

необходимость особенно ощу-

щается при работе с кристалличе-

D

______।_______।______।______। Рис. 7. Термограмма образца поливинилхлорида.

0 100 200 300 400 Температуры: А стеклования; В текучести;

о С окислительной деструкции; D дегидрохлори-

т,с рования.

20

скими полимерами, у которых этот интервал в большинстве слу-

чаев не превышает 10 20 С.

' Сплавление частиц олигомерных пленкообразователей происхо-

дит при температурах значительно более низких, чем сплавление

частиц полимеров,-много ниже Тр, однако их отверждение неред-

ко протекает в области температур деструкции. Поэтому оценка

термостабильности одинаково важна как для полимерных, так

и олигомерных пленкообразующих веществ. Требуется знать не

только состав продуктов деструкции, но и их количество, а также

влияние образующихся низкомолекулярных веществ на структуру

и свойства пленок.

Расширение температурного интервала между Тт и Тр может

быть достигнуто тремя путями:

1) применением полимеров с более низкой молекулярной массой

(снижение 7});

2) введением пластификаторов и модификаторов (также сниже-

ние Тт);

3) стабилизацией полимеров (повышение Тр).

Особенно значительный эффект получается при одновременном

использовании всех трех способов.

Наиболее распространенными методами определения темпера-

туры деструкции полимеров являются дифференциально-термиче-

ский анализ, инфракрасная спектроскопия, газовая хроматография,

химический анализ. Следует иметь в виду, что температура разло-

жения является условной величиной при характеристике термостой-

кости пленкообразователей. Она зависит от метода определения

и продолжительности теплового воздействия.

2.1.3. Физико-химические особенности

порошков пленкообразователей

При нормальной температуре в порош-

кообразном сыпучем состоянии могут существовать многие, но да-

леко не все пленкообразователи. Из общих представлений о струк-

туре порошкообразных тел следует, что сыпучие порошки могут

образовывать лишь те вещества, которые в данных условиях нахо-

дятся в твердом состоянии и не способны к деформации при не-

больших нагрузках, прежде всего под действием собственного веса.

Учитывая различные условия хранения и применения порош-

ковых полимеров! и олигомеров, технически приемлемыми следует

считать порошки, которые сохраняют сыпучие свойства при нагре-

вании до 50rС*. Естественно, при низких температурах большее

число веществ может находиться в сыпучем состоянии. В качестве

примера можно привести полиизобутилен-липкий, каучукопо-

добный полимер, который при —70 С измельчается и хорошо со-

храняется в виде порошка.

* В различных климатических районах эта температура может быть выше или

ниже.

21

Порошки могут быть получены как из кристаллических, так и из

аморфных полимеров и олигомеров. Кристаллические полимеры

менее чувствительны к колебаниям температуры. Хотя их модуль

упругости и убывает с повышением температуры, но возникающие

деформации обычно обратимы, в результате чего полимеры

остаются твердыми в широком температурном интервале вплоть

до температуры плавления кристаллитов. В связи с этим порошки,

полученные из кристаллических полимеров (независимо от Тс), со-

храняют свои свойства иногда до достаточно высоких температур,

близких к TM. Например, порошки полиэтилена низкого давления

и изотактического полипропилена не изменяют формы частиц до

100 °C и начинают агрегироваться при температурах соответствен-

но около 120 и 140 С (рис. 8) [37].

В отличие от кристаллических полимеров аморфные образуют

сыпучие порошки лишь при температурах ниже Тс. В этих условиях

подвижность макромолекул и диффузионные процессы в погра-

ничных слоях частиц порошка практически отсутствуют и, следова-

тельно, устраняются слипание и необратимая агрегация частиц,

снижающие их сыпучесть.

Различия в поведении порошков кристаллических и аморфных

полимеров могут определить и некоторые технологические особен-

ности получения из них покрытий. В частности, при нанесении по-

рошков кристаллических полимеров в кипящем слое возможен зна-

чительный подогрев воздуха (для поликапроамида до 120 °C), в то

время как при работе с аморфными полимерами повышение темпе-

ратуры воздуха ограничивается Тс, которая обычно ниже ТПл кри-

сталлических полимеров.

Величина молекулярной массы пленкообразователей не сказы-

вается существенно на физических свойствах порошков. При нор-

мальной температуре порошки многих олигомеров (эпоксидные,

полиэфирные, феноло- и циклогексаноноформальдегидные, про-

изводные канифоли, шеллак и др.), равно как и кристаллических мо-

номеров (винилимиды, алкил-

и арилмалеинимиды и т.д.), так

же сыпучи и стабильны, как и по-

рошки полимеров высокой моле-

кулярной массы, например по-

листирола, поливинилбутираля

и т.д.

Полимерные и олигомерные

порошки имеют ряд специфиче-

ских особенностей по сравнению

с порошками других, особенно

Рис. 8. Темпериту рная зависимость деформации D (усад-

ка) и коэффициента внутреннего трениа р (вели-

чина, обратная углу естественного откоса) порош-

ков эпокснолагомера Э-41 (/), поливинилбутнраля

(2) н полиэтилена (J).

22

минеральных веществ. Прежде всего для них характерна значитель-

ная физическая и химическая неоднородность частиц. Последняя

особенно проявляется у пленкообразователей, получаемых химиче-

скими методами. Так, все полимеры и олигомеры, полученные ме-

тодами эмульсионной полимеризации или поликонденсации, содер-

жат на поверхности частиц большее или меньшее количество ПАВ,

влияющих на их поверхностную активность и термическую устой-

чивость. Возможны различия и в морфологии частиц. Например,

для суспензионного поливинилхлорида характерны три типа зерен:

рыхлые конгломераты, образованные из слипшихся частичек, про-

зрачные, стекловидные частицы-продукты микроблочной полиме-

ризации и частицы прюмежуточного стрюения. Они отличаются сте-

пенью внутренней пористости и соответственно значением кажу-

щейся плотности, которюе у различных партий полимера может

колебаться в пределах 10-12% [52, с. 66].

Другая особенность полимерных порюшков-легкая деформируе-

мость их частиц, обусловленная более низким модулем упругости

полимерюв по сравнению с неорганическими веществами, а также

полимолекулярностью. Вследствие этого порюшки полимерюв

и олигомеров обладают повышенной склонностькэ к слеживанию

и агрегации частиц при хранении, особенно под нагрузкой.

Эти и другие свойства порюшков пленкообразователей-электри-

зуемость, горючесть и взрывоопасность, связанные с их органиче-

ской прирюдой и низкой электрической прюводимостью,- опреде-

ляют специфические особенности работы с ними и выбор

оборудования для их переработки.

2.2. ПИГМЕНТЫ И НАПОЛНИТЕЛИ

2.2.1. Функции пигментов и наполнителей

в порошковых красках

и требования к ним

Пигменты и наполнители в порюшковых

красках выполняют в основном те же функции, что и в жидких. Их

вводят для придания необходимого цвета, улучшения защитных ка-

честв, направленного изменения механических, электрических, те-

плофизических и других свойств покрытий. С помощью пигментов

и наполнителей одновременно можно влиять и на показатели ис-

ходных порюшковых красок-сыпучесть, склонность к электризации,

способность к нанесению на поверхность теми или иными способа-

ми и др.

Определились требования к пигментам и наполнителям для по-

рошковых красок:

1) они должны обладать способностью легко диспергирюваться

в расплаве полимера или олигомера, с которым сочетаются;

2) иметь повышенную термостойкость, т.е. способность выдер-

живать без разложения и изменения цвета нагревание в условиях

формирования покрытия;

23

3) быть относительно инертными, т.е. не должны реагировать

с компонентами краски при ее изготовлении и хранении и активи-

ровать их разложение при получении покрытий.

Наряду с указанными требованиями при составлении компози-

ций нередко учитываются цветовые характеристики, свето-, атмо-

сфере-, химическая стойкость и другие свойства пигментов, а также

экономические факторы.

Как правило, не существует серьезных ограничений при выборе

пигментов и наполнителей для порошковых красок общего назначе-

ния; большинство пигментов, используемых в жидких красках, при-

годно и для порошковых.

Применяют пигменты и наполнители минерального и органиче-

ского происхождения. Наполнителями могут быть и полимеры, на-

пример полифторолефины, полиэтилен, полипропилен, полиамиды

[6, с. 56]. Волокнистые наполнители-асбест, стекловолокно - неу-

добны для применения особенно в красках, используемых в защит-

но-декоративных целях. Чешуйчатые пигменты и наполнители

(алюминиевая пудра, бронзы, графит, молотая слюда) вполне при-

емлемы для этой цели. Описано использование в качестве наполни-

телей неорганических вяжущих веществ, в частности портландце-

мента, а также порошков легкоплавких металлов [17, с. 49]. Ниже

указаны наиболее употребительные пигменты и наполнители для

порошковых красок [6, с. 62; 53, 54]:

Неорганические пигменты

Диоксид титана

Оксид хрома

Технический углерод газовый и

печной

Железный сурик

Мумия

Красный оксид железа

Охра

Желтый железоокисный пигмент

Органические

Фталоцианиновые

Хромофталевые голубой и зеле-

ный

Гелиогеновые голубой и зеленый

Фастогеновые голубой и зеленый

Нерастворимые азосоединения

Хромофталевый красный

Перманент карминовый

Хостерперм коричневый

Хинакридоновые

Лиогеновый красный

Синквазии красная и фиолетовая

Хостерперм розовый

Группы трена

Лиогеновый голубой

Черный оксид железа

Крон свинцовый желтый

Крон свинцовый лимонный

Крон свинцовый оранжевый

Крон свинцовомолибдатный красный

Желтый и красный кадмий

Свинцовый сурик

Ультрамарин

Металлические порошки и пудры

пигменты

Изоиндолиновые

Иргазиновые желтый и красный

Фастогеновый желтый светопроч-

ный

Периленовые

Палеогеновый красный

Хостерперм оранжевый

Тиоиндиговые

Хромофталевый бордо

Перманент красный н

фиолетовый

Изовиол антроновые

Бриллиантовый фиолетовый

Антантроновые

Хромофталевый алый

Наполнители

Барит (бланфикс)

Тальк

Каолин

Диоксид кремния (кварц, кремнезем)

Молотая слюда

Большинство неорганических пигментов обладает хорошей тер-

мостойкостью и удовлетворительной свето- и атмосферостой-

костью. При их использовании не возникает затруднений в изгото-

влении красок и покрытий. Однако цветовая гамма этих пигментов

ограничена, и не всегда представляется возможным получить по-

крытия ярких, сочных цветов. Пигменты, содержащие свинец, кад-

мий, Сг6 * (свинцовый сурик, крона и др.) нежелательны для приме-

нения с экологической точки зрения, хотя по другим показателям

и допустимы.

Органические пигменты более разнообразны по цвету, чем неор-

ганические; они в основном нетоксичны, но уступают последним по

термостойкости и нередко атмосферостойкости. Термостойкость

(способность выдерживать нагревание в течение 20 мин) большин-

ства органических пигментов, применяемых в полимерных компо-

зициях, лежит в пределах 210-250 °C, поэтому при их использова-

нии следует избегать жестких и длительных температурных

режимов формирования покрытий.

Нами была испытана серия отечественных органических пигмен-

тов и лаков, в том числе пигменты желтый 5К, желтый антрахино-

новый, оранжевый 2Ж, красный 4Ж, антрахиноновый синий, фтало-

цианиновые голубой и зеленый, лаки ярко-розовый, красный 2СМ,

рубиновый СК, бирюзовый, пигмент хинакридоновый розовый. Все

они показали хорошие результаты в поливинилбутиральных по-

рошковых красках и, кроме двух последних,-в полиэтиленовых со-

ставах. Краски, изготовленные на органических пигментах, однако,

обладают низкой кроющей способностью, поэтому при наполнении

эти пигменты следует применять в смеси с неорганическими пиг-

ментами или с наполнителями, чаще всего с диоксидом титана или

баритом.

Оптимальное содержание цветных (органических или неоргани-

ческих) пигментов в композициях колеблется (в зависимости от ин-

тенсивности и требуемого цвета покрытий) от долей процента до

нескольких процентов.

Для чисто белых покрытий в качестве пигмента лучше всего

подходит диоксид титана рутильной модификации с частицами

0,17-0,25 мкм (средний размер), подвергнутый поверхностной обра-

ботке гидроксидами алюминия, кремния или циркония [55]. Его

применяют в чистом виде или с небольшими [0,01-0,05% (масс.)]

добавками какого-либо голубого органического или минерального

пигмента, например ультрамарина.

Анатазный диоксид титана, цинковые белила, литопон менее

пригодны: первый по причине повышенного меления покрытий,

остальные-из-за малой кроющей способности.

24

25

ТАБЛИЦА 2. Состав пигментной части порошковых красок

Цвет Эпоксидная Поливинилбутирал ьная

пигмент содер- жание, % (масс.) пигмент содер- жание, % (масс.)

Белый Диоксид титана 100 Диоксид титана 24,9 Барит 74,8 Ультрамарин 0,3 Серый Диоксид титана 78,0 Диоксид титана 24,9 Желтый железоокисный 5,0 Барит 73,1 пигмент 1,0 Крон свинцовый желтый 1,3 Красный оксид железа 16,0 Технический углерод 0,7 Технический углерод нефтяной ламповый Голубой Диоксид титана 95,0 Диоксид титана 32,6 Хромофталевый голубой 5,0 Барит 65,4 Антрахиноновый голубой 2,0 Красный Бланфикс 75,9 Диоксид титана 13,3 Хромофталевый красный 24,1 Барит 66,7 Крон свинцовомолибдатный 20,0 красный Зеленый Диоксид титана 50,0 Барит 75 Хромофталевый зеленый 50,0 Оксид хрома 25 Черный Чернь 99,5 Барит 93,5 Хромофталевый 0,5 Технический углерод 4,6 голубой газовый Ультрамарин 1,9

Эффективными заменителями диоксида титана в белых и цветных

составах могут служить минеральные наполнители: тальк, каолин,

кварц и особенно барит. Наилучшие результаты дают микронизи-

рованные наполнители. Тальк и каолин придают матовость покры-

тиям, барит, напротив, повышает глянец; кварц уменьшает коэффи-

циент термического расширения покрытий и снижает внутренние

напряжения. Замена до 75% диоксида титана молотым баритом

практически не уменьшает белизны и кроющей способности покры-

тий, атмосферостойкость их при этом заметно возрастает [56].

В ряде цветных красок диоксид титана может быть полностью за-

менен наполнителями. Разумеется, к наполнителям для чисто белых

покрытий предъявляются повышенные требования в отношении

белизны.

В табл. 2 приведен состав пигментной части некоторых эпок-

сидных [54] и поливинилбутиральных красок [6, с 62].

Общее содержание пигментов и наполнителей в порошковых

красках колеблется в широких пределах в зависимости от природы

пленкообразователя, цвета и назначения краски. Так, промыш-

ленные эпоксидные и полиэфирные краски имеют степень наполне-

ния в среднем 40 50, поливинилбутиральные 15-20, поливинилхло-

ридные и полиэтиленовые - 5-7% (масс.). Степень наполнения

порошковых составов (компаундов) электроизоляционного назначе-

ния достигает 60% (масс.) и более.

26

2.2.2. Способы введения пигментов

в композиции

Качество наполненных составов (красок)

во многом зависит от способа смешения пигментов * с пленкообра-

зователем.

Определились следующие пути введения пигментов в порош-

ковые составы [6, с. 54]: 1) сухое смешение; 2) смешение (дисперги-

рование) в расплаве; 3) диспергирование в растворе (дисперсии)

пленкообразователя с последующей сушкой образующейся жидкой

краски; 4) осаждение полимера из раствора на поверхности частиц

пигмента; 5) осаждение (кристаллизация) пигмента на поверхности

частиц полимера; 6) эмульсионная полимеризация или поликонден-

сация мономера в присутствии пигмента. Промышленное примене-

ние получили в основном первые два способа.

Перечисленные способы предопределяют три возможных ва-

рианта взаимного распределения компонентов в порошковых сме-

сях (рис. 9):

I-пигментные частицы находятся на поверхности частиц плен-

кообразователя; пигмент как бы «опудривает» полимер. Это

возможно при условии, если диаметры частиц полимера (<?пол)

и пигмента (</Пцг) несоизмеримы dnoJ1»(7Пиг Такой случай имеет

место при применении способов 1 и 5.

II-полимерные частицы находятся на поверхности частиц (или

агрегатов частиц) пигмента, капсулируя последние. Случай ти-

пичен для способа 4, когда ^пиг » ^пол

III -пигментные частицы сольватированы пленкообразователем

и находятся внутри полимерной (олигомерной) частицы, соста-

вляя с ней единое целое. Этот случай характерен для способов 2, 3,

6 независимо от </ni1I - По скорости пленкообразования и комплексу

свойств покрытий лучшими являются композиции с распределе-

нием компонентов по вариантам II и III. С другой стороны, ва-

риант I дает преимущество в отношении сыпучести, уменьшения

слеживания и комкования составов.

В литературе [57, 58] дается анализ различных способов пигмен-

тирования порошковых пленкообразователей. Способ сухого сме-

* Здесь и в дальнейшем под пигментами подразумеваются и наполнители.

Рис. 9. Варианты взаимного расположении пленкообразователп (О) и пигмента (•) в частицах порошковых крнсок

(схема).

27

Рис. 10. Микрофотографии порошковой полиэтиленовой композиши с 5% оксида хрома. Состав получен смешением

компонентов в дезинтеграторе.

шения порошков один из наиболее простых и доступных-зареко-

мендовал себя при получении красок на полимерных пленкообразо-

вателях, которые в исходном состоянии являются высокодис-

персными порошками.

Было показано [57], что при таком смешении порошков воз-

можно не только взаимное перераспределение частиц компонентов,

но и их дезагрегация с одновременным образованием смешанных

агрегатов на принципе преимущественной адсорбции частиц пиг-

мента (как более высокодисперсного компонента) на поверхности

полимерных частиц. Адсорбция, однако, происходит неравномерно,

пигмент располагается островками, как это видно на рис. 10 [59].

Такой характер распределения компонентов проявляется и в по-

крытии. На рис. 11 показан срез поливинилхлоридной пленки, пиг-

ментированной диоксидом титана. Толщина прослоек из пигмента,

изолирующих полимерные частицы (на рис. 11 они белые), возра-

стает с увеличением содержания пигмента в композиции. Факто-

ром, способствующим гомогенизации, является уменьшение вели-

чины частиц смешиваемых компонентов.

Краски, полученные способом сухого смешения, характеризуют-

ся малой степенью наполнения-3-15% (масс.) и невысокой крою-

щей способностью 200 600 г/м2 [56].

Смешение в расплаве предусматривает смачивание частиц пиг-

мента пленкообразующим веществом до стадии формирования по-

крытия. Одновременно со смачиванием происходит диспергирова-

ние, т.е. разрушение пигментных агрегатов с образованием более

мелких частиц и их равномерное распределение в объеме красочной

системы. Процесс диспергирования в расплаве подчиняется всем за-

кономерностям диспергирования в растворе, описанным в литера-

28

туре [60, с. 191]. Благоприятное влияние на этот процесс оказывает

наличие функциональных групп в молекулах пленкообразователя,

таких как - соон. —ОН, —NH2, = NH, СН2—-СН— и др., а также при-

сутствие ПАВ в системе. Поэтому краски? изготовленные на разных

олигомерах, могут иметь разную степень диспергирования пигмен-

тов и соответственно неодинаковую укрывистость. На рис. 12 при-

ведены сравнительные данные по укрывистости двух типов кра-

сок эпоксидной и полиакрилатной одинакового состава, полу-

ченных при одних и тех же условиях [58]. Более высокая

укрывистость полиакрилатной краски по сравнению с эпоксидной

объясняется лишь иной природой функциональных групп акрилат-

ного олигомера.

Скорость диспергирования сильно зависит и от природы пиг-

мента-характера и степени обработки его поверхности. Нередко

возникают трудности при диспергировании технического углерода,

оксида хрома, хинакридоновых, фталоцианиновых, антантроновых

и других пигментов. Тем не менее при использовании совершенного

оборудования и соблюдении требуемых условий диспергирования

может быть достигнуто удовлетворительное распределение частиц

и этих пигментов в композиции [61]. Получаемые этим способом

краски имеют, как правило, высокое наполнение и качественное

распределение пигментов и, как результат, хорошую кроющую спо-

собность, достигающую уровня обычных жидких красок. Так, со-

временные белые эпоксидные и полиэфирные краски укрывают по-

верхность при толщине слоя 35-40 мкм, цветные - 20 мкм и менее

[62].

Своеобразные по свойствам и строению частиц краски могут

быть получены при осаждении или кристаллизации полимеров из

Рис. 11. Микрофотография среза поливинилхлоридной пленки с 5% диоксида титана, полученной из порошковой кра-

скн сухого смешения.

29

Рис, 12. Зависимость кроющей способное та от толщины слоя эпоксидной (- -) и полиакрил атной ( —) красок,

содержащих 25 (/), 50 (2) и 100° о (3) диоксида титана от массы олигомера.

Рис. 13. Дифференциальные правые распределения по размеру частиц порошков полиэтилена, наполненного раз-

личным количеством диоксида титана. Составы получены кристаллизацией полиэтилена из раствора.

растворов на поверхности частиц пигментов [63]. В случае кристал-

лических полимеров пигменты одновременно выполняют роль за-

родышей кристаллизации. При осаждении происходит капсуляция

частиц наполнителя в оболочку из полимера; образующиеся

сложные частицы с радиусом в несколько микрометров (рис. 13) не

разделяются флотацией и электросепарацией, что позволяет нано-

сить их любыми способами, не боясь расслоения. Степень наполне-

ния таких порошковых красок может достигать 30-50% (масс.); оп-

тимальные эксплуатационные свойства покрытий, однако, соответ-

ствуют содержанию пигментов (диоксид титана и др.) 15% (масс.).

Полиэтиленовые краски, изготовленные этим способом, хорошо

укрывают поверхность при толщине пленки 40 мкм.

Наполненные составы, получаемые в процессе синтеза полиме-

ров-полиакрилатов, полиамидов, полиуретанов,-существенно от-

личаются по свойствам от материалов, полученных наполнением

готовых полимеров. Наполнитель, вызывая блокирование контакти-

рующих с ним молекул мономера, влияет на процесс полимериза-

ции, строение и структуру образующихся полимеров. Характер рас-

пределения частиц наполнителя в готовых композициях, однако,

полностью зависит от степени их диспергирования и гомогенизации

в исходной смеси (мономерах). В этом отношении благоприятное

влияние оказывают ПАВ, а также правильно выбранная скорость

перемешивания системы [64]. Необходимым условием образования

качественных композиций является активация поверхности напол-

нителей.

В целом применимость того или иного способа введения пиг-

ментов и наполнителей в порошковые составы определяется техни-

ко-экономическими факторами и качеством готового продукта.

В последнем случае наиболее важное значение имеет степень дис-

30

пергирования пигментов (она должна находиться на уровне совре-

менных жидких красок, т. е. не превышать 20 мкм).

Предложены разные пути улучшения совместимости пигментов

и наполнителей с пленкообразователями: введение в композиции

ионогенных и неионогенных ПАВ, использование низко- и высоко-

молекулярных добавок разной степени полярности, поверхностная

обработка пигментов и наполнителей (модифицирование, аппрети-

рование), микрокапсуляция [60, с. 114; 65, с. 88]. Адсорбируясь на

поверхности пигмента или наполнителя, эти вещества придают ей

необходимую полимерофильность или полимерофобность и тем

самым способствуют улучшению смачивания расплавами пленко-

образователей. Особенно большое признание в производстве по-

рошковых красок получили выпускные формы пигментов и напол-

нителей - пигментные концентраты с содержанием пленкообразую-

щего вещества 10-50%. Их готовят с применением полиэтиленгли-

коля, полиэтиленовых восков, атактического полипропилена, жид-

ких каучуков, низкомолекулярных полиамидов и выпускают в виде

порошков, гранул или паст [66]. В частности, изготовляются вы-

пускные формы пигментов под названием санилены (фирма Sandoz,

Швейцария), зикопласты, зикопуры (фирма Zigle, ФРГ), люфилены

(фирма BASF, ФРГ) [67]. Они отличаются высокой степенью дис-

персности, хорошей сыпучестью, мягкостью и широкой гаммой

цветов и могут применяться для приготовления порошковых кра-

сок как сухим смешением, так и смешением в расплаве.

2.2.3. Свойства наполненных композиций

и покрытий

Пигменты и наполнители оказывают вли-

яние на свойства полимерных порошков, температурные режимы

формирования, структуру и показатели покрытий. В наибольшей

степени это влияние проявляется в композициях, приготовленных

сухим смешением порошков. Закономерным является повышение

сыпучести (уменьшение угла естественного откоса) и насыпной

плотности составов с ростом содержания пигментов (рис. 14).

С помощью пигментов и наполнителей нередко удается умень-

шить слеживание и комкование порошков, улучшить их «кипение»

и нанесение на поверхность. Массовые и объемные характеристики

порошков и усредненный радиус частиц изменяются неаддитивно

при изменении состава смесей; отклонения от аддитивности тем

больше, чем выше дисперсность порошков, входящих в состав сме-

си. Все это является результатом проявления адсорбционного

и другого взаимодействия между частицами разнородных материа-

лов при смешении.

Введением пигментов и наполнителей можно в определенной

степени регулировать электрические свойства порошков и полу-

чаемых из них покрытий. Особенно сильно снижают электрическое

сопротивление металлические и углеродные пигменты и наполните-

ли-алюминиевая пудра, бронза, цинковая пыль, железная слюдка

31

3

Е2

о

Ь?1

______I____I_______I

0 50 100 150

Содержание TiO2.%

(от массы олигомера)

Рис. 14. Зависимость иасынной массы (----— ) и угла естественного откоса (-) поливинилхлоридной (I) м поли-

винил бутиральной (2) композиции от содержания диоксида титана. Композиции получены сухим смешением

порошков.

Рис. 15. Зависимость предельного напряжения сдвига эпоксидных композиций от содержании диоксида титана (тем-

пература 150 С).

технический углерод, графит. Наибольшая электрическая проводи-

мость порошковых красок достигается при сухом смешении порош-

ков. При большом содержании этих пигментов и наполнителей мо-

гут возникнуть трудности в зарядке частиц порошковых красок

и их нанесении на поверхность в электрополе высокого напряжения.

Диэлектрическая проницаемость пигментов (она равна для цин-

ковых белил 2,7, для железного сурика -6,2, для крона красного

свинцовомолибдатного-73,2, для рутильного диоксида тита-

на-142,0) влияет на величину диэлектрических потерь покрытий

[68, с. 123].

Введение пигментов и наполнителей изменяет характер термо-

механического и реологического поведения пленкообразователей:

Тс, Тт и вязкость расплавов увеличиваются с ростом удельной по-

верхности пигментов и наполнителей, а также их содержания в ком-

позиции (рис. 15) [69]. Пигментированные составы в состоя-

нии расплава представляют ти-

Содержание наполнителя,

%(масс.)

пичные структурированные си-

стемы. Особенно сильно структу-

рируют расплавы технический

углерод, диоксид титана, неко-

торые органические пигменты;

напротив, инертные наполните-

ли - барит, тальк - значительно

меньше повышают Тт и вязкость

расплавов (рис. 16); при их ис-

Рис. 16. Зависимость реологического индекса расплава

( ) и температуры плеикообразования

(---) поливинилбутиральных композиций от со-

де ржали и наполнителей:

( диоксид титана; 2 барит.

32

рис. 17. Зявнснмость температуры плеикообразования эпоксидных композиций (без отвердителя), приготовленных

сухим смешением (---------------- ) и сплавлением (-----) компонентов, от содержания диоксида титана:

О полимер; •-пигмент.

Рис. 18. Зависимость блеска (/), твердости И (2) и прочности при растяжении ст (3) поливинилбутиральных пленок от

содержания диоксида титана.

пользовании удается заметно увеличить предельную степень напол-

нения составов.

Отмеченный характер реологического поведения наполненных

составов проявляется и при пленкообразовании. Как правило, при-

сутствие пигментов и наполнителей в системе тормозит образова-

ние покрытий (см. рис. 16), причем Тп о особенно сильно повышает-

ся у составов, приготовленных сухим смешением порошков [6,

с. 58] (рис. 17). Наполнитель в этом случае, выступая в роли изоли-