Текст

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ СССР

Руководящий

технический материал

РТМ-1Т

Согласовано:

Зам. начальника Главного управле-

ния по ремонту подвижного состава

и производству запасных частей

В. Н. Пащенко

21.05.81 г.

Утверждаю:

Начальник Главного управления ло-

комотивного хозяйства

П. И. Кельперис

25.05.81 г.

КЛАССИФИКАЦИЯ

ДЕФЕКТОВ И УСТРАНЕНИЕ ПОВРЕЖДЕНИЙ

ЗУБЧАТЫХ КОЛЕС ЛОКОМОТИВОВ

И МОТОРВАГОННОГО ПОДВИЖНОГО СОСТАВА

МОСКВА «ТРАНСПОРТ» 1982

УДК 621.833[.004.6+004.67].001.33+ :629.42

Классификация дефектов и устранение пов-

реждений зубчатых колес локомотивов и мотор-

вагонного подвижного состава М.: Транспорт,

1982. 71 с.

Книга содержит систематизированные табли-

цы и каталоги дефектов и повреждений шесте,

рен, жестких и упругих зубчатых колес тягово-

го привода локомотивов и моторвагонного под-

вижного состава магистральных железных дорог.

В каталогах по каждому виду дефекта и пов-

реждения дано схематическое и натурное изобра-

жение, описаны способы выявления и причины

появления, а также приведены рекомендации по

устранению повреждений при эксплуатации с пе-

речнем предупредительных мер, направленных на

их устранение.

Предназначена для работников, занимаю-

щихся изготовлением, монтажом, эксплуатацией

и ремонтом тяговых зубчатых передач.

Классификация разработана сотрудниками

ВНИИЖТа: доктором техн, наук Л. М. Школь-

ником, канд. техн, наук Н. Н. Каменевым, инж.

В. П. Бечиной, Л. В. Яшиной, главным техни-

ческим экспертом Главного управления локомо-

тивного хозяйства МПС Г. П. Аладьиным, на-

чальником технологического отдела Главного уп-

равления по ремонту подвижного состава и про-

изводству запасных частей МПС В. Б. Даненбер-

гом.

Выпущена по заказу Министерства путей со-

общения СССР.

049(01)-82

(g) Министерство путей сообщения

СССР. 1982

L ОСНОВНЫЕ ПРИНЦИПЫ КЛАССИФИКАЦИИ

И ПОСТРОЕНИЯ КАТАЛОГА ДЕФЕКТОВ

ЗУБЧАТЫХ КОЛЕС

Классификация и каталоги предназначены для введения единообразия и

упорядочения названий дефектов, правильного выявления причин, вызываю-

щих дефекты, принятия мер по их устранению и повышения срока службы

жестких и упругих зубчатых колес и шестерен, а также для статистического

учета и анализа повреждений колес и шестерен в эксплуатации с возмож-

ностью автоматизированной обработки данных на ЭЦВМ. Дефекты классифи-

цированы на выявляемые в эксплуатации и дефекты, выявляемые в процес-

се технического контроля при изготовлении колес и шестерен на заводах-из-

готовителях. В свою очередь группа дефектов, выявляемая в эксплуатации,

состоит из двух подгрупп: «Дефекты поверхности» и «Трещины и изломы»,

а группа дефектов, выявляемая при техническом контроле, состоит из под-

групп: «Общие дефекты» и «Дефекты закаленного слоя». Кроме того, по уп-

ругим зубчатым колесам классификация дефектов дана по отдельным их де-

талям и узлам.

В соответствии с теорией надежности все виды дефектов и повреждений

шестерен и зубчатых колес можно разделить на начальные (технологические),

внезапные и дефекты, возникшие в результате длительных процессов посте-

пенного накопления повреждений.

Начальные дефекты, к которым относятся поверхностные и внут-

ренние заводские пороки, пониженные механические свойства, пониженная

твердость, отклонеия в химическом составе, малая глубина закаленного

слоя, дефекты закалки, механической обработки и сборки, выявляются преи-

мущественно в начальный (приработочный) период эксплуатации.

К внезапным отказам шестерен и колес относятся разрывы шесте-

рен, изломы зубьев в связи с наличием закалочных и шлифовочных трещин,

сколы, ослабление посадки и проворот шестерен, отрыв заклепок. Вероятность

возникновения таких дефектов не зависит от наработки колес и шестерен.

К отказам, возникающим в результате длительных процессов постелен-

ного накопления повреждений, относятся износ, выщербины (контактно-ус-

талостные повреждения) на поверхности и трещины усталостного происхож-

дения, возникающие в зонах концентрации напряжений в местах сопряжения

ножки зуба с впадиной, во впадинах между зубьями, выколы отдельных

зубьев или сегментов, трещины от натиров на наружном цилиндрическом

пояске ступицы, трещины и выкрашивания на рабочих поверхностях ступиц

и венцов упругих зубчатых колес, ослабление степени запрессовки и раз-

рушение упругих резиновых элементов и другие.

Все дефекты шестерен и жестких ведомых колес классифицированы по

десятеричной системе в интервале 10...59 — для шестерен и 60...98 — для зуб-

чатых колес с подразделением на дефекты поверхности, трещины и изломы,

дефекты закаленного слоя и т. п.

Для классификации повреждений зубьев и обода упругих зубчатых ко-

лес использован тот же принцип. Дефекты остальных деталей или узлов

упругих зубчатых колес обозначены трехзначными цифрами в интервале

111...179.

В каталогах для каждого вида дефектов и повреждений приведены наи-

менования, цифровое обозначение по классификации, фотографии со схема-

тическим изображением, описаны причины их появления и меры устранения.

3

2. КЛАССИФИКАЦИЯ И КАТАЛОГ ДЕФЕКТОВ

ШЕСТЕРЕН

2.1. КЛАССИФИКАЦИЯ

2 .1.1. Дефекты, выявляемы^ в эксплуатации (рис. 2.1).

К дефектам поверхности относятся:

10 — износ по толщине зуба;

11 — остроконечный износ;

12 — выщербины;

13 — сколы у торцов зубьев.

К трещинам и изломам относятся:

20 — трещины у основания ножки зуба и во впадине;

21 —трещины и прижоги на рабочих поверхностях зубьев;

22 — трещины и задиры на поверхности посадочного отверстия;

23 — изломы зубьев и сквозные трещины;

24 — разрыв шестерни, идущий от посадочного отверстия.

К дефектам сборки относятся:

30 — ослабление посадки и проворот шестерни.

2 .1.2. Дефекты, выявляемые при техническом контроле и в процессе

изготовления шестерен. Этими дефектами руководствуются при браковке в

процессе изготовления шестерен и при анализе причин их браковки в эко

плуатации.

К общим дефектам относятся:

40 — отклонение от химического состава;

41 —отклонение от механических свойств;

42 — отклонение размеров исходного контура;

43 — отклонение шероховатости поверхности от требуемой технической

документацией;

44 — отклонение кинематической точности, плавности работы и контакта

зубьев от требуемых технической документацией;

45 — смещение поднутрения у ножки зуба;

46 — грубая механическая обработка во впадинах шестерен с поднутре-

нием;

47 — поперечная трещина в вершине зуба.

К дефектам закаленного слоя относятся:

50 — закалочные трещины во впадинах;

51 —шлифовочные трещины на рабочих поверхностях и во впадинах;

52 — недостаточная глубина закаленного слоя;

53 — смещение закаленного слоя;

54 — пониженная твердость;

55 — повышенная твердость;

5Q — наличие структурно-свободного цементита;

57 — наличие сетки цементита;

58 — наличие остаточного аустенита;

59 — наличие окисленного поверхностного слоя.

Статистическому учету раздельно подлежат окончательно забракованные

шестерни и зубчатые колеса и их элементы, а также подлежащие механи-

ческой обработке для восстановления профиля.

4

Дефекты шестерен

Повреждения, Заявляемые 8 эксплуатации Повреждения, выявляемые при тех контроле

_ Дефекты поверхности Трещины и изломы Общие десректы Дефекты закаленного слоя

10 Износ по толщине зуба. 2° Г\ Г\ Г\ Тршщны у м У X \ основания — - —J ножки зуба и во впадине Отклонения от химического состава 50 г\ г\ г\ Закалоч- J V V к ные тре- » -1 щины во впадинах

Остроконечный износ 21 Трещины и при моги на рабочих по- верхностях зубьев Отклонения от механических свойств 51 Шлифовочные трещи- ны на рабочих поверх- ностях и во впадинах

42 Отклонение размеров исход- ного контура.

п^у Выщербины 22 rjvwv. Трещины с* и задиры на поверх- MJ ности по- садочного отверстия

52 Нед оста- f\ Г\ точная J \J\J\ глубина L J закален- него слоя

45 Отклонение шероховатости поверхности

Сколы у ториов зубьев 23 Г\ С\ Г\ Изломы Р Ч зубьев и L 1 сквозные трещины

44 Отклонение кине- матической точности, плавности работы и контакта зубьев 53 л /ч а Смеще- J \J V ние зака- L 1 ленного слоя

24 Разрыв сГ* А—шестерни, идущий от поса- дочного отверстия

45 лд Пониженная твердость

Дефект сборки Смещение поднутре- ния у ножки зуба

Ослабление посадки и проворот шестерни 55 Повышенная твердость

45 Грубая механи- ческая о бра бот- ка во впадинах шестерен с под- нутрением 56 Наличие структурно- -свободного цементита

57 Наличие сетки цементита

| 47 Поперечная трещина в вершине зуба 58 Наличие остаточного аустенита-

59 Наличие окисленного поверх- ностного слоя

Рис. 2.1

2 Зак. 190

5

2.2. КАТАЛОГ

Ю

Износ по толщине зуба

Внешнее проявление и способ выявления

дефекта

Уменьшение толщины зубьев, определяемое штангензубомером.

Причины появления

Отсутствие или недостаточность смазки в кожухе;

пониженная по отношению к требуемой по стандарту твердость закален-

ного слоя из-за нарушения режима цементации и последующей закалки или

нарушения режима закалки т. в. ч. при изготовлении шестерен без цемента-

ции;

неоднородность структуры закаленного слоя;

наличие окисленного поверхностного слоя, возникающего при нарушении

герметизации при проведении процесса цементации шестерен;

обводнение смазки;

монтажные отклонения (нарушение межосевого расстояния, перекосы).

Меры предупреждения

Усиление контроля за состоянием кожухов зубчатых передач;

контроль за наличием и техническим состоянием смазки;

контроль за технологией цементации и закалки шестерен;

контроль за монтажом зубчатых передач.

Предложения по устранению дефекта

При износе производить нерешлифовку с восстановлением эвольвентного

профиля;

при предельном износе шестерню браковать.

6

Остроконечный износ

Внешнее проявление и способ выявления дефекта Утонение вершины зубьев с изнашиванием «на нож» (выявляют внешним осмотром). Причины появления Превышение межцентрового расстояния зубчатой передачи; пониженная твердость поверхностного слоя шестерен; отсутствие или недостаточное количество смазки в кожухе. Меры предупреждения Осуществлять тщательный контроль за межцентровым расстоянием; следить за состоянием кожухов и наличием смазки в них; соблюдать требования стандарта при изготовлении шестерен. Предложения по эксплуатации При предельной величине остроконечного износа шестерню браковать.

12 Выщербины

Внешнее проявление и способ выявления дефекта Выщербины представляют собой местные изъязвления поверхности ме- талла'зубьев (выявляются внешним осмотром и замером). Причины появления Выщербины на рабочих- поверхностях зубьев являются дефектами кон- тактно-усталостного происхождения. Пониженная контактно-усталостная прочность поверхностного слоя может быть следствием неоднородности за- каленного слоя, наличия повышенной загрязненности металла неметалличес- кими включениями, наличия перекосов в зацеплении. Меры предупреждения Осуществлять контроль зацепления и не допускать перекосов; соблюдать требования стандарта при изготовлении шестерен и инструк- ции по сборке тяговых передач. Предложения по эксплуатации При предельном числе и размерах выщербин шестерню браковать.

2*

7

Внешнее проявление и способ выявления

дефекта

На торцах зубьев имеются выкрашивания металла в виде сколов (вы-

являют внешним осмотром).

Причины появления

Уменьшение коэффициента перекрытия вследствие повышенного износа

моторно-осевых подшипников;

наличие больших перекосов в зацеплении;

завышенная твердость поверхностного слоя вследствие нарушения режи-

ма термической обработки;

наличие в поверхностном слое сетки структурно-свободного цементита

из-за нарушения режима цементации и последующей термической обработки;

повышенная загрязненность стали местными скоплениями неметалличе-

ских включений.

Меры предупреждения

Контроль за зацеплением, не допускать перекосов в зацеплении;

соблюдать требования стандарта при изготовлении шестерен и инструк-

ции по сборке тяговых передач;

обеспечивать работу узла с минимальными зазорами моторно-осевых

подшипников.

Предложения по эксплуатации

При предельной величине сколов шестерню браковать.

8

20 Cl Трещины у основания ножки зуба и во впадине

Внешнее проявление и способ выявления дефекта Выявляются по скоплению магнитного порошка при дефектоскопирова- нии. Причины появления Острые углы между ножкой зуба и впадиной; закалочные трещины; шлифовочные ожоги и трещины; наличие крупных выделений или скоплений цементита в виде сетки; грубая механическая обработка впадин с оставлением рисок; недостаточная глубина закаленного слоя при контурной закалке. Меры предупреждения Тщательная механическая обработка; правильная заправка шлифовальных кругов, не допускающая занижения радиуса кромки круга; применение режимов шлифования, не дающих прижогов и поверхностных термических трещин; контроль режима цементации и закалки шестерен. Предложения по устранению дефекта Шестерню подвергать перешлифовке или браковать в соответствии с Правилами ремонта.

&

Трещины и прижоги на рабочих

поверхностях зубьев

Внешнее проявление и способ выявления

дефекта

Трещины на рабочих поверхностях зубьев выявляются при магнитной

дефектоскопии. Для выявления прижогов пользуются специальными реакти-

вами.

Причины появления

Нарушения режима шлифования, ведущие к прижогам поверхностного

слоя и образованию термических трещин.

Меры предупреждения

Не применять интенсивные режимы шлифования;

использовать шлифовальные круги, не склонные давать прижогов.

Предложения по устранению дефекта

Шестерню подвергать перешлифовке или браковать в соответствии с

Правилами ремонта.

10

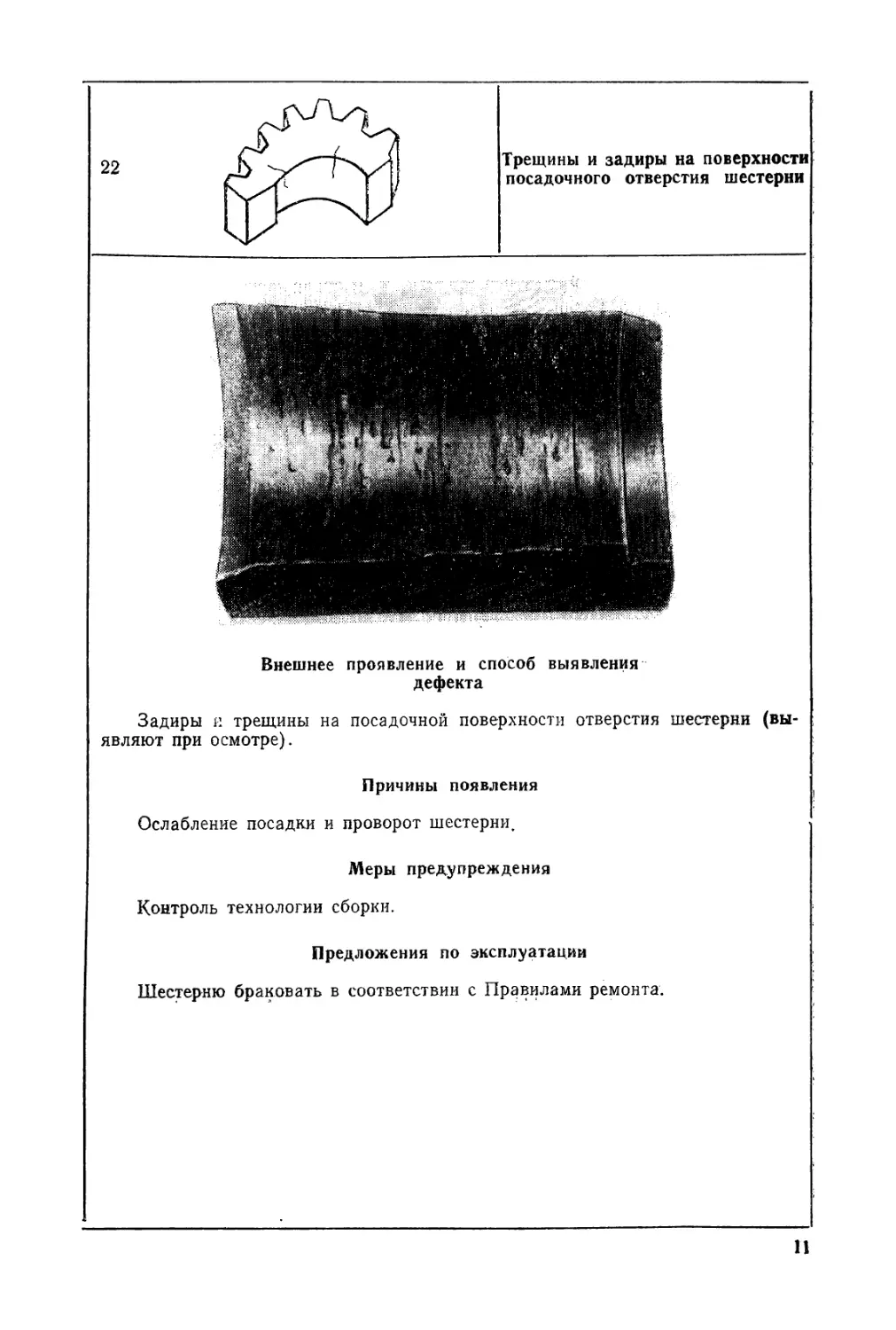

Трещины и задиры на поверхности

посадочного отверстия шестерни

Внешнее проявление и способ выявления

дефекта

Задиры и трещины

являют при осмотре).

на посадочной поверхности отверстия шестерни (вы-

Причины появления

Ослабление посадки и проворот шестерни.

Меры предупреждения

Контроль технологии сборки.

Предложения по эксплуатации

Шестерню браковать в соответствии с Правилами ремонта.

И

Внешнее проявление и способ выявления

дефекта

Изломы зуба или наличие большой сквозной трещины (выявляют при

осмотре).

Причины появления

Несоблюдение радиуса перехода от ножки зуба к впадине;

закалочные трещины;

шлифовочные прижоги и трещины;

наличие крупных выделений или скоплений цементита в виде сетки;

грубая механическая обработка впадин с оставлением рисок;

непрокалка впадины при контурной закалке.

Меры предупреждения

Тщательная механическая обработка;

правильная заправка шлифовальных кругов, не допускающая заниже-

ния радиуса кромки круга;

применение режимов шлифования, не дающих прижогов и поверхност-

ных термических трещин;

контроль режима цементации и закалки шестерен.

Предложения по эксплуатации

Шестерню браковать.

12

Разрыв шестерни, идущий

от посадочного отверстия

Внешнее проявление и способ выявления

дефекта

Разрыв шестерни при отсутствии кольцеобразных следов развития тре-

щины. В изломе могут прослеживаться лучи, идущие от посадочного отвер-

стия (выявляют при осмотре).

Причины появления

Наличие задиров и трещин на посадочной поверхности отверстия, воз-

никающих в результате ослабления посадки и проворота шестерни на валу;

наличие на посадочной поверхности отверстия цементированного слоя,

которым обладает повышенной хрупкостью даже при самой небольшой его

глубине, что снижает прочность при повышенных напряжениях, возникающих

при посадке шестерни с натягом на конус вала;

значительное превышение величины натяга при посадке шестерни.

Меры предупреждения

Защита внутреннего посадочного отверстия в шестерне от цементации;

тщательная подгонка отверстия шестерни к конусному концу вала;

контроль величины натяга посадки шестерни.

Предложения по эксплуатации

Шестерню браковать.

13

30 Ослабление посадки и проворот шестерни

Внешнее проявление и способ выявления дефекта Сдвиг шестерни по. конусной части конца якоря двигателя (выявляют при осмотре). Причины появления Недостаточный натяг посадки; несоответствие конусности и формы посадочной поверхности шестерни и вала; отклонение шероховатости сопрягаемых посадочных поверхностей. Меры предупреждения Контроль за соответствием конусностей отверстий в шестерне и вала; контроль плотности прилегания сопрягаемых конусных поверхностей; контроль величины радиального натяга. Предложения по устранению дефекта Шестерню подвергать шлифовке и притирке в соответствии с Правилами ремонта.

14

40 Отклонение от химического состава

Внешнее проявление и способ выявления дефекта Выявляют химическим анализом пробы металла. Причины появления Неправильный подбор шихты; отклонение технологии плавки. Меры предупреждения Контроль технологического процесса плавкц. Предложения по устранению дефекта Шестерню браковать.

41 Отклонение от механических свойств

Внешнее проявление и способ выявления дефекта Выявляют при лабораторных испытаниях образцов. Причины появления Нарушение технологии изготовления. Меры предупреждения Контроль технологического процесса изготовления. Предложения по устранению дефекта Шестерню браковать.

15

42 Отклонение размеров исходного контура

43 Отклонение шероховатости поверхности от требуемой технической документацией

44 Отклонение кинематической точности, плавности работы и контакта зубьев от требуемых технической документацией

Внешнее проявление и способ выявления

дефекта

Выявляют при внешнем осмотре и производстве замеров.

Причины появления

Нарушение технологии изготовления.

Меры предупреждения

Контроль технологического процесса изготовления.

Предложения по устранению дефекта

Шестерню подвергать дополнительной механической обработке с учетом

установленных допусков.

16

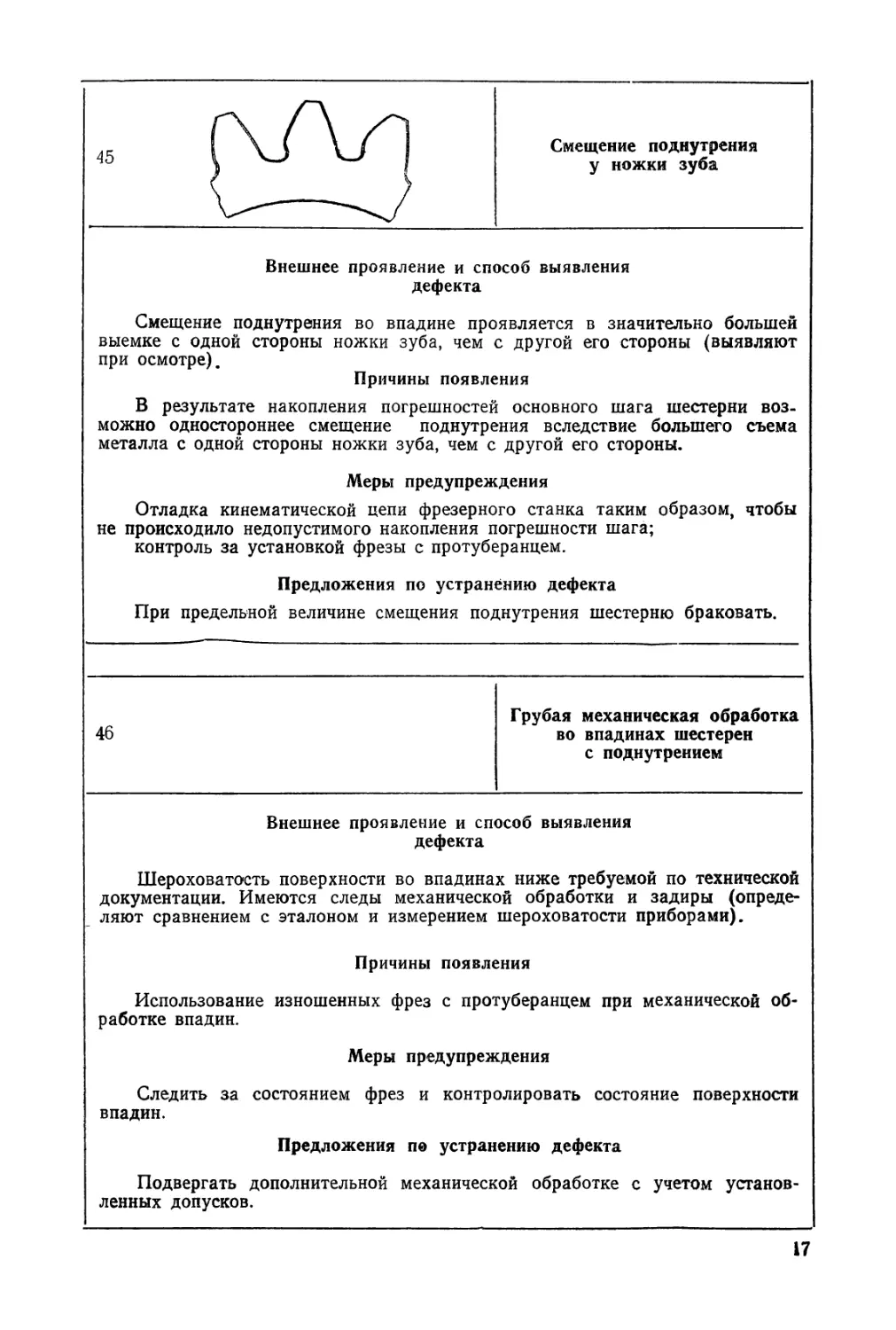

45 Смещение поднутрения у ножки зуба

Внешнее проявление и способ выявления дефекта Смещение поднутрения во впадине проявляется в значительно большей выемке с одной стороны ножки зуба, чем с другой его стороны (выявляют при осмотре). Причины появления В результате накопления погрешностей основного шага шестерни воз- можно одностороннее смещение поднутрения вследствие большего съема металла с одной стороны ножки зуба, чем с другой его стороны. Меры предупреждения Отладка кинематической цепи фрезерного станка таким образом, чтобы не происходило недопустимого накопления погрешности шага; контроль за установкой фрезы с протуберанцем. Предложения по устранению дефекта При предельной величине смещения поднутрения шестерню браковать.

46 Грубая механическая обработка во впадинах шестерен с поднутрением

Внешнее проявление и способ выявления дефекта Шероховатость поверхности во впадинах ниже требуемой по технической документации. Имеются следы механической обработки и задиры (опреде- ляют сравнением с эталоном и измерением шероховатости приборами). Причины появления Использование изношенных фрез с протуберанцем при механической об- работке впадин. Меры предупреждения Следить за состоянием фрез и контролировать состояние поверхности впадин. Предложения по устранению дефекта Подвергать дополнительной механической обработке с учетом установ- ленных допусков.

17

Поперечная трещина

в вершине зуба

Внешнее проявление и способ выявления

дефекта

Наличие поперечной трещины в вершине одного или нескольких зубьев

(определяют при осмотре).

Причины появления

Дефект ковочного происхождения, представляющий собой складку ме-

талла.

Меры предупреждения

Отладка технологического процесса ковки'заготовок шестерен.

Предложения по устранению дефекта

Шестерню браковать.

18

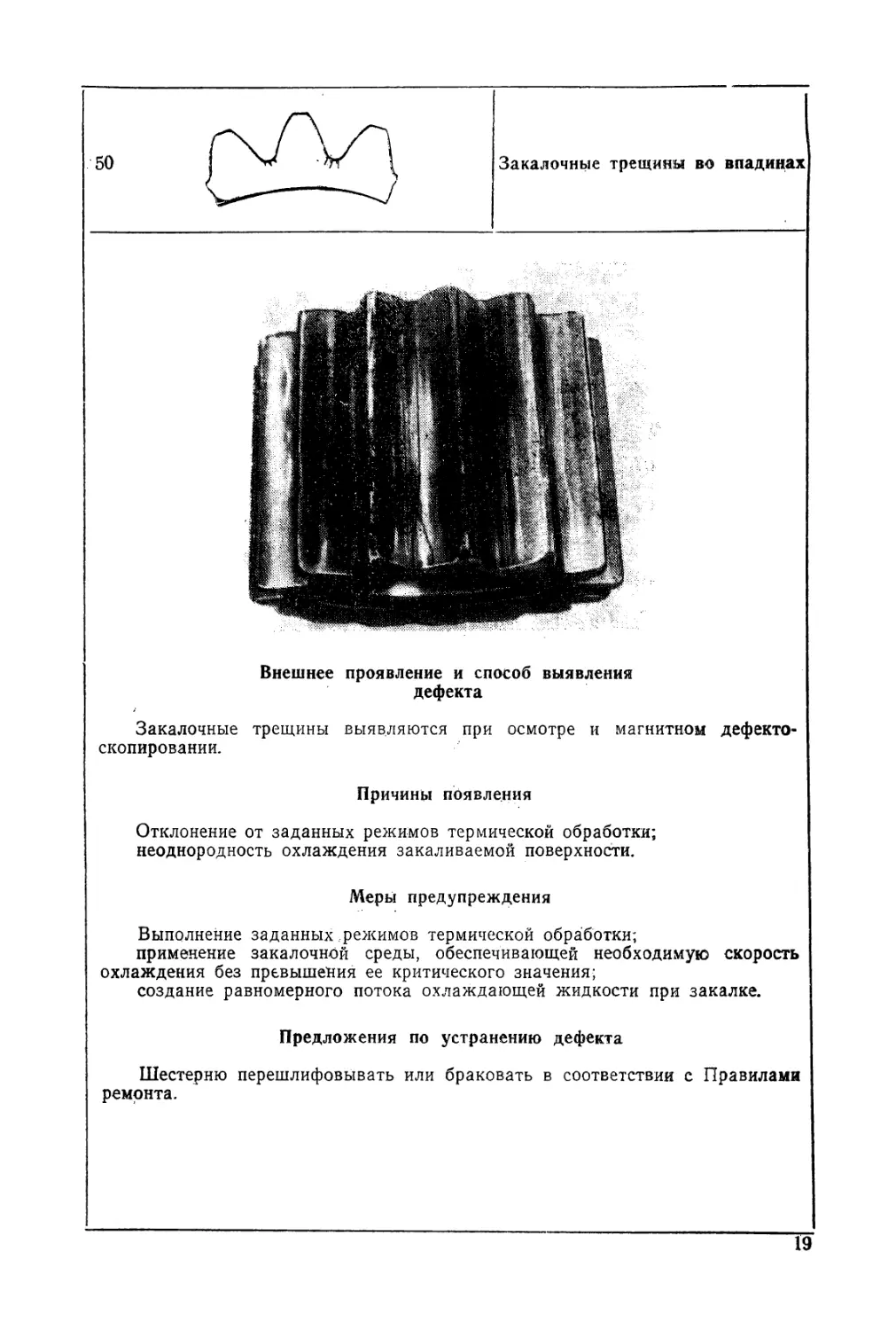

Закалочные трещины во впадинах

Внешнее проявление и способ выявления

дефекта

Закалочные трещины выявляются при осмотре и магнитном дефекто-

скопировании.

Причины появления

Отклонение от заданных режимов термической обработки;

неоднородность охлаждения закаливаемой поверхности.

Меры предупреждения

Выполнение заданных режимов термической обработки;

применение закалочной среды, обеспечивающей необходимую скорость

охлаждения без превышения ее критического значения;

создание равномерного потока охлаждающей жидкости при закалке.

Предложения по устранению дефекта

Шестерню перешлифовывать или браковать в соответствии с Правилами

ремонта.

19

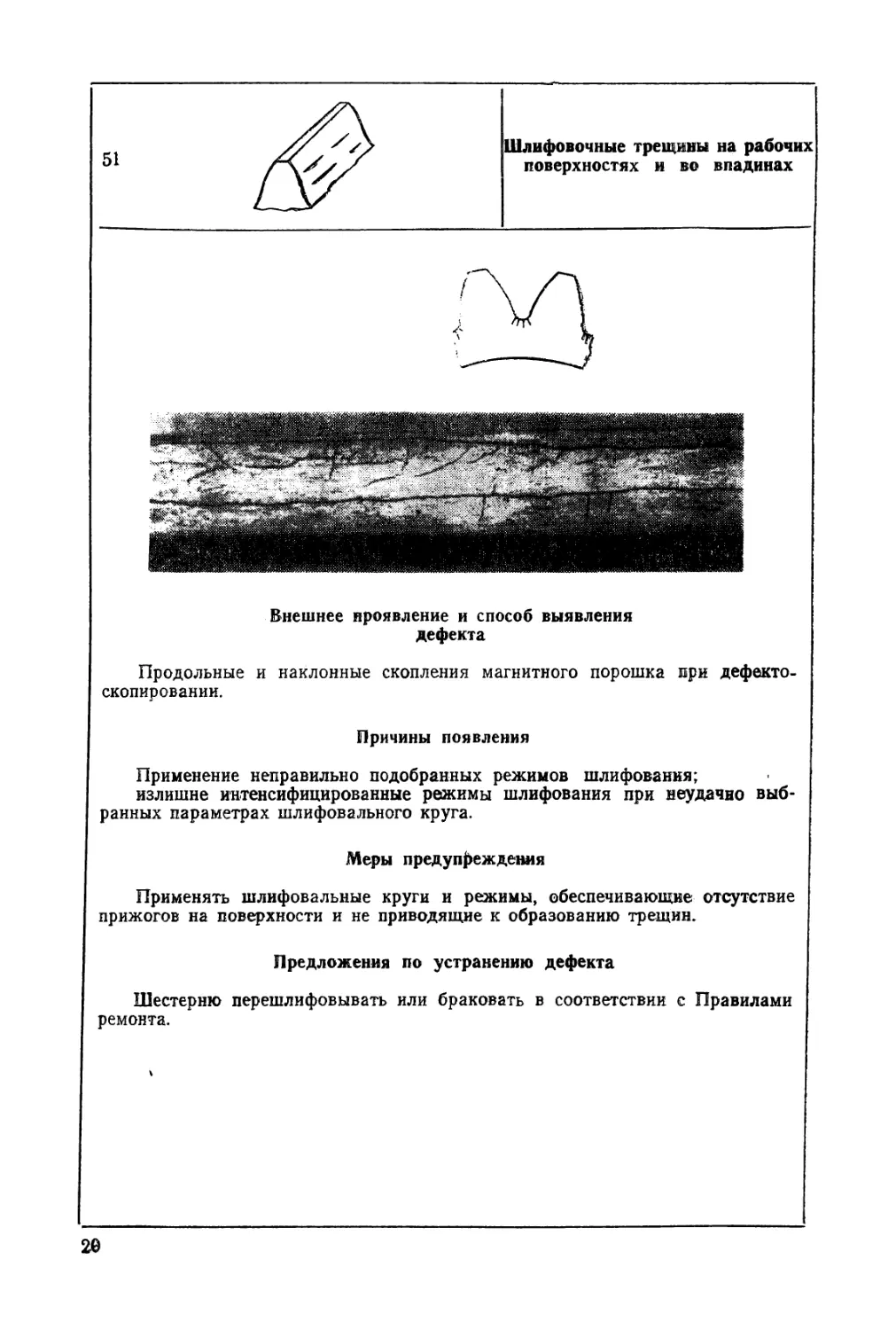

Шлифовочные трещины на рабочих

поверхностях и во впадинах

Внешнее проявление и способ выявления

дефекта

Продольные и наклонные скопления магнитного порошка при дефекто-

скопировании.

Причины появления

Применение неправильно подобранных режимов шлифования;

излишне интенсифицированные режимы шлифования при неудачно выб-

ранных параметрах шлифовального круга.

Меры предупреждения

Применять шлифовальные круги и режимы, обеспечивающие отсутствие

прижогов на поверхности и не приводящие к образованию трещин.

Предложения по устранению дефекта

Шестерню перешлифовывать или браковать в соответствии с Правилами

ремонта.

20

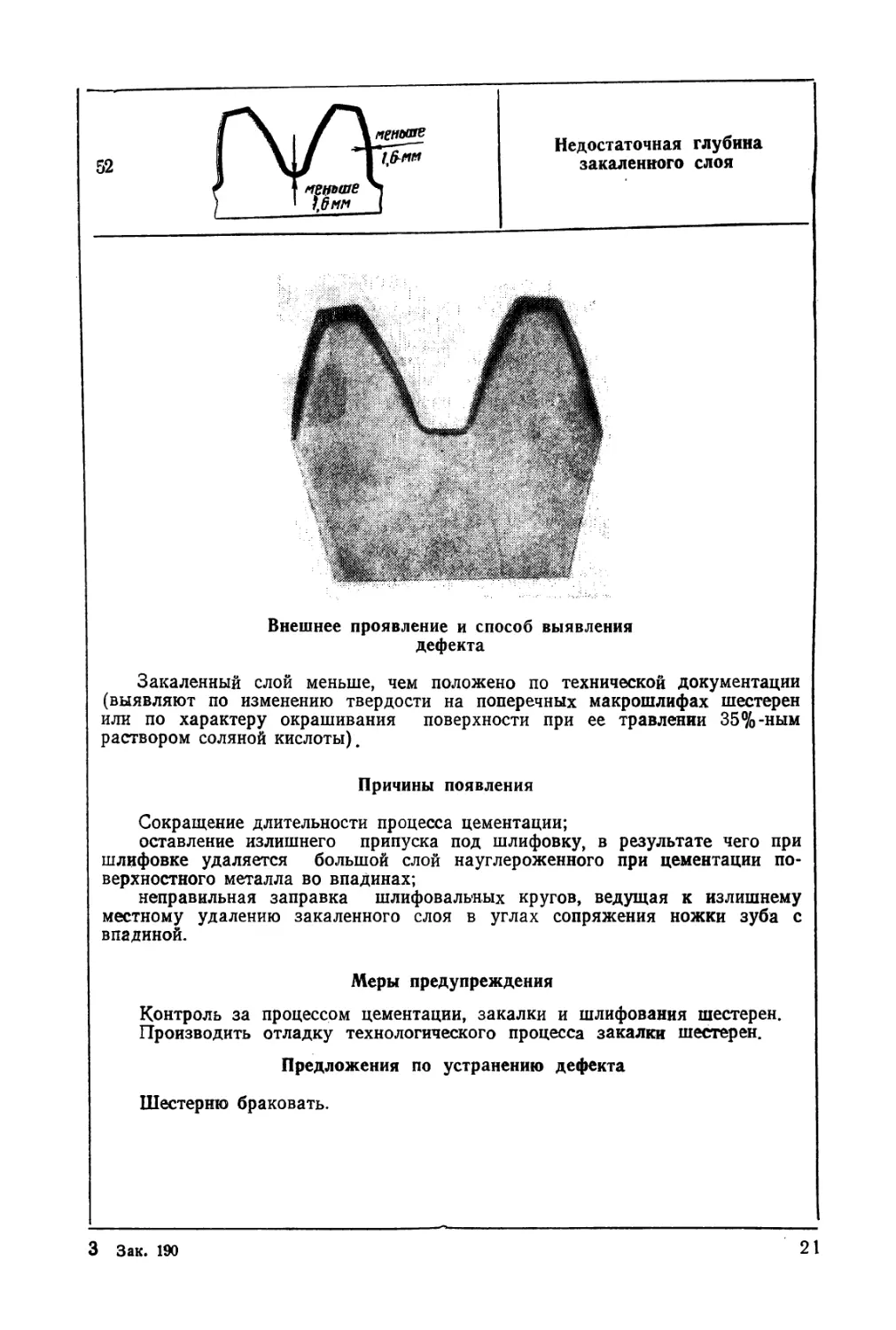

Внешнее проявление и способ выявления

дефекта

Закаленный слой меньше, чем положено по технической документации

(выявляют по изменению твердости на поперечных макрошлифах шестерен

или по характеру окрашивания поверхности при ее травлении 35%-ным

раствором соляной кислоты).

Причины появления

Сокращение длительности процесса цементации;

оставление излишнего припуска под шлифовку, в результате чего при

шлифовке удаляется большой слой науглероженного при цементации по-

верхностного металла во впадинах;

неправильная заправка шлифовальных кругов, ведущая к излишнему

местному удалению закаленного слоя в углах сопряжения ножки зуба с

впадиной.

Меры предупреждения

Контроль за процессом цементации, закалки и шлифования шестерен.

Производить отладку технологического процесса закалки шестерен.

Предложения по устранению дефекта

Шестерню браковать.

3 Зак. 190

21

Смещение закаленного слоя

Внешнее проявление и способ выявления

дефекта

Неодинаковая глубина закаленного слоя с двух сторон зуба (выявляют

по изменению твердости на поперечных макрошлифах шестерен или по харак-

теру окрашивания поверхности при ее травлении 35%-ным раствором соля-

ной кислоты).

Причины появления

Неправильная установка закалочного индуктора (одностороннее) при

закалке шестерен, не подвергаемых цементации;

эксцентричность профиля зубьев шестерни по отношению к посадочному

отверстию;

удаление при шлифовке с одной стороны зубьев большего слоя металла.

Меры предупреждения

Контроль за фрезерованием, установкой при закалке т. в. ч. и шлифо-

ванием шестерен. Производить отладку технологического процесса закалки

шестерен.

Предложения по устранению дефекта

Шестерню браковать.

22

54 Пониженная твердость

Внешнее проявление и способ выявления дефекта Пониженная твердость поверхностного слоя (выявляют измерением). Причины появления Недостаточный нагрев под закалку; недостаточная длительность процесса цементации, вследствие чего в по- верхностном слое низкое насыщение углеродом. При закалке вследствие по- ниженного содержания углерода образуются немартенситные структуры; излишне высокая температура отпуска после закалки; образование при цементации окисленного поверхностного слоя, не уда- ленного при шлифовке. Нарушение герметизации при проведении процесса цементации ведет к насыщению кислородом, в результате чего по границам зерен образуются окисные пленки и снижается содержание углерода в тонком поверхностном слое; повышенный припуск под шлифовку, оставленный после механической обработки. Меры предупреждения Контроль за проведением процесса механической обработки, цементации, термической обработки и шлифовки. Производить отладку технологического процесса закалки шестерен. Предложения по устранению дефекта Шестерню браковать.

3*

23

55 Повышенная твердость

56 Наличие структурно-свободного цементита

57 Наличие сетки цементита

58 Наличие остаточного аустенита

59 Наличие окисленного поверхностного слоя

Причины появления, внешнее проявление дефекта и меры предупреждения

по дефектам 55, 56, 57, 58, 59 указаны в Технологической инструкции ТИ 32.

ВНИИЖТ. 1981/2 «Контроль структуры и твердости ведущих цементирован-

ных шестерен тягового привода локомотивов и электроподвижного состава».

24

3. КЛАССИФИКАЦИЯ И КАТАЛОГ ДЕФЕКТОВ

ЖЕСТКИХ ЗУБЧАТЫХ КОЛЕС

3.1. КЛАССИФИКАЦИЯ

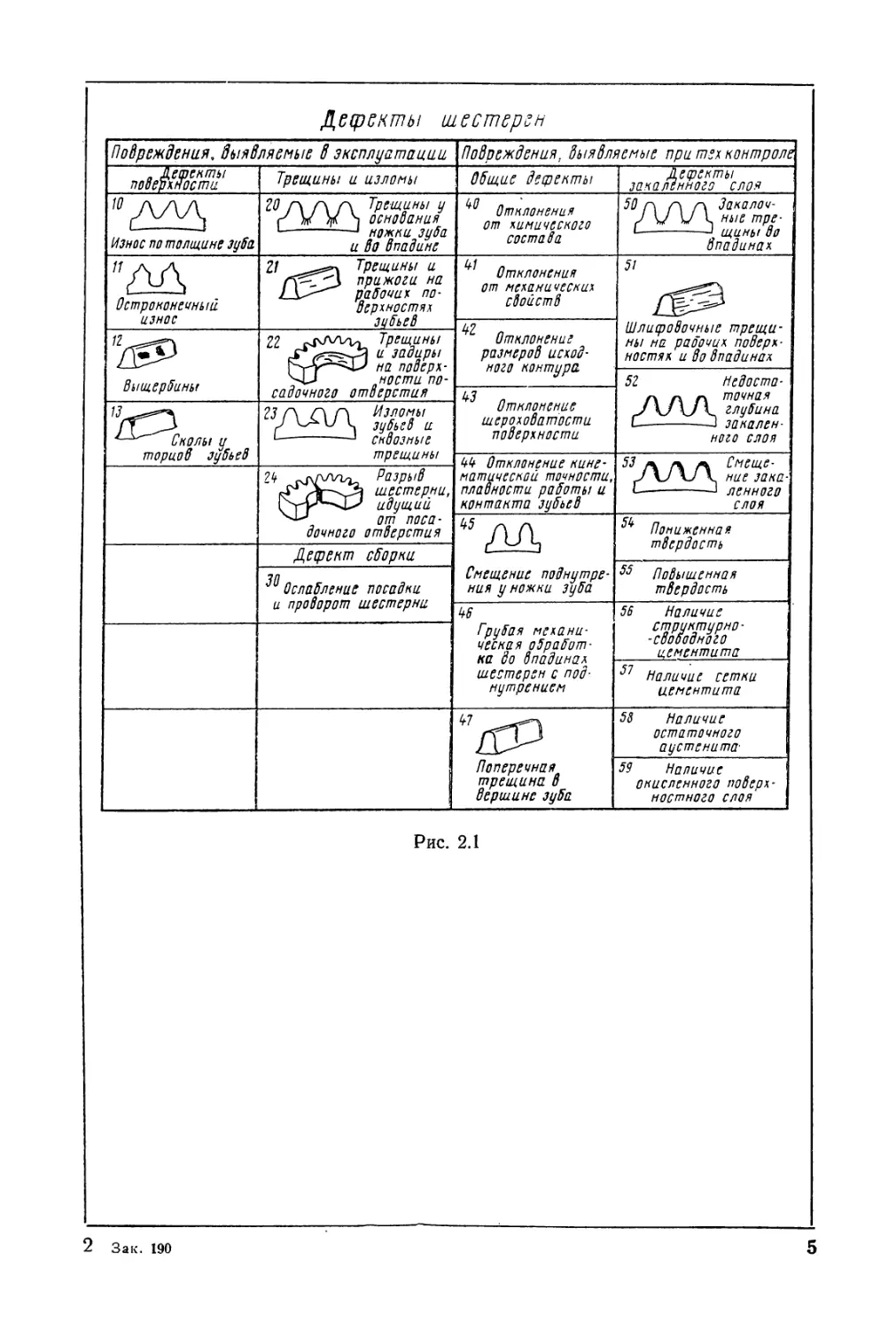

3.1.1. Дефекты, выявляемые в эксплуатации (рис. 3.1).

К дефектам поверхности относятся:

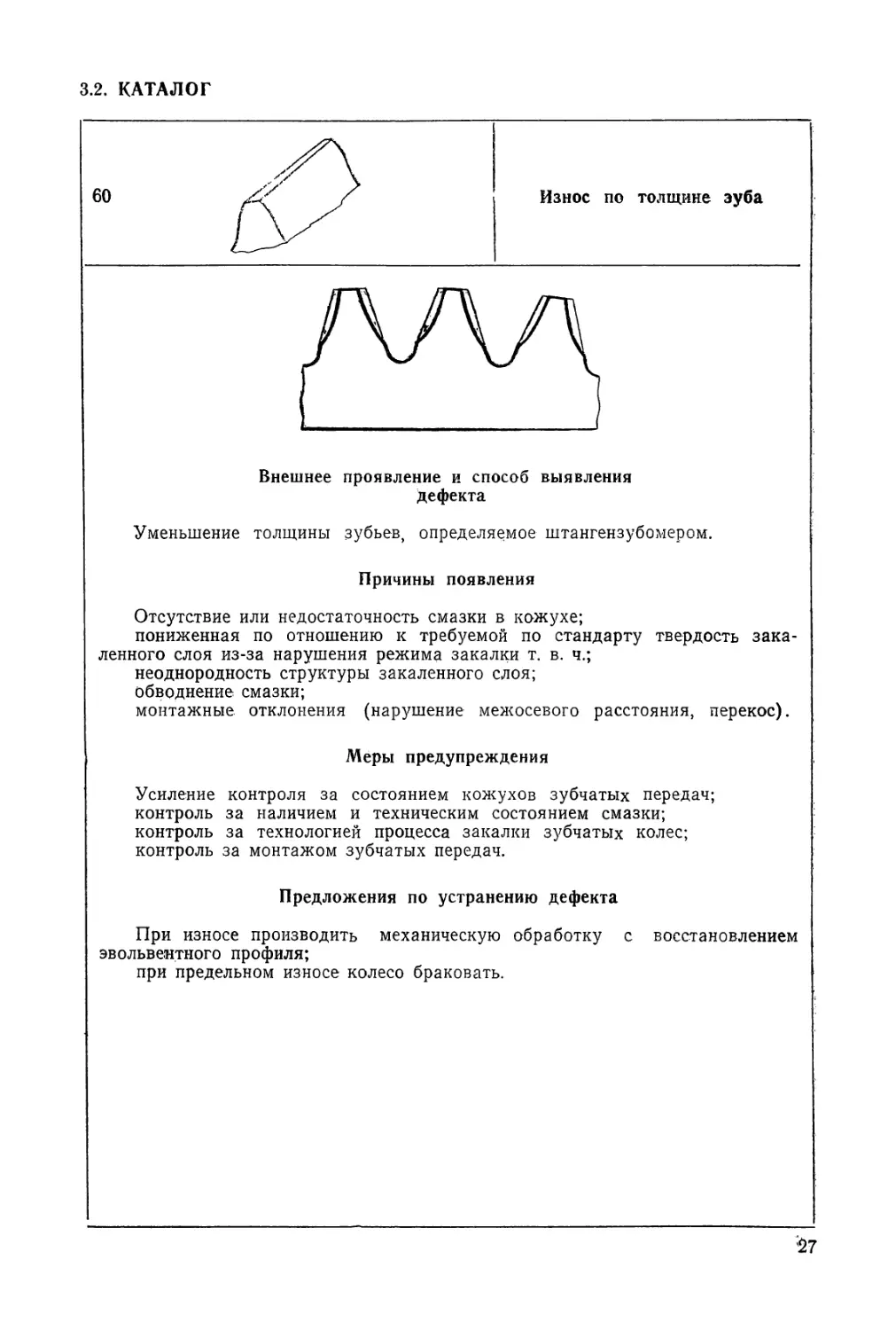

60 — износ по толщине зуба;

61 — остроконечный износ;

62 — выщербины;

63 — сколы у торцов зубьев.

К трещинам и изломам относятся:

70 — трещины у основания ножки зуба и во впадине;

71 —трещины и прижоги на рабочих поверхностях;

72 — трещина, идущая из обода в диск;

73 — выкол отдельных зубьев или сегмента;

74 — трещины на боковой поверхности обода;

75 — трещина в зоне перехода от ступицы к диску;

76 — трещины на наружном цилиндрическом пояске ступицы;

77 — трещина у отверстия для водила.

3 .1.2. Дефекты, выявляемые при техническом контроле и в процессе из-

готовления колес. Этими дефектами руководствоваться при браковке колес

в процессе изготовления и при анализе причин их повреждений в эксплуа-

тации. К общим дефектам относятся:

80 — отклонение от химического состава;

81 — отклонение от механических свойств;

82 — отклонение от размеров исхддного контура;

83 — отклонение от шероховатости поверхности;

84 — отклонение от кинематической точности, плавности работы и кон-

такта зубьев;

85 — смещение поднутрения у ножки зуба;

86 — грубая механическая обработка во впадинах колес с поднутрением.

К дефектам закаленного слоя относятся:

90 — закалочные трещины во впадинах;

91 —шлифовочные трещины на рабочих поверхностях и во впадинах;

92 — недостаточная глубина закаленного слоя;

93 — наличие незакаленных участков;

94 — выклинивание зоны закалки у основания ножки зуба;

95 — смещение закаленного слоя;

96 — пониженная твердость закаленного слоя;

97 — непрошлифованные полосы во впадине;

98 — отсутствие накатывания во впадине после секторной закалки.

25’

Де [ренты зубчатых, колес

Повреждения,выявляемые В эксплуатации Повреждения, выявляемые при тек.контроле

-Дефекты поверхности Трещины и изломы Общие дефекты Дефекты закаленного слоя

60 ^/УУ^ Износ по толщине зуба 70 ЛАЛ Трещины У г У У \ основания 1————1 ножки зуба и во впадине № Отклонения от химического состава ” длд, Закаточные трещины до впадинах

Остроконечный износ 62 Выщербины 77 Трещины- и при моги на J рабочих по- верхностях. ° Отклонения от механических свойств 91 Шлифовочные трещины на ! рабочих по- z—веахностях и во опаоинах*

72 Трещина, ивущая^из^боода № Отклонение размеров исход- ного контура <ог Недостаточная глуби- на закаленного слоя

73 Вы кол от-, ур. дельных зубьевили £-L-kslA> сегмента 83 п Отклонение шероховатости поверхности

93 наличие незакаленных участков '

63 Сколы у торцов зубьев 74 Мъ, Трещины . Набоковой >( поверхнос- та обода 89 Отклонение кине- матической точности, плавности работы и контакта зубьев

75 Трещина в зоне перехода от ступицы к диску S5flS\ Смещение поднутре- ния- у ножки зуба 9i Выклинивание 'Зоны закалки у основания ножки зуба

76 ГТП Трещины ) к к \ на наруж- тда-». ном ц и - (7 линдричес ——-—1*"^ком пояс- ке ступицы 86 г г Грубая механи- ческая обработ- ка во впадинах колес с поднут- рением 95 Смещение закален- ного слоя

66 Пониженная твердость закаленного слоя

'77 Трещица у отверстия оля ‘ водила

"ДД Н спроса ли фованные по- лосы во впадине

98 Отсутствие нака- тывания во в па да не после секторной- за калки

Рис. 3.1

26

3.2. КАТАЛОГ

Внешнее проявление и способ выявления

дефекта

Уменьшение толщины зубьев, определяемое штангензубомером.

Причины появления

Отсутствие или недостаточность смазки в кожухе;

пониженная по отношению к требуемой по стандарту твердость зака-

ленного слоя из-за нарушения режима закалки т. в. ч.;

неоднородность структуры закаленного слоя;

обводнение смазки;

монтажные, отклонения (нарушение межосевого расстояния, перекос).

Меры предупреждения

Усиление контроля за состоянием кожухов зубчатых передач;

контроль за наличием и техническим состоянием смазки;

контроль за технологией процесса закалки зубчатых колес;

контроль за монтажом зубчатых передач.

Предложения по устранению дефекта

При износе производить механическую обработку с восстановлением

эвольвентного профиля;

при предельном износе колесо браковать.

'27

ллд s 1 ! Остроконечный износ

Внешнее проявление и способ выявления дефекта Утонение вершины зубьев с изнашиванием «на нож» (выявляют внеш- ним осмотром). Причины появления Превышение межцентрового расстояния зубчатой передачи; пониженная твердость поверхностного слоя зубчатого колеса; отсутствие или недостаточное количество смазки в кожухе. Меры предупреждения Осуществлять тщательный контроль за межцентровым расстоянием; следить за состоянием кожухов и наличием смазки в них; соблюдать требования стандарта на изготовление зубчатых колес. Предложения по эксплуатации При предельной величине остроконечного износа колесо браковать.

28

Внешнее проявление и способ выявления

дефекта

Выщербины представляют собой местные изъязвления поверхности ме-

талла зубьев в результате контактно-усталостного выкрашивания (выявляют

внешним осмотром и замером).

Причины появления

Неоднородность закаленного слоя;

наличие повышенной загрязненности металла неметаллическими вклю-

чениями;

наличие перекосов в зацеплении.

Меры предупреждения

Осуществлять контроль зацепления и не допускать перекосов;

соблюдать требования стандарта при изготовлении зубчатых колес и?

инструкции по сборке тяговых передач.

Предложения по эксплуатации

При предельном числе и размерах выщербин колесо браковать.

29

63 Сколы у торцов зубьев

Внешнее проявление и способ выявления дефекта На торцах зубьев имеются выкрашивания металла в виде сколов (вы- являют внешним'осмотром). Причины появления Уменьшение коэффициента перекрытия вследствие повышенного износа моторно-осевых подшипников; наличие больших перекосов в зацеплении; завышенная твердость поверхностного слоя вследствие нарушения рь жима термической обработки; повышенная •загрязненность стали местными скоплениями неметалличес- ких включений. Меры предупреждения Контроль за зацеплением, не допускать перекосов в зацеплении; строго соблюдать требования стандарта при изготовлении колес и ин- струкции по сборке тяговых передач; обеспечивать работу узла с минимальными зазорами моторно-осгл’” к под- шипников. Предложения по эксплуатации При предельной величине сколов колесо браковать.

30

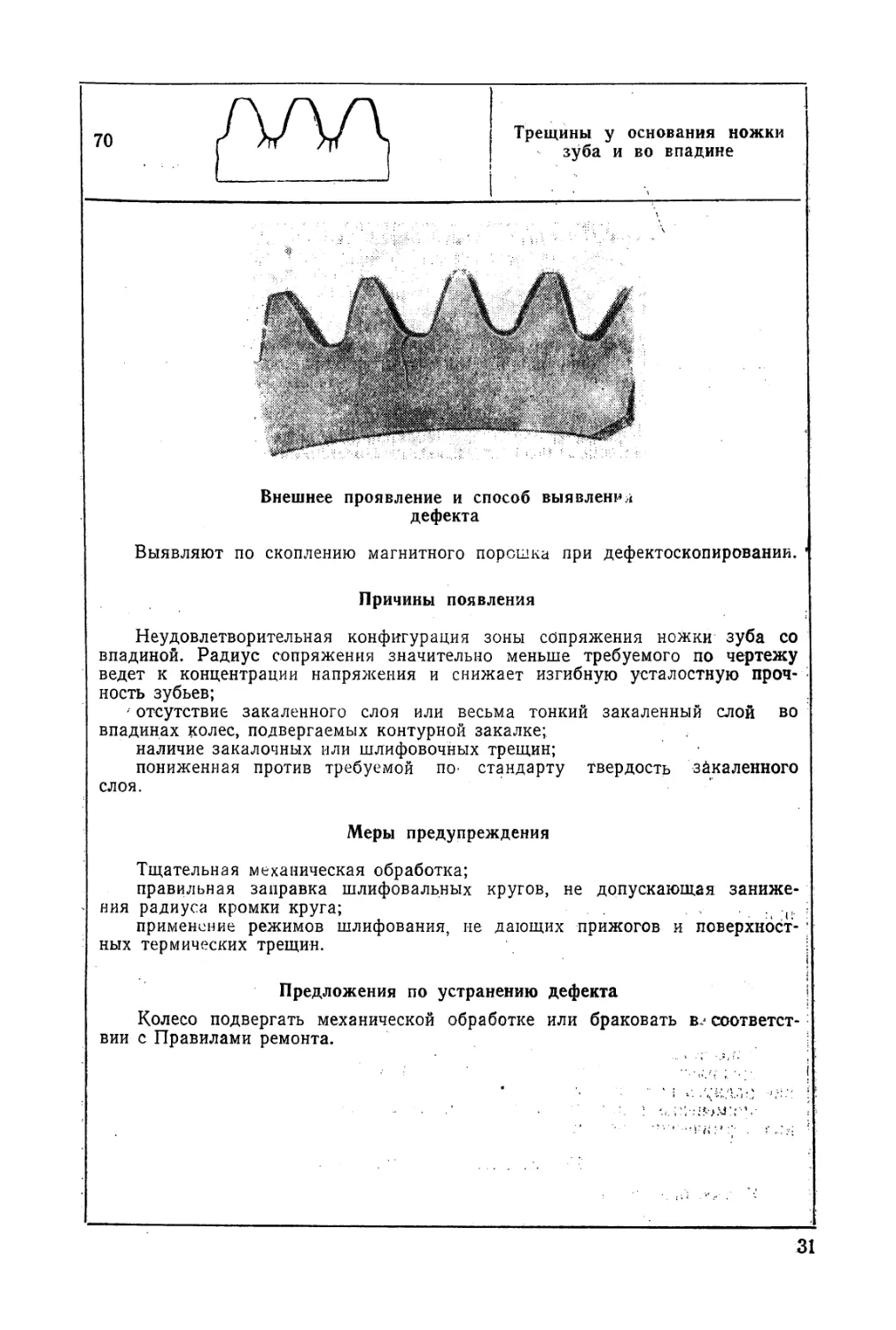

Трещины у основания ножки

зуба и во впадине

Внешнее проявление и способ выявление

дефекта

Выявляют по скоплению магнитного порошка при дефектоскопировании.

Причины появления

Неудовлетворительная конфигурация зоны сопряжения ножки зуба со

впадиной. Радиус сопряжения значительно меньше требуемого по чертежу

ведет к концентрации напряжения и снижает изгибную усталостную проч-

ность зубьев;

- отсутствие закаленного слоя или весьма тонкий закаленный слой во

впадинах колес, подвергаемых контурной закалке;

наличие закалочных или шлифовочных трещин;

пониженная против требуемой по- стандарту твердость закаленного

слоя.

Меры предупреждения

Тщательная механическая обработка;

правильная заправка шлифовальных кругов, не допускающая заниже-

ния радиуса кромки круга; . •> ( =

применение режимов шлифования, не дающих прижогов и поверхност-

ных термических трещин.

Предложения по устранению дефекта

Колесо подвергать механической обработке или браковать в? соответст-

вии с Правилами ремонта.

31

71 Трещины и прижоги на рабочих поверхностях

Внешнее проявление и способ выявления дефекта Проявляются в виде продольных и наклонных скоплений магнитного по- рошка при дефектоскопировании. Для выявления прижогов пользуются спе- циальными реактивами. ' Причины появления ; Нарушения режима шлифования, ведущие к прижогам поверхностного слоя и образованию термических трещин. Меры предупреждения Применять шлифовальные круги и режимы, обеспечивающие отсутствие прижогов на поверхности и не приводящие к образованию трещин. Предложения по устранению дефекта Колесо подвергать механической обработке или браковать в соответствии с Правилами ремонта.

72 Трещина, идущая из обода в диск колеса

Внешнее проявление и способ выявления дефекта На боковой поверхности зубчатого колеса имеется трещина (выявляют при внешнем осмотре или дефектоскопией). Причины появления Развитие трещин,, берущих свое начало во впадинах между зубьями. Меры предупреждения Тщательная механическая обработка; правильная заправка шлифовальных кругов, не допускающая заниже- ния радиуса кромки круга; применение режимов шлифования, не дающих прижогов и поверхност- ных термических трещин. Предложения по эксплуатации Колесо браковать.

32

^2^ 73 Выкол отдельных зубьев или сегмента с несколькими зубьями

Внешнее проявление и способ выявления дефекта На зубчатом колесе отсутствуют отдельные зубья или сегменты с не- сколькими зубьями, причем очаг начала развития прогрессивно растущих трещин находится с одной стороны сегмента у впадины зуба. С этой же стороны обычно прослеживается на изломе наличие дугообразных следов растущей трещины. К противоположной стороне сегмента идут лучеобраз- ные следы ускоренного развития трещин. Причины появления Развитие трещин, возникших в зоне сопряжения ножки зуба со впа- диной (см. дефекты 70, 90, 91). Меры предупреждения Тщательная механическая обработка; правильная заправка шлифовальных кругов, не допускающая заниже- ния радиуса кромки круга; применение режимов шлифования, не дающих прижогов и поверхност- ных термических трещин. Предложения по эксплуатации Колесо браковать.

74 Трещины на боковой поверхности обода

Внешнее проявление и способ выявления дефекта Наличие трещин или сетки трещин на боковой поверхности обода ко- леса (определяют при осмотре колеса). Причины появления Нарушение технологии сборки, приводящей к трению о кожух торцо- вой поверхности обода и ступицы колеса. В результате трения происходит интенсивный местный нагрев, изменение структуры и свойств поверхностного слоя и возникновение усталостных трещин. Одна из трещин при своем раз- витии перерастает в магистральную и вызывает поперечное разрушение ко- леса. Меры предупреждения Правильный монтаж тяговой передачи; контроль за установкой кожуха тяговой передачи. Предложения по эксплуатации Колесо браковать.

33

Трещина в зоне перехода от

ступицы к диску

Внешнее проявление и способ выявления

дефекта

Очаг трещины находится у ступицы, от него в изломе идут дугообраз-

ные следы развития трещины (определяют при осмотре с использованием

лупы).

Причины появления

Концентрация напряжений, вызванная резким сопряжением по малому

радиусу указанных элементов.

Меры предупреждения

Контроль за соблюдением чертежных размеров при изготовлении колес.

Предложения по эксплуатации

Колесо браковать.

34

Трещина на наружном

цилиндрическом пояске

ступицы колеса

Внешнее проявление и способ выявления

дефекта

На цилиндрическом пояске имеются дорожки блестящих натиров, в зо-

не расположения которых имеется сетка термических поверхностных тре-

щинок с односторонним наклоном к поверхности. Одна из трещин, разви-

ваясь, приводит к излому колеса (выявляют при осмотре).

Причины появления

Трение о кожух зубчатой передачи.

Меры предупреждения

Контроль за сборкой тяговых передач и постановкой кожухов.

Предложения по эксплуатации

Колесо браковать.

Внешнее проявление и способ выявления

дефекта

Трещины, идущие от отверстия (обнаруживают при внешнем осмотре).

Причины появления

Наличие острых кромок и заусенцев у отверстий.

Меры предупреждения

Снятие фасок у отверстия.

Предложения по эксплуатации

Колесо браковать.

35

80 Отклонения от химического состава

Внешнее проявление и способ выявления дефекта Выявляют химическим анализом пробы металла. Причины появления Неправильный подбор шихты; отклонение технологии плавки. Меры предупреждения Контроль технологического процесса изготовления. Предложения по устранению дефекта Колесо браковать.

81 Отклонения от механических свойств

Внешнее проявление и способ выявления дефекта Выявляют при лабораторных испытаниях образцов. Причины появления Нарушение технологии изготовления. Меры предупреждения Контроль технологического процесса изготовления. Предложения по устранению дефекта Колесо браковать.

36

82 Отклонение размеров исходного контура

83 Отклонение шероховатости поверхности от требуемой технической документацией

84 Отклонение кинематической точности, плавности работы и контакта зубьев от требуемых технической документацией

Внешнее проявление и способ выявления дефекта Выявляют при внешнем осмотре и производстве замеров. Причины появления Нарушение технологии изготовления. Меры предупреждения Контроль технологического процесса изготовления. Предложения по устранению дефекта Подвергать дополнительной механической обработке с учетом уста- новленных допусков.

37

• АПЛ Смещение поднутрения у ножки зуба

Внешнее проявление и способ выявления дефекта Смещение поднутрения во впадине проявляется в значительно большей выемке t одной стороны ножки зуба, чем с другой его стороны (выявляют при осмотре). Причины появления В результате накопления погрешностей основного шага колеса воз- можно одностороннее смещение поднутрения вследствие большого съема металла с одной стороны ножки зуба, чем с другой его стороны. Меры предупреждения Отладка кинематической цепи фрезерного станка таким образом, что- бы не происходило недопустимого накопления погрешности шага; контроль за установкой фрезы с протуберанцем. Предложения по устранению дефекта При предельной величине смещения поднутрения колесо браковать.

86 Грубая механическая обработка во впадинах колес с поднутрением

Внешнее проявление и способ выявления дефекта Шероховатость поверхности во впадинах ниже требуемой по техничес- кой документации. Имеются следы механической обработки и задиры (оп- ределяют сравнением с эталоном и измерением шероховатости приборами). Причины появления Использование изношенных фрез с протуберанцем при механической об- работке впадин. Меры предупреждения Следить за состоянием фрез и контролировать состояние поверхности впадин. Предложения по устранению дефекта Подвергать дополнительной механической обработке с учетом установ- ленных допусков.

38

|ллл1

Закалочные трещины во впадинах

Внешнее проявление и способ выявления

дефекта

Закалочные трещины выявляют при осмотре и магнитном дефектоско-

пировании зубчатых колес.

Причины появления

Отклонение от заданных режимов закалки т. в. ч.;

неоднородность охлаждения закаливаемой поверхности.

Меры предупреждения

Выполнение заданных режимов термической обработки;

применение закалочной среды, обеспечивающей необходимую скорость

охлаждения без превышения ее критического значения;

создание равномерного потока охлаждающей жидкости.

Предложения по устранению дефекта

Зубчатое колесо перешлифовывать или браковать в соответствии с Пра-

вилами ремонта.

Шлифовочные трещины

на рабочих поверхностях

и во впадинах

Внешнее проявление и способ выявления

дефекта

Продольные и наклонные скопления магнитного порошка при дефекте-

скопировании.

Причины появления

Применение неправильно подобранных режимов шлифования;

излишне интенсифицированные режимы шлифования при неудачно выб-

ранных параметрах шлифовального круга.

Меры предупреждения

Применять шлифовальные круги и режимы, обеспечивающие отсутствие

прижогов на поверхности и не приводящие к образованию трещин.

Предложения по устранению дефекта

Зубчатое колесо перешлифовывать или браковать в соответствии с Пра-

вилами ремонта.

39

Недостаточная глубина

закаленного слоя

Внешнее проявление и способ выявления

дефекта

Закаленный слой меньше, чем положено по технической документации

(выявляют по изменению твердости на поперечных макрошлифах колес или

по характеру окрашивания поверхности при ее травлении 35°/о-ным раство-

ром соляной кислоты).

Причины появления

Неправильная установка закалочного индуктора при закалке т. в. ч.,

не выверен зазор между индуктором и зубом, перекос индуктора;

сокращение длительности процесса нагрева;

оставление излишнего припуска под шлифовку;

неправильная заправка шлифовальных кругов, ведущая к излишнему

местному удалению закаленного слоя, в особенности в углах сопряжения

ножки зуба со впадиной.

Меры предупреждения

Контроль за процессом закалки т. в. ч. и шлифованием. Производить

отладку технологического процесса закалки зубчатых колес.

Предложения по устранению дефекта

Колесо браковать.

40

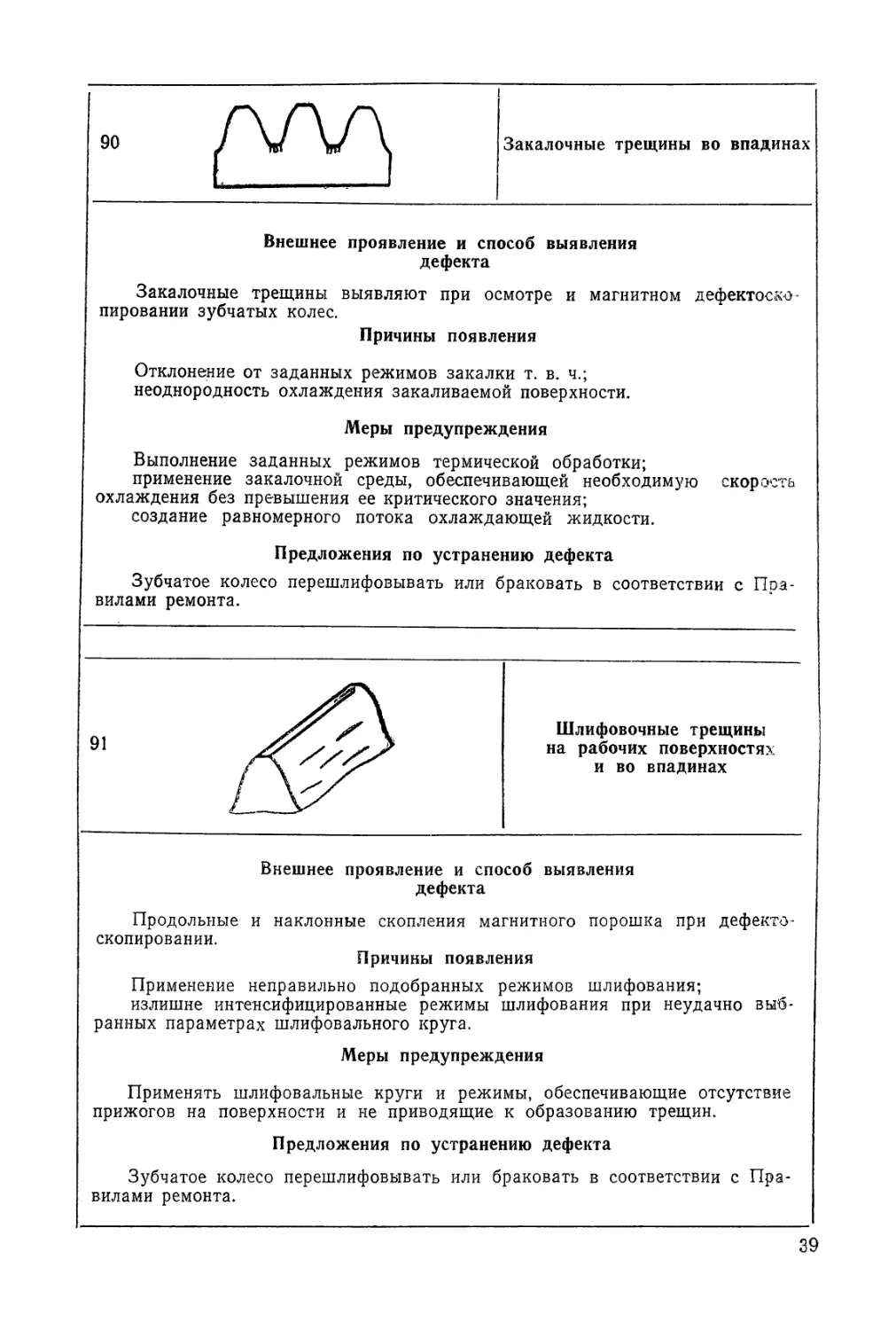

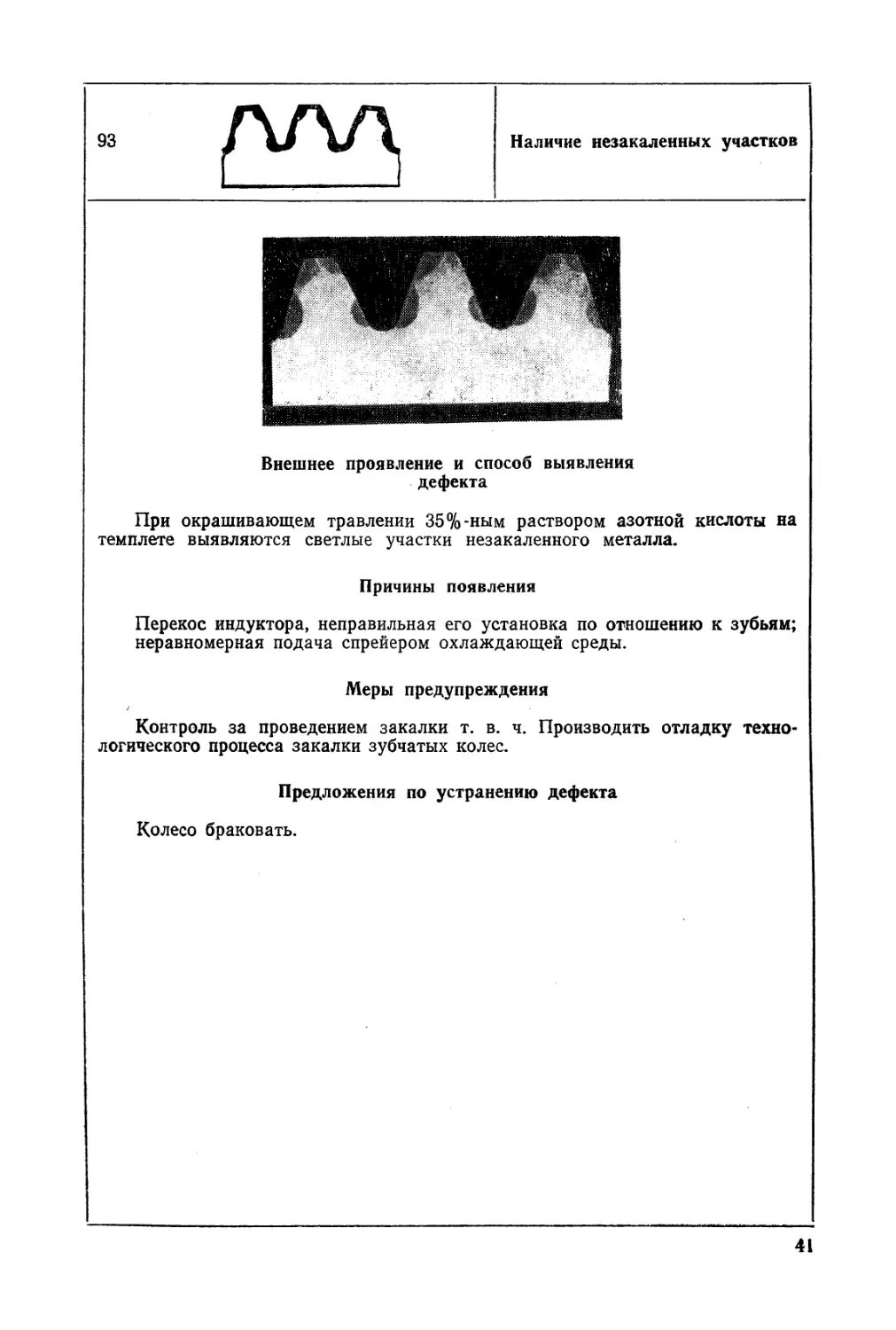

Внешнее проявление и способ выявления

дефекта

При окрашивающем травлении 35%-ным раствором азотной кислоты на

темплете выявляются светлые участки незакаленного металла.

Причины появления

Перекос индуктора, неправильная его установка по отношению к зубьям;

неравномерная подача спрейером охлаждающей среды.

Меры предупреждения

Контроль за проведением закалки т. в. ч. Производить отладку техно-

логического процесса закалки зубчатых колес.

Предложения по устранению дефекта

Колесо браковать.

41

лл

Выклинивание зоны закалки

у основания ножки зуба

Внешнее проявление и способ выявления

дефекта

При окрашивающем травлении 35%-ным раствором азотной кислоты вы-

является во впадинах светлый незакаленный металл.

Причины появления

Неправильная установка индуктора по отношению к контуру колеса, не

выверен зазор;

эксцентричная расточка обода колеса по отношению к его ступице;

оставление излишнего припуска под шлифовку впадин;

при позубном методе закалки колеса изменяется зазор между индукто-

ром и зубом.

Меры предупреждения

Контроль за проведением механической обработки колес и закалки

т. в. ч. Производить отладку технологического процесса закалки зубчатых

колес.

Предложения по устранению дефекта

Колесо браковать.

42

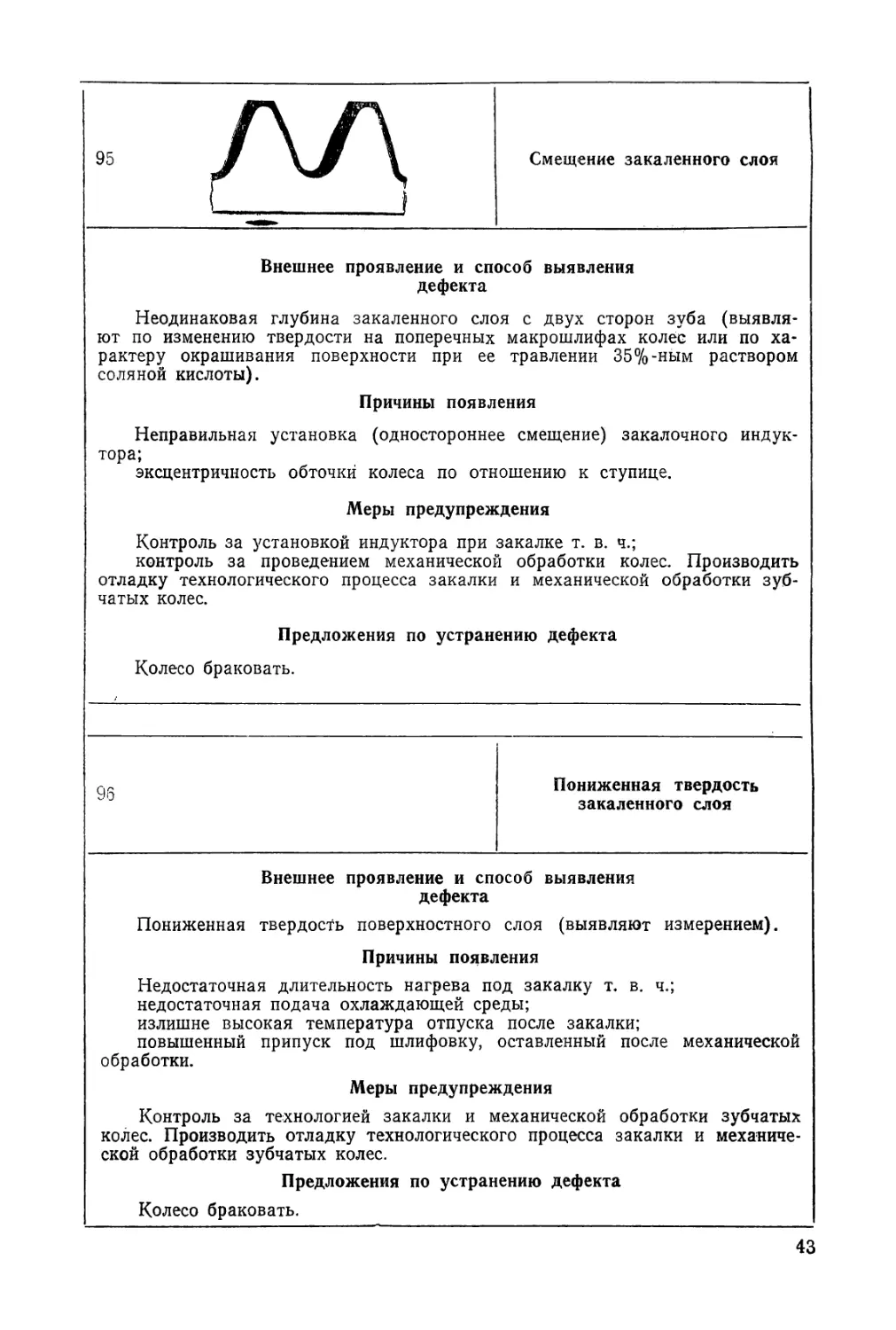

Смещение закаленного слоя

Внешнее проявление и способ выявления дефекта Неодинаковая глубина закаленного слоя с двух сторон зуба (выявля- ют по изменению твердости на поперечных макрошлифах колес или по ха- рактеру окрашивания поверхности при ее травлении 35%-ным раствором соляной кислоты). Причины появления Неправильная установка (одностороннее смещение) закалочного индук- тора; эксцентричность обточки колеса по отношению к ступице. Меры предупреждения Контроль за установкой индуктора при закалке т. в. ч.; контроль за проведением механической обработки колес. Производить отладку технологического процесса закалки и механической обработки зуб- чатых колес. Предложения по устранению дефекта Колесо браковать.

96 Пониженная твердость закаленного слоя

Внешнее проявление и способ выявления дефекта Пониженная твердость поверхностного слоя (выявляют измерением). Причины появления Недостаточная длительность нагрева под закалку т. в. ч.; недостаточная подача охлаждающей среды; излишне высокая температура отпуска после закалки; повышенный припуск под шлифовку, оставленный после механической обработки. Меры предупреждения Контроль за технологией закалки и механической обработки зубчатых колес. Производить отладку технологического процесса закалки и механиче- ской обработки зубчатых колес. Предложения по устранению дефекта Колесо браковать.

43

Непрошлифованные

полосы во впадине

Внешнее проявление и способ выявления

дефекта

Полоска металла, выступающая по всей длине впадины по ее середине.

Наличие темных участков поверхности во впадине (выявляют при внешнем

осмотре).

Причины появления

Поверхность впадины частично или полностью не охватывается шли-

фовальным кругом.

Меры предупреждения

Контроль за тщательным выполнением шлифовки.

Предложения по устранению дефекта

Непрошлифованные полосы устранять повторной механической обра-

боткой.

Отсутствие накатывания

во впадине после

секторной закалки

Внешнее проявление и способ выявления

дефекта

Поверхность впадины имеет риски от механической обработки и повы-

шенную шероховатость (выявляют при внешнем осмотре).

Причины появления

Впадина зубчатого колеса после секторной закалки не накатывается.

Меры предупреждения

Контроль за выполнением всех операций технологического процесса из-

готовления колес.

Предложения по устранению дефекта

Зубчатое колесо подлежит восстановлению накаткой.

44

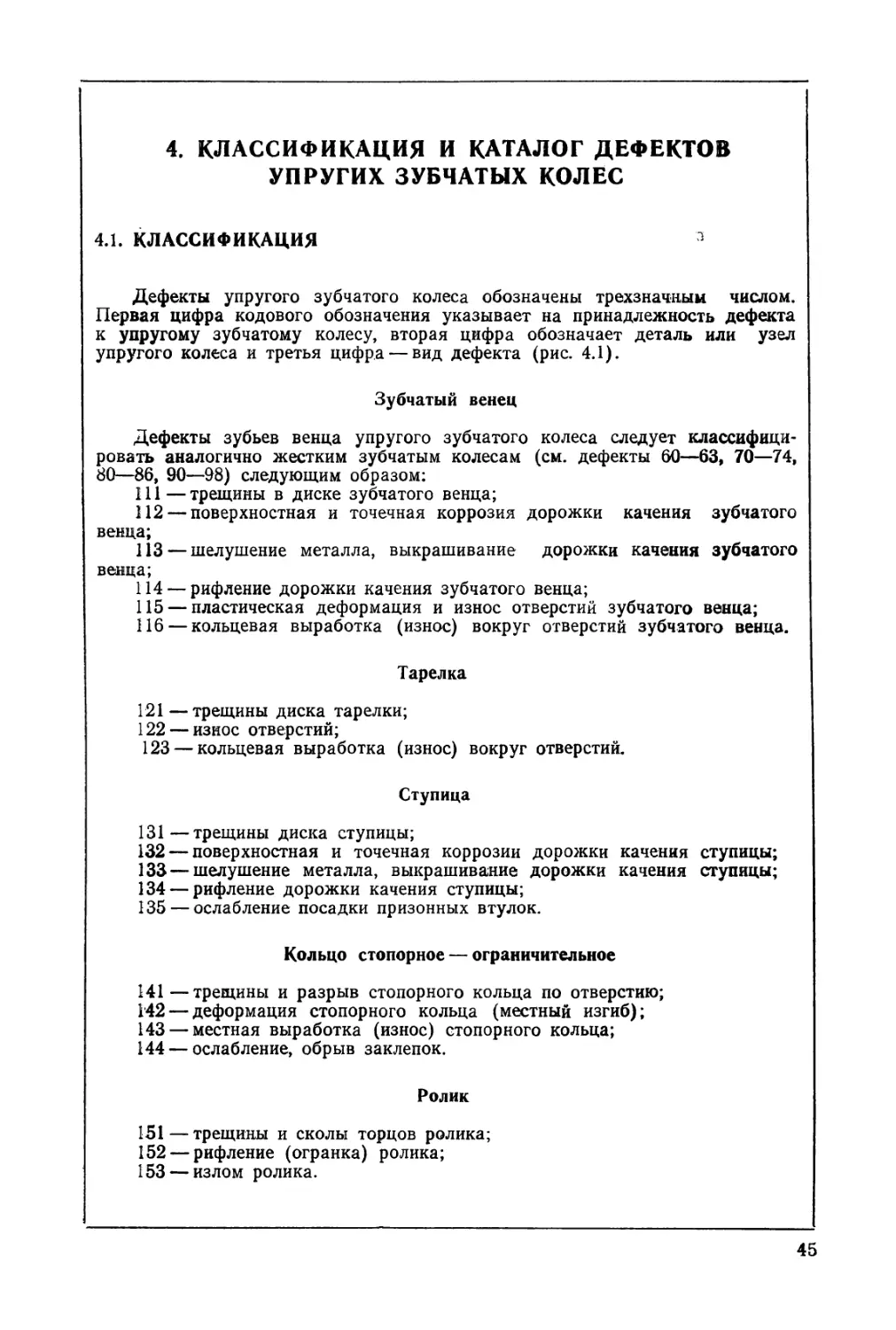

4. КЛАССИФИКАЦИЯ И КАТАЛОГ ДЕФЕКТОВ

УПРУГИХ ЗУБЧАТЫХ КОЛЕС

4.1. КЛАССИФИКАЦИЯ 1

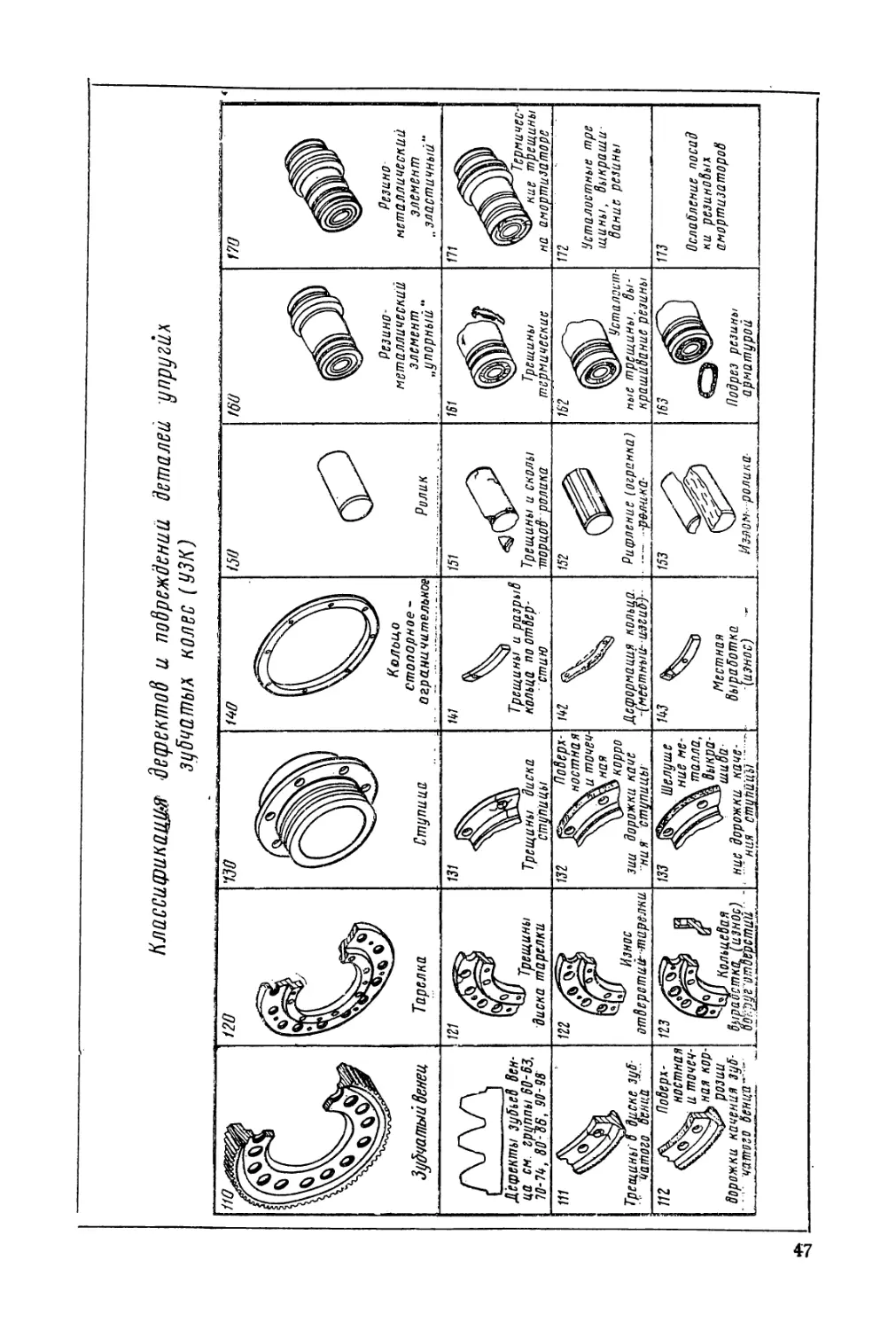

Дефекты упругого зубчатого колеса обозначены трехзначным числом.

Первая цифра кодового обозначения указывает на принадлежность дефекта

к упругому зубчатому колесу, вторая цифра обозначает деталь или узел

упругого колеса и третья цифра — вид дефекта (рис. 4.1).

Зубчатый венец

Дефекты зубьев венца упругого зубчатого колеса следует классифици-

ровать аналогично жестким зубчатым колесам (см. дефекты 60—63, 70—74,

80—86, 90—98) следующим образом:

Ш—трещины в диске зубчатого венца;

112 — поверхностная и точечная коррозия дорожки качения зубчатого

венца;

113 — шелушение металла, выкрашивание дорожки качения зубчатого

венца;

114 — рифление дорожки качения зубчатого венца;

115 — пластическая деформация и износ отверстий зубчатого венца;

116 — кольцевая выработка (износ) вокруг отверстий зубчатого венца.

Тарелка

121 —трещины диска тарелки;

122 — износ отверстий;

123 — кольцевая выработка (износ) вокруг отверстий.

Ступица

131—трещины диска ступицы;

132 — поверхностная и точечная коррозии дорожки качения ступицы;

133 — шелушение металла, выкрашивание дорожки качения ступицы;

134 — рифление дорожки качения ступицы;

135 — ослабление посадки призонных втулок.

Кольцо стопорное — ограничительное

141—трещины и разрыв стопорного кольца по отверстию;

Г42 — деформация стопорного кольца (местный изгиб);

143 — местная выработка (износ) стопорного кольца;

144 — ослабление, обрыв заклепок.

Ролик

151—трещины и сколы торцов ролика;

152 — рифление (огранка) ролика;

153 — излом ролика.

45

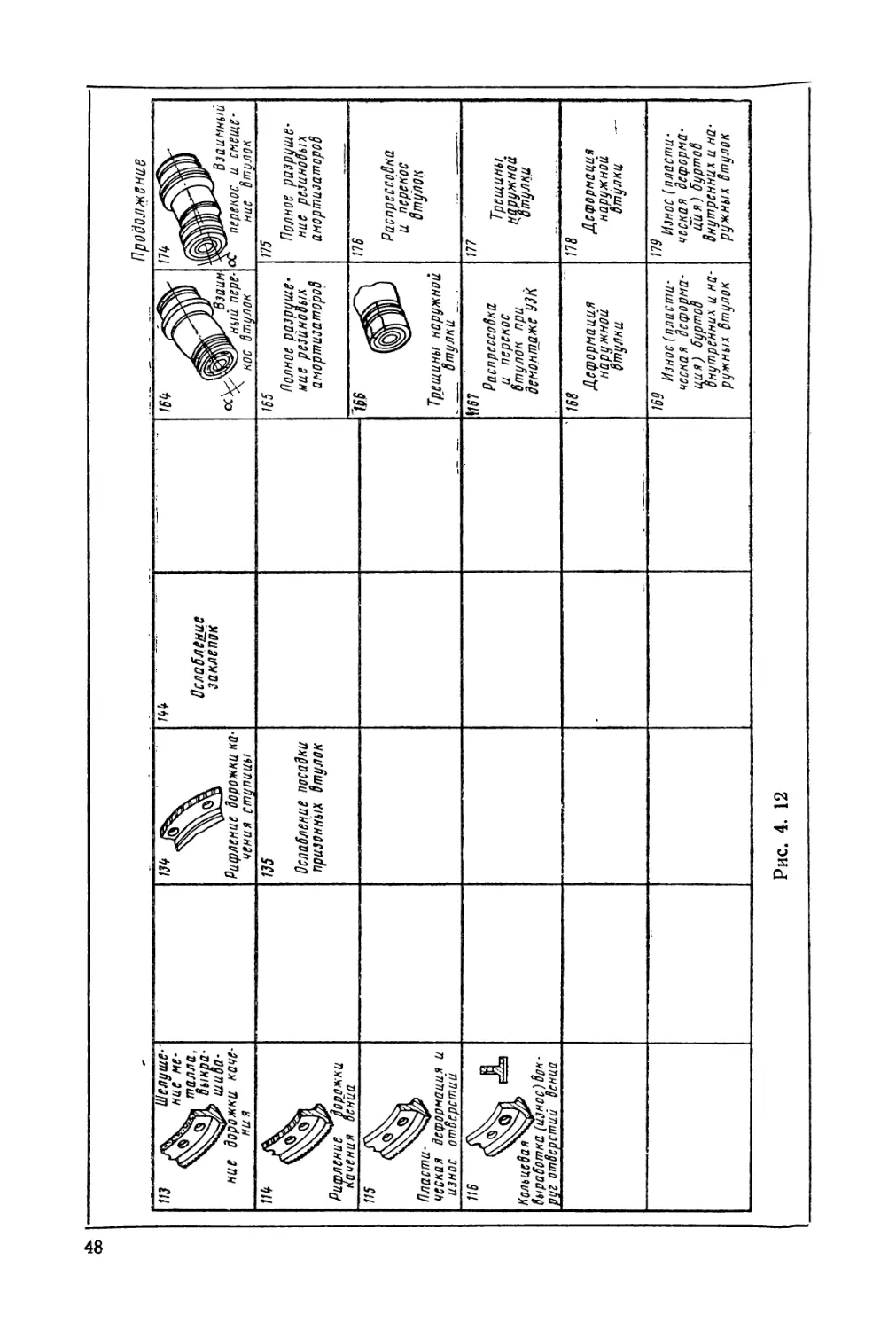

Упорный резинометаллический элемент

161—термические трещины на амортизаторе;

162 — усталостные трещины, выкрашивание резины;

163 — подрез резины арматурой;

164 — взаимный перекос втулок;

165 — полное разрушение резиновых амортизаторов;

166 — трещины наружной втулки;

167 — распрессовка и перекос втулок при демонтаже УЗК;

168 — деформация наружной втулки;

169 — износ (пластическая деформация) буртов внутренних и- наружных

втулок.

Эластичный резинометаллический элемент

171—трещины термические;

172 — усталостные трещины, выкрашивание резины;

1;7.3 — ослабление посадки резиновых амортизаторов;

174 — взаимный Перекос и смещение втулок;

175 — полное разрушение резиновых амортизаторов;

176 — распрессовка и перекос втулок при демонтаже УЗК;

177 — трещины наружной втулки;

.178 — деформация наружной втулки;

179 — износ (пластическая деформация) буртов внутренних и наружных

втулок.

46

Kjiucclkpukqijjj.^ дефектов и повреждении деталей упругих,

зубчатых колес (УЗК)

(S& ilk и ш\\ WK Зубчатый венец, 120 ХГс. Тарелка '130 /^3^4 Vk )W Ступица 1У0 Кольцо стопорное - ограни нательное 130 Ролик 160 Резина- металлический элемент „упорный “ 170 Резано металлический элемент „ эластичный “

Дефекты зубьев вен- ца см. группы 60-63, 10-U, 80-66, 90-98 \*hf{ Трещины диска тарелки 131 Трещины диска ступицы Трещины и разрыв кольца по отбор- стию 151 Трещины и сколы торцов- ролика 161 Трещины термические 111 чес- кие трещины на амортизаторе

111 Трещины'о диске зуб- ч итого бениа " 122 /® еду Износ отвврстий-тарел-ки 132 Поверх- но ст на я точеч- \№\ная W~^ корро зии дорожки каче -ни я ступицы /« Деформация кольца. -(меетн-ый-и-згио-)- 152 Рифление (огранка) • -- -р-е-л-и ка- 16 2 а ло ст - пые трещины. вы- крашивание резины 172 Усталостные тре тины, выкраши- вание резины

112 Поверх- блл&к костная и т°чоч- кор- розии дорожки качения зуб- — шмго венц-а"-- пз /<кЭ> J _ '"Ър Кольцевая быраостка (износ) вонруг ртвбрстий ' • Шел у те иие ме- v^\c^ талла, \Vr^ выкпа- г~'^ьииоа ние дорожки каче- ' ’ ния ступицы ' 745 Местная выработка (износ) 1S3 Иг-мм- - роли к а- 163 оЖ Подрез резины арматурой 173 Ослабление посад ни резиновых амортизаторов

Продолжение

ИЗ Шолуше-- HUS ме' талла, \NJTL выкра- широ- кие дорожки каче- ния '"Ж. Рифление дорожки ка- чения ступииы /44 Ослабление заклепок 16й n£pS. ( х кос втулок /74 взаимный перекос и смеше- ние втулок

//4 бк \чМп5 Рифление^дорожки качения бенйа 135 Ослабление посадки призонньт втулок 165 Полное разруше- ние резйнооь!к амортизаторов П5 Полное разреше- ние резинооых амортизаторов

Iff Трещины наружной ' втулки 176 Распрессовка и перекос втулок

115 /\ (Saxs. Пласта- ческа я деформация и износ отверстий

116 JL Е^З Кольце 6 а я^^г выработка (ирное) вок - руг отверстий венца \167 Распрессовка и перекос втулок при . демонтаже УЗК 177 Трещины наружной втулки

168 Деформация наружной втулки 178 Деформация наружной втулки —

169 „ Износ (пласти- ческая деформа- ция) буртоо внутренних и на- ружных втулок /7^ и Износ (пласти - ческа я деформа- ция) буртов внутренних и на- ружных втулок

Рис. 4. 12

4.2. КАТАЛОГ

Трещины в диске

зубчатого венца

Внешнее проявление и способ выявления дефекта

Обнаруживают при осмотре венца или дефектоскопии.

Причины появления

Отклонения от заданной технологии при термообработке венца;

повышенные ударные нагрузки в эксплуатации;

дефекты металла: пузыри, неметаллические включения.

Меры предупреждения

Обеспечивать соблюдение технологии термообработки;

контроль зазоров металлических сопряжений и технического состояния

резинометаллических элементов при сборке УЗ К.

Предложения по эксплуатации

Зубчатый венец браковать.

Поверхностная

и точечная коррозии

дорожки качения

зубчатого венца

Внешнее проявление и способ выявления дефекта

Наличие продуктов окисления металла на дорожке качения зубчатого

венца (обнаруживают при внешнем осмотре).

Причины появления

Некачественная (обводненная) смазка.

Меры предупреждения

Контроль качества смазки.

Предложения по устранению дефекта

Поврежденную поверхность зачистить.

49

Лк Шелушение металла,

113 выкрашивание дорожки качения зубчатого венца

Внешнее проявление и способ выявления

дефекта

Отслаивание тонких пластин металла, образование выщербин на по-

верхности дорожки качения (обнаруживают при осмотре).

Причины появления

Неоднородность закаленного слоя;

неправильный подбор роликов по диаметру;

проскальзывание контактирующих тел (роликов);

увеличенный радиальный зазор в подшипниковом узле.

Меры предупреждения

Контроль качества смазки;

соблюдение технологии термической обработки «при изготовлении;

обеспечение радиальных зазоров в подшипниковом узле в пределах ус-

тановленных норм;

подбор комплектующих роликов в пределах установленных допусков.

Предложения по устранению дефекта

Зубчатый венец ремонтировать или заменять в соответствии с действу-

ющей нормативно-технической документацией.

50

114 Рифление дорожки качения зубчатого венца

Внешнее проявление и способ выявления дефекта

Наличие отпечатков на дорожке качения (обнаруживают внешним ос- мотром).

Причины появления

Недостаточная твердость рабочей поверхности; малая толщина закаленного слоя; воздействие ударных нагрузок при увеличенном радиальном зазоре в подшипниковом узле; неправильный подбор роликов по диаметру.

Меры предупреждения

Соблюдение технологии термообработки; обеспечение радиальных зазоров в подшипниковом узле в пределах ус- тановленных норм; подбор комплектующих роликов в пределах установленных допусков.

Предложения по устранению дефекта

Зубчатый венец ремонтировать или заменять в соответствии с действу- ющей нормативно-технической документацией.

51

115

Пластическая деформация

и износ отверстий зубчатого венца

Внешнее проявление и способ выявления

дефекта

Искажение формы (обнаруживают при осмотре и обмере отверстий).

Причины появления

Пластическая деформация и износ под действием тангенциальных на-

грузок от резинометаллических элементов;

недостаточная жесткость эластичных резинометаллических элементов.

Меры предупреждения

Соблюдение технологии термообработки;

контроль зазоров металлических сопряжений;

своевременная отбраковка резинометаллических элементов с предельным

износом резиновых амортизаторов;

подбор по твердости резиновых амортизаторов при формировании рези-

нометаллических элементов.

Предложения по устранению дефекта

Зубчатый венец ремонтировать или заменять в соответствии с действую-

щей нормативно-технической документацией.

52

Кольцевая выработка

(износ) вокруг

отверстий зубчатого венца

Внешнее проявление и способ выявления

• дефекта

Образование выработки вокруг отверстий на боковой поверхности диска

(обнаруживают при внешнем осмотре).

Причины появления

Трение о стопорные кольца и бурты втулок резинометаллических эле-

ментов;

перекос и осевое смещение втулок резинометаллических элементов.

Меры предупреждения

Соблюдение требований формирования и установки в УЗК резинометал-

лических элементов.

Предложения по устранению дефекта

Ставить прокладки в соответствии с действующей нормативно-техничес-

кой документацией.

Внешнее проявление и способ выявления

дефекта

Обнаруживают при осмотре или дефектоскопии.

Причины появления

Повышенные ударные нагрузки при увеличении зазора между сопря-

женными поверхностями тарелок и втулок резинометаллических элементов;

дефекты металла.

Меры предупреждения

Контроль зазоров металлических сопряжений и технического состояния

резинометаллических элементов при сборке УЗК.

Предложения по эксплуатации

Тарелку браковать.

53

О О

122

Износ отверстий тарелки

ОД!

Внешнее проявление и способ выявления

дефекта

Искажение формы (обнаруживают при осмотре и обмере отверстий).

Причины появления

Износ под действием тангенциальных нагрузок от резинометаллических

элементов;

формирование УЗК с повышенными зазорами в металлических сопряже-

ниях;

различие жесткости резиновых амортизаторов, установленных в один

резинометаллический элемент;

пониженная твердость металла.

Меры предупреждения

Соблюдение технологии термообработки;

контроль зазоров металлических сопряжений;

своевременная отбраковка резинометаллических элементов с предельным

износом резиновых амортизаторов;

подбор по твердости резиновых амортизаторов при формировании рези-

нометаллических элементов.

Предложения по устранению дефекта

Тарелку ремонтировать или заменять в соответствии с действующей

нормативно-технической документацией.

54

Кольцевая выработка

(износ) вокруг

отверстий тарелки

Внешнее проявление и способ выявления

дефекта

Образование вокруг отверстий на боковой поверхности тарелки выра-

ботки (обнаруживают внешним осмотром).

Причины появления

Трение о стопорные кольца и бурты втулок резинометаллических эле-

ментов;

перекос и осевое смещение втулок резинометаллических элементов.

Меры предупреждения

Соблюдение требований формирования и установки в УЗК резннометал-

лических элементов.

Предложения по устранению дефекта

Ставить прокладки в соответствии с действующей нормативно-техничес-

кой документацией.

Внешнее проявление и способ выявления

дефекта

Обнаруживают при внешнем осмотре и дефектоскопии.

Причины появления

Повышенное давление запрессовки при установке призонных втулок;

наличие концентраторов напряжений, вызванных механической обработ-

кой отверстий и дефектами металла.

Меры предупреждения

Контроль качества механической обработки отверстий;

соблюдение натяга при запрессовке втулок.

Предложения по эксплуатации

Ступицу браковать.

55

Поверхностная и точечная

коррозии дорожки качения

ступицы

Внешнее проявление и способ выявления дефекта

Наличие продуктов окисления металла на дорожке качения ступицы

(обнаруживают при внешнем осмотре).

Причины появления

Некачественная (обводненная) смазка.

Меры предупреждения

Контроль качества смазки.

Предложения по устранению дефекта

Поврежденную поверхность зачистить.

Шелушение металла,

выкрашивание дорожки

качения ступицы

Внешнее проявление и способ выявления дефекта

Отслаивание тонких пластин металла, образование выщербин на поверх-

ности дорожки качения (обнаруживают при осмотре).

Причины появления

Увеличенный радиальный зазор в подшипниковом узле;

проскальзывание контактирующих тел (роликов);

неоднородность закаленного слоя;

высокие контактные напряжения;

неправильный подбор роликов по диаметру.

Меры предупреждения

Контроль качества смазки;

соблюдение технологии термической обработки при изготовлении;

ч обеспечение, радиальных зазоров в подшипниковом узле в пределах уста-

новленных норм;

подбор комплектующих роликов в пределах установленных допусков.

Предложения по устранению дефекта

Ступицу ремонтировать или заменять в соответствии с действующей

нормативно-технической документацией.

56

134 xXX Рифление дорожки качения ступицы

Внешнее проявление и способ выявления дефекта Наличие отпечатков на дорожке качения (обнаруживают внешним ос- мотром). Причины появления Недостаточная твердость рабочей поверхности; малая толщина закаленного слоя; воздействие ударных нагрузок при увеличенном радиальном зазоре в подшипниковом узле; неправильный подбор роликов по диаметру. Меры предупреждения Соблюдение технологии термообработки; обеспечение радиальных зазоров в подшипниковом узле в пределах уста- новленных норм; подбор комплектующих роликов в пределах установленных допусков. Предложения по устранению дефекта Ступицу ремонтировать или заменять в соответствии с действующей нормативно-технической документацией.

135 Ослабление посадки призонных втулок

Внешнее проявление и способ выявления дефекта Перемещение втулок в ступице (обнаруживают легкими ударами мо- лотка). Причины появления Недостаточный натяг при несоответствии размеров сопрягаемых деталей чертежным. Меры предупреждения Контроль размеров отверстий и призонных втулок при сборке УЗК. Предложения по эксплуатации Втулку заменить.

57

141 Трещины и разрыв стопорного кольца по отверстию

Внешнее проявление и способ выявления дефекта Обнаруживают внешним осмотром. Причины появления Наличие концентратов напряжений в зоне износа кольца торцами ре- зинометаллических элементов или в зоне отверстий; некачественная механическая обработка; повышенные монтажные напряжения при клепке. Меры предупреждения Контроль качества механической обработки и клепки; обеспечение требований формирования УЗК и резинометаллических эле- ментов. , $ Предложения по эксплуатации Кольцо браковать или ремонтировать в соответствии с действующей нормативно-технической документацией.

142 Деформация стопорного кольца (местный изгиб)

Внешнее проявление и способ выявления дефекта

Обнаруживают при осмотре.

Причины появления

Монтажные напряжения при клепке;

осевое смещение и перекос втулок резинометаллических элементов.

Меры предупреждения

Контроль положения кольца при клепке;

ч соблюдение требований формирования и монтажа резинометаллических

элементов.

Предложения по устранению дефекта

Кольцо ремонтировать в соответствии с действующей нормативно-тех-

нической документацией.

58

143 Местная выработка (износ) стопорного кольца

Внешнее проявление и способ выявления дефекта Кольцевой износ боковой поверхности (определяют внешним осмотром). Причины появления Повышенные удельные давления от торцов резинометаллических эле- ментов при самоустановке венца; установка резинометаллических элементов с перекосом; значительная неравножесткость резиновых амортизаторов, установлен- ных в один резинометаллический элемент. Меры предупреждения Соблюдение требований монтажа резинометаллических элементов и УЗК; своевременная замена поврежденных резинометаллических элементов. Предложения по устранению дефекта Кольцо ремонтировать в соответствии с действующей нормативно-тех- нической документацией.

144 Ослабление, обрыв заклепок

Внешнее проявление и способ выявления дефекта Обнаруживают при осмотре и отстукивании. Причины появления Некачественная подготовка отверстий; некачественная клепка; осевое смещение и перекос втулок резинометаллических элементов, неправильный монтаж кожуха зубчатой передачи. Меры предупреждения Соблюдение требований подготовки отверстий; контроль качества клепки; соблюдение требований формирования и монтажа резинометаллических элементов; соблюдение требований установки кожуха зубчатой передачи. Предложения по эксплуатации Заклепки заменить.

59

151 Трещины и сколы торцов ролика

Внешнее проявление и способ выявления дефекта Обнаруживают внешним осмотром. Причины появления Дефекты металла ролика; повышенный радиальный зазор в подшипниковом узле. Меры предупреждения Контроль радиального зазора в подшипниковом узле. Предложения по эксплуатации Ролик браковать.

152 Рифление, огранка ролика

Внешнее проявление и способ выявления дефекта Наличие граней на поверхности качения (обнаруживают осмотром). Причины появления Проскальзывание ролика (без вращения) по дорожкам качения венца и ступицы. Предложения по устранению дефекта Ролики использовать или заменять в соответствии с действующей норма- тивно-технической документацией.

60

153

Излом ролика.

Внешнее проявление и способ выявления дефекта

Обнаруживают осмотром.

Причины появления

Дефекты металла ролика;

повышенный радиальный зазор в подшипниковом узле.

Меры предупреждения

Контроль радиального зазора в подшипниковом узле.

Предложения по эксплуатации

Ролик браковать.

Внешнее проявление и способ выявления дефекта

На поверхности резиновых амортизаторов образуется характерная сетка

трещин (обнаруживают осмотром).

Причины появления

Охрупчивание резины под действием высоких температур вследствие

ненормальной работы УЗК (отсутствие смазки, трение в узлах и пр.).

Меры предупреждения

Контроль наличия смазки в кожухе редуктора;

соблюдение требований монтажа редуктора.

Предложения по устранению дефекта

Резинометаллический элемент подлежит переформированию.

61

Усталостные трещины,

выкрашивание резины

Внешнее проявление и способ выявления дефекта

На поверхности резиновых амортизаторов образуются мелкие радиаль-

ные трещины и выкрашивания (обнаруживают осмотром).

Причины появления

Длительное действие повышенных напряжений в резине.

Меры предупреждения

Соблюдение требований монтажа резинометаллических элементов и УЗК.

Предложения по устранению дефекта

Резинометаллические элементы использовать или переформировывать в

соответствии с действующей нормативно-технической документацией.

Внешнее проявление и способ выявления дефекта

Серповидные или кольцевые подрезы резины буртами арматуры, умень-

шение рабочей длины амортизатора (обнаруживают осмотром).

Причины появления

Перекос и недопрессовка втулок резинометаллических элементов;

разножесткость резиновых амортизаторов, установленных в один рези-

нометаллический элемент;

недостаточный радиальный натяг резинового амортизатора.

Меры предупреждения

Соблюдение требований формирования резинометаллических элементов.

Предложения по устранению дефекта

Резинометаллический элемент использовать или переформировывать в

соответствии с действующей нормативно-технической документацией.

164 Взаимный перекос втулок

Внешнее проявление и способ выявления дефекта Относительное осевое и угловое смещение втулок (обнаруживают ос- мотром). Причины появления Нарушение требований демонтажа резинометаллических элементов; установка в один элемент амортизаторов с различной твердостью. Меры предупреждения Соблюдение требований демонтажа резинометаллических элементов. Подбор по твердости резиновых амортизаторов при формировании резино- металлических элементов. Предложения по устранению дефекта Резинометаллические элементы переформировать.

ч

165 Полное разрушение резиновых амортизаторов

Л Внешнее проявление и способ выявления дефекта Резкое уменьшение размеров и жесткости резиновых амортизаторов с расслоением и значительным выкрашиванием резины (обнаруживают ос- мотром). Причины появления Наличие дефектов в резине; чрезмерная деформация резиновых амортизаторов при работе; внешнее термическое воздействие; установка в один элемент амортизаторов с различной твердостью. Меры предупреждения Контроль качества резиновых амортизаторов; соблюдения требований монтажа УЗК и кожуха тягового редуктора; контроль наличия смазки в кожухе редуктора; подбор по твердости резиновых амортизаторов при формировании рези- нометаллических элементов. Предложения по устранению дефекта Резинометаллнческнй элемент браковать или переформировывать в со- ответствии с действующей нормативно-технической документацией..

63

Трещины наружной втулки

упорного элемента

Внешнее проявление и способ выявления

дефекта

Обнаруживают осмотром.

Причины появления

Значительные ударные нагрузки при разрушении резинового амортиза-

тора.

Меры предупреждения

Контроль состояния резиновых амортизаторов;

соблюдение геометрических размеров металлических втулок.

Предложения по устранению дефекта

Резинометаллический элемент браковать.

167

Распрессовка и перекос втулок

упорного элемента

при демонтаже УЗК

Внешнее проявление и способ выявления

дефекта

Значительное осевое смещение втулок или полное расформирование

резинометаллического элемента (обнаруживают осмотром).

Причины появления

Перекос и «закусывание» наружных втулок резинометаллических эле-

ментов в отверстиях зубчатого венца и боковых тарелок;

нарушение технологии разборки УЗК.

Меры предупреждения

х Соблюдение требований формирования резинометаллических элементов и

технологии разборки УЗК.

Предложения по устранению дефекта

Резинометаллические элементы браковать или переформировывать в со-

ответствии с действующей нормативно-технической документацией.

64

168 Деформация наружной втулки

Внешнее проявление и способ выявления дефекта Изменение геометрической формы (определяют внешним осмотром). Причины появления Потеря жесткости или полное разрушение резинового амортизатора. Меры предупреждения Контроль качестве резиновых амортизаторов; подбор по твердости резиновых амортизаторов при формировании рези- нометаллических влементов; соблюдение требований монтажа УЗК. Предложения по устранению дефекта Втулку браковать.

169 Износ (пластическая деформация) буртов внутренних и наружных втулок

Внешнее проявление и способ выявления дефекта Изменение формы и диаметральных размеров буртов (определяют внеш- ним осмотром). Причины появления Недостаточная жесткость резиновых амортизаторов; разножесткость резиновых амортизаторов, устанавливаемых в один ре- зинометаллический элемент. Меры предупреждения Подбор по твердосн! резиновых амортизаторов при формировании ре- 1 зинометаллических влементов. j Предложения по устранению дефекта Втулки браковать или ремонтировать в соответствии с действующей ’ нормативно-технической документацией.

65

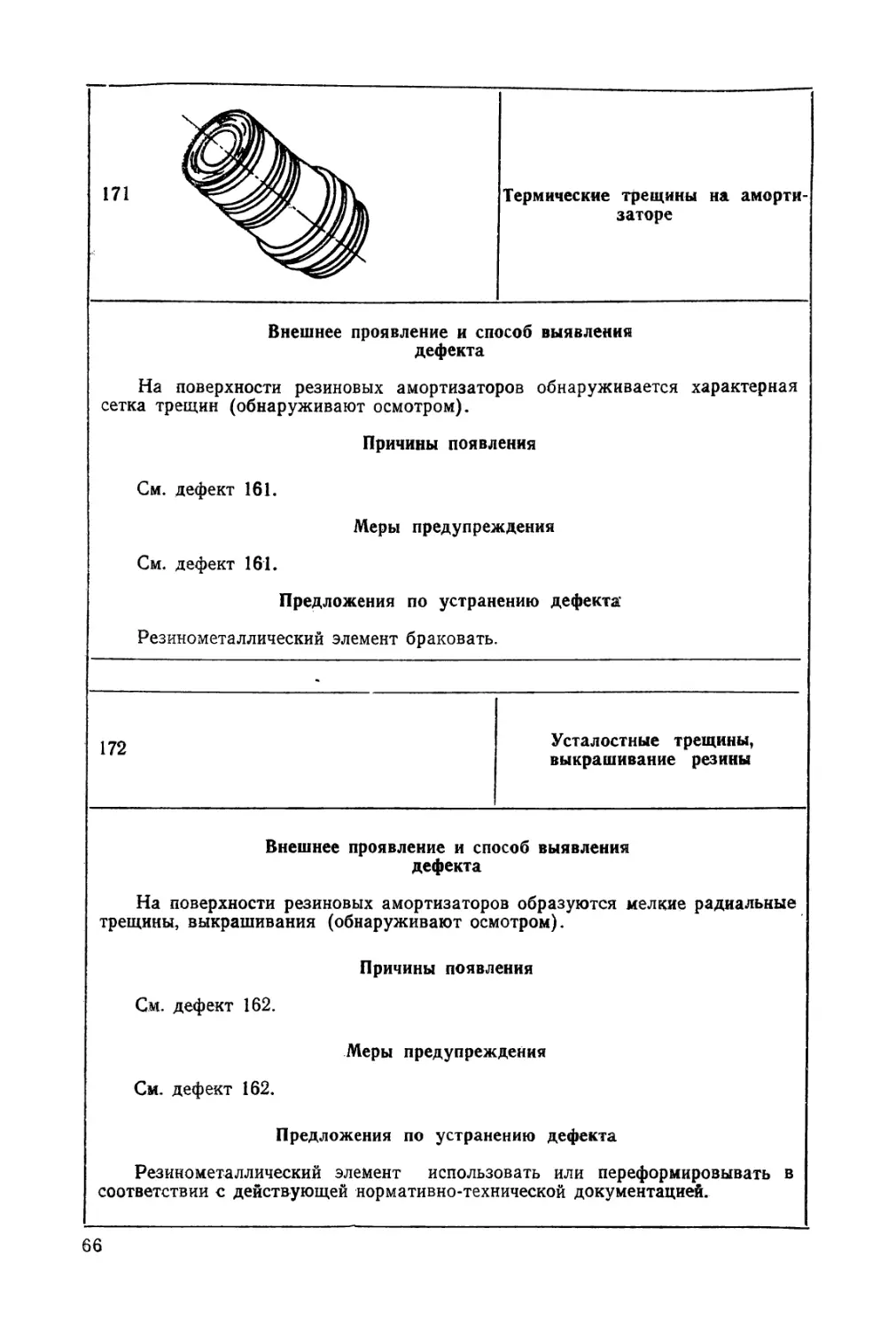

Внешнее проявление и способ выявления

дефекта

На поверхности резиновых амортизаторов обнаруживается характерная

сетка трещин (обнаруживают осмотром).

Причины появления

См. дефект 161.

Меры предупреждения

См. дефект 161.

Предложения по устранению дефекта

Резинометаллический элемент браковать.

172

Усталостные трещины,

выкрашивание резины

Внешнее проявление и способ выявления

дефекта

На поверхности резиновых амортизаторов образуются мелкие радиальные

трещины, выкрашивания (обнаруживают осмотром).

Причины появления

См. дефект 162.

Меры предупреждения

См. дефект 162.

Предложения по устранению дефекта

Резинометаллический элемент использовать или переформировывать в

соответствии с действующей нормативно-технической документацией.

66

173 Ослабление посадки резиновых амортизаторов

Внешнее проявление и способ выявления дефекта Резиновый выортмэатор проворачивается от руки на валике резиноме- таллического вломента. Причины появления Развитие остаточной деформации и износ резины в процессе работы при длительном действии циклических нагрузок. Меры предупреждения Контроль смаакн УЗК; соблюдение технологии формирования резинометаллических элементов; контроль размеров резиновых амортизаторов и металлической арматуры. Предложения по устранению дефекта Резинометалличесхие элементы переформировывать в соответствии с нормативно-технической документацией.

174 Взаимный перекос и смещение втулок

Внешнее проявление и способ выявления дефекта Изменение осевого ваеора между втулками (обнаруживают осмотром). Причины появления Нарушение требований формирования резинометаллических элементов; уменьшение радиального натяга в процессе работы; разножесткость реви новых амортизаторов, устанавливаемых в один ре- зинометаллический элемент. Меры предупреждения Соблюдение требований монтажа резинометаллических элементов; подбор по твердости резиновых амортизаторов при формировании резн- нометаллических элементов. Предложения по устранению дефекта Резинометаллический элемент ремонтировать в соответствии с действую- щей нормативно-технической документацией.

67

175 Полное разрушение резиновых амортизаторов

Внешнее проявление и способ выявления дефекта Резкое уменьшение размеров и жесткости резиновых амортизаторов с расслоением и значительным выкрашиванием резины (обнаруживают осмот- ром). Причины появления См. дефект 165. Меры предупреждения См. дефект 165. Предложения по устранению дефекта Резинометаллический элемент браковать или ремонтировать в соответ- ствии с действующей нормативно-технической документацией.

176 Распрессовка и перекос втулок при демонтаже УЗК

Внешнее проявление и способ выявления дефекта Значительное осевое смещение втулки или полное расформирование ре- зинометаллического элемента (обнаруживают осмотром). Причины появления См. дефект 167. Меры предупреждения См. дефект 167. Предложения по устранению дефекта Резинометаллический элемент браковать или ремонтировать в соответ- ствии с действующей нормативно-технической документацией.

68

177 Трещины наружной втулки эластичного элемента

Внешнее проявление и способ выявления дефекта Обнаруживают осмотром. Причины появления См. дефект 166. Меры предупреждения См. дефект 166. Предложения по эксплуатации Резинометаллический элемент браковать.

178 Деформация наружной втулки

Внешнее проявление и способ выявления дефекта Изменение геомстричсчкоЛ формы (определяют внешним осмотром). Причины появления См. дефект 168. Меры предупреждения См. дефект 168. Предложения по эксплуатации Втулку браковать.

69

179 Износ (пластическая деформация) буртов внутренних и наружных втулок

Внешнее проявление и способ выявления

дефекта

Изменение формы и диаметральных размеров буртов (определяют

внешним осмотром).

Причины появления

См. дефект 169.

Меры предупреждения

См. дефект 169.

Предложения по устранению дефекта

Втулки ремонтировать или заменять в соответствии с действующей нор-

мативно-технической документацией.

70

ОГЛАВЛЕНИЕ

1. Основные принципы классификации и построения ката-

лога дефектов зубчатых колес............................3

2. Классификации и каталог дефектов шестерен . . 4

2.Г. Классификации..................................: 4

2.1,1. Дефекты, иыниляемые в эксплуатации ... 4

2.1.2. Дефекты, выявляемые при техническом контроле и

в процессе иаготонления шестерен.......................4

2.2. Каталог...............................: 6

3. Классификация и каталог дефектов жестких зубчатых

колос ..........................................

3.1. Классификация..................................

3.1.1. Дефекты, выявляемые в эксплуатации

3.1.2. Дефекты, выявляемые при техническом контроле и

в процесса ивготовления колес......................

3.2. Каталог................................. . :

4. Классификации и каталог дефектов упругих зубчатых

& S3 8 S 88

колес............................................ ।

4.1. Классификации .45

4.2. Каталог...........................................49

71

КЛАССИФИКАЦИЯ ДЕФЕКТОВ И УСТРАНЕНИЕ

ПОВРЕЖДЕНИИ ЗУБЧАТЫХ КОЛЕС

ЛОКОМОТИВОВ И МОТОРВАГОННОГО

ПОДВИЖНОГО СОСТАВА

Отв. за выпуск В. П. Бечина

Редактор В. Е. Мельников

Техн, редактор С. В. Ахмеджанова

Корректор В. Н. Яговкина

Н/К

Сдано в набор 17.12.81. Подписано в печать 24.03.82.

Формат 60X90V16- Бум. тип. № I. Гарнитура литературная. Высокая печать.

Усл. печ. л. 4,5. Усл. кр.-отт. 4,63. Уч.изд. л. 3,41.

Тираж 5000 экз. Заказ 190. Цена 20 коп. Заказное. Изд. № 3-3-3/1 № 1884

Издательство «ТРАНСПОРТ», 107174, Москва, Басманный туя., 6а

Калужское производственное объединение «Полиграфист»

248640, г. Калуга, пл. Ленина, 5