Автор: Рогов И.А.

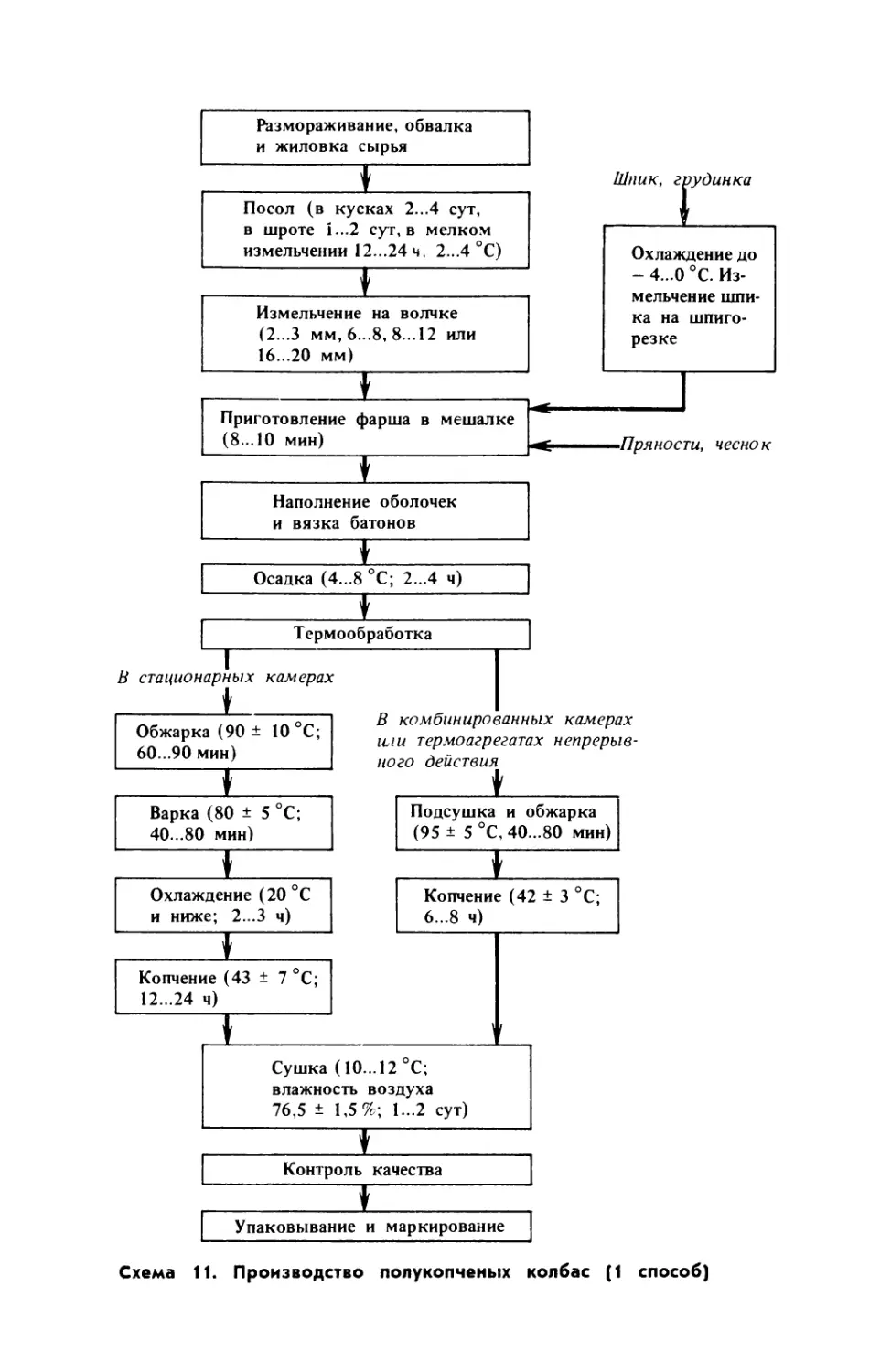

Теги: пищевая промышленность в целом производство и консервирование пищевых продуктов пищевое производство промышленность справочник

ISBN: 5-10-001912-3

Год: 1993

Текст

СПРАВО1ТЕХНОЛКОЛБАСПРОИЗВ1ник>ГАОГОдета

СПРАВОЧНИКТЕХНОЛОГАКОЛБАСНОГОПРОИЗВОДСТВАПод общей редакцией лауреата

Государственной премии, академика РАСХН

И. А. РОГОВА и лауреата премии высшей школы,

канд. техн. наук А. Г. ЗАБАШТЫ

ББК 36.92

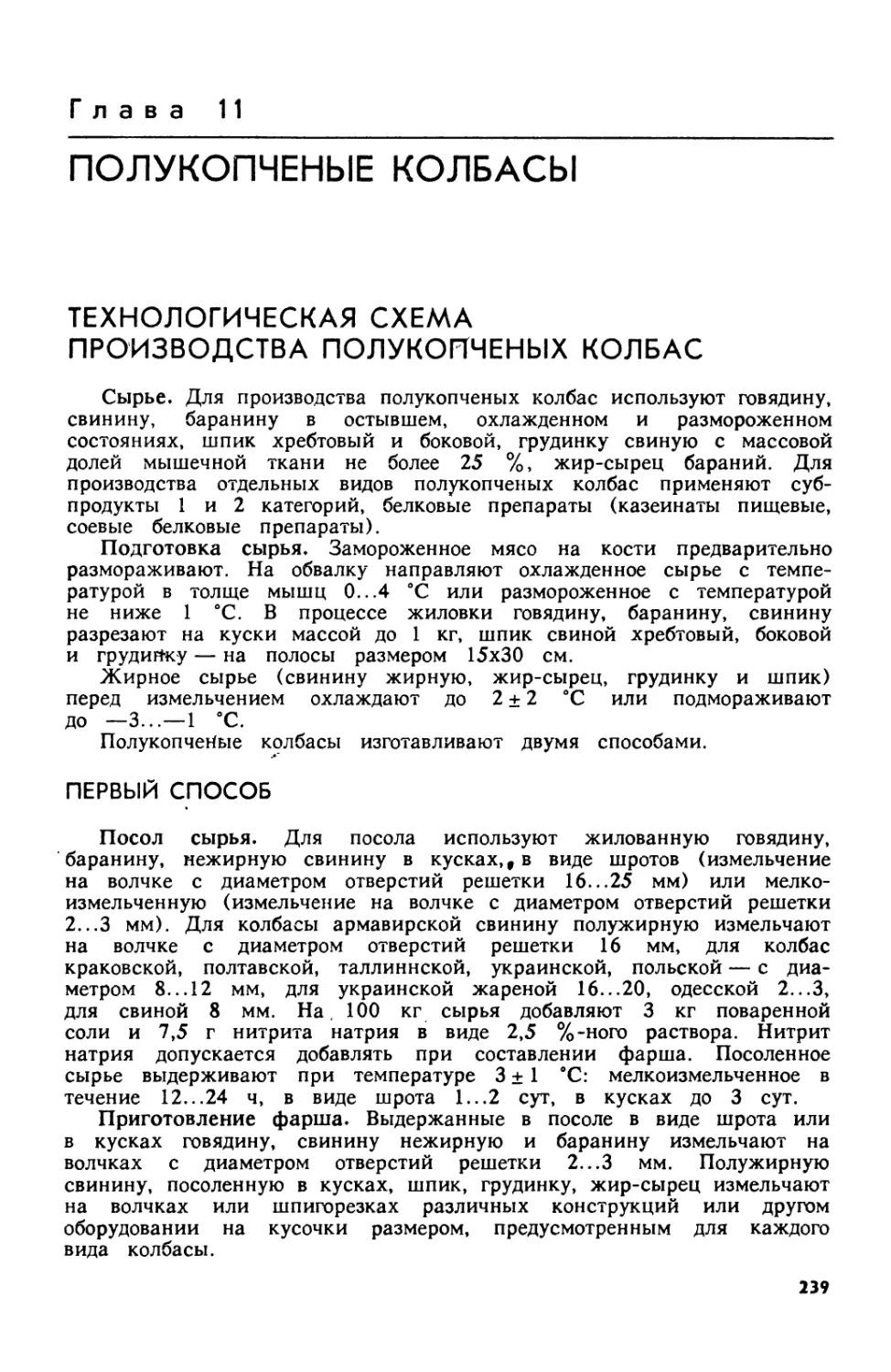

С74

УДК 664.933.2(035)Авторы: И. А. Рогов, А. Г. Забашта,

Б. Я Гутник, Р. М. Ибрагимову J1. Ф. МитасеваРедакторы ЛЯ Быковская, Я Я. СоколоваФедеральная целевая программа книгоиздания РоссииСправочник технолога колбасного производства /

С74 И. А. Рогов, А. Г. Забашта, Б. Е. Гутник и др. —

М.: Колос, 1993. —431 с.: ил.

ISBN 5—10—001912—3.Содержатся характеристики и основные требования к сырью и матери¬

алам, используемым в производстве колбас, продуктов из свинины, оленины,

конины и говядины. Описаны процессы технологии, применяемое обору¬

дование, технологические схемы получения мясопродуктов, в том числе

новые. Приведены нормы выхода сырья при обвалке, жиловке и выхода

готовой продукции, условия ее упаковки, хранения и реализации. Дано

более 400 рецептур колбасных изделий, продуктов из различных видов

мяса.Для специалистов мясоперерабатывающих предприятий, студентов вузов

и техникумов, работников малых предприятий, кооперативов.4001000000 - 124С КБ - 16/17-4-1993 ББК 36.92035(01) -93© И. А. Рогов, А. Г. Забашта,Б. Е. Гутник, Р. М. Ибрагимов,

ISBN 5—10—001912—3 л. Ф. Митасева, 1993

ПРЕДИСЛОВИЕДо 1989 г. производство мяса и мясопродуктов в нашей стране

стабильно увеличивалось ежегодно на 1...4 %. Переход на рыночные

отношения в России привел к резкому спаду их производства, что

объясняется прежде всего возросшими ценами на мясо и вследствие

этого изменившим9я спросом. Так, в 1990 г. по сравнению с 1985 г.

промышленное производство колбасных изделий увеличилось на 8 %,

а мясных полуфабрикатов почти вдвое. В то же время в 1991 г.

по сравнению с 1990 г. выпуск колбас снизился на 6 %, а мясных

полуфабрикатов — более чем на 50 %. Вследствие этого сократился

общий объем перерабатываемого мяса и удельно возросла его реализация

в виде полутуш.Производственные мощности предприятий мясной промышленности

России, в особенности по выпуску колбас и мясных полуфабрикатов,

в 1991 г. использовались неудовлетворительно. Появилась тенденция

организации мелких предприятий по производству и переработке мяса

на базе колхозов, совхозов, подсобных хозяйств промышленных

предприятий, объединений фермерских хозяйств и комплексов по

откорму скота. Мощность таких предприятий составляет от 0,5 до

5 т по переработке мяса в смену, что не всегда позволяет рационально

использовать имеющееся сырье и особенно вторичные ресурсы.Однако зарубежный опыт показывает, что в условиях рынка

существование мелких предприятий наряду с крупными оправдано,

хотя суммарный объем производства продукции таких предприятий

незначителен и, например, в США не превышает 5 %.Анализ сложившегося положения в мясной промышленности России

показывает, что в настоящее время структура производства мясных

продуктов не учитывает требований научно обоснованного питания

человека.Однако, по мнению наших специалистов, по мере становления

рыночных отношений в России в перспективе будет снижаться

реализация мяса в виде полутуш. Увеличатся выпуск и использование

бескостных и костных отрубов мяса, различных видов полуфабрикатов,

в том числе натуральных, рубленых, упакованных в современные

полимерные материалы, имеющих длительный срок хранения и

позволяющих сократить затраты времени при приготовлении пищи в

домашних условиях и в сфере общественного питания. Возрастет

йспользование мяса высших сортов для производства полуфабрикатов

деликатесных мясопродуктов (копченостей, ветчины, копченых колбас)

с соответствующим уменьшением удельного веса вареных колбас и

резким повышением производства сосисок, а также мясопродуктов

длительного хранения (сырокопченых, варено-копченых и полукопченых

колбас). Расширится производство мясопродуктов, в том числе кол¬

басных изделий для детского и диетического питания, увеличится3

применение белковых компонентов животного и растительного проис¬

хождения для новой группы изделий «Здоровье».Будут внедряться новые технологии сырокопченых и сыровяленых

колбас с применением бактериальных препаратов, свинокопченостей с

использованием вакуумного массирования, вареных колбас и сосисок

заданного химического состава, паштетов, кровяных и ливерных колбас

в полимерной упаковке и др.Настоящий справочник включает все указанные технологии, в том

числе новые. Надеемся, что он поможет специалистам мясной

промышленности в практическом решении стоящих перед ними задач.

Справочник может быть также использован специалистами малых

предприятий, кооперативов, студентами.Авторы благодарят А/О «Муромский мясокомбинат» и Бирюлевский

мясоперерабатывающий комбинат (г. Москва) за помощь, оказанную

при издании книги.

Глава 1ОСНОВНОЕ СЫРЬЕ

И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫОСНОВНОЕ СЫРЬЕОсновным сырьем для выработки колбасных изделий являются:

мясо всех видов скота и птицы, обработанные субпродукты, белоксо¬

держащие препараты животного и растительного происхождения (кровь

и продукты ее переработки, соево- и молоч но-белковые изоляты и

концентраты), животные и растительные жиры, яйца и яйцепродукты,

мука, крахмал, крупа, овощи и др.МЯСОДля производства колбасных изделий используют мясо животных

в тушах, полутушах или четвертинах, мясо птицы и кроликов в

тушках.Говяжье мясо темно-красного цвета, с малиновым оттенком,

интенсивность окраски зависит от пола и возраста животного. Для

говядины (исключая мясо некастрированных самцов) характерны ярко

выраженная мраморность, наличие прослоек жировой ткани на

поперечном срезе мышц хорошо упитанных животных. Говядина имеет

плотную консистенцию, соединительная ткань грубая, трудноразвари-

ваемая. Жировая ткань светло-желтого цвета, различных оттенков,

крошливой консистенции. Сырое мясо обладает специфическим запахом,

вареное мясо — приятным, ярко выраженным и вкусом и запахом,

вареная жировая ткань — своеобразным приятным запахом.Свиное мясо розово-красного цвета, с различными оттенками.

Особенно заметна разница в цвете мышечной ткани окороков, где

внутренние части темнее внешних. Соединительная ткань легко

разваривается. Для свинины характерна нежная консистенция, повер¬

хность гтоперечного разреза тонко- и густозернистая. Жировая ткань

белого цвета, с розоватым оттенком, почти без запаха. Сырое мясо

почти без запаха, вареное — с нежным, приятным, несколько специ¬

фическим вкусом.Баранье мясо кирпично-красного цвета, с различными оттенками

в зависимости от возраста и упитанности животного. На разрезе

мясо имеет тонкую и густую зернистость, мраморность не наблюдается.

Консистенция баранины менее плотная в сравнении с гоеядиной.

Мясо в сыром и вареном виде имеет нежный, приятный, несколько

специфический запах. Жировая ткань белого цвета, плотная, некрош-

ливая, со своеобразным запахом.Конина темно-красного цвета, с синеватым оттенком, жеребятина

бледно-розового или красноватого цвета. Зернистость жеребятины и5

конины, полученной от нерабочих лошадей, мельче и нежнее, чем

у говядины. Консистенция конины от рабочих лошадей грубозернистая.

Мраморность у конского мяса отсутствует. Запах парной конины от

взрослых животных специфический. Вареное мясо жеребят, молодняка

и взрослых нерабочих кобыл ароматное.Оленина светло-красного цвета. Мраморность мяса не выражена.

Запах мяса молодого упитанного оленя специфический, приятный при

варке.Лосятина имеет темно-красный цвет, без мраморности, жесткую

плотную консистенцию, специфический запах.Буйволятина имеет цвет и характеристики, свойственные говяжьему

мясу. Верблюжатина имеет красный цвет и специфический запах.К мясу птицы относятся тушки цыплят, кур, индеек, гусей, уток

потрошеные и полупотрошеные. Кожа чистая, без остатков перьев и

пеньков, сухая, бледно-желтого цвета, у молодняка с розовым оттенком.

Подкожный внутренний жир без постороннего запаха, белого или

слегка желтоватого цвета. Мышечная ткань плотная, упругая, на

разрезе слегка влажная, но не липкая. Запах мяса для каждого

вида птицы специфический. Бульон при варке прозрачный и ароматный.КЛАССИФИКАЦИЯ МЯСА НА КОСТЯХГовядина. Говядину подразделяют на мясо от туш взрослых

животных (старше 3 лет) и молодых животных (от 3 мес до 3

лет). По качеству туш различают говядину двух категорий.По упитанности туш мясо от взрослых коров, волов, телок старше

3 лет и быков подразделяют на две категории. У говядины 1

категории от коров, волов, телок старше 3 лет мышцы развиты

удовлетворительно, остистые отростки спинных и поясничных позвонков,

седалищные бугры, маклоки выделяются не резко; подкожный жир

покрывает тушу от 8-го ребра до седалищных бугров, допускаются

значительные просветы; на шее, лопатках, передних ребрах и бедрах,

тазовой полости и в области паха имеются отложения жира в виде

небольших участков. У говядины 1 категории от быков мышцы

развиты хорошо, лопаточно-шейная и тазобедренная части выпуклые,

остистые отростки позвонков не выступают.У говядины 2 категории от коров, волов и телок старше 3 лет

мышцы развиты менее удовлетворительно, на бедрах имеются впадины,

остистые отростки позвонков, седалищные бугры и маклоки выступают,

подкожный жир расположен в виде небольших участков в области

седалищных бугров, поясницы и последних ребер. Для говядины 2

категории от быков характерны удовлетворительно развитые мышцы;

лопаточно-шейная и тазобедренная части недостаточно выполнены,

лопатки и маклоки выступают.Говядину от коров-первотелок и молодняка подразделяют на две

категории в зависимости от массы и упитанности. К говядине 1

категории от коров-первотелок относят мясо от туш массой свыше

165 кг с хорошо развитыми мышцами. Лопатки должны быть без

впадин, бедра не подтянуты, остистые отростки позвонков, седалищные

бугры и маклоки могут слегка выступать. На тушах имеются жировые

отложения у основания хвоста и на верхней внутренней стороне

бедер. К говядине 2 категории от коров-первотелок относят мясо от

туш массой менее 165 кг с удовлетворительно развитыми мышцами.

На бедрах могут быть впадины, остистые отростки позвонков,6

седалищные бугры и маклоки выступают отчетливо. На таких тушах

жировые отложения могут отсутствовать.Говядину 1 категории, полученную от убоя молодняка, подразделяют

на четыре группы: 1 группа — от отборного молодняка с массой

туши свыше 230 кг; 2 — от молодняка 1-го класса с массой свыше

195 до 230 кг включительно; 3 — от молодняка 2-го класса с массой

свыше 168 до 195 кг включительно; 4 группа — от молодняка 3-го

класса с массой туши 168 кг и менее. Говяжьи туши всех групп1 категории имеют хорошо развитые мышцы, лопатки без впадин,

бедра не подтянуты, остистые отростки позвонков, седалищные бугры

и маклоки слегка выступают.У говяжьих туш 2 категории от молодняка мышцы развиты

удовлетворительно, на бедрах могут быть впадины, остистые отростки

позвонков, седалищные бугры и маклоки выступают отчетливо. Говяжьи

туши, не отвечающие по упитанности вышеперечисленным требованиям,

относят к тощему мясу.Телятина 1 категории (молочная) — мясо телят, вскормленных

молоком. Туши с удовлетворительно развитыми мышцами розово-мо-

лочного цвета и отложениями жира в области почек, таза, на ребрах

и местами на бедрах. Бедра выполнены, остистые отростки спинных

и поясничных позвонков не выступают. Телятина 2 категории — мясо

телят, получавших растительную подкормку. Мышцы развитые, розового

цвета, небольшие отложения жира в области почек, тазовой полости

и местами на пояснично-крестцовой части. Остистые отростки спинных

и поясничных позвонков слегка выступают.Свинина. По массе туш в парном состоянии и толщине шпика

над остистыми отростками между 6-м и 7-м спинными позвонками

свинину подразделяют на пять категорий.К свинине 1 категории (беконной) относятся туши животных

специального откорма в шкуре массой от 53 до 72 кг включительно.

Толщина шпика над остистыми отростками между 6-м и 7-м спинными

позвонками должна быть 1,5...3,5 см. Ко 2 категории (мясной)

относят туши животных обычного откорма массой от 39 до 86 кг

в шкуре, от 34 до 76 кг без шкуры и от 37 до 80 кг без крупона

при толщине шпика 1,5...4 см. К этой же категории относят туши

подсвинков массой 12...38 кг в шкуре и 10...33 кг без шкуры при

толщине шпика между 6-м и 7-м позвонками более 1 см. К свинине

3 категории (жирной) относят туши без ограничения массы при

толщине шпика над остистыми отростками 4,1 см и более. Свиные

туши 4 категории (для промышленной переработки) имеют массу

свыше 76 кг без шкуры, 86 кг в шкуре и 80 кг без крупона и

толщину шпика 1,5...4 см. К свинине 5 категории относят туши

поросят-молочников массой 3...6 кг в шкуре. Свиные туши с толщиной

шпика менее 1,5 см (у подсвинков менее 1 см) относят к тощим.Баранина и козлятина. По качеству эти виды мяса подразделяют

на две категории. Туши 1 категории имеют удовлетворительно развитые

мышцы, остистые отростки позвонков в области спины и холки

слегка выступают, подкожный жир покрывает тонким слоем тушу на

спине и слегка на пояснице, на ребрах и в области крестца и

таза допускаются просветы жира. У туш 2 категории мышцы развиты

слабо, кости заметно выступают, на поверхности туши местами могут

быть незначительные жировые отложения в виде тонкого слоя. Баранину7

или козлятину, имеющую показатели по упитанности ниже требований,

установленных стандартом, относят к тощей.Конина. Конину получают от взрослых лошадей (кобылы, мерины,

жеребцы) в возрасте от 3 лет и старше и от молодняка в возрасте

от 1 года до 3 лет. Жеребятину получают от жеребят в возрасте

до 1 года.По качеству конину подразделяют на две категории, всю жеребятину

относят к 1 категории. У конины 1 категории от взрослых лошадей

мышцы развиты хорошо, лопатки и бедра выполнены мускулатурой.

Остистые отростки спинных и поясничных позвонков не выступают.

Подкожные жировые отложения покрывают поверхность туши с

просветами мышечной ткани. Значительные жировые отложения рас¬

положены на гребне шеи, крестце, сплошной слой жировой ткани —

на внутренней поверхности брюшной стенки вблизи белой линии. У

конины 1 категории от молодняка мышцы развиты хорошо, лопатки

и бедра выполнены мускулатурой. Жировые отложения находятся в

области гребня шеи, холки, крестца. На бедрах с внутренней стороны

брюшной стенки вблизи белой линии жир откладывается сплошным

поливом. Живая масса туш не менее 120 кг.Жеребятина имеет удовлетворительно развитые мышцы, остистые

отростки спинных и поясничных позвонков, плечелопаточные со¬

членения и маклоки слегка выступают. Незначительные жировые

отложения видны по гребню шеи и слабым поливом с просветами

по туше и по внутренней стороне брюшной стенки. Масса

туши не менее 59 кг.Конина 2 категории от взрослых лошадей имеет удовлетворительно

развитые мышцы. Мускулатура бедер слегка подтянута, остистые

отростки спинных и поясничных позвонков, ость лопатки, плечело¬

паточные сочленения и маклоки могут незначительно выступать.

Подкожный слой жира находится в области гребня шеи, а также

покрывает поверхность туши тонким слоем в области ребер, крестца,

наружной стороны бедер. На внутренней поверхности брюшной стенки

полив жира может иметь просветы. Конина 2 категории от молодняка

имеет удовлетворительно развитые мышцы. Кости скелета могут

незначительно выступать. Подкожные жировые отложения незначительны.

На внутренней стороне брюшной стенки имеется тонкий слой жировых

отложений со значительными просветами.Оленина. Ее получают от взрослых животных, молодняка и оленят.

По качеству ее делят на две категории. Оленина 1 категории (от

взрослых животных, молодняка и оленят) имеет удовлетворительно

развитые мышцы, хорошо развитые у оленят. Остистые отростки

позвонков, седалищные бугры и маклоки слегка выступают. В тушах

взрослых животных подкожный жир покрывает всю поверхность от

седалищных бугров до 8-го ребра, допускаются просветы, небольшие

отложения жира имеются на лопатках и передних ребрах. У туш

молодняка и оленят жир откладывается у основания хвоста.Оленина 2 категории от взрослых животных, молодняка и оленят

имеет удовлетворительно развитые мышцы, бедра со впадинами,

остистые отростки позвонков, маклоки и седалищные бугры отчетливо

выступают. Отложения жира на тушах взрослых животных встречаются

в виде небольших участков на пояснице. У туш молодняка и оленят

жировых отложений нет.8

Туши оленины, не отвечающие требованиям 2 категории, относят

к тощим.Буйволятина. В зависимости от возраста животных буйволятину

подразделяют на мясо от взрослых животных и от молодняка, в

зависимости от качества — на две категории.Буйволятина 1 категории от взрослых животных имеет удовлетвори¬

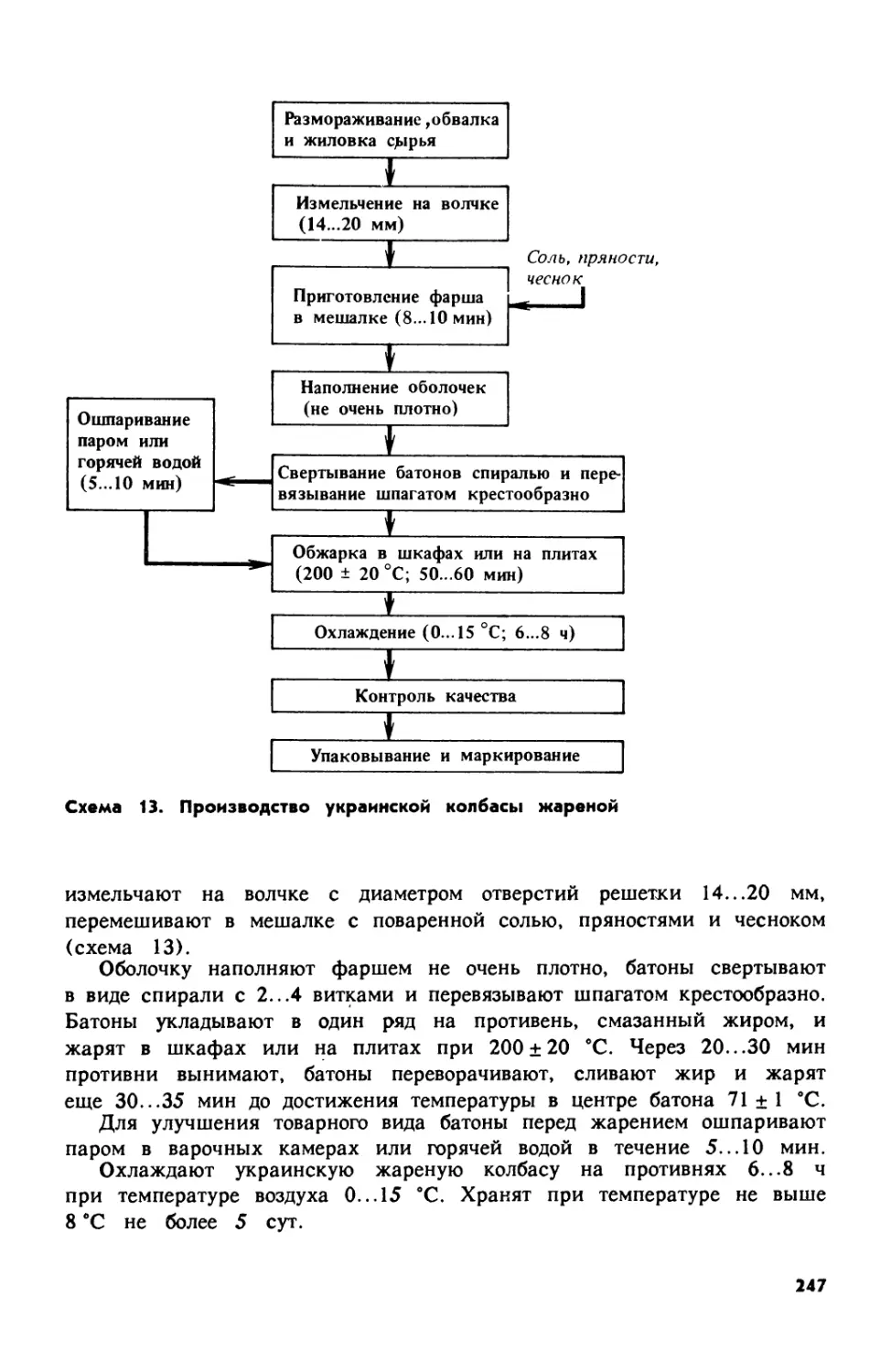

тельно развитые мышцы, лопатки и бедра без впадин, холка, остистые

отростки позвонков выделяются незначительно, седалищные бугры и

маклоки выступают отчетливо. Подкожный жир покрывает тушу от 8-го

ребра до седалищных бугров, значительные жировые отложения отчетливо

видны в области пояснично-крестцовой части туши, и на верхней внут¬

ренней стороне бедер и паха. На поверхности плечелопаточной части и

передних ребер отложения жира незначительны.Буйволятина 1 категории от молодняка имеет хорошо развитые

мышцы, лопатки и бедра без впадин, холка, остистые отростки

позвонков, седалищные бугры и маклоки слегка выделяются. Небольшие

отложения жира видны в области плечелопаточной и пояснично-кре¬

стцовой частей, на верхней внутренней стороне бедер.Буйволятина 2 категории от взрослых животных имеет слаборазвитые

мышцы, бедра подтянутые со впадинами, холка, остистые отростки

позвонков, седалищные бугры и маклоки значительно выступают.

Незначительные жировые отложения находятся в области пояснично-

крестцовой части туши и седалищных бугров. У буйволятины 2

категории от молодняка менее развитые мышцы, бедра и лопатки со

впадинами, холка, остистые отростки позвонков, седалищные бугры

отчетливо выступают. Жировые ткани откладываются в виде тонкого

слоя в области поясничной части и седалищных бугров или отсутствуют.Буйволятину, качество которой не отвечает требованиям 2 категории,

относят к тощей.Верблюжатина. По качеству ее подразделяют на две категории.У верблюжатины 1 категории мускулатура развита удовлетворительно,

бедра выполнены, но несколько подтянуты, седалищные бугры слегка

обозначены. Жировые отложения в горбах удовлетворительные, жир

покрывает спинную и поясничную части снаружи, в области поясницы

и таза — внутри.У верблюжатины 2 категории мускулатура менее развита, бедра

подтянутые со впадинами, седалищные бугры выделяются отчетливо,

ребра — умеренно. Жировые отложения имеются у основания горбов,

небольшое количество в горбах, околопочечный жир отсутствует.Мясо птицы. По упитанности тушки птицы всех видов подразделяют

на две категории. Тушки птицы 1 категории имеют хорошо развитые

мышцы, форма груди у тушек кур и индеек округлая, киль грудной

кости не выделяется, за исключением тушек цыплят и индюшат.

Отложения подкожного жира на тушках взрослой птицы видны на

груди, животе и спине. На спине тушек кур и индеек жировые

отложения в виде сплошной полосы, на тушках гусей — значительные

на спине и под крыльями. На тушках цыплят, в том числе бройлеров,

жировой слой незначительный, в нижней части живота, в виде

прерывистой полоски на спине, на тушках утят и индюшат — на

груди и животе.Тушки птицы 2 категории имеют удовлетворительно развитые

мышцы, форма груди угловатая, киль грудной кости может выделяться.

Незначительные отложения жира должны быть в области нижней9

части живота и спины, но при удовлетворительно развитых мышцах

могут отсутствовать.Тушки птицы, не удовлетворяющие по упитанности требованиям

2 категории, относят к тощим.Тушки птицы 1 и 2 категорий по качеству обработки должны

быть хорошо обескровленными, чистыми, без остатков пера, пуха,

пеньков и волосовидных перьев, воска, пятен, кровоподтеков,

остатков кишечника и клоаки. Для тушек 1 категории по

качеству обработки допускается наличие единичных пеньков и

легких ссадин, не более двух разрывов кожи длиной до 1 см

(только не на груди), незначительное слущивание эпидермиса.

Для тушек 2 категории по качеству обработки допускается

наличие незначительных пеньков и ссадин, не более трех разрывов

кожи длиной до 2 см, слущивание эпидермиса кожи, нередко

ухудшающие товарный вид тушки. Тушки птицы, соответствующие

по упитанности требованиям 1 категории, а по качеству обработки —

2 категории, относят ко 2 категории. Для промышленной переработки

используют также тушки, не соответствующие 2 категории по

упитанности и качеству обработки, с искривлениями спины и

грудной кости, с царапинами на - спине, замороженные более

одного раза, имеющие темную пигментацию.Мясо кроликов. По упитанности тушки кроликов подразделяют на

две категории. Тушки 1 категории по упитанности имеют хорошо

развитые мышцы, отложения жира на холке и в паховой полости

в виде толстых полос, остистые отростки спинных позвонков не

выступают, почки наполовину покрыты жиром.Мышцы у тушек 2 категории развиты удовлетворительно, отложения

или следы жира видны на холке, в паховой полости и около почек

отложения незначительны. Остистые отростки спинных позвонков слегка

выступают.Тушки кроликов, не удовлетворяющие по упитанности требованиям2 категории, относят к нестандартным и направляют на переработку.

Для промышленной переработки также используют деформированные,

с переломами костей, зачищенные от побитостей или кровоподтеков,

с изменившимся (темным) цветом и вторично замороженные тушки

кроликов 1 и 2 категорий упитанности.Данные о пищевой и энергетической ценности различных видов

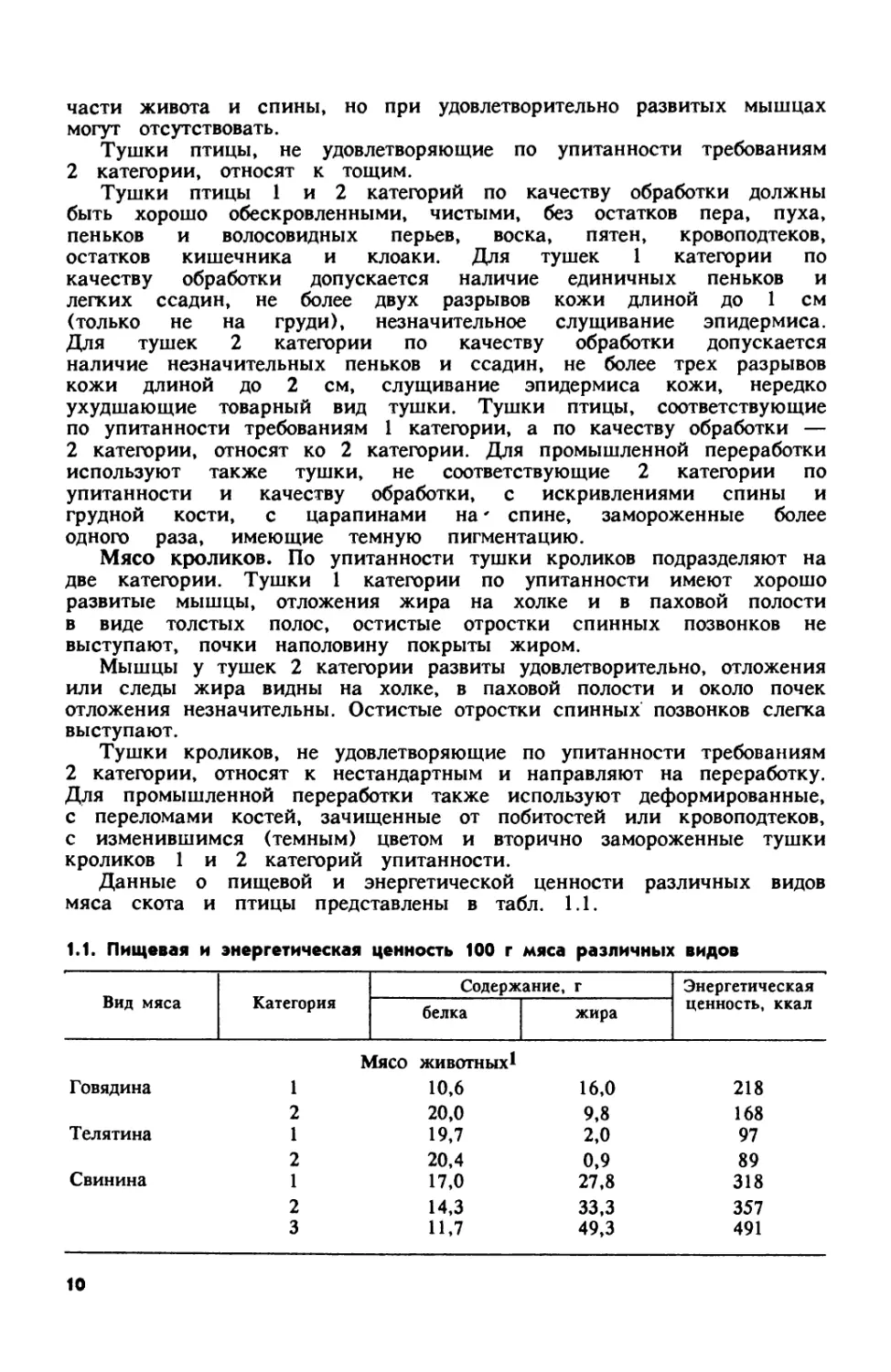

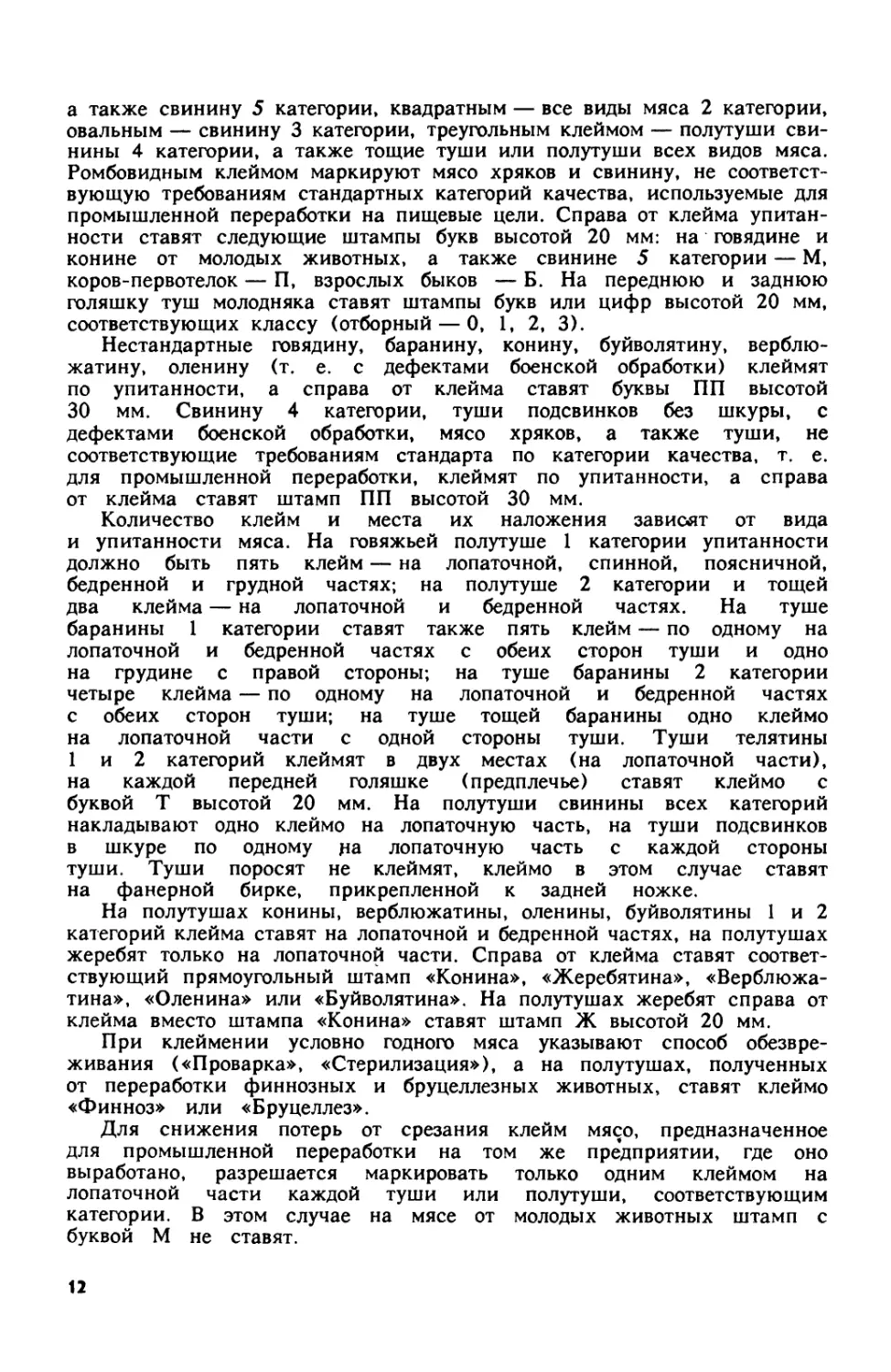

мяса скота и птицы представлены в табл. 1.1.1.1. Пищевая и энергетическая ценность 100 г мяса различных видовВид мясаКатегорияСодержание, гЭнергетическая

ценность, ккалбелкажираМясо животных^Говядина110,616,0218220,09,8168Телятина119,72,097220,40,989Свинина117,027,8318214,333,3357311,749,349110

ПродолжениеВид мясаКатегорияСодержание, гЭнергетическаябелкажираценность, ккал520,63,0109Баранина115,616,3209219,89,6166Конина119,59,9167220,94,1121Оленина119,58,5155221,04,5125Буйволятина119,013,2195228,85,8135Верблюжатина118,99,4160219,76,2135Лосятина21,41.7101Куры1Мясо птицы

18,218,4241221,28,2161Бройлеры118,716,1183(цыплята)219,711,2127Гуси115,239,0412217,027,7317Гусята116,628,8326219,114,6326Индейки119,522,0276221,612,0197Индюшата118,511,7182221,75,0134Утки115,838,0405217,224,2287Утята116,027,2309218,020,7258*Для мяса животных указана категория упитанности.КЛЕЙМЕНИЕ МЯСА НА КОСТЯХНа туши, полутуши и четвертины накладывают соответствующие

клейма, удостоверяющие доброкачественность, категорию упитанности и

вид мяса. Для клеймения мяса применяют фиолетовую и красную

пищевые краски. Фиолетовой краской клеймят говядину, баранину и

свинину, направляемые для реализации, хранения и отгрузки; красной —

говядину, баранину и свинину, используемые в охлажденном и остывшем

виде в местах выработки этого мяса для производства мясопродуктов, а

также козлятину и конину независимо от их назначения.Круглым клеймом маркируют все виды мяса 1 категории упитанности,11

а также свинину 5 категории, квадратным — все виды мяса 2 категории,

овальным — свинину 3 категории, треугольным клеймом — полутуши сви¬

нины 4 категории, а также тощие туши или полутуши всех видов мяса.

Ромбовидным клеймом маркируют мясо хряков и свинину, не соответст¬

вующую требованиям стандартных категорий качества, используемые для

промышленной переработки на пищевые цели. Справа от клейма упитан¬

ности ставят следующие штампы букв высотой 20 мм: на говядине и

конине от молодых животных, а также свинине 5 категории — М,

коров-первотелок — П, взрослых быков — Б. На переднюю и заднюю

голяшку туш молодняка ставят штампы букв или цифр высотой 20 мм,

соответствующих классу (отборный — 0, 1, 2, 3).Нестандартные говядину, баранину, конину, буйволятину, верблю¬

жатину, оленину (т. е. с дефектами боенской обработки) клеймят

по упитанности, а справа от клейма ставят буквы ПП высотой

30 мм. Свинину 4 категории, туши подсвинков без шкуры, с

дефектами боенской обработки, мясо хряков, а также туши, не

соответствующие требованиям стандарта по категории качества, т. е.

для промышленной переработки, клеймят по упитанности, а справа

от клейма ставят штамп ПП высотой 30 мм.Количество клейм и места их наложения зависят от вида

и упитанности мяса. На говяжьей полутуше 1 категории упитанности

должно быть пять клейм — на лопаточной, спинной, поясничной,

бедренной и грудной частях; на полутуше 2 категории и тощей

два клейма — на лопаточной и бедренной частях. На туше

баранины 1 категории ставят также пять клейм — по одному на

лопаточной и бедренной частях с обеих сторон туши и одно

на грудине с правой стороны; на туше баранины 2 категории

четыре клейма — по одному на лопаточной и бедренной частях

с обеих сторон туши; на туше тощей баранины одно клеймо

на лопаточной части с одной стороны туши. Туши телятины1 и 2 категорий клеймят в двух местах (на лопаточной части),

на каждой передней голяшке (предплечье) ставят клеймо с

буквой Т высотой 20 мм. На полутуши свинины всех категорий

накладывают одно клеймо на лопаточную часть, на туши подсвинков

в шкуре по одному на лопаточную часть с каждой стороны

туши. Туши поросят не клеймят, клеймо в этом случае ставят

на фанерной бирке, прикрепленной к задней ножке.На полутушах конины, верблюжатины, оленины, буйволятины 1 и 2

категорий клейма ставят на лопаточной и бедренной частях, на полутушах

жеребят только на лопаточной части. Справа от клейма ставят соответ¬

ствующий прямоугольный штамп «Конина», «Жеребятина», «Верблюжа¬

тина», «Оленина» или «Буйволятина». На полутушах жеребят справа от

клейма вместо штампа «Конина» ставят штамп Ж высотой 20 мм.При клеймении условно годного мяса указывают способ обезвре¬

живания («Проварка», «Стерилизация»), а на полутушах, полученных

от переработки финнозных и бруцеллезных животных, ставят клеймо

«Финноз» или «Бруцеллез».Для снижения потерь от срезания клейм мясо, предназначенное

для промышленной переработки на том же предприятии, где оно

выработано, разрешается маркировать только одним клеймом на

лопаточной части каждой туши или полутуши, соответствующим

категории. В этом случае на мясе от молодых животных штамп с

буквой М не ставят.12

КЛАССИФИКАЦИЯ МЯСА

ПО ТЕРМИЧЕСКОМУ СОСТОЯНИЮМясо в тушах, полутушах и четвертинах в зависимости от

температуры в толще мышц бедра подразделяют на парное,

остывшее, охлажденное, подмороженное, замороженное и разморо¬

женное. К парному относят мясо не позднее 1,5 ч после убоя

скота и первичной переработки туш, имеющее температуру в

толще мышц тазобедренной части на глубине не менее 6 см

для говядины 36...38 вС, для свинины 35...36°С. Остывшее мясо

получают после охлаждения разделанных туш до температуры не

выше 12 °С; на его поверхности образуется корочка подсыхания.

После охлаждения разделанных туш до 0...4вС получается ох¬

лажденное мясо, отличающееся упругостью, с подсохшей поверх¬

ностью, покрытой корочкой. К подмороженному относят мясо,

подвергнутое подмораживанию и имеющее температуру в бедре

на глубине 1 см —3...—5° С, а в толще мышц бедра на

глубине 6 см 0...2вС; при хранении такого мяса температура

по всему объему полутуши должна быть —2...—3 °С. Замороженное

мясо охлаждают до температуры не выше —8 °С. Размороженное

мясо получают при повышении температуры в искусственно

созданных условиях до 1 °С и выше в зависимости от условий

размораживания и предполагаемого использования.СУБПРОДУКТЫ И МЯСНАЯ МАССАСубпродукты подразделяют на говяжьи, свиные, бараньи, конские,

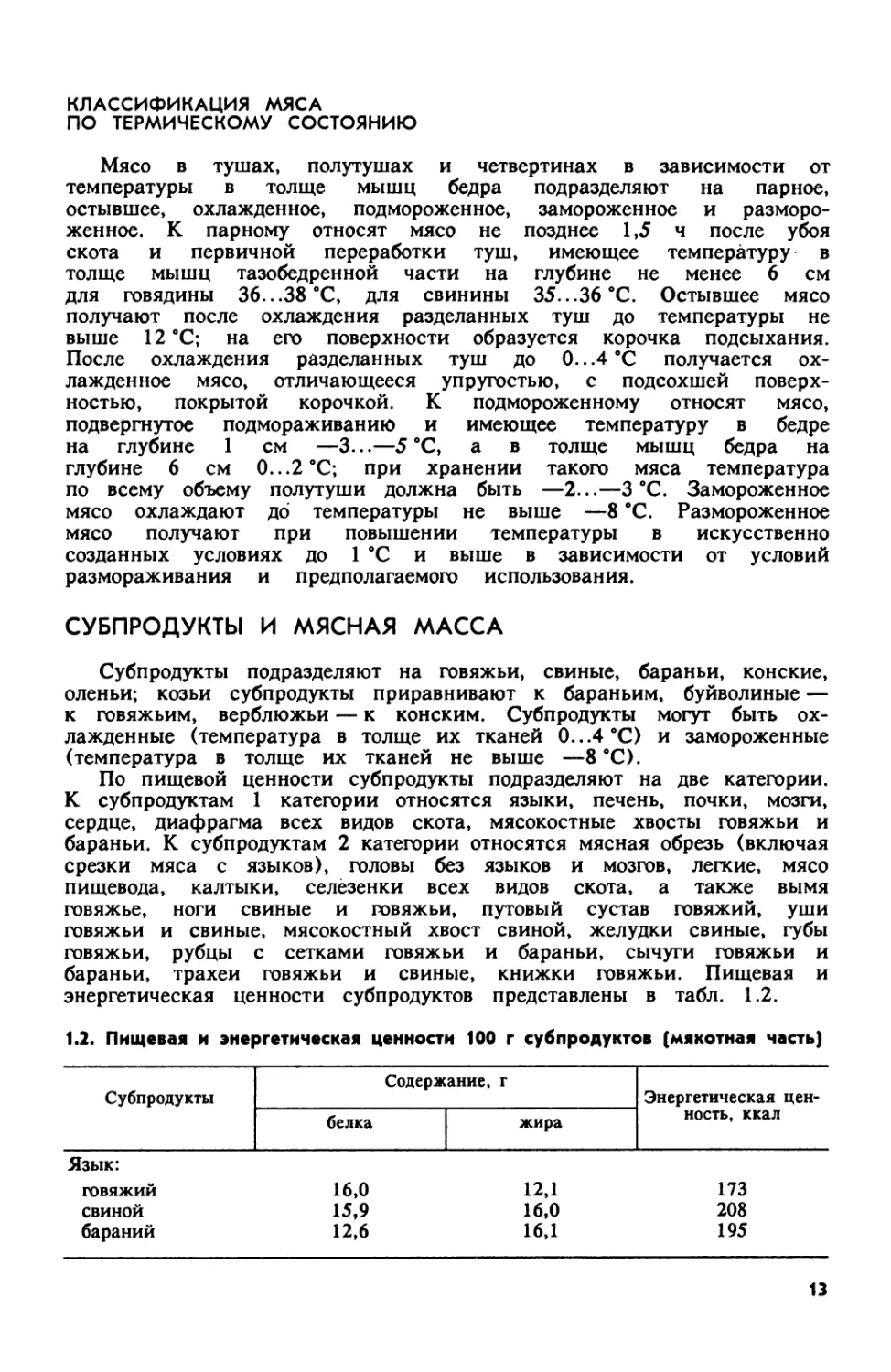

оленьи; козьи субпродукты приравнивают к бараньим, буйволиные —

к говяжьим, верблюжьи — к конским. Субпродукты могут быть ох¬

лажденные (температура в толще их тканей 0...4°С) и замороженные

(температура в толще их тканей не выше —8 °С).По пищевой ценности субпродукты подразделяют на две категории.

К субпродуктам 1 категории относятся языки, печень, почки, мозги,

сердце, диафрагма всех видов скота, мясокостные хвосты говяжьи и

бараньи. К субпродуктам 2 категории относятся мясная обрезь (включая

срезки мяса с языков), головы без языков и мозгов, легкие, мясо

пищевода, калтыки, селезенки всех видов скота, а также вымя

говяжье, ноги свиные и говяжьи, путовый сустав говяжий, уши

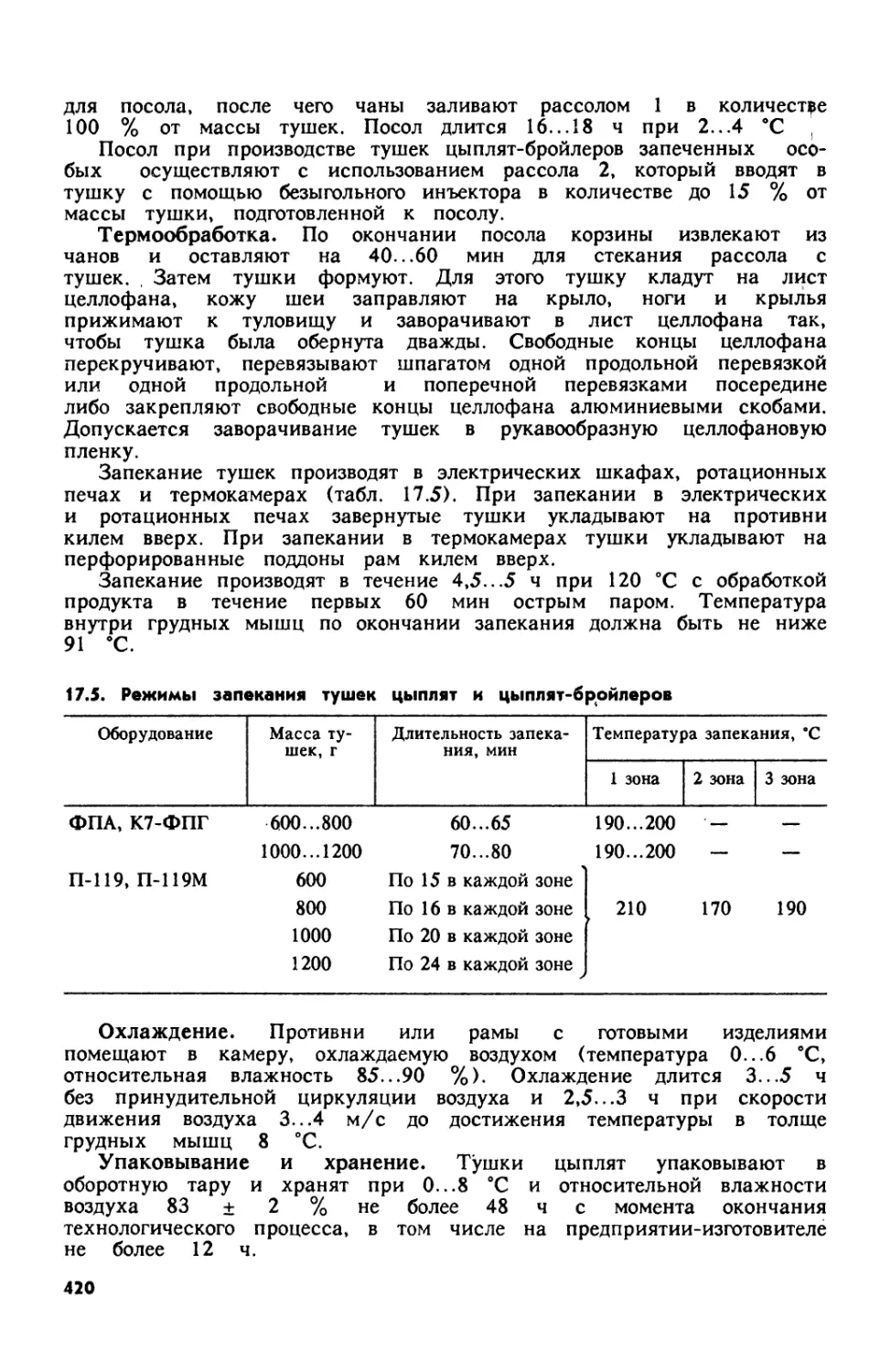

говяжьи и свиные, мясокостный хвост свиной, желудки свиные, губы

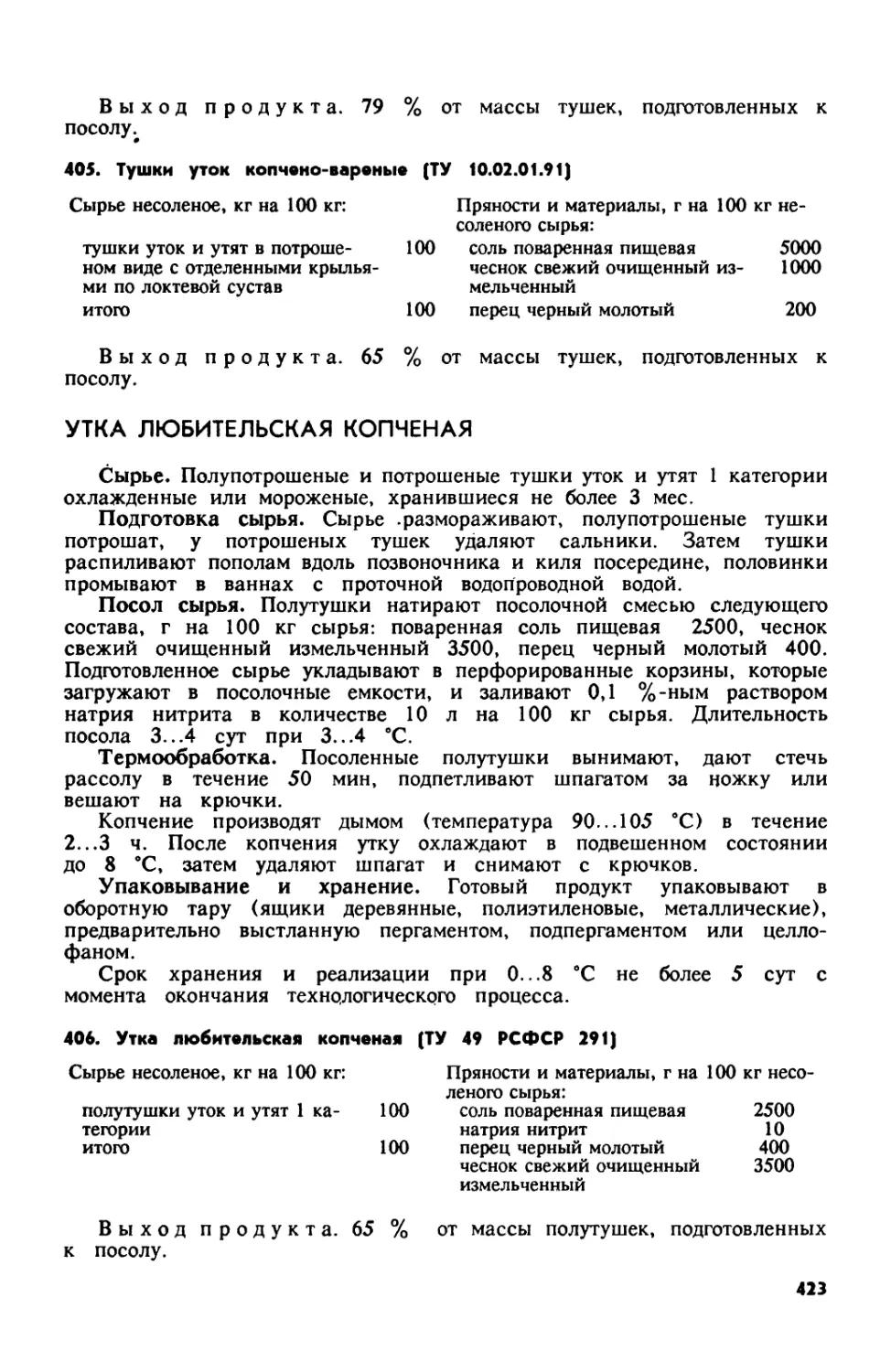

говяжьи, рубцы с сетками говяжьи и бараньи, сычуги говяжьи и

бараньи, трахеи говяжьи и свиные, книжки говяжьи. Пищевая и

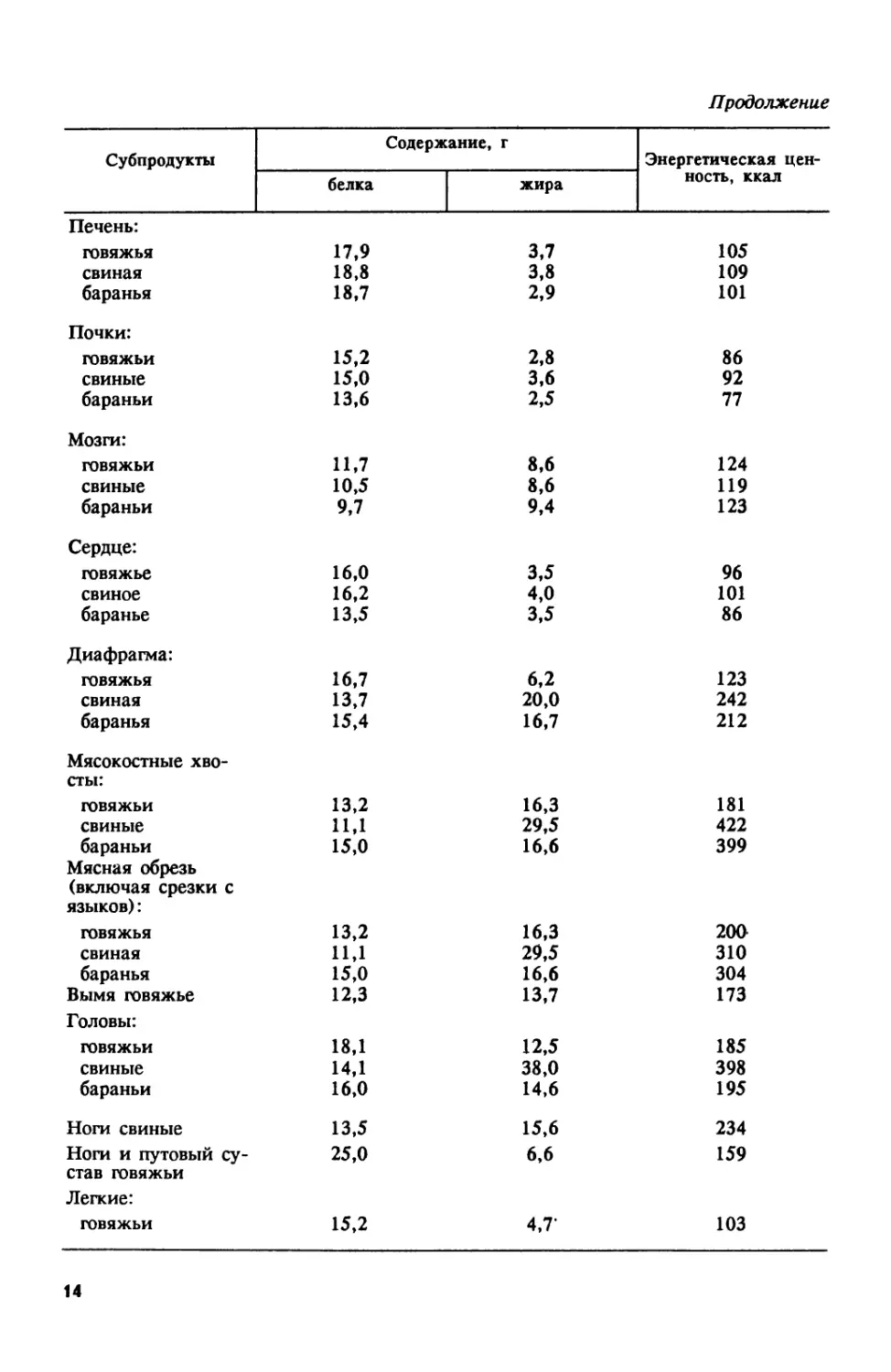

энергетическая ценности субпродуктов представлены в табл. 1.2.1.2. Пищевая и энергетическая ценности 100 г субпродуктов (мяхотная часть)СубпродуктыСодержание, гЭнергетическая цен¬

ность, ккалбелкажираЯзык:говяжий16,012,1173свиной15,916,0208бараний12,616,119513

ПродолжениеСубпродуктыСодержание, гЭнергетическая цен¬белкажираность, ккалПечень:говяжья17,93,7105свиная18,83,8109баранья18,72,9101Почки:говяжьи15,22,886свиные15,03,692бараньи13,62,577Мозги:говяжьи11,78,6124свиные10,58,6119бараньи9,79,4123Сердце:говяжье16,03,596свиное16,24,0101баранье13,53,586Диафрагма:говяжья16,76,2123свиная13,720,0242баранья15,416,7212Мясокостные хво¬

сты:говяжьи13,216,3181свиные11,129,5422бараньи15,016,6399Мясная обрезь

(включая срезки с

языков):говяжья13,216,3200свиная11,129,5310баранья15,016,6304Вымя говяжье12,313,7173Головы:говяжьи18,112,5185свиные14,138,0398бараньи16,014,6195Ноги свиные13,515,6234Ноги и путовый су¬25,06,6159став говяжьи

Легкие:говяжьи15,24,7*10314

ПродолжениеСубпродуктыСодержание, гЭнергетическая цен¬

ность, ккалбелкажирасвиные14,83,692бараньи15,62,383Уши:говяжьи25,22,3122свиные21,014,1211Желудки свиные17,89,0152Мясо пищевода:говяжье16,49,3149свиное14,111,2157баранье16,314,7197Губы говяжьи20,74,9127Рубцы с сетками:говяжьи18,03,9107бараньи19,94,082Калтыки:говяжьи15,610,0152свиные13,418,9224бараньи13,813,2174Сычуги:говяжьи16,313,6188бараньи14,89,6146Селезенки:говяжьи16,42,487свиные16,83,194бараньи14,73,086Трахеи:говяжьи15,410,5156свиные12,527,2295Книжки говяжьи17,34,2107Качество обработки и органолептические показатели обработанных

субпродуктов должны отвечать следующим требованиям:Языки Целые, без разрывов и других повреждений, промытые от слизи икрови, без подъязычного мяса, лимфатических узлов, гортани и

подъязычной кости. Слизистая оболочка может быть удалена

Печень Без наружных кровеносных сосудов и желчных протоков, лимфати¬ческих узлов, желчного пузыря и прирезей посторонних тканей.

Цвет от светло- до темно-коричневого с различными оттенками

Почки Целые, без жировой капсулы, наружных поверхностных сосудов,лимфатических узлов и мочеточников. Цвет от светло- до темно-ко-

ричневого. Допускаются незначительные несквозные порезы15

МозгиСердцеМясокостные

хвосты го¬

вяжьи и ба¬

раньи

ДиафрагмаМясная об-

резь (вклю¬

чая срезки с

мяса языков)Вымя говяжьеГоловы го¬

вяжьиГоловы сви¬

ныеГоловы ба¬

раньиНоги свиныеНоги и путо-

вый сустав го¬

вяжьи

ЛегкиеУши говяжьи

и свиныеМясокостный

хвост свиной

Желудки сви¬

ныеМясо пищево¬

даГубы говяжьиРубцы с сет¬

ками говяжьи

и бараньиКалтыкиЦелые, без повреждений оболочки, очищенные от сгустков крови и

осколков кости. Цвет от светло- до темно-розового

Без сердечной сумки и наружных кровеносных сосудов, с плотно

прилегающим на внешней поверхности жиром, с продольными и

поперечными разрезами со стороны полостей. Должно быть промыто

от крови и загрязнений. Допускается наличие остатков аорты,

сросшейся с мышечной тканью, длиной не более 1,5 смБез шкуры и волоса, промытые от крови и загрязненийПромытая от крови и загрязненийБез лимфатических узлов, слюнных желез, остатков шкуры, волоса

или щетины, очищенная от сгустков крови и промытая от загрязне¬

нийЦелое или разрезанное на куски, без остатков шкуры и волоса.

Промытое от загрязненийЦелые с мозгами или разрубленные пополам без мозгов, с глазными

яблоками или без них, без рогов, языков, ушей и губ, без остатков

шкуры и волоса. Промытые от крови и загрязнений

Целые с мозгами или разрубленные пополам без мозгов, без языков

и ушей. Очищенные от сгоревшего слоя эпидермиса, щетины, крови

и загрязнений. Цвет коричнево-желтый. Допускаются к выпуску или

переработке головы с ушамиЦелые с мозгами и языком или с мозгами без языка, без рогов, с

ушами или без них. Должны быть очищены от волоса, крови и

загрязнений. Цвет сероватый, желто-коричневый или коричневый.

Допускаются к переработке головы без шкуры или в шкуре с

остатками волоса длиной не более 1 мм в области рогов, площадь

такого участка не должна быть более 5 % от всей поверхности

головыБез щетины и роговых башмаков, очищенные от сгоревшего слоя

эпидермиса и загрязнений. Цвет желтоватый или коричневатый

Без волоса и роговых башмаков, очищенные от сгоревшего слоя

эпидермиса и загрязнений. Цвет желтоватый или коричневатыйПромытые от крови и слизи. Цвет от светло- до темно-розового с

серым оттенкомБез волоса или щетины, разрезанные у основания и очищенные от

сгоревшего слоя эпидермиса и загрязнений. Цвет сероватый, желто¬

коричневый или коричневыйБез щетины и загрязнений. Цвет желтоватый или коричневыйОбезжиренные, надрезанные и очищенные от слизи и загрязнений.

Цвет бледно-розовый, желтоватый или сероватый

Промытое от крови и загрязнений. Для промышленной переработки

допускается оставлять внутреннюю оболочкуОчищенные от волоса и загрязнений. Цвет сероватый, желтоватый

или коричневыйОбезжиренные, разрезанные и очищенные от слизистой оболочки и

загрязнений, без темных пятен. Цвет белый с желтоватым, розовым

или серым оттенкомПромытые от слизи и крови. Цвет от светло-розового до красного16

Сычуги го¬

вяжьи и ба¬

раньиСелезенки* Трахеи го¬

вяжьи и сви¬

ныеКнижки го¬

вяжьиОчищенные от слизи и загрязнений, разрезанные вдоль и обезжи¬

ренные, без темных пятен. Цвет сероватый или желтоватыйОбезжиренные, промытые от крови и загрязнений. Цвет от розового

до темно-розового с синим или фиолетовым оттенком

Промытые от крови и загрязнений. Цвет от розового до темно-розо¬

вогоОбезжиренные, разрезанные и очищенные от слизистой оболочки и

загрязнений. Цвет от желтовато-серого до серогоПри механической дообвалке или обвалке тушек или частей птицы,

тощих туш или частей туш баранины и козлятины, костей всех

видов скота после ручной обвалки получают мясную массу. Ее

используют при производстве вареных, полукопченых и ливерных

колбас, мясных хлебов и паштетов. Мясная масса представляет собой

тонкоизмельченную пастообразную вязкую массу от светло-розового до

темно-красною цвета без постороннего запаха. В зависимости от вида

перерабатываемого сырья мясная масса содержит 55...75 % воды.

Мясную массу хранят в соленом или замороженном виде.БЛОКИ ЗАМОРОЖЕННЫЕ ИЗ ЖИЛОВАННОГО МЯСА

И СУБПРОДУКТОВВ колбасном производстве используют замороженные блоки из

жилованного мяса и субпродуктов. В зависимости от вида сырья

блоки бывают:говяжьи — высшего, первого и второго сортов, жирные и односортные

с содержанием видимой жировой и соединительной тканей не более14 %;свиные — нежирные, полужирные, жирные и односортные с содер¬

жанием видимой жировой и соединительной тканей не более 30 %;бараньи — односортные;из жилованной мясной обрези, говяжьей, свиной и бараньей;из мяса говяжьих голов, свиных голов, из свиной щековины

(баков);из шпика хребтового и бокового;из свиной грудинки;из соединительной ткани и хрящей от жиловки мяса, из свиной

шкурки и из обработанных мясных субпродуктов;из мясной массы (говяжьей, свиной, бараньей, куриной, утиной).В зависимости от размеров блоки бывают четырех типов:Размеры блоков, мм:I ТИПII типIII типIV типдлина370370370550ширина370370180230высота15075(95)9575Блоки могут быть в виде усеченной четырехгранной пирамиды (для I

типа) или прямоугольного параллелепипеда (для II, III и IV типов). Сырье

в блоках должно быть плотно уложено, за исключением блоков, изготов¬17

ленных из трахей, калтыков, а также говяжьих, свиных и бараньих

хвостов. Из мясной массы вырабатывают блоки II и III типов.Размеры блоков I типа могут иметь отклонение ± 10 мм; предельное

отклонение высоты блоков И, III, IV типов, выработанных на

скороморозильных аппаратах, не выше ± 5 мм.Допускается замораживать блоки размерами 480 х 390 х 65, 700 х 370х

х 95 и 800 х 250 х 65 мм. Блоки из трахей, калтыков, говяжьих, свиных

и бараньих хвостов замораживают в тазиках-формах.Блоки размерами 550 х 230 х 75 (IV типа) и 370 х 230 х 75 мм

вырабатывают на фасовочно-упаковочном автомате марки М1-ФУД.Мясо и мясопродукты перед замораживанием должны быть

упакованы в пакеты или обертки из полиэтиленовой или поли¬

винил иденхлоридной пленки, мешки из комбинированного материала

и другие влагонепроницаемые пленки, допущенные к применению

органами здравоохранения.Блоки, предназначенные для отгрузки, укладывают в ящики из

гофрированного картона или мешки из комбинированного материала/

заклеивают лентой или обвязывают шпагатом. Блоки II и III типов,

отгружаемые в пакетах, упаковывают в ящики из гофрированного

картона.ЖИРОВОЕ СЫРЬЕПри производстве колбас в качестве жиросодержащего сырья

используют шпик, грудинку свиную, жир-сырец говяжий, свиной,

бараний, пищевые топленые жиры, масло коровье и маргарин.

Основную часть этого сырья составляют жиры — смесь сложных

эфиров глицерина и жирных кислот. В зависимости от температуры

плавления животные жиры бывают твердые (говяжий, бараний)

и мазеобразные (свиной). Температура плавления и консистенция

жиров зависят от качественного состава жирных кислот: чем

больше насыщенных жирных кислот и выше их молекулярная

масса, тем выше температура плавления жира. Чем больше

ненасыщенных жирных кислот, тем ниже температура плавления.

В связи с этим температура плавления бараньего жира, в

котором содержится до 62% насыщенных жирных кислот, выше,

чем у свиного (47 % насыщенных кислот). В жировом сырье

присутствуют также липазы и жирорастворимые витамины A, D,

Е и К. Характеристика жирового сырья приведена в табл. 1.3.1.3. Пищевая и энергетическая ценность 100 г жирового сырьяСырьеСодержание, гЭнергетиче¬

ская цен¬ВОДЫбелкажираЭОЛЫность, ккалЖиры топленые:бараний0,3099,700897говяжий0,3099,630,07897костный0,3099,700897свиной0,3099,680.022897Шпик колбасный:несоленый5,71,492,800,1841соленый5,51,490,003,181618

Шпик. Это свиной подкожный жир со шкуркой или без

нее. Минимальная толщина шпика 1,5 см, минимальная масса —

0,6 кг. Поверхность шпика должна быть чистой, без остатков

щетины (при выработке шпика в шкуре или с частично снятой

шкурой), без кровоподтеков, пятен и загрязнений. На разрезе

шпик белого цвета или с розоватым оттенком; шпик с желтым,

темным или другим оттенком цвета непригоден для использования

в колбасном производстве.Шпик подразделяют на хребтовый и боковой. Хребтовый шпик

снимают с хребтовой части свиных туш вдоль всей длины на уровне

1/3 верхней ширины ребер, с верхней части лопаток и окороков.

В нем нет мясных прослоек. Хребтовый шпик используют в основном

для изготовления колбас высших сортов. Боковой шпик более мягкий

по сравнению с хребтовым, его срезают с боковых частей туши и

с грудины. К боковому шпику относят также срезки шпика, получаемые

при разделке грудинки и бекона. В боковом шпике имеются прослойки

мышечной ткани, придающие ему приятные вкус и аромат. Боковой

шпик используют при изготовлении колбас 1 и 2 сортов. Хребтовый

и боковой шпик применяют также для производства продуктов из

шпика.Шпик, снятый в области пашины, самый легкоплавкий, поэтому

его применяют при составлении фарша вареных колбас, сосисок,

сарделек взамен жирной свинины.Грудинка свиная. Это грудореберная часть с удаленными ребрами

и брюшной частью. Края грудинки должны быть ровно обрезаны,

толщина в тонкой части не менее 2 см. Грудинка должна содержать

не более 25 % мышечной ткани. Ее применяют для изготовления

колбас высших сортов.Жир-сырец. Жир-сырец свиной в охлажденном состоянии имеет

нежную консистенцию; цвет белый или с розоватым оттенком. Его

используют при изготовлении сосисок, сарделек, вареных и ливерных

колбас.Жир-сырец говяжий подразделяют на щуповой и подкожный. В

охлажденном состоянии имеет плотную консистенцию; цвет желтоватый.

Его используют при производстве сарделек, вареных и полукопченых

колбас.Жир-сырец бараний подразделяют на подкожный и курдючный. В

колбасном производстве применяют в основном курдючный жир в

виде кусочков для выработки некоторых вареных, полукопченых и

сырокопченых колбас.Пищевые топленые жиры. В колбасном производстве используют

говяжий, свиной и костный топленые жиры высшего и 1 сортов.

Органолептические и физико-химические показатели пищевых топленых

жиров должны отвечать определенным требованиям (табл. 1.4).В расплавленном состоянии все пищевые жиры должны быть

прозрачными.Жировое сырье с пероксидным числом более 0,1 % непригодно

для пищевых целей.Упакованные топленые жиры хранят в специальных камерах с

контролируемыми параметрами (табл. 1.5).19

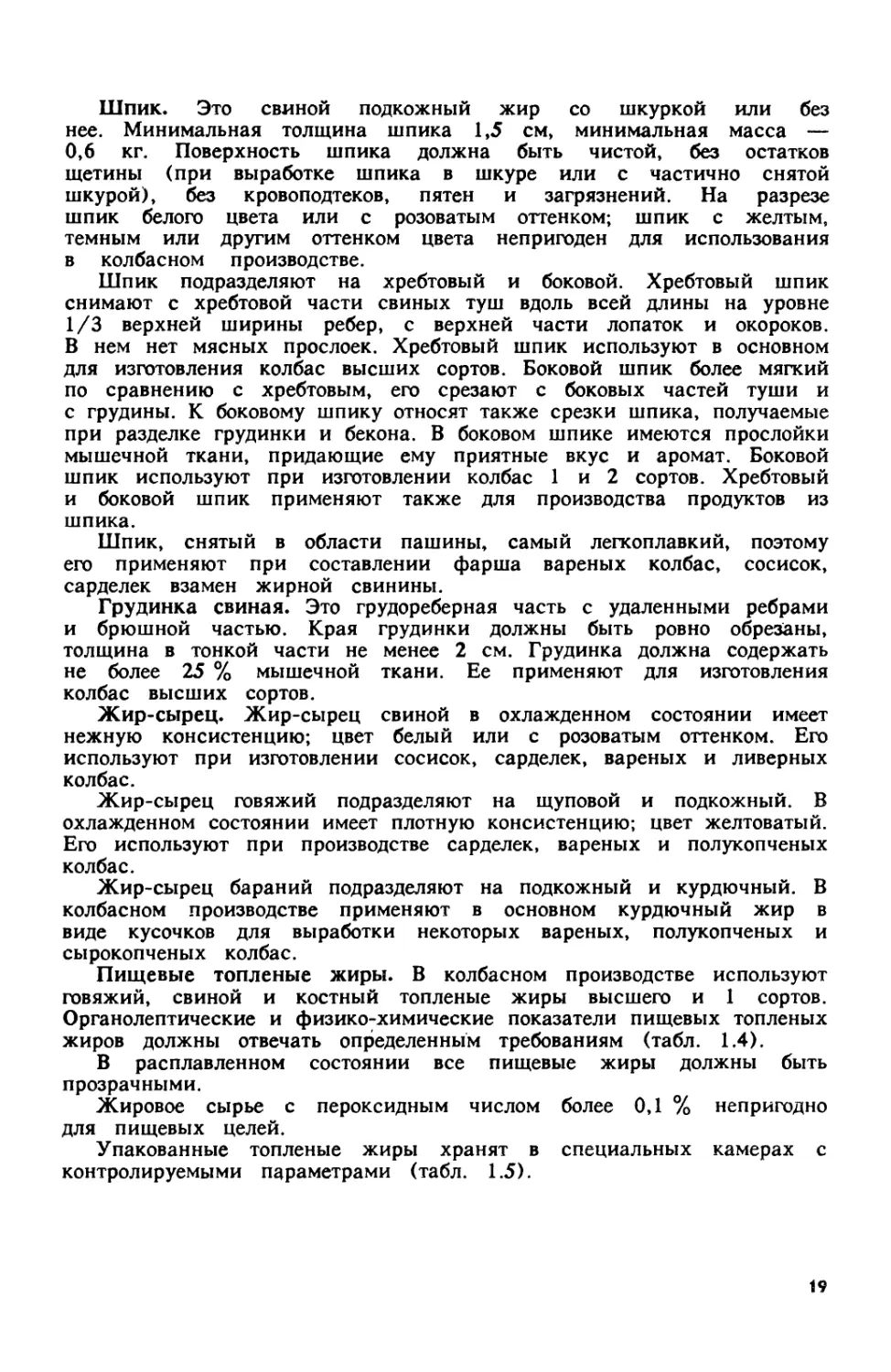

ki 1.4. Характеристика пищевых топленых жировПоказательГовяжийБаранийСвинойКостныйвысшего сор¬

та1 сортавысшего сор¬

та1 сортавысшего сор¬

та1 сортавысшего сор¬

та1 сортаЦвет при

15...20 °СОт бледно-желтого до жел¬

тогоОт белого

до бледно-

желтогоОт белого

до желтова¬

тогоБелыйБелый; до¬

пускается

сероватый

или желто¬

ватый отте¬

нокОт белого

до желтогоОт белого

до желтого;

допускается

сероватый

оттенокЗапах и вкусБез посто¬

ронних при¬

вкуса и за¬

пахаХарактерные для данного вида жира, вытопленного из свежего сырьяДопускают- Без посто- Допускают- Без посто- Допускают- Без посто-

ся приятные ронних при- ся приятные ронних при- ся приятные ронних запа-

поджари- вкуса и за- привкус и вкуса и за- поджари- ха и привку-

стые при- паха запах паха стые при- са

вкус и запах вкус и запахДопускают¬

ся приятные

поджари¬

стые при¬

вкус и запахКонсистен¬

ция при

15...20 °СПлотная или твердаяПлотная или твердая; для

курдючного жира мазеоб¬

разнаяМазеобразнаяили плотнаяЖидкая, мазеобразная

или плотнаяМассовая до¬

ля влаги,%, не более0,20,30,20,30,250,30,250,3Кислотное

число, мг

КОН, не бо¬

лее1.12,21,22,21,12,21,22,2

1.5. Предельные сроки хранения пищевых топленых жиров, месТопленый жирПри 0...-6*СПри -5...-8*СПри -12 вС и

нижеГовяжий, бараний, свиной в

ящиках и бочках1612Костный в ящиках и бочках166Жиры с антиокислителями в

ящиках и бочках122424Масло сливочное. Приготавливают сбиванием пастеризованных

сливок. По вкусу, аромату и усвояемости оно является наилучшим

жиром. В колбасном производстве применяют несоленое, люби¬

тельское, крестьянское сливочное масло. Оно должно иметь цвет

от белого до светло-желтого, консистенцию при 10...12вС плотную,

однородную по всей массе, поверхность на разрезе слабоблестящую

и сухую на вид с наличием одиноких мельчайших капелек

воды, вкус и запах чистые. Содержание жира в несоленом

сливочном масле не менее 82,5 %, в любительском 78, в

крестьянском 72,5 %. Сливочное масло всех видов делят на

высший и 1 сорта. Масло хранят без доступа солнечных лучей

при 2...4°С, если оно подлежит немедленному использованию,

или при —10...—18 °С, если оно длительно хранится.Маргарин. Представляет собой твердый жир, по вкусу и запаху

близкий к сливочному маслу. Для производства маргарина используют

животные жиры и растительные масла с добавлением молочных

продуктов, воды и др. В колбасном производстве применяют все виды

маргарина, кроме маргарина с вкусовыми добавками. Содержание

жира в маргарине должно быть не менее 82 %, влаги не более 17,

соли 0,22...0,7 %. Маргарин хранят в упакованном виде, в дощатых,

картонных или фанерных ящиках при 10—15 °С в течение 30 сут,

при 4...10°С 45 сут, при 0...—10 °С 75 сут.ХРАНЕНИЕ МЯСА, СУБПРОДУКТОВ И ШПИКАМясо при хранении группируют по видам, категориям упитанности,

термическому состоянию и назначению. Охлажденное мясо хранят в

подвешенном состоянии в охлаждаемых камерах с умеренным движением

воздуха (0,2...0,3 м/с). Полутуши и туши мяса размещают на

подвесных путях камер хранения с промежутками между ними20...30 мм.Подмороженное мясо, предназначенное для промышленной перера¬

ботки, хранят в охлажденных камерах в штабелях или в подвешенном

состоянии. При хранении в штабелях полутуши говядины, конины,

буйволятины, верблюжатины укладывают в 5...6 рядов, свиные, оленьи

полутуши, бараньи и оленьи туши в 7...8 рядов общей высотой до

1,7 м без применения реечных прокладок. Полутуши и туши

укладывают на решетки, выстланные чистой бумагой.Мясо птицы хранят упакованным в ящики.Мясо, замороженное однофазным или двухфазным способом и

закладываемое на хранение, должно иметь температуру в толще бедра

не выше —8 °С, а на поверхности — близкую к температуре воздуха21

в камере замораживания. Температура воздуха в камерах хранения

замороженного мяса должна быть не выше —12 °С (обычно —18

или —20 °С), относительная влажность воздуха 95...98 %. Циркуляция

воздуха умеренная, 0,2...0,3 м/с. Условия в камерах хранения и

сроки хранения охлажденного и подмороженного мяса приведены в

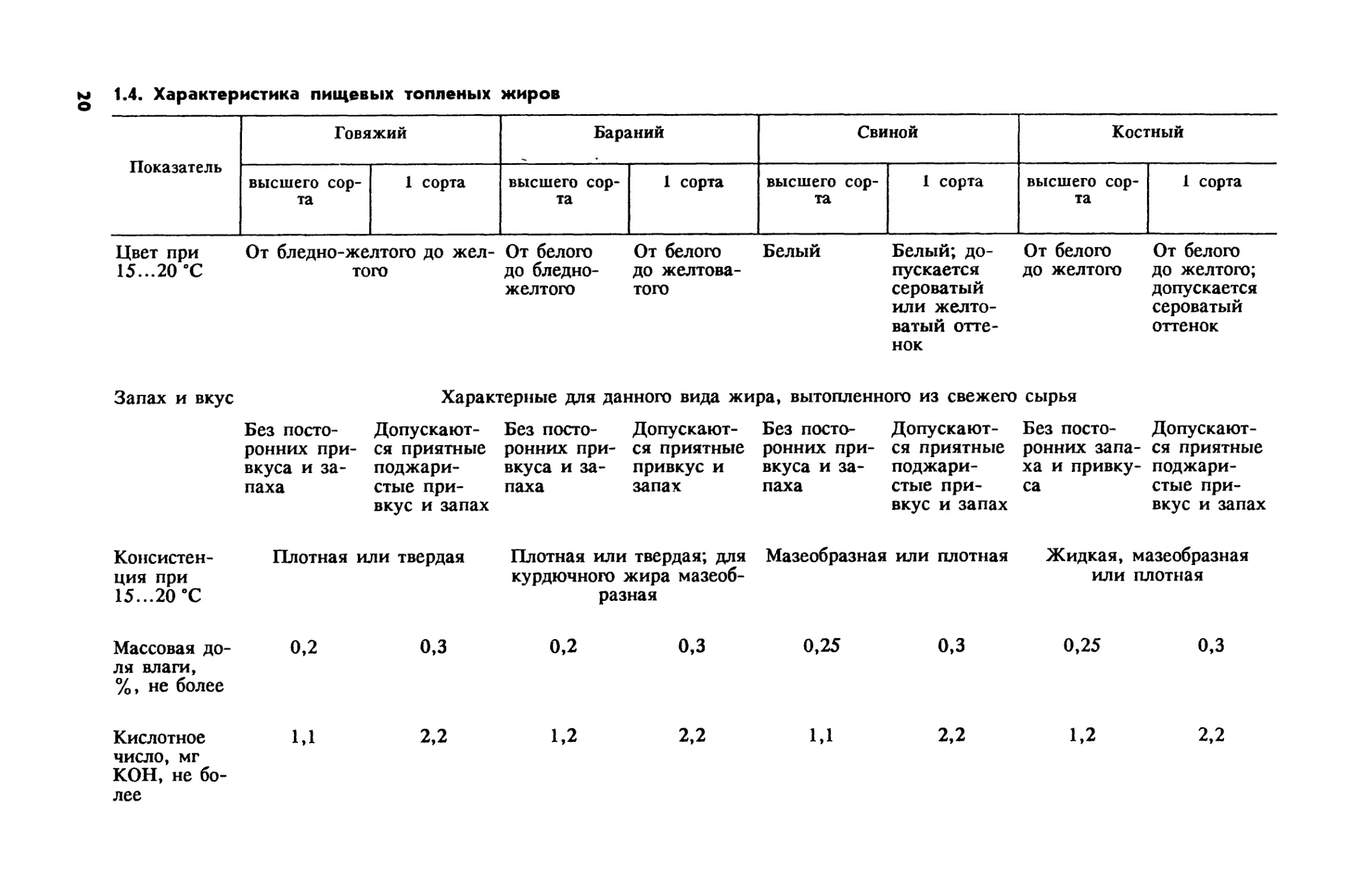

табл. 1.6.1.6. Параметры воздуха в камере хранения и сроки хранения охлажденного

и подмороженного мясаВид и термическое состояние мясаТемперату-

ра, ‘СОтносительная

влажность, %Предельный срок

хранения с уче¬

том транспортиро¬

вания, сутГовядина, конина, буйволятина,

верблюжатина в полутушах, чет¬

вертинах охлажденные-1Не менее 8516Свинина в полутушах охлажден¬

ная, баранина, козлятина в ту¬

шах, оленина в тушах и полуту¬

шах-1Не менее 8512Подмороженное мясо всех видов-2Не менее 9020Мясо птицы всех видов охлажден-0.. -280...855ноеДля поддержания высокой относительной влажности воздуха штабели

мяса рекомендуется укрывать тканями с нанесением слоя ледяной

глазури, производить экранирование охлаждающих приборов камер

хранения ледяными стейками либо насыпать снег на пол камеры

под штабелем.Сроки хранения различных видов замороженного мяса на костях

в камерах указаны в табл. 1.7.1.7. Температура воздуха и сроки хранения замороженного мяса

при относительной влажности воздуха 95...98 %Вид мясаТемпература,"СПредельный срок хра¬

нения с учетом транс¬

портирования, месГовядина, конина, буйволятина, верблюжати¬—128на в полутушах и четвертинах замороженные— 1812—2014-2518Свинина в полутушах замороженная—123-186—207—2512Баранина, козлятина в тушах, оленина в ту¬— 126шах и полутушах замороженные—1810—2011—251222

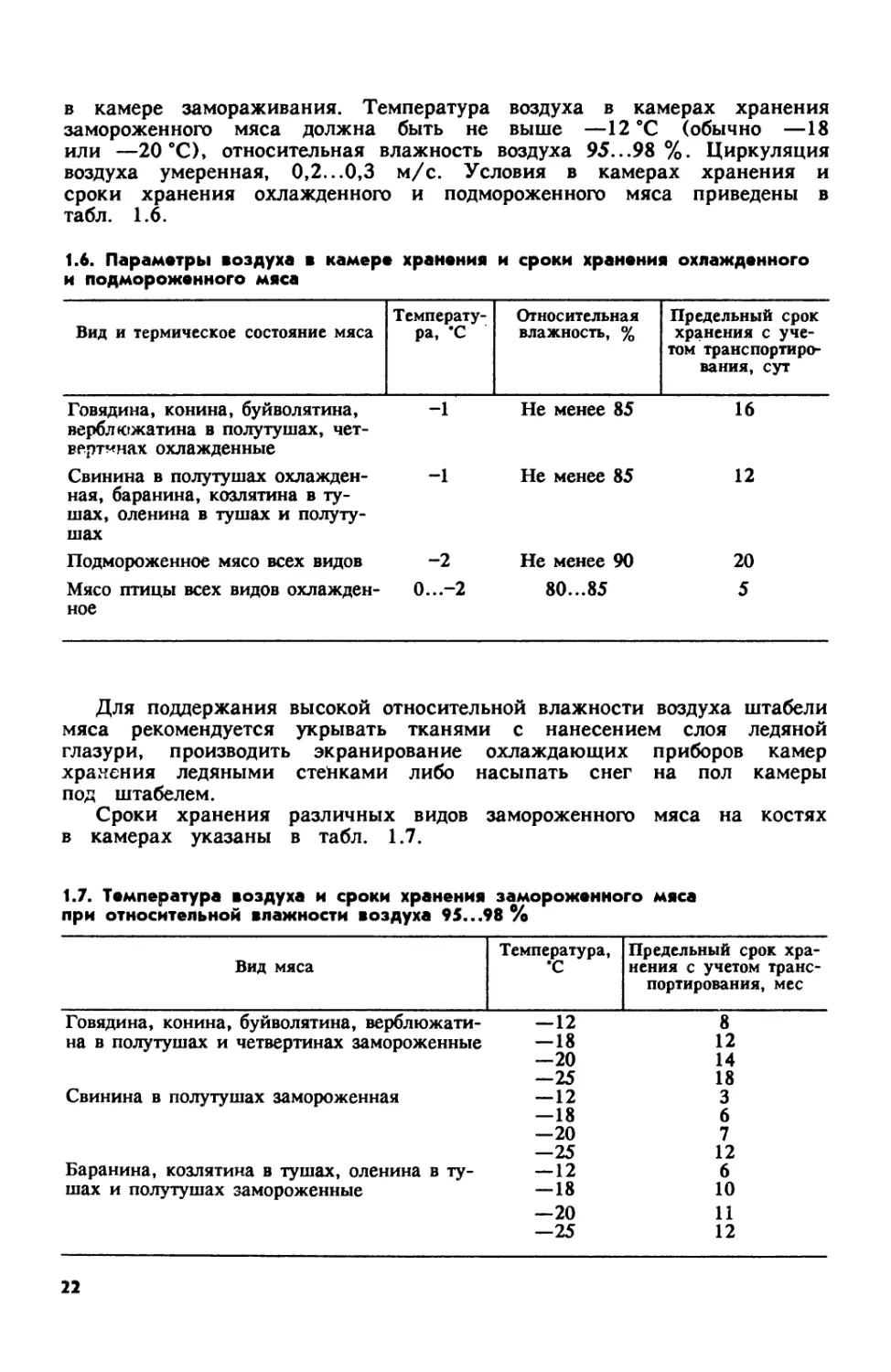

Замороженное мясо в тушах, полутушах и четвертинах хранят в

плотных устойчивых штабелях или в стоечных поддонах. При хранении

в штабелях нижний ряд четвертин или полутуш укладывают на рейки

или решетки. Высота штабеля зависит от высоты камеры, устройств,

обеспечивающих его прочность, и используемых средств механизации

работ. Высота загрузки в камерах устанавливается от поверхности

напольной решетки (высота решетки до 8 см) до верха штабеля

таким образом, чтобы расстояние от верха штабеля до потолка или

балок перекрытия было не менее 0,2 м, а расстояние от верха

штабеля до потолочных батарей, нижней поверхности воздушных

каналов или светильников около 0,3 м. К каждому штабелю со

стороны грузового проезда прикрепляют ярлык соответствующей формы

с обозначением партий мяса.Условная норма загрузки 1 м грузового объема камеры заморо¬

женным мясом 350 кг. Норма загрузки зависит от вида мяса.Норма загрузки 1 м3 грузового объе-

Вид мяса ма камеры хранения замороженныммясом, кгЗамороженные говядина, конина и буйвол я- 400

тина в четвертинахЗамороженные говядина, конина, буйволяти- 300

на, верблюжатина и оленина в полутушахЗамороженные баранина и оленина в тушах 280Замороженная свинина в полутушах 450Охлажденные субпродукты хранят при относительной влажности

воздуха 80 % и выше и температуре 0...-1 °С не более 48 ч, при

0...4°С не более 24 ч. Сроки хранения замороженных неупакованных

субпродуктов всех видов при относительной* влажности воздуха не

менее 85 % следующие:Температура воздуха в камере, °С -12 -18 -20 -25Предельный срок хранения с уче- 4 6 7 10том транспортирования, месШпик охлаждают до температуры не выше 8 °С, солят или

замораживают до температуры —7 °С и ниже.Замороженное мясо птицы хранят в ящиках или коробах из

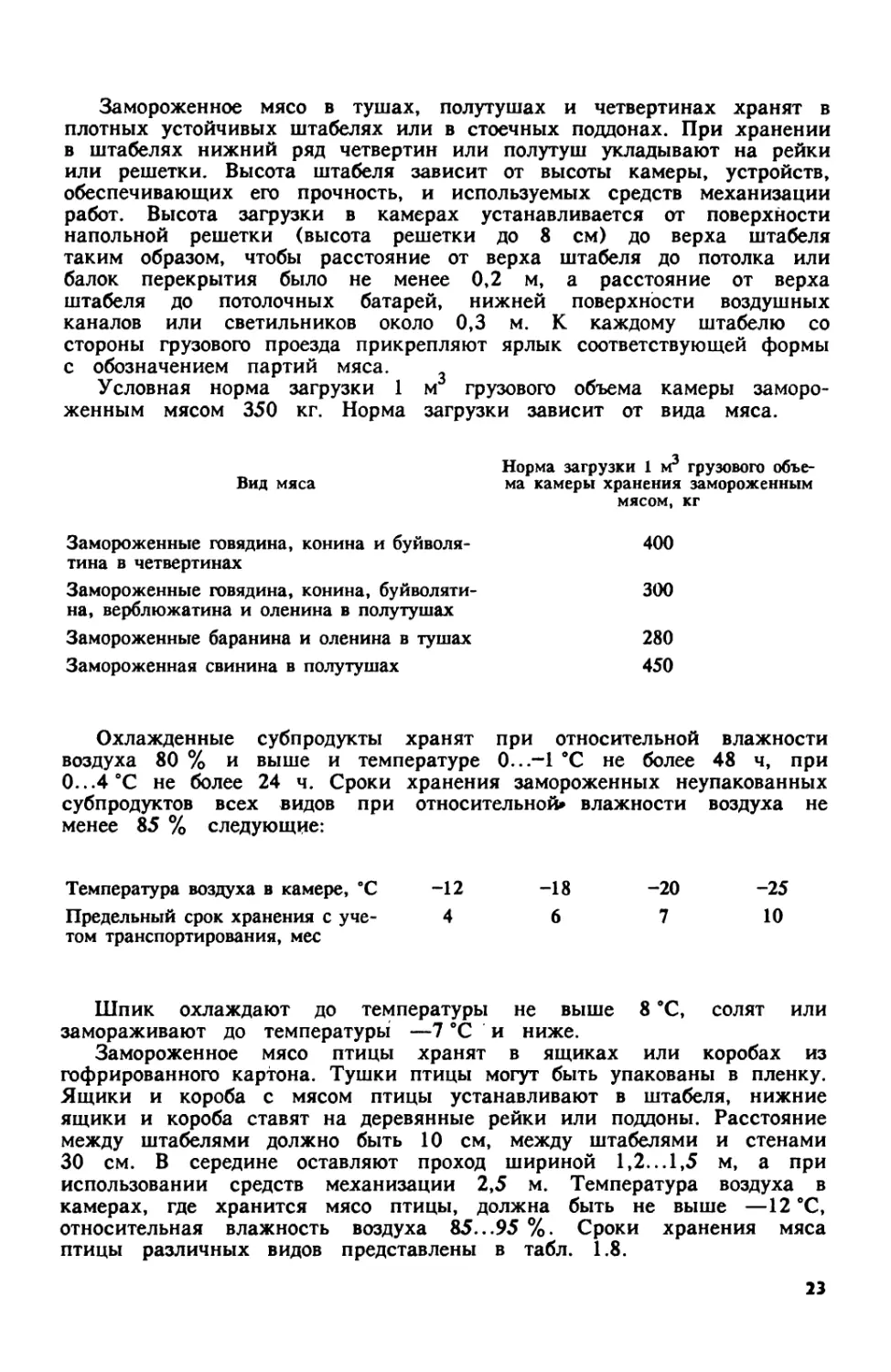

гофрированного картона. Тушки птицы могут быть упакованы в пленку.

Ящики и короба с мясом птицы устанавливают в штабеля, нижние

ящики и короба ставят на деревянные рейки или поддоны. Расстояние

между штабелями должно быть 10 см, между штабелями и стенами

30 см. В середине оставляют проход шириной 1,2... 1,5 м, а при

использовании средств механизации 2,5 м. Температура воздуха в

камерах, где хранится мясо птицы, должна быть не выше —12 °С,

относительная влажность воздуха 85...95 %. Сроки хранения мяса

птицы различных видов представлены в табл. 1.8.23

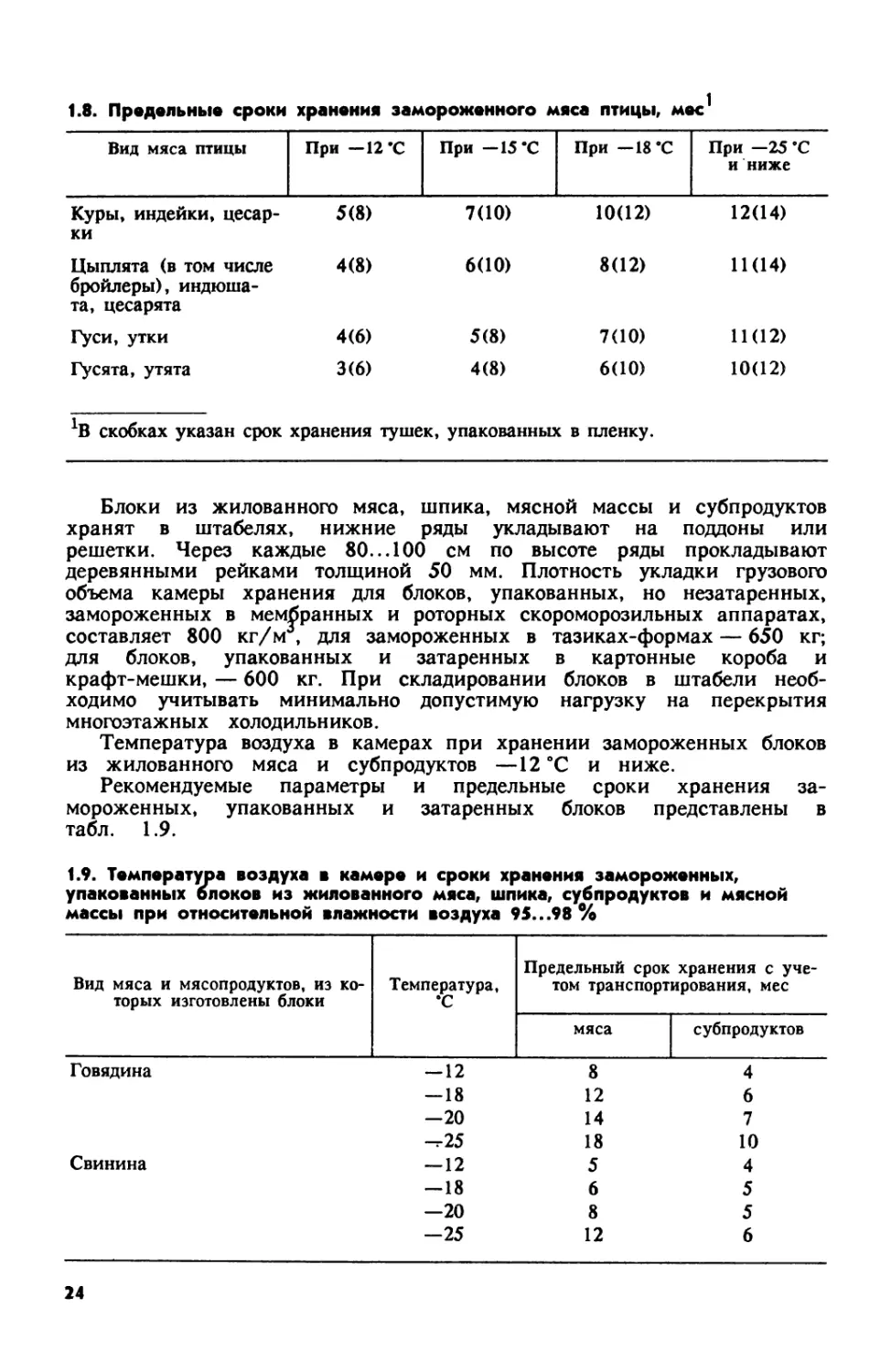

1.8. Предельные сроки хранения замороженного мяса птицы, мес1Вид мяса птицыПри —12'СПри —15 "СПри —18 “СПри —25 °С

и нижеКуры, индейки, цесар¬

ки5(8)7(10)10(12)12(14)Цыплята (в том числе

бройлеры), индюша¬

та, цесарята4(8)6(10)8(12)11(14)Гуси, утки4(6)5(8)7(10)11(12)Гусята, утята3(6)4(8)6(10)10(12)1В скобках указан срок хранения тушек, упакованных в пленку.Блоки из жилованного мяса, шпика, мясной массы и субпродуктов

хранят в штабелях, нижние ряды укладывают на поддоны или

решетки. Через каждые 80...100 см по высоте ряды прокладывают

деревянными рейками толщиной 50 мм. Плотность укладки грузового

объема камеры хранения для блоков, упакованных, но незатаренных,

замороженных в мембранных и роторных скороморозильных аппаратах,

составляет 800 кг/м , для замороженных в тазиках-формах — 650 кг;

для блоков, упакованных и затаренных в картонные короба и

крафт-мешки, — 600 кг. При складировании блоков в штабели необ¬

ходимо учитывать минимально допустимую нагрузку на перекрытия

многоэтажных холодильников.Температура воздуха в камерах при хранении замороженных блоков

из жилованного мяса и субпродуктов —12 °С и ниже.Рекомендуемые параметры и предельные сроки хранения за¬

мороженных, упакованных и затаренных блоков представлены в

табл. 1.9.1.9. Температура воздуха в камере и сроки хранения замороженных,

упакованных олоков из жилованного мяса, шпика, субпродуктов и мясной

массы при относительной влажности воздуха 95...98 %Вид мяса и мясопродуктов, из ко¬

торых изготовлены блокиТемпература,“СПредельный срок хранения с уче¬

том транспортирования, месмясасубпродуктовГовядина— 1284— 18126-20147—251810Свинина—1254—1865-2085-2512624

ПродолжениеВид мяса и мясопродуктов, из ко¬

торых изготовлены блокиТемпература,"СПредельный срок хранения с уче¬

том транспортирования, месмясасубпродуктовБаранина— 1264— 18106—20117-25128Шпик колбасный хребтовый и— 123 боковой, свиная грудинка— 186—-208—-2512—Мясо говяжьих и свиных голов,— 12 4обрезь мясной жилованной го¬— 18 6вяжьей, свиной и бараньей ще-—207ковины, свиная шкурка-25—8Соединительная ткань и хрящи— 12—1от жиловки мяса— 18—1-20—1-25—2Мясо механической дообвалки

(мясная масса) говяжье, сви¬

ное, бараньеМясо механической обвалки

(мясная масса):-181баранье, куриное-183—утиное-182—Нормы усушки замороженных мяса и субпродуктов в блоках,

упакованных в полимерные пленки, при хранении составляют:

для говядины, баранины, свинины жилованных всех сортов и

вырезки 0,02 % в месяц, для субпродуктов мякотных и слизистых

всех видов, губ говяжьих, хвостов говяжьих и бараньих 0,03 %

в месяц.КРОВЬ И КРОВЕПРОДУКТЫКровь убойных животных является ценным источником животного

белка и других ценных компонентов — жиров, углеводов, ферментов,

витаминов и минеральных веществ, в частности железа. Кровь и

кровепродукты подразделяют на говяжьи и свиные.

В колбасном производстве используют широкий ассортимент

крови и кровепродуктов. К ним относятся кровь цельная, де-

фибринированная или стабилизированная, сыворотка крови, плазма

крови, форменные элементы крови. Все эти продукты могут быть

свежие, охлажденные, замороженные или консервированной пова¬

ренной солью. Кроме того, применяют осветленную кровь и

черный пищевой альбумин высшего или первого сорта, полученный

высушиванием дефибринированной или стабилизированной крови

или форменных элементов.Химический состав крови зависит от пола, возраста, упитанности,

условий кормления и содержания животных. В ней содержатся (в

%): вода 79...81, белок 19...20, минеральные вещества 0,7...0,9, жир0,6 1. Плазма крови содержит воду 91,4...91,8 %, белок 6,2...8,4,жир 1...2 % и минеральные вещества.Органолептические, физико-химические и бактериологические пока¬

затели крови и кровепродуктов должны отвечать ряду требований

(табл. 1.10 и 1.11).1.10. Органолептически» характеристики крови и кровепродуктовПродуктЦветКонсистенция,ЗапахструктураКровь цельная, ста¬

билизированная,

дефибринирован-

ная. Форменные

элементыСыворотка кровиКрасный различ¬

ной интенсивностиОт оранжевого до

красно-оранжевогоКонсистенция све¬

жих, охлажденных

и консервирован¬

ных продуктов —

жидкая, однород¬

ная, без посторон¬

них включений; за¬

мороженных —

твердая, без при¬

знаков оттаиванияДля всех продук¬

тов — спецефиче-

ский, без посторон¬

него и гнилостногоПлазма крови От соломенно-жел- В замороженнойтого до оранжевого плазме крови допу¬

скается наличие

небольшого осадка

в виде крупных

хлопьевАльбумин черныйКрасновато-корич¬

невый различных

оттенков или чер¬

ный с красным от¬

тенкомКонсистенция пы¬

левидная и порош¬

кообразная, с нали¬

чием чешуек и

пленок, без комков

и посторонних при¬

месей26

1.11. Физико-химические и бактериологические характеристики крови и кровепродуктовКровь цельная, стабилизиро¬

ванная, дефибринированнаяФорменные элементыСыворотка иплазма кровиАльбуминПоказательсве¬жаяохлаж¬деннаязамо¬рожен¬наякон-серви-рован-наясве¬жиеохлаж¬ден¬ныезамо¬рожен¬ныекон-серви-рован-ныесве¬жиеохлаж¬ден¬ныезамо¬рожен¬ныекон-серви-рован-ныевыс¬шегосорта1 сортаМассовая доля151515183737374077710——сухого остатка,

%, не менее

Массовая доля

поваренной со¬

ли, %Температура, °С

Массовая доля

влаги, %, не бо¬

лееМассовая доля

оастворимых

белковых ве¬

ществ, % в пе¬

ресчете на су¬

хое вещество,

не менее

Наличие пато¬

генных микроор¬

ганизмов

Титр бактерий

группы кишеч¬

ной палочки, не

нижеДля консервированных продуктов 3...4Для охлажденных продуктов не выше 4, для замороженных не выше -81086 700,1Не допускается0,1 0,1 0,1 0,1 0,1 0,1 0,1 0,10,10,1 0,1Наличие кишеч¬

ной палочки и

протея не допу¬

скается

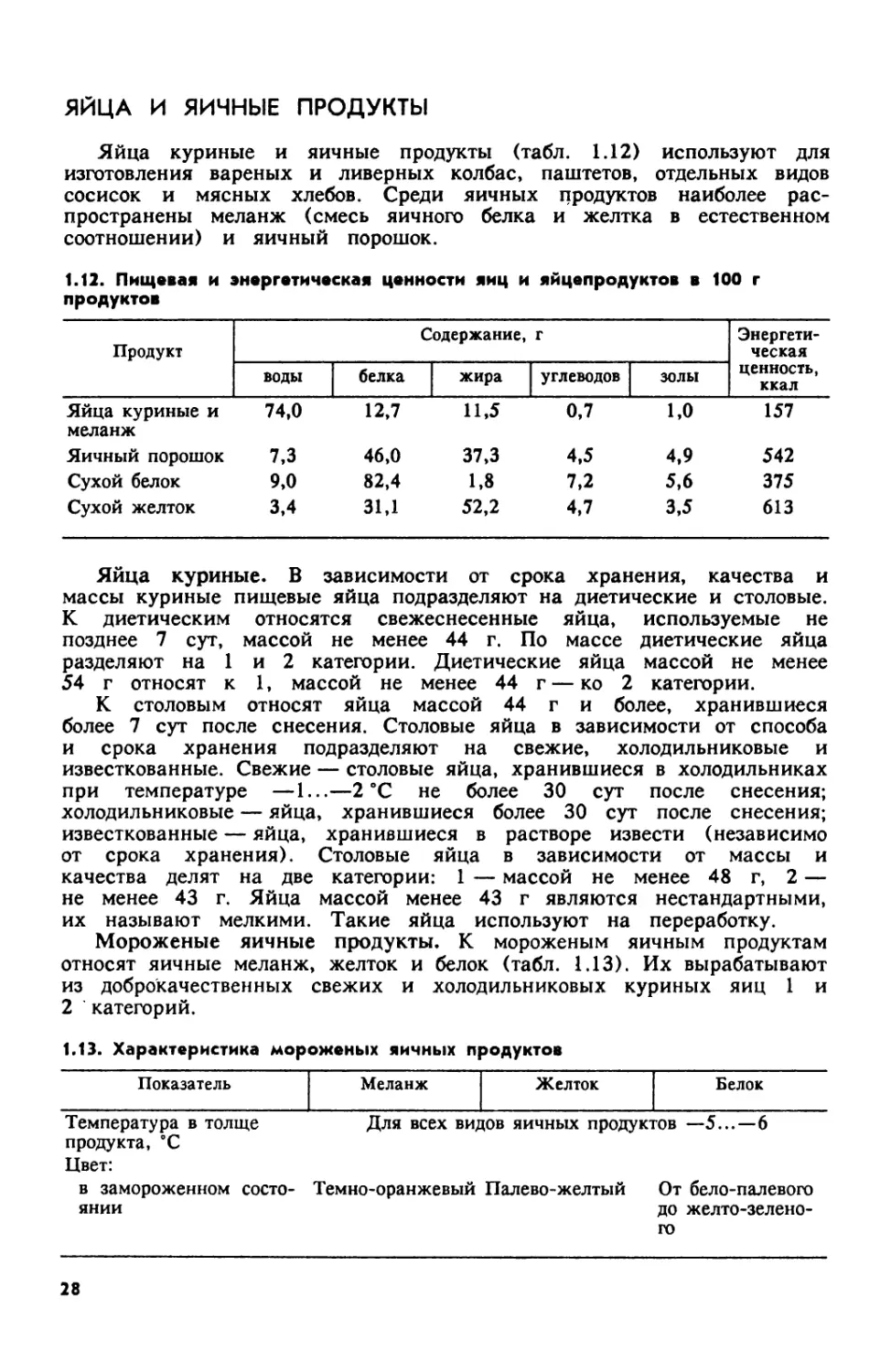

ЯЙЦА И ЯИЧНЫЕ ПРОДУКТЫЯйца куриные и яичные продукты (табл. 1.12) используют для

изготовления вареных и ливерных колбас, паштетов, отдельных видов

сосисок и мясных хлебов. Среди яичных продуктов наиболее рас¬

пространены меланж (смесь яичного белка и желтка в естественном

соотношении) и яичный порошок.1.12. Пищевая и энергетическая ценности яиц и яйцепродуктов в 100 г

продуктовПродуктСодержание,гЭнергети¬ческаяценность,ккалводыбелкажирауглеводовзолыЯйца куриные и74,012,711,50,71,0157меланжЯичный порошок7,346,037,34,54,9542Сухой белок9,082,41,87,25,6375Сухой желток3,431,152,24,73,5613Яйца куриные. В зависимости от срока хранения, качества и

массы куриные пищевые яйца подразделяют на диетические и столовые.

К диетическим относятся свежеснесенные яйца, используемые не

позднее 7 сут, массой не менее 44 г. По массе диетические яйца

разделяют на 1 и 2 категории. Диетические яйца массой не менее

54 г относят к 1, массой не менее 44 г — ко 2 категории.К столовым относят яйца массой 44 г и более, хранившиеся

более 7 сут после снесения. Столовые яйца в зависимости от способа

и срока хранения подразделяют на свежие, холодильниковые и

известкованные. Свежие — столовые яйца, хранившиеся в холодильниках

при температуре —1...—2 °С не более 30 сут после снесения;

холодильниковые — яйца, хранившиеся более 30 сут после снесения;

известкованные — яйца, хранившиеся в растворе извести (независимо

от срока хранения). Столовые яйца в зависимости от массы и

качества делят на две категории: 1 — массой не менее 48 г, 2 —

не менее 43 г. Яйца массой менее 43 г являются нестандартными,

их называют мелкими. Такие яйца используют на переработку.Мороженые яичные продукты. К мороженым яичным продуктам

относят яичные меланж, желток и белок (табл. 1.13). Их вырабатывают

из доброкачественных свежих и холодильниковых куриных яиц 1 и2 категорий.1.13. Характеристика мороженых яичных продуктовПоказательМеланжЖелтокБелокТемпература в толще

продукта, °С

Цвет:Для всех видов яичных продуктов-5...-6в замороженном состо¬

янииТемно-оранжевый Палево-желтыйОт бело-палевого

до желто-зелено-

го28

ПродолжениеПоказательМеланжЖелтокБелокпосле оттаиванияКонсистенция:

в замороженном состо¬

яниипосле оттаиванияЗапахВкусМассовая доля, %:

влаги, не более

жира, не менее

белковых веществ, не

менееКислотность, °Т, не более

Щелочность, °Т

pHНаличие механических

примесейСодержание свинца

Титр бактерий группы

кишечной палочки

Наличие сальмонелл в

25 г продуктаОт светло-желто- От желтого до

го до светло- палево-желтого

оранжевогоПалевыйДля всех видов яичных продуктов твердаяЖидкая, одно- Густая, но не же- Жидкая

родная леобразнаяСвойственный данному продукту, без постороннего

Свойственный данному продукту, без постороннего75101015Не менее 7,054271530Не более 5,9

Не допускается88,2Следы11Не более 14

Не менее 8,0Не допускается

Для всех видов яичных продуктов не ниже 0,1Не допускаетсяЯичный меланж — освобожденная от скорлупы смесь яичных белков

и желтков в естественном соотношении, профильтрованная, переме¬

шанная и замороженная в специальной таре. Яичные желток и белок

получают, освобождая содержимое яиц от скорлупы и разделяя на

белок и желток.Яичные сухие продукты. К сухим яичным продуктам относят

яичный порошок, яичный желток, яичный белок (табл. 1.14). Их

вырабатывают из свежих или холод ил ьниковых куриных яиц, соот¬

ветствующих требованиям действующих стандартов.1.14. Характеристика сухих яичных продуктовПоказательЦветВкус и запах

СтруктураЯичный порошокОт светло- до ярко-

желтого, однород¬

ный по всей массеСвойственные вы¬

сушенному яйцу,

без посторонних

Порошкообразная'ЖелтокСветло-желтый с

оранжевым оттен¬

ком, однородный

по всей массе

Свойственные вы¬

сушенному желт¬

ку, без посторонних

Легко раздавлива¬

ются комочкиБелокЖелтовато-белый,

однородный по

всей массеСвойственные вы¬

сушенному белку,

без посторонних

Порошкообразная,

без комочков29

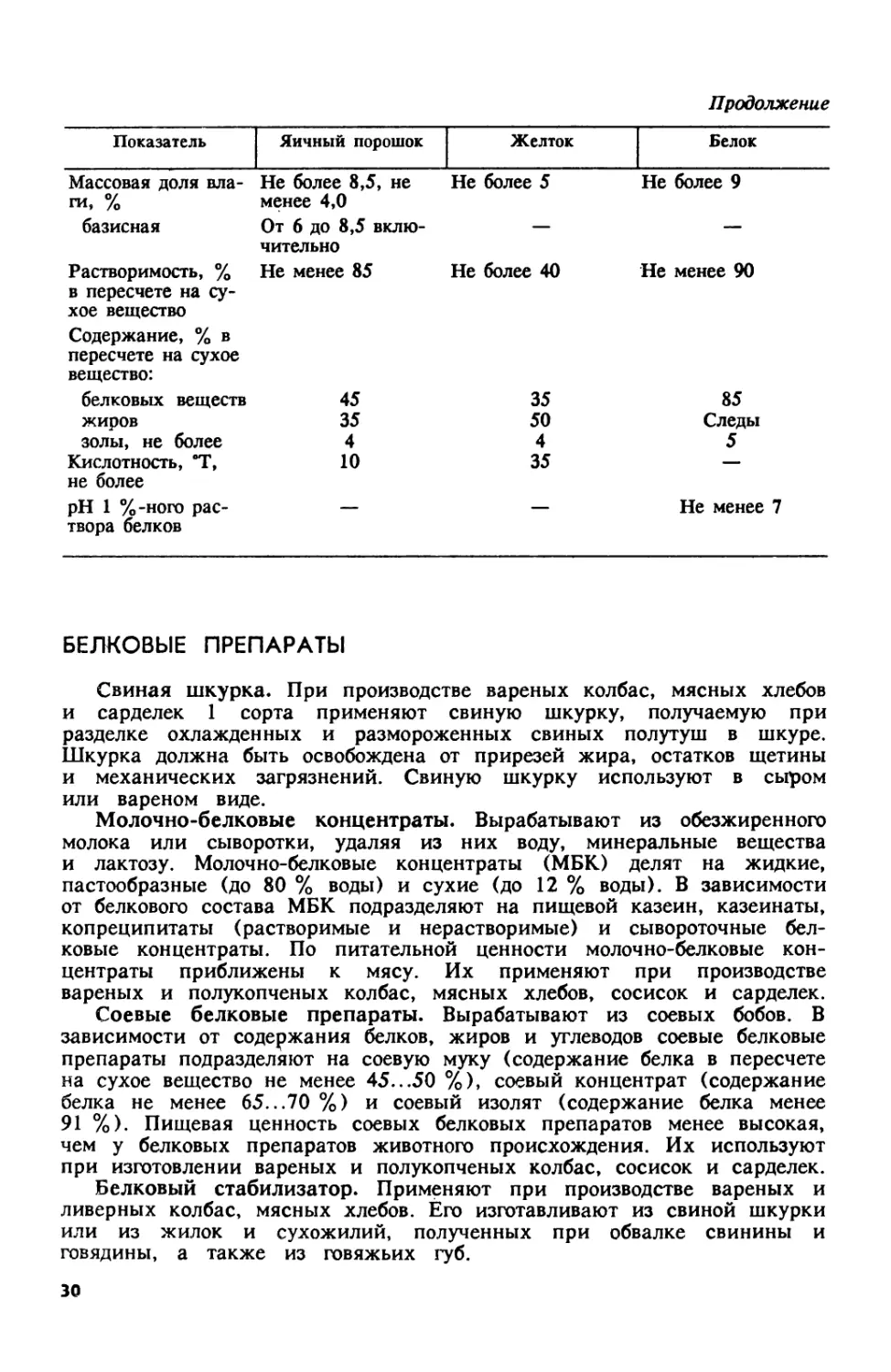

ПродолжениеПоказательЯичный порошокЖелтокБелокМассовая доля вла¬

ги, %Не более 8,5, не

менее 4,0Не более 5Не более 9базиснаяОт 6 до 8,5 вклю¬

чительно——Растворимость, %

в пересчете на су¬

хое вещество

Содержание, % в

пересчете на сухое

вещество:Не менее 85Не более 40Не менее 90белковых веществ453585жиров3550Следызолы, не более445Кислотность, °Т,

не более1035—pH 1 %-ного рас¬

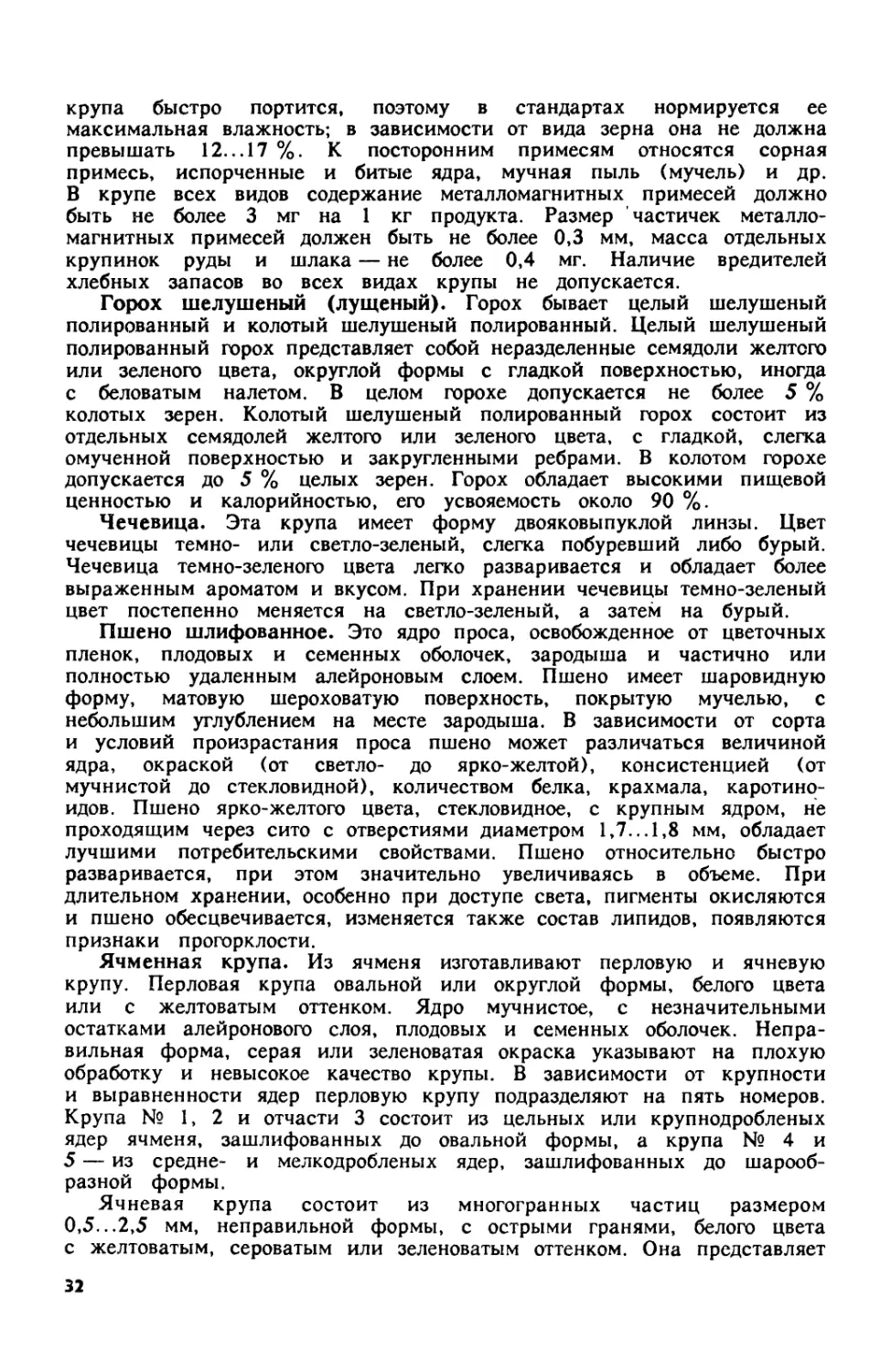

твора белковНе менее 7БЕЛКОВЫЕ ПРЕПАРАТЫСвиная шкурка. При производстве вареных колбас, мясных хлебов

и сарделек 1 сорта применяют свиную шкурку, получаемую при

разделке охлажденных и размороженных свиных полутуш в шкуре.

Шкурка должна быть освобождена от прирезей жира, остатков щетины

и механических загрязнений. Свиную шкурку используют в сыром

или вареном виде.Молочно-белковые концентраты. Вырабатывают из обезжиренного

молока или сыворотки, удаляя из них воду, минеральные вещества

и лактозу. Молочно-белковые концентраты (МБК) делят на жидкие,

пастообразные (до 80 % воды) и сухие (до 12 % воды). В зависимости

от белкового состава МБК подразделяют на пищевой казеин, казеинаты,

копреципитаты (растворимые и нерастворимые) и сывороточные бел¬

ковые концентраты. По питательной ценности молочно-белковые кон¬

центраты приближены к мясу. Их применяют при производстве

вареных и полукопченых колбас, мясных хлебов, сосисок и сарделек.Соевые белковые препараты. Вырабатывают из соевых бобов. В

зависимости от содержания белков, жиров и углеводов соевые белковые

препараты подразделяют на соевую муку (содержание белка в пересчете

на сухое вещество не менее 45...50 %), соевый концентрат (содержание

белка не менее 65...70 %) и соевый изолят (содержание белка менее

91 %). Пищевая ценность соевых белковых препаратов менее высокая,

чем у белковых препаратов животного происхождения. Их используют

при изготовлении вареных и полукопченых колбас, сосисок и сарделек.Белковый стабилизатор. Применяют при производстве вареных и

ливерных колбас, мясных хлебов. Его изготавливают из свиной шкурки

или из жилок и сухожилий, полученных при обвалке свинины и

говядины, а также из говяжьих губ.30

МОЛОЧНЫЕ ПРОДУКТЫМолочные продукты используют как в свежем виде (цельное молоко,

сливки), так и в консервированном (сухое молоко, сухие сливки).

Сухие молочные продукты стойки при хранении, так как содержат

мало влаги. После прибавления к сухому молоку и сливкам воды

в значительной степени восстанавливаются их свойства.Цельное коровье молоко (пастеризованное) натуральное, т. е.

необезжиренное, без примесей содержит (в %): молочный жир 2...6,

белки 2...5, молочный сахар (лактозу) 4,3...5,3 и воду в среднем

около 88, а также минеральные вещества, витамины и различные

ферменты. Молоко хранят при температуре не выше 10 °С, не

дольше 20 ч с момента выпуска. На мясоперерабатывающие предприятия

поступает цельное молоко температурой не выше 8 °С.Обезжиренное (нежирное) молоко получают из цельного после

сепаратора, где отделяется жир. Обезжиренное молоко содержит все

составные части цельного молока, кроме жира. Цвет обезжиренного

молока синеватый; массовая доля влаги 91,5 %.Свежие сливки (пастеризованные) получают наряду с обезжиренным

молоком в результате сепарирования цельного молока. Сливки — жидкий

однородный продукт без сбившихся комочков жира, в котором

содержится значительно больше жира, чем в молоке. Они белого

цвета с желтоватым оттенком, имеют чистый запах и сладковатый

вкус. Свежие сливки — скоропортящийся продукт. Срок хранения при

температуре не выше 8 °С не более 12 ч с момента выработки.Молоко сухое цельное — порошок белого цвета с кремовым оттенком.

Массовая доля влаги в нем должна быть не более 7 %, жира не

менее 25 %. Сухое цельное молоко хранят при температуре не выше

10 °С в герметичной таре до 8 мес, в негерметичной до 6 мес.Молоко сухое обезжиренное — порошок с массовой долей влаги не

более 7 %, жира не более 1,2 %, сладковатого вкуса. Хранят при

условиях, аналогичных сухому цельному молоку.Сливки сухие — мелкий порошок белого цвета с кремовым оттенком;

допускается наличие отдельных пожелтевших крупинок. Запах и вкус

должны быть чистыми, свойственными пастеризованным сливкам;

массовая доля влаги не более 7 %, жира не менее 42 %. Хранят

сухие сливки при температуре не выше 10 °С.КРУПЫДля изготовления отдельных видов вареных и ливерных колбас

используют горох шелушеный (лущеный), чечевицу, пшено шлифо¬

ванное, ячменную (перловую, ячневую) и рисовую крупы. Качество

крупы характеризуется цветом, запахом, влажностью, наличием по¬

сторонних примесей (в том числе металлических), наличием вредителей

и другими показателями. Цвет крупы зависит от пигментов, находя¬

щихся в оболочках зерен. Изменение цвета крупы при хранении

свидетельствует о ее порче.Свежая, доброкачественная крупа имеет слегка сладковатый вкус,

прогорклый или кисловатый вкус указывает на ее несвежесть. У

крупы должен быть нормальный, свойственный данному виду запах;

несвежая, дефектная крупа имеет затхлый или плесневелый заьах.

Важным показателем качества крупы является влажность. Влажная31

крупа быстро портится, поэтому в стандартах нормируется ее

максимальная влажность; в зависимости от вида зерна она не должна

превышать 12... 17 %. К посторонним примесям относятся сорная

примесь, испорченные и битые ядра, мучная пыль (мучель) и др.

В крупе всех видов содержание металломагнитных примесей должно

быть не более 3 мг на 1 кг продукта. Размер частичек металло¬

магнитных примесей должен быть не более 0,3 мм, масса отдельных

крупинок руды и шлака — не более 0,4 мг. Наличие вредителей

хлебных запасов во всех видах крупы не допускается.Горох шелушеный (лущеный). Горох бывает целый шелушеный

полированный и колотый шелушеный полированный. Целый шелушеный

полированный горох представляет собой неразделенные семядоли желтого

или зеленого цвета, округлой формы с гладкой поверхностью, иногда

с беловатым налетом. В целом горохе допускается не более 5 %

колотых зерен. Колотый шелушеный полированный горох состоит из

отдельных семядолей желтого или зеленого цвета, с гладкой, слегка

омученной поверхностью и закругленными ребрами. В колотом горохе

допускается до 5 % целых зерен. Горох обладает высокими пищевой

ценностью и калорийностью, его усвояемость около 90 %.Чечевица. Эта крупа имеет форму двояковыпуклой линзы. Цвет

чечевицы темно- или светло-зеленый, слегка побуревший либо бурый.

Чечевица темно-зеленого цвета легко разваривается и обладает более

выраженным ароматом и вкусом. При хранении чечевицы темно-зеленый

цвет постепенно меняется на светло-зеленый, а затем на бурый.Пшено шлифованное. Это ядро проса, освобожденное от цветочных

пленок, плодовых и семенных оболочек, зародыша и частично или

полностью удаленным алейроновым слоем. Пшено имеет шаровидную

форму, матовую шероховатую поверхность, покрытую мучелью, с

небольшим углублением на месте зародыша. В зависимости от сорта

и условий произрастания проса пшено может различаться величиной

ядра, окраской (от светло- до ярко-желтой), консистенцией (от

мучнистой до стекловидной), количеством белка, крахмала, каротино-

идов. Пшено ярко-желтого цвета, стекловидное, с крупным ядром, не

проходящим через сито с отверстиями диаметром 1,7... 1,8 мм, обладает

лучшими потребительскими свойствами. Пшено относительно быстро

разваривается, при этом значительно увеличиваясь в объеме. При

длительном хранении, особенно при доступе света, пигменты окисляются

и пшено обесцвечивается, изменяется также состав липидов, появляются

признаки прогорклости.Ячменная крупа. Из ячменя изготавливают перловую и ячневую

крупу. Перловая крупа овальной или округлой формы, белого цвета

или с желтоватым оттенком. Ядро мучнистое, с незначительными

остатками алейронового слоя, плодовых и семенных оболочек. Непра¬

вильная форма, серая или зеленоватая окраска указывают на плохую

обработку и невысокое качество крупы. В зависимости от крупности

и выравненности ядер перловую крупу подразделяют на пять номеров.

Крупа № 1, 2 и отчасти 3 состоит из цельных или крупнодробленых

ядер ячменя, зашлифованных до овальной формы, а крупа № 4 и

5 — из средне- и мелкодробленых ядер, зашлифованных до шарооб¬

разной формы.Ячневая крупа состоит из многогранных частиц размером

0,5...2,5 мм, неправильной формы, с острыми гранями, белого цвета

с желтоватым, сероватым или зеленоватым оттенком. Она представляет32

собой дробленые ядра ячменя, освобожденные от цветочной пленки

и частично от плодовой и семенной оболочек и зародыша. По

крупности и выравненности эта крупа бывает трех номеров.Крахмал ячменя отличается повышенной температурой клейстери-

зации и замедленным набуханием, поэтому крупа из ячменя варится

долго и хорошо увеличивается в объеме.Рисовая крупа. По способу обработки рисовая крупа может быть

шлифованная, полированная и дробленая шлифованная.Шлифованный рис — зерна, с которых полностью удалены цветочные

пленки, плодовые и семенные оболочки, зародыш и большая часть

алейронового слоя. Поверхность крупинок слегка шероховатая, белого

цвета, покрыта мучелью.Полированный рис — чистый эндосперм ядра, имеющий глянцевую

гладкую поверхность и стекловидную консистенцию. В зависимости

от содержания доброкачественного ядра, сорной примеси, битых ядер,

пожелтевших, глютинарных и необрушенных зерен полированный и

шлифованный рис делят на высший, 1 и 2 сорта.Дробленый шлифованный рис — дробленые ядра шлифованного или

полированного риса, дополнительно отшлифованные и не проходящие

через сито с отверстиями диаметром 1,5 мм. На сорта эту крупу

не подразделяют.Рисовая крупа отличается хорошей развариваемостью, высокими

вкусовыми достоинствами и очень хорошей усвояемостью.КРАХМАЛ, МУКА И ПЕКТИНКрахмал. В колбасном производстве для повышения вязкости фарша

отдельных видов вареных и ливерных колбас, сосисок, сарделек и

мясных хлебов используют картофельный или кукурузный крахмал.

По качеству картофельный крахмал подразделяется на 4 сорта —

экстра, высший, 1 и 2; кукурузный — на высший и 1. Картофельный

крахмал 2 сорта для колбасного производства непригоден. В крахмале,

предназначенном для колбасного производства, не допускается наличие

постороннего запаха, хруста, в кулинарной пробе клейстера, сваренного

из крахмала, а также присутствие тяжелых металлов.Картофельный крахмал поступает упакованным в чистые, сухие льня¬

ные или джутовые мешки по 25, 50, 60 кг, кукурузный — в двойные

бязевые мешки по 25 кг. Крахмал также может быть упакован в

многослойные бумажные мешки. Крахмал хранят в чистых, сухих, хорошо

проветриваемых помещениях на стеллажах при температуре не выше15 °С и относительной влажности воздуха не выше 70 %.Мука. Для производства отдельных видов вареных и ливерных

колбас, сосисок, сарделек и , мясных хлебов используют пшеничную

муку не ниже 1 сорта. Ее добавляют при приготовлении фарша в

количествах от 2 до 5 %. Мука должна быть доброкачественной, с

массовой долей влаги не более 15 %. Доброкачественная мука имеет

слабовыраженный, приятный, чуть сладковатый вкус, без хруста на

зубах. Не допускаются затхлый и плесневелый запах, кислый, горький,

явно сладкий или посторонний вкус. Горький вкус может быть

результатом наличия в муке примесей семян различных трав или

прогоркания жиров. * Кисловатый привкус указывает на несвежесть

муки, а сладкий — на примесь муки из проросшего зерна. Хруст

свидетельствует о плохой очистке муки от минеральных примесей.2-92033

Мука высшего сорта состоит из тонкоизмельченного эндосперма,

почти не содержащего отрубей, она белого цвета со слабым кремовым

оггенком, размер частиц 30...40 мкм (сито № 43). Зольность не

выше 0,55 %, содержание клетчатки 0,08...0,19 %. В этой муке

относительно много крахмала (77...79 %) и мало белка (12... 14 %),

выход сырой клейковины не менее 28 %.Мука 1 сорта белою цвета с желтоватым оттенком, частицы менее

однородные по величине, размером 40...60 мкм. Просеивается через

сита № 35 и 43 (сход с первого сита не более 2 %, с последнего

не менее 75 %). По сравнению с мукой высшего сорта мука 1

сорта содержит меньше крахмала (74...77 %), больше белков

(12...15 %), клетчатки (0,21 ...0,38 %), золы (0,55...0,74 %) и дает

большой выход сырой клейковины (30...37 %).Пектин. При изготовлении некоторых видов вареных колбас исполь¬

зуют свекловичный или яблочный сухой пектин в виде порошка тонкого

помола. Цвет яблочного пектина от светло-серого до кремового, свекло¬

вичною — темный. Вкус пектина слабокислый, без посторонних вкуса и

запаха. Массовая доля влаги в сухом пектине 10,6...14,0 %.ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ

ПИЩЕВЫЕ КИСЛОТЫ И ПОСОЛОЧНЫЕ ИНГРЕДИЕНТЫУксусная кислота (СНзССЮН). Ее применяют в виде уксусной

эссенции или столовою уксуса. Уксусную эссенцию получают хими¬

ческим способом при сухой перегонке древесины. Она содержит около

80% уксусной кислоты. Столовый уксус — слабый (3...9 %-ный)

раствор уксусной кислоты. Его получают в результате уксуснокислого

брожения спиртосодержащих жидкостей, солода или путем разведения

уксусной эссенции. При помощи брожения получают винный, спиртовой,

пивной, плодово-ягодный и солодовый уксус. Часто выпускают столовый

уксус ароматизированным," насгоенным на травах и пряностях. Хранят

уксус в герметичной упаковке при температуре не выше 10 °С.Лимонная кислота (СбНвОт^НгО). Пищевая лимонная кислота —

бесцветные или слегка желтоватые кристаллы, содержащие не менее99,5 % кислоты. Получают ее биохимическим путем при лимоннокислом

брожении сахаров или выделяют из растительного сырья (махорки,

лимонов, отходов ананасов).Аскорбиновая кислота (СбНвОб) и аскорбинат натрия. Аскорби¬

новая кислота (витамин С) — белое кристаллическое вещество без

запаха, легко растворимое в воде. Аскорбинат натрия — натриевую

соль аскорбиновой кислоты — используют в колбасном производстве

для ускорения образования окраски мясопродуктов, улучшения внешнего

вида и устойчивости цвета при хранении колбас. Он способствует

также улучшению вкуса и аромата продукта.Аскорбиновую кислоту предварительно нейтрализуют карбонатом

натрия, в результате чего образуется аскорбинат натрия. На 1 л3 %-ного водного раствора аскорбиновой кислоты добавляют 16 г

питьевой соды (МаНСОз). Нейтрализацию проводят не менее чем за

30 мин до введения раствора в фарш. Нейтрализованный раствор

хранят при комнатной температуре не более 2 ч. pH раствора после

нейтрализации должна быть не более 7,0.и

Аскорбиновая кислота и аскорбинат натрия очень чувствительны к

присутствию некоторых металлов, поэтому их растворы хранят в резервуарах

из нержавеющей стали, алюминия или пластмассы. Аскорбинат натрия

и аскорбиновую кислоту растворяют при 20...25 °С. Аскорбиновую кислоту

можно использовать без предварительной нейтрализации. При изготовлении

колбас аскорбиновую кислоту или ее натриевую соль вводят в количестве

0,03 % от массы сырья в виде 3 %-ного водного раствора. Для колбас,

в рецептуре которых преобладает свинина, содержание аскорбиновой

кислоты и ее соли может быть повышено до 0,05 %. Лучший эффект

окраски вареных колбас достигается при совместном применении аскор¬

биновой кислоты, ее соли и препарата гемоглобина.Соль поваренная пищевая. В зависимости от способа производства

и обработки соль поваренную пищевую подразделяют на: мелкокри¬

сталлическую выварочную, молотую, в том числе разных видов

(каменную, самосадочную, садочную) и различной крупности помола

(несеяную и сеяную); немолотую разных видов — камовую (глыба),

дробленую и зерновую (ядро); йодированную.Поваренную соль пищевую подразделяют на 4 сорта: экстра, высший,

1 и 2. Вкус 5 %-ного раствора соли должен быть чисто-соленым. Для

йодированной соли допускается слабый запах йода. Соль сорта экстра

должна быть белого цвета, все другие сорта — с серым, желтым или

розовым оттенком в зависимости от происхождения соли.Физико-химические показатели поваренной пищевой соли должны

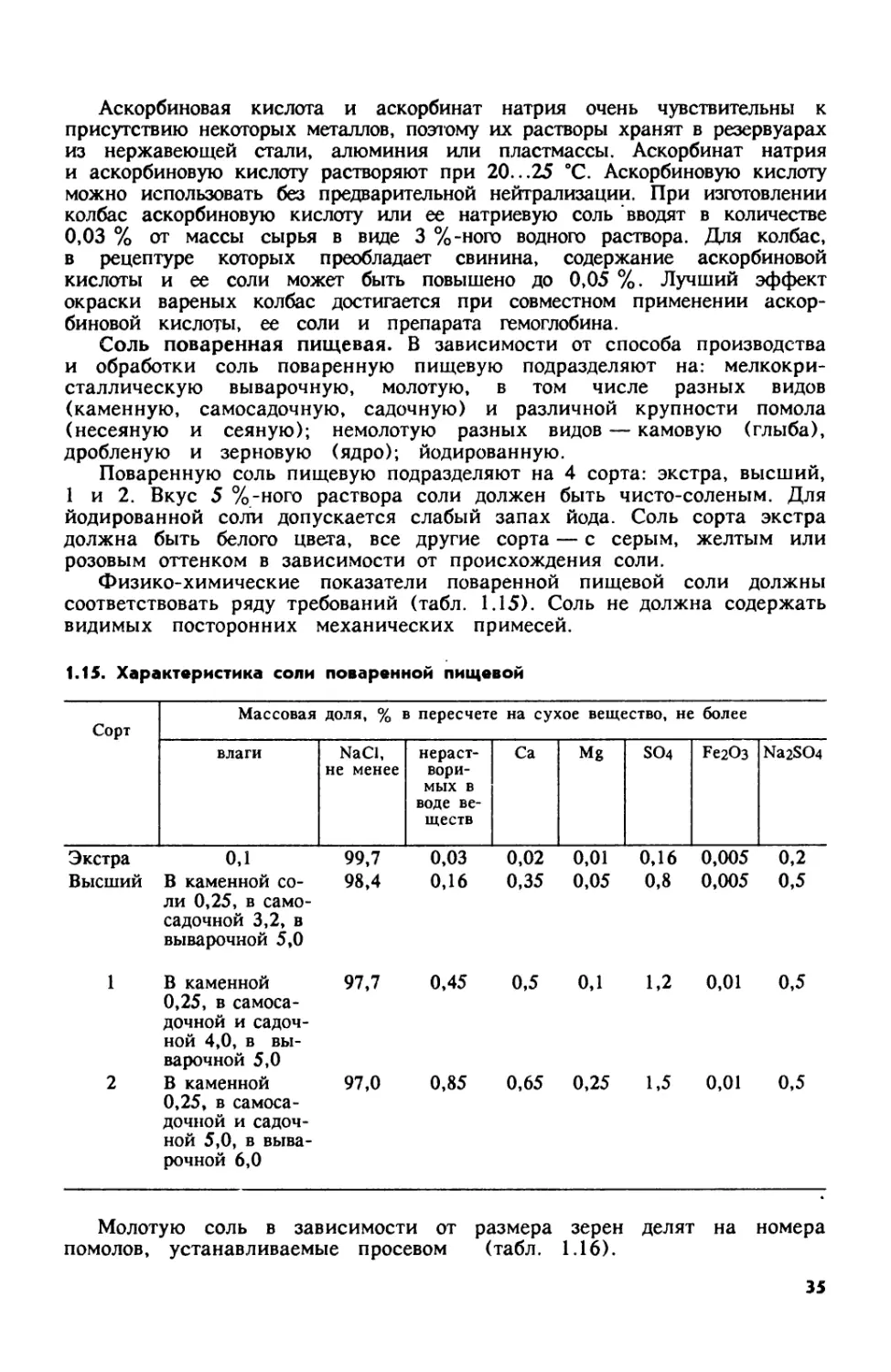

соответствовать ряду требований (табл. 1.15). Соль не должна содержать

видимых посторонних механических примесей.1.15. Характеристика соли поваренной пищевойСортМассоваяДОЛЯ, % 1з пересчете на сухое вещество, не болеевлагиNaCl,

не менеенераст¬

вори¬

мых в