Текст

1024873325

X

Е

В. В. СторожЕВ, Н. А. Феоктистов

Системотехника

Моногрдфия

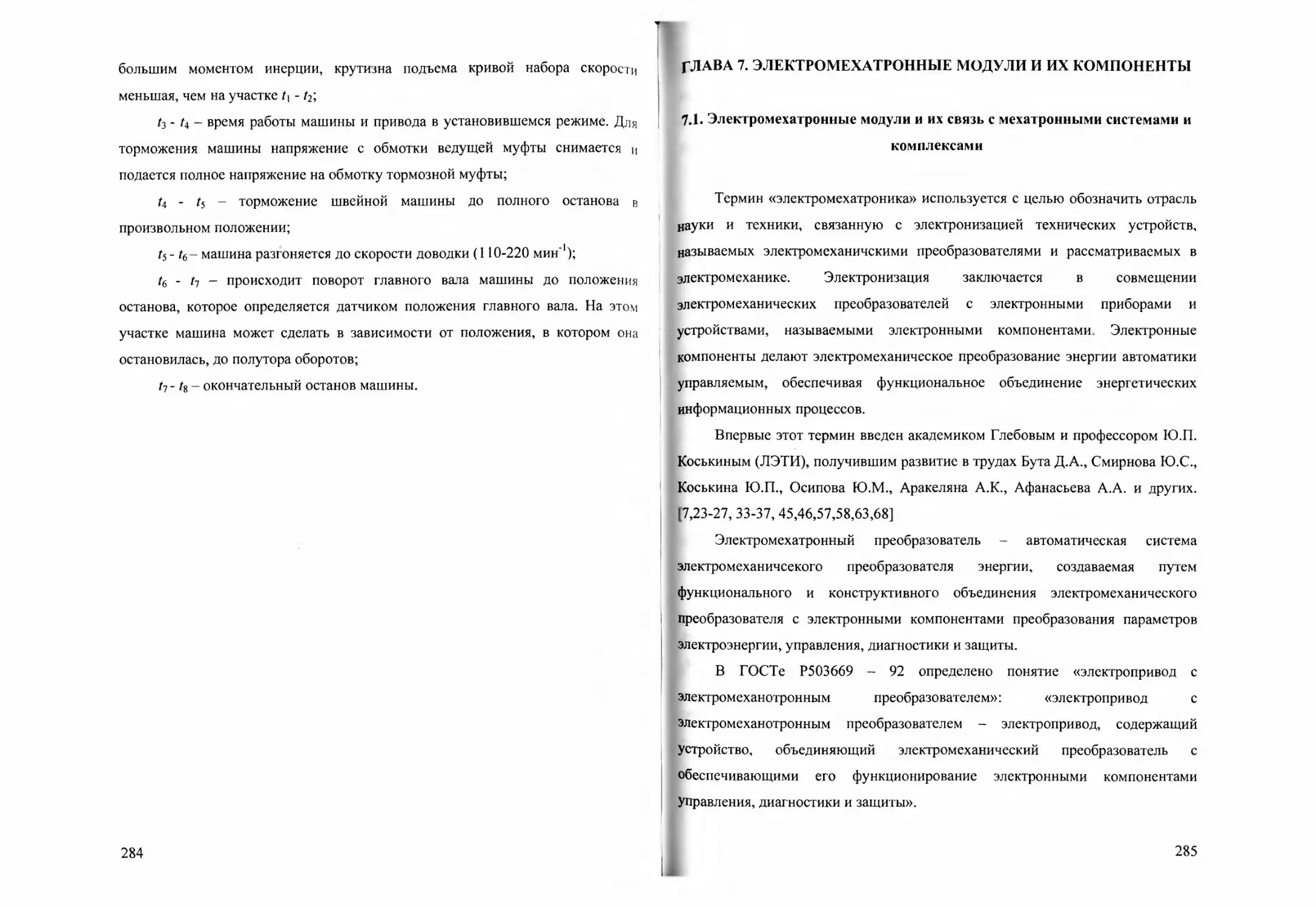

И МЕХАТрОНИКА

ТЕХНОЛОГИЧЕСКИХ

МАШИН

и оборудовдния

В. В. Сторожев, Н. А. Феоктистов

СИСТЕМОТЕХНИКА И МЕХАТРОНИКА

ТЕХНОЛОГИЧЕСКИХ МАШИН

И ОБОРУДОВАНИЯ

Монография

Москва

Издательско-торговая корпорация «Дашков и К°»

2015

УДК 681.527.7

ББК 621.865.8

С82

Авторы:

В. В. Сторожев — заслуженный деятель науки и техники РФ,

доктор технических наук, профессор.

Н.А. Феоктистов — заслуженный работник высшей школы РФ,

доктор технических наук, профессор.

Рецензенты:

Б. В. Тарасов — генеральный директор НПЦ «Модуль», доктор

технических наук, профессор;

Б. С. Сункуев — зав. кафедрой машин и аппаратов легкой промыш-

ленности, доктор технических наук, профессор Витебского государст-

венного технологического университета (республика Беларусь);

М. С. Ершов — зав. кафедрой теоретической электротехники и элект-

рификации нефтяной и газовой промышленности РГТУ нефти и газа

им. Губкина, доктор технических наук, профессор.

Сторожев В. В.

Системотехника и мехатроника технологических машин и обору-

дования: Монография / В. В. Сторожев, Н. А. Феоктистов; под ред. д.т.н.,

профессора Феоктистова Н. А. — М.: Издательско-торговая корпорация

«Дашков и К°», 2015. — 412 с.

ISBN 978-5-394-02468-9

В монографии рассмотрены основные элементы, узлы и устройства

для построения электронных, электромехатронных и мехатронных систем и

комплексов технологических машин и оборудования, принципы построения

электромехатронных и мехатронных модулей и систем, приведены

практические системы автоматизации технологических процессов и

производств на их основе.

Для инженерно-технических работников, связанных с разработкой и

внедрением электромехатронных, мехатронных и интеллектуальных систем

и комплексов, а также аспирантов и студентов технологических и маши-

ностроительных направлений подготовки.

© Сторожев В. В., Феоктистов Н. А., 2014

ОГЛАВЛЕНИЕ

Введение......................................................5

Глава 1. Элементы электронных схем............................9

1.1. Полупроводниковые приборы Принцип работы электронно-

дырочного перехода..........................................9

1.2. Биполярные транзисторы................................18

1.3. Полевые транзисторы...................................32

1.4, Операционные усилители................................41

1.5. Интегральные микросхемы...............................51

Глава 2. Логические функции и логические элементы............55

2.1. Основы алгебры логики. Логические функции и способы

их записи...................................................55

2.2. Минимизация логических функций.........................65

2.3. Базовые логические элементы. Схемотехника логических

элементов различных логик..................................73

2.4. Особенности выходных каскадов цифровых микросхем......88

2.5. Реализация логических функций. Особенности построения

логических устройств.......................................90

Глава 3. Сигналы импульсных и цифровых устройств.............96

3.1. Общие сведения........................................96

3.2. Сигналы импульсных устройств..........................97

3.3. Сигналы цифровых устройств...........................103

Глава 4. Последовательностные цифровые устройства...........106

4.1. Триггеры.............................................107

4.2. Регистры.............................................126

4.3. Счетчики.............................................131

Глава 5. Комбинационные цифровые устройства.................139

5.1. Дешифраторы и шифраторы..............................139

5.2. Мультиплексоры и демультиплексоры....................142

5.3. Компораторы..........................................144

5.4. Сумматоры............................................149

Глава 6. Мехатронные системы в управлении механическим

движением и функциями технологических машин.................153

6.1. Основы мехатроники и принципы построения мехатронных

модулей в системах машин. Мехатроника, основные определения.153

6.2. Структурные особенности различных процессов производства

и принципы построения модуля движения элементов машин.....161

6.3. Промышленное оборудование для раскроя материалов.....163

6.4. Общая структура и особенности функционирования машин

швейного и обувного производства............................182

6.5. Основные механизмы швейных машин.......................192

3

6.6. Швейные машины специального назначения, включая машины

с компьютерным управлением...................................222

Глава 7. Электромехатронные модули и их компоненты.............285

7.1. Электромехатронные модули и их связь с мехатронными

системами и комплексами......................................285

7.2. Электрические двигатели - энергетические элементы

мехатронных систем.............................................290

7.3. Преобразователи электрической энергии - энергетические

элементы мехатронных систем....................................302

7.4. Информационно - измерительные элементы мехатронных

систем.......................................................340

Глава 8. Мехатронные модули и системы в объектах управления

технологическими процессами и производствами...................345

8.1. Модернизация системы автоматического управления установки

очистки технологического оборудования от налипания сыпучих

порошкообразных веществ......................................346

8.2. Автоматизация пусковых режимов асинхронных двигателей

технологических производств..................................353

8.3. Тиристорный регулятор напряжения вентиляторного двигателя.357

8.4 Система автоматического управления мотальных машин.......359

8.5. Система автоматического регулирования электрофильтра....364

8.6. Автоматизация режимов электролизно-водных генераторов

водородно-кислородной смеси с применением микропроцессора

и микро-ЭВМ....................................................366

8.7. Тиристорные устройства защиты и управления электродвигателей

технологических линий текстильного производства................385

8.8. Генератор с транзисторным коммутатором импульсов для

электроэрозивной обработки металлических изделий...............389

8.9. Ветроэлектронная станция (ВЭС) со стабилизацией параметров

электрической энергии..........................................390

8.10. Автоматизация промышленных швейных машин на базе

микропроцессорной техники....................................393

8.11. Цифровой регулятор температуры для автоматизированного

гладильного пресса...........................................397

Литература.....................................................403

4

ВВЕДЕНИЕ

Для того чтобы технологическое оборудование могло автоматически

работать, необходимо оснащение управляющими и регулирующими

устройствами или системами. С развитием электроники и микроэлектроники

произошел резкий скачок в процессы создания и внедрения этих систем.

Наряду с управлением и регулированием важнейшими задачами

технологического процесса являются контроль и анализ технологических

операций, регистрация параметров процесса, индикация режимов, в том

числе нарушений технологического процесса и аварий и т.д. Для этого

возникает необходимость сбора и обработки информации, ввода, передачи и

вывода данных, регистрации эксплуатационных параметров. С этой целью

возникла реальная возможность внедрения микроконтроллеров (микро-

ЭВМ) и управляющих вычислительных машин. Для того, чтобы создавать

такие системы необходима современная элементная база на основе

достижений электроники и микроэлектроники, электромеханики и

информатики. Современная электроника позволяет обеспечить построение

электронных систем и комплексов [5,6,14,19,27-29,31,49,65,86,87,89,90], в

том числе создание автоматических систем электромеханического

преобразования энергии [7,30,32,44.49,53,89,90]. Большие достижения и

опыт разработки электронных, электротехнических или

электромеханических, и механических систем позволяет перейти на новый

уровень разработки систем автоматизированного управления и

регулирования технологического оборудования машин и аппаратов с

помощью мехатронных модулей систем технологического оборудования [9-

11,20,45,46,50,51,52,60,69,72,73,82,83].

В основу построения мехатронной системы заложены идеи

взаимосвязи механических, электротехнических, электронных и

компьютерных элементов и устройств. Каждая из перечисленных

5

составляющих обеспечивает вполне самостоятельные функции и они

объединяются таким образом, что образуют новую систему, которая

получает качественно новые свойства. Наиболее точное определение,

известное в научно-технической литературе: «Мехатроника изучает

синергетическое объединение узлов точной механики с электронными,

электротехническими и компьютерными компонентами с целью

проектирования и производства качественно новых модулей, систем, машин

и комплексов машин с интеллектуальным управлением их функциональным

движением». Началу этого нового направления в науке и технике положено

в работах зарубежных ученых Иссии X., Шмида Д., Хакса Иришика, Тамра

М. и других. Среди отечественных ученых следует отметить работы

Подураева Ю.В., Егорова О.Д., Карнаухова Н.Ф., Осипова Ю.М., Смирнова

А.Б., Макарова И.М., Лохина В.М., Германа-Галкина С.Г. и других.

Кроме того, в настоящее время существуют актуальные проблемы

развития науки и техники, обусловленные необходимостью

технологической модернизации российской промышленности, например в

технологических комплексах формирования и обработки поверхностей

изделий сложной пространственной формы, один из путей которого -

создание их на основе мультикоординатных систем движения с

интеллектуальным управлением.

Вышеизложенное позволяет отметить, что развитие мехатроники

продолжается и в новых прорывных направлениях науки и техники, и в

«старых» областях, в которых высокое качество исследований и

производство новых видов изделий. Оно обусловлено развитием

микроэлектроники и компьютерных технологий, созданием новых

электротехнических материалов. На стыке электромеханики, электроники и

компьютерных технологий выделяется область мехатроники, названная

исследователями «электромехатроника» (или «электромеханотроника»),

обеспечивающая разработку интеллектуальных (самоуправляемых,

6

самодиагностируемых и защищаемых от внешних воздействий), а также

мультикоординатных устройств преобразования электрической и

механической энергии.

В нашей стране наиболее перспективно развивалось направление,

связанное с электронизацией технических устройств, которое заключается в

совмещении электромеханических преобразователей с электронными

приборами и устройствами или электронными компонентами. В результате

возник новый термин «электромеханотроника». Официальное признание

электромеханотроники состоялось в октябре 1987 года на Первой

Всесоюзной НТК по электромеханотронике. Развитие этого направления в

соответствие с новой терминологией нашло отражение в работах Осипова

Ю.М., Коськина Ю.П., Глебова И.А., Германа-Галкина С.Г., Бута Д.А.,

Смирнова Ю.С., Домрачева В.И., Аракепян А.К., Афанасьева А.А. и других.

Мехатронные модули и системы включают в себя исполнительные

органы, электромехатронные их не содержат. Кроме этого мехатроника

предполагает в качестве главного признака использование компьютерного

управления.

В настоящее время и в ближайшем будущем бурное развитие

нанотехнологий вторгается в мехатронику и определяет пути развития

наномехатроники, расширяющего понятие «мехатроника» - нового понятия

в связи с прогрессом науки и техники. Системы движения в

наномехатронике организованы на уровне молекул, групп и отдельных

атомов, возникают условия для инновационного развития экономики [7].

В данной книге авторы уделили внимание современной элементной

базе, на базе которой можно построить составные компоненты мехатроники:

электронным компонентам энергетического и информационного

назначения, электромеханотронным комплексам, связующим звеньям

электромеханотроники с электротехнологическими установками. Изложены

7

принципы построения мехатронных модулей систем технологического

оборудования, электромехатронных преобразователей и ихкомпонент.

В последней главе приведены разработки авторов по разработке

электронных и мехатронных систем управления технологическими

процессами и производствами в области легкой промышленности и

сервисного обслуживания.

Книга предназначена для инженерно-технических работников,

занимающихся разработкой, проектированием и эксплуатацией систем

автоматизации технологического оборудования, а также аспирантов и

магистров технологических направлений подготовки.

8

ГЛАВА 1. ЭЛЕМЕНТЫ ЭЛЕКТРОННЫХ СХЕМ

1.1. Полупроводниковые приборы. Принцип работы электронно-

дырочного перехода

К полупроводникам относят материалы, проводимость которых

больше проводимости диэлектриков, но меньше проводимости

проводников. В радиоэлектронике в качестве полупроводников наиболее

часто используются кремний, германий, арсенид галлия, селен и др.

Химически чистые или i-полупроводники имеют небольшую собственную

проводимость, обусловленную свободными электронами и дырками

теплового происхождения [3].

Полупроводник п-тпипа — это полупроводник с преобладающей

электронной проводимостью. Преобладающая электронная проводимость

возникает при добавлении донорных примесей, например пятивалентных

сурьмы, мышьяка и т. п. к четырехвалентному кремнию. Атом примеси

легко ионизируется, добавляя электрон к электронам собственной

проводимости.

Полупроводник p-типа возникает при добавлении к химически

чистому полупроводнику акцепторных примесей, например, при добавлении

трехвалентных бора, алюминия и др. к четырехвалентному кремнию. Атом

примеси ионизируется, принимая электрон от соседнего атома основного

полупроводника и создавая тем самым дырку в полупроводнике. Примесные

полупроводники называются легированными.

При нормальной температуре практически все атомы примесей

ионизируются и проводимость примесного полупроводника существенно

возрастает. Отметим, что, несмотря на возникновение только одного типа

проводимости: или п-, или p-типа, примесные полупроводники будут

электрически нейтральны, так как заряды ионов скомпенсированы зарядами

9

основных носителей заряда — электронов в п-области и дырок р-области

полупроводника. Дырки в n-полупроводнике или электроны в р-

полупроводнике называют неосновными носителями зарядов.

Наибольшее применение нашли полупроводники, одна часть которых

легирована акцепторными примесями, а другая — донорными. Переход

между двумя областями полупроводника с разными типами

электропроводности называется электронно-дырочным или р-п-переходом

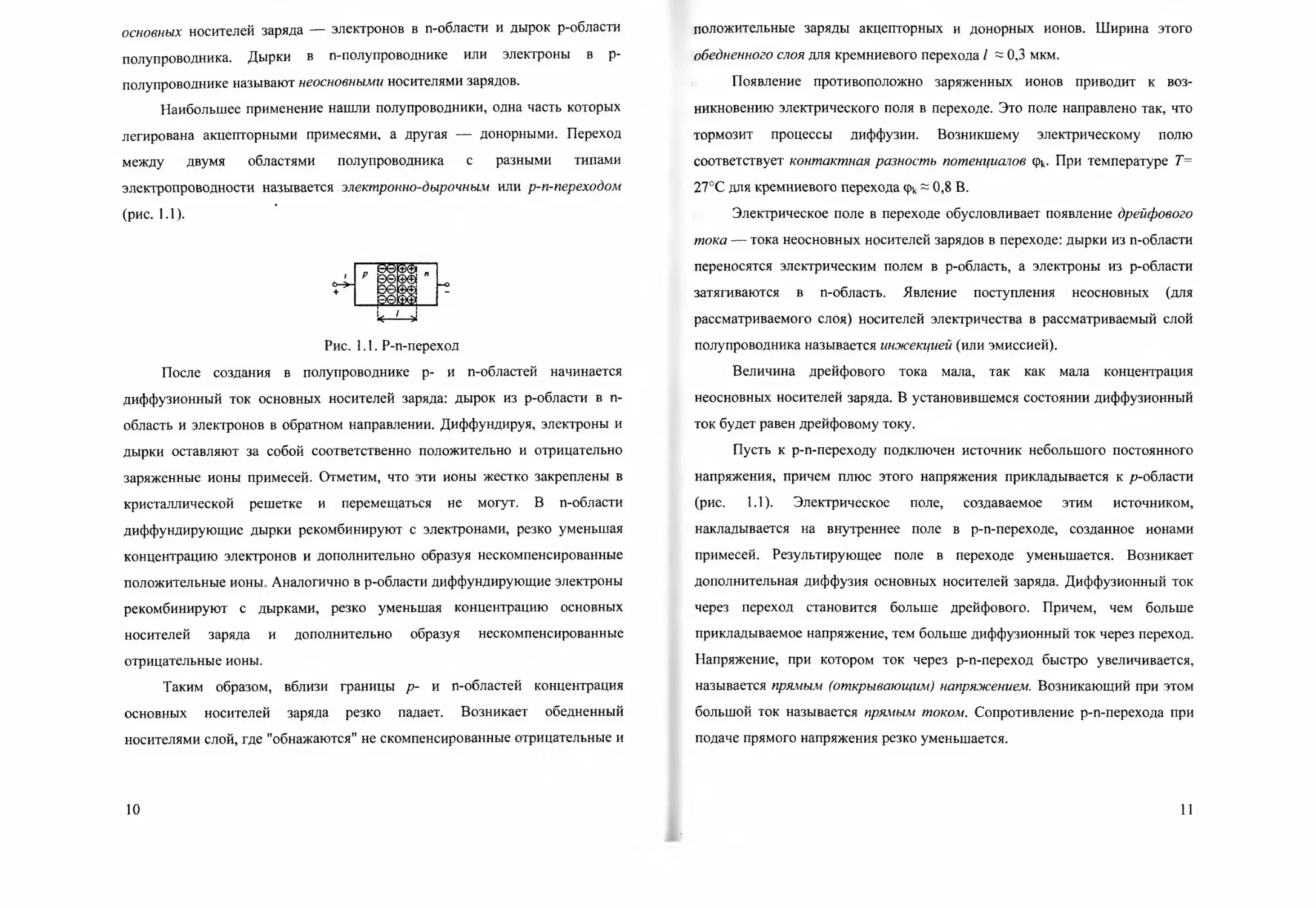

(рис. 1.1).

Рис. 1.1. Р-п-переход

После создания в полупроводнике р- и n-областей начинается

диффузионный ток основных носителей заряда: дырок из p-области в п-

область и электронов в обратном направлении. Диффундируя, электроны и

дырки оставляют за собой соответственно положительно и отрицательно

заряженные ионы примесей. Отметим, что эти ионы жестко закреплены в

кристаллической решетке и перемещаться не могут. В п-области

диффундирующие дырки рекомбинируют с электронами, резко уменьшая

концентрацию электронов и дополнительно образуя нескомпенсированные

положительные ионы. Аналогично в p-области диффундирующие электроны

рекомбинируют с дырками, резко уменьшая концентрацию основных

носителей заряда и дополнительно образуя нескомпенсированные

отрицательные ионы.

Таким образом, вблизи границы р- и n-областей концентрация

основных носителей заряда резко падает. Возникает обедненный

носителями слой, где "обнажаются” не скомпенсированные отрицательные и

10

положительные заряды акцепторных и донорных ионов. Ширина этого

обедненного слоя для кремниевого перехода I ~ 0,3 мкм.

Появление противоположно заряженных ионов приводит к воз-

никновению электрического поля в переходе. Это поле направлено так, что

тормозит процессы диффузии. Возникшему электрическому полю

соответствует контактная разность потенциалов (рк- При температуре Т=

27°С для кремниевого перехода срк ~ 0,8 В.

Электрическое поле в переходе обусловливает появление дрейфового

тока — тока неосновных носителей зарядов в переходе: дырки из п-области

переносятся электрическим полем в p-область, а электроны из р-области

затягиваются в n-область. Явление поступления неосновных (для

рассматриваемого слоя) носителей электричества в рассматриваемый слой

полупроводника называется инжекцией (или эмиссией).

Величина дрейфового тока мала, так как мала концентрация

неосновных носителей заряда. В установившемся состоянии диффузионный

ток будет равен дрейфовому току.

Пусть к р-п-переходу подключен источник небольшого постоянного

напряжения, причем плюс этого напряжения прикладывается к /^-области

(рис. 1.1). Электрическое поле, создаваемое этим источником,

накладывается на внутреннее поле в р-п-переходе, созданное ионами

примесей. Результирующее поле в переходе уменьшается. Возникает

дополнительная диффузия основных носителей заряда. Диффузионный ток

через переход становится больше дрейфового. Причем, чем больше

прикладываемое напряжение, тем больше диффузионный ток через переход.

Напряжение, при котором ток через р-п-переход быстро увеличивается,

называется прямым (открывающим) напряжением. Возникающий при этом

большой ток называется прямым током. Сопротивление р-п-перехода при

подаче прямого напряжения резко уменьшается.

11

Подключим к р-п-переходу источник постоянного напряжения, так

чтобы минус этого напряжения прикладывался к p-области. Дополнительное

электрическое поле, создаваемое источником, складывается с внутренним

полем в р-п-переходе. Результирующее поле в переходе увеличивается.

Диффузия основных носителей заряда уменьшается, а при дальнейшем

увеличении приложенного напряжения почти полностью прекращается.

Дрейфовый ток через переход незначительно увеличивается и становится

больше диффузионного. Однако сопротивление перехода протекающему

току остается увеличенным, так как концентрация неосновных носителей в

полупроводнике мала и дрейфовый ток при прочих равных условиях много

меньше прямого тока. Поданное напряжение называется обратным

(запирающим или закрывающим) напряжением, а возникающий при этом

небольшой ток называют обратным током.

Вольт-амперная характеристика (ВАХ) перехода представлена на рис.

1.2. Из анализа ВАХ следует основное свойство р-п-перехода —

односторонняя проводимость. При подаче прямого напряжения ток через

переход возрастает по экспненциальному закону. Обратный ток,

возникающий при обратном наряжении, значительно меньше прямого и

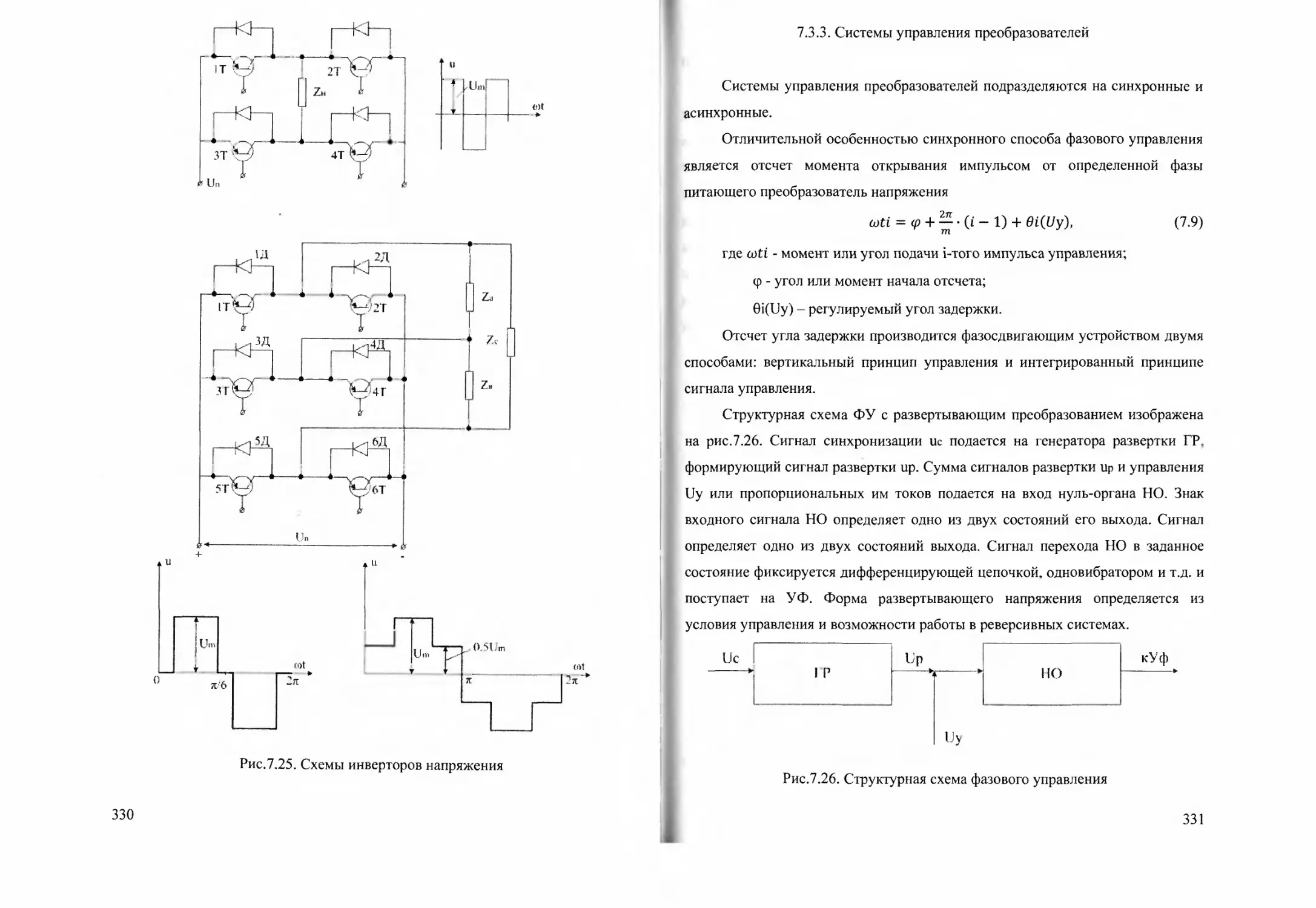

слабо зависит от величины обратного напряжения. При подаче на переход

переменного напряжения через переход будет протекать в основном прямой

ток Поэтому р-п-переход называют выпрямляющим переходом.

Рис. 1.2. Вольт-амперная характеристика р-п-перехода

Наличие в р-п-переходе и в областях, прилегающих к нему, зарядов:

ионов, электронов и дырок, свидетельствует о том, что переход обладает

емкостью. Различают барьерную и диффузионную емкости

12

Барьерная емкость обусловлена наличием в обедненном слое про-

тивоположно заряженных ионов примесей (рис. 1.1). Два слоя положительно

и отрицательно заряженных ионов соответствуют двум заряженным

"пластинам” конденсатора. Барьерная емкость играет основную роль при

подаче обратного напряжения. При увеличении обратного напряжения

основные носители зарядов оттесняются в глубь полупроводника

электрическим полем р-п-перехода. При этом увеличивается ширина /

перехода и увеличивается среднее расстояние между ’’пластинами"

конденсатора. Барьерная емкость уменьшается.

Диффузионная емкость характеризует накопление неравновесного

заряда, обусловленное диффузией электронов и дырок в глубь

полупроводника за область р-п-перехода. Так как время жизни электронов и

дырок до наступления рекомбинации конечно, то по обе стороны р-п-

перехода появляются дополнительные, объемные заряды. Диффузионная

емкость для малых переменных напряжений линейно увеличивается при

увеличении прямого тока inp через переход.

При прямом токе диффузионная емкость, как правило, больше

барьерной емкости. Результирующая емкость перехода равна сумме

барьерной и диффузионной емкостей.

Кроме р-п-перехода часто используется переход между металлом и п-

полупроводником. В зависимости от используемых материалов этот переход

может обладать односторонней проводимостью или иметь малое

сопротивление. В первом случае выпрямляющий переход называют

переходом Шотки. Во втором случае переход металл-полупроводник,

имеющий малое сопротивление, называют омическим. Его используют для

создания электрических выводов из полупроводниковых областей. При

изготовлении полупроводниковых приборов используется большое

количество других электрических переходов, образованных различными

13

материалами. Все эти переходы будут или омическими, или

выпрямляющими.

На основе выпрямляющих переходов изготавливаются полупро-

водниковые диоды. Полупроводниковый диод — это прибор с одним

выпрямляющим переходом и двумя выводами. Наибольшее распро-

странение получили диоды, использующие р-п-переход (рис. 1.3). Электрод,

подключенный к p-области, часто называют анодом, а электрод,

соединенный с п-областью — катодом. На рис. 1.3 показано условное

обозначение полупроводникового диода и полярность прямого напряжения.

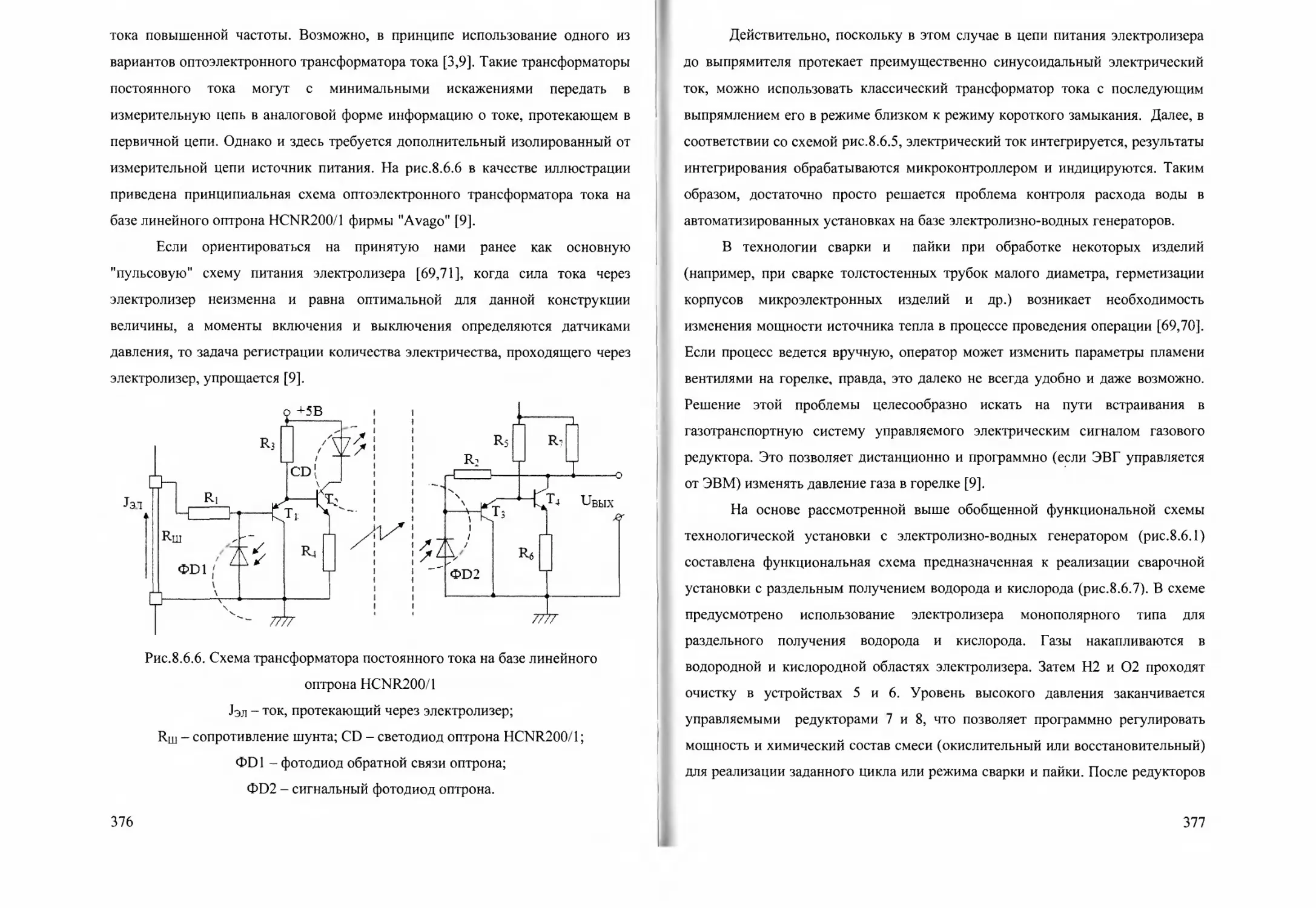

Анод

+

I п __

1 Катод

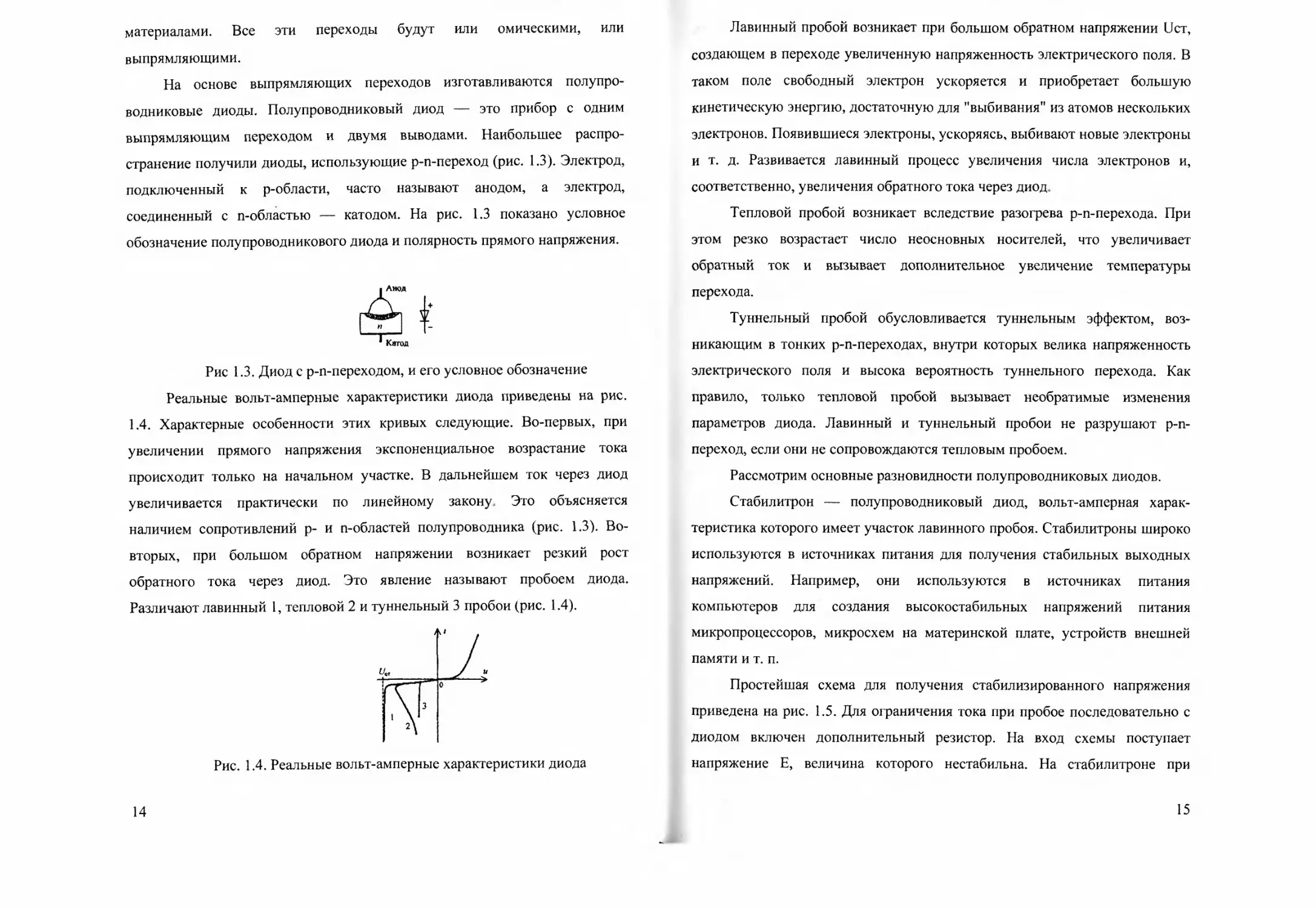

Рис 1.3. Диод с р-п-переходом, и его условное обозначение

Реальные вольт-амперные характеристики диода приведены на рис.

1.4. Характерные особенности этих кривых следующие. Во-первых, при

увеличении прямого напряжения экспоненциальное возрастание тока

происходит только на начальном участке. В дальнейшем ток через диод

увеличивается практически по линейному закону. Это объясняется

наличием сопротивлений р- и n-областей полупроводника (рис. 1.3). Во-

вторых, при большом обратном напряжении возникает резкий рост

обратного тока через диод. Это явление называют пробоем диода.

Различают лавинный 1, тепловой 2 и туннельный 3 пробои (рис. 1.4).

Рис. 1.4. Реальные вольт-амперные характеристики диода

14

Лавинный пробой возникает при большом обратном напряжении Uct,

создающем в переходе увеличенную напряженность электрического поля. В

таком поле свободный электрон ускоряется и приобретает большую

кинетическую энергию, достаточную для "выбивания” из атомов нескольких

электронов. Появившиеся электроны, ускоряясь, выбивают новые электроны

и т. д. Развивается лавинный процесс увеличения числа электронов и,

соответственно, увеличения обратного тока через диод.

Тепловой пробой возникает вследствие разогрева р-п-перехода. При

этом резко возрастает число неосновных носителей, что увеличивает

обратный ток и вызывает дополнительное увеличение температуры

перехода.

Туннельный пробой обусловливается туннельным эффектом, воз-

никающим в тонких р-п-переходах, внутри которых велика напряженность

электрического поля и высока вероятность туннельного перехода. Как

правило, только тепловой пробой вызывает необратимые изменения

параметров диода. Лавинный и туннельный пробои не разрушают р-п-

переход, если они не сопровождаются тепловым пробоем.

Рассмотрим основные разновидности полупроводниковых диодов.

Стабилитрон — полупроводниковый диод, вольт-амперная харак-

теристика которого имеет участок лавинного пробоя. Стабилитроны широко

используются в источниках питания для получения стабильных выходных

напряжений. Например, они используются в источниках питания

компьютеров для создания высокостабильных напряжений питания

микропроцессоров, микросхем на материнской плате, устройств внешней

памяти и т. п.

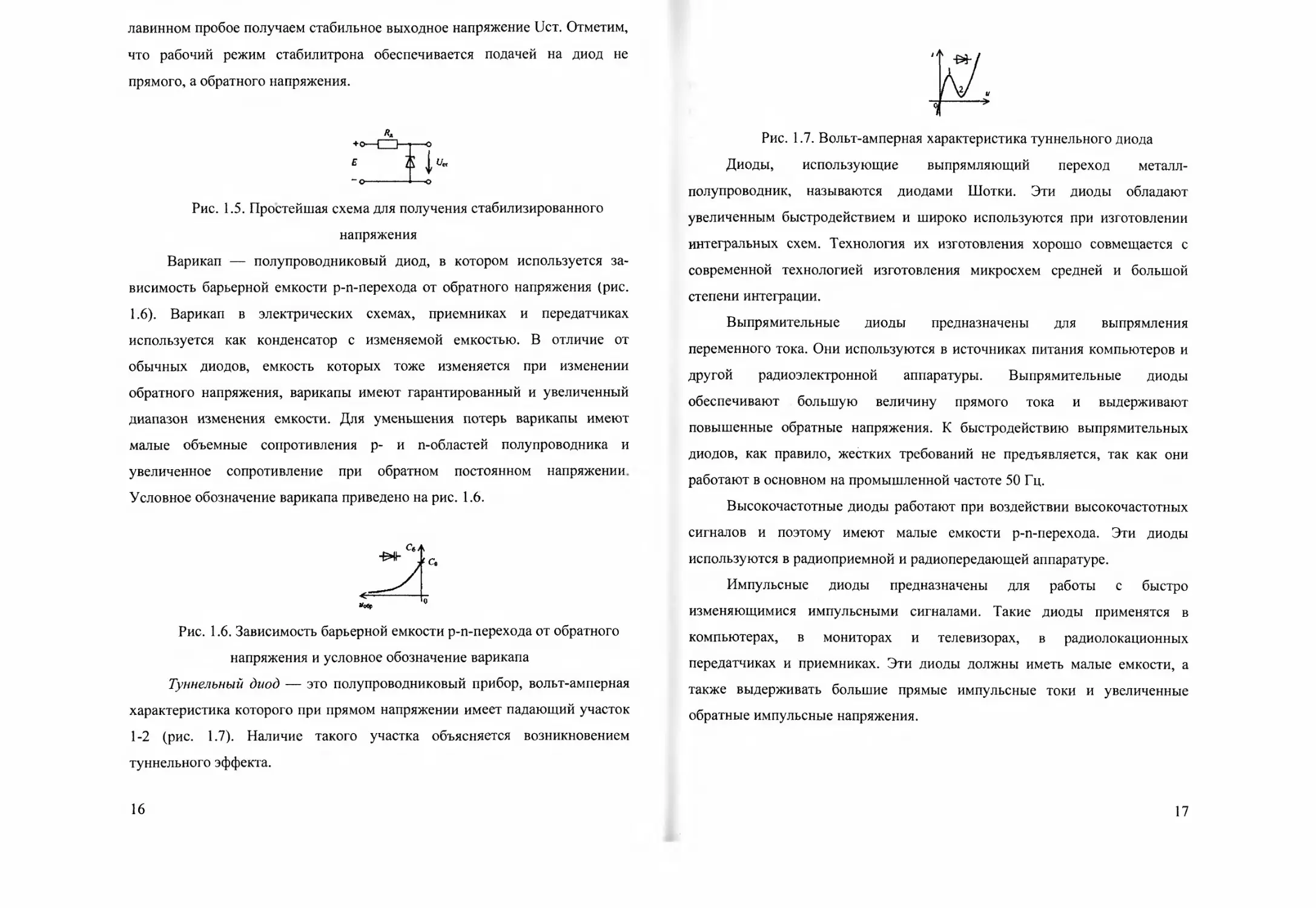

Простейшая схема для получения стабилизированного напряжения

приведена на рис. 1.5. Для ограничения тока при пробое последовательно с

диодом включен дополнительный резистор. На вход схемы поступает

напряжение Е, величина которого нестабильна. На стабилитроне при

15

лавинном пробое получаем стабильное выходное напряжение Uct. Отметим,

что рабочий режим стабилитрона обеспечивается подачей на диод не

прямого, а обратного напряжения.

Рис. 1.5. Простейшая схема для получения стабилизированного

напряжения

Варикап — полупроводниковый диод, в котором используется за-

висимость барьерной емкости р-п-перехода от обратного напряжения (рис.

1.6). Варикап в электрических схемах, приемниках и передатчиках

используется как конденсатор с изменяемой емкостью. В отличие от

обычных диодов, емкость которых тоже изменяется при изменении

обратного напряжения, варикапы имеют гарантированный и увеличенный

диапазон изменения емкости. Для уменьшения потерь варикапы имеют

малые объемные сопротивления р- и n-областей полупроводника и

увеличенное сопротивление при обратном постоянном напряжении.

Условное обозначение варикапа приведено на рис. 1.6.

Рис. 1.6. Зависимость барьерной емкости р-п-перехода от обратного

напряжения и условное обозначение варикапа

Туннельный диод — это полупроводниковый прибор, вольт-амперная

характеристика которого при прямом напряжении имеет падающий участок

1-2 (рис. 1.7). Наличие такого участка объясняется возникновением

туннельного эффекта.

16

Рис. 1.7. Вольт-амперная характеристика туннельного диода

Диоды, использующие выпрямляющий переход металл-

полупроводник, называются диодами Шотки. Эти диоды обладают

увеличенным быстродействием и широко используются при изготовлении

интегральных схем. Технология их изготовления хорошо совмещается с

современной технологией изготовления микросхем средней и большой

степени интеграции.

Выпрямительные диоды предназначены для выпрямления

переменного тока. Они используются в источниках питания компьютеров и

другой радиоэлектронной аппаратуры. Выпрямительные диоды

обеспечивают большую величину прямого тока и выдерживают

повышенные обратные напряжения. К быстродействию выпрямительных

диодов, как правило, жестких требований не предъявляется, так как они

работают в основном на промышленной частоте 50 Гц.

Высокочастотные диоды работают при воздействии высокочастотных

сигналов и поэтому имеют малые емкости р-п-перехода. Эти диоды

используются в радиоприемной и радиопередающей аппаратуре.

Импульсные диоды предназначены для работы с быстро

изменяющимися импульсными сигналами. Такие диоды применятся в

компьютерах, в мониторах и телевизорах, в радиолокационных

передатчиках и приемниках. Эти диоды должны иметь малые емкости, а

также выдерживать большие прямые импульсные токи и увеличенные

обратные импульсные напряжения.

17

1.2. Биполярные транзисторы

Биполярный транзистор — это полупроводниковый прибор с двумя

р-п-переходами, имеющий три вывода. Действие биполярного транзистора

основано на использовании носителей заряда обоих знаков (дырок и элект-

ронов), а управление протекающим через него током осуществляется с

помощью управляющего тока [1].

Биполярный транзистор является наиболее распространенным

активным полупроводниковым прибором.

1.2.1. Устройство и основные физические процессы

Устройство транзистора

Биполярный транзистор в своей основе содержит три слоя

полупроводника (р-п-р или п-р-п) и соответственно два р-п-перехода.

Каждый слой полупроводника через невыпрямляющий контакт металл-

полупроводник подсоединен к внешнему выводу.

Средний слой и соответствующий вывод называют базой, один из

крайних слоев и соответствующий вывод называют эмиттером, а другой

крайний слой и соответствующий вывод — коллектором.

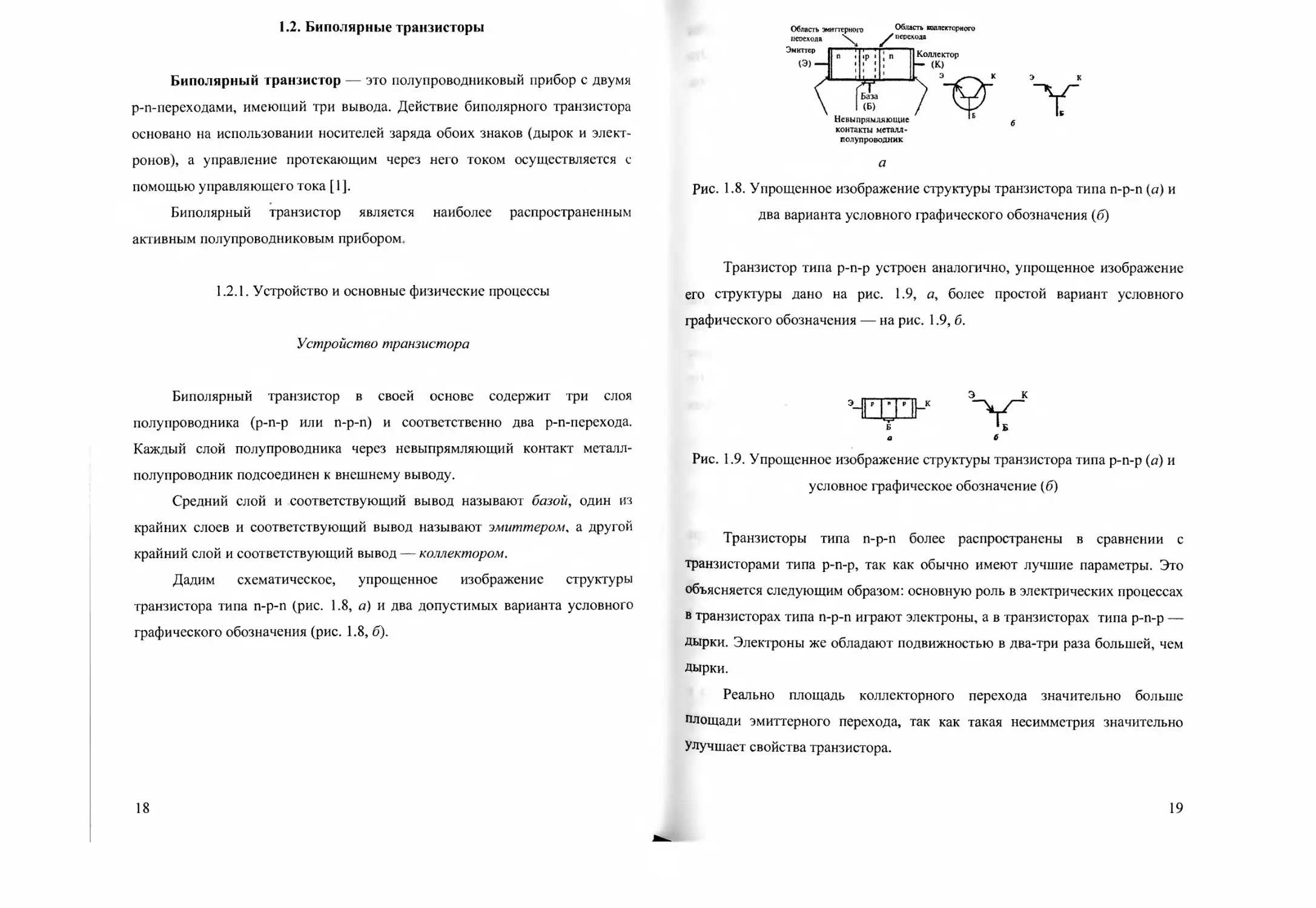

Дадим схематическое, упрощенное изображение структуры

транзистора типа п-р-п (рис. 1.8, а) и два допустимых варианта условного

графического обозначения (рис. 1.8, б).

18

a

Рис. 1.8. Упрощенное изображение структуры транзистора типа п-р-п (а) и

два варианта условного графического обозначения (б)

Транзистор типа р-п-р устроен аналогично, упрощенное изображение

его структуры дано на рис. 1.9, а, более простой вариант условного

графического обозначения — на рис. 1.9, б.

Рис. 1.9. Упрощенное изображение структуры транзистора типа р-п-р (а) и

условное графическое обозначение (б)

Транзисторы типа n-p-п более распространены в сравнении с

транзисторами типа р-п-р, так как обычно имеют лучшие параметры. Это

объясняется следующим образом: основную роль в электрических процессах

в транзисторах типа n-p-п играют электроны, а в транзисторах типа р-п-р —

дырки. Электроны же обладают подвижностью в два-три раза большей, чем

Дырки.

Реально площадь коллекторного перехода значительно больше

площади эмиттерного перехода, так как такая несимметрия значительно

Улучшает свойства транзистора.

19

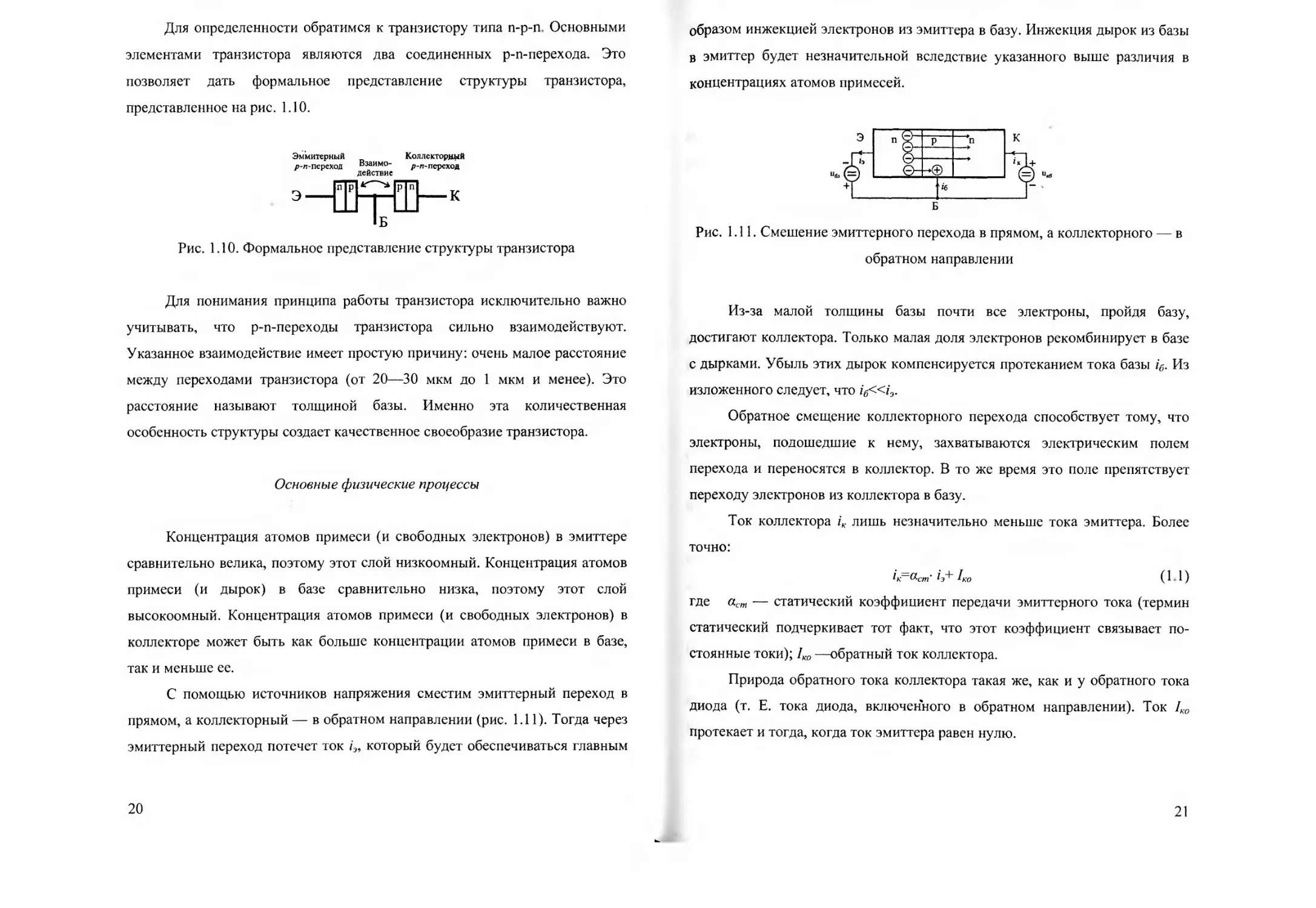

Для определенности обратимся к транзистору типа п-p-n. Основными

элементами транзистора являются два соединенных р-п-перехода. Это

позволяет дать формальное представление структуры транзистора,

представленное на рис. 1.10.

Эм’митерный Коллекторный

/7-л-переход Взаимо- р-л~переход

действие

Рис. 1.10. Формальное представление структуры транзистора

Для понимания принципа работы транзистора исключительно важно

учитывать, что р-п-переходы транзистора сильно взаимодействуют.

Указанное взаимодействие имеет простую причину: очень малое расстояние

между переходами транзистора (от 20—30 мкм до 1 мкм и менее). Это

расстояние называют толщиной базы. Именно эта количественная

особенность структуры создает качественное своеобразие транзистора.

Основные физические процессы

Концентрация атомов примеси (и свободных электронов) в эмиттере

сравнительно велика, поэтому этот слой низкоомный. Концентрация атомов

примеси (и дырок) в базе сравнительно низка, поэтому этот слой

высокоомный. Концентрация атомов примеси (и свободных электронов) в

коллекторе может быть как больше концентрации атомов примеси в базе,

так и меньше ее.

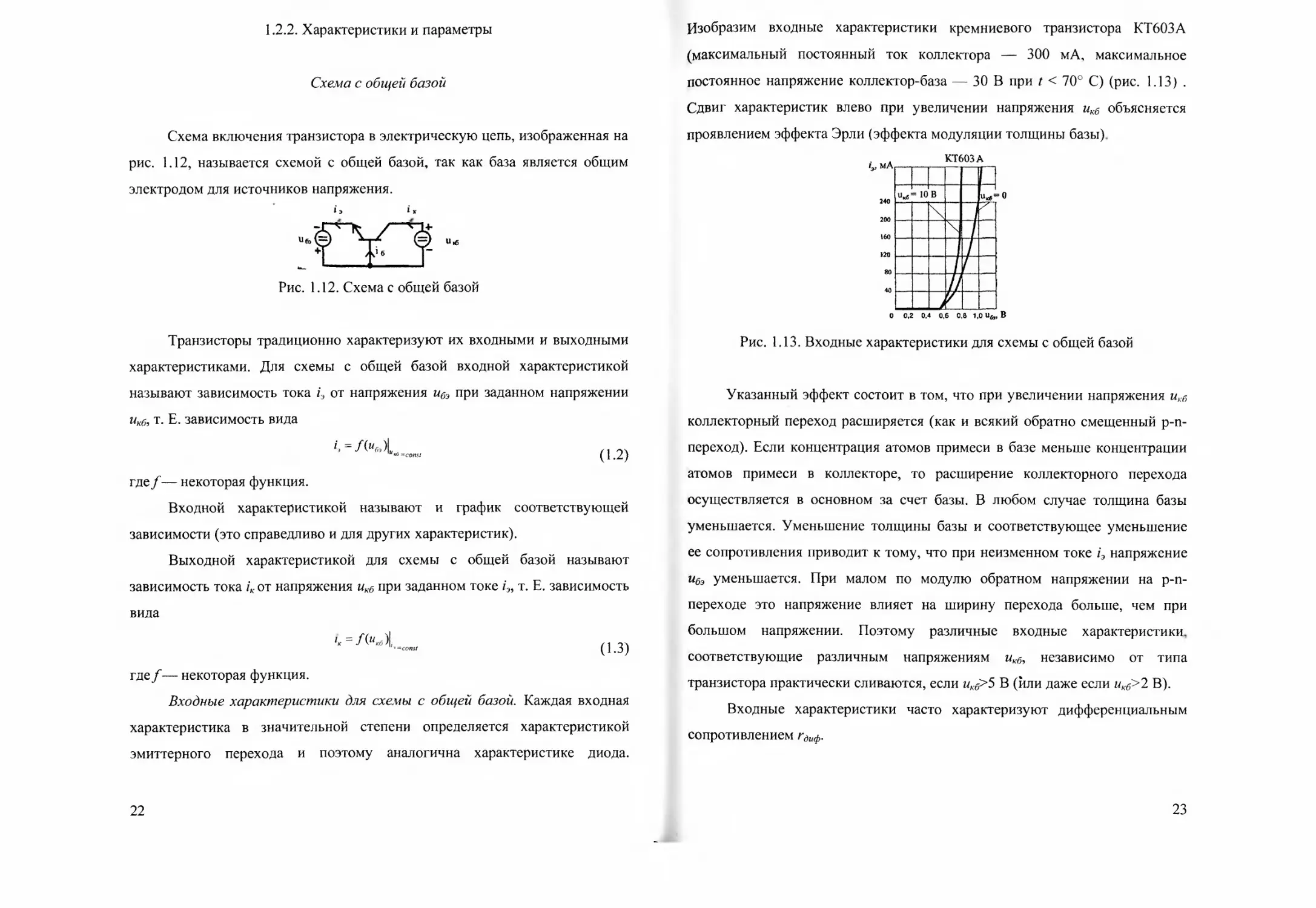

С помощью источников напряжения сместим эмиттерный переход в

прямом, а коллекторный — в обратном направлении (рис. 1.11). Тогда через

эмиттерный переход потечет ток /э, который будет обеспечиваться главным

20

образом инжекцией электронов из эмиттера в базу. Инжекция дырок из базы

в эмиттер будет незначительной вследствие указанного выше различия в

концентрациях атомов примесей.

Б

Рис. 1.11. Смешение эмиттерного перехода в прямом, а коллекторного — в

обратном направлении

Из-за малой толщины базы почти все электроны, пройдя базу,

достигают коллектора. Только малая доля электронов рекомбинирует в базе

с дырками. Убыль этих дырок компенсируется протеканием тока базы i6. Из

изложенного следует, что i6«i3-

Обратное смещение коллекторного перехода способствует тому, что

электроны, подошедшие к нему, захватываются электрическим полем

перехода и переносятся в коллектор. В то же время это поле препятствует

переходу электронов из коллектора в базу.

Ток коллектора iK лишь незначительно меньше тока эмиттера. Более

точно:

&ст' ^ко (1.1)

где аст — статический коэффициент передачи эмиттерного тока (термин

статический подчеркивает тот факт, что этот коэффициент связывает по-

стоянные токи); 1К0 —обратный ток коллектора.

Природа обратного тока коллектора такая же, как и у обратного тока

диода (т. Е. тока диода, включенного в обратном направлении). Ток 1КО

протекает и тогда, когда ток эмиттера равен нулю.

21

1.2.2. Характеристики и параметры

Схема с общей базой

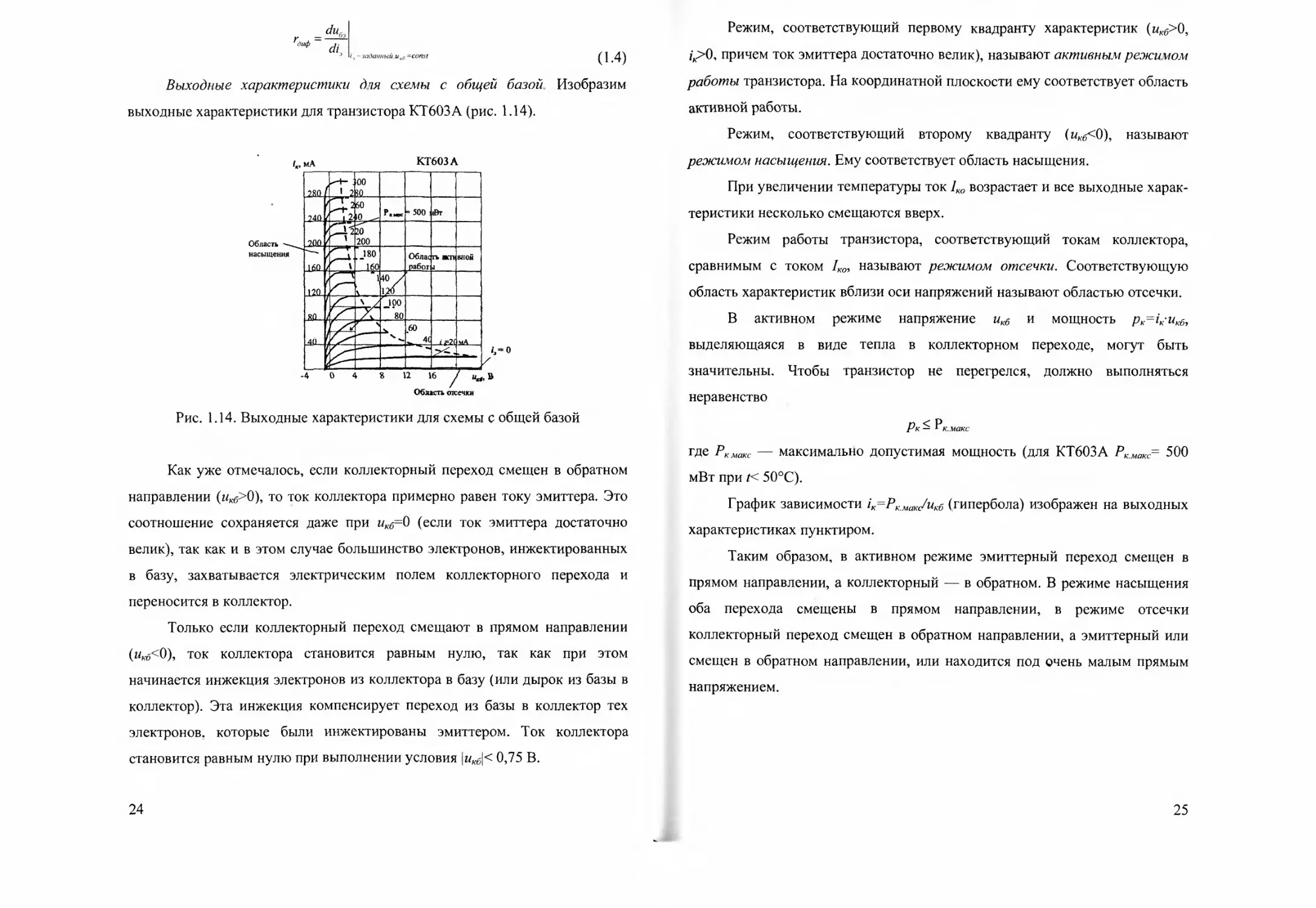

Схема включения транзистора в электрическую цепь, изображенная на

рис. 1.12, называется схемой с общей базой, так как база является общим

электродом для источников напряжения.

Рис. 1.12. Схема с общей базой

Транзисторы традиционно характеризуют их входными и выходными

характеристиками. Для схемы с общей базой входной характеристикой

называют зависимость тока i3 от напряжения ибэ при заданном напряжении

икб, т. Е. зависимость вида

u*>=consl (Д ,2)

где f — некоторая функция.

Входной характеристикой называют и график соответствующей

зависимости (это справедливо и для других характеристик).

Выходной характеристикой для схемы с общей базой называют

зависимость тока iK от напряжения икв при заданном токе /э, т. Е. зависимость

вида

(ЕЗ)

где f — некоторая функция.

Входные характеристики для схемы с общей базой. Каждая входная

характеристика в значительной степени определяется характеристикой

эмиттерного перехода и поэтому аналогична характеристике диода.

22

Изобразим входные характеристики кремниевого транзистора КТ603А

(максимальный постоянный ток коллектора — 300 мА, максимальное

постоянное напряжение коллектор-база — 30 В при t < 70° С) (рис. 1.13) .

Сдвиг характеристик влево при увеличении напряжения икб объясняется

проявлением эффекта Эрли (эффекта модуляции толщины базы).

Рис. 1.13. Входные характеристики для схемы с общей базой

Указанный эффект состоит в том, что при увеличении напряжения икб

коллекторный переход расширяется (как и всякий обратно смещенный р-п-

переход). Если концентрация атомов примеси в базе меньше концентрации

атомов примеси в коллекторе, то расширение коллекторного перехода

осуществляется в основном за счет базы. В любом случае толщина базы

уменьшается. Уменьшение толщины базы и соответствующее уменьшение

ее сопротивления приводит к тому, что при неизменном токе 1Э напряжение

ибэ уменьшается. При малом по модулю обратном напряжении на р-п-

переходе это напряжение влияет на ширину перехода больше, чем при

большом напряжении. Поэтому различные входные характеристики,

соответствующие различным напряжениям икб, независимо от типа

транзистора практически сливаются, если икб>5 В (или даже если w^>2 В).

Входные характеристики часто характеризуют дифференциальным

сопротивлением гдиф.

23

г =

диф di,

заданный .и -const

(1.4)

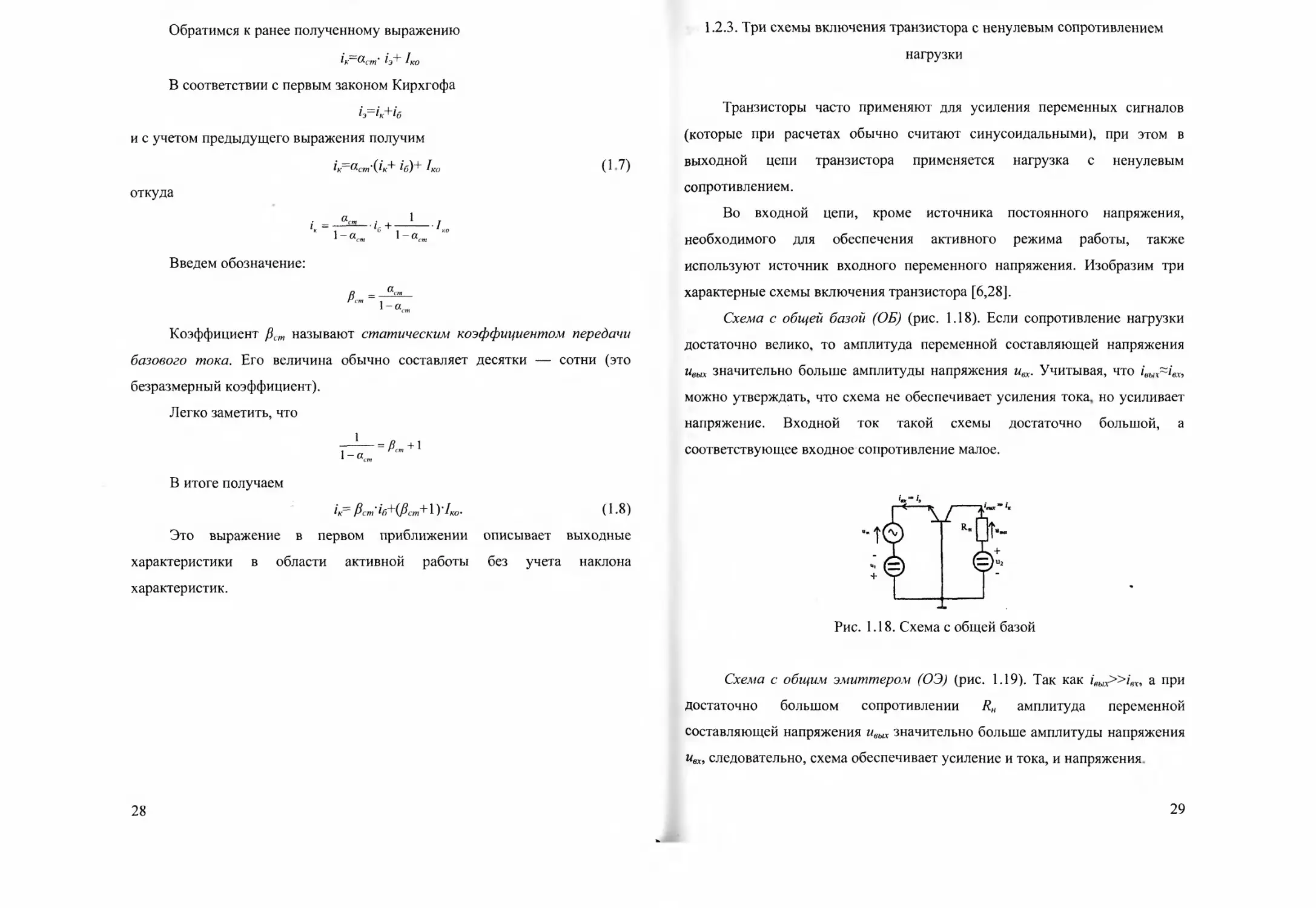

Выходные характеристики дчя схемы с общей базой Изобразим

выходные характеристики для транзистора КТ603А (рис. 1.14).

Рис. 1.14. Выходные характеристики для схемы с общей базой

Как уже отмечалось, если коллекторный переход смещен в обратном

направлении (ик6>0), то ток коллектора примерно равен току эмиттера. Это

соотношение сохраняется даже при икб=0 (если ток эмиттера достаточно

велик), так как и в этом случае большинство электронов, инжектированных

в базу, захватывается электрическим полем коллекторного перехода и

переносится в коллектор.

Только если коллекторный переход смещают в прямом направлении

(мкб<0), ток коллектора становится равным нулю, так как при этом

начинается инжекция электронов из коллектора в базу (или дырок из базы в

коллектор). Эта инжекция компенсирует переход из базы в коллектор тех

электронов, которые были инжектированы эмиттером. Ток коллектора

становится равным нулю при выполнении условия 0,75 В.

24

Режим, соответствующий первому квадранту характеристик (мкб>0,

/*>0, причем ток эмиттера достаточно велик), называют активным режимом

работы транзистора. На координатной плоскости ему соответствует область

активной работы.

Режим, соответствующий второму квадранту (м^<0), называют

режимом насыщения. Ему соответствует область насыщения.

При увеличении температуры ток 1КО возрастает и все выходные харак-

теристики несколько смещаются вверх.

Режим работы транзистора, соответствующий токам коллектора,

сравнимым с током 1КО, называют режимом отсечки. Соответствующую

область характеристик вблизи оси напряжений называют областью отсечки.

В активном режиме напряжение икб и мощность pK^iK'UK6,

выделяющаяся в виде тепла в коллекторном переходе, могут быть

значительны. Чтобы транзистор не перегрелся, должно выполняться

неравенство

Рк — Р/с макс

где Ркмакс — максимально допустимая мощность (для КТ603А Рк.макс= 500

мВт при t< 50°С).

График зависимости iK=PK.MaK(/uK6 (гипербола) изображен на выходных

характеристиках пунктиром.

Таким образом, в активном режиме эмиттерный переход смещен в

прямом направлении, а коллекторный — в обратном. В режиме насыщения

оба перехода смещены в прямом направлении, в режиме отсечки

коллекторный переход смещен в обратном направлении, а эмиттерный или

смещен в обратном направлении, или находится под очень малым прямым

напряжением.

25

Схема с общим эмиттером

Значительно чаще, чем схема с общей базой, применяется схема,

представленная на рис. 1.15. Ее называют схемой с общим эмиттером, так

как эмиттер является общим электродом для источников напряжения.

Рис. 1.15. Схема с общим эмиттером

Для этой схемы входной характеристикой называют зависимость тока

i6 от напряжения ибэ при заданном напряжении икэ, т. е. зависимость вида

^б~/^ибэ\, /1

'u*’=const (1.5)

где f — некоторая функция.

Выходной характеристикой называют зависимость тока iK от

напряжения икэ при заданном токе i6, т. Е. зависимость вида

'«=/(««, )L м

(1.6)

где f — некоторая функция.

Характеристики для схемы с общим эмиттером не отражают никакие

новые физические эффекты по сравнению с характеристиками для схемы с

общей базой и не несут никакой принципиально новой информации о свой-

ствах транзистора. Для объяснения особенностей характеристик с общим

эмиттером не нужна никакая информация кроме той, что необходима для

объяснения особенностей характеристик схемы с общей базой. Тем не

менее, характеристики для схемы с общим эмиттером очень широко

используют на практике (и приводят в справочниках), так как ими удобно

26

пользоваться.

Входные характеристики для схемы с общим эмиттером. Изобразим

характеристики уже рассмотренного транзистора КТ603А (рис. 1.16).

Рис. 1.16. Входные характеристики для схемы с общим эмиттером

Теперь эффект Эрли проявляется в том, что при увеличении

напряжения икэ характеристики сдвигаются вправо. Дифференциальное

сопротивление теперь определяется выражением:

^и6э

Гдиф

i6 -заданный.и кз

=const

(1.7)

Выходные характеристики для схемы с общим эмиттером.

Изобразим эти характеристики для транзистора КТ603А (рис. 1.17).

Рис. 1.17. Выходные характеристики для схемы с общим эмиттером

27

Обратимся к ранее полученному выражению

Д (^ст’ ^ко

В соответствии с первым законом Кирхгофа

и с учетом предыдущего выражения получим

/д. 1ко О

откуда

Введем обозначение:

Коэффициент рст называют статическим коэффициентом передачи

базового тока. Его величина обычно составляет десятки — сотни (это

безразмерный коэффициент).

Легко заметить, что

В итоге получаем

4= (1.8)

Это выражение в первом приближении описывает выходные

характеристики в области активной работы без учета наклона

характеристик.

28

1.2.3. Три схемы включения транзистора с ненулевым сопротивлением

нагрузки

Транзисторы часто применяют для усиления переменных сигналов

(которые при расчетах обычно считают синусоидальными), при этом в

выходной цепи транзистора применяется нагрузка с ненулевым

сопротивлением.

Во входной цепи, кроме источника постоянного напряжения,

необходимого для обеспечения активного режима работы, также

используют источник входного переменного напряжения. Изобразим три

характерные схемы включения транзистора [6,28].

Схема с общей базой (ОБ) (рис. 1.18). Если сопротивление нагрузки

достаточно велико, то амплитуда переменной составляющей напряжения

ивых значительно больше амплитуды напряжения иех. Учитывая, что iebtx~iex,

можно утверждать, что схема не обеспечивает усиления тока, но усиливает

напряжение. Входной ток такой схемы достаточно большой, а

соответствующее входное сопротивление малое.

Рис. 1.18. Схема с общей базой

Схема с общим эмиттером (ОЭ) (рис. 1.19). Так как ieblx»iex, а при

достаточно большом сопротивлении RH амплитуда переменной

составляющей напряжения ивых значительно больше амплитуды напряжения

ивх, следовательно, схема обеспечивает усиление и тока, и напряжения.

29

Входной ток схемы достаточно мал, поэтому входное сопротивление

больше, чем у схемы с общей базой.

Рис. 1.19. Схема с общим эмиттером

Схема с общим коллектором (ОК) (рис. 1.20). При определении

переменных составляющих токов и напряжений источники постоянного

напряжения щ и и2 заменяют закоротками (закорачивают). После этого к

коллектору оказываются подключенными и источник входного напряжения

ивХ9 и сопротивление нагрузки. Отсюда и название — схема с общим

коллектором.

Рис. 1.20. Схема с общим коллектором

Само напряжение ибэ и особенно переменная составляющая этого

напряжения достаточно малы, поэтому амплитуда переменной

составляющей напряжения ивх примерно равна амплитуде переменной

30

составляющей напряжения ивых. В соответствии с этим усилительные

каскады, в которых транзисторы включены по схеме с общим коллектором,

называют эмиттерными повторителями.

Учитывая также, что iex«iebtx-> отмечают, что схема усиливает ток, но

не усиливает напряжение.

Схема отличается повышенным входным сопротивлением, так как при

увеличении входного напряжения увеличению входного тока препятствует

увеличение как напряжения и&> так и напряжения иеых.

На практике наиболее часто используется схема с общим эмиттером.

31

1.3. Полевые транзисторы

Полевыми транзисторами называют активные полупроводниковые

приборы, в которых выходным током управляют с помощью электрического

поля (в биполярных транзисторах выходной ток управляется входным

током).

Полевые транзисторы называют также униполярными, так как в

процессе протекания электрического тока участвуют только основные

носители.

Различают два вида полевых транзисторов: с управляющим переходом

и с изолированным затвором. Для определенности вначале обратимся к

полевому транзистору с управляющим р-п-переходом с каналом р-типа

[5,6,28,49].

1.3.1. Устройство и основные физические процессы

Устройство транзистора

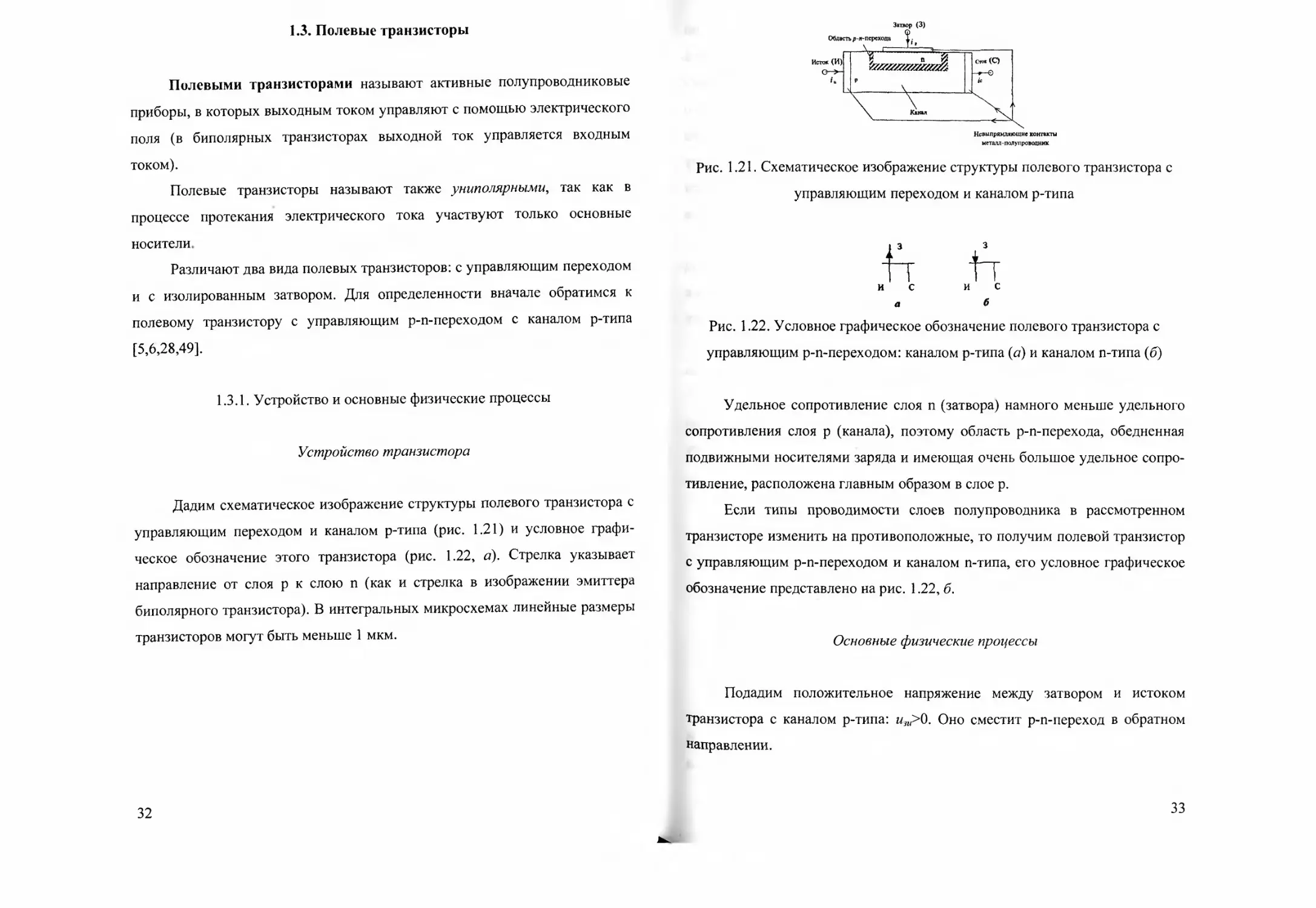

Дадим схематическое изображение структуры полевого транзистора с

управляющим переходом и каналом p-типа (рис. 1.21) и условное графи-

ческое обозначение этого транзистора (рис. 1.22, а). Стрелка указывает

направление от слоя р к слою п (как и стрелка в изображении эмиттера

биполярного транзистора). В интегральных микросхемах линейные размеры

транзисторов могут быть меньше 1 мкм.

32

Затвор (3)

Исток (И)

Нсвыпрямляющие контакты

металл-полупро водник

Рис. 1.21. Схематическое изображение структуры полевого транзистора с

управляющим переходом и каналом р-типа

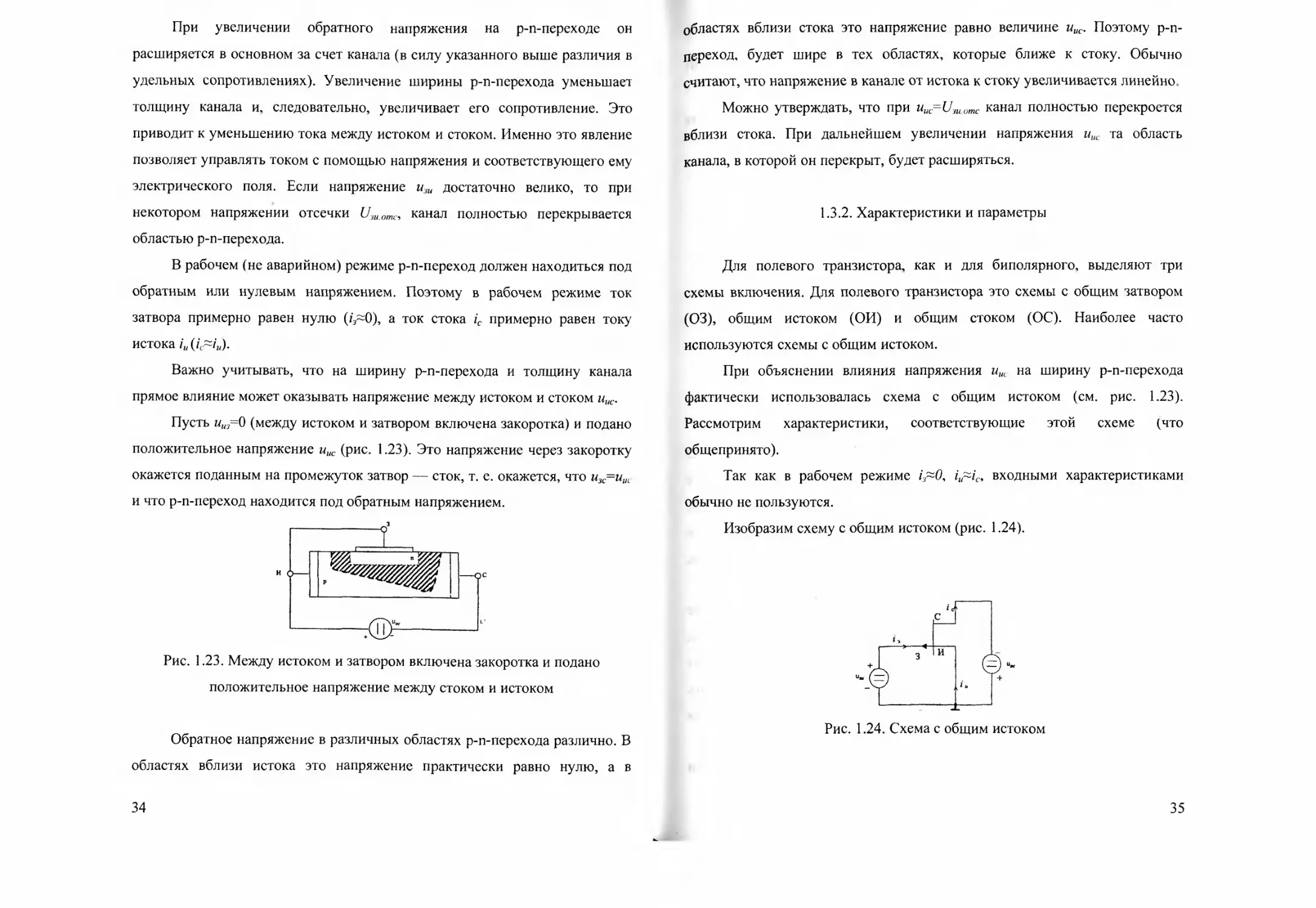

Рис. 1.22. Условное графическое обозначение полевого транзистора с

управляющим р-п-переходом: каналом p-типа (а) и каналом n-типа (б)

Удельное сопротивление слоя п (затвора) намного меньше удельного

сопротивления слоя р (канала), поэтому область р-п-перехода, обедненная

подвижными носителями заряда и имеющая очень большое удельное сопро-

тивление, расположена главным образом в слое р.

Если типы проводимости слоев полупроводника в рассмотренном

транзисторе изменить на противоположные, то получим полевой транзистор

с управляющим р-п-переходом и каналом n-типа, его условное графическое

обозначение представлено на рис. 1.22, б.

Основные физические процессы

Подадим положительное напряжение между затвором и истоком

транзистора с каналом p-типа: wiM>0. Оно сместит р-п-переход в обратном

направлении.

33

При увеличении обратного напряжения на р-п-персходе он

расширяется в основном за счет канала (в силу указанного выше различия в

удельных сопротивлениях). Увеличение ширины р-п-перехода уменьшает

толщину канала и, следовательно, увеличивает его сопротивление. Это

приводит к уменьшению тока между истоком и стоком. Именно это явление

позволяет управлять током с помощью напряжения и соответствующего ему

электрического поля. Если напряжение изи достаточно велико, то при

некотором напряжении отсечки UiU.omc, канал полностью перекрывается

областью р-п-перехода.

В рабочем (не аварийном) режиме р-п-переход должен находиться под

обратным или нулевым напряжением. Поэтому в рабочем режиме ток

затвора примерно равен нулю (4~0), а ток стока ic примерно равен току

истока iu

Важно учитывать, что на ширину р-п-перехода и толщину канала

прямое влияние может оказывать напряжение между истоком и стоком иис.

Пусть wW3=0 (между истоком и затвором включена закоротка) и подано

положительное напряжение иис (рис. 1.23). Это напряжение через закоротку

окажется поданным на промежуток затвор — сток, т. е. окажется, что

и что р-п-переход находится под обратным напряжением.

Рис. 1.23. Между истоком и затвором включена закоротка и подано

положительное напряжение между стоком и истоком

Обратное напряжение в различных областях р-п-перехода различно. В

областях вблизи истока это напряжение практически равно нулю, а в

34

областях вблизи стока это напряжение равно величине иис. Поэтому р-п-

переход, будет шире в тех областях, которые ближе к стоку. Обычно

считают, что напряжение в канале от истока к стоку увеличивается линейно.

Можно утверждать, что при uuc=UJuomc канал полностью перекроется

вблизи стока. При дальнейшем увеличении напряжения иис та область

канала, в которой он перекрыт, будет расширяться.

1.3.2. Характеристики и параметры

Для полевого транзистора, как и для биполярного, выделяют три

схемы включения. Для полевого транзистора это схемы с общим затвором

(ОЗ), общим истоком (ОИ) и общим стоком (ОС). Наиболее часто

используются схемы с общим истоком.

При объяснении влияния напряжения иис на ширину р-п-перехода

фактически использовалась схема с общим истоком (см. рис. 1.23).

Рассмотрим характеристики, соответствующие этой схеме (что

общепринято).

Так как в рабочем режиме /3~0, zw~zc, входными характеристиками

обычно не пользуются.

Изобразим схему с общим истоком (рис. 1.24).

С

Рис. 1.24. Схема с общим истоком

35

Выходной характеристикой называют зависимость вида

" п =const

(1.9)

где f- некоторая функция.

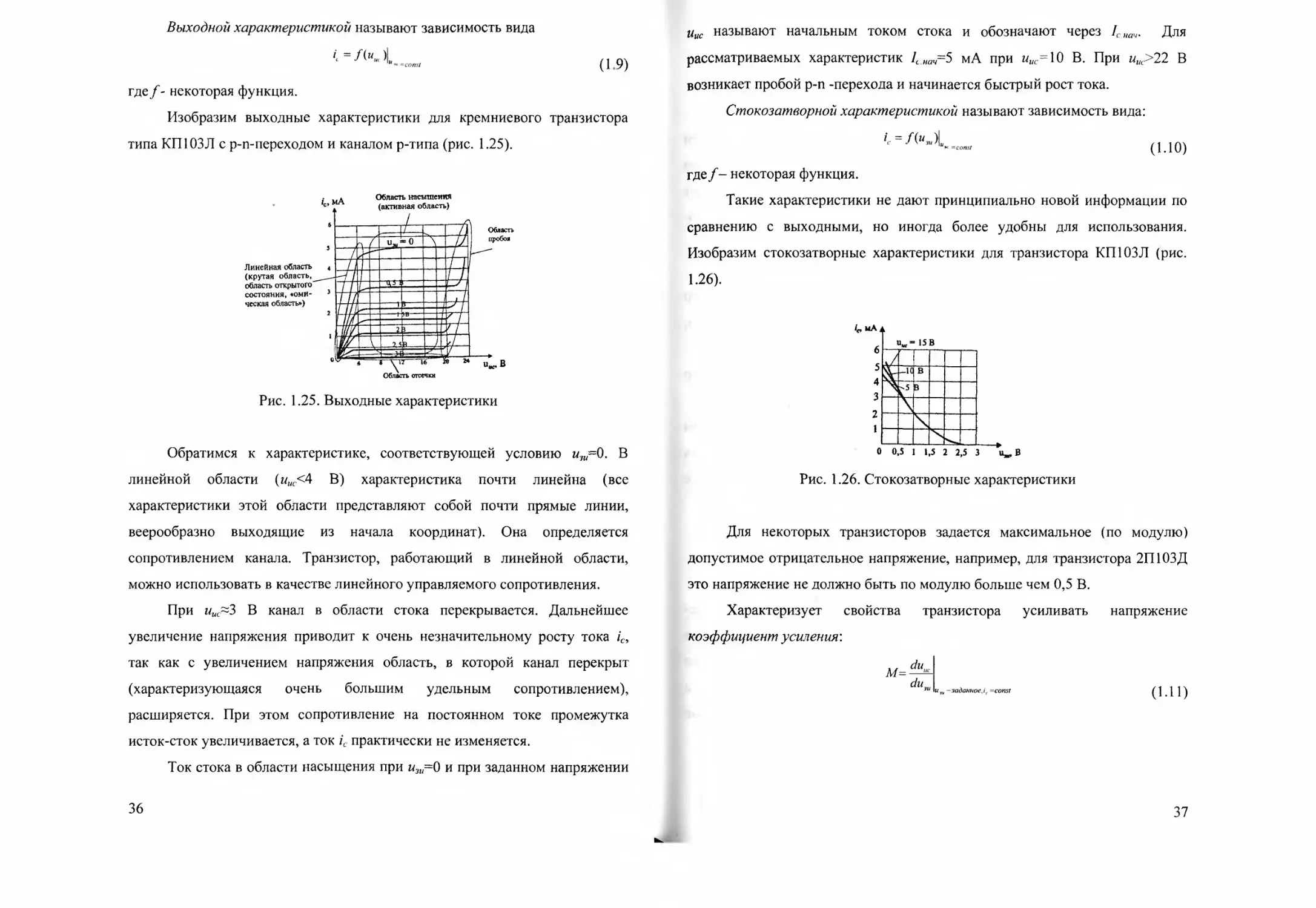

Изобразим выходные характеристики для кремниевого транзистора

типа КП 103Л с р-п-переходом и каналом p-типа (рис. 1.25).

Рис. 1.25. Выходные характеристики

Обратимся к характеристике, соответствующей условию В

линейной области (wwc<4 В) характеристика почти линейна (все

характеристики этой области представляют собой почти прямые линии,

веерообразно выходящие из начала координат). Она определяется

сопротивлением канала. Транзистор, работающий в линейной области,

можно использовать в качестве линейного управляемого сопротивления.

При иис~3 В канал в области стока перекрывается. Дальнейшее

увеличение напряжения приводит к очень незначительному росту тока /с,

так как с увеличением напряжения область, в которой канал перекрыт

(характеризующаяся очень большим удельным сопротивлением),

расширяется. При этом сопротивление на постоянном токе промежутка

исток-сток увеличивается, а ток ic практически не изменяется.

Ток стока в области насыщения при изи=0 и при заданном напряжении

36

иис называют начальным током стока и обозначают через 1снач. Для

рассматриваемых характеристик 1с.нач^5 мА при wwc=10 В. При иис>22 В

возникает пробой р-n -перехода и начинается быстрый рост тока.

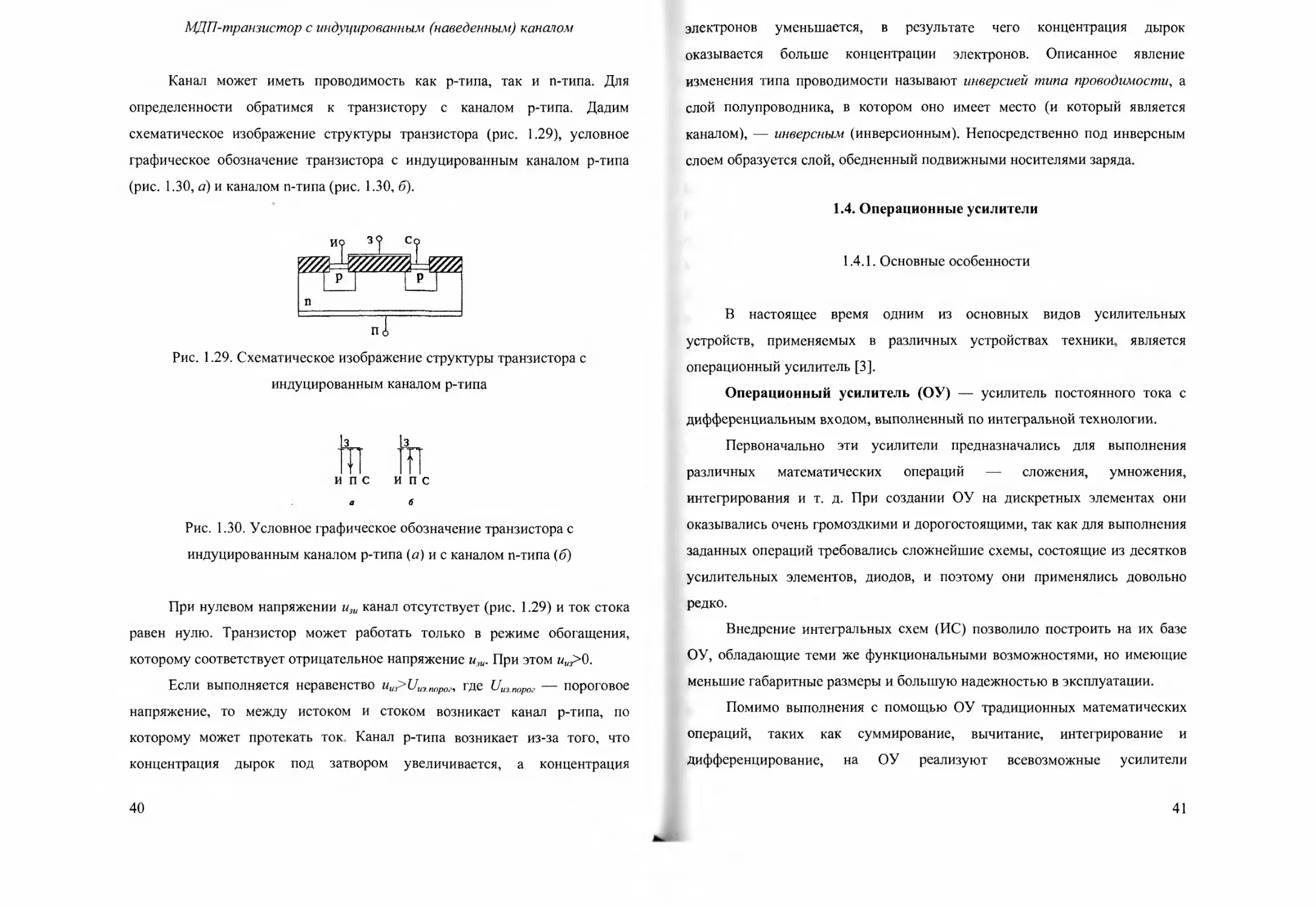

Стокозатворной характеристикой называют зависимость вида:

4=/(«„)L Z. 1ПЧ

где f ~ некоторая функция.

Такие характеристики не дают принципиально новой информации по

сравнению с выходными, но иногда более удобны для использования.

Изобразим стокозатворные характеристики для транзистора КП 103Л (рис.

1.26).

Рис. 1.26. Стокозатворные характеристики

Для некоторых транзисторов задается максимальное (по модулю)

допустимое отрицательное напряжение, например, для транзистора 2П103Д

это напряжение не должно быть по модулю больше чем 0,5 В.

Характеризует свойства транзистора усиливать напряжение

коэффициент усиления'.

м=^-

dU<u,

ит - заданное, ic =const

(1.11)

37

1.3.3. Разновидности полевых транзисторов

Полевые транзисторы с изолированным затвором

В транзисторах этого типа затвор отделен от полупроводника слоем

диэлектрика, в качестве которого в кремниевых приборах обычно

используется двуокись кремния. Эти транзисторы обозначают

аббревиатурой МОП (металл-окисел-полупроводник) и МДП (металл-

диэ л ектрик-полупроводник) [28,49].

В свою очередь МДП-транзисторы делят на два типа.

В транзисторах со встроенным (собственным) каналом (транзистор

обедненного типа) и до подачи напряжения на затвор имеется канал,

соединяющий исток и сток.

В транзисторах с индуцированным каналом (транзистор

обогащенного типа) указанный выше канал отсутствует.

МДП-транзисторы характеризуются очень большим входным

сопротивлением. При работе с такими транзисторами надо предпринимать

особые меры защиты от статического электричества. Например, при пайке

все выводы необходимо закоротить.

МДП-транзистор со встроенным каналом

Канал может иметь проводимость как p-типа, так и n-типа. Для опре-

деленности обратимся к транзистору с каналом p-типа. Дадим

схематическое изображение структуры транзистора (рис. 1.27), условное

графическое обозначение транзистора с каналом p-типа (рис. 1.28, а) и с

каналом n-типа (рис. 1.28, б). Стрелка, как обычно, указывает направление

от слоя р к слою п.

38

Исток (И)

Затвор (3)

Изолятор

Рис. 1.27. Схематическое изображение структуры транзистора со

встроенным каналом р-типа

Рис. 1.28. Условное графическое обозначение транзистора со встроенным

каналом p-типа (а) и с каналом n-типа (б)

Рассматриваемый транзистор (см. рис. 1.27) может работать в двух

режимах: обеднения и обогащения.

Режиму обеднения соответствует положительное напряжение изи. При

увеличении этого напряжения концентрация дырок в канале уменьшается

(так как потенциал затвора больше потенциала истока), что приводит к

уменьшению тока стока.

Если напряжение изи больше напряжения отсечки, т. е. если u3lpU3U_omcy

то канал не существует и ток между истоком и стоком равен нулю.

Режиму обогащения соответствует отрицательное напряжение изи.

При этом, чем больше модуль указанного напряжения, тем больше

проводимость канала и тем больше ток стока.

39

МДП-транзистор с индуцированным (наведенным) каналом

Канал может иметь проводимость как p-типа, так и n-типа. Для

определенности обратимся к транзистору с каналом р-типа. Дадим

схематическое изображение структуры транзистора (рис. 1.29), условное

графическое обозначение транзистора с индуцированным каналом р-типа

(рис. 1.30, а) и каналом n-типа (рис. 1.30, б).

Рис. 1.29. Схематическое изображение структуры транзистора с

индуцированным каналом р-типа

з 1з

ш ш

и п с и п с

а б

Рис. 1.30. Условное графическое обозначение транзистора с

индуцированным каналом р-типа (а) и с каналом n-типа (б)

При нулевом напряжении изи канал отсутствует (рис. 1.29) и ток стока

равен нулю. Транзистор может работать только в режиме обогащения,

которому соответствует отрицательное напряжение изи. При этом г/из>0.

Если выполняется неравенство u^U^nop^ где ииз.порог — пороговое

напряжение, то между истоком и стоком возникает канал р-типа, по

которому может протекать ток Канал р-типа возникает из-за того, что

концентрация дырок под затвором увеличивается, а концентрация

40

электронов уменьшается, в результате чего концентрация дырок

оказывается больше концентрации электронов. Описанное явление

изменения типа проводимости называют инверсией типа проводимости, а

слой полупроводника, в котором оно имеет место (и который является

каналом), — инверсным (инверсионным). Непосредственно под инверсным

слоем образуется слой, обедненный подвижными носителями заряда.

1.4. Операционные усилители

1.4.1. Основные особенности

В настоящее время одним из основных видов усилительных

устройств, применяемых в различных устройствах техники, является

операционный усилитель [3].

Операционный усилитель (ОУ) — усилитель постоянного тока с

дифференциальным входом, выполненный по интегральной технологии.

Первоначально эти усилители предназначались для выполнения

различных математических операций — сложения, умножения,

интегрирования и т. д. При создании ОУ на дискретных элементах они

оказывались очень громоздкими и дорогостоящими, так как для выполнения

заданных операций требовались сложнейшие схемы, состоящие из десятков

усилительных элементов, диодов, и поэтому они применялись довольно

редко.

Внедрение интегральных схем (ИС) позволило построить на их базе

ОУ, обладающие теми же функциональными возможностями, но имеющие

меньшие габаритные размеры и большую надежностью в эксплуатации.

Помимо выполнения с помощью ОУ традиционных математических

операций, таких как суммирование, вычитание, интегрирование и

дифференцирование, на ОУ реализуют всевозможные усилители

41

постоянного тока, усилители переменного напряжения и тока,

видеоусилители, усилители-ограничители, повторители напряжений,

модуляторы и демодуляторы, генераторы колебаний прямоугольной и

треугольной формы и др.

Условное обозначение ОУ (рис. 1.31, слева) — треугольник, у

которого слева показаны два входа, а справа — выход. Вход со знаком «+»

является неинвертирующим, при подаче входного сигнала на этот вход

полярность сигнала на выходе остается той же, что и на входе; вход со

знаком «—» инвертирующий, при подаче сигнала на этот вход на выходе его

полярность меняется на противоположную. В дальнейшем мы будем

называть инвертирующий вход И-входом, а неинвертирующий — Н-входом.

В современной литературе используется обозначение ОУ в виде

прямоугольника (рис. 1.31, справа).

Рис. 1.31. Условное обозначение ОУ

Разность напряжений на входах ОУ (е+-е.) называют

дифференциальным (разностным) входным сигналом ОУ, а полусумму этих

напряжений (е++е_)/2 - синфазным входным сигналом. Синфазный входной

сигнал определяет ту составляющую входных сигналов, которая является

общей для обоих входов ОУ.

Как и все электронные приборы, ОУ характеризуются своими

параметрами — основными показателями, по которым выбирают тот или

иной прибор для применения в реальной схеме. Параметры различных типов

ОУ меняются в довольно широких пределах.

Коэффициент усиления ОУ (К) — отношение изменения выходного

42

напряжения к вызвавшему его изменению дифференциального входного

напряжения при работе усилителя на линейном участке характеристики:

к=ьивых/ьивх

где Д6/вх=е+-е.. Интегральные ОУ имеют коэффициент усиления, лежащий в

диапазоне 103-106.

Операционный усилитель тем точнее будет реализовывать заданную

для него конкретной схемой включения функцию, чем ближе его параметры

будут приближаться к параметрам идеального операционного усилителя.

Идеальный операционный усилитель — операционный усилитель,

имеющий коэффициент усиления К=ы, входное сопротивление Rex=a\

выходное сопротивление Reblx=0.

Достижение этих показателей и есть основное требование к ОУ.

Реально идеальных ОУ не существует.

Большое Rex свидетельствует о том, что на входе ОУ практически не

потребляется энергии от источника сигнала и ко входу ОУ может быть

подключен источник сигнала с любым внутренним сопротивлением. Очень

малое сопротивление Rebtx позволяет подключить к выходу ОУ любую

нагрузку, при этом потери мощности на выходном сопротивлении ОУ будут

незначительны

1.4.2. Обратные связи в усилителях

Обратной связью (ОС) в усилителях называют явление передачи

сигнала из выходной цепи во входную. Электрические цепи,

обеспечивающие эту передачу, носят название цепей обратной связи

[6,7,28]. Структурная схема усилителя, охваченного ОС, приведена на рис.

1.32. В нем выходной сигнал усилителя 1 (в виде напряжения Ueblx или тока

4ых) через цепь обратной связи 2 частично или полностью подается к схеме

сравнения. В ней происходит вычитание (или сложение) входного сигнала

43

Uex или 1вх и сигнала ОС Uoc или 1ОС. В результате этого на вход усилителя

поступает сигнал, равный разности или сумме входного сигнала и сигнала

обратной связи.

Рис. 1.32. Структурная схема усилителя, охваченного обратной

связью:

1 — усилитель; 2 — цепь обратной связи

Петлей обратной связи называют замкнутый контур, включающий в

себя цепь ОС и часть усилителя между точками ее подключения.

Местной обратной связью (местной петлей обратной связи) принято

называть ОС, охватывающую отдельные каскады или части усилителя, а

общей обратной связью - такую ОС, которая охватывает весь усилитель.

Обратную связь называют отрицательной, если ее сигнал вычитается

из входного сигнала, и положительной, если сигнал ОС суммируется с

входным. При отрицательной ОС (ООС) коэффициент усиления

уменьшается, а при положительной обратной связи (ПОС) -увеличивается.

Из-за схемных особенностей усилителя и цепи ОС возможны варианты,

когда обратная связь существует либо только для медленно изменяющейся

составляющей выходного сигнала, либо только для переменной

составляющей его, либо для всего сигнала. В этих случаях говорят, что

обратная связь осуществлена по постоянному, по переменному, а также как

по постоянному, так и по переменному токам.

В зависимости от способа получения сигнала различают обратную

связь по напряжению (рис. 1.33, а), когда снимаемый сигнал ОС

пропорционален напряжению выходной цепи; обратную связь по току (рис

44

1.33, б), когда снимаемый сигнал ОС пропорционален току выходной цепи;

комбинированную ОС (рис. 1.33, в), когда снимаемый сигнал ОС

пропорционален как напряжению, так и току выходной цепи.

Рис. 1.33. Схемы обратной связи:

по напряжению (а), по току (б), комбинированной (в)

По способу введения во входную цепь сигнала обратной связи

различают, последовательную схему введения ОС (рис. 1.34, а), когда

напряжение сигнала ОС суммируется с входным напряжением;

параллельную схему введения ОС (рис. 1.34,6), когда ток цепи ОС

суммируется с током входного сигнала; смешанную схему введения ОС

(рис. 1.34,в), когда с входным сигналом суммируются ток и напряжение

цепи ОС.

Рис. 1.34. Схемы введения сигналов ОС:

^-последовательная, б-параллельная, в-смешанная

Для количественной оценки степени влияния цепи обратной связи

используют коэффициент обратной связи Р, показывающий, какая часть

выходного сигнала поступает на вход усилителя. Коэффициент обратной

45

связи Р определяют как отношение напряжений или токов:

Ри=ио^ивых; р^а(/1вых (М2)

причем при рассмотрении обратной связи по напряжению индекс и обычно

опускается.

1.4.3. Применение операционных усилителей

Общие сведения

Операционный усилитель является устройством, которое можно

широко использовать в электронной аппаратуре, в частности в аппаратуре

связи. ОУ относится к линейным усилителям. Верхний предел напряжения

Ueblx ограничен величиной постоянного напряжения источника питания Е,

При больших значениях Uex, при которых UBbIX = KUex « Е, произойдет

ограничение выходного сигнала по максимуму и возникнут нелинейные

искажения. При напряжениях Ueblx, меньших Е на L..2 В, возникает

опасность попадания в режим насыщения транзисторов ОУ, что также

приведет к ограничению и нелинейным искажениям.

При напряжениях Е = ±(10...15)В и коэффициенте усиления ОУ

десятки и сотни тысяч на вход ОУ подаются напряжения в сотни и даже

десятки микровольт.

Таким образом, большой коэффициент усиления ОУ обеспечивает их

большую чувствительность, т. е. способность усиливать очень слабые

сигналы. Большой коэффициент усиления способствует усилению наряду с

полезными сигналами различных помех на входе — шумов, наводок фона

переменного тока. Однако, несмотря на это, в ОУ стремятся получить как

можно больший коэффициент усиления.

Главное достоинство ОУ с большим коэффициентом усиления —

возможность применения ООС. Благодаря большому коэффициенту

46

усиления на основе ОУ можно строить схемы, свойства которых будут

практически определяться особенностями схем ООС.

Практические схемы ОУ строят на основе охвата ОУ внешними

цепями ООС, которые определяют возможности применения данной схемы

в целом — усилителем, генератором, умножителем и т. д. Все это

обусловило большое разнообразие схем, созданных на основе ОУ.

Рассмотрим ряд схем усилителей, которые находят широкое применение.

Инвертирующий усилитель

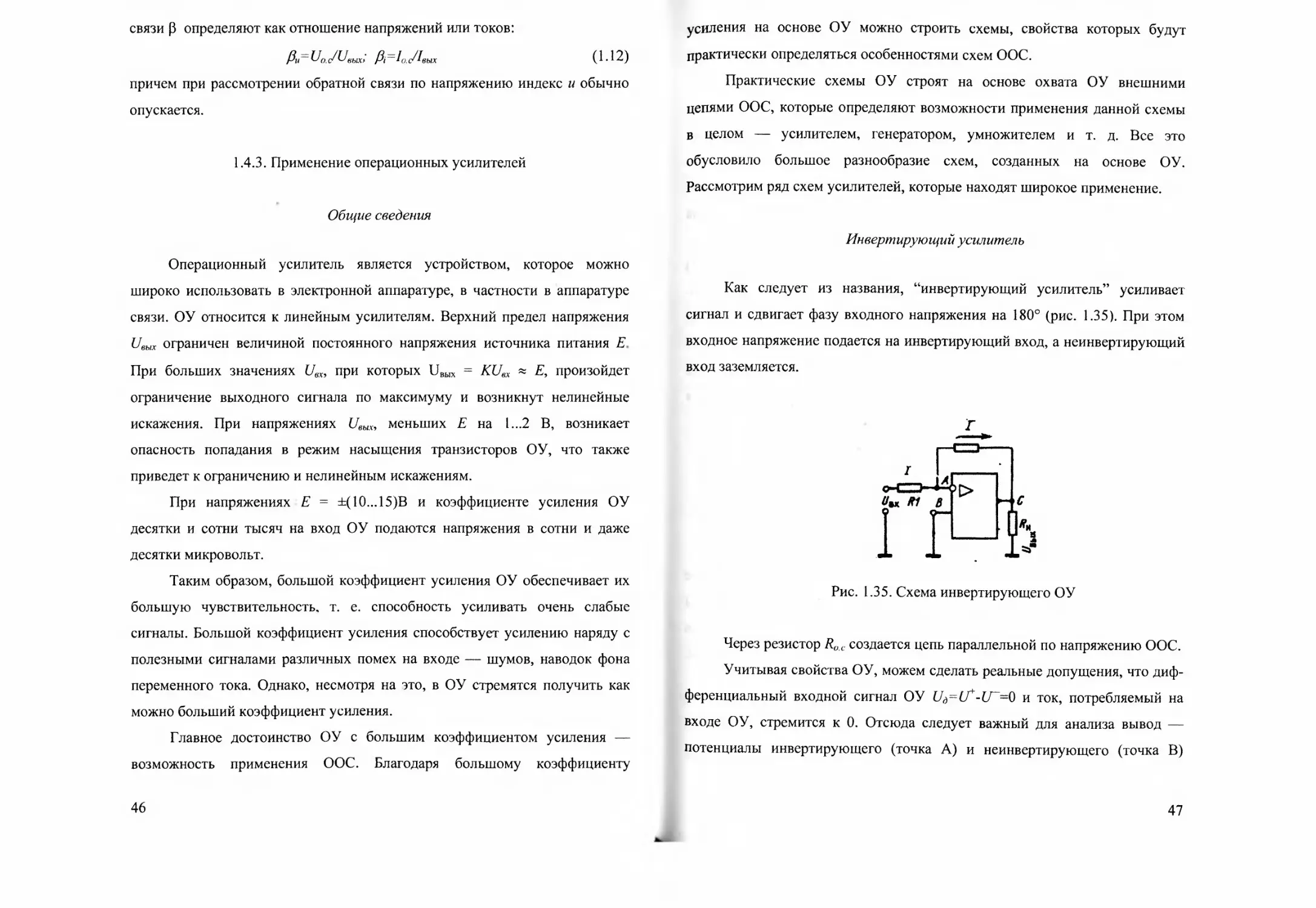

Как следует из названия, “инвертирующий усилитель” усиливает

сигнал и сдвигает фазу входного напряжения на 180° (рис. 1.35). При этом

входное напряжение подается на инвертирующий вход, а неинвертирующий

вход заземляется.

Рис. 1.35. Схема инвертирующего ОУ

Через резистор Rac создается цепь параллельной по напряжению ООС.

Учитывая свойства ОУ, можем сделать реальные допущения, что диф-

ференциальный входной сигнал ОУ Ud=U*-U~=0 и ток, потребляемый на

входе ОУ, стремится к 0. Отсюда следует важный для анализа вывод —

потенциалы инвертирующего (точка А) и неинвертирующего (точка В)

47

входа равны между собой, а так как потенциал неинвертирующего входа

равен нулю, следовательно, и инвертирующий вход имеет нулевой

потенциал.

Рассмотрим вариант подачи на вход положительного по отношению к

земле напряжения сигнала и соответственно получим направление тока,

указанное на рис. 1.35.

Учитывая, что в точке А — нулевой потенциал, можно записать, что

I=Uex/Ri, но так как в ОУ Rex —то весь ток I потечет через Ro с и создаст на

нем падение напряжения

iRoc~(^ex^Rl)Roc (1.13)

Резистор Rac одним концом подключен к точке А с нулевым по-

тенциалом, а другим концом к точке С, имеющей потенциал Ueblx,

следовательно, URac=Ueblx. По заданному направлению тока потенциал в

точке С - отрицательный по отношению к земле. Таким образом, произошла

инверсия — на вход подано напряжение сигнала со знаком «+», снимается

— со знаком «-». Отсюда Ueblx = - IROC = - (U^/RpRoc- Следовательно,

Ко.с = Uвых/Uзх~ -Ro.</Ri

Знак «-» указывает на инверсию входного напряжения.

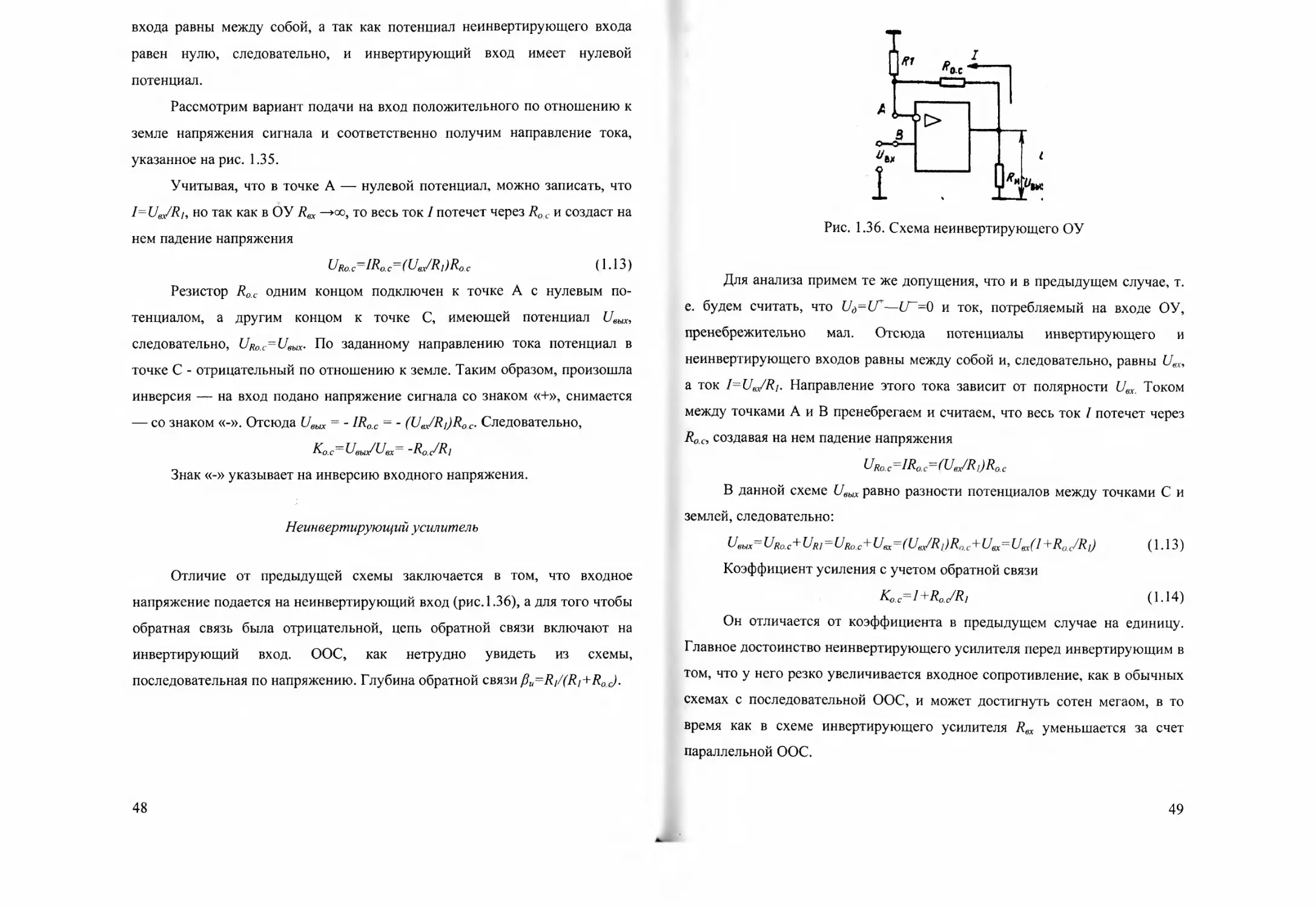

Неинвертирующий усилитель

Отличие от предыдущей схемы заключается в том, что входное

напряжение подается на неинвертирующий вход (рис. 1.36), а для того чтобы

обратная связь была отрицательной, цепь обратной связи включают на

инвертирующий вход. ООС, как нетрудно увидеть из схемы,

последовательная по напряжению. Глубина обратной связи ftu=Ri/(Ri+R0C).

48

Рис. 1.36. Схема неинвертирующего ОУ

Для анализа примем те же допущения, что и в предыдущем случае, т.

е. будем считать, что Ud^LT—LT=0 и ток, потребляемый на входе ОУ,

пренебрежительно мал. Отсюда потенциалы инвертирующего и

неинвертирующего входов равны между собой и, следовательно, равны Uex,

а ток I=Uex/Ri. Направление этого тока зависит от полярности Uex. Током

между точками А и В пренебрегаем и считаем, что весь ток I потечет через

Rac. создавая на нем падение напряжения

URo^IRo^fUJRORac

В данной схеме Ueblx равно разности потенциалов между точками С и

землей, следовательно:

Ueba=URac+URI=URoA^ (1.13)

Коэффициент усиления с учетом обратной связи

Koc=l+Ro(/Ri (1.14)

Он отличается от коэффициента в предыдущем случае на единицу.

Главное достоинство неинвертирующего усилителя перед инвертирующим в

том, что у него резко увеличивается входное сопротивление, как в обычных

схемах с последовательной ООС, и может достигнуть сотен мегаом, в то

время как в схеме инвертирующего усилителя Rex уменьшается за счет

параллельной ООС.

49

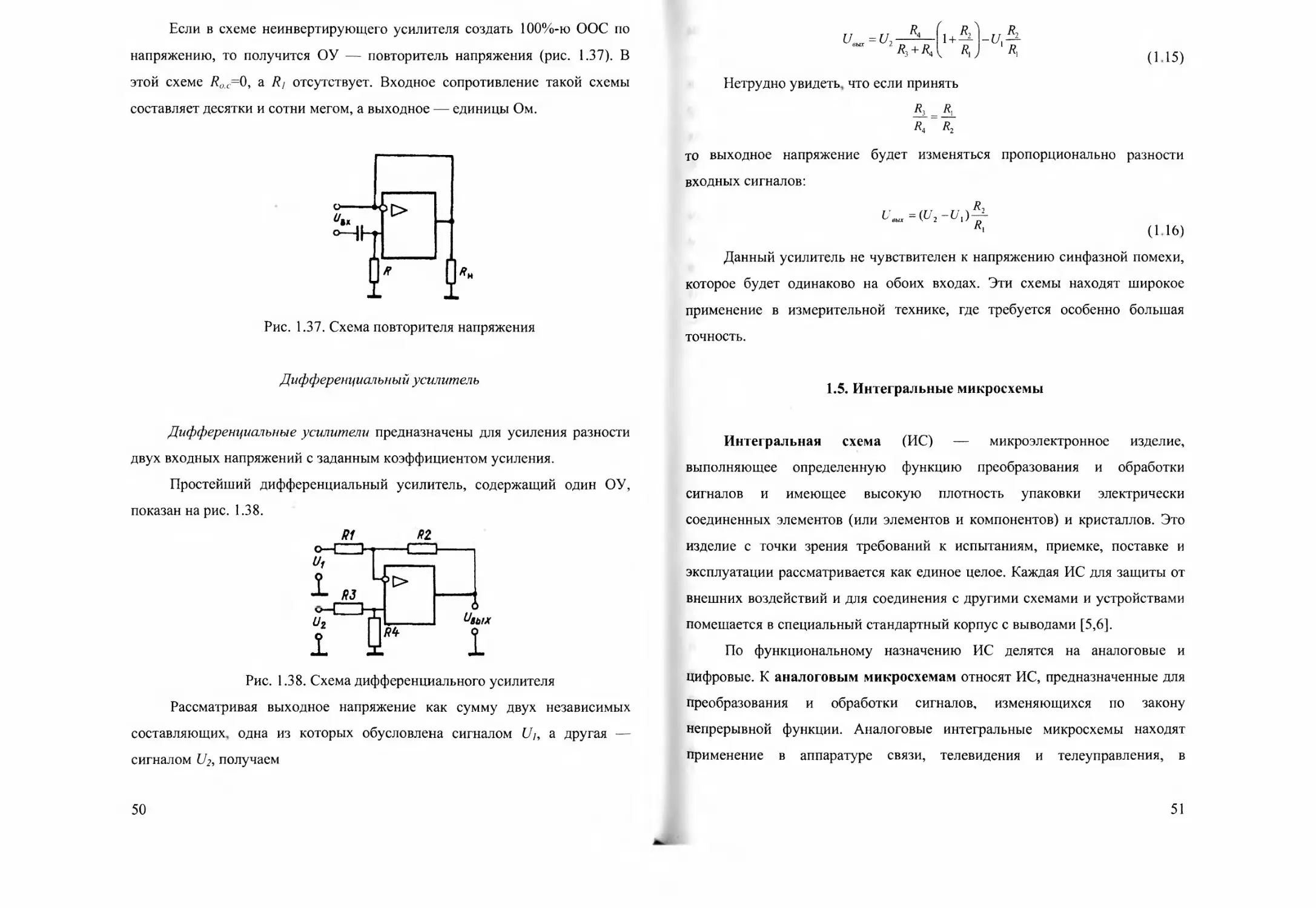

Если в схеме неинвертирующего усилителя создать 100%-ю ООС по

напряжению, то получится ОУ — повторитель напряжения (рис. 1.37). В

этой схеме 7?ос=0, a Rj отсутствует. Входное сопротивление такой схемы

составляет десятки и сотни мегом, а выходное — единицы Ом.

Рис. 1.37. Схема повторителя напряжения

Дифференциальный усилитель

Дифференциальные усилители предназначены для усиления разности

двух входных напряжений с заданным коэффициентом усиления.

Простейший дифференциальный усилитель, содержащий один ОУ,

показан на рис. 1.38.

Рис. 1.38. Схема дифференциального усилителя

Рассматривая выходное напряжение как сумму двух независимых

составляющих, одна из которых обусловлена сигналом [/у, а другая —

сигналом U2, получаем

50

_5i—

Ueha

= u2

(1.15)

Нетрудно увидеть, что если принять

А4 r2

то выходное напряжение будет изменяться пропорционально разности

входных сигналов:

о

^=(^2-1/,)-^

(1.16)

Данный усилитель не чувствителен к напряжению синфазной помехи,

которое будет одинаково на обоих входах. Эти схемы находят широкое

применение в измерительной технике, где требуется особенно большая

точность.

1.5. Интегральные микросхемы

Интегральная схема (ИС) — микроэлектронное изделие,

выполняющее определенную функцию преобразования и обработки

сигналов и имеющее высокую плотность упаковки электрически

соединенных элементов (или элементов и компонентов) и кристаллов. Это

изделие с точки зрения требований к испытаниям, приемке, поставке и

эксплуатации рассматривается как единое целое. Каждая ИС для защиты от

внешних воздействий и для соединения с другими схемами и устройствами

помешается в специальный стандартный корпус с выводами [5,6].

По функциональному назначению ИС делятся на аналоговые и

цифровые. К аналоговым микросхемам относят ИС, предназначенные для

преобразования и обработки сигналов, изменяющихся по закону

непрерывной функции. Аналоговые интегральные микросхемы находят

применение в аппаратуре связи, телевидения и телеуправления, в

51

аналоговых вычислительных машинах, магнитофонах, в медицинском

оборудовании, в измерительных приборах, системах контроля [7].

Цифровые микросхемы предназначены для преобразования и

обработки сигналов, изменяющихся по закону дискретной, например

двоичной, функции. Они применяются для построения цифровых

вычислительных машин, а также цифровых узлов измерительных приборов,

аппаратуры автоматического управления, связи и т. д [5].

Большинство цифровых микросхем относится к потенциальным

микросхемам: сигнал на их входе и выходе представляется высоким и

низким уровнями напряжений. Этим двум состояниям сигнала ставятся в

соответствие логические значения 1 и 0. В зависимости от кодирования

состояний сигнала различают положительную и отрицательную логику (рис.

1.39).

Вид логнкй

Полярность напряжения питания

положительная отрицательная

Положительная

Отрицательная

Рис. 1.39. Кодирование состояний двоичного сигнала

По технологии изготовления ИС бывают полупроводниковые,

пленочные или гибридные. В полупроводниковой ИС все элементы и

межэлементные соединения выполнены в объеме и на поверхности

полупроводника. В пленочной ИС все элементы и межэлементные

соединения выполнены только в виде пленок (тонкопленочные и

толстопленочные ИС). Различие между тонкопленочными и

52

толстопленочными ИС может быть количественным и качественным. К

тонкопленочным условно относят ИС с толщиной пленок до 1 мкм, а к

толстопленочным — ИС с толщиной пленок свыше 1 мкм. Качественные

различия определяются технологией изготовления пленок. К гибридным ИС

относят ИС, содержащие кроме пленочных элементов и соединений простые

и сложные компоненты (например, кристаллы полупроводниковых ИС).

Аналоговые и цифровые ИС разрабатываются и выпускаются

предприятиями-изготовителями в виде серий. Каждая серия ИС

представляет собой совокупность ИС, которые могут выполнять различные

функции, но имеют единое конструктивно-технологическое исполнение и

предназначены для совместного применения.

Интегральная схема представляет собой пластинку кремния размером

около 1,5 мм2, в теле которой образованы десятки и более компонентов

(транзисторов, диодов и резисторов). Она заменяет электронную схему,

содержащую до нескольких десятков тысяч отдельных компонентов

(транзисторов, диодов, резисторов, конденсаторов и пр.). Интегральные

схемы с большим числом электрокомпонентов (примерно больше тысячи)

рассматриваются уже как устройство, например процессор, память и т. п. В

отличие от обычных ИС малой и средней степеней интеграции их называют

большими интегральными схемами (БИС).

Использование ИС различных типов для построения устройств ЭВМ

позволяет резко повысить надежность и снизить габариты, массу и

потребляемую мощность ЭВМ. При этом чем сложнее логическая схема,

сформированная в интегральном элементе, изготовленном на монолитной

кремниевой пластине, тем выше надежность ЭВМ. Это объясняется

снижением числа паяных, сварных и разъемных соединений.

Функциональный состав (набор) схемных элементов в серии может

быть различным и постоянно дополняться. Любой из наборов даже в

сокращенном составе позволяет построить любой узел или устройство.

53

Функционально полный набор схемных элементов создают разнообразным и

избыточным для уменьшения аппаратурных затрат, облегчения разработки и

проектирования устройств. Избыточность и разнообразие по составу

возможны по числу входов, нагрузочной способности, скорости

переключения, потребляемой мощности, способу соединений схемных

элементов между собой. Соединения между схемными элементами должны

учитывать электрические характеристики как самих элементов, так и линий

связи между элементами. Основной нагрузкой запускающей схемы служат

входные цепи параллельно присоединенных к ней схемных элементов.

Электрические характеристики соединений, в основном динамические

(емкостные и индуктивные), действующие при переключениях, являются

дополнительной нагрузкой для схем. Их необходимо учитывать при

проектировании устройств, так как они могут повлиять на

помехоустойчивость и даже на надежность из-за возможных перегрузок. Все

необходимые нагрузочные характеристики и сведения по обеспечению

динамических характеристик приводятся в технических условиях на

схемные элементы и в специализированных справочниках.

54

ГЛАВА 2. ЛОГИЧЕСКИЕ ФУНКЦИИ И ЛОГИЧЕСКИЕ ЭЛЕМЕНТЫ

2.1. Основы алгебры логики. Логические функции и способы их записи

2.1.1. Логические функции и способы их записи

Как уже говорилось, в устройствах цифровой электроники

используются элементы, входные и выходные сигналы которых могут

принимать лишь два значения: логической единицы «1» и логического нуля

«О». Такие элементы, называемые логическими, осуществляют простейшие

операции с такими двоичными числами [5,28,31,49,53].

Для описания алгоритмов работы и структуры логических схем

используют алгебру логики, или булеву алгебру, называемую по имени

разработавшего ее в середине XIX века ирландского математика Д. Буля. В

ее основе лежат три основные логические операции:

- логическое отрицание, или операция НЕ (инверсия);

- логическое сложение, или операция ИЛИ (дизъюнкция);

- логическое умножение, или операция И (конъюнкция).

Операция НЕ над переменной х записывается в виде х . Операция

ИЛИ над двумя переменными х и у записывается в виде х + у или х v у, а

операция И — в виде х у или х л у.

Каждая логическая операция задает логическую функцию своих

аргументов (переменных). Поэтому можно говорить о функциях

дизъюнкции, конъюнкции и инверсии. Число аргументов функций

Дизъюнкции и конъюнкции может быть произвольным (больше двух).

Некоторая логическая функция может быть задана в алгебраической

форме или в виде таблицы истинности.

55

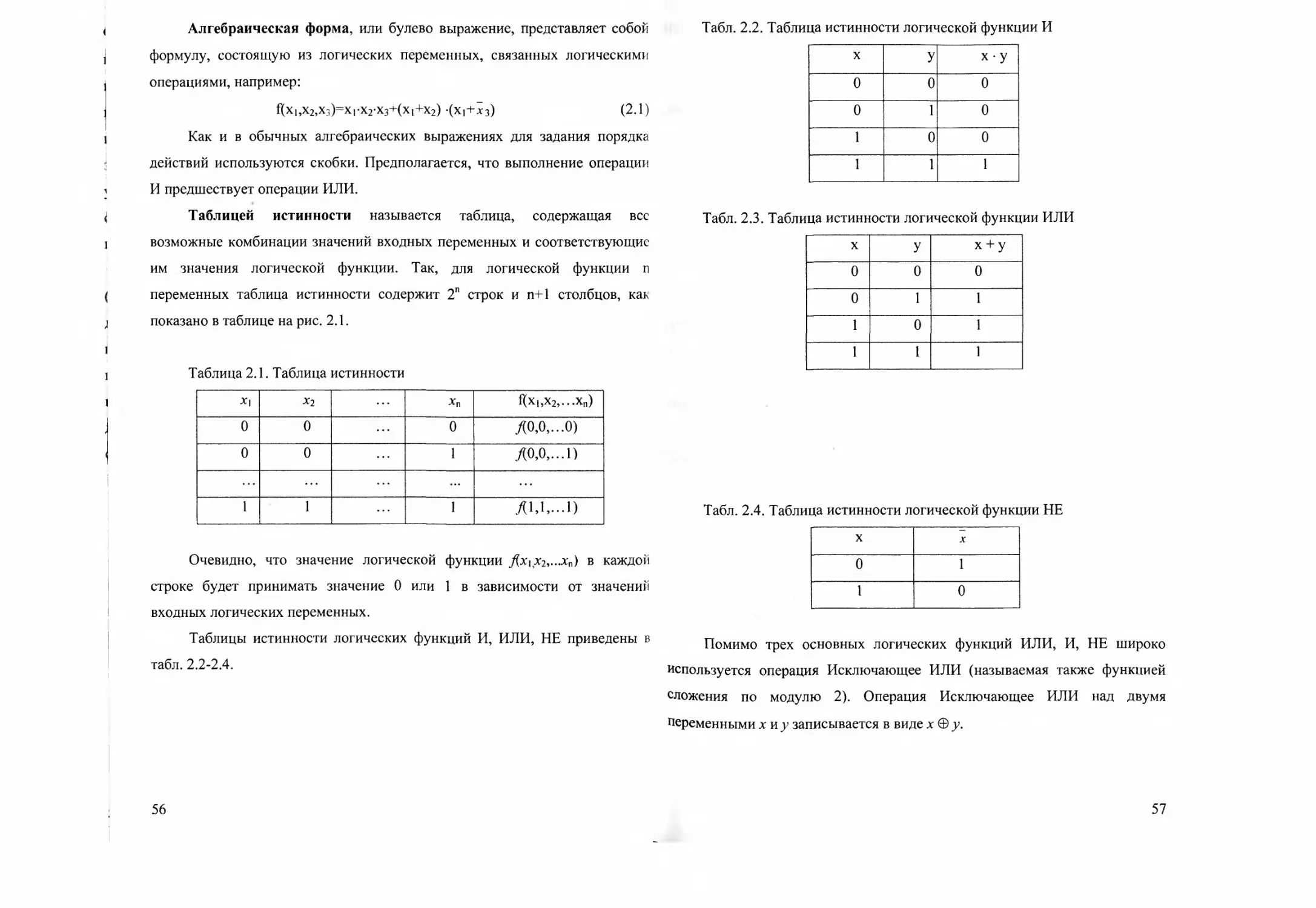

Алгебраическая форма, или булево выражение, представляет собой

формулу, состоящую из логических переменных, связанных логическими

операциями, например:

Г(х1,х2,хз)=хгх2-хз+(х1+х2) -(Xj+хз) (2.1)

Как и в обычных алгебраических выражениях для задания порядка

действий используются скобки. Предполагается, что выполнение операции

И предшествует операции ИЛИ.

Таблицей истинности называется таблица, содержащая вес

возможные комбинации значений входных переменных и соответствующие

им значения логической функции. Так, для логической функции и

переменных таблица истинности содержит 2П строк и п+1 столбцов, как

показано в таблице на рис. 2.1.

Таблица 2.1. Таблица истинности

Х| Х2 Хп f(xbx2,...xn)

0 0 ... 0 Л0Д...0)

0 0 1 Л0Д...1)

1 1 ... 1 Л1Л.-1)

Очевидно, что значение логической функции fix\x^..,x^) в каждой

строке будет принимать значение 0 или 1 в зависимости от значений

входных логических переменных.

Таблицы истинности логических функций И, ИЛИ, НЕ приведены в

табл. 2.2-2.4.

Табл. 2.2. Таблица истинности логической функции И

X У х-у

0 0 0

0 1 0

1 0 0

1 1 1

Табл. 2.3. Таблица истинности логической функции ИЛИ

X У X + у

0 0 0

0 1 1

1 0 1

1 1 1

Табл. 2.4. Таблица истинности логической функции НЕ

X X

0 1

1 0

Помимо трех основных логических функций ИЛИ, И, НЕ широко

используется операция Исключающее ИЛИ (называемая также функцией

сложения по модулю 2). Операция Исключающее ИЛИ над двумя

переменными х и у записывается в виде х Ф у.

56

57

Таблица истинности логической функции Исключающее ИЛИ

приведена в табл. 2.5.

Табл. 2.5. Таблица истинности логической функции Исключающее

ИЛИ

X Y х фу

0 0 0

0 1 1

1 0 1

1 1 0

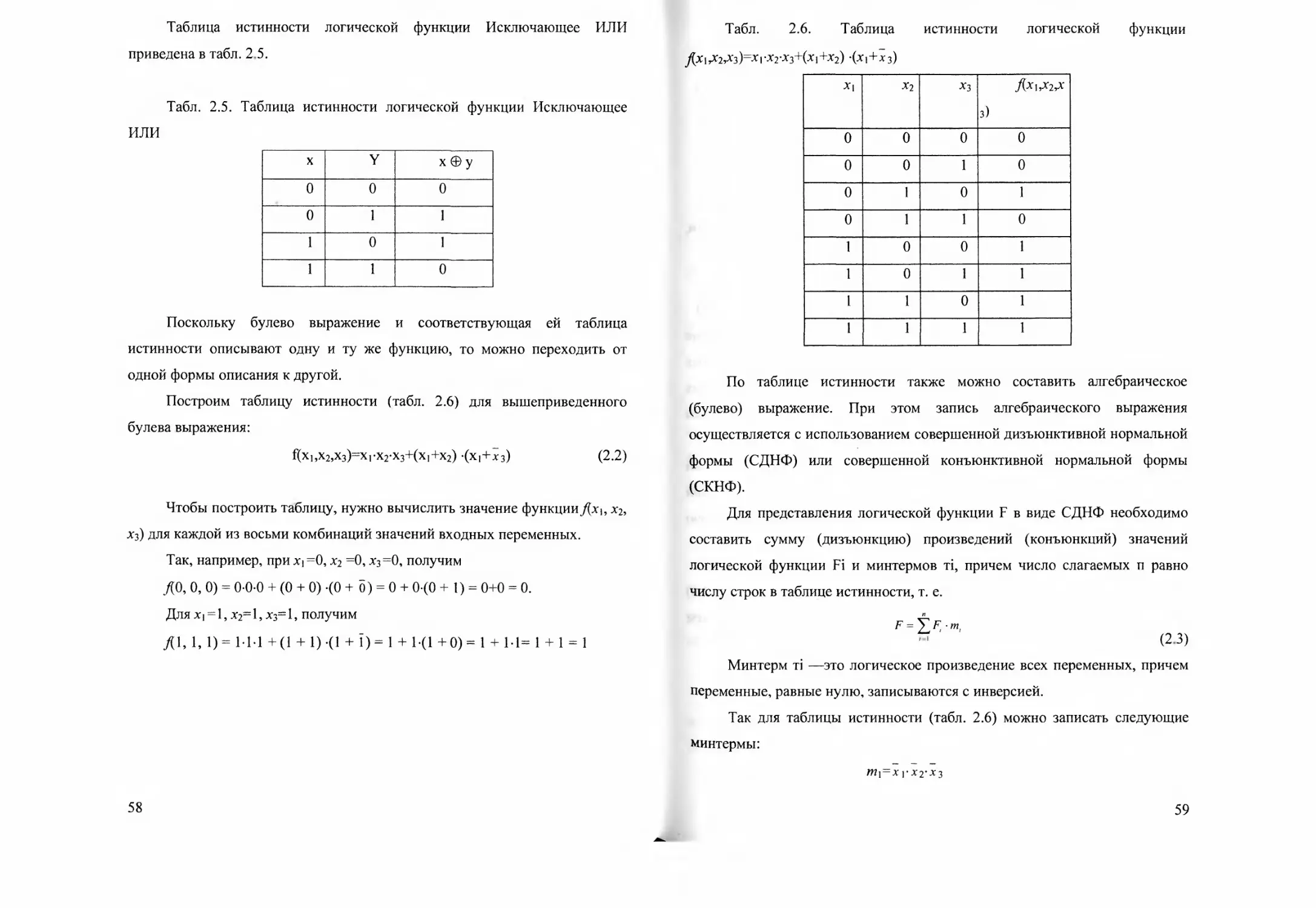

Поскольку булево выражение и соответствующая ей таблица

истинности описывают одну и ту же функцию, то можно переходить от

одной формы описания к другой.

Построим таблицу истинности (табл. 2.6) для вышеприведенного

булева выражения:

Г(хЬХ2,Хз)=ХГХ2-Х3+(Х1+Х2) <Х| + х3) (2.2)

Чтобы построить таблицу, нужно вычислить значение функцииДхь х2,

х3) для каждой из восьми комбинаций значений входных переменных.

Так, например, при xj=O, х2 =0, х3=0, получим

/0, 0, 0) = 0-0-0 + (0 + 0) -(0 + 0) = 0 + 0 (0 + I) = 0+0 = 0.

Для *1 = 1, х2= 1, х3= 1, получим

/1, 1, 1)= 1-1-1 + (1 + 1) -(1 + 1) = 1 + 1(1 + 0) = 1 + 11= 1 + 1 = 1

58

Табл. 2.6. Таблица истинности логической функции

fix 1Л2Аз)=*। -х2-х3+(х 1 +х2) (х 1+х 3)

*1 х2 х3 з)

0 0 0 0

0 0 1 0

0 1 0 1

0 1 1 0

1 0 0 1

1 0 1 1

1 1 0 1

1 1 1 1

По таблице истинности также можно составить алгебраическое

(булево) выражение. При этом запись алгебраического выражения

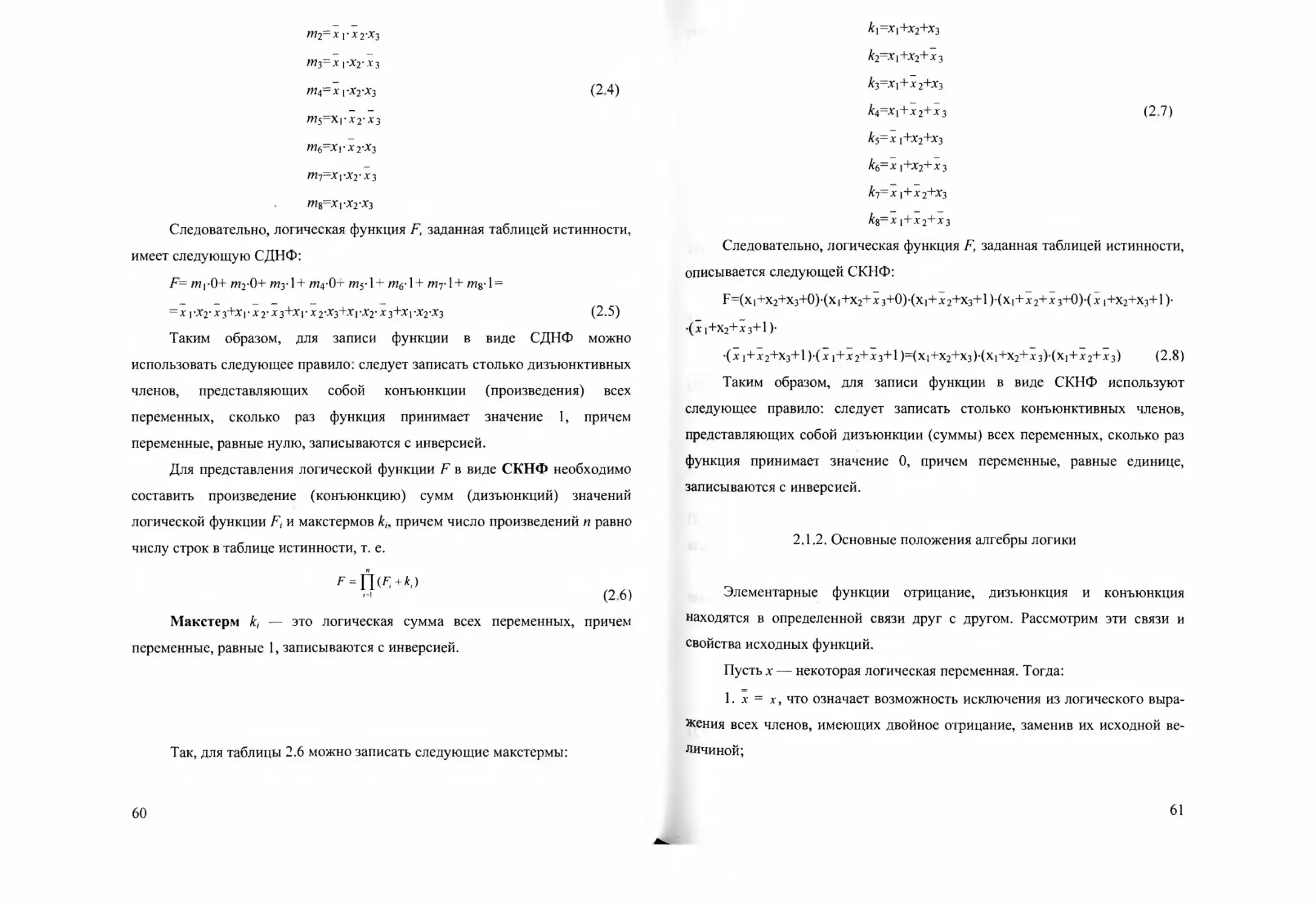

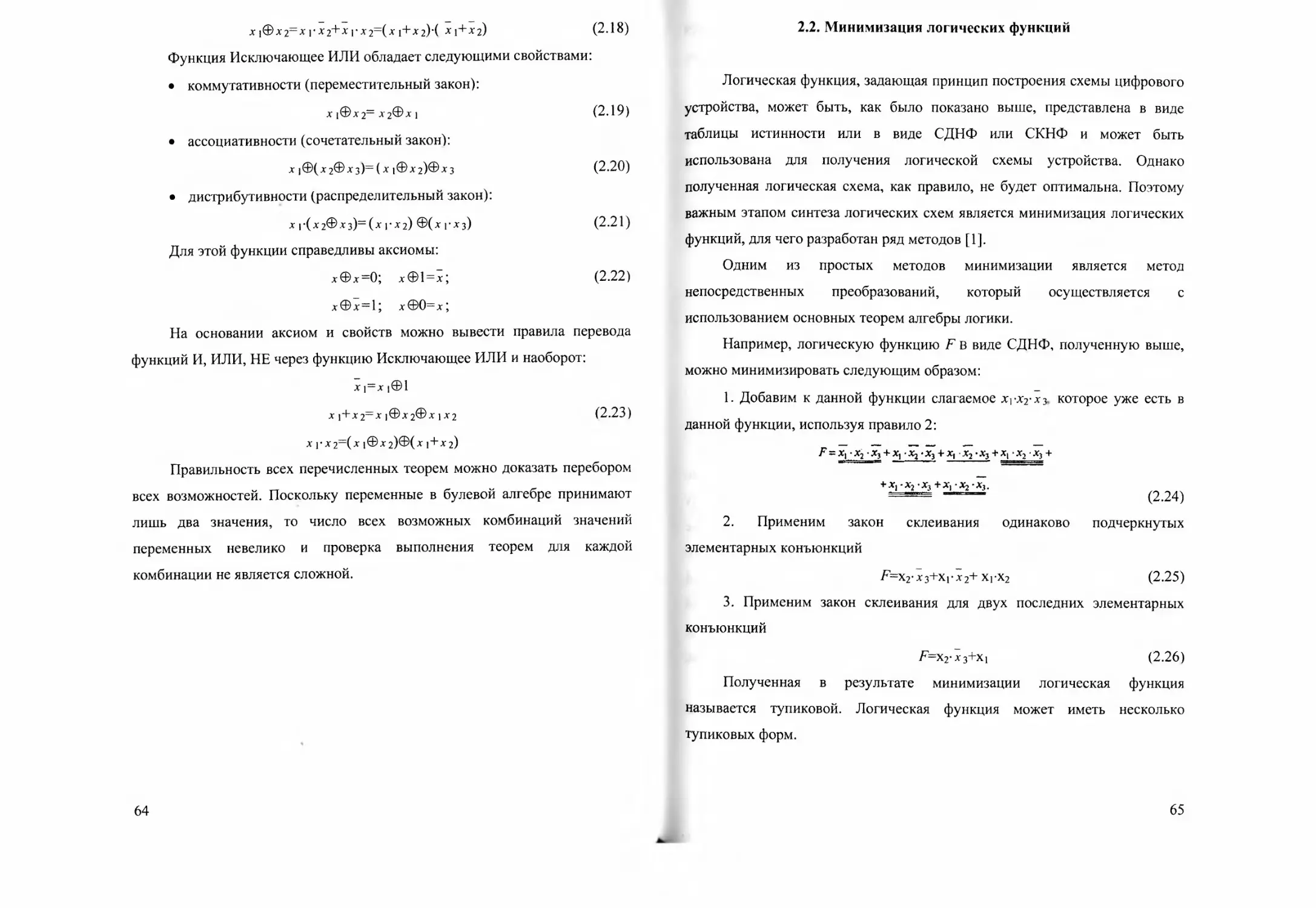

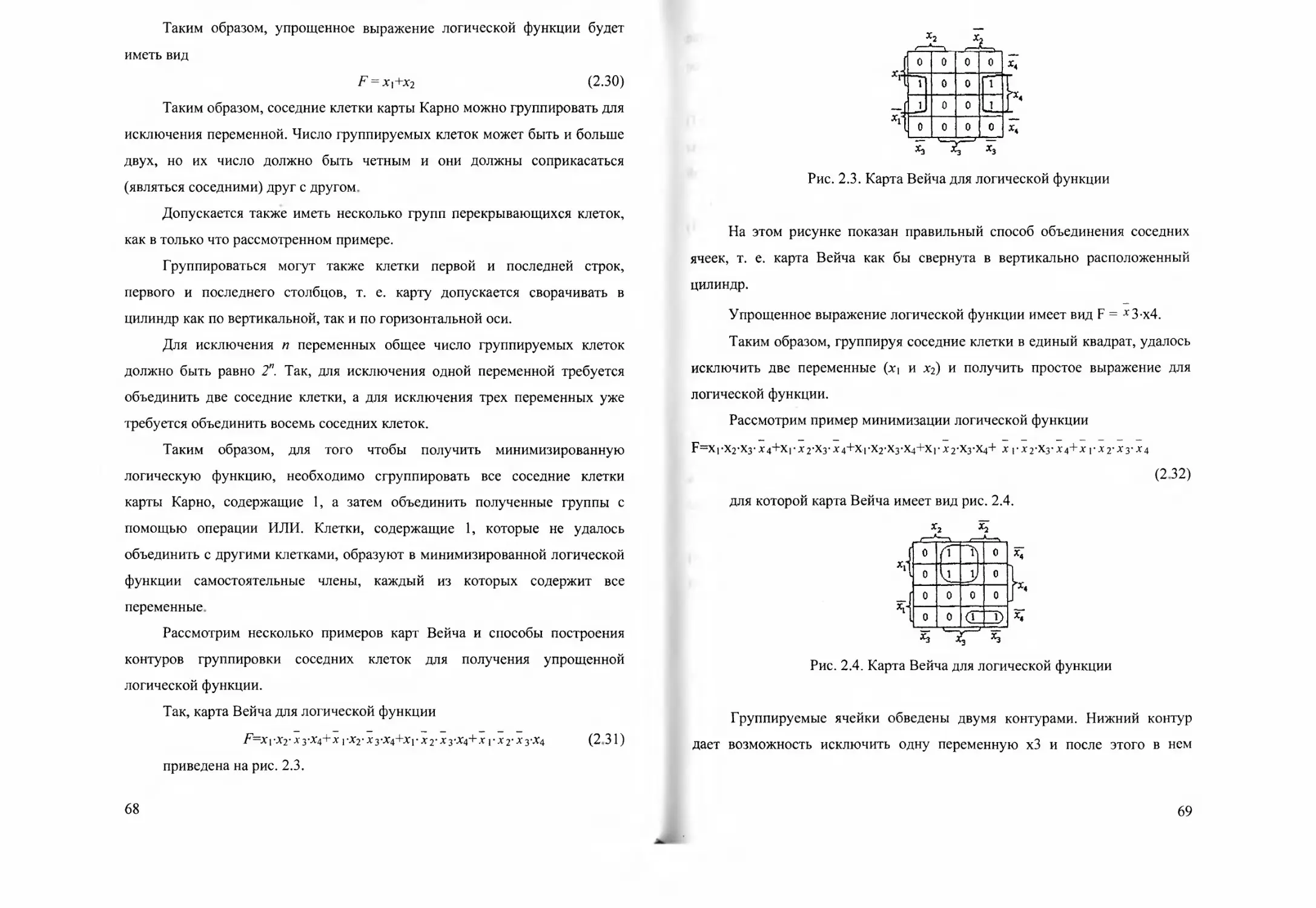

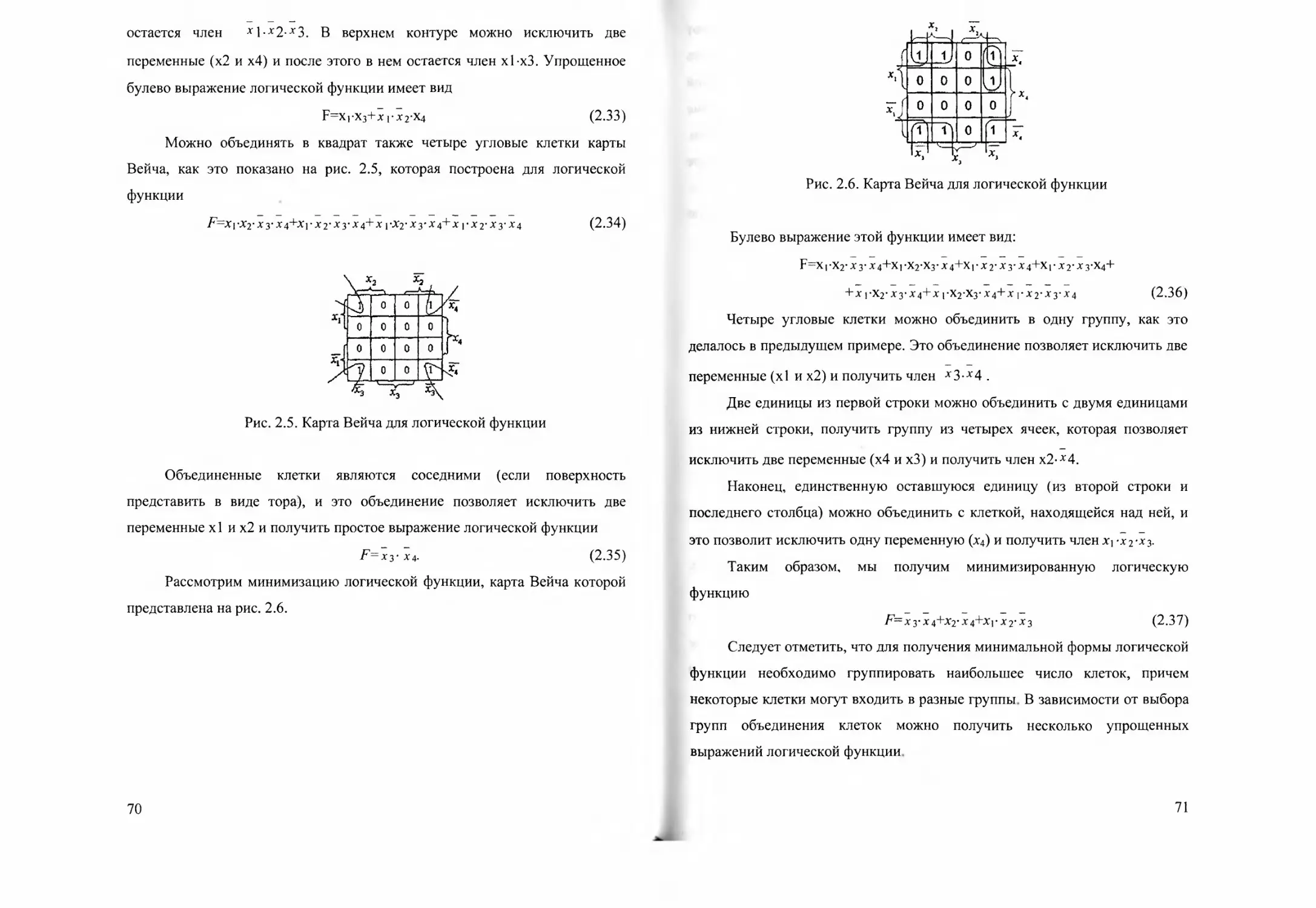

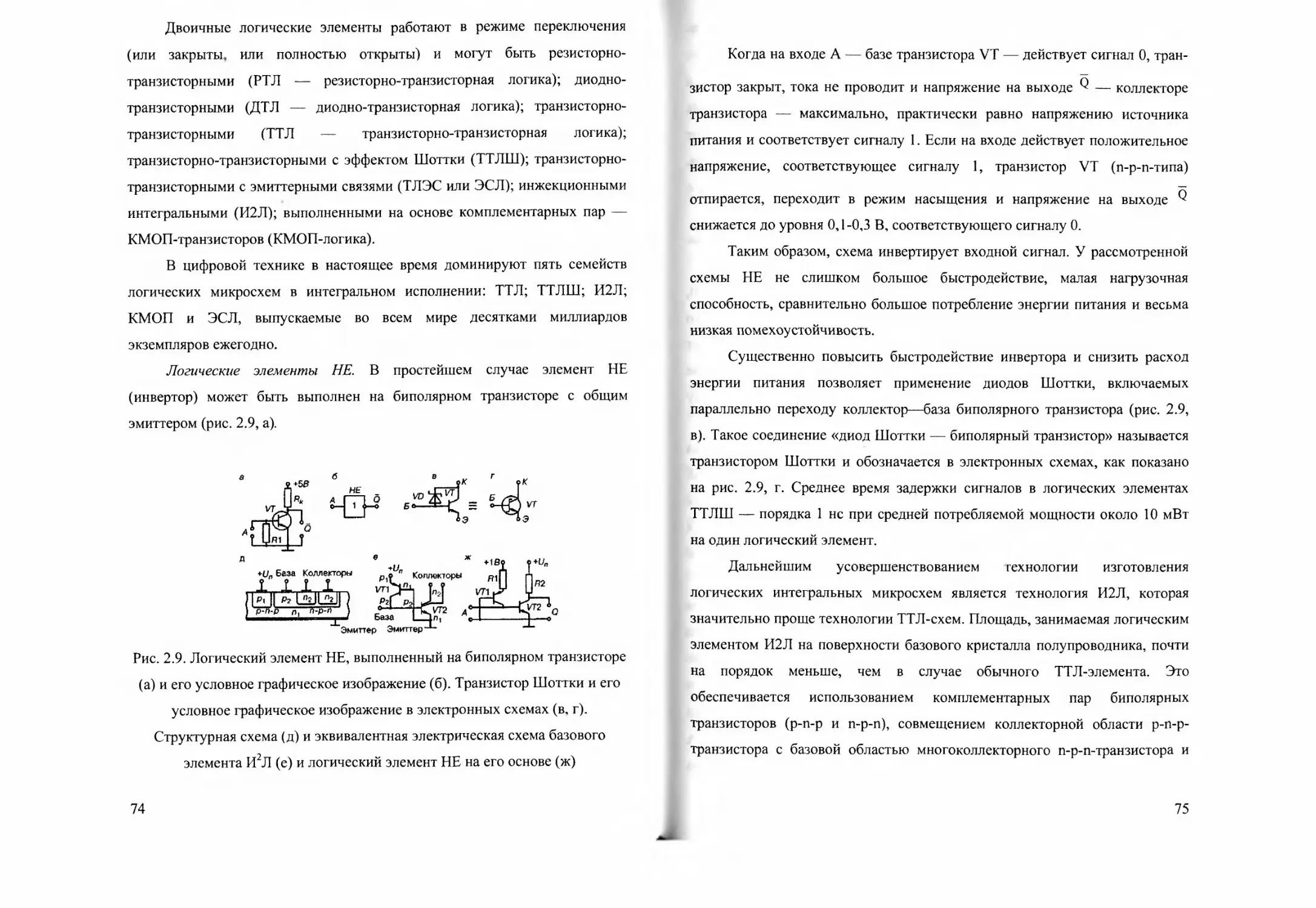

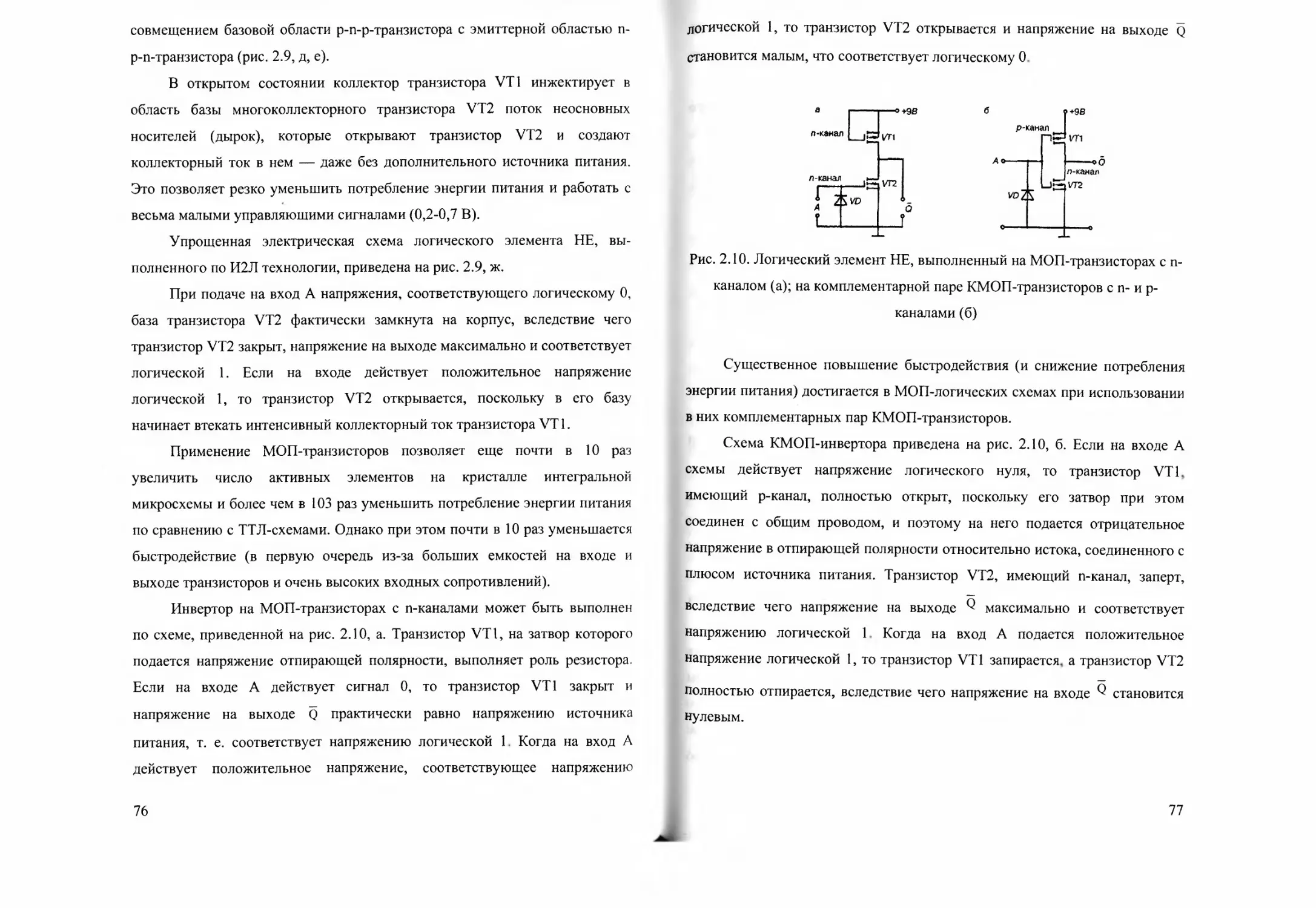

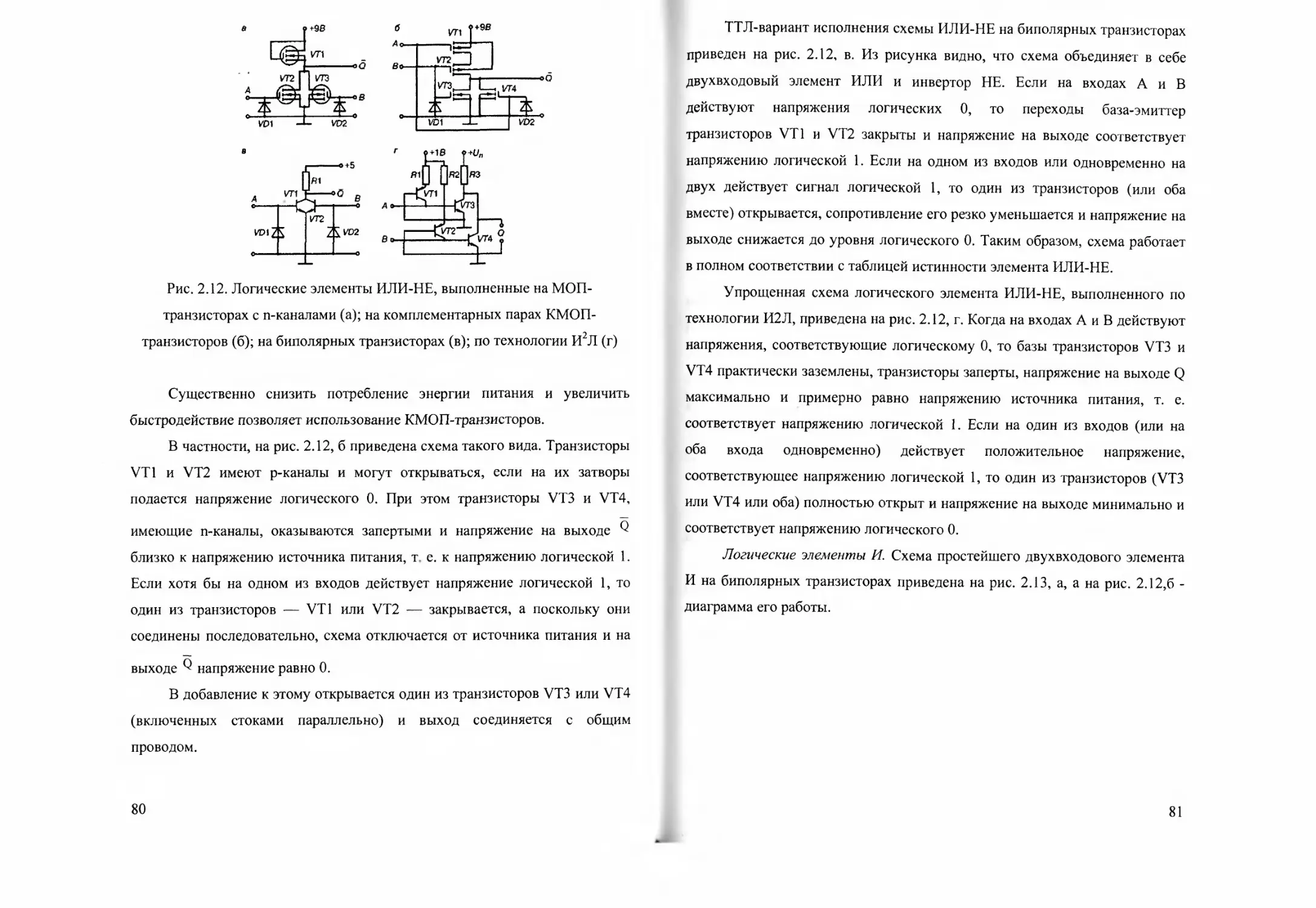

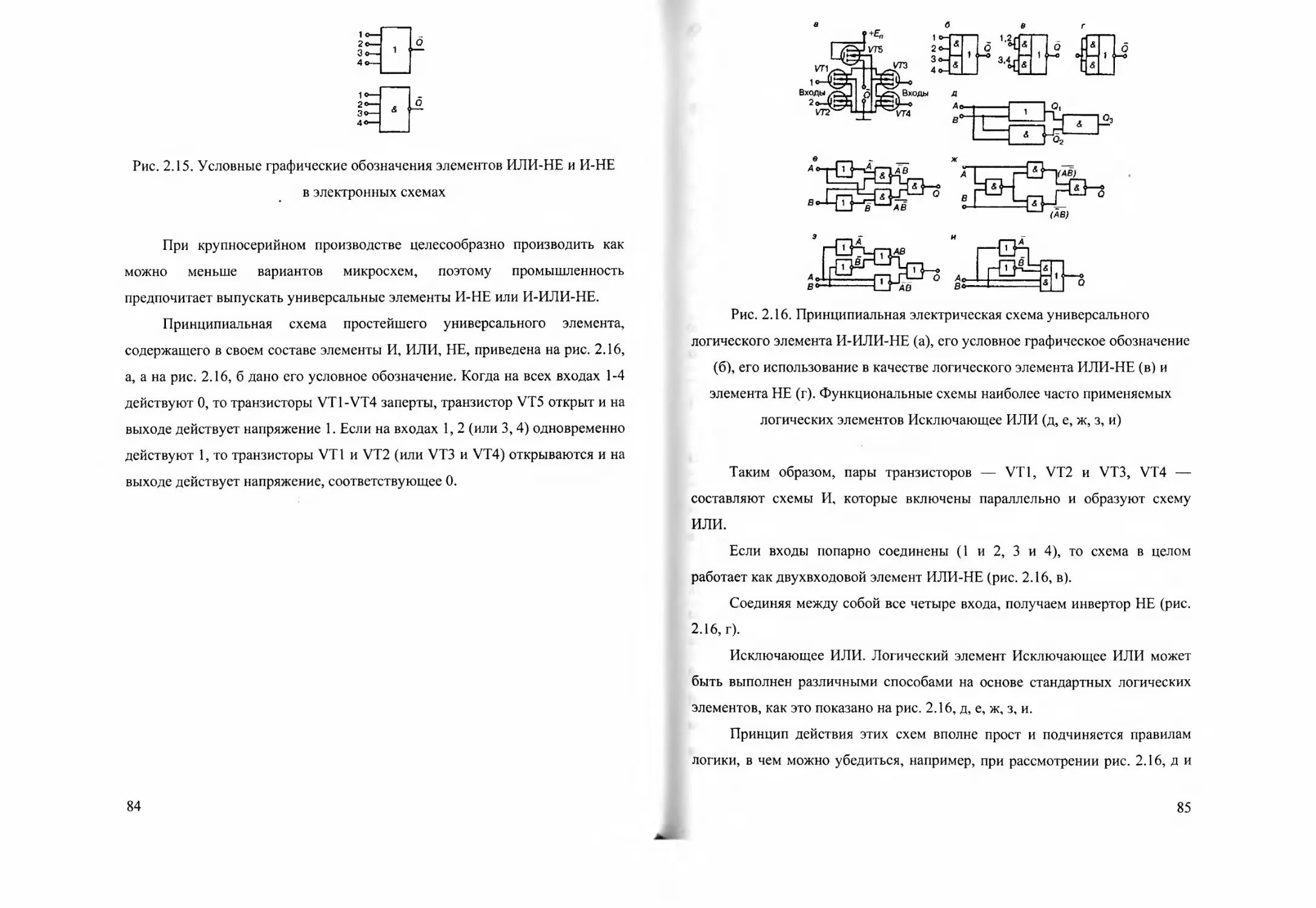

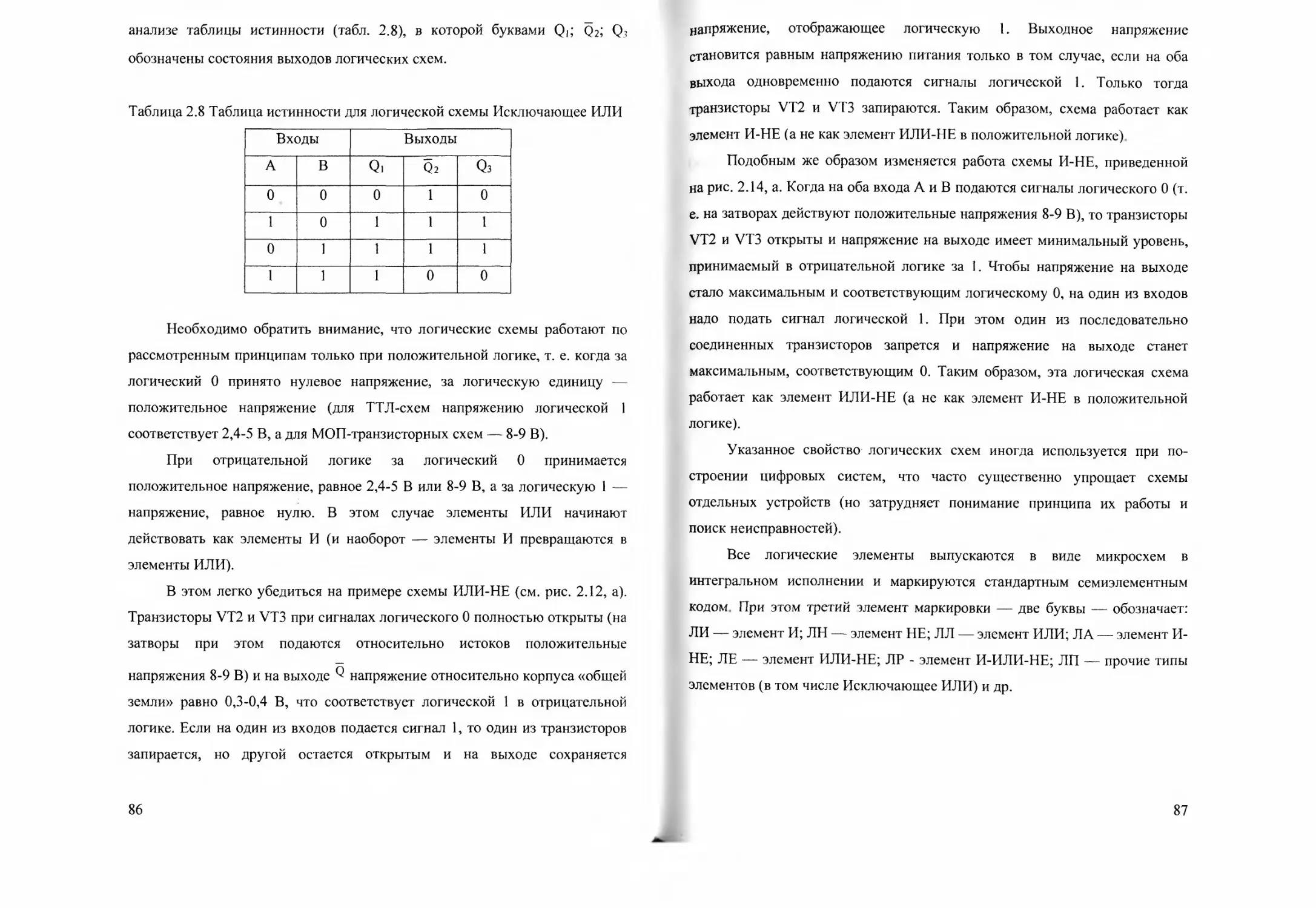

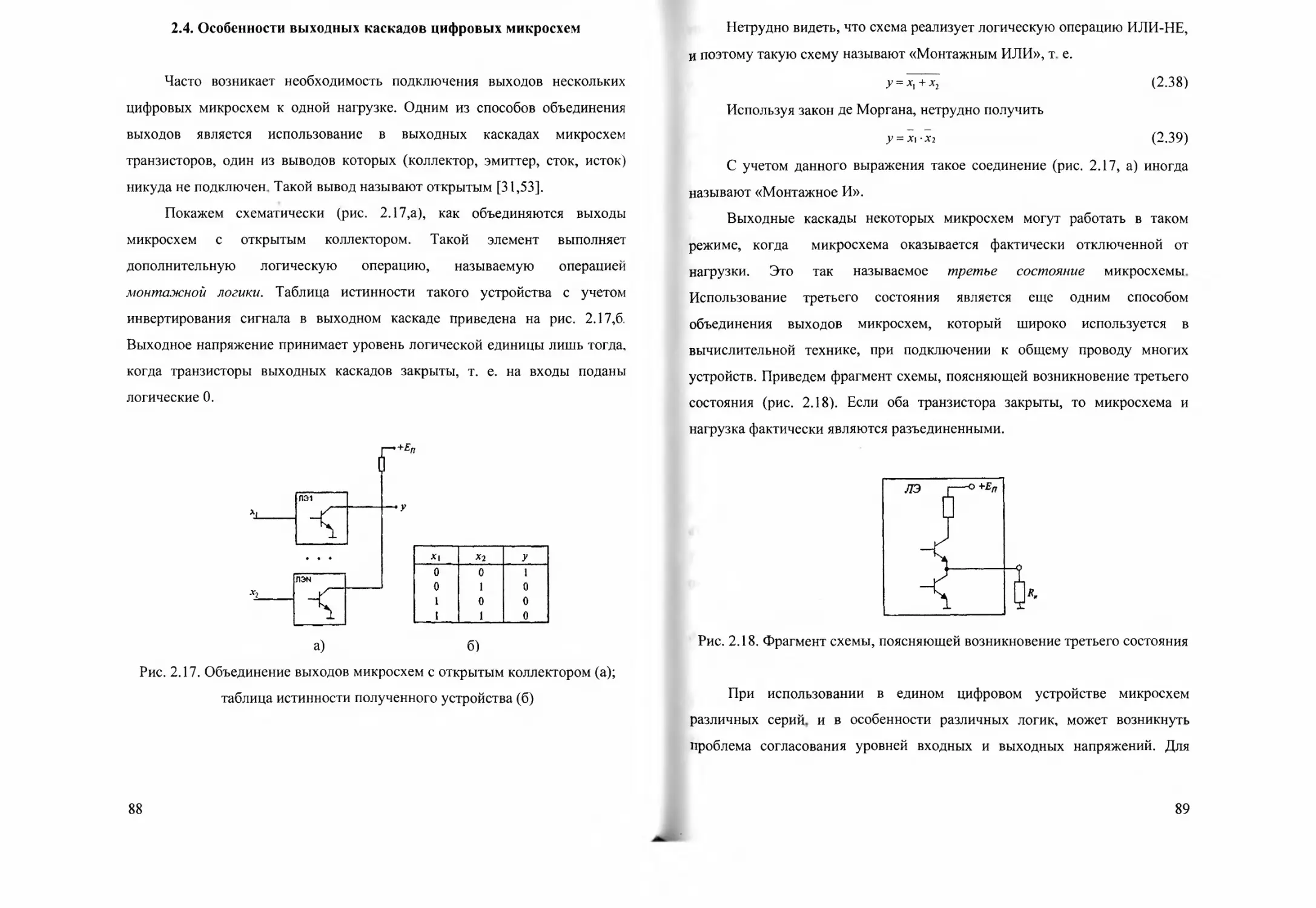

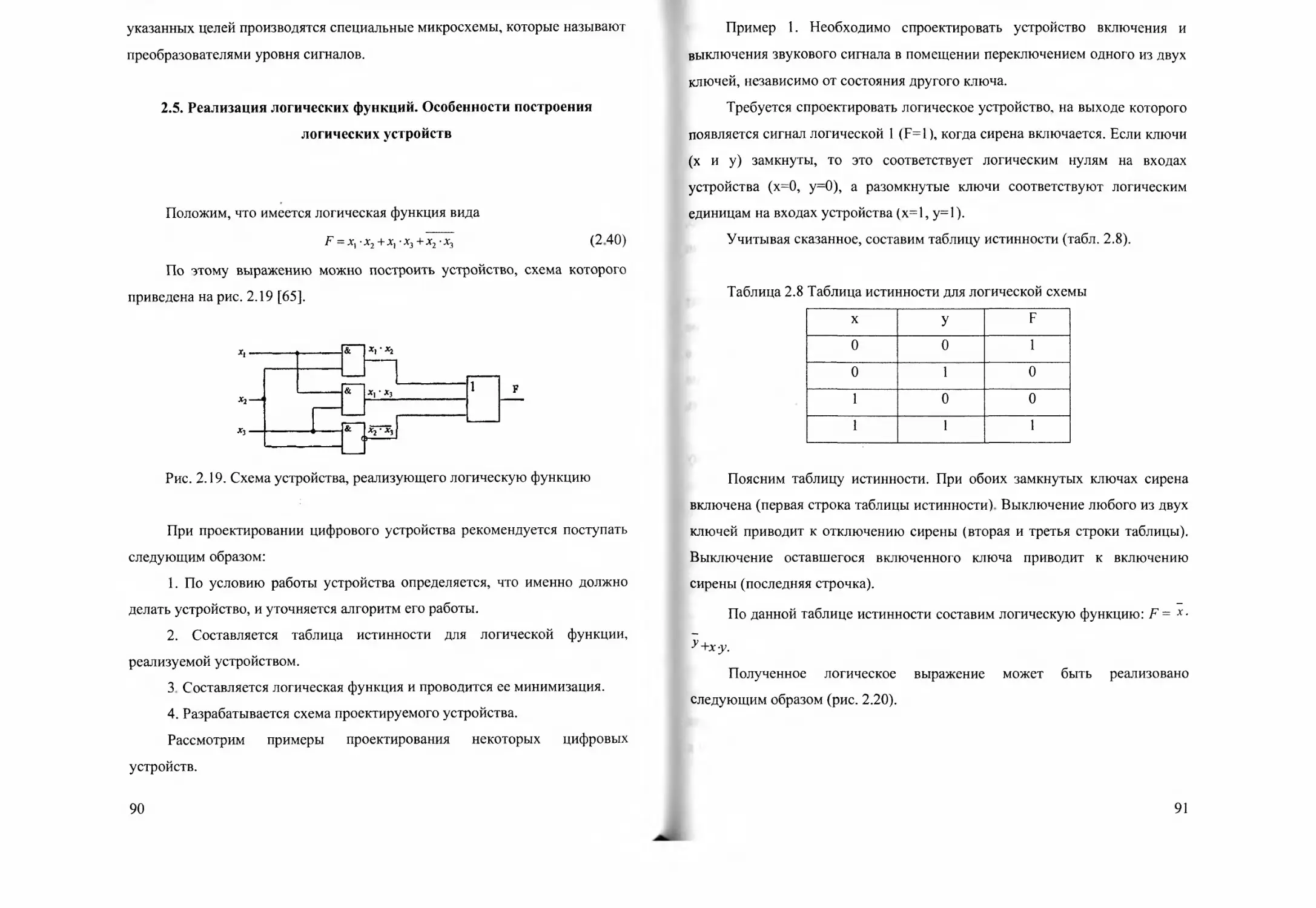

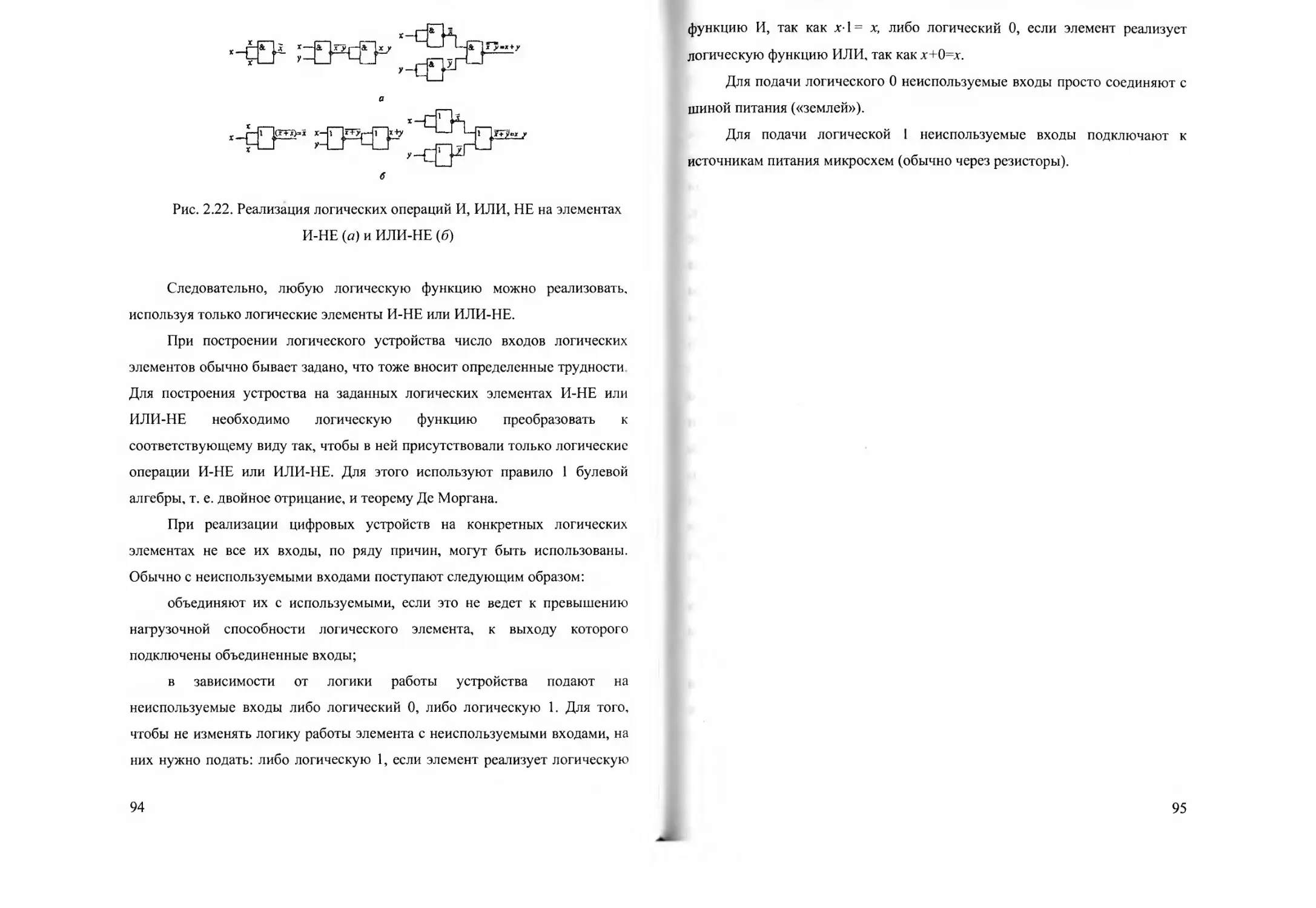

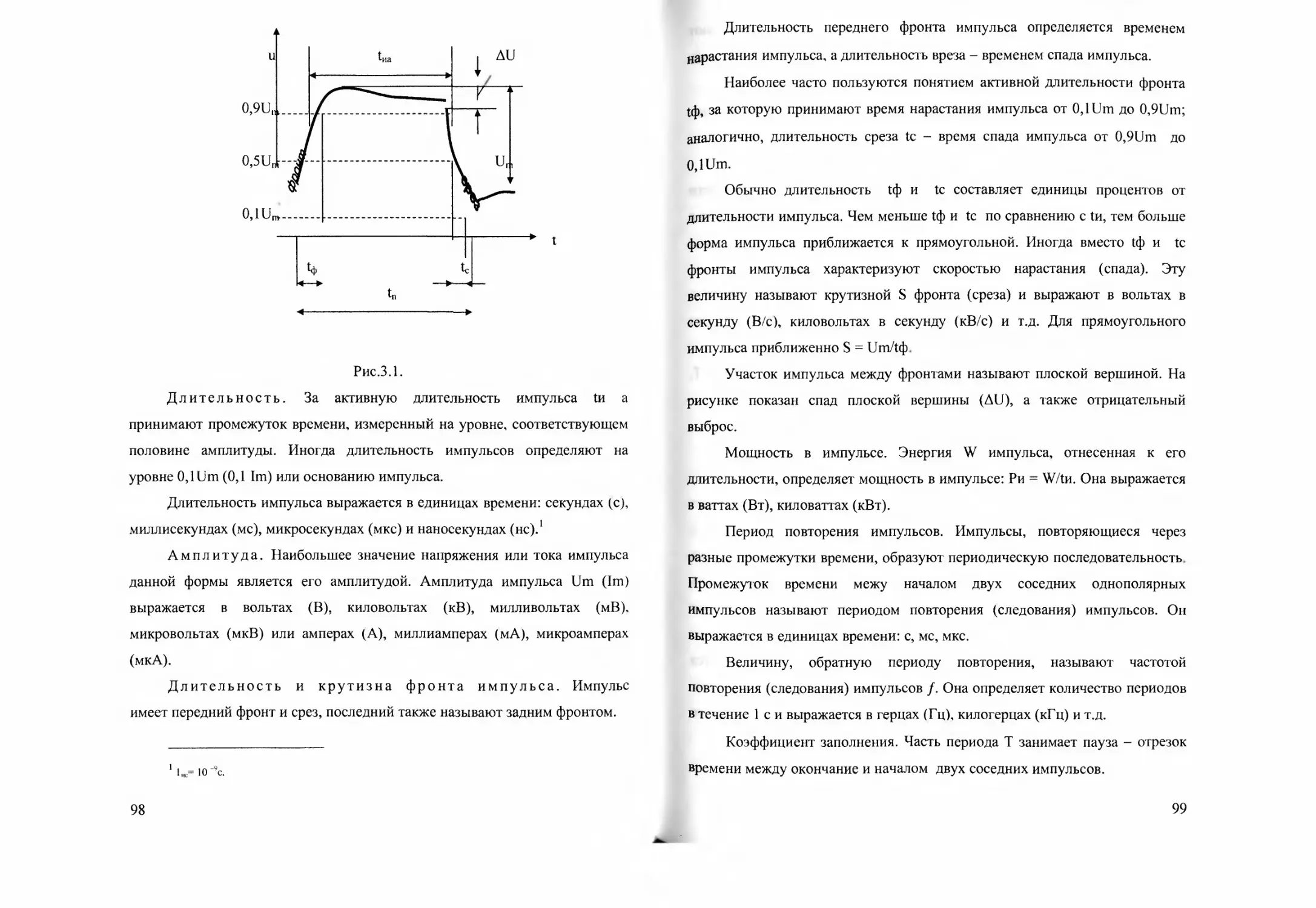

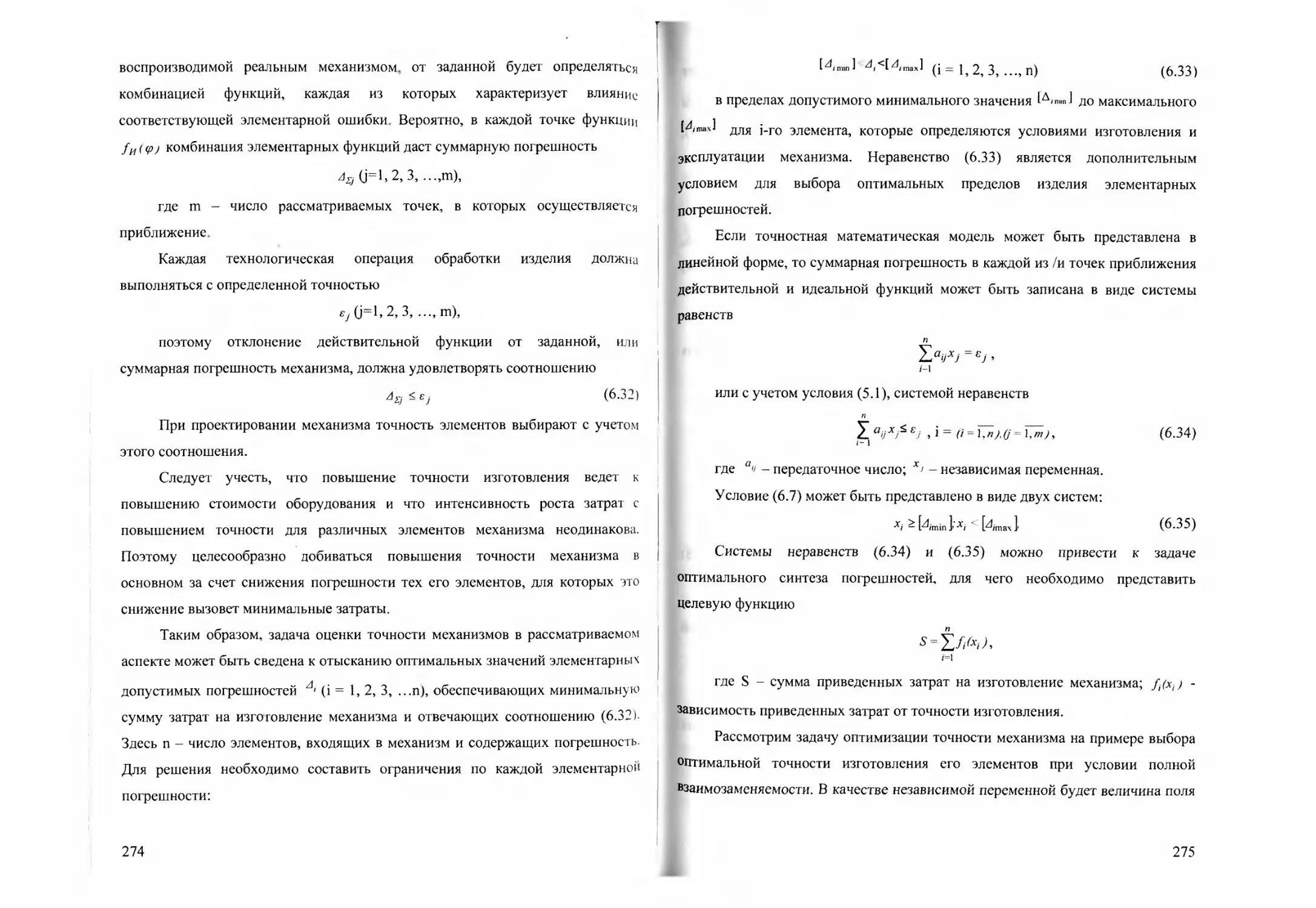

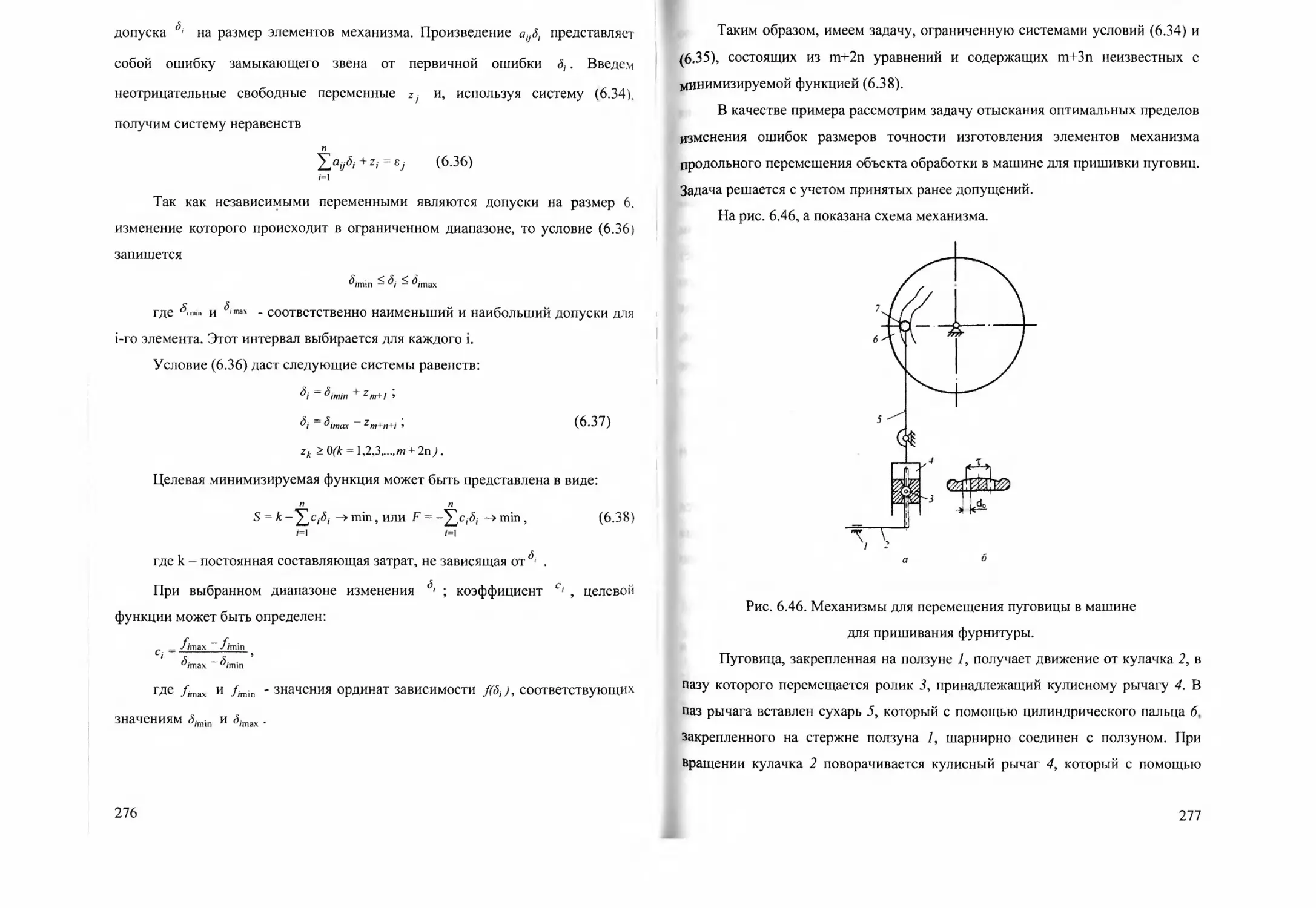

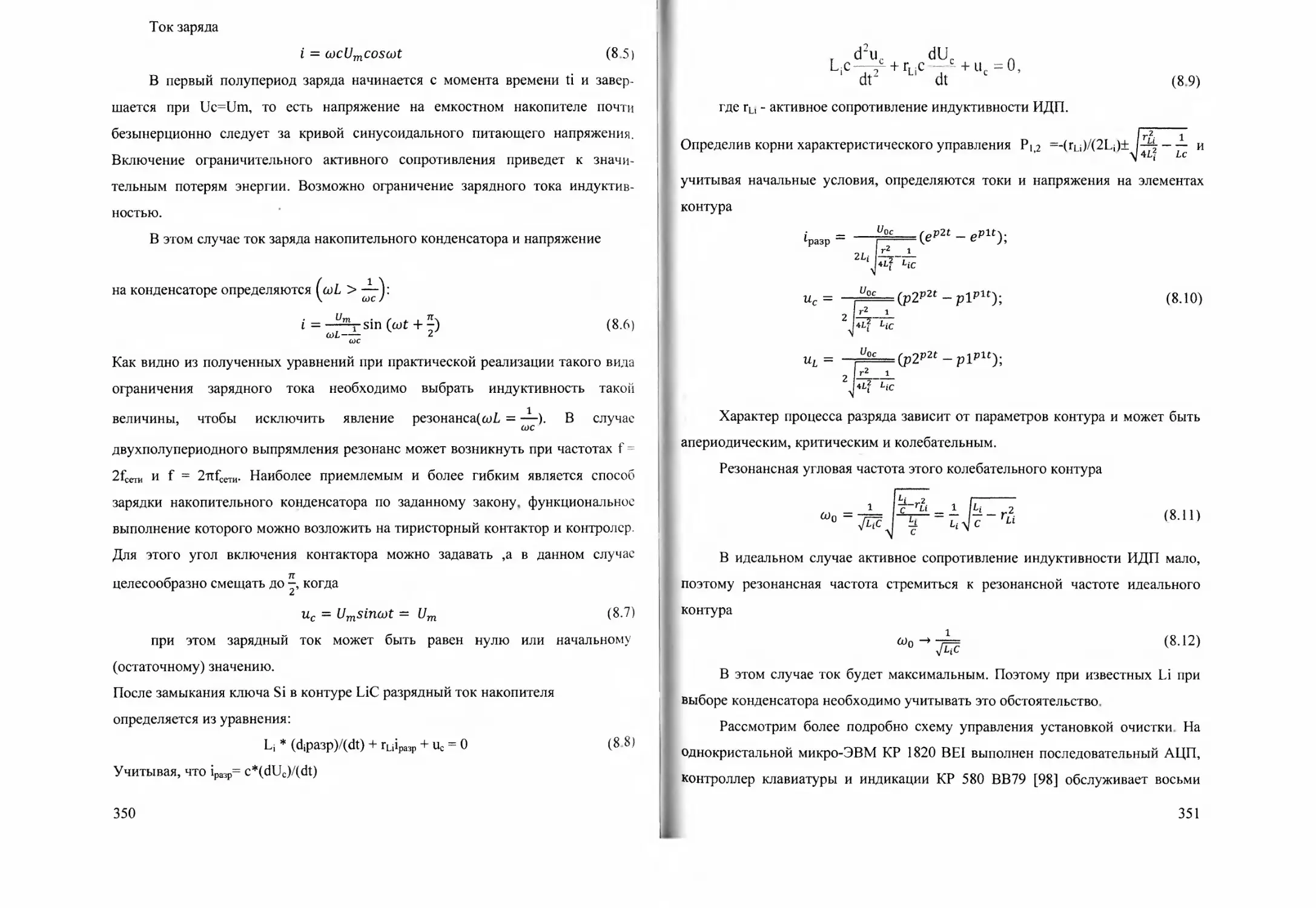

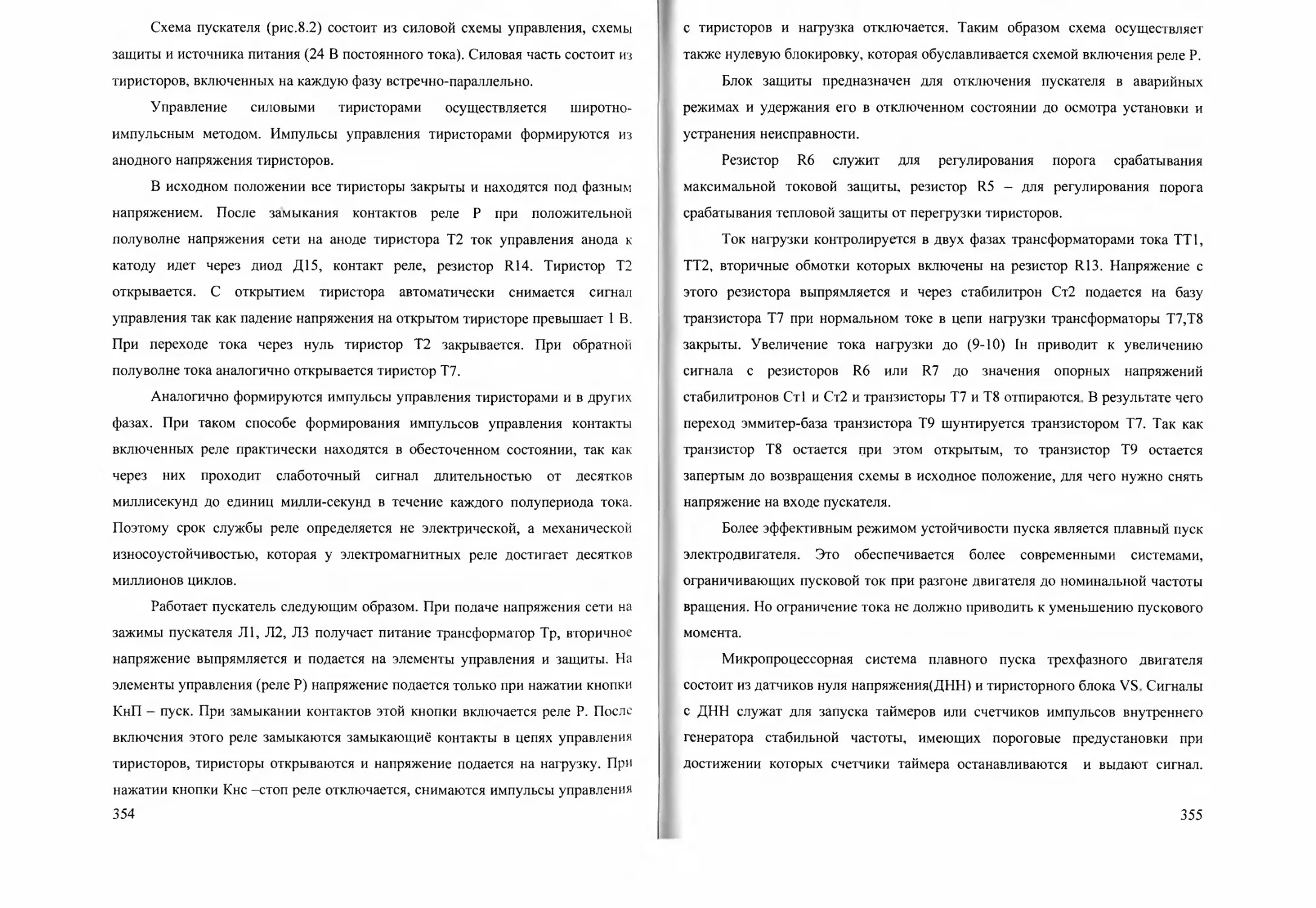

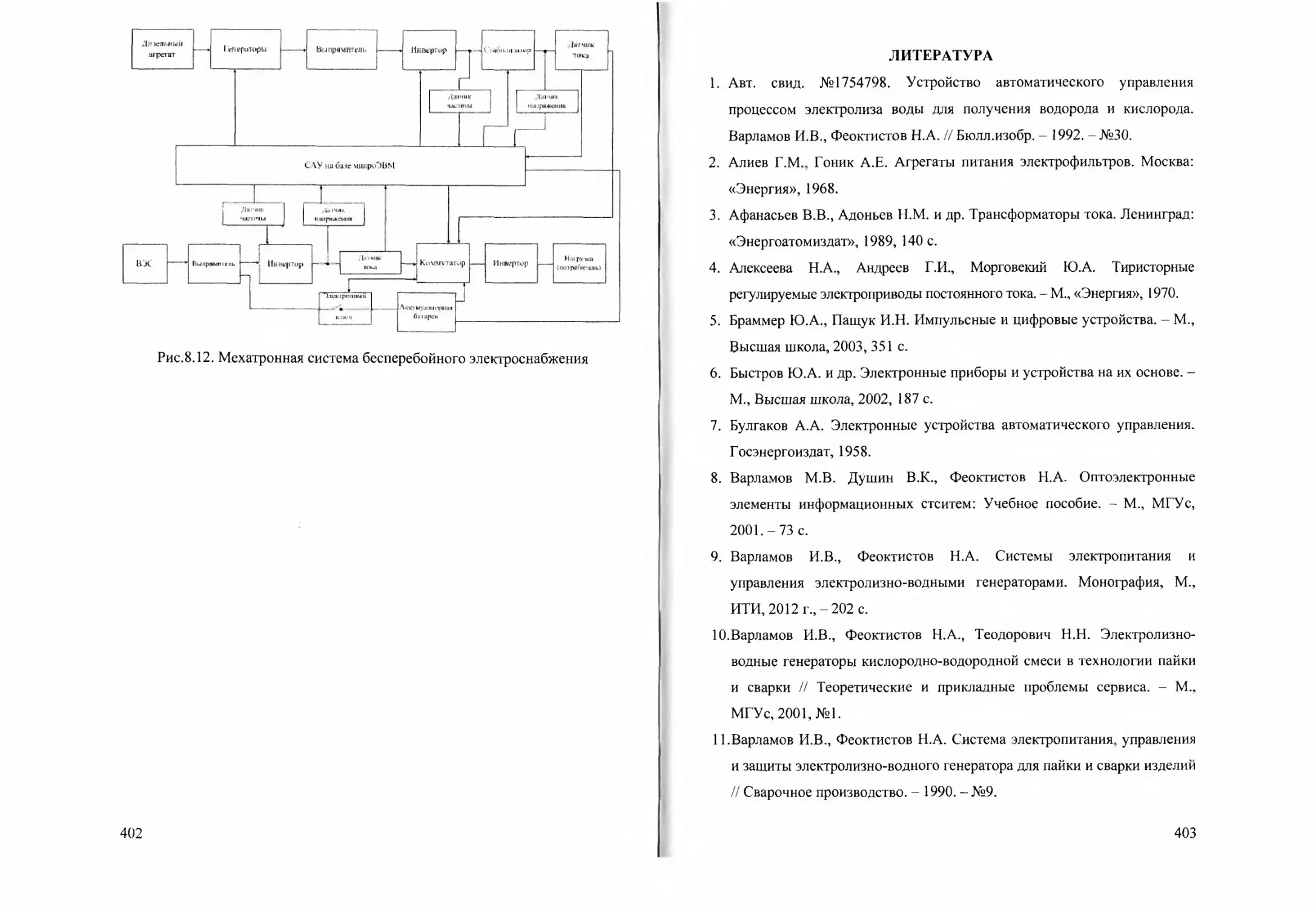

осуществляется с использованием совершенной дизъюнктивной нормальной