Автор: Чулков П.В. Бедрик Б.Г. Калашников С.И.

Теги: промышленность высокомолекулярных веществ резиновая промышленность промышленность пластмасс физика техническое обслуживание растворители издательство химия моющие средство химия

ISBN: 5—7245—0263—1

Год: 1989

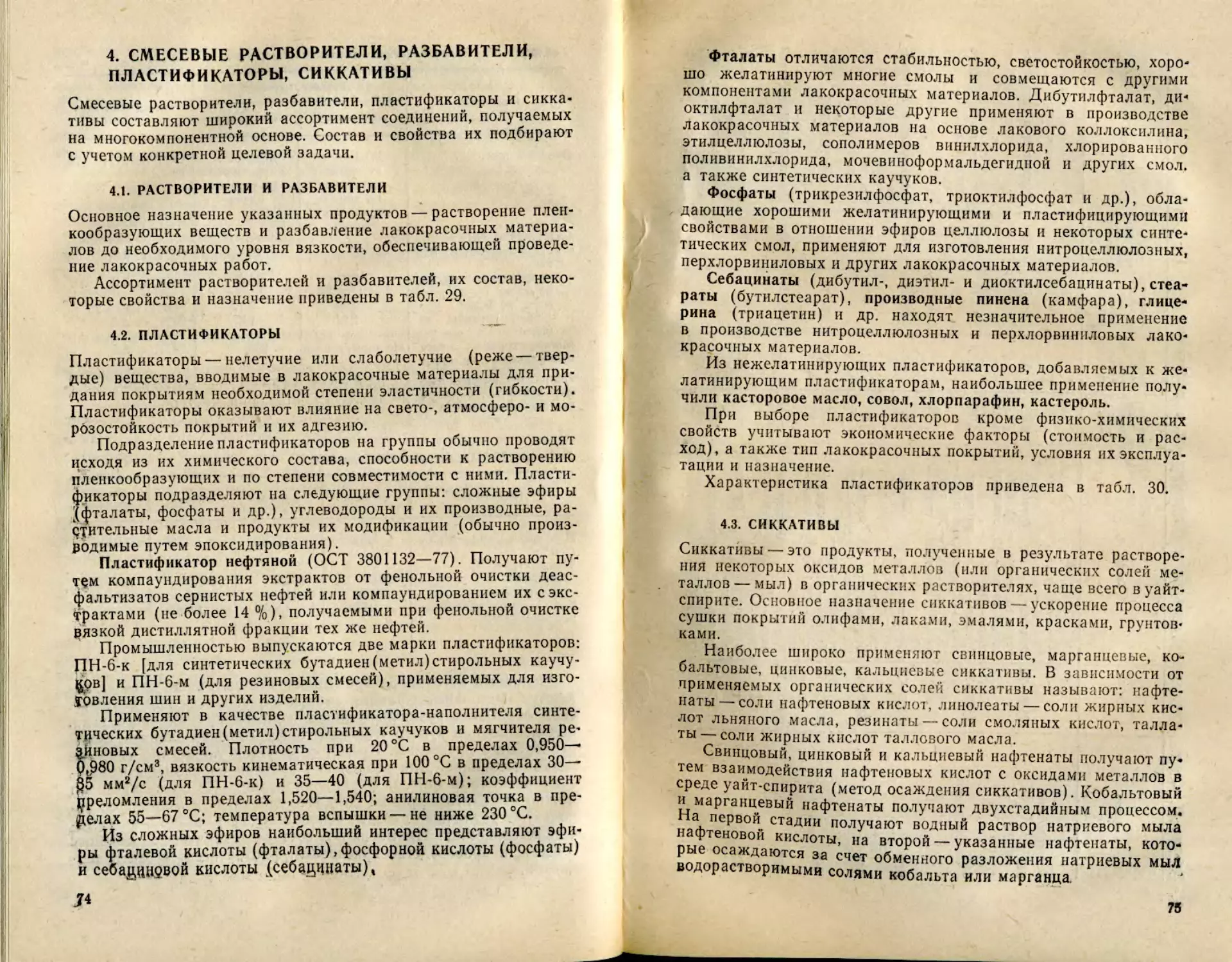

Растворители

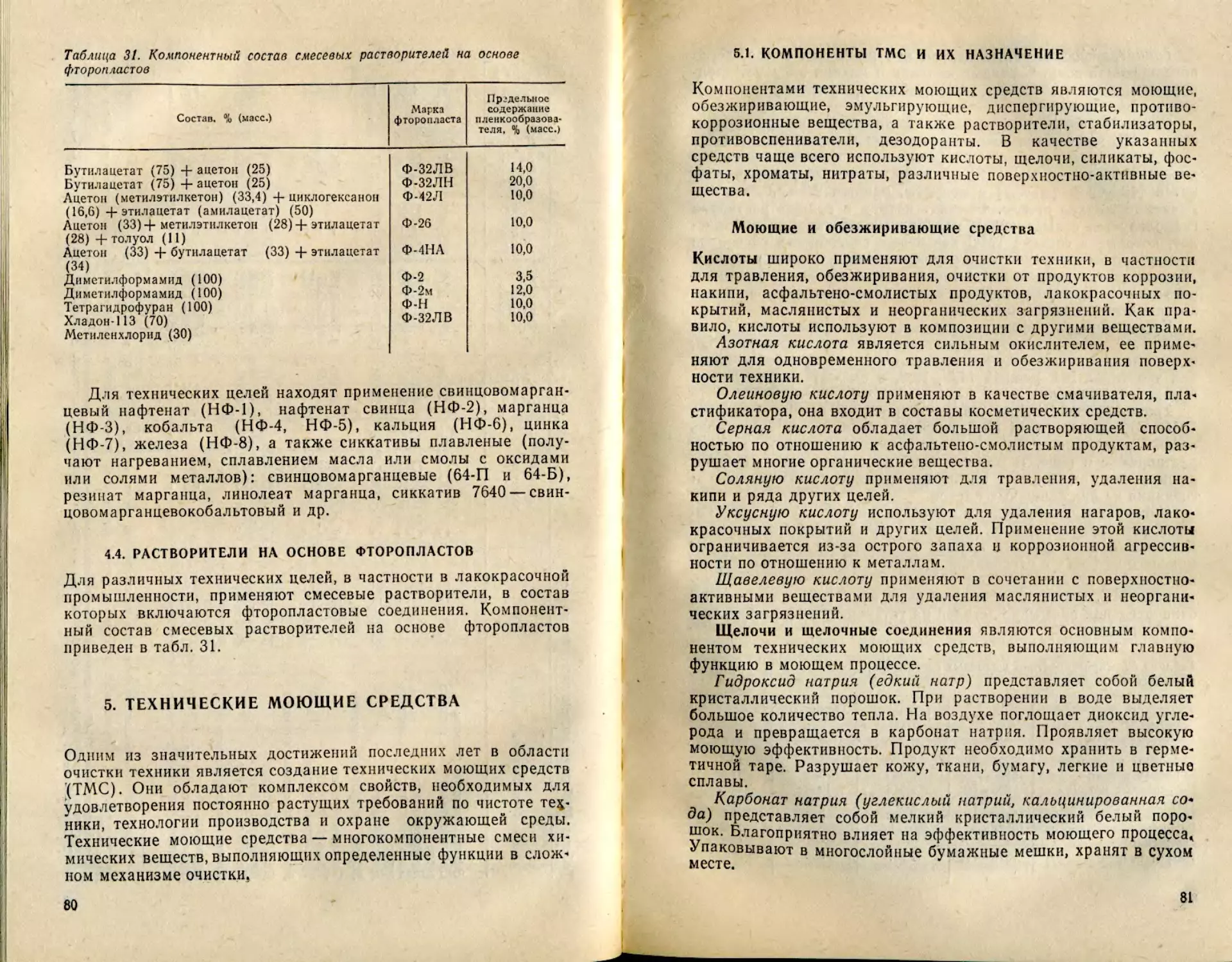

и составы

для очистки

машин

и механизмов

поавочник

БЕ БЕДРИК

П.В.ЧУЛКОВ

СИ.КАЛАШНИКОВ

t

Растворители

ц составы

для очистки

машин

и механизмов

москм.

ББК 6П7.43

Б385

УДК 678.042 : 667.629.2 : 661.185

Рецензент: начальник отдела ГОСНИИГА П. Л. Михеечев

1

Бедрик Б. Г., Чулков П. В., Калашников С. И.

Б385 Растворители и составы для очистки машин и меха-

низмов: Справ, изд. — М.: Химия, 1989.— 176 с.: ил.

ISBN 5—7245—0263—1

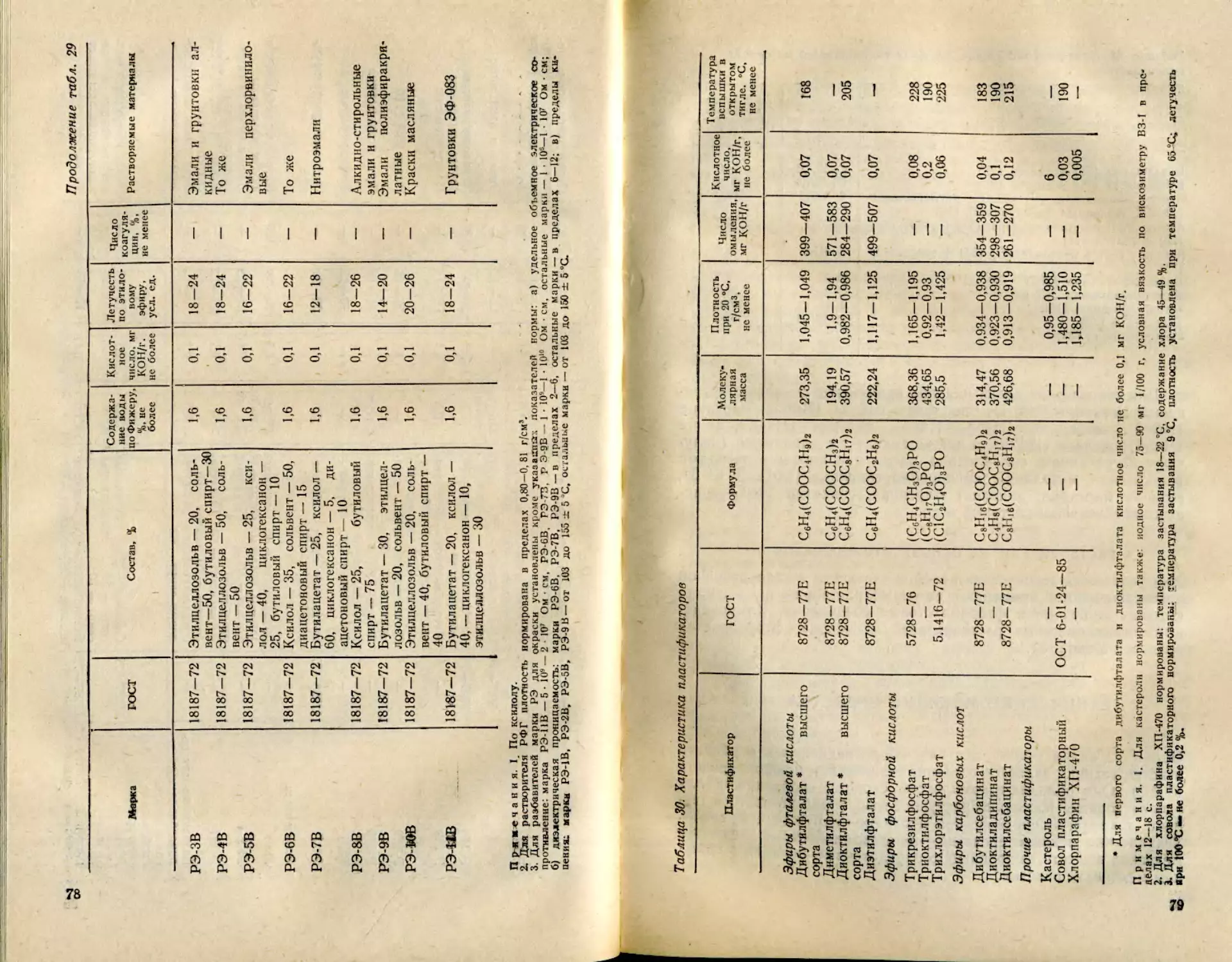

В справочнике приведены физические и химические свойства, крат-

кие сведения о получении, областях применения основных растворите-

лей и технических моющих средств, возможностях их замены. Пред-

ставлены данные о составах, рассмотрены способы удаления загряз-

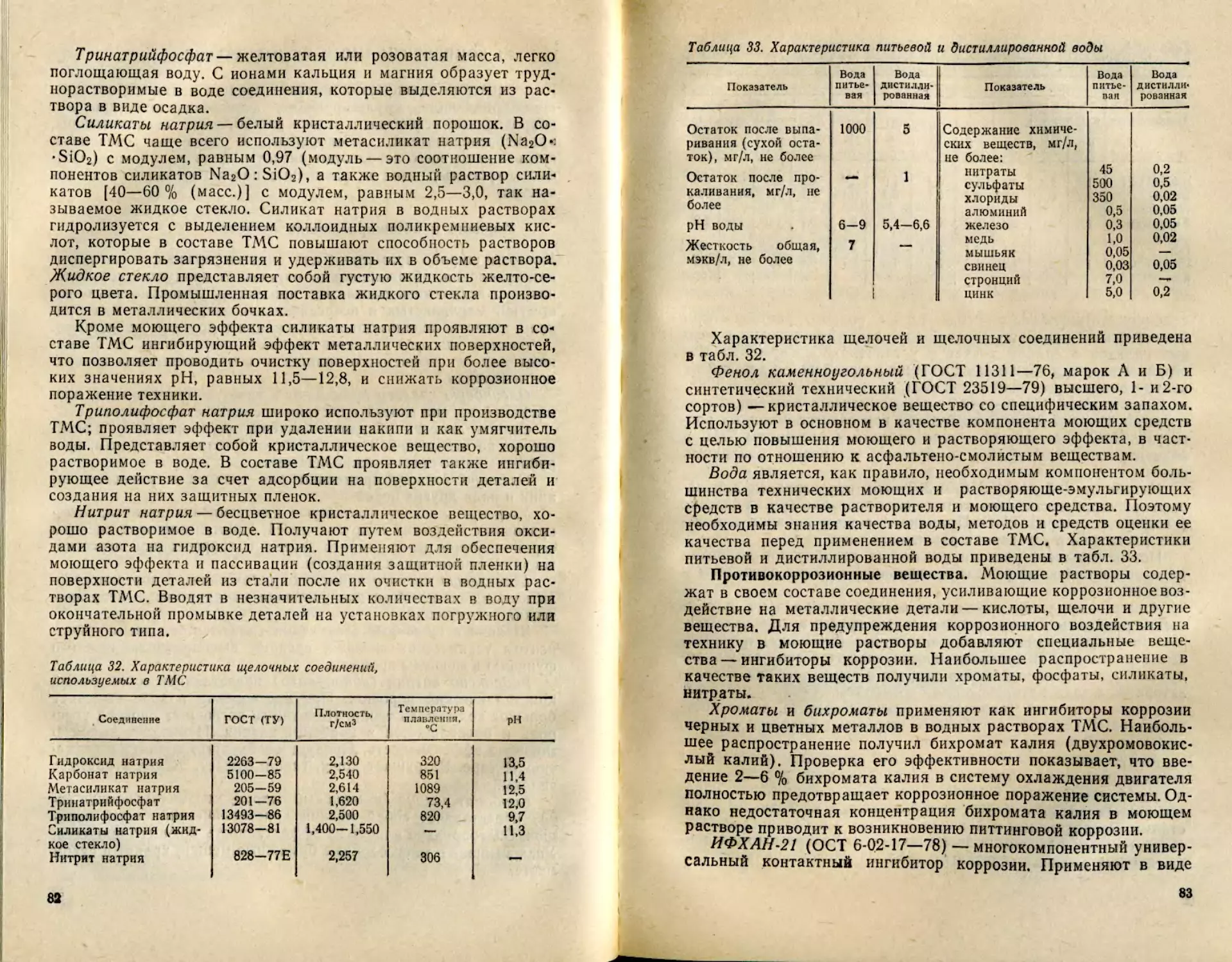

нений, характеристики методов очистки, схемы и технологическое

оборудование моечных постов и установок.

Предназначен для инженерно-технических работников, связанных

с производством и применением растворителей и технических моющих

средств, а также специалистов, занятых эксплуатацией, ремонтом и об-

служиванием техники. Полезен преподавателям, аспирантам и студен-

там химико-технологических вузов и техникумов.

2804020200-100

Б ~ 050(01 )-89 ' ’°0-89

ББК 6П7.43

ISBN 5-7245-0263—1

© Издательство «Химия», 1989

ОГЛАВЛЕНИЕ

Предисловие 5

i

1. Механизм действия растворителей и технических моющих средств 8

1.1. Характеристика загрязнений техники 8

1.2. Растворение и смачивание 22

1.3. Механизм действия моющих средств 28

2. Однокомпонентные растворители 31

2.1. Спирты 31

2.2. Эфиры 42

2.3. Фурановые растворители 46

2.4. Углеводородные растворители 47

2.5. Терпеновые углеводороды 58

2.6. Кетоны 52

2.7. Хлорсодержащие растворители 54

2.8. Фторхлорсодержащие растворители (хладоны) 57

2.9. Прочие растворители 58

3. Многокомпонентные углеводородные растворители 59

3.1. Бензиновые растворители 60

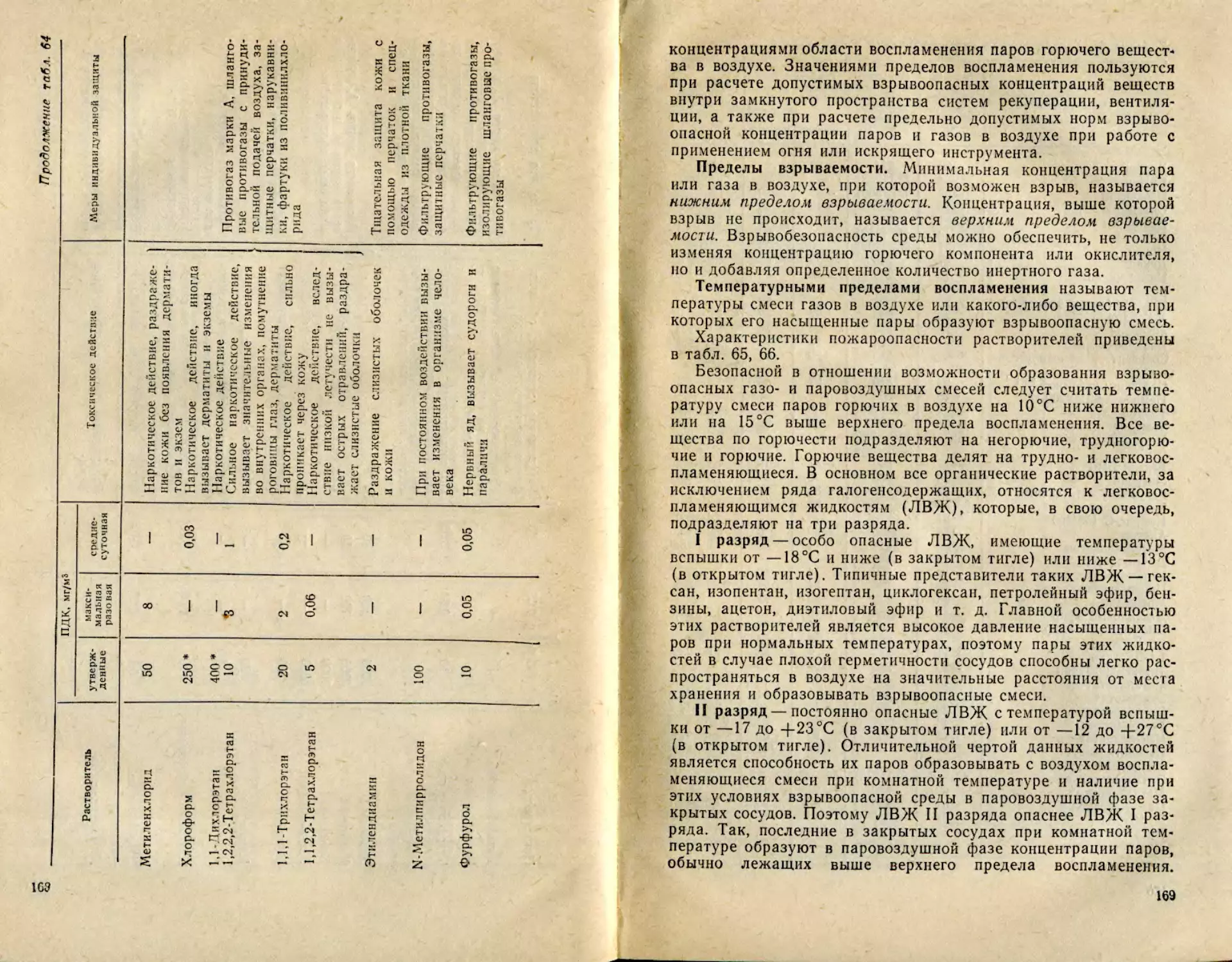

3.2. Керосиновые растворители 64

3.3. Нефтяные растворители (нефрасы) и сольвенты 67

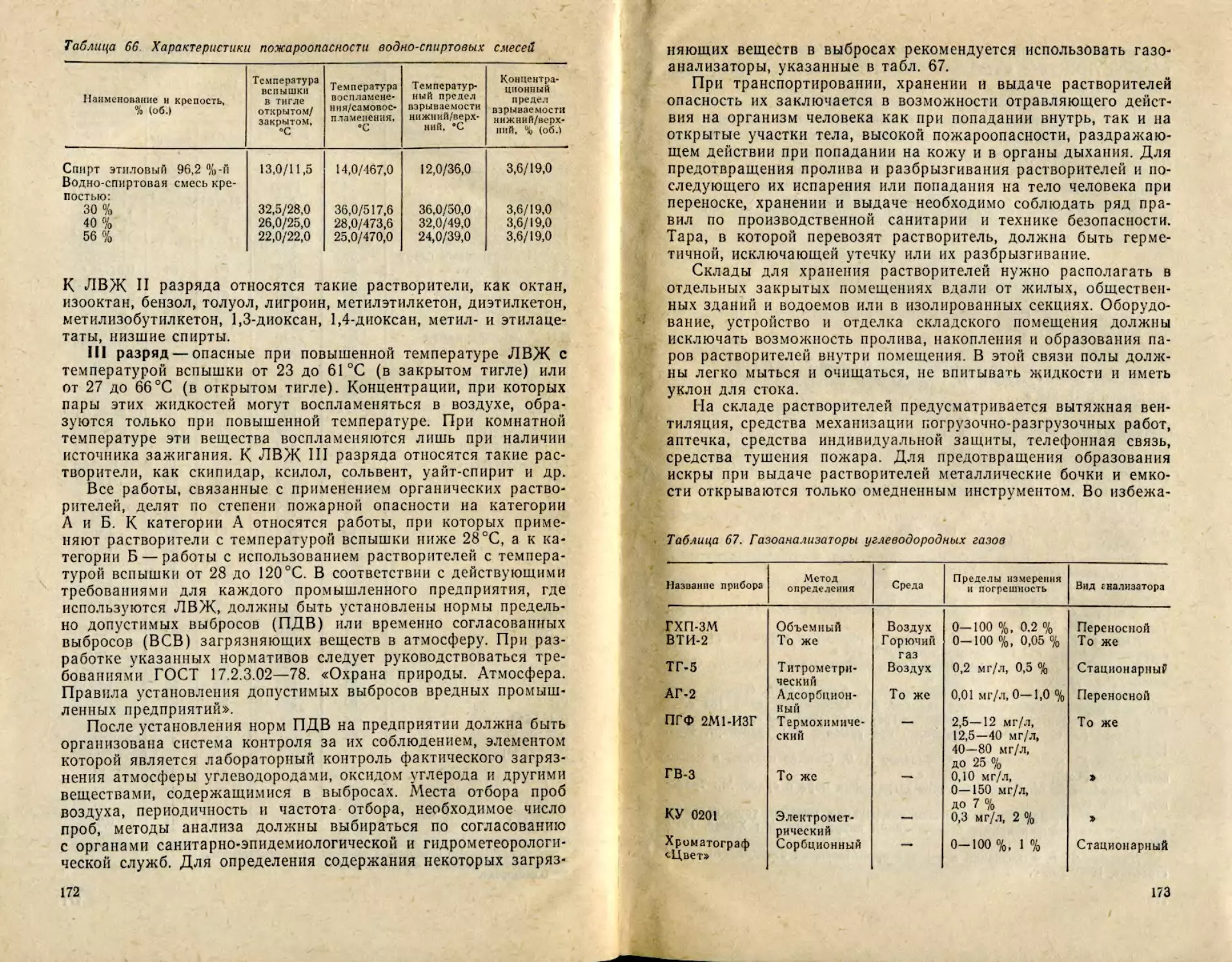

3.4. Прочие углеводородные растворители 72

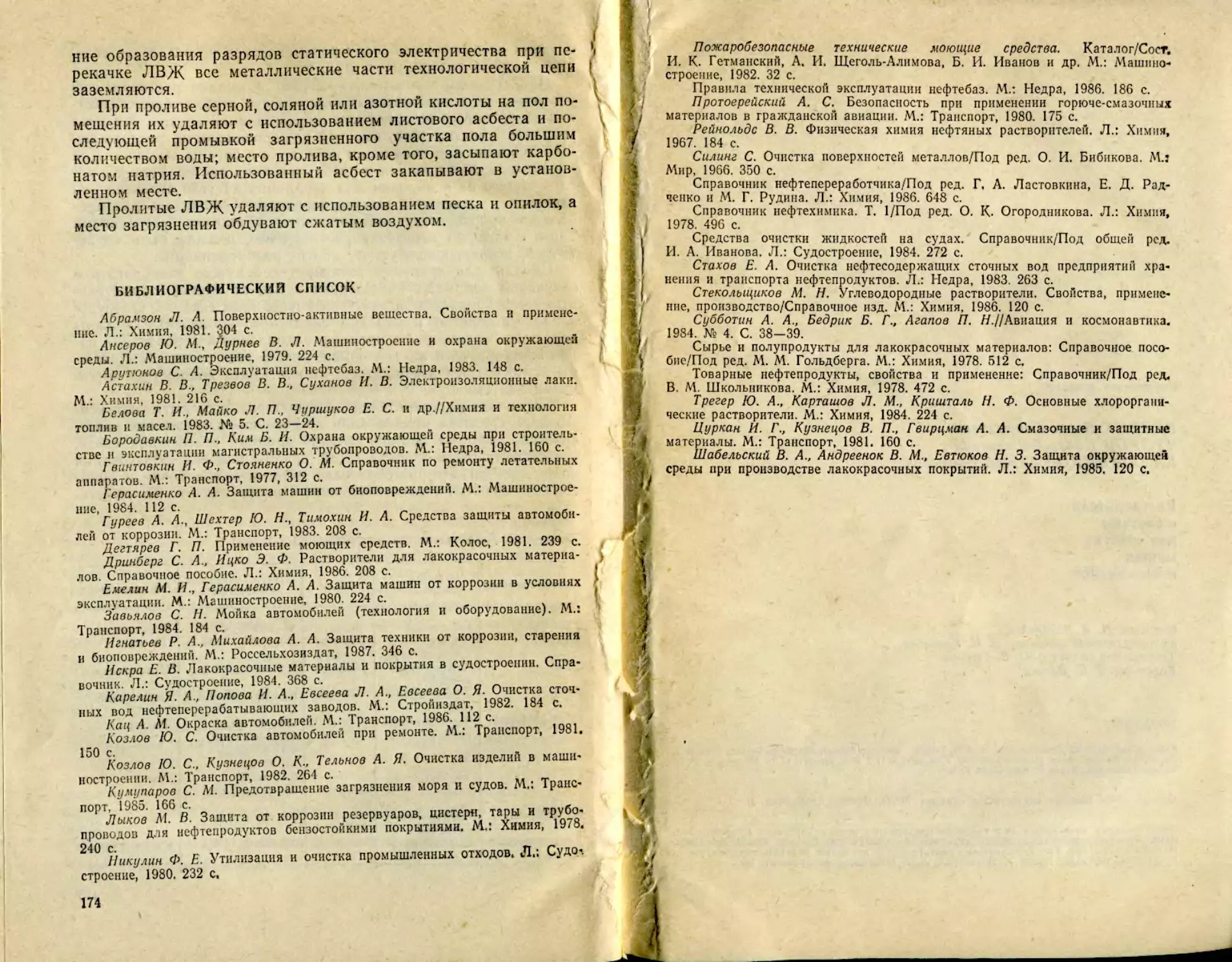

4. Смесевые растворители, разбавители, пластификаторы, сиккативы 74

4.1. Растворители и разбавители 74

4.2. Пластификаторы 74

4.3. Сиккативы 75

4.4. Растворители на основе фторопластов

5. Технические моющие средства 80

5.1. Компоненты ТМС и их назначение 81

5.2. Подбор компонентов и основы применения ТМС 88

5,3. Жидкости для обработки наружной поверхности техники 103

1*

3

6. Очистка техники 167

6.1. Способы очистки техники 107

6.2. Обезжиривание поверхности деталей (металлов) ПО

6.3. Травление металлических поверхностей 118

6.4. Удаление лакокрасочных покрытий 122

6.5. Очистка от продуктов преобразования ГСМ и накипи 124

6.6. Технология очистки металлических поверхностей с применением ТМС

и растворителей 128

6.7. Оценка экономической эффективности замены органических раство-

рителей на ТМС 135

7. Контроль качества растворителей и моющих средств 136

7.1. Контроль качества растворителей 136

7.2. Методы анализа спиртов 141

7.3. Методы анализа воды 144

7.4. Контроль качества ТМС 136

8. Регенерация и утилизация отработанных растворителей и ТМС 152

8.1. Регенерация и утилизация органических растворителей 152

8.2. Регенерация ТМС 154

8.3. Очистка сточных вод 155

9. Меры безопасности 159

9.1. Токсичность растворителей и компонентов ТМС 160

9.2. Пожаро- и взрывобезопасность 161

Библиографический список 174

ПРЕДИСЛОВИЕ

Одним из важнейших условий, обеспечивающих эксплуатацион-

ную надежность транспортных средств, устройств и оборудова-

ния, высокие экономические показатели, является чистота их де-

талей, узлов и агрегатов. Необходимый уровень чистоты тех-

ники обеспечивается за счет проведения эффективной очистки

в условиях эксплуатации и при ее ремонте.

Для проведения очистки необходимо выполнить целый ком-

плекс работ, в частности определить характер загрязнений,

установить порядок очистки и промывки, подобрать соответ-

ствующие растворители и технические моющие средства, а

также методы и технологическое оборудование для реализации

указанного процесса. При этом должны быть учтены требова-

ния по обеспечению безопасности и исключению вредного воз-

действия растворителей и моющих средств на материал техники

и обслуживающий персонал. В этой связи процесс очистки

имеет четко выраженный комплексный характер и разработка

мероприятий по его реализации представляет собой самостоя-

тельное научно-техническое направление.

В последние годы актуальность указанного направления зна-

чительно повысилась. Это вызвано, во-первых, повышением тре-

бований к чистоте техники, в значительной мере определяющей

надежность ее работы. Чистая поверхность повышает эффек-

тивность дефектоскопического контроля ответственных элемен-

тов конструкции узлов и агрегатов. Качество дефектации тех-

ники после проведения очистки поверхности повышается в 2—

2,5 раза, что существенно улучшает и качество ремонта. Во-

вторых, необходимость замены дефицитных и пожароопасных

продуктов, которые используют при очистке, например бензи-

нов, топлив, керосинов, маловязких масел, на синтетические

негорючие растворители и моющие средства. В-третьих, акту-

альность рассматриваемой проблемы обоснована технико-эко-

номическими и эргономическими факторами. Так, уменьшение

лобового сопротивления некоторых типов летательных аппара-

тов за счет постоянной очистки наружной поверхности приводит

к годовой экономии 650 т топлива на одну машину. Ухудшение

общего состояния наружной поверхности летательного аппарата

в процессе эксплуатации приводит к перерасходу топлива от 2

5

до 6% и существенно ухудшает аэродинамические характери-

стики летательных аппаратов в целом.

Наметившаяся в последние годы тенденция разработки и

внедрения в эксплуатацию новых эффективных технических

моющих средств и растворителей на принципиально новых ос-

новах позволила сократить, а в некоторых случаях полностью

заменить дефицитные нефтепродукты, что обеспечило дополни-

тельный экономический эффект при эксплуатации и ремонте

техники, так как на очистку и промывку, например, планера

некоторых типов летательных аппаратов расходуется 40—50 т

топлива в год.

Кроме того, применение синтетических растворителей и

моющих средств вместо нефтепродуктов, исключает загрязне-

ние окружающей среды, что является особенно важным на со-

временном этапе общественного развития.

Использование топлива, бензина и других органических

растворителей для очистки и промывки техники не позволяет

механизировать указанные процессы в основном из-за высокой

пожаро- и взрывоопасности этих средств. По этой причине в об-

щей технологии ремонта и обслуживания техники ее очистка

являлась самым трудоемким и неквалифицированным этапом

в процессе ремонта техники.

Внедрение технических моющих средств и растворителей

на основе малотоксичных пожаро- и взрывобезопасных веществ

показало высокую эффективность очистки деталей техники с ис-

пользованием совершенных технологий очистки. Решению этой

задачи способствовали разработка и внедрение новых устано-

вок и машин с использованием гидропульсирующих струй, ви-

брирующих платформ, вращающихся элементов (роторов). Все

это позволило начать модернизацию технологий очистки тех-

ники.

Неэкономичным и малоэффективным является также про-

цесс очистки техники с применением в качестве моющего сред-

ства только воды. Так, затраты воды на промывку лишь внеш-

ней поверхности (при давлении струи воды 1,5 МПа) автомо-

биля составляют 200—250 л, автобуса — 300—400 л. При

проведении мойки при более низких давлениях расход воды на

промывку автомобилей увеличивается в 2—3 раза. Применение

технических моющих средств для промывки техники позволяет

резко повысить эффективность процесса и в 2—3 раза снизить

расход воды.

б

Энергетической программой, постановлениями ЦК КПСС, Со-

вета Министров СССР предусматривается более эффективно рас-

ходовать нефть и продукты ее переработки. В соответствии с

этим поставлена конкретная задача расширить производство тех-

нических моющих средств и их применение в народном хозяйстве

для различных технологических нужд, в частности моющих и

обезжиривающих средств взамен светлых нефтепродуктов.

В настоящее время еще недостаточно публикаций, обобщаю-

щих сведения по составу, свойствам, подбору и применению

растворителей и технических моющих средств. Сравнительно

мало имеется данных о характере и составе эксплуатационных

загрязнений техники, несмотря на то, что уже накоплен доста-

точный опыт по указанным вопросам. Кроме того, растворители

и технические моющие средства, применяемые для очистки,

включают широкий ассортимент жидких и твердых компонен-

тов, а для реализации процесса очистки в эксплуатирующих и

ремонтных организациях требуется сложное технологическое

оборудование и приходится решать целый комплекс организа-

ционно-технических мероприятий. Исходя из этого авторы по-

ставили перед собой задачу подготовить книгу, содержащую

справочные материалы по затронутым вопросам.

В книге использованы наименования растворителей, техни-

ческих моющих средств и их компонентов в соответствии с

ГОСТ (ТУ) и эксплуатационно-технической документацией, дей-

ствующей в настоящее время на ремонтных предприятиях и в

эксплуатирующих технику организациях. Физико-химические

и эксплуатационные характеристики на продукты указаны на

основе данных ГОСТ (ТУ), на которые сделана соответствую-

щая ссылка (отсутствие ГОСТ или ТУ на некоторые продукты

объясняется их переработкой либо отсутствием на них ссылки

в источниках информации).

1. МЕХАНИЗМ ДЕЙСТВИЯ РАСТВОРИТЕЛЕЙ

И ТЕХНИЧЕСКИХ МОЮЩИХ СРЕДСТВ

Растворители и технические моющие средства должны обла-

дать хорошей растворяющей способностью, четкой избиратель-

ностью и селективностью, высоким уровнем моющих свойств и

испаряемости после обработки поверхности, совместимостью

с обрабатываемой поверхностью, т. е. не вызывать отрицатель-

ного воздействия на детали техники. Они должны быть неток-

сичными, взрыво- и пожаробезопасными, а также не загрязнять

окружающую среду. Растворители могут употребляться как са-

мостоятельно, так и в смеси с другими компонентами в составе

моющих средств.

Для очистки техники применяют, как правило, универсаль-

ные растворители, способные растворять различные вещества,

входящие в состав загрязнений. Это свойство является весьма

важным, поскольку загрязнения техники включают композицию

веществ сложного состава органического и неорганического

происхождения.

Для практических целей при подборе растворителей и тех-

нических моющих средств необходимо знать их механизм дей-

ствия, тип и характер загрязнений. Поэтому вначале целесооб-

разно рассмотреть характер и состав загрязнений, являющихся

объектом применения растворителей и моющих средств.

1.1. ХАРАКТЕРИСТИКА ЗАГРЯЗНЕНИЙ ТЕХНИКИ

Техника, поступающая на техническое обслуживание и в ре-

монт, на внешней и внутренней поверхностях имеет загрязне-

ния, которые снижают качество работ по дефектации деталей

и в конечном счете качество ремонта и ресурс техники при ее

эксплуатации. При этом загрязнения характеризуются довольно

прочной связью с поверхностью деталей. Различают три сте-

пени загрязнения: слабую, среднюю, сильную. При слабом за-

грязнении поверхность деталей покрыта легкими неравномер-

ными загрязнениями (например, масла, пыль). При среднем

загрязнении поверхность деталей покрыта небольшим равно-

мерным слоем смазки, эмульсионных охлаждающих жидкостей

с частицами металлической стружки. Такое загрязнение харак-

терно в основном для деталей, находящихся в стадии механи-

ческой обработки. Эта степень характеризуется удельным со-

держанием загрязнений до 5 г/м2. При сильном загрязнении —

более 5 г/м2 — поверхность деталей покрыта толстым слоем

консервационной смазки или масла после термической обра-

ботки.

В табл. 1 показан характер связи и дана оценка прочности

связи некоторых продуктов загрязнений с поверхностью тех-

ники.

8

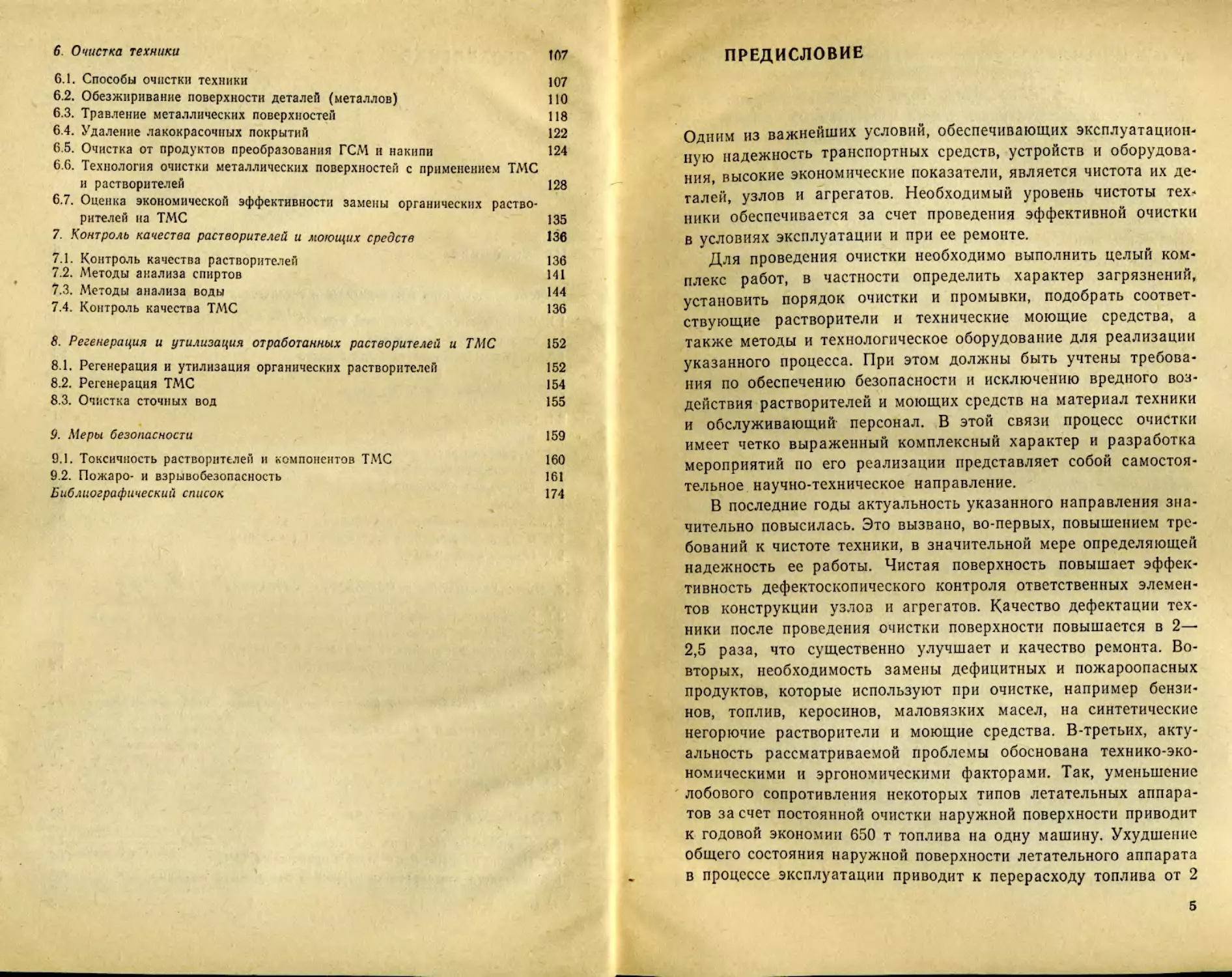

Таблица 1. Характеристика связи загрязнении с поверхностью техники

Вид загрязнения Характер связи Оценка прочности связи

Масла, смазки, пасты (притирочные, шли- фовальные, полировальные) и другие ана- логичные продукты Механическая Слабая

Пыль, опилки, стружка Механическая Средняя

Лаки, краски, смолы, клеи, герметики Механическая Сильная

Оксиды, гидроксиды, соли и им подобные вещества Химическая Сильная

Для удаления наиболее распространенных загрязнений рас-

ходуется значительная энергия (кДж/м2):

Механические примеси (дорожно-почвенные загрязне- 3600

ния)

Масляно-грязевые 7200

Асфальтено-смолистые вещества (продукты преобразо- 10 800

вания ГСМ)

Лакокрасочные покрытия 14 400

Нагар 36 000

Загрязнения на внешней и внутренней поверхностях условно

делят на эксплуатационные, технологические, а также остатки

от противокоррозионных и лакокрасочных материалов.

Эксплуатационные загрязнения. Авиационная техника и ав-

тотранспортные средства эксплуатируются в различных атмос-

ферных, дорожных и климатических условиях, которые в основ-

ном и определяют характер и степень загрязнений наружной

поверхности. Поверхность техники покрывается мельчайшими

частицами атмосферной и дорожной пыли с включением остат-

ков горюче-смазочных материалов и специальных жидкостей

на нефтяной и синтетической основах, образуя масляно-грязе-

вые загрязнения продуктов неполного сгорания горючего,остат-

ков перевозимых грузов (цемент, бетон, битум, кирпич и т. п.).

Частицы различных примесей упрочняются за счет остатков

смазочных материалов, смолистых и других подобных веществ.

При полном высыхании жидкой среды образуется прочная

плецка. ,

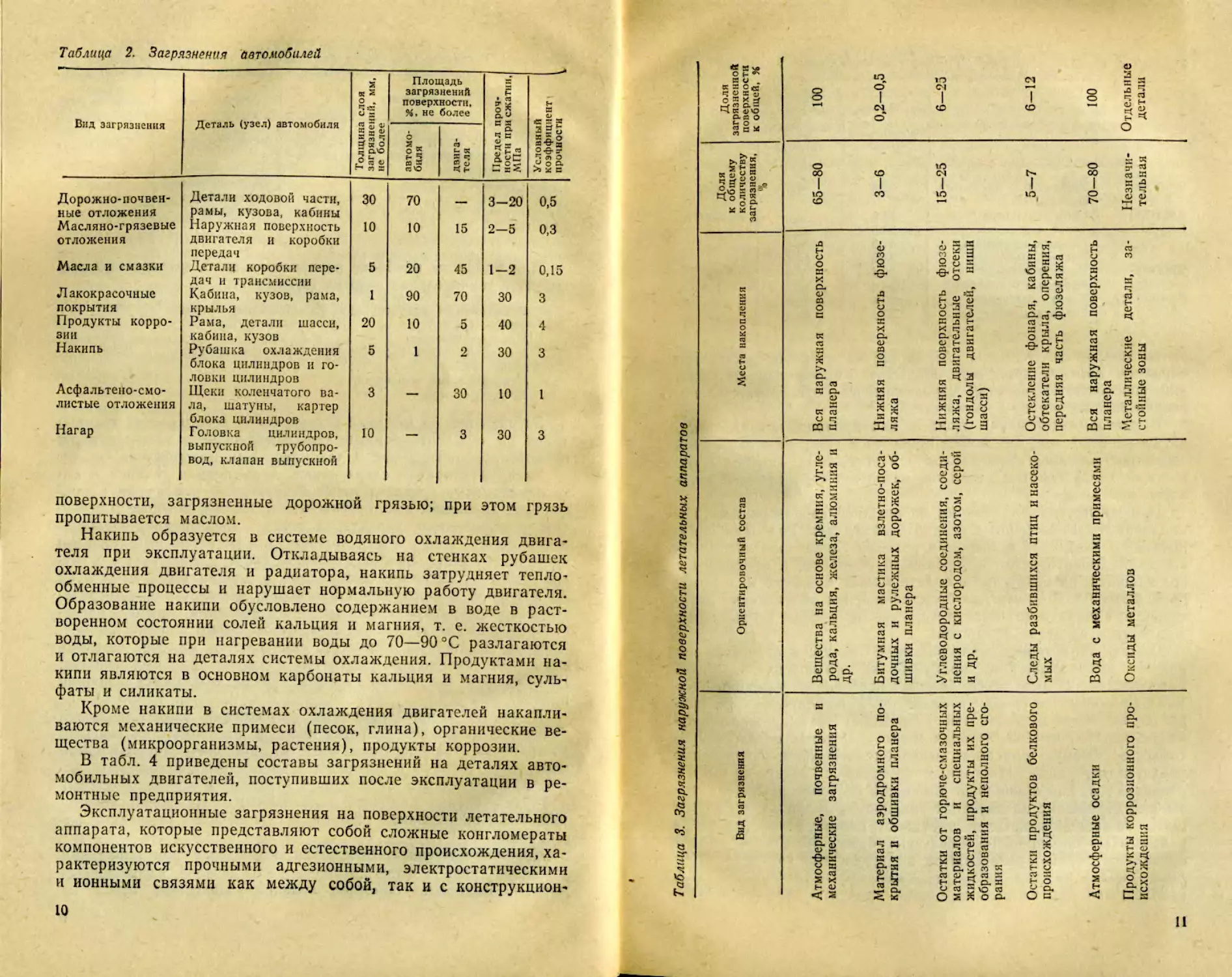

В состав эксплуатационных загрязнений входят вещества

белкового основания (остатки птиц и насекомых на внешней

поверхности транспортных средств), продукты коррозионного

поражения техники и жизнедеятельности микроорганизмов, от-

ложения в системах охлаждения (накипи) и другие. В табл. 2

и 3 дана оценка наиболее характерных загрязнений автомо-

бильной и авиационной техники, поступающей в ремонтные ор-

ганизации.

Дорожно-почвенные отложения образуются при попадании

дорожной грязи и пыли на поверхность деталей, загрязненных

маслом. Возможно обратное явление — попадание масла на

9

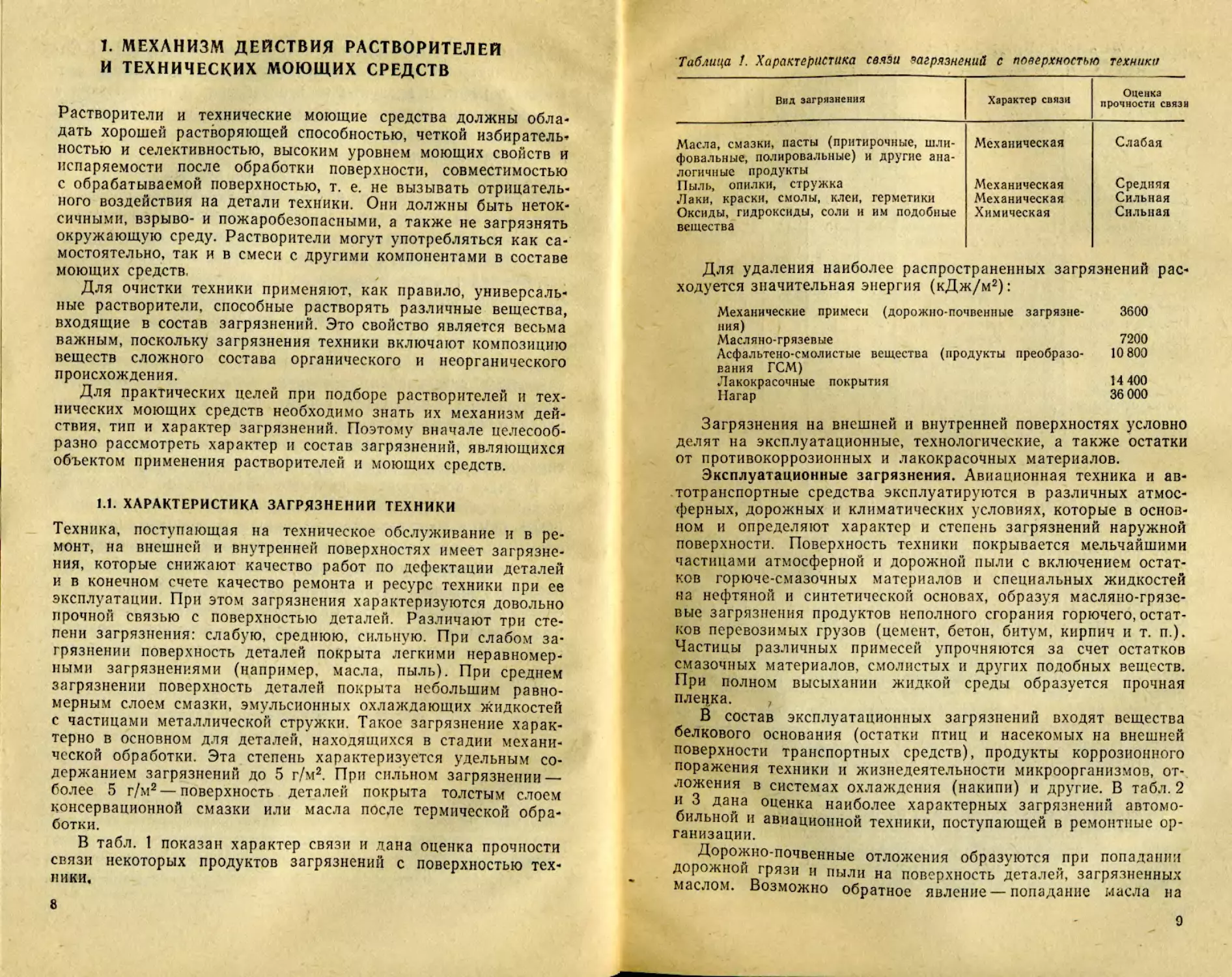

Таблица 2. Загрязнения автомобилей

Вид загрязнения Деталь (узел) автомобиля Толщина слоя загрязнений, мм, не более Площадь загрязнений поверхности, %, не более Предел проч- ности при сжатии, МПа Условный коэффициент 1 прочности у

автомо- биля двига- теля

Дорожно-почвен- ные отложения Детали ходовой части, рамы, кузова, кабины 30 70 — 3-20 0,5

Масляно-грязевые отложения Наружная поверхность двигателя и коробки передач 10 10 15 2-5 0,3

Масла и смазки Детали коробки пере- дач и трансмиссии 5 20 45 1-2 0,15

Лакокрасочные покрытия Кабина, кузов, рама, крылья 1 90 70 30 3

Продукты корро- зии Рама, детали шасси, кабина, кузов 20 10 5 40 4

Накипь Рубашка охлаждения блока цилиндров и го- ловки цилиндров 5 1 2 30 3

Асфальтено-смо- листые отложения Щеки коленчатого ва- ла, шатуны, картер блока цилиндров 3 — 30 10 1

Нагар Головка цилиндров, выпускной трубопро- вод, клапан выпускной 10 3 30 3

поверхности, загрязненные дорожной грязью; при этом грязь

пропитывается маслом.

Накипь образуется в системе водяного охлаждения двига-

теля при эксплуатации. Откладываясь на стенках рубашек

охлаждения двигателя и радиатора, накипь затрудняет тепло-

обменные процессы и нарушает нормальную работу двигателя.

Образование накипи обусловлено содержанием в воде в раст-

воренном состоянии солей кальция и магния, т. е. жесткостью

воды, которые при нагревании воды до 70—90 °C разлагаются

и отлагаются на деталях системы охлаждения. Продуктами на-

кипи являются в основном карбонаты кальция и магния, суль-

фаты и силикаты.

Кроме накипи в системах охлаждения двигателей накапли-

ваются механические примеси (песок, глина), органические ве-

щества (микроорганизмы, растения), продукты коррозии.

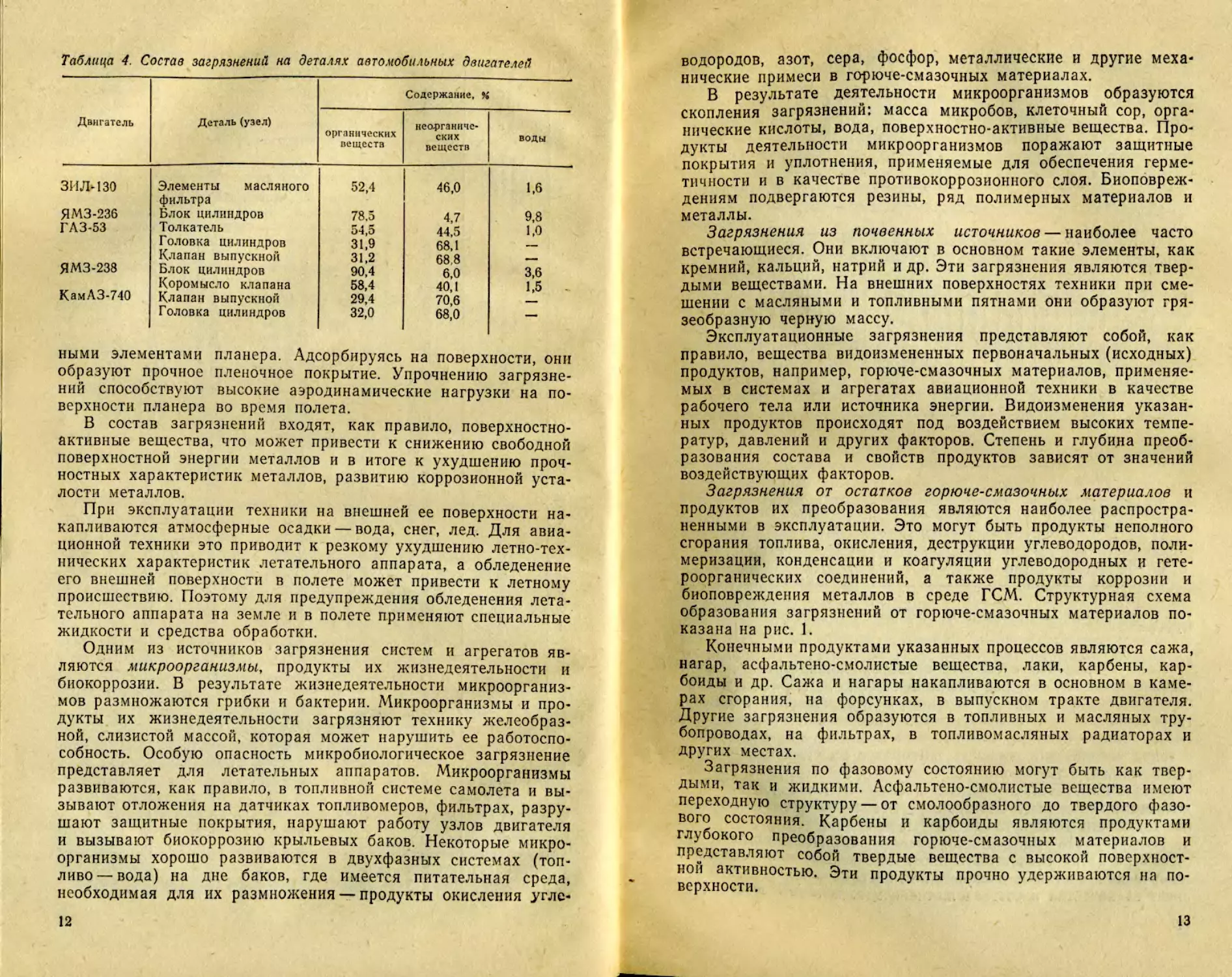

В табл. 4 приведены составы загрязнений на деталях авто-

мобильных двигателей, поступивших после эксплуатации в ре-

монтные предприятия.

Эксплуатационные загрязнения на поверхности летательного

аппарата, которые представляют собой сложные конгломераты

компонентов искусственного и естественного происхождения, ха-

рактеризуются прочными адгезионными, электростатическими

и ионными связями как между собой, так и с конструкцион-

10

11

Таблица 4. Состав загрязнений на деталях автомобильных двигателей

Двигатель Деталь (узел) Содержание, %

органических веществ неорганиче- ских веществ воды

ЗИЛ-130 ЯМЗ-236 ГАЗ-53 ЯМЗ-238 КамЛЗ-740 Элементы масляного фильтра Блок цилиндров Толкатель Головка цилиндров Клапан выпускной Блок цилиндров Коромысло клапана Клапан выпускной Головка цилиндров 52,4 78.5 54,5 31,9 31,2 90,4 58,4 29,4 32,0 46,0 4,7 44,5 68.1 688 6,0 40,1 70,6 68,0 СО 0РС>. 1 С0 iO I i —Г о> —«* 1 1 со —* 1 1

ними элементами планера. Адсорбируясь на поверхности, они

образуют прочное пленочное покрытие. Упрочнению загрязне-

ний способствуют высокие аэродинамические нагрузки на по-

верхности планера во время полета.

В состав загрязнений входят, как правило, поверхностно-

активные вещества, что может привести к снижению свободной

поверхностной энергии металлов и в итоге к ухудшению проч-

ностных характеристик металлов, развитию коррозионной уста-

лости металлов.

При эксплуатации техники на внешней ее поверхности на-

капливаются атмосферные осадки — вода, снег, лед. Для авиа-

ционной техники это приводит к резкому ухудшению летно-тех-

нических характеристик летательного аппарата, а обледенение

его внешней поверхности в полете может привести к летному

происшествию. Поэтому для предупреждения обледенения лета-

тельного аппарата на земле и в полете применяют специальные

жидкости и средства обработки.

Одним из источников загрязнения систем и агрегатов яв-

ляются микроорганизмы, продукты их жизнедеятельности и

биокоррозии. В результате жизнедеятельности микроорганиз-

мов размножаются грибки и бактерии. Микроорганизмы и про-

дукты их жизнедеятельности загрязняют технику желеобраз-

ной, слизистой массой, которая может нарушить ее работоспо-

собность. Особую опасность микробиологическое загрязнение

представляет для летательных аппаратов. Микроорганизмы

развиваются, как правило, в топливной системе самолета и вы-

зывают отложения на датчиках топливомеров, фильтрах, разру-

шают защитные покрытия, нарушают работу узлов двигателя

и вызывают биокоррозию крыльевых баков. Некоторые микро-

организмы хорошо развиваются в двухфазных системах (топ-

ливо— вода) на дне баков, где имеется питательная среда,

необходимая для их размножения — продукты окисления угле-

12

водородов, азот, сера, фосфор, металлические и другие меха-

нические примеси в горюче-смазочных материалах.

В результате деятельности микроорганизмов образуются

скопления загрязнений: масса микробов, клеточный сор, орга-

нические кислоты, вода, поверхностно-активные вещества. Про-

дукты деятельности микроорганизмов поражают защитные

покрытия и уплотнения, применяемые для обеспечения герме-

тичности и в качестве противокоррозионного слоя. Биоповреж-

дениям подвергаются резины, ряд полимерных материалов и

металлы.

Загрязнения из почвенных источников — наиболее часто

встречающиеся. Они включают в основном такие элементы, как

кремний, кальций, натрий и др. Эти загрязнения являются твер-

дыми веществами. На внешних поверхностях техники при сме-

шении с масляными и топливными пятнами они образуют гря-

зеобразную черную массу.

Эксплуатационные загрязнения представляют собой, как

правило, вещества видоизмененных первоначальных (исходных)

продуктов, например, горюче-смазочных материалов, применяе-

мых в системах и агрегатах авиационной техники в качестве

рабочего тела или источника энергии. Видоизменения указан-

ных продуктов происходят под воздействием высоких темпе-

ратур, давлений и других факторов. Степень и глубина преоб-

разования состава и свойств продуктов зависят от значений

воздействующих факторов.

Загрязнения от остатков горюче-смазочных материалов и

продуктов их преобразования являются наиболее распростра-

ненными в эксплуатации. Это могут быть продукты неполного

сгорания топлива, окисления, деструкции углеводородов, поли-

меризации, конденсации и коагуляции углеводородных и гете-

роорганических соединений, а также продукты коррозии и

биоповреждения металлов в среде ГСМ. Структурная схема

образования загрязнений от горюче-смазочных материалов по-

казана на рис. 1.

Конечными продуктами указанных процессов являются сажа,

нагар, асфальтено-смолистые вещества, лаки, карбены, кар-

боиды и др. Сажа и нагары накапливаются в основном в каме-

рах сгорания, на форсунках, в выпускном тракте двигателя.

Другие загрязнения образуются в топливных и масляных тру-

бопроводах, на фильтрах, в топливомасляных радиаторах и

других местах.

Загрязнения по фазовому состоянию могут быть как твер-

дыми, так и жидкими. Асфальтено-смолистые вещества имеют

переходную структуру — от смолообразного до твердого фазо-

вого состояния. Карбены и карбоиды являются продуктами

глубокого преобразования горюче-смазочных материалов и

представляют собой твердые вещества с высокой поверхност-

нои активностью. Эти продукты прочно удерживаются на по-

верхности.

13

Горюче-смазочные материалы

Рис. 1. Структурная схема образования загрязнений от горюче-смазочных ма-

териалов

Лаки — продукты глубокого преобразования горюче-смазоч-

ных материалов — состоят преимущественно из карбенов и кар-

боидов, связанных преобразованными нейтральными смолами,

гидроксикислотами, асфальтенами. Внешне они представляют

собой тонкую прочную пленку. Как правило, они образуются

в зонах воздействия высоких температур на углеводороды ма-

сел и топлив, а также в зонах, в которых нет сгорания, но тем-

пературы находятся па пределе сгорания углеводородов. Опре-

деляющим процессом образования лаков является тонкослой-

ное окисление горюче-смазочных материалов.

Нагары — это продукты неполного сгорания топлив. По

структуре нагар может быть плотным, рыхлым и пластичным.

Химический состав и внешний вид нагаров неоднороден и за-

висит от качества и состава применяемых топлив и масел. На-

14

тары могут включать 80—85 % карбенов и карбоплов, 4—7 %

асфальтенов, 6—14% смол и 1—5% золы. Нагары обладают

высокой механической прочностью и хорошей адгезией к по-

верхности деталей. По этой причине удаление нагаров с поверх-

ности техники затруднительно.

Загрязнения ухудшают технико-экономические показатели,

надежность и долговечность техники. Наиболее характерными

дефектами при этом являются:

засорение топливных и масляных фильтров, маслоканалов

и форсунок,

заклинивание золотниковых пар топливной автоматики,

закоксовывание подшипников, форсунок, нагарообразование

в выпускном тракте двигателя и на лопатках турбины.

Продукты коррозии получаются в результате химического

или электрохимического разрушения металлических деталей

под воздействием внешних факторов. При этом на поверхности

деталей образуется пленка красновато-бурового цвета гидрок-

сидов металлов (па алюминиевых деталях пленка имеет

серовато-белый цвет гидрата оксидов алюминия). Факторами,

обусловливающими коррозию, являются влага, коррозионно-

активные продукты горюче-смазочных материалов, внешние

условия.

В табл. 5 даны категории оценки загрязнения поверхностей

от ржавления черного металла.

В окончательном виде продукты коррозии представляют со-

бой комбинированные сложные составы, включающие также

продукты преобразования горюче-смазочных материалов, меха-

нические примеси и продукты износа техники.

В условиях эксплуатации имеют место случаи загрязнения

техники продуктами преобразования гетероорганических соеди-

нений ГСМ. Например, при контакте топлива, содержащего

меркаптаны, с такими металлами, как медь, кадмий, и др., об-

разуются меркаптиды указанных металлов со специфическим

резким запахом, которые вызывают забивку фильтров и зазоров

топливной автоматики. Детали, покрытые кадмием, медью, их

сплавами, разрушаются.

Таблица 5. Категории оценки загрязнения поверхности деталей

от ржавления черного металла

Категория Вид поверхности

А Вся поверхность покрыта плотным слоем ржавчины и окалины

Б Поверхность покрыта рыхлой осыпающейся ржавчиной, после

В удаления которой обнаруживаются участки чистого металла Поверхность частично покрыта окалиной, до 70 % поверхности

Г покрытие плотное Не более 30 % поверхности покрыто рыхлой ржавчиной, окали- ной

15

Технологические (производственные) загрязнения. Этот вид

загрязнений, включающий различные механические примеси,

накапливается в технике при ее изготовлении, сборке и ре-

монте. К ним относятся металлическая стружка, остатки абра-

зивных материалов, полировочных и притирочных паст, уплот-

нительных материалов.

Встречаются случаи забивки топливных фильтров, топливо-

проводов веществами типа мочевины, которые применяют в тех-

нологическом процессе при изготовлении некоторых агрегатов

топливной системы, и они остаются при неполном их удалении

во время промышленного производства техники.

Противокоррозионные материалы. При очистке техники во

время ее ремонта и обслуживания возникает необходимость

удалять не только загрязнения, образовавшиеся при эксплуа-

тации техники, но и остатки противокоррозионных и лакокра-

сочных материалов. Как правило, указанные материалы не пре-

терпевают существенных изменений, поэтому целесообразно

иметь сведения об их составе и характеристиках в целях пра-

вильного подбора растворителей и технических моющих средств

для эффективного удаления с поверхности техники перед ре-

монтом.

В качестве противокоррозионных материалов применяют в

основном пластичные смазки, консервационные масла, мастики,

пленкообразующие ингибированные нефтяные составы (ПИНС).

Пластичные смазки применяют в основном для наружной

консервации техники. Смазки наносят на металлическую по-

верхность слоем до 5 мм. Наиболее широко используют для

консервации техники смазки на углеводородной основе, кото-

рую загущают также углеводородными веществами — парафи-

нами, церезинами и их смесями.

Так, смазка пушечная — ПВК (ГОСТ 19537—83) представ-

ляет собой густую липкую массу темно-коричневого цвета,

включающую петролатум, вязкое остаточное масло и в качестве

присадки — окисленный церезин (присадка МНИ-7). В усло-

виях пониженных температур смазка затвердевает и трудно

удаляется с защищаемой поверхности. Смазку используют для

различных типов техники.

Для автомобильной техники применяют смазку ВТВ-1

(ТУ 38101180—76), которую получают путем загущения лег-

кого индустриального масла церезином и парафином с неболь-

шой добавкой полиизобутена П-85 и присадки МНИ-7. Нахо-

дит применение для техники и смазка УНЗ (ТУ 38001277—76),

которая в отличие от смазки ПВК нс содержит присадку

МНИ-7. Вазелин технический (ОСТ 381.56—79) содержит па-

рафин, церезин и петролатум в смеси с нефтяными маслами.

В железнодорожном транспорте находит применение анти-

коррозионная смазка АК (ТУ 32ЦТ552—78), содержащая ми-

неральное вязкое масло, загущенное церезином. В морском

транспорте применяют смазки ЛМС-1 и АМС-3 (ГОСТ 2712—

19

75), содержащие цилиндровое масло 52, загущенное алюминие-

выми мылами стеариновой и олеиновой кислот.

Для консервации внутренних герметически закрытых поло-

стей техники применяют жидкие консервационные масла. Так,

масло К-17 (ГОСТ 10877—76) представляет собой высоковяз-

кую маслянистую жидкость темно-коричневого цвета. Содер-

жит смесь масел трансформаторного и минерального МС-20 и

комплекс присадок ПМС-Я, ЦИАТИМ-339, окисленный петро-

латум, каучук СК-45 и дифениламин.

Масло типа НГ-203 (ГОСТ 12328—87) получают на основе

масляного раствора сульфоната кальция и окисленного петро-

латума. Масло НГ-204у (ГОСТ (18974—73) включает нитрован-

ные масла, загущенные кальциевыми и алюминиевыми солями

синтетических жирных кислот с добавлением окисленного пе-

тролатума и парафина. Масло НГ-212 (ТУ 38101218—72) гото-

вят из смеси трансформаторного масла, 20 % кальциевых солей

сульфокислот, окисленного петролатума и ионола.

Кроме конссрвациопиых и защитных масел и смазок широ-

кое распространение для защиты металлических деталей полу-

чили мастики и пасты.

Пленкообразующие ингибированные нефтяные составы

(ПИНС) бывают снимаемые и неснимаемые. В состав снимае-

мых покрытий входят поливинилхлориды, синтетические смолы,

минеральные масла, производные целлюлозы, жирные кислоты,

ингибиторы коррозии. При необходимости их снимают с дета-

лей в виде «чулка» или пленки.

Наибольшее распространение получили неснимаемые ПИНС,

в состав которых входят синтетические смолы (алкидные, ал-

кидно-стирольные, эпоксидные, кремнийорганические), битумы,

каучук, наполнители, водо- и малорастворимые стабилизаторы

коррозии и растворители. ПИНС на основе указанных компо-

нентов являются трудносмываемыми. Они находят широкое

применение для защиты от коррозии металлических стационар-

ных сооружений (мостов, ограждений и т. п.).

Для защиты техники, в частности автомобилей, чаще всего

применяют легкосмываемые ПИНС, включающие полимерные

смолы, парафины, воски, петролатумы, битумы, минеральные

масла, водо- и маслорастворимые ингибиторы коррозии и раст-

ворители. В ПИНС для шасси и днищ автомобилей в качестве

загустителей вводят битумно-каучуковые, битумно-воско-поли-

мерные, полимерные или полимерно-восковые композиции с

включением наполнителей (бентонины, силикагели, технический

углерод, асбест, микрокальцит, пигменты в виде порошков или

оксидов металлов и пр.), маслорастворимые ингибиторы кор-

розии и органические растворители типа уайт-спирита, бензина,

ксилола и их смесей.

Для консервации скрытых полостей автомобилей приме-

няют продукты Мовиль, НГМ-МЛ, Мольвин. В качестве осно-

вы продукта Мовиль используют сульфонаты щелочноземельных

17

Таблица б Условные обозначения групп лакокрасочных материалов

по пленкообразователю (ГОСТ 9825—73)

Группа Условное обозна- чение Группа Условное обозна- чение

Глифталевые ГФ Нитроцеллюлозные нц

Пентафталевые ПФ Этилцеллюлозные эц

Меламинные мл Перхлорвиниловые хв

Мочевинные мч Сополимерно-винилхло- хс

Фенольные ФЛ ридные

Фенолалкидные ФА Кремнийорганические ко

Эпоксидные ЭП Дивинилацетилеиовыс * вн

Эпоксиэфирные ЭФ Каучуковые кч

Алкидно- и масляностн- мс Полиамидные АД

рольные Фторопластовые Ф11

Полиэфирные насыщенные ПЭ Поливинилацетальные вл

Полиуретановые УР Битумные БТ

Полиакриловые АК Канифольные КФ

Сополимерно-акриловые АС Масляные МА

♦ По новой номенклатуре — бутадиенацетиленовые.

элементов, твердых углеводородов и полимерных смол. Про-

дукты НГМ-МЛ и Мольвин изготовлены на основе твердых

углеводородов, мыл жирных кислот, углеводородного полимера,

ингибитора коррозии и растворителя. По внешнему виду — это

подвижная масса коричневого цвета. Различаются указанные

продукты по типу загустителя, в качестве которого используют

бутосил и стеарат лития.

В настоящее время получили распространение водоэмульси-

онные ПИНС, представляющие собой водные эмульсии пленко-

образующих веществ (полимеров, восков), стабилизированные

поверхностно-активными веществами. В качестве пленкообра-

зующих полимерных покрытий применяют также жидкие кау-

чуки, составы на основе полимеров винилацетата, акриловых и

других полимеров, смол, модифицированных высыхающими

маслами.

Находят применение также восковые водоэмульсионные про-

дукты. Так, «Автоконсервант» представляет собой эмульсию

воска в воде, к которой добавляют парафины, церезины, по-

верхностно-активные вещества, ингибиторы коррозии.

Для защиты лакокрасочных покрытий применяют восковые

составы в смеси с полимерными добавками; в качестве раство-

рителей используют узкие фракции углеводородов 80—120 и

80—105 °C. Перед эксплуатацией техники восковые покрытия

легко удаляются с помощью пароводоструйных установок под

давлением водяного пара с 5 % керосина.

В нашей стране разработано и применяется несколько мо-

дификаций восковых водоэмульсионных продуктов для защиты

металлических изделий: ЛБХ-1, ЛБХ-2, ВВД-43, ЗВД-1, ЗВД-2,

ЗВВД-13. Очищают поверхность от воскового покрытия вруч-

ную. Вначале смывают загрязнение с поверхности струей воды,

после чего воск с поверхности удаляют ветошью, смоченной

18

бензином Б-70 или уайт-спиритом. Окончательная очистка про-

водится хлопчатобумажной ветошью.

Для предохранения окрашенных частей кузовов автомоби-

лей разработано полужидкое покрытие ЗЛП, которое наносится

на поверхность без растворителя. Для защиты лакокрасочных

покрытий автомобилей в особо жестких условиях предназна-

чено ингибированное покрытие ЗЛПР, в состав которого входит

церезин-80 и два ингибитора коррозии — кальциевая соль суль-

фоалкенилянтарпой кислоты и окисленный петролатум.

Лакокрасочные материалы. В процессе очистки техники

практически всегда приходится выполнять работы по удалению

остатков лакокрасочных покрытий. Так, при ремонте техники

старые лакокрасочные покрытия необходимо снять полностью,

зачистить поверхность и после ремонта нанести новое покрытие.

В зависимости от входящих в состав лакокрасочных мате-

риалов пленкообразователей их разделяют на группы (табл. 6).

Внутри групп лакокрасочные материалы расположены по приз-

наку преимущественного назначения ГОСТ 9825—73. Условные

обозначения групп лакокрасочных материалов по назначению

приведены в табл. 7.

Обозначение лакокрасочного материала складывается из

наименования материала, буквенных обозначений группы (см.

табл. 6) и нескольких цифр, из которых первая указывает на-

значение материала (см. табл. 7), а остальные составляют по-

рядковый номер регистрации материала. Цвет материала обо-

значается словом. Например: эмаль ХВ-16 — перхлорвиниловая

эмаль (ХВ), атмосферостойкая (1), регистрационный номер (6);

эмаль НЦ-25 голубая — нитроцеллюлозная эмаль (НЦ) огра-

ниченно атмосферостойкая (2), регистрационный номер (5),

цвет голубой; шпатлевка ЭП-0010 — эпоксидная (ЭП), шпат-

левка (00), регистрационный номер (10).

Марки некоторых лакокрасочных материалов, пригодных

для работы в условиях тропического климата, обозначены бук-

Таблица 7. Условные обозначения групп лакокрасочных материалов по

назначению

Группа

Условное

обозначение

Атмосферостойкие

Ограниченно атмосферостойкпе (под навесом и внутри помеще-

ния)

Водостойкие

Специальные (покрытия, обладающие специфическими свой-

ствами)

Маслобензостойкие

Химически стойкие

Термостойкие

Электроизоляционные

Г рунтовки

Шпатлевки

1

2

4

5

6

7

8

9

0

00

19

вой Т, например грунтовка ЭП-09Т. В марки водоразбавляе-

мых, водоэмульсионных, порошковых, пластизольных и орга-

нозольных материалов, а также без активных растворителей

ставится сначала индекс, определяющий их разновидность: Б —

без активного растворителя, В — водоразбавляемые, ОД — ор-

ганозольные, ПД — платизольные, П — порошковые, Э — эмуль-

сионные. Например, эмаль Б-ЭП-123, краска ОД-ХВ-221, крас-

ка ПД-ХВ-122 и т. д.

Алкидные (глифталевые ГФ и пентафталевые ПФ) материалы готовят

на основе глифталевых или пептафталевых смол, модифицированных расти-

тельными маслами. Алкидные покрытия обладают хорошей адгезией к ме-

таллу, образуют блестящую пленку, стойкую в умеренных атмосферных ус-

ловиях, хорошо работающих на изгиб.

Глифталевые покрытия используют чаще всего в качестве грунтовок или

для покраски изделий, эксплуатирующихся внутри помещений.

Пентафталевые покрытия используют для окраски изделий, эксплуати-

руемых как внутри, так и снаружи помещений.

Алкидно-стирольные материалы (МС) готовят на основе алкидной смолы

с добавлением пластификаторов. Перед употреблением в них вводят 3—5 %

сиккатива. Время высыхания 1,5—2 ч при температуре 18—20°C.

Алкидно-стирольные материалы образуют блестящую прочную пленку,

обладающую хорошей адгезией к металлу, стойкостью к минеральным мас-

лам, бензину, щелочам и солевым растворам, действию повышенной влаж-

ности и нагреву до 80 °C.

Материалы на основе насыщенных эфиров (ПЭ) представляют собой

растворы полиэфиромалеинатов или полиэфиракрнлатов с тиксотропными и

парафиновыми добавками. Они поставляются как двухкомпонентные мате-

риалы, так как растворитель сополимеризуется с полиэфирометакрилатом в

присутствии инициатора.

Полиэфирные покрытия имеют зеркальную поверхность, достаточно твер-

дую и стойкую к действию воды и растворителей (бензина, бензола, этило-

вого спирта).

Мочевинные материалы (МЧ) готовят па основе мочевиноформальдегид-

ных смол, которые пластифицируют гидроксидсодержащими насыщенными

полиэфирами или невысыхающими алкидными смолами. Покрытия подвер-

гают горячей сушке при температуре 120—140 °C, перед горячей сушкой

необходима выдержка в течение 10—20 мин.

Мочевиноалкидные покрытия превосходят глифталевые и пентафталевые

по блеску, твердости, стойкости к бензинам, маслам и стабильности цвета

при горячей сушке, но имеют худшую адгезию к металлам, поэтому их нано-

сят на алкидные или феноломасляные грунтовки различными методами.

Меламинпые (меламиноалкидные) материалы (МЛ) готовят на основе

смеси алкидной и меламиноформальдегидной смол. Покрытия, получаемые из

этих материалов, обладают меньшей адгезией, чем глифталевые и пента фта-

левые, поэтому их наносят па алкидные или феноломасляные грунтовки.

Меламиноалкидные покрытия обладают хорошим блеском и стойкостью

к воздействию моющих веществ и световых лучей.

Фенольные материалы (ФЛ) приготавливают на основе термореактив-

ных фенолоформальдегндных смол. Пленки этих материалов получаются тем-

ного цвета и обладают хрупкостью. Для получения эластичного покрытия

обычно используют бутинолформальдегидные смолы (феноломасляные грун-

товки и феноломасляные эмали). Некоторые эмали и лаки этой группы об-

разуют покрытия с высокими электроизоляционными свойствами, стойкостью

к кислотам, маслам и бензину.

Эпоксидные (ЭП) и эпоксиэфирные (ЭФ) материалы готовят на основе

эпоксидных смол, модификаторов (феноло-, мочевино-, мелампноформальде-

гндные смолы и др.) и отвердителей (амины, низкомолекулярные полиамиды,

диизоцианиты).

20

Питроэпоксидпые материалы содержат эпоксидно-алкидную смолу и

нитроцеллюлозу, в связи с чем они быстро высыхают при комнатной тем-

пературе.

Полиуретановые материалы (УР) состоят из лака, эмали или грунтовки

на основе гидроксидсодержащей алкидной смолы и диизоцианата. Эти покры-

тия обладают наиболее высокой износостойкостью по сравнению со всеми

остальными лакокрасочными покрытиями, высокими диэлектрическими свой-

ствами, беизостойкостью, газонепроницаемостью.

Кремнийорганические материалы (КО) готовят на основе кремннйоргани-

ческих смол, в связи с чем они могут выдерживать длительный нагрев до

температуры нескольких сот градусов. Кремнийорганические покрытия обла-

дают слабой адгезией к металлу. Пленки отличаются термостойкостью, стой-

костью к воздействию масла, бензина, воды, низких температур, высокими

электроизоляционными свойствами, сохраняющимися при высокой влажности.

Перхлорвиниловые материалы (ХВ) готовят на основе перхлорвипиловой

смолы, получаемой путем хлорирования поливинилхлорида с добавлением

пластификаторов, алкидных смол и иногда сиккативов. Перхлорвиниловые

покрытия дают матовые и полуматовые пленки, отличающиеся атмосферо-

стойкостью и стойкостью к действию кислот, щелочей, агрессивных газов,

масел, но они имеют малую термостойкость. Из-за небольшого содержания

пленкообразователя их наносят несколькими слоями.

Перхлорвиниловые материалы имеют низкую адгезию к металлам, по-

этому перед их нанесением применяют алкидные, феноломасляные, акрило-

вые или фосфатирующие грунтовки.

Сополимерно-винилхлоридные материалы (ХС) получают на основе сопо-

лимеров винилхлорида с винилиденхлоридом или с винилацетатом. Они об-

разуют покрытия, обладающие эластичностью и лучшей адгезией по сравне-

нию с перхлорвиниловыми. Устойчивы к длительному воздействию бензина

и минеральных масел, действию слабых растворов минеральных кислот и

щелочей.

Полиакриловые материалы (ЛК) приготавливают па основе термопластич-

ных и терморсактивных акриловых смол. Они образуют блестящее покрытие,

обладающее хорошей адгезией к металлу, твердостью и пластичностью. Для

улучшения водо- и атмосферостойкости покрытий, а также повышения их

эластичности, блеска и твердости в них вводят мочевипо- или меламиноформ-

альдегидные смолы. Перед нанесением в них добавляют монобутилуретан

и сиккатив.

Поливинилацетальные материалы (ВЛ) готовят на основе поливинил-

ацеталей с введением феноло- или меламиноформальдегидных смол и иногда

алкидных смол. Поливинилацетальные покрытия обладают хорошей адгезией

к черным и цветным металлам, стойкостью к действию воды, пара, высоких

и низких температур, бензина, минеральных масел и других нефтепродуктов.

Они обладают хорошими электроизоляционными свойствами.

Каучуковые материалы (КЧ) получают на основе хлоркаучуков и цикло-

каучуков с добавкой пластификаторов и некоторых смол. Циклокаучуковые

покрытия применяют в качестве химически стойких для изделий, работаю-

щих при температуре до 200 °C. Покрытия на основе хлоркаучука обладают

твердостью и абразивостойкостыо, атмосферостойкостыо, невоспламеняемо-

стью, стойкостью к действию химических веществ, электроизоляционными

свойствами.

Нитроцеллюлозные материалы (НЦ) готовят на основе нитроцеллюлозы

с добавкой алкидной смолы и пластификатора. Покрытия на основе нитро-

целлюлозы отлш'зются твердостью, эластичностью, атмосферостойкостыо, бен-

зо- и маслоустойчивостью.

В связи с тем, что нитроцеллюлозные материалы обладают низкой ад-

гезией к металлам, их наносят по слою алкидной или феноломасляной грун-

товки. Особенностью нитроцеллюлозных материалов является их повышенная

горючесть и взрывоопасность по сравнению с другими лакокрасочными мате-

риалами.

Битумные материалы (БТ) подразделяют на две группы: материалы на

основе природных асфальтитов или остатков перегонки нефти (нефтяной би-

21

тум), каменноугольной смолы (каменноугольный пек), иногда с добавкой

природных асфальтенов, и материалы на основе композиций битума с высы-

хающими маслами.

Лакокрасочные материалы, изготовленные на основе битумных материа-

лов, в основном черного цвета, обладают хорошей стойкостью к действию

воды и водяных паров, а также химических веществ.

Маслянолаковые материалы готовят на основе композиций природных

смол и продуктов их облагораживания с растительными маслами и сикка-

тивами.

Масляные краски (МА) представляют собой дисперсии пигментов в оли-

фе. Их приготавливают повышенной вязкости и перед употреблением разбав-

ляют до рабочей вязкости олифой или растворителями. Покрытие обладает

большой иабухаемостью под воздействием влаги, слабым блеском, низкими

механическими свойствами.

Дивинилацетиленовые материалы (ВН) содержат растворитель и стабили-

затор. Вследствие незначительного изменения вязкости их можно наносить

при температуре до минус 25 °C. Эти покрытия обладают плохой адгезией

к гладким металлическим поверхностям, хрупкостью и плохой свето- и ат-

мосферостойкостью.

1.2. РАСТВОРЕНИЕ И СМАЧИВАНИЕ

Для правильного подбора растворителей и технических мою-

щих средств, обеспечивающих эффективную очистку техники,

составление рациональных композиций средств очистки и раст-

ворения необходимо знать теоретические предпосылки, которые

положены в основу процессов растворения и смачивания веществ.

Внутри жидкости между молекулами существуют силы взаи-

модействия, которые обусловливают притяжение молекул друг

к другу. Молекулы, обладающие постоянным дипольным мо-

ментом, называются полярными (молекулы воды, спиртов, кис-

лот, щелочей и различных химических элементов).

Дипольного момента не проявляют неполярные вещества типа

парафиновых или нафтеновых углеводородов. У молекул неко-

торых неполярных веществ при соприкосновении с полярными

молекулами может индуцироваться (наводиться) дипольный

момент. К таким веществам относятся, например, углеводороды

ароматического основания.

Энергия межмолекулярных взаимодействий определяет мно-

гие свойства жидкостей. Например, чем выше эта энергия, тем

больше работы (тепла) требуется затратить для удаления мо-

лекул из объема жидкости, т. е. на их испарение.

Характер межмолскулярного взаимодействия определяет

взаимную растворяемость жидкостей. При введении в поляр-

ную жидкость неполярного вещества его молекулы легко всту-

пают в электростатическое взаимодействие с молекулами рас-

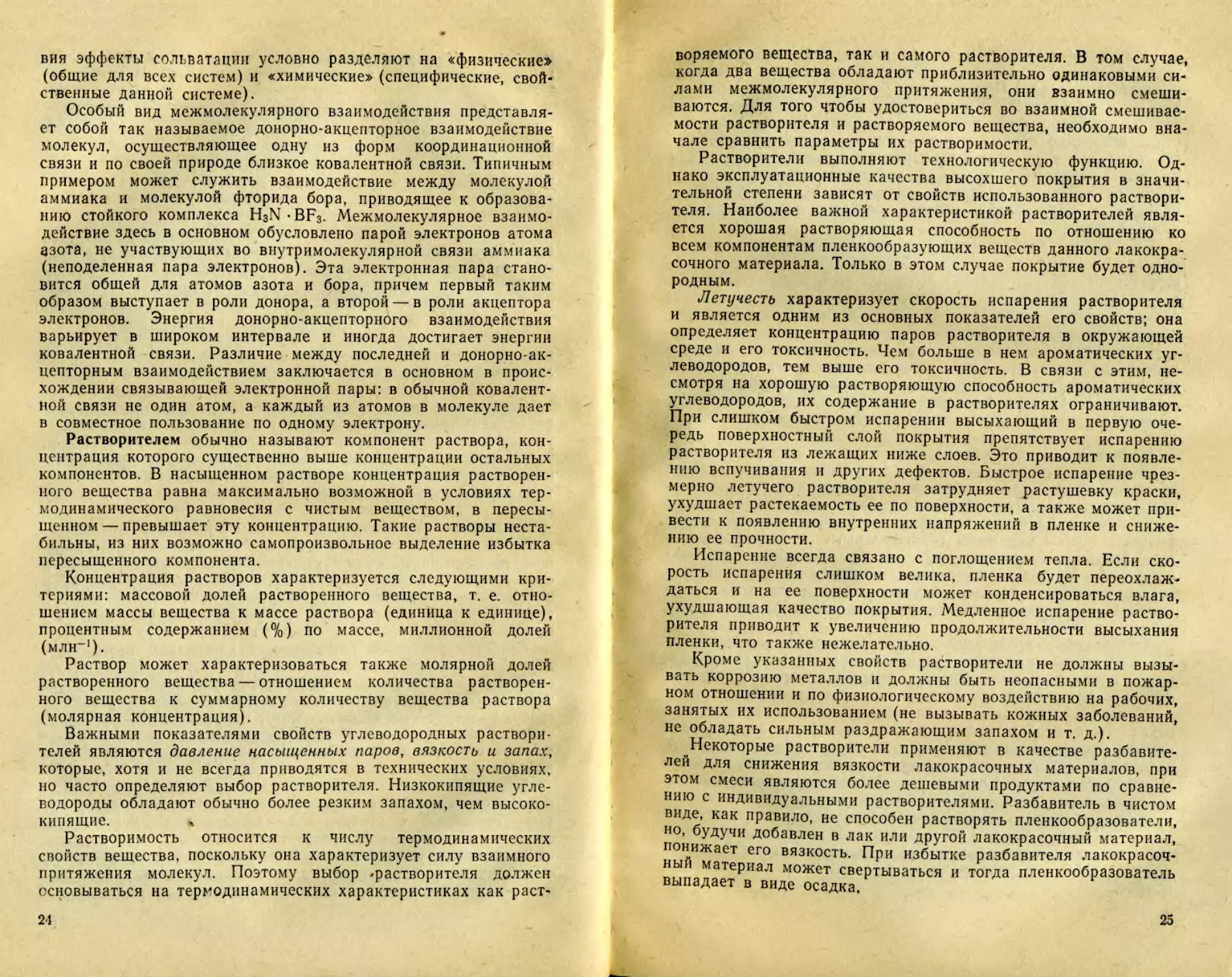

творяемого вещества (рис. 2), образуя, так называемые, соль-

ваты (процесс образования сольватов называется сольватацией)'.

При этом молекулы вещества равномерно распределяются по

всему объему растворителя.

Для того чтобы происходил процесс растворения, силы взаи-

модействия между молекулами растворителя и растворяемого

вещества должны быть больше сил взаимного притяжения мо-

лекул растворителя и растворяемого вещества или равны им.

22

является

образо-

компо-

распре-

Рис. 2. Модель сольватной оболочки:

] — молекулы растворителя; 2 — молекулы растворяемого

вещества

В основном растворение происходит в

результате диффузии, т. е. медленного про-

никновения молекул одного вещества в дру-

гое. Такой механизм растворения характе-

рен для неполярных жидкостей. В этом

случае основное значение приобретает вяз-

кость смешиваемых веществ.

Типичным представителем полярного вещества

вода. Она не смешивается с неполярными жидкостями, напри-

мер, на углеводородной основе, взаимно растворяется с поляр-

ными веществами, например, со спиртами, эфирами. Углеводо-

родные неполярные жидкости хорошо растворяют минеральные

масла и другие вещества органического происхождения.

Полярные кислородсодержащие растворители (спирты, слож-

ные эфиры, кетоны) являются лучшими растворителями для по-

лярных пленкообразующих материалов, таких как мочевина и

меламиноформальдегидные, виниловые смолы, целлюлоза и др.

Однако в качестве растворителей используют легколетучие

вещества (бензины, спирты и пр.) в целях их быстрого само-

удаления после обработки поверхности. Поэтому от раствори-

телей требуется не только хорошая растворяющая способность,

но и регламентированная испаряемость. Возможность

ванпя растворов обусловливается растворимостью его

нентов.

Растворы — это однородные системы с равномерным

делением одного вещества в среде другого. Наибольшую взаим-

ную растворимость имеют вещества со сходным строением и

свойствами «подобное растворяется в подобном»; например

неограниченной взаимной растворимостью обладают вода и

спирт, бензин и четыреххлористый углерод и другие пары ве-

ществ.

Свойства растворов определяются характером межмолеку-

лярного взаимодействия. В растворах действуют ван-дер-вааль-

совы силы между молекулами различных компонентов. В неко-

торых системах существенное значение имеют водородные

связи. Растворенные вещества могут образовывать с раствори-

телем стойкие комплексы. Если растворителем является вода,

такие комплексы носят название гидратов (сольватация в вод-

ных растворах называется гидратацией).

В отличие от сольватации объединение однородных частиц

в растворе называется ассоциацией. Слой молекул раствори-

теля, связанный с центральной частицей сольвента силами

притяжения, составляет сольватную оболочку. Наименьшее

число молекул, удерживаемых в непосредственной близости от

сольватированной частицы, принято называть координацион-

ным числом сольватации. Согласно природе сил взаимодейст-

23

вия эффекты сольватации условно разделяют на «физические»

(общие для всех систем) и «химические» (специфические, свой-

ственные данной системе).

Особый вид межмолекулярного взаимодействия представля-

ет собой так называемое донорно-акцепторное взаимодействие

молекул, осуществляющее одну из форм координационной

связи и по своей природе близкое ковалентной связи. Типичным

примером может служить взаимодействие между молекулой

аммиака и молекулой фторида бора, приводящее к образова-

нию стойкого комплекса H3N-BF3. Межмолекулярное взаимо-

действие здесь в основном обусловлено парой электронов атома

азота, нс участвующих во внутримолекулярной связи аммиака

(неподеленная пара электронов). Эта электронная пара стано-

вится общей для атомов азота и бора, причем первый таким

образом выступает в роли донора, а второй — в роли акцептора

электронов. Энергия донорно-акцепторного взаимодействия

варьирует в широком интервале и иногда достигает энергии

ковалентной связи. Различие между последней и донорно-ак-

цепторным взаимодействием заключается в основном в проис-

хождении связывающей электронной пары: в обычной ковалент-

ной связи не один атом, а каждый из атомов в молекуле дает

в совместное пользование по одному электрону.

Растворителем обычно называют компонент раствора, кон-

центрация которого существенно выше концентрации остальных

компонентов. В насыщенном растворе концентрация растворен-

ного вещества равна максимально возможной в условиях тер-

модинамического равновесия с чистым веществом, в пересы-

щенном— превышает эту концентрацию. Такие растворы неста-

бильны, из них возможно самопроизвольное выделение избытка

пересыщенного компонента.

Концентрация растворов характеризуется следующими кри-

териями: массовой долей растворенного вещества, т. е. отно-

шением массы вещества к массе раствора (единица к единице),

процентным содержанием (%) по массе, миллионной долей

(млн-1).

Раствор может характеризоваться также молярной долей

растворенного вещества — отношением количества растворен-

ного вещества к суммарному количеству вещества раствора

(молярная концентрация).

Важными показателями свойств углеводородных раствори-

телей являются давление насыщенных паров, вязкость и запах,

которые, хотя и не всегда приводятся в технических условиях,

но часто определяют выбор растворителя. Низкокипящие угле-

водороды обладают обычно более резким запахом, чем высоко-

кипящие. ч

Растворимость относится к числу термодинамических

свойств вещества, поскольку она характеризует силу взаимного

притяжения молекул. Поэтому выбор -растворителя должен

основываться на термодинамических характеристиках как раст-

24

воряемого вещества, так и самого растворителя. В том случае,

когда два вещества обладают приблизительно одинаковыми си-

лами межмолекулярного притяжения, они взаимно смеши-

ваются. Для того чтобы удостовериться во взаимной смешивае-

мости растворителя и растворяемого вещества, необходимо вна-

чале сравнить параметры их растворимости.

Растворители выполняют технологическую функцию. Од-

нако эксплуатационные качества высохшего покрытия в значи-

тельной степени зависят от свойств использованного раствори-

теля. Наиболее важной характеристикой растворителей явля-

ется хорошая растворяющая способность по отношению ко

всем компонентам пленкообразующих веществ данного лакокра-

сочного материала. Только в этом случае покрытие будет одно-

родным.

Летучесть характеризует скорость испарения растворителя

и является одним из основных показателей его свойств; она

определяет концентрацию паров растворителя в окружающей

среде и его токсичность. Чем больше в нем ароматических уг-

леводородов, тем выше его токсичность. В связи с этим, не-

смотря на хорошую растворяющую способность ароматических

углеводородов, их содержание в растворителях ограничивают.

При слишком быстром испарении высыхающий в первую оче-

редь поверхностный слой покрытия препятствует испарению

растворителя из лежащих ниже слоев. Это приводит к появле-

нию вспучивания и других дефектов. Быстрое испарение чрез-

мерно летучего растворителя затрудняет растушевку краски,

ухудшает растекаемость ее по поверхности, а также может при-

вести к появлению внутренних напряжений в пленке и сниже-

нию ее прочности.

Испарение всегда связано с поглощением тепла. Если ско-

рость испарения слишком велика, пленка будет переохлаж-

даться и на ее поверхности может конденсироваться влага,

ухудшающая качество покрытия. Медленное испарение раство-

рителя приводит к увеличению продолжительности высыхания

пленки, что также нежелательно.

Кроме указанных свойств растворители не должны вызы-

вать коррозию металлов и должны быть неопасными в пожар-

ном отношении и по физиологическому воздействию на рабочих,

занятых их использованием (не вызывать кожных заболеваний,

не обладать сильным раздражающим запахом и т. д.).

Некоторые растворители применяют в качестве разбавите-

лей для снижения вязкости лакокрасочных материалов, при

этом смеси являются более дешевыми продуктами по сравне-

нию с индивидуальными растворителями. Разбавитель в чистом

виде, как правило, не способен растворять пленкообразователи,

но, будучи добавлен в лак или другой лакокрасочный материал,

понижает его вязкость. При избытке разбавителя лакокрасоч-

ный материал может свертываться и тогда пленкообразователь

выпадает в виде осадка.

25

В каждом конкретном случае подбирают такие раствори-

тели и разбавители, при которых процесс высыхания будет про-

исходить нормально. При слишком быстром испарении раство-

рителя и разбавителя пленка очень быстро загустевает, что

затрудняет равномерное нанесение покрытия. Вместе с тем бы-

строе испарение отнимает много тепла с поверхности детали,

что приводит к снижению температуры пленки и конденсации

на ней атмосферной влаги — в результате пленка тускнеет.

Слишком медленное испарение растворителей и разбавителей

приводит к образованию потеков, особенно на вертикальных

поверхностях.

При выборе разбавителей необходимо, чтобы растворитель

обладал меньшей летучестью, чем разбавитель. Сначала дол-

жен испаряться разбавитель и только частично растворитель,

а в последующую очередь — только растворитель. В противном

случае к концу высыхания при отсутствии растворителя про-

изойдет сворачивание пленкообразователя и порча покрытия.

Растворение коллоидных поверхностно-активных веществ

происходит иначе, чем всех прочих веществ: после достижения

предела растворимости они не выделяются в виде осадка или

жидкости, а образуют в растворителе конгломераты размерами

от нескольких нанометров до микрометра, называемые мицел-

лами.

Причинами мицеллообразования является наличие в моле-

куле сильно полярной группы и гидрофобного радикала. Одна

из групп обусловливает тенденцию к растворимости, другая —

препятствует ей. При образовании конгломератов возникает

энергетически наиболее выгодное состояние системы: гидро-

фильные группы окружены гидрофильными, а гидрофобные —

гидрофобными, аналогично тому, как при адсорбции в системе

«жидкость — газ» или «жидкость — жидкость». Предел истин-

ной растворимости или концентрация, при которой появляются

мицеллы, называется критической концентрацией мицеллооб-

разования (ККМ).

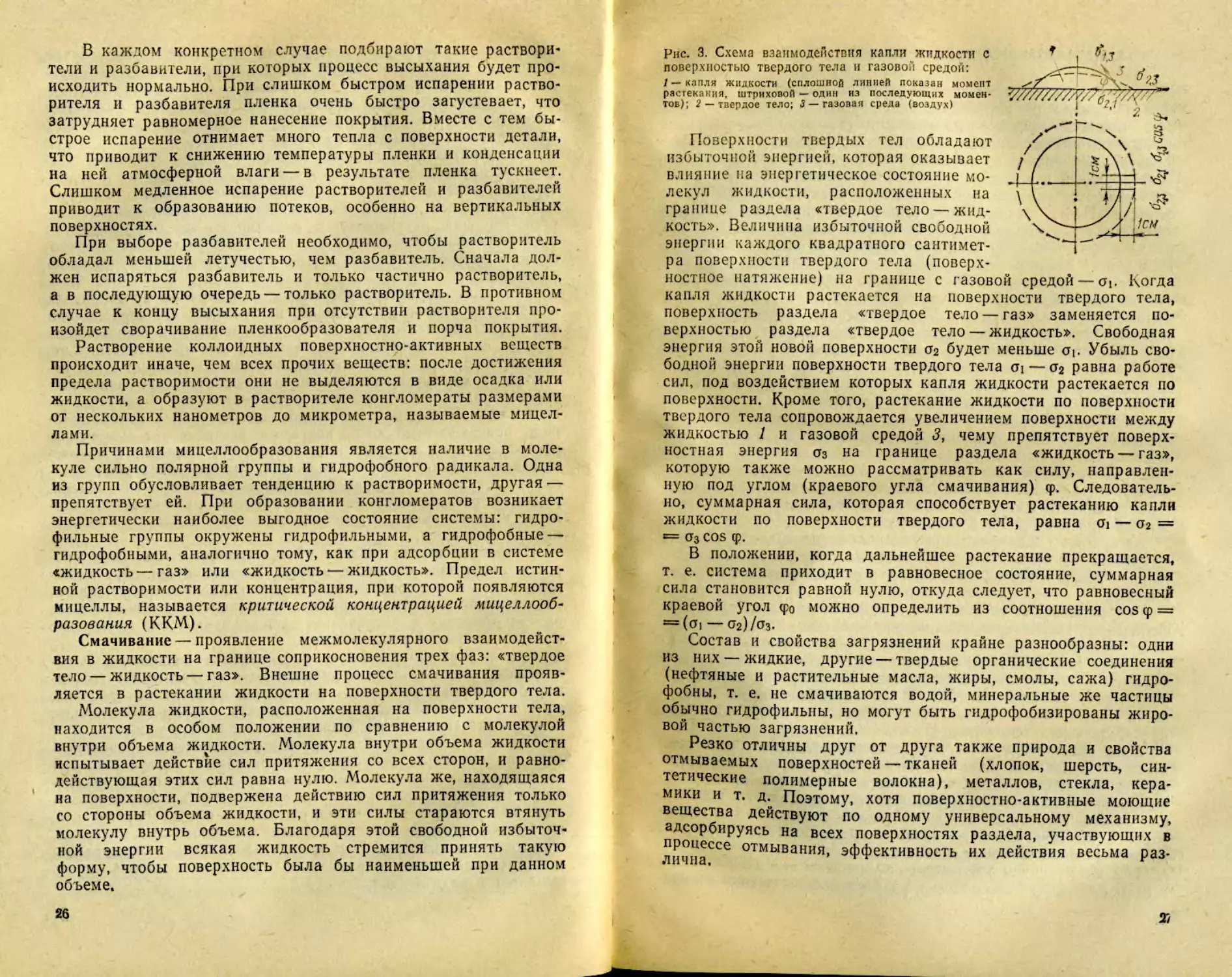

Смачивание — проявление межмолекулярного взаимодейст-

вия в жидкости на границе соприкосновения трех фаз: «твердое

тело — жидкость — газ». Внешне процесс смачивания прояв-

ляется в растекании жидкости на поверхности твердого тела.

Молекула жидкости, расположенная на поверхности тела,

находится в особом положении по сравнению с молекулой

внутри объема жидкости. Молекула внутри объема жидкости

испытывает действие сил притяжения со всех сторон, и равно-

действующая этих сил равна нулю. Молекула же, находящаяся

на поверхности, подвержена действию сил притяжения только

со стороны объема жидкости, и эти силы стараются втянуть

молекулу внутрь объема. Благодаря этой свободной избыточ-

ной энергии всякая жидкость стремится принять такую

форму, чтобы поверхность была бы наименьшей при данном

объеме.

26

Рис. 3. Схема взаимодействия капли жидкости с

поверхностью твердого тела и газовой средой:

/ — капля жидкости (сплошной линией показан момент

растекания, штриховой — один из последующих момен-

тов); 2 — твердое тело; 3 — газовая среда (воздух)

Поверхности твердых тел обладают

избыточной энергией, которая оказывает

влияние на энергетическое состояние мо-

лекул жидкости, расположенных на

границе раздела «твердое тело — жид-

кость». Величина избыточной свободной

энергии каждого квадратного сантимет-

' । %

ра поверхности твердого тела (поверх-

ностное натяжение) на границе с газовой средой — о1. Когда

капля жидкости растекается на поверхности твердого тела,

поверхность раздела «твердое тело — газ» заменяется по-

верхностью раздела «твердое тело — жидкость». Свободная

энергия этой новой поверхности о2 будет меньше оь Убыль сво-

бодной энергии поверхности твердого тела oi — а2 равна работе

сил, под воздействием которых капля жидкости растекается но

поверхности. Кроме того, растекание жидкости по поверхности

твердого тела сопровождается увеличением поверхности между

жидкостью 1 и газовой средой 3, чему препятствует поверх-

ностная энергия а3 на границе раздела «жидкость — газ»,

которую также можно рассматривать как силу, направлен-

ную под углом (краевого угла смачивания) ср. Следователь-

но, суммарная сила, которая способствует растеканию капли

жидкости по поверхности твердого тела, равна oi — о2 =

= Оз cos ср.

В положении, когда дальнейшее растекание прекращается,

т. е. система приходит в равновесное состояние, суммарная

сила становится равной нулю, откуда следует, что равновесный

краевой угол <р0 можно определить из соотношения cos ср =

= (О1 —а2)/о3.

Состав и свойства загрязнений крайне разнообразны: одни

из них — жидкие, другие — твердые органические соединения

(нефтяные и растительные масла, жиры, смолы, сажа) гидро-

фобны, т. е. не смачиваются водой, минеральные же частицы

обычно гидрофильны, но могут быть гидрофобизированы жиро-

вой частью загрязнений.

Резко отличны друг от друга также природа и свойства

отмываемых поверхностей — тканей (хлопок, шерсть, син-

тетические полимерные волокна), металлов, стекла, кера-

мики и т. д. Поэтому, хотя поверхностно-активные моющие

вещества действуют по одному универсальному механизму,

адсорбируясь на всех поверхностях раздела, участвующих в

процессе отмывания, эффективность их действия весьма раз-

1.3. МЕХАНИЗМ ДЕЙСТВИЯ МОЮЩИХ СРЕДСТВ

Механизм действия моющих веществ до настоящего времени

еще полностью нс изучен, но современная теория рассматри-

вает моющий эффект как результат проявления комплекса

физико-химических свойств моющего препарата, т. е. раство-

ряющей, смачивающей, эмульгирующей, диспергирующей, ста-

билизирующей и пленкообразующей способности. Все эти свой-

ства являются результатом воздействия поверхностно-активных

веществ (ПАВ), характерного для растворения мыл и прояв-

ляющегося в адсорбции его полярных молекул на границе

раздела фаз. Поэтому моющие вещества относятся к группе

ПАВ.

Моющее действие веществ можно охарактеризовать как

способность веществ и их растворов удалять с поверхности

загрязнения и переводить их во взвешенное состояние в виде

эмульсии или суспензии. Для проявления эффективного мою-

щего действия поверхностно-активные вещества должны обла-

дать соответствующим молекулярным строением и свойствами,

которые позволяют отнести их к особому классу моющих ве-

ществ. Эти свойства и структура характерны для одного из

лучших моющих средств — обычного жирового мыла, и поэтому

все многочисленные синтетические моющие средства рассматри-

ваются как типичные мыла. Помимо мыл, сложные моющие

средства включают еще различные активизирующие добавки —

электролиты, гидрофильные защитные коллоиды — стабилиза-

торы, препятствующие обратному прилипанию отмытых частиц

загрязнения к очищенной поверхности.

Адсорбция ПАВ происходит не только на границе раздела

«жидкость — воздух», но и на границе раздела «жидкость —

твердое тело», и это явление лежит в основе моющего эффекта

в целом.

Гидрофилизация загрязнения, т.с. резкое усиление его сма-

чиваемости, характеризует моющее действие. Если загрязне-

нием является жидкое вещество, эффективность моющего

препарата определяется эмульгирующей способностью. Этот

показатель характеризует способность моющего препарата об-

рабатывать дисперсную фазу. ПАВ, адсорбируясь на поверх-

ности капель жирового вещества, образует прочную оболочку,

препятствующую слиянию других капель.

Если загрязнение — твердое вещество, основным свойством

моющего препарата является диспергирующая, стабилизирую-

щая и пенообразующая способность. Благодаря малому по-

верхностному натяжению моющий раствор проникает в мельчай-

шие зазоры и трещины между частицами загрязнения и, адсор-

бируясь на этих частицах, создает расклинивающее давление,

которое размельчает и отрывает их.

Тем же явлением адсорбции обусловлена стабилизирующая

и пснообразующая способность, удерживающая частицы загряз-

28

нений во взвешенном состоянии и способствующая их выносу

с очищаемой поверхности.

Эмульгирование жидкой фазы загрязнений возможно в вод-

ных растворах ПАВ. Молекулы ПАВ создают на поверхности

капель жирового загрязнения, например нефтепродукта, проч-

ные адсорбционные слои. Гидрофобная часть молекулы связы-

вается с углеводородными жидкостями, а гидрофильная ориен-

тируется в сторону водного раствора. Вещества, которые ад-

сорбируются на поверхности гидрофобных частиц, называются

эмульгаторами.

Диспергирование твердой фазы загрязнений в моющем сред-

стве происходит из-за адсорбции ПАВ на частицах загрязнений

за счет возникновения расклинивающего эффекта между части-

цами загрязнений.

Солюбилизация заключается в поглощении гидрофобными

углеводородными радикалами молекулы нерастворимых в воде

веществ. Это означает, что водные растворы коллоидных мыло-

подобных ПАВ в определенных условиях способны поглощать

значительные количества нерастворимых в воде веществ как

твердых, так и жидких.

Проявление поверхностной активности предопределяется ди-

фильным строением веществ, т. е. наличием в их молекуле двух

частей, противоположных по природе и свойствам и представ-

ляющих в общем случае сильнополяриые и неполярные группы.

Сильнополярпая группа — гидрофильная — способна к межмо-

лекулярным взаимодействиям, обусловливающим растворимость

молекул ПАВ в воде и других полярных средах, а также проч-

ную адсорбцию на границе раздела фаз. Неполярная (или сла-

бополярная)— гидрофобная группа является носителем липо-

фильных (маслолюбивых) свойств. В большинстве случаев это

углеводородные цепочки, которые определяют сродство ПАВ к

газовой фазе, углеводородным и другим средам.

Если в молекуле ПАВ углеводородный радикал небольшой

(С2—Сз), то такое вещество полностью растворяется в воде и

практически не обладает поверхностной активностью. При длине

радикалов Сю—С18 полного растворения ПАВ не происходит —

в растворе содержатся неорганические и органические ионы, а

также мицеллы-агрегаты из 50—100 плотно упакованных моле-

кул ПАВ, т. е. образуется полуколлоидная система. Образова-

ние мицелл начинается при достижении критической концентра-

ции ПАВ и наблюдается в узкой области концентраций. При

этом меняется плотность, электрическая проводимость, поверх-

ностное натяжение и моющее действие этих растворов. Поэтому

ПАВ являются основным компонентом моющих средств, обеспе-

чивающих эффект очистки.

Стабилизация — один из важных этапов моющего процесса,

суть его заключается в способности моющего раствора удержи-

вать в объеме загрязнения, препятствуя обратному осаждению

их на поверхности деталей.

29

частицах загрязнения. При

гидрофобные части молекул

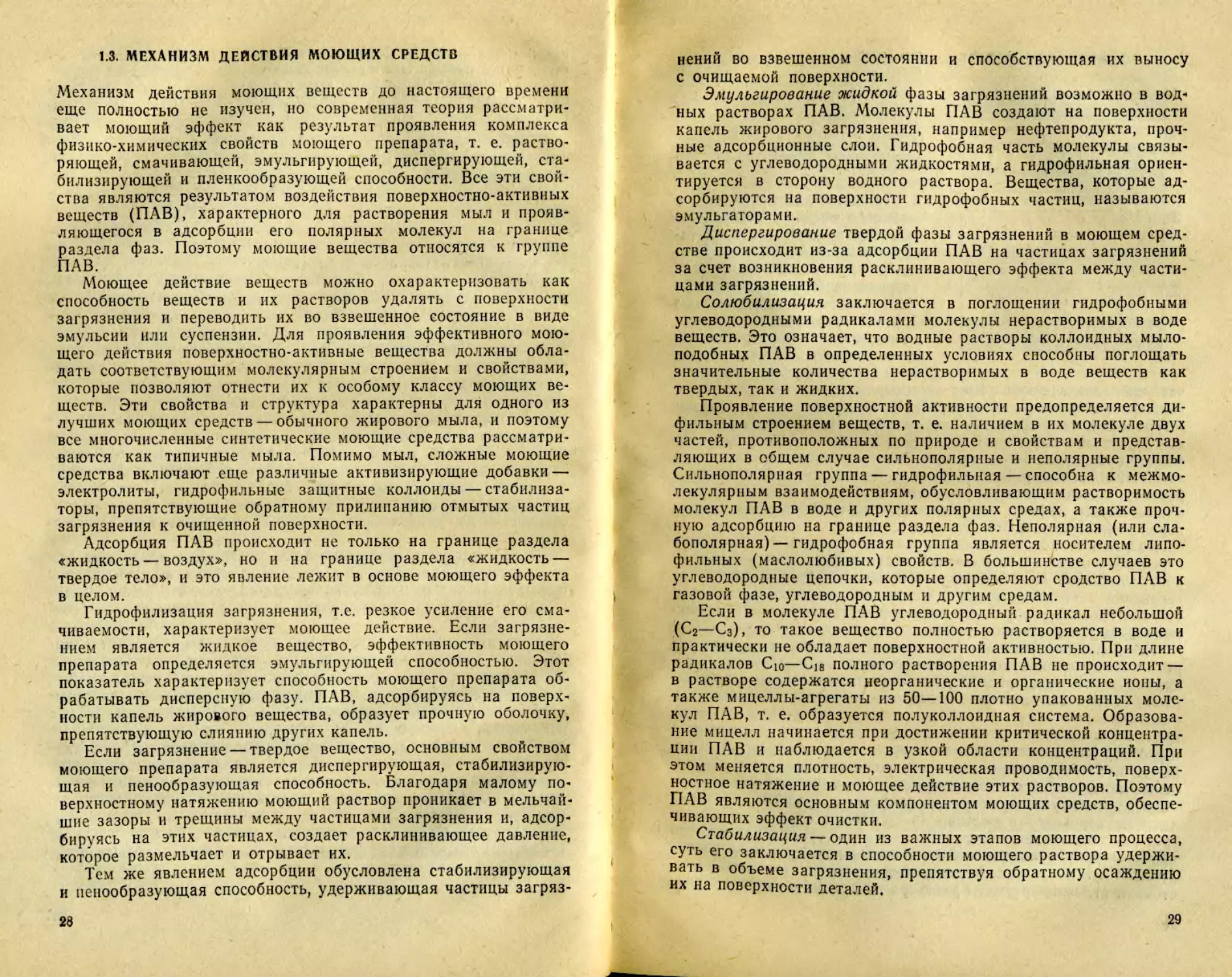

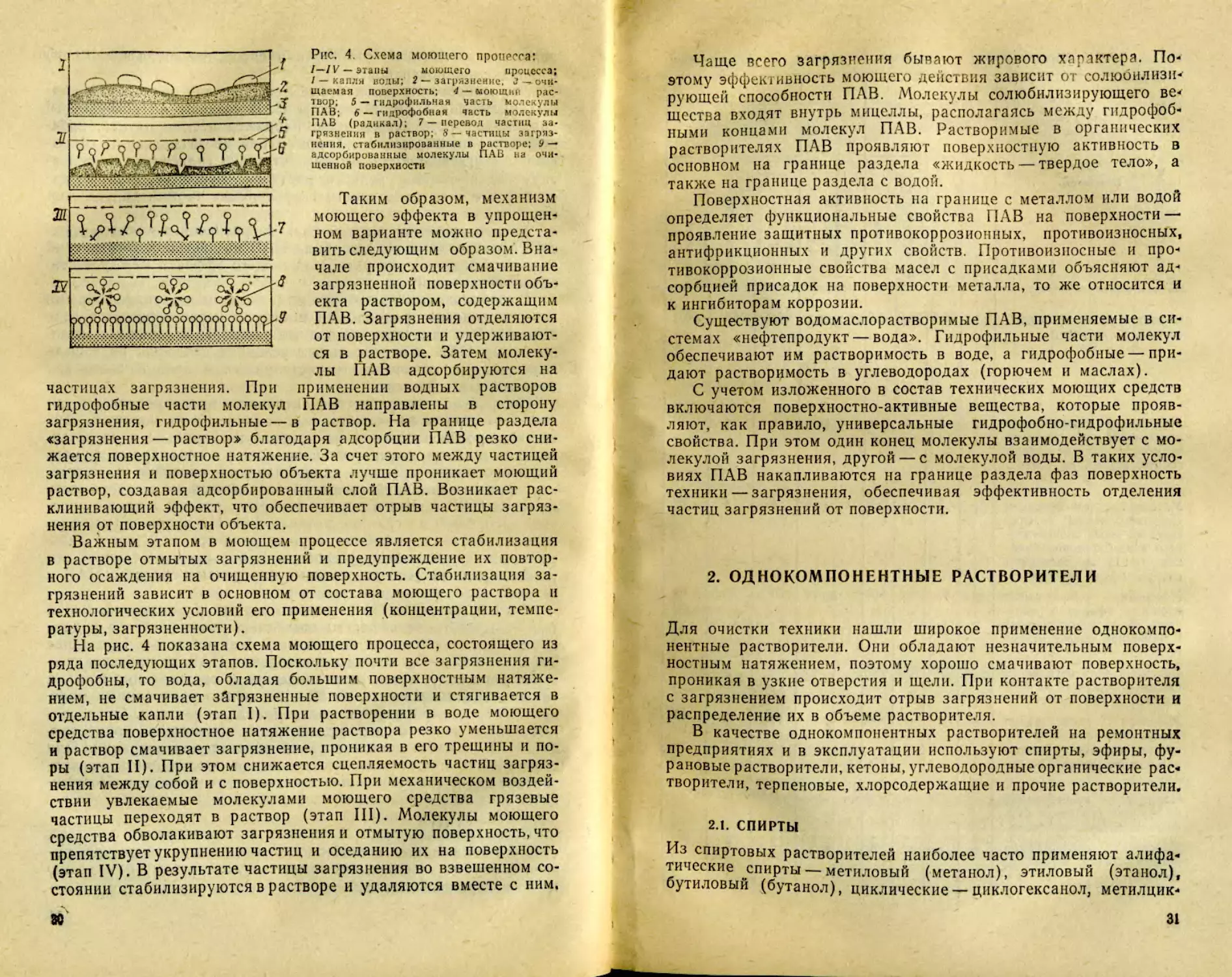

Рис. 4. Схема моющего процесса:

/—/V —этапы ноющего процесса;

1 — капля воды; 2 — загрязнение. <? — очи-

щаемая поверхность; 4 — «оющии рас-

твор; 5 — гидрофильная часть молекулы

ПАВ; 6 — гидрофобная часть молекулы

ПАВ (радикал); 7 — перевод частиц за-

грязнения в раствор; 8 — частицы загряз-

нения, стабилизированные в растворе; 9 —

адсорбированные молекулы ПАВ на очи-

щенной поверхности

Таким образом, механизм

моющего эффекта в упрощен-

ном варианте можно предста-

вить следующим образом. Вна-

чале происходит смачивание

загрязненной поверхности объ-

екта раствором, содержащим

ПАВ. Загрязнения отделяются

от поверхности и удерживают-

ся в растворе. Затем молеку-

лы ПАВ адсорбируются на

применении водных растворов

ПАВ направлены в сторону

загрязнения, гидрофильные —в раствор. На границе раздела

«загрязнения — раствор» благодаря адсорбции ПАВ резко сни-

жается поверхностное натяжение. За счет этого между частицей

загрязнения и поверхностью объекта лучше проникает моющий

раствор, создавая адсорбированный слой ПАВ. Возникает рас-

клинивающий эффект, что обеспечивает отрыв частицы загряз-

нения от поверхности объекта.

Важным этапом в моющем процессе является стабилизация

в растворе отмытых загрязнений и предупреждение их повтор-

ного осаждения на очищенную поверхность. Стабилизация за-

грязнений зависит в основном от состава моющего раствора и

технологических условий его применения (концентрации, темпе-

ратуры, загрязненности).

На рис. 4 показана схема моющего процесса, состоящего из

ряда последующих этапов. Поскольку почти все загрязнения ги-

дрофобии, то вода, обладая большим поверхностным натяже-

нием, не смачивает загрязненные поверхности и стягивается в

отдельные капли (этап I). При растворении в воде моющего

средства поверхностное натяжение раствора резко уменьшается

и раствор смачивает загрязнение, проникая в его трещины и по-

ры (этап II). При этом снижается сцепляемость частиц загряз-

нения между собой и с поверхностью. При механическом воздей-

ствии увлекаемые молекулами моющего средства грязевые

частицы переходят в раствор (этап III). Молекулы моющего

средства обволакивают загрязнения и отмытую поверхность, что

препятствует укрупнению частиц и оседанию их на поверхность

(этап IV). В результате частицы загрязнения во взвешенном со-

стоянии стабилизируются в растворе и удаляются вместе с ним.

Чаще всего загрязнения бывают жирового характера. По-

этому эффективность моющего действия зависит от солюоилизи-

рующей способности ПАВ. Молекулы солюбилизирующего ве-

щества входят внутрь мицеллы, располагаясь между гидрофоб-

ными концами молекул ПАВ. Растворимые в органических

растворителях ПАВ проявляют поверхностную активность в

основном на границе раздела «жидкость — твердое тело», а

также на границе раздела с водой.

Поверхностная активность на границе с металлом или водой

определяет функциональные свойства ПАВ на поверхности —

проявление защитных противокоррозионных, противоизносных,

антифрикционных и других свойств. Противоизпосныс и про-

тивокоррозионные свойства масел с присадками объясняют ад-

сорбцией присадок на поверхности металла, то же относится и

к ингибиторам коррозии.

Существуют водомаслорастворимые ПАВ, применяемые в си-

стемах «нефтепродукт — вода». Гидрофильные части молекул

обеспечивают им растворимость в воде, а гидрофобные — при-

дают растворимость в углеводородах (горючем и маслах).

С учетом изложенного в состав технических моющих средств

включаются поверхностно-активные вещества, которые прояв-

ляют, как правило, универсальные гидрофобно-гидрофильные

свойства. При этом один конец молекулы взаимодействует с мо-

лекулой загрязнения, другой — с молекулой воды. В таких усло-

виях ПАВ накапливаются на границе раздела фаз поверхность

техники — загрязнения, обеспечивая эффективность отделения

частиц загрязнений от поверхности.

2. ОДНОКОМПОНЕНТНЫЕ РАСТВОРИТЕЛИ

Для очистки техники нашли широкое применение однокомпо-

нентные растворители. Они обладают незначительным поверх-

ностным натяжением, поэтому хорошо смачивают поверхность,

проникая в узкие отверстия и щели. При контакте растворителя

с загрязнением происходит отрыв загрязнений от поверхности и

распределение их в объеме растворителя.

В качестве однокомпопентных растворителей па ремонтных

предприятиях и в эксплуатации используют спирты, эфиры, фу-

рановые растворители, кетоны, углеводородные органические рас-

творители, терпеновые, хлорсодержащие и прочие растворители.

2.1. СПИРТЫ

Из спиртовых растворителей наиболее часто применяют алифа-

тические „спирты— метиловый (метанол), этиловый (этанол),

иутиловыи (бутанол), циклические — циклогексанол, метилцик-

31

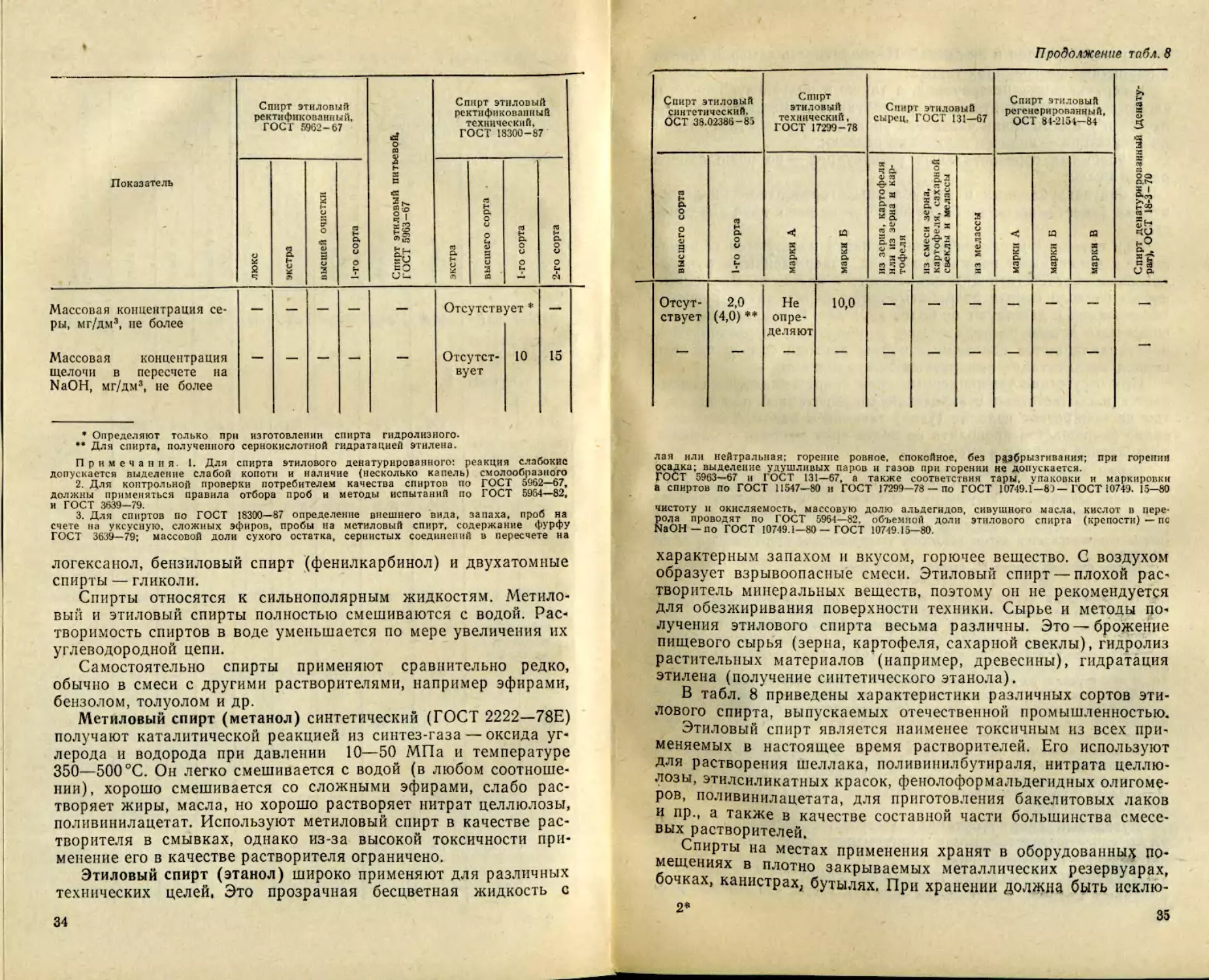

Таблица 8. Характеристика этиловых спиртов, выпускаемых

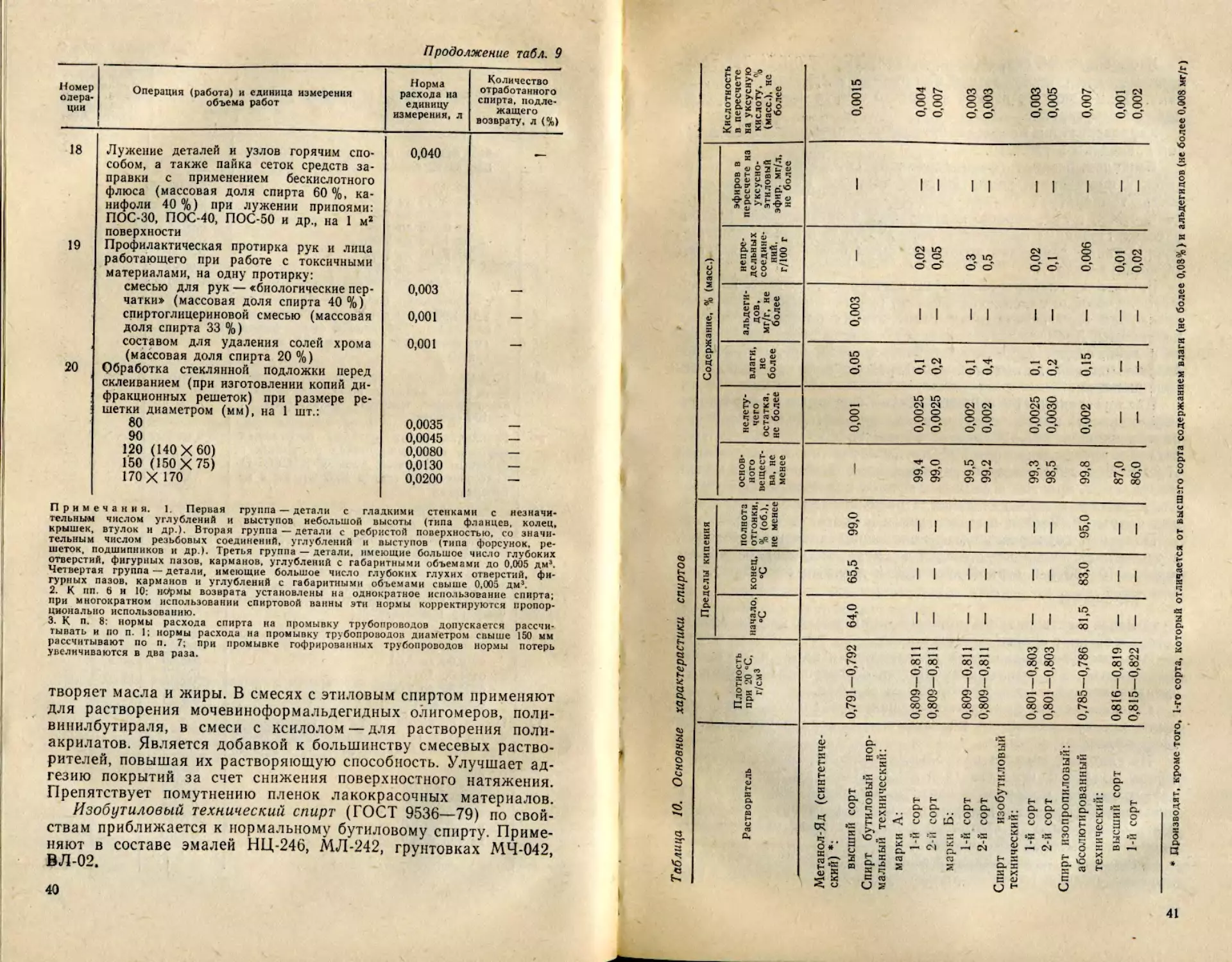

Показатель Спирт этиловый ректификованный, ГОСТ 5962-67 Спирт этиловый питьевой, ГОСТ 5963—67 Спирт этиловый ректификованный технический. ГОСТ 18300-87

люкс экстра высшей очистки 1-го сорта экстра высшего сорта 1-го сорта

Объемная доля этилового спирта, %, не менее Массовая концентрация альдегидов, в пересчете на уксусный в безводном спирте, мг/дм3, не более Массовая концентрация сивушного масла в пере- счете на смесь изопеитило- вого и изобутилового спир- тов (3:1) в безводном спирте, мг/дм3, не более Массовая концентрация сложных эфиров в пере- счете на уксусно-этнловый в безводном спирте, мг/дм3, не более Объемная доля метилового спирта в пересчете на без- водный, %, не более Массовая концентрация кислот в пересчете на ук- сусную кислоту в безвод- ном спирте, мг/дм3, не бо- лее Массовая концентрация фурфурола (проба на фур- фурол), мг/дм3, не более Массовая концентрация сухого остатка, мг/дм3, не более 96,3 2 2 18 0,03 96,5 2 3 25 0,03 Не 96,2 4 4 30 0,05 допу 96,0 10 15 50 0,05 скае 95,0+0,2 4 4 30 тся 96,2 4 4 30 10 От 2 96,2 4 4 25 15 сутств 4 96,0 10 10 40 20 ует 10

32

промышленностью

Спирт ЭТИ ЛОВЫ ft синтетический, ОС Г 38.02386—85 Спирт этиловый, технический. ГОСТ 17293-78 Спирт этиловый сырец. ГОСТ 131-67 Спирт этиловый регенерированный, ОСТ 84-2154—81 Спирт денатурированный (денату- рат), ОСТ 18-3-70

высшего сорта 1-го сорта марки А марки Б из зерна, картофеля или из зерна и кар- тофеля из смеси зерна, картофеля, сахарной свеклы и мелассы из мелассы марки А марки Б марки В

92,5 (с при 91,3 (без пр 92,0 иесями) 90,6 имесей) 95,0 94,0 88,0 88,0 88,0 95,0 94,0 92,0 82,0+0,2

0,9 1 0,9 (объемная доля уксусного альдегида, %, не более) 200 350 300 300 500 400 500 2000 —

— — 500 1000 5000 5000 5000 — — — —

1,0 (объем! этиле эфир не б 1,0 ая доля звого а. %, олее) 80 180 500 500 700 — — —* —

— — 0,1 0,1 0,13 0,13 0,13 — — — —

8 12 15 30 — — — 15 20 30 —

— Огсуте :твует 5,0 — — — — — — —

5 10 10 20 — 7- — 40 70 70 —

2 Зак. 912

33

Показатель

Массовая концентрация се-

ры, мг/дм3, не более

Массовая концентрация

щелочи в пересчете на

NaOH, мг/дм3, не более

Спирт этиловый

ректификованный,

ГОСТ 5962 - 67

Спирт этиловый

ректификованный

технический,

ГОСТ 18300-87

Отсутствует *

Отсутст-

вует

15

♦ Определяют только при изготовлении спирта гидролизного.

•• Для спирта, полученного сернокислотной гидратацией этилена.

Примечания 1. Для спирта этилового денатурированного: реакция слабокис

допускается выделение слабой копоти и наличие (несколько капель) смолообразиого

2. Для контрольной проверки потребителем качества спиртов по ГОСТ 5962—67,

должны применяться правила отбора проб и методы испытаний по ГОСТ 5964—82,

и ГОСТ 3639—79.

3. Для спиртов по ГОСТ 18300— 87 определение внешнего вида, запаха, проб на

счете на уксусную, сложных эфиров, пробы на метиловый спирт, содержание фурфу

ГОСТ 3639—79: массовой доли сухого остатка, сернистых соединений в пересчете на

логексанол, бензиловый спирт (фенилкарбинол) и двухатомные

спирты — гликоли.

Спирты относятся к сильнополярным жидкостям. Метило-

вый и этиловый спирты полностью смешиваются с водой. Рас-

творимость спиртов в воде уменьшается по мере увеличения их

углеводородной цепи.

Самостоятельно спирты применяют сравнительно редко,

обычно в смеси с другими растворителями, например эфирами,

бензолом, толуолом и др.

Метиловый спирт (метанол) синтетический (ГОСТ 2222—78Е)

получают каталитической реакцией из синтез-газа — оксида уг-

лерода и водорода при давлении 10—50 МПа и температуре

350—500 °C. Он легко смешивается с водой (в любом соотноше-

нии), хорошо смешивается со сложными эфирами, слабо рас-

творяет жиры, масла, но хорошо растворяет нитрат целлюлозы,

поливинилацетат. Используют метиловый спирт в качестве рас-

творителя в смывках, однако из-за высокой токсичности при-

менение его в качестве растворителя ограничено.

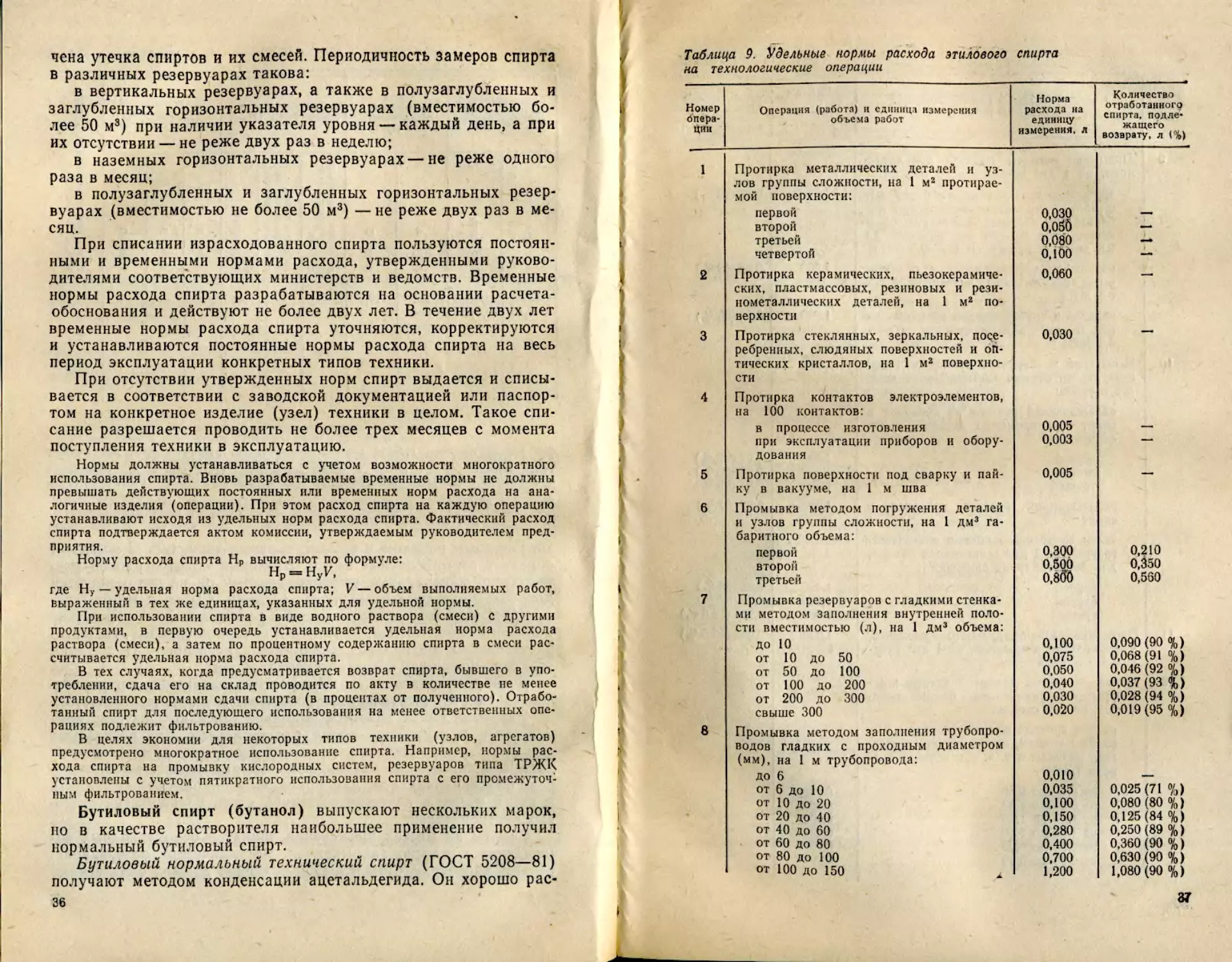

Этиловый спирт (этанол) широко применяют для различных

технических целей, Это прозрачная бесцветная жидкость с

34

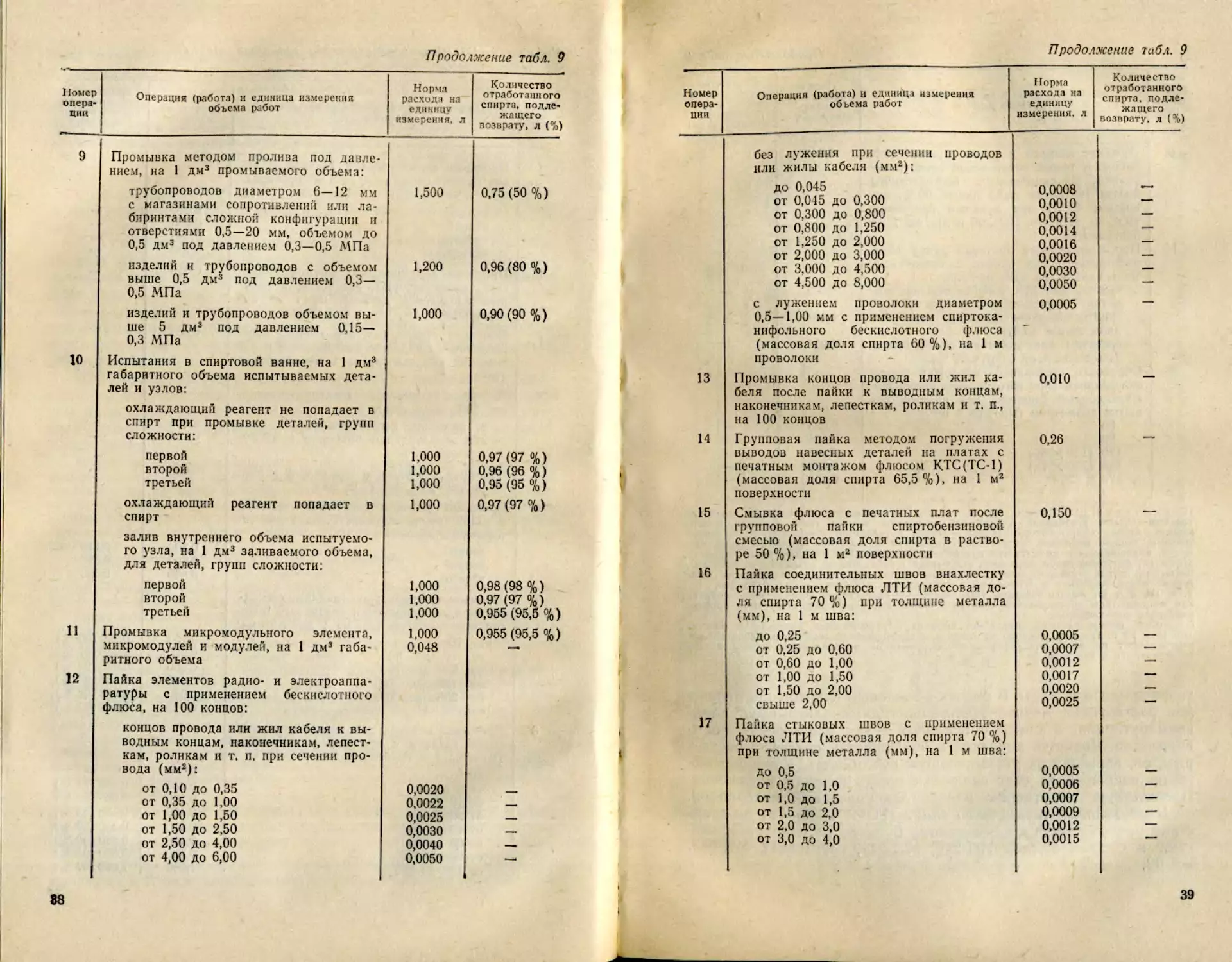

Продолжение табл. 8

Спирт этиловый синтетический, ОСТ 38.02386-85 Спирт этиловый технический, ГОСТ 17299-78 Спирт этиловый сырец, ГОСТ 131—67 Спирт этиловый регенерированный, ОСТ 81-2154-84 Спирт денатурированный (денату- рат), ОСТ 18-3-70

высшего сорта 1-го сорта марки А марки Б из зерна, картофеля или из зерна и кар- тофеля рн а, сахарной классы из мелассы марки А марки Б марки В

из смеси зе ч X и О ч и Й о

Отсут- ствует 2,0 (4,0) ** Не опре- деляют 10,0 — — — — — —

—