Автор: Марковников В.Л. Фалькевич Б.С.

Теги: автомобили учебное пособие форд-а графики расчётов динамический рос автомобилей

Год: 1933

Текст

1

1

.

...

{

инж.-мех..

8.

Л. Марковнинов

инж.-мех • .Б. С. Фалькевич

•

р~счет

на

прочность~

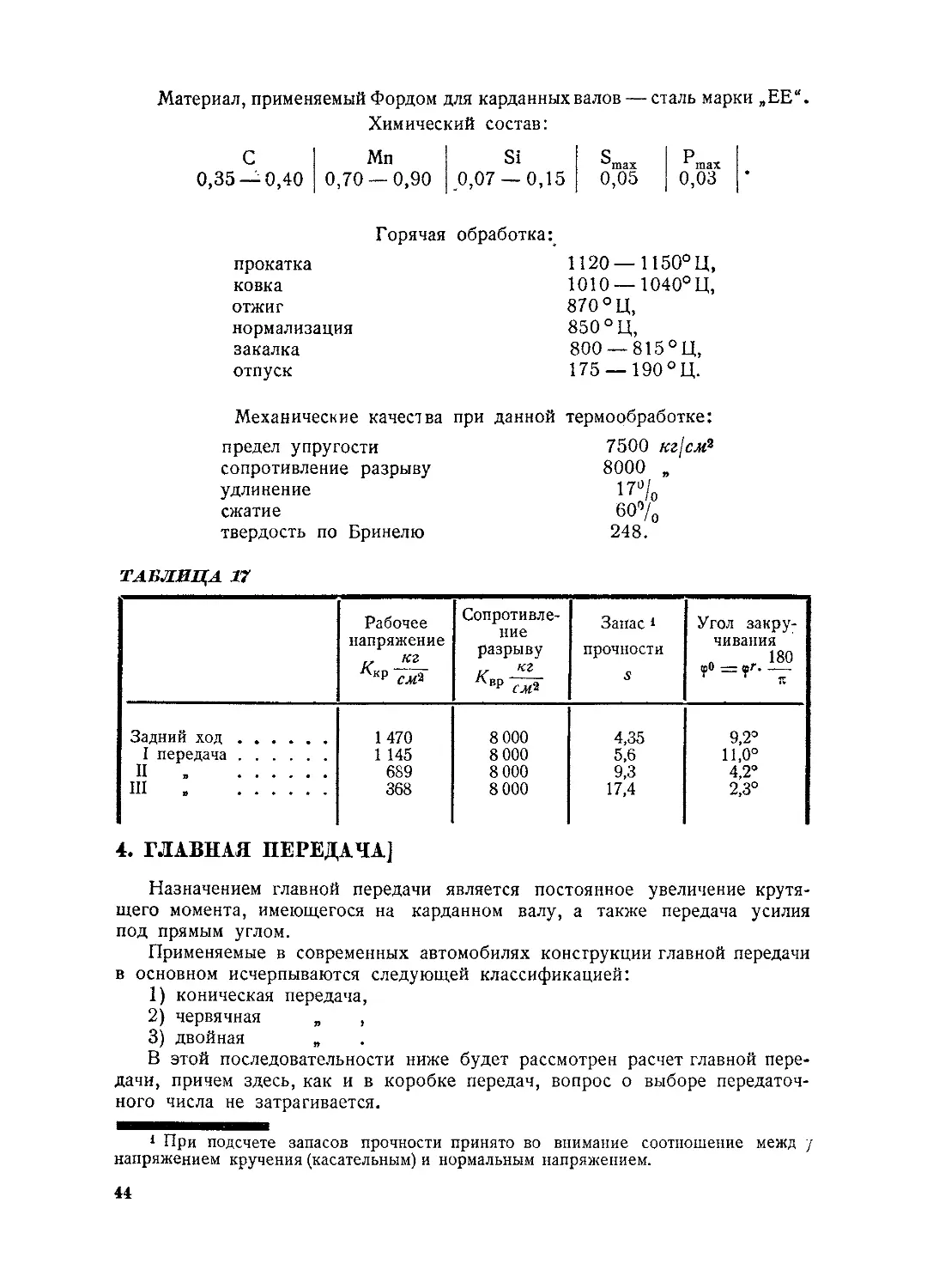

t

1

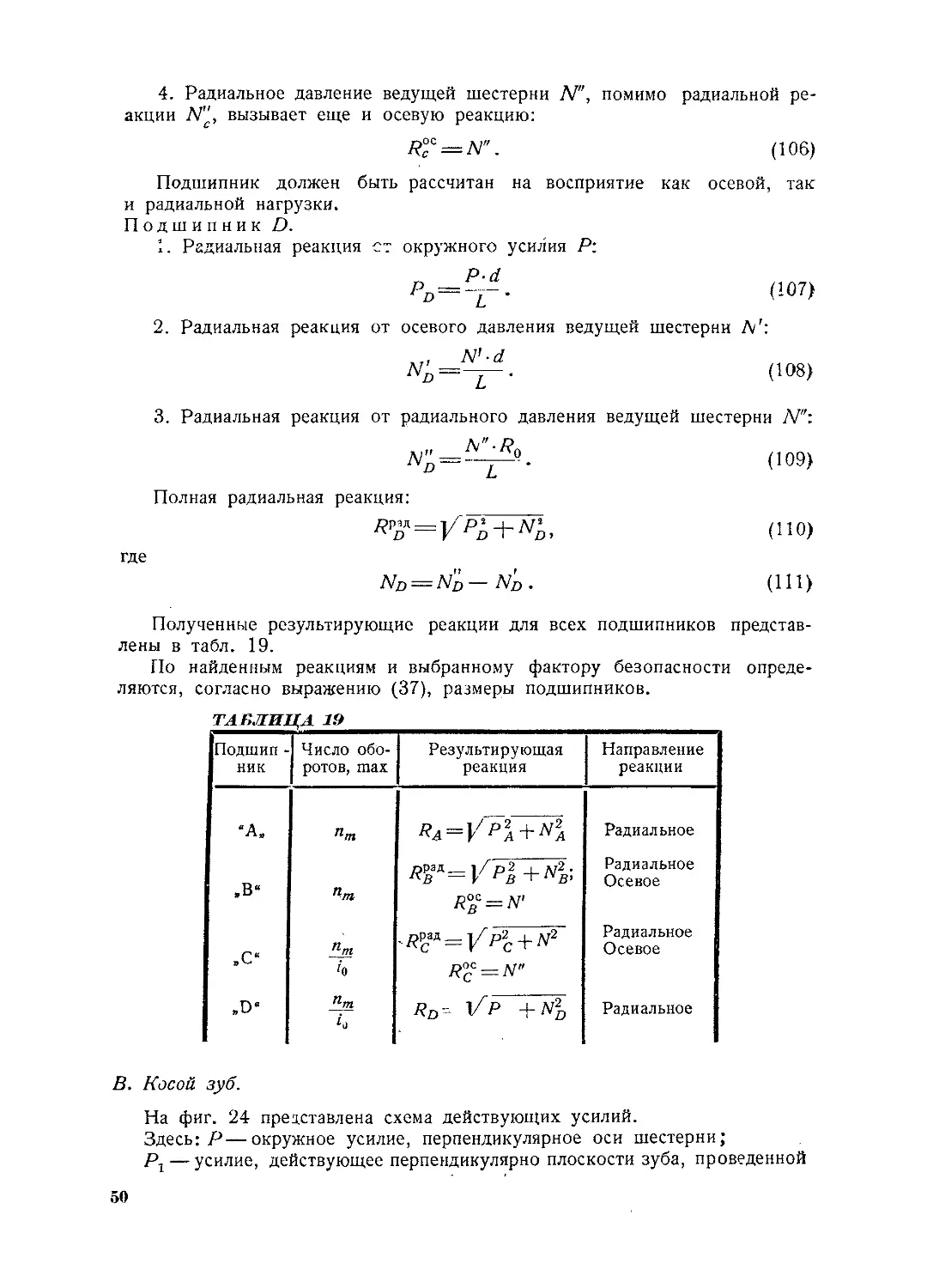

шасси

автомобиnq

А•••••ТО88А8Т

1

е

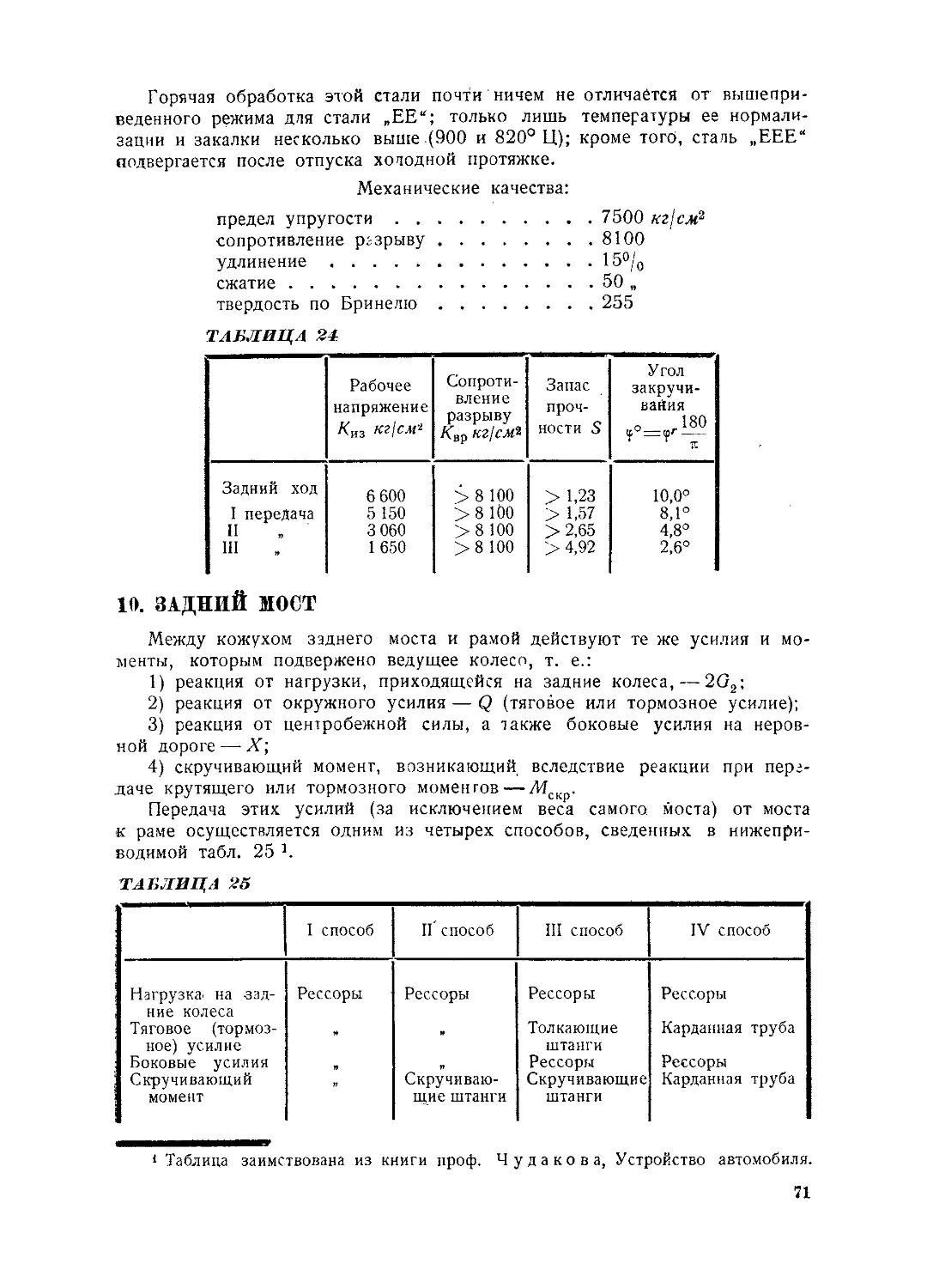

а

з

1

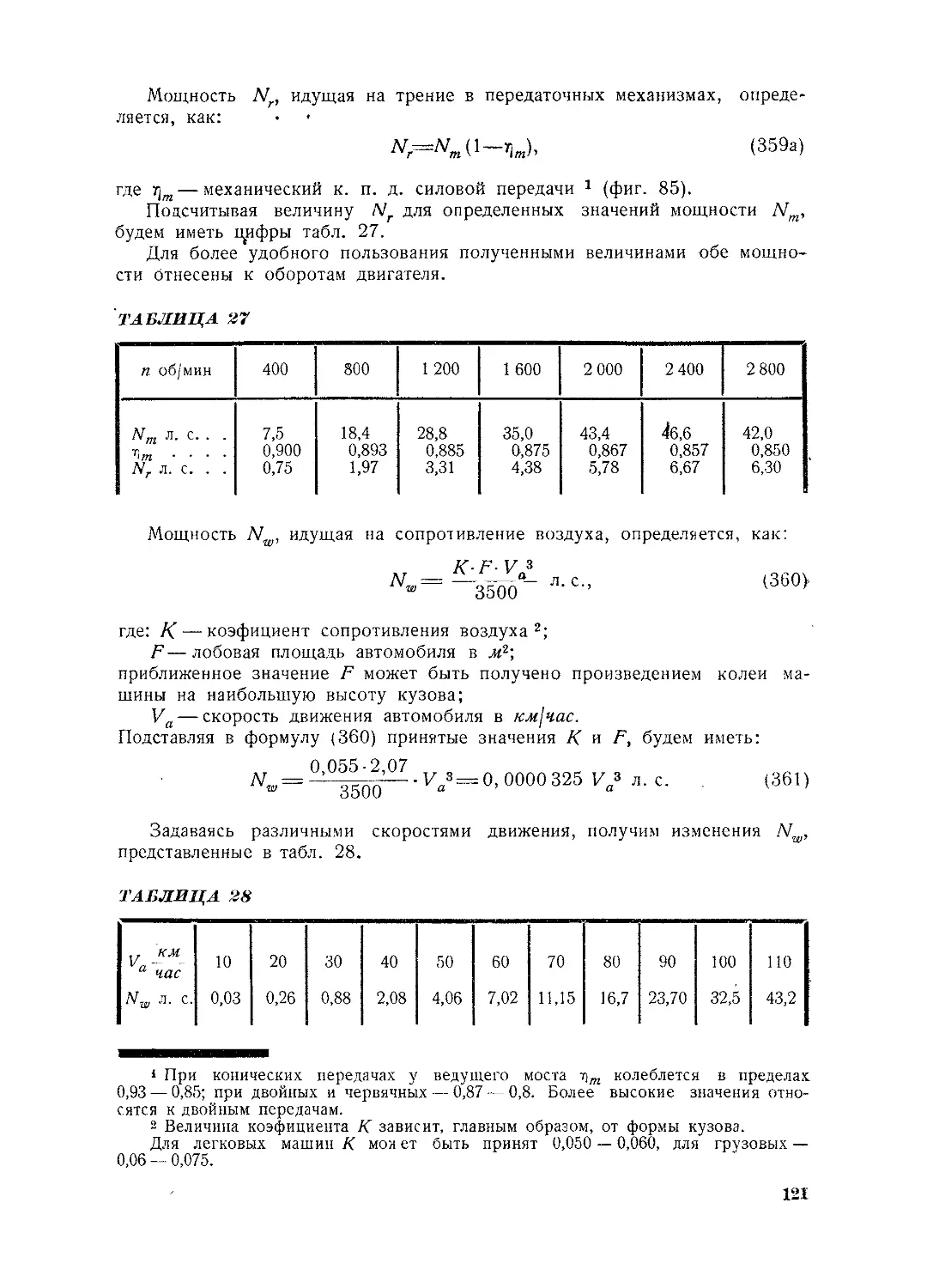

\

и11а:.-~1ех.

В. Л. Марковнинов

ишк.-мех.

&. С. Фаnькевич

расчет

па

прочность

шасси

автомобиля

11\

•

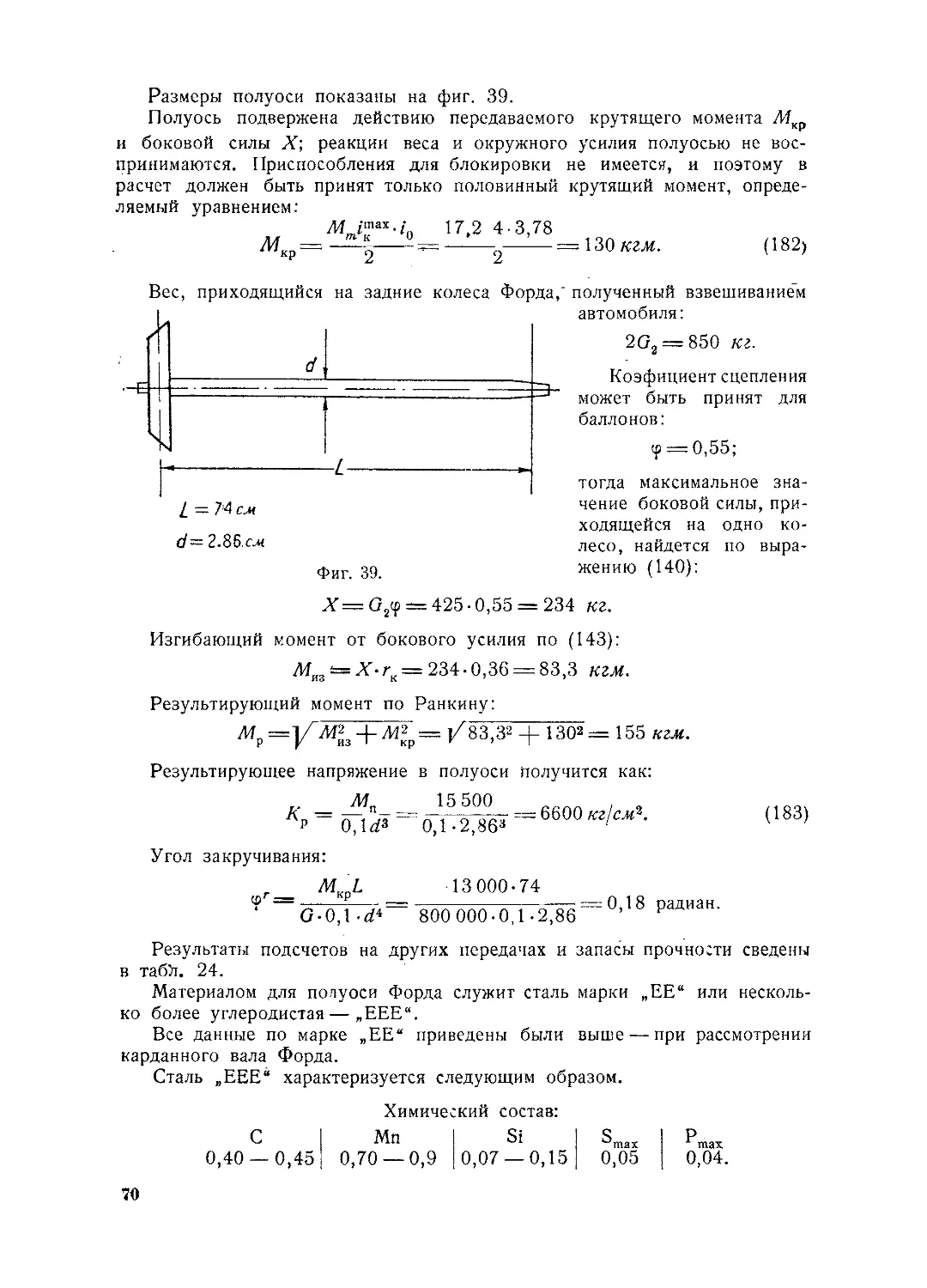

1 9 3

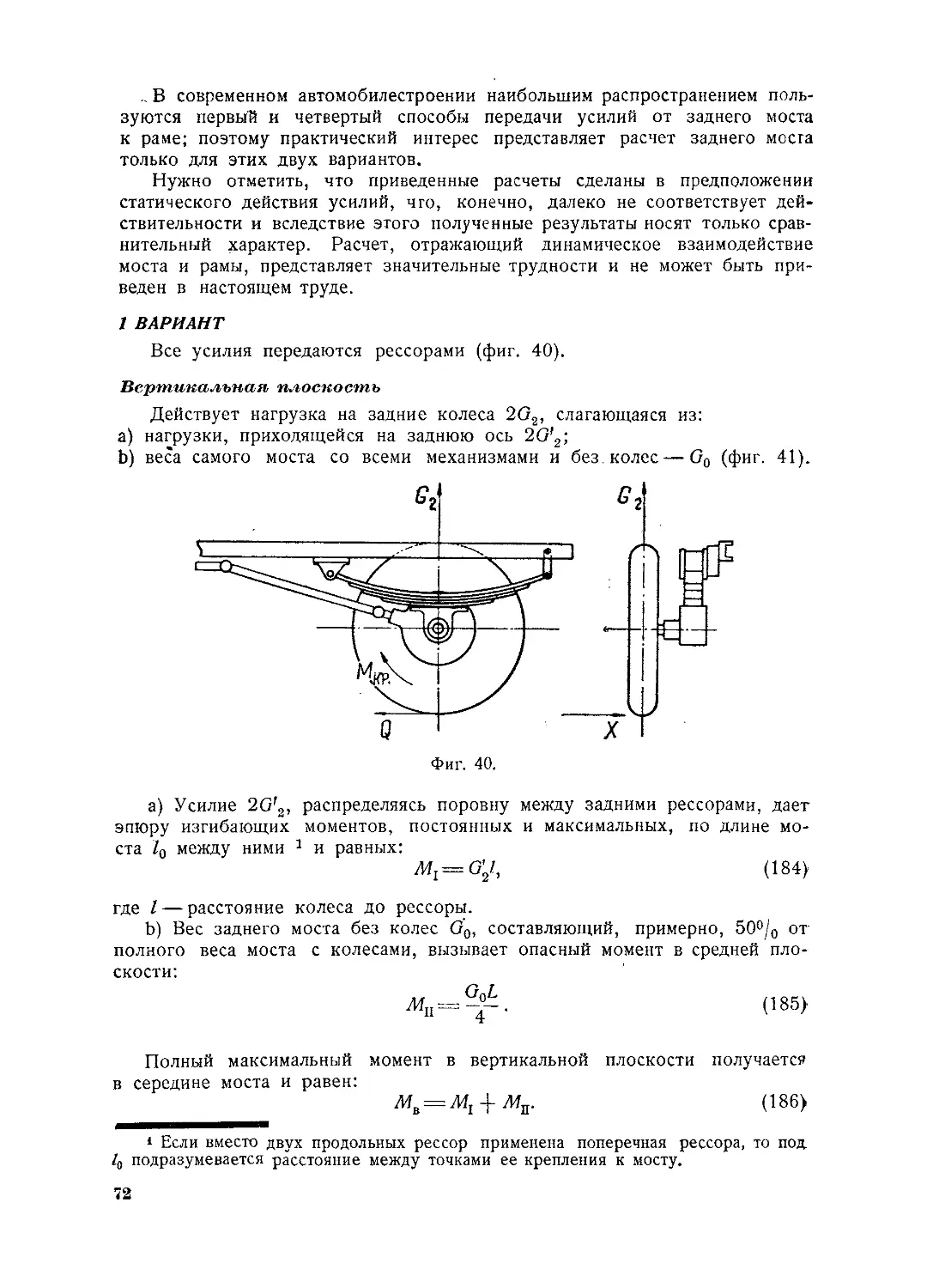

3

Москва -Ленинrраи

ГОСУД,АРСТВЕНИОЕ

А в и А ц и о н~н о Е

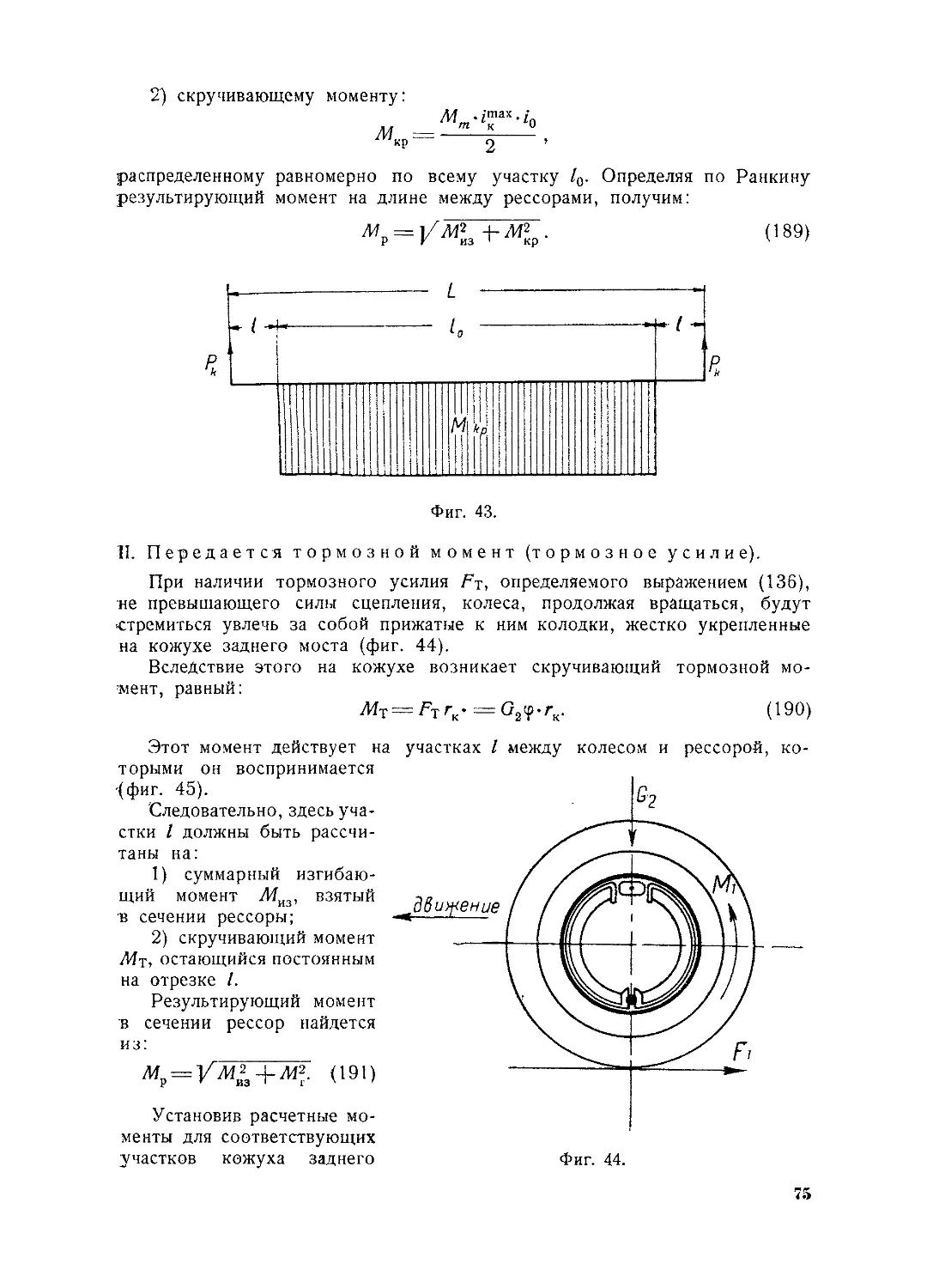

и

А В-Тот р Актор и о Е

и

3

А Ат Е п ь ст в о

АТ-30-5-2

Книга Мар к о вник о в а

учебное пособие для втузов и

автомобиля".

В. Л. и Фаль к ев и ч а Б. С. представляет собой

техникумов по курсу "Расчет на прочность шасси

Авторы свою работу построили на конкретном

и снабдили книгу необходимыми графиками расчета.

Во второй части книги изложен динамический

и "АА" по методу, предложенному проф. Чудаковым.

примере

расчет

машины

"Форд-А"

автомобцлей

"Фард-А"

Редактор Г. К. Холоманов. Выпускающий Л. М. Аптекарь. Техн. редактор В. И. Морозов.

Сдано

ТираЖ

в

набор

7 ООО.

14/Х

1932

г.

Подписано

к

печати

7/П

1933

г.

Издат.

КолиЧ. печ. л. 101/ 2 • Колич. печ. зн. 50 960 в п. л. Формат бум.

Уполномоченный Главлита В-45587. Заказ No 3961.

No

255.

б2Х94/16.

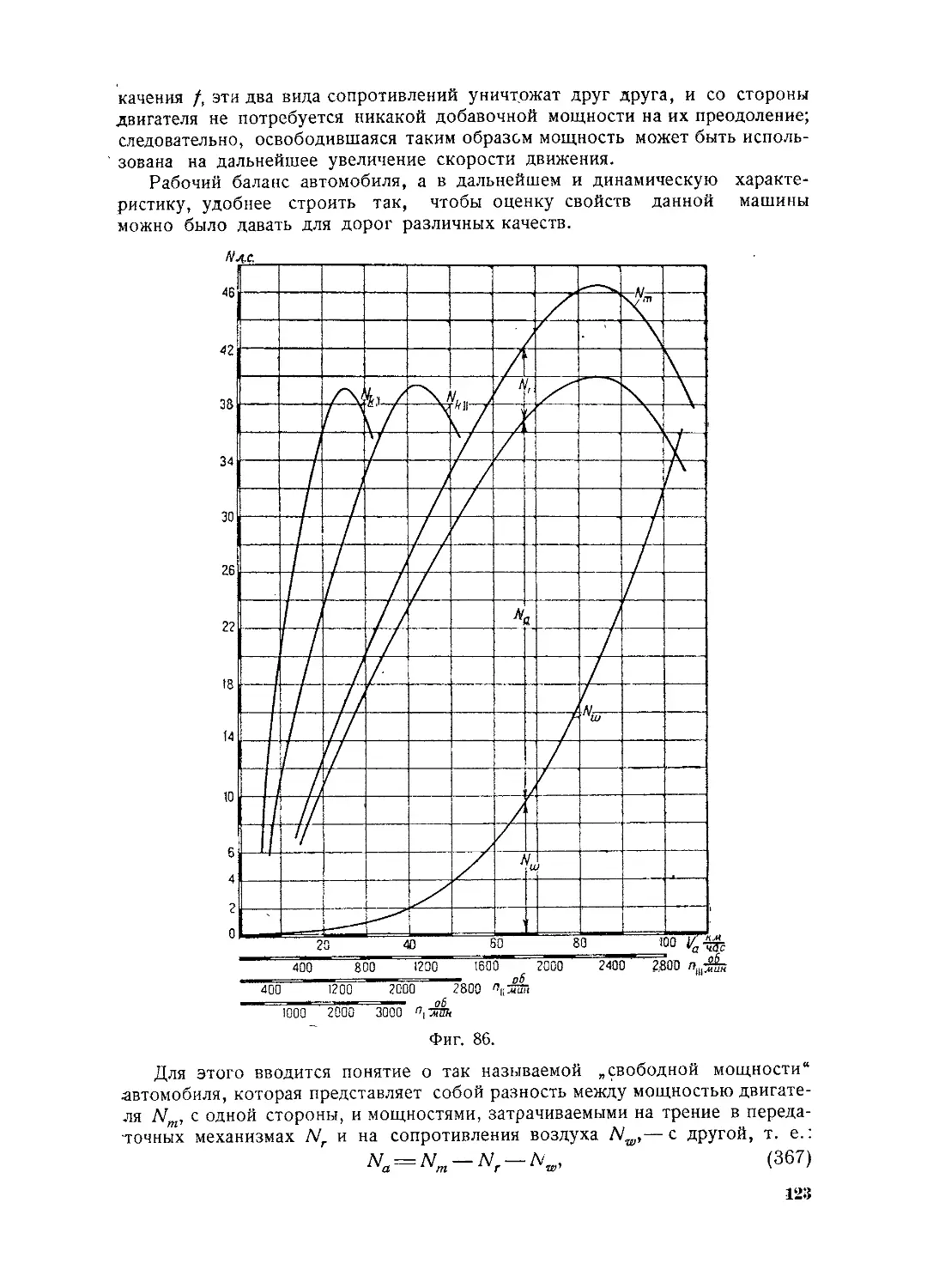

1-я Образцовая типография Огиза РСФСР треста "Полиграфкнига•. Москва, Валовая,

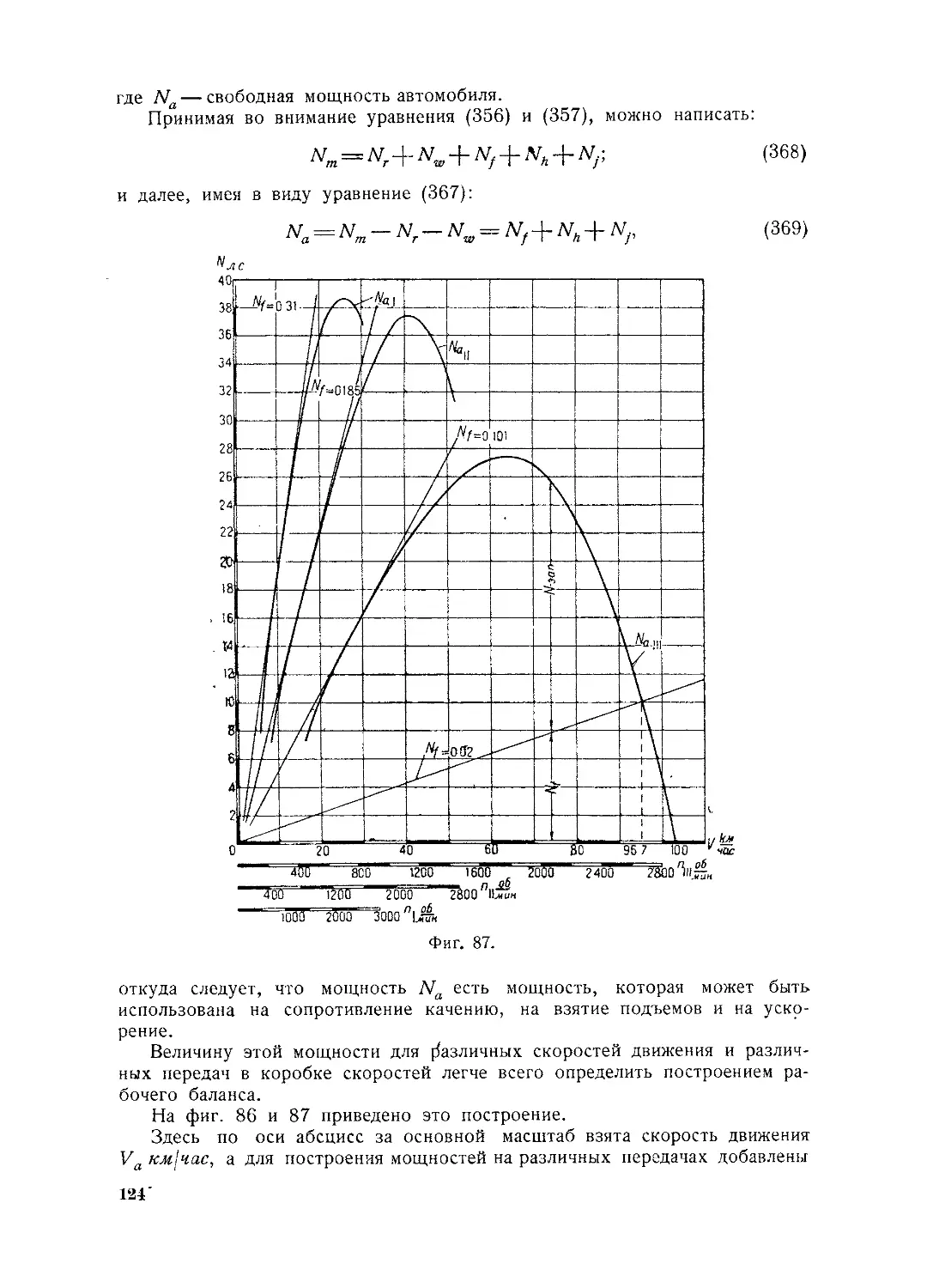

28.

ОГЛАВЛЕНИЕ

Предисловие

1

РАСЧЕТ НА ПРОЧНОСТЬ

Стр.

ГЛАВА

1.

2.

3.

4.

1.

СЦЕПЛЕНИЕ

7

Конусное сцепление

Дисковое сцепление

Пружины сцепления

Сцепления Форда . .

Пружины

8

9

10

10

12

ГЛАВА П. КОРОБКА ПЕРЕДАЧ

1.

2.

3.

4.

Шестерни . . .

Валы

....... .

Подшипники . . . . .

Коробка Форда . . . .

Промежуточный вал . • . • . •

Внутренний неподвижный вал .

Вторичный вал . . . . . . . .

Первичный вал . . . . . . . .

ГЛАВА Ш.

КАРДАНЫ,

ПОЛУОСИ, 3АДНИЙ: :МОСТ

1.

2.

3.

4.

5.

6.

7.

8.

ГЛАВНАЯ-

., .

36

38

ПЕРЕД.А ЧА,

ДИФЕРЕНЦИ.А.11,

. • . . . . . . . .

силы - боковое усилие

Реакция от окружного усилия

9.

10.

11.

ГЛАВ.А

· 1.

2.

3.

4.

5.

ГЛАВ.А

1.

2.

3.

ГЛАВА

1.

2.

3.

1*

IV.

41

42

44

45

54

56

58

59

60

61

61

62

63

69

78

. . . . . . . . . . . . . . . . . . .

Поворотная цапфа. Поперечная тяга. Поворотные рычаги

Подшипники колеса

39

39

71

ПЕРЕДНЯЯ ОСЬ И РУЛЕВОЕ УПР.АВдЕНИЕ.

Передняя ось

24

25

26

29

35

Карданы . . . . . . . . . . . .

Карданный взл . . . . . . . . .

Карданы и карданный вал Форда

Главная передача . . . .

Коническая передача .

Червячная передача

Главная передача Форда

Диференциал . . . .

Диференциал Форда . .

Полуоси . . . . . . . .

Реакция от вала . . • . . . .

Реакция от де.!iтробежной

Крутящий момент

Полуоси Форда . . .

Задний мост . . . .

Задний мост Форда

1&

17

. • . . . • . • . . . • • . • . . • •

Штурвал рулевого колеса. Рулевая сошка. Продольная тяга

Передняя ось и рулевое управление Форда • •

80

82

83

88

88

90

. . . .

93

Колодочные тормоза

Ленточные тормоза .

94

97

V.

ТОР:МО3

Тормоза Форда

...

99

РЕССОРЫ

. . .

. 100

VI.

Четвертная рессора

• •

Полуэллиптическая рессора

Кантилеверная рессора . •

.

.

.

103

108

110

3

4.

5.

Оценка основных конструкций рессор

Рессоры Форда .

Расчет . . .

l'JIABA V'II. PAJtIA . .

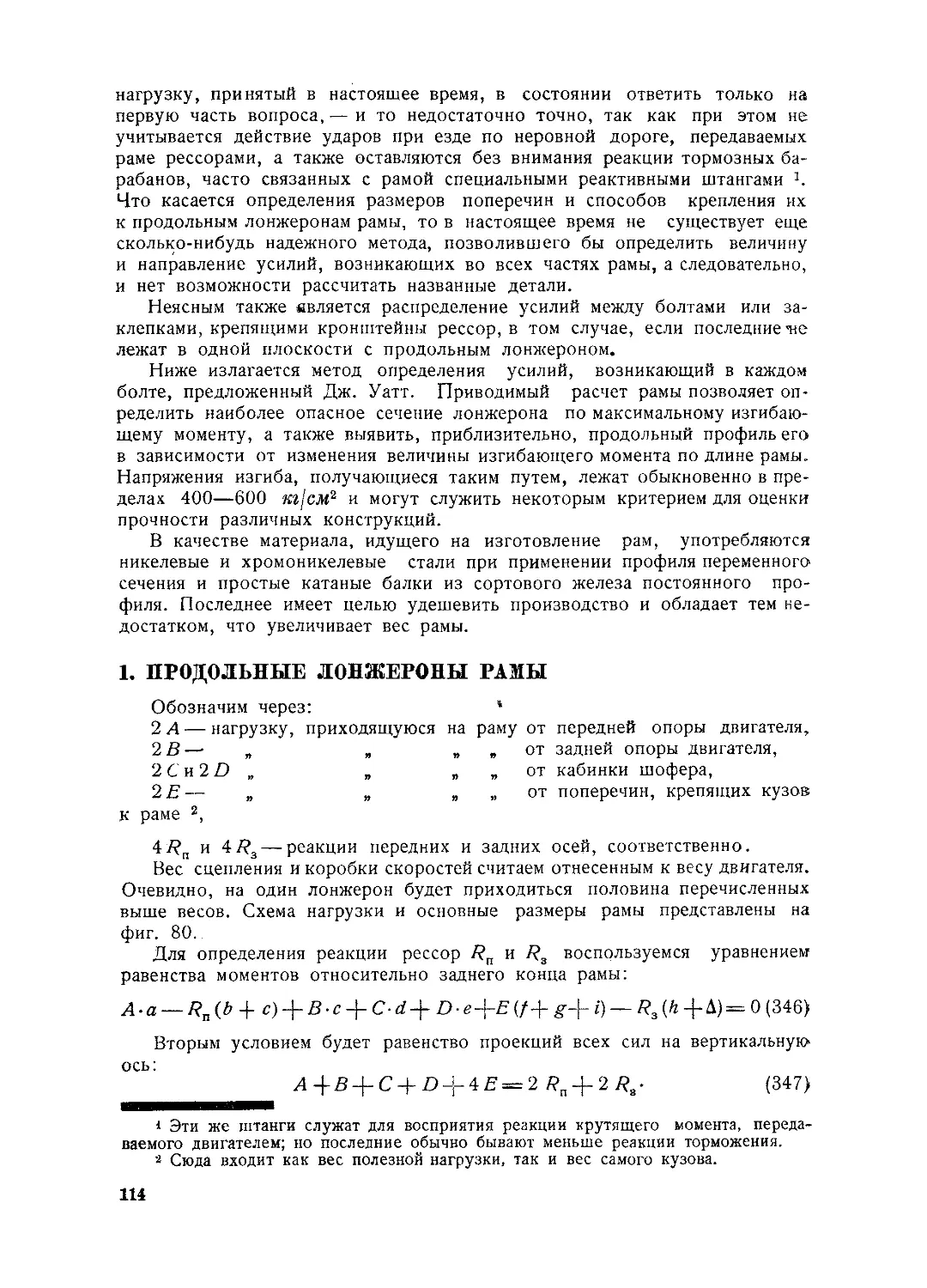

1. Продольные лонжероны

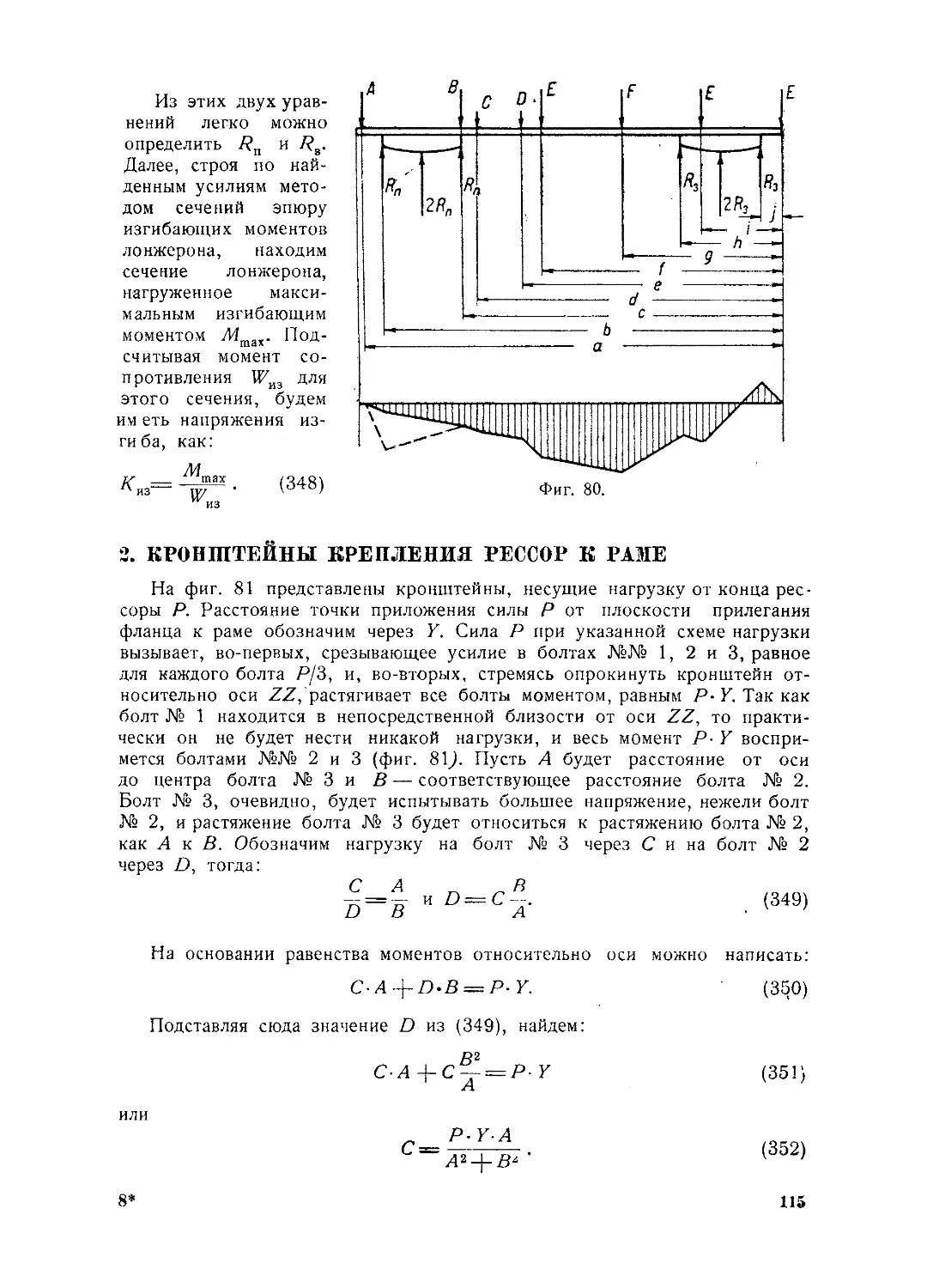

2. Кронштейны крепления

110

111

112

113

рамы

. . . .

рессор к раме

114

115

11

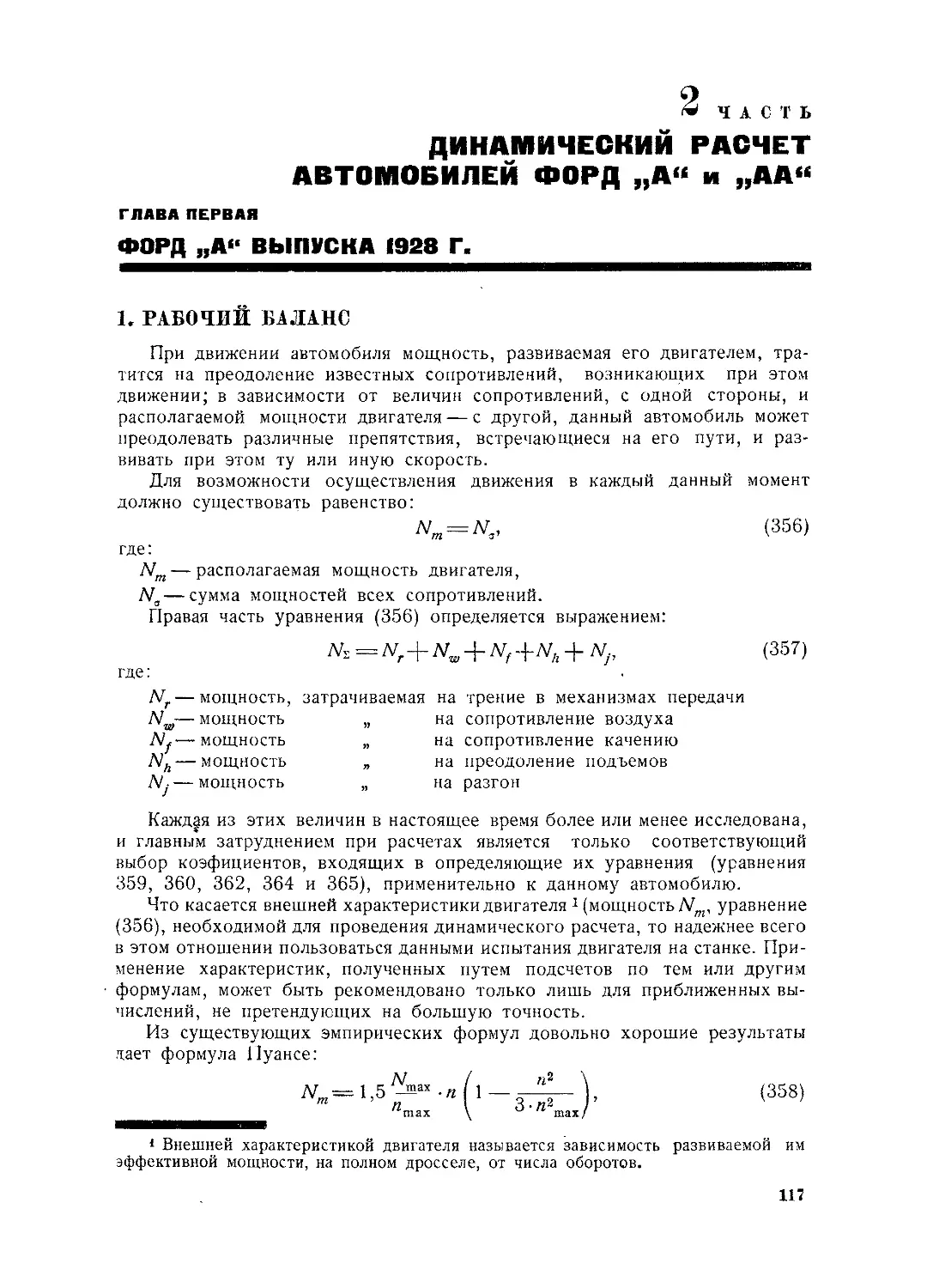

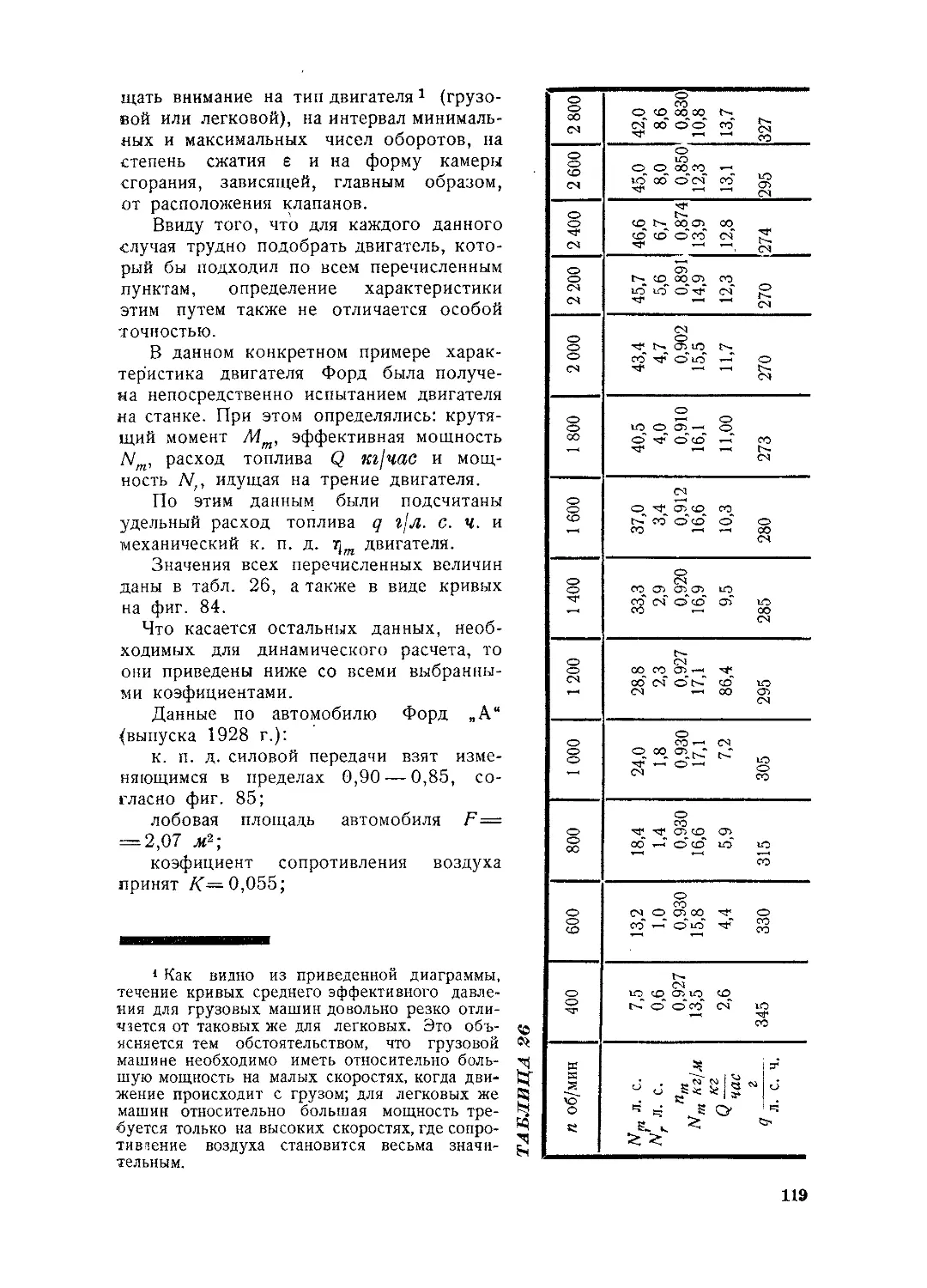

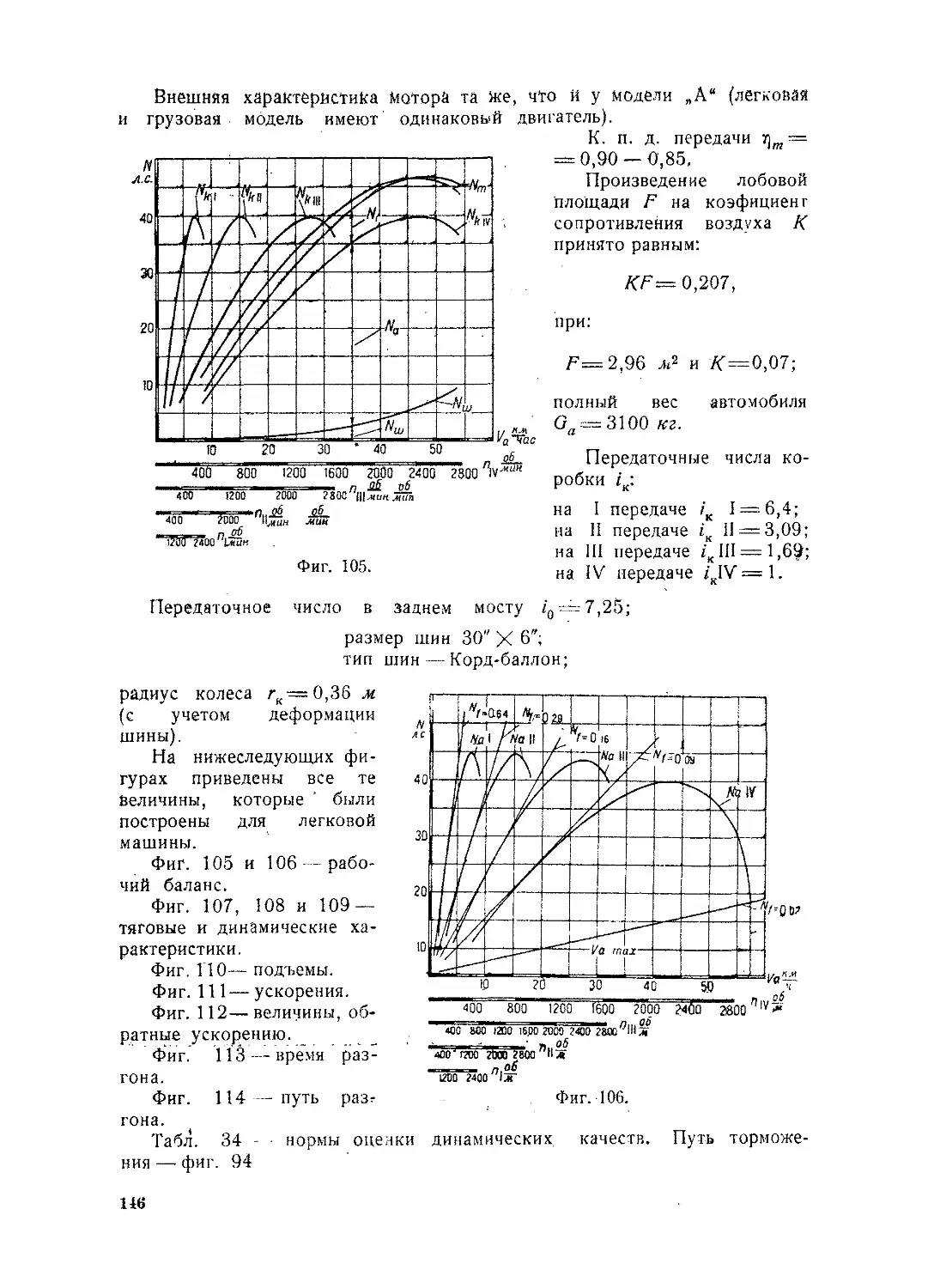

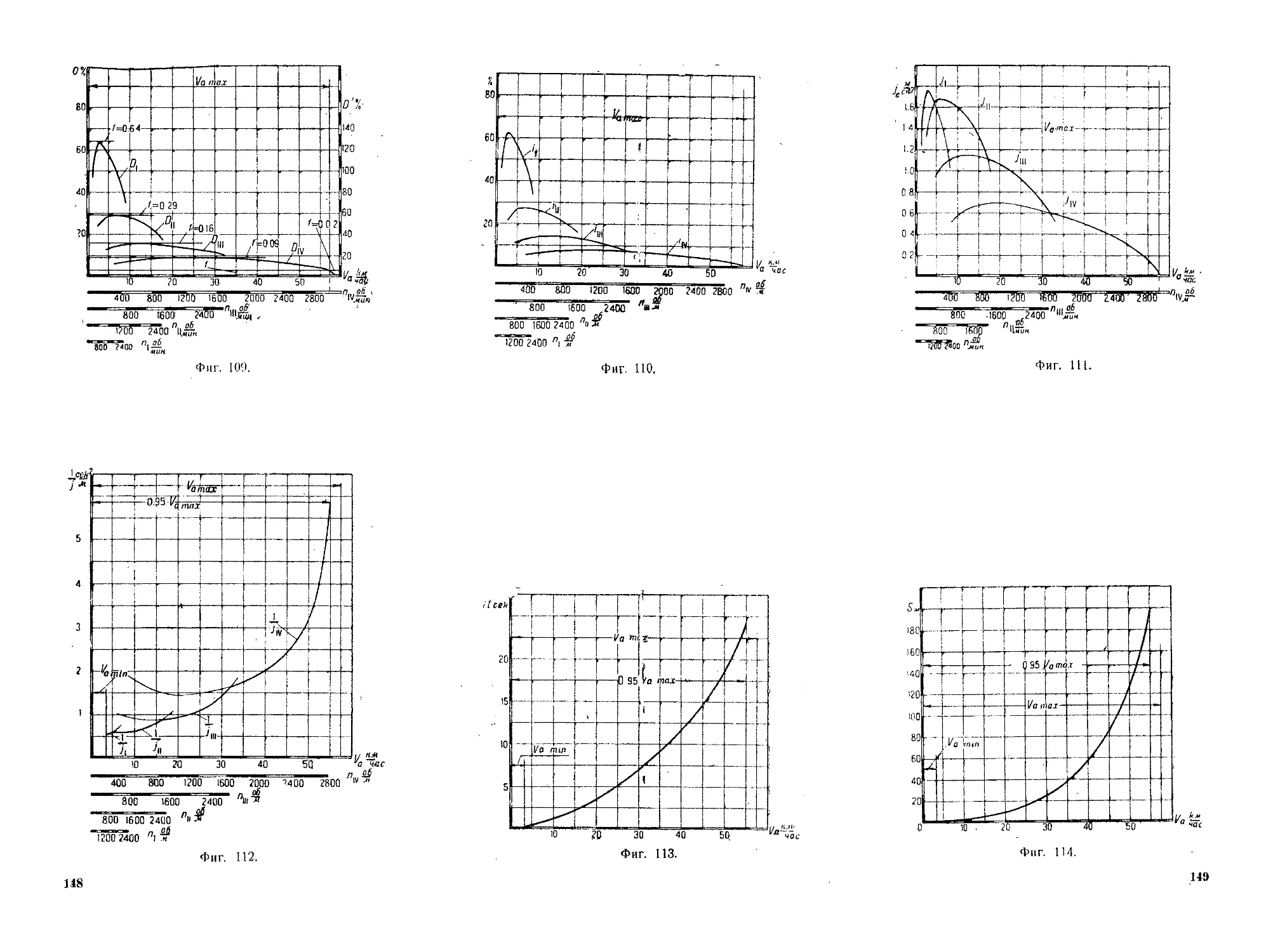

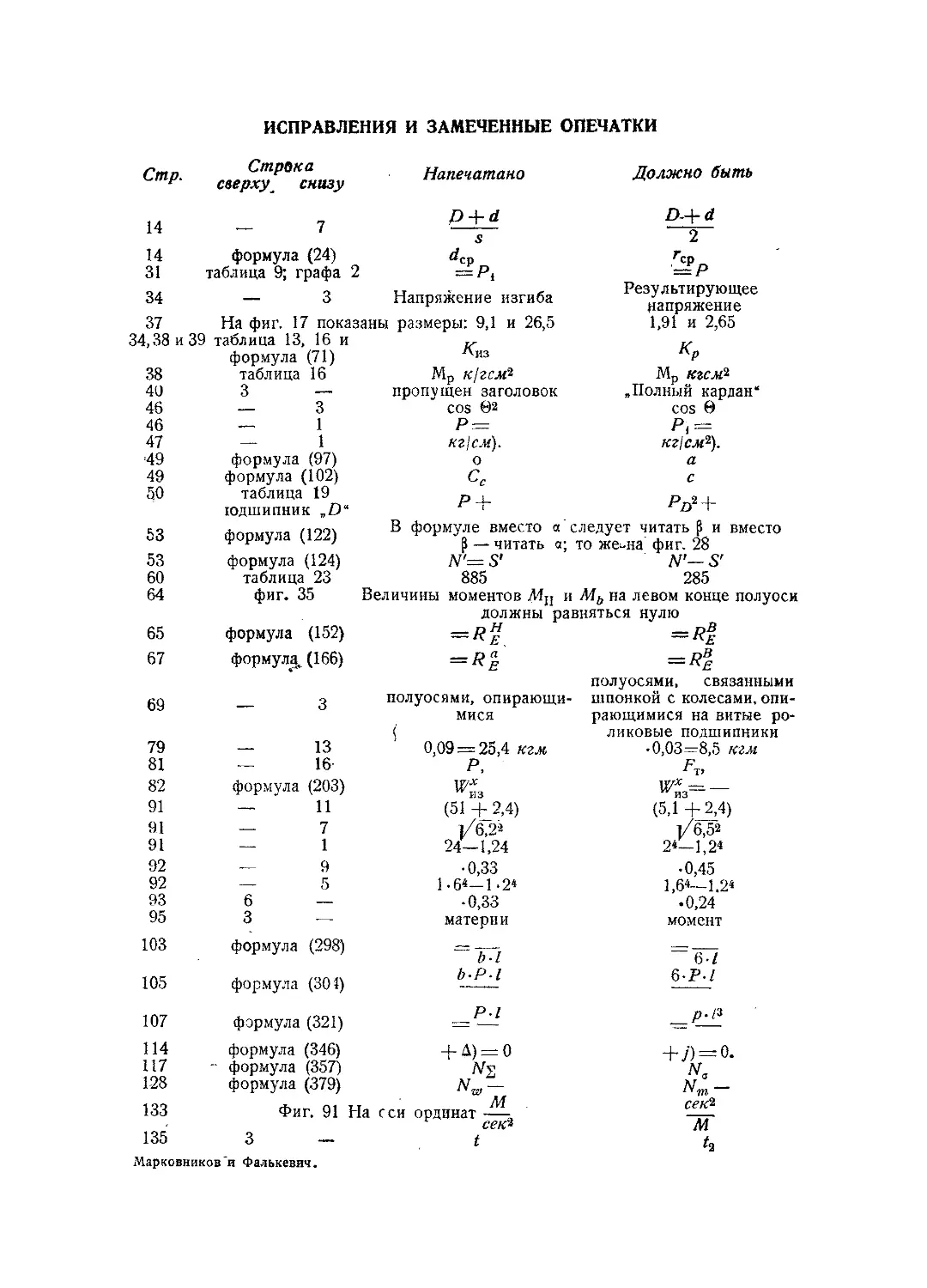

ДИНАМИЧЕСКИЙ РАСЧЕТ АВТОМО&ИЛЕЙ ФОРД "А" и "АА"

ГЛАВА

1. ФОРД "А" ВЫПУСКА 1928 r •.

1. Рабочий баланс . . . . . . . . .

2. Тяговый баланс . . . . . . . . .

3. Динамическая характерисrйка . . .

4. Ускорение и подъемы автомобиля

5. Время и путь разгома . . . . . .

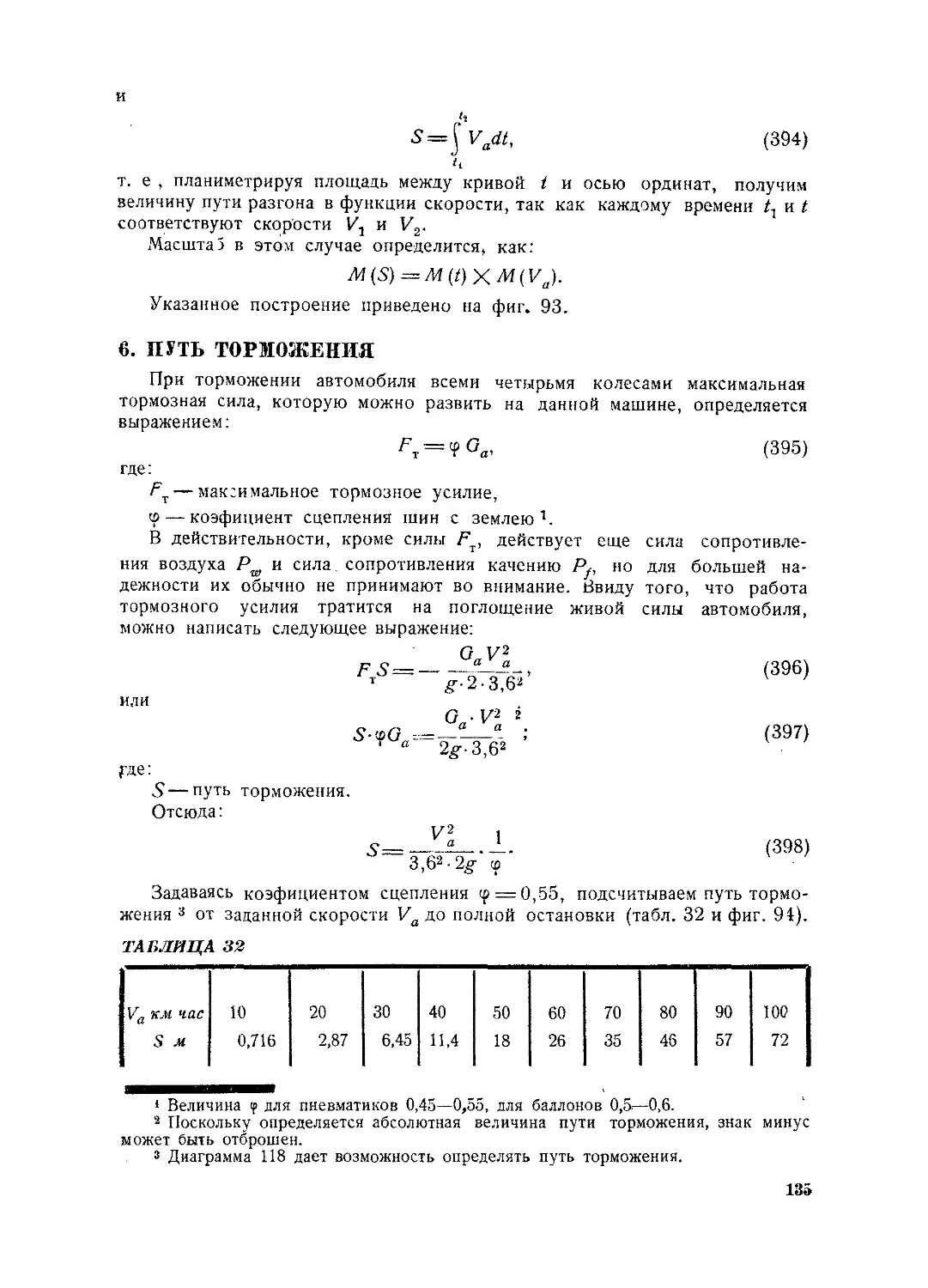

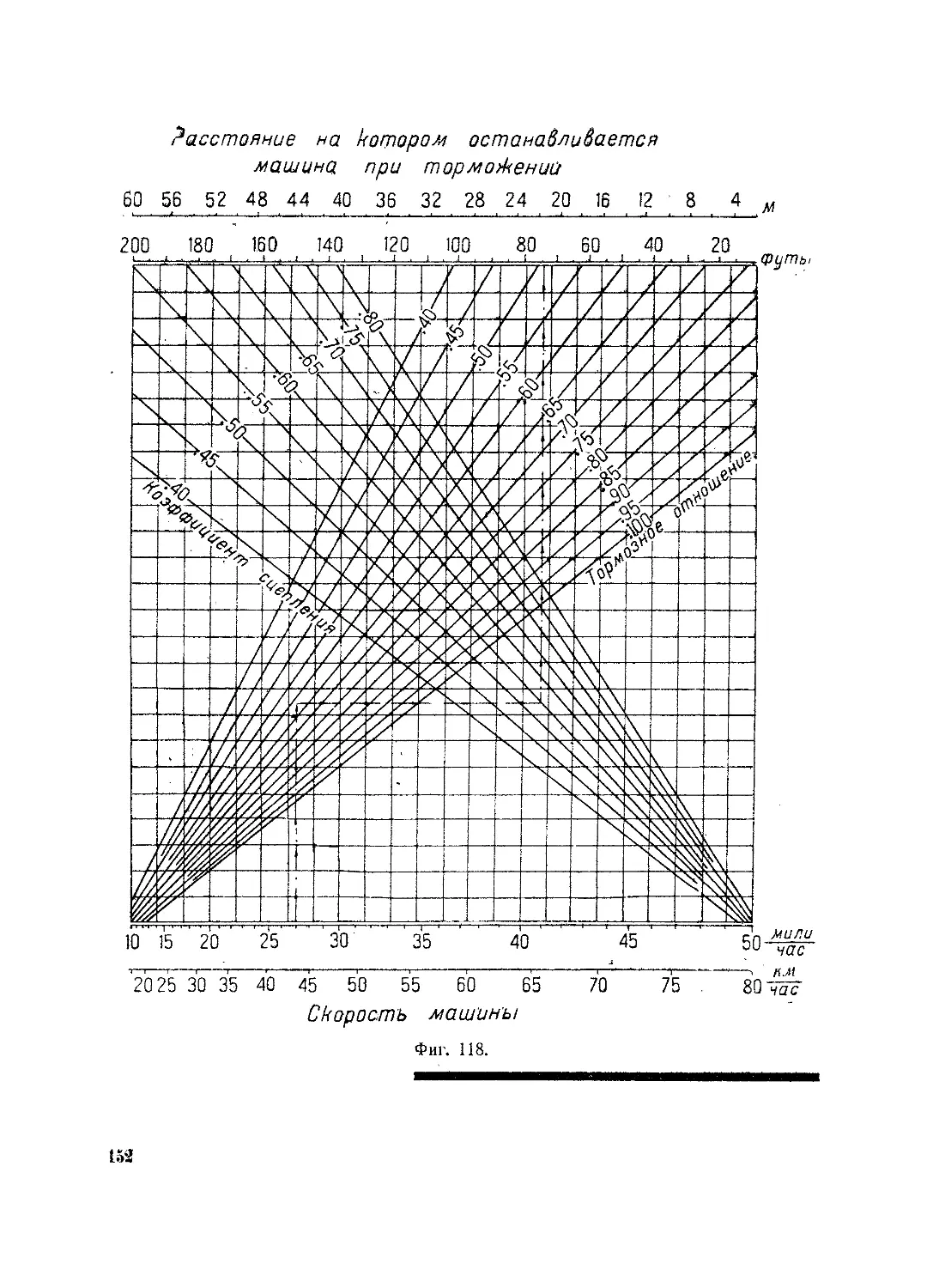

6. Путь торможения . . . . . . . . .

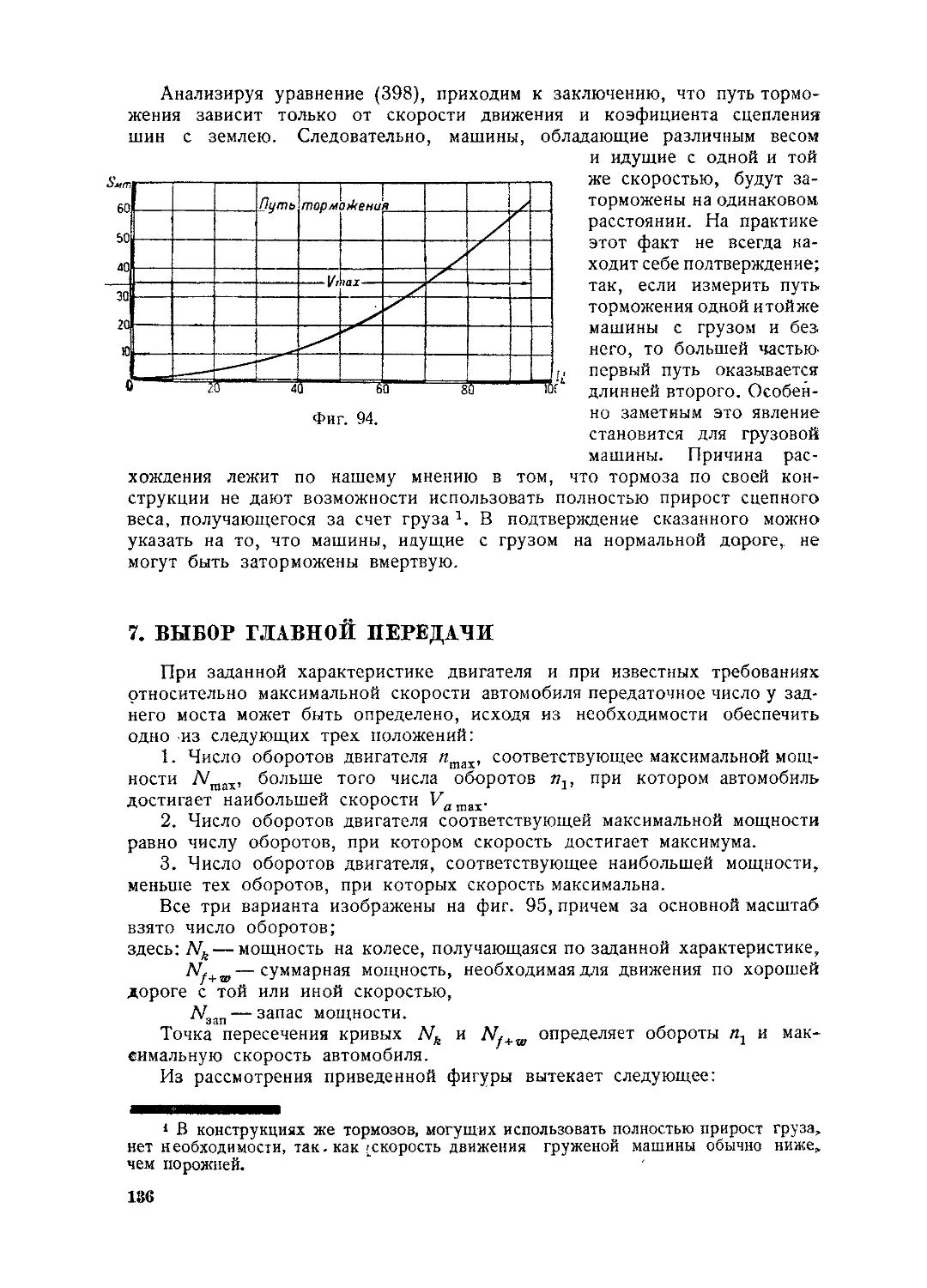

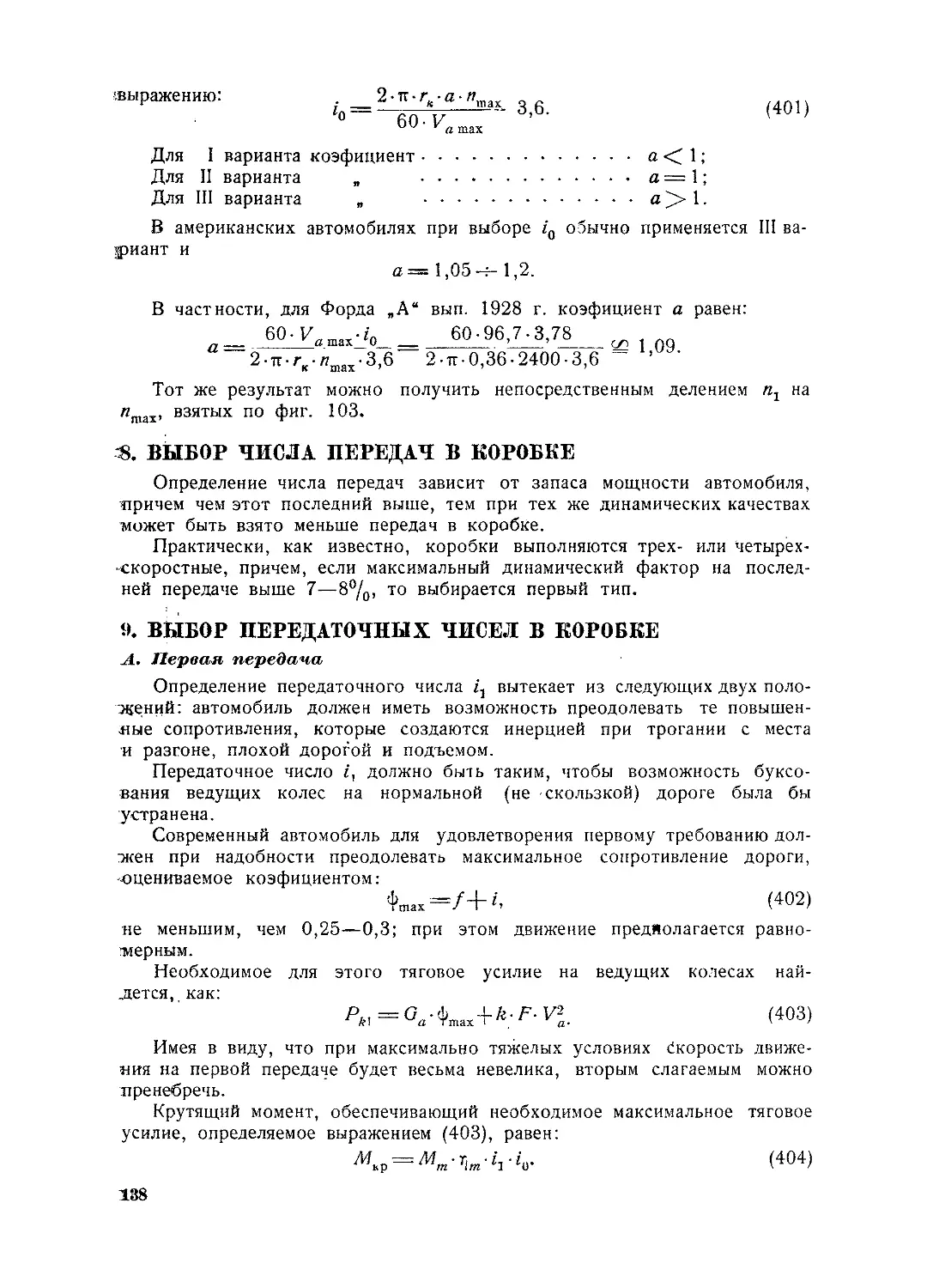

7. Выбор главной передачи . . . . .

8. Выбор числа передач в коробке . .

Э. Выбор передаточных чисел в коробке

117

117

127

130

130

132

135

136

138

138

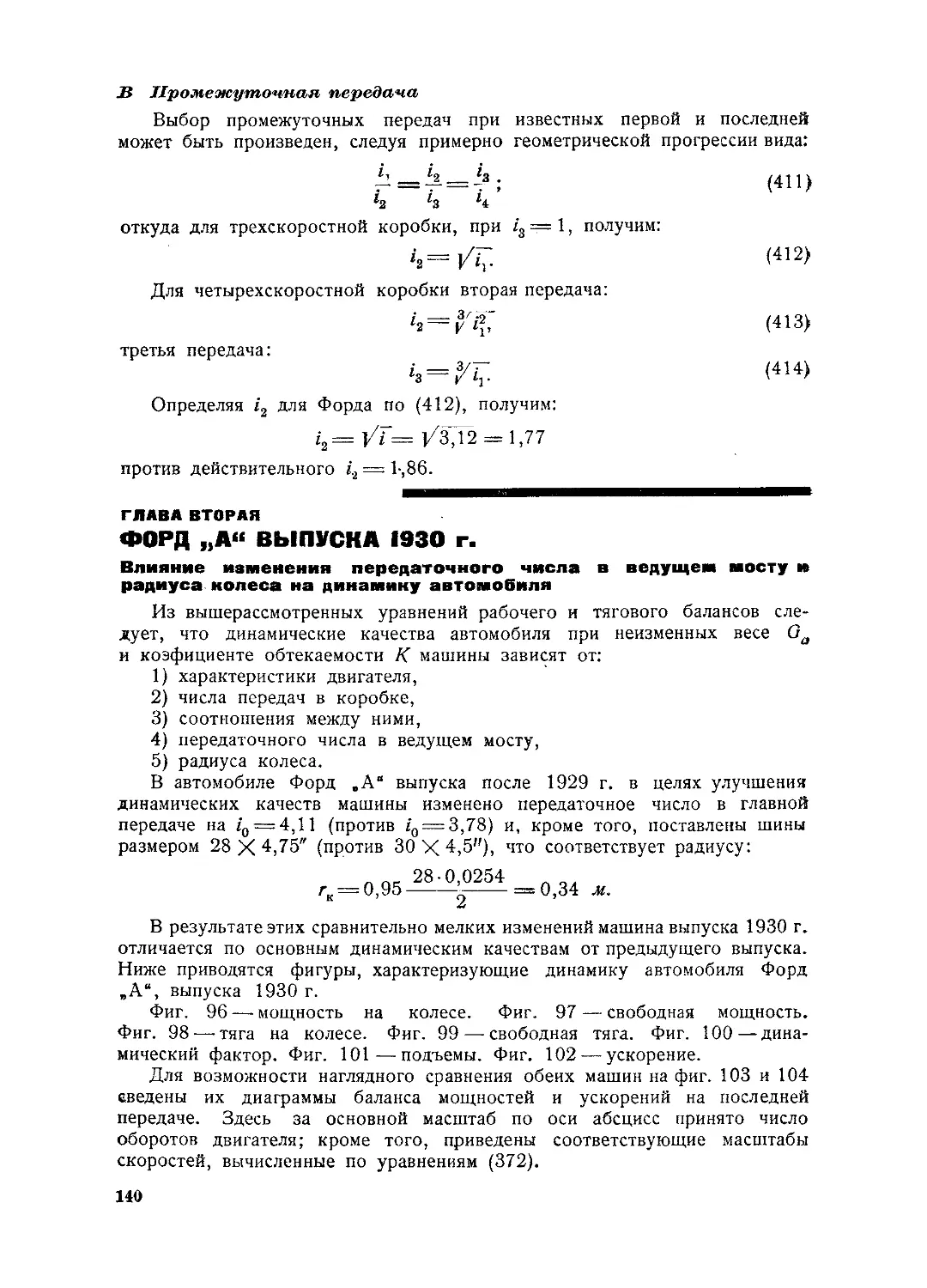

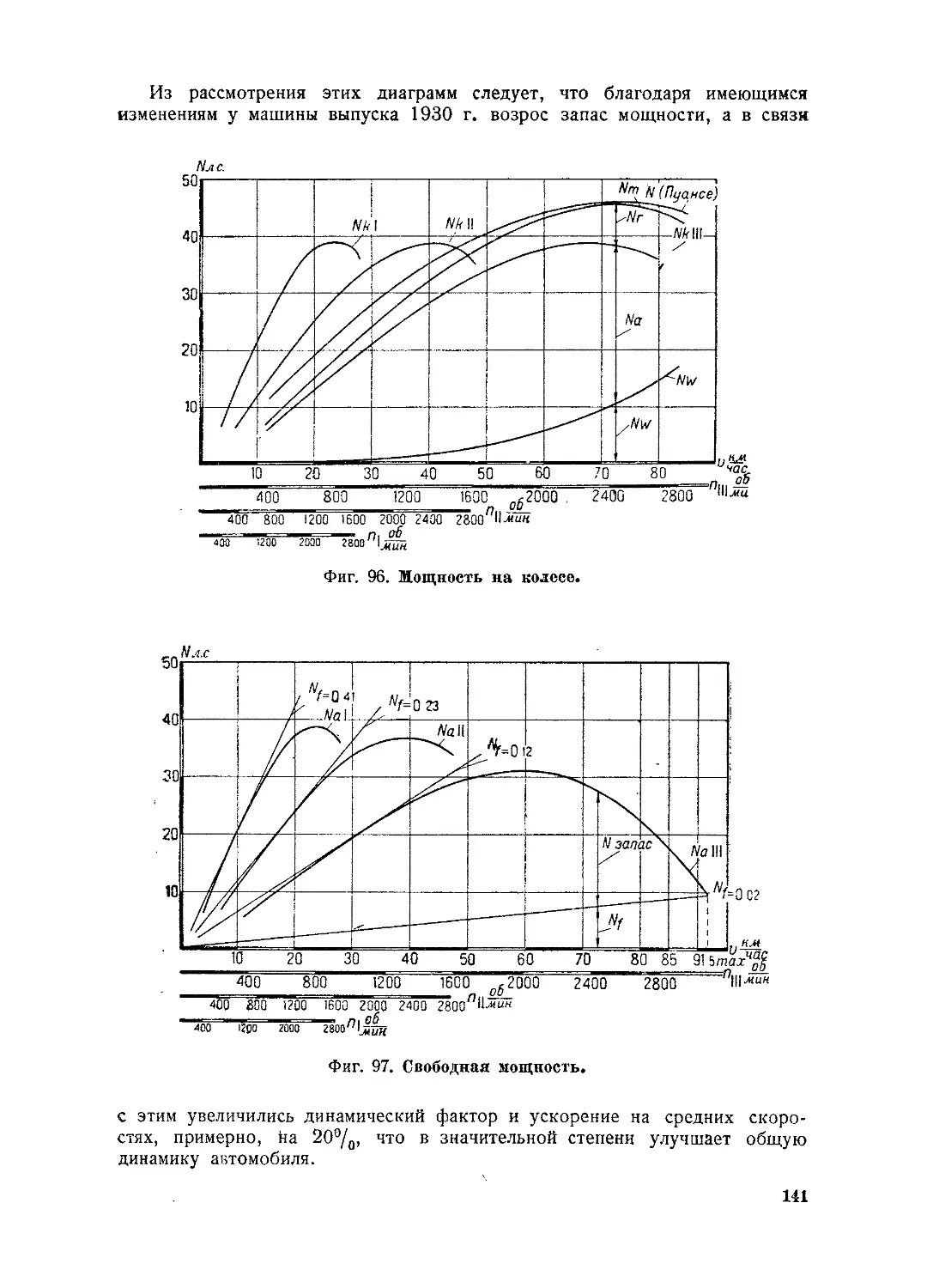

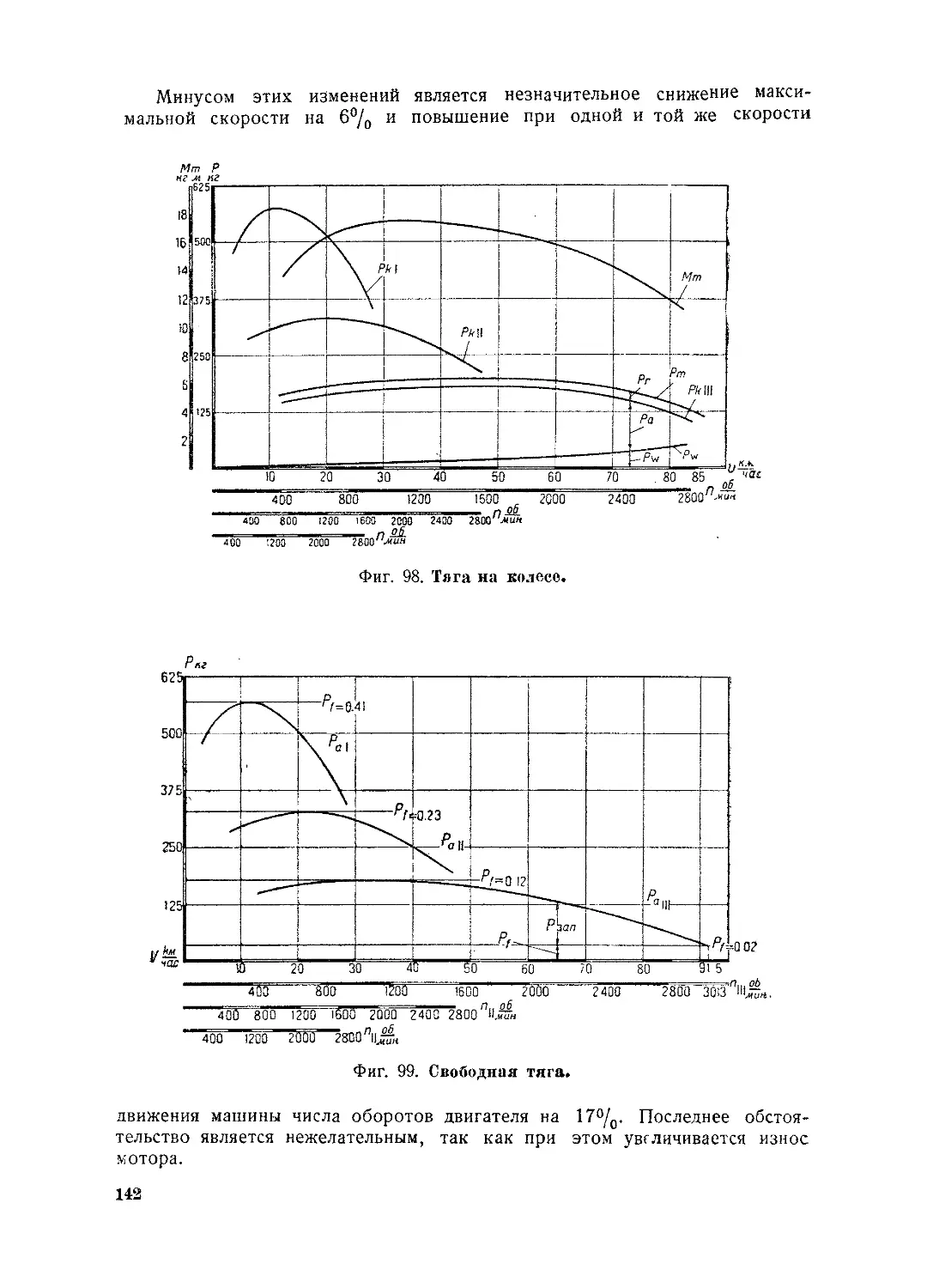

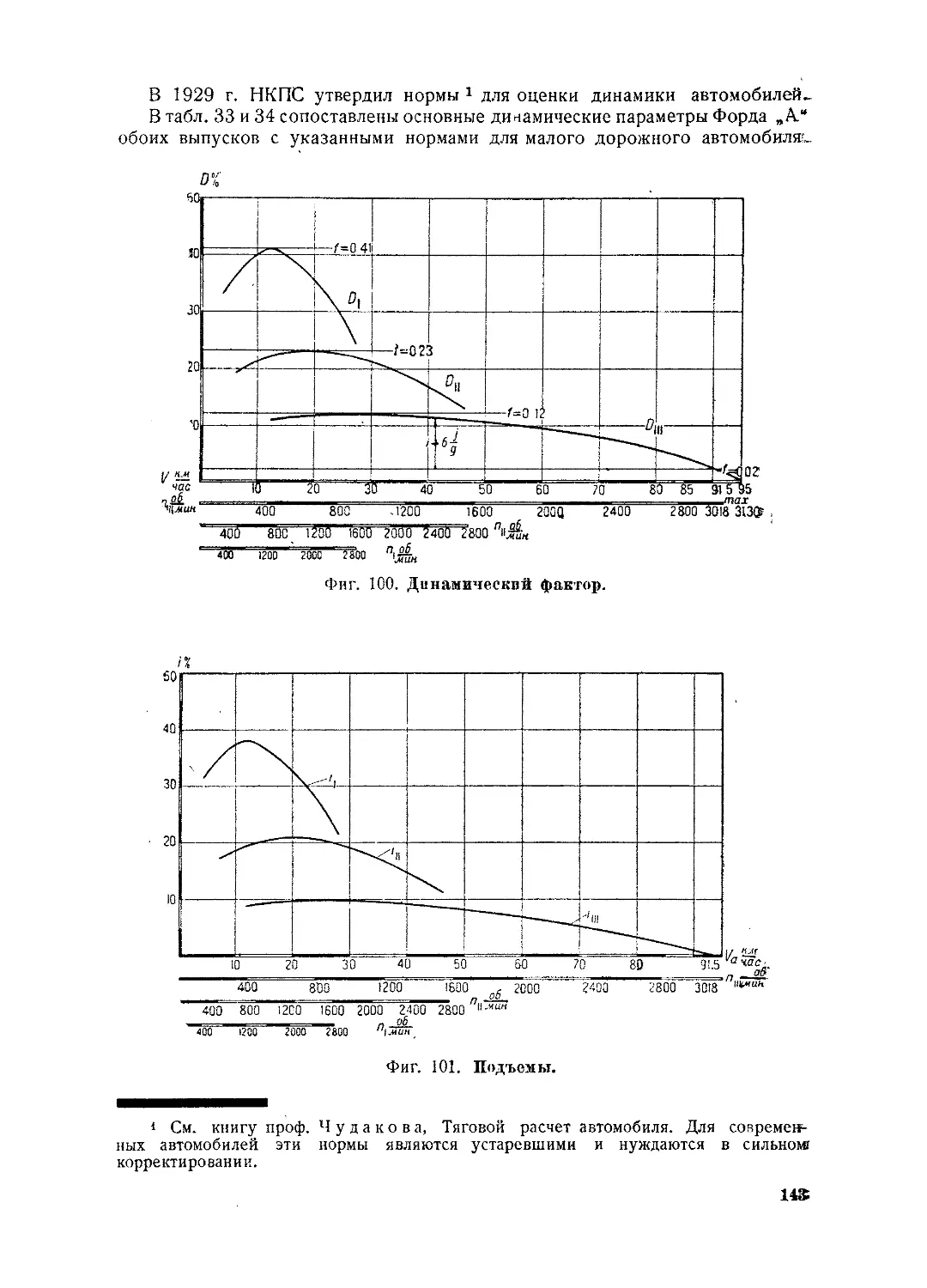

11. ФОРД "А" ВЫПУСКА 1930 r. ВJIИЯНИЕ И3:МЕНЕНИЯ

ПЕРЕДА.ТОЧНОГО ЧИСJIА В ВЕДУЩЕМ :МОСТУ РАДИУСА КОЛЕСА ••

140

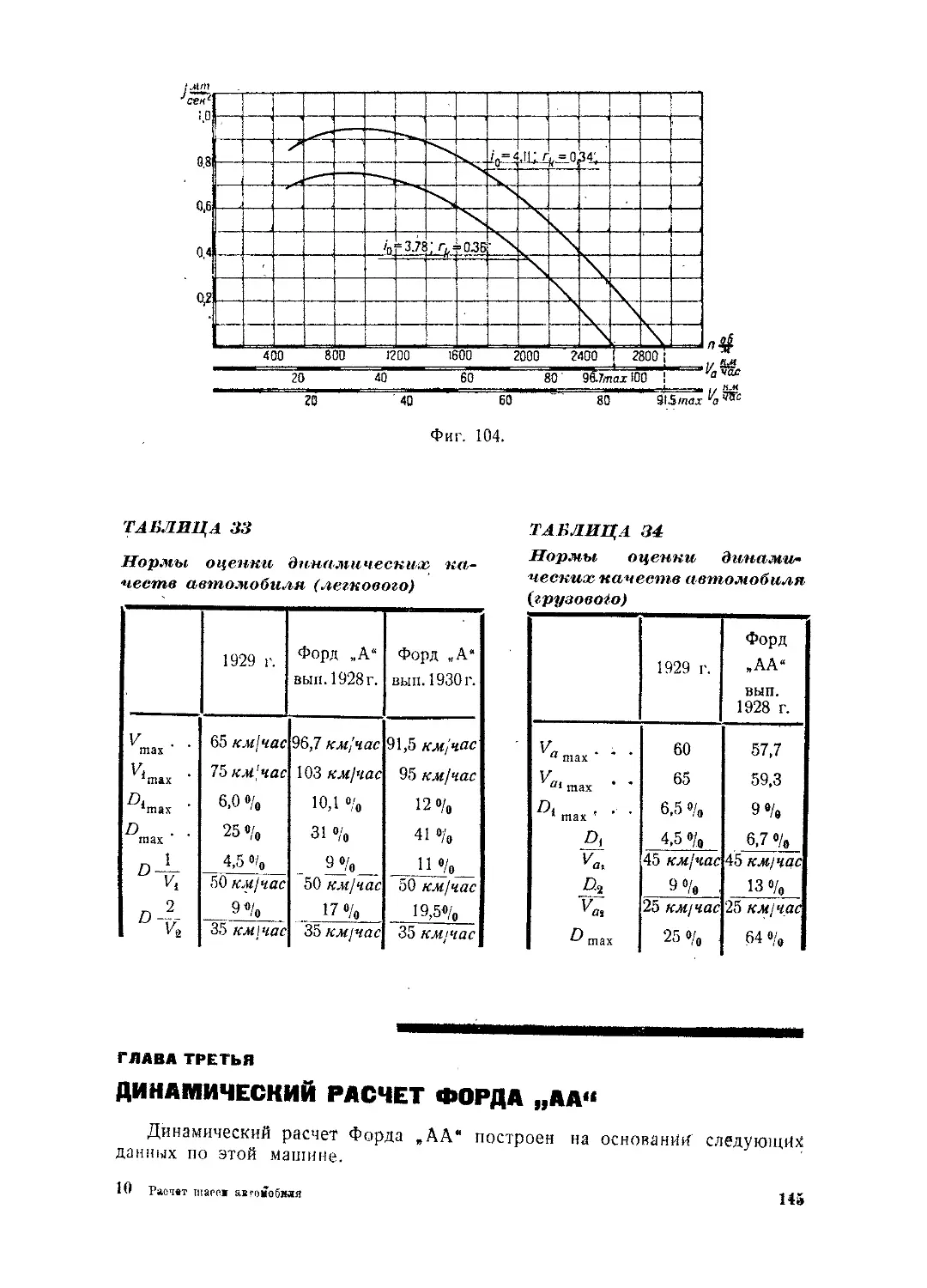

ГЛАВА III. ДИНАМИЧЕСКИЙ РАСЧЕТ ФОРДА "А.А". . . . . . . . . .

145

I'JIABA

ПРЕАИСЛОВИЕ АВТОРОВ

В широко развернувшемся процессе

автомобилизации

страны, вслед за

пройденным этапом освоения техники производства иностранных автомобилей

различных марок,

наступил

следующий период,

характеризующийся необ

ходимостью создания ряда собственных моделей машин,

наиболее отвечаю

щих разнообразным условиям эксплоатации автомобилей в СССР.

Для правильного решения этой задачи

освещающий,

ких

и

качеств

с

ний

другой

и

с

одной

стороны,

необходим

методику

обширный

выбора

автомобиля, предназначенного

для заданных

-

расчета,

вопросы

запасов

конструктивного

прочности

в

различных

деталях

материал,

динамико-экономичес

условий работы,

назначения

автомобиля;

напряже

обеспечива

ющих надежную работу его при целесообразной затрате материала.

К сожалению, имеющаяся по этим вопросам литература, будучи вообще

достаточно бедной, распределяется по своему содержанию

совсем

неравно

мерно. Так, если по конструктированию и расчету автомобильных двигателей

имеется

несколько

книг

как

переводных,

так

ного систематического труда по вопросам

и

расчета

отечественных,

шасси

на

ни

од

прочность

то

на

русском языке издано не было.

Отсутствие

подобной литературы

будили нас сделать

нибудъ

первую

и ее несомненная

попытку в этом

систематизированный

материал

по

актуальность и по

направлении

расчету

и дать

деталей

сколько

шасси автомо

биля на прочность, проверенный на кою<ретном примере. В качестве такового

был выбран автомобиль Форд модели "А", в котором, как известно, весьма

ярко

и

отражены

именно

основные течения американских методов

поэтому

выявление

запасов

прочности

его

конструирования,

представляет

-

практи

чески большой интерес.

С целью более полной оценки

рассматриваемого

части книги приведен динамический

расчет

его,

автомобиля во второй

построенный

по

методу,

предложенному проф. Е. А. Чудаковым.

Имея в

студентов

виду,

втузов

что

и

предлагаемая

техникумов,

при

книга

должна

рассмотрении

служить пособием

того

или

иного

для

агрегата

была принята следующая система расположения материала.

J.

2.

3.

4.

Назначение

и классификация агрегата.

Определение действующих в нем усилий.

Расчет на прочность.

Расчет соответствующего агрегата Форда.

Основные агрегаты разобраны

методы

расчета

некоторых

из

были по

них

были

возможности подробно, причем

предложены

авторами

впервые

и поэтому требуют подтверждения практикой.

Что касается второстепенных

чет

ряда

их

не

затрагивался

деталей, то

совсем

или

в

целях

же

был

экономии

изложен

места

только

рас

на

примере Форда.

5

Нужно отметить, что приводимые в книге значения допускаемых напря-,

жений в тех или иных деталях

просчета лишь небольшого

были

числа

получены, как

машин,

что

средние, в результате

заставляет

смотреть на них

ТОJ]ЬКо, как на ориентИ:ровочные.

При составлении книги авторы

дакова

"Тяговый

расчет

пользовались

автомобиля"

и

"Курс

трудами

проф. Е. А. Чу

устройства

автомобиля".

Студентам Московского автодорожного комбината тт. Ивановой и

Чев

кину, выполнившим некоторые графики по динамике, авторы, пользуясь слу

чаем,

6

выражают

свою

признательность.

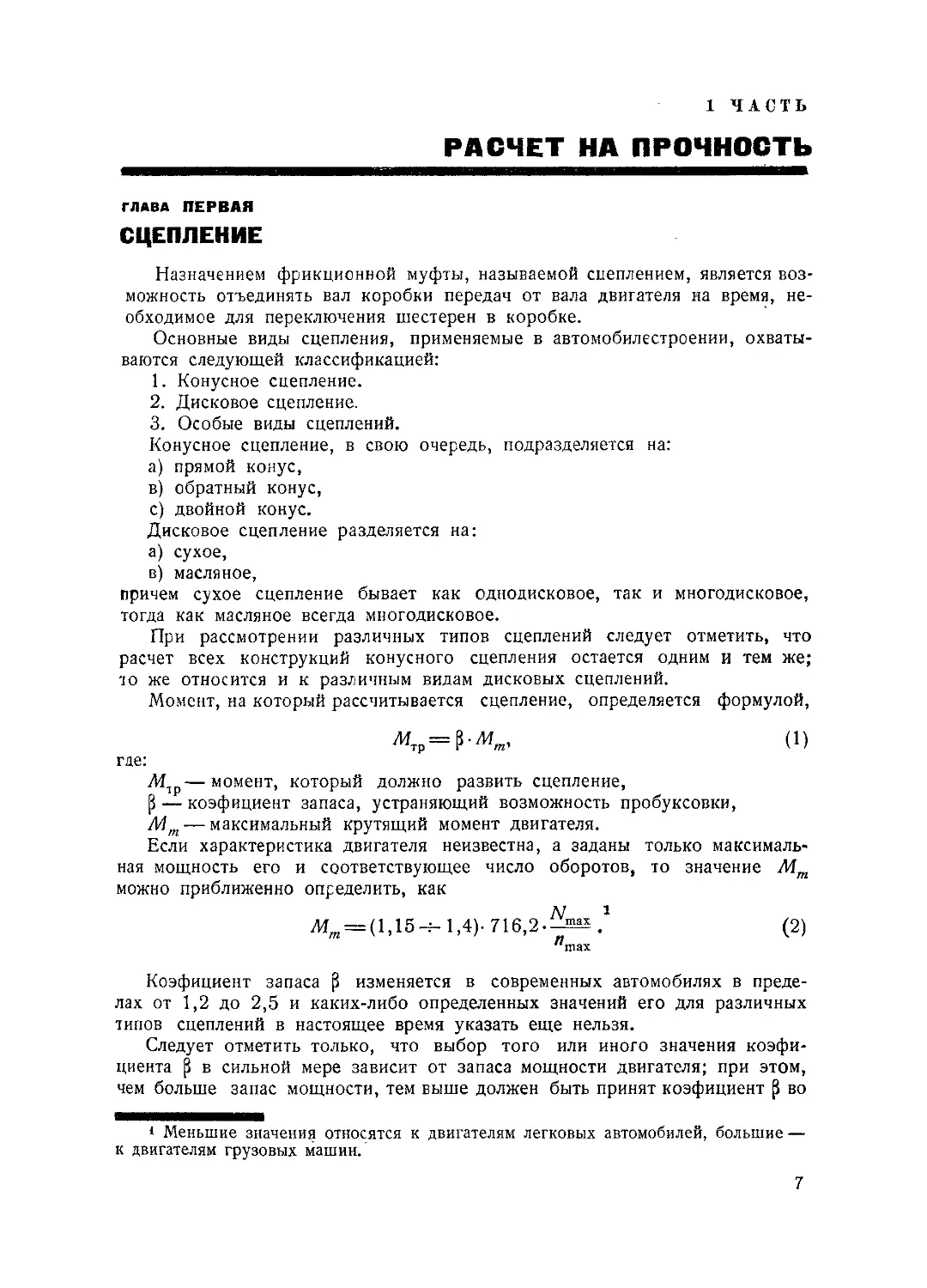

1

ЧАСТЬ

РАСЧЕТ НА ПРОЧНОСТЬ

ПЕРВАЯ

rnABA

СЦЕПЛЕНИЕ

Назначением фрикционной муфты, называемой сuеплением, является воз

можность отъединять вал коробки передач от вала двигателя на время, не-

обходимое для переключения шестерен в коробке.

Основные виды сцепления,

·

применяемые в автомобилестроении, охваты-

ваются следующей классификацией:

1.

2.

3.

Конусное сuепление.

Дисковое сцепление.

Особые виды сцеплений.

Конусное сцепление,

в свою очередь, подразделяется

на:

а) прямой конус,

в) обратный конус,

с) двойной конус.

Дисковое сцепление разделяется на:

а) сухое,

в) масляное,

сухое сцепление

nричем

тогда

как

При

расчет

масляное

рассмотрении

всех

как

однодисковое,

так и

многодисковое,

многодисковое.

различных

конструкций

же относится

10

бывает

всегда

типов

конусного

сцеплений

сцепления

следует

остается

отметить,

что

одним и тем же;

и к различным видам дисковых сцеплений.

Момент, на который рассчитывается

сцепление,

определяется

формулой,

(1)

где:

М1 Р -

момент,

который

должно

развить сцепление,

~ - коэфициент запаса, устраняющий возможность пробуксовки,

Мт максимальный крутящий момент двигателя.

Если характеристика двигателя

ная мощность

его

и

неизвестна, а заданы

соответствующее

число

оборотов,

только максималь·

то

значение

Мт

можно приближенно оп~;еделить, как

1

Mm=(l,15-+-1,4)·716,2·Nmax,

nmax

Коэфициент

лах от

1ипов

1,2

до

запаса ~

2,5

изменяется

в

{2)

современных автомобилях в преде

и каких-либо определенных значений его для различных

сцеплений в настоящее время указать еще нельзя.

Следует отметить только,

что

выбор

того

или иного значения коэфи

циента ~ в сильной мере зависит от запаса мощности двигателя; при этом,

чем больше запас мощности, тем выше должен быть принят коэфициент ~ во

t Меньшие значения относятся к двигателям легковых автомобилей, большие

к двигателям грузовых машин. -

7

,избежание

излишней

пробуксовки

при

резком

увеличении крутящего мо

мента.

С другой стороны, нужно иметь в виду, что при больших значениях ~

появляется опасность поломки деталей силовой передачи при резком тор

можении.

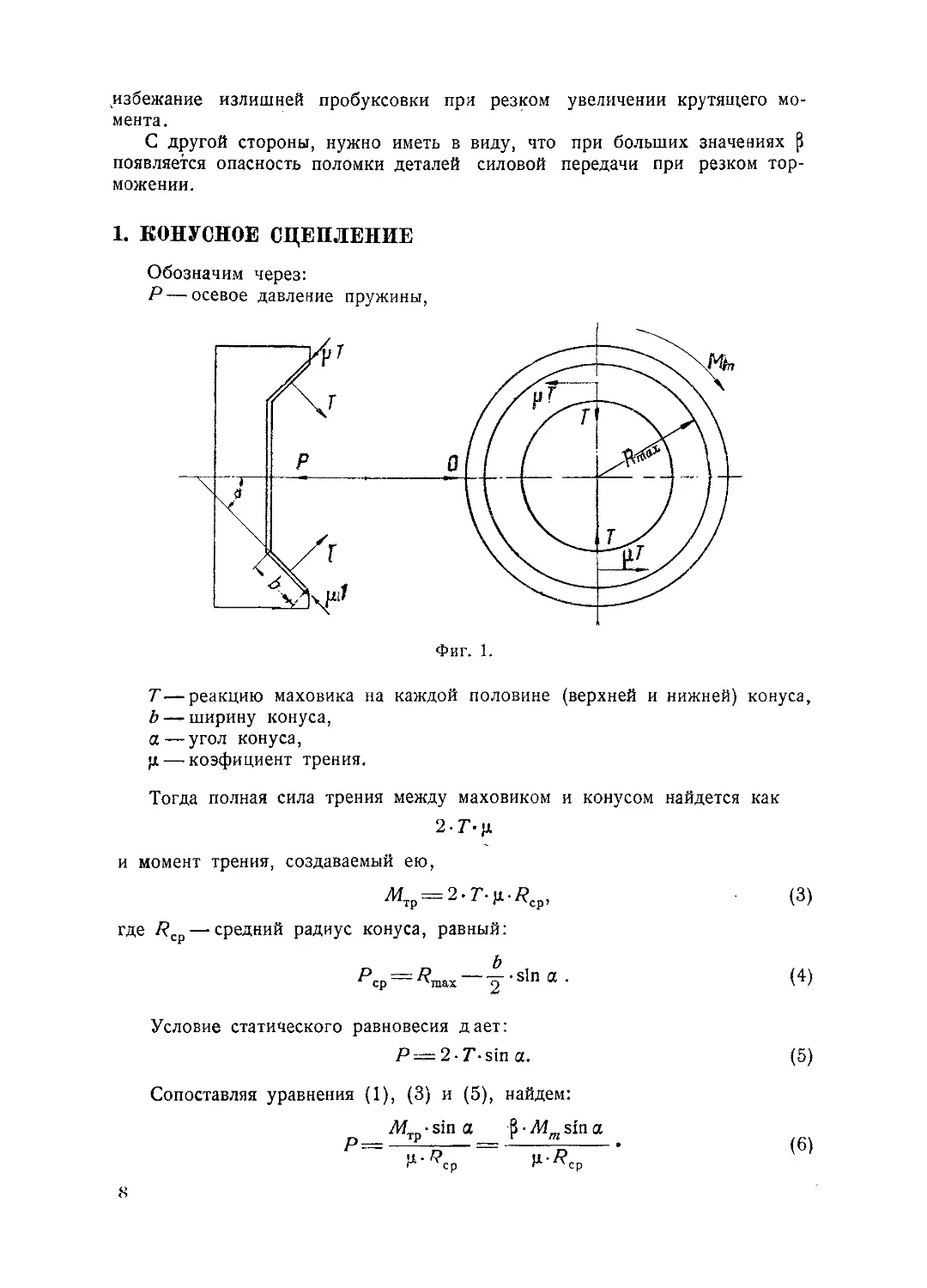

1.

КОНУСНОЕ СЦЕПЛЕНИЕ

Обозначим через:

Р - осевое давле1-1ие пружины,

р

о

Фиг.

Т-

1.

реакцию маховика на каждой половине

Ь

-

ширину конуса,

а

-

угол

(верхней и нижней) конуса,

конуса,

µ - коэфициент

трения.

Тогда полная сила трения между маховиком и конусом найдется как

2·Т·µ

и момент трения, создаваемый ею,

Мтр= 2· Т· µ·Rcp•

где Rcp -

(3)

средний радиус конуса, равный:

Pcp=Rmax-

ь

·s1n а.

2

(4)

Условие статиqеского равновесия дает:

Р=

Сопоставляя уравнения

(1), (3)

2. T·sin

и

(5),

а.

(5)

найдем:

(6)

Усилие, необходимое для

вый момент должно быть

того, что сила трения

вдоль поверхности

выключения

несколько

2 Тµ,

конуса,

конусного

больше

появляющ1яся при

препятствует

сцепления

давления

Q,

в пер~

пружины Р за счет

выключении и действующая

выключению.

Проектируя все силы на горизонтальную ось, будем иметь:

Q-P=2· µ· T-cos

С момента

отставания

тогда уравнение

конуса

от

а-2·

(7)

T-sina.

маховика можно положить

Q=

Р, и

примет вид:

(7)

µ · cos а = sin

(8)

а;

откуда:

tga~p..

Если взять

заклинивание

tg а

меньше

и сила

Для конусов,

Q,

коэфициенrа трения

обшитых

Ширина конуса Ь

единицу

конуса

то будег

происходить

ферродо,

µ = 0,2 + 0,3, что оответствует

µ=0,10+0,15; а=6°+8°.

определяется

поверхности

Поверхность

µ,

потребная для выключенffя, значffтельно возрастает.

углу а=11°+17°. Для кожи

на

(9)

из допустимого

уде1ьноrо давления р

конуса.

S = 2 · п: • Rcpb,

откуда

удельное

давление

равно:

2Т

Р=-у•

или, принимая во внимание уравнение

(3),

Мтр

р=-----

µ · Rcp 2ттRср Ь

.

'

( 1О)

откуда:

( 11)

Допускаемые значения р для конусов

2.

1,0 + 1,5 h:cf cмz.

ДИСRОВОЕ ОЦЕПЛЕНИЕ

Число поверхностей

лено

из

трения

i

дисковых

сцеплений

может быть опреде

уравнения:

i=т+п-1,

( 12)

где:

число поверхностей трения,

iт

п

-

-

число

число

ведущих

ведомых

дисков,

дисков.

Каждая поверхность передает момент

1:

Мтр

-г=Р·µ·Rср•

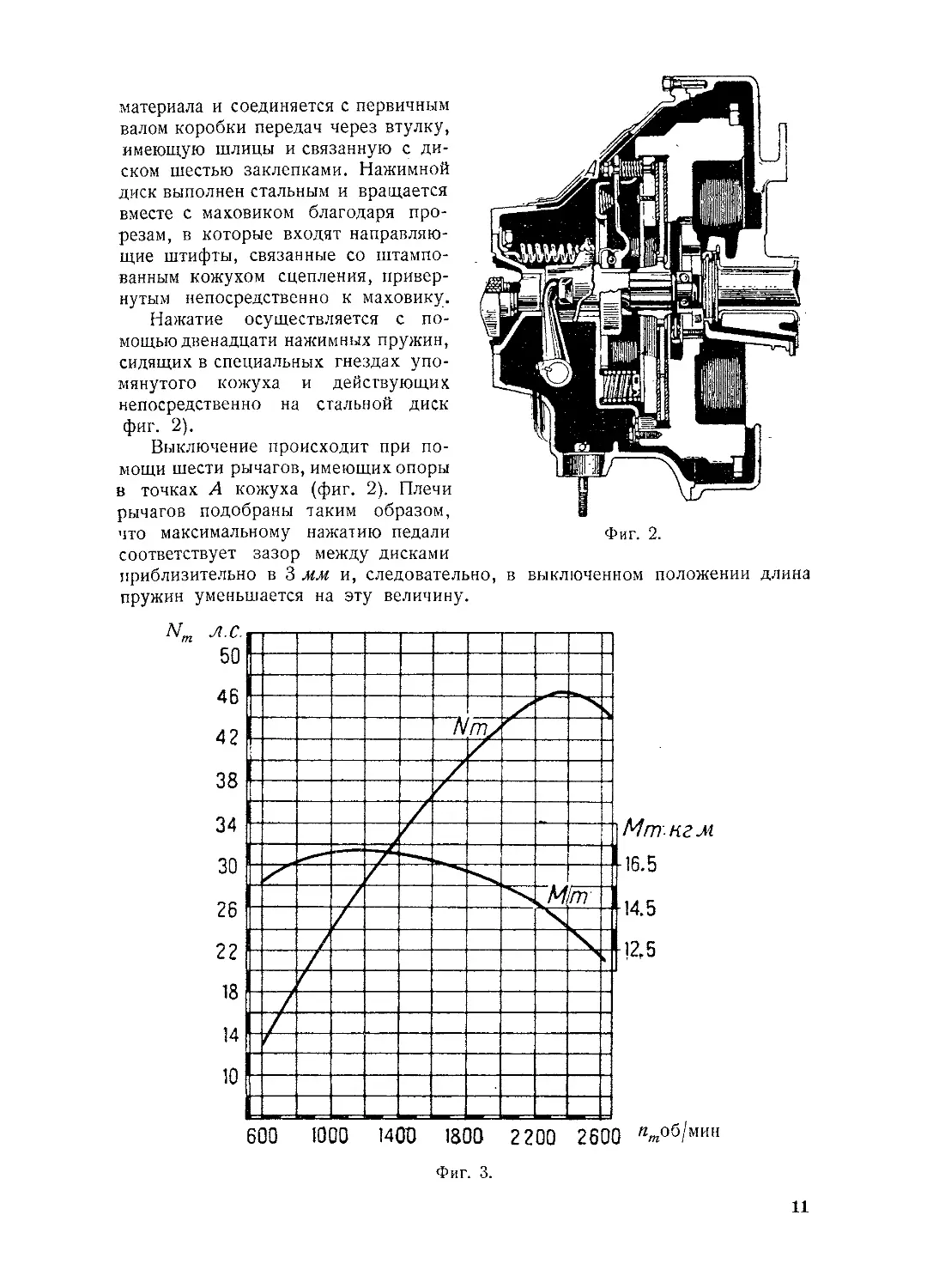

i По

диаграмме

сц~плениями.

фиг.

6

можно определить

мощность,

( 13)

передаваемую

суJ41ми

rде

(14)

Осевое давление пружины Р найдется из уравнения

( 13),

как

Р- Мтр ~·Мт

-i·µ·R--i·µ·R-.

ер

Выбор числа трущихся

( 15)

ер

поверхностей зависит от допустимого удельного

дав11ения:

р=

Ееличина

р

П • (R 2 max-

удельного давления р

( 16)

RZ min)

колеблется

в

пределах

1-7--3 1Сг/см2 ,

0,3+0,4; для

причем для масляных сцеплений следует брать б6льшие цифры, для сухих

меньшие. Коэфициент трения

масляных

µ

для сухих

сцеплений равен

-0,06.

Ширину

диска Ь = Rmax Rmin обычно стремятся брать небольшой

мм), так как тогда уменьшается износ при пробуксовке; необхо

димую же поверхность трения получают за счет увеличения радиусов Rтnax

и Rmin в пределах, допускаемых конструкцией маховика.

( Ь = 30-;-40

ПРУЖИНЫ СЦЕПЛЕНИЯ:

3.

Расчет пружин сцепления обыкновенно ведется по формуле:

B·P·D

к=

кр

n · ТТ • d3

'

( 17)

:где:

ккр Р

-

напряжение кручения в 1Сгf с.м2,

осевое усилие сцепления в ICZ,

D-диаметр пружины в см,

п

-

число

пружин,

d -- диаметр

проволоки пружины в с.м.

Осевое усилие Р лучше брать на

в

выключенном

состоянии

пружина

15-;-200/0

больше

укорачивается

и,

расчетного, так как

следовательно,

напря

жение ее становится несколько больше против рабочего состояния.

Обычные значения напряжения Ккр лежат в пределах 4000-;- 5000 кгfсм 2 .

Число витков берут не меньше восьми, так как иначе получается слишком

жесткая

пружина .. Длина

пружины

обычно

системы включения можно вести на силу

2

1,5-+-2,О

что сила нажатия на Педаль может доходить до

Нормально для больших

15-;-20 кг.

4.

диаметра.

Расчет

Р, но необходимо иметь в виду,

100 1Сг.

25-;-30 ta,

машин сила нажатия

для малых

-

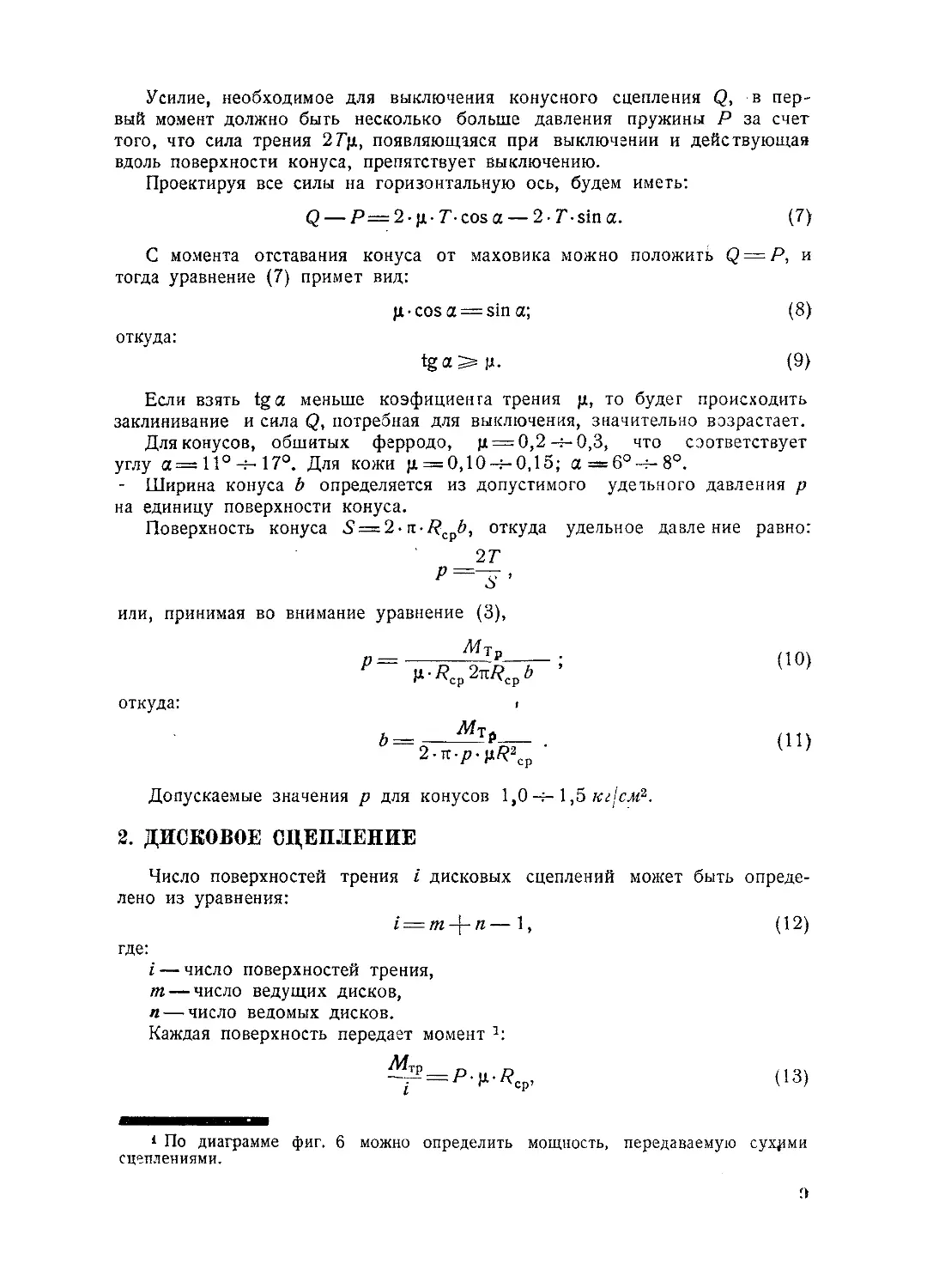

СЦЕПЛЕНИЕ ФОРДА

На

автомобилях

однодисковое

выпуска

сцепление,

1929

которое

г.

и

позднейших

осуществляется

при

применяется

помощи

сухое

зажатия

ведомого диска между маховиком и специальным нажимным диском. Ведомый

диск

10

обшит

с обеих

сторон

специальными

накладками

из фрикционного

материала и соединяется с первичным

валом коробки передач через втулку,

имеющую

шлицы

и связанную

с

ди

ском шестью заклепками. Нажимной

диск выполнен стальным и

вместе с маховиком

резам,

в

которые

вращается

благодаря

про

входят направляю

щие штифты, связанные со штампо

ванным

нутым

кожухом

сцепления,

непосредственно

Нажатие

к

привер

маховику.

осуществляется

с

по

мощью двенадцати нажимных пружин,

сидящих в специальных

гнездах

мянутого

действующих

кожуха

непосредственно

фиг.

и

на

стальной

упо

диск

2).

Выключение происходит при по

мощи шести рычагов, имеющих опоры

в

точках А

рычагов

•по

кожуха

(фиг.

максимальному

соответствует

Nm

3

Плечи

образом,

нажатию педали

зазор

ириблизительно в

пружин

2).

подобраны 1аким

между

Фиг.

2.

дисками

.м.м и, следовательно, в выключенном положении длина

уменьшается

на

эту

величину.

л.с

50

46

Nm~

42

/

1'

/

34

Мт:кг ..м.

1'

,

~

/

/

-

..........

J

/

'/

18

urm

"' "'

/

22

16.5

..........

/

26

14

'"'

/

38

30

/

14.5

• !2.5

/

/

v

10

600

1000

1400

1800

Фиг.

2 200 2600 птоб/мин

3.

11

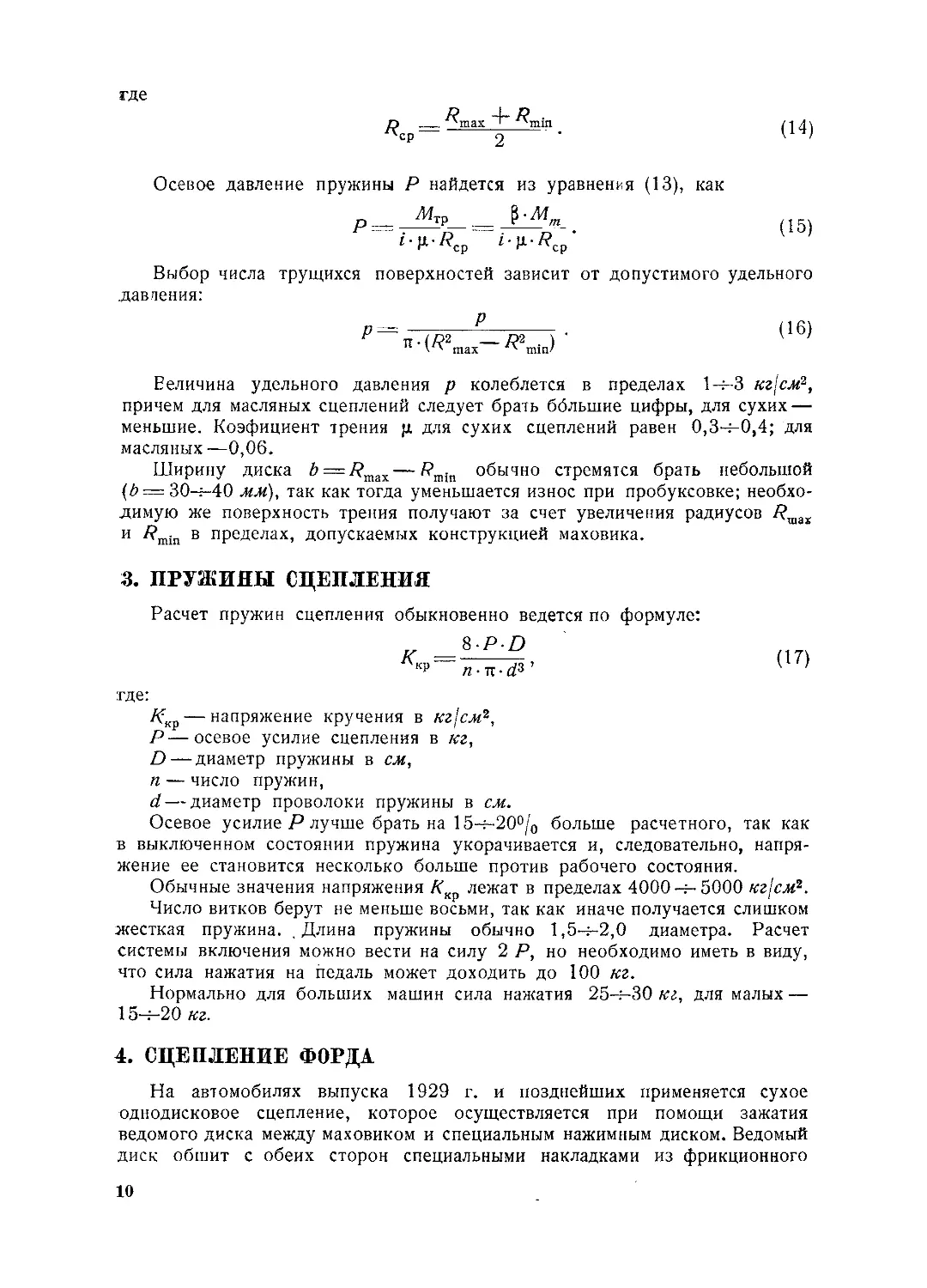

Расчет

сцепления

(а

в

дальнейшем

и

других

агрегатов)

ведется

на

максимальный крутящий момент двигателя:

Мт=17,21сг/.м, при

Внешняя характеристика

ставлены на фиг.

1.

об/мин.

n=1100

двигателя и кривая

крутящих моментов пред

3.

Пружины

Ввиду того, что в

развиваемого

уравнение

пружинами,

входит

(15),

служащее для

коэфициент

определения усилия,

запаса

д11я

~.

изменяющийся

разных машин

чительных

{

верочный

в

зна

пределах,

по

расчет,

денный

на

этого

прове

основании

уравнения,

соответствует

редко

действи

тельности.

Для избежания ошиб

ки

лучше

данными

жин,

как

ниже.

пользоваться

тарировки

это

На

и

фиг.

пру

сделано

приве

4

дена характеристика

пру

жины,

зная

по

осадку,

которой,

можно найти раз

виваемую Пружиной силу.

В

данном

во

случае

включенном

нии

/1 =

17

-

.м.м

ветствующая сила

ны

pl = 42

ченном

соот

пружи

кг и в выклю

положении

=

/2

.мм-соответствую

= 20

щая

осадка

положе

сила

Р~ =

Напряжения

в

51,5

кг.

пружине

найдутся по формуле(l 7)1.

Диаметр пружины D=

= 2,3

см,

диаме1р

d=0,39

проволоки

с.м.

Для включенного сцеп-

30

10

·40

м.м:

50 57

8 - 42 -2,3

ления К1 = тt·О 39з

'

= 4160 кгfс.м2;

=

для выключенного сцеп-

acadka

Фиг.

1

4.

ления К2 =

=5100

8- 51,5- 2,3

ТТ.о

393-

1а/см2.

=

'

Для вычисления К1 и К2 вместо осевого усилия сцепления Р в формулу встав

лены Р 1 и Р2 •

Материал, идущий на изготовление пружин,

С

Mn

0,6 - 0,95

Si

о, 1 -

0,3 - 0,45

Smax

0,04

0,2

Прокатка

Ковка

воде,

очищается

pmax

0,03.

Закалка

Отпуск

Ц, ·

1045 - 1065°

980° Ц.

'

О1пуск происходит в селитре; затем

в

"SS".

Горячая протяжка:

Горячая обработка:

дается

сталь марки

-

Химический состав в О/ 0 :

и

пружина

после

790°

400°

Ц,

Ц.

выдержки охлаж

сушится.

Механические качества:

Предел упругости

Сопротивление разрыву

Удлинение

Твердость по Бринелю

-

13 900 fСг / cлtZ.

15 400

"

4,5 °/0 .

42.

Запас прочности.

Включенное сцепление:

S = Квр~ =

К1

1

15 400-08 = 2 96 .

4160

' '

выключенное

( 18)

сцепление:

S =Квр:.!!_= 15400·0,8 = 2 4

2

К

5100

' .

2

Здесь Квр

навливающий

-

временное сопротивление разрыву,

соотношение

между

напряжениями

(19)

cr-

коэфициент,

растяжения

уста

и кручения.

У дельное дав.1спие па диск

Проверка

по формуле

удельного

давления

на

рабочую

поверхность

диска ведется

( 16):

При числе пружин

стоянии pl

42 !(?,

=

Rmax = 12,3 СМ,

Rmin = 7,0 СМ.

п = 12 и усилии каждой

из них во включенном со

получим

(20)

откуда:

504

Р=тт(12,32-7,02)=1,57 кz/см2.

Коэфициент запаса

~ может быть теперь

+

определен

- 1 = 2 + 1 - 1 = 2;

R = Rmax+Rmin= 12,3+7,О =9 65

~

2

2

'

i=

R=

1'

т

из формулы

(15):

п

Р1 • µ·Rcp= 504·2·0,3-9,65 = l

м

т

1720

см;

7

• ·

(21)

13

3аю1ешш ведомого диска

Напряжение среза в заклепках,

крепящих диск к ступице,

найдется по

формуле:

/

(22)

где:

r = 31

п=

.м.м

6-

d= 7

-

расстояние заклепок от ос и вращения,

число заклепок,

.мм

-

диаметр заклепок.

Тогда:

к. =

1720·4

3,1

,р

240

·б·п·О,72

j

ICZ c.1t2.

Напряжение смятия:

мт

к

см

r

1720

6. 0,2. 5. о, 7. 3, 1

530 кг/с.м 2 ;

= ---= ------п. о.

d

(23)

здесь

о=

2,5

.мм

-

толщина диска.

Шлицы вту.'IRИ ведо~1ого диска

Напряжение смятия в Шлицах получим следующим образом:

внешний диаметр

шлиц

внутренний

число

шлиц

"

рабочая длина

ширина

Ь=4,5 м.м.

"

Окружное

среднем

D=35 .мм;

d=25 .мм;

i= 10 шт.;

1=35 .мм;

усилие,

радиусе

действующее

D+d

--- ,

s

равно:

Q= MllL= 1720 =11401Сг.

1,5

dcp

на

(24)

Напряжения смяшя:

Q

Kcм=D-d

--·l·i

2

-

1140

-

2

-о 5.3 5.10 -бб!Сг/с.м •

Фиг.

5.

'

(25}

'

Аналогично определяем напряжение среза в корневом сечении:

- _о__ - 1140 2

Кер- b·l·i-0 45.35·10 - 72 !Сг/с.м ·

'

'

14

(26)

Отводка

Суммарная сила пружин в вык11юченном состоянии:

Р=51,5·

12=620 кz.

(27}

Плечи отжимных рычагов, имеющих опоры в точке А (фиг.

11 =15

.мм;

/2 = 67

Мощность

220

200

180

160

8

140

.11

2):

.м.м;

с.

120

100

80

60

40

6

ам

, l

HaprpkныrY dиам.етр /d/1/

Фиг.

6.

11).

тогда

усилие

на

отжимном

подшипнике

l

.

Р1 =Р·{=620

2

Момент

67

=139 кг.

(28)

13 = 75 .м.м:

на валике нажимной вилки при плече ее

М1 =P1 l3 =139 · 7 ,5

Момент на валике

ределится

15

= 1040 кг/с.м.

педали при l 4 =

.м.м и /5

62,5

(29)

= 30

.м.м (фиг.

5)

оп-

из:

М 2 = М1 .!5_=1040 ~·2°5 =

500

ь,

l4

кг/см.

И, наконец, усилие на педали, при плече ее / 6 =

(30)

240 .м.м:

(31)

rBABA

ВТОРАЯ

КОРО&КА ПЕРЕААЧ

Назначение

коробки

передач

заключается

в

изменении

!{рутящих мо

ментов, передаваемых двигателем на ведущие колеса автомобиля. По прин

ципу действия коробки можно разбить на следующие основные типы:

1)

2)

3)

4)

5)

6)

планетарная коробка,

фрикционная коробка,

электрическая коробка,

гидравлическая коробка,

механическая коробка с бесконечным числом передач и

коробки, работающие по принципу сменных шестерен.

Последние распадаются на три

а)

варианта:

коробки с передвижными каретами,

в) коробки с постоянным зацеплением шестерен;

с) коробки, в которых парные шестерни связаны между собой цепями.

Ввиду

доминирующего

распространения

коробок

с передвижными

ка-

ре гками в настоящем труде разбирается только этот тип коробок.

Из

деталей

коробки,

подлежащих расчету, рассматриваются шестерни,

валы и отчасти подшипники. Механизмы привода, фиксаторы, замки и т. п.,

как

детали,

работающие

на

случайные

усилия или усилие руки шофера

не представляют особого интереса с точки зрения расчета на прочность и

в случае необходимости могут быть рассчитаны на основании элементарных

сведений из сопротивления материалов и деталей машин. Картеры коробок,

даже в тех случаях, когда они передают через себя

ные усилия,

литейной,

числа

и

передач

расчета в

большинстве случаев

и передаточных чисел,

отношения к расчету

16

толкающие и тормоз

получаются достаточно прочными из соображений, диктуемых

на Прочность,

не требуют. Вопрос выбора

как не имеющий непосредственного

отнесен к динамическому расчету.

1.

ШЕСТЕРНИ

Шестерни,

~передач,

применяемые

имеют

·щество

таких

·заключается

подрезка

почти

шестерен

в

том,

зуба

;циклическом,

автомобилях,

перед

что

при

в

и,

в частности, для коробок

исключительно эвольвентное

в

шестернями

связи

с

эвольвентном

с

зацепление.

циклическим

ма11ыми

Преиму

зацеплением

размерами их необходимая

зацепл-ении

получается

меньше,

чем

и зуб вследствие этого выходит крепче; Кроме того,

чительная развертка

в расстоянии

межuу

валами

не

нарушает

в

незна

правил~ности

зацепления. С другой стороны, шестерни с эвольвентным зацеплением имеют

'больший

износ

вследствие меньшей поверхности соприкосновения между

зубьями, и это яв11яется некоторым недостатком их. Меньшая поверхность

соприкосновения

работают

две

сающиеся

получается

выпуклые

поверхности

за

счет

того,

поверхности,

имеют

что

тогда

в

эвольвентном

как в

одна выпуклую,

силы

яей;:твует

трения.

усилие,

Таким

а=

образом

- вогнутую форму.

у= 20°, причем усилие,

величину -..... 5° из-за на

полный угол давления, под которым

Угол наклона

25°.

соприка

другая

Угол наклона линии зацепления обычно берут

действующее между зубьями, смещается еще на

личия

зацеплении

циклическом

у=

14,5°,

принятый

в общем

машиностроении, применяется редко из-за .малых размеров шестерен. Вообще

же

увеличение

вается

и

этого

усилие,

крутящего

угла

нежелательно,

действующее

момента.

приняты

две

кладется

модуль т,

Для

системы

так

как

вместе

с

ним

увеличи

между зубьями при передаче одинакового

определения

измерения:

размеров

метрическая,

зуба

где

в настоящее время

в основу измерений

представляющий собой отношение диаметра начальной

окружности к числу зубьев, и дюймовая, где в основу измерений кладется

диаметральный Шаг (питч) р, представляющий собой отношение числа зубьев

к диаметру

ражается

начальной

в

окружности. Так как величина модуля обычно вы

миллиметрах,

между

ними

Нормальные соотношения между основными величинами шестерен

даны

существуют

следующие

а

величина

25,4

p

m=-в табл.

1

При

и

с

табл.

свободного

в дюймах,

то

25,4

и р=--.

т

2.

шестернях

согласно

питча

соотношения:

и

выхода

малым

2

числом

заставляет

головки,

что

зубьев

выполне~;ше

высоты зуба

h

сильно подрезать основание зуба для

в

значительной

степепи

понижает его

прочность. Для избежания этого явления применяется так называемый уко

роченный зуб,' у которого высота делается меньше нормальной. Уменьшение

высоты

зуба

ни, двумя

достигается различными фирмами, изготовляющими шестер

способами 1 • Первый способ (укороченный зуб Fellow) полу

чается

путем

дроби,

числитель

применения

системы двойного питча, представляемого

которой определяет собой

число

зубьев

и

в

виде

диаметр на

'чальной окружности, а знаменатель дает величину высоты зуба.

Так

как

дробь правильная, то, очевидно, высота зуба, полученная таким способом

будет

для

меньше

подсчетов

различные

нормальной.

Достоинство

употребляются

элементы

целые

Рас'!ет шасси автомобип:я

заключается в том, что

в связи с чем легче замерять

шестерен.

t Все сказанное ниже относится

в виду зависимость (32).

:2

системы

числа,

и

к модульной

системе; следует только иметь

l'i

ТАБЛИЦА

1

Система моду,f/,,n

Н а и м е н о в а н и е

\

Обозначение

Модуль, мм

Шаг, мм

1

Зависимость

т

t

• ..

_!}_о_

z

.

.

т 1t

Do

z

. . . . . . • . . . .

Число зубьев

t

1t

т

т

Dorr.

t

t

Do

Z·m;

- -

Полная высота зуба, мм

h

2,1666

т;

z

1t

t

2,1666 - r.

1,1666 т; 1,1666 _t_

.

r.

Высота головки, мм

1'АБЛНЦА

z-=t- 2

Dот:

Диаметр начальной окружности, .мм

Высота ножки, мм

Dвн

;

t

т;

2

Система пиmча

Обозначение

Наименование

Диаметральный шаг (питч), дм

.

Диаметр начальной окружности, дм

Число зубьев

.

.

· . . . . . ... .

Полная высота зуба, дм

Высота ножки

...

... .

Высота головки, дм

•

..

•

z

р

.

Шаг по окружности, дм

..

Зависимость

-ь---;

3.1416

--

,

с

с

~416 Do. 3,1416

z

• -р-

Do

-

z

DoP

h

--

h1

-- '

р

h2

-

z

р

Z·C

'

2,1571

р

1.1571

1

р

.

,°[1416

.

0,6897

с

0,3714

с

.

Do_. 0,3183 с

z

Второй способ заключается в применении меньшего, против нормального,

соотношения

между

высотой

зуба

и питчем.

п;тнятые некоторыми фирмами, даны в табл.

снстемой !укороченного

18

зуба Fellow

и

Стандартные .соотношения,

Табл. 4 дает связь между

. нормальным зубом Brown-Sharpe.

3.

Следует

отметить,

благоприятно

работе (см.

что

укорочение

сказывается

и на

зуба,

кроме

уменьшения подреза,

понижении рабочего напряжения его при

ниже).

Однако шестерни

-нии зацепления,

с укороченными

что ухудшает

временно работающих

зубьями имеют

меньшую длину ли

плавность работы и понижает число одно

зубьев; кроме

зуба, а стало-быть и его рабочей

того, вследствие

уменьшения высоты

поверхности, истирание

зубьев происхо

дит более интенсивно.

Поэтому получи:т~и применение спЕциал.ьные зубчатые зацепления, кото

рые позволяют

не только избежать

метного при больших

подреза основания

передаточных числах

зуба,

особенно за

для малой шестерни, но и ос

вободиться от недостатков, присущих укороченному зубу.

Из таких зацеплений укажем на шестерни фирм

Первое

парных

зацепление

шестерен

не

характерно

равно

сумме

тем,

что

радиусов

MAAG

расстояние

начальных

и

AEG.

между

центрами

окружностей,

а

»е

сколько больше его, т. е.

где:

L-

R0

S-

расстояние межлу центрами шестерен,

и Z0 радиусы начальных окружностей обеих шестерен,

зазор между начальными окружностями.

Таким образом

не

касаются

при

Величина зазора

зацепления

этом зацеплении

начальные

окружности шестерен

друг друга.

между

начальными

зубьев

шестерни.

окружностями

от

модели

эвольвентный, имеет

-

шага, что сильно повышает прочность зуба.

0,63

Кроме

MAAG

Зуб

зависит

общую

высоту h = 2, 16 т, но при этом головка длиннее основания: толщина

зуба получается значительно большей, чем в нормальном зацеплении, и рав

на

и числа

того,

произведенные

исследования

показали,

что

зацепление

дает меньшее скольжение зубьев, а следовательно, и меньший износ.

Зацепление,

предложенное фирмой

основывается на том, что ока

AEG,

зывается очень выгодным выполнять зубья парных шестерен с неодинаковы

ми размерами оснований при одной и той же общей высоте зуба.

Соотношени~ между основанием и головкой фирмой приняты следующие:

Ведущая

шестерня

Высота головки h~ =

"

h;

Ведомая

шестерня

Высота головки

основания

"

общая высQта зуба

h=h~

+ h~ =

h~

+ h; =

(1,5

1,5 т

=0,7 т

h'; =

h; =

0,5 т

1, 7 т

+ 0,7) т =

(0,5

Лреимущества этой системы зацепления особенно

оборотных передачах, работающих на больших

же при высоких

вследствие

Расчет

передаточных

подреза

зуба

ножки,

числах,

оказываются

производится

в

+ 1,7) m=2,2 т.

сказываются в много

крутящих моментах, а так

когда износ

очень

и

ослабление зуба,

значительны.

предположении

работы

его

как балки,

защемленной в корневом сечении и изгибающейся под действ.нем окружного

усилия, приложенного к вершине зуба (фиг.

2*

7).

19

ТАБЛИЦА

3

..,

L~

3

,;,

::r

00

;::

Наименование

БраунШарп

Стандарт

"'

о Q)

'° =

о;::

Диаметральный шаг

.......

р

.

r.

; --

.........

h2

< Р2

z

;

1t

--

r.

-- ;

r.Do

р

z

z

zc

р

1t

D оС . -r.Do

р

'

1,157.

р

1

;

-р

'

-Р1

r.Do

'

Dop,;

с

0,687

с

0,368

с

0,318

z

с

с

'2,25

'

1,728.

0,55

---р

1,25

-О.9~3с

Р2

1

75;

р

'

р

~

0,25

1t

--

r.

-- ;

r.Do

-

z

р

с

1,728

р

с

1t

0,785

с

О,3с

- - ; 0,2 с

р

r.Do

р'

z

z

zc

р

1t

r.Do

D 0c;

с

'

с

-- ; --

--

; 0,55

1t

--

1t

z

r.Do

0,943.

р

z

75; ;

с

zc

'

D 0c;

'

0,785.

;

р

с

Р2

'

z

Do

с

r.Do

2,157 .

текст

Do

-- ; --

h

Высота головки

Стандарт

zc

-1t

. ......

h1

Селлерс

z

Dop;

. . . . . . . . . .

и нг

Стандарт

Р1

1t

ь

Хонт

Р1

zc

, --

т

Стандарт

r.Do

z

с

Стандарт

-" ;

р

о

Феллоу

z

z

Высота ножки

м

r. Do

..........

Полная высота зуба

и

1t

-

. .

с

р

Do

Диаметр начальной окружнос_ти

и

см.

-- ;

. . . . . . .

в

с

с

Шаг по окружности

Число зубьев

z

Do

а

с

2,042.

р

, 0,65 с

1,10.

р

'

0,942.

р

'

0,35

с

0,3

с

Наименьший зазор между голОIJ!{ОЙ

зуба и впадиной . . . . . . . .

Наружный диаметр

.......

1

q

1 0,157.

, 0,05

р

1 Dн 1

2

+-·

р'

Do

0,25

с

Do

z+2

+ 2h2

Толщина зуба

. . . . . . . . . 1 Dв

. . . . . . . . . .

....

ю

Do _ 2,314.

р

,

Do - 0,736 с

0,5

с

"(

2

р'

0,637

10

142

с

с

2

Р2

20°

с

1,571

,. 0,5 с

р

JO

142

1,885

р

Do+ О,5с

0,.5

0,.5

+ z ,.

Do + 0,6 с

,.

с

с

h'

+z

р

0,5

0,5

.

,5708

р

О,5с

О,'> с

Рабочая высота зуба

р

Do _ 1,884.

р

,

Do- О,6с

с

s

+ 0,5 с

о ')С

о- 1 0,157

- ., 0,05 с

.Q:157.,

Do _ 1,884.

р

,

Do-0,6 с

0,5

. .. . . . . .

,

р

l

D0 -2h

t

Ширина промежут!{а

Угол наклона линиИ зацеп.1ения

1

1,5708 +z.

D0

р

Диаметр впадин

1 ~57., 005с

,

р

Р2

1,571.

, о,5 с

р

20°

1 Do-

2,~98;

Do-0,7 с

О,5с

1

0;5

с

1,884 .

-р

'

20°

0,6 с

ТАБЛИЦА

4

Браун-Шарп

с

р

р

2S/4

3

31/2

4

5

р

с

1

с

-

-

-

-

0,7854

0,6283

4/5

5/7

1

0,5236

0,4488

0,3927

0,3491

0,3142

6

7

8

9

10

1,0472

З/4

с

р

1

1

1,1424

1,0472

0,8976

0,7854

0,6283

Феллоу

Браун-Шарп

Феллоу

0,5236

0,4488

0,3927

0,3497

0,3142

6/s

7/9

8/ !О

9/н

!О/12

Момент сопротивления корневого сечения Wи 3 = ~ Ь ( ; ) , изгибающий

момент М>1з = Р· h, откуда напряжение изгиба определяется как:

2

Киз =;и~= б(~.)~

из

ь

(33)

2

Здесь:

tt

•

шаг зацепления,

2 -толщина

нормального зуба.

В укороченных зубьях

ДО 0,58 f).

Полученная формула

толщина

выполняется

несколько

большей (от

0,52

не

учитывает

(33)

носит приближенный характер, так как она

действительного

направления

усилия,

зависящего

от угла

р

р

Фиг.

1

-··+1

7.

наклона линии зацепления,

,Фиг.

8.

от числа зубьев шестерен и некоторых других

факторов. С целью исправить

Левисом формула (34) вида:

этот

недостаток

была

предложена

инж.

р

Киз = m·n· Ь · l'R'

где:

Р

-

окружное усилие,

т -модуль,

22

(34)

Ь- ширина зуба и

~

-

коэфициент, учитывающий действительное направление

усилия

на

зуб в момент выхода последнего из зацепления (фиг.

8).

Величина коэфиuиента ~' как следует из предыдущего, зависит от угла

наклона линии зацепления, числа зубьев шестерен, от типа зуба (нормаль

ный или укороченный) и, наконец, от угла наклона зуба в случае, если

шестерня выполнена спиральной. В табл.

даны значения коэфициента ~

5

JJ.ЛЯ наиболее часто встречающихся случаев.

При

зубьев

спиральном

равному:

зубе

коэфициент

~ выбирают

по фиктивному числу

z',

,,_ z

"' - cos6 '

(35)

rде:

z-

действительное число зубьев,

6-

угол наклона спирального зуба.

При

расчете

данной

пары шестерен число зубьев, по которому выби

рается коэфициенr ~' следует брать по меньшей шестерне.

ТАБЛИЦА

5

у=142

у=20°

Укороченный

зуб

~

~

~

0,0450

0,0520

0,0575

0,0635

0,0684

0,0723

0,0757

0,0460

0,0560

0,0645

0,0717

0,0783

0,0836

0,0883

0,0925

0,0963

0,0999

0,1031

0,1061

0.1089

0,1122

0,1133

0,11.50

0,1166

0,1181

0,1195

0.1208

0,1220

0,1232

0,0884

0,0925

0,0963

0,1000

0,1034

0,1065

0,1093

0,1120

0,1147

0,1172

0,1194

0,1215

0,1236

0,1257

0,1277

0,129.')

0,1312

0,1327

0,1340

0,1353

0,1366

0,1379

10

z

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

О,о785

0.0814

0,0836

0,0860

0,0880

0,0895

0,0915

0,0935

0,0950

0,0965

0,0980

0,0990

0,1000

0,1010

0,1017

25

26

27

28

29

1=200

Укороченный

зуб

~

~

б

0,1024

0,1031

0,1038

0,1044

0,1049

0,1054

0,1059

0,1064

0.1069

0,1073

0,1077

0,1081

0,1084

0.1087

0,1091

0,1094

0,1097

0,1099

0,1101

0.1103

0,1105

0,1243

0,1253

0,1262

0,1270

0,1278

0,1286

0,1293

0,1300

0,1391

0,1403

0,1413

0,1423

0,1132

0,1441

0,1449

0,1455

0,1461

0,1467

0,1473

0,1478

0,1483

0,1488

0,1493

0,1498

0,1503

0.1508

0, 1.513

0.1517

0,1520

10

1=142

z

30

31

32

33

34

35

36

37

33

39

40

41

42

43

44

45

46

47

48

49

50

О,13о:7

0,1314

0,1321

0,1327

0,1333

0,1339

0,1344

0,1349

0,1354

0,1359

0,1363

0,1367

0,1371

'

Следует

В частности,

отметить,

в

ней

что

(как и

формула

в формуле

Левиса

33)

находящихся одновременно в зацеплении,

и

также

не

не учитывается

тем

самым

вполне

точна.

число зубьев,

конечный

результат

вычислений получается несколько выше действительного. Все же поправку на

эту величину обычно не вводят, так как при спиральных зубьях это пред-

23

ставляет

довольно

большие

за1 руднения

и, кроме того, все-таки не дает

точной кар1 ины работы зуба.

Износ

зуба

определяе1ся

чальной окружности

произЕедением

окружной

скорости

по

на

V .м/се/С на напряжение изгиба Киз ю~f.м.м2 (что, конечно,

даеr лишь приблизительную оценку износа).

Обычно

рекомендуемые

напряжения изгиба в зубьях лежат в пределах

7000-+- 8000 JСг/с.м2 на первой передаче и заднем хсду и около 2500--;3000 uг/с.м 2 на меньших передачах. Это уменьшение напряжения, по мере

перехода

к

передачам,

одинаковым

износ

коэфициент износа

колеблется

!!

лежащим

всех

к прямой,

выдержа1ь,

имеет целью сделать

примерно,

величина которого в среднем для

kv,

пределах

ближе

шестерен, т. е.

kv =

100-+- 140

постоянным

легковых

машин

(для грузовых машин значения

kv

несколшо ниже благодаря меньшей быстроходности двигателей).

Приведенные

величины для

kv

получены при расчете на максимаю.ный

крутящий момент и соответствующее ему число оборотов.

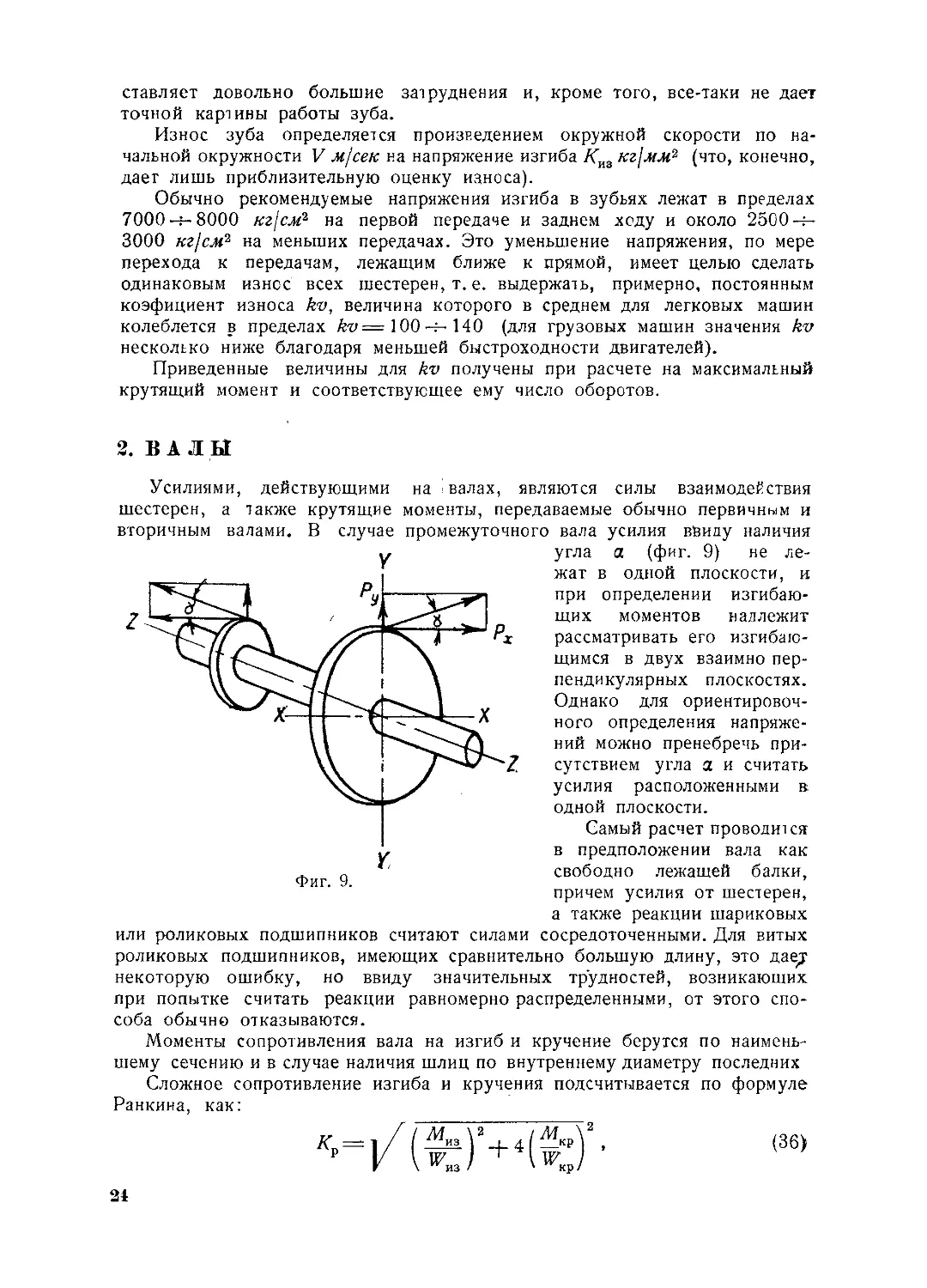

2.

ВАЛЫ

Усилиями,

шестерен,

вторичным

а

действующими

1акже

крутящие

валами.

В

на

, валах,

являются

силы

взаимоде~ствия

моменты, передаваемые обычно первичным и

случае промежуточного вала усилия

угла

у

а

жат в

при

одной

двух

надлежит

ного

для

изгибаю-

взаимно пер

пендикулярных

Однако

и

изгибаю

моментов

в

ле

плоскости,

рассматривать его

щимся

наличия

не

9)

определении

щих

l

ввииу

(фиг.

плоскостях.

ориентировоч

определения

напряже

ний можно пренебречь при-

Z

сутствием

усилия

угла а и считать

расположенными

в

одной плоскости.

Самый расчет проводи~ CII

в

Фиг.

предположении

свободно

9.

причем

а

также

вала

лежащей

усилия

как

балки,

от шес1ерен,

реакции

шариковых

или роликовых подшипников считают силами сосредоточенными. Для витых:

роликовых

некоторую

при

подшипников,

ошибку,

попытке

считать

но

имеющих сравнительно большую длину, это даеJ

ввиду

реакции

значительных

тр"удностей,

равномерно распределенными,

возникающих

от

этого

спо

соба обычно отказываются.

Моменты сопротивления вала на изгиб и кручение берутся по наимень

шему

сечению и в случае наличия шлиц по

внутреннему диаметру

последних

Сложное сопротивление изгиба и кручения подсчитывается по формуле

Ранкина, как:

·

(36)

2!

где:

кр

-

Миз

результируIQщее напряжение,

изгибающий момент,

Wиз -

момент сопротивления изгибу,

мкр- скручивающий момент,

wкр - момент сопро'rивления кручению.

Величина результирующего напряжения обыкновенно лежит ·в пределах

2000 ·+- 2500 1Cil/c.м 2 ; в отдельных случаях на первой скорости и заднем

она может возрасти до 5000 1СZ/с.м 2 , т. е. почти вдвое против нор

ходу

мальной величины.

Большую роль в работе коробки передач играет вибрапия валов, зави

сящая, главным образом, от стрелы прогиба последних.

ределение

величины

неточностями

сильно

ввиду

разнятся

оказать

В

того,

друг

наличие

возможным.

прогиба

от

шлиц,

силу

теоретическим

что

сечения

друга

и,

учесть

валов

кроме

}{

сожалению,

страдает

оп

большими

по длине большей частью·

того,

действие

сказанного

путем

некоторое

влияние

может

которых пока не представляе1 ся

величина

стрелы

прогиба,

полученная

путем расчета, вряд ли будет соответствовать действительности.

Привести какие·либо сравнительные данные по этому вопросу в

ящее

время

также

нельзя,

насто

так как само явление деформации мало иссле

довано.

Практически

считают,

что прогиб

нормально не должен превосходить.

о, 1 .м.м.

3. ПОДШИПНИRИ

Конструкции

подшипников,

применяющихся

в настоящее время в авто·

мобилестроении, можно разделить на три основных типа:

1)

2)

шариковые

подшипники,

3)

цилиндрические

роликовые конические подшипники и

роликовые

подшипники,

вы· олняющиеся

большею

частью из стальной витой ленты.

Последние

получили

довольно

большое

распространение

в

силу того,

что благодаря некоторой гибкости витой ленты они лучше Приспособляются

к различным деформациям

осей

во время работы и требуют менее точной

установки в обоймах. В силу своей

выполнена

только

там,

где

конструкции установка их может быть

отсутствуют

осевые

усилия.

Усилия, действующие на подшипники, большей частью определяю1ся при

рассмотрении прочности llеталей,

которые

они

на

себе несут, и специаль

ных вычислений не требуют 1.

Выбор

размера

подшипника

в которых обычно указаны

производится

по

каталожным

данным,

допускаемые нагрузки, диаметр шейки и число

оборотов. Для оценки прочности подшипника при данной действуюШ.ей нагрузке

определяют фактор безопасности Ф, величина ко'fорого находится, как:

Ф

=

допускаемая

нагрузка

по

каталогу

действующая нагрузка

Для

Ф

=

подшипников,

работающих

под

постоянной

.

.

полной

(37)·

нагрузкой,

1,О-;-3,0 и выше в зависимости от условий работы, для подшипников,

подверженных полной нагрузке лишь временно, Ф =О, 7

t Исключение представляют передачи коническими

-+- 1,0.

шестерня~и.

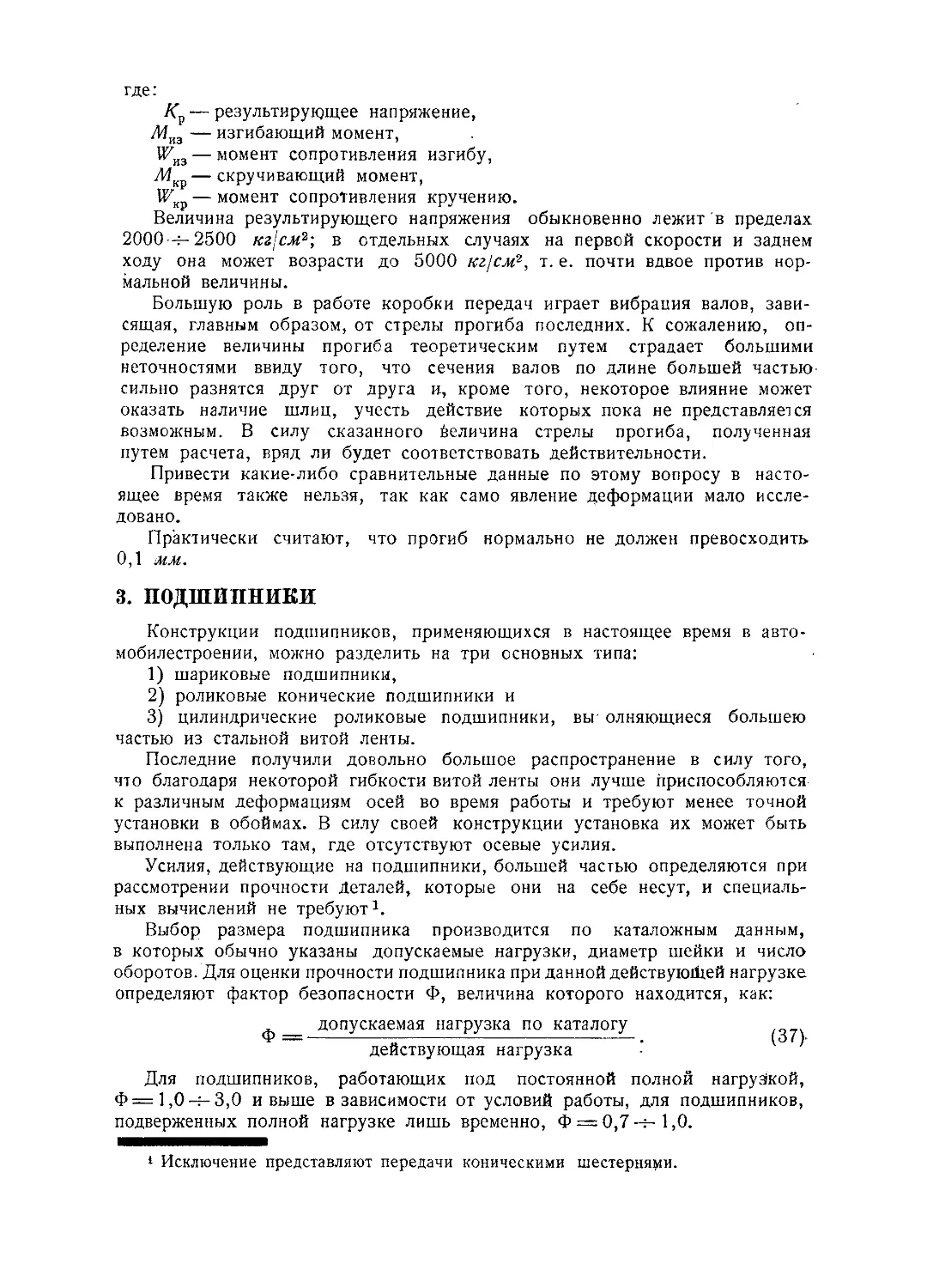

4.

ВОРОБRА ФОРДА.

Общее устройство коробки представ.ТJено на фиг. 1 О. Коробка выпол

нена двухходовой, имеет три передаqи ~вперед и одну назад. Первиqный

Фиг.

валик

10.

представляет

шестерней

и

сцепления.

ричный

одно

служит

на двух

в

вторая

виде

вто

шариковых

и

подшипни

в корпусе

опора вторичного

роликового

ведущей

вала

ках, жестко укрепленных

ки;

с

первичный

Монтированы

валы

целое

продолжением

короб

вала выполнена

подшипника,

сидящего

в

специальной расточке первичного вала.

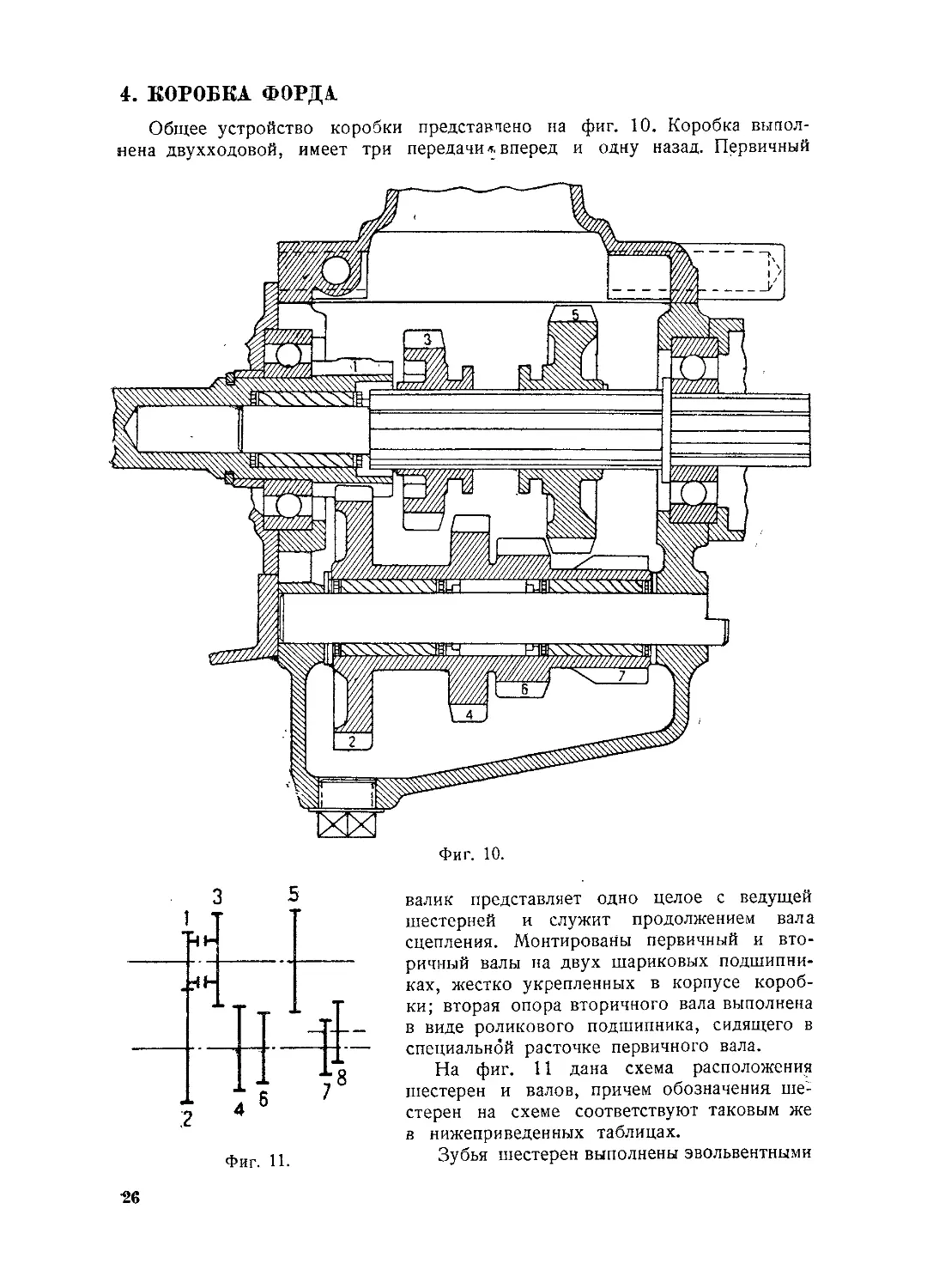

На

фиг.

шестерен

стерен

в

Фиг.

11.

на

и

11

дана

схема

расположения

валов, причем обозначения ше:

схеме

соответствуют

таковым же

нижеприведенных таблицах.

Зубья шестерен выполнены эвольвентными

с 'углом

наклона лrшии

зацепления

у;---

20°;

учитывая

получим угол давления равным а= 25°.

Питч для всех шестерен взят одинаковым и

для

модуля

равным р

=

трения

8,

(5°),

что дает

величину;

25,4

3

- = ,175

8

m= В табл.

угол

6

.мм.

сведены основные размеры и число зубьев шестерен.

ТА.БЛИЦА. б

Ралиус

начальной

Шестерни

Ширина

зуба

окружности

в

1

2

3

4

5

6

7

8

. .. . ...

.. . . . . . . .

. ..

. . .....

. . ..

...

. . .....

. .. ....

мм

z

ь

Гн

14,5 (30,0)

14,5

16,0

14,5

19,0

25,40

49,20

36,50

38,10

46,05

28,55

22,22

28,55

Число

зубьев

20,О

22,0

22,0

16

31

23

24

29

18

14

18

Передаточньfе числа в коробке получатся из соотношений чисел зубьев:

на

II

на

передаче

передаче

на заднем ходу

Окружные усилия

на

31

23

=1,86,

24

29

i1 = - ·

=3 12 ~

16 18

' '

.

31 29

lзх=- · - = 4 01

.

16 14

' .

iп=lб·

1

шестернях

получаются

(38)

из максимального крутя

щего момента двигателя Мт и радиусов начальных окружностей rн следую

щим образом:

для

шестерен

1-2

Р1 _ 2 =

)

м

__!!J,

r1

для шестерен 3 -4 Р3 _ 4 = Р1 _ 2 rz ,

Г4

(39)

для шестерен 5-6 Р5 _ 6 .=Р1 _ 2 ~2 ,

6

для

шестерен

5-7-8 Р.5 _ 8

=Р _

1 2

Г2

-

•

Г7

Скорости по начальной окружности определяются из:

·n

60 · 1 ООО

2-тr·r

V=

.м/сеrс.

( 40)

27

Для

2 •1Т r 1 n

60· 1000

1-2 V1-2=

шестерен

)

Г4

3-4 Va-4= V1_2-'

шестерен

для

( 41)

'

Г2

5-6

шестерен

для

для шестерен

Напряжения в зубьях

взяты 1 по формулам

В

табл.

7

подсчитаны

приведены результаты

по

=

V1-2

(42)

}

Г2

r.

Г7

1

J

(34); окружные

2

формуле

усилия

подсчетов по

формулам

(34, 39, 40}

KV.

7

~

Шестерни

1

1

2

3

4

5

6

7

8

5- 7 - 8 Vs-s

1

Гв

(39).

и коэфициент износа

ТАБЛИЦА

v 5 _ 6 = v1 _ 2 -

. . . ..

..

..

..

.

Для заднего хода

2,92

2,92

2,26

2,26

1,69

1,69

1,32

1,32

1,32·

678

678

875

875

1 170

1 170

1500

1 500

1500

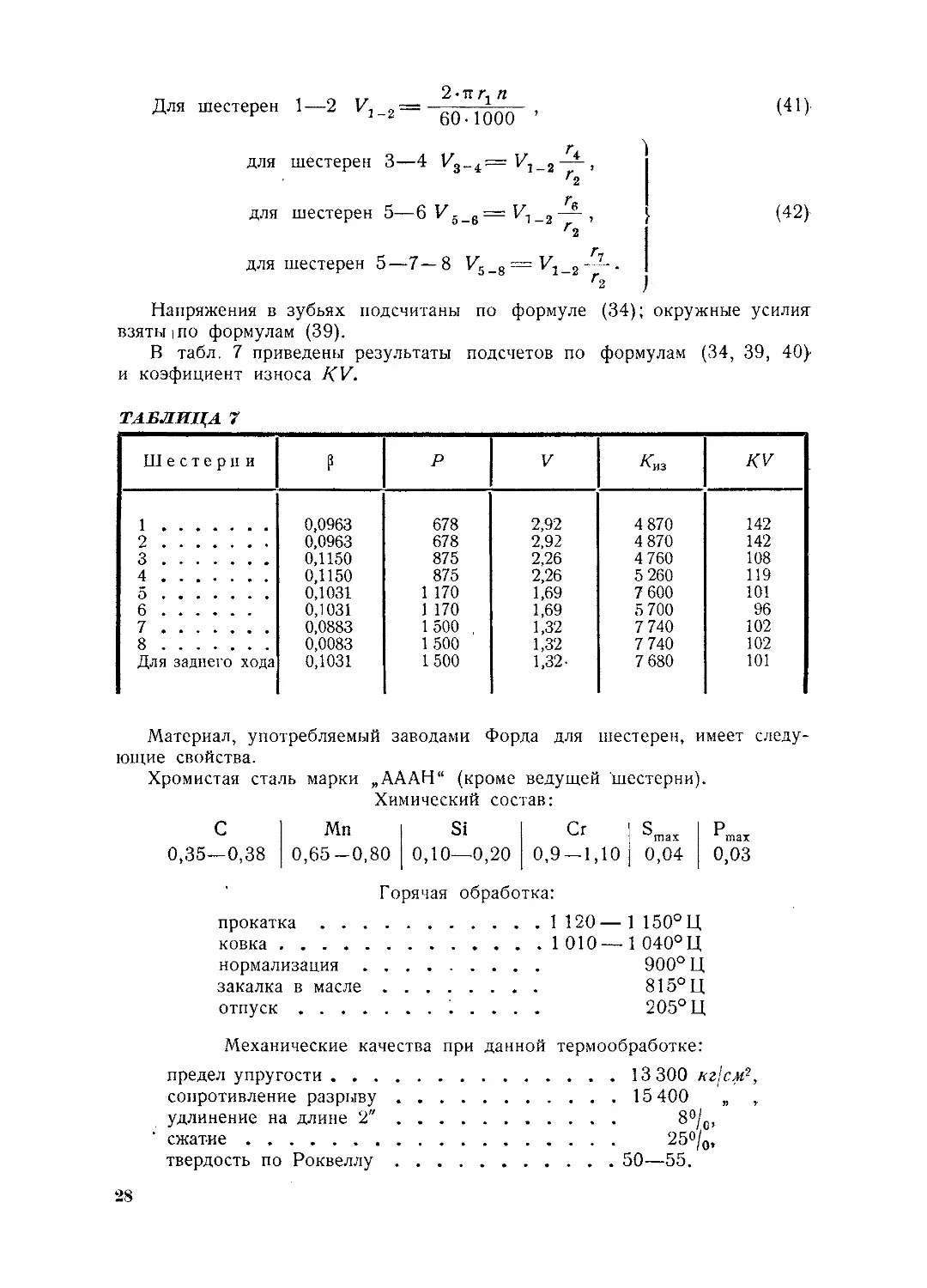

Материал, употребляемый заводами

кv

Киз

1

1

1

0,0963

0,0963

0,1150

0,1150

0,1031

0,1031

0,0883

0,0083

0,1031

.. .. .

... .. . . .. . .

v

р

1

Форда

для

4 870

4 870

4 760

5 260

7 600

5700

7740

7 740

7680

142

142

108

119

101

96

102

102

101

шестерен, имеет следу

ющие свойства.

Хромистая сталь марки

"АААН"

(кроме ведущей ·шестерни).

Химический состав:

с

0,35-0,38

Mn

1

1

0,65-0,80

Si

0,10-0,20

Cr

1

1 Smax

0,9-1,10

1

0,04

Рmax

0,03

Горячая обработка:

. 1 120 - 1 150° ц

1 010-1 О40°Ц

прокатка

ковка

. •

нормализация

закалка

в

отпуск

масле

• . •

9ОО 0 Ц

815°Ц

205°Ц

Механические качества при данной термообработке:

предел упругости

сопротивление

• • •

разрыву

удлинение на длине

сжат.не

2"

••.•..•

твердость по Роквеллу

28

• 13 300

15 400

1<г/см 2 ,

80fo,

250/о.

. 50-55.

' ,

Для ведущей шестерни

употребляется хромистая сталь марки

"AAAL".

Химический состав:

с

Mn

0,38-0,42 \ 0,65-0,80

·

Cr

0,9-1,10

1

1

Si

\ Smax 1 Ршах

0,1-0,2 0,04

0,03

Горячая обработка та же, что и стали марки "АААН", с той только

разницей, что шестерня после обдирки отпускается при температуре 450°

для

удаления

напряжения

и

затем

обрабатывается

механически

оконча·

тельно.

Механические качества следующие:

14 700 1tг/с.м2,

17 500

8 Ofo,

25 Ofo,

С 48 ДО 53.

предел упругости

сопротивление

разрыву

. • • • • .

• • . • • . •

удлинение

сжатие

твердость по Роквеллу

Запасы

прочности

шестерен,

подсчитанные

по

данным

механическим

качествам материалов и рабочим напряжениям, приведены в табл.

ТАБЛИЦА

l

8

Р>бочее Сощ>mимо-

Шестерня

напряжение

ра~;:~ву

/(из

/(вр

s

4870

4870

4 760

5260

6000

5700

7740

7740

7680

17 500

15 400

15 400

15400

15400

15400

15400

15 400

15400

3,6

3,16

3,27

2,93

2,57

2,70

1,99

1,99

2,0

б

для

'

прочности

1

2

3

4

5

7

8

5

Запас

заднего

8.

хода

ПРОМЕЖУТОЧНЫЙ ВАЛ

В конструкции

целое

с

Форда

шестернями,

так

размещение шарикового

повлекло

бы

за

собой

поместить упомянутый

тело

так

или

удлинение

образом

диаметром внешней

вала

малых размеров

роликового

подшипник

в разных плоскостях (фиг.

Таким

промежуточного

ввиду

за одно

заднего

хода

подшипников в корпусе коробки

последнего

и

выполнено

шестерни

правый

вследствие

подшипник

необходимости

вторичного вала

10).

внешний

диаметр

шестерни,

промежуточного

внутренний

-

вала

минимально

определяется

допустимым раз·

мером неподвижного валика и размером роликовых подшипников. Эти пре

делы позволяют выполнить вал с низкими рабочими напряжениями и малой

стрелой прогиба, вследствие чего развертка зац~ления шестерен по отноше

нию к нему будет минимальной.

29

На фиг.

представлена схема передачи усилий шестернями при вклю

12

чении второй передачи.

Здесь

Р1 является силой

давления зубьев шестерни 1 на

2,

шестерню

Р3 -

зубьев шестерни

4.

ню

эти

уже

усилия

углом

и

Как

а=

3

реакция

на шестер

указывалось,

направлены

под

25° к горизонтали

вследствие

этого

они

пg.

своей величине больше окруж

ного

усилия, которое представ

ляет собой только одну из со

ставляющих

усилия

между

зубьями. Раскладывая силы Р1

и Р3 на два взаимно перпенди

кулярных

нося

центр

для

направления

затем

шестерен,

вала

и

пере

составляющие

две

будем

системы

в

иметь

сил:

в

горизонтальной плоскости силы

р~

и

Р~.

в

вертикальной

СИЛЫ

плоскости

Р{

и

р~

.

Взаимное расположение их по

длине

Фиг.

12.

и Р11 и вместе

к

с

действительными

дано

на фиг.

13.

которые по

правилам

статики

необходимо

добавить

для

(они

же), то таковые выразятся только в

вала

Что касается сил,

этого

переноса

не изображены на черте

горизонтальных составляющих сил Р 1

окружными

усилиями,

приложенными

окружности шестерен, дадут крутящий момент на валу. Вертикальные же

составляющие могут быть перенесены прямо по линии своего действия. -

~

j.

Р. \

.6

d

с

Фиг.

На

основании

полученных

30

сил:

фиг.

12

можно

.

\

13.

написать

следующие

зависимости

для

( 43)

(44}

рх

или, заменяя Р1 через

1

найдем:

cos а

(45)

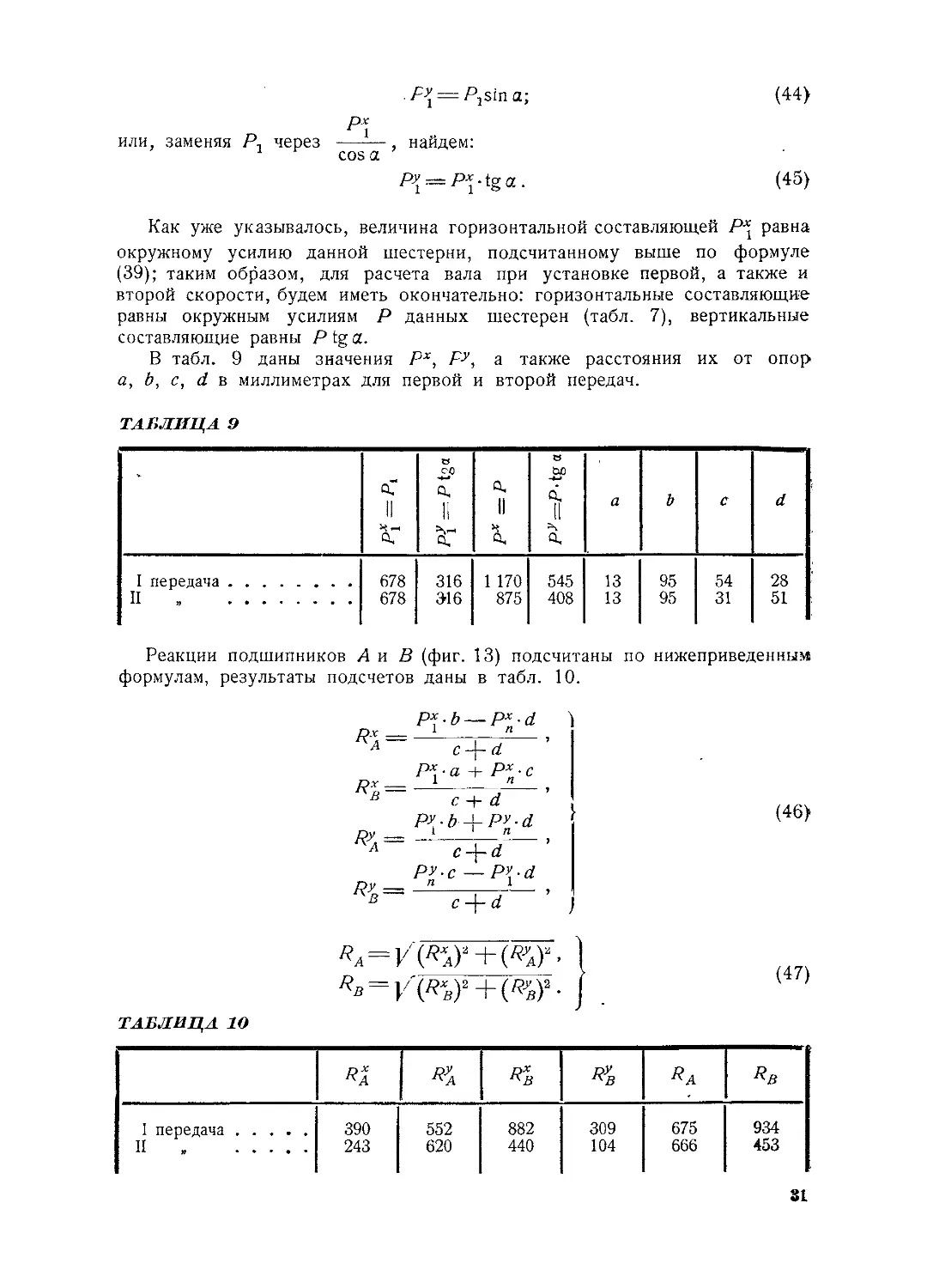

Как уже указывалось, величина горизонтальной составляющей Р~ равна

окружному

(39);

усилию данной шестерни, подсчитанному выше по формуле

таким образом, для расчета вала при установке первой, а также и

второй скорости, будем иметь окончательно: горизонтальные составляющи:е

равны

окружным

усилиям

составляющие равны Р

В табл.

а, Ь, с,

d

9

даны

Р данных

шестерен

значения

вертикальные

РХ,

а

FY,

также

расстояния

их

от

опор

9

"'

"'

J:F

.$.Q

'

передача

I

7),

в миллиметрах для первой и второй передач.

ТАБЛИЦА

п

(табл.

tg а.

"

•

...

...

. .

r:(

с...

11

11

~с...

"'-

678

678

316

3'16

с...

ь

с

d

13

13

95

95

54

28

51

"'

с...

1 170

875

13)

а

11

с...

с...

Реакции подшипников А и В (фиг.

с...

11

~

545

408

31

подсчитаны по нижеприведенным

формулам, результаты подсчетов даны в табл.

1 О.

(46)

( 47)

ТАБЛИЦА

10

R/,.

1

1

п

передача

"

..

...

390

243

1

R::i

552

620

1

R}з

R7з

1

1

882

440

309

104

Rл

675

666

1

Rв

934

453

31

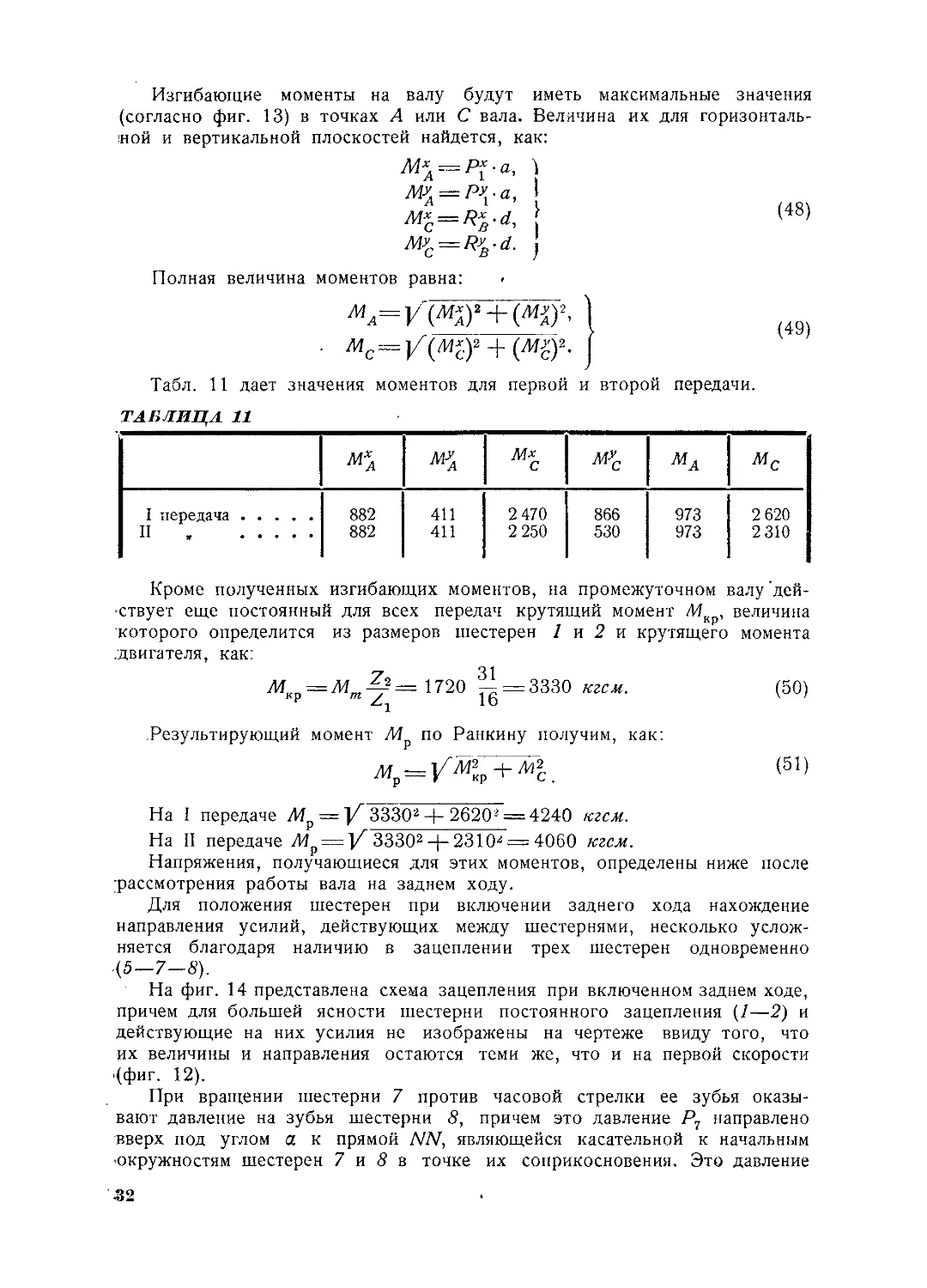

Изгибающие

(согласно фиг.

моменты

на

валу

будут

иметь

максимальные

значения

в точках А или С вала. Величина их для горизонталь

13)

:ной и вертикальной плоскостей найдется, как:

МЛ =Pf ·а,

)

М~=Р~·а,

M~=R~·d,

1

t

MJC=RYfз·d.

(48)

}

Полная величина моментов равна:

мА=у-(мл2+(мл2,}

Табл.

дает значения моментов для первой и второй

11

ТАБЛИЦА

.

передача

• . . . .

. .. ..

мх

м~

А

1

I

передачи.

11

мх

п

( 49)

+ (М~)2.

Mc=V(M~)2

1

411

411

882

882

МУ

с

1

МА

с

1

2470

2 250

Мс

1

1

866

530

973

973

2620

2 310

Кроме полученных изгибающих моментов, на промежуточном валу "дей

·ствует еще постоянный для всех

·которого определится

.двигателя,

передач

из размеров

крутящий момент Мкр' величина

шестерен

и

1

2

и крутящего момента

как:

Мкр=Мт

Z2

31

.

L =1720 l6=3330 кгсм.

(50)

1

.Результирующий момент МР по Ранкину получим, как:

м _1/м2 +м2

р-

r

кр

(51)

с.

+

V

На I передаче МР =

3330 2

2620 2 = 4240 кгсм.

На II передаче MP=V33302+2310~=4060 кгс.м.

Напряжения, получающиеся для этих моментов, определены ниже после

:рассмотрения работы вала на заднем ходу.

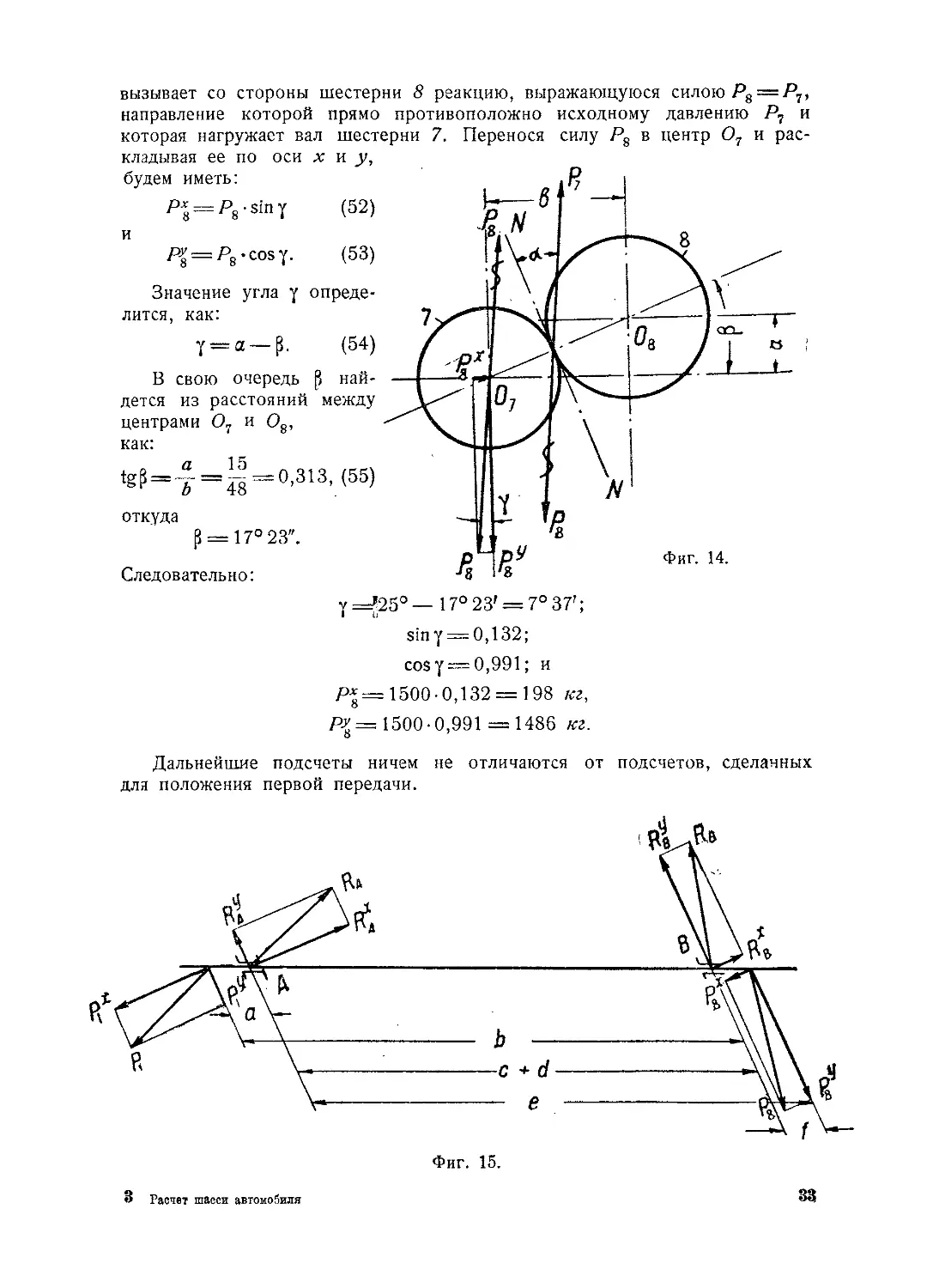

Для

положения

направления

няется

шестерен

усилий,

благодаря

при

действующих

наличию

в

включении

между

заднего

шестернями,

зацеплении

трех

хода

нахождение

несколько

шестерен

услож

одновременно

.(5-7-8).

На фиг.

14

представлена схема зацепления при включенном заднем ходе,

причем для большей

ясности

шестерни

действующие на них усилия не

их величины

·(фиг.

и

направления

постоянного

изображены

остаются

теми

зацепления

на чертеже

же,

что

и

(1-2)

ввиду того,

и

что

на первой скорости

12).

При

вращении

шестерни

вают давление на зубья

вверх под

углом

а

к

·окружностям шестерен

7

против

шестерни

NN,

прямой

7

и

8

в

8,

часовой

причем

являющейся

точке

их

стрелки

ее

зубья

это давление Р

касательной

соприкосновения.

7

оказы

направлено

к начальным

Это давление

вызывает со стороны шестерни

реакцию, выражающуюся силою Р8

8

=

Р7 ,

направление которой прямо противоположно исходному давлению Р7 и

которая нагружает вал шестерни 7. Перенося силу Р8 в центр 0 7 и рас

кладывая

ее

по

оси

х

и у,

будем иметь:

Pi =

Р8 · sin у

(52)

и

P{=P8 ·cosy.

(53)

Значение угла у опреде

лится,

7

как:

у=а-~.

В свою

дется

(54)

очередь

из расстояний

центрами

07

и

~

.tS

t

най

между

0 8,

как:

а

tg~=z; =

15

48 = 0,313, (55)

откуда

~

=

17° 23".

Фиг.

Следовательно:

14.

17° 231 = 7° 37 7 ;

siny=0,132;

у---;;25° -

cos у= о' 991 ; и

Pi=l500·0,132=198

Р{ = 1500 · 0,991 = 1486

Дальнейшие

подсчеты

ничем

не

t<г,

кг.

отличаются

от

подсчетов,

сделанных

для положения первой передачи.

ь

-----------с +

d----------'

е

Фиг.

3

Расчет шасси автомобиля

15.

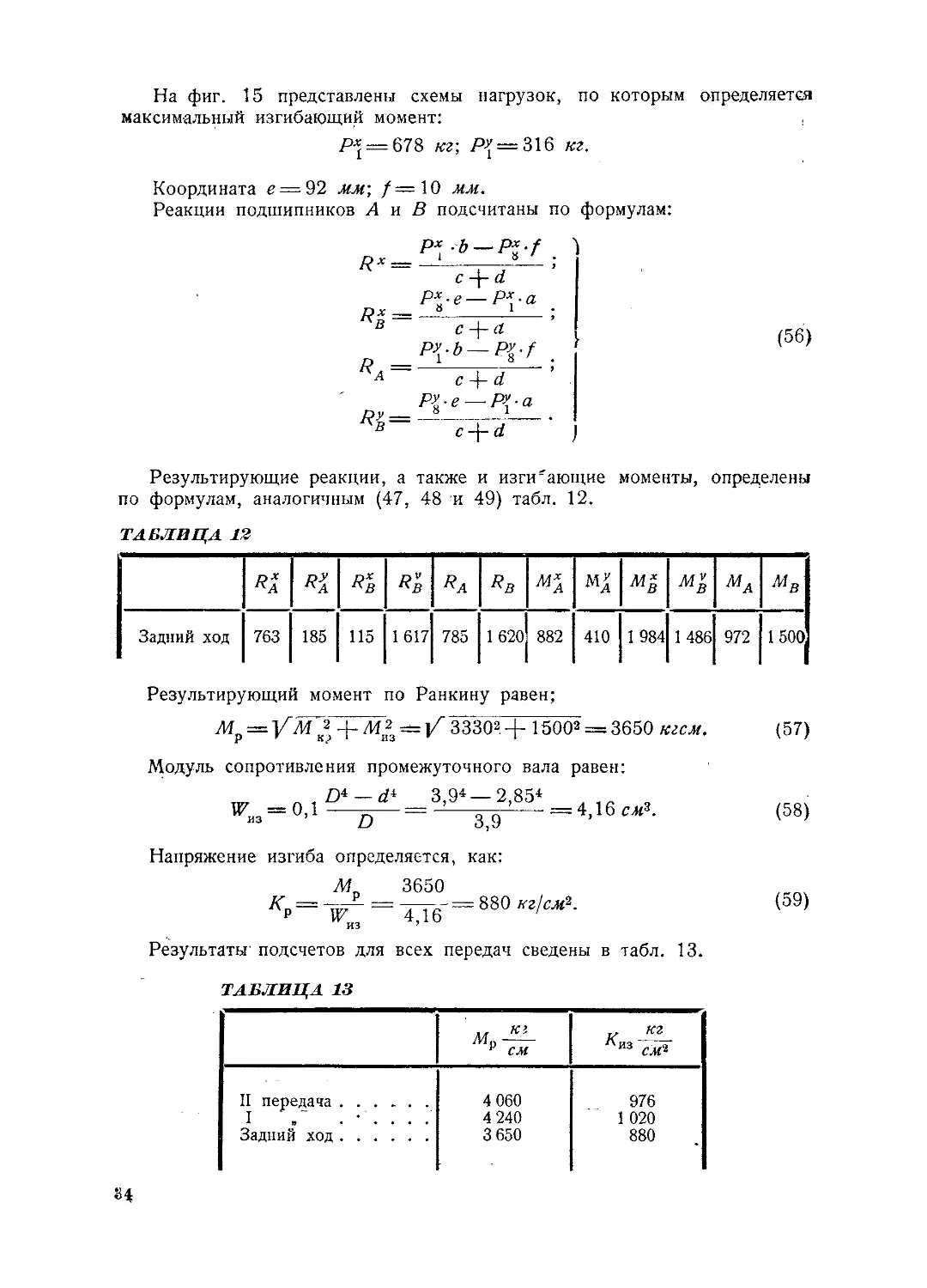

На фиг.

15

представлены

схемы

нагрузок,

по которым

определяется

максим-альный изгибающий момент:

Р~=678 кг; Р{=316 кг.

f

Координата е = 92 мм;

= 1 О мм.

Реакции подшипников А и В подсчитаны по формулам:

(56)

Результирующие реакции, а также и изги"ающие

по формулам, аналогичным

ТАВЛНЦА

(47, 48

·и

49)

табл.

моменты,

12

1Rl1R~1 R~ 1 R~ 1 Rл 1 Rв 1мл1мх1Мв1 м~

Задний ход

определены

12.

Мл

Мв

1763 , 185 , 115 , 1617, 785 , 16201882 , 410 \ 1984,1486, 972 , 1500

Результирующий момент по Ранкину рзвен;

мр = vмК_>2

+ м 2 =. ,r 33302 + 15002 =

И3

JI

3650 кг см •

(5 7)

.Модуль сопротивления промежуточного вала равен:

W =0 1 D4-d! =3,94-2,854 =416

а

из

'

D

39

' см.

(58)

'

Напряжение изгиба определяется, как:

кр=

мр

w- =

из

3650

416- =

(59)

880 кг/см2.

'

Результаты· подсчетов для всех передач сведены в табл. 13.

ТАБЛИЦА

13

м

р

II

I

пере~ача

.

Задний' ход:

!С~

см

4 060

4 240

3650

к

_!!!.__

из см2

976

1 020

880

Ввиду незначительных рабочих напряжений определение запаса прочно~

сти

не

производилось.

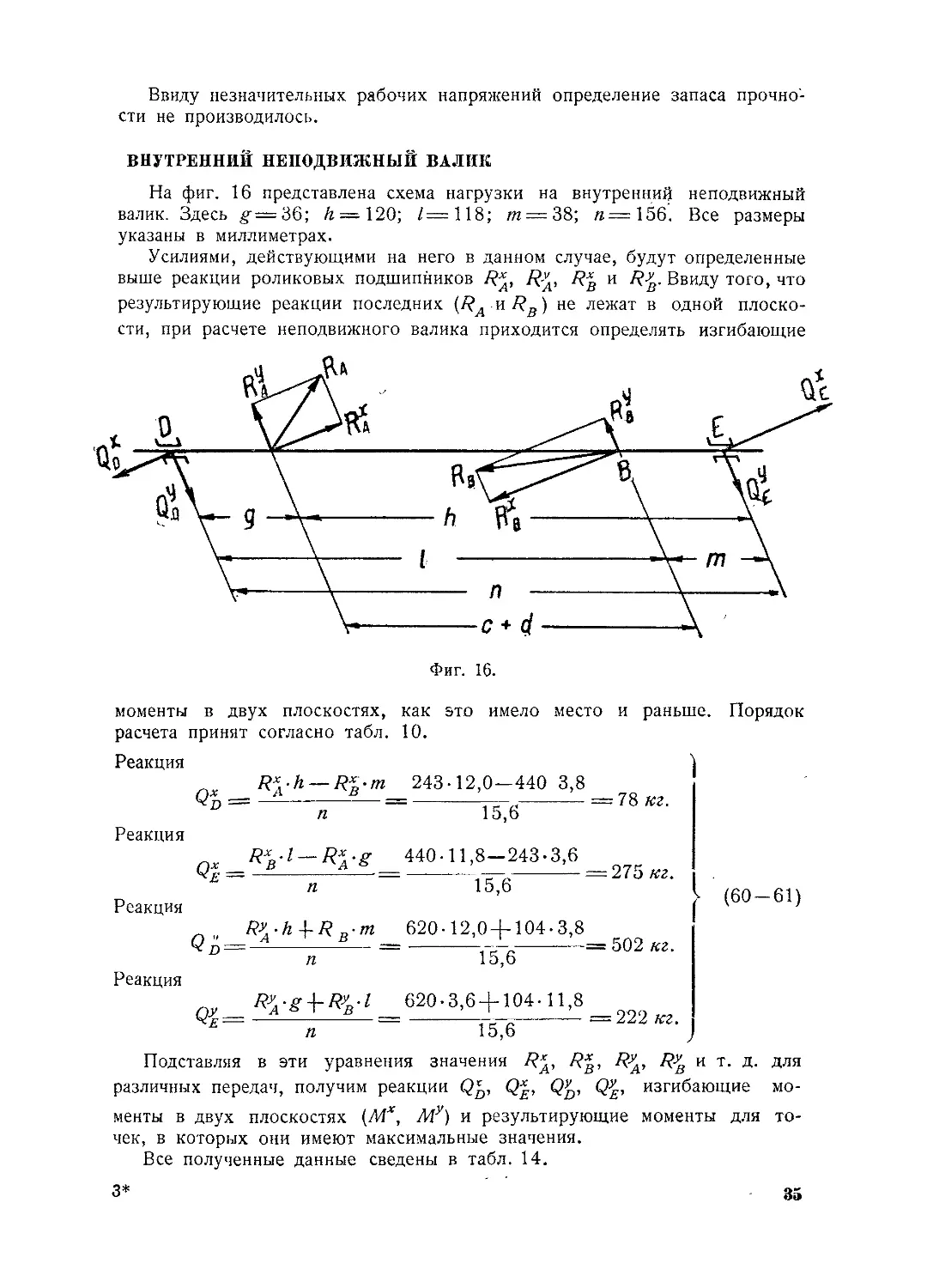

ВНУТРЕННИЙ НЕПОДВИЖНЫЙ: ВАЛИ:К

На фиг.

16

представлена схема нагрузки

на

внутренний:

неподвижный

валик. Здесь g=36; h= 120; 1=118; m=38; n=156·. Все размеры

указаны

в

миллиметрах.

Усилиями, действующими на него в данном случае, будут определенные

выше реакции роликовых подшипников R~, R:л_,

результирующие реакции последних

сти,

при расчете

R-'JJ

R-iJ.

и

Ввиду того, что

и Rв) не лежат в

(RA

одной

неподвижного валика приходится определять

плоско

изгибающие

~а

------h

f,

п

------с+

Фиг.

моменты

в

двух

плоскостях,

расчета принят согласно табл.

как

d ------..\

16.

это

имело

место

и

раньше.

Реакция

Qx

D

=

)

R~·h-R1;·m

243-12,0-440 3,8

=----15 6

=78

n

Порядок

10.

ICZ.

'

Реакция

Реакция

Q

n=

440-11,8-243·3,6

15 6

=2751tг.

'

R~ ·h R 3 · т = 620-12,o_-t 104· 3,8

502 ICZ.

п

15,6

+

l

( (60-61)

Реакция

У

R-::i ·g+R-j,-l

n

QE=

Подставляя

в эти

=

620·3,6+ 104-11,8

=222

15 , 6

уравнения

значения

различных передач, получим реакции

менты в двух плоскостях (Мх,

чек,

в

которых

они

имеют

Q};J'

R~,

Qfy

R-::i,

Q~,

J

R~ и т. д. для

изгибающие

мо

МУ) и результирующие моменты для то

максимальные

значения.

Все полученные данные сведены в табл.

З*

RA.,

QБ,

ICZ.

14.

35

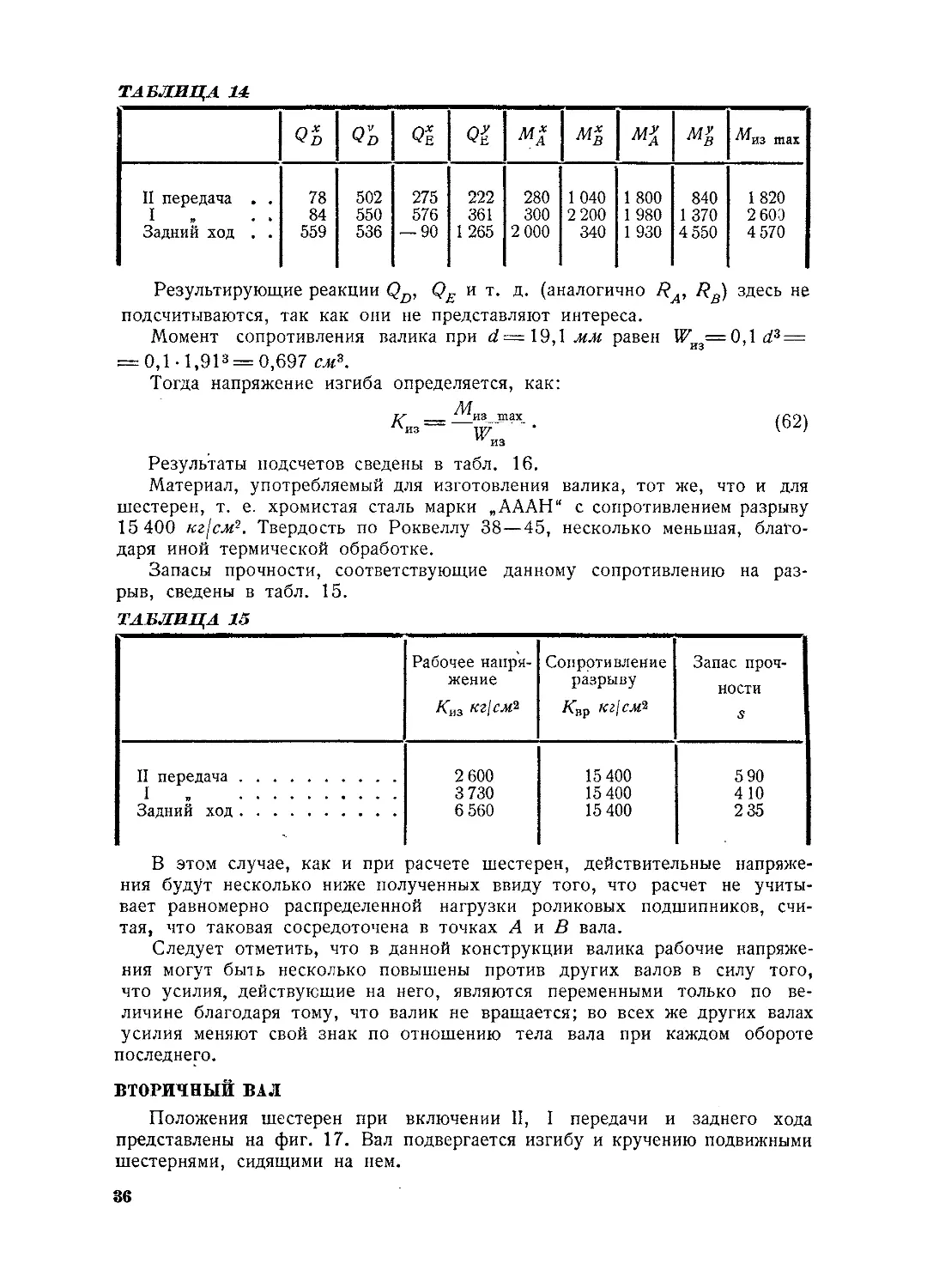

ТАБЛИЦА

14

1Q

....

.

.

П передача

I

Задний ход

~

1Q

ь 1 Q~ 1 Q~

275

502

576

550

536 -90

78

84

559

Результирующие реакции

подсчитываются,

Момент

так

как

=о, 1·1,913

=

0,697

м~ f м~ 1 МБ /миз max

\

.А

222

280 1 040

361

300 2200

1 265 2 ООО

340

1800

840

1 980 1 370

1 930 4550

1820

260()

4570

QD, QE и т. д. (аналогично Rл, Rв) здесь не

они

сопротивления

мх

1

не

представляют

интереса.

d = 19, 1 .мм

валика при

равен

Wиз =О, 1 d3 =

с.м 3 •

Тогда напряжение изгиба определяется, как:

-

к

из-

миз_mах_

wиз

Результаты подсчетов сведены в табл.

(62)

•

16.

Материал, употребляемый для изготовления

шестерен, т. е.

15 400

хромистая сталь марки

кг/с.м 2 • Твердость по Роквеллу

валика, тот же,

"АААН"

38-45,

что и

для

с сопротивлением разрыву

несколько меньшая, благо

даря иной термической обработке.

Запасы прочности,

рыв, сведены в табл.

ТАБЛИЦА

П передача

соответствующие

.

ХОД.

этом случае,

Рабочее напрЯ-

Сопротивление

жение

разрыву

Квр кг/см2

2 600

3 730

6560

15400

15400

15400

раз

как и при расчете

шестерен,

вает равномерно

распределенной

нагрузки

Запас проч-

s

590

410

235

действительные

ния будут несколько ниже полученных ввиду того, что

тая,

на

ности

Киз кz/см2

..

В

сопротивлению

15

I

Задний

данному

15.

роликовых

расчет

напряже

не

учиты

подшипников,

счи

что таковая сосредоточена в точках А и В вала.

Следует отметить, что в данной конструкции валика рабочие

ния могут бьпь

несколько

что усилия, действующие

повышены

на него,

против

являются

личине благодаря тому, что валик не

других

валов в

переменными

напряже

силу

только

того,

по

ве

вращается; во всех же других валах

усилия меняют свой знак по отношению

тела

вала

при

II,

передачи

каждом

обороте

последне~о.

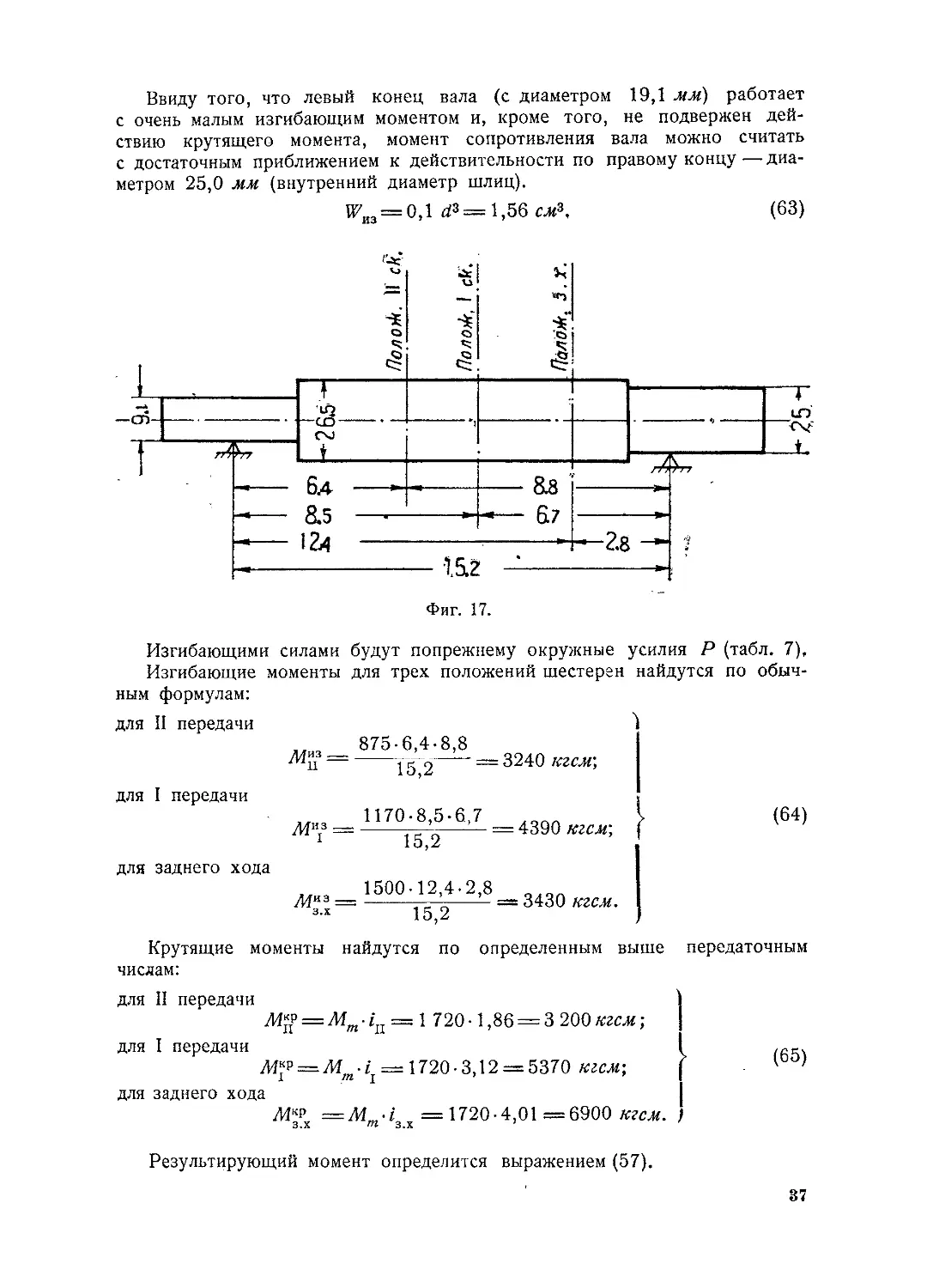

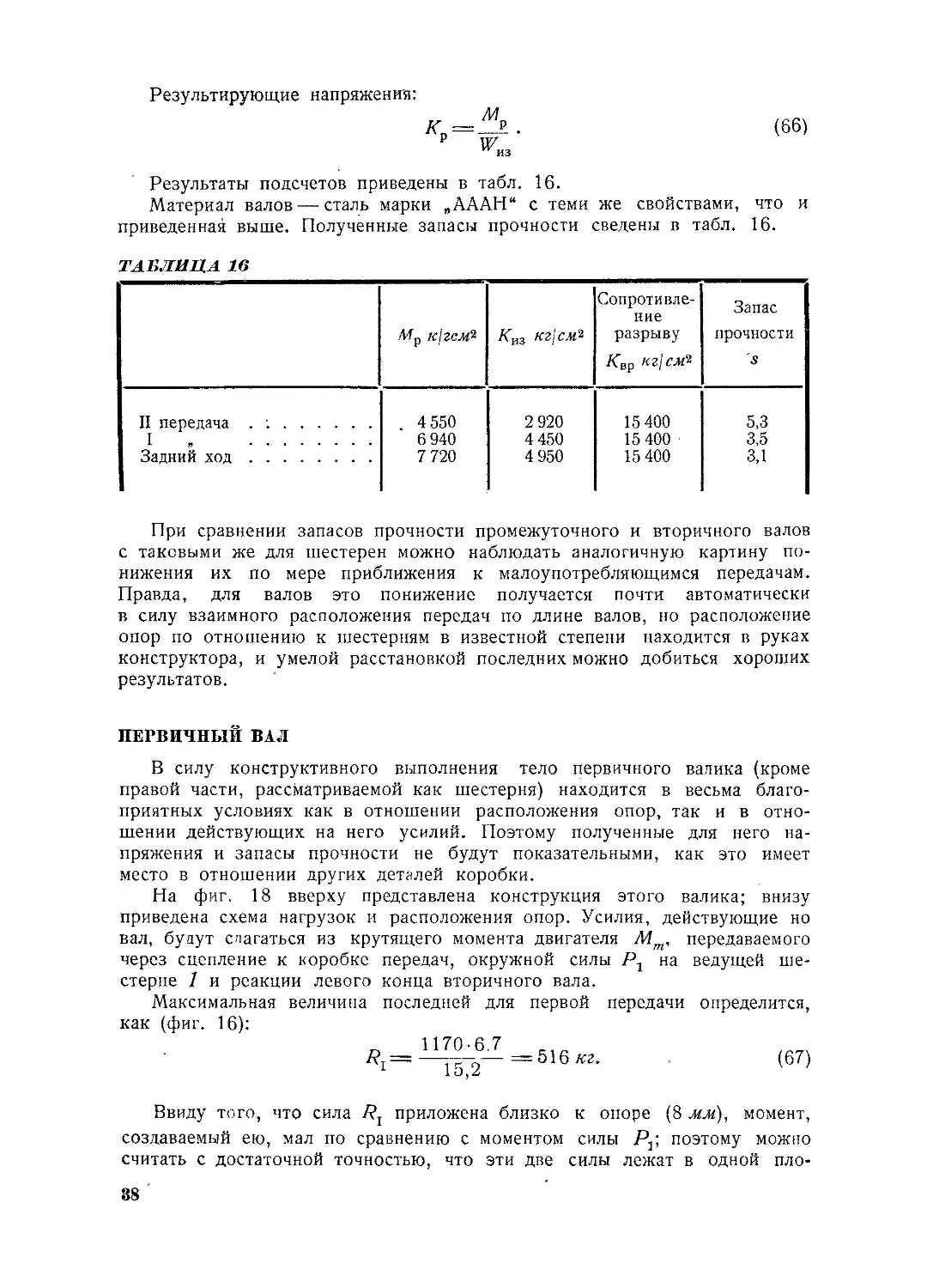

ВТОРИЧНЫЙ ВАЛ

Положения шестерен

представлены на фиг.

шестернями,

36

сидящими

17.

на

при

включении

I

и

заднего

хода

Вал подвергается изгибу и кручению подвижными

нем.

Ввиду того, что левый конец вала (с диаметром 19, 1 .м.м) работает

с очень малым изгибающим моментом и, кроме того, не подвержен дей

ствию

крутящего

момента,

момент

сопротивления

с достаточным приближением к действительности по

метром

25,0

вала

можно

правому концу

считать

-

диа

.мм (внутренний диаметр шлиц).

=

wиз =о, 1 d3

1:.:.;

..,

Q

~.

~1

с::;

с:::.

<::,

~

.....

~j

-i

<::,

~

(63)