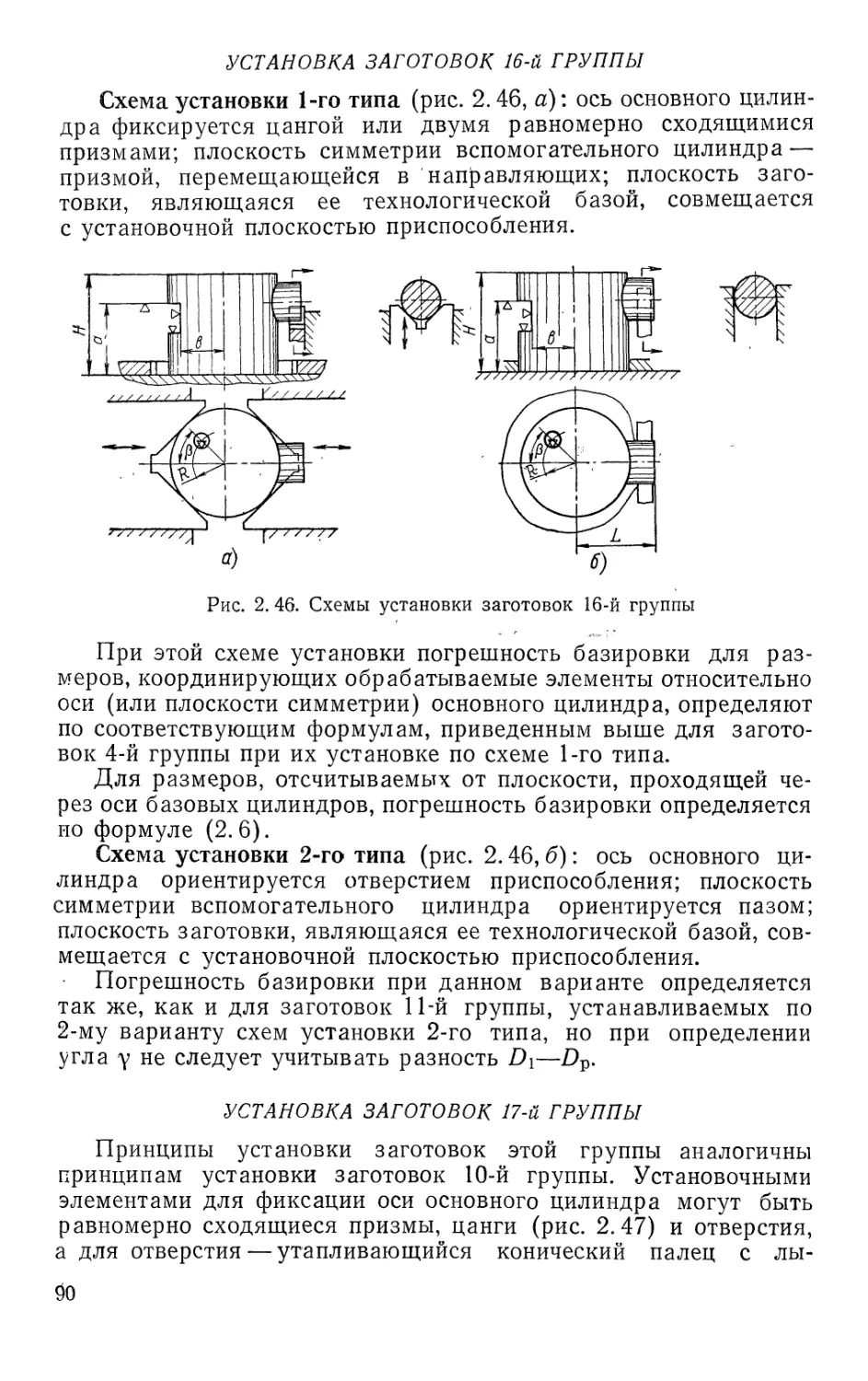

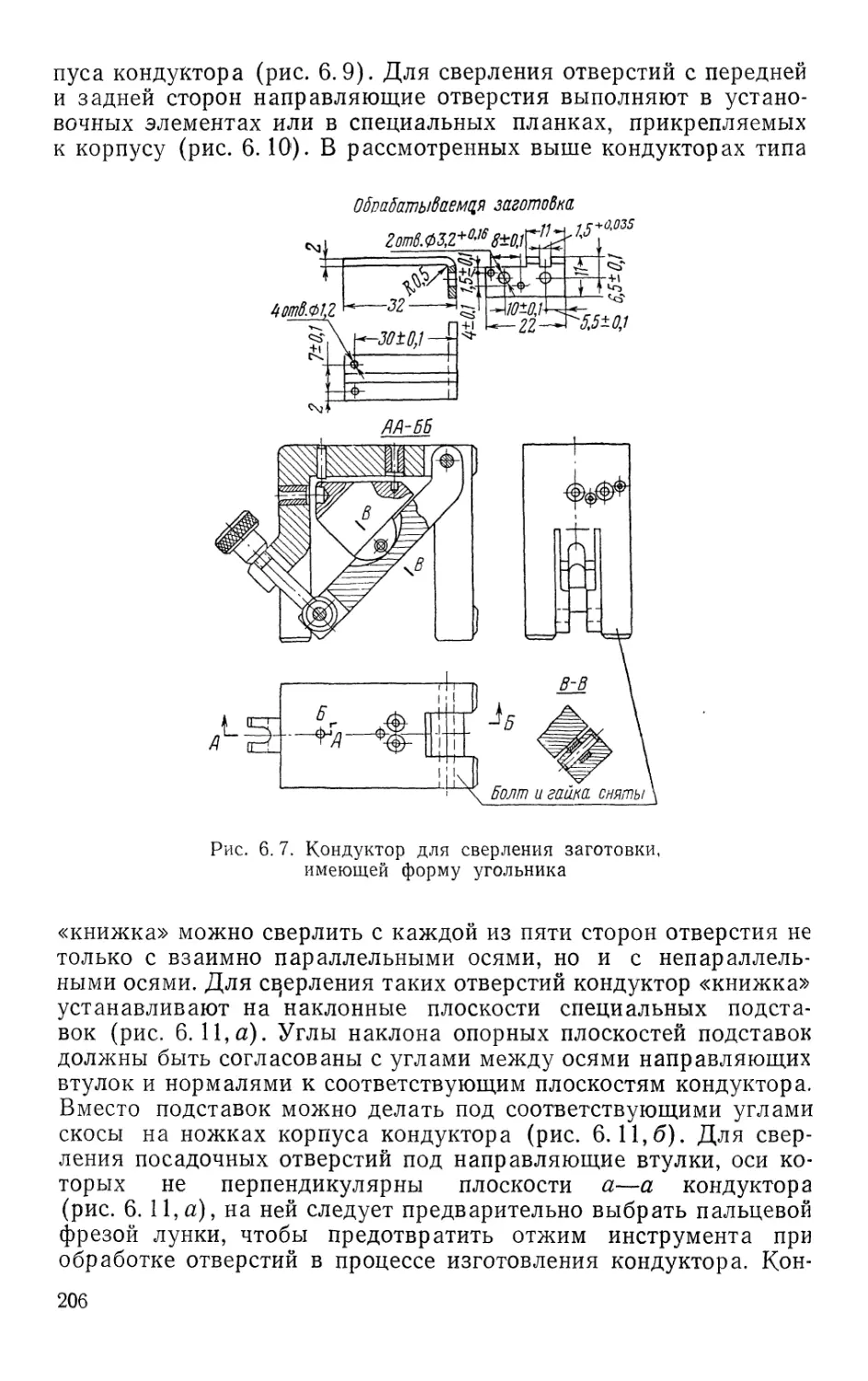

Текст

Е, Г. КОПАНЕВИЧ

УСТАНОВОЧНО-

ЗАЖИМНЫЕ

СТАНОЧНЫЕ

ПРИСПОСОБЛЕНИЯ

В ПРИБОРОСТРОЕНИИ

Допущено

Министерством высшего и среднего специального образования РСФСР

в качестве учебного пособия

для высших технических учебных заведений

ИЗДАТЕЛЬСТВО

«МАШИНОСТРОЕНИЕ»

Москва 1971

УДК 681.2.002.54 : 66-229.3(07)

Установочно-зажимные станочные приспособления в прибо-

ростроении, Копаневич Е. Г., «Машиностроение», 1971,

стр. 280.

В книге рассмотрен комплекс вопросов, возникающих в про-

цессе проектирования установочно-зажимных станочных при-

способлений для приборостроения. В ней приведены расчеты

точности размеров, достигаемой при обработке в приспособ-

лениях, и расчеты отдельных элементов приспособлений. Даны

конструкции установочно-зажимных устройств и типовых при-

способлений для основных видов металлорежущих станков.

Приведены классификации, позволяющие устанавливать типы

приспособлений в зависимости от характера технологических

баз обрабатываемых заготовок. Изложена методика проекти-

рования и оформления рабочих чертежей приспособлений.

Книга предназначена в качестве учебного пособия для сту-

дентов приборостроительных вузов и техникумов.

Материал книги представляет также интерес для конструк-

торов технологической оснастки и технологов приборострое-

ния и машиностроения.

Табл. 20. Иллюстр. 212. Библ. 14 назв.

3-1-6

129-71

ПРЕДИСЛОВИЕ

Важными условиями дальнейшего технического прогресса

в области машиностроения и приборостроения являются сниже-

ние себестоимости и сокращение сроков технологической под-

готовки производства новых изделий. Для выполнения этих усло-

вий необходимо уменьшить расходы на технологическую

оснастку и сократить трудоемкость конструкторских разработок

и изготовления оснастки.

Это можно осуществить следующим образом.

1. Применять в индивидуальном, мелкосерийном и серийном

производствах универсально-настроечные приспособления, кото-

рые последовательно могут быть использованы для обработки

многих конструктивных разновидностей заготовок определенного

типа.

2. Применять в крупносерийном и массовом производствах

типовые конструкции корпусов для специальных приспособле-

ний, а также установочные детали, которые следует изготовлять

в порядке серийного производства на специализированных

заводах.

3. Полностью исключить брак в приспособлениях из-за несо-

ответствия точности размеров изготовляемых в них деталей,

точности, заданной на чертеже детали.

Указанным задачам посвящена значительная часть материа-

ла книги.

Последовательность изложения материала книги соответст-

вует последовательности вопросов, решаемых в процессе проек-

тирования приспособлений.

Процесс проектирования приспособления начинается с вы-

бора схемы установки, обеспечивающей требуемую точность

размеров, заданную на чертеже детали. Для решения этого во-

проса разработана классификация заготовок в зависимости от

характера их технологических баз. Необходимость в такой клас-

сификации вызвана тем обстоятельством, что имеющиеся в на-

стоящее время классификации, построенные по принципу наиме-

нования деталей (корпусы, втулки, платы и т. д.), не дают чет-

кого представления о характере установочных элементов, кото-

рые следует применить для ориентирования заготовок. В пред-

1968 3

лагаемой классификации заготовки подразделены на 31 группу.

Для каждой группы рассмотрены две схемы установки, одна из

которых допускает погрешность базировки, а другая исключает

эту погрешность. Чтобы решить, какую из этих схем установки

применить в данном конкретном случае, необходимо определить

погрешность базировки, вычислить полное поле рассеивания

размера и сравнить его с полем допуска, заданного на размер

на чертеже детали.

В связи с этим гл. I первого раздела книги посвящена ана-

лизу погрешностей, вызывающих рассеивание размеров. В зави-

симости от характера этих погрешностей, а также вида обра-

ботки размеры, наиболее часто встречающиеся на чертежах де-

талей, подразделены на 16 групп, для каждой из которых даны

формулы для определения полных полей рассеивания.

При обработке по настройке одним из условий достижения

требуемой точности является нахождение действительных раз-

меров в пределах, регламентируемых заданным допуском. Этп

обеспечивается соответствующими расчетами настроечных раз-

меров, которые приведены для каждой группы размеров. Ком-

плекс вопросов, связанных с точностью, включает в себя также

расчеты допустимого износа и параметров установочных эле-

ментов приспособлений. Эти расчеты приведены в соответствую-

щих параграфах первого раздела книги.

Во втором разделе книги даны конструкции типовых приспо-

соблений для основных видов металлорежущих станков. Выбор

типов приспособлений производится по конструктивно-техноло-

гическим классификациям, разработанным для каждого вида

станков. В этих классификациях типы приспособлений опреде-

ляются конструктивно-технологическими параметрами заго-

товок.

Для основных типов приспособлений даны примеры монтажа

соответствующих установочно-зажимных устройств, рассмотрен-

ных в первом разделе.

Для каждого типа заготовок рекомендуется обычно два типа

приспособлений. Решение вопроса о том, какой из них приме-

нить в каждом конкретном случае с учетом программы выпуска

деталей, стоимости приспособления и других факторов, произ-

водится на основе техно-экономических расчетов, методика кото-

рых приведена в VII главе второго раздела.

Содержание книги в значительной степени базируется на ма-

териалах следующих дисциплин: «Технология изготовления де-

талей приборов», «Допуски и технические измерения», «Теория

резания металлов», «Техническая механика», «Металлорежущие

станки» и «Сопротивление материалов».

ВВЕДЕНИЕ

Установочно-зажимными станочными приспособлениями

(УЗП) называются устройства, с помощью которых заготовки1,

подлежащие обработке, ориентируют и закрепляют на станке

в требуемом положении относительно режущего инструмента.

УЗП для выполнения сверлильных и некоторых расточных

операций кроме установочных и зажимных элементов имеют эле-

менты (направляющие втулки) для принудительного направле-

ния режущего инструмента.

УЗП в зависимости от количества конструктивных разновид-

ностей заготовок, обрабатываемых в одном приспособлении,

можно подразделить на четыре типа: универсальные, специаль-

ные, универсально-сборочные (УСП) и универсально-настроеч-

ные (УНП).

Универсальные УЗП предназначены для обработки многих

конструктивных разновидностей заготовок. К таким приспособ-

лениям относятся трех- и двухкулачковые самоцентрирующие

патроны, центры, поводковые планшайбы, патроны с независи-

мым перемещением кулачков, тиски, поворотные столы, дели-

тельные головки и др. Эти приспособления конструируют и изго-

товляют на специализированных заводах, они входят в комплект

вспомогательных устройств, Прилагаемых к станкам. Обработка

в этих приспособлениях в основном малопроизводительна вслед-

ствие необходимости выверки положения каждой заготовки при

ее установке в приспособление, а в отдельных случаях — необхо-

димости предварительной разметки заготовок. Кроме того, в уни-

версальные приспособления можно устанавливать не все встре-

чающиеся разновидности заготовок.

Специальные УЗП предназначены для обработки в каждом

из них только одной конструктивной разновидности заготовок.

При снятии с производства деталей, изготовляемых из данной

заготовки, приспособление списывается в металлолом.

Применение этих приспособлений значительно сокращает

трудоемкость выполнения операций механической обработки

1 Термин «заготовка» означает как исходную заготовку, полученную мето-

дами изготовления без снятия стружки или резкой пруткового материала, так

и заготовку в различных стадиях ее формоизменения в процессе обработки.

5

путем сокращения вспомогательного (Твсп) и основного (Го)

времени.

Специальные приспособления позволяют расширить техноло-

гические возможности каждого вида металлорежущих станков.

Их конструируют в конструкторском бюро отдела главного тех-

нолога и изготовляют в инструментальном цехе завода.

УСП представляют собой приспособления, собираемые из нор-

мализованных деталей и узлов. После обработки заданной пар-

тии заготовок приспособление разбирают и его детали исполь-

зуют для сборки нового приспособления при обработке загото-

вок другой конструктивной разновидности.

УНП предназначены для обработки разных заготовок опреде-

ленных конструктивно-технологических групп. При изменении

разновидности обрабатываемых заготовок в приспособлении за-

меняют в основном только детали, ориентирующие заготовку,

и детали, направляющие инструмент (направляющие втулки

в кондукторах).

Характер деталей и узлов, входящих в комплект УСП и УНП,

определяется габаритами обрабатываемых заготовок и их техно-

логическими базами. Универсальные приспособления и УСП

применяют в единичном или мелкосерийном производствах, спе-

циальные— в серийном, крупносерийном и массовом производ-

ствах, а УНП — в серийном производстве при групповых методах

обработки по типовым технологическим процессам.

Специальные УЗП, УСП и УНП, применяемые в приборо-

строении, имеют свою специфику, определяемую особенностями

деталей приборов и технологией их изготовления, для которых

характерным являются:

а) малые габариты заготовок;

б) малая масса металла, удаляемая с заготовок при обра-

ботке;

в) относительно небольшие усилия для закрепления заго-

товок;

г) малое машинное (основное) время по сравнению с вспо-

могательным временем;

д) малая жесткость деталей;

е) высокая точность размеров и взаимного положения по-

верхностей.

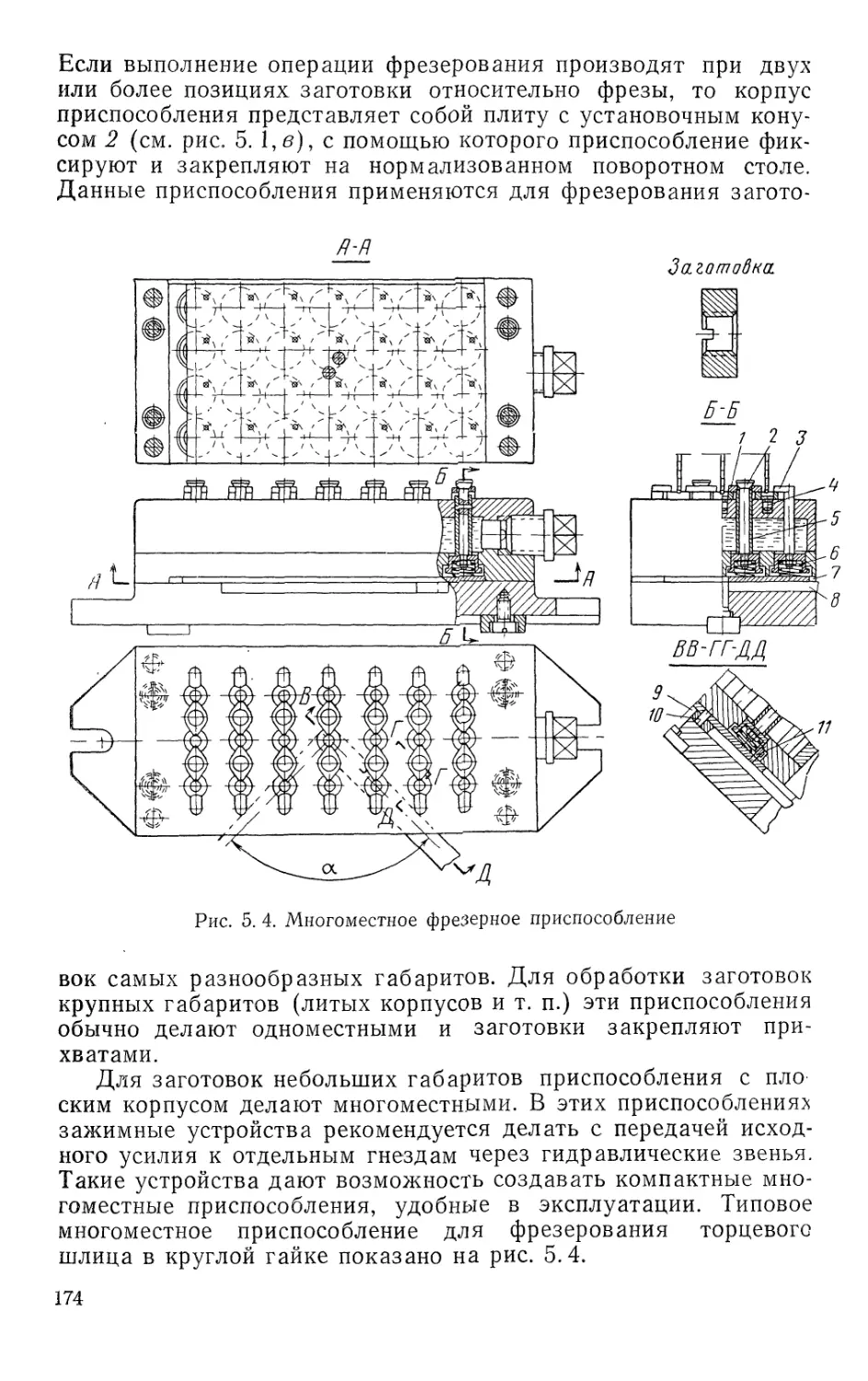

Малые габариты заготовок позволяют создавать компактные

конструкции многоместных приспособлений. Относительно не-

большие усилия резания в процесес обработки оправдывают до-

вольно широкое применение зажимных устройств с ручными

приводами. Высокая точность размеров и взаимного положения

поверхностей деталей приборов требуют глубокого анализа при-

меняемых схем установок с точки зрения их точностных харак-

теристик.

Раздел первый

УСТАНОВОЧНО-ЗАЖИМНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

Глава I

ТОЧНОСТЬ, ДОСТИГАЕМАЯ ПРИ ОБРАБОТКЕ

В ПРИСПОСОБЛЕНИЯХ

Для выполнения требований, предъявляемых к точности раз-

меров деталей, необходимо, чтобы их действительные размеры

не выходили за пределы, регламентируемые допусками, задан-

ными на чертежах деталей, для соответствующих размеров.

Первым условием для выполнения этого требования является

соблюдение неравенства Д^б,

где Д — полное (суммарное) поле рассеивания действительных

размеров деталей;

б — поле допуска на данный размер.

Отсюда первый этап расчета точности обработки на металло-

режущих станках сводится ^определению полного поля рассеи-

вания (Д) размера и сравнению его с полем допуска, заданного

на чертеже детали.

§ 1.1. КЛАССИФИКАЦИЯ РАЗМЕРОВ

В данной главе рассмотрены размеры, полные поля рассеи-

вания которых включают в себя погрешности, зависящие от спо-

соба установки и закрепления заготовок в приспособлениях,

а так же размеры, полученные на станках, настроенных на раз-

мер. Все эти размеры в зависимости от характера и совокупности

факторов, вызывающих их рассеивание, а также от вида и спосо-

ба обработки можно подразделить на следующие основные

группы.

1-я группа — размеры диаметров валов или отверстий, обра-

батываемых. на токарных станках однолезвийными резцами или

на круглошлифовальных станках абразивным инструментом

(размеры dx и d2 на рис. 1. 1), фрезами или абразивным инстру-

ментом методом обкатки (размеры d3 и d4) цилиндрических по-

верхностей.

7.

2-я группа — размеры диаметров ступенчатых валов или отвер-

стий, обрабатываемых многолезвийными или комбинированными

резцами на станках токарной группы или одновременным фрезе-

рованием методом обкатки нескольких поверхностей комбини-

рованными фрезами (рис. 1.2). К данной группе не относятся

Рис. 1.1. Размеры 1 и 3-й групп

размеры диаметров, для которых производится настройка станка

на размер; эти размеры относятся к 1-й группе.

3-я группа — линейные размеры, отсчитываемые вдоль оси,

элементов деталей, обрабатываемых на станках токарной группы

однолезвийными резцами (см. рис. 1.1).

4-я группа — те же линейные размеры, но деталей, обрабаты-

ваемых многолезвийными резцами (см. рис. 1.2). К данной

группе не относятся размеры, для которых производится на-

стройка станка; эти размеры относятся к 3-й группе.

Рис. 1. 2. Размеры 2 и 4-й групп

5-я группа — размеры, определяющие положение поверхностей

деталей, обрабатываемых фрезерованием или шлифованием,

относительно плоскостей (размеры l\, fa,..., 1% на рис. 1.3), пло-

скостей симметрии отверстий или валов (размеры Ль..., Л4), цент-

ровых линий (размер Я), образующих цилиндрических поверх-

ностей (размеры А; и L^) и точек (размер'а).

6-я группа—размеры межосевых расстояний отверстий для

деталей, обрабатываемых на токарных и фрезерных станках

8

относительно одной и той же технологической базы (плоскости)

за две установки заготовки с применением опорного калибра

(рис. 1.4).

Рис. 1.3. Размеры 5-й группы

7-я группа — те же размеры, но для отверстий, растачиваемых

по шаблону за две установки заготовки (рис. 1.5).

8-я группа — те же размеры, но для отверстий, просверливае-

мых в кондукторах (рис. L6).

Рис. 1.4. Размеры 6-й

группы

Рис. 1.5. Размеры 7-й группы

9-я группа — линейные размеры, определяющие положение

относительно технологических баз осей отверстий или валов для

деталей, обрабатываемых на токарных и кругло-шлифовальных

станках (размеры а, .., а6, R, и Т?2 на рис. 1.6).

9

10-я группа — те же размеры, но для деталей, обрабатывае-

мых на фрезерных и координатно-расточных станках. К данной

группе также относятся размеры, определяющие положение

плоскостей симметрии пазов, изготовляемых фрезерованием (см.

размер I на рис. 1.6).

Рис. 1.6. Размеры 8—15-й групп

11-я группа — линейные размеры, определяющие положение

осей отверстий относительно технологических баз (размеры

а,..., а6, R, и Т?2 на рис. 1.6), причем отверстия растачивают

по шаблонам на токарных станках.

12-я группа — те же размеры, но отверстия сверлят в кондук-

торах.

Рис. 1.7. Размеры 16-й группы

13-я группа — размеры центральных углов между осями двух

отверстий, просверливаемых в кондукторах (размеры ос, см и а?

на рис. 1.6).

14-я группа—те же размеры, но отверстия растачивают по

шаблонам на токарных и фрезерных станках. /

10

15-я группа — размеры центральных углов между линией цент-

ров базовых отверстий и линией, соединяющей ось базового

отверстия с осью отверстия, просверливаемого в кондукторе

(угол [3 на рис. 1.6).

16-я группа — размеры центральных углов между плоскостями

симметрии пазов, обрабатываемых фрезерованием (см. угловые

размеры на рис. 1.7).

§ 1.2. ФАКТОРЫ, ВЫЗЫВАЮЩИЕ РАССЕИВАНИЕ РАЗМЕРОВ

1-5-й ГРУПП

Достижение требуемой точности размеров 1—5-й групп осу-

ществляется двумя методами обработки: обработкой по проме-

рам и обработкой на станках, настроенных на требуемый размер.

При обработке по промерам требуемый размер для каждой

заготовки получают за два или несколько проходов. Первые

проходы черновые, а последний проход чистовой, под который

оставляется небольшой припуск порядка 0,1—0,2 мм. После

каждого прохода измеряют универсальными средствами конт-

роля действительный размер заготовки и производят по лимбам

станка соответствующую корректировку взаимного положения

заготовки и инструмента перед следующим проходом.

Обработка на станках, настроенных на требуемый размер.

Принцип обработки по настройке заключается в том, что перед

обработкой заданной партии заготовок устанавливают (настраи-

вают) взаимное положение инструмента и установочных элемен-

тов приспособления \ при котором автоматически обеспечи-

вается получение размеров деталей в пределах, регламентируе-

мых допусками, заданными на эти размеры. Необходимое

взаимное положение инструмента и установочных элементов

приспособления (настройка на размер) достигается перемеще-

нием суппорта с закрепленным на нем резцом (при токарной

обработке) или перемещением стола станка с закрепленным на

нем приспособлением (при фрезеровании и шлифовании).

Настройка на размер для получения размеров первых пяти

групп осуществляется двумя методами: настройкой по промерам

и настройкой по эталонам (или щупам).

Настройку по промерам производят в процессе обработки не-

скольких пробных заготовок. При обработке первой пробной

заготовки требуемый настроечный размер достигается так же,

как и при методе обработки по промерам, но не на полной длине

элемента заготовки, подлежащего обработке. Достигнув на-

строечного размера, производят обработку остального участка

заготовки за один проход. Размер на этом участке получится

1 Установочными элементами приспособления называются те его элементы,

с которыми заготовка приходит в контакт при установке в приспособление и

ориентируется этими элементами в требуемом положении относительно инстру-

мента.

U

больше размера, достигнутого на участке, обработанном по про-

мерам, вследствие возросшего отжима заготовки под действием

сил резания. Это увеличение размера компенсируется соответ-

ствующим перемещением инструмента (или приспособления),

после чего производят обработку нескольких пробных заготовок

за один проход. Если среднее значение размеров пробных дета-

лей отличается от требуемого настроечного размера, то произ-

водят соответствующую корректировку взаимного положения

инструмента и установочных элементов приспособления с по-

мощью лимбов станка.

Настройка по эталонам и щупам. Эталоны применяют при

токарной обработке и при обработке на круглошлифовальном

станке заготовок малых габаритов. Эталон, форма которого соот-

ветствует форме заготовки, закрепляют в приспособлении и

к нему подводят инструмент до контакта с ним. В этом положе-

нии нерабочие перемещения инструмента блокируются, эталон

снимают и производят обработку нескольких (т) пробных заго-

товок. Их измеряют. Находят их средний размер и сравнивают

с требуемым значением настроечного размера. После чего по но-

ниусу станка производят соответствующую корректировку поло-

жения инструмента относительно заготовки (или наоборот) и

затем обрабатывают заданную партию заготовок.

В приспособлениях больших габаритов, монтируемых на

планшайбах, в многоместных приспособлениях, а также во фре-

зерных приспособлениях, вместо эталонов устанавливают щупы,

представляющие собой пластинки, к которым подводят инстру-

мент до контакта с ними. Размеры эталонов и щупов назначают

с таким расчетом, чтобы обеспечить требуемые значения на-

строечных размеров. При обработке на настроенных станках

рассеивание размеров вызывают следующие факторы.

Погрешность мгновенного рассеивания раз-

меров (Дм) проявляется в том, что у деталей, обработанных

при одной настройке станка и у разных деталей размеры одного

и того же элемента получаются неодинаковые. При этом износ

режущего инструмента настолько мал, что практически не ска-

зывается на рассеивании размеров. Основными причинами мгно-

венного рассеивания являются неравномерность припусков и

твердости материала у различных заготовок, что сказывается

на величине сил резания и, как следствие, на величине отжима

заготовки; зазоры в звеньях технологической системы и кон-

тактные деформации деталей этой системы. Числовые значения

погрешности мгновенного рассеивания приведены в табл. 1 при-

ложения.

Погрешность настройки станка на размер

(Ды) представляет собой несовпадение действительного значения

размера обрабатываемого элемента у первой пробной заготовки,

достигнутого при настройке по промерам, с заданным номиналь-

12

ным значением настроечного размера. Значение Дн определяется

по формулам:

а) при односторонней обработке

Дн = КД2₽ег + Дизм; О ‘И

б) при двусторонней обработке (диаметральные размеры)

+ <1-2)

где Дрег—погрешность регулирующих устройств станка; значе-

ние Арег принимают равным цене деления лимба

станка;

Аизм — погрешность измерения; значения ДИЗм Для различ-

ных средств измерения приведены в табл. 2 прило-

жения.

Погрешность взаимного положения режущих

кромок комбинированного инструмента (погреш-

ность изготовления инструмента). Очевидно, что эта погреш-

ность (Дизг.и) возникает только в случае обработки комбиниро-

ванным инструментом (см. рис. 1.2) и только для размеров, ко-

торые в процессе обработки получаются автоматически без их

контроля (контроль производят для другого размера с более

жестким допуском). Значение этой погрешности (Дизг.и) прини-

мается равным: для охватывающих размеров инструмента полю

допуска на основное отверстие 1-го класса точности допусков

ОСТ по системе отверстия, а для охватываемых размеров полю

допуска скользящей посадки того же класса точности.

Для диаметральных размеров значение Дизг.и принимается

равным удвоенному значению указанных полей допусков.

Погрешность смещения центра группирова-

ния (Дсм) размеров (среднего размера) пробных заготовок от

размера, соответствующего истинному центру группирования

размеров всех заготовок обработанных с данной настройки.

Значение Дсм определяется по формуле

= (1-3)

У т

где Дм — погрешность мгновенного рассеивания;

т — число пробных деталей.

Погрешность выполнения размеров настроеч-

ных эталонов и щупов (ДИЗг.э)- Значение Дизг.э принимается рав-

ным: для охватывающих размеров полю допуска на отверстие

1-го класса точности допусков ОСТ по системе отверстия, а для

охватываемых размеров полю допуска скользящей посадки того

же класса точности.

Погрешность, возникающая при настройке

станков по эталонам или щупам вследствие непо-

13

стоянства расстояния между режущими кромками инструмента

и настроечным эталоном или щупом (Дн.э). Значение Дн.э прини-

мается равным 0,005 мм.

Погрешность, вызываемая температурными

деформациями инструмента, с т а н к а, п р и с п о с о б-

ления и заготовки (Дт). Эти деформации вызывают изме-

нение взаимного положения инструмента и заготовки, достигну-

того при настройке станка на размер. Значение Дт при обработке

заготовок малых габаритов, характерных для приборостроения,

составляет примерно 0,005 мм.

Погрешность, вызываемая износом режущего

инструмента (ДИзн). Рассеивание размеров, вызываемое из-

носом, равно 2ДИЗЫ при обработке цилиндрических поверхностей

и Дизн при односторонней обработке.

Погрешность, связанная с деформацией за-

готовки под действием зажимных усилий. Вели-

чина этих деформаций зависит от величины зажимных усилий,

мест их приложения к заготовке, характера установочных эле-

ментов приспособления и конструктивных параметров заготовки,

характеризующих ее жесткость. Деформацию заготовки следует

учитывать при определении настроечного размера. При этом

условии данная погрешность не будет вызывать рассеивание

размеров.

Погрешность, связанная с допусками на изго-

товление установочных элементов приспособ-

лений и инструмента (ДИзг.и.п). Данная погрешность

имеет место, как правило, в многоместных приспособлениях и ве-

личина ее зависит от конкретных условий обработки и конструк-

ции приспособления. Поясним сказанное следующими приме-

рами. На рис. 1.8, а показано многоместное фрезерное приспо-

собление для фрезерования паза в цилиндрической заготовке.

В этом приспособлении рассеивание размера Н будет равно

1/(0,5 8ф2)-|~В2, где бф — допуск на диаметр фрезы, а б — до-

пуск на высоту (Л) опоры.

Если настройка двуместного фрезерного приспособления

(рис. 1.8,6) выполняется по одной из обрабатываемых загото-

вок, то наибольшая несоосность паза второй заготовки относи-

тельно плоскости симметрии цилиндра будет равна }/SB24-4Sn2 ,

где бв — поле допуска на длину упорной втулки L, а 2бп — поле

допуска на размер L, определяющий взаимное положение плос-

костей симметрии установочных призм приспособления. В слу-

чае разделения пополам этой погрешности на обе заготовки не-

соосность пазов будет равна 0,5 ]/&в2"г4Вп2 ,

В рассматриваемом приспособлении (см. рис. 1.8,6) устано-

вочные призмы всегда имеют некоторую несимметричность своих

граней, вследствие чего ось заготовки будет смещена относи-

тельно плоскости симметрии призмы. Если принять допуск на

14

несимметричность граней призмы равным Асе, то смещение оси

заготовки будет равно отрезку OOj (рис. 1.8, в). Из прямо-

угольных треугольников АООГ и АВОХ нетрудно вывести зави-

В s in А а тт л г-

симость ОО1=—-—— . На рис. 4. 5, а, б показаны два много-

2 sin а/2

местных токарных приспособления. В первом из них (см.

рис. 4. 5, а) заготовку базируют по двум отверстиям, а в другом

(см. рис. 4.5,6)— на плоскость I—I. Погрешность выполнения

размеров, определяющих положение линии центров фиксирую-

щих пальцев и плоскостей отдельных гнезд для установки пло-

скости I—I заготовки относительно оси приспособления, будет

сказываться на размерах 4±0,3 и Н-0,12 мм. Эта погрешность

будет равна полям допусков на соответствующие размеры при-

способления.

Погрешность базировки (Аб). Для объяснения суще-

ства этой погрешности и условий, при которых она возникает,

примем следующие определения баз !.

1 В технической литературе пока нет общепринятых определений баз. При-

водимые ниже определения баз не претендуют на их универсальность. Они

даны с целью облегчить освещение вопроса о погрешностях, связанных с уста-

новкой заготовок в приспособлениях.

15

Конструктивной базой называется элемент детали (плоскость,

линия или точка), относительно которого на ее чертеже опреде-

ляется положение других ее элементов. Если два элемента де-

тали координируют только относительно друг друга, то за кон-

структивную базу может быть принят любой из них. Размеры,

проставленные на чертеже детали, называются конструктивными.

Технологической базой называется элемент заготовки, отно-

сительно которого на эскизе операционной технологической

карты ориентируют положение элементов заготовки, обрабаты-

ваемых на данной операции. Размеры, связывающие обраба-

тываемые элементы заготовки с технологической базой, назы-

ваются технологическими размерами. Если после данной

операции технологическая база не подвергается дальнейшей

обработке, то она всегда совпадает с конструктивной базой,

а технологические размеры — с конструктивными.

Установочной базой заготовки называется элемент заготовки,

который при установке заготовки в приспособление соприка-

сается с установочными элементами приспособления, ориенти-

рующими заготовку на станке в требуемом положении относи-

тельно инструмента.

Технологические и конструктивные базы разделяются на

реальные и условные.

Реальными базами являются поверхности, с которыми нахо-

дится в непосредственном контакте элемент мерительного

инструмента при контроле соответствующего размера детали.

Условными базами являются осевые линии или плоскости

симметрии отверстий или валов и другие геометрические пара-

метры элементов деталей, недоступные для непосредственного

отсчета от них размеров контактными средствами контроля.

Погрешность базировки возникает в том случае, когда техно-

логическая база заготовки не совпадает с ее установочной базой,

а следовательно, и с установочным элементом приспособления,

относительно которого ориентируется положение режущих кро-

мок инструмента. Примеры установки по схемам, допускающим

погрешность базировки, показаны на рис. 1.9, а, в, д, а на

рис. 1.9, б, а, е показаны установки тех же заготовок по схемам,

исключающим эту погрешность. Условные технологические базы

не могут быть установочными базами заготовки, поэтому уста-

новку заготовок с условными технологическими базами произ-

водить через реальные установочные базы.

Поясним сказанное примерами обработки элементов заго-

товки, размеры которых заданы от условных технологических

баз. На рис. 1. 10 показаны две обрабатываемые заготовки.

В одной из них требуется профрезеровать паз, положение кото-

рого задано от плоскости симметрии заготовки, а у другой —

просверлить отверстие, ось которого координируют относительно

оси базового отверстия заготовки. На рис. 1.10, а, в показаны

схемы установки, допускающие погрешность базировки, а на

16

Рис. 1.9. Схема установки заготовок с реальными

технологическими базами:

а, в и д—допускающие погрешность базировки; б, г и е—

исключающие эту погрешность

и- &

Рис. 1. 10. Схема установки заготовок с условными техноло-

гическими базами:

а и в—допускающие погрешность базировки; б и а—исключающие

эту погрешность

17

рис. 1. 10, б, a— схемы установки, исключающие эту погрешность,

так как в этих схемах положение условных баз относительно

режущего инструмента остается постоянным независимо от из-

менения размеров установочных баз заготовок в пределах,

регламентируемых допусками на размеры этих баз. Методика

определения числовых значений погрешности базировки приве-

дена в гл. II.

Погрешность установки (Ду) возникает от несовме-

щения установочных баз заготовок или установочных эталонов

и калибров с установочными элементами приспособления вслед-

ствие попадания между ними мелкой стружки, пыли и измене-

ния положения заготовки при ее закреплении в приспособлении;

значения Ду приведены в табл. 3 приложения.

Когда оси отверстия или вала заготовки ориентируются соот-

ветственно цилиндрическими пальцами или отверстиями приспо-

собления, погрешность установки для размеров, определяющих

положение обрабатываемых элементов от осей базовых отвер-

стий или валов заготовок, принимается равной нулю.

§ 1.3. ПОЛНЫЕ ПОЛЯ РАССЕИВАНИЯ РАЗМЕРОВ 1—5-й ГРУПП

При определении полных полей рассеивания всех групп раз-

меров, приведенных в классификации размеров, принята следую-

щая методика суммирования погрешностей: погрешности слу-

чайного характера, подчиняющиеся закону нормального

распределения, суммируются по правилу закона квадратного

корня, т. е. суммарная погрешность, вызываемая этими погреш-

ностями, равна корню квадратному из суммы квадратов отдель-

ных погрешностей, а систематические погрешности суммируются

алгебраически. Из рассмотренных выше погрешностей к систе-

матическим погрешностям относятся Дизн и Дт. Остальные по-

грешности являются случайными, подчиняющиеся закону нор-

мального распределения.

При обработке по промерам полные поля рассеивания (Д)

определяют по следующим формулам.

Для размеров 1-й группы Д определяется по формуле (1.2).

Для размеров 2-й группы

д = 1/2д2 +д2 + д2 , (1.4)

У ^рег I "^изм I "^изг.и’ \ '

где Дизг.и — погрешность изготовления комбинированного резца;

значение Дрег и ДИзм см. формулу (1.1) .

При обработке комбинированным инструментом настройка

на размер производится для размера диаметра с более жестким

допуском. Для этого размера Д определяется по формуле (1.2),

а для размеров других диаметров — по формуле (1.4).

Для размеров 3-й группы Д определяется по формуле (1. 1).

Следует заметить, что получить размер /2 (см. рис. 1.1) обра-

боткой по промерам можно только при обработке заготовки

18

в центрах. При закреплении же ее в патроне или цанге получить

этот размер рассматриваемым методом нельзя, так как для

контроля размеров после черновых проходов заготовку необхо-

димо вынимать из приспособления, что является допустимым

лишь в том случае, когда содержание операции заключается

только в подрезке торца. В этом случае А определяется по фор-

муле

А — I/Д2 4-Д2 -!-д2.

у per । изм I

(1-5)

Для размеров 4-й группы Д для размера с более жестким

допуском определяется по формуле (1. 1), а для размеров с бо-

лее грубыми допусками по формуле

д-/дДДСм К™

(1.6)

Для размеров 5-й группы Д зависит от характера технологи-

ческих баз и способа фиксации заготовки в приспособлении. Так,

для размеров /ь /4, /5, /6, /7, Ze, Л4, и L2 (см. рис. 1.3) при уста-

новке по схеме, исключающей погрешность базировки (для этих

размеров), значение Д определяется по формуле (1.5). При

установке заготовок по схемам, допускающим погрешность бази-

ровки, Д определяется по формуле

Д=/Дрег + Дизм +Дб+ Ду’

(1.7)

где Дб и Ду — соответственно погрешность базировки и уста-

новки;

Дрег И дизм — СМ. формулу (1.2).

При одновременной обработке плоскостей 1 и 2 заготовки,

установленной на плоскость I—I (см. рис. 1.3), значение Д раз-

мера, для которого не производят настройку на размер, опреде-

ляется по формуле

Д — У Дрег+ Дизм + Ду + Дизг.и-

(1.8)

При обработке По настройке полные поля рассеивания (Д)

определяют по формулам, приведенным в табл. 1.1.

Таблица 1.1

Формула для определения полного поля рассеивания А

При настройке по промерам

Д — ]/ 2Д2ег 4- Д2ЗМ + Д2 + Д2М 4-2 (Дизн 4- Ат)

(1.9)

19

Продолжение

№ группы размеров Формула для определения полного поля рассеивания А

2 Д = j/~2Aper + Д^зм 4- д2 + Асм + Аизг.и + 2 (Дизн + ДТ) С1 • W

3 д = V^Aper + A„3M + д2 + АД + Ау + + ДнЗН + Ат (1.11)

4 Д = V^Aper + Аизм + 4- А^м + Д^зг>и + д2 4" А^4-Дизн4-Дт (1.12)

5 А = V Арег + д2|зм 4- д2 + д^м + Ду + Ag + Дизг.и.п. + Дизн + Дт (1.13) При настройке по эталонам

1 Д = VД2м+С+С.э+2 Он.э+Ду) + 2 Оизн +дт) (1 • 14)

2 Д = VА*+Дс2м +2 (д2зг.и+дн.э +Ду) +Дизг.э + 2 Оизн+Ат) (1.15)

3 А = V^A^ 4-ЛсМ4- Ан.э+Ду+Аизг.э + Аб 4- АиЗН 4- Ат (1.16)

4 Л = Г^Дм + Дсм+Ан.э + Дизг.э + Ду + Дб + Дизн 4- Дт (1 17)

5 Д = 1^Дм+Дсм+Дн.э+Дизг.э+Дизг.и +Дизг.и.п +Ду+Д(5 + Дизн+Дт . (1.18)

где Дрег—погрешность регулирования (см. формулу 1.1);

Дизм —'Погрешность измерения (см. формулу 1. 1);

Дм — погрешность мгновенного рассеивания;

Дем —погрешность смещения центра группирования (см.

формулу 1.3);

Лизи —допустимый односторонний износ инструмента;

Дт — тепловые деформации, декомпенсируемые износом

инструмента;

Лизг.и — погрешность изготовления комбинированного инстру-

мента;

Лу — погрешность установки;

До — погрешность базировки;

Дизг.и.п — погрешность изготовления многоместных приспособ-

лений и инструмента;

Дизг.э—'погрешность изготовления эталона;

Лн.э — погрешность настройки по эталонам и щупам.

20

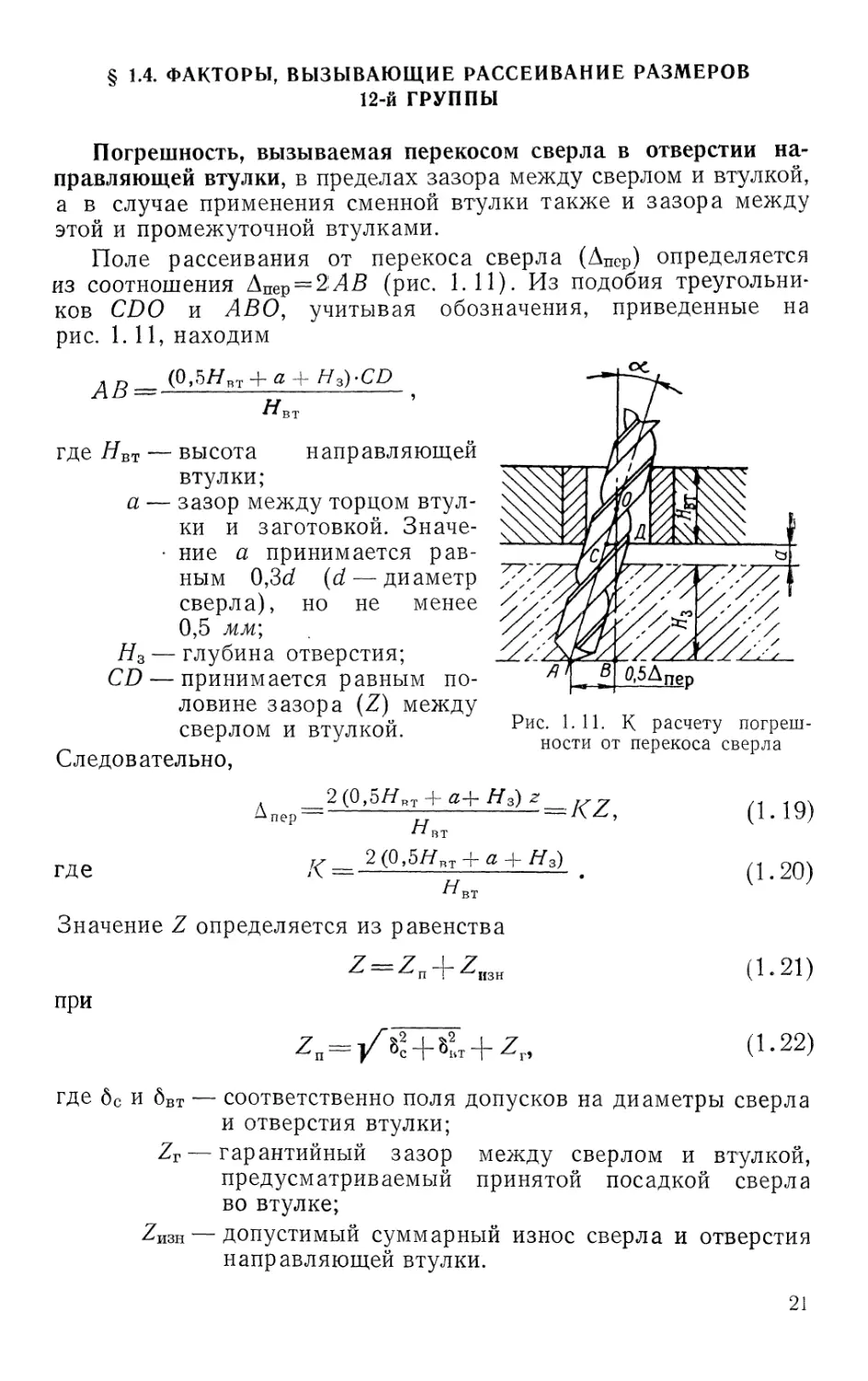

§ 1.4. ФАКТОРЫ, ВЫЗЫВАЮЩИЕ РАССЕИВАНИЕ РАЗМЕРОВ

12-й ГРУППЫ

Погрешность, вызываемая перекосом сверла в отверстии на-

правляющей втулки, в пределах зазора между сверлом и втулкой,

а в случае применения сменной втулки также и зазора между

этой и промежуточной втулками.

Поле рассеивания от перекоса сверла (Апер) определяется

из соотношения Дпер = 2ДВ (рис. 1.11). Из подобия треугольни-

ков CDO и АВО, учитывая обозначения, приведенные на

рис. 1.11, находим

л в = (0,5Явт +а + rt3)-C£

Я вт

где Явт — высота направляющей

втулки;

а — зазор между торцом втул-

ки и заготовкой. Значе-

• ние а принимается рав-

ным 0,3d (d— диаметр

сверла), но не менее

0,5 мм;

Н3 — глубина отверстия;

CD — принимается равным по-

ловине зазора (Z) между

сверлом и втулкой.

Следовательно,

Рис. 1.11. К расчету погреш-

ности от перекоса сверла

. 2 (0,577вт + Нз) z

А пер ~——— •

у 2 (Q,5//BT 4-# + Я3)

Значение Z определяется из равенства

Z = Z 4-Z

^пП^^ИЗН

при

(1-19)

(1.20)

(1.21)

(1.22)

где 6С и бвт — соответственно поля допусков на диаметры сверла

и отверстия втулки;

Zr— гарантийный зазор между сверлом и втулкой,

предусматриваемый принятой посадкой сверла

во втулке;

ZH3h — допустимый суммарный износ сверла и отверстия

направляющей втулки.

21

Когда применяется сменная втулка, устанавливаемая в про-

межуточную постоянную втулку, формула (1.22) принимает вид

Zn = ]/ З2 + 8ВТ В2ар + 8?р + 2 г+^г.п, (1.22а)

где днар и дПр — соответственно поля допусков на наружный диа-

метр сменной втулки и диаметр отверстия про-

межуточной втулки (допуски посадки X);

Zr.n— гарантийный зазор между сменной и промежу-

точной втулкой, соответствующий посадке X.

Заменив Zn в формуле (1.21) его значением, получим:

а) при постоянной втулке

Z = ^ + e + Zr + Zn3H; (1.21а)

б) при сменной втулке

Z 8С2 + с + 8„ар + С + Zr- Zr.п + ZH3H. (1.216)

Если обозначить

82 + B2bt^Zcj1; (1-23)

8? + 82BT + 5?Hap + 82p = ZCJ].n, (1.24)

то формулы (1.21а) и (1.216) примут соответственно вид

Z = ]/Z; + Zr + Z^; (1.21в)

Z = ]^yn + Zr+Zr.n+A3H- (1.21г)

Заменив Z в формуле (1. 19) его значением, получим:

а) при постоянной втулке

Anep = /<}/Z^ + /<(Zr + ZH3h); (1.19а)

б) при сменной втулке

AneP=^/^rn + ^(Zr+Zr.n + ZH3B). (1.196)

Погрешность, вызываемая эксцентриситетом оси отверстия

направляющей втулки относительно оси ее наружной поверхности.

Погрешность положения оси втулки вследствие указанного экс-

центриситета (Дэ) определяется по формулам:

а) при постоянной втулке

дЭ1 = 2Э; (1.25)

б) при сменной втулке

Д э2 = ]/(2Э)2 + (2Э)2 2,8 Э, (1.26)

где Э — эксцентриситет постоянной и сменной втулок;

значение Э принимают равным 0,0025 мм.

22

'Заменив Э в формулах (1.25) и (1.26) его значением,

получим:

а) при постоянной втулке АЭ1 =0,005 мм;

б) при сменной втулке АЭй = 0,007 мм.

Погрешность Аэ влияет на точность размера так же, как влиял

бы зазор между сверлом и втулкой (но без перекоса сверла),

равный этой погрешности.

Погрешность, связанная с неточностью выполнения размера,

определяющего положение оси отверстия под кондукторную

втулку относительно установочного элемента кондуктора

(Аизг.п) •

Значение этой погрешности равно полю допуска на указан-

ный размер. Исходя из среднеэкономической точности коорди-

натно-расточных станков, Аизг.п принимается равным 0,02 мм,

т. е. на размер ставится допуск ±0,01 мм. Погрешность АИзг.п

влияет на точность размера так же, как влиял бы зазор, равный

этой погрешности.

Погрешность, связанная с нагревом кондуктора в процессе его

работы. Значение данной погрешности (Ат.к) определяется

по формуле

Дтк~АаД/, (1.27)

где L — номинальный размер детали, определяющий положе-

ние оси отверстия, относительно технологической базы;

' а — коэффициент линейного теплового расширения мате-

риала кондуктора (для стали а=12-10~6);

At— диапазон колебания температуры кондукторной плиты

при сверлении партии деталей (значение At прини-

мается равным 20°С).

Заменив а и At в формуле (1.27) их числовыми значениями,

получим Ат.к = 0,00024А.

Погрешность базировки (Аб). При установке по схеме, допу-

скающей погрешность базировки, заготовки в большинстве слу-

чаев фиксируются наружным контуром в трафарете или отвер-

стием на цилиндрическом пальце. При такой установке заготовка

с равной вероятностью может быть в контакте с установочным

элементом приспособления любой точки своей установочной

базы, поэтому влияние погрешности базировки аналогично

влиянию погрешности от перекоса сверла (Апер) на величину Аб.

Определение значений Аб приведено в гл. II.

Погрешность установки (Ау) влияет на точность размеров

так же, как и погрешность базировки.

Рассеивание размеров при изменении зазора между сверлом и

втулкой в результате их нагрева при расчете полных полей рас-

сеивания не учитывается ввиду практически малой величины

этого изменения.

Погрешность, связанная с износом установочных элементов

приспособления, также не учитывается ввиду малого значения

23

этого износа (износ установочных элементов при установке

10 000 деталей малых габаритов составляет примерно 0,001 мм).

§ 1.5. МЕТОДИКА ОПРЕДЕЛЕНИЯ ПОЛНЫХ ПОЛЕЙ РАССЕИВАНИЯ

РАЗМЕРОВ 12-й ГРУППЫ

При наличии погрешностей Апер, Дэ, Дизг.п и Аб положение оси

просверленного отверстия детали с равной вероятностью может

находиться в любой точке окружности диаметра D, который

определяется из соотношения 1

D=f(V)+C, (1.28)

где С—суммарная систематическая погрешность, определяе-

мая для постоянной втулки из соотношения С =

= ZT-]~ -Иизн~Ь Ат»

/(V) —представляет собой функцию от суммарного поля V,

вызываемого погрешностями случайного характера,

подчиняющимися закону нормального распределения.

К таким погрешностям относятся: Дэ, Аизг.п, Аб, Ду,

2СЛ — при постоянной втулке и 2Сл.п — при сменной

втулке.

Значение V определяется по формулам:

а) при постоянной втулке

Vr = "|/~ /С2^сл Дэ, Аизг.п Аб (1.29)

б) при сменной втулке

^/Г = ]/Г'^сл.п + Аэ2 “1“ Дизг.п Аб Ду, (1.30)

где 7СЛ и 2сл.п — см. формулы (1.23) и (1.24).

Действительные значения суммарных полей рассеивания, вы-

зываемых погрешностями случайного характера, распределяются

в суммарном поле V по закону нормального распределения,

а действительные значения рассматриваемых размеров рас-

пределяются в этом поле по другому закону. Ниже приводится

вывод уравнения кривой, выражающей этот закон, исходя из

условия, что положение оси отверстия (точка Л на рис. 1.12)

может с равной вероятностью находиться в любой точке окруж-

ности, диаметр которой равен V.

1 Если допустить, что ось сверла строго параллельна оси втулки, поверх-

ность заготовки перпендикулярна оси сверла, а материал заготовки в зоне

сверления оказывает одинаковое сопротивление, то ось сверла могла бы про-

ходить через любую точку площади круга диаметромj/"K^ZСЛ4-Д| +Дизгп +

у1- । д2 а д2 о

Однако в действительности таких условий нет. Сверло практиче-

ски всегда находится в контакте с втулкой и перекошено в ней в пределах за-

зора.

24

Действительное значение размера Лд, координирующего поло-

жение оси относительно технологической базы, зависит от поло-

жения оси (точки Л) на рассматриваемой окружности и опреде-

ляется соотношением. = + где х—абсцисса точки Я,

a Lq — номинальное значение раз-

мера, координирующего положение

оси относительно базы. Одним и

тем же значениям дифференциала

dx, но при различных значениях х

будут соответствовать различные

длины дуги, которые обозначим че-

рез ds. Вероятность Р нахождения

точки А в пределах ds при данном

значении х зависит от длины дуги ds

(вероятность пропорциональна дли-

не дуги), соответствующей диффе-

ренциалу dx, т. е.

P = bds. (1.31)

Коэффициент b определяют сле-

дующим путем. Вероятность нахож-

дения точки А на полуокружности

диаметром V равна половине пол-

ной вероятности. Следовательно, ве-

роятность того, что точка А будет

находиться на дуге ds, опреде-

ляется по формуле

к • (l.ozj рис 1 12. К определению дей-

ствительного размера в задан-

Сравнивая правые части фор- ном диапазоне

мул (1.31) и (1.32)., находим

b = l/nV.

Отношение Pjdx представляет собой половину ординаты

соответствующей точки кривой- распределения полной вероят-

ности, т. е. №y = ds[nVdx или

2ds

xVdx

(1.33)

Из треугольника АСВ (см. рис. 1.12) находим dx=^jBsina.

Учитывая, что при малых значениях dx можно принять AB = ds,

получим dx = dssina или dsldx= 1/sin ос. Из треугольника ОЛИ

находим, что

sin ос =

25

Заменив отношение dsfdx в выражении (1.33) его значением,

получим

у=------г -______ (1.34)

У лУ/1 - (2^7)2

Выражение (1.34) является уравнением кривой распределе-

ния вероятности нахождения точки А в той или иной точке

отрезка на оси Ох с координатами (—0,5V) и ( + 0,5V). Графи-

ческое изображение этой кривой приведено на рис. 1. 12. Значе-

ние f (V) определяют исходя из следующих положений. Площадь,

ограниченная осью Ох, данной кривой и перпендикулярами к

оси Ох, восстановленными из точек (—0,5V) и (+0,5V)!, равна

полной вероятности (т. е. единице) того, что ось отверстия де-

тали будет находиться на окружности диаметром V.

Параметр V представляет собой полное поле рассеивания

размера, вызываемое погрешностями случайного характера,

подчиняющимися закону нормального распределения. Действи-

тельные значения этих составляющих погрешностей распреде-

ляются в поле V также по закону нормального распределения,

и вероятность их выхода за пределы V равна 0,0027. Такая же

вероятность выхода за указанный предел будет и для кривой,

представленной уравнением (1.34). Следовательно, вероятность

выхода действительных размеров за пределы V одновременно

для двух кривых распределения, показанных на рис. 1. 12, будет

равна 0,0027-0,0027 = 0,00000729. Такая вероятность дает излиш-

нюю «перестраховку», так как вероятность 0,0027 практически

принимают равной нулю. Поэтому для кривой нормального рас-

пределения, средняя квадратичная которой a=A/&V, полное поле

рассеивания можно принимать не бог, а меньше,т. е. равным /(V).

Функция /(V) определяется следующим путем.

1. Задаваясь различными значениями (в долях от о через

0,1о) текущей координаты абсциссы кривой нормального рас-

пределения (у которой o=l/6V), определяем вероятность Р]

выхода действительных значений приведенных зазоров за пре-

делы с координатами (—х) и ( + х). Эта вероятность равна

[1—Ф(х/о)], где Ф(х/о) определяется по таблице значений

интеграла

4- х

□ /2л J

2. Определяем вероятность Р2 выхода действительных значе-

ний зазоров за пределы отрезка с теми же координатами (—х)

и ( + х) кривой, выражаемой уравнением (1.34).

1 Эти перпендикуляры являются асимптотами рассматриваемой кривой.

26

Эта вероятность определяется из соотношения

2dx

л V /1 -

3. Определяем произведение Р{Р2 для различных значений х.

Поле рассеивания принимается равным 2х, если х имеет такое

значение, при котором указанное произведение равно 0,0027.

Такому значению произведения Р\Р2 соответствует значение

2x=O,9V, т. е. /(V)=0,9V. В формуле (1.28) размер D представ-

ляет собой полное поле рассеивания (А) размеров 2-й группы.

Заменив в этой формуле /(V) их значениями, получим:

а) при постоянной втулке

д =0,9 ]/"K2ZCJi 4~ Аэ! + Аизг.п-j-АбН- Ау-)-^(Zr + ZH3H) +АТ.К’

(1.35)

б) при сменной втулке

А —0,9 ]/" №^сл.п ф- Аэ2 4“ Аизг.п 4“ А б 4“ Ау 4"

+ K(Zr + Zr.n+ZH3H) + AT.K (1.36)

§ 1.6. ПОЛНЫЕ ПОЛЯ РАССЕИВАНИЯ РАЗМЕРОВ 8-й ГРУППЫ

(МЕЖОСЕВЫЕ РАЗМЕРЫ)

Факторы, вызывающие рассеивание размеров межосевых

расстояний, по своему характеру те же, что и для размеров 1-й

группы, за исключением погрешности базировки, которая для

межосевых размеров не имеет места.

Погрешность, вызываемая перекосом сверла по втулке (Апер),

определяется по формулам:

а) при постоянных втулках

Дпер—0,9 V + /<? ZCJ1, + к, Zr> + /<2Zr, + (/Л +К2) Z^;

(1.37)

б) при сменной втулке

Дпер = 0,9 /<1^сл.п1+^2^сл.п2(^ri 4“^г.п1)4"

+ ^2 4~ ^Г.п2) 4"(^1<4“ ^2) Изю (1 • 38)

где Ki и К2 — коэффициенты для первой и второй втулки, опре-

деляемые по формуле (1. 19);

ZСЛ^ ^сл2, Лл.П1 И ZCJT,2 — см. формулы (1.23) и (1.24)1;

1 В данном случае в этих формулах значения членов их левых частей

принимаются с соответствующими индексами 1 или 2, показывающими, к ка-

кой из втулок относится данный член (к 1 или 2-й).

27

Zr2, Zr,41 и Zr.n2 — гарантийные зазоры для первой и

второй втулок (соответственно меж-

ду сверлом и втулкой и сменной и

промежуточной втулками);

ZH3H— допустимое увеличение диаметра

отверстия направляющей втулки

(из-за износа).

При одинаковых диаметрах просверливаемых отверстий и

одинаковой их глубине формулы (1.37) и (1.38) принимают вид

ДпеР = 0,9 y2^z; + 2/<(Zr+Z№H); (1.37а)

дпер=0,9-|/2/<^сл.п + 2/< (Zr + Zr.n + ZH3H). (1.38а)

Погрешность от эксцентриситета втулок равна:

а) при двух постоянных втулках значение АЭг определяют

по'формуле (1.26);

б) при одной постоянной и одной сменной втулках

АЭз = 1 12Э^3,5Э ~ 0,009 ммг, (1.39)

в) при двух сменных втулках

дЭ1 = ]/Тб52 =45 = 0,01 мм. (1.40)

Поле рассеивания, связанное с допуском на выполнение меж-

осевого расстояния отверстий под кондукторные втулки, прини-

мают равным полю этого допуска, т. е. АИзг.п=0,02.

Числовое значение погрешности, связанной с нагревом кон-

дуктора (Ат.к), определяют по формуле (1.27).

Полные поля рассеивания размеров межосевых расстояний

определяют по той же методике, по которой определяют полные

поля рассеивания размеров первой разновидности.

Формулы для определения полных полей рассеивания меж-

осевых размеров имеют следующий вид:

а) при постоянных втулках

Д =0,9 AT1ZC^ /С2^сл2 “И А э2 Аизг.п

+ K1Zri+/<2Zr2 + (/<1 + /<2)ZH3H + AT,K; (1.4!)

б) при сменных втулках

А = 0,9 ]/~K\ZCJl.ni 4- ^2^сл.п2 Дэ4 “Ь Аизг.п Zr,ni) -|-

+ ^(Zr2 + Zr.n2) + (/C1 + K2)ZH3rt + AT.K. (1.42)

При одинаковых диаметрах просверливаемых отверстий и

одинаковой их глубине формулы (1.41) и (1.42) принимают вид

28

Д =0,9 У 2№ZCJ,+ At + A2„sr.n + 2/<(Zr + ZH3H); (1.41а)

Д = 0,9 У 2^сл.п + а24 + Д2зг.п + 2К (Zr+Zr,n + ZH3H);

(1-42)

§ 1.7. ПОЛНЫЕ ПОЛЯ РАССЕИВАНИЯ РАЗМЕРОВ 13-й ГРУППЫ

Рассеивание рассматриваемых размеров вызывают следую-

щие погрешности.

Погрешность угла при настройке на требуемый размер

поворотного стола координатно-расточного станка перед расточ-

кой отверстий под направляющие втулки кондуктора (АН(а)) •

Значение этой погрешности принимается равным ОЗУ, т. е. на

размер угла между отверстиями под втулки назначается до-

пуск ±0°lz.

Погрешность угла, возникающая от несовмещения осей про-

сверленных отверстий с осями соответствующих отверстий под

кондукторные втулки (А(а)).

Причинами этого несовмещения являются:

а) перекос сверла во втулке вследствие зазора между ними

(Апер)

б) эксцентриситет осей отверстий втулок относительно осей

их наружных поверхностей (Аэ).

Это несовмещение показано на рис. 1. 13 отрезками 0,5Аь

При сверлении через постоянные и сменные втулки Ai опре-

деляют соответственно по следующим формулам:

Д1=0,9 J/№Zcj1+a*, + /C(Zr+ZHSH); (1.43)

Д1 =0,9 УK*Z^ + д Щ /< (Zr + Zr.n + Z„3H), (1.44)

где К—см. формулу (1.20);

ZCJI и Zcn.n — см. формулы (1.23) и (1.24);

А01 и Аэ2—см. формулы (1.25) и (1.26);

Zr и Zr.n — см. формулы (1.22) и (1.22а).

Рассматриваемую погрешность угла (A<a)) определяют из

соотношения (рис. 1. 13)

Д(а) = ]/Л A(a)i + Д (а), ~ 2Д(а)1. (1.45)

Значение Д(а) определяют из прямоугольного треугольника

ОДВ: tgO,5A(a)1 = ^j-=^- или 0,5д(а)1 = arctg Д}/2/?, откуда

д(7)1 = 2arctg Д1/2/?. Заменив д(а)1 в выражении для д(а) его

значением, получим

Д^^/Зсаг^дда)^ 2 /2arctg Д j/2/?. (1.46)

29

ос

Рис. 1. 14. Схема, поясняющая расчет по-

грешности базировки углов

30

Погрешность базировки (Аб(а)) угла а возникает вследствие

«^совмещения оси базового отверстия (или вала) заготовки

с осью установочного пальца (или отверстия) приспособления.

В результате этого несовмещения действительные размеры

угла а могут колебаться в пределах (рис. 1. 14) от а—2у до

а + 2ср. Если принять у —ф, то погрешность базировки угла а

определяют по формуле

Аб(а) = У WW= VW=2 у 2^. (1.47)

Значение ф определяют из прямоугольного треугольника OiAB:

__ _ 001 Sina'2 _ У+ (2Я tgA3)2sn с^2 ~

АВ ОВ — ОА ^-0,5]/ tg^cos а/2

У ьо+5п Ай2 sina/2

2R - У + (2Н tg ДР)2 cosa/2

откуда

, У %+5п tg Д8)2 sin a/2

<p = arctg ---~ —— -•. . .------, (1-48)

2R- У + (2Н tgA3)2 cosa'2

где до и дп — соответственно поля допусков на диаметр фикси-

руемого отверстия и на диаметр фиксирующего

пальца;

Н — глубина фиксируемого отверстия;

Ар — половина поля допуска на неперпендикулярность

оси отверстия к торцевой плоскости заготовки,

которой заготовка установлена на плоскость

приспособления.

Член 2//tgAp в формуле (1.48) учитывается только тогда, когда

просверливаемые отверстия сквозные.

Полные поля рассеивания (А<а)) размеров 13-й группы опре-

деляются по формуле

Д(7) = ]/Дн(а) А(а) Аб(а). (1-49)

Заменив Д(а) и Аб(а) в формуле (1.49) их значениями [см.

формулы (1.46), (1.47) и (1.48)], получим

Д(«) =у Дн(«) + 8(arctg Д!/2/?)2 +

+ 8 arctg

]/+(2Н tgA?)2sin а'2

2R- УЪ2О+Ъ2П+(2Н tgA?)2cos а/2

31

§ 1.8. ПОЛНЫЕ ПОЛЯ РАССЕИВАНИЯ РАЗМЕРОВ 15-й ГРУППЫ

Характер факторов, вызывающих рассеивание размеров дан-

ной группы, тот же, что и для размеров 13-й группы. Полные

поля рассеивания размеров 15-й группы также определяют по

формуле (1.49), но в ней параметры А(а) и Дб(а) определяются

по формулам

д(а) =2 arctg Aj/2/?; (1.46а)

A6(a) = 2cp, (1.47а)

где Д1 — см. формулы (1.43) и (1.44);

Ф— см. формулу (1.48).

§ 1.9. ПОЛНЫЕ ПОЛЯ РАССЕИВАНИЯ РАЗМЕРОВ 6, 7, 9, 10, 11, 14

и 16-й ГРУПП

Полные поля рассеивания размеров указанных групп и фак-

торы, вызывающие их рассеивание, приведены в табл. 1.2.

Таблица 1. 2

Формула для определения полного поля рассеивания

6

7

9

10

11

14

16

д = 1/д2изг.к + 2д? О-50)

д = /ди3г.п+дб.ш+2дб2с (1-51)

Д = КДизг.п+Дб+Ду+2Дб.с а -52>

д = Удб+ду+дрег+дизм (1.53)

Д = /ДизГ.п+Дб+Дб.ш+2Дб.с ' О-54)

Д(а)= l/^sOrdg +8Дб(а)+Дизг(О (1.55)

А(а) = 1/ 8(arCtS 9n )24-8Аб(7) +Дизг(а)1 0

г ~/\ф

где Аизг.к — поле допуска на выполнение рабочего размера опор-

ного калибра; значение Аизг.к принимают равным

полю допуска скользящей посадки 1-го класса точ-

ности допусков ОСТ по системе отверстия;

Ау — погрешность установки;

Аизг.п — поле допуска на: а) размер межосевого расстояния

фиксируемых отверстий шаблона (для размеров 7-й

группы); б) размер расстояния установочного эле-

мента до оси вращения’приспособления (для разме-

32

где 6 о

бп

Аб. с

Лб

Лз.ф

R

де Ri и R2

Лб(а)

Лизг(а)

ров 9-й группы); в) размер, определяющий положе-

ние фиксируемых отверстий шаблона относительно

его установочных элементов, фиксирующих заготовку

(размер 11-й группы). Значение Аизг.п принимают

равным 0,02 мм. Это поле допуска распределяете?!

симметрично относительно номинального размера

(±0,01 мм);

— погрешность базировки положения оси фиксируемого

отверстия шаблона относительно оси пальца, фикси-

рующего шаблон; значение Дб.ш определяется

по формуле Дб.ш = 1//Ьо 4-

— поле допуска на диаметр фиксируемого отверстия

шаблона;

— поле допуска на диаметр пальца, фиксирующего шаб-

лон относительно оси вращения шпинделя станка.

Указанное отверстие и палец сопрягаются по сколь-

зящей посадке 1-го класса точности допусков ОСТ

по системе отверстия;

— несовмещение с осью вращения шпинделя станка оси

пальца, фиксирующего шаблон на станке (для раз-

меров 7 и 11-й групп), или оси приспособления (для

размеров 9-й группы); значение Дб.с принимают рав-

ным 0,015 мм;

—- погрешность базировки заготовки при ее установке

в приспособление; определение значений Аб см. гл. II;

— зазор между фиксатором и фиксируемым отверстием

поворотного фрезерного приспособления; значение

Аз.ф принимают равным 0,02 мм;

— расстояние осей обрабатываемых отверстий заготовки

от оси базового отверстия или цилиндра; когда это

расстояние неодинаково для двух смежных отверстий

заготовки, первый член формулы (1.55) примет вид

4(arctg 5₽?y+4(arctg'lpiL')2’

— соответственно расстояние первого и второго отвер-

стий от оси базового элемента заготовки;

— погрешность базировки, определяемая по формуле

(1-47);

— поле допуска на центральный угол между фиксируе-

мыми отверстиями шаблона (для размеров 14-й

группы) или между фиксируемыми отверстиями по-

воротного фрезерного приспособления (для размеров

16-й группы); значение АИзг(а) принимается рав-

ным 0°2'.

§ 1.10. ОПРЕДЕЛЕНИЕ НАСТРОЕЧНЫХ РАЗМЕРОВ

Для получения требуемой точности размеров при обработке

по настройке недостаточно только одного условия, выраженного

неравенством А^д. Необходимо еще создать условия, чтобы при

соблюдении этого неравенства действительные размеры обраба-

тываемых заготовок не выходили за пределы, регламентируемые

допусками на эти размеры. Выполнение этого условия дости-

гается назначением соответствующего настроечного размера.

2 1968

33

Настроечным размером называется размер установочного

эталона или размер, к получению которого следует стремиться

при обработке пробных деталей в процессе настройки по про-

мерам (для размеров 1—5-й групп). Значения настроечных раз-

меров, учитывая износ инструмента, должны по мере возмож-

ности находиться для размеров охватываемых элементов (ва-

лов) ближе к нижнему предельному значению, регламентируе-

мому допуском, а для размеров охватывающих элементов

(отверстий) — к верхнему.

Точность размеров 6, 7, 8, 9, И, 12, 13, 14 и 15-й групп дости-

гается обработкой в приспособлениях, не требующих настройки

на размер. В этих приспособлениях настройку на размер произ-

водят в процессе изготовления приспособления. Так, например,

в токарных приспособлениях требуемое положение установоч-

ных элементов относительно оси шпинделя станка получается

без выверки, так как в процессе изготовления приспособления

его установочные элементы ориентируются относительно оси

элемента, с помощью которого приспособление соединяется

со шпинделем станка; при этом ось этого элемента совмещается

с осью шпинделя. В кондукторах требуемое положение осей на-

правляющих втулок относительно установочных элементов

достигается в процессе изготовления кондуктора. Приспособле-

ния для достижения необходимой точности размеров 10 и 16-й

групп перед обработкой заданной партии деталей выверяют (на-

страивают) перемещением столов станка для достижения требуе-

мого положения установочных элементов приспособления отно-

сительно инструмента.

МЕТОДИКА ОПРЕДЕЛЕНИЯ НАСТРОЕЧНЫХ РАЗМЕРОВ

для каждой группы размеров

LH для размеров 1-й группы

При настройке по промерам настроечный размер (DH) опре-

деляют по формулам:

а) при обработке валов

— Дн + Дм + Дсм(Дт — До.ср)]~ н> (1 • 57)

где Dmin — наименьшее значение вала в пределах заданного

допуска;

Дн— погрешность настройки станка на заданный размер

DH, значение Дн определяется по формуле (1.2);

Дм и Лт — см. § 1.2;

До.-ср — среднее значение отжима заготовки под действием

составляющей силы резания, направленной перпен-

дикулярно к обрабатываемой поверхности.

Значение Д0.ср определяется по формуле

34

_ срЛ75/

До.ср-

(1.58)

где Ср — коэффициент, характеризующий среднее значение со-

противляемости обрабатываемого материала резанию;

значения Ср приведены в табл. 4 приложения;

— подача в мм!об при токарной обработке и шлифова-

нии и в мм/на зуб

при фрезеровании;

t — глубина резания

в мм\

J — жесткость системы

станок, приспособ-

ление, заготовка и

инструмент; ме-

тоды определения

J в производствен-

ных условиях см.

[10], стр. 15—27

или [12], стр. 54—

57.

Вывод формулы (1.57)

д,5 А

Дм

A mln

Д оср

Рис. 1. 15. Кривая распределения разме-

ров 1-й группы

основан на следующих

положениях. Для ком-

пенсации До. ср при обработке вала настроечный размер

должен быть меньше по отношению Dmin на величину 2Д0.Ср.

Однако если настроечный размер принять равным Dmm—2Д0.ср,

то в процессе настройки этот размер может быть достигнут

с точностью ±0,5Дн. Отсюда действительное значение настроеч-

ного размера может быть равно DH—0,5Лн (см. точку А на

рис. 1. 15). В этом случае максимальная точка кривой распреде-

ления погрешности мгновенного рассеивания будет находиться

также в точке А и действительный размер обрабатываемого вала

может быть меньше на величину 0,5 у Дн 4-Дм, а если учиты-

вать и температурные деформации, то на величину 0,5]/ Ан

14 + Дм-|-2Дт.Однако при определении настроечных размеров

следует учитывать еще и погрешность Лсм. Учет только члена

2Д0.ср является недостаточным, так как экспериментальные

исследования [10] показали, что действительные значения Дм

значительно превышают расчетные. Это обусловлено тем, что

помимо влияния непостоянства сил резания на точность обра-

ботки существенно влияют зазоры в технологической системе,

контактные деформации сопрягаемых деталей этой системы и

другие факторы. Поэтому, чтобы предотвратить размерный брак

деталей, настроечный размер следует определять по формуле

(1.57), учитывающий все вышеупомянутые факторы;

35

б) учитывая вышеприведенные соображения, найдем, что при

обработке отверстий настроечный размер определяется по фор-

муле

= [^тах“”0’5 ]/ Дн+ Дсм "Ь 2 (Д о.ср—Дт)] Н, (1.59)

где .Отах — наибольшее значение диаметра отверстия в преде-

лах заданного допуска;

значения остальных параметров см. формулу (1.57).

При настройке по эталонам настроечный размер эталона Z)9

определяется по формулам:

а) при обработке валов

= 0,25 (дм 4“ Дсм 4~ 2Ду “Ь Дизг.э!

+ 2(ДТ-Д0.ср-/?,)]-дизг J (1.60)

б) при обработке отверстий

D3 = [-Оп-ах— 0,25 (дм 4- Дсм 4- 2ду 4- Дизг.э) 4"

+ 2(Д0.Ср+/?г + Дт)]+Дизг.э, (1.61

где Rz — наибольшая высота микронеровностей на обрабо-^

тайной поверхности заготовки (ГОСТ 2789—59);

Дизг.э — погрешность изготовления эталона (см. § 1.2);

значение остальных членов см. формулу (1.57).

для размеров 2-й группы

При обработке многолезвийными резцами настройку на раз-

мер производят для диаметра, на который задан наиболее жест-

кий допуск. Для этого размера и DQ определяют по форму-

лам (1.57) или (1.59), (1.60) или (1.61). Для размеров 2-й

группы понятие «настроечный размер» относится к размерам,

определяющим взаимное положение режущих кромок комбини-

рованного резца в направлении, перпендикулярном обрабаты-

ваемой поверхности. Указанные размеры определяются по фор-

мулам:

а) при обработке валов (рис. 1.16, а)

Dj min min_/1 02^

н “_________________2 ’ I • /

Если настройку производят по большему диаметру, то до-

пуск на £н принимается равным —Дизг.и, а если по меньшему,

ТО Ч- Дизг .Ш

б) при обработке отверстий (рис. 1. 16,6)

J таХ 1Пах /1 0Q)

36

Если настройка производится по большему диаметру, то допуск

на £н принимается равным +АИзг.и, а если по меньшему, то

Адзг.и-

Рис. 1. 16. Настроечные размеры (для размеров 2-й группы)

£н для размеров 3-й группы

При настройке по промерам настроечный размер опреде-

ляется по формулам:

а) при обработке охватываемых элементов (рис. 1. 17, а)

^н — pniin + V0’25 (Дн +ДсмДм) + Ду + Дд.у] н; (1.64)

б) при обработке охватывающих элементов:

— при установке по схеме, исключающей погрешность бази-

ровки Лб(г) (рис. 1. 17, б),

^Н“[^шах— 0,25 (дн 4~ ДсмДм) 4“ Ду + Дд-у)] ~ Н’ (1*65)

— при установке по схеме, допускающей Аб^ (рис. 1. 17, в),

~[^rnax~ f^nax “ 0,25 (Дн 4“ ДсмДм) + Ду ~ Дд.у)] 4 (1.66)

где Lmax — максимальная длина заготовки.

При настройке по эталонам настроечный размер опреде-

ляется по формулам:

а) при обработке охватываемых элементов (см. рис. 1.17, а)

= (^irin 4“]/^У 4~ Дизг.э 4“0,25(Дм 4" Дем) “4 Дд.у)—д ’ (1.67)

4 J изг.э

б) при обработке охватывающих элементов:

— при установке по схеме, исключающей погрешность бази-

ровки (см. рис. 1.17,6),

” [^П ах “ (1/^ Ду 4“ Дизг.э + 0,25 ( Дм 4“ Дсм)4~Дд.у)] ИЗГ‘Э’ (1.68)

— при установке по схеме, допускающей погрешность бази-

ровки (см. рис. 1.17,#),

=[Дгах (Уах — Ду 4" Дизг.э 4"0,25(Дм 4" Дем) — Дд.у)]_д ,

(1.69)

37

где Ад.у — величина наибольшей деформации упора, ограничи-

вающего перемещение суппорта в продольном.направлении. Зна-

Рис. 1. 17. Настроечные размеры (для размеров

3-й группы)

чение Дд.у принимается равным 0,2 мм\ значения остальных чле-

нов формул (1.64—1.69) см. формулу (1.57).

Лн для размеров 4-й группы

Для размеров данной группы понятие «настроечный размер»

относится к размерам, определяющим взаимное положение режу-

щих кромок резцов в направлении подачи. Рассматриваемые

размеры определяются по формулам:

а) при обработке охватываемых элементов (см. заготовку

на рис. 1. 16, а)

"^min A min- (!• 70)

Если настройку на размер производят для большего размера /,

то допуск на £п принимают равным —АИЗг.п, а если для меньшего,

то +Аизг ль

б) при обработке охватывающих элементов (см. рис. 1. 16, б)

Апах Ашах- (1-71)

Если настройку производят для большего размера, то допуск на

LH принимают равным +АИЗг.п, а если для меньшего, то —АИЗгль

Лн для размеров 5-й группы

1. При обработке одной фрезой (рис. 1.18,а)

38

При настройке по промерам

Ln(h) = [/zmin-[-]/"(),25 (Дн-г Дм + Дем) + ДУ + ДТ— Д0.ср] н,

_______________________________________________________ (1.72)

^H(Z) = Pmin4“ 0,25 (Дн + Дм+ Дем) + Ду 4"Дб4"

+ дт-До.ср]±0’5Ч (1.73)

Заготовка

Ц+ДЦ L-AL

1тД1>

• Заготовка

Рис. 1. 18. Настроечные размеры (для раз-

меров 5-й группы)

1ц

= [-^max—"Al тах+У"0,25 (Дн+ Дм+ Дем) + Ду + Дб~

-До.сР + ат]±0'5-Ч (1-74)

TH(Zi) — [Т-щах—Атах~’ У"0,25 (Дн + Дм + Дем) + Ду+ Дб~

— Д0.ср+Дт]±0,5Ан. (1.75)

При настройке по эталонам (или щупам)

^Э(Й) ~ [77min -j- 0,25 (дм Дем) + Д У + Дизг.э -р

+ Дт ~ ^о.ср*“^]-дизгэ, (1.72а)

Аэ(/) = р,г1п 4-]/”о,25(Дм+ Дем)4"Ду + Дб-р Дизг.э +

+ Дт — До.ср — ^]~дизг э, (1.73а)

^эСЙ!) =[т/тах—/?1 max 4* 'V' 0,25 (Дм-р Дем) + Ду 4- Аб 4" Дизг.э 4"

39

~Ь Ат А0.ср А?г]—дизг.э’ (1.74а)

Дэ(?1) =[^max 0,25 (Дм + Дсм)+ Ду + Дб + Дизг.э +

Н~Ат Ао.ср ^1~дизг.э’ (1.75а)

где Ан — см. формулу (1.1);

Ао.ср — см. формулу (1. 58);

значения остальных параметров см. табл. 1.1.

2. При обработке комбинированной фрезой

(рис. 1. 18, б).

В данном случае понятие «настроечный размер» относится

к размерам, определяющим взаимное положение режущих кро-

мок фрезы. Эти размеры определяют положение обрабатывае-

мых плоскостей, для которых не производят настройку на раз-

мер. Рассматриваемые размеры определяют по формулам:

а) при обработке охватываемых плоскостей (рис. 1.18,6)

Ан ^2 min min* (1.76)

Если настройку производят по большему размеру (Л2), то до-

пуск на £н принимают равным —Дизг.и, а если по меньшему (hi),

ТО Н- Дизг.и;

б) при обработке охватывающих плоскостей (см. рис. 1. 18,6)

^4 max ^3 max* (1.77)

Если настройку производят по большему размеру (Л4), то до-

пуск на Лн принимают равным +ДИзг.и, а если по меньшему,

то Дизг.и.

Ан для размеров 6-й группы

Для размеров данной группы понятие «настроечный размер»

относится к номинальному значению рабочего размера калибра,

который определяется по формуле

ZH = [£д+о,5 (дизг.к- Д У)]-Аизг.к, (1-78)

где Лд — размер межосевого расстояния отверстий детали;

значения остальных параметров см. табл. 1.2.

Ан для размеров 7 и 8-й групп

Для размеров 7-й группы «настроечным размером» является

размер межосевого расстояния фиксируемых отверстий шаб-

лона, а для размеров 8-й группы — размер межосевого расстоя-

ния отверстий под кондукторные втулки.

+ о 5д

= ИЗГ*П, (1.79)

где Дизг.и—см. табл. 1.2.

40

Lu для размеров 9, 11 и 12-й групп

Ан=(£д+о,б/да + Ду2)±Аизг-п. (1.80)

Ln для размеров 13, 14 и 15-й групп

AH(a) = afH(a\ (1.81)

где Дн(а) — см. § 1. 7.

§ 1.11 ОПРЕДЕЛЕНИЕ ДОПУСТИМОГО ИЗНОСА РЕЖУЩЕГО

ИНСТРУМЕНТА (Дизн) И НАПРАВЛЯЮЩИХ ВТУЛОК (2ИЗн)

Значения Дизн и ZH3H определяют следующим путем: в форму-

лах (1.9—1.18), (1.35 и 1.36), (1.41 и 1.42), (1.41а и 1.426),

(1.49) полные поля рассеивания (Д) приравнивают полю допу-

ска (6), заданному на чертеже детали; полученные уравнения

решают относительно Дизн или ZH3H. Таким путем получены фор-

мулы, приведенные в табл. 1.3.

Таблица 1.3

Группа размеров Формула для определения Дизн и 7Изн

При настройке по промерам

1 Дизн = 0,5 (8-2Дт-]/2д2ег+д2зм+д2 +Д2М) (1.82)

2 Дизн = 0,5 (б-2Дт- /2Д2ег+д2зм+д2+Дс2м+Д2зг.п) (1.83)

3 Дизн = 8 — Дт — КДрег+Дизм+Дм+Дсм+Ду+Дб (1-84)

4 ДИЗН = ft — дт— КДрег+Дизм+Дм4-Дсм + Дизг.п+Ду+Дб 0 -85)

5 Дизн = о — Дт — V ^рег + ^изм + ^м + ^см+^изг.и.п+^у+^б

(1.86)

При настройке по эталонам

1 Дизн = 0,5 [в—2ДТ— Vд2 + д2м +Д2ЗГ 9 +2 (Д2.э +Д2)] (1.87)

2 Дизн =0,5 [й—Дт— Кд2 + д2м+Д2ЗГ э4-2 (Д2ЗГ.Э+Д2.э + Ду) ]

(1.88)

41

Продолжение

Группа размеров Формула для определения Дизн и 7Изн

3 ДИЗН = 8 — Дт— ]/д2 + Дсм+Дизг.э+Дн.э +Ду +Дб О • 89>

4 ДИЗН= в — Дт — ]/д2 4- Асм+Дизг.э + Дн.э +Ду +Дб (1-90)

5 ДИЗН= 8 — Дт — V дм + Дсм+Дизг.э+Дн.э+Дизг.п+Дизг.и.п +Ду +Д« (1-91) При сверлении через постоянные втулки 2Изн- [з-о,9р/фгс + rfz +д2+д2згп_ Л1+ Л2 -(К^+Л^+Дт.к)] (1.92) При сверлении через сменные втулки

8 ZUSn = ^7^ 4£сл.п2+Д1+Дизг.п- - [К1 (^г,+ гг.П1) + K2(Zr,+ гг.П2)+дт.к]}. (1.93) При одинаковых диаметрах и одинаковой глубине просверли- ваемых отверстий формулы (1.92) и (1.93) соответственно примут вид ZH3H= 0,9 ]/2/<2ZCJI + Д2Э+д2зг,-(2/<Zr+AT.K)]; (1.92а) ^изн = {s—0,9 /2№£Сл.п+ д24+Д*зг.п- -[2К(2Г + ^Г.П) + Дт.к]} (1.93а) При сверлении через постоянную втулку

12 2Изн = Y Ь-0,9 VK2ZCX + Д^+А^н+Д* +д2 - (KZT +ДТ.К)1 (1.94) При сверлении через сменную втулку ^изн= ~ {8—0,91/"№2Сд п 4- Д22 4-Д2зг-п 4~Ду — - [A'(Zr + Zr.n) + AT.K]} (1.94а)

42

Продолжение

Г руппа

размеров

________

13

Формула для определения А ИЗИ И Zh3H

При сверлении через постоянные втулки

™ tg ]/0,125(472_Д2(й)_д2(а))

2изн-- -

Дэ2 +KZT

------------к---------- о.®)

При сверлении через сменную втулку

_ Ы tg /0,125(4Т2_д2(а)_д2(а))

^ИЗН-- д, -

0,9 /К27сл..п+д2+/<(гг +zr.n)

------------------_?----------(1.95а)

При сверлении через постоянную втулку

2R tg/0,25 (472_д2(а) _д2(а))

^ИЗН---

0,9 ]/.№гСл+ Д2 +KZr

------------------------ (1-96)

При сверлении через сменную втулку

„ 2/? tg I/"0,25 (4Т2_ Д2(а)-Д2(а))

^ИЗН--- -

о, 9 VК2/Сл.п+ д2 K{Z + Zr.n)

— ----------------Z2------------ (} Q7\

где значения членов правых частей формул (1.82—1.91) см. табл. 1.1;

д — полное поле допуска на размер, заданный на чертеже детали-.

К, Ki и Т<2—см. формулу (1.20);

z^, гсЛ1, гсЛ2, 2СЛ.П1 £СЛ П1 и2СЛ П2-см. формулы (1.23) и (1.24);

Дя , Д и Да —см. соответственно формулы (1.25), (1.26) и (1.40);

Э1’ Э2 э4

Дизг.п — СМ. § 1.4;

Zr, Zr , Zr2, Zr n, Zrn и Zrn2 — соответственно гарантийные зазоры

для постоянных и сменных в гулок (см. формулы 1.22 и 1.22а);

43

Ат.к — см. формулу (1.27);

у — половина поля допуска на центральный угол, заданный на чер-

теже детали;

Дб(а)—погрешность базировки для центрального угла детали;

значение Дб(а) для размеров 13 и 15-й групп соответственно опреде-

ляется по формулам (1.47) и (1.47а);

Ан(а)—см. § 1.7.

Формулы табл. 1.3 являются также и контрольными. Так,

если АИзн или ZH3H получаются равными нулю или отрицатель-

ным или положительным числом, но настолько малым, что при-

менять обработку по настройке практически нецелесообразно, то

в соответствующих формулах необходимо уменьшить по мере

возможности числовые значения параметров правых частей фор-

мул табл. 1.3. Так, например, для размеров 1—5-й групп пред-

усмотреть обработку за несколько проходов с отсчетом по за-

меткам нониусов, что позволит исключить погрешность АСм и

значительно уменьшит погрешность мгновенного рассеивания

Ам. Кроме того, для размеров 3—5-й групп следует применять

схемы установки, исключающие погрешность базировки Аб- При

сверлении через кондуктор повышение точности можно достиг-

нуть за счет ужесточения допусков на размеры диаметров отвер-

стий втулок и диаметров сверл, а для размеров 12-й группы —

также и исключением члена Дб.

Формулы (1.86), (1.91), (1.94) и (1.94а) справедливы для

всех возможных случаев установки заготовок за исключением

случая, когда одной из технологических баз заготовки является

плоскость симметрии отверстия и она ориентируется ромбиче-

ским пальцем приспособления.

Глава II

СХЕМЫ УСТАНОВКИ ЗАГОТОВОК

§ 2.1. КЛАССИФИКАЦИЯ ЗАГОТОВОК

В зависимости от вариантов сочетания технологических баз,

наиболее часто встречающихся у обрабатываемых заготовок,

последние можно подразделить на 31 группу. Характеристика

заготовок каждой группы приведена в табл. 2. 1. Эта таблица

является исходным материалом при определении значений по-

грешности базировки для различных заготовок, отличающихся

характером их технологических баз, выбора типа установочных

элементов приспособлений и типа установочно-зажимного при-

способления для выполнения данной операции.

44

Таблица 2.1

Группа заготовки Технологическая база заготовки Поясняющие эскизы

1 Одна плоскость Эск. 1

2 Две плоскости Эск. 2

3 Три плоскости Эск. 3

4 Ось отверстия Эск. 4

5 Ось отверстия и плоскость, перпендикулярная оси (торцевая плоскость) Эск. 5

6 Ось отверстия и две взаимно перпендикулярные плоскости, одна из которых параллельна, а дру- гая перпендикулярна оси Эск. 6

7 Плоскость симметрии отверстия (плоскость, проходящая через ось отверстия) Эск. 7

8 Плоскость симметрии отверстия и плоскость, перпендикулярная оси отверстия Эск. 8

9 Плоскость симметрии отверстия и две взаимно перпендикулярные плоскости, одна из которых па- раллельна, а другая перпендикулярна оси отвер- стия Эск. 9

10 Ось отверстия, плоскость симметрии другого отверстия и плоскость, перпендикулярная осям этих отверстий Эск. 10

11 Ось отверстия, плоскость симметрии бокового отверстия и плоскость, перпендикулярная оси пер- вого отверстия; оси отверстий взаимно перпенди- кулярны Эск. 11

12 Ось цилиндра Эск. 12

13 Ось цилиндра и плоскость, перпендикулярная оси цилиндра Эск. 13