Текст

В. Е. Антонюк, В. А, Королев, С. М. Башеев

СПРАВОЧНИК

КОНСТРУКТОРА

ПО РАСЧЕТУ И ПРОЕКТИРОВАНИЮ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

ИЗДАТЕЛЬСТВО „БЕЛАРУСЬ**

МИНСК 1969

' 6П5.2

A 72

УДК 621.01.001.2(031)

Антонюк В. Е., Королев В. А., Башеев С. М.

Справочник конструктора по расчету и проектированию ста-

ночных приспособлений. Минск, «Беларусь», 1969.

392 с. 20 000 экз. 91 к.

Справочник содержит сведения, необходимые при проектировании

различных видов станочных приспособлений массового и серийного про-

изводства. В нем рассмотрены способы и средства базирования обрабаты-

ваемых деталей, требования и расчет основных элементов пневматического,

гидравлического, электрического и других видов механизированного при-

вода. Приведены расчеты прочности узлов и деталей, наиболее часто

встречающихся при проектировании станочных приспособлений (зубчатых

и ременных передач, резьбовых, сварных, заклепочных соединений, валов,

осей и др.), расчет сил зажима при различных видах обработки, а также

графики, номограммы и таблицы по расчету деталей и узлов приспособ-

лений. Даны рекомендации по выбору материалов и термообработке раз-

личных деталей станочных приспособлений, по вопросам общей компо-

новки приспособлений, многошпиндельных головок и координат осей

роликов и шариков в зажимных приспособлениях для центрирования по

боковой поверхности ауба и другие расчеты, необходимые при проек-

тировании приспособлений.

Справочник рассчитан на широкий круг инженерно-технических работ-

ников машиностроения.

3—12—1

298—68

СОДЕРЖАНИЕ

Введение............................................. 3

I. Порядок проектирования специальных станочных

приспособлений ................................. 4

II. Силовые механизмы станочных приспособлений . . 6

Расчет сил зажима............................. 6

Винтовые механизмы........................ 18

Рычажные механизмы и прихваты . .......... 24

Клиновые механизмы............................ 25

Клиноплунжерные механизмы..................... 33

Рычажно-шарнирные механизмы .................. 40

Эксцентриковые механизмы...................... 47

Механизмы с применением гидропласта........... 54

Мембраны ..................................... 66

Пл астинчатые пружины ...................... 68

III. Приводы станочных приспособлений............. 74

Пневматические приводы.......................... 74

Гидравлический привод .......................... 84

Пневмогидравлические приводы................... 100

Механогидравлический привод ................... 104

Электромеханический привод..................... 105

Центробежно-инерционный привод................. 106

Вакуумный привод............................... 107

Электрический привод.......................... 108

Электромагнитный и магнитный приводы'......... 114

IV. Геометрические расчеты станочных приспособлений ' 118

Расчет оправок ............................... 118

Расчет многошпиндельных головок 125

Методика расчета координат осей роликов и шариков

в зажимных приспособлениях для центрирования по

боковой поверхности зуба ..................... 143

V. Расчет приспособлений на точность............ 165

VI. Расчеты на прочность элементов станочных приспо-

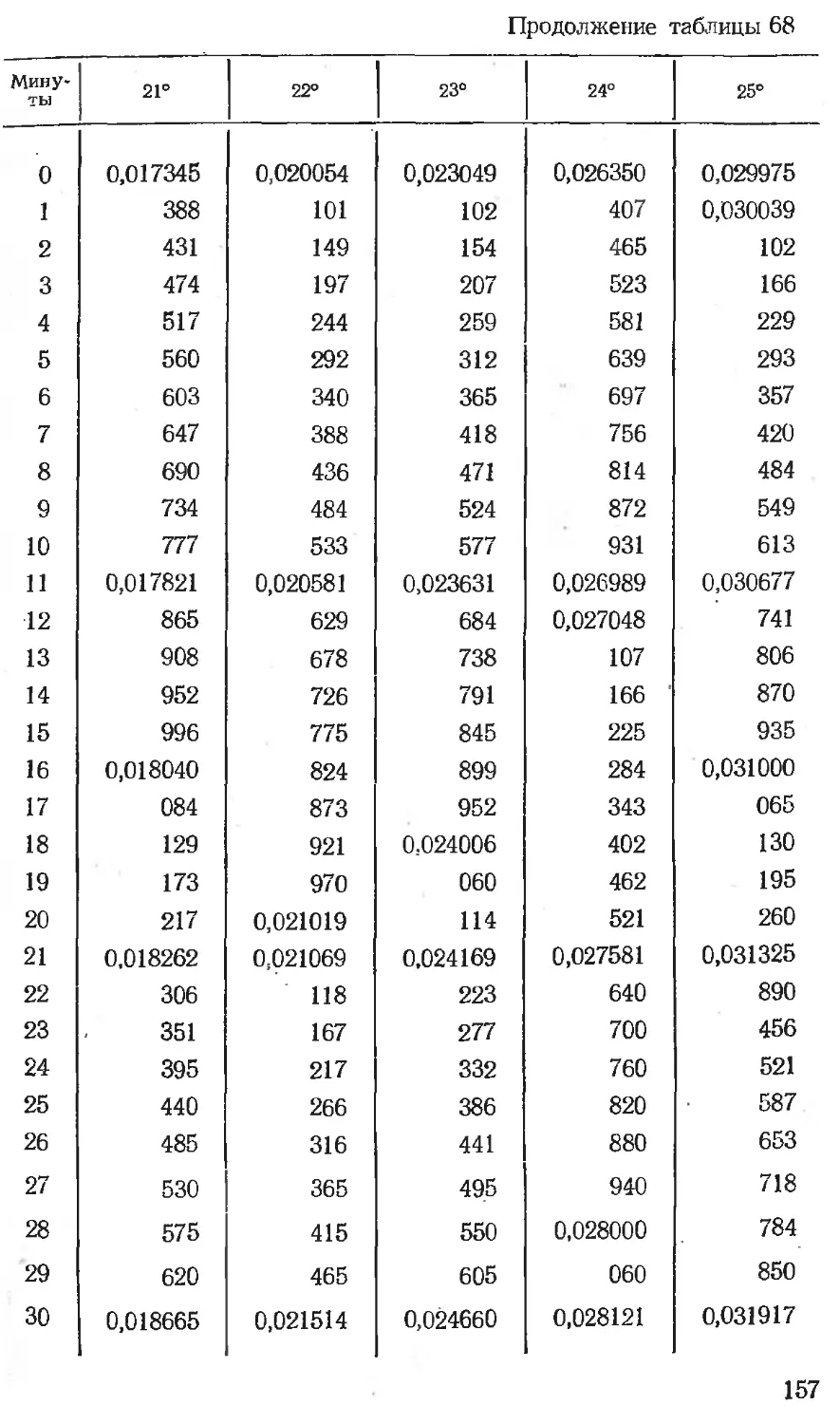

соблений ...................................... 178

Шпоночные и шлицевые соединения............... 178

Заклепочные соединения........................ 188

Сварные соединения........................... 190

Валы и оси .................................. 192

Пружины...................................... 198

Клиноременные передачи....................... 202

Зубчатые передачи............................ 210

Подшипники скольжения........................ 232

Подшипники качения -......................... 233

Муфты........................................ 251

VII. Точность обработки деталей станочных приспо-

соблений ........................................ 256

VIII. Допуски на изготовление и износ деталей станоч-

ных приспособлений .............................. 293

IX. Материалы и термообработка деталей приспособле-

ний ............................................. 344

X. Типовые технические требования к станочным при-

способлениям, указываемые на чертежах....... 376

Литература 390

ВВЕДЕНИЕ

В довременных технологических процессах поточно-массового про-

изводства для каждой детали требуется применение в среднем 10 при-

способлений, затраты на изготовление которых составляют 15—20%

себестоимости оборудования.

Из всего парка приспособлений 80—90% составляют станочные,

применяемые для установки и закрепления заготовок деталей, обраба-

тываемых на металлорежущих станках.

Постоянно увеличивающееся количество применяемых приспособ-

лений и значительный удельный вес их стоимости в общих затратах на

подготовку производства требуют создания наиболее рациональных

конструкций приспособлений, экономического обоснования разработан-

ных вариантов приспособлений, снижения их металлоемкости, рацио-

нального применения материалов для деталей приспособлений и назна-

чения наиболее целесообразных видов термической обработки.

Настоящий справочник составлен с целью оказания практической

помощи конструкторам — разработчикам станочных приспособлений по

созданию работоспособного, высокопроизводительного и экономичного

приспособления.

В справочнике в краткой форме даны методы силовых и геометри-

ческих расчетов механизмов станочных приспособлений, расчеты на

прочность элементов приспособлений, экономически целесообразная

и практически необходимая точность обработки различных деталей,

допуски на изготовление и износ деталей с учетом особенностей тех-

нических требований к точности приспособлений, сообщаются необхо-

димые сведения о применяемых материалах и термической обработке

деталей приспособлений, кратко сообщается о целесообразности стан-

дартизации и унификации приспособлений и их деталей; даны методи-

ческие указания и примеры экономических расчетов при выборе наибо-

лее целесообразного варианта приспособления.

3

I. ПОРЯДОК ПРОЕКТИРОВАНИЯ СПЕЦИАЛЬНЫХ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

Проектирование станочных приспособлений состоит из двух этапов.

I этап. Разработка технологического процесса обработки детали.

При разработке технологического процесса обработки детали тех-

нолог выполняет эскизы механической обработки детали и на них

намечает базовые поверхности и места зажима детали в приспособле-

нии. Расположение детали на эскизе должно соответствовать ее поло-

жению в станочном приспособлении при выполнении операции на

станке. Деталь изображается в виде, какой она имеет после обработки

на этой операции.

II этап. Конструирование приспособления.

После получения заказа технолога на конструирование приспособ-

ления конструктор обязан изучить:

1) чертежи заготовки и готовой детали с техническими условиями

на деталь;

2) технологический процесс и операционный эскиз механической

обработки на соответствующей операции:

3) техническую характеристику, паспортные данные, посадочные

места и состояние станка, на котором будет установлено проектируе-

мое приспособление;

4) условия эксплуатации, обслуживания и ремонта проектируемого

приспособления.

При конструировании приспособления конструктор должен при-

держиваться следующего порядка:

1) вычертить контур обрабатываемой детали (обычно в трех' проек-

циях) на таком расстоянии, чтобы осталось достаточно места для вы-

черчивания на этих проекциях всех элементов приспособления. Контур

детали показывается утолщенными штрих-пунктирными линиями;

2) вычертить вокруг контура обрабатываемой детали направляющие

элементы приспособления для режущего инструмента (кондукторные

втулки и т. д.);

3) вычертить установочные (центрирующие) или опорные элементы

(подвижные и неподвижные опоры и т. д);

4) вычертить зажимные и вспомогательные элементы приспособ-

ления;

4

5) вычертить корпус, выполнить все необходимые разрезы и сече-

ния, проставить габаритные и контрольные размеры приспособления

(диаметры кондукторных втулок, расстояния между осями кондуктор-

ных втулок, расстояния между базовыми поверхностями), а также

задать технические условия на точность изготовления приспособления.

При конструировании приспособления конструктору, необходимо

выполнить расчеты по определению:

а) сил зажима в зависимости от сил резания;

б) точности базирования в зависимости от требуемой точности

изготовления детали;

в) основных параметров зажимных устройств (расчет на прочность

и жесткость);

г) основных параметров силового привода.

II. СИЛОВЫЕ МЕХАНИЗМЫ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

РАСЧЕТ СИЛ ЗАЖИМА

Обрабатываемая деталь находится в равновесии, с одной стороны—

под действием сил, возникающих в процессе обработки, с другой сто-

роны — под действием сил зажима и реакций опор. Основными силами,

возникающими в процессе обработки, являются силы резания. При

расчете сил зажима силы веса, центробежные и инерционные силы,

возникающие при определенных условиях обработки, учитываются реже.

Величина сил зажима определяется условием равновесия всех

перечисленных сил, при полном сохранении контакта базовых поверх-

ностей обрабатываемой детали с установочными элементами приспособ-

ления и невозможности сдвига в процессе обработки. При расчетах

следует ориентироваться на такие величины, место приложения и на-

правление сил зажима, при которых силы зажима получаются наиболь-

шими. Определение требуемой силы зажима следует производить с уче-

том коэффициента запаса К, предусматривающего возможное увеличе-

ние силы резания вследствие затупления режущего инструмента, неод-

нородности обрабатываемого металла, неравномерности припуска,

непостоянства установки и закрепления заготовки и т. д.

Зажимные устройства должны удовлетворять следующим требова-

ниям:

а) при зажиме не должно нарушаться первоначально заданное

положение детали;

б) зажимы не должны вызывать деформации деталей и порчи их

поверхностей;

в) закрепление и открепление детали должно производиться

с минимальной затратой сил и времени рабочего;

г) при закреплении недостаточно жестких деталей силы зажима

должны располагаться над опорами или возможно ближе к опорам;

д) силы резания по возможности не должны восприниматься за-

жимными устройствами.

Последовательность расчета сил зажима:

а) определяют место приложения и направление сил зажима;

б) определяют величину сил резания и их моментов, действующих

на обрабатываемую деталь; при необходимости определяют инерцион-

ные и центробежные силы, возникающие при обработке;

в) решая задачу статики на равновесие твердого тела, находяще-

гося под действием всех приложенных к нему сил, определяют вели-

чину сил зажима;

г) определяют требуемую величину сил зажима, умножая найден-

ное значение сил зажима на коэффициент запаса К-

Коэффициент К определяется применительно к конкретным усло-

виям обработки по формуле:

где Ко = 1,5 — гарантированный коэффициент; запаса для всех случаев;

Ki — коэффициент, учитывающий состояние поверхности за-

готовок,

для черной заготовки Ki = 1,2,

для чистой заготовки Ki = 1,0;

Ка — коэффициент, учитывающий увеличение сил резания от

прогрессирующего' затупления инструмента (К2 =

= 1,0—1,9). Значения Ка приведены в табл. 1;

К3 — коэффициент, учитывающий увеличение силы резания

при прерывистом резании. При точении Ks = 1,2;

— коэффициент, учитывающий постоянство силы зажима,

развиваемой силовым приводом приспособления;

Ki = 1 для механизированных силовых приводов (пнев-

матического, гидравлического и т, д.),

Ki = 1,3 для ручного привода с удобным расположе-

нием рукояток,

К4 = 1,6 для ручного привода с неудобным расположе-

нием рукояток (угол отклонения рукояток более 90°,

неудобное для работы положение);

Ks — коэффициент, учитываемый только при наличии момен-

тов, стремящихся повернуть обрабатываемую деталь;

К5 = 1,0, если обрабатываемая деталь установлена

базовой плоскостью на опоры с ограниченной поверх-

ностью контакта,

К5 = 1,5, если обрабатываемая деталь установлена на

планки или другие элементы с большой поверхностью

контакта.

Таблица 1

Значение коэффициента Ks

Метод обработки Компо- нент сил резания Значение Кг

Для чугуна для стали

Сверление 7ИК Рг 1,15 1,10

Зенкерование предварительное (по корке) Мк Рг 1,3 1,2

7

Продолжение таблицы 1

Метод обработки Компо- нент сил резания Значение K#

Для чугуна для стали

Зенкерование чистовое 7WK Pz 1,2 1,2

Предварительное точение и раста- чивание Pz й 1,0 1,2 1,25 1,0 1,4 1,6

Чистовое точение и растачивание Pz рр> гх 1,05 1,75 1,50 0,95 1,05 1,00

Фрезерование предварительное и чистовое цилиндрической фрезой Pz 1,2—1,4 1,75—1,90* 1,2—1,4**

Фрезерование предварительное и чи- стовое торцевой фрезой Pz 1,2—1,4 1,75—1,90* 1,2—1,4**

Шлифование Pz 1,15—1,20

Протягивание p 1,55

* Для вязких сталей.

** Для твердых сталей.

Таблица 2

Расчет сил при токарной обработке в кулачковом патроне

Схема патрона

Расчетные формулы требуемой

силы привода

С рычажным приводом

,_а I

" !”1

/ 3/ \ п _

Q — п К' • (1 -|- fij ь ’

8

Продолжение таблицы 2

Схема патрона

Расчетные формулы требуемой

силы привода в кгс

С клиновым приводом

Q = tg (Р + q>)-lF0

С винтовым приводом

Pz sin^- • rcp tg (a' + <pnp)

A4KP=Q£=

a

sin TF

WO=K-PZ —— требуемая

в кгс; .

сила зажима на каждом кулачке

п — количество кулачков;

К — коэффициент запаса;

К' — коэффициент, учитывающий дополнительные

силы трения в патроне (/<' = 1,05);

Pz — окружная сила резания в кгс;

а — угол призмы кулачка (а = 90°); при радиус-

ных кулачках sin = 1;

f— коэффициент трения на рабочих поверхно-

стях кулачков (для кулачков с гладкой по-

верхностью f = 0,25, с кольцевыми канав-

9

Продолжение таблицы 2

Схема патрона

Расчетные формулы требуемой

силы привода в кгс

ками f = 0,35, с крестообразными канавками

f = 0,45, с односторонне нарезанными

зубьями параллельно оси патрона f = 0,8);

Di — диаметр обрабатываемой поверхности в мм;

D — диаметр зажимной поверхности в мм;

I — вылет кулачка от его опоры до центра при-

ложения силы зажима в мм;

11 — длина направляющей части кулачка в мм;

1%— расстояние между осью зажимного винта

и продольной осью призмы в мм;

Р — угол клина,

<р — угол трения на наклонной поверхности

клина;

[1—коэффициент трения в направляющих кулач-

ков {fi — 0,10 — 0,15);

/ — длина рукоятки ключа в мм;

Гер — средний радиус резьбы в мм;

<рпр — приведенный угол трения в резьбе;

а' — угол подъема резьбы винта.

Таблица 3

Расчет сил зажима при токарной обработке в цанговом патроне

Схрмя пятплня Расчетные формулы требуемой

схема патрона силы привода в кгс

Без упора, ограничивающего осевое

перемещение детали

С упором, ограничивающим осевое

перемещение детали

Q = (Г-l-rj X

Р* — требуемая суммарная сила

зажима.в кгс;

10

Продолжение-таблицы 3

Схема патрона

Расчетные формулы требуемой

силы привода в кгс

6D?S

Ц7, = т —— — сила, необходимая для сжатия лепестков цанги до

соприкосновения с поверхностью детали в кгс;

К.—коэффициент запаса;

f — коэффициент трения на рабочих поверхностях цанги

(для цанг с гладкой поверхностью f = 0,25, с коль-

цевыми канавками f = 0,35, с крестообразными ка-

навками f = 0,45, с односторонне нарезанными зубья-

ми параллельно оси патрона f = 0,8);

Рг— окружная сила резания в кгс,

Рх — осевая сила в кгс;

Мк — момент, передаваемый цангой, в кгс-мм;

г — радиус базовой поверхности детали в мм;

а — угол конуса цанги;

<р — угол трения между цангой и заготовкой;

6 — диаметральный зазор между цангой и заготовкой

в мм;

Dt — наружный диаметр лепестка цанги в мм;

S — толщина стенки лепестка цанги в мм;

I — длина лепестка цанги от места задела до середины

конуса в мм;

т — коэффициент, учитывающий количество лепестков

цанги, т = 600 для трехлепестковой цанги, т — 200

для четырехлепестковой цанги;

D — диаметр обрабатываемой поверхности в мм;

d — диаметр базовой поверхности в мм.

Таблица 4

Расчет сил зажима при токарной обработке иа оправках

Схема оправки

Расчетные формулы требуемой

силы привода в кгс

Приближенная формула:

2/СРгР

Q- (D^-dyf

Уточненная формула:

Q ' 2

3 ' D2 — d?

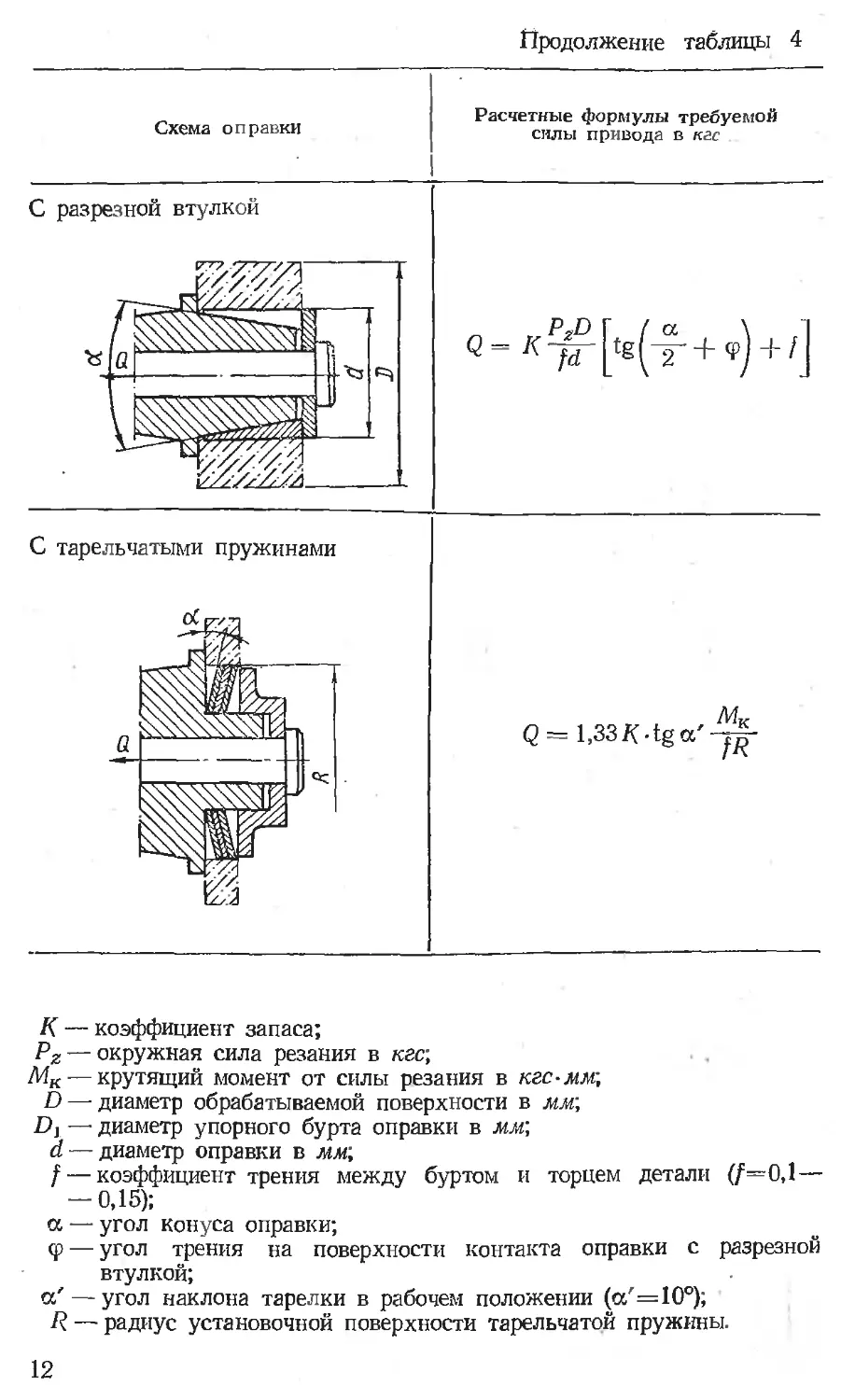

Продолжение таблицы 4

Схема оправки

Расчетные формулы требуемой

силы привода в кгс

_ , Р zD Г I а \ 1

Q = К р^“2" + <PJ + /]

С тарельчатыми пружинами

Q = l,33K-tga'-j|r

К — коэффициент запаса;

Рг — окружная сила резания в кгс;

Мк — крутящий момент от силы резания в кгс-мм;

D — диаметр обрабатываемой поверхности в мм;

Dt — диаметр упорного бурта оправки в мм;

d — диаметр оправки в мм;

f — коэффициент трения между буртом и торцем детали (/=0,1—

— 0,15);

а — угол конуса оправки;

<р — угол трения на поверхности контакта оправки с разрезной

втулкой;

а' — угол наклона тарелки в рабочем положении (a'=10o);

R — радиус установочной поверхности тарельчатой пружины.

12

Таблица 5

Расчет сил зажима при токарной обработке в центрах

Расчетные формулы требуемой силы зажима в кгс

Схемы центров

г~—7------D~\* 1-tg(P+<₽i>^ tg <Р2

q = К- у pz + - РхtgdJ + cpO (1)

С поводковым устройством

6' D

Q л Pz tg g (2)

сила, необходимая для внедрения поводков

в торец детали

Продолжение таблицы 5

Схемы центров

С рифленым поводковым центром

Расчетные формулы требуемой силы зажима в кгс

(3)

сила, необходимая для внедрения рифленого

поводкового центра

Примечание. Для центров с поводковыми устройствами и рифлеными поводковыми центрами требуемая

сила зажима центров Q определяется по формуле (1) и производится проверка по формулам (2) и (3).

Д —коэффициент запаса;

Рх, Ру, Рг— составляющие сил резания в кгс;

D — диаметр обрабатываемой поверхности заготовки в мм;

L — длина заготовки в мм;

а,

Р — угол между образующей конуса центра задней бабки и осью суппорта, р = 90° — -%-;

а, — угол при вершине центра;

<Pi — угол трения на поверхности конуса центра (<рх = 3е);

<р2 — угол трения на поверхности пиноли ((j>2 — 3®);

/ — расстояние от середины центрового гнезда до середины пиноли в мм;

а — длина пиноли в мм;

Р' — угол при вершине поводка;

— диаметр окружности поводков в мм;

у — угол при вершине сечения рифа.

Таблица 6

Расчет сил зажима при обработке на фрезерных станках

Схема зажима

Расчетные формулы требуемой

силы зажима в кгс

Тиски

Прихваты

15

Продолжение таблицы 6

Схема зажима

Расчетные формулы требуемой

силы зажима в кгс

Центрального торцевого

W = K-~ Da — t?

~3~f D* — d*

Рь Р-я Ps — составляющие силы резания в кгс;

f — коэффициент трения на рабочих поверхностях зажимов

(для гладких поверхностей / — 0,25; с крестообразно наре-

занными канавками f = 0,45);

К — коэффициент запаса;

п.'- число прихватов;

а — угол призмы.

Таблица 7

Расчет сил зажима при обработке на сверлильных станках

Расчетные формулы требуемой

силы зажима в кгс

fd

16

Продолжение таблицы 7

Схема зажима

Расчетные формулы требуемой

силы зажима в кгс

В призмах

IF-

а

I\MK sin -у

То

Торцевого

кмкп

1 D3 — d3

3 ' D2 — d2

Мк — крутящий момент на сверле в кгс-мм;

п — число одновременно работающих сверл;

f — коэффициент трения на рабочих поверхностях зажимов (для

гладких поверхностей f = 0,25; с крестообразно нарезанными

канавками f = 0,45);

а — угол призмы;

X — коэффициент запаса. ; .

2 Зак. 29

17

ВИНТОВЫЕ МЕХАНИЗМЫ

Сила, развиваемая винтовым механизмом,

приложенного момента, формы рабочего торца

(рис. 1).

зависит

винта и

от величины

вида резьбы

Рис. 1. Схема для расчета винтовых механизмов с винтами:

а — со сферическим торцем; б — с плоским торцем; в — с кольцевой

поверхностью опорного торца; г — со сферическим опорным торцем

и наконечником.

В зависимости от формы рабочего торца винта си ла зажима опре-

деляется по следующим зависимостям:

а) для винтов со сферическим торцем (рис. 1, а, учитывается

только трение в резьбе)

<2/

lf7- /-cptg(a + <pnp) KSC'

где W — сила зажима, развиваемая винтом, в кгс;

Q — сила, приложенная к рукоятке винта, в кгс;

I — длина рукоятки в мм;

rCTj — средний радиус резьбы в мм;

S

а — угол подъема резьбы, tg а = ;

5 — шаг резьбы в мм;

и>пр — приведенный угол трения, tg <рпР = —L-.

cos р ’

f — коэффициент трения при плоском контакте;

|3 — половина угла при вершине профиля резьбы;

б) для винтов с плоским торцем (рис. 1, б)

QI

IF = -----------2-------j----- кгс,

гср tg (к + фпр) з flD

где р, — коэффициент трения на плоском торце;

D — наружный диаметр плоского торца в мм;

в) для винтов с кольцевой поверхностью плоского торца и для

гаек (рис. 1, в)

W =----------------------------s----5— кгс,

1 ^-D3B •’

rcp tg (a + Фпр) + 3 Г)2_ r&

ии

где DH — наружный диаметр опорного торца или торца гайки в мм;

DB — внутренний диаметр опорного торца или торца гайки в мм;

г) для винтов со сферическим опорным торцем и наконечником

(рис. 1, а)

QI

W =------------------------рг— кгс,

rCptg (а + <PnP)+p.^ctg ~

где R — радиус сферы винта в мм,

Pj — угол конусного углубления наконечника.

Условие самоторможения винтового механизма определяется по

зависимости:

Фир-

Так как для крепежных резьб величина угла подъема находится

в пределах от 1,5° до 4°, а приведенный угол трения <рпр изменяется

в зависимости от величины коэффициента трения в пределах от 6 до

16°, то все крепежные резьбы самотормозящие.

К. п. д. винтовых механизмов определяется по следующим зави-

симостям:

tga

= to fa 4- го 'I—ДЛЯ винтовых механизмов

ё' “г Упр? с учетом трения только в

резьбе;

tga

Т] =-----------------— — для винтов с плоским тор-

tg(« + <Pnp) + -3--^-O цем‘-

__________________tga______________

*1 — , л3___г.3

1 |1 — "в

tg(a+<J>np)+ -3- — D2_D2

н н в

— для винтов с кольцевой по-

верхностью торца и для

гаек;

tga

tg (и + Фпр) + R ctg

— для винтов со сферическим

опорным торцем и наконеч-

ником.

Так как большинство винтовых механизмов — самотормозящие, то

их к. п. д. меньше 0,5.

В табл. 9 приведены числовые значения характеристик винтовых

зажимов. Данные таблицы получены при:

2* 19

(рпр = 6°40'; f — 0,1; р, = 0,1; rcp ss 0,45с?;

D = 0,8cZ; DH = 1,7с/; DB = d; [3, = 120°; R = 0,8d,

где d— номинальный диаметр резьбы в мм.

Выбрав номинальный диаметр d винта в зависимости от требуемой

силы зажима W, проверяют прочность винта.

Условие прочности винта с метрической резьбой:

Г

° — cd2 f°pl’

где а — напряжение растяжения винта в кгс]мм2\

С = 0,5 — для метрической резьбы с крупным шагом;

[Op J — допускаемые напряжения растяжения материала винта

в кгс]мм2.

В табл. 8 приведены значения допускаемых напряжений растяже-

ния материалов, применяемых для изготовления винтов.

Таблица 8

Допускаемые напряжения растяжения материалов, применяемых

для изготовления резьбовых изделий

Марка стали Термообра- ботка Предел текучести при растя- жении а в кгс]мм? Допускаемые напряжения при растяжении в кгс]мм?

при статиче- ской нагрузке при пере- менной нагрузке

10 — 20 6—7 3—4

Ст. 3 — 22 7—8 3—4

А12 — 24 8—9 4—5

35 — 30 10—11 5—6

45 Отжиг 30 10—12 5—6

45 Нормализация 35 12—14 6—7

45 Улучшение 50 15—17 7—8

45 Закалка 70 19—21 8—9

40Х Отжиг 50 14—16 7—8

40Х Улучшение 65 17—19 8,5—9,5

40Х Закалка 90 28—30 11—12 .

ЗОХН 70 18—20 9—10

В табл. 9 и 10 приведены допускаемые значения сил, развиваемых

винтовыми механизмами с метрической резьбой, по ГОСТ 9150—59.

20

Т а блица 9

Допускаемые силы, создаваемые винтовыми зажимами с метрической резьбой (по ГОСТ 9150—59)

W = 0,5d2 [Ор] кгс

Резьба Шаг S в мм Допускаемые напряжения растяжения материала винта [ср] в кгс]мм?

3 4 5 6 7 8 9 10 11 12 13 14 15 16

Мб 1 54 72 90 108 126 144 162 180 198 216 234 252 270 288

М8 1,25 96 128 160 192 224 256 288 320 352 384 416 448 480 512

мю 1,5 150 200 250 300 350 400 450 500 550 600 650 700 750 800

М12 1.75 216 288 360 432 504 576 648 720 792 864 936 1008 1080 1152

М14 2 294 392 490 588 686 784 882 980 1078 1176 1274 1372 1470 1568

М16 2 384 512 640 768 896 1024 1152 1280 1408 1536 1664 1792 1920 . 2048

М18 2,5 486 648 810 972 1134 1296 1458 1620 1782 1944 2106 2268 2430 2592

М20 2,5 600 800 1000 1200 1400 1600 1800 2000 2200 2400 2600 2800 3000 3200

М22 2,5 726 968 1210 1452 1694 1936 2178 2420 2662 2904 3146 3388 3630 3872

М24 3 864 1152 1440 1728 2016 2304 2592 2880 3168 3456 3744 4032 4320 4608

М27 3 1095 1460 1825 2190 2555 2920 3285 3645 4015 4380 4745 5110 5470 5840

МЗО 3,5 1350 1800 2250 2700 3150 3600 4050 4500 4950 5400 5850 6300 6750 7200

МЗЗ 3,5 1515 2020 2525 3535 4040 4545 5050 5555 6060 6565 7070 7575 7575 8080

М36 4 1944 2592 3240 3888 4536 5184 5832 6480 7128 7776 8424 9072 9720 10368-

Примечание. Для резьб Мб—М12 при неконтролируемой затяжке допускаемые напряжения Следует

уменьшать в 1,3—1,5 раза, для резьб М12—М18—в 1,1—1,3 раза.

Числовые значения характер

Схема механизма Характеристика механизма Резьба

Мб М8 М10 М12

Шаг резь

1 1.25 1.5 1,75

Со сфериче ным тор! W ским опор- ам Длина рукоятки 1 в мм Прилагаемая сила Q в кгс Сила зажима W в кгс 80 1,5 250 100 2,0 320 120 2,5 390 140 3,5 530

С плоски торцем L л опорным fj у: То же 80 1,5 190 100 2,0 240 120 2,5 290 140 3,5 390

С кольцевь торцем г 1— IM опс айки Н Ун рным » 80 2,5 220 100 3,5 290 120 4,5 370 140 7,0 550

Со сфериче НЫМ ТОр! печником ским хем и W опор- нако- я » 80 1,5 160 100 2,0 200 120 2,5 2Б0 140 3,5 330

22

Таблица 10

истик винтовых механизмов

(по ГОСТ 3150—59)

М14 М16 М18 М20 М22 М24 М27 мзо мзз М36 М42

бы S в мм

1 2 1 2 1 2,5 | 2,5 | 2,5 | 3 3 3 1 3,5 4 1 4,5

160 190 220 240 280 310 360 410 460 520 600

5,0 6,5 8,5 10,0 12,0 13,0 15,0 15,0 15,0 15,0 15,0

750 1050 1400 1600 2150 2300 2800 2900 3000 3100 3100

160 190 220 240 280 310 360 410 460 520 600

5,0 6,5 8,5 10,0 12,0 13,0 15,0 15,0 15,0 15,0 15,0

560 760 1030 1200 1560 1700 2050 2150 2200 2250 2250

160 190 220 240 280 310 360 410 460 520 600

8,0 10,0 10,0 10,0 13,0 15,0 15,0 15,0 15,0 15,0 15,0

630 830 850 850 1150 1350 1400 1450 1500 1550 1550

160 190 220 240 280 310 360 410 460 520 600

5,0 6,5 8,5 10,0 12,0 13,0 15,0 15,0 15,0 15,0 15,0

460 650 860 1000 1300 1400 1700 1750 1800 1850 1850

23

РЫЧАЖНЫЕ МЕХАНИЗМЫ И ПРИХВАТЫ

В табл. 11 приведены основные схемы и зависимости для опре-

деления сил, развиваемых рычажными механизмами и Г-образными

прихватами. Принятые обозначения:

W — сила зажима в кгс;

Q — исходная сила, приложенная к рычажном)' механизму в кгс;

т] — к. п. д., учитывающий потери иа трение в опоре рычага,

ц = 0,85.

Таблица 11

Продолжение таблицы 11

Расчетные зависимости

f к; 0,1 —коэффициент трения

nda

S= 360'

а — угол поворота прихвата

S

A=w ₽=з°-4о°

КЛИНОВЫЕ МЕХАНИЗМЫ

По назначению клиновые механизмы в станочных приспособлениях

подразделяются на:

а) механизмы с односкосым клином без роликов и с роликами,

обычно используемые в качестве усилителей пневмо- и гидроприводов;

f"’-* б) многоклиновые самоцентрирующие механизмы, обычно приме-

няющиеся в конструкциях патронов и оправок.

Схема клинового механизма с односкосым клином с трением

на обеих поверхностях клина представлена на рис. 2, а.

Из условия равновесия клипа

Q

W - tg (а-|-ф) + tg фг кгс'

где W — сила зажима в кгс,

Q — сила, приложенная к клину, в кгс,

а — угол скоса клина;

ф— угол трения на наклонной плоскости клина;

фт— угол трения на горизонтальной плоскости клина.

25

Рис. 2. Схема для расчета клинового механизма с односкосым клином:

а — с трением на обеих поверхностях клина; б — с роликами на обеих поверх-

ностях клииа.

Схема клинового механизма с односкосым клином с двумя роли-

ками представлена на рис. 2, б.

Из условия равновесия клина

____________Q___________

tg (“ + Фпр) + tg ф! пр КгС'

тце фпр — приведенный угол трения качения на наклонной плоскости

« клина;

Ф1пр — приведенный угол трения качения на горизонтальной плос-

кости клина.

Отношение силы зажима W к исходной силе привода Q является

передаточным отношением сил:

Г

l= Q

Отношение перемещения Sw по вертикали точки приложения силы

зажима IV7 к перемещению Sq по горизонтали точки приложения

исходной силы Q называется передаточным отношением перемещений:

. .

1п — о — tg ОС.

26

Условие самоторможения клина определяется:

а •< <р + <Pi — Для клина с трением на двух поверхностях;

а < ф — для клина с трением только на наклонной поверхности

клина;

а < ф1 — для клина с трением только на горизонтальной поверх-

ности клина.

Клиновые механизмы с роликами обычно используются в качестве

усилителей и являются несамотормозящими.

В табл. 12 приведены числовые значения характеристик клиновых

механизмов с односкосым клином. При составлении таблицы приняты

значения:

tg Ф = tg Ф1 = 0,1; ф = Ф1 = 5°50';

d _ , d

tg Фпр = £) tg ф = 0,05; фПр - 2°50 ; — 0,5;

d

фщр = -д- tg Ф1 = °>05; Фшр = 2°5°z-

В табл. 13 приведены числовые значения характеристик много-

клиновых самоцентрирующих механизмов.

Сила зажима каждым клином равна:

где п — число клиновых элементов в механизме.

Таблица 12

Числовые значения характеристик клиновых механизмов

Схема механизма Ха рактер истина механизма Угол скоса клина а

2° 5° 8° 10° 12° 15° 20° 25s 30° 35° 40° 45°

Идеальный без учета сил трения Передаточное отноше- ние сил 1 г«Д ~ tga 28,64 11,43 7,12 5,67 4,71 3,73 2,75 2,15 1,73 1,43 1,19 1,00

С трением на обеих по- верхностях клина Передаточное отноше- ние сил W 1 4,20 0,15 3,44 0,31 2,89 0,41 2,61 0,46 2,36 0,51 2,08 0,56 1,72 0,62 1,49 0,65 1,21 0,69 1,03 0,72 0,89 0,73 0,75 0,73

1Ж с 1- 0. - tg(a+q>)+tg<j>! К- п. д. Я = Hga

Характеристика

механизма

Схема механизма

С трением только на

наклонной плоскости кли-

на и одним роликом

Передаточное отноше-

ние сил

Г

l~ Q ~

___________1_________

“ tg(a+<p)+tg<plnp

К- п. д. к) = i tg а

Передаточное отноше-

ние сил

W

l~ Q -

__________1_______

” tg(a-Wnp)+tg<Pinp

К. п. д. 1) = i tg а

Про^юлженЪ^ таблицы 12

Угол скоса клииа «.

2° 5° 8° 10° 12° 15° 20° 25° 30° 35° 40°^ 45°

5,34 4,15 3,38 3,00 2,69 2,32 1,87 1,54 1,30 1,09 ч < 0,93 0,78

0,19 0,36 0,46 0,54 0,57 0,62 0,68 0,72 0,74 0 76 0,77 0,78

7,42 5,34 4,15 3,61 3,18 2,69 2,13 1,73 1,43 1,20 1,02 0,87

0,26 0,47 0.58 0,63 0,68 0,72 0,77 0,80 0,82 0,84 0,86 0,87

Характеристика

механизма

Схема механизма

СГроликом только на

наклонной плоскости

Передаточное отноше-

ние сил

W

l= Q ~

__________1

~ tg (« + фпр) + tg <Рт

К- п. д. ф-Ztga

Передаточное отношение перемещений для всех

механизмов i„ = tg а

Продолжение таблицы 12

Угол скоса клина а

2° 5° 8° 10°

12° 15° 20°

25° 30° 35° 40° 45°

5,42

0,19

4,22 3,44 3,06

0,37 0,48 0,53

2,74

0,58

2,37

0,63

1,92

0,70

1,59

0,74

1,34

0,76

1,14

0,80

0,97

0,82

0,83

0,83

0,035 0,088 0,141 0,176

0,213 0,268 0,364

0,466 0,577 0,700 0,839

1,00

Таблица 13

Числовые значения характеристик многоклиновых самоцентрирующих механизмов

Схема механизма

С трением только по на-

клонным поверхностям

клиньев

С трением по обеим поверх-

ностям клиньев

Угол скоса клина а

Характеристика механизма 2° 5° 8° 10° 12° 15° 20° 25° 30° 35° 40° 45°

Передаточное от- ношение сил W 1 7,23 0,25 5,23 0,46 4,07 0,57 3,53 0,62 3,11 0,67 2,63 0,71 2,07 0,75 1,67 0,78 1,38 0,80 1,16 0,81 0,97 0,82 0,82 0,82

Q tg(a+<p) К- п. д- т] = i tg a

Передаточное от- ношение сил W Q = 1 4,20 0,15 3,44 0,31 2,89 0,41 2,61 0,46 2,36 0,51 2,08 0,56 1,72 0,62 1,49 0,65 1,21 0,69 1,03 0,72 0,89 0,73 0,75 0,75

~ tg(a+<p) +tg<Pi К- п. д. T]=ttga

Характеристика

механизма

Схема механизма

С роликами по обеим на-

клонным поверхностям

клиньев

Передаточное от-

ношение сил

W ,

,= <2 =

1

= tg(a + <pnp)

К. п. д. T)=i tg a

11,7

0,4

Продолжение таблицы 13

Угол скоса клина а.

5° 8° 10° 12° 15° 20° 25° 30° 35° 40° 45°

0 7,25 5,23 4,40 3,77 3,09 2,37 1,89 1,55 1.29 1,08 0,91

1 0,64 0,73 0,77 0,80 0,83 0,86 0,88 0,89 0,90 0,91 0,91

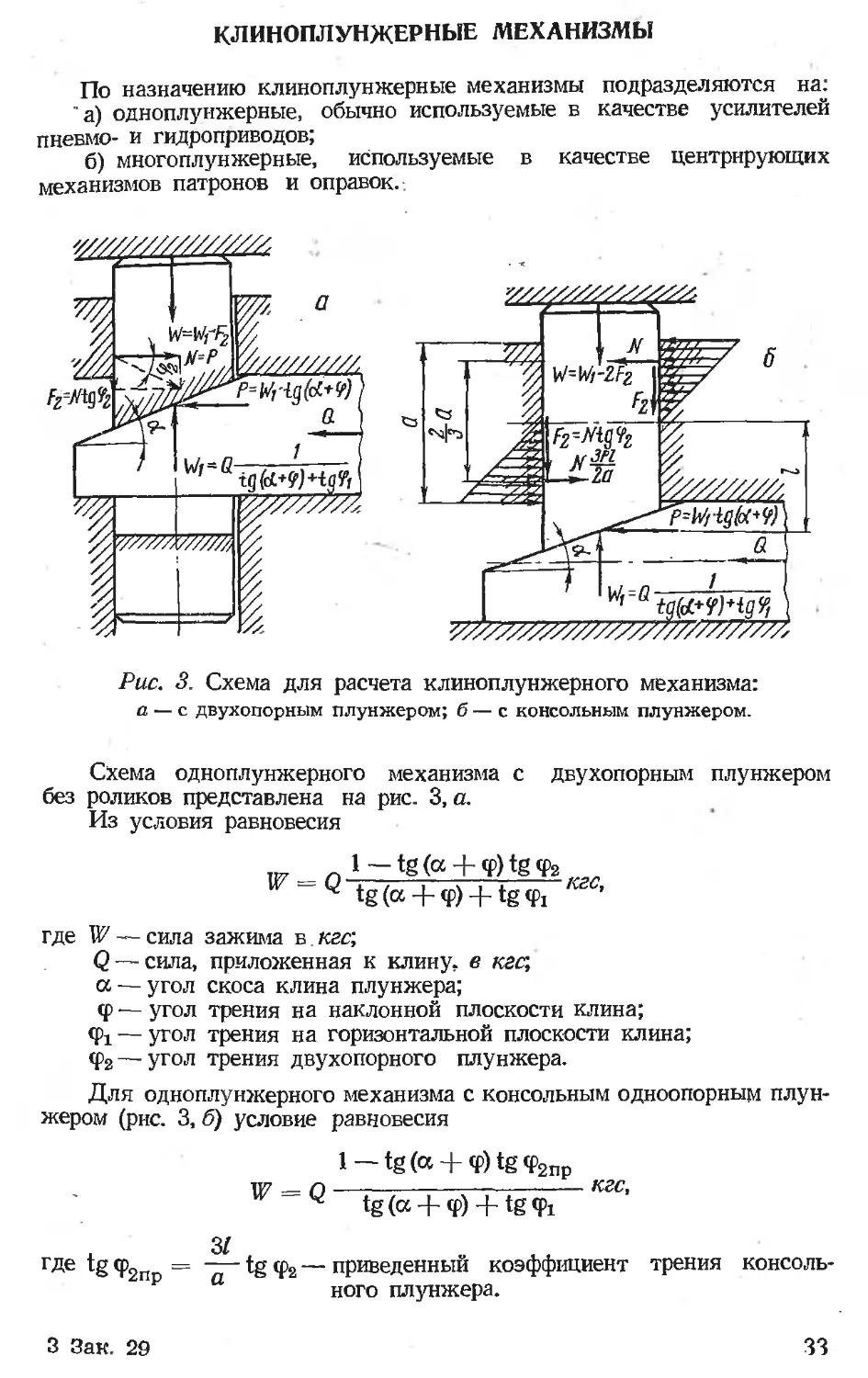

КЛИНОПЛУНЖЕРНЫЕ МЕХАНИЗМЫ

По назначению клиноплунжерные механизмы подразделяются на:

а) одноплунжерные, обычно используемые в качестве усилителей

пневмо- и гидроприводов;

б) многоплунжерные, используемые в качестве центрирующих

механизмов патронов и оправок..

Рис. 3. Схема для расчета клиноплунжерного механизма:

а — с двухопорным плунжером; б — с консольным плунжером.

Схема одноплунжерного механизма с двухопорным плунжером

без роликов представлена на рис. 3, а.

Из условия равновесия

Г = Q

1—tg(« + <p)tg<fe

tg (а + Ф) + tg Ф1 KS ’

где 117 — сила зажима в. кгс,

Q — сила, приложенная к клину, в кгс,

а — угол скоса клина плунжера;

Ф — угол трения на наклонной плоскости клина;

<р! — угол трения на горизонтальной плоскости клина;

Ф2— Угол трения двухопорного плунжера.

Для одноплунжерного механизма с консольным одноопорным плун-

жером (рнс. 3, б) условие равновесия

1 — tg (а + <р) tg <р2пр

tg (к + ф) + tg фг

31

где tg ф2 = — tg ф2 — приведенный коэффициент трения консоль-

ного плунжера.

3 Зак. 29

33

В табл. 14'приведены числовые значения характеристик одноплун-

жерных механизмов с роликами и без роликов. При составлении таб-

лицы приняты значения:

tg ф = tg Ф1 = tg фз = 0,1; <р = ф! = ф2 = 5°50';

d d

tg Фпр = -р- tg ф = 0,05; фпр = 2°50'; -р- = 0,5;

d

te’Pinp = -р-tg<Р1 = 0,05; ф1Пр = 2°50';

31 I '

tg<P2np = -^-tg 4)3 = 0,21; ф2пр=11°; — = 0,7.

В табл. 15 приведены числовые значения характеристик много-

плунжерных самоцентрирующих механизмов.

Отношение i — -q- является передаточным отношением сил,

а гп = — передаточным отношением перемещений.

Условия самоторможения клиноплунжерных механизмов те же,

что и клиновых. Клнноплунжерные механизмы с роликами обычно

используются в качестве усилителей и являются несамотормозящимн.

Схема механизма

С двухопорным плунжером

без роликов

/zz/zz |iv 1 У/////А

а

•Zz

Таблица 14

Числовые значения характеристик клиноплуижериых механизмов

С одноопорнь/м (консоль-

ным) плунжером без ро-

ликов

СО

Характеристика механизма Угол скоса клнна a

2° 5° 8° 10° 12° 15» 20° 25» 30° 35° 46° 45°

Передаточное от- ношение сил W Q - 1—tg(a+<p)tg«p2 4,15 3,37 2,82 2,55 2,28 2,02 1,63 1,36 1,12 0,95 0,79 0,65

tg(a+4>)+tgq>! К. п. д. iq=Ztga 0,16 0,29 0,40 0,44 0,48 0,54 0,59 0,63 0,64 0,64 0,65 0,65

Передаточное от- ношение сил IF <2 - 1— tg(a+<p)tg<p2np 4,07 3,30 ' 2,74 2,48 2,21 1,91 1,71 1,26 1,04 0,85 0,69 0,56

tg(a+q>)+tgq>i

К. п. д. 1] = i tg a 0,15 0,29 0,39 0,43- 0,47 0,51 0,62 0,59 0,59 0,59 0,58 0,56

Схема механизма

С двухопорным плунже-

ром с одним роликом

С одноопорным (консольным)

плунжером с одним роликом

iwwww

Характеристика механизма 2° 5°

Передаточное от- ношение сил IF t= Q ~ 1—tg(a+<pnP)tg<p2 5,37 0,19 4,15 0,36

~ tg(a-f-<pnp)-|-tgq?1 К- п. д. 1]=/ tg а

Передаточное от- ношение сил W l== Q - l-tg(a+<pnP)tg<p2nP

tg(a+q>np)+tgq’i к. П. д. Ti=Z tga 5,32 0,18 4,10 0,36

Продолжение таблицы 14

Угол скоса клнна а

8° 10° 12° 15° 20° 25° 30° 35° 40° 45°

3,36 2,98 2,66 2,26 1,83 1,51 1,25 1,05 0,88 0,74

0,47 0,52 0,56 0,60 0,66 0,70 0,72 0,73 0,74 0,74

3,28 2,90 2,58 2,20 1,75 1 41 1,15 0,95 0,78 0,64

0,46 0.51 0,55 0,59 0,63 0,65 0,66 0,66 0,65 0,64

Схема механизма

С "двухопорным ' плунже

ром и двумя роликами

Характеристика механизма

2° 5°

Передаточное от- ношение сил «7 ,= <2 - ~ 1—tg(a-|~q>nP)tg(p2 tg(a+<Pnp)+tg<plnp 7,36 5,25

К- и. д. IQ = i tga 0,26 0,46

Продолжение таблицы 14

Угол скоса клина а.

8° 10° 12° 15° 20° 25° 30° 35° 40° 45°

4,08 3,50 3,10 2,60 2,03 1,64 1,35 1,10 0,93 0,76

0,57 0,61 0,66 0,69 0,73 0,76 0,77 0,77 0,76 0,76

Схема механизма

Хар акте ристнка

механизма

С одноопорным (консоль-

ным) плунжером и двумя

роликами

Передаточное отно-

шение сил

Г

l~ Q -

1—tgfct+cPnp^^np

= tg(a+<pnp)+tg<plnp

К- п. д. К] = i tg a

Передаточные отношения перемещений для всех

механизмов гп = = tg a

Продолжение таблицы 14

Угол скоса клина а

2° 5° 8° 10° 12° 15° 20° 25° 30° 35° 40° 45°

7,26 5,16 3,98 3,43 3,00 2,50 1,93 1,53 1,25 1,00 0,83 0,66

0,25 0,45 0,56 0,60 0,63 0,67 0,70 0,71 0,72 0,70 0,68 0,66

0,035 0,088 0,141 0,176 0,213 0,268 0,364 0,466 0,577 0,700 0,839 1,000

Таблица 15

Числовые значения характеристик многоплунжериых самоцентрирующих механизмов

Схема механизма Характеристика механизма Угол скоса клина a

2° 5° 8° ао° 12° 15° 20° 25° зе° ’ 35° 40° 45°

Многопл. трирующ а ЛЙЖС ИЙ б т 1“ ,рн £3 f W ый са ролнко 77. 7/, w'=- п-чиа tlZ- /л 1'=ь моцен- в ifcsw п юпяянкероВ Передаточное от- ношение сил П^сум z" Q ~ 1—tg(«+<p)tg<p2np tg(a + <p) К- п. Д- T)=itga 7,05 0,24 5,00 0,44 3,84 0,53 3,32 0,58 2,90 0,62 2,42 0,65 1,85 0,67 1,46 0,68 1,17 0,67 0,95 0,66 0,76 0,64 0,60 0,60

Двухплунжерный с роликами на наклонных плоскостях Передаточное от- ношение сил Ц^сум <2 ~ 1 —tg(a+<pnp) tgTsnp tg(a+<pnP) К- п. д. n=ztg«

Q 11,50 0,40 7,00 0,61 5,05 0,71 4,20 0,74 3,54 0,75 2,90 0,77 2,16 0,78 1,68 0,78 1,34 0,77 1,07 0,75 0,87 0,73 0,69 0,69

т/ж - 4-.- *3 — Ц ь 1 ? 1 ? 1

РЫЧАЖНО-ШАРНИРНЫЕ МЕХАНИЗМЫ

По конструкции рычажно-шарнирные-механизмы подразделяются на:

а) однорычажные шарнирные механизмы;

б) двухрычажные шарнирные механизмы одностороннего действия;

в) двухрычажные шарнирные механизмы двустороннего действия.

Рис. 4. Схемы для расчета рычажно-шарнирных механизмов:

а — однорычажного одностороннего действия с роликом; б — двухрычаж-

ного одностороннего действия; в — двухрычажного двустороннего дей-

ствия.

Схема однорычажного шарнирного механизма с роликом представ-

лена на рис. 4, а.

Из условия равновесия

Q

r = tg(a + p) + tg4>InpKac’

где 157 —. сила зажима в кгс,

Q — сила, приложенная к рычажно-шарнирному механизму,

в кгс,

а — угол наклона;

Р — дополнительный угол к углу наклона а, учитывающий по-

R г d

тери на трение -в шарнирах; р = arc sin f

tg <р1пр — приведенный коэффициент трения качения, учитывающий

d

потери на трение в роликовой опоре; tg <р1пр = tg <рх -g-;

d — диаметр осей шарниров и ролика в мм;

D — наружный диаметр ролика в мм;

f — коэффициент трения скольжения в шарнирах на оси ролика;

tg <рх — коэффициент трения скольжения на опоре ролика.

Запас хода однорычажного шарнирного механизма

Sw = L (1 — cos a).

40

Для двухрычажных шарнирных механизмов одностороннего дей-

ствия без плунжера (рис. 4, 6)

W = 2tg(a + <p) КгС

и для механизма двустороннего действия без плунжера (рис. 4, в)

Q

^сум- tg(a + <p) кга

Запас хода двухрычажного шарнирного механизма одностороннего

действия (рис. 4, а, б)

Sw = 2L (1 — cos а)

и двустороннего шарнирного механизма двустороннего действия

(рис. 4, в)

S®cyM = 2L(1 — cos а).

Из условия равновесия для механизма одностороннего действия

с консольным плунжером

117 = -Я- Г -1—— — tg <р2пР I лгс

2 Ltg(a + ₽) PJ

и для механизма двустороннего действия с консольными плунжерами

й^сум = Q[tg(a~РР) ^2прJ кгс’

31 -

где tg <Рзпр = — tg Фг — приведенный коэффициент трения, учитываю-

щий потери на трение в консольном плунжере;

tg ф2 — коэффициент трения скольжения в двухопор-

ном плунжере;

а — длина направляющей плунжера;

I — расстояние от оси шарнира до середины на-

правляющей плунжера.

В табл. 16 приведены числовые значения характеристик рычажно-

шарнирных механизмов. При составлении таблицы приняты следующие

значения:

tg Ф1 - tg <р2 = 0,1; Ф1 = фг = 5°50';

₽ = 1°10'; = 0,5; = 0,7; = 0,2;

d 31

tg Ф1пр = -р-; tg ф! = 0,05; tg ф2пр = — tg ф2 = 0,21.

41

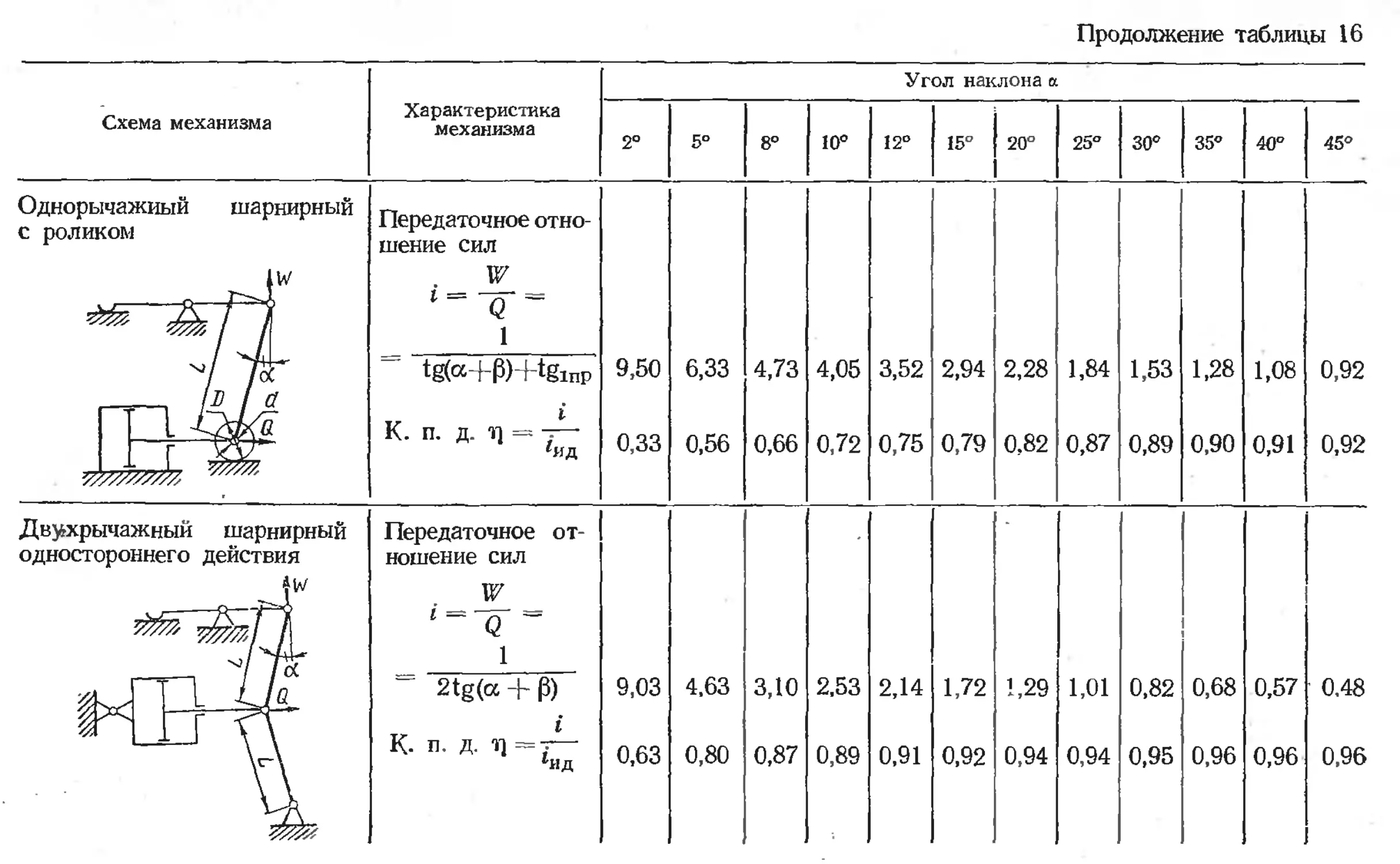

Таблица 16

Числовые значения характеристик рычажно-шарнирных механизмов

Схема механизма Характеристика механизма Угол наклона а

2° 5° 8° 10° 12° 15° 20° 25° 30° 35° 40° 45°

Идеальный однорычажный шарнирный без учета сил трения Передаточное от-' ношение сил 1 ‘ид- tga 28,64 11,43 7,12 5,67 4,71 3,73 2,75 2,15 1,73 1,43 1,19 1,00

Идеальный двухрычажный шарнирный без учета сил трения Передаточное от- ношение сил 1 ‘ид - 2 tg а 14,32 5,71 3,56 2,83 2,35 1,86 1,37 1,07 0,86 0,71 0,59 0,50

Однорычажный шарнирный с ползуном 4W / Передаточное от- ношение сил Г Q = 1 ~ tg(a+₽)-r-tg<₽i 1 К- п. д. я == 7“ *ид 6,45 0,22 4,80 0,42 3,83 0,54 3,36 0,59 3,00 0,63 2,56 0,68 2,05 0,74 1,69 0,78 1,42 0,82 1,20 0,84 1,02 0,86 0,87 0,87

1 г wfe

Схема механизма

Однорычажиый шарнирный

с роликом

Двухрычажный шарнирный

одностороннего действия

Характеристика механизма

2°

Передаточное отно- шение сил W 1= <2 = 1

tg(a+₽)+tginp 9,50

i К. И. д. 7) = -т— *ИД 0,33

Передаточное от- ношение сил

W l~ Q ~ 1

- 2tg(a + ₽) 9,03

i К. п. д. 1] «ид 0,63

Продолжение таблицы 16

Угол наклона а

5° 8° 10° 12° 15° 20° 25° 30° 35° 40° 45°

6,33 4,73 4,05 3,52 2,94 2,28 1,84 1,53 1,28 1,08 0,92

0,56 0,66 0,72 0,75 0,79 0,82 0,87 0,89 0,90 0,91 0,92

4,63 3,10 2,53 2,14 1,72 1,29 1,01 0,82 0,68 0,57 0,48

0,80 0,87 0,89 0,91 0,92 0,94 0,94 0,95 0,96 0,96 0,96

Характеристика

механизма

Схема механизма

Двух рычажный шарнирный

одностороннего действия

с плунжером

Передаточное от-

ношение сил

W

l= Q '

1Г 1

= 2Ltg(a+₽)~

-tg^np]

i

К- п. д. г] = у—

1ид

8,9

0,6

Продолжение таблицы 16

Угол наклона а

5° 8° 10° 12° 15° 20° 25° 30° 35° 40° 45°

3 4,52 3,00 2,42 2,03 1,62 1,18 0,91 0,72 0,58 0,46 0,38

3 0,79 0,84 0,85 0,86 0,87 0,86 0,85 0,84 0,81 0,78 0,76

Схема механизма Характеристика механизма —

2°

Двухрычажный шарнирный

двустороннего действия

Передаточное от-

ношение сил

сум

*сум-- Q -----

1

= tg(a+₽)

I

К. п. д. я =

'ид

18,

О,

Продолжение таблицы 16

Угол н аклона а

5° 8° 10° 12° 15» 20° 25» 30° 35» 40° 45°

,07 9,26 6,20 5,06 4,28 3,45 2,58 2,03 1,65 1,37 1,14 0,96

,63 0,80 0,87 0,89 0,91 0,92 0,94 0,94 0,95 0,96 0,96 0,96

Характеристика

механизма

Схема механизма

Двух рычажный

двустороннего

плунжерами

шарнирный

действия с

Передаточное от-

ношение сил

И'сум

'сум - Q -

= Г_____1_

L tg(a+₽)

tg<P2np j

к. п. д. 1] = 7^-

*Ид

Запас хода однорычажного шарнирного меха-

низма Sw = (1 — cos a) X L мм

17,86

0,63

0,0006

Запас хода двухрычажного шарнирного меха-

низма Sw = 2(1 — cos a) X L мм,

для механизмов двустороннего действия

^тусум = ММ

0,0012

Продолжение таблицы 1-6

Угол наклона а

5° 8° 10° 12° 15° 20° 25° 30° 35° 4.0° 4'5°

9,05 6,00 4,85 4,07 3,24 2,37 1,82 1,44 1,16 0,93 0,76

0,79 0,84 0,85 0,87 0,87 0,86 0,85 0,84 0,81 0,81 0,76

0,0038 0,0097 0,0152 0,0219 0,0341 0,0603 0,0937 0,1340 0,1808 0,2340 0.292&

0,0076 0,0194 0,0304 0,0438 0,0862 0.1206 0,1874 0,2680 0.3616 0,4680 Озбвбв’

ЭКСЦЕНТРИКОВЫЕ МЕХАНИЗМЫ

В эксцентриковых механизмах применяются круговые и криволи-

нейные эксцентрики.

Круговые эксцентрики представляют собой круг со смещенной

осью вращения относительно его геометрической оси. Достоинство

круговых эксцентриков — простота изготовления; недостаток — непо-

стоянство угла подъема кривой эксцентрика и сил зажима.

В табл. 17 представлены основные параметры круговых эксцен-

триков в зависимости от угла поворота эксцентрика.

Таблица 17

Основные параметры круговых эксцентриков

Схема положения эксцентрика Угол поворота эксцен- трика т Угол подъема эксцентри- ка а Расстояние от центра вращения эксцентрика до точки со- прикосновения его с изде- лием р Ход. эксцен- трика 5

/ ( / I 1 \\ V \ \\ 4 11 1 / у 7 = 0° tg а -= 0 D Р 2 £ S = 0

1 / \\ ,.й 1 / 1 ЛА?- 0° < т < < 9о° tg а = е cos р — D е sln I5 р = 90° — у Р = D е sin Р 2 S = е (I — — sin р)

COS а

Лит\. ^•9 7 = 80° атах = __ _ “ D D 2 о = г cos а S = е

47

Продолжение таблицы 17

Схема 3KCL положения Центрика Угол поворота эксцен- трика y Угол п одъема эксцентри- ка а Расстояние от центра вращения эксцентрика до точки со- прикосновения его с изде- лием р Ход эксцен- трика S

п / а/ 90° < у < < 180° tg а = е cos 3 Р = D . „ 4-е sin 6 S - е (1 + + sin Р)

+е sin 3 р = 7 — 90°

cos а

/

• (! т'= 180° tg а = 0 D S = 2е

j/ Ьо° f

. У7/////А

Схема для расчета кругового эксцентрика представлена на рис. 5.

Как видно из табл. 17, угол подъема кругового эксцентрика изме-

няется с изменением угла поворота, он достигает максимального зна-

чения при угле поворота, равном 90°. Такое изменение угла подъема

приводит к непостоянству зажимной силы. С целью обеспечения незна-

чительного изменения зажимной силы выбирают рабочий участок про-

филя кругового эксцентрика в пределах 30—45° влево и вправо от

точки К (жирная линия на рис. 5).

48

Рис. 5. Схема для расчета кругового эксцентрика.

Сила зажима круговым эксцентриком определяется по формуле:

Q/

p[tg (« + <₽) +tg<pj кгс>

где W — сила зажима изделия в кгс;

Q— сила, приложенная к рукоятке эксцентрика, в кгс (при рас-

четах принимается равной 15 кгс);

I — плечо приложения силы, I = 0,5 D;

— длина рукоятки в мм;

D — диаметр кругового эксцентрика в мм;

р — расстояние от оси вращения эксцентрика до точки соприкос-

новения его с изделием в мм;

< р — угол трения между эксцентриком и изделием;

< Pi — угол трения на оси эксцентрика;

а — угол подъема кривой эксцентрика.

Условие самоторможения эксцентрика определяется зависимостью:

4 Зан. 29 49

“™«<ф + ф1.

При <р = <pi = 5°43' условие самоторможения примет вид:

^тах < п°зо'.

Приняв = 8°30' с целью обеспечения запаса самоторможе-

ния, получим:

2а

^тах= ~о =0-15’

D

откуда-у = 14,

D

где у- — характеристика эксцентрика.

Таким образом, условие самоторможения кругового эксцентрика

имеет также вид:

Все стандартные и нормальные эксцентрики— самотормозящие.

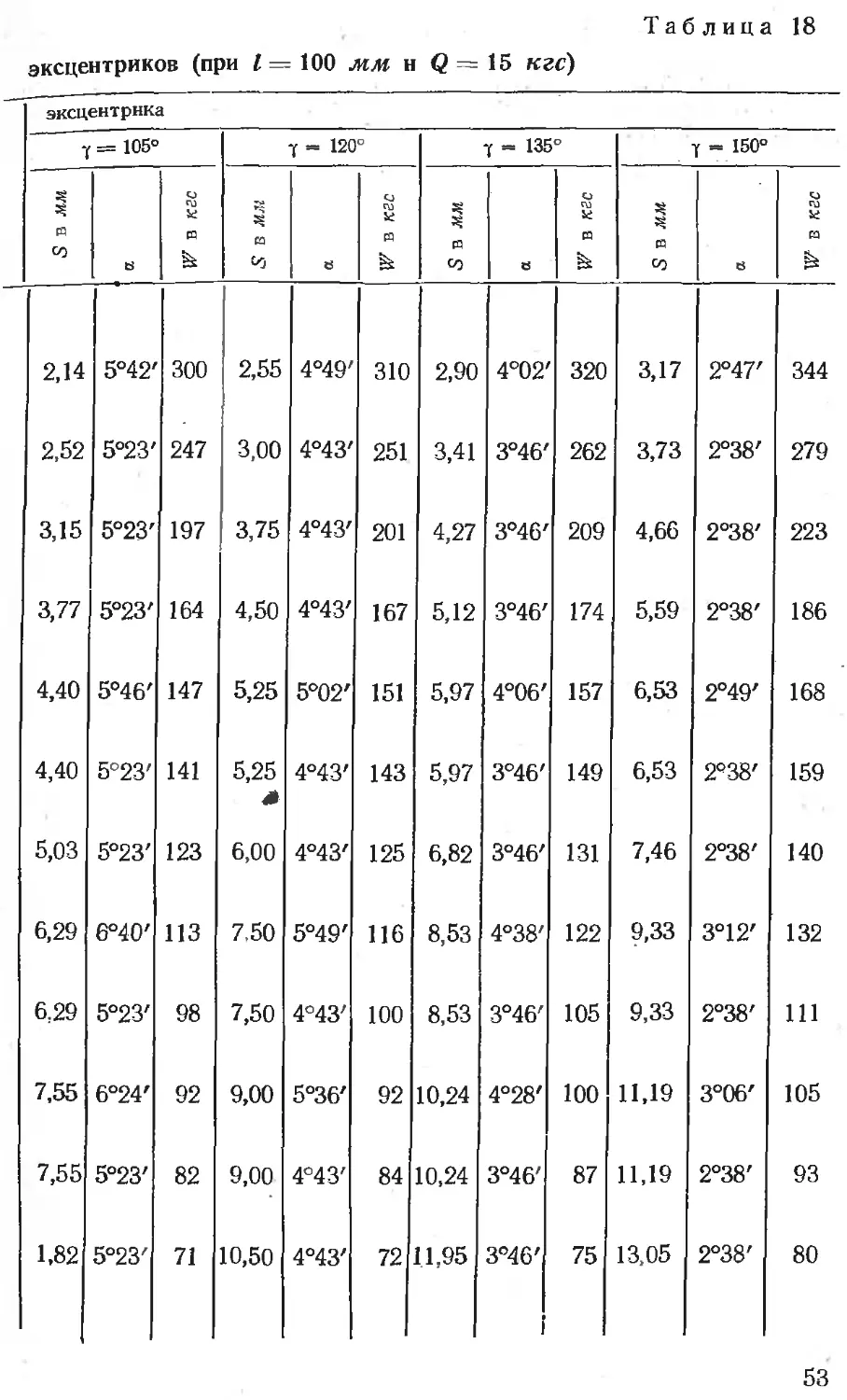

В табл. 18 приведены числовые значения основных характеристик

круговых эксцентриков и развиваемых ими сил зажима при значе-

ниях I = 100 мм и Q= 15 кгс. В случае пользования табл. 18 при

значениях I и Q, отличных от принятых, следует табличное значение

сил зажима W умножить на коэффициент, полученный от деле-

ния фактического значения I и Q на принятое.

Эксцентриситет е кругового эксцентрика выбирается по зави-

симости:

W

Ь-р +(0,2 —0,4)

е =----L------------------- мм,

1 — cos у

где б — допуск на размер обрабатываемой детали от ее установочной

базы до места приложения силы зажима в мм;

I — жесткость зажимного приспособления в кгс/мм;

у — допускаемый угол поворота эксцентрика.

Криволинейные эксцентрики обычно имеют рабочий профиль,

очерченньш по архимедовой спирали, с постоянным углом подъема

кривой и обладают постоянной силой зажима и одинаковым тормозя-

щим свойством в пределах всей своей рабочей зоны.

Угол подъема а архимедовой спирали определяется по формуле:

1 h

50

где Г — Начальный радйус эксцентрика в Мм',

Р„ — угол между начальным и конечным радиусом эксцентрика;

h — разность между начальным и конечным радиусом эксцент-

рика в мм.

В целях обеспечения самоторможения угол подъема архимедовой

спирали а принимают обычно равным 8°30'.

Тогда tga = 0,15 и й = 0,075 л£>, при р = 90°, где D — диаметр

начальной окружности, D — ‘2г.

Сила зажима криволинейным эксцентриком определяется по

формуле:

_ __________Q/

rcp tg (« + <р) + tg <Рх

где W — сила зажима изделия в кгс;

Q — сила, приложенная к рукоятке эксцентрика, в кгс;

I — плечо приложения силы в мм;

гср — средний радиус эксцентрика в мм;

ф —угол трения между эксцентриком и изделием;

<Pi — угол трения на оси эксцентрика (обычно принимают

ф = <рх = 5°43').

4*

ND

140 120 100 100 СО о СО о О СП СП СП о СП О о 00 ND Диаметр эксцен- трика D в мм

О СП о СП о СП О СП О о ОО СП ОО Си рО о ND СП р о i—* Эксцентриситет е в мм

ND О ND О 16,65 ND О 16,00 ND О ND О 18,55 ND О ND О ND О О’ 00 О Характерн- D стика — е

2,05 1—* О? 3 ^3 СО О ОО О со о со со О ОО Q СП СО р СП о S в мм

ND 0 ND S со ^0 ND 8 Со ND ^0 ND 0 ND ^0 ND 0 ND ^0 ND ^0 ND ^0 да со а 1 СП 0

00 Си со со 1—* 00 СО Си СП ОО t—• со Со ND Со ND ND со О со Сп W в кгс

3,50 W о о ОО о о ND СП О ND Си О ND О О ь—• СП i—* СП О ND СП g О 85 S в мм

2 СО 2- со СП 0 1—‘ 8 Со со 5°13' Си 0 СО Ч 00 СО -> 8 со 'СП 0 00 ,SIoS Сп 0 00 со а II СП о 0

со о о 1—‘ О СО ND ND £ СП о СП ОО 1—‘ 00 ND ND СП 00 Со ND со W в кгс

СП СО & си W ОО i—* ND СО ND 8 ND СП о ND ND 00 СО Сп ь—« 00 ND О S в мм

СП 0 О о 2 °о ч о О S О •* р =2 о СП 2 р 2 О 2 р =2 о а II СП о

СО 00 Си со СП о ND СП ND Си СП ND 5 со ND О Со ND Сп оо Со 1—* W в кгс

7,00 СП о о СП о о СП 8 СП О о О О ОО 8 СО 8 ОО о о ND СП О ND О 1—* О S в мм Угол

/Sfc>S S 00 о 0 СП 8 со "а О со /SfroS 2 о 8 Со •ч СП 0 со 8 ф» со 8 О а "в to о а о и о тз

00 ND СО со СО со >—* ND ОО t—‘ 1—‘ СО 2 ND оо о ND tt7 в кгс о оэ

Числовые значения основных параметров круговых

эксцентриков (при I = 100 мм н Q = 15 кгс)

Таблица 18

эксцентрика

7 = 105° 7 = 120° 7 = 135° 7 = 150°

S в мм в W в кгс <$ в мм В W в кгс S в мм В IT в кгс S в мм В W б кгс

2,14 5°42' 300 2,55 4°49' 310 2,90 4°02' 320 3,17 2°47' 344

2,52 5°23' 247 3,00 4°43' 251 3,41 3°46' 262 3,73 2°38' 279

3,15 5°23' 197 3,75 4°43' 201 4,27 3°46' 209 4,66 2°38' 223

3,77 5°23' 164 4,50 4°43' 167 5,12 3°46' 174 5,59 2°38' 186

4,40 5°46' 147 5,25 5°02' 151 5,97 4°06' 157 6,53 2°49' 168

4,40 5°23' 141 5,25 4°43' 143 5,97 3°46' 149 6,53 2Р38' 159

5,03 5°23' 123 Л 6,00 4°43' 125 6,82 3°46' 131 7,46 2°38' 140

6,29 6°40' 113 7,50 5°49' 116 8,53 4°38' 122 9,33 3°12' 132

6,29 5°23' 98 7,50 4°43' 100 8,53 3°46' 105 9,33 2°38' 111

7,55 6°24' 92 9,00 5°36' 92 10,24 4°28' 100 11,19 3°06' 105

7,55 5°23' 82 9,00 4°43' 84 10,24 3°46' 87 11,19 2°38' 93

1,82 5°23' 71 10,50 4°43' 72 1.1,95 3°46' i 75 13,05 2°38' 80

53

МЕХАНИЗМЫ С ПРИМЕНЕНИЕМ ГИДРОПЛАСТА

Принцип действия механизмов с применением гидропласта основан

на свойстве гидропласта равномерно передавать гидростатические давле-

ния на все стенки полости. Гидропласт должен удовлетворять следую-

щим требованиям:

1) не просачиваться в зазоры без специальных уплотняющих

устройств;

2) равномерно и без заметных потерь передавать давления на

значительные расстояния;

3) сохранять свойства с течением времени и в определенных

интервалах температур и не вступать в реакции с металлами.

В табл. 19 приведены основные характеристики гидропластов

марок СМ и ДМ, используемых в приспособлениях.

Таблица 19

Основные характеристики гидропластов марок СМ и ДМ

Характеристики гидро пласта Марка гидропласта

см дм

Компоненты:

полихлорвиниловая смола мар- ки М 20% 10%

дибутилфталат (пластификатор) 78% 88%

стеарат кальция (стабилизатор) 2% 2%

Температура плавления 140° С 120° С

Рекомендуемый температурный ре- жим работы Величина зазора подвижных соеди- нений, при которых начинается просачивание гидропласта при давлении: + 5 — + 60°С ж + 20 — 4- 40° С

125 кгс/см2 0,03 мм 0,01 мм

300 » 0,03 » —

400 » 0,02 » —

500 » 0,01 » —

Уменьшение объема массы на каждые 100 кгс/см? давления 0,5 % 0,5%

Рекомендуемое применение В самоцентри- рующих оправ- ках при неболь- ших перемеще- В многомест- ных приспособ- лениях при пере-

ниях и передаче давлений на не- большое рас- даче давлений на большие рас- стояния через

стояние каналы неболь- шого сечения

54

По схеме действия механизмы с применением гндропласта делятся

на две группы:

а) многозвенные, в которых гидропластическое давление пере-

дается системе скользящих плунжеров;

б) самоцентрирующие с упругой оболочкой в виде тонкостенной

втулки.

Расчетная схема многозвенного механизма с гндропластом пред-

ставлена на рис. 6.

Рис. 6. Схема для расчета многозвенного механизма

с гидропластом.

Сила зажима рабочим плунжером определяется по формуле:

/ D \2

W = Q I -^-1 1] — Р кгс,

где Q — исходная сила, развиваемая нажимным плунжером, в кгс,

D — диаметр рабочего плунжера в см;

Т) — к. п. д., равный 0,90—0,95;

Р — сопротивление возвратных пружин в кгс.

Величина перемещения нажимного плунжера определяется по

формуле:

sq = swn Id)’

где Sq — перемещение нажимного плунжера;

— перемещение рабочего плунжера;

п — число рабочих плунжеров.

Расчетная схема самоцеитрирующего механизма (тонкостенная

втулка) представлена на рис. 7.

55'

Рис. 7. Схема для расчета самоцентрирующйх тонко-

стенных втулок.

Порядок расчета упругих тонкостенных втулок приведен в табл. 20.

Таблица 20

Порядок расчета самоцеитрирующих тонкостенных втулок

Исходные данные: £>д — диаметр отверстия (шейки) детали

/д — длина отверстия (шейки) детали

Наименование величины Обоз- наче- ние Расчетная формула

I 2 3

Наружный диаметр втул- ки в мм D В зависимости от диаметра отверстия (шейки) обрабатываемой детали диа- метр втулки назначается по ходо- вой посадке 2 или 3-го класса точ- ности

Длина тонкостенной части втулки в.чм 1 / = (1,0—1,3)/д

56

Продолжение таблицы 20

I 2 3

Толщина тонкостенной части втулки в мм h / О= 10 — — 50 мм 0 = 50 — — 150 мм

/ > 0,5 D + 0,5 h = 0,025 О

0,5£>>/> > 0,25 D л=о,оюо+ + 0,5 /г = 0,020 О

0,25£>>/> >0,12D /г=0,010 0 + + 0,25 h = 0,015 О

Максимальный посадоч- ный зазор между де- талью и установочной поверхностью втулки в свободном состоя- нии в мм max При зажиме по внутренней поверх- ности $тах ~ Вдтах При зажиме по наружной поверх- ности ^тах &тах &&т1п

Характеристика втулки: втулка «длинная» при />2/0 втулка «короткая» при 2lB 2/0 = 2,6Oj/ А

h/D 0,005 0,010 0,015 0,020 0,025

2Z0 0,18 0 0,26 0 0,32 0 0,37 0 0,41 О

h/D 0,030 0,035 0,040 0,045 0,050

2l0 0,450 0,49 0 0,52 0 0,55 D 0,59 0

Допускаемая упругая де- формация втулки в мм hD 1. Для «длинной» втулки ДО - о, для втулки из хромистых сталей ДО w 0,003 О, для втулок из конструкционных сталей ДО к. 0,002 О

57

Продолжение таблицы 20

2

3

2. Для «коротких» втулок

Д£, = ^р11 — фМЬ

для втулок из хромистых сталей

AD и 0,003 [1 —ф(х)],

для втулок из конструкционных

сталей

ED к 0,002 [1 — ф(х)],

где от — предел текучести мате-

риала втулки в кгс/с.а2;

К. — коэффициент запаса проч-

ности втулки, равный

1,2—1,5;

Е — модуль упругости мате-

риала втулки в K&cjci^',

ф"(х) — И z- ! У я!) з "таблицы:

X ф(х) X ф(х) X ф(х)

0,0 1,00 0,8 0,64 1,6 0,20

0,1 0,99 0,9 0,57 1,7 0,16

0,2 0,97 1,0 0,51 1,8 0,12

0,3 0,93 1,1 0,45 1,9 0,09

0,4 0,88 1,2 0,39 2,0 0,07

0,5 0,82 1,3 0,34 2,1 0,04

0,6 0,76 1,4 0,28 2,2 0,02

0,7 0,70 1,5 0,24 2,3 0,01

SR

Продолжение таблицы 20

1 2 3

Зажимной натяг в мм б При ДР > $ max механизм центрирует и зажимает деталь; при ДР = Smax механизм только цен- трирует деталь; при ДР < Smax механизм применять нельзя

Длина контактной зоны в мм 1. Для «длинных» втулок -1)-Н \ ' Smax + 6 / 2. Для «коротких» втулок г ^тах г °

Коэффициент длины кон- такта а /к а = -j- = 0,5 — 0,8

Гидростатическое давле- ние в кгс] ал1. р 2ADEh при />, 0,3 О р — р2 1,25 EDEh при 1 < 0,3 Р р —

Максимальный передавае- мый крутящий момент в кгс‘См мтах 2й ^=500 р- где h, D, 6 в мм |/ 6Г>2,

Продольная сила зажи- ма, противодействую- щая смещению заго- товки, в кгс Q 2h 1 Q = 104 -d 1 где h, D, 6 в мм / 6D-

Основные параметры Гот- дельных элементов'вту- лок в мм: а) высота рабочей полости б) ширина посадочного пояска и Т Н ^2 f/D Т ~ 2,5

59

Продолжение таблицы 20

в) радиус закругления

г) диаметр отверстия для

втулок с наружной

установочной поверх-

ностью (рис. 8)

д) диаметр поясков для

втулок с внутренней

установочной поверх-

ностью (рис. 8)

7?

7? яа (0,03 — 0,05) D

Для деталей с базовой поверхностью,

изготовленной по 2-му классу точ-

ности,

d = D — 2/1 — Н — 2 мм,

по 3 и 4-му классам точности

d = D — 2h — 2//-{-2 лл

Для деталей с базовой поверхностью,

изготовленной по 2-му классу точ-

ности,

d 0 4 2/14 7/ 4 - 2 мм,

по 3 и 4-му классам точности

d = О 4- 2/г 4-2/7 — 2 мм

Рис. 8. Основные параметры тонкостенных втулок.

С целью облегчения расчетов, связанных с определением пара-

метров тонкостенных втулок, можно воспользоваться табл. 21.

Порядок расчета параметров тонкостенных втулок при использо-

вании табл. 21 следующий:

1) выбирают посадку втулки в свободном состоянии и определяют

максимальный посадочный зазор Smcx;

2) выбирают длину тонкостенной части втулки /;

3) по известным режимам резания определяется крутящий момент

от сил резания Мк;

4) выбирают коэффициент длины контакта а;

I

определяют отношение

6) по известным а и D находят ДО и /И'к;

7) проверяют выбранные параметры на соблюдение условий:

м'

Smax<Z -щ- > К'.

где /(' — коэффициент запаса;

6ir

0/2’

8) при соблюдении этих условий по табл. 21 находят толщину

стенки h, толщину опорных поясков t и гидростатическое давление р,

необходимое для деформации тонкостенной части втулки, и диаме-

тральный натяг между базовой поверхностью втулки и корпусом.

Материал .для изготовления втулок: при D < 40 мм — сталь 40Х

с термообработкой до HRC 35—40; при D > 40 мм — сталь У7А

с термообработкой до HRC 33 — 36.

Технические условия на изготовление втулок:

а) допускаемая разностенность тонкостенной части втулки

при D < 40 мм — до ± 0,03 мм, при D > 40 мм — до ± 0,05 мм;

б) допускаемое биение установочной поверхности втулки относи-

тельно поверхности посадочных поясков и базовой поверхности при-

способления — не более 0,01 мм;

в) поверхности сопряжения обрабатываются с чистотой V 8, полость

втулки под гидропласт и каналы — с чистотой v 6.

Сопряжение втулок с корпусом выполняется' по легкопрессовой

или прессовой посадке 2-го класса точности. В особо тяжелых усло-

виях работы втулок дополнительно крепят их к корпусу винтами.

Диаметр d0 плунжера для передачи внешней силы на гидропласт

тонкостенных втулок выбирают по следующим зависимостям:

при 0,125 D <1 <0,25Р d0 = 1,2 F D

при 0,25 D </< 0,5 D d0=l,5/D

при 0,5 £><;/<; О d0 = 1,8 D

Материал плунжеров — сталь 45 с термообработкой до HRC

40—45. Сопряжение плунжера с отверстием корпуса — по посадке

А

Обычно плунжеры притираются по отверстию с целью обеспечения

зазора не более 0,01 мм.

При использовании в качестве привода плунжера пневматического

или гидравлического цилиндров расчет их производится в следующем

порядке:

а) определяется требуемая сила на штоке цилиндра

ndp

Q = -j- Ро кгс;

б) определяется диаметр поршня цилиндра

где рп — давление воздуха в сети для пневмопривода или давление

масла в гидросистеме без гидропривода в кгс/см?;

т] — к. п. д. привода;

в) определяется ход поршня цилиндра

4(O-2/z)(ZKSmM+ IHW)

L —---------------5----------- мм,

%

где Ki — коэффициент запаса гидропласта в каналах, /(j = 1, 15 — 1,2;

Ка— коэффициент упругости гидропласта при данном гидропласти-

ческом давлении, К2 = 5 X 10s р.

61

Таблица 21

Основные размеры зажимных центрирующих втулок, деформация их тонкостенной части и давление

гидропластмассы (при а = 0,5 — 0,8)

в кгс-см 5; и as 5 5; кгс/см- в кгс-см И 3 5; । кгс/см-

D в мм Q и и и Я и я я

S, Ь 0, Ь-< CL. —

—-— = 0,25 D/2 -А_ = 0,5 £>/2 ’ 6 В Л1?

20 _ 45 0,01 0,4 4 1,5 450 0,04

30 — 80 0.02 0,5 4 2 300 0,06

150 0,01 0,7 5 2,5 450

40 40 0,02 0,2 4 2 120 40 0,03 0,3 4 2,5 100 0,08

200 0,02 0,5 4,5 3 200

60 130 0,02 0,3 4,5 2,5 100 130 0,05 0,6 5,5 4 100 0,12

650 0,02 1,0 8 4 300

80 300 0,03 0,4 6,5 3,5 100 300 0,05 0,8 8 5 100 0,16

1500 0,03 1,3 9 6 300

100 600 0,03 0,5 8 4 100 600 0,08 0,8 9 6 200 0,2

1500 0,02 1,0 9 4,5 400 3000 0,04 1,6 10 7,5 300

120 950 0,04 0,5 8 5 100 1000 0,1 1,2 10 6 100 0,24

2500 0,02 1,0 12 5,5 350 5000 0,05 1,0 14 8,5 300

Продолжение таблицы 21

а И а* а* 5 кгс/слг2 ыэ-эгу а га 3 3 3 Q 8

D в мм Q и и га га к Q га га га

•с Ьч CU 5 < ле К CU

D/2 0,75 1 D/2 ~ 6 в мм

15 20 0,01 0,5 3 1,5 450 25 0,015 0,5 3,5 2 450 0,03

20 25 0.01 0,4 4 2 250 25 0,02 0,5 4 2,5 350 0,04

50 0,01 0,6 . 4,5 2,5 450 50 0,01 0,8 5 2,5 450

30 90 0,03 0,6 4 3,5 250 90 0,03 0,8 5 3,5 350 0,06

200 0,02 1,0 6,5 3,5 450 200 0,02 1,3 7 3,5 450

40 200 0,04 0,8 5 4 250 200 0,04 1,0 6 5 250 0,08

450 0,02 1,2 8 4,5 450 450 0,02 1,7 8,5 6 450

60 700 0,04 1,2 8 6 250 700 0,05 1,5 8 7 250 0,12

1500 0,03 2 10 7 450 1500 0,04 2,5 11 8,5 450

80 300 0,12 0,8 9 5 100 300 0,10 1,2 10 6 150

1600 0,05 1,7 10 7 250 1600 0,07 2,0 10 7 250 0,16

3600 0,04 2,5 12 8 450 3600 0,05 3,5 13 9 450

100 600 0,15 1,0 11 6 100 600 0,15 1,5 14 7,5 150 0,2

3000 0,08 2,0 14 8,5 250 3000 0,10 2,6 15 10 250

120 1000 0,13 1,4 13 8,5 100 1000 0,17 1,8 17 9 150 0,24

5500 0,1 2,5 17 13 250 5500 0,11 3,0 18 12 250

Продолжение таблицы 21

ПЭ'ЭЗУ а а* а* и а* а* 5 3 а* ГО ье в кгс-сМ В мм а* а* 3 =? а* I

□ в мм Q и и CQ я О и со и И

5 < Ь, о. 5 < •с ь, *- о.

1 1,5 1 _ 2 а* а* я

£>/2 0/2 сО

15 25 0,02 0,7 3,5 2 450 100 0,01 0,5 4 2 100 0,03

20 25 0,04 0,7 3,5 3 350 25 0,05 1,0 5 3 400 Л П/1

60 0,03 0,9 4,5 3 450 250 0,01 0.6 6 2 450 и,и*£

30 90 0,06 1,0 6 4 300 85 0,07 1,5 7 4,5 450 Л ЛА

200 0,05 1,4 7 5 450 800 0,02 0,9 8 3 •450 и,ио

40 200 0,08 1,4 8 5,5 300 200 0,09 2,0 9 6 450 л ло

450 0,06 1,8 10 6 450 2000 0,03 1.2 10 4,5 450 U,(Jo

60 750 0,11 2,0 10 8 350 670 0,13 3,0 13 10 450 Л Ю

1500 0,09 2,7 12 10 450 7000 0,04 1,8 13 7 450 U, 1Z

80 300 0,19 2,0 13 10 200

1700 0,15 2,8 15 12 300 1600 0,18 4,0 18 12 450 Л 1А

3600 0,12 3,6 18 13 400 16000 0,05 2,4 20 18 450 U, 10

100 600 0,23 2,5 15 10 200 3000 0,2 5 22 15 450 0,2

3400 0,18 3,5 17 14 300

120 1000 0,28 3 18 10 450 5500 0,26 6 27 19 350 П 94

1200 0,18 5,4 25 12 450 2500 0,11 2,5 20 13 250 U,Z4:

Продолжение таблицы 21

D в мм пэ-эгу a АД в мм а* и а* и t в мм Р в кгс/см? в кгс-см J АД в мм h в мм Т в мм а* 5; и Р в кгс/см*

1 £4

£)/2 D/2 40

15 100 0,015 0,6 4 2 450 90 0,02 0,7 4 2,5 450 0,03

20 85 0,03 0,5 4,5 2,5 250 90 0,04 0,7 5 3 300 0,04

270 0,02 0,8 5 2,5 450 200 0,03 1,0 6 3 450

30 250 0,05 0,8 5 4 250 300 0,06 1,0 6 4,5 300 0,06

900 0,03 1,2 7 4,5 450 750 0,05 1,4 7,5 5,5 450

40 650 0,07 1,0 8 5 250 700 0,08 1,4 9 6 300 0,08

2000 0,05 2,6 9 6,5 450 1700 0,06 1,5 10 8 450

60 2000 0,1 1.5 10 8 250 2400 0,12 2,2 12 9 300 0,12

7000 0,07 2,4 12 10 450 6000 0,09 2,8 14 12 450

80 750 0,18 1,3 15 10 150 750 0,19 2,0 15 10 250

3000 0,13 2,0 15 10 250 5600 0,15 3,0 18 12 350 0,16

17000 Q.09 3,2 17 12 450 14000 0,12 3,8 22 13 450

100 1500 0,22 1,6 15 8 150 1500 0,23 2,6 18 13 250 0,2

9500 0,17 2,5 18 11 250 10000 0,19 3,6 22 14 350

120 2500 0,28 1,9 16 12 150 2500 0,28 3,6 20 16 250 0,24

25000 0,17 3,5 22 16 350 25000 0,22 4,6 29 18 400

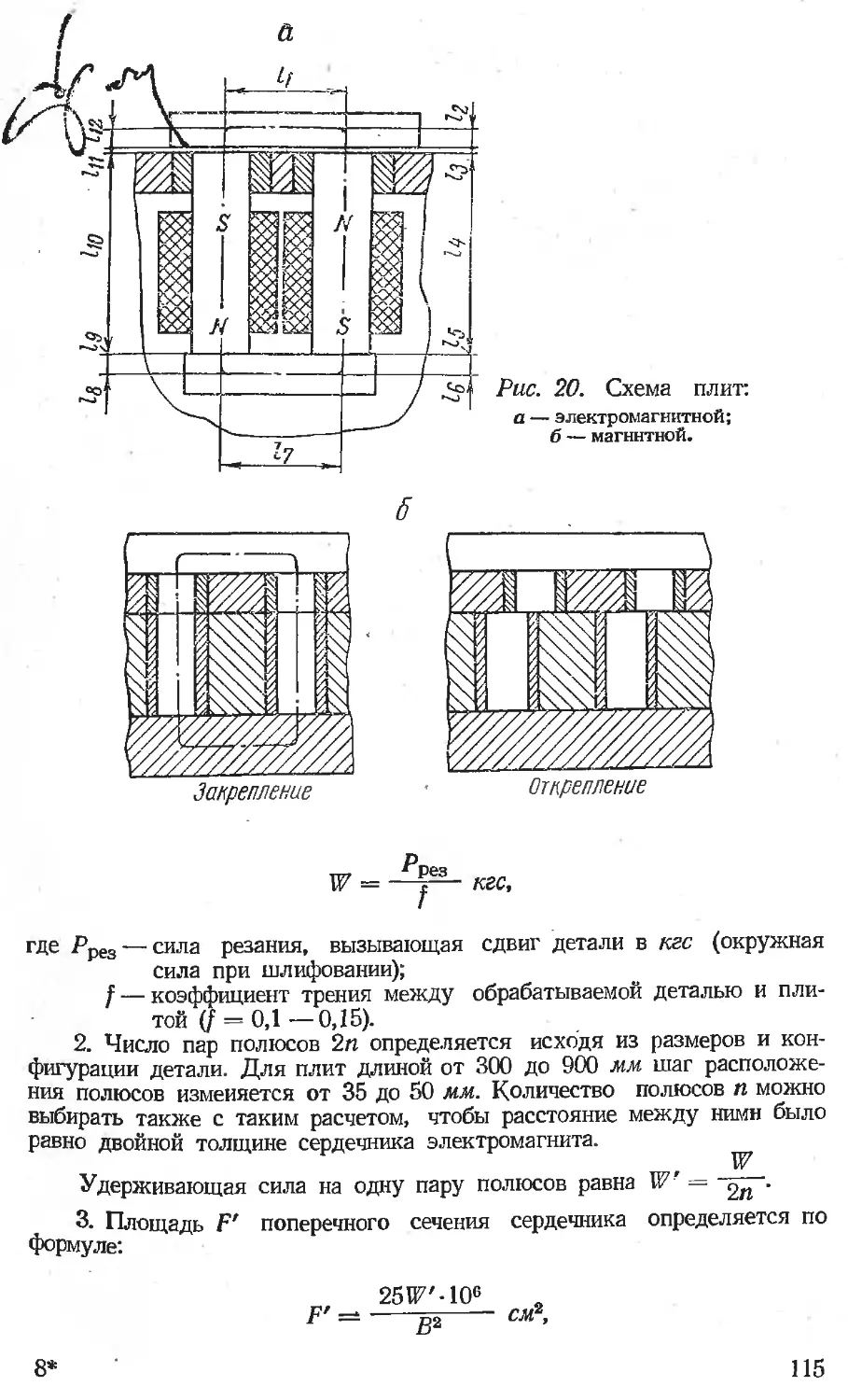

МЕМБРАНЫ

Мембраны обеспечивают более высокую точность центрирования, чем

цаигй, и широко применяются при центрировании и зажиме деталей

при чистовой обработке. Точность центрирования деталей с базовыми

поверхностями по 2 и 3-му классам точности обеспечивается в преде-

лах 0,01—0,02 мм, а деталей с базовыми поверхностями по 4 и 5-му

классам точности — в пределах 0,03—0,06 мм.

Мембраны бывают чашечные и рожковые. Зажим детали в мембране

может осуществляться как силой упругости, так и t помощью винто-

вого, пневматического и др. приводов. Материал мембран — сталь 65Г

с термообработкой до твердости HRC 38—42 для рожковых мембран

и до твердости HRC 45—55 — для чашечных мембран. При отсутствии

стали 65Г допускается применение стали У8А и стали 45.

Основные размеры мембран приведены в табл. 22, 23.

Таблица 22

Основные размеры чашечных мембран

Диаметр детали D в мм D’ в мм D в мм d в мм h в мм Ъ в мм

От 75 до 85' По заго- товке 95 60 3—20 6

» 85 » 95 » 105 70 3—20 6

» 95 » 105 » 115 80 3—20 8

» 105 » 115 » 125 90 3—20 8

66

Таблица 23

Основные размеры рожковых мембран

Толщина диска Ь Вылет рожков L Максимальный диаметр базо- вой поверх- ностц Dmax Минимальный диаметр базо- вой поверх- иости Dmln Средний диа- метр основа- ния рожков Dj

Ь ~ 0,025 D при за- жиме силой упру- гости b = 0,03 D при за- жиме винтом b = 0,035 D при за- жиме пневматикой L=43D D'max <3/*D D^m^D D1 = (5/12 -712)0

Примечания: 1. Число винтов крепления мембраны должно

быть четным. 2. Отклонение толщины рожков не более 0,2 мм. 3. От-

клонение радиусов сопряжения рожков с диском не более 0,25 мм.

4. Непараллельность поверхностей мембранного диска не более 0,05 мм.

Порядок расчета мембран, обеспечивающих зажим детали силой

упругости, следующий:

1. Определяем радиальную силу на одном кулачке мембранного

патрона, обеспечивающую передачу крутящего момента Л4рез:

Г = —кгс,

где К.—коэффициент запаса;

п — число кулачков (п = 6—12);

f — коэффициент трения между базовой поверхностью детали и

поверхностью кулачков (г = 0,15 — 0,18);

г — радиус базовой поверхности детали для чашечных мембран

или радиус основания рожков для рожковых мембран.

2. Определяем величину момента, вызывающего изгиб диска мем-

браны:

5*

-67

Wnl

Л4НЗ = 2nr -кгс-мм,

где I — расстояние от середины кулачков до средней плоскости мем-

браны.

3. Определяем радиус наружного контура мембраны D (исходя из

конструктивных соображений).

D

4. *Определяем отношение а по нему — момент Ms в долях

от Л4ИЗ (Л4из = !)•

D/‘2.r 1,25 1,5 1,75 2,0 2,25 2,50 2,75 3,0

Ms 0,825 0,675 0,59 0,565 0,555 0,565 0,575 0,585

.5. Определяем цилиндрическую жесткость мембраны:

П ЕЬ3

12(1 —р.2) ’

где Е — модуль упругости (Е = 2,1 X 106 кгс/см2), р = 0,3.

6. Определяем угол <р разжима кулачков при закреплении детали

с наименьшим предельным размером:

Мзг

<₽=-В(1+р) рад-

7. Определяем угол <р' максимального разжима кулачков:

, 6 Д

Ф » <Р+-2/- +~2Г рад’

где 6 — допуск на неточность изготовления обрабатываемой детали по

базовой поверхности;

Д — зазор между обрабатываемой деталью и кулачками для заклады-

вания детали (Д = 0,01 — 0,03 мм).

8, Определяем силу Q, необходимую для разжима кулачков:

4л В а>'

Q =------2Г~ кгс-

rln—jy

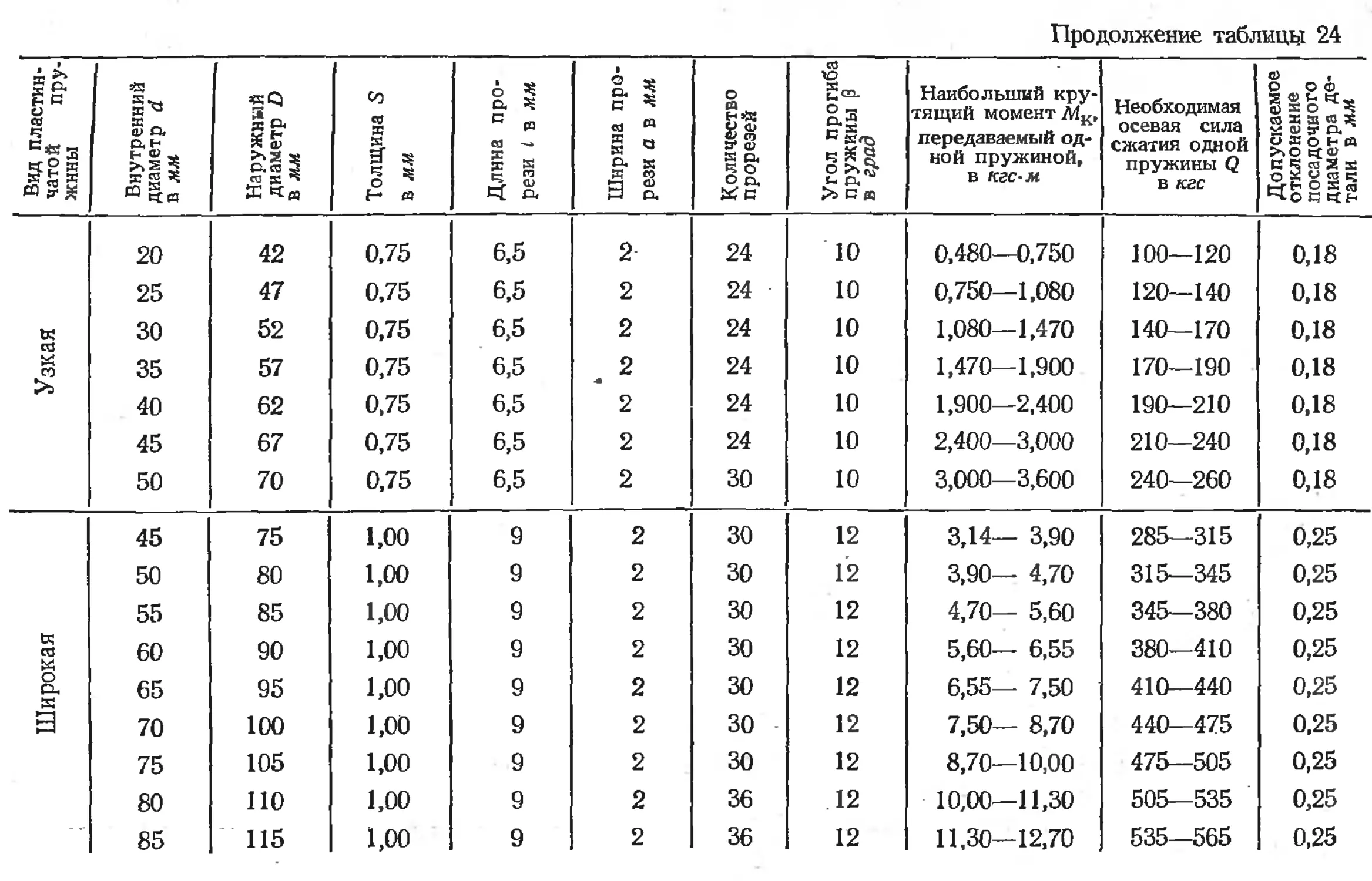

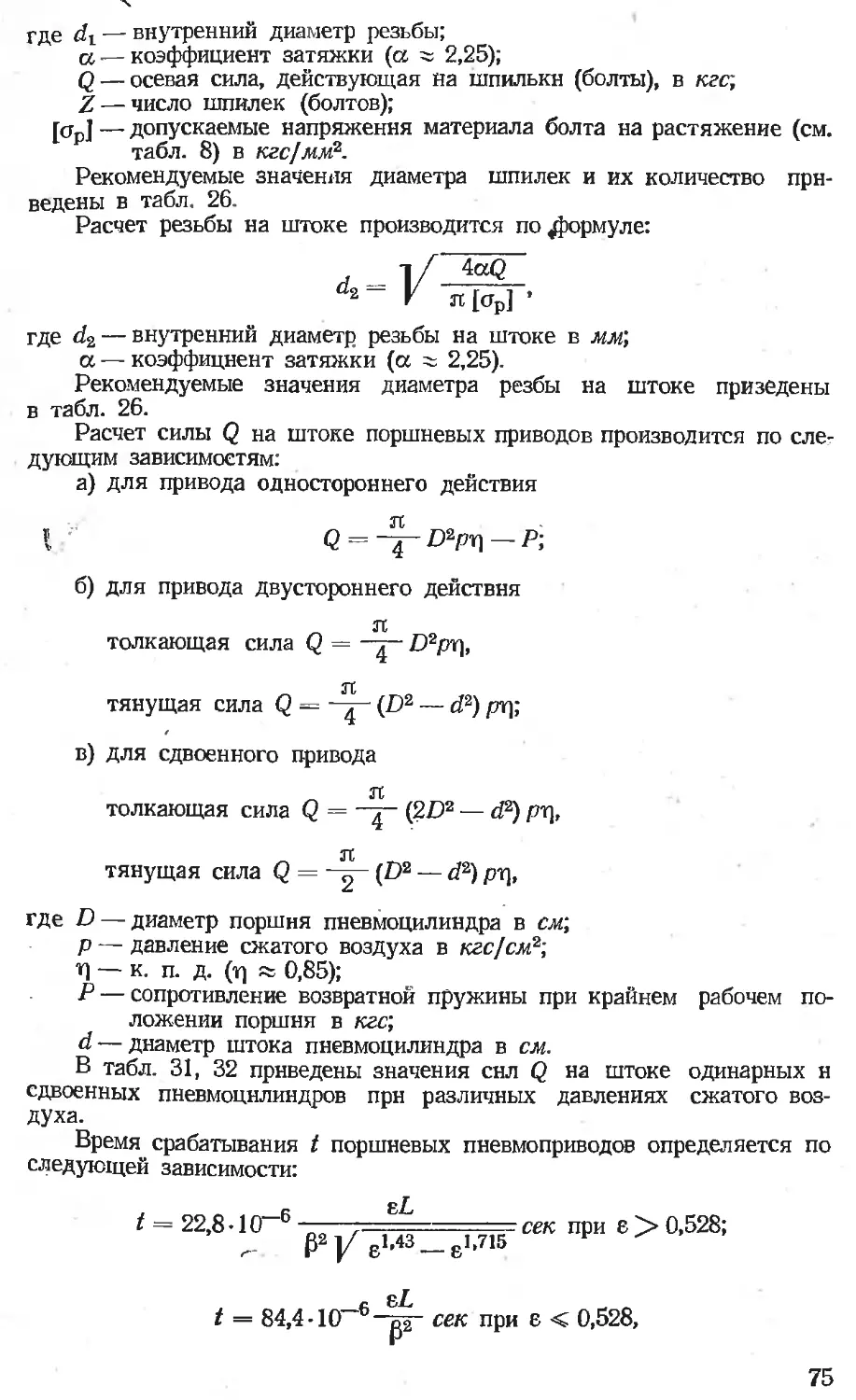

ПЛАСТИНЧАТЫЕ ПРУЖИНЫ

Пластинчатые (тарельчатые) пружины применяются в приспособ-

лениях для центрирования и зажима по внутренней и наружной обра-

ботанной цилиндрической поверхности.

Пластинчатая пружина представляет собой вогнутую шайбу в форме

усеченного конуса с несквозными прорезями. Приращение посадочного

диаметра пластинчатых пружин при приложении осевой силы состав-

ляет 0,1 — 0,4 мм в зависимости от размера пружины, при этом сохра-

няется строгая концентричность наружной и внутренней поверхности

пружины, что позволяет применять их для центрирования и крепления

деталей с цилиндрическими базовыми поверхностями, выполненными

с точностью до 4-го класса.

Преимущества пластинчатых пружин следующие:

1) они обеспечивают точность центрирования до 0,02 — 0,03 мм

при центрировании деталей с базовыми поверхностями, обработанными

по 2-му классу точности;

2) позволяют центрировать и зажимать детали с базовым отверстием

длиной до 8 мм;

3) требуют меньшую силу зажима ввиду отсутствия трения сколь-

жения между деталью и оправкой.

Расчет величины осевой силы Q для сжатия одной пластинчатой

пружины, обеспечивающей необходимый крутящий момент Мк, произво-

дится по формуле:]

<2 = tg (₽ — 2°) кгс,

где R — радиус установочной поверхности в мм;

Р — угол прогиба пружины в свободном состоянии;

f — коэффициент трения между установочной поверхностью пру-

жины и детали (f ~ 0,1);

К — коэффициент запаса (К ~ 1,3).

Суммарную радиальную силу зажима детали W можно определить

по формуле:

Q

Ktg(p — 2°) кгс-

Пластинчатые пружины изготавливаются из стали марки 60С2А н

термообрабатываются до твердости HRC 40 — 45.

В табл. 24 приведены рекомендуемые размеры и силовые характе-

ристики пластинчатых пружин. Весь ряд размеров диаметров пружин

построен с учетом того, что каждая из них по наружному диаметру

может быть уменьшена до соответствующего размера предыдущей мень-

шей пружины, а по внутреннему — увеличена до размера последующей

большей.

Необходимое количество пружин в приспособлении определяется

по зависимости:

А1рез К

где Мк — крутящий момент, передаваемый одной пружиной, в кгс • см;

Л4рез— крутящий момент силы резания в кгс-см;

К' — коэффициент запаса (К' ~1,5 — 2,5).

Для получения требуемой концентричности установочной поверх-

ности пластинчатых пружин относительно оси вращения рекомендуется

шлифовать пластинчатые пружины, собранные на оправку с предвари-

тельным натягом.

Величины натяга и допуски на шлифование пластинчатых пружин

после предварительного натяга приведены в табл. 25. Величина натяга А

должна указываться на общих видах рабочих чертежей или оговари-

ваться в технических требованиях.

69

Таблица 24

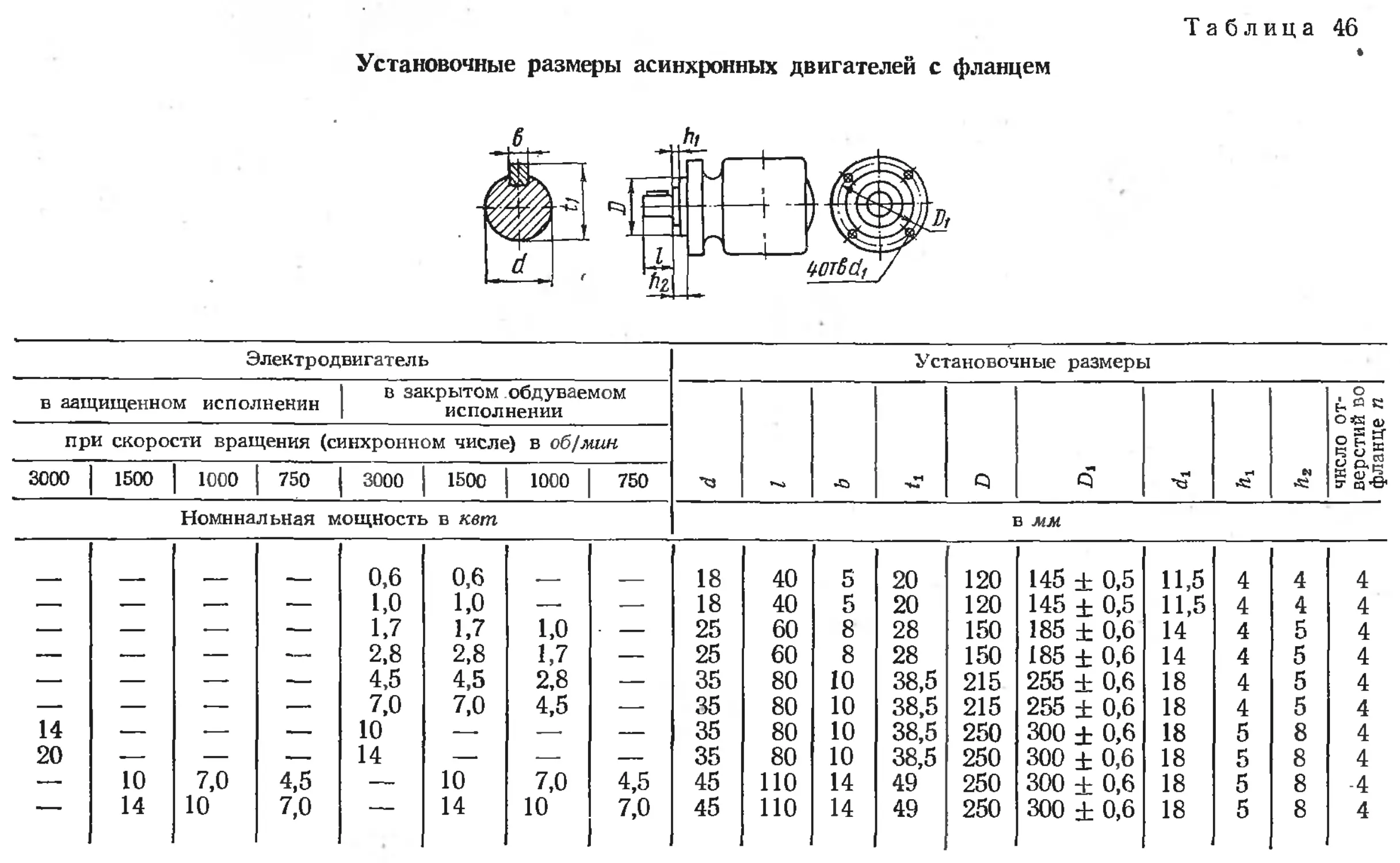

Размеры и силовые характеристики пластинчатых пружин

пластин- [ пру* “ а К Q, со сЗ СЕ S а про- 1 в мм на про- а в мм О и « t- =ы и си о « проги- >у экины рад Наибольший кру- тящий момент 2ИК, передаваемый од- Необходимая осевая сила сжатия одной гскаемое’ энение ^очного зтра де- в ММ

Вид i чатой хины Внут диаме в мм Нару: диаме в мм а ч § * Н и Длин: рези , Шири рези к а •=» о о а с: о с - и m >а\Осо, ной пружиной, в кгс м пружины Q в кгс в Ч <0 S S Но с сгь

4 18 0,50 3,5 1 12 9 0,013—0,039 13— 22 0,12

7 22 0,50 4 1 12 9 0,039—0,095 22— 35 0,12

ГО 27 0,50 4^ 1,5 18 9 0,080—0,180 32— 47 0,12

10 32 0,75 6,5 1,5 18 10 0,120—0,270 47— 70 0,18

15 37 0,75 6,5 1,5 18 10 0,270—0,480 70—100 0,18

Широкая Узкая Вид пластин- чатой пру. жнны Продолжение таблицы 24

00 00 -sj СП CCT СП СП Ф- слослослоспосл ел Ф, Ф, СО СО м м О СП О СП О ел <ст Внутренний диаметр d в мм

mmOQCDCDOOOOs) СПОСПОСПОСЛОСП Ч СТ О ел ед О М м м м Наружнмй диаметр D в мм

о о о о о о Ъ Ъ о ооооооаоо р р р р р р р СП СП СП СП ел ел Сп Толщина S в мм

(DtDtDCDCOtDCDtDCO ест ест ест ест ест ест ест СП СП ел ел СП СП Сп Длина про- рези 1 в мм

ммммммммм ь м м м м м м м Ширина про- рези а в мм

WWWWWWWWW СТ0СТ0ООООООО СО м м м м м м О Ф- ф> ф> ф. ф. Ф» Количество прорезей

ьомммюмммм а о о о о о о Угол прогиба пружины р в град

11,30—12,70 СТ з; — >3 СТ X ст ' ст ст * ст 5 1 х ; ч с ст ст л л ч 3 3,14— 3,90 3,90— 4,70 4,70— 5,60 5(5(1— (5.55 2,400—3,000 3,000—3,600 1,470—1,900 1 ОПП 9 4ПП 0,480—0,750 0,750—1,080 1 080—1470 Наибольший кру- тящий момент Л1к, передаваемый од- ной пружиной, в кге-м

535—565 475—505 КП5—535 410—440 440—475 285—315 315—345 345—380 38(1—41(1 170—190 190—210 210—240 240—260 100—120 120—140 140—170 Необходимая осевая сила сжатия одной пружины Q в кгс

Г 0,25 П 9^ 0.25 СТ -О 1 л ст \о л СТ о о о мм мм Л СП ел СП р р р р р р р 00 00 00 00 00 00 оо Допускаемое отклонение посадочного диаметра де- тали в мм

ZL

Особо широкая Широкая Вид пластин- чатой пру- жины

‘ ‘ ООО ослослоглослослослосл О CO CO О сл О Внутренний диаметр d в мм

оюсоооооччоослсл^^со ОСЛОСЛОСЛССЛОСЛОСЛОСП ND ND ND ND ND ND ND ND ND ND ND ND ND ND сл сл сл сл сл сп Си сл сл сл сл сл сл cn ‘ ‘ ►—* t—« t—i t—i t—t, 120 1,00 9 125 1,00 9 130 1,00 9 Наружный диаметр D в мм Толщина S в мм Длина про- рези 1 в мм

►NhN^^^^^hNWWWWWW >₽^h^*4a.>f^rfb>₽^4a.>₽^>₽^4a.4a.(4^4a.4a. OoCOODGOGOOoGOOOOOOOO 2 36 2 36 2 36 Ширина про- рези а в мм Количество прорезей

NDNDNDNDNDNDNDNDNDNDNDNDNDND ND ND ND Угол прогиба пружины р в град

31,9—33,9 875—900 0,3 33,9—36,0 900-925 0,3 36,0—38,1 925—950 0,3 . 13,8—15,2 600—625 0,3 15,2—16,6 625—650 . 0,3 16,0-18,0 650—675 . 0,3 18,0—19,6 675—700 0,3 19,6—21,1 700—725 0,3 21,1—22,8 725—750 0,3 22.8—24,5 750—775 0,3 24,5—26,2 775—800 6,3 26,2—28,0 800—825 0,3 28,0—29,9 825—850 0,3 94 0 410 ЯДО R7K 0 .4 I 1 12,70—14,10 565—600 0,25 14,10—15,70 600—630 0,25 IK 70—17 .40 040 000 0 90 » о- Наибольший кру- „ |тящий момент Л1к, Необходимая щ » о 3 . к осевая сила 2 S S о. передаваемый од- сжатия одной о g g. g « ной пружиной, пружиныQ счоям вкгс-м рвкге £gg§5

Продолжение таблицы 24

Таблица 25

Значения величины предварительного натяга и допуски

на шлифование пластинчатых пружин

Вид пластинчатой пружины h в мм Р в epad А в мм Допуск иа размер А в мм Класс точности центрируемых по- верхностей обрабатываемых деталей

2 | 2а 3 За 4

Допуски иа наружные диаметры пру- жин, обеспечиваемые при их шлифо- вании (после предварительного на- тяга на размер Л)