Текст

ковка он

И Ш1ЛМП0ВКД1

сливочник

КОВКА

И ШТАМПОВКА

СПРАВОЧНИК В 4-Х ТОМАХ

Редакционный совет:

Е.И. СЕМЕНОВ,

заслуженный деятель науки и техники РСФСР,

д-р техн. наук проф. (председатель),

ОА. ГАНАГО,

д-р техн. наук проф.

Л.И.ЖИВОВ,

заслуженный деятель науки и техники РСФСР,

д-р техн. наук проф.

Г.Д. ЛЕПЕНШИН,

инж.

А.Д. МАТВЕЕВ,

д-р техн. наук проф.

ГЛ. НАВРОЦКИЙ,

заслуженный деятель науки и техники РСФСР

д-р техн. наук проф.

И.Н. ФИЛЬКИН,

канд. техн. иаук

лауреат Государственной премии СССР

(ТОМТ)

МАТЕРИАЛЫ И НАГРЕВ

ОБОРУДОВАНИЕ

КОВКА

Под редакцией

заслуженного деятеля науки

и техники РСФСР

д-ра техн. наук проф.

Е.И.СЕМЕНОВА

МОСКВА

« МАШИНОСТРОЕНИЕ»

1985

ББК 34.623

К56

УДК 621.73 @35)

ОГЛАВЛЕНИЕ

Авторы тома: А. Ю. Аверкиев, Д. И. Бережковский,

Ю. С. Вильчинский, И. Г. Гетия, В. В. Горячев, А. Г. Гривачевский,

Н. П. Донеиберг, А. И. Колпашников, Л. С, Кохан, М. А. Крючков,

Н. И. Ляпунов, П. В. Маркий, А. Д. Матвеев, А. Г. Навроцкий,

А, Ф. Нистратов, А. Г. Рахштадт, С. В. Сельский, Е. И. Семенов,

И. Е. Семенов, А. А. Скворцов, С. А. Скородумов, С. С. Соловцов,

Л. Г. Степанский, 3. Г. Уиаияи, А. П. Шляхин

Рецензенты тома: канд. техн. наук Д. И. Брои,

инж. П. В. Маркий

Ковка и штамповка: Справочник. В 4-х т./Ред. совет:

К.56 Е. И. Семенов (пред.) и др. — М.: Машиностроение, 1985 — Т. 1.

.Материалы и нагрев. Оборудование. Ковка/Под ред. Е. И. Се-

Семенова. 1985. 568 с., ил.

в пер.: jjp^&O к.

*****"*%' пёрв5м^тоУе* пдАедены сведения по материалам, их деформируемости, раз-

¦яанММКвяйМйМ^ртгбла иа заготовки, термическим режимам ковки н шт.цповкн.

Описаны пламенные печи н электронагревательные устройства, ковочно-штамповоч-

ное оборудование общего назначения. Отмечены особенности автоматизации и меха-

механизации технологических процессов штамповки и ковки, автоматизации проектиро-

проектирования штамповки, контроля качества поковок, а также термической обработки поко-

поковок. Даны технико-экономические показатели работы кузнечных цехов и сведения

по нормам безопасности труда. Изложены особенности ковки инструментальных и вы-

высоколегированных жаропрочных сталей и цветных сплавов.

Справочник предназначен для инженерно-технических работников машино-

машиностроительных предприятий, может быть полезен преподавателям н студентам втузов.

К

2704030000-611

038 @1)-85

Подписное

ББК 34.623

6П4.2

Издательство «Машиностроение», 1985 г.

Глава 1. Материалы для ковки

и штамповки

1. Классификация сталей

для ковкн и штамповки

(А. Г. Рахштадт, В. В. Го-

Горячев) . 9

2. Классификация, хими-

химический состав и фнзнко-

механическне свойства

цветных металлов и спла-

сплавов (А. И. Колпашников) 30

3. Температурный интер-

интервал ковки и штамповки

цветных металлов и спла-

сплавов (А. И. Колпашников) 58

4. Неметаллические листо-

листовые материалы (А. Ю. Авер-

Аверкиев) 62

Глава 2. Заготовки для ковки

и штамповки ... 65

1. Стальные слнткн. Сорта-

Сортамент. Слиткн ЭШП, ВДП

и другие (А. П. Шляхин) 65

2. Сортовой прокат. Сорта-

Сортамент различных видов про-

проката (А. П. Шляхин) . . 73

3. Заготовки, получаемые

на машинах непрерывной

разливки (Л. Г. Степан-

скиф 94

4. Прессованные профи-

профили. Сортамент. Механиче-

Механические свойства (Л. Г. Степан-

Степанский) 95

5. Листовой прокат. Сор-

Сортамент (А. П. Шляхин) 103

Глава 3. Деформирование ста-

стали и сплавов

1. Механические характе-

характеристики стали и сплавов

(Д. И. Бережковский, И. Е,

Семенов) 131

2. Диаграммы рекристал-

рекристаллизации стали и сплавов

(Д. И. Бережковский, И. Е.

Семенов) 143

3. Скоростной, масштаб-

масштабный коэффициенты н ко-

коэффициент трения при пла-

пластическом деформировании

стали и сплавов (Д. И.

Бережковский, И. Е. Семе-

Семенов) 148

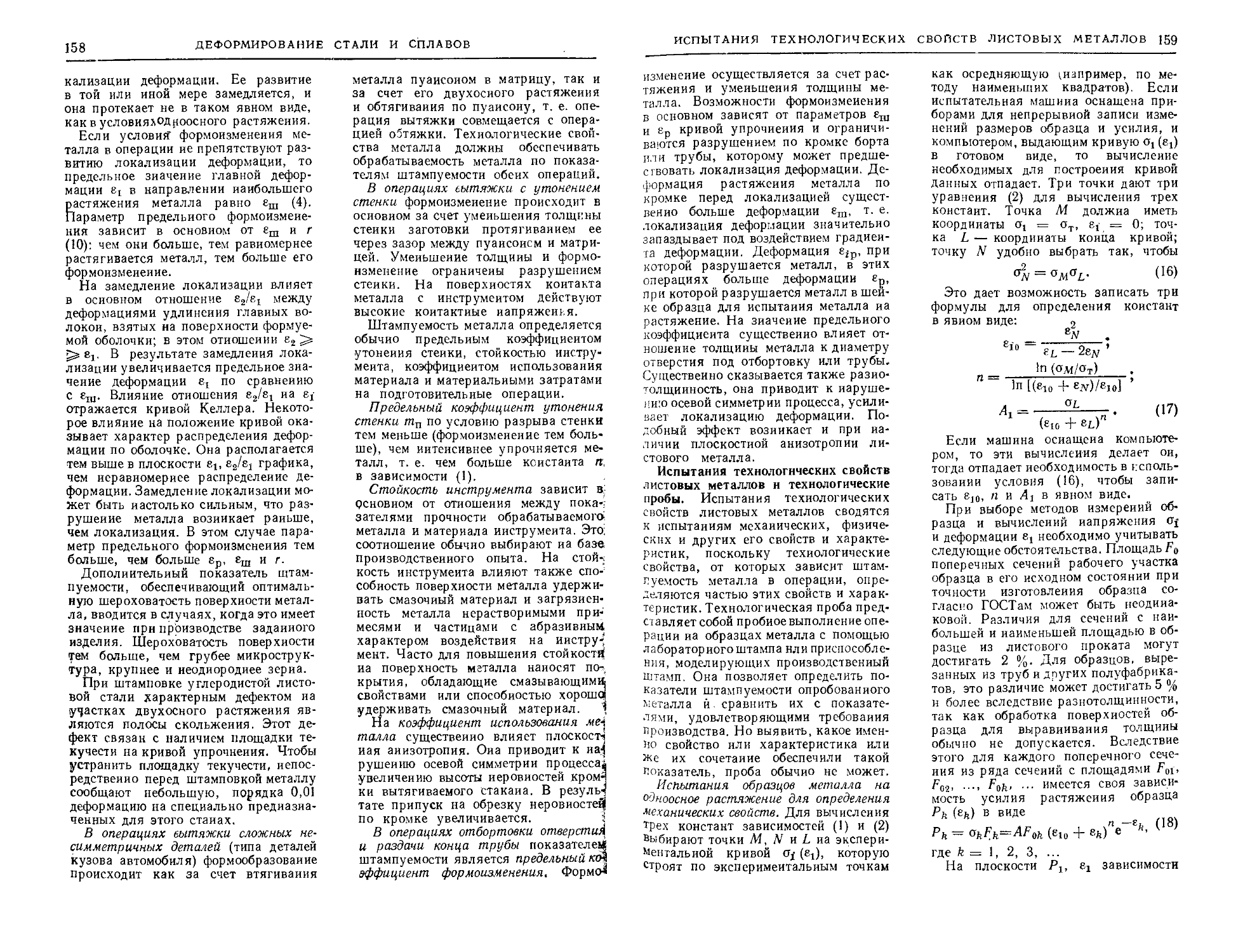

4. Испытания технологи-

технологических свойств листовых

металлов (А. Д. Матвеев) 154

Глава 4. Подготовка поверх-

поверхности металла и спо-

способы его разделения

на заготовки

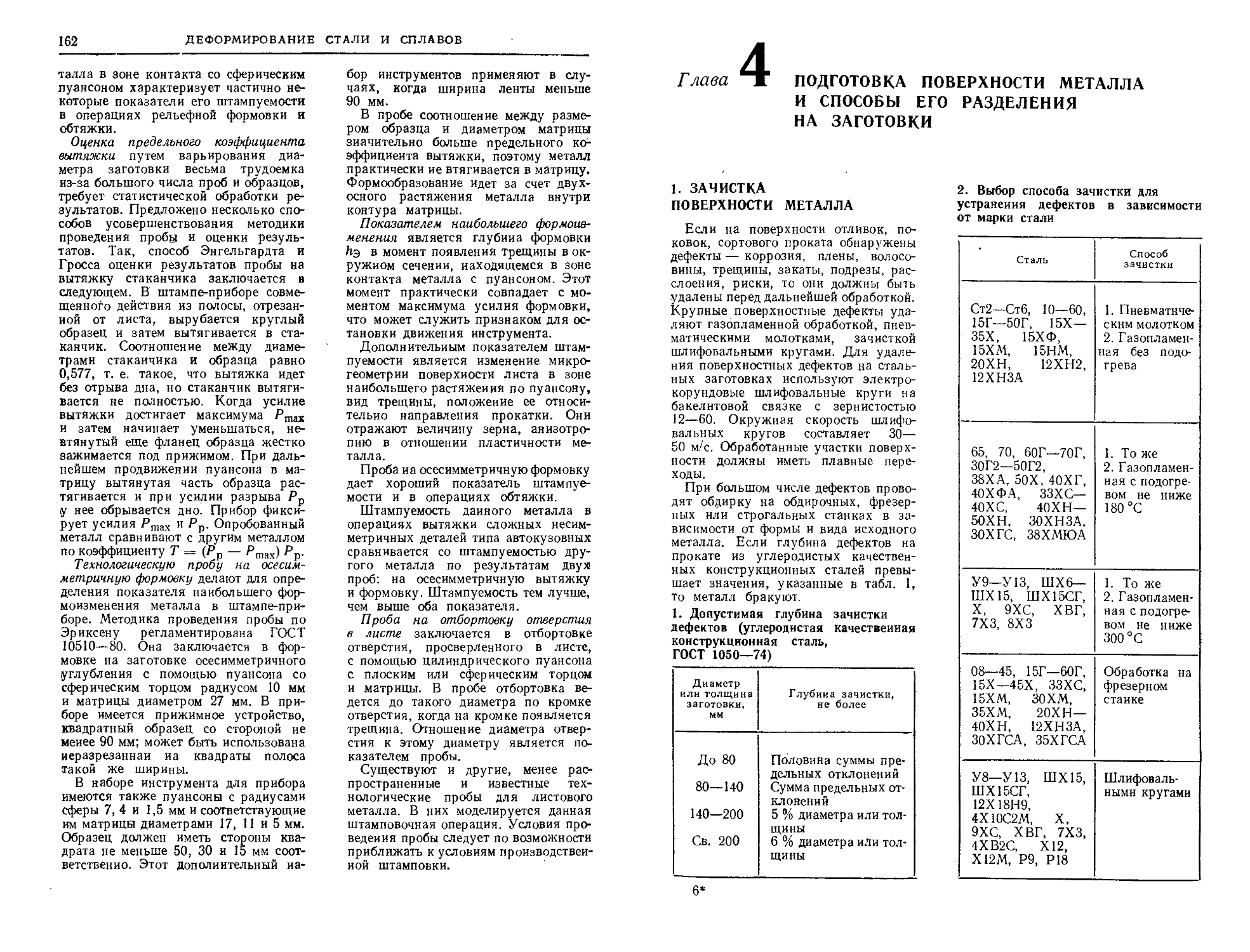

(С. С. Соловцов). . 163

1. Зачистка поверхности

металла 163

2, Разделение металла на

заготовки 164

Глава 5. Термический режим

ковкн и объемной

штамповкн 217

1. Температурные интер-

интервалы ковки стали н спла-

сплавов (Д. И. Бережковский) 217

2. Нагрев стали под ковку

и объемную штамповку

(А. А. Скворцов) .... 224

3. Охлаждение стальных

поковок (А. А. Скворцов) 232

4. Угар и обезуглерожива-

обезуглероживание стали при нагреве

(А. А. Скворцов) .... 234

Глава 6. Пламенные печи для

нагрева под ковку и

штамповку

(А. А. Скворцов) . . 239

Глава 7. Электронагрев и

электронагреватель-

электронагревательные устройства

(С. В. Сельский,

3. Г. Унанян) 253

1. Современные методы и

устройства электронагре-

электронагрева металла под ковку и

штамповку 253

2. Области применения

разных методов электро-

электронагрева н техннко-эконо-

мнческне показатели . . 273

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ

Глава 8. Ковочно- штампо-

штамповочное оборудова-

оборудование общего назна-

назначения (основные

параметры)

(А. Ф. Нистратов)

Глава 9. Автоматизация и ме-

механизация штампов-

штамповки и ковки ....

1. Автоматизация и меха-

механизация холодной объем-

нон штамповки (Л. С. Ко-

хан, А. Г. Навроцкий)

2. Автоматизация и меха-

механизация листовой штам-

штамповки (М. А. Крючков) . .

3. Автоматизация и меха-

механизация горячей объемной

штамповки (Ю. С. Виль-

Вильчинский, Н. И. Ляпунов) . .

4. Автоматизация и меха-

механизация ковки (Л. В. Мар-

Маркин)

Глава 10. Автоматизация про-

проектирования техно-

технологических процессов

штамповки ....

1. Автоматизация проек-

проектирования технологиче-

технологических процессов горячей

объемной штамповки (Л. Г.

С тепанский)

2. Автоматизация проек-

проектирования технологиче-

технологических процессов листовой

штамповки (А. Г. Грива-

чевский)

Глава И. Термическая обра-

обработка стальных по-

поковок (А. Г. Рахш-

тадт, В. В. Горячев)

Глава 12. Ковка на молотах

и прессах

287

314

314

326

351

371

383

383

391

405

416

416

450

480

491

1. Инструмент и приспо-

приспособления для ковки на мо-

молотах и прессах (Н. П. До-

ненберг, Ю. С. Вильчин-

ский)

2 Ковочные операции

(Ю С. Вильчинский,

Е. И. Семенов) 44°

3. Разработка технологи-

технологического процесса

(Ю. С. Вильчинский) . . ¦

4 Примеры ковкн на мо-

молотах и прессах

(Ю. С. Вильчинский) . .

5. Качество поковок (?.И.

Семенов)

Глаьа 13. Особенности ковкн

инструментальных

сталей, высоколе-

высоколегированных жаро-

жаропрочных сталей и

сплавов и цветных

евдаюв(С А. Ско-

Скородумов) ....

1. Ковка инструменталь-

инструментальных сталей

2. Ковка высоколегиро-

высоколегированных жаропрочных ста-

сталей и сплавов ....

3. Ковка цветных метал-

металлов и сплавов

495

495

?03

516

Глава 14.

Глава 15.

Технико-экономи-

Технико-экономические показатели

н анализ работы

кузнечных ьехов

(?. И. Семенов,

М. А Крючков)

Охрана труда в куз-

нечно- штамповоч-

штамповочных цехах (Я. Г. Ге-

тия)

Список литературы

529

549

557

В современном машиностроении ков-

ковкой и штамповкой изготовляют заго-

заготовки и детали массой от грамма до

сотен тонн и с размерами от миллиме-

миллиметра до десятков метров. Тенденция

отечественной промышленности, на-

направленная на металло- и энергосбе-

энергосберегающую технологию; потребует еще

большего развития кузнечно-штампо-

вочного производства.

Эффективность использования куз-

нечно-штамповочного производства за-

зависит, в частности, от наличия совре-

современной справочной литературы, поз-

позволяющей выбрать оптимальную техно-

технологию и правильно ее рассчитать. Име-

Имеющиеся до сих пор справочники по

различным разделам ковкн и штампов-

кн в ряде случаев устарели и не дают

представления о кузнечно-штамповоч-

ном производстве в целом. Справочник

«Ковка и штамповка» содержит реко-

рекомендации, необходимые для проекти-

проектирования современных технологических

процессов ковки и штамповки, сведе-

сведения о нагревательных устройствах,

средствах автоматизации и механиза-

механизации производства, эксплуатации ин-

инструмента и контроля на всех этапах

технологического процесса, а также

сведения по автоматизации проектиро-

проектирования процессов штамповки и термооб-

термообработке поковок и штампованных заго-

заготовок.

Справочник написан на основе пере-

передового производственного опыта и

научных исследований как в нашей

стране, так и за рубежом. Многие ра-

работы, выполненные советскими учены-

учеными и инженерами по теории и практике

ковкн н штамповки, получили мировое

признание. При составлении справоч-

справочника учтены работы ЦНИИТМАШа,

ВПТИ Тяжмаша, НИИТавтопрома,

физико-технического института АН

БССР и вузов, а также производствен-

производственный опыт передовых машинострои-

машиностроительных заводов нашей страны и ряда

зарубежных фирм.

В справочнике принята терминоло-

терминология, примененная в ГОСТах. Термины,

относящиеся дс новым процессам и

оборудованию, взяты из числа наи-

наиболее распространенных в технической

литературе.

В первом томе изложены сведения,

необходимые для проектирования тех-

технологических процессов ковки. Ука-

Указано влияние химического состава и

технологии производства на механиче-

механические характеристики слитков, а также

их ковкость прн различных темпера-

температурах и скоростях деформирования.

Даны рекомендации по выбору режнмон

ковкн, скорости нагрева слитков и

охлаждения поковок. Уделено внима-

внимание современным способам нагрева за-

заготовок, обеспечивающим минималь-

минимальный угар или обезуглероживание по-

поверхностных слоев. Приведены харак-

характеристики оборудования для обработки

заготовок перед ковкой и при ковке.

Большое внимание уделено примене-

применению средств автоматизации и механиза-

механизации в кузнечных цехах, а также авто-

автоматизации проектирования технологи-

технологических процессов, что существенно

ускоряет подготовку производства. По-

Показано влияние термической обработки

на качество поковок.

Во втором томе даны рекомендации

по назначению допусков, припусков

н напусков на штампованные поковки.

Приведены классификация поковок и

примеры проектирования технологи-

технологических процессов объемной горячей

штамповки на оборудование разного

вида. Даны рекомендации, необходи-

необходимые для конструирования и расчета

ручьев молотовых штампов. Указаны

особенности объемной горячей штам-

штамповки на КГШП, гидравлических и

винтовых прессах и горизонтальио-ко-

вочных машинах. Приведены примеры

конструирования и расчета штампов

для объемной горячей штамповки.

Уделено внимание специальным видам

штамповки: накатке, раскатке, элек-

тровысадке и др. Даны рекомендации

по разработке технологических про-

процессов объемной горячей штамповки

высоколегированных сталей н сплавов

8

ПРЕДИСЛОВИЕ

Цветных металлов; отделке и очистке

.поковок; контролю нх качества; экс-

эксплуатации и ремонту штамповой осна-

сткн.

В третьем томе даны рекомендации

по объемной холодной штамповке на

прессах и холодно-высадочных авто-

автоматах. Уделенр внимание прессам с чис-

числовым программным управлением. При-

Приведены методика расчета и конструиро-

конструирования штампов для объемной холод-

холодной, штамповки, выполняемой на кри-

кривошипных и гидравлических прессах,

а также методы определения деформи-

деформируемых сил, давлений на боковые

поверхности штампов, расчета натягов

составных (многослойных) бандажи-

рованных матриц; регулирования и

оптимизации течения металла в усло-

условиях штамповки выдавливанием. Рас-

Рассмотрены специализированные процес-

процессы штамповки выдавливанием: раскат-

раскатка, редуцирование деталей сложных

сеченнй,. накатывание резьб н профи-

профилей, навивка пружин и др.

В четвертом томе изложена методика

проектирования технологии штамповки

листовых материалов (металлических

и неметаллических), классифицирова-

классифицированы операции штамповки из листа.

Даны рекомендации по применению

смазки, оптимизации раскроя. Приво-

Приводятся данные по определению деформи-

деформирующих сил, работы деформации и пре-

предельного формоизменения за один пе-

переход. Уделено внимание проектирова-

проектированию разделительных операций, чисто-

чистовой вырубке, пробивке и др. Приве-

Приведены примеры проектирования и рас-

расчета технологических процессов. Рас-

Рассмотрены процессы штамповки на мно-

многопозиционных прессах. Представлены

типовые конструкции штампов.

Глава

1

МАТЕРИАЛЫ

ДЛЯ КОВКИ И ШТАМПОВКИ

1. КЛАССИФИКАЦИЯ СТАЛЕЙ

для ковки и штамповки

Стали, применяемые для ковки и

штамповки, подразделяются на группы:

сталь углеродистая обыкновенного

качества;

сталь углеродистая качественная

конструкционная; _

сталь легированная конструкцион-

конструкционная;

сталь высоколегированная корро-

коррозионно-стойкая, жаропрочная, жаро-

жаростойкая;

1. Механические свойства стали обыкновенного качества группы А (ГОСТ 380—71*)

Сталь

СтО

Ст1кп

1

Ст1пс

Сткп

Ст1Гпс ,

Ст2кп

Ст2пс

Ст2сп

Ст2Гпс

СтЗкп

СтЗпс

СтЗсп

СтЗГпс

Ст4кп

Ст4пс

Ст4сп

Ст4Гпс

Ст5пс

Стбсп

Ст5Гпс

Стбпс

Стбсп

ав, МПа

Не менее 310

310—400

320—420

320—430

330—420

340—440

340—450

370—470

380—490

380—500

410—520

420—540

420—550

500—640

460—600

Не менее 600

о , МПа, не менее,

для толщин, мм

о

о

—

220

230

230

240

250

250

260

270

270

290

290

320

О

!М

О

со о

Оч

—

210

220

220

230

240

240

250

260

260

280

280

310

о

-3-

о

о

со о

Оч

—

200

210

210

220

230

230

240

250

250

270

270

300

о

о

со

О

—

190

200

200

200

210

210

230

240

240

260

260

300

6S, %, не менее,

для толщин, мм

о

о

ч

23

35

34

34

33

32

32

27

26

26

25

24

24

20

20

15

о

а

о

со о

22

34

33

33

32

31

31

1

L

25

25

24

23

23

19

19

14

о

а

и

20

32

31

31

30

29

29

24

23

23

22

21

21

17

17

12

Изгиб

на 180°

для толщины

не более

20 мм

d= 2а

d= 0

d=0

d — 0,5а

d=2a

d= За

—

Примечание, а — толщина образца, d — диаметр оправки; при испыта-

испытании на изгиб образцов толщиной более 20 мм диаметр оправки увеличивается на

толщину образца.

10

МАТЕРИАЛЫ ДЛЯ КОВКИ И ШТАМПОВКИ

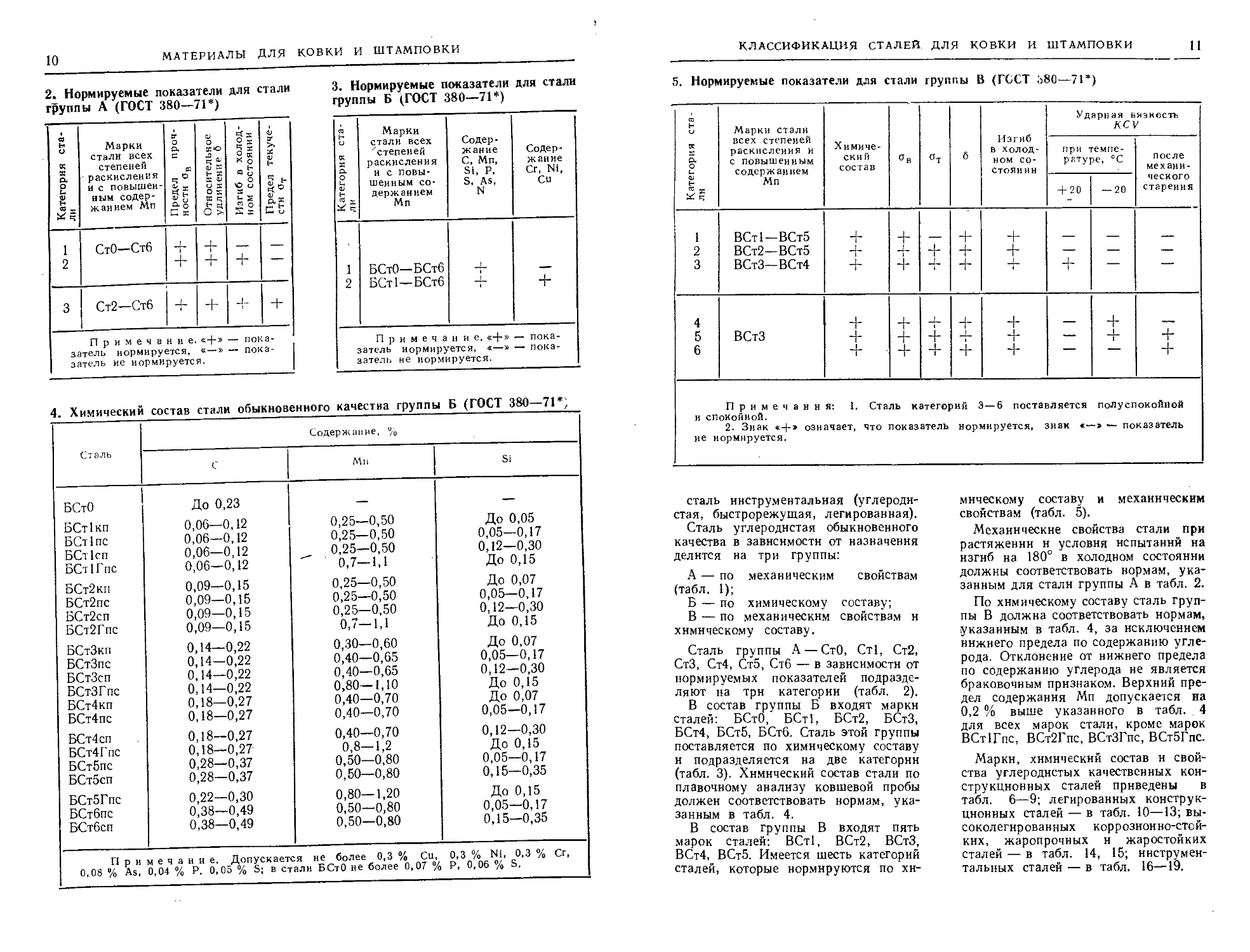

2, Нормируемые показатели для стали

группы А (ГОСТ 380—71*)

Категория ста-

стали

1

2

3

Марки

стали всех

степеней

¦ раскисления

и с повышен-

повышенным содер-

содержанием Мп

СтО—Стб

Ст2—Стб

Предел проч-

прочности ов

+

+

Относительное

удлинение б

+

+

Изгиб в холод-

холодном состоянии

+

Предел текуче-

текучести от

—

+

Примечание. «+» — пока-

показатель нормируется, *—» — пока-

показатель ие нормируется.

3. Нормируемые показатели для стали

группы Б (ГОСТ 380—71*)

то

о

рня

(ч

1

2

Марки

стали всех

раскисления

и с повы-

повышенным со-

содержанием

Мп

БСтО—БСтб

БСт1—БСтб

П р и м е ч а

Содер-

Содержание

С, Мп,

Si, P,

S, As,

N

+

+

н и е. «-}-»

затель нормируется, «—»

затель не нормируется.

Содер-

Содержание

Сг, Ni,

Си

+

— пока-

— пока-

Сталь

БСтО

БСт1кп

БСт1пс

БСткп

БСт1Гпс

БСт2кп

БСт2пс

БСт2сп

БСт2Гпс

БСтЗкп

БСтЗпс

БСтЗсп

БСтЗГпс

БСт4кп

БСт4пс

БСт4сп

БСт4Гпс

БСтбпс

БСтбсп

БСт5Гпс

БСтбпс

БСтбсп

Содержание, %

С

До 0,23

0,06—0,12

0,06—0,12

0,06—0,12

0,06—0,12

0,09—0,15

0,09—0,15

0,09—0,15

0,09—0,15

0,14—0,22

0,14—0,22

0,14—0,22

0,14—0,22

0,18—0,27

0,18—0,27

0,18—0,27

0,18—0,27

0,28—0,37

0,28—0,37

0,22—0,30

0,38—0,49

0,38—0,49

0,25—0,50

0,25—0,50

0,25—0,50

" ' 0,7—1,1

0,25—0,50

0,25—0,50

0,25—0,50

0,7—1,1

0,30—0,60

0,40—0,65

0,40—0,65

0,80—1,10

0,40—0,70

0,40—0,70

0,40—0,70

0,8—1,2

0,50—0,80

0,50—0,80

0,80—1,20

0,50—0,80

0,50—0,80

Si

До 0,05

0,05—0,17

0,12—0,30

До 0,15

До 0,07

0,05—0,17

0,12—0,30

До 0,15

До 0,07

0,05—0,17

0,12—0,30

До 0,15

До 0,07

0,05—0,17

0,12—0,30

До 0,15

0,05—0,17

0,15—0,35

До 0,15

0,05—0,17

0,15—0,35

Примечание. Допускается ие более 0,3 % Си, 0,3 % Ni, 0,3 % Сг,

0,08 % As, 0,04 % Р. 0,05 % S; в стали БСтО не более 0,07 % Р, 0,06 % S.

КЛАССИФИКАЦИЯ СТАЛЕЙ ДЛЯ КОВКИ И ШТАМПОВКИ

11

5. Нормируемые показатели для стали группы В (ГОСТ Ь80—71*)

Категория ста-

стали

1

2

3

4

5

6

Марки стали

всех степеней

раскисления и

с повышенным

содержанием

Мп

ВСт1-ВСт5

ВСт2—ВСт5

ВСтЗ—ВСт4

ВСтЗ

Химиче-

Химический

состав

+

+

+

+++

°в

+

+

+

°т

+

+

+

+

6

+

+

Изгиб

в холод-

холодном со-

состоянии

+

+

+

+++

Ударная вязкость

KCV

при темпе-

температуре, СС

+ 20

+

—

— 20

—

I++

после

механи-

механического

старения

—

+

+

Примечания: 1. Сталь категорий 3—6 поставляется полуспокойной

и спокойной.

2. Знак «+» означает, что показатель нормируется, знак «—» — показатель

ие нормируется.

сталь инструментальная (углероди-

(углеродистая, быстрорежущая, легированная).

Сталь углеродистая обыкновенного

качества в зависимости от назначения

делится на три группы:

А — по механическим свойствам

(табл. 1);

Б — по химическому составу;

В — по механическим свойствам и

химическому составу.

Сталь группы А — СтО, Ст1, Ст2,

СтЗ, Ст4, Ст5, Стб — в зависимости от

нормируемых показателей подразде-

подразделяют на три категории (табл. 2).

В состав группы Б входят марки

сталей: БСтО, БСт1, БСт2, БСтЗ,

БСт4, БСт5, БСтб. Сталь этой группы

поставляется по химическому составу

и подразделяется на две категории

(табл. 3). Химический состав стали по

плавочному анализу ковшевой пробы

должен соответствовать нормам, ука-

указанным в табл. 4.

В состав группы В входят пять

марок сталей: ВСт1, ВСт2, ВСтЗ,

ВСт4, ВСт5. Имеется шесть категорий

сталей, которые нормируются по хи-

химическому составу и механическим

свойствам (табл. 5).

Механические свойства стали при

растяжении и условия испытаний на

нзгнб на 180° в холодном состоянии

должны соответствовать нормам, ука-

указанным для стали группы А в табл. 2.

По химическому составу сталь груп-

группы В должна соответствовать нормам,

указанным в табл. 4, за исключением

нижнего предела по содержанию угле-

углерода. Отклонение от нижнего предела

по содержанию углерода не является

браковочным признаком. Верхний пре-

предел содержания Мп допускается на

0,2 % выше указанного в табл. . 4

для всех марок стали, кроме марок

ВСт1Гпс, ВСт2Гпс, ВСтЗГпс, ВСт5Гпс.

Марки, химический состав и свой-

свойства углеродистых качественных кон-

конструкционных сталей приведены в

табл. 6—9; легированных конструк-

конструкционных сталей — в табл. 10—13; вы-

высоколегированных коррознонно-стей-

кнх, жаропрочных н жаростойких

сталей — в табл. 14, 15; инструмен-

инструментальных сталей — в табл. 16—19.

12

МАТЕРИАЛЫ ДЛЯ КОВКИ И ШТАМПОВКИ

КЛАССИФИКАЦИЯ СТАЛЕЙ ДЛЯ КОВКИ И ШТАМПОВКИ

13

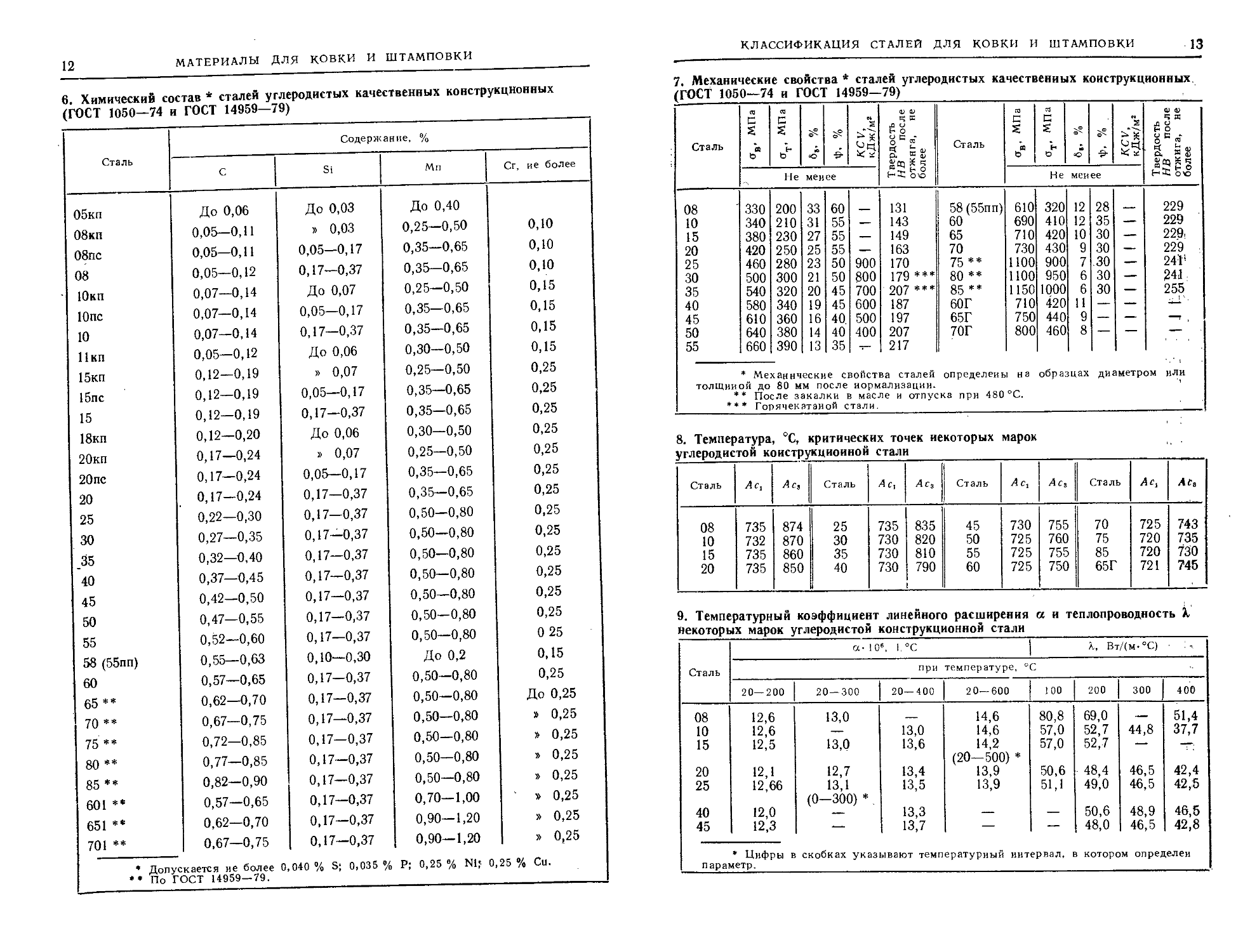

6. Химический состав * сталей углеродистых качественных конструкционных

(ГОСТ 1050—74 i

Сталь

05кп

08кп

08пс

08

Юкп

Юпс

10

Пкп

15кп

15пс

15

18кп

20кп

20пс

20

25

30

.35

40

45

50

55

58 E5пп)

60

65**

70**

75**

80**

85**

601 **

651 **

701 **

i ГОСТ 14959—79)

Содержание, %

С

До 0,06

0,05—0,11

0,05—0,11

0,05—0,12

0,07—0,14

0,07—0,14

0,07—0,14

0,05—0,12

0,12—0,19

0,12—0,19

0,12—0,19

0,12—0,20

0,17—0,24

0,17—0,24

0,17—0,24

0,22—0,30

0,27—0,35

0,32—0,40

0,37—0,45

0,42—0,50

0,47—0,55

0,52—0,60

0,55—0,63

0,57—0,65

0,62—0,70

0,67—0,75

0,72—0,85

0,77—0,85

0,82—0,90

0,57—0,65

0,62—0,70

0,67—0,75

* Допускается ие более 0

•¦ По ГОСТ 14959—79.

Si

До 0,03

» 0,03

0,05—0,17

0,17—0,37

До 0,07

0,05—0,17

0,17—0,37

До 0,06

» 0,07

0,05—0,17

0,17—0,37

До 0,06

» 0,07

0,05—0,17

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,10—0,30

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

,040 % S; 0,035 °/с

Мп

До 0,40

0,25—0,50

0,35—0,65

0,35—0,65

0,25—0,50

0,35—0,65

0,35—0,65

0,30—0,50

0,25—0,50

0,35—0,65

0,35—0,65

0,30—0,50

0,25—0,50

0,35—0,65

0,35—0,65

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

До 0,2

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,70—1,00

0,90—1,20

0,90—1,20

Р; 0,25 % N1; 0

Сг, ие более

0,10

0,10

0,10

0,15

0,15

0,15

0,15

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0 25

0,15

0,25

До 0,25

» 0,25

» 0,25

» 0,25

» 0,25

' » 0,25

» 0,25

» 0,25

25 % Си.

7. Механические свойства * сталей углеродистых качественных конструкционных

(ГОСТ 1050—74 и ГОСТ 14959—79)

Сталь

08

10

15

20

25

30

35

40

45

50

55

с

«

е

330

340

380

420

460

500

540

580

610

640

660

<а

С

S

в

Не

200

210

230

250

280

300

320

340

360

380

390

г?

о

4-

менее

33

31

27

25

23

21

20

19

16

14

13

60

55

55

55

50

50

45

45

40

40

35

w

S

—

900

800

700

600

500

400

—

с; я

;ть

юс

X CD

& g |

131

143

149

163

170

179***

207 ***

187

197

207

217

* Механические свойства сталей

толщиной до

*

* *

80 мм после

• После закалки е

нормализации.

Сталь

58 E5пп)

60

65

70

75**

80**

85**

60Г

65Г

70Г

определеиь

масле и отпуска при 480

* Горячекатаной стали.

га

С

BQ

в

610

690

710

730

1100

1100

1150

710

750

800

на

°С.

С

S

н

D

Не

320

410

420

430

900

950

1000

420

440

460

~?

¦&¦

менее

12

12

10

9

7

6

6

11

9

8

образцах

28

35

30

30

30

30

30

—

—

—

—

—

—

—

—

CU 0J

н о

ЦОС

га,

о. в$

»ц К g

t-"!C очз

229

229

229,

229

24l!

241;

255

—,

диаметром или

8. Температура, °С, критических точек некоторых марок

углеродистой коиструкциоинои стали

Сталь

08

10

15

20

Ас,

735

732

735

735

Ас,

874

870

860

850

Сталь

25

30

35

40

Ас,

735

730

730

730

Ас,

835

820

810

790

Сталь

45

50

55

60

Ас,

730

725

725

725

Ас,

755

760

755

750

Сталь

70

75

85

65Г

Ас,

725

720

720

721

Лсв

743

735

730

745

9. Температурный коэффициент линейного расширения а и теплопроводность X.

некоторых марок углеродистой конструкционной стали

Сталь

08

10

15

20

25

40

45

а- 10', 1,°С

20—200

12,6

12,6

12,5

12,1

12,66

12,0

12,3

• Цифры в

параметр.

при

20—300

13,0

—

13,0

12,7

13,1

@—300) *.

—

—

20—400

13,0

13,6

13,4

13,5

13,3

13,7

температуре, °

20—600

14,6

14,6

14,2

B0—500) *

13,9

13,9

—

—

с

100

80,8

57,0

57,0

50,6

51,1

—

скобках указывают температурный интервал, i

к, Вт/(м-°С)

200

69,0

52,7

52,7

48,4

49,0

50,6

48,0

300

44,8

46,5

46,5

48,9

46,5

¦ ¦•¦

400

51,4

37,7

42,4

42,5

46,5

42,8

котором определен

10. Химический состав стали .

Сталь

15Х

15ХА

20Х

30 X

30ХРА

35Х

38ХА

40Х

45 X

50Х

15Г

20Г

25Г

ЗОГ

35Г

40Г

45Г

50Г

10Г2

30Г2

35Г2

40Г2

45Г2

50Г2

с

0,12—0,18

0,12—0,17

0,17—0,23

0,24—0,32

0,27—0,33

0,31—0,39

0,35—0,42

0,36—0,44

0,41—0,49

0,46—0,54

0,12—0,19

0,17—0,24

0,22—0,30

0,27—0,35

0,32—0,40

0,37—0,45

0,42—0,50

0,48—0,56

0,07—0,15

0,26—0,35

0,31—0,39

0,36—0,44

0,41—0,49

0,46—0,55

тегированной

Si

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0.37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

конструкционной (ГОСТ 1

Мп

0,40—0,70

0,40—0,70

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

0,50—0,80

1543—71)

Содержание, %

Сг

№

Хромистая

0,70—1,00

0,70—1,00

0,70—1,00

0,80—1,10

1,00—1,30

0,80—1,10

0,80—1,10

0,80—1,10

0,80—1,10

0,80—1,10

—

—

—

—

—

—

—

—

—

—

Марганцовистая

0,70—1,00

0,70—1,00

0,70—1,00

0,70—1,00

0,70—1,00

0,70—1,00

0,70—1,00

0,70—1,00

1,20—1,60

1,40—1,80

1,40—1,80

1,40—1,80

1,40—1,80

1,40—1,80

—

—

—

—

—

—

—

—

—

—

—

—.

—

—

—

—

—

—

—

—•

—

—

—

—

—

—

Мо

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

А1

—

—

—

—

—

—

—

—

—

—

—

-—

—

-—

—

-—

—

—

—

—

—

—

—

Ti

V

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

Продолжение табл. 10

Стзль

18ХГ

35ХГ2

18ХГТ

20ХГР

27ХГР

25ХГТ

ЗОХГТ

40ХГТР

35ХГФ

25ХГМ

33 ХС

38ХС

40ХС

15ХМ

20ХМ

ЗОХМ

ЗОХМА

35ХМ

38ХМ

ЗОХЗМФ

40ХМФА

с

0,15—0,21

0,32—0,40

0,17—0,23

0,18—0,24

0,25—0,31

0,22—0,29

0,24—0,32

0,38—0,45

0,31—0,38

0,23—0,29

0,29—0,37

0,34—0,42

0,37—0,45

0,11—0,18

0,15—0,25

0,26—0,34

0,26—0,33

0,32—0,40

0,35—0,42

0,27—0,34

0,37—0,44

Si

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

1,00—1,40

1,00—1,40

1,20—1,60

Мп

Содержание, %

Сг

Ni

1'

Хромомарганцовая

0,90—1,20

1,60—1,90

0,80—1,10

0,70—1,00

0,70—1,00

0,80—1,10

0,80—1,10

0,70—1,00

0,95—1,25

0,90—1,20

0,90—1,20

0,40—0,70

1,00—Г,30

0,75—1,05

0,70—1,00

1,00—1,30

1,00—1,30

0,80—1,10

1,00—1,30

0,90—1,20

—

X ромокремнистая

0,30—0,60

0,30—0,60

0,30—0,60

1,30—1,60

1,30—1,60

1,30—1,60

Мо

А1

Ti

V

0,20—0,30

0,03—0,09

—

0,03—0,09

0,03—0,09

0,03—0,09

—

0,06—0,12

_

Хромомолибденовая и хромомолибденованадиевая

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,40—0,70

0,40—0,70

. 0,40—0,70

0,40—0,70

0,40—0,70

0,35—0,65

0,30—0,60

0,40—0,70

0,80—1,10

0,80—1,10

0,80—1,10

0,80—1,10

0,80—1,10

0,90—1,30

2,30—2,70

0,80—1,10

0,40—0,55

0,15—0,25

0,15—0,25

0,15—0,25

0,15—0,25

0,20—0,30

0,20—0,30

0,20—0,30

—

—

_

—

0,06—0,12

0,10—0,18

Сталь

15ХФ

40ХФА

15Н2М

20Н2М

20ХН

40ХН

45ХН

50ХН

20ХНР

12ХН2

12ХНЗА

20ХНЗА

ЗОХНЗА

12Х2Н4А

20Х2Н4А

2ОХГСА

25ХГСА

ЗОХГС

ЗОХГСА

35ХГСА

30ХГСН2А

Продолжение табл. 10

Содержание, %

С

0,12—0,18

0,37—0,44

0,10—0,18

0,17—0,25

0,17—0,23

0,36—0,44

0,41—0,49

0,46—0,54

0,16—0,23

0,09—0,16

0,09—0,16

0,17—0,24

0,27—0,33

0,09—0,15

0,16—0,22

0,17—0,23

0,22—0,28

0,28—0,35

0,28—0,34

0,32—0,39

0,27—0,34

Si

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

Мп

Сг

hi-

Mo

Al

Хромованадиевая

0,40—0,70

0,50—0,80

0,80—1,10

0,80—1,10

—

—

Никельмолибденовая

0,40—0,70

0,40—0,70

Хромоникелевш

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,40—0,70

0,50—0,80

0,50—0,80

0,50—0,80

0,60—0,90

0,30—0,60

0,30—0,60

0,30—0,60

0,30—0,60

0,30—0,60

0,30—0,60

—

1,50—1,90

1,50—1,90

0,20—0,30

0,20—0,30

i и хромоникелевая с бором

0,45—0,75

0,45—0,75

0,45—0,75

0,45—0,75

0,70—1,10

0,60—0,90

0,60—0,90

0,60—0,90

0,60—0,90

1,25—1,65

1,25—1,65

1,00—1,40

1,00—1,40

1,00—1,40

1,00—1,40

0,80—1,10

1,50—1,90

2,75—3,15

2,75—3,15

2,75—3,15

3,25—3,65

3,25—3,65

—

—

—

—

Xромокремнемарганцовая и хромокремнемарганцовоникелевая

0,90—1,20

0,90—1,20

0,90—1,20

0,90—1,20

1,10—1,40

0,90—1,20

0,80—1,10

0,80—1,10

0,80—1,10

0,80—1,10

0,80—1,10

1,00—1,30

0,80—1,10

0,80—1,10

0,80—1,10

0,80—1,10

1,10—1,40.

0,90—1,20

1,40—1,80

—

—

Ti

V

—

0,06—0,12

0,10—0,18

—

—

—

—

—

—

—

—

Продолжение табл. 10

Сталь

15ХГН2ТА

20ХГНР

20ХГНТР

38ХГН

14Х2НЗМА

20Х2Н2М

30ХН2МА

38Х2Н2МА

40ХН2МА

40Х2Н2МА

38ХНЗМА

18Х2ШМА

25X2 Н4МА

ЗОХШМФА

ЗК2ША»А

зкшмФа

4ИСНВМ'ВА

2«fflg>A

3*2КЁ

Приме

честве не боп*е

С

S1

Мп

Содержание, %

Сг

N1

Xромомарганцовоникелевая и хромомарганцовоникелевая

0,13—0,18

0,16—0,23

0,18—0,24

0,35—0,43

0,12—0,17

0,15—0,22

0,27—0,34

0,33—0,40

0,37—0,44

0,35—0,42

0,33—0,40

0,14—0,20

0,21—0,28

0,27—0,34

0,33—0,40

0,38—0,40

0,42—0,,50

0,17—0,24

0,35—0,43

0,35—0,43

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,70—1,00

0,70—1,00

0,80—1,10

0,80—1,10

0,70—1,00

0,70—1,10

0,40—0,70

0,50—0,80

1,40—1,80

0,80—1,10

0,40—0,70

0,70—1,00

Хромоникельмолибденовая

0,30—0,60

0,40—0,70

0,30—0,60

0,25—0,50

0,50—0,80

0,30—0,60

0,25—0,50

0,25—0,55

0,25—0,55

1,50—1,75

0,40—0,60

0,60—0,90

1,30—1,70

0,60—0,90

1,25—1,65

0,80—1,20

1,55—1,65

1,55—1,65

Хромоникельмолибденованадиевая и

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,17—0,37

0,30—0,60

0,25—0,50

0,25—0,50

0,50—0,80

0,25—0,55

Хромоалюминиевая и

0,20—0,40

0,20—0,45

0,20—0,50

0,30—0,60

0,60—0,90

1,30—1,70

1,20—1,50

0,80—1,10

0,70—1,10

2,75—3,15

1,60—2,00

1,25—1,65

1,30—1,70

1,25—1,65

1,35—1,75

2,75—3,25

4,00—4,40

4,00—4,40

Мо

А1

Ti .

с титаном и бором

—'

.

ч

—

0,03—0,09

0,03—0,0Я

—

0,20—0,30

0,20—0,30

0,20—0,30

0,20—0,30

0,15—0,25

0,20—0,30

0,20—0,30

0,30—0,40

0,30—0,40

—

хромоникельванадиевая

2,00—2,40

1,30—1,70

3,00—3,50

1,30—1,80

3,75—4,15

0,20—0,30

0,20—0,30

0,35—0,45

0,20—0,30

—

_^

___

хромоалюминиевая с молибденом

1,50—1,80

1,35—1,65

0,15—0,25

0,50—0,80

0,70—1,10

ч а н и е. В сталь, содержащую в обозначении марки букву Р, бор Эводится по расчету (без учета угара)

0,005 %; при

этом остаточно

; содержание его в стали должно быть i

je менее 0,0010 %.

V

—

0,10—0,18

0.10—0,18

0,10—0,18

0,10—0,18

0,10—0,1»

„

—

в коли-

11. Механические свойства легированных сталей после термической обработки (ГОСТ 4543—71)

Сталь

1-я закалка

или норма-

нормализация, °С

2-я закалка,

«С

Среда

охлаждения

От-

Отпуск,

°С

Среда

охлаждения

МПа

МПа

б, %

KCV,

кДж/м2

Не менее

Размеры

сечения

загото-

заготовок, мм

ЗОХРА

35Х

38ХА

40Х

45Х

50Х

15Г

20Г

25Г

ЗОГ

35Г

40Г

45Г

50Г

10Г2

30Г2

880

880

860

900

Воздух

860

860

860

840

830

880

880

880

860

860

860

850

850

920

880

770—820

770—820

860

Вода

или масло

То же

Масло

Воздух

»

Вода

или воздух

То же

»

»

»

Воздух

Масло

или воздух

560

600

600

600

600

600

—

600

Хромистая

180

180

500

200

500

550

500

520

520

Марганцовистая

Воздух

>

Воздух

Воздух

или масло

То же

Вода

или масло

Воздух

Вода

или масло

То же

»

500

650

700

1300

750

800

800

850

900

700

800

900

1600

930

950

1000

1050

1100

12

И

12

9

11

12

10

9

9

45

40

45

40

45

50

45

45

40

700

600

700

500

700

900

600

500

400

250

280

300

320

340

360

380

400

250

350

420

460

500

550

570

600

630

660

430

600

26

24

22

20

18

17

15

13

22

15

55

50

50

45

45

45

40

40

50

45

900

800

700

600

500

400

15

15

25

25

25

25

25

25

25

25

25

25

25

25

25

25

25

25

д

к

О

м

ч

S

О

в>

ж

к

35S2

40Г2

45Г2

50Г2

18ХГ

35ХГ2

18XFT

20ХГР

27ХГР

25ХГТ

ЗОХГТ

40ХГТР

35ХГФ

25ХГМ

ззхс

38ХС

40ХС

15ХМ

20ХМ

т

860

850

840

880

860

880—950

Воздух

880

870

880—950

Воздух

880—950

Воздух

840

870

860

920

900

900

880

880

—

—

—

—

—

870

—

—

850

850

—

—

—

—

—

То же

650

650

650

650

»

»

Хромомарганцовая

Масло

»

»

»

200

600

200

200

200

200

200

550

630

200

Воздух

или масло

Вода

или масло

Воздух

или вода

Воздух

или масло

Воздух

Вода

или масло

То же

Воздух

Хромокремнистая

Вода

или масло

Масло

»

630

630

540

Вода

или масло

Масло

»

370

390

410

430

750

700

900

800

1200

1000

1100

1300

800

800

1100

700

750

1100

630

670

700

750

900

850

1000

1000

1400

1300

1500

1500

1000

930

1200

900

950

1250

Хромомолибденовая и хромомолибденованадиевая

—

Воздух

Вода

или масло

650

500

Воздух

280

600

460

800

13

12

11

11

10

12

9

9

8

9

10

10

11

14

10

13

12

12

21

12

40

40

40

35

40

45

50

50

45

45

50

50

45

55

45

50

50

40

55

50

—

800

800

800

600

600

700

700

800

800

800

800

700

350

1200

900

25

25

25

25

15

25

15

15

_

25

25

—

25

25

25

30

15

>

8

S

©

S

>

S

п

7S

О

оз

7S

S

Ё

ч

о

и

7S

S

20

МАТЕРИАЛЫ ДЛЯ КОВКИ -И ШТАМПОВКИ

XX х

О О 1Я 00 О О

со со со со со ч*

X

О

3-

<м (м Ж ЖЖ

ЖЖ X XX

КЛАССИФИКАЦИЯ СТАЛЕЙ ДЛЯ КОВКИ И ШТАМПОВКИ

ю

—< ™ IM IM

—i —< *-"СЧ

88

о о о о

о о о о

О О> 00 О

ОО О ЮЮ О IOO

<М ~ (М О О) о

о о о о

О Ю Ю iO

СО О) О) —

о о о о <

о л ю о'

t~- h- О5 —' С

о о

3„5

CQ

о

CQ

.88

о о о о о

00 О 00 ОО СО

к

а.

I

ю

¦*

IM

008

1 650

оююо

о о о о

0991

ООП

ООП

ООП

850

850

850

1300

ю

СП

1650

1400

о

CQ

ю о о ю

Ю Ю Ю гг

— О О5 (М

ifi

2 g

"

Им2

S

¦ Я"

к

а

о

5

о о о о

00 00 00 00

II I I I I g

о о о о ^

00 (О tO <D

I

\ I

о

O5

00

00

о

CO

CO

о

8

00

о

i

00 00 00

о о

to im

00 CO

> So о oo

CQCOCQ

ЖЖ

XX

gg

(M

X

2

CO CO

XX

Ж

(М

XX

S8

X

о

(M

X

О

CO

н о,

im а н

Ж Ж ЖЖ

X X XX

ю о о со

—< IM (M СО

22

а. о °> m

иС

те ¦ о

:* «•

«5 S

«о. к

S 1

МАТЕРИАЛЫ ДЛЯ КОВКИ И ШТАМПОВКИ

КЛАССИФИКАЦИЯ СТАЛЕЙ ДЛЯ КОВКИ И ШТАМПОВКИ

23

IS

> CO

см см о см см см —

8

o

О OOOOOOO

— —o———o—

O OOOOOOO

CTi O> 00 O> OQOCOO

cncn

». О О _(

я я

OO

OOO

— CN

OO О

COCO CM

? ч

о о

со to

со со

о о

со to

со со

to t^ ю

СО СО 00

о о о о с

h- Ю Ю Ю L

GO CO C71 С71 с

XX XX

° g?8

X

о

Мн м "Ьч X

<N ЗС CN CN

XXX X

О 00 00 Ю

П-СО— CN

I

i

Ю Ю Ю

S4 СЧСМ

О О О О О

о о о о о

СП СО СО Ч- О

о ю о

1Л СО Ю

О CM CN t^. CN

) О О

: о о

) CM CM

3 ОС

3 О С

o

о

!¦

со

X' О О to СП

С?Э со СО "* tO

§

к

I

о о о о о

to из lo to ю

00 СО 00 СО 00

ххххх

oto оою о

СО СО СО Г*" CN

к

§

о

о

о

о

ю

о

ю

СО

I if»

а

к

1

I

о

а.

X

о

S

°

X

X

00

СО

12, Температура, °С, критических точек некоторых марок

легированной конструкционной сталн

Сталь,

15Х

20Х

35Х

38ХА

40Х

45Х

50Х

15Г

20Р

25Р

ЗОР

40Р

50Р

35Г2

40Г2

Ас,

735

765

740

743

743

735

720

723

723

723

723

723

723

718

713

Лс3

870

830

815

782

815

770

770

840

830

820

810

785

760

804

780

Сталь

45Г2

18ХР

18ХГТ

20ХГР

27ХГР

ЗОХГТ

38Х2Ю

38Х2МЮА

33 ХС

38ХС

30 ХМ

35ХМ

15ХФ

40ХФА

20ХН

Ас,

711

765

740

735

715

735

810

800

755

763

757

755

741

754

735

Асг

765

840

925

835

760

790

880

900

830

810

807

800

843

790

835

Сталь

40ХН

50ХН

20ХНР

12ХН2

12ХНЗА

12ХН4А

20Х2Н4А

20ХГС

ЗОХГС

35ХГС

15ХГН2ТА

20ХГНР

38ХНЗМА

40ХН2МА

18Х2Н4МА

Ас,

731

735

750

715

715

710

710

755

760

760

710

730

720

720

700

Ас,

769

750

830

773

773

780

800

840

830

820

770

825

810

13. Температурный коэффициент линейного расширения ос н теплопроводность К

некоторых марок легированной стали

Сталь

20Х

40Х

20Р

40Р

50Р

20ХФ

40ХФА

ЗОХМ

12ХН2

12ХНЗА

20ХНЗА

18Х2Н4ВА

40ХН

40ХН2МА

а- 10е, 1/°С

X, Вт/(м-°С)

при температуре, °С

20—

100

11,3

13,4

12,3

9,4

11,6

@-

100°)

12,0

11,0

12,3

12,6

11,8

11,0

14,5

11,8

—

20—

200

11,6

13,8

—

12,0

11,9

@-

200°)

12,5

12,0

12,5

13,8

13,8

—

14,5

12,3

—

20—

300

12,5

—

13,2

—

—

12,9

14,6

14,0

13,0

—

—

—

20—400

13,2

14,8

—

—

13,8

@—400°)

13,0

16,5

13,9

14,8

14,7

14,3

16,5

E00—

600°)

20—500

13,7

14,9

13,7

14,3

B0—600°) *

15,6

B0—600°)

14,5

B0—600°)

14,2

B0—600°)

• —

—

* Цифры в скобках указывают температурный интерва;

параметр.

100

49,8

46,2

77,9

59,6

38,6

49,0

52,5

35,7

52,5

46,4

200

46,0

42,8

66,5

53,3

37,8

46,0

48,7

34,4

48,7

44,1

1, в котором

300

42,0

39,4

47,6

36,5

46,0

45,4

32,8

45,4

39,9

400

40,0

35,7

47,0

34,4

40,0

42,0

42,0

37,8

определен

14. Химический состав некоторых марок высоколегированных коррозионно-стойких, жаростойких и жаропрочных сталей

(ГОСТ 5632—72)

Сталь

15X5

15Х5ВФ

12Х8ВФ

40Х9С2

20Х12ВНМФ

20X13

40X13

25X1ЗН2

15Х12ВНМФ

12X13

14Х17Н2

10Х13СЮ

08X13

08X17Т

15Х18СЮ

15Х25Т

08X18Т1

с

До 0,15

» 0,15

0,08—0,15

0,35—0,45

0,17—0,23

0,16—0,25

0,36—0,45

0,2—0,3

0,12—0,18

0,09—0,15

0,11—0,17

0,07—0,12

До 0,08

» 0,08

» 0,15

» 0,15

» 0,8

Si

До 0,5

0,3—0,6

До 0,6

2,0—3,0

До 0,6

» 0,8

» 0,8

» 0,5

До 0,4

» 0,8

» 0,8

1,2—2,0

До 0,8

» 0,8

1,0—1,5

До 1,0

» 0,8

Мп

Содержание, %

Сг

N1

w

Стали мартенситного класса

До 0,5

» 0,5

» 0,5

» 0,8

0,5—0,9

0,8

0,8

0,8—1,2

Стали

0,5—0,9

До 0,8

» 0,8

До 0,8

» 0,8

» 0,8

» 0,8

» 0,8

» 0,7

4,5—6,0

4,5—6,0

7,0—8,5

8,0—10,0

10,5—12,5

12,0—14,0

12,0—14,0

12,0—14,0

—

—

—

0,5—0,9

0,5—0,9

—

1,5—2,0

0,4—0,7

0,6—1,0

—

0,7—1,1

—

—

—

мартенситно-ферритного класса

11,0—13,0

12,0—14,0

16,0—18,0

0,4—0,8

__

1,5—2,5

0,7—1,1

—

—

Стали ферритного класса

12,0—14,0

12,0—14,0

16,0—18,0

17,0—20,0

27,0—30,0

17,0—19,0

—

—

—

—

—

—

—

—

—

—

V

Мо

Ti

Al

—

0,4—0,6

0,3—0,5

—

0,15—

0,30

—

¦—

—

—

—

—

—

0,5—0,7.

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

0,15—

0,30

—

0,5—0,7

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

0,6—1,0

1,0—1,8

—

—

—

0,7—1,2

Продолжение табл. 14

Сталь

Содержание, %

Si

Мп

Сг

Mo Ti Al

20Х13Н4Г9

09X15Н8Ю

08Х17Н5МЗ

08Х20Н14С2

20Х20Н14С2

12Х21Н5Т

08Х2Ш6М2Т

08Х18Г8Н2Т

08Х10Н20Т2

10Х14Г14НЗ

45Х14Н14В2М

03Х16Н15МЗ

08Х17Н13М2Т

12Х18Н9

08Х18Н10Т

20Х25Н20С2

Стали аустенитно-мартенситного класса

0,15—0,30

До 0,09

0,06—0,10

До

»

»

0

0

0

,8

,8

,8

8,0—

10,0

До 0,8

» 0,8

12,0—14,0

14,0—16,0

16,0—17,5

3,7—4,7

7,0—9,4

4,5—5,5

3,0—3,5

Стали аустенитно-ферритного класса

До 0,08

» 0,20

0,09—0,14

До 0,08

» 0,08

До 0,08

0,09—0,14

0,40—0,50

До 0,03

» 0,08

» 0,12

» 0,08

» 0,20

2,0—3,0

2,0—3,0

До 0,8

» 0,8

» 0,8

До 1,5

» 1,5

» 0,8

» 0,8

7,0—9,0

19,0—22,0

19,0—22,0

20,0—22,0

20,0—22,0

17,0—19,0

12,0—15,0

12,0—15,0

4,8—5,8

5,5—6,5

1,8—2,8

До 0,8

» 0,7

» 0,8

До 0,6

» 0,8

» 0,8

» 0,8

2,0—3,0

До

13,

15

До

»

»

»

2,0

0—

,0

0,7

0,8

2,0

2,0

2,0

1,5

Стали аустенитного класса

10,0—12,0 18,0—20,0

12,0—14,0

13,0—15,0

15,0—17,0

16,0—18,0

17,0—19,0

17,0—19,0

2 8—3,5

13,0—15,0

14,0—16,0

12,0—14,0

8,0—10,0

9,0—11,0

18,0—21,0

2,0—2,8

0,25—

0,40

2,5—3,5

2,0—3,0

1,5—2,5

5С—0,7

5С—0,7

0,7—1,3

—

—

—

—

—

1,8—2,5

0,25—

0,50

0,20—

0,50

0,08

Не бо-

более 1,0

26

МАТЕРИАЛЫ ДЛЯ КОВКИ И ШТАМПОВКИ

15. Механические свойства некоторых высоколегированных жаропрочных

я жаростойких сталей при нормальной и повышенных температурах

Сталь

15X5

12Х8ВФ

40Х9С2

20Х12ВНМФ

20X13

40X13

15Х12ВНМФ

12X13

14X17Н2

20Х20Н14С2

Температура, °С,

термообработка

Отж. 850—870, возд

или печь

Н. 1050 + О. 700,

возд

Отж. 850—870

3. 1050 + О. 700, м

Н. 1000—1020+ О.

730—750

Н. 1050—1100+О.

600—650

3. 1050 + О. 700, м

3. 1030—1050, м +

+ О. 700—750

3. 1030, м + О. 580

3. 1150, в

Примечание. Обозначения: С

отжиг; О — отпуск; возд — воздух; м -

Темпе-

Температура

испыта-

испытаний, °С

20

500

600

20

500

600

20

600

700

20

580

600

20

500

550

20

200

400

20

580

600

20

500

550

20

300

450

20

850

950

В — закалк

- масло; в

МПа

226

102

83

600

360

197

650

400

170

710

420

360

520

360

280

810

830

685

710

420

360

600

480

420

900

840

730

350

70

30

а; Н —

— вода

V

МПа

440

274

162

734

482

354

900

530

220

850

450

380

720

440

350

1020

960

795

850

450

380

740

540

460

1200

1120

920

640

160

90

65> %

30,6

26.6

36,0

14,2

11,8

19,9

20

17

18

15

21

23

21

3.2

36

13

И

11,5

15

21

20

19

15

20

8

8

6,5

53

58

75

нормализация;

KCV,

кДж/м*

—

—

950

1300

1350

1700

250Q

2200

1850

500

750

900

1300

1400

1400

2500

2700

1200

—

Отж —

16. Сталь

Сталь

У7

У8

У8Г

У9

У10

инструментальная углеродистая (ГОСТ

435—74*)

Содержание, %

С

0,65—0,74

0,75—0,84

0,80—0,90

0,85—0,94

0,95—1,04

Мп

0,20—0,40

0,20—0,40

0,35—0,60

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

* 1

р ,

Не более

0,030

0,030

0,030

0,030

0,030

0,035

0,035

0,035

0,035

0,035

Твердость

ИВ после

отжига,

не более

187

187

187

192

197

КЛАССИФИКАЦИЯ СТАЛЕЙ ДЛЯ КОВКИ И ШТАМПОВКИ

27

Продолжение табл. 16

Сталь

УП

У12

У13

У7А

У8А

У8ГА

У9А

У10А

УНА

У12А

У13А

Содержание, %

С

1,05—1,14

1,15—1,24

1,25—1,35

0,65—0,74

0,75—0,84

0,80—0,90

0,85—0,94

0,95—1,04

1,05—1,14

1,15—1,24

1,25—1.35

Мп

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,30

0,15—0,30

0,35—0,60

0,15—0,30

0,15—0,30

0,15—0,30

0,15—0,30

0,15—0,30

Si

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

s

Не более

0,030

0,030

0,030

0,020

0,020

0,020

0,020

0,020

0,020

0,020

0,020

0,035

0,035

0,035

0,030

0,030

0,030

0,030

0,030

0,030

0,030

0,030

Твердость

НВ после

отжига,

не более

207

207

217

187

187

187

192

197

207

207

217

Примечания; 1. Допускаются остаточные примеси в стали: Сг — не более

0,20 %, Ni — не более 0,25 %, Си — не более 0,25 %, а для группы А: Сг — не бо-

более 0,15 %. Ni — не более 0,20 %, Си — не более 0,20 %.

2. Твепдостъ после закалки не менее 62 HRC.

17. Сталь инструментальная быстрорежущая (ГОСТ 19265—73*)

Сталь

Р18

Р12

Р9

Р6М5

Р18К5Ф2

Р6М5К5

Р9КЮ

Р9М4К8

Р9К5

Р10К5Ф5

Р6М5ФЗ

Р12ФЗ

Стз ль

Р18

Р12

Р9

Р6М5

Р18К5Ф2

Р6М5К5

Р9КЮ

Р9М4К8

Р9К5

Р10К5Ф5

Р6М5ФЗ

Р12ФЗ

Приме

у A 4 0/ м;

Содер ж а н и е, %

С

0,7—0,6

0,8—0,9

0,85—0,95

0,80—0,88

0,85—0,95

0,82—0,90

0,9—1,0

1,0—1,1

0,9—1,0

1,45—1,55

0,95—1,05

0,95—1,05

Сг

3,8—4,4

3,1—3,6

3,8—4,4

3,8—4,4

3,8—4,4

3,8—4,3

3,8—4,4

3,0—3,6

3,8—4,4

4,0—4,6

3,8—4,3

3,8—4,3

w

17,0—18,5

12,0—13,0

8,5—10,0

5,5—6,5

17,0—18,5

6,0—7,0

9,0—10,5

8,5—9,6

9,0—10,5

10,0—11,5

5,7—6,7

12,0—13,0

Содержание, %

Со

—

—

—

5,0—6,0

4,8—5,3

9,0—10,5

7,5—8,5

5,0—6,0

5,0—6,0

—

—

Мо

До 1,0

» 1,0

» 1,0

5,0—5,5

До 1,0

4,8—5,3

1,0

3,8—4,3

—

5,5—6,0

0,5—1,0

s

р

Не более

0,03

0,03

0,03

0,025

0,03

0,03

0,03 ¦

0,03

0,03

0,03

- 0,025

0,03

0,03

0,03

0,03

0,035

0,03

0,035

0,03

0,035

0,03

0,035

0,035

0,03

ч а н и я; 1. В сталях содержится не более 0,4 %

V

1,0—1,4

1,5—1,9

2,0—2,6

1,7—2,1

1,8—2,4

1,7—2,2

2,0—2,6

2,1—2,5

2,0—2,6

4,3—5,1

2,2—2,7

2,5—3,0

Твердость НВ

в отожженном

состоянии,

не более

255

255

255

255

285

269

269

285

269

285

269

269

Мп, 0,5 % Si

И *J, Ч Д| 1"J.

2. Допускается массовая доля Со до 0,6 % в сталях, для которых его содер-

содержание таблицей не нормируется.

18. Сталь инструментальная легированная (ГОСТ 5950—73)

Сталь

Содержание, %

Si

Мп

Сг

w

Мо

N1

Твердость

7ХФ

8ХФ

9ХФ

ПХФ

13Х

ХВ4 (ХВ5)

В2Ф

9X1

X

12X1

9ХС

хгс

9ХВГ

ХВГ

хвсг

9Х5ВФ

8Х6НФТ

8Х4ВЗМЗФ2

0,63—0,73

0,70—0,80

0,80—0,90

1,05—1,15

1,25—1,40

1,25—1,45

1,05—1,22

0,80—0,95

0,95—1,10

1,15—1,25

0,85—0,95

0,95—1,05

0,85—0,95

0,90—1,05

0,95—1,05

0,85—1,00

0,80—0,90

0,75—0,85

/. Стали для режущего и измерительного инструмента

неглубокой прокаливаемости

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,95—0,45

0,15—0,35

0,15—0,35

1,20—1,60

0,40—0,70

0,15—0,35

0,15—0,35

0,65—1,00

0,15—0,40

0,15—0,35

0,15—0,40

0,30—0,60

0,15—0,40

0,30—0,60

0,40—0,70

0,30—0,60

0,15—0,40

0,20—0,50

0,40—0,70

0,40—0,70

0,40—0,70

0,40—0,70

0,40—0,70

0,40—0,70

0,20—0,70

3,50—4,30

1,60—2,00

0,15—0,30

0,15—0,30

0,15—0,30

0,15—0,30

0,15—0,30

0,20—0,28

глубокой прокаливаемости

0,40—0,55

0,15—0,40

0,30—0,60

0,30—0,60

0,85—1,25

0,90—1,20

0,80—1,10

0,60—0,90

0,15—0,40

0,15—0,40

0,15—0,40

1,40—1,70

1,30—1,65

1,30—1,65

0,95—1,25

1,30—1,65

0,50—0,80

0,90—1,20

0,60—1,10

4,50—5,50

5,00—6,00

3,50—4,50

0,50—0,80

1,20—1,60

0,50—0,80

0,80—1,20

2,50—3,20

0,05—0,15

0,15—0,30

0,30—0,50

1,90—2,50

//. Стали для штампового инструмента

длд,дефор{йирования в холрдном. состоянии

—

—

—

—

229

241

241

229

241

255

229

— — 229

.

.

2,50—3,00

—

.

0,90—1,30

Ti

0,05—0,15

—

229

241

241

241

241

255

241

241

241

255

59

59

61

62,9

64,9

65,8

62,9

62,9

62,9

62,9

62,9

62,9

62,9

62,9

62,9

59

59

62

Х6ВФ

Х12

XI2BM

¦ШД1

Х12Ф1

7ХГ2ВМ

6Х6ВЗМФС

7X3

8X3

5ХНМ

5ХНВ

5ХНВС

5ХГМ

4ХМФС

4Х5В2ФС

4Х5МФС

4ХЗВМФ

4Х4ВМФС

ЗХЗМЗФ

ЗХ2В8Ф

4Х2В5МФ

4Х2В2МФС

5ХЗВЗМФС

5Х2МНФ

ЗХ2МНФ

4ХМНФС

4ХС

6ХС

4ХВ2С

5ХВ2С

6ХВ2С

6ХВГ

6ХЗМФС

1,05—1,15

2,00—2,20

2,00—2,20

1,45—1,65

1,25—1,45

0,68—0,76

0,50—0,60

0,65—0,75

0,75—0,85

0,50—0,60

0,50—0,60

0,50—0,60

0,50—0,60

0,37—0,45

0,35—0,45

0,32—0,40

0,37—0,44

0,40—0,48

0,37—0,44

0,27—0,34

0,30—0,40

0,30—0,40

0,42—0,50

0,45—0,52

0,46—0,53

0,27—0,33

0,35—0,42

0,35—0,45

0,60—0,70

0,35—0,45

0,45—0,55

0,55—0,65

0,55—0,70

0,55—0,62

0,15—0,35

0,15—0,35

0,20—0,40

0,15—0,35

0,15—0,35

0,20—0,40

0,60—0,90

0,15—0,35

0,15—0,35

0,15—0,35

0,15—0,35

0,60—0,90

0,25—0,60

0,50—0,80

0,80—1,20

0,80—1,20

0,80—1,20

0,60—0,90

0,60—1,00

0,20—0,40

0,15—0,40

0,15—0,35

0,30—0,60

0,50—0,80

0,20—0,50

0,15—0,40

0,70—1,00

1,20—1,60

0,60—1,00

0,60—0,90

0,55—0,80

0,50—0,80

0,15—0,35

0,35—0,65

0,15—0,40

0,15—0,40

0,15—0,40

0,15—0,40

0,15—0,40

1,80—2,30

0,15—0,40

5,50—6,50

11,50—13,0

11,00—12,50

11,00—12,50

11,00—12,50

1,50—1,80

5,50—6,50

для деформирования в

0,15—0,40

0,15—0,40

0,50—0,80

0,50—0,80

0,30—0,60

1,20—1,60

0,50—0,80

0,15—0,40

0,15—0,40

0,15—0,40

0,30—0,60

0,20—0,50

0,30—0,50

0,15—0,40

0,15—0,40

0,30—0,60

0,30—0,60

0,40—0,70

0,30—0,60

0,15—0,40

3,20—3,80

3,20—3,80

0,50—0,80

0,50—0,80

1,30—1,60

0,60—0,90

1,50—1,80

4,50—5,50

4,50—5,50

4,50—5,50

2,80—3,50

3,20—4,00

2,80—3,50

2,20—2,70

2,20—3,00

2,00—3,50

2,50—3,20

1,50—2,00

2,00—2,50

1,25—1,55

1,10—1,50

0,50—0,80

0,50—0,90

2,50—3,20

0,50—0,80

0,15—0,30

0,15—0,30

0,70—0,90

0,10—0,25

0,50—0,80

горячем состояиии

0,40—0,70

0,40—0,70

1,60—2,20

0,60—1,00

0,80—1,20

7,50—8,5

4,50—5,50

1,80—2,40

3,00—3,60

—

для ударного инструмента

0,15—0,40

0,15—0,40

0,15—0,40

0,15—0,40

0,15—0,40

0,90—1,20

0,20—0,60

1,30—1,60

1,00—1,30

1,00—1,30

1,00—1,30

1,00—1,30

0,50—0,80

2,60—3,30

—

2,00—2,50

2,00—2,50

2,20—2,70

0,50—0,80

.—

0,30—0,50

0,60—0,90

0,30—0,50

0,80—1,10

0,60—0,90

0,60—0,90

0,40—0,60

0,20—0,50

0,60—0,90

0,60—0,90

1,50—1,80

0,30—0,50

0,25—0,40

0,35—0,50

—

0,30—0,60

.

0,60—0,90

0,40—0,60

0,50—0,80

0,60—0,90

0,15—0,30

0,15—0,30

0,90—1,20

1,20—1,50

1,20—1,50

0,40—0,60

1,20—1,50

2,50—3,00

0,60—0,90

0,80—1,10

0,80—1,10

0,80—1,10

0,40—0,60

0,65—0,85

—

ОД)—0,50

—

1,40—1,80

1,40—1,80

0,80—1,20

0,80—1,10

1,20—1,60

1,20—1,60

Nb

0,5—0,15

241

255

255

255

255

255

255

229

241

2i 1

255

255

241

241

241

241

241

241

241

241

241

241

241

255

—

217

229

229

255

269

217

241

62

61

61

61

61

58,9

61

55,2

56,1

57,1

57,1

57,1

57,1

56,1

51,3

53,2

56,1

62,9

62,9

51,3

56,1

54,2

57,1

—

48,4

57,1

54,2

56,1

58,1

58,1

57,1

39

МАТЕРИАЛЫ ДЛЯ КОВКИ И ШТАМПОВКИ

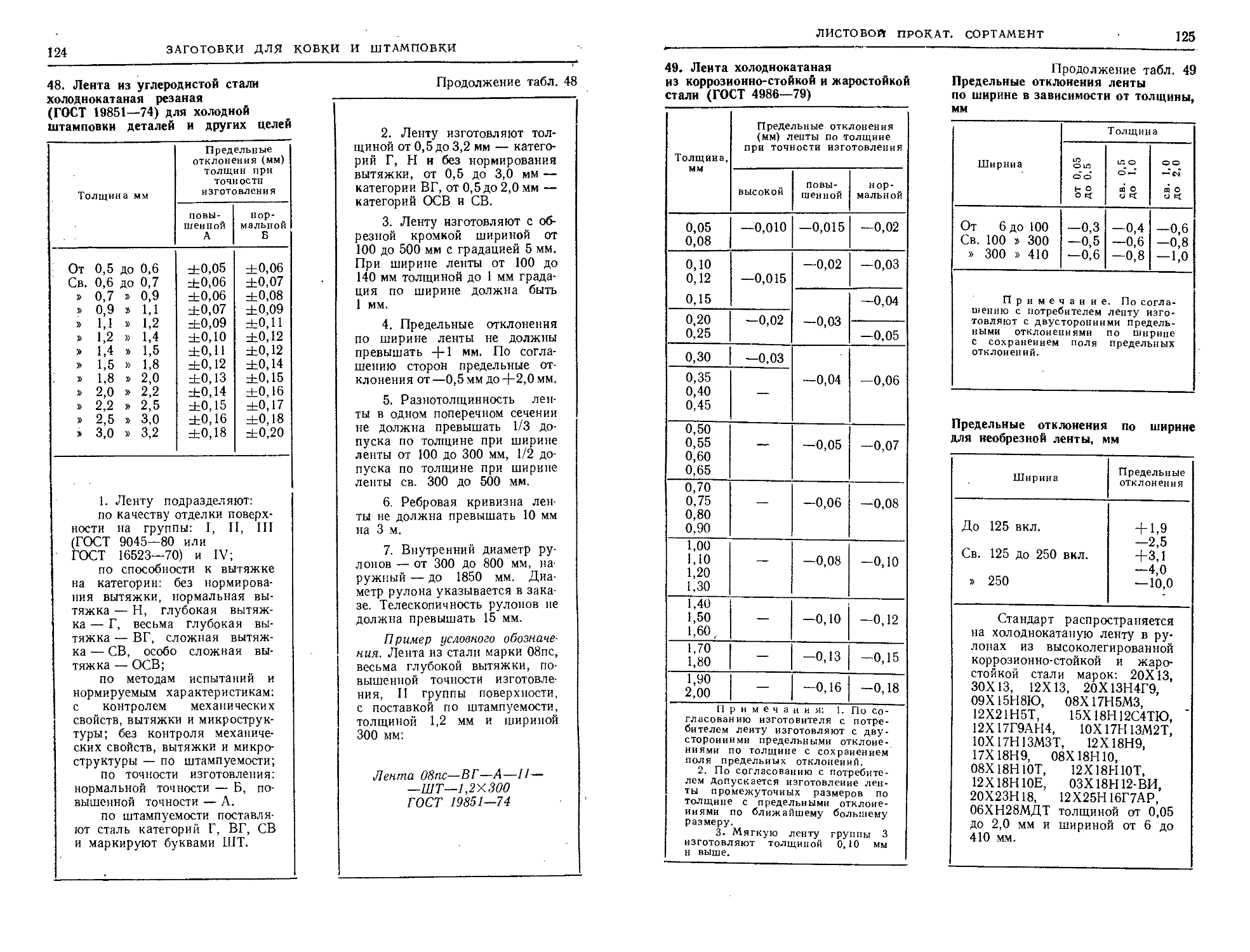

КЛАССИФИКАЦИЯ И СОСТАВ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ 31

19. Температура, °С, критических точек некоторых марок

инструментальных сталей

Сталь

У7, У7А

У8, У8А

У9, У9А

У10, УЮА

УН, УНА

У12, У12А

У13, У13А

X, ШХ15

9Х

7X3

8X3

Ас,

730

730

730

730

730

730

730

745

750

770

770

Ас„1Аст

770

730

790

800

810

820

830

900

850

950

960

А г,

700

700

700

700

700

700

700

700

720

730

Сталь

4ХС

9ХС

ХВГ

5ХНМ

5ХНВ

5ХНТ

Х6ВФ

Х12Ф1

Р9

Р18

Ас,

730

770

750

720

750

720

815

810

810

820

Ас,/Аст

790

870

940

770

820

770

—

A rt

700

730

710

680

—

680

625

760

760

760'

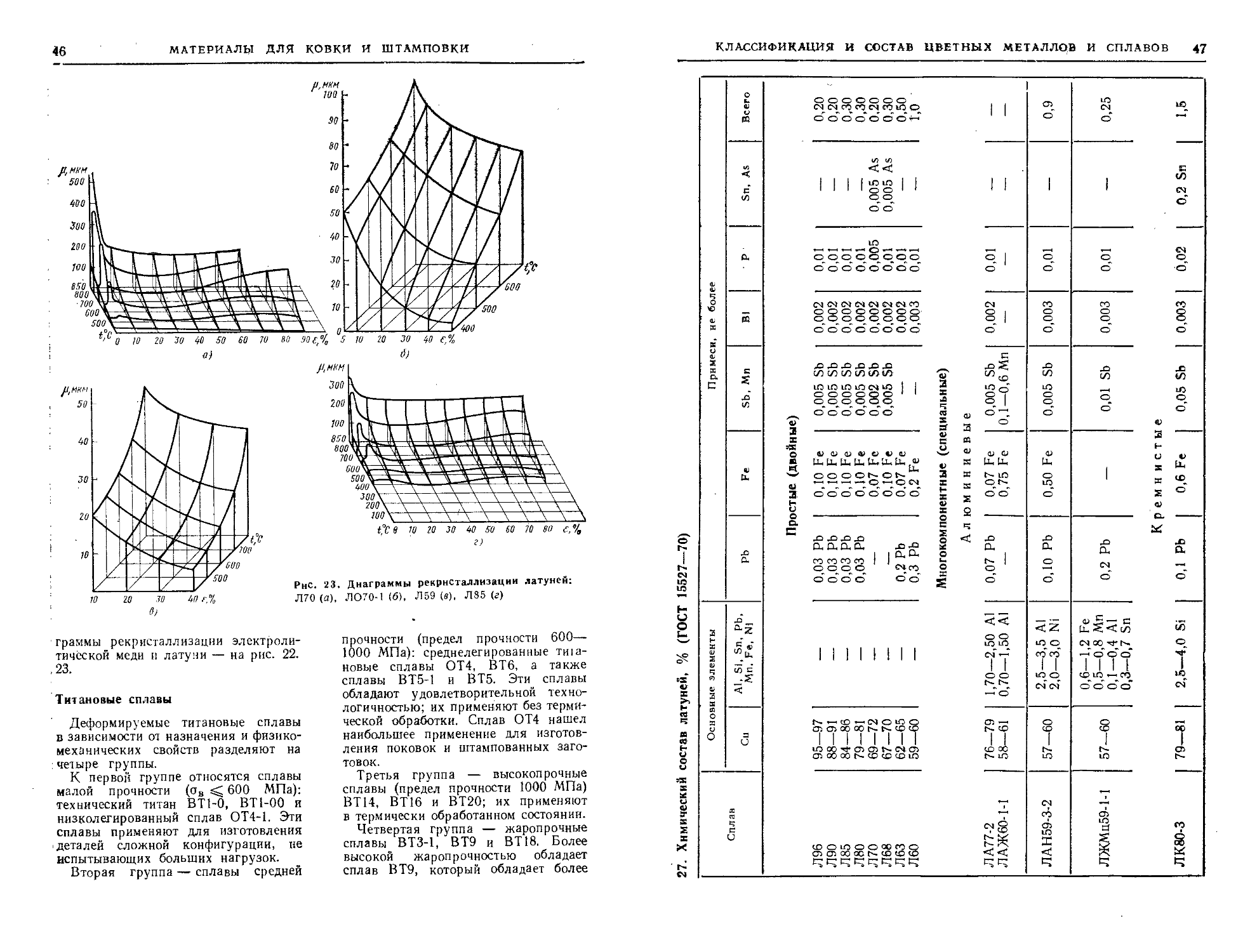

2. КЛАССИФИКАЦИЯ,

ХИМИЧЕСКИЙ СОСТАВ

И ФИЗИКО-МЕХАНИЧЕСКИЕ

СВОЙСТВА

ЦВЕТНЫХ МЕТАЛЛОВ

И СПЛАВОВ

Алюминиевые сплавы

Деформируемые алюминиевые спла-

сплавы разделяют на две группы:

технический алюминий и термиче-

термически неупрочняемые сплавы алюминия

с марганцем и магнием;

термически упрочняемые сплавы.

Сплавы первой группы: АД1, АД;

сплав системы алюминий—марганец

АМц; сплавы системы алюминий-

магний—марганец АМг0,5, AMrl,

АМг2, АМгЗ, АМг4, АМг5 и АМгб.

Сплавы этой группы отличаются

высокими пластическими, технологи-

технологическими свойствами, коррозионной

стойкостью, хорошей свариваемостью.

Для повышения прочностных характе-

характеристик сплавы дополнительно упроч-

упрочняют холодной деформацией. Состоя-

Состояние поставки полуфабрикатов из этих

сплавов — отожженное и нагартован-

ное.

Сплавы второй группы: сплавы си-

системы алюминий—медь—магний Д1,

Д16; сплав системы алюминий—ма-

гиий—кремний АВ; сплавы системы

алюминий—медь—магний ВД17, Д19,

В65; сплавы системы алюминий-

медь — магиий — железо —никель —

кремний АК4, АК4-1; сплавы си-

системы алюминий—медь—магний—мар-

алюминий—медь—магний—марганец—кремний АК6, АК8; сплавы

системы алюминий — цинк—магний —

медь В93, В95, В96; сплавы системы

алюминий—медь—марганец Д20, Д21.

Сплавы второй группы отличаются

удовлетворительной пластичностью и

технологическими свойствами, повы-

повышенными прочностными свойствами;

их применяют для изготовления раз-

различных заготовок, в том числе штам-

штампованных и поковок.

Полуфабрикаты из деформируемых

алюминиевых сплавов в зависимости

от состояния поставки имеют следую-

следующую буквенно-цифровую маркировку:

М — отожженные;

Н — нагартованные;

П — полунагартованные;

Т — закаленные и естественно со-

состаренные;

ТН — нагартованные после закал-

закалки;

Т1 — закаленные и искусственно

состаренные на максималь-

максимальную прочность;

Т2, ТЗ — закаленные и искусственно

состаренные по режимам,

приводящим к снижению

прочности по сравнению с

Т1, но к росту вязкости

разрушения и коррозионной

стойкости.

Химический состав, физические и ме-

механические свойства алюминиевых

сплавов приведены в табл. 20—22.

20. Химический состав,

Сплав

АД1

АД

АМц

AMrl

АМг2

АМгЗ

АМг4

АМг5

АМгб

Д1

Д16

АВ

В65

АК4

АК4-1

А Кб

АК8

В 95

Си

_

—

—

—

4,3

4,35

0,3

4,2

2,2

2,3

2,2

4,35

1,7

Mg

—

1,0

2,2

3,5

4,2

5,3

6,3

0,6

1,5

0,7

0,2

1,6

1,5

0,6

0,6

2,3

%, алюминиевых

Мп

_

—

1,3

—

0,4

0,45

0,65

0,55

0,65

0,6

0,6

0,25

или Сг

0,4

—

—

0,6

0,7

0,4

сплавов (ГОСТ 4784—74*)

Легирующие

Fe

_

—

—

—

—

—

—

—

_

1,05

1,1

—

—

Si

_

—

—

—

0,65

—

—

—

—

0,85

0,85

—

0,95

0,9

компоненты

Zn

_

—

—

—

—

—

—

—

—

—

—

—

—

6,0

т>

_

—

—

—

—

0,06

0,06

0,06

—

—

—

—

—

—

_

—

—

—

0,0026 Be

0,0026 Be

0,0026 Be

—

—

—

1,05

1Д

—

—

—

Cr

_

—

—

0,15

—

—

—

_

—

—

—

0,17

21. Физические свойства алюминия н сплавов на его основе

Сплав

АД1

АМц

AMrl

АМг2

АМгЗ-

АМг4

Со-

стоя-

стояние

М

н

м

н

п

м

м

м

м

Тепло-

провод-

проводность к

при 25 °С,

Вт/(м-"С)

226,08

217,71

180,03

154,91

163,28

184,18

154,91

146,53

133,95

Удельное

электри-

электрическое

сопро-

сопротивление

р- 10»,

Ом- м

2,9

3,0

3,4

4,1

4,2

3,4

4,8

4,9

6,1

Плот-

Плотность,

г/см3

2,71

2,73

2,7

2,68

2,67

2,67

Коэффи-

Коэффициент линей-

линейного расши-

расширения при

20—100 "С

а- 10", "С-1

24

23,2

23,4

24,2

23,5

23,8

Удельная

теплоем-

теплоемкость с

при 100°С,

кДж/(кг-°С)

0,9218

1,0894

0,9218

0,9637

0,8799

0,9637

Темпера-

Температура плав-

плавления, °С

643—657

643—654

638—657

627—652

593—643

585—641

32

МАТЕРИАЛЫ ДЛЯ КОВКИ И ШТАМПОВКИ

КЛАССИФИКАЦИЯ И СОСТАВ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ 33

22. Механические свойства алюминия и сплавов на его основе

Сплав

АМгб

АМгб

Д1

Д16

АВ

ВД17

Д19

В 65

АК4

АК4-1

А Кб

АК8

В93

В95

В96

Д20

Со-

стоя-

стояние

М

Н

м

м

т

м

т

Т1

vm

т

Т1

м

—

т

Т1

Т1

Т1

м

т

Т1

Т1

Т1

Т1

м

т

Т1

Тепло-

провод-

проводность к

при 25 °С,

Вт/(м-°С)

117,23

108,85

117,23