Текст

Инж. М. М. ХРУЩОВ

--

Х-95/Г

' 5^ - Ь

А1 Ф С"

.... ИЕ

ЧАСТЬ ВТОРАЯ

*

инти нктп

ГОСУДАРСТВЕННОЕ

авиационное и автотракторное

ИЗДАТЕЛЬСТВО

МОСКВА 1932

f

ПРЕДИСЛОВИЕ КО ВТОРОЙ ЧАСТИ

Курс „Авиамоторостроение" разделен на две части: первая часть издана

ГНТИ осенью 1931 г., вторая часть изложена в настоящем выпуске.

В первой части рассматриваются вопросы материалов, идущих для изго-

товления деталей авиационных моторов, и вопросы производства горячих

цехов моторного завода: содержание первой части таково:

1. Особенности, история и современное состояние авиамоторного про-

изводства.

2. Материалы, употребляемые для авиамоторостроения и способы оценки

их свойств.

3. Сталь и производство стальных поковок.

4. Производство отливок из легких алюминиевых сплавов.

5. Производство отливок из электрона.

6. Чугун, бронза, баббит.

7. Термическая обработка стали и алюминиевых сплавов.

8. Сварка и пайка.

Во второй части рассматриваются вопросы холодной механической об-

работки главнейших деталей, сборки и испытания авиационных моторов.

Курс предназначен для техникумов, а также для ВТУЗов с эксплоата-

ционной специальностью.

Целью всего курса является сообщение читателю тех особенностей, ко-

торые характеризуют производство авиамоторов.

Изложение курса предполагает предварительное знакомство читателя с

общетехническими предметами, с механической технологией металлов, а

также с описательным курсом авиамоторов в объеме техникума.

Для обеспечения усвоения курса при его самостоятельной проработке в

конце каждой главы приведены контрольные вопросы.

ГЛАВА I

МЕХАНИЧЕСКИЙ ЦЕХ

§ 1. МЕХАНИЧЕСКИЙ ЦЕХ —ОСНОВНОЙ ЦЕХ

авиамоторного завода

Механический цех, т. е. цех, где сосредоточены станки, производящие меха-

ническую обработку деталей путем снятия стружки, является основным

цехом авиамоторного завода, так как: стоимость его оборудова-

ния больше, чем других цехов, при серийном производстве затрата рабочей

силы на мотор по механическому цеху больше, чем по другим цехам, и

так как он занимает большую площадь, сравнительно с другими цехами.

Примером соотношения площадей разных цехов моторного завода могут

служить данные (табл. 1) по одному из крупных европейских заводов.

ТАБЛИЦА 1

Наименование цеха Площадь в усл. един. °/о

Механический .... Литейный Термический Сборочный Испытательная станция 100 44 6,5 12 29 ♦ 52,2 23,0 3,4 6,3 15,1

Итого . . . 191,5 100

Модельный цех отнесен здесь к литейной, а часть сборочной, связанная

с разборкой и сборкой моторов после испытания, — к испытательной стан-

ции; своей кузницы для ковки деталей моторов этот завод не имеет.

Из приведенных данных можно видеть, что у этого завода механиче-

ский цех занимает такую же площадь, как все другие цеха вместе взятые.

Многие моторные заводы не имеют своих горячих заготовительных

Цехов, а состоят из: механического цеха как основного, термического и

сборочного цехов, испытательной станции, и вспомогательных мастерских

по оборудованию, инструменту, окраске и т. п.

Мастерские по оборудованию и инструменту часто относят к механи-

ческому цеху, так как их работу ид^т главным образом по обслуживанию

механического цеха ремонтом станков, изготовлением приспособлений и

изготовлением инструмента. Иногда считают, что инструментальная мастер-

ская должна иметь около 12°/о станков от их числа в основном механиче-

ском цехе; размеры этой мастерской зависят от того, приходится ли ей

обслуживать также литейный цех изготовлением металлических моделей и

кузнечный цех—изготовлением штампов и матриц, или это выделено в дру-

гие мастерские, или заказывается где-то на стороне.

Соотношение количества человеко-часов, затрачиваемых на постройку

мотора по механическому цеху и по всем цехам, зависит от ряда обстоя-

тельств, как например: размер производства, его налаженность, изготовляемая

модель, характер и качество заготовок, поступающих для обработки, и т. д.

Фирма Райт (Америка) указывает, что на изготовление мотора Уэйрль-

винд 200 л. с (воздушного охлаждения) у нее затрачиваетя всего 883 чело-

веко-часов, из которых 7О°/о, а именно 620 человеко-часов, падает на меха-

ническую обработку.

§ 2. СООТНОШЕНИЕ СТАНКОВ РАЗНЫХ ТИПОВ

Станки механического цеха можно разбить на группы, по их типам: токар-

ные, сверлильные, строгальные, фрезерные и т. д. Соотношение количества

станков по группам можно видеть на примере одного современно оборудо-

ванного германского завода, у которого общее число станков около 500

Револьверные, автоматы и полуавтоматы..........

Фрезерные.................................• . .

Токарные ......................................

Сверлильные ...................................

Шлифовальные...................................

Зуборезные . . • . •...........................

290, о

22 „

15,

13.

4 .

Итого . . . . 100°,'о

Проценты числа станков по каждой группе по отношению к числу всех

станков цеха характеризуют общую постановку работ данного завода и

представляют интерес с этой стороны. Чем меньше процент токар-

ных и больше процент револьверных и сверлильных

станков, тем больше приближается производство к со

временным приемам серийной работы.

§ 3. РАССТАНОВКА СТАНКОВ

Расположение станков в механическом цехе завода с небольшой производи-

тельностью часто бывает таким, что токарные станки ставятся к токарным,

сверлильные—к сверлильным и т. п. Такое расположение группами по

признаку характера станка удобно в том отношении, что наблю-

дение за группой однотипных станков может быть поручено одному мас-

теру, станки могут иметь некоторые общие приспособления, один рабочий

может обслуживать два или несколько соседних станков, расположение обо-

рудования не меняется, если цех перейдет к изготовлению другой модели

мотора. Неудобства же такого группового расположения заключаются

в том, что деталь должна переноситься по ходу своей обработки из одной

группы станков в другую и иногда по нескольку раз возвращаться в одну

и ту же группу,

6

Пока масштаб производства мал, это неудобство большого значения не

имеет: но по мере увеличения выпуска цеха это неудобство вырастает в

крупное затруднение, вследствие большой работы, падаюшей на вру трен-

ии й. цехов ой транспорт.

При массовом производстве цеха, например на крупном автомобильном

заводе, станки ставятся независимо от их характера, группируясь по

обрабатываемым деталям; например станки, обрабатывающие колен-

чатый вал, составляют одну группу и расставляются рядом так, чтобы вал

при его обработке передавался по кратчайшему пути со станка на станок.

На некоторых автомобильных заводах в ряд со станками ставятся и дру-

гие машины, например приборы для гидравлического испытания, моечные

машины, приборы для механических испытаний и даже некоторые печи для

термообработки (например завод Хорьх в Германии). Но и на таких заво-

дах все же некоторую часть станков оказывается целесообразным расстав-

лять по первому способу; сюда относятся обычно станки, малозагруженные

на одной детали и потому обрабатывающие несколько разных деталей, и

станки, требующие особого наблюдения и обслуживания, как например

автоматы и зуборезные ста нки.

На заводах авиам:оторов, расстановка станков обычно бывает по обоим

способам, а именно для деталей более крупных или идущих в большом

количестве — станки расставляются по порядку операций, так что

имеется группа станков по обработке коленчатого вала, группа станков по

обработке цилиндра и т. д. Для других деталей, для которых составить

особую группу нельзя, так как станки оказались бы недостаточно загру-

женными, они ставятся группами по характеру станка.

На заводе Гном и Рон (Франция) станки стоят подетальными груп-

пами для следующих деталей: коленчатый вал, шатун, картер, поршень,

кулачковый валик, цилиндр, головка цилиндра, клапан.

Ввиду значительной экономической эффективности, расстановки станков

по ходу обработки деталей, — этот принцип расстановки следует класть

в основу, в случае крупно-серийно:о производства.

§ 4. ПРИВОД СТАНКОВ

Современные станки изготовляются с приводом от отдельного для каж-

дого станка электрического мотора, иногда заключенного в станине

станка или с приводом от трансмиссии на один шкив, имеющийся у

станка. Изменения в скоростях вращения шпинделя и других механизмов

станка достигаются переключением шестерен в специальных коробках скоро-

стей, составляющих часть станка.

Электрический привод к каждому станку имеет большие удобства, так

как расстановка станков не зависит от трансмиссии, помещение получается

благодаря отсутствию ремней более светлым, отпадает специальный уход за

трансмиссией и ремнями.

Один из крупных германских моторных заводов, имевший большую

часть станков для ременного привода, все их переделал своими средствами

на электрический привод. Для этого к каждому станку он приставил

легкую клепаную колонку, на верху которой поместил электромотор и

приводимый от него цепной передачей контрпривод со ступенчатым шки-

вом, от которого ремцем движение передается вниз ступенчатому шкиву

§ 5. ПОРЯДОК ПУСКА ДЕТАЛЕЙ В ОБРАБОТКУ

В механическом цехе детали обычно пускаются в обработку определен-

ными партиями, и с одной операции партия передается на следующую

лишь тогда, когда все детали эту первую операцию прошли. При каждой

партии деталей полагается свой листок, где отмечается по каждой операции,

сколько деталей поступило, сколько обработано удовлетворительно и сколько

брака. После каждой операции приемщик производит проверку правиль-

ности обработки всех деталей партии и делает в сопроводительном листке

отметку о проверке.

Положительная сторона такого порядка заключается в том, что наблю-

дение за правильностью обработки облегчается, вб-время улавливается брак

и устанавливается операция, на которой он появился. Неудобство же этого

порядка в том, что в обработке всегда находится большое количество дета^

лей в разных переходах, требующих лишней площади около станков и

в промежуточных складах.

Количество деталей в одной партии для разных деталей берется различ-

ным и зависит от масштаба производства, количества деталей в комплекте

на один мотор, от степени ее „ответственности", а также от имеющегося у

завода оборудования.

В табл. 2 приведено количество деталей в одной партии, принятое на

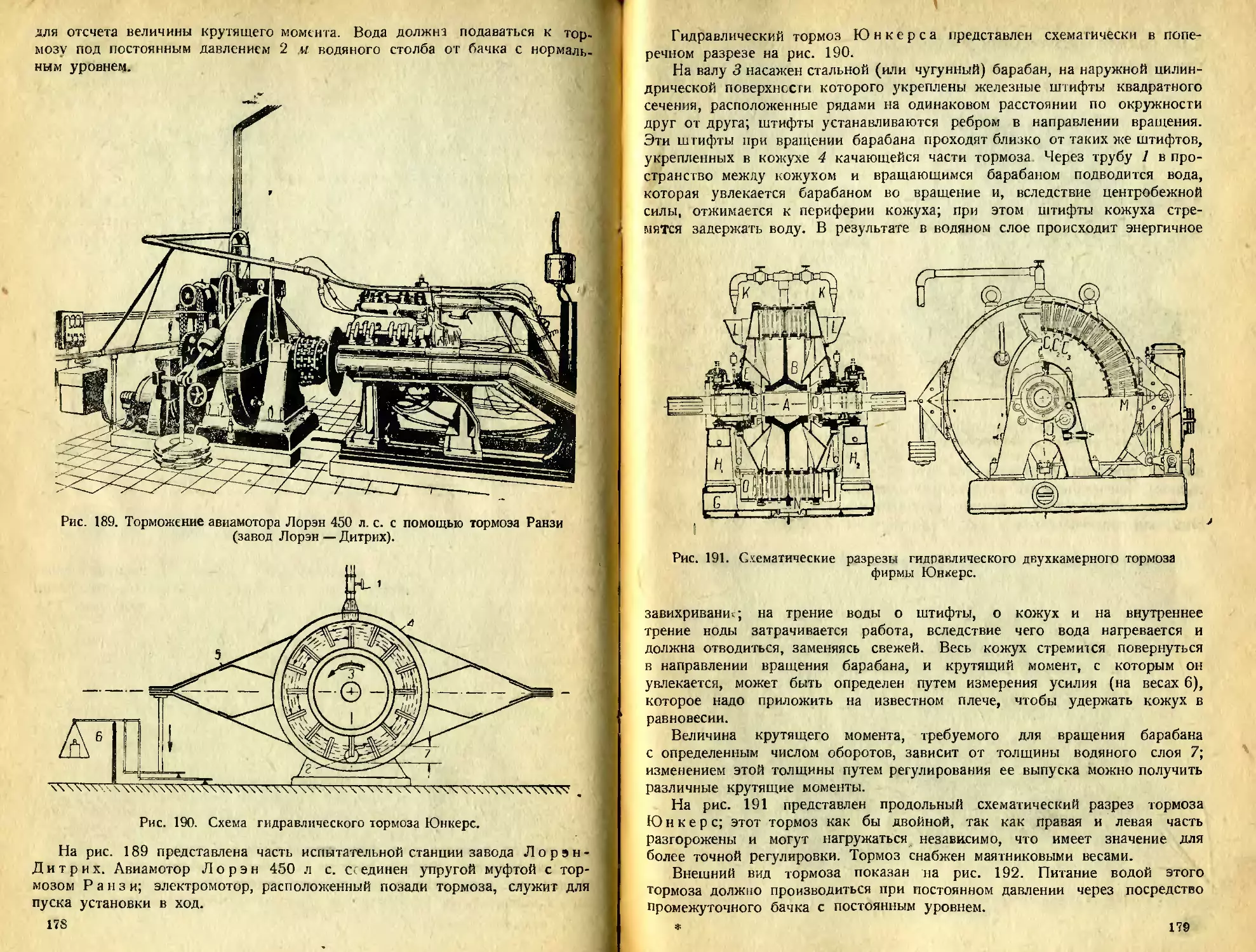

одном из европейских заводов.

ТАБЛИЦА 2

Название детали Колич. в партии Название детали Колич. в партии

Цилиндр .... 30 Шатун главный • 25

Картер . верхний 5 Поршень .... 10

„ нижний. 5 Клапанный рычаг 100

„ распред. Головка выпуска 60

вала 10 Поршневый палец 120

Кулачковый валик 10 Ролик 500

В массовом производстве применяется поточный способ прохождения

деталей через обработку, который заключается в том, что деталь после

окончания операции передается на следующую тотчас же,

не дожидаясь других деталей партии, так как партий в этом

случае нет. В определенных местах своего движения деталь проходит

контроль.

При этом способе количество деталей, находящихся одновременно в

цехе, сильно уменьшается, и время прохождения детали от начала до конца

обработки значительно сокращается за счет сокращения времени ожидания

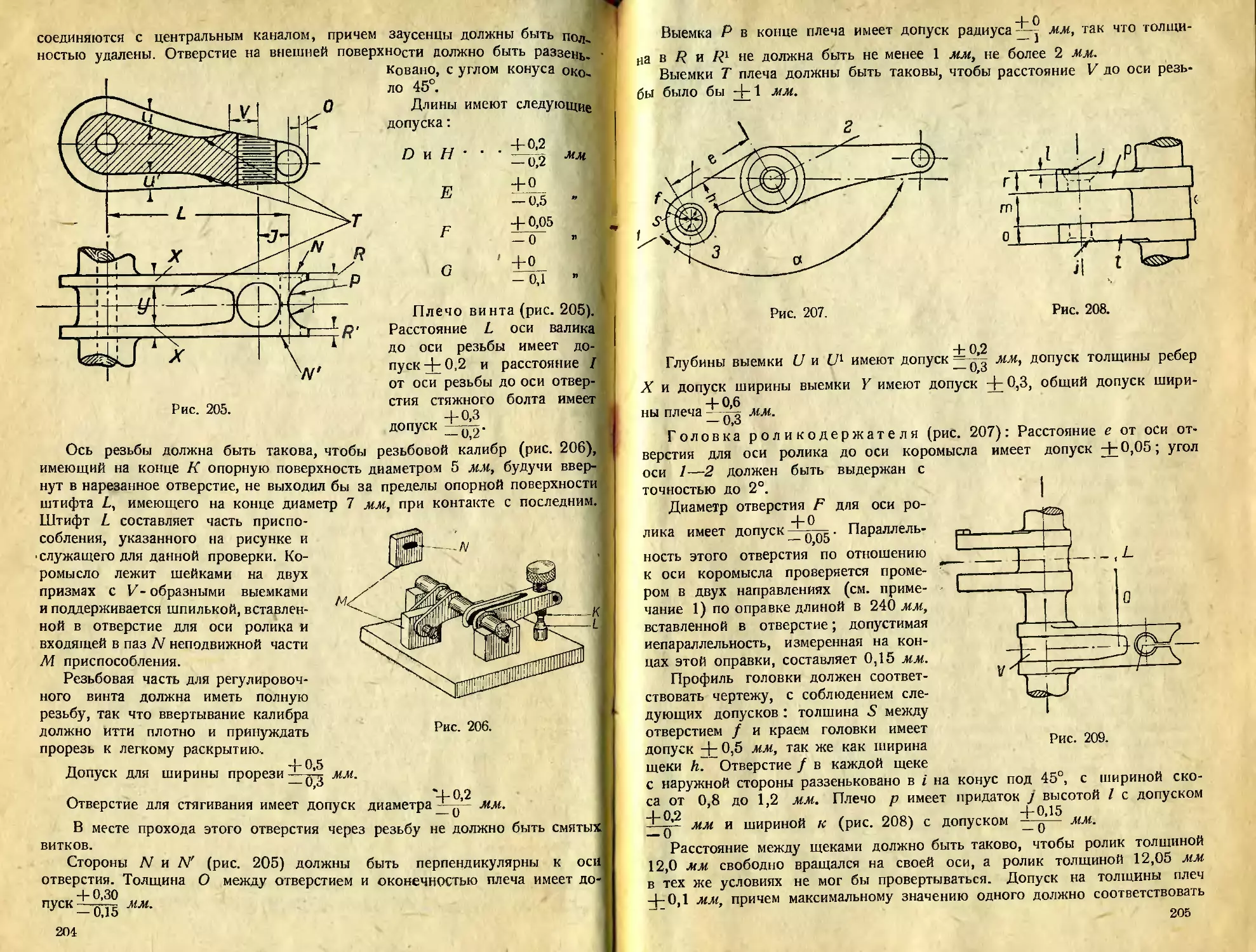

Деталью своей очереди перед каждой операцией и времени ожидания окон-

чания обработки отдельных деталей партии после каждой операции.

В моторостроении такой способ обработки применяется некоторыми

заводами для изготовления деталей, идущих на мотор, в значительном коли-

честве, как например поршневые кольца, ролики, вкладыши и т. П.

8

дрИ весьма значительном масштабе производства по-

точный способ может быть применен к большинству дета-

лей авиационного мотора.

§ 6. УЧЕТ ОСОБЕННОСТЕЙ ДЕТАЛЕЙ

Иногда заводу приходится вводить в размеры какой-либо детали те или

иные изменения или заменять один сорт материала другим — в этих слу-

чаях необходимо бывает как-то отделить такие измененные детали от преж-

них чтобы они не перепутались. Это особенно важно для более ответ-

ственных деталей, за работой которых в дальнейшей их службе Ъ экс-

плоатации заводу желательно иметь наблюдение. Поэтому такие измене-

ния приурочиваются к определенным моторам, и сами моторы с изменен-

ными деталями как бы отделяются от прежних тем, что относятся к другой

партии или серии. Деление моторов, выпускаемых заводом, на серии,

с определенным количеством моторов в каждой серии (например 20, 50,

100, и более) с этой точки зрения весьма удобно.

Обычно завод приурочивает все изменения, какие он желает ввести, к

новой серии моторов, и в пределах одной серии старается ни-

каких изменений не проводить. Поэтому обычно моторы разби-

ваются на серии, а в пределах серии — на партии.

Для некоторых особо ответственных деталей, как например колен-

чатый вал, заводы ведут учет особенностей и индивидуальных свойств по

каждой детали отдельно. Поковка вала имеет свой номер, по которому

можно точно установить, к какой плавке сталь относится и какие были

механические свойства материала поковки. При поступлении в механичес-

кий цех поковка получает новый порядковый номер механического цеха и

затем, по мере обработки, клеймо это возобновляется. На готовом валу

ставятся оба клейма — завода, изготовившего сталь, и завода, произведшего

механическую обработку. По последнему номеру возможно установить каковы

были механические качества материала после термообработки при контроль-

ных испытаниях образцов и какие особенности оказались на окончательно

готовом коленчатом валу при его внешнем освидетельствовании (наружные

пороки) и при проверке правильности геометрической формы.

Листки со всеми этими записями подшиваются к паспорту каждого

мотора, который хранится на заводе, и по ним бывает возможно в случае

необходимости восстановить все данные, связанные с йрохождением вала

через обработку.

§ 7. СРАВНИТЕЛЬНАЯ ТРУДОЕМКОСТЬ ДЕТАЛЕЙ

Количество станочных часов, которые приходится затрачивать на механиче-

скую обработку тех или иных деталей, зависит от целого ряда причин, из

которых главные были уже названы раньше: форма, размеры, конструкция

и материал детали, качество заготовки, из которой деталь изготовляется,

принятый порядок обработки, оборудование и др.

В табл. 3 приводятся часы, затрачиваемые на изготовление деталей

мощного мотора со сварными цилиндрами, взятые по нормам одного из

европейских заводов. Эти цифры дают лишь общее сравнительное представле-

ние о трудоемкости деталей в данных условиях их производства, так kik

в иных условиях они могут быть другими. Цифры эти для современного

оборудования и серийного производства надо считать слишком высокими

(пр некоторым деталям вдвое).

У

ТАБЛИЦА 3

Название детали Чело- веко-часы Название детали Чело- веко-часы

Верхняя часть картера . . . Нижняя „ , ... Поршень Передаточный валик . . . Поплавковая камера карбю- ратора Корпус карбюратора .... я водяного насоса . . 30 27 2,7 3 6 4,2 2,4 Втулка пропеллера Главный шатун Боковой „ Втулка „ (верхняя) . Цилиндр Кулачковый валик Рычажок клапана .... 7 20 8 0,6 22,7 26 2,4

§ 8. ПОРЯДОК И УСЛОВИЯ ОБРАБОТКИ

Задача механической обработки заключается в том, чтобы придать заготовке

окончательно требуемую для детали форму и размеры возможно более эко-

номным способом. Требования к форме и размерам каждой детали

точно излагаются в чертеже и являются для цеха заданными.

Выбор способов и приемов механической обработки и их последова-

тельности, или, как говорят, выбор „технологического процесса при меха-

нической обработке" производится заводским отделом подготовки производ-

ства и устанавливается в зависимости от вида и требований к детали, под-

лежащей изготовлению, ее материала,' характера заготовки, располагаемого

оборудования и других соображений.

При этом под экономной обработкой обыкновенно понимают

такую, которая в результате дает при требуемом качестве обработки наи-

более дешевое изделие. Введение некоторых специальных станков, приме-

няемых в массовом производстве, может дать весьма резкое сокращение в

расходе человеко-часов, потребном на такую обработку, но использование

станка может оказаться далеко не полным.

Примером уменьшения времени на обработку может служить следую-

щий случай из американской практики: при переводе на американском за-

воде Кертисс обработки головки шестицилиндрового авиационного мо-

тора Челленджер на карусельные автоматы Мультоматик фирмы

Б о л л э р д расход времени на производство ряда операций сократился с

28 мин. до 1 мин. 58 сек., т. е. в 14 раз (§ 99).

Механический цех получает из отдела подготовки производства полный

план того, как надо вести обработку, в какой последовательности, на ка-

ких станках что делать, какие употреблять приспособления и инструменты,

с какими скоростями и подачами работать.

Для того чтобы обработка оказалась наиболее выгодной, надо чтобы

каждая операция производилась в возможно короткие сроки.

Если проследить за ходом какой-либо операции обработки на станке,

то можно отметить, что весь период времени, затрачиваемый на эту опера-

цию, слагается из двух главных частей: из времени работы станка

и времени, когда станок не работает, а рабочий производит

те или иные манипуляции по установке обрабатываемой детали, подводу

супорта, отводу супорта, остановке станка, снятию детали и т. д.

Вопросом наиболее экономного использования этой второй части вре-

мени занимается заводское или цеховое технико-нормировочное бюро. Во-

10

с наиболее экономного использования первой части времени разрешается

отделом подготовки производства при разработке им технологического

процесса.

н Основные моменты, влияющие на выбор условий обработки на станке,

вкратце указаны ниже; подробно этот вопрос рассматривается в курсе

Холодной обработки металлов".

§ 9. ЗНАЧЕНИЕ СЕЧЕНИЯ СТРУЖКИ И СКОРОСТИ РЕЗАНИЯ

Если путем обработки на станке надо снять с какой-либо детали определен-

ный объем металла, то время, которое потребуется станку на

эту работу, будет тем меньше, чем большее сечение

стружки будт браться и чем больше будет скорость сня-

тия этой стружки (скорость резания).

Сечение стружки, в случае обточки на токарном станке, определяется

как произведение глубины резания или глубины снимаемого слоя на ве-

личину подачи, и выражается в мм2.

Величина сечения стружки и свойства обрабатываемого материала опре-

деляют величину того давления на резец, которое имеет место при резании.

Величина давления на резец и диаметр обтачиваемого предмета определяют

величину того крутящего момента, с которым надо приводить во вращение

шпиндель станка, чтобы производить снятие стружки. Для каждого станка

имеется такая предельная величина крутящего момента, больше ко-

торой станок нельзя нагружать; таким образом с этой стороны имеется

ограничение, в пределах которого надо выбирать размер сечения

стружки.

Соотношение между глубиной резания и величиной подачи выбирается

из тех соображений, что выгоднее для службы резца брать большую глу-

бину и малую подачу при том же сечении стружки, но часто глубин^» ре-

зания определяется уже заданным припуском на обработку.

Во многих случаях оказывается, что не станок ограничивает возможное

сечение стружки при данном материале, а сама обрабатываемая деталь, ко-

торая при приложении к ней большого усилия может прогнуться или сло-

маться, или ее нельзя достаточно прочно закрепить на станке, чтобы избе-

жать дрожания.

Скоростью резания называется та окружная скорость,

с которой обрабатываемая поверхность движется отно-

сительно режущей кромки резца, и выражается в метрах

в минуту.

Скорость резания вместе с величиной сечения стр ужки при данномма-

териале определяет собой мощность, которую надо развивать, чтобы

вести обработку.

На диаграмме рис. 1 показано, как изменяется мощность, потребная

на снятие определенных объемов стружки в минуту, для разных металлов.

Из этой диаграммы можно видеть, что электрон обрабатывается зна-

чительно легче остальных метериалов, и наибольшей затраты энергии тре-

бует сталь. Легкие алюминиевые сплавы в этом отношении близки к

электрону.

Скорость резания, при которой наиболее выгодно вести обработку,

ограничена целым рядом обстоятельств. Она зависит от свойств обрабаты-

ваемого материала, от материала, из которого изготовлен резец, от формы

U

резца, от величины сечения стружки, интенсивности охлаждения резца,

характера обработки и от той продолжительности, которую должен выдержи-

вать резец до его переточки.

Зависимость скорости резания от всех этих факторов изучена, и если

все они известны, то можно подсчитать допустимую для данных условий

скорость резания.

/^Мощность -

Рис. 1. Диаграмма, показывающая сравни-

тельную обрабатываемость разных материалов.

§ 10. НОВЫЕ МАТЕРИАЛЫ

ДЛЯ РЕЗЦОВ

В последние годы получили рас-

пространение новые материалы для

резцов, как например стеллит и

победит, при применении кото-

рых можно допускать значительно

более высокие скорости резания,

чем при известной и наиболее рас-

пространенной пока быстрорежу-

щей стали.

Если допустимую скорость ре-

зания для резца из углеродистой

инструментальной стали принять

за 1, то допустимые скорости

резания в случае резцов из дру-

гих материалов при прочих оди-

наковых условиях выразятся ниже-

следующими цифрами.

Таким образом в случае резца

из материала видна можно ско-

рость резания увеличить в 2-3

раза сравнительно с случаем резца

из быстрорежущей стали, если

ТАБЛИЦА 4

Материал резца Условная скорость резания

Углеродистая инструменталь- ная сталь Быстрорежущая сталь .... Стеллит Видиа или победит 1 5- 6 9-10 15-20

остальные условия работы останутся теми же. При этом мощность, затрачи-

ваемая на снятие стружки, соответственно возрастает.

Приблизительный химический состав резцовых материалов приведен в

табл. 5 (стр. 13).

Материал видна приближается по своей твердости к твердости алмаза

(по-немецки „как алмаз" произносится „ви диамант", откуда сокращенное

название видиа) и является наиболее устойчивым из известных в настоящее

время материалов для резцов. У нас изготовляется аналогичный резцовый

12

таблица 5

Материал резца Химический состав в %.

углерод вольфрам хром кобальт железо

Углеродистая инструмен- тальная сталь Быстрорежущая сталь’) . . Стеллит Видиа 0,8-1,2 0,6—0,9 1—2 6 13—24 10—15 88 3,5—4,5 20-35 35-55 6 Остальное Остальное 4-13

материал победит (московский Электрозавод). Ниже приво-

дятся для иллюстрации скорости резания, употребляемые при резцах видиа

при обработке на токарных станках (по английским данным).

ТАБЛИЦА 6

Материал Обдирка .м/мин Отделка лт/мин

Литая мягкая сталь (поковки) » , „ (отливки) Хромо-никелевая сталь с коэф, крепости от 60 до 140 кг/мм2 Быстрорежущая сталь (отожжен.)- • . . . Сталь Гадфильда (с 12°/0 марганца) .... Чугун серый, твердость по Бринеллю 200 Перлитный чугун • Медь Мягкая латунь Твердая латунь, фосфористая бронза и дру- гие бронзы Алюминий • Алюминиевые сплавы • . • Стекло 36,5-60 24-60 30-60 27-45 3—7 40—75 4,5-9 150-240 150-240 60—135 150-300 90-230 9-20 105-180 45—105 45-105 30—75 7-12 105-180 7—12 150-300 180—300 120-240 до 1200 135-300 15-35

§ 11. вид обработанной поверхности

При обработке резцом, например на токарном станке, на обработанной

поверхности остается след резца даже при самой тщательной отделке; этот

след в случае обточки цилиндра будет иметь вид как бы винтовой нарезки

с шагом равным величине подачи, и с маленькой глубиной резьбы. При

грубой «бточке след резца виден на-глаз, при тщательной отделке его

можно обнаружить при рассмотрении поверхности под микроскопом.

При шлифовке камнем след, оставшийся от предыдущей обработки рез-

цом, устраняется, но появляется новый, вследствие того, что камень никогда

не снашивается равномерно. В массе камня всегда найдется режущее зерно,

которое оставит свой след на обрабатываемой поверхности детали.

Полировка сглаживает острые выступы царапин, остающихся в виде

следов шлифовки и обточки, но не устраняет их окончательно.

’) Быстрорежущая сталь содержит также до 2°/о ванадия.

13

Неровность отделанной поверхности можно оценить количественно, если

измерять величину возвышений вершин над впадинами, подобно тому как

измеряется глубина профиля винтовой резьбы.

Результаты подобного измерения, сделанного проф. Саввиным при

разных приемах отделки поверхности, призводятся ниже:

При обточке на токарном станке или прострожке на строгальном станке

обыкновенными чистовыми резцами и при обыкновенном развертывании дыр,

величина возвышения вершин над впадинами составляет от 0,030 до 0,060 мм,

или, выражая в микронах (тысячные доли мм, обозначаются знаком и.), от

30 до 60 [а.

При тонкой торцовой обработке на токарном станке, фрезеровании ци-

линдрической или лобовой фрезой и весьма тщательном развертывании *

Дыр...............................................от 10 до 20 р.

При шлифовке на исправном станке..................от 3 до 15 р.

При самой тщательной шлифовке закаленных поверх-

ностей и при их полировке.......................... до 1 [i

§ 12. ЗНАЧЕНИЕ КАЧЕСТВА ПОВЕРХНОСТИ

Качество отделанной поверхности, т. е. наличие царапин и неровностей

имеет для многих деталей авиамотора большое значение, причем в разных

случаях это значение определяется совершенно различными соображениями,

как это ниже пояснено.

Некоторые ответственные места нагруженных деталей, как например

стержень шатуна в случае если он делается тонкостенным, подвергаются на

некоторых заводах тщательной внешней и внутренней отделке до удаления

следов резца и царапин, потому что наличие царапин на поверхности, как

это установлено опытами, заметно понижает предел выносливости при по-

вторных напряжениях материала. Примером подобной весьма тщательной

обработки может служить отделка трубчатого стержня шатуна мотора С и-

м е н с, у которого отверстие развертывается последовательно несколькими

развертками и чистота поверхности внутри контролируется специальным п е-

рископом с электрической лампочкой.

Трущиеся поверхности обрабатываются с расчетом, чтобы они получа-

лись возможно более правильными, в смысле своей формы, и возможно бо-

лее гладкими. Только при этом условии давление от одной части к другой

будет передаваться не в отдельных местах соприкосновения, а по всей по-

верхности, через промежуточный слой смазки.

Если представить себе прошлифованный цилиндр, у которого на поверх-

ности зеркала все же имеются, как было выше указано, неровности в виде

следов обработки винтового направления, и если представить себе поршень

или поршневые кольца, которые также имеют после их шлифовки неров-

ности такого же винтового направления, то станет понятным, что при дви-

жении поршня и поршневого кольца в цилиндре мы будем иметь прикос-

новение между ними по отдельным более возвышенным местам (неровно-

стям). Вначале это прилегание будет плохое, и при работе неровности будут

усиленно снашиваться, постепенно улучшая тем самым прилегание. Это и

имеет место в действительности, почему собранный мотор не пускают сразу

на полную нагрузку, а предварительно прирабатывают его трущиеся

поверхности более или менее значительное время сперва вхолостую, а по-

том с постепенно увеличивающейся нагрузкой.

14

Таким образом приработка является способом при*

онки дрУг к ДРУГУ трущихся поверхностей и окончатель*

ого придания им той правильной отделки, которую они

не смогли получить в механической обработке.

Но приработка на моторе является способом длительным и дорогим, и

ее стараются сократить путем как приработки отдельных собранных меха-

низмов (например распределительного механизма, помп и т. д.) или деталей

(например поршневых колец), так и путем дополнительных способов окон-

чательной отделки поверхностей.

К числу последних относится например пришабривание поверхности баб-

бита вкладышей по шейке вала, операция длительная, производи ая сле-

сарями вручную, в слесарно-сборочном отделении.

В последнее время получили распространение машинные способы такой

обработки, которая дает приблизительно тот же эффект, что и приработка;

к этим способам относятся операции ла пинг и хонинг, описанные ниже

при изложении способов обработки отдельных деталей.

Для деталей из легких сплавов, а также для обработки баббита и

бронзы, а в отдельных случаях и твердой стали, начинают применяться

отделочные алмазные резцы (§93), поверхность при этом обра-

батывается при очень больших скоростях резания и получается более

гладкой, чем при шлифовке.

Наконец в некоторых деталях мотора имеются такие места, где тщатель-

ность отделки связана с самой конструкцией; так например пригонка

днища стального цилиндра к алюминиевой головке цилиндра производится

путем пришабривания для того, чтобы обеспечить плотное прилегание и

хорошую теплопередачу (например цилиндр мотора Юпитер).

Соединение шатуна с шатунной шейкой при помощи роликового под-

шипника требует весьма тщательной и точной обработки тех поверхностей,

по которым катятся ролики, т. е. внутреннего отверстия шатуна, наружного

диаметра шатунной шейки и самого ролика (например у мотора БМВ VI).

Здесь важно как качество поверхности, так и точность в соблюдении раз-

меров, так как только при соблдении этих условий подшипник может

работать надежно.

§ 13. ПРИЧИНЫ НЕТОЧНОСТИ ОБРАБОТКИ

В предыдущем параграфе указывалось, что на обработанной поверхности

при ее тщательном рассмотрении оказываются возвышенные места и впа-

дины, размер которых зависит от примененного способа обработки. Нали-

чие этих неровностей составляет одну из неточностей, получаемых при

обработке на станках.

Проф. Саввин подробно исследовал этот вопрос и нашел, что погреш-

ности при обработке цилиндрических поверхностей слагаются из следую-

щих причин: 3) неровность обработанной поверхности, 2) отклонение обра-

ботанной поверхности от геометрически правильной формы и 3) погреш-

ности, связанные с самим измерением и измерительными приборами.

Выше была приведена величина неровностей, установленная для разных

видов обработки и отделки. Погрешности обработки, зависящие от состоя-

ния поверхностей и измеряемые по диаметрам круглых поверхностей как

внешних, так и внутренних, проф. Саввин определяет в следующем

размере:

15

Обычная (грубая) отделка на разных станках больших изделий . + 130 р

Нормальная обработка малых изделий.........................± 60 р.

Тонкая обработка больших изделий...........................+ 100 р

Тонкая обработка малых изделий.............................+ 20 р

Нормальная шлифовка и тонкое развертывание дыр .... + 10 р

Тонкая шлифовка............................................± 4 р

Тонкая шлифовка и полировка закаленных поверхностей . . ± 2 р

Геометрически правильной формы, например цилиндриче-

ской, в обработке получить невозможно; вал, который должен быть

цилиндрическим, практи-

Рис. 2. Три типа предельных калибров, применяе-

мых в производстве для проверки диаметра отверстия:

а — цилиндрический калибр, один конец соответствует

наибольшему, другой — наименьшему предельным раз-

мерам, б—плоский калибр, соответствующий одному

из предельных размеров, в — концевой калибр, со-

ответствующий одному из предельных размеров.

чески всегда получает не-

которую овальность в се-

чении, и притом разную

в разных сечениях; его

образующие имеют откло-

нение от прямой линии и

от параллельности между

собой. Эти неточности

увеличиваются с увели-

чением диаметра, и они

больше для внутренних

поверхностей, т. е. для

отверстий, чем для валов

Неточности, связанные

с инструментом и спосо-

бами измерений, могут

быть таковы: измеритель-

ные калибры разных кон-

струкций, имеющие один

и тот же размер, могут

показывать разный ре-

зультат, так как измере-

ние калибром связано с

тем, что он приводится

в соприкосновение с об-

работанной поверхностью,

и усилие, которое надо к калибру приложить, чтобы произвести опера-

цию проверки, зависит от величины поверхности, на которой он с про-

веряемой деталью соприкасается, и от веса калибра. Так например, из

трех калибров в точности одного диаметра и служащих для измерения

отверстий, цилиндрический калибр а (рис. 2) будет входить в отверстие

более туго, чем плоский б, а последний—более туго, чем концевой в. Прй

измерении одного и того же отверстия эти три конструкции калибров по-

кажут разные диаметры (например при диаметре 100 мм измерение кон-

цевым дает на 8 р. больше, а измерение плоским калибром—на 6 р. больше,

чем измерение цилиндрическим калибром).

Само изготовление калибров производится со всей возможной тщатель-

ностью, но некоторые погрешности при этом изготовлении неизбежны.

Точность измерения зависит от температуры помещения; калибры про-

веряются при определенной температуре, например, в Германии при 4~20°С,

а если в цехе, где производится, проверка размеров, температура отличается

16

анной нормальной, то получится ошибка тем большая, чем больше

°Т ница температуры и чем больше разность в коэфициентах линейного

ЭТсширения материалов измеряемого и того, из которого калибр изготов-

ЛеН'от навыка рабочего зависит величина погрешности, которая может

оизойти при самой операции измерения.

ПР gcc эти погрешности складываются и образуют неточности размера, по-

лучаемого в обработке.

§ 14. ДОПУСКИ НА НЕТОЧНОСТЬ ОБРАБОТКИ

Необходимость получать в производстве постоянный характер сопряже-

ний (посадок) одних и тех же деталей (например вкладыша и шейки вала)

заставила установить нормы для этих посадок. Если по условиям службы

данного подвижного соединения (например вкладыш и шейка вала) диа-

метральный <азор (разница гиаметра отверстиями диаметра вала) допустим

в пределах от до а2 мм, то возможные погрешности при обрабом

этих деталей уже тем самым получают в своей сумме (на обе детал*

известное ограничение. Сумма неточностей обработки должна- быть

меньше, чем меньше разница между и а2. Это справедливо для

случая, когда от деталей требуется взаимозаменяем ость.

та

тог

18

хсно(1млй д пшзоньошэн онльпшд

fl

Для точности обработки установлено несколько клас’

сов (в германских нормах 4 класса), и требование известной тоЧ'13 ~—«-е.™ е цедит. ьит витчит» мтллшшие> и понмсппшци да-

но ст и обработки выражается в отнесении к и з в е с тн о мУ 'l Допустимого в соединении двух деталей, настолько мало различаются

классу.

Получение большей или меньшей правильности геометрической формы

при обработке и олределендд^^ачества поверхности связано со свой-

' цосо^л^ги^и ^нструмента. Следовательно возможность

аналогичная диаграмма построена тоже для 2-го класса

ь точность обработки, отвечающей выбранному классу, зависит,

IIOJ|1 всего прочего, от качества и состояния оборудования.

кР°иСа диаграмме рис. 3 показано, как суммируются неточности в случае

ботки внутренних цилиндрических поверхностей

обРа сти£ разного диаметра по 2-му классу точности. По горизон-

<оТ оси отложены величины диаметров, а по вертикальной оси — отдель-

ТЯ виды погрешностей в микронах, а также сумма погрешностей.

нь1е0СНОВные причины, из которых слагается погрешность обработки, — не-

ность формы, отступление от правильной геометрической формы и

Р гоешности измерений, — представлены отдельными кривыми. Погрешности

измерения состоят из погрешностей контрольных эталонов, влияния темпе-

ратуры и влияния типа калибра; разница температур принята при этих

подсчетах в 3 .

На рис. 4

точности для случая обработки вала. Уступы на кривой „калибр",

отражающиеся также на суммарной кривой, соответствуют тому, что в слу-

чае измерения отверстия для диаметров до 100 мм применяется цилин-

дрический калибр, от 100 до 260 мм применяется плоский калибр и

свыше 260 мм—концевой калибр (рис. 2); в случае измерения вала

для диаметров до 200 мм применяется стальная скоба, для диаметров

свыше 200 мм — алюминиевая скоба.

На этих диаграммах суммарные кривые означают величину той погреш-

ности изготовления, которую надо иметь в виду как наибольшую допус-

тимую при изготовлении по 2-му классу. Следует отметить, что эти диа-

граммы, составленные проф. Саввиным, приводятся нами лишь как иллю-

страция построения допусков на неточность изготовления из отдельных

элементов; допуски на неточность изготовления по тому же классу в нор-

мах ДИН и в нормах ОСТ несколько отличаются от приведенных выше.

Большинство обрабатываемых мест деталей авиационного мотора, вхо-

дящих в сопряжение с другими деталями, по точности требуемой обработки

соответствует 2-му классу точности. Неподвижные соединения в не-

которых случаях требуют 1-го класса точности. Для мест не сопряжен-

ных допустимая степень точности определяется конструктивными соображе-

ниями и возможным упрощением обработки.

§ 15. ПРЕДЕЛЬНЫЕ РАЗМЕРЫ

Из изложенного выше можно видеть, что, давая цеху задание на обработку,

необходимо одновременно указывать требуемую точность изготовления; от-

сюда следует целесообразность обозначения каждого размера, который дол-

жен быть получен в обработке, двумя предельными цифрами — наиболь-

шим и наименьшим размерами, между которыми должен уложиться действи-

тельно изготовленный размер.

Разность между наибольшим и наименьшим размерами

называется допуском на неточность изготовления.

Установление предельных размеров производится конструкторским бюро

завода совместно с цехом. Если величины наибольшего и наименьшего за-

'ежду собой (допуск зазора мал), что получаемые как следствие отсюда

Допуски на неточность изготовления отверстия и вала не могут быть в

производстве выдержаны, то приходится от требования взаимозаменяе-

мости для этих мест отказаться, установить приемлемые для цеха допуски

*

19

на неточность изготовлений и необходимые в сборке зазоры подбирать

спаривая соответствующие детали. Такой порядок весьма неудобен, так как оц

замедляет темпы в сборке и вносит затруднения в эксплоатации в смысле за,

мены запасными .частями, но тем не менее он в некоторых случаях применяется]

Нормы, какие надо давать зазорам или натягам для получения опреде1

ленного характера сочленения, их изменение с изменением размера соеди!

няемых мест (например диаметров), нормы допусков на неточность изгото,

вления — все это вместе составляет предмет учения о допусках ц

пригонках, являющегося отдельным курсом. Нормы допусков и приго

нок, построенные планомерно, составляют известную систему. В Германии

Франции, Англии, Америке и у нас, на разных авиамоторных заводах при!

меняются разные системы, а в некоторых случаях применяемые допуски и

пригонки ни в какую систему не укладываются.

Вопрос принятия заводом той илн иной системы имеет значение в том

случае, если завод использует нормальный инструмент, имеющийся на рынке,

или заказывает на стороннем заводе, пользующимся такими инструментами

части, которые входят в соединение с частями, изготовляемыми у него самого]

Введение в промышленности страны определенной си.,

стемы допусков и пригонок имеет большое рационализа!

торское значение, выходящее за пределы интересов oil

дельных заводов. Для отдельного же завода, замкнуто ведущего сво<

хозяйство, с полным самоснабжением инструментом, практически безраз

лично какой системы придерживаться.

§ 16. УНИВЕРСАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ

Для измерения диаметров обработанных мест деталей в производстве упо

требляется как универсальный измерительный инструмент (например

Рис. 5. Микрометр (разрез).

микрометры), так и предельный измерительный инструмент (например

предельные скобы или калибры).

С помощью универсального инструмента можно установить действитель-1

ный размер обработанного места; с помощью предельного инструмента

можно лишь выяснить, укладывается ли действительный размер между опрей

деленными пределами или из них выходит.

Для измерения внешних диаметров употребляются микрометры. На

рис. 5 представлена конструкция микрометра фирмы Цейсс малого раз-

20

Для получения сближения концов микрометра при измерении какого-

меРа' Измерз приводится во вращение малая головка, находящаяся справа,

ЛИб° ая передает вращение шпинделю, ввертывающемуся в гайку, через по-

КОТ°Р в0 конусного фрикциона. Назначение фрикциона передавать от руки

сРеДСинделю крутящий момент не более определенной величины, во избе-

к Ш е погрешности, связанной с разной степенью нажатия концами микро-

жаН_а на поверхности измеряемой детали. Винт шпинделя имеет шаг в

О 5^ММ поэтому один оборот соответствует подаче на 0,5 мм; барабан,

’ котором нанесены круговые деления, разделен на 50 частей, поэтому

цена одного деления, отнесенная к перемещению шпинделя, равна 0,01 мм.

Точность обмера при помощи микрометра зависит в значительной мере

от искусства в обращении с ним. Точность, которую от нового микрометра

первого сорта точности можно ожидать, иллюстрируется германскими нор-

мами, относящимися к разнице в показаниях на разной длине, могущей по-

лучиться у одного и того же микрометра при измерениях контрольными

плитками Иогансона:

При длине до 100 мм .......... 4 р.

„ . 150 мм..........5 р.

При работе на станке рабочий иногда устанавливает заранее по ми"

крометру желательный размер, закрепляет шпиндель микрометра зажимом и

в дальнейшем пользуется микро-

метром как скобой; при этом

концы микрометра сильно стра-

дают и сам он развернется, так

как при незначительном усилии,

с которым его насовывают на

обработанный вал, усилие вдоль

оси его шпинделя получаемся

весьма большим. Чтобы избе-

жать этого и в то же время

удовлетворить удобству подоб-

ного измерения, микрометры

также снабжаются индика-

тором, который своим под-

вижным штифтом с постоянным

усилием прижимается к изме-

ряемой поверхности.

акой микрометр с ин-

дикатором для измерения

больших диаметров показан на Рис. 6. Микрометр с индика юром и концевые

№с. ,, „ „ калибры для его проверки.

• о, устройство самого ин- ин

Дикатора описано ниже в § 18.

Индикатор дает разбег в 10 мм, и цена одного деления, показываемого

Стрелкой, — 0,01 мм. Микрометры с индикаторами изготовляются также

малого размера, но у них разбег, который дает индикатор, меньше; на-

пример у микрометра Цейсса для длины 25—50 мм индикатор

может отметить отклонения zt 0,02 мм, причем цена его одного деления 2 р.

Для прочтения измеренного размера надо к показаниям по делениям головки

прибавить показание индикатора.

*>1

«^1

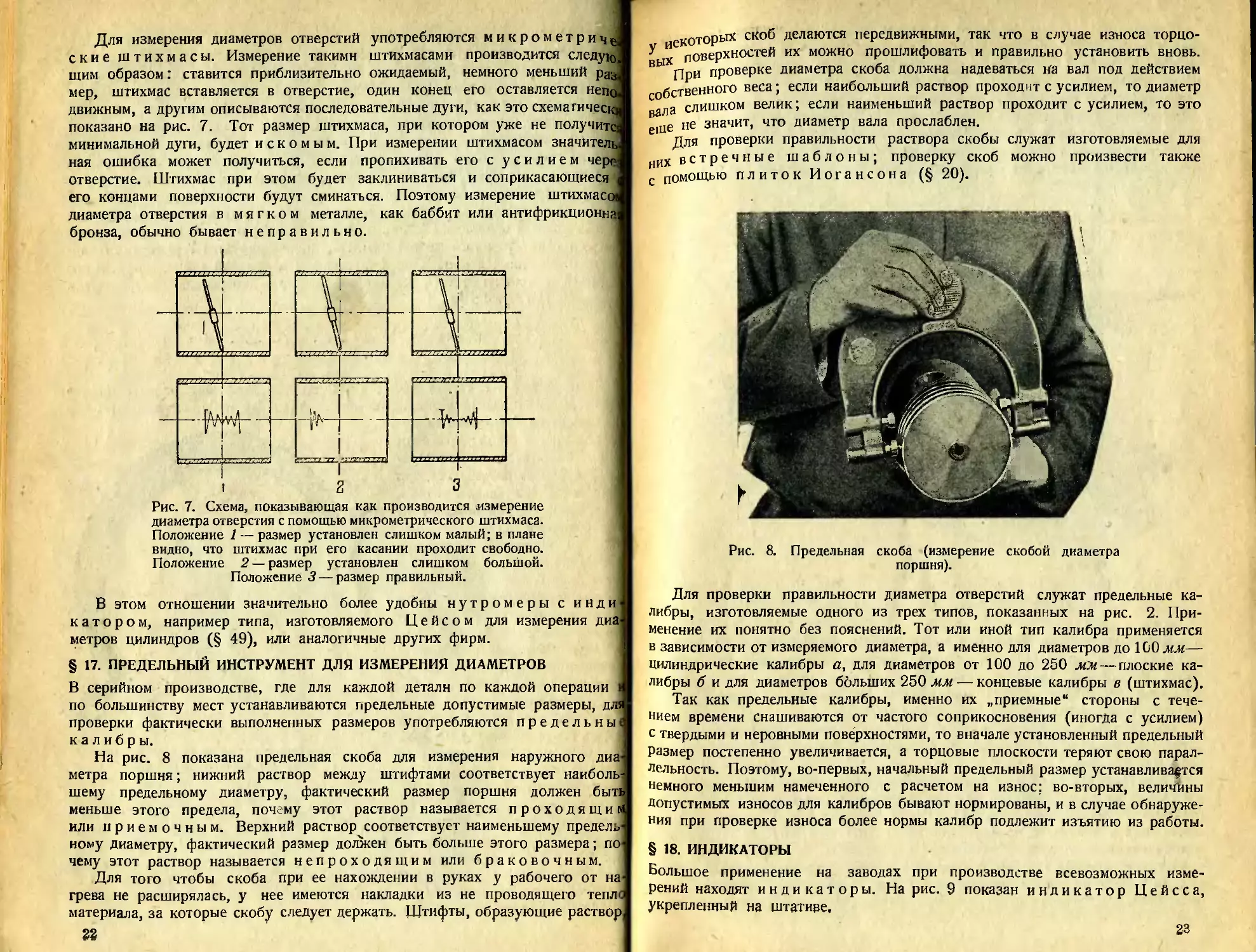

Для измерения диаметров отверстий употребляются микрометри\е

ские штихмасы. Измерение такими штихмасами производится следуя

шим образом: ставится приблизительно ожидаемый, немного меньший ра^

мер, штихмас вставляется в отверстие, один конец его оставляется нец0

движным, а другим описываются последовательные дуги, как это схемагическ

показано на рис. 7. Тот размер штихмаса, при котором уже не получите

минимальной дуги, будет искомым. При измерении штихмасом значител»

ная ошибка может получиться, если пропихивать его с усилием чере

отверстие. Штихмас при этом будет заклиниваться и соприкасающиеся 4

его концами поверхности будут сминаться. Поэтому измерение штихмасо

диаметра отверстия в мягком металле, как баббит или антифрикционн

бронза, обычно бывает неправильно.

Рис. 7. Схема, показывающая как производится измерение

диаметра отверстия с помощью микрометрического штихмаса.

Положение 1 — размер установлен слишком малый; в плане

видно, что штихмас при его касании проходит свободно.

Положение 2 — размер установлен слишком большой.

Положение 3 — размер правильный.

В этом отношении значительно более удобны нутромеры с инди

к а т о р о м, например типа, изготовляемого Цейсом для измерения диа

метров цилиндров (§ 49), или аналогичные других фирм.

§ 17. ПРЕДЕЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ

В серийном производстве, где для каждой детали по каждой операции

по большинству мест устанавливаются предельные допустимые размеры, дл

проверки фактически выполненных размеров употребляются предельны

калибры.

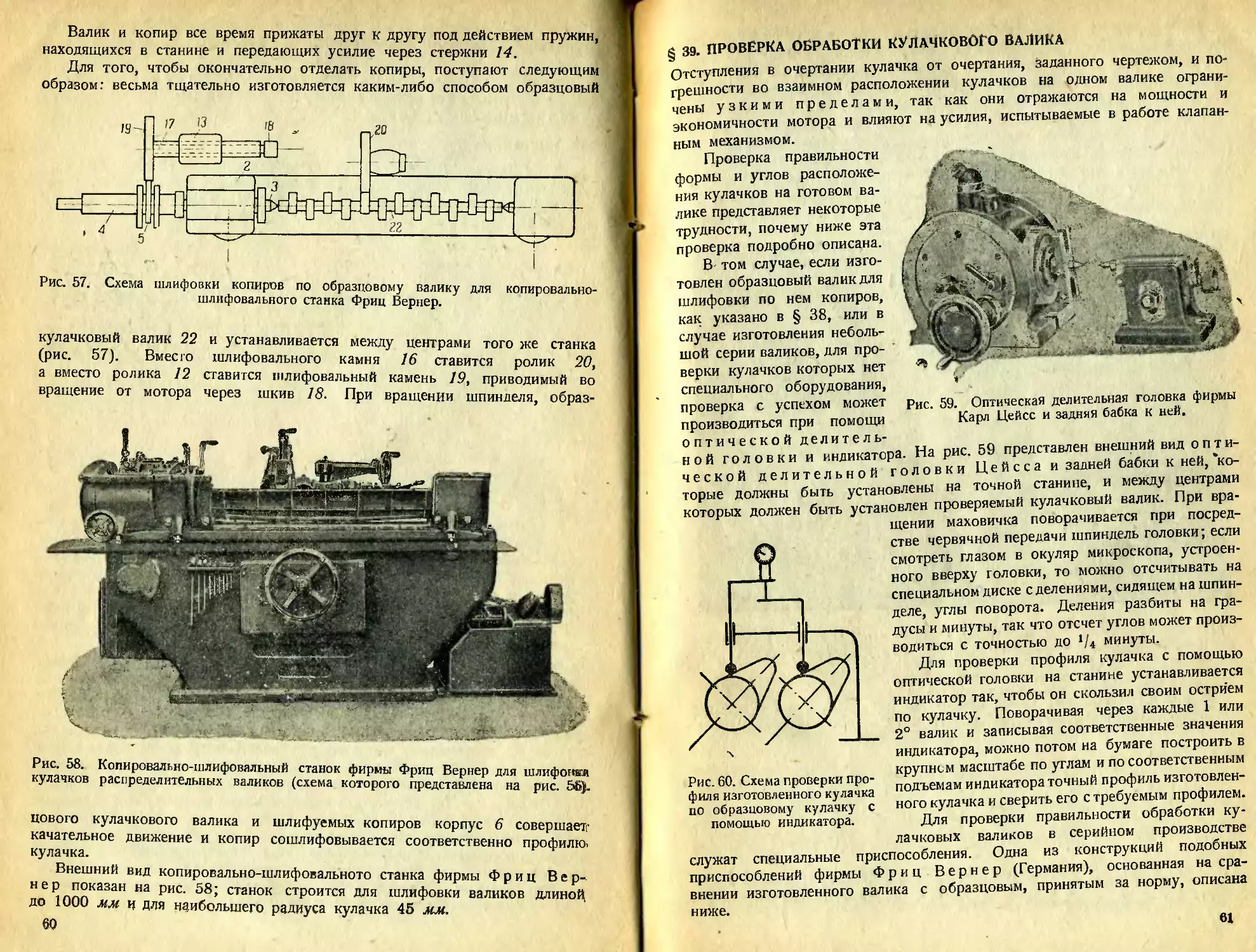

На рис. 8 показана предельная скоба для измерения наружного лиг

метра поршня; нижний раствор между штифтами соответствует наиболь

шему предельному диаметру, фактический размер поршня должен быт

меньше этого предела, почему этот раствор называется преходящи

или приемочным. Верхний раствор соответствует наименьшему предел;

ному диаметру, фактический размер должен быть больше этого размера; пс

чему этот раствор называется непреходящим или браковочным.

Для того чтобы скоба при ее нахождении в руках у рабочего от ш

грева не расширялась, у нее имеются накладки из не проводящего тепл

материала, за которые скобу следует держать. Щтифты, образующие раство{

2?

которых скоб делаются передвижными, так что в случае износа торцо-

У поверхностей их можно прошлифовать и правильно установить вновь.

вь1ХррИ проверке диаметра скоба должна надеваться на вал под действием

ветвенного веса; если наибольший раствор проходит с усилием, то диаметр

вала слишком велик; если наименьший раствор проходит с усилием, то это

еше не значит, что диаметр вала прослаблен.

Цля проверки правильности раствора скобы служат изготовляемые для

них встречные шаблоны; проверку скоб можно произвести также

с помощью плиток Иогансона (§ 20).

Рис. 8. Предельная скоба (измерение скобой диаметра

поршня).

Для проверки правильности диаметра отверстий служат предельные ка-

либры, изготовляемые одного из трех типов, показанных на рис. 2. При-

менение их понятно без пояснений. Тот или иной тип калибра применяется

в зависимости от измеряемого диаметра, а именно для диаметров до 100 мм—

Цилиндрические калибры а, для диаметров от 100 до 250 мм— плоские ка-

либры б и для диаметров больших 250 мм — концевые калибры в (штихмас).

Так как предельные калибры, именно их „приемные" стороны с тече-

нием времени снашиваются от частого соприкосновения (иногда с усилием)

с твердыми и неровными поверхностями, то вначале установленный предельный

размер постепенно увеличивается, а торцовые плоскости теряют свою парал-

лельность. Поэтому, во-первых, начальный предельный размер устанавливается

немного меньшим намеченного с расчетом на износ; во-вторых, величины

Допустимых износов для калибров бывают нормированы, и в случае обнаруже-

ния при проверке износа более нормы калибр подлежит изъятию из работы.

§ 18. ИНДИКАТОРЫ

Большое применение на заводах при производстве всевозможных изме-

рений находят индикаторы. На рис. 9 показан индикатор Цейсса,

укрепленный на штативе.

23

Устройство индикатора видно из схемы рис. 10. Шпиндель 1, кончаю-

щийся внизу конусным наконечником, а вверху головкой, прижимается пру-

жинкой 6 книзу, так что он высовывается вниз. На шпинделе имеется на-

резка, входящая в зацепление с шестеренкой 2; на одной оси с этой ше-

стеренкой сидит шестерня 3, сцепляющаяся с шестерней 4, а на одной оси

с последней сидит стрелка индикатора. На оси шестеренок 2 и 3 сидит

свободно еще одна шестеренка, сцепленная с шестерней 4, которая соеди-

нена со спиральной пружинкой; последняя оказывает при вращении шесте-

ренок некоторое сопротивление и уничтожает л ю ф т ы, могущие получиться

Рис. 9. Индикатор Цейсса, установлен-

ный на штативе.

Рис. 10. Схема устройства

индикатора Цейсса.

в зацеплениях. Грубые отсчеты в целых миллиметрах, связанные с передви-

жением конца шпинделя относительно корпуса индикатора, указываются

внизу циферблата движком; дробные доли миллиметров с точностью до

0,01 мм показывает стрелка циферблата. Наибольший разбег шпинделя

10 мм, цена одного деления циферблата 0,01 мм.

Индикаторы изготовляются также для более точных измерений и в этом

случае наибольшее возможное передвижение стрелки является обычно зна-

чительно меньшим.

Германская фирма Хи рт изготовляет подобные индикаторы, называемые

миниметрами, устройство которых отлично от описанного выше и пред-

ставлено схематически на рис. И. Шпиндель а, нижний конец которого

приводится в контакт с проверяемой поверхностью и снабжен шаровидным

наконечником, может иметь небольшое перемещение вдоль своей оси, огра-

ничиваемое винтом й. Нож b упирается с одной стороны своим острым

концом в верхний конец шпинделя, а с другой стороны — своим ребром в

поперечину с, которая может качаться около ребра неподвижного ножа f.

b

a

9~

Рис. 11. Схема устройства ин-

дикатора .миниметра" Хирт.

f

d

диНия соприкосновения b и f смещена относительно оси шпинделя, по-

этому при перемещении последнего поперечина с поворачивается, и с ней

вместе поворачивается соединенная с ней стрелка, дающая указания на

циферблате. Пружина g оттягивает шпиндель книзу.

Миниметры изготовляются для разной степени точности обмеров; и

цена одного деления циферблата у них делается от 0,02 мм (расход шпин-

деля 0,4 мм') до 0,001 мм (расход шпинделя

0,02 мм).

На шкале циферблата имеются два пере-

движных движка, установкой которых отме-

чаются пределы, допустимые для измеряемого

размера.

Пример практического применения ми-

ниметра приведен на рис. 12, представля-

ющем собой универсальный калибр - скобу

германской фирмы Фортуна, служащий

для проверки диаметров валов при их шли-

фовке, взамен предельных скоб.

Скоба имеет две шлифованных щеки, на-

клоненных друг к другу под углом в 60е;

в скобе закрепляется миниметр таким обра-

зом, что конец его шпинделя высовывается

между щек, как показано на рисунке. Для

того, чтобы измерять этим прибором диаметр

валов, его надо сперва отрегулировать по

образцовому валу, диаметр которого точно

измеряется каким-либо другим прибором и

лежит в пределах тех диаметров, которые

надо получить в шлифовке. Для этого оде-

вают скобу верхом на эталонный вал и

приводят конец шпинделя в соприкоснове-

ние с его поверхностью; зная пределы, до-

пустимые в обработке, и диаметр эталонного

вала, легко установить передвижные указатели

на циферблате соответственно допустимым

пределам. При надевании скобы на шлифуе-

мый вал по показанию стрелки можно будет

видеть, на сколько тысячных долей милли-

метра фактической диаметр не доходит до

того или иного предела. Верхний правый винт служит для закрепления

поворота верхней части миниметра в удобном положении, левый винт слу-

жит для перемещения втулки с сидящим в ней миниметром в длину, нижнее

кольцо служит для закрепления этой втулки в определенном положении.

Угол в 60° между щеками выбран потому, что при нем перемещения

конца шпинделя пропорциональны изменениям в величине диаметра вала,

касающегося щек.

§ 19. КОМПАРАТОРЫ

Другой пример применения миниметра виден на рис. 13, где представлен

компаратор фирмы Хирт, служащий для проверки в массовом произ-

водстве толщин или диаметров, Миниметр устанавливается на определен-

85

ный размер при помощи плиток Иогансона или специального калибра; тогда

при контрольных промерах изделий стрелка миниметра будет указывать

отклонения фактических размеров от этого установленного нормального

размера.

Такой компаратор можно назвать механическим по принципу его

устройства, в отличие от компаратора оптического фирмы Цейс с, пред,

ставленного на рис. 14 в своем внешнем виде и на рис. 15 в виде схемы.

Рис. 12. Скоба Хирт с миниметром, для измерения

диаметров валов.

На схеме видна, идея устройства этого прибора. Короткий шпинделек,

приводимый в соприкосновение с поверхностью измеряемого предмета, свя-

зан своим другим концом с зеркальцем, могущим поворачиваться около гори-

зонтальной оси. На это зеркальце падает изображение шкалы с делениями,

нанесенное на стекле, находящемся между окуляром и призмой. Стекло поме-

щено несколько в стороне от центральной оси прибора, так что в окуляр

оно не видно, и освещается, как показано стрелкой, от лампочки или другого

источника света с помощью зеркальца, которое видно на рис. 14 вверху

влево. Отраженное от нижнего зеркала изображение шкалы, проделав вновь

путь через объектив и призму, попадает в окуляр. Если смотреть в него,

перемещая одновременно конец шпинделечка, то можно видеть, как отражен-

ное изображение шкалы подымается и опускается. Одно деление шкалы

соответствует перемещению конца шпинделя на 0,001 мм, полный разбег—-

0,2 мм.

В работе этим компаратором пользуются так же, как описанным выше

компаратором Хирт, а именно: с помощью плиток или калибра расстояние

от предметного столика до кончика шпинделя устанавливается таким, чтобы

на отражении шкалы, видимом в окуляр, читалось показание нуль.; .Тогда

при замене калибра измеряемым предметом компаратор укажет отклонение

26

фактического размера от калибра в ту или иную сторону в тысячных долях

миллиметра.

Некоторые специальные приборы и приспособления, употребляемые при

проверке деталей, описаны в дальней-

ших главах: прибор для измерения

диаметра цилиндра — в § 49, прибор

для измерения углов — в § 39, при-

боры для измерения зубьев шестерен —

в § 82. В настоящем курсе не затраги-

Рис. 13. Компаратор

Хирт.

Рис. 14. Оптический ком-

паратор Цейсе.

вается описание многих других употребительных приборов, как например

для проверки резьб, проверки шарикоподшипников, клапанов и т. д., так

как это заняло бы слишком много места и должно составить предмет

отдельного курса.

§ 20. ПЛИТКИ ИОГАНСОНА

Для установки компараторов, про-

верки микрометров, для установки

автоматических выключателей само-

ходов станков употребляются плит-

ки Иогансена (название, приня-

тое у нас в Союзе). Плитки эти пред-

ставляют собой прямоугольные сталь-

ные призмы одинакового сечения, но

Разной высоты, отличающиеся тем, что

Две стороны призмы, отделанные чрез-

вычайно тщательно, параллельны

между собой и расстояние между ними

выдержано с весьма большой точ-

Рис. 15. Схема устройства оптического

компаратора Цейсс.

27

HOfTbio. Каждая плитка в отдельности представляет собой таким образом

нормальный калибр толщины или длины.

Благодаря исключительной отделке рабочей поверхности, две или 1

неск; лько плиток, сложенных между собой этими поверхностями, предвари-

тельно протертые бензином, прочно слипаются, как это показано на рис. 16

и общая длина сложенных плиток с большой точностью равна сумме отдель-

ных их длин. Соединение плиток между собой обусловливается тем, что

между ними благодаря совершенной поверхности, возбуждаются молеку-

лярные силы сцепления, что доказывается большим усилием, не-

обходимым для того, чтобы плитки оторвать друг от друга. Это усилие

доходит до 30 кг]сл№; если бы они слипались только потому, что между

ними удален воздух, то усилие, необходимое для отрыва, было бы не более '

1 кг 1см2.

Плитки Иогансона, в зависимости от назначения в производстве,

изготовляются разных степеней точности. По германским нормам ДИН

точность плиток должна быть

Рис. 16. Плитки Иогансона держатся силой моле-

кулярного сцепления.

такова: плитки первого сорта

точности изготовляются с до-

пуском ±0,001 мм до 100 мм

длины, свыше 100 мм до- ।

I

пуск JQ0-QQ0 длины; плитки

второго сорта точности имеют

допуск:1! 0,002 мм до 100 мм

I

длины n-gQQQQ длины свыше

100 мм; плитки третьего

сорта точности имеют до-

пуск^ 0,005 мм до 100 мм длины и "20060 ДЛИНЬ| свыше ЮО мм.

Плитки первого сорта употребляются в наиболее ответственных случаях

точных измерений, при установке приборов или проверке контрольных

инструментов. Плитки второго сорта употребляются в контрольных отделах,

плитки третьего сорта — в мастерских, например при наладке станков.

Целесообразное использование плиток для точных измерений требует

производства самих измерений при определенной температуре, при которой

плитки калиброваны, и требует весьма аккуратного обращения с ними.

Несмотря на высокую степень твердости закаленной стали, из которой они

изготовляются, их поверхность легко можно повредить, в результате чего

они перестанут слипаться и окажутся к употреблению не пригодными.

§ 21. РОПРОСЫ ДЛЯ САМОПРОВЕРКИ

I. Как расставляются станки в механическом цехе авиамоторного завода с серий-

ным выпуском продукции?

2. В чем заключаются преимущества индивидуального электрического привода

к каждому станку сравнительно с приводом от общей трансмиссии?

3. При каких условиях производство деталей моторов в механическом цехе

может быть пущено поточным порядком?

4. Какое значение может иметь учет индивидуальных свойств ответственных

деталей?

5. Каковы задачи ТНБ и отдела подготовки производства в отношении возмож-

ного увеличения выработки на станках?

6. Что ограничивает размеры сечения стружки при обдирке на токарном

станке?

7 Какоз значение Имеет гладкость обработанной поверхности для трущихся

мест деталей?

8 Из каких причин складывается неточность, получаемая в механической

обработке?

g в чем практическое удобство работы по предельным размерам?

ю". Как отразится на взаимозаменяемости введение допуска на зазор меньшего,

чем сумма допусков на неточность изготовления обеих соединяемых деталей?

11. Какое значение имеет фрикцион в головке микрометра?

12. В чем удобство микрометра с индикатором?

13. Целесообразно ли отсчитывать с помощью микрометра показания меньше

0,05 мм?

14. Почему калибры для измерения диаметров отверстий трех разных конструк-

ций: цилиндрической, плоской и штихмас, при измерении ими одного и того же

отверстия в детали, дают разные результаты?

15. Какие стороны предельных калибров больше снашиваются и почему?

16. Может ли вызвать ненадлежащая температура помещения погрешности при

производстве измерений и почему?

17. Подсчитать вероятную погрешность, обязанную ненормальной температуре

измерения при измерении стальным микрометром диаметра заточки на дюралюминие-

вом картере, имеющем размер 500 мм. имея в виду, что коэфициент линейного

расширения стали 0,000011 мм на 1°, дюралюминия 0,0000226 мм на 1°, темпера-

тура помещения в момент измерения 12°С и микрометр выверен при 20°С.

18. В каких случаях применение компараторов для контроля в производстве явля-

ется целесообразным?

ГЛАВА II

МЕХАНИЧЕСКАЯ ОБРАБОТКА

КОЛЕНЧАТЫХ ВАЛОВ

§ 22. ПОРЯДОК ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ

Коленчатые валы поступают для обработки в механический цех в виде поко-

вок, внешняя форма которых более или менее приближенно обрисовывает

окончательную форму готового вала. Поэтому объем работы, падающей

на механическую обработку, может быть отчасти охарактеризован количе-

ством металла, которое должно быть с поковки удалено путем снятия

стружки.

В табл. 7 приведены некоторые данные для валов авиамоторов, авто-

мобилей и тракторов, взятые из практики.

ТАБЛИЦА 7

ВЕСА коленчатых валов

С какого мотора вал исло колен Где произво- дилась поковка Вес по- ковки кг Вес готового вала Вес стружки в % от веса поковки

Авиамотор 450 л. с. 6 Германия 120 44 63,5

Авиамотор 400 л. с. 6 СССР 125 43,5 65

Автомобиль Линкольн 8 Америка 43,5 20,8 52

Трактор типа Интер- иационал 4 СССР 64 48,8 24

Трактор типа Фордзон 4 СССР 27,5 , П,6 40

2Э

Вес поковки зависит от приня

того метода горячей обработки;

так-например, разные методы ковки

одного и того же вала, приме-

нявшиеся у нас на разных заво-

дах, давали веса поковок: 230,

125 и 110 кг.

У валов автомобильных и осо-

бенно тракторных разница весов

поковки и готового вала не столь

велика, как в случае авиамотор-

ного вала, который изготовляется

значительно более облегченным, с

пустотелыми коренными и шатун-

ными шейками.

Как было выше отмечено, со-

противление стали резанию при

снятии резцом стружки увеличи-

вается с увеличением твердости

стали; поэтому выгодно обтачи-

вать поковку в ее возможно более

мягком состоянии, т. е. когда она

отожжена, и термическую обра-

ботку производить тогда, когда

большая часть металла, подлежа-

щего удалению, уже снята.

Если бы коленчатый вал в ре-

зультате термической обработки

не изменялся в своих размерах, то

его можно было бы в термообра-

ботку пускать механически почти

совершенно обработанным, с не-

большими лишь припусками. Но

валы в термообработке несколько

изменяют свою длину и получают

поводку (§ 126 ч. I).

Автомобильные и тракторные

коленчатые валы, которые тоже

коробятся в термообработке, пра-

вятся под прессом, и опытом уста-

новлено, что правка не уменьшает

надежности их службы. К колен-

чатым валам авиамоторов правка,

насколько нам известно, не при-

меняется и окончательные свои

размеры готовый вал получает из

покоробленной в термическом цехе

заготовки путем ее механической

обработки на станке.

Величина этого коробления

устанавливается следующим обра-

30

. вал своими крайними коренными шейками укладывается на двух призмах,

' меюших V-образные выемки и установленных на плите, и проверты-

вается от руки. В результате коробления ось вала по коренным шейкам не

оедставляет собой прямой линии, и при провертывании вала его средняя

коренная шейка дает биение.

Для коленчатого вата мотора типа Либерти, показанного на рис. 17, ве-

личина этого биения на одном из заводов получалось в пределах от 2 до 5 мм.

В отдельных случаях она может быть и больше, как это указано в § 26.

На рис. 17 внизу этот вал представлен в механически обработанном

виде, а вверху — в том виде, как он поступает в термическую обработку,

с значительными припусками, учитывающими вероятную поводку.

Термическая обработка как бы разделяет механическую на два этапа;

в § 131 ч. I была указана на примерах взаимная последовательность этих

двух видов обработки.

Порядок и содержание операций при механической обработке зависит

от конструкции вала, вида заготовки, размера производства и характера

оборудования. Чем размер производства крупнее, тем выгоднее вводить

подразделения на отдельные узкие операции, выполняемые на отдельных,

иногда специальных станках.

В табл. 8 приведены операции по механической обработке шестико-

ленчатого вала, в той последовательности, как они приняты на одном из

заводов со средним выпуском продукции (около 100 валов в месяц).

ТАБЛИЦА 8

ОПЕРАЦИИ по ОБРАБОТКЕ шестиколенчатого вала авиамотора

№ п/п. Название операции № п/п. Название операции

1 Разметка поковки по длине, раз- метка щек 15 Фрезеровка закруглений щек со стороны шатунных шеек

2 3 Отрезка концов, центровка Черновая обдирка коренных шеек и щек со стороны коренных шеек 16 Сверление отверстий для смазки в щеках, коренных и. шатунных шейках

4 Черновая обдирка шатунных шеек 17 Фрезеровка скосов шек

5 Термическая обработка 18 Подрезка концов, расточка под

6 Центровка 19 пробки

7 Предварительная обточка концов вала Обточка носовой части вала и хво- стовой части под шлифовку

8 Обточка коренных шеек и щек со 20 Обточка конуса на носке

стороны коренных шеек 21 Фрезеровка шпоночной канавки

Обточка шатунных шеек и щек со стороны шатунных шеек 22 Шлифовка коренных шеек и ко- нуса на носке

11 Первая шлифовка шатунных шеек Сверление отверстий в коренных 23 Нарезка резьбы на носовой части вала

шейках 24 Шлифовка шатунных шеек

Сверление отверстий в шатунных 25 Сверление отверстий во фланце

13 шейках 26 Полировка коренных шеек

Фрезеровка по ширине щек и ско- 27 Полировка шатунных шеек

14 сов Фрезеровка закруглений щек со стороны коренных шеек 28 Слесарная ручная отделка(снятие заусенцов и т. п.)

31

Этот план обработки относится к серийному производству и сложному

по своей конструкции валу.

Для иллюстрации связи дробления обработки на операции с масштабо|

производства можно привести следующие примеры: план обработки четц

рехколенчатого вала тракторного двигателя Интернационал, значительна

более простого, у которого щеки не обрабатываются и отверстия в шейка

не сверлятся и который производится в массовом масштабе — свыше 2000 пгт

в одну смену в месяц, — предусматривает 26 операций. Обработка колен

чатого вала на автомобильном заводе Форда, где масштаб производств

много больше, состоит из 63 операций.

Трудоемкость авиамоторного коленчатого вала типа приведенного выше

можно приблизительно оценить в серийном производстве в 50 человеке

часов, или несколько больше, в зависимости от производства. На обработк

коленчатого вала трактора типа Интернационал при массовом произ.

водстве затрачивается около 2,3 человеко-часов.

Ниже рассматриваются некоторые из отдельных операций по обработке

коленчатых валов, наиболее характерные для этих деталей.

§ 23. ОБТОЧКА КОРЕННЫХ ШЕЕК

Обработка и обточка коренных шеек коленчатых валов может произво

диться на любой самоточке достаточного размера. Значительная длин!

Рис. 18. Станок фирмы Уэйке для обработки коренных шеек валов.

многоколенчатого вала, при сравнительно тонких шейках и щеках, делаег

иногда затруднительным снятие таких крупных стружек, которые могл<

бы позволить мощность станка, так как вал может скручиваться, про

гибаться, пружинить и дрожать.

Чтобы избежать этого, надо, во-первых, передавать коленчатом)

валу крутящий момент возможно ближе к тому месту, гд<

снимается стружка и, во-вторых, дать дополнительную опор)

валу по середине его длины, чтобы уменьшить прогиб вала от давле

ния резца.

На рис. 18 представлен токарный станок американского завода Уэйк<

(Wickes Brothers, Saginaw), специально оборудованный для обточки концо!

32

пенных шеек многоколенчатых валов авиамоторов в условиях их не

И *сового, а серийного производства. Станок приводится от индивиду-

ма о1о мотора мощностью 5 л. с., имеет 12 скоростей ’ для шпинделя с

^слом оборотов от 13 до 360 и 8 скоростей для передвижения супорта.

Рис. 19. Укрепление вала на станке Уэйке для обработки коренных шеек.

На рис. 19 видна особенность этого станка: коленчатый вал установ-

лен в центрах, одной из своих средних коренных шеек оперт в люнете

и при помощи особого массивного приспособления, сидящего на шпинделе,

приводится во вращение непосредственно за одну из средних шатунных шеек.

Ввиду того, что приспо-

собление сильно вынесено

вперед, он получает в своем

конце опору в своем спе-

циальном люнете.

На рис. 20 представлена

установка на супорте этого

станка нескольких резцов для

одновременной обточки раз-

ных диаметров в носовой

части вала.

§ 24. ОБРАБОТКА

Шатунных шеек

Обработку шатунных

шеек, вообще говоря, воз-

можно вести и на обыкновен-

ных токарных станках с до- Рис 20 Обработка

на станке Уэйке конца вала

“точной высотой над су- одновременно несколькими резцами.

портом, пристраивая к план-

шайбе приспособления для захвата одного конца вала, и к шпинделю задней

°абки приспособления для укрепления другого конца. Вал вместе с приспо-

соблениями должен быть при этом вывешен около оси шпинделя контр-

гРузами, прикрепляемыми к планшайбам.

Однако такое устройство позволит работать в случае длинного вала

лишь медленными темпами, так как налицо будут иметься все указанные

3 Авиамоторостроение, ч. II.

33

быте неудобства, а именно — вал будет прогибаться, пружинить и дрожа!

Поэтому для обработки шатунных шеек в производстве употребляют

специальные токарные станки.

На рис. 21 представлен станок для обработки шатунных шеек, изп

товлявшийся до прошлого года германским заводом Р ейн е кер. Стан<

Рис. 21. Станок фирмы Рейнекер для обточки шеек валов

отличается тем, что у пего одновременно приводятся во вращение обе бабв

и средний люнет, в середину вращающейся части которого зажимается вал

укрепленный концами в зажимах на планшайбах передней и задней бабки

Таким образом вал приводится во вращение сразу в трех мес-

тах, что уменьшает длину, на которой он может скручиваться и про-

Рис. 22. Ставок фирмы Шисс-Дсфрис для обточки шеек коленчатых валов.

гибаться, и позволяет вести более и н те н с и в ну ю обработку одновременно

двумя супортами.

При переходе с обработкой от одной модели вала к другой надо ме-

нять планшайбы с зажимами передней и задней бабки, так как они изго-

товляются на определенную величину радиуса кривошипа. От изготовления

34

вижнЫХ зажимов, которые можно было бы устанавливать на любой

перед завод отказался, так как погрешности, связанные с неточной уста-

РаДоЙ привели бы к неправильностям в обработке. Зажим на планшайбе

Н°П1дней бабки позволяет давать валу повороты вокруг его центральной

пеР на до, 120 или 180° для перехода от обработки одних шатунных

°СИц к другим. К'<планшайбам укрепляются кон1ргрузы, при помощи- ко-

пых вал должен быть уравновешен около оси шпинделей.

у станка, рассчитанного на наибольшую длину вала в 2000 мм и наиболь-

ший радиус кривошипа 125 мм, имеется 9 скоростей шпинделя с числами

Рис. 23. Обработка шеек коленчатого вала на станке Шисс-Дефрис.

оборотов от 12,5 до 75 в минуту и 6 подач от 0,1 до 1,25 мм на обо-

рот шпинделя. Мощность станка —5 л. с.

Этот станок, хотя и не изготовляется в настоящее время, но приводится

здесь как характерный пример осуществленной конструкции.

На рис. 22 представлен общий вид специального станка гер-

манского завода Ш и с с-Д е ф р и с, предназначенного для обработки корен-

ных и шатунных шеек коленчатых валов. У этого станка, так же как у

станка Рейнекера, описанного выше, приводятся во вращение одновременно

шпиндели обеих бабок и средний люнет, в который вал зажимается одной

из своих средних щек, как это представлено на рис. 23. При этом пере-

дача устроена таким образом, что вращение передается сперва люнету, а от

него уже вспомогательными валиками к обоим шпинделям.

Станок имеет два передних супорта внизу и два задних супорта на

Верхних параллелях и таким образом обработка может вестись одновременно

* 35

в четыре резца. Зажимы для концов вала на планшайбах могут передви-

гаться на разный размер радиуса кривошипа.

Станок отличается универсальностью в том смысле, что вс< шейки ва-

ла и прилегающие к ним поверхности щек могут быть на нем обработаны,

Станок средней модели для обработки вала длиной до 2500 мм имеет

12 скоростей шпинделя с числами оборотов от 4 до 70 в минуту и 6 по-

дач для супортов от 0,24 до 1,8 мм на 1 оборот шпинделя в продольном

направлении и от 0,13 до 1,0 мм в поперечном; станок потребляет

до 25 л. с.

У станка английской фирмы Гарднер, служащего специально дл«

обточки шатунных шеек коленчатых валов и схема которого представлещ

на рис. 24, идея приближения места снятия стружки к месту передачи

валу крутящего момента получила свое наиболее полное осуществление

Рис. 24. Схема станка фирмы Гарднер для обточки шатунных шеек

коленчатых валов.

Пустотелый сильно развитый по диаметру шпиндель 8 передней бабки 1

вращается в подшипниках, будучи приводим во вращение от электромо-

тора с помощью передачи, конечным звеном которой является шестерня

Обрабатываемый коленчатый вал всовывается внутрь шпинделя и центри-

руется в зажиме 2 крышки передней шайбы 3 шпинделя; эта шайба к те-

лу шпинделя привернута. Конец вала, находящийся внутри шпинделя, под-

держивается подвижной шайбой 4, скользящей в шпинделе, другой конеи

поддерживается центром задней бабки 5. Передняя шайба 3 имеет солид-

ные щечки 6, приходящиеся по сторонам щеки вала, подлежащего обработк

щека вала зажимается с боков болтами проходящими в щечках 6 (см. так-

же рис. 25). На супорте имеются салазки, на которых установлен в виде

стойки массивный резцедержатель 7.

На схеме рис. 24 показано положение вала при обработке его шатун-

ной шейки. Таким образом в этом станке усилие, необходимое для приве J

дения вала во вращение при его обработке, прилагается к валу непосред-

ственно вблизи самой обрабатываемой шейки, так что даже щека валг

этим усилием нагружена на минимальной длине. Это позволяет снимать hi

станке Гарднера при обработке длинных валов стружки такого размера,

каких не удается брать на других станках.

Внешний вид станка Гарднера показан на рис. 25. Основные размеры

36

а Гарднера (средняя модель В) таковы: диаметр отверстия в шпин-

СТ р 560 мм, наибольшее расстояние от сеоедины резца до подвижной

ДеЛ«бы в ее крайнем положении 1435 мм, наибольшее расстояние от сере-

111 пезца до центра задней бабки 1708 мм,, число скоростей шпинделя 8,

дИНЫ н

потребляемая мощность до 17 л. с.

На рис. 25 видны установленные на супорте: передний резцедержа-

тель и сзади вспомогательный супорт. Передний резцедержатель несет ре-

зец Для обдирки; на том же супорте устанавливается задний резцедержа-

тель* которого на рис. 25 не видно (он снят) и на котором укрепляется

отделочный резец. Вспомогательный супорт имеет каретку, передвигающуюся

вдоль оси обрабатываемого вала, на которой устанавливается резец для

обточки торцов щек вала.

Рис. 25. Станок Гарднер для обточки шатунных шеек коленчатых

валов.

Передвижение резцов для обработки шеек происходит только в направ-

лении, поперечном к оси шпинделя, так как резец захватывает сразу всю

Ширину шейки; это передвижение производится самоходом. Передви-

жение каретки вспомогательного супорта производится вдоль станка само-

ходом. Ручные маховички блужат для передвижения резцов от руки; при

этом делениями отмечается подача резца на каждые 0 0127 мм (0,0005").

Число подач для каждого из супортов — две.

Таким образом шатунная шейка может быть с Одной установки обо-

драна и отделана под шлифовку.

Станок Гарднера служит для обточки лишь шатунных шеек вала; для

Дозможности установки вала у него должны быть предварительно точно

обработаны коренные шейки с прилегающими к ним сторонами щек и

Щеки с боков по своей ширине должны иметь более или менее правиль-

ную форму (из штамповки или последующей механической обработки) для

их закрепления.

После обработки на станке Гарднера шатунные щейки получают

Щдифовку,

87

§ 25. ОБТОЧКА ШЕЕК ВАЛОВ

ПРИ КРУПНОМ МАСШТАБЕ ПРОИЗВОДСТВА

Большие масштабы производства автомобилей потребовали создания дл!