Автор: Антонюк В.Е.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы организация производственного процесса производственное планирование управление качеством машиностроение станки

Год: 1975

6П5.2(083)

А 72

УДК 621.9.07:658.512.2

Книга содержит сведения, необходимые при проектировании различных

видов станочных приспособлений массового и серийного производства,

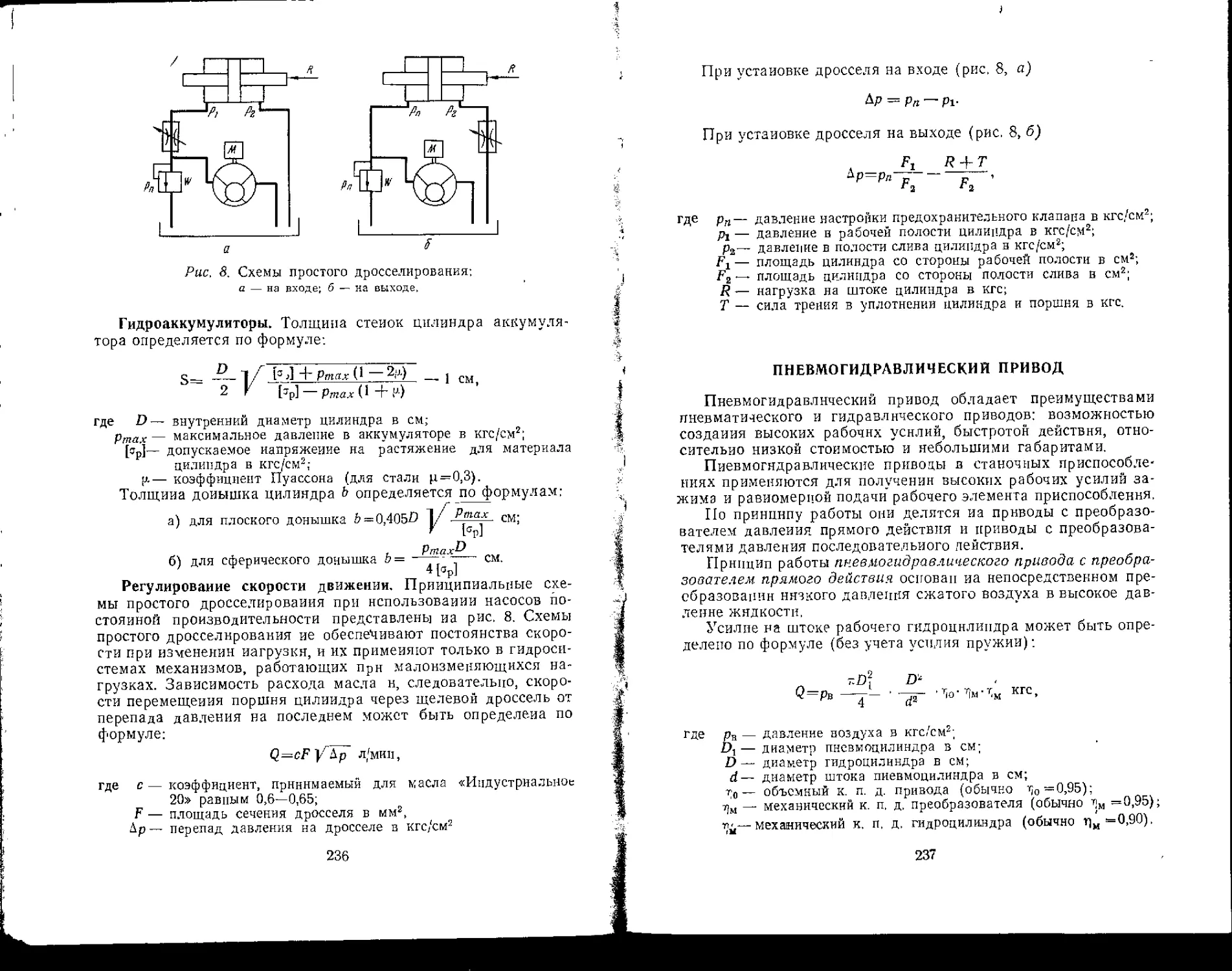

В ней изложены основные принципы и последовательность конструирования

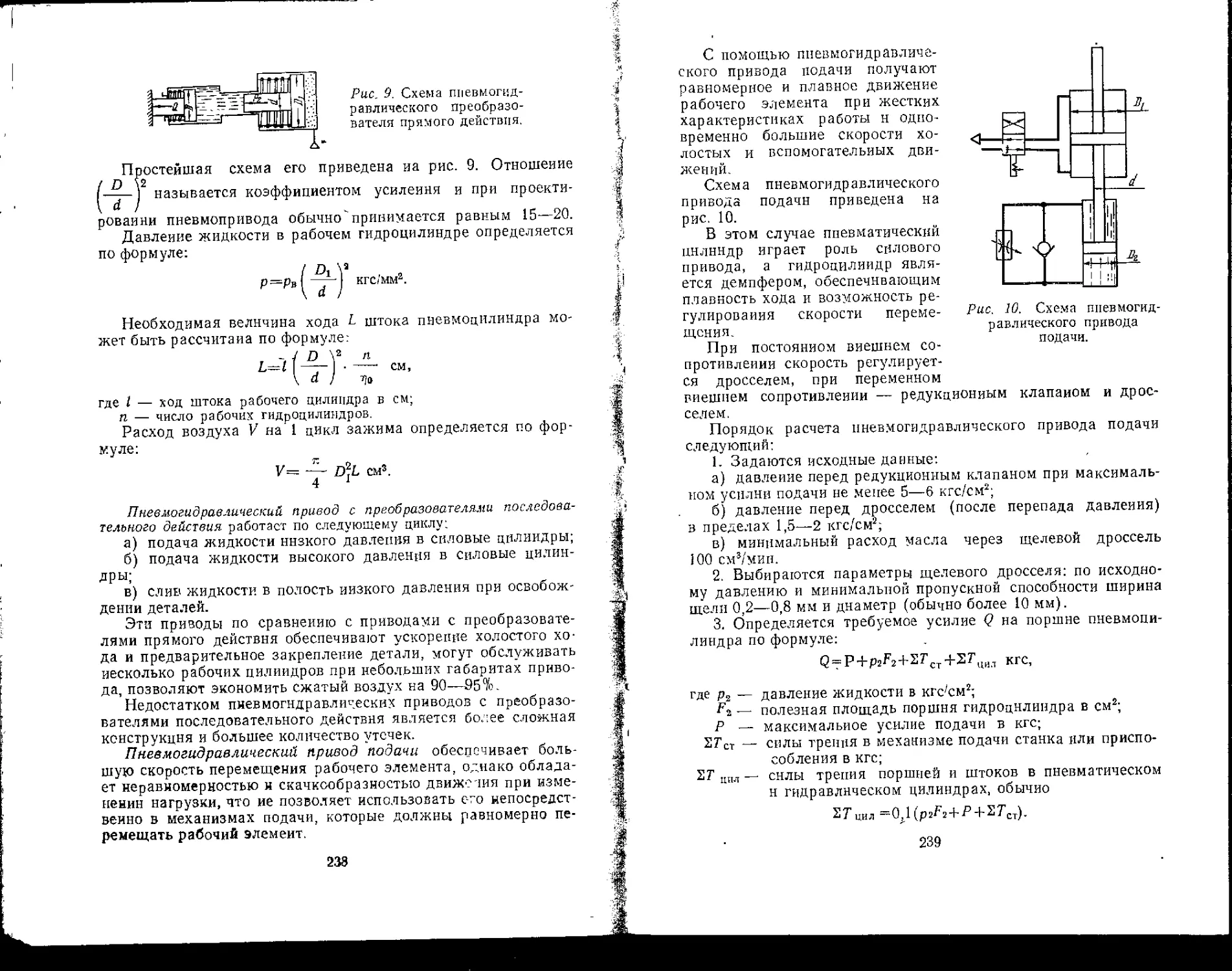

станочных приспособлений, Рассмотрены способы и средства базирования оора-

батываемых деталей, расчет основных элементов пневматического, гидравли-

ческого, электрического к других видов механизированного привода

Приведены расчеты прочности узлов и деталей, наиболее часто встречаю-

щихся при проектировании станочных приспособлений, сил зажима при раз-

личных видах обработки, геометрические расчеты разных вадов нрисносооче-

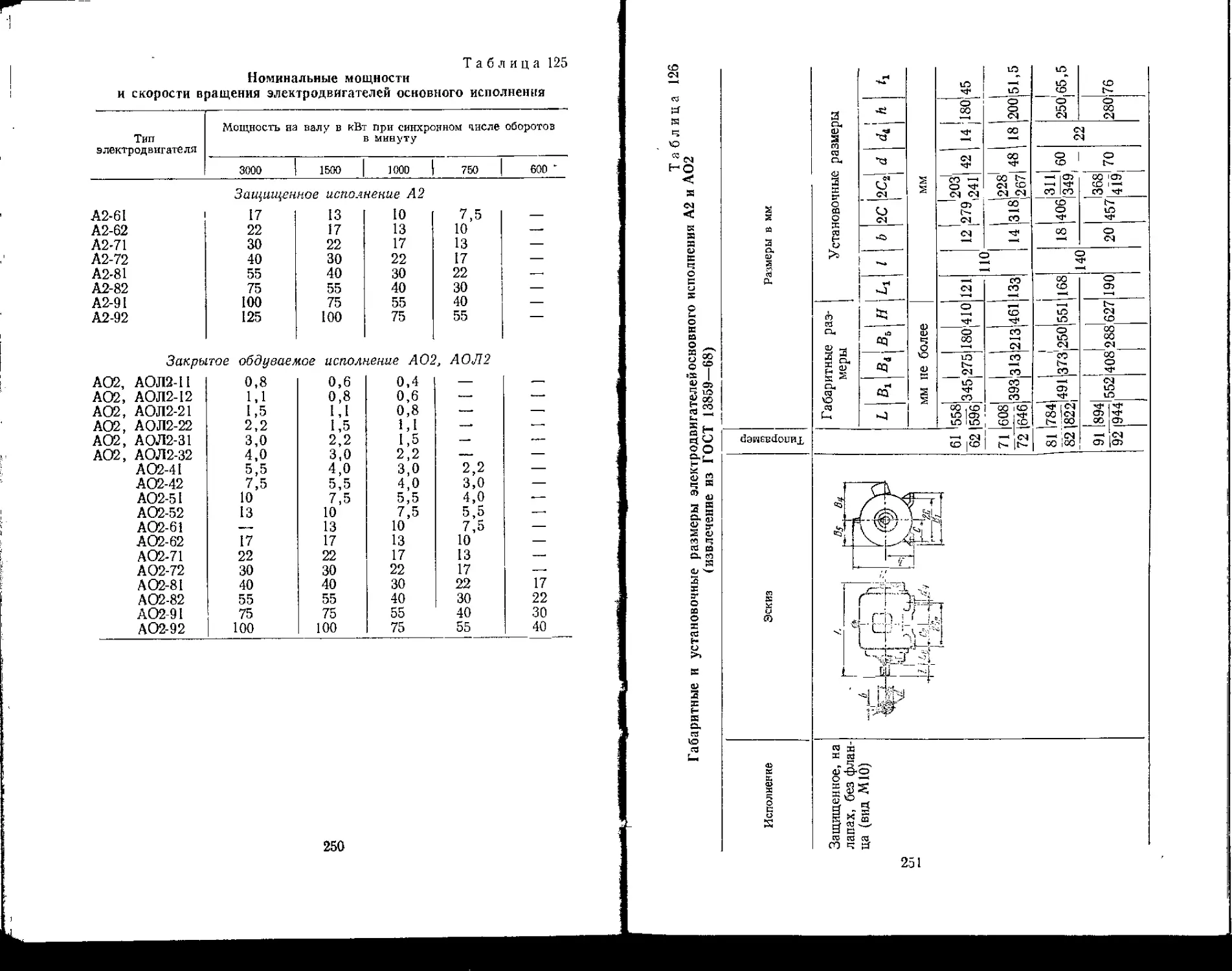

ний, размерных цепей. Даны рекомендации по выбору материалов и термо-

обработке разнообразных деталей,

Книга рассчитана ла широкий круг инженерно-технических работников

машиностроения.

Q Издательство «Беларусь», 1975,

31304—158

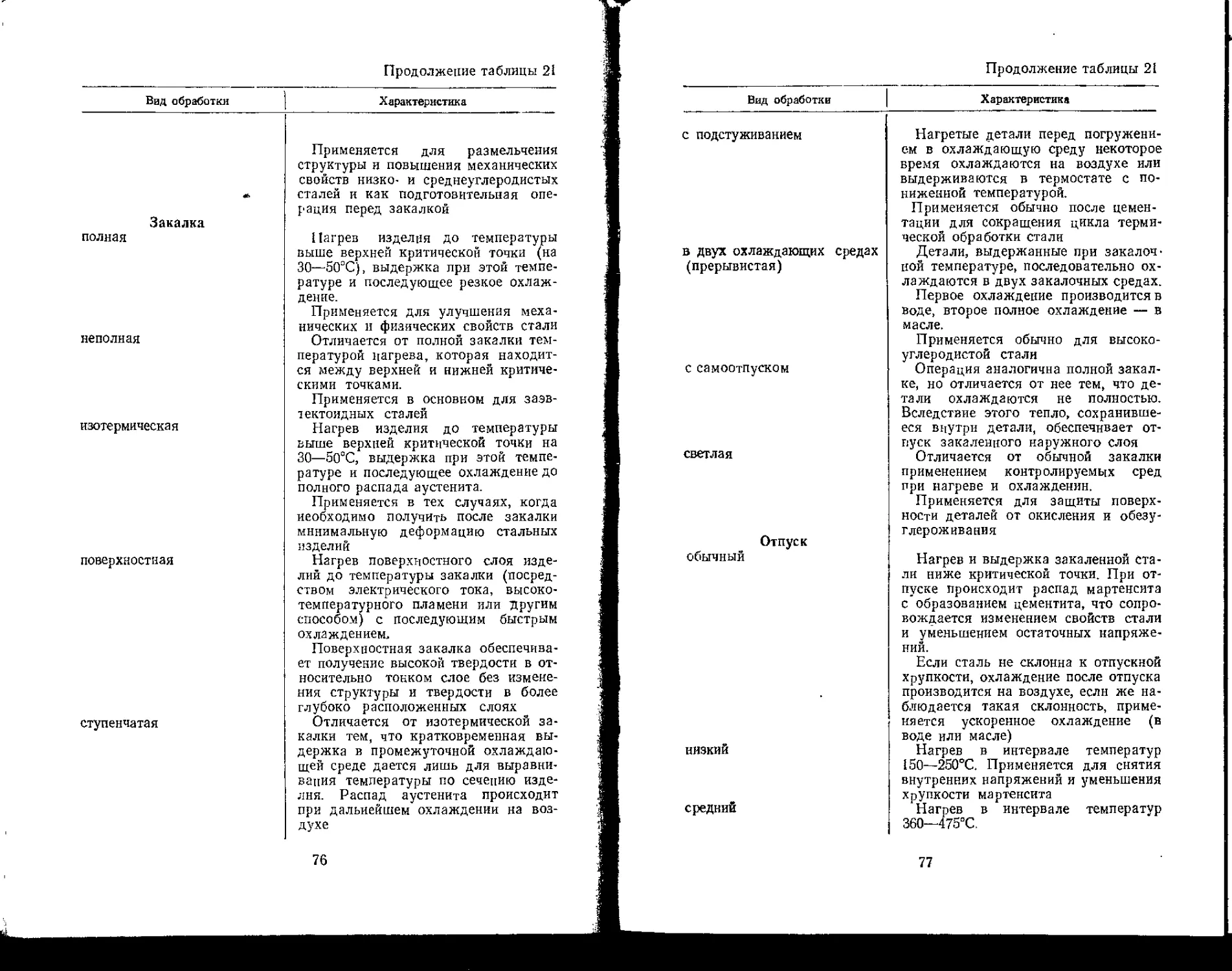

АМ 301(05)—75

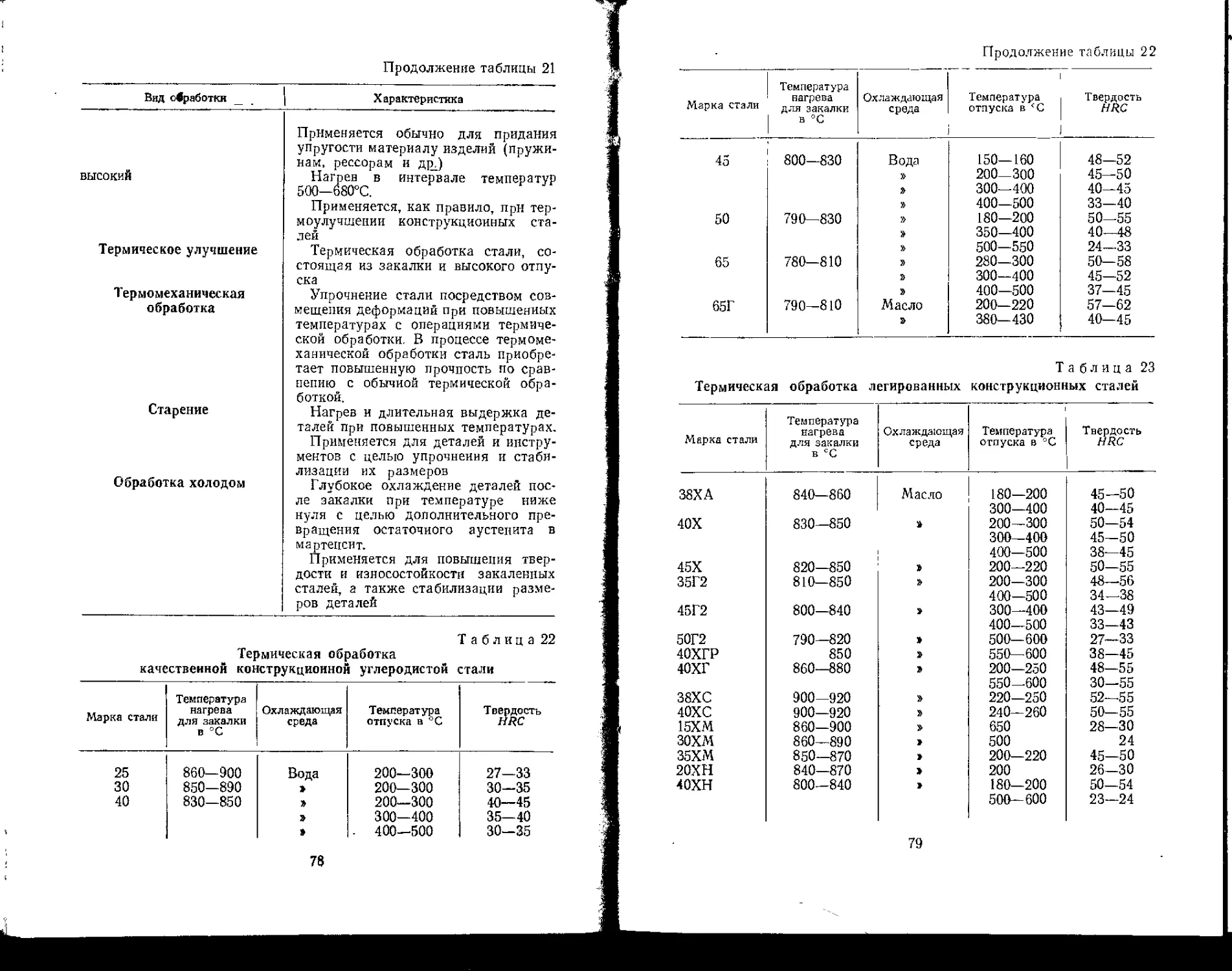

ГЛ AB A I

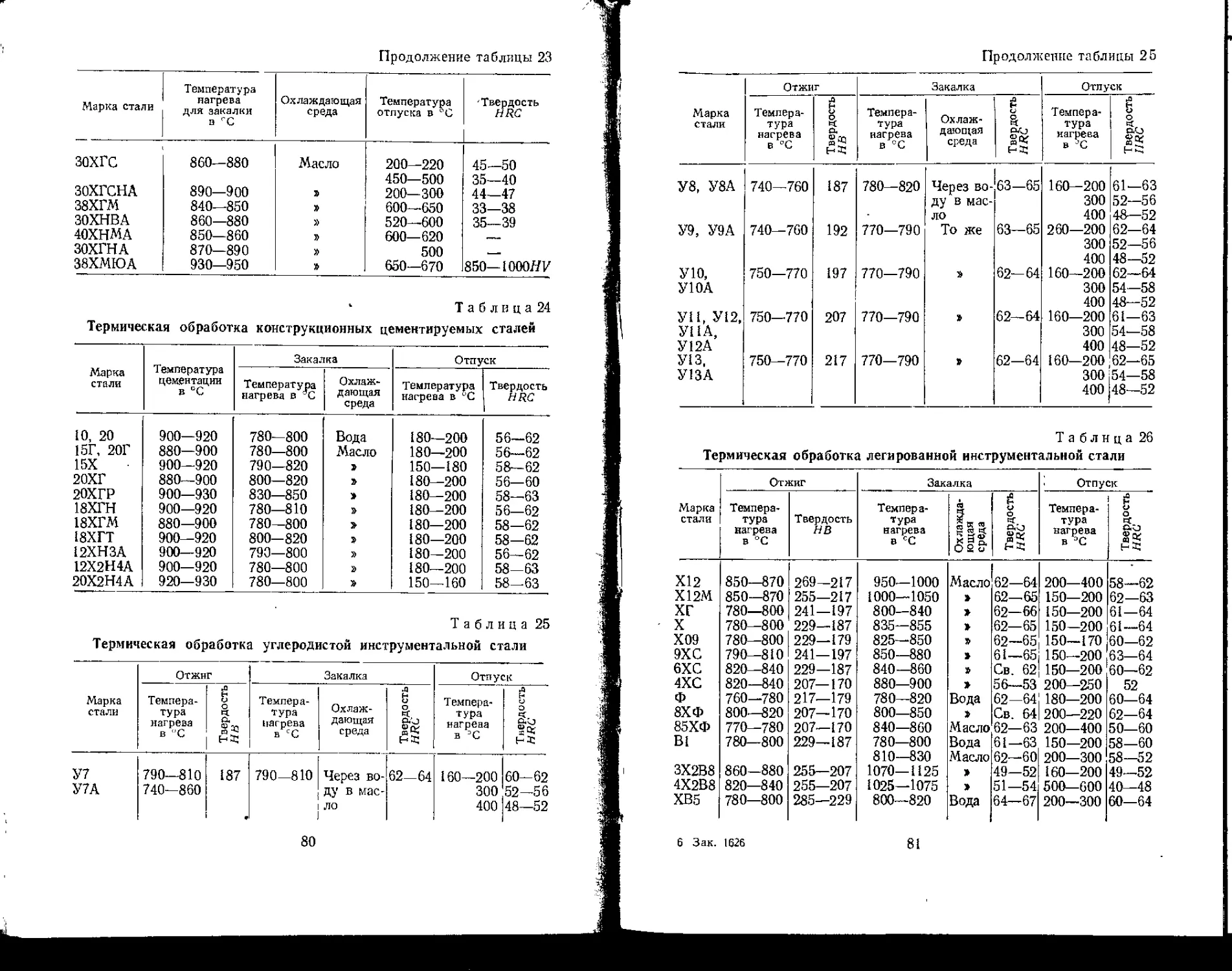

ОСНОВНЫЕ ПРИНЦИПЫ

ПРОЕКТИРОВАНИЯ СТАНОЧНЫХ

ПРИСПОСОБЛЕНИЙ

В современных технологических процессах поточно-массово-

го производства затраты на изготовление и эксплуатацию тех-

нологической оснастки составляют до 20% себестоимости про-

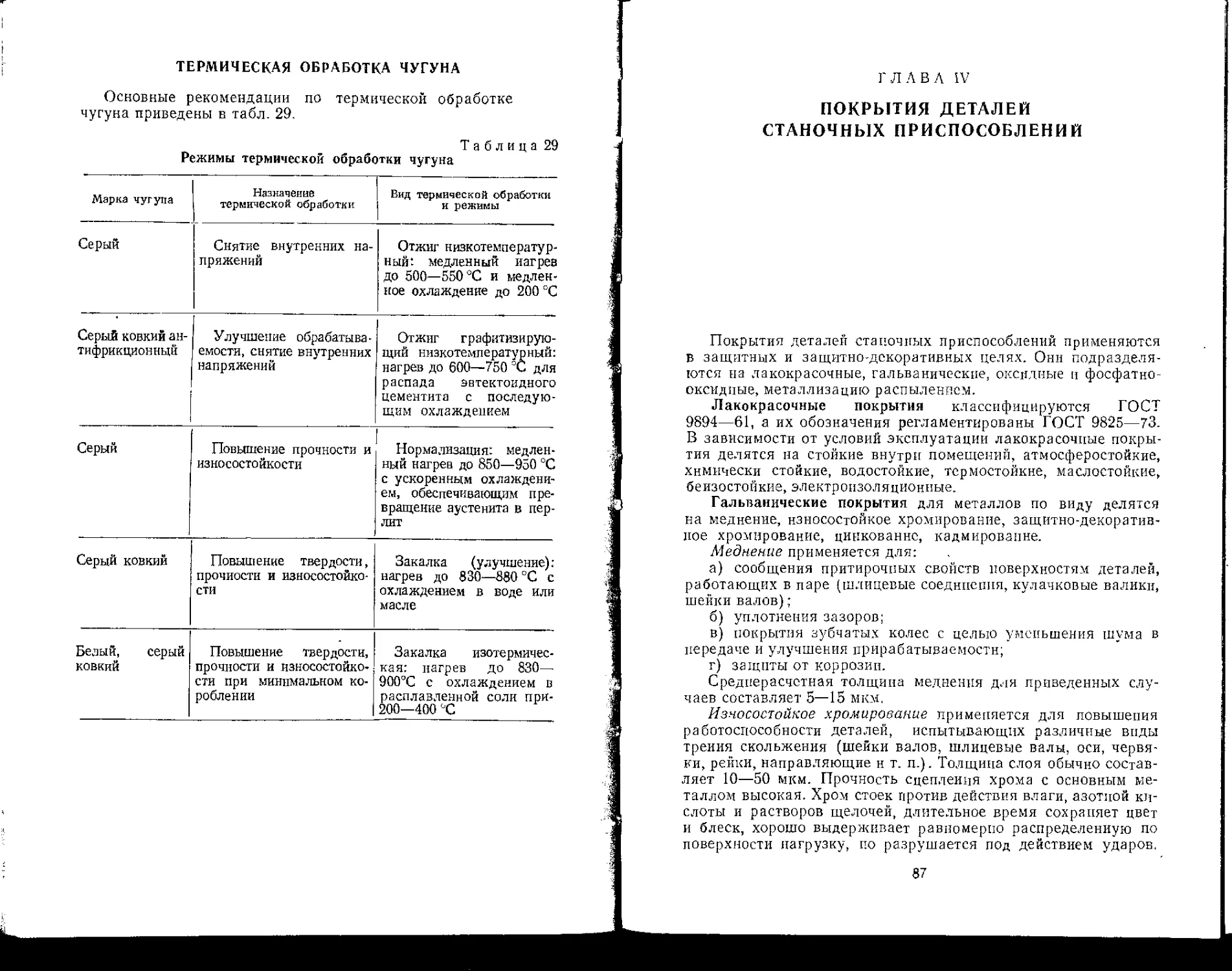

дукции.

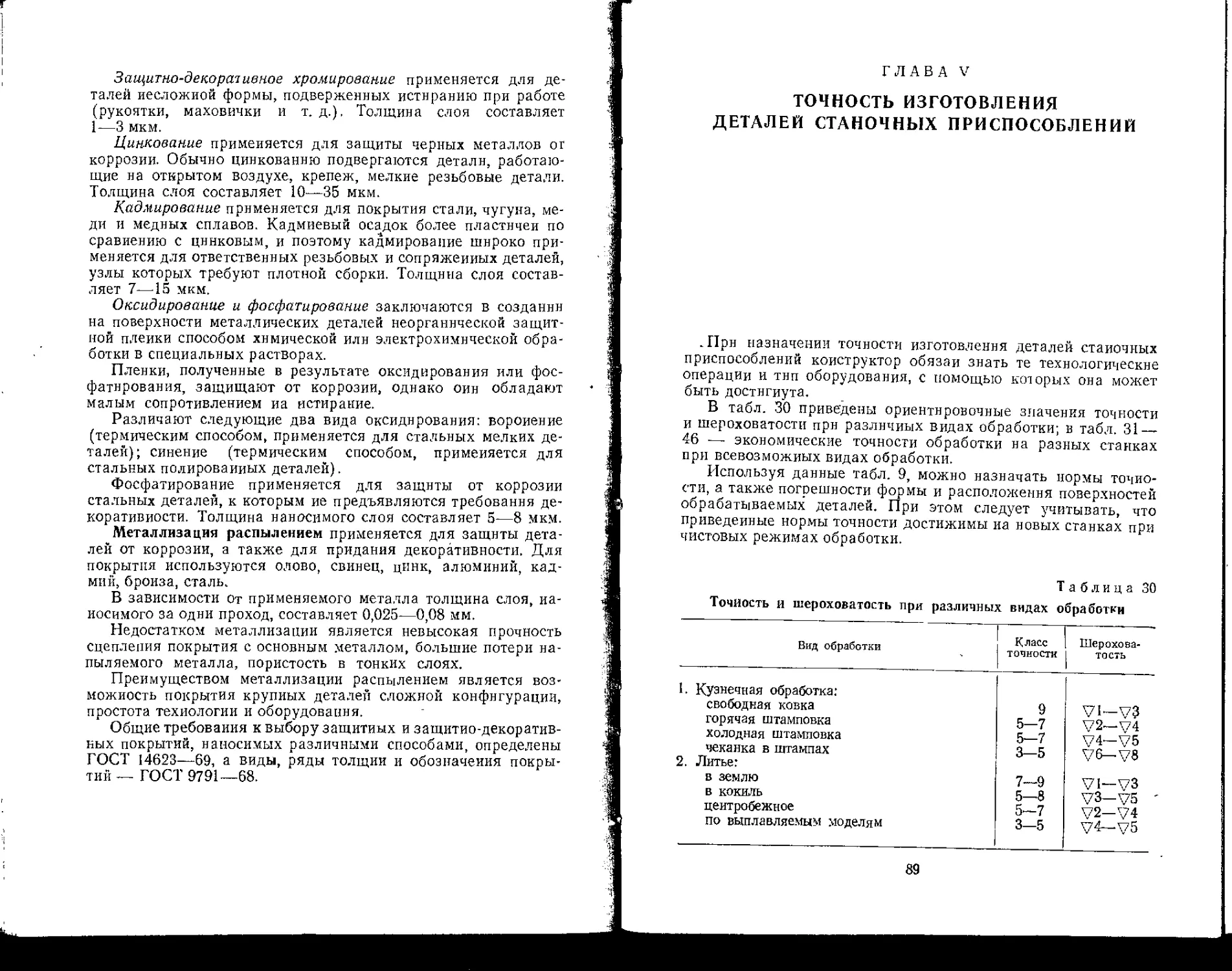

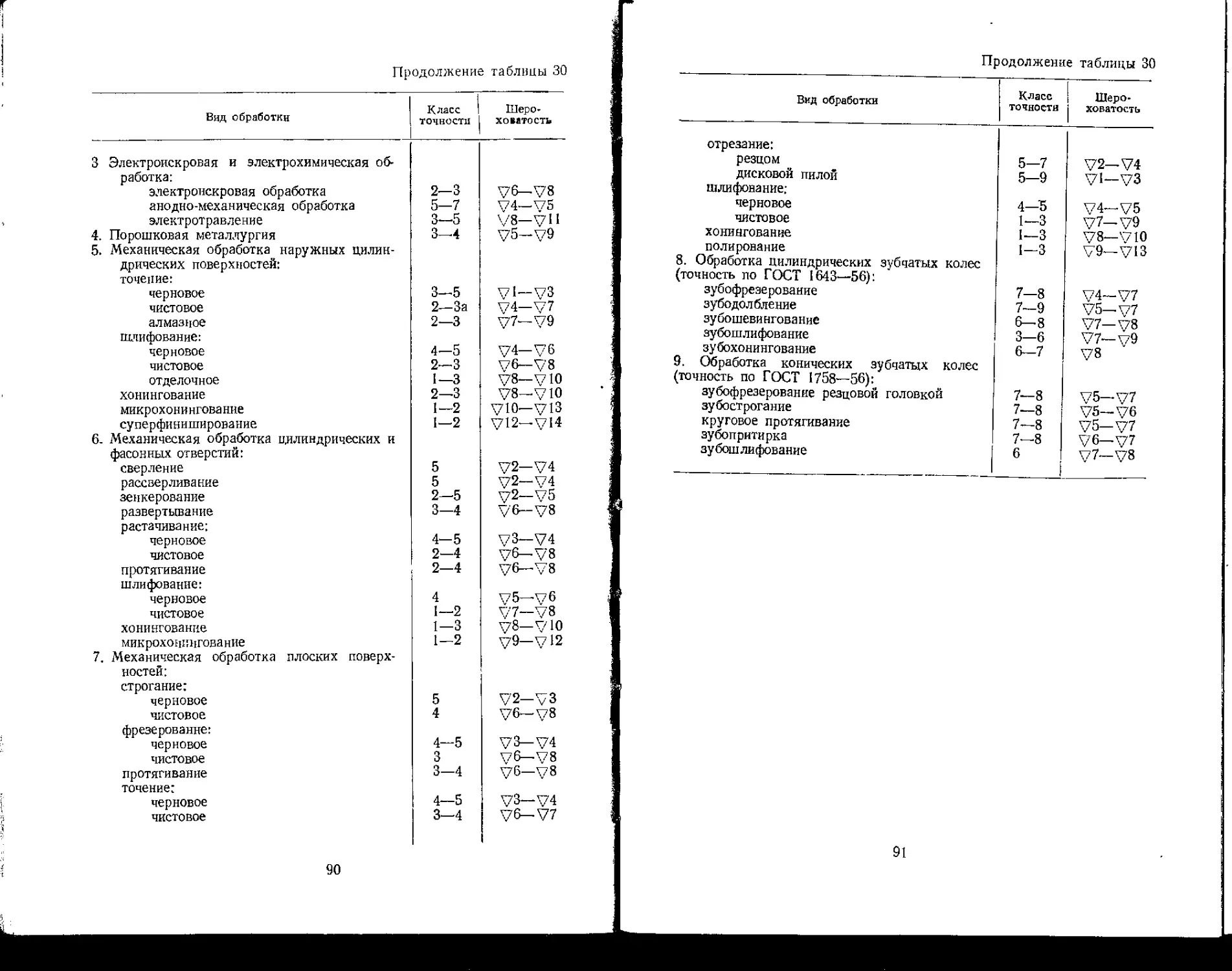

Наибольший удельный вес в общем парке технологической

оснастки составляют станочные приспособления, применяемые

для установки и закрепления заготовок деталей, обрабатывае-

мых на металлорежущих станках.

Постоянно увеличивающееся количество применяемых при-

способлений и значительное их влияние на стоимость и сроки

подготовки производства требуют создания наиболее рацио-

нальных конструкций приспособлений, экономического обосно-

вания разрабатываемых видов приспособлений, снижения нх

металлоемкости, рационального применения материалов для де-

талей приспособлений и назначения наиболее целесообразных

видов термической обработки.

ПОРЯДОК ПРОЕКТИРОВАНИЯ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИИ

Обычно проектирование станочных приспособлении состо-

ит из двух этапов:

I—разработка технологического процесса обработки детали.

На этом этапе технолог выполняет эскизы механической обра-

ботки детали и на них намечает базовые поверхности н ме-

ста зажима ее в приспособлении. Положение детали на эскизе

должно быть таким же, как и в станочном приспособлении при

выполнении операции на станке. Деталь изображается в виде,

какой она имеет после обработки на данной операции;

II — конструирование приспособления. После получения за-

каза технолога на конструирование приспособления конструк-

тор обязан изучить:

3

1) чертежи заготовки и готовой детали и технические усло-

вия иа деталь;

2) технологический процесс и эскиз механической обработ-

ки на соответствующей операции;

3) техническую характеристику, паспортные данные, по-

садочные места и состояние станка, на котором будет установ-

лено проектируемое приспособление;

4) условия эксплуатации, обслуживания и ремонта проекти-

руемого приспособления.

При конструировании приспособления необходимо вычер-

тить в следующем порядке:

1) контур обрабатываемой детали (обычно в трех проекци-

ях), оставив достаточно места для вычерчивания на проекциях

всех элементов приспособления. Коитур детали показывается

утолщенными штрих-пунктирными линиями;

2) вокруг контура обрабатываемой детали направляющие

элементы приспособления для режущего инструмента (кондук-

торные втулки и т. д.);

3) установочные (центрирующие) пли опорные элементы

(подвижные и неподвижные опоры и т. п.);

4) зажимные и вспомогательные элементы приспособления

5) корпус, выполнив при этом разрезы и сечения, проста

вив габаритные и контрольные размеры приспособления (диа

метры кондукторных втулок, расстояние между осями кондук

торных втулок, а также между базовыми поверхностями) и за

дав технические условия на точность изготовления приспособ

леиия.

Конструктор должен выполнить расчеты по определению

а) сил зажима в зависимости от сил резания;

б) точности базирования в зависимости от требуемой точ-

ности изготовления детали;

в) основных параметров зажимиых устройств (расчет иа

прочность и жесткость);

г) основных параметров силового привода.

ОБЩИЕ ПРИНЦИПЫ

КОНСТРУИРОВАНИЯ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

Конструирование станочных приспособлений, так же как

и конструирование любых машин,— процесс творческий. Как

правило, каждая конструкторская задача имеет много реше-

ний. Используя имеющиеся теоретические знания и практиче-

ский опыт, конструктор должен выбрать из многих возможных

решений одно, наилучшее. При этом ему приходится принимать

во внимание ряд часто противоречивых технологических и эк-

сплуатационных требований, предъявляемых к проектируемой

конструкции. Нередко правильное решение может быть приня-

4

то только после проведения сравнительных технико-экономиче-

ских расчетов по различным конструктивным вариантам.

Целью конструирования в данном случае является созда-

ние станочных приспособлений, в полной мере отвечающих эк-

сплуатационным требованиям и наиболее экономичных в изго-

товлении.

Для решения этих задач рекомендуется:

а) обосновывать применение каждого механизма, каждой

детали механизма, каждого элемента детали;

б) обеспечивать удобства сборки, разборки и регулировки;

в) исключать по возможности подбор и пригонку деталей,

а также операции выверки и регулировки деталей и узлов при

сборке;

г) добиваться экономного расходования материалов и обес-

печивать высокую прочность деталей способами, не требующи-

ми увеличения веса (придание деталям рациональных форм с

наилучшим использованием материала, применение материа-

лов повышенной прочности, введение упрочняющей обработки);

д) обеспечивать соответствие конструктивных форм деталей

приспособления условиям технологии получения заготовок н

технологии механической обработки;

е) упрощать уход за приспособлением, сокращать объем

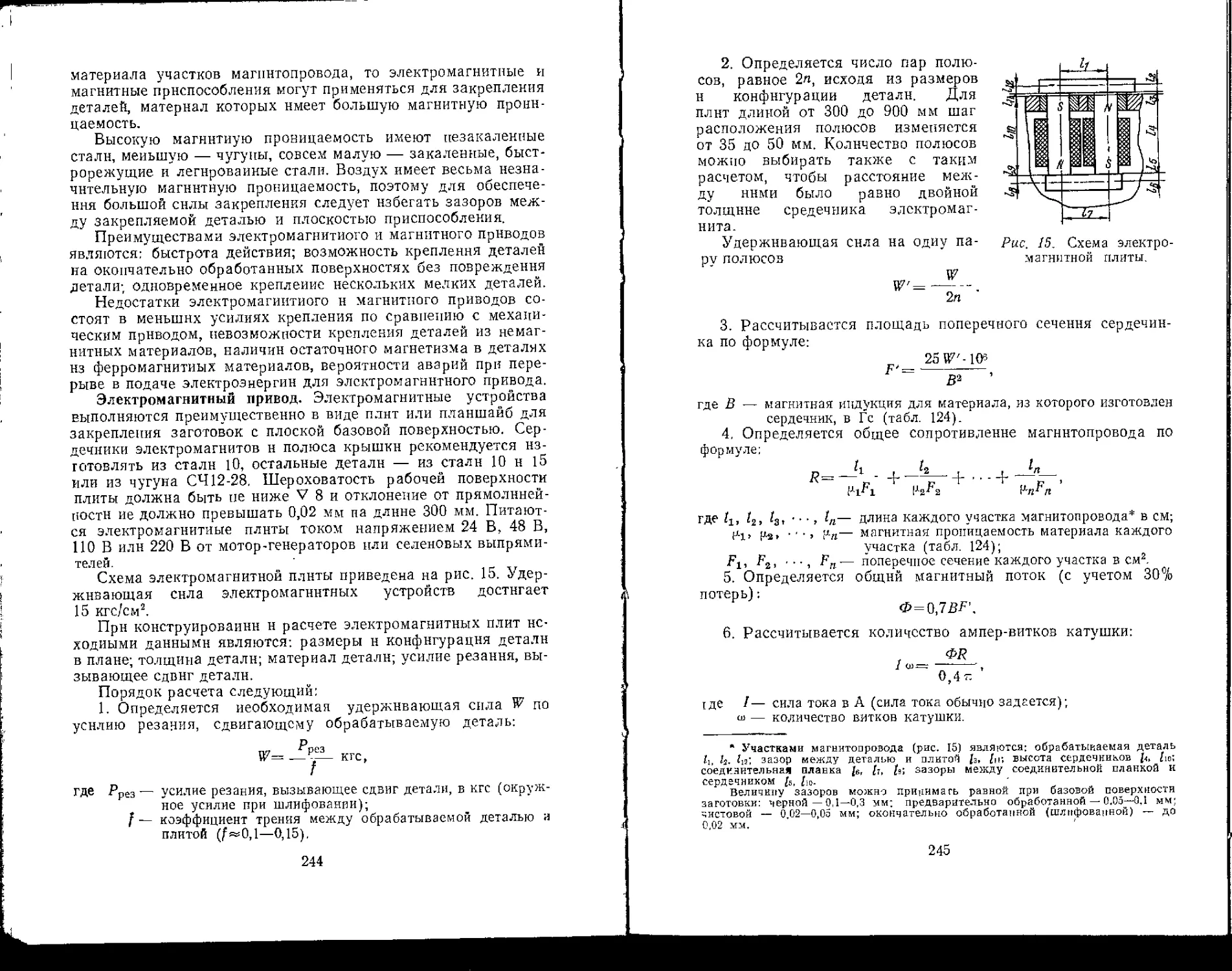

операций обслуживания, устранять периодические регули-

ровки;

ж) предупреждать возможность перегрузки приспособле-

ния в эксплуатации, вводить предохранительные и предельные

устройства;

з) предусматривать надежную автоматическую смазку тру-

щихся поверхностей, избегать по возможности применения пе-

риодической смазки;

и) не выполнять трущиеся поверхности непосредственно на

корпусных деталях;

’к ) избегать открытых механизмов и передач, предотвра-

щать проникновение грязи, пыли и влаги на трущиеся поверх-

ности;

л) предупреждать коррозию деталей, работающих в соп-

рикосновении с химически активными средами;

м) обеспечивать надежную страховку резьбовых соедине-

ний от самоотворачивания;

н) устранять возможность поломок и аварий в результате

неумелого или небрежного обращения, вводить блокировки, ав-

томатизировать и упрощать управление;

о) максимально использовать нормализованные и унифи-

цированные детали н узлы;

п) не применять оригинальных деталей там, где можно ис-

пользовать стандартные, нормализованные, унифицированные,

заимствованные или покупные узлы и детали;

р) придавать конструкции приспособления простые и глад-

5

кие внешние формы, облегчающие содержание приспособления

в чистоте;

с) сосредоточивать органы управления и контроля по воз-

можности в одном месте;

т) предусматривать удобную очистку установочных поверх-

ностей от стружки, использовать очистку от стружки струей

сжатого воздуха, охлаждающей жидкости или путем отсоса

специальным устройством;

у) обеспечивать удобную загрузку и выгрузку обрабатыва-

емых деталей в рабочую зону, предусматривать применение

выталкивающих устройств для выгрузки деталей;

ф) тщательно изучать опыт эксплуатации аналогичных

приспособлений, оперативно исправлять дефекты, обнаружен-

ные в процессе эксплуатации.

В настоящее время почти каждая конструкция является

итогом работы конструкторов нескольких поколений. С тече-

нием времени повышаются технико-экономические требования

к конструкциям, увеличению надежности их действия и долго-

вечности. Поэтому одним из важнейших условий успешного

проектирования является тщательный анализ известных техни-

ческих решений по данному вопросу. Особенно важно изучение

исходных материалов, основной задачей которого является

правильный выбор основных параметров приспособления. Если

отдельные конструктивные погрешности могут быть исправле-

ны в процессе изготовления н доводки приспособления, то

ошибки в основных параметрах и замысле конструкции при-

способления обычно не поддаются исправлению.

Для того чтобы избежать таких ошибок, конструкторы долж-

ны иметь достаточный фонд справочного конструктивного ма-

териала, использовать конструктивные материалы смежных ор-

ганизаций, обязательно изучать отечественную и зарубежную

патентную литературу и патенты, быть в курсе поисковых и ис-

следовательских работ в своей отрасли, изучать опыт других,

даже далеких по профилю отраслей машиностроения.

Широкое использование накопленного опыта ие означает

ограничения творческой инициативы конструктора, а проекти-

рование каждой новой конструкции представляет собой огром-

ное поле деятельности для конструктора.

Важным условием при конструировании является хорошее

знание конструктором процессов изготовления деталей приспо-

собления, сборки и регулировки приспособления, новейших

электрофизических, электрохимических и других технологиче-

ских процессов, позволяющих более широко применять рацио-

нальные конструкции форм деталей, а также условий эксплуа-

тации проектируемого приспособления. Как показывает опыт,

лучшего результата достигают те конструкторы, которые соче-

тают конструкторские способности со знанием условий эксплу-

атации проектируемых приспособлений.

6

Значительное место в работе конструктора занимает компо-

новка конструкции. При этом важно уметь выделить главное и

установить правильную последовательность разработки кон-

струкции.

Основной ошибкой начинающих конструкторов является

стремление скомпоновать все элементы конструкции одновре-

менно.

Компоновку следует начинать с решения главных вопросов

конструкции — выбора рациональной кинематической н сило-

вой схем, определения наиболее целесообразного взаимного

расположения деталей. Причем, необходимо разрабатывать

сразу несколько вариантов, анализировать их н выбрать наи-

более оптимальный.

Детализировать конструкцию на этапе компоповки не толь-

ко бесполезно, ио и вредно, так как внимание конструктора

отвлекается от основных задач этого этапа.

В процессе компоновки при выборе размеров и форм дета-

лей необходимо производить ориентировочные и приближен-

ные расчеты. Однако иа инх нельзя всецело полагаться, ибо

существующие методы расчетов не всегда учитывают все фак-

торы, определяющие работоспособность конструкции. Есть ряд

деталей (например, корпусные), не поддающихся точному рас-

чету. Размеры же некоторых деталей зависят не только от

прочности, ио и от технологии их изготовления и других фак-

торов.

При компоновке должны быть учтены все условия, опреде-

ляющие работоспособность конструкции приспособления, раз-

работаны системы смазки, решены вопросы сборки-разбор-

ки, предусмотрены условия удобного обслуживания и т. д.

Часто в процессе проектирования обнаруживаются незаме-

ченные в первоначальных вариантах недостатки, для устране-

ния которых приходится возвращаться к ранее существовавшим

вариантам или разрабатывать новые. На всех стадиях компо-

новки следует учитывать и опыт производственников.

Компоновку лучше всего вести в масштабе 1:1, Чем глубже

проработка конструкции, тем выше в конечном счете выигрыш

в стоимости и сроках изготовления приспособления, а также в

эффективности эксплуатации.

КЛАССИФИКАЦИЯ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

Обычно станочные приспособления классифицируются по

типу станков, степени специализации, уровню механизации и

виду привода.

В зависимости от типа станков приспособления к ним делят-

ся на: токарные, фрезерные, шлифовальные, сверлильные, зу-

7

бофрезерные, зубошевинговальные, зубошлифовальные я дру-

гие.

По степени специализации станочные приспособления де-

лятся на:

а) специальные, предназначенные только для выполнения

одной определенной операции в условиях серийного н массово-

го производства;

б) переналаживаемые (групповые), предназначенные для

обработки на одной операции группы деталей разных наиме-

новании, близких по конструктивно-технологическим парамет-

рам, в условиях мелкосерийного производства;

в) универсально-сборочные (УСП), предназначенные для

обработки различных деталей на разных операциях в усло-

виях опытного и мелкосерийного производства.

По уровню механизации и автоматизации приспособления

делятся на ручные, механизированные, полуавтоматические и

автоматические.

По источнику энергии привода станочные приспособления

делятся на пневматические, пневмогидравлические, гидравли-

ческие, электромеханические, магнитные, вакуумные и центро-

бежно-инерционные.

Требования, предъявляемые к конструкциям станочных при-

способлений, зависят от вида производства.

В крупносерийном и массовом производстве применяются

специальные приспособления преимущественно с пневматиче-

ским или гидравлическим приводом, Кроме основных требова-

ний (точность, жесткость, компактность) к приспособлению

предъявляются и дополнительные — по максимально возмож-

ной их механизации и автоматизации.

В условиях серийного производства также требуется обес-

печение повышения производительности и облегчения труда ра-

бочих, в связи с чем здесь применяются специальные приспо-

собления с быстродействующими приводами. Эти приспособле-

ния должны удовлетворять таким условиям, как сокращение

сроков и стоимости подготовки производства, времени на пере-

наладку оборудования, экономичность. В связи с этим для

предприятий с серийным типом производства характерно при-

менение переналаживаемых (групповых) и универсально-сбор-

ных приспособлений (УСП).

ОБЩИЕ ПРИНЦИПЫ

РАЗРАБОТКИ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ

От качества рабочих чертежей в известной мере зависит

и качество изготовления всей конструкции. Рабочие чертежи,

технические условия и Другие документы должны содержать

все данные, определяющие форму, размеры, допуски, материал,

вид термической обработки, покрытия, а также особые требо-

8

вания к сборке и ряд других сведений; необходимых для изго-

товления, контроля и испытания деталей.

Основные требования к рабочим чертежам регламентиро-

ваны ГОСТ 2. 109—73.

Рабочие чертежи должны быть разработаны так, чтобы при

их использовании требовался минимум дополнительных доку-

ментов. В связи с этим не' рекомендуется давать ссылки на дру-

гие документы. Они допустимы только в тех случаях, когда это

не затруднит пользование чертежами на производстве. Не до-

пускаются ссылки иа отдельные пункты стандартов и других

документов, эти пункты следует приводить полностью на черте-

же детали.

Как правило, на рабочих чертежах нельзя помещать техно-

логические указания, за исключением случаев, когда указа-

ния по применению определенных способов изготовления и конт-

роля связаны с обеспечением требуемого качества детали, а

также прн назначении видов и способов сварки.

На рабочих чертежах деталей обязательно указываются те

размеры, предельные отклонения, обозначения шероховатостей

и другие технические требования, которым детали должны со-

ответствовать перед сборкой до покрытия или перед дополни-

тельной обработкой по чертежам других изделий.

Все размеры заключаются в скобки для случаев сборки или

обозначаются знаком* для случаев покрытий, а в технических

требованиях делается соответствующая запись.

Правила выполнения чертежей деталей установлены

ГОСТ 2. 109—73, а чертежей различных изделий (пружин, зуб-

чатых колес, реек, червяков, червячных колес, звездочек, труб

и трубопроводов, электротехнических и оптических изделий, та-

ры) — ГОСТ 2. 401—68—2.418—68, 2. 414—68—2.418—68,

2. 420—69, 2. 421—70, 2. 422—70, 2. 413—72.

При выполнении рабочих чертежей следует соблюдать также

стандарты,- регламентирующие форматы, масштабы, линии,

чертежные шрифты, изображения, виды, разрезы, сечения, обо-

значения графических материалов и правила их нанесения.

При выполнении рабочих чертежей шероховатости поверхно-

стей обозначаются по ГОСТ 2. 309—73, покрытия, термообра-

ботка и другие виды обработки — по ГОСТ 2.310—68.

Размеры и предельные отклонения наносятся в соответст-

вии с ГОСТ 2.307—68. При этом необходимо придерживаться

следующих правил:

а) количество размеров на чертеже должно быть мини-

мальным. но достаточным для изготовления и контроля детали;

б) каждый размер должен указываться только один раз и

обеспечивать возможность его выполнения и контроля прн изго-

товлении детали;

в) на все размеры должны быть проставлены (пли огово-

рены) предельные отклонения;

9

г) проставлять размеры следует так, чтобы наиболее точ-

ный из них имел наименьшую накопленную погрешность прн

изготовлении;

д) конструктор должен четко знать последовательность

технологических этапов;

е) прн простановке размеров на рабочих чертежах необхо-

димо выяснить, какие размеры сопряженные, а какие свобод-

ные; сопряженные размеры следует брать из схем размерных

цепей общих видов и проставлять их на рабочих чертежах

со своими допусками, полученными при расчете этих це-

пей;

ж) в простых деталях, имеющих оси симметрии, размеры

рекомендуетсн проставлять не от осей симметрии, а от поверх-

ностей детали.

При обработке деталей возникают дефекты не только линей-

ных размеров, но н геометрической формы, а также располо-

жения осей относительно поверхностей.

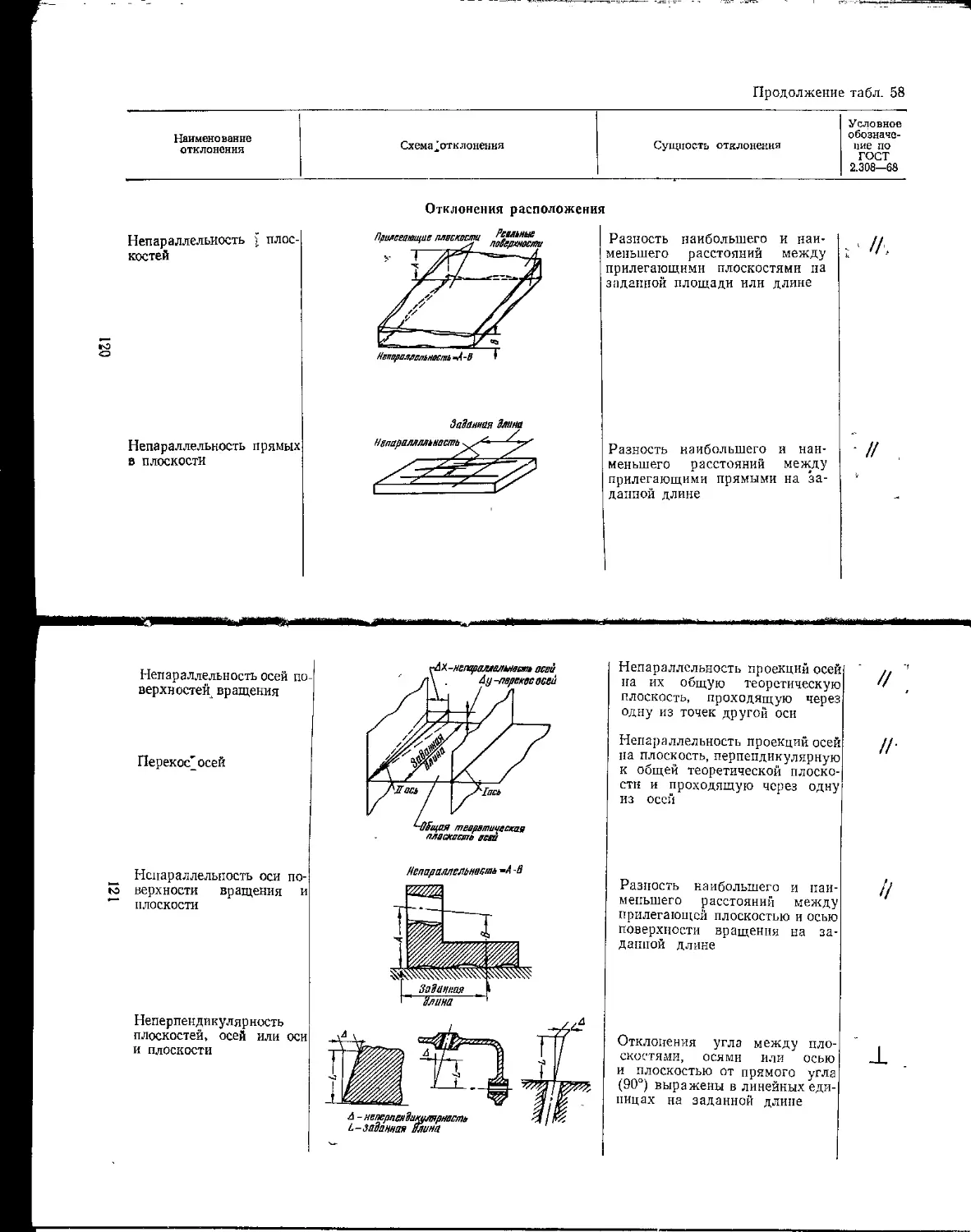

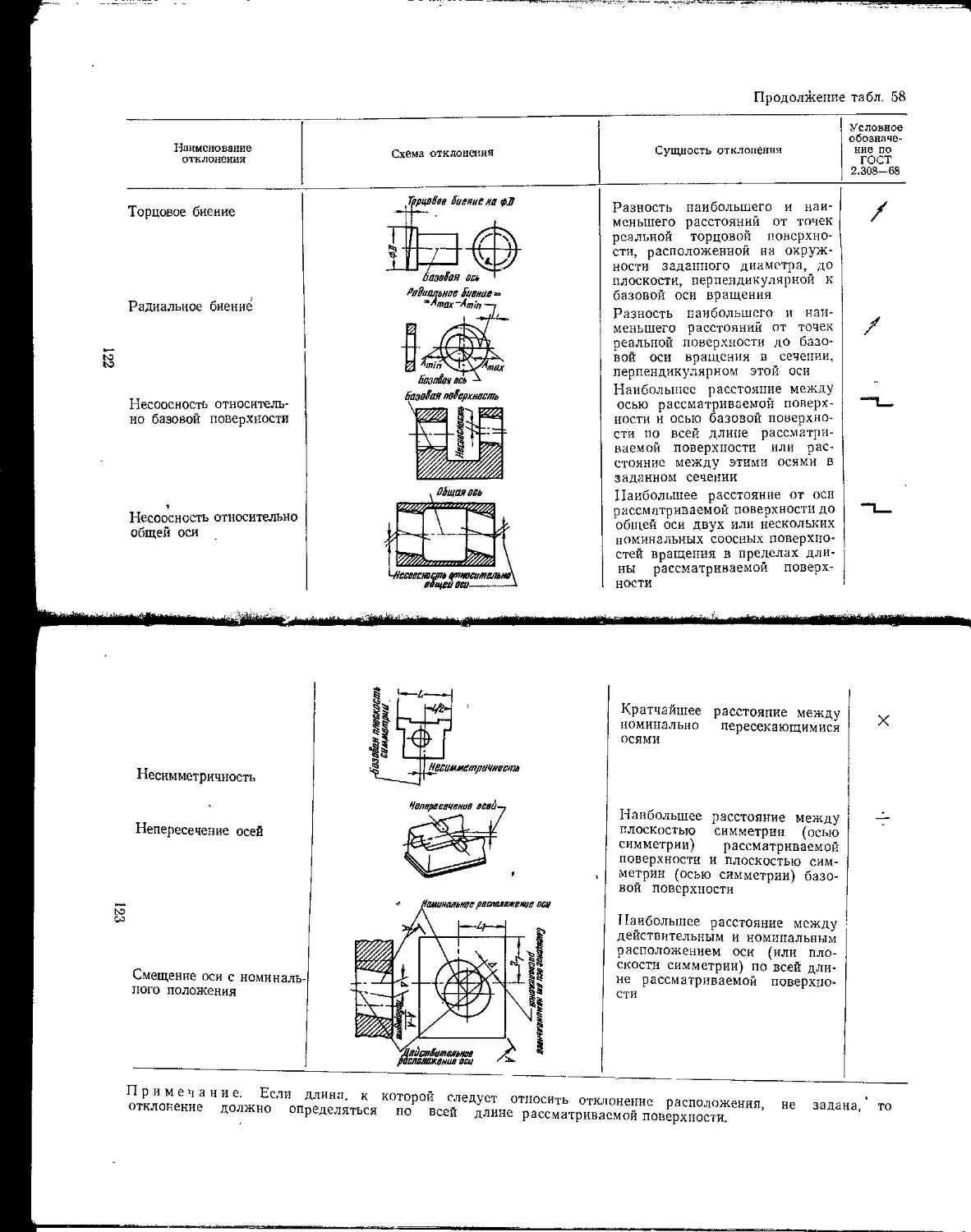

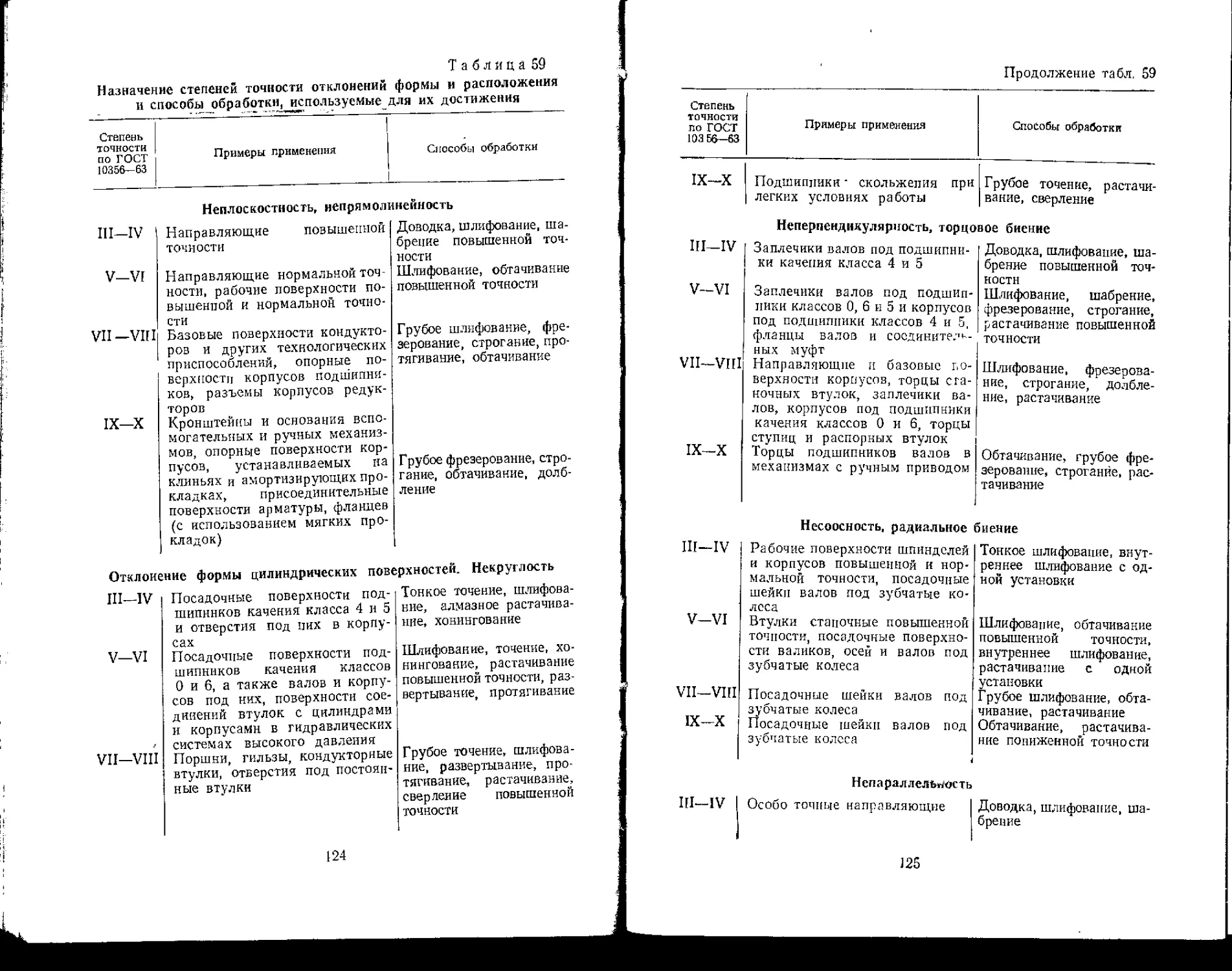

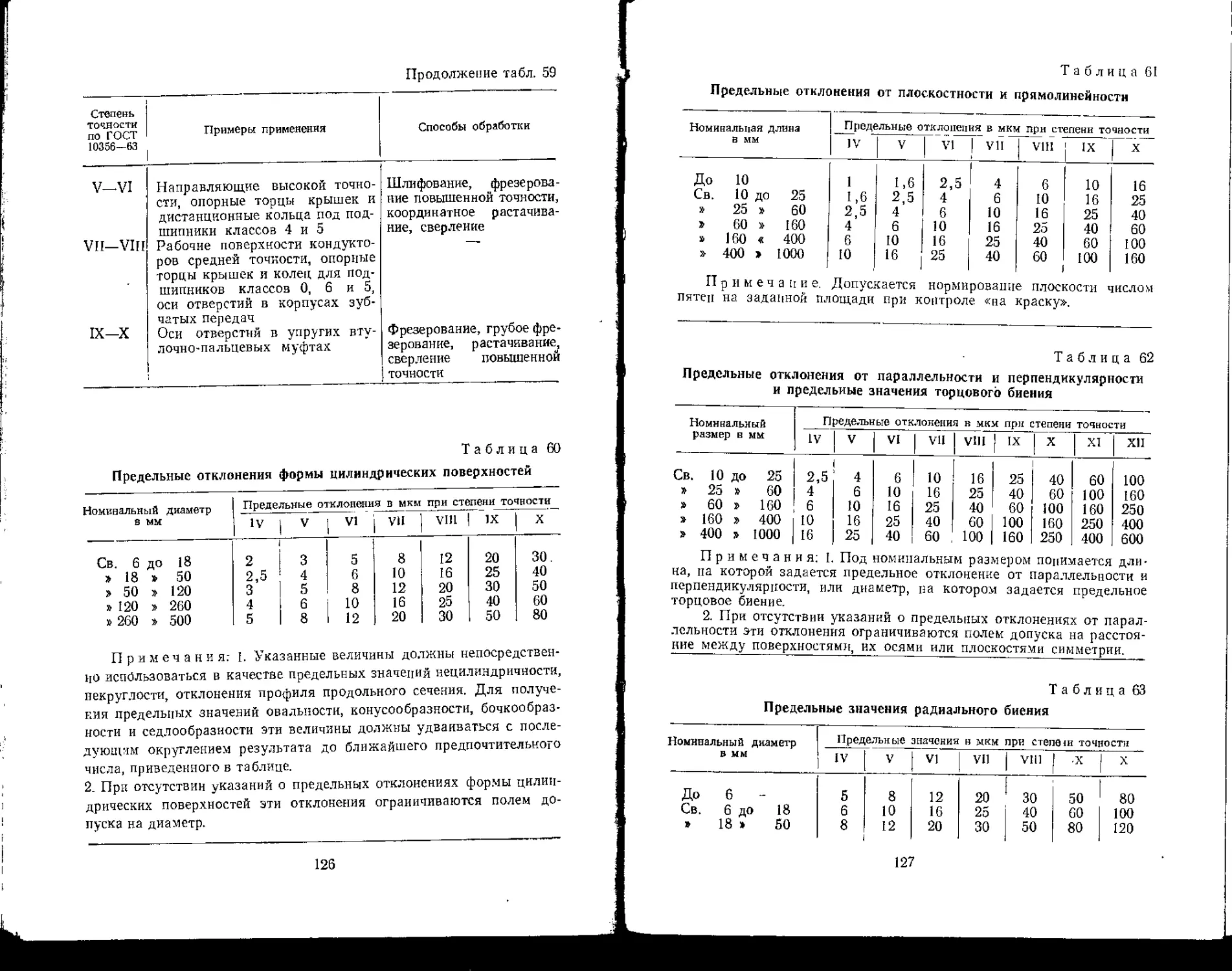

Допускаемые отклонения формы и расположения поверхно-

стей можно изображать графически в соответствии с ГОСТ

2.308—68 нли оговаривать в технических требованиях, приво-

димых на поле чертежа детали.

При разработке технических требований, задаваемых на ра-

бочие чертежах, нужно придерживаться следующих правил:

1. На рабочих чертежах корпусных деталей следует указы-

вать:

а) плоскостность базовых обработанных поверхностей;

б) взаимную параллельность осей отверстий;

в) параллельность осей отверстий базовой плоскости;

г) перпендикулярность двух осей отверстий;

д) перпендикулярность оси отверстия плоскости;

е) перпендикулярность двух плоскостей.

2. На посадочные места подшипников должны указываться

(по ГОСТ 3325—55):

а) отклонения по овальности и конусности посадочных шеек

и отверстий корпусов, которые разрешаются до половины до-

пуска па диаметр посадочной поверхности;

б) осевое биение упорных заплечиков вала н от-

верстия.

3. В случаях, когда торцы наружных колец подшипников

упираютсн в крышки, прикрепляемые к корпусу, на чертеже

корпуса указывается неперпендикулярность наружной плоско-

сти корпуса и осн отверстия, а на чертеже крышки — парал-

лельность двух торцовых поверхностей,

4. Для базовых отверстий зубчатых колеф шкивов, муфт и

других подобных деталей следует указывать овальность и ко-

нусность отверстий, которые должны быть не более 0,5—0,8

допуска иа диаметр отверстии.

10

5, Для деталей с короткими базовыми отверстиями отно-

шение-^-<1,0^ должна оговариваться иеперпеидикуляриость

опорных торцов к оси отверстия.

При длинных базовых отверстинх >l,oj допуски на

осевое биение торцов ступицы могут в 1,5—2 раза превышать

табличные значении.

Для приобретения навыков разработки рабочих чертежей

конструктор должен научиться мысленно представлять после-

довательность действий исполнители каждой операции: мо-

дельщика (какие виды, разрезы, сечения требуются для выяв-

ления конструктивной формы детали; достаточно ли проставле-

но размеров для изготовления модели и ящика); формовщика

(как будет собираться форма; как будет крепиться стержень;

через какие отверстия будет удаляться стержневая смесь; где

будут расположены литники); фрезеровщика (последователь-

ность обработки плоскостей; проверка простановки размеров и

технических требований на расположение плоскостей) и др.

Следует также иметь в виду, что прн разработке рабочих

чертежей в некоторой степени продолжаетсн конструирование,

так как и на этой стадии конструктор должен продолжать по-

иски решений по снижению веса, увеличению жесткости н по-

вышению прочности деталей.

Пути снижения веса. Максимального снижения веса можно

добиться путем придания деталям формы полной равнопрочио-

сти, при которой напряжения в каждом сеченни детали по ее

продольной оси и в каждой точке этого сечения одинаковы.

Однако при изгибе, кручении н других сложных состояниях

напряжение по сечению распределяется неравномерно. В этих

случаях можно приблизиться к условию равнопрочности путем

выравнивания напряжений по сечению, удаления металла из

наименее нагруженных участков сечення н сосредоточения его

в наиболее нагруженных местах.

Как известно, наиболее распространенными показателями

прочности н жесткости профилей являются: площадь сечеиня,

осевой момент инерции, момент сопротивления.

В табл. 1 приведены основные характеристики наиболее

распространенных профилей; в табл. 2 — рациональные сече-

ния прн наименьшем весе; в табл. 3 — различные варианты

снижения веса за счет применения равнопрочной формы де-

талей.

Пути увеличения жестокости. Жесткость — это способность

конструкции сопротивляться действию внешних нагрузок с на-

именьшими деформациями нли с деформациями, не нарушаю-

щими работоспособность конструкции. Прн недостаточной же-

сткости могут: возникнуть повышенные деформации, которые

11

являются причиной нарушения равномерного распределения

нагрузки и появления опасных местных напряжений; повысить-

ся трение и нанос подвижных соединений; возникнуть фрикци-

онная коррозия и сваривание поверхностей. При этом в боль-

шинстве случаев становится невозможной работа конструкции,

связанных с выполнением точных операций.

Коэффициентом жесткости называется отношение силы Р,

приложенной к конструкции, к максимальной деформации f,

вызываемой этой силой:

. _ Р

'' = ! '

Величина, обратная коэффициенту жесткости, называется

коэффициентом упругости:

' р

Основными путями повышения жесткости являются:

а) устранение изгиба, замена его сжатием и растяжением;

б) применение целесообразной расстановки опор для дета-

лей, работающих на изгиб, исключение невыгодных по жестко-

сти видов нагружения;

в) рациональное увеличение моментов инерции сечений и

усиление заделочных участков;

г) применение сводчатых, сферических и яйцевидных форм

для деталей коробчатого сечения.

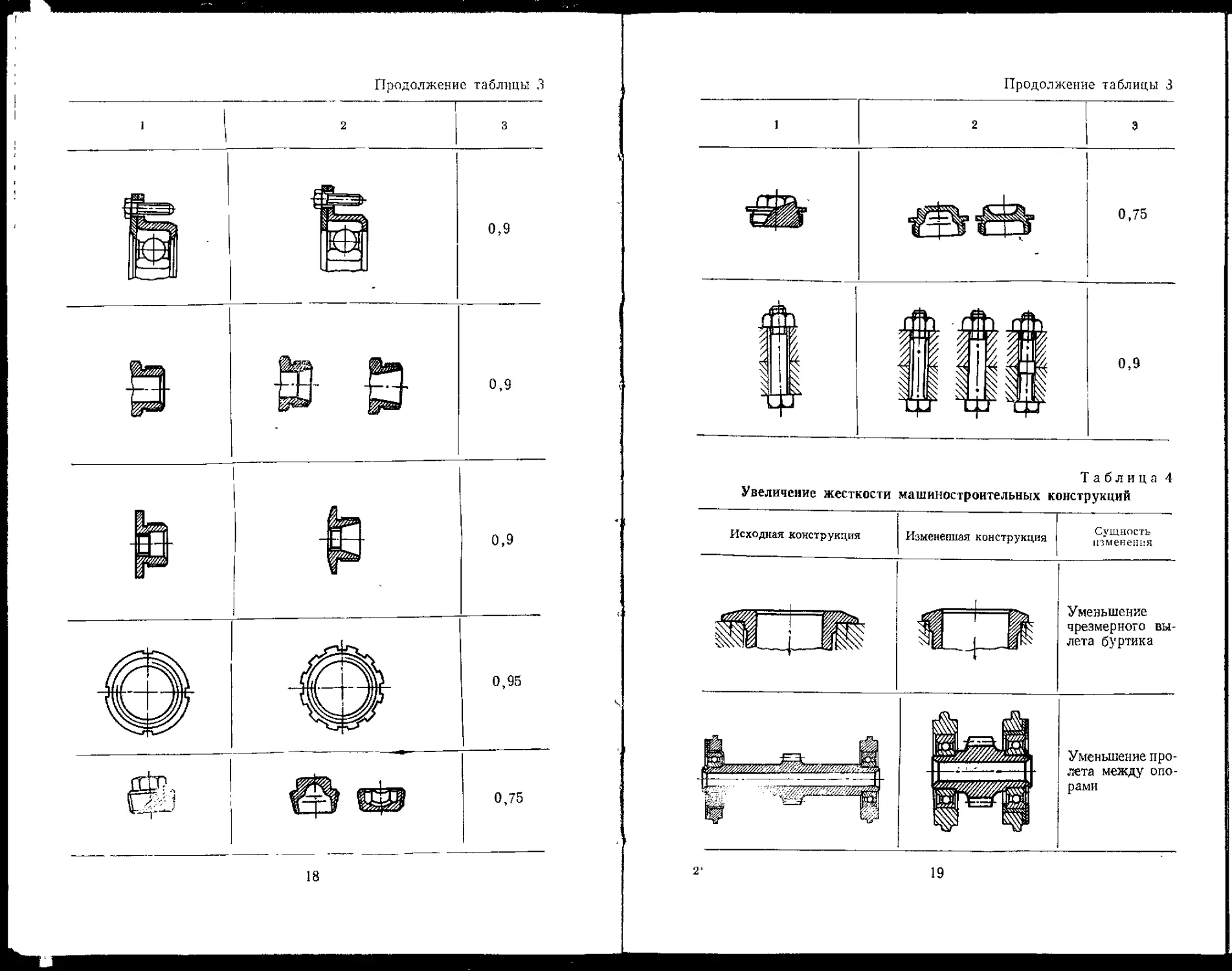

Примеры увеличения жесткости отдельных конструкций при-

ведены в табл. 4.

Пути повышения циклической прочности. Большинство

конструкций станочных приспособлений подвергается воздей-

ствию переменных нагрузок, поэтому обеспечение циклической

прочности является необходимым условием долговечности и

надежности.

Способность материала выдерживать без разрушения нео-

граниченно большое число циклов нагружений определяет его

циклическую прочность, а величина напряжений при таком

нагружении — предел усталости материала.

Пределы усталости материалов имеют гораздо большее ко-

лебание значений, чем механические характеристики при ста-

тическом нагружении, н зависят от условий нагружения,

типа цикла, степени асимметрии, технологии изготовления, со-

стояния поверхности и ряда других факторов. Между характе-

ристиками усталостной и статической прочности нет опреде-

ленной зависимости.

Усталостная прочность конкретных деталей в значительной

мере зависит от концентраторов напряжений, которые мо-

гут в 2—3 и более раз повысить средний уровень напряжений,

действующих в опасном сечении детали.

12

Обычно различают геометрические и технологические кон

центраторы напряжений.

К геометрическим концентраторам напряжений относятся:

засверловки, отверстия, резьбовые отверстия, кольцевые выточ-

ки, каиавки, ступеньки с острыми входящими углами, поднутре-

ния, лыски, резьбы, шпоночные каиавки, шлицы, впадины зубь-

ев, сварные швы, клейма и т. д.; к технологическим — участки

с перерезанными волокнами, полученными при предшествую-

щей горячей обработке заготовок; литейные дефекты; участки

переходов у кованых и штампованных заготовок, являющихся

следствием вытяжки металла; грубая механическая обработка

поверхности детали; места прессовых посадок; гальванопокры-

тия и т. д.

В табл. 5 приведены примеры устранения геометрических

концентратов напряжений.

К технологическим методам повышения усталостной проч-

ности относятся:

1) применение термической, химико-термической и термо-

механической обработки сталей с целью создания в поверхно-

стных слоях предварительных напряжений сжатия;

2) повышение чистоты поверхностей деталей путем приме-

нения полирования, притирки, суперфиниширования и др.

3) упрочнение поверхностного слоя пластической деформа-

цией (дробеструйная обработка, накатывание роликами, ал-

мазное выглаживание, ультразвуковое упрочнение, импульс-

ный гндронаклеп и т. д.).

Таблица 1

Основные характеристики профилей

Форма попереч- ного сечения Площадь се- чения F в см’ Осевой момент инер- ции / в см4 Момент сопротивле- ния W в см’

Квадрат Ь2 1 ~ 12 b3 ^=-6-

Прямо- угольник bh bh3 hb3 lx~ i2 ’ i2 bh2 m hb2 B7.v= ~e~• 6

Круг r.d2 7 = ~6Г ~ °’05J4 r.d3 * 0,ld3

Кольцо d. ° = V т. (<1!—Л?) 4 r.di /--er

13

Таблица 2

Рациональные сечения профилей одинакового веса

14

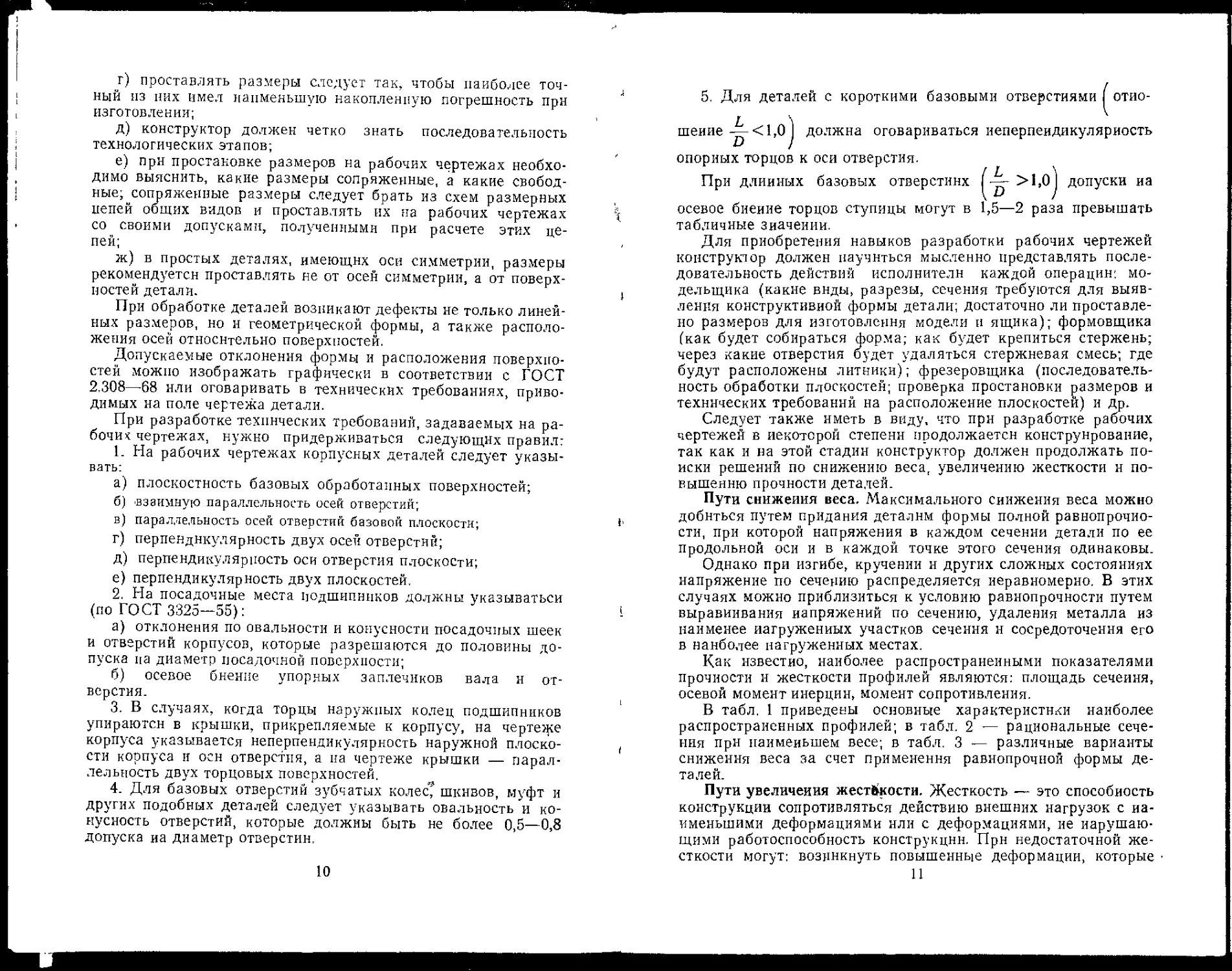

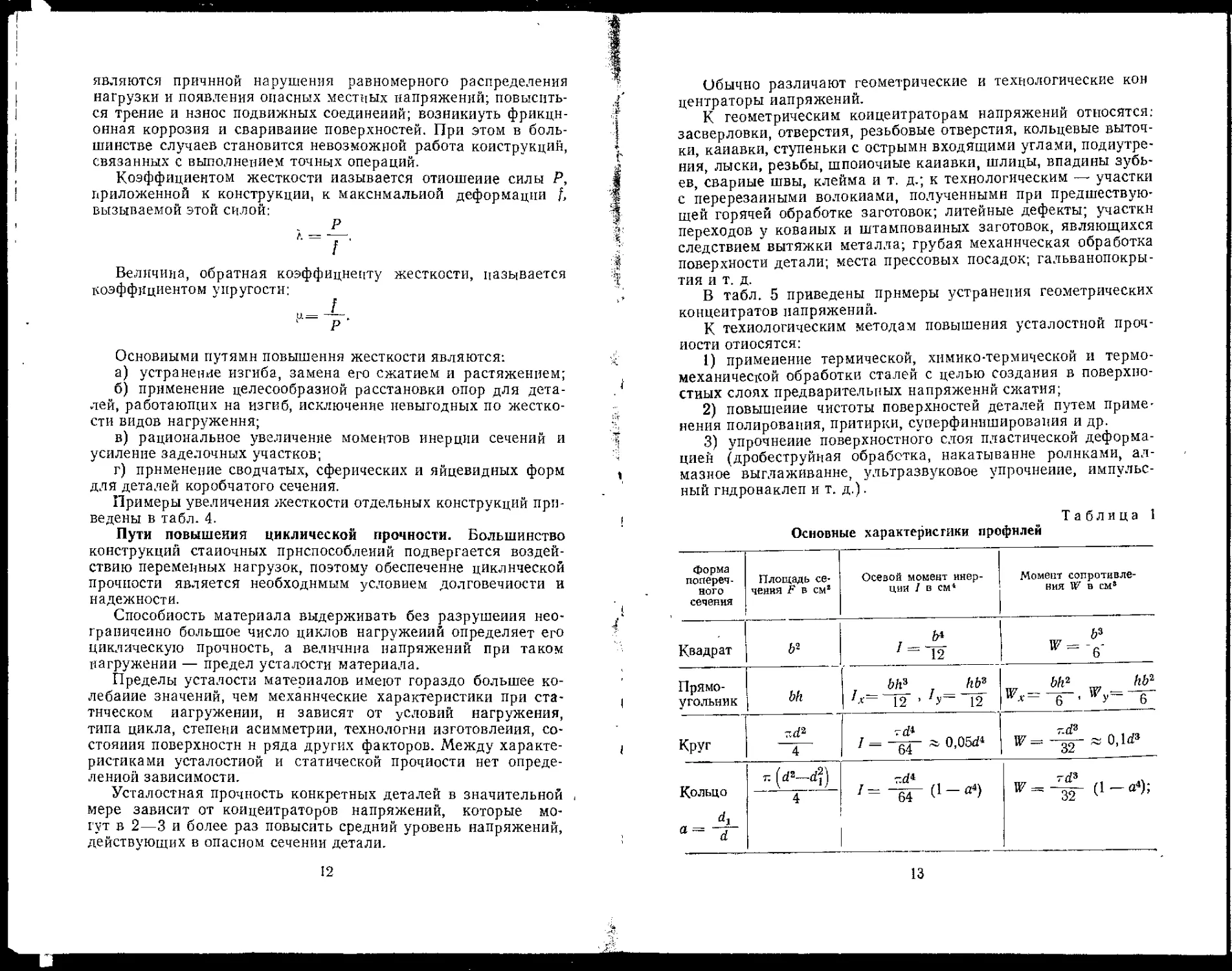

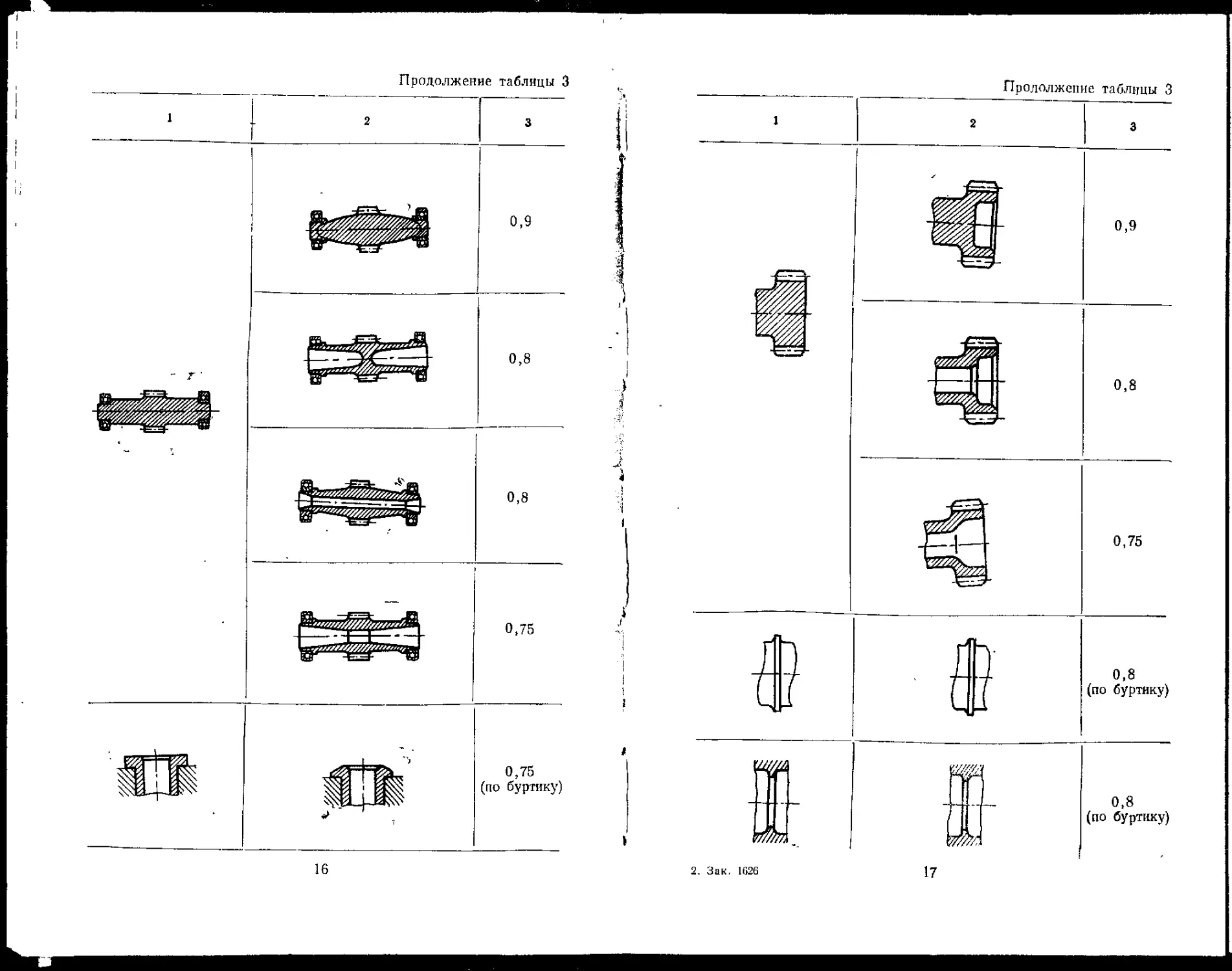

Снижение веса деталей путем придания им равнопрочной

и рациональной формы

Не/ациоиальная форма детали Рациональные формы детали Отношение веса детали рациональной формы к не- рациональной

! 2 3

0,78

= о, 6 '®Zza=ESSEZ® D 0,7

^-=0,7 0,61

— =0,8

D

0,51

— —0,9

D

0,39

15

Продолжение таблицы 3

16

2. Зак. 1026

17

18

Продолжение таблицы 3

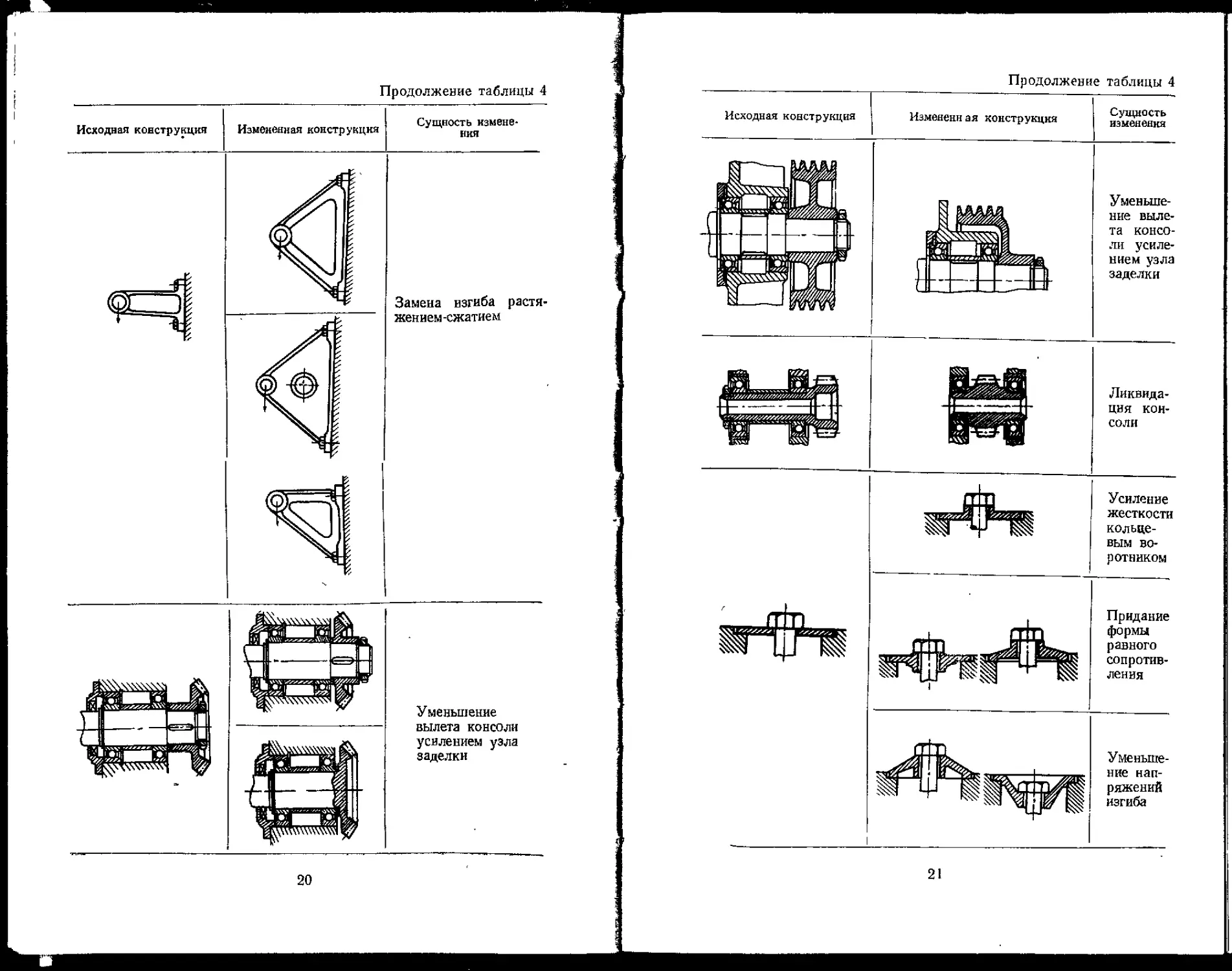

Таблица 4

Увеличение жесткости машиностроительных конструкций

Уменьшение

чрезмерного вы-

лета буртика

Уменьшение про-

лета между опо-

рами

Сущность

изменения

19

Продолжение таблицы 4

Исходная конструкция

Измененная конструкция

Сущность измене-

ния

20

Продолжение таблицы 4

Усиление

жесткости

кольце-

вым во-

ротником

Придание

формы

равного

сопротив-

ления

Уменьше-

ние нап-

ряжений

изгиба

21

Продолжение таблицы

Исходная конструкция Измененная конструкция

Сущность изменения

Усиление заделки

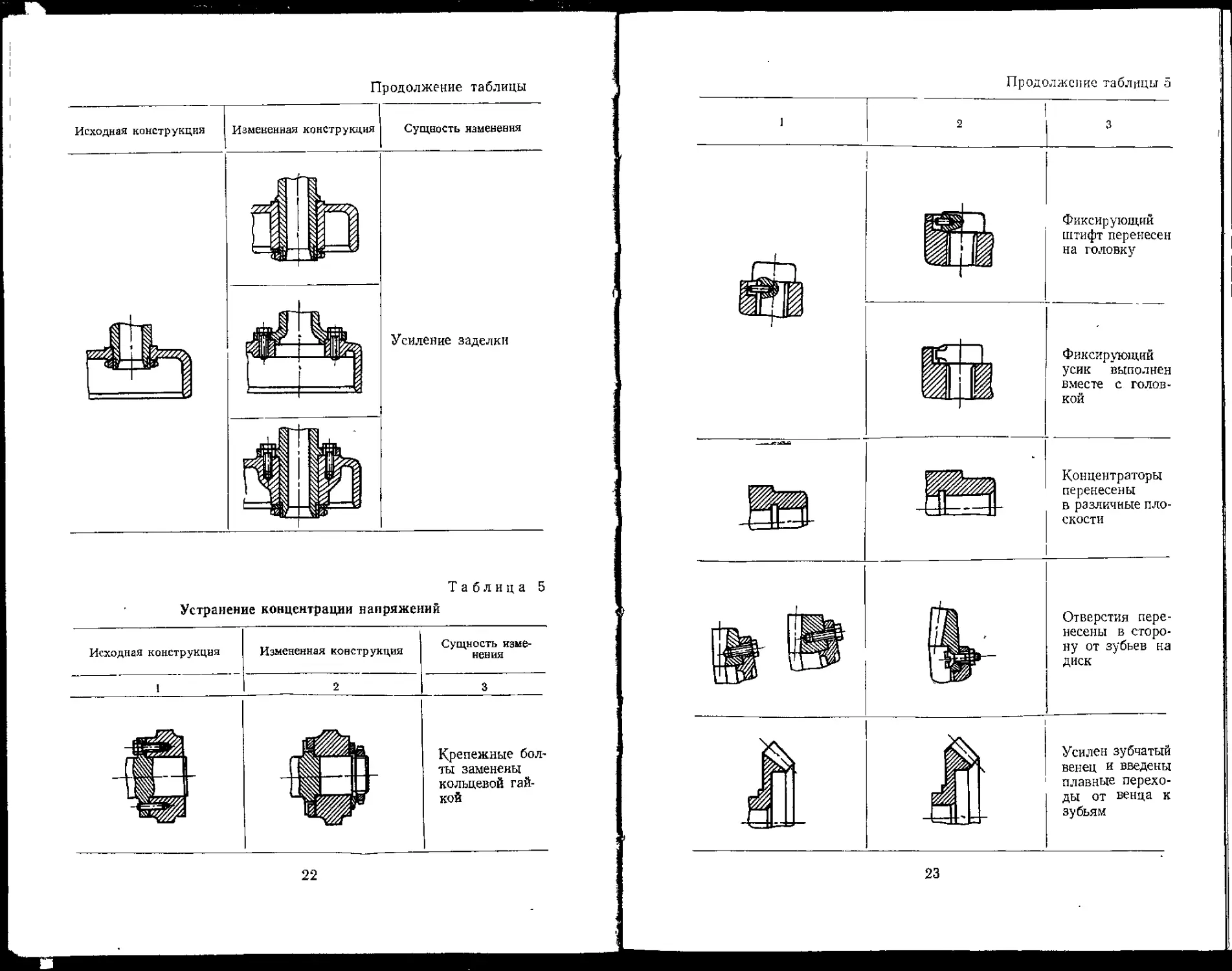

Таблица 5

Устранение концентрации напряжений

Исходная конструкция

Измененная конструкция

Сущность изме-

нения

Крепежные бол-

ты заменены

кольцевой гай-

кой

22

Продолжение таблицы 5

Фиксирующий

штифт перенесен

на головку

Фиксирующий

усик выполнен

вместе с голов-

кой

Концентраторы

перенесены

в различные пло-

скости

Отверстия пере-

несены в сторо-

ну от зубьев на

диск

Усилен зубчатый

венец и введены

плавные перехо-

ды от венца к

зубьям

23

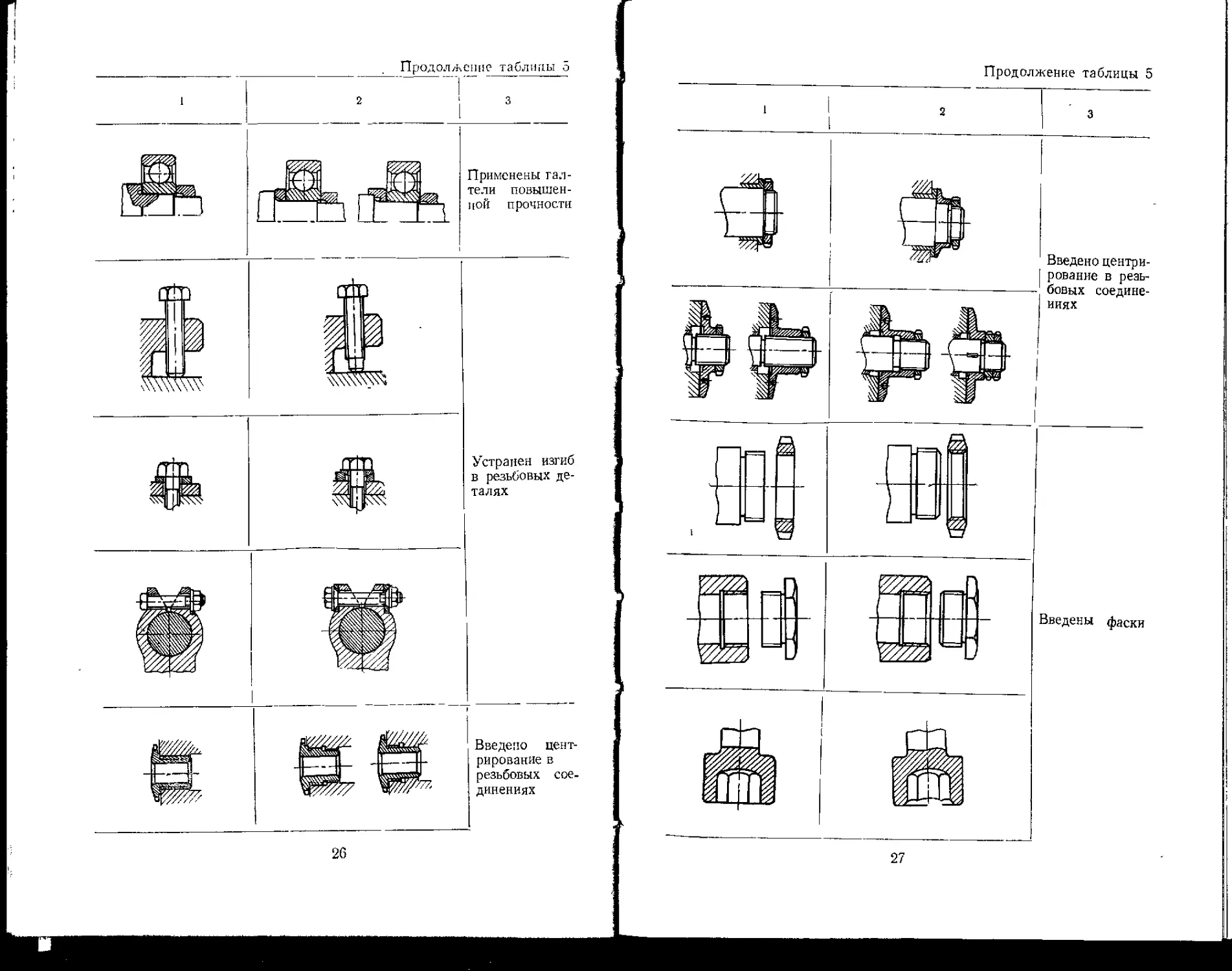

Продолжение таблицы 5

з

Увеличен диа-

метр нарезанно-

го участка

Усилен вал на

участке резьбы

Увеличены сече-

ния вала на уча-

стке расположе-

ния концентра-

торов

Ослабленный

участок усилен

за счет разноса

входящих углов

Внутренним сту-

пенькам прида-

ны плавные пе-

реходы

24

Продолжение таблицы 5

Зубчатое коле-

со насажено на

продолжение

зубьев малого

колеса

На участках пе-

рехода введены

галтели

25

Устранен изгиб

в резьбовых де-

талях

Введено цент-

рирование в

резьбовых сое-

динениях

26

Продолжение таблицы 5

27

Продолжение таблицы 5

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

К СТАНОЧНЫМ ПРИСПОСОБЛЕНИЯМ

Станочные приспособления должны обеспечивать строго

определенные положения обрабатываемой поверхности, кото-

рые определяются координирующими размерами и геометриче-

скими соотношениями —*• параллельностью, соосностью, перпен-

дикулярностью и т. д. Все этн условия оговариваются на общем

виде приспособления.

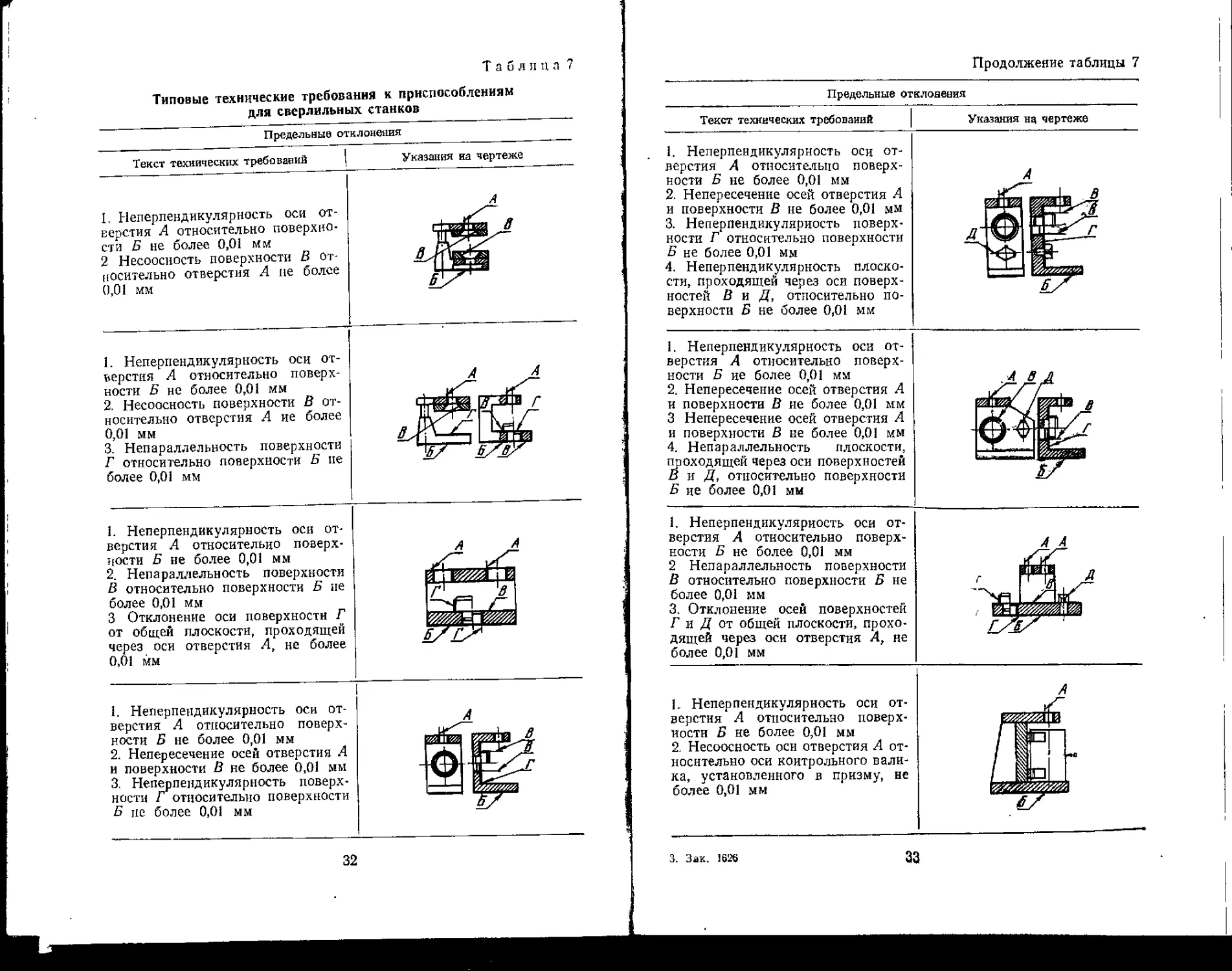

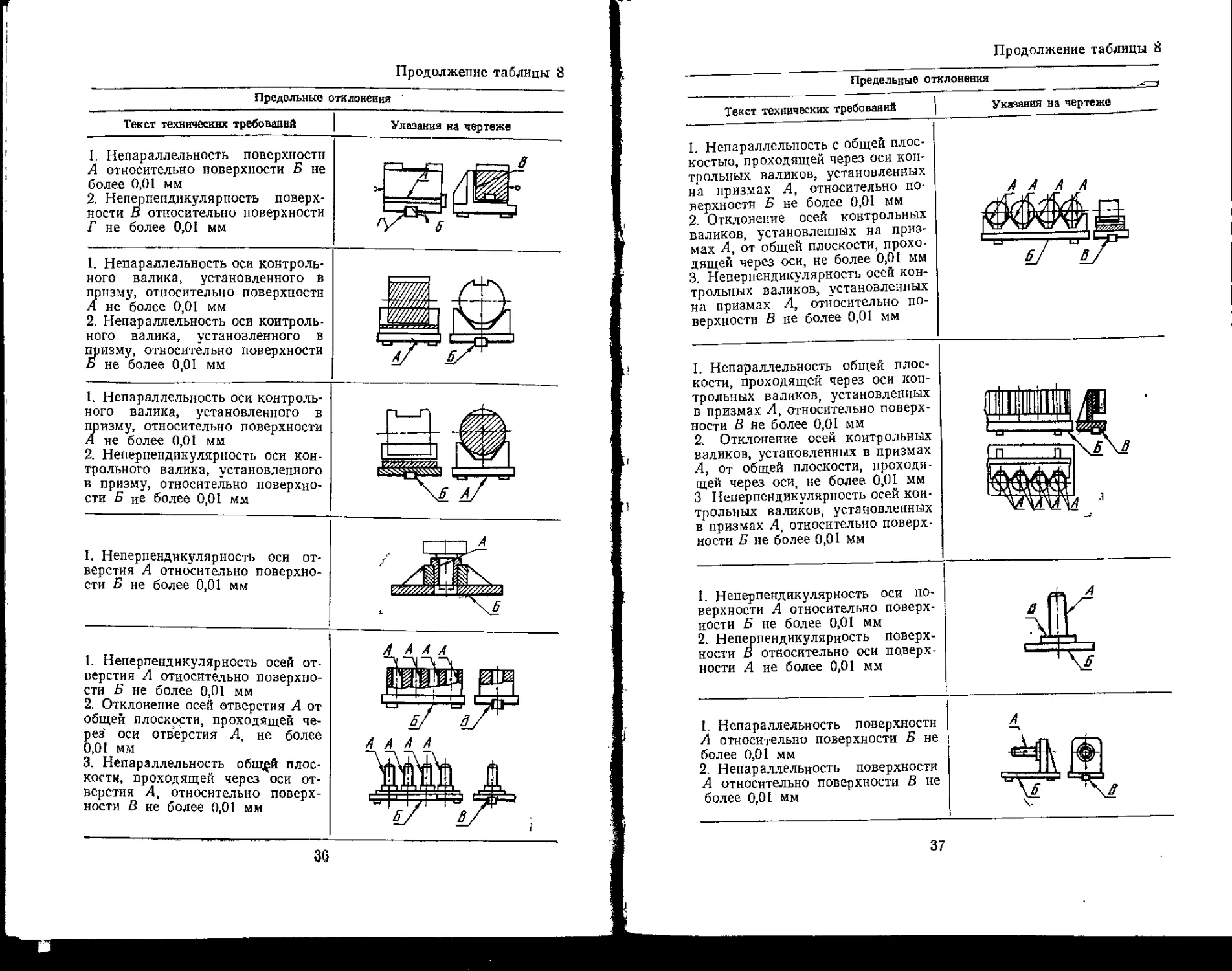

В табл. G—8 приведены типовые технические требования к

чертежам общих видов приспособлений, условные и текстовые

обозначения технических требований и предельные отклонения

как'примеры обозначения, которые в каждом конкретном слу-

чае должны назначаться в соответствии с расчетом. Величина

28

предельного отклонения может задаваться на всю поверхность,

на заданную длину (или площадь) или на определенном участ-

ке. Правила указания на чертежах предельных отклонений

формы и расположения поверхностей регламентированы ГОСТ

2.308—68.

При назначении допускаемых предельных отклонений мож-

но пользоваться нормами точности станков, приведенных в

табл. 9, причем следует учитывать, что эти нормы точности до-

стижимы на новых станках прн чистовых режимах обработки.

Таблица 6

Типовые технические требования к приспособлениям для токарных,

карусельных, кругло-и внутришлнфовальных станков

Предельные отклонения

Текст^технических требований

Биение поверхности А относительно

оси центров не более 0,01 мм

1 • Радиальное биение поверхности А

относительно оси центров не более

0,01 мм

2 . Торцовое биение поверхности Б

относительно оси центров не более

0,01 мм

1 Радиальное биение поверхности А

относительно поверхности Б не бо-

лее 0,01 мм

2 Торцовое биение поверхности В

относительно поверхности Б не бо-

лее 0.01 мм

1. Радиальное биение поверхности А

относительно оси поверхности Б при

опоре на поверхность В не более

0,01 мм

2. Торцовое биение поверхности Г

относительно оси поверхности Б

при опоре на поверхность В ие бо-

лее 0,01 мм

Указания на чертеже

29

Продолжение таблицы 6.

Предельные отклонения

Текст технических требований

1. Радиальное биение поверхности А

контрольного валика, зажатого в

призмах, относительно оси поверх-

ности Б при опоре на поверхность В

ие более 0,01 мм

2. Неперпендикулярность оси по-

верхности А контрольного валика,

зажатого в призмах, относительно

поверхности В не более 0,01 мм

1. Непересечение осей поверхностей

Л, Б и В не более 0,01 мм

2. Неперпендикулярность поверхно-

сти Г относительно поверхности Д

не более 0,01 мм

1. Непараллельность поверхности А

относительно поверхности Б не бо-

лее 0,01 мм

2. Отклонение осей поверхностей В,

Г и Д от общей плоскости, прохо-

дящей через оси, не более 0,01 мм

1. Несоосность оси поверхности А

контрольного валика, установленно-

го в призму, относительно отвер-

стия Б не более 0,01 мм

2. Непараллельность оси поверхно-

сти В контрольного валика отно-

сительно поверхности j Г не 'более

0,01 мм

Указаиия^ка чертеже

30

Продолжение таблицы 6

Предельные отклонения

Текст технических требований | Указания на чертеже

1. Нецерпендикуляриссть поверхно-

сти А относительно оси отверстия Б

не более 0,01 мм

2 Неиересечение осей отверстий Б

и В не более 0,01 мм

3. Неперпендикулярность поверхно-

сти А относительно поверхности Г

не более 0,01 мм

1. Отклонение осей поверхностей А,

Б и В от общей плоскости, прохо-

дящей через оси, не более 0,01 мм

2. Неперпендикулярность поверхно-

сти Г относительно оси отверстия А

не бэдее 0,01 мм

3. Непараллельность поверхности Г

в сечениях перпендикулярно пло-

скости, проходящей через осн по-

верхностей Б и В, относительно

поверхности Д не более 0,01 мм

1. Отклонение осей поверхностей А,

Б и В от общей плоскости, прохо-

дящей через оси, йе более 0,01 мм

2. Непараллельность поверхности Г

в сечениях перпендикулярно пло-

скости, проходящей через оси по-

верхностей Б и В, относительно

поверхности Д не более 0,01 мм

31

Таблица 7

Типовые технические требования к приспособлениям

для сверлильных станков

Предельные отклонения

Текст технических требований | Указания на чертеже

I. Неперпендикулярность оси от-

верстия А относительно поверхно-

сти Б не более 0,01 мм

2 Несоосность поверхности В от-

носительно отверстия А не более

0,01 мм

1. Неперпендикулярность оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2. Несоосность поверхности В от-

носительно отверстия А ие более

0,01 мм

3. Непараллельность поверхности

Г относительно поверхности Б не

более 0,01 мм

I. Неперпендикулярность оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2. Непараллельность поверхности

В относительно поверхности Б ие

более 0,01 мм

3 Отклонение оси поверхности Г

от общей плоскости, проходящей

через оси отверстия А, не более

0,01 мм

1. Неперпендикулярность оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2. Непересечение осей отверстия А

и поверхности В не более 0,01 мм

3, Неперпендикулярность поверх-

ности Г относительно поверхности

Б не более 0,01 мм

32

Продолжение таблицы 7

Предельные отклонения

Текст технических требований

1. Неперпендикулярность оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2. Непересечение осей отверстия А

и поверхности В не более 0,01 мм

3. Неперпендикулярность поверх-

ности Г относительно поверхности

Б не более 0,01 мм

4. Неперпендикулярность плоско-

сти, проходящей через оси поверх-

ностей В и Д, относительно по-

верхности Б не более 0,01 мм

1. Неперпендикулярность оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2. Непересечение осей отверстия А

и поверхности В не более 0,01 мм

3 Непересечение осей отверстия А

и поверхности В не более 0,01 мм

4. Непараллельность плоскости,

проходящей через оси поверхностей

б и Д, относительно поверхности

Б ие более 0,01 мм

1. Неперпендикулярность оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2 Непараллельность поверхности

В относительно поверхности Б не

более 0,01 мм

3. Отклонение осей поверхностей

Г и Д от общей плоскости, прохо-

дящей через оси отверстия А, не

более 0,01 мм

1. Неперпендикулярность оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2. Несоосность оси отверстия А от-

носительно оси контрольного вали-

ка, установленного в призму, не

более 0,01 мм

Указания на чертеже

4 А

3. Зак. 1626

33

Продолжение таблицы 7

Предельные отклонения

Текст технических требований

1. Неперпенднкуляриость оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2 Непересечение осей отверстия А

и контрольного валика, установ-

ленного в призму, не более 0,01 мм

3. Непараллельность оси контроль-

ного валика, установленного в

призму, относительно поверхности

Б не более 0,01 мм

1. Неперпенднкуляриость оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2. Непараллельность поверхности

В относительно поверхности Б не

более 0,01 мм

3. Несимметричность поверхности

Г призмы относительно оси отвер-

стия А не более 0,01 мм

I. Неперпендикулярность оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2. Непараллельность поверхности

В относительно поверхности Б не

более 0,01 мм ,

3. Несимметричность отверстия А

относительно общей плоскости сим-

метрии поверхности Г призм не

более 0,01 мм

1. Неперпендикулярность оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2. Непараллельность поверхности

В относительно поверхности Б не

более 0,01 мм

3 Несимметричность оси отверстия

А относительно общей плоскости

симметрии поверхности Г призм ие

более 6,01 мм

4. Смещение осей контрольных ва-

ликов, установленных в призмах,

ет номинального положения не

волее 0,01 мм

Указания на чертеже

А А

£/

34

Продолжение таблицы 7

Предельные отклонения

Текст технических требований ( Указания на чертеже

1. Неперпендикулярность оси от-

верстия А относительно поверх-

ности Б не более 0,01 мм

2. Непараллельность поверхности

В относительно поверхности Б не

более 0,01 мм

3. Несимметричность оси отверстия

А относительно общей плоскости

симметрии поверхности Г призм и

поверхности Д не более 0,01 мм

Таблица 8

Типовые технические требования к приспособлениям для фрезерных,

строгальных и плоскошлифовальных станков

Предельные отклонения ____________

Текст технических требований | Указания на чертеже

1, Непараллельность поверхности

А относительно поверхности Б не

более 0,01 мм

1. Непараллельность поверхности

А относительно поверхности Б не

более 0,01 мм

2 Неперпендикулярность поверх-

ности В относительно поверхности

Б fie более 0,01 мм

1. Непараллельность поверхности -

А относительно поверхности Б не

более 0,01 мм

2. Непараллельность поверхности

В относительно поверхности Г не

более 0,01 мм

з*

35

Продолжение таблицы 8

Предельные отклонения ’

Текст технических требоаанвй

I. Непараллельность поверхности

А относительно поверхности Б не

более 0,01 мм

2. Неперпендикулярность поверх-

ности В относительно поверхности

Г не более 0,01 мм

1. Непараллельность оси контроль-

ного валика, установленного в

призму, относительно поверхности

А ие более 0,01 мм

2. Непараллельность оси контроль-

ного валика, установленного в

призму, относительно поверхности

Б не более 0,01 мм

1. Непараллельность оси контроль-

ного валика, установленного в

призму, относительно поверхности

А ие более 0,01 мм

2. Неперпендикулярность оси кон-

трольного валика, установленного

в призму, относительно поверхно-

сти Б ие более 0,01 мм

1. Неперпендикулярность оси от-

верстия А относительно поверхно-

сти Б не более 0,01 мм

________________________________

1. Неперпендикулярность осей от-

верстия А относительно поверхно-

сти Б не более 0,01 мм

2. Отклонение осей отверстия А от

общей плоскости, проходящей че-

рез' оси отверстия А, не более

0,01 мм

3. Непараллельность общ^й плос-

кости, проходящей через оси от-

верстия А, относительно поверх-

ности В не более 0,01 мм

Указания на чертеже

А А А А

36

Продолжение таблицы 8

Предельные отклонввия

Текст технических требований

I. Непараллельность с общей плос-

костью, проходящей через оси кон-

трольных валиков, установленных

на призмах А, относительно по-

верхности Б не более 0,01 мм

2. Отклонение осей контрольных

валиков, установленных на приз-

мах А, от общей плоскости, прохо-

дящей через оси, не более 0,01 мм

3. Неперпендикулярность осей кон-

трольных валиков, установленных

на призмах А, относительно по-

верхности В не более 0,01 мм

А А А А

1. Непараллельность общей плос-

кости, проходящей через оси кон-

трольных валиков, установленных

в призмах Д, относительно поверх-

ности В не более 0,01 мм

2. Отклонение осей контрольных

валиков, установленных в призмах

А, От общей плоскости, проходя-

щей через оси, не более 0,01 мм

3 Неперпендикулярность осей кон-

трольных валиков, установленных

в призмах Д, относительно поверх-

ности Б не более 0,01 мм

1. Неперпендикулярность оси по-

верхности А относительно поверх-

ности Б не более 0,01 мм

2. Неперпендикулярность поверх-

ности В относительно оси поверх-

ности А ие более 0,01 мм

1. Непараллельность поверхности

А относительно поверхности Б не

более 0,01 мм

2. Непараллельность поверхности

А относительно поверхности В не

более 0,01 мм

Указания на чертеже

37

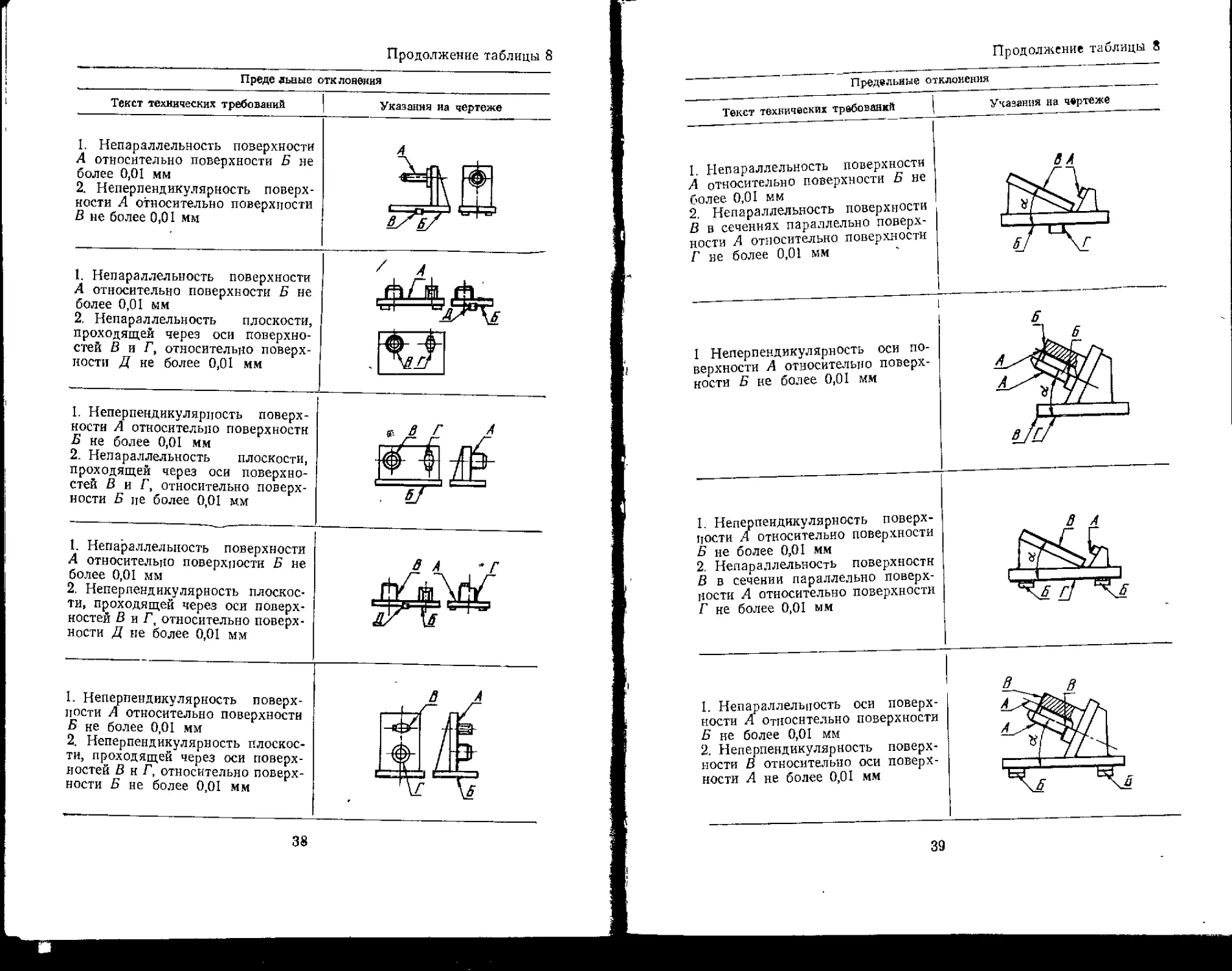

Продолжение таблицы 8

Преде явные отклонения

Текст технических требований

I. Непараллельность поверхности

А относительно поверхности Б не

более 0,01 мм

2. Неперпендикулярность поверх-

ности А относительно поверхности

Б не более 0,01 мм

I. Непараллельность поверхности

А относительно поверхности Б не

более 0,01 мм

2. Непараллельность плоскости,

проходящей через оси поверхно-

стей В и Г, относительно поверх-

ности Д не более 0,01 мм

I, Неперпендикулярность поверх-

ности А относительно поверхности

Б не более 0,01 мм

2. Непараллельность плоскости,

проходящей через оси поверхно-

стей В и Г, относительно поверх-

ности Б не более 0,01 мм

1. Непараллельность поверхности

А относительно поверхности Б не

более 0,01 мм

2. Неперпендикулярность плоскос-

ти, проходящей через оси поверх-

ностей В и Г, относительно поверх-

ности Д не более 0,01 мм

1. Неперпендикулярность поверх-

ности А относительно поверхности

Б не более 0,01 мм

2. Неперпендикулярность плоскос-

ти, проходящей через оси поверх-

ностей В н Г, относительно поверх-

ности Б не более 0,01 мм

Указания иа чертеже

1Т

8 А 'Г

п\г G

38

Продолжение таблицы 8

Предельные отклонения

Указания на чертеже

Текст технических требований

I. Непараллельность поверхности

А относительно поверхности Б не

более 0,01 мм

2. Непараллельность поверхности

В в сечениях параллельно поверх-

ности А относительно поверхности

Г не более 0,01 мм

в А

I Неперпендикулярность оси по- верхности А относительно поверх- ности Б не более 0,01 мм ZF 6 1

I. Неперпендикулярность поверх- ности А относительно поверхности Б не более 0,01 мм 2. Непараллельность поверхности В в сечении параллельно поверх- ности А относительно поверхности Г не более 0,01 мм В А ME

I. Непараллельность оси поверх-

ности А относительно поверхности

Б не более 0,01 мм

2. Неперпендикулярность поверх-

ности В относительно оси поверх-

ности А не более 0,01 мм

3

39

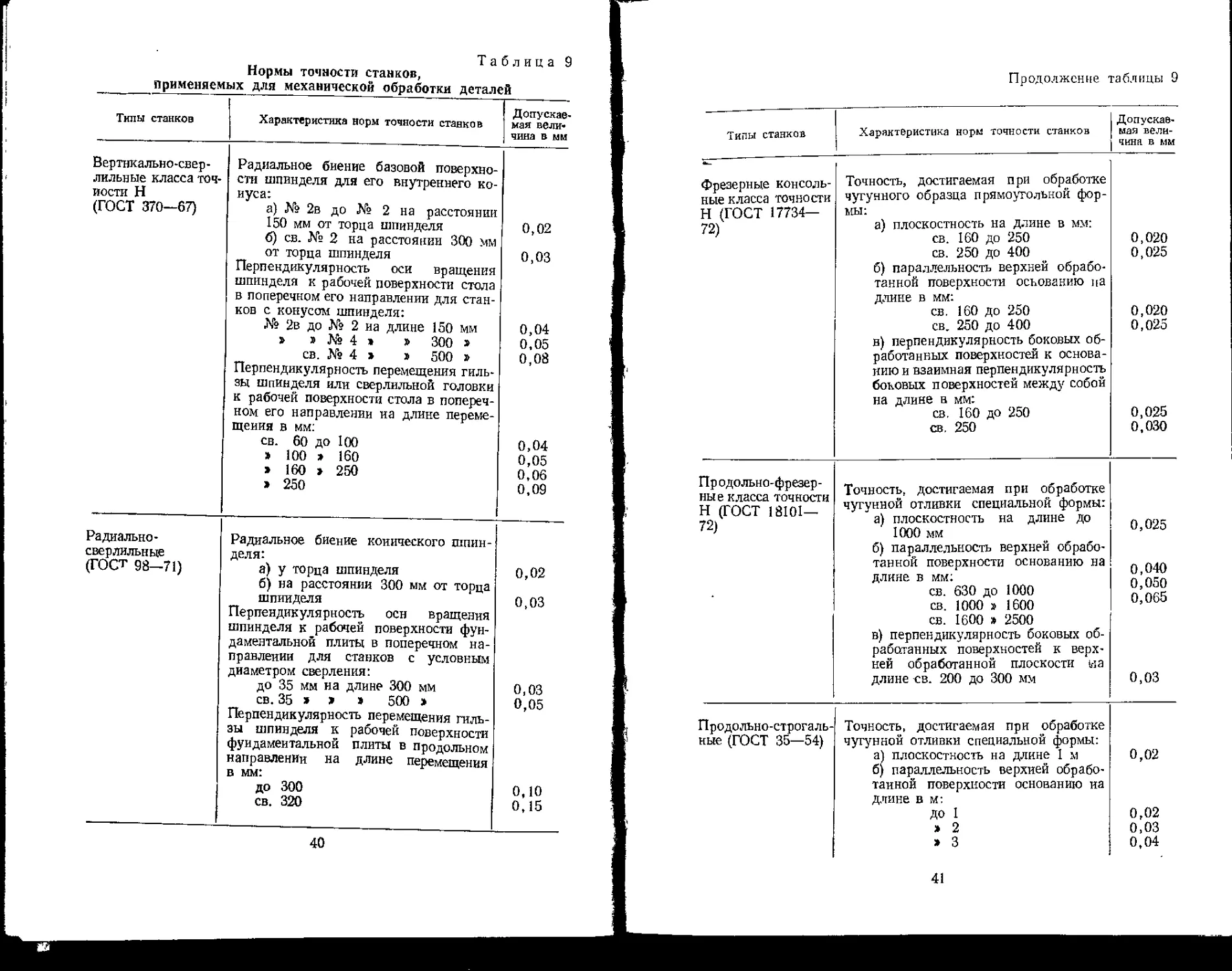

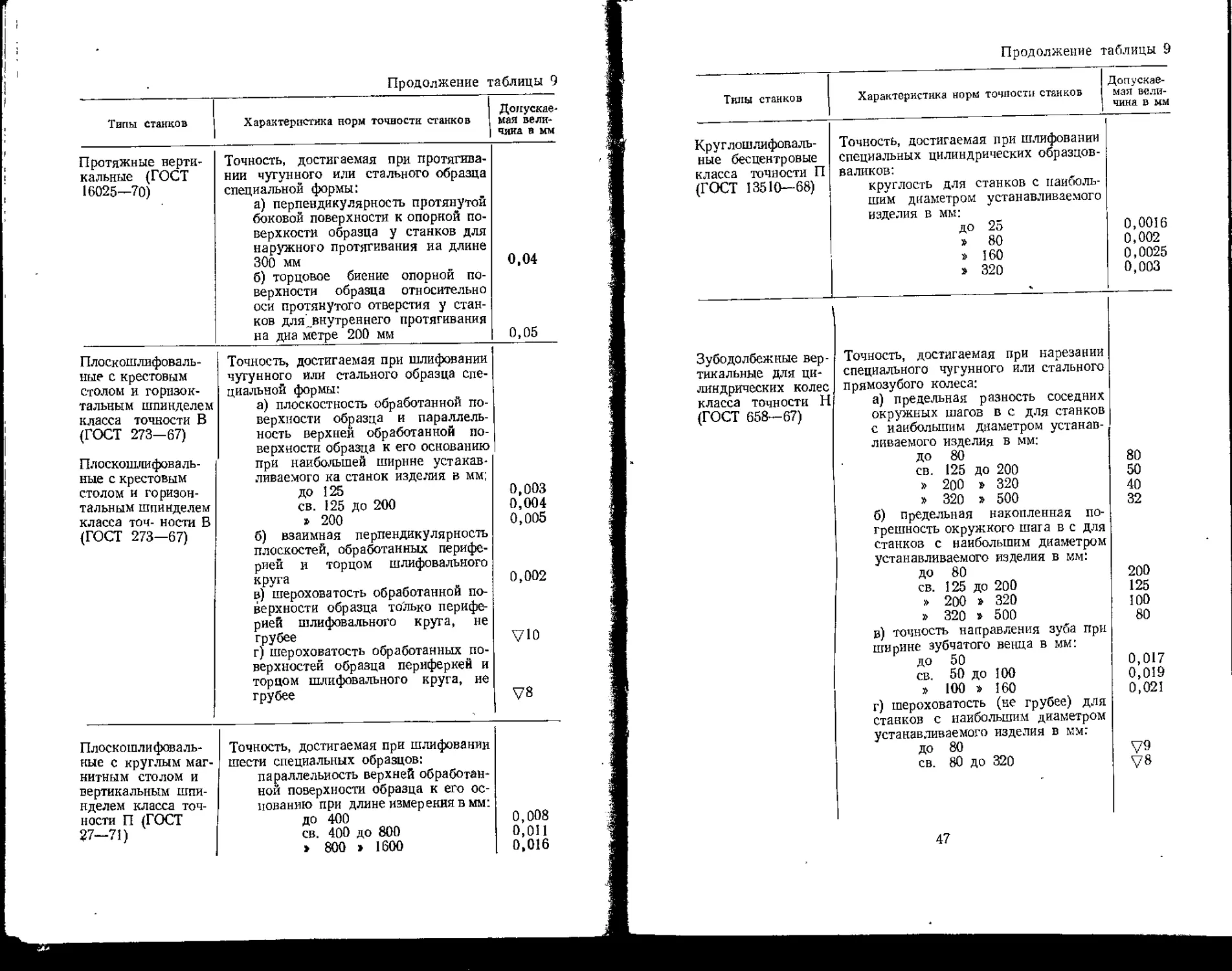

Таблица 9

Нормы точности станков,

применяемых для механической обработки деталей

Тилы станков Характеристика норм точности станков Допускае- мая вели- чина в мм

Вертнкально-свер- Радиальное биение базовой поверхно-

лильные класса точ- сти шпинделя для его внутреннего ко-

иости Н нуса:

(ГОСТ 370—67) а) № 2в до № 2 на расстоянии

150 мм от торца шпинделя б) св. № 2 на расстоянии 300 мм 0,02

от торца шпинделя Перпендикулярность оси вращения шпинделя к рабочей поверхности стола в поперечном его направлении для стан- ков с конусом шпинделя: о,оз

№ 2в до № 2 на длине 150 мм 0,04

» э Ns 4 » » 300 > 0,05

св. Ns 4 > » 500 » Перпендикулярность перемещения гиль- зы шпинделя или сверлильной головки к рабочей поверхности стола в попереч- ном его направлении иа длине переме- щения в мм: 0,08

св. 60 до 100 0,04

» 100 > 160 0,05

> 160 > 250 0,06

> 250 0,09

Радиально- Радиальное биение конического шпин-

сверлильные деля:

(ГОСТ 98—71) а) у торца шпинделя б) на расстоянии 300 мм от торца 0,02

шпинделя Перпендикулярность осн вращения шпинделя к рабочей поверхности фун- даментальной плиты в поперечном на- правлении для станков с условным диаметром сверления: 0,03

до 35 мм на длине 300 мм 0,03

св. 35 > > > 500 » Перпендикулярность перемещения гиль- зы шпинделя к рабочей поверхности фундаментальной плиты в продольном направлении на длине перемещения в мм: 0,05

до 300 0,10

св. 320 0,15

40

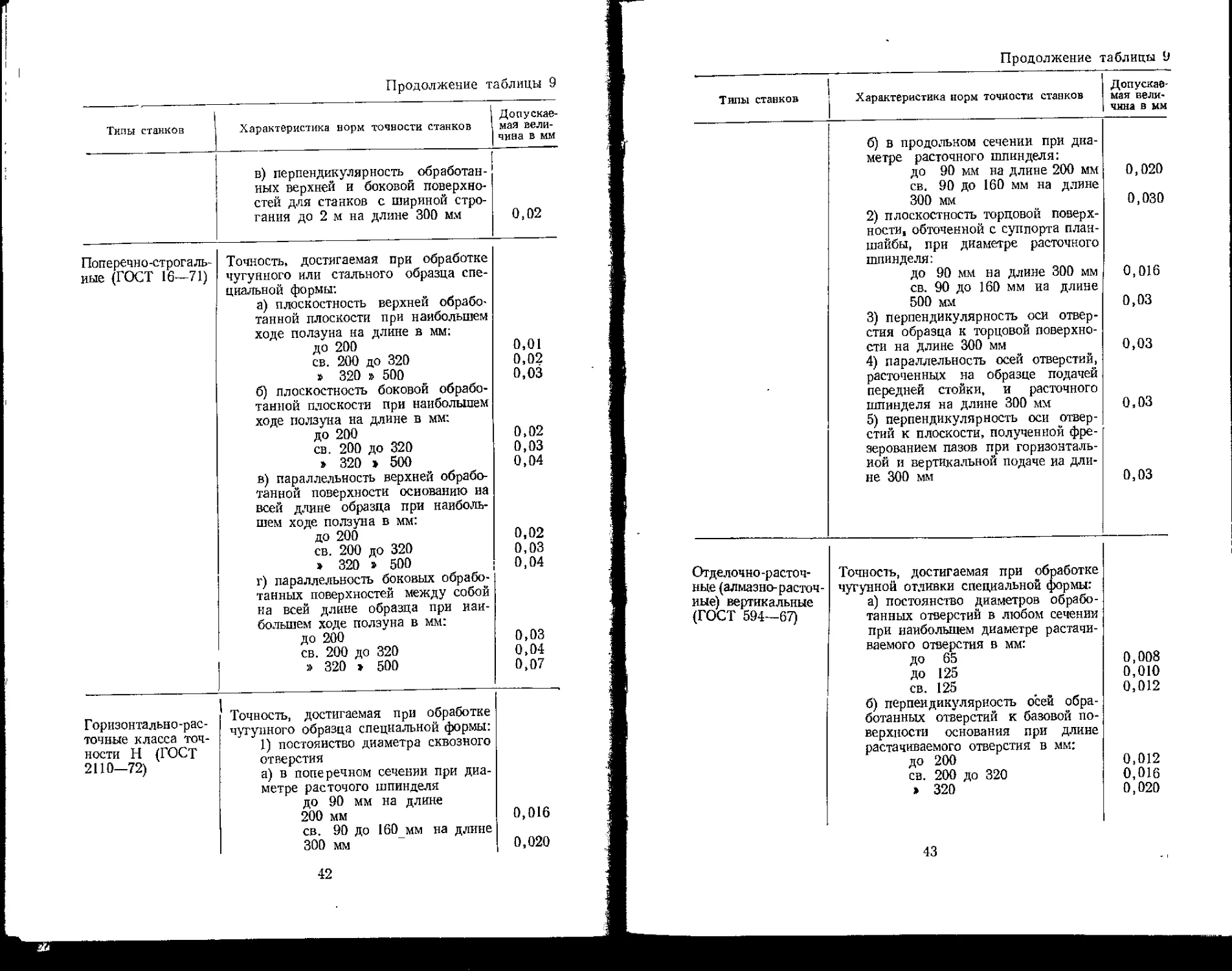

Продолжение таблицы 9

Типы станков Характеристика норм точности станков Допускае- мая вели- чина в мм

фрезерные консоль- ные класса точности Н (ГОСТ 17734— 72) Точность, достигаемая при обработке чугунного образца прямоугольной фор- мы: а) плоскостность на длине в мм: св. 160 до 250 св. 250 до 400 б) параллельность верхней обрабо- танной поверхности основанию на длине в мм: св. 160 до 250 св. 250 до 400 н) перпендикулярность боковых об- работанных поверхностей к основа- нию и взаимная перпендикулярность боковых поверхностей между собой на длине в мм: св. 160 до 250 св. 250 0,020 0,025 0,020 0,025 0,025 0,030

Продольно-фрезер- ные класса точности Н (ГОСТ 18101— 72) Точность, достигаемая при обработке чугунной отливки специальной формы: а) плоскостность на длине до 1000 мм б) параллельность верхней обрабо- танной поверхности основанию на длине в мм; св. 630 до 1000 св. 1000 » 1600 св. 1600 » 2500 в) перпендикулярность боковых об- работанных поверхностей к верх- ней обработанной плоскости иа длине св. 200 до 300 мм 0,025 0,040 0,050 0,065 0,03

Тро дольно-строгаль- ные (ГОСТ 35—54) Точность, достигаемая при обработке чугунной отливки специальной формы: а) плоскостность на длине I м б) параллельность верхней обрабо- танной поверхности основанию на длине в м: ДО I > 2 > 3 0,02 0,02 0,03 0,04

41

Продолжение таблицы 9

Типы станков Характеристика норм точности станков Допускае- мая вели- чина в мм

в) перпендикулярность обработан- ных верхней и боковой поверхно- стей для станков с шириной стро- гания до 2 м на длине 300 мм 0,02

Поперечно-строгаль- ные (ГОСТ 16—71) Точность, достигаемая при обработке чугунного или стального образца спе- циальной формы: а) плоскостность верхней обрабо- танной плоскости при наибольшем ходе ползуна на длине в мм; до 200 св. 200 до 320 » 320 » 500 б) плоскостность боковой обрабо- танной плоскости при наибольшем ходе ползуна на длине в мм: до 200 св. 200 до 320 » 320 > 500 в) параллельность верхней обрабо- танной поверхности основанию на всей длине образца при наиболь- шем ходе ползуна в мм: до 200 св. 200 до 320 > 320 » 500 г) параллельность боковых обрабо- танных поверхностей между собой на всей длине образца при наи- большем ходе ползуна в мм: до 200 св. 200 до 320 » 320 > 500 0,01 0,02 0,03 0,02 0,03 0,04 0,02 0,03 0,04 0,03 0,04 0,07

Горизонтально-рас- точные класса точ- ности Н (ГОСТ 2110—72) Точность, достигаемая при обработке чугунного образца специальной формы: 1) постоянство диаметра сквозного отверстия а) в поперечном сечении при диа- метре расточого шпинделя до 90 мм на длине 200 мм св. 90 до 160_мм на длине 300 мм 0,016 0,020

Продолжение таблицы 9

Типы станков । Характеристика норм точности станков Допускае- мая вели- чина в мм

б) в продольном сечении при диа- метре расточного шпинделя: до 90 мм на длине 200 мм 0,020

св. 90 до 160 мм на длине 300 мм 0,030

2) плоскостность торцовой поверх- ности, обточенной с суппорта план- шайбы, при диаметре расточного шпинделя: до 90 мм на длине 300 мм 0,016

св. 90 до 160 мм иа длине 500 мм 0,03

3) перпендикулярность оси отвер- стия образца к торцовой поверхно- сти на длине 300 мм 0,03

4) параллельность осей отверстий, расточенных на образце подачей передней стойки, и расточного 0,03

шпинделя на длине 300 мм

5) перпендикулярность оси отвер- стий к плоскости, полученной фре- зерованием лазов при горизонталь- ной и вертикальной подаче иа дли- не 300 мм 0,03

Отделочно-расточ- Точность, достигаемая при обработке

ные (алмазно-расточ- чугунной отливки специальной формы:

иые) вертикальные а) постоянство диаметров обрабо-

[ГОСТ 594—67) тайных отверстий в любом сечении

при наибольшем диаметре растачи- ваемого отверстия в мм: до 65 0,008

до 125 0,010

св. 125 0,012

б) перпендикулярность осей обра- ботанных отверстий к базовой по- верхности основания при длине растачиваемого отверстия в мм: до 200 0,012

св. 200 до 320 0,016

> 320 0,020

43

Продолжение таблицы 9

Типы станков Характеристика норм точности станков Допускае- мая вели- чина в мм

в) точность расстояния между ося- ми обработанных отверстий (для станков с отсчетным устройством на столе) при расстоянии между осями отверстий в мм: до 200 св. 200 до 320 » 320 » 500 0,025 0,028 0,032

Долбежные класса точности Н (ГОСТ 26—67) Точность, достигаемая при обработке чугунной отливки специальной формы: а) плоскостность при длине пере- мещения долбяка до 200 мм б) перпендикулярность обработан- ной боковой поверхности к осно- ванию при длине перемещения дол- бяка до 500 мм в) взаимная перпендикулярность боковых поверхностей при длине перемещения долбяка в мм: до 800 св. 800 0,016 0,025 ' 0,032 0,050

Круглошлифо- вальные класса точности П (ГОСТ 11654— 72) Точность, достигаемая при обработке валика специальной формы; а) правильность цилиндрических поверхностей (постоянство диамет- ра в продольном сечении/ круг- лость) при наибольшем диаметре устанавливаемого изделия в мм: до 100 св. 100 до 200 > 200 > 400 » 400 » 800 б) плоскостность торцовой поверх- ности при наибольшем диаметре • устанавливаемого изделия в мм: до 100 св. 100 до 200 > 200 » 400 » 400 » 800 в) шероховатость обработанной по- верхности (не грубее) для: цилиндрической наружной цилиндрической внутренней плоской торцовой 0,003/0,001 0,005/0,0016 0,008/0,0025 0,010/0,003 0,005 0,006 0,008 0,010 V9 v8 v7

Продолжение таблицы 9

Типы станков Характеристика норм точности станков Допускае- мая вели- чина в мм

Внутришлифо-

вальные гори-

зонтальные

класса точности

П (ГОСТ

25—72)

Точность, достигаемая при обработке

втулки специальной формы:

а) правильность цилиндрической

внутренней поверхности (постоян-

ство диаметра в продольном се-

чении/в поперочном сечении) при

наибольшем диаметре устанавли-

ваемого изделия в мм:

до 200

св. 200 До 400

> 400 » 800

» 800

б) плоскостность торцовой поверх-

ности для станков с торцешлифо-

вальным приспособлением при наи-

большем диаметре устанавливаемо-

го изделия в мм:

до 200

св. 200 до 400

» 400 » 800

» 800

0,004/0,0025

0,005/0,003

0,006/0,004

0,008/0,005

0,005

0,006

0,008

0,010

в) перпендикулярность торцовой

поверхности к оси отверстия для

станков с торцешлифовальным при-

способлением при наибольшем диа-

метре устанавливаемого изделия

в мм: до 200 0,008

св. 200 до 400 0,010

» 400 > 800 0,012

» 800 0,015

г) шероховатость обработанной по- верхности (не грубее) для: цилиндрической внутренней v8

плоской торцовой V7

Протяжные

горизонтальные

(ГОСТ

16015—70)

Точность, достигаемая при протягива-

нии чугунного или стального образца

специальной формы:

торцовое биение опорной поверх-

ности образца относительно оси

протянутого отверстия на диаметре

200 мм

0,06

45

Продолжение таблицы 9

Типы станков Характеристика норм точности станков Допускае- мая вели- чина в мм

Протяжные верти- кальные (ГОСТ 16025—70) Точность, достигаемая при протягива- нии чугунного или стального образца специальной формы: а) перпендикулярность протянутой боковой поверхности к опорной по- верхности образца у станков для наружного протягивания иа длине 300 мм б) торцовое биение опорной по- верхности образца относительно оси протянутого отверстия у стан- ков для' внутреннего протягивания на диа метре 200 мм 0,04 0,05

Плоскошлифоваль- ные с крестовым столом и горизон- тальным шпинделем класса точности В (ГОСТ 273—67) Плоскошлифоваль- ные с крестовым столом и горизон- тальным шпинделем класса точ- ности В (ГОСТ 273—67) Точность, достигаемая при шлифовании чугунного или стального образца спе- циальной формы: а) плоскостность обработанной по- верхности образца и параллель- ность верхней обработанной по- верхности образца к его основанию при наибольшей ширине устанав- ливаемого ка станок изделия в мм; до 125 св. 125 до 200 » 200 б) взаимная перпендикулярность плоскостей, обработанных перифе- рией и торцом шлифовального круга в) шероховатость обработанной по- верхности образца только перифе- рией шлифовального крута, не грубее г) шероховатость обработанных по- верхностей образца периферией и торцом шлифовального круга, не грубее 0,003 0,004 0,005 0,002 vio 78

Плоскошлифоваль- ные с круглым маг- нитным столом и вертикальным шпи- нделем класса точ- ности П (ГОСТ 27-71) Точность, достигаемая при шлифовании шести специальных образцов: параллельность верхней обработан- ной поверхности образца к его ос- нованию при длине измерения в мм: до 400 св. 400 до 800 > 800 > 1600 0,008 0,011 0,016

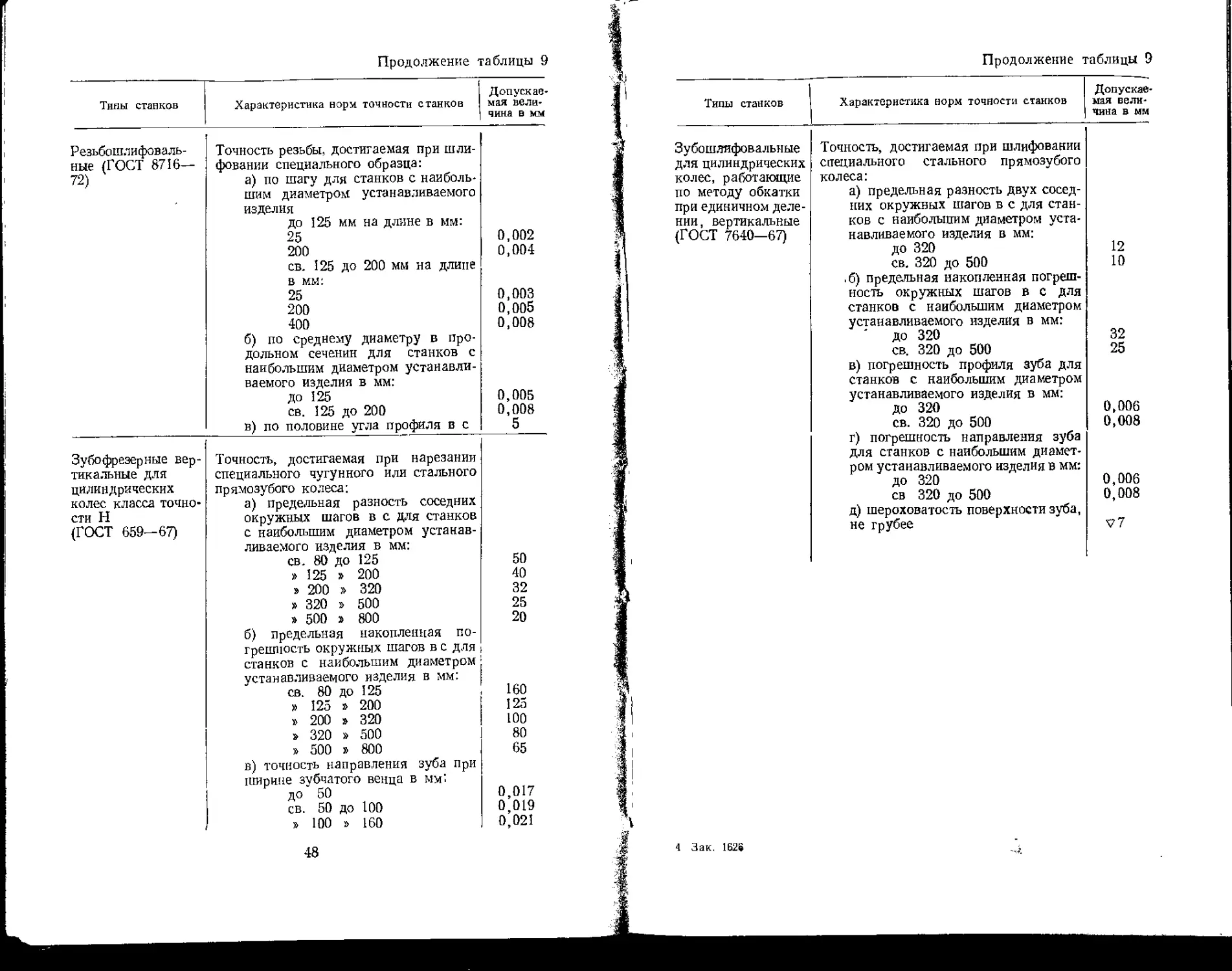

Продолжение таблицы 9

Типы станков Характеристика норм точности станков Допускае- мая вели- чина в мм

Круглошлифоваль- Точность, достигаемая при шлифовании

ные бесцентровые специальных цилиндрических образцов-

класса точности П валиков:

(ГОСТ 13510—68) круглость для станков с наиболь- шим диаметром устанавливаемого изделия в мм: 0,0016

до 25

» 80 0,002

» 160 0,0025

> 320 0,003

Зубодолбежные вер- Точность, достигаемая при нарезании

тикзльные для ци- специального чугунного или стального

линдрических колес прямозубого колеса:

класса точности Н а) предельная разность соседних

(ГОСТ 658—67) окружных шагов в с для станков с наибольшим диаметром устанав- ливаемого изделия в мм:

до 80 80

св. 125 до 200 50

» 200 » 320 40

» 320 » 500 б) предельная накопленная по- грешность окружного шага в с для станков с наибольшим диаметром устанавливаемого изделия в мм: 32

до 80 200

св. 125 до 200 125

» 200 » 320 100

» 320 » 500 в) точность направления зуба прн ширине зубчатого венца в мм: 80

до 50 0,017

св. 50 до 100 0,019

» 100 > 160 г) шероховатость (не грубее) для станков с наибольшим диаметром устанавливаемого изделия в мм: 0,021

до 80 V9

св. 80 до 320 V8

47

Продолжение таблицы 9

Типы станков Характеристика норм точности станков Допускае- мая вели- чина в ММ

Резьбошлифоваль- Точность резьбы, достигаемая при шли-

ные (ГОСТ 8716— фовании специального образца:

72) а) по шагу для станков с наиболь- шим диаметром устанавливаемого изделия до 125 мм на длине в мм:

25 0,002

200 св. 125 до 200 мм на длине в мм: 0,004

25 0,003

200 0,005

400 б) по среднему диаметру в про- дольном сеченин для станков с наибольшим диаметром устанавли- ваемого изделия в мм: 0,008

до 125 0,005

св. 125 до 200 0,008

в) по половине угла профиля в с 5

Зубофрезерные вер- Точность, достигаемая при нарезании

тикальные для специального чугунного или стального

цилиндрических прямозубого колеса:

колес класса точно* а) предельная разность соседних

2ТИ Н окружных шагов в с для станков

(ГОСТ 659—67) с наибольшим диаметром устанав- ливаемого изделия в мм:

св. 80 до 125 50

» 125 » 200 40

> 200 » 320 32

» 320 » 500 25

» 500 э 800 б) предельная накопленная по- грешность окружных шагов в с для станков с наибольшим диаметром устанавливаемого изделия в мм: 20

св. 80 до 125 160

» 125 » 200 125

» 200 » 320 100

> 320 » 500 80

» 500 » 800 в) точность направления зуба при ширине зубчатого венца в мм; 65

до 50 0,017

св. 50 до 100 0,019

» 100 » 160 0,021

48

Продолжение таблицы 9

Типы станков Характеристика норм точности станков Допускае- мая вели- чина в мм

Зубошляфовальные Точность, достигаемая при шлифовании

для цилиндрических специального стального прямозубого

колес, работающие колеса:

по методу обкатки а) предельная разность двух сосед-

при единичном деле- них окружных шагов в с для стан-

нии, вертикальные (ГОСТ 7640—67) ков с наибольшим диаметром уста-

навливаемого изделия в мм:

до 320 12

св. 320 до 500 .6) предельная накопленная погреш- ность окружных шагов в с для станков с наибольшим диаметром устанавливаемого изделия в мм: 10

до 320 32

св. 320 до 500 в) погрешность профиля зуба для станков с наибольшим диаметром устанавливаемого изделия в мм: 25

До 320 0,006

св. 320 до 500 г) погрешность направления зуба для станков с наибольшим диамет- ром устанавливаемого изделия в мм: 0,008

до 320 0,006

св 320 до 500 д) шероховатость поверхности зуба, 0,008

не грубее V7

4 Зак. 1626

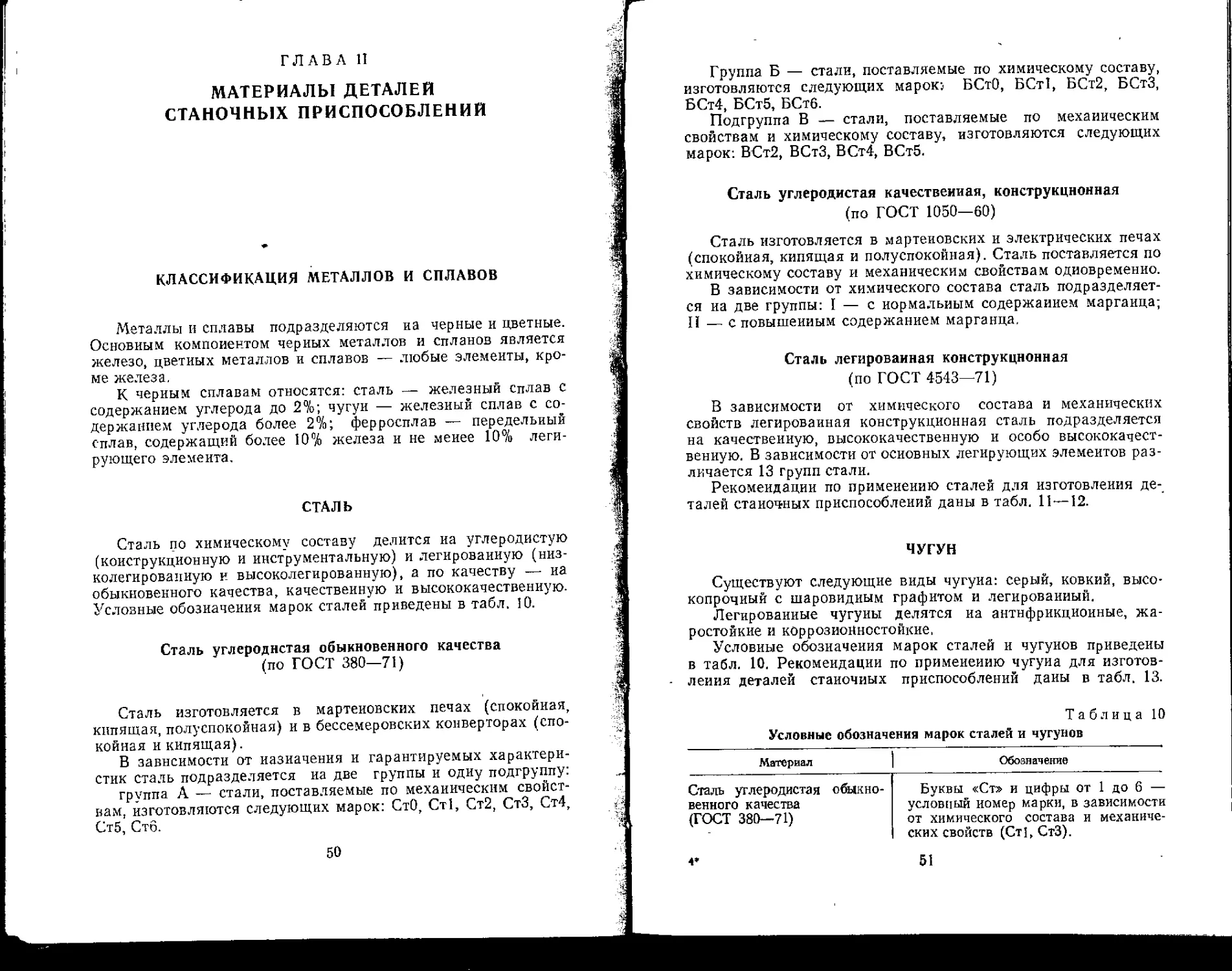

ГЛАВА 11

МАТЕРИАЛЫ ДЕТАЛЕЙ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

КЛАССИФИКАЦИЯ МЕТАЛЛОВ И СПЛАВОВ

Металлы и сплавы подразделяются иа черные и цветные.

Основным компонентом черных металлов и сплавов является

железо, цветных металлов и сплавов — любые элементы, кро-

ме железа.

К черным сплавам относятся: сталь — железный сплав с

содержанием углерода до 2%; чугун — железный сплав с со-

держанием углерода более 2%; ферросплав — передельный

сплав, содержащий более 10% железа и не менее 10% леги-

рующего элемента.

СТАЛЬ

Сталь по химическому составу делится иа углеродистую

(конструкционную и инструментальную) и легированную (низ-

колегированную к высоколегированную), а по качеству — на

обыкновенного качества, качественную и высококачественную.

Условные обозначения марок сталей приведены в табл. 10.

Сталь углеродистая обыкновенного качества

(по ГОСТ 380—71)

Сталь изготовляется в мартеновских печах (спокойная,

кипящая, полуспокойная) и в бессемеровских конверторах (спо-

койная и кипящая).

В зависимости от назначения и гарантируемых характери-

стик сталь подразделяется иа две группы и одну подгруппу:

группа А — стали, поставляемые по механическим свойст-

вам, изготовляются следующих марок: СтО, Ст1, Ст2, СтЗ, Ст4,

Ст5, Сто.

50

Группа Б — стали, поставляемые по химическому составу,

изготовляются следующих марою БСтО, БСт1, БСт2, БСтЗ,

БСт4, БСт5, БСтб.

Подгруппа В — стали, поставляемые по механическим

свойствам и химическому составу, изготовляются следующих

марок: ВСг2, ВСтЗ, ВСт4, ВСтб.

Сталь углеродистая качественная, конструкционная

(по ГОСТ 1050—60)

Сталь изготовляется в мартеновских и электрических печах

(спокойная, кипящая и полуспокойная). Сталь поставляется по

химическому составу и механическим свойствам одновременно.

В зависимости от химического состава сталь подразделяет-

ся иа две группы: I — с нормальным содержанием марганца;

П — с повышенным содержанием марганца,

Сталь легированная конструкционная

(по ГОСТ 4543—71)

В зависимости от химического состава и механических

свойств легированная конструкционная сталь подразделяется

на качественную, высококачественную и особо высококачест-

венную. В зависимости от основных легирующих элементов раз-

личается 13 групп стали.

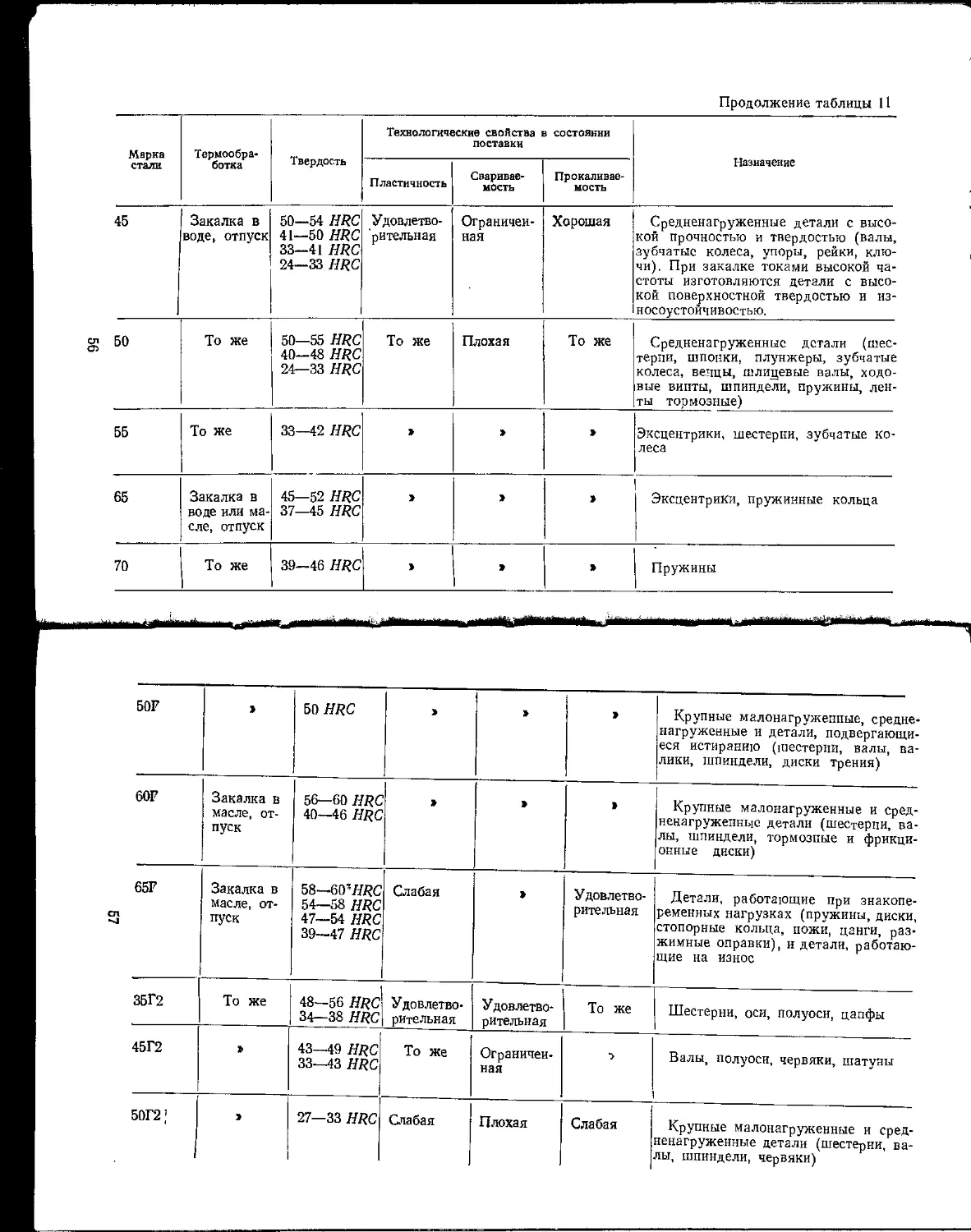

Рекомендации по применению сталей для изготовления де-

талей станочных приспособлений даны в табл. 11—12.

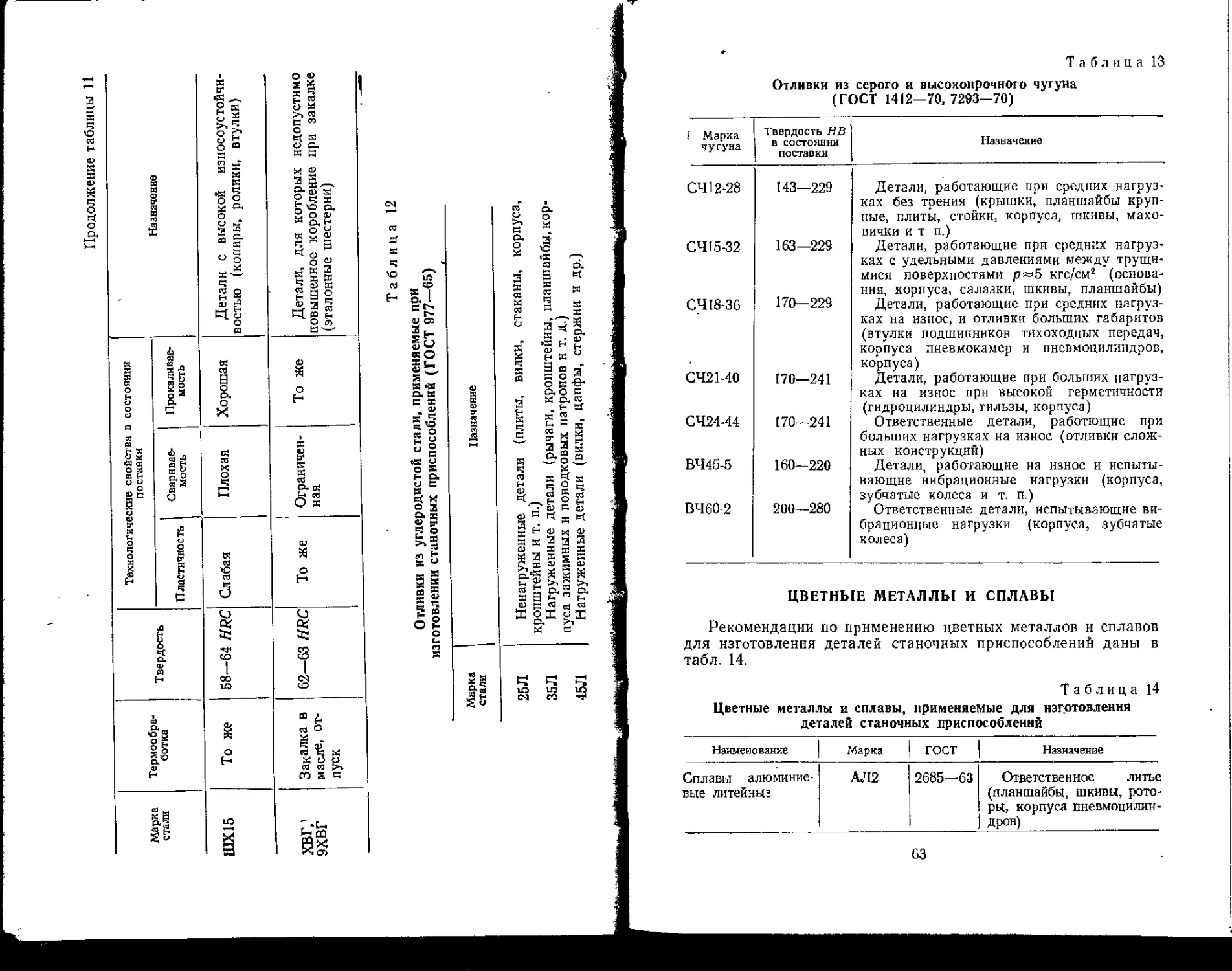

ЧУГУН

Существуют следующие виды чугуна: серый, ковкий, высо-

копрочный с шаровидным графитом и легированный.

Легированные чугуны делятся иа антифрикционные, жа-

ростойкие и коррозиойностойкие,

Условные обозначения марок сталей и чугунов приведены

в табл. 10. Рекомендации по применению чугуна для изготов-

ления деталей станочных приспособлений даиы в табл. 13.

Таблица 10

Условные обозначения марок сталей и чугунов

Материал ) Обозначение

Сталь углеродистая обыкно- Буквы «Ст» и цифры от 1 до 6 —

венного качества условный иомер марки, в зависимости

(ГОСТ 380—71) от химического состава и механиче-

ских свойств (Ст1,СтЗ).

51

Продолжение таблицы 10

Материал Обозначение

Сталь углеродистая обыкно- венного качества (ГОСТ 380—71) Степень раскисления обозначается двумя строчными буквами, добавляе- мыми после обозначения марки стали: кп — кипящая, пс — полуспокойная, сп — спокойная (СтЗкп). Буква Г после номера марки стали указывает на повышенное содержание марганца (СтЗГ)

Сталь углеродистая качест- венная конструкционная (ГОСТ 1050—60) Две цифры от 05 до 85, показываю- щие среднее содержание углерода, в сотых долях процента. Если сталь кипящая, после цифр ставятся буквы кп, полуспокойная — пс (08кп, 20кп). Буква Г после цифр означает, что в стали имеется марганец (15Г, 40Г).

Сталь легированная кон- струкционная (ГОСТ 4543—71) Двузначное число, показывающее среднее содержание углерода в сотых долях процента, и буквы справа от этих чисел, обозначающие, что в со- став стали входят легирующие эле- менты (40Х, 40ХН, ЗОХГС). Цифра, стоящая после буквы, обоз- начающей легирующий элемент, по- казывает примерное его содержание в целых процентах (35Г2, 30X2, ГН2). Если содержание легирующего эле- мента менее 1,0% — цифра отсутст- вует (50Х, 15ХР, ЗОХГС). Буква Л в конце обозначения марок указывает на качество стали (15лА, 20ХНЗЛ)

Сталь углеродистая инстру- ментальная (ГОСТ 1435—54) Буква У и цифры, показывающие среднее содержание углерода в деся- тых долях процента (У7, У8). Для вы- сококачественных сталей в конце ста- вится буква А (У8Л)

52

Продолжение таблицы 10

Материал Обозначение

Сталь легированная инстру- ментальная (ГОСТ 5950—63) Цифры слева от букв показывают среднее содержание углерода в де- сятых долях процента, если его в стали меньше чем 1% (9Х, 4ХС, 5ХГН). Если углерода в стали боль- ше чем 1%, то это в марке стали не указывается (Ф, X, ХВГ). • Цифры после букв, обозначаю- щих легирующий элемент, показы- вают примерное содержание данного элемента в целых процентах (Х12, Х12М, ХВ5).

Чугун серый (ГО£Т 1412—70) Чугун ковкий (ГОСТ 1215—59) Чугун высокопрочный с ша- ровидным графитом ГОСТ 7293—70) Буквы СЧ, КЧ, ВЧ и цифры. Первое двузначное число обозначает предел прочности при растяжении в кгс/мм2, а второе: а) цля серого чугуна — предел прочности при изгибе в кгс/мм2 (СЧ 12—28); б) для ковкого чугуна — относи- тельное удлинение в % (КЧ 30-5); в) для высокопрочного чугуна — ударную вязкость в кгс-м/см2 (ВЧ 50-2)

53

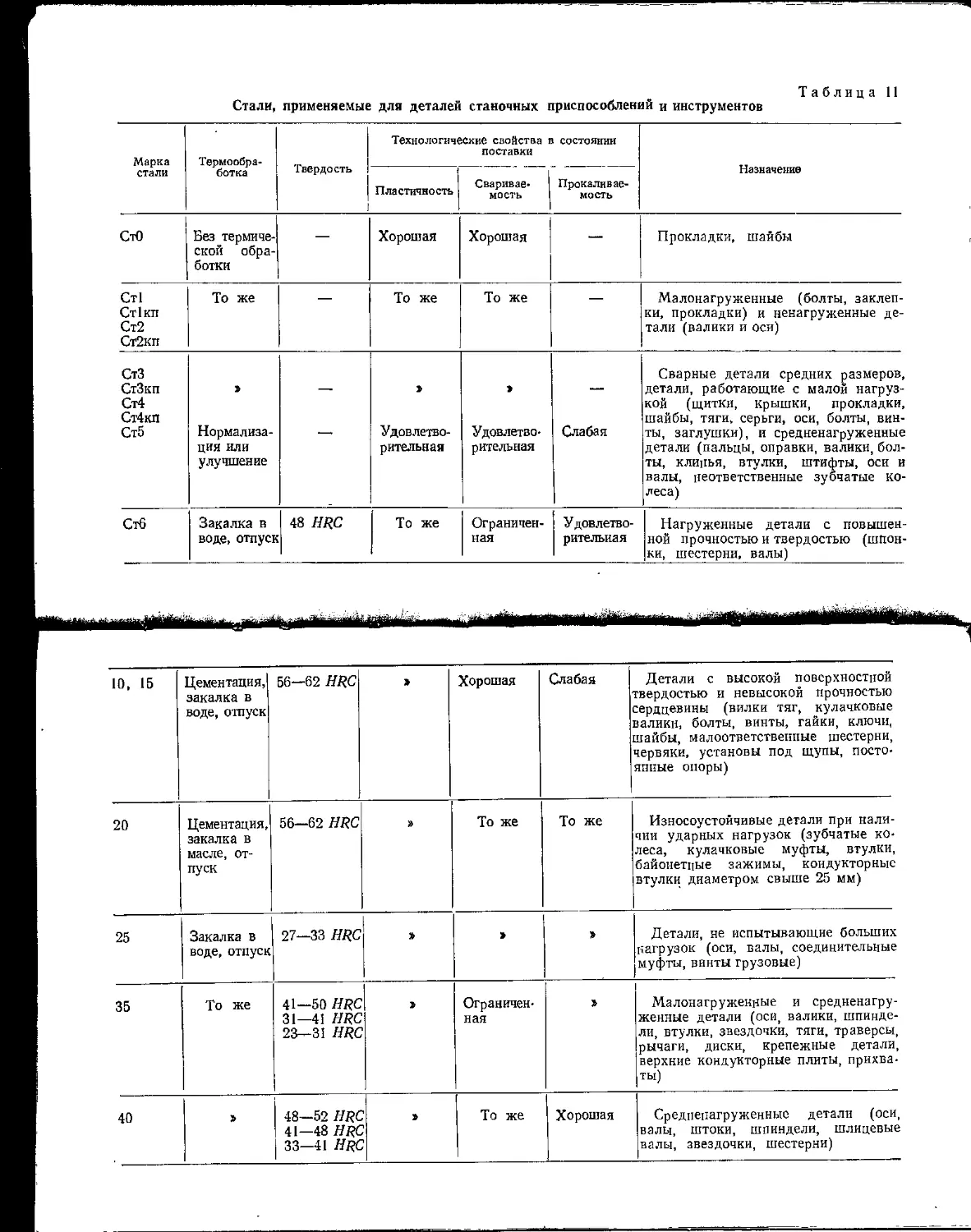

Таблица J J

Стали, применяемые для деталей станочных приспособлений и инструментов

Марка стали Термообра- ботка Твердость Технологические свойства в состоянии поставки Назначение

Пластичность Сваривав- ' мость Прокалнвае- мость

СтО Без термиче- ской обра- ботки - Хорошая Хорошая - Прокладки, шайбы

Ст1 Ст1кп Ст2 Ст2кп То же — То же То же — Малонагруженные (болты, заклеп- ки, прокладки) и ненагруженные де- тали (валики и оси)

СтЗ СтЗкп Ст4 Ст4кп Ст5 > Нормализа- ция или улучшение — > Удовлетво- рительная э Удовлетво- рительная Слабая Сварные детали средних размеров, детали, работающие с малой нагруз- кой (щитки, крышки, прокладки, шайбы, тяги, серьги, оси, болты, вин- ты, заглушки), и средненагруженные детали (пальцы, оправки, валики, бол- ты, клинья, втулки, штифты, оси и валы, неответственные зубчатые ко- леса)

Стб Закалка в воде, отпуск 48 HRC То же Ограничен- ная Удовлетво- рительная Нагруженные детали с повышен- ной прочностью и твердостью (шпон- ки, шестерни, валы)

10, 15 Цементация, закалка в воде, отпуск 56—62 HRC » Хорошая Слабая Детали с высокой поверхностной твердостью и невысокой прочностью сердцевины (вилки тяг, кулачковые валики, болты, винты, гайки, ключи, шайбы, малоответственпые шестерни, червяки, установы под щупы, посто- янные опоры)

20 Цементация, закалка в масле, от- пуск 56—62 HRC То же То же Износоустойчивые детали при нали- чии ударных нагрузок (зубчатые ко- леса, кулачковые муфты, втулки, байонетные зажимы, кондукторные втулки диаметром свыше 25 мм)

25 Закалка в воде, отпуск 27—33 HRC » > » Детали, не испытывающие больших нагрузок (оси, валы, соединительные муфты, винты грузовые)

35 То же 41—50 HRC 31—41 HRC 23—31 HRC » Ограничен- ная » Малонагруженные и средненагру- женные детали (оси, валики, шпинде- ли, втулки, звездочки, тяги, траверсы, рычаги, диски, крепежные детали, верхние кондукторные плиты, прихва- ты)

40 > 48-52 HRC 41-48 HRC 33—41 HRC » То же Хорошая Средненагруженные детали (оси, валы, штоки, шпиндели, шлицевые валы, звездочки, шестерни)

Продолжение таблицы 11

Марка стали Термообра- ботка Твердость Технологические свойства в состоянии поставки Назначение

Пластичность Сваривае- мость Прокаливае- мость

45 Закалка в воде, отпуск 50—54 HRC 41—50 HRC 33—41 HRC 24—33 HRC Удовлетво- рительная Ограничен- ная Хорошая Средненагруженные детали с высо- кой прочностью и твердостью (валы, зубчатые колеса, упоры, рейки, клю- чи). При закалке токами высокой ча- стоты изготовляются детали с высо- кой поверхностной твердостью и из- носоустойчивостью.

50 То же 50—55 HRC 40-48 HRC 24—33 HRC То же Плохая То же Средненагруженные детали (шес- терни, шпонки, плунжеры, зубчатые колеса, венцы, шлицевые валы, ходо- вые винты, шпиндели, пружины, лен- ты тормозные)

55 То же 33—42 HRC » » » Эксцентрики, шестерни, зубчатые ко- леса

65 Закалка в воде или ма- сле, отпуск 45—52 HRC 37—45 HRC > > > Эксцентрики, пружинные кольца

70 То же 39—46 HRC > » » Пружины

50F > 50Я/?С > > » Крупные малонагружеппые, средне- нагруженные и детали, подвергающи- еся истиранию (шестерни, валы, ва- лики, шпиндели, диски трения)

60F Закалка в масле, от- пуск 56—60 HRC 40—46 HRC » » Крупные малонагруженные и сред- ненагружепные детали (шестерни, ва- лы, шпиндели, тормозные и фрикци- онные диски)

65F Закалка в масле, от- пуск 53—MFHRC 54—58 HRC 47—54 HRC 39—47 HRC Слабая > Удовлетво- рительная Детали, работающие при знакопе- ременных нагрузках (пружины, диски, стопорные кольца, ножи, цанги, раз- жимные оправки), и детали, работаю- щие на износ

35Г2 То же 48—56 HRC 34—38 HRC Удовлетво- рительная Удовлетво- рительная То же Шестерни, оси, полуоси, цапфы

45Г2 » 43—49 HRC 33—43 HRC То же Ограничен- ная > Валы, полуоси, червяки, шатуны

50Г2; > 27—33 HRC Слабая Плохая Слабая Крупные малонагруженные и сред- ненагруженные детали (шестерни, ва- лы, шпиндели, червяки)

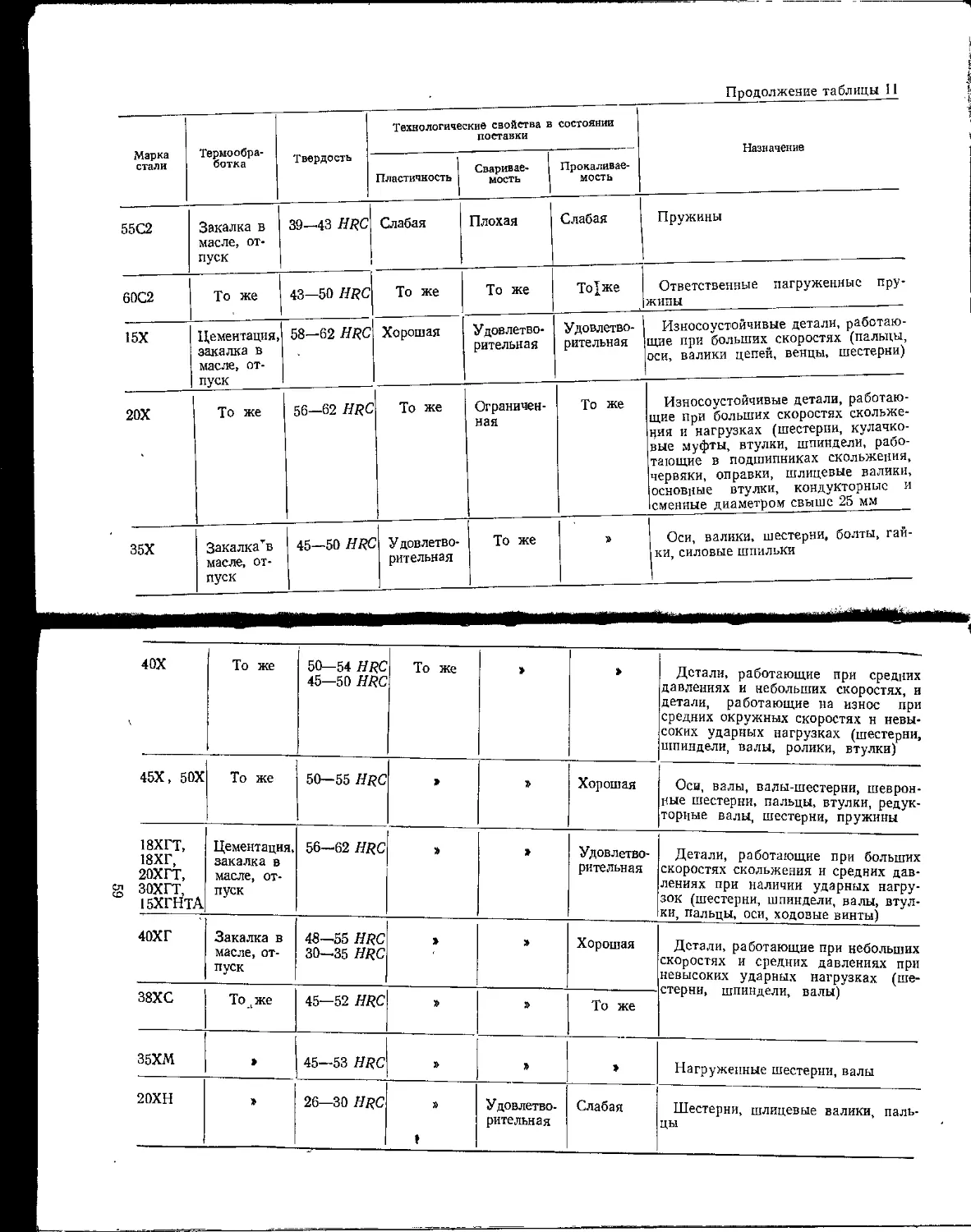

Продолжение таблицы 11

Марка стали Термообра- ботка Твердость Технологические свойства в состоянии 1 поставки Назначение

Сваривав- Прокаливае- Пластичность 1 мость мость

55С2 Закалка в масле, от- пуск 39—43 HRC Слабая । Плохая Слабая Пружины

60С2 То же 43—50 HRC То же То же ToJ же Ответственные нагруженные пру- жины _

15Х Цементация, закалка в масле, от- пуск 58—62 HRC Хорошая Удовлетво- рительная Удовлетво- рительная Износоустойчивые детали, работаю- щие при больших скоростях (пальцы, оси, валики цепей, венцы, шестерни)

Износоустойчивые детали, работаю- щие при больших скоростях скольже- ния и нагрузках (шестерки, кулачко- вые муфты, втулки, шпиндели, рабо- тающие в подшипниках скольжения, червяки, оправки, шлицевые валики, основные втулки, кондукторные и сменные диаметром свыше 25 мм

20Х То же 56-62 HRC То же Ограничен- ная То же

35Х Закалка’в масле, от- пуск 45—50 HRC Удовлетво- рительная То же » Оси, валики, шестерни, болты, гай- ки, силовые шпильки

40Х То же 50—54 HRC 45—50 HRC То же » » Детали, работающие при средних давлениях и небольших скоростях, и детали, работающие на износ при средних окружных скоростях н невы- соких ударных нагрузках (шестерни, шпиндели, валы, ролики, втулки)

45Х, 50Х То же 50-55 HRC » » Хорошая Оси, валы, валы-шестерни, шеврон- ные шестерни, пальцы, втулки, редук- торные валы, шестерни, пружины

18ХГТ, 18ХГ, 20ХГТ, зохгт, 15ХГНТА Цементация, закалка в масле, от- пуск 56—62 HRC » » Удовлетво- рительная Детали, работающие при больших скоростях скольжения и средних дав- лениях при наличии ударных нагру- зок (шестерни, шпиндели, валы, втул- ки, пальцы, оси, ходовые винты)

40ХГ Закалка в масле, от- пуск 48—55 HRC 30—35 HRC > » Хорошая Детали, работающие при небольших скоростях и средних давлениях при невысоких ударных нагрузках (ше- стерни, шпиндели, валы)

38ХС То же 45—52 HRC » » То же

35ХМ > 45—53 HRC » > Нагруженные шестерни, валы

20ХН » 26—30 HRC » 1 Удовлетво- рительная Слабая Шестерни, шлицевые валики, паль- цы

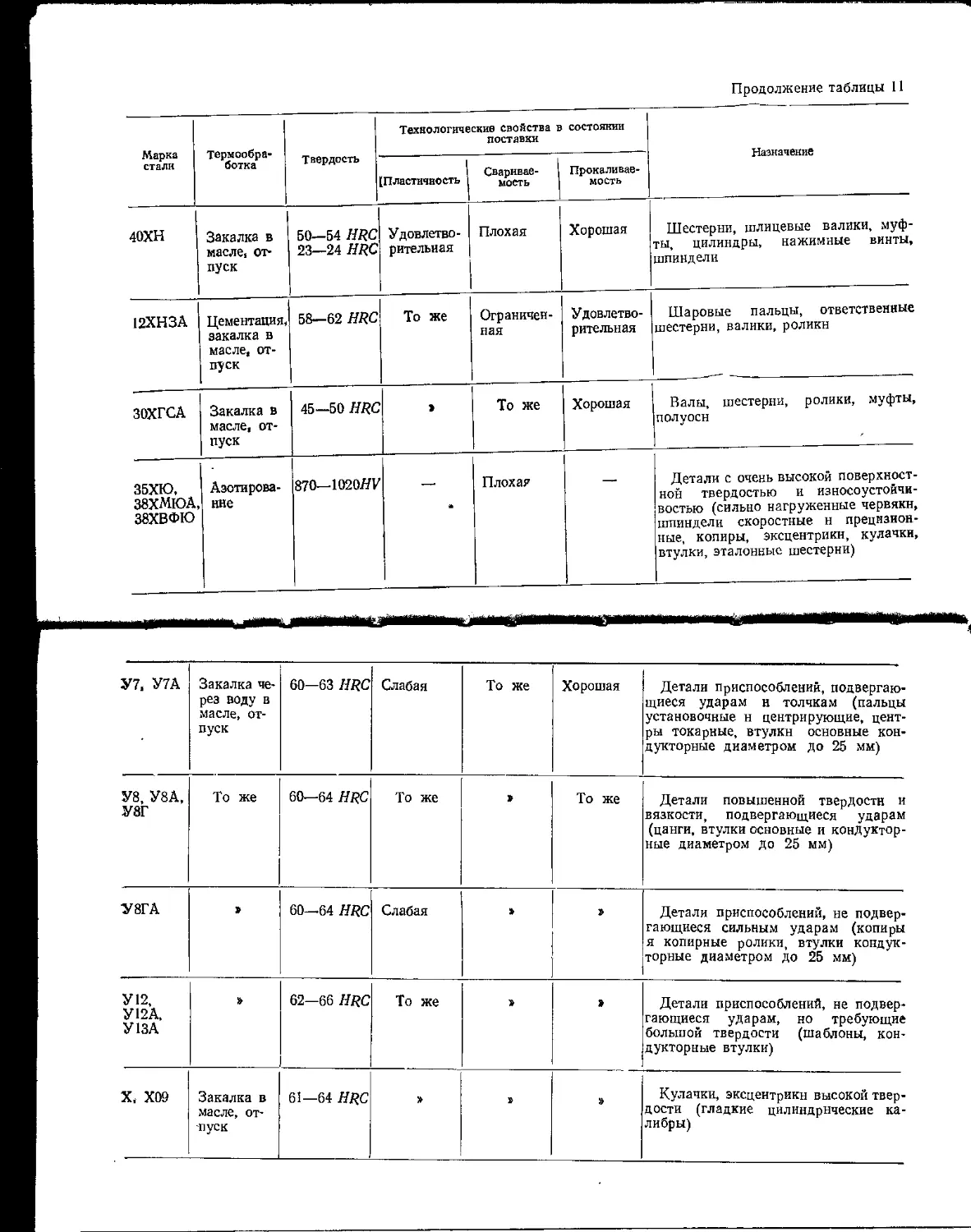

Продолжение таблицы 11

Марка стали Термообра- ботка твердость Технологические свойства в состоянии поставки Назначение

Пластичность Сваривае- мость Прокаливае- мость

40ХН Закалка в масле, от- пуск 50—54 HRC 23—24 HRC Удовлетво- рительная Плохая Хорошая Шестерни, шлицевые валики, муф- ты, цилиндры, нажимные винты, шпиндели

12ХНЗА Цементация, закалка в масле, от- пуск 58—62 HRC То же Ограничен- ная Удовлетво- рительная Шаровые пальцы, ответственные шестерни, валики, ролики

ЗОХГСА Закалка в масле, от- пуск 45—50 HRC То же Хорошая Валы, шестерни, ролики, муфты, полуоси

35ХЮ, 38ХМЮА 38ХВФЮ Азотирова- ние SlO—VBStHV - Плохая — Детали с очень высокой поверхност- ной твердостью и износоустойчи- востью (сильно нагруженные червяки, шпиндели скоростные и прецизион- ные, копиры, эксцентрики, кулачки, втулки, эталонные шестерни)

У7. У7А Закалка че- рез воду в масле, от- пуск 60—63 HRC Слабая То же Хорошая Детали приспособлений, подвергаю- щиеся ударам н толчкам (пальцы установочные и центрирующие, цент- ры токарные, втулки основные кон- дукторные диаметром до 25 мм)

У8, У8А, У8Г То же 60—64 HRC То же » То же Детали повышенной твердости н вязкости, подвергающиеся ударам (цанги, втулки основные и кондуктор- ные диаметром до 25 мм)

У8ГА » 60—64 HRC Слабая » » Детали приспособлений, не подвер- гающиеся сильным ударам (копиры я копирные ролики, втулки кондук- торные диаметром до 25 мм)

У12, У12А, У13А » 62—66 HRC То же > > Детали приспособлений, не подвер- гающиеся ударам, но требующие большой твердости (шаблоны, кон- дукторные втулки)

X. Х09 Закалка в масле, от- -пуск 61—64 HRC » » » Кулачки, эксцентрики высокой твер- дости (гладкие цилиндрические ка- либры)

Продолжение таблицы 11

Назначение 1 Детали с высокой износоустойчи- востью (копиры, ролики, втулки) Детали, для которых недопустимо повышенное коробление при закалке । (эталонные шестерни) Таблица 12 ые при Г 977—65) »

Технологические свойства в состоянии поставки Сваривав- Прокаливав- Пластичность мость мость Слабая Плохая Хорошая То же Ограничен- То же ная i ивки из углеродистой стали, применяем пении станочных приспособлений (ГОС1 Назначение

Термообра- _ ботка Твердость То же 58—64 HRC HRC Отл готов. 1

Закалка в 62—63 масле, от- пуск из Марка стали

Марка стали ШХ15 i хвг,1 9ХВГ !

25Л Ненагруженные детали (плиты, вилки, стаканы, корпуса,

кронштейны и т. л.)

35Л Нагруженные детали (рычаги, кронштейны, планшайбы, кор-

пуса зажимных и поводковых патронов н т. д.)

45Л Нагруженные детали (вилки, цапфы, стержни и др.)

Таблица 13

Отливки из серого и высокопрочного чугуна

(ГОСТ 1412-70, 7293-70)

i Марка чугуна Твердость НВ в состоянии поставки Назначение

СЧ12-28 143—229 Детали, работающие при средних нагруз- ках без трения (крышки, планшайбы круп- ные, плиты, стойки, корпуса, шкивы, махо- вички и т п.)

СЧ15-32 163—229 Детали, работающие при средних нагруз- ках с удельными давлениями между трущи- мися поверхностями р=»5 кгс/см2 (основа- ния, корпуса, салазки, шкивы, планшайбы) Детали, работающие при средних нагруз- ках на износ, и отливки больших габаритов (втулки подшипников тихоходных передач, корпуса пневмокамер и пневмоцилиндров, корпуса) Детали, работающие при больших нагруз- ках на износ при высокой герметичности (гидроцилиндры, гильзы, корпуса)

СЧ18-36 170—229

СЧ21-40 170—241

СЧ24-44 170—241 Ответственные детали, работющне при больших нагрузках на износ (отливки слож- ных конструкций)

ВЧ45-5 160—220 Детали, работающие на износ и испыты- вающие вибрационные нагрузки (корпуса, зубчатые колеса и т. п.)

ВЧ60-2 200—280 Ответственные детали, испытывающие ви- брационные нагрузки (корпуса, зубчатые колеса)

ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

Рекомендации по применению цветных металлов н сплавов

для изготовления деталей станочных приспособлений даны в

табл. 14.

Таблица 14

Цветные металлы и сплавы, применяемые для изготовления

деталей станочных приспособлений

Наименование Марка ГОСТ | Назначение

Сплавы алюминие- АЛ2 2685—63 Ответственное литье

вые литейные 1 (планшайбы, шкивы, рото- 1 ры, корпуса пневмоцилин- 1 дров)

63

Продолжение таблицы 14

Наименование Марка гост Назначение

Сплавы алюминие- вые литейные АЛ4 АЛ9 АЛ18В 2685—63 Отливки крупных на- груженных деталей (кор- пуса, блоки) Отливки деталей слож- ной конфигурации при средней нагружениости, а также для свариваемых деталей Втулки подшипников при сопряжении с терми- чески обработанными ва- лами

Медь МО Ml М2 М3 М4 859—66 Катоды, сплавы высо- кой чистоты Катоды, прокат, высо- кокачественные бронзы Сплавы на медной ос- нове, обрабатываемые дав- лением Прокат и сплавы на медной основе обычного качества Отливки

Латуни: алюминиево-же- лезо-марганцовая алюминиевая алюминиево-же- лезная свинцовая марганцово-оло- вянио-свинцовая марганцовая маргаццово-же- лезная ЛАЖМд 66-6-3-2 ЛА67-2,5 ЛАЖ 60-1-1Л ЛС59-1Л ЛМцОС 58-2-2-2 ЛМц58-2Л ЛМиЖбб-3-I 17711—72 Гайки иажнмных вин- тов, работающие в тяже- лых условиях, массивные червячные винты Коррозионностойкие де- тали Арматура, втулки, под- шипники фасонное литье, втулки Зубчатые колеса Упорные и опорные под- шипники Несложные по конфи- гурации ответственные де- тали

64

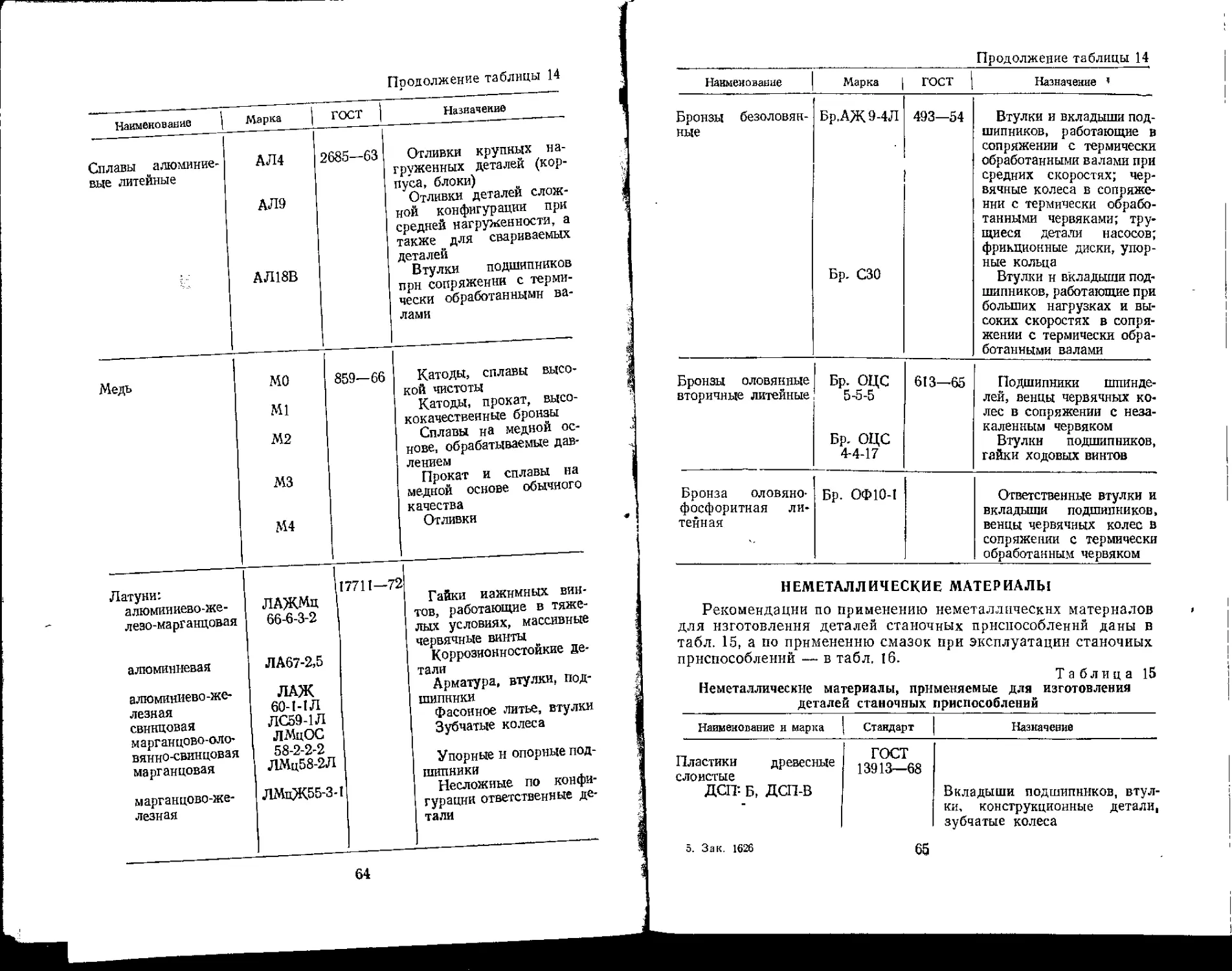

Продолжение таблицы 14

Наименование Марка гост Назначение ’

Бронзы безоловян- ные Бр.АЖ9-4Л Бр. СЗО 493—54 Втулки и вкладыши под- шипников, работающие в сопряжении с термически обработанными валами при средних скоростях; чер- вячные колеса в сопряже- нии с термически обрабо- танными червяками; тру- щиеся детали насосов; фрикционные диски, упор- ные кольца Втулки и вкладыши под- шипников, работающие при больших нагрузках и вы- соких скоростях в сопря- жении с термически обра- ботанными валами

Бронзы оловянные вторичные литейные Бр. ОЦС 5-5-5 Бр. ОЦС 4-4-17 613—65 Подшипники шпинде- лей, венцы червячных ко- лес в сопряжении с неза- каленным червяком Втулки подшипников, гайки ходовых винтов

Бронза оловяяо- фосфоритная ли» генная Бр. ОФЮ-1 Ответственные втулки и вкладыши подшипников, венцы червячных колес в сопряжении с термически обработанным червяком

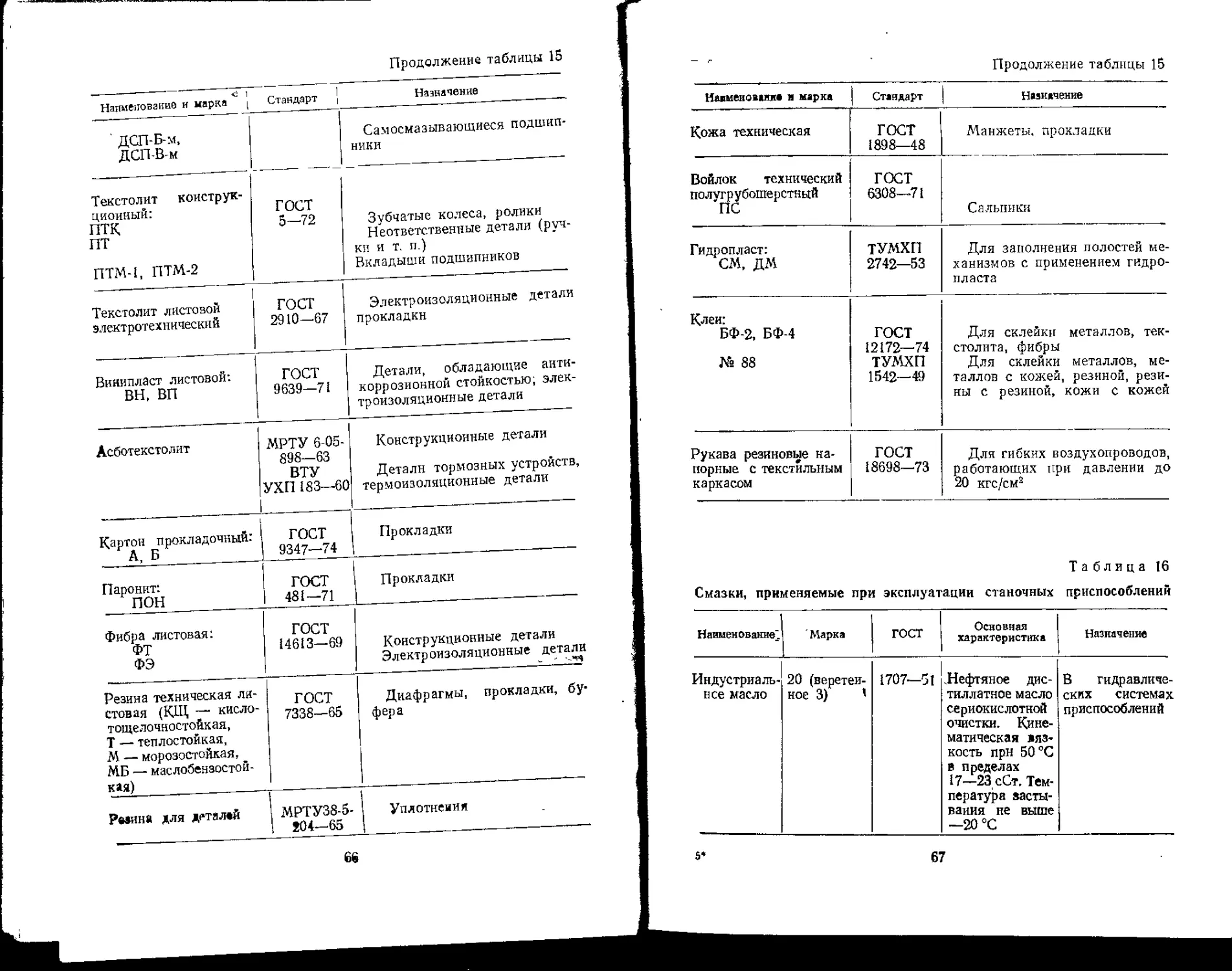

НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Рекомендации по применению неметаллических материалов

для изготовления деталей станочных приспособлений даны в

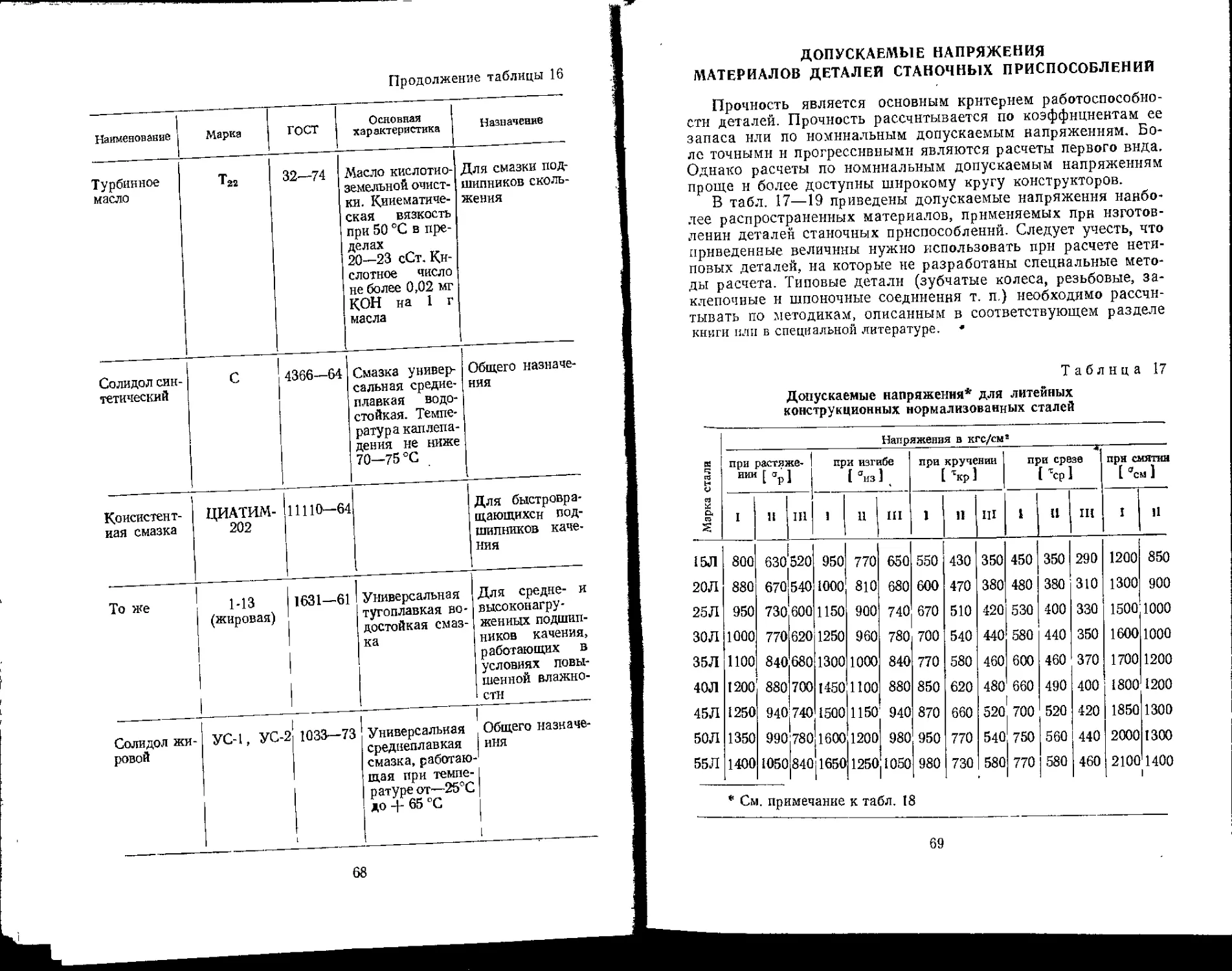

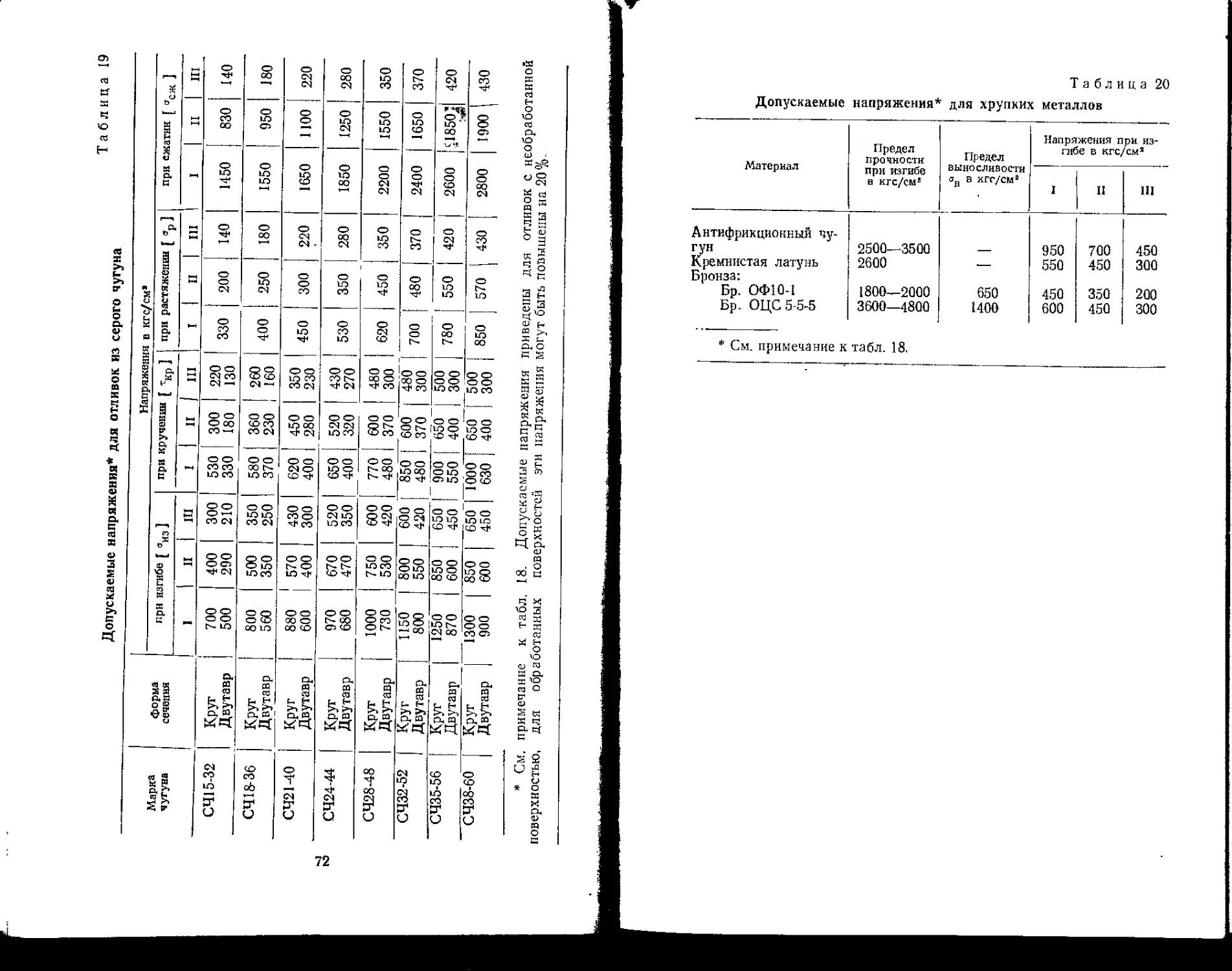

табл. 15, а по применению смазок при эксплуатации станочных

приспособлений — в табл. 16.

Таблица 15

Неметаллические материалы, применяемые для изготовления

деталей станочных приспособлений

Наименование и марка Стандарт Назначение

Пластики древесные слоистые ДСП-. Б, ДСП-В ГОСТ 13913—68 Вкладыши подшипников, втул- ки, конструкционные детали! зубчатые колеса

5. Зак. 1626

65

Продолжение таблицы 15

Наименование и марка J Стандарт Назначение

' ДСП-Б-.м, ДСП-В-м j Самосмазывающиеся подшип- ники

Текстолит конструк- ционный: ПТК ПТ ПТМ-1, ПТМ-2 ГОСТ 5-72 Зубчатые колеса, ролики Неответственные детали (руч- ки и т. п.) Вкладыши подшипников

Текстолит листовой электротехнический ГОСТ 2910—67 Электроизоляционные детали прокладки

Винипласт листовой: вн, вп ГОСТ 9639—71 Детали, обладающие анти- коррозионной стойкостью; элек- троизоляционные детали