Автор: Антонюк В.Е.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства станки станочные конструкции

ISBN: 5-338-00229-9

Год: 1991

В.Е. АНТОНЮК

КОНСТРУКТОРУ

СТАНОЧНЫХ

ПРИСПОСОБЛЕНИЙ

Справочное пособие

МИНСК

«БЕЛАРУСЬ» 1991

ББК 34.63-5я2

А72

УДК 621.9.06-229.001.66(035.5)

Рецензент канд. техн, наук Л. А. Желтонога

Антонюк В. Е.

А 72 Конструктору станочных приспособлений.:

Справ. пособие.— Мн.: Беларусь, 1991.—

400 с.: ил.

ISBN 5-338-00229-9.

Содержатся сведения, необходимые при проектировании различных

видов станочных приспособлений, используемых в массовом и серий-

ном производстве, изложены основные принципы и последовательность

конструирования приспособлений. Даны сведения о материалах, термиче-

ской обработке, точности в покрытиях деталей приспособлений, рекомен-

дации ио технике безопасности, эргономике и эксплуатации станочных

приспособлений. Рассмотрены способы базирования и закрепления обра-

батываемых деталей.

2705020600—051

А----------------69—90 , ББК 34.63-5я2

М 301(03) — 91

ISBN 5-338-00229-9

© В. Е. Антонюк, 1991

Глава I

ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

В современных технологических процессах поточно-массово-

го производства затраты на изготовление и эксплуатацию тех-

нологической оснастки составляют до 20 % себестоимости про-

дукции.

Наибольший удельный вес в общем парке технологической

оснастки составляют станочные приспособления, применяемые

для установки и закрепления заготовок деталей.

Постоянное совершенствование методов обработки требует

создания наиболее рациональных конструкций и экономического

обоснования применения различных видов приспособлений, сни-

жения их металлоемкости при обеспечении необходимой жест-

кости.

Классификация

станочных приспособлений

Обычно станочные приспособления классифицируются по ти-

пу станков, степени специализации, уровню механизации и виду

привода.

В зависимости от типа станков приспособления к ним делят-

ся на токарные, фрезерные, расточные, шлифовальные, сверлиль-

ные, зубофрезерные, зубошевинговальные, зубошлифовальные,

сборочные, сварочные, гибочные и др.

По степени специализации станочные приспособления де-

лятся на:

специальные, предназначенные для выполнения только одной

операции в серийном и массовом производстве и спроектирован-

ные применительно к определенным условиям обработки,

базирования, формы и размеров заготовки;

переналаживаемые (групповые), используемые для обра-

ботки на одной операции группы деталей разных наименований,

близких по конструктивно-технологическим параметрам, в мелко-

серийном производстве;

универсально-сборные, применяемые для обработки раз-

личных деталей на разных операциях в опытном и мелкосерий-

ном производстве, собираемые из стандартных деталей;

универсальные, предназначенные для обработки различных

деталей в единичном и мелкосерийном производстве (патроны,

станочные тиски, делительные головки, поворотные столы).

По уровню механизации и автоматизации приспособления де-

3

лятся на ручные, механизированные, полуавтоматические и авто-

матические.

По источнику энергии привода станочные приспособления де-

лятся на пневматические, пневмогидравлические, гидравличе-

ские, электромеханические, магнитные, вакуумные и центро-

бежно-инерционные.

В крупносерийном и массовом производстве применяются

специальные приспособления преимущественно с пневматиче-

ским или гидравлическим приводом. Кроме основных требований

(точность, жесткость, компактность) к приспособлениям

предъявляются и дополнительные — по максимально возможной

их механизации и автоматизации.

В условиях серийного производства требуются также обеспе-

чение повышения производительности и облегчение труда рабо-

чих, в связи с чем здесь применяются специальные приспособ-

ления с быстродействующими приводами. Эти приспособления

должны удовлетворять таким условиям, как сокращение сроков

и стоимости подготовки производства, времени на переналадку

оборудования, экономичность. Поэтому для предприятий с се-

рийным типом производства характерно применение переналажи-

ваемых (групповых) и универсально-сборных приспособлений.

В настоящее время наиболее широко применяются два

способа воздействия на обрабатываемый материал — резанием и

холодным пластическим деформированием. Интенсификация

этих процессов производится путем применения эффективных

схем резания и пластического деформирования на основе оптими-

зации толщины срезаемой стружки, создания условий свободного

резания, деления объемов деформируемого металла на части,

разделения ширины среза по высоте и ширине и т. д. При обра-

ботке деталей выполняется ряд необходимых движений инстру-

мента и заготовки, обеспечивающих требуемую форму макро-

и микрогеометрии обработанной поверхности, а в некоторых

случаях — заданные физико-механические свойства поверх-

ности.

В процессе обработки происходит изменение величин и на-

правления нагрузок на обрабатываемую деталь. Поэтому одним

из основных .-ребований интенсификации процесса обработки яв-

ляется обеспечение необходимой жесткости технологической

системы. Она в свою очередь зависит от размеров и формы

обрабатываемой детали, шероховатости поверхности стыков,

физико-механических свойств заготовки и элементов технологи-

ческой системы. Практически всегда повышение жесткости

технологической системы приводит к улучшению параметров

обработки и открывает пути повышения производительности.

Жесткость технологической системы зависит от станочного

приспособления. В связи с этим при достижении оптимальной

жесткости приспособления станет возможной интенсификация

процесса обработки деталей.

4

Порядок проектирования станочных

приспособлений

В зависимости от степени технологической оснащенности мо-

гут осуществляться:

проектирование оснастки для конкретного производства

на те технологические операции, на которые она не была раз-

работана;

модернизация применяемой технологической оснастки с

целью повышения ее производительности, сокращения числа

ручных операций, улучшения условий обслуживания, ремонта;

оборудование применяемой технологической оснастки эле-

ментами механизации загрузки и выгрузки, что связано с

частичной модернизацией оборудования.

Обычно проектирование станочных приспособлений состоит

из двух этапов. На первом этапе разрабатывают эскизы меха-

нической обработки детали и на них отмечают базовые

поверхности и места зажима ее в приспособлении. Положение

детали на эскизе должно быть таким же, как и в станочном при-

способлении при выполнении операции на станке. Деталь

изображается в том виде, какой она имеет после обработки на

данной операции. Кроме того, должны быть заданы режимы реза-

ния и представлена схема приспособления (одно- или много-

местная, одно- или многопозиционная, с ручным или механизи-

рованным съемом или загрузкой) с целью достижения заданной

пр оиз водител ьности.

Второй этап заключается в конструировании приспособле-

ния. При этом необходимо проработать и уточнить:

годовую программу выпуска изделий;

чертежи заготовки и готовой детали и технические условия

на деталь;

технологический процесс и эскиз механической обработки

на соответствующей операции;

техническую характеристику, паспортные данные, посадочные

места и состояние станка, на котором будет установлено про-

ектируемое приспособление;

условия эксплуатации, обслуживания и ремонта проекти-

руемого приспособления.

При конструировании приспособлений необходимо выполнить

в приведенной ниже последовательности такие операции:

вычертить: контур обрабатываемой детали (обычно в трех

проекциях), оставив достаточно места для вычерчивания на

проекциях всех элементов приспособления; вокруг контура обра-

батываемой детали — направляющие элементы для режущего

инструмента (кондукторные втулки) и контуры режущего

инструмента; установочные (центрирующие) или опорные

элементы (подвижные и неподвижные опоры);

рассчитать усилие зажима, исходя из величины сил резания;

погрешность обработки в зависимости от принятой схемы бази-

рования. Если расчет покажет, что принятая схема базирования

5

и зажима не обеспечивает требуемой точности обработки, то

следует изменить схему базирования и заново произвести расчет.

В некоторых случаях при необеспечении точности за счет изме-

нения данной схемы необходимо изменить схему обработки;

выбрать конструкцию зажимного устройства и вычертить за-

жимные элементы приспособления;

произвести расчет основных параметров зажимных устройств

на прочность и жесткость и силового привода;

вычертить силовой привод, корпус и вспомогательные элемен-

ты приспособления;

выполнить необходимые разрезы и сечения, проставить габа-

ритные и контрольные размеры (диаметры кондукторных вту-

лок, расстояния между их осями, между базовыми поверхностями

и т. д.), задав технические требования по точности изготовления

приспособления.

Особенности конструирования

станочных приспособлений

Конструирование станочных приспособлений, так же как и

любых машин,— процесс творческий. Каждая конструкторская

задача, как правило, имеет много решений. Используя имеющие-

ся теоретические знания и практический опыт, нужно выбрать из

многих возможных решений одно, наилучшее. При этом прихо-

дится принимать во внимание ряд часто противоречивых техно-

логических и эксплуатационных требований, предъявляемых к

проектируемой конструкции. Нередко правильное решение может

быть принято только после проведения сравнительных технико-

экономических расчетов по различным конструктивным ва-

риантам.

Целью конструирования является создание приспособлений,

в полной мере отвечающих эксплуатационным требованиям

и наиболее экономичных в изготовлении.

Для этого необходимо:

обосновывать применение каждого механизма, детали и эле-

мента;

обеспечить удобство сборки, разборки и регулировки;

исключить по возможности подбор и подгонку деталей, а

также операции выверки и регулировки деталей и узлов при

сборке;

добиваться экономного расходования материалов и обеспечи-

вать высокую прочность деталей способами, не требующими

увеличения массы (придание деталям рациональных форм с

наилучшим использованием материала, применение материалов

повышенной прочности, введение упрочняющей обработки);

обеспечивать соответствие конструктивных форм деталей при-

способления условиям технологии получения заготовок и

механической обработки;

упрощать уход за приспособлением, сокращать объем опера-

ций обслуживания, устранять периодические регулировки;

6

предупреждать возможность перегрузки приспособления в

эксплуатации, вводить предохранительные и предельные устрой-

ства;

предусматривать надежную автоматическую смазку трущих-

ся поверхностей, не применять по возможности периодическую

смазку;

избегать выполнения трущихся поверхностей непосредствен-

но на корпусных деталях, открытых механизмов и передач,

а также предусматривать защиту трущихся поверхностей от

проникновения грязи, пыли и влаги;

предупреждать коррозию деталей, соприкасающихся с хими-

чески активными средами;

обеспечивать надежную страховку резьбовых соединений

от самоотворачивания;

устранять возможность поломок и аварий в результате

неумелого или небрежного обращения, вводить блокировки,

автоматизировать и упрощать управление;

максимально использовать нормализованные и унифициро-

ванные детали и узлы;

заменять, если это возможно, оригинальные детали стандарт-

ными, нормализованными, унифицированными, заимствованны-

ми или покупными узлами и деталями;

придавать конструкции приспособления простые и гладкие

внешние формы, облегчающие содержание его в чистоте;

сосредоточивать органы управления и контроля по возмож-

ности в одном месте;

предусматривать удобную очистку установочных поверхно-

стей от стружки (струей сжатого воздуха, охлаждающей жид-

кости или путем отсоса специальным устройством);

обеспечивать удобство загрузки и выгрузки обрабатываемых

деталей из рабочей зоны, предусматривать применение вы-

талкивающих устройств для выгрузки деталей;

изучать опыт эксплуатации аналогичных приспособлений,

оперативно исправлять дефекты, обнаруженные в процессе изго-

товления и эксплуатации.

В настоящее время почти каждая конструкция является

итогом работы специалистов нескольких поколений. С течением

времени повышаются технико-экономические требования к

конструкциям, к надежности их действия и долговечности.

Поэтому одним из важнейших условий успешного проектирова-

ния является тщательный анализ известных технических реше-

ний. Особенно важно изучение исходных материалов, поэтому

главная его задача — правильный выбор основных параметров

приспособления. Если отдельные конструктивные погрешности

могут быть устранены в процессе его изготовления и доводки,

то ошибки в основных параметрах и замысле конструкции

обычно не поддаются исправлению.

Для того чтобы избежать таких ошибок, необходимо иметь

достаточный фонд справочного материала, использовать ин-

формацию смежных организаций, обязательно изучать отечест-

7

венную и зарубежную патентную литературу, быть в курсе поис-

ковых и исследовательских работ в своей отрасли, знакомиться

с опытом других, даже далеких по профилю отраслей машино-

строения.

Использование накопленного опыта не означает ограничения

творческой инициативы конструктора, а наоборот, расширяет

поле его деятельности.

Важным условием является хорошее знание конструктором

технологии изготовления деталей приспособления, сборки и регу-

лировки, новейших электрофизических, электрохимических и дру-

гих технологических процессов, позволяющих более широко

применять рациональные конструкции форм деталей, а также

условий эксплуатации проектируемого приспособления.

Значительное место в работе конструктора занимает компо-

новка конструкции. При этом важно уметь выделить главное

и установить правильную последовательность разработки

конструкции.

Основной ошибкой начинающих конструкторов является

стремление скомпоновать все элементы конструкции одновре-

менно. Компоновку же следует начинать с выбора рациональ-

ной кинематической и силовой схем, определения наиболее целе-

сообразного взаимного расположения деталей. Причем необхо-

димо разрабатывать сразу несколько вариантов, анализировать

их и выбрать наиболее оптимальный. Детализировать конструк-

цию на этапе компоновки не только бесполезно, но и вредно, так

как внимание конструктора отвлекается от основных задач этого

этапа.

В процессе компоновки при выборе размеров и форм деталей

нужно производить ориентировочные и приближенные расчеты.

Однако на их итоги всецело полагаться нельзя, ибо существу-

ющие методы расчетов не всегда учитывают все факторы,

определяющие работоспособность конструкции. Есть ряд деталей

(например, корпусные), не поддающихся точному расчету. Раз-

меры же некоторых деталей зависят не только от прочности, но

и от технологии их изготовления и других факторов.

При компоновке должны быть учтены все условия, влияющие

на работоспособность конструкции приспособления, разработаны

системы смазки, решены вопросы сборки, разборки, предусмотре-

ны удобства обслуживания и т. д.

Часто в процессе проектирования обнаруживаются не заме-

ченные в первоначальных вариантах недостатки, для устране-

ния которых приходится возвращаться к существовавшим ва-

риантам или разрабатывать новые. На всех стадиях компоновки

следует учитывать опыт производственников.

Компоновку лучше всего осуществлять в масштабе 1:1. Чем

глубже проработка конструкции, тем выше в конечном счете

выигрыш в стоимости и сроках изготовления приспособления,

а также в эффективности эксплуатации.

При проектировании следует соблюдать общие положения и

правила выполнения чертежей Единой системы конструкторской

8

документации. Стандартами регламентированы: виды изделий

(ГОСТ 2.101—68), виды и комплектность конструкторских

документов (ГОСТ 2.102—68), стадии разработки (ГОСТ 2.103—

68), основные подписи (ГОСТ 2.104—68), общие требования к

текстовым документам (ГОСТ 2.105—79), текстовые документы

(ГОСТ 2.106—68), спецификации (ГОСТ 2.108—68), патентный

формуляр (ГОСТ 15.012—84), нормоконтроль (ГОСТ 2.111—68),

правила построения, изложения и оформления технических усло-

вий (ГОСТ 2.114—70), карта технического уровня и качества

продукции (ГОСТ 2.116—84), техническое предложение, эскиз-

ный и технический проект (ГОСТ 2.118—73, 2.119—73,

2.120—73), технологический контроль конструкторской докумен-

тации.

По окончании проектирования необходимо проверить:

стыковку, привязки и другие кинематические связи, доста-

точность числа размеров, указаний, проекций, разрезов, взаимо-

увязывающих соседние узлы (сборочные единицы);

достаточно ли ясно показана конструкция узла, не следует

ли заменить проекции и разрезы вырывами и сечениями;

наличие лишних проекций, разрезов, сечений;

использованы ли в максимальной мере нормализованные,

стандартные и покупные изделия;

достаточность антикоррозионной защиты, правильность ее

условного обозначения;

степень учета фактических нагрузок, возникающих при рабо-

те узла, и нагрузок, вызывающих деформации в нежелательном

направлении; если эти деформации есть, то не опасны ли они

при выполнении узлом его функций;

правильность: указания необходимых технических требова-

ний и характеристик; увязки размеров и достаточность их

числа (установочных, габаритных, линейных, межосевых, меж-

центровых и т. д.); простановки чисел зубьев, модулей,

направлений вращения, наличие указаний о крайних положе-

ниях, стрелок, указывающих направление движения, и т. д.,

выносок и соответствие обозначений нормальных и покупных

деталей указанным в ГОСТах и нормалях; выбора зазоров,

материала, геометрического построения, конструкции для исклю-

чения влияния температурных деформаций;

возможность: сборки и разборки и рациональную их слож-

ность, сборки и разборки без повреждения деталей, удобство

проведения операции сборки и регулирования; свободного

перемещения подвижного элемента без заеданий и задевания

других элементов;

соблюдение правил техники безопасности и производственной

санитарии при сборке и эксплуатации;

обеспечение нормального смазывания трущихся частей

конструкции при любых ее положениях, возможность замены

смазочного материала;

достаточность, надежность и правильность установки уплот-

няющих средств, обеспечивающих отсутствие как вытекания

9

смазочного материала из узла, так и проникновения внутрь

среды извне, надежность прокладок, правильность выбора арма-

туры;

технологичность изготовления деталей, рациональность вы-

бора метода получения заготовок;

наличие элементов, обеспечивающих надежное транспорти-

рование узлов;

соответствие посадок характеру соединения;

указания мест заполнения жидкостью и ее уровней, наличие

сливных отверстий для жидкости, возможность промывки и

очистки полостей узла;

удобство чистки наружных поверхностей;

правильность заполнения штампа, соответствие названий в

спецификации их номерам на чертеже.

Общие принципы разработки

чертежей деталей приспособлений

От качества рабочих чертежей в известной мере зависит и

качество изготовления всей конструкции. Рабочие чертежи, тех-

нические условия и другие документы должны содержать все

данные, определяющие форму, размеры, допуски, материал, вид

термической обработки, покрытия, а также особые требования

к сборке и ряд других сведений, необходимых для изготовле-

ния, контроля и испытания деталей.

Рабочие чертежи должны быть такими, чтобы при их исполь-

зовании требовался минимум дополнительных документов. Не до-

пускаются ссылки на отдельные пункты стандартов и других

документов, эти пункты следует приводить полностью на чертеже

детали.

Как правило, на рабочих чертежах не должно быть технологи-

ческих указаний, за исключением случаев, когда указания по

применению определенных способов изготовления и контроля

связаны с обеспечением требуемого качества детали, а также

при назначении видов и способов сварки.

На рабочих чертежах деталей обязательно указываются те

размеры, предельные отклонения, обозначения шероховатостей

и другие технические требования, которым детали должны

соответствовать перед сборкой до покрытия или перед допол-

нительной обработкой по чертежам других изделий.

При разработке рабочих чертежей следует соблюдать общие

положения и правила выполнения чертежей различных изделий

Единой системы конструкторской документации. Стандартами

регламентированы: основные требования к чертежам

(ГОСТ 2.109—73), форматы (ГОСТ 2.801—74), масштабы

(ГОСТ 2.302—68), шрифты (ГОСТ 2.304—81), изображения —

виды, разрезы, сечения (ГОСТ 2.305—68), нанесение размеров и

предельных отклонений (ГОСТ 2.307—68), указания на чертежах

допусков формы и расположения поверхностей

(ГОСТ 2.308—79), обозначения шероховатости поверхностей

10

(ГОСТ 2.309—73), нанесение обозначений покрытий, термиче-

ской и других видов обработки (ГОСТ 2.310—68), изображе-

ния резьб (ГОСТ 2.311—68), обозначения швов сварных соедине-

ний (ГОСТ 2.312—72), указания о маркировании и клеймении

(ГОСТ 2.314—68), изображения крепежных изделий (ГОСТ

2.315—68). Регламентировано также выполнение чертежей про-

ушин (ГОСТ 2.401—68), зубчатых колес и реек (ГОСТ 2.403—75,

2.404—75, 2.405—75), шлицевых соединений (ГОСТ 2.409—74).

При нанесении размеров необходимо, чтобы:

количество размеров на чертеже было минимальным, но дос-

таточным для изготовления и контроля детали;

каждый размер был указан только один раз и обеспечивал

возможность его выполнения и контроля при изготовлении

детали;

на все размеры были проставлены (или оговорены) предель-

ные отклонения;

размеры проставлялись так, чтобы наиболее точный из них

имел наименьшую накопленную погрешность при изготовлении;

конструктор четко знал последовательность технологических

этапов изготовления детали;

сопряженные размеры выбирались из схем размерных цепей

общих видов и проставлялись на рабочих чертежах со своими

допусками, полученными при расчете этих цепей;

в простых деталях, имеющих оси симметрии, размеры про-

ставлялись не от осей симметрии, а от поверхностей детали.

При обработке деталей возможны дефекты не только ли-

нейных размеров, но и геометрической формы, а также располо-

жения осей относительно поверхностей.

Допускаемые отклонения формы и расположения поверх-

ностей можно изображать графически в соответствии с ГОСТ

2.308—79 или оговаривать в технических требованиях, пере-

числяемых на поле рабочего чертежа детали. При этом нужно

придерживаться следующих правил:

для корпусных деталей следует указывать плоскостность ба-

зовых обработанных поверхностей, взаимную параллельность

осей отверстий и осей отверстий базовой поверхности, перпен-

дикулярность двух осей отверстий, оси отверстия плоскости, двух

плоскостей, на посадочные места подшипников должны ука-

зываться (по ГОСТ 3325—85) отклонения от цилиндричностн

посадочных шеек и отверстий корпусов, осевое биение упорных

заплечиков вала и отверстия;

в случае, когда торцы наружных колец подшипников упи-

раются в крышки, прикрепляемые к корпусу, на чертеже корпуса

надо указать неперпендикулярность наружной плоскости корпу-

са и оси отверстия, а на чертеже крышки — параллельность

двух торцевых поверхностей;

для базовых отверстий зубчатых колес, шкивов, муфт и

других подобных деталей нужно указывать овальность и конус-

ность отверстий, которые должны быть не более 0,5...0,8 допуска

на диаметр отверстия;

И

для деталей с короткими базовыми отверстиями (отношение

l/d > 1,0) должны быть оговорены неперпендикулярность опор-

ных торцов к оси отверстия, при длинных базовых отверстиях

(l/d < 1,0) допуски на осевое биение торцов ступицы могут в 1,5...

2 раза превышать табличные значения.

Для приобретения навыков разработки рабочих чертежей

конструктор должен научиться мысленно представлять последо-

вательность действий исполнителя каждой операции: модель-

щика, формовщика, фрезеровщика.

Нужно также иметь в виду, что при разработке рабочих

чертежей в некоторой степени продолжается конструирование,

так как и на этой стадии конструктор должен продолжать

поиски решений по снижению веса, увеличению жесткости

и повышению прочности деталей

Пути снижения массы

Максимального снижения массы можно добиться путем при-

дания деталям формы, обеспечивающей полную равнопрочность,

при которой напряжения в каждом сечении детали по ее продоль-

ной оси и в каждой точке этого сечения одинаковы.

Однако при изгибе, кручении и других сложных процессах

напряжение по сечению распределяется неравномерно. В этих

случаях можно приблизиться к обеспечению условия равнопроч-

ности путем выравнивания напряжений по сечению, удаления

металла из наименее нагруженных участков и сосредоточения

его в наиболее нагруженных местах.

Самыми распространенными показателями прочности и

жесткости профилей являются: площадь сечения, осевой момент

инерции и сопротивления.

В табл. 1 приведены наиболее распространенные профили;

в табл. 2 — сечения при наименьшем весе; в табл. 3 — различные

варианты снижения массы за счет применения равнопрочной

формы деталей.

Пути увеличения жесткости

Жесткость — это способность конструкции сопротивляться

действию внешних нагрузок с наименьшими деформациями или

с деформациями, не нарушающими ее работоспособность. При

недостаточной жесткости могут возникнуть повышенные дефор-

мации, фрикционная коррозия и сваривание поверхностей,

возрасти трение и износ подвижных соединений. При этом в

большинстве случаев становится невозможной работа конструк-

ций, связанных с выполнением точных операций.

Коэффициентом жесткости называется отношение силы Р,

приложенной к конструкции, к максимальной деформации [,

вызываемой этой силой. Величина, обратная коэффициенту

жесткости, называется коэффициентом упругости.

Основными путями повышения жесткости являются приме-

12

1. Основные характеристики профилей

Форма поперечного сечения Площадь сечения F, см2 Осевой момент инерции /, см4 Момент сопротивления W, см2

Квадрат б2 62/12 676

Прямоугольник bh /х = 663/12 Д = Л63/12 Wx = bh2/& Wy = hb2/&

Круг nd2/4 nd4/64 nd3/32

Кольцо а = d\/d n(d2-rf?)/4 nd4(l -а4)/64 arf3(l — а3)/32

2. Рациональные сечения профилей одинаковой массы

Эскиз сечения

Соотношение параметров

сечения и его величина

Показа-

тель жест-

кости

W/ U70

Показатель

прочности

///о

13

Продолжение табл. 2

Эскиз сечения Соотношение параметров сечения и его величина Показа- тель жест- кости IVх/UZo Показатель прочности ///о

% У///Л 1 /i/Ло 1,5 2,5 3,0 3,5 9 18 2,2 3,7 5,5

— — 1 1

У h/ha 1,5 2,5 3,0 4,3 11,5 21,5 2,7 4,5 7,0

3. Снижение массы деталей путем придания им равнопрочной и ра-

циональной формы

Нерациональная форма детали Рациональные формы детали Отношение мас- сы детали рацио- нальной формы к нерациональной

d/D = 0,5 0,78

’2222222222222222222Л 722222222/ 222222/2/Z>) d/D = 0,6 0,7

14

Продолжение табл. Я

Нерациональная форма детали Рациональные формы детали Отношение массы детали рациональной формы к нера циональной

d/D = b,l 0,61

Продолжение табл. 3

16

Продолжение табл. 3

17

П родолжение табл. 3

Нерациональная форма

детали

Рациональные формы детали

Отношение массы

детали рациональ-

ной формы к не-

рациональной

0,9

нение материалов с высоким модулем упругости, ребер и пере-

городок, замкнутых рамных конструкций, устранение изгибаю-

щих напряжений и замена их напряжениями сжатия-растяже-

ния, уменьшение зазоров, создание предварительного натяга,

сокращение числа стыков.

Примеры увеличения жесткости отдельных конструкций

приведены в табл. 4.

Пути повышения циклической прочности

В связи с тем, что большинство конструкций станочных

приспособлений подвергается воздействию переменных нагрузок,

обеспечение циклической прочности является необходимым

условием достижения долговечности и надежности.

Способность материала выдерживать без разрушения

неограниченно большое число нагружений определяет его цикли-

ческую прочность, а величина напряжений при этом — предел

усталости материала.

Пределы усталости материалов имеют гораздо больший диа-

пазон колебания значений, чем механические характеристики

при статическом нагружении, и зависят от условий нагружения,

типа цикла, степени . асимметрии, технологии изготовления,

состояния поверхности и ряда других факторов. Между усталост-

ной и статической прочностью нет определенной зависимости.

Усталостная прочность конкретных деталей в значительной

мере зависит от концентраторов напряжений, которые могут в

2...3 раза и более повысить средний уровень напряжений,

действующих в опасном сечении детали.

18

4. Увеличение жесткости машиностроительных конструкций

Замена

изгиба

растя

жением

-сжа-

тием

19

Продолжение табл. 4

Исходная конструкция

Измененная конструкция

Сущность

изменения

Умень-

шение

пролета

между

опорами

Умень-

шение

вылета

консоли

у с и л е -

нием уз-

ла за -

делки

20

Продолжение табл. 4

Усиление

жесткости

кольцевым

воротником

Придание

формы

равного со-

противле-

ния

Уменьше-

ние напря-

жений из-

гиба

21

Продолжение табл. 4

Обычно различают геометрические и технологические концен-

траторы напряжений.

К геометрическим концентраторам напряжений относятся:

зарверловки, отверстия, резьбовые отверстия, кольцевые выточ-

ки, канавки, ступеньки с острыми входящими углами, поднутре-

ния, лыски, резьбы, шпоночные канавки, шлицы, впадины зубьев,

сварные швы, клейма и т. д., к технологическим — участки

с перерезанными волокнами, полученными при предшествующей

горячей обработке заготовок; места переходов у кованых и штам-

пованных заготовок, прессовых посадок; литейные дефекты, яв-

ляющиеся следствием вытяжки металла; грубая механическая

обработка поверхности детали; гальванопокрытия и т. д.

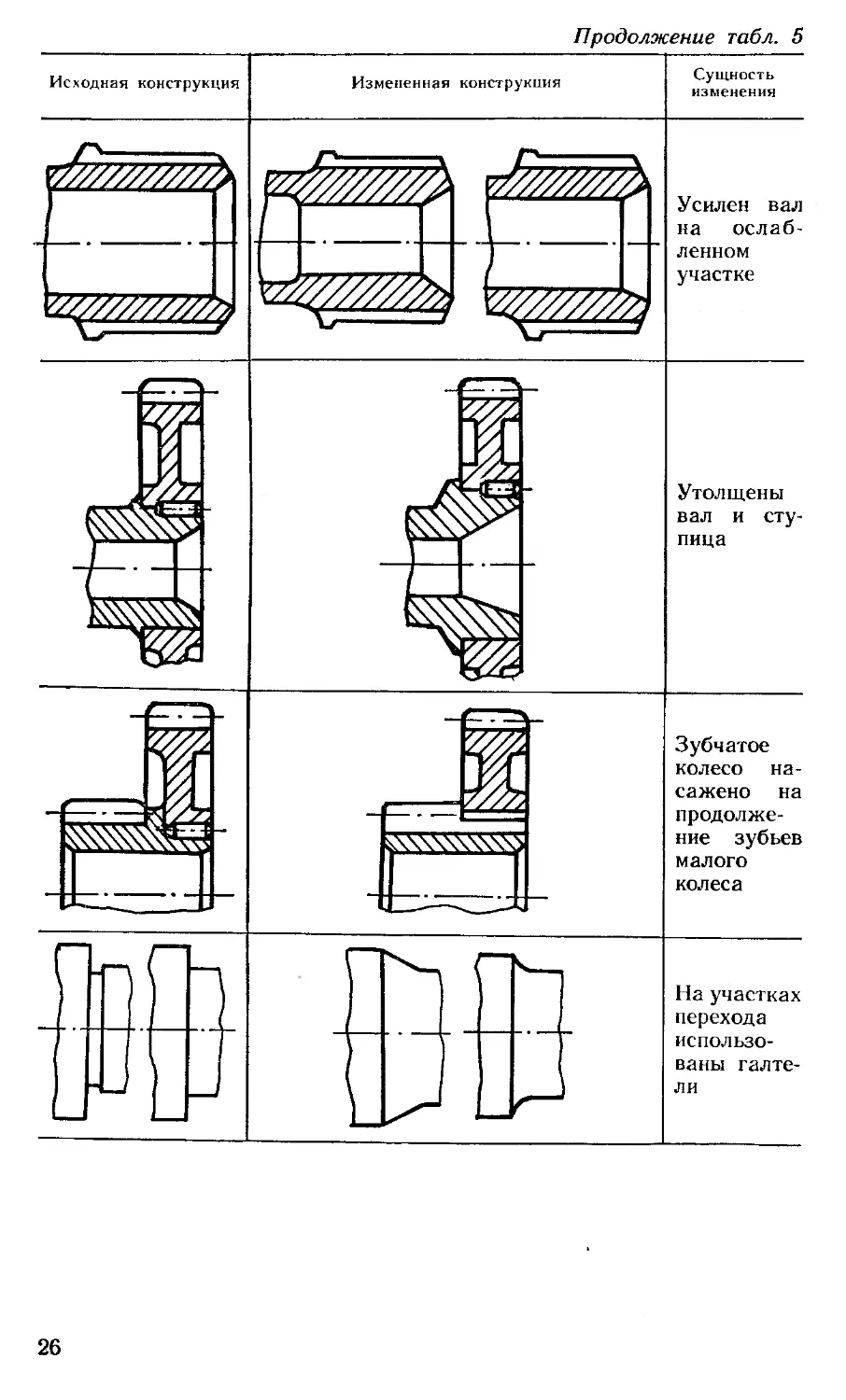

В табл. 5 приведены примеры устранения геометрических

концентраторов напряжений.

К технологическим методам повышения усталостной прочно-

сти относятся: применение термической, химико-термической

и термо-механической обработки сталей с целью создания в

поверхностных слоях предварительных напряжений сжатия;

улучшение шероховатости поверхностей деталей путем полиро-

вания, притирки, суперфиниширования, упрочнение поверхност-

ного слоя пластической деформацией (дробеструйная обработка,

накатывание роликами, алмазное выглаживание, ультразвуковое

упрочнение, импульсный гидронаклеп и т. д.).

22

5. Устранение концентрации напряжений

Исходная конструкция

Измененная конструкция

Сущность изменения

Крепежные болты замены

кольцевой гайкой

Фиксирующий штифт пере-

несен на головку

Фиксирующий усик выпол-

нен вместе с головкой

Концентраторы перенесены

в различные плоскости

Отверстия перенесены в

сторону от зубьев на

диск

23

Продолжение табл. 5

Измененная конструкция

Сущность изменения

Усилен зубчатый венец

и сделаны плавные пе-

реходы от венца к зубьям

Увеличен диаметр наре-

занного участка

Усилен вал на участке

резьбы

Пути совершенствования конструкций

У шпиндельных узлов оптимальные расстояния между опора-

ми должны быть в пределах 3...4 диаметров передней опоры.

Такие узлы имеют повышенную жесткость и минимальные га-

баритные размеры. В качестве материала для них рекомендуется

применять азотируемые (38ХВФЮА, 40ХФА) или цементуе-

мые стали (18ХГТ, 12ХНЗА, 20Х), обладающие высокой

твердостью и износостойкостью, малой деформируемостью и вы-

сокой прочностью. При этом особое внимание нужно уделять

точности изготовления конических посадочных поверхностей под

посадки подшипников. Коническая поверхность внутреннего от-

верстия двухрядных роликоподшипников должна быть выполне-

на на шпинделе с отклонением угла конуса не более Г. На работу

шпиндельного узла существенно влияет натяг подшипника,

оптимальная величина которого должна быть в пределах

2...4 мкм. Правильность выбора величины натяга контролируют

по температуре нагрева подшипника в процессе эксплуатации.

При особо высоких требованиях к виброустойчивости и точности

вращения рекомендуется применять подшипники скольжения.

Эти подшипники требуют высокой точности выполнения со-

прягаемых поверхностей. Обязательным при этом является

определение требований к отклонению по некруглости и конусно-

сти. Весьма существенный фактор, влияющий на ресурс работы

24

Продолжение табл. 5

Исходная конструкция

Измененная конструкция

Сущность

изменения

Увеличены се-

чения вала на

участке распо-

ложения кон-

центраторов

Ослабленный

участок усилен

за счет раз-

носа входящих

углов

Внутренним

ступенькам

приданы плав-

ные переходы

Усилен вал на

ослабленном

участке

подшипника,- - перекос осей. В связи с этим при монтаже

подшипников скольжения требуется исключить возможные пере-

косы осей из-за погрешностей как изготовления и монтажа,

так и деформации шпинделя. Для стабильной работы под-

шипника скольжения необходим постоянный температурный ре-

жим. Он обеспечивается при использовании температурных ком-

пенсаторов при подаче смазки постоянной температуры.

Подшипники качения обеспечивают нормальную работу, если

при их монтаже и эксплуатации не было значительных пере-

косов и деформации колец. Допустимые перекосы составляют 8'

25

Продолжение табл. 5

Исходная конструкция

Измененная конструкция

Сущность

изменения

Утолщены

вал и сту-

пица

Зубчатое

колесо на-

сажено на

продолже-

ние зубьев

малого

колеса

26

Продолжение табл. 5

Исходная конструкция Измененная конструкция Сущ- ность изме-

нения

При-

ме-

нены

гал-

тели

повы-

шен-

ной

проч-

ности

Уст-

ранен

изгиб

в

резь-

бовых

дета-

лях

27

Продолжение табл. 5

для радиальных однорядных подшипников, 4...6' — для радиаль-

но-упорных, до 2...4°— для сферических. Большую роль играют

погрешность формы посадочных отверстий и биение торцевых

опорных поверхностей. В зависимости от класса точности под-

шипника должны назначаться конусность и отклонение от ци-

линдричности опорных поверхностей, а также биение заплечиков.

В резьбовых соединениях необходимо обеспечить совпадение

шагов. На работоспособность соединения существенно влияет

отклонение от перпендикулярности опорной поверхности, кото-

рое должно быть для точных резьб в пределах 30...40' и для

грубых — 100... 130'.

Поворотные и делительные механизмы рекомендуется исполь-

зовать с коническими фиксаторами с самотормозящими углами.

В механизмах поворота желательно применять амортизаторы,

а также механизм разгрузки, двойную фиксацию. Положи-

тельный эффект дает повышение жесткости центральной опоры.

В_ передачах винт — гайка требуется достижение параллель-

ности перемещения относительно оси винта с целью исключения

защемления в краиних'положениях. Для уменьшения сил трения

нужно применять тела качения или гидростатическую смазку,

а для ликвидации зазоров — две короткие гайки с регулируемым

зазором. Повысить точность перемещения позволяет переход от

передач винт — гайка к передачам червяк — червячная рейка.

Направляющие должны обеспечивать постоянство перемеще-

ния на протяжении всей рабочей зоны. Одним из основных

условий их стабильной работы является надежная защита от

попадания в них грязи, стружки, пыли и т. п. Предпочти-

тельны V-образные направляющие. Для уменьшения сил трения

целесообразно применение пар трения пластмасса — сталь или

28

Продолжение табл. 5

Исходная конструкция

Измененная конструкция

Сущность

изменения

центри-

рование

в резьбо-

29

Продолжение табл. 5

30

пластмасса — чугун. Желательно использовать антискачковые

смазочные материалы — масла типа ИНС.

При монтаже зубчатые передачи требуют точного положения

осей зубчатых колес и базирования этих колес на валах.

При несоблюдении данных требований нарушается точность за-

цепления, что приводит к резкому ухудшению работы передачи:

повышению шума, снижению работоспособности. Для снижения

шума рекомендуется применять заполюсные передачи, передачи

с коэффициентами перекрытия свыше 2, с модифицированными

профилями.

Повышение точности изготовления

деталей станочных приспособлений

Точность изготовления деталей обусловливает эксплуата-

ционные качества и надежность приспособления. Особое внима-

ние следует уделять точности производства таких деталей,

как направляющие, зубчатые передачи, подшипниковые опоры,

винтовые передачи, центрирующие устройства, шпиндельные уз-

лы и т. д., которые определяют точность базирования и

выполнения заданных перемещений в приспособлении.

В табл. 6 приведены ориентировочные значения экономи-

чески достижимой точности при различных видах обработки

деталей из сталей.

6. Размерная точность изготовления деталей

Вид поверхности Метод обработки Квалитет

Вал Точение:

черновое 10...12

чистовое 9...11

точное 8...9

алмазное 6...7

Шлифование:

бесцентровое 6

в центрах О...6

предварительное 8...9

тонкое 5

Обкатывание роликом и шариком 6...8

Электроэрозионная обработка 8...12

Суперфиниширование 5

Доводка (ручная и механическая) 5

31

Продолжение табл. 6

Вид поверхности Метод обработки Квалитет

Отверстие

Сверление:

ручное 13

через кондуктор 11...12

после предварительного сверления 11

Зенкерование 10... II

Растачивание:

черновое 8... 10

чистовое 7...9

точное 7

на координатно-расточных

станках 6...7

Растачивание алмазное 6

Развертывание:

предварительное 7...9

окончательное 6...7

Протягивание 6...8

Прошивание 6...8

Развальцовывание 6...7

Раскатывание 6...8

Калибрование 6

Шлифование:

предварительное 8...9

точное 6

Хонингование 5...6

Суперфиниширование 5

Доводка (ручная и механическая) 5

Электроэрозионное прошивание 8... 13

Электрохимическое прошивание 8...13

Электроалмазное шлифование 5...6

Плоскость

Строгание 8...10

Долбление И...12

Фрезерование 8...9

Обтачивание торцов:

черновое 12

чистовое 10...11

точное 8

Шлифование:

торцов 6...7

плоскостей 6

Хонингование 6

Суперфиниширование 5

Доводка (ручная и механическая) 5

Шабрение 6...8

Слесарная опиловка 10...11

32

Продолжение табл. 6

Вид поверхности Метол обработки Квалитет

Резьба Нарезание: плашкой-метчиком 6..8 резцом-гребенкой 6.. .8 Фрезой 8 Накатывание роликами 7 ..8 Шлифование 5...6

Контурные поверхности плоских деталей Холодная штамповка: вырубка 12 пробивка 11

Глава II

МАТЕРИАЛЫ ДЕТАЛЕЙ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

Чугуны

Чугуны являются сплавами железа с углеродом (содержа-

ние последнего более 1,5 %). Чугуны делятся на белые, серые,

модифицированные, высокопрочные, ковкие, антифрикционные,

жаростойкие, коррозионностойкие. В станочных приспособле-

ниях наибольшее применение находят серые чугуны, из кото-

рых изготовляются корпусные и малонагруженные детали. Эти

чугуны обладают хорошими литейными и удовлетворитель-

ными механическими свойствами, имеют относительно низкую

стоимость. Модифицированные чугуны отличаются от серых

33

наличием графитизирующих присадок и имеют повышенные

механические свойства. У высокопрочных и ковких чугунов

высокие механические свойства, однако из-за более сложной

технологии их производства применяются в станочных при-

способлениях довольно редко. Антифрикционные, жаростойкие

и коррозионностойкие чугуны используются для изготовления

деталей с требуемыми свойствами (тормозные диски, детали

сварочных приспособлений).

В табл. 7 указаны области применения чугунов, в табл.

8... 10 — их механические свойства.

7. Отливки из чугуна

Марка чугуна Краткая характеристика Область применения

Серый чугун

СЧ15

Низкая износостойкость и

пониженные механические

свойства

СЧ20

СЧ25

СЧЗО

Низкая износостойкость

и пониженные механиче-

ские свойства, способность

воспринимать небольшие

сжимающие нагрузки

Высокие механические

свойства, хорошая износо-

стойкость и обрабатывае-

мость режушим инструмен-

том

Высокие механические

свойства и износостойкость,

способность воспринимать

значительные переменные

нагрузки и повышенная

плотность

Малоответственные отливки с

толщиной стенок до 30 мм.

Детали, работающие при сред-

них нагрузках без трения

(крышки, планшайбы, плиты,

стойки, корпуса, шкивы, ма-

ховички)

Ответственные отливки с тол-

щиной стенок 10...30 мм. Де-

тали, работающие на износ при

средних нагрузках. Отливки

больших габаритов (корпуса

пневмокамер и пневмоцилинд-

ров, тормозные барабаны)

Ответственные отливки с тол-

щиной стенок до 40 мм. Де-

тали. работающие на износ при

больших нагрузках и высокой

герметичности (гидроцилиндры,

гильзы, корпуса)

Ответственные сложные отлив-

ки с толщиной стенок до 60 мм,

с повышенными требованиями

к однородности свойств в раз-

личных частях отливки. Детали,

работающие при переменных

нагрузках в условиях интен-

сивного износа (зубчатые ко-

леса, поршни, храповики)

Высокопрочный чугун

445-а

ВЧ50-2

Высокая прочность и удов-

летворительная пластич-

ность

Высокие прочность, жест-

кость и износостойкость

Корпуса гидроаппаратуры, сту-

пицы, кронштейны

Детали, работающие на износ

и испытывающие вибрационные

нагрузки (корпуса насосов, ре-

34

П родолжение табл. 7

Марка чугуна Краткая характеристика Область применения

ВЧ60 Высокая прочность и жест- кость, повышенная износо- стойкость дукторов, кронштейны, бугели, тормозные диски, звездочки) Ответственные детали, рабо- тающие на износ при больших нагрузках (коленчатые и рас- пределительные валы, копиры, толкатели)

Ковкий чугун

КЧ30-6 Способность работать в ус- Ответственные детали, испыты-

ловиях динамических на- вающие вибрационные нагруз

грузок ки (коленчатые валы, толкате

ли, зубчатые колеса)

Антифрикционный чугун

АЧС-1,

АЧС-2

АЧВ-1

АЧВ-2

Предназначены для работы

в узлах трения в паре

с термически обработанным

валом при средних скоро-

стях скольжения

Предназначен для работы

в узлах трения в паре

с термически обработанным

валом при высоких скоро-

стях скольжения

Предназначен для работы

в узлах трения в паре с тер-

мически не обработанным

валом при высоких скоро-

стях скольжения

Цапфы, опоры, подпятники,

подшипники скольжения

То же

8. Механические свойства отливок из серого чугуна (по ГОСТ 1412—85)

Марка чугуна Толщина стенок, мм Временное сопро- тивление при рас- тяжении оь, МПа Твердость, НВ

8 180 224

СЧ15 15 150 210

30 ПО 201

50 105 163

8 220 240

СЧ20 15 30 200 160 230 216

50 140 170

35

Продолжение табл. 8

Марка чугуна Толщина стенок, мм Временное сопро- тивление при рас- тяжении as, МПа Твердость, НВ

8 270 255

СЧ25 15 30 250 210 245 238

50 180 187

8 330 270

СЧЗО 15 300 260

30 260 250

50 220 197

9. Механические свойства отливок из чугуна с шаровидным графитом

(по ГОСТ 7293—85)

Марка чугуна Временное сопротивление при растяже- нии о*, МПа Условный предел текучести о02» МПа От нос ител ьное удлинение 6. % Твердость, НВ

ВЧ35 350 220 22 140... 170

ВЧ40 400 250 15 140...202

ВЧ45 450 310 10 140...225

ВЧ50 500 320 7 153...245

ВЧ60 600 370 3 192...227

ВЧ70 700 420 2 228...302

10. Свойства отливок из антифрикционного чугуна (по ГОСТ 1585—85)

Марка чугуна Твердость, НВ Удельное дав- ление р, МПа Окружная скорость, V, м-с рп, МПа-м-с

АЧС-1 180...241 5 5 12

АЧС-1 180...241 14 0,3 2,5

АЧС-2 180...229 10 0,3 2,5

АЧВ-1 210...260 1,5 10 12

АЧВ-1 210...260 20 1 20

Стали

Стали являются сплавами железа с углеродом. Последний

составляет до 1,7 %.

Стали подразделяются: по химическому составу, качествен-

ным признакам, по назначению и способу производства.

36

По химическому составу стали делятся на углеродистые

(с содержанием углерода от 0,85 до 1,3 %) и легированные,

включающие кроме железа и углерода различные легирующие

элементы;

по качественным признакам — на обыкновенного качества,

качественные и высококачественные; по назначению — на конст-

рукционные, инструментальные и с особыми физическими

свойствами; по способу производства — на конверторные, мар-

теновские и электростали.

Наибольшее применение для изготовления станочных при-

способлений находят конструкционные стали. Они делятся на

углеродистые и легированные.

Сталь углеродистая обыкновенного качества изготовляется

в мартеновских печах (спокойная, кипящая, полуспокойная)

и в бессемеровских конверторах (спокойная и кипящая).

В зависимости от назначения и гарантируемых характери-

стик сталь подразделяется на две группы и одну подгруппу

и поставляется: группа А — по механическим свойствам (ма-

рок СтО, Ст1, Ст2, СтЗ, Ст4, Ст5, Стб); группа Б — по хими-

ческому составу (марок БСтО, БСт1, БСт2, БСтЗ, БСт4, БСт5,

БСтб); подгруппа В—по механическим свойствам и хими-

ческому составу (марок ВСт1, ВСт2, ВСтЗ, ВСт4, ВСт5).

Сталь углеродистая качественная, конструкционная изго-

товляется в мартеновских и электрических печах (спокойная,

кипящая и полуспокойная). Она поставляется по химическому

составу и механическим свойствам одновременно.

В зависимости от химического состава сталь делится на две

группы: I — с нормальным и II — с повышенным содержанием

марганца.

Сталь легированная конструкционная по химическому соста-

ву и механическим свойствам подразделяется на качествен-

ную, высококачественную и особо высококачественную. В зави-

симости от основных легирующих элементов различается

13 групп стали.

Углеродистые стали обыкновенного качества применяются

для производства деталей, не подвергаемых термической обра-

ботке. Детали из углеродистых качественных сталей проходят

термическую обработку. Легированные стали используются для

изготовления ответственных высоконагруженных деталей.

Для деталей с заданными специфическими свойствами

(коррозионной стойкостью, жаропрочностью) применяются вы-

сококачественные стали. Они подразделяются на группы:

I — коррозионностойкие (нержавеющие стали и сплавы,

обладающие стойкостью против электрохимической и химиче-

ской коррозии — атмосферной, почвенной, щелочной, кислотной,

солевой, межкристаллитной коррозии под напряжением и др.);

II — жаростойкие (окалиностойкие) стали и сплавы, обла-

дающие стойкостью против химического разрушения поверхно-

сти в газовых средах при температурах выше 550 °C, работающие

в ненагруженном или слабонагруженном состоянии;

37

Ill — жаропрочные стали и сплавы, способные работать

в нагруженном состоянии при высоких температурах в течение

определенного времени.

Для изготовления ряда сложных и ответственных деталей

станочных приспособлений применяются инструментальные

углеродистые и легированные, инструментальные быстрорежу-

щие и подшипниковые стали. Их условные обозначения приве-

дены в табл. 11, рекомендации по применению — в табл. 12...21,

основные механические свойства — в табл. 22.

11. Условные обозначения марок сталей

Материал

Сталь углеродистая обыкновен-

ного качества (ГОСТ 380 -88)

Сталь углеродистая качествен-

ная конструкционная (ГОСТ

1050—88)

Сталь легированная конструк-

ционная (ГОСТ 4543—71)

Сталь углеродистая инструмен-

тальная (ГОСТ 1435—74)

Сталь легированная инструмен-

тальная (ГОСТ 5950—73)

Обозначение

Буквы «Ст» и цифры от 1 до 6 — услов-

ный номер марки в зависимости от

химического состава и механических

свойств (Ст1, СтЗ). Степень раскисле-

ния обозначается двумя строчными

буквами, добавляемыми после обозна-

чения марки стали: кп — кипящая,

пс — полуспокойная, сп — спокойная

(СтЗкп). Буква Г после номера марки

стали указывает на повышенное со-

держание марганца (СтЗГ).

Две цифры от 05 до 85, показывающие

среднее содержание углерода в сотых

долях процента.

Двузначное число, показывающее

среднее содержание углерода в сотых

долях процента, и буквы справа от

этих чисел, означающие, что в состав

стали входят легирующие элементы

(40Х, 40ХН, ЗОХГС). Цифра, стоящая

после буквы, обозначающей легиру-

ющий элемент, показывает примерное

его содержание в целых процентах

(35Г2, 20X2, ГН2). Если содержание

легирующего элемента менее 1 %,

цифра отсутствует (50Х, 15ХР).

Буква У и цифры, показывающие

среднее содержание углерода в деся-

тых долях процента (У7, У8). Для

обозначения высококачественных ста-

лей в конце ставится буква А (У8А).

Цифры слева от букв показывают

среднее содержание углерода в деся-

тых долях процента, если его в стали

меньше, чем 1 % (9Х, 4ХС, 5ХГН).

Цифры после букв, обозначающих

легирующий элемент, показывают при-

мерное его содержание в целых про-

центах (XI2, Х12М, ХВ5).

38

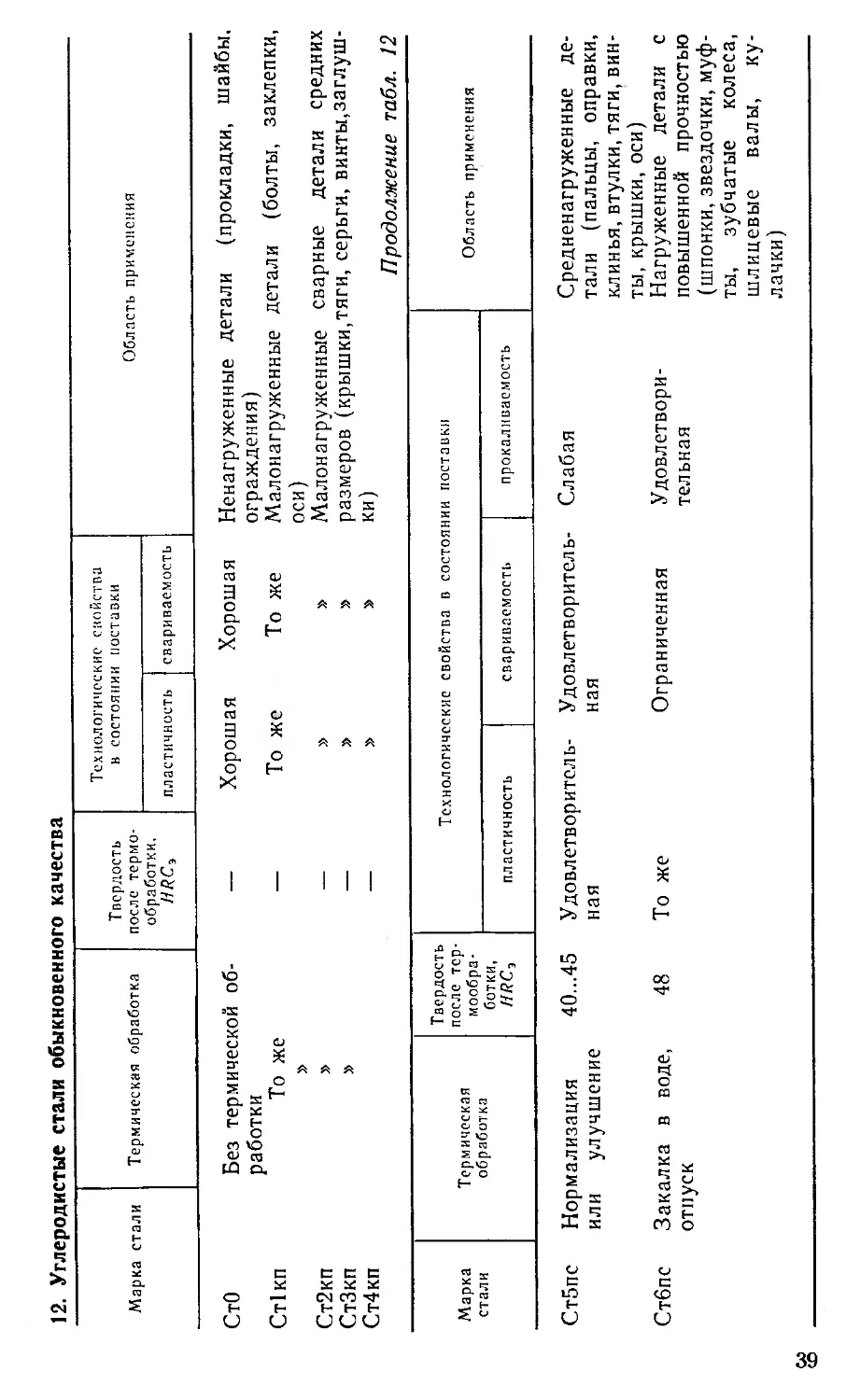

12. Углеродистые стали обыкновенного качества

Марка стали Термическая обработка Твердость после термо- обработки, HRC3 Технологические свойства в состоянии поставки Область применения

пластичность свариваемость

СтО Без термической об- — Хорошая Хорошая Ненагруженные детали (прокладки, шайбы, работки ограждения) Ст1кп То же — То же То же Малонагруженные детали (болты, заклепки, » оси) Ст2кп » — » » Малонагруженные сварные детали средних СтЗкп » — » » размеров (крышки,тяги, серьги, винты,заглуш- Ст4кп — » » ки)

Продолжение табл. 12

Марка стали Термическая обработка Твердость после тер- мообра- ботки, HRC3 Технологические свойства в состоянии поставки Область применения

пластичность свариваемость прокаливаемость

Ст5пс Нормализация 40...45 Удовлетворитель- Удовлетворитель- Слабая Средненагруженные де-

или улучшение ная ная тали (пальцы, оправки, клинья, втулки, тяги, вин- ты, крышки, оси)

Стбпс Закалка в воде, отпуск 48 То же Ограниченная Удовлетвори- тельная Нагруженные детали с повышенной прочностью

(шпонки, звездочки, муф-

ты, зубчатые колеса,

шлицевые валы, ку-

лачки)

ё 13. Углеродистые качественные конструкционные стали

Марка стали Термообработка Твердость после термо- обработки, HRC3 Технологические свойства в состоянии поставки Область применения

пластичность свариваемость п рокадиваем ость

08 Не подвергается термообработке — Высокая Хорошая Низкая Детали, изготовляемые методом холодной штамповки (винты, гайки, колпачки), и сварные детали (кожухи, емкости)

10, 15 Цементация, за- калка в воде, от- отпуск 57...63 поверхности То же То же То же Детали с высокой поверхност- ной твердостью и невысокой прочностью сердцевины (кулач- ковые валики, болты, винты, гайки, ключи, шайбы, червяки, установы под щупы, постоян- ные опоры)

20 Цементация, за- калка в воде, от- пуск 57...63 поверхности Высокая Хорошая Низкая Износостойкие детали при нали- чии ударных нагрузок (зубча- тые колеса, кулачковые муфты, втулки, байонетные зажимы, кондукторные втулки диаметром свыше 25 мм)

25 Закалка в воде, отпуск 27...33 То же То же Слабая Детали, не испытывающие боль- ших нагрузок (оси, валы, соеди- нительные муфты, винты)

30, 35 То же 32...42 Удовлетвори- тельная Ограниченная Удовлетвори- тельная Малонагруженные детали (оси, валики, шпиндели, втулки, звез- дочки, тяги, траверсы, рычаги, диски, крепежные детали, верх- ние кондукторные плиты, при- хваты)

Продолжение табл. 13

Марка стали Термообработка Твердость после термо- обработки, HRC. Технологические свойства в состоянии поставки Область применения

пластичность свариваемость прокаливаемость

40 Закалка в воде, отпуск 33...52 Удовлетвори- тельная Ограниченная Хорошая Средненагруженные детали (оси, валы, штоки, шпиндели, шлицевые валы, звездочки, гай- ки, шпонки, штоки, зубчатые колеса, кронштейны)

45, 50 То же 32...42 Умеренная То же Пониженная Ответственные детали различ- ного характера (корпуса, оси, валы, муфты, фланцы, кольца, кронштейны)

Закалка в масле, отпуск 42...51

55пп Закалка с нагре- вом ТВЧ, отпуск Поверхностная закалка ТВЧ, ох- лаждение под во- дяным душем, от- пуск 40...47 58...60 поверхности Низкая Не сваривает- ся Пониженная Ответственные детали с тонкими сечениями (тонкие шпиндели, зубчатые колеса)

g 14. Легированные конструкционные стали

Марка стали Термообработка Твердость после термо- обработки, HRC3 Технологические свойства в состоянии поставки Область применения

пластичность свариваемость прокаливаемость

15Х Цементация, за- калка в масле, отпуск 46...51 поверхности Хорошая Удовлетвори- тельная Пониженная Износостойкие детали, работа- ющие при больших скоростях (пальцы, оси, валики, цепи, венцы, шестерни)

20Х Цементация, за- калка в масле, отпуск 57...63 поверхности Удовлетвори- тельная То же То же Износостойкие детали, рабо- тающие при больших скоростях скольжения и нагрузках (ше- стерни, кулачковые муфты, втулки, шпиндели в подшипни- ках скольжения, червяки, оп- равки, шлицевые валики, основ- ные втулки, кондукторные и сменные диаметром свыше 25 мм)

35Х Закалка в масле, отпуск 46...51 Удовлетвори- тельная Ограниченная Удовлетвори- тельная Небольшие средненагруженные детали (оси, валики, зубчатые колеса, болты, гайки, силовые шпильки)

40Х Закалка в масле, отпуск 36...43 46...51 То же То же Хорошая Детали, работающие при сред- них давлениях и небольших скоростях или на износ при средних окружностях и невысо- ких ударных нагрузках (зубча- тые колеса, шпиндели, валы, ро- лики, втулки)

Продолжение табл. 14

Марка стали Термообработка Твердость после термо- обработки, Технологические свойства в состоянии поставки Область применения

пластичность свариваемость прокаливаемость

45Х Закалка с нагре- вом ТВЧ с глуби- ной закаленного слоя 1,8...2,2 мм, отпуск Закалка в масле, отпуск 51...55 поверхности 50...55 Низкая Ограниченная Повышенная Средненагруженные детали (оси, валы, валы-шестерни, шевронные шестерни, пальцы, втулки, редукторные валы, от- ветственные болты, зубчатые колеса)

40Г, 50Г Закалка в масле, отпуск 50...55 Удовлетвори- тельная Ограниченная Повышенная Крупные средненагруженные детали (валы, валики, шпинде- ли, диски трения, зубчатые ко- леса)

65Г Закалка в масле, отпуск 59...63 поверхности контакта 44...49 пружинящей части То же Плохая Повышенная Детали с высокими износостой- кими и пружинящими свой- ствами (цанги, мембраны, та- рельчатые пружины)

18ХГТ, Цементация, за- 25ХГТ, калка в масле, 15ХГНТА отпуск 57...61 поверхности Удовлетвори- тельная Ограниченная Повышенная Детали, работающие при боль- ших скоростях скольжения и средних давлениях при нали- чии ударных нагрузок (зубча- тые колеса, шпиндели, валы, втулки, пальцы, оси, ходовые винты)

Продолжение табл. 14

Марка стали Термообработка Твердость после термо- обработки, HRC3 Технологические свойства в состоянии поставки Область применения

пластичность свариваемость прокаливаемость

35ХМ Закалка в масле, отпуск 45...53 То же То же Хорошая Детали, работающие при высо- кой температуре (нагруженные валы, зубчатые колеса, кре- пежные детали)

20ХНР Цементация, за- калка, отпуск 58...60 поверхности Удовлетвори- тельная Удовлетвори- тельная Хорошая Высоконагруженные детали (зубчатые колеса, шлицевые валики, пальцы) Средне- и высоконагруженные детали (зубчатые колеса, шли- цевые валики, муфты, цилинд- ры, нажимные винты, шпинде- ли)

40ХН Закалка в масле, отпуск 50... 54 То же Плохая То же

12ХНЗА, 20ХНЗА Цементация, за- калка, отпуск 59...63 поверхности Ограниченная Глубокая Высоконагруженные детали по- вышенной износостойкости (ша- ровые пальцы, ответственные валики, ролики, зубчатые ко- леса)

Продолжение табл. 14

Марка стали Термообработка Твердость после термо- обработки, HRC3 Технологические свойства в состоянии поставки Область применения

пластичность свариваемость прокаливаемость

ЗОХГСА, 35ХГСА Закалка в масле, отпуск 45...50 Удовлетвори- тельная Ограниченная Глубокая Высоконагруженные детали (валы, зубчатые колеса, ро- лики, муфты, полуоси) Детали с очень высокой по- верхностной твердостью и изно- состойкостью (нагруженные червяки, шпиндели скоростные и прецизионные, копиры, экс- центрики, кулачки, втулки, из- мерительные шестерни)

38Х2МЮА Азотирование 870... 1020 поверхности Пониженная Не сваривает- ся То же

15. Инструментальные углеродистые стали

Марка стали Термообработка Твердость после термо* обработки, Технологические свойства в состоянии поставки Область применения

пластичность сваривасмость прокаливаемое™

У7, У7А Закалка через во- ду в масле, отпуск 59...63 Низкая Плохая Пониженная Детали приспособлений, под- вергающиеся ударам и толчкам (пальцы установочные и цент- рирующие, центры токарные, втулки кондукторные диаметром до 25 мм)

У8, У8А, У8Г Закалка через во- ду в масле, от- пуск 59...63 То же То же То же Детали повышенной твердости и вязкости, подвергающиеся ударам (цанги, втулки кондук- торные диаметром до 25 мм)

У8ГА Закалка через во- ду в масле, отпуск 60...64 Низкая Плохая Пониженная Детали приспособлений, не под- вергающиеся сильным ударам (копиры, копирные ролики, втулки кондукторные диамет- ром до 25 мм)

У12, У12А, У13А Закалка через во- ду в масле, отпуск 62...64 То же То же То же Детали приспособлений, не под- вергающиеся ударам, но тре- бующие большой твердости (шаблоны, кондукторные втул- ки)

16. Инструментальные легированные стали

М а р к а стали Т срмообработка Твердость, HRC3 Технологические свойства в состоянии поставки Область применения

пластичность свариваемость прокаливасмость

9ХС Закалка отпуск в масле, 51...61 Удовлетвори- тельная Низкая Повышенная Детали, работающие в условиях интенсивного износа (штампы, пуансоны)

хвг Закалка отпуск в масле, 62...63 Низкая Огран именная Глубокая Детали, для которых недопу- стимо повышенное коробление при закалке (измерительные шестерни, матрицы, накатники)

7X3, 8X3 Закалка отпуск в масле, 39...45 Удовлетвори- тельная Не сваривает- ся То же Детали с высокой износостой- костью при повышенных темпе- ратурах (штампы, пресс-формы для пластмасс и резины)

Х12Ф1, Х12М Закалка отпуск в масле, 58...59 Удовлетвори- тельная Ограниченная Повышен пая Детали с высокой износостой- костью и минимальным короб- лением при закалке (штампы сложной формы, пуансоны, мат- рицы, фильеры)

17. Быстрорежущие инструментальные стали

Марка стали Т ормообработка Твердость, HRC3 Технологические свойства в состоянии поставки Область применения

пластичность свариваемость ирокаливаемость

Р18 Закалка с трех- кратным отпуском 63...65 Низкая Хорошая Глубокая Особо ответственный режущий инструмент (протяжки, зубооб- рабатывающий и резьбообра- батывающий инструмент — фрезы, гребенки, шеверы, плаш- ки. долбяки)

Р6М5, Р9Ф5 Закалка с трех- кратным отпуском 62...65 То же То же То же Универсальный режущий ин- струмент нормальной произ- водительности

Р6М5К5, Р9КЮ Закалка с трех- кратным отпуском 64...65 Высокая » » Инструмент высокой произво- дительности

18. Рессорно-пружинные углеродистые легированные стали

Марка стали Термическая обработка Твердость, НВ Временное сопро- тивление, МПа Относительное удлинение, % Область применения

65Г Закалка в масле при 830 °C, отпуск при 470 °C 241 980 8 Детали с большой износостойкостью и хорошими пружинящими свойствами (шайбы, пружины, пружинные кольца, диски)

60С2 Закалка в масле при 870 °C, отпуск при 470 °C 269 1270 6 Ответственные пружины с толщиной проволоки свыше 7 мм

50ХФА Закалка в масле при 850 °C, отпуск при 470 °C 269 1270 8 Ответственные нагруженные пружи- ны, работающие при повышенных температурах (до 300 °C)

19. Подшипниковая сталь

Марка стали Термообработка Твердость, hrc, Технологические свойства в состоянии поставки Область применения

пластичность свариваемость прокаливаем ость

ШХ15 Закалка в масле, отпуск 59...65 Низкая Плохая Повышенная Детали с высокой износостой- костью (копиры, ролики, втулки, храповики, калибры)

20. Высоколегированные коррозионностойкие, жаростойкие и жаропрочные стали

Марка стали Термообработка Твердость, HRC, Технологические свойства в состоянии поставки Область применения

пластичность свариваемость прокаливаемость

40Х9С2 Закалка в масле, отпуск 40...50 Плохая Ограниченная Повышенная Детали, обладающие повышен- ной коррозионной стойкостью при высоких температурах (кла- паны, крепежные детали, пресс- формы)

40X10С2М Закалка в масле, отпуск 28...35 То же То же То же Детали повышенной твердости, работающие при повышенных температурах (пружины, пла- стинчатые пружины, торсион- ные валы)

08X17Т Отжиг » » » Корпусные детали, работающие при повышенных температурах (пресс-формы, ролики)

g 21. Отливки из конструкционной нелегированной и легированной стали

Марка стали Термическая обработка Краткая характеристика Область п р и м с нс и и я

25Л Нормализация Низкая коррозионная стой- Детали средней прочности (корпуса пневма- Закалка и отпуск кость, хорошая свариваемость тических патронов, подшипников, шкивы) 35Л Нормализация То же Детали средней прочности, (угольники, звез- Закалка и отпуск дочки, арматура) 45Л Нормализация Низкая коррозионная стой- Детали, работающие при ударных нагрузках. Закалка и отпуск кость, плохая свариваемость коромысла, корпуса 55Л Нормализация То же То же Закалка и отпуск

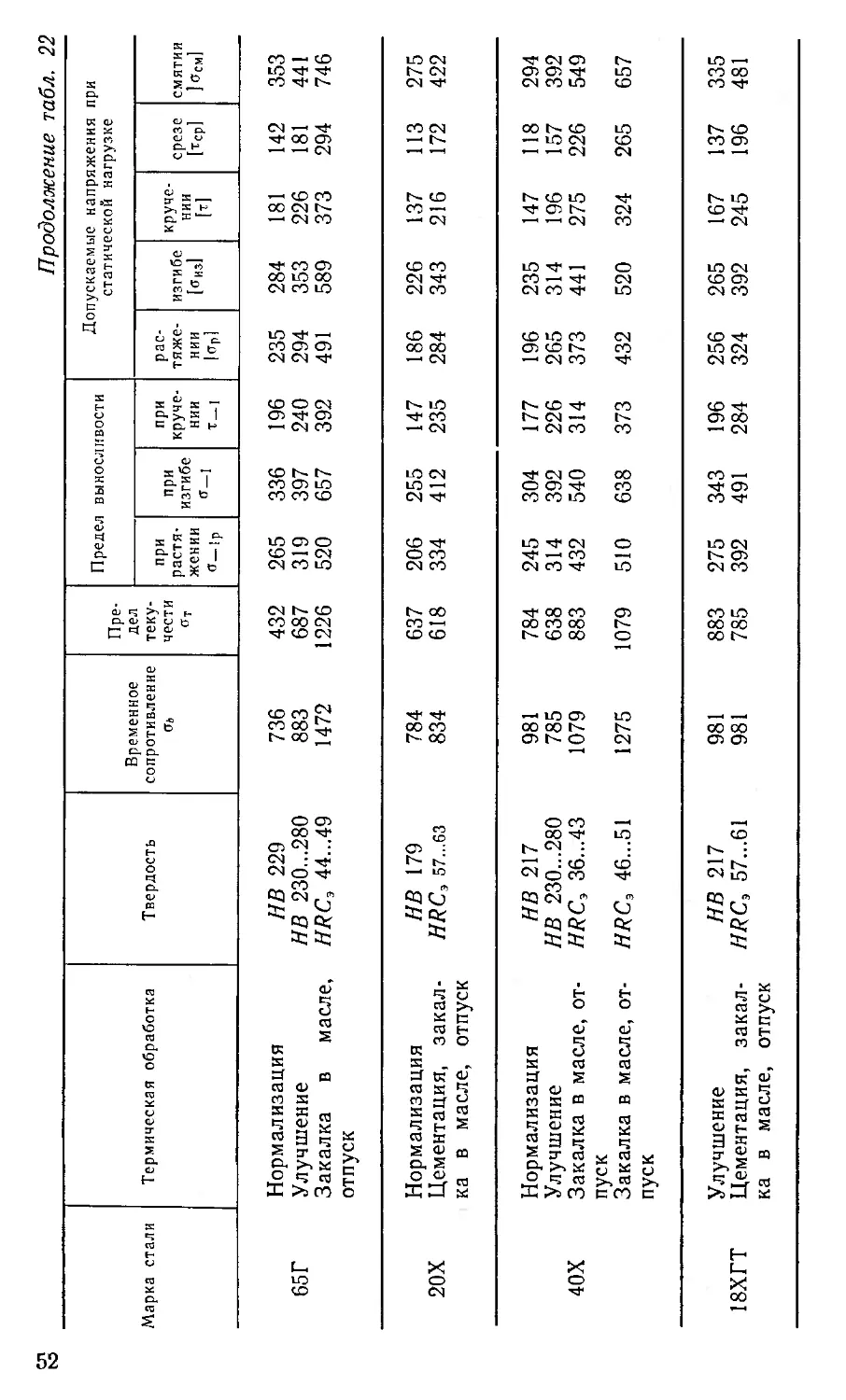

22. Механические свойства конструкционных сталей, МПа

Марка стали’ Термическая обработка Твердость Временное сопротивление О(> Пре- дел теку- чести От Предел выпоел ивости Допускаемые напряжения при с т а 1 и ’ । ее ко й в а гр уз ке

при pai гя- женин о - 1р при изгибе о-| при круче- нии г 1 рас- тяже- нии |"р| изгибе Низ! круче- нии м срезе 1тср 1 смятии [ °см!

Ст2кп Без термообработки 320...410 216 123 152 93 из 137 83 69 172

СтЗкп То же — 360...460 235 1.32 167 98 123 147 93 74 186

Ст4кп » — 400...510 255 147 186 ИЗ 137 168 103 83 206

Ст5мс Нормализация или ///?С .40...45 490...630 284 177 221 132 162 196 123 98 245

Стбмс улучшение Закалка в воде, от- пуск HRCA& 590 314 216 265 157 191 226 142 ИЗ 284

П родолжение табл. 22

Марка стали Термическая обработка Твердость

10 20 Нормализация Цементация, закал- ка в воде, отпуск Нормализация Цементация, закал- ка в воде, отпуск НВ 131 HRC,57...63 НВ 163 HRC, 57...63

35 Нормализация Закалка в воде, от- НВ 179 HRCa 32...42

пуск

45 Нормализация Улучшение Закалка в масле, от- НВ 207 НВ 192...285 HRC, 32...42

пуск Закалка в воде, от- HRC, 42...51

пуск Закалка в воде, от- HRC, 45...54

СП пуск Закалка с нагревом ТВЧ, отпуск HRC, 51...61

Временное сопротивление Оь Пре- дел теку- чести ат Предел выносливости Допускаемые напряжения при статической нагрузке

при растя- жении при изгибе п-1 при круче- нии Т-1 рас- тяже- нии изгибе [•Гиз] круче- нии [Т] срезе [тср] СМЯТИИ (°см)

321 206 123 152 93 108 142 78 64 162

392 245 142 177 108 128 152 98 69 191

412 245 147 186 113 137 168 103 83 206

491 294 177 221 132 162 196 123 98 235

530 314 186 235 142 177 206 132 108 265

981 638 353 441 265 324 392 245 196 490

598 353 216 270 162 196 235 147 123 294

798 441 265 334 201 235 284 181 142 353

883 638. 319 397 240 294 353 226 181 441

810...307 687 319 397 240 294 353 226 181 441

1177 932 392 530 319 392 471 294 235 589

736 441 265 336 201 235 284 181 142 353

Продолжение табл. 22

Марка стали Термическая обработка Твердость Временное сопротивление <УЬ Пре- дел теку- чести (Тт Предел выносливости Допускаемые напряжения при статической нагрузке

при растя- жении °—! р при изгибе <7-1 при круче- нии т-1 рас- тяже- нии |аР] изгибе [«иэ] круче- нии м срезе [тСр] смятии 1 Сем]

Нормализация НВ 229 736 432 265 336 196 235 284 181 142 353

65 Г Улучшение НВ 230...280 883 687 319 397 240 294 353 226 181 441

Закалка в масле, отпуск HRC3 44...49 1472 1226 520 657 392 491 589 373 294 746

Нормализация НВ 179 784 637 206 255 147 186 226 137 113 275

20Х Цементация, закал- ка в масле, отпуск HRC, 57...63 834 618 334 412 235 284 343 216 172 422

Нормализация НВ 217 981 784 245 304 177 196 235 147 118 294

Улучшение НВ 230...280 785 638 314 392 226 265 314 196 157 392

40Х Закалка в масле, от- пуск HRC3 36...43 1079 883 432 540 314 373 441 275 226 549

Закалка в масле, от- пуск HRC3 46...51 1275 1079 510 638 373 432 520 324 265 657

Улучшение НВ 217 981 883 275 343 196 256 265 167 137 335

18ХГТ Цементация, закал- ка в масле, отпуск HRC, 57...61 981 785 392 491 284 324 392 245 196 481

Продолжение табл. 22

Марка стали Термическая обработка Твердость Временное сопротивление <Уь Пре- дел теку- чести от Предел выносливости Допускаемые напряжения при статической нагрузке

при растя- жении с— 1 р при изгибе 0-1 при круче- нии Т-1 рас- тяже- нии [<Тр1 изгибе 1<Тиз] круче- нии [т] срезе Етср] смятии [ О' см ]

Улучшение НВ 217 932 687 373 461 265 314 373 235 186 471

12ХНЗА Цементация, закал- HRC, 59...63 981 834 392 491 294 334 402 245 196 500

ка в масле, отпуск

ЗОХГСА Улучшение НВ 229 1979 833 432 540 314 363 432 275 216 540 Закалка в масле, от- HRC, 45...50 1472 1275 589 736 422 500 608 383 304 746 пуск

ШХ15 Закалка в масле, от- HRC3 59...65 2158 1668 451 647 324 726 873 540 432 708 пуск

Примечание. Допускаемые напряжения при переменных нагрузках следует принимать с уменьшением допускаемых напря-

жений при статической нагрузке: в 1,35...1,45 раза — при пульсирующих нагрузках от нуля до наибольшей;

в 1.75...1,85 раза — при знакопеременных (симметричных) нагрузках.

Твердые сплавы

Твердые спеченные сплавы обладают большей твердостью

и износостойкостью, чем высокопрочные легированные стали,

и применяются для изготовления быстроизнашивающихся де-

талей станочных приспособлений. Недостатком твердых спла-

вов является повышенная хрупкость, поэтому детали из них

следует предохранять от воздействия ударных нагрузок. Ре-

комендации по применению твердых сплавов приведены в

табл. 23.

23. Твердые спеченные сплавы

Марка Краткая характеристика Область применения

В Кб Высокая износостой- кость, средняя проч- ность и сопротивляе- мость ударам Быстроизнашивающиеся детали (фильтры, соп- ла, центры, опоры, на- правляющие вставки

Т5К10 Высокие износостой- кость, прочность и со- противляемость уда- рам, вибрациям и вы- крашиванию калибров, контактные щупы) То же

Цветные металлы и сплавы

При изготовлении станочных приспособлений наиболее широ-

ко применяются алюминиевые и медные сплавы.

Алюминиевые сплавы подразделяются на литейные и дефор-

мируемые. Из литейных сплавов наибольшее распространение

получили силумины — сплавы, содержащие кремний, а из де-

формируемых — дюралюмины, включающие легирующие эле-

менты.

Медные сплавы делятся на бронзы и латуни. Бронзы бывают:

оловянные, свинцовые, алюминиевые. Они обладают высокими

антифрикционными свойствами. Латуни содержат различные

легирующие элементы, что обусловливает их различные техно-

логические, механические и специальные свойства.

Рекомендации по применению цветных металлов и сплавов

приведены в табл. 24...27.

54

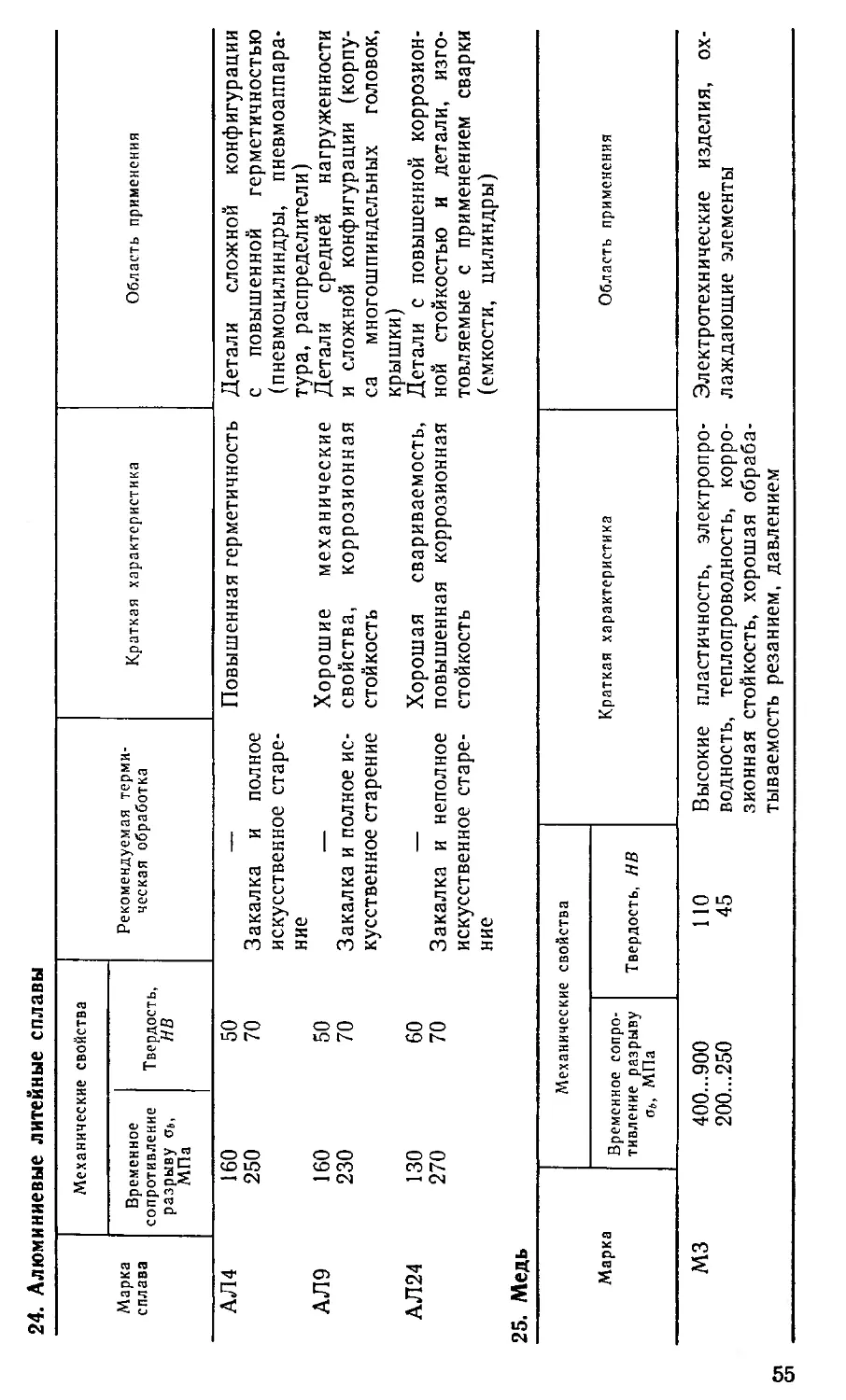

24. Алюминиевые литейные сплавы

Марка сплава Механически Временное сопротивление разрыву па, МПа е свойства Твердость, НВ Рекомендуемая терми- ческая обработка Краткая характеристика Область применения

АЛ4 160 250 50 70 Закалка и полное искусственное старе- ние Повышенная герметичность Детали сложной конфигурации с повышенной герметичностью (пневмоцилиндры, пневмоаппара- тура, распределители)

АЛ9 160 50 — Хорошие механические Детали средней нагруженности

АЛ24 230 70 Закалка и полное ис- кусственное старение свойства, коррозионная стойкость и сложной конфигурации (корпу- са многошпиндельных головок, крышки)

130 60 — Хорошая свариваемость, Детали с повышенной коррозион-

270 70 Закалка и неполное искусственное старе- ние повышенная коррозионная стойкость ной стойкостью и детали, изго- товляемые с применением сварки (емкости, цилиндры)

25. Медь

Марка Механические свойства Краткая характеристика Область применения

Временное сопро- тивление разрыву cib, МПа Твердость, НВ

М3 400...900 110 Высокие пластичность, электропро- Электротехнические изделия, ох-

200...250 45 водность, теплопроводность, корро- лаждающие элементы

зионная стойкость, хорошая обраба-

тываемость резанием, давлением

g 26. Медно-цинковые сплавы (латуни)

Марка Способ получения заготовки Механические свойства Область применения

Временное сопро- тивление разрыву о*, МПа Твердость, НВ

ЛЦ40Мц1,5 П 372 100 Детали проектной конфигурации, детали узлов трения,

К 392 110 работающие при спокойных нагрузках и температуре

не выше 60 °C (втулки)

ЛЦ23А6ЖЗ.Мц2 П 686 160 Ответственные детали, работающие при высоких и знако-

К 705 165 переменных нагрузках (червячные колеса, гайки ходовых

винтов, втулки)

ЛЦЗОАЗ П 294 80 Коррозионностойкие детали (штуцеры, переходники)

К 392 90

Примечание. П — литье в песчаную форму, К — литье в кокиль.

27. Бронзы оловянные и безоловянные литейные

Марка Способ получения заготовки Механические свойства Термическая обработка Краткая характеристика Область применения

Временное сопро- тивление разрыву сгй, МПа Твердость, НВ

БрО5Ц5С5 п 147 60 Отжиг при нагре- Оловянистая Фасонные детали с боль-

БрОЮФ! к 176 60 ве до 300...350 °C бронза с хороши- шой прочностью и хоро-

п 215 80 с медленным ох- лаждением на воздухе ми литейными свойствами и об- рабатываемостью шей износостойкостью (подшипники скольже- ния, венцы червячных зубчатых колес, пневмо- аппаратура)

БрАЭЖЗЛ к п 245 392 90 100 Отжиг Безоловянная бронза с большой прочностью, твер- достью, износо- стойкостью Детали, работающие с большими ударными на- грузками, с небольшими скоростями скольже- ния - до 2,5 м/с (под- шипники, червячные ко- леса)

Примечание. П — литье в песчаную форму, К — литье в кокиль.

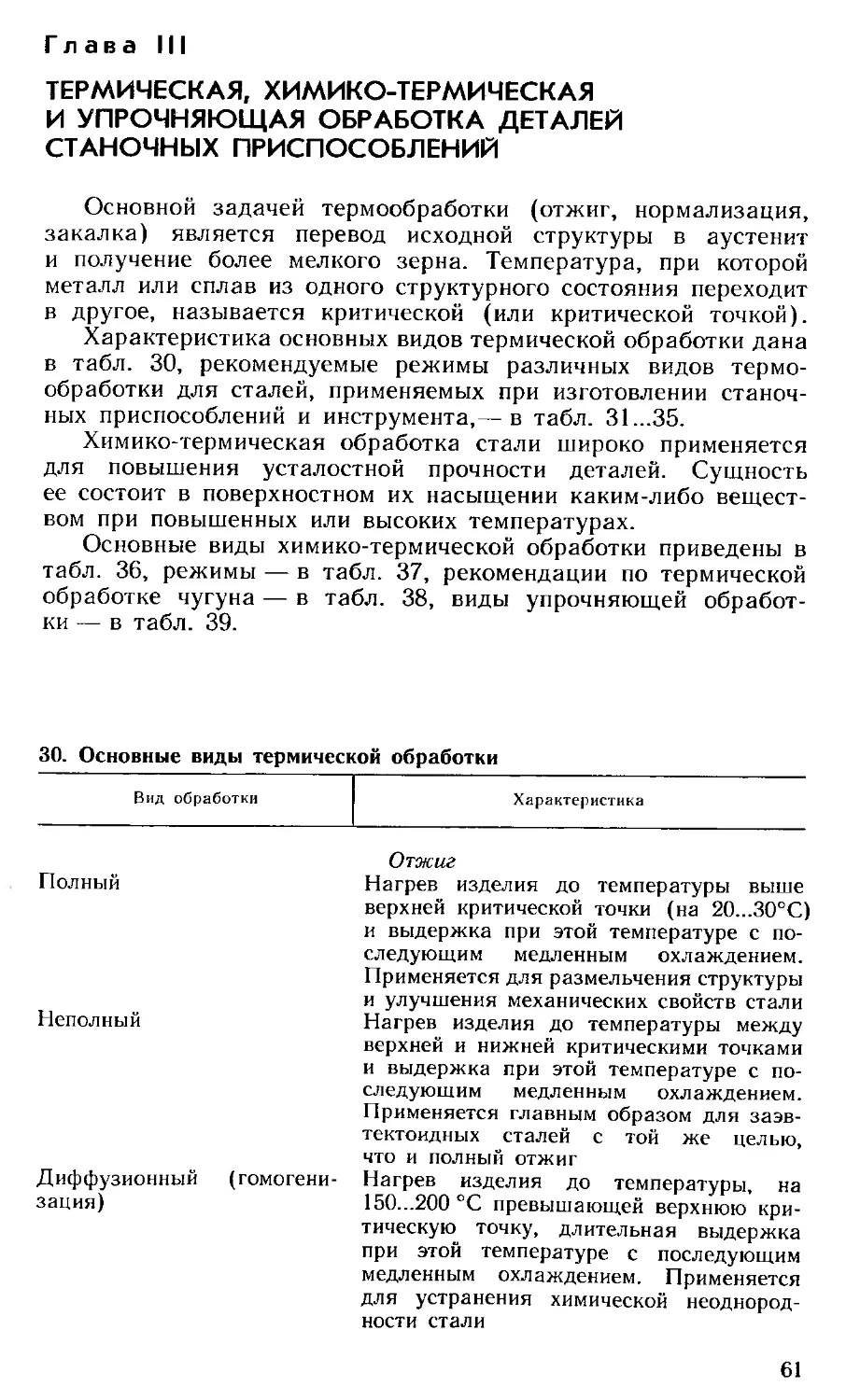

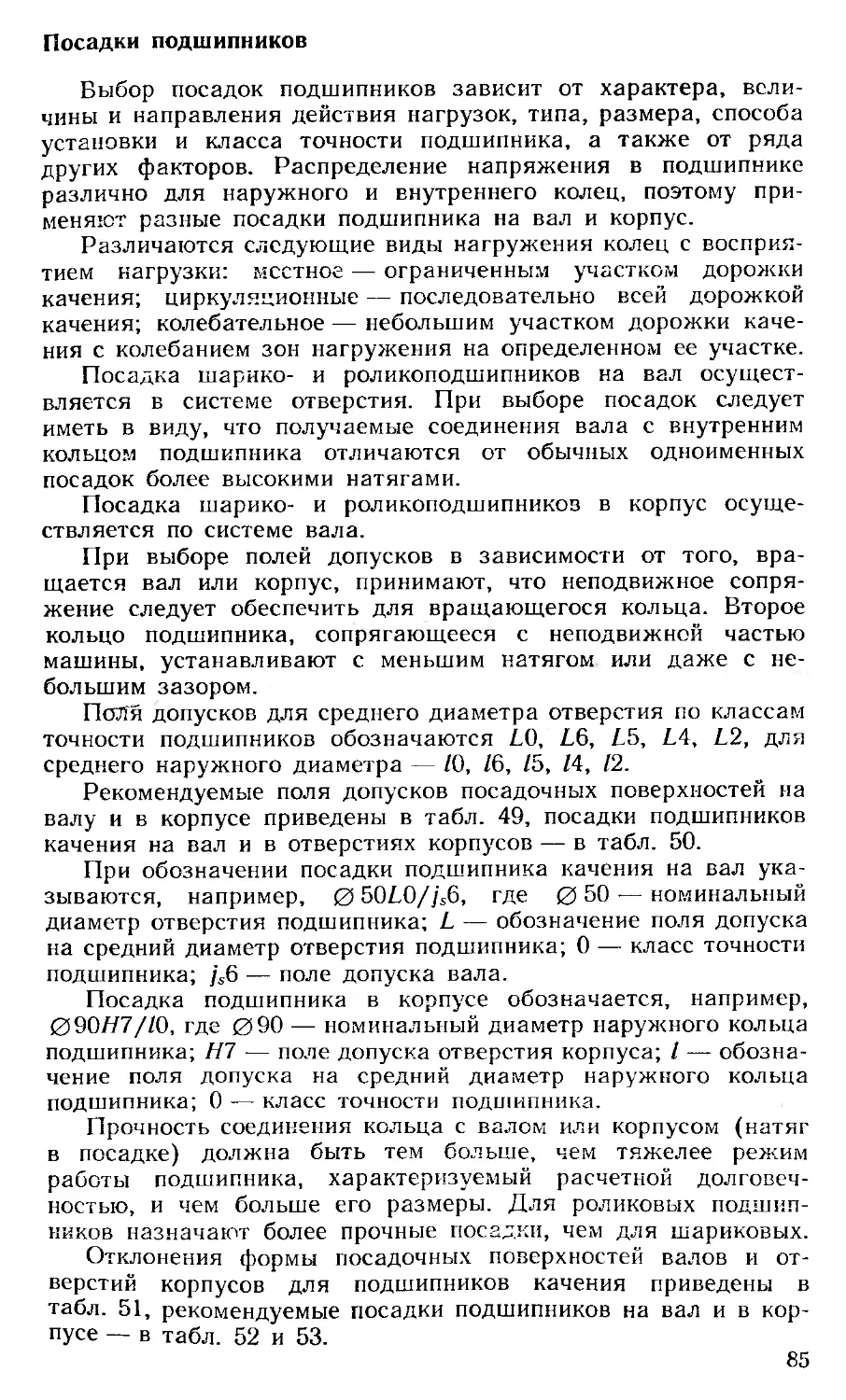

Неметаллические материалы

Из неметаллических материалов при изготовлении станочных

приспособлений широко применяются пластмассы, резина, паро-

нит, стекло органическое, войлок и т. п.

Пластмассы представляют собой композиции из синтетиче-

ских или природных высокомолекулярных смол и наполнителей,

пластификаторов и других веществ, которые придают пласт-

массам определенные свойства. Пластмассы обладают удов-

летворительными механическими свойствами и рядом специ-

фических характеристик (шумопоглощение, антифрикционные

или фрикционные электроизоляционные, химические). В деталях

станочных приспособлений применяют фторопласты, полиами-

ды, полиуретаны.

Кроме того, используется резина, получаемая при вулка-

низации натуральных и синтетических каучуков. Она обладает

высокой эластичностью, хорошо гасит колебания, износостойка.

Текстолит и ретинакс изготовляют прессованием текстиль-

ной ткани или бумаги, пропитанных формальдегидными смо-

лами. Имеют высокие диэлектрические свойства.

В табл. 28 даны рекомендации по применению неметалли-

ческих материалов в станочных приспособлениях, характе-

ристики механических свойств — в табл. 29.

28. Неметаллические материалы

Марка Область применения

Текстолит конструкционный (по ГОСТ 5—78): ПТК, ПТ ПТМ-1, ПТМ-2 Зубчатые колеса, втулки, подшип- ники скольжения, ролики, проклад- ки Вкладыши подшипников

Стеклотекстол ит (по ГОСТ 10292—74): ВТФ-С КАСТ-В КАСТ-Р, КАСТ Детали повышенной тепло- и вла- гостойкости Детали конструкционные и тепло- изоляционные Детали конструкционные

Пресс-материал: П-50С, П-75С П-5-2 ПН-67 Конструкционные детали повышен- ной прочности Конструкционные детали, работа- ющие при повышенных темпера- турах Конструкционные детали и под- шипники скольжения, работающие при температурах — 180 ± 125 °C

Ретинакс (по ГОСТ 10851—73) Тормозные детали

58

Продолжение табл. 28

Марка Область применения

Древесно-слоистые пластики (ДСП) (по ГОСТ 13913—78): ДСП-A, ДСП-Б, ДСП-В, ДСП-Г Подшипники скольжения, зубчатые колеса, шкивы

Паронит (по ГОСТ 481—80): ПМБ — маслобензостойкий Прокладки толщиной 0,4...6 мм, допустимые давления рабочей сре- ды до 3,9 МПа

Фторопласт: Д4 (по ГОСТ 10007—80; Ф4 (по ГОСТ 14906—77); ФЗ (по ГОСТ 13744 871 Подшипники скольжения, проклад- ки, уплотнители

Стекло органическое конструкцион- ное: СОЛ. СТ-1, 2-55 Защитные щитки, смотровые окна, кожухи толщиной 0,8...24 мм

Капрон первичный Подшипники скольжения, зубча- тые колеса

Полиамиды (по ГОСТ 19459—87) Подшипники скольжения, зубчатые колеса с более высокими механи- ческими свойствами, чем из кап- рона

Полиуретан ПУ Детали, работающие при темпе- ратурах от —60 до + 100 °C

Картон прокладочный (по ГОСТ 9347— 74): марки А (пропитанный) марки Б (непропитанный) Прокладки толщиной 0,3...1,5 мм То же, толщиной 0,3... 1,75 мм

Резиновые и резинотканевые пла- стины (по ГОСТ 7338—77): тип 1 — резиновые; тип II — рези- нотканевые; ОМБ — ограничен- но-маслобензиностойкая; ПМБ — повышенно-маслобензиностойкая; МБ — маслобензиностойкая Диафрагмы, прокладки толщиной 0,5...60 мм

Кожа техническая Манжеты, прокладки

Войлок полугрубошерстный техни- Уплотнения

ческий (по ГОСТ 6308—71)

59

29. Механические характеристики неметаллических материалов

Наименование и марка материала Предел прочности при растяжении <7р, МПа Предел прочности при изгибе ои, МПа

Текстолит конструкционный: птк 100 160

ПТ 85 145

ПТ-1 65 120

Стеклотекстолит: КАСТ 210...330

КАСТ-В 200...320 150

КАСТ-Р 170...280 —

Пресс-материалы: ПМ-67 95 160

П-50С 200 180

П-75С 250 150