Текст

РЕМОНТ

МЕТАЛЛОРЕЖ'/ШЙЗ)

(ТАНКОВ

К. Н. МУРАВЬЕВ, И. к. МУРЗИН

РЕМОНТ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

ИЗДАНИЕ ТРЕТЬЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО МАШИНОСТРОИТЕЛЬНОЙ Л ИТЕРАТУРЫ

МОСКВА 1963

ВВЕДЕНИЕ

По численности станочного парка Советский Союз занимает одно из первых мест в мире: в 1958 г. парк металлорежущих станков в нашей стране составлял 1915 тыс. единиц. Этот парк непрерывно увеличивается. Естественно, что на содержание в работоспособном состоянии такого количества интенсивно эксплуатируемых станков затрачиваются громадные материальные средства. Ежегодные затраты на ремонт и эксплуатацию, например, универсальных станков составляют 25—40% от их первоначальной стоимости. Кроме того, на ремонтных работах занят большой штат высококвалифицированных рабочих и инженерно-технических работников. Только в машиностроительной промышленности на ремонте технологического оборудования занято около 250 тыс. рабочих — слесарей и станочников. Эти краткие данные достаточно убедительно показывают, что в издержках на ремонт станочного оборудования скрываются значительные резервы экономии средств и труда. Применение совершенной технологии ремонта, механизация ремонтных операций, правильная организация ремонтного производства и труда рабочих, и надлежащий уход за оборудованием открывают большие возможности к сокращению объема и стоимости ремонтных работ,, а также непроизводительного простоя станков в ремонте.

Технология ремонта станков в принципе не отличается от технологии станкостроения, но имеет свои особенности и трудности. Изготовление новых станков обычно производится более или менее крупными сериями, что позволяет применять при производстве их специальные высокопроизводительные приспособления и инструмент, обеспечивающие высокую точность, обработки деталей и сводящие к минимуму слесарные пригоночные работы при сборке узлов и станка. При ремонте же станков., вследствие большого их разнообразия, применение дорогостоящих приспособлений и инструмента часто экономически не оправдывается, поэтому удельный вес слесарных пригоночных работ весьма высок. Эта особенность и создает дополнительные трудности в технологии и организации ремонтных работ.

Другая важная особенность ремонтного производства заключается в следующем. При ремонте станков, в зависимости от состояния и назначения, одни детали выбраковываются и заменяются новыми, другие восстанавливаются тем или иным методом, а третьи — только зачищаются и в таком виде используются для дальнейшей работы.

При разбраковке деталей ремонтнику весьма часто приходится руководствоваться только собственным опытом, так как достаточно систематизированных данных по предельно допустимым износам деталей станков пока еще нет. Для правильного решения этих вопросов необходимо хорошо знать условия работы станка, его конструкцию и взаимную связь всех узлов и механизмов, а также различные способы восстановления изношенных деталей.

К современным металлорежущим станкам предъявляются высокие требования в отношении точности работы. На точность работы оказывают влияние не отдельные узлы или механизмы станка, а в большинстве случаев все или преобладающее большинство узлов. Поэтому при ремонте станков очень важным является выбор базы для замера и контроля положения деталей и узлов станка.

Главное внимание в настоящей книге уделено описанию конструкции и технологии ремонта основных деталей и узлов наиболее распространенных металлорежущих станков, механизации ремонтных и контрольных операций, системе организации ремонтов, а также методам восстановления и упрочнения деталей ремонтируемых станков.

В связи с тем, что модернизация станков входит в обязанности ремонтных служб заводов, в книге кратко освещены и эти вопросы.

Совместными усилиями советских ученых, инженеров и передовиков-ремонтников проделана значительная работа по разработке и внедрению в практику прогрессивных методов ремонта оборудования. В результате этой работы сократились простои станков в ремонте, снизилась стоимость ремонтных работ и улучшилось их качество. Значительную пользу ремонтным службам машиностроительных заводов дала разработанная ЭНИМС «Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий».

Однако быстро развивающаяся социалистическая промышленность предъявляет новые, повышенные требования к ремонтным службам заводов. Как мера дальнейшего улучшения ремонтного дела заслуживает внимания такое мероприятие, как создание в промышленных экономических районах страны спе-

диализированных ремонтных предприятий централизованного капитального ремонта массовых моделей станков и изготовления сменных деталей. Такие предприятия могут при ремонте станков широко применять различные средства механизации, современные высокопроизводительные технологические процессы изготовления и восстановления деталей, а также сборки и разборки станков, что значительно удешевит и улучшит качество ремонта.

ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ

1. ОРГАНИЗАЦИЯ ЧЕРТЕЖНОГО ХОЗЯЙСТВА

Продолжительная безаварийная работа станка возможна в том случае, когда его детали имеют достаточно обоснованные размеры и форму и изготовлены из материалов необходимого качества. Эти требования можно выполнить во время ремонта лишь при наличии чертежей. Поэтому организация чертежного хозяйства в ремонтном производстве играет не меньшую роль, чем в основном производстве машиностроительных предприятий.

Обеспечение чертежами всей ремонтной службы завода входит в обязанности конструкторского бюро отдела главного механика (ОГМ) и отдела главного энергетика (ОГЭ). Для обеспечения чертежами текущих потребностей ремонта в крупных цехах создаются конструкторские группы.

Изготовляемые для ремонтных целей чертежи должны полностью отвечать требованиям Общесоюзных стандартов («Чертежи в машиностроении», «Система чертежного хозяйства» и др.).

Чертежи комплектуются по типоразмерам станков в альбомы. В альбомы чертежей входят: а) чертежи узлов и сменных деталей станка; б) спецификация ремонтируемых деталей; в) паспорт и схемы станка; г) схема смазки; д) спецификация подшипников качения, цепей, ремней, нормалей и др.; е) перечень быстроизнашивающихся деталей.

Альбомы чертежей используются для:

1) руководства при ремонте оборудования;

2) планирования и изготовления сменных деталей и узлов;

3) разработки ремонтных размеров деталей;

4) разработки технологии изготовления сменных деталей;

5) разработки технологии ремонта оборудования;

6) нормализации сменных деталей и заготовок;

7) составления заявок на нормализованные детали, получаемые со стороны;

8) модернизации оборудования.

Чертежи на сменные детали станков отечественного производства следует получать с заводов-изготовителей и только в крайнем случае изготовлять самим. Составление (эскизирова-ние) чертежей недостающих деталей производится при разборке станка на ремонт.

В чертежах деталей, подлежащих ремонту путем изменения размера посадочного места, должны быть указаны ремонтные размеры (ремонтными называют номинальные размеры, измененные на величину износа и припуска на обработку). Ремонтные размеры могут быть предельными, переходными и заготовочными. Предельный размер устанавливают уменьшением для вала или увеличением для отверстия номинальных размеров за счет частичного уменьшения прочности и жесткости. По переходным размерам детали изготавливают в тех случаях, когда можно заранее установить, на какой переходный размер будут переведены при ремонте сопрягаемые с указанными деталями несменяемые детали. Если размеры несменяемых деталей заранее определить невозможно, то изготовляемые детали должны быть подготовлены к ремонту по заготовочным размерам. Ремонтные размеры деталей должны оформляться в виде таблиц.

Нумерацию чертежей рекомендуется производить по инструкции «Система чертежного хозяйства» НО2-3, разработанной ЭНИМС и утвержденной в качестве нормали станкостроения. По этой инструкции детали и соответствующие им чертежи обозначаются одним и тем же индексом. Номер детали состоит из трех частей, разделяемых между собой черточкой; первая часть состоит из номера модели агрегата; вторая часть — из двух цифр, первая из которых означает номер группы, а вторая — номер узла; третья часть — из порядкового номера детали в данном узле. В инструкции дана разбивка агрегата на группы и узлы.

Альбомы чертежей хранятся в конструкторском бюро ОГМ и у механиков цехов. Кальки чертежей хранятся в архиве ОГМ.

2. ПОНЯТИЕ О ЧИСТОТЕ ПОВЕРХНОСТИ

В зависимости от назначения условий работы детали ее поверхности обрабатываются с различной степенью шероховатости. Трущиеся поверхности деталей станков, как правило, обрабатываются более чисто, чем контактирующие, но не трущиеся. Свободные поверхности обрабатываются более грубо.

Чистота обработки поверхностей зависит главным образом от методов обработки и режимов резания. Чистота поверхности оказывает влияние на прочность детали, величину и скорость ее износа, на точность работы сопряжений, на антикоррозийные свойства поверхностей и т. д. Поэтому в современном машиностроении и при ремонте оборудования назначению характера чистоты обработки поверхностей уделяется большое внимание. Однако не следует задавать чрезмерную, ничем не оправданную чистоту поверхности деталей. Нужно всегда иметь в виду, что низкая чистота поверхности ухудшает качество детали, но с другой стороны, каждый лишний класс чистоты поверхности удорожает ее изготовление. Это значит, что при ремонте и восстановлении деталей! слесарь-ремонтник, исходя из условий работы детали, должен правильно назначить класс чистоты рабочих поверхностей и указать способ обработки, обеспечивающий получение такой чистоты. Кроме того, он должен хорошо разбираться в обозначениях шероховатости поверхностей на чертежах. Шероховатость поверхности согласно ГОСТ 2789—59 определяется одним из двух показателей: средним арифметическим отклонением профиля Ra или высотой неровностей Rz.

Оценка чистоты поверхности производится или при помощи приборов (профилографов, профилометров и т. д.), или путем сравнения контролируемой поверхности с соответствующими эталонами. В цеховых условиях обычно пользуются эталонами. Для каждого вида обработки имеются свои собственные эталоны чистоты.

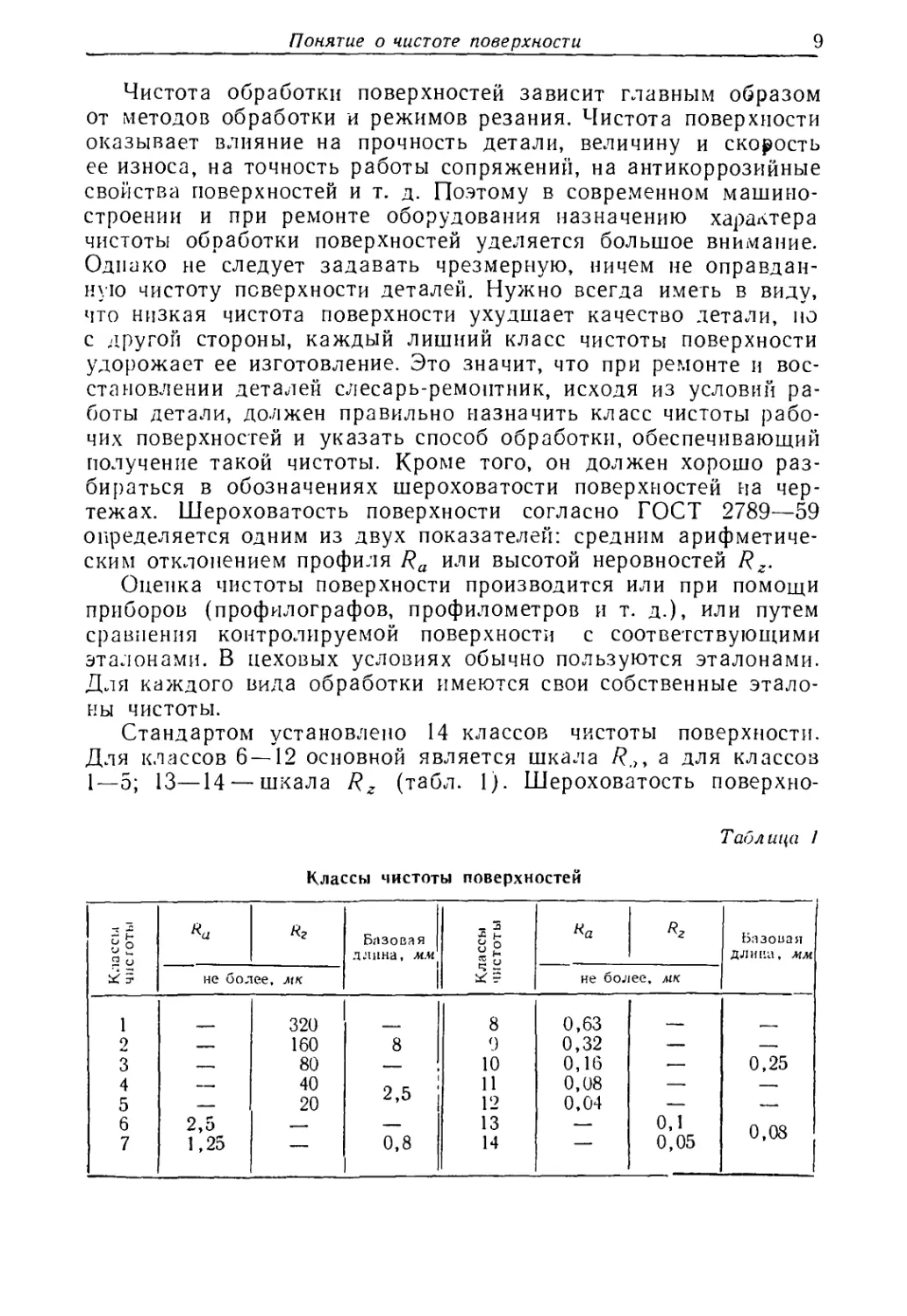

Стандартом установлено 14 классов чистоты поверхности. Для классов 6 — 12 основной является шкала а для классов 1—5; 13—14 — шкала Rz (табл. 1). Шероховатость поверхно-

Таблица 1

Классы чистоты поверхностей

Классы чистоты «г Базовая | длина, мм' । 1 Классы чистоты «а «г Базовая длина, мм

не бол [ее, мк не бол iee, мк

1 320 8 0,63 —

9 — 160 8 9 0,32 — —

3 — 80 — 10 0,16 — 0,25

4 —. 40 2,5 11 0,08 — —

5 — 20 12 0,04 — —

6 2,5 — 13 — 0,1 0,08

7 1,25 — 0,8 14 — 0,05

сти в зависимости от класса чистоты измеряется на определенной длине, называемой базовой.

Обозначение шероховатости для всех классов производится так. Впереди ставится знак V, за которым следует номер класса. Например, девятый класс чистоты поверхности обозначается V9. Это значит, что шероховатость не более 0,32 мк. В тех случаях, когда требуется ограничить максимальную и минимальную величину шероховатости, в обозначении указывают два номера классов или разрядов. Например, V9—10 указывает, что шероховатость должна быть по Ra не менее 0,16 и не более 0,32 мк.

Иногда на некоторые поверхности деталей требуется установить более узкие интервалы величин шероховатости. Для этого стандартом, начиная с 6 и по 14 класс включительно, введены разряды чистоты поверхности (табл. 2). В этом случае, когда кроме класса (например, 9) задается разряд (например, б), то рядом со знаком указывают номер класса и разряд, т. е. \7 96.

Шероховатость поверхностей грубее 1 класса обозначается знаком V, над которым указывается высота неровностей по 500

Rz в микронах, например, V • Численные значения Rz берутся по ГОСТ 8032—56.

Таблица 2

Разряды шероховатости поверхностей

Классы чистоты Ra , мк Rz , мк

а 1 6 1 * а 1 6 1 а

6 2,5 2,0 1,6 10 8

7 1,25 1,0 0,8 6,3 5,0 4,0

8 0,63 0,5 0,4 3,2 2,5 2,0

9 0,32 0,25 0,2 1,6 1,25 1,0

10 0,16 0,125 0,1 0,8 0,63 0,5

11 0,08 0,063 0,05 0,4 0,32 0,25

12 0,04 0,032 0,025 0,2 0,16 0,125

13 0,02 0,016 0,012 0,1 0,08 0,063

14 0,01 0,008 0,006 0,05 0,04 0,032

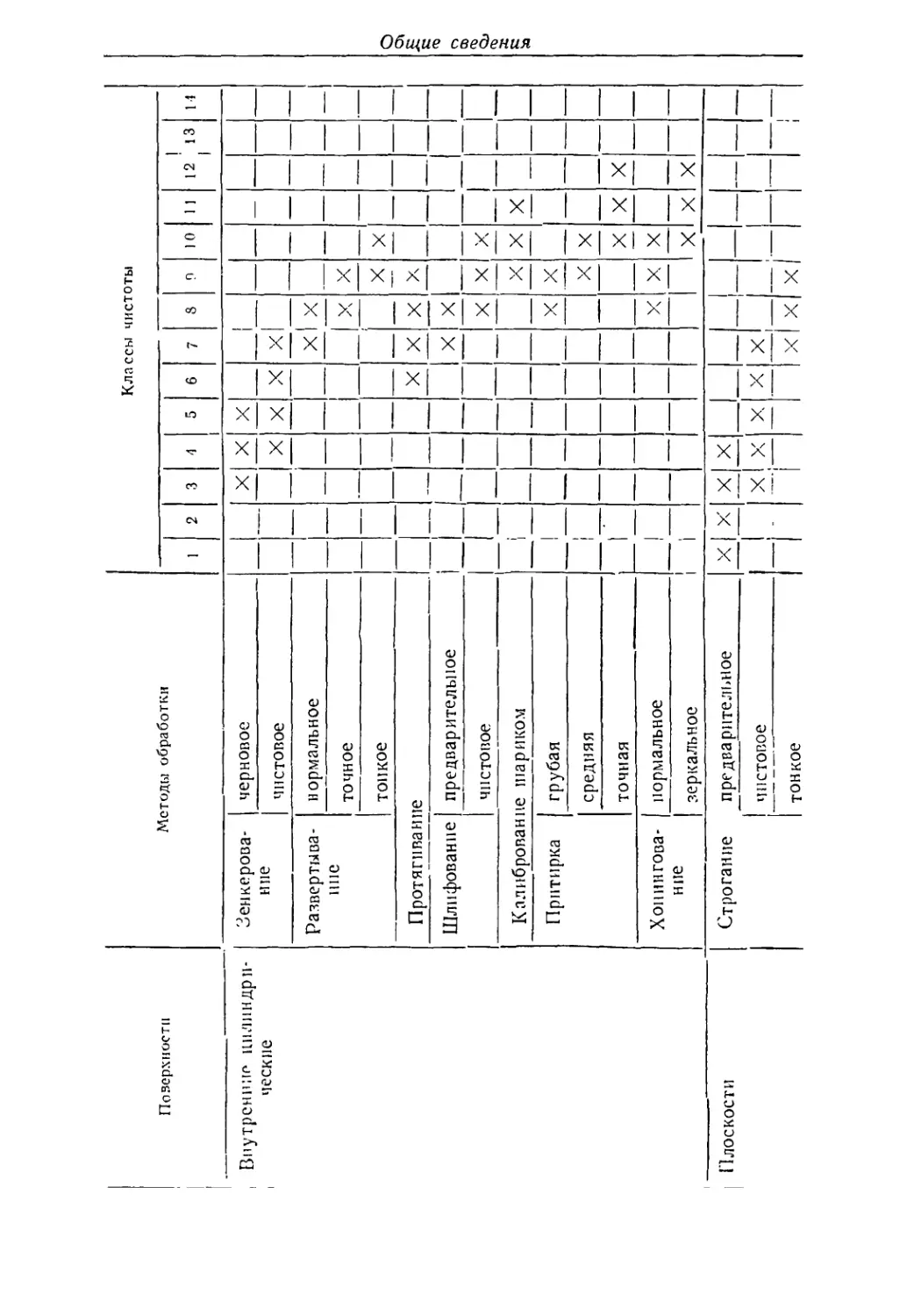

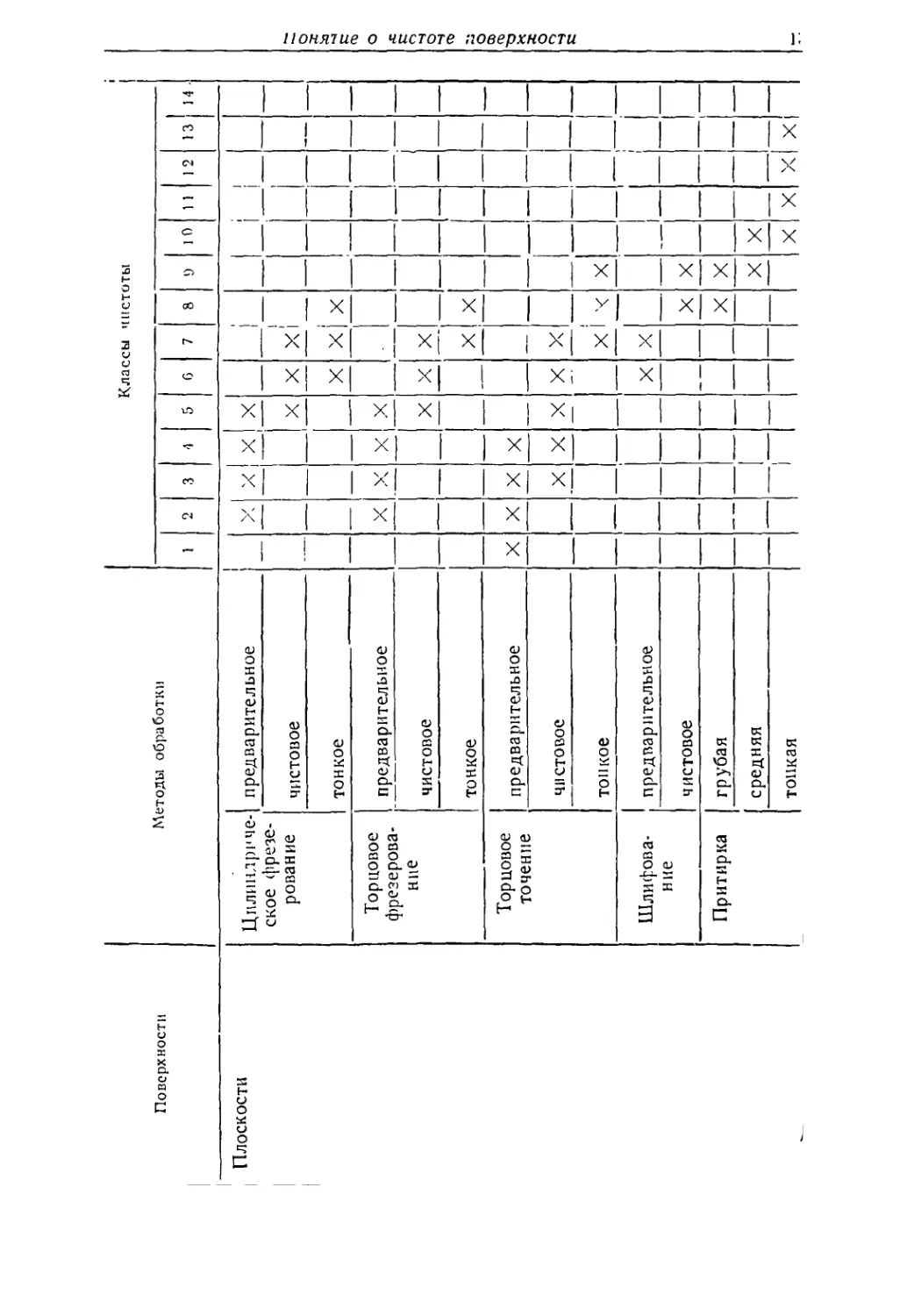

В табл. 3 приведена чистота поверхностей, обработанных различными методами.

В табл. 4 приводятся данные ЭНИМС о назначении классов чистоты для некоторых поверхностей деталей станков.

Поверхности Методы обработки Классы чистоты

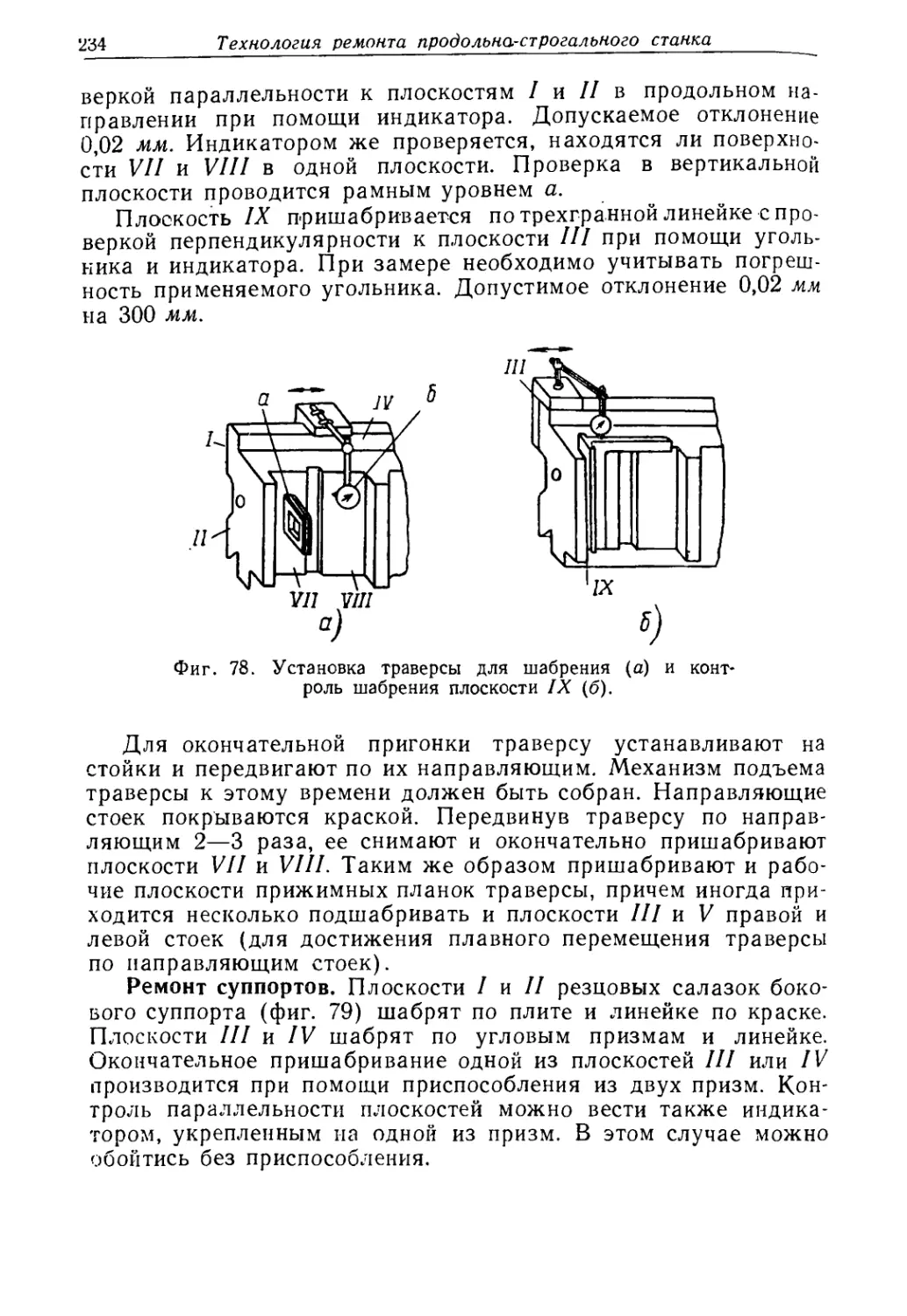

1 2 3 4 5 6 7 8 9 10 11 12 13 14

Наружные цилиндрические Обтачивание предварительное «2< X X X X X X X X —

чистовое

тонкое — X X

Шлифование предварительное

чистовое 1 1 X X X

тонкое

Притирка грубая X X X X —

средняя

тонкая — X X X _х X X X X

Отделка абразивным полотном

Обкатывание роликом X X X

Суперфиниширование X х X X

Внутренние цилиндрические Растачивание предварительное X X X X X X X 1 i X X X X X X X

чистовое

тонкое

Сверление |

Понятие о чистоте поверхности

Внутренние цилиндрические Зенкерова-ние черновое

чистовое

Развертывание нормальное

точное

тонкое

Протягпва нпе

Шлифование предварительное

чистовое

Калибрование шариком

Притирка грубая

средняя

точная

Хониигова- | нпе । нормальное

зеркальное

Плоскости Строгание п ре дв а рительное чистовое тонкое

Кла ссы чистоты

1 2 3 6 7 8 О 10 11 12 1 13 1 14

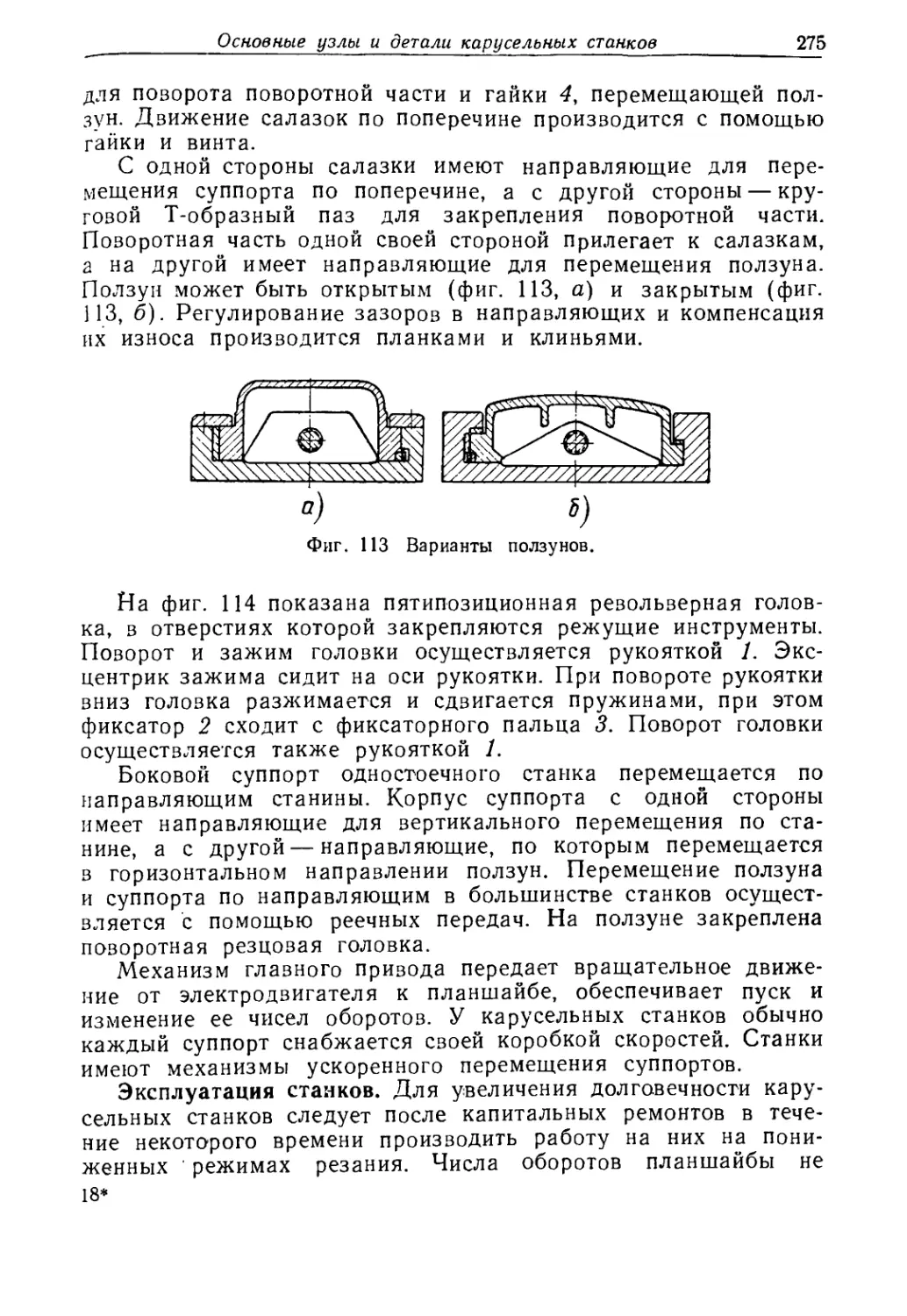

X X X

X X X X X

X X

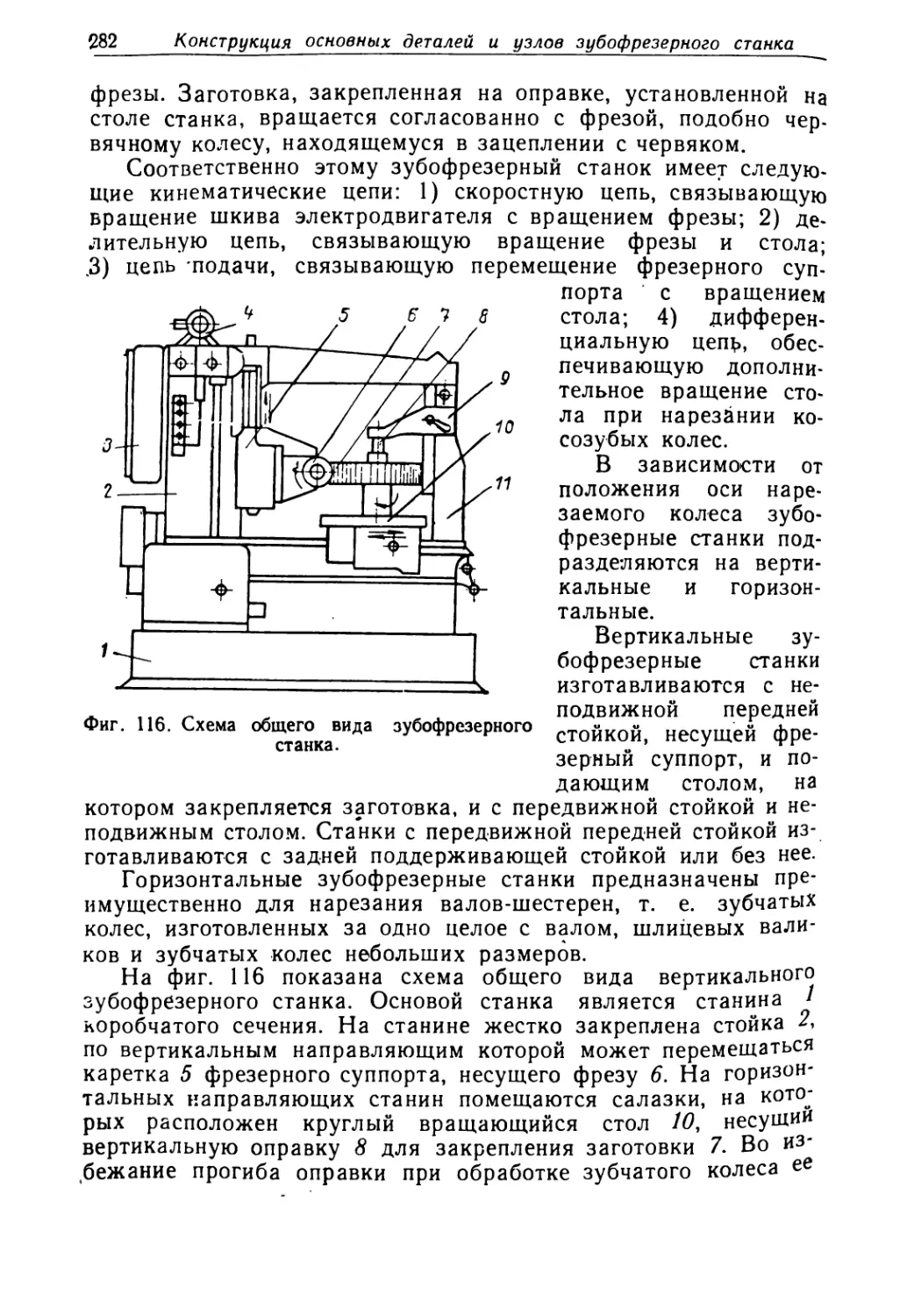

X X

— — — X X X X

X X X

X X X

! х X

j X X

—1 X X X

1 X X X

1 X X X

X X X х

X X X _х_1

1 X х ’х! 1

Общие сведения

Плоскости

Цилиндрическое фрезерование предварительное

чистовое

тонкое

Торцовое фрезерование предварительное

чистовое

тонкое

Торцовое точение предварительное

чистовое

топкое

Шлифование предварительное

чистовое

Притирка грубая

средняя

тонкая

понятие о чистоте поверхности

Валы Наружные охватываемые поверхности (налы)

Вращение

Поступательное перемещение

Поступательное пере.ъеще- | ние

Опорные шеикн и цапфы п пощнипниках скольжения (подвижные посадки 2 класса точности)

Цилиндрические направляющие в корпусных и других незакаленных деталях

I

Цилиндрические направляющие в стальных закаленных деталях

Шпиндели шлифовальных Отделочное V9

станков шлифование

Шпиндели токарных стан- Шлифова- V8

ков ние круглое

Валы, оси V8

Борштанги в неподвижных направляющих V8

Вращающиеся втулки V8

Пальцы, оси., цапфы (неподвижные) V8

Шпиндели задних бабок, Шлифование V8

направляющие гильзы сверлильных и расточных станков круглое

Направляющие валы и скалки V8

Поршни гидравлических цилиндров V8

Золотники Притирка V9

Золотники Шлифование круглое V 8

Фиксаторы Притирка V9

Борштанги во вращающих- Шлифова- V8

ся втулках ние круглое

Ходовые валы Бесцентровое шлифование V7

Общие сведения

Вид поверхности Расположение поверхностей Характер соединения поверхностей Типовые поверхности деталей станков

Цилиндрические поверхности Валы Поступательное перемещение Цилиндрические направляющие в уплотнениях и сальниках Цилиндрические напра- вляющие в регулируемых вкладышах

Базированные съемные детали Центрирующие и базовые шейки для съемных деталей и инструмента

Неподвижные соединения Шейки и цапфы под посадку подшипников качения

Неподвижные соединения Шейки и цапфы под посадку других неподвижно соединяемых деталей

Детали станков Способ обработки Класс чистоты по гост

Штоки гндроцилиндров Дол бяки зубодолбежиых станков Бесцентровое шлифование Шлифование круглое V7 V8

Шпиндели Установочные штыри и фиксаторы Сменные втулки кондукторов Шлифование круглое V8 V8 V8

Шпиндели Валы, оси, пальцы и другие детали Шлифование круглое V8 V8

Шпиндели Валы, осн, пальцы и другие детали Вкладыши, втулки подшипников скольжения Втулки, ступицы и другие детали Шлифование круглое V8 V8 V8 V8

Понятие о чистоте поверхности

Теплица 4 (продолжен не;

Вид поверхности Расположение по-cep х-пости Характер соединения поверхностей Ti новые поверхности деталей станков Детали станков Спосоо <• бработкч Класс чистоты по ГОСТ

‘ " '1 •верстия) I Вращение Опорные поверхности для валов в подшипниках скольжения Статоры Шлш| ова-пве внутреннее \/ 8

't поверх пос hi поверхности (от Посп ии тельное вращение Направляв чипе отверстия в корпусных деталях и других и с за каленных дет а л я х Залине бабки, карегки и другие корпусные детали Гидроннлиндры с поршневыми кольцами Гидроцилипдры с кожаными манжетами Развертыванье Притирочное шлифование Расточка V6 V9 V6

S' § р га с 3 са Направляющие отверстия в закаленных деталях Направляющие втулки фиксаторов Вращающиеся направля т-лше втулки для борцы ап г Шли }.ова-пне внутреннее \78 V 8

— Внутренние oxi I Неподвижные соединения Отверстия под посадку подшипников качения Отверстия под посадку подшипников скольжения Станины, бабки, коробки п другие корпусные детали Фланцы, гильзы и другие детали Бабки, коробки и , ругне корпусные детали Гильзы, стаканы Расточка Расточка 1 VG V6 V6 _ V _G

Цилиндрические от-верстия_ Отверстия' Неподвижные Отверстия под посадку других неподвижных деталей Сталины, бабки и другие корпусные детали Фланцы, гильзы и другие детали Расточка V6 V6

Общи? сведения

(OH II Eh HOMO) uhlWyDJ,

'.L'OHXd39011 dlOlJHh О Mlb'HO[]

3. ОСНОВНЫЕ ПОНЯТИЯ О ДОПУСКАХ И ПОСАДКАХ

При выполнении ремонтных работ слесарю-ремонтнику часто приходится руководствоваться чертежами, а поэтому он должен иметь необходимые знания по допускам и посадкам, а также уметь пользоваться условными обозначениями и таблицами допусков.

Для удешевления сборки машин и станков при их изготовлении и ремонте, а также для использования запасных деталей и узлов при ремонте оборудования и облегчения кооперирования различных заводов детали и узлы стремятся изготавливать так, чтобы они были взаимозаменяемыми. Взаимозаменяемость может быть полной и неполной (ограниченной). Полная взаимозаменяемость означает возможность полной замены любых деталей или узлов, входящих в конструкцию машины или механизма, при соблюдении требований технических условий к работе данного узла или механизма в целом. При неполной взаимозаменяемости происходит частичный или групповой подбор деталей при сборке, производится дополнительная обработка (подгонка) в процессе сборки и применяются компенсаторы.

Основным условием для осуществления взаимозаменяемости является выполнение сопрягаемых размеров деталей в заранее установленных пределах, определяемых допусками. Величина же допуска непосредственно связана с характером соединения (посадкой) деталей, с предельным и средним значением возможных зазоров или натягов и, таким образом, с эксплуатационными требованиями, предъявляемыми к данному узлу или машине в целом.

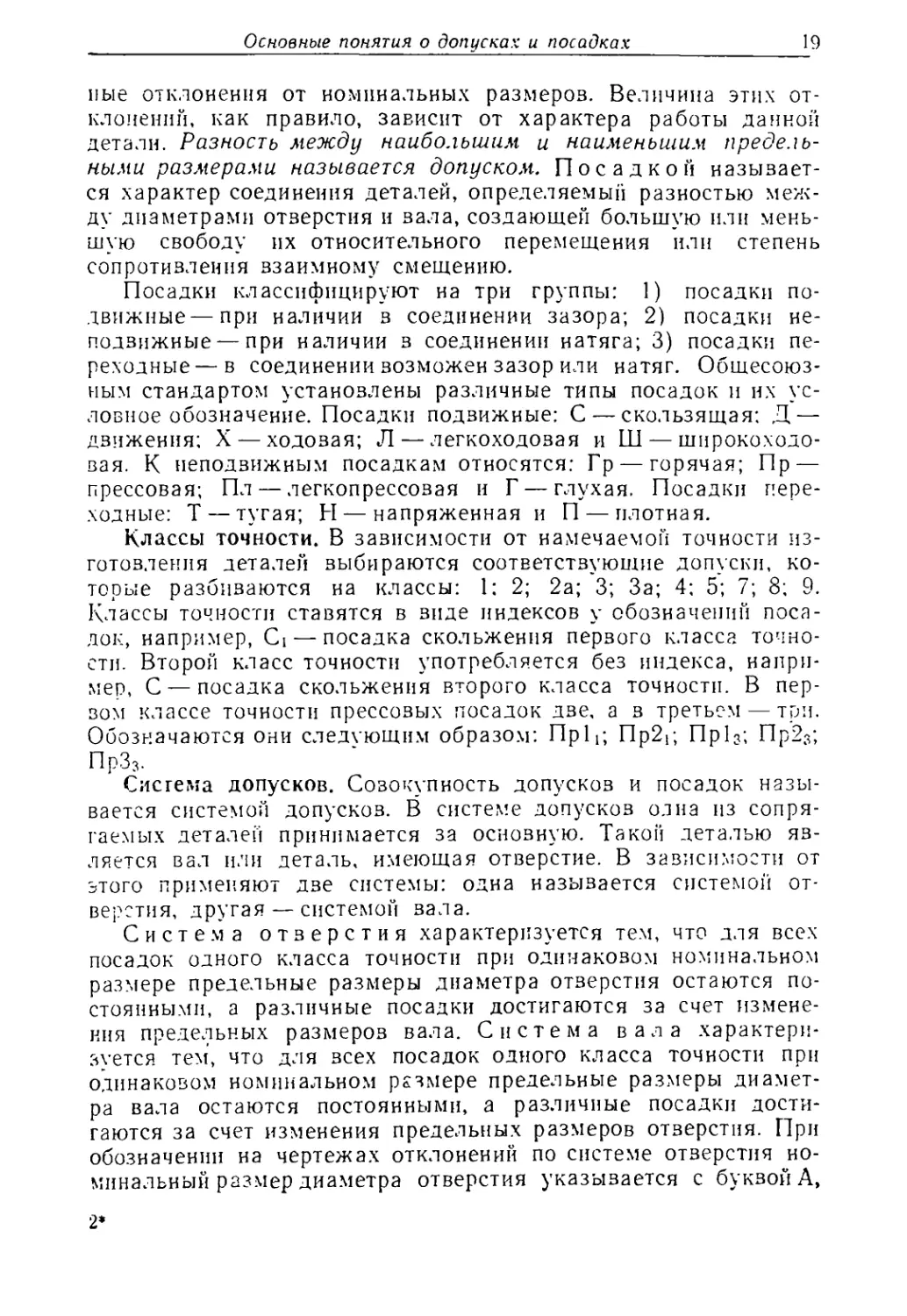

Допуски. Размеры деталей при конструировании станков определяются расчетным путем или назначаются по конструктивным соображениям. Такие размеры называются номинальными. При изготовлении деталей номинальные размеры абсолютно точно выполнены быть не могут — действительный размер изготовленной детали всегда отличается от номинального в большую или меньшую сторону. Наибольшие и наименьшие значения размера, определенные измерением с заданной точностью, называются наибольшими и наименьшими предельными размерами. Разность между наибольшим предельным размером и номинальным называется верхним предельным отклонением, а разность между наименьшим предельным размером и номинальным называется нижним предельным отклонением. Среднее арифметическое между верхним и нижним отклонениями называется средним отклонением.

Для получения необходимого сопряжения двух деталей на их размеры задаются верхние и нижние допускаемые предель-

пые отклонения от номинальных размеров. Величина этих отклонений, как правило, зависит от характера работы данной детали. Разность между наибольшим и наименьшим предельными размерами называется допуском. Посадкой называется характер соединения деталей, определяемый разностью между диаметрами отверстия и вала, создающей большую или меньшую свободу их относительного перемещения или степень сопротивления взаимному смещению.

Посадки классифицируют на три группы: 1) посадки подвижные— при наличии в соединении зазора; 2) посадки неподвижные— при наличии в соединении натяга; 3) посадки переходные — в соединении возможен зазор или натяг. Общесоюзным стандартом установлены различные типы посадок и их условное обозначение. Посадки подвижные: С — скользящая: Д — движения; X — ходовая; Л — легкоходовая и Ш — широкоходовая. К неподвижным посадкам относятся: Гр — горячая; Пр — прессовая; Пл — легкопрессовая и Г — глухая. Посадки переходные: Т — тугая; И — напряженная и П — плотная.

Классы точности. В зависимости от намечаемой точности изготовления деталей выбираются соответствующие допуски, которые разбиваются на классы: 1: 2; 2а; 3; За; 4; 5; 7; 8; 9. Классы точности ставятся в виде индексов у обозначений посадок, например, Ci — посадка скольжения первого класса точности. Второй класс точности употребляется без индекса, например, С — посадка скольжения второго класса точности. В первом классе точности прессовых посадок две, а в третьем — три. Обозначаются они следующим образом: Пр1Пр2у, Пр13; Пр23; Пр33.

Система допусков. Совокупность допусков и посадок называется системой допусков. В системе допусков одна из сопрягаемых деталей принимается за основную. Такой деталью является вал или деталь, имеющая отверстие. В зависимости от этого применяют две системы: одна называется системой отверстия, другая — системой вала.

Система отверстия характеризуется тем, что для всех посадок одного класса точности при одинаковом номинальном размере предельные размеры диаметра отверстия остаются постоянными, а различные посадки достигаются за счет изменения предельных размеров вала. Система вала характеризуется тем, что для всех посадок одного класса точности при одинаковом номинальном размере предельные размеры диаметра вала остаются постоянными, а различные посадки достигаются за счет изменения предельных размеров отверстия. При обозначении на чертежах отклонений по системе отверстия номинальный размер диаметра отверстия указывается с буквой А,

а при обозначении отклонений по системе вала номинальный размер диаметра вала — с буквой В.

Если размер, поставленный на чертеже, не сопровождается указаниями о классе точности и посадке, то такой размер называется свободным. Свободные размеры изготавливаются по 7, 8 и 9 классам точности.

Кроме условных обозначений размеров деталей и посадок, пользуются и цифровыми стандартизованными таблицами допусков и посадок. Если допуски на обработку поверхностей приняты по системе отверстия, то у диаметра отверстия на чертеже указывается буква А, а у диаметра вала проставляются лишь условные обозначения посадок.

Например, 90Аз означает отверстие третьего класса точности с номинальным размером 90 мм, выполняемое по системе отверстия. По таблице системы отверстия третьего класса точности численные значения размеров для этого случая будут равны 90°107 мм. Размеры вала тогда будут иметь условное обозначение 90Хз, что показывает, что вал диаметром 90 мм изготавливается по системе отверстия третьего класса точности и что при его сборке с отверстием, выполненным по системе отверстия этого же класса, получится ходовая посадка. Численные значения этого обозначения, найденные по таблице системы отверстия третьего класса точности, будут равны 90 _о’?4ОЛШ*

Если допуску на обработку поверхности приняты по системе вала, то у диаметра вала проставляется буква В, а у диаметра отверстия указываются лишь условные обозначения посадок.

Отклонения размеров деталей в сборочных чертежах обозначаются в виде дроби. В числителе указывается отклонение д

отверстия, а в знаменателе — вала. Например, 55— обозначает напряженную посадку по системе отверстия при точности второго класса и номинальном диаметре соединения 55 мм. Численные значения размеров, найденные по таблицам, будут равны: оз °’023

для отверстия 55и’ибл(Л!, для вала 55 о,003 мм-

Иногда требуется осуществить сопряжение деталей, которое при их изготовлении по допускам обеспечено быть не может. Например, в револьверных головках, в делительных столах и других механизмах станков требуется, чтобы фиксатор перемешался во втулке по плотной посадке, без зазора. В этих случаях в технических условиях делаются указания, как технологически это осуществить, например притиркой.

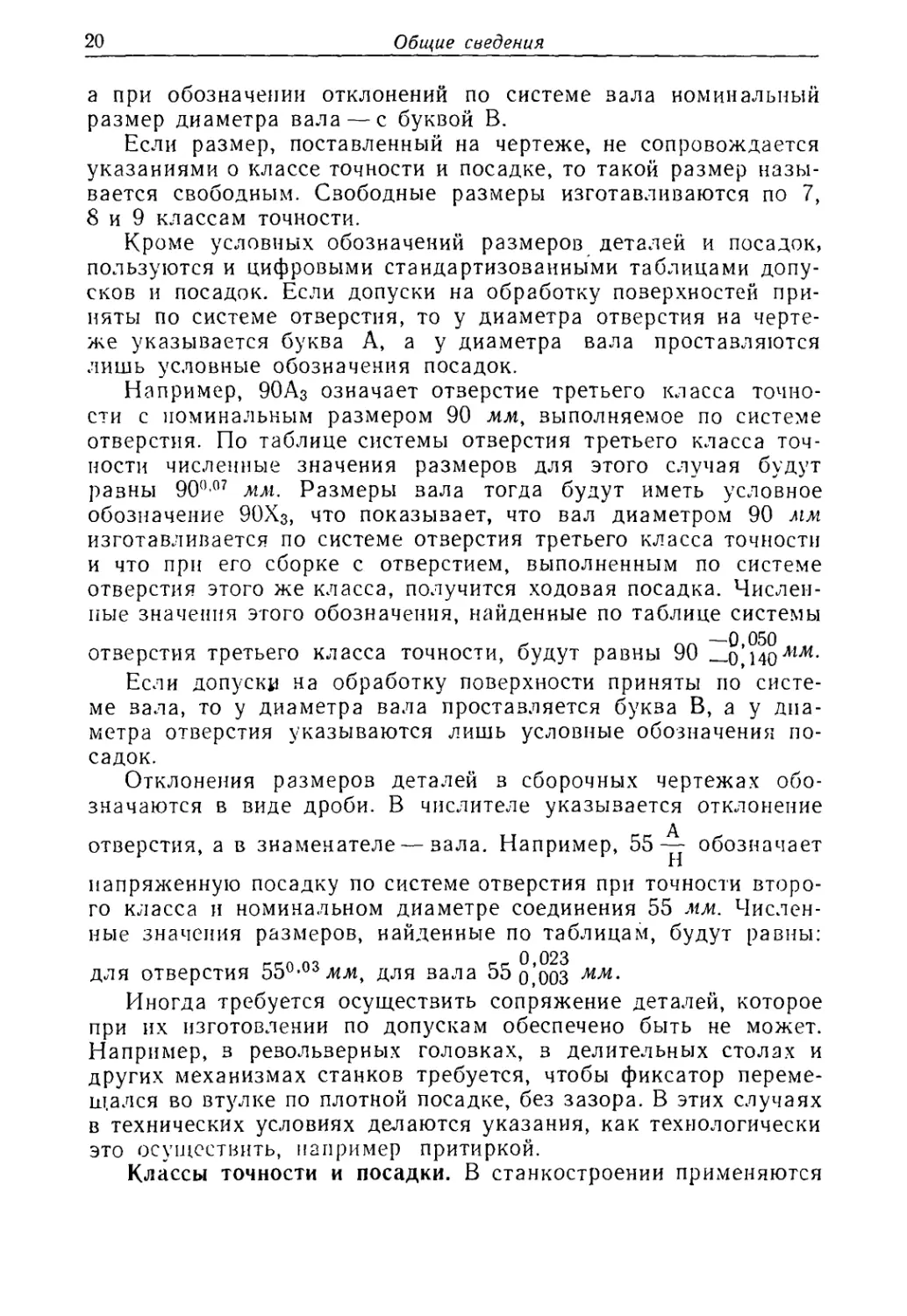

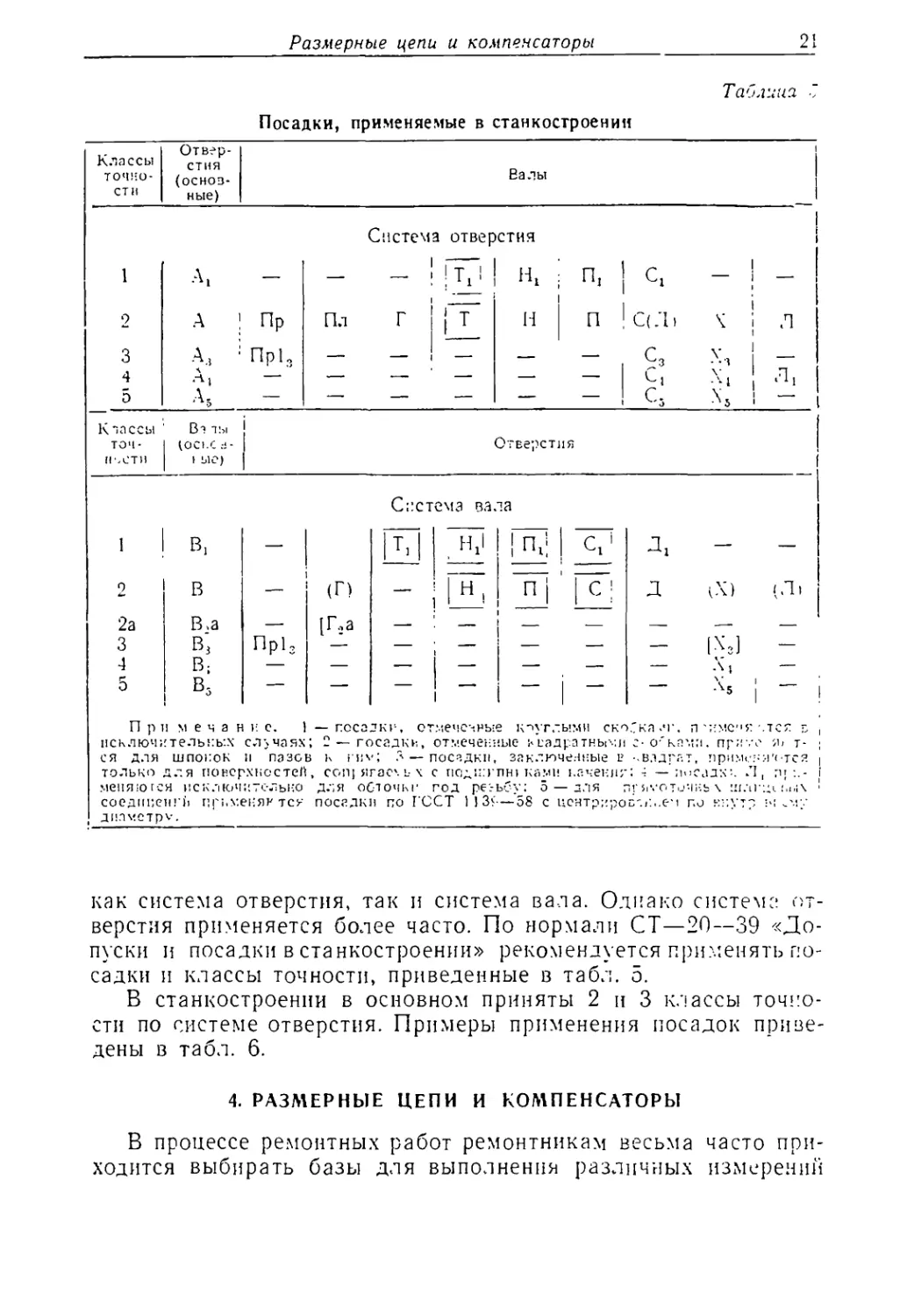

Классы точности и посадки. В станкостроении применяются

Таблица

Посадки, применяемые в станкостроении

Классы точности Отверстия (основные) Валы

Система отверстия

1 А, — — 1 —. 1 !т/ Hi _ I —

9 А Пр Пл г LL н п С( л । i л

3 4 А3 А) Пр 13 — 1 — i Я,

5 а. — — — — — С3 Х5 1 " 1

Ктассы точности Ва ты I IOCI.C.-5- I » ЫО) i [ | Отверстия 1 1

Система вала

1 1 в. — N H.I |п,! Л — —

9 в — (Г) — ;гт 'Е д (Я)

2а 3 В.а в; Пр13 [Г2а — и । — — — iyi —

4 5 В; В5 — 1 — — •Ч | 1

При меча) исключительных с я для шпонок 1 и с. 1 — посадки, от случаях; 2 — госадкн, и пазов к гну; 3 —j •мечс-.ньр отмечен: аосадкн, е круглыми ско'ка.т, п '.ые Лсадратны-.-.и с- о'ками заключенные в -.влдгат, '; мс1 • $? . при у. приме; лея в ? я» т-•ЯЮТСЯ

только для поверхностей, conj ягас\ ь х с поди.тпн» ками каче меняются исключительно для оС-точкг год ре?ьбу; 5 — для соединен’ )! пгт.у.еняк тся посадки по ГОСТ 1 J 3<—58 с цсят-р; диаметру.

как система отверстия, так и система вала. Однако систем? отверстия применяется более часто. По нормали СТ—20--39 «Допуски и посадки в станкостроении» рекомендуется применять посадки и классы точности, приведенные в табл. 5.

В станкостроении в основном приняты 2 и 3 классы точности по системе отверстия. Примеры применения посадок приведены в табл. 6.

4. РАЗМЕРНЫЕ ЦЕПИ И КОМПЕНСАТОРЫ

В процессе ремонтных работ ремонтникам весьма часто приходится выбирать базы для выполнения различных измерений

Таблица 6

Характеристика и примеры применения посадок

Характеристика

Примеры применения

Применяется для неподвижных соединений, допускающих сборку или разборку под давлением

Соединяемые детали должны быть обеспечены от провертывания (например, шпонкой)

Применяется для неподвижных соединений, допускающих сборку или разборку при незначительных усилиях (легкие удары молотка)

Соединяемые части должны быть обеспечены против провертывания и продольного смещения

Применяется, когда требуется легкая сборка и разборка при достаточно плотном соединении. Допускается проворачивание деталей

Применяется для соединения деталей, имеющих относительное вращение с соблюдением хорошей центровки

Применяется в тех случаях, что и ходовая, если требуется большой зазор

Применяется, когда особая точность не требуется, но должно быть гарантировано относительное свободное. вращение. Отверстие А4 можно получить из-под сверла

Зубчатые венцы на шестернях; втулки в подшипниках постоянные; насаженные буртики на шпинделях и валах; червячные шестерни. Детали, получающие при своем движении толчки, как, например, приводные шестерни на валах встряхивающих аппаратов

Диски соединительных муфт, рабочие приводные шкивы. Шестерни на валах моторов

Детали, туго насаженные на шпонках и снимаемые лишь изредка: втулки в шестернях; шестерни на рабочем шпинделе (токарные станки);- диски соединительных муфт; несъемные маховички, рукоятки и т. п.

Рабочие приводные шкивы, когда нет надобности в глухой посадке; втулки, вгоняемые в простой подшипник

Шпиндель задней бабки; патроны и шпиндельная гильза сверлильных станков; колонны радиально-сверлильных станков; установочные кольца иа валах; штифт указателя в делительных кругах, оправках для фрез

Муфты, передвигающиеся на валах (выключаемые); фрикционные муфты на валах; съемные рукоятки н маховички на валах

Шейки валов перебора

Ходовые винты суппортов; валы с несколькими подшипниками

Съемные рычаги и рукоятки; оси рычагов и вилок

и восстановления координат узла или станка в целом, а также производить подгоночные и регулировочные операции. Для выполнения этих работ слесарь-ремонтник должен иметь необходимые сведения о размерных цепях и компенсаторах.

Размерной цепью называют замкнутую цепь взаимно связанных размеров (звеньев размерной цепи), относящихся к одной или нескольким деталям и координирующих относительное положение поверхностей или осей этих деталей. Под звеном размерной цепи понимают любой размер, входящий в ее состав: диаметральный размер, размер между плоскостями или осями, отклонения от требуемого положения и др. Замыкающим назы-

Фпг. 1. Схемы размерных цепей ступенчатого вала.

вается такой размер размерной цепи, который получается последним в процессе сборки узла или в процессе обработки детали.

На фиг. 1 приведены примеры размерных цепей для детали, где в зависимости от способа простановки размеров решаются задачи по определению отклонений одного из размеров И в связи с заданными отклонениями остальных размеров А ступенчатого валика.

На фиг. 2 приведена размерная цепь реечного зацепления фартука токарного станка (фиг. 2, а) и ее схема (фиг. 2, б). В левую ветвь цепи входит размер Л1 от верхней грани направляющей станины (базовая плоскость) до поверхности прилегания фартука к каретке и размер Л2 от поверхности прилегания до оси реечной шестерни. Правая ветвь цепи состоит из размера Л3 от оси шестерни до ее делительной окружности, размера Л4 от начальной линии зубьев рейки до ее опорной плоскости и размера Л5 от опорной плоскости рейки до базовой плоскости станины. Знаком Л на схеме обозначен радиальный зазор в зацеплении рейки и шестерни.

Размерные цепи могут решаться различными методами. При ремонте металлорежущих станков особенно широко при

меняются методы пригонки и регулировки. При применении этих методов неточность размерной цепи, образовавшаяся в результате различных причин, исключается за счет одной детали, называемой компенсатором.

При пользовании методом регулировки необходимая точность замыкающего звена размерной цепи достигается за счет

Фиг. 2. Размерная цепь реечного зацепления фартука токарного станка.

перемещения подвижного компенсатора или включения в размерную цепь неподвижной компенсирующей детали. В первом случае неточность цепи компенсируется непрерывным или периодическим регулированием компенсатора, а во втором — заменой новым компенсаторохм по измененным размерам.

Примерами подвижных компенсаторов являются клинья суппортов, втулки подшипников скольжения с наружной конической поверхностью и другие детали станков. Эти детали периодически подтягиваются для компенсации зазоров, появляющихся вследствие изно-

са сопряжения. Неподвижными компенсаторами служат кольца, прокладки, наделки и т. д. При ремонте станков с помощью на-

делок на направляющие кареток и столов часто компенсируют нарушение размерной цепи, получающееся вследствие износа трущихся поверхностей или в результате механической обработки этих плоскостей.

Метод пригонки при ремонте станков обычно осуществляется следующим образом. Накопившаяся в размерной цепи неточность переносится на деталь-компенсатор путем разметки по месту с последующей обработкой по разметке (например, раз-метка гайки салазок токарного станка специальным кернов). Накопившаяся в цепи ошибка также может быть устранена обработкой конечного звена размерной цепи на самом ремонтируемом станке (например, растачивание отверстия под пиноль задней бабки на ремонтируемом токарном станке для точного совпадения осей шпинделя и пиноли).

В металлорежущих станках применяются различные компен

саторы. Для поглощения ошибок линейных размеров в качестве компенсаторов применяются резьбовые детали, установочные кольца, специальные шайбы, прокладки, клинья, пружины и т. д. Для поглощения ошибок диаметральных размеров применяются конусные соединения, клеммовые соединения, прокладки и др. Ошибки угловых размеров компенсируются мелкошлицевыми компенсаторами, зубчатыми муфтами с торцовыми зубьями, зубчатыми шайбами, соединительными муфтами. Для поглощения ошибок соосности деталей применяются различные соединительные муфты и другие детали.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Как организуется чертежное хозяйство?

2. Что такое ремонтные размеры?

3. Как влияет шероховатость поверхности на долговечность детали?

4. Как обозначаются классы чистоты поверхностей?

5. Почему нельзя станок с новыми подшипниками скольжения сразу запускать на полную нагрузку?

6. Что называется допуском?

7. Что такое предельный размер?

8. Чем отличается система отверстия от системы вала?

9. Что такое свободный размер?

10. Какие классы точности применяются в станкостроении?

11. Что такое размерная цель?

12 Какими методами решаются размерные цели при ремонте станков?

13. Что такое детали-компенсаторы?

ГЛАВА II

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ

Высокое качество выполнения ремонтных работ в значительной степени зависит от точности контрольно-измерительных инструментов и приспособлений, а также от умения ими пользоваться. Контрольно-измерительные инструменты можно подразделить на две основные группы: к первой группе относятся измерительные, а ко второй — проверочные инструменты. Особую группу составляют контрольно-измерительные приспособления.

Измерительные инструменты позволяют определять размеры деталей и величину отклонений от размеров, обозначенных на чертеже. К таким инструментам относятся штангенциркули, микрометры, миниметры, глубиномеры, индикаторы, уровни и др.

Проверочные инструменты указывают только на наличие ошибок в размерах и форме деталей, но не показывают величину ошибок. К таким инструментам относятся плиты, мостики, линейки и др. Проверочные инструменты применяются не только для контроля плоскостности и прямолинейности поверхностей, но и в качестве рабочего инструмента при шабровочных и других ремонтных операциях.

При контроле качества ремонта необходимо пользоваться только проверенными инструментами и приспособлениями, имеющими аттестаты, подтверждающие их пригодность. При пользовании контрольными оправками и линейками, когда требуется повышенная точность, необходимо учитывать влияние их прогиба от собственного веса на величину измерений.

1. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

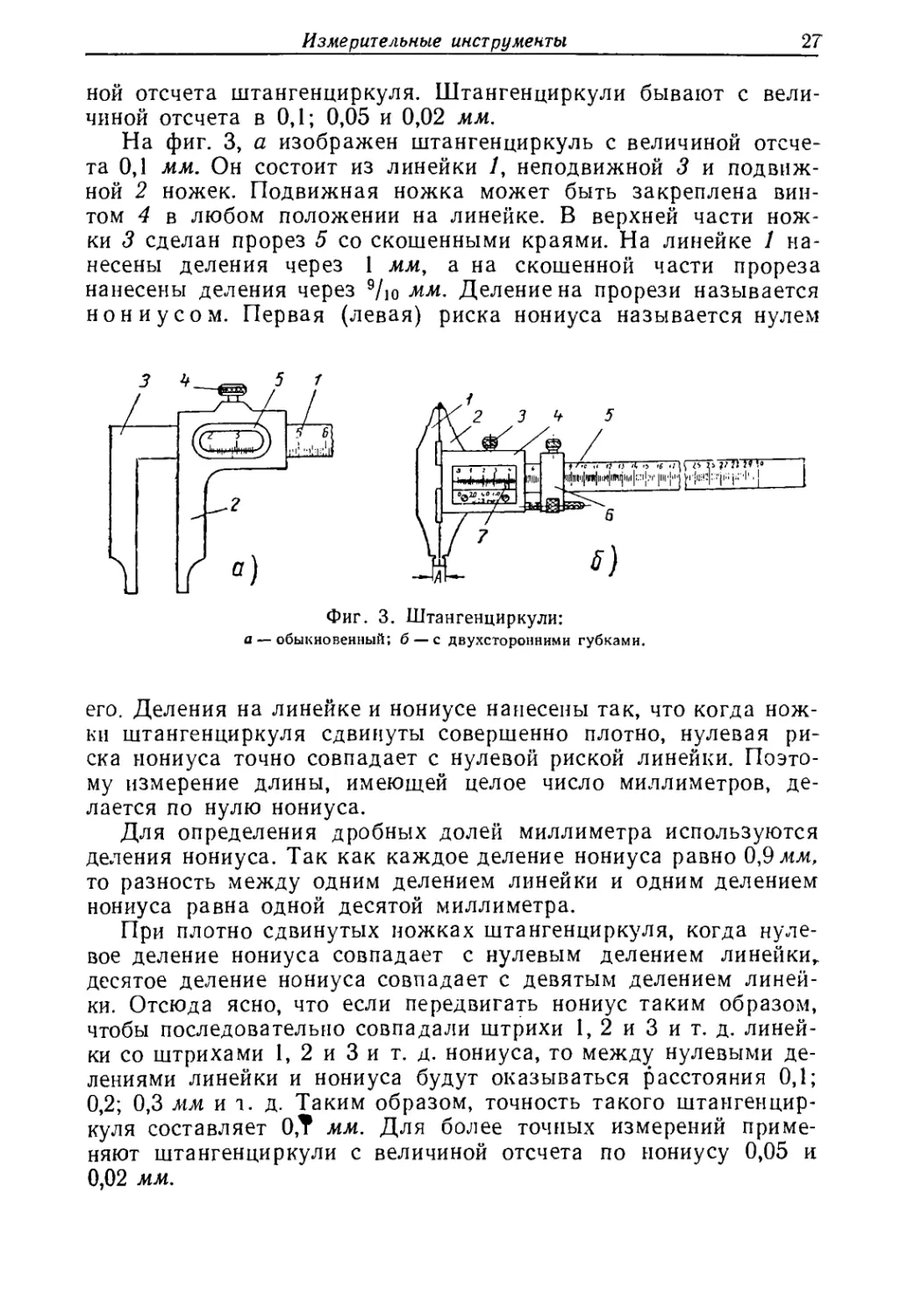

Штангенциркуль. Наименьшая величина измерения, которую можно получить при пользовании штангенциркулем, не прибегая к определению части деле^я на глаз, называется величи-

ной отсчета штангенциркуля. Штангенциркули бывают с величиной отсчета в 0,1; 0,05 и 0,02 мм.

На фиг. 3, а изображен штангенциркуль с величиной отсчета 0,1 мм. Он состоит из линейки /, неподвижной 3 и подвижной 2 ножек. Подвижная ножка может быть закреплена винтом 4 в любом положении на линейке. В верхней части ножки 3 сделан прорез 5 со скошенными краями. На линейке 1 нанесены деления через 1 мм, а на скошенной части прореза нанесены деления через 9/10 мм. Деление на прорези называется нониусом. Первая (левая) риска нониуса называется нулем

а — обыкновенный; б — с двухсторонними губками.

его. Деления на линейке и нониусе нанесены так, что когда ножки штангенциркуля сдвинуты совершенно плотно, нулевая риска нониуса точно совпадает с нулевой риской линейки. Поэтому измерение длины, имеющей целое число миллиметров, делается по нулю нониуса.

Для определения дробных долей миллиметра используются деления нониуса. Так как каждое деление нониуса равно 0,9 лш, то разность между одним делением линейки и одним делением нониуса равна одной десятой миллиметра.

При плотно сдвинутых ножках штангенциркуля, когда нулевое деление нониуса совпадает с нулевым делением линейки,, десятое деление нониуса совпадает с девятым делением линейки. Отсюда ясно, что если передвигать нониус таким образом, чтобы последовательно совпадали штрихи 1, 2 и 3 и т. д. линейки со штрихами 1, 2 и 3 и т. д. нониуса, то между нулевыми делениями линейки и нониуса будут оказываться расстояния 0,1; 0,2; 0,3 мм иъ д. Таким образом, точность такого штангенциркуля составляет 0,Т мм. Для более точных измерений применяют штангенциркули с величиной отсчета по нониусу 0,05 и 0,02 мм.

Штангенциркуль с двухсторонними губками (фиг. 3, б) служит для измерения наружных и внутренних размеров деталей, г также для разметочных работ. Он состоит из линейки 5 с неподвижными губками Л рамки 4, передвигающейся по линейке вместе с губками 2, зажимного винта 5, нониуса 7 и устройства 6 для микрометрической подачи рамки. Заостренные концы губок служат для разметки деталей. Величина отсчета по нониусу 0,02 мм. Толщину А губок, служащих для измерения внутренних размеров, маркируют на штангенциркуле, она принимается равной 9—10 мм.

Допустимая неточность при наружном измерении штангенциркулями, приводится в табл. 7.

Таблица 7

Суммарные псгрешности при наружном измерении штангенциркулем

Номинальный предел измерения, мм Допускаемые отклонения (-), .«.«» при наименьшей величине отсчета, леи

1 0,02 | 0,05 | о, 1

I до 300 i от 300 до 500 I от 500 до 1000 । 0,02 0,03 0,04 0,05 0,05 0,05 0,1 0,1 0,1

Микрометр. Для более точных измерении применяются микрометры. Точность измерений обыкновенного микрометра 0,01 мм, а рычажного микрометра 0,002 мм.

На фиг. 4 показан обыкновенный микрометр. Он состоит из скобы /, в левый конец которой вставлена закаленная пятка 4, закрепляемая винтом 2. С помощью шурупа 3 пятка может быть вынута из скобы, что бывает необходимо при проверке и ремонте микрометра. На другом конце скобы имеется стебель 7, в который вставляется трубка 9 с внутренней резьбой для микрометрического винта 5. На конце трубки имеется наружная коническая резьба. Навертывая на эту резьбу гайку 10, можно несколько сжимать трубку. При повороте головки // происходит перемещение микрометрического винта вправо пли влево. Микрометрический винт, на котором закреплен барабан 8, может быть застопорен в нужном положении кольцом 6. Для обеспечения постоянства измерительного усилия на поверхность измеряемой детали служит трещотка 12. Трещотка устроена так, что как только между измерительной плоскостью микрометрического винта и измеряемой поверхностью деталей создается определен

ное давление, она начнет проворачиваться, и перемещение микрометрического винта прекращается.

Для отсчета размеров детали на стебле 7 имеется продольная риска и деления на расстоянии 0,5 мм друг от друга. На скошенной части барабана 8 также нанесены деления (пятьдесят делений по всей окружности). Шаг нарезки микрометрического винта равен 0,5 мм. Таким образом, за один оборот он переместится на одно деление стебля. При повороте барабана на одно деление микрометрический винт переместится на 0,01 мм.

По точности измерений микрометры разделяются на три класса: нулевой, первый и второй.

Фиг. 4. Микрометр.

Микрометрический нутромер (штихмас). Используется для точных измерений внутренних размеров деталей. Штихмас состоит из наконечника со сферической измерительной поверхностью, гильзы с внутренней резьбой, в которой перемещается микрометрический винт, барабана со шкалой, стопорного винта и затяжной гайки.

Штихмасы изготавливаются с нижними пределами измерения 75 и 150 мм. Для измерения различных по величине внутренних размеров к штихмасу прилагается комплект удлинителей. Удлинительные стержни присоединяются к концу штихмаса. Каждый удлинитель имеет соответствующее своей длине номерное обозначение. Перед навинчиванием удлинителя с конца гильзы штихмаса отвертывается резьбозащитная гайка.

Штихмас с соответствующими удлинителями устанавливают приблизительно на данный размер и вводят в измеряемое отверстие; одним концом его упирают в измеряемую поверхность отверстия, а другим производят покачивание в плоскости сечения отверстия и в плоскости его оси, производя при этом регулирование размера микрометрическим винтом. Найденный размер фиксируют сторорным винтом, после чего штихмас вынимают

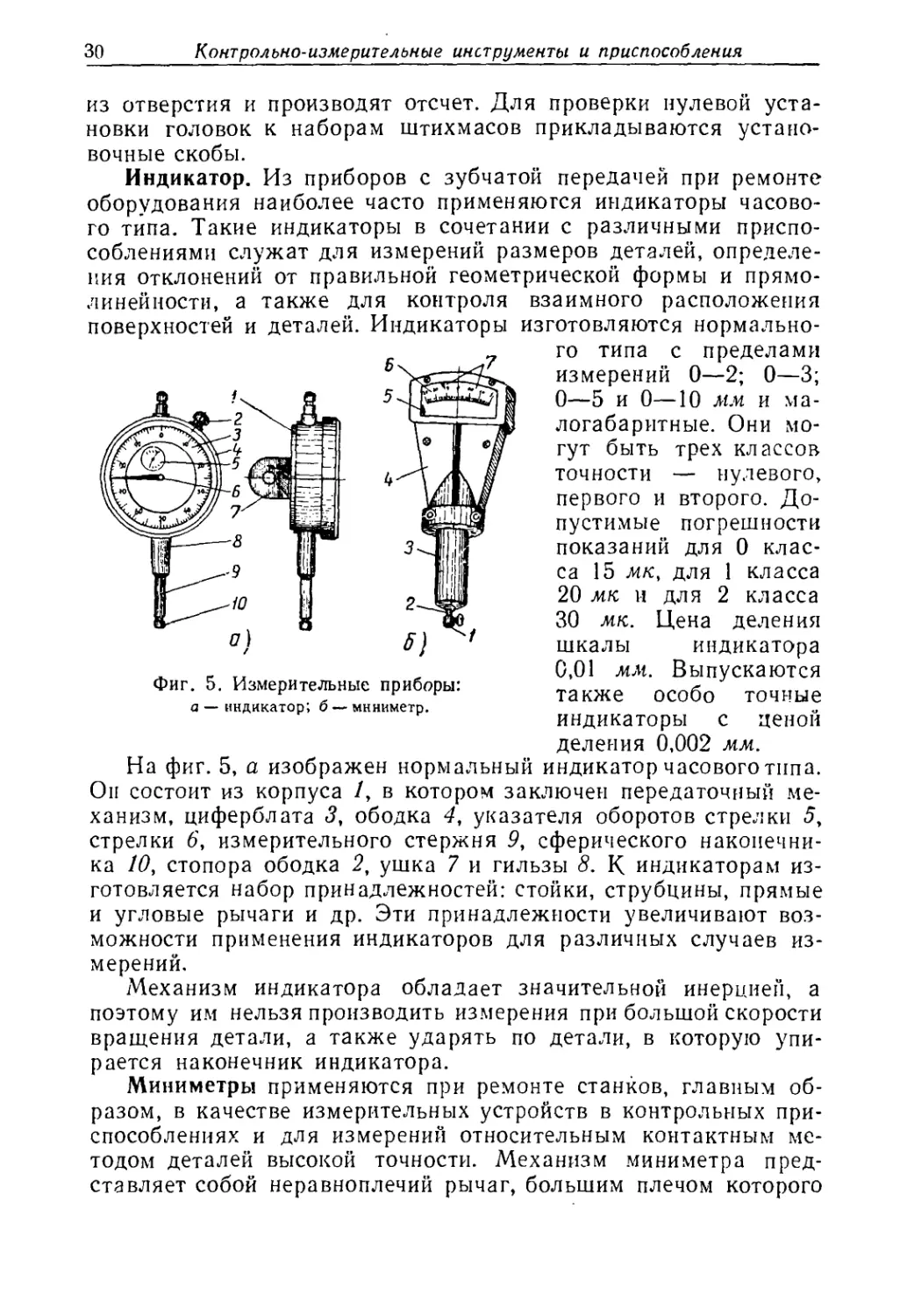

линейности, а также для контроля поверхностей и деталей. Индикаторы

Фиг. 5. Измерительные приборы: а — индикатор; б — миниметр.

из отверстия и производят отсчет. Для проверки нулевой установки головок к наборам штихмасов прикладываются установочные скобы.

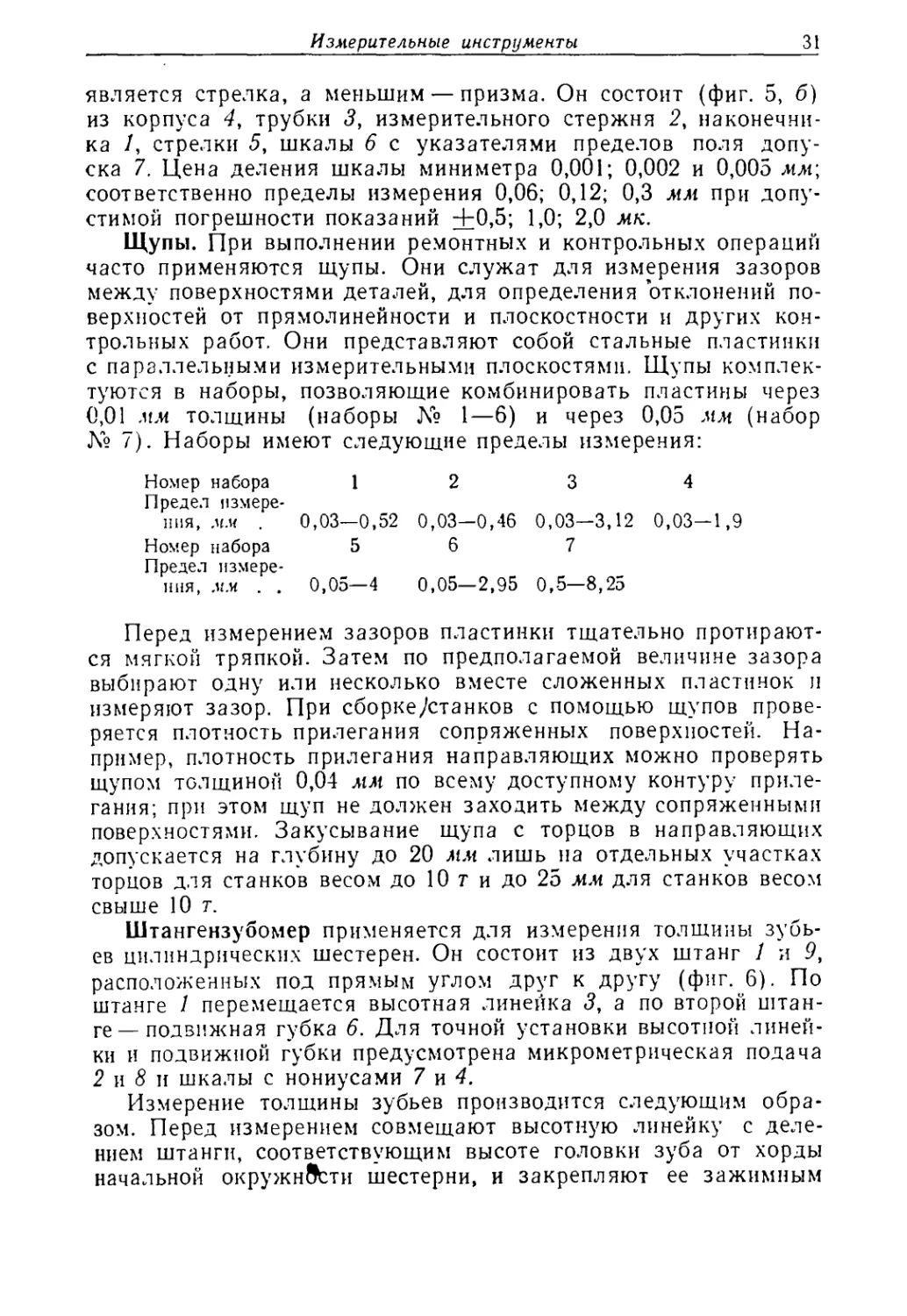

Индикатор. Из приборов с зубчатой передачей при ремонте оборудования наиболее часто применяются индикаторы часового типа. Такие индикаторы в сочетании с различными приспособлениями служат для измерений размеров деталей, определения отклонений от правильной геометрической формы и прямовзаимного расположения изготовляются нормального типа с пределами измерений 0—2; 0—3; 0—5 и 0—10 мм и малогабаритные. Они могут быть трех классов точности — нулевого, первого и второго. Допустимые погрешности показаний для 0 класса 15 .шс, для 1 класса 20 мк и для 2 класса 30 мк. Цена деления шкалы индикатора 0,01 мм.

также особо точные индикаторы с ценой деления 0,002 мм.

На фиг. 5, а изображен нормальный индикатор часового типа. Он состоит из корпуса /, в котором заключен передаточный механизм, циферблата <?, ободка 4, указателя оборотов стрелки 5, стрелки 6, измерительного стержня 9, сферического наконечника 10, стопора ободка 2, ушка 7 и гильзы 8. К индикаторам изготовляется набор принадлежностей: стойки, струбцины, прямые и угловые рычаги и др. Эти принадлежности увеличивают возможности применения индикаторов для различных случаев измерений.

Механизм индикатора обладает значительной инерцией, а поэтому им нельзя производить измерения при большой скорости вращения детали, а также ударять по детали, в которую упирается наконечник индикатора.

Миниметры применяются при ремонте станков, главным образом, в качестве измерительных устройств в контрольных приспособлениях и для измерений относительным контактным методом деталей высокой точности. Механизм миниметра представляет собой неравноплечий рычаг, большим плечом которого

является стрелка, а меньшим — призма. Он состоит (фиг. 5, б) из корпуса 4, трубки 5, измерительного стержня 2, наконечника /, стрелки 5, шкалы 6 с указателями пределов поля допуска 7. Цена деления шкалы миниметра 0,001; 0,002 и 0,005 ,юи; соответственно пределы измерения 0,06; 0,12; 0,3 лш при допустимой погрешности показаний +0,5; 1,0; 2,0 мк.

Щупы. При выполнении ремонтных и контрольных операций часто применяются щупы. Они служат для измерения зазоров между поверхностями деталей, для определения отклонений поверхностей от прямолинейности и плоскостности и других контрольных работ. Они представляют собой стальные пластинки с параллельными измерительными плоскостями. Щупы комплектуются в наборы, позволяющие комбинировать пластины через 0,01 мм толщины (наборы № 1—6) и через 0,05 мм (набор № 7). Наборы имеют следующие пределы измерения:

Номер набора 12 34

Предел измерения, мм . 0,03—0,52 0,03—0,46 0,03—3,12 0,03—1,9

Номер набора 56 7

Предел измере-

ния, мм . . 0,05—4 0,05—2,95 0,5—8,25

Перед измерением зазоров пластинки тщательно протираются мягкой тряпкой. Затем по предполагаемой величине зазора выбирают одну или несколько вместе сложенных пластинок и измеряют зазор. При сборке/станков с помощью щупов проверяется плотность прилегания сопряженных поверхностей. Например, плотность прилегания направляющих можно проверять щупом толщиной 0,04 мм по всему доступному контуру прилегания; при этом щуп не должен заходить между сопряженными поверхностями. Закусывание щупа с торцов в направляющих допускается на глубину до 20 мм лишь на отдельных участках торцов для станков весом до 10 т и до 25 мм для станков весом свыше 10 т.

Штангензубомер применяется для измерения толщины зубьев цилиндрических шестерен. Он состоит из двух штанг 1 и 9, расположенных под прямым углом друг к другу (фиг. 6). По штанге 1 перемещается высотная линейка 5, а по второй штанге—подвижная губка 6. Для точной установки высотной линейки и подвижной губки предусмотрена микрометрическая подача 2 и 8 и шкалы с нониусами 7 и 4.

Измерение толщины зубьев производится следующим образом. Перед измерением совмещают высотную линейку с делением штанги, соответствующим высоте головки зуба от хорды начальной окружности шестерни, и закрепляют ее зажимным

винтом 5. После этого устанавливают штангензубомер высотной линейкой на проверяемый зуб шестерни, подводят губки вплотную к профилю зуба и измеряют толщину.

Штангензубомеры с нониусом выпускаются двух видов: для измерения зубчатых колес с модулем от 1 до 18 мм и для модулей от 5 до 35 мм.

Тахометр служит для измерения числа оборотов валов станков, электродвигателей и др. На фиг. 7 показан центробежный

Фиг. 7. Тахометр типа ИО-10.

тахометр ручного типа ИО-10, позволяющий измерять от 25 до 10000 об/мин. с погрешностью показаний не более +2% от максимального значения шкалы в каждом диапазоне. Для большой точности отсчетов числа оборотов разбиты на пять диапазонов: 25—100; 75—300; 250—1000; 750—3000 и 2500—10000. Эти цифры нанесены на шкале 4. Положение указателя 3, передвигаемого вдоль шкалы, показывает, в каком диапазоне чисел оборотов производится измерение скорости вращения вала.

Для определения числа оборотов тахометр имеет циферблат 7 с двумя шкалами и стрелку в. По внутренней шкале измеряются числа оборотов в диапазонах 25—100; 250—1000 и 2500—10000 об/мин., а по наружной — в диапазонах 75—300 и 750—3000 об/мин. Цена одц^го деления шкал для различных диапазонов чисел оборотов приводится в табл. 8.

При пользовании внутренней шкалой показания тахометра надо умножить на цену деления соответствующего диапазона. При измерении чисел оборотов по наружной шкале следует количество удлиненных штрихов в зависимости от диапазона соответственно умножить на 1 или 10, а количество делений, рас-

положенных между двумя удлиненными штрихами, умножить па цену деления. Например, если измерение производится по наружной шкале в диапазоне 75—300 об/мин. и стрелка остано-

вилась па делении 124, то число оборотов вала будет Таблица 8

120X1 = 120 об/мин. плюс 4 де- Цена деления шкалы

ления, цена каждого из кото- Диапазон чи- Цена

рых на этом диапазоне равна Шкала сел оборотов, деления.

2 об/мин., т. е. 120+4X2=128 мин. об/мин.

„ 1 Внутренняя 25- 100 1

об/мин.

Перед измерением числа 250— 1000 10

оборотов вала указатель 3 не- Наружная 2500—10000 100

обходимо установить против 75— 300 2 i

цифр 2500—10000 шкалы 4. 750— 3000 20 |

Для этого следует придержать

рукой приводной вал тахометра, нажать кнопку 5 и перевести указатель. После этого установить приводной вал тахометра

параллельно оси вала и прижать наконечник 2 к измеряемому валу 1. Если при этом стрелка циферблата не отклоняется, то необходимо перевести указатель тахометра в следующий диапазон. Такие переключения указателя производят до отклонения стрелки па одном из диапазонов чисел оборотов, на котором и измеряют число оборотов вала.

К тахометру прилагаются конусный наконечник, наконечники

с металлическим и резиновыми центрами, шкивок, удлинитель. Эти принадлежности служат для присоединения тахометра к

вращающемуся валу.

Плоскопараллельные концевые меры длины (плитки) применяются при разметке деталей, наладке и ремонте станков и во многих других случаях. Плитки обладают чрезвычайно важным свойством притираемости — поверхности двух плиток при их контакте под небольшим давлением и некотором относительном перемещении достаточно прочно сцепляются. Способность притираться придает плиткам исключительную универсальность, так как из них можно составлять блоки, размеры которых равны сумме размеров отдельных плиток, входящих в блок.

Плитки по точности изготовления разделяются на пять классов и изготовляются сечением 30\9 мм для размеров до 10 мм и сечением 35X9 мм для размеров более 10 мм. Плитки комплектуются в наборы с таким расчетом, чтобы можно было со-

3 Заказ № 936

ставить блоки требуемых размеров из возможно меньшего количества плиток. Такие наборы с размерами до 100 мм выпускаются в количестве 83, 38 и т. д. штук. Выпускаются также микронные наборы и наборы крупных размеров (от 125 до 500 мм). Наибольший набор и микронный набор плиток позволяют получить более 100000 размеров.

Для уменьшения износа к наборам прилагаются защитные плитки, которые помещаются по концам блоков. Для расширения возможностей применения плиток при выполнении различных работ применяются державки, плоскопараллельные, радиусные и центровые боковики, стяжки и др.

При составлении блоков необходимо стремиться к тому, чтобы блок содержал не более 3—4 плиток. Для удобства подсчета плиток, входящих в блок, следует подбирать в первую очередь такие размеры, которые после их вычитания из размера всего блока давали бы в остатке наименьшее количество знаков. Например, при составлении размера 87,546 мм выбирают следующие размеры плиток: первой плитки 1,006 мм, второй 1,04 мм, третьей 5,5 мм и четвертой 80 мм. При составлении блоков плитки притирают друг к другу. Для этого одну плитку накладывают на другую, примерно на ]/3 длины измерительной поверхности, и передвигают ее с легким нажимом до совпадения граней. Плитки необходимо особенно тщательно оберегать от механических повреждений и от коррозии.

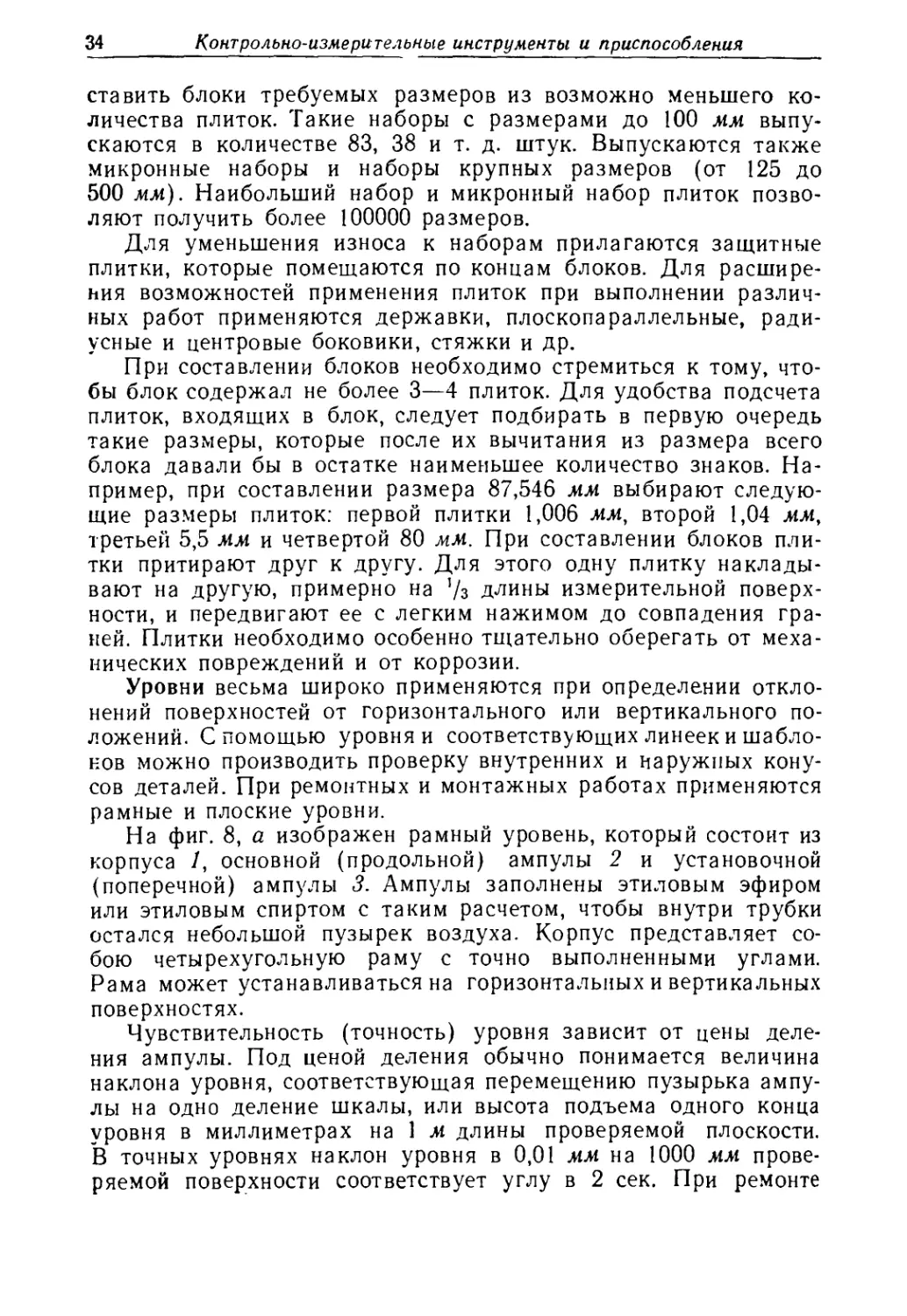

Уровни весьма широко применяются при определении отклонений поверхностей от горизонтального или вертикального положений. С помощью уровняй соответствующих линеек и шаблонов можно производить проверку внутренних и наружных конусов деталей. При ремонтных и монтажных работах применяются рамные и плоские уровни.

На фиг. 8, а изображен рамный уровень, который состоит из корпуса /, основной (продольной) ампулы 2 и установочной (поперечной) ампулы 3. Ампулы заполнены этиловым эфиром или этиловым спиртом с таким расчетом, чтобы внутри трубки остался небольшой пузырек воздуха. Корпус представляет собою четырехугольную раму с точно выполненными углами. Рама может устанавливаться на горизонтальных и вертикальных поверхностях.

Чувствительность (точность) уровня зависит от цены деления ампулы. Под ценой деления обычно понимается величина наклона уровня, соответствующая перемещению пузырька ампулы на одно деление шкалы, или высота подъема одного конца уровня в миллиметрах на 1 м длины проверяемой плоскости. В точных уровнях наклон уровня в 0,01 мм на 1000 мм проверяемой поверхности соответствует углу в 2 сек. При ремонте

станков применяются уровни с ценой деления 0,02—0,05 л.ч на 1000 мм, чему соответствуют углы наклона 4—10 сек. Для определения значительных отклонений поверхностей от горизонтального положения применяют уровни с микрометрической головкой, круговой шкалой и другими устройствами.

Необходимо выбирать такой уровень, который может обеспечить заданную точность измерения. При этом надо иметь в виду, что одно деление шкалы обозначает собой превышение одной точки над другой, находящихся на расстоянии 1000 мм

Фиг. 8, Рамный уровень:

А — общий вид; 6 — шкала уровня.

друг от друга. Если расстояние между двумя проверяемыми точками не равно 1000 льч, то показания уровня необходимо пересчитать.

Шкала уровня имеет так называемый нульпункт, который представляет собой отметки на шкале по концам пузырька, когда уровень находится в строго горизонтальном положении при нормальной температуре (20°). На фиг. 8. б нульпункт обозначен точками у штрихов. Отсчет производят по одному концу пузырька от одной из черточек нузьпункта. Если пузырек сместился вправо на два деления, следовательно, измеряемая плоскость имеет повышение вправо на два деления. Этот способ измерения прост, но он пригоден в том случае, если длина пузырька точно равна расстоянию между штрихами нульпункта. Однако длина пузырька может измениться с изменением температуры. Для того чтобы изменение длины пузырька не оказывало влияния на точность измерений, отсчеты делают от штрихов нульпункта в одну сторону до ближайшего конца пузырька и сумму отсчетов делят пополам.

Проверку прямолинейности длинных поверхностей уровнем производить нельзя даже и в том случае, если эта поверхность установлена строго в горизонтальном положении, так как он будет показывать отклонения от прямолинейности только того хчастка поверхности, на котором непосредственно установлен. При шабрении, например, направляющих станин станков уровнем пользуются для контроля горизонтальности, а при шабрении направляющих колонн и стоек — для проверки вертикального положения.

2. ПРОВЕРОЧНЫЕ ИНСТРУМЕНТЫ

Плиты проверочные предназначены для проверки плоскостности поверхностей деталей по пятнам касания на краску или на блеск. По точности рабочих поверхностей плиты разделяются на четыре класса: нулевой, первый, второй и третий. Качество поверхностей плит характеризуется числом пятен касания, приходящихся на площадку со стороной квадрата 25 мм. Для плит U и 1 классов точности число пятен должно быть не менее 25, для плит 2 класса не менее 20 и для плит 3 класса не менее 12. Плиты 0, 1 и 2 классов применяются как проверочные, а плиты 3 класса как разметочные. Плиты могут иметь различные размеры рабочих поверхностей от 100X200 до 1000X1500 мм.

Мостики широко применяются при шабровочных работах, например при шабрении направляющих станин, стоек, колонн и т. д. Ими пользуются для контроля поверхностей деталей на краску и на блеск. Они также используются в сочетании с мерными плитками и щупами для измерения линейных отклонений поверхностей от прямолинейности и плоскостности. Мостики 1 класса точности предназначены для контроля поверхностей деталей высокой точности (до 20 пятен на площадке со стороной квадрата 25 мм); мостики 2 класса точности применяются для контроля поверхностей нормальной точности (до 15 пятен). Мостики изготовляются с размерами рабочих поверхностей от 500X40 до 5000X130 мм.

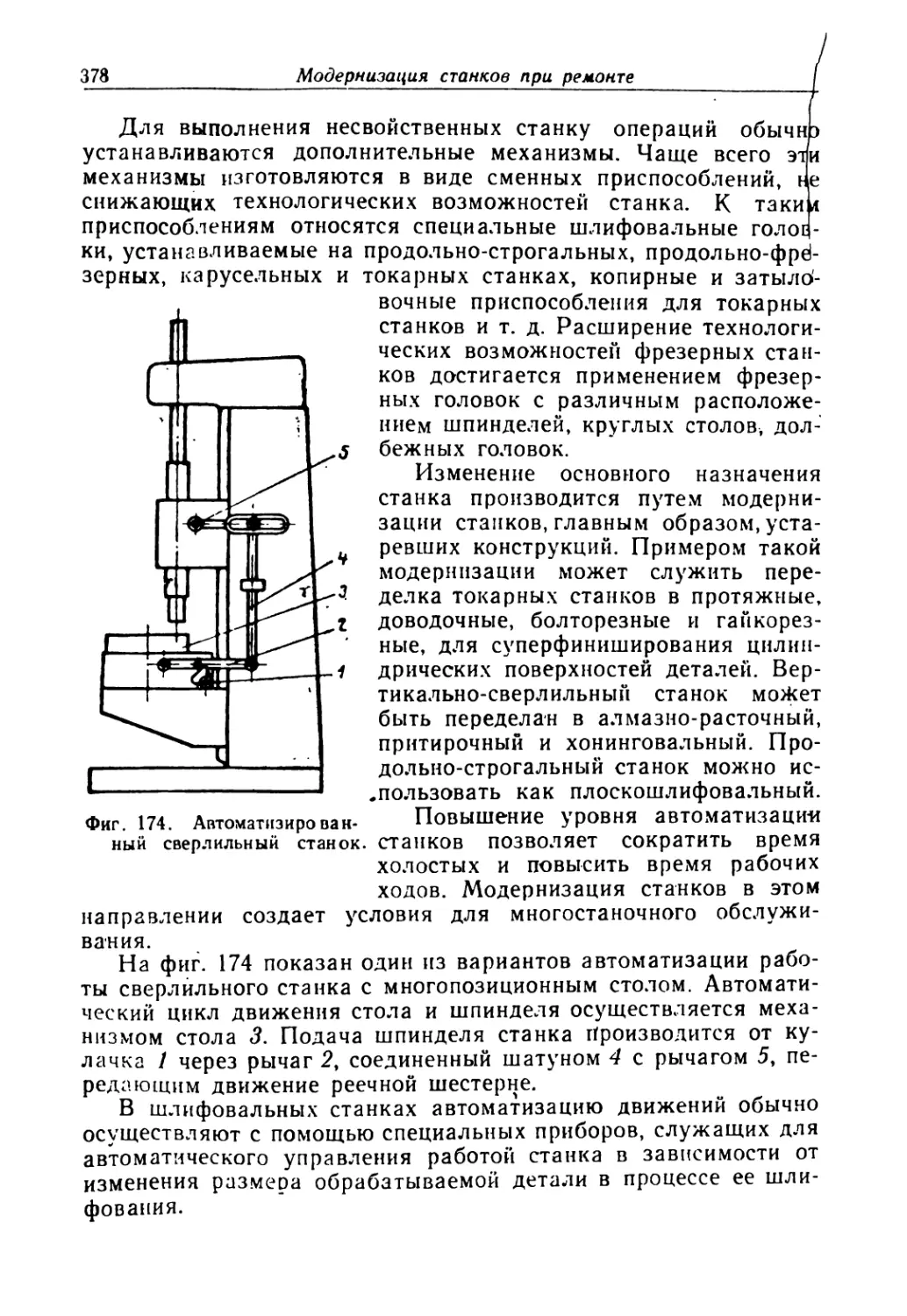

При пользовании длинными мостиками в случае точных проверок необходимо учитывать их прогиб от собственного веса. Например, мостик длиной 4000 мм дает прогиб около 80 мк.

Линейки. Стальные линейки с широкой рабочей поверхностью двутаврового и прямоугольного сечений применяются для проверки поверхностей деталей на плоскостность и прямолинейность путем определения линейных отклонений с помощью мерных плиток и щупов, а также для проверки поверхностей на краску и на блеск. Такие линейки изготовляются по 1, 2 и 3 клас

сам точности. Линейки двутаврового сечения выпускаются длиной от 500 до 6000 мму а прямоугольного сечения от 500 до 2000 мм.

При пользовании линейками в случаях точных проверок необходимо учитывать их прогиб от собственного веса. Линейка, опирающаяся на опоры (например, на мерные плитки), расположенные у ее концов, может иметь значительный прогиб. Линейки двутаврового и прямоугольного сечения можно применять для очень точной проверки поверхности только длиной до 1000 л!Ж, так как более длинные линейки прогибаются и сильно деформируются от нажатия рук рабочего. Наименьший прогиб линейки получается, когда опоры находятся от ее концов на расстоянии 2/у длины линейки. В табл. 9 приводятся величины прогибов стальных линеек, выпускаемых заводом «Калибр».

Таблица 9

Прогиб линеек завода «Калибр»

Длина, мм Величина прогиба при опорах на концах, мк Величина прогиба при опорах, отстающих на 2/9 длины линейки от концов, мк

прямоугольное сечение двутавровое сечение прямоугольное сечение двутавровое сечение

500 1,5 1,3 0,031 0,028

1000 16 13 0,31 0,27

1500 53 43 1,1 0,9

2000 117 96 2,4 2,0

2500 227 138 4,8 4,0

3000 327 274 6,8 5,7

Для проверки прямолинейности, плоскостности и угла поверхностей типа ласточкина хвоста применяются угловые линейки. Такие линейки изготовляются длиной от 250 до 1000 мм с углами 45, 55 и 60°.

Для проверки формы поверхностей деталей на просвет применяются лекальные линейки. Длина таких линеек от 75 до 300 мм. Их изготовляют по 0 и 1 классам точности.

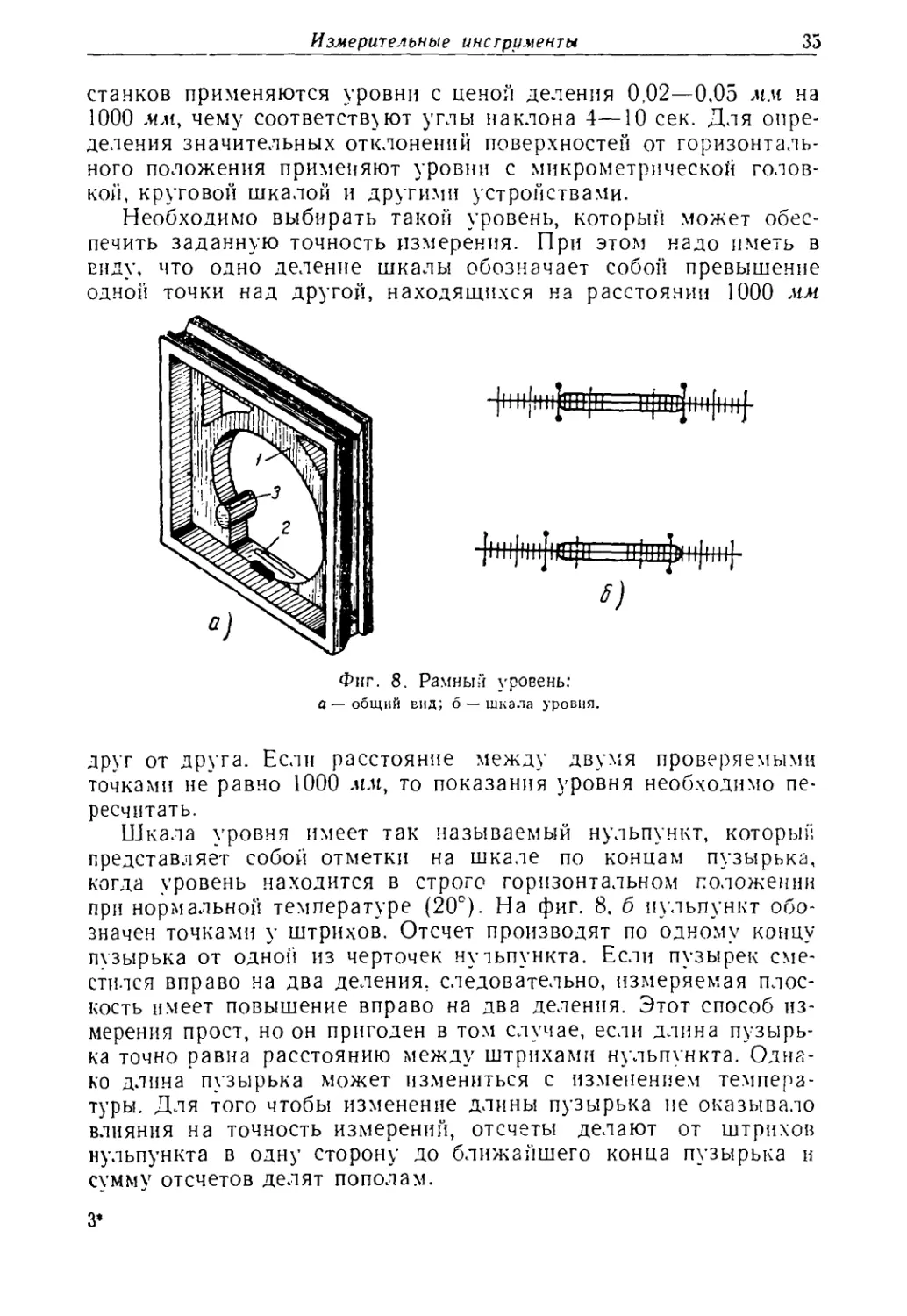

Оптические приборы. При проверке прямолинейности поверхностей, например, направляющих длинных станин, столов станков и т. д. применяются оптические средства измерений. К ним относятся: оптический прибор, зрительная труба с вехой, зрительная труба с каллиматором, автокаллиматор и др.

Одним из наиболее простых приборов для проверки прямолинейности считается оптический прибор (фиг. 9). Прибор

представляет собой смонтированную на трехногой опоре зрительную трубу, снабженную приспособлением для отсчета. Приспособление для отсчета состоит из двух плоскопараллельных стекол. Переднее стекло вращается вокруг горизонтальной оси и служит для отсчета смещений проверяемой поверхности по вертикали. Заднее стекло вращается вокруг вертикальной оси

и служит для отсчета смещений по горизонтали. Повороты стекол производятся верньерами, снабженными градуированными барабанами 1 и 2.

Труба может вращаться вокруг своей вертикальной оси, причем грубая установка обеспечивается винтом 4, а точная — винтом 5. Для контроля установки трубы в горизонтальном положении служит сферический уровень 3. К трубе прилагаются одна или две

Фиг. 9. Оптическая труба.

штриховые прицельные марки. В окуляре трубы помещается крестовая визирная марка. Окуляр 7 для резкой наводки визирной марки может перемещаться и снабжен диоптриальными делениями, которые для нормального зрения устанавливаются на нуль. Прицельная марка освещается матовой лампой, помещающейся в особом корпусе. Подставки для прицельной марки и лампы выполняются самими потребителями, соответственно целям измерения.

Техническая характеристика прибора

Расстояние между маркой и трубкой, м: минимальное.......................................1,1

максимальное.....................................40

Цена одного деления на измерительном барабане, мм . . . 0,05

Возможная оценка отклонений на глаз, мм................0,01

Вращением головки 6 линза может передвигаться вдоль оси трубы. Это дает возможность получить резкое изображение прицельной марки в плоскости визирной марки при различных расстояниях прицельной марки от прибора.

Кажущаяся величина изображения прицельной марки в поле зрения окуляра зависит от расстояния между маркой и прибором. Например, видимое в окуляре изображение марки, находящейся на минимальном расстоянии (1100 мм) от прибора, ка

жется увеличенным приблизительно в семь раз по сравнению с маркой, рассматриваемой невооруженным глазом.

Штрихи прицельной марки с увеличением расстояния кажутся тоньше, но они могут быть установлены по кресту визирной марки с большой точностью. Для этого нужно добиваться, чтобы светлые острия между клиновыми линиями прицельной марки располагались строго симметрично относительно линий креста визирной марки и чтобы при больших расстояниях пользоваться более удаленными от центра штрихами прицельной марки.

Изменяющаяся вместе с изменением расстояния яркость штрихов не влияет на точность измерения. Точность измерения прибора в зависимости от расстояния выражается формулой.

а = |0,01Н—-—мм.

1 200000 /

где L — расстояние между прицельной маркой и трубой, мм.

Этой формулой можно пользоваться, если расстояние между прицельной маркой и трубой не более 10 м. Проверка прямолинейности при пользовании оптическими приборами производится в следующем порядке.

Допустим, нужно проверить отклонения от оси ряда гнезд подшипников или отверстий. В этом случае трубу устанавливают на простую подставку на расстоянии 1,1 м от ближайшего места измерения. Прицельная марка центрируется посредством втулки или переходного кольца, каждый раз по отверстию или гнезду. Когда нужно проверять какую-либо плоскость, то трубу и лампу устанавливают на ранее проверенных подставках, причем надо иметь в виду, что проверка может начинаться только с расстояния 1,1 м.

Перед началом проверки прибор и измерительные барабаны устанавливаются в среднее положение, а визирную марку устанавливают на резкость посредством вращения окуляра. Прицельная марка и лампа придвигаются к трубе и как можно точней регулируются по высоте. Затем лампу передвигают на другой конец проверяемого расстояния, а прицельная марка сначала устанавливается на минимальном расстоянии 1,1 м и трубу наводят на штриховую фигуру прицельной марки. После этого проверяют, находится ли она в пределах измерения барабана, и переносят прицельную марку на наибольшее расстояние. Проверку здесь производят таким же путем. Если обе штриховые картины лежат в пределах измерения, то проверку можно начинать. Если же одна или обе установки лежат вне области измерений, то положение прибора улучшают двумя путями.

Первый — измерение в высоту: параллельное перемещение

трубы по высоте или наклон ее в вертикальной плоскости с помощью трехножных винтов. Второй — боковые измерения: боковое перемещение прибора, включая подставку, или вращение трубы в горизонтальной плоскости с помощью винтов 1 и 4.

Измерения производятся следующим образом. Головка 6 устанавливается на резкую видимость прицельной марки, находящейся в крайнем положении. С помощью барабана 1 прицельная марка приводится точно в середину визирной марки. Отсчет по барабану записывается, и прицельную марку переставляют на следующее место измерения, расположенное ближе к трубе. Снова ставят головку 6 на резкость, приводят изображение штрихов прицельной марки к центру креста визира, отсчитывают и записывают полученные значения. В таком порядке идут от места к месту, приближаясь к трубе.

Если нужны более точные отсчеты, то на каждом измеренном отрезке берут не один, а по три замера и принимают за истинный размер среднее из трех. При этом замеры следует брать вразброс, приближая прицельную марку к трубе и удаляя ее от трубы. Чтобы прицельную марку было лучше центрировать относительно креста визира, она должна вращаться в своей оправе.

Для уменьшения погрешностей измерения, связанных с люфтами в приборе, совмещение меток визирной и прицельной марок нужно производить вращением трубы всегда только в одну сторону.

3. ИЗМЕРИТЕЛЬНЫЕ И ПРОВЕРОЧНЫЕ ПРИСПОСОБЛЕНИЯ

Кроме универсальных средств измерений и контроля при ремонте станков, широко применяются специальные измерительные и контрольные приспособления.

Параллельность оси шпинделя к направляющим движения суппорта, каретки, стола и других деталей станков, а также биение конического отверстия шпинделя проверяются с помощью индикатора и специальной контрольной оправки с коническим хвостовиком (фиг. 10, а). К контрольным оправкам предъявляются следующие требования: а) конусный хвостовик должен быть выполнен строго по калибру; б) цилиндрическая и коническая части оправки должны быть строго соосны; в) отклонение оправки от цилиндрической формы не должно превышать 0,005 мм.

При очень точных измерениях необходимо учитывать величину прогиба оправки. Размеры оправок и их прогиб приведены в табл.. 10.

Таблица 10

Размеры цилиндрических оправок и величины их прогиба

Диаметры оправок, мм Длина цилиндрической части, мм Номер конуса Морзе Прогиб „а конце. мк

общая измерительная

16 150 130 2 1,3

25 250 230 4 4,3

25 315 295 4 9,6

40 375 350 5—6 7,8

65 555 525 6 19,8

В том случае, когда шпиндель не имеет конического отверстия, положение оси шпинделя по отношению к направляющим базовых и других детален проверяется с помощью регулируемой оправки (фиг. 10, б). Она состоит из контрольной оправки 7 с фланцем; оправка закреплена на шпинделе 2 станка при помощи планшайб 3 и 5. Совмещение оси оправки с осью шпинделя производится винтами 4 и 6. Проверка совмещения осей производится индикатором. Затем затягиваются винты Л

Перед ремонтом станин станков производят измерение износа их трущихся поверхностей. Это делается для того, чтобы выбрать наиболее рациональный способ восстановления направляющих. Износ направляющих станин удобно измерять с помощью универсального шаблона (фиг. 11) и щупов. Шаблон состоит из стальной планки/, прикрепленной винтами 4 к колодкам 7. К одной колодке планка крепится жестко, а ко второй — шарнирно. К планке прикрепляются три (может быть и больше— по числу одновременно измеряемых поверхностей) линейки 2, 3 и 5, которые могут перемещаться по пазам планки и поворачиваться на необходимый угол. Измерительные линейки в требуемом положении закрепляются винтами 6.

За базу при измерении износа направляющих для каретки токарного станка принимают направляющие 8 для задней бабки, которые практически мало изнашиваются. Колодки устанавливают на этих направляющих в конце станины, а измерительные поверхности линеек плотно, без зазора, прижимают к измеряемым поверхностям. В этом положении линейки закрепляются винтами 6. После этого шаблон перемещают вдоль станины и с помощью щупов измеряют износ направляющих поверхностей. Универсальным шаблоном измеряют износ одновременно всех поверхностей направляющих в продольном и поперечном направлениях. Он удобен и в том отношении, что им можно измерять износ направляющих без снятия со станины каретки и

Фиг. 10. Контрольные оправки: а — жесткая; б — регулируемая.

Фиг. 11. Универсальный шаблон для измерения износа станины.

Фиг. 12. Проверка прямо-линейности направляющих по уровню жидкости.

задней бабки, что важно при плановых проверках и текущих ремонтах станков.

Проверку прямолинейности направляющих производят с помощью оптических приборов. При их отсутствии такую проверку производят по уровню жидкости. Сущность этого способа заключается в том, что вдоль направляющих поверхностей (фиг. 12, а) устанавливается закрытый по концам желоб 4, в который наливается вода, или несколько желобов, соединенных между собой гибкими шлангами для того, чтобы вода, налитая в них, имела одинаковый уровень.

По проверяемым поверхностям станины перемещают мостик 1 с установленной на нем державкой 2 для микрометрического глубиномера 3, имеющего заостренный штифт. В местах измерения отклонений от прямолинейности штифт приводят в соприкосновение с поверхностью воды, записывая показания глубиномера. Момент соприкосновения штифта с водой определяется на глаз или посредством электрического контакта. Это обеспечивает точность измерений до 0,01 мм. О прямолинейности направляющих судят по разности показаний микрометрического глубиномера.

При проверке прямолинейности направляющих необходимо станину установить в горизонтальное положение, т. е. так, чтобы штифт глубиномера, при неизменном его положении по высоте, касался поверхности воды, когда мостик находится на концах направляющих. Если направляющие имеют желобчатую форму (станины продольно-строгальных, продольно-фрезерных и других станков), то при проверке их прямолинейности желобы могут быть наполнены водой (фиг. 12, б). Концы таких желобов заделывают цементом или глиной.

При ремонте станков всегда производят проверку взаимного положения рабочих поверхностей деталей. Сущность проверки заключается в выяснении отклонений от параллельности, перпендикулярности и соосности поверхностей.

На фиг. 13 показаны приспособления для проверки параллельности скошенных рабочих поверхностей. Приспособление (фиг. 13, а) состоит из плиты I с прикрепленной к ней державкой 7 для индикатора 8. В одном пазу плиты на оси 4 находятся измерительный рычаг 5 с шаровым наконечником. На втором конце рычага имеется регулирующий упорный винт 6, который упирается в штифт индикатора; во втором пазу плиты — сухарь 2 со сферической головкой. Сухарь при установке приспособления может перемещаться вдоль паза плиты и в зависимости от расстояния между проверяемыми поверхностями закрепляется в нужном месте гайкой 9. При перемещении приспособления вдоль проверяемых поверхностей рычаг 5, находясь

под действием пружины 3, прижимается шаровой поверхностью к одной из плоскостей. При одинаковой длине плеч рычага 5 точность измерений равна 0,01 мм. Для получения большей точности измерения следует увеличить длину верхнего плеча рычага и соответственно высоту державки

Фиг. ^.Приспособления для проверки параллельности скошенных поверхностей.

Этим приспособлением можно проверять параллельность поверхностей типа ласточкина хвоста. Для этого необходимо перевернуть рычаг 5 вместе с пружиной и переставить упорный винт 6,

Фиг. 14. Приспособление для проверки параллельности ходовых винтов и валиков направляющих станин.

На фиг. 13, б приведено универсальное приспособление для проверки параллельности поверхностей типа ласточкина хвоста. Оно состоит из штанги /, индикатора 2, стойки 5, стопорного винта 4, рычага 5, кронштейна 6, оси 7, измерительных роликов 8 и 10, штифта 9, стопорной рукоятки 11 и ползуна 12.

На фиг. 14 показано приспособление для проверки парал-

дельности ходовых винтов и валиков направляющих станин станков. Приспособление состоит из двух башмаков 1 и 4, штанги 3 и штангенрейсмуса 6 с подвижной головкой 5, служащей для перемещения штангенрейсмуса по штанге 3. Штанга в горизонтальном положении устанавливается винтом 2. При проверке параллельности винтов и валиков относительно направляющих станин станков в горизонтальной плоскости необходимо измерительный наконечник штангенрейсмуса заменить изогнутым под углом 90°.

Фиг. 15. Приспособления для проверки перпендикулярности направляющих станин к поперечным направляющим салазок.

На фиг. 15 показаны приспособления, предназначенные для проверки перпендикулярности направляющих станин к поперечным направляющим салазок. Приспособление (фиг. 15, а) состоит из линейки /, прикрепленной к колодке 5, рабочие поверхности которой изготовлены по форме призмы станины, и установочного винта 2. Линейка устанавливается с помощью винта 2 в уровня в горизонтальное положение. Затем на каретку суппорта устанавливают индикатор, штифт которого касается боковой поверхности линейки. Перемещая суппорт с индикатором вдоль линейки, производят измерение.

Если проверка производится в процессе ремонта, т. е. при шабрении направляющих суппорта, то стойку индикатора устанавливают на мостик или угловую призму.

На фиг. 15, б показано приспособление для проверки перпендикулярности направляющих каретки к направляющим станины относительно оси шпинделя. Приспособление устанавливается конусным хвостовиком 1 в отверстие шпинделя станка. Оно состоит из контрольной линейки 5 таврового сечения, со

единенной с корпусом 2 двумя стержнями 4, на которых имеются пружины, отжимающие линейку от корпуса.

Перед проверкой с помощью барашка 3 и индикатора рабочая поверхность линейки устанавливается перпендикулярно к оси шпинделя. После этого производят проверку перпендикулярности направляющих каретки к направляющим станины, имея в виду, что направляющие станины параллельны оси шпинделя.

КОНТРОЛЬНЫЕ ВОПРОСЫ

I. Чем отличаются измерительные инструменты от проверочных?

2. Перечислите основные измерительные и проверочные инструменты.

3. В каких условиях контрольные линейки имеют наименьший прогиб от собственного веса?

4. Что такое цена деления уровня?

5. Как пользоваться оптической трубой при проверке прямолинейности поверхности?

6. Как проверяется прямолинейность направляющих станков по уровню жидкости?

7. Расскажите принцип устройства приспособления для проверки параллельности ходовых винтов и валиков направляющих станин.

^//////////////////////////^^^^

ГЛАВА 111

ОСНОВНЫЕ МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ РЕМОНТЕ СТАНКОВ

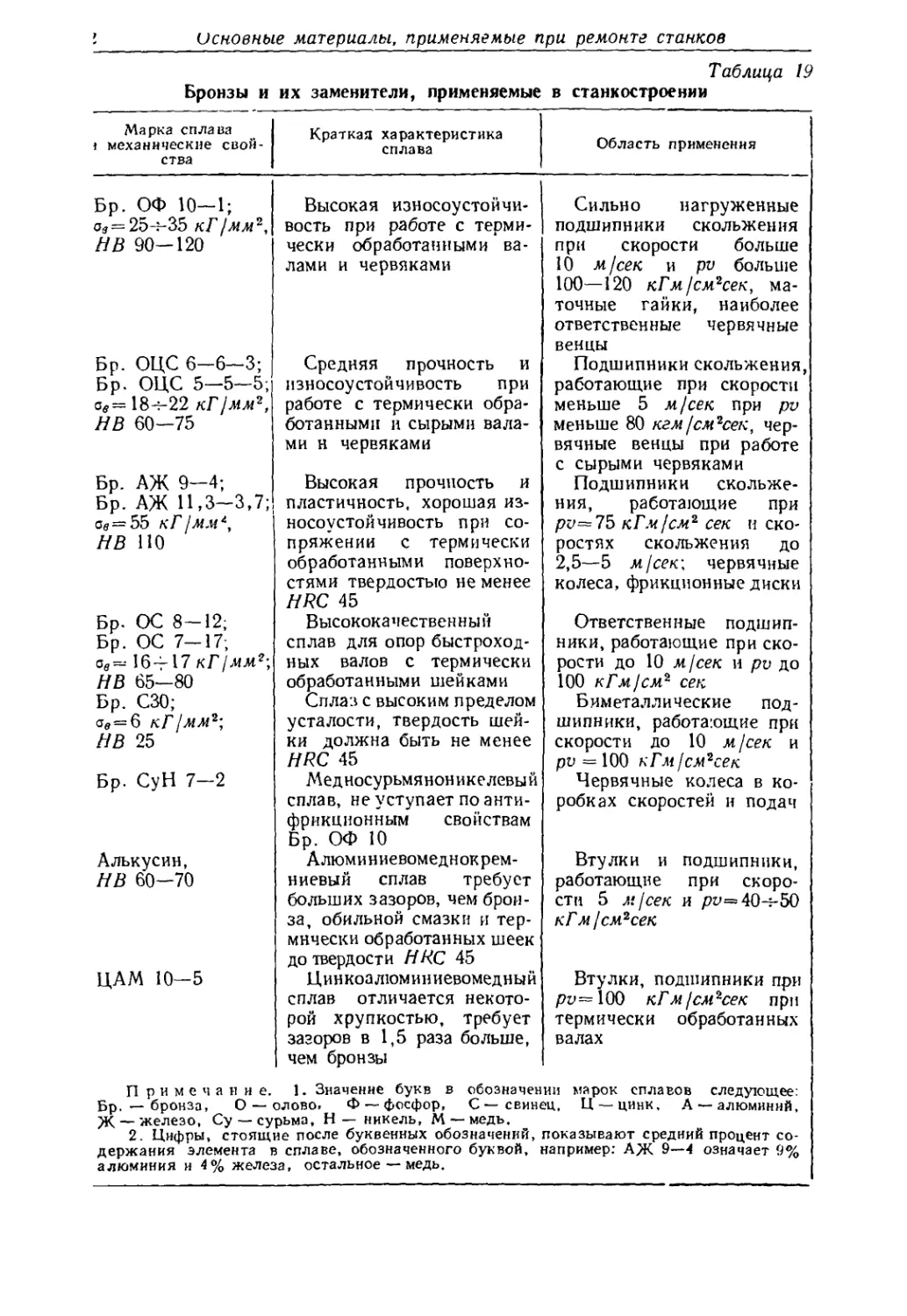

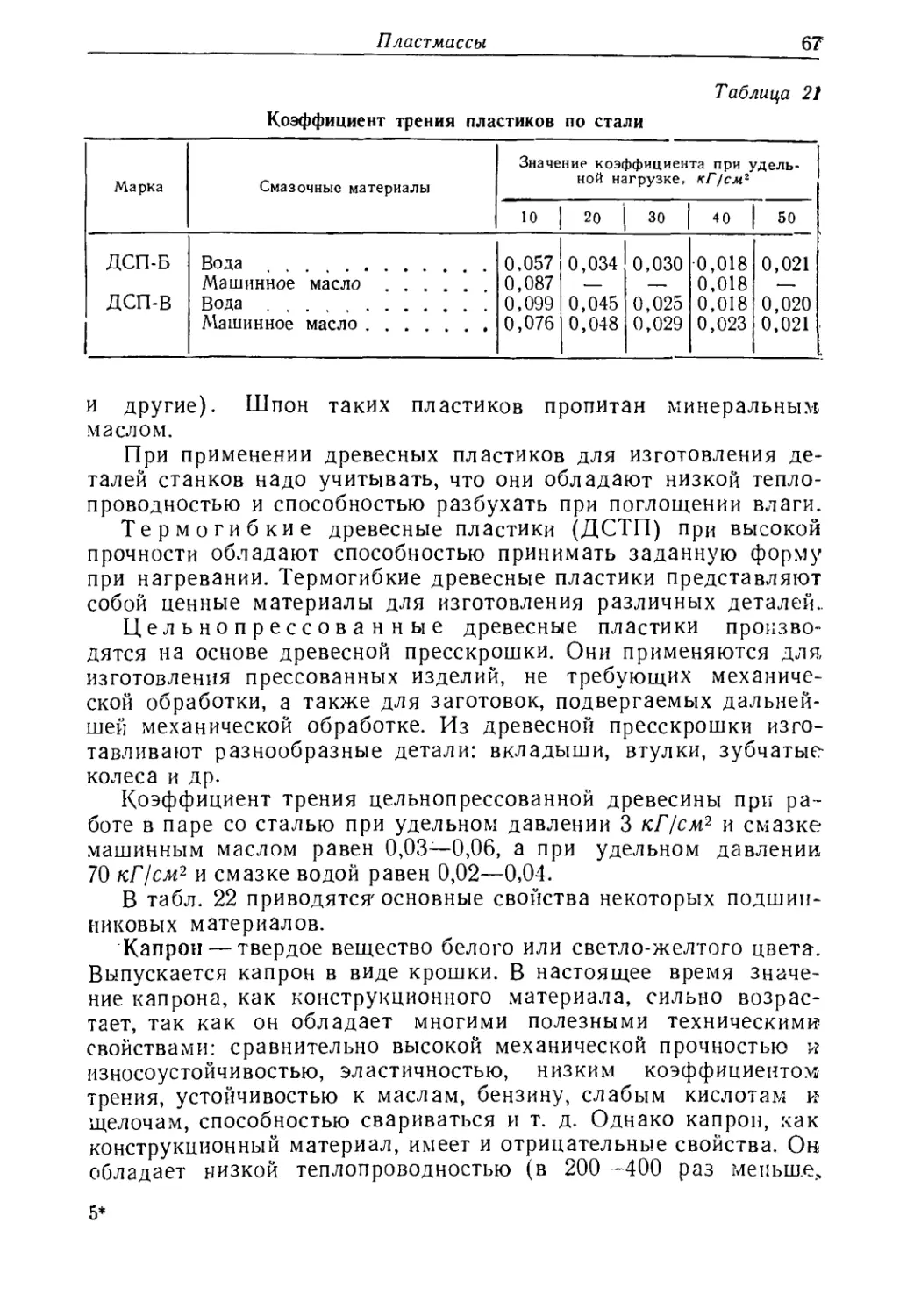

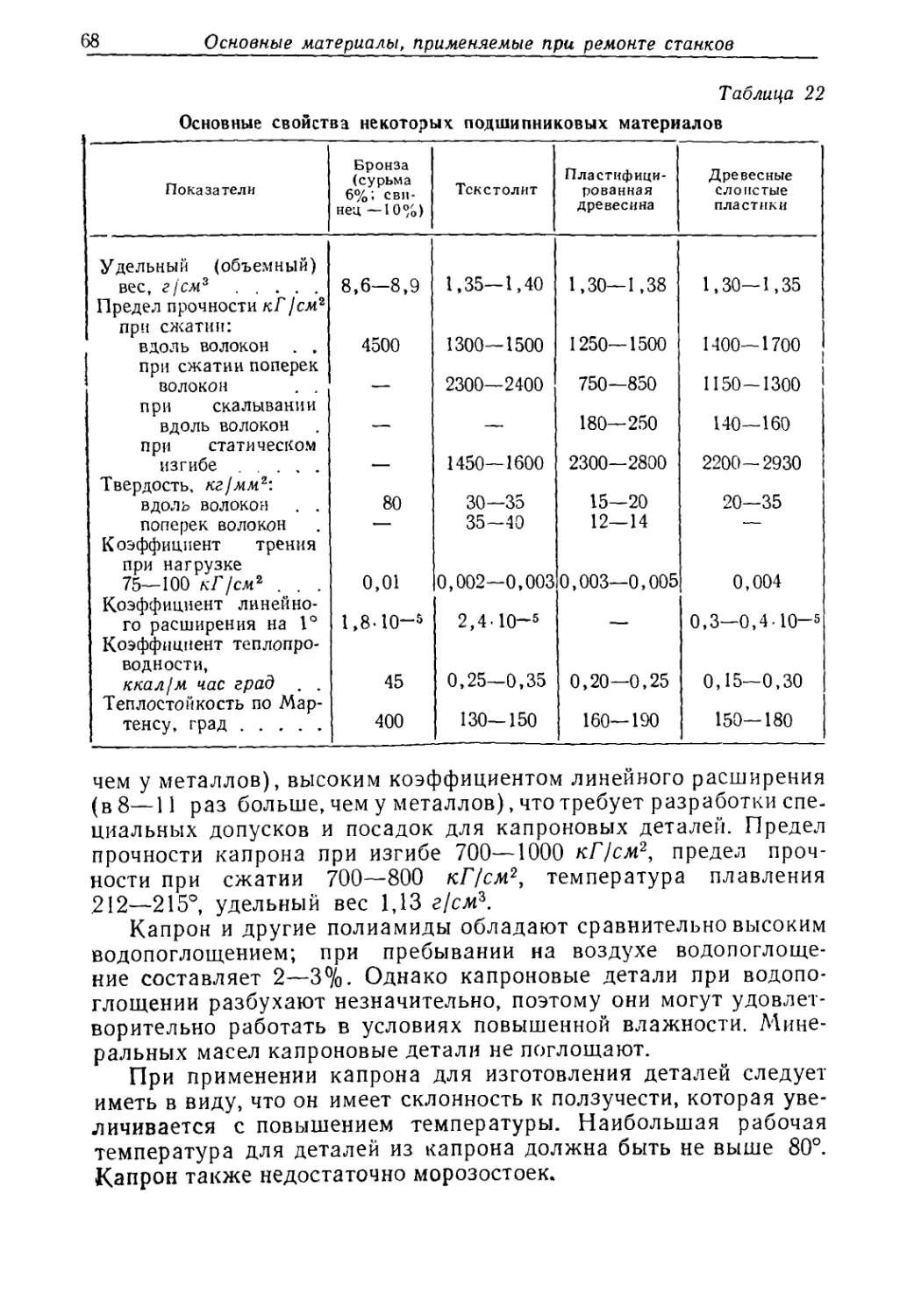

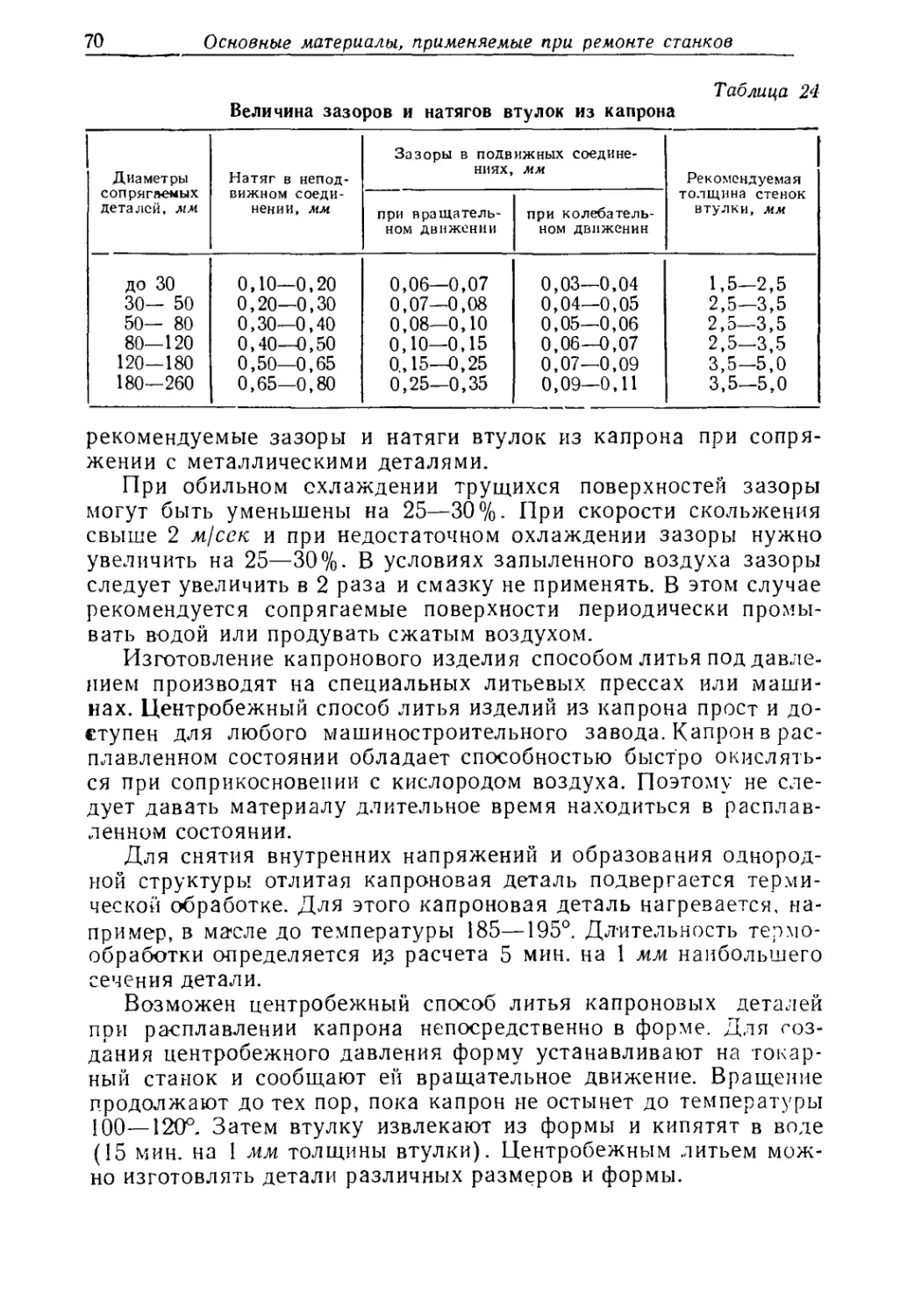

При ремонте так же, как и при изготовлении новых станков применяются самые разнообразные материалы: чугуны и стали различных марок, бронзы и баббита и их заменители. В последнее время в станкостроении и при ремонте станков расширяется область применения неметаллических материалов — пластических масс, многие из которых обладают весьма ценными техническими свойствами. К таким материалам относятся текстолит, стеклотекстолит, древесно-слоистые пластики и др.

При выборе материалов для изготовления той или иной детали сначала изучаются условия ее работы. Выясняется, какие силы будут действовать на нее в процессе работы, их величина и характер действия. Если деталь работает на трение, то устанавливается, какое влияние может оказывать износ ее трущихся поверхностей на эксплуатационные качества того или иного узла или станка в целом. После всестороннего изучения условий работы детали выбирается материал для ее изготовления, который по своим физическим и механическим свойствам наилучшим образом подходит к данным условиям работы.

К физическим свойствам материалов относятся объемный вес, теплопроводность, тепловое расширение, температура плавления и др.

Объемным весом называют вес единицы объема тела. В таблицах объемных весов приводятся числа, выражающие вес 1 см3 металла в граммах. Например, объемный вес стали 7,8 означает, что 1 см3 стали весит 7,8 г.

Теплопроводностью называют способность материалов проводить тепло. Теплопроводность имеет размерность ккал/м час град.

Все металлы обладают хорошей теплопроводностью. Материалы, плохо проводящие тепло, применяются в качестве тепловой изоляции (асбест, нювель, шлаковата и др.).

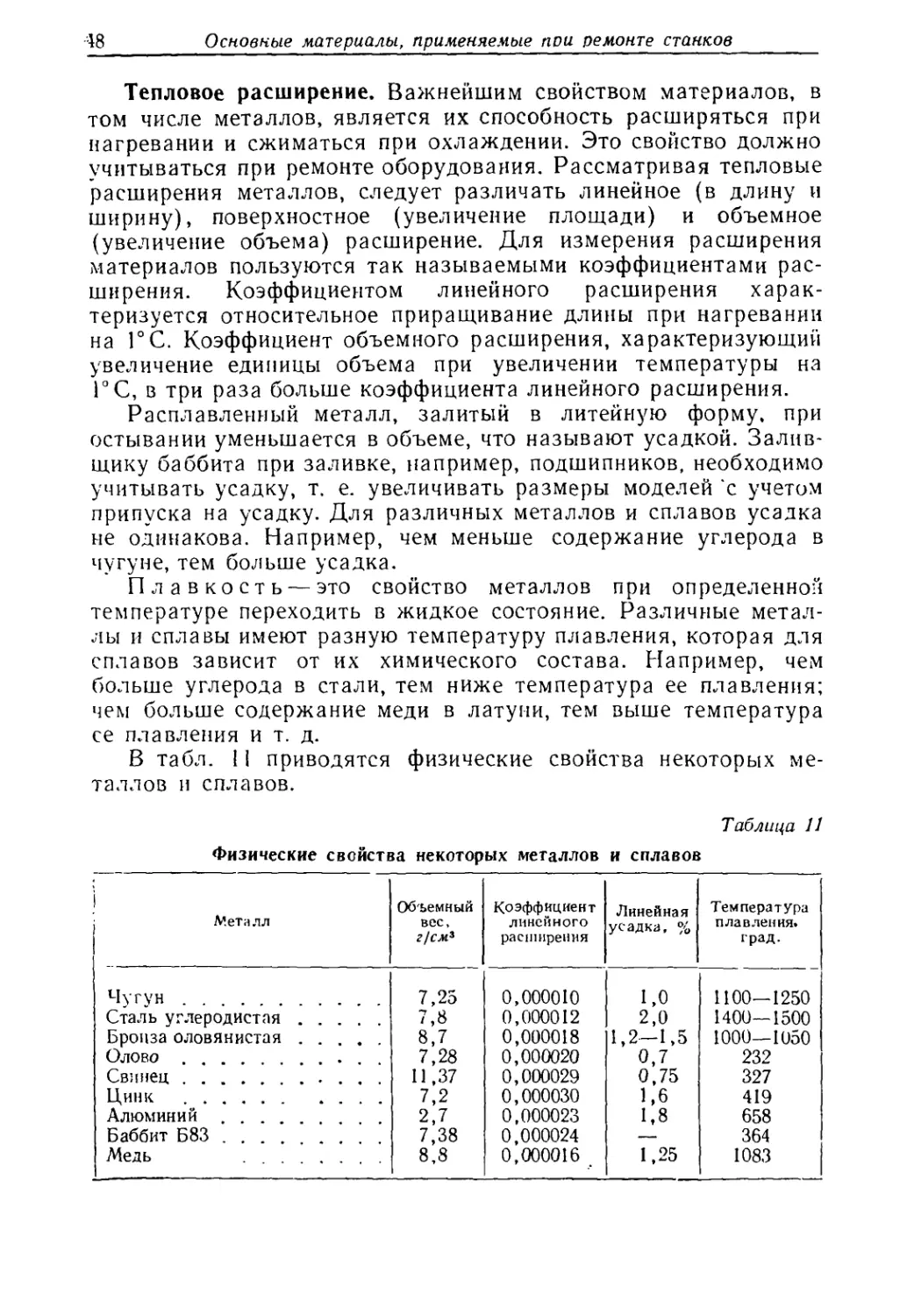

Тепловое расширение. Важнейшим свойством материалов, в том числе металлов, является их способность расширяться при нагревании и сжиматься при охлаждении. Это свойство должно учитываться при ремонте оборудования. Рассматривая тепловые расширения металлов, следует различать линейное (в длину и ширину), поверхностное (увеличение площади) и объемное (увеличение объема) расширение. Для измерения расширения материалов пользуются так называемыми коэффициентами расширения. Коэффициентом линейного расширения характеризуется относительное приращивание длины при нагревании на 1°С. Коэффициент объемного расширения, характеризующий увеличение единицы объема при увеличении температуры на 1°С, в три раза больше коэффициента линейного расширения.

Расплавленный металл, залитый в литейную форму, при остывании уменьшается в объеме, что называют усадкой. Заливщику баббита при заливке, например, подшипников, необходимо учитывать усадку, т. е. увеличивать размеры моделей 'с учетом припуска на усадку. Для различных металлов и сплавов усадка не одинакова. Например, чем меньше содержание углерода в чугуне, тем больше усадка.

Плавкость — это свойство металлов при определенной температуре переходить в жидкое состояние. Различные металлы и сплавы имеют разную температуру плавления, которая для сплавов зависит от их химического состава. Например, чем больше углерода в стали, тем ниже температура ее плавления; чем больше содержание меди в латуни, тем выше температура се плавления и т. д.

В табл. 11 приводятся физические свойства некоторых металлов и сплавов.

Таблица 11

Физические свойства некоторых металлов и сплавов

i : Металл Объемный вес, г/см* Коэффициент линейного расширения Линейная усадка, % Температура плавления, град.

Чугун 7,25 0,000010 1,0 1100—1250

Сталь углеродистая 7,8 0,000012 2,0 1400—1500

Бронза оловянистая 8,7 0,000018 1,2—1,5 1000—1050

Олово 7,28 0,000020 0,7 232

Свинец 11,37 0,000029 0,75 327

Цинк 7,2 0,000030 1,6 419

Алюминий 2,7 0,000023 1,8 658

Баббит Б83 7,38 0,000024 — 364

Медь 8,8 0,000016 1,25 1083

Механические свойства материалов характеризуются прочностью, пластичностью, твердостью и т. д. Под прочностью понимается способность материала сопротивляться действующим на него силам не разрушаясь. Прочность характеризуется так называемым пределом прочности, т. е. напряжением, соответствующим нагрузке, при которой материал разрушается. Чем выше предел прочности, тем прочнее материал. Например, сталь Ст. 3 имеет предел прочности ^в—384-47 /сГ/льи2, а у более прочной стали Ст. 6 об = 60-?72 кГ/мм*.

Пластичность — это способность материалов деформироваться. Мерой пластичности служит относительная деформация, т. е. деформация образца испытываемого материала на единицу его длины. Относительное удлинение стали Ст. 3 составляет 20—25%, а менее пластичной стали Ст. 6 всего только 11-13%.

Предел прочности и относительная деформация материалов определяются на специальных испытательных машинах.

Твердость металлов измеряется различными способами. Наиболее распространенными из них являются способы определения твердости по Бринеллю и по Роквеллу. Твердость по Бринеллю обозначается через НВ, а по Роквеллу через HRC. Твердость незакаленных сталей, чугуна и цветных металлов обычно определяют по методу Бринелля, а твердость закаленных сталей измеряют методом Роквелла. Определение твердости металлов производится на специальных приборах — твердомерах. Измерение твердости часто производится непосредственно в цеховых условиях.

1. ЧУГУНЫ

В современном станкостроении чугунное литье получило широкое распространение: оно составляет в общем весе станков 60—75%. Объясняется это положительными качествами чугунного литья. Так, например, чугун хорошо отливается в формы, дешев, легко обрабатывается и обладает способностью быстро гасить появляющиеся во время работы станка вибрации, что очень важно для точных станков. Однако за последнее время появляются станки со станинами, свариваемыми из листового проката, например станины протяжных станков. Основной недостаток стальных сварных конструкций — малая способность к гашению вибраций устраняется приваркой дополнительных ребер жесткости и другими конструктивными усовершенствованиями.

Наибольшее распространение в станкостроении получили

Таблица 12

Литье из серого чугуна

Марка (ГОСТ 14 12—54) Твердость Величина и характер напряжений, испытываемых при работе Характеристика применения

СЧ 21—40 СЧ 18—36 СЧ 15—32 СЧ 12—28 П р и м е ч сопротивлемм! 170—241 170—229 163—229 143—229 1 а и и е. В е разрыву в Детали, испытывающие напряжения изгиба примерно до 5 кГ)мм2 Детали, испытывающие изгибающие напряжения примерно до 1 кГ/мм2 Детали, испытывающие небольшие напряжения, главным образом, от собственного веса обозначениях марки чуг; кг/мм2, а вторая — пред Основные детали, работающие на износ при удельном давлении свыше 5 кГ/см2: станины, стойки и колонны станков; патроны токарных станков; крупные звездочки при окружной скорости меньше 4 м/сек; зубчатые колеса, работающие без ударов при окружной скорости меньше 6 м/сек; шпиндели планшайб карусельных станков, полые шпиндели расточных станков и т. п. Детали, работающие на износ при удельном давлении меньше 5 кГ/см2: стан ины станков, колонны сверлильных станков, хоботы фрезерных станков. Все детали весом выше 3 ш с резкими переходами по сечению, работающие в условиях износа: корпуса коробок скоростей, суппорты, каретки и др. Детали, не работающие на износ: стойки, основания, крышки, кожухи и т. п. с’нов первая цифра означает предельное ель ное сопротивление изгибу нкг/мм2.

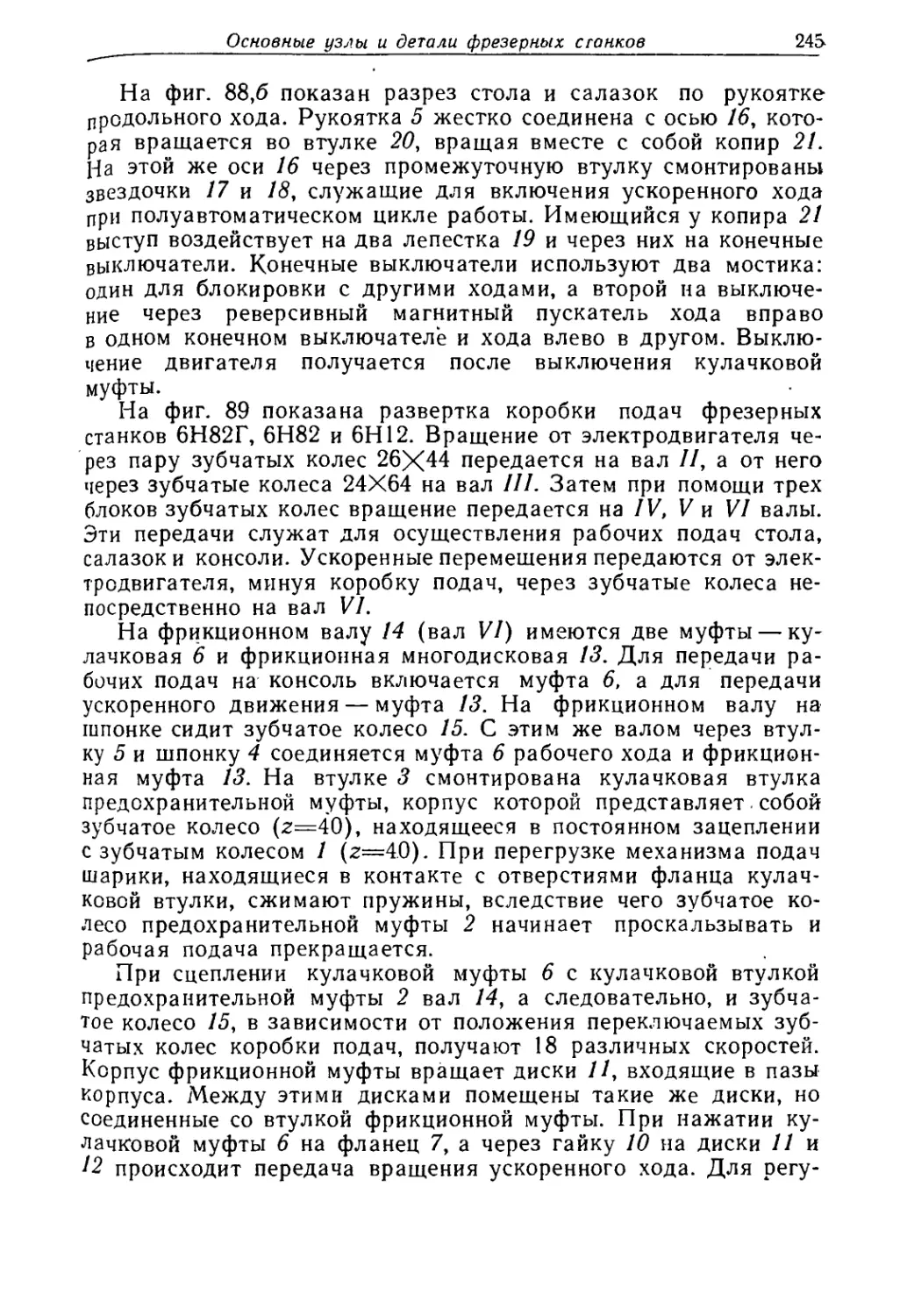

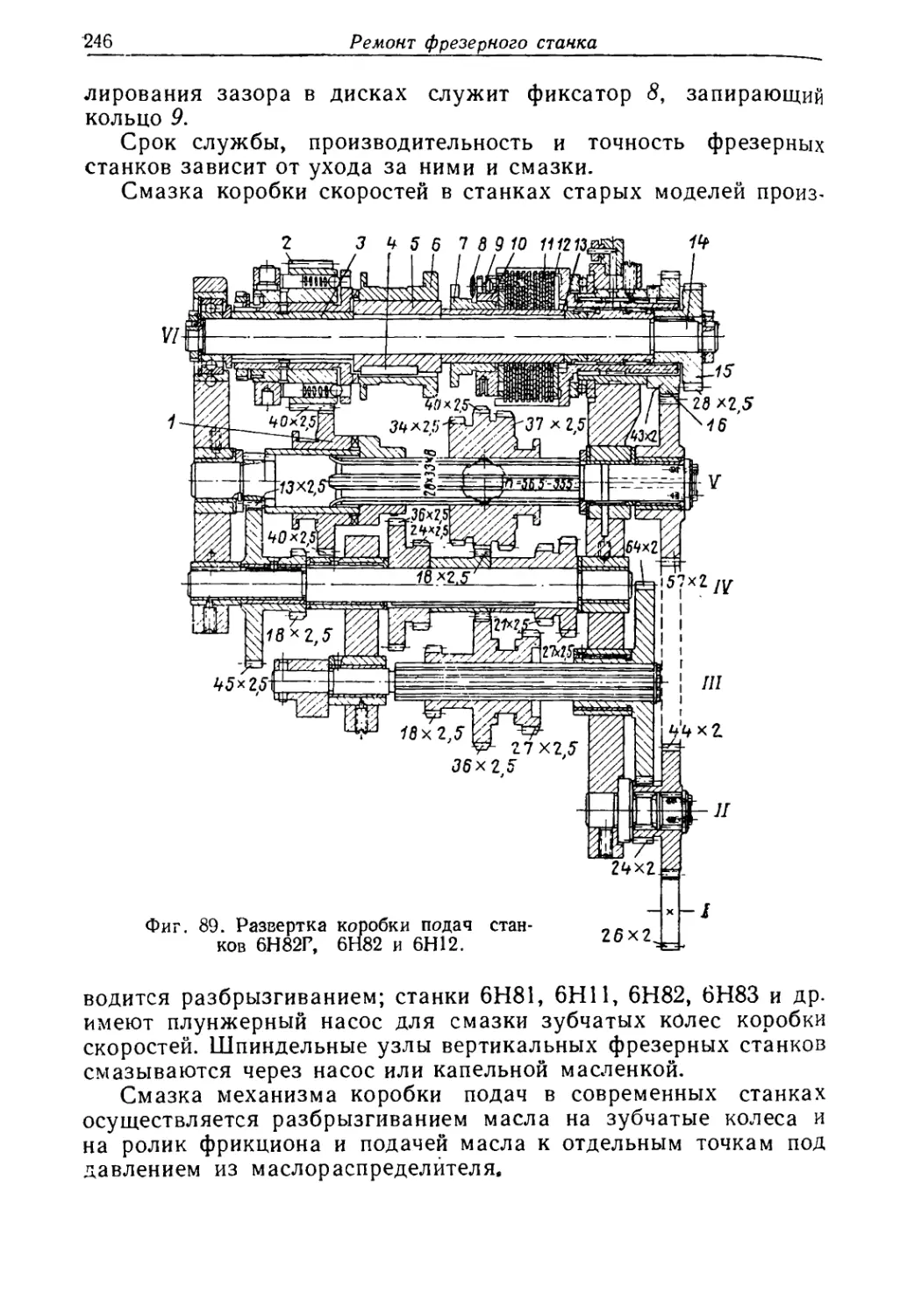

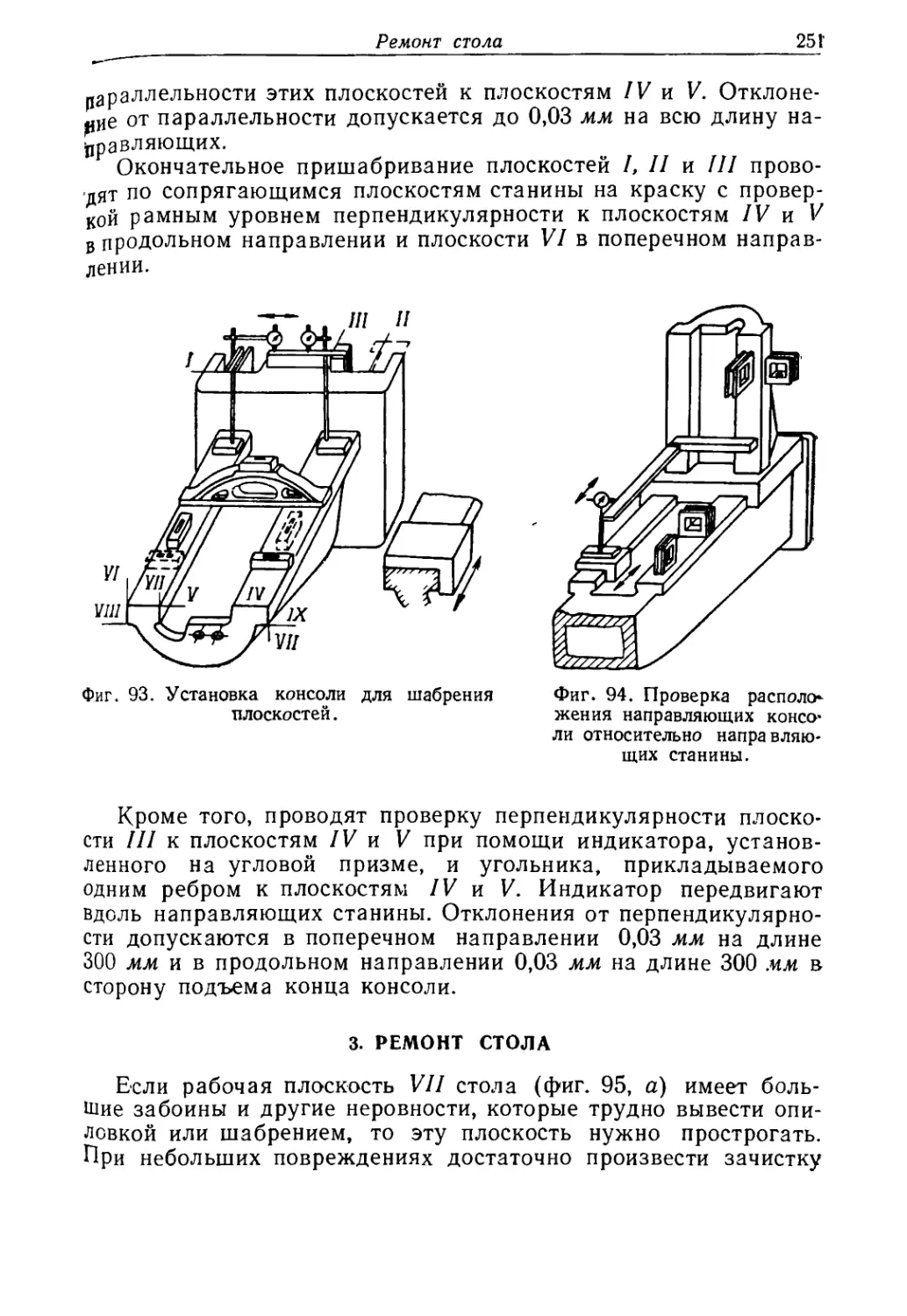

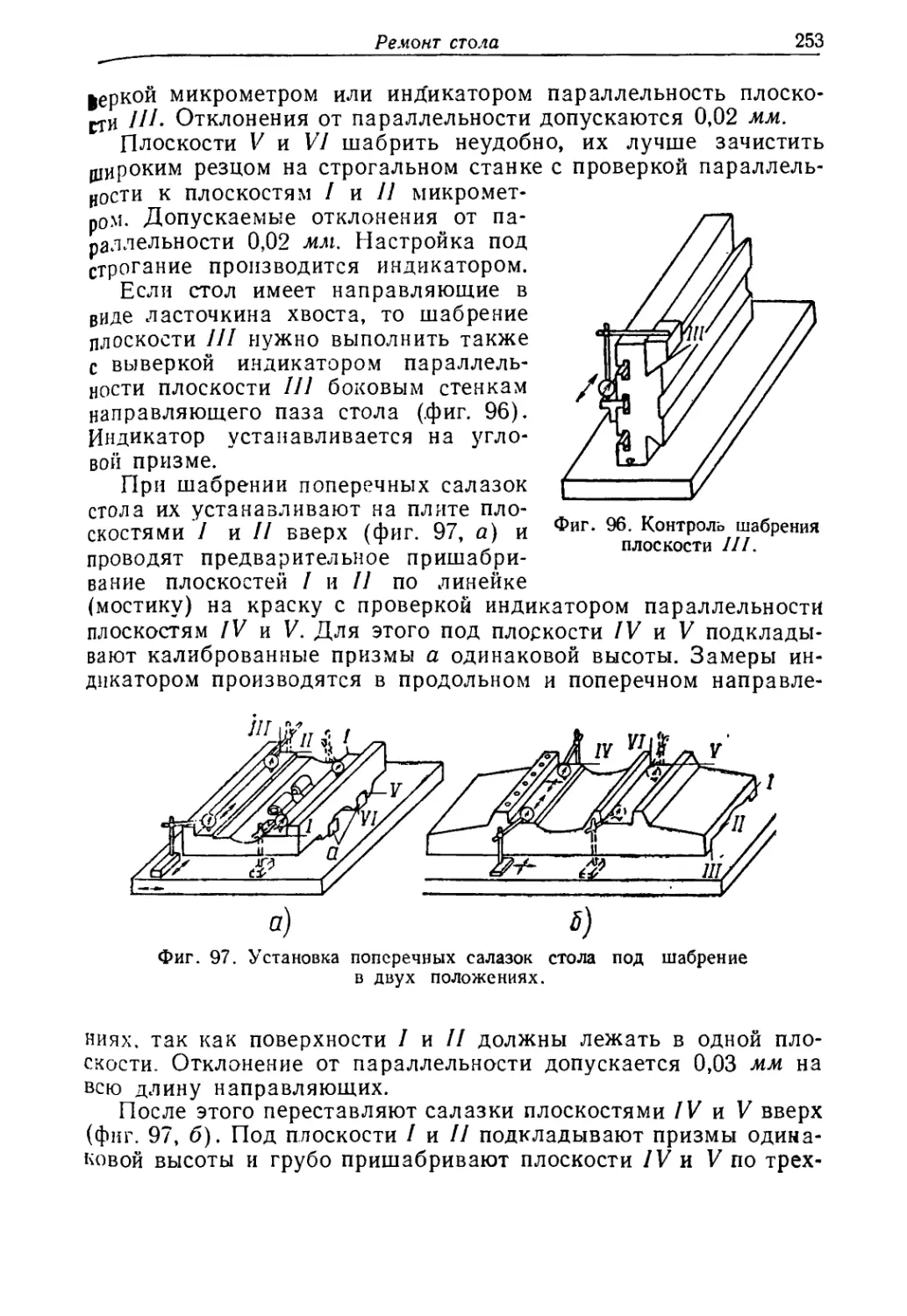

обычные серые чугуны. Их характеристика и примеры применения помещены в табл. 12.