Текст

А.А.ФЕДОТЕНОК Кинематическая структура металлорежущих станков

А. А. ФЕДОТЕНОК

Д-р ТЕХН. НАУК

КИНЕМАТИЧЕСКАЯ СТРУКТУРА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Издание 2-е, дополненное и переработанное

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ» Москва 1970

УДК 621.9.06.62-231.3

Кинематическая структура металлорежущих станков. Ф ед о-т е н о к А. А. М., «Машиностроение», 1970, стр. 403.

В книге дано систематическое изложение методики анализа кинематической структуры металлорежущих станков, состоящей как из механических, так и немехаиических (гидравлических, пневматических, электрических) кинематических связей. Общие теоретические положения разработанной методики позволяют привести кинематическую схему стачка любой сложности к одной из немногих типовых схем.

В книге проведен сравнительный анализ кинематических схем ряда новых моделей советских и зарубежных металлорежущих станков.

Книга предназначена для инженерно-технических работников машиностроительных заводов.

Табл. 12, илл. 172, библ. 6 назв.

Рецензент канд. техн, наук Ю. А. Евстигнеев Редактор каид. техн, наук В. С. Хомяков

176-70

ВВЕДЕНИЕ

Развитие науки и техники приводит к быстрому росту машиностроения и заставляет машиностроителей предъявлять ряд новых требований к станкостроению и, в частности, к дальнейшему расширению типажа станков. Существующий в Советском Союзе и за рубежом парк станков, насчитывающий в настоящее время около четырех тысяч различных моделей, не удовлетворяет все расширяющиеся запросы потребителей. Следовательно, в будущем типаж станков будет все время увеличиваться и обновляться. В типаже станков, кроме количественных, происходят и качественные изменения. В современных станках широко используются как механические, так и электрические, гидравлические, пневматические и другие устройства, что приводит к усложнению их конструкции.

Первоначальной базой той или иной конструкции станка является кинематическая структура станка, выражаемая кинематической схемой, в дальнейшем для краткости называемой кинематикой станка, так как назначением станка является создание, относительных движений режущего инструмента и заготовки, необходимых для получения в процессе резания заданных поверхностей. Следовательно, и при конструировании, и при эксплуатации нужно прежде всего знать кинематическую структуру станка.

Несмотря на большое разнообразие станков, предназначенных для выполнения не только различных, но и однотипных технологических операций, кинематическая структура любого станка базируется на ряде существующих основных, достаточно общих, кинематических закономерностей, присущих всем станкам. Без общей методики кинематического анализа нередко бывает трудно самостоятельно разобраться в устройстве современного станка, а следовательно, и в том, как он работает и каковы возможности его использования. Знание общих кинематических закономерностей позволяет быстрее освоить, рациональнее эксплуатировать и создавать новые металлорежущие стан-

ки, наиболее полно отвечающие требованиям точности и производительности.

В годы первых пятилеток в нашей стране создавались целые новые отрасли народного хозяйства, такие, как авиастроение, автомобилестроение, тракторостроение, станкостроение. Для них потребовалось в очень короткие сроки произвести освоение и пуск огромного количества закупленных за границей металлорежущих станков. Для решения этой сложной проблемы перед наукой была поставлена задача создания общих теоретических положений по кинематической настройке станков. Проф. Г. М. Головин впервые в мире сформулировал основные положения по теории кинематической настройки станков и создал единую формулу настройки. Исследования проф. Г. М. Головина были полностью и успешно использованы в практике машиностроения и явились основой для дальнейших исследований по кинематике станков. В то время, когда наше советское станкостроение было в начале своего развития, не было большой необходимости и условий для разработки общих теоретических положений по кинематической структуре станков. При более высоком уровне развития конструкций станков стала настоятельно необходимой дальнейшая разработка вопросов, связанных не только с кинематической настройкой, но и, особенно, с кинематической структурой станков, причем имеющих не только механические, но и электрические, гидравлические и другие кинематические связи.

На основании и в развитие работ проф. Г. М. Головина автором были проведены дальнейшие исследования по кинематике станков.

Выявлению и установлению более общих закономерностей по кинематической структуре металлорежущих станков и посвящается эта книга..

В результате этой работы автором найдены типовые структурные схемы и создана методика анализа кинематической структуры станков с любыми кинематическими цепями. Предложена классификация движений и их условная запись, позволяющая определять структуру кинематических связей и число, настраиваемых параметров движений, а следовательно, и число органов настройки.

Показано, что формой образуемой поверхности, формой режущего инструмента и методом образования поверхности детали предопределяется основная часть кинематической структуры, которой обеспечиваются процессы формообразования, деления и врезания.

Разработана классификация методов геометрического образования поверхностей которая позволяет определить количество движений формообразования. Определены возможные способы соединения между собой механизмов, создающих 4

отдельные заданные относительные движения, если у них имеется общее исполнительное звено.

Сформулированы три условия, при которых возможна замена дифференциальной структуры станка на бездифференциаль-ную.

Выявлено влияние скрытого дифференциального механизма на работу станка и рассмотрены способы гашения этого влияния.

Новая методика анализа кинематических схем дает возможность читателю самостоятельно проанализировать кинематическую структуру станка любой сложности, без привлечения материалов, описывающих кинематику станка. Существующая практика рассмотрения кинематических схем (от двигателя) не всегда приемлема, так как она пригодна только для некоторых сравнительно простых схем.

В дополнение к существующей классификации металлорежущих станков (по признаку технологического назначения станка) создан кинематический классификатор, позволяющий привести любую кинематическую схему к одной из немногочисленных типовых схем, исключая тем самым необходимость изучения большого количества однотипных кинематических структур.

Рассмотренная в книге методика анализа кинематической структуры станков позволяет понять физическую сущность и назначение отдельных элементов кинематики станков, не прибегая к механическому запоминанию достаточно большого количества кинематических схем существующих станков.

Настоящая книга является вторым, полностью переработанным изданием книги автора «Кинематические связи в металлорежущих станках», изданной Машгизом в 1960 г.

Первая — теоретическая часть книги значительно сокращена и дополнена некоторыми новыми теоретическими положениями. Изучение общих теоретических положений потребует от читателя серьезного внимания, которое вполне окупается приобретенным умением прочитать «с листа» любую кинематическую схему, а следовательно, иметь возможность быть своевременно информированным о последних новых моделях станков по более упрощенной документации, какой является кинематическая схема станка.

Вторая часть книги значительно расширена. В ней дается анализ более 70 кинематических схем станков, выпускаемых в настоящее время отечественной станкостроительной промышленностью и передовыми зарубежными фирмами.

Станки собраны в группы по кинематическим признакам с учетом их технологического назначения. По группам наиболее распространенных станков показано влияние технологических требований на кинематическую структуру станка. По сравнению с первым изданием анализ кинематических схем универсальных

станков с элементарной кинематической структурой значительно расширен и представлен станками почти всех основных технологических групп.

В книге не ставится задача дать описание работы всех существующих станков. Дан анализ кинематики, в основном, характерных станков, наиболее полно иллюстрирующих общие теоретические положения по кинематической структуре металлорежущих станков.

I. ГЕОМЕТРИЧЕСКОЕ ОБРАЗОВАНИЕ ПОВЕРХНОСТЕЙ

ПОВЕРХНОСТИ, ОБРАБАТЫВАЕМЫЕ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Геометрические поверхности деталей машин, приборов и инструментов отличаются большим разнообразием. Применяя различные процессы резания и соответствующие инструменты на станках, практически можно образовать поверхность любой требуемой формы. Проще всего на металлорежущих станках обрабатывать плоскости, круглые (круговые) цилиндры и конусы, винтовые поверхности, а также цилиндрические и конические поверхности, в основе образования которых лежат эвольвента «окружности, некоторые спирали и т. д., т. е. те поверхности, которые можно образовать комбинацией вращательных и прямолинейных равномерных движений режущего инструмента и заготовки; эти движения легче всего реализовать с помощью простых механизмов.

Для исследования кинематики станков и решения задач, рассматриваемых в этой области, удобно пользоваться следующей классификацией поверхностей: плоскости, цилиндры круговые (круглые) и некруговые (некруглые), конусы круговые и некруговые, линейчатые развертывающиеся и неразвертывающие-ся, шаровые, нелинейчатые.

Если рассматривать любую поверхность как след, оставляемый одной производящей линией — образующей при ее движении по другой — направляющей, то по признаку изменчивости (или неизменности) формы производящих линий во время образования поверхностей последние можно разделить на три группы: 1) с обеими постоянными производящими линиями, 2) с одной постоянной производящей и одной изменяющейся и 3) с обеими изменяющимися производящими линиями.

Если при образовании поверхности поменять функции производящих линий, т. е. образующую сделать направляющей, а направляющую — образующей, и если в результате этого форма поверхности не изменяется (пример — цилиндрические поверхности), то говорят, что поверхность имеет обратимые производящие линии. Примером поверхности с необратимыми произво-

дящими линиями может служить круговой конус: если сделать окружность его основания образующей линией, то перемещая ее по прямой (направляющей), конуса не получим.

Поверхности могут быть объемлющими, или внутренними, либо объемлемыми, или наружными. Однако не все поверхности можно точно разграничить, пользуясь этими названиями. Например, в зубчатом колесе боковые поверхности зуба можно отнести к поверхностям объемлемым (наружным), но если в колесе рассматривать впадину между зубьями как одну непрерывную поверхность, то эти же самые поверхности должны быть отнесены к категории объемлющих, т. е. внутренних поверхностей.

Поверхности можно разделить на замкнутые (например, круговой конус, овальный цилиндр, полная шаровая поверхность и т. д.) и незамкнутые (неполная шаровая поверхность, плоскость, винтовые поверхности и т. д.).

Обрабатываемые на станках заготовки редко имеют одну поверхность, как, например, шарики подшипников. В большинстве случаев заготовки ограничиваются несколькими поверхностями, которые должны занимать вполне определенные относительные (взаимные) положения. В этом случае на заготовке имеются линии сопряжения этих поверхностей. Вся поверхность детали составляется из ряда элементарных поверхностей. При обработке таких заготовок необходимо получить как сами элементарные поверхности, так и правильные их относительные положения. Например, прямозубое цилиндрическое колесо можно представить себе как две совокупности определенного числа одинаковых цилиндрических поверхностей (с эвольвентной направляющей), расположенных симметрично вокруг оси колеса; они образуют правые и левые боковые поверхности зубьев. Поверхность вершины каждого зуба — это незамкнутая поверхность кругового цилиндра, а поверхность дна впадины также незамкнутая поверхность цилиндра с направляющей той или иной формы. Многозаходный цилиндрический червяк представляет собой совокупность цилиндрических и винтовых поверхностей, расположенных симметрично вокруг одной оси — оси червяка.

Иногда поверхность, особенно если она имеет большую протяженность, искусственно разбивают на ряд элементарных поверхностей, каждую из которых в отдельности и получают обработкой на станке.

Приведенное выше подразделение поверхностей позволяет оценить всякую поверхность в отношении возможностей образования ее на станке, не определяя для этого параметры ее геометрической формы. Так, поверхности с постоянными производящими обрабатывать на станках проще, чем поверхности с изменяющимися производящими линиями. Для образования однотипных замкнутых поверхностей (например, полного круглого 8

цилиндра) можно применить большее количество методов обработки, чем для незамкнутой поверхности (например, неполный круглый цилиндр не всегда можно обрабатывать на токарном станке). То же относится и к обратимым поверхностям: их можно образовать большим числом типов (по форме режущей кромки) режущих инструментов, чем поверхности необратимые.

Геометрическая форма большинства технических поверхностей (т. е. геометрических поверхностей, применяемых в различных отраслях техники) может быть образована путем использования в качестве производящих следующих линий.

А. Линии, реализуемые на станках с помощью простых — вращательного и прямолинейного — и только равномерных движений: 1) прямая, 2) окружность или ее дуга, 3) эвольвента окружности (нормальная, удлиненная, укороченная), 4) винтовая линия на цилиндре, конусе, глобоиде, 5) архимедова спираль, 6) эпициклоида (нормальная, удлиненная, укороченная), 7) гипоциклоида (нормальная, удлиненная, укороченная), 8) пространственные кривые, образованные равномерными вращательными и прямолинейными движениями (пример-—кривая затылка зуба червячной фрезы).

Б. Линии, реализуемые на станках с помощью простых— вращательного и прямолинейного — движений как равномерных, так и неравномерных: 1) парабола, 2) гипербола, 3) эллипс, 4) синусоида, 5) логарифмическая спираль.

Этими линиями и задается форма образуемой поверхности. Например, боковая поверхность зуба цилиндрического винтового колеса будет задана формой ее производящих: это — эволь-вентная цилиндро-винтовая поверхность, так как одна производящая линия — это эвольвента окружности, а другая — винтовая линия на цилиндре. Если деталь ограничена несколькими однотипными поверхностями, то, кроме определения геометрической формы этих поверхностей, должны быть указаны-их количество и относительные положения.

В некоторых случаях, в частности для поверхностей с изменяющимися производящими линиями, форма их задается либо* графическим способом (в виде чертежей или шаблонов), либо уравнением или уравнениями, по которым строятся копирные кривые.

Приводим перечень обрабатываемых на станках деталей и поверхностей: 1) конические колеса с наружным и внутренним зубом, нормальные и гипоидные, с эвольвентным и не эвольвент-ным профилем зуба, с постоянной (равновысокий зуб) и с уменьшающейся высотой зуба, с прямым, дуговым и криволинейным зубом; 2) цилиндрические колеса круглые с наружным и внутренним зубом, с прямым, винтовым и шевронным зубом, полные и неполные, с нормальным, бочкообразным и дуговым зубом, одновенцовые, двухвенцовые и многовенцовые; 3) ци-

линдрические колеса некруглые, полные и неполные, с прямым и винтовым зубом; 4) червячные колеса, нормальные и глобоидные; 5) червяки цилиндрические и глобоидные, одно- и много-заходные: конволютные, архимедовы и звольвентные; 6) рейки прямые призматические с нормальным и с червячным зубом и круговые с прямым, дуговым и криволинейным зубом, полные и неполные, рейки круглые; 7) резьбы цилиндрическая и коническая, с различным профилем, с нормальным и увеличенным шагом, однозаходная и многозаходная, наружная и внутренняя, с равномерным и с неравномерным шагом; 8) кулачки дисковые, торцовые, цилиндрические; 9) клинья; 10) шкивы гладкие и для клиновых ремней; 11) шлицы наружные и внутренние, прямоугольные и звольвентные, прямые и винтовые; 12) затылки зубьев режущего инструмента; 13) фасонные тела вращения; 14) многогранные тела; 15) плоскости; 16) цилиндрические поверхности, круглые и некруглые, полные и неполные, наружные и внутренние, постоянного по длине сечения (гладкие) и ступенчатые; 17) конические поверхности, круглые и некруглые, полные и неполные — наружные и внутренние; 18) сферические поверхности, наружные и внутренние, полные и неполные; 19) сложные фасонные поверхности.

ГЕОМЕТРИЧЕСКИЕ МЕТОДЫ ОБРАЗОВАНИЯ ПОВЕРХНОСТЕЙ

Образование реальной поверхности на твердом теле любым технологическим способом формирования материала (отливкой, пластическим деформированием, резанием, электрофизическим способом и т. д.) имеет один общий для всех видов обработки признак, состоящий в том, что всякая реальная поверхность является некоторым приближением к соответствующей геометрической (воображаемой «идеальной») поверхности. Следовательно, технологический процесс образования реальной поверхности представляет собой по существу процесс образования соответствующей ей геометрической поверхности, иначе говоря — процесс геометрического образования реальной поверхности. Поэтому прежде всего нужно рассмотреть общие закономерности геометрического образования реальных поверхностей.

Под геометрической поверхностью обычно понимают след, оставляемый одной производящей геометрической линией, называемой образующей линией, при ее движении по другой производящей геометрической линии—-направляющей. Под следом понимается образуемая поверхность как непрерывное множество последовательных геометрических положений движущейся образующей линии.

Существует и второе определение геометрической поверхности, когда поверхность рассматривается как геометрическое место точек, но в металлообработке оно используется очень редко.

Таким образом, для геометрического образования любой поверхности прежде всего необходимы геометрические производящие линии.

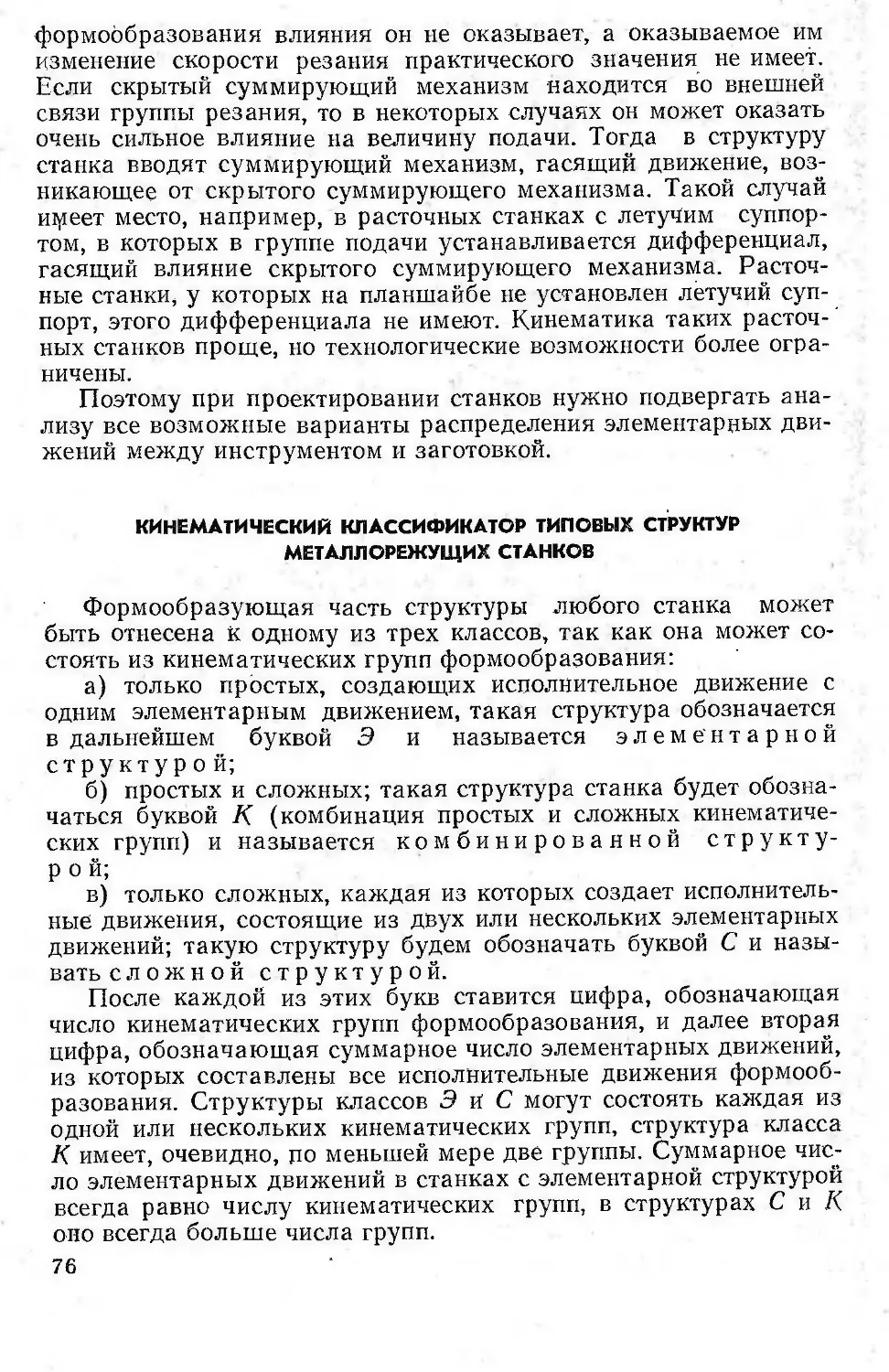

Производящие линии реальных поверхностей создаются при помощи вспомогательных элементов, каковыми могут быть материальные линии и точки. Движения вспомогательных элементов, в результате которых образуются геометрические производящие линии, будем называть в дальнейшем движениями формообразования и обозначать буквой Ф. Рассмотрим возможные методы образования геометрических линий. Если вспомогательный элемент представляет собой материальную линию 1, то образовать геометрическую линию 3 можно двумя методами. Во-первых, методом копирования (рис. 1, а), когда форма и

Рис. 1. Методы образования геометрических линий:

1 — вспомогательная материальная линия; 2 — вспомогательная материальная точка; 3 — образуемая линия; 4, 5 — вспомогательные геометрические линии

протяженность вспомогательной материальной линии 1 одинаковый формой и протяженностью образуемой линии 3. Последняя получается как копия или как «зеркальное отражение» материальной линии. В этом случае образование линии происходит без движения формообразования — нужно только установочное движение для перемешения вспомогательного элемента в исходное положение.

Во-вторых, когда форма и протяженность материальной линии 1 не одинаковы с формой и протяженностью образуемой линии 3 — методом обката (рис. 1, б). Образуемая линия 3 получается как огибающая последовательных положений, занимаемых вспомогательным элементом 1 при обкате (обкатывании) им образуемой линии. Этот метод требует одного движения формообразования — движения качения.

Вспспиетательным элементом может быть и материальная точка. Образовать геометрическую линию материальной точкой 2 возможно также двумя методами. При движении эта материальная точка 2 будет оставлять след, являющийся образуемой линией 3 (рис. 1, в). В этом случае линия образуется методом следа, для которого нужно иметь одно движение формообразования.

Материальной точкой 2 можно получить линию и другим методом (рис. 1, а), когда образуемая линия 3 является касатель

ной к ряду дополнительных геометрических линий 4 (например., прямых), созданных материальной точкой 2. При этом методе, называемом методом касания, требуются два движения формообразования— одно для образования дополнительных линий 4 и другое — для такого их относительного расположения, при котором образуемая линия 3 будет иметь заданные формы и протяженность. Возможна разновидность метода касания, характеризуемая тем, что дополнительные геометрические линии 4 образуются не методом следа, а методом касания (рис. 1, д). В этом случае необходимо иметь три движения формообразования: два для образования дополнительных линий 4 и 5 (например, прямых и окружностей) и одно — для их относительного расположения. На практике этот метод применяется очень, редко.

Таким образом, геометрическую производящую линию можно' образовать четырьмя методами со следующим количеством движений формообразования: методом копирования (без движений формообразования), методом обката (при одном движении формообразования), методом следа (также при одном движении формообразования), методом касания (при двух и более движениях формообразования).

Для того чтобы создать заданную поверхность, необходимо« иметь образующую и направляющую геометрические производящие линии соответствующей формы и протяженности, каждую из которых возможно образовать указанными четырьмя методами. Отсюда следует, что методы образования поверхностей будут составляться из методов образования геометрических производящих линий образуемой поверхности, сочетаний которых может быть много. Поэтому метод образования поверхности будет зависеть не только от формы вспомогательного элемента (инструмента) и метода образования каждой геометрической производящей линии в отдельности, но и от сочетания методов геометрического образования производящих линий.

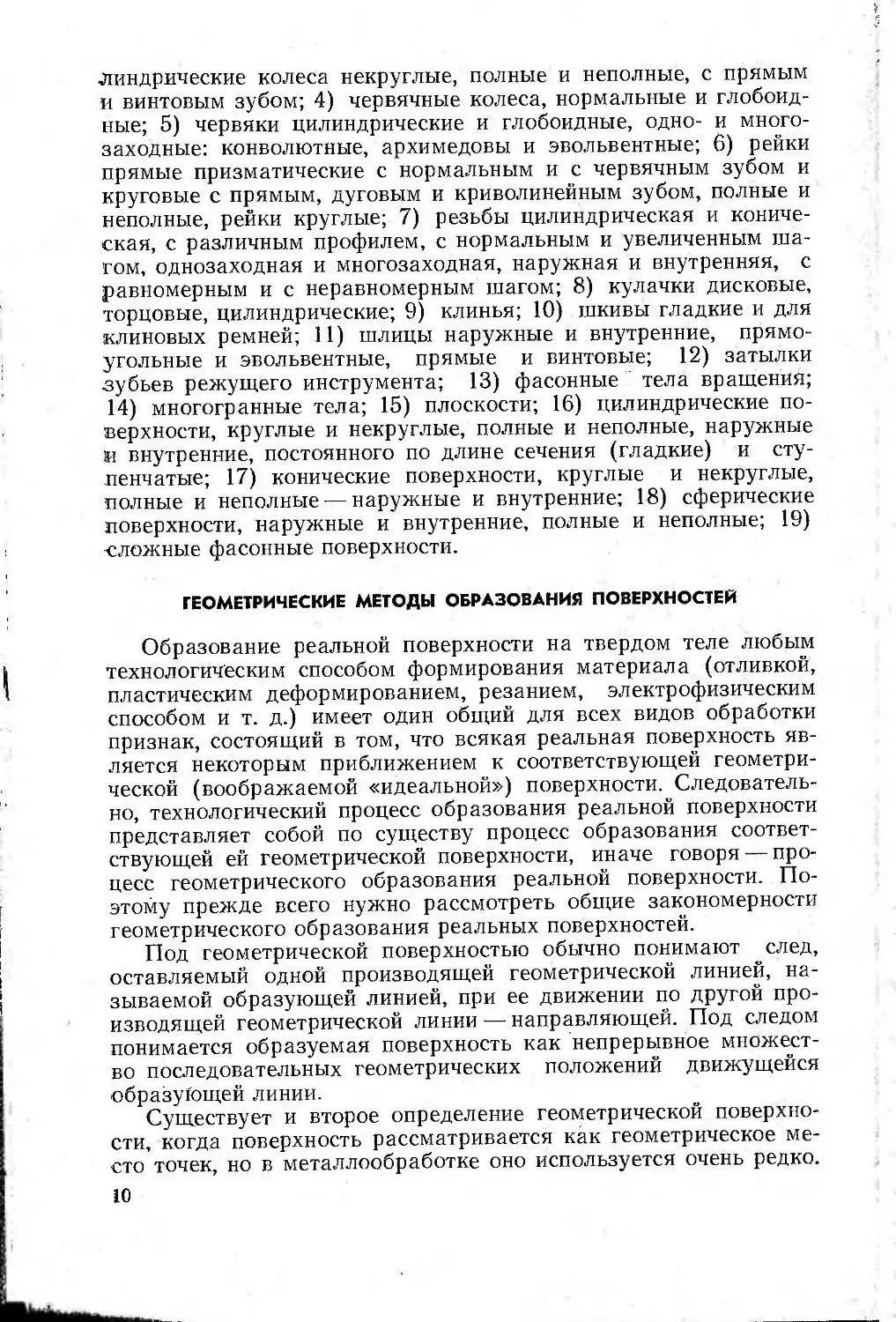

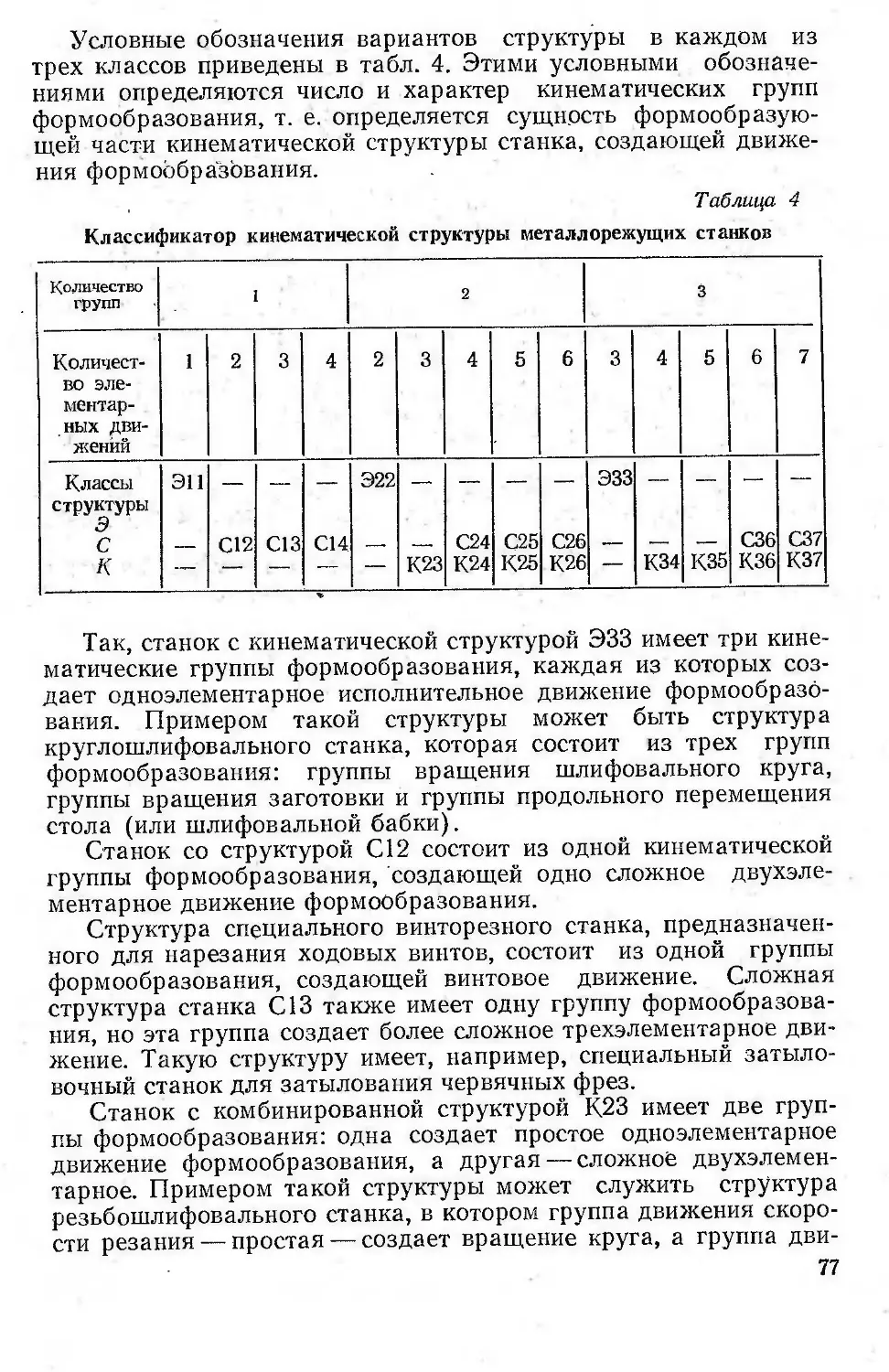

Количество возможных геометрических методов образования поверхности значительно увеличивается, если учесть, что некоторые поверхности могут быть образованы различными по форме образующими линиями. В качестве примера на рис. 2 показано, что гиперболоид вращения можно получить образующими криволинейной или прямолинейной формы, или образующей в виде окружности непрерывно изменяющегося радиуса. Один и тот же круглый цилиндр можно образовать прямой линией или окружностью постоянного радиуса. Посредством одной и той же образующей можно получить поверхности различной формы. Так, например (рис. 2), одной и той же прямой линией,, но при различных расположениях ее относительно оси вращения можно получить различные по форме поверхности: гиперболоид вращения, круглый цилиндр, круглый конус.

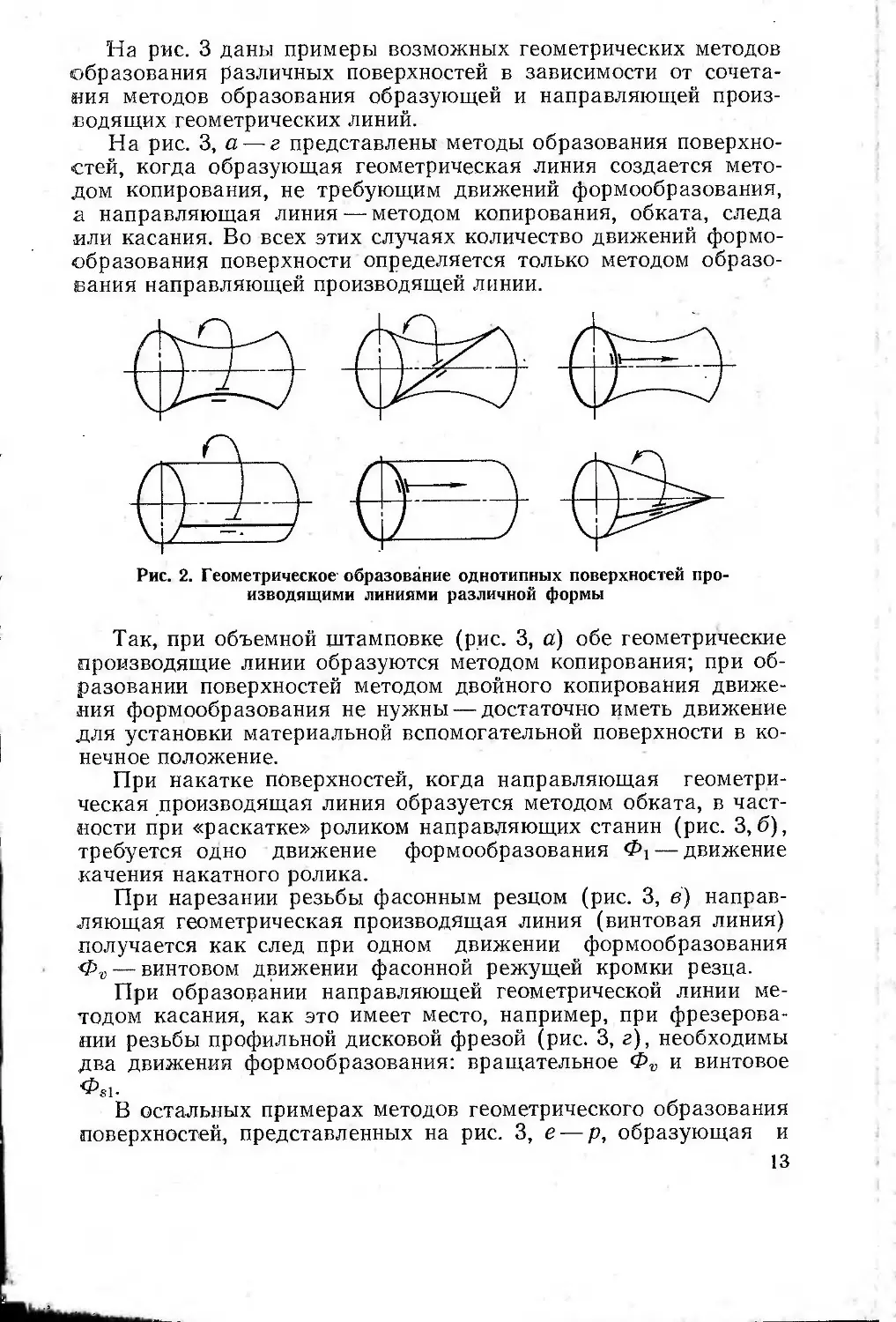

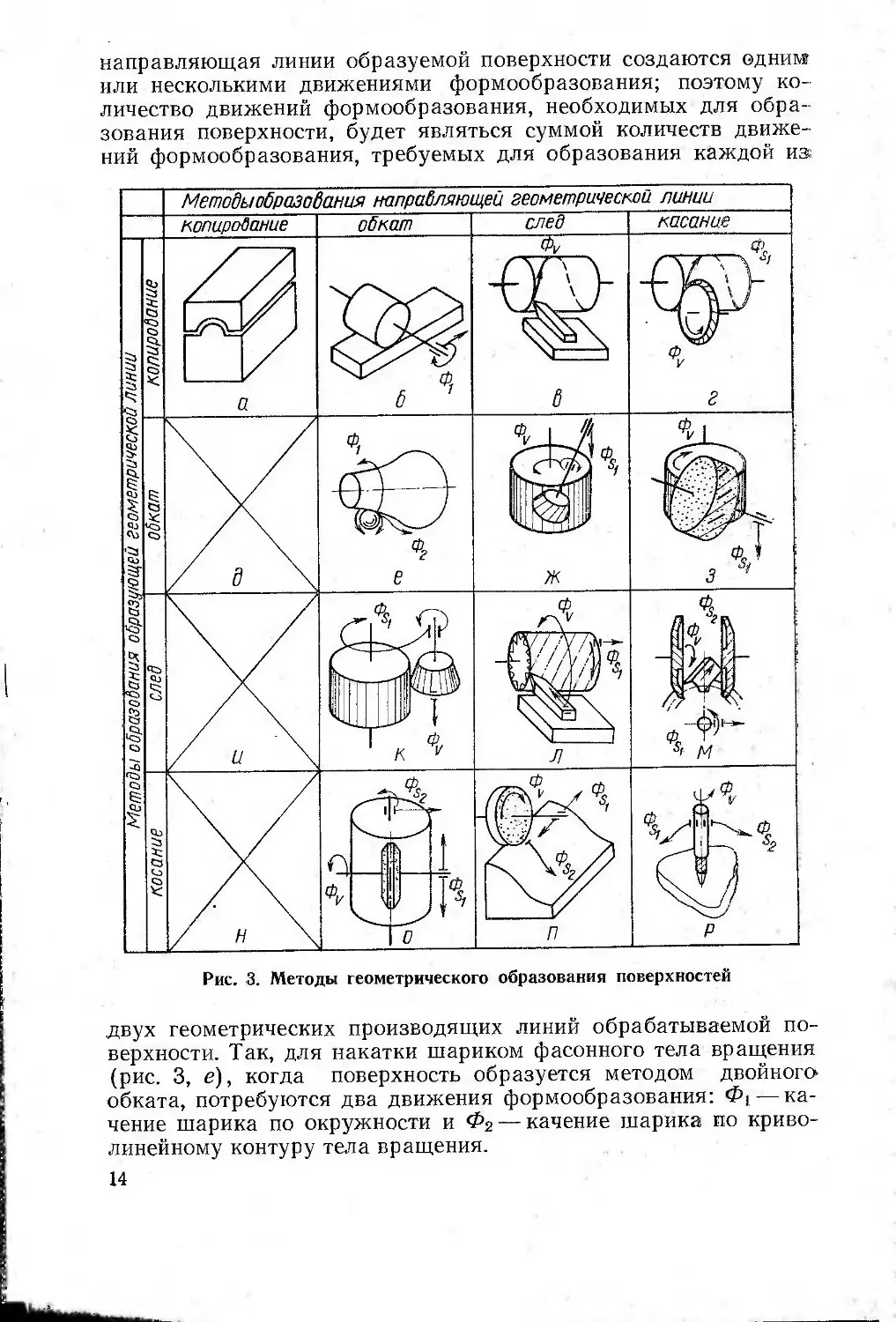

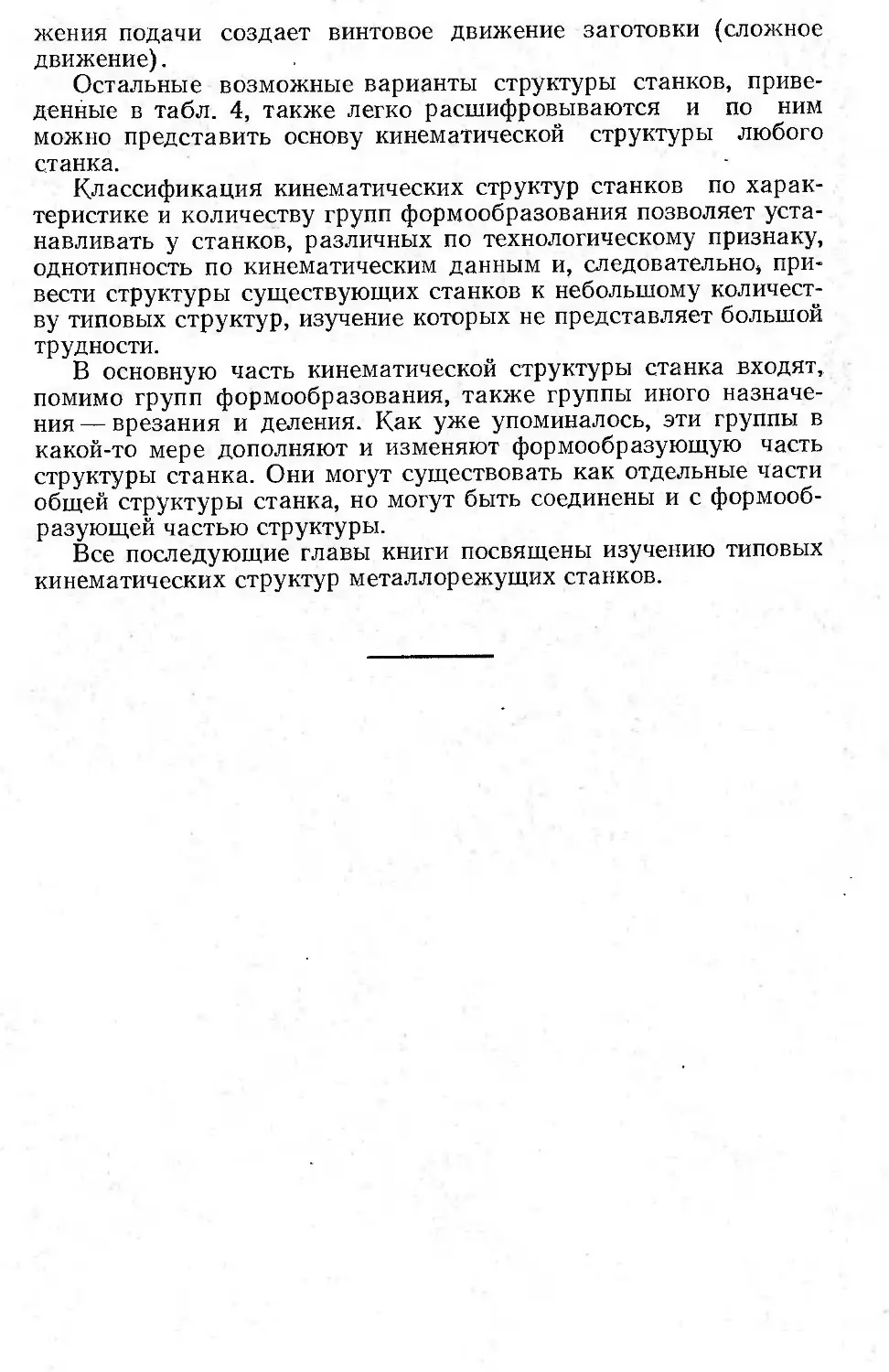

На рис. 3 даны примеры возможных геометрических методов образования различных поверхностей в зависимости от сочетания методов образования образующей и направляющей производящих геометрических линий.

На рис. 3, а— г представлены методы образования поверхностей, когда образующая геометрическая линия создается методом копирования, не требующим движений формообразования, а направляющая линия — методом копирования, обката, следа или касания. Во всех этих случаях количество движений формообразования поверхности определяется только методом образования направляющей производящей линии.

Рис. 2. Геометрическое образование однотипных поверхностей производящими линиями различной формы

Так, при объемной штамповке (рис. 3, а) обе геометрические производящие линии образуются методом копирования; при образовании поверхностей методом двойного копирования движения формообразования не нужны — достаточно иметь движение для установки материальной вспомогательной поверхности в конечное положение.

При накатке поверхностей, когда направляющая геометрическая производящая линия образуется методом обката, в частности при «раскатке» роликом направляющих станин (рис. 3,6), требуется одно движение формообразования Фх — движение качения накатного ролика.

При нарезании резьбы фасонным резцом (рис. 3, в) направляющая геометрическая производящая линия (винтовая линия) получается как след при одном движении формообразования Фс— винтовом движении фасонной режущей кромки резца.

При образовании направляющей геометрической линии методом касания, как это имеет место, например, при фрезеровании резьбы профильной дисковой фрезой (рис. 3, г), необходимы два движения формообразования: вращательное Ф-» и винтовое Фм-

В остальных примерах методов геометрического образования поверхностей, представленных на рис. 3, е — р, образующая и

направляющая линии образуемой поверхности создаются одним или несколькими движениями формообразования; поэтому количество движений формообразования, необходимых для образования поверхности, будет являться суммой количеств движений формообразования, требуемых для образования каждой из.

Рис. 3. Методы геометрического образования поверхностей

двух геометрических производящих линий обрабатываемой поверхности. Так, для накатки шариком фасонного тела вращения (рис. 3, е), когда поверхность образуется методом двойного обката, потребуются два движения формообразования: Ф1 — качение шарика по окружности и Ф2 — качение шарика по криволинейному контуру тела вращения.

Для образования поверхности методом обката и следа (рис. 3, ж), например при точении цилиндрического колеса зуборезным круглым долбяком, необходимы два движения формообразования: сначала образуются профили зубьев движением резания Ф.с (движением качения, составленным из взаимно согласованных вращений долбяка и заготовки), а затем длина зуба движением подачи Ф4] (при прямом зубе это движение — прямолинейное перемещение долбяка, при винтовом зубе — винтовое).

При шлифовании червячным абразивным кругом прямозубого цилиндрического колеса (рис. 3, з) образующую линию боковой поверхности зубьев составляет совокупность профилей зубьев колеса, которые образуются методом обката, а направляющей является прямая линия, являющаяся формой зуба по длине,—• она образуется методом касания. Образование поверхности методом обката и касания теоретически должно осуществляться тремя движениями формообразования: одно движение — обката для'образования профиля и два движения — вращение абразивного круга и его продольное перемещение вдоль зуба для образования формы зуба по длине. Так как для получения движения обката исходной рейки круга последний нужно вращать, то это же вращение круга используется для образования формы зуба по длине. Следовательно, из трех движений формообразования два являются совпадающими (совмещенными) и поэтому при шлифовании зубчатого колеса в этом случае практически требуются только два движения формообразования — Ф.с и Ф8ь

На рис. 3, к — м представлены примеры, поясняющие методы образования поверхностей, у которых геометрическая образующая линия создается методом следа. Так, на рис. 3, к круглым зуборезным долбяком нарезается прямозубое цилиндрическое колесо.

Образующая линия — прямая — образуется здесь методом следа — движением резания Фт а направляющая линия — методом обката — движением подачи Ф.5| (качение долбяка или заготовки); формообразование поверхности обеспечивается здесь двумя движениями.

При затыловании цилиндрической фрезы с винтовым зубом остроконечным резцом (рис. 3, л) образующей линией является затылочная кривая зуба, которая образуется методом следа движением резания Ф„. Направляющей линией является в данном случае винтовая линия по длине зуба, которая образуется также методом следа — движением подачи Ф8ь Следовательно, задняя поверхность зуба фрезы образуется методом двойного следа.

Образование поверхностей методом следа и касания применяется очень редко. К этому методу (рис. 3, лг) можно отнести шлифование тарельчатыми кругами, нулевым способом, прямо-15

зубых цилиндрических колес (на станках фирмы «Мааг»). Одной точкой круга, методом следа, с быстрой подачей профилирования Ф51 (при вращении и поперечном перемещении д заготовки) образуется профиль зуба. Вращением круга Фи и медленным перемещением заготовки методом касания, соз- а дается форма зуба по длине.

В последней группе примеров (рис. 3, о — р) геометрическая образующая линия создается методом касания, а направляющая линия — методами обката, следа или касания.

На рис. 3, о дисковым обкатным кругом шлифуется прямозубое цилиндрическое колесо тремя движениями формообразования Ф„, Ф6) и Фе2 по методу касания и обката. Линия длины g зуба (прямая) образуется методом касания, а профиль зуба — •обкатом.

При шлифовании криволинейной поверхности дисковым кру- я гом (рис. 3, п) образующая линия (прямая) получается методом а касания, двумя движениями формообразования Фъ и Ф^, а направляющая линия (в данном случае — кривая)—методом я следа, движением подачи Фв2. Следовательно, поверхность образуется здесь методом касания и следа.

Примером, в котором обе геометрические производящие ли-нии образуемой поверхности создаются методом касания _ •(рис. 3, р), может служить фрезерование криволинейной поверх- у ности пальцевой фрезой на копировально-фрезерном станке. д Каждая из криволинейных производящих линий образуется двумя движениями Фг, и Ф.\ или Ф82. Для осуществления этого (1‘ метода теоретически требуется иметь четыре движения формообразования, но так как в этом случае движение резания Фг уча- д •ствует в создании обеих линий, практически необходимы всего е три движения.

Три сочетания методов образования линий (рис. 3, д, и, н) — д о£щат и копирование, след и копирование, касание и копирование—являются чисто теоретическими случаями, так как практи- д чески они неосуществимы. В них методом копирования должна 3 •создаваться направляющая производящая геометрическая линия образуемой поверхности. Образовать этим методом линию воз- д можно только посредством материальной линии, которая обычно д выполняет роль образующей. Направляющая производящая линия а может быть создана методом копирования в том единственном •случае, когда образующая производящая линия создается также д методом копирования, т. е. этот случай отвечает методу двойного , копирования. а

При всех существующих технологических способах придания деталям требуемой формы посредством различных формообразующих инструментов реальные поверхности создаются одним 4 из указанных выше методов геометрического образования поверхностей.

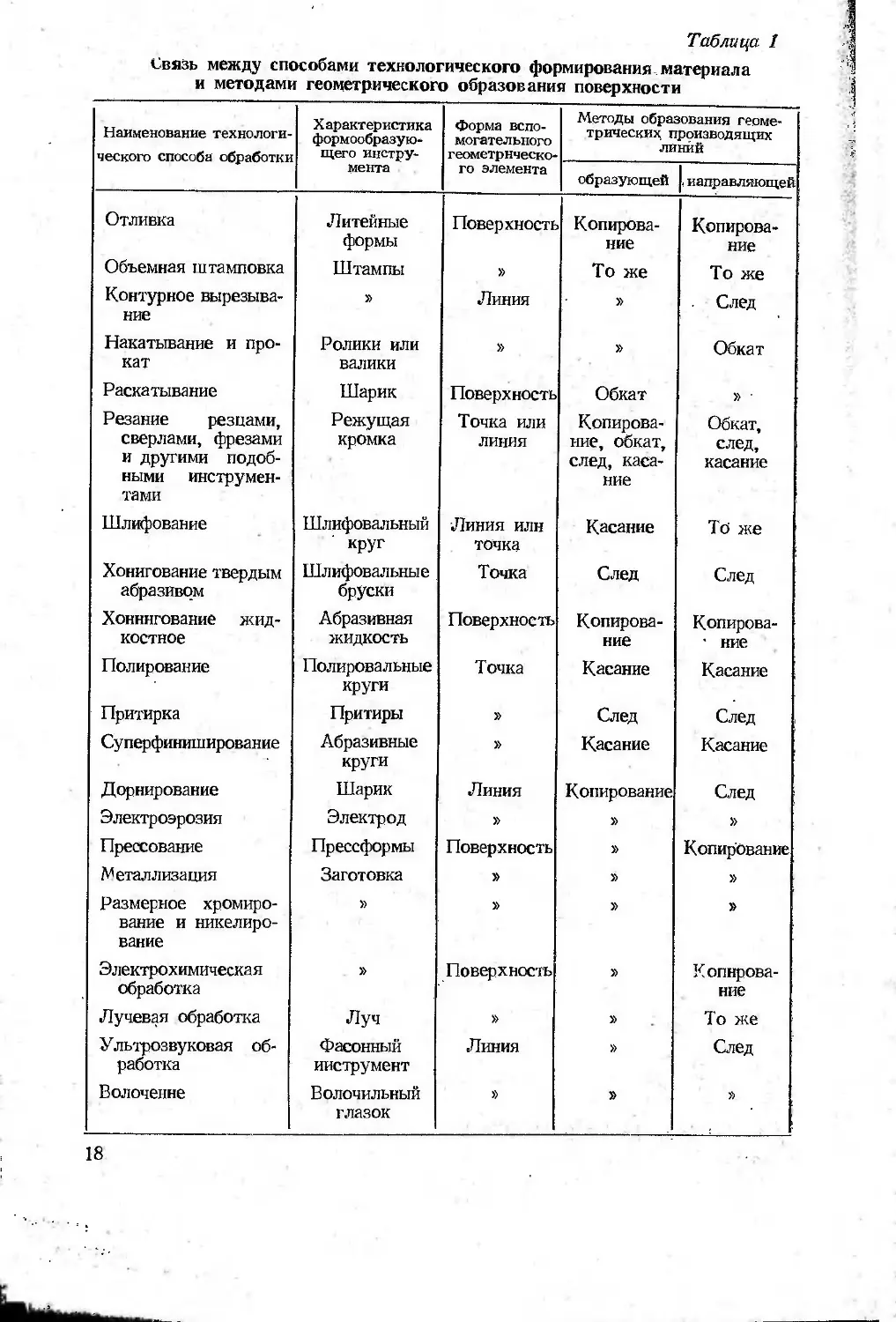

В табл. 1 приведены основные технологические способы изготовления деталей и указаны методы геометрического образования поверхностей, характеризующие каждый из этих способов.

Определенному методу геометрического образования соответствует вполне определенное число движений формообразования, по которым вполне можно определить характер кинематической структуры данной технологической машины. Например, при применении электроэрозионного станка любая поверхность образуется сочетанием методов копирования и следа.

Следовательно, такой станок должен осуществлять одно движение формообразования и иметь для этого один отдельный механизм.

Обработка металлов и других материалов на металлорежущих станках всегда производится режущей кромкой инструмента, которая может быть реализована в виде материальной линии или материальной точки. Поэтому из рассмотренных выше методов геометрического образования поверхности (рис. 3) при обработке резанием не могут быть использованы три метода, основанные на применении вспомогательного производящего элемента, осуществленного по-существу в форме материальной поверхности, т. е. методы двойного копирования, копирования и обката, двойного обката. Следовательно, образовать резанием реальную поверхность возможно лишь десятью различными геометрическими методами при различных сочетаниях методов образования производящих линий (ниже первый метод относится к образованию образующей, второй — к образованию направляющей линии),

Если режущая кромка инструмента представляет собой материальную линию, по форме и протяженности совпадающую с образующей производящей линией заданной поверхности, то последнюю можно образовать методами: копирования и следа при одном движении формообразования и копирования и касания при двух движениях формообразования.

Если форма и протяженность режущей кромки инструмента не совпадает с образующей производящей линией, то поверхность можно образовать методами: обката и следа, следа и обката при двух движениях формообразования; обката и касания, и касания и обката при трех движениях формообразования.

Когда режущая кромка инструмента представляет собой материальную точку, под которой понимается, конечно, малый отрезок режущей кромки, то образовать поверхность можно методами: двойного следа при двух движениях формообразования; следа и касания, касания и следа при трех и больше движениях формообразования, двойного касания при четырех и более движениях формообразования.

Таблица 1

Связь между способами технологического формирования материала и методами геометрического образования поверхности

Наименование технологического способа обработки X арактеристика формообразующего инструмента форма вспомогательного геометрического элемента Методы образования геометрических производящих линий

образующей । направляющей

Отливка Литейные формы Поверхность Копирование Копирование

Объемная штамповка Штампы » То же То же

Контурное вырезывание » Линия » След

Накатывание и прокат Ролики или валики » » Обкат

Раскатывание Шарик Поверхность Обкат В

Резание резцами, Режущая Точка или Копирова- Обкат,

сверлами, фрезами и другими подобными инструмен- кромка линия ние, обкат, след, касание след, касание

тами

Шлифование Шлифовальный круг Линия илн точка Касание То же

Хонигование твердым абразивом Шлифовальные бруски Точка След След

Хонингование жидкостное Абразивная жидкость Поверхность Копирование Копирова-• ние

Полирование Полировальные круги Точка Касание Касание

Притирка Притиры » След След

Суперфиниширование Абразивные круги » Касание Касание

Дорнирование Шарик Линия Копирование След

Электроэрозия Электрод » » В

Прессование Прессформы Поверхность » Копирование

Металлизация Заготовка » » »

Размерное хромиро- » » » в

ванне и никелирование

Электрохимическая обработка » Поверхность » Копирование

Лучевая обработка Луч » » То же

Ультрозвуковая обработка Фасонный инструмент Линия » След

Волочение Волочильный глазок » в В

Из этого перечня видно, что определенной форме режущей кромки (материальная линия или материальная точка) соответствуют вполне определенные методы геометрического образования поверхностей. Общее количество движений формообразования, которые требуются для образования какой-либо поверхности, равно сумме количеств движений формообразования, необходимых для создания двух производящих линий, если отсутствуют совмещенные движения формообразования. Совмещенные движения возможны, если инструмент имеет несколько режущих кромок с таким относительным расположением их, которое позволяет одним движением формообразования создавать обе производящие геометрические линии образуемой поверхности.

В зависимости от вида инструмента, формы его режущих кромок и от методов образования производящих линий образуемой поверхности общее количество движений формообразования определяется следующей зависимостью:

Н =Н„ + Нн — — Нс,

где Но— количество формообразующих движений для создания геометрической образующей производящей линии;

Нн— количество формообразующих движений для создания направляющей производящей линии;

Нс — количество совмещенных движений при формообразовании.

Значения Но и Ни определяются соответственно методу образования производящих линий, а значение Нс — из анализа схемы движений; чаще всего Нс— 0 (совмещенные движения отсутствуют) или Нс =2 (совмещены лишь два движения).

Исходя из методов образования геометрических линий, можно установить, что при методе двойного касания необходимо располагать шестью отдельными движениями формообразования. Следовательно, теоретически максимальное количество движений формообразования при обработке резанием Н$ = 6; практически всегда Н$ < 6 и достигает максимум трех — за счет совмещения движений.

При образовании поверхностей резанием нужны, помимо дви-. жений формообразования, так же движения, имеющие иное назначение.

Изготовляемые на станках изделия редко имеют одну- непрерывную поверхность. В большинстве случаев они ограничены несколькими элементарными поверхностями, которые должны занимать вполне определенные относительные положения. В результате обработки необходимо получить как сами элементарные поверхности, так и обеспечить их правильные относительные положения.

2:

19

Так, например, поверхность зубьев прямозубого цилиндрического колеса можно представить себе как две совокупности определенного числа одинаковых цилиндрических поверхностей (с эрольвентной или иной направляющей). Расположенные симметрично относительно оси колеса они образуют правые и левые боковые поверхности зубьев. Для образования одной боковой поверхности зуба потребуется то или иное количество движений формообразования, зависящее от применяемого метода геометрического образования, а для обработки всех зубьев нужны и другие движения.

Естественно, стремление к выбору таких методов образования поверхности, которые приводят к меньшему количеству требуемых движений формообразования, что упрощает станок. Рациональное минимальное количество движений формообразования, необходимых для образования поверхностей резанием, зависит от ряда факторов и прежде всего от выбранного метода геометрического образования поверхности. К числу этих факторов относятся: 1) характер разделения заданной поверхности на элементарные поверхности; 2) выбор образующей из двух геометрических производящих линий на образуемой поверхности; 3) форма производящего элемента и его геометрическое положение относительно образуемой поверхности; 4) методы геометрического образования как образующей, так и направляющей линий.

Рассмотрим более подробно влияние каждого фактора.

1. Разделение заданной поверхности на ряд элементарных поверхностей всегда связано с двумя противоречивыми моментами. С одной стороны, элементарные поверхности по протяженности меньшей всей заданной поверхности и поэтому для образования их легче изготовить режущий инструмент. Вместе с тем оно всегда делает необходимым делительный процесс, осуществление которого связано с необходимостью иметь отдельное движение деления, а следовательно, и более или менее сложный отдельный делительный механизм, что усложняет изготовление станка и его эксплуатацию.

При отказе от делительного движения приходится предусмотреть такую геометрическую форму режущего инструмента, при которой делительный процесс осуществляется одним из движений формообразования, а это приводит к усложнению и удорожанию режущего инструмента. Ярким примером этого положения является обработка долблением прямозубого цилиндрического колеса. Если общую поверхность всех зубьев разбить на элементарные поверхности (боковые поверхности каждого зуба), то при долблении колеса одним профильным резцом требуется после обработки каждой впадины производить делительный процесс посредством отдельного делительного движения, для чего в станке нужно иметь точный делительный механизм. 20

Это вызывает усложнение станка по сравнению со станком того же назначения, но без делительного механизма, при не очень сложном режущем инструменте в виде одного фасонного резца. На операцию деления необходимо дополнительное вспомогательное время и поэтому такая обработка мало производительна. При отказе от делительного процесса боковые поверхности всех зубьев колеса становятся единой поверхностью, зубодолбежный станок получается очень простым, но режущий инструмент (в данном случае — резцовая головка) сильно усложняется, так как он должен иметь столько фасонных резцов, сколько нарезается зубьев. Такой инструмент очень сложен и поэтому дорог, но производительность станка в этом случае становится очень большой.

Следовательно, решение вопроса может быть найдено только в результате технико-экономических расчетов, определяющих выгоды выбора того или иного варианта. Выбор второго варианта в случае нарезания одновенцовых зубчатых колес выгоден только при больших масштабах производства цилиндрических колес одного модуля и с одним и тем же числом зубьев.

2. Выбор образующей из двух геометрических производящих линий на образуемой поверхности определяется прежде всего следующим положением: всегда желательно одну из геометрических производящих линий сделать материальной линией (режущей кромкой инструмента) с тем, чтобы применить для образования одной производящей линии метод копирования, который в сочетании с методом следа приводит к минимальному количеству движений формообразования и, следовательно, к простому и производительному станку. Однако этому препятствует плохая работа режущей кромки при большой ее протяженности и большой кривизне (т. е. малых радиусах кривизны). Поэтому в качестве образующей нужно выбирать более короткую и пологую линию; лучше, если она будет прямой.

3. Выбор формы вспомогательного производящего элемента (линия или точка) зависит от многих технологических факторов и прежде всего от требований, предъявляемых к точности и чистоте образуемой поверхности и производительности. Следовательно, этот выбор должен определяться специальными расчетами на точность, чистоту и производительность для каждого конкретного случая. В общем виде этот вопрос пока решить еще очень трудно, так как и здесь немаловажную роль играют техникоэкономические факторы.

4. Методы геометрического образования как образующей, так и направляющей линией также выбирают в каждом отдельном, конкретном случае с учетом всех технологических факторов и, в частности, с учетом вида обработки металла. Немаловажное влияние оказывает выбор метода геометрического образования поверхности на ее качество. Если технологические условия вы

бора метода геометрического образования поверхности не являются решающими, то, имея в виду получение и использование более простого и дешевого станка, следует отдать предпочтение методам, требующим минимального количества движений, обеспечивающих геометрическое образование поверхности.

Количество движений, необходимых для образования поверхности, еще не определяет полностью кинематику станка: важна еще и качественная сторона этих движений, особенно — движений формообразования, которые в основном и определяют кинематическую структуру станка.

II. ДВИЖЕНИЯ В СТАНКАХ

В металлорежущем станке создается ряд движений для образования режущим инструментом на заготовке одной или нескольких заданных поверхностей. Все эти движения являются вполне определенными, отвечающими заданному процессу. Для того чтобы обеспечить необходимую закономерность каждого из этих движений, нужно установить ха р актер изующе их параметры и создать в станке соответствующие им механизмы.

Образование поверхности резанием требует более или менее значительного количества движений не только звеньев, несущих инструмент и обрабатываемую заготовку (в дальнейшем они называются подвижными исполнительными звеньями), но и ряда других звеньев станка. Чтобы движения удобно было сравнить между собой, нужно прежде всего уметь их оценить.

Механическое движение (как и вообще всякое движение) происходит в пространстве и во времени и потому должно определяться параметрами пространства и времени. Прежде всего рассмотрим параметры, определяющие движение в пространстве..

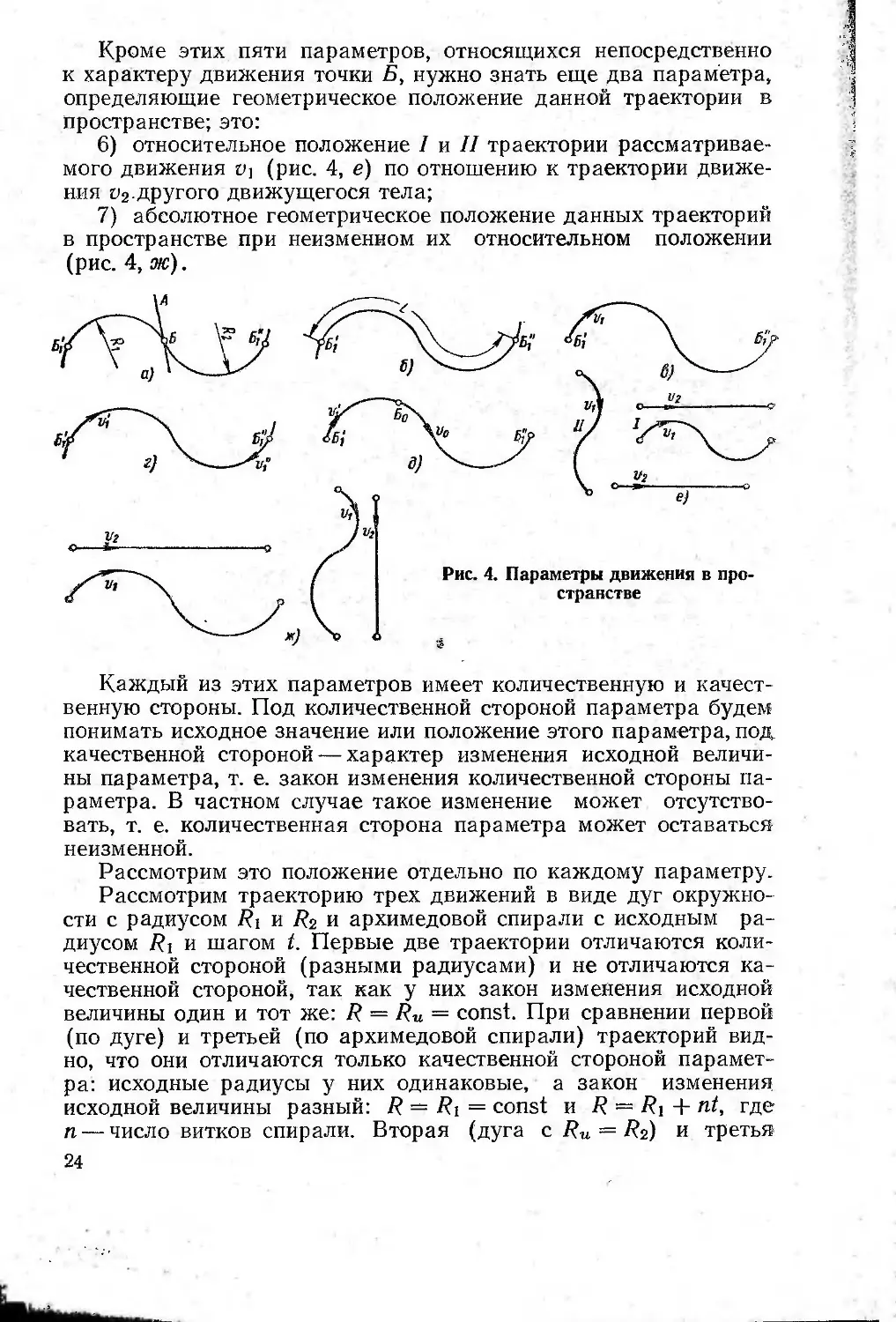

Пусть линия А (рис. 4) движется в пространстве, причем характер ее движения оценивается характером движения одной ее точки Б (наиболее простой случай). Движение последней определяют следующие параметры:

1) траектория — форма пути, по которому движется точка Б (рис. 4, а)-

2) путь — протяженность траектории (длина L) между начальной Б j и конечной Б" точками (рис. 4, б);

3) скорость Vi перемещения точки Б по траектории (рис. 4, в);

4) направление движения—движение vj от точки Б, к точке Б" или движение v'[ от Б]" к Б' (рис. 4, г);

5) исходное положение .6' или Бс, соответствующее началу движения точки Б по траектории (рис. 4, д).

Кроме этих пяти параметров, относящихся непосредственно к характеру движения точки Б, нужно знать еще два параметра, определяющие геометрическое положение данной траектории в пространстве; это:

6) относительное положение I и II траектории рассматриваемого движения V] (рис. 4, е) по отношению к траектории движения о2 другого движущегося тела;

7) абсолютное геометрическое положение данных траекторий в пространстве при

(рис. 4, ж).

положении

относительном

неизменном их

Каждый из этих параметров имеет количественную и качественную стороны. Под количественной стороной параметра будем понимать исходное значение или положение этого параметра, под качественной стороной — характер изменения исходной величины параметра, т. е. закон изменения количественной стороны параметра. В частном случае такое изменение может отсутствовать, т. е. количественная сторона параметра может оставаться неизменной.

Рассмотрим это положение отдельно по каждому параметру.

Рассмотрим траекторию трех движений в виде дуг окружности с радиусом и /?2 и архимедовой спирали с исходным радиусом и шагом t. Первые две траектории отличаются количественной стороной (разными радиусами) и не отличаются качественной стороной, так как у них закон изменения исходной величины один и тот же: R = Ru = const. При сравнении первой (по дуге) и третьей (по архимедовой спирали) траекторий видно, что они отличаются только качественной стороной параметра: исходные радиусы у них одинаковые, а закон изменения исходной величины разный: R = Rt = const и R — Ri + nt, где и — число витков спирали. Вторая (дуга с Ru = R2) и третья 24

(архимедова спираль с Ru = Ri) траектории отличаются количественной и качественной сторонами параметра траектории.

Скорость и путь имеют ясно выраженные количественную и ’ качественную стороны. За качественную сторону параметра 5 скорости принимается характеристика движения с точки зрения его равномерности — равномерное или неравномерное движение (иначе говоря — постоянство или непостоянство скорости движения). Качественной стороной параметра пути можно считать неизменность пути или его изменяемость; последнее имеет место, * например, при движении свободного маятника. Количественная 1 сторона скорости и пути определяются исходными значениями скорости и пути.

Количественной стороной параметра направления является само направление, например, вправо и влево, по часовой стрел- >/ ке или против нее. Качественной стороной этого параметра является закон изменения направления движения в процессе движения. Количественной стороной параметра исходного положения является значение координат точки начала движения относительно точки начала отсчета расстояния на траектории. Качественной стороной является неизменность или, наоборот, изменяемость исходного положения при повторении движения, как это имеет место при движении свободного маятника.

Во времени движение оценивается двумя параметрами:

а) моментом начала движения — абсолютным или относительным, характеризующим относительное положение данного движения в общем цикле или последовательности движений;

б) характером движения по времени в смысле его непрерывности: движение в пределах заданного пути может быть либо прерывистым, с различным законом прерывности, либо непрерывным.

Таким образом, если рассматривать движение отдельно, вне связи его с другими движениями, то его нужно оценивать довольно большим количеством параметров в пространстве и во времени. Если же существует система (совокупность) движущихся тел, то, естественно, количество параметров еще больше увеличится, так как необходима координация движений в пространстве и во времени.

Движения характеризуются не только параметрами пространства и времени, но и той специфической функцией, которую они выполняют в общей системе движений.

В станках каждое из движений служит для исполнения какой-либо производственной функции или для решения задачи, связанной с исполнением производственной функции. Такие движения назовем исполнительными движениями. Траектория этих движений может быть весьма простой—дугой окружности или прямой линией, но может иметь и более сложную - форму, е

• Я

25

например форму винтовой линии, эвольвенты окружности, пространственной спирали и т. д. В подобных случаях одного вращательного или одного. прямолинейного движения не достаточно: потребуется несколько вращательных, прямолинейных или сразу тех и других движений, чтобы создать исполнительное движение ио заданной сложной траектории. Каждое из этих вращательных и прямолинейных движений, взятое в отдельности, не может •обеспечить решения той производственной задачи, для выполнения которой предназначается исполнительное движение; поэтому назовем такие движения, которыми создается заданное исполнительное движение,— элементарными движениями.

Рассмотрим, например, нарезание резьбы фасонным резцом. Образующая линия заданной винтовой поверхности, представляющая собой профиль резьбы, по форме и протяженности совпадает с режущей кромкой резца и, следовательно, получается по методу копирования, при котором не требуется движений формообразования. Для получения направляющей — винтовой линии требуется одно винтовое движение резца относительно заготовки. Это движение — исполнительное, задача его —образование на заготовке винтовой поверхности посредством резца. Относительное перемещение лезвия резца по винтовой линии достигается чаще всего согласованным вращением заготовки и прямолинейным перемещением резца вдоль оси заготовки. Каждым из этих движений в отдельности получить необходимое перемещение резца нельзя, т. е. нельзя образовать винтовой поверхности резьбы. Таким образом, вращение заготовки и прямолинейное перемещение резца являются элементарными движениями, задачей которых является создание траектории исполнительного движения при определенном согласовании их параметров, в рассматриваемом случае — создание траектории винтового движения резца для образования винтовой поверхности на заготовке.

Но те же вращательное движение заготовки и прямолинейное перемещение резца будут исполнительными движениями при обточке цилиндрической поверхности остроконечным резцом, так как в этом случае первое из них имеет задачей получение образующей, а второе — направляющей производящих линий заданной поверхности.

Вращательное движение заготовки будет исполнительным движением и при обточке цилиндра резцом, ширина которого несколько превышает длину цилиндра, поскольку в этом случае одного вращательного движения достаточно для образования заданной цилиндрической поверхности. То же самое относится, например, к строганию плоскости достаточно широким резцом: прямолинейное движение резца (в поперечно-строгальном станке) или заготовки (в продольно-строгальном) также будет исполнительным движением.

Естественно возникает вопрос, чем же отличается вращательное или прямолинейное исполнительное движение соответственно от вращательного или прямолинейного элементарного движения?

Изменением скорости исполнительного движения нельзя изменить формы траектории движения—-она остается неизменной. Так, при обтачивании цилиндра резцом скорость вращения заготовки не влияет на форму образуемой цилиндрической поверхности (если не учитывать влияния силовых факторов, изменяющих в какой-то мере траекторию резца). Изменение же скорости, как и любого другого параметра элементарного движения, ведет к изменению траектории исполнительного движения, в создании которого принимает участие элементарное движение.

Изменение скорости вращения заготовки при нарезании резьбы фасонным резцом при постоянной скорости прямолинейного движения резца имеет следствием изменение траектории исполнительного движения, а следовательно, и формы образуемой поверхности, поскольку это исполнительное движение предназначено для образования таковой.

Элементарные движения — это взаимосвязанные вращательные и прямолинейные движения, цель которых всегда одна — создание исполнительного движения. Элементарные движения не могут существовать в станке как самостоятельные движения вне исполнительного движения. Траектория элементарных движений всегда создается простой вращательной или прямолинейной поступательной парой.

В дальнейшем элементарное вращательное движение обозначается условно через В, а элементарное прямолинейное движение—-через П. Исполнительное движение будет обозначено буквами, отвечающими составляющим элементарным движениям, заключенными в круглые скобки, например: винтовое движение— ВП, вращательное — В, прямолинейное —- П, плоское поступательное — ПП и т. п. Для различения элементарных движений к буквенному символу движения будем добавлять порядковый номер цифрового индекса, например: В1П2-, Bt; П}Г12.

Элементарное и исполнительное движения, как и всякие другие движения, оцениваются в пространстве семью перечисленными выше параметрами.

Исполнительные движения отличаются одно от другого количеством и сочетанием элементарных движений (с различными параметрами), из которых рассматриваемые исполнительные движения составляются. Сочетание элементарных движений может быть одним из следующих:

при одном элементарном движении: Вь 77ь

при двух элементарных движениях: BXB2, В^П^', П\П2,

при трех элементарных движениях: BXB2BZ-, В}В2П2, ВхП2Пг-, П\П2П2.

Теоретически число элементарных движений, входящих в состав одного исполнительного движения, может быть любым. На практике же бывают исполнительные движения, составленные максимум из четырех или пяти элементарных движений, но такие сложные движения встречаются довольно редко. Так, например, исполнительное движение при затыловании метчика для конической резьбы состоит из четырех взаимосвязанных элементарных движений: вращение заготовки, продольное перемещение резца, поперечное перемещение резца для получения затылка и поперечное перемещение резца для получения конуса на метчике. Следовательно, исполнительное движение может быть одноэлементарным, двухэлементарным, трехэлементарным и т. д. или, короче, одноэлементарным или многоэлементарным (и— элементарным, где п 2).

Одноэлементарные исполнительные движения будем называть в дальнейшем простыми, многоэлементарные — сложными.

Сочетания элементарных движений различаются тем, что некоторые из них состоят только из вращательных, например В]В2. или только из поступательных, например а другие-

из тех и других элементарных движений, например, движения или ВхВъПз. Следовательно, исполнительные движения могут быть составлены из однотипных или из разнотипных элементарных движений. Однако различие этих сочетаний не ограничивается параметром траектории: каждое из элементарных движений имеет скорость, направление и другие параметры, характеризующие движение в пространстве. Так, элементарное движение может быть равномерным или неравномерным, происходить в одном или в разных направлениях, т. е. такое движение может иметь изменяемые (переменные) параметры, либо неизменные (постоянные) параметры, либо параметры обоих этих видов.

Для элементарных движений, создающих определенное исполнительное движение, характерны два признака:

1) они всегда е д и н о в р е м е н н ы, т. е. начинаются в один и тот же момент времени, являющийся моментом начала исполнительного движения, и одинаковы по длительности. Это обстоятельство позволяет оценивать путь и скорость исполнительного движения практически через путь и скорость только одного элементарного движения. Так, например, скорость и путь винтового-движения практически оцениваются скоростью и путем или только вращательного, или только поступательного элементарного движения в зависимости от угла подъема винтовой линии;

2) параметры элементарных движений, образующих исполнительное движение, всегда взаимосвязаны определенной закономерностью и поэтому важно знать соотношение между параметрами пространства каждого из элементарных движений и параметрами исполнительного движения. Очевидно, что если 28

исполнительное движение — простое, т. е. состоит из одного элементарного движения, то параметры последнего становятся параметрами исполнительного движения.

Если исполнительное движение — сложное, т. е. состоит из нескольких элементарных движений, то его параметры будут зависеть от параметров всех элементарных движений, входящих в его состав. Необходимо рассмотреть эти зависимости.

Траектория исполнительного движения зависит от следующих параметров составляющих элементарных движений: 1) числа их, 2) формы их траекторий, 3) исходных геометрических положений их траекторий, 4) соотношения между их исходными скоростями, 5) законов изменения их скоростей, 6) их исходных направлений, 7) законов изменения их направлений.

Изменение хотя бы одного из этих факторов приводит к изменению формы траектории сложного исполнительного движения. В качестве примера рассмотрим винтовое движение ВХП2 на цилиндре. Если к двум элементарным движениям добавить движение /73, получим новую траекторию исполнительного движения — пространственную спираль или винтовую линию на конусе. Если изменить радиус исходной окружности цилиндра или конуса, т’ е. радиус дуги в траектории движения Вь то форма траектории также изменится.

Изменение геометрического положения траекторий элементарных движений Bi и П2 приводит к изменению формы траектории исполнительного движения, например, теми же, но лежащими в одной плоскости (компланарными) движениями Bi и П2 можно создать движение по архимедовой спирали, а изменением исходного направления движения Bi— правую или левую спирали. Если изменять направление движения В] несколько раз, то получится новая кривая, имеющая по длине форму многошевронного зуба цилиндрического колеса.

Если изменить соотношение исходных скоростей движения Bi и П2 при винтовом движении, то изменится шаг винтовой линии, следовательно, ее форма. Если изменить закон изменения скорости движения Вх или П2, например, если движение П2 станет неравномерным, то винтовая линия будет иметь неравномерный шаг, т. е. и в этом случае изменится форма траектории.

Таким образом, траектория сложного исполнительного движения зависит от соотношений всех параметров элементарных движений между собой. Абсолютные значения параметров элементарных движений при условии сохранения заданных отношений между соответствующими параметрами этих движений не влияют на форму траектории сложного исполнительного движения.

Все остальные параметры сложного исполнительного движения будут зависеть от абсолютных значений соответствующих параметров каждого составляющего элементарного движения.

Так, если взять для примера винтовое исполнительное движение В\П2 и, не меняя величин отношений между параметрами движений В\ и 772, изменить их абсолютные значения, то форма траектории винтового движения сохранится, но изменится его исходная скорость. Движение по винтовой линии будет равномерным, если равномерны движения Вг и П2', если оба эти. элементарных движения станут неравномерными, но с одним » тем же законом неравномерности (т. е. отношение скоростей обоих движений будут при этом оставаться все время постоянными), то винтовое движение также станет неравномерным, но форма траектории — винтовой линии — сохранится неизменной. То же самое относится к параметрам направления, пути, исходной точки и геометрического положения траектории в пространстве.

Этот анализ позволяет сделать следующий общий вывод: соотношения (абсолютных значений) параметров элементарных движений, входящих в состав рассматриваемого исполнительного движения, определяют его траекторию. Абсолютные же значения параметров каждого элементарного движения характеризуют (при условии сохранения неизменными существующих отношений между ними), соответственно все параметры исполнительного движения, за исключением параметра траектории.

Абсолютные исходные значения параметров исполнительного-движения могут оставаться постоянными во все время движения или быть переменными. В некоторых случаях могут быть движения, имеющие часть параметров с переменными значениями, а часть с постоянными.

Постоянство или переменность значений параметров исполнительного движения удобнее проследить на примерах.

1. Скорость подачи при обкате в случае нарезания конического колеса с прямым зубом на некоторых станках величина переменная. Она изменяется в зависимости от формы криволинейного кулачка подачи. Делая скорость подачи переменной,, достигают большей производительности, так как лучше используется режущая способность инструмента. В других станках, того же типа скорость подачи при обкате остается чаще всего* постоянной.

2. Иногда нарезание конического зуба происходит при вращении люльки и заготовки в обоих направлениях. Тем же кулачком подачи изменяется направление вращения в движении обката. Следовательно, это исполнительное движение обката имеет еще переменным и другой параметр — направление движения. В таких же станках, но других моделей, это же движение-подачи происходит только в одном направлении.

3. При сверлении глубоких отверстий с целью удаления> стружки из отверстия движение подачи периодически прерывается, и сверло быстро выводится из отверстия, затем, сверление-30

Т.продолжается еще на некоторую глубину и так далее. В этом "« В случае такие параметры движения подачи как путь и исходное-ж положение — переменны.

ei Особо следует остановиться на понятии переменности или-и< постоянства такого параметра движения, как траектория. Это-м понятие — условное. Траектория считается постоянной в случае-

3Jмногоэлементарного исполнительного движения, в котором от-«ношения всех параметров элементарных движений являются по-о(стоянными величинами. Например, при нарезании резьбы (по-шстоянного шага) резцом винтовое движение резания имеет ф постоянную траекторию, так как отношения скоростей и путей Йсоставляющих элементарных движений и направления послед-нсних постоянны. При нарезании резьбы с переменным шагома стпрямолинейное элементарное движение будет происходить с.

переменной скоростью, вращательное движение —с постоянной ссскоростью и отношение скоростей этих элементарных движений, д!будет величиной переменной. Следовательно, в данном случае-швинтовое исполнительное движение будет иметь траекторию непременной.

(i Простые (одноэлементарные) исполнительные движения' ншсегда имеют постоянную траекторию; остальные параметры, гсэтих движений могут быть и переменными.

Таким образом, исполнительные движения различаются сте-дшенью изменяемости исходных значений параметров во время; щдвижеНия и их можно разделить на исполнительные движения Hie постоянными и с переменными значениями параметров.

44 Исполнительные движения можно подразделить и по признаку регулируемости количественных и качественных показателей ншараметров движений. Под регулируемостью параметров понимается здесь возможность изменять исходные значения пара-сгметров (количественная регулируемость) и законы из изменения. п®о время движения (регулирование качественного показателя, щпараметра). Исполнительные движения могут быть со веема дерегулируемыми, со всеми нерегулируемыми и с частично регули-зуэуемыми параметрами.

тс Возможное число регулируемых параметров зависит от ха-шрактера исполнительных движений. Из семи указанных выше: параметров, характеризующих движения в пространстве, два щпоследних — относительное и абсолютное геометрическое прло-лужение траектории рассматриваемого движения —в станках, обэбычно обеспечивают постоянными направляющими на корпус-йтных деталях и их положением в пространстве, создавая горизон-жгальную или вертикальную компоновку станка. Поэтому при; поксплуатации станка настраиваются только пять пространственных параметров каждого исполнительного движения: траекто-

стрия, путь, скорость, направление и исходное положение. Но и эти; етпараметры не всегда полностью настраиваются. В. зависимости 30 зь

Так, если взять для примера винтовое исполнительное движение 5iZ72 и, не меняя величин отношений между параметрами движений By и П2, изменить их абсолютные значения, то форма траектории винтового движения сохранится, но изменится его-исходная скорость. Движение по винтовой линии будет равномерным, если равномерны движения и П2; если оба эти элементарных движения станут неравномерными, но с одним и-тем же законом неравномерности (т. е. отношение скоростей обоих движений будут при этом оставаться все время постоянными), то винтовое движение также станет неравномерным, но форма траектории—-винтовой линии — сохранится неизменной. То же самое относится к параметрам направления, пути, исходной точки и геометрического положения траектории в пространстве.

Этот анализ позволяет сделать следующий общий вывод: соотношения (абсолютных значений) параметров элементарных движений, входящих в состав рассматриваемого исполнительного-движения, определяют его траекторию. Абсолютные же значения параметров каждого элементарного движения характеризуют (при условии сохранения неизменными существующих отношений между ними), соответственно все параметры исполнительного движения, за исключением параметра траектории.

Абсолютные исходные значения параметров исполнительного-движения могут оставаться постоянными во все время движения или быть переменными. В некоторых случаях могут быть движения, имеющие часть параметров с переменными значениями, а. часть с постоянными.

Постоянство или переменность значений параметров исполнительного движения удобнее проследить на примерах.

1. Скорость подачи при обкате в случае нарезания конического колеса с прямым зубом на некоторых станках величина переменная. Она изменяется в зависимости от формы криволинейного кулачка подачи. Делая скорость подачи переменной,, достигают большей производительности, так как лучше используется режущая способность инструмента. В других станках, того же типа скорость подачи при обкате остается чаще всего* постоянной.

2. Иногда нарезание конического зуба происходит при вращении люльки и заготовки в обоих направлениях. Тем же кулачком подачи изменяется направление вращения в движении-обката. Следовательно, это исполнительное движение обката имеет еще переменным и другой параметр — направление движения. В таких же станках, но других моделей, это же движение-подачи происходит только в одном направлении.

3. При сверлении глубоких отверстий с целью удаления, стружки из отверстия движение подачи периодически прерывается, и сверло быстро выводится из отверстия, затем, сверление 30

продолжается еще на некоторую глубину и так далее. В этом случае такие параметры движения подачи как путь и исходное-положение — переменны.

Особо следует остановиться на понятии переменности или постоянства такого параметра движения, как траектория. Это. понятие — условное. Траектория считается постоянной в случаемногоэлементарного исполнительного движения, в котором отношения всех параметров элементарных движений являются постоянными величинами. Например, при нарезании резьбы (постоянного шага) резцом винтовое движение резания • имеет постоянную траекторию, так как отношения скоростей и путей, составляющих элементарных движений и направления последних постоянны. При нарезании резьбы с переменным шагом, прямолинейное элементарное движение будет происходить о переменной скоростью, вращательное движение — с постоянной скоростью и отношение скоростей этих элементарных движений будет величиной переменной. Следовательно, в данном случаевинтовое исполнительное движение будет иметь траекторию переменной.

Простые (одноэлементарные) исполнительные движения? всегда имеют постоянную траекторию; остальные параметры этих движений могут быть и переменными.

Таким образом, исполнительные движения различаются степенью изменяемости исходных значений параметров во время? движения и их можно разделить на исполнительные движения! с постоянными и с переменными значениями параметров.

Исполнительные движения можно подразделить и по признаку регулируемости количественных и качественных показателей параметров движений. Под регулируемостью параметров понимается здесь возможность изменять исходные значения параметров (количественная регулируемость) и законы из изменения, во время движения (регулирование качественного показателя, параметра). Исполнительные движения могут быть со всеми, регулируемыми, со всеми нерегулируемыми и с частично регулируемыми параметрами.

Возможное число регулируемых параметров зависит от характера исполнительных движений. Из семи указанных выше, параметров, характеризующих движения в пространстве, два’ последних — относительное и абсолютное геометрическое положение траектории рассматриваемого движения — в станках, обычно обеспечивают постоянными направляющими, на корпусных деталях и их положением в пространстве, создавая горизонтальную или вертикальную компоновку станка. Поэтому при', эксплуатации станка настраиваются только пять пространственных параметров каждого исполнительного движения: траектория,, путь, скорость, направление и исходное положение. Но и эти. параметры не всегда полностью настраиваются. В. зависимости

зь

от характера движения некоторые из них отпадают. Исли взять, например, траектории двух движений — одного неполного вращательного движения —• движения качания с незамкнутой дуговой траекторией и другого полного вращательного движения с замкнутой траекторией по окружности, то в последнем случае может отпасть необходимость настраивать это движение на путь (он будет равен протяженности замкнутой траектории) и на исходное положение (начинать движение возможно с любой точки замкнутой траектории).

Если исполнительное движение простое (одноэлементарное)—вращательное или прямолинейное, то его траектория не зависит от скорости элементарного движения и поэтому настройка исполнительного движения на траекторию отпадает. Следовательно, простое исполнительное движение с замкнутой траекторией имеет минимальное число настраиваемых параметров— два (на скорость и направление). Максимальным числом настраиваемых параметров обладает сложное движение с незамкнутой траекторией. В этом случае настраиваются все 5 параметров движения: траектория, путь, скорость, направление и исходное положение.

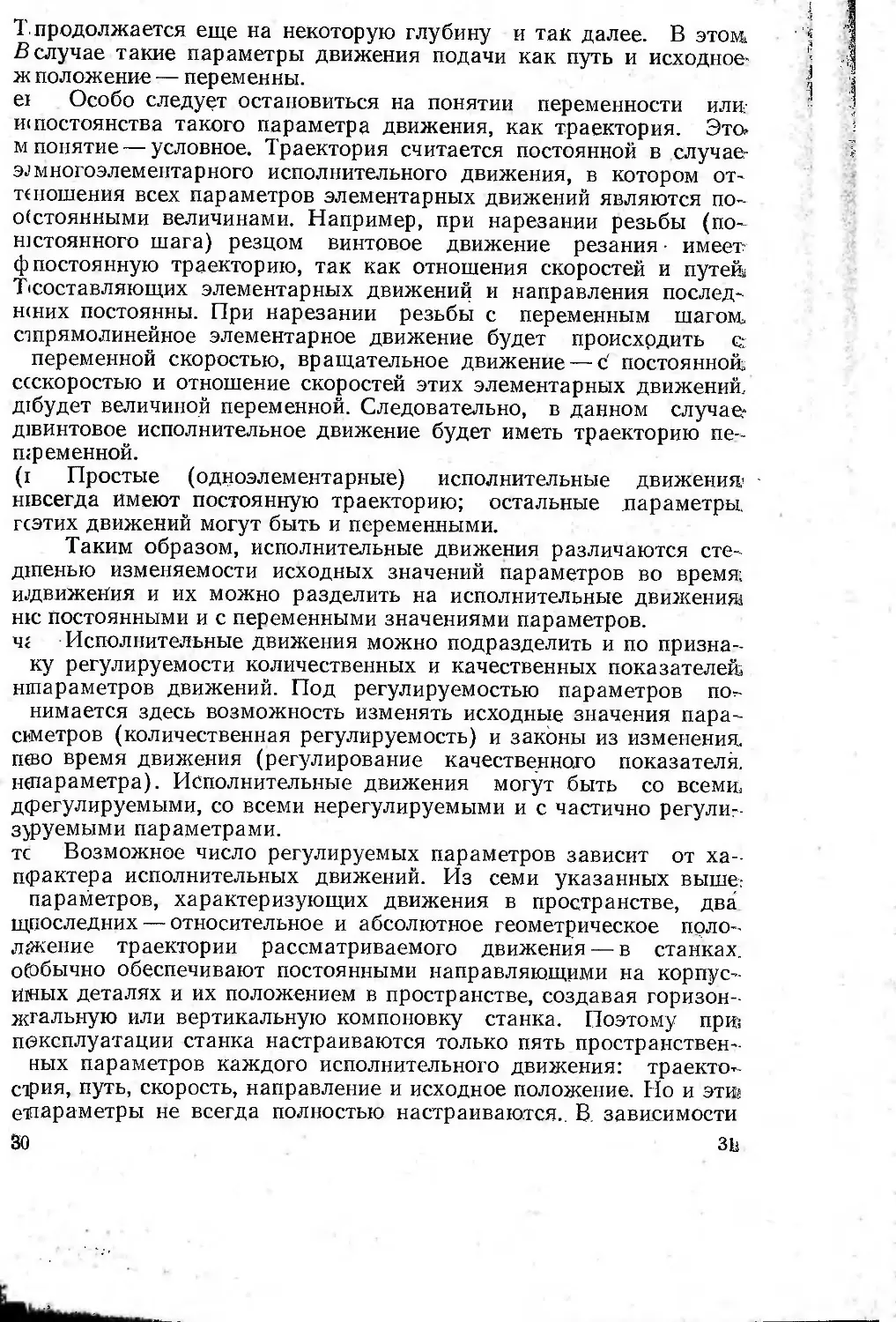

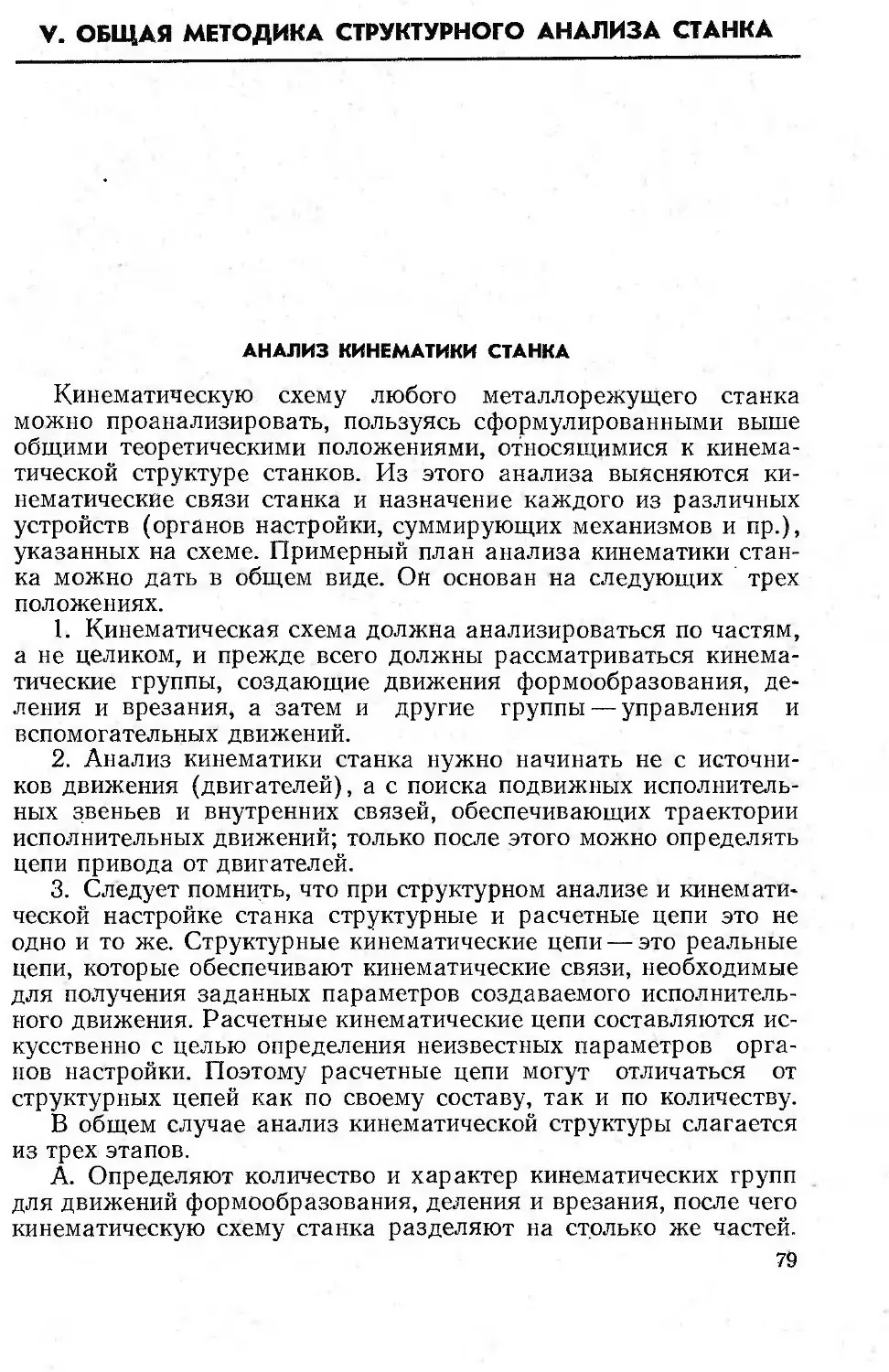

В табл. 2 приведено возможное число настраиваемых параметров в зависимости от характера движений.

Таблица 2

Число настраиваемых параметров в зависимости от характера движения

Движение Траектория движения

замкнутая | незамкнутая

Настраиваемые параметры движения

Количество Наименование Количество Наименование

Простое Сложное 2 3 Скорость, направление Траектория, скорость, направление 4 5 Путь, скорость, направление, исходное положение Траектория, путь, скорость, направление, исходное положение I

Конечно, указанное в таблице количество настраиваемых параметров не всегда может быть использовано полностью. Иногда, учитывая факторы, вытекающие из технологического назначения станка, конструктор отказывается от настройки некоторых параметров — чаще всего от параметра направления движения.

Исполнительные движения в станках необходимо разграничить и по их целевому назначению. Все исполнительные движе-32

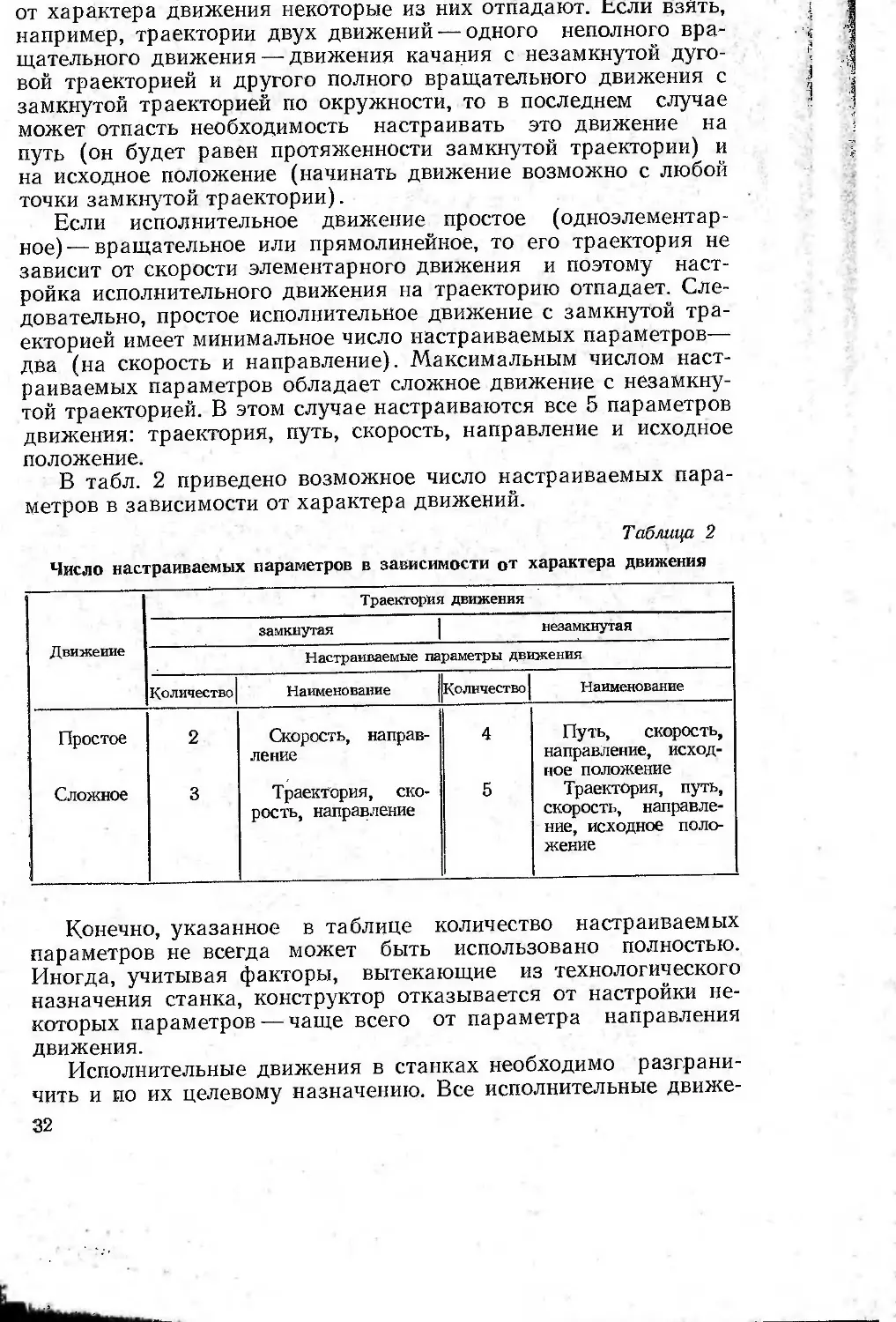

Рис. 5. Схема движения при нарезании многозаходной резьбы

ния в станках можно разделить на движения: формообразования, деления, врезания, управления и вспомогательные.

Рассмотрим их на примере нарезания многозаходной цилиндрической резьбы фасонным резцом (рис. 5).

Движения формообразования — это те движения, которые в процессе резания образуют заданные поверхности на заготовке после того, как режущий инструмент и заготовка заняли исходные положения, необходимые для осуществления процесса формообразования: при этом положении режущее лезвие инструмента находится на траектории движения формообразования. В нашем примере движение формообразования является винтовым движением В\П%, создаваемым двумя взаимосвязанными элементарными движениями.

Для введения резца в зону резания существует движение врезания 773. При нарезании резьбы это движение периодическое. Если требуется переместить траекторию движения формообразования в новое геометрическое положение для того, чтобы образовать еще несколько одинаковых поверхностей, повторяя движение формообразования в новом месте заготовки для получения многозаходной резьбы, то для этого приме

няется отдельное исполнительное движение В4, которое называет-' ся движением деления.

К вспомогательным движениям относятся движения для: зажима заготовки и освобождения изделия или частично обработанной заготовки; транспортирования и установки заготовок; снятия и транспортирования готовых изделий; зажима и освобождения инструмента; установки и снятия инструмента; правки инструмента, охлаждения, смазки, удаления стружки и т. п.

В нашем примере — это быстрые движения П5 и Па отвода и подвода резца в поперечном и продольном направлении и ряд других движений, на рисунке не показанных.

Движения управления совершаются различными органами регулирования движений формообразования, деления и врезания и органами координирования их в пространстве и во времени— такими, как сцепные муфты, упоры, фиксаторы, реверсирующие устройства, дифференциалы, механические, электрические и гидравлические ограничители хода и др.

Как уже упоминалось выше, процесс геометрического образования поверхности осуществляется тем или иным технологиче-3 Заказ 911 33

ским процессом обработки; в частности, в станках этим процессом является процесс резания, и поэтому нужно установить связь между понятиями «движения формообразования» и «движения резания».

Движения скорости резания и подачи являются движениями формообразования и наоборот — всякое движение формообразования является или движением скорости резания, или движением подачи.

Очевидно, что процесс формообразования осуществляется в станках через процесс резания.

Ранее было установлено, что процесс формообразования можно осуществить одним, двумя или тремя исполнительными движениями формообразования. Следовательно, при одном движении формообразования оно будет одновременно движением скорости резания, при двух движениях формообразования одно движение будет движением скорости резания, а другое — движением подачи, при трех движениях формообразования одно будет движением скорости резания и два —движениями подачи.

Применяя предлагаемое ниже условное обозначение, возможно довольно полно охарактеризовать любое исполнительное движение. Это условное обозначение движения состоит из сочетания нескольких букв и может иметь, например, такое начертание: Ф„(В1772/73). Буква Ф обозначает здесь, что исполнительное движение является движением формообразования, а индекс v при ней указывает на то, что по отношению к процессу резания оно одновременно является движением скорости резания. Если это движение будет движением подачи, при букве Ф ставится индекс s, и исполнительное движение запишется Ф8(В1772/73) • В скобках указывается, из каких элементарных движений составляется исполнительное движение. Используя некоторые дополнительные обозначения, можно несколько расширить характеристику исполнительного движения. Если элементарное движение — равномерно, то после букв в скобках указывается отношение скоростей или путей элементарных движений. Так, например, При нарезании профильным резцом конической резьбы движением ФС(В1772773) рядом с буквами в скобках можно указать отношение скоростей элементарных движений. Если через п обозначить угловую скорость вращательного движения (в об!мин) и через L — длину перемещения при прямолинейном движении, то пх = -у- и L3 = L2tgcc, где Г — шаг нарезаемой резьбы, а а — половина угла при вершине конуса. Полное обозначение движения будет

ФЛВДД,);

«1 = -у ; Д = L2tga.

Если одно из элементарных движений — неравномерно, то над его обозначением ставится знак (символ) неравномерности, а после замыкающей скобки указывается, если это возможно, закон относительной неравномерности. Например, если это же движение ФЩ(В1772/73) служит для нарезания резьбы с неравномерным шагом, то продольное перемещение резца П2 должно быть неравномерным, и в этом случае условное обозначение при-¥=

мет вид Ф„(В1772773).

Если движений формообразования несколько, то желательно указывать соотношения между скоростями этих исполнительных движений.

Так при нарезании на зубофрезерном станке червячной фрезой цилиндрического колеса с винтовым зубом потребуются два исполнительных движения формообразования:

k

= ; За один оборот заготовки

. (движения Фв) фреза перемещается

ФД/73В4); ni = на s0 мм.

В этой записи условных обозначений исполнительных движений k — число заходов фрезы, z— число нарезаемых зубьев, Т — ход винтовой линии зуба и so — оборотная продольная подача.

При формообразовании поверхности тремя исполнительными движениями, например, при шлифовании круглого цилиндра узким кругом их условная запись будет

<W, и <Psz(ns).

Остальные исполнительные неформообразующие движения будут .иметь следующие условные обозначения: движение деления Д(В5); движение врезания Вр(ГД)-, движение управления У (В7); движение вспомогательное Всп(Пъ).

Условные обозначения исполнительных движений, вытекающие из предложенной классификации движений, облегчают проведение анализа кинематической структуры станков, позволяют вести анализ по единой методике, а все разнообразные кинематические схемы станков могут привести к нескольким типовым кинематическим структурам. Таким образом, облегчается изучение кинематики станков в целом.

Рассмотрев методы геометрического образования поверхностей и движения, которыми обеспечивается технологический процесс образования их, необходимо теперь изучить структуру механизма, создающего каждое в отдельности заданное исполнительное движение, а затем и кинематическую структуру всего станка.

III. КИНЕМАТИЧЕСКИЕ СВЯЗИ

| | | | I

Пусть требуется создать сложное двухэлементарное винтовое исполнительное движение формообразования, оно же — движение рерания, Фг,(£]772), необходимое при нарезании на винторезном станке фасонным резцом однозаходной цилиндрической резьбы.

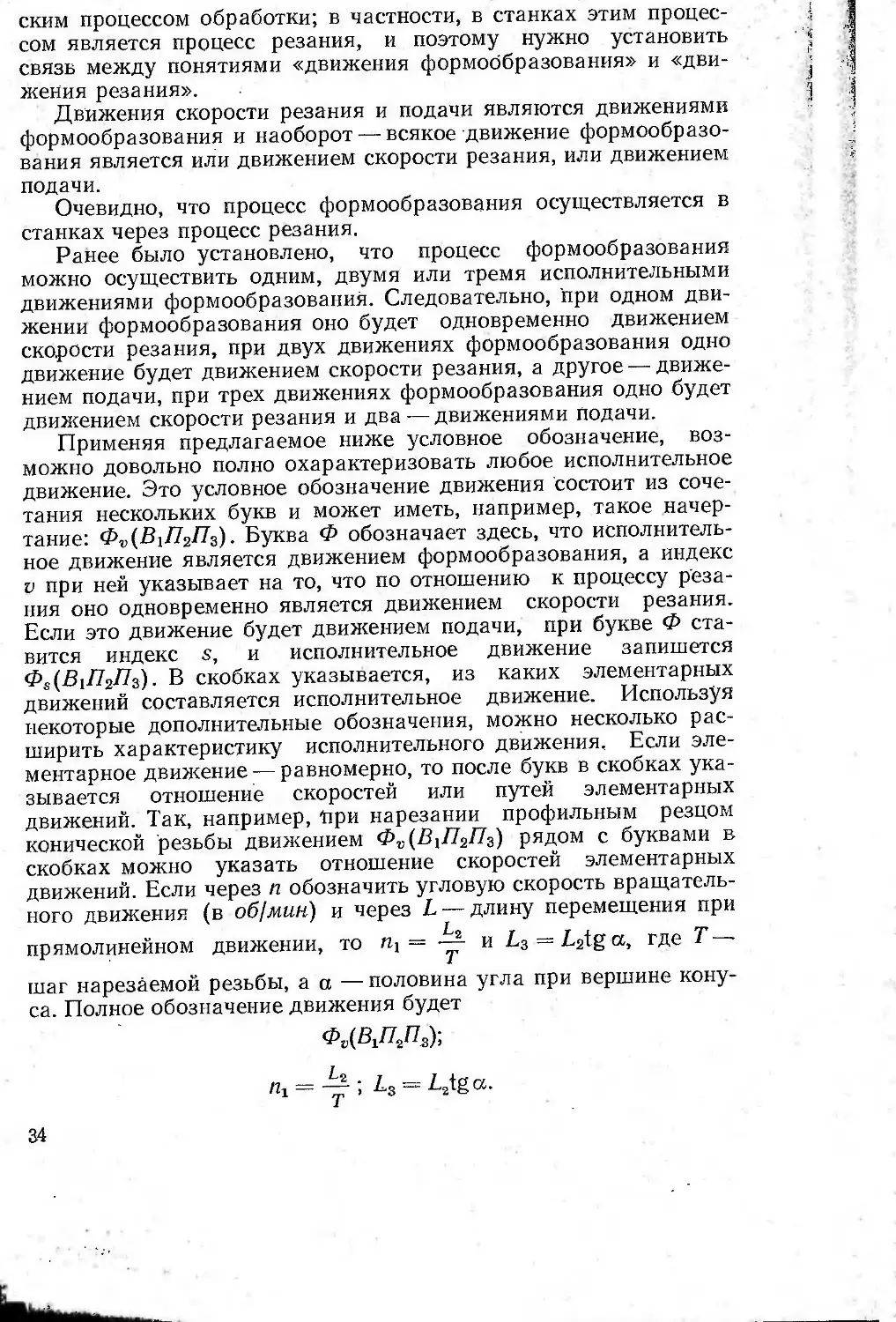

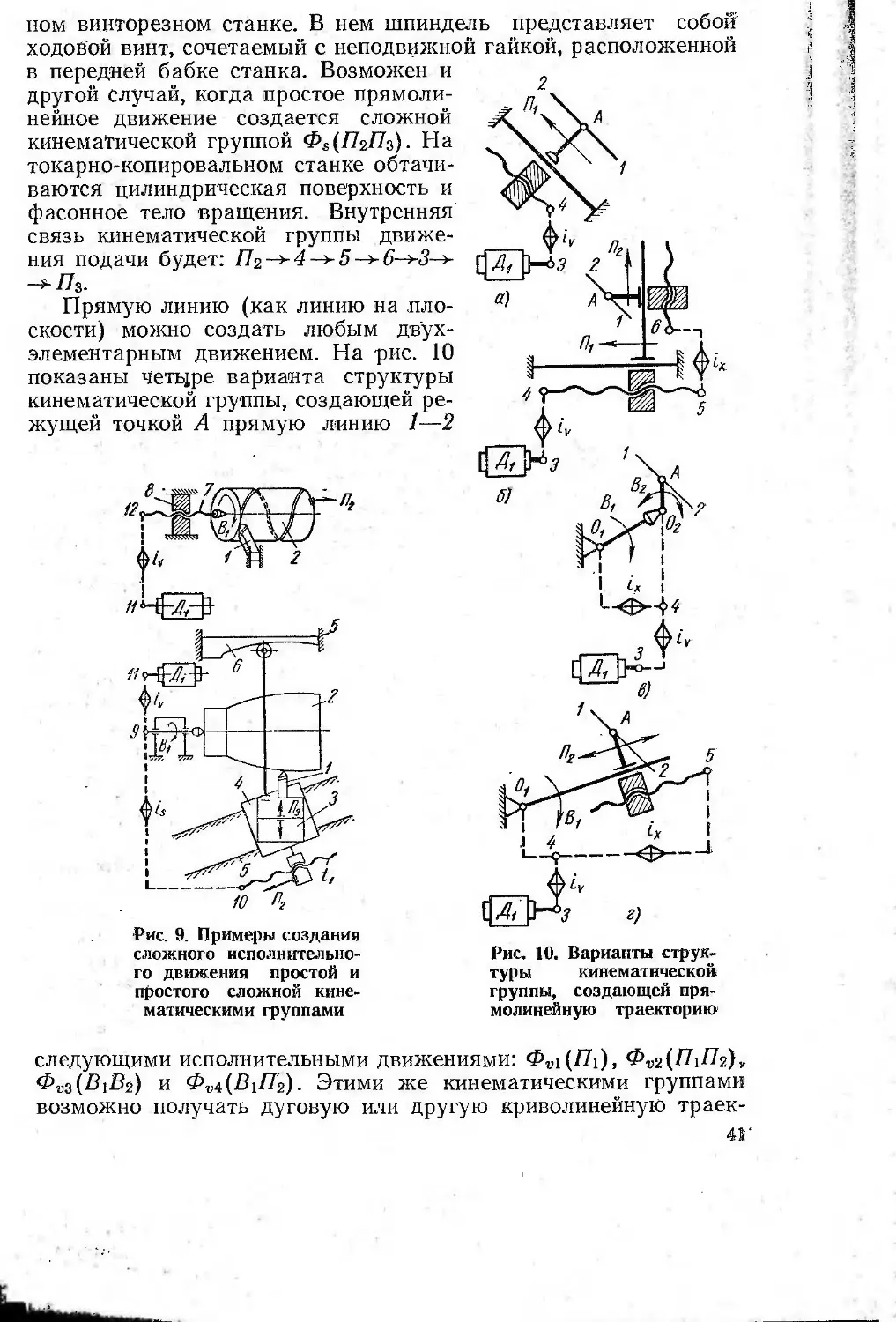

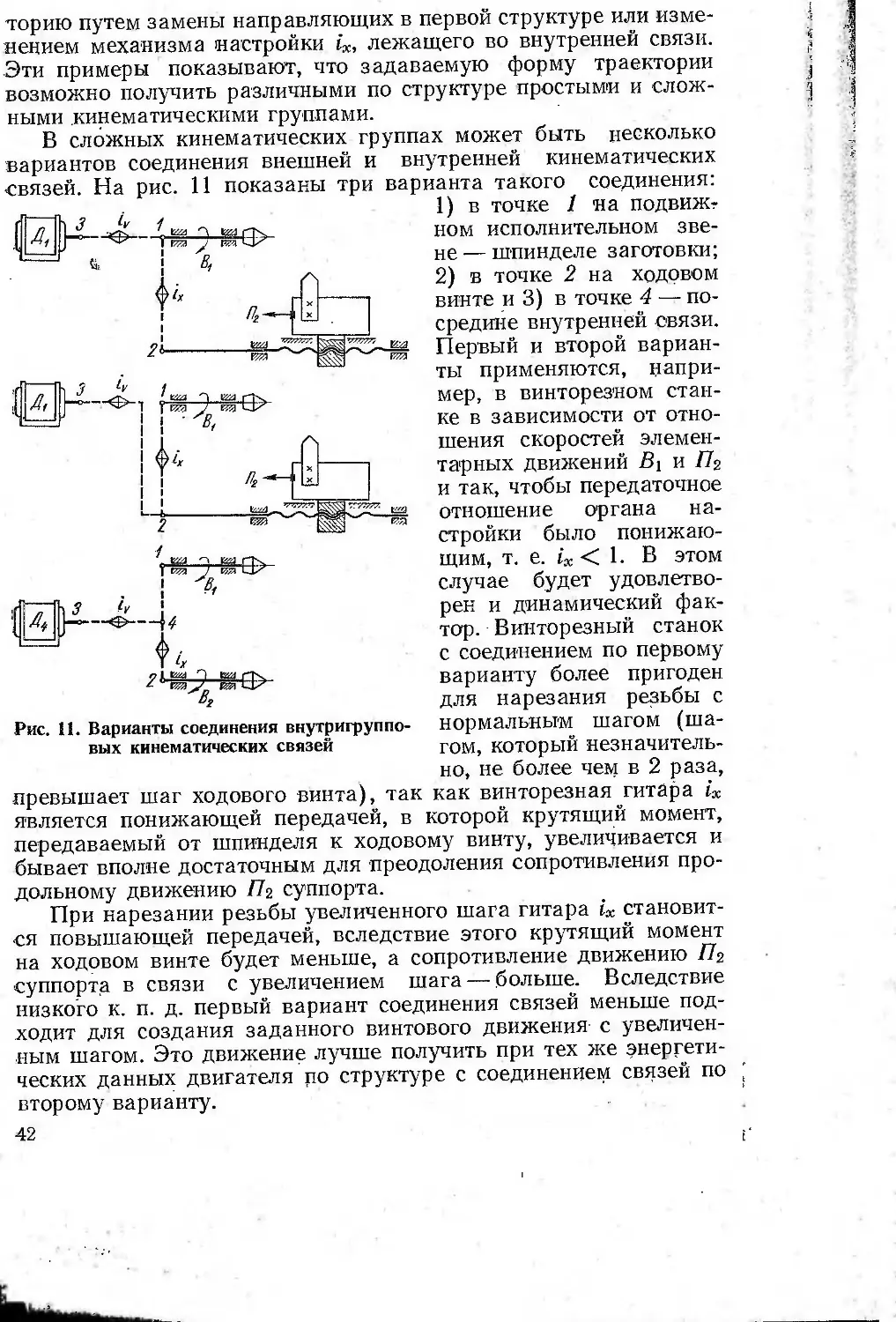

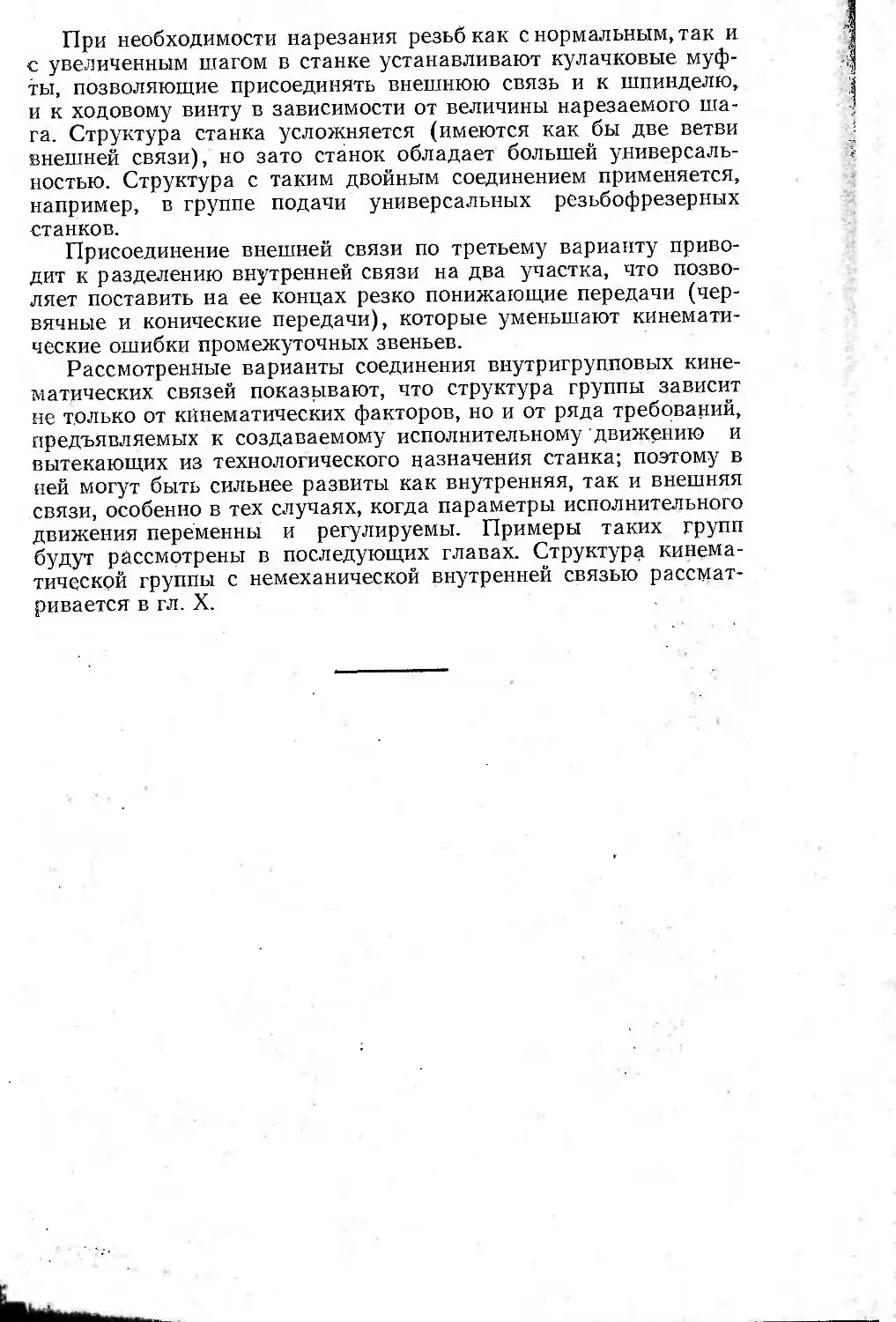

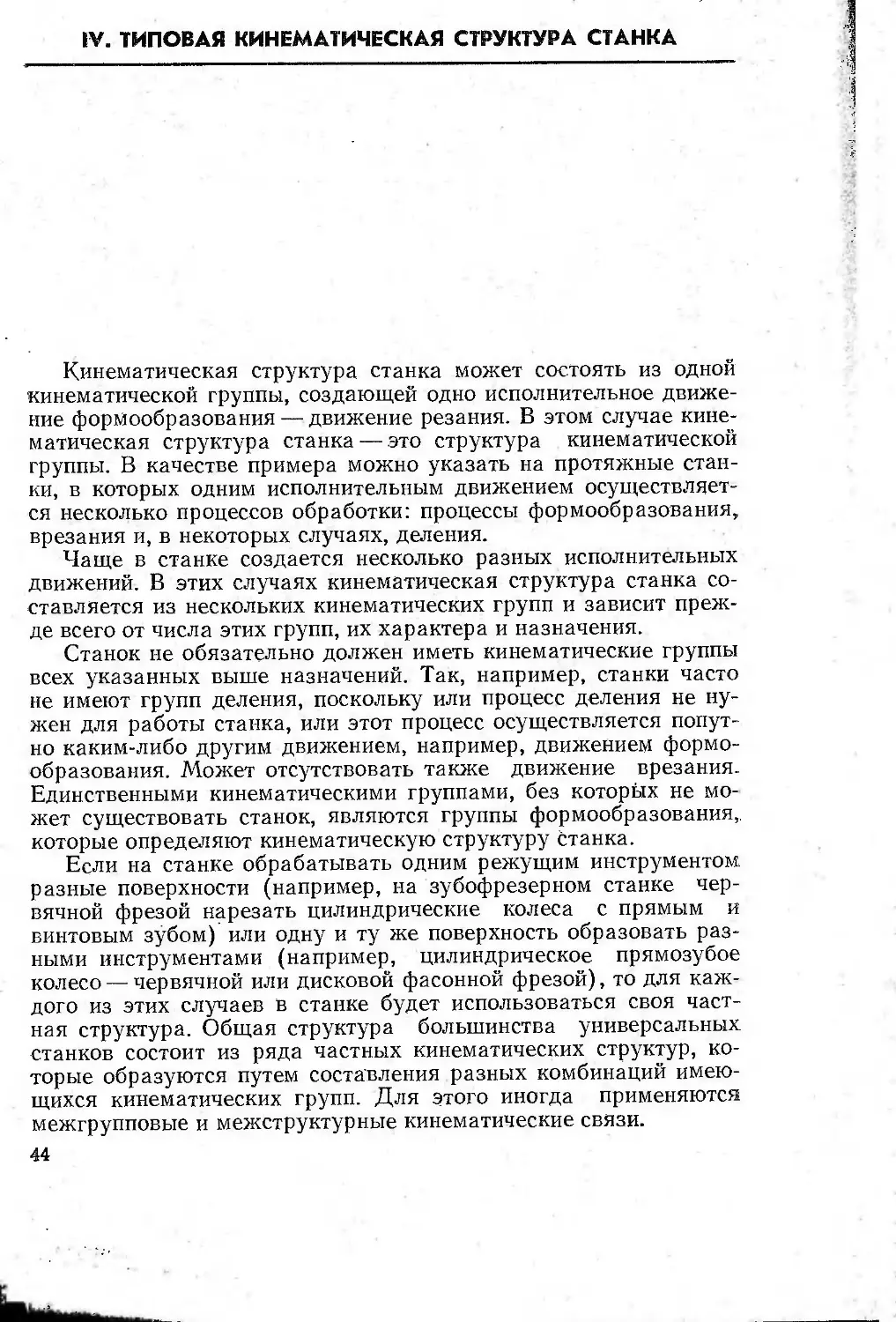

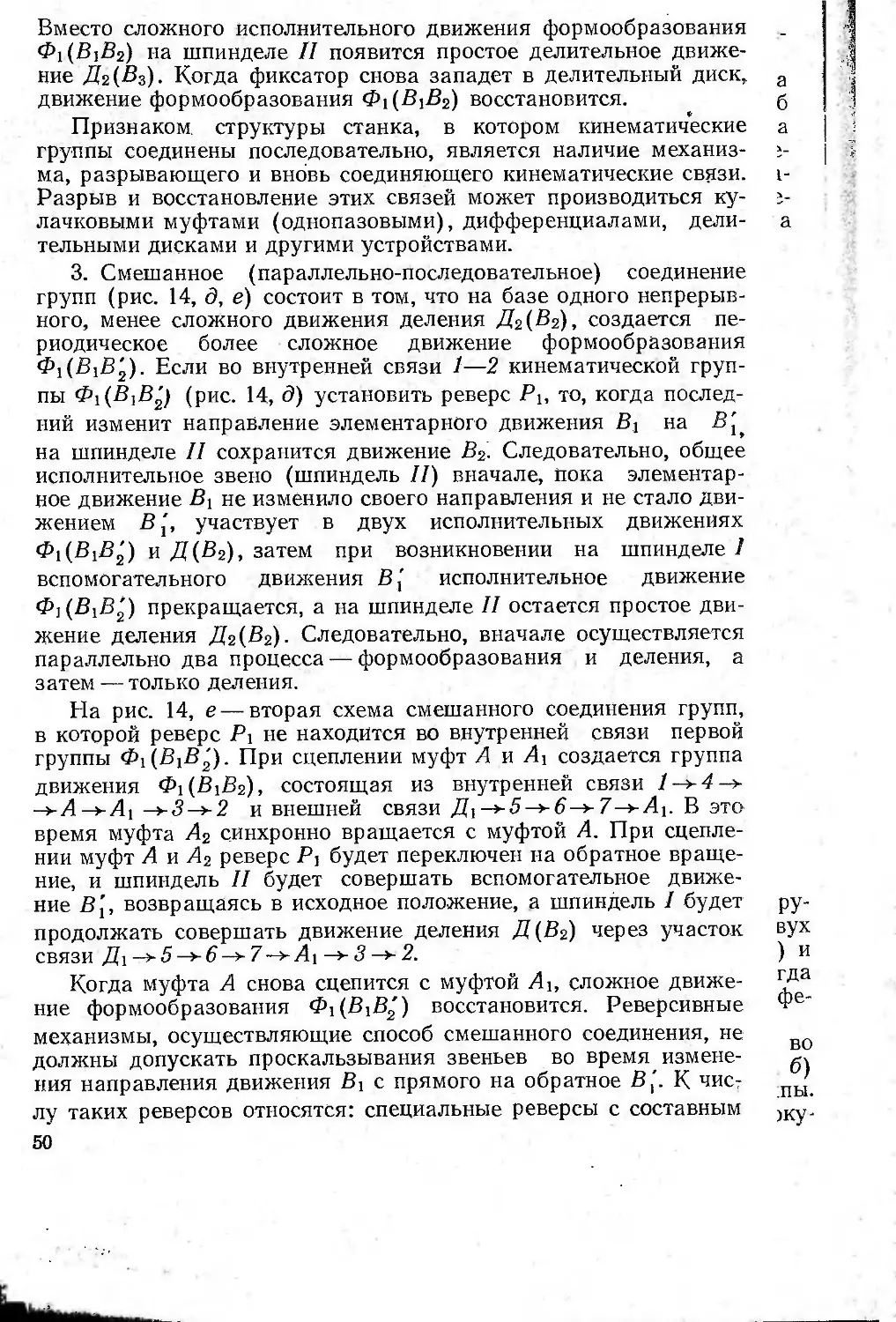

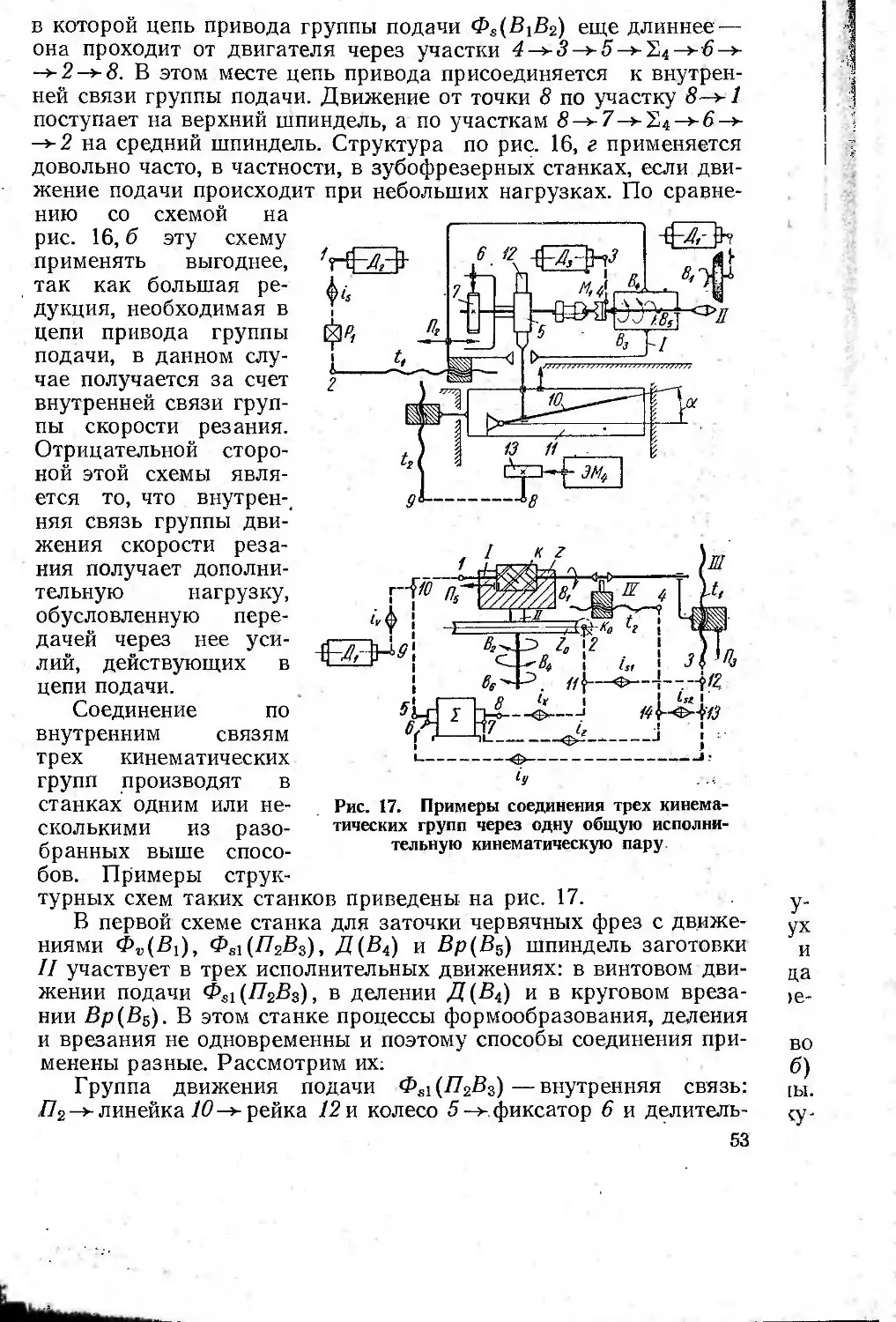

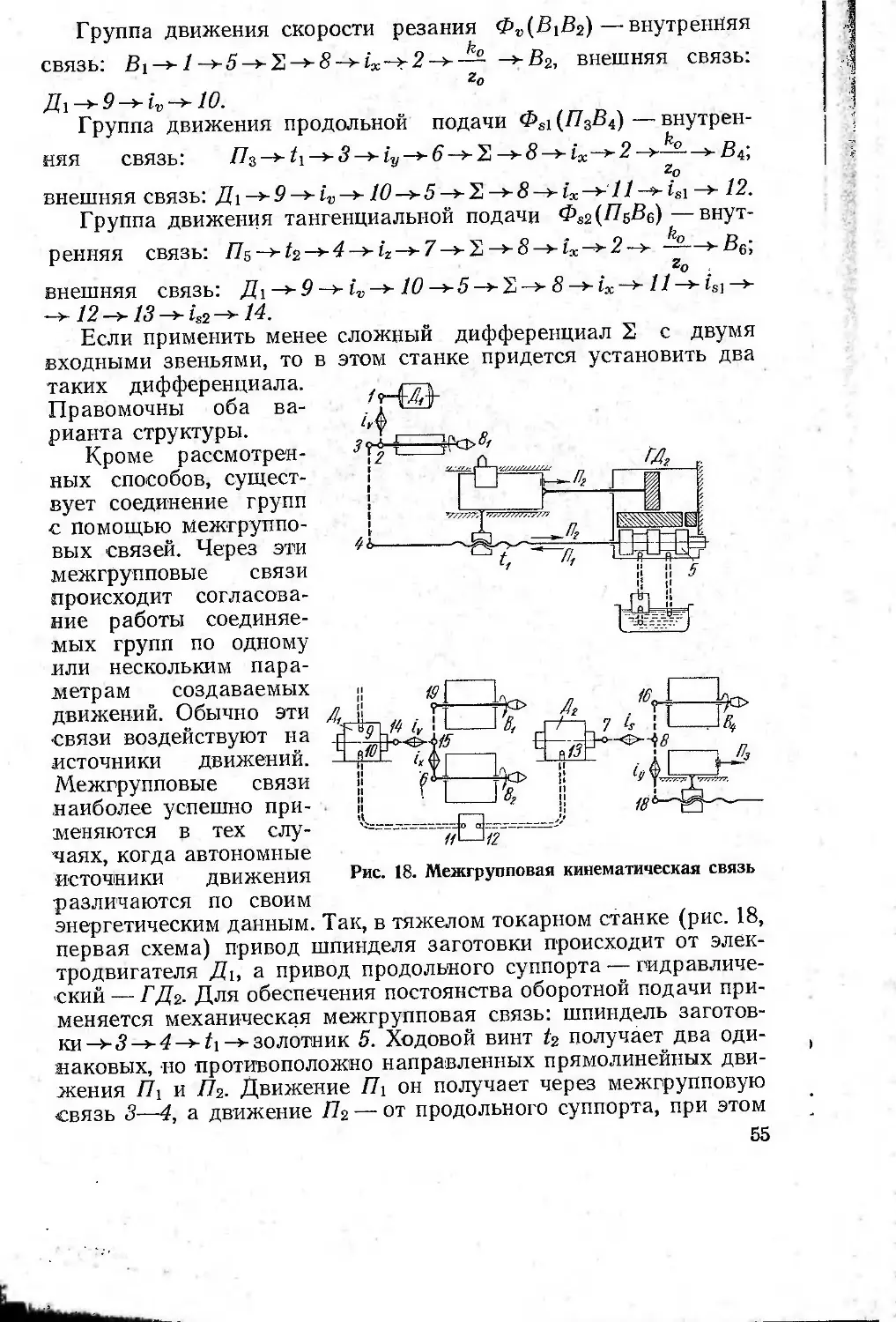

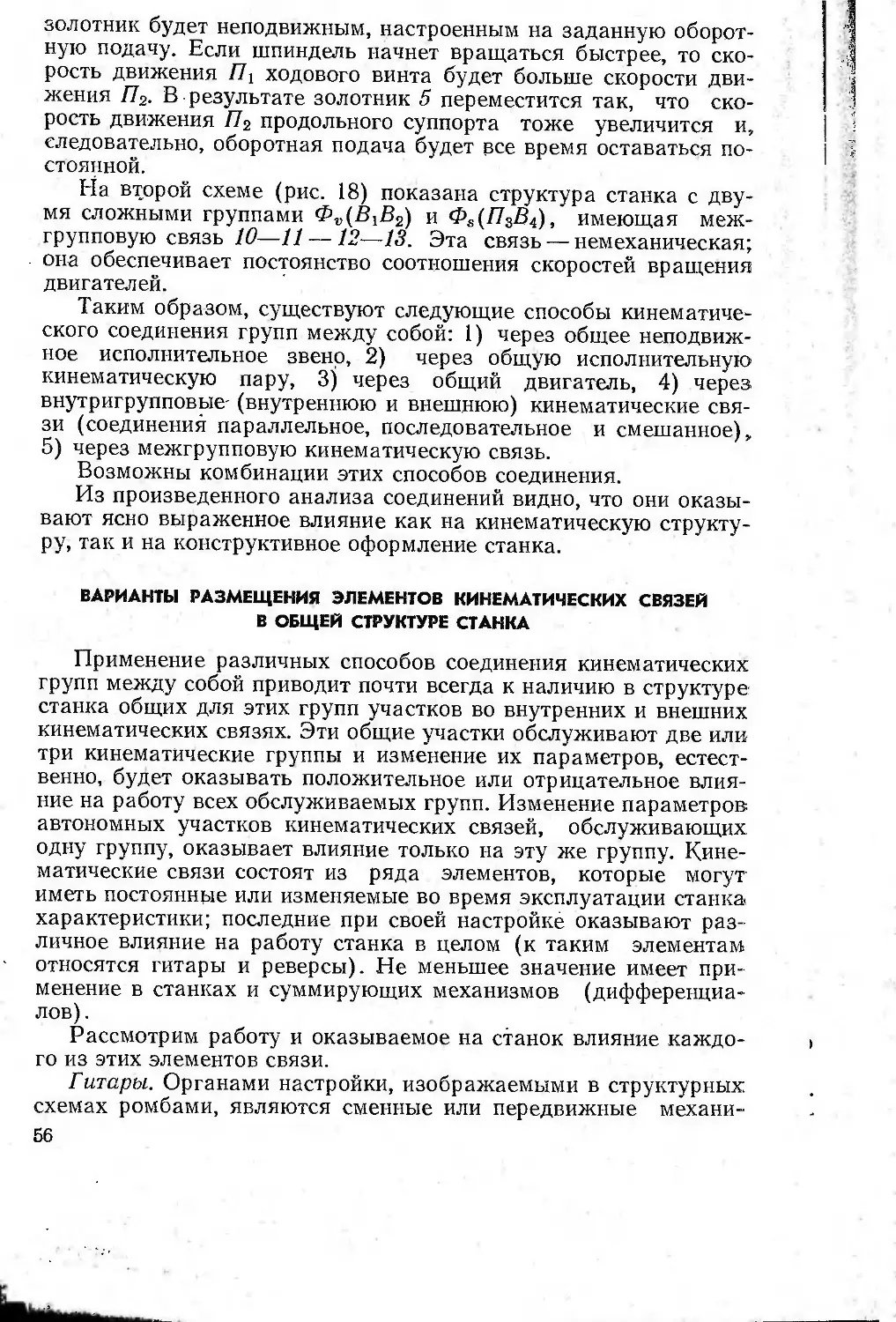

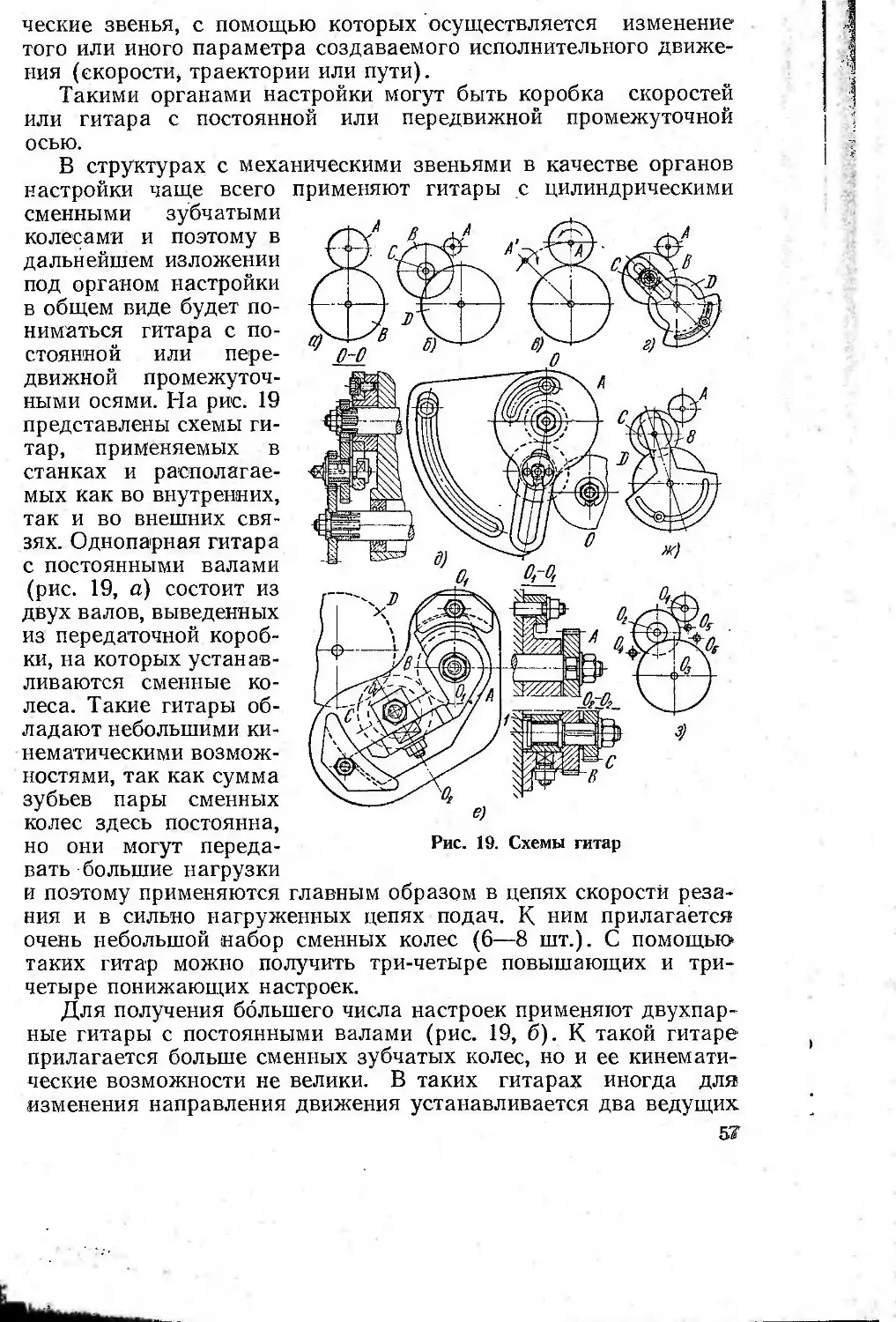

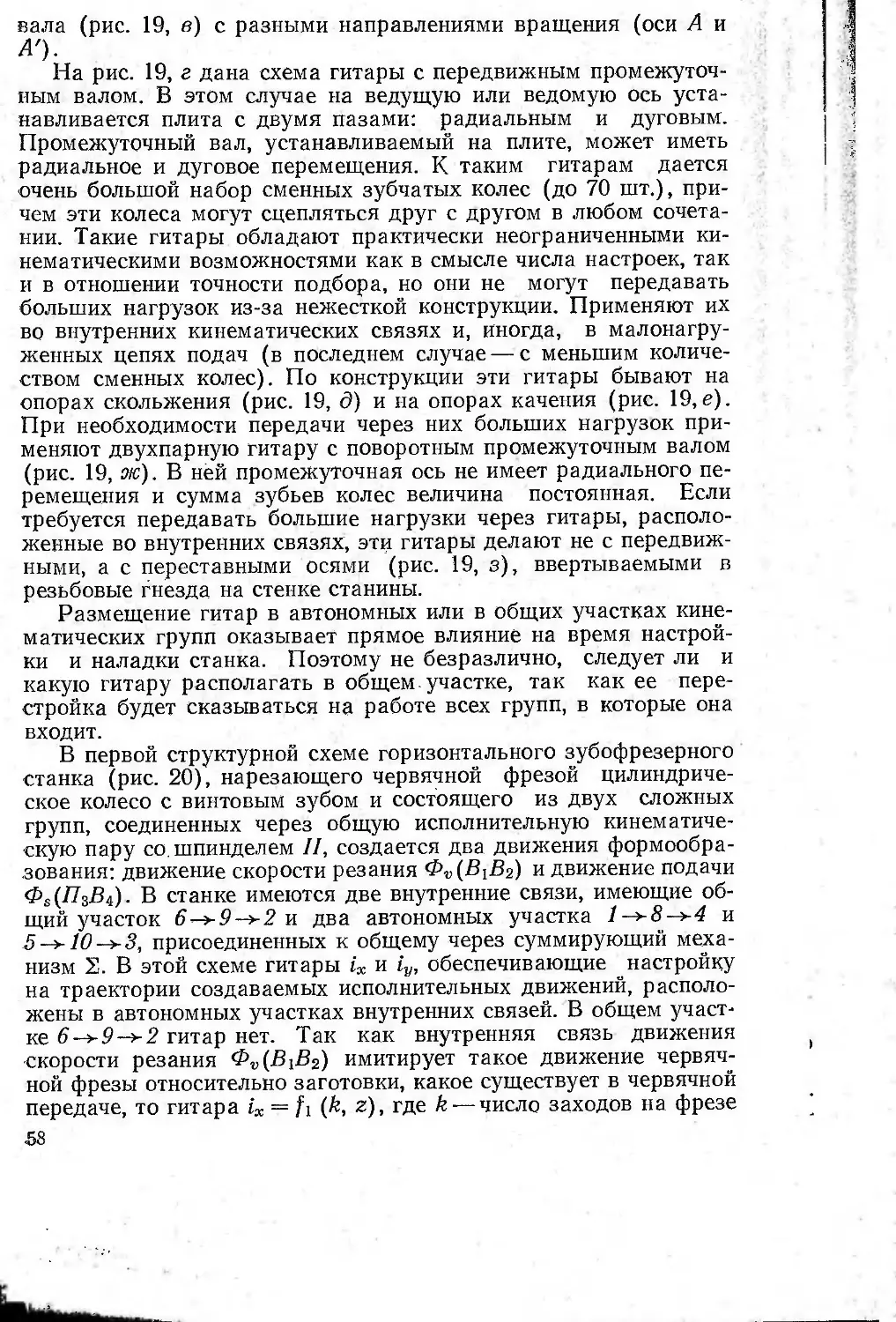

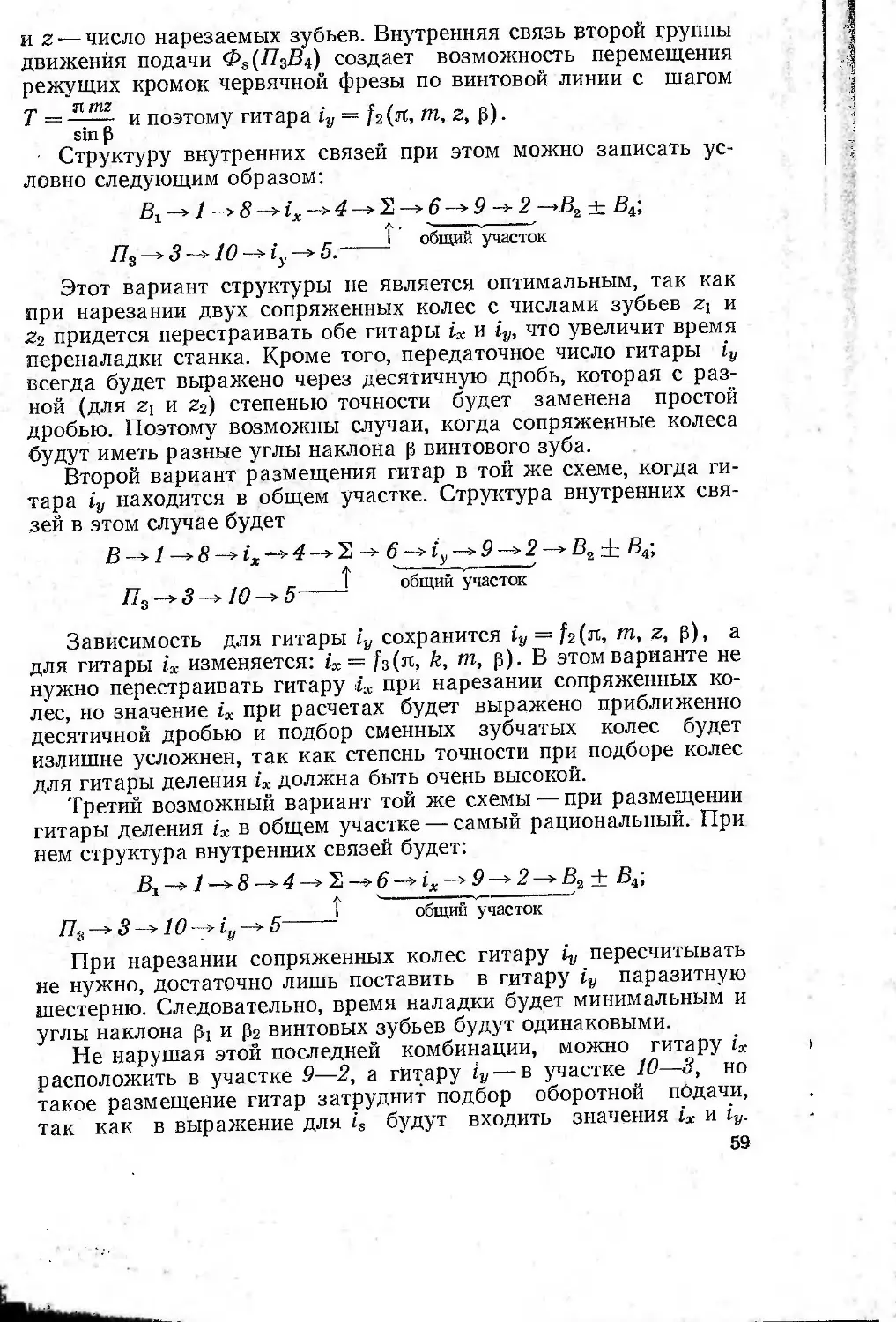

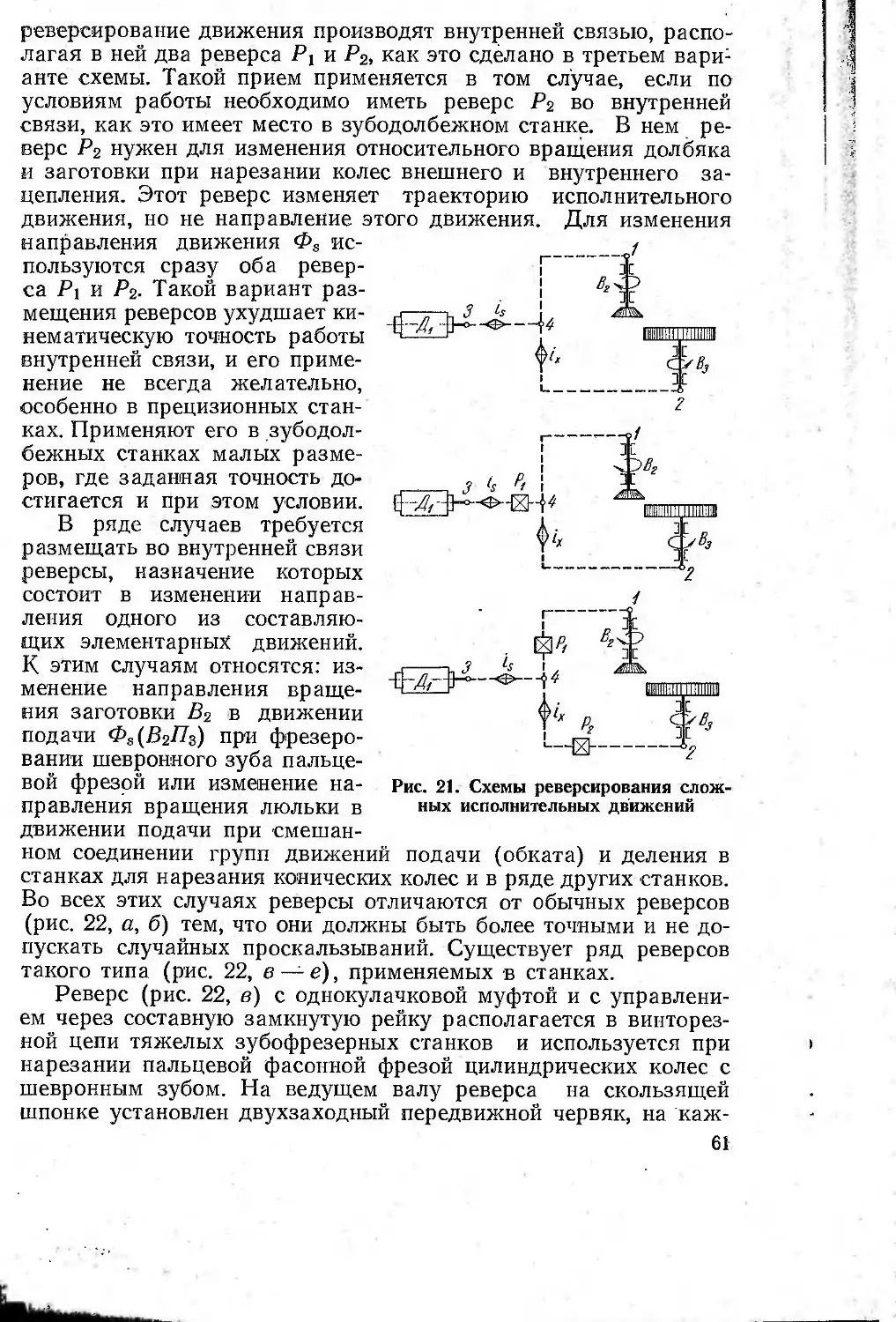

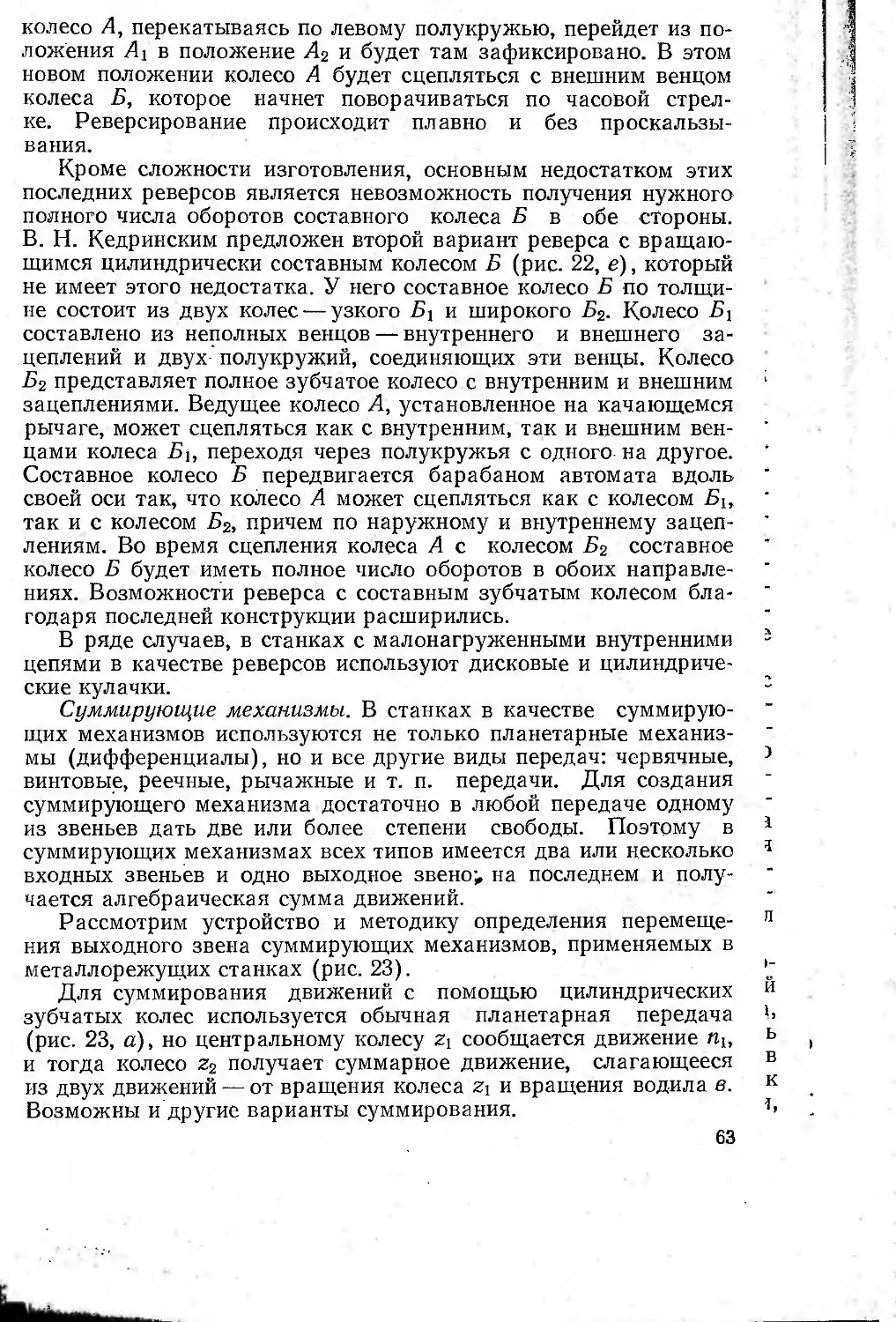

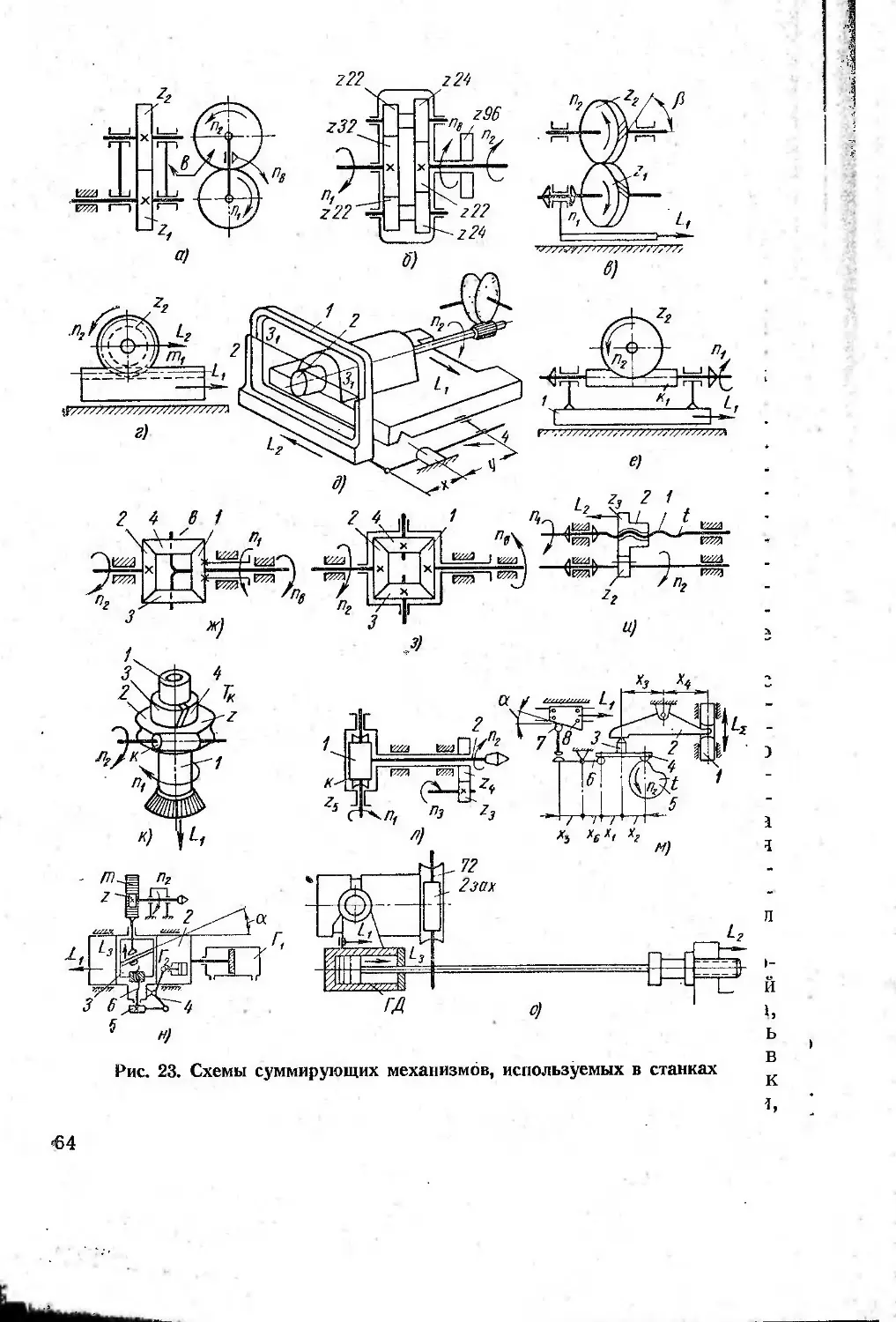

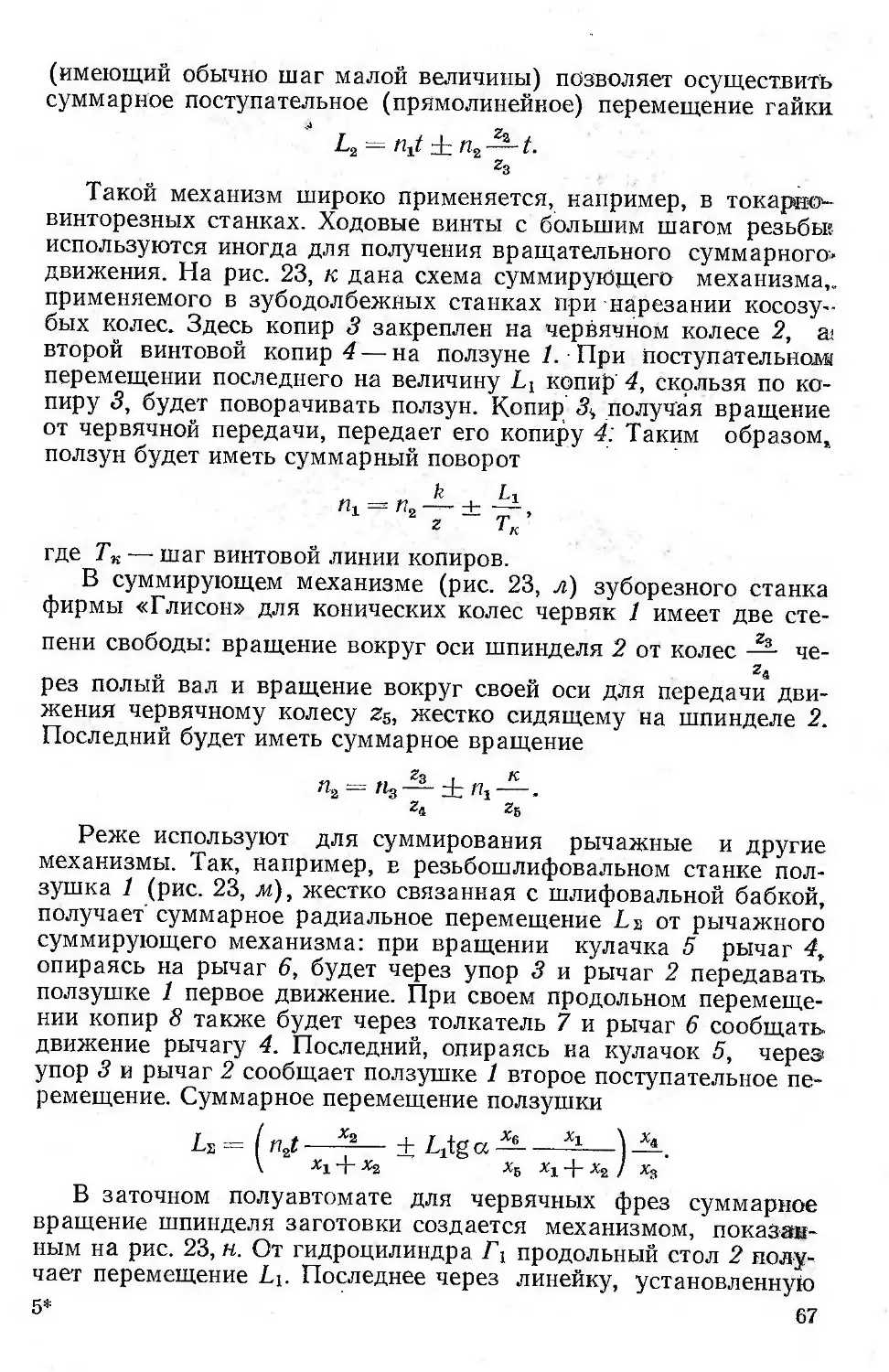

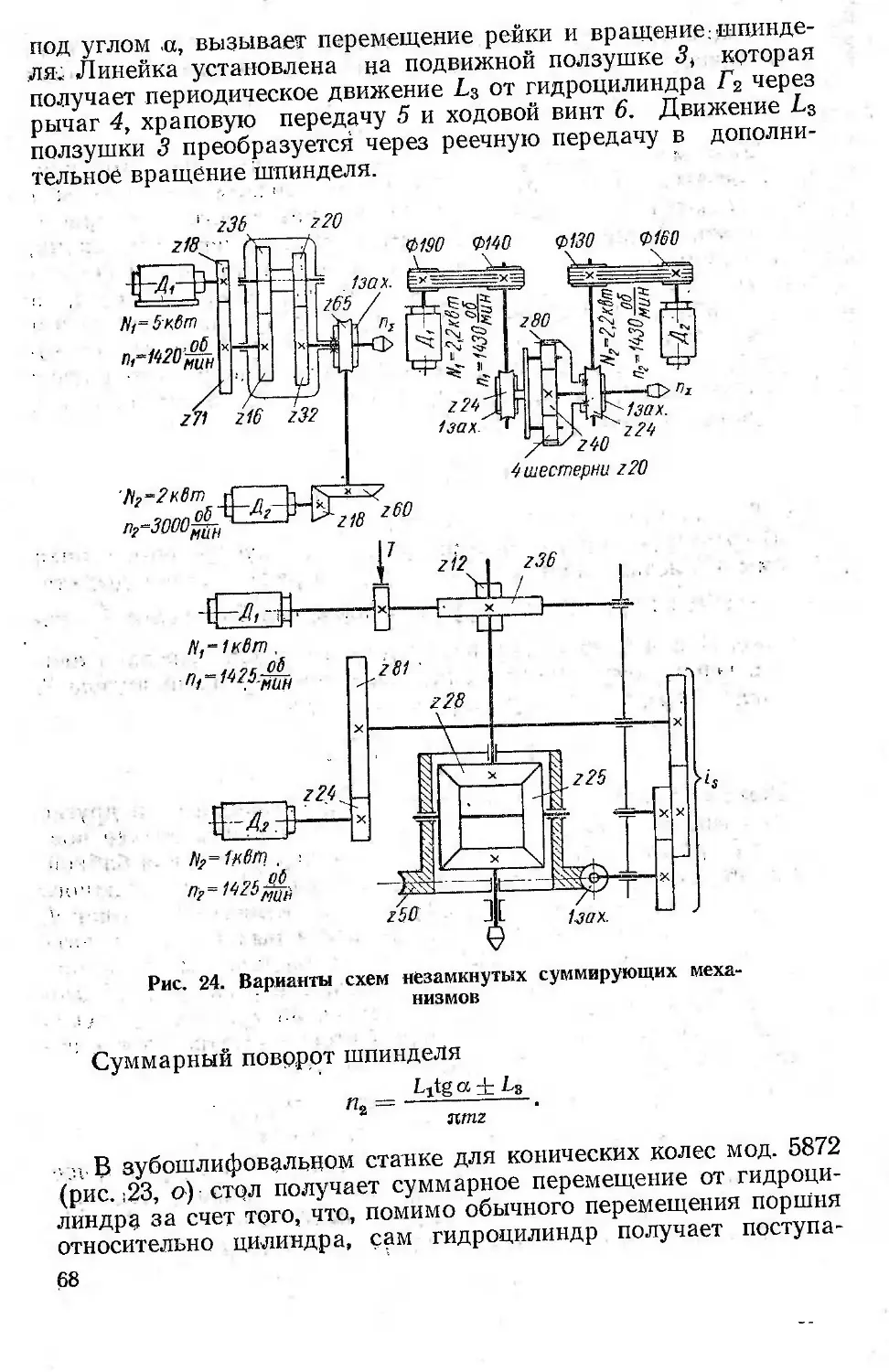

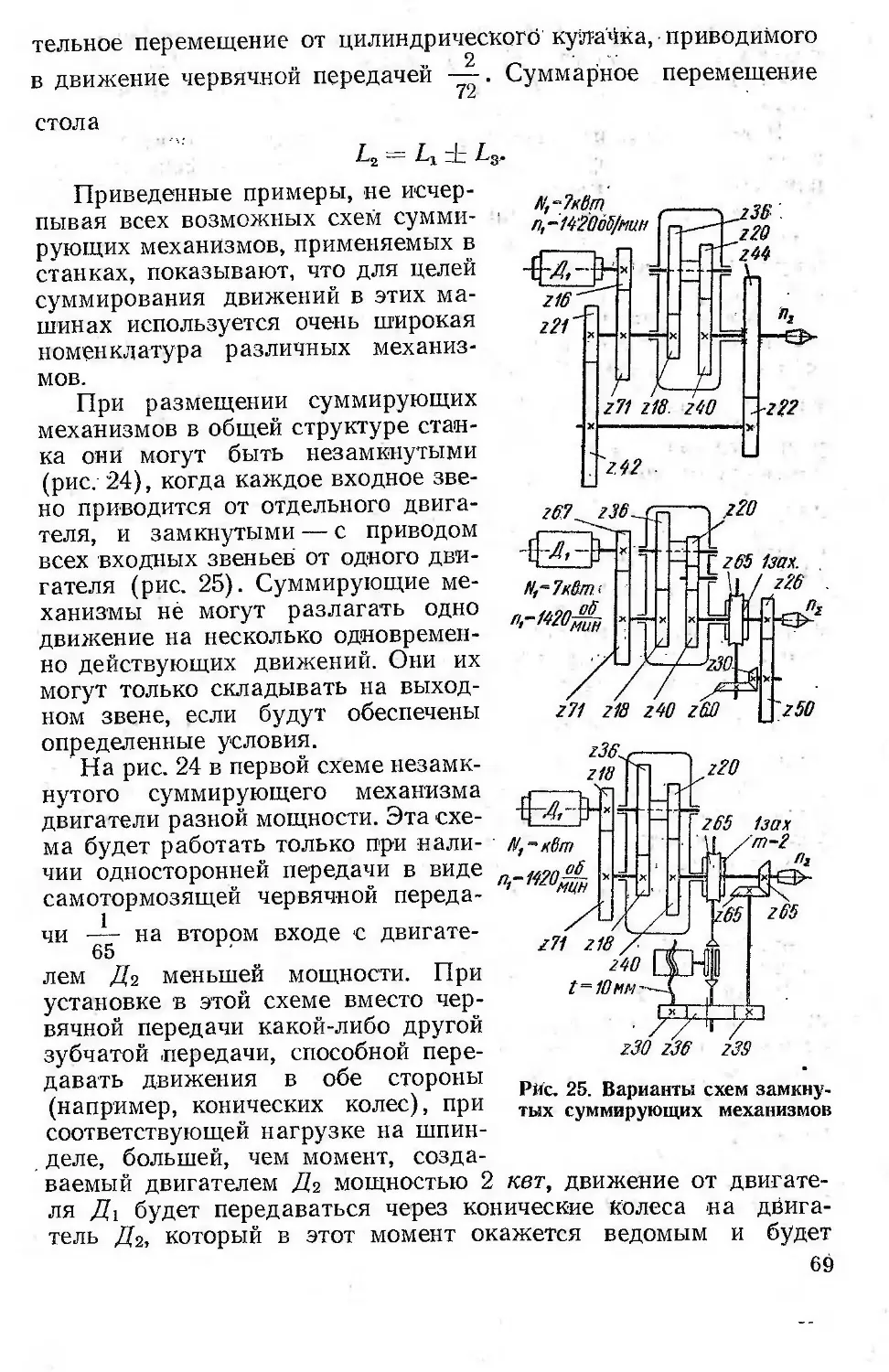

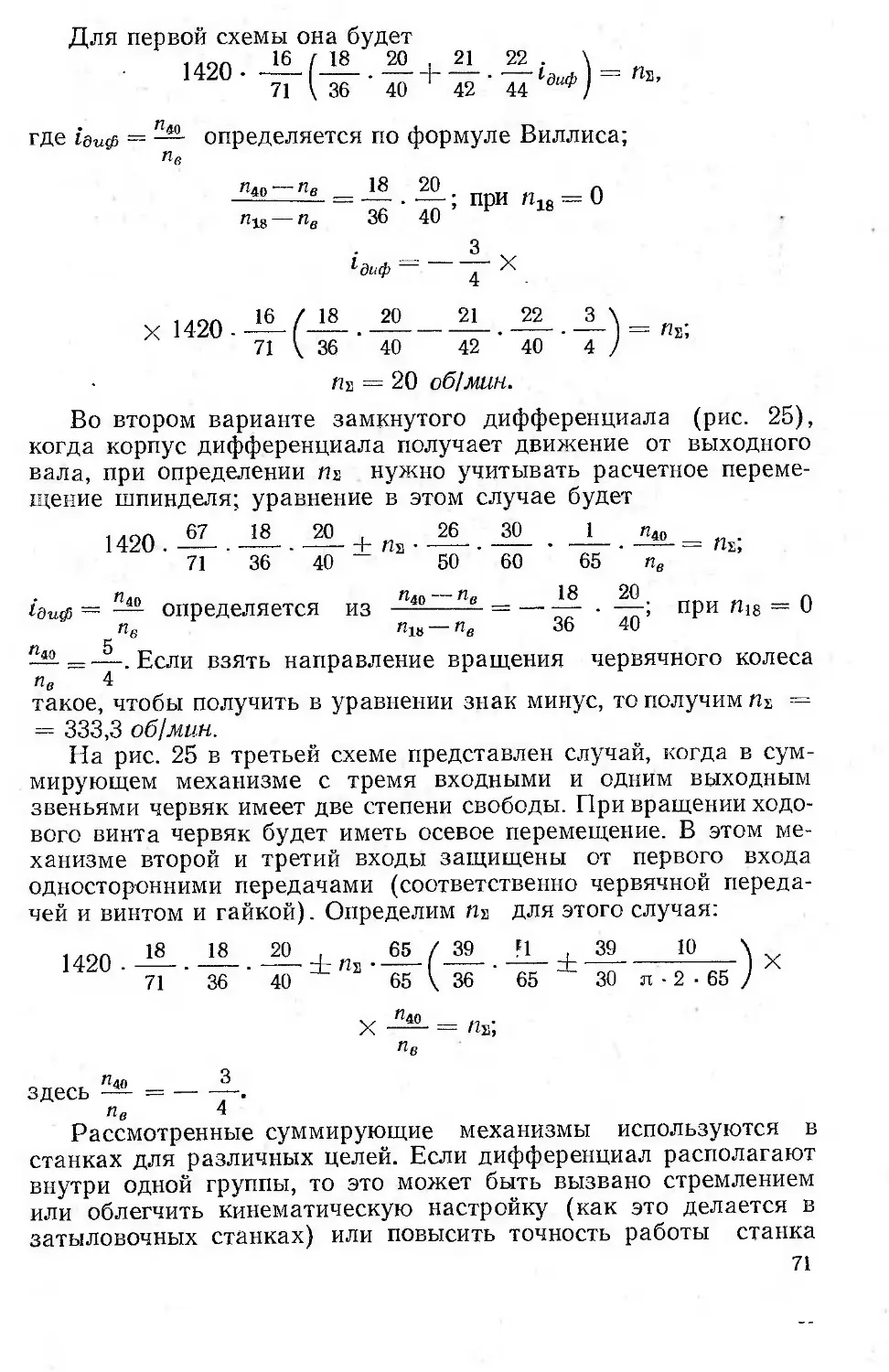

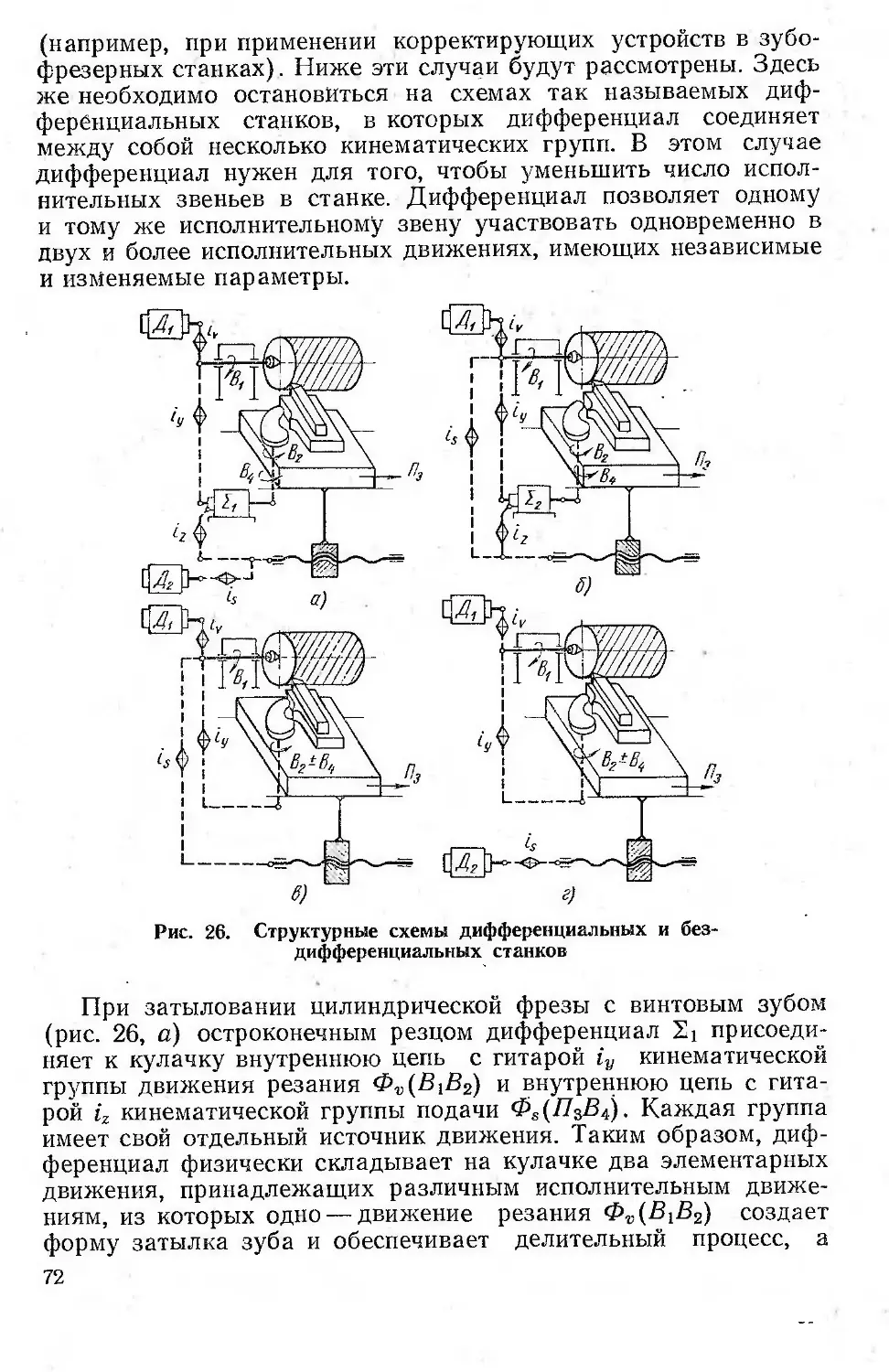

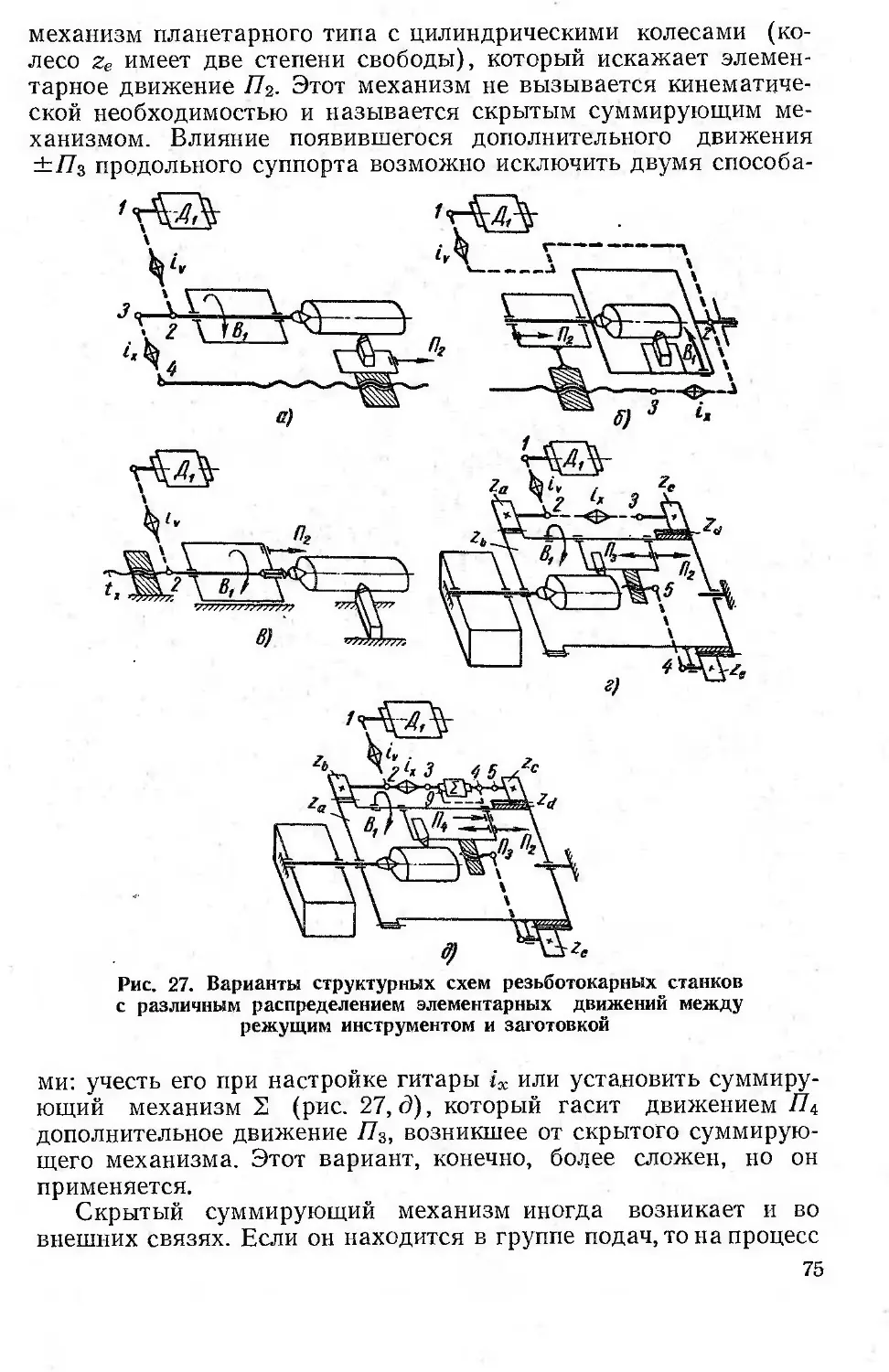

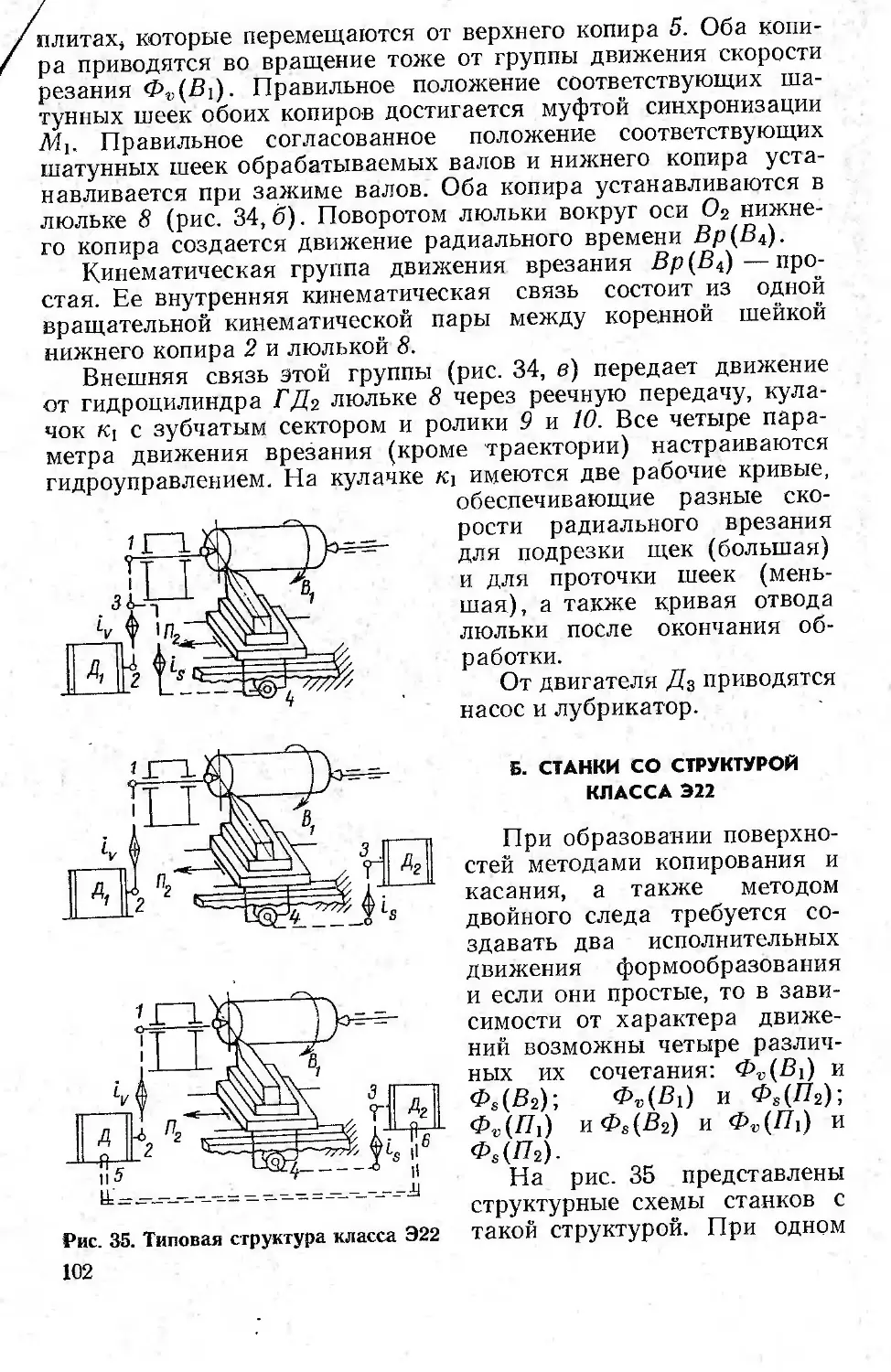

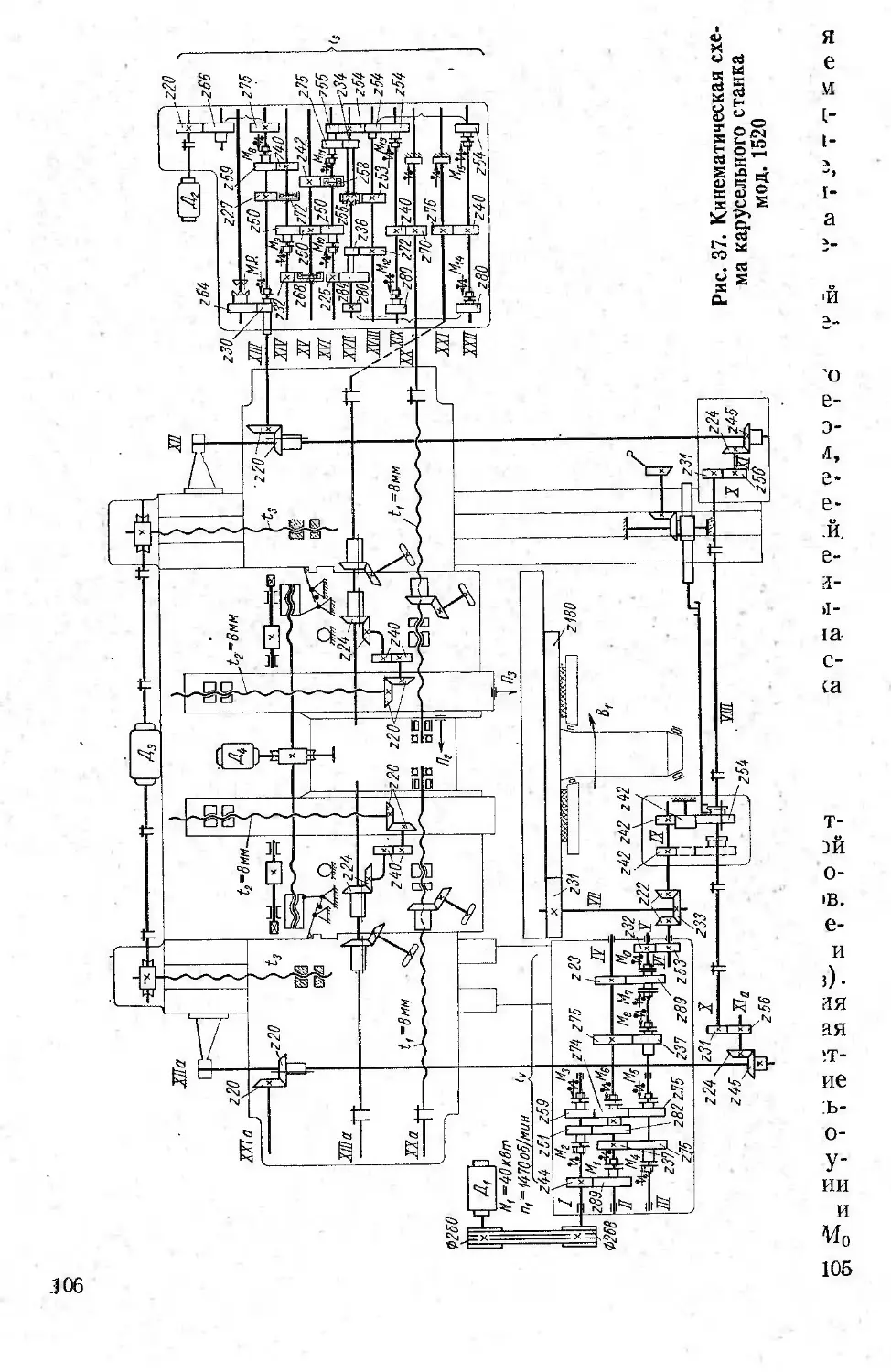

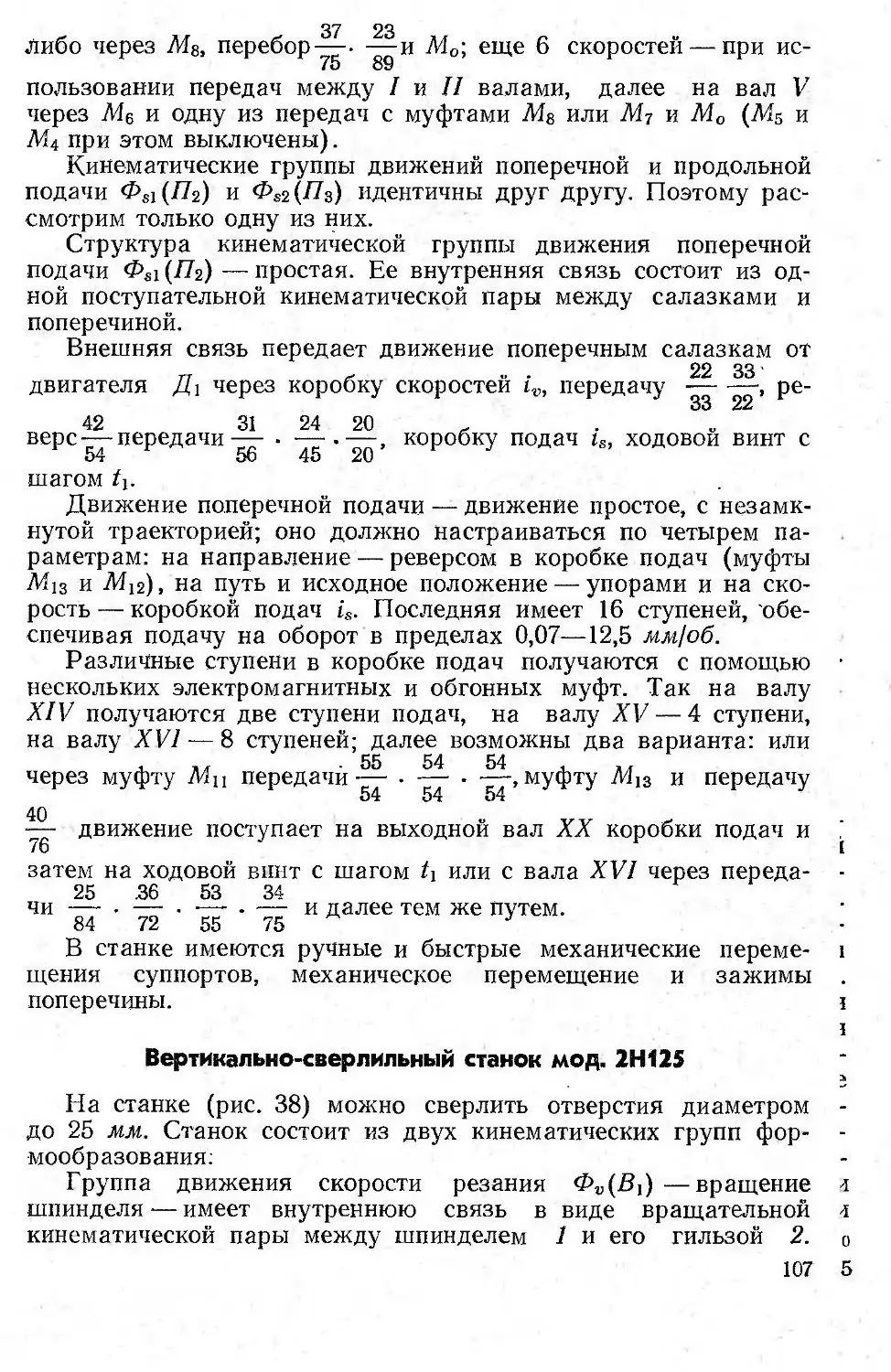

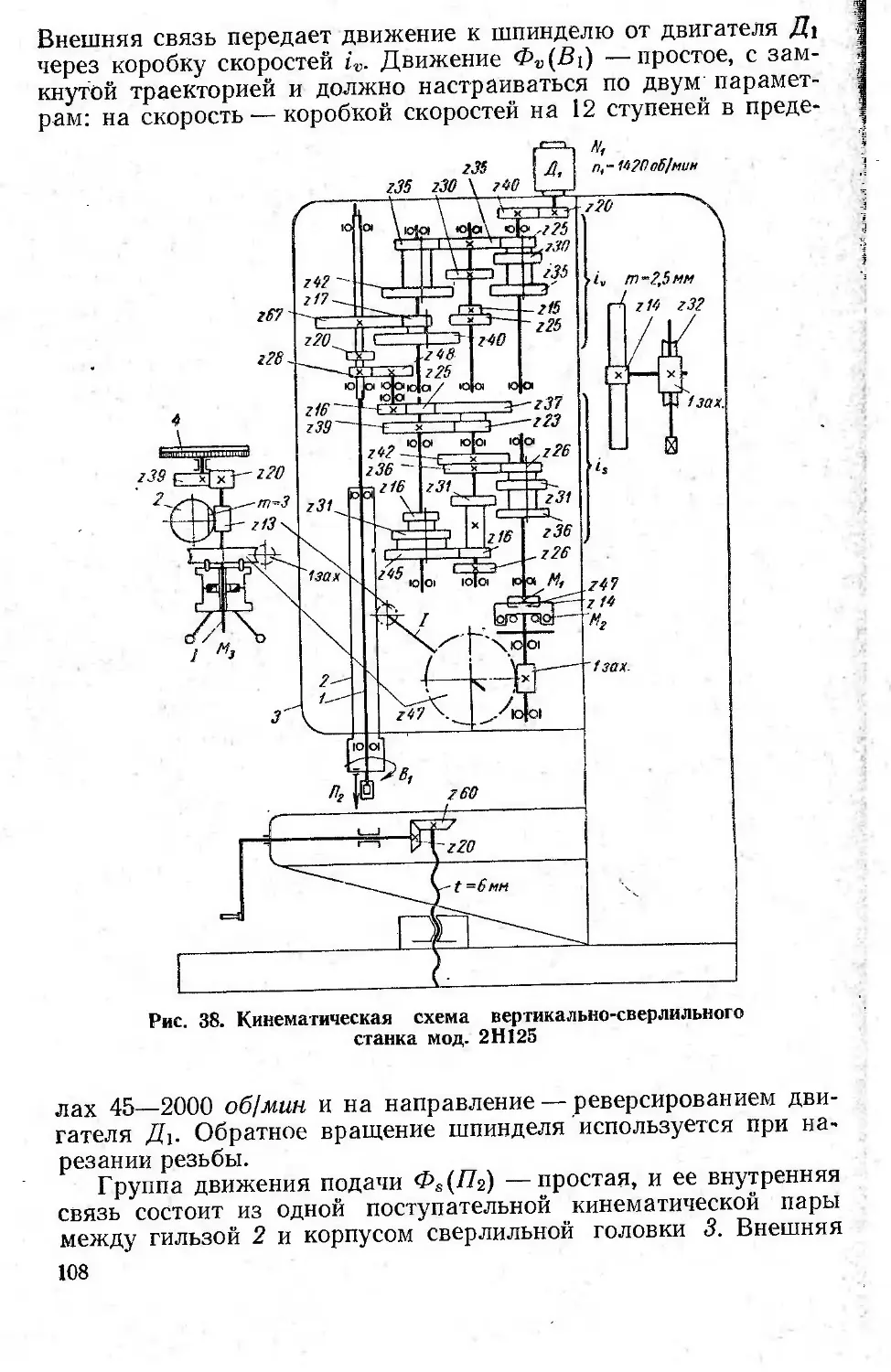

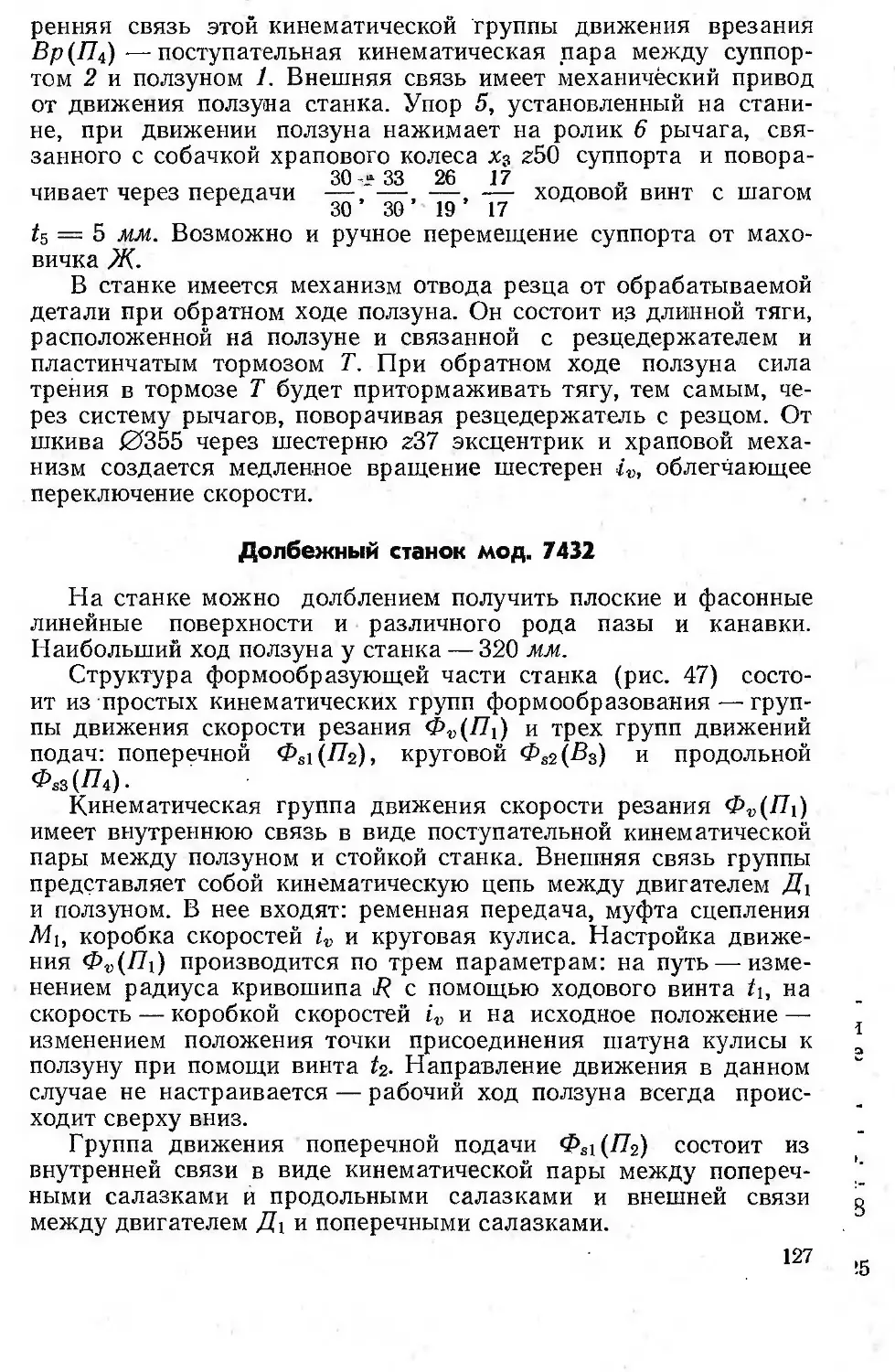

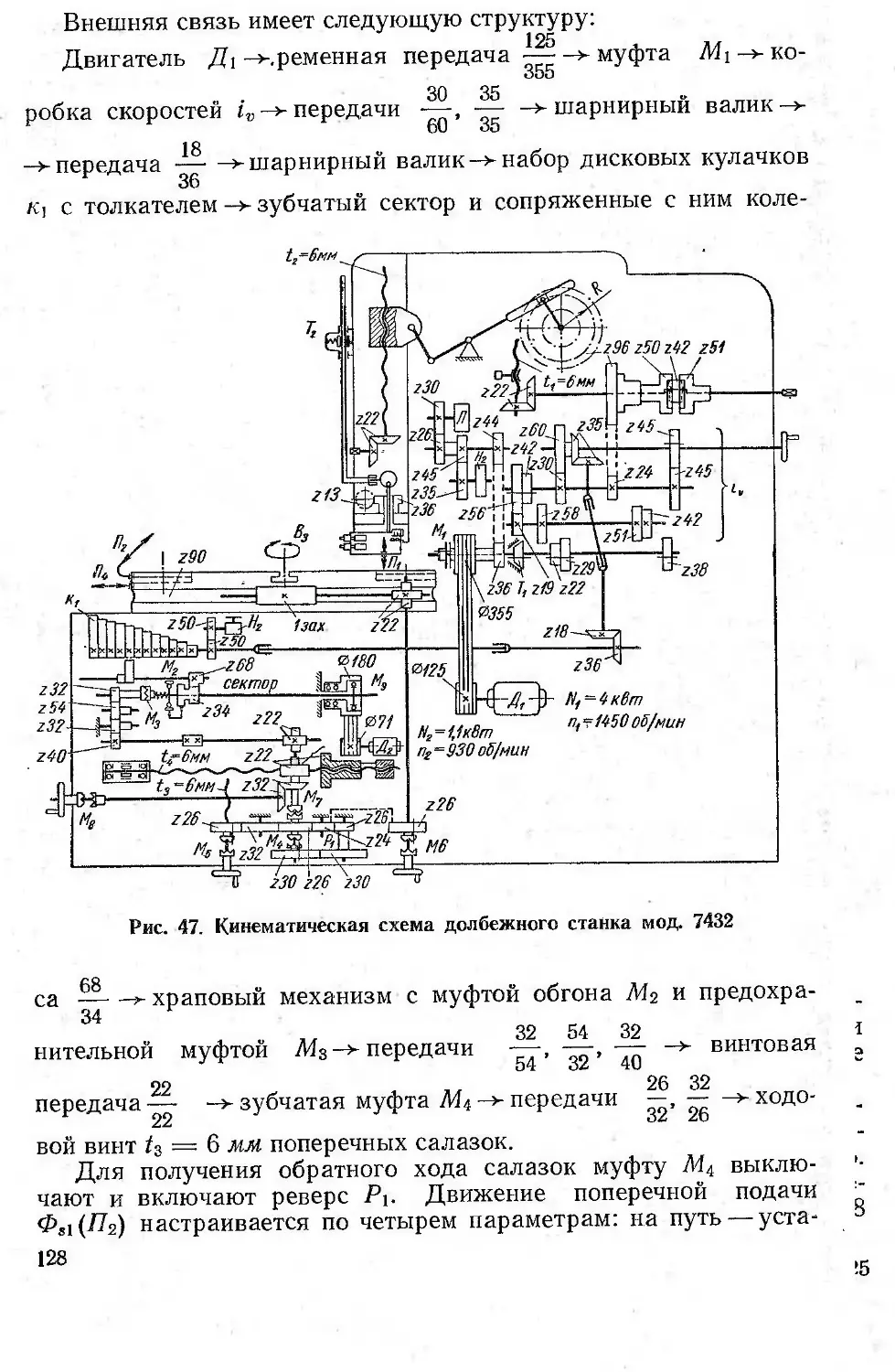

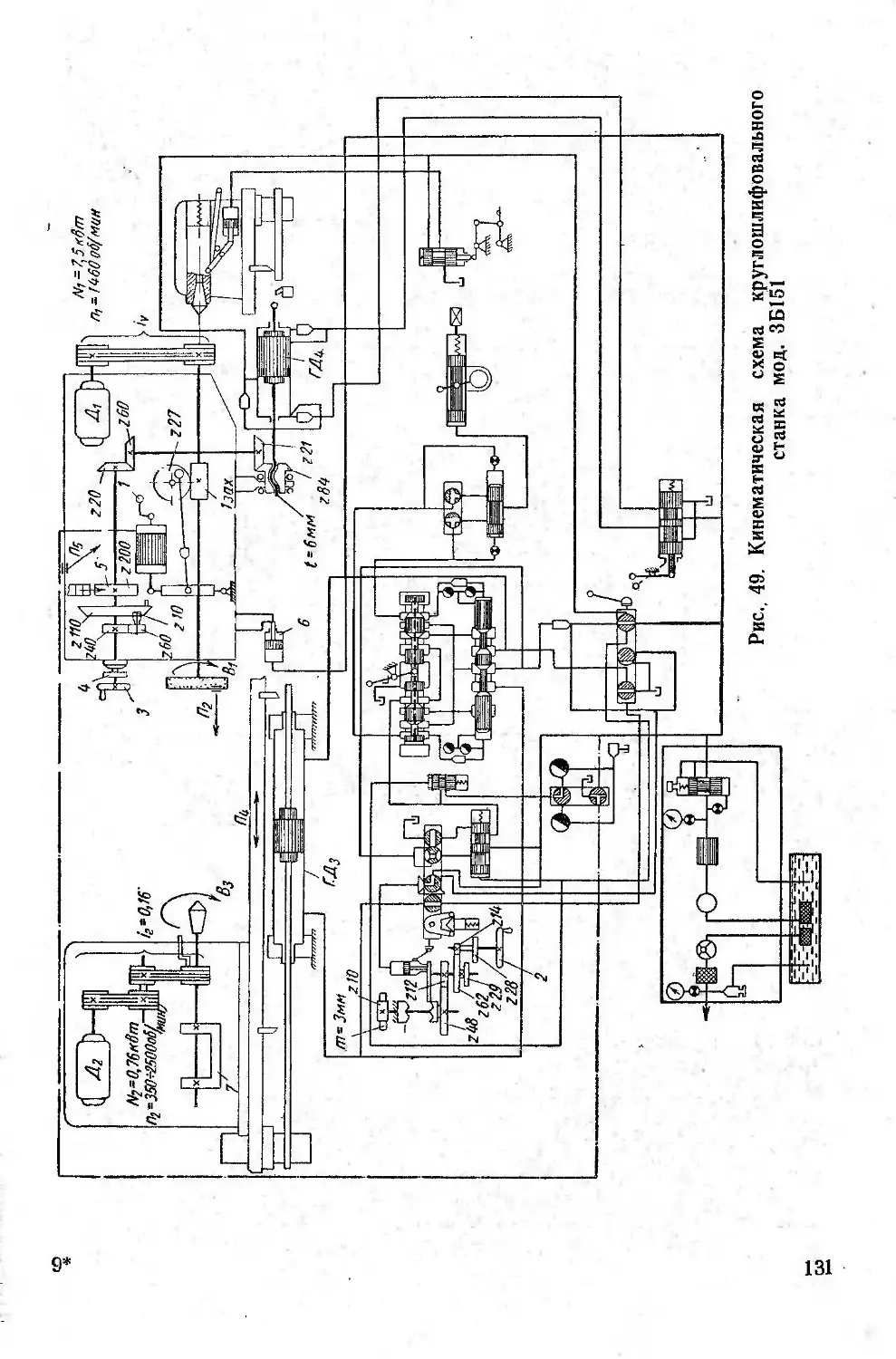

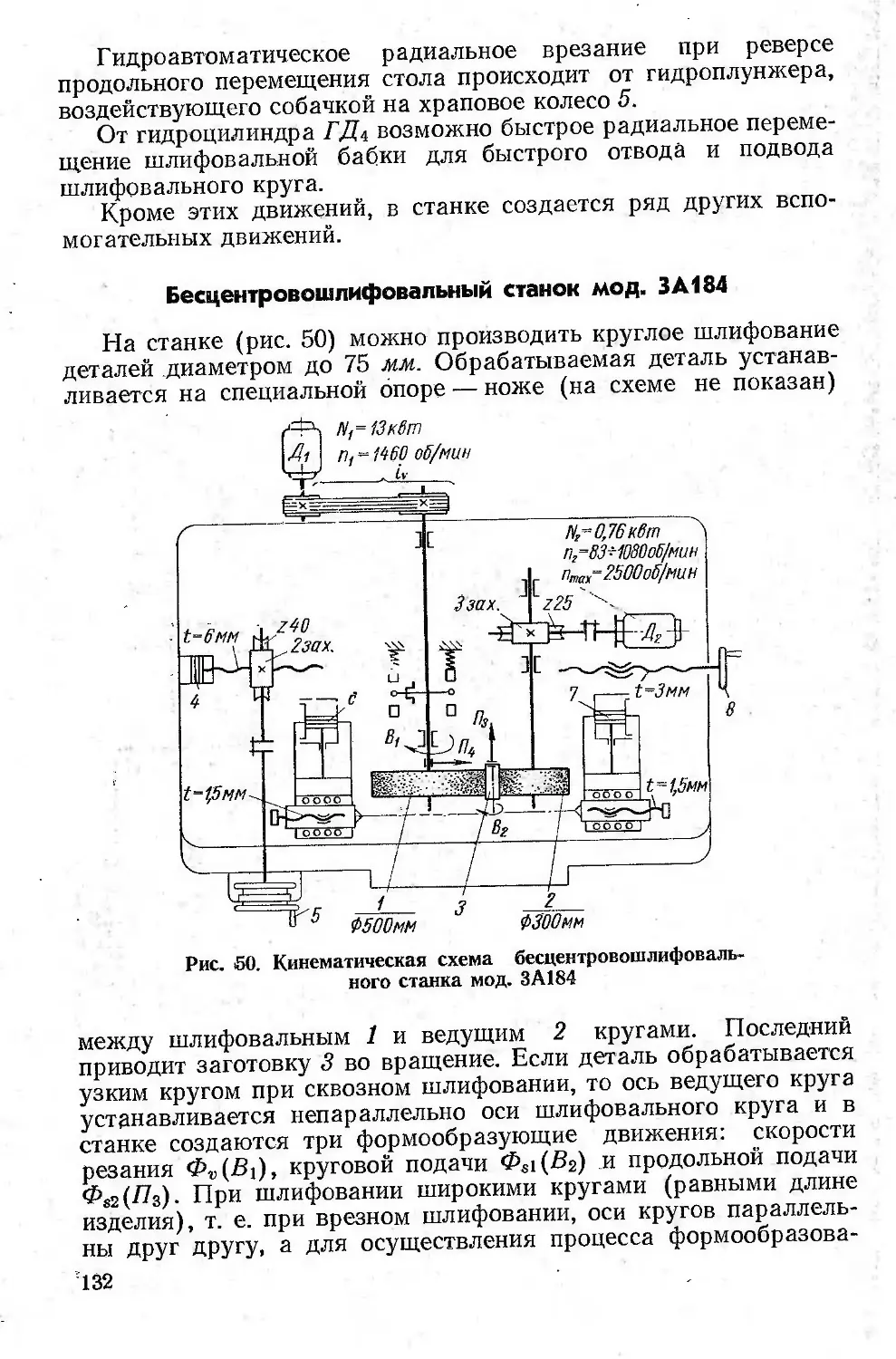

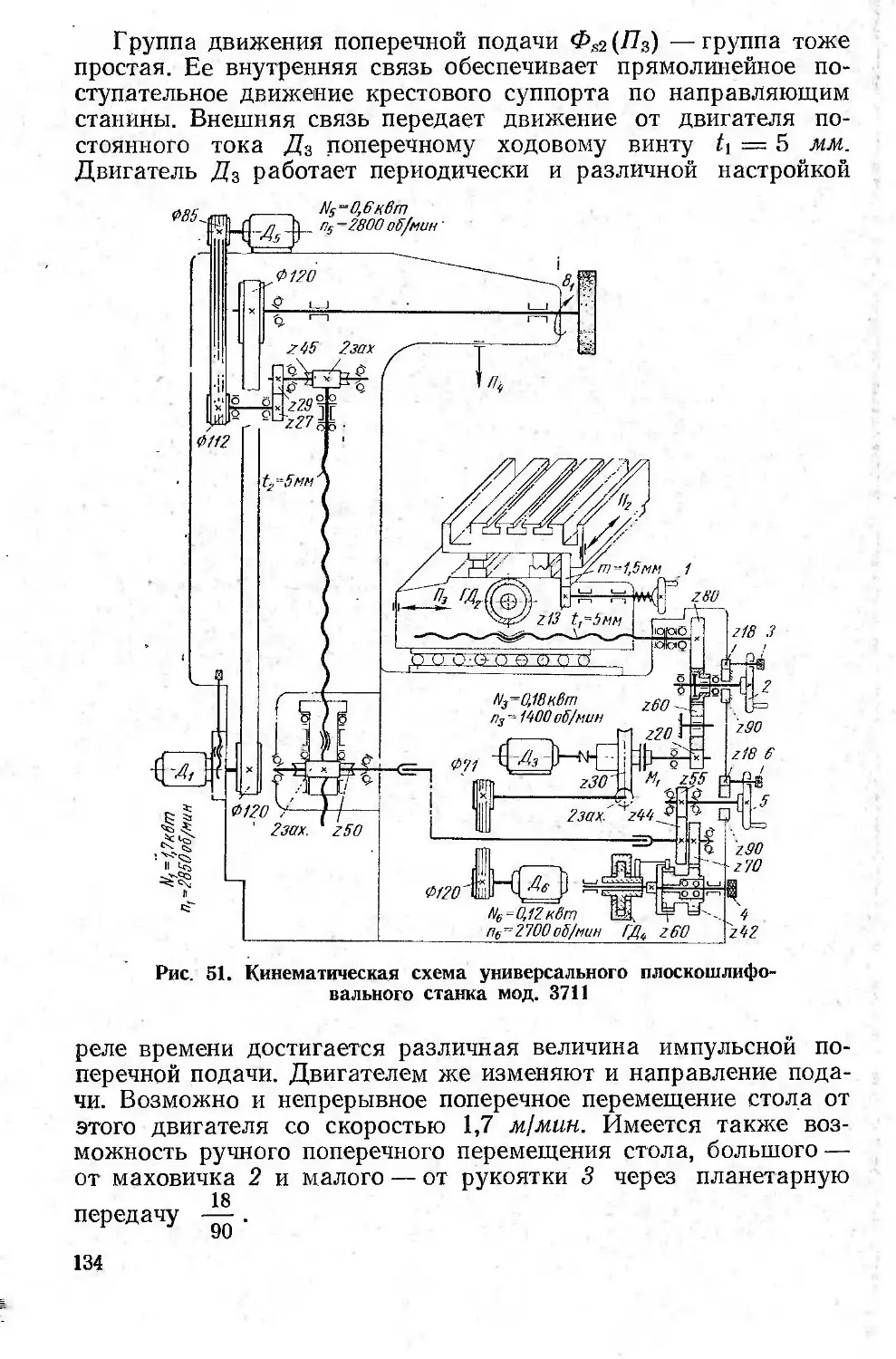

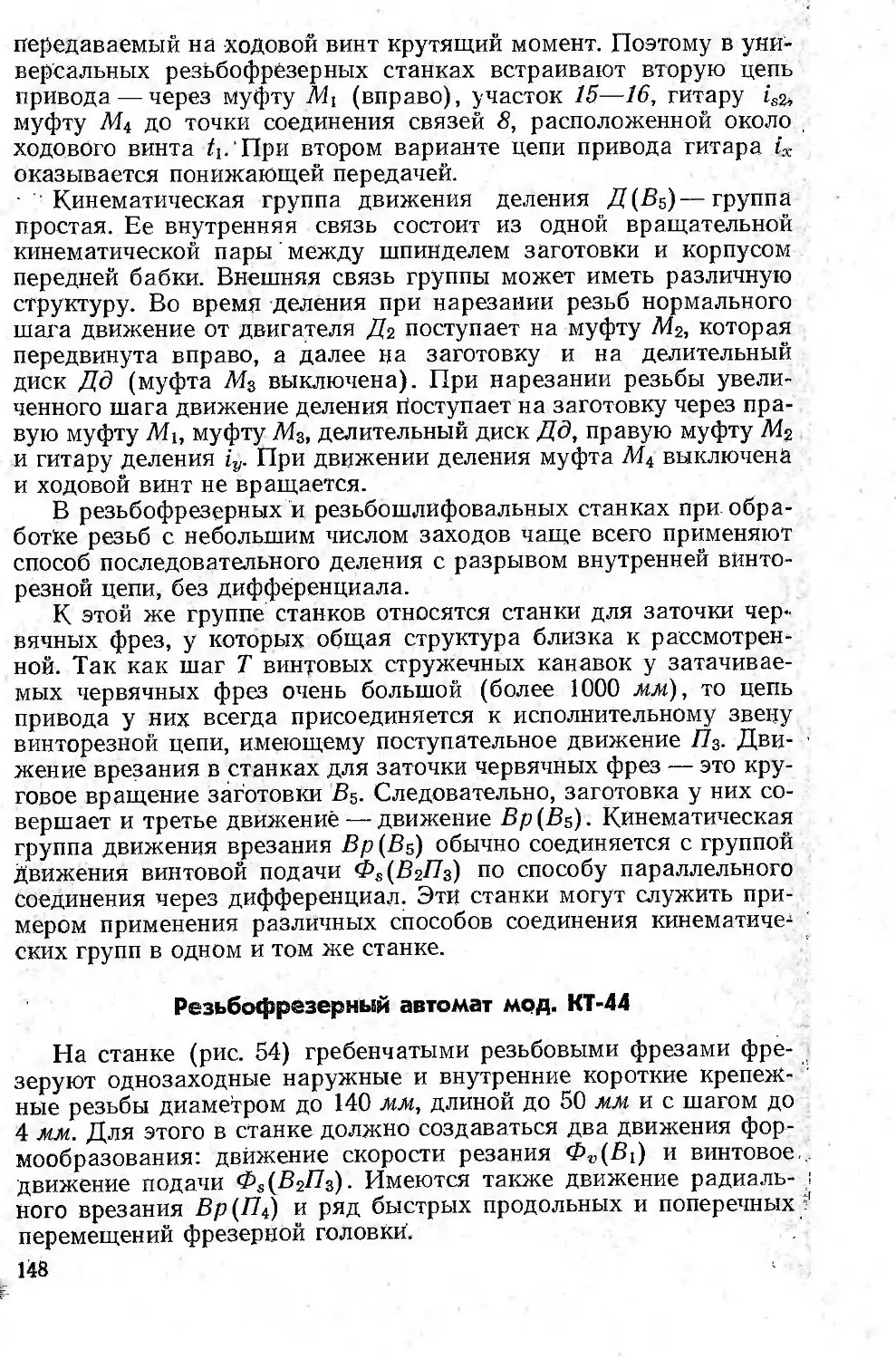

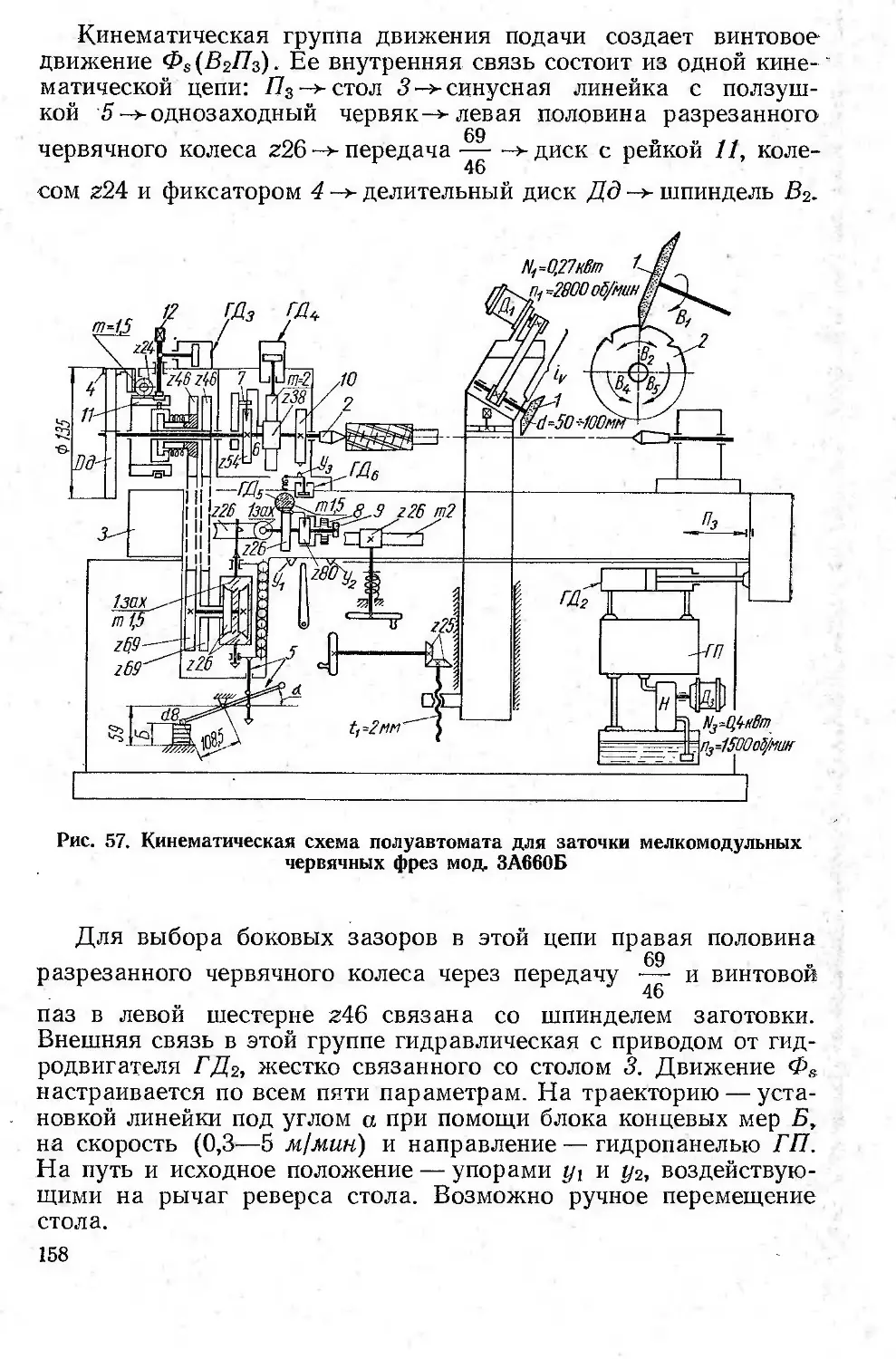

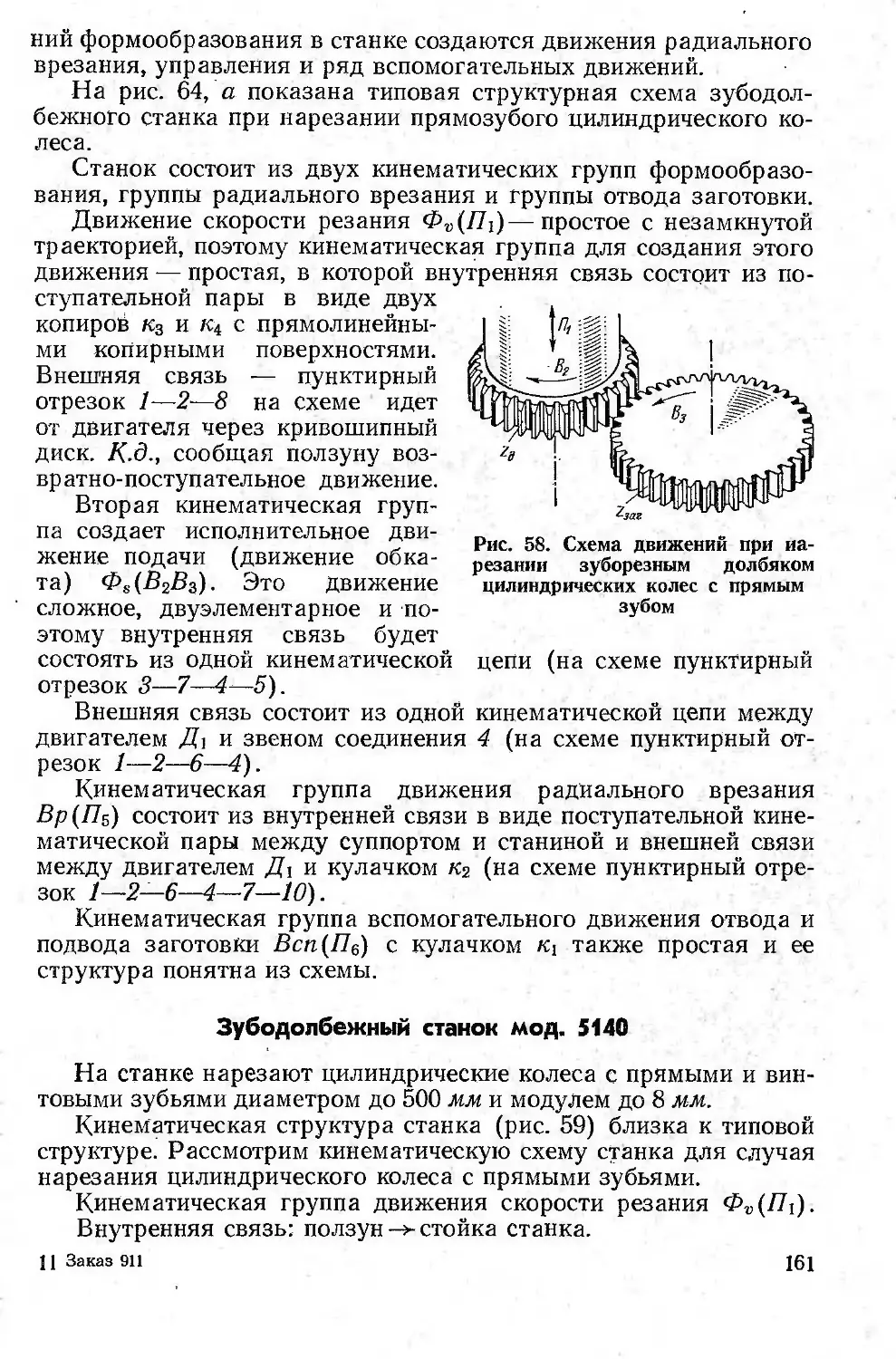

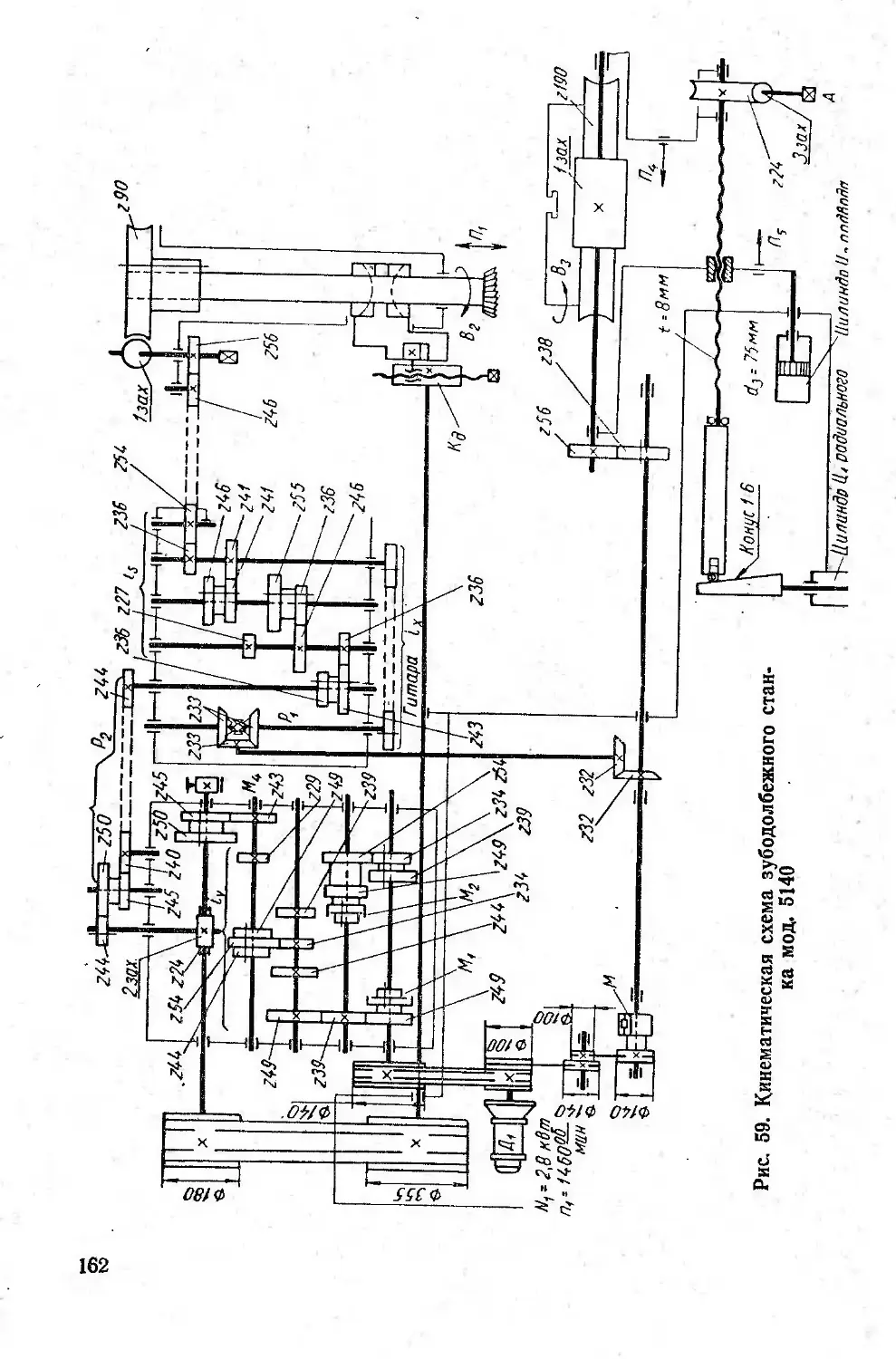

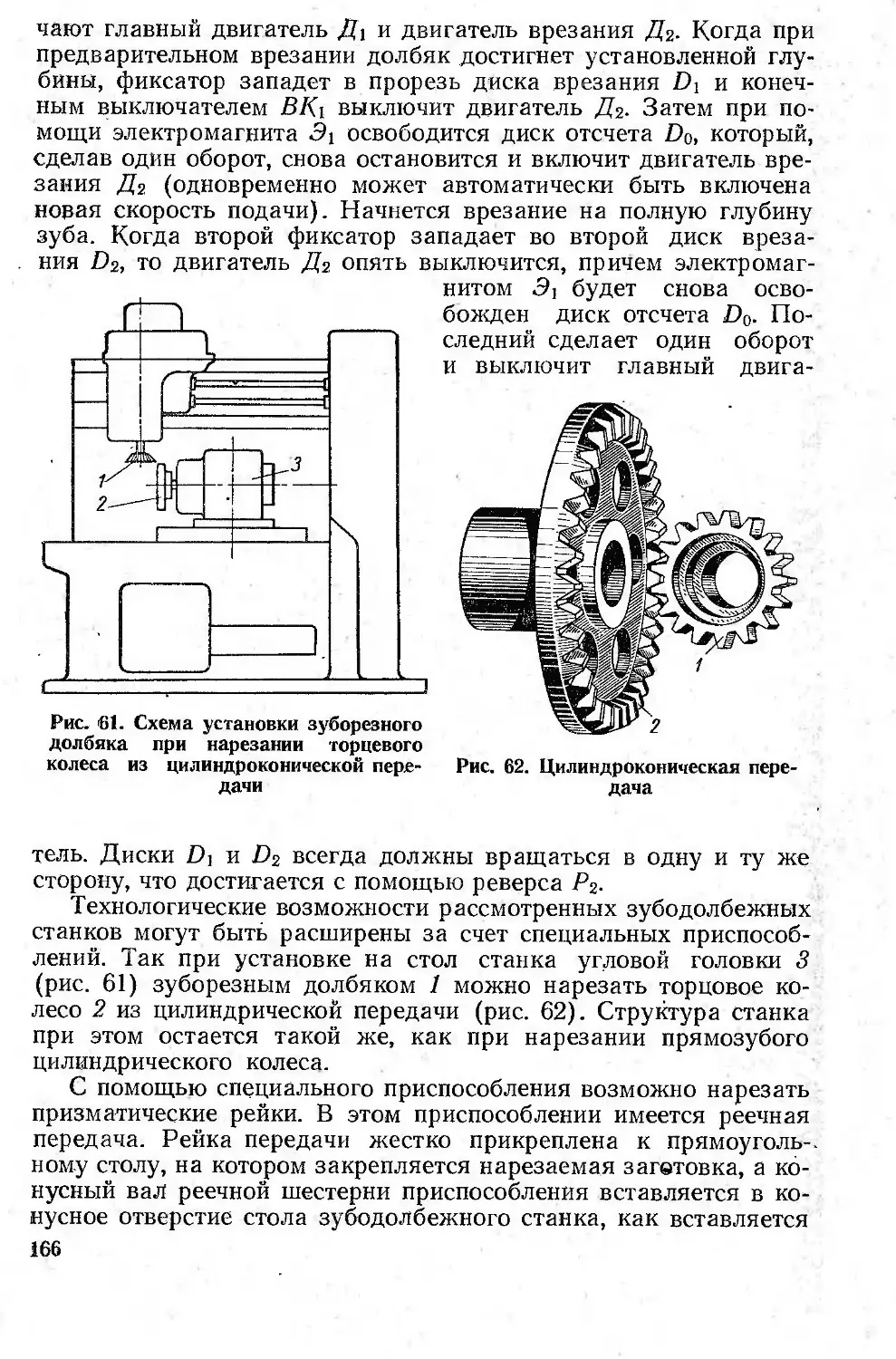

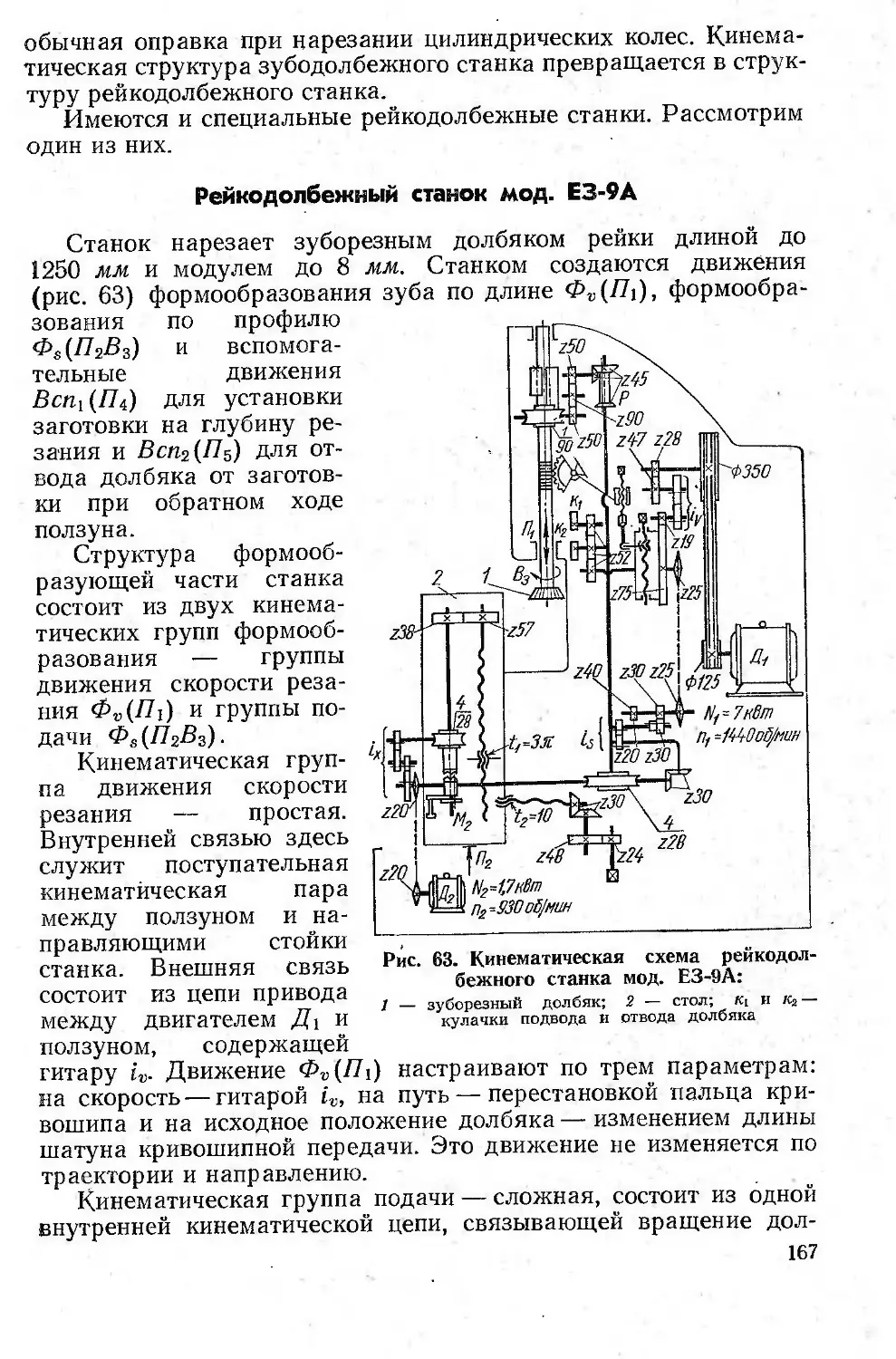

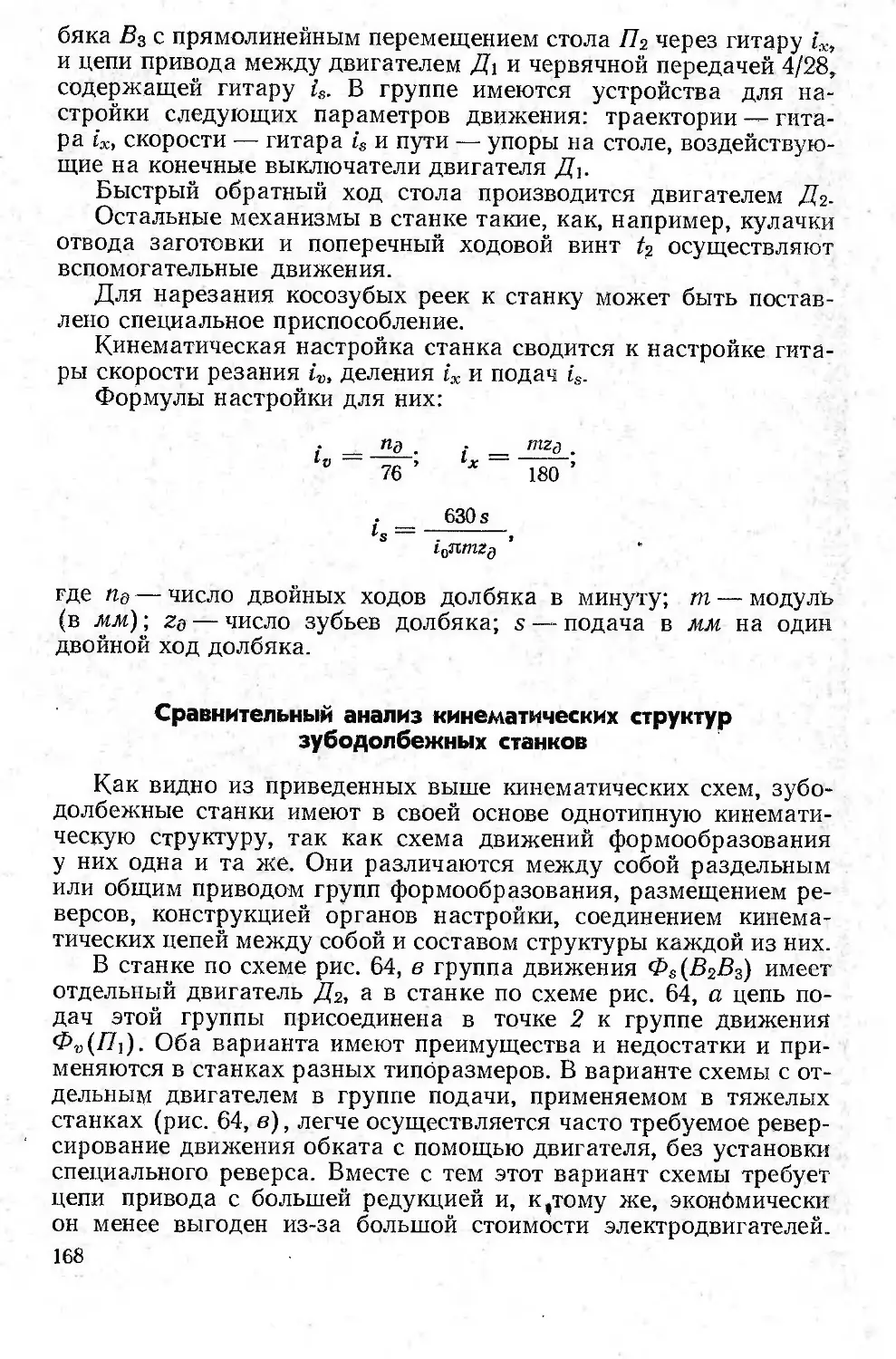

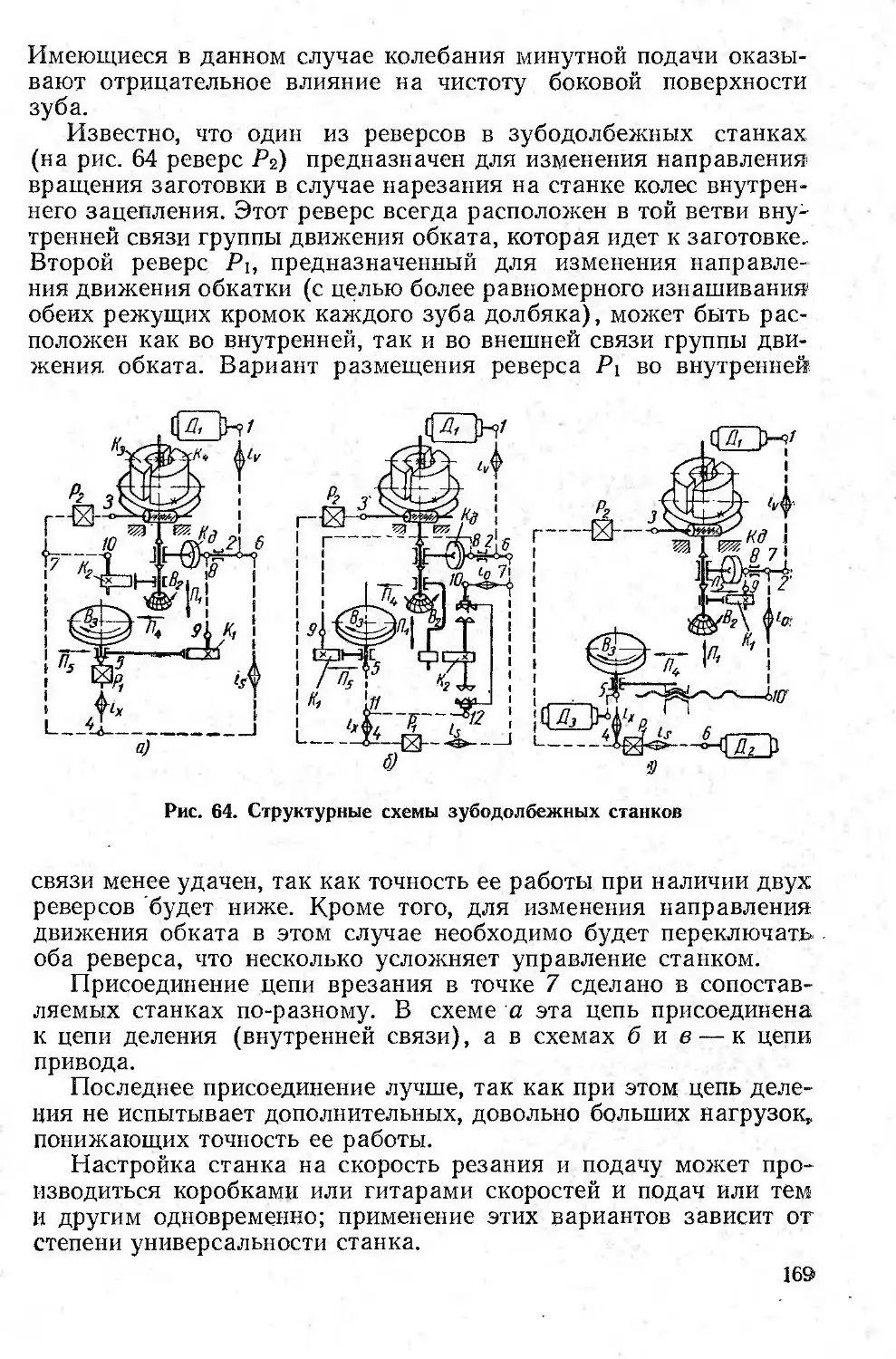

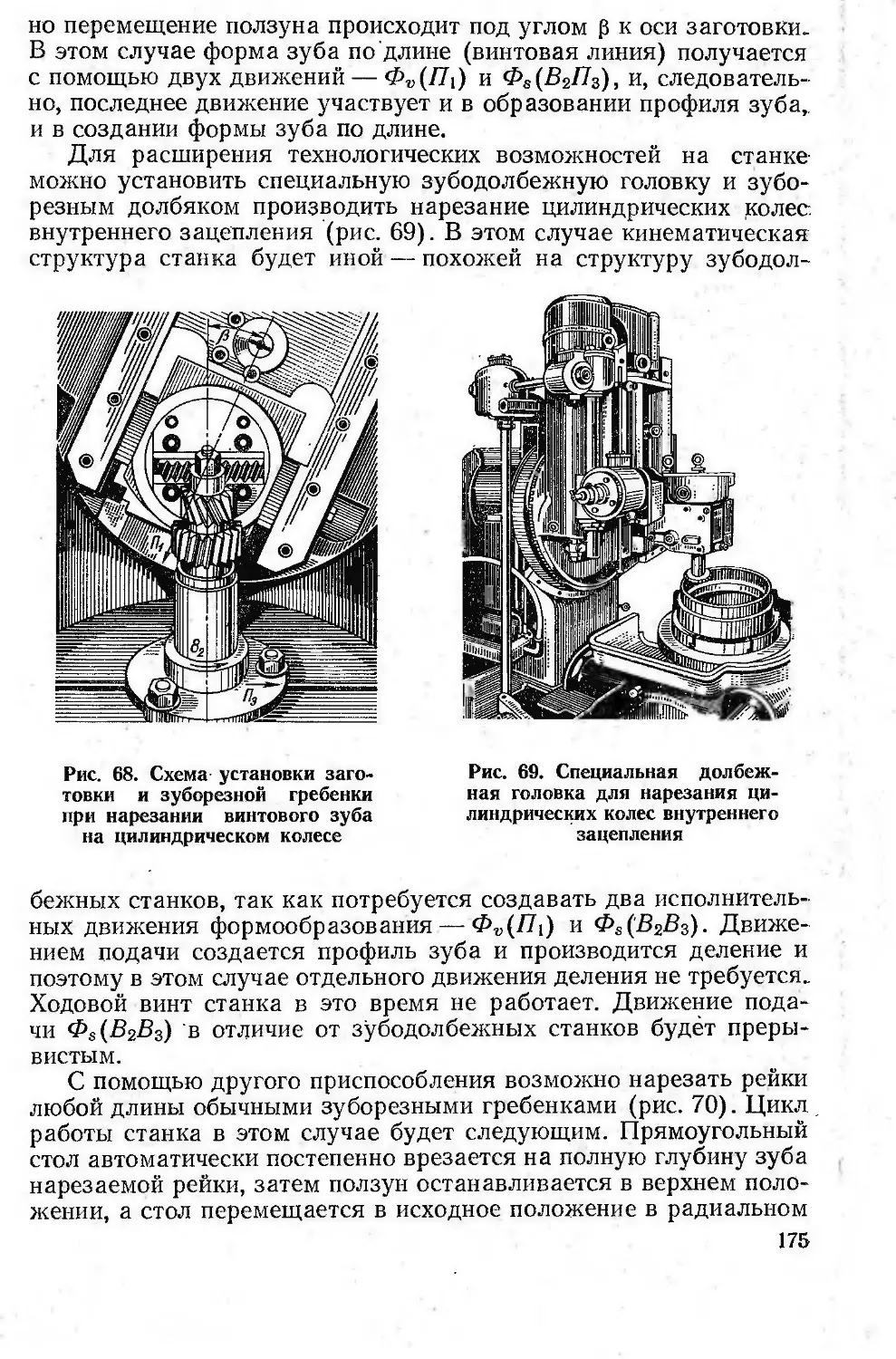

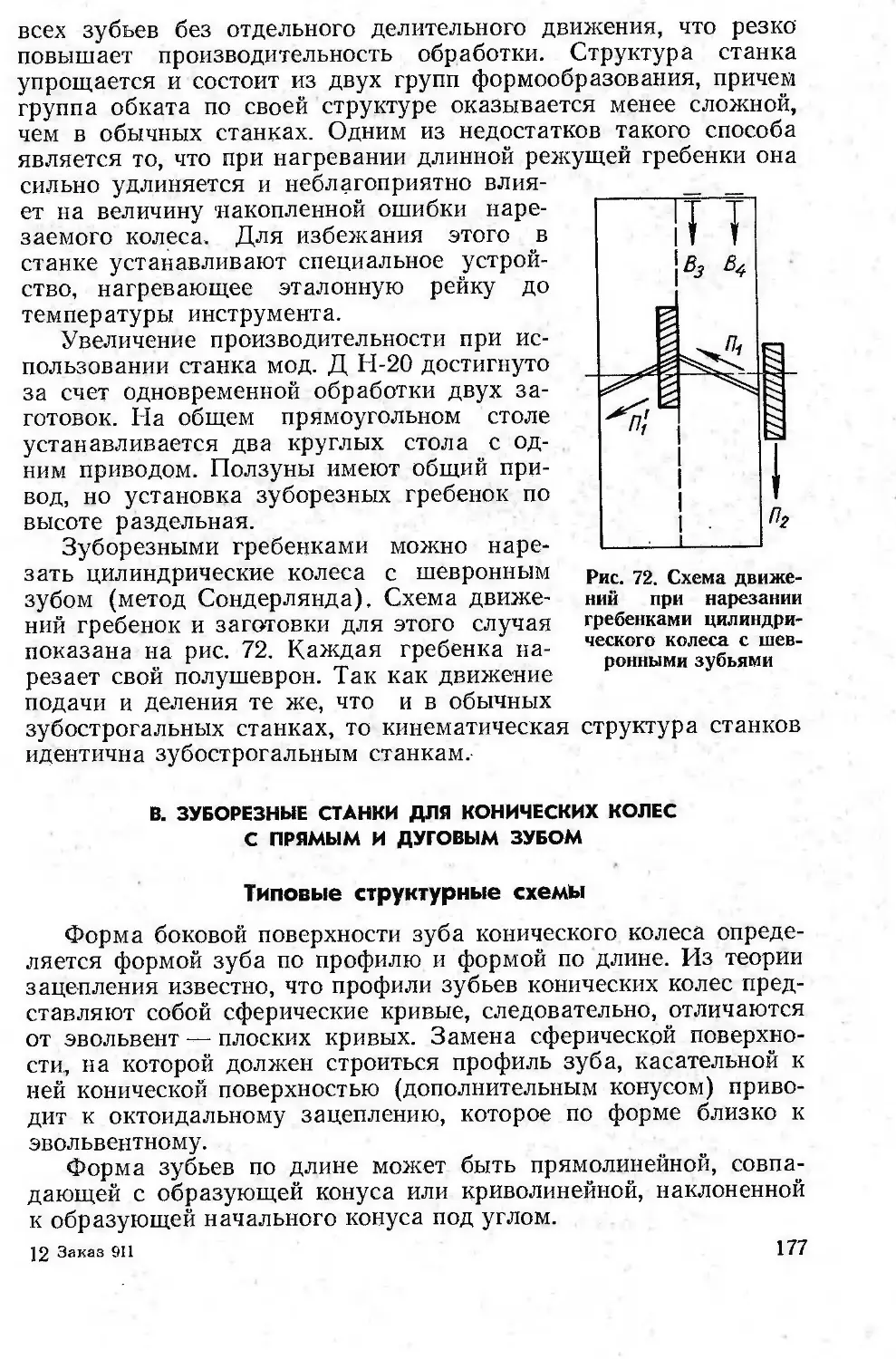

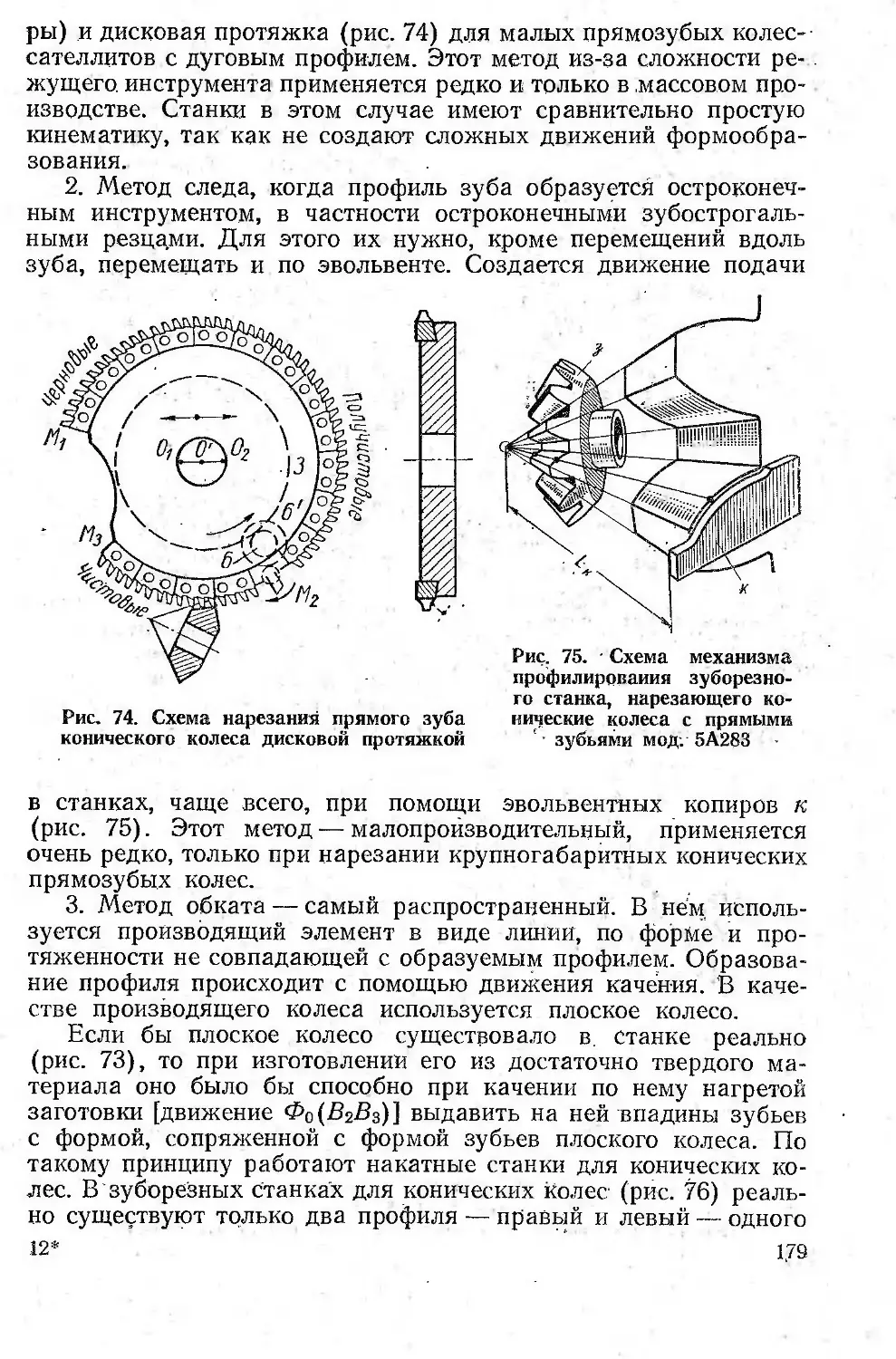

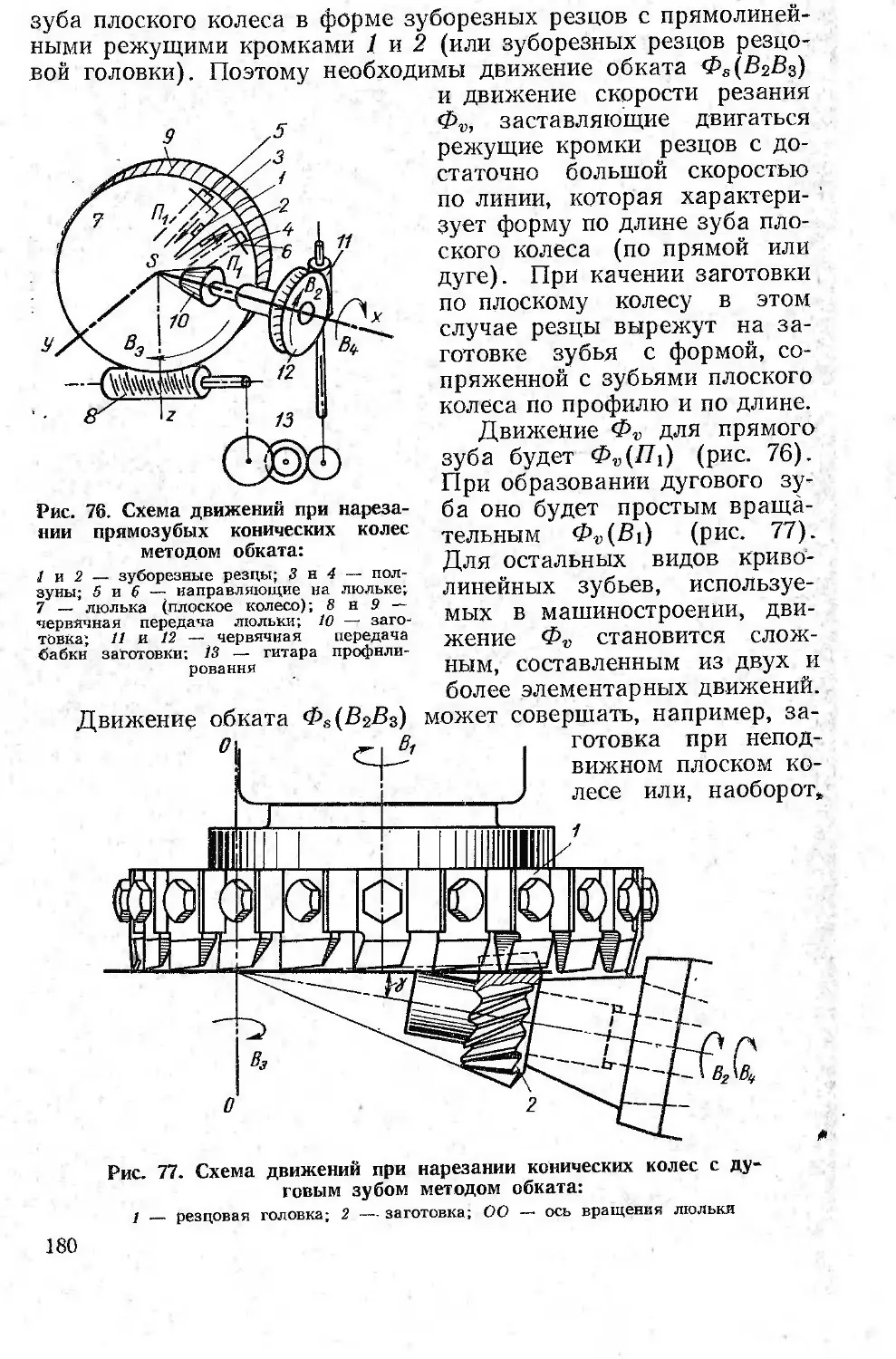

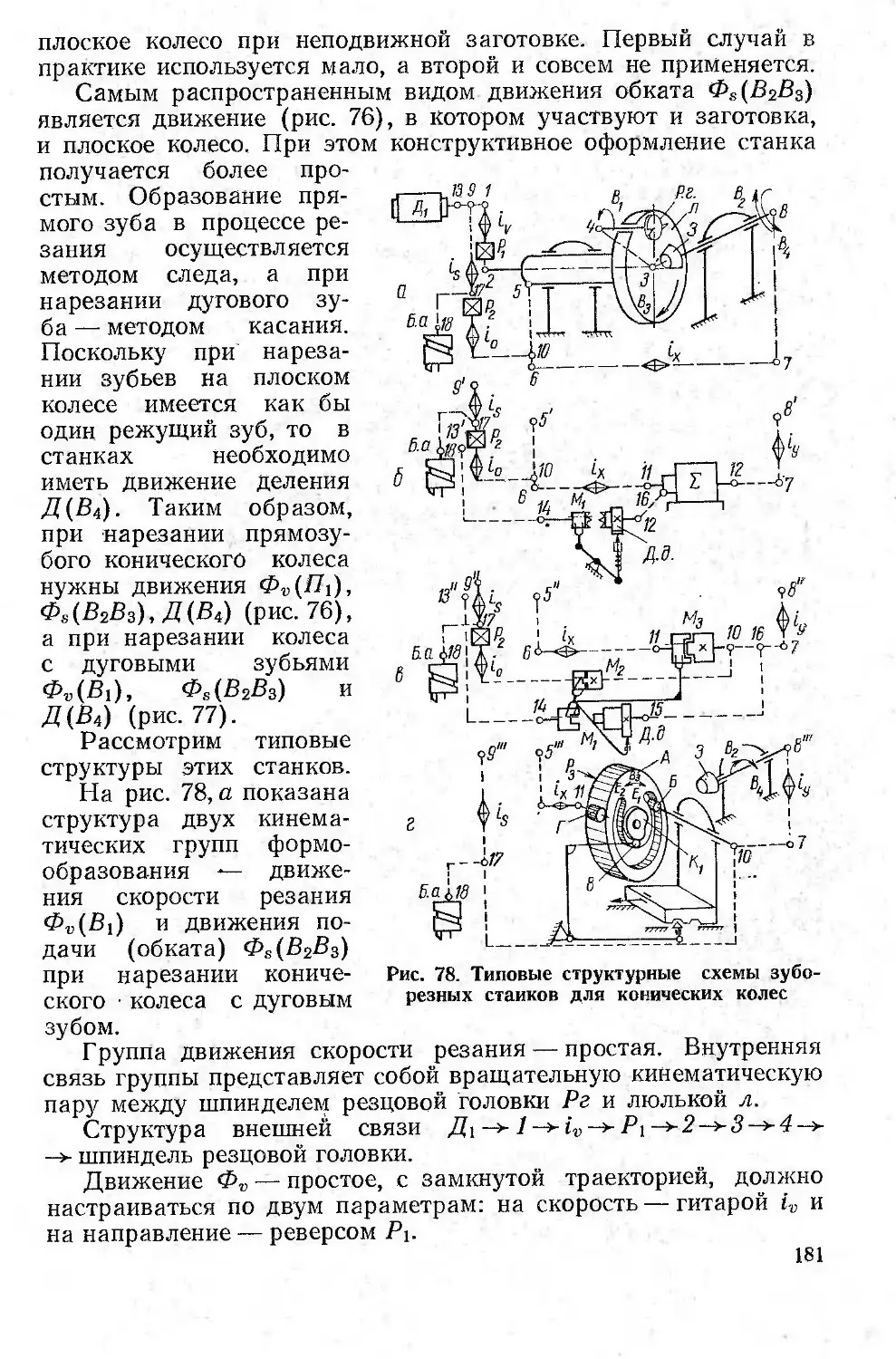

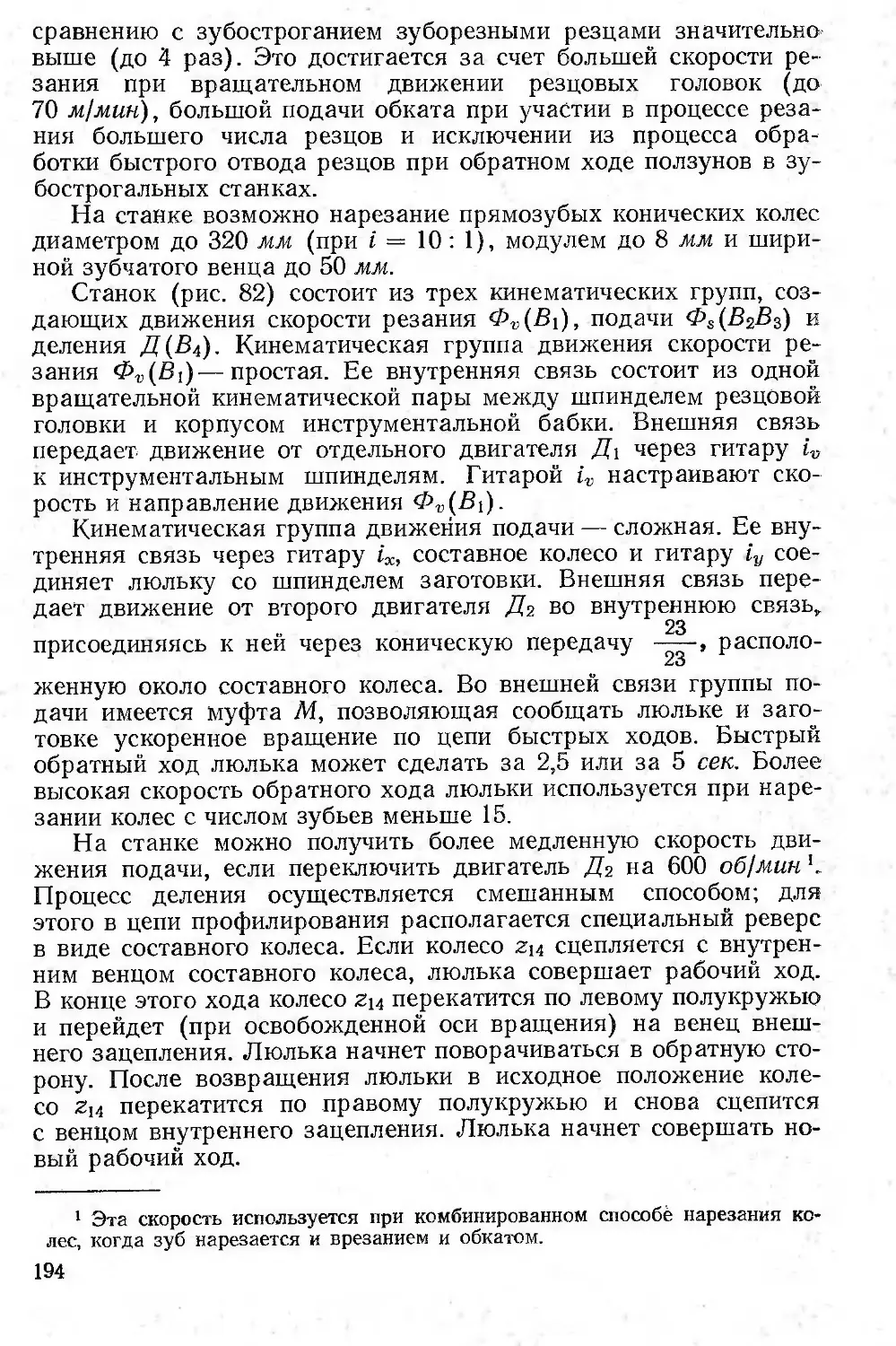

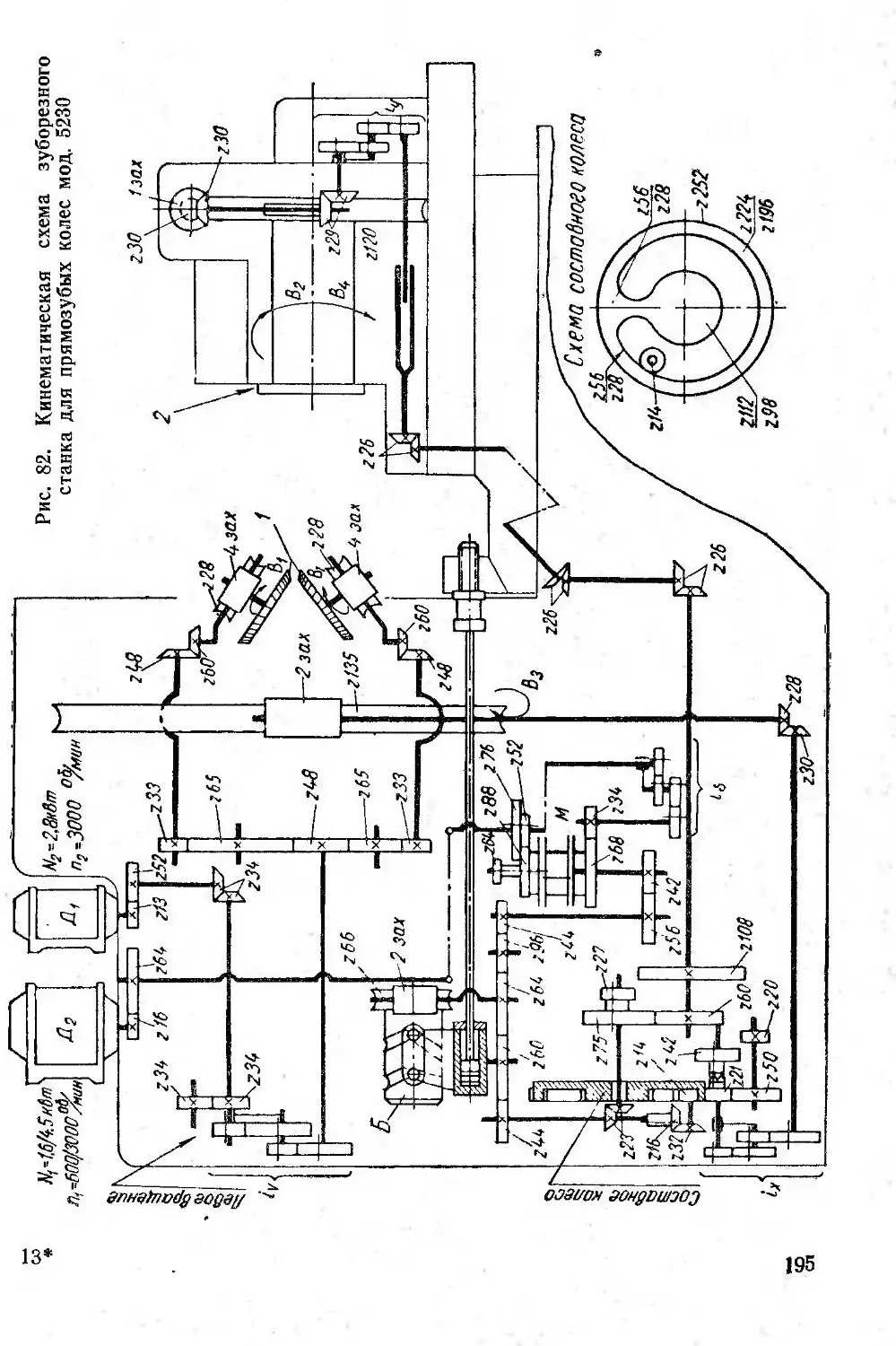

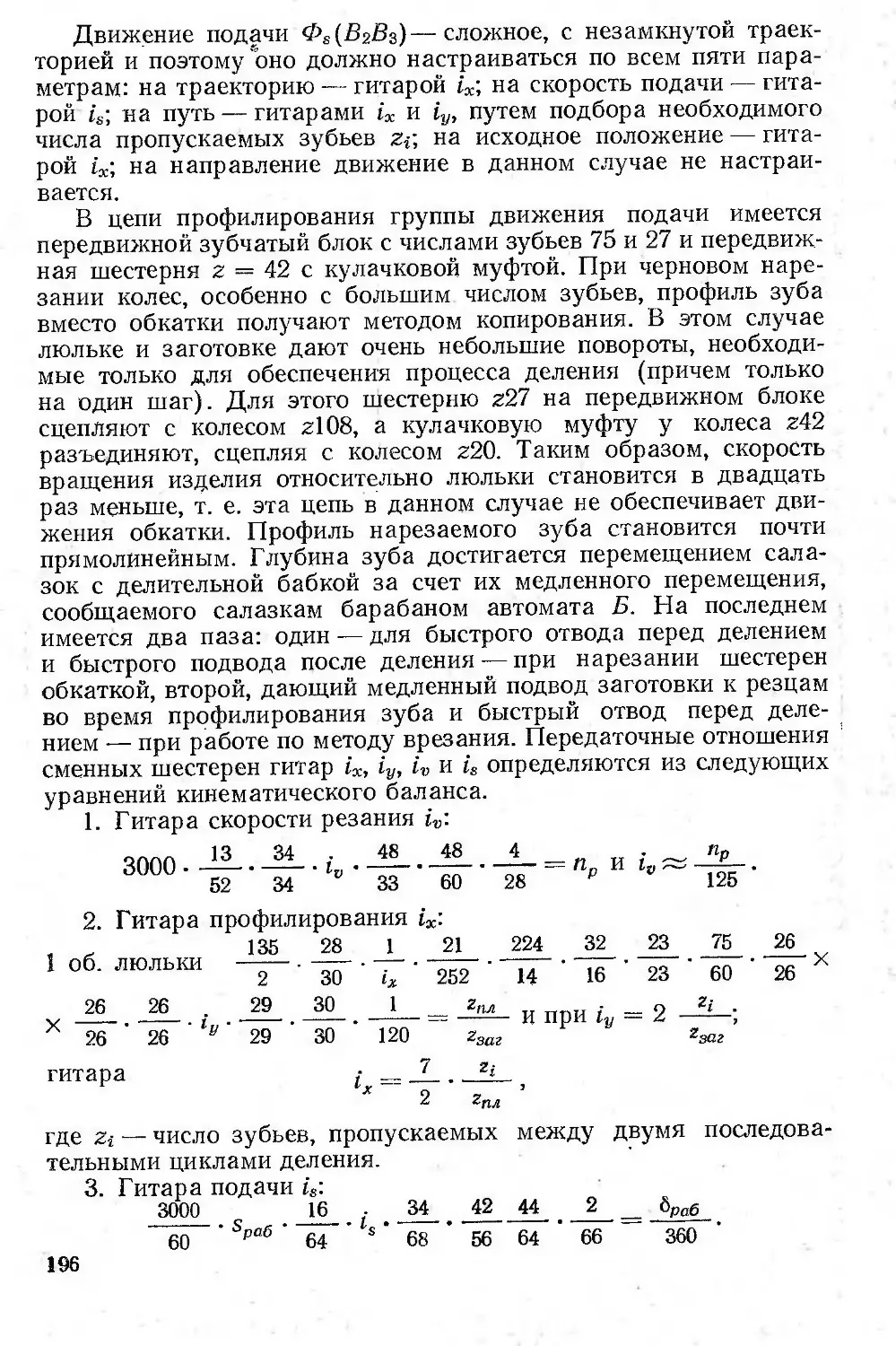

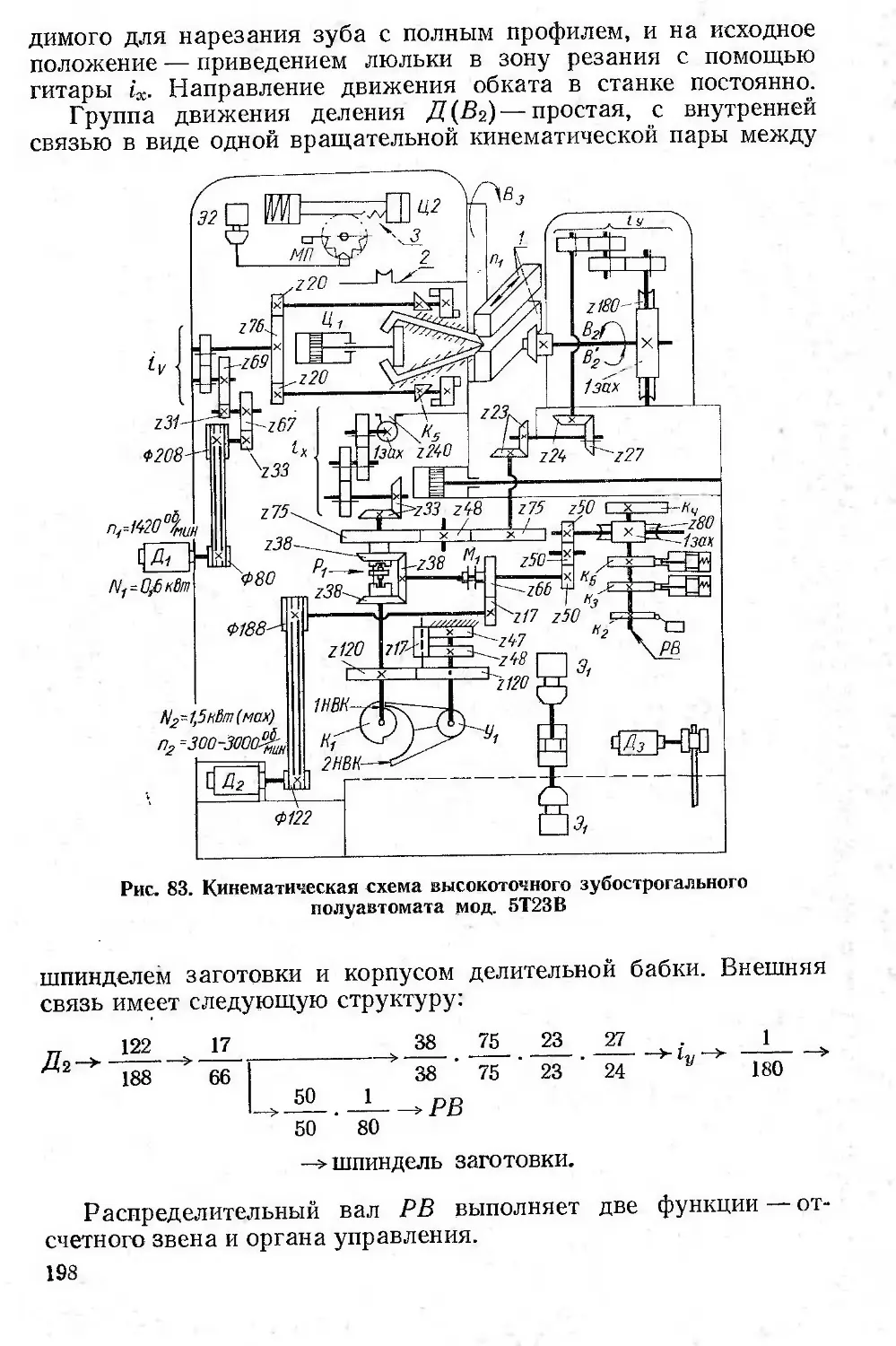

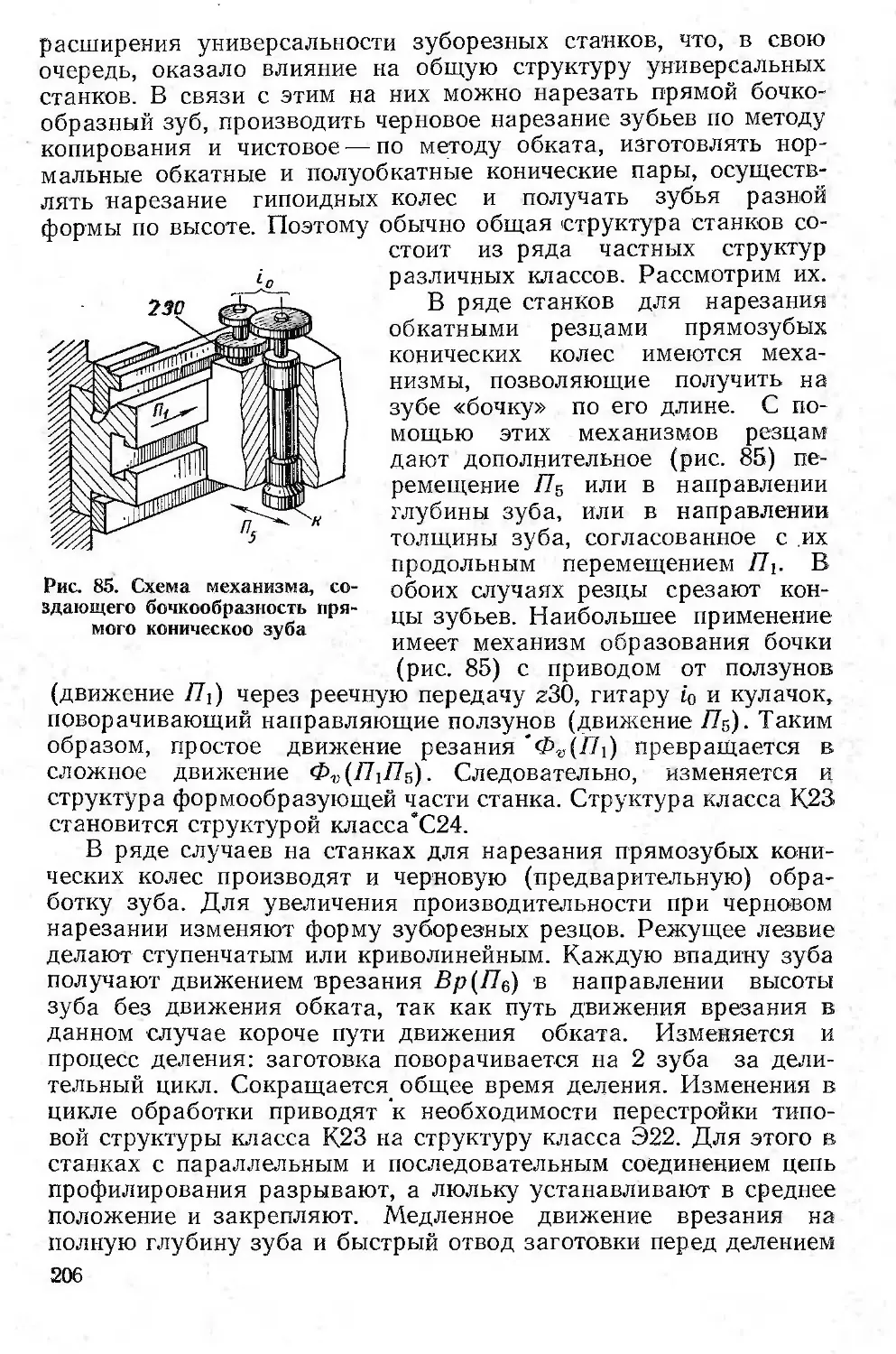

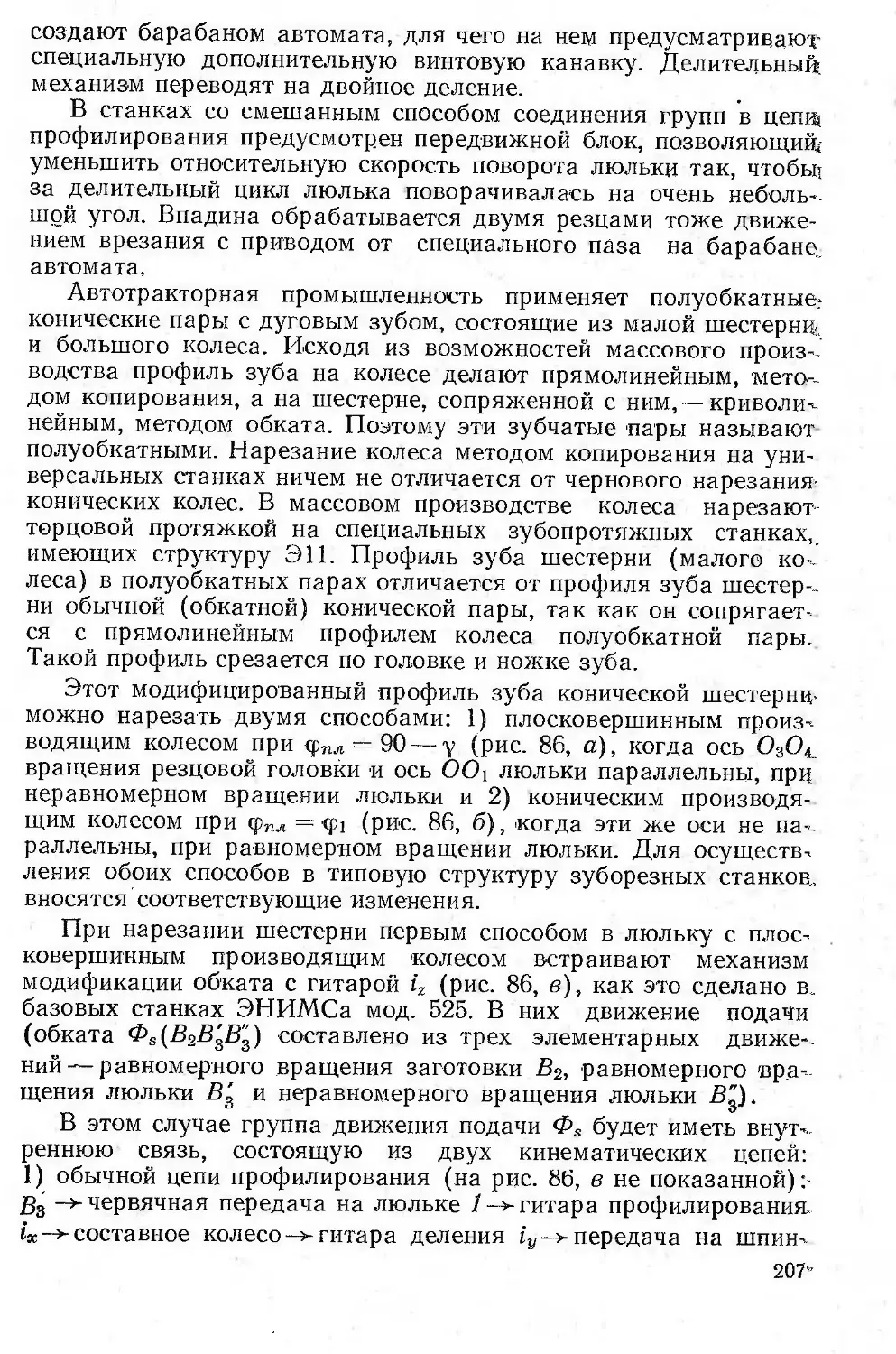

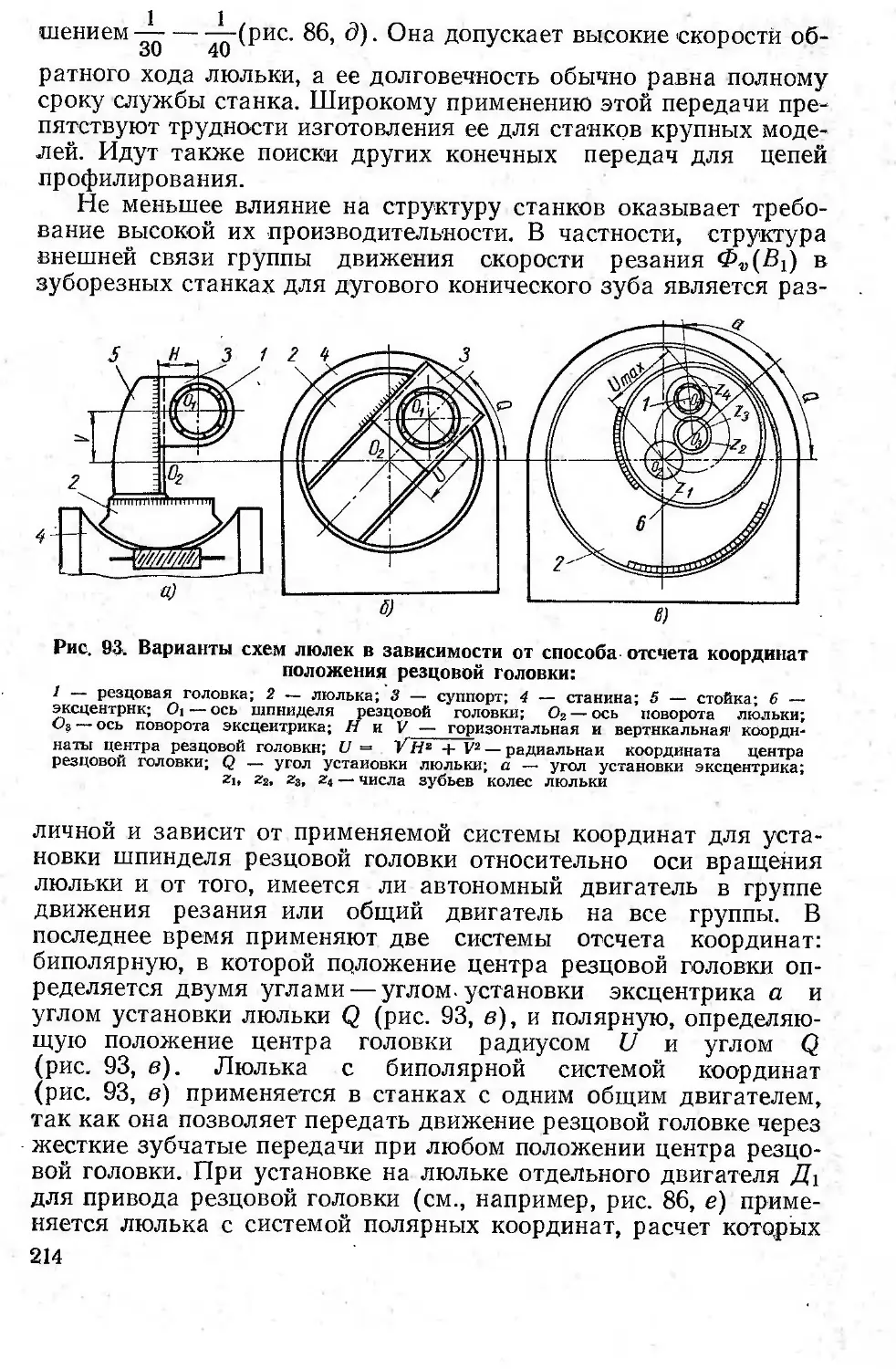

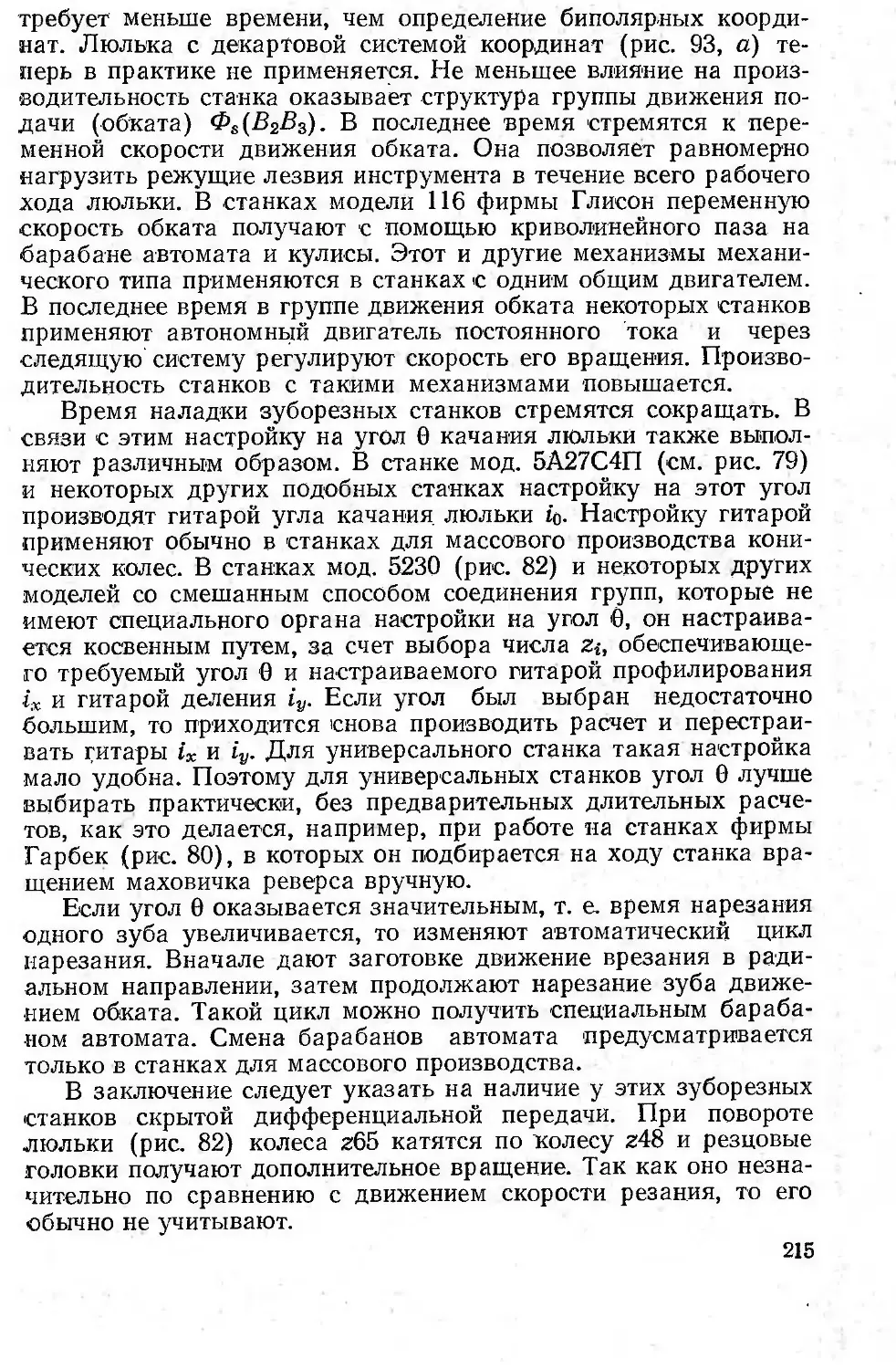

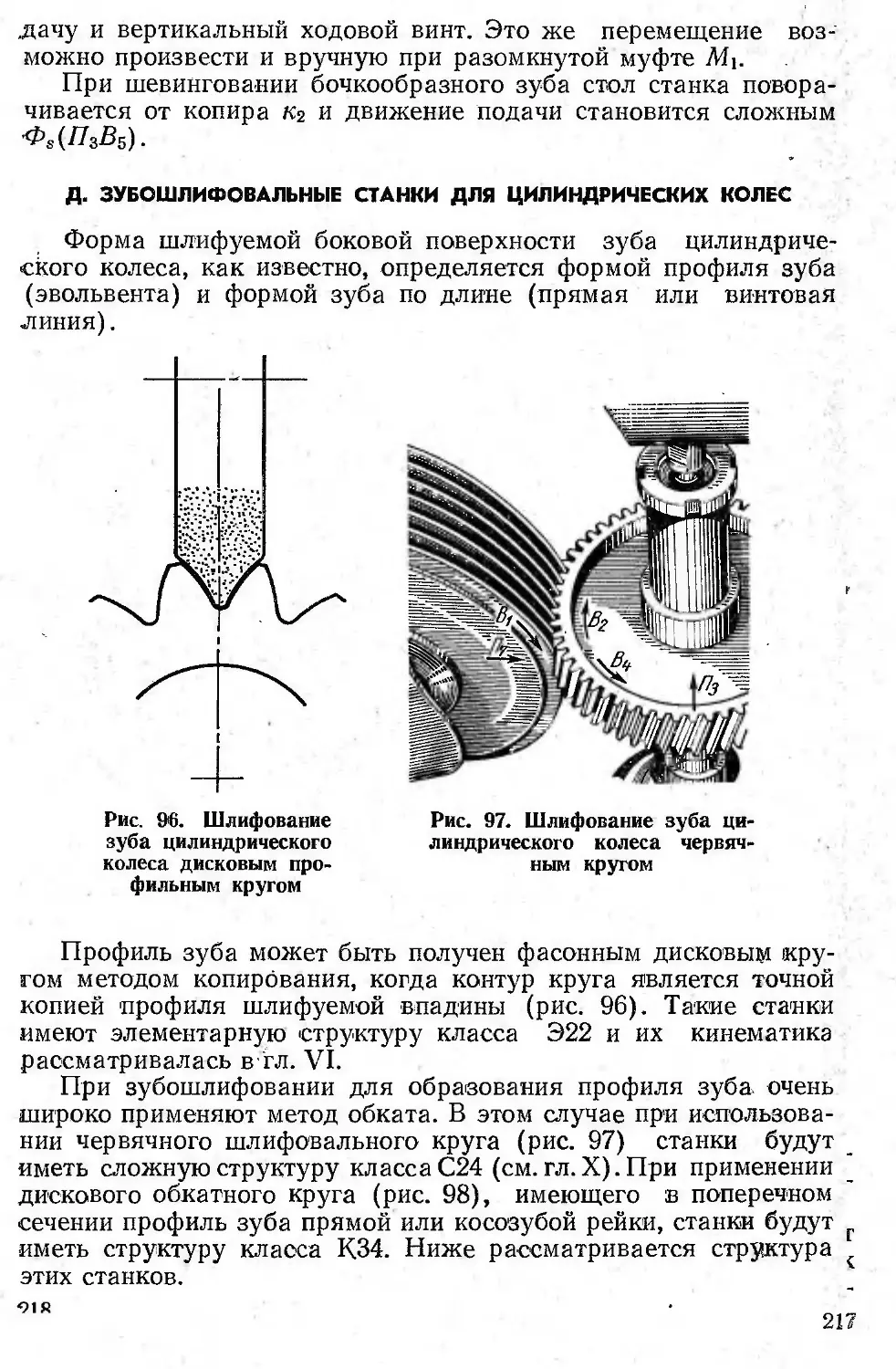

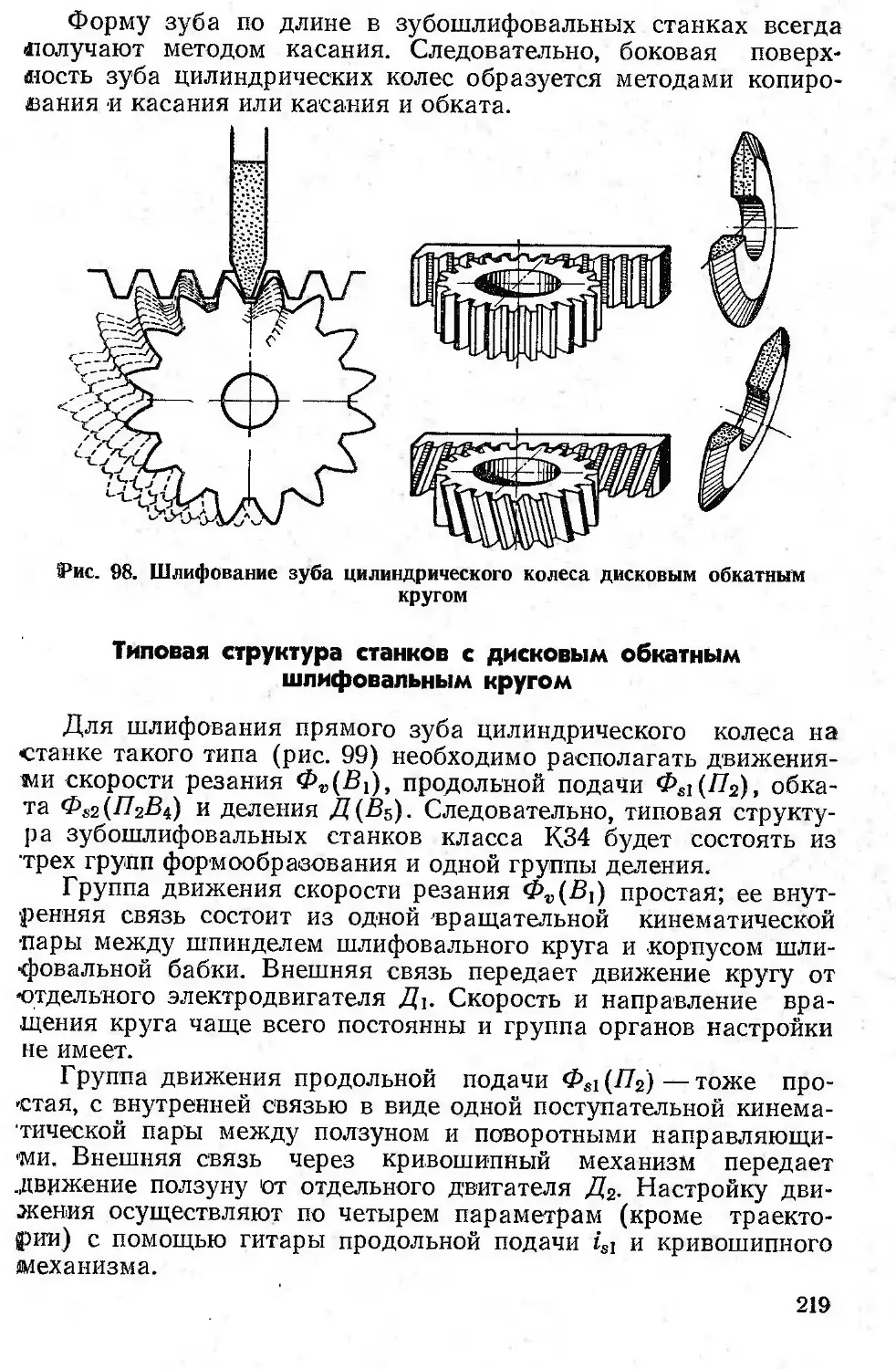

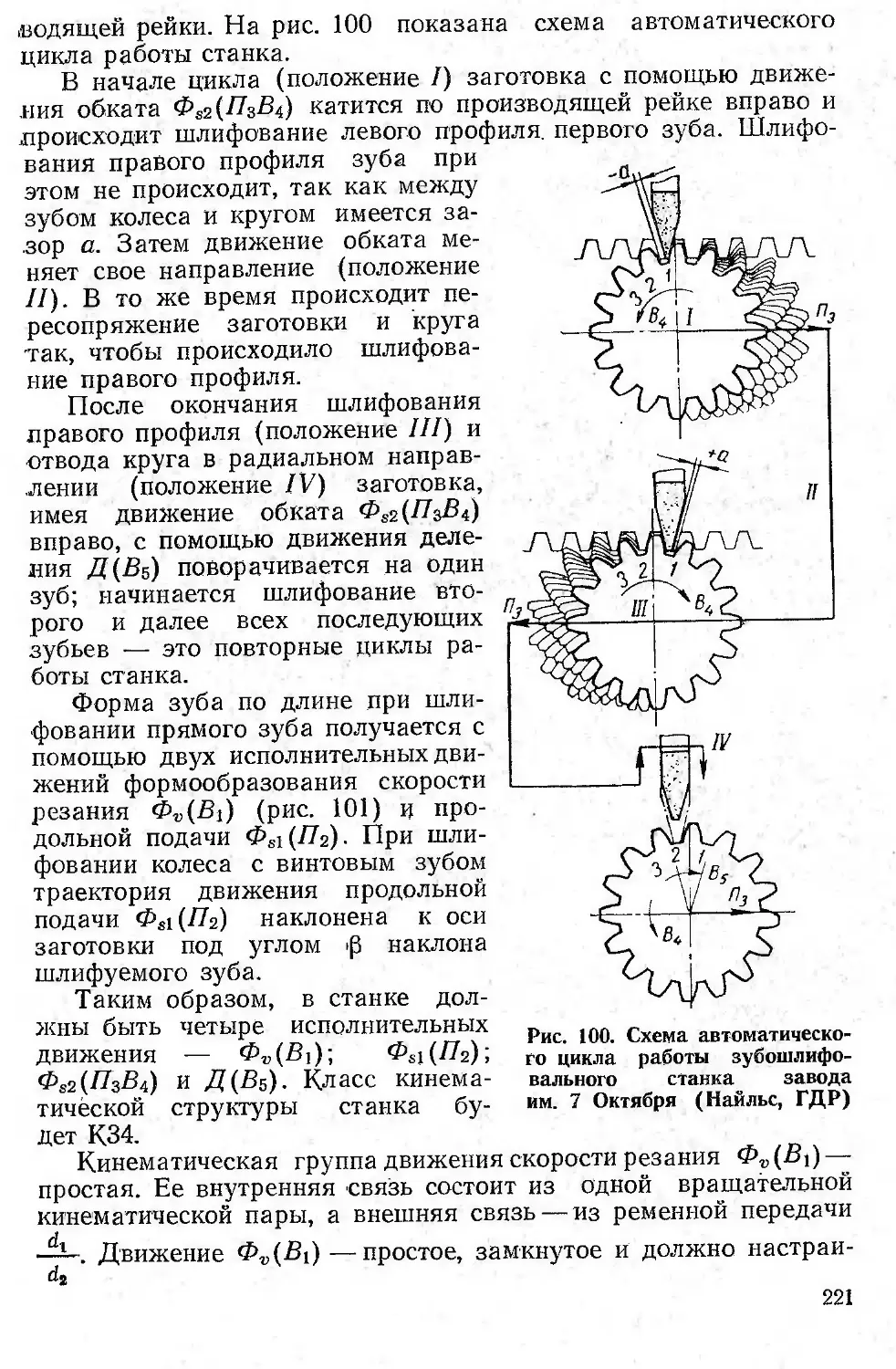

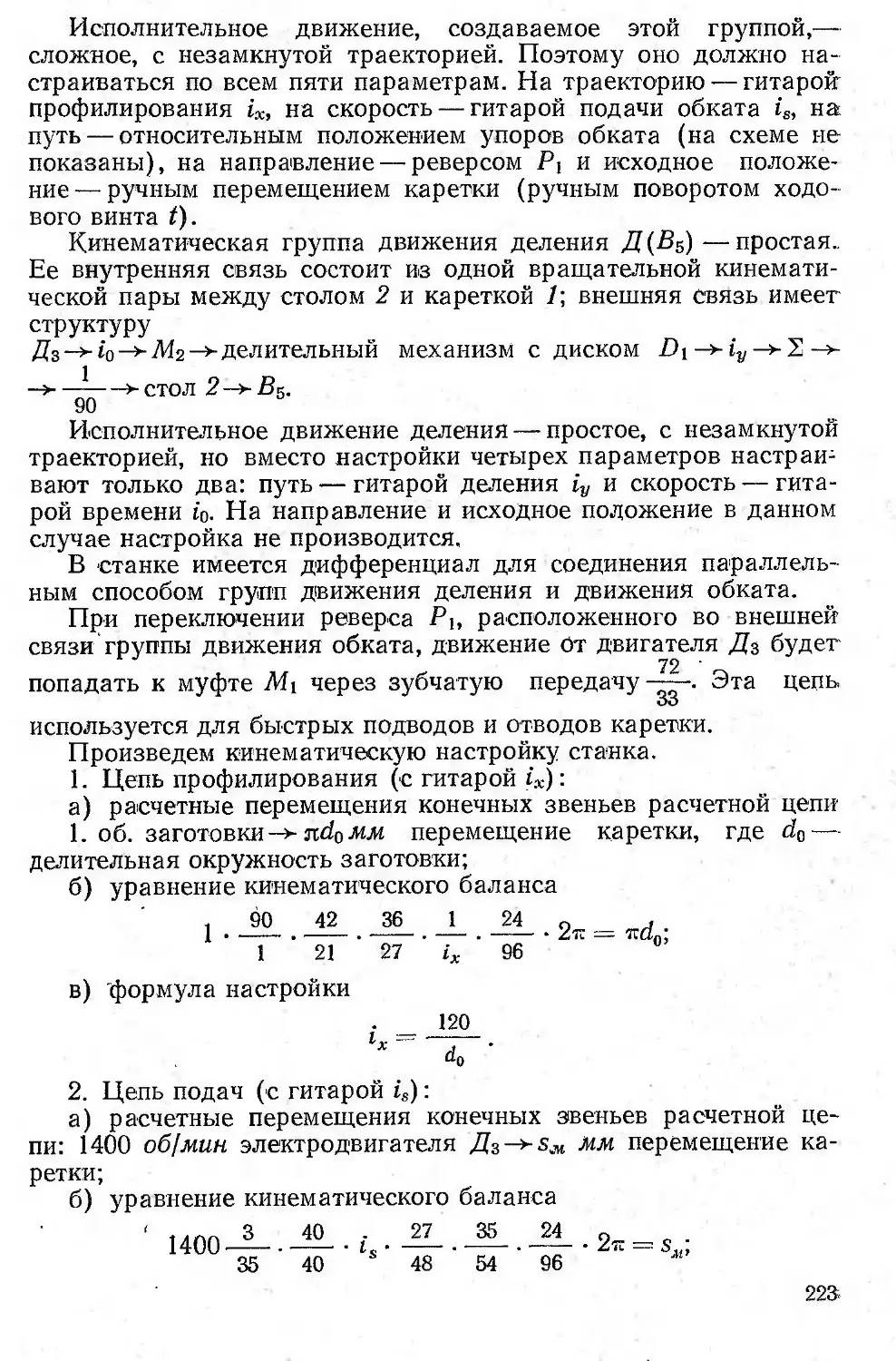

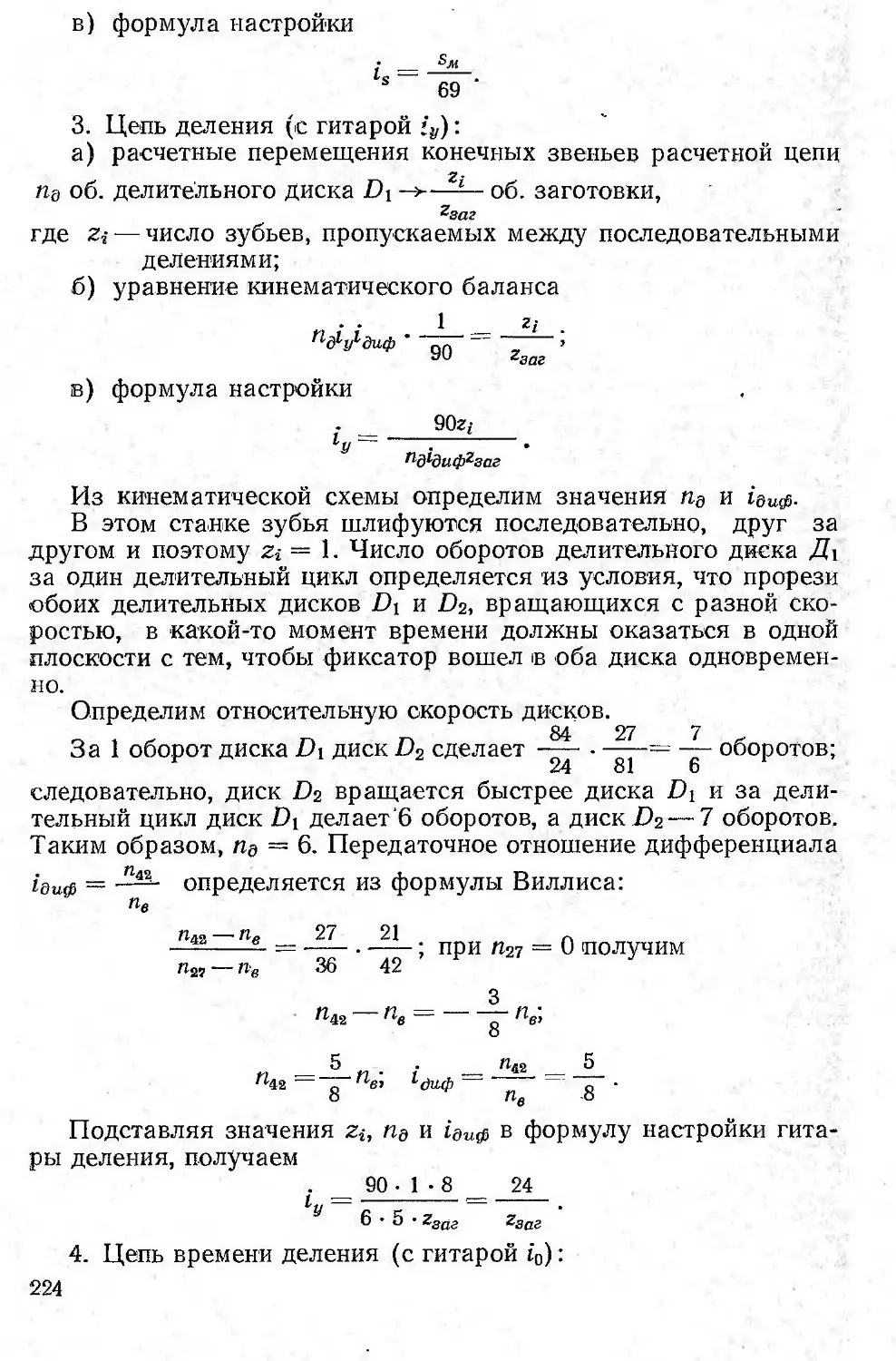

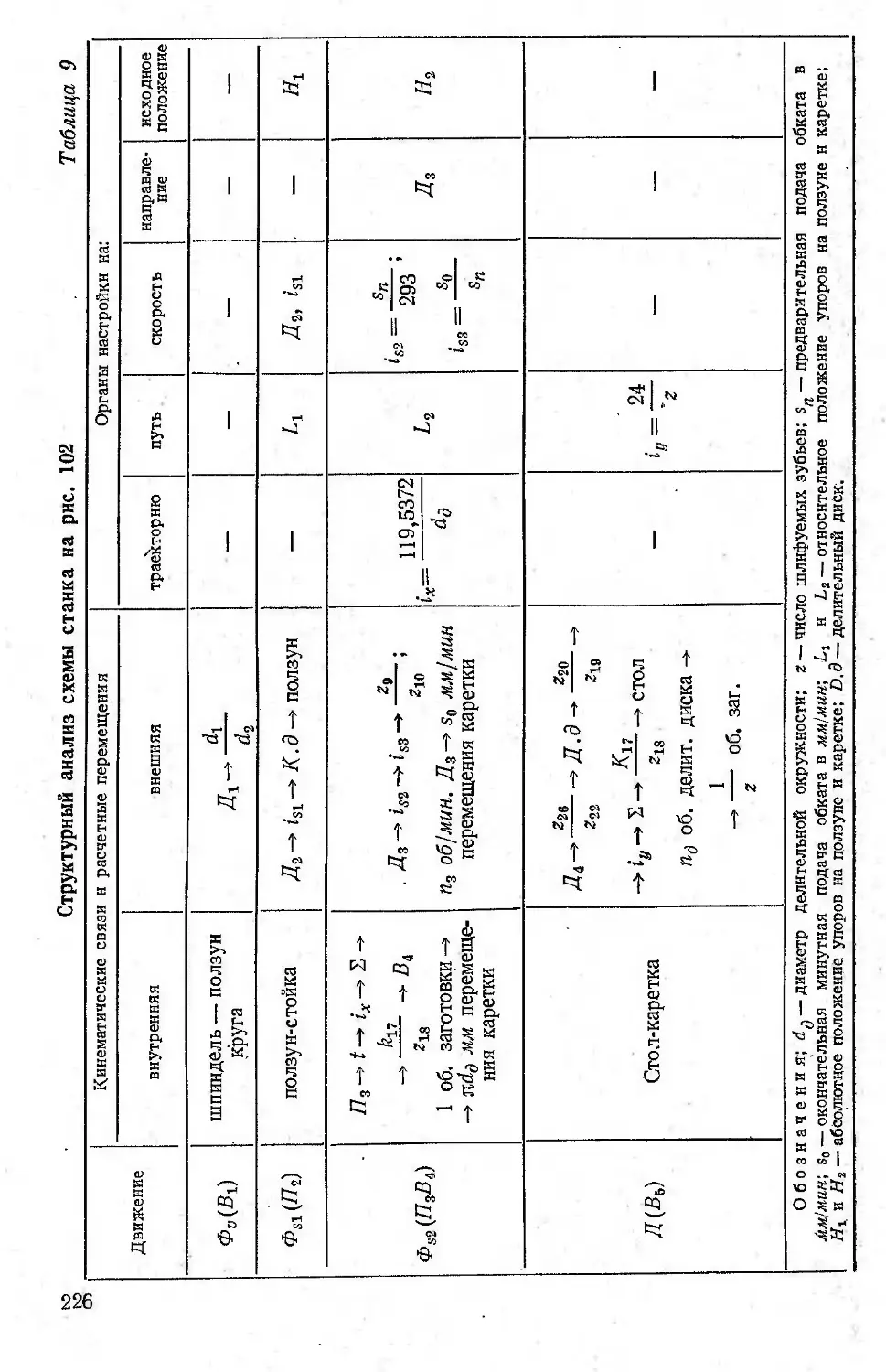

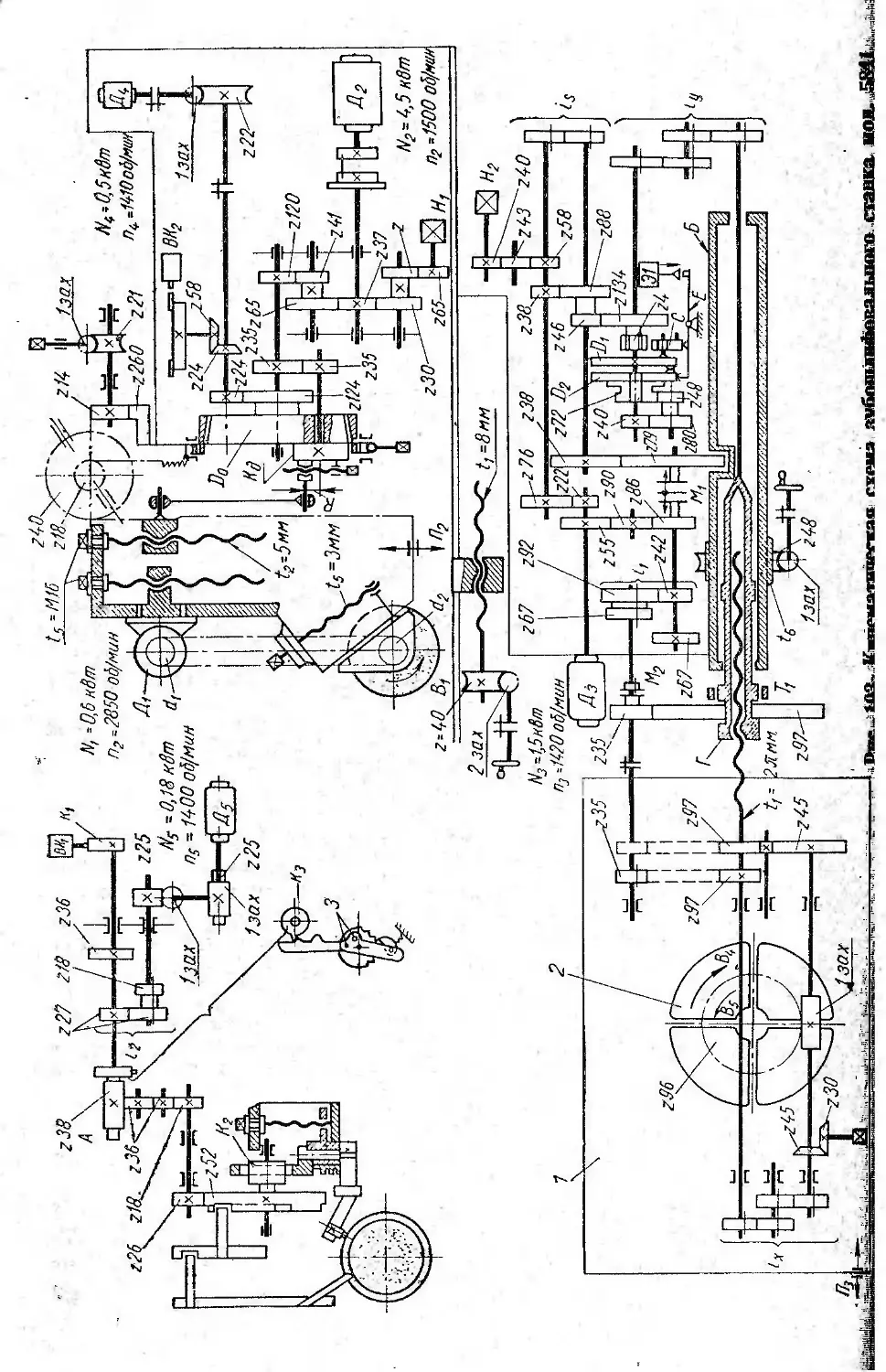

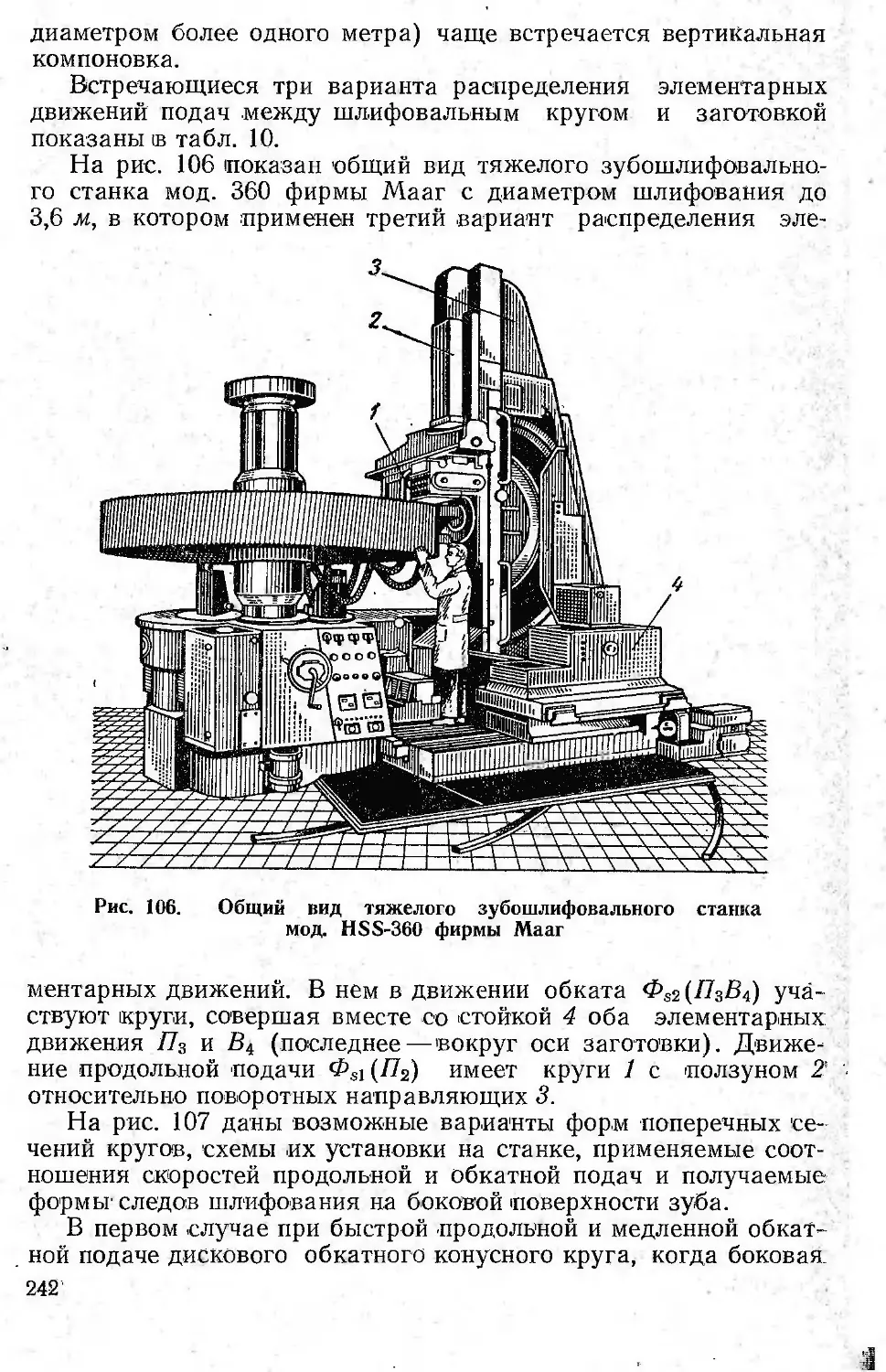

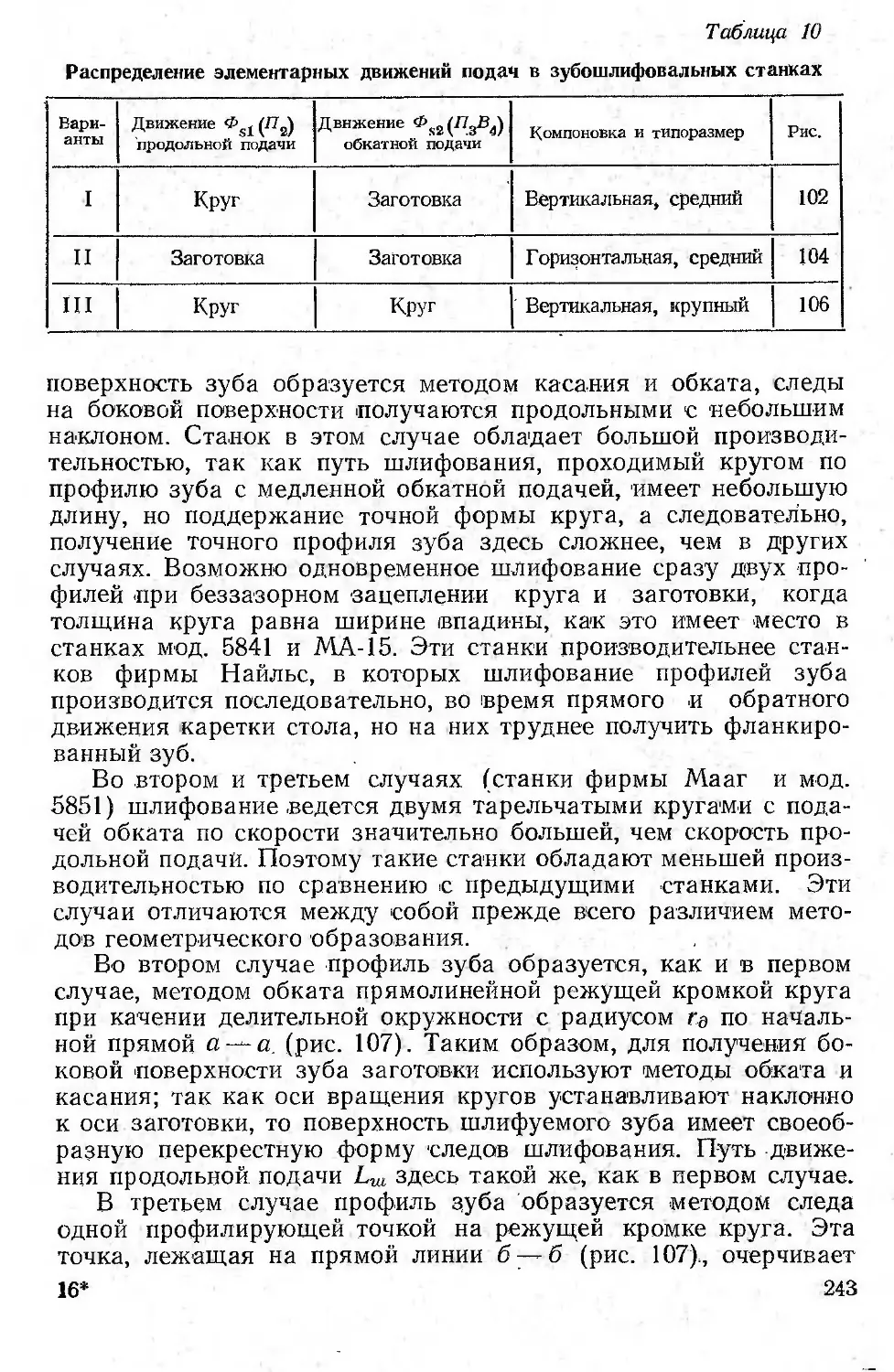

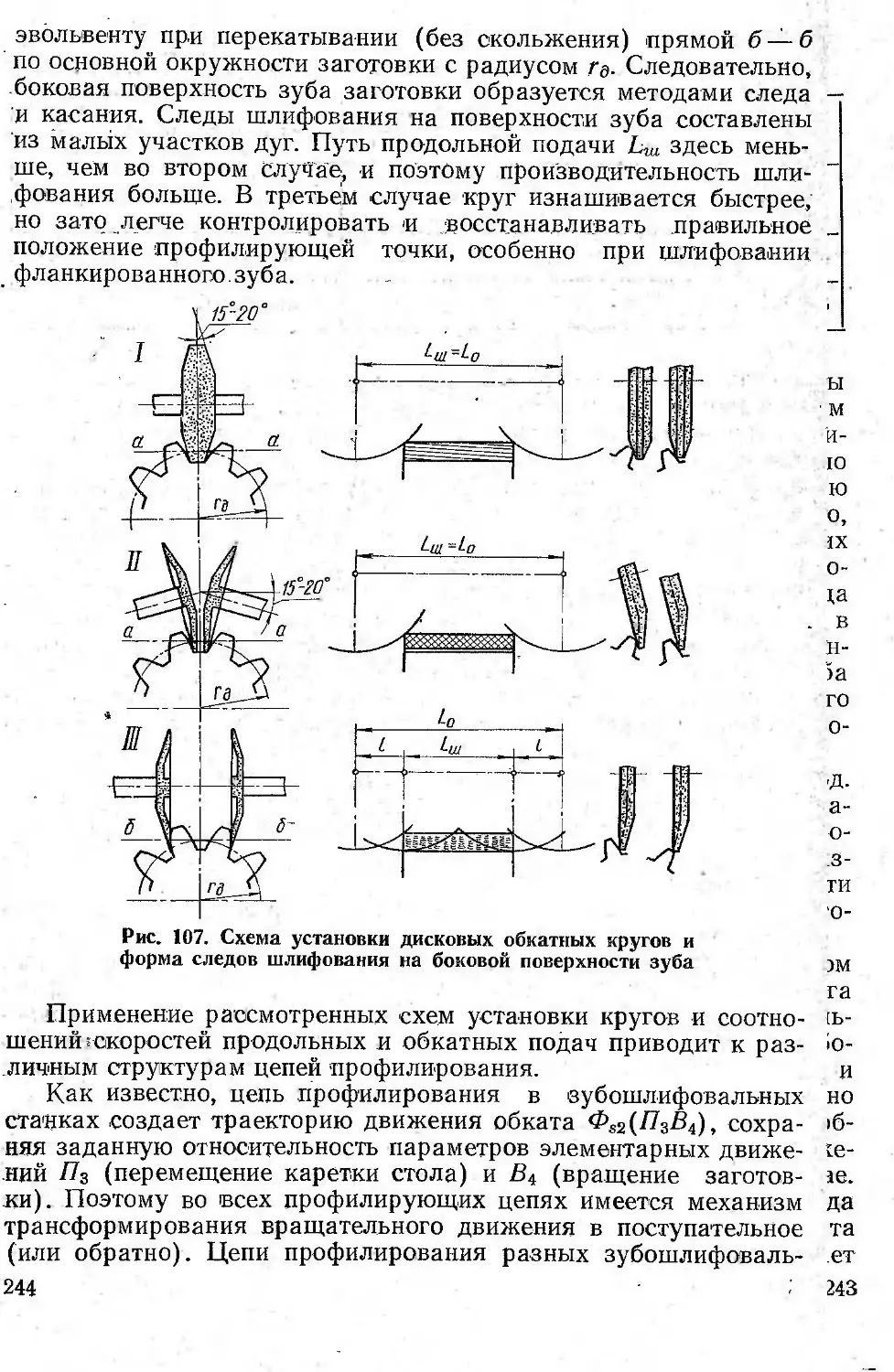

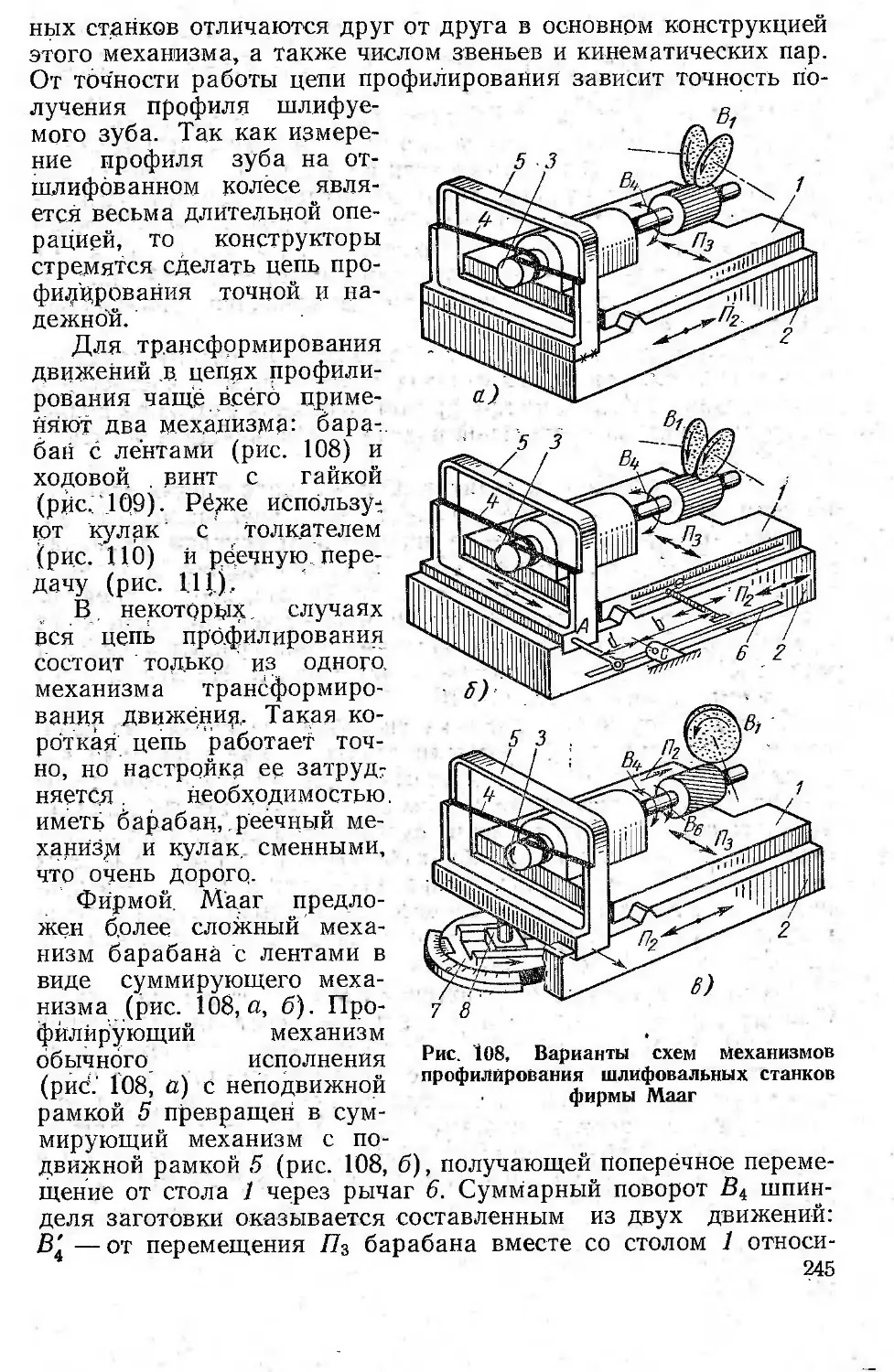

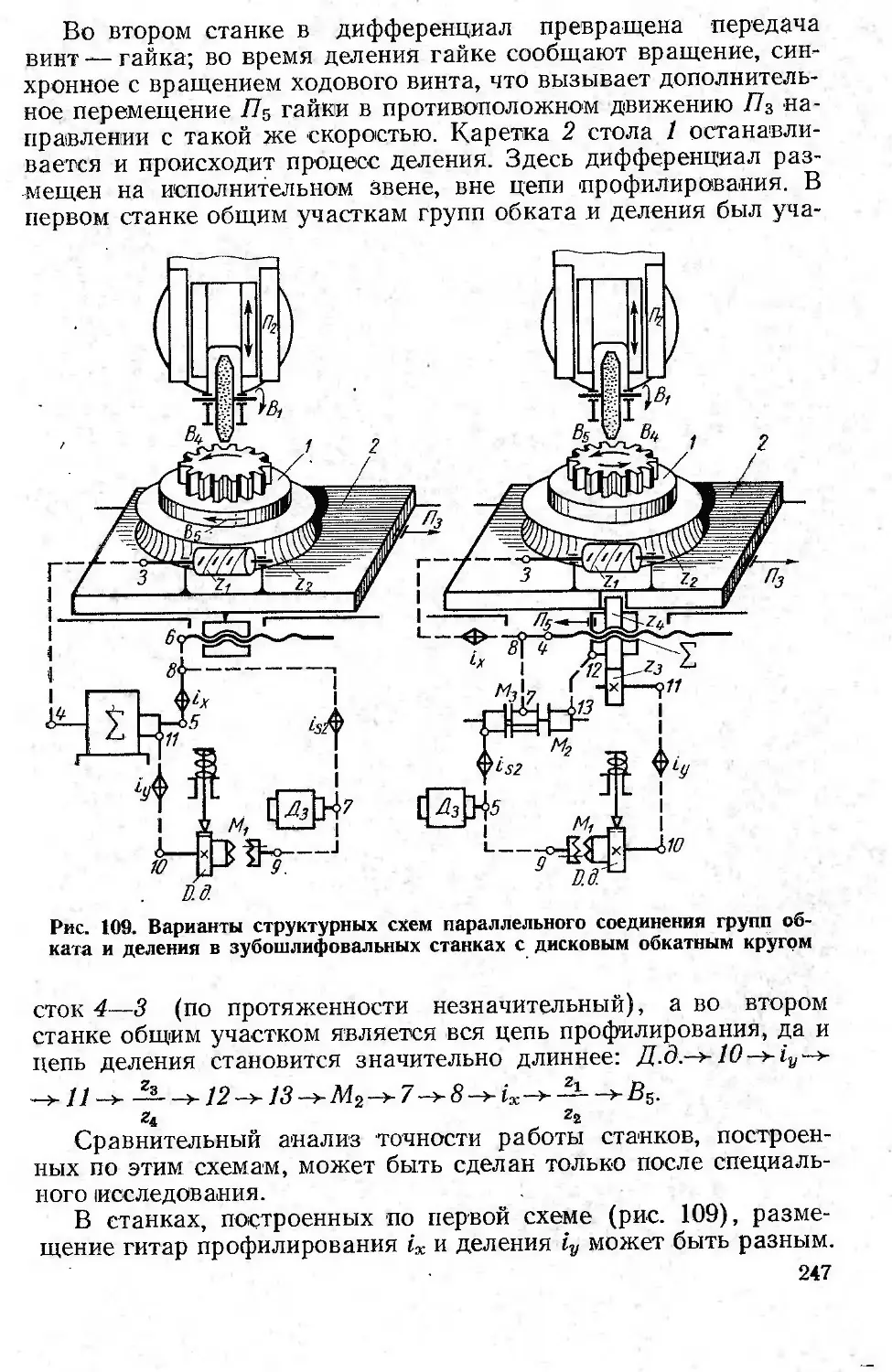

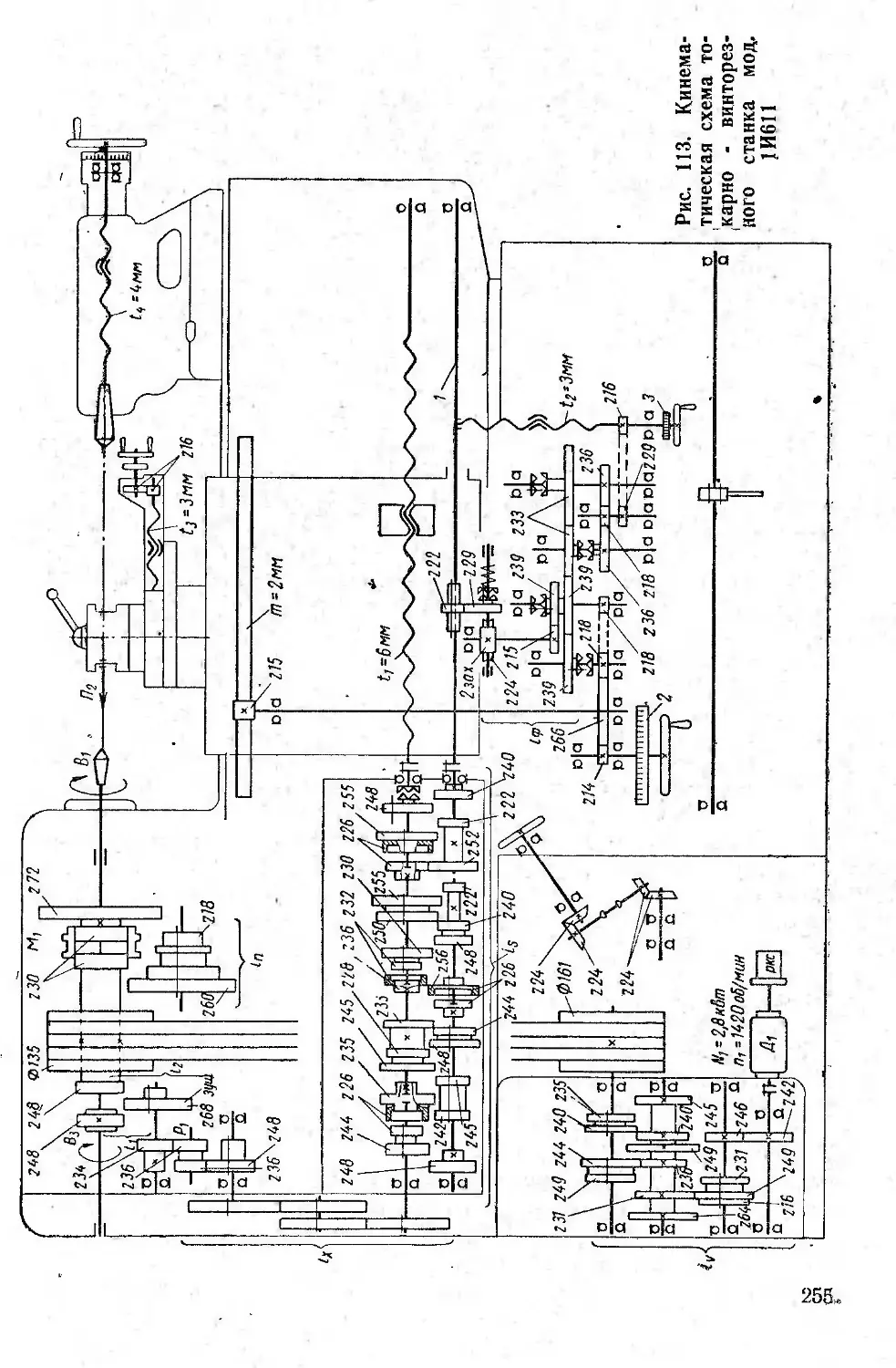

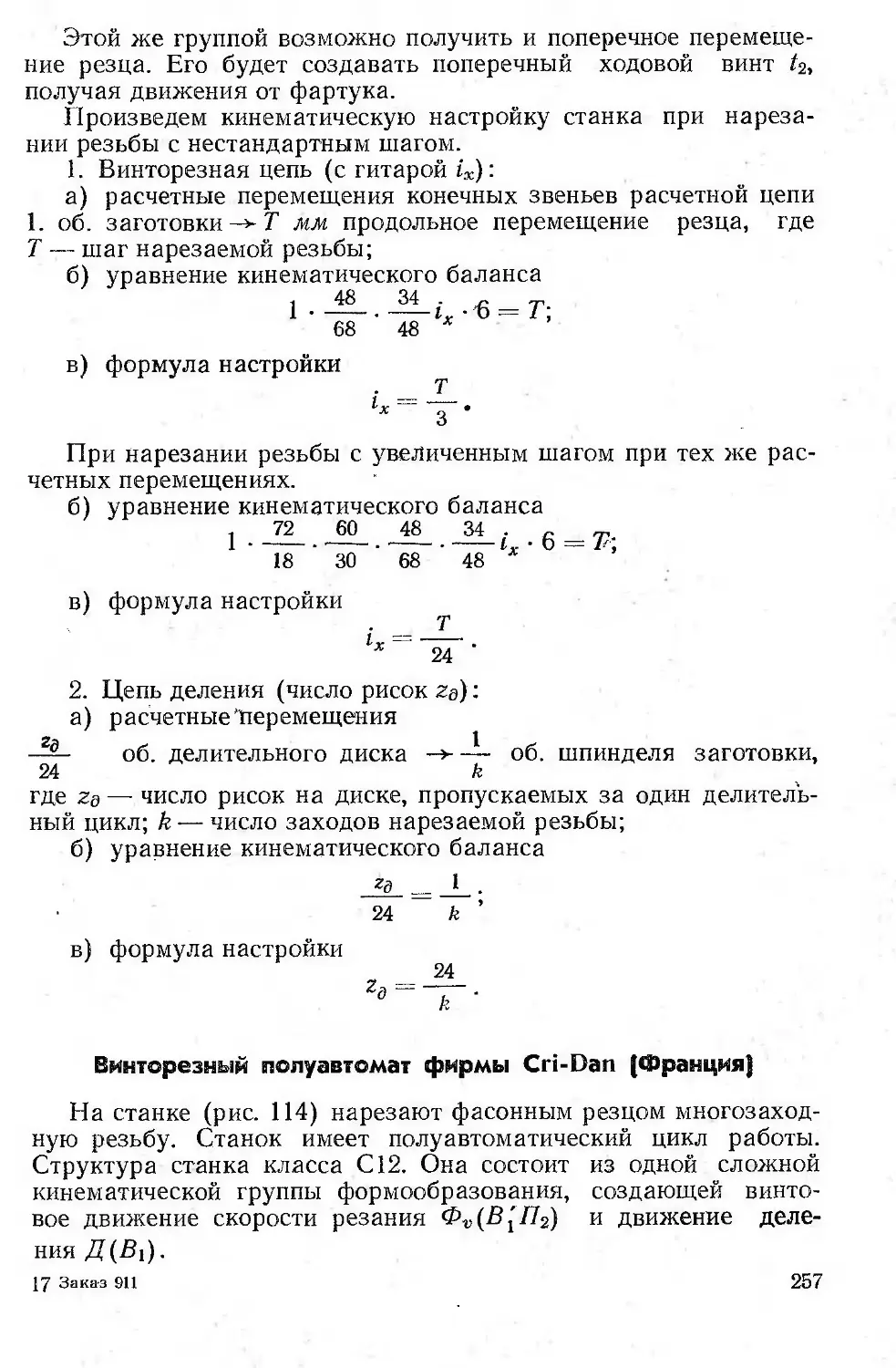

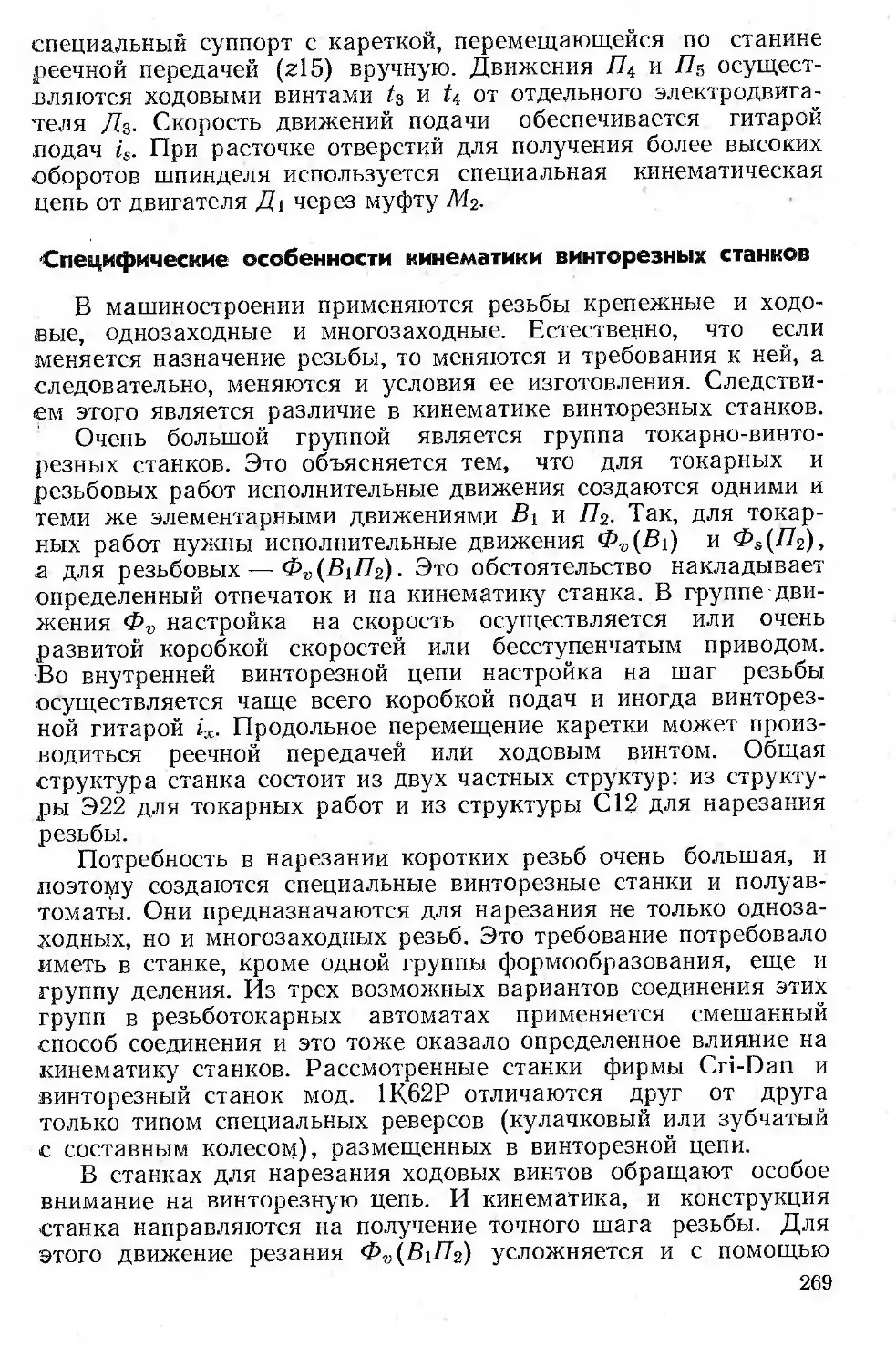

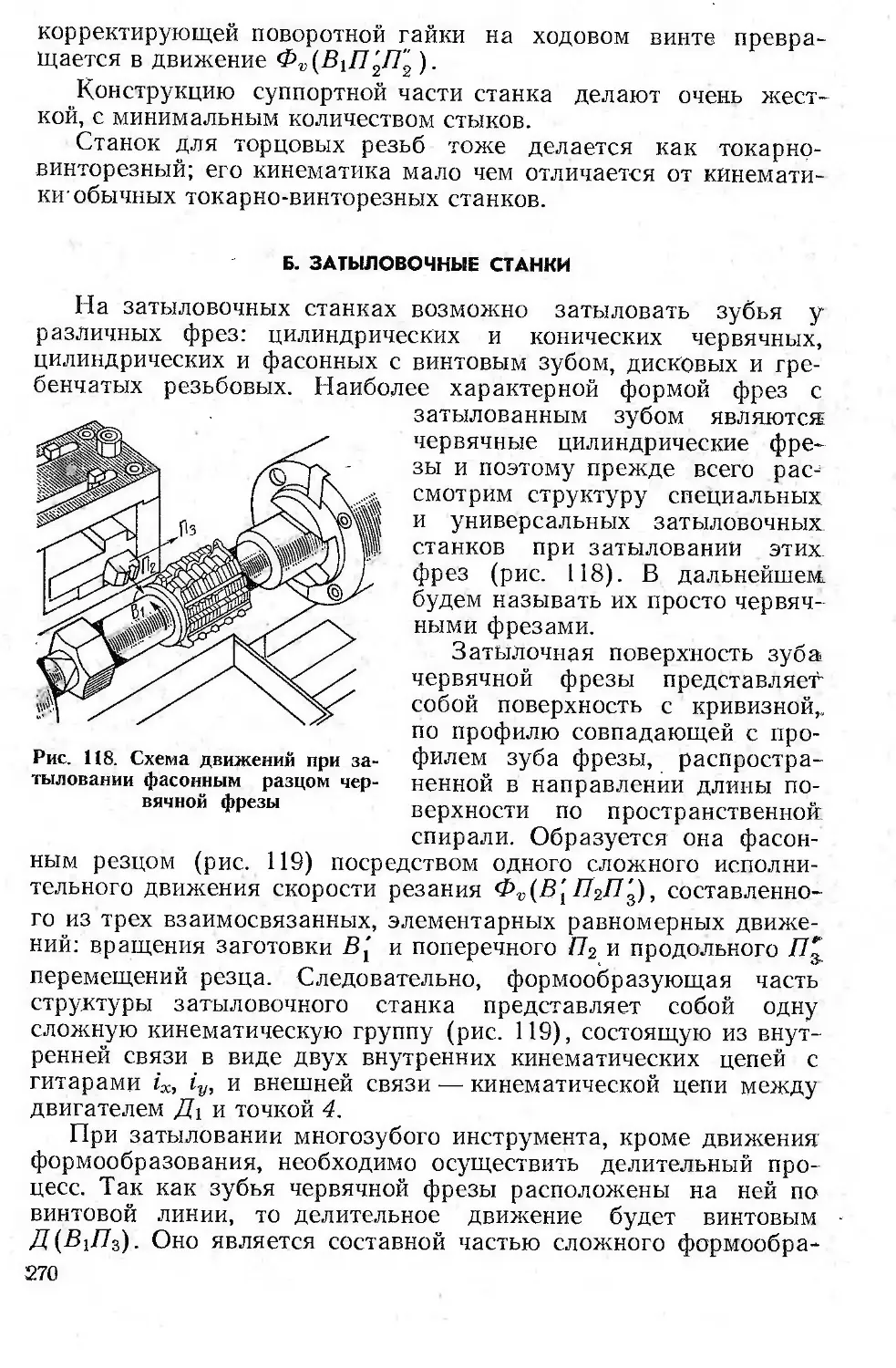

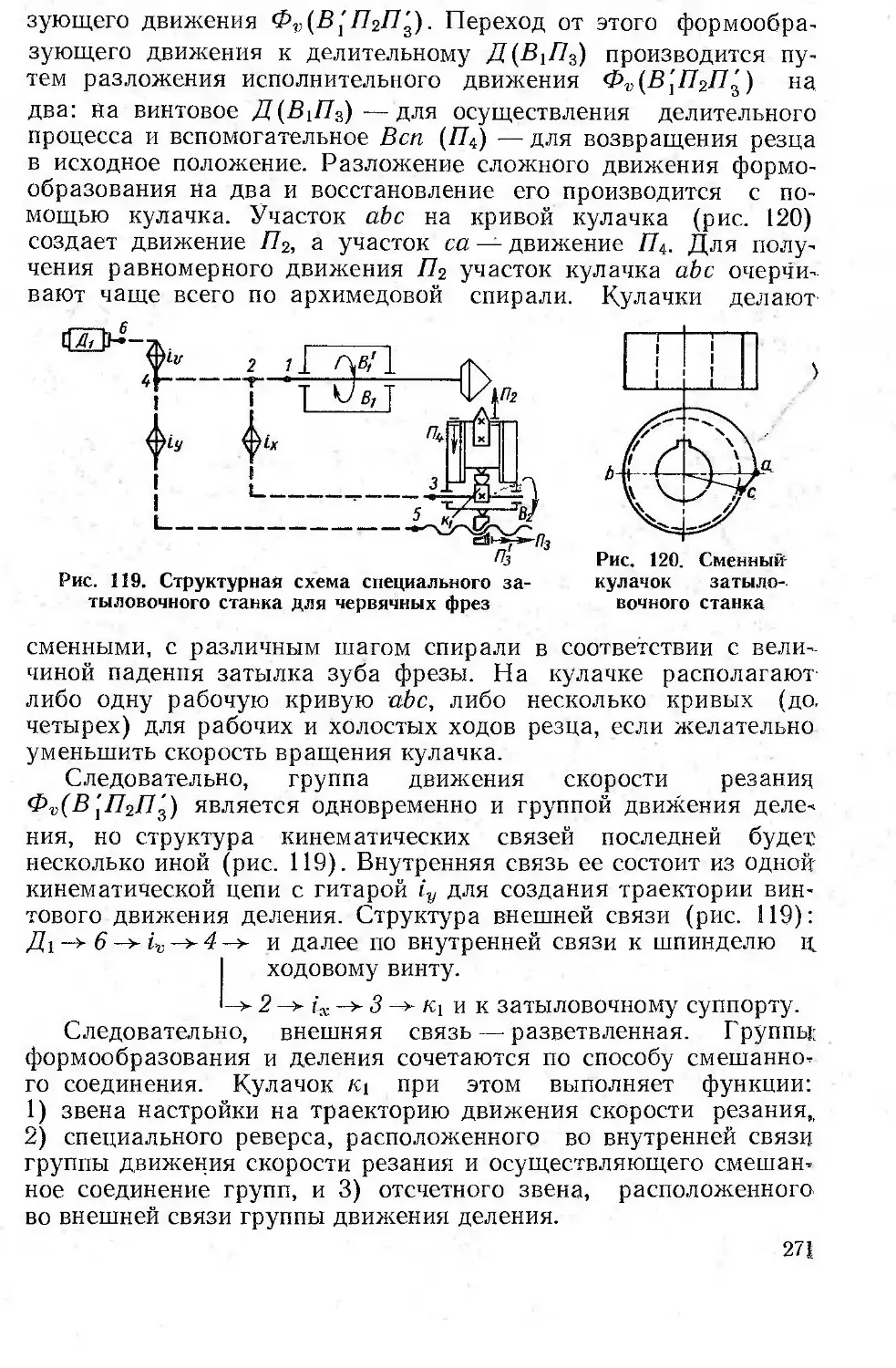

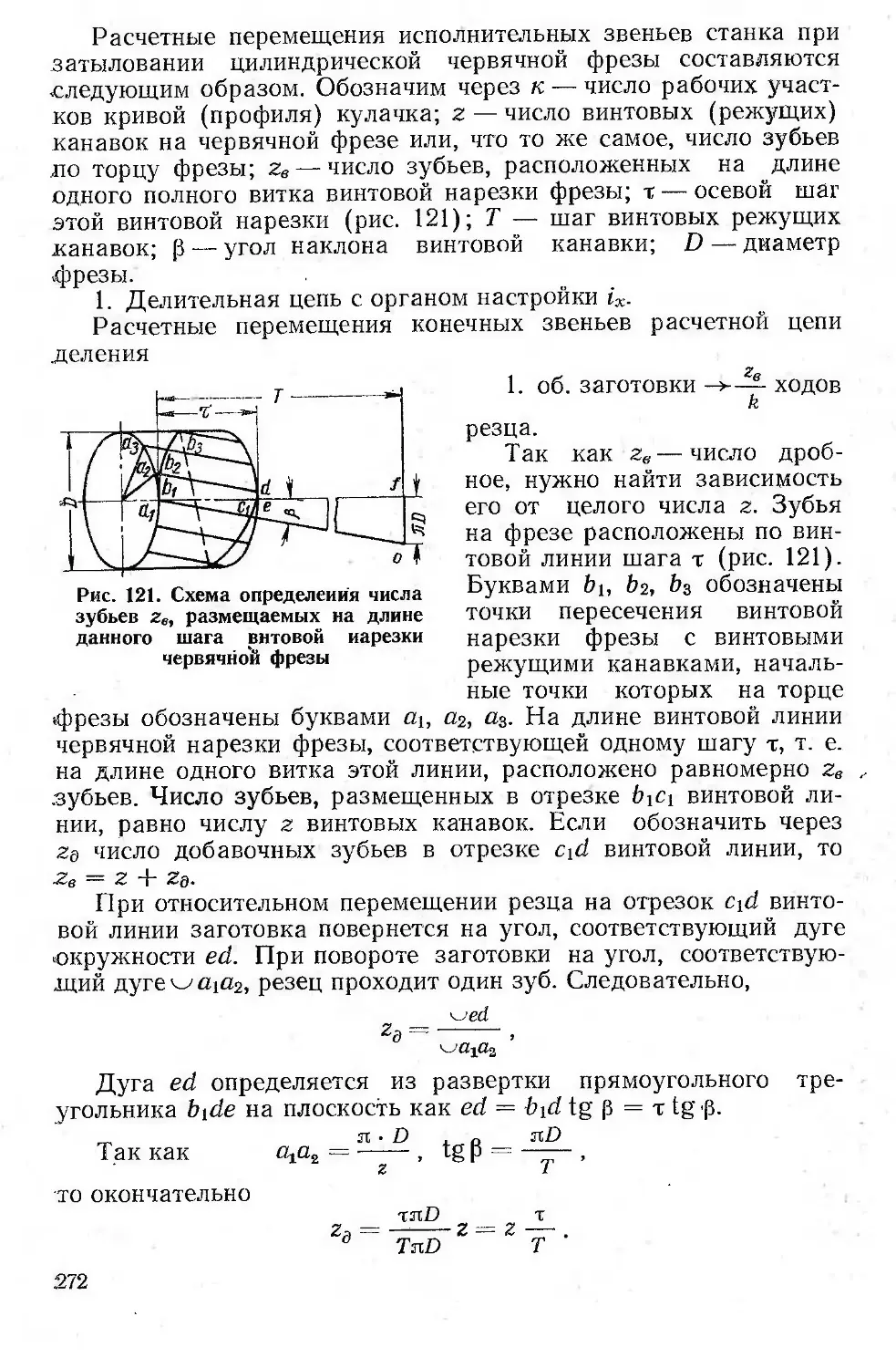

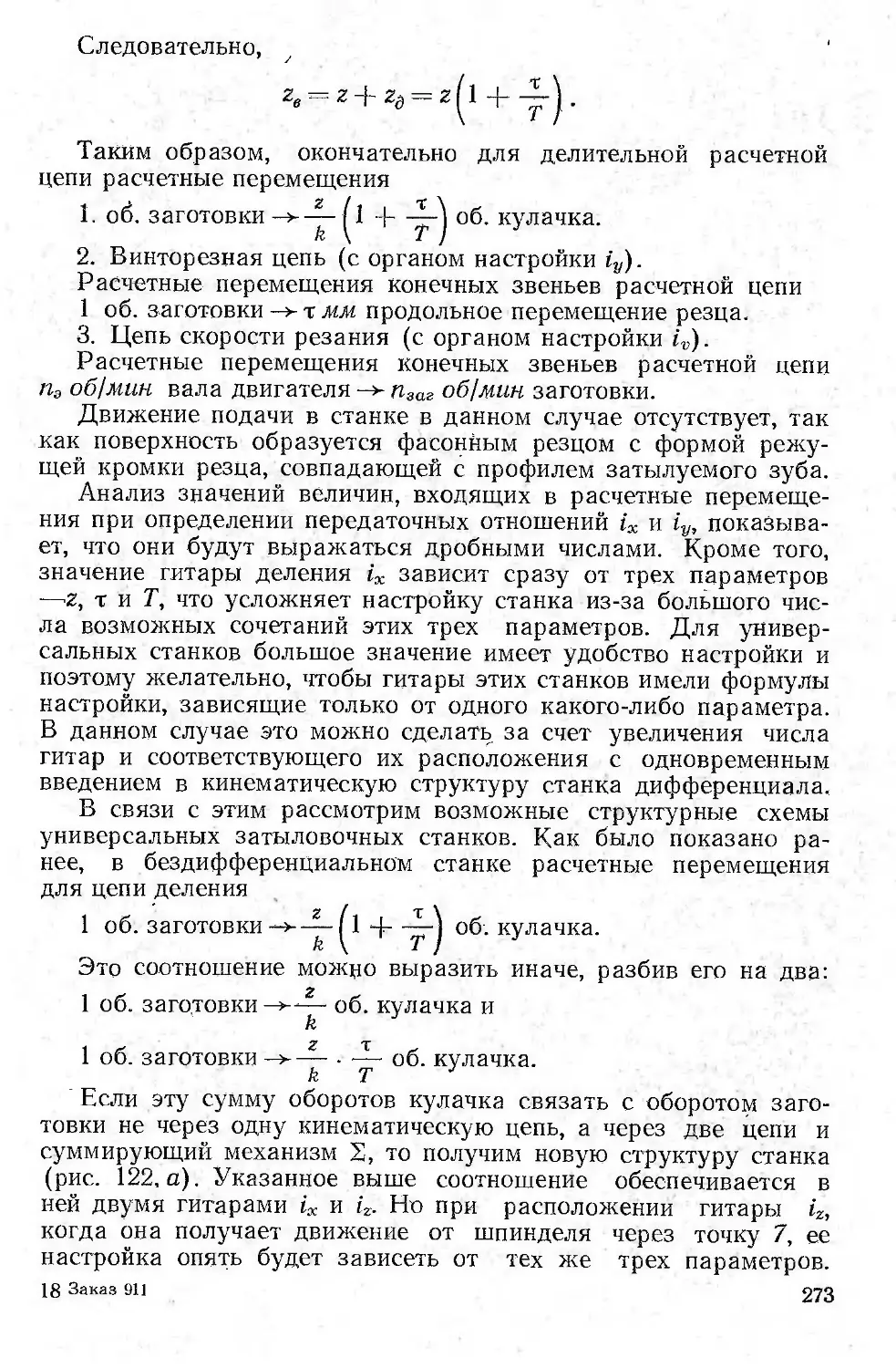

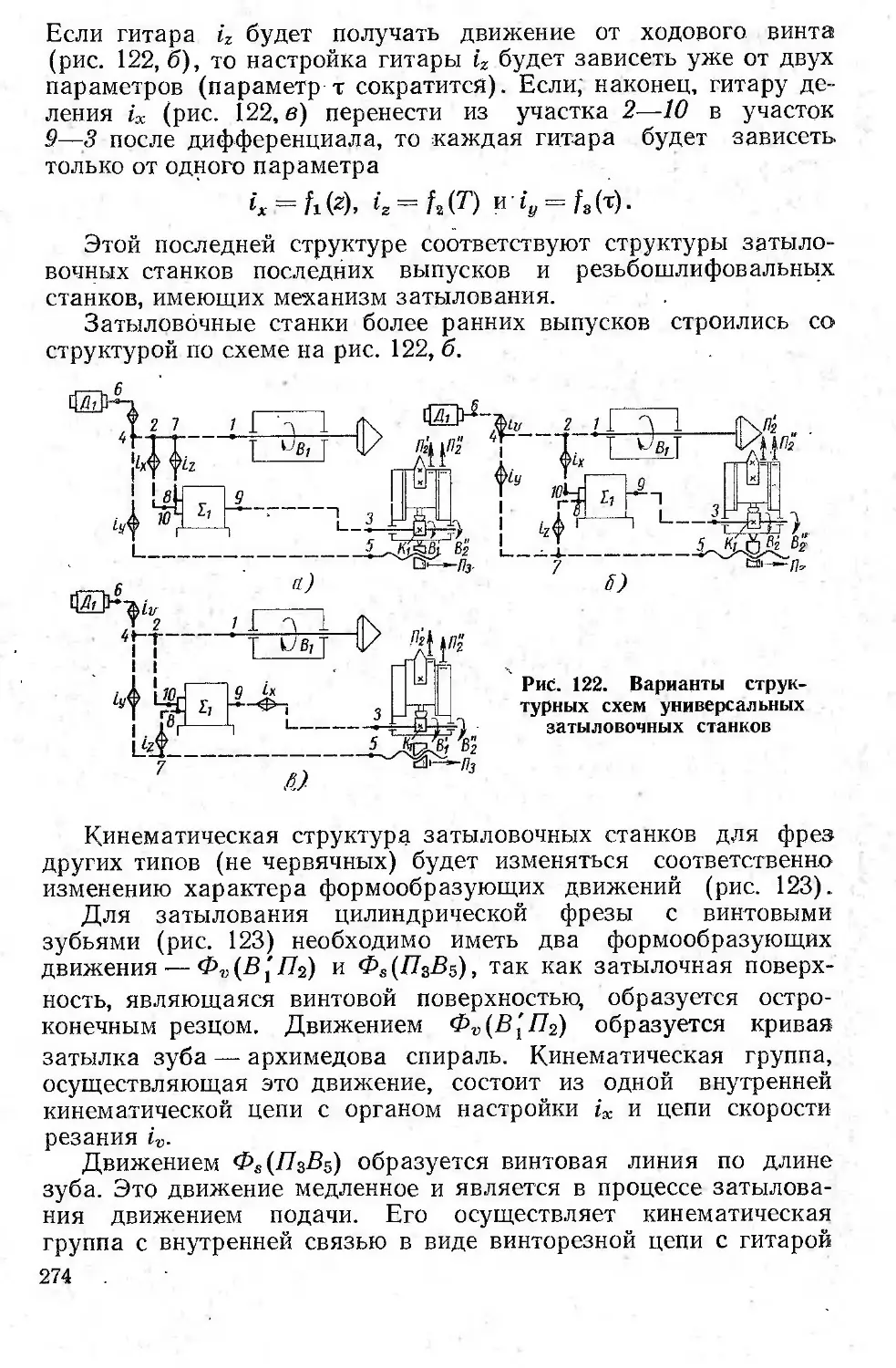

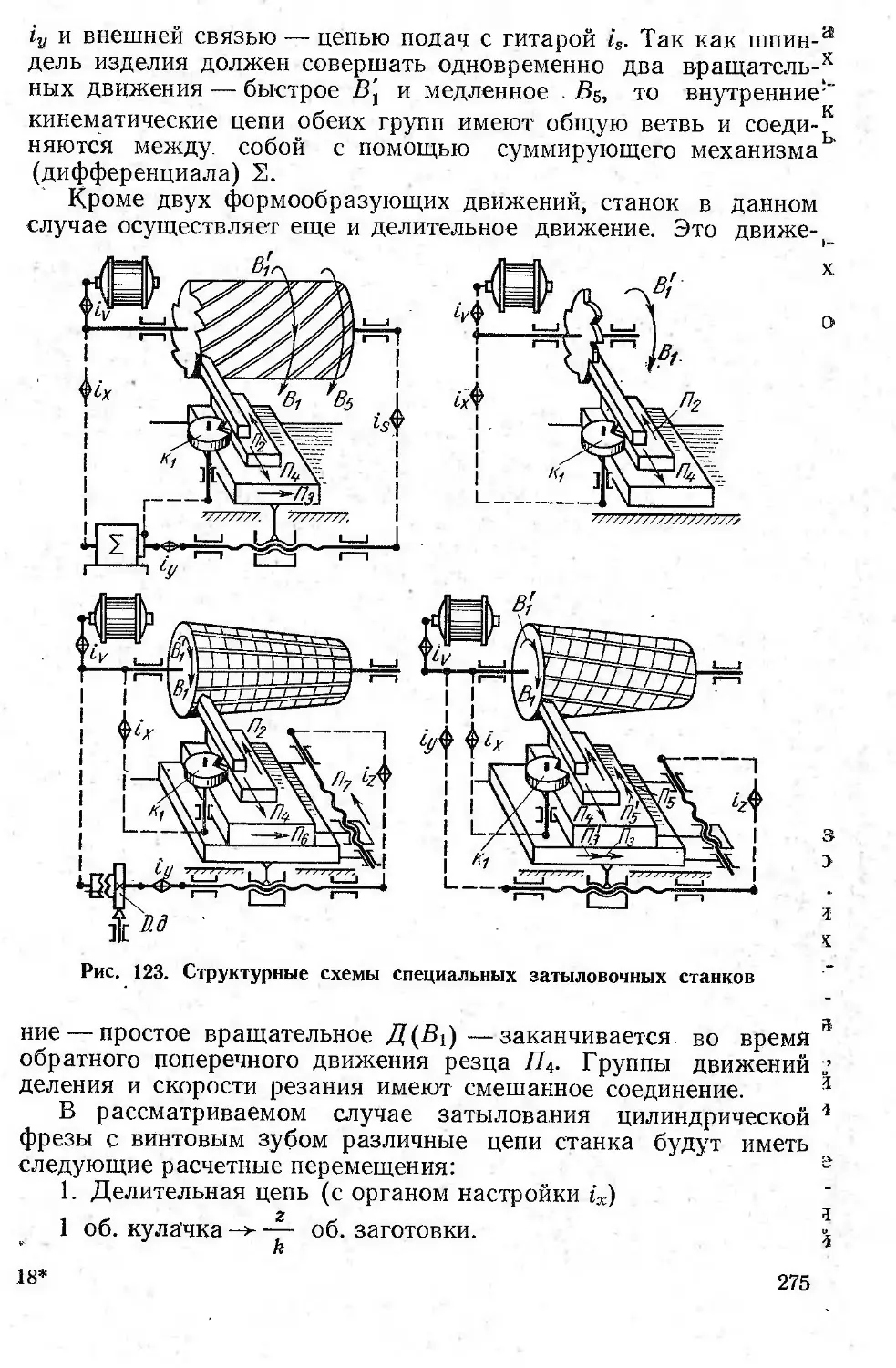

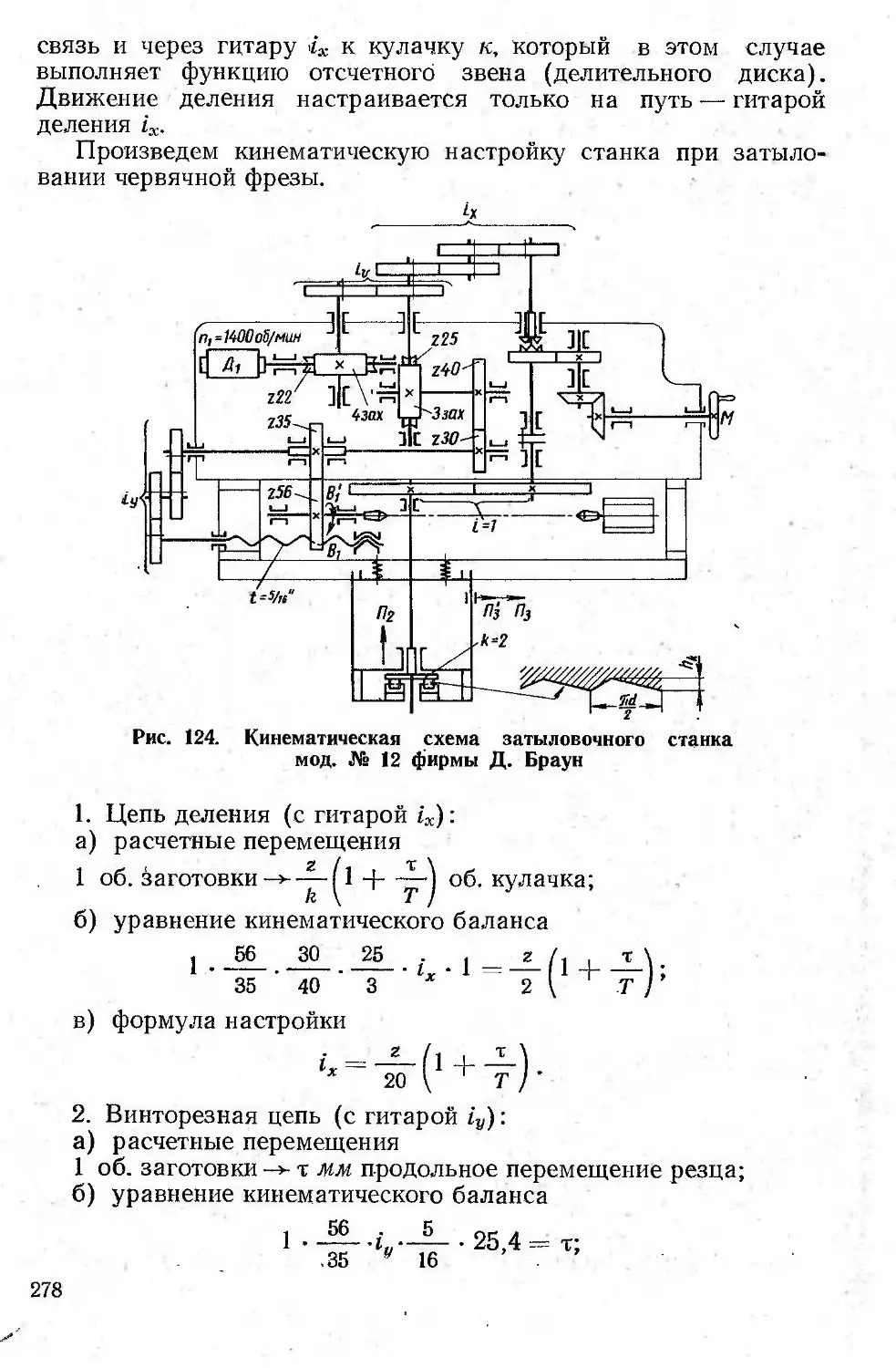

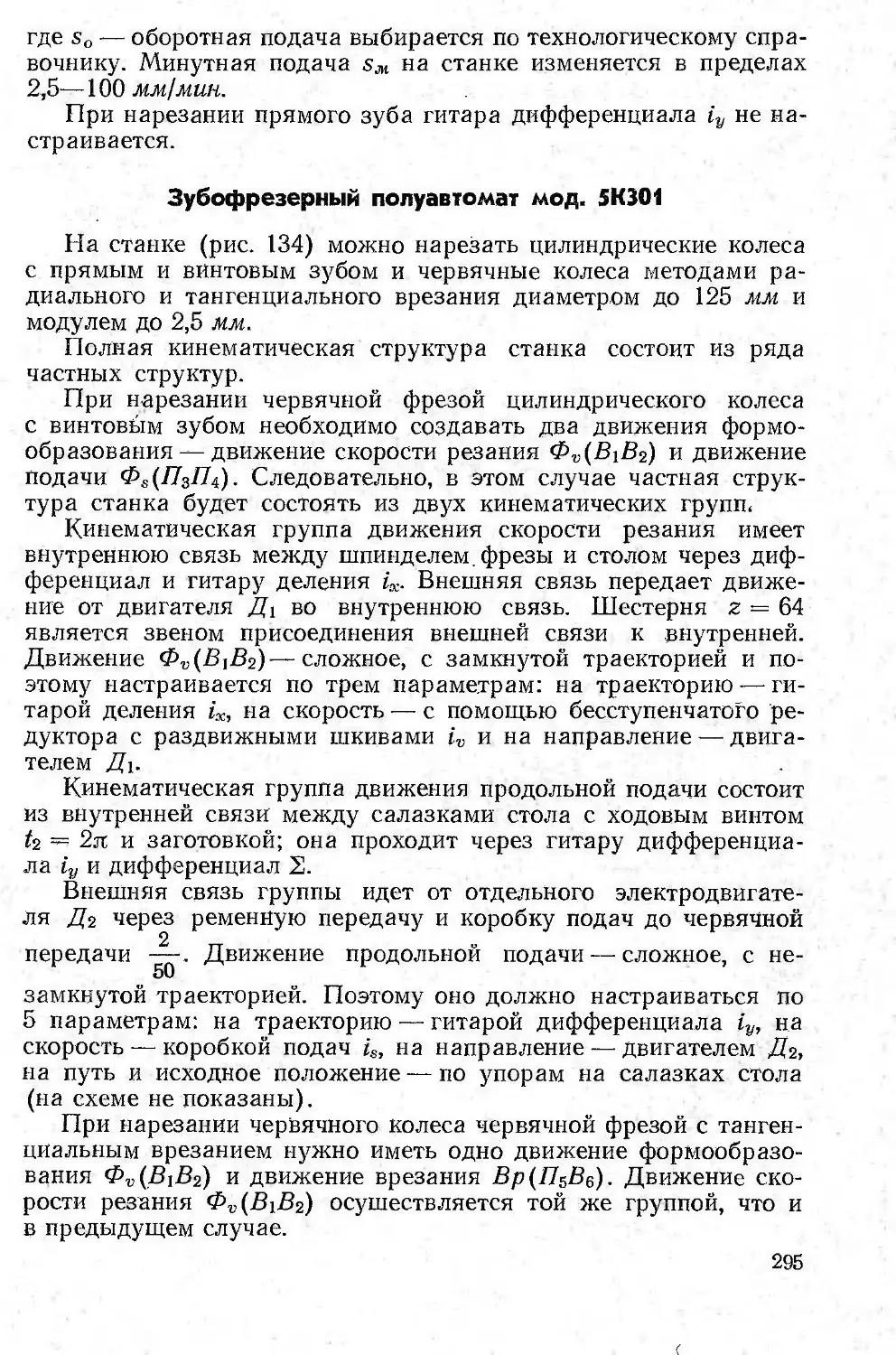

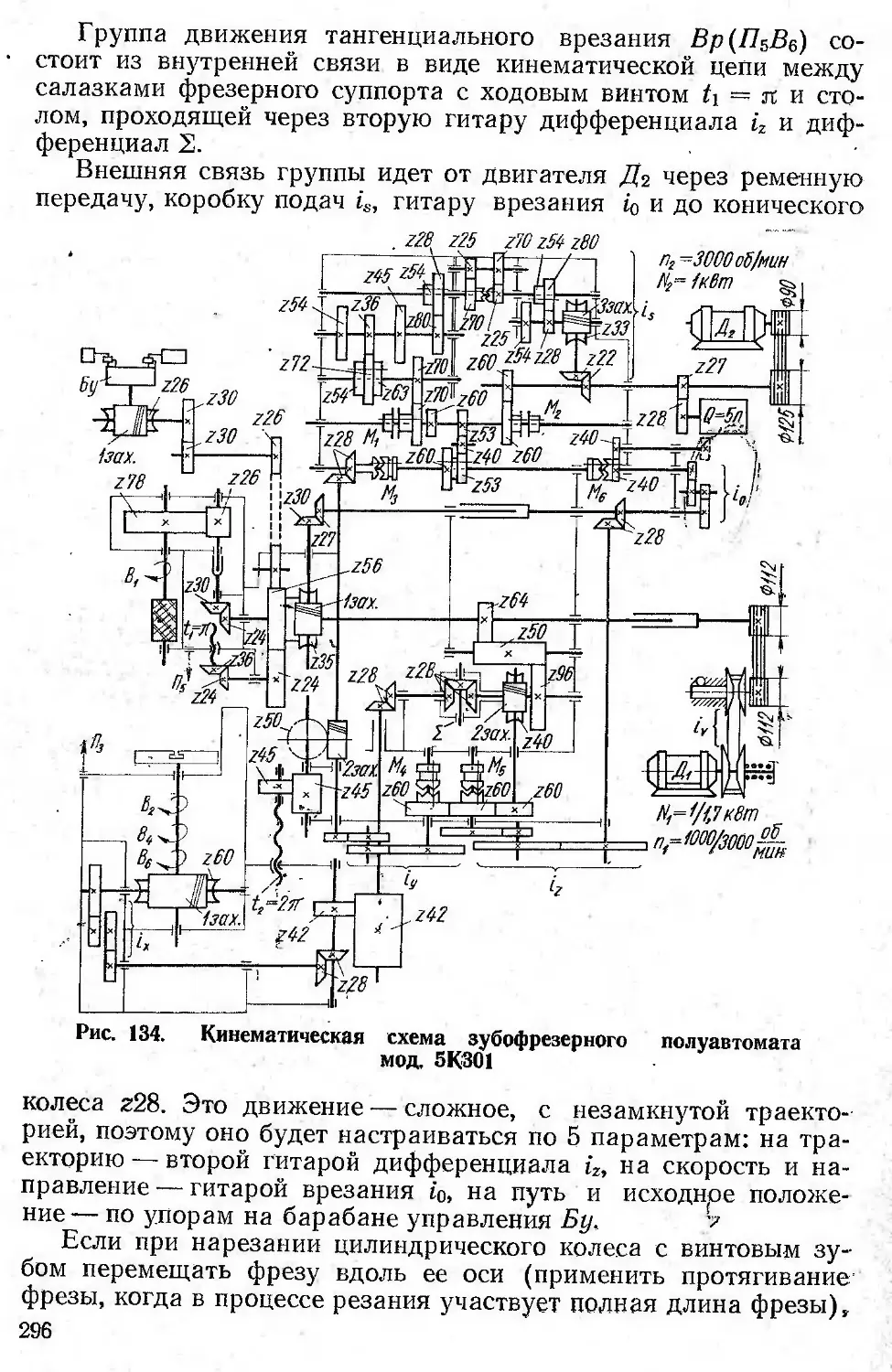

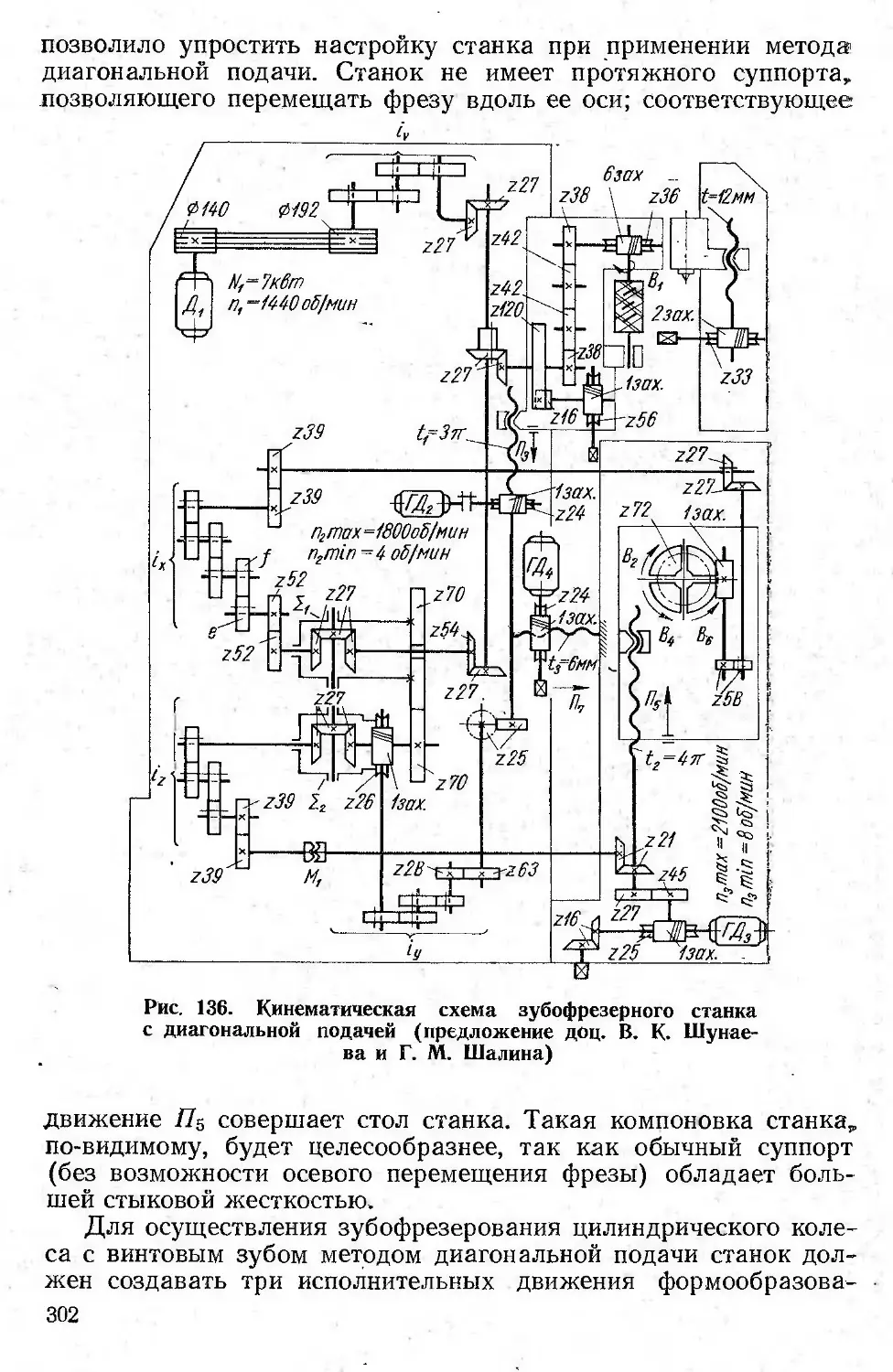

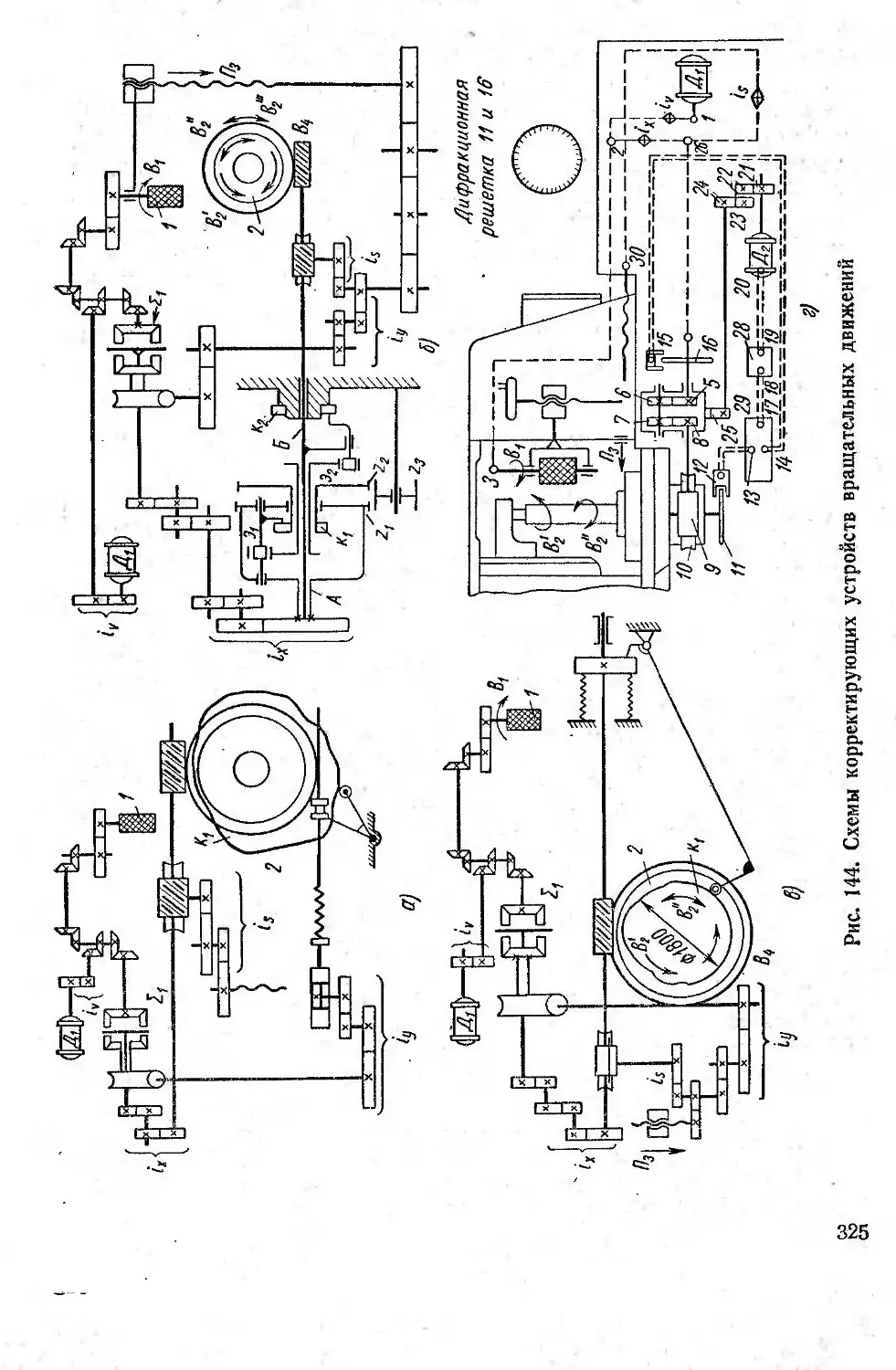

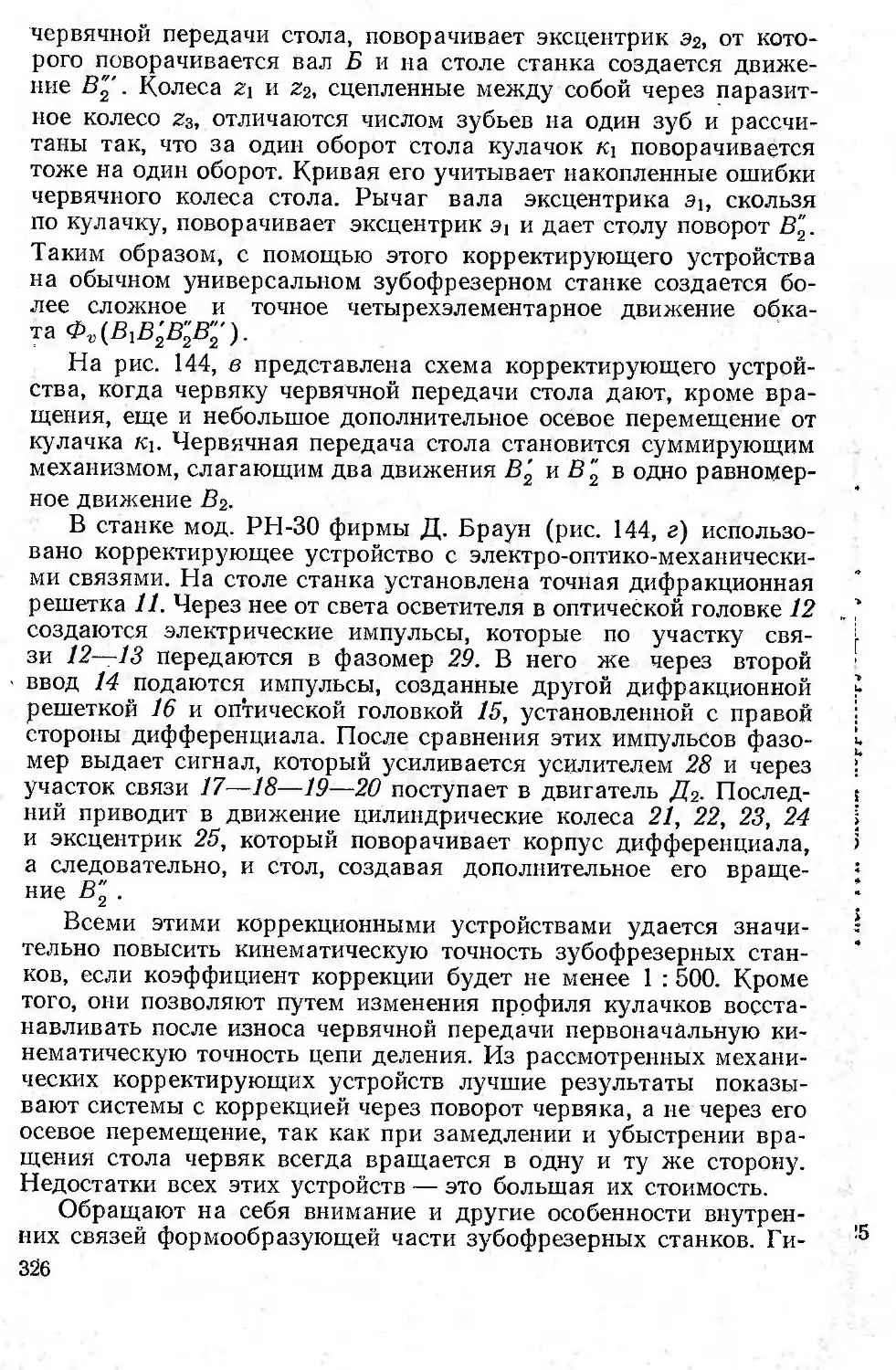

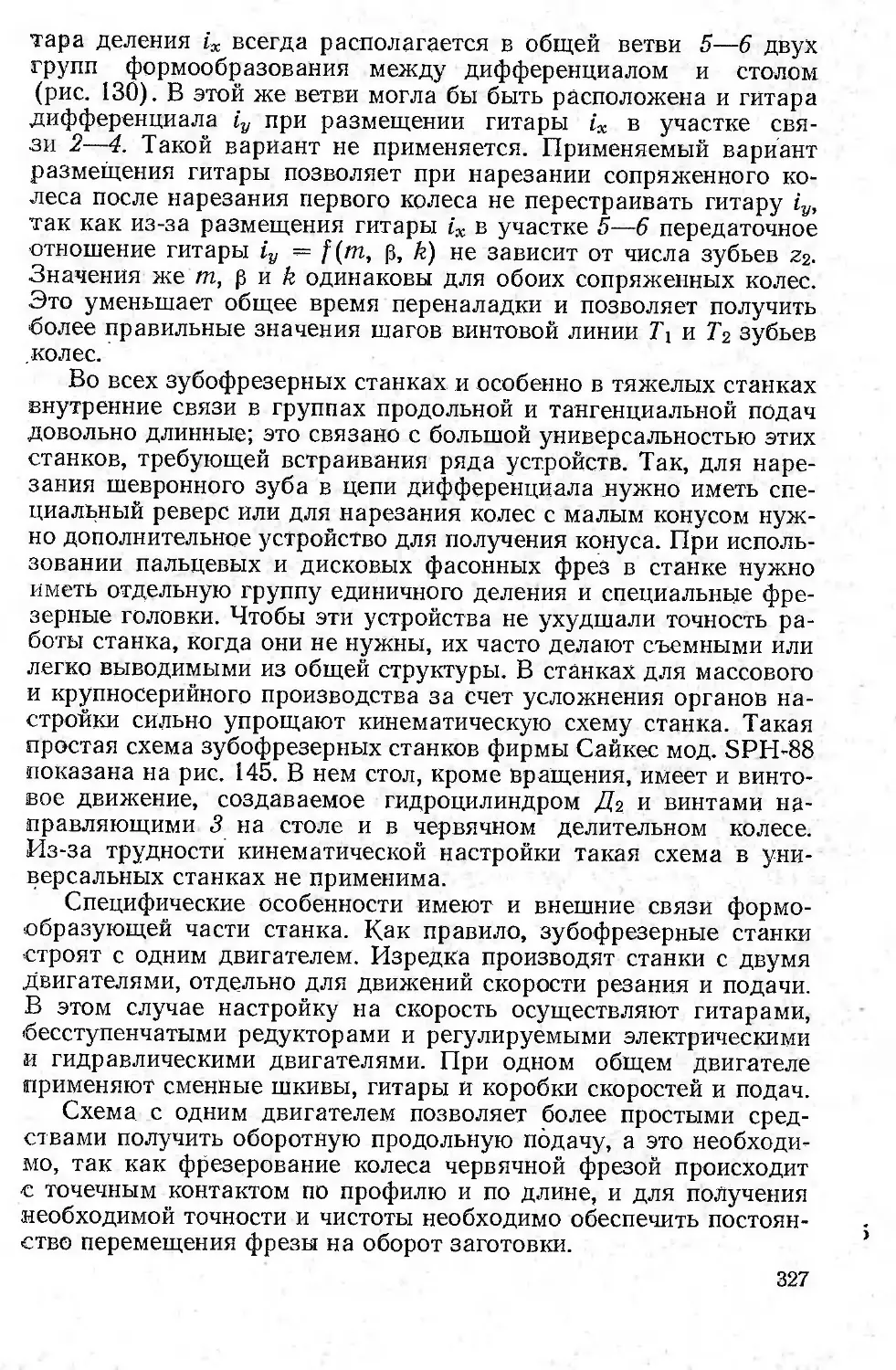

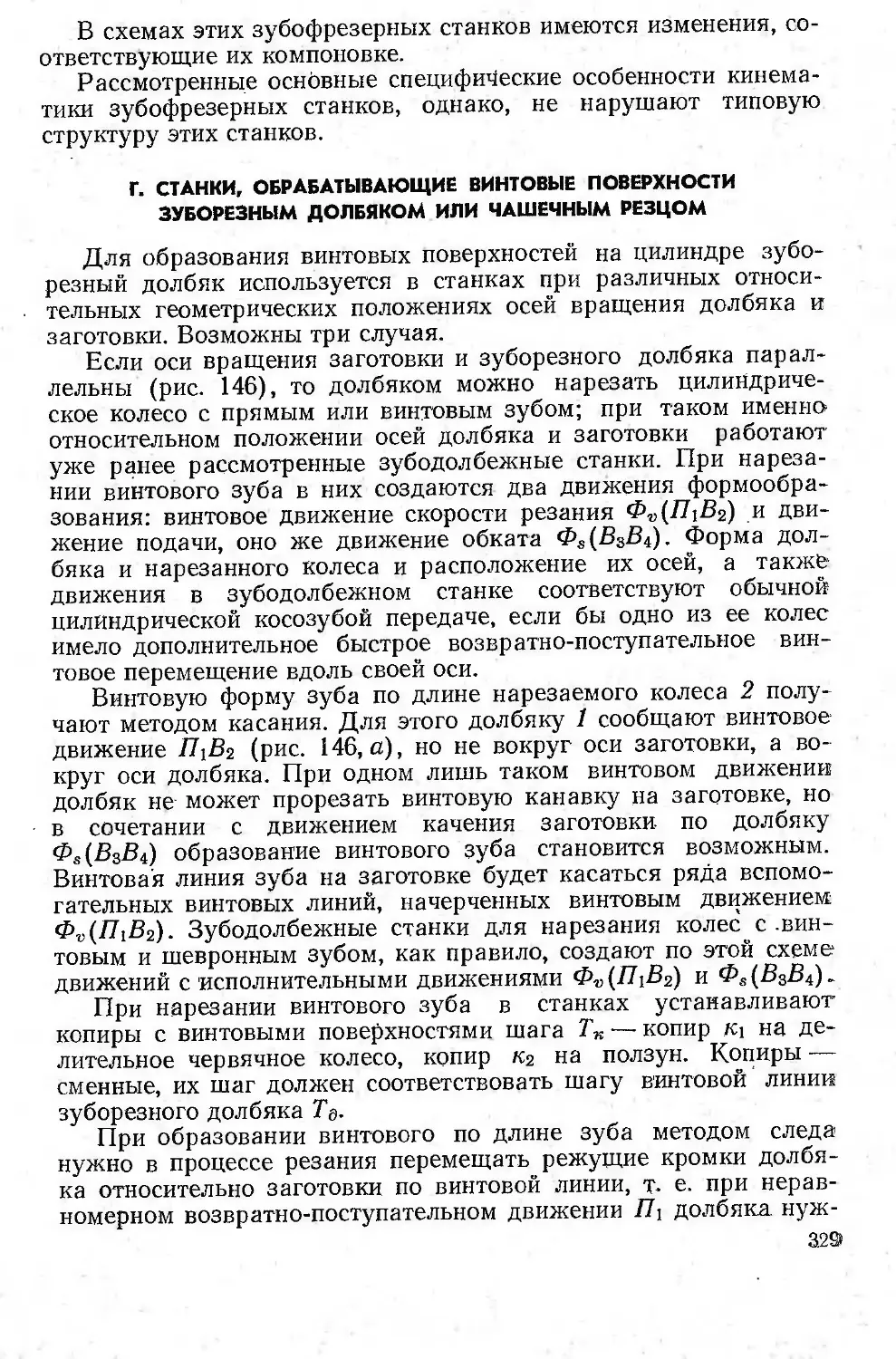

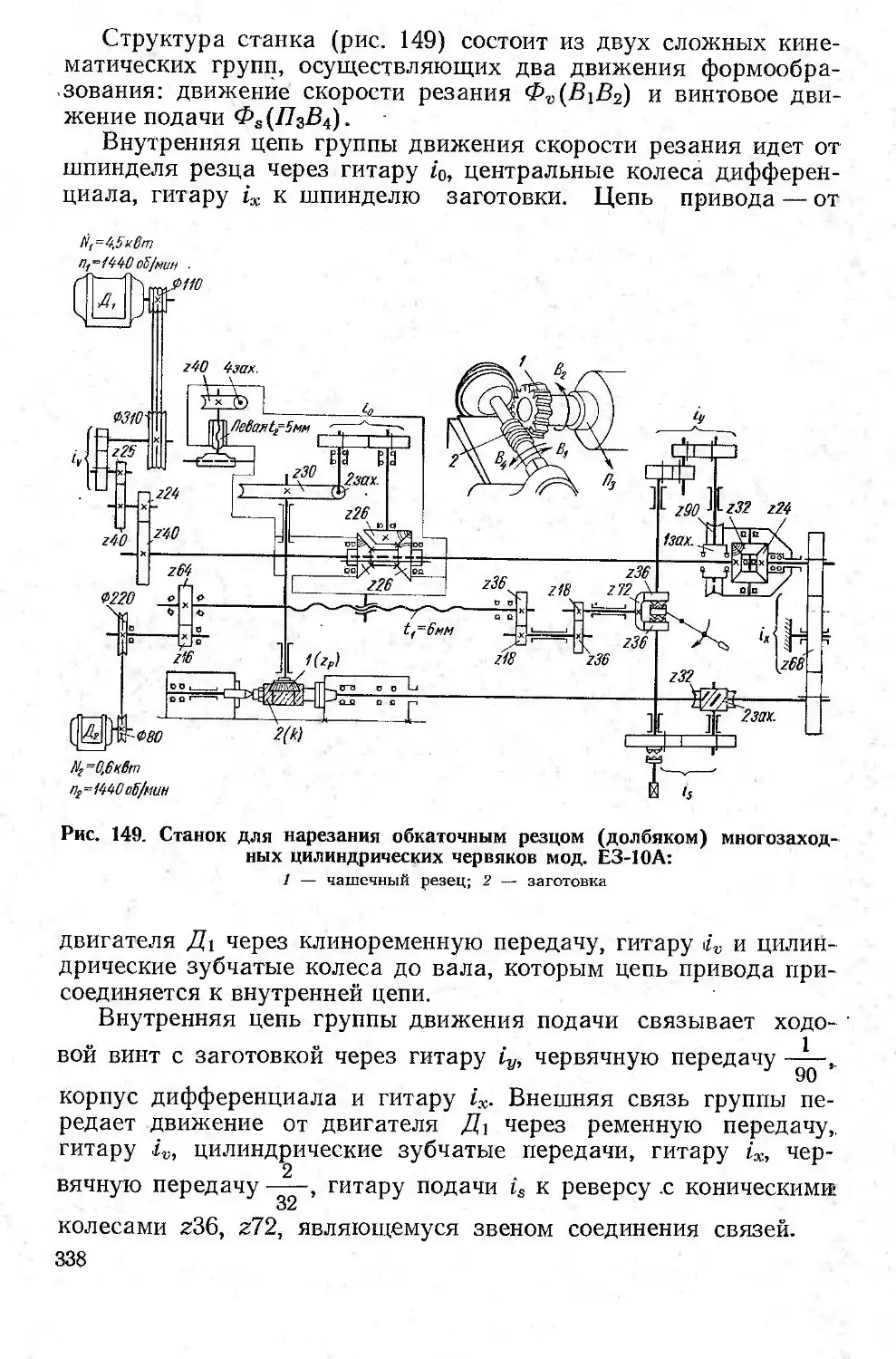

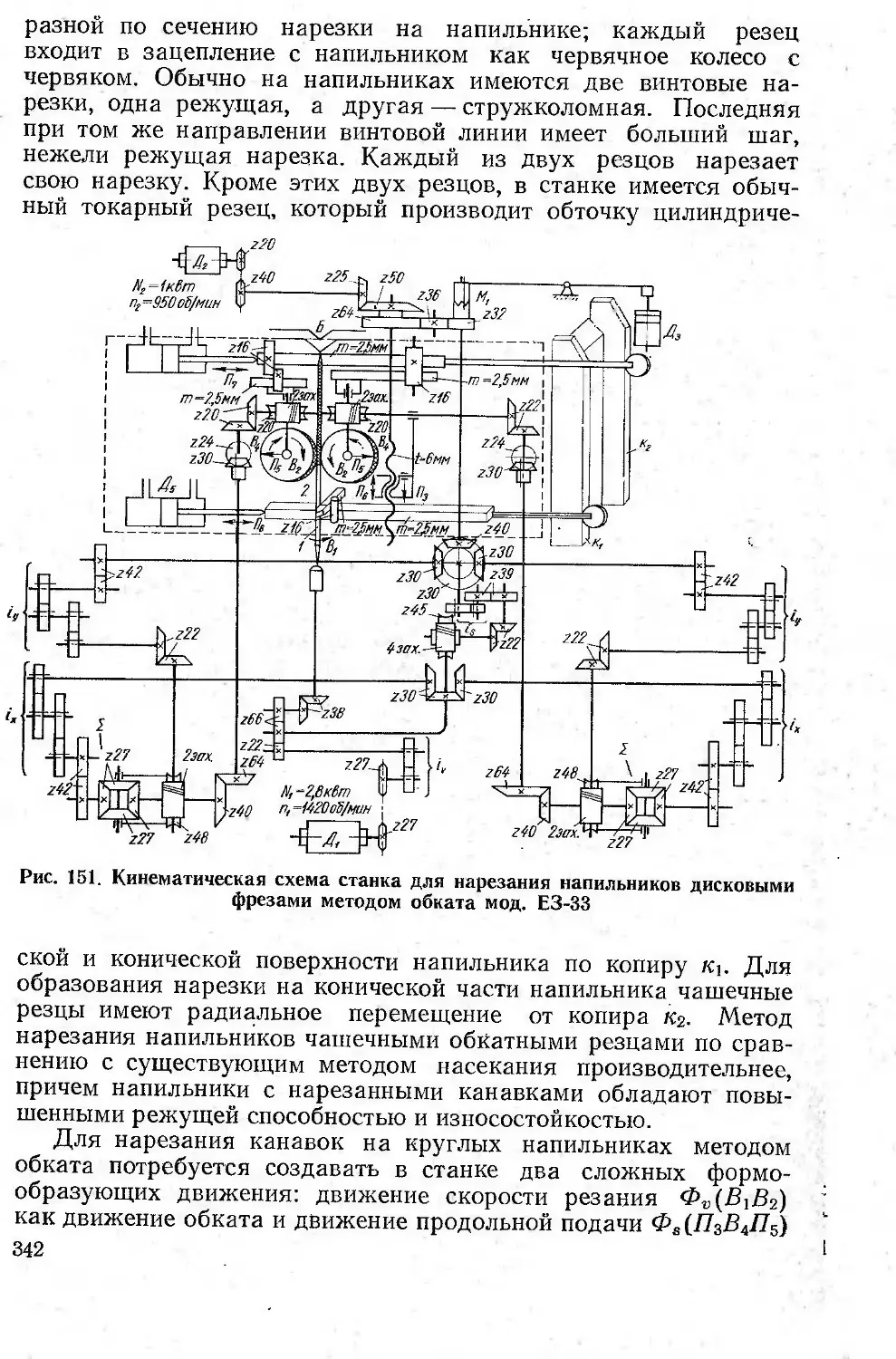

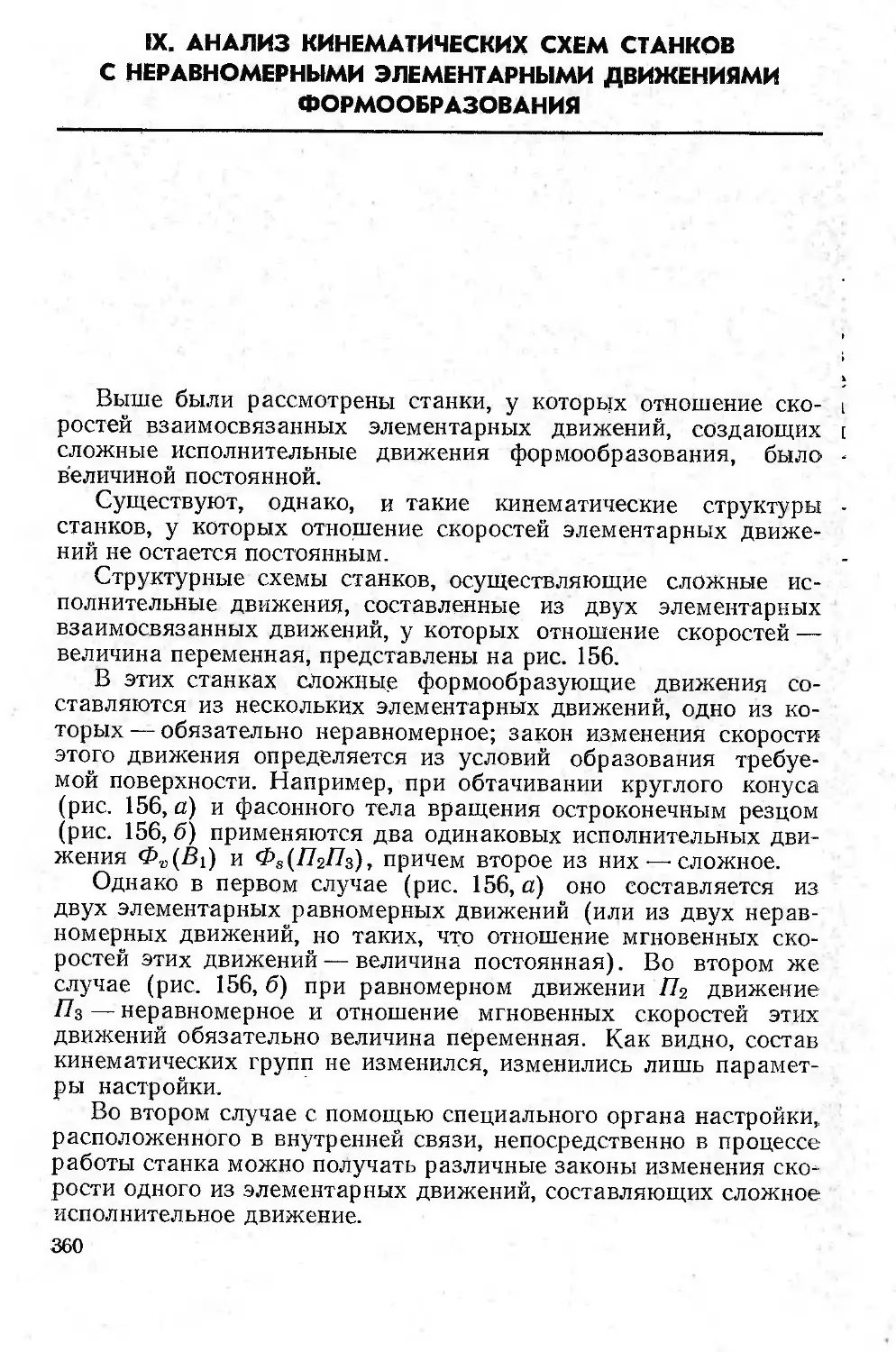

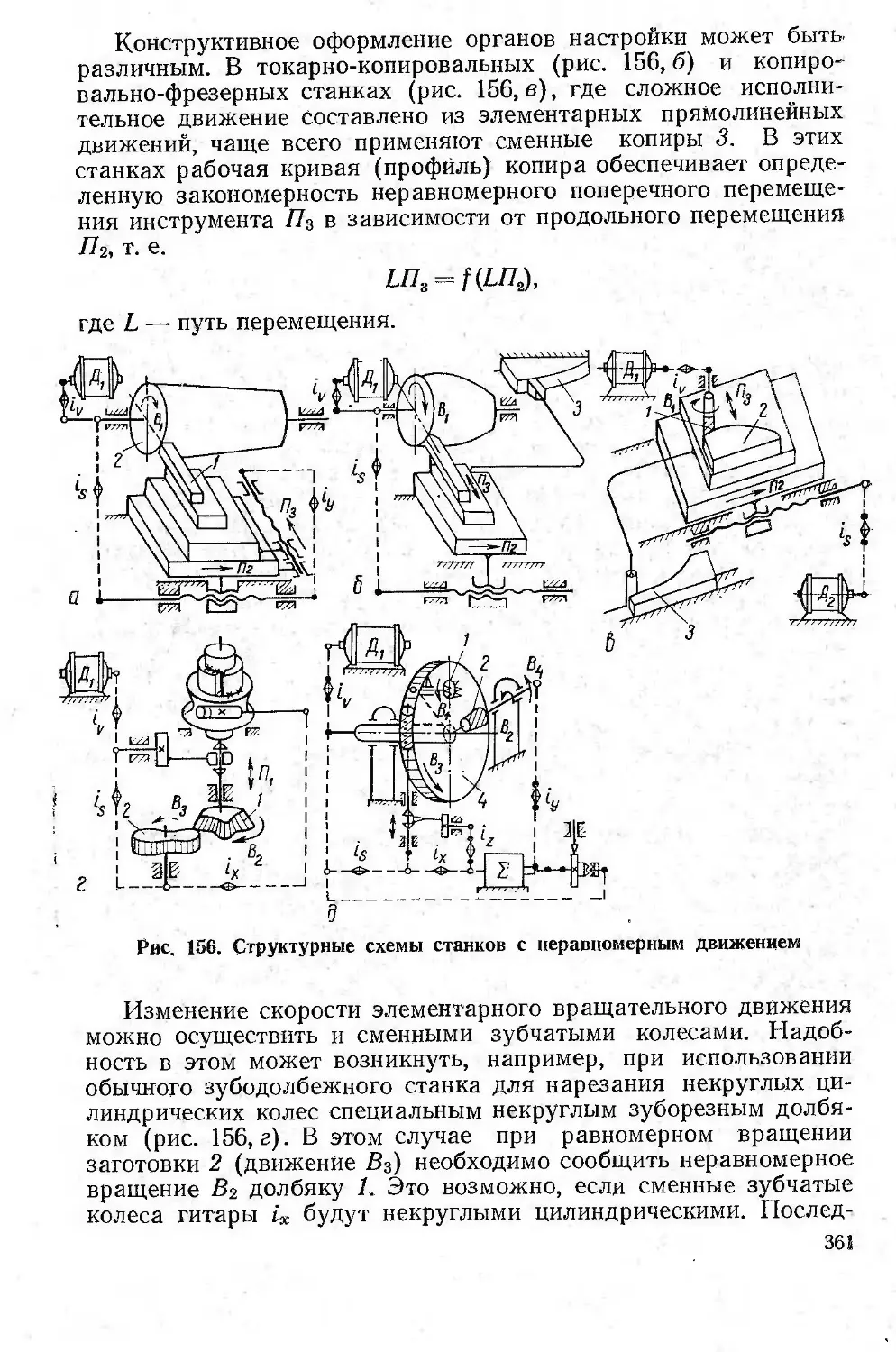

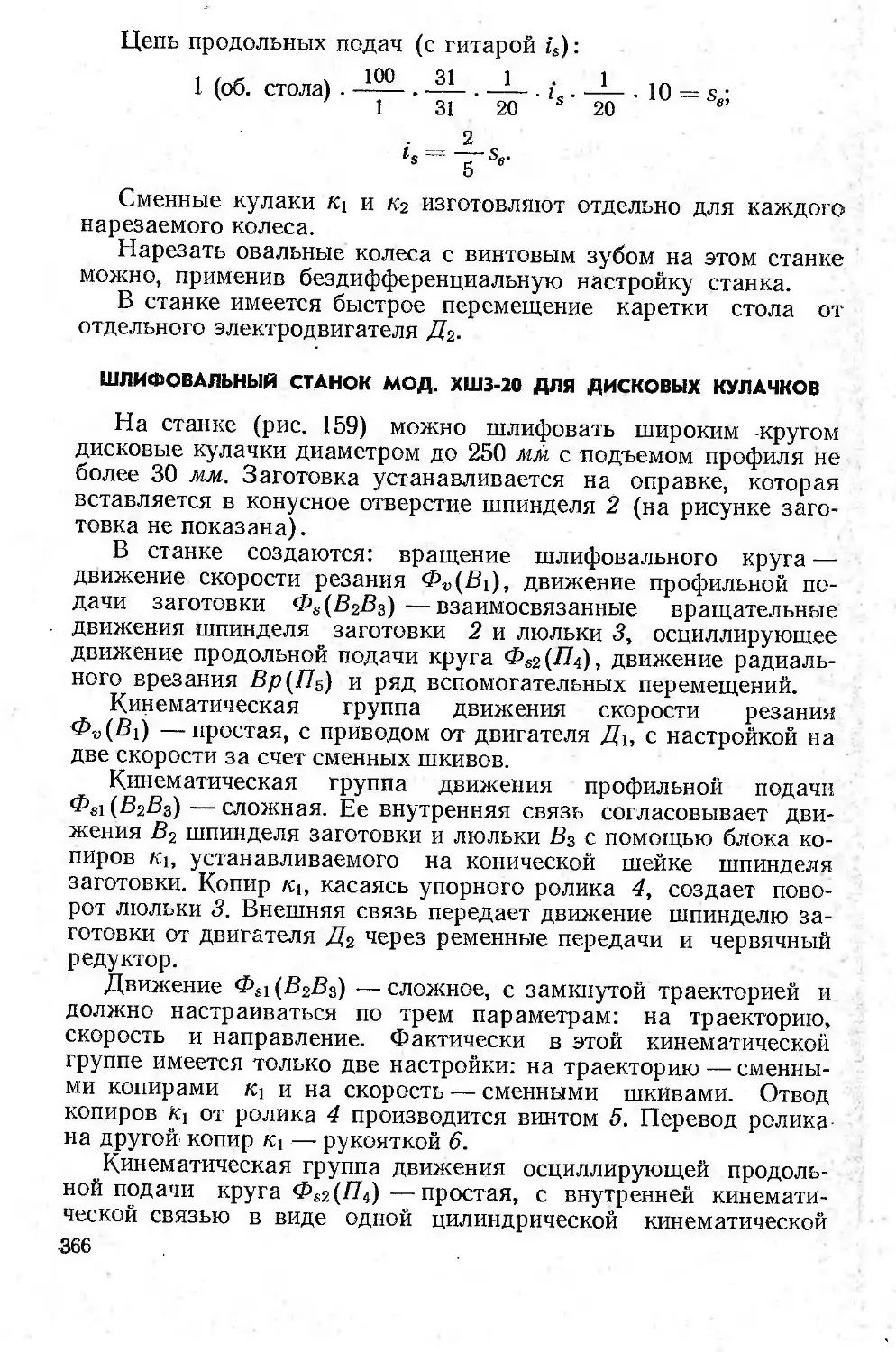

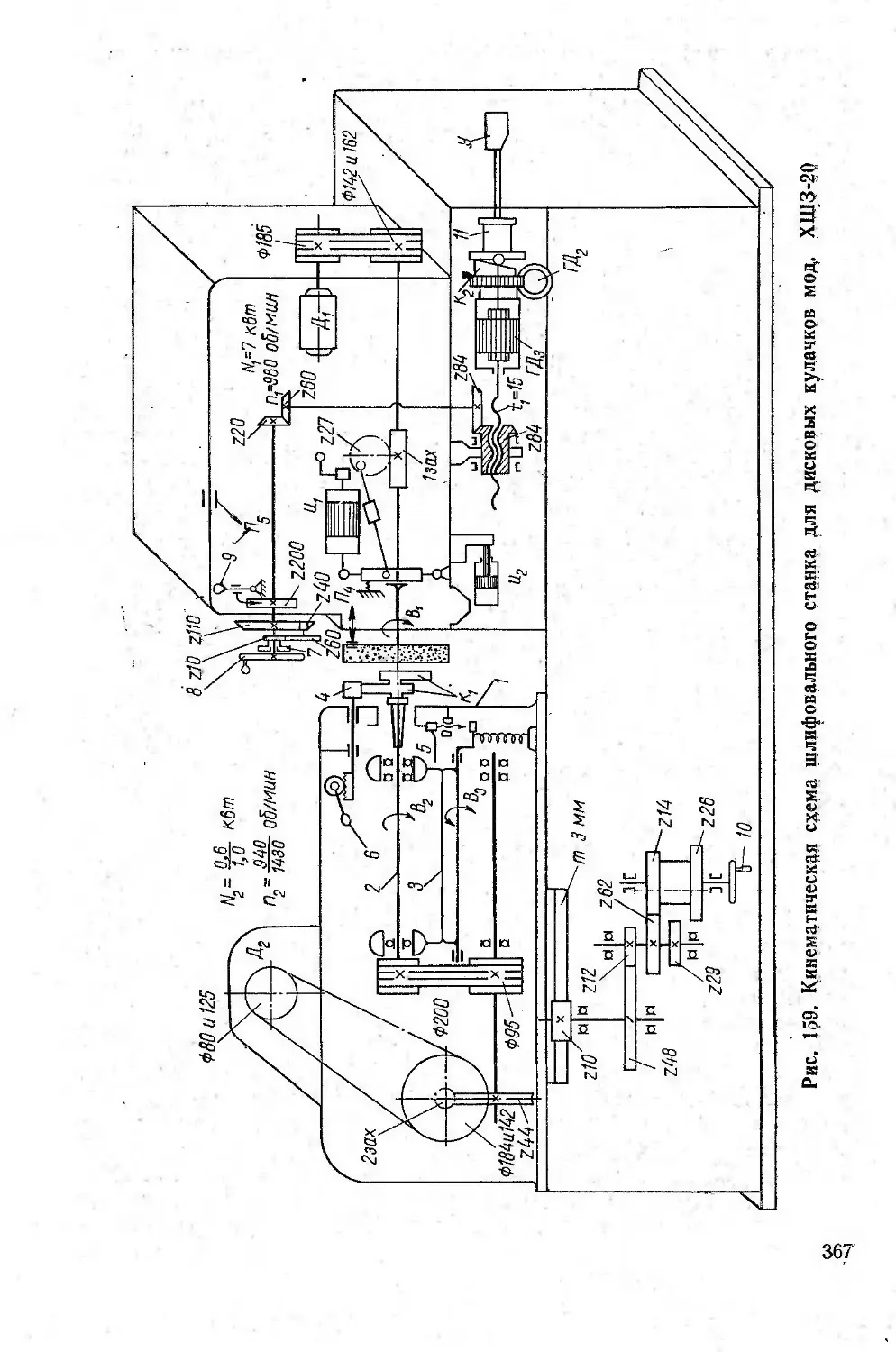

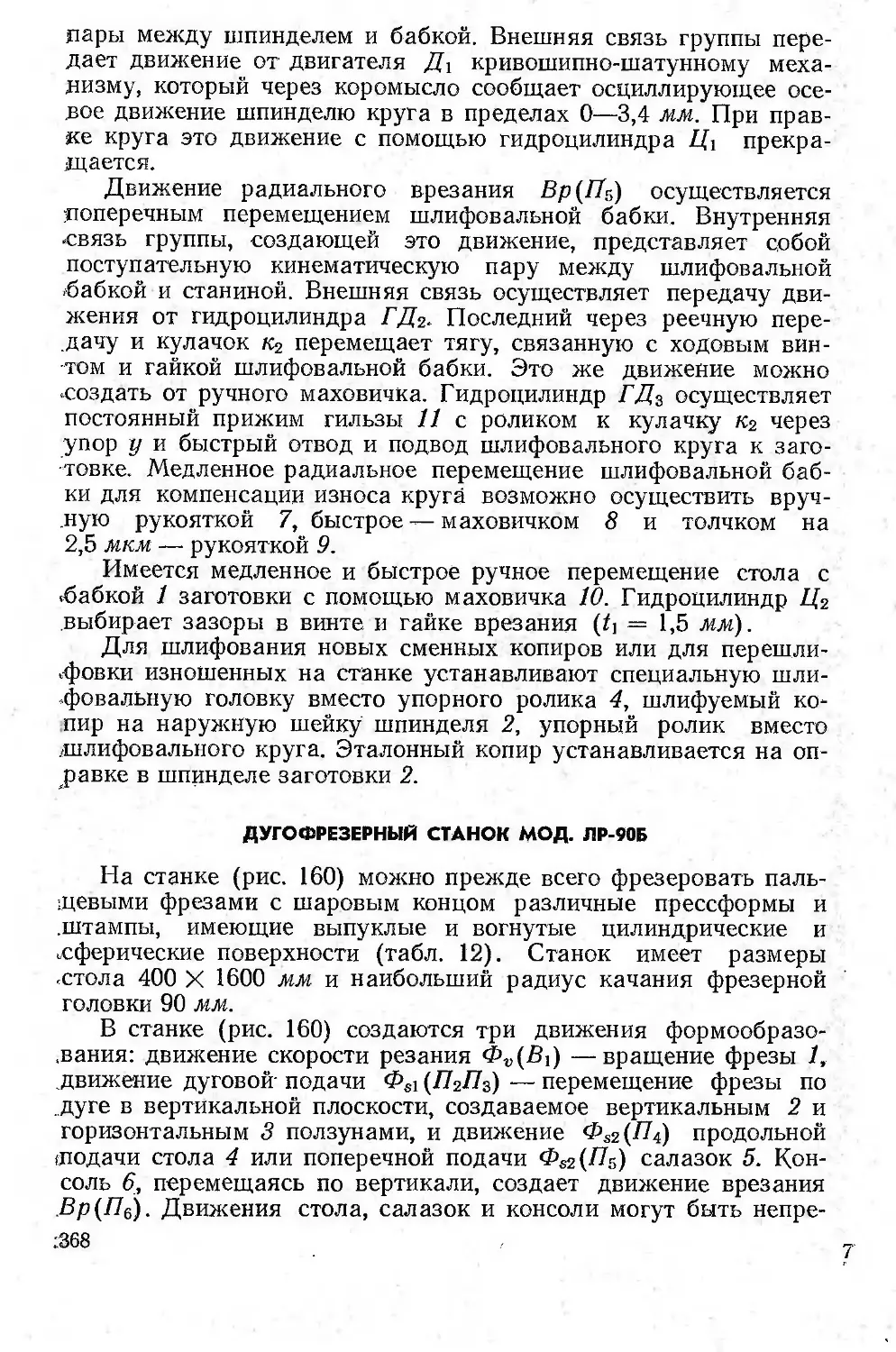

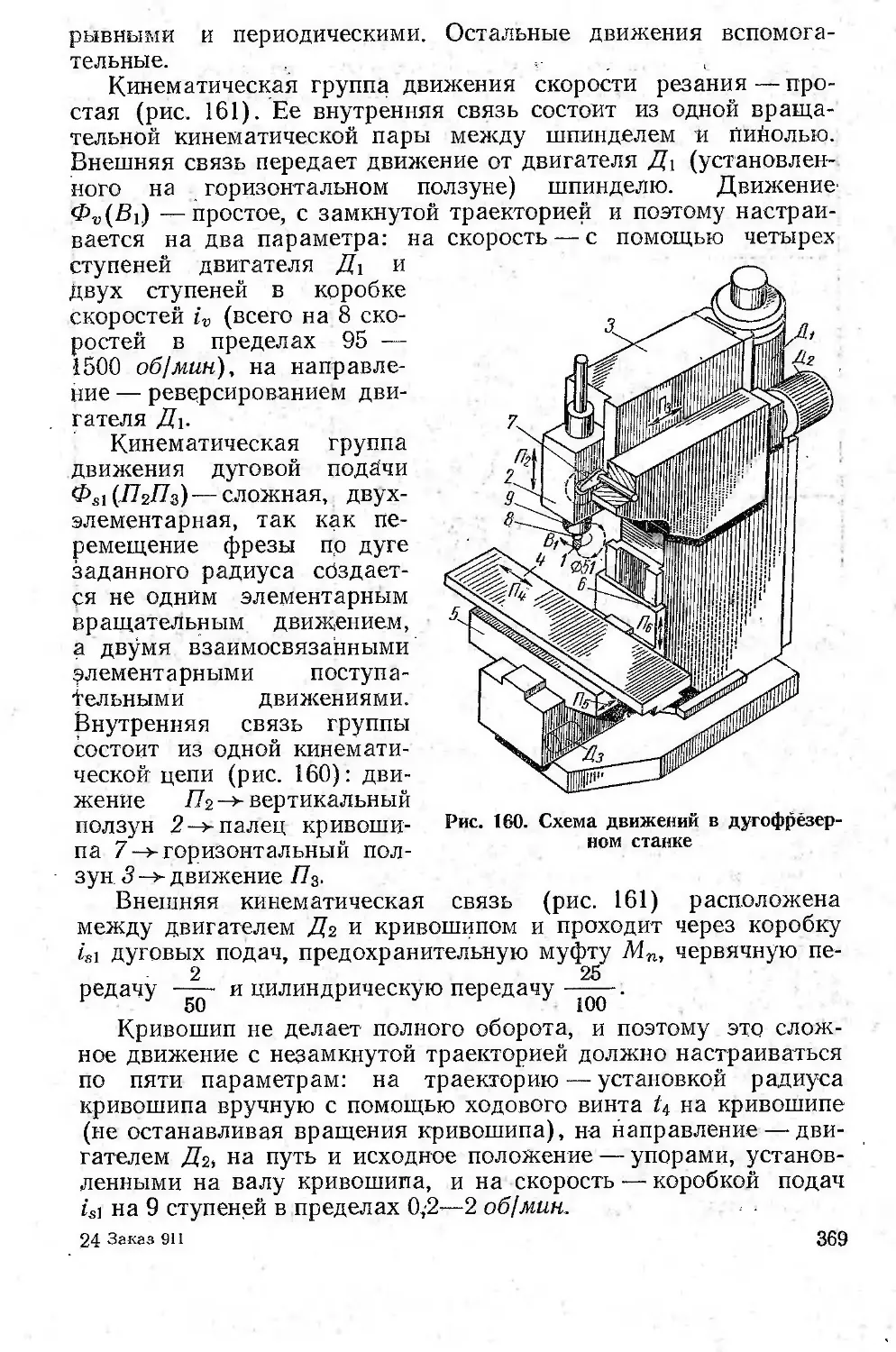

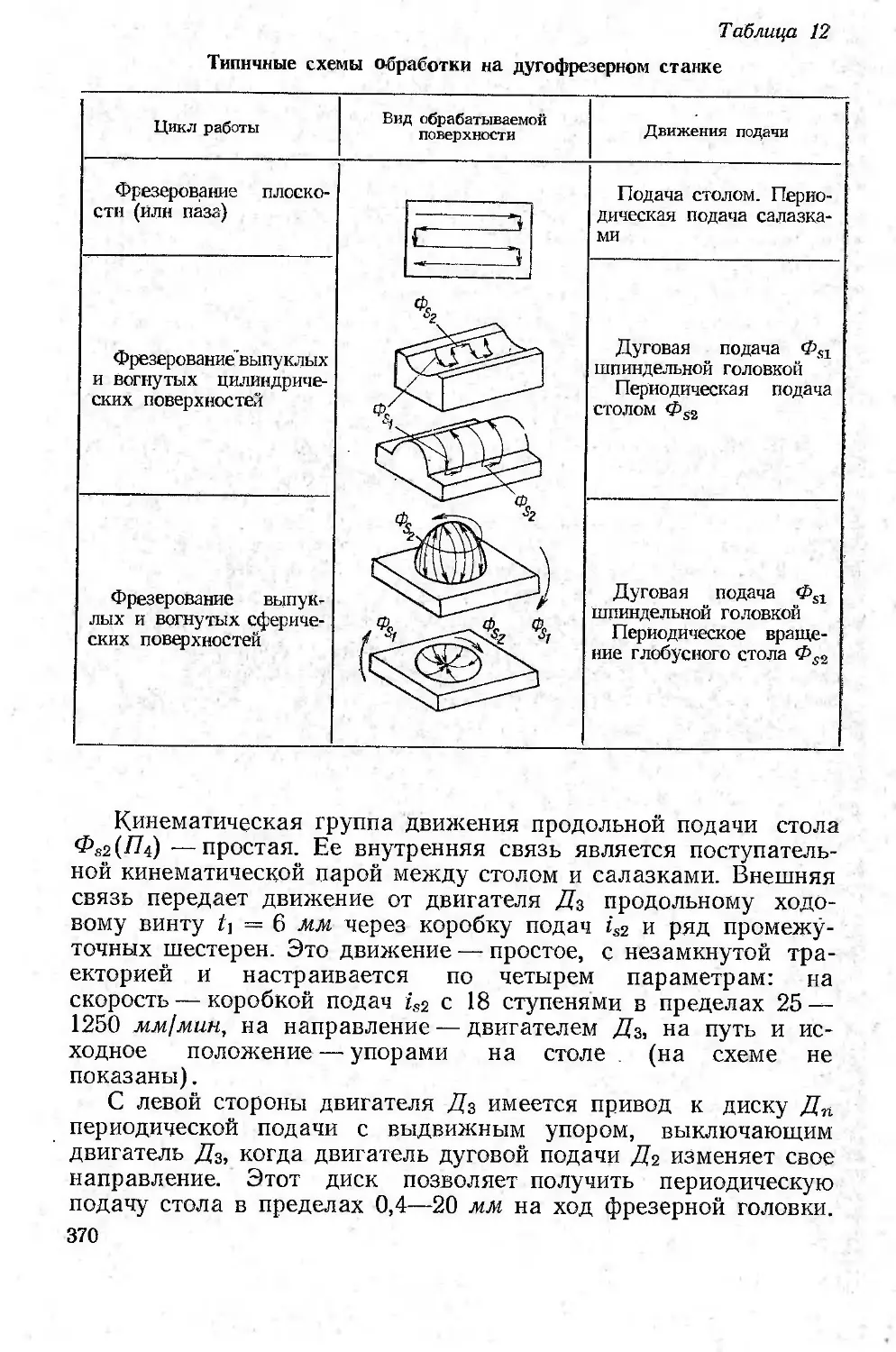

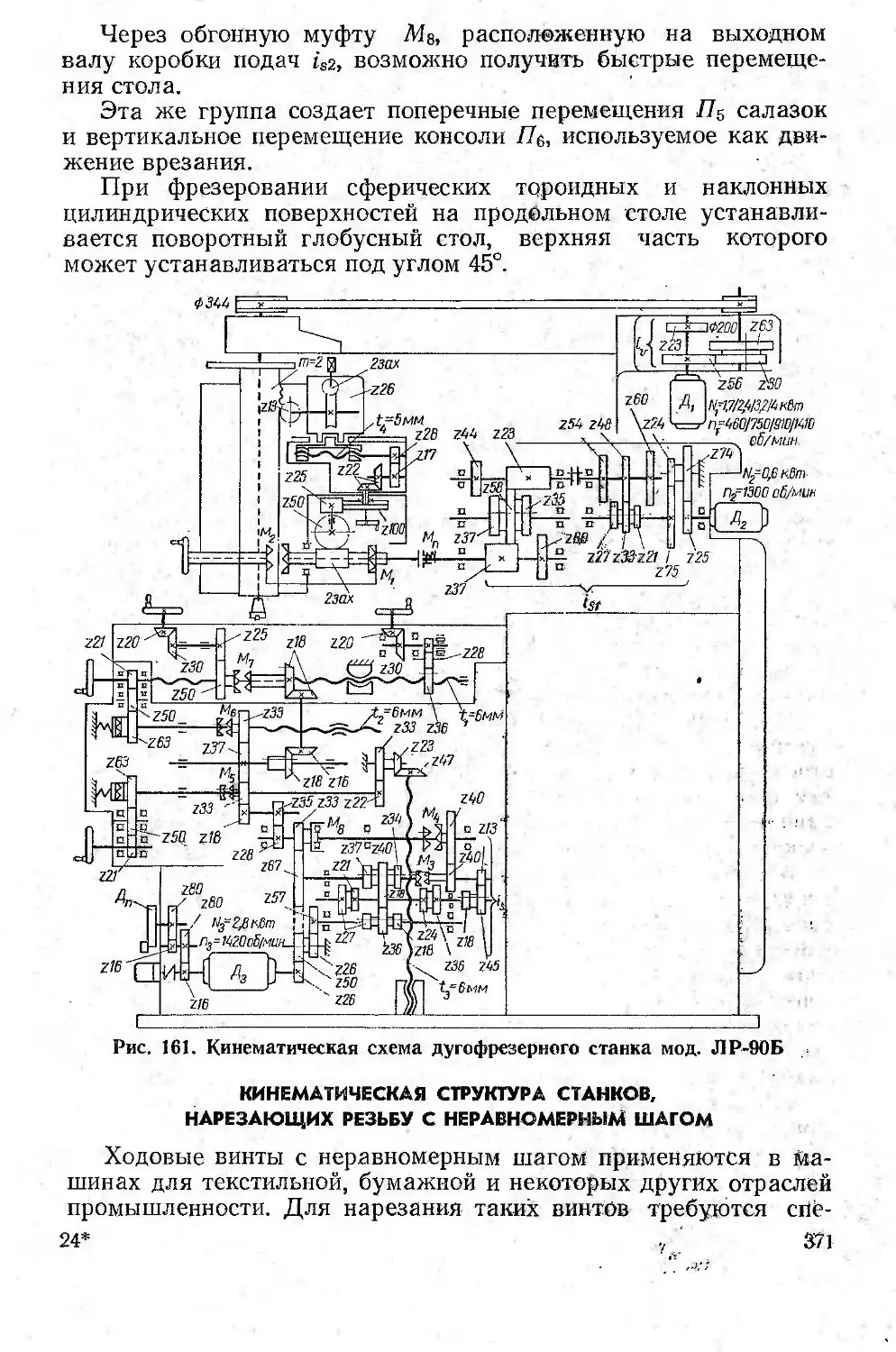

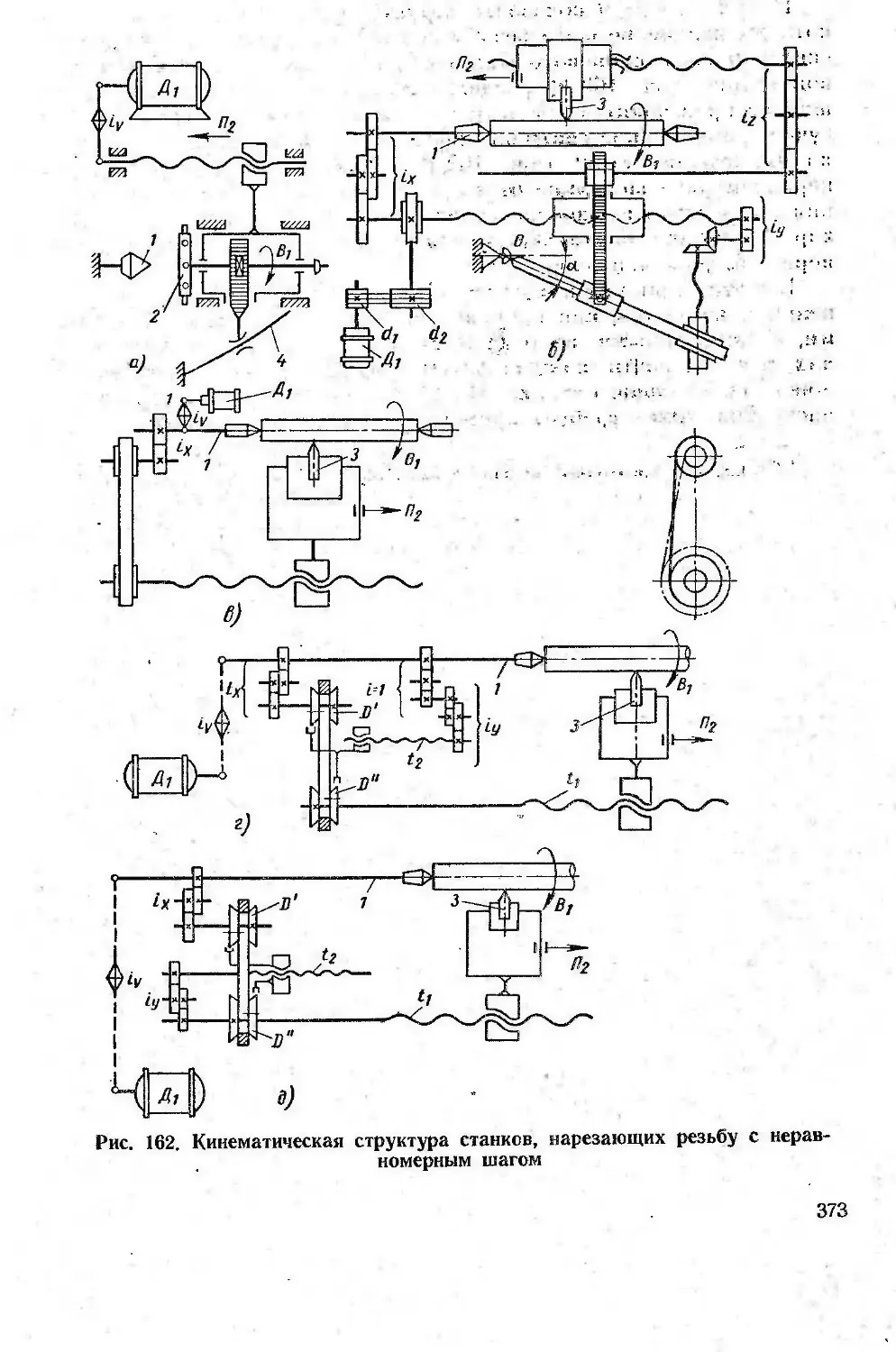

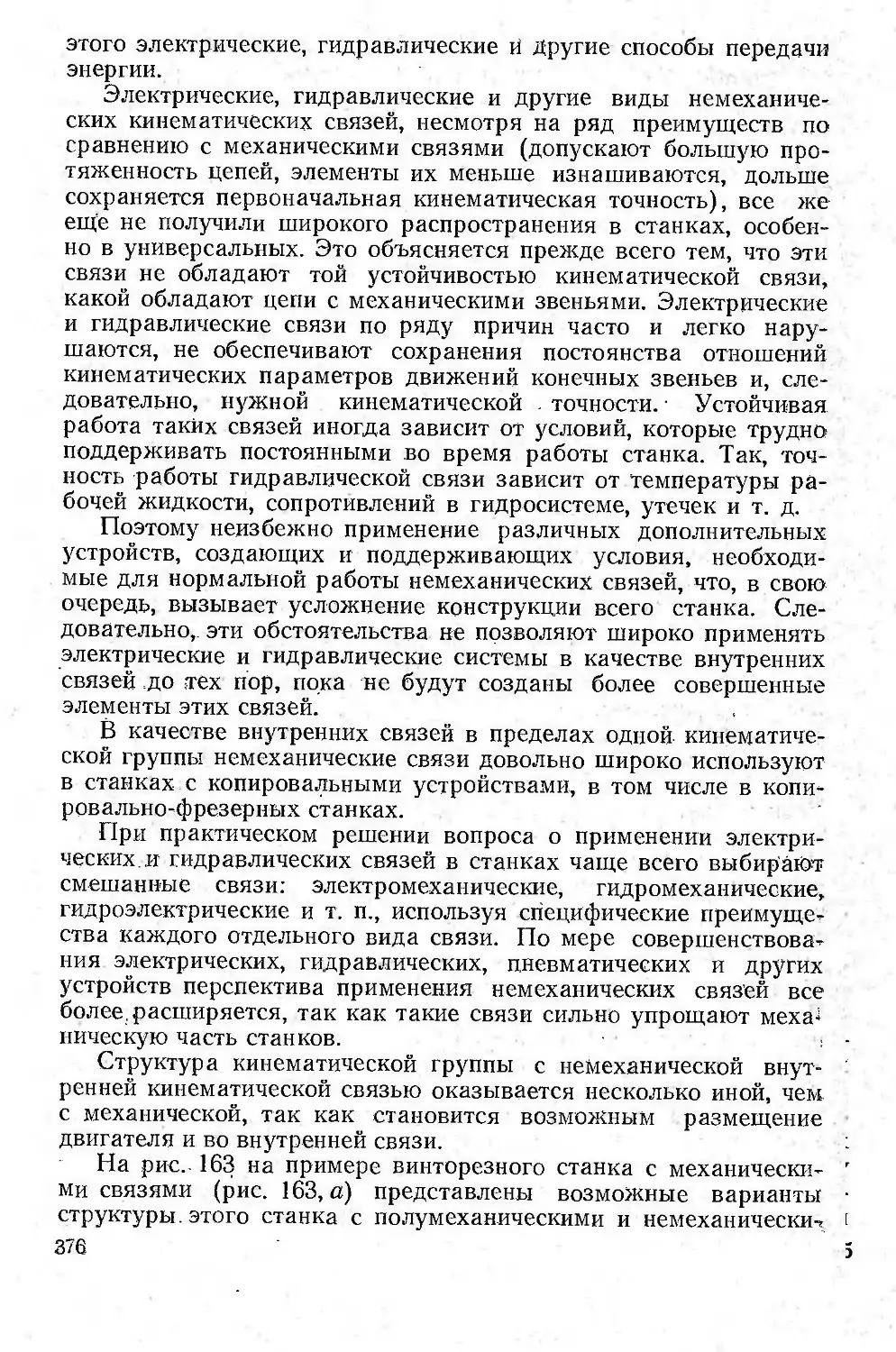

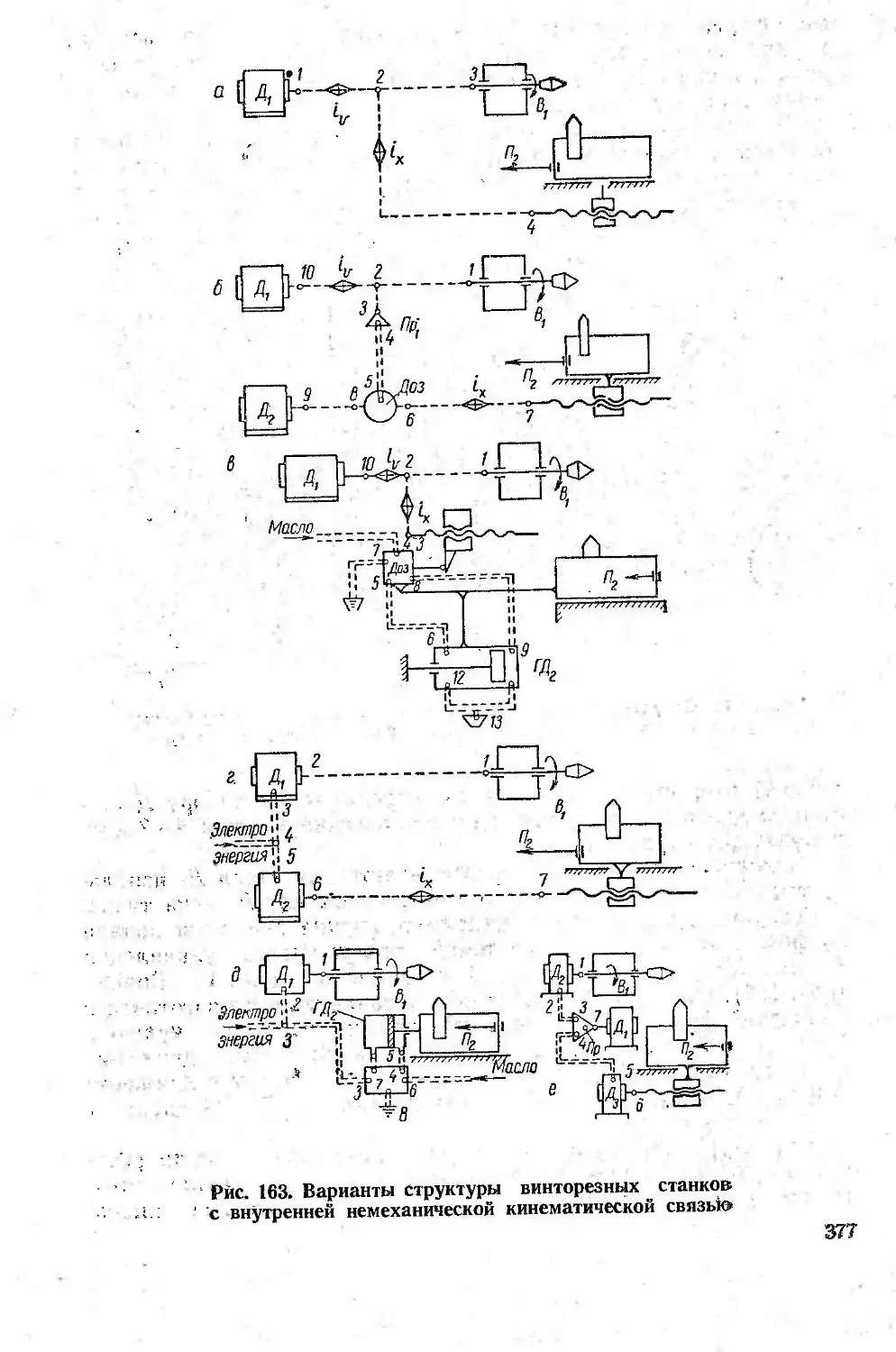

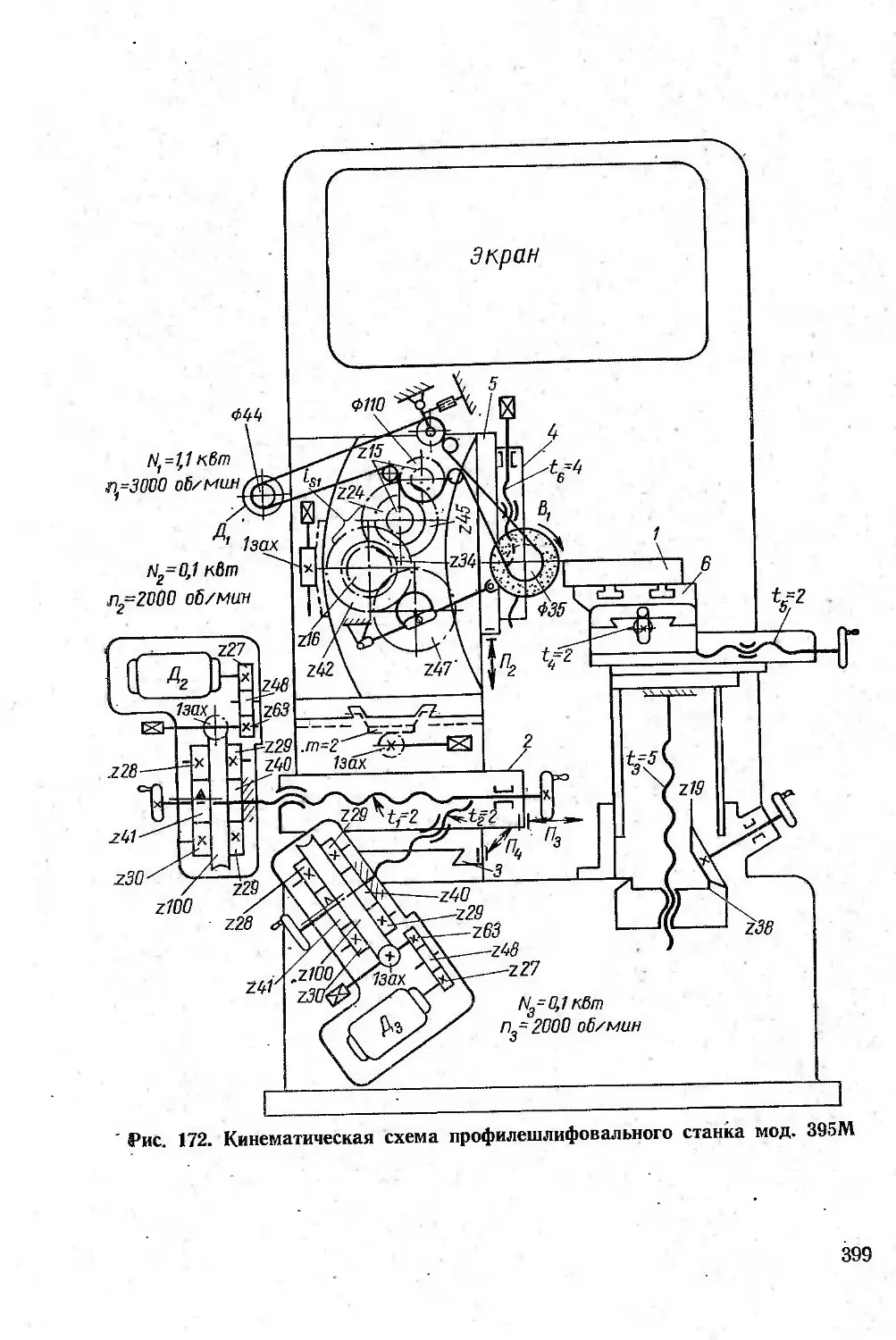

На рис. 6 показаны две исполнительные кинематические пары. Одна — вращательная — между шпинделем 4 и корпусом передней бабки 3 и вторая — поступательная — между суппортом 6 и станиной 5. Обе они обеспечивают траектории элементарных движений Bj и 772, входящих в создаваемое исполнительное движение Ф^(В1П2). Если от двух отдельных источников передать движения на шпиндель 4 и суппорт 6, то на этих подвижных исполнительных звеньях будут два отдельных исполнительных движения — вращательное Фъ(Вх) и поступательное Фв{П2). Чтобы получить винтовое исполнительное движение Фг(ВуП2), нужно между шпинделем 4 и ходовым винтом с шагом t создать жесткую кинематическую связь, не позволяющую вращаться шпинделю 4 без поворота ходового винта. Однопунктирная линия 7—8 на рис. 6 обозначает эту жесткую связь с вращающимися механическими звеньями.