Похожие

Текст

| A, II, ВЕЛИЧКИН|, В. Ш. КОЗЛОВ, И. Г. ХАРИТОНОВ,

В. Д. АЛЬШИЦ, А. И. АПТЕКМАН, Э. М. ВОЛОВИК

СПРАВОЧНИК ПРОЕКТИРОВЩИКА

ИНЖЕНЕРНЫХ СООРУЖЕНИЙ

Под редакцией А. П. Величкина\ и В. Ш. Козлова

ИЗДАТЕЛЬОТВО «БУД1ВЕЛЬНИК» '

КИЕВ — 1973

6С2

С74

УДК 624+628(031)

|А. П. Величкин), В. Ш. Козлов, И. Г. Харитонов,

В. Д. Алывиц, А. И. Аптекман, Э. М. Воловик.

«Справочник проектировщика инженерных соору-

жений». Под редакцией А. П. Величкина и

В. Ш. Козлова. К., «Буд!вельник», 1973, стр. 552.

Книга является продолжением «Справочника про-

ектировщика», вышедшего в издательстве «Будь

вельник» в 1968 г.

Справочник охватывает все наиболее часто при-

меняемые в практике промышленного строитель-

ства инженерные сооружения, возводимые на

промышленных площадках.

В «Справочнике» даны классификация и общие ха-

рактеристики инженерных сооружений. Для каж-

дого вида инженерных сооружений рассмотрены

габаритные схемы, применяемые материалы и

рекомендуемые конструктивные решения. Приве-

дены исходные данные для расчетов, нагрузки и

методика выполнения расчетов.

Приведены также данные о действующих типовых

проектах и типовых конструкциях инженерных со-

оружений.

«Справочник» включает большое количество вспо-

могательных таблиц, облегчающих труд проекти-

ровщика.

При составлении «Справочника» использован и

обобщен опыт ряда ведущих проектных и научно-

исследовательских институтов Госстроя СССР.

Книга предназначена для инженерно-технических

работников, занимающихся проектированием про-

мышленного строительства, а также может быть

использована преподавателями и студентами выс-

ших и средних специальных учебных заведений

строительного профиля.

С) Издательство «Буд1вельник», 1973 г.

0324-121

М203(04)—73

469—73

в

ПРЕДИСЛОВИЕ

Инженерные сооружения, возводимые на промышленных площадках, составляют

около 50% общего объема строительно-монтажных работ, разнообразны по своим кон-

структивным решениям и представляют один из наиболее трудоемких элементов строи-

тельной части проекта промышленного комплекса.

Несмотря на это,. до настоящего времени вопросы проектирования инженерных

сооружений мало освещены в технической литературе.

Издание настоящего «Справочника» имеет целью облегчить труд проектировщика

инженерных сооружений. В ряде случаев «Справочник проектировщика инженерных

сооружений» позволит отказаться от сбора материалов и использования одновременно

многих источников.

Книга содержит главы: «Общие сведения об инженерных сооружениях», «Крановые

эстакады», «Подпорные стенки», «Транспортерные бункера», «Эстакады паро-материало-

проводов», «Каналы и тоннели», «Бункера», «Силосы», «Сооружения водопровода и ка-

нализации», «Фундаменты под оборудование», «Этажерки и площадки для размещения

технического и вентиляционного оборудования», «Подвалы».

В «Справочнике» приведены классификация и габаритные схемы инженерных соору-

жений, возводимых на промышленных площадках, основные данные о нагрузках, мето-

дике расчета, рекомендуемые конструктивные решения, данные об утвержденных

типовых конструкциях и проектах.

При отсутствии необходимой номенклатуры типовых конструкций приведены более

подробные указания по их индивидуальному проектированию.

В «Справочнике» широко освещены утвержденные Госстроем СССР типовые проек-

ты и конструкции инженерных сооружений, обобщен многолетний опыт проектирования

инженерных сооружений в Киевском Промстройпроекте, а также использованы материа-

лы, разработанные и опубликованные ведущими институтами Госстроя СССР —

ЦНИИпромзданий, НИИЖБ, Московским, Ленинградским, Харьковским и При-

днепровским Промстройпроектами, Союзводоканалпроектом, Укрводоканалпроектом,

ЦНИИПСК и др.

Справочные данные приведены по состоянию на 1.1 1973 г.

В «Справочнике» не рассмотрены мосты, путепроводы и специальные инженерные

сооружения, проекты которых, как правило, разрабатываются специализированными

проектными институтами и не входят в объем работ по общестроительному проекти-

рованию.

Вс.е приведенные в «Справочнике» указания относятся к сооружениям, возводимым

в обычных условиях, и не распространяются на сооружения, возводимые в районах с

сейсмичностью 7—9 баллов, в районах вечной мерзлоты, на просадочных грунтах и над

горными выработками.

Для сооружений в районах с перечисленными особыми условиями данные «Спра-

вочника» действительны при одновременном использовании соответствующих специаль-

ных технических условий и норм строительного проектирования.

Данные «Справочника» относятся к сооружениям массового строительства и не

затрагивают отдельных уникальных сооружений.

«Справочник проектировщика инженерных сооружений» составили следующие авто-

ры: глава I— А. П. Величкин} , В. Ш. Козлов; II, VII, VIII — И. Г. Харитонов; III,

IX — В. Ш. Козлов; IV, X — В. Д. Альшиц, В. Ш. Козлов; V, XI — А. И. Аптекман,

В. Ш. Козлов; VI.—Э. М. Воловик, В. Ш. Козлов; XII — Э. М. Воловик.

Глава 1. ОБЩИЕ СВЕДЕНИЯ ОБ ИНЖЕНЕРНЫХ

СООРУЖЕНИЯХ НА ПРОМЫШЛЕННЫХ ПЛОЩАДКАХ

По принятой Центральным научно-исследовательским и проектно-экпериментальным

институтом промышленных зданий и сооружений классификации инженерные сооруже-

ния, возводимые на промышленных площадках, подразделяются на пять групп: 1) со-

оружения транспорта; 2) надземные и подземные коммуникации; 3) емкостные соору-

жения; 4) сооружения для опирания и размещения оборудования; 5) прочие соору-

жения.

К первой группе относятся мосты и путепроводы, крановые и разгрузочные эстака-

ды, подпорные стены, транспортерные галереи.

Ко второй группе принадлежат эстакады паро-, материалопроводов и отдельные опо-

ры паро-, материалопроводов, тоннели и каналы.

Третья группа объединяет бункера и силосы, резервуары различного назначения,

водонапорные башни, градирни, отстойники и ряд других сооружений водопровода и

канализации.

Четвертую группу составляют фундаменты и постаменты под оборудование, этажерки

и площадки для размещения технологического и вентиляционного оборудования, тех-

нологические и вентиляционные подвалы.

В пятую группу входят специальные сооружения: дымовые и вентиляционные трубы,

опоры светильников, опоры ЛЭП, специальные сооружения доменных цехов и т. д.

Инженерные сооружения крайне разнообразны, применяются на многих промышлен-

ных предприятиях и по трудоемкости проектирования в ряде случаев превосходят

проектирование корпусов производственных и административно-бытовых зданий.

В «Справочнике» рассмотрена большая часть перечисленных выше инженерных

сооружений.

Более подробно рассмотрены сооружения, которые, несмотря на наличие типовых

проектов и серий, могут разрабатываться в индивидуальном порядке, либо сооружения,

для которых типовые решения еще отсутствуют.

Так, типовые подпорные стенки разработаны для максимальной высоты подпора

грунта // = 3,6 м и для максимальной нагрузки на призме обрушения <7=6,0 т/м2.

При больших высотах подпора грунта или большей интенсивности нагрузок необ-

ходимо проектировать индивидуальные сооружения. Для такого рода сооружений в

«Справочнике» приведены: классификация и область применения сооружений; данные

о нагрузках и методике расчета; габаритные схемы и данные об аналогичных типовых

конструкциях; рекомендации и основные положения по проектированию индивидуаль-

ных конструкций.

Менее подробно рассмотрены сооружения, которые во всех случаях не рекомендует-

ся разрабатывать в индивидуальном порядке. Сюда относятся разного рода емкостные

сооружения, водонапорные, башни, градирни и т. д. Эти сооружения, как правило,

принимаются по типовым проектам. При отсутствии сооружения требуемой емкости

или мощности предусматривают применение ближайшего большого или группы меньших

аналогичных сооружений.

Для этих сооружений приведены основные данные их применения, данные о нагруз-

ках, типовых проектах и конструкциях и только кратко затронуты основные положения

расчета.

Несмотря на широкое распространение инженерных сооружений в различных отрас-

лях строительства, на отдельных объектах повторяемость тех или иных сооружений

невелика. Это затрудняет изготовление индивидуальных сборных железобетонных и

стальных конструкций, обусловливает необходимость создания габаритных схем и про-

ведения межотраслевой унификации, объединяющей инженерные сооружения в промыш-

ленном. гражданском, сельском, транспортном и энергетическом строительстве.

Крайне желательным при этом является применение для инженерных сооружений

элементов, входящих в номенклатуру изделий, ранее принятых и используемых для

строительства зданий и сооружений указанных выше отраслей народного хозяйства.

Кроме того, желательно применение одинаковых по опалубочным размерам элементов

в различных по назначению инженерных сооружениях.

4

Работа по проведению межотраслевой унификации, созданию габаритных схем и

разработке типовых проектов и конструкций инженерных сооружений была начата в

1962 г. ЦНИИпромзданий. Привлечены были и технологические проектные институты

и специализированные институты Госстроя СССР.

В основу разработки габаритных схем была положена единая модульная система

(СНиП П-А.4—62), согласно которой принят основной модуль М=100 мм. Применя-

ются также укрупненные модули: ЗМ, 6М, 12М, 15М, ЗОМ, 60М и реже — дробные

модули

—А м М м М

100’ 50’ 20’ 10’ 5

М

4

Перечисленные модули приняты как международные в странах СЭВ. Наиболее часто

применяются укрупненные модули ЗМ, 6М, ЗОМ и 60М.

М М

Дробные модули =25 мм и =10 мм применяются лишь в фундаментах под

М

оборудование: дробный модуль = 50 мм имеет место в фундаментах под оборудова-

ние и, кроме того, в крановых эстакадах (высотные размеры) и каналах.

В настоящее время разработка габаритных схем инженерных сооружений в основ-

ном закончена и на базе разработанных габаритных схем выполнено значительное ко-

личество типовых серий и проектов инженерных сооружений.

Габаритные схемы для каждого вида сооружений и данные по имеющимся типовым

проектам и конструкциям приведены в соответствующих разделах настоящего «Спра-

вочника».

Одним из основных факторов, влияющих на инженерное решение сооружения, яв-

ляется выбор материала, из которого сооружение должно быть возведено. В настоящее

время для строительства инженерных сооружений на промышленных площадках при-

меняются преимущественно бетон, монолитный и сборный железобетон и сталь. Дере-

вянные конструкции для инженерных сооружений в практике проектирования и строи-

тельства почти не применяются. Данные о наиболее часто применяемых в практике

проектирования и строительства материалах для инженерных сооружений и их эле-

ментов приведены в табл. 1.1.

В случаях, когда возможно применение различных материалов, выбор материала

должен быть произведен на основании технико-экономического сравнения, сделанного

с учетом местных условий и возможностей строительных организаций.

Преимущества и недостатки перечисленных выше материалов общеизвестны. Поэто-

му ниже приводятся только отдельные сооображения по выбору материала, учитывающие

особенности инженерных сооружений.

Для подземных и полуподземных сооружений применение монолитных бетонных и

железобетонных конструкций позволяет создать более экономичные решения и могло

бы считаться наиболее рациональным для всех элементов сооружений, расположенных

ниже уровня земли, поскольку для них не требуется устройство высоких лесов и под-

мостей.

Кроме того, монолитные подземные сооружения в ряде случаев, например при вы-

соком уровне грунтовых вод, при особых сочетаниях нагрузок и т. д., могут создать

также более надежное в эксплуатации решение.

Несмотря на некоторое удорожание строительства для подземных сооружений

и их элементов в настоящее время максимально применяется сборный железобетон.

Госстроем СССР поставлен вопрос о расширении применения монолитного железо-

бетона, в особенности для сооружений нулевого цикла.

При проектировании монолитных сооружений особое внимание должно быть обра-

щено на сокращение трудоемкости их возведения путем применения инвентарных опа-

лубочных щитов, переставной или скользящей опалубки, сокращение количества типо-

размеров элементов и арматурных изделий, а также применение сборно-монолитных

конструкций.

Арматурные изделия рекомендуется применять в виде сварных сеток и каркасов,

изготовляемых на многоэлектродных машинах для контактной точечной сварки.

Решение вопроса о применении сборного или монолитного железобетона и размеры

сборных элементов зависят в значительной мере от технических возможностей строи-

тельных организаций, наличия производственной базы для изготовления сборных же-

лезобетонных конструкций, наличия парка форм, транспортных и монтажных механиз-

мов требуемой грузоподъемности и т. д.

В соответствии со СН 202—69 применяемые материалы и конструкции инженерных

сооружений в каждом отдельном случае должны быть согласованы с ведомством, осу-

ществляющим строительство, или по его поручению — с генподрядной строительной

организацией.

При проектировании надземных инженерных сооружений с большой высотой, напри-

мер водонапорных башен, следует иметь в виду, что они могут быть доминирующими

5

о

Таблица 1.1

Данные о применяемых в практике строительства материалах для возведения инженерных сооружений

Бетон

IV. Сооружения для

опирания оборудо-

вания

Материал для воз-

ведения сооружений

I. Сооружения транспорта

Подпорные стенки Крановые эстакады Разгрузоч- ные эста- кады Транспортерные и пешеходные галереи

Фундаменты Опоры Балки Опоры Балки Фундаменты Опоры » Пролетные строения

II. Коммуникации

2 п со Эстакады тру- бопроводов 2 Си О

Тоннели и кан Фундаменты Опоры Пролетные строения Отдельные оп трубопроводов

III. Емкостные сооружения

2 Си о И X 2 Ф о ч 2 си сгз CQ си Ф со Водонапор- ные башни стойники и другие эружения ВК Градирни

ндамент 2 о QD X х К СО X Ф - СО Л е( Н X X S J2 Ч Ф S ф о

X ф л Q О У сз Он

из О си Ф о из о Ф С ? О

Этажерки

и пло-

щадки

Подвалы

Железобетон моно- литный • • • • • • • • • • • 1 1 1 • • • • •

Железобетон сборный • • • • • • • • • • • • • • • • • • •

Сталь • • • • • • • • • • • • • ф •

Примечание. Знаком (ф) отмечены наиболее часто применяемые в практике строительства материалы.

в окружающей застройке, поэтому при проектировании такого рода сооружений необ-

ходимо уделять значительное внимание их архитектурному решению.

При проектировании подземных сооружений, расположенных ниже уровня грунтовых

вод, крайне важно выбрать надежный и экономичный тип гидроизоляции. Для всех

инженерных сооружений серьезное внимание должно быть уделено защите от коррозии.

Расчеты инженерных сооружений производятся в соответствии с действующими

главами СНиП и некоторыми ведомственными нормативными материалами.

Во втором разделе настоящей главы приведены некоторые исходные данные и дан-

ные о нагрузках, общие для ряда инженерных сооружений. Так, для расчета ряда

подземных и надземных сооружений необходимы данные о- грунтах и характеристики

сыпучих тел (табл. 1.2 а, б, в, 1.3).

Таблица 1.2а

Нормативные и расчетные характеристики песчаных грунтов

(С, кг!см2\ ф, град-, Е, кг/см2)

Наименование грунта Характе- ристика грунтов Характеристика грунтов при коэффициенте пористости s

0,41—0,5 0,51—0,6 0,61—0,7 0,71-0,8

Норма- тивные Рас- четные Норма- тивные Рас- четные Норма- тивные Рас- четные Норма- тивные Рас- четные

Песок Гравелистый и круп- с 0,02 0,01 — — - !

ный 43 41 40 38 38 36 \ ——

Е 500 — 400 — 300 — —• ——•

Средней крупности С 0,03 0,02 0,01 — —• —

? 40 38 38 36 35 33 — —

Е 500 — 400 — 300 —— —> ——

Мелкий С 0,06 0,01 0,04 —— 0,02 —• —

? 38 36 36 34 32 30 28 26

Е 480 — 380 — 280 180 —

Пылеватый С 0,08 0,02 0,96 0,01 0,04 0,02 —

? 36 34 34 32 30 28 26 24

Е 390 — 280 180 ПО ——

Для многих инженерных сооружений необходимы данные о нагрузках от железно-

дорожного, автомобильного, колесного и гусеничного транспорта (табл. 1.4—1.6) (3).

Данные об учете снеговых нагрузок, собственном весе различных материалов и о

крановых нагрузках в настоящем «Справочнике» не приводятся.

Эти данные следует принимать по «Справочнику проектировщика промышленных

зданий», выпущенному издательством «Буд1вельник» в 1968 г.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА,

ОБЩИЕ ДЛЯ РЯДА СООРУЖЕНИЙ

А. Нормативные и расчетные характеристики грунтов

Требуемые для выполнения расчетов нормативные и расчетные значения

углов внутреннего трения (ф, град), модуля деформации (Е, кг/см2), параметра

линейности для песчаных грунтов и удельного сцепления для глинистых грунтов

(С, кг/'см2) приведены в табл. 1.2 а, 1.2 6 и 1.2 в (указанные таблицы соответствуют

табл. 13а, 136, 13в, СНиП П-Б.1—62*).

Исходные характеристики грунтов (коэффициент пористости 8, влажность на гра-

нице раскатывания Wp, консистенция В), а также происхождение и возраст грунтов

должны быть приняты по данным инженерно-геологических изысканий.

7

®о

Нормативные и расчетные значения С и <р для глинистых грунтов (при консистенции 1,0)

Таблица 1.26

Влажность грунта на границе рас- катывания, проц. Характе- ристика грунта Характеристики грунтов С и ср при коэффициенте пористости е

0,41—0,50 0,51—0,60 0,61—0,70 0,71-0,80 0,81—0,95 0,96—1,1

Норма- тивные Расчетные Норма- тивные Расчетные Норма- тивные Расчетные Норма- тивные Расчетные Норма- тивные Расчетные Норма- тивные Расчетные

9,5—12,4 С 0,12 0,03 0,08 0,01 0,06 — —— —- —- —*

? 25 23 24 22 23 21 —- — — —

12,5-15,4 с 0,42 0,14 0,21 0,07 0,14 0,04 0,07 0,02 — —— — ——

? 24 22 23 21 22 30 21 19 —— —— ► —

15,5—18,4 с —- —— 0,50 0,19 0,25 0,11 0,19 0,08 0,11 0,04 0,08 0,02

<р — — 22 20 21 19 20 18 19 17 18 16

18,5—22,4 с — —• —— — 0,68 0,23 0,34 0,19 0,28 0,10 0,19 0,06

<р — —— . —— 20 18 19 17 18 16 17 15

22,5—26,4 с — — ——• — —— 0,82 0,36 0,41 0,25 0,36 0,12

<р —' — — ——— — 18 16 17 15 16 14

26,5-30,4 с —— — — — — — — 0,94 0,40 0,47 0,22

<р —— —— — — ’— 1 - —— — 16 14 15 13

Таблица I.2e

Нормативные значения моделей деформации глинистых грунтов (£, кг/см2)

Значения Е при коэффициенте пористости 8

Происхождение и возраст грунтов Наименование грунтов Консистенция грунтов о тг О 1 о со о 1 о со о 1 о I'* о 1 о оо о 1 о о о 1 о о о 1 1 О IO 4 О г—1 1

* оо о •—4 О Ю о «—< о г-< o’ 00 о о с Ч [ СО т—1 Г-Н LO

Аллювиальные, делювиальные, Супеси 0 < В < 1,0 *— 320 240 160 100 70 —— — —

озерные, озерно-аллювиальные 0 < В < 0,25 —— 340 270 220 170 140 по — — — —

Суглинки 0,25 < В <0,5 — 320 250 190 140 ПО 80 --- — — —

0,5 < В <1,0 —— — 170 120 80 60 50 — — —

0 < В <0,25 » — 280 240 210 180 150 120 — —— —

К Глины 0,25 < В <0,5 — —-‘ 210 180 150 120 90 — —— —

м <v X о 0,5 < В <1,0 — — — 150 120 90 70 — — —

£ о Флювиогляциальные Супеси 0 < В < 1 — 330 240 170 НО 70 —— —— — — —

<р 2 <-г* Суглинки 0 < В < 0,25. — 400 330 270 210 — — — — — —

t-U 5Г S 0,25 < В < 0,5 — 350 280 220 170 140 —— —— — — —

Н Ом (D CQ Н 0,5 < В < 1 . — — — 170 130 100 70 —— —— —

2й Моренные Супеси Суглинки В <0,5 1 ! 750 1 1 ' 550 1 450 1 1 — — — — —— —

Юрские отложения Оксфорд- Глины —0,25 < В < 0 1 — — — — — 270 250 220

ского яруса 0 < В < 0,25 — — — — — — 240 220 190 150 —

4 0,25 < В < 0,5 — — — — —— — — — 160 120 100 '

Примечания к табл. 1.2а, 126, I 2в. Определение коэффициента пористости, влажности на границе раскатывания IV'p и консистенции пиннстых

со грунтов В см. в разделе 2 главы СНиП П-Б. 1—62*.

Таблица 1.3

Б. Значения основных характеристик сыпучих материалов

Наименование материала Нормативный объемный вес, кг/лс3 Угол естест- венного отко- са <?, град Коэффициент трения

по бетону по стали

Агломерат железной руды 2000 40 — —*

Апатитовый концентрат 2000 40 0,5 0,3

Гипс кусковой 1600 35 0,5 0,3

Глина сухая 1600—1700 30—35 0,6 0,3

Глина влажная 1700-1800 25—30 0,4 0,3

Глина мокрая 1900—2200 15—25 0,3 0,2

Глинозем 1250 30 0,5 0,3

Гравий 2000 30 0,5 0,5

Доломит 1700 40 — —

Земля сухая растительная 1200—1500 28—35 — —

Земля влажная 1600 30—45 — —•

Земля мокрая 1700 28—30 — —

Зерно (пшеница, рожь, ячмень, овес, кукуруза в зерне) 800 25 0,4 0,4

Зола угольная сухая 700 15 0,8 0,6

Известняк дробленый 1600 35 0,5 0,3

Известь обожженная крупная 1200 35 0,5 0,3

Известь обожженная мелкая 900 35 0,5 0,3

Известь гашеная в порошке 700 35 0,5 0,3

Камень тяжелый 2000 30 0,5 0,3

Карбид 900 30 0,5 0,3

Карналлит 1000 35 0,5 0,3

Картофель 750 30 ——

Кварц 50 мм . 1400—1600 40 — —

Клинкер цементный 1600 30 0,6 0,3

Кокс 600 40 0,8 0,5

Криолит Комбикорма всех видов (негранули- 900—1000 25—35 — 0,55

рованные) 550 30 0,4 0,4

Крупа 800 25 0,4 0,4

Комбикорма гранулированные 800 25 0,4 0,4

Кукуруза в початках 450 30 0,4 0,4

Магнезитовый порошок 1800 35 0,5 0,3

Марганцовая руда 2000 40 — ' *

Мел дробленый 1400 40 0,5 0,3

Мергель 1250 30 0,5 0,3

Мука 600 40 0,3 0,3

Нефелиновый концентрат 1500 35 0,5 0,3

Окалина 1900-2100 30—35 — -

Опилки древесные воздушно-сухие 250 35 0,5 0,3

Отруби разные 400 40 0,3 0,3

Песок сухой 1600 30 0,6 0,3

Песок влажный 1800 40 0,6 0,3

Песок насыщенный водой Пыль угольная нормальной влажно- 2000 20 _ 0,3 0,2

сти 800 25 —

Руда железная:

бурый железняк 2000 40 —

красный железняк 2600 40 — --- —-

магнитный железняк 3400 40 — -

Сахар-песок 1000 35 —

Скрап мелкий и средний 1800—2500 50 - ....

Скрап крупный, гусиновый, чугунный 2900-3200 55 — —

Скрап стальной крупный 3200—5000 55 —

Сланцы горючие 1000 35 0,5 0,3

Селитра 1200 40 0,5 0,3

Сода кальцинированная 600 40 0,3 0,3

Соль каменная 1850 40 -

10

Продолжение табл. 1.3

Наименование материала Нормативный объемный вес, кг1м3 Угол естест- венного отко- са ср, град Коэффициент трения

по бетону по стали

Сульфат аммония 900 40 0,5 0,3

Торф 600 35 0,8 0,5

Уголь антрацит 1000 за 0,5 0,3

Уголь бурый 800 35 0,5 .0,3

Уголь каменный 1000 35 0,5 0,3

Фосфоритная мука 1600 40 0,5 0,3

Фтористый алюминий 1000 35 0,5 0,3

Фтористый аммоний 900 30 0,5 0,3

Цемент 1600 30 0,6 0,3

Шлак 1200 30 0,5 0,3

Штейн свинцовый 4000 40 —

Щебень 2000 30 0,5 0,5

В. Воздействие нагрузок от транспортных средств на подземные сооружения

На подземные сооружения промышленных площадок могут воздействовать нагруз-

ки от подвижного состава железных дорог, автомобильные, колесные или гусеничные;

от внутрицеховых или внутризаводских транспортных средств (погрузчики, электрока-

ры и т. д.).

Нагрузки от подвижного состава железных дорог, а также автомобильные, колесные

и гусеничные учитываются в соответствии с «Техническими условиями проектирования

железнодорожных, автодорожных и городских мостов и труб» (СН 200—62) и рекомен-

дациями ЦНИИпромзданий (информация — УДК 625.78.042.1).

Согласно СН 200—62 нормативная нагрузка от подвижного состава железных дорог

представляет собой объемлющую кривую равномерно распределенных эквивалентных

нагрузок в т/м пути от групп сосредоточенных грузов с максимальным значением, рав-

ным 2,5Л т, и равномерной нагрузки интенсивностью К т/м пути, где К класс нагрузки.

Для всех сооружений, кроме деревянных мостов, принимается равным 14 (с учетом

перспективы).

В СН 200—62 (приложение 9) приведена таблица эквивалентных равномерно рас-

пределенных нагрузок, интенсивность которых изменяется в зависимости от длины

загружения линии влияния и ее очертания.

Ниже приведены также данные о нагрузках от некоторых видов паровозов, плат-

форм, специальных вагонов и ковшей, курсирующих в настоящее время на железно-

дорожных путях МПС и внутризаводских железных дорогах (см. табл. 1.4).

Воздействие нагрузки от подвижного состава железных дорог на подземные соору-

жения учитывается следующим образом:

а) транспортные нагрузки, действующие на поверхности, распределяются в грунте

под углом а=45°;

б) расчетные вертикальные нагрузки получаются путем умножения нормативных

нагрузок на коэффициент перегрузки п=1,3; при наличии двух путей вводится пони-

жающий коэффициент 6=0,9, а при наличии трех путей соответственно 6 = 0,8;

в) при учете нагрузок на внутризаводских путях от 16-осного транспортера, создаю-

щего нагрузку интенсивностью 28 т/м. пути или 2/С, учитывая редкое воздействие этого

вида нагрузок, в соответствии с рекомендациями ЦНИИпромзданий, вводится допол-

нительный понижающий коэффициент 6 = 0,9.

При этом расчетная распределенная нагрузка в т/м от 16-осного транспортера па

заглубленные подземные сооружения определится следующими формулами в зависи-

мости от глубины заложения И от верха сооружения до низа шпал пути:

при одном пути (рис. 1.1)

_ 28-1,3-0,9 _ 16,35

Pl = 2,7 4-277 ""1,35+Я’

при двух путях (рис. 1.2)

56-1,3-0,9-0,9 __ 29,5

Р- = 2,7 + 4,1 + 2Н ~ 3,4 +Я ’

(1.1)

О- 2)

11

Таблица 1.4

Основные показатели некоторых видов нагрузок от подвижного состава железных дорог

Наименование показателей

Схема

Размеры, м Максимальное нормативное давление на ось Р, т 1

а ь с d

Шестнадцатиосный транспортер

Паровоз серии ФД 1-5-1

Паровоз серии СО-1-4-1

Паровоз серии Э0-5-0

Двухосная платформа грузоподъем-

ностью 20 т

PPPPPPPP р р р Д’ Р р р р

33,0

См. схему

5,5 — 2,937

23,0

19,0

18,0

14,6

Четырехосная платформа грузоподъ-

емностью 50 т

Четырехосный полувагон-гондола гру-

зоподъемностью 50 т

Думпкар цельнометаллический с пнев-

моопрокидыванием грузоподъемно-

стью 70 т

Чугуновозный ковш типовой (100 т)

Чугуновозный ковш миксерного типа

(180 т)

Шлаковозный ковш типовой емкостью

22 м3

Со I

Jd и

н

. с < 1 .а Idjc

1

1

►с

<6 а J

.rip

н я к

b [с

а

с^b 'td\b _______а____. .; | с

6,946 2,380 1,870 —— 17,5

7,15 1,90 1,24 — 17,4

7,50 1,667 1,32 —— 22,5

2,56 1,50 1,26 —— 22,0

5,56 1,30 1,72 .1,10 41,0

5,9 1,6 —• — 28,5

при трех путях (рис. 1.3)

84-1,3-0,8-0,9

Р'’ = 2,7 + 2-4,1 + 2//

39,3

5,45+ Н'

(I- 3)

В формулах (1.1)—(1.3)

осями путей 4,1 м\

принята длина шпалы

2,7 м, минимальное расстояние между

Рис. 1.1. Схема

распределения

железнодорож-

ной нагрузки на

подземные со-

оружения при

одном пути.

распределения же-

лезнодорожной на-

грузки на подзем-

ные сооружения

при двух путях.

Рис. 1.3. Схема распре-

деления железнодорож-

ной нагрузки на подзем-

ные сооружения при трех

путях.

г) при расположении подземных сооружений вне зданий и заглублении их верхг

менее 1,0 м следует учитывать динамический коэффициент 1+р=0,2 (6—Н), где Н —

глубина заложения в м от низа шпал до верха сооружения.

Таблица I.f

Основные показатели автомобилей, учитываемые в нормативных нагрузках Н-30 и Н-И

Наименование показателей н-зо Н-10 автомобиля

утяжелен- ного нормаль- ного

Вес нагруженного автомобиля, т 30 13 10

Давление на ось, т: заднюю 2X12 9.5 7

переднюю 6 3,5 3

Ширина ската, м: заднего 0,6 0,4 0.3

переднего 0,3 0.2 0,15

Длина соприкасания ската с покрытием проезжей части (по направлению движения), м 0.2 0.2 0,2

База автомобиля, м 6+1,6 4,0 4,0

Ширина кузова, м 2,9 2,7 2,7

Ширина колеи, м 1,9 1,7 1,7

Таблица 1.6

Основные показатели колесной и гусеничной нагрузок

Наименование показателей НК-80 НГ-бО

Вес машины, т 80 60

Давление на ось, т 20 —

Давление на 1 м гусеницы, т — 6

Ширина обода или гусеницы, м 0,8 0,7

Длина соприкасания ската с проезжей частью вдоль движе-

ния, м 0,2 —

Длина опирания гусеницы, м — 5

Расстояние между осями скатов вдоль движения, м 1,2 —

Расстояние между осями гусениц или скатов поперек движе-

ния, м 2,7 2,6

14

Нагрузка от автотранспортных средств определяется в соответствии с рис. 1.4—1.7 и

табл. 1.5 и 1.6 и распределяется в грунте под углом а=45°.

При расчете сооружений на автодорожные нагрузки возможны следующие варианты

нагрузок:

а) расчет на колонну автомобилей Н-10, в‘ составе которой есть утяжеленный авто-

мобиль Н-13 (рис. 1.4); б) расчет на колонну автомобилей Н-30 (рис. 1.5); в) расчет на

Рис. 1.4. Схема автомобильной нагрузки от колонны

автомобилей Н-10.

нормативную колесную нагрузку НК-80 (рис. 1.6) — учитывается одна машина; г) рас-

чет на нормативную гусеничную нагрузку НГ-60 (рис. 1.7) —учитывается одна машина.

При поперечной установке автомобилей минимальное расстояние между кузовами

/0м[ 6мг|#| Юм . Юм \ 6м \k6\ Юм

Рис. 1.5. Схема автомобильной нагрузки от колонны

автомобилей Н-30.

машин должно быть 0,10 м. Для колонны автомобилей коэффициент перегрузки п=1,4;

для колесной нагрузки НК-80 и гусеничной НГ-60 л=1,1.

Динамический коэффициент на подземные сооружения от автодорожных нагрузок не

вводится [(1+р.) = 1,0].

Рис. 1.6. Схема колесной нагрузки НК-80.

Расчетная распределенная нагрузка на подземные сооружения от колесной нагрузки

НК-80 при заглублении до 1,0 м должна учитываться от каждого колеса в отдельности,

с учетом распределения давления в грунте.

60 т

Рис. 1.7. Схема гусеничной нагрузки НГ-60.

4

При глубине заложения сооружения 1,0 м и более расчетная распределенная нагрузка

может определяться от машины в целом путем деления расчетного веса машины на

площадь распределения давления.

15

Основные технические данные для некоторых видов внутрицехового транспорт,

(электропогрузчики, автопогрузчики, электротягачи и электроштабелеры), принятые н

основании заводских нормалей, приведены в табл. 1.7 *.

Таблица I.'

Основные технические данные для электропогрузчиков, автопогрузчиков,

электротягачей и электроштабелеров

Показатель Электропогрузчики Автопогрузчики Электро- тягам ЭТ-250 Электр< штабе- лер ЭШВ-0

ЭП-0,5 4015 4004 4004А ЭП-1 ЭПВ-1 серия 612 4043 4045 4046

Грузоподъемность, кг 500 750 1000 1000 3000 5000 5000 .— 500

Собственный вес, кг Нагрузка на переднюю 1350 1800 2080 3100 4760 5650 7830 780 1860

ось без груза, кг Нагрузка на заднюю 500 1016 830 — 2000 2190 3730 250 600

ось без груза, кг Вес с номинальным 850 784 1200 —- 2760 3460 4080 530 1260

грузом, кг Нагрузка на переднюю ось с номинальным 1850 2550 3080 4100 7760 10650 12830 2360

грузом, кг 1370 2360 2740 6970 6990 11730 —— 1400

То же, на заднюю 480 190 340 — 790 960 1100 — 960

База, мм Колея передних колес, 1000 1000 1000 1115 1850 2200 2600 800 1150

мм Колея задних колес, 750 Одно ко- 750 760 — 1644 1740 1740 Одноко- лесный 840

мм лесо 1 695 740 — 1620 1620 1620 530 585

Тип колес Высота при опущен- Mi 1450— । з с с и в н ы е 1500— Пн I । е в м ( ЛИН! > м а- ы Масси в Н Ы 1

ных вилах, мм 2850 J 1910 2840 2100 3200 3260 3400 1600— 2900

ЛИТЕРАТУРА

1. СНиП П-А. 4—62. Единая модульная система в строительстве. Основные положе

ния проектирования. М., Стройиздат, 1962.

2. СНиП П-Б. 1—62*. Основания зданий и сооружений. Нормы проектирования. М

Стройиздат, 1964.

3. Технические условия проектирования железнодорожных, автодорожных и город

ских мостов и труб (СН 200—62). М., «Полиграфическое объединение МПС», 1962.

4. Инженерные сооружения на промышленных предприятиях. Труды ЦНИИпромздг

ний. Вып. 12. М., 1968.

5. В. И. Сычев, В. М. Спиридонов, И. С. Приходько. Унификация железобетонны

сооружений» М., Стройиздат, 1971.

* Табл. 1.7 составлена по материалам ГПИ-5 (Киев).

Глава II. КРАНОВЫЕ ЭСТАКАДЫ

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Крановая эстакада представляет собой инженерное сооружение, состоящее из рядов

опор и- горизонтальных пролетных строений, по которым перемещаются мостовые кра-

ны. Крановые эстакады широко распространены во многих отраслях народного хозяй-

ства и предназначены для механизации, погрузочно-разгрузочных работ на складах раз-

личных материалов и готовой продукции, а также используются в технологических про-

цессах производства конструкций и изделий на открытом воздухе. Это определяет меж-

отраслевой характер крановых эстакад.

В практике проектирования встречаются два типа эстакад: крытые и открытые. Кры-

тые крановые эстакады имеют кровельное покрытие, а в случае технологической необ-

ходимости— и стеновое ограждение на части высоты эстакады. Проектирование, возве-

дение и эксплуатация таких эстакад принципиально не отличаются от принятых для

каркасов одноэтажных производственных зданий, оборудованных мостовыми кранами.

Открытые крановые эстакады по своей конструктивной схеме подразделяются на

эстакады с колоннами, раскрепленными выше кранового габарита жесткими попереч-

ными конструкциями, и эстакады со свободно стоящими колоннами.

Открытые крановые эстакады с колоннами, развязанными в поперечном направлении,

менее деформативны, однако конструкция их сложнее и дороже и потому их применение

оправдывает себя лишь в особых случаях. Проектирование таких сооружений аналогично

проектированию крытых крановых эстакад.

Открытые крановые эстакады со свободно стоящими колоннами широко распростра-

нены в связи с простотой конструкции.

При проектировании открытых крановых эстакад, как правило, следует принимать

типовые решения по серии ИС-01-08/67 «Открытые крановые эстакады». Применение

нетиповых решений допускается на основе технико-экономического обоснования при

отсутствии типовых эстакад с соответствующими параметрами, при реконструкции зда-

ний и сооружений, а также при проектировании эстакад для эксплуатации в сложных

условиях.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ПРОЕКТИРОВАНИЯ

Конструктивно открытые крановые эстакады решаются в виде продольных рядов

свободно стоящих колонн с уложенными по ним подкрановыми балками, .тормозными

и вспомогательными фермами и могут быть одно-, двух- и многопролетными.

Устойчивость колонн в поперечном направлении обеспечивается защемлением в фун-

даментах, в продольном направлении — креплением к колоннам подкрановых балок и

установкой в пределах температурного блока стальных вертикальных связей.

Основные габаритные размеры эстакад следует назначать в соответствии с требова-

ниями модульной системы и в увязке с унифицированными типовыми секциями одно-

этажных промышленных зданий.

Рекомендации, приведенные в настоящей главе, распространяются на проектирование

открытых крановых эстакад, оборудованных мостовыми электрическими кранами общего

назначения по ГОСТ 3332—54 и ГОСТ 7464—55, а также специальными кранами: маг-

нитными, грейферными и магнитно-грейферными, изготовляемыми по техническим усло-

виям машиностроительных заводов в соответствии с ГОСТ 7131—64 «Краны мостовые.

Технические требования».

При проектировании следует назначать следующие параметры эстакады: грузо-

подъемность кранов общего назначения Q равна 5, 10, 15, 20, 30 и 50 ту специальных

кранов — 5, 10, 15 и 20 т; пролет эстакады L равен 18, 24 и 30 м. При соответствующем

технико-экономическом обосновании допускается принимать величину пролета 15 и 33 м;

высота эстакады (отметка головки кранового рельса), в связи с условиями увязки

с габаритными схемами унифицированных типовых секций одноэтажных промышленных

зданий ряда отраслей промышленности принимается равной 8,2; 9,7 и 12,7 м.

Привязку^колонн крайних рядов к продольным разбивочным осям эстакады рекомен-

дуется выполнять пр ПЯфМужногтм по «условия симметричного опирания подкрановой

2—591 •

17

балки на колонну; привязку колонн средних рядов многопролетных эстакад — по геомет-

рической оси колонны.

Привязку оси кранового пути к продольным разбивочным осям во всех случаях сле-

дует принимать равной 750 мм.

Шаг колонн открытых крановых эстакад на основании данных технико-экономических

расчетов рекомендуется принимать равным 12 м.

Длину температурного блока открытых крановых эстакад со сборными железобетон-

ными колоннами рекомендуется принимать 72 м. Указанная величина значительно пре-

вышает предельно допустимое расстояние между температурными швами по СНиП

Н-В. 1—62* и это вызывает необходимость учета дополнительных усилий в колоннах в

плоскости оси продольного ряда, возникающих от воздействия температуры. Однако

проведенный анализ подтверждает целесообразность и экономичность такого решения

при перепаде температур до 40° С за счет сокращения количества колонн в пределах

указанной длины при незначительном увеличении армирования.

В соответствии с требованиями п. 228 «Правил устройства и безопасной эксплуатации

грузоподъемных кранов» (1970 г.) эстакады должны иметь галереи для прохода вдоль

крановых путей на уровне верха подкрановых балок, которые используются для обслу-

живания и рихтовки путей и ремонта кранов. Галереи по крайним рядам должны иметь

ограждение с наружной стороны.

Для входа в кабины мостовых кранов необходимо предусмотреть посадочные пло-

щадки в количестве, равном числу кранов на эстакаде. В соответствии с п. 232 «Пра-

вил» расстояние от пола посадочной площадки до низа подкрановой балки должно

быть не менее 1800 мм. Пол посадочной площадки должен быть расположен на одном

уровне с полом кабины крана. Допускается устройство посадочной площадки ниже

уровня пола кабины, но не более чем на 250 мм. Зазор между посадочной площадкой

и кабиной крана должен быть не менее 60 и не более 150 мм.

Для подъема на ходовую галерею и посадочные площадки должно быть предусмот-

рено устройство постоянных лестниц шириной не менее 700 мм, с углом наклона не более

60° и расстоянием между ступенями не более 300 мм. При высоте лестниц более 10 м

через каждые 6—8 м должны быть устроены площадки. Расстояние между лестницами

для подъема на ходовую галерею в соответствии с п. 5.90 СНиП П-М.2—62 должно

быть не более 200 м, а при длине эстакады менее 200 м должна быть предусмотрена од-

на лестница, расположенная в одном из торцов соответствующего ряда.

В соответствии с п. 246 «Правил» расстояние от выступающих частей кабины крана

до грани колонны должно быть не менее 400 мм. Для обеспечения указанного требова-

ния при заказе кранов должна быть особо оговорена привязка кабины к оси кранового

пути.

Площадка эстакады должна быть тщательно спланирована и должна иметь органи-

зованный водоотвод. Покрытие площадки выбирается с учетом технологических требо-

ваний и условий эксплуатации и должно быть запроектировано в соответствии с «Ука-

заниями по проектированию полов производственных, жилых, общественных и вспомо-

гательных зданий» (СН 300—65).

Вводы железнодорожных путей на территорию эстакады должны соответствовать

требованиям СНиП П-Д. 2—62 «Железные дороги колеи 1524 мм промышленных пред-

приятий. Нормы проектирования».

Выбор материала конструкций открытых крановых эстакад определяется указаниями

п. 1.19 «Технических правил по экономному расходованию основных строительных ма-

териалов» (ТП 101—70), в соответствии с которым колонны под краны грузоподъем-

ностью до 30 т включительно, а также высотой до 13 м рекомендуется выполнять в сбор-

ном железобетоне, а подкрановые балки — стальными. Проектирование стальных колонн

при указанных параметрах допускается только для строительства в сложных грунтовых

условиях, когда проектом предусмотрена возможность рихтовки каркаса сооружения

после неравномерных осадок основания.

Колонны под краны грузоподъемностью 50 т в соответствии с ТП 101—70 допускает-

ся принимать стальными, однако, исходя из опыта проектирования и эксплуатации

открытых крановых эстакад, их рекомендуется выполнять в сборном железобетоне, как

и колонны эстакад под краны меньшей грузоподъемности.

Строительные конструкции открытых крановых эстакад и эксплуатация на них кра-

нов в принципе аналогичны принятым для одноэтажных промышленных зданий. Однако

имеется ряд особенностей, которые определяют специфические черты проектирования

открытых крановых эстакад. К ним относятся пониженная жесткость сооружения, вы-

званная отсутствием развязки колонн в поперечном направлении выше кранового габа-

рита и отсутствием стенового ограждения, большой удельный вес временной крановой

нагрузки, являющейся многократно повторной, а также работа строительных конструк-

ций и механизмов на открытом воздухе без защиты от атмосферных воздействий.

18

Указанные особенности открытых крановых эстакад свидетельствуют о необходимо-

сти особого подхода к их проектированию, изучения их работы и решения ряда теорети-

ческих вопросов оценки их эксплуатационных качеств.

Анализ эксплуатационных качеств открытых крановых эстакад свидетельствует о их

повышенной чувствительности к неравномерной осадке опор, вызванной разными при-

чинами. Кроме того, в связи с незначительной величиной нагрузки, вызывающей инер-

ционную силу (Q), открытые крановые эстакады мало чувствительны к сейсмическим

воздействиям и для районов с сейсмичностью 7 и 8 баллов усиления их конструкций

обычно не требуется.

ОСНОВАНИЯ И ФУНДАМЕНТЫ

Тип основания выбирается исходя из местных условий, с учетом- технико-экономиче-

ского обоснования. Проектирование естественного основания следует выполнять в соот-

ветствии со СНиП П-Б.1—62* «Основания зданий и сооружений. Нормы проектиро-

вания».

Расчет основания включает определение размеров подошвы фундамента и в необхо-

димых случаях — оценку деформативности основания. Определение размеров подошвы

фундаментов под колонны открытых крановых эстакад практически не отличается от

применяемого для одноэтажных промышленных зданий и поэтому в настоящей главе не

рассматривается. Отличие составляют только более жесткие требования к соотношению

максимального и минимального краевых напряжений под подошвой фундамента. При

этом для эстакад под краны грузоподъемностю Q>15 т должно быть удовлетворено

требование рчин > 0,'25 рмакс, и только для эстакад под краны грузоподъемностью

5—15 т легкого и среднего режима работы при /?" > 1,5'кг/см2 допускается треугольная

эпюра напряжения под подошвой с полным ее касанием, т. е. должно быть выполнено

условие рмнн > 0.

Деформативность основания следует проверять в следующих случаях:

1. Если грунты основания не удовлетворяют условиям табл. 12 СНиП П-Б. 1—62*.

При этом вертикальные осадки фундаментов вследствие упругих деформаций грунта от

крановой нагрузки и полных деформаций, вызванных совместным действием постоянной

и крановой нагрузок, не должны вызывать уклоны крановых путей величиной более

0,004 вдоль оси эстакады и более 0,003 поперек пролета (перекос моста крана).

2. Если нагрузка на пол эстакады вблизи опор от веса складируемых или перераба-

тываемых материалов превышает величину 5 т/м2, или если вблизи эстакады располага-

ются здания и сооружения, активная зона деформируемого грунта под фундаментами

которых накладывается на активную зону под фундаментами эстакады. При этом пол-

ные деформации основания при длительном действии нагрузок не должны вызывать

разность отметок головок крановых рельсов (вдоль и поперек эстакады) более 20 мм и

изменение расстояния между подкрановыми рельсами более 10 мм. Упругие’деформации

основания в этом случае после снятия полезной нагрузки не должны вызывать измене-

ние расстояния между крановыми рельсами более чем на 5 мм.

Фундаменты под колонны открытых крановых эстакад следует проектировать же-

лезобетонными монолитными или сборными в соответствии с общими требованиями,

предъявляемыми к фундаментам одноэтажных промышленных зданий.

колонны

Конструктивные требования

Колонны открытых крановых эстакад обычно следует проектировать сборными желе-

зобетонными. Назначаемые типы колонн и размеры их сечений должны удовлетворять

условиям унификации колонн открытых крановых эстакад с колоннами одноэтажных

производственных зданий и требованиям обеспечения необходимой поперечной жесткости

сооружения.

Рекомендуется применять двухветвевые колонны. Их габаритные размеры и размеры

сечений следует назначать в соответствии с серией КЭ-01-52 «Сборные железобетонные

двухветвевые колонны одноэтажных производственных зданий».

При выборе размеров колонн необходимо удовлетворять следующие требования:

а) надкрановая часть колонны выше отметки опирания подкрановой балки должна

быть трещиностойкой при расчетных нагрузках;

б) при нетрещиностойких ветвях усцлие в менее нагруженной ветви от нормативных

воздействий собственного веса, минимального давления одного крана и 90% усилий его

поперечного торможения не должно быть растягивающим.

Для крайних рядов эстакад с отметками головки кранового рельса 8,2 и 9,7 м под

краны общего назначения грузоподъемностью до 20 т и специальные краны до 10 т до-

2* 19

пускается применять железобетонные колонны сплошного прямоугольного сечения. Кри-

терием возможности применения таких колонн является трещиностойкость при расчет-

ных нагрузках.

Размеры поперечного сечения прямоугольных колонн следует назначать в соответствии

с серией КЭ-01-49 «Сборные железобетонные колонны прямоугольного сечения для одно-

этажных производственных зданий». При этом высоту сечения колонны по условию

жесткости рекомендуется принимать в пределах -jq- — полной высоты колонны от

уровня верха фундамента до головки кранового рельса.

Повышенная деформативность прямоугольных колонн вызывает необходимость

центрального опирания подкрановых балок на колонну, что приводит к необходимости

ликвидации оголовка. При этом существенно осложняется узел крепления верхнего

пояса подкрановой балки и тормозной конструкции к колонне, что является недостат-

ком прямоугольных колонн при применении их в открытых крановых эстакадах.

В зависимости от действующих усилий рекомендуется применение для прямоугольных

колонн сплошного сечения бетона марок 200—300, для двухветвевых колонн — бетона

марок 300—400.

В колоннах открытых крановых эстакад, испытывающих действие изгибающих мо-

ментов, различных по знаку и близких по величине, следует применять симметричное

армирование. Армирование прямоугольных колонн, а также ветвей и- оголовков двух-

ветвевых колонн рекомендуется выполнять сварными пространственными каркасами.

Ригели двухветвевых колонн армируются вязаной арматурой. Часть продольной рабочей

арматуры можно обрывать по высоте колонны в соответствии с величиной действующих

в расчетных сечениях усилий. Продольную рабочую арматуру колонн рекомендуется

принимать диаметром 16—32 мм из горячекатаной стали периодического профиля клас-

са А-Ш, а хомуты — из круглой стали класса A-I или из холоднотянутой низкоуглеро-

дистой проволоки класса В-1 [3].

Учитывая эксплуатацию колонн на открытом воздухе, защитный слой бетона для

рабочей арматуры следует принимать не менее 30 мм.

Рис. II. 1. Детали устройства бороздок и рисок разбивочных осей на нижнем

конце колонн:

а — прямоугольных; б — двухветвевых.

Колонны следует проектировать с учетом применения фундаментов стаканного типа

с отметкой верха — 0,150 м, выполняемых при нулевом цикле работ.

Заглубление колонн в стаканы фундаментов должно обеспечить необходимую задел-

ку растянутой арматуры, а также минимальную заделку колонн, которая принимается:

для прямоугольных колонн не менее большего размера поперечного сечения, для двух-

Z-\-h

ветвевых колонн не менее —g— + 500 мм, где Z — расстояние между ветвями в осях;

h — высота сечения ветви.

Для улучшения условий заделки колонн в стаканах фундаментов на нижнем конце

колонн в пределах глубины заделки по двум боковым поверхностям должны быть пре-

дусмотрены горизонтальные бороздки треугольного сечения глубиной 25 мм с шагом

200 мм (рис. II.1).

Для выверки на монтаже колонн и примыкающих к ним конструкций на гранях ко-

лонн должны быть предусмотрены риски разбивочных осей в виде треугольных канавок

глубиной 5 мм. Риски следует располагать на уровне верха стакана фундамента

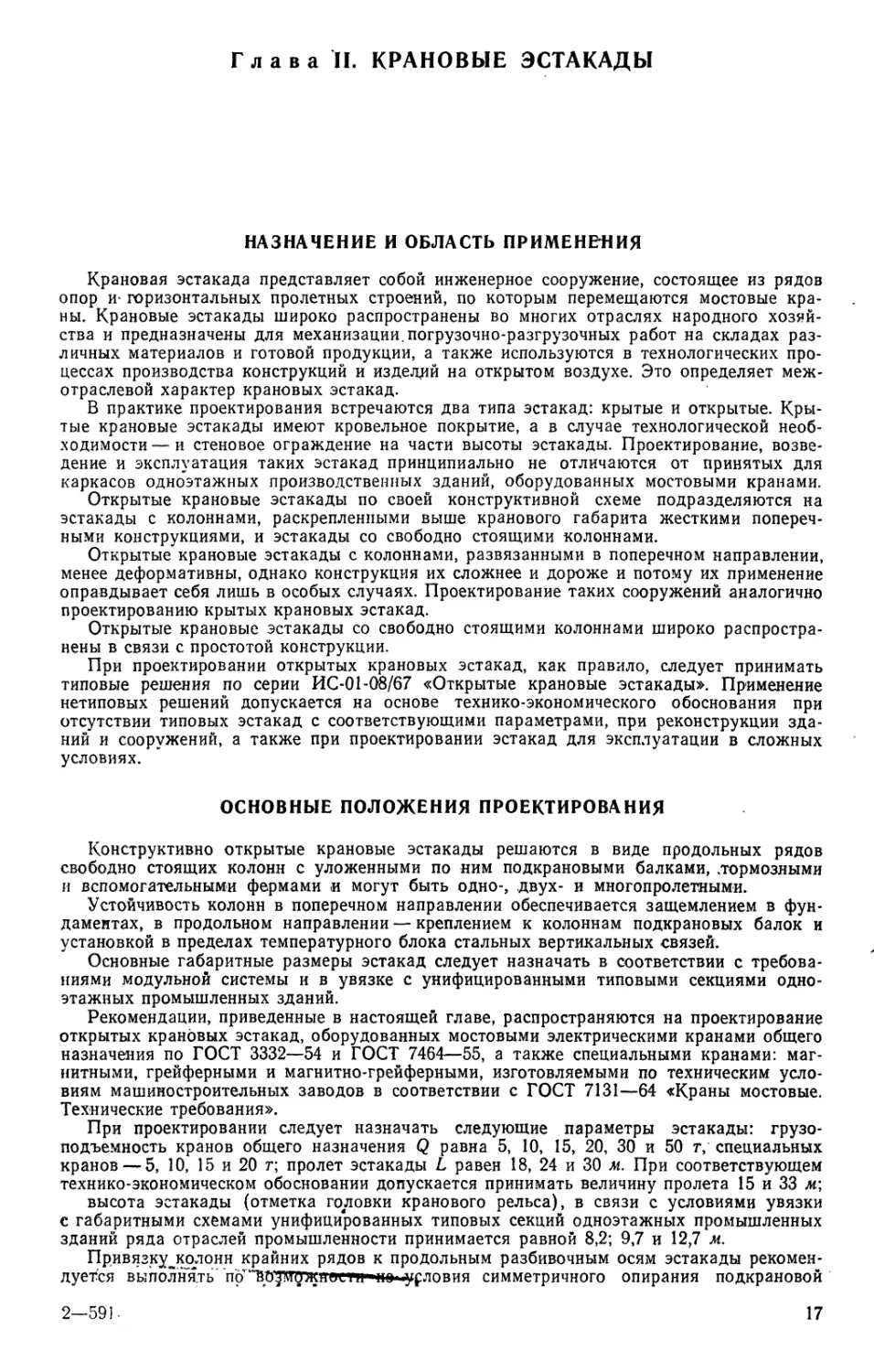

(рис. II.1) и на двух боковых гранях подкрановых консолей (рис. П.2).

20

Рис. 11.2. Детали устройства рисок разбивоч-

ных осей на уровне подкрановых ступеней ко-

лонн:

а — крайних; б.— средних.

Расчетная схема

Колонны открытых крановых эстакад при расчете рассматриваются как свободно

стоящие, защемленные на уровне верха фундамента или упруго заделанные вместе с

фундаментом в грунте.

При неразрезных подкрановых балках, в том случае, когда узлы сопряжения тор-

мозных конструкций надежно воспринимают расчетные усилия, колонны могут рас-

сматриваться как упруго опертые в уровне верха подкрановой балки, т. е. может быть

учтена пространственная работа сооружения. При этом не имеет смысла специально

увеличивать сечения элементов тормозных конструкций, так как даже значительное уве-

личение их жесткости несущественно влияет на перераспределение усилий.

В продольном направлении колонны рассматриваются как неподвижно шарнирно

опертые в уровне верха фундамента и низа подкрановых балок, в связи с наличием

в каждом продольном ряду в пределах температурного блока вертикальных связей.

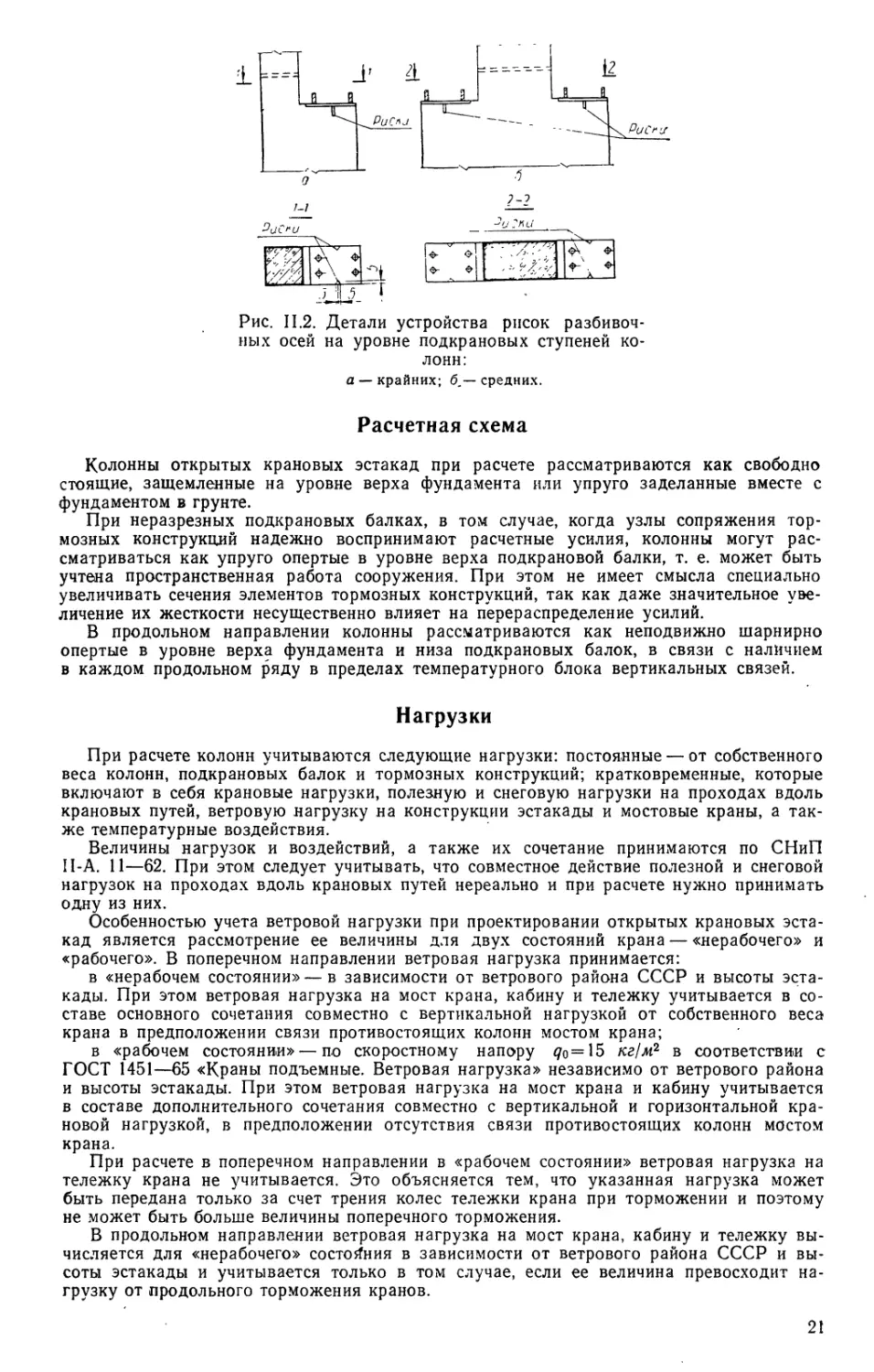

Нагрузки

При расчете колонн учитываются следующие нагрузки: постоянные — от собственного

веса колонн, подкрановых балок и тормозных конструкций; кратковременные, которые

включают в себя крановые нагрузки, полезную и снеговую нагрузки на проходах вдоль

крановых путей, ветровую нагрузку на конструкции эстакады и мостовые краны, а так-

же температурные воздействия.

Величины нагрузок и воздействий, а также их сочетание принимаются по СНиП

П-А. 11—62. При этом следует учитывать, что совместное действие полезной и снеговой

нагрузок на проходах вдоль крановых путей нереально и при расчете нужно принимать

одну из них.

Особенностью учета ветровой нагрузки при проектировании открытых крановых эста-

кад является рассмотрение ее величины для двух состояний крана — «нерабочего» и

«рабочего». В поперечном направлении ветровая нагрузка принимается:

в «нерабочем состоянии» — в зависимости от ветрового района СССР и высоты эста-

кады. При этом ветровая нагрузка на мост крана, кабину и тележку учитывается в со-

ставе основного сочетания совместно с вертикальной нагрузкой от собственного веса

крана в предположении связи противостоящих колонн мостом крана;

в «рабочем состоянии» — по скоростному напору ^о = 15 кг/м2 в соответствии с

ГОСТ 1451—65 «Краны подъемные. Ветровая нагрузка» независимо от ветрового района

и высоты эстакады. При этом ветровая нагрузка на мост крана и кабину учитывается

в составе дополнительного сочетания совместно с вертикальной и горизонтальной кра-

новой нагрузкой, в предположении отсутствия связи противостоящих колонн мостом

крана.

При расчете в поперечном направлении в «рабочем состоянии» ветровая нагрузка на

тележку крана не учитывается. Это объясняется тем, что указанная нагрузка может

быть передана только за счет трения колес тележки крана при торможении и поэтому

не может быть больше величины поперечного торможения.

В продольном направлении ветровая нагрузка на мост крана, кабину и тележку вы-

числяется для «нерабочего» состояния в зависимости от ветрового района СССР и вы-

соты эстакады и учитывается только в том случае, если ее величина превосходит на-

грузку от продольного торможения кранов.

21

Основные расчетные положения

Колонны рассчитывают по первому предельному состоянию — на прочность при дей-

ствии расчетных нагрузок в комбинациях, создающих наиболее невыгодные сочетания

усилий в элементах колонны. Кроме того, колонны подлежат проверке:

по первому предельному состоянию — на прочность на усилия, возникающие при изго-

товлении, транспортировке и монтаже, при действии нормативных нагрузок от собствен-

ного веса элемента, которые вводятся в расчет с коэффициентом динамичности 1,5;

по первому предельному состоянию — на выносливость при действии нормативных

нагрузок, включающих собственный вес и нагрузку от одного крана;

по второму предельному состоянию — по деформациям при действии нагрузок, ука-

занных в предыдущем пункте;

по третьему предельному состоянию — по образованию и раскрытию трещин в про-

цессе эксплуатации, а также при изготовлении, транспортировании и монтаже на

нагрузки, которые учитываются при расчете по первому предельному состоянию и опре-

деляются путем статического расчета колонны как упруго работающей конструкции.

Статический расчет

Статический расчет колонн рекомендуется выполнять сплошного сечения — по схеме

упругих брусьев; двухветвевых в плоскости поперечника — по схеме однопролетаой мно-

гоэтажной рамы, со стойками, защемленными в уровне верха фундамента, с учетом

перераспределения усилий, вызванного трещинообразованием и развитием неупругих

деформаций. Строгий статический расчет железобетонной двухветвевой колонны требует

выполнения многочисленных и громоздких вычислений. Поэтому его целесообразно вы-

полнять с использованием ЭЦВМ. При невозможности использования ЭЦВМ, а также

для ориентировочных статических расчетов и расчета прогибов вполне допустимо ис-

пользование приближенных методов.

Усилия рекомендуется определять по приближенному способу, который имеет следую-

щие особенности. Усилия в ветвях от вертикальной нагрузки определяются как реакции

а —расчетная схема; б — эпюры продольных сил в ветвях; в — эпюры изгибаю-

щих моментов в ветвях; г — то же в распорках.

от действия ее на ригель в предположении шарнирного опирания его концов. Продоль-

ные силы и изгибающие моменты от горизонтальной нагрузки Т определяются методом

нулевых точек эпюры моментов. Положение их принимается на расстоянии 2/3 длины

панели ветви от заделки или нижней распорки и посередине длины распорки. Горизон-

тальная нагрузка распределяется между ветвями поровну. Расчет выполняется по

стержневой схеме с учетом деформаций узловых сопряжений. При этом усилия для

i-того яруса колонны (рис. П.З) определяются по формулам:

продольные силы в ветвях

Р Р-е±Т-Н,

— +--------•

(П.1)

максимальные изгибающие моменты в ветвях (в нижнем узле)

Мв{- 1/3-77/ (П.2)

то же в распорке

Mp.= l/3.7-(0,5Z. + //+1), (П.3)

где Р — вертикальная нагрузка на колонну;

Т — горизонтальная нагрузка на колонну на уровне головки кранового рельса;

е — эксцентриситет силы Р относительно оси колонны;

Я/ — расстояние от силы Т до нулевой точки эпюры моментов в рассматриваемой

панели ветви;

Z — расстояние между ветвями в осях;

I — длина панели ветви в осях распорок.

При желании полученные усилия могут быть уточнены, если по ним, в виде первого

приближения, выявить схему работы сечений и оценить деформативность элементов.

Однако проведенный анализ показал, что уточнение соотношения жесткостей при вы-

числении их с учетом образования трещин на величине усилий практически не отра-

жается.

Расчет на прочность

Расчет прочности сечений железобетонных колонн выполняется в соответствии с раз-

делом 7 СНиП П-В. 1—62*. При этом расчетная длина колонны принимается: в попе-

речном направлении — при разрезных пролетных конструкциях /о=2Ян, при неразрезных

/0=1,5Яц ; в продольном направлении /0=^н- На — высота подкрановой части колонны

от уровня верха фундамента до низа подкрановой балки.

Расчетная длина ветви двухветвевой колонны принимается в поперечном направле-

нии равной расстоянию между горизонтальными распорками в осях, в продольном на-

правлении — равной расчетной длине колонны.

При расчете ветви должна учитываться приведенная гибкость двухветвевой колонны,

которая определяется по формуле:

г 4 1 ft 2Z0 \2 Л / I \2 ztI

>пр=7- = 1/ +12 — (И-4)

'пр у \ Z 7 \ h /

где А) — расчетная длина колонны в поперечном направлении;

I — длина панели ветви в осях распорок;

Z — расстояние между ветвями в осях;

h — высота сечения ветви.

Расчет по деформациям

В связи с отсутствием поперечной развязки колонн открытые крановые эстакады бо-

лее деформативны, чем промышленные здания с поперечным рамным каркасом. Недо-

статочная поперечная жесткость колонн этих сооружений, которая характеризуется

главным образом величиной горизонтального смещения на уровне верха подкрановой

балки, часто является одной из основных причин неудовлетворительной работы кранов

на эстакадах. Этим и определяется необходимость расчета колонн открытых крановых

эстакад по второму предельному состоянию — по деформациям.

Указанные смещения в процессе эксплуатации возникают от действия горизонтальных

крановых нагрузок, внецентренного приложения вертикальной крановой нагрузки, ветра

на торцы кранов и конструкции эстакад и деформативности основания. Однако из-за

влияния большого числа факторов установить меру поперечной жесткости колонн откры-

тых крановых эстакад по реальным загружениям крайне трудно.

Поэтому при ее назначении приходится ориентироваться на условные комбинации

нагрузок.

Основным критерием поперечной жесткости колонн принимается перемещение в уровне

верха подкрановой балки от горизонтальной силы, численно равной нормируемому тор-

мозному усилию, в предположении жесткой заделки колонн в уровне верха фундамента.

Крен фундамента в этом случае не учитывается, поскольку динамические испытания

эстакад свидетельствуют о резком затухании колебаний в уровне верха фундамента.

Дополнительным критерием является ограничение максимального сближения путей от

горизонтальной и вертикальной крановой нагрузки, в случае внецентренного опирания

23

подкрановой балки на колонну, при учете упругого поворота фундамента в грунте. При

этом полное перемещение колонны в уровне верха подкрановой балки будет состоять из

деформации самого стержня и дополнительного смещения верха колонны, вызванного

креном фундамента. Анализ показывает, что при среднесжимаемых грунтах и нормаль-

ных условиях эксплуатации крен фундамента не является решающим фактором, влияю-

щим на сближение крановых путей.

Однако при относительных слабых грунтах крен фундамента может быть весьма

значительным и его необходимо учитывать при определении перемещения колонны в

уровне кранового рельса.

Все указанные перемещения определяются от нормативных нагрузок, соответствую-

щих работе одного крана, что наиболее отвечает повседневным условиям эксплуатации

эстакады.

На основании анализа результатов расчетов колонн эксплуатируемых эстакад, по

которым имеются данные натурных обследований, были созданы рекомендации по нор-

мированию перемещений железобетонных колонн открытых крановых эстакад в уровне

верха подкрановых балок.

Горизонтальные перемещения колонн открытых крановых эстакад в уровне верха

подкрановых балок должны удовлетворять следующим условиям:

а) прогиб колонны от горизонтальной силы, равной усилию поперечного торможения,

должен быть не более Я/2000 и не более 5 мм\

б) сближение крановых путей в рассматриваемом пролете, обусловленное совмест-

ным действием вертикального давления и поперечного торможения крана и определяемое

как сумма перемещений, вызываемых прогибом колонн и креном фундаментов при упругих

деформациях основания, должно быть не более 15 мм\

в) перемещения колонн продольного ряда от горизонтальной силы, равной усилию

продольного торможения, должны быть не более 1/4000 полной высоты колонны от

уровня верха фундамента до головки кранового рельса.

Прогиб железобетонных колонн сплошного прямоугольного сечения определяется по

формуле

Я2 / Т-Я

ЯбЛ \ 3

(II.5)

где Н — полная высота колонны от уровня верха фундамента до головки кранового

рельса;

Еб —начальный модуль упругости бетона;

/б — момент инерции бетонного сечения.

Остальные обозначения в формуле II.5 те же, что и в формуле II.1.

Прогиб железобетонных двухветвевых колонн определяется в общем случае по фор-

муле:

f = У | — Mt dl + У (s0 Nt dl, (II.6)

где Mi и AG — усилия в рассматриваемом сечении от единичной горизонтальной силы,

1

Р

приложенной в уровне и по направлению искомого прогиба;

и во — кривизна и относительная продольная деформация, вызываемые внешней

нагрузкой.

Расчет прогиба следует выполнять методом численного интегрирования по участкам,

на длине которых деформативные характеристики можно принимать постоянными. При

приближенном расчете такими участками являются панели ветвей и распорки.

Интегралы рекомендуется вычислять по правилу Верещагина, исходя из следующего:

а) кривизна —, вычисленная в месте максимального изгибающего момента, изме-

Р

няется по длине стержня по закону изменения изгибающего момента — от максималь-

ного значения в месте наибольшего момента до нуля в месте нулевой точки эпюры

моментов;

б) относительные продольные деформации на уровне геометрической оси сечения е»

изменяются по длине ветви линейно (рис. II.4, в) и усредненное их значение равно

60 =

5ц + 7s2

12

(П.7)

где Bi—относительная продольная деформация на уровне геометрической оси сечения,

соответствующая совместному действию продольной силы, определяемой по >

формуле II.1, и изгибающего момента, определяемого по формуле П.2;

62 — то же при М=0.

24

При определении усилий приведенным выше приближенным способом эпюры изги-

бающих моментов от действующей и единичной нагрузок имеют одинаковую форму

(рис. II.4,a, П.4, б). Поэтому можно записать:

для панелей ветвей (рис. П.4, а)

7\Z2

di = -4—

12о

(П.8)

для распорок (рис. П.4, б)

AltZ

3?

-0Р£ (°'Ч + 'ж>.

(11.9)

где /, Z — размеры элементов колонны (см. рис. II.3,а).

Рис. II.4. Эпюры деформаций для определения прогиба по формуле П.6:

а — изгибные деформации панели ветви; б — то же распорки; в — продольные

деформации панели ветви.

Перемещение, вызванное действием продольной силы, можно преобразовать

(рис. II.4, в).

р р PJ

JV, е„ dl = N, I е0 - —I =» (410)

Деформации определяют с учетом условий работы сечений, соответствующих ре-

альному загружению, т. е. при определении прогиба от крановых нагрузок нужно учи-

тывать действие собственного веса конструкций, а для случая определения прогиба от

горизонтального усилия поперечного торможения необходимо учитывать также действие

вертикальной крановой нагрузки РМин-

При расчете прогиба необходимо учитывать возможность образования и раскрытия

трещин от различных силовых воздействий, возникающих при эксплуатации, а также

изготовлении, транспортировке и монтаже. Это объясняется необратимостью процесса

трещинообразования. Раз образовавшись, трещины в бетоне оказывают существенное

влияние на всю дальнейшую работу конструкции, снижая жесткость элементов колонны

и увеличивая ее деформативность.

Трещиностойкость проверяется в соответствии с указаниями раздела 8 СНиП П-В

1—62* с заменой в расчетных формулах на /?”, так как в данном случае образование

случайных трещин не играет решающей роли.

При расчете в стадиях изготовления, транспортирования и монтажа марка бетона

принимается на 30% ниже проектной, а при расчете в эксплуатационной стадии может

быть принята на 20% выше проектной.

Трещиностойкость допускается проверять по условию

о = 0’9(т“ ±~®Г')<ЛР’ (ПП

\ F6 I / р

где 0,9 — коэффициент, учитывающий продольное армирование;

^б» ^б—геометрические характеристики бетонного сечения;

у= 1,75— коэффициент, учитывающий пластические деформации бетона.

Возможность раскрытия ранее образовавшихся трещин при рассматриваемом загру

женин может быть оценена по знаку краевых напряжений по формуле

2:

В зависимости от напряженного состояния сечения элементов колонны могут рабо-

тать в одной из четырех стадий, определяемых характером работы бетона:

а) трещины при расчетных нагрузках не образуются, при рассматриваемом загру-

жении работает ничем не ослабленное приведенное сечение;

б) трещины при расчетных нагрузках образуются, но при многократно повторном

загружении кранами не получают остаточного раскрытия и при рассматриваемом загру-

жении не раскрываются. Сечение работает таким образом при соблюдении следующего

условия: продольные силы в работающих с трещинами ветвях при совместном действии

нормативных нагрузок от собственного веса, минимального вертикального давления од-

ного крана и 90% поперечного торможения не должны быть растягивающими. В этом

случае также работает приведенное сечение, но деформативность его несколько повыше-

на по сравнению с пунктом а;

в) трещины также не получают остаточного раскрытия, но при рассматриваемом

загружении частично (в растянутой зоне) раскрываются. При этом сжимающие напря-

жения воспринимаются бетоном, а растягивающие — арматурой.

г) когда трещины получают остаточное раскрытие и все усилия передаются только на

арматуру.

Деформативные характеристики при усилиях, вычисляемых по формулам П.1, II.2,

П.З, определяются в зависимости от стадии работы сечения.

Для трещиностойких сечений при работе их в стадии а

Если

Для нетрещиностойких

их в стадии б

_L_ м М

р вм 0,85 fg • /д

N

8л —— — - —

и вы 0,9E6.Fn

сечений ветвей , если трещины

1 _ М М

•же*

р вм 0,7 Eg* /п

N N

раскрываются,

не

о

0,75-Еб Еп

BN

(11.13)

(11.14)

при работе

(П.16)

раскрываются односторонние трещины, при работе

сечения ветви

в стадии в

(11.15)

Р

Йц

(П.17)

где еас,

Если

0,5гас-Л— £gc (йо — 0,5й)

ео — ~

Й0

ебс — соответственно средние величины относительного удлинения

(П.18)

арматуры и

относительного укорочения бетона на участке между трещинами,

ленные по методике СНиП П-В. 1—62* при фа='Фб = 1 и v=0,45.

раскрывается сквозная трещина, при работе сечения ветви в стадии г

М

J____М

Р вм

N

ео

Для нетрещиностойких распорок с

BN

учетом

t-a * а

выключения из работы сжатого

1

кранами кривизна —— определяется по

г

вследствие многократного загружения

ле 11.19.

В обоих случаях при симметричном армировании сечения

/a = 0,5Faj

где Fa — площадь арматуры с одной стороны сечения;

z — расстояние между растянутой и сжатой арматурой, равное й0—а'.

вычис-

(11.19)

(11.20)

бетона

форму-

(П.21)

7* а 7 а

26

Дополнительное перемещение верха колонны, обусловленное креном фундамента,

определяется по формуле

Мф Н ф

Ч = 9Г , (П-22)

2<-г'Ф

где Л1ф—момент внешних сил относительно центра подошвы фундамента;

Нф — высота опоры от уровня подошвы фундамента до головки кранового рельса;

Cz—коэффициент упругого равномерного сжатия грунта, величина которого назна-

чается по данным инженерно-геологических изысканий;

/ф — момент инерции подошвы фундамента относительно оси, проходящей через

центр тяжести.

В случае отсутствия данных изысканий величина Cz назначается в соответствии с

указаниями п. 19 СН 18—58.

В этом случае взамен основного расчетного сопротивления грунта учитывается нор-

мативное давление, определяемое по табл. 14 СНиП П-Б.1—62*.

При расчете перемещения верха колонны в продольном направлении рассматривается

работа ряда колонн в пределах температурного блока в предположении шарнирного

опирания подкрановых балок и крепления вертикальных связей.

При этом учитывается работа только растянутых элементов вертикальных крестовых

связей и расчет производится на действие половины усилия от продольного торможения

кранов, которая на них передается.

В связи с тем, что деформациями колонн от нормальных сил в этом случае можно

пренебречь и влияние изгиба колонн на величину прогиба относительно малое, расчет

рекомендуется производить по упрощенной формуле

0,8ГпРЬ 0,4ТПр L

/пр = ------— - ~------------ ’ <П- 23)

%BNC cos ’ a EFс cos3 а

где Т ^р—горизонтальное усилие от продольного торможения кранов;

L — шаг колонн;

Fс — площадь растянутого элемента связи одного ряда колонн;

0,8 — коэффициент, учитывающий передачу части нагрузки Тпр на колонны;

а — угол наклона элемента связи к горизонту.

ПРОЛЕТНЫЕ КОНСТРУКЦИИ

Особенности применения

При проектировании открытых крановых эстакад рекомендуется применять стальные

подкрановые балки пролетом 12 м в виде сварных двутавров по сортаментам серии

КЭ-01-57 «Стальные разрезные и неразрезные подкрановые балки пролетами би 12

на основе расчета на прочность, жесткость и устойчивость.

Особенностью подбора сечений подкрановых балок и проектирования тормозных кон-

струкций является необходимость учета изменения расчетных характеристик кранов при

работе их на открытом воздухе, а также действие ветровой нагрузки на подкрановые

балки и мостовые краны и полезной или снеговой нагрузки на пролетные конструкции.

Это приводит к некоторому утяжелению подкрановых балок открытых крановых эстакад

по сравнению с подкрановыми балками под аналогичные краны, работающие в закры-

тых помещениях.

Указанное изменение расчетных характеристик мостовых кранов при работе их на

открытом воздухе предусматривается для кранов общего назначения соответствующими

ГОСТами, а для специальных кранов — паспортными данными заводов-изготовителей.

Рациональность применения разрезных или неразрезных подкрановых балок характе-

ризуется коэффициентом упругой податливости опор

где Д — проседание опоры от единичной силы, приложенной к опоре (включает в себя

деформацию колонн, осадку и поворот фундамента);

EI — жесткость балки;

L — пролет балки.

При с< 0,05 рационально применять неразрезные балки; при с>0,05, а также в слу-

чае возможности значительны^, неравномерных осадок фундаментов эстакады в сложных

грунтовых условиях следует применять разрезные балки.

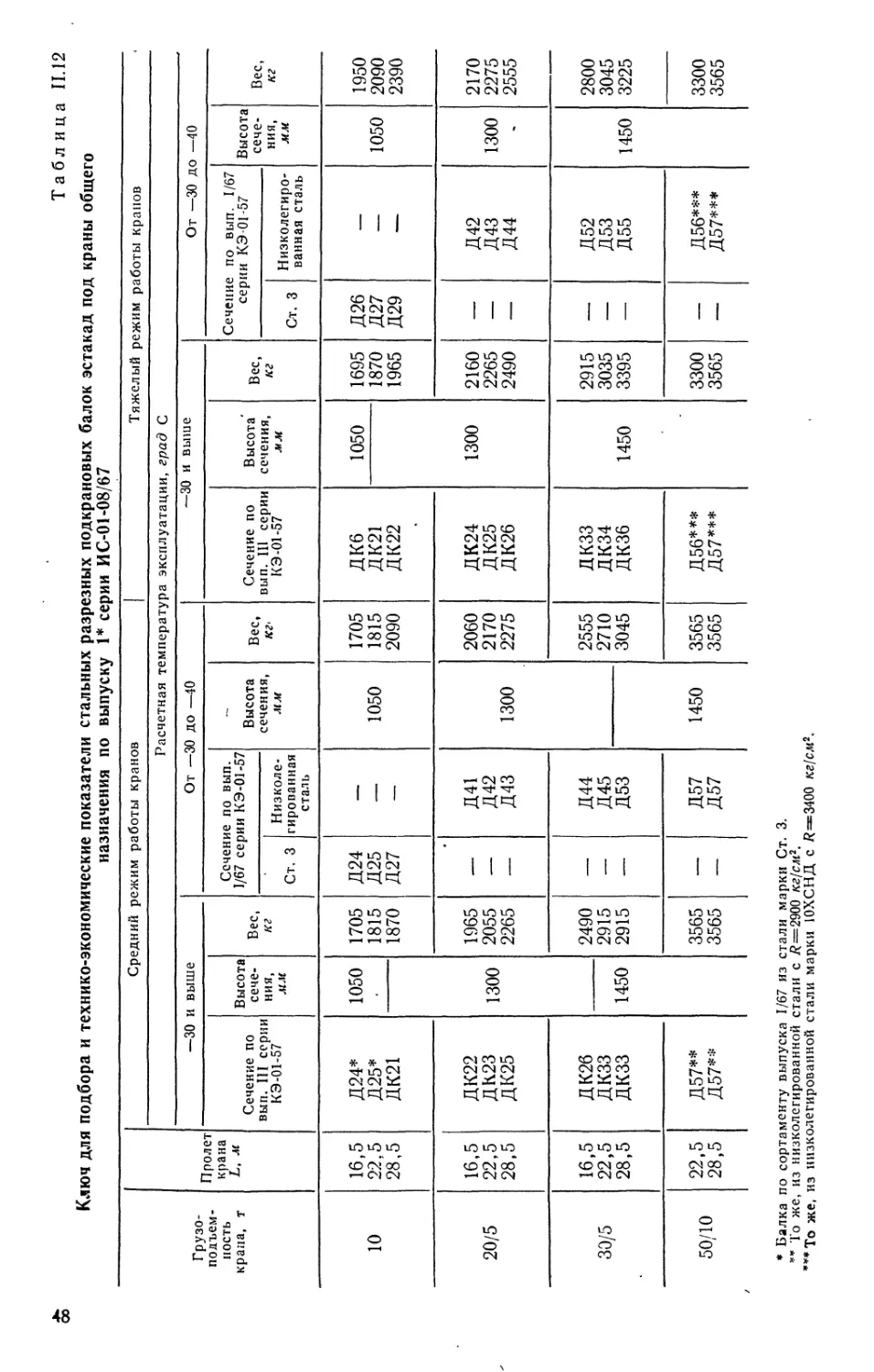

Выбор марок стали для изготовления подкрановых балок производится в зависимости

от типа кранов и расчетной температуры эксплуатации в соответствии с табл. II.1 [3].

2Г

Таблица II.1

Марки стали для подкрановых балок

Расчетная температура эксплуатации, град С Краны общего назначения по ГОСТ 3332—54 Специальные краны

Грузо- подъ- ем- ность, т Марка стали подкрановых балок Номер выпус- ка серии КЭ-01-57, по сортаменту которого при- нимается под- крановая балка ’ Грузо- подъ- ем- ность, т / Марка стали подкрановых балок Номер выпус- ка серии КЭ-01-57, по сортаменту которого при- нимается под- крановая балка

разрез- ная нераз- резная разрез- ная нераз- резная

—30 и выше 5—50 Из двух марок ш ' IV 5 10-20 Ст. 3 Низколе- гированная 1/67 11/67

От —30 до —40 5-15 20-50 Ст. 3 Низколе- гированная 1/67 11/67 5 10-20 Ст. 3 Низколе- гированная

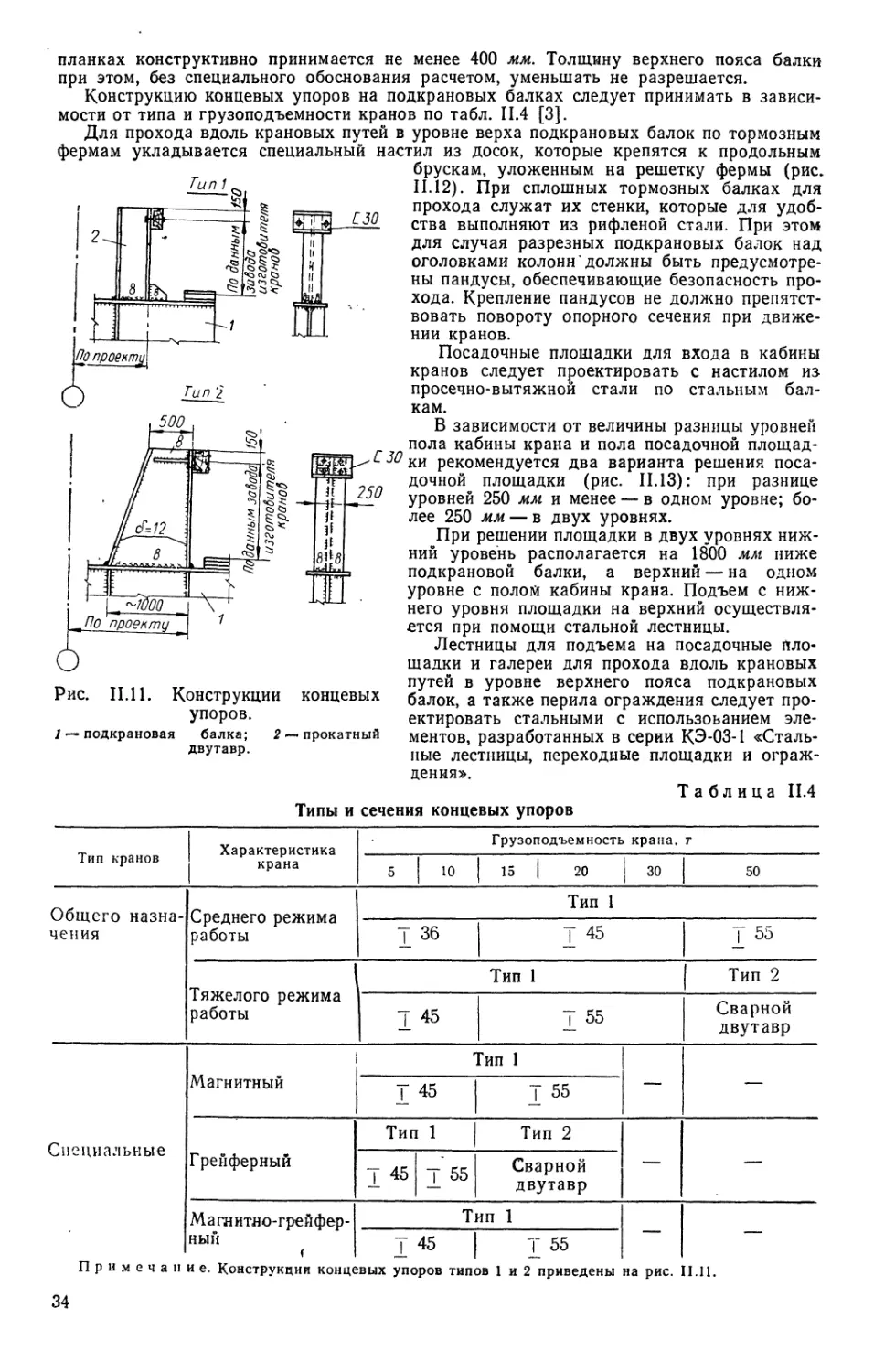

Конструктивные требования

; при неразрезных —

Рис. II.5. Опирание подкрановых

балок на рядовые колонны:

а — разрезных; б — неразрезных; 1 —

подкрановая балка; 2 — торцевые опор-

ные ребра; 3 — опорная центрирующая

планка; 4 — закладная деталь колон-

ны; 5 — анкерные болты.

Конструкция подкрановых балок предусматривает их центральное опирание на ко-

лонны: при разрезных балках — через опорные ребра со строганой нижней кромкой

;з опорные (центрирующие) планки (рис. 11.5,6).

Опирание осуществляется на закладную деталь

железобетонной колонны, которая принимается по

выпуску VIII серии КЭ-01-52; при кранах общего

назначения — непосредственно по ключам, приве-

денным в выпуске; при специальных кранах — по

расчету в соответствии с величиной действующих

усилий.

. Крепление нижнего пояса подкрановых балок

к колонне осуществляется на болтах, входящих в

состав закладной детали. Болты при разрезных

балках являются только фиксирующими и в пере-

даче усилий не участвуют, при неразрезных балках

они должны быть рассчитаны на восприятие от-

крывающих усилий, возникающих в опорах при

движении кранов. К связевым колоннам крепле-

ние осуществляется через соединительную планку

на сварке (рис. II.6) и рассчитывается на восприя-

тие горизонтальных усилий, передаваемых на

стальные вертикальные связи между колоннами.

Крепление верхнего пояса подкрановых балок

к колоннам следует предусматривать: при разрез-

ных балках — гибким (рис. II.7), обеспечивающим

возможность перемещения верха балок вдоль их

оси вследствие поворота опорного сечения; при не-

разрезных балках — жестким, путем приварки

12 м под специальные краны должны быть развя-

заны в горизонтальной плоскости путем устройства

вертикальных связей, связывающих смежные подкрановые балки или подкрановую бал-

ку со вспомогательной фермой, в двух местах по длине балки на расстоянии 3 м от

каждой опоры.

Для восприятия усилий поперечного торможения и горизонтальных боковых сил, вы-

зываемых движением крановых! мостов специальных кранов, верхние пояса подкрановых

балок должны быть развязаны тормозными конструкциями в виде ферм или балок.

В эстакадах под краны общего назначения при подкрановых балках пролетом 12 м тор-

мозные конструкции выполняются в виде ферм с размером панели 1500 мм. В эстака-

дах под специальные краны независимо от пролета подкрановых балок тормозные кон-

струкции выполняются в виде сплошных тормозных балок со стенкой из рифленой стали

опорных элементов к колонне (рис. II.8).

Нижние пояса подкрановых балок пролетом

28

Рис. 11.6. Опирание под-

крановых балок на свя-

зевые колонны:

а — разрезных; б — нераз-

резных; 1 — подкрановая

балка; 2—стальная верти-

кальная крестовая связь; 3—

соединительная планка; 4 —

расчетные сварные швы.

Рис. II.7. Крепление верхнего поя-

са разрезных подкрановых балок

к колонне крайнего ряда:

а — при тормозной ферме; б — при

тормозной балке; / — подкрановая бал-

ка; 2— вспомогательная ферма.

Рис. II.8. Крепление

верхнего пояса неразрез-

ной подкрановой балки

к колонне крайнего ряда:

а — при тормозной ферме;

б — при тормозной балке;

/ — подкрановая балка; 2 —

вспомогательная ферма.

29

толщиной 4—6 мм. Ширина тормозных конструкций определяется по средним рядами

расстоянием между осями смежных подкрановых балок, по крайним рядам — расстояни-

ем между осью подкрановой балки и верхним поясом вспомогательной фермы. По сред-

ним рядам поясами тормозной конструкции служат верхние пояса подкрановых балок,

по крайним рядам одним из поясов тормозной конструкции является верхний пояс под-

крановой балки, другим — верхний пояс поддерживающей фермы. При неразрезных

подкрановых балках тормозные конструкции рекомендуется проектировать также нераз-

резными.

Для эстакад под краны общего назначения грузоподъемностью до 30 т легкого и

среднего режима работы допускается применение сборных железобетонных предвари-

тельно напряженных подкрановых балок со стержневой арматурой по выпуску 2 серии

КЭ-01-50. При этом горизонтальные усилия от поперечного торможения кранов воспри-

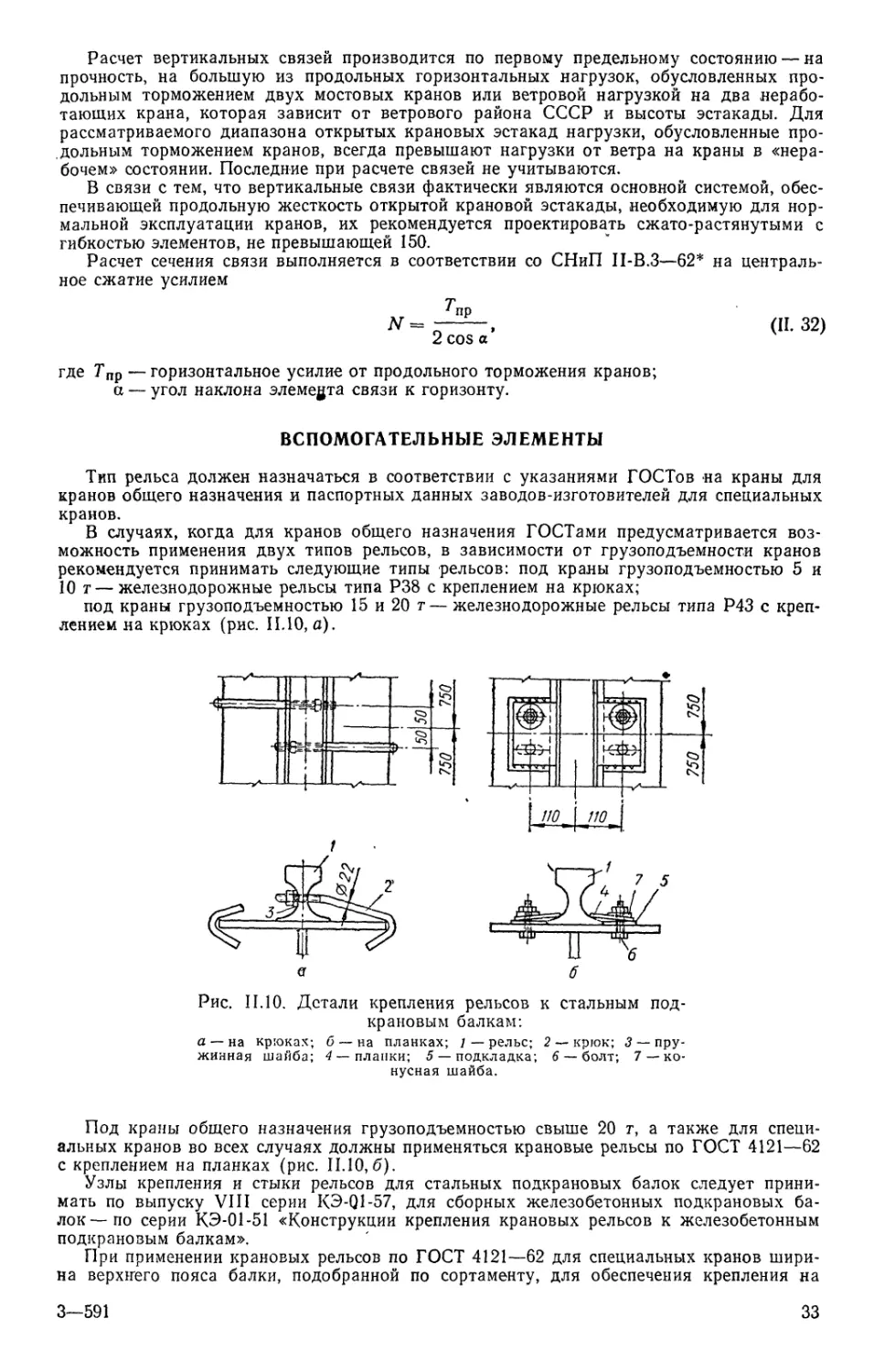

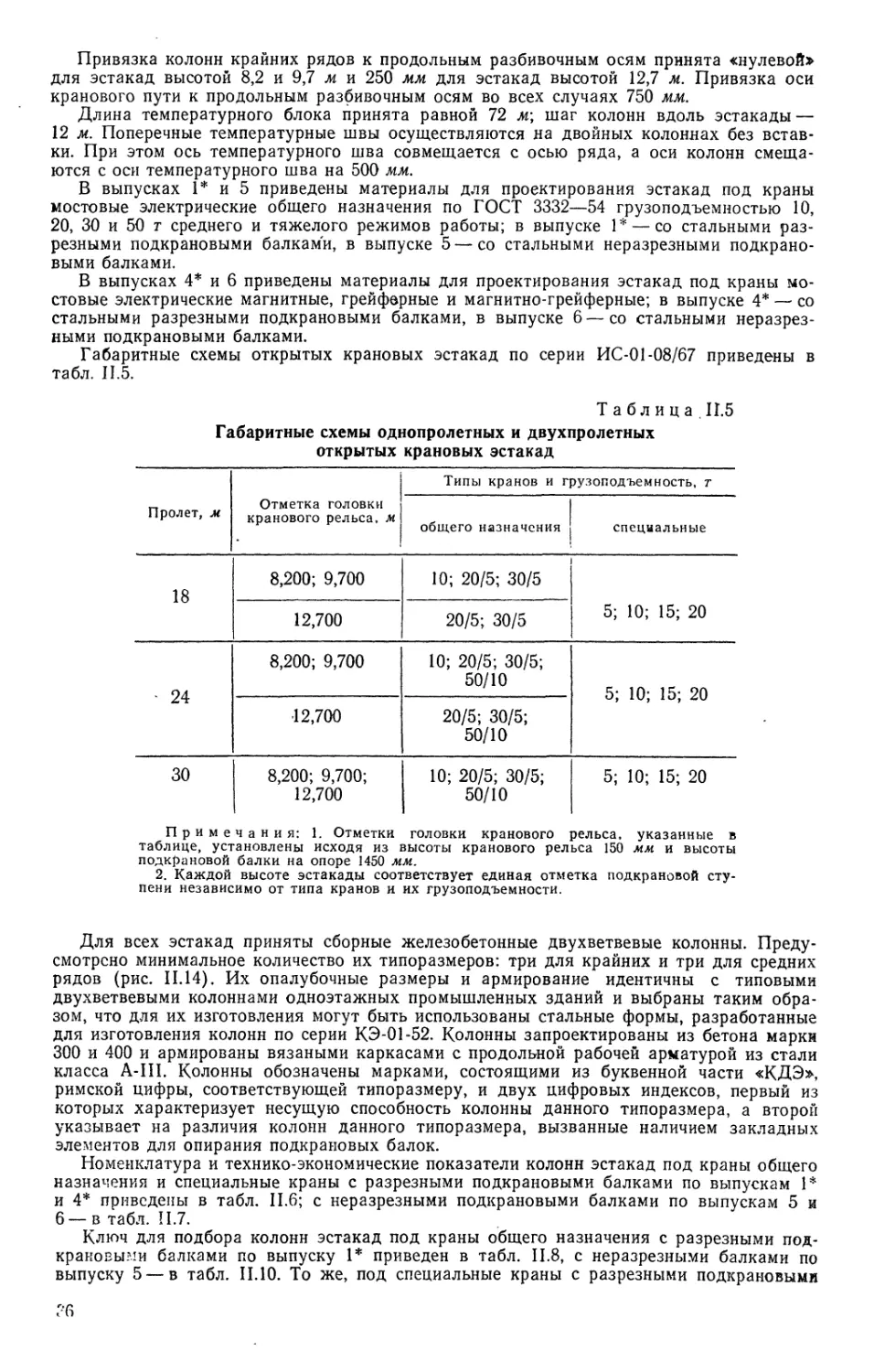

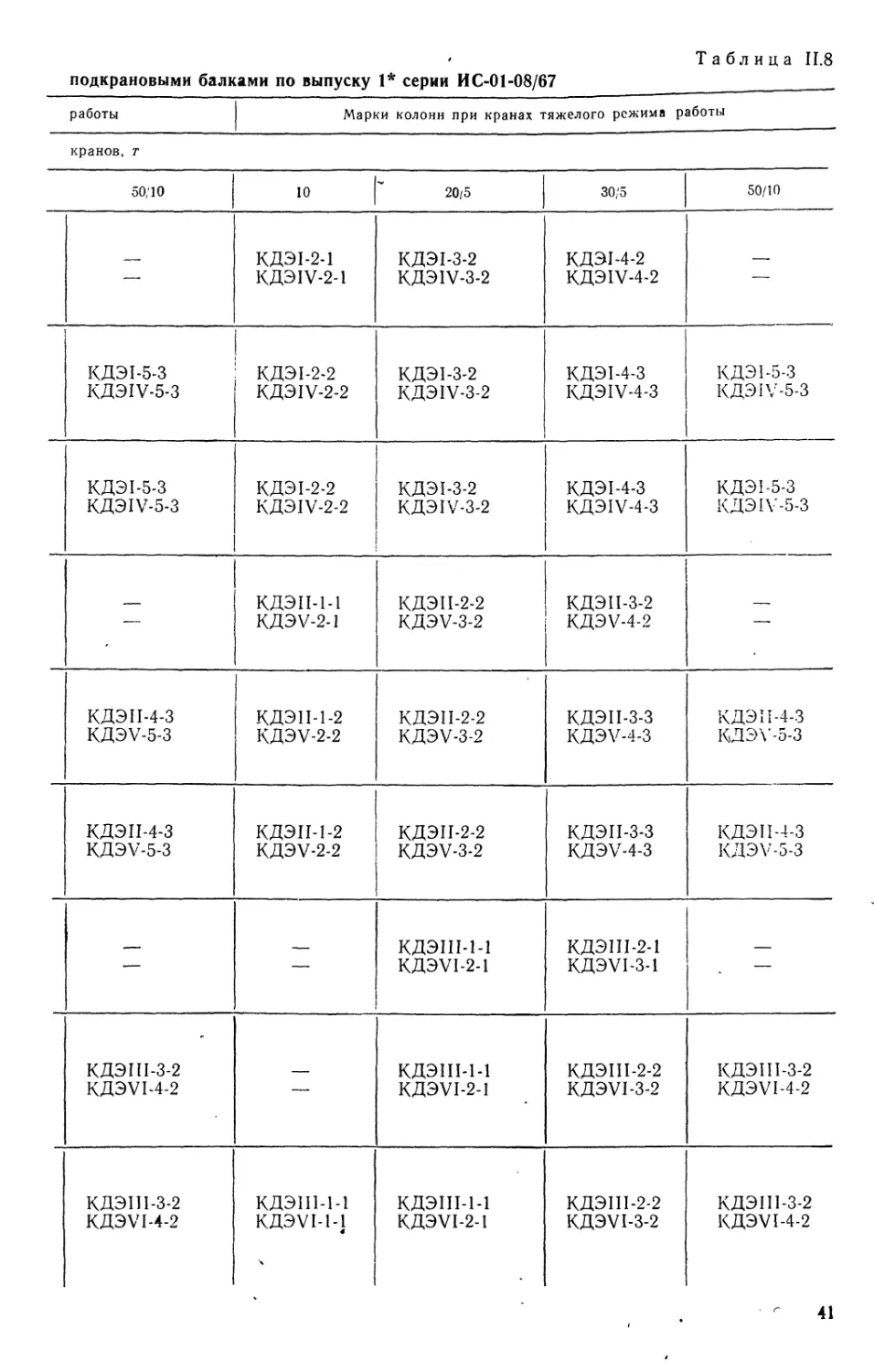

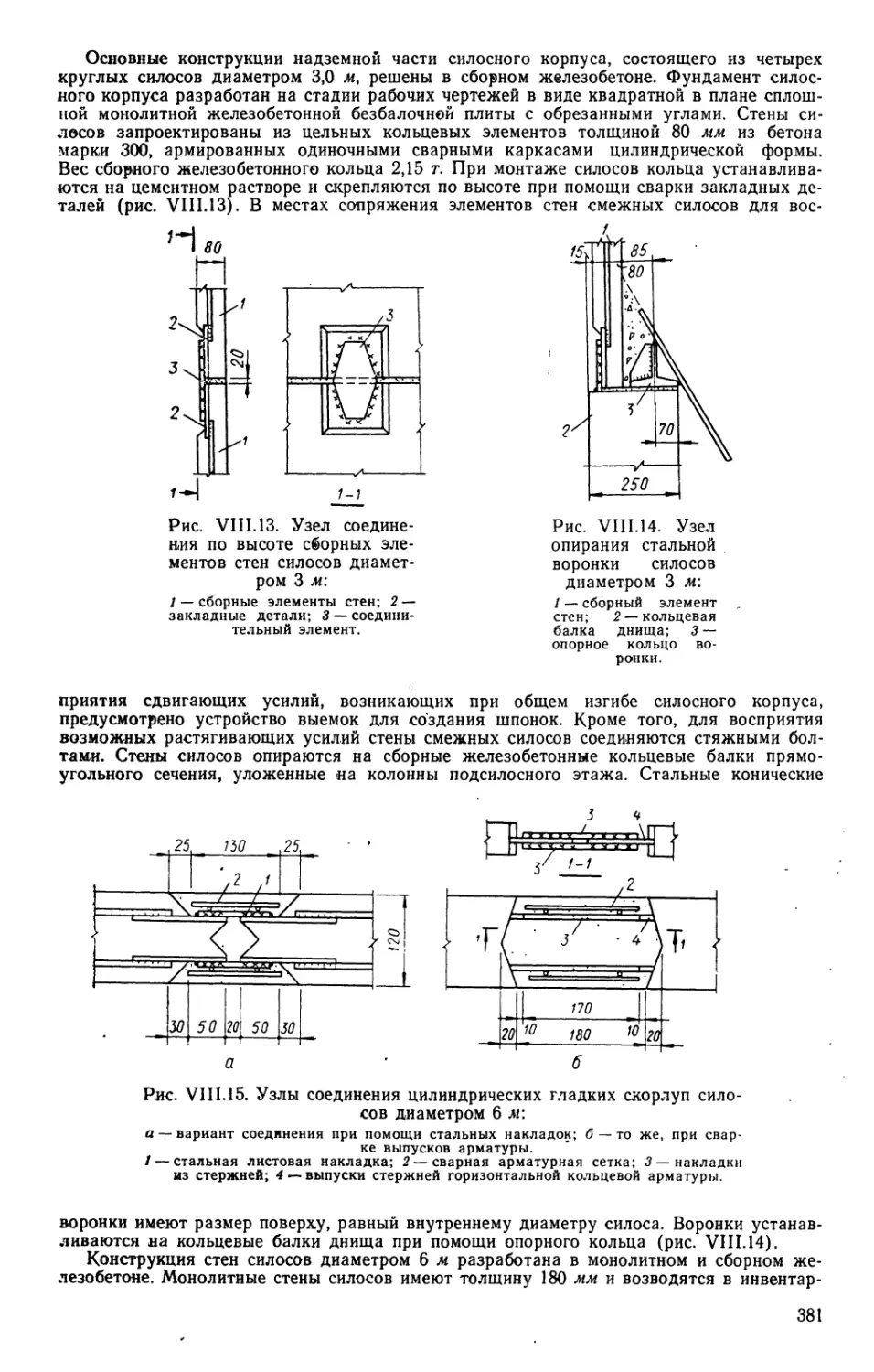

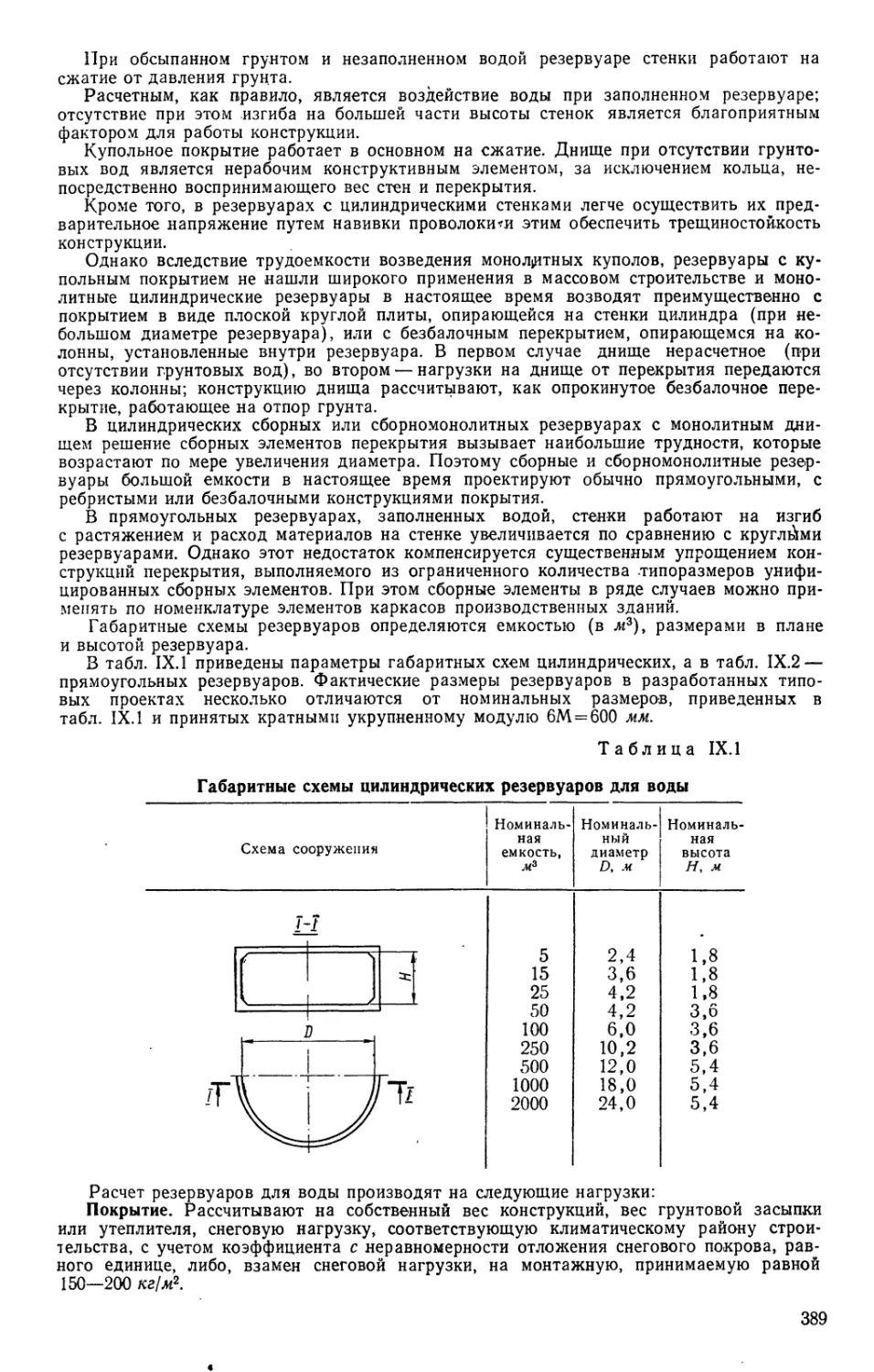

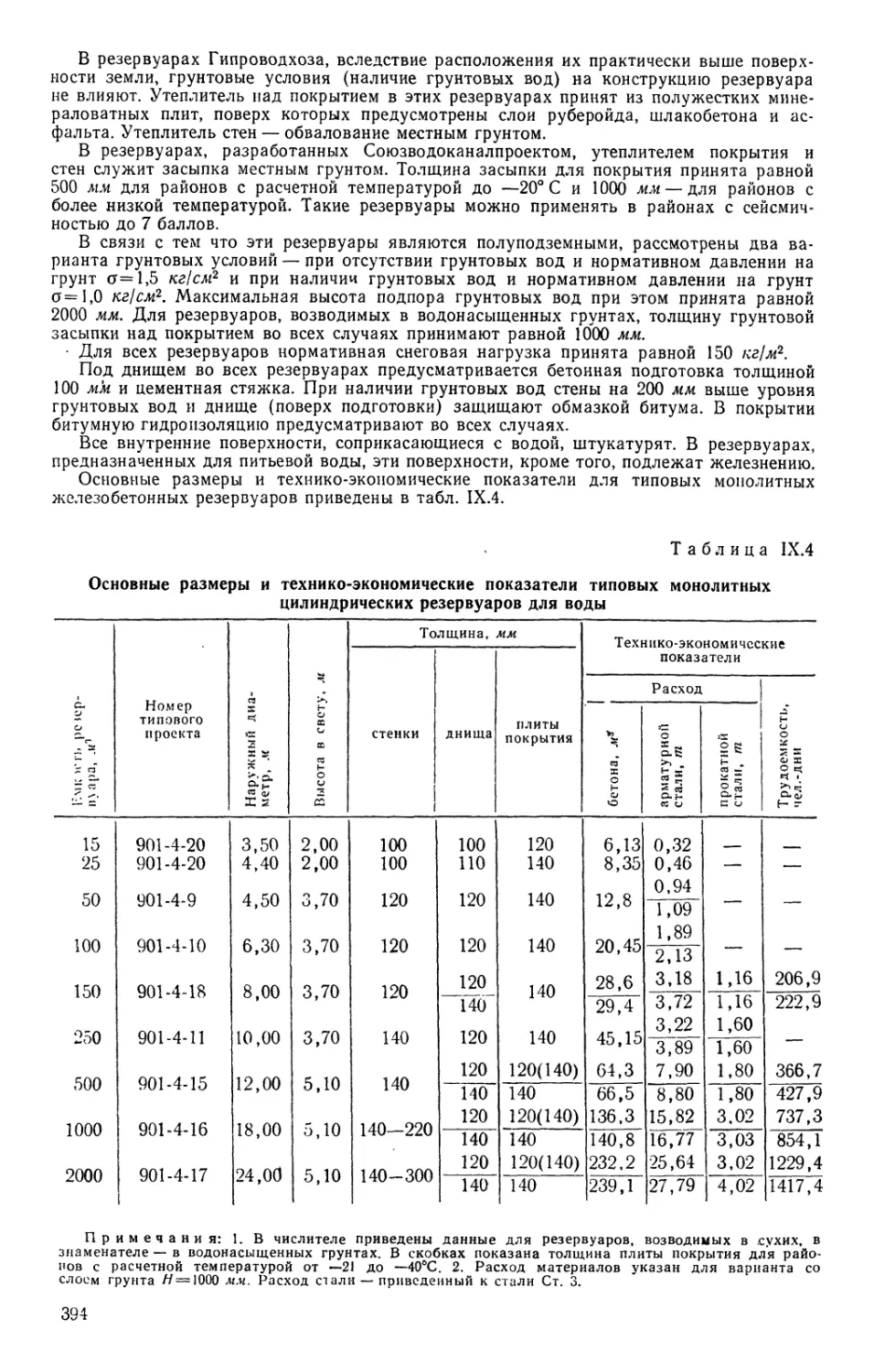

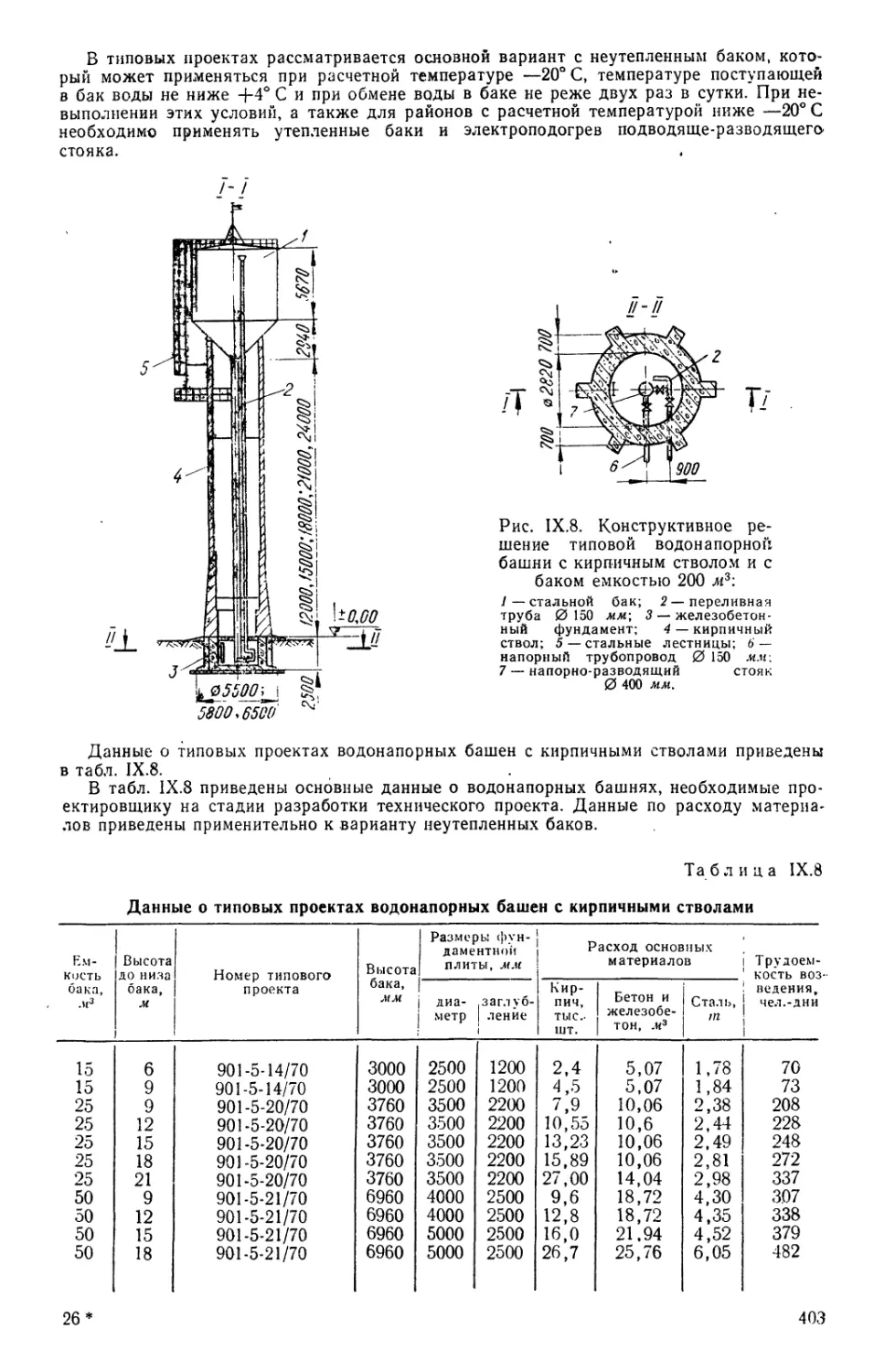

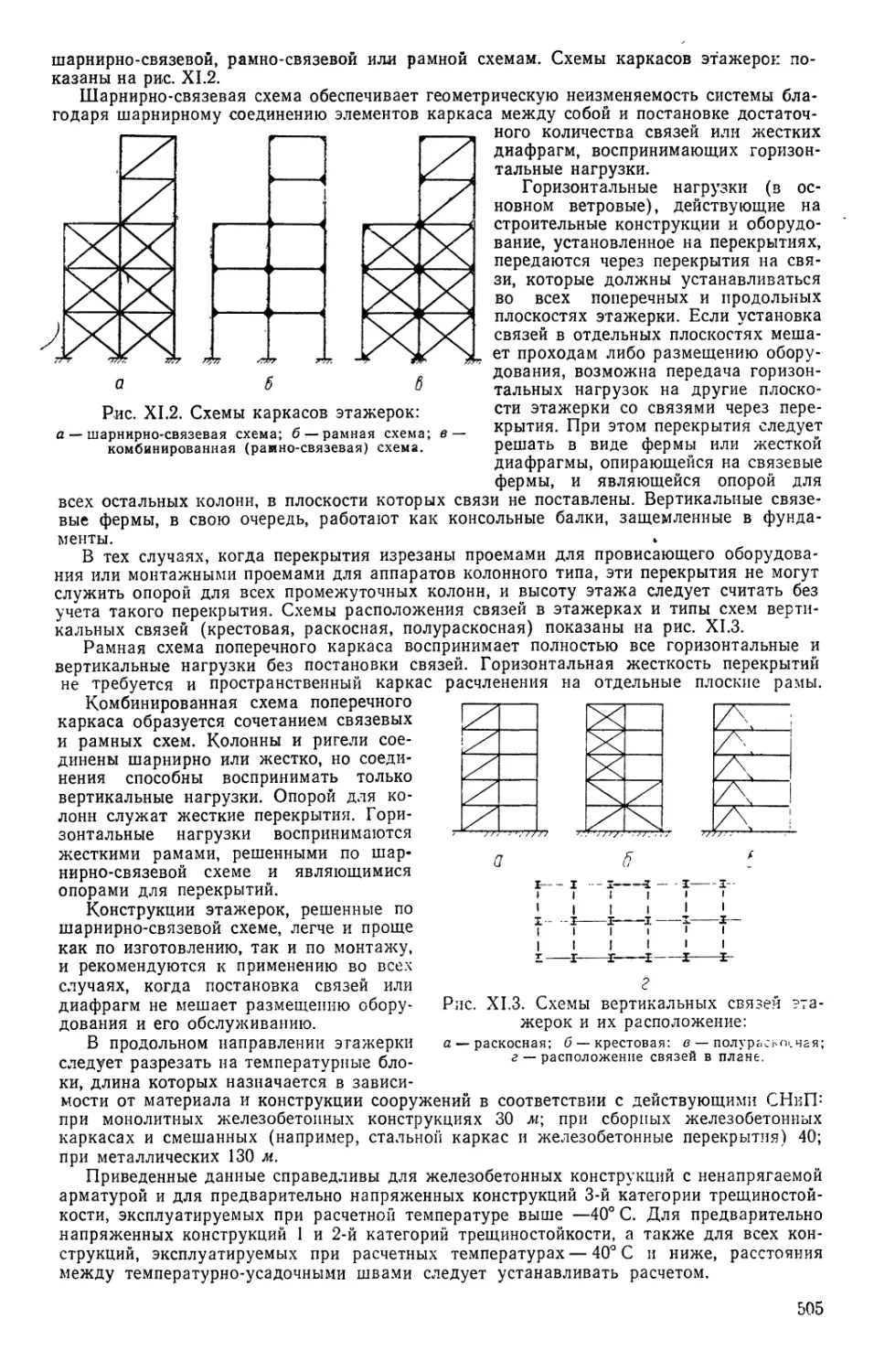

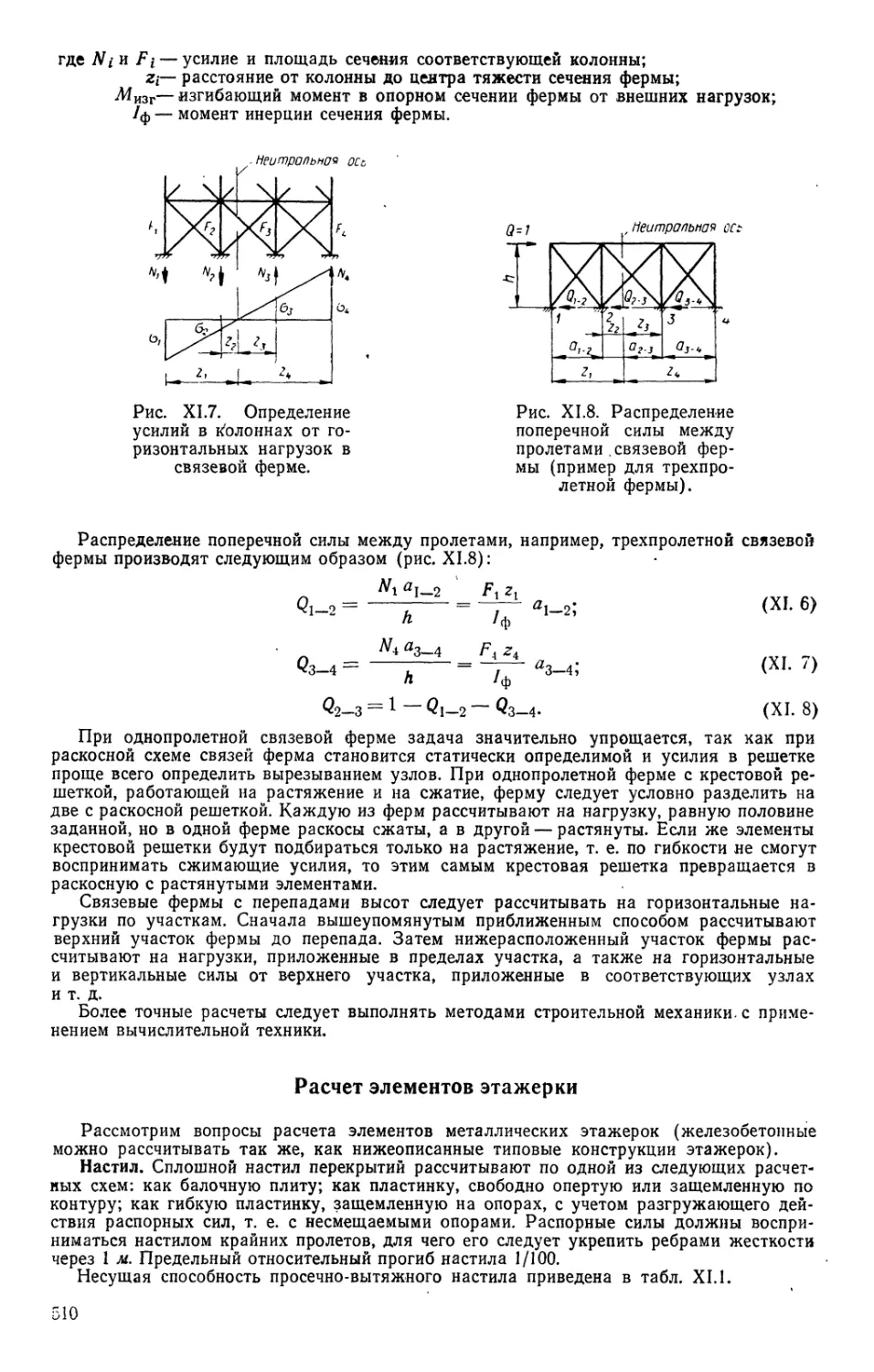

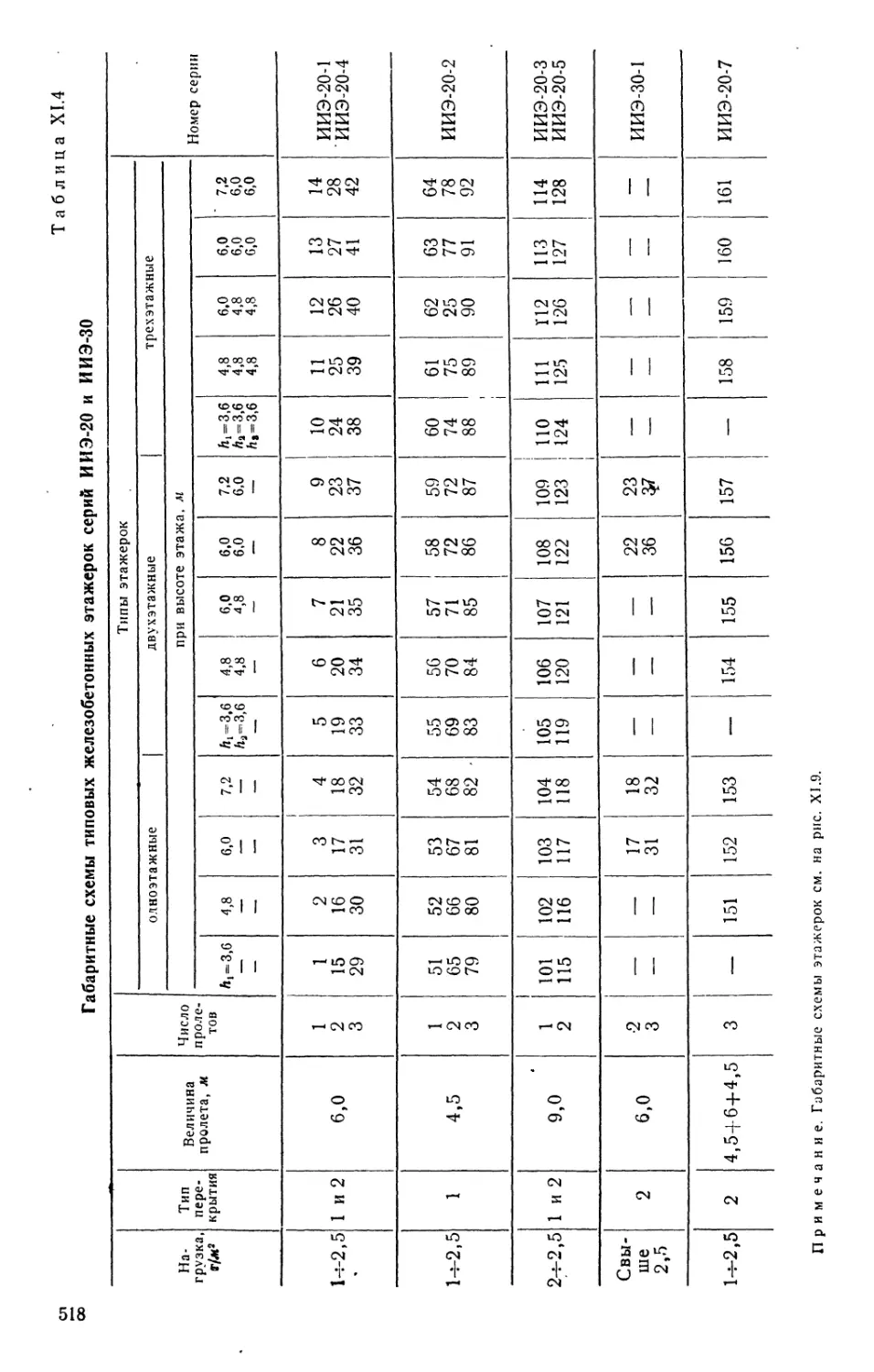

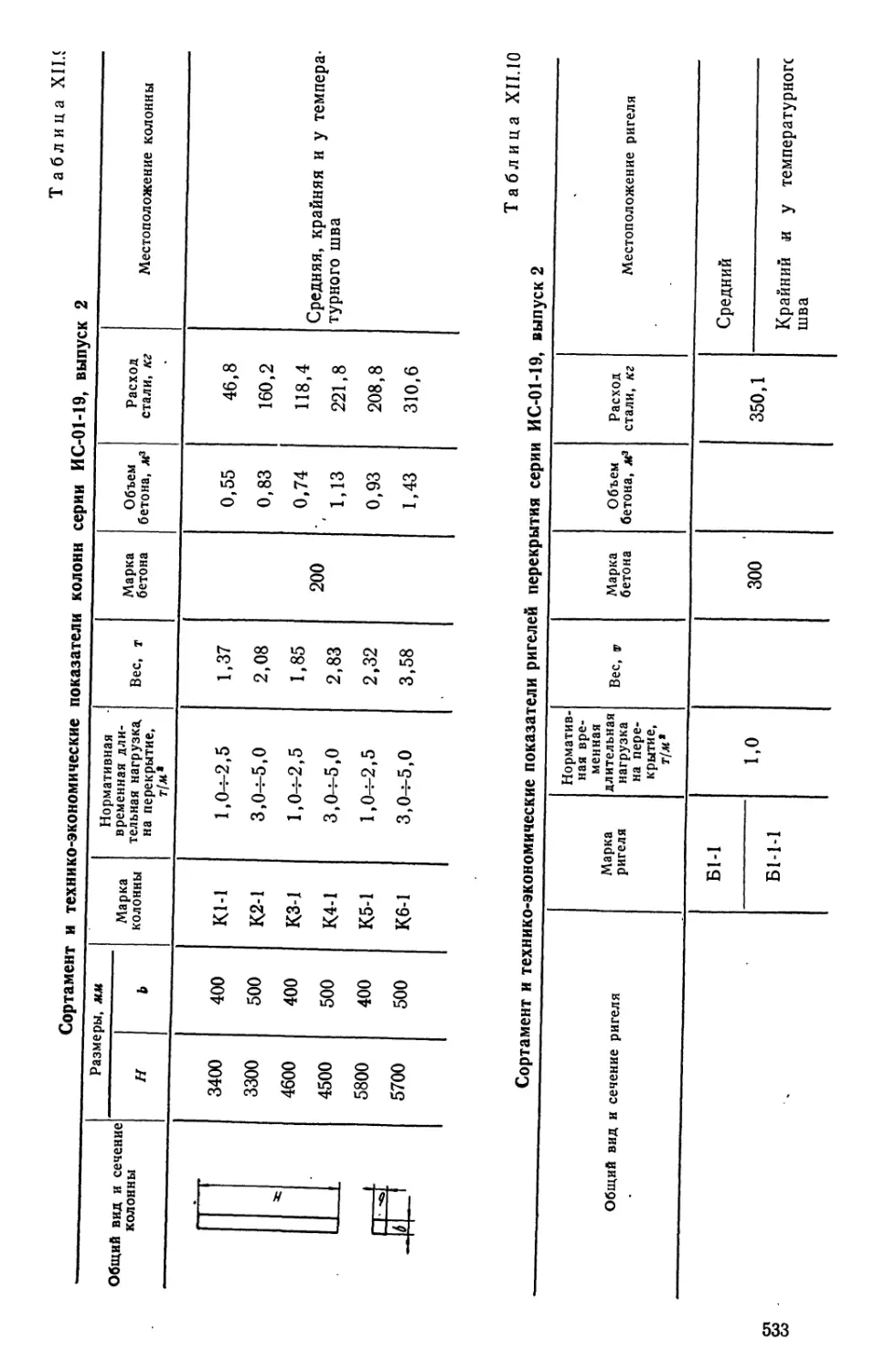

нимаются подкрановыми балками, и постановка стальных тормозных ферм не требуется.