Автор: Зыков Д.Д. Деревицкая В.А.

Теги: химическая технология химическая промышленность химия органическая химия

Год: 1966

Текст

Д. Д. ЗЫКОВ, В. А. ДЕРЕВИЦКАЯ,

Е. Б. ТРОСТЯ НСКАЯ, М. А. ЧЕК А ЛИН,

И. И. ЮКЕЛЬСОН, Ф. О. ЯШУНСКАЯ

ОБЩАЯ

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ

ОРГАНИЧЕСКИХ ВЕЩЕСТВ

¦ ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

Под редакцией доктора технических наук

профессора Д. Д. ЗЫКОВА

Допущено Министерством

высшего и среднего специального образования СССР

в качестве учебного пособия

для химических техникумов

ИЗДАТЕЛЬСТВО «ХИ/ЧИЯ»

Москва 1966

УДК 660@75 3)

3 30

В книге описаны важнейшие процессы и способы химической

переработки топлив {природного газа, нефти, древесины,

торфа, углей и сланцев), производства продуктов основного

органического синтеза {кислородсодержащих органических веществ,

хлор- и ф пор производных углеводородов, нитросоединений и

других продуктов) и тонкого органического синтеза

{промежуточных продуктов, синтетических красителей, средств

химической защиты растений, поверхностно-активных веществ и

других химикатов). Значительная часть книги посвящена

технологии высокомолекулярных соединений {синтез полимеров

и переработка их в химические волокна и пластические пассы,

технология каучука и резины).

Книга предназначается в качестве учебного пособия для

учащихся химических техникумов; она может быть также

полезна для широкого круга инженерно-технических

работников, желающих получить краткие сведения по технологии

основных органических п одуктов.

СОДЕРЖАНИЕ

Предисловие

Часть первая

ХИМИЧЕСКАЯ ПЕРЕРАБОТКА ТОПЛИВА

Введение. Горючие вещества органического происхождения .

Общие сведения . . . .

Классификация топлив

Запасы и потребление топлив

Состав и свойства топлив

Глава I. Технология природного газа и иефти

1. Общие сведения

Происхождение нефти и газа

2. Добыча нефти и газа

3. Переработка газов

Состав газов

Осушка и очистка газов

Улавливание газового бензина

Газовая сажа

4. Переработка нефти

Состав и свойства нефти

Подготовка нефти к переработке

Перегонка нефти

Важнейшие нефтепродукты

Очистка нефтепродуктов

Крекинг и риформинг нефтепродуктов

Г лава II. Технология твердого топлива и продуктов его переработки

1. Общие сведения

2. Переработка древесины

Состав и свойства древесины

Сухая перегонка древесины

Получение целлюлозы

Гидролиз древесины

3. Добыча и переработка торфа

Происхождение и свойства торфа

Добыча торфа гэ

Химическая переработка торфа 79

4. Термическая переработка углей и сланцев 80

Происхождение и состав углей 81

Классификация углей 83

Добыча и обогащение углей 84

Коксование 86

Улавливание летучих продуктов коксования 92

Переработка продуктов коксования 97

Полукоксование 101

Использование и переработка продуктов полукоксования 105

Глава III. Газификация и гидрогенизация топлив 106

1. Газификация топлив 107

Получение водяного газа Ill

Другие способы газификации 113

2. Гидрогенизация топлив 114

Литература к части первой 118

Часть вторая

ПРОМЫШЛЕННЫЙ ОРГАНИЧЕСКИЙ СИНТЕЗ

Введение 119

Глава IV. Технология основного органического синтеза 124

1. Продукты промышленности основного органического синтеза 124

2. Исходные вещества для промышленных синтезов 131

3. Катализаторы 133

4. Термические превращения углеводородов 134

Получение ацетилена 135

Дегидрирование алифатических углеводородов 141

Дегидроциклизация алифатических углеводородов .... 146

Дегидрирование жирно-ароматических углеводородов . . 147

5. Изомеризация и алкилирование 148

6. Разделение смесей углеводородов 155

Разделение газовых смесей 155

Разделение жидких смесей 159

7. Синтезы на основе окиси углерода 162

Синтез кислородсодержащих органических соединений . . 166

Оксосинтез 168

Получение карбоновых кислот 172

8. Галоидирование углеводородов 174

Хлорирование парафинов 175

Хлорирование и гидрохлорирование олефииов 181

Хлорирование пропилена и получение синтетического

глицерина 184

Галоидирование и гидрогалоидирование ацетиленовых

углеводородов 186

Хлорирование бензольных углеводородов 192

Фторирование углеводородов 194

9. Нитрование углеводородов , 196

Нитрование парафиновых углеводородов 196

Нитрование ароматических и алициклических

углеводородов 200

10. Гидратация непредельных углеводородов , . . . 204

Гидратация олефинов 204

Гидратация ацетилена 217

Дегидратация спиртов 228

11. Окисление углеводородов 229

Окисление парафиновых углеводородов 229

Окисление олефинов 241

Окисление ароматических и алициклических

углеводородов 248

Литература 262

Глава]/. Технология тонкого органического синтеза 263

1. Промежуточные продукты 264

Сульфирование 265

Замена сульфогруппы на гидроксильную методом

щелочного плавления 270

Восстановление цитросоединений 272

Ацилирование аминосоединений 276

Алкилирование и арилирование ароматических амино- и

оксисоединений 279

Реакции конденсации 282

Реакции перегруппировки 283

2. Технология синтетических красителей 286

Краткие сведения о цвете и строении органических

соединений 287

Классификация красителей 290

Азокрасители 291

Антрахиноновые красители 311

Индиго и индигоидные красители 314

Кубовые полициклические красители 317

Кубозоли и нидигозоли 318

Сернистые красители 319

Фталоцианиновые красители 321

Арилметановые красители 322

Азнновые, тиазиновые и оксазиновые красители (хинонн-

миновые красители) 324

Оптически отбеливающие и осветляющие вещества .... 326

3. Поверхностно-активные вещества 328

4. Органические пестициды 335

Гербициды 338

Дефолианты и деснкаиты 350

Инсектициды 350

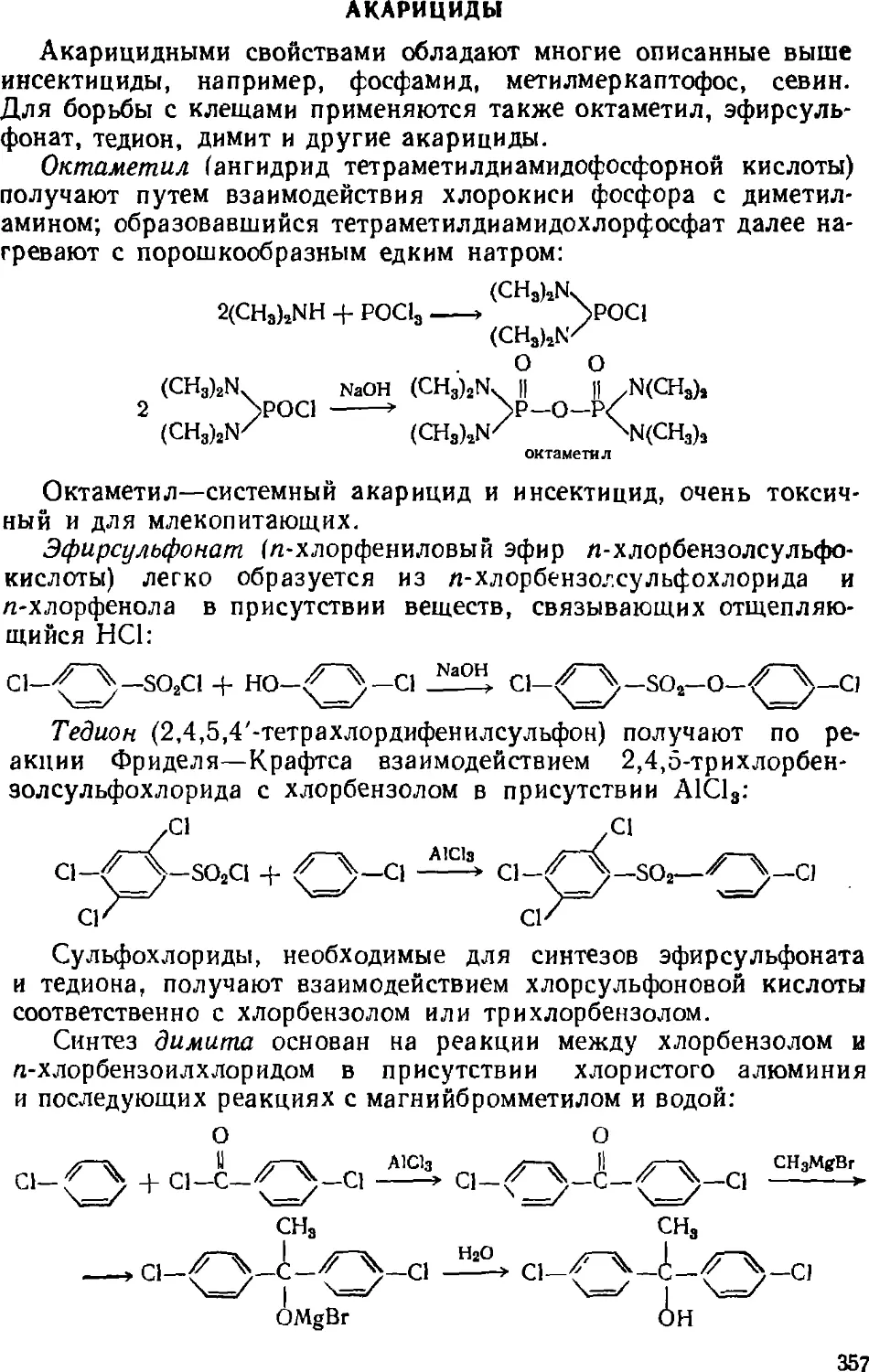

Акарициды 357

Фунгициды 358

Зооциды 360

5. Препараты для резиновой промышленности 361

Литература 366

Часть третья

ТЕХНОЛОГИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИЙ

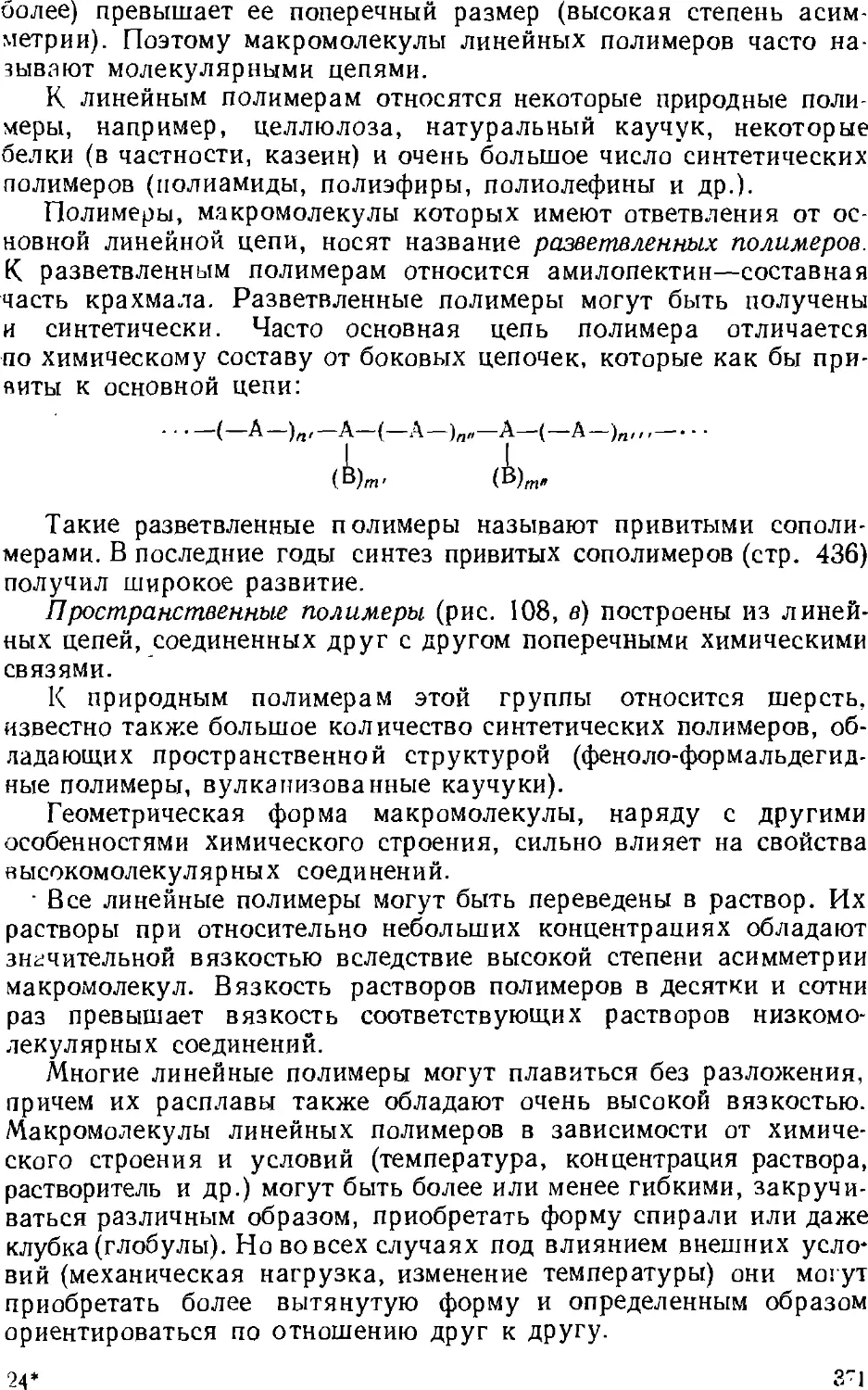

Введение 367

Классификация н номенклатура высокомолекулярных

соединений 377

5

Глава VI. Технология изготовления полимеров 381

1. Общие закономерности синтеза полимеров 385

Поликонденсация 385

Полимеризация 394

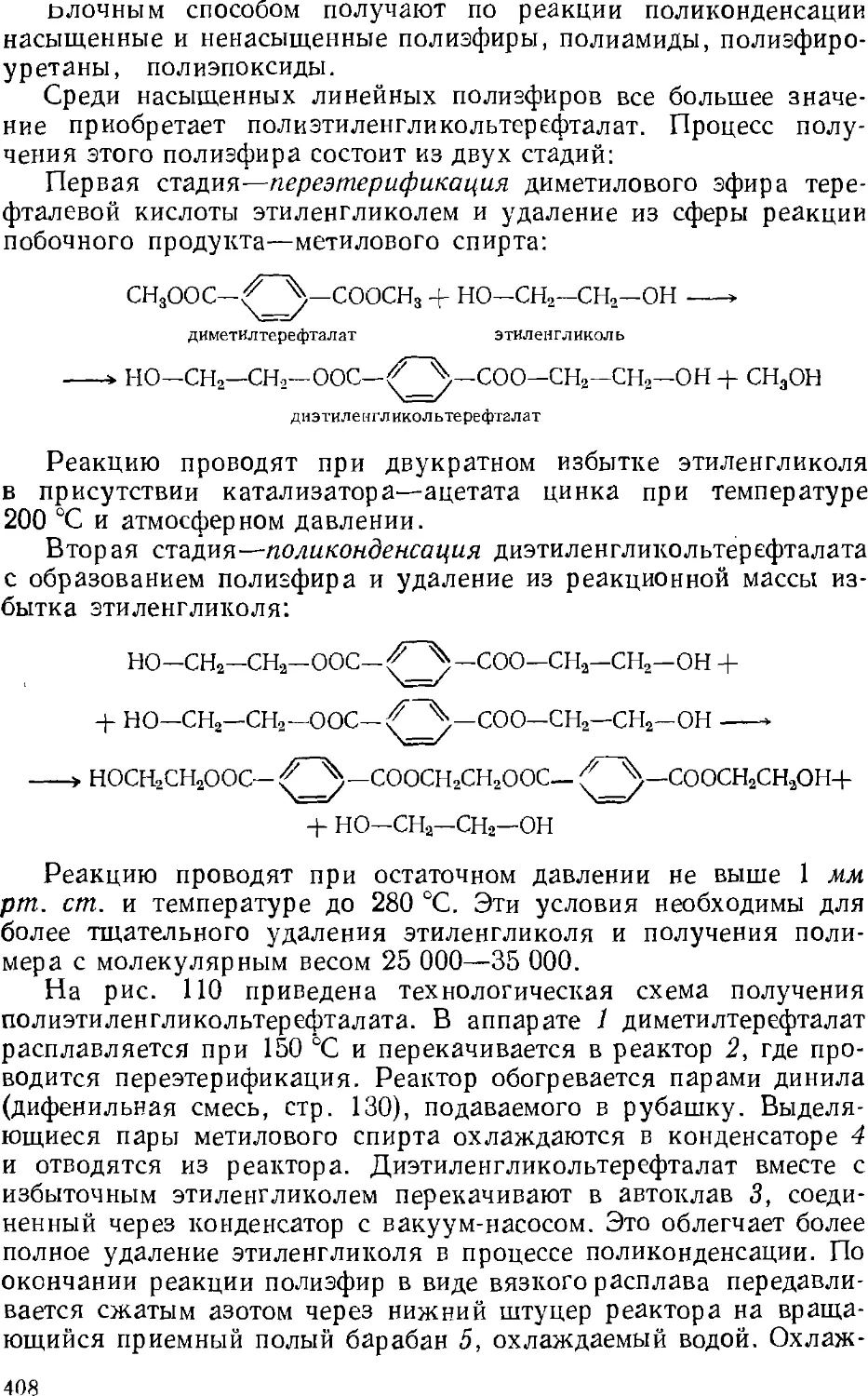

2. Способы изготовления полимеров 402

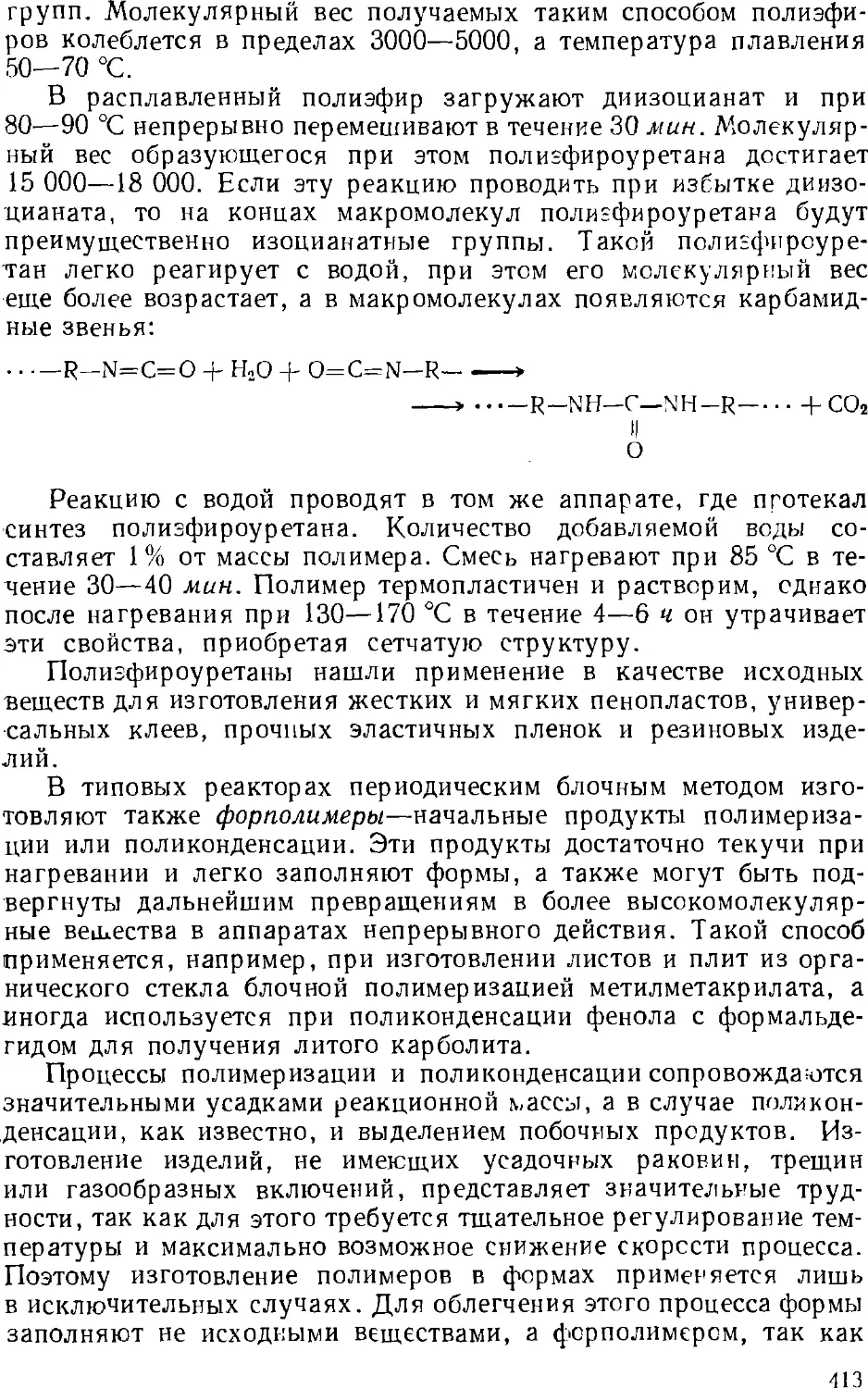

Периодические способы 405

Непрерывные способы 425

3. Модифицирование свойств полимеров 430

Полимераналогичные превращения 431

Блоксополимеризация и привитая полимеризация .... 435

Превращение линейных полимеров в пространственные . 437

Совмещение полимеров 438

Г лава VII. Технология химических волокон 439

1. Общие сведения 439

2. Искусственные волокна на основе целлюлозы 447

Производство вискозного волокна 447

Производство медноаммиачного волокна 459

Производство ацетатного волокна 462

3. Синтетические волокна 464

Производство карбоцепных волокон 464

Гетероцепные волокна 471

Глава VIII. Технология каучука и резины 476

1. Общие сведения 476

2. Сырье для резиновой промышленности 479

Натуральный каучук 481

Синтетические каучуки 482

Синтетические латексы 495

Синтетические смолы 496

Регенерат 497

Ингредиенты резиновых смесей 497

Армирующие материалы 501

Вспомогательные материалы 503

3. Общие технологические процессы резинового производства 504

Рецептура резиновых смесей 505

Подготовительные процессы 507

Заготовительно-сборочные процессы .• 513

Вулканизация 519

Отделка и разбраковка резиновых изделий 523

Глава IX. Пластические массы 526

1. Состав пластических масс 526

2. Термопластичные пластические массы 531

Методы переработки термопластов 531

Свойства термопластов 538

Термопластичные стекла 545

Термопластичные пенопласты 548

3. Термореактилные пластические массы и изделия из них . . . 550

Термореактивные пресспорошки 551

Волокниты 556

Слоистые пластики 564

Термореактивные пенопласты 576

Литература к части третьей 578

Предметный указатель ¦ 579

ПРЕДИСЛО В ИЕ

При подготовке нового издания учебного пособия по

технологии органических веществ авторы стремились отразить в нем

направления развития этой отрасли промышленности,

соответствующие решениям XXII съезда КПСС, майского A958 г.) и

декабрьского A963 г.) пленумов ЦК КПСС о необходимости

дальнейшей ускоренной химизации народного хозяйства. В связи с

этим учебный материал, излагаемый в данной книге, весьма

существенно обновлен, особенно разделы, посвященные технологии

высокомолекулярных соединений.

Круг рассматриваемых в книге вопросов ограничен, как и

в предыдущем издании, изложением технологии синтетических

органических веществ. Общая структура книги сохранена. Она

состоит из трех частей, однако несколько изменена

последовательность изложения, введены новые разделы и исключены

некоторые разделы, входившие в предыдущее издание.

В первой части книги, посвященной химической переработке

топлива, последовательно описаны газообразное, жидкое и

твердое топливо как сырье для промышленности органического

синтеза. Такой порядок изложения соответствует вниманию,

уделяемому отдельным видам топлива в качестве источников

химического сырья, и позволяет создать определенную

последовательность рассмотрения технологических процессов и приемов

переработки топлива. Разделы, относящиеся к облагораживанию

ископаемых топлив, сокращены.

Вторая часть книги, в которой рассматриваются важнейшие

промышленные производства органического синтеза, состоит из

двух разделов. В разделе основного органического синтеза

описаны процессы производства многотоннажных органических

продуктов жирного и ароматического ряда. В разделе, посвященном

тонкому органическому синтезу, изложены принципы технологии

промежуточных продуктов и синтетических красителей,

приведены методы получения поверхностно-активных и вспомога-

тельных веществ для текстильной, резиновой и других отраслей

промышленности и даны сведения об органических пестицидах.

Исключены главы о технологии лекарственных и душистых

веществ, так как они не входят в программу курса общей

химической технологии.

Третья часть книги, составляющая около 40% ее объема,

отведена технологии высокомолекулярных соединений. В нее

включена новая глава, в которой рассмотрены методы синтеза и

свойства важнейших полимеров. Последующие процессы их

переработки в изделия и полимерные материалы излагаются в порядке

постепенного возрастания сложности этих технологических

процессов (вначале описаны химические волокна, затем каучуки и

резина и, наконец, пластические массы).

За годы, прошедшие со времени выпуска в 1955 г. первого

издания книги, скончались три его автора (проф. Б. М.

Богословский, проф. А. А. Стрепихеев и П. Н. Змий). Поэтому авторский

коллектив пополнен новыми участниками—специалистами

соответствующих отраслей технологии органических веществ.

Предисловие и первая часть книги написаны Д. Д. Зыковым,

которым осуществлена также общая редакция всей книги; им же

совместно с И. И. Юкельсоном написано введение к ее второй

части. Глава IV написана И. И. Юкельсоном, глава V—М. А. Че-

калиным. Введение к третьей части и главу VII написала В. А. Де-

ревицкая, автором VI и IX глав является Е. Б. Тростянская,

глава VIII написана Ф. О. Яшунской.

Д. Д. Зыков

Часть первая

ХИМИЧЕСКАЯ ПЕРЕРАБОТКА ТОПЛИВА

ВВЕДЕНИЕ

ГОРЮЧИЕ ВЕЩЕСТВА ОРГАНИЧЕСКОГО ПРОИСХОЖДЕНИЯ

ОБЩИЕ СВЕДЕНИЯ

Горючими веществами называются вещества, способные

окисляться с интенсивным выделением тепла. Существует много

горючих веществ, однако для получения тепла и для химической

переработки используются только широко распространенные

горючие вещества органического происхождения. Главной

составной частью этих веществ является углерод.

Широкое использование горючих веществ органического

происхождения объясняется тем, что запасы их достаточно велики и

доступны для добычи, органические горючие вещества обладают

большой реакционной способностью, при горении выделяют много

тепла, продукты их сгорания не действуют губительно на животных

и растения. Основная часть органических горючих веществ

сжигается для получения тепла (в свое время сжигание было

единственным способом их использования), поэтому они получили

название топлив. Наиболее распространены в природе твердые

топлива—уголь, сланцы, торф и древесина. Жидкие и

газообразные топлива—нефть и природные газы—распространены

значительно меньше. Однако добыча и использование жидких и

особенно газообразных топлив значительно легче, чем твердых, в том

числе и основного твердого топлива—угля.

Значительная часть топлив подвергается химической

переработке. Отрасль производства, осуществляющая такую

переработку, называется промышленностью химической переработки

топлива, а наука о методах этой переработки—химической

технологией топлива.

Топливо (как источник тепла и химическое сырье) и пищевые

продукты играют главную роль среди веществ, потребляемых

человеком (рис. 1), и имеют огромное значение для всего народ-

ного хозяйства. Широкое использование человеком этих веществ,

являющихся соединениями углерода, не должно казаться

удивительным, хотя углерод является одиннадцатым по

распространенности среди элементов земной коры и содержание его в коре

составляет только 0,35%. Огромные масштабы потребления угле-

родсодержащих соединений объясняются их чрезвычайным

многообразием, связанным со способностью углерода соединяться с

многими другими элементами и образовывать соединения

различного строения, содержащие большое число углеродных атомов,

достигающее сотен и даже тысяч. Благодаря этому из

органического сырья (угля, нефти,.древесины и др.) можно получать

самые различные полезные продукты.

Углерод является основой всей

живой природы. Из органических

углеродных соединений состоят

ткани человеческого тела.

Естественно, что для поддержания своей

жизни человек берет от природы

в основном органические

вещества—пищу, топливо, волокнистые

материалы (лен, хлопок, шерсть)

для тканей, кожу и др. До

недавнего времени человек потреблял

только имеющиеся в природе

естественные продукты. Теперь все

возрастающее количество веществ

и материалов, потребляемых и

применяемых человечеством,

изготовляется синтетическими

методами. Причем многие синтетические

вещества обладают ценными

специфическими свойствами,

отсутствующими у природных веществ.

Источником получения

разнообразных синтетических продуктов являются естественные

запасы реакционноспособного углерода, содержащиеся в

горючих веществах органического происхождения. Основная их

масса накопилась в земной коре за прошедшие геологические

эпохи в результате жизнедеятельности существовавших тогда

растений и организмов, базировавшейся на процессах фотосинтеза

органических соединений под воздействием солнечных лучей.

В настоящее время запасы горючих веществ являются для

человечества кладовой углерода и солнечной энергии, и эти богатства

следует расходовать умно и бережливо.

Для переработки доступен сейчас далеко не весь углерод,

имеющийся на земле. Большая его часть, превышающая почти

в 2000 раз запасы каменных углей, скована в виде углекислых

10

Рис. 1. Диаграмма потребления

важнейших видов сырья.

солей в горных породах, а также рассеяна в виде двуокиси

углерода в атмосфере и в воде океанов, морей, рек, озер.

Запасы «органического» углерода, которые могут быть

использованы человеком в виде топлива и органического сырья,

составляют ориентировочно 16 триллионов тонн A6 000 000 000 000 т).

Почти весь этот углерод содержится в угле; на остальные виды

органического сырья приходится незначительная его доля:

Нефть и газ 1,65

Древесина 0,07

Пищевые продукты (годовое

потребление) 0,005

Примечание. Углерод, содержащийся в

¦именном угле, принят за 100.

В настоящее время потребляется лишь небольшая часть

доступных запасов углерода, но и она преимущественно сжигается в

топочных устройствах и тепловых двигателях, где в лучшем

случае используется лишь 40% потенциальной тепловой энергии

топлива. В последние десятилетия доля топлив, подвергаемых

химической переработке, непрерывно увеличивается и все

уменьшается доля расточительно сжигаемого топлива. Возможности же

развития и совершенствования процессов химической переработки

топлив (стр. 14) безграничны.

КЛАССИФИКАЦИЯ ТОПЛИВ

Органические горючие вещества пока используются главным

образом как топливо, поэтому классификация их основывается

в первую очередь на оценке топливных свойств и условий добычи.

Классификация топлив с точки зрения возможностей их

химического использования изменяется по мере развития отдельных

отраслей промышленности органического синтеза.

Как известно, в качестве топлива применяются горючие газы,

нефть, каменный и бурый уголь, сланцы, торф, дрова. В некоторых

случаях как топливо используют также отходы сельского

хозяйства и лесной промышленности и другие неудобные для перевозки

материалы, сжигание которых целесообразно только на месте их

накопления. Эти виды горючих веществ получили название

местных топлив.

Все ископаемые и растительные топлива в необработанном

виде носят название естественных топлив. В некоторых случаях

естественные топлива не удовлетворяют требованиям, которые

предъявляют к ним потребители. Поэтому естественные топлива

подвергают переработке для получения новых видов топлива—

искусственных топлив. Так, уголь перерабатывают в кокс для

доменных печей, размалывают, чтобы получить пылевидное топ-

П

ливо для котлов электростанций, газификацией угля получают

газ, используемый для нужд промышленности и в быту.

Классификация основных видов топлива по их физическому

состоянию и происхождению показана в табл. 1.

Таблица I

Классификация топлив

Физическое

состояние

Естественные топлива

Искусственные топлива

Газообразное

Жидкое

Твердое

Естественный (природный) газ

газовых месторождений и

попутный, добываемый

одновременно с нефтью

Нефть

Ископаемые—торф, бурый и

каменный уголь, горючие сланцы

Газы нефтепереработки,

коксовый, светильный, водяной,

генераторный , доменный,

смешанный, карбюрированный газ и

др-

Бензин, лигроин, керосин,

соляровое масло, мазут

(получаются из нефти, могут быть

получены также из угля и

сланца), этиловый спирт

Кокс, полукокс, древесный уголь,

брикеты, пылевидное топливо

Все перечисленные виды топлив, в том числе и местные, во

все большей степени используются как химическое сырье. Более

подробные классификации топлив, учитывающие все

направления их использования, приводятся при описании способов

переработки твердых, жидких и газообразных топлив.

ЗАПАСЫ И ПОТРЕБЛЕНИЕ ТОПЛИВ

Советский Союз обладает неисчерпаемыми запасами сырья.

По запасам угля, превышающим, по современным оценкам,

8 000 млрд. т, наша страна занимает первое место в мире. Быстро

увеличиваются разведанные запасы нефти и особенно природного

газа. Так, за период 1955—1960 гг. разведанные запасы нефти в

СССР увеличились в 1,5 раза, газа—почти в 4 раза.

Потенциальные ресурсы природного газа в нашей стране исчислялись (на

начало 1960 г.) в 60 000 млрд. м3, что составляет 38% мировых

ресурсов газа. Запасы торфа в Советском Союзе составляют около

60% мировых запасов, древесины—примерно 35%.

Распределение запасов топлив по территории СССР показано

на рис. 2.

По возможностям добычи и дальнейшего использования

жидкие и особенно газообразные топлива более удобны и экономичны,

чем твердые, в связи с чем доля нефти и газов в общем топливном

балансе СССР увеличивается. Это облегчает также задачу дальней-

12

,'у'/УХ-у',- Зона, богатая торфом

Лесная зо на

Рис. 2. Распределение основных вапасов топлив по территории СССР.

шего быстрого развития народного хозяйства. При этом запасы

нефти и газа расходуются быстрее запасов угля, но это

компенсируется увеличением разведанных запасов в новых нефтяных и

газовых месторождениях, значительно опережающим рост

потребления жидкого топлива и газа. Древесина, являющаяся ценным

поделочным материалом и химическим сырьем, в качестве топлива

будет расходоваться во все меньшем количестве. **•¦ ¦

Табл. 2 характеризует относительные запасы и'добычу

топлива в СССР.

Таблица 2

Запасы и добыча топлива в СССР

(в пересчете на условное топливо)

Топливо

Доля

в общих

запасах

%

95,8

0,7

0,1

3,4

—

Доля в добыче, %

1940 г.

59,1

18,7

1,9

5,1

14,9

0,3

1950 г.

66,1

17,4

2,3

4,8

9,0

0,4

I960 г.

53.9

30,5

7,9

2,9

4,1

0,7

1963 г.

45,9

34,8

12,4

2,5

3,6

0,8

Уголь . .

Нефть . .

Газ ...

Торф . .

Древесина

Сланцы .

Данные о мировом потреблении топлива и энергии в 1963 г.

приведены в табл. 3.

Таблица 3

Мировое потребление топлива и энергии в 1963 г.

Топливо и энергия

Уголь

Нефть

Газ

Гидроэнергия

Древесина

Торф

Потребление

млн. т

условного

топлива

2175

1700

810

300

205

25

%

41,7

32,6

15,5

5,8

3,9

0,5

В настоящее время естественные топлива даже для сжигания

используются все в меньшей степени. Обычно их подвергают

переработке для получения облагороженных искусственных топ-

лив, более пригодных в тех или иных условиях их сжигания—

в доменной г?чи, в двигателях внутреннего сгорания и т. д. или

в процессах получения исходных веществ для промышленности

органического синтеза. В большинстве случаев эти оба вида про-

дуктов переработки топлив параллельно получаются на топливо-

перераба тывающих предприятиях. Введены в эксплуатацию

также специальные заводы по переработке органических горючих

веществ только в химическое сырье или готовые синтетические

продукты; эта отрасль переработки топлив все время

расширяется. В настоящее время химической переработке подвергается до

25% всего добываемого угля, нефть практически вся проходит

предварительную переработку. Таким образом, промышленность

химической переработки топлива не только перерабатывает

топливное сырье в облагороженное искусственное топливо, но и в

большом объеме производит разнообразные органические

вещества, используемые далее во многих процессах органического

синтеза.

СОСТАВ И СВОЙСТВА ТОПЛИВ

Качество топлив оценивают в зависимости от

предполагаемых способов их использования. Например, при использовании

топлива как горючего вещества важно знать количество тепла,

которое способен выделить 1 кг данного топлива при его

сжигании, т. е. теплотворную способность (по

интернациональной системе единиц «СИ»—удельную теплоту сгорания).

Теплотворная способность и ряд других свойств топлива

определяются его химическим элементарным составом. При химической

переработке топлива зачастую необходимо знать характер

веществ, входящих в его состав, их химическое строение; в этих

случаях топливо следует подвергать более глубоким

химическим исследованиям, различным при разнообразных способах его

использования.

Химическим анализом прежде всего определяют в топливе

содержание его органической горючей части и сопутствующей ей

негорючей минеральной части—золы. Вредным балластом в

топливе является также содержащаяся в нем влага. Состав топлива

может быть выражен следующим образом:

рабочее топливо = сухое топливо + влага

сухое топливо = горючая масса + зола

Негорючим балластом газообразного топлива являются

двуокись углерода, азот и другие инертные газы. Влага содержится

в газе в виде пара. Газы и отдельные виды жидкого топлива иногда

лишены балласта, твердые топлива, наоборот, могут содержать

много золы и влаги. Так, зольность некоторых углей и сланцев

достигает 50% и более.

Твердые топлива и тяжелые высококипящие жидкие топлива

обладают свойством, широко используемым при их химической

переработке. При сильном нагревании без доступа воздуха они

разлагаются, образуя сухой обуглившийся твердый остаток—

15

/соке и газоооразные летучие вещества. Такой процесс разложения

топлива называется сухой перегонкой. Выделяющиеся летучие

вещества (в них не включается одновременно выделяющаяся влага)

после охлаждения разделяются на жидкие продукты перегонки и

газ. Таким образом, состав топлив, способных подвергаться сухой

перегонке, может быть выражен еще одной схемой:

рабочее топливо = твердый остаток -f- летучие вещества + влага

(кокс)

Характер горючей массы топлива зависит от ее элементарного

состава, т. е. от соотношения составляющих ее химических

элементов. Основными элементами, входящими в состав горючей

массы топлив, являются: углерод, водород, кислород, азот, сера;

в топливе содержатся также незначительные количества фосфора

и некоторых других элементов.

В СССР состав топлива принято обозначать следующим образом: V—ле-

гучая часть, А—зола, W—влага.

Содержащиеся в топливе различные элементы обозначаются их

химическими символами (С, Н, О, N, S, Р и др.)- При химическом символе ставят индекс—

букву, показывающую, к какому составу топлива относится найденное

анализом процентное содержание данного элемента. Так, буква «р» обозначает, что

проценты вычислены от состава рабочего топлива; буква «л»—проценты

вычислены от массы лабораторного, т. е. частично подсушенного, топлива;

буква «с»—для анализа брали сухое топливо, не содержащее влаги; буква «г»—

проценты вычислены в расчете на горючую массу топлива.

Например 1/р=21,5% означает, что рабочая масса данного топлива

дает 21,5% летучих веществ; Сг=79,0%—горючая масса топлива

содержит 79,0% углерода. *

Исследование состава топлива может быть проведено с

большей или меньшей полнотой. При кратком техническом анализе

определяют только содержание в топливе влаги, золы, летучих

веществ (если требуется) и теплотворную способность. Полный

элементарный анализ включает количественное определение

химических элементов, входящих в состав топлива. При оценке

топлива как химического сырья проводится еще более глубокое

изучение топлива.

Содержание отдельных составных частей и элементов в

топливе определяют путем его химического анализа*. Влага

определяется путем высушивания топлива, зола—выжиганием всей

горючей массы. Горючая масса определяется по разности между

общей массой топлива и содержанием в нем золы и влаги.

Теплотворная способность топлив обозначается буквой Q и выражается

в ккал/кг (в системе СИ удельная теплота сгорания Q—в кдж/кг).

Для любого топлива она может быть точно определена в

специальном приборе, называемом калориметром.

* Анализ топлив и определение их теплотворной способности описаны

в книге А. П. Грошева, Технический анализ, Госхимиздат, 1958.

16

Из элементов, составляющих горючую массу топлива, при

сгорании углерода выделяется 8137 ккал/кг или 34 068 кдж/кг,

при сгорании водорода—34 180 ккал/кг или 143 112 кдж/кг.

Таким образом, сгорание этих элементов обусловливает

выделение основного количества тепла при сжигании топлива.

Горючим веществом в топливе является также сера,

содержащаяся в виде органических соединений (Sopr<), а в твердых топли-

вах—в виде сульфида железа, или пирита (Sni)pj. Сера

содержится в топливе также в виде негорючих соединений,

преимущественно в виде сульфатов (Scyj1bAJ. Общее содержание серы в топливе

(So6iu.) составляет:

. = Sopr. T SnHp_ -|- асульф.

Присутствие серы в топливе нежелательно (хотя при ее

сгорании выделяется 2200 ккал/кг тепла (9211 кдж/кг), так как при ее

горении образуется сернистый ангидрид SO2, вредно действующий

на людей, животных, растительность и вызывающий коррозию

аппаратуры, с которой соприкасаются продукты горения.

Некоторые виды топлив содержат значительные количества

кислорода и азота, которые понижают теплотворную способность

топлива, потому что они не горят, а кислород, кроме того,

связывает часть углерода и водорода, уменьшая количество тепла,

выделяемого ими при горении.

При сгорании в промышленных устройствах (топки, печи и т. д.)

килограмм топлива выделяет меньше тепла, чем определено в

калориметре. Это происходит потому, что в производственных

условиях влага (содержащаяся в топливе и образовавшаяся при

сгорании водорода) уходит в дымовую трубу вместе с продуктами

сгорания (топочными газами) в виде водяного пара, унося с собой

часть тепла F00 ккал или 2510 кдж на каждый килограмм влаги).

При сжигании же топлива в бомбе калориметра вся эта влага

конденсируется, отдавая теплоту конденсации прибору. Поэтому

различают две величины теплотворной способности: QB—высшая

теплотворная способность, включающая теплоту конденсации

влаги, и Q„—низшая теплотворная способность, которая меньше

QB на величину теплоты конденсации влаги, содержащейся в

продуктах сгорания топлива.

Практически качество топлива оценивают по величине

низшей теплотворной способности рабочего топлива, обозначаемой Qhp.

Зная элементарный состав топлива, можно приближенно

определить его теплотворную способность (в ккал/кг). Ниже

приведена формула, предложенная Д. И. Менделеевым для

определения QB:

QB = 81С + 300Н — 26 (О—S)

где С, Н, О и S—соответственно содержание в топливе

углерода, водорода, кислорода и горючей серы, %.

2—805 17

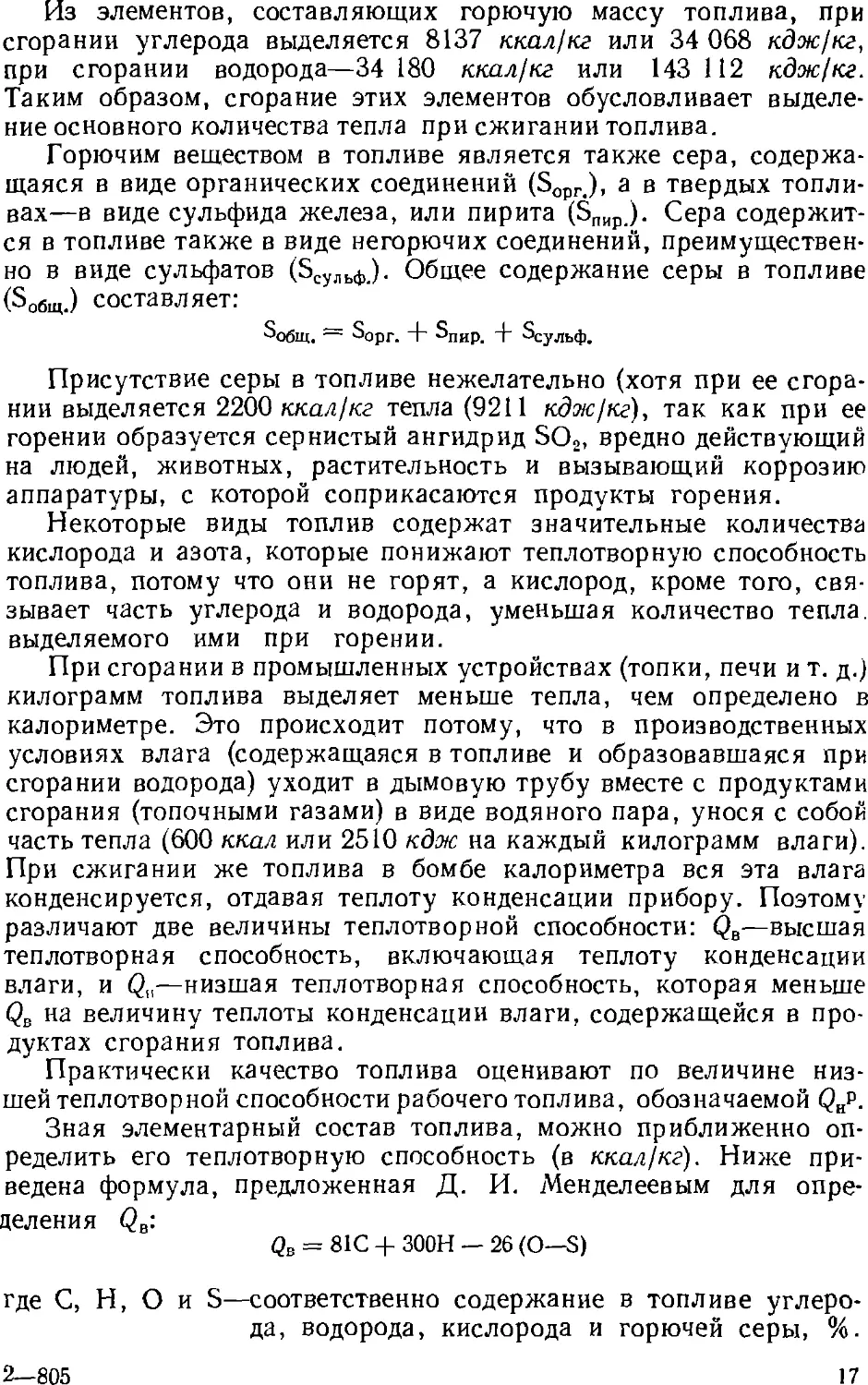

Для сравнительной оценки разнообразных видов топлива и

учета общих его запасов введена единая мера—единица условного

топлива. Условным топливом принято считать топливо с

теплотворной способностью 7000 ккал/кг (или ~29 000 кдж/кг).

Таблица 4

Свойства основных видов топлива

(средние характеристики)

Топливо

Теплотворная

способность

«5

ккал/кг

Количество,

соответствующее I m

условного

топлива

Состав горючей части

%

Сг

Ог

Содержание

в рабочем

топливе

влага

Wp

зола

(округленно)

АР

Твердое

дрова

торф

бурый уголь . . . .

каменный уголь . .

каменный уголь кок

совый

антрацит

сланец

Жидкое

сырая нефть . . . .

бензин

керосин

спирт

Газообразное

природный газ . .

коксовый газ . .

генераторный газ

2 950

2 900

3 300

6 500

7 100

6 700

2 700

10 300

10 700

10 650

6510

8 600*

4 300*

1 500*

2,4

2,4

2,1

1,1

0,99

1,05

2,6

0,67

0,65

0,66

1,1

5,2

4,0

3,0

1,35

1,1

1,05

2,9

0,79

0,84

0,79

1,75

810

1 630

4 650

50,0

58,0

70,0

81,0

87,0

94,0

75,0

86,0

84,0

84,5

55,0

6,0

5,8

5,0

5,4

5,0

2,0

9,0

13,0

16,0

15,5

13,0

43,0

33,0

20,0

8,6

4,0

1,5

13,5

1,0

35,0

30

36

30

5,5

3,5

5,5

15,0

1,0

0,7

5,5

15,0

10,0

10,0

10,0

50,0

Содержание, объемн. %

СО

6,0

26,0

На

57,

14,

0

0

СН4

94

26

,0

,0

* Теплотворная способность—в ккал/м& (считая на объем газа, приведенного к нормаль-

«ьш услопчям).

В табл. 4 приведены свойства различных видов топлива.

Теплотворная способность их колеблется в пределах от 3000 до

10 000 ккал/кг и более.

При сгорании жидких и газообразных топлив совсем не

образуется золы. После сгорания твердых топлив остается большое

количество золы, для удаления которой требуются специальные

устройства. Если зола легкоплавка,.ее удаление особенно

осложняется.

18

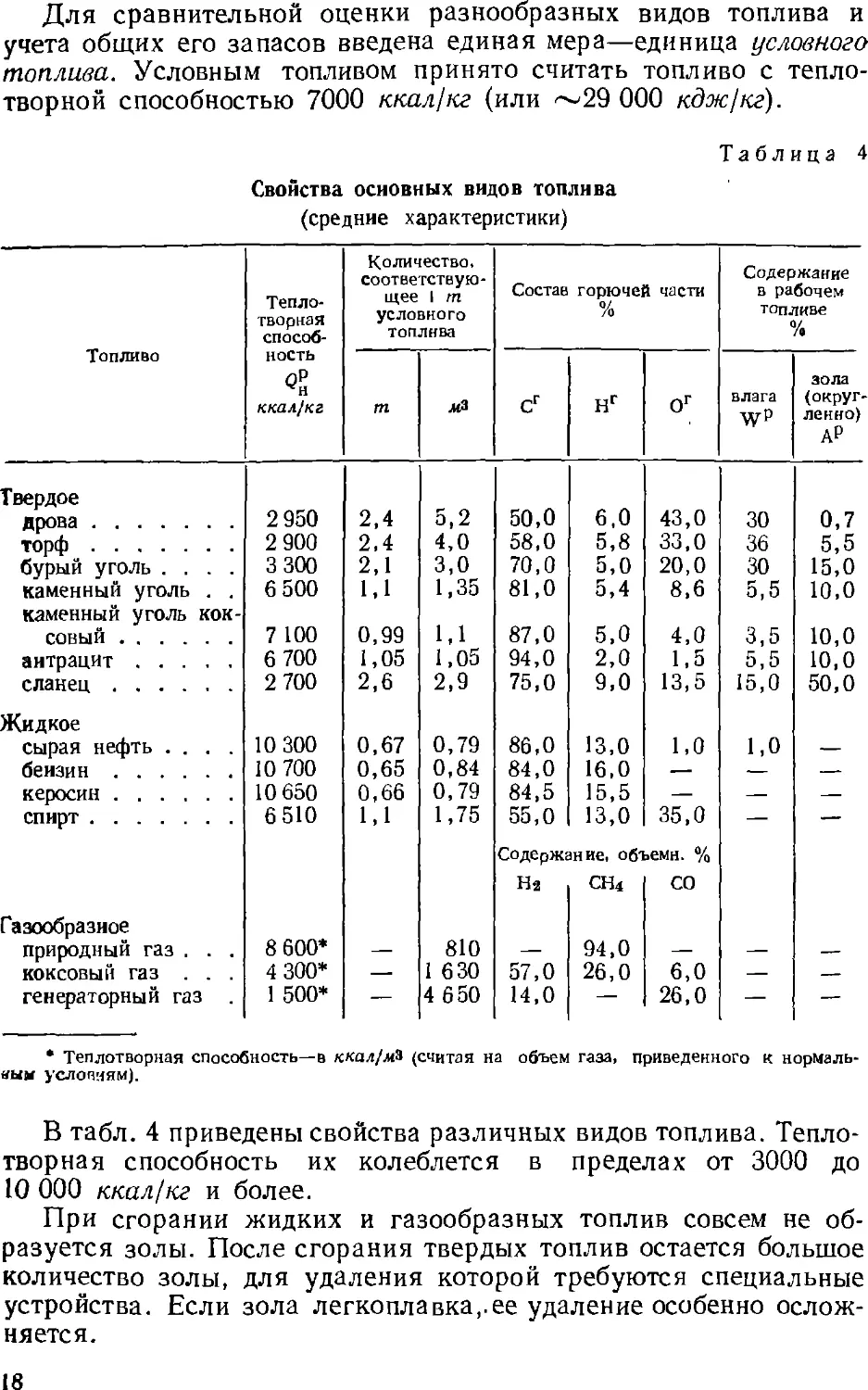

Газ коксовый

ІВЗОм3

Дрова 5,2мЗ

Торф 4-м5

Бурый уголь Зм3

'{амепный

/уголь 1,1 м3

.Бензил 06м3

Одни виды топлива легко загораются и горят, другие трудно

разжечь и для поддержания их горения необходимо дутье.

Условия хранения и доставки топлива к месту сжигания, а

также процесс сжигания зависят в значительной степени от

физического состояния топлива. Так, жидкие и газообразные

топлива хранят в специальных емкостях (цистернах или

газохранилищах), подают к месту сжигания по трубам, сжигают в

специальных горелках. Для промышленного использования твердых топ-

лив требуются значительно более сложные устройства.

Очень важной характеристикой

топлива является количество тепла,

которое может быть выделено при

полном сгорании единицы его

объема,—энергоемкость топлива. Для

сравнения энергоемкости различных

топлив на рис. 3 сопоставлены

объемы топлив, необходимые для

получения одного и того же количества

тепла. Наиболее ценными видами

топлив, удобными для использования,

являются высококалорийные газы и

жидкие нефтяные топлива.

Все эти оценки топлива в

известной мере условны и с развитием

техники в них вносятся поправки и

уточнения. В результате

совершенствования методов переработки

топлив создаются широкие возможности

получения более ценных видов

топлива из менее ценных (например,

легких жидких топлив из тяжелых

или даже из твердых—угля и сланца, газообразного топлива из

твердого и жидкого и т. д.), замены одних топлив другими и т. д.

Наряду с облагораживанием топлива для

развивающейся промышленности органического синтеза требуются все большие

количества топлив в качестве сырья. При переработке их для этой

цели производится как извлечение из топлива содержащихся в

нем ценных природных веществ, так и разрушение сложных

соединений, имеющихся в топливе, на более простые активные

вещества, используемые как химическое сырье. Запасы природных

ценных веществ в топливе и его химическая активность, т. е.

способность давать при переработке большие выходы продуктов,

необходимых для последующих синтезов, являются теми свойствами,

по которым топливо оценивается как химическое сырье.

Топлива, являющиеся универсальным источником углеродсо-

держащих веществ, все более широко используют как химическое

сырье для производства самых разнообразных ценных продуктов.

Рис. 3. Объемы топлив,

соответствующие 1 т

условного топлива.

Глава І

ТЕХНОЛОГИЯ ПРИРОДНОГО ГАЗА И НЕФТИ

/. ОБЩИЕ СВЕДЕНИЯ

Промышленность по добыче и переработке природного газа

и нефти является одной из ведущих, сложных отраслей народного

хозяйства. Она играет исключительную роль в экономике страны,

обеспечивая ее снабжение удобным эффективным газовым

топливом, моторными топливами для двигателей внутреннего сгорания,

смазочными материалами, сырьем для химической

промышленности, котельным топливом, такими материалами, как битумы,

парафин и церезин, сажа и многие другие.

С развитием этой промышленности связано обеспечение

обороноспособности страны.

Развитие добычи и промышленного использования нефти

началось с середины XIX в. До этого нефть использовали в

ограниченных масштабах—для отопления, освещения, лечебных и других

целей. Начало развития переработки нефти и резкое увеличение ее

потребления связаны с открытием способов получения из нефти

керосина для освещения. С конца 70-х годов XIX в., когда из

нефти стали получать кроме керосина также смазочные масла для

машин, начался керосиново-масляный период нефтепереработки.

Особенно быстрый рост потребления нефти вызвало внедрение в

практику легких двигателей внутреннего сгорания, для которых

потребовались большие количества бензина,—наступил

бензиновый период использования нефти. В последнее время начался

новый этап переработки нефти—использование ее также в

качестве химического сырья.

Потребление нефти непрерывно растет. Особенно увеличился

спрос на нефтяные продукты во время второй мировой войны, в

которой, по подсчетам, участвовало до 40 млн. автомашин и

тягачей, 150 тыс. танков и 200 тыс. самолетов. Мировая добыча нефти

20

в настоящее время достигает 3 млн. т в сутки. Особенно быстро

растет потребление нефтепродуктов и добыча нефти в СССР и

странах социалистического лагеря.

В 1960 г. в СССР было добыто 148 млн. т нефти, в 1964 г.—

224 млн. т.

По запасам нефти наша страна, как известно, занимает одно из ведущих

уест в мире. Главнейшими нефтеносными районами в Советском Союзе являются

(см. рис. 2, стр. 13): Апшеронский полуостров (Баку), район г. Грозного, Ку-

бано-Черноморский район (Майкоп), «Второе Баку» (Волго-Уральский район),

Эмба (северное побережье Каспийского моря), среднеазиатские месторождения,

Ухта, Западная Украина, Сахалин, Камчатка и др. За последние годы открыты

новые перспективные месторождения нефти, в частности в Сибири;

разведанные запасы нефти все увеличиваются.

Добыча и переработка нефти—ценнейшего источника моторных топлив

в химического сырья—также непрерывно возрастают.

Промышленное использование природного газа началось позже,

чем нефти. Вначале газ считался нежелательным спутником

нефти, создававшим пожароопасные условия на нефтяных промыслах.

Затем газ стали использовать как топливо на месте его добычи

(для обогрева аппаратуры нефтеперерабатывающих заводов).

Когда была разработана техника передачи газа по трубопроводам

на дальние расстояния, его стали широко применять как очень

удобное, высококалорийное и дешевое топливо для бытовых

целей и в промышленности. Широкое использование газа как

топлива в США началось в 30-х годах. В СССР природный газ стал

потребляться в больших масштабах в последние годы войны,

в 1960 г. потребление газа приблизилось к 50 млрд. м3 в год и

в ближайшие годы будет увеличиваться быстрее потребления

других видов топлива. В 1964 г. в СССР добыча природного газа

составила 110 млрд. м3. Особое значение приобретает все

развивающееся использование природного газа в качестве химического

сырья в промышленности органического синтеза и для синтеза

аммиака.

Природный газ, жидкая нефть и природные битумы

представляют собой группу веществ, основной составной частью которых

являются углеводороды. Природные смеси легких углеводородов,

газообразных в обычных условиях (метан, этан, пропан, бутан),

получили название природного газа. Природная смесь жидких

углеводородов (от пентана до очень тяжелых, высококипящих),

содержащая примеси органических соединений кислорода, серы,

азота, называется нефтью. Смеси высококипящих

(воскообразных или твердых) углеводородов и некоторых других

родственных им веществ получили название природных битумов. Все

перечисленные углеводородные смеси, особенно нефть и газ,

связаны общностью происхождения, условий залегания, методов их

добычи и в определенной мере—методов переработки.

21

ПРОИСХОЖДЕНИЕ НЕФТИ И ГАЗА

Вопрос о происхождении нефти и газа имеет большое

теоретическое и практическое значение. Зная, как образуются залежи

того или иного полезного ископаемого, можно правильно

организовать и вести его поиски, добычу и переработку. В настоящее

время достаточно хорошо известно, как и в каких геологических

условиях скапливаются нефть и природный газ. Вопрос же о

происхождении нефти и газа до сих пор окончательно еще не решен.

Существуют два основных направления в объяснении происхождения нефти

и~ природного газа—неорганическое и органическое.

Согласно первому из них углеводородные смеси, встречающиеся в природе,

образовались при взаимодействии воды или водных растворов солей натрия,

магния и других металлов с карбидами металлов. Карбидную теорию высказал

в 1877 г. Д. И. Менделеев, предположивший, что в земной оболочке, особенно

в ее нижних слоях, содержатся карбиды, к которым по трещинам в земной коре

проникает влага, вступающая во взаимодействие с карбидами. В результате

образуются различные углеводороды, например этан, по реакции:

2FeC + ЗН2О » Fe2O3 + С2Нв

Поднимаясь из области, где протекала реакция, к поверхности земли, эти

углеводороды претерпевали химические превращения и скапливались в

пустотах и пористых породах земной коры. По мнению Менделеева, такой процесс

происходил не только в давние геологические эпохи, но протекает и теперь.

Карбидная теория, имеющая своих сторонников и сейчас, оставила не-

объясненным ряд вопросов, связанных со свойствами нефтей и образованием

их залежей, и потому не разделяется большинством исследователей нефти.

Органические теории образования нефти и газа исходят из того, что эти

горючие вещества являются продуктами разложения отмиравшей живой

материи. Разница между отдельными органическими теориями заключается в том,

какой вид живой материи принимается за материнский при образовании

залежей. Сторонники теории животного происхождения нефти считают, что она

образовалась из остатков погибших животных (рыб, земноводных и др.),

сторонники теории растительного происхождения принимают за материнское

вещество остатки растений. Наиболее вероятная из них—теория смешанного

происхождения—принимает за исходное вещество остатки мелких

простейших животных и водорослей. Отмирая, они образуют слои гниющего ила—

сапропеля, при гниении которого образуются метан (болотный газ) и другие

углеводороды. Накопление сапропеля в водоемах активно происходит и сейчас,

в предшествующие геологические эпохи оно протекало значительно более бурио

и могло служить источником образования больших запасов органического

вещества (порядка сотен миллионов тонн).

Каким бы путем не образовывались нефть и газ, во всех

случаях, они, будучи текучими, способны перемещаться

(мигрировать) в пористых, проницаемых слоях земной коры. Как легкие

вещества, нефть и газ стремятся переместиться к поверхности

земли. Если на их пути встречается куполообразно сложившаяся

непроницаемая горная порода или выпуклая кверху складка

земной коры (антиклиналь), нефть (или газ) скапливается в таком

куполе или складке, где зачастую находится под очень высоким

давлением. Такое скопление называется соответственно нефтяным

или газовым месторождением.

22

2. ДОБЫЧА НЕФТИ И ГАЗА

Добыча нефти и газа заключается в нахождении мест их

накопления, проникании (иногда на очень большую глубину)

через толщу горных пород, образующих и покрывающих купол,

к нефтяному или газовому пласту и извлечении топлива из

пласта. Поэтому работа на нефтепромысле, который заранее найден

и изучен геологами, подразделяется на два этапа:

1) бурение скважин;

2) добыча нефти или газа—эксплуатация скважин.

Бурение скважин. Скважиной (нефтяной или газовой)

называют колодец круглого сечения, пробуриваемый в земле. Верх

скважины называется ее устьем, а дно, в котором буровой

инструмент разрушает породу,—забоем. Совершенствование техники

бурения позволяет проникать все глубже в толщу земной коры и

вскрывать все новые запасы нефти и газа. Глубина скважин иногда

достигает 4000—6000 м и более.

Раньше при прохождении скважины породу долбили

специальным долотом, закрепленным на длинной штанге. Такой метод

назывался ударным бурением. Затем перешли к методу

вращательного бурения, по которому разрушение породы производится

бурильным инструментом, прикрепленным к вращающейся,

периодически наращиваемой, бурильной трубе. Непрерывный поток

воды со взмученной в ней глиной (глинистый раствор) промывает

скважину, вынося из нее раздробленную породу, охлаждая

инструмент, закрепляя стенки скважины и создавая в скважине

гидравлический затвор, препятствующий выбросам нефти и газа.

Буровая установка (рис. 4) состоит из двигателя 5,

вращающего буровой инструмент* 1 и несущие его буровые трубы 2;

буровой вышки 7 с лебедкой 4 для подъема и опускания буровых

труб; насосной установки 9 для нагнетания глинистого раствора

и из других подсобных механизмов и устройств. Высота

современной буровой вышки—более 50 м. С помощью такой буровой

установки можно пробурить в течение месяца скважину глубиной

до 5000 м.

В 1924 г. М. А. Капелюшников (СССР) предложил метод

турбинного бурения, по которому механизм, вращающий буровой

инструмент, переносится в забой. Таким механизмом явилась

специальная турбина, вращаемая подаваемым в нее глинистым

раствором. Применение турбобура исключило необходимость

вращать всю тяжелую колонну бурильных труб, что упростило

технику бурения и сделало ее более экономичной. Позже, также в

СССР, был сконструирован электробур—буровой инструмент,

вращаемый специальным электродвигателем, также опускаемым

* Буровым инструментом здесь является сложное устройство, несущее

дробящие зубчатки, но сохранившее название «долото» (см. на рис. 4 справа).

23

Рис. 4. Буровая установка (справа показано долото):

/—долото; 2—буровые трубы; 3—шланг для глинистого раствора; 4—лебедка;

5—электродвигатель; 5—вертлюг; 7—буровая вышка; 8—талевый блок; S—насооная.

в забой. При помощи турбо- и электробуров можно бурить не

только вертикальные, но и наклонные скважины. Это позволяет

пробуривать скважины под морское дно, под здания и сооружения,

бурить с одной площадки 8—12 расходящихся скважин (кустовое

бурение).

Схема расположения скважин на нефтяном месторождении

показана на рис. 5.

Эксплуатация скважин. Способ добычи нефти и газа зависит

от того, находятся ли они в пласте под давлением или нет. В

первом случае, как только скважина пройдет через непроницаемый,

Рис. 5. Примерная схема расположения скважин на нефтяном

месторождении:

/—антиклинальная складка непроницаемой горной породы; 2—скопление газа;

Я—скопление нефти; 4—пластовая (подпирающая) вода; Л—скважина

вертикальная; 6—наклонные скважины; 7—застроенный^ участок; 8—море.

сдерживавший слой, газ или нефть вырываются по ней на

поверхность. При этом нефть бьет из земли фонтаном, такой метод ее

добычи называется фонтанным. Открытый фонтан нефти опасен

в пожарном отношении, легкие углеводороды нефти и газ при

этом совсем теряются. Чтобы их уловить, над устьем скважины

ставят специальную запорную арматуру, через которую газ или

нефть отводят по трубам в специальные приемные устройства.

Под пластовым давлением нефть, и особенно газ, можно

перемещать на значительные расстояния, что повышает экономичность

данного метода добычи. По мере эксплуатации скважины давление

в пласте падает, его удается искусственно поддерживать,

например, закачивая в пласт (по его контуру) воду через исчерпанные

скважины.

Во втором случае, когда давление в пласте отсутствует, нефть

можно откачивать из пласта (газ так нельзя добывать).

25

В хранилище Газ

Нефть

'/////////Л

Рис. 6. Схема газополъемной установки:

1—газовая трубі; 2—подъемная трубі. З- скважина; 4 —компрессор;

5—газоотделитель; 6—поплавковый регулятор уровня.

Ж№тТ№Щ?ЩвЩ

Рис. 7. Схема

глубинного насоса:

/— обсядная трубі; 2—насосная

трубі. З—пигметмтельный

клапан. 4—приемный (всас'ыв^ю-

шиЙ) кл.|П:ш; 5 з ібой

скважины; *>—двигатель,

7—качающееся коромысло, в—штанга;

3—трос.

По этому методу осуществляется подъем нефти при

помощи газа (или воздуха) и откачиванием ее глубинными насосами.

По первому способу (рис. 6) сжатый газ, подаваемый в пласт

по трубе /, соприкасается с нефтью и вспенивает ее. Легкая

газонефтяная пена по подъемной трубе 2 поступает в газоотделитель,

а из него—в приемное хранилище. Такие же газоотделители

используются и для отделения нефти от газа при совместном выходе

их из пласта под давлением.

Другой более распространенный способ добычи нефти

заключается в откачивании ее глубинными насосами (рис. 7). Штанга 8

насоса поднимается и опускается специальным механизмом 7.

Вместе со штангой движется поршень, несущий шаровой

нагнетательный клапан 3. Нефть входит в рабочую полость насосной

трубы 2 через приемный клапан 4.

Из скважин нефть и газ поступают в специальные

резервуары-хранилища, откуда расходуются по назначению.

Описанными способами удается извлечь из пласта далеко не

всю находящуюся в нем нефть. В зависимости от способа добычи

отдача нефти составляет 40%, редко—до 60% ее запасов в пласте.

Увеличить отдачу нефти удается только специальными приемами.

2. ПЕРЕРАБОТКА ГАЗОВ

На химическую переработку могут поступать различные

нефтяные газы:

природный (сухой, тощий) газ чисто газовых месторождений,

состоящий преимущественно из метана СН4;

попутный {жирный) газ, получаемый из скважин попутно с

нефтью и содержащий, кроме метана, различные количества

насыщенных углеводородов (от С2 и выше);

газы нефтепереработки (нефтезаводские газы)—искусственные

газы, получаемые в процессах переработки нефти, связанных с

ее разложением. Состав нефтезаводских газов особенно

разнообразен, большей частью они содержат значительные количества

непредельных углеводородов, являющихся ценным сырьем для

промышленности органического синтеза.

Методы переработки газов зависят от ее целевого назначения

и от свойств и состава перерабатываемого газа. Основными

методами переработки газов являются:

1) очистка от вредных примесей;

2) улавливание легкокипящих углеводородов (газового

бензина), содержащихся в газе в виде паров;

3) разделение газов на индивидуальные компоненты или

группы компонентов;

4) химические превращения газового сырья;

5) получение из газа сажи.

27

Ьсли газ используется как топливо, его химическая оораоотка

ограничивается очисткой и освобождением от паров газового

бензина (если они присутствуют). Остальные процессы связаны

с более глубокой химической переработкой газов и подробнее

описываются во второй части книги (стр. 131 и ел.). В частности,

разделение газа на компоненты является подготовкой к

химической переработке индивидуальных предельных газообразных

углеводородов в непредельные (например, этана в этилен).

Углеводородные газы необходимы во все больших количествах для

разнообразных синтезов, которые, как правило, проводятся с

использованием однообразного по составу, простого химически

активного сырья. Таким сырьем являются индивидуальные

непредельные углеводороды, которые приходится получать из предельных

углеводородов, так как ресурсы непредельных в газах

нефтепереработки становятся недостаточными. Химическая переработка

газов приобретает все большее значение и является одним из

основных направлений дальнейшего развития химической

промышленности в нашей стране.

Разделение смесей газообразных и легколетучих

углеводородов используют также для выделения из них пропан-бутановой

фракции, по составу занимающей промежуточное положение

между сухим газом и газовым бензином, которые могут содержать

Газы

Природный

саратовский

ставропольский

Попутный

бугурусланский

новогрозненский

ишимбайский (сернистый) ....

Искусственные (нефтезаводские)**

термического крекинга (стр. 58)

термического пиролиза (стр. 62)

каталитического крекинга

(тяжелое сырье, стр. 64)

платформинга (стр. 66) ....

Относительная

плотность

(плотность

воздуха = [)

0,592

0,94

1,2—1,4

1,0

Состав

различных

Содержание,

н2

3

14

1,69

32

предельные

сн4

94

98

70—73

40—50

44—45

50

40

8,8

24

С2Н6

1—2

0,3

10

10—13

17—20

17

12

8,4

16

• По книге В. Е. Пархоменко, Технология переработки нефти и газа, Гостоптех-

издат, 1959, стр. 15 и 227.

** Усредненные составы газов, огвобожденных от пентана.

28

пропан и бутан, часто являющиеся нежелательной примесью этих

газовых смесей. Между тем эти углеводороды (С3Н8 и С4Н1в)

представляют собой легко ожижаемое газообразное топливо и

имеют самостоятельное применение как химическое сырье. При

использовании пропан-бутановой смеси в качестве топлива ее

подвергают ожижению (под избыточным давлением до 12 am)

и доставляют потребителю в стальных баллонах. При выпуске

из баллона жидкая смесь превращается в газ и сгорает в горелках

бытовых, коммунальных и промышленных топок. Ожиженные

газы используют также как топливо для автомобилей и для резки

металлов.

СОСТАВ ГАЗОВ

Из горючих веществ органического происхождения

газообразное топливо наиболее просто по составу. Так, число

углеводородов Q—С5 (нормального и изостроения), из которых могут состоять

нефтяные газы, ограничено (менее двух десятков). По

количественному содержанию отдельных компонентов углеводородные

газы сильно отличаются друг от друга (табл. 5). Размеры добычи

природных и попутных газов более чем в десять раз превышают

ресурсы газов нефтепереработки.

Таблица 5

нефтяных газов*

объемн. %

углеводороды

с3н8

0,5—0,7

0,1

7,5

15—24

16

10

15,1

24

С4Н10

0,5

0,02

8,3

14—22

5,5

5

1,0

30,3

4

С5 и выше

0,2

5-10

2,5

—

—

непредельные

QH4

z

—

2

17

2,52

с3ни

—

—

8

9

16,90

углеводороды

с4н8

—

—

5

5

16,29

с4нв

—

1,0

—

со2

0,3

0,3

0,8

0,1

0,3

—

—

5алласт

H2S

—

1,0

5,0

—

—

првчяе

3,0

1,0

—

—

29

C!w~UiKA И OMFiCiXA Глоиб

Перед использованием и подачей в линии дальнего

газоснабжения нефтяные газы должны быть освобождены от вредных

примесей и балласта—влаги, сероводорода и других сернистых

соединений, двуокиси углерода, азота.

Водяные пары являются не только балластом, снижающим

теплотворную способность газа, но и затрудняют его

использование. При снижении температуры газа влага конденсируется и

заливает трубы. При более низких температурах она замерзает,

создавая ледяные пробки. С углеводородами, входящими в состав

газа, влага способна образовывать твердые гидраты (например,

СН4-7Н2О, С2Н6-7Н2О и др.) в следующих условиях:

Условия Углеводороды

СН4 CjHg C3Hj C4H10

Температура, ниже которой образуются гидраты,

°С 21,5 15 5,6 0,9

Давление, выше которого образуются гидраты,

кгс/см2 300 33 5,4 1,2

Выделяющиеся гидраты могут закупоривать трубопроводы и

газовые приборы.

Присутствующая в газе влага зачастую затрудняет его

использование в качестве химического сырья, так как вредно действует

на катализаторы и другие вещества, участвующие в процессах

переработки газов.

Осушка газа производится при помощи веществ, поглощающих

влагу. Для этого используются твердые и жидкие поглотители.

В качестве твердых поглотителей применяют гранулированный

хлористый кальций, плавленый едкий натр и др. Их употребляют,

когда требуется полная осушка от остатков влаги при

повышенном давлении газа (более 50 am). Установки для осушки газа

твердыми поглотителями компактны, но эксплуатация их обходится

дороже, чем жидкостных установок.

В качестве жидкого поглотителя для осушки газа чаще всего

применяется диэтиленгликоль (НОСН2—СН2JО (d*„=l,12; темп,

кип. 244,5 °С, темп. пл. —6,5 °С), хорошо поглощающий влагу.

Можно применять также водный раствор СаС12. Осушка обычно

проводится в поглотительных колоннах—абсорберах (стр. 32),

в которых газ барботирует через несколько слоев поглотительного

раствора. После насыщения влагой абсорбент регенерируется

путем кипячения.

Сероводород и другие сернистые соединения являются крайне

нежелательной примесью в газе. Сероводород вызывает коррозию

аппаратуры. При сжигании газа присутствующие в нем

серосодержащие соединения образуют сернистый ангидрид SO2, вредно

действующий на аппаратуру и приборы, с которыми соприкаса-

30

ются продукты горения газа. Кроме того, такие продукты горения

загрязняют воздух. При химической переработке газов сернистые

соединения вредно действуют на катализаторы.

Для очистки газа от сероводорода и других сернистых

соединений, как и для осушки, можно применять твердые и жидкие

поглотители. В качестве твердых сорбентов используется

специально подготовленная гидроокись железа Fe(OHK,

реже—активированный уголь. Способы очистки газов от серы твердыми и

некоторыми жидкими поглотителями описаны в курсе химической

технологии неорганических веществ. Очистка нефтяных газов

твердыми поглотителями применяется редко.

При очистке жидкими поглотителями (мокрые методы очистки)

различают два типа процессов—с превращением сероводорода в

другие вещества и без его превращения. Первые из этих процессов

обычно связаны с окислением сероводорода до элементарной серы

переносчиками кислорода, входящими в состав поглотительной

жидкости:

HaS + і/зОа » Н2О + S

Такие методы чаще применяются для очистки искусственных

газов, получаемых из твердого топлива (коксовый газ,

генераторные газы).

Для очистки нефтяных газов наиболее широко используются

жидкостные круговые процессы, в которых циркулирующий в

поглотительной системе абсорбент образует с сероводородом

легко разрушаемые соединения. При образовании таких

соединений сероводород извлекается из газа, при их разрушении—

регенерируется абсорбент и выделяется свободный сероводород.

В качестве абсорбентов используются:

1. Соли сильных оснований и слабых кислот (карбонаты, фос-

-фаты, феноляты натрия или калия), взаимодействующие с

сероводородом по реакции:

Me2R -f HaS ;—» MeHR + MeHS

(здесь Me—щелочной металл; R—кислотный остаток). В условиях

процесса поглощения (нормальная температура, целесообразно

также повышенное давление) реакция идет слева направо, при

регенерации (повышенная температура, целесообразен вакуум)—

справа налево.

2. Слабые органические основания, из которых особенно

широко используются, например, этаноламины. Процесс

поглощения сероводорода идет по следующей реакции:

2(CH2CH2OH)NHa + H2S » [(CH2CH,OH)NH3]aS

моноэтаноламин аминосульфид

При поглощении она протекает слева направо, при

регенерации—справа налево.

31

Аппаратура и технологическая схема всех круговых процессов

сходны (рис. 8). Очищаемый газ пропускают снизу вверх через

абсорбер (скруббер) /, где

противотоком ему движет-

Очйщенныйт

4H,S

газ -

ся абсорбент — раствор,

промывающий газ. Чтобы

обеспечить хороший

контакт газа и

поглотительного раствора, абсорбер

заполняют насадкой

(деревянные решетчатые

круги из реек, укладываемые

друг на друга, спирали

из нержавеющей

металлической ленты, фигурные

тела из химически

стойкого

материала—керамики, металла), по которой

стекает раствор, или

оборудуют абсорбер

специальными полками

(тарелками). Перерабатываемая

жидкость собирается на тарелках абсорбера, через слой жидкости

барботирует (пробулькивает) очищаемый газ.

¦ Газ ,|

на очистку

Рис. 8. Схема кругового абсорбционного

процесса (улавливания HiS):

/—абгорбер; 2—десорбер; 3—теплообменник;

4—подогреватель; Л—холодильник; в—насосы.

Рис. 9. Типы насадок:

/—кольца, уложенные беспорядочно; 2—кольца с перегородками, правильне

уложенные; 3—спиральные кольца; 4—шары; 5—пропеллерная насадка;

6—седлообразная насадка; 7—хордовая насадка.

Различные типы насадок для контактирования газов с

жидкостями показаны на рис. 9.

32

Насыщенный поглотительный раствор подается в регенератор

(десорбер) 2 (см. рис. 8), где при повышенной температуре (а иногда

при разрежении) из раствора отдувается сероводород. Устройство

десорберов и абсорберов аналогично. Большей частью

применяются тарельчатые десорберы. Поскольку в процессе очистки

газа поглотительный раствор то нагревается, то охлаждается,

большое значение приобретает 6ar.ee полнее испех/ьзоваьие

физического теп„.а раствора. Горячий регенерированный раствор,

движущийся в теплообменнике 3 по одну сторону труб, отдает

тепло раствору, направляемому на регенерацию. Окончательны^

подогрев раствора до температуры десорбции и его охлаждение,

необходимое для лучшего поглощения, производится

соответственно в подогревателе 4 и холодильнике 5. Циркуляция раствора в

системе осуществляется при помощи насосов 6.

Сероводород, получаемый в результате очистки газа, может

быть использован для производства серной кислоты (сжигание

H2S).

Степень очистки газа от серы зависит от направления erofc

дальнейшего использования. Газ для технических целей (обогрев-

промышленных печей и др.) может содержать от 1—2 до 20 гім*

H2S, для бытовых нужд—до 0,02 г/м3, при использовании газ*

в каталитических процессах подчас требуется очистка до

содержания 0,2 мгім3 серы и менее. Особенно трудно удаляются из газа»,

органические соединения серы, для очистки от которых

приходится применять более сложные методы, чем описанные здесь.

УЛАВЛИВАНИЕ ГАЗОВОГО БЕНЗИНА

Улавливание из газа паров легкокипящих углеводородов

газового бензина является первичным грубым разделением

углеводородной части газа на группы компонентов: парообразные

углеводороды (С4 и выше) и газообразные углеводороды (С,—С3). При

этом получаются два продукта—газ и газовый бензин, дальнейшие

направления использования которых различны. Газ используется

как ценное газообразное топливо и химическое сырье (чаще всего

после разделения на индивидуальные компоненты). Газовый

бензин, являющийся смесью низкокипящих углеводородов,

применяется в основном в качестве компонента легкого моторного

топлива. Из газового бензина выделяют также отдельные

компоненты, например пентан, для их химической переработки. Пред

варительное разделение сырого газа облегчает его дальнейшую^

тонкую переработку.

Основными методами улавливания газового бензина являются

компрессия и охлаждение, абсорбция и адсорбция. Обычно эт%

процессы дополняются процессом стабилизации, газового бенви~

на, заключающимся в отделении от него пропана и частично

бутана. Стабилизация производится методом ректификация

3-805 33

^CT[J. Ч2.) ііиД ДаБЛСпгісМ и HiVitCi цсЛїли у гїгсппшп і с, uiuij-icvia і ci3\j-

вого бензина и испарение его при хранении, предотвратить

образование газовых пробок в топливопроводах двигателей внутреннего

сгорания.

Компрессия и охлаждение. Чаще применяется не

самостоятельно, а р комбинации с другими процессами. Для отделения

газового бензина этим методом газ сжимают (компримируют) и

охлаждают, р зависимости от примененных давления и температуры

соответствующая часть углеводородов переходит в жидкое

состояние (конденсируется) и конденсат отделяется от газа. Чем выше

давление сжатия и ниже температура охлаждения газа, тем больше

выход конденсата.

Описанным методом не достигается четкое разделение

компонентов сырого газа, так как при его сжатии и охлаждении

одновременно присутствуют все компоненты исходной паро-газовой смеси,

поэтому они же будут содержаться и в газе и в конденсате. Однако

относительное содержание их в жидкой и газовой фазах будет

различно: в конденсате (газовом бензине) будут преобладать

более тяжелые компоненты, в газе—более легкие. В конце процесса,

когда между составами газа и конденсата установится равновесие,

соотношение концентраций каждого компонента в газовой и

жидкой фазах будет определяться уравнением:

У = КХ

где X и У—молекулярные концентрации (мольные доли)*

данного компонента соответственно в жидкой и газовой

(паровой) фазах;

К—константа равновесия, определяющая

распределение вещества между газовой и жидкой фазами.

Каждый компонент смеси в данных условиях характеризуется

определенной величиной id которая увеличивается с повышением

температуры и уменьшается с ростом давления.

Как видно из приведенного выше уравнения, компоненты, для

которых в данных условиях TOI, преимущественно остаются в

газе, а те компоненты, для которых і(<1, переходят в конденсат.

Чем ниже конечная температура процесса, тем меньше может

быть давление, необходимое для ожижения заданной части

исходного газа. Четкость разделения компонентов также улучшается

со снижением температуры процесса. Обычно для выделения

газового бензина искусственный холод не применяется, и

температура охлажденного газа определяется температурой охлаждающей

технической воды; чаще всего процесс ведут при 25—30 °С.

Давление выбирается в зависимости от конкретных условий процесса

разделения, пределы применяемых давлений довольно широкие.

* Молекулярной концентрацией (мольной долей) компонента называется

количество его молей, содержащихся в 1 моль смеси, в которую входит данный

компонент.

34

Общий вид компрессионной установки для улавливания

бензина из природного газа показан на рис. 10.

Абсорбция и десорбция. Эти процессы дают возможность

более полно и четко отделить газовый бензин от газа. Процесс

проводится по схеме кругового процесса аналогично очистке газа от

H2S (см. рис. 8, стр. 32). В абсорбере происходит выделение

(вымывание) из газа газового бензина, в десорбере

(регенераторе)—отдувка острым водяным паром" поглощенного гаюзого

Рис. 10. Общий вид компрессионной установки для улавливания бензина

из природного газа.

бензина из поглотителя. Различие заключается лишь в том, что

при серосчистке псглсщгемыи компонент (H2S) реагирует с

поглотителем, а при улавливании газового бензина происходит его

растворение в поглотителе. Распределение компонентов сырого газа

между газовой фазой и жидкой фазой (поглотителем) подчиняется

той же закономерности, которая была рассмотрена при описании

процесса разделения методом компрессии, т. е. для улучшения

улавливания компонентов газа надо уменьшать величину f(,

т. е. понижать температуру и повышать давление. В процессе

* Острым называется пар, подаваемый непосредственно в

обрабатываемое вещество. Пар, подаваемый для нагрева в трубчатку, отдающий тепяо

через ее стенку и не соприкасающийся с нагреваемым веществом, называется

глухим.

3* 35

десорбции, наоборот, требуется повышение температуры и

снижение даоления.

Как указывалось, методом абсорбции (при прочих равных

условиях) удается более полно отделить бензин, чем

компрессионным методом, и лучше разделить компоненты газовой смеси на

бензин и газ. Это объясняется применением поглотителя и

контактом газа и поглотителя в противотоке на насадке или на бар-

ботажных тарелках (стр. 3 ). Таким образом, абсорбционный

рроцесс разделения протекает последовательно, в несколько

этапов, при компрессии же происходит однократное разделение.

В качестве поглотителей обычно применяют жидкие

нефтепродукты, кипящие при 100—200 °С. При разделении газа абсорбцион-

рые установки зачастую применяют после компрессионных для

дополнительного улавливания части бензина, оставшегося в газе.

Адсорбция—процесс, основанный на способности адсорогнтов

{твердых пористых тел с сильно развитыми мелкими порами)

поглощать вещества, с которыми соприкасается поверхность адсорбента.

Из смеси углеводородов адсорбент активнее извлекает вещества

с более высоким молекулярным весом. Если адсорбент, ранее

поглотивший низкомолекулярный углеводород, привести в

соприкосновение с высокомолекулярным углеводородом, то последний

вытеснит из адсорбента более легкий компонент. Этой особенностью

процессу адсорбции пользуются для избирательного

(селективного) поглощения отдельных углеводородов и разделения

углеводородных смесей на компоненты. Поэтому адсорбция чаще

примеряется не для улавливания газового бензина, а для более тонкой

ререработкй газов, которая описана далее (стр. 15 j ел.).

В качестве адсорбентов используют активированный уголь,

Кйликагель, активированные глины. Адсорбент загружают в

вертикальные полые аппараты (адсорберы), через которые пропускают

ja3. По насыщении адсорбента отключают поток газа от адсорбера

ц продувают через него острый водяной пар для отгонки бензина

wji адсорбента. После отдувки адсорбент охлаждают, сушат и

снова пропускают через адсорбер газ до насыщения адсорбента

бензином.

Применяются также адсорберы с подвижным слоем

адсорбента (стр. 156),

ГАЗОВАЯ САЖА

В ряде отраслей химической промышленности используется

Сажа—пгрошкесбразрый амсгфный углерод (размеры частиц

порядка 30—50 мк). Главным истребителем сажи является

резиновая промышленность, применяющая сажу в качестве активного

наполнителя резиновых смесей, улучшающего механические

свойства резигы (стр. 4S9). Сажа потребляется также в

лакокрасочной,' пелигргфической, электротехнической и других отраслях

промышленности.

36

Одним из лучших видов сажи является газовая сяжа. Она

получается путем неполного сжигания газа. При недостатке воздуха

газ горит сильно коптящим пламенем, образующуюся при этом

сажу собирают, просеивают, размалывают или перетирают на

вальцах и упаковывают в мешки. Для получения сажи

применяются также методы термического разложения метана.

Ввиду горючести, взрывоопасное™ и токсичности газов во

всех технологических процессах с их участием требуются

исключительная внимательность и четкость проведения операций.

Особую опасность представляет образование взрывчатых газо-воз-

душных смесей при утечке газов.

Для быстрого обнаружения утечки газ при подаче его в

газопроводы и сети одорируют—добавляют к нему небольшое

количество летучего вещества, обладающего сильным запахом (обычно

меркаптаны). При появлении характерного запаха одоранта

необходимо быстро обнаружить и ликвидировать причину утечки

таза.

Взрывы и пожары, возможные при несоблюдении правил

работы с газами, могут иметь весьма тяжелые последствия. Вопросы

техники безопасности при работе с углеводородными газами более

подробно рассмотрены на стр. 154.

4. ПЕРЕРАБОТКА НЕФТИ

Состав нефти гораздо сложнее состава природных газов. Нефть

представляет собой смесь большого числа разнообразных веществ,

в основном углеводородов, значительно более сложных, чем

углеводороды газа. Чем выше температура кипения углеводорода

нормального строения, тем больше число его возможных

изомеров:

Углеводороды

с4н10

сьн12

Температура кипе- Число

ния нормального возможных

углеводорода, °С изомеров

—0,6

36,3

69

125,7

214,5

2

3

5

18

355

Углеводороды

с,ян38

С4|Н8

Температура кипе- Чисто

ния нормального возможны*

углеводорода, °С изомэроа

318

Разлагаются до

начала

кипения при

атмосферном

давлении

Тоже

(Ю- 10'

36.8-10*

62.|0'а

Поэтому чем выше температурные пределы выкипания

нефтепродукта (стр. 39), тем сложнее его состав. Сложность состава

и разнообразие типов (клесов) нефтей обусловливают

возможность получения из них большого числа различных продуктов и

многообразие методов переработки нефти. Выбор метода

переработки определяется свойствами нефти и продуктами, которые должны

быть получены из нее.

37

Основное количество добываемой нефти перерабатывается на

моторные топлива (бензин, керосин и др.) и смазочные масла.

В меньших количествах получают трансформаторное,

медицинские масла и другие продукты. В последние десятилетия быстро

развивается использование продуктов переработки нефти в

качестве химического сырья. Нефтехимическая промышленность

становится одной из ведущих отраслей мировой экономики.

В сыром виде нефть сейчас не используется даже как топливо.

Из нее, как правило, получают различные нефтепродукты

(стр. 4с), свойства которых четко регламентируются в

соответствии с у.л..ьияг».и потреб..е..ия этих продуктов.

Основным процессом переработки нефти является разделение

ее перегонкой (стр. 4z) на фракции, выкипающие в определенных

температурных пределах, наиболее дефицитны обычно легкоки-

пящие (бензиновые) фракции. Для увеличения их выхода нефть

подвергают химической переработке, в результате которой менее

дефлцитные ьысококипящле компоненты нефти превращаются

в легкокипящие продукты заданного состава.

Методы химической переработки перечислены ниже.

Крекинг и пиролиз—процессы термической обработки нефти и

нефтепродуктов, в ходе которой происходит расщепление

молекул их компонентов с одновременной изомеризацией и соединением

(уплотнением) части продуктов расщепления. Такой термический

процесс, проводимый при температуре ниже 600 UC с целью

увеличения выхода бензина, называется крекингом (стр. 5с). Если

для ускорения крекинга применяют катализатор, то процесс

называется каталитическим крекингом (стр. 64). Термический

процесс, проводимый при температурах выше 700 °С для

получения ароматических соединений (бензола, толуола и др.) и

непредельных углеводородов, называется пиролизом (стр. 62).

Крекинг в присутствии водорода, гидрирующего продукты

расщепления нефтяного сырья, называется гидрогенизационным

крекингом (стр. 67). Обработка нефтяных остатков водородом,

связанная с более глубоким расщеплением молекул, для

превращения этих веществ в легкие продукты называется деструктивной

гидрогенизацией.

Для выделения из нефти и нефтепродуктов отдельных ценных

веществ (например, парафина) или вредных примесей применяются

также кристаллизация, избирательное растворение, обработка

химическими реактивами (последняя чаще при очистке

нефтепродуктов).

Получение нефтехимического сырья, его очистка и подготовка

к дальнейшему использованию обычно составляют

заключительные операции нефтепереработки. Они проводятся на

нефтеперерабатывающем заводе, а иногда на химическом заводе,

потребляющем указанное сырье. Эти процессы подробнее описываются ниже

(стр. 131 ел.).

28

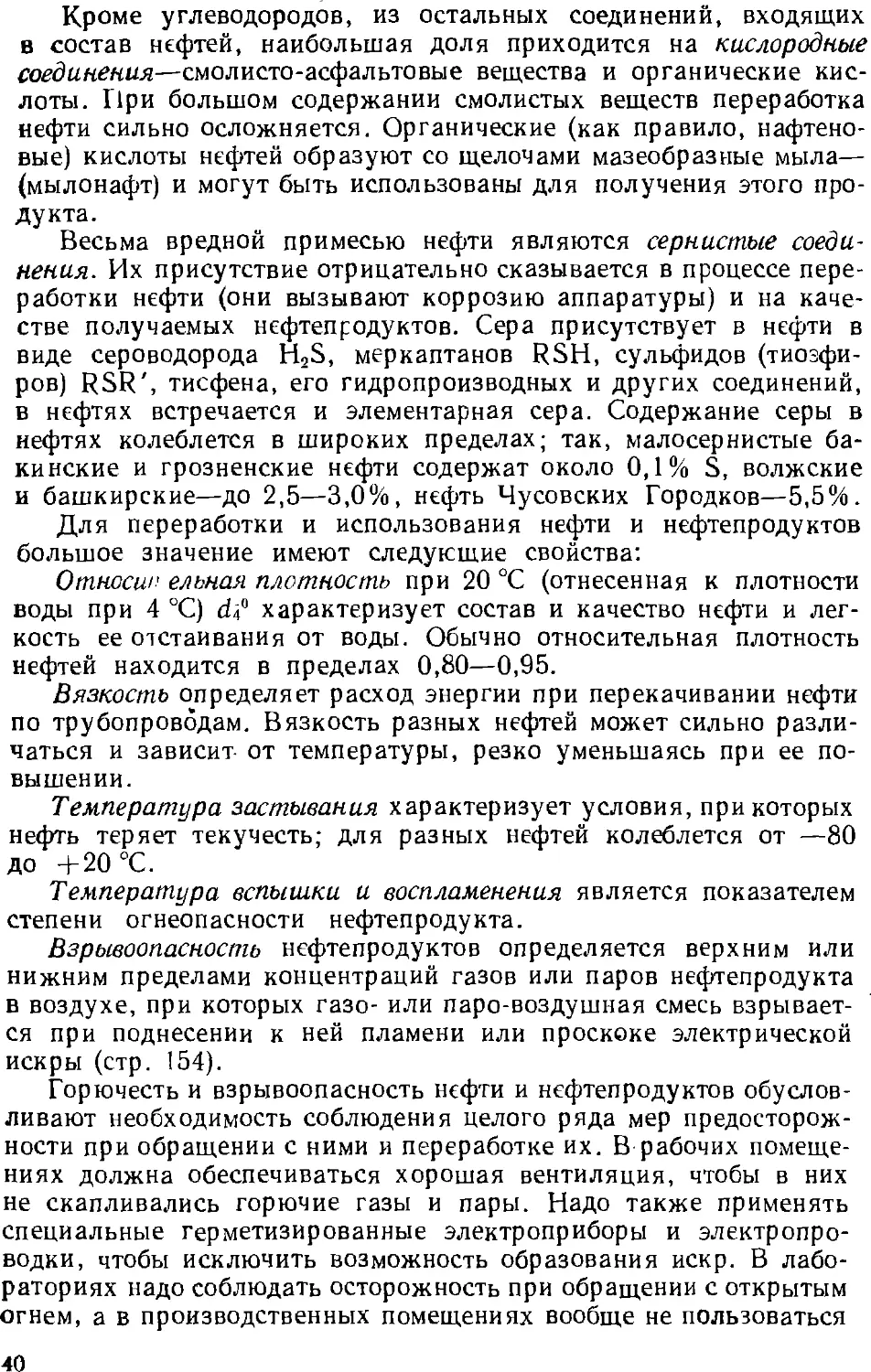

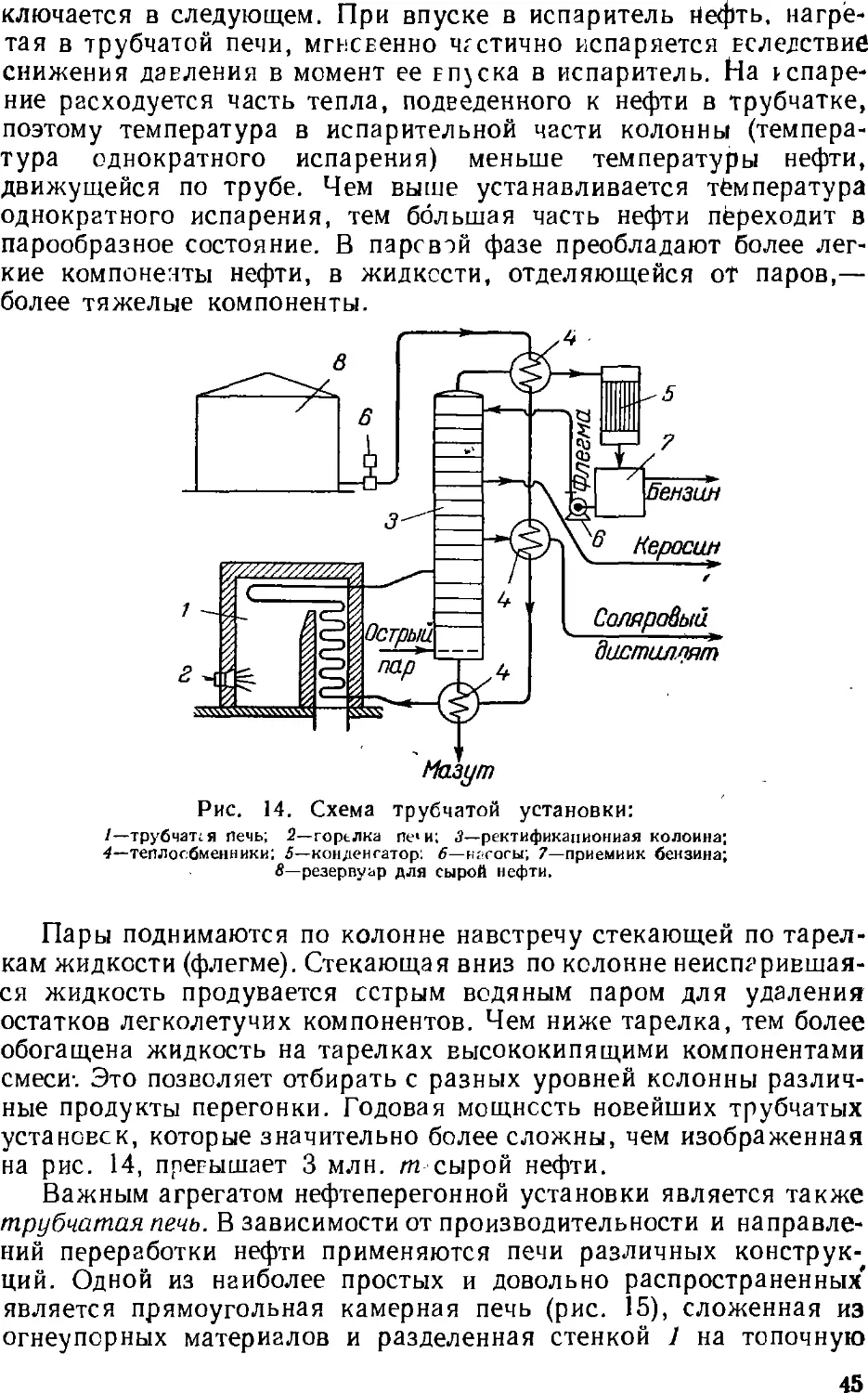

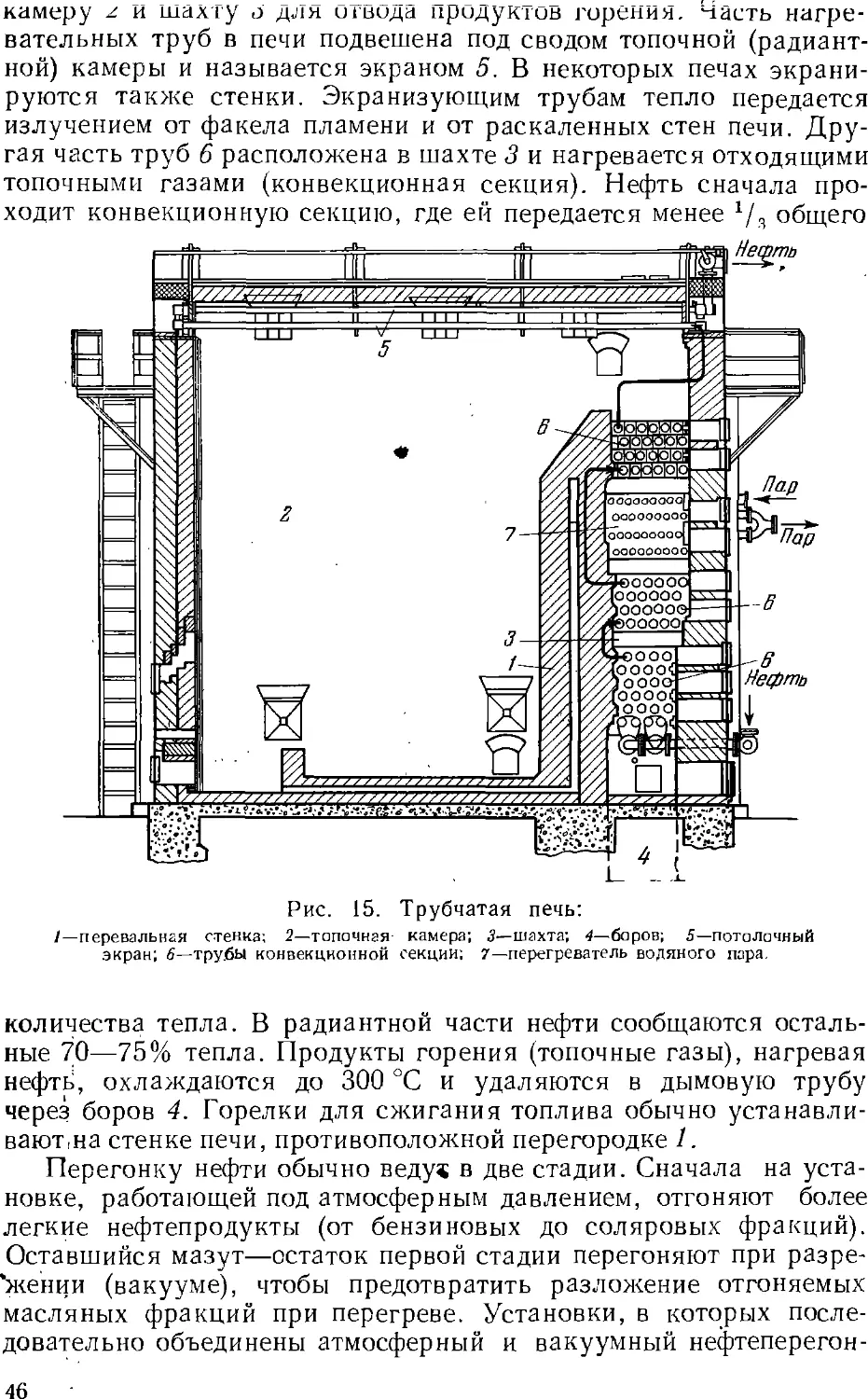

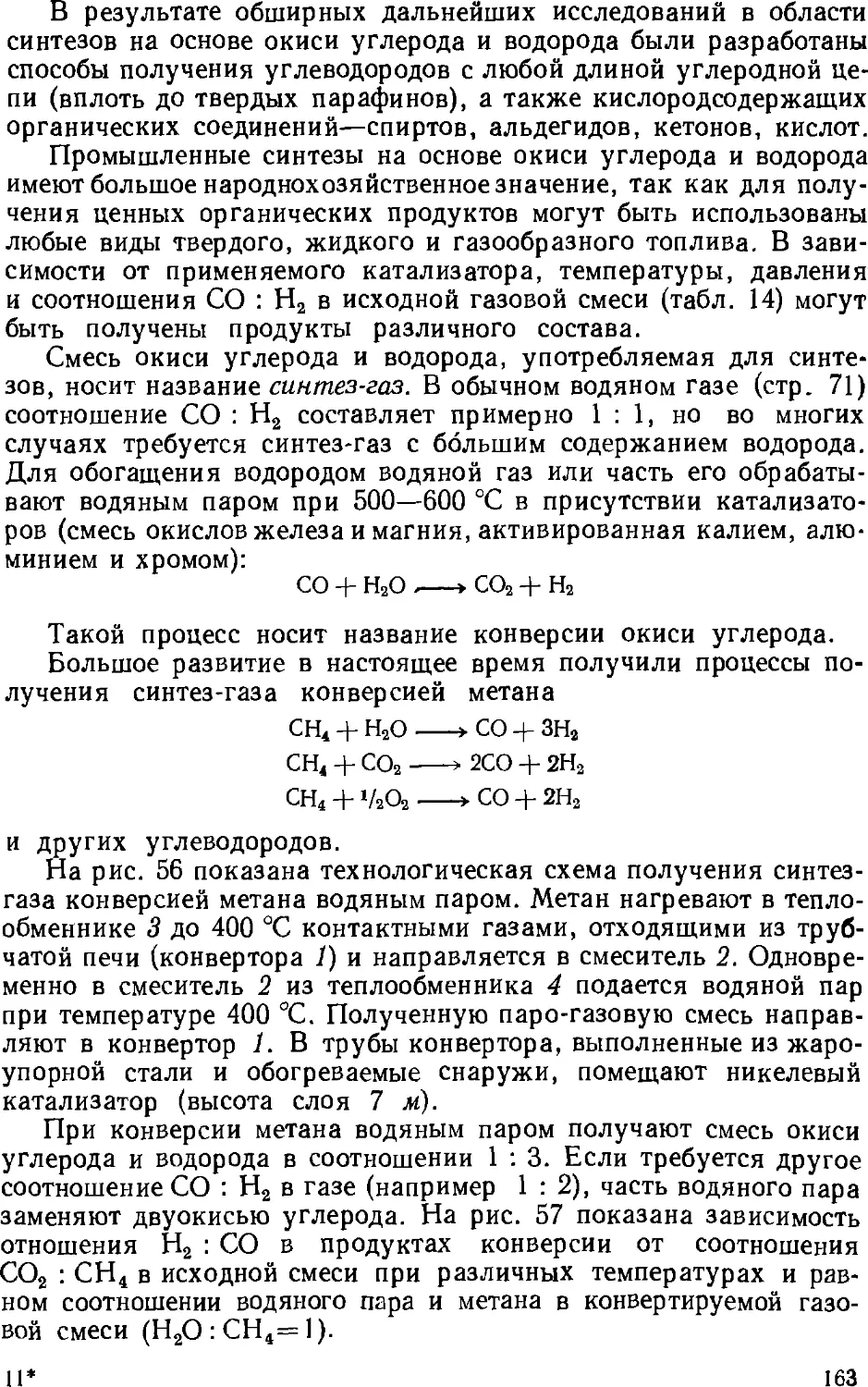

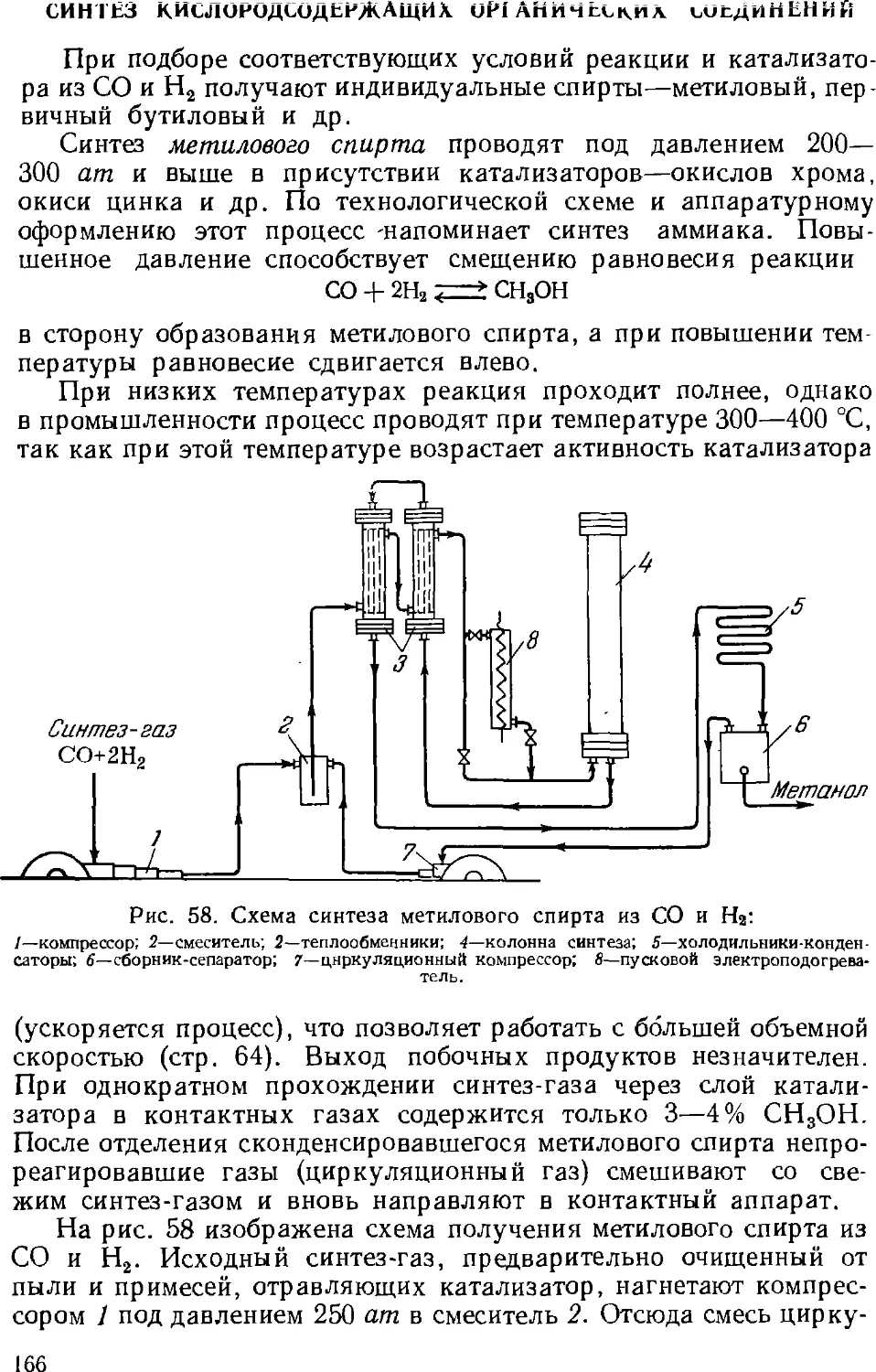

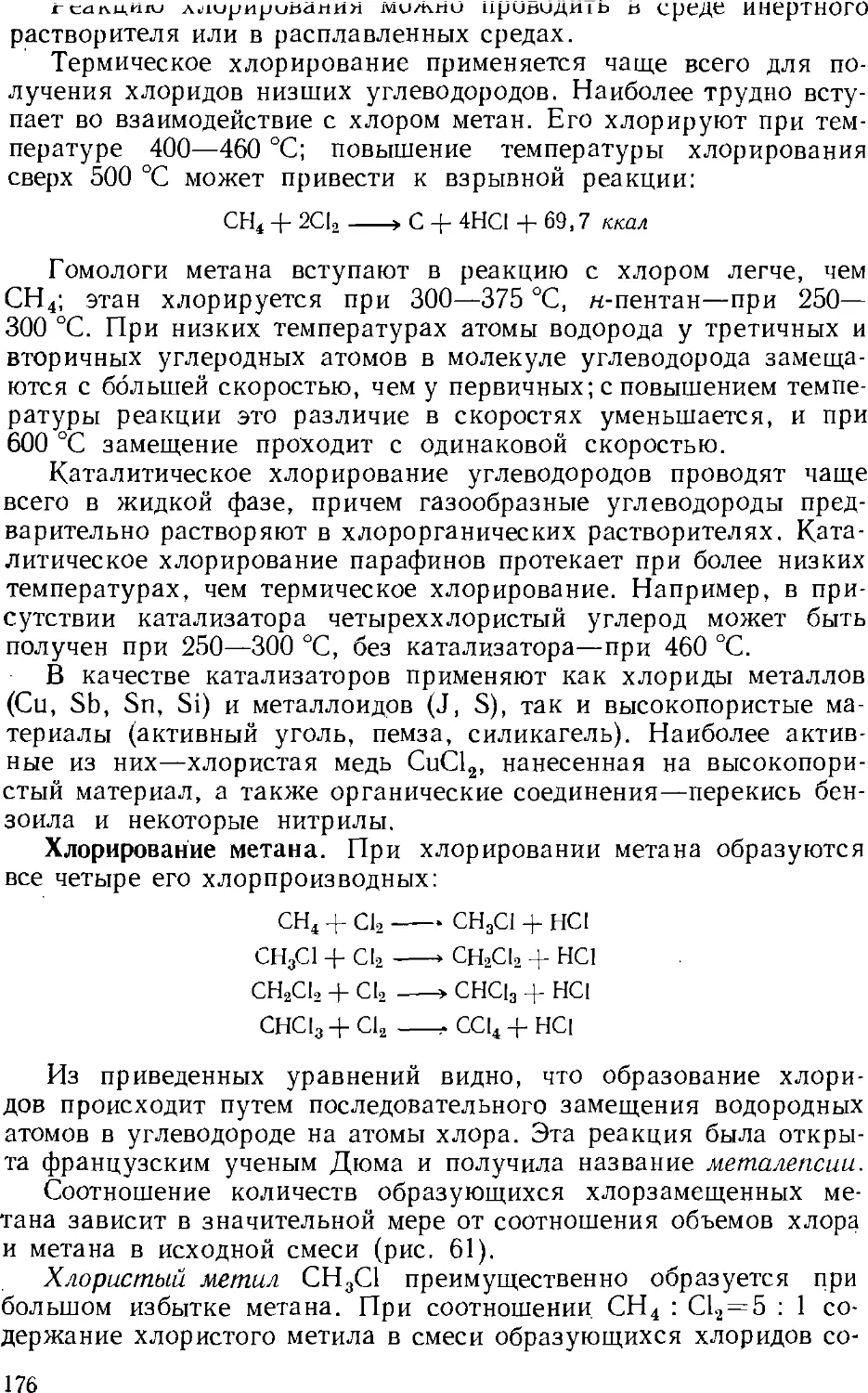

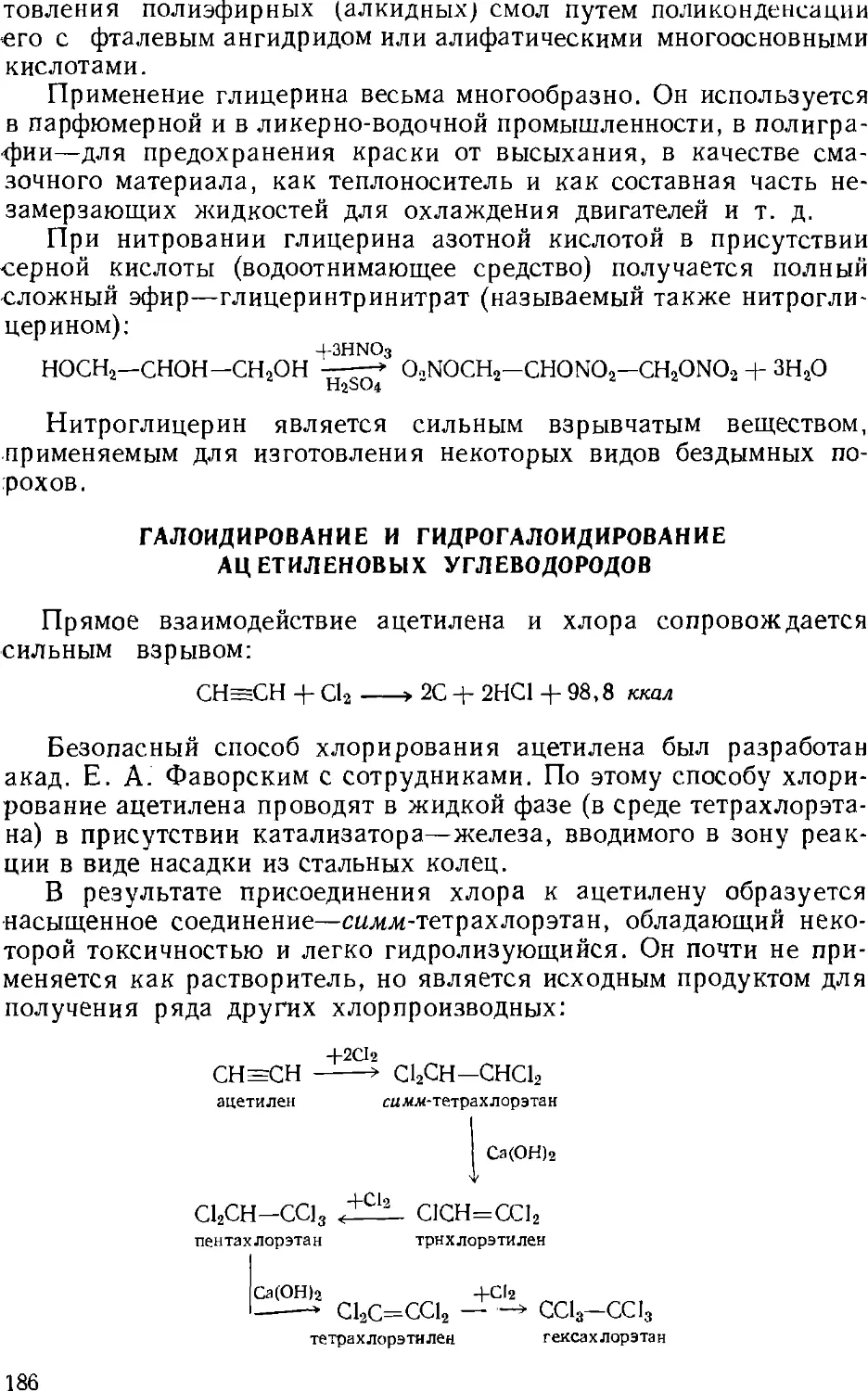

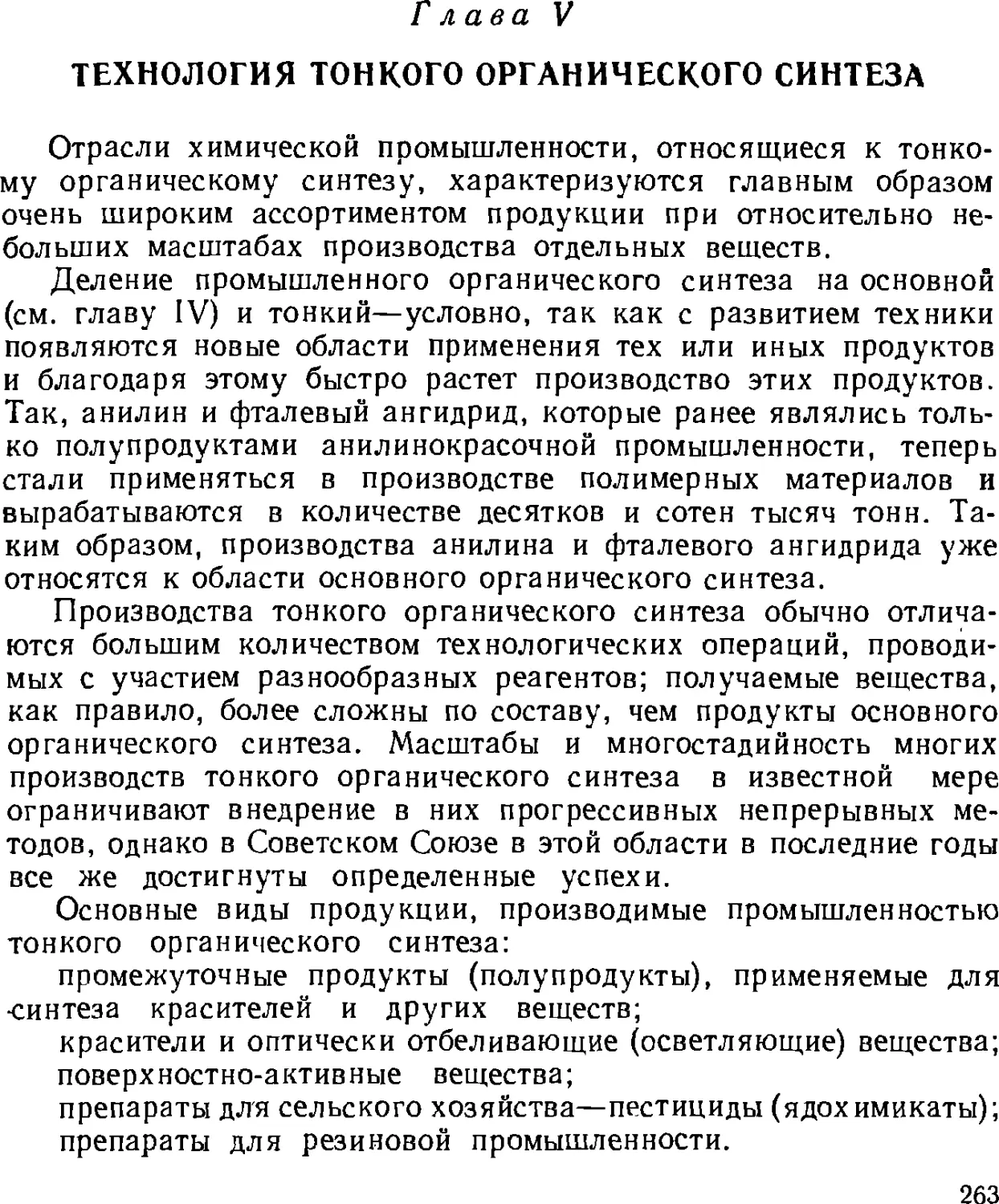

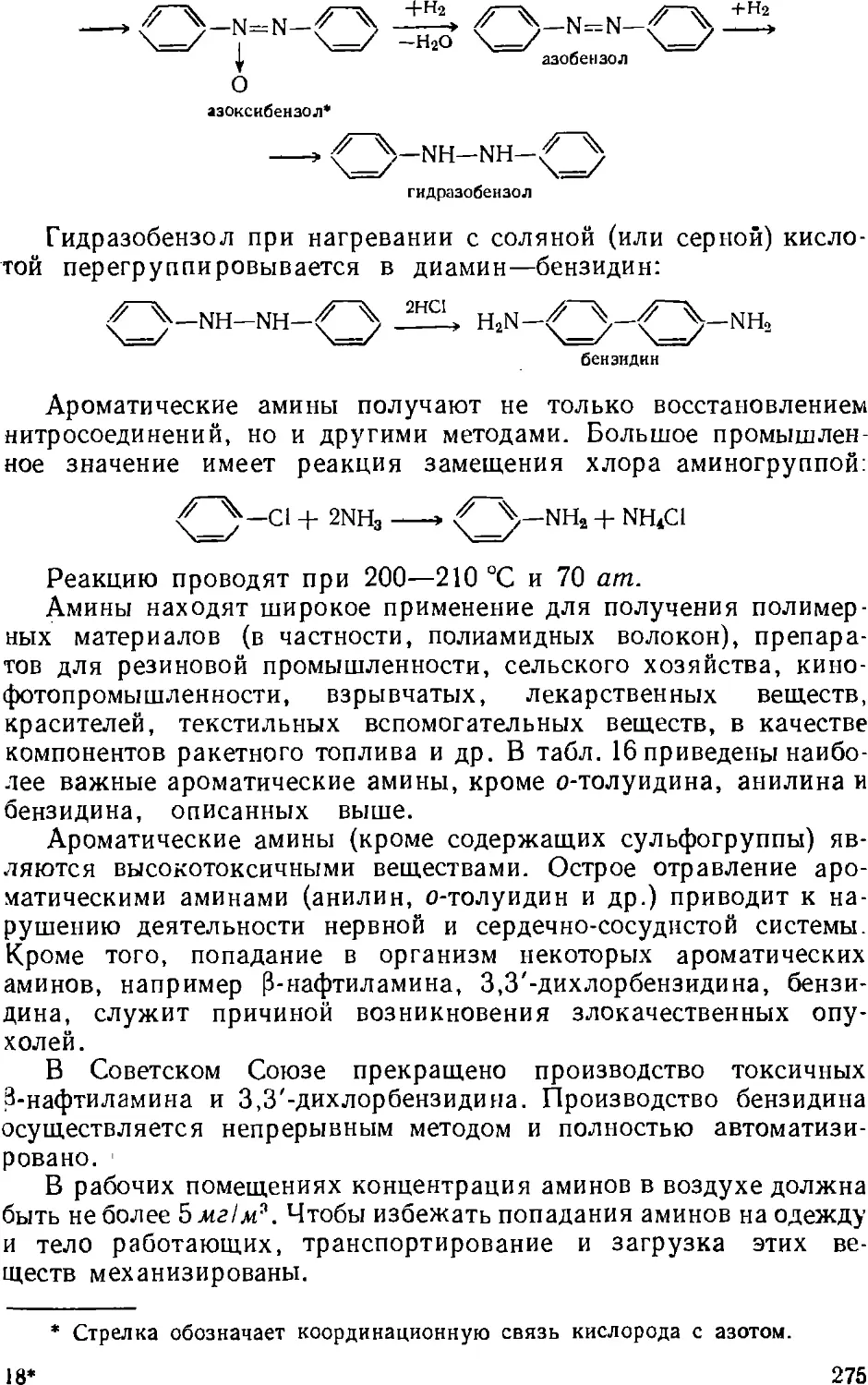

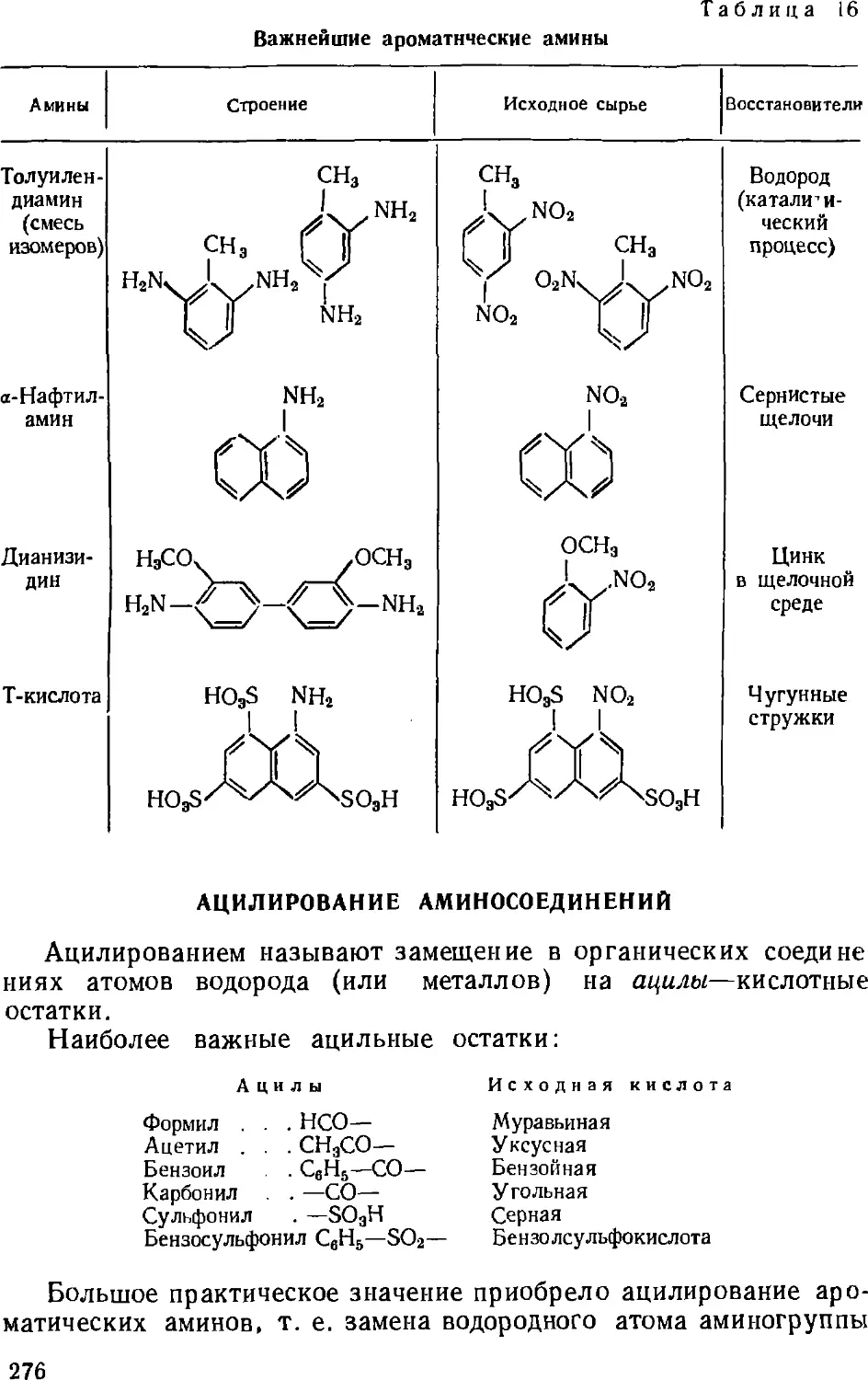

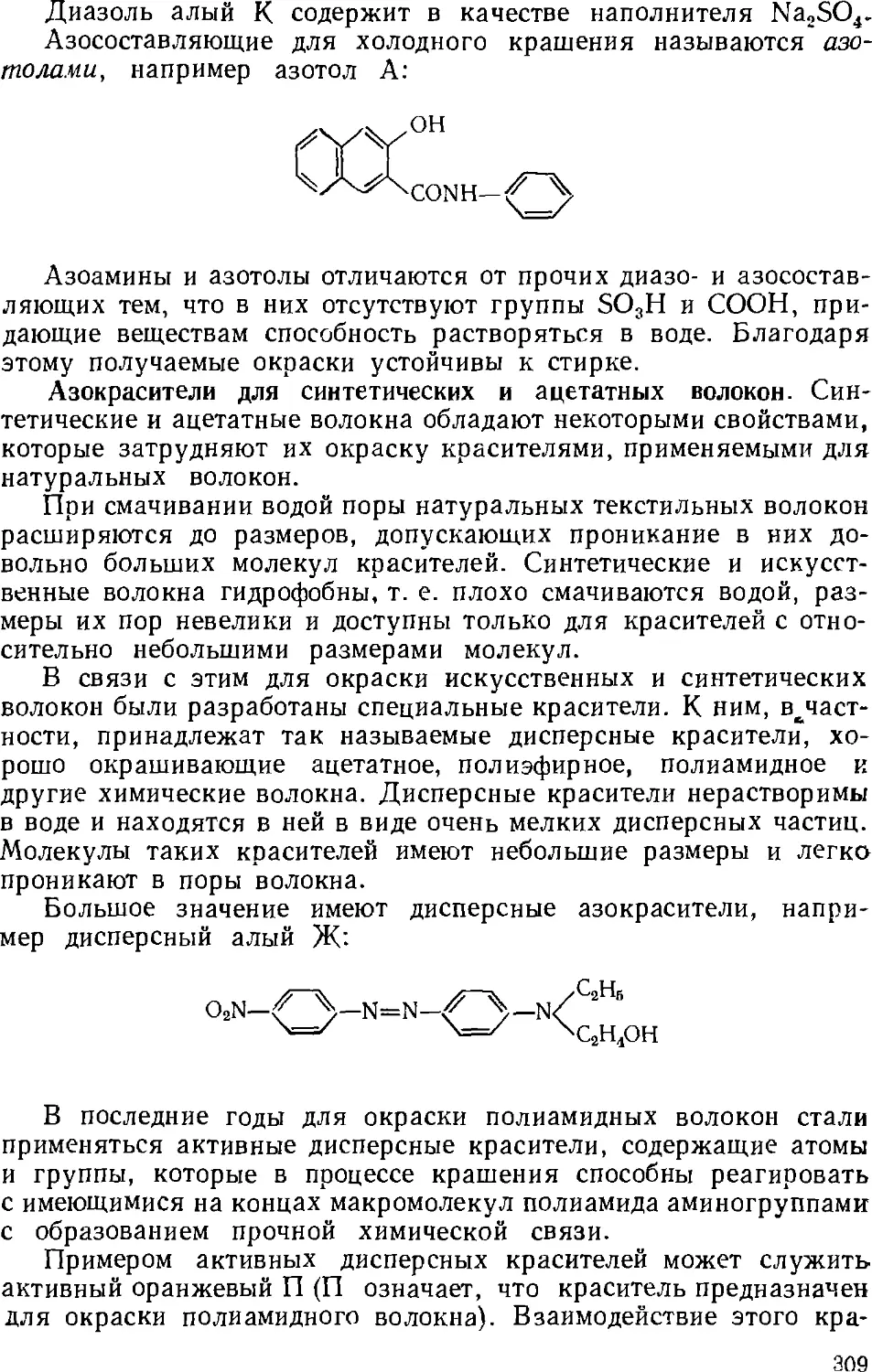

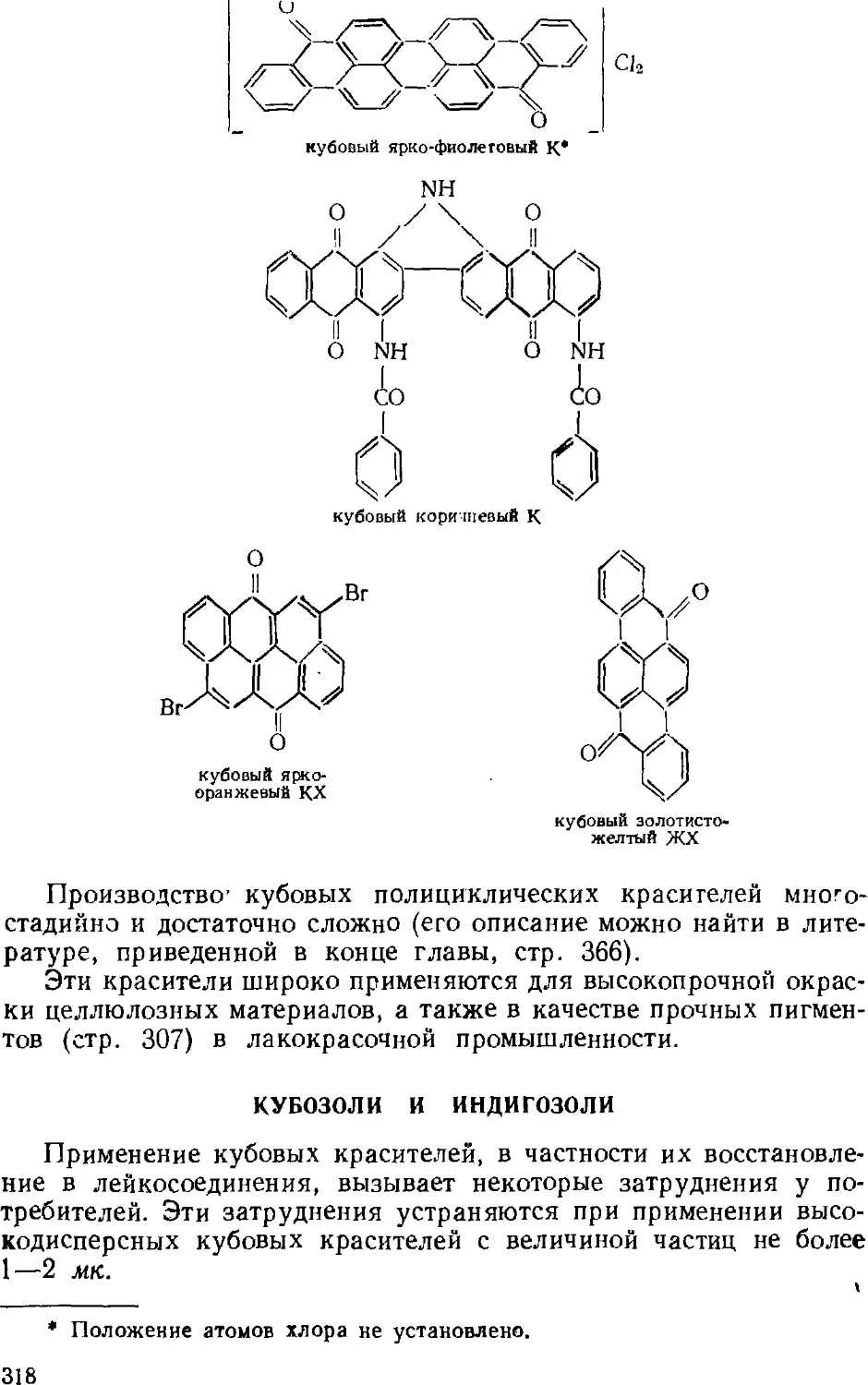

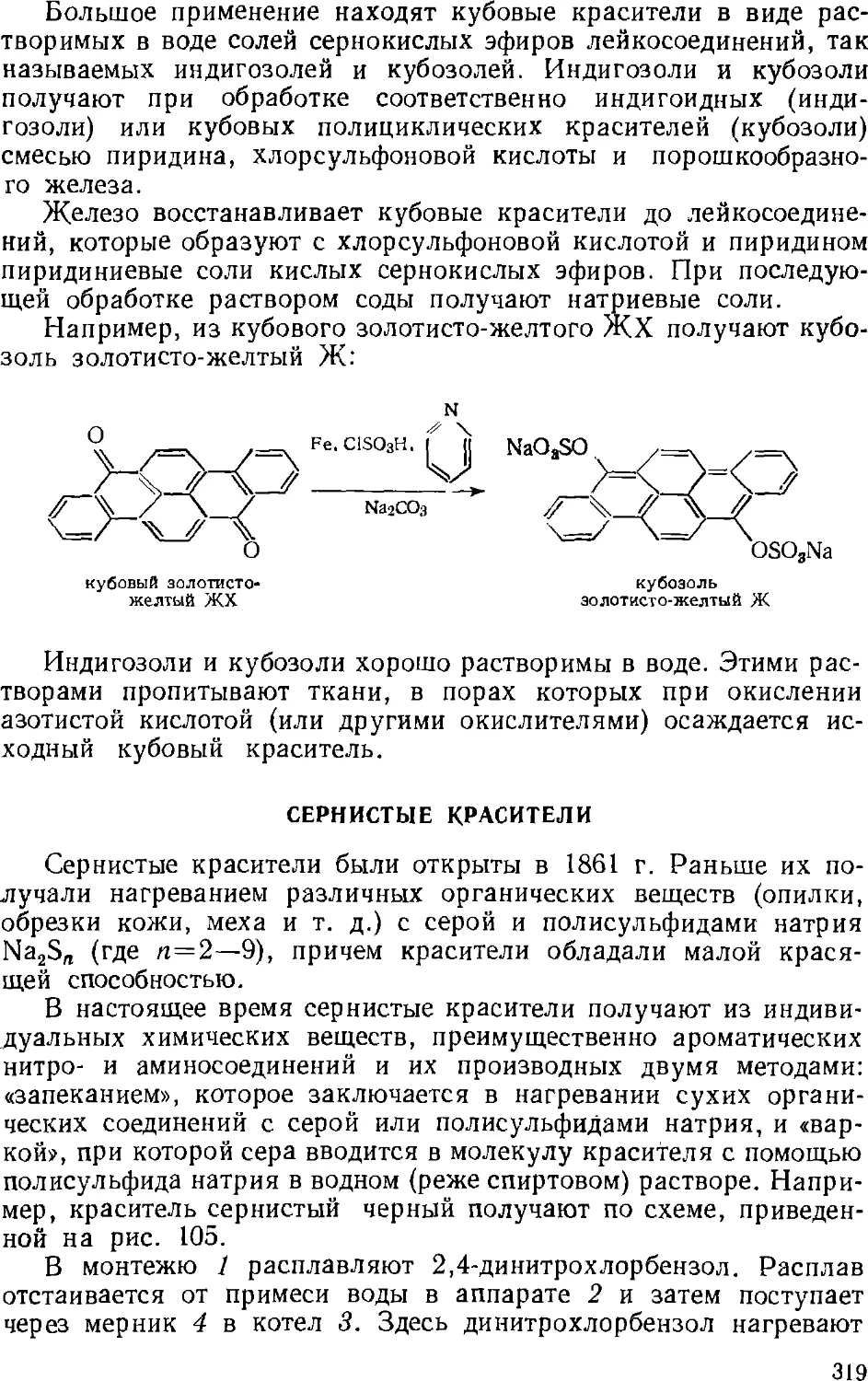

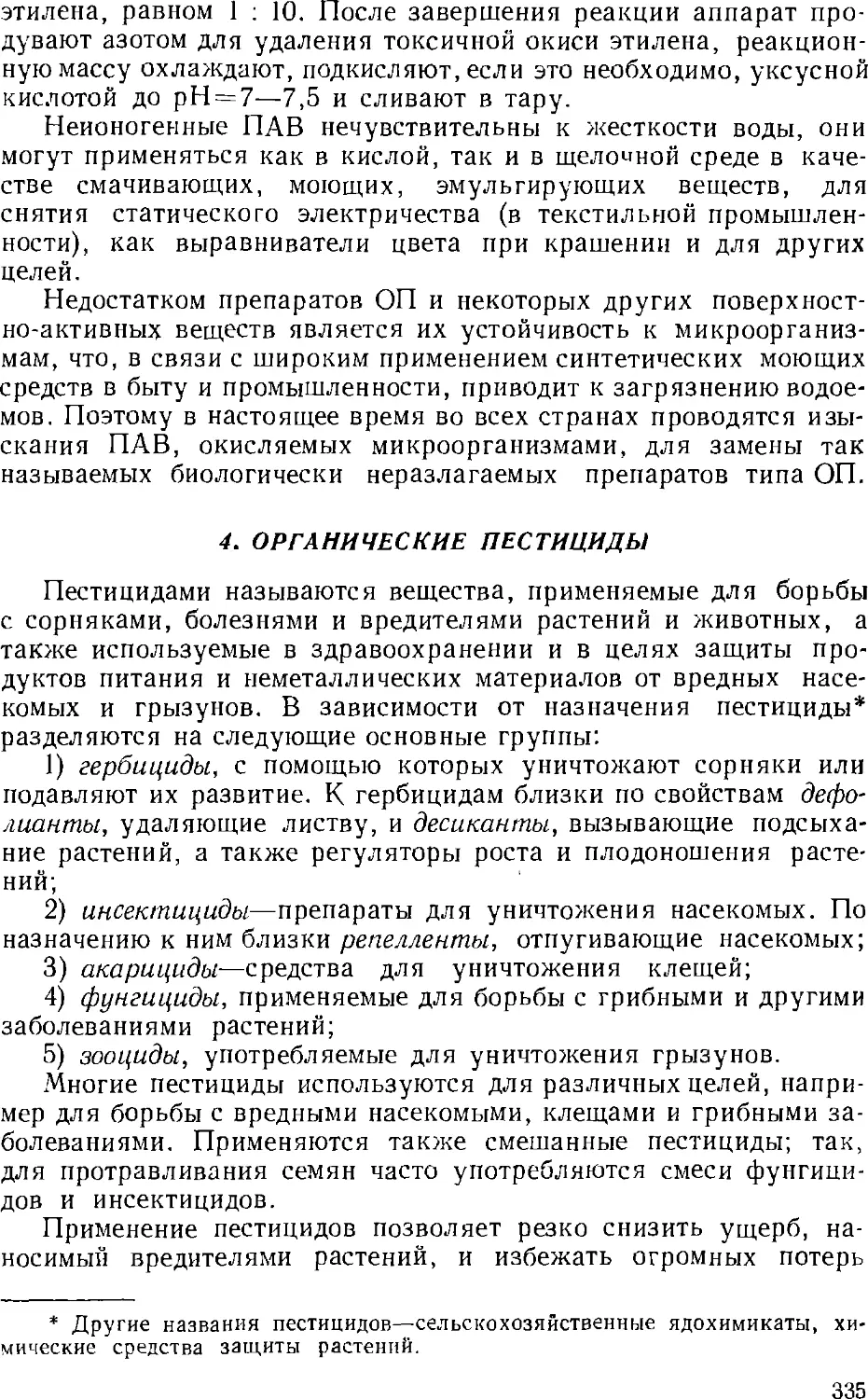

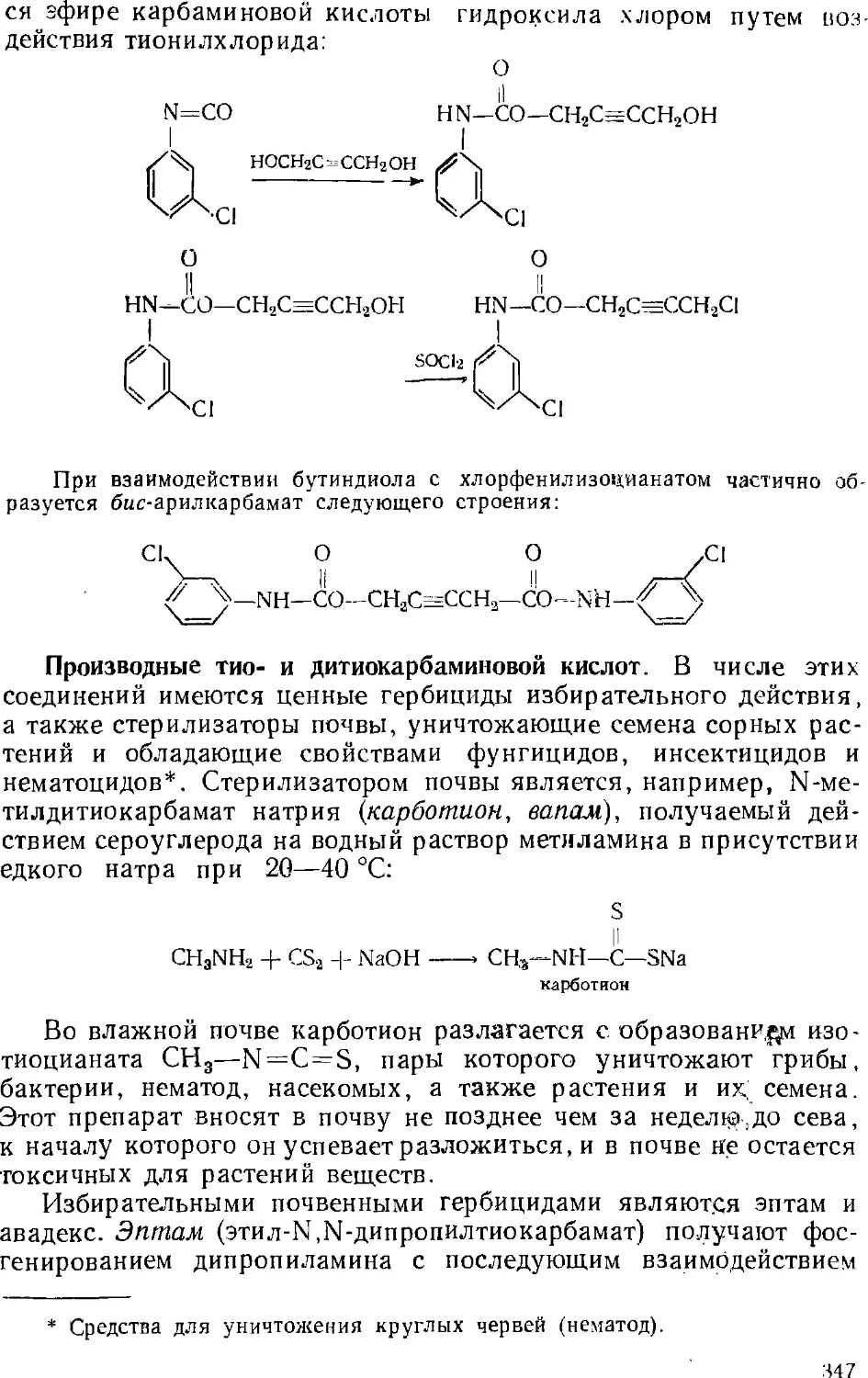

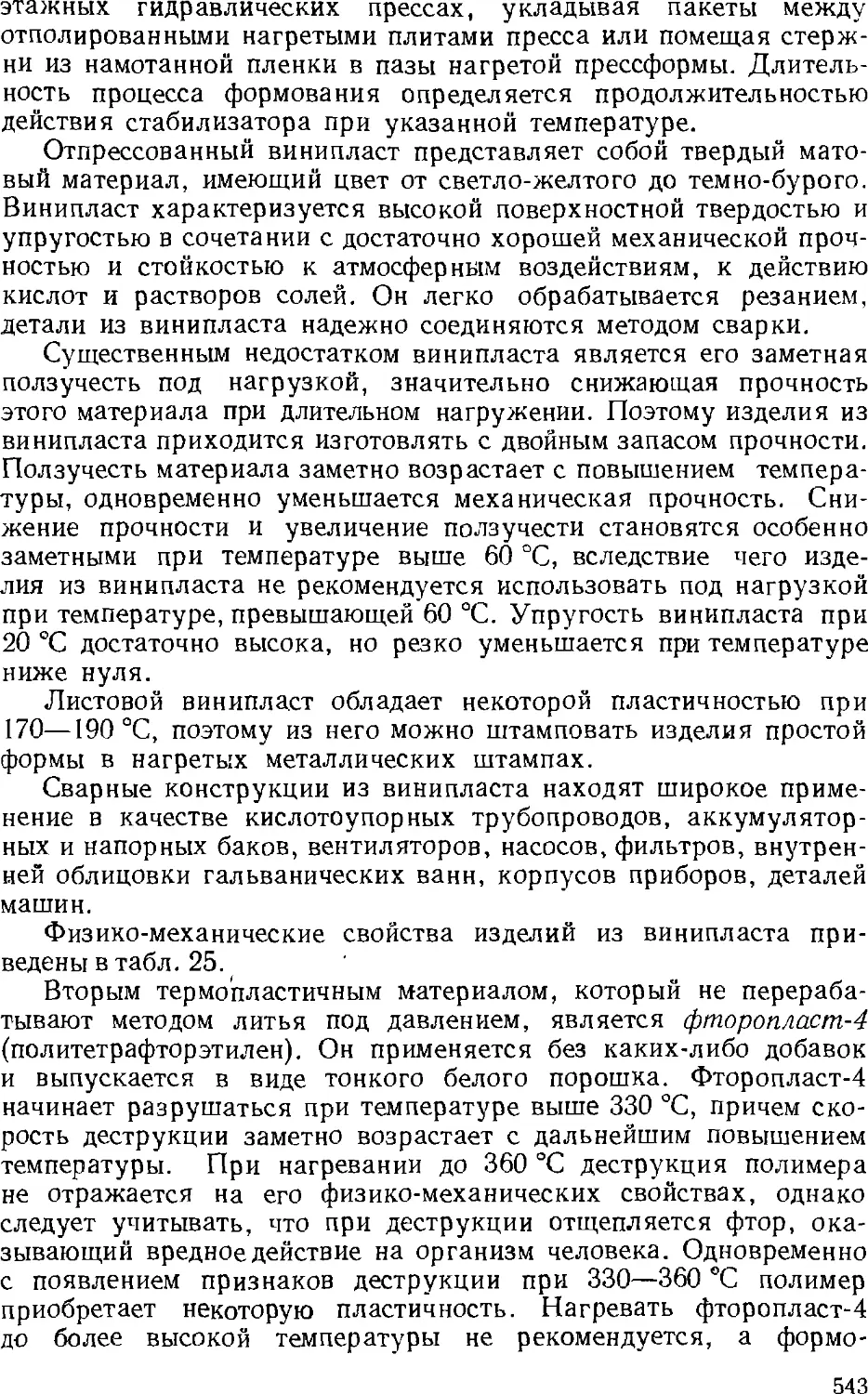

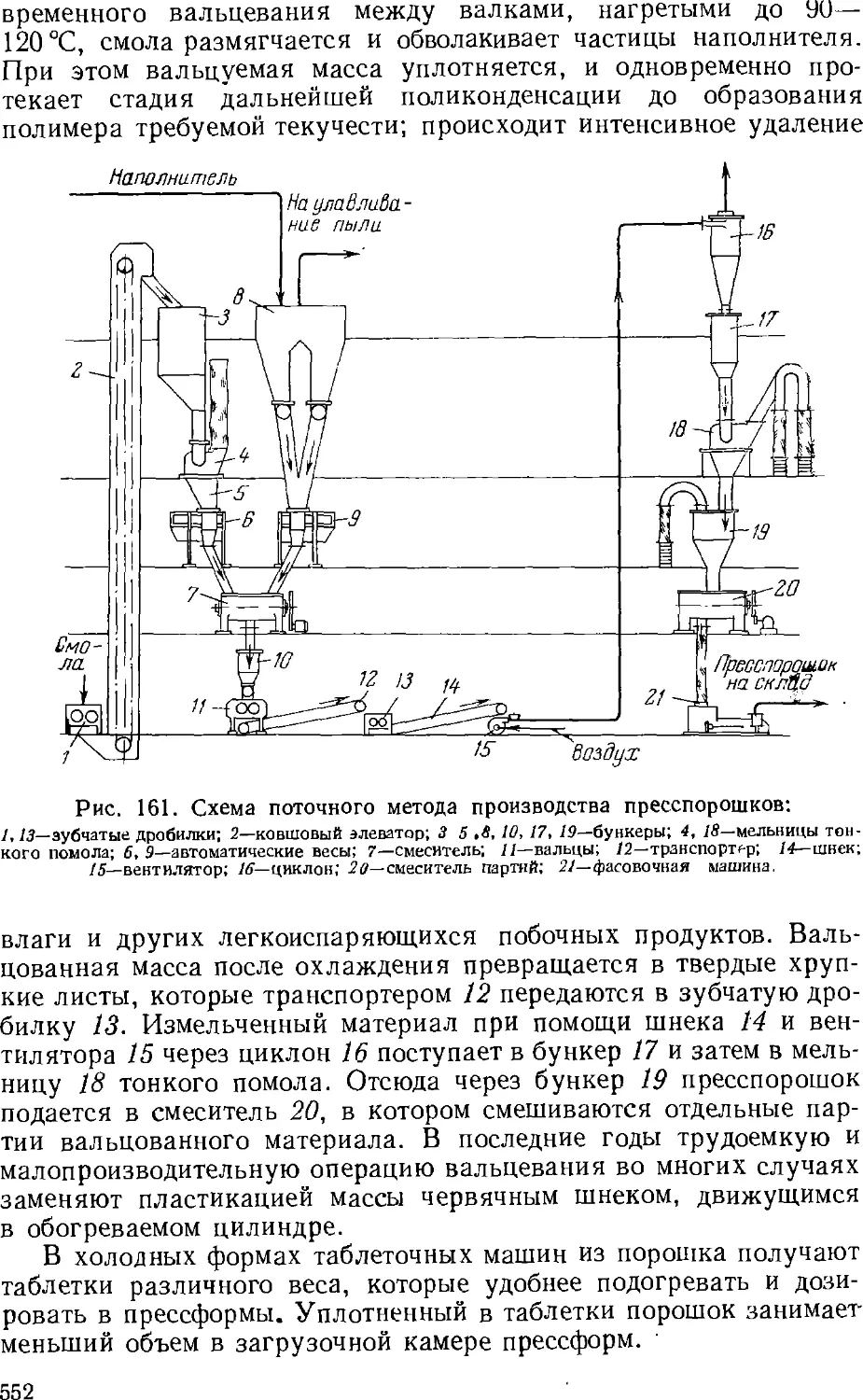

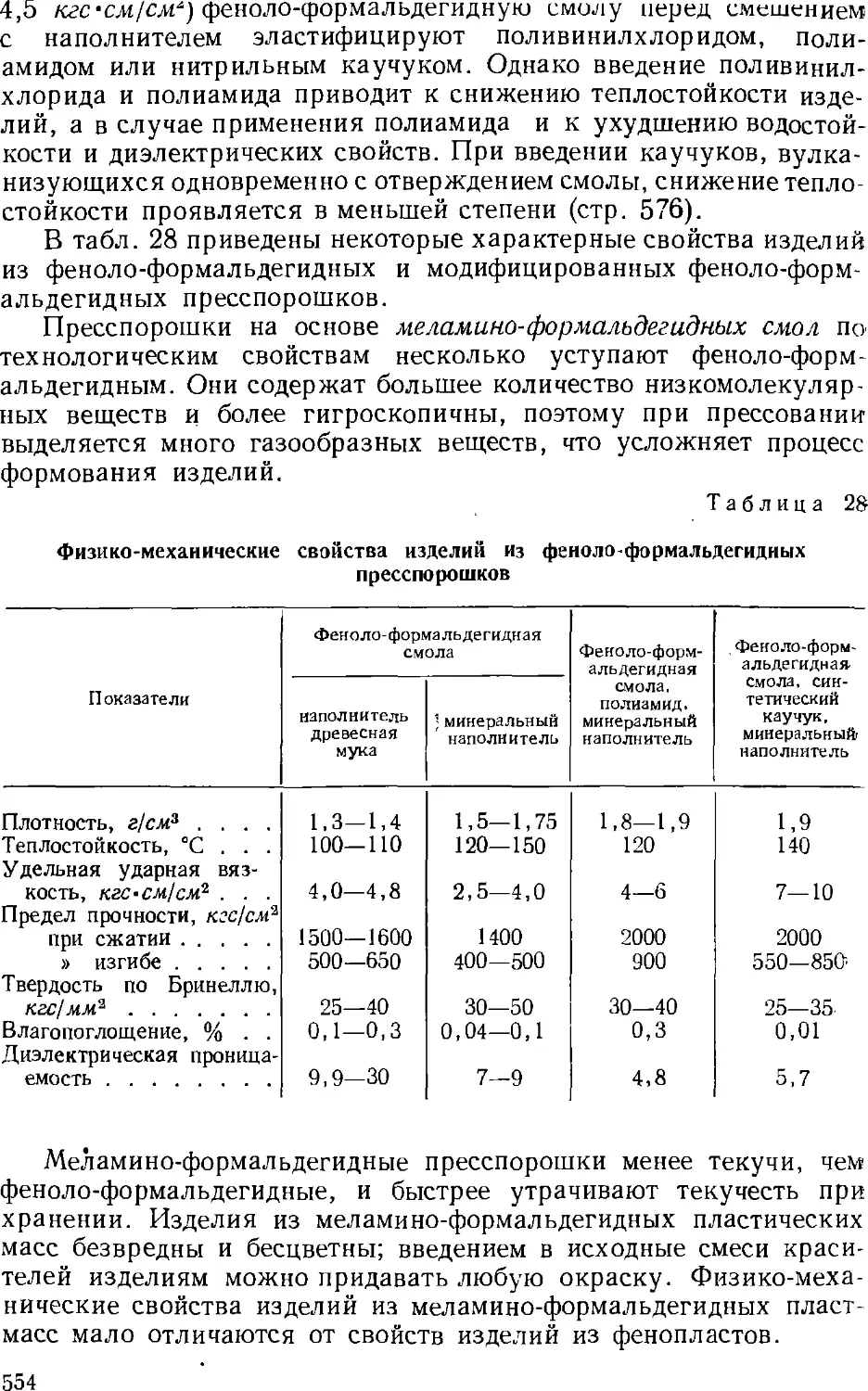

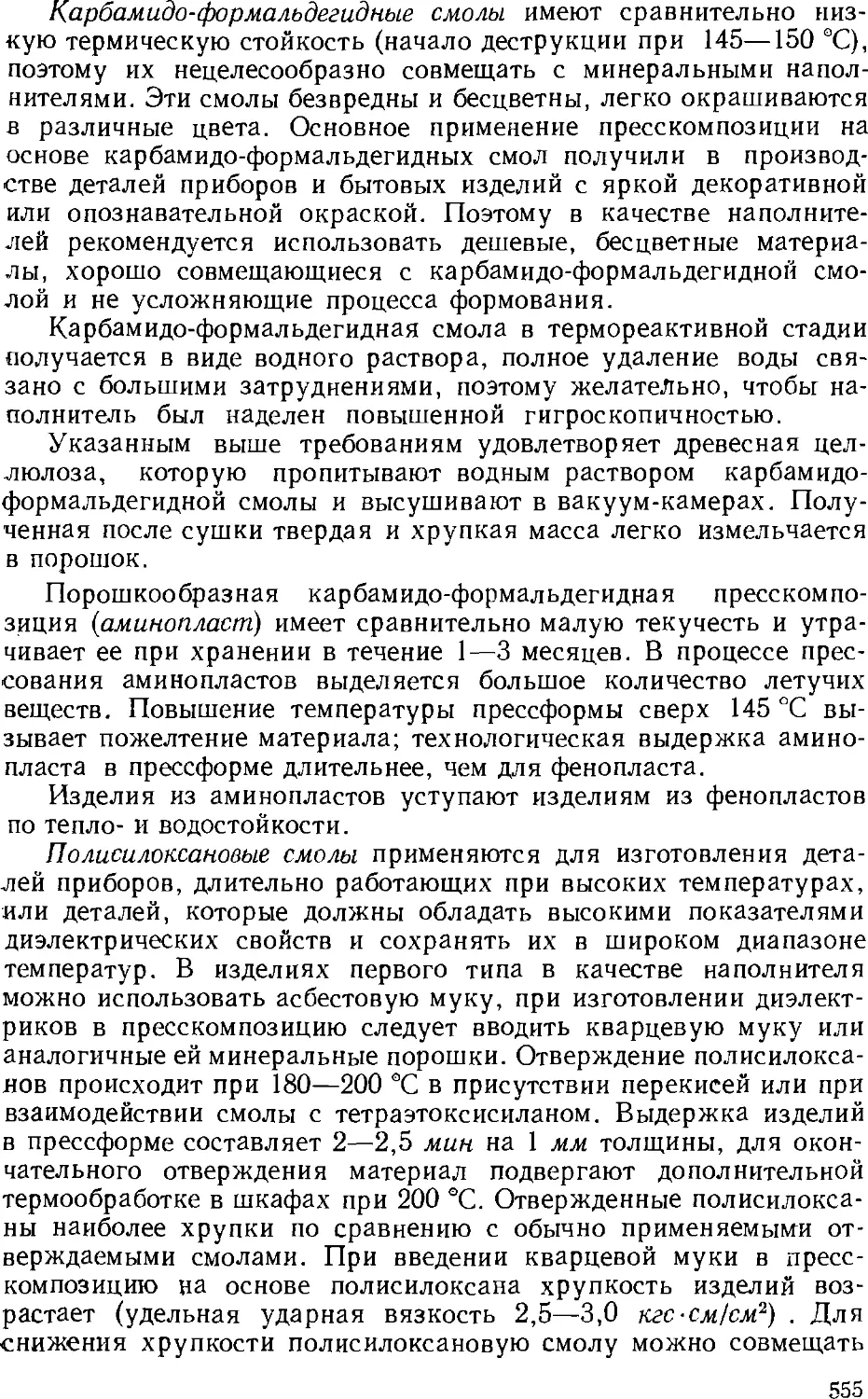

СОСТАВ И СВОЙСТВА НЕФТИ