Автор: Смехов А.А. Малов А.Д. Островский А.М.

Теги: рельсовый транспорт железнодорожное движение грузоперевозки

ISBN: 5-277-00365-7

Год: 1989

Текст

ГРУЗОВЕДЕНИЕ

СОХРАННОСТЬ

И КРЕПЛЕНИЕ

ГРУЗОВ

ИЗДАТЕЛЬСТВО /

-ТРАНСПОРТ- /__./

ГРУЗОВЕДЕНИЕ

СОХРАННОСТЬ

И КРЕПЛЕНИЕ

ГРУЗОВ

Под редакцией

д-ра техн, наук А.А. Смехова

МОСКВА "ТРАНСПОРТ" 1989

THORNado

УДК 656.212.6.073.22

Грузоведение, сохранность и крепление грузов / А. А. Сме-

хов, А. Д. Малов, А. М. Островский и др.; Под ред.

А. А. Смехова.— М.: Транспорт, 1987.— 239 с.

Рассмотрены фнзико-химическне свойства грузов с точки

зрения их транспортабельности, меры по сокращению потерь

грузов в процессе перевозки, размещение и способы крепле-

ния грузов в вагонах, обеспечивающие сохранность грузов н

безопасность движения.

Для инженерно-технических работников грузового хозяй-

ства магистрального и промышленного железнодорожного

транспорта.

Главным управлением кадров н учебных заведений МПС •

рекомендована для использования в качестве учебного посо-

бия студентам высших учебных заведений МПС.

Ил. 49, табл. 37, бнблногр. 35 назв.

Книгу написали: д-р техн, наук А. А. Смехов —

предисловие, и. 4.1; канд. техн, наук А. Д. Малов — главу 5;

канд. техн, наук А. М. Островский — пп. 4.2—4.10; канд. техн,

наук С. С. Рудых — главу 1, пп. 3.1, 3.4—3.6, 3.8, 3.9; канд.

техн, наук Т. В. Демянкова — главу 2, пп. 3.2, 3.3, 3.7.

Рецензенты: д-р техн, наук М. Н. Тертеров, канди-

даты техн, наук В. А. Болотин, П. А. Ковров, В. М. Семенов,

инж. П. Л. Романий.

Заведующий редакцией В. С. Калинников

Редактор Е. Б. Васюкевнч

3202050000-269

049(01)-89

112-89

ISBN 5-277-00365-7

© Издательства «Транспорт», 1989

ПРЕДИСЛОВИЕ

В соответствии с Основными направлениями экономического и

социального развития СССР на 1986—1990 поды и на период до

2000 года транспорт должен: обеспечить своевременное, качествен-

ное и полное удовлетворение потребностей народного хозяйства в

перевозках.

При этом необходимо устранять нерациональные перевозки, со-

кращать сроки доставки грузов и обеспечивать их сохранность,

безопасность движения, снижать отрицательное воздействие транс-

порта на окружающую среду.

Решение этих важных для железнодорожного транспорта проб-

лем в немалой степени зависит от изучения вопросов, связанных с

транспортными характеристиками грузов: объемно-массовыми па-

раметрами, физико-химическими, биологическими и другими свой-

ствами, определяющими условия перевозок грузов, разработку мер

по обеспечению сохранности, .снижению потерь при перевозках, вы-

бор и расчет конструкций тары, установку и крепление грузов на

открытом подвижном составе.

Исследованием этих 'вопросов занимается научная дисциплина

грузоведение, которую следует рассматривать как отрасль науки

о материалах с ярко выраженными транспортными аспектами ее

интерпретации.

Отдельные результаты этих исследований широко освещались в

печати. Однако систематизированного материала по вопросам грузо-

ведения, сохранности и крепления грузов при выполнении перевозок

по железным дорогам ранее издано не было, что послужило основа-

нием для написания этой книги.

В данной книге, помимо фактического материала, характери-

зующего свойства грузов, состояние вопросов с тарой и упаковкой,

сохранностью и креплением грузов, излагаются научно-методиче-

ские основы решения поставленных задач — расчета сил и нагру-

зок, действующих на тару' упаковочные материалы, грузы и эле-

менты крепления, определения мощности их конструктивных эле-

ментов.

Книга предназначена специалистам, занимающимся грузовой

и коммерческой работой на станциях железных дорог и подъезд-

ных путях промышленных предприятий, а также сотрудникам науч-

но-исследовательских и проектных организаций, решающих вопро-

3

сы выбора условий перевозок и расчета крепления негабаритных

и тяжеловесных грузов.

В структурном плане изложение основных разделов книги со-

ответствует хронологии и логике одноименного учебного курса и

производится в следующей последовательности: классификация и

обобщенные транспортные характеристики грузов; тара и упако-

вочные материалы; транспортные характеристики грузов «и их вли-

яние на организацию перевозок; сохранность и крепление при пе-

ревозках грузов. С учетом этого книга является также учебным

пособием по грузоведению, сохранности и -креплению грузов для

студентов транспортных вузов.

В книге применена международная система единиц СИ. Сила,

сила тяжести (вес) выражены в ньютонах, механические напряже-

ния и давление в паскалях. При переводе в новые единицы исполь-

зовано округление с точностью до 2%: ускорение свободного паде-

ния £=10 м/с2, 1 Н = 0,1 кгс, 1 кгс/см2 = 0,1 МПа. Для оценки

количества груза использованы единицы массы ^килограмм, тон-

на). Грузоподъемность вагона, его тара и количество груза, при-

ходящееся на подкладки, люки и другие элементы вагонов, как

мера количества груза, выражены в единицах массы. При расчетах

устойчивости грузов и прочности их креплений вес и другие на-

грузки приняты в ньютонах на основе известной зависимости

P — mg, удельные величины инерционных сил — в ньютонах на один

килоньютон веса груза. Авторам данного учебного пособия неиз-

вестны в отечественной технической литературе такие издания-ана-

логи, и поэтому они, отдавая себе отчет в трудностях стоящей перед

ними задачи, примут все пожелания по улучшению содержания

книги.

Глава 1

ОБОБЩЕННАЯ ТРАНСПОРТНАЯ ХАРАКТЕРИСТИКА,

КЛАССИФИКАЦИЯ И СВОЙСТВА ГРУЗОВ

1.1. Понятие транспортной характеристики грузов.

Классификация грузов

Транспортная характеристика груза. Ежесуточно к. перевозке

по железным дорогам предъявляется около 10,5 млн. т различной

товарной продукции (сырья, топлива, полуфабрикатов, готовых из-

делий, продукции сельского хозяйства), насчитывающей свыше

5 тыс. наименований. С момента приема к перевозке на станции от-

правления и до момента выдачи на станции назначения вся эта то-

варная продукция носит 'название «груз».

Грузы каждого наименования обладают присущими только им

физико-химическими свойствами, объемно-массовыми характери-

стиками, степенью опасности, определяющими технические условия

перевозок. В комплексе с параметрами тары и упаковки специфи-

ческие свойства груза составляют понятие транспортная характери-

стика груза.

Транспортная характеристика груза определяет режимы пере-

возки, перегрузки и хранения, а также требования к техническим

средствам выполнения этих операций. Транспортные характеристи-

ки используют при решении задач по рационализации перевозочно-

го процесса: выборе типа подвижного состава, складских обуст-

ройств, средств пакетирования грузов, разработке условий их пере-

возки и т. д.

Даже частичное изменение транспортной характеристики груза

приводит к изменению одного или более технических или техноло-

гических элементов перевозочного процесса. Так, переход от пере-

возки насыпью к перевозке в таре таких грузов, как цемент или ми-

неральные удобрения, требует использования других типов под-

вижного состава, складов и средств механизации погрузочно-раз-

грузочных работ и применения упаковочных материалов и средств

пакетирования.

Вместе с тем разработка рациональных технологических про-

цессов перевозок грузов предуматривает в необходимых случаях

принятие мер по изменению отдельных составляющих транспортной

характеристики: объемной массы, вида тары и упаковки, линейных

размеров отдельных мест, влажности и т. д.

Классификация грузов. Нй железнодорожном транспорте раз-

личают транспортную классификацию и классификацию, применяе-

мую для нормирования и учета погрузочно-разгрузочных работ.

5

Транспортная классификация строится в зависимости от вида

и состояния грузов, предъявляемых к перевозке, типа их упаковки

и способов погрузки и перевозки, обеспечивающих сохранность

продукции. В транспортной классификации все грузы объединены

в три группы: сухогрузы, наливные и живность (рис. 1.1).

Каждая группа делится на подгруппы, объединяющие грузы,

сходные по их транспортным характеристикам и условиям пере-

возки.

Насыпные грузы допускаются к перевозке по железным доро-

гам насыпью. К ним относятся: рожь, пшеница, овес, ячмень, гре-

чиха, просо, кукуруза в зерне и в початках, семена масличных и бо-

бовых культур, рис нерушеный, мучка, вика, мельничные и зерно-

вые отходы, отруби, комбикорма. Другие зерновые культуры, а

также муку, крупу и семена калиброванной кукурузы перевозят в

таре и относят к подгруппе тарно-упаковочных грузов.

К навалочным грузам относятся твердое топливо, руда, мине-

рально-строительные материалы, лесоматериалы и т. д. Как пра-

вило, навалочные грузы принимают к перевозке без счета мест.

Различают навалочные грузы, которые не требуют защиты от ат-

мосферных осадков и распыления (твердое топливо, руда, кирпич,

лес), и грузы, подверженные распылению, загрязнению и порче от

атмосферных осадков (цемент, известь, соль, минеральные удобре-

ния). Перевозка первой группы навалочных грузов допускается на

открытом подвижном составе, а грузов (второй группы — в универ-

сальных крытых и специализированных вагонах и контейнерах.

Тарно-упаковочные и штучные грузы включают множество наи-

менований промышленной продукции и товаров народного потреб-

Рис. 1.1. Транспортная классификация грузов

6

ления. Эти грузы отличаются значительным разнообразием видон

тары, упаковки, формы и объемно-массовых характеристик отдель-

ных грузовых мест. В зависимости от объемно-массовых характери-

стик тарно-упаковочные и штучные грузы подразделяются на че-

тыре группы. Первую группу составляют грузы, имеющие массу

отдельных мест менее 500 кг. Их, как правило, перевозят в крытых

вагонах и универсальных контейнерах. Тарно-упаковочные и штуч-

ные грузы второй, третьей и четвертой групп, называемые тяжело-

весными, перевозят на открытом подвижном составе, а иногда в

контейнерах-кассетах.

К наливным относятся жидкие грузы, перевозимые наливом в

цистернах и бункерных полувагонах.

К. живности относятся: крупный и мелкий рогатый скот, лошади,

верблюды, дикие звери, птица всякая, живая рыба и рыбопосадоч-

ный материал, раки и пчелы.

В зависимости от специфических свойств и условий транспорти-

рования все грузы могут быть классифицированы на 11 групп.

Первую группу составляют скоропортящиеся грузы, т. е. грузы,

требующие защиты от действия высоких или низких температур

окружающей среды. К ним относятся продукты полеводства, ого-

родничества, садоводства, животноводства, птицеводства и рыбной

промышленности. В этих грузах активно протекают процессы из-

менения цвета, распад и гидролиз сложных органических веществ.

Характерной особенностью грузов второй группы является гиг-

роскопичность— способность поглощать свободную влагу воздуха.

Поглощение влаги некоторыми грузами 'приводит к изменению

массы, объема, физико-химических свойств, к прямым потерям или

порче груза. К гигроскопичным грузам относятся соль, сахар, це-

мент, хлопок и др.

К третьей группе отнесены грузы, легко аккумулирующие по-

сторонние запахи (продукты перемола, чай, сахар), что может при-

вести к порче продукта.

Грузы, обладающие специфическими запахами, которые при

совместном хранении или перевозке могут привести к порче дру-

гих грузов, включены в четвертую группу. Специфическими запаха-

ми обладают рыбопродукты, кожсырье, табачные изделия, нефте-

продукты.

Пятую группу составляют грузы, устойчиво сохраняющие свои

характерные физико-химические свойства в процессе перевозки и

хранения, не претерпевающие заметных изменений — это мине-

рально-строительные материалы, руды черных и цветных металлов,

каменный уголь, лесоматериалы и т. д.

В шестую группу включены навалочные грузы, теряющие при

транспортировании свойство сыпучести в результате смерзания

или спекания отдельных частиц. К смерзающимся или спекающим-

ся грузам относятся колчедан, гранулированный шлак, каменный

уголь, калийная соль и т. д.

7

Седьмая группа состоит из слеживающихся навалочных грузов,

у которых при длительном хранении или перевозке происходит по-

теря подвижности частиц продукта в результате давления верх-

них слоев груза. К слеживающимся грузам относятся цемент, гли-

на, фосфоритная мука, торф и т. д.

Опасные грузы объедимены в восьмую группу. Эти грузы могут

послужить причиной взрыва, пожара, заболевания, отравления или

ожогов людей и животных, а также вызвать порчу или поврежде-

ние других грузов, подвижного состава, устройств и сооружений.

К опасным грузам относятся: вещества, способные к образованию

взрывчатых смесей; сжатые и сжиженные газы; самовозгорающие-

ся вещества; вещества, воспламеняющиеся от действия воды; лег-

ковоспламеняющиеся; едкие; ядовитые; радиоактивные; сильнодей-

ствующие ядовитые; взрывчатые и предметы, ими снаряженные.

Девятую группу составляют грузы, которые в процессе перевоз-

ки и хранения способны к значительным потерям массы — овощи,

бахчевые культуры, мясные продукты и т. д.

К десятой группе отнесена живность. Продукция машинострое-

ния объединена в одиннадцатую группу.

По условиям и способам хранения различают три группы грузов.

Первую группу составляют ценные грузы и грузы, которые могут

испортиться под воздействием влаги или изменения температуры.

К ним относятся скоропортящиеся грузы, промышленные и продо-

вольственные товары широкого потребления и т. д. Хранение пер-

вой группы осуществляется в закрытых складах.

Вторую группу составляют грузы, не подверженные воздействи-

ям температурных колебаний, но попадание влаги может привести

к их порче — это бумага, металл, хлопок и т. д. Эти грузы хранят

в крытых окладах или на крытых площадках (под навесом).

В третью группу входят грузы, не подверженные или слабо под-

верженные воздействию внешней среды: каменный уголь, лес, кон-

тейнеры, минерально-строительные материалы и т. д. Их хранят на

открытых площадках. Полный перечень грузов этой группы приве-

ден в Правилах перевозок грузов (27].

Для нормирования, финансирования и учета погрузочно-раз-

грузочных работ грузы делят на группы: тарно-упаковочные и

штучные; мясные; хлебобулочные изделия; тяжеловесные и контей-

неры; металлы и металлоизделия; зерновые; лесные; навалочные;

огнеупорные; овощные. Эта классификация реализуется в Единых

нормах выработки (15]. В зависимости от сроков бесплатного хра-

нения на железнодорожном транспорте грузы классифицируют по

продолжительности хранения — 6, 12 ч; 1, 2, 3, 5 и 30 сут (27].

Номенклатура грузов. Отнесение груза к той или другой номен-

клатуре (перечню) позволяет установить: уровень тарифа на пе-

ревозку, порядок планирования перевозки данного груза, возмож-

ность его перевозки на открытом подвижном составе, необходи-

мость промывки вагонов после выгрузки и т. д.

£

Рассмотрим основные номенклатуры грузов, действующие на

железнодорожном транспорте.

Единая тарифно-статистическая номенклатура служит для уста-

новления тарифного класса груза и в конечном счете для определе-

ния провозных плат и сборов, а также применяется в планирова-

нии и учете перевозок. В качестве критериев для разработки еди-

ной тарифно-статистической номенклатуры приняты способы про-

изводства или характер происхождения отдельных видов продук-

ции. Номенклатура насчитывает свыше 5100 наименований грузов,

объединенных в 69 тарифных групп, из которых 7 групп объединя-

ют продукты сельскохозяйственного производства, а 62 группы —

промышленную продукцию.

Для планирования и учета погрузки грузы объединяют по опре-

деленному признаку таким образом, чтобы номенклатура охваты-

вала основную -массу грузов, была краткой, сопоставимой, позволя-

ла определить условия транспортировки, выбрать тип подвижного

состава, а также в процессе планирования обеспечивала возмож-

ность выявления нерациональных перевозок.

В зависимости от периода планирования и вида перевозок на

железнодорожном транспорте разработаны следующие номенклату-

ры грузов плана и учета погрузки: годового планирования; квар-

тального; планирования в прямом смешанном железнодорожно-вод-

ном сообщении; планирования перевозок экспортных и импортных

грузов. Перечисленные номенклатуры грузов опубликованы в Пра-

вилах (27], а наименования отдельных грузов, входящих в номен-

клатурные группы, даны в Алфавите к единой тарифно-статистиче-

ской номенклатуре.

Какие-либо изменения в номенклатуре плана и учета погрузки

могут быть внесены только Госпланом СССР по согласованию с

ЦСУ СССР.

Перевозка значительной части грузов разрешена на открытом

подвижном составе. В основном это промышленная продукция, не

подверженная вредному воздействию атмосферных осадков, а так-

же изделия, которые по своим размерам нельзя погрузить в крытые

вагоны. Перечень грузов, допускаемых к перевозке на открытом

подвижном составе приведен в (27]. Грузы, перевозимые на откры-

том подвижном составе» в зависимости от основных свойств, спо-

собов размещения и крепления в вагоне подразделяются на три

группы.

В первой группе объединены сыпучие и кусковые грузы, пере-

возимые навалом,— минерально-строительные материалы, камен-

ный уголь, руда, торф и т. д. Дополнительного закрепления в ва-

гоне они не требуют, а их устойчивость в процессе транспортирова-

ния обеспечивают борта платформы и стенки полувагонов.

Вторую группу составляют штучные грузы: машины всякие,

станки, кабели и т. д. После погрузки их закрепляют в соответст-

вии с Техническими условиями погрузки и крепления грузов [31].

9

В третью группу входят штабельные грузы, представляющие

собой однородные по геометрической форме и размерам предметы,

укладываемые в несколько ярусов по высоте и в один или несколь-

ко штабелей по длине вагона. После погрузки штабеля увязыва-

ют и закрепляют [в соответствии с [31].

Существуют номенклатуры, определяющие условия перевозок

грузов: перевозка которых в крытых вагонах и цистернах допуска-

ется без пломб, но с обязательным наложением проволочных за-

круток на крытые вагоны; хранение которых допускается на от-

крытых платформах и площадках; допускаемых к перевозке нава-

лом; перевозимых навалом без упаковки; при погрузке которых

должны устанавливаться дверные заграждения; перевозимых без

тары; при погрузке которых устанавливаются фартуки для защиты

букс вагонов (кроме вагонов с роликовыми подшипниками); после

выгрузки которых производится промывка нагонов; смерзающихся;

подлежащих ветеринарно-санитарному надзору; грузов, разрешен-

ных к перевозке в вагонах-цистернах и бункерных полувагонах;

опасных и легкогорючих грузов.

Маркировка грузов. Маркировка дает возможность установить

принадлежность отдельных грузовых мест к той или иной партии

грузов; выявить пункт назначения и наименование получателя, не

прибегая к перевозочным документам; обратить внимание персона-

ла на специфические свойства грузов. Грузовая марка может быть

выполнена в виде различных знаков, условных обозначений, ри-

сунков и надписей. Маркировка наносится на груз красками, тис-

нением, выжиганием, наклеиванием бумажных и картонных ярлы-

верх не кантовать

4-1 IT Здесь

1 111 чентр тяжести

боится света

Осторожно, стекло

ломкое хрупкое

не кантовать

боится сырости

Открывать здесь

Жидкость

Крюками не Брать

боится холода

Стропить здесь

боится тепла

Герметичная

тара

Рис. 1.2. Специальные марки

10

kos, навешиванием фанерных, пластмассовых и металлических би-

рок. Марка должна быть ясной, четкой, понятной, устойчивой от

внешних 'воздействий и не должна портить груз.

Различают товарную, транспортную и специальную (манипуля-

ционные знаки и ярлыки опасности) маркировки (рузов.

Товарная маркировка предназначена для информации торго-

вых организаций и покупателей. Она наносится на внутреннюю упа-

ковку изготовителем изделия. В ней указывают название, тип, сорт,

артикул, цвет изделия, дату его выпуска, номер Государственного

стандарта, Знак качества и другие характеристики товара

Порядок транспортной маркировки описан в (27].

Специальная маркировка наносится на груз отправителем. Она

предупреждает об особых свойствах груза, информирует персонал

о способах перегрузки, перевозки и режимах хранения данной про-

дукции. На рис. 1.2 показаны специальные марки и расшифровано

их значение. На грузовые места с опасными грузами наносится

специальная маркировка, характеризующая категорию опасности.

Если грузовое место содержит грузы разной категории опасности,

на нем должно быть соответствующее число ярлыков опасности.

При перевозке опасных веществ в мелкой расфасовке массой

нетто не более 1 кг и объемом не более 1 л, упакованных в дере-

вянные или фанерные ящики, на наружную тару наносят надписи

«В мелкой расфасовке», «Верх», а при наличии стеклянной тары —

«Осторожно», «Стекло».

1.2. Факторы, определяющие свойства и качество грузов

Факторы, действующие на груз. В процессе транспортирования

и хранения в массе груза могут происходить качественные и коли-

чественные изменения. Как правило, эти изменения объясняются

действием внешних факторов: взаимодействием груза с внешней

средой, механическими воздействиями на груз в процессе движе-

ния и выполнения погрузочно-разгрузочных работ, неисправностя-

ми кузовов подвижного состава и складских устройств.

Большое влияние на качество грузов оказывают влажность,

температура и газовый состав воздуха, запыленность, наличие в

его составе микробиологических форм и свет. Под действием ука-

занных факторов в веществе груза происходят различные биохими-

ческие, физико-химические и микробиологические процессы, свой-

ственные отдельным видам продукции.

Как известно, в состав воздуха входят: кислород—19,1%,

азот —75,5%, аргон — 1,3%, углекислый газ — 0,05%. Помимо этих

относительно постоянных компонентов, в воздухе содержатся па-

ры воды, микроорганизмы, пылеобразные дисперсные системы во

взвешенном состоянии.

Наличие в воздушной среде паров воды характеризуется абсо-

лютной влажностью, влагоемкостью, относительной влажностью

и точкой росы.

Абсолютная влажность fa—это количество водяного пара в

граммах, содержащееся в 1 м3 воздуха. Если при данной темпера-

туре имеет место полное насыщение воздуха водяными парами,

абсолютная влажность Е называется насыщенностью.

Влагоемкость воздуха характеризует способность воздуха по-

глощать влагу при данной температуре: d=E—уп.

Влагоемкость находится в прямой зависимости от температуры

воздуха, поэтому степень сухости или влажности воздуха характе-

ризуется его относительной влажностью.

Относительная влажность — это отношение абсолютной влаж-

ности воздуха к его насыщенности при той же температуре, %:

<р= (уп/5) юо.

Точкой росы называется температура, при которой влагоемкость

данного состава воздуха равна нулю. Дальнейшее понижение тем-

пературы воздуха приведет к выпадению влаги в виде тумана, ро-

сы или инея.

На качество грузов значительно влияет влажность воздуха. Так,

сухой воздух вызывает усушку и ухудшает технологические свой-

ства и внешний вид ряда грузов (кожи, волокна, рыбы вяленой

и т. д.). Влажный воздух вызывает возникновение плесени и раз-

витие гнилостных процессов в продуктах, активизирует биохимиче-

ские процессы в массе груза, приводящие к его самонагреванию и

последующей порче (зерно, кожи вяленые, мясные продукты и пр.).

Температура, влажность воздуха, влагоемкость и точка росы

связаны между собой определенными закономерностями. На их ос-

нове разработаны таблицы, номограммы, диаграммы и т. д., по

которым, зная одну или две характеристики воздуха, можно опре-

делить остальные.

Механическое воздействие на груз проявляется в виде статиче-

ских и динамических нагрузок.

Максимальных значений статические нагрузки достигают в

нижних рядах грузов, уложенных в штабель. Объясняется это дав-

лением вышележащих грузов.

Динамические нагрузки возникают при падениях отдельных

грузовых мест, соударениях грузов в процессе выполнения по-

грузочно-разгрузочных работ, соударениях вагонов во время ма-

невров, под воздействием вибраций и колебаний подвижного сос-

тава, особенно при неустановившихся режимах движения поезда.

Биохимические процессы в грузах. В грузах растительного и

животного происхождения взаимодействие с окружающей средой

приводит к развитию различных биохимических процессов. Такие

из них, как автолиз, дыхание, дозревание и прорастание, вызваны

процессами, происходящими в самом продукте, а гниение, броже-

12

ние и плесневение объясняются жизнедеятельностью различных

микроорганизмов.

Автолиз наблюдается в мясных, табачных изделиях, муке и

некоторых других грузах и представляет собой процесс растворе-

ния тканей продукта в результате распада белков, углеводов и

жиров.

Процесс дыхания характерен для грузов растительного проис-

хождения, являющихся живыми образованиями (зерно, овощи,,

фрукты и т. д.). При дыхании происходит окисление углеводородов,

жиров и других органических соединений кислородом. Интенсив-

ность дыхания возрастает с ростом температуры и влажности про-

дукта. Окисление и распад органических соединений сопровожда-

ются выделением тепла, что приводит к самонагреванию, самовоз-

горанию и последующей порче продукта.

Процесс дозревания характерен для зерна, овощей, фруктов.

При этом в зернах происходит переход сахара в крахмал, а в ово-

щах и фруктах крахмал превращается в сахар.

Прорастание наблюдается в овощах и зерновых культурах. Этот

процесс сопровождается интенсивным дыханием.

Процесс брожения представляет собой разложение углеводоро-

дов в результате деятельности микроорганизмов. Различают спир-

товое, молочнокислое, маслянокислое и уксуснокислое брожения.

При спиртовом брожении происходит разложение сахаров с обра-

зованием спирта и углекислого газа, при молочнокислом — молоч-

ной кислоты, при маслянокислом — масляной кислоты. При уксус-

нокислом брожении спирт превращается в уксусную кислоту.

Гниение вызывает распад белковых веществ в результате жиз-

недеятельности гнилостных бактерий.

При плесневении на поверхности продовольственных грузов по-

является белый слизистый налет, который постепенно становится

желтым, коричневым и, наконец, черным. Под действием плесени

происходит разложение жиров и углеводов и в некоторых случаях

образуются ядовитые вещества.

Определение качества грузов. Качество груза — это совокуп-

ность свойств, определяющих степень пригодности продукции к

использованию по назначению. Основные показатели качества раз-

личных материалов определены стандартами и техническими усло-

виями. Для исследования свойств и определения качества грузов

широкое распространение нашли три метода: ’органолептический,

лабораторный и натурный.

Органолептический метод предполагает выявление качествен-

ных свойств груза только с помощью органов чувств человека —

зрения, осязания, вкуса, обоняния и слуха. С помощью этого мето-

да оценивается внешний вид груза или его тары, определяются:

гранулометрический состав, цвет, твердость, гибкость, шершавость,

загрязненность, зараженность вредителями, наличие посторонних

запахов и др. Органолептический метод предполагает создание

13

оптимальных условий наблюдения: дневного освещения, определен-

ной температуры продукта, наличия образцов продукции каждого

сорта и т. д.

Преимуществами этого метода являются возможность его широ-

кого применения, простота и быстрое выполнение, отсутствие до-

полнительного расхода продукции при исследовании. К недостат-

кам следует отнести субъективность оценки и невозможность дать

количественную характеристику свойств грузов.

Для проведения лабораторных исследований из каждой партии

грузов отбирают пробы. Отбирают и хранят пробы в соответствии

с действующими правилами контроля. Затем исследуют пробы с

помощью различных приборов и реактивов.

Различают следующие виды лабораторных исследований грузов:

физический для определения плотности, влажности, угла есте-

ственного откоса, вязкости, температур вспышки, воспламенения,

застывания и др.;

механический для определения и количественной оценки упру-

гости, растяжимости, сопротивления сдвигу, скручиванию, разры-

ву, прочностных и др.;

оптический для изучения природы и внутреннего строения ве-

ществ с помощью микроскопов, лазерных устройств;

химический для выявления химического состава вещества, изу-

чения его активности в различных средах;

биологический для проверки наличия в продукте живых орга-

низмов, способствующих его порче.

Результаты лабораторных исследований, необходимые работ-

никам транспорта, приводят в паспортах, удостоверениях о качест-

ве, ветеринарных свидетельствах, сертификатах и других доку-

ментах.

Натурный метод исследования грузов применяется для проверки

внешнего состояния продукта или его тары и упаковки, определе-

ния объемно-массовых характеристик, а также температуры, влаж-

ности, угла естественного откоса и т. д. в производственных усло-

виях. Кроме органов чувств человека, натурный метод предпо-

лагает использование рулеток, угломеров, весов, термометров, ба-

рометров и других приспособлений.

На практике для оценки качества груза чаще используется ком-

плексный метод, который включает элементы органолептического,

лабораторного н натурного методов.

1.3. Физико-химические свойства

Физико-химические свойства характеризуют состояние груза,

его способность вступать во взаимодействие с окружающей средой,

вредно воздействовать на подвижной состав, складские емкости,

погрузочно-разгрузочные машины и устройства, другие грузы, а

14

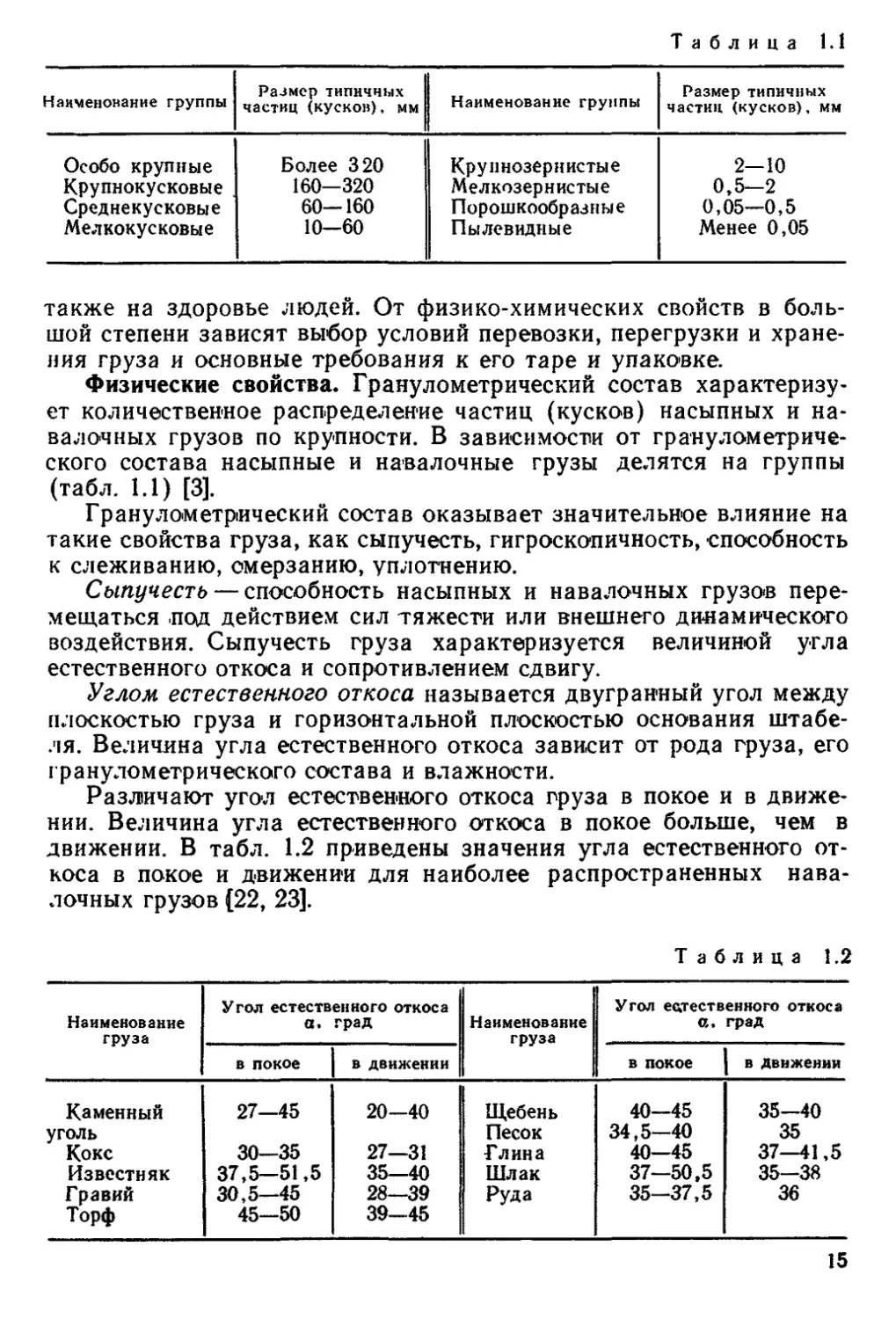

Таблица 1Л

Наименование группы Размер типичных частиц (кусков), мм Наименование группы Размер типичных частиц (кусков), мм

Особо крупные Крупнокусковые Среднекусковые Мел коку с ковы е Более 320 160—320 60—160 10—60 Крупнозернистые Мелкозернистые Порошкообразные Пылевидные 2—10 0,5—2 0,05—0,5 Менее 0,05

также на здоровье людей. От физико-химических свойств в боль-

шой степени зависят выбор условий перевозки, перегрузки и хране-

ния груза и основные требования к его таре и упаковке.

Физические свойства. Гранулометрический состав характеризу-

ет количественное распределение частиц (кусков) насыпных и на-

валочных грузов по крупности. В зависимости от гранулометриче-

ского состава насыпные и навалочные грузы делятся на группы

(табл. 1.1) [3].

Гранулометрический состав оказывает значительное влияние на

такие свойства груза, как сыпучесть, гигроскопичность, способность

к слеживанию, смерзанию, уплотнению.

Сыпучесть — способность насыпных и навалочных грузов пере-

мещаться -под действием сил тяжести или внешнего динамического

воздействия. Сыпучесть груза характеризуется величиной угла

естественного откоса и сопротивлением сдвигу.

Углом естественного откоса называется двугранный угол между

плоскостью груза и горизонтальной плоскостью основания штабе-

ля. Величина угла естественного откоса зависит от рода груза, его

гранулометрического состава и влажности.

Различают угол естественного откоса груза в покое и в движе-

нии. Величина угла естественного откоса в покое больше, чем в

движении. В табл. 1.2 приведены значения угла естественного от-

коса в покое и движении для наиболее распространенных нава-

лочных грузов (22, 23].

Таблица 1.2

Наименование груза Угол естественного откоса а, град Наименование груза Угол естественного откоса а, град

в покое в движении в покое в движении

Каменный 27—45 20—40 Щебень 40—45 35—40

уголь Песок 34,5—40 35

Кокс 30—35 27—31 Глина 40—45 37—41,5

Известняк 37,5—51,5 35—40 Шлак 37—50,5 35—38

Гравий 30,5—45 28—39 Руда 35—37,5 36

Торф 45—50 39—45

15

При воздействии на груз динамических нагрузок, особенно виб-

рации, угол естественного откоса может снижаться до нуля.

Сопротивление сдвигу объясняется наличием сил трения час-

тиц материала между собой и сил их сцепления. В общем случае

условие равновесия сыпучей массы определяется законом Кулона:

T = c + (J tg ф,

где т — касательное напряжение сдвига, Н/м2;

с — сопротивление разрыву частиц груза, Н/м2;

о — напряжение сжатия, Н/м2;

Ф — угол внутреннего трения, град;

tg Ф — коэффициент внутреннего трения.

Для идеально сыпучих материалов, когда отсутствует сцепле-

ние частиц груза между собой, угол внутреннего трения равен углу

естественного откоса. Значительными силами сцепления частиц ве-

щества обладают влажные и плохосыпучие грузыi—вязкие мате-

риалы. С ростом влажности груза возрастают и силы сцепления.

У некоторых грузов при увеличении влажности до критического

значения вначале происходит увеличение, а затем резкое умень-

шение сил сцепления частиц продукта.

Скважистость определяет наличие и (величину пустот между от-

дельными частичками груза и оценивается коэффициентом сква-

жистости

8С= (^ШТ--Угр)/Ушт,

где У шт— геометрический объем штабеля груза, м3;

Угр — объем груза без учета суммарного объема пустот между отдельны-

ми его частицами, м3.

Пористость характеризует наличие и суммарный объем внутрен-

них пор и капилляров в массе груза и оценивается коэффициентом

пористости

Сп = Ук/Угр»

где Ук — суммарный объем внутренних пор и капилляров, м3.

Способность уплотняться характеризуется коэффициентом уп-

лотнения (табл. 1.3) [22]

АСу = Угр/Угр»

где Угр, У*р—объем груза соответственно до и после уплотнения, м3.

Уплотнение происходит под действием на груз статических или

динамических нагрузок, за с*чет заполнения пустых пространств и

более компактного расположения отдельных частиц груза относи-

тельно друг друга. Степень уплотнения в значительной степени за-

висит от гранулометрического состава, пористости и скважистости

груза. Она является важным фактором повышения статической

нагрузки вагона.

Хрупкость—способность некоторых грузов при механическом

воздействии разрушаться, минуя состояние заметных пластических

16

Таблица 1.3

Наименование груза Коэффициент уплот- нения Наименование груза Коэффициент уплот- нения

Апатит порошкооб- разный 1,2 Опилки древес- ные 1,29—1,4

Гипс 1,14—1,52 Отруби 1,3

Глинозем 1,13—1,2 Песок 1,16—1,29

Земля формовочная Зола 1,13—1,34 1,05—1,08 Сода кальцини- рованная 1,08—1,17

Известняк мелко- кусковой и порошко- образный 1,09—1,18 Соль поваренная Торф Уголь каменный 1,11—1,14 1,11—1,14 1,2—1,21

Криолит порошко- образный Мука 1,17—1,23 1,08—1,13 Цемент Шлак 1,15—1,19 1,2—1,28

деформаций. При выполнении погрузочно-разгрузочных работ и

транспортных операций необходимо хрупкие грузы укладывать и

закреплять в соответствии с требованиями [31], избегать бросков,

ударов, падений отдельных грузовых мест и т. д. Тара и упаковка

таких грузов должны быть исправными и обеспечивать их сохран-

ность от разрушения. К хрупким относятся изделия из стекла и

керамические, различная аппаратура, приборы, шифер и т. д. Не-

которые грузы могут приобретать свойство хрупкости при понижен-

ной температуре. Так, олово становится хрупким при температуре

ниже —15 °C, резина —45-j-5O.°C.

Пылеемкость — способность грузов легко поглощать пыль из ок-

ружающей атмосферы. Поглощение пыли приводит к порче мате-

риалов или вызывает необходимость очистки продукции от пыли

перед употреблением ее в производстве. Повышенной пылеем-

костыо отличаются волокнистые материалы, ткани, меховые изде-

лия, грузы повышенной влажности и т. д.

Распыляемость—способность мельчайших частиц вещества

образовывать с воздухом устойчивые взвеси и переноситься воз-

душными потоками на значительные расстояния от места растр

ложения груза. Яркий пример этого явления — пыление при пере-

грузочном и перевозочном процессах угля, цемента, муки, зерна,

фрезерного торфа и других грузов.

Пыль обладает повышенной способностью адсорбировать из ок-

ружающей среды газы, пары и радиоактивные 1вещества. Это осо-

бенно вредно при наличии в воздухе отравляющих веществ и повы-

шенной радиации.

Сильное пыление грузов затрудняет работу людей, вызывает

необходимость применения марлевых повязок, респираторов, про-

тивогазов. Органическая и металлическая пыль в определенной кон-

центрации способна к воспламенению и взрыву под действием лю-

бого внешнего источника огня. Кроме того, распыление приводит

17

к значительным (до 5—8%) потерям продукции и загрязнению

окружающей среды.

Для предотвращения распыления грузов необходимо совершен-

ствовать тару и упаковку, создавать специализированный подвиж-

ной состав и погрузочно-разгрузочные устройства, устанавливать

фильтры в вентиляционных устройствах складов пылящих грузов,

покрывать поверхности грузов пленками и т. д.

Абразивность — способность грузов истирать соприкасающиеся

с ними поверхности подвижного состава, погрузочно-разгрузочных

машин и сооружений. Абразивность зависит от твердости частиц

груза, которая оценивается по шкале Мооса. Так, по этой шкале

тальку соответствует твердость 1, алмазу— 10. В зависимости от

твердости частиц грузы бывают малоабразивные с твердостью до

2,5; среднеабразивные—2,5—5; высокоабразивные — свыше 5. Вы-

сокой абразивностью обладают цемент, минерально-строительные

материалы, апатиты, бокситы и т. д. При работе с абразивными

грузами необходимо принимать меры к предотвращению пыления и

попадания частиц продукта на трущиеся детали подвижного со-

става и погрузочно-разгрузочных устройств.

Слеживаемость — способность отдельных частиц груза сцеплять-

ся, прилипать к стенкам подвижного состава, бункеров, силосов и

друг к другу и образовывать достаточно прочную монолитную мас-

су. Слеживаемость характерна для многих насыпных и навалочных

грузов.

Основными причинами слеживаемости являются: спрессовыва-

ние частиц груза под давлением верхних слоев; кристаллизация

солей <из растворов и переход соединений вещества из одного со-

стояния в другое; химические реакции в массе продукта. Слежм-

ваемости подвержены: руды различных наименований; рудные кон-

центраты; уголь; минерально-строительные грузы; минеральные

удобрения; различные соли; торф; сахар; цемент и т. д. При выпол-

нении погрузочно-разгрузочных и складских операций со слежав-

шимися грузами необходимо восстановить их сыпучесть.

На степень слеживаемости оказывают влияние свойства и ха-

рактеристики самого груза, режим хранения и местные климатиче-

ские условия.

К свойствам и характеристикам груза в данном случае относят-

ся: размеры, форма и особенности поверхности частиц вещества;

характеристика его внутренней структуры, например .волокнис-

тость; однородность гранулометрического состава; наличие и свой-

ства примесей; влажность и гигроскопичность продукта. Так, с уве-

личением размера частиц груза уменьшается число точек соприкос-

новения между частицами, а следовательно, снижается степень

слеживания. При неоднородности гранулометрического состава

мелкие частицы груза располагаются между крупными, число то-

чек соприкосновения возрастает, повышается степень слеживания.

Следовательно, для снижения степени слеживания необходимо

18

стремиться к тому, чтобы в мае-

се груза был однородный грану-

лометрический состав, а у его от-

дельных частиц была гладкая

поверхность и близкая к шаро- I

образной форма. — I —с

Способность груза к слежи-

ваемости возрастает при нали- D„. ., Гпл„

г г Рис. 1,3. Свод груза над отверсти-

чии в его массе растворимых в ем бункера

воде примесей. Если слеживае-

мость продукта обусловлена дав-

лением его верхних слоев, степень слеживаемости возрастает с ро-

стом влажности грузов. В хорошо растворимых грузах повыше-

ние влажности приводит к образованию насыщенного раствора,

при высыхании которого образуется прочная корка. В некоторых

грузах влага стимулирует химические процессы, способствующие

слеживаемости продукта. Сильному слеживанию подвержены все

гигроскопичные растворимые в воде грузы.

Прочность и степень слеживания продукта находится в прямой

зависимости от времени хранения или перевозки и высоты штабе-

лей груза. Особенно заметно с ростом высоты штабелей возраста-

ет степень слеживаемости малогигроскопичных грузов. Быстрота

слеживания продукта зависит от его температуры. При резких сме-

нах температуры и влажности окружающей среды слеживаемость

груза усиливается.

Для предотвращения или замедления процесса слеживания

грузы хранят в уменьшающих поглощение влаги условиях; гигро-

скопичные вещества упаковывают во влагонепроницаемую тару;

поверхности продукции покрывают брезентом и т. д.

Сводообразование — процесс образования свода над выпускным

отверстием бункера, силоса, подвижного состава, характерный для

насыпных и навалочных грузов. Образование свода происходит в

результате зацепления движущихся частиц груза за частицы, на-

ходящиеся в состоянии покоя (рис. 1.3).

Вязкость — свойство частиц жидкости сопротивляться переме-

щению относительно друг друга под действием внешних сил. Вяз-

кость характеризует внутреннее трение между частицами и объяс-

няется силами молекулярного сцепления. Различают динамиче-

скую, кинематическую и условную вязкость.

Динамическая вязкость р, Н-с/м2, определяет коэффициент

внутреннего трения. Сила внутреннего трения F между двумя сло-

ями жидкости

F = р Sdv/dx,

где S— площадь слоя жидкости» м2;

dvfdx— градиент скорости движения слоев жидкости в направлении х,

перпендикулярном направлению движения, 1/с.

19

Кинематическая вязкость v определяется отношением динами-

ческой вязкости жидкости к ее плотности:

v=h/p,

где р — плотность жидкости, кг/м3.

На практике для оценки текучести жидкостей чаще использу-

ется понятие условной вязкости жидкостей. Условная вязкость жид-

костей измеряется в градусах Энглера, которые определяют отно-

шение времени истечения 200 см3 продукта при температуре изме-

рения к времени истечения такого же количества дистиллирован-

ной воды при температуре 20 °C. С понижением температуры вяз-

кость продукта постепенно возрастает до полного застывания. При

достижении температуры застывания уровень жидкости в пробир-

ке, наклоненной к горизонту на 45°, остается неподвижным в тече-

ние 1 мин. Температура застывания жидкостей зависит от их хи-

мического состава.

По степени вязкости и температуре застывания жидкие грузы

делятся на четыре группы (табл. 1.4).

Повышенная вязкость наливных грузов вызывает снижение ско-

рости их перекачки и увеличивает потери продукта в результате

налипания его частиц на внутренние поверхности кузовов подвиж-

ного состава. Полный перечень вязких и застывающих грузов

опубликован в [28].

Гигроскопичность — способность грузов легко поглощать вла-

гу воздуха, объясняется различными причинами. Так, карбид каль-

ция, негашеная известь поглощают влагу вследствие своей химичес-

кой активности. Гигроскопичность соли и сахара объясняется их

сильной растворимостью в воде. Хлопок, шерсть, зерно поглощают

влагу вследствие сгущения паров воды (адсорбации) на больших

внутренних поверхностях груза.

Таблица 1Л

Группа Условная вяз- кость при тем- пературе 50 °C, град. Температура застывания. °C Наименование некоторых грузов по группам вязкости

I 5—15 — 154-0 Глицерин, мазут прямой гонки и флот- ский, автолы и др.

II 16-25 4-14-15 Анилин, бензол, жир китовый, мазут смазочный, масла растительные и др.

III 26-40 4-16-гЗО Каустик жидкий, кислота серная, масло авиационное, масло кокосовое, нефть ух- тинская, слеум, патока и др. Битумы, гудрон, саломас, парафин спи- чечный, смола каменноугольная, пек жид- кий и др.

IV Свыше 40 Выше 4-30

20

Интенсивность поглощения влаги грузами возрастает с повыше-

нием температуры, влажности и скорости движения воздуха, а так-

же прямо зависит от площади поверхности груза, соприкасающей-

ся с воздухом, от пористости и скважистости вещества.

Влажность определяет процентное содержание влаги в массе

груза. Влага может содержаться в массе груза в свободном и свя-

занном состояниях. Различают абсолютную и относительную влаж-

ность груза.

Относительной влажностью W называется отношение массы

жидкости </м к массе влажного груза qrp, %:

— (<?м/<?гр)

<?гр=<7м+<?с,

где ?с — масса сухого груза, т.

Абсолютная влажность W' представляет собой отношение мас-

сы жидкости к массе сухого груза, %:

^' = (<7м/<7с) 100

В теоретических расчетах, как правило, используют абсолют-

ную влажность, на практике чаще применяют относительную влаж

ность, которая более наглядно дает пред-

ставление о содержании влаги в массе про-

дукта.

Для перевода относительной влажно-

сти в абсолютную и наоборот можно ис-

пользовать формулу зависимости или номо-

грамму (рис. 1.4) [8]:

W = 1001Г = 100ЦУ

1Г+100’ 100—IF

Стандартами, техническимй условиями

и другими нормативными материалами

устанавливают кондиционную влажность

различных грузов, при которой вещество

способно сохранять свои качественные ха-

рактеристики. Отклонения влажности гру-

зов от кондиционных требований приводят

к порче или потере качества продукции.

Повышенная влажность ряда грузов

усиливает крайне нежелательные для

транспорта свойства (слеживаемость,

смерзаемость, склонность к сводообразова-

нию), а также приводит к налипанию гру^

за на внутреннюю поверхность бункеров^

кузовов подвижного состава и на рабочие

органы погрузочно-разгрузочных машин и

устройств.

65 [ — 190 180

— 170

— — 160

50 — — 150

зГ - — WO

— 130 Ъ

В : 120 о

I : — w В

— --

§50 — 100 | — 90 1

* _ I гд к 111

5 40—4 70 § *» £•

— 60 1

§ “ — so §

в 50— — 40

— 30

20 —

— 20

<0 “ — 10

0 — L— 0

Рис. 1.4. Номограмма

для перевода абсолют-

ной влажности в отно-

сительную и обратно

21

Химические свойства грузов. Самонагревание и самовозгора-

ние происходят под действием внутренних источников тепла — хи-

мических и биохимических процессов, протекающих в массе груза

и повышающих его температуру. Самонагреванию подвержены зер-

но, волокнистые материалы, сено, жмых, каменные и бурые угли,

торф, сланцы, некоторые руды и их концентраты и др. Самонагре-

вание груза каждого наименования объясняется характерными для

него причинами.

Процесс самонагревания грузов сельскохозяйственного произ-

водства объясняется наличием процесса дыхания продукта, жизне-

деятельностью микроорганизмов и сельскохозяйственных вредите-

лей. Вследствие малой теплопроводности теплота в массе груза

накапливается и его температура повышается, что в конечном

счете приводит к порче, обугливанию или самовозгоранию

продукта.

Создание благоприятных условий хранения и перевозки, ак-

тивная вентиляция груза позволяют предотвратить или замедлить

биохимические процессы, снизить интенсивность жизнедеятельнос-

ти микроорганизмов и вредителей, обеспечить своевременное уда-

ление выделяющихся углекислого газа и тепла. .

Процесс самонагревания руд, рудных концентратов, каменных и

бурых углей, торфа, сланцев и некоторых других грузов объясня-

ется химической реакцией взаимодействия с кислородом воздуха.

Реакция окисления сопровождается выделением и накоплением

тепла в массе груза, что в свою очередь ускоряет реакцию окисле-

ния. Если не обеспечить отвод тепла из массы груза, его самона-

гревание может привести к самовозгоранию. Температура груза,

при которой начинается бурный процесс окисления с последующим

самовозгоранием, называется критической температурой.

Окислительные свойства грузов — способность легко отдавать

избыток кислорода другим веществам. Примесь окислителей может

вызвать загорание горючих материалов и обеспечить их устойчи-

вое горение без доступа воздуха. Это необходимо учитывать при

взаимном размещении мест хранения и грузовых фронтов по пере-

работке горючих материалов и окисляющих грузов и при органи-

зации их перевозки по железным дорогам.

Некоторые окислители вместе с органическими веществами спо-

собны к образованию взрывчатых смесей, взрывающихся вслед-

ствие детонации, трения или удара. Особенно активными окисли-

телями являются жидкие кислоты, щелочи, соли, минеральные

удобрения, перекись водорода и т. д.

Перевозка активных окислителей требует принятия необходи-

мых мер к нейтрализации их корродирующего воздействия на ме-

таллические части подвижного состава и средств механизации по-

грузочно-разгрузочных работ.

Коррозия — разрушение металлов или металлических изделий

вследствие их химического или электрохимического взаимодейст-

22

вия с внешней средой. Коррозия, или окисление металлов, являет-

ся процессом присоединения к металлоидам кислорода, хлора, бро-

ма и некоторых других элементов. Для условий железнодорожных

перевозок наиболее характерна атмосферная коррозия, обуслов-

ленная электрохимическими процессами, где электролитом являет-

ся тонкая пленка или отдельные капельки влаги. Скорость корро-

зии возрастает с повышением влажности и температуры воздуха,

его загрязнения угольной пылью, золой, хлоридами или газами

(особенно сернистыми). Так, повышенная загазованность крупных

промышленных центров, кроме негативного воздействия на здо-

ровье людей, в результате коррозии приводит к ускоренному выхо-

ду из строя металлических частей машин, строительных конструк-

ций, архитектурных памятников и др.

В целях защиты от коррозии в процессе перевозки металлы и

металлоизделия тщательно упаковывают, в необходимых случаях

уплотняют стены и крышу вагонов, покрывают антикоррозионными

смазками открытые части, не допускают их совместную перевозку

с грузами, являющимися активными окислителями.

Реакция на изменение температур. Смерзаемость — способ-

ность грузов терять свою сыпучесть в результате смерзания отдель-

ных частиц продукта в сплошную массу. Смерзаемости подверже-

ны руды различных металлов и их концентраты, уголь каменный,

минерально-строительные и формовочные материалы, глина и дру-

гие навалочные грузы.

Прочность и глубина замораживания массы груза зависят от

температуры и длительности воздействия окружающей среды, гра-

нулометрического состава, влажности и теплопроводности продук-

та. Наибольшей смерзаемости при прочих равных условиях под-

вержены грузы с повышенной влажностью и неоднородным грану-

лометрическим составом. Процесс промораживания и разморажи-

вания навалочных грузов происходит достаточно медленно ввиду

их низкой теплопроводности [до 6,28 кДж/(м2-ч-°С)]. Стандарта-

ми и техническими условиями для различных грузов установлены

пределы безопасной влажности, %, при которой продукт не смерза-

ется [27]:

Уголь каменный............... 7

Уголь бурый......................... 30

Бокситы Североуральских рудников . . 5

Руды медные............................ 2

Флюсы.................................. 2

Баритовые концентраты.................. 4

Концентраты цветных руд................ 2

Руды магнезитовые...................... 2

» магнитогорские..................6,5—7

» марганцевые никопольского место-

рождения .............................10—15

Песок................................ 1,25

23

Гравий ............................... 2

Шлак гранулированный (при перевозке

до 1 сут)............................ 20

В случаях когда влажность груза невозможно или сложно до-

вести до безопасных пределов, необходимо проведение профилак-

тических мероприятий против смерзаемости. Перечень и содержа-

ние профилактических мероприятий против смерзания грузов под-

робно изложены в [27].

Морозостойкость — способность грузов выдерживать воздейст-

вие низких температур, не разрушаясь, и сохранять свои качест-

венные характеристики при оттаивании. Особенно неблагоприятно

низкие температуры воздействуют на свежие овощи и фрукты,

жидкие грузы в стеклянной таре, некоторые резинотехнические

изделия и металлы и др.

Спекаемость — свойство частиц некоторых грузов слипаться

при повышении температуры продукта. Спекаемости подвержены

гудрон, асфальт, пек, агломераты руд и др. Предотвратить спекае-

мость грузов практически невозможно. Выгрузка спекающихся

грузов требует значительных трудовых затрат.

Теплостойкость — способность веществ противостоять развитию

биохимических процессов, разрушению, окислению, плавлению или

самовозгоранию под действием высоких температур. Наиболее не-

благоприятное воздействие высокие температуры оказывают на

грузы растительного и животного происхождения, каменные угли,

торф, сланцы и грузы, содержащие легкоплавкие вещества.

Огнестойкость — способность грузов не воспламеняться и не

изменять своих первоначальных свойств (прочность, цвет, форму)

под воздействием огня. Огнестойкость характерна для ограничен-

ного числа грузов. Большинство же грузов под действием огня сго-

рают, разрушаются или теряют свои первоначальные свойства.

Характеристика опасности. Огнеопасность — способность ве-

щества в случае возникновения очага загорания к прогрессирую-

щему горению. Устойчивое горение вещества происходит при опре-

деленной концентрации его газов, паров или пыли в воздухе. Гра-

ницы такой концентрации получили название области воспламе-

нения. Чем шире область воспламенения и ниже концентрацион-

ный предел взрываемости, тем выше огнеопасность груза.

Для горючих жидкостей важными характеристиками являются

температура вспышки и температура воспламенения. Под темпе-

ратурой вспышки понимают температуру жидкости, при которой

ее насыщенные пары способны воспламеняться под действием

внешнего источника воспламенения продолжительностью до 5 с.

При вспышке воспламеняются и сгорают только пары жидкости.

Температура воспламенения характеризует минимальную темпера-

туру жидкости, при которой возможно устойчивое горение ее ис-

парений. Температура, при которой происходит самовозгорание

24

жидкого груза, называется температурой самовоспламенения. Она

значительно выше температуры вспышки.

Взрывоопасность — способность грузов вызывать физический

или химический взрыв. Физический взрыв могут вызвать сжатые и

сжиженные газы. Химический взрыв представляет собой реакцию

окисления взрывчатого вещества (ВВ) кислородом воздуха, проте-

кающую с огромной скоростью. Горение ВВ сопровождается дето-

нацией, приводящей к мгновенному взрыву всей массы продукта и

образованию ударной волны. Степень опасности ВВ зависит от

свойств и массы продукта, качества тары и упаковки. В зависи-

мости от вида, свойств и условий перевозки ВВ делятся на раз-

ряды.

Вредность — способность паров или взвешенных частиц пора-

жать органы чувств, кожный покров, дыхательные пути и легкие

людей. Поражение может проявляться в виде раздражающих яв-

лений, отравления, заболевания силикозом и различными инфек-

ционными и кожными болезнями. Особенно неблагоприятное воз-

действие на организм человека оказывают пары или пыль свинца,

цемента, фосфора, бензина, минерального масла, дегтя, кожсырья,

ртути и т. д. Установлены предельно допустимые концентрации

вредных веществ в воздухе. При переработке таких грузов необ-

ходимо принимать меры, обеспечивающие охрану здоровья обслу-

живающего персонала.

Ядовитость — свойство некоторых грузов, представляющих не-

посредственную опасность для здоровья и жизни людей и живот-

ных. Проникновение яда в организм человека или животного мо-

жет произойти при вдыхании, через кожный покров и при внутрен-

нем введении в процессе еды, курения, питья и т. д. Сила дейст-

вия ядовитых веществ (ЯВ) на организм определяется их токсич-

ностью. Опасность ЯВ определяется их способностью создавать

опасные концентрации в воздухе в аварийных ситуациях. В зави-

симости от степени опасности ЯВ подразделяются на разряды.

При выполнении работ с ЯВ запрещается пить, курить, прини-

мать пищу. В необходимых случаях обслуживающий персонал ос-

нащается предохранительными дыхательными аппаратами И спец-

одеждой. Если в процессе работы произошло повреждение тары или

упаковки ЯВ, россыпь, утечка продукта или возникли другие опас-

ные ситуации, обслуживающий персонал должен немедленно по-

кинуть опасную зону или принять соответствующие меры химичес-

кой защиты.

К инфекционно-опасным грузам относятся: живность, сырые

животные продукты, шерсть животных, кожсырье, бактериологи-

ческие препараты и некоторые другие. Такие грузы могут послу-

жить причиной распространения инфекции, заболевания, а в неко-

торых случаях гибели людей и животных.

Радиоактивность — способность некоторых веществ к радио-

активным излучениям, опасным для здоровья и жизни людей и жи-

25

вотных. В зависимости от физической природы радиоактивные

вещества подразделяются на три группы:

вещества, излучающие альфа-, бета- и гамма-лучи;

источники нейтронов или нейтронов и гамма-лучей;

вещества, излучающие альфа- или бета-лучи.

Мощность дозы излучения на поверхности упаковки радиоак-

тивного груза или на расстоянии 1 м от центра поверхности упа-

ковки является показателем опасности радиации. В зависимости от

мощности дозы излучения грузовые места с радиоактивными ве-

ществами делятся на три транспортные категории.

1.4. Объемно-массовые характеристики

Массовые характеристики. Плотность — это масса однородно-

го вещества в единице объема. Единицей плотности является ки-

лограмм на кубический метр, однако в производственной практике

чаще используется тонна на кубический метр. На транспорте плот-

ность используют для расчета массы жидких грузов, перевозимых

наливом в вагонах-цистернах и бункерных полувагонах.

Плотность жидких грузов изменяется с изменением температу-

ры, поэтому в верхнем правом углу обозначения плотности указы-

вается температура, при которой она была определена. Стандарт-

ной является плотность жидкого груза при температуре 20 °C. Для

определения плотности жидких грузов применяют ареометры, гид-

ростатические весы и пикнометры.

При изменении температуры жидкого груза его плотность, т/м3,

для новых условий может быть определена

р*=р'+Л (tl—/),

где А — средняя температурная поправка, т/(м3-град);

t* — температура жидкости, для которой определяется плотность, °C;

t — температура жидкости, для которой плотность известна, °C.

Удельная масса характеризует массу единицы объема груза с

учетом суммарного объема внутренних пор и капилляров: рУд=реп.

Удельную массу используют для расчета массы лесоматериа-

лов, железобетонных изделий и некоторых других грузов.

Объемная масса используется для определения массы насып-

ных и навалочных грузов расчетами. Насыпные и навалочные гру-

зы представляют собой большое количество частиц различных раз-

меров и формы. Между отдельными частицами и внутри них есть

свободные пространства, возникающие в результате неплотного их

прилегания друг к другу и наличия пор и капилляров. Отсюда

объем насыпных и навалочных грузов зависит не только от коли-

чества материала, но и от наличия и размера свободных прост-

26

ранета. Объемная масса харак- Таблица 1.5

теризует массу груза в единице объема с учетом скважистости и Груз а ь с

пористости вещества: ро = реп8с •

Для стандартной объемной массы зерновых грузов на же- Каменный уголь 0,005 0,01 —

лезных дорогах употребляется термин натурная масса. Объем- Кокс Руда желез- ная 0,005 0,02 — 0,002

ную массу груза можно опреде- лять взвешиванием на вагонных Песок 0,015 — —

или товарных весах или лабора-

торным способом. При использовании вагонных весов емкостями

служат кузова вагонов. На товарных весах в качестве емкости

используют ящик вместимостью 1 м3. После пяти—восьми замеров

к расчету принимают среднее из полученных значений объемной

массы.

Изменения влажности, гранулометрического состава, содержа-

ния золы приводят к изменению объемной массы продукта. Объ-

емную массу с учетом перечисленных изменений определяют [22]

+ * (^2-^1) +Ь(А2+А1)+с (Т2-7\),

где Ро — известная объемная масса груза, т/м3;

МЛ, Al, Ti—содержание сос.тЕетственно влаги, золы и мелких фракций

для условий первичного определения плотности продукта, %;

1Г2, А2, Т2—фактическое содержание соответственно влаги, золы и мел-

ких фракций в массе груза, %;

а, Ь, с — коэффициенты, учитывающие изменение плотности груза при

изменении соответствующих характеристик продукта на 1 %

(табл. 1.5) [22].

Объемную массу только при изменении влажности насыпных и

навалочных грузов определяют

, 100+^2

Р° ^lOO+^'t ’

Значительное влияние на объемную массу насыпных и нава-

лочных грузов оказывают способы формирования штабелей, сро-

ки и условия хранения и транспортирования.

Плотность, удельную и объемную массу необходимо определять

с точностью до сотых долей, так как ошибка даже на одну десятую

при расчете массы продукта в четырехосном вагоне приводит к

разнице в 5—7 т груза. Периодичность проверки плотности, удель-

ной и объемной массы груза устанавливается в зависимости от

его основных физико-химических свойств, но не реже одного раза в

месяц.

Объемные характеристики. Удельным объемом называется

объем единицы массы груза. Для насыпных и навалочных грузов

27

удельный объем—величина, обратная объемной массе, а для жид-

костей — обратная плотности продукта.

Для тарно-штучных грузов важно знать основные характерис-

тики отдельных грузовых мест: длину, ширину, высоту, внешний

объем и массу брутто. Удельный объем тарно-штучных грузов

Л In

vy= S vi / s

i=l I i=l

n

где 2 ~ суммарный объем n грузовых мест, м8;

/=1

п

2 qt — суммарная масса брутто п грузовых мест, т.

i=l

Объем штабеля тарно-штучных грузов превышает сумму объе-

мов отдельных грузовых мест из-за наличия зазоров. Приращение

объема штабеля оценивается коэффициентом укладки

*уК = ^ШТ / 2 У*’

/ <=1

где Уш» — внешний объем штабеля по обмеру, м*.

Учитывая эти две формулы, можно определить удельный объ-

ем штабеля

= /2 9г=кук^у

/ *=>

Коэффициент укладки зависит от размеров и формы отдель-

ных грузовых мест, способа и плотности их укладки.

Удельный погрузочный объем показывает, какой объем подвиж-

ного состава занимает в среднем 1 т груза:

Vyn-=V3/Q,

где Уз — объем вагона, занятый грузом, м8;

Q — масса груза в вагоне, т.

Объем вагона, занятый грузом, учитывает пустоты между от-

дельными грузовыми местами и между грузом и внутренней об-

шивкой подвижного состава. Качество размещения груза в вагоне

можно оценить с помощью коэффициента заполнения

к3=У3/ 2 Vi-

I

Зная коэффициент заполнения конкретным грузом заданного

типа подвижного состава и удельный объем груза, легко опреде-

лить его удельный погрузочный объем

УуП=<С8 Vy.

Глава 2

ТАРА И УПАКОВОЧНЫЕ МАТЕРИАЛЫ

2.1. Назначение и классификация тары

Обобщенная классификация. Сохранность грузов в процессе-

транспортирования в значительной степени обесйёчивается пра-

вильной подготовкой грузов к перевозке и рациональной упаков-

кой. Упаковка — это средство или комплекс технических средств,

обеспечивающих защиту продукции (груза) от повреждений и по-

терь, окружающей среды, загрязнения и облегчающих процесс

обращения, включая хранение, транспортирование, перегрузку и

реализацию продукции. Основными элементами упаковки являют-

ся тара, упаковочные материалы, средства консервации.

Грузы предъявляются к перевозке в упаковке с применением

всех или только отдельных ее элементов и без упаковки — нава-

лом, насыпью, наливом в специализированном или универсальном

подвижном составе. Упаковка должна соответствовать действую-

щим стандартам или соглашениям сторон (грузоотправителя и гру-

зополучателя), оформленным в установленном порядке. Упаковка

грузов, не имеющих стандартов или соглашений, должна обеспечи-

вать сохранность перевозимой продукции и быть исправной.

Тара является одним из важнейших компонентов упаковки и

представляет собой специальное изделие для размещения продук-

ции. По функциональным признакам различают следующие основ-

ные виды тары: потребительскую, групповую, производственную»

тару-оборудование и транспортную.

Потребительская тара предназначена для первичного упаковы-

вания изделий и товаров в расфасовке по объему и массе, удоб-

ной потребителю. Эта тара переходит вместе с товаром в собствен-

ность потребителя. Потребительская тара может быть: индивиду-

альной — для упаковывания одного изделия; порционной — для

размещения определенного количества продукции; подарочной, от-

личающейся ярким, красочным оформлением, и т. д.

Групповая тара служит для комплектации и укрупнения пар-

тий изделий, особенно мелкоштучных, предварительно упакован-

ных в потребительскую тару или без нее. Групповая тара может

также выполнять функции защиты товаров от воздействия агрес-

сивных факторов окружающей среды и механических нагрузок, об-

ладая амортизирующими свойствами.

Производственная тара используется для упаковывания, пере-

мещения и хранения полуфабрикатов, запасных частей, готовой

29

продукции, комплектующих изделий и других грузов внутри цеха,

завода или предприятия или между заводами, связанными коопе-

рированными поставками. Производственная тара должна как

можно полнее соответствовать технологии работы предприятий и

исключать ручные операции на всех этапах перемещения и при

перегрузках. Производственную тару в основном изготовляют из

металла, так как она должна выдерживать большие механические

нагрузки и иметь длительный срок службы. По условиям эксплуа-

тации производственная тара является многооборотной.

Тара-оборудование представляет собой специальное изделие,

предназначенное для укладывания, транспортирования, временно-

го хранения и продажи товаров методом самообслуживания. Та-

ра-оборудование выполняет одновременно функции производствен-

ной тары, транспортной и торгового оборудования. Использование

такого вида тары позволяет внедрять новую прогрессивную техно-

логию товародвижения «промышленность—транспорт—торговля»,

которая значительно повышает уровень механизации погрузочно-

разгрузочных работ и улучшает условия труда. Рациональной

сферой применения тары-оборудования являются внутригородские

и внутрирайонные перевозки.

Транспортная тара образует самостоятельную транспортную

единицу или часть укрупненной транспортной единицы, применя-

ется для упаковывания товаров и изделий, предварительно уло-

женных в потребительскую, групповую тару или без первичной

упаковки. Транспортная тара должна гарантировать сохранность

груза при перевозке, обеспечивать механизацию погрузочно-раз-

грузочных работ и максимальное использование вместимости под-

вижного состава.

Каждая единица транспортной тары должна иметь специаль-

ную маркировку, подтверждающую соответствие тары требованиям

стандартов или другой нормативно-технической документации на

ее изготовление.

Транспортная тара классифицируется по условиям эксплуата-

ции, форме, материалу, особенностям конструкции и т. п.

По условиям эксплуатации различают разовую, возвратную и

многооборотную тару. Разовая тара предназначена для однократ-

ного перемещения продукции, это поставки продукции в районы

Крайнего Севера, труднодоступные горные районы, на базы дли-

тельного хранения, а также поставки при отсутствии регулярных

связей между поставщиками продукции и ее потребителями. Воз-

вратная тара — разовая тара, используемая повторно после незна-

чительного ремонта или без него. Многооборотная тара предназ-

начается для многократного использования. По сравнению с разо-

вой конструкция многооборотной тары требует значительного уси-

ления для восприятия повторяющихся механических нагрузок. Об-

30

ласть применения такого вида транспортной тары определяется на

основе технико-экономического анализа.

В зависимости от формы существуют следующие виды транс-

портной тары: ящики, бочки, барабаны, фляги, канистры, балло-

ны, мешки и т. д. Каждый вид тары подразделяется на типы в за-

висимости от материала и конструкции. В качестве материала для

изготовления транспортной тары используют дерево, картон, бума-

гу, металл, ткань, полимеры и их различные комбинации. Матери-

ал тары определяет способность конструкции тары выдерживать

механические нагрузки и выбирается в зависимости от свойств

груза. По способности выдерживать механические нагрузки и де-

формироваться различают мягкую, полужесткую и жесткую транс-

портную тару.

Мягкая тара принимает различную форму в соответствии со

степенью наполнения грузом. Основное назначение мягкой тары —

хранение и транспортирование преимущественно сыпучих и волок-

нистых материалов. Мягкая тара занимает мало места, имеет не-

значительную собственную массу, удобна в обращении.

Полужесткая тара сохраняет свою первоначальную форму

при небольших механических нагрузках, тогда часть нагрузки вос-

принимается самим грузом.

Жесткая тара не изменяет форму при транспортировании и хра-

нении, имеет большую механическую прочность.

Необходимость максимального использования вместимости и

грузоподъемности подвижного состава при перевозке порожней

транспортной тары, особенно многооборотной, и снижения расхо-

дов на перевозку привела к созданию специальных конструкций

тары: неразборной, разборной и складной. Особенностью разбор-

ной конструкции является возможность легко разбирать и укла-

дывать отдельные щиты и детали такой тары в компактные пачки

для возврата поставщику. Конструкция складной тары предусмат-

ривает шарнирное соединение всех стенок, что позволяет легко

складывать тару, обеспечивать сохранность комплекта деталей в

процессе транспортирования и снижать до минимума расходы на

сборку и разборку.

Качество и экономичность разработанной конструкции тары

оценивается системой показателей, характеризующих собственную

массу тары, ее объем, стоимость и материалоемкость. При обеспе-

чении заданной прочности и надежности собственная масса тары,

ее объем, отношение объема сложенной тары к объему тары в ра-

бочем состоянии должны быть минимальными, а параметры та-

ры — кратными параметрам транспортного средства (вагона, кон-

тейнера, поддона, автомобиля). Критерием оценки экономической

эффективности транспортной тары является отношение стоимости

самой тары к стоимости груза в ней: чем меньше это отношение,

тем более совершенна и экономична конструкция тары.

31

2.2. Основные направления улучшения использования

транспортной тары и тарных материалов

Структура тарных материалов. В структуре производства и по-

требления тарных материалов в настоящее время преобладает

группа древесины, а внутри указанной группы — малоэффектив-

ная дощатая тара, которая используется повторно крайне неудов-

летворительно. Около 50% всех расходов на производство транс-

портной тары в нашей стране приходится на деревянную. Расходы

на производство картонной и бумажной тары составляют 35—38%,

а металлической — 10%. Для сравнения можно сказать, что ана-

логичные расходы составляют по деревянной таре в ЧССР 13%, в

США — 4%, а в Финляндии — 1,5%. Основное место в структуре

потребления тарных материалов в этих странах занимают тарный

картон (более 50%) и полимерные материалы (около 25%).

Улучшение структуры производства и потребления тарных ма-

териалов в народном хозяйстве, снижение материалоемкости и

стоимости транспортной тары могут быть достигнуты за счет:

увеличения объемов бестарных перевозок;

расширения сферы применения многооборотной и возвратной

тары;

использования прогрессивных тарных материалов и конструк-

ций;

правильного планирования и нормирования расходов тарных

материалов на основе унификации и стандартизации тары.

Наиболее крупным резервом экономии тарных материалов яв-

ляются бестарные перевозки грузов: в специальном подвижном

составе, универсальных и специальных контейнерах, в ящичных

поддонах, перевозки пакетами на плоских поддонах с применени-

ем полимерных пленок.

Многооборотная транспортная тара и ее эффективность. При-

менение многооборотной тары позволяет значительно снизить рас-

ходы материалов и трудовых ресурсов на подготовку груза к пе-

ревозке и хранению. Экономические преимущества многооборот-

ной тары определяются условиями ее эксплуатации и в первую

очередь числом оборотов в год. Как показали практика и теоре-

тические исследования, многооборотная тара значительно эконо-

мичнее разовой для многих видов продукции при пяти и более обо-

ротах в год.

Сферами рационального применения многооборотной тары яв-

ляются внутригородские и внутриобластные перевозки продукции

массового назначения, а также перевозки в рамках постоянных ко-

оперированных или хозяйственных связей между поставщиками и

потребителями продукции. При отсутствии постоянных связей меж-

ду поставщиками и потребителями многооборотная тара может

применяться только при достаточно больших объемах поставок,

когда прибывшей с грузом тары в разобранном или сложенном

32

виде достаточно для комплектования отправки при возврате тары

отправителю.

Для изготовления многооборотной тары применяют дерево, ме-

таллы, полимеры и др. Наиболее распространенной является де-

ревянная многооборотная тара в виде разборных и складываю-

щихся ящиков и специальных ящичных поддонов. Такая тара

удобна в эксплуатации и имеет относительно небольшую собствен-

ную массу (12—20% массы груза). В машиностроении обычно ис-

пользуют металлическую многооборотную тару в виде специаль-1

ных и стандартных ящичных и стоечных поддонов, которые ус-

пешно применяют для внутризаводских перевозок и многоярусного

хранения на складах. Металлическая многооборотная тара исполь-

зуется также для перевозок грузов по кооперированным связям