Автор: Саламахин П.М.

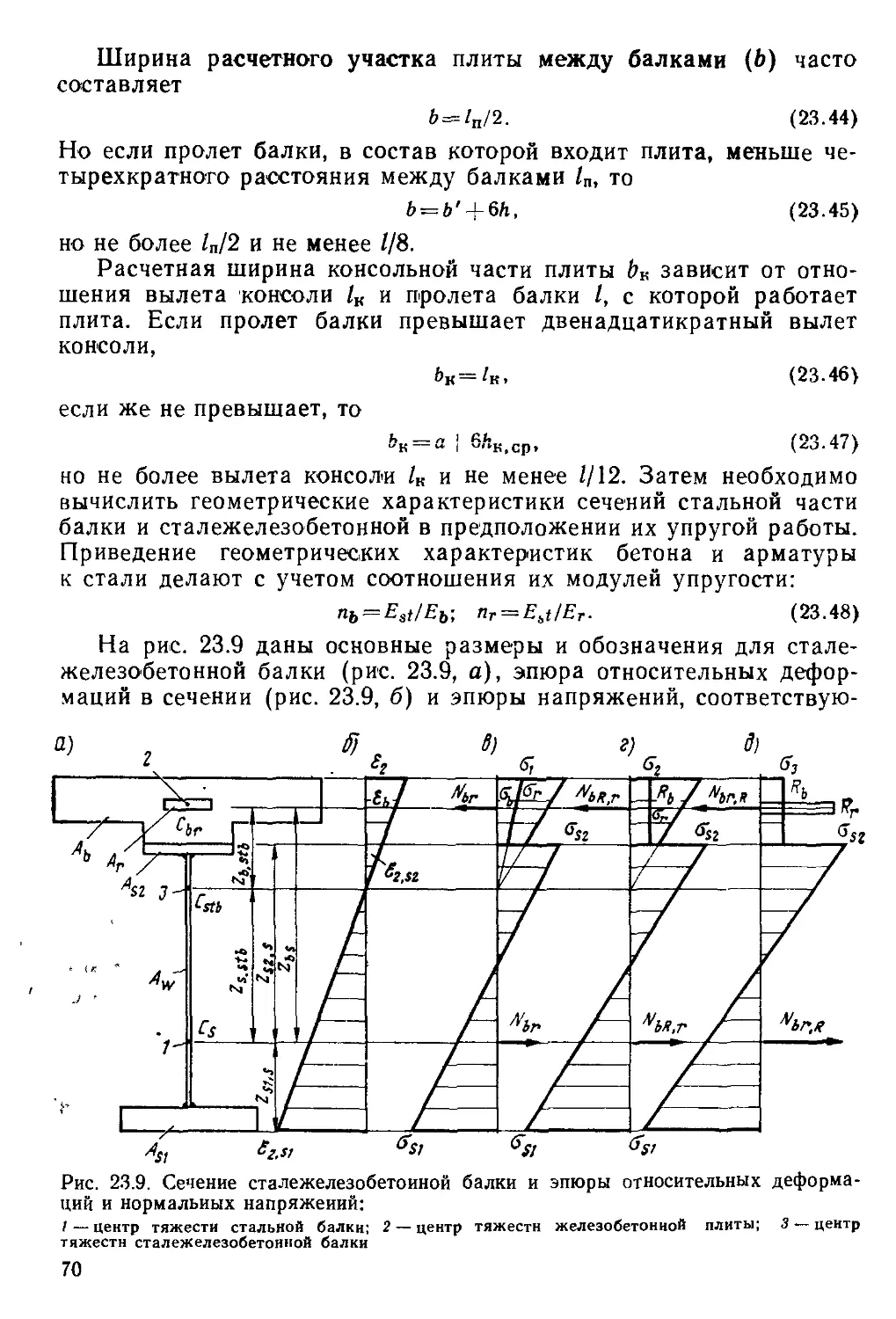

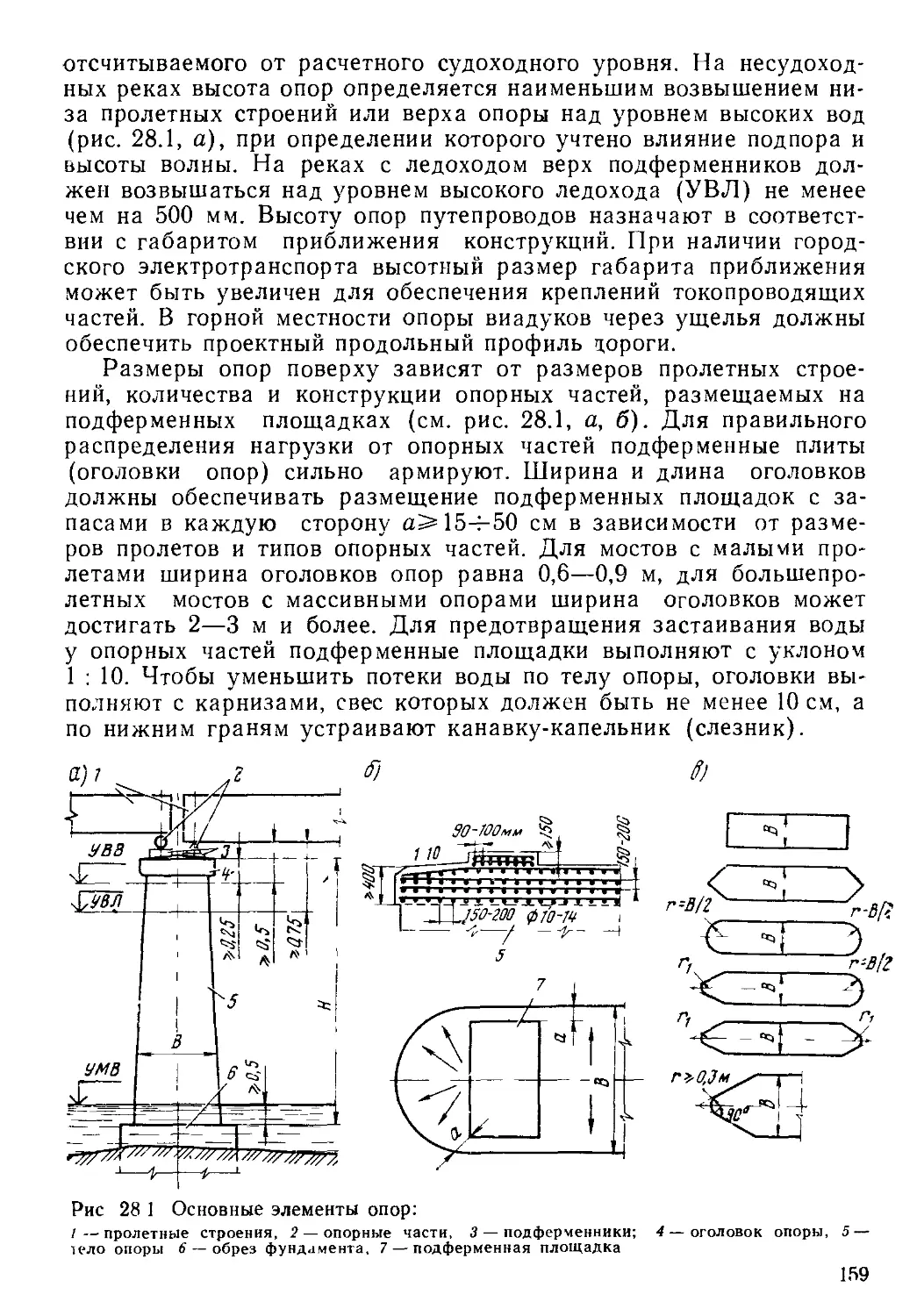

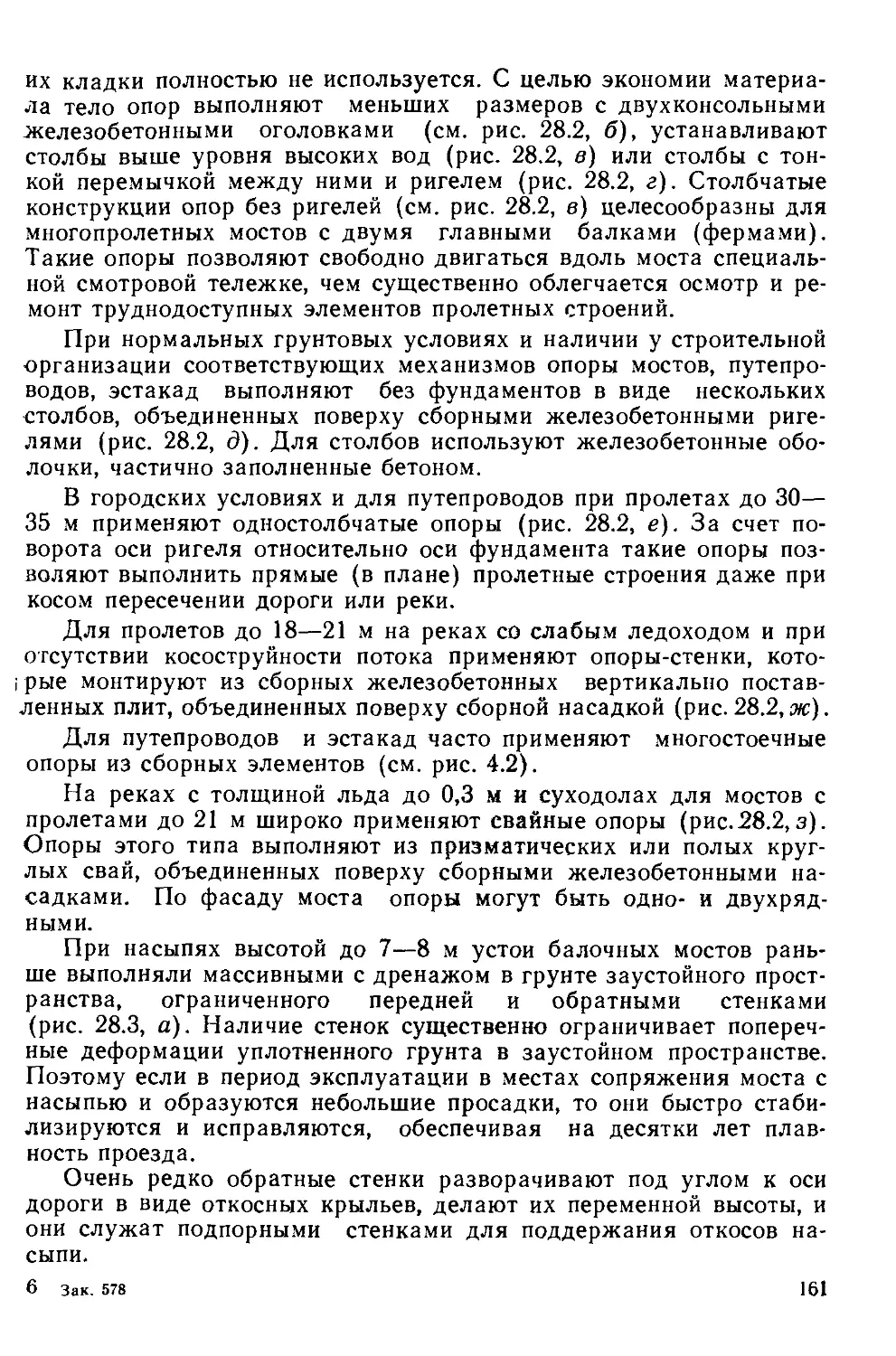

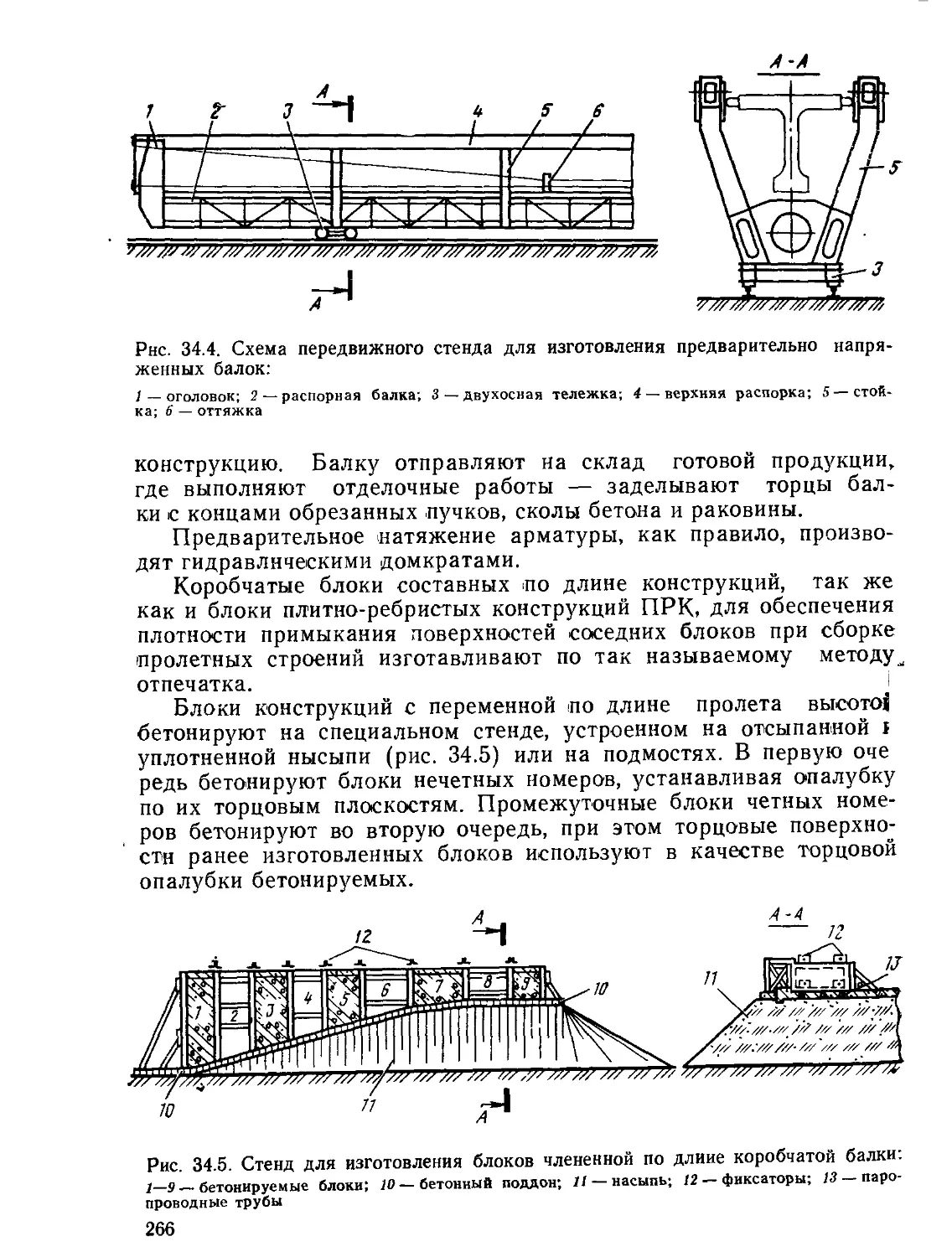

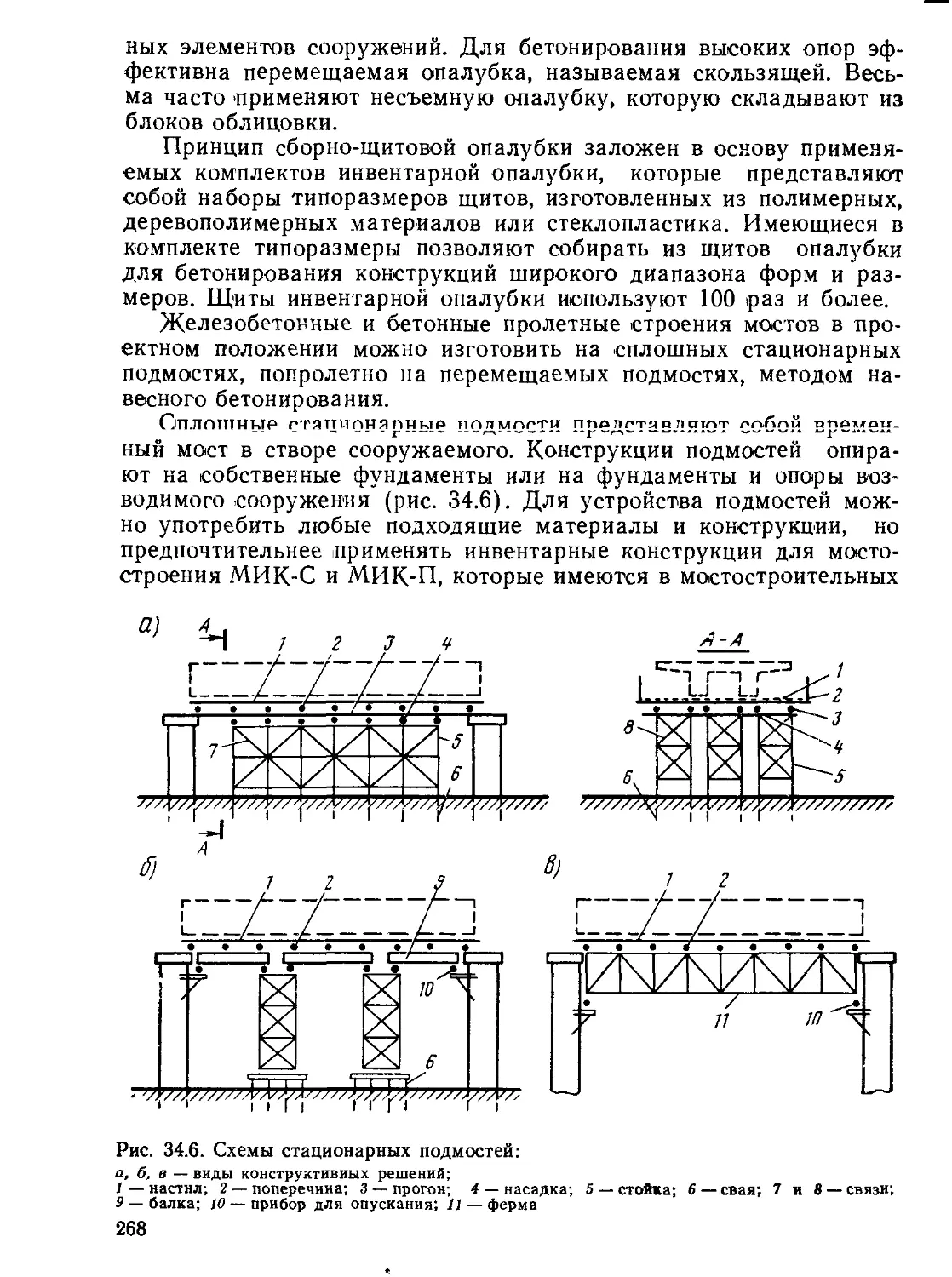

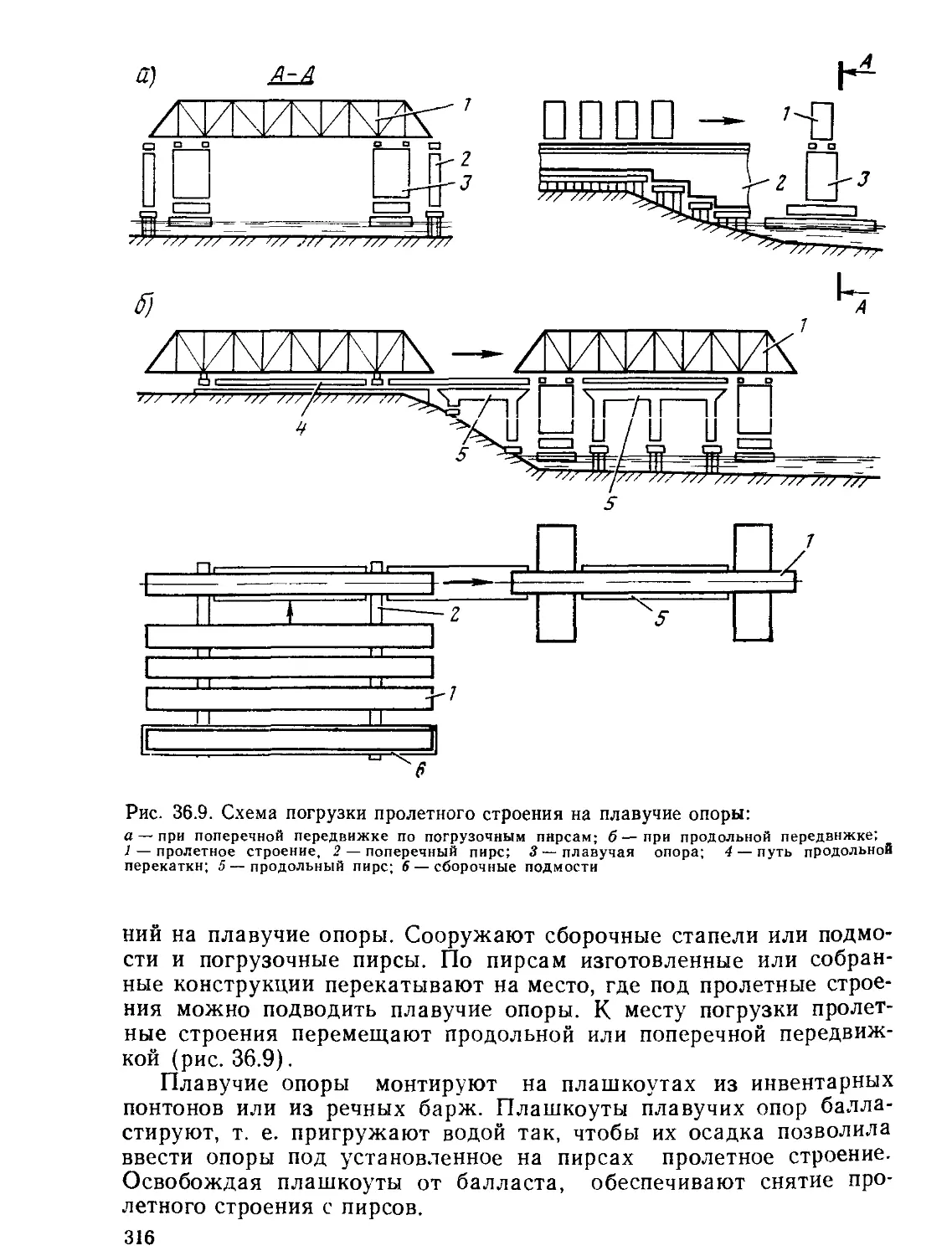

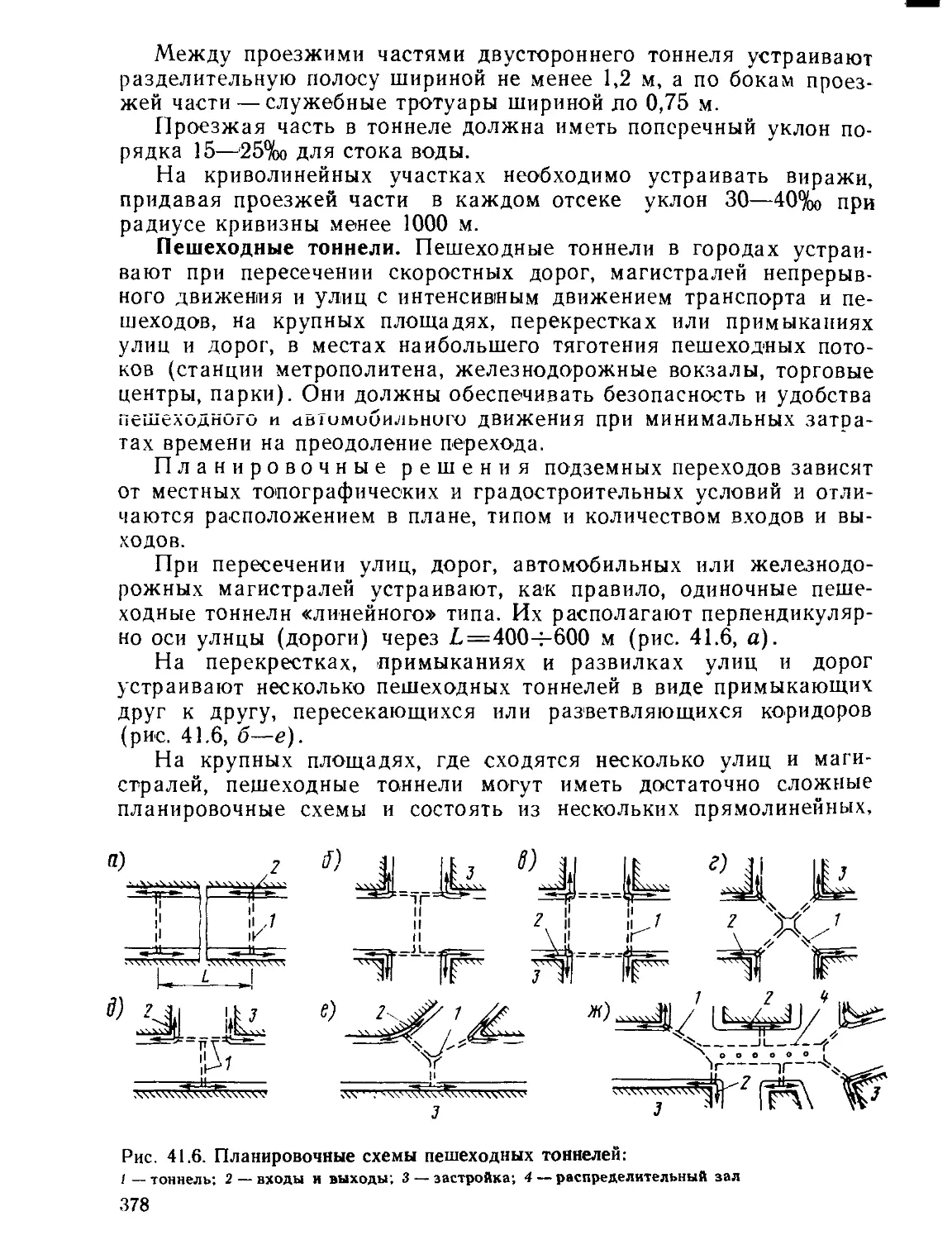

Теги: автомобильные дороги в целом внегородские дороги городские дороги строительство

ISBN: 5-277-01067-Х

Год: 1991

Текст

Мосты

и сооружения

на дорогах

Часть 2

Под редакцией д-ра техн, наук,

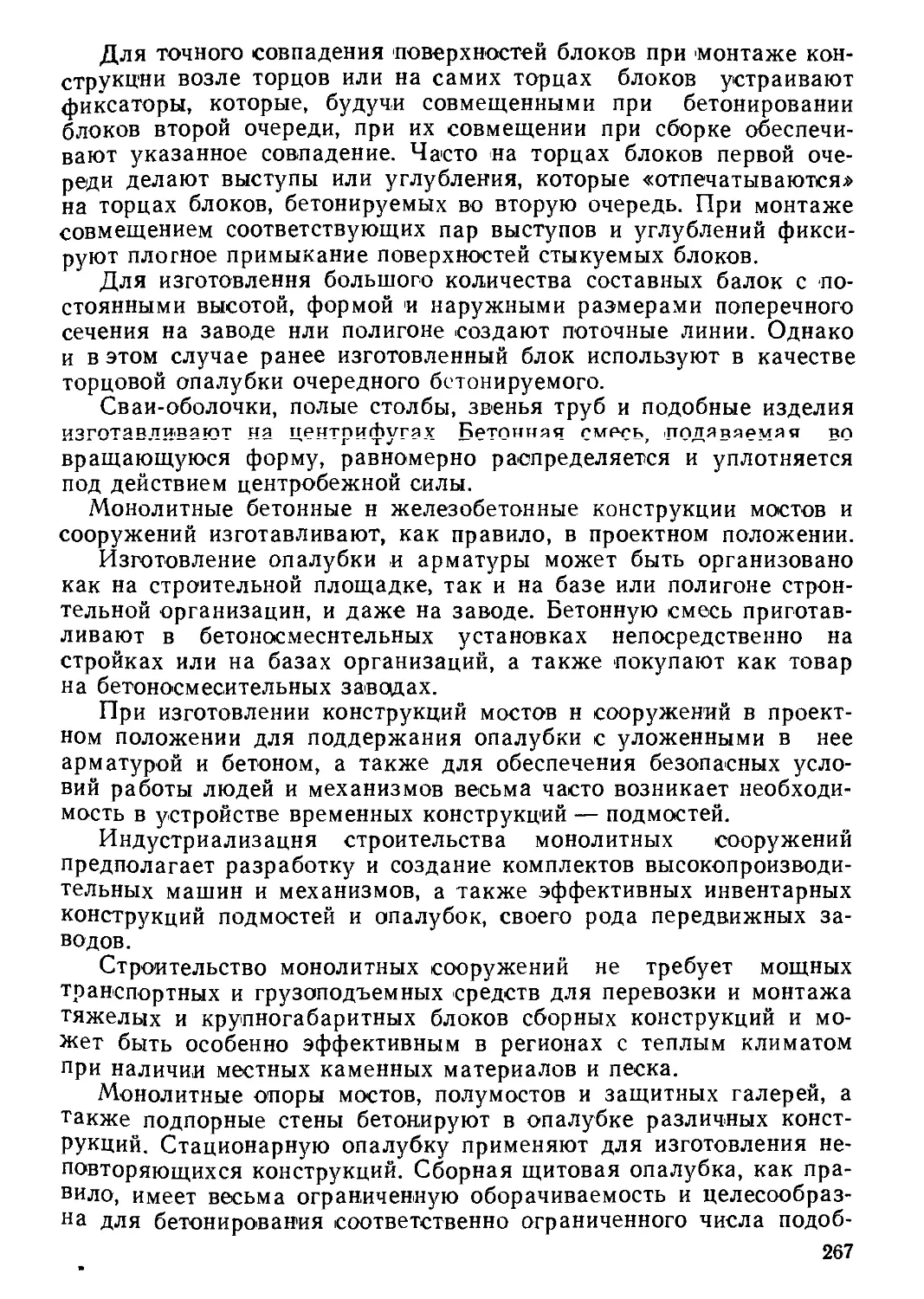

проф. П. М. Саламахина

Допущено Государственным комитетом СССР

по народному образованию в качестве учебника

для студентов автомобильно-дорожных специально-

стей высших учебных заведений

МОСКВА "ТРАНСПОРТ" 1991

УДК 625.745.12(075.8)

Мосты и сооружения иа дорогах: Учеб, для вузов: В 2-х ч. Ч. 2 /

П. М. Саламахин, О. В. Воля, Н. П. Лукин и др.; Под ред. Пк М. Са-

ламахина. — М_: Транспорт, 1991. 448 с.

Учебник содержит основные сведения об искусственных сооружени-

ях на автомобильных дорогах: мостах, трубах, тоннелях, специальных

сооружениях на горных дорогах, наплавных мостах и паромных пере-

правах. В нем рассмотрены их основные системы, конструкции, основы

и особенности расчета, методы и способы строительства, содержания и

реконструкции

Учебник предназначен для студентов автомобильно-дорожных вузов

по специальности «Автомобильные дороги».

Ил. 237, табл. 8, библиогр. 15 назв.

Во второй части учебника разделы 5 и 10 написаны канд. техн, на-

ук, доц. О. В. Волей, разделы 7, кроме гл. 30, 8 и 9 — канд. техн, наук,

доц. В. П. Леоновым; раздел 6 и гл. 30 раздела 7 — канд. техн, наук,

доц. Н. П. Лукиным; раздел 11 и гл. 31 раздела — 8 канд. техн, наук,

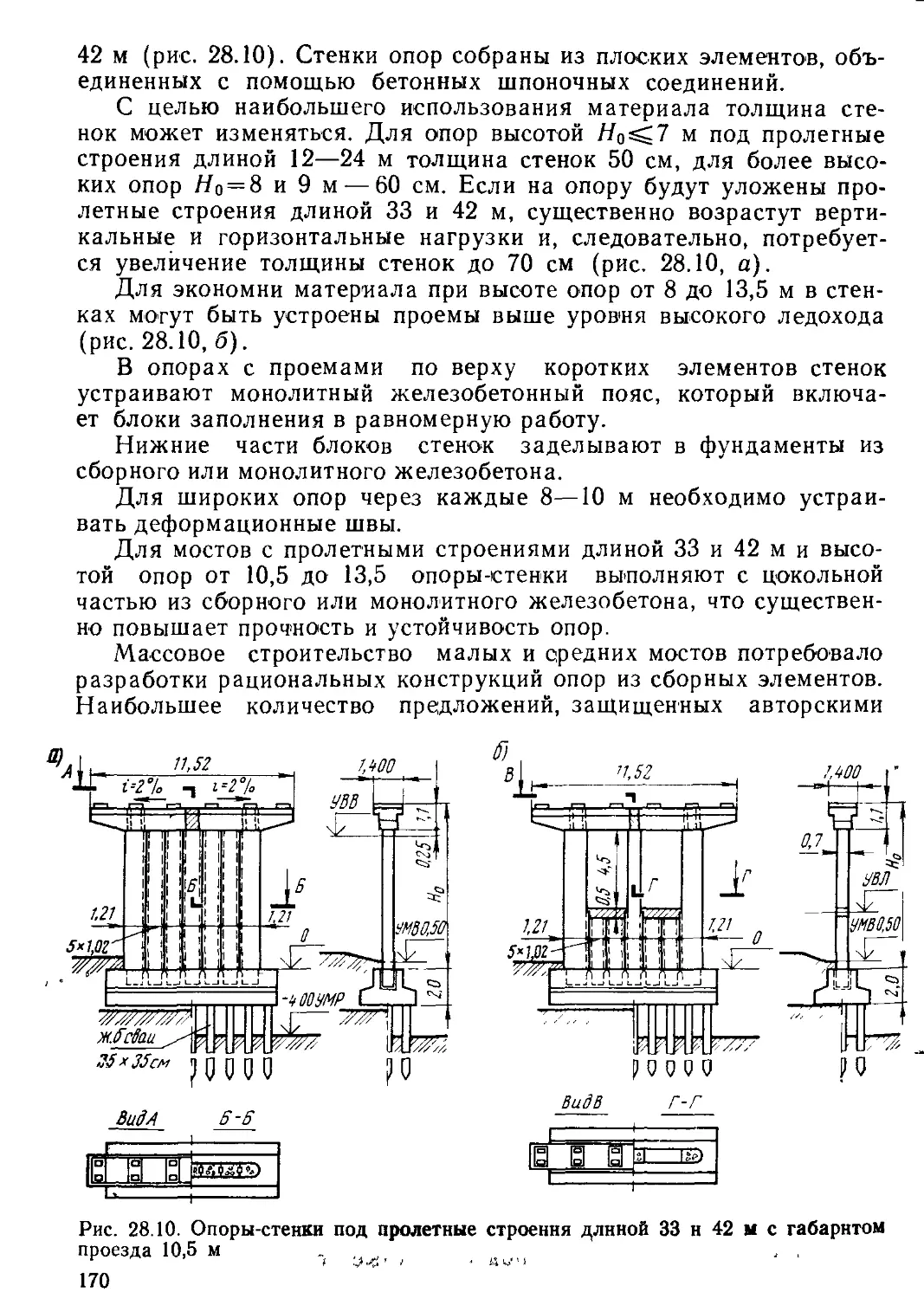

доц. Л. В. Маковским.

Рецензенты: кафедра искусственных сооружений и гидравлики

Киевского автомобильно-дорожного института (канд. техн, наук

Ю. Н. Айвазов, Д. И. Згорский, А. И Лантух-Лященко, Ю. Н. Руден-

ко, А. А. Шкуратовский), начальник отдела искусственных сооружений

Государственного проектного института «Союздорпроект» Ю. В. Посто-

вой.

Заведующий редакцией Л. П. Топольницкая

Редактор К. М. Ивановская

3201020000-117

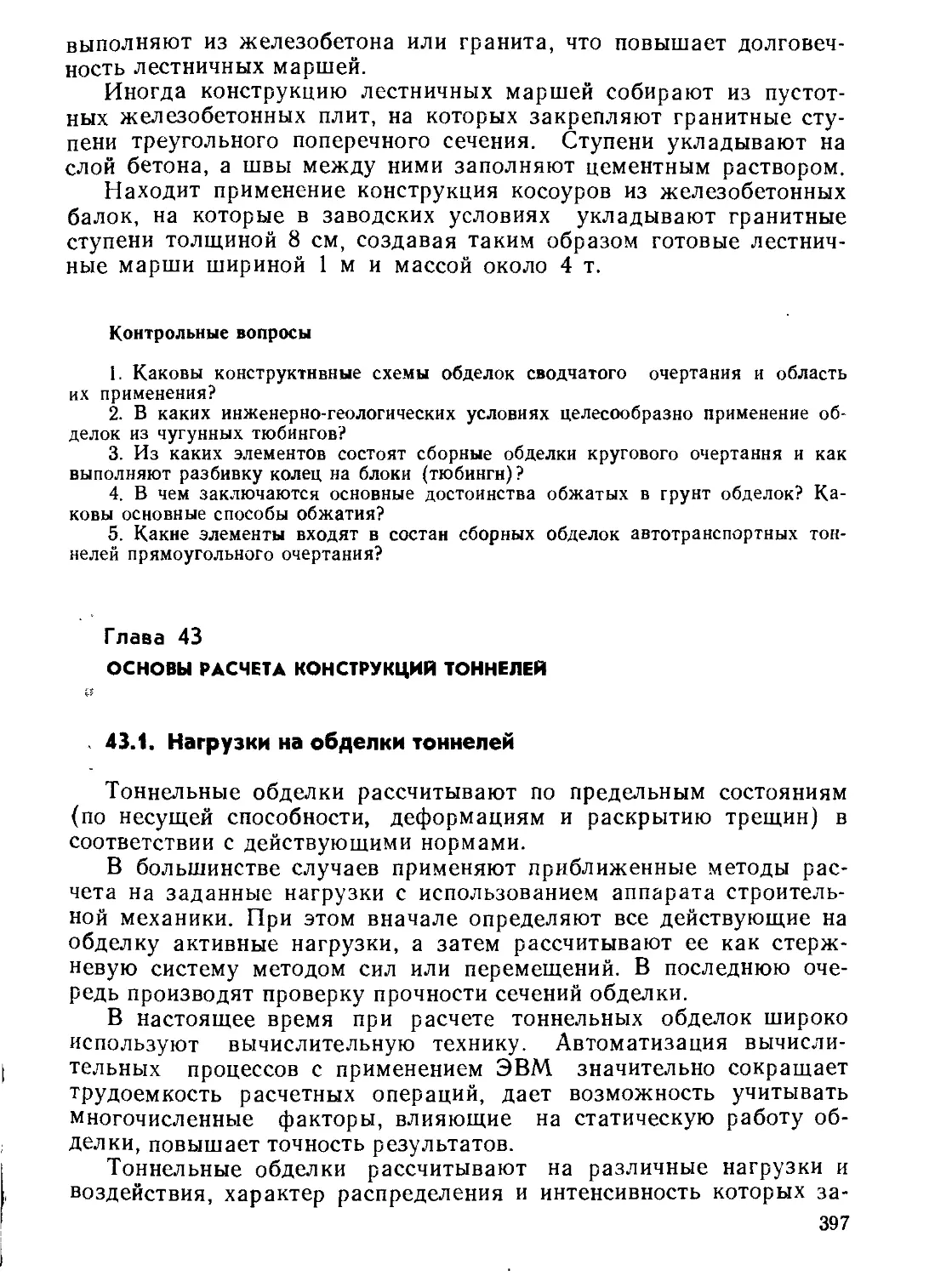

м----------------

049(01)-91

46-91

ISBN 5-277-01067-Х (ч.2)

ISBN 5-277-01065-3

© Коллектив авторов, 1991

РАЗДЕЛ 5

МЕТАЛЛИЧЕСКИЕ МОСТЫ

Глава 21

ОБЩИЕ СВЕДЕНИЯ О МЕТАЛЛИЧЕСКИХ МОСТАХ

21.1. Краткий исторический очерк развития

металлических мостов

К металлическим обычно относят мосты, пролетные строения

которых изготовлены из металла (чугуна, стали или алюминиевых

сплавов). Опоры металлических мостов могут быть выполнены как

из металла, так и из других материалов: камня, бетона или желе-

зобетона. В настоящее время металлические опоры строят редко.

Металл в виде цепей в примитивных висячих мостах приме-

нялся достаточно давно. По письменным источникам пешеходный

висячий мост с металлическими цепями пролетом около 100 м был

построен в 1706 г. в Китае через р. Тату и просуществовал до

1935 г.

Однако широкое использование металла в мостостроении нача-

лось с 1779 г., когда в Англии через р. Северн был сооружен пер-

вый чугунный мост с главным пролетом около 32 м. Арки моста

были выполнены из тонких и длинных криволинейных элементов

и заметно повторяли конструкцию деревянных арочных мостов.

Этот мост существует до сих пор как экспонат индустриального

музея на открытом воздухе.

Подобные мосты в конце XVIII — начале XIX вв. были построе-

ны в ряде стран, в том числе и в России, где первые чугунные ароч-

ные мосты были возведены в 1783—1784 гг. Конструкция первых

арочных мостов из чугуна, подобных мосту через р. Северн, имела

недостаточную надежность для работы под подвижными нагрузка-

ми из-за малых сечений длинных литых элементов арок и хруп-

кости чугуна. Поэтому в начале XIX в. большее применение полу-

чили чугунные арочные мосты со сводами или арками, составлен-

ными из отдельных чугунных ребристых элементов, подобных тю-

бингам, которые объединялись болтами. Они оказались более на-

дежными и удобными в изготовлении и монтаже. Выдающимся

сооружением такого типа был Благовещенский (позже Николаев-

ский, после Великой Октябрьской революции — мост лейтенанта

Шмидта) мост в Петербурге через р. Неву, запроектированный

3

и построенный в 1842—1850 гг. русским мостостроителем С. В. Кер-

бедзом. Мост имел семь арочных пролетных строений длиной от

32,6 до 47,5 м. В дальнейшем мост был реконструирован, но ароч-

ные пролетные строения в наше время были использованы при

строительстве арочного моста через р. Волгу в Твери.

В начале XIX в. началось также строительство и висячих мос-

тов, конструктивно близких к современным, пролеты которых дохо-

дили до 235 м (мост во Фрейбурге, 1834 г.). В России висячие

мосты с небольшими пролетами были построены в Петербурге,

а первый большой висячий цепной мост с пролетами по 134 м был

сооружен через р. Днепр в Киеве в 1853 г.

В первой половине XIX в. теория мостостроения не давала воз-

можности правильно оценить работу элементов висячих мостов,

учесть все действующие на конструкцию факторы. Поэтому произо-

шло большое количество обрушений из-за действия сильного ветра,

а в ряде случаев и из-за динамических воздействий временной на-

грузки, особенно в пешеходных мостах.

Чугунные арочные пролетные строения не давали возможности

перекрывать большие пролеты, висячие мосты оказались недоста-

точно надежными, а развернувшееся в середине XIX в. строитель-

ство железных дорог требовало сооружения мостов через судоход-

ные реки.

Так как чугун хорошо воспринимает только сжимающие стати-

ческие усилия, мостостроители обратили внимание на сварочное

железо, которое было хорошо известно со средних веков, но про-

мышленное производство которого началось только в конце XVIII в.

Сварочное железо близко по своим свойствам к сталям, но имеет

неоднородную слоистую структуру. Первоначально мостостроители

отнеслись к применению сварочного железа в мостах осторожно.

В первой половине XIX в. были попытки создания конструкций,

в которых сжатые элементы делали из чугуна, а растянутые — из

сварочного железа. Но настоящий переход к конструкциям метал-

лических мостов, основные идеи которых используют и в настоящее

время, начался после изобретения заклепочных соединений и про-

мышленного выпуска прокатного (листового и профильного) ме-

талла.

Заклепочные соединения применялись в Европе с начала XIX в.

(в России с 1830 г.), а выпуск прокатного металла впервые в мире

начался в Англии в 1819—1830 гг. (для различных профилей).

В России прокат металлических листов и профилей начался

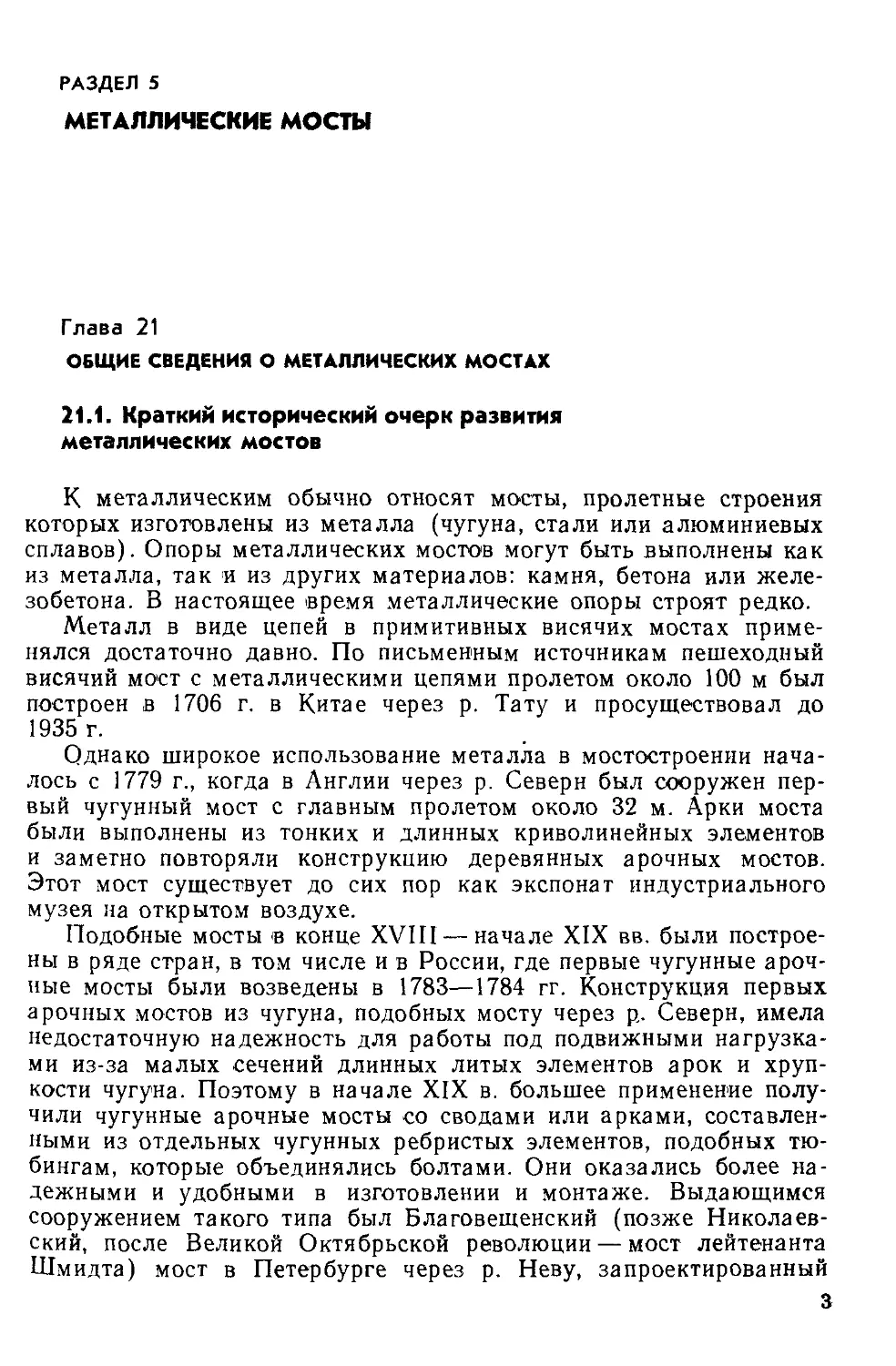

в 1840 г. Одним из первых больших мостов балочной конструкции

из сварочного железа был мост Британия, построенный в 1846—

1850 гг. в Англии через Менейский пролив инженером Р. Стефен-

соном (рис. 21.1). Мост имел неразрезные балочные пролетные

строения с коробчатым сечением. Наибольшие пролеты моста были

равны 140 м. Движение поездов осуществлялось внутри пролетного

строения.

4

Рис 21 1. Мост Британия (Англия,

1850 г.)

Проектирование моста Брита-

ния и подобного ему моста через

р. Конвэй обратило внимание ин-

женеров и ученых на необходи-

мость обеспечения устойчивости

тонких листовых конструкций в

сжатой зоне сечения, а также на

правильное определение количе-

ства заклепок, соединяющих эле-

менты в сечениях. Последний

вопрос был исследован крупным

русским ученым мостостроителем

Д. И. Журавским. Такие «трубча-

тые» мосты типа моста Британия

заставили инженеров задуматься

о влиянии действия ветра и не-

равномерного нагрева солнцем на

конструкции мостов.

Балочные мосты меньших про-

летов проектировали из тонкостенных двутавров, склепанных 'из

полосового металла. Расход металла на высокие стенки коробча-

тых сечений (высота стенки моста Британия составляла 8,5 м)

с большим количеством ребер жесткости оказался настолько зна-

чительным, что стремление уменьшить расход и облегчить конст-

рукцию привел к созданию сквозной стенки с частым расположе-

нием взаимно пересекающихся раскосов (многорешетчатая систе-

ма), а затем и к созданию мостов с фермами.

Во второй половине XIX в. с появлением новых способов полу-

чения сталей (1856 г. — бессемеровская сталь, 1864 г. — мартенов-

ская сталь, 1878 г. — томасовская сталь) сварочное железо посте-

пенно вытесняется из мостостроения литым железом, близким

к современным малоуглеродистым сталям. Появление сварочного,

а затем литого железа, широкое распространение прокатного ме-

талла, применение заклепочных соединений, а также развитие

теории проектирования мостов позволили во второй половине XIX в.

создать конструкции пролетных строений, способные перекрывать

очень большие пролеты.

Строительство мостов с большими пролетами было необходимо

в связи со значительными трудностями при строительстве опор

в руслах больших рек, в морских проливах и заливах, в горных

условиях при постройке сети железных дорог, особенно в таких

странах, как Соединенные штаты и Россия. Необходимо отметить,

что практика проектирования мостов в Соединенных штатах и Ев-

ропе в это время существенно отличались; в Соединенных штатах

проектирование в основном базировалось на эксперименте, опыте

строительства; в Европе всегда старались исходить из теории расче-

та, подтвержденной практикой. Этим можно в значительной степе-

5

ни объяснить то, что в то время, как в Соединенных штатах часто

происходили обрушения мостов, построенных в XIX в., в России

была только одна авария крупного моста (мост через р Кевда,

1875 г.).

Увеличение длин пролетов балочных мостов заставило приме-

нять более рациональные по объему материалов неразрезную,

а затем балочно-консольную системы, причем балочно-консольная

система получила в конце XIX в. наибольшее распространение,

так как она практически нечувствительна к осадкам опор, имеет

гораздо меньшие перемещения от изменения температуры по срав-

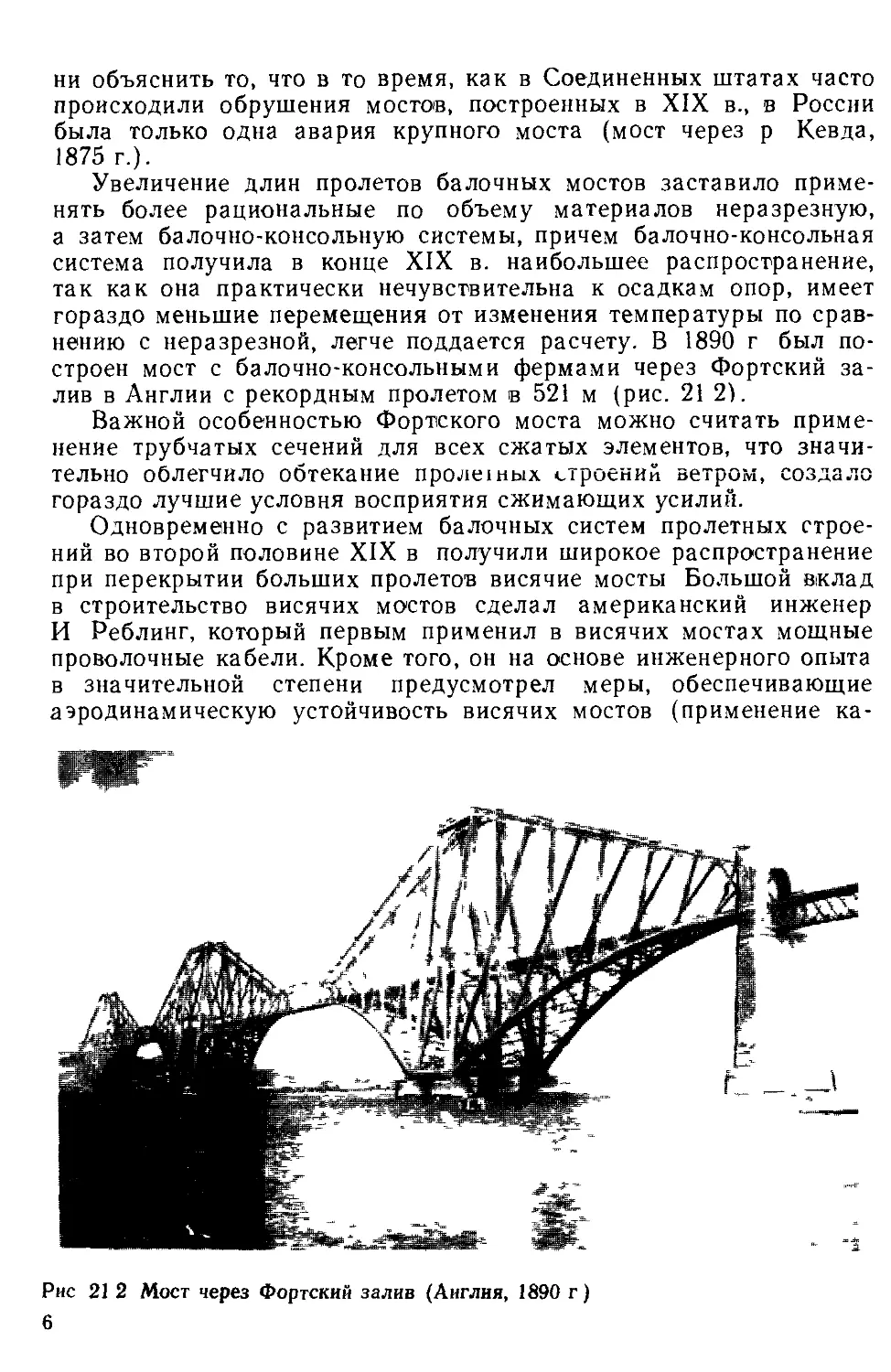

нению с неразрезной, легче поддается расчету. В 1890 г был по-

строен мост с балочно-консольными фермами через Фортский за-

лив в Англии с рекордным пролетом в 521 м (рис. 21 2).

Важной особенностью Фортского моста можно считать приме-

нение трубчатых сечений для всех сжатых элементов, что значи-

тельно облегчило обтекание продетых строений ветром, создало

гораздо лучшие условия восприятия сжимающих усилий.

Одновременно с развитием балочных систем пролетных строе-

ний во второй половине XIX в получили широкое распространение

при перекрытии больших пролетов висячие мосты Большой вклад

в строительство висячих мостов сделал американский инженер

И Реблинг, который первым применил в висячих мостах мощные

проволочные кабели. Кроме того, он на основе инженерного опыта

в значительной степени предусмотрел меры, обеспечивающие

аэродинамическую устойчивость висячих мостов (применение ка-

Рис 21 2 Мост через Фортский залив (Англия, 1890 г)

6

г

беля и вантов). В 1883 г. по проекту И. Реблинга был построен

Бруклинский висячий мост в Нью-Йорке с наибольшим и то время

пролетом 486 м.

Русская школа мостостроения в XIX в. практически не отста-

вала от мирового уровня и внесла заметный вклад в науку о мос-

тах В значительной степени этому способствовало создание

в 1803 г. в Петербурге Корпуса инженеров путей сообщения и Ин-

ститута инженеров путей сообщения при нем (ныне Ленинград-

ский институт инженеров железнодорожного транспорта) Из этого

института вышли крупнейшие русские ученые-мостостроители

С. В. Кербедз, Д. И Журавский, Н А. Белелюбский, Л. Д. Проску-

ряков и другие.

С В. Кербедз (1810—1891 гг ) запроектировал и построил пер-

вый постоянный мост через р. Неву с чугунными арочными про-

летными строениями (1850 г.), первый в России металлический

мост с решетчатыми фермами через р. Луга (1853 г.), преподавал

в Институте инженеров железнодорожного транспорта.

Большой вклад в становление русской научной школы мосто-

строения внес Д. И Журавский (1821—1891 гг), который разра-

ботал теорию расчета многорешетчатых ферм, создал теорию ка-

сательных напряжений. Н. А. Белелюбский (1848—1922 гг.)

сыграл огромную роль в развитии русского мостостроения, осо-

бенно металлического. Он исследовал работу различных решеток

металлических ферм и предложил рациональную двухраскосную

решетку, которую и использовал в дальнейшем в проектировании,

первым в мире доказал рациональность замены в мостостроении

сварочного железа на литое железо и с 1883 г. начал проектиро-

вать мосты из литого железа, создал первые нормы по применению

литого железа в мостостроении. С 1886 г. он проектировал мосты

только из литого железа. Им запроектировано более 100 крупных

мостов, среди которых самый длинный в Европе (в 1880 г.) Сызран-

ский мост через р. Волгу. Н. А. Белелюбский разработал первый

в России метрический сортамент прокатных профилей, ввел типо-

вые пролетные строения металлических мостов для пролетов от

25 до 50 саженей (55—109 м).

Л. Д. Проскуряков (1858—1926 гг.) разработал и применил

стальные фермы с треугольной решеткой, полигональным и пара-

болическим верхним поясом По его проектам построено большое

количество крупных мостов через реки Неман, Волхов, Оку, Амур,

Волгу, Енисей. Л. Д. Проскуряков ввел в практику мостостроения

расчет по линиям влияния и эквивалентным нагрузкам, создал

учебники по мостам и строительной механике. Когда в 1896 г.

в Москве был открыт Институт инженеров железнодорожного тран-

спорта, он стал первым профессором кафедры мостов.

Конец XIX в и самое начало XX в. были ознаменованы в Рос-

сии строительством многих крупных металлических мостов. Это

были в основном мосты балочной системы как разрезные, так ба-

7

лочно-консольные и неразрезные. Среди них можно отметить пер-

вый консольный мост в России через р. Сулу, построенный по

проекту Л. Д. Проскурякова в 1888 г., мосты через р. Днепр в Смо-

ленске (1898 г.), через р. Днестр (1894 г.) и особенно мост через

р. Днепр у Кичкаса с пролетом 190 м (1907 г.). Пролеты разрез-

ных балочных ферм достигали 158 м. Мосты с неразрезными фер-

мами были построены через р. Вислу (1866 г.), р. Москву (1872

и 1874 гг.), р. Оку (1880 г.) и др.

Кроме мостов балочной системы, в России после 1880 г. доста-

точно часто применяли и железные арочные мосты. Первоначально

они подобно чугунным арочным мостам имели бесшарнирные арки,

которые вскоре были заменены на шарнирные. Характерным при-

мером могут служить Бородинский мост и железнодорожные мосты

на Окружной дороге около Лужников в Москве (1901 г.), построен-

ные по проекту Л. Д. Проскурякова, которые существуют до на-

стоящего времени.

Появление в XX в. современных высокопрочных сталей дало

дополнительные возможности в развитии металлического мосто-

строения. Постепенно упрощается конструкция пролетных строе-

ний, появляются новые виды соединений элементов (сварка, фрик-

ционные соединения на высокопрочных болтах) применяются

в мостах новые (для мостов) конструктивные формы — ортотроп-

ные плиты, чаще применяют замкнутые, коробчатые и трубчатые

сечения элементов. Это создает все лучшие условия для широкого

применения стальных мостов для перекрытия очень больших про-

летов. Пролеты балочных мостов достигли 548 м (Квебекский мост

в Канаде, балочно-консольная система, 1917 г.), в благоприятных

условиях применяют арочную систему, пролеты которой превыша-

ют 500 м. Наибольший пролет арочных металлических мостов

составляет в настоящее время 518 м в мосту через ущелье в штате

Новая Вирджиния (США), построенном в 1976 г.

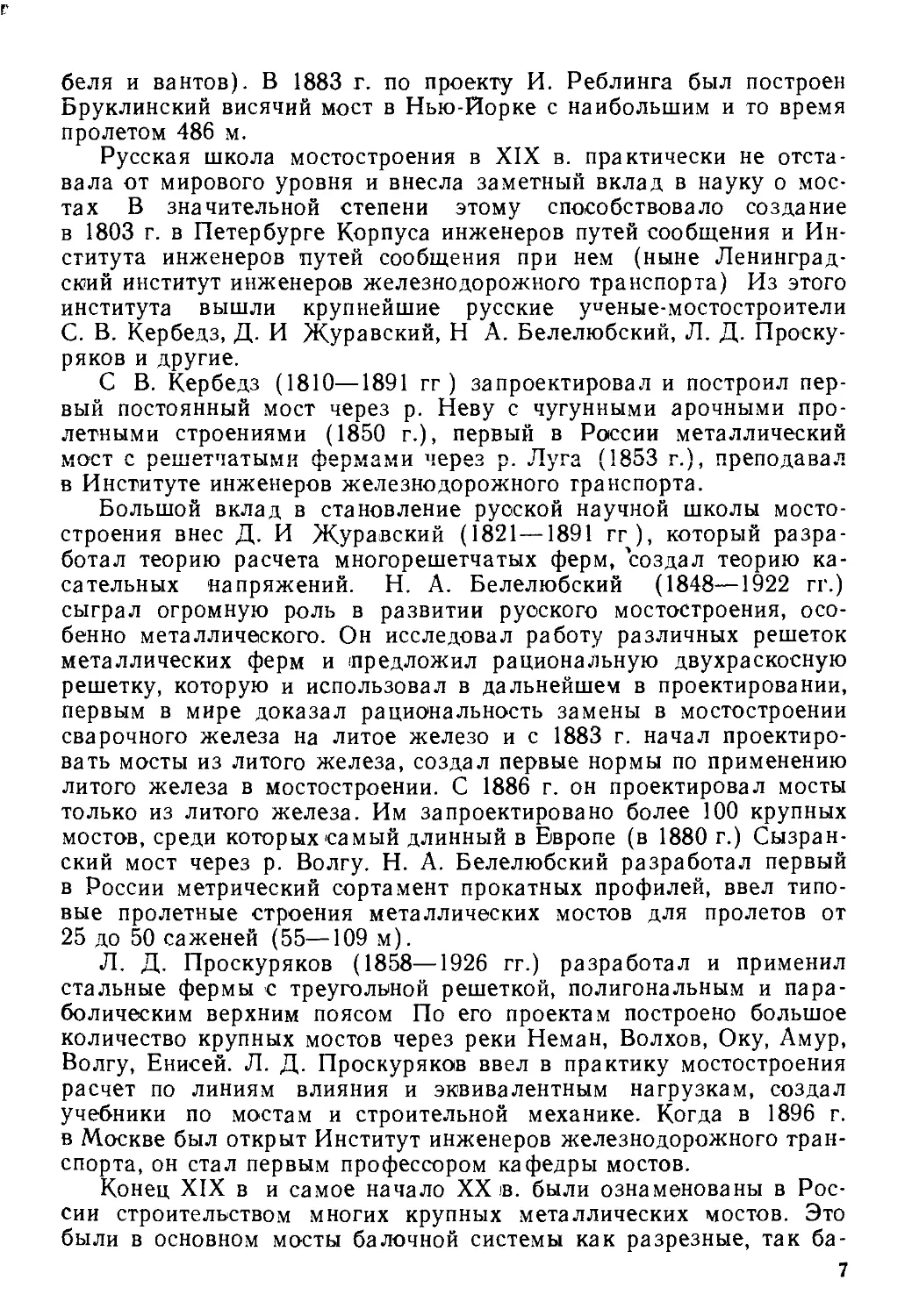

Все большее применение в последующие десятилетия находят

висячая и вантовые системы, которые позволяют перекрывать

огромные пролеты в мостах через полноводные реки, через морские

заливы и проливы. В наше время рекордный пролет моста висячей

системы и вообще в мостах любых систем достиг 1410 м в мосту

Хамбер в Англии, построенном в 1977 г. (рис. 21.3).

Начато строительство моста через Мессинский пролив из Ита-

лии в Сицилию с пролетом более 1500 м, проектируют и строят

серию больших мостов на трассах между островами Хонсю и Сико-

ку в Японии, среди которых мост Акаси — Кайкио будет иметь

пролет в 1990 м. В последнее время в мире запроектировано и по-

строено много мостов вантовой системы, которая в современных

условиях оказалась весьма рациональной. Наибольший пролет сре-

ди осуществленных металлических вантовых мостов составляет

457 м в мосту через р. Хугли в г. Калькутте (Индия).

8

4 В Советском Союзе объем

строительства мостов, в том числе

и металлических, чрезвычайно ве-

лик. Переходы через такие боль-

шие реки, как Волга, Днепр, Ени-

сей, Обь и др., требуют сооруже-

ния мостов со значительными

пролетами. Поэтому начиная

с 1923—1924 гг. широко развер-

нулось строительство металличе-

ских мостов как на железных,

так и на автомобильных дорогах

В годы первых пятилеток были

построены крупные балочные мо-

сты через Волгу в г. Горьком и

Г» С ОПОТППа 1ТОПДО Г» бЛт/ЛГ ГЧТЛГЧ пгч

г. Каширы, через р. Днепр и др.

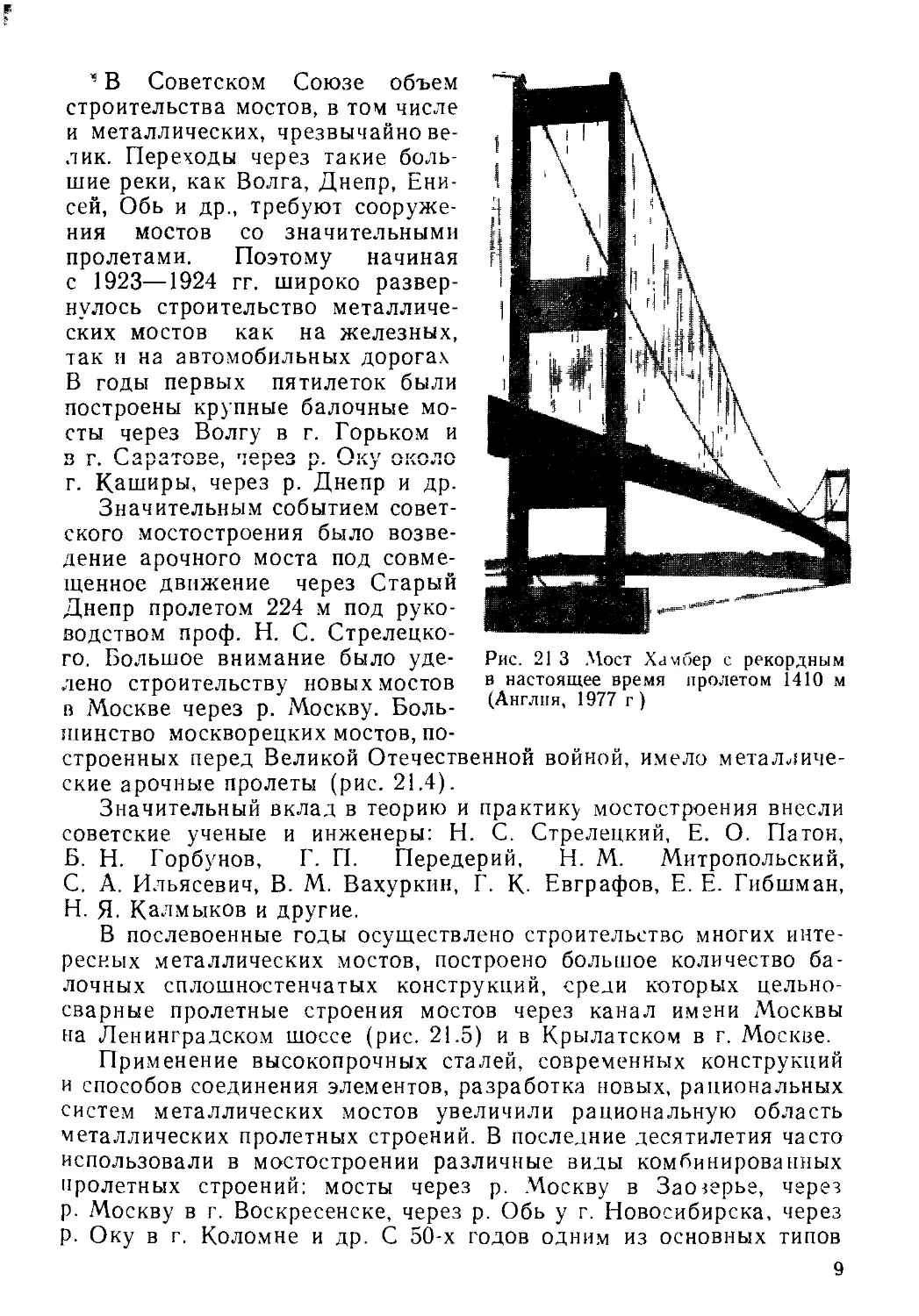

Значительным событием совет-

ского мостостроения было возве-

дение арочного моста под совме-

щенное движение через Старый

Днепр пролетом 224 м под руко-

водством проф. Н. С. Стрелецко-

го. Большое внимание было уде-

лено строительству новых мостов

в Москве через р. Москву. Боль-

шинство москворецких мостов, по-

строенных перед Великой Отечественной войной, имело металличе-

ские арочные пролеты (рис. 21.4).

Значительный вклад в теорию и практику мостостроения внесли

советские ученые и инженеры: Н. С. Стрелецкий, Е. О. Патон,

Б. Н. Горбунов, Г. П. Передерий, Н. М. Митропольский,

С. А. Ильясевич, В. М. Вахуркин, Г. К- Евграфов, Е. Е. Гибшман,

Н. Я. Калмыков и другие.

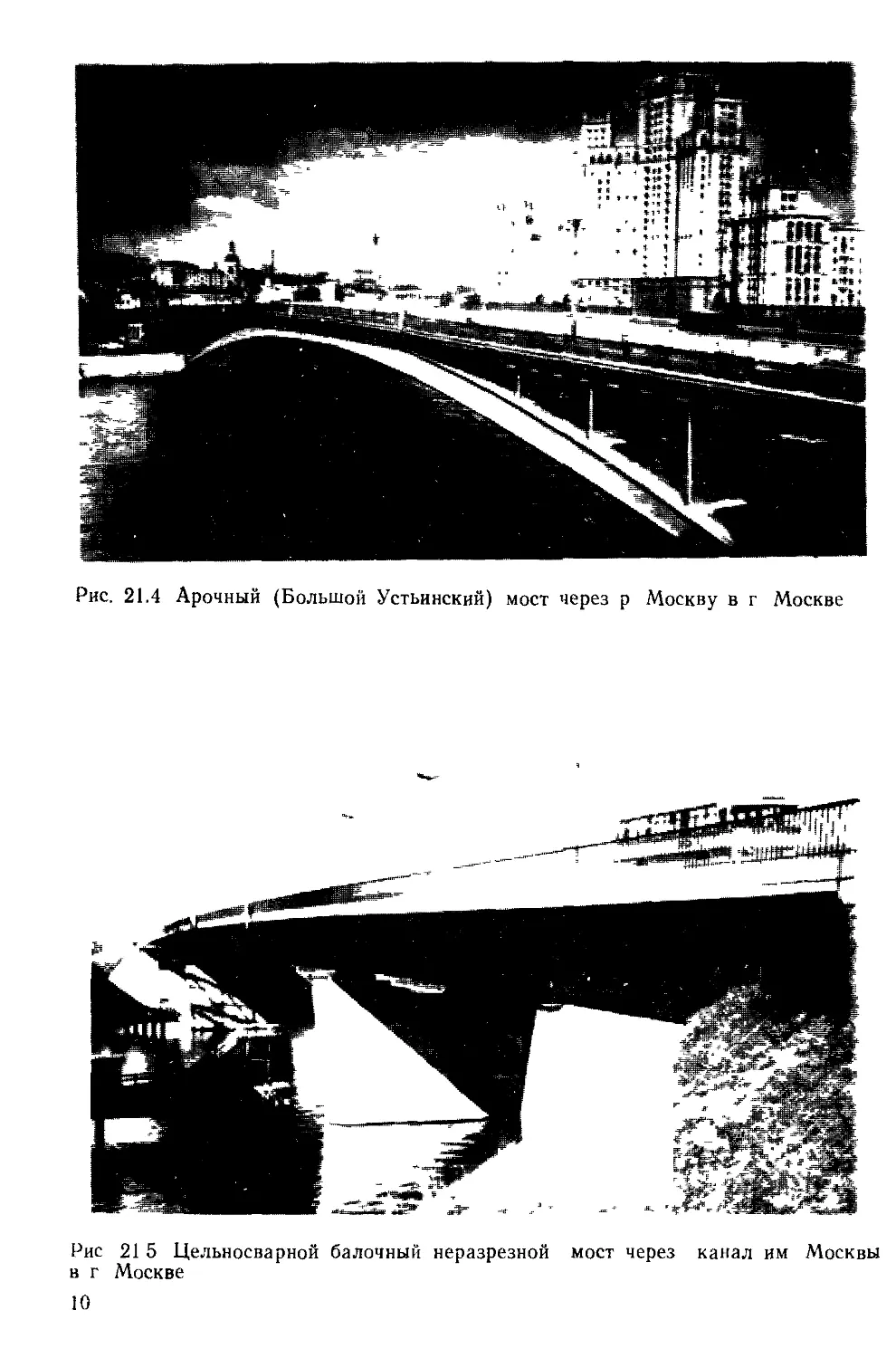

В послевоенные годы осуществлено строительство многих инте-

ресных металлических мостов, построено большое количество ба-

лочных сплошностенчатых конструкций, среди которых цельно-

сварные пролетные строения мостов через канал имени /Москвы

на Ленинградском шоссе (рис. 21.5) и в Крылатском в г. Москве.

Применение высокопрочных сталей, современных конструкций

и способов соединения элементов, разработка новых, рациональных

систем металлических мостов увеличили рациональную область

металлических пролетных строений. В последние десятилетия часто

использовали в мостостроении различные виды комбинированных

пролетных строений: мосты через р. .Москву в Заозерье, через

р. Москву в г. Воскресенске, через р. Обь у г. Новосибирска, через

р. Оку в г. Коломне и др. С 50-х годов одним из основных типов

9

Рис. 21.4 Арочный (Большой Устьинский) мост через р Москву в г Москве

Рис 21 5 Цельносварной балочный неразрезной мост через канал им Москвы

в г Москве

10

Рис 21 6. Вантовый мост через р. Днепр в г. Киеве

металлических пролетных строений в автодорожных мостах стали

сталежелезобетонные, в разработку теории расчета эффективных

конструкций которых большой вклад сделали профессора Е. Е.

Гибшман и Н. Н. Стрелецкий.

В последующие годы большое внимание уделяется коробчатым

цельносварным пролетным строениям (см. рис. 21.5) и вантовым

мостам. Возведены вантовые мосты в Киеве через р. Днепр

(рис. 21.6) с пролетом 300 м (1976 г.), в Риге через р. Даугаву

с пролетом 312 м (1981 г.) и в г. Череповце через р. Шексну.

В настоящее время проектируют много вантовых мостов. Среди

них мост через р. Волгу с 450-метровым вантовым пролетом.

21.2. Материалы металлических мостов

С начала металлического мостостроения использовали в основ-

ном материалы на основе железа: чугун, сварочное железо, стали.

Только в конце 40-х годов нашего столетия в мостостроении начали

изредка применять алюминиевые сплавы. В настоящее время

основной материал металлических мостов — современные строи-

тельные стали (малоуглеродистые и низколегированные).

В СССР до недавнего времени основная масса стальных мостов

была из малоуглеродистых сталей. Но в настоящее время положе-

11

ние существенно меняется и около 70% стальных мостов возводят

из низколегированных сталей.

Стали выплавляют в мартеновских или конверторных печах.

При выплавке стали из чугуна выжигают углерод. При этом вос-

станавливаются окислы железа и образуются пузырьки газа СО,

которые выделяются из расплава. Если выделение пузырьков до-

ведено до конца во время варки и сталь остывает в изложницах,

ее называют спокойной (сп). Для ускорения получения спо-

койной (раскисленной) стали в нее добавляют кремний, марганец,

алюминий в конце варки.

Если процесс раскисления стали не доведен до конца и во вре-

мя ее твердения продолжается выделение пузырьков СО, сталь

называют кипящей (к). Кипящая сталь менее однородна, что

снижает качество проката из нее. С другой стороны, спокойная

сталь имеет более высокую стоимость из-за усложнения техно-

Лшии. Криме СПОКОЙНОЙ и КИПЯЩёй СТаЛеЙ, ПРОИЗВОДЯТ И П О Л у-

спокойную (пс) сталь, которая по своим свойствам занимает

промежуточное положение. Несмотря на большую стоимость,

в мостах предпочитают применять мартеновскую спокойную сталь,

имеющую более высокие механические свойства. А в сварных кон-

* струкциях мостов применение спокойной стали является обяза-

тельным условием. Стали, применяемые в мостостроении, должны

иметь хорошие прочностные показатели, но при этом должны до-

статочно легко обрабатываться и обладать необходимыми вяз-

костью и пластичностью. В последние десятилетия не менее важна

способность свариваться.

Подобными свойствами обладают стали с содержанием углеро-

да от 0,1 до 0,3%. Увеличение количества углерода в стали (свы-

ше 0,3%) повышает не только прочность, по и хрупкость стали,

а также ухудшает свариваемость. Кроме углерода, в строительных

сталях обычно содержится ряд полезных присадок, улучшающих

отдельные ее свойства, в основном прочность: марганец (Г), крем-

ний (С), никель (Н), хром (X), медь (Д), молибден (М) и др.

Малоуглеродистые мостовые стали кроме углерода со-

держат небольшое количество марганца и кремния. В низколе-

гированные стали вводят больше легирующих добавок. Основ-

! ная малоуглеродистая сталь для строительства мостов — сталь

марки 16Д, из низколегированных сталей в мостах применяют

15ХСНД, 10ХСНД, 14Г2АФД, 15Г2АФДпс и др. По принятой

в СССР системе обозначений первые две цифры обозначают коли-

чество углерода в стали в сотых долях процента. Следующие за

цифрами, обозначающими количество углерода, буквы и цифры

показывают содержание легирующих элементов. Если после буквы

нет цифры, содержание этой легирующей добавки не превышает

1%. Если же после буквенного обозначения стоит цифра 1 или 2,

это значит, что указанный элемент имеется в стали в количестве

около 1 или 2%.

12

Кроме полезных добавок, в сталях находятся вредные примеси:

сера и фосфор. Содержание серы и фосфора в строительных ста-

лях строго ограничивается, так как сера делает сталь красно-

ломкой (плохо сопротивляющейся механическим воздействиям

при повышенных температурах), а фосфор вызывает хладно-

ломкость, т. е. хрупкость при низких температурах. Последнее

обстоятельство особенно важно для мостов. Поэтому различают

3 типа исполнения конструкций мостов и применяемых при этом

сталей: конструкции, работающие при температурах не ниже

—40°C (обычное исполнение); находящиеся в местностях с

расчетными минимальными температурами от —40 до —50 °C

(исполнение северное А); построенные в районах с минималь-

ной расчетной температурой ниже —50°C (исполнение север-

ное Б). В соответствии с типом исполнения нормируется и содер-

жание вредных примесей в сталях. Например, малоуглеродистая

сталь 16Д может применяться только при обычном исполнении,

т. е. в местностях, где минимальная расчетная температура не ниже

—40 °C.

Коррозия стали всегда была основным ее недостатком, кото-

рый требовал значительных расходов во время эксплуатации мос-

тов. Для защиты от ржавления металлические мосты необходимо

систематически окрашивать. В последнее время используют и дру-

гие способы защиты стали от окисления: оцинковку, покрытие спе-

циальными пленками. Последние способы долговечнее окраски,

но пока не получили широкого распространения в мостовом строи-

тельстве. Вероятно, наиболее рациональным методом борьбы

с коррозией мостовых стальных конструкций можно считать приме-

нение сталей, содержащих добавки меди, — сталей типа Кортен.

На поверхности конструкций из этих сталей образуется плотная

пленка окислов, которая хорошо защищает сталь от дальнейшей

коррозии. В СССР выпускаются стали такого типа — стали марок

10ХНДП, 10ХДП, 12ХГДАФ.

По прочностным показателям все стали разделены на классы,

обозначаемые буквой С и числом, показывающим величину преде-

ла текучести (физического или условного) традиционно в десятых

долях мегапаскалей. Малоуглеродистая сталь 16Д относится

к классу С23, низколегированные стали 15ХСНД и 10ХСНД —

к классам С35 и С45 соответственно. Стали класса С60 и выше от-

носятся к высоколегированным.

Кроме перечисленных сталей, применяемых в мостах в виде

проката, для изготовления опорных частей и шарниров используют

литую сталь марок 20Л, ЗОЛ и 35Л.

В висячих и вантовых мостах кабели и ванты делают из высо-

копрочной проволоки и тросов заводского изготовления.

Помимо сталей металлические мосты могут строиться из алю-

миниевых сплавов. Сплавы алюминия с медью, магнием и другими

элементами имеют высокую прочность, приближающуюся к проч-

13

ности сталей, а также малую плотность, что позволяет проектиро-

вать из них рациональные мостовые конструкции. К недостаткам

алюминиевых сплавов относятся их более высокая деформатив-

ность (в 3 раза) и вдвое больший коэффициент температурного

расширения, чем у сталей. С учетом повышенной коррозийности

некоторых алюминиевых сплавов в местах контакта с бетоном эти

недостатки ограничивают применяемость алюминиевых сплавов

в мостах. Кроме того, пока стоимость алюминиевых конструкций

мостов выше, чем стальных.

Однако несколько мостов из алюминиевых сплавов построено,

и они хорошо проявили себя в эксплуатации. В перспективе можно

предположить, что алюминиевые сплавы будут целесообразны

в разводных пролетных строениях, а учитывая повышенную хладо-

стойкость алюминиевых сплавов, и в северных труднодоступных

районах.

НрСМОТПЯ НЯ ТО, ЧТО СТЯЛЬНЫР ППЛЛРТНЫР РТПЛРНИЯ позволяют

перекрывать очень большие пролеты, приближающиеся к 2000 м,

ясно, что возможности применения стали в мостах еще далеки от

предельных. Достаточно давно делают попытки применения в мос-

тах и других металлов, в частности алюминиевых сплавов, которые

имеют прочность, близкую к прочности стали, и позволяют значи-

тельно уменьшить собственный вес пролетных строений. И хотя

в мире имеется пока еще небольшое количество мостов из алюми-

ниевых сплавов, причем пролеты балочных мостов не превышают

35 м, а арочных 90 м, можно предположить, что в будущем алюми-

ниевые сплавы смогут конкурировать со сталями при проектирова-

нии металлических мостов. Но сейчас стоимость алюминиевых

сплавов заметно выше стоимости сталей. Поэтому сталь и является

основным материалом металлических мостов.

В общем, можно отметить, что высокая прочность современных

сталей, хорошее восприятие всевозможных усилий, возникающих

в конструкциях мостов, делают рациональным применение метал-

ла при перекрытии пролетов мостов широкого диапазона с исполь-

зованием самых разнообразных систем. Весьма важно для проекти-

рования мостов отношение прочностных показателей к плотности

материала, которое в значительной степени характеризует долю

несущей способности конструкций моста, расходуемую на восприя-

тие постоянной нагрузки. Чем выше это отношение, тем меньшая

часть несущей способности идет на работу от постоянных нагрузок

и больше остается для восприятия полезной временной нагрузки.

Из всех перечисленных выше материалов, применяемых в мосто-

строении, лучшие показатели такого отношения имеют металлы.

Вместе с высокой прочностью металлов это свойство определяет

применение металлических пролетных строений при перекрытии

самых больших пролетов. Очень важны и технологические качества

металлических мостов. Индустриальность изготовления и монтажа

металлических конструкций выгодно отличает металлические мосты

14

от всех других видов мостов. Элементы металлических пролетных

строений полностью изготовляют на заводах и крупными блоками

перевозят на место строительства. На строительной площадке

обычно производят укрупнительную сборку конструкций и затем

перекрывают препятствия металлическими пролетными строениями

в самые короткие сроки, используя такие методы возведения, как

навесная сборка и продольная подвижка. В ряде случаев готовые

пролетные строения доставляют к месту установки на опоры на

плаву. Практически все работы при возведении металлических мос-

тов могут осуществляться без устройства подмостей, а в большин-

стве случаев и без устройства дополнительных промежуточных

опор.

По расходам на эксплуатацию и по долговечности металличес-

кие мосты имеют большие преимущества перед деревянными,

практически не уступают железобетонным и проигрывают только

каменным мостам, расходы на эксплуатацию которых очень ма-

лы, а долговечность измеряется столетиями.

Главным недостатком строительных сталей можно считать кор-

розию (ржавление). Под воздействием влаги, сернистых газов

и других вредных соединений металл быстро корродирует. В ме-

таллических мостах все конструкции для защиты от коррозии пе-

риодически окрашивают. Но в настоящее время имеются стали,

которые не требуют окраски для защиты от коррозии. Эти стали

(например, сталь типа кортен) под воздействием воздуха и вред-

ных примесей в нем покрываются тонким слоем окислов, которые

в дальнейшем защищают металла конструкций от коррозии.

Развитие сети автомобильных дорог требует строительства

и реконструкции большого количества мостов, в том числе и через

большие водные препятствия. Учитывая заметные преимущества

металлических мостов, особенно при перекрытии больших проле-

тов, возрастающий выпуск высокопрочных строительных сталей,

можно считать, что строительство металлических мостов, в том

числе и автодорожных, будет неуклонно расширяться. Увеличение

строительства металлических мостов определяется также необхо-

димостью возведения мостов в отдаленных и труднодоступных

районах нашей страны с суровым климатом, где постройка желе-

зобетонных мостов затруднительна.

21.3. Сортамент металла, применяемого в мостостроении

Элементы металлических мостов изготовляют из прокатного

металла. Основной вид прокатного металла, используемый в кон-

струкциях мостов,— листовой прокат. Кроме того, приме-

няют угловой прокат, швеллеры и двутавры. Листовая сталь вы-

пускается двух видов: толстолистовая и универсаль-

ная.

15

Толстолистовая сталь прокатывается между парами горизон-

тальных валков, поэтому она имеет неровные кромки и требует

строжки. Ширина листов толстолистовой стали может достигать

3000—3800 мм, длина — 12 000 мм. Но обычно наши заводы выпус-

кают листы шириной 2000—2500 мм, длиной до 8000 мм. Толщина

листов выпускается в соответствии с сортаментом от 4 до 160 мм.

Необходимо иметь в виду, что чем больше ширина и толщина

листов, тем они короче.

Универсальную (широкополосную) сталь прокатывают между

парами горизонтальных и вертикальных валков, поэтому она имеет

ровные боковые грани и не требует их обработки при изготовлении

конструкций. Ширина листов универсальной стали находится в пре-

делах 200—1050 мм. Толщина меняется от 6 до 60 мм. Наибольшая

длина листов универсальной стали достигает 18 000 мм.

В автодорожных мостах применяют листы толщиной не менее

10 мм. Только в узловых фасонках связей и накладках в стыках

ребер ортотропной плиты минимальная толщина листов может

быть 8 мм. Наименьшая толщина нерабочих прокладок в элемен-

тах металлических мостов составляет 4 мм.

Толщина листов в составных сечениях и узлах на болтах

не должна превышать 20 мм из условия возможности продавлива-

ния отверстий, а в накладках и фасонных листах соединений на вы-

сокопрочных болтах—16 мм. В сварных элементах из углеродис-

той или низколегированной стали допускается толщина листов

не более 60 мм.

Угловая сталь — наиболее применяемый в конструкциях

мостов вид профильного проката. Сортамент предусматривает два

вида угловой стали: равностороннюю и неравностороннюю.

Равносторонняя угловая сталь (равнобокие уголки) име-

ет одинаковые размеры полок и параллельные грани. Она выпуска-

ется с полками от 20 до 250 мм. Толщина полок зависит от разме-

ра полки (номера) уголка и может быть от 4 до 20—30 мм.

Неравносторонняя угловая сталь (неравнобокие угол-

ки) прокатывается с неодинаковыми полками. При этом ширина

одной полки примерно в 1,5 раза больше другой. Наибольший

неравносторонний уголок, выпускаемый заводами СССР, имеет

размеры 250X160X20 мм. Длина углового проката достигает

19000 мм.

В автодорожных ме1аллических мостах допускается применение

углового проката размерами не менее 100X100X10 мм для основ-

ных элементов главных ферм и проезжей части и не менее

80X80X7 мм в элементах связей.

Швеллеры (швеллерная сталь) имеют корытный! профиль,

состоящий из стенки и двух полок. Внутренние грани полок прока-

тывают с уклоном около 10%, что осложняет установку на них

прикрепляющих элементов: заклепок, болтов. Высота швеллеров

изменяется от-д5) до 400 мм (№ 40). Длина швеллеров

16 .

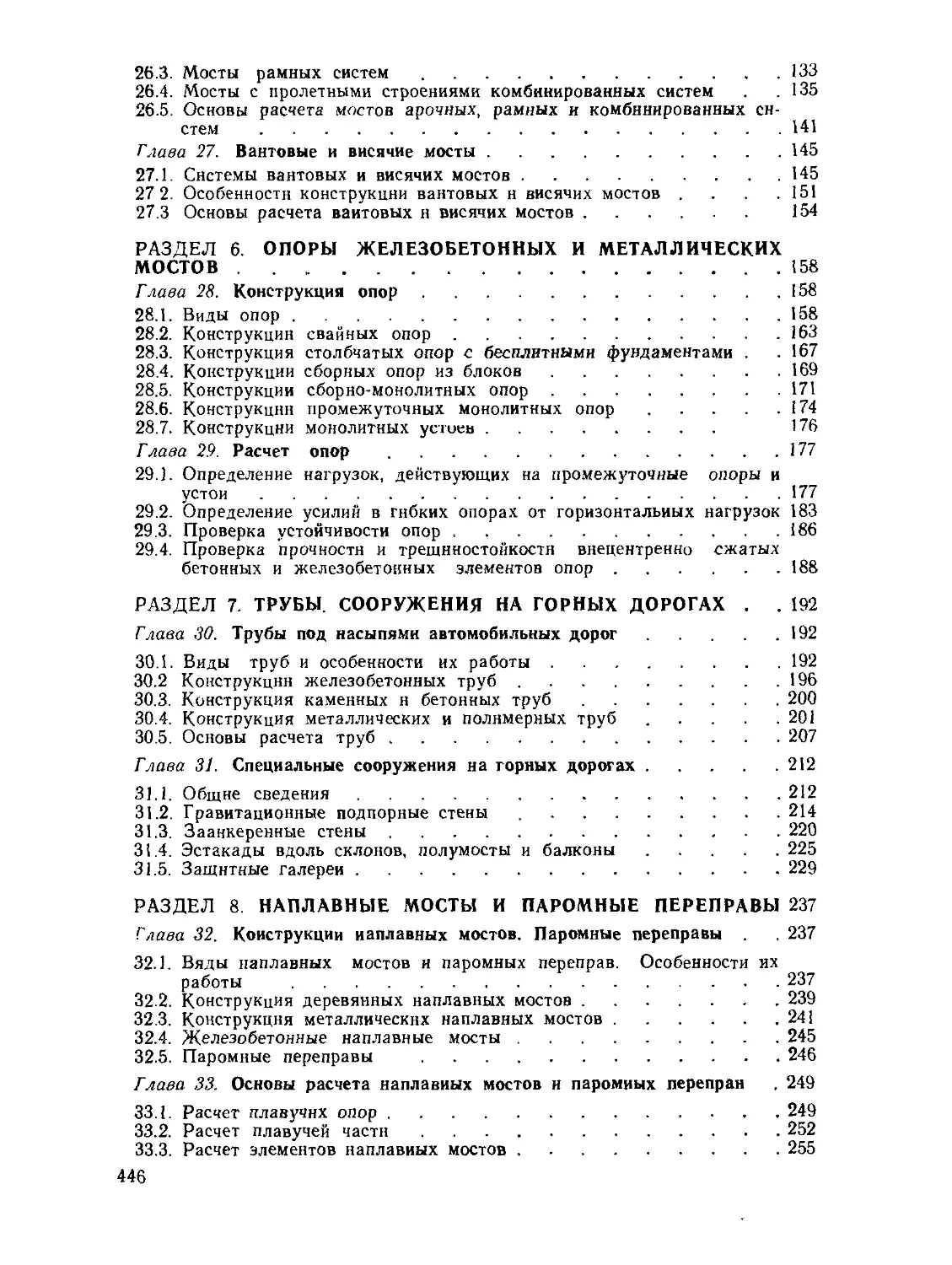

Таблица 211

Класс стали Марка стали Вид проката Толщина проката, мм Расчетное сопротивление растяжению, сжатию, изгибу, МПа

по пределу текучести Ry по временно- му сопротив- лению Ru

С23 16Д Любой 20 21—40 41—60 215 205 195 340 340 340

С35 15ХСНД Любой 8-32 295 415

Листовой 33—50 285 400

С40 15ХСНД-40 Листовой 10—40 350 470

10ХСНД Любой 8—32 350 470

Листовой 33—40 350 450

15Г2АФДпс Листовой 4—32 355 490

14Г2АФД Листовой 4—50 355 490

может достигать 1900 мм. Швеллерную сталь применяют в мостах

очень редко.

Двутавры (двутавровая сталь) используют в мостах в виде

балочных конструкций. Они могут быть двух типов: обычные и ши-

рокополочные.

Обычный двутавр имеет высоту от 100 мм (№ 10) до 700 мм

(№ 70) и неширокие полки, внутренние грани которых прокаты-

вают с уклоном около 12%. Уклон внутренних граней полок, так

же как и у швеллеров, осложняет установку болтов или заклепок.

Двутавровые балки выпускают длиной до 19 000 мм.

Широкополочные двутавры изготовляют высотой до

1000 мм (№ 100). Они имеют полки шириной от 0,35 до 0,6 высоты

двутавра. Полки широкополочных двутавровых балок имеют па-

раллельные грани. Наличие широких полок, большая высота и па-

раллельные грани полок делают широкополочные двутавры более

удобными для использования в конструкциях мостов как само-

стоятельных балочных элементов.

Кроме листового и профильного проката, в мостах применяют

горячекатаные трубы, рифленую сталь, волнистую сталь и др.

Из горячекатаных труб больших диаметров делают элементы

ферм и надарочной части, а также трубчатые арочные конструкции

в автодорожных мостах.

17

На прочность и расчетные сопротивления стали, кроме марки,

влияет и толщина проката. Чем больше толщина, тем обычно ниже

однородность и прочность прокатных элементов. Особенно это от-

ражается на листовом прокате. В табл. 21.1 даны расчетные со-

противления для основных марок стали в зависимости от толщины

выпускаемого проката.

При других видах напряженного состояния сталей расчетные

сопротивления можно получить умножением основного расчетного

сопротивления Ry или Ru на следующие переходные коэффициенты:

Сдвиг ............................/?s = O,5/?jZ

Смятие торцевой поверхности (при наличии при-

гонки) ........................ RpzRu

Смятие местное в цилиндрических шарнирах

(цапфах) при плотном касании...................Rip — 0,5 Ru

Диаметральное сжатие катков (при свободном

касании) ......................../?ta-— 0,025 Ru

Растяжение в направлении толщины проката t

при t до 60 мм................................./?/д = 0,5/?и

Модуль упругости всех видов прокатной стали и стального

литья принимается равным 2,06 -105 МПа, а модуль сдвига —

0,78-105 МПа.

Применение стального проката повышенной прочности (низко-

легированных сталей) позволяет заметно снизить расход металла

в мостах и дает существенный экономический эффект. Но необхо-

димо отметить, что прирост экономии металла и снижение стои-

мости с ростом класса стали постепенно затухают. Например, по

данным ЦНИИСа Минтрансстроя СССР при переходе от сталей

класса С23 к сталям класса СЗО снижение расхода металла состав-

ляет около 9%, а от сталей класса С50 к классу С60 — примерно

3%. Снижение их стоимости с увеличением классов сталей стано-

вится совсем незначительным и не превышает 1% для высоких

классов сталей из-за увеличения стоимости сталей с ростом класса.

Поэтому в настоящее время считаются целесообразными стали

классов не выше С40, С50 для массового применения в мостах.

Применение стали более высоких классов С60 и С70 возможно

только в уникальных сооружениях, когда необходимо создание

очень мощных сечений.

Перспективным направлением в проектировании стальных мос-

тов можно считать применение сталей разных классов (от С23 до

С70) в элементах пролетных строений: более нагруженные элемен-

ты проектировать из сталей высоких классов, менее нагружен-

ные — из сталей меньшей прочности.

В настоящее время такой подход разрабатывается в ЛИСИ

(под руководством Н. И. Новожиловой) и в МИИТЕ, где большой

вклад сделал С. А. Попов.

18

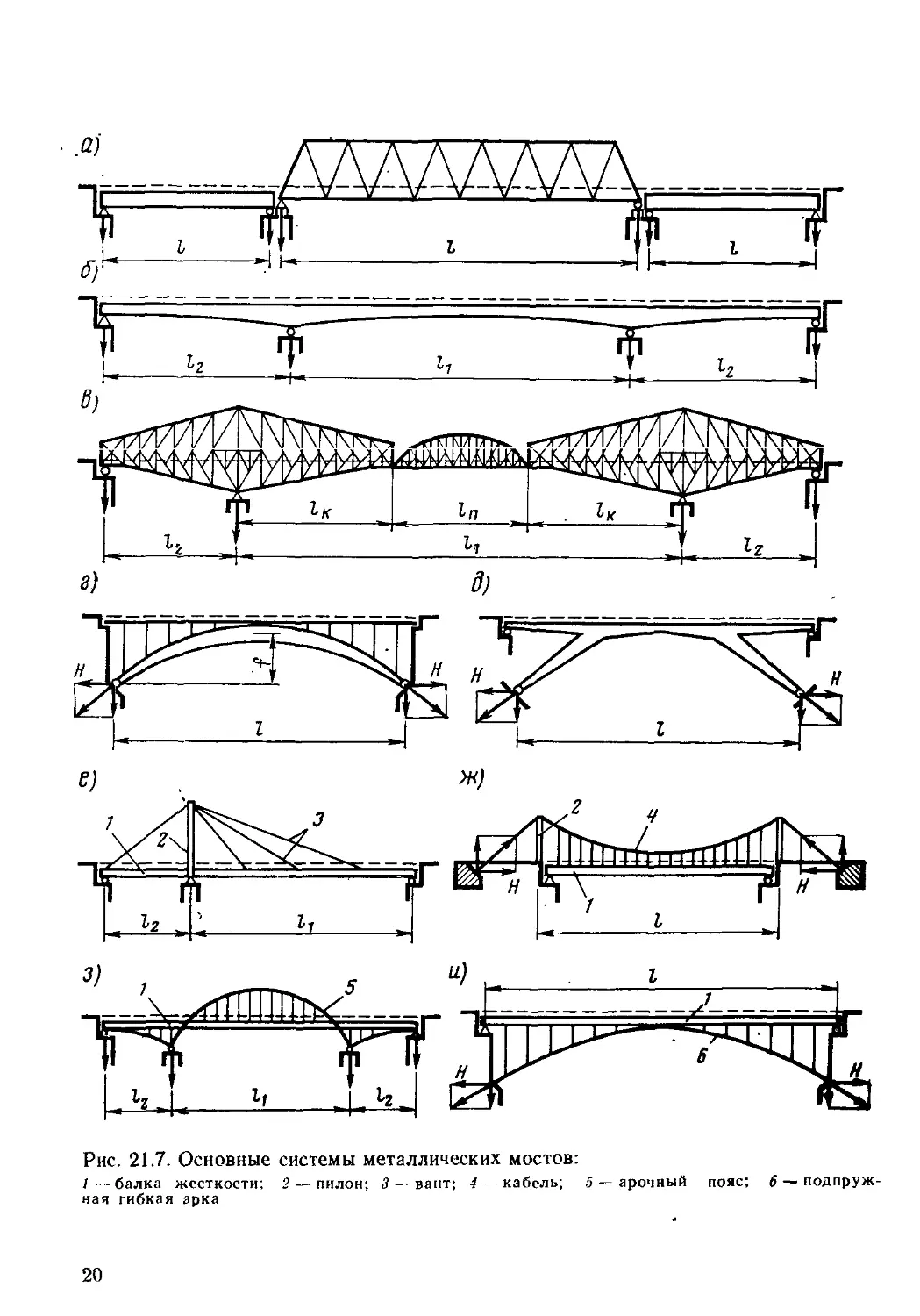

21.4. Основные системы металлических мостов

Современные стали и технологии позволяют проектировать ме-

таллические мосты в виде любой (с точки зрения статики) схемы.

Главные несущие элементы пролетных строений обычно применяют

в одной из следующих основных статических систем: балочной,

арочной, рамной, вантовой и висячей. Часто металлические про-

летные строения выполняют путем сочетания основных систем (на-

пример, балочной и арочной) или добавлением отдельных элемен-

тов к основной системе.

Чаще всего металлические мосты проектируют с применением

балочной статической схемы, которая позволяет перекрывать

пролеты от малых до 300—550 м. По статической схеме балочные

мосты могут быть разрезными, неразрезными и балочно-консоль-

ными.

Ro всех видах баночных ппотетных стпоений под действием

вертикальных нагрузок возникают только вертикальные опорные

реакции. Это облегчает устройство опор, особенно при их большой

высоте. В балочных мостах главными несущими элементами могут

быть как балки со сплошной стенкой, так и балки со сквозной

стенкой (фермы).

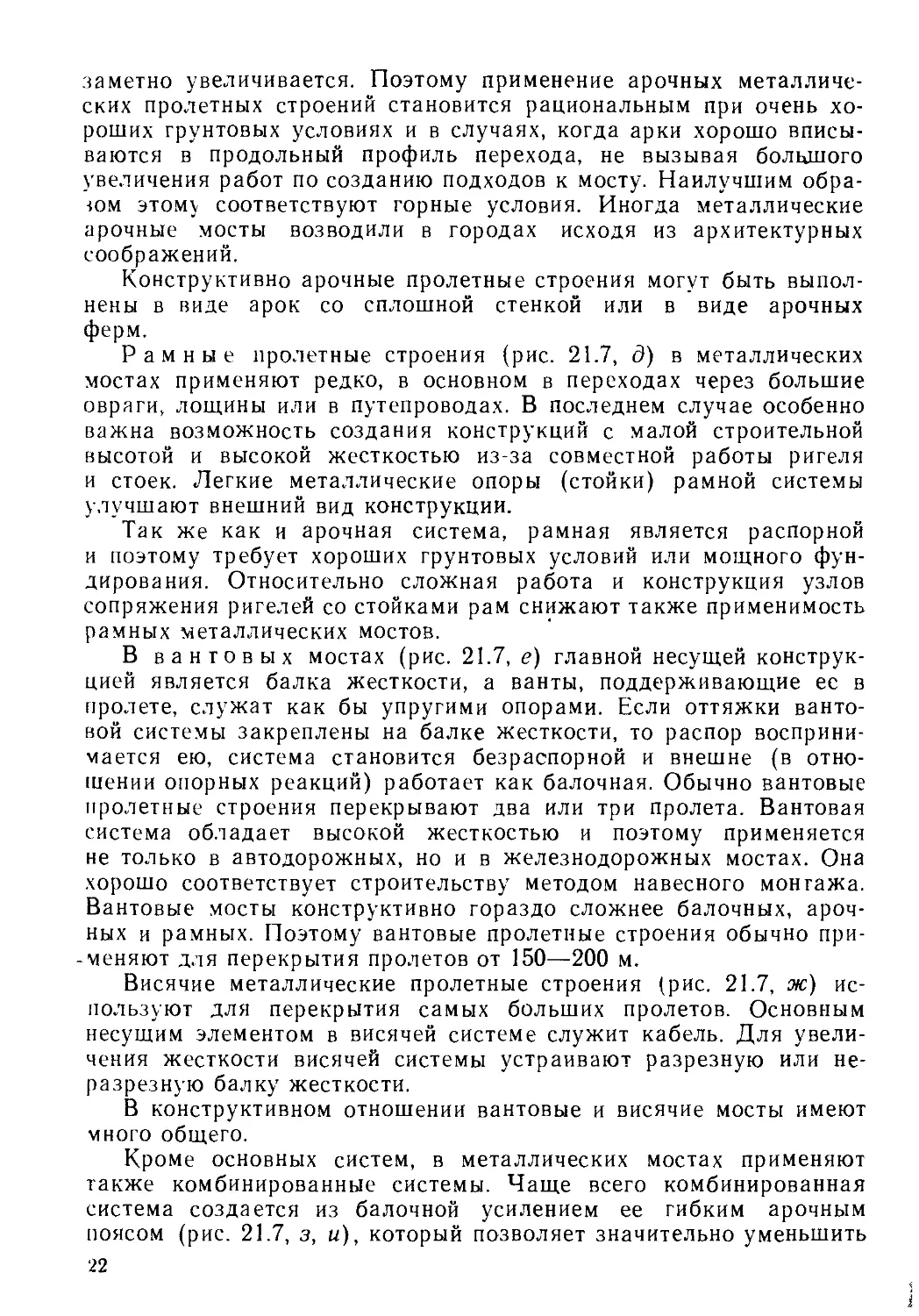

Разрезные балочные пролетные строения перекрывают

каждый пролет отдельно, независимо от других (рис. 21.7, а).

В этом случае конструкция пролетных строений получается прос-

той, легко поддается стандартизации. Работа разрезного балочного

пролетного строения не зависит от работы соседних. В случае сла-

бых оснований возможные просадки опор не оказывают влияния

на работу пролетных строений. Но балочные разрезные пролетные

строения требуют большего расхода металла, чем неразрезные или

балочно-консольные, при прочих равных условиях. Также опоры

в случае применения разрезных пролетных строений требуют обыч-

но большего расхода материалов по сравнению с неразрезной кон-

струкцией моста из-за необходимости установки двух опорных

частей на каждой промежуточной опоре (под каждое пролетное

строение).

Поэтому разрезные пролетные строения обычно применяют для

перекрытия относительно небольших пролетов, когда их недостатки

не оказывают существенного влияния на стоимость и металлоем-

кость проекта.

Неразрезные балочные пролетные строения (рис. 21.7, б)

перекрывают обычно три или более пролетов одной главной не-

сущей балочной конструкцией. Благодаря совместной работе абсо-

лютные значения моментов уменьшаются по сравнению с разрез-

ными балками, а значит, уменьшается и расход металла. Причем

экономичность неразрезных пролетных строений нарастает с уве-

личением пролетов, так как разгружающее действие соседних про-

летов более всего проявляется от действия постоянной нагрузки,

19

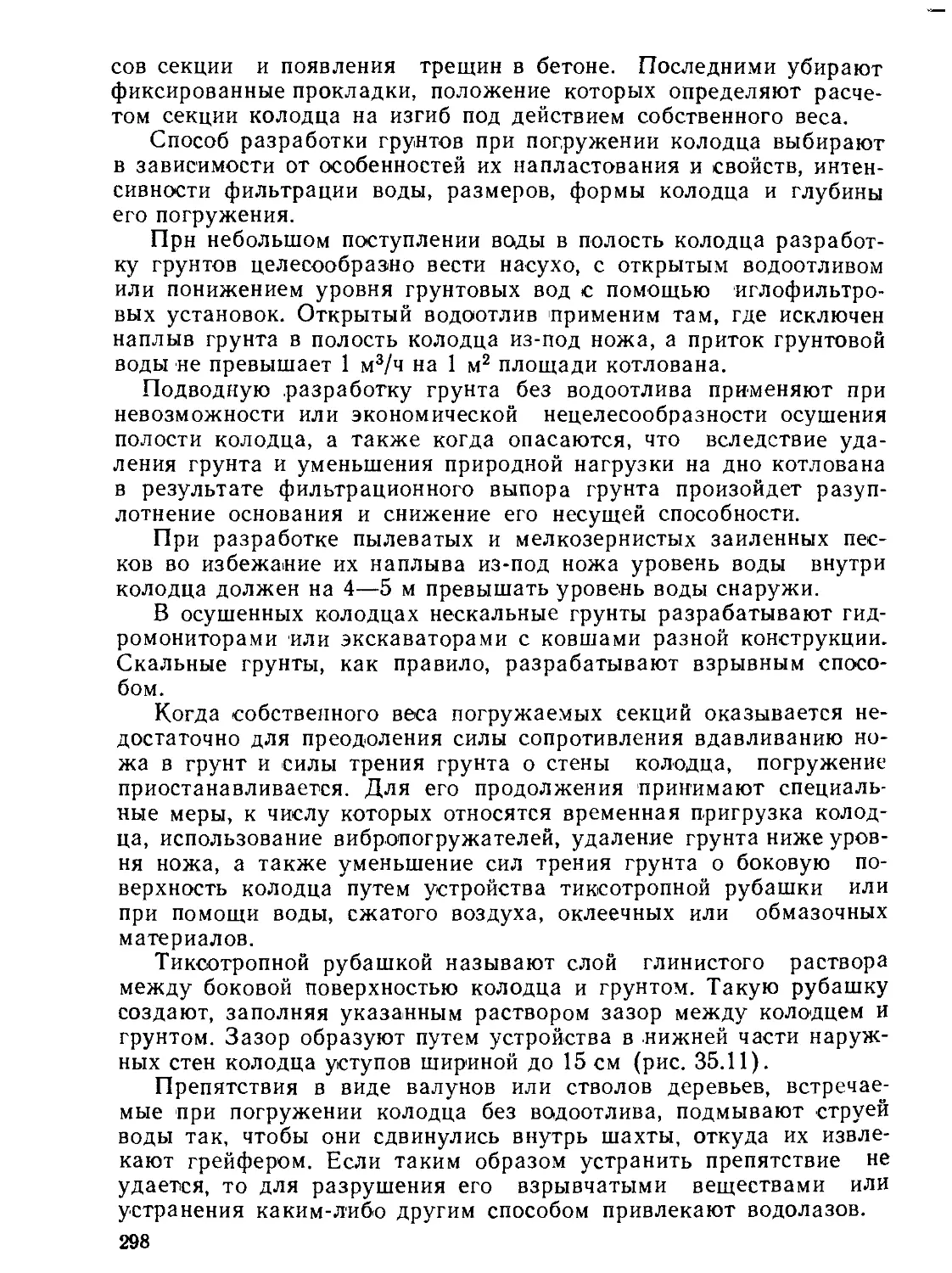

Рис. 21.7. Основные системы металлических мостов:

1 — балка жесткости; 2— пилон; 3 — вант; 4 — кабель; 5 — арочный пояс; 6 — подпруж-

ная гибкая арка

20

относительное влияние которой нарастает с увеличением пролетов

и доходит до 80—90%. Кроме того, неразрезные балки удобны при

возведении моста методом продольной надвижки и позволяют осу-

ществлять монтаж методом навесной сборки. Жесткость неразрез-

ных балок выше, чем разрезных. Также неразрезные балочные

пролетные строения более удобны в эксплуатации с точки зрения

удобства проезда по ним: они не создают переломов проезжей

части над промежуточными опорами и требуют устройства дефор-

мационных швов только над опорами, где кончаются неразрезные

балки.

К существенным недостаткам неразрезных балочных пролетных

строений можно отнести чувствительность к неравномерным осад-

кам опор и большие перемещения от изменения температуры кон-

цов балок, чем в случае применения разрезных пролетных строе-

ний.

Благодаря технологичности и снижению расхода металла, а так-

же созданию надежных видов фундаментов неразрезные балочные

пролетные строения находят все большее применение, особенно

при перекрытии больших пролетов (от 80 м и выше).

Б а л о ч н о-к онсольная система (рис. 21.7, в) по своей ра-

боте близка к неразрезным балкам, так как обычно дополнитель-

ные шарниры ставят в местах, близких к нулевым точкам эпюры

моментов в неразрезных балках. Но в то же время, так как эта

система статически определима, в ней не возникают дополнитель-

ные усилия в случае просадки опор. Таким образом, она зани-

мает как бы промежуточное положение по своим свойствам между

разрезными и неразрезными балочными пролетными строениями.

Но балочно-консольная система имеет и ряд недостатков, прису-

щих именно ей. Она более чувствительна к динамическим воздей-

ствиям временной нагрузки из-за переломов профиля и шарниров,

расположенных в пролете. Устройство сопряжения консольных

частей с подвесными пролетными строениями осложняет и удоро-

жает конструкцию моста, а в эксплуатации приносит значительные

осложнения.

Недостатки, свойственные балочно-консольной системе, сильно

ограничивают ее применение в настоящее время. А возросшая кон-

курентоспособность неразрезных мостов привела к тому, что строи-

тельство металлических мостов балочно-консольной системы стало

большой редкостью, в основном в виде ферм для перекрытия про-

летов, близких к 500 м.

Арочные металлические мосты (рис. 21.7, г) строят только

в случае подходящих для этого природных условий. Расход ме-

талла на арку получается меньшим, чем в балочных мостах, так

как арочные пролетные строения являются распорной системой,

т. е. при действии на них вертикальных нагрузок на опоры переда-

ются не только вертикальные воздействия, но и горизонтальные

(распор). Но по этой же причине расход материалов на опоры

21

заметно увеличивается. Поэтому применение арочных металличе-

ских пролетных строений становится рациональным при очень хо-

роших грунтовых условиях и в случаях, когда арки хорошо вписы-

ваются в продольный профиль перехода, не вызывая большого

увеличения работ по созданию подходов к мосту. Наилучшим обра-

зом этому соответствуют горные условия. Иногда металлические

арочные мосты возводили в городах исходя из архитектурных

соображений.

Конструктивно арочные пролетные строения могут быть выпол-

нены в виде арок со сплошной стенкой или в виде арочных

ферм.

Рамные пролетные строения (рис. 21.7, д) в металлических

мостах применяют редко, в основном в переходах через большие

овраги, лощины или в путепроводах. В последнем случае особенно

важна возможность создания конструкций с малой строительной

высотой и высокой жесткостью из-за совместной работы ригеля

и стоек. Легкие металлические опоры (стойки) рамной системы

улучшают внешний вид конструкции.

Так же как и арочная система, рамная является распорной

и поэтому требует хороших грунтовых условий или мощного фун-

дирования. Относительно сложная работа и конструкция узлов

сопряжения ригелей со стойками рам снижают также применимость

рамных металлических мостов.

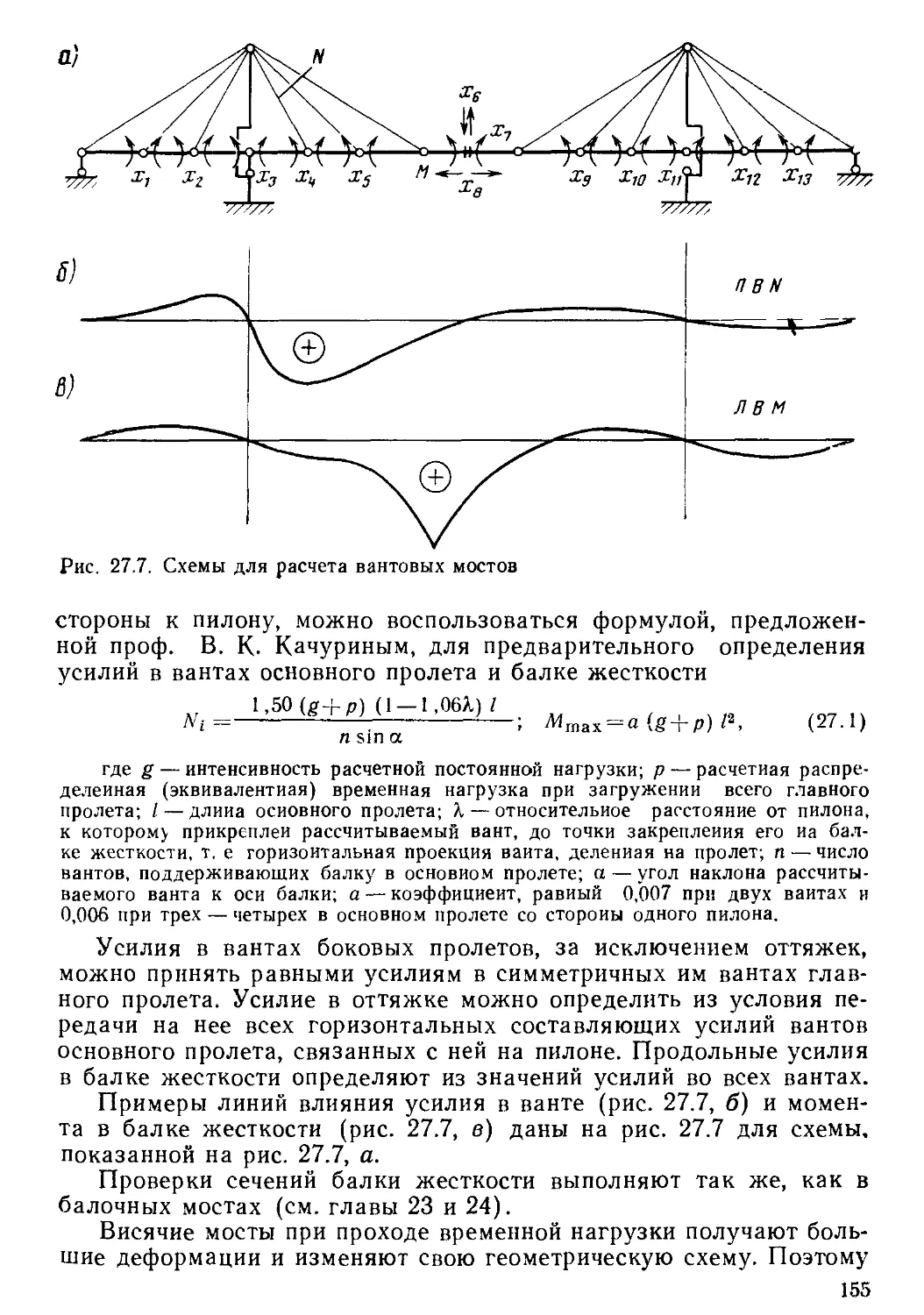

В вантовых мостах (рис. 21.7, е) главной несущей конструк-

цией является балка жесткости, а ванты, поддерживающие ее в

пролете, служат как бы упругими опорами. Если оттяжки ванто-

вой системы закреплены на балке жесткости, то распор восприни-

мается ею, система становится безраспорной и внешне (в отно-

шении опорных реакций) работает как балочная. Обычно вантовые

пролетные строения перекрывают два или три пролета. Вантовая

система обладает высокой жесткостью и поэтому применяется

не только в автодорожных, но и в железнодорожных мостах. Она

хорошо соответствует строительству методом навесного монтажа.

Вантовые мосты конструктивно гораздо сложнее балочных, ароч-

ных и рамных. Поэтому вантовые пролетные строения обычно при-

-меняют для перекрытия пролетов от 150—200 м.

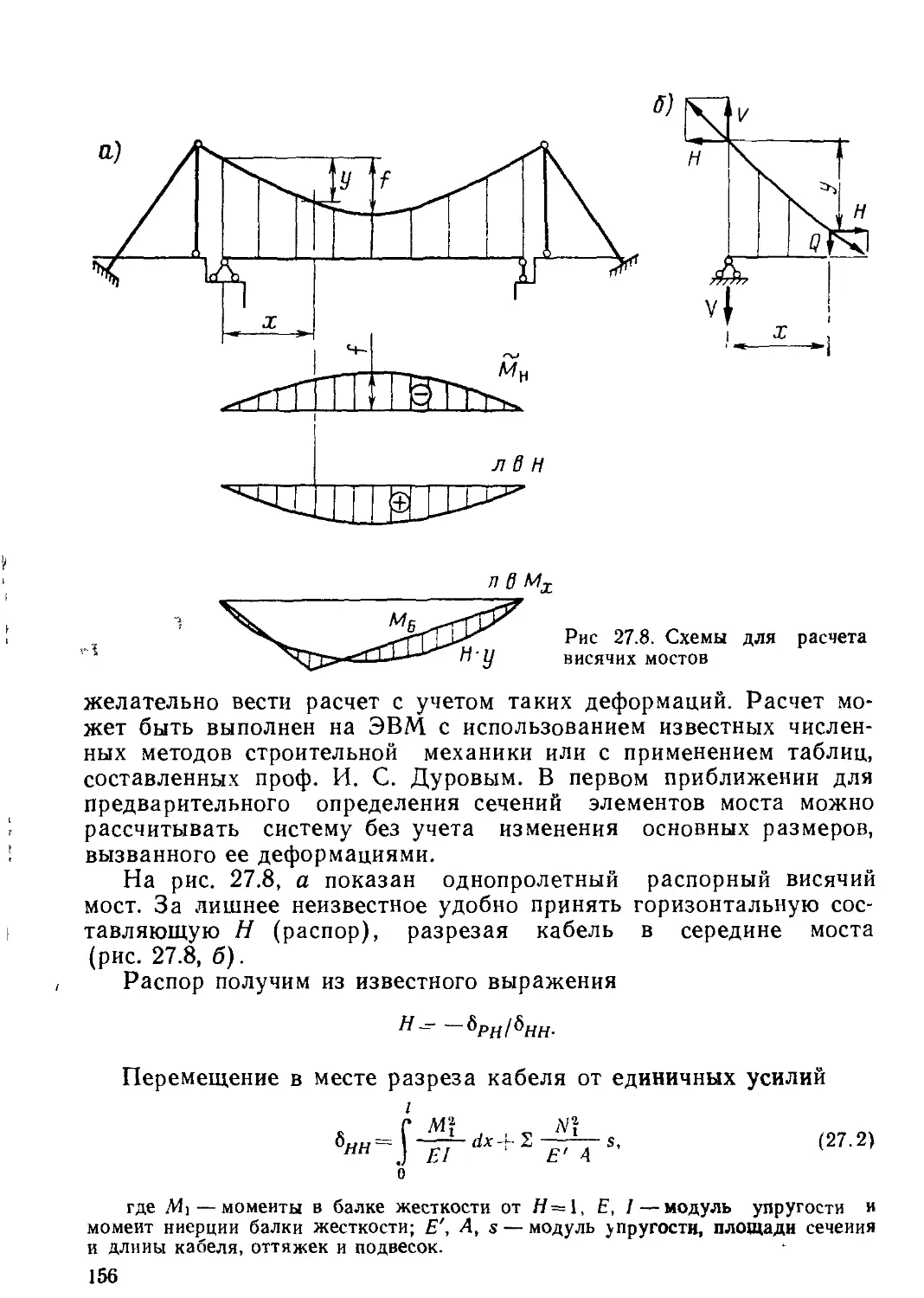

Висячие металлические пролетные строения (рис. 21.7, ж) ис-

пользуют для перекрытия самых больших пролетов. Основным

несущим элементом в висячей системе служит кабель. Для увели-

чения жесткости висячей системы устраивают разрезную или не-

разрезную балку жесткости.

В конструктивном отношении вантовые и висячие мосты имеют

много общего.

Кроме основных систем, в металлических мостах применяют

также комбинированные системы. Чаще всего комбинированная

система создается из балочной усилением ее гибким арочным

поясом (рис. 21.7, з, и), который позволяет значительно уменьшить

22

моменты в балке. Пролетные строения комбинированных систем

могут иметь также дополнительный 'полигональный пояс, образую-

щий вместе с балкой ферму или служащий шпренгелем, поддер-

живающим балку. Иногда консольные или неразрезные балки

усиливают дополнительными подкосами.

Важной особенностью практически всех комбинированных

систем служит возможность регулирования усилий в основном ба-

лочном элементе, что создает экономичную по расходу металла

конструкцию. Металлические автодорожные пролетные строения

состоят из ряда основных элементов. Это главные несущие

конструкции (балки, арки, рамы и др.); элементы несу-

щих конструкций проезжей части (плита проезжей

части, продольные и поперечные балки — балочная клетка); элемен-

ты, образующие из главных несущих конструкций единую жесткую

пространственную систему (ветровые связи); вспомогательные

элементы (подвески висячих и арочных мостов, надарочная кон-

струкция в арочных пролетных строениях с ездой поверху и т. д.).

Все элементы металлического моста создают из проката, соеди-

няя прокатные профили. В старых мостах отдельные части соеди-

няли обычно заклепками. В настоящее время все заводские соеди-

нения выполняют на сварке, а соединения, осуществляемые во вре-

мя монтажа, делают с применением высокопрочных болтов и ш

сварки.

Соответственно различают металлические конструкции клепа-

ные (с соединениями на заклепках), цельносварные (с заводскими

и монтажными соединениями на сварке), сварные с клепаными

или болтовыми монтажными соединениями, если заводские соеди-

нения выполнены сваркой, а монтажные—на заклепках или высо-

копрочных болтах.

Контрольные вопросы

1. Какие стали используют в автодорожных мостах?

2. Какие основные виды проката применяют в стальных мостах?

3 Какие основные статические системы могут быть применены в стальных

пролетных строениях?

Глава 22 - .......

ПРОЛЕТНЫЕ СТРОЕНИЯ СО СПЛОШНЫМИ БАЛКАМИ

22.1. Виды пролетных строений со сплошными балками

В пролетных строениях со сплошными балками глав-

ным несущим элементом служит балка, в которой верхний, нижний

пояс и стенка составлены из листового прокатного металла, причем

23

стенка сделана сплошной. Обычно используют в таких балках

двутавровое или коробчатое поперечное сечение.

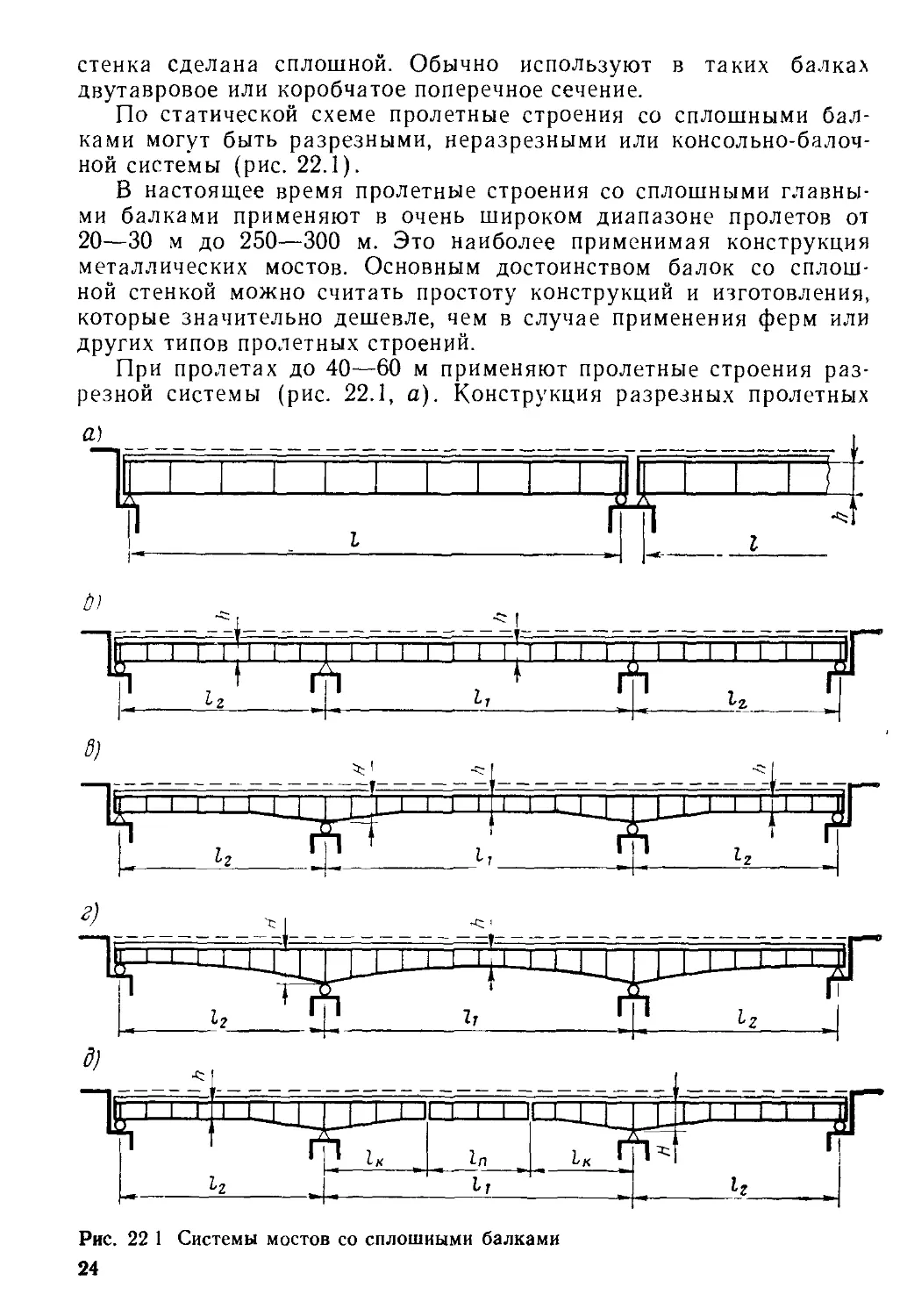

По статической схеме пролетные строения со сплошными бал-

ками могут быть разрезными, неразрезными или консольно-балоч-

ной системы (рис. 22.1).

В настоящее время пролетные строения со сплошными главны-

ми балками применяют в очень широком диапазоне пролетов от

20—30 м до 250—300 м. Это наиболее применимая конструкция

металлических мостов. Основным достоинством балок со сплош-

ной стенкой можно считать простоту конструкций и изготовления,

которые значительно дешевле, чем в случае применения ферм или

других типов пролетных строений.

При пролетах до 40—60 м применяют пролетные строения раз-

резной системы (рис. 22.1, а). Конструкция разрезных пролетных

Рис. 22 1 Системы мостов со сплошными балками

24

строений проста и экономически рациональна при относительно

небольших пролетах. Но если основной пролет превышает 60 м,

экономичнее неразрезные пролетные строения (рис. 22.1, б, в, г),

так как они позволяют уменьшить расход металла в пролетных

строениях и материала промежуточных опор.

При перекрытии пролетов 60—80 м применяют главные балки

со сплошной стенкой с постоянной высотой (рис. 22.1, б). Балки

со сплошной стенкой и постоянной высотой позволяют упростить

изготовление и осуществлять монтаж пролетных строений надвиж-

кой с контейнерно-тыловой сборкой в удобных условиях на подхо-

дах к мосту.

При пролетах свыше 80 м над промежуточными опорами возни-

кают настолько большие отрицательные моменты, что приходится

увеличивать высоту опорных сечений. Балки получают нижний пояс

с очертанием его по ломаной (рис. 22.1, в) или по кривой (рис.

22,1, г). В этих случаях осложняется изготовление балок и их мон-

таж. Обычно при ломаном очертании нижнего пояса стараются

сохранить постоянную высоту на большей части длины пролетного

строения.

Криволинейное очертание нижнего пояса значительно услож-

няет изготовление конструкций и поэтому применяется обычно при

очень больших пролетах, превышающих 120—150 м. Необходимо

отметить хорошие архитектурные качества балок с криволинейным

очертанием нижнего пояса.

Значительное увеличение жесткостей приопорных сечений в не-

разрезных балках с ломаным и криволинейным очертанием ниж-

него пояса приводит к заметному перераспределению моментов

и высот сечений: сечения, близкие к промежуточным опорам, тре-

буют больше материала и большие высоты, а средние сечения

могут быть осуществлены с меньшей высотой, что еще более улуч-

шает экономические показатели и внешний вид неразрезных про-

летных строений. Чаще всего проектируют трехпролетные нераз-

резные балочные пролетные строения. Но возможны неразрезные

системы и с большим количеством пролетов. Основным ограниче-

нием неразрезной длины балки обычно служат температурные де-

формации системы и усложнение конструкции деформационных

швов из-за этого.

Соотношение средних и крайних пролетов неразрезных балок

/2 : /1 обычно лежит в пределах 0,7—0,8, когда наибольшие значе-

ния моментов в соседних пролетах получают близкие значения.

Во второй половине XIX в. и в начале XX в. к неразрезным

конструкциям, особенно в случаях плохих грунтов, относились

осторожно из-за больших дополнительных усилий в случае неравно-

мерных или больших осадок опор. Поэтому вместо неразрезной

системы часто применяли балочно-консольную (рис. 22.1, д).

Последняя в настоящее время в мостах со сплошными балками

практически не применяется. Создание современных фундаментов

25

на сваях или мощных оболочках глубокого заложения позволяет

строить вполне надежные опоры и устраивать неразрезные пролет-

ные строения при любых грунтовых условиях.

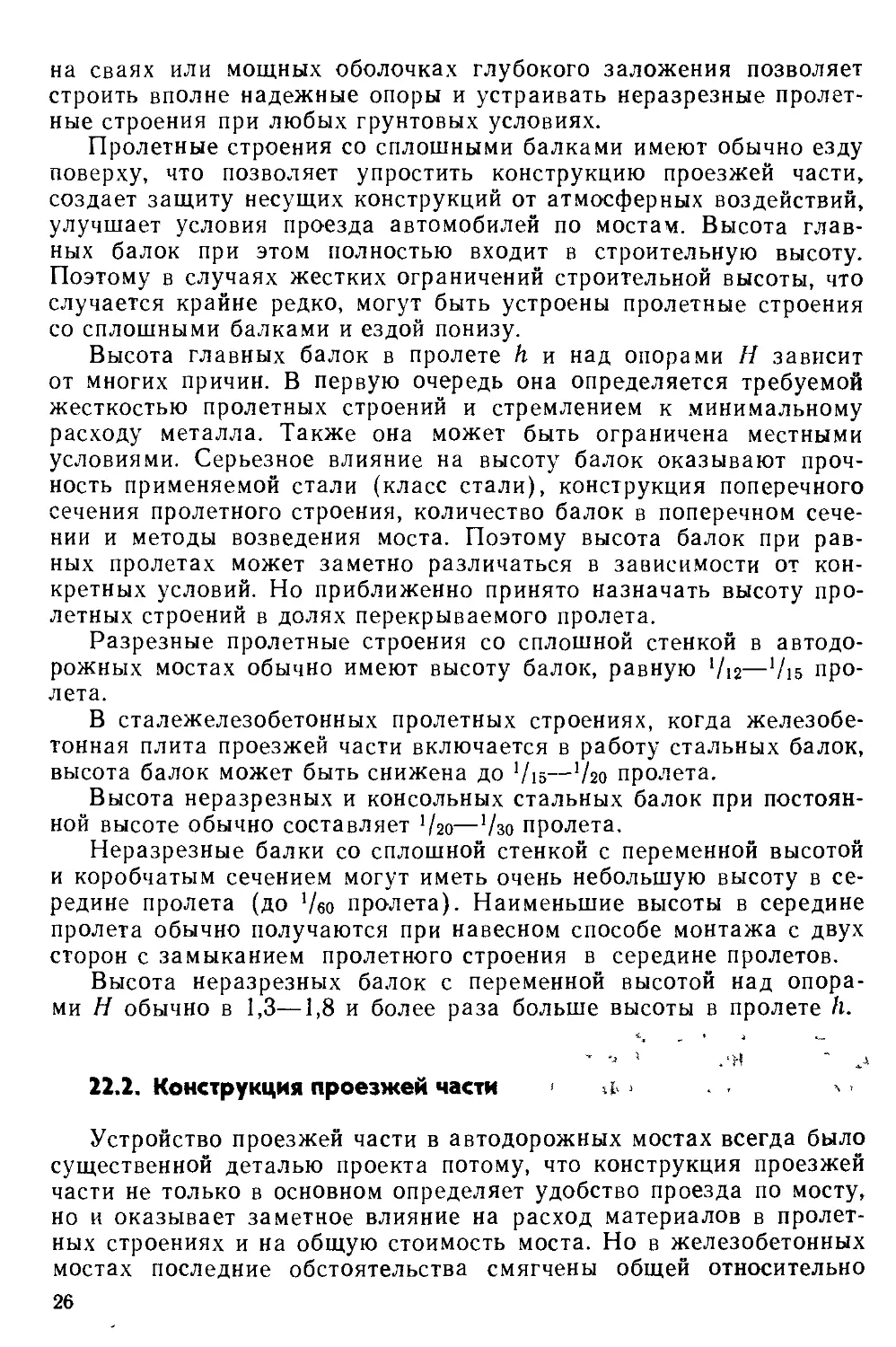

Пролетные строения со сплошными балками имеют обычно езду

поверху, что позволяет упростить конструкцию проезжей части,

создает защиту несущих конструкций от атмосферных воздействий,

улучшает условия проезда автомобилей по мостам. Высота глав-

ных балок при этом полностью входит в строительную высоту.

Поэтому в случаях жестких ограничений строительной высоты, что

случается крайне редко, могут быть устроены пролетные строения

со сплошными балками и ездой понизу.

Высота главных балок в пролете h и над опорами Н зависит

от многих причин. В первую очередь она определяется требуемой

жесткостью пролетных строений и стремлением к минимальному

расходу металла. Также она может быть ограничена местными

условиями. Серьезное влияние на высоту балок оказывают проч-

ность применяемой стали (класс стали), конструкция поперечного

сечения пролетного строения, количество балок в поперечном сече-

нии и методы возведения моста. Поэтому высота балок при рав-

ных пролетах может заметно различаться в зависимости от кон-

кретных условий. Но приближенно принято назначать высоту про-

летных строений в долях перекрываемого пролета.

Разрезные пролетные строения со сплошной стенкой в автодо-

рожных мостах обычно имеют высоту балок, равную ’/12—715 про-

лета.

В сталежелезобетонных пролетных строениях, когда железобе-

тонная плита проезжей части включается в работу стальных балок,

высота балок может быть снижена до 715—7го пролета.

Высота неразрезных и консольных стальных балок при постоян-

ной высоте обычно составляет 7го—7зо пролета.

Неразрезные балки со сплошной стенкой с переменной высотой

и коробчатым сечением могут иметь очень небольшую высоту в се-

редине пролета (до 7во пролета). Наименьшие высоты в середине

пролета обычно получаются при навесном способе монтажа с двух

сторон с замыканием пролетного строения в середине пролетов.

Высота неразрезных балок с переменной высотой над опора-

ми Н обычно в 1,3—1,8 и более раза больше высоты в пролете Л.

’ 1 .‘И ’

22.2. Конструкция проезжей части д > '

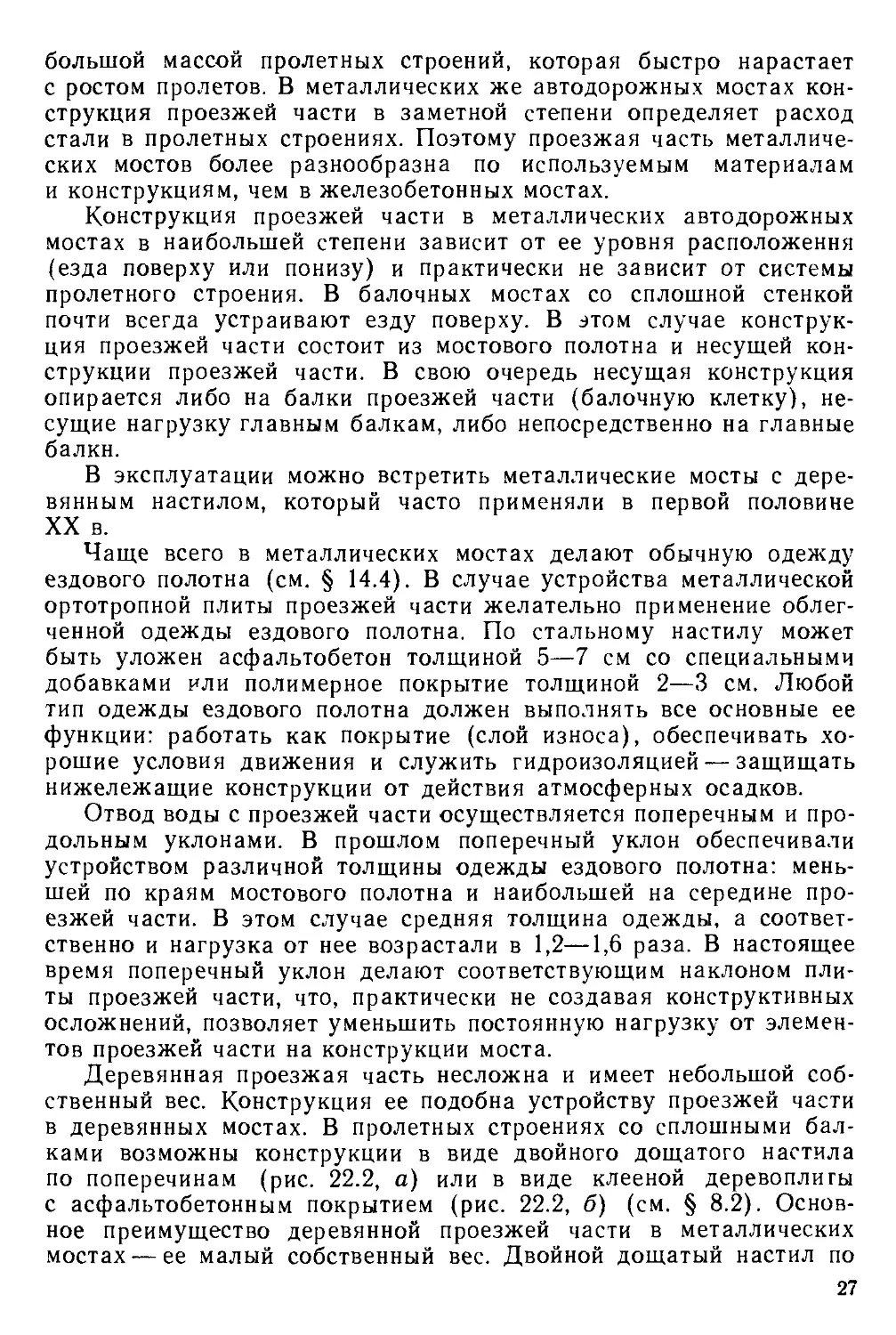

Устройство проезжей части в автодорожных мостах всегда было

существенной деталью проекта потому, что конструкция проезжей

части не только в основном определяет удобство проезда по мосту,

но и оказывает заметное влияние на расход материалов в пролет-

ных строениях и на общую стоимость моста. Но в железобетонных

мостах последние обстоятельства смягчены общей относительно

26

большой массой пролетных строений, которая быстро нарастает

с ростом пролетов. В металлических же автодорожных мостах кон-

струкция проезжей части в заметной степени определяет расход

стали в пролетных строениях. Поэтому проезжая часть металличе-

ских мостов более разнообразна по используемым материалам

и конструкциям, чем в железобетонных мостах.

Конструкция проезжей части в металлических автодорожных

мостах в наибольшей степени зависит от ее уровня расположения

(езда поверху или понизу) и практически не зависит от системы

пролетного строения. В балочных мостах со сплошной стенкой

почти всегда устраивают езду поверху. В этом случае конструк-

ция проезжей части состоит из мостового полотна и несущей кон-

струкции проезжей части. В свою очередь несущая конструкция

опирается либо на балки проезжей части (балочную клетку), не-

сущие нагрузку главным балкам, либо непосредственно на главные

балкн.

В эксплуатации можно встретить металлические мосты с дере-

вянным настилом, который часто применяли в первой половине

XX в.

Чаще всего в металлических мостах делают обычную одежду

ездового полотна (см. § 14.4). В случае устройства металлической

ортотропной плиты проезжей части желательно применение облег-

ченной одежды ездового полотна. По стальному настилу может

быть уложен асфальтобетон толщиной 5—7 см со специальными

добавками или полимерное покрытие толщиной 2—3 см. Любой

тип одежды ездового полотна должен выполнять все основные ее

функции: работать как покрытие (слой износа), обеспечивать хо-

рошие условия движения и служить гидроизоляцией — защищать

нижележащие конструкции от действия атмосферных осадков.

Отвод воды с проезжей части осуществляется поперечным и про-

дольным уклонами. В прошлом поперечный уклон обеспечивали

устройством различной толщины одежды ездового полотна: мень-

шей по краям мостового полотна и наибольшей на середине про-

езжей части. В этом случае средняя толщина одежды, а соответ-

ственно и нагрузка от нее возрастали в 1,2—1,6 раза. В настоящее

время поперечный уклон делают соответствующим наклоном пли-

ты проезжей части, что, практически не создавая конструктивных

осложнений, позволяет уменьшить постоянную нагрузку от элемен-

тов проезжей части на конструкции моста.

Деревянная проезжая часть несложна и имеет небольшой соб-

ственный вес. Конструкция ее подобна устройству проезжей части

в деревянных мостах. В пролетных строениях со сплошными бал-

ками возможны конструкции в виде двойного дощатого настила

по поперечинам (рис. 22.2, а) или в виде клееной деревоплигы

с асфальтобетонным покрытием (рис. 22.2, б) (см. § 8.2). Основ-

ное преимущество деревянной проезжей части в металлических

мостах — ее малый собственный вес. Двойной дощатый настил по

27

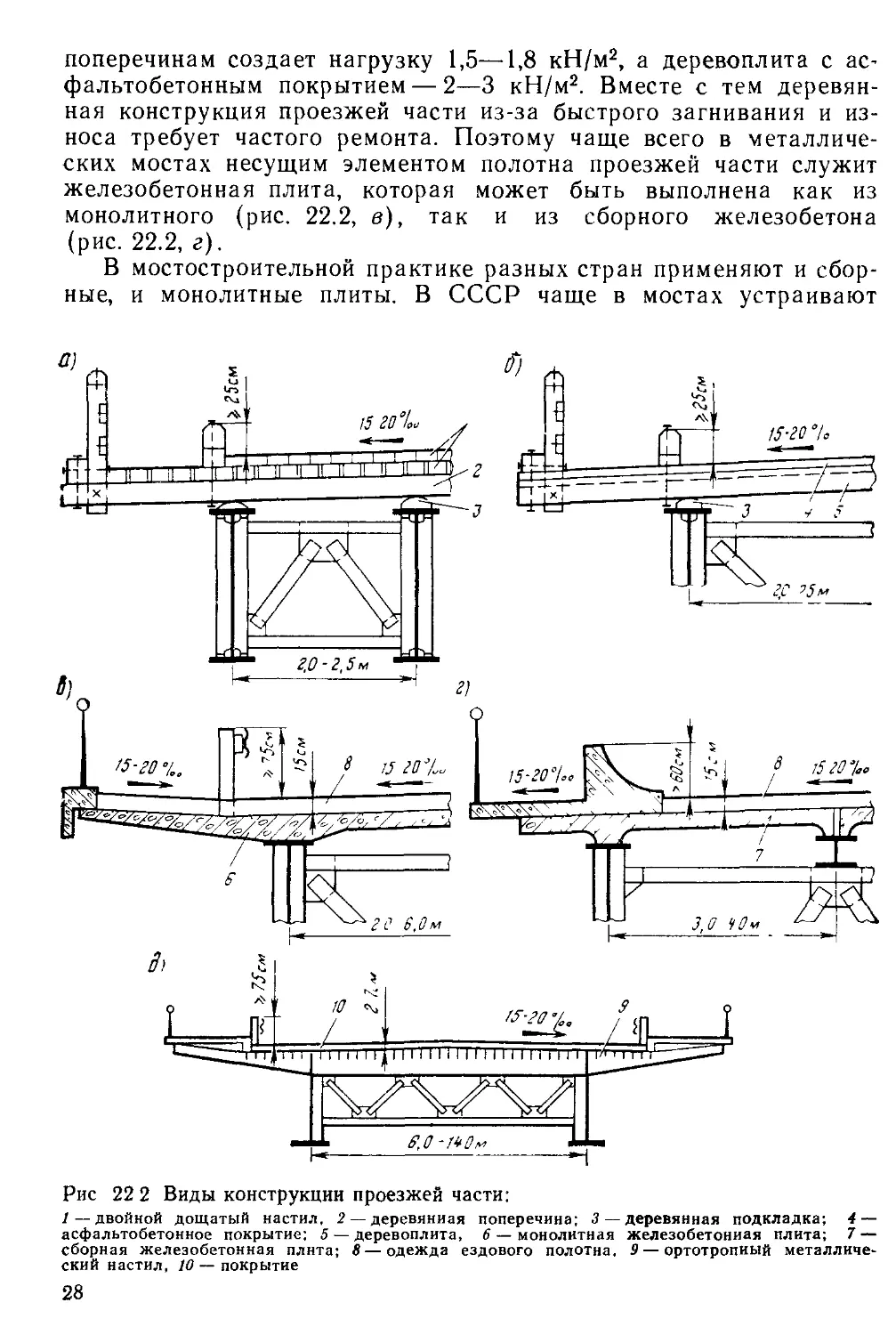

поперечинам создает нагрузку 1,5—-1,8 кН/м2, а деревоплита с ас-

фальтобетонным покрытием — 2—3 кН/м2. Вместе с тем деревян-

ная конструкция проезжей части из-за быстрого загнивания и из-

носа требует частого ремонта. Поэтому чаще всего в металличе-

ских мостах несущим элементом полотна проезжей части служит

железобетонная плита, которая может быть выполнена как из

монолитного (рис. 22.2, в), так и из сборного железобетона

(рис. 22.2, г).

В мостостроительной практике разных стран применяют и сбор-

ные, и монолитные плиты. В СССР чаще в мостах устраивают

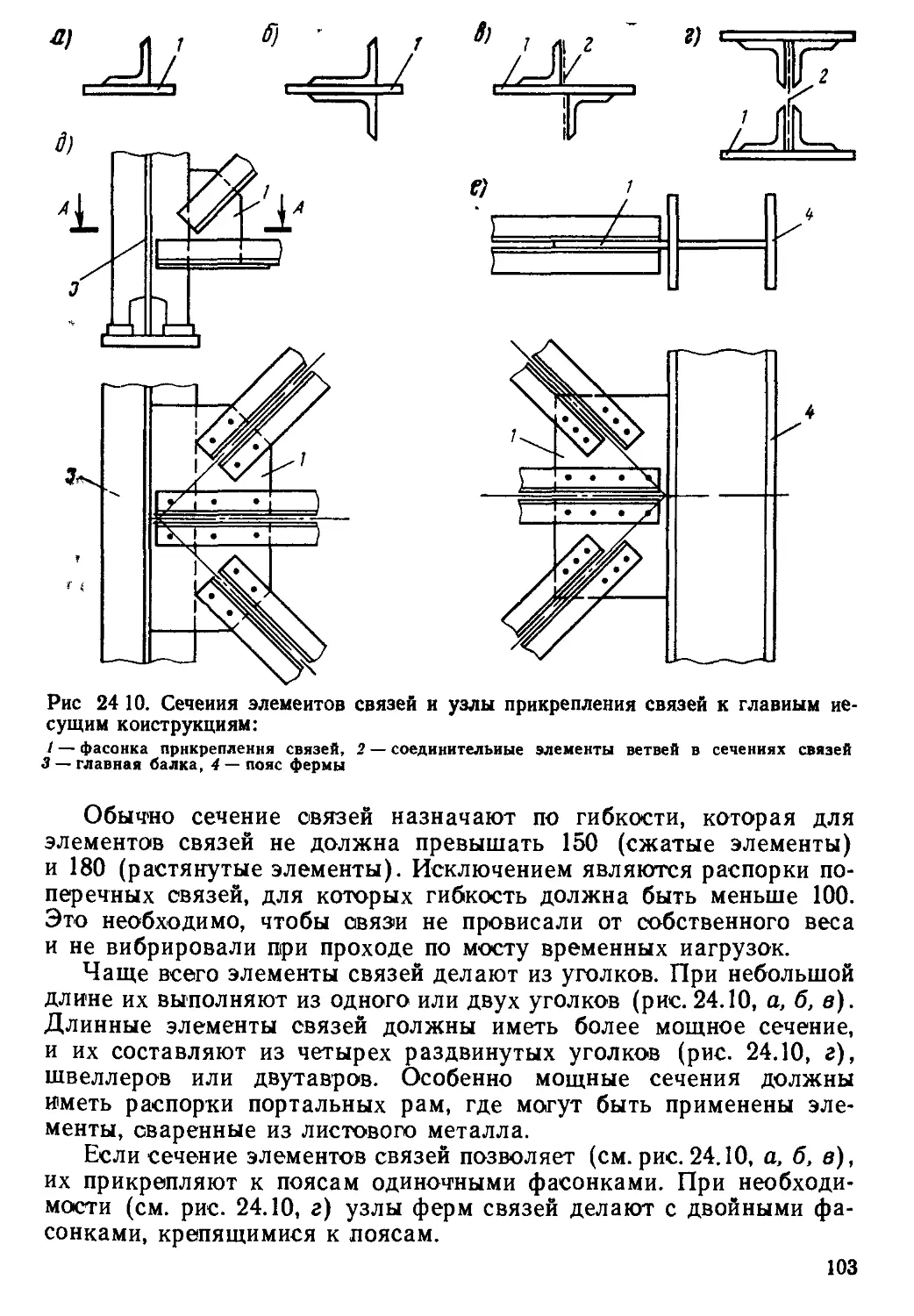

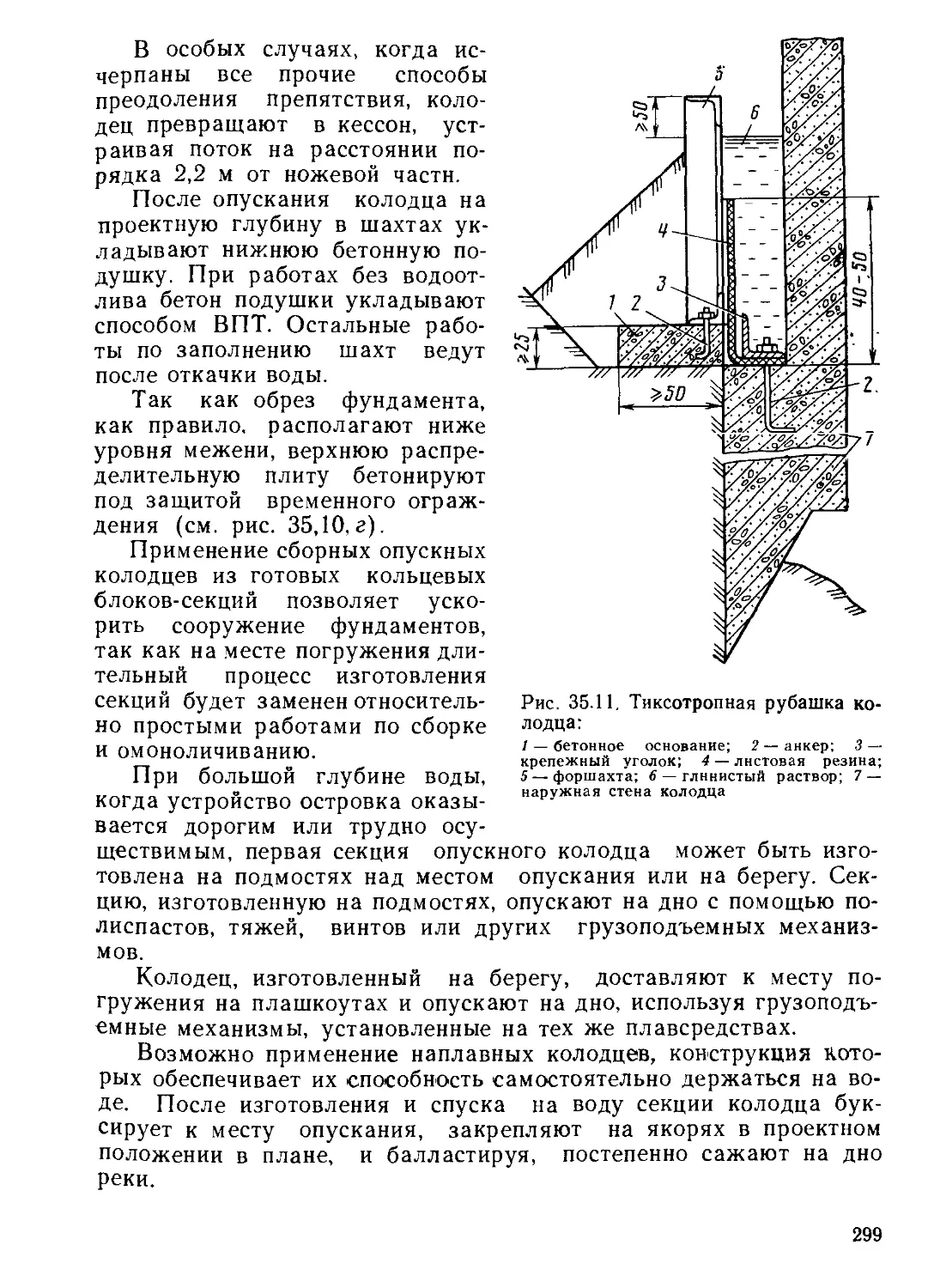

Рис 22 2 Виды конструкции проезжей части:

/—двойной дощатый настил, 2 — деревянная поперечина; 3 — деревянная подкладка; 4 —

асфальтобетонное покрытие; 5 — деревоплита, 6 — монолитная железобетонная плита; 7 —

сборная железобетонная плнта; 8—одежда ездового полотна, 9 — ортотропный металличе-

ский настил, /(/ — покрытие

28

сборные железобетонные плиты проезжей части. Основное преиму-

щество сборных плит в наших условиях состоит в том, что плиты

доставляют к месту монтажа в готовом виде, устанавливают их

в проектное положение и затем укладывают небольшое количество

бетона или раствора в швы омоноличивания между сборными бло-

ками. Практически все эти виды работ не зависят от погодных

условий. При часто расположенных главных балках в поперечном

сеченни, если расстояние между ними находится в пределах

2—6 м, железобетонная плита может быть оперта непосредственно

на главные балки. Если расстояние между главными балками

большое, то приходится устраивать дополнительные балки проез-

жей части и плита опирается как на главные, так и на дополни-

тельные балки. По железобетонной плите устраивают обычную

конструкцию одежды. В современных балочных мостах со сплош-

ной стенкой железобетонную плиту проезжей части, как правило,

включают в совместную работу со стальными балками. Существен-

ный недостаток конструкции проезжей части с железобетонной пли-

той в металлических мостах — большая постоянная нагрузка на

главные балки от веса плиты, составляющая 7—9 кН/м2 или от 20

до 50 кН/м распределенной нагрузки на каждую главную балку.

Возможно снижение указанных значений, если при изготовлении

плит проезжей части применить бетон на легких заполнителях.

В современных металлических мостах, особенно при перекры-

тии больших пролетов (от 80—100 м и выше), применяют проез-

жую часть с металлическим ортотропным настилом (рис. 22.2, д).

Распределенная нагрузка от веса проезжей части с металлическим

настилом обычно лежит в пределах от 2 до 3,5 кН/м2 в зависи-

мости от типа покрытия. Покрытие ездового полотна, устраивае-

мого по ортотропной плите, должно иметь хорошую связь с поверх-

ностью металла, что может быть достигнуто наваркой на нее арма-

турных стержней. Элементы ортотропного настила состоят из го-

ризонтального стального листа толщиной 12—18 мм, подкреплен-

ного ребрами, приваренными к нему с шагом 25—35 см (рис. 22.3).

Высота ребер может быть принята в пределах '/а—'/ю их пролета,

т. е. расстояния между поперечными балками, поддерживающими

настил.

Прикрепляющие настил ребра могут быть выполнены из прока-

та разного профиля. При этом ребра могут иметь как открытый

профиль, так и замкнутый.

Очень часто применяют ребра из полосовой стали (рис. 22.3, а)

толщиной 12—16 мм и высотой около 200 мм. Это наиболее прос-

той вид ребер ортотропных плит, но он не всегда эффективен из-за

необходимости обеспечения устойчивости свободного края ребра

в сжатой зоне. С этой точки зрения более рациональны швеллер-

ные, уголковые или тавровые ребра жесткости (рис. 22.3, б, в, г).

Но они гораздо менее рациональны по расходу металла на орто-

тропный настил и поэтому их применяют реже.

29

a)

6)

В)

LULL

350-WO

г)

Рис 22 3. Виды ортотропного настила

___WJQ-600 ।

Иногда в ортотропном настиле используют специальный про-

филь из полосовой стали с утолщением на одном крае (рис. 22.3, д).

Этот тип ребер занимает промежуточное положение по показате-

лям между ребрами из полосовой стали и из профильного металла.

В современных конструкциях находят применение ребра зам-

кнутого профиля из прокатных уголков (рис. 22.3, е) или из гну-

того листа (рис. 22.3, ж, з). При этом возрастает жесткость орто-

тропного настила и уменьшается число сварных швов, так как

ребра замкнутого сечения ставят через 50—70 см.

Ортотропный настил опирается на поперечные балки и обычно

входит в сечение главных балок как верхний пояс. Применение

ортотропного настила целесообразно при пролетах более 80—100 м.

, *' 22.3. Балочная клетка проезжей части

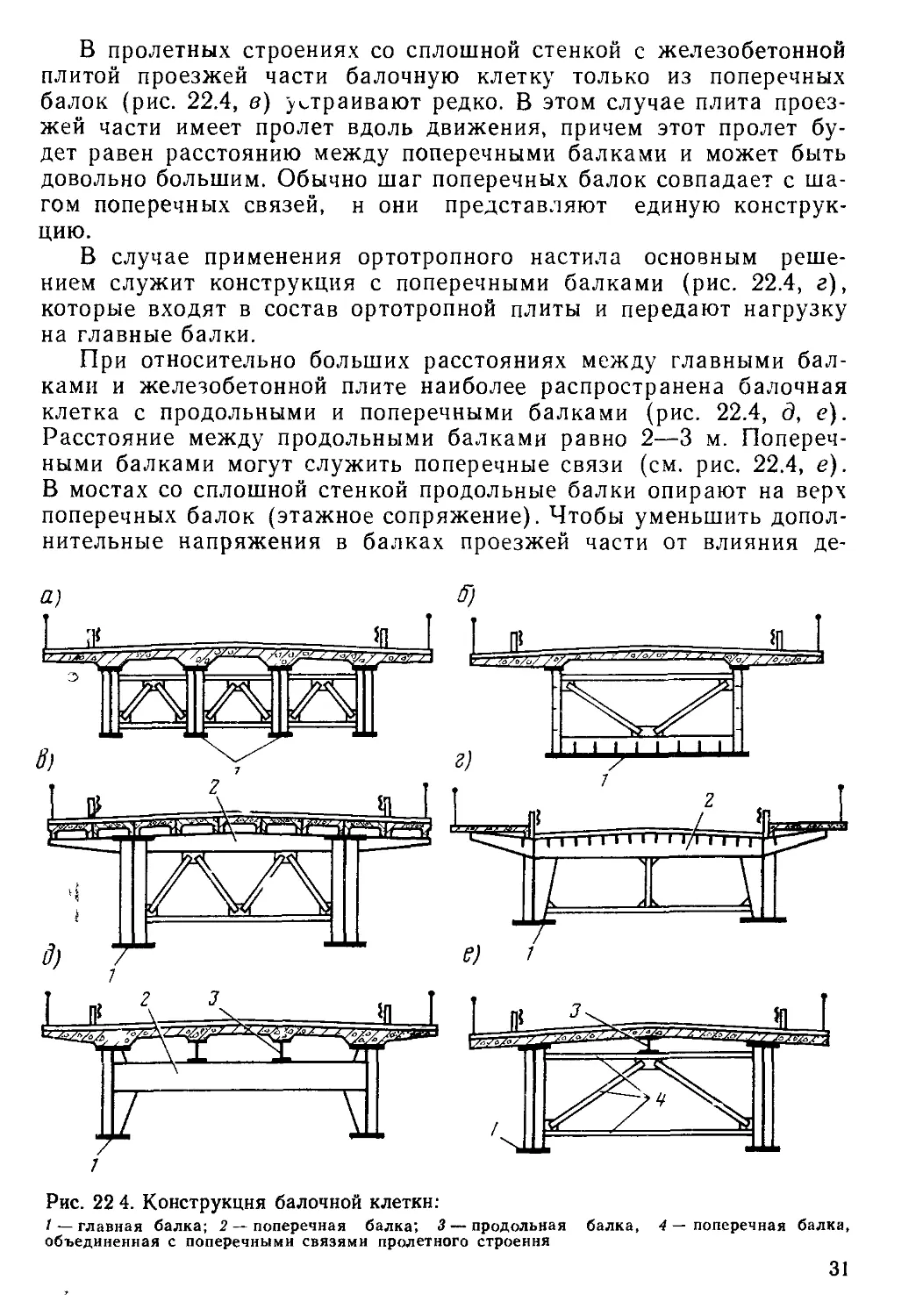

В балочных мостах со сплошной стенкой конструкция проезжей

части опирается непосредственно на главные балки или передает

давление на систему дополнительных балок—балочную клетку.

Опирание конструкции проезжей части прямо на главные балки

(рис. 22.4, а, б) обычно устраивают при небольших (до 4—6 м)

расстояниях между ними. Если расстояние между главными балка-

ми превышает 3—4 м для уменьшения пролета несущей части

настила могут быть установлены продольные, поперечные или те

и другие балки проезжей части.

30

В пролетных строениях со сплошной стенкой с железобетонной

плитой проезжей части балочную клетку только из поперечных

балок (рис. 22.4, в) устраивают редко. В этом случае плита проез-

жей части имеет пролет вдоль движения, причем этот пролет бу-

дет равен расстоянию между поперечными балками и может быть

довольно большим. Обычно шаг поперечных балок совпадает с ша-

гом поперечных связей, и они представляют единую конструк-

цию.

В случае применения ортотропного настила основным реше-

нием служит конструкция с поперечными балками (рис. 22.4, г),

которые входят в состав ортотропной плиты и передают нагрузку

на главные балки.

При относительно больших расстояниях между главными бал-

ками и железобетонной плите наиболее распространена балочная

клетка с продольными и поперечными балками (рис. 22.4, д, е).

Расстояние между продольными балками равно 2—3 м. Попереч-

ными балками могут служить поперечные связи (см. рис. 22.4, е).

В мостах со сплошной стенкой продольные балки опирают на верх

поперечных балок (этажное сопряжение). Чтобы уменьшить допол-

нительные напряжения в балках проезжей части от влияния де-

Рис. 22 4. Конструкция балочной клетки:

/— главная балка; 2 — поперечная балка; 3— продольная балка, 4—поперечная балка,

объединенная с поперечными связями пролетного строения

31

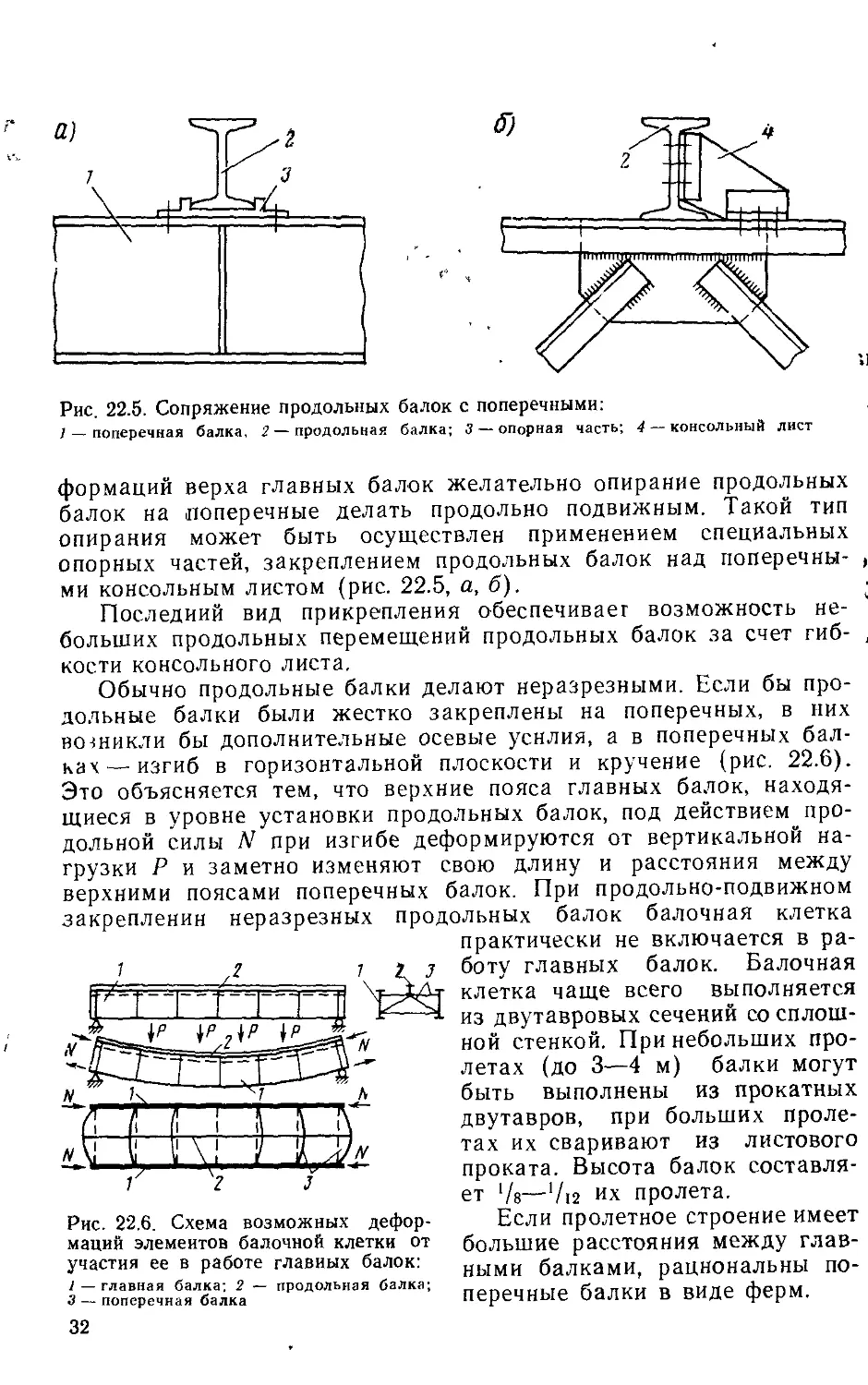

Рис. 22.5. Сопряжение продольных балок с поперечными:

/ — поперечная балка, 2— продольная балка; 3 — опорная часть; 4— консольный лист

формаций верха главных балок желательно опирание продольных

балок на поперечные делать продольно подвижным. Такой тип

опирания может быть осуществлен применением специальных

опорных частей, закреплением продольных балок над поперечны- >

ми консольным листом (рис. 22.5, а, б). ;

Последний вид прикрепления обеспечивает возможность не-

больших продольных перемещений продольных балок за счет гиб- ,

кости консольного листа.

Обычно продольные балки делают неразрезными. Если бы про-

дольные балки были жестко закреплены на поперечных, в них

возникли бы дополнительные осевые усилия, а в поперечных бал-

ках— изгиб в горизонтальной плоскости и кручение (рис. 22.6).

Это объясняется тем, что верхние пояса главных балок, находя-

щиеся в уровне установки продольных балок, под действием про-

дольной силы N при изгибе деформируются от вертикальной на-

грузки Р и заметно изменяют свою длину и расстояния между

верхними поясами поперечных балок. При продольно-подвижном

закреплении неразрезных продольных балок балочная клетка

практически не включается в ра-

боту главных балок. Балочная

клетка чаще всего выполняется

из двутавровых сечений со сплош-

ной стенкой. При небольших про-

летах (до 3—4 м) балки могут

быть выполнены из прокатных

двутавров, при больших проле-

тах их сваривают из листового

проката. Высота балок составля-

ет ‘/в—Vi2 их пролета.

Если пролетное строение имеет

большие расстояния между глав-

ными балками, рациональны по-

перечные балки в виде ферм.

1____\ к ?

Рис. 22.6. Схема возможных дефор-

маций элементов балочной клетки от

участия ее в работе главных балок:

/ — главная балка; 2 — продольная балка;

3 — поперечная балка

32

Сквозные поперечные балки могут быть совмещены с попереч-

ными связями пролетного строения или могут входить как верхний

элемент в их конструкцию (см. рис. 22.4, в, е).

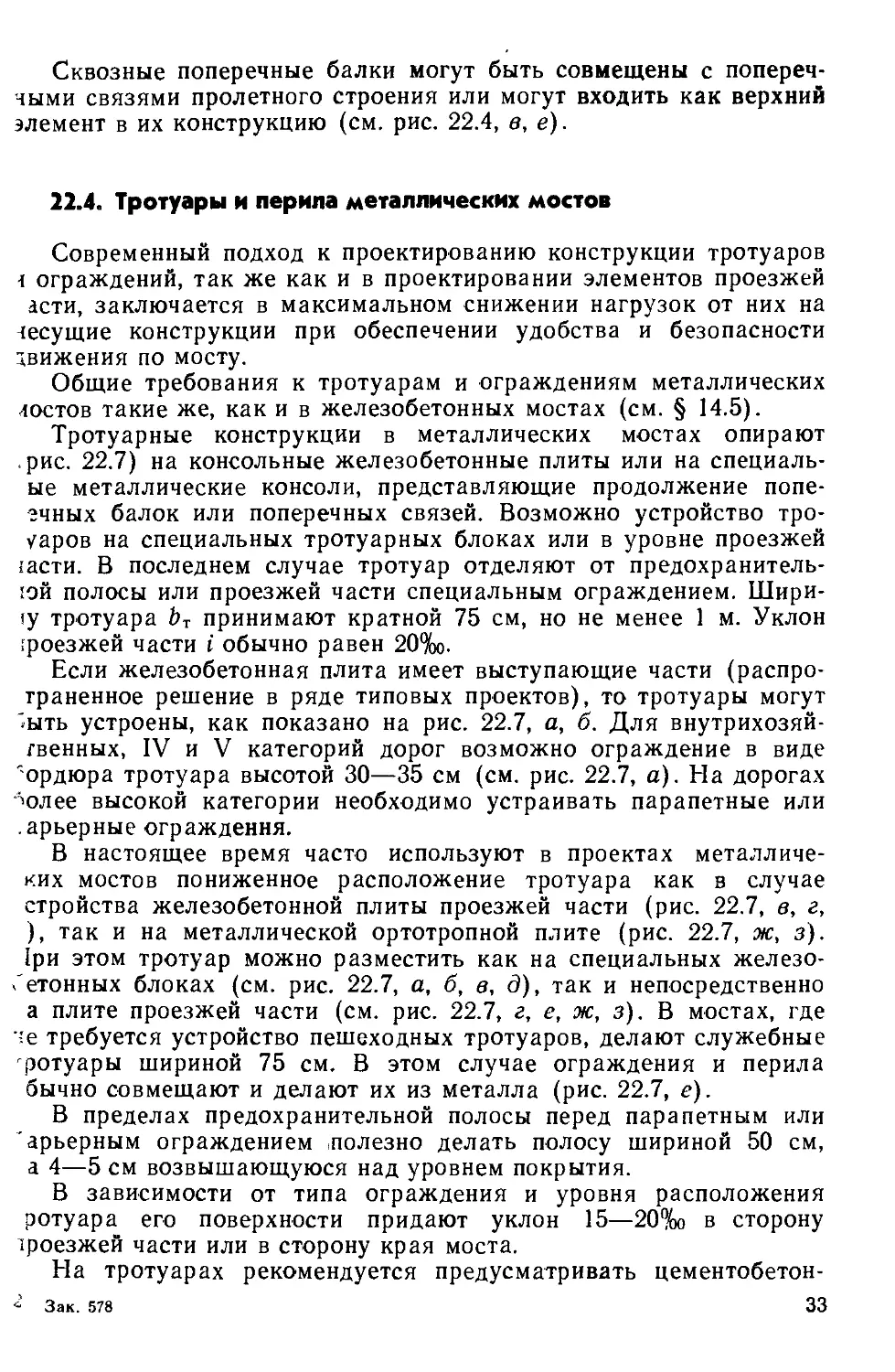

22.4. Тротуары и перила металлических мостов

Современный подход к проектированию конструкции тротуаров

н ограждений, так же как и в проектировании элементов проезжей

асти, заключается в максимальном снижении нагрузок от них на

несущие конструкции при обеспечении удобства и безопасности

движения по мосту.

Общие требования к тротуарам и ограждениям металлических

постов такие же, как и в железобетонных мостах (см. § 14.5).

Тротуарные конструкции в металлических мостах опирают

.рис. 22.7) на консольные железобетонные плиты или на специаль-

ые металлические консоли, представляющие продолжение попе-

ечных балок или поперечных связей. Возможно устройство тро-

уаров на специальных тротуарных блоках или в уровне проезжей

шсти. В последнем случае тротуар отделяют от предохранитель-

юй полосы или проезжей части специальным ограждением. Шири-

гу тротуара Ьт принимают кратной 75 см, но не менее 1 м. Уклон

фоезжей части i обычно равен 20%о.

Если железобетонная плита имеет выступающие части (распро-

граненное решение в ряде типовых проектов), то тротуары могут

'•ыть устроены, как показано на рис. 22.7, а, б. Для внутрихозяй-

ственных, IV и V категорий дорог возможно ограждение в виде

'ордюра тротуара высотой 30—35 см (см. рис. 22.7, а). На дорогах

’юлее высокой категории необходимо устраивать парапетные или

.арьерные ограждения.

В настоящее время часто используют в проектах металличе-

ких мостов пониженное расположение тротуара как в случае

стройства железобетонной плиты проезжей части (рис. 22.7, в, г,

), так и на металлической ортотропной плите (рис. 22.7, ж, з).

1ри этом тротуар можно разместить как на специальных железо-

бетонных блоках (см. рис. 22.7, а, б, в, д), так и непосредственно

а плите проезжей части (см. рис. 22.7, г, е, ж, з). В мостах, где

-:е требуется устройство пешеходных тротуаров, делают служебные

ротуары шириной 75 см. В этом случае ограждения и перила

бычно совмещают и делают их из металла (рис. 22.7, е).

В пределах предохранительной полосы перед парапетным или

'арьерным ограждением полезно делать полосу шириной 50 см,

а 4—5 см возвышающуюся над уровнем покрытия.

В зависимости от типа ограждения и уровня расположения

ротуара его поверхности придают уклон 15—20%о в сторону

фоезжей части или в сторону края моста.

На тротуарах рекомендуется предусматривать цементобетон-

Зак. 578 33

Рис. 22.7. Виды тротуаров и ограждений, применяемых в автодорожных метал-

лических мостах:

/ — перильное ограждение; 2 — тротуарный блок; 3 — гидроизоляция; 4 — жесткое огражде-

ние; 5 — ограждение барьерного типа; 6 — карнизный блок; 7 — монолитный тротуар; 5 —

ограждение проезжей части, совмещенное с перильным ограждением; 9 — поручень; 10 —

уголок; 11 — швеллер

34

ное покрытие толщиной не менее 40 мм. Возможно устройство по-

крытия ji3 литого асфальта толщиной не менее 20 мм.

Перильное ограждение в современных металлических мостах

делают из прокатного металла легкой конструкции (рис. 22.7, и).

Подобная конструкция перильного ограждения наиболее распро-

странена. Эта конструкция перил не сложна, проста в изготовле-

нии, а также соответствует современным архитектурным требо-

ваниям.

Все конструкции — тротуарные блоки, ограждения, перила —

должны быть достаточно прочны и надежно закреплены на несу-

щих конструкциях моста. Ограждения должны быть рассчитаны

на удар от наезда автомобиля.

22.5. Конструкции деформационных швов

В местах сопряжения соседних металлических пролетных

строений или пролетных строений и устоев проезжая часть пре-

рывается и конструкции моста разделяются деформационными

швами достаточного размера. Размер деформационного шва опре-

деляется в основном деформациями пролетных строений от изме-

нений температуры и от действия временной нагрузки (рис. 22.8).

Температурная деформация может быть вычислена по обычным

формулам физики (Д«=а/Д/), но при этом нужно учитывать, что

перепад температуры Д/ берут как разность расчетных минималь-

ных и максимальных температур для данной местности, а длину

Itz) —как суммарную длину между соседними неподвижными

опорными частями для шва, расположенного между ними

(рис. 22.8, а). Временная вертикальная нагрузка вызывает изгиб

балки (рис. 22.8, б). В результате длина нижнего пояса увеличится,

Рис. 22.8. Схемы для определения перемещений в деформационных швах

2* 35

подвижная опорная часть переместится на величину At/. При этом

опорные сечения балки наклонятся внутрь пролета на углы ун

и 7п, а в уровне проезжей части получатся перемещения Дн=унЛн

и &n=ynhn—&y.

Исходя из указанных предпосылок можно с достаточной точ-

ностью определить суммарное раскрытие деформационного шва.

В значительно меньшей степени на раскрытие деформационного

шва влияют изгиб балок от неравномерного нагрева пролетного

строения, а также от ползучести, усадки железобетонной плиты

проезжей части, включенной в работу балок.

Для ориентировочных расчетов можно принимать, что полное

раскрытие деформационного шва равно 0,0012 длины, с которой

собираются температурные деформации (в сантиметрах). Так как

металлические пролетные строения обычно применяют для пере-

крытия пролетов от 40 м и выше, в деформационных швах металли-

ческих мостов необходимо обеспечивать перемещения не менее

50 мм. По концам длинных пролетных строений могут понадобиться

деформационные швы, перекрывающие зазор между торцами балок

в несколько десятков сантиметров. И только в случае установки

двух неподвижных опорных частей на одной промежуточной опоре

или над устоем с неподвижной опорной частью, где перемещения

малы, деформационные швы могут иметь простую конструкцию,

подобную описанным в § 14.6.

Любая конструкция деформационного шва должна соответ-

ствовать ряду основных требований:

1) быть надежной и удобной в эксплуатации, т. е. достаточно

прочной, жесткой, удобной для осмотров, очистки и ремонта;

2) не создавать резкие переломы профиля и дополнительные

динамические воздействия на конструкции мостов;

3) по возможности быть герметичной, не пропускать воду и

грязь на нижележащие конструкции.

Эти требования учтены в конструкциях деформационных швов

металлических мостов, обеспечивающих перемещение от 50 мм

и выше. Эти конструкции разработаны и применяются в СССР.

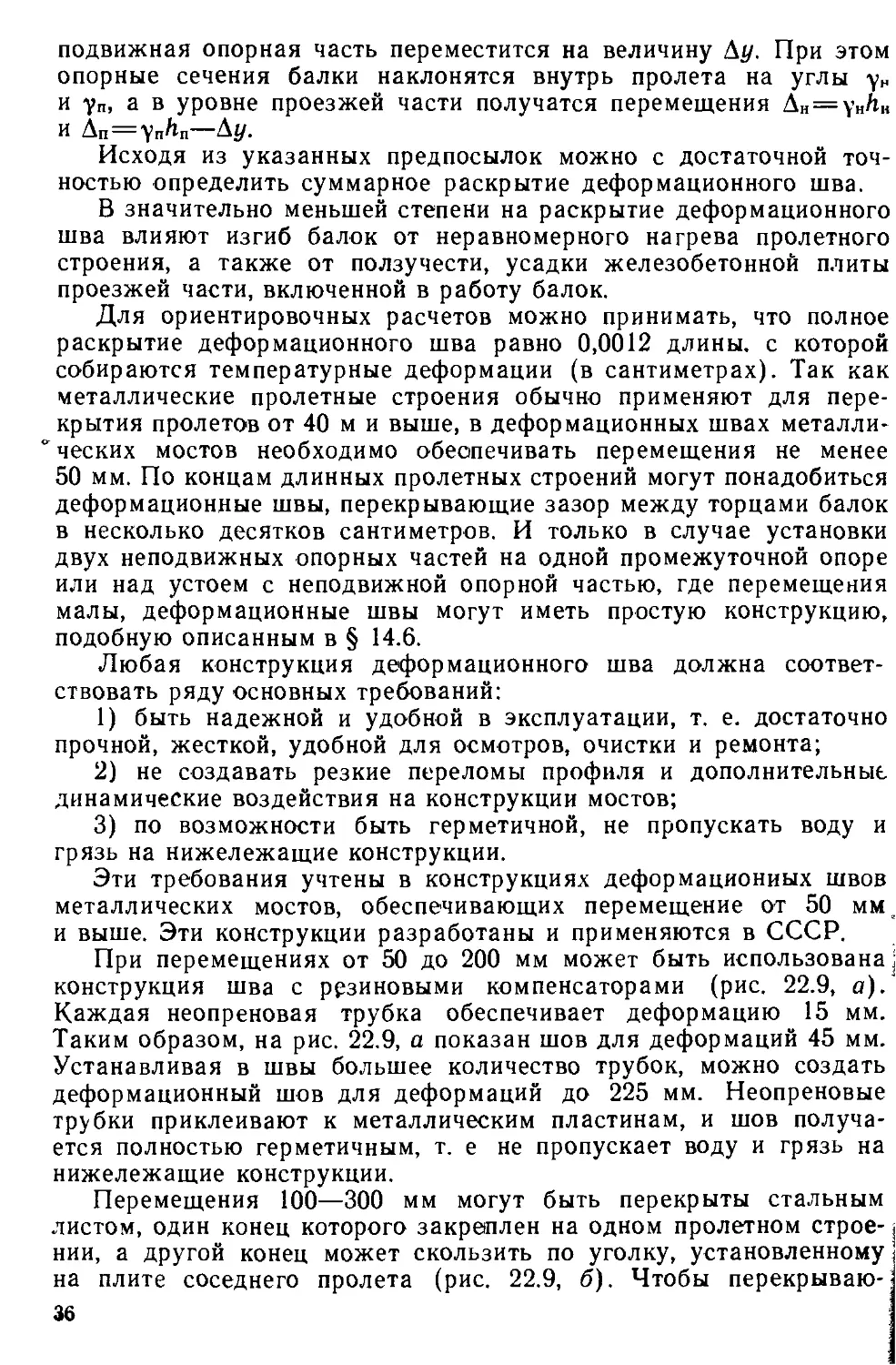

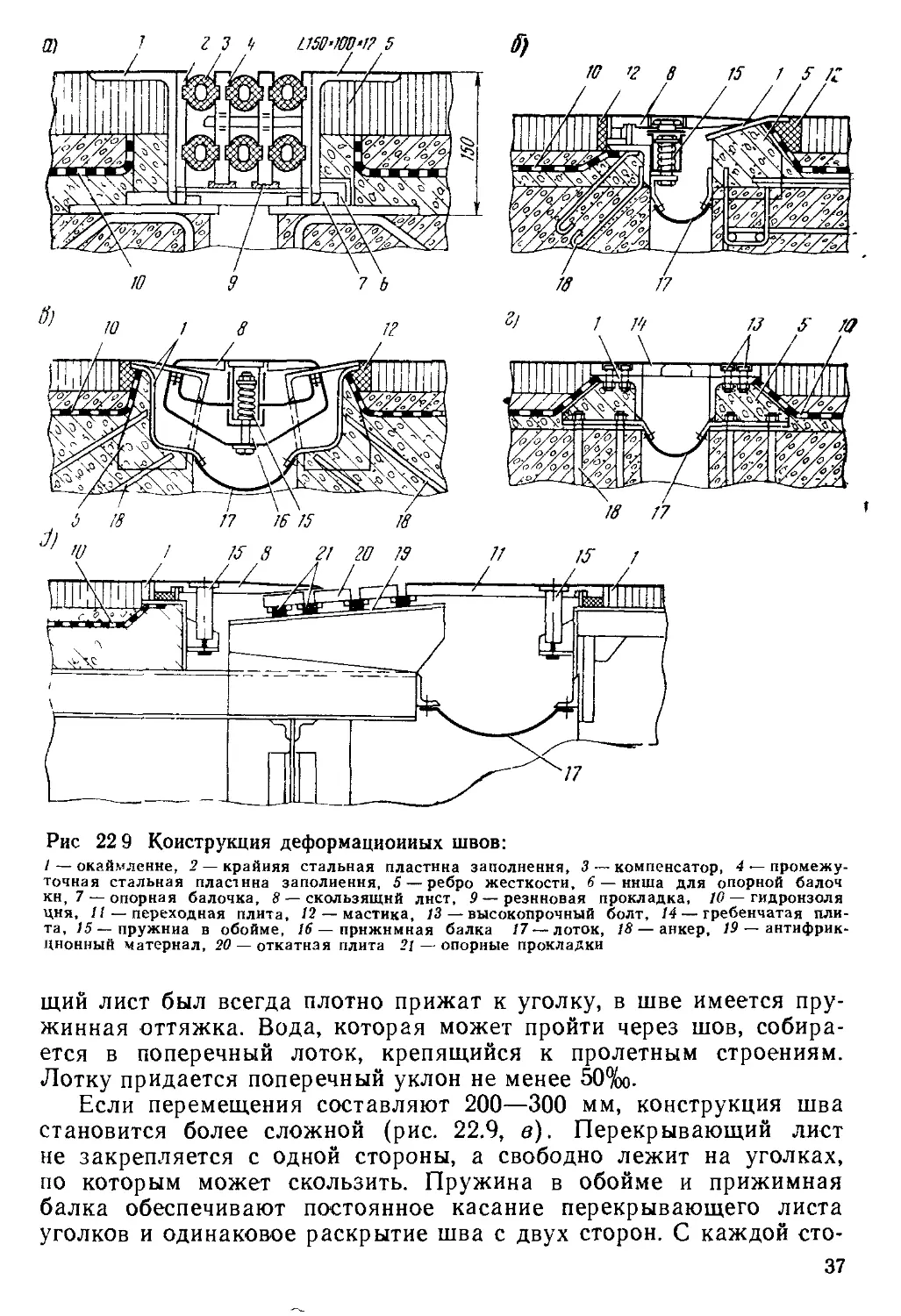

При перемещениях от 50 до 200 мм может быть использована

конструкция шва с резиновыми компенсаторами (рис. 22.9, а).

Каждая неопреновая трубка обеспечивает деформацию 15 мм.

Таким образом, на рис. 22.9, а показан шов для деформаций 45 мм.

Устанавливая в швы большее количество трубок, можно создать

деформационный шов для деформаций до 225 мм. Неопреновые

трубки приклеивают к металлическим пластинам, и шов получа-

ется полностью герметичным, т. е не пропускает воду и грязь на

нижележащие конструкции.

Перемещения 100—300 мм могут быть перекрыты стальным

листом, один конец которого закреплен на одном пролетном строе-

нии, а другой конец может скользить по уголку, установленному

на плите соседнего пролета (рис. 22.9, б). Чтобы перекрываю-

36

Рис 22 9 Конструкция деформационных швов:

/ — окаймление, 2 — крайняя стальная пластина заполнения, 3 — компенсатор, 4 — промежу-

точная стальная пластина заполнения, 5— ребро жесткости, 6 — ниша для опорной балоч

кн, 7 — опорная балочка, 8 — скользящий лист, 9— резиновая прокладка, 10 — гидронзоля

дня, И— переходная плита, 12— мастика, 13 — высокопрочный болт, 14 — гребенчатая пли-

та, 15— пружина в обойме, 16 — прижимная балка 17 — лоток, 18— анкер, 19 — антифрик-

ционный материал, 20 — откатная плита 21 — опорные прокладки

щий лист был всегда плотно прижат к уголку, в шве имеется пру-

жинная оттяжка. Вода, которая может пройти через шов, собира-

ется в поперечный лоток, крепящийся к пролетным строениям.

Лотку придается поперечный уклон не менее 50%о.

Если перемещения составляют 200—300 мм, конструкция шва

становится более сложной (рис. 22.9, в). Перекрывающий лист

не закрепляется с одной стороны, а свободно лежит на уголках,

по которым может скользить. Пружина в обойме и прижимная

балка обеспечивают постоянное касание перекрывающего листа

уголков и одинаковое раскрытие шва с двух сторон. С каждой сто-

37

роны возможно перемещение, равное половине полного. Водоот-

водные лотки, как и в предыдущем случае, защищают конструкции

от попадания на них воды и грязи.

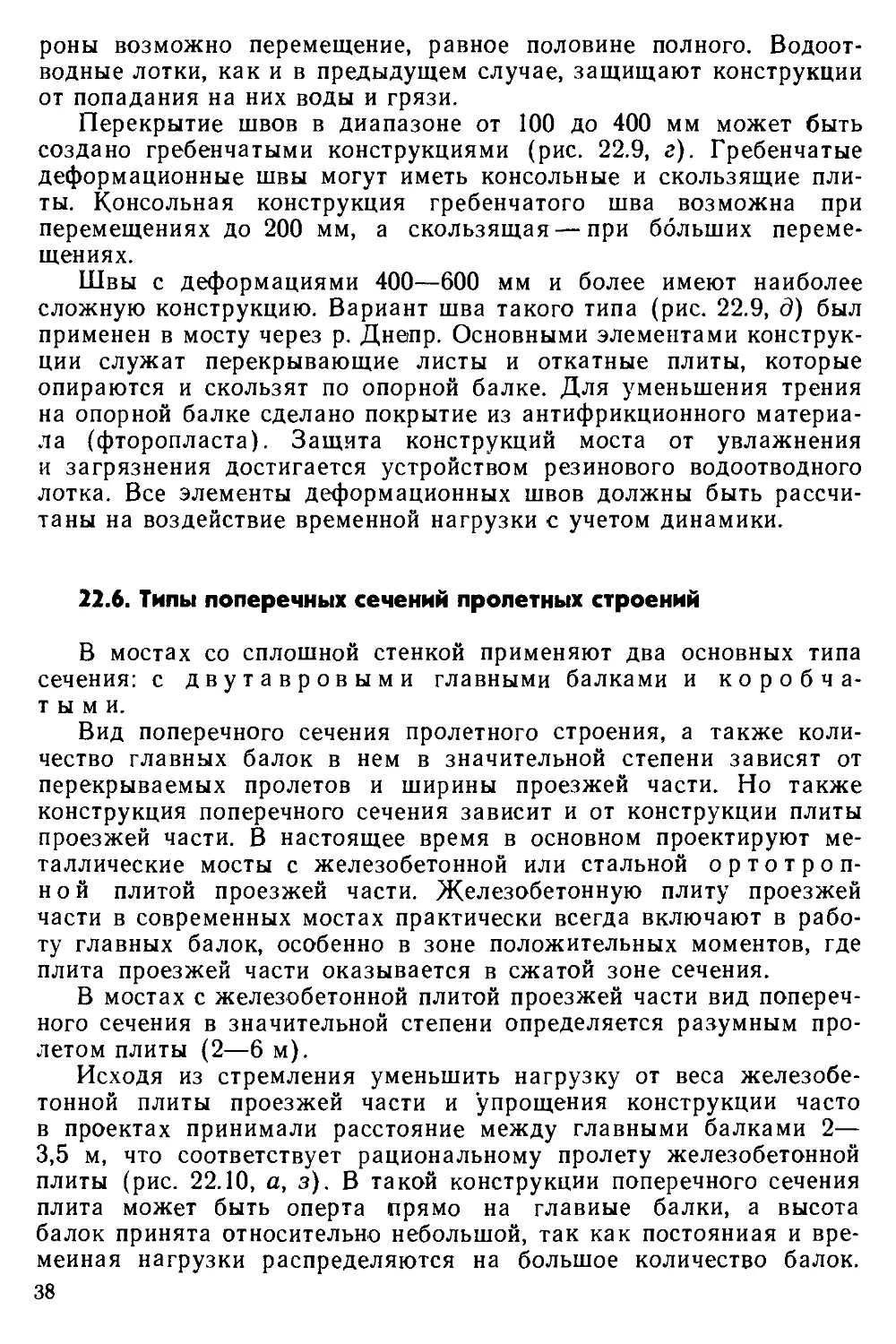

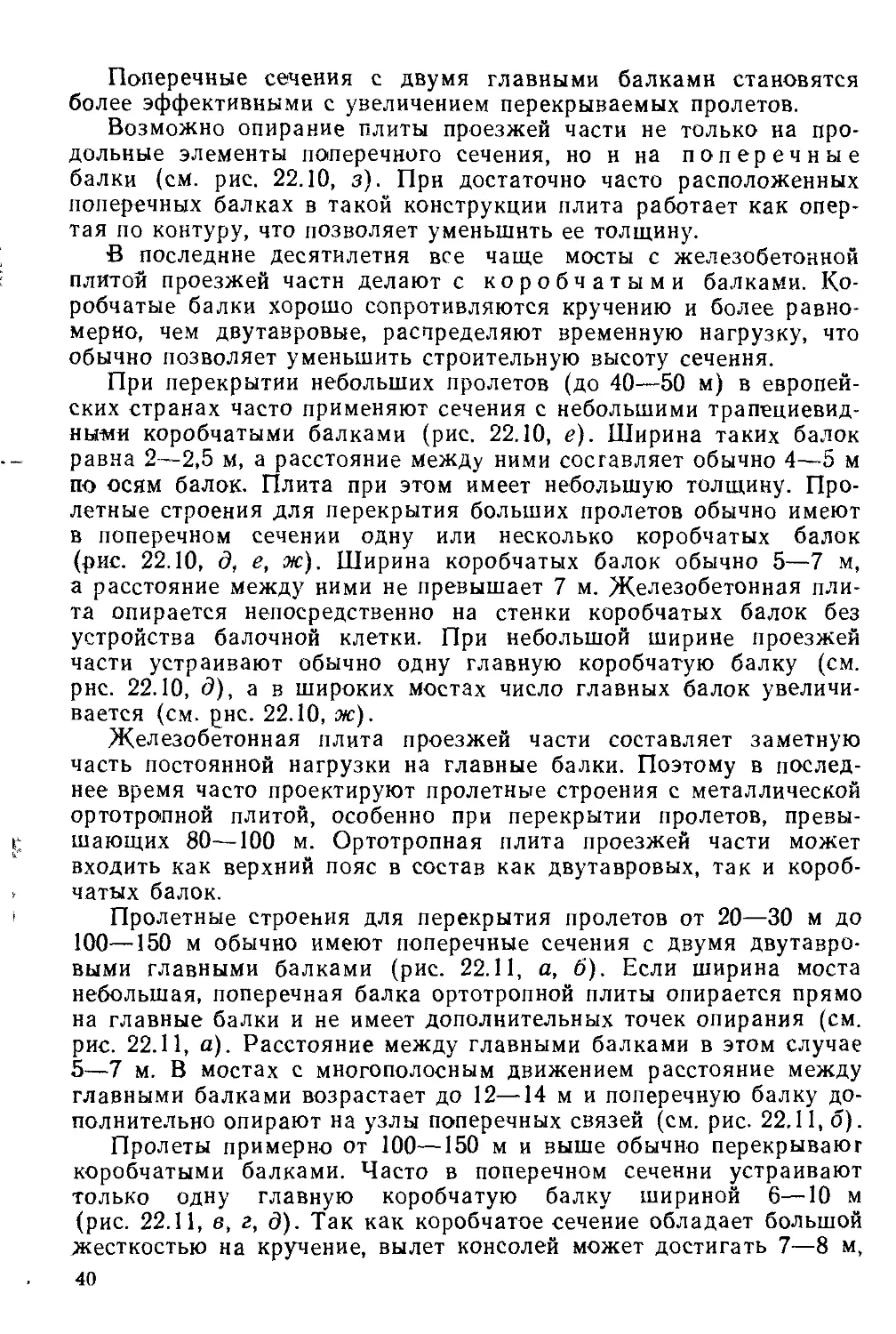

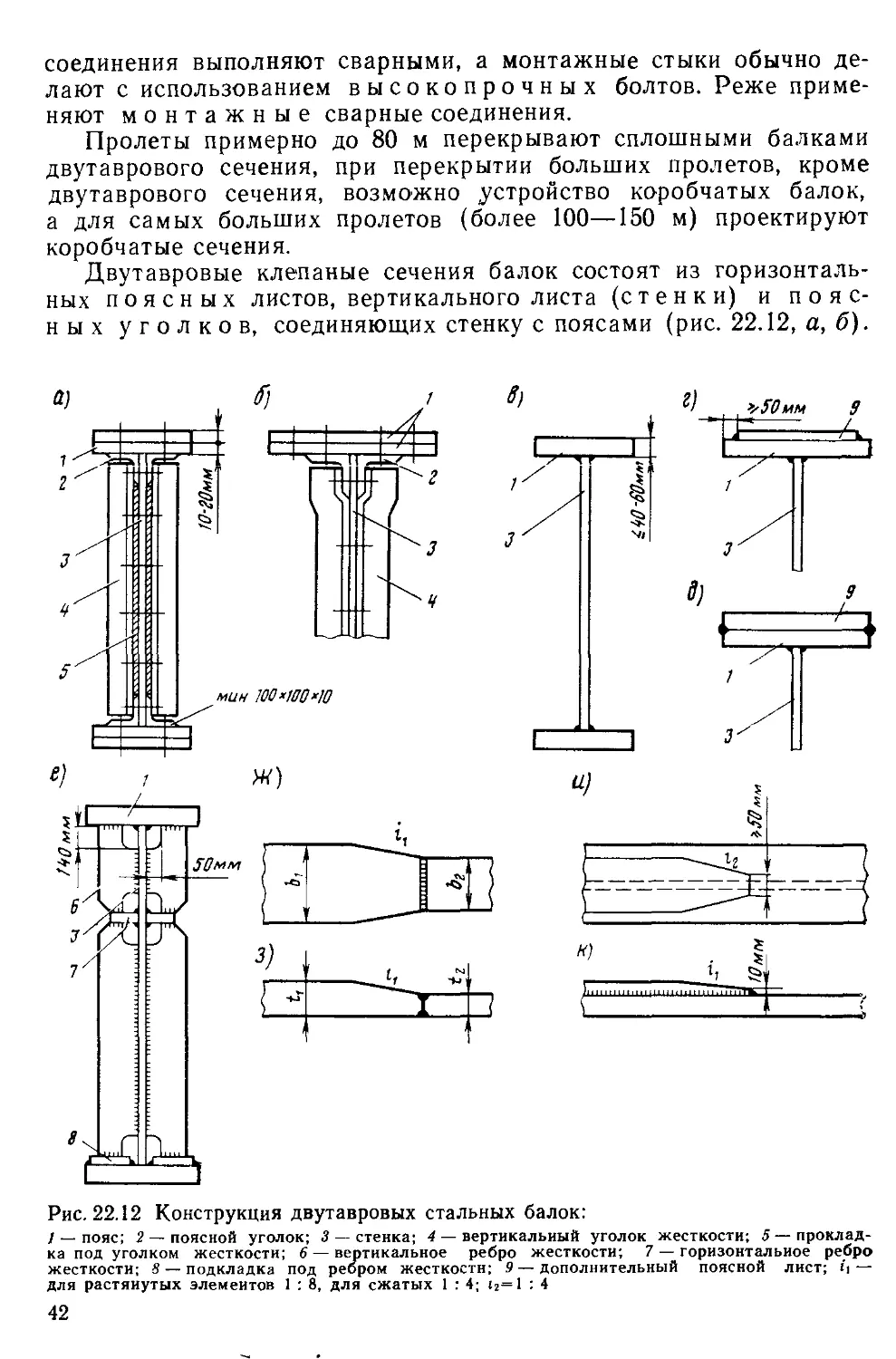

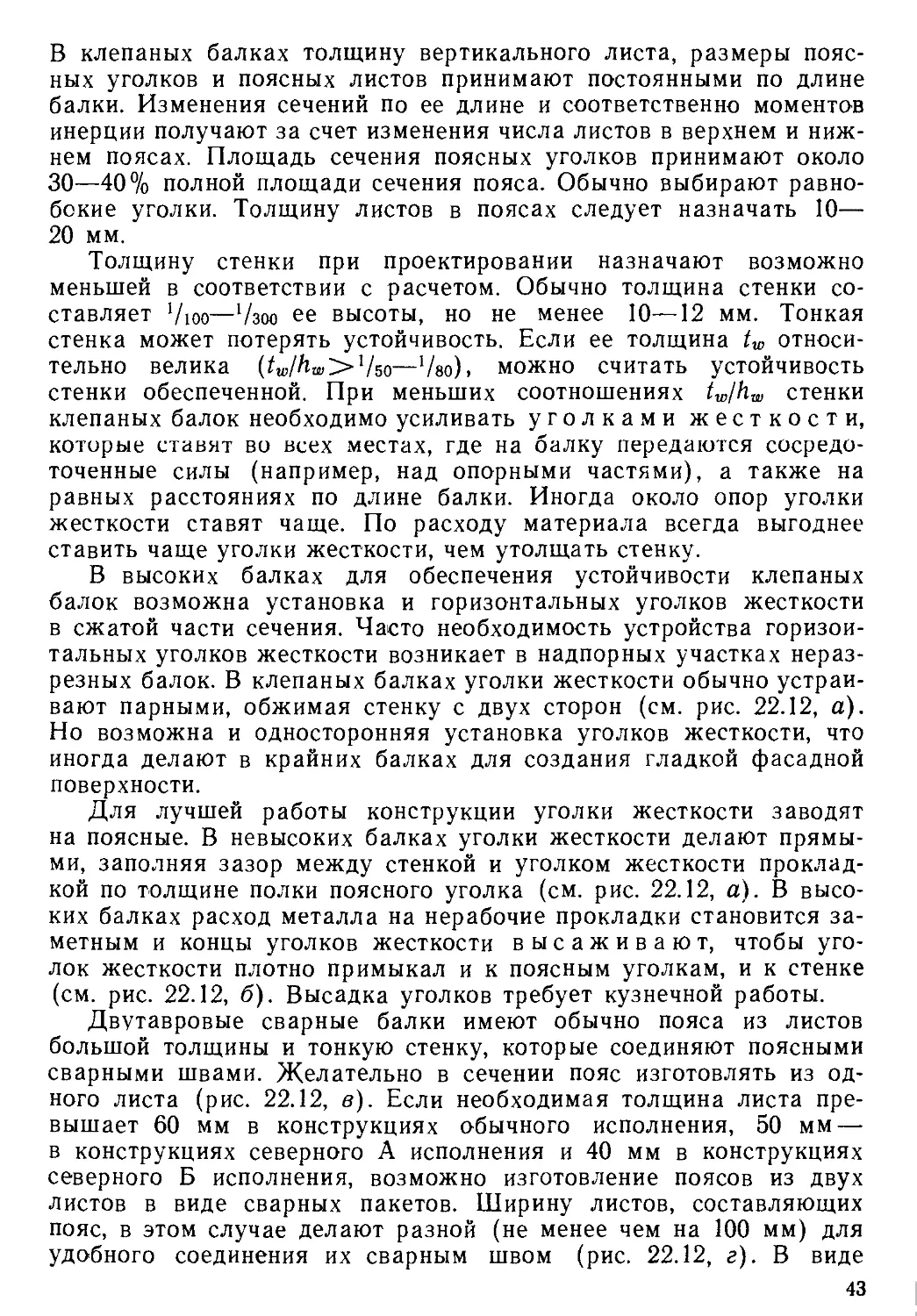

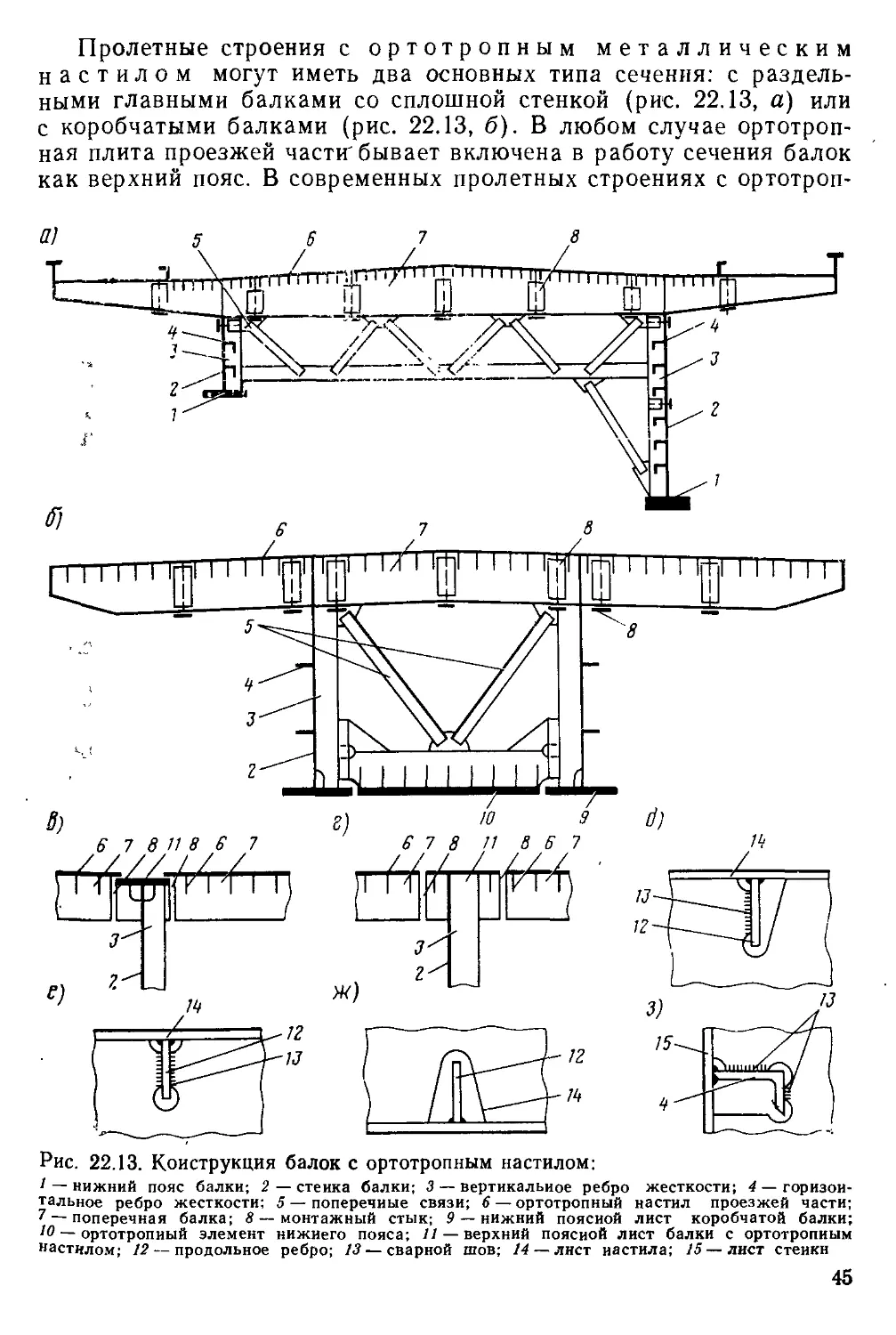

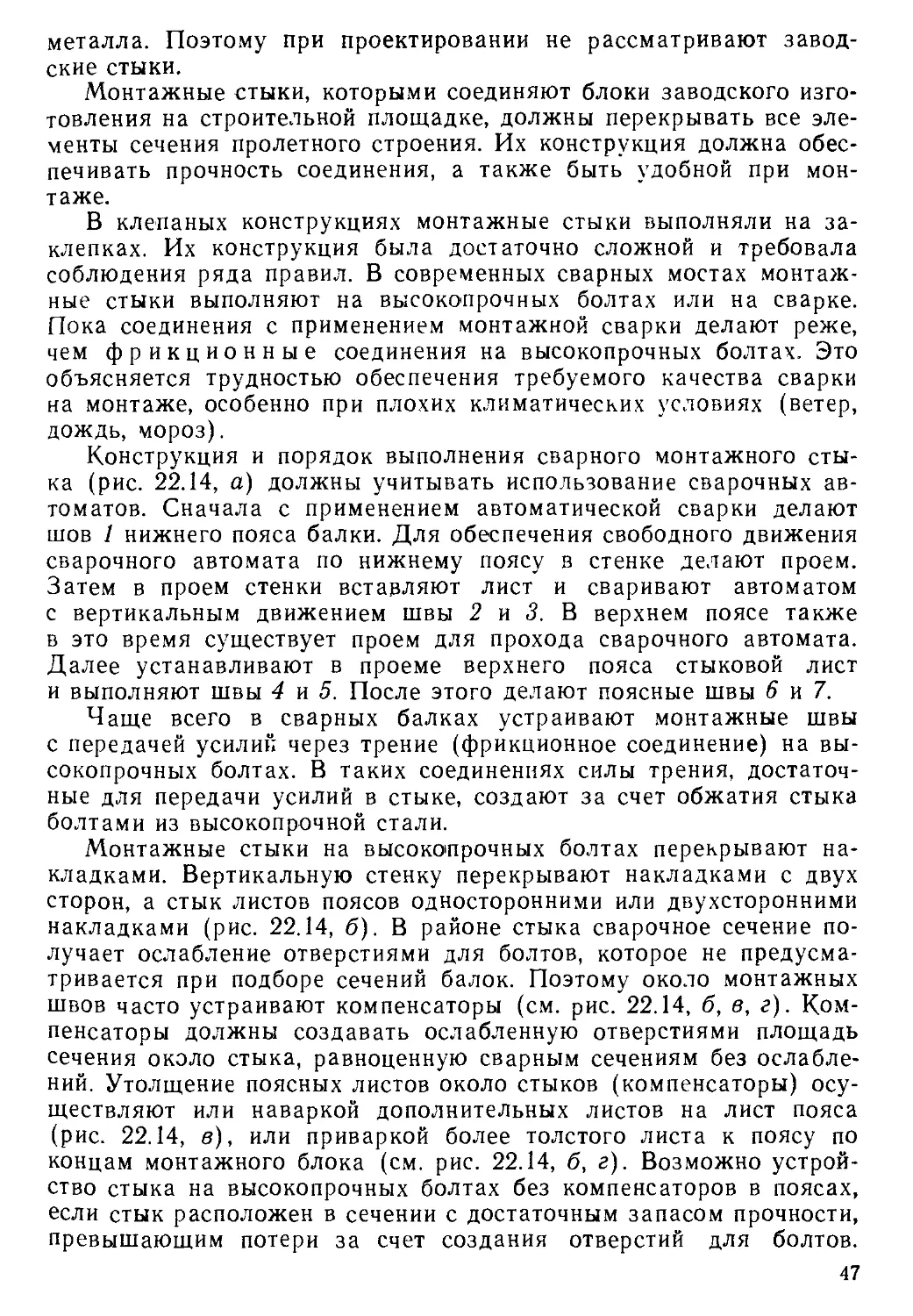

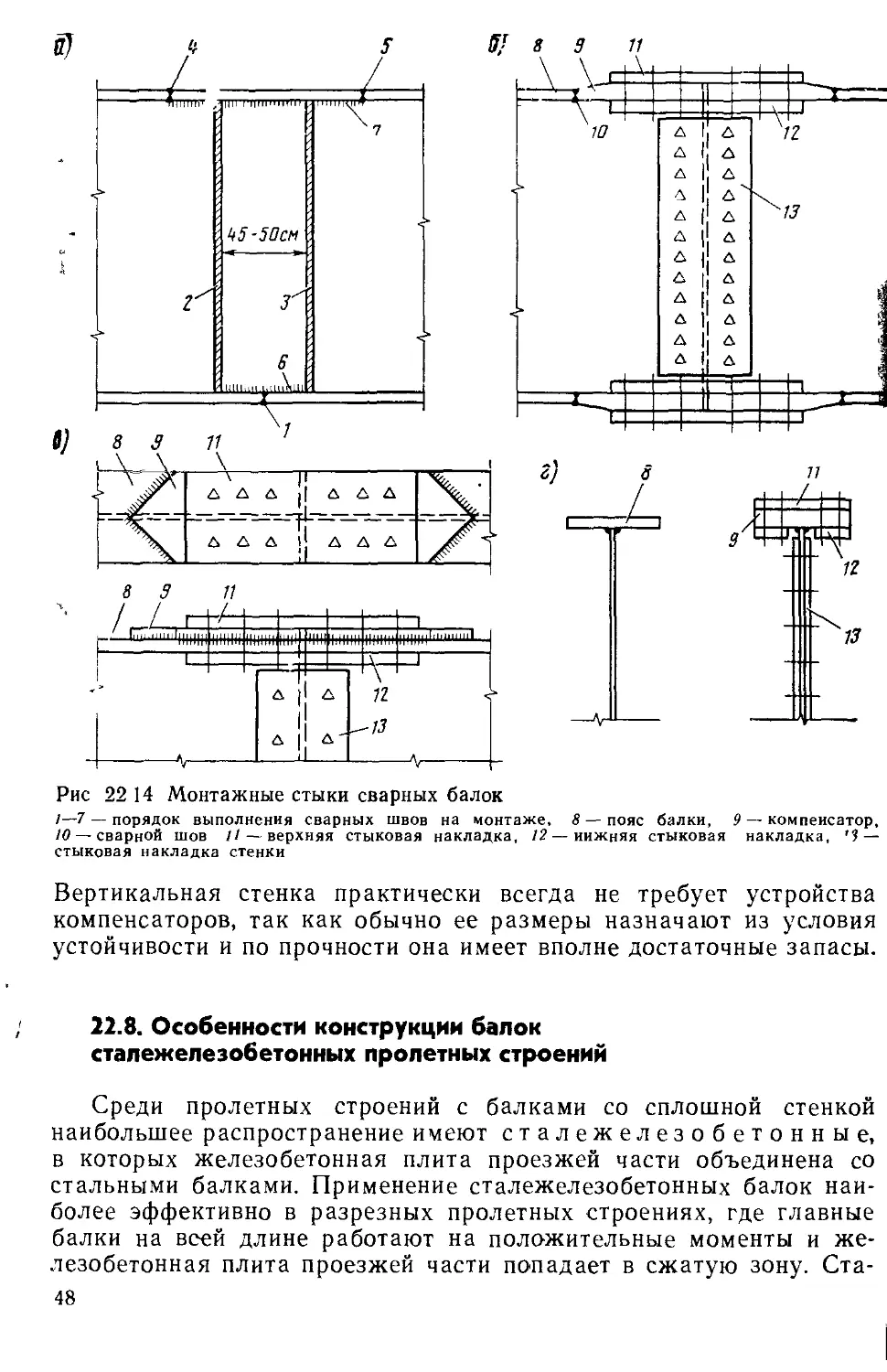

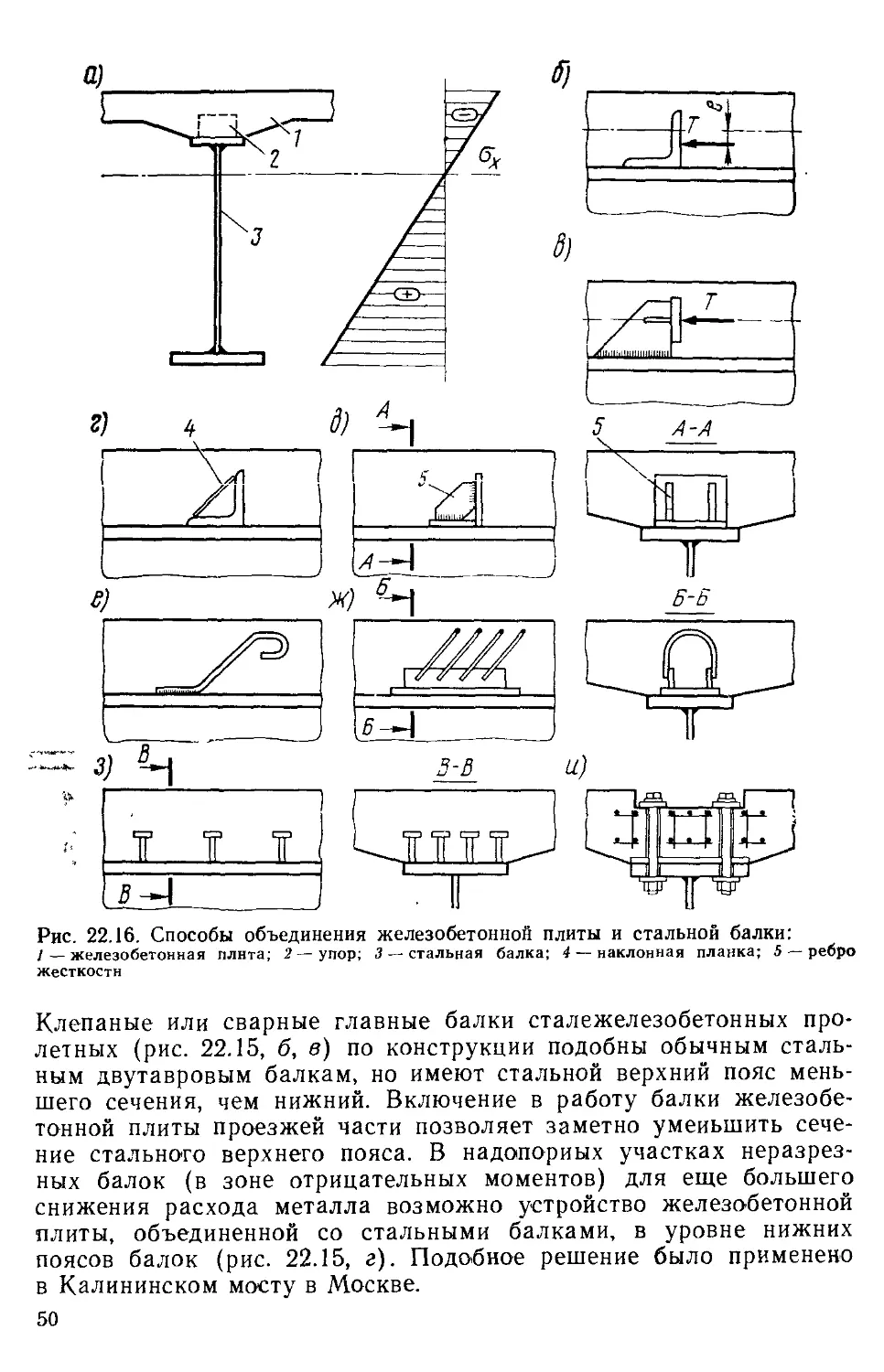

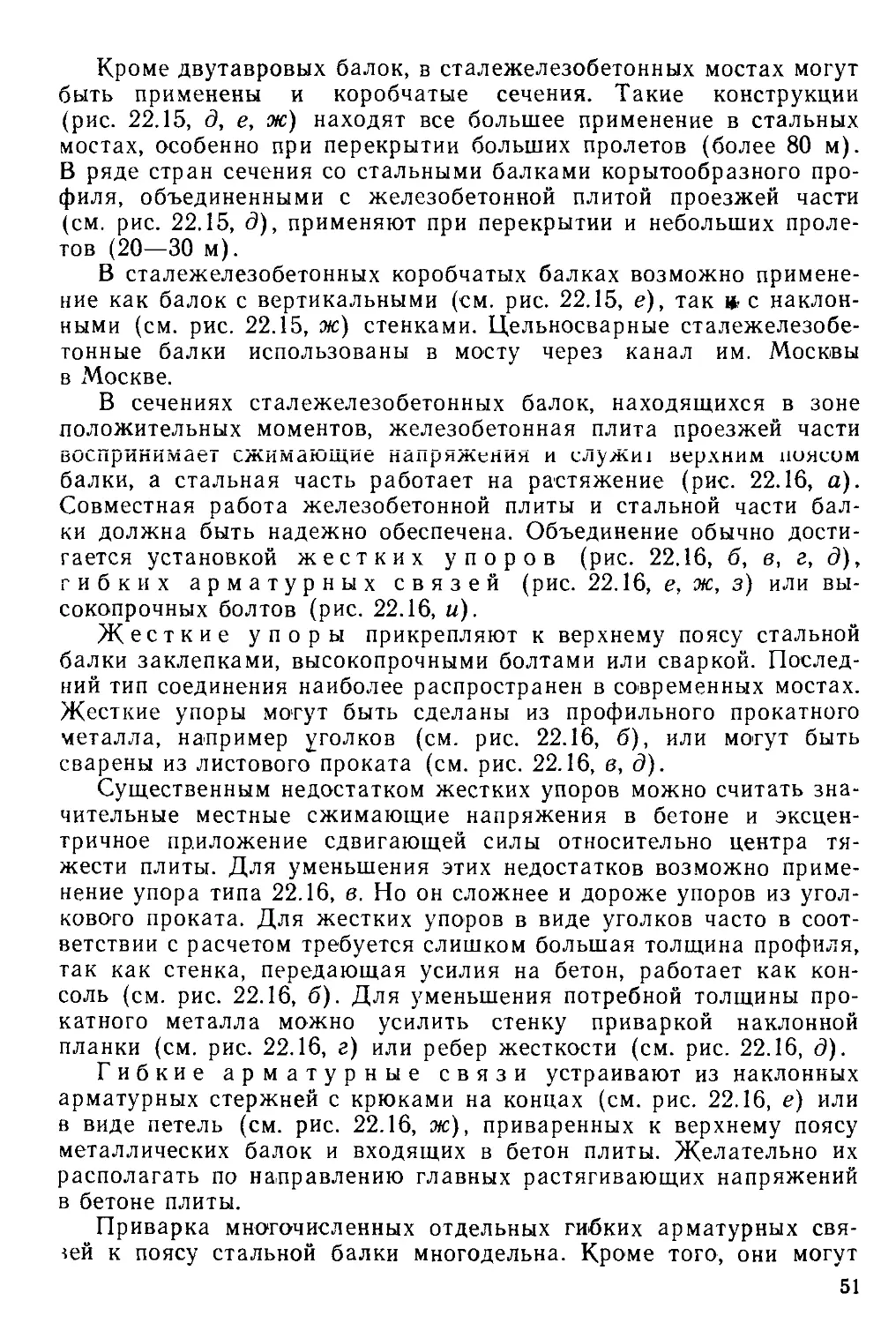

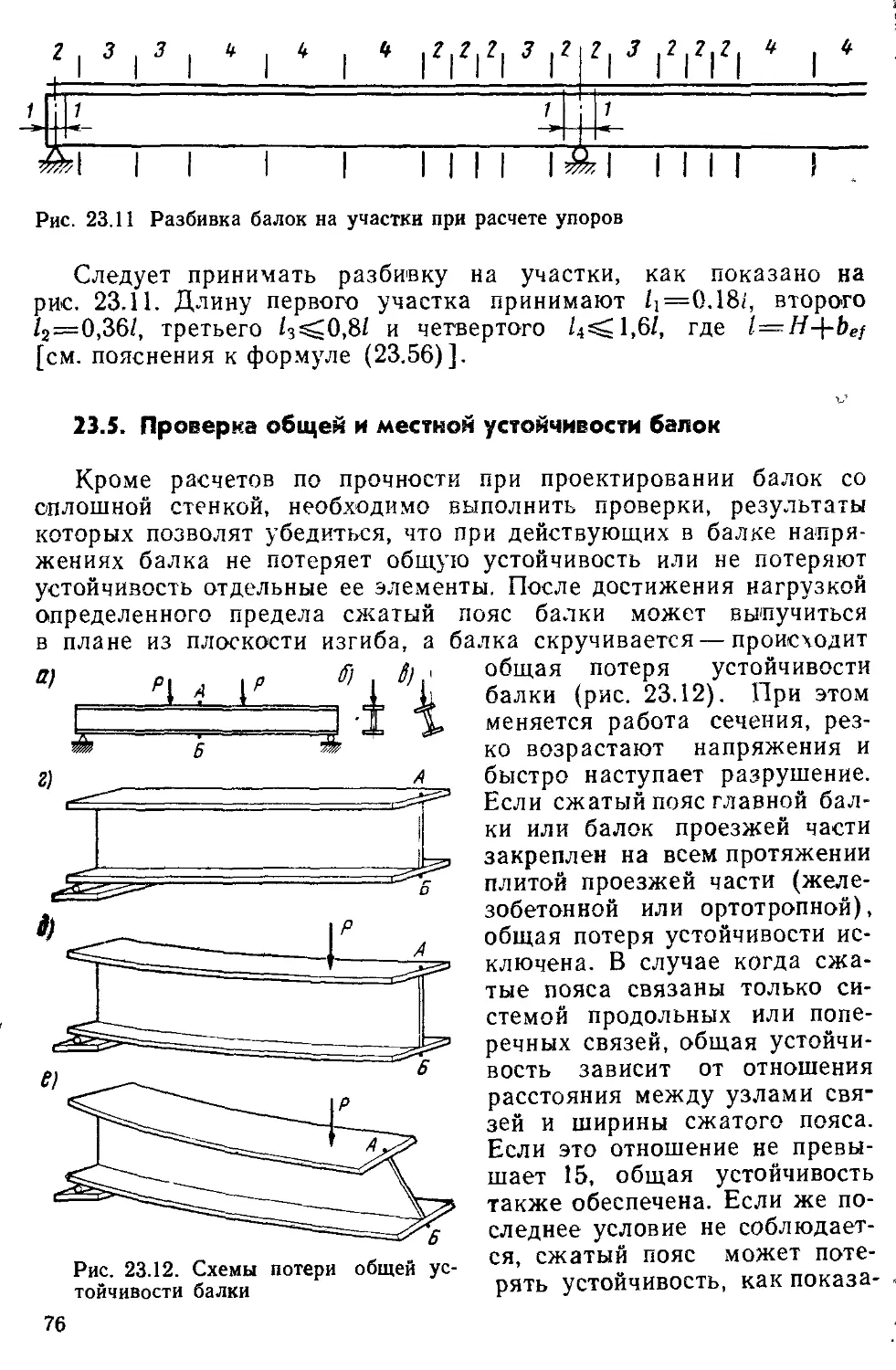

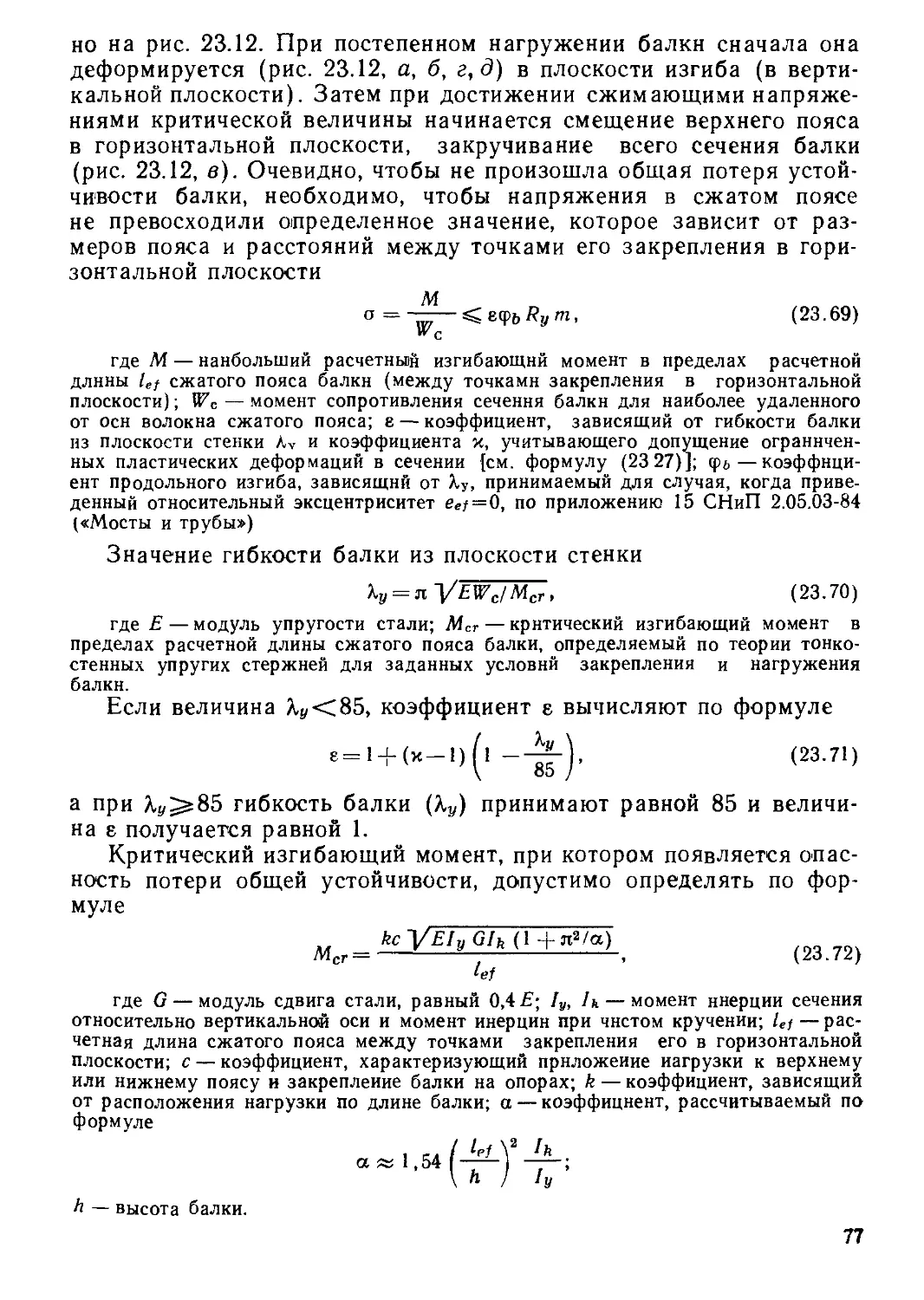

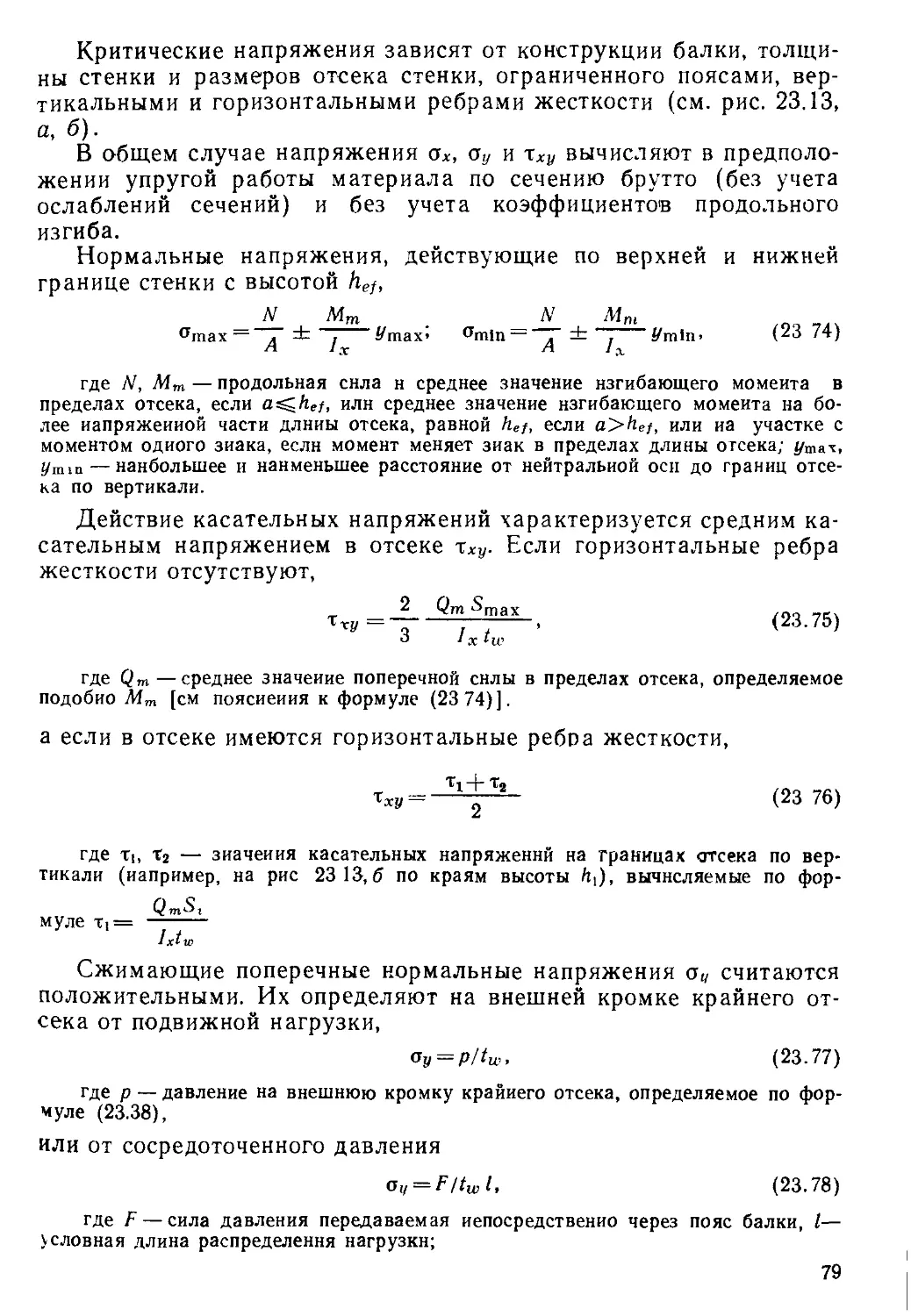

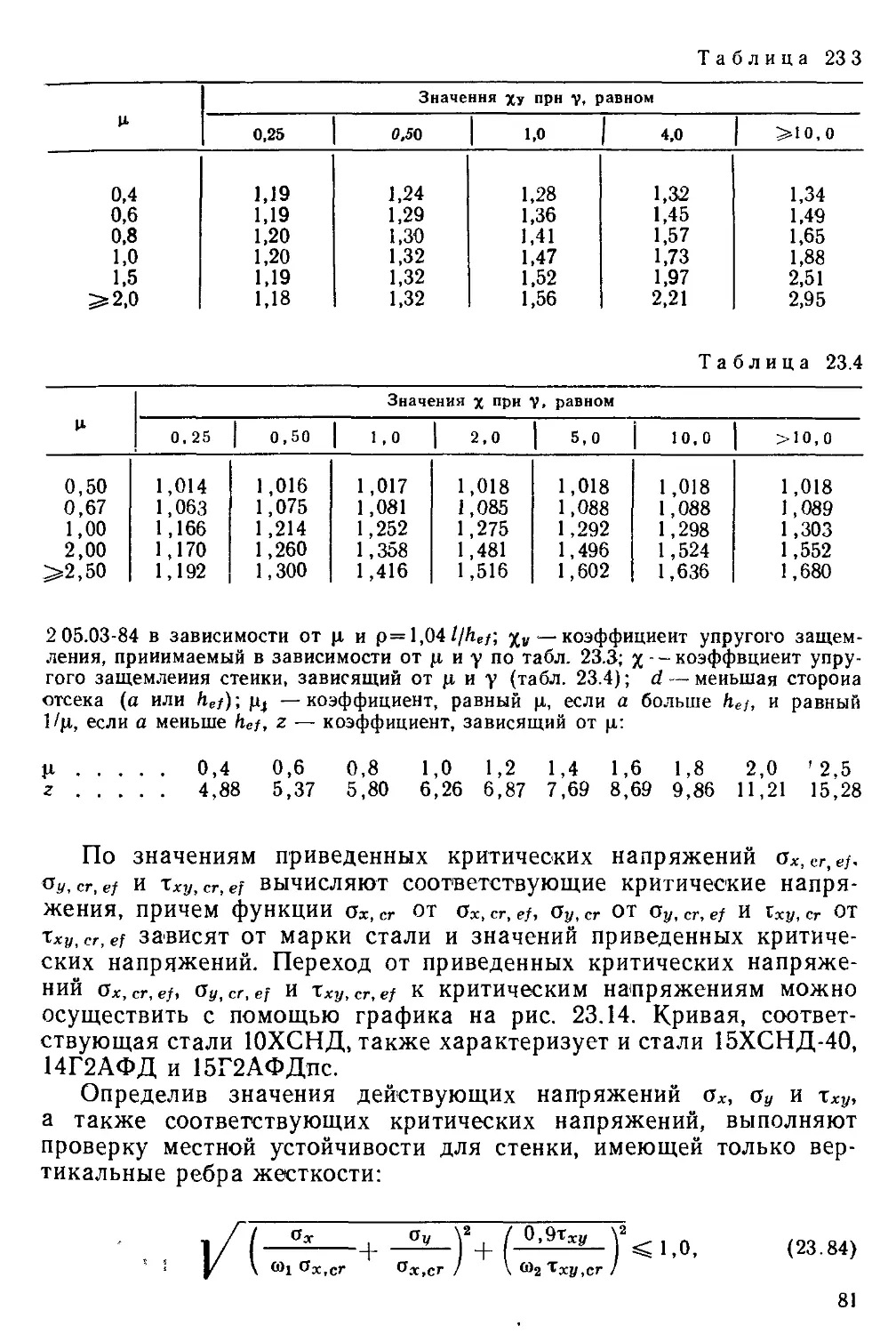

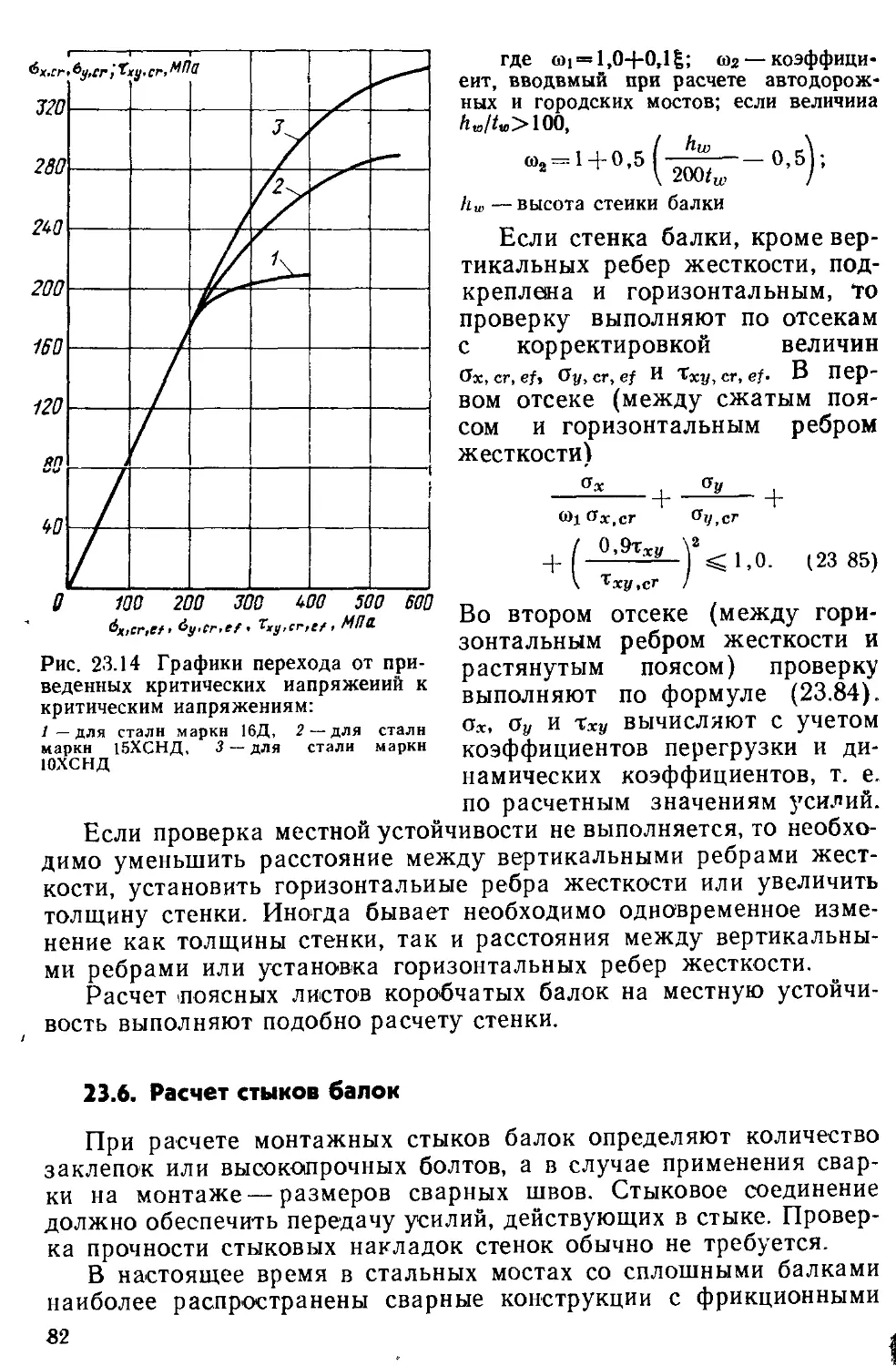

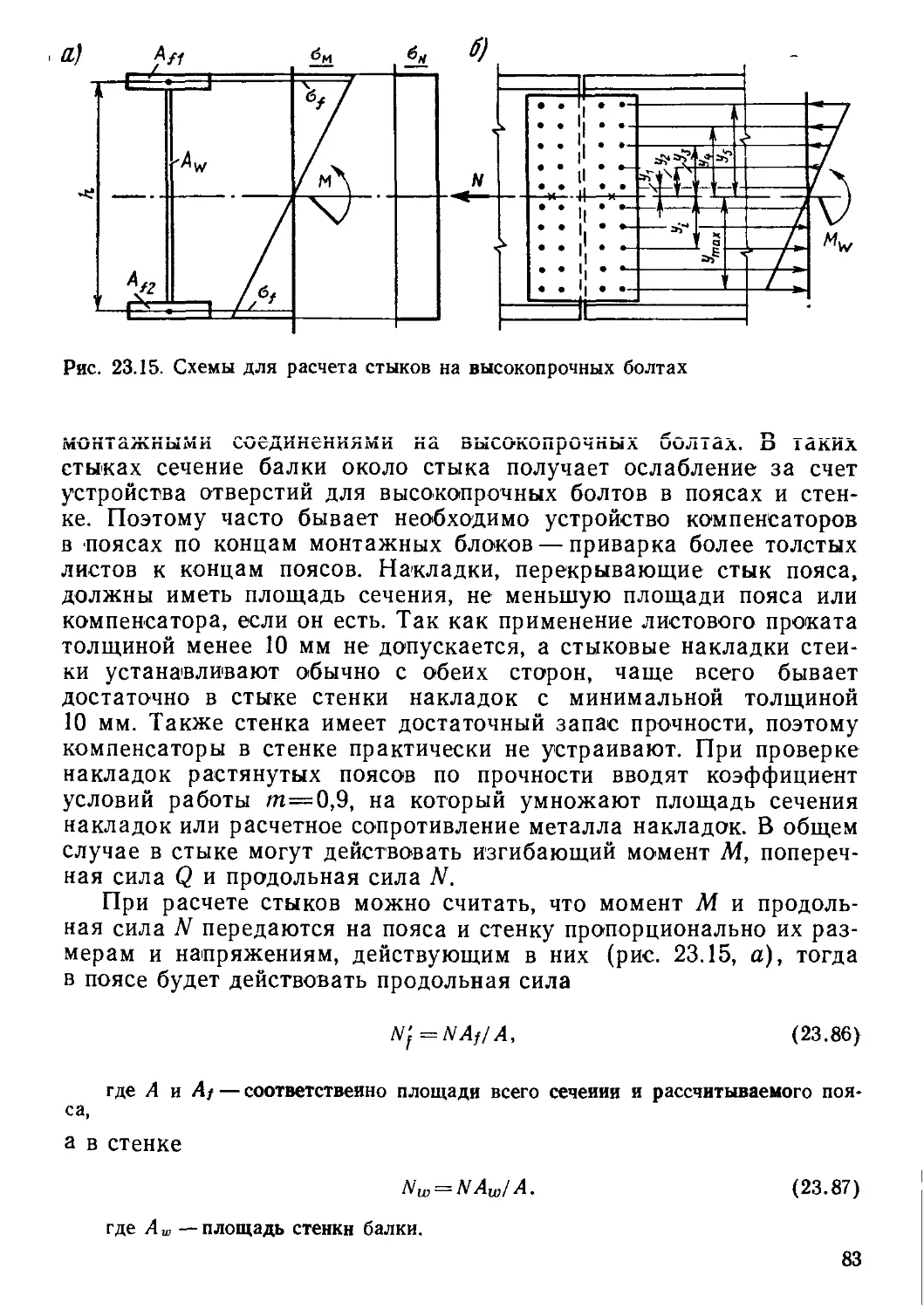

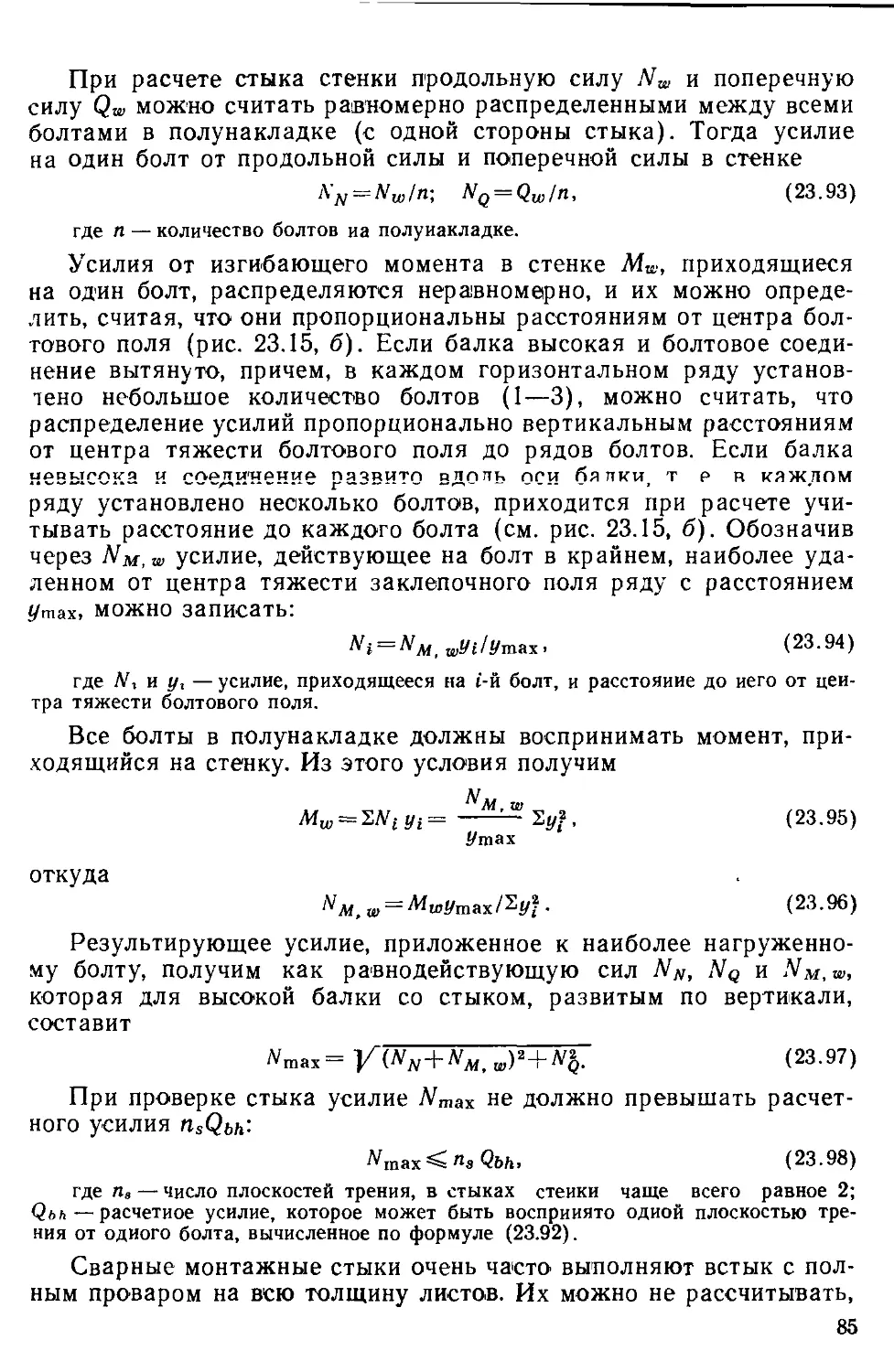

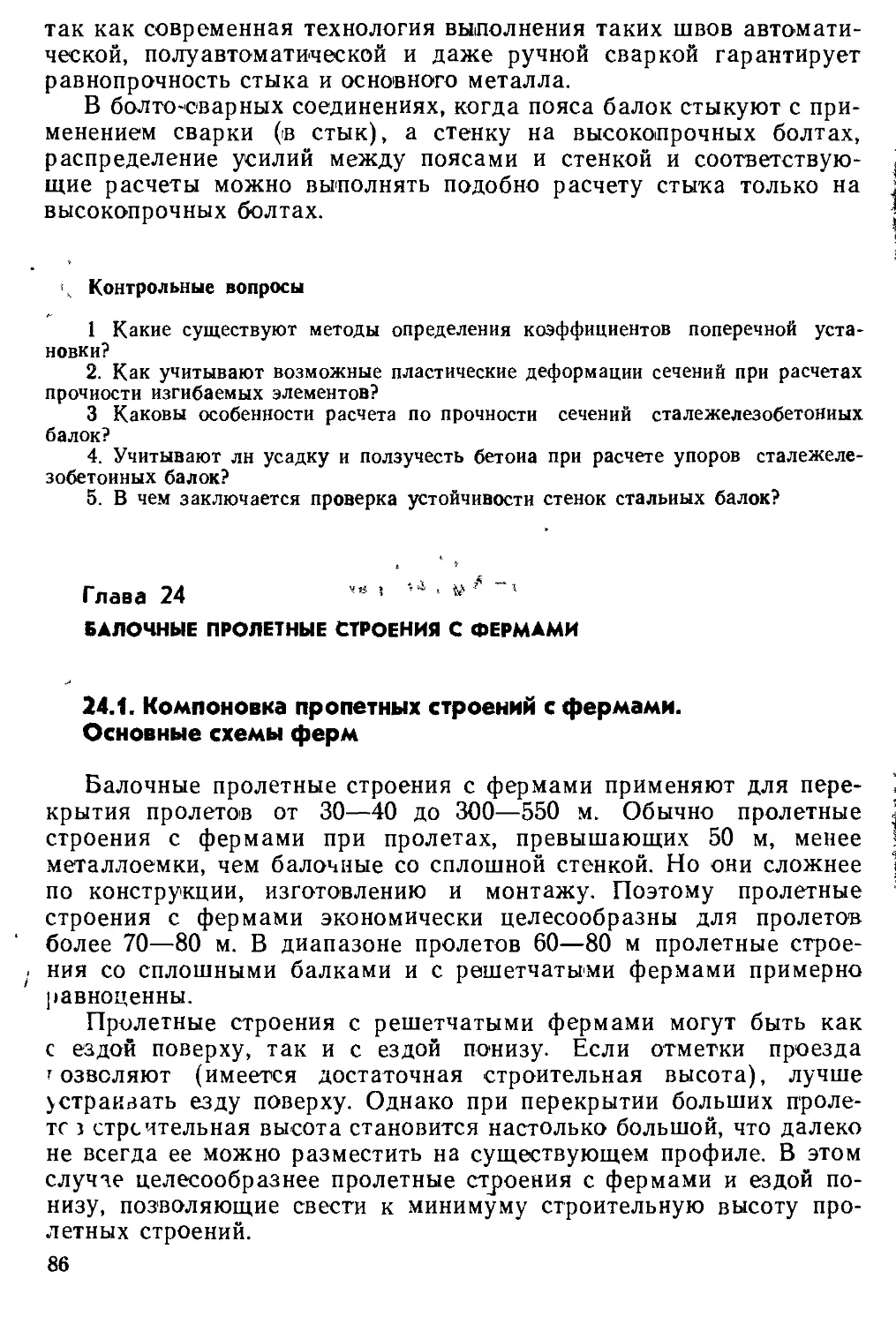

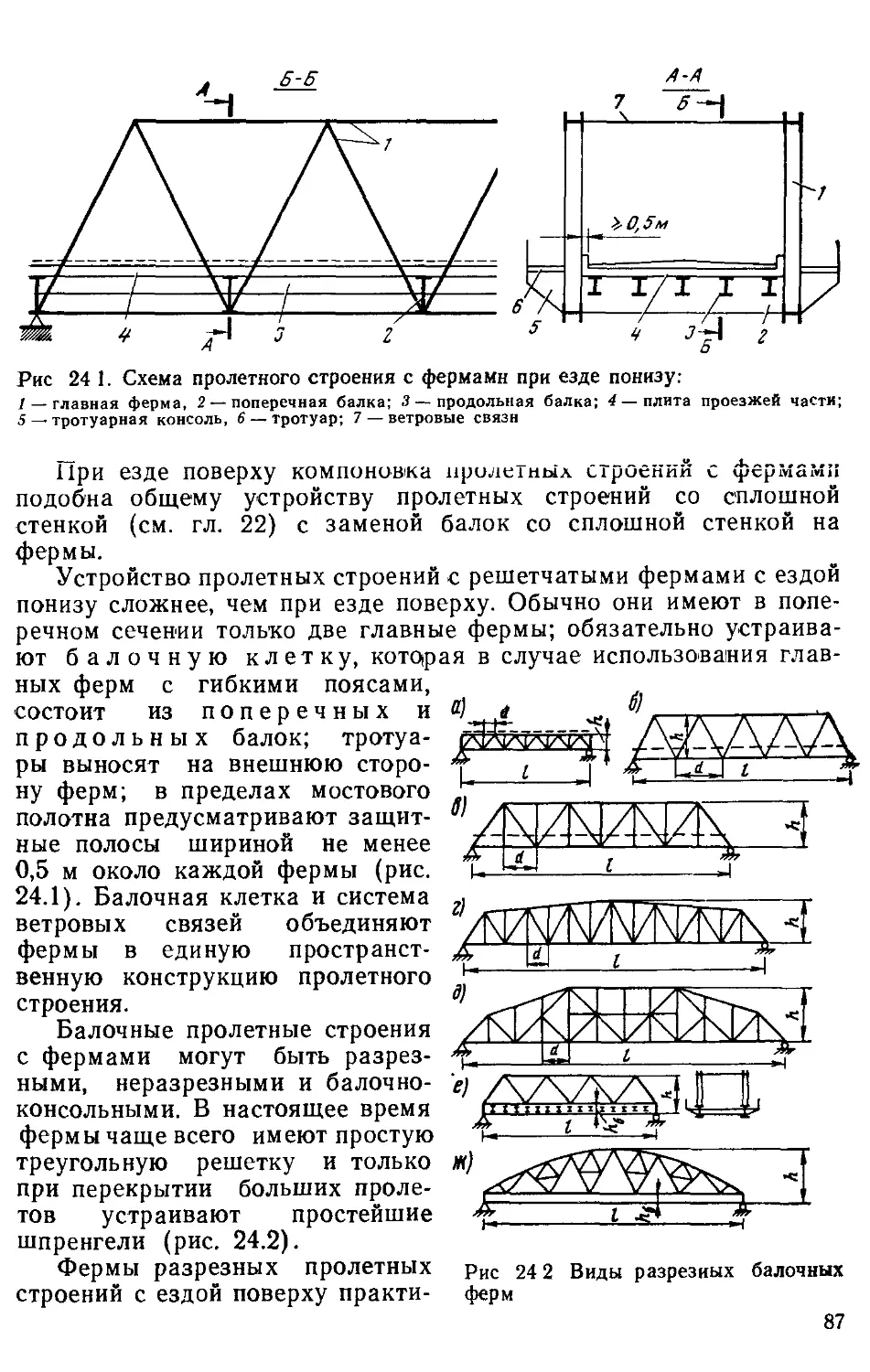

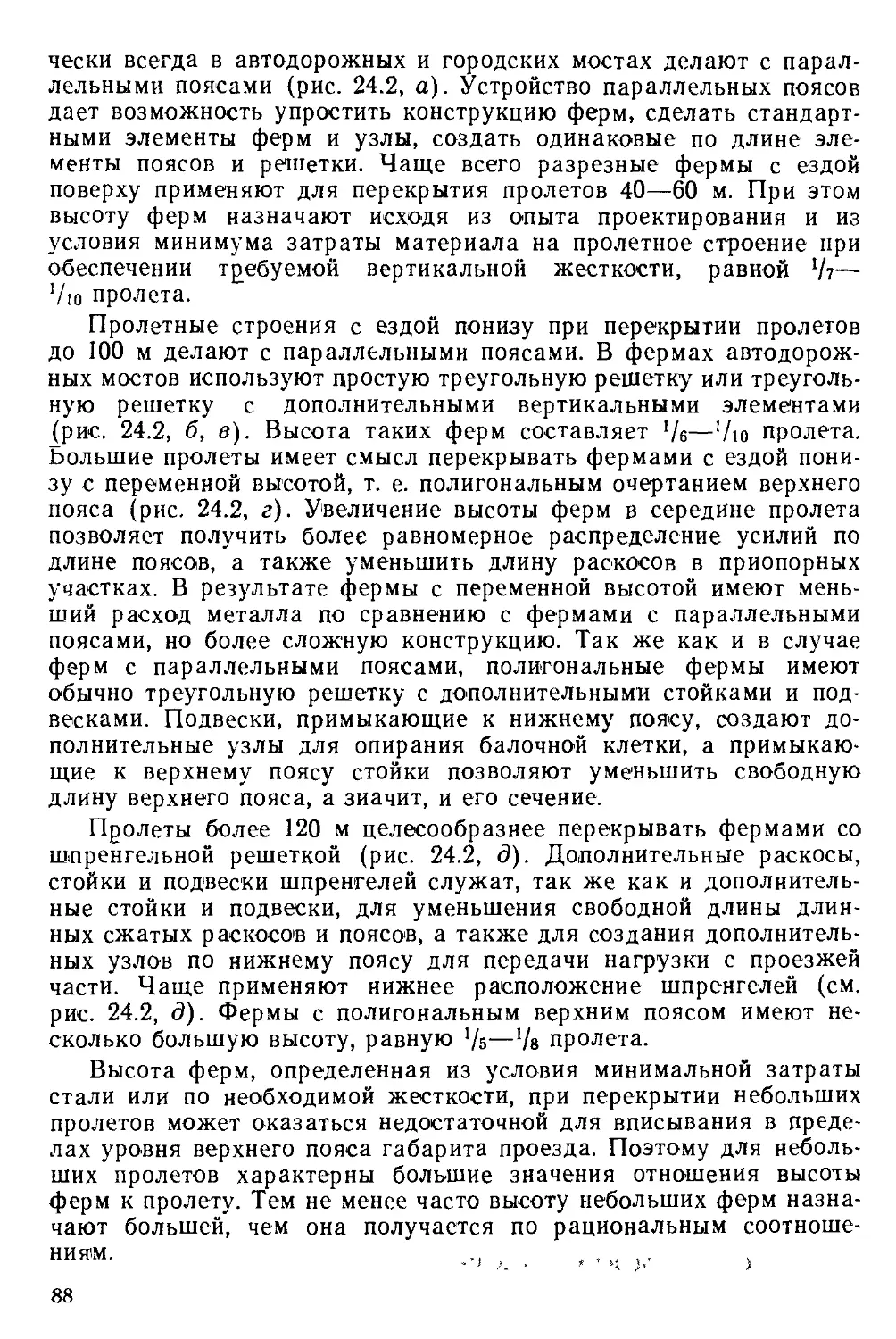

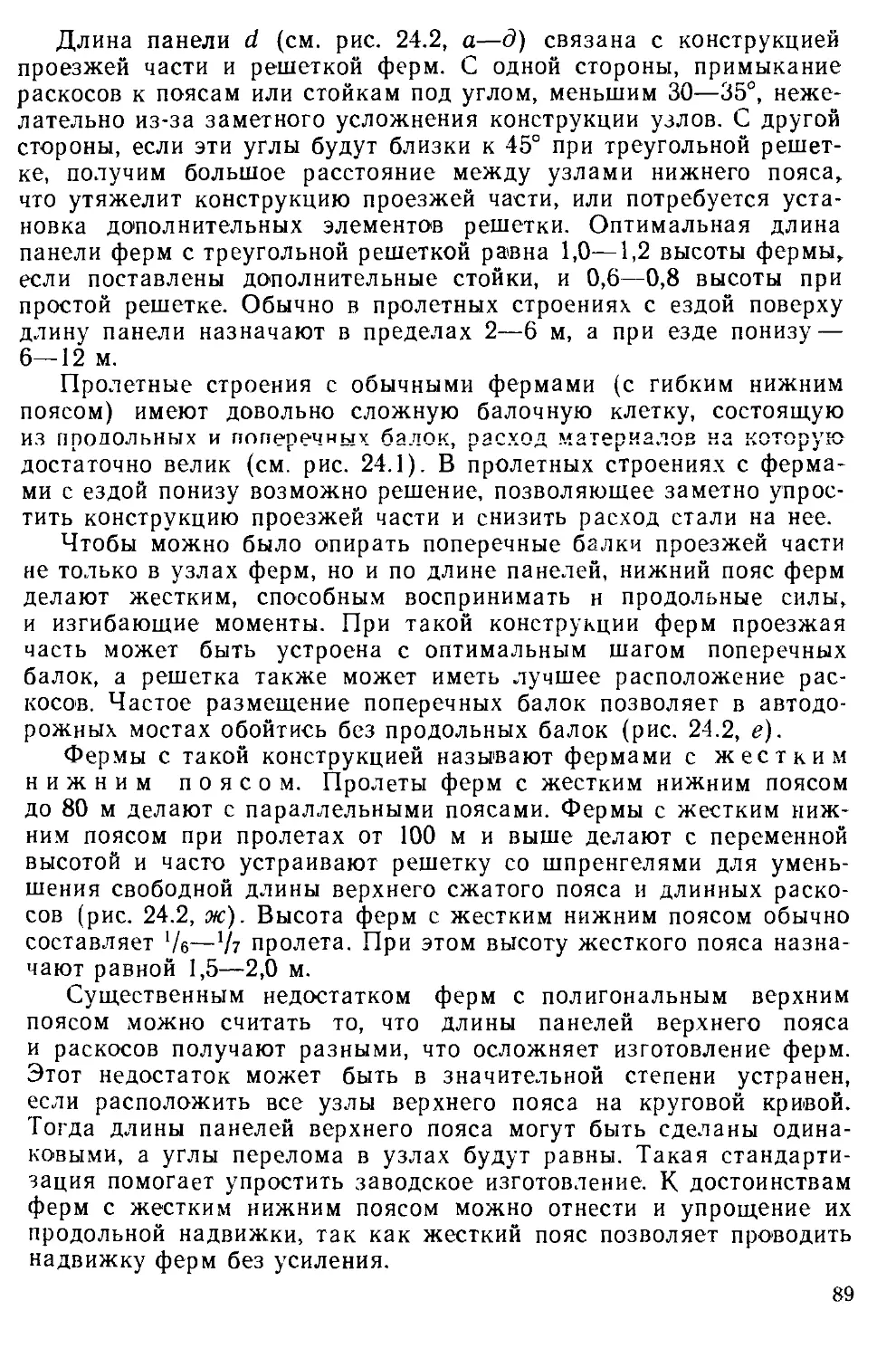

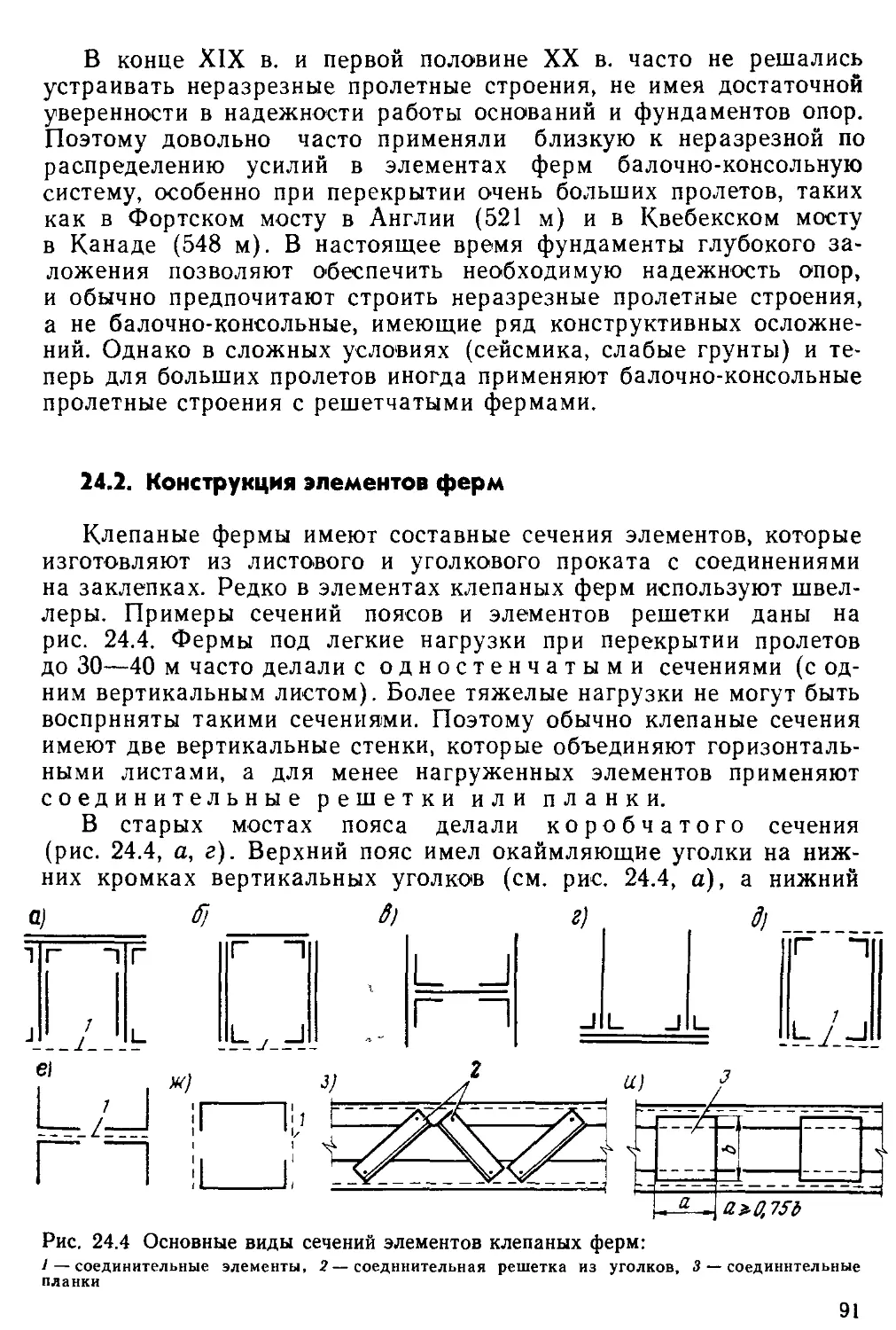

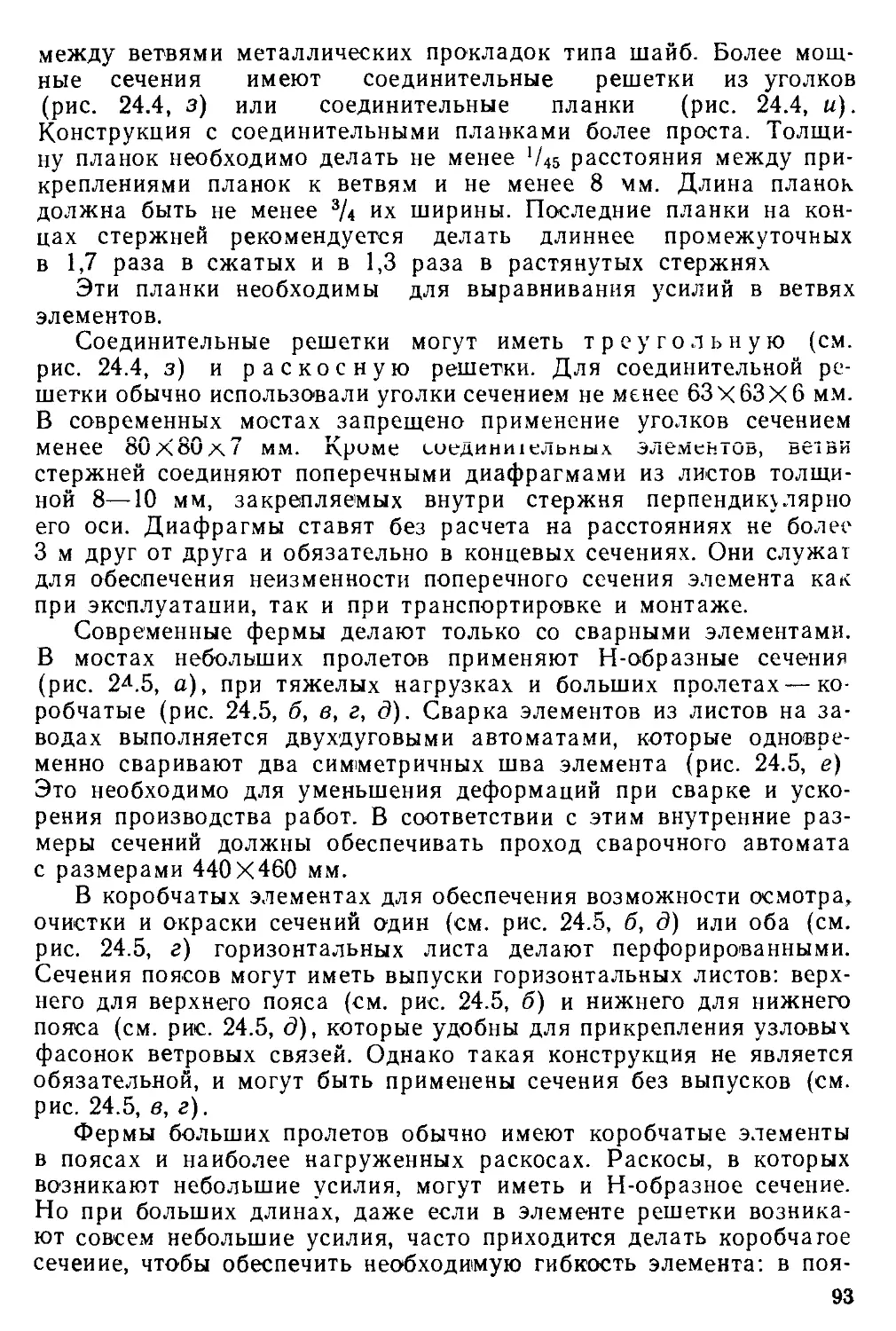

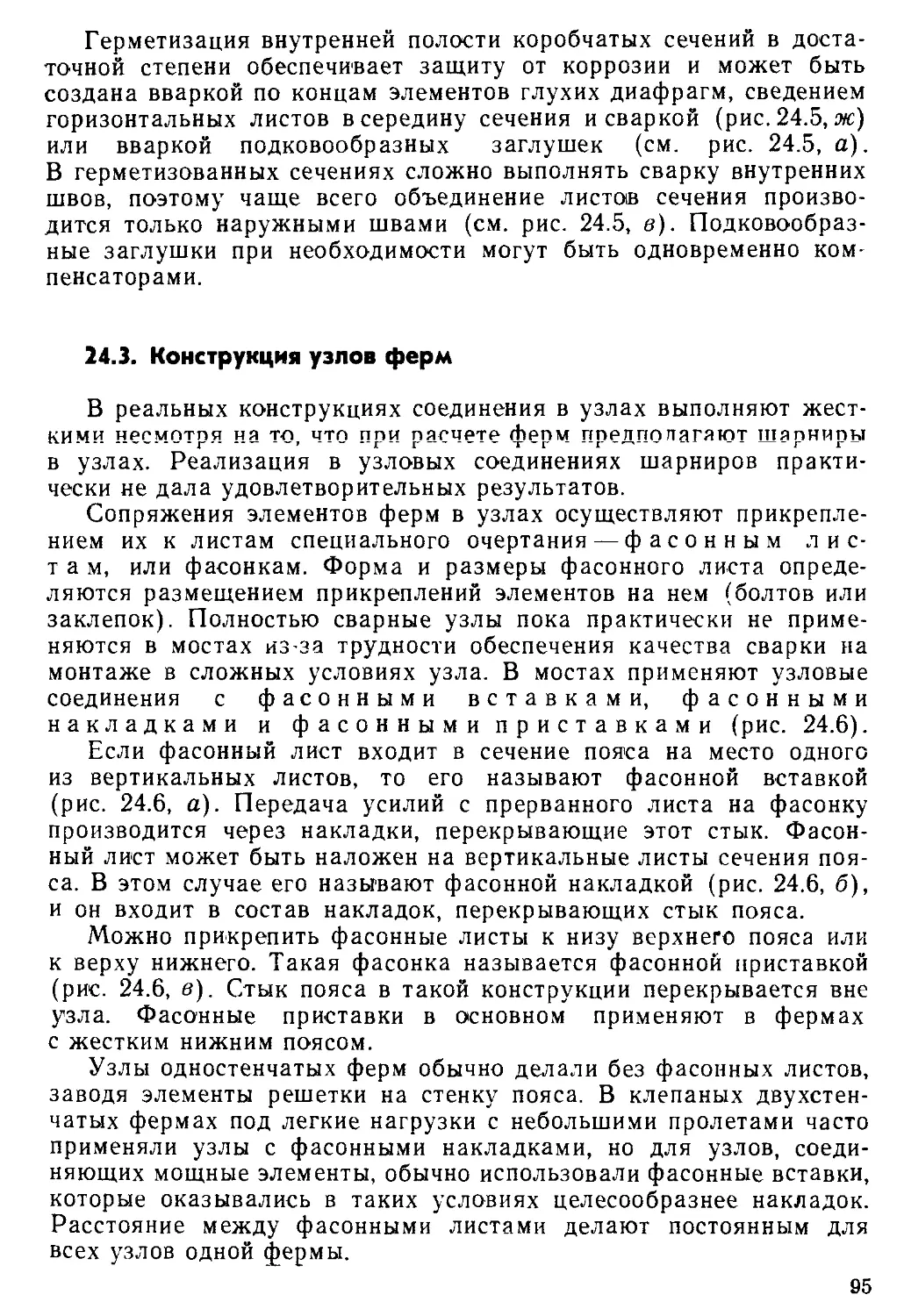

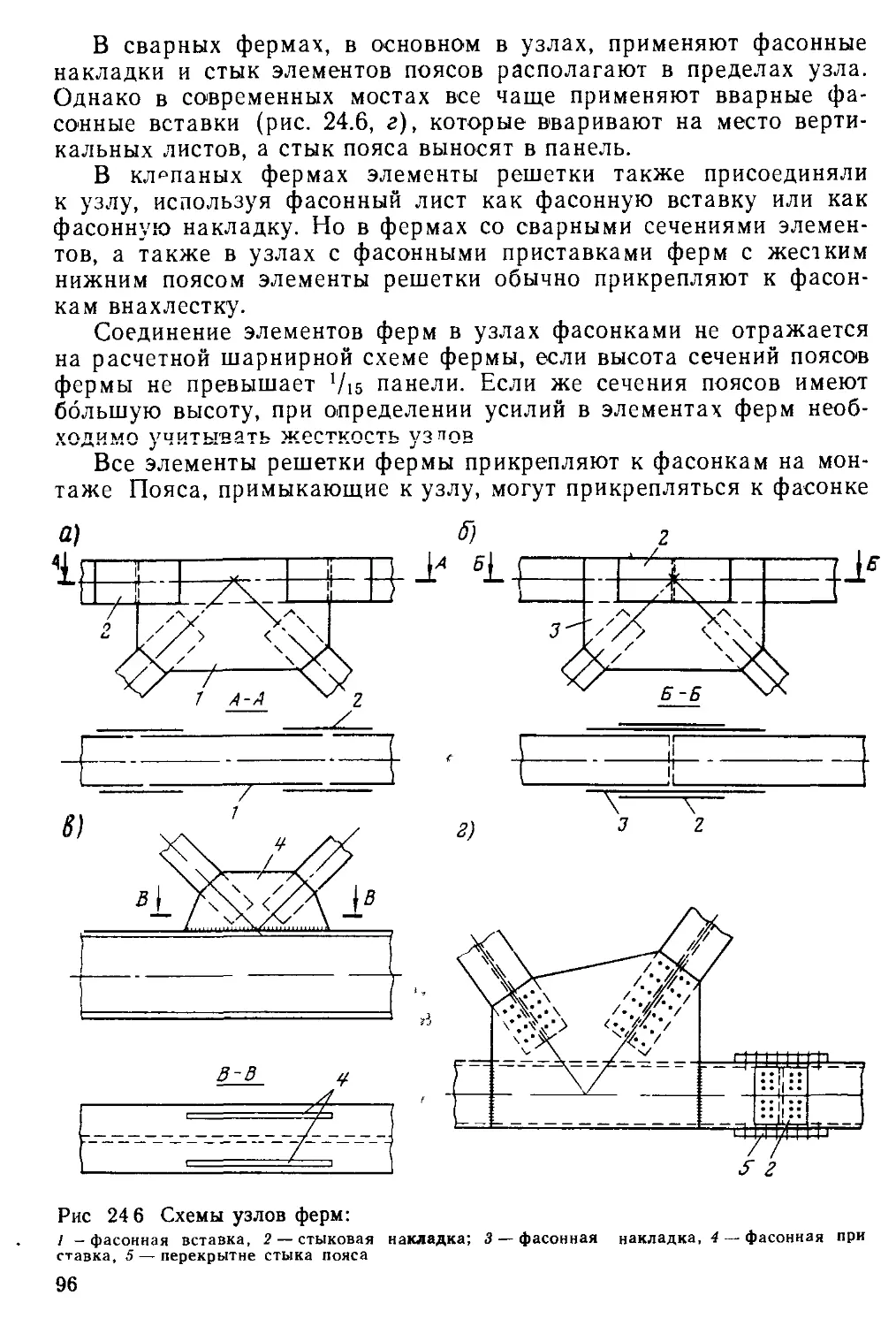

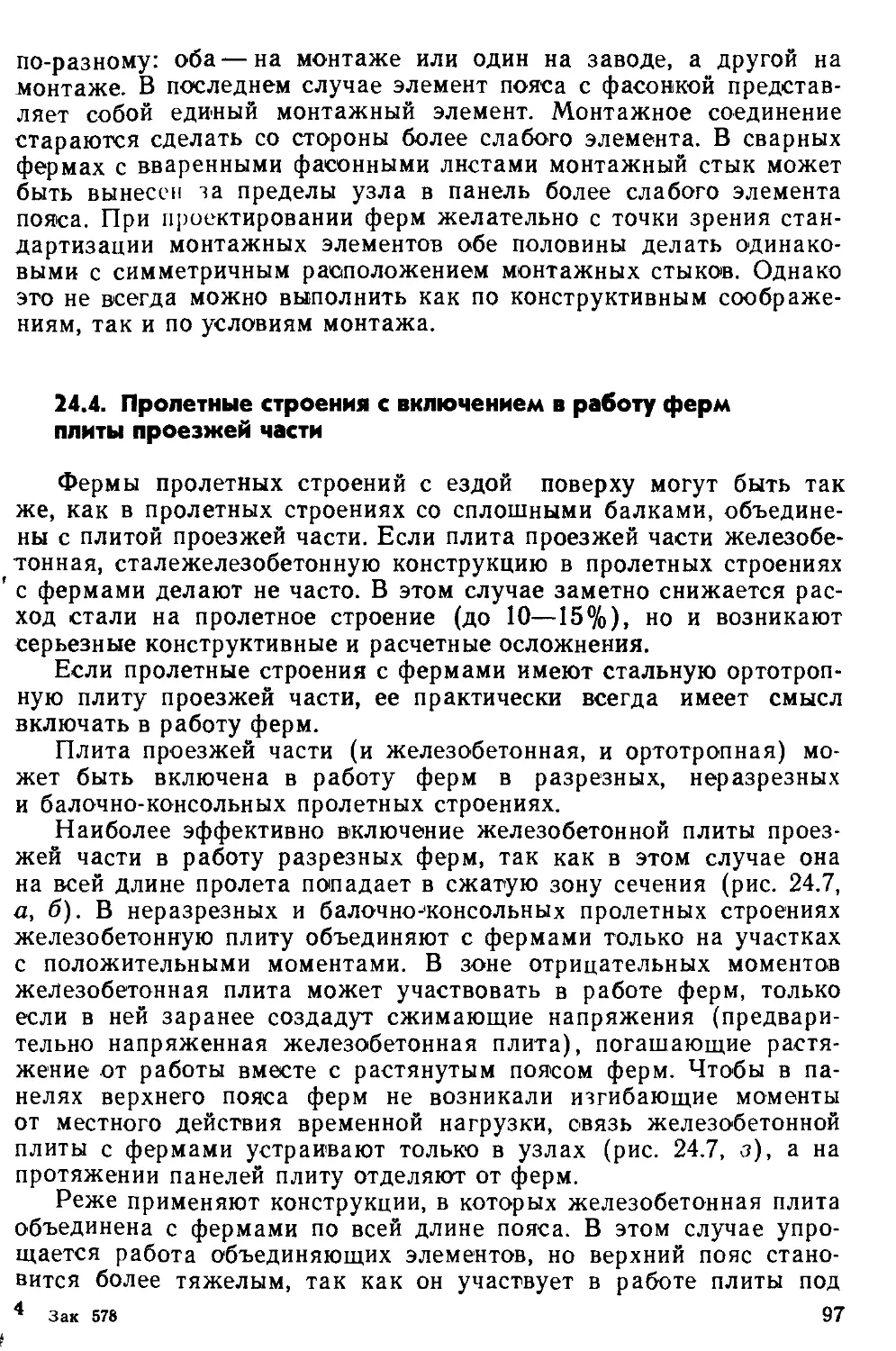

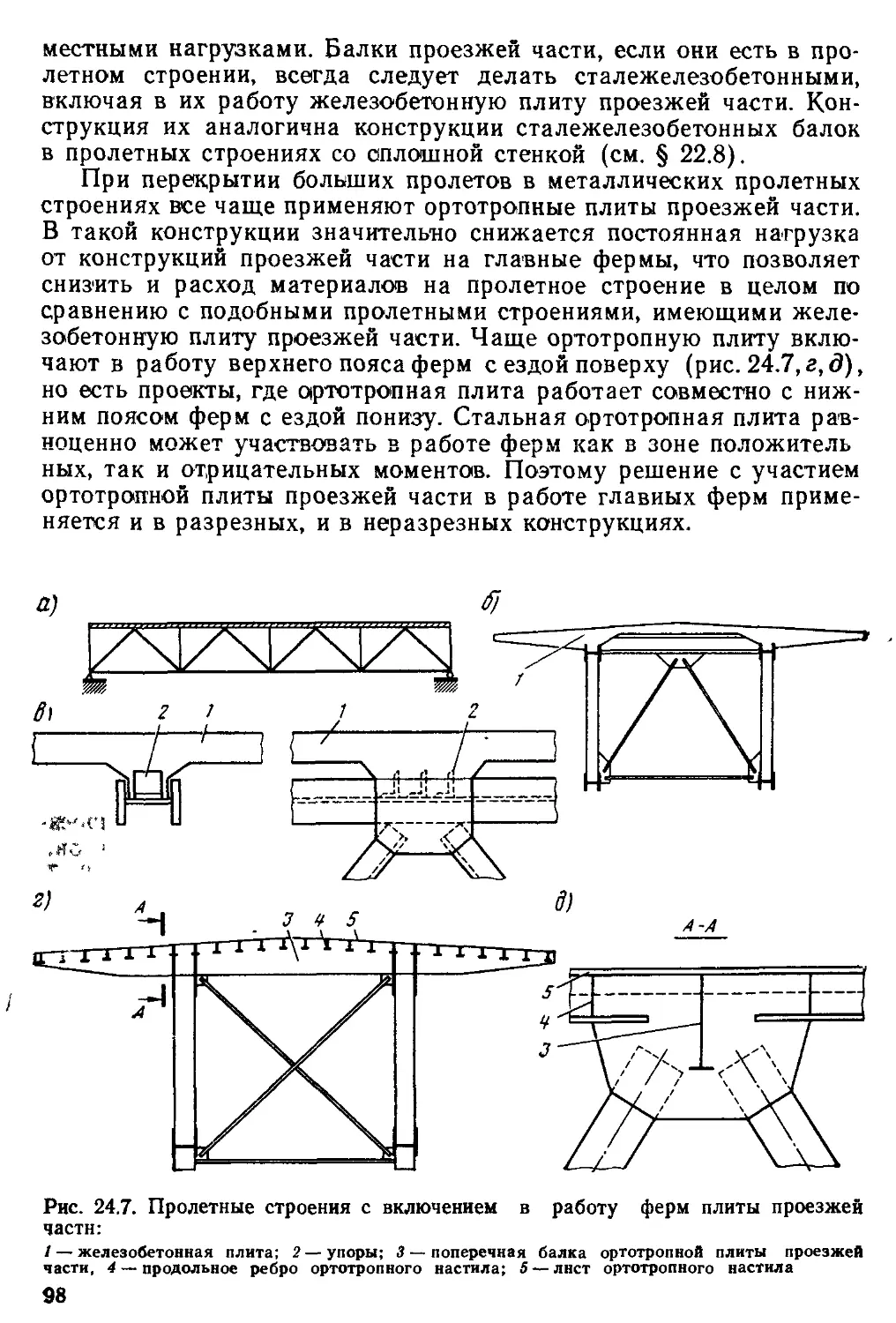

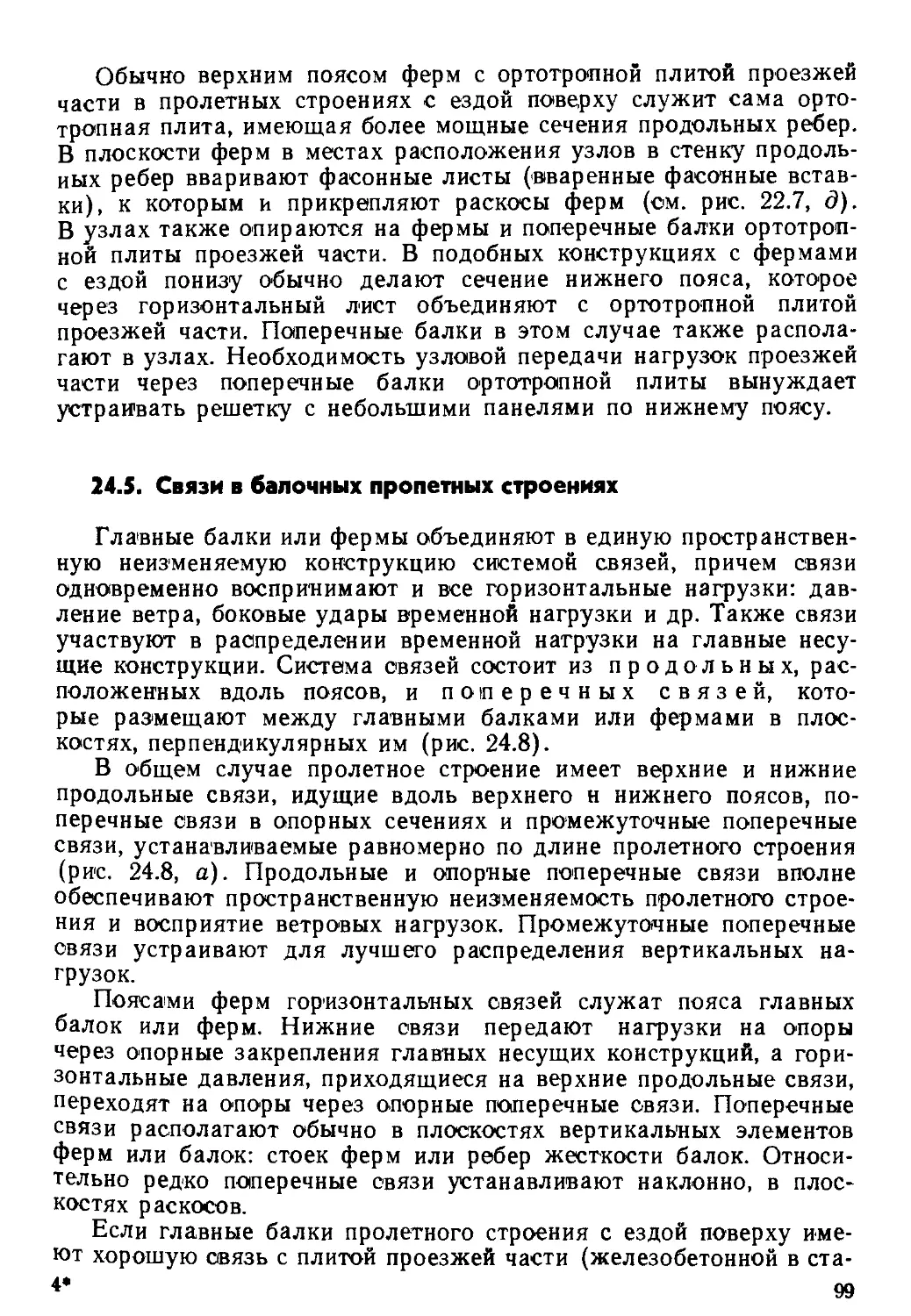

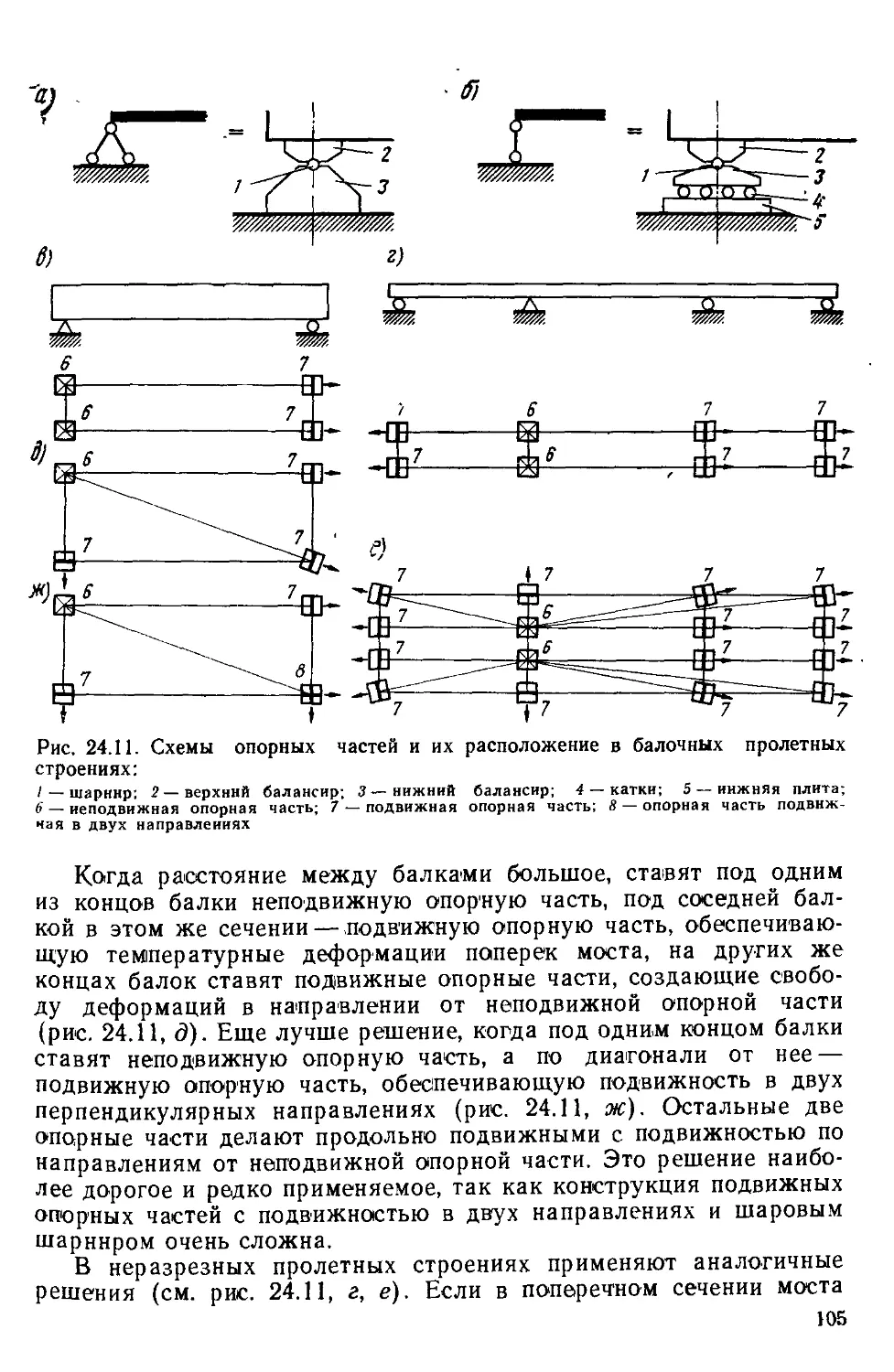

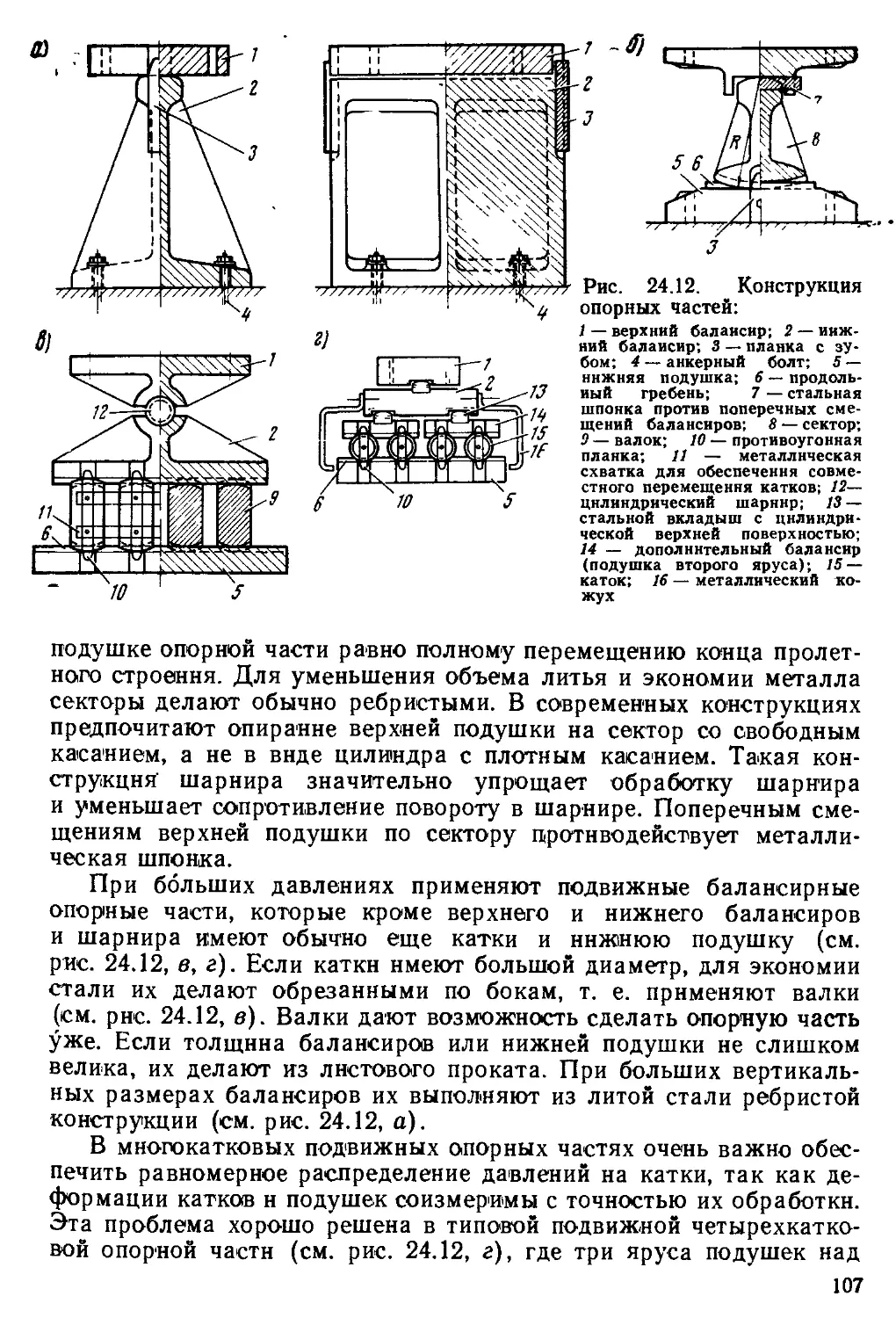

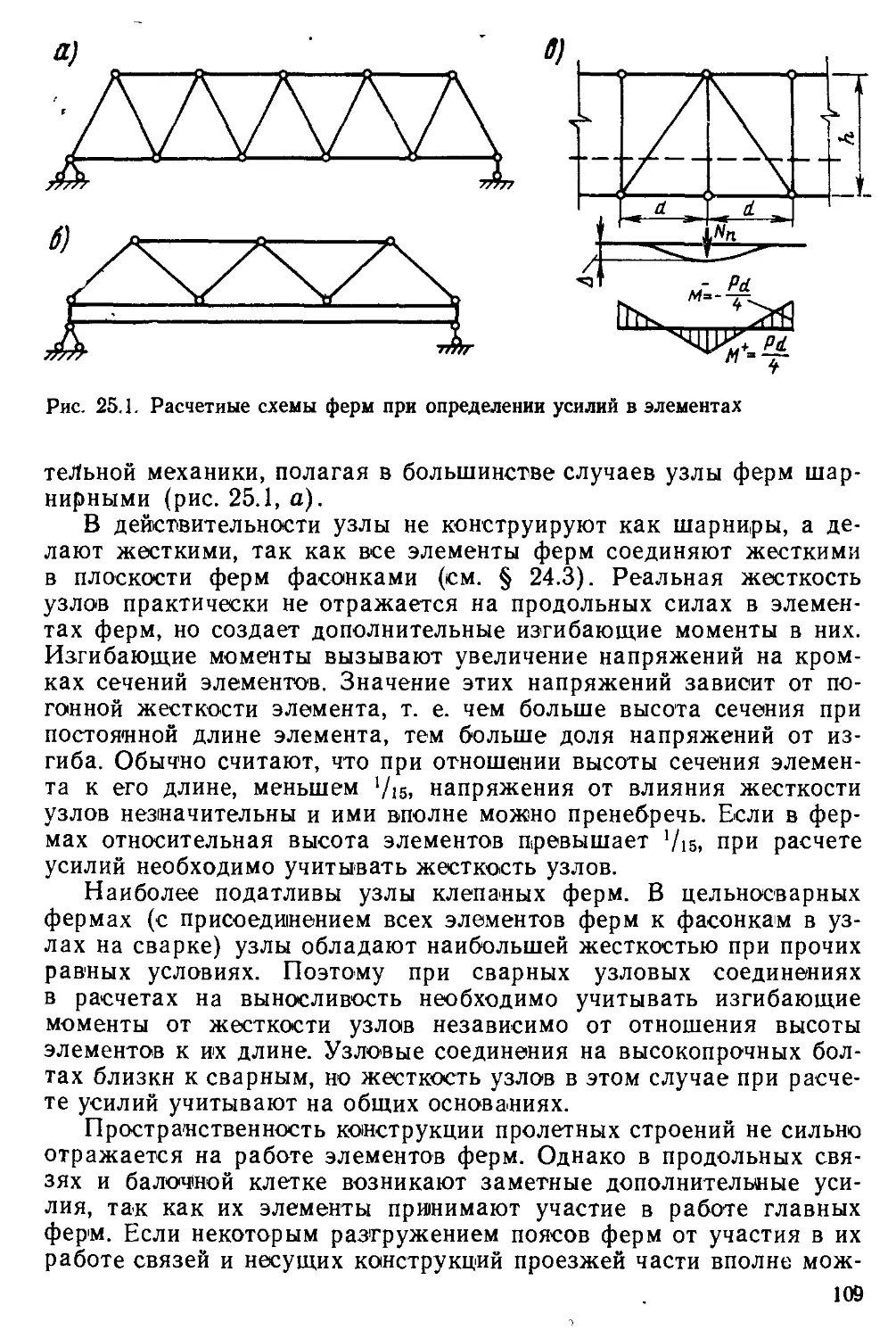

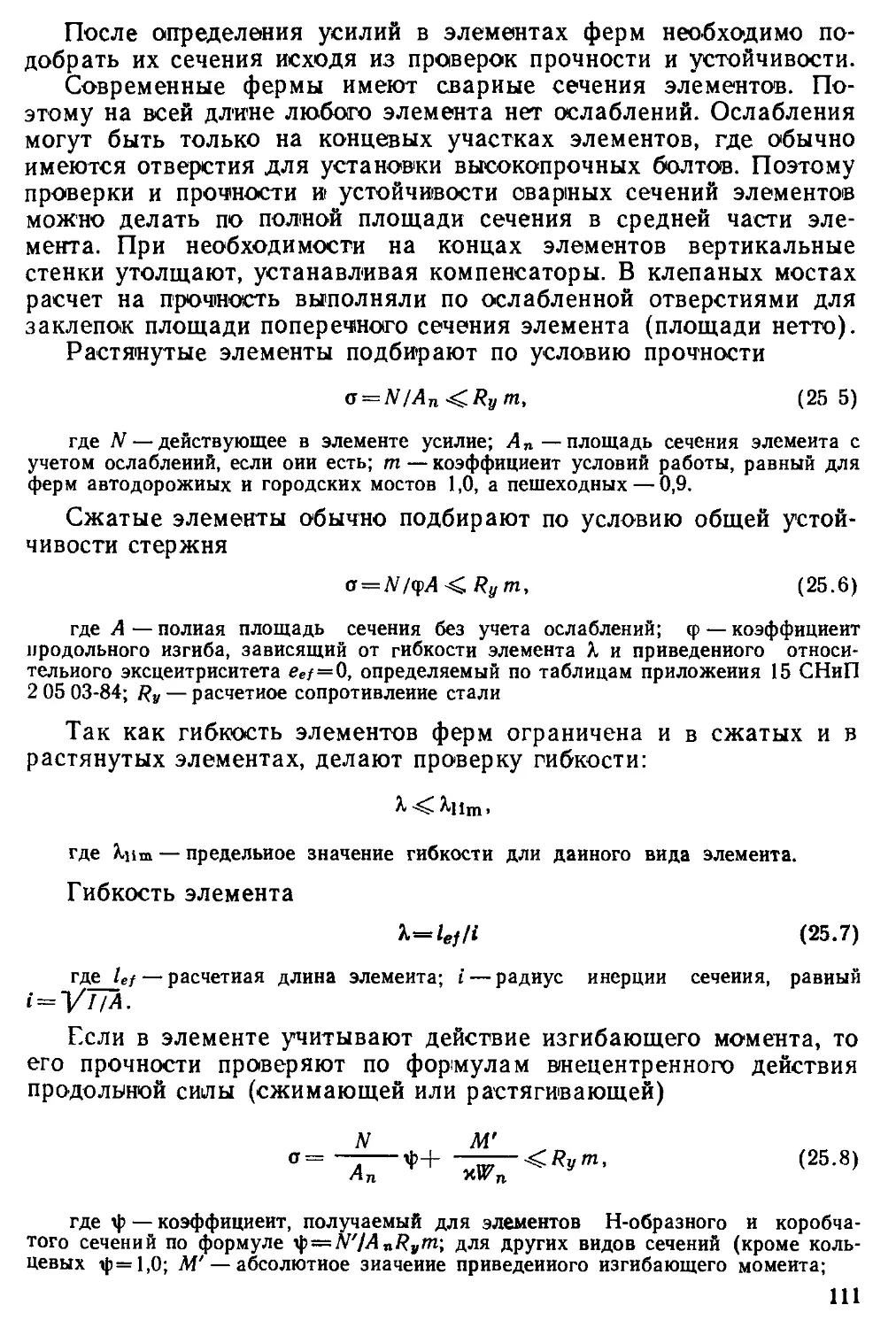

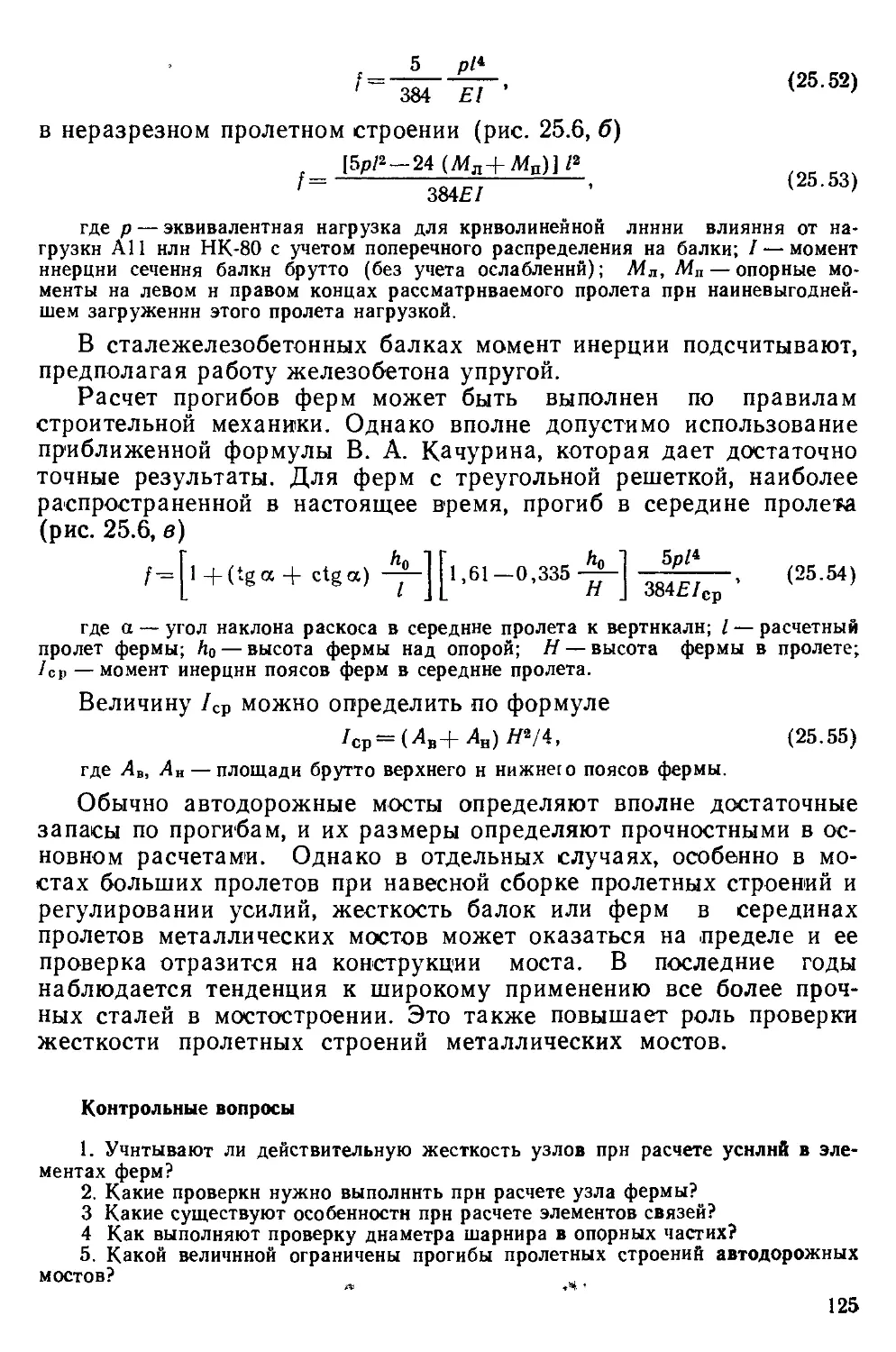

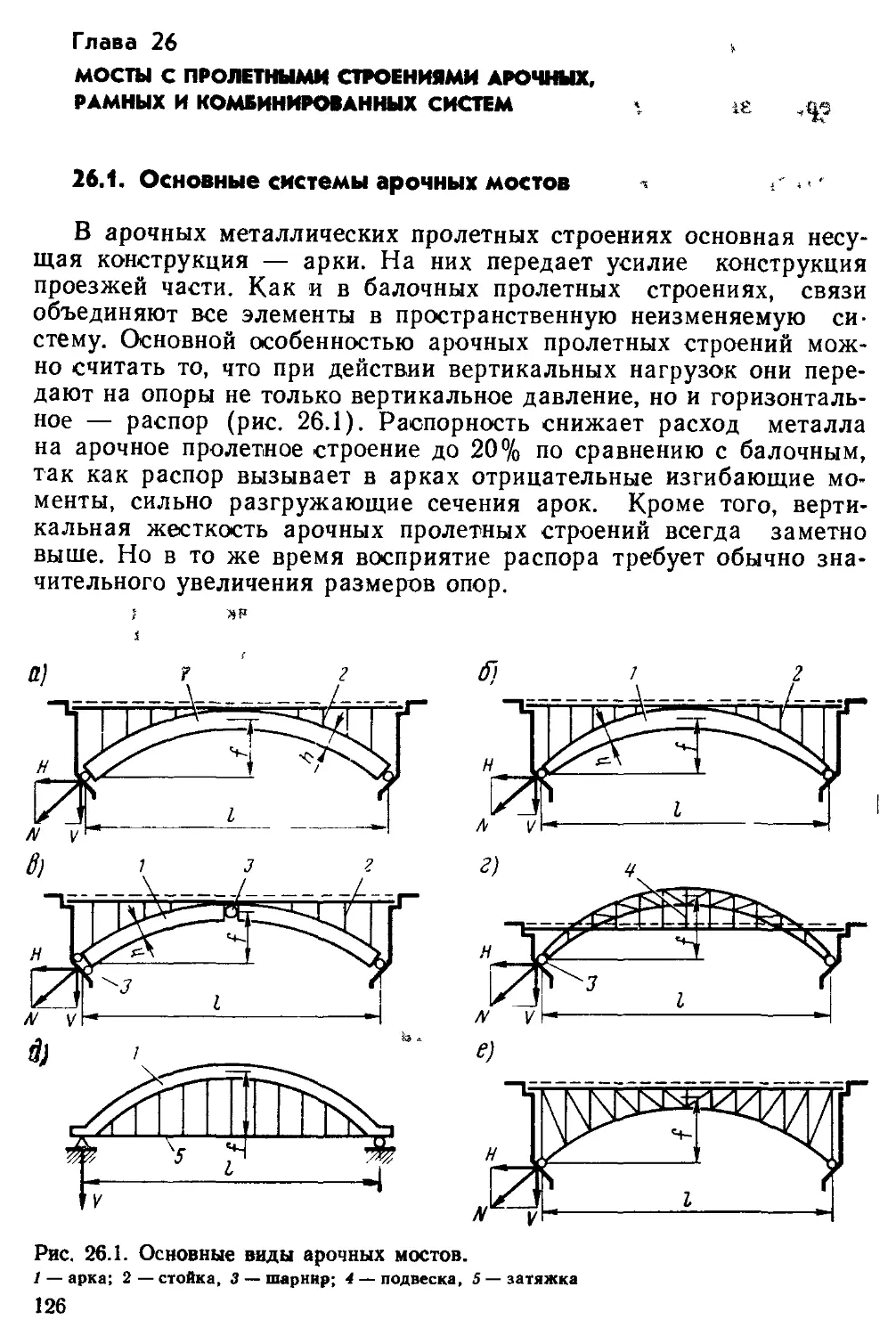

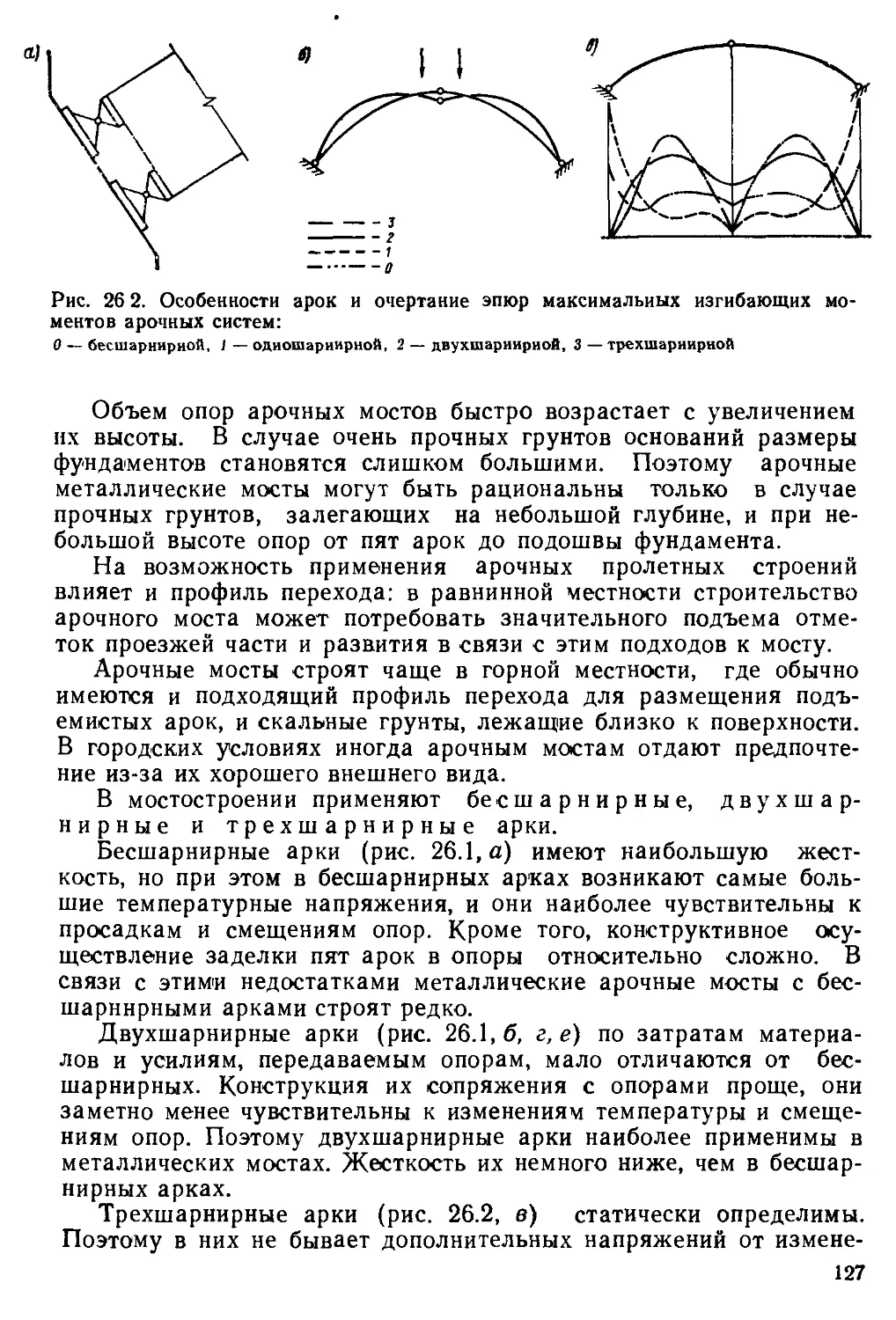

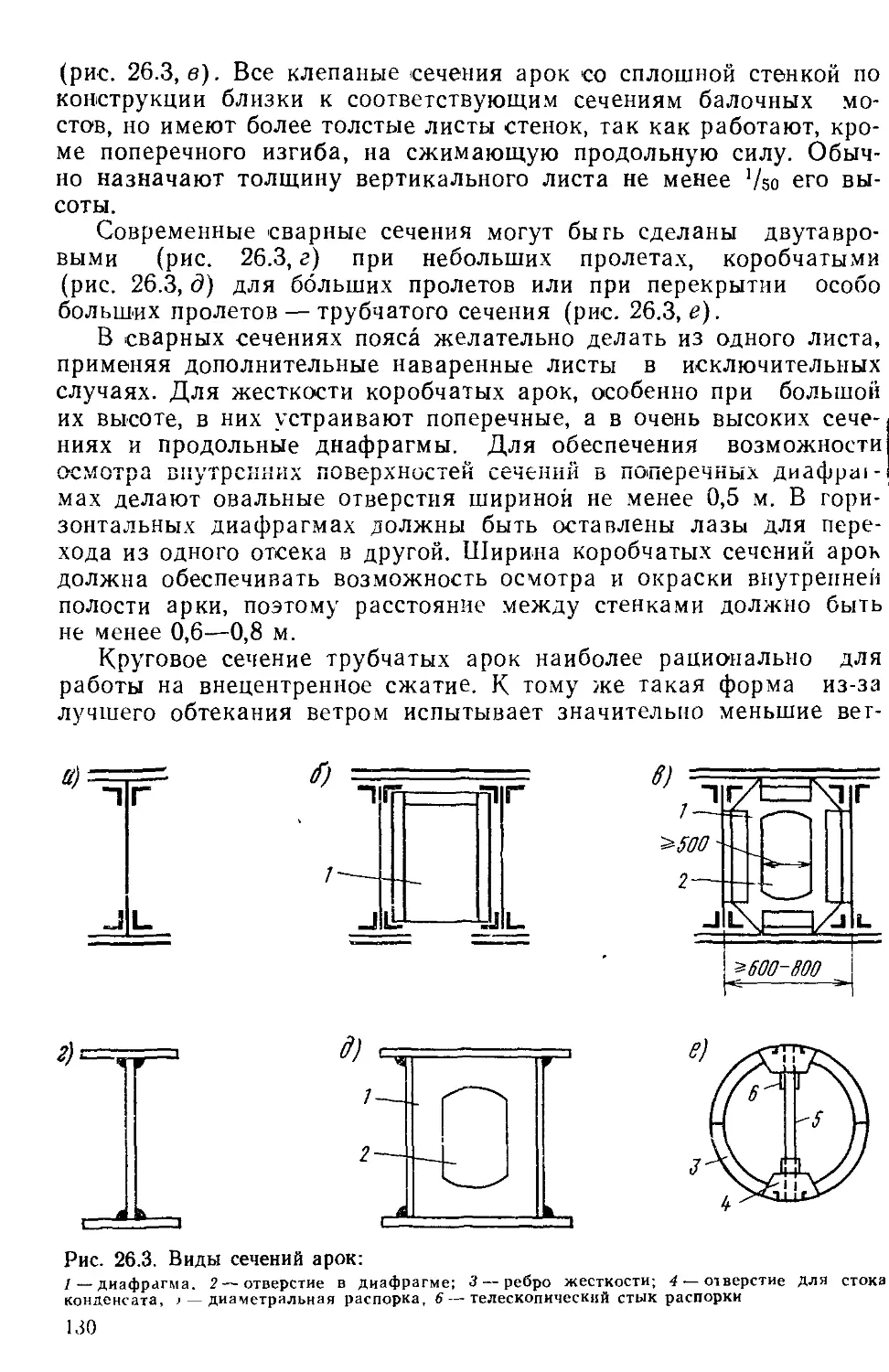

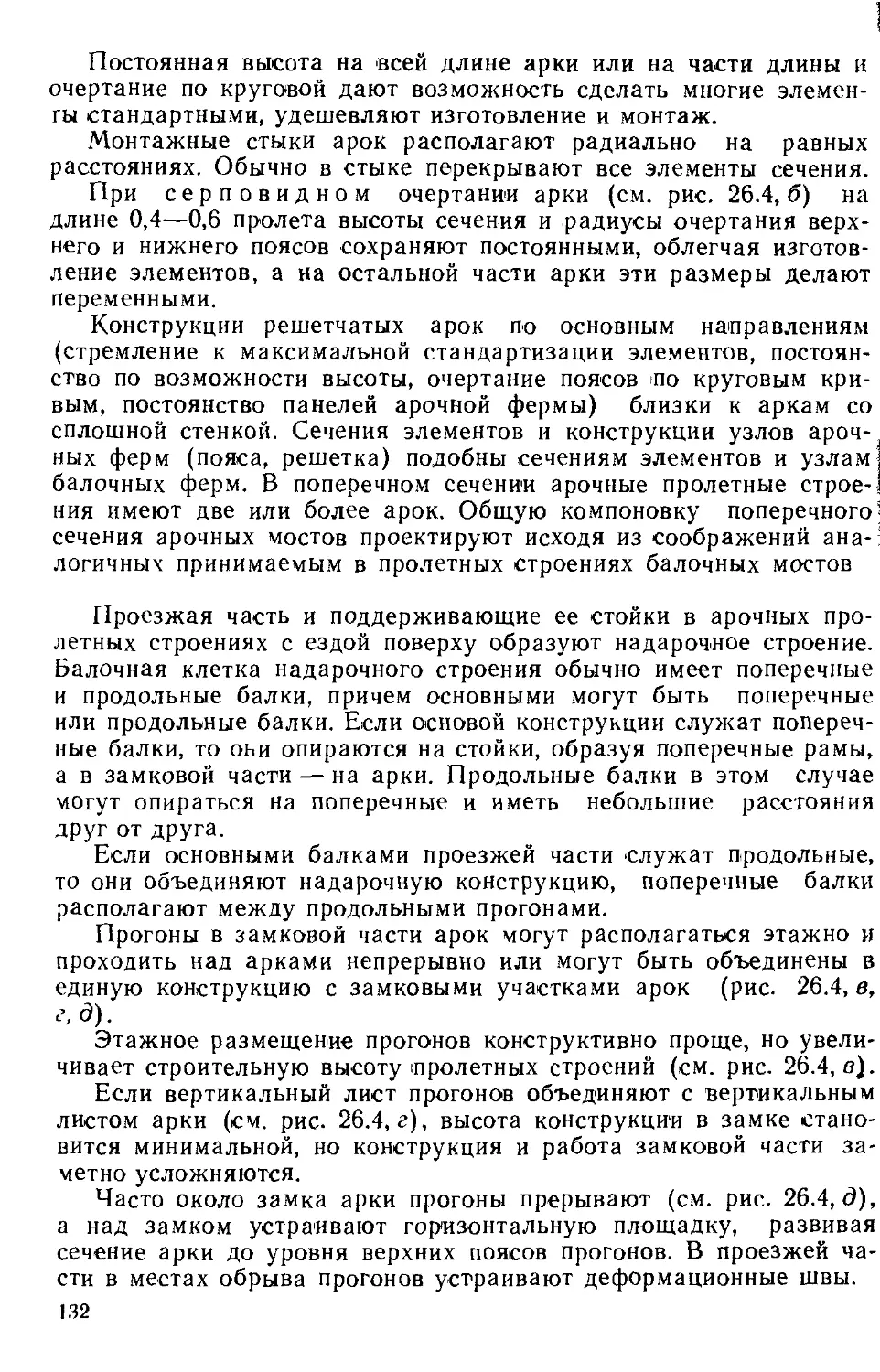

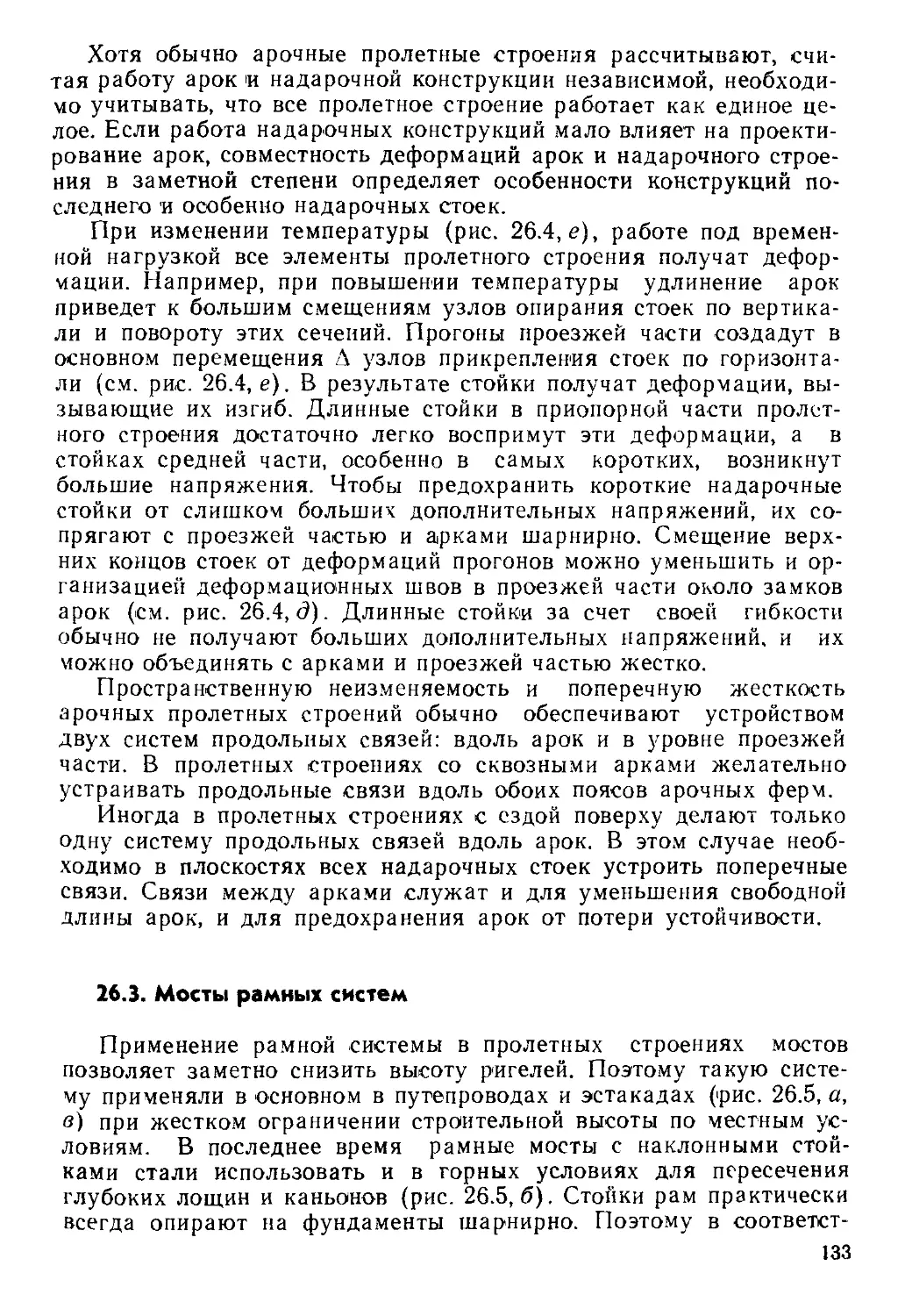

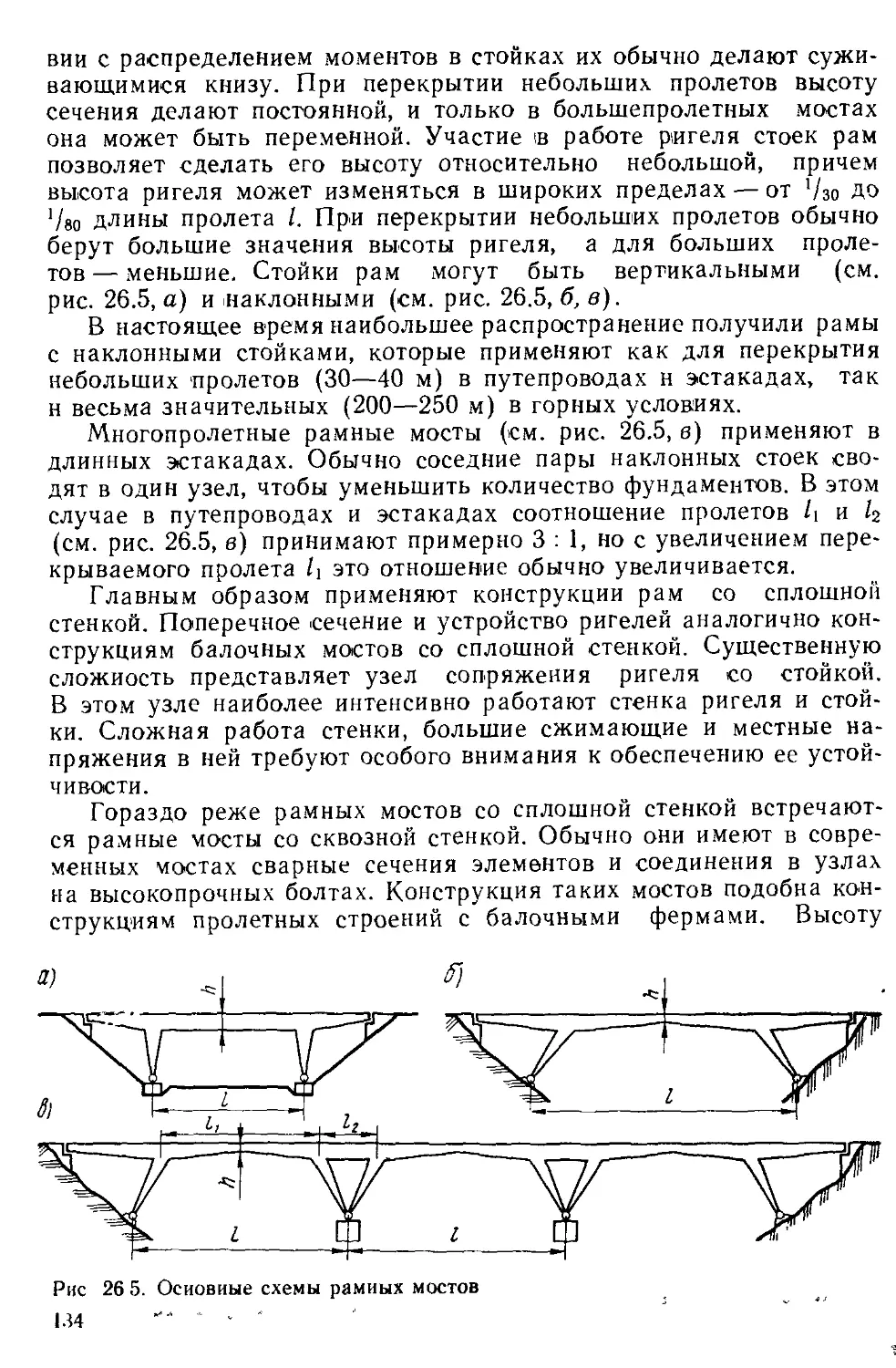

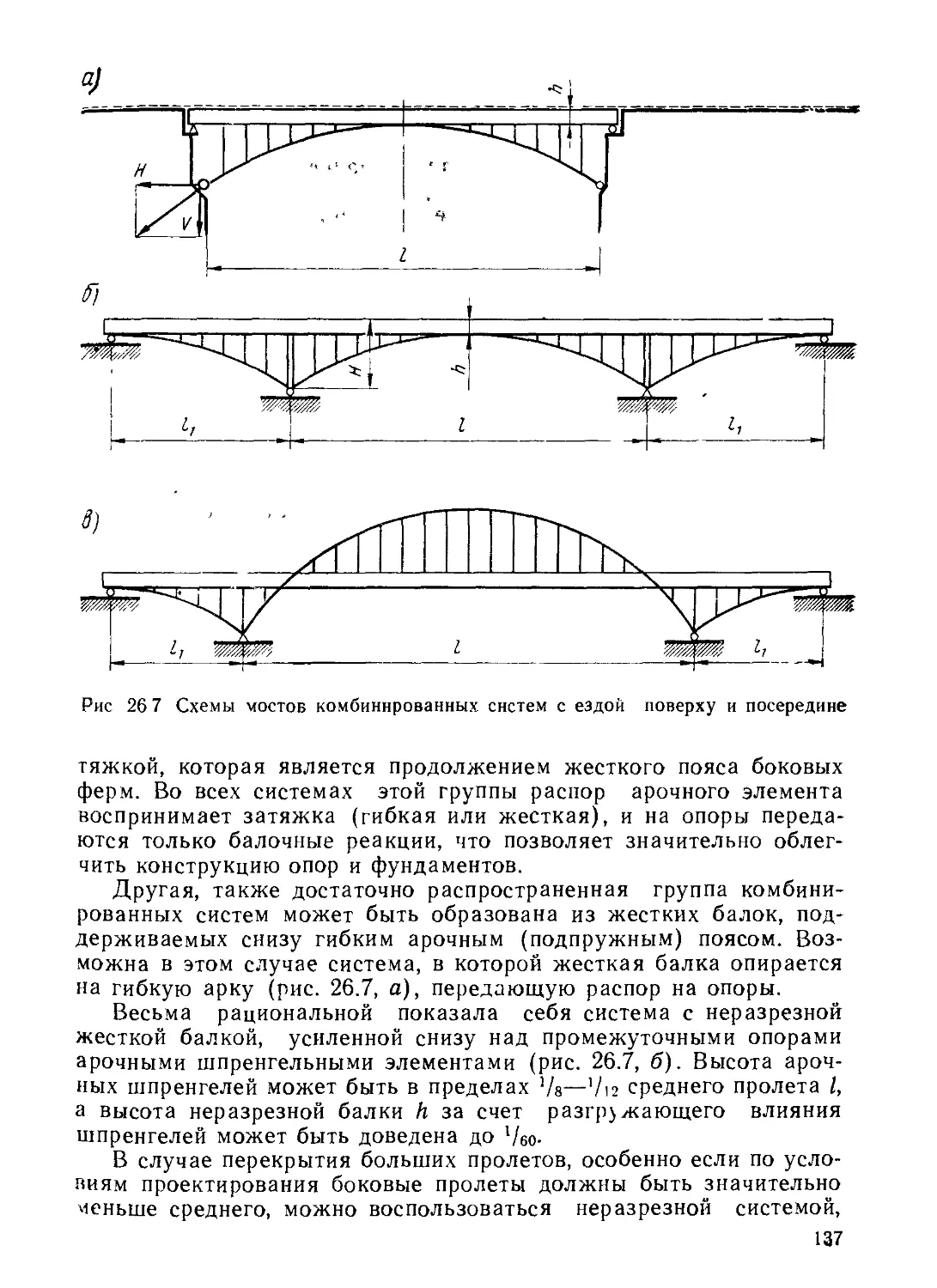

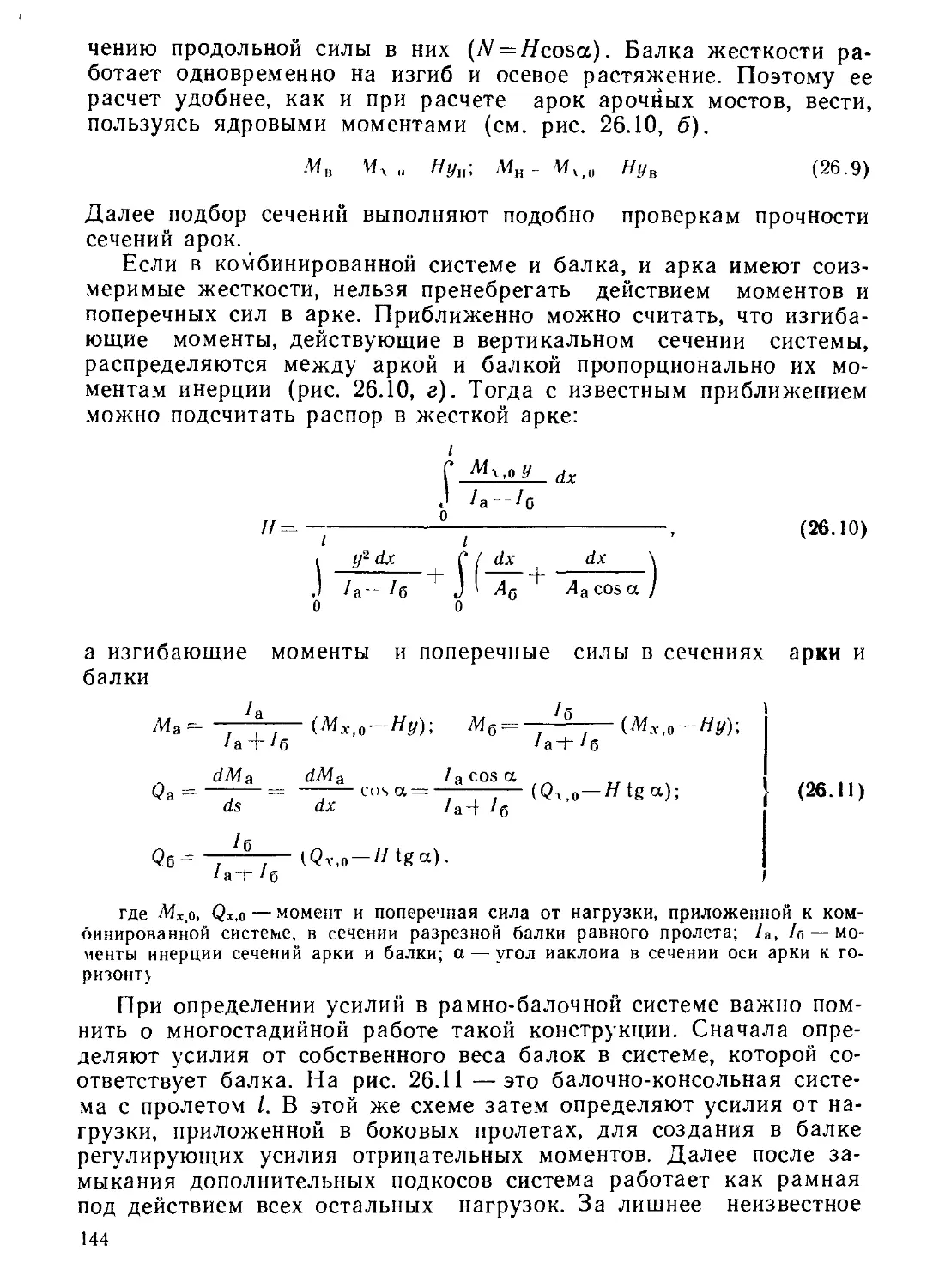

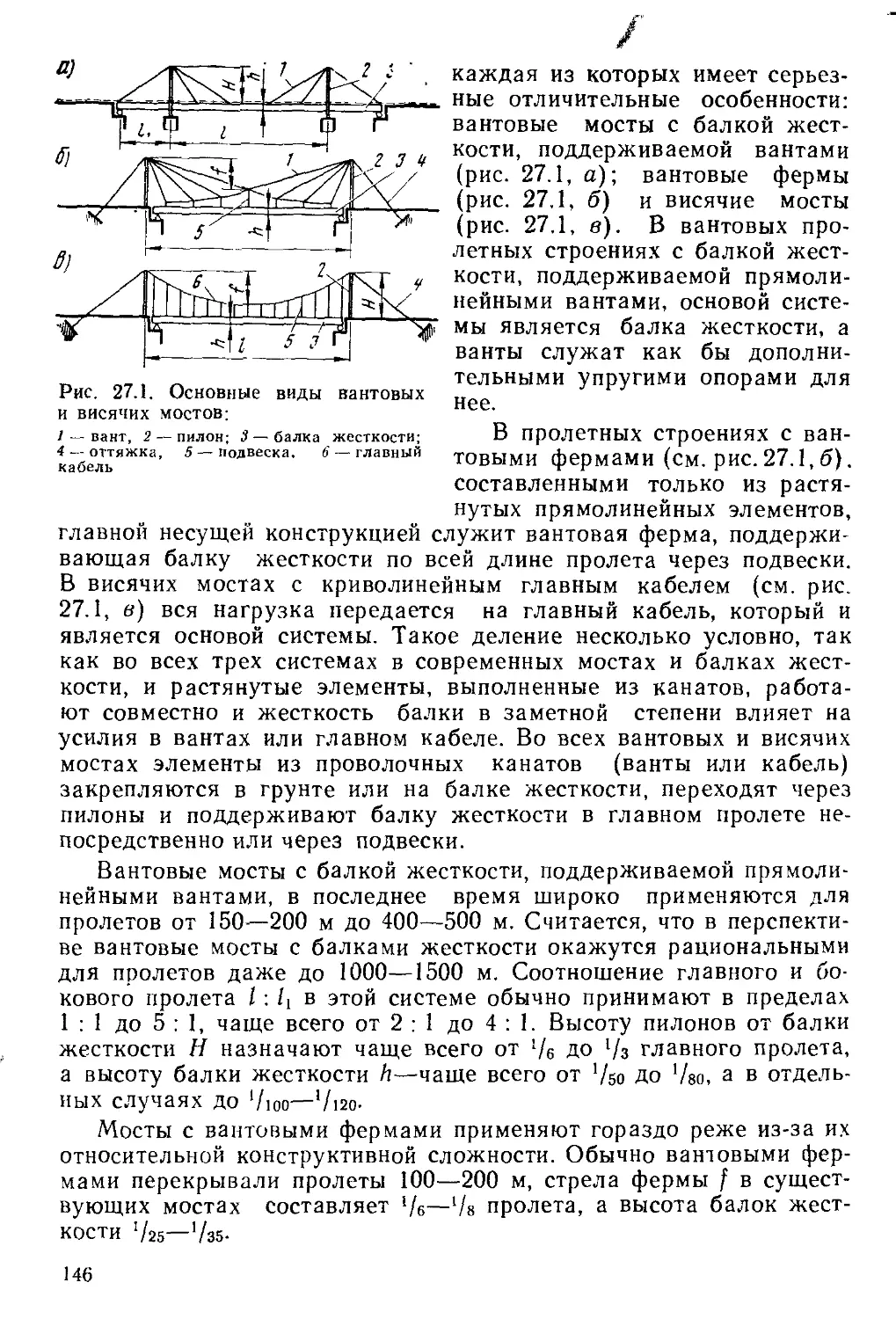

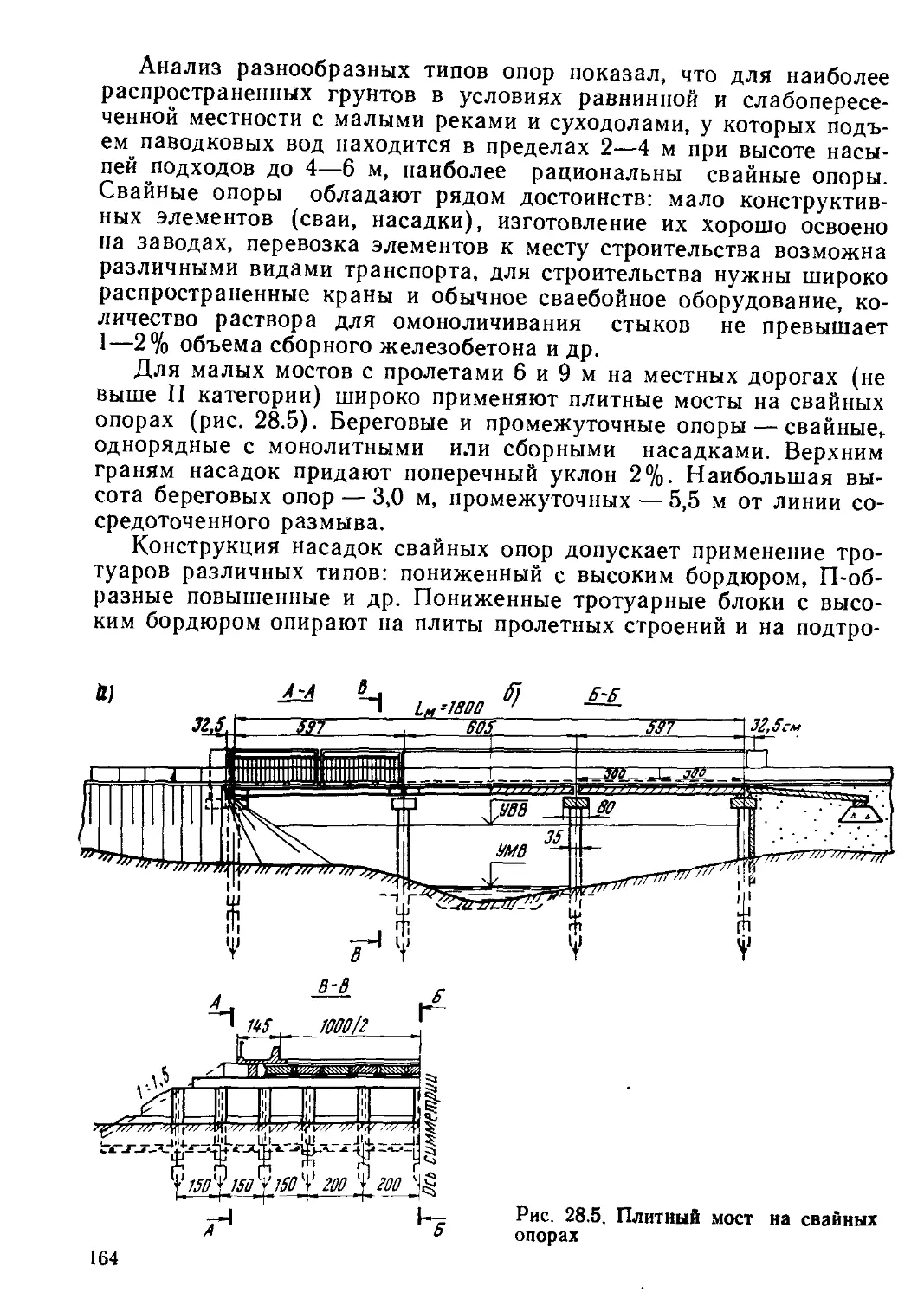

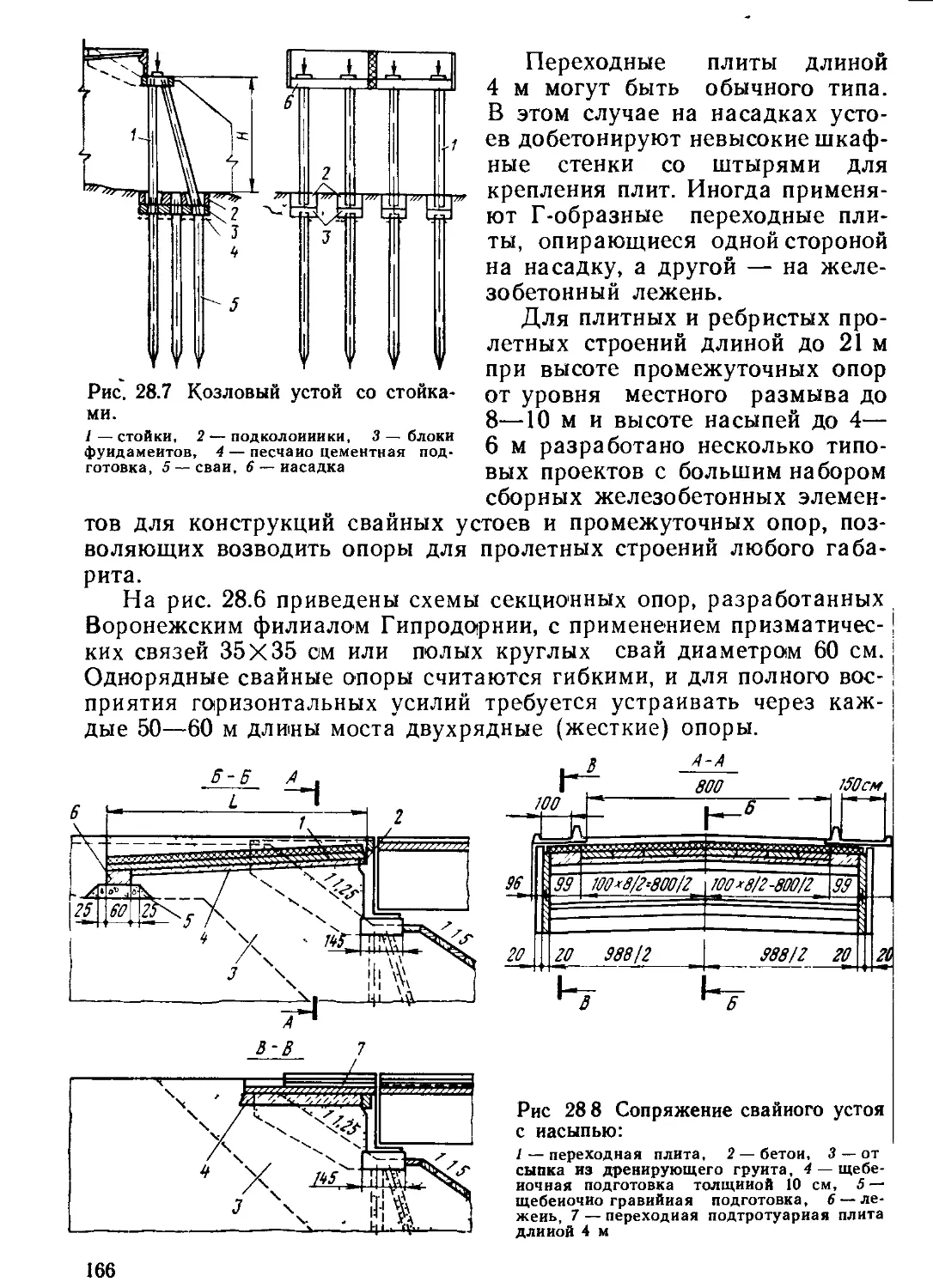

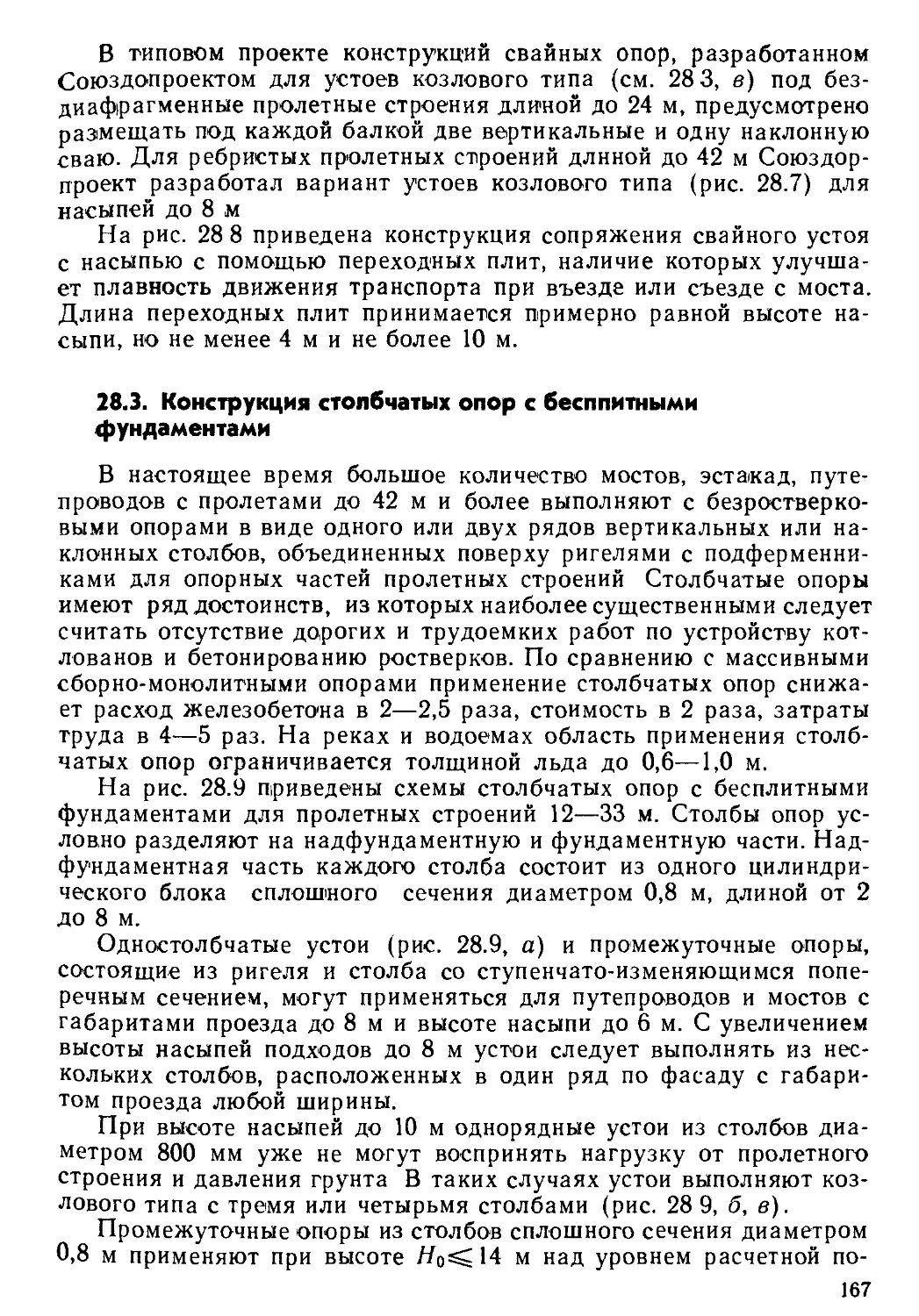

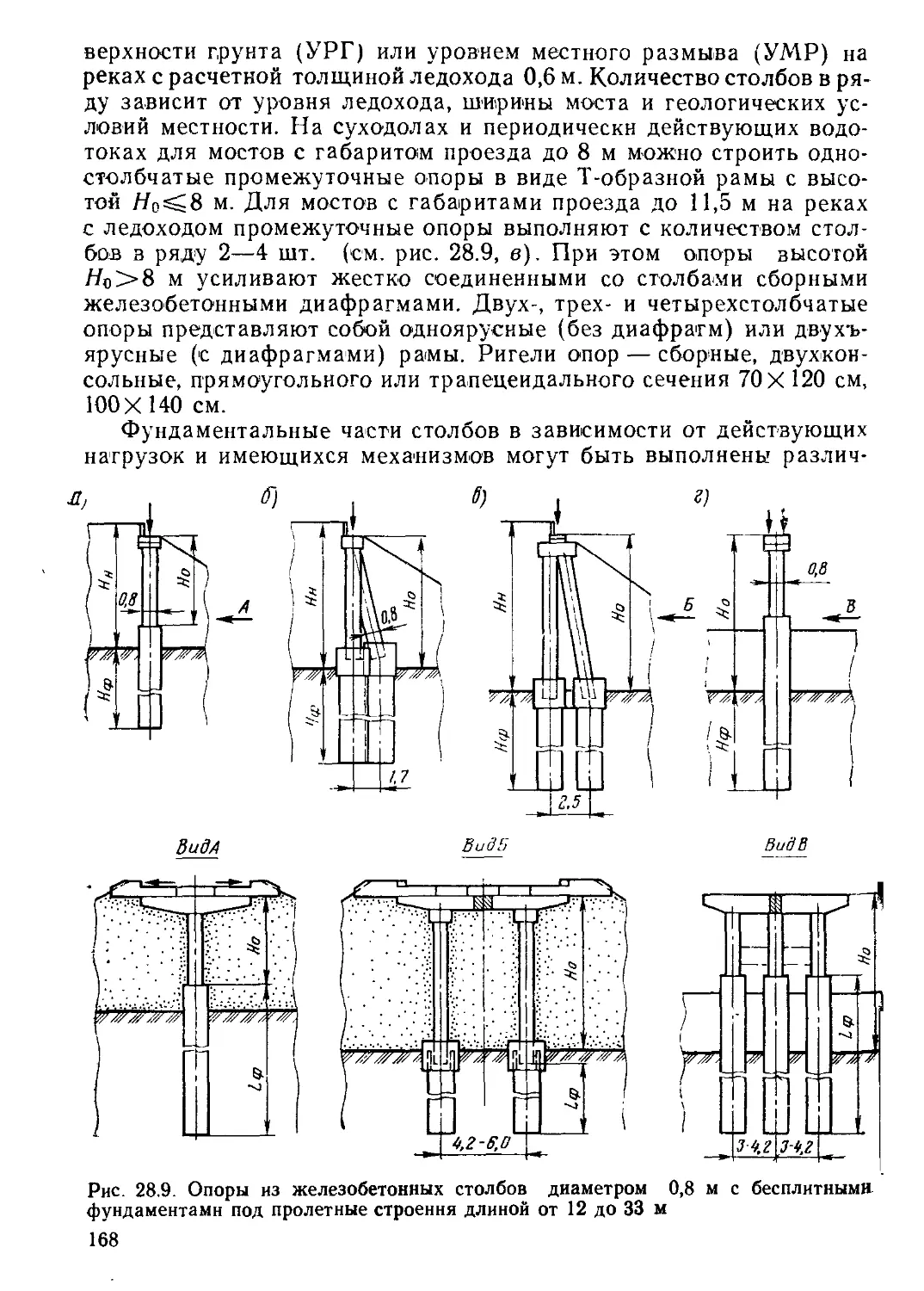

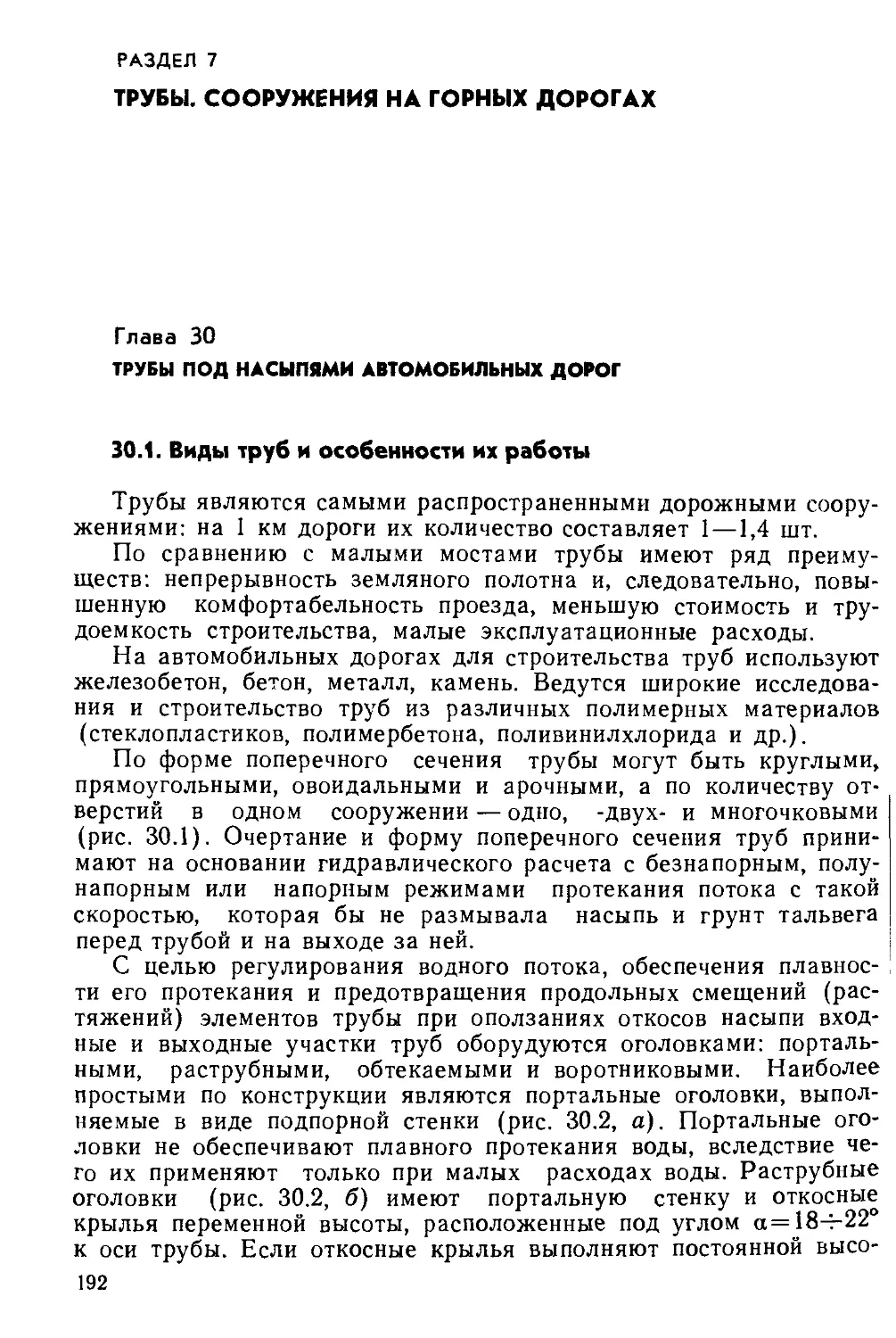

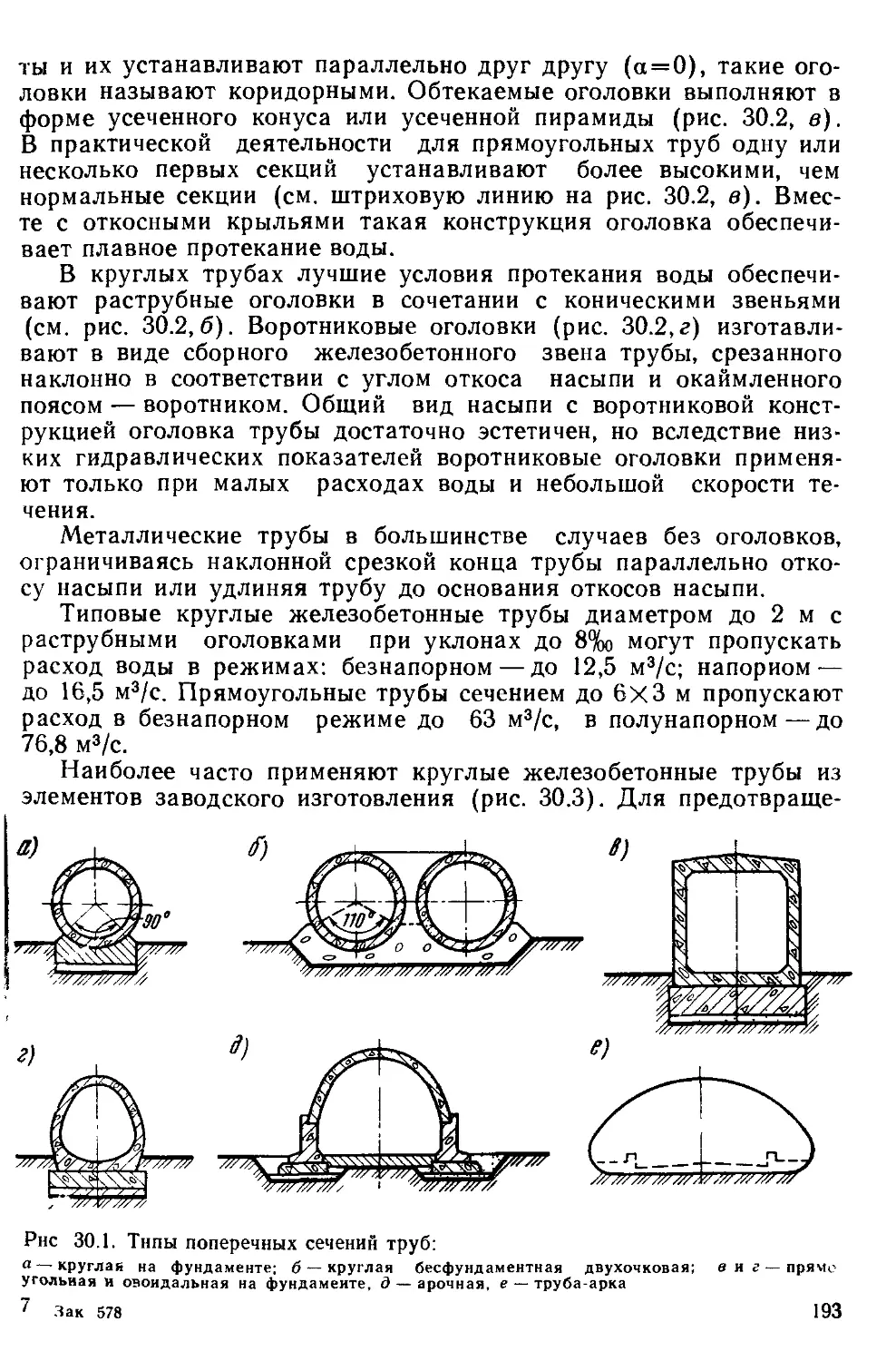

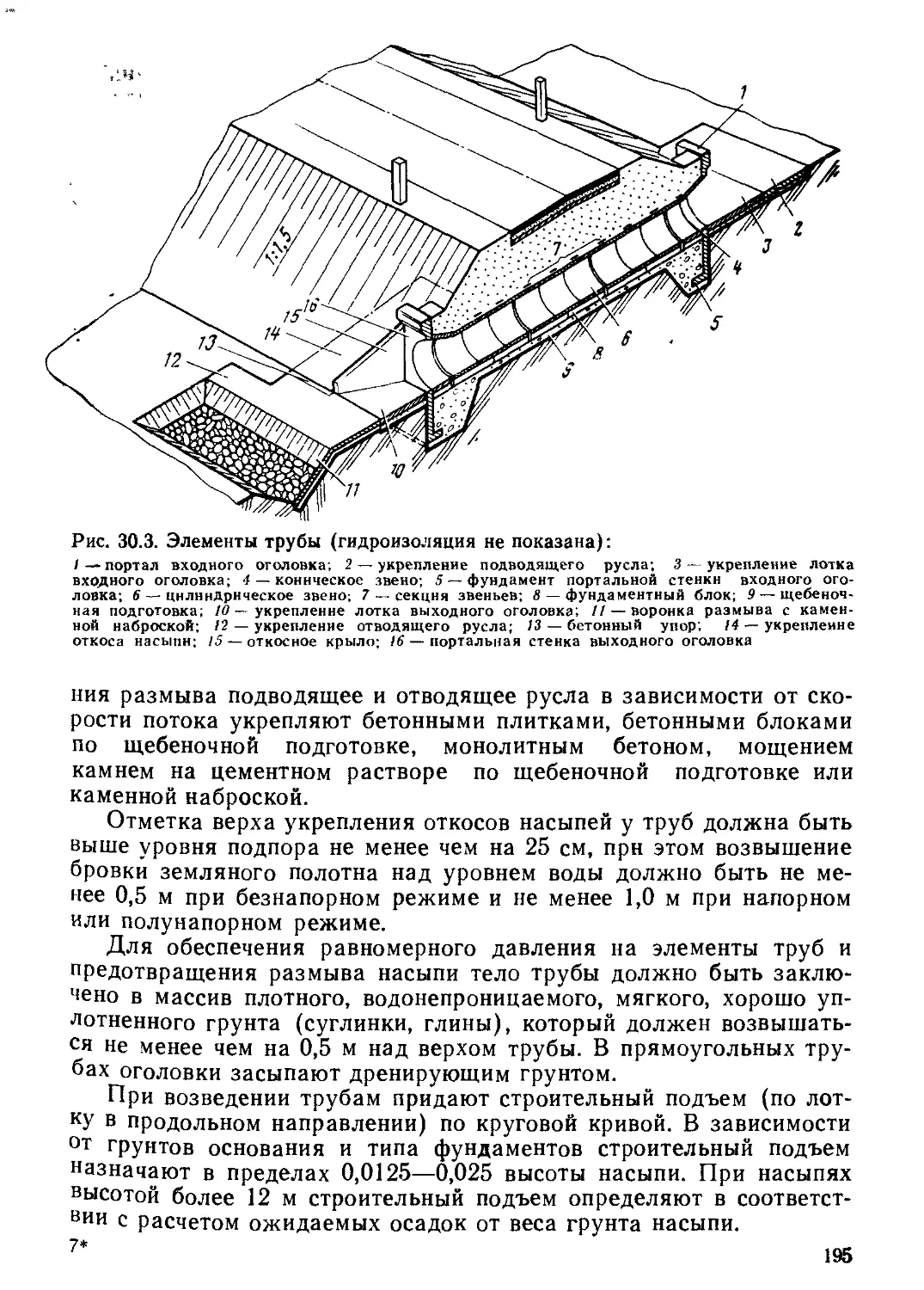

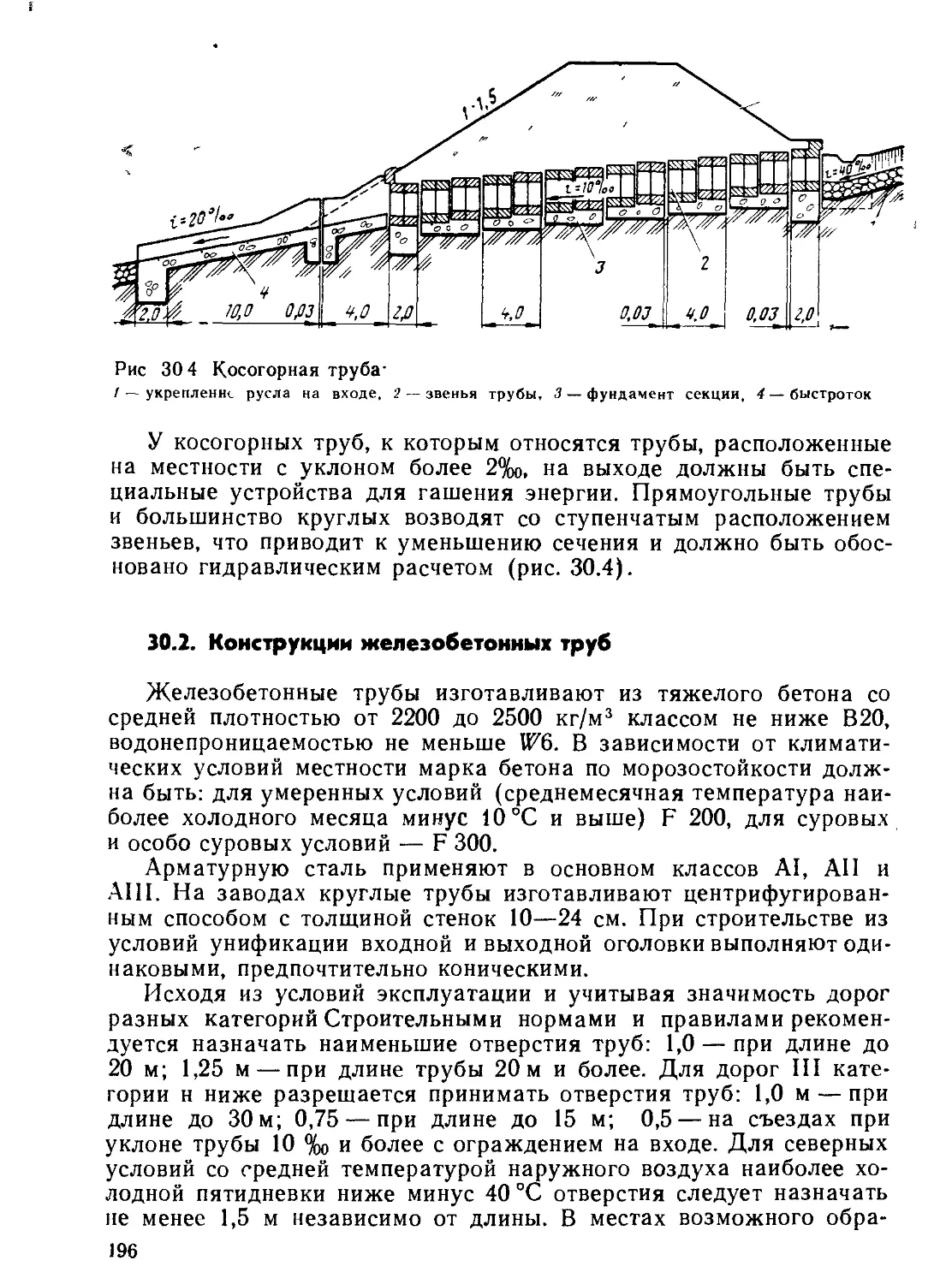

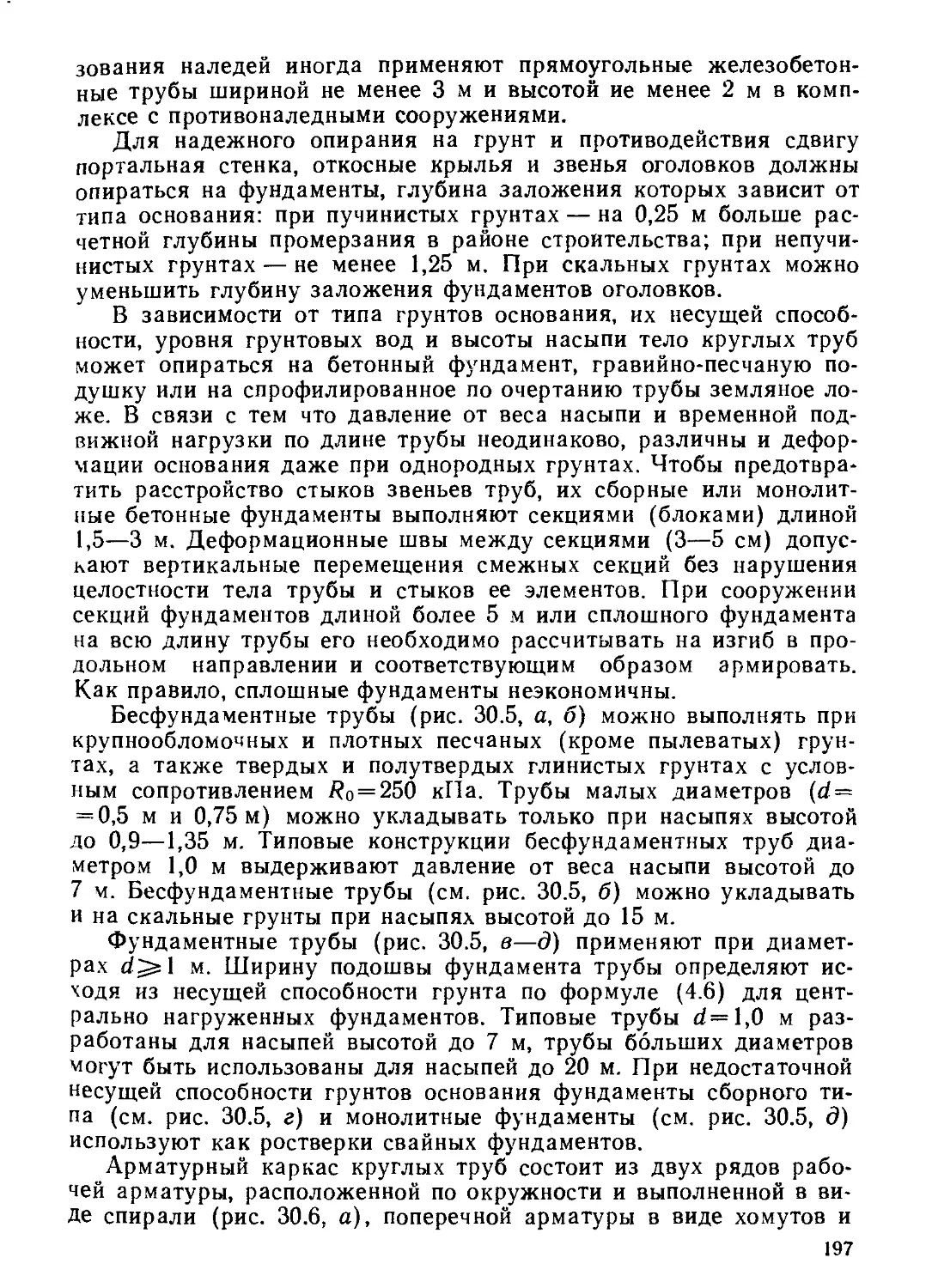

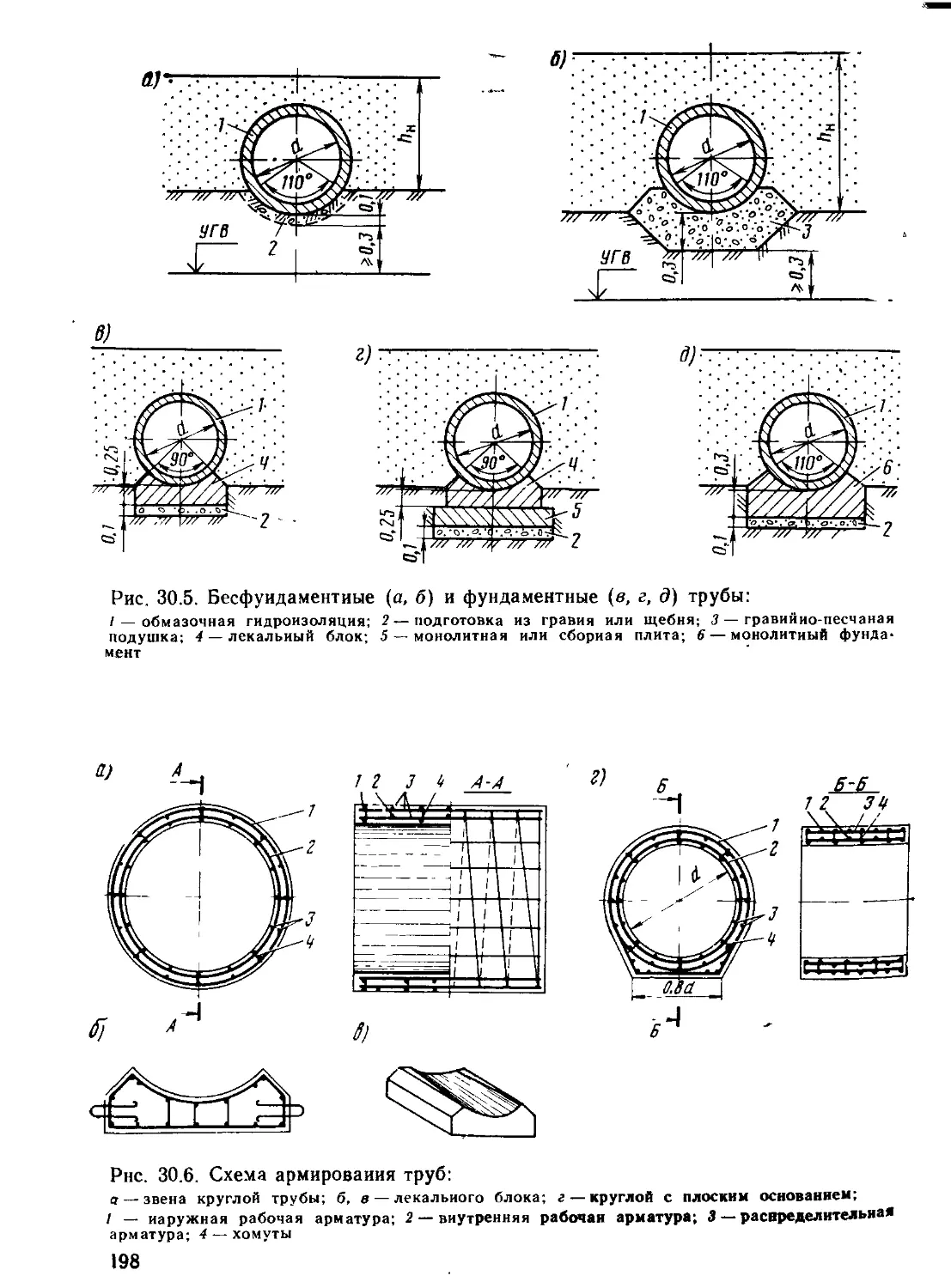

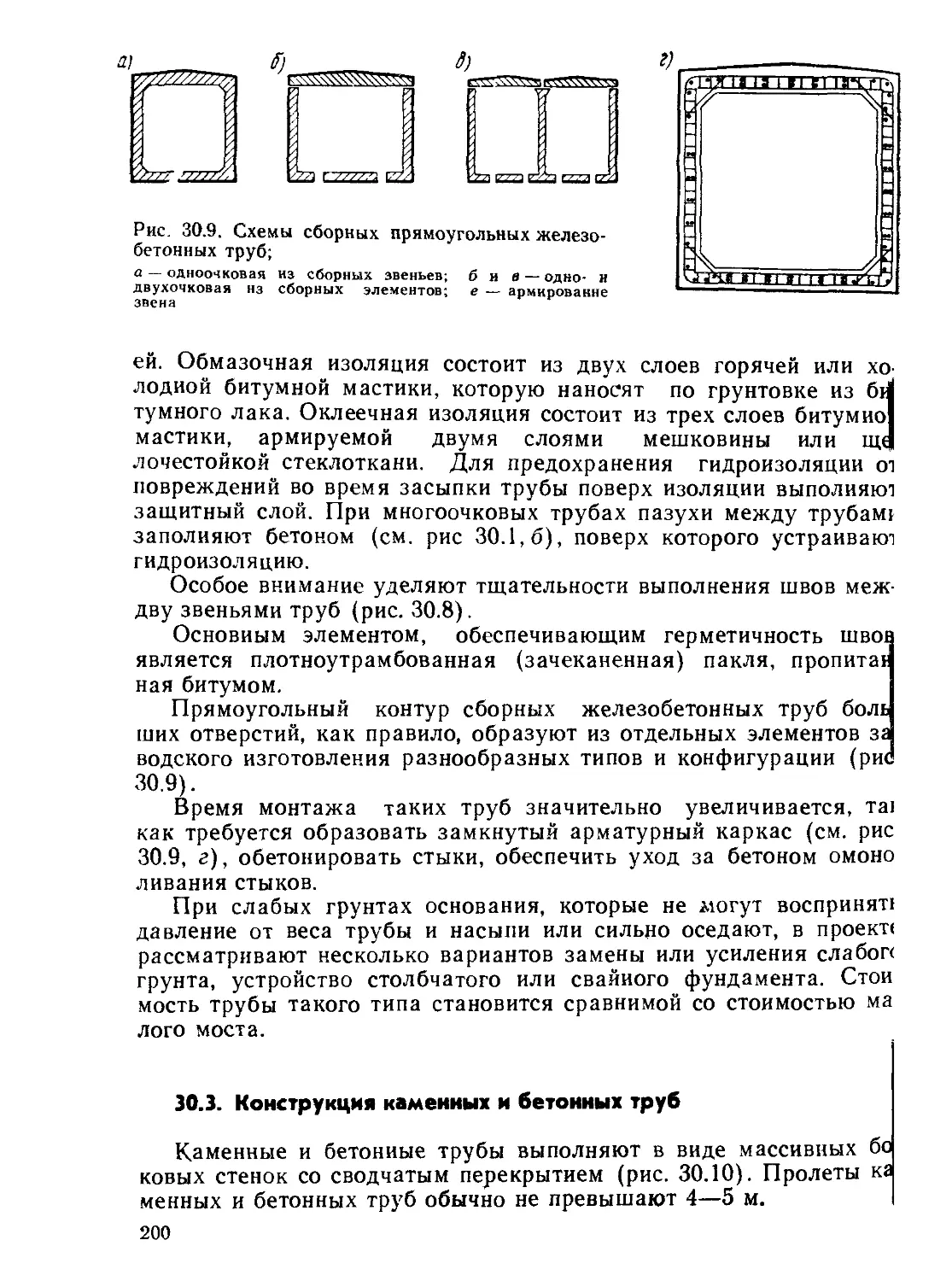

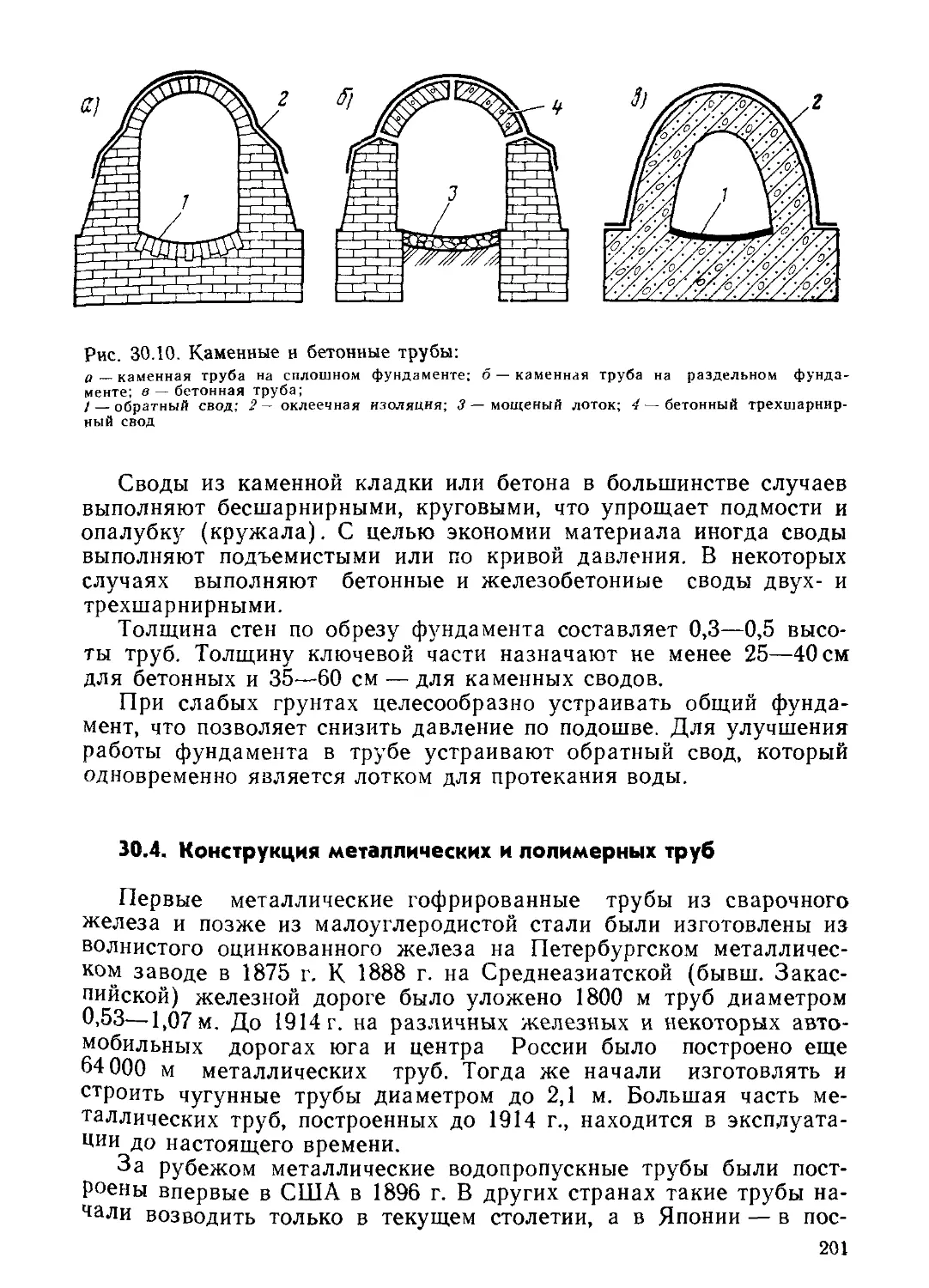

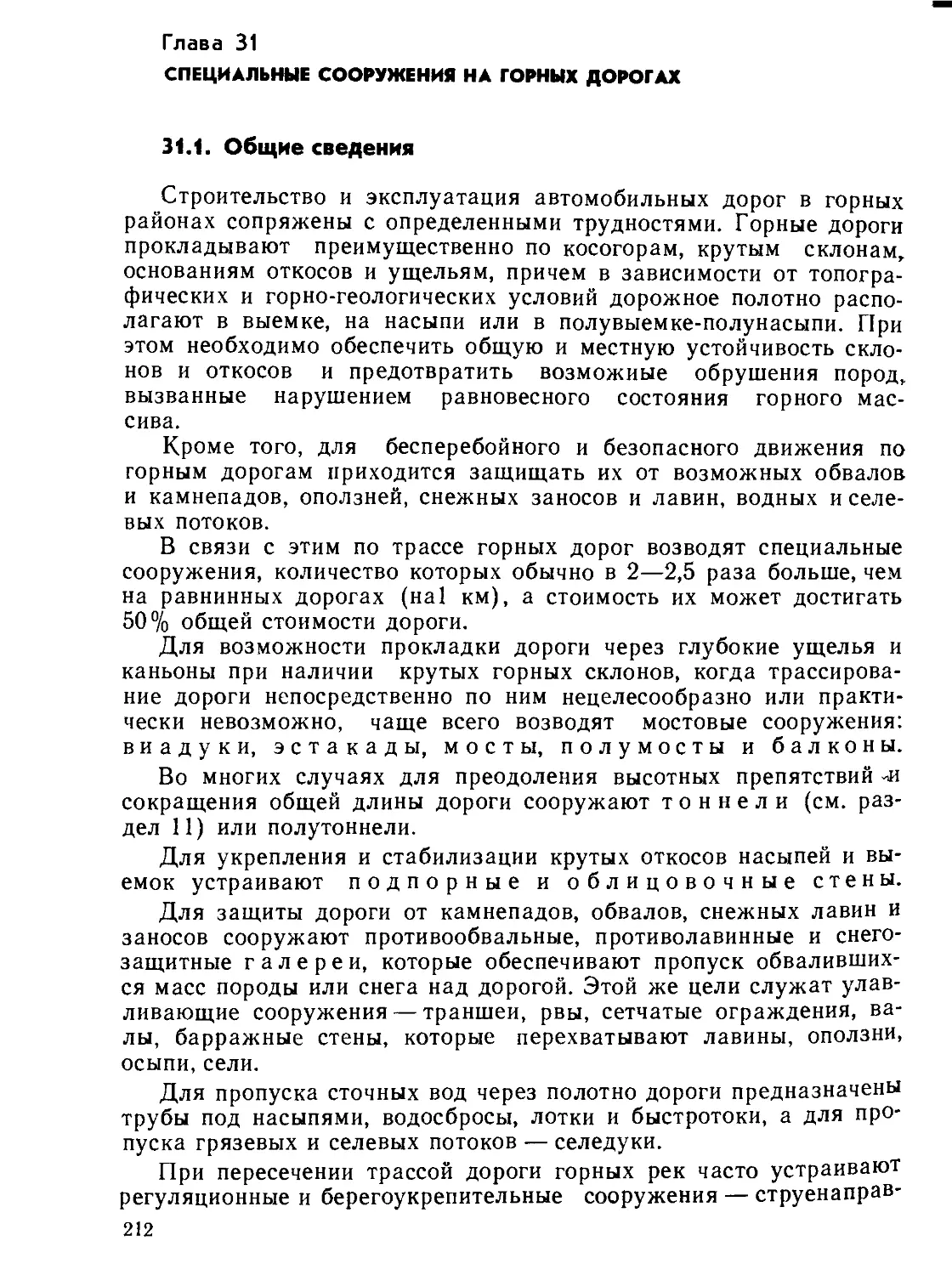

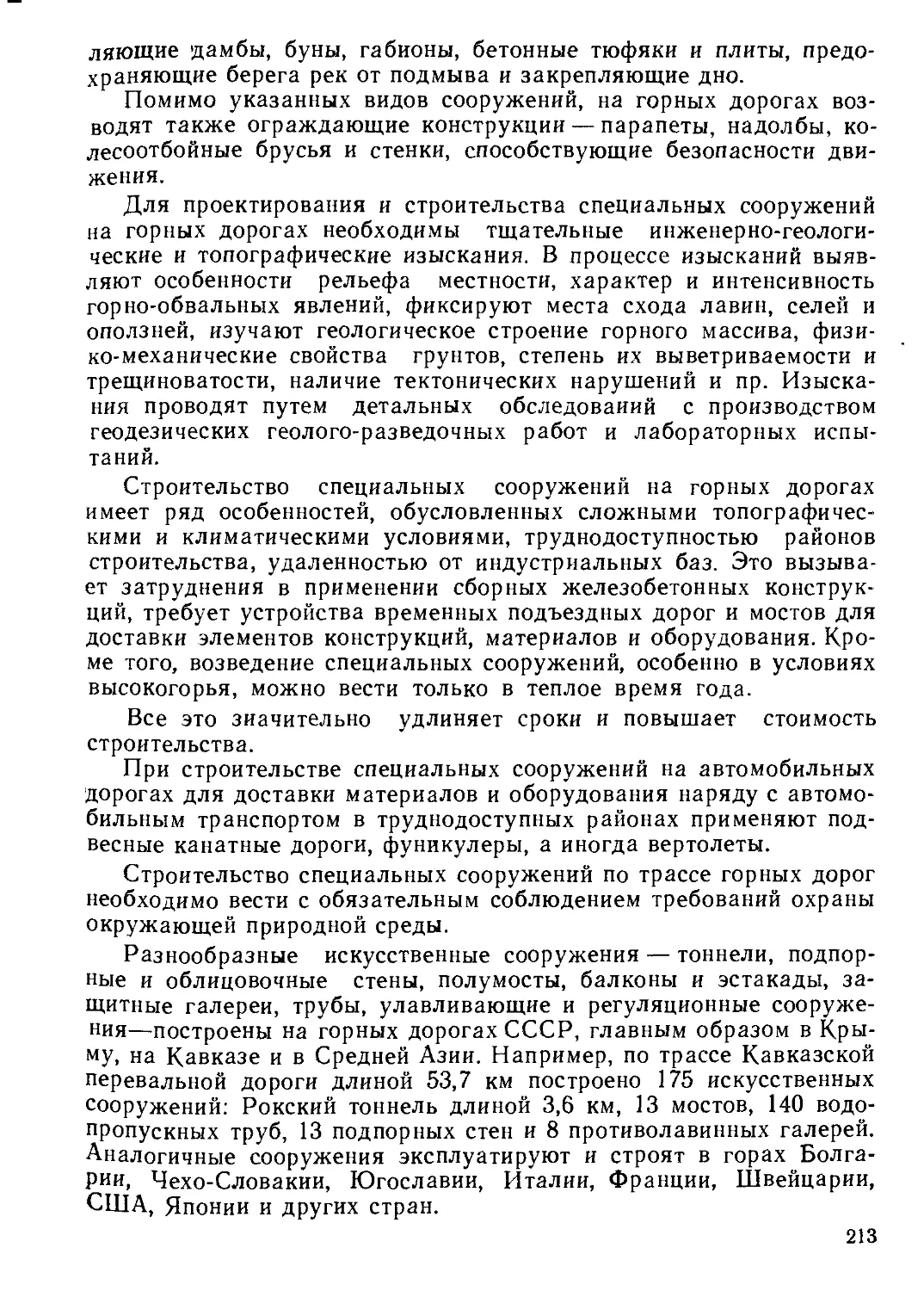

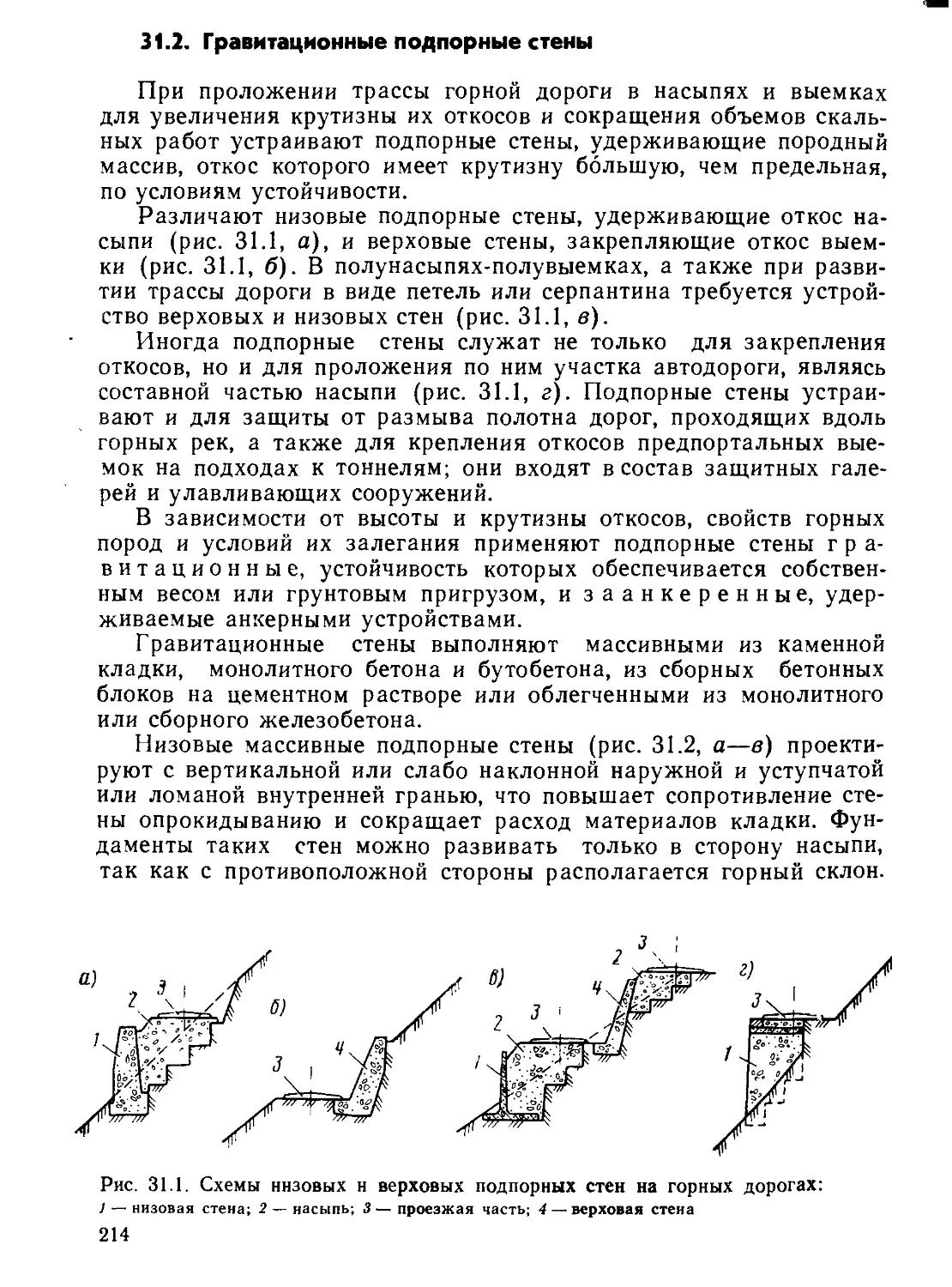

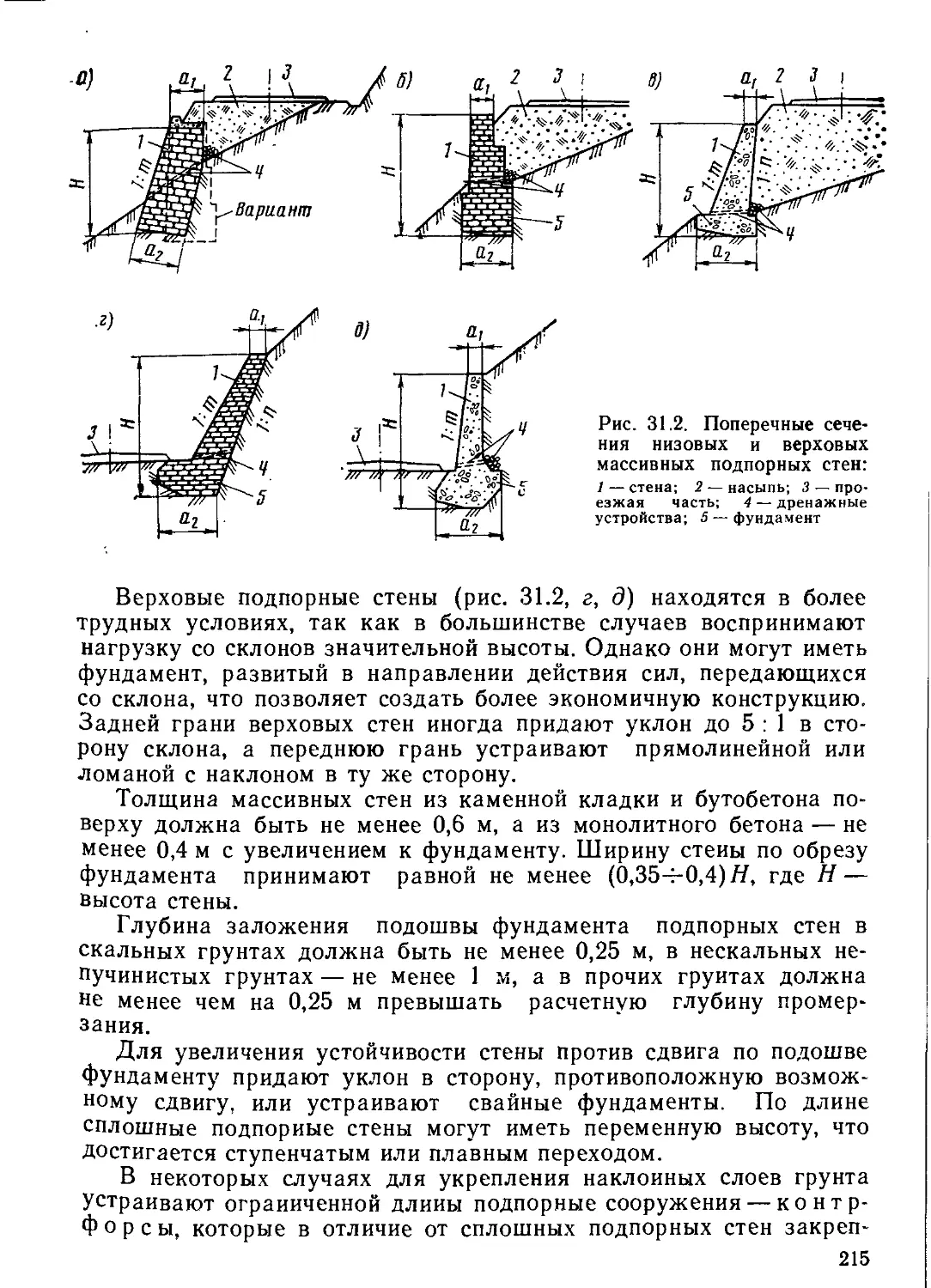

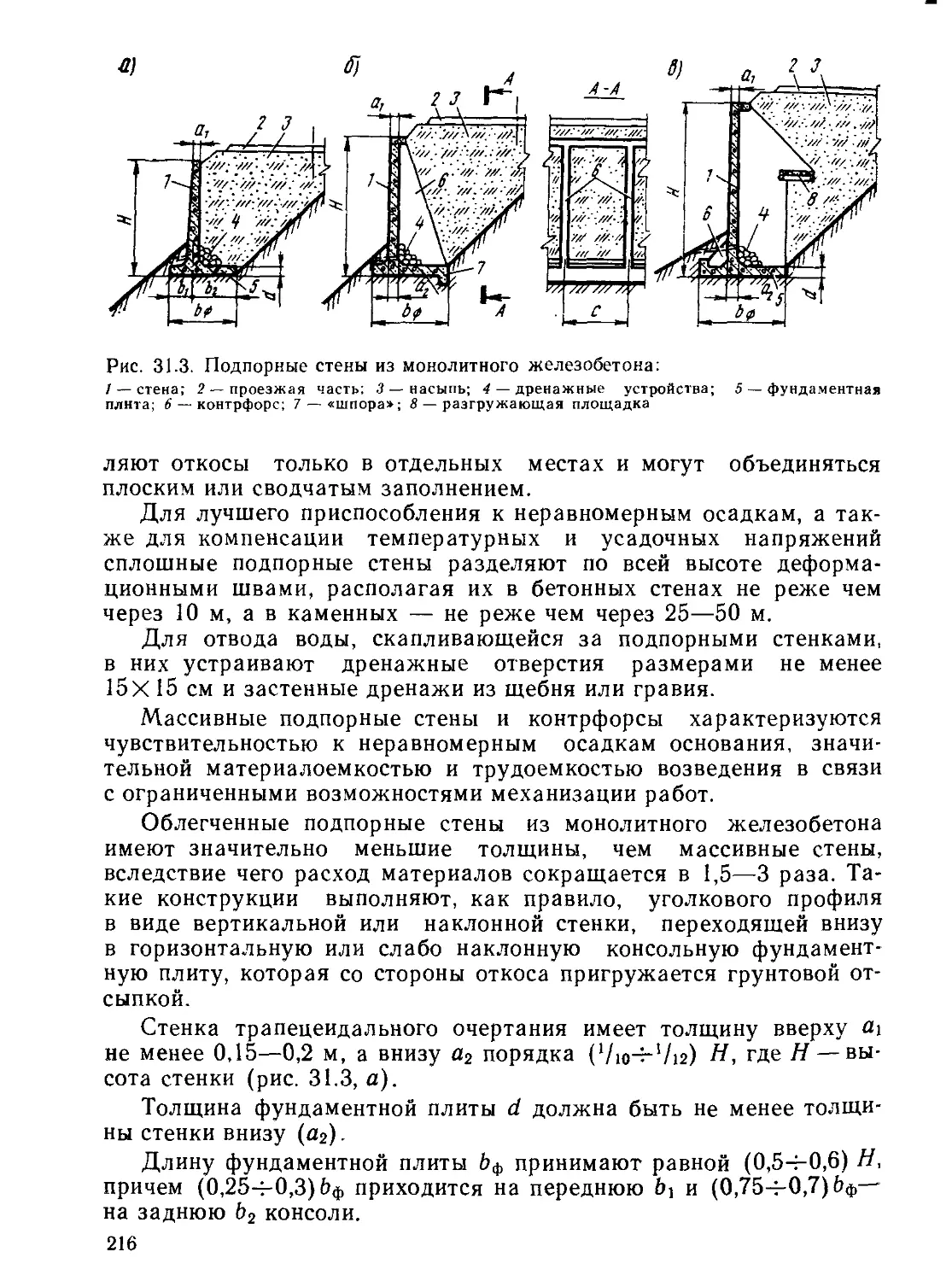

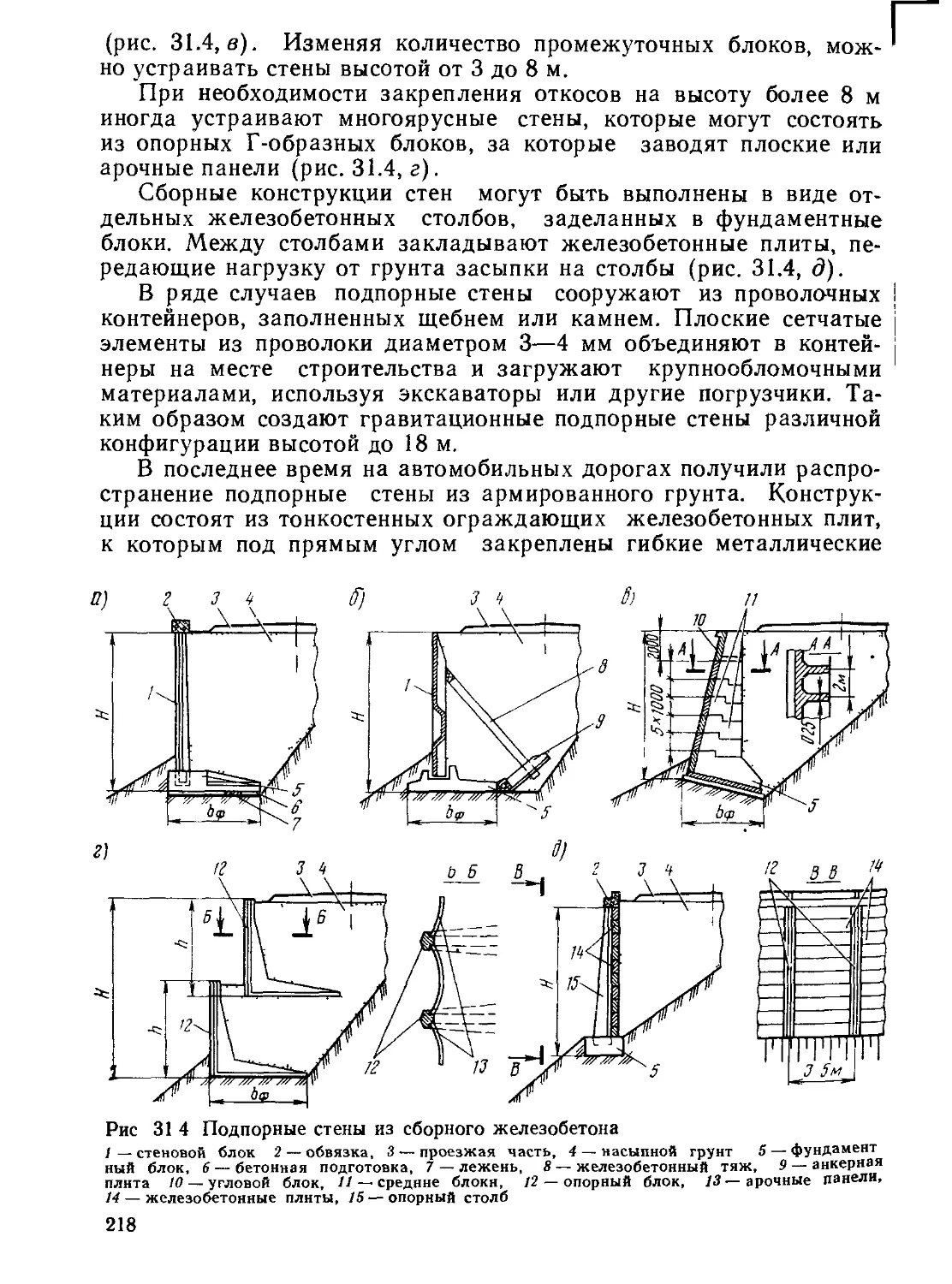

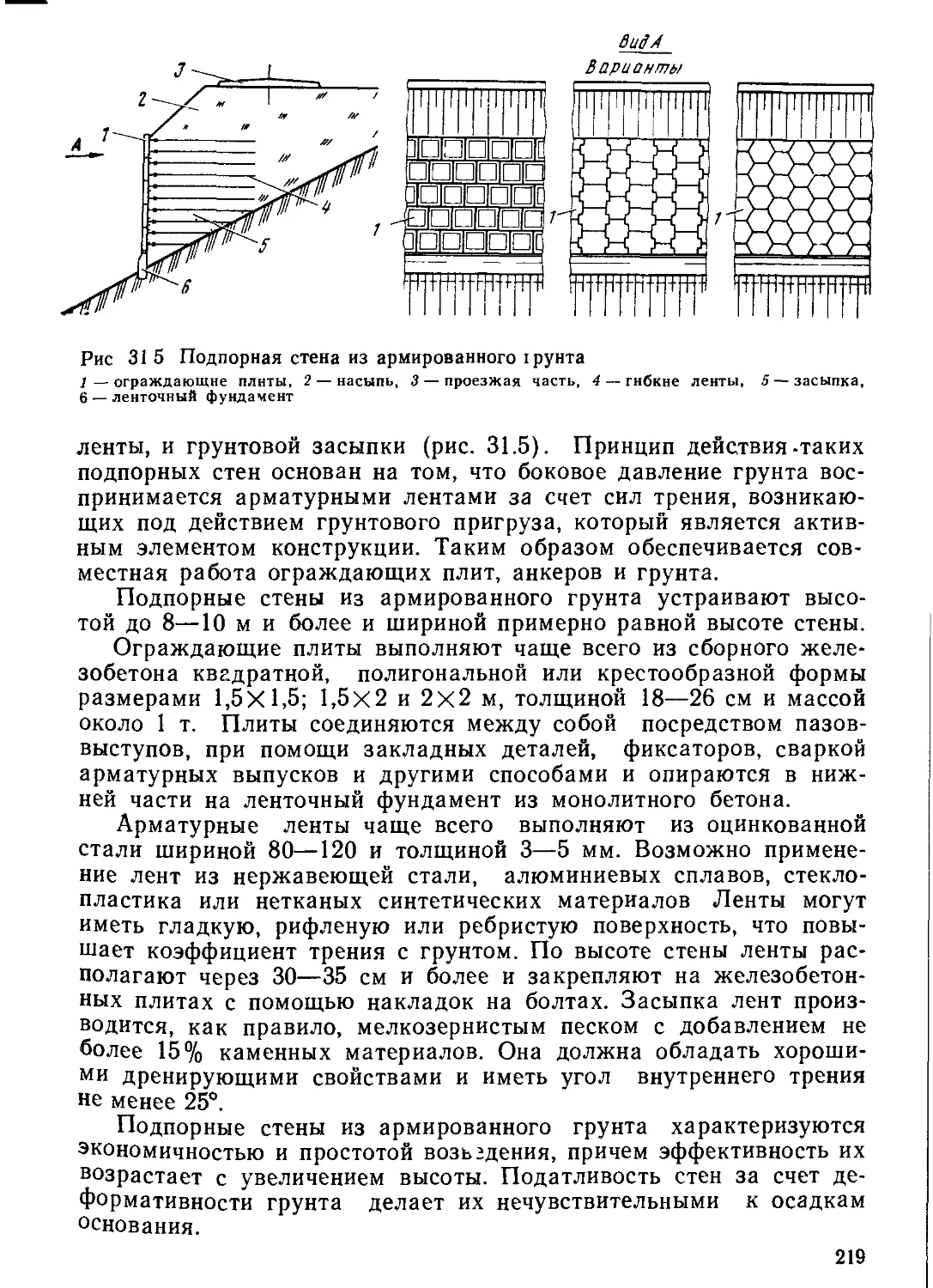

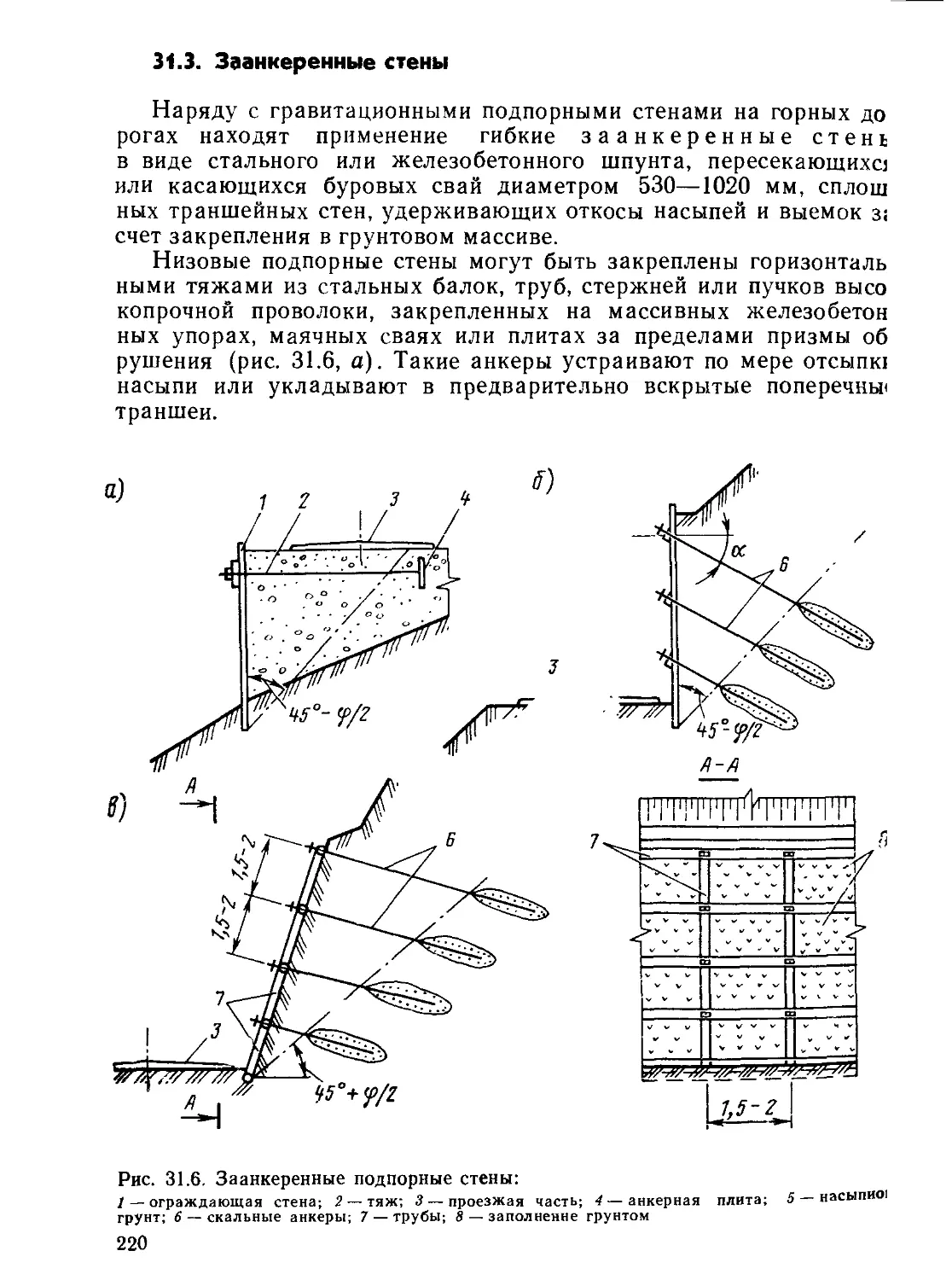

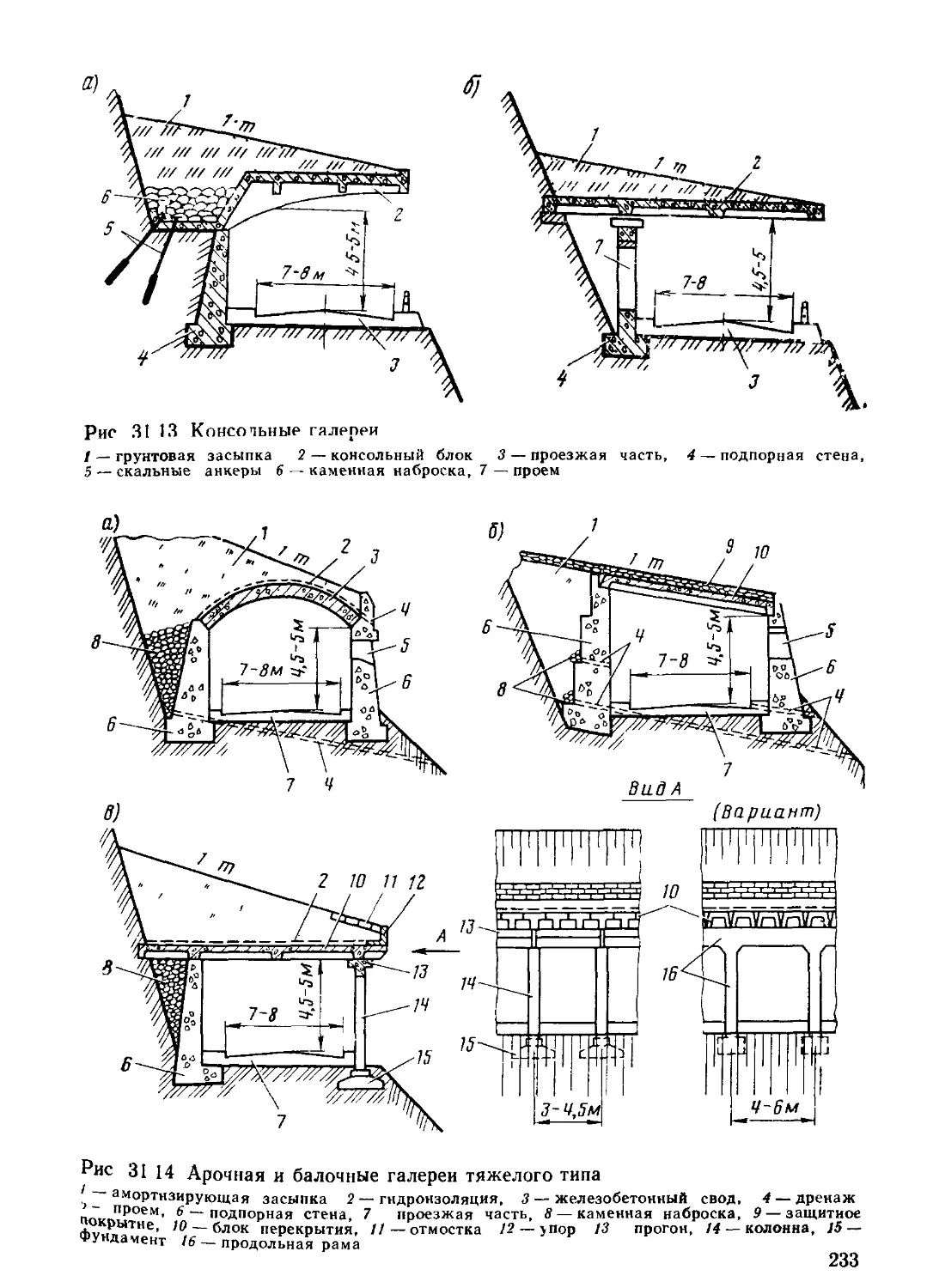

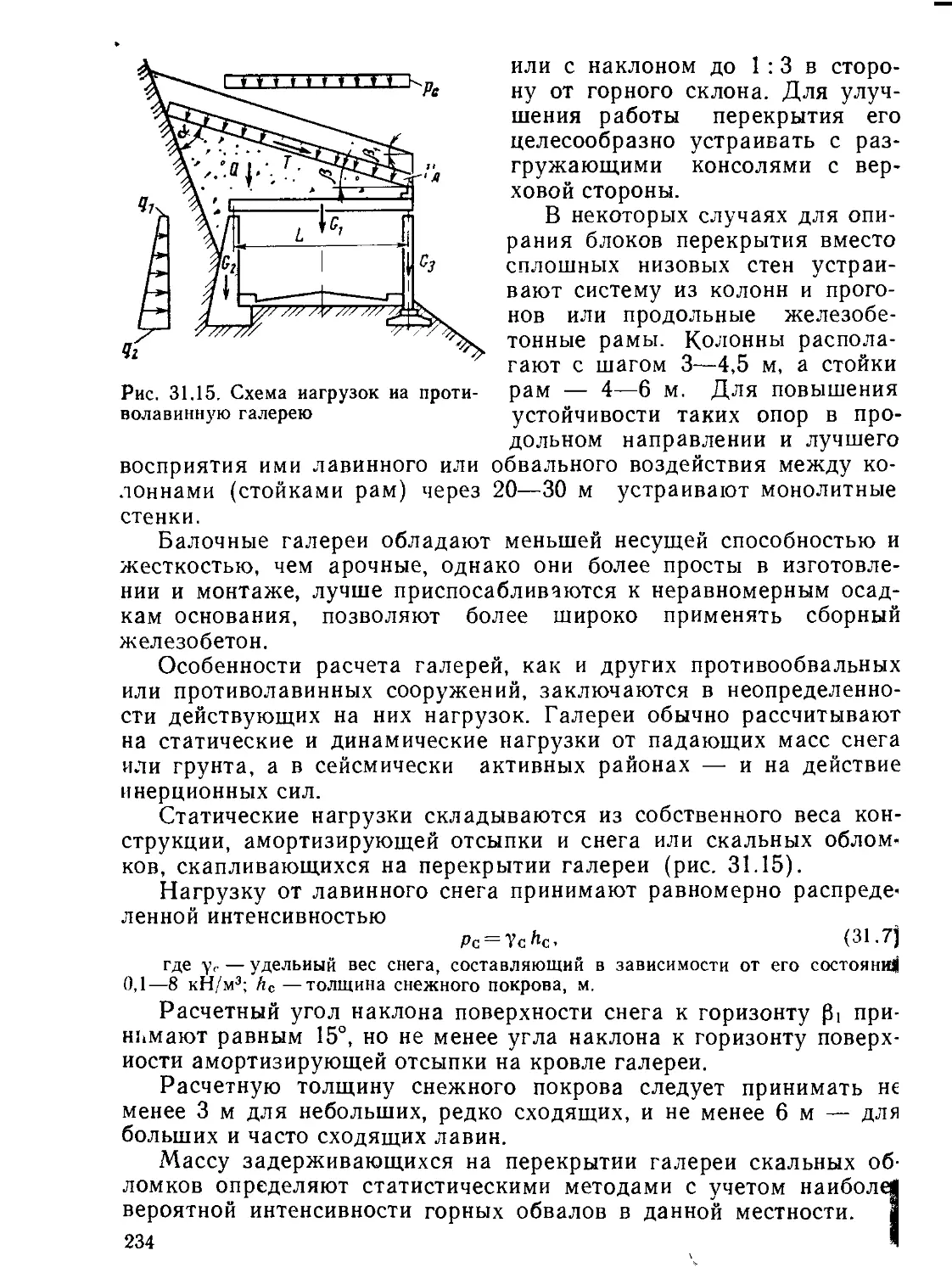

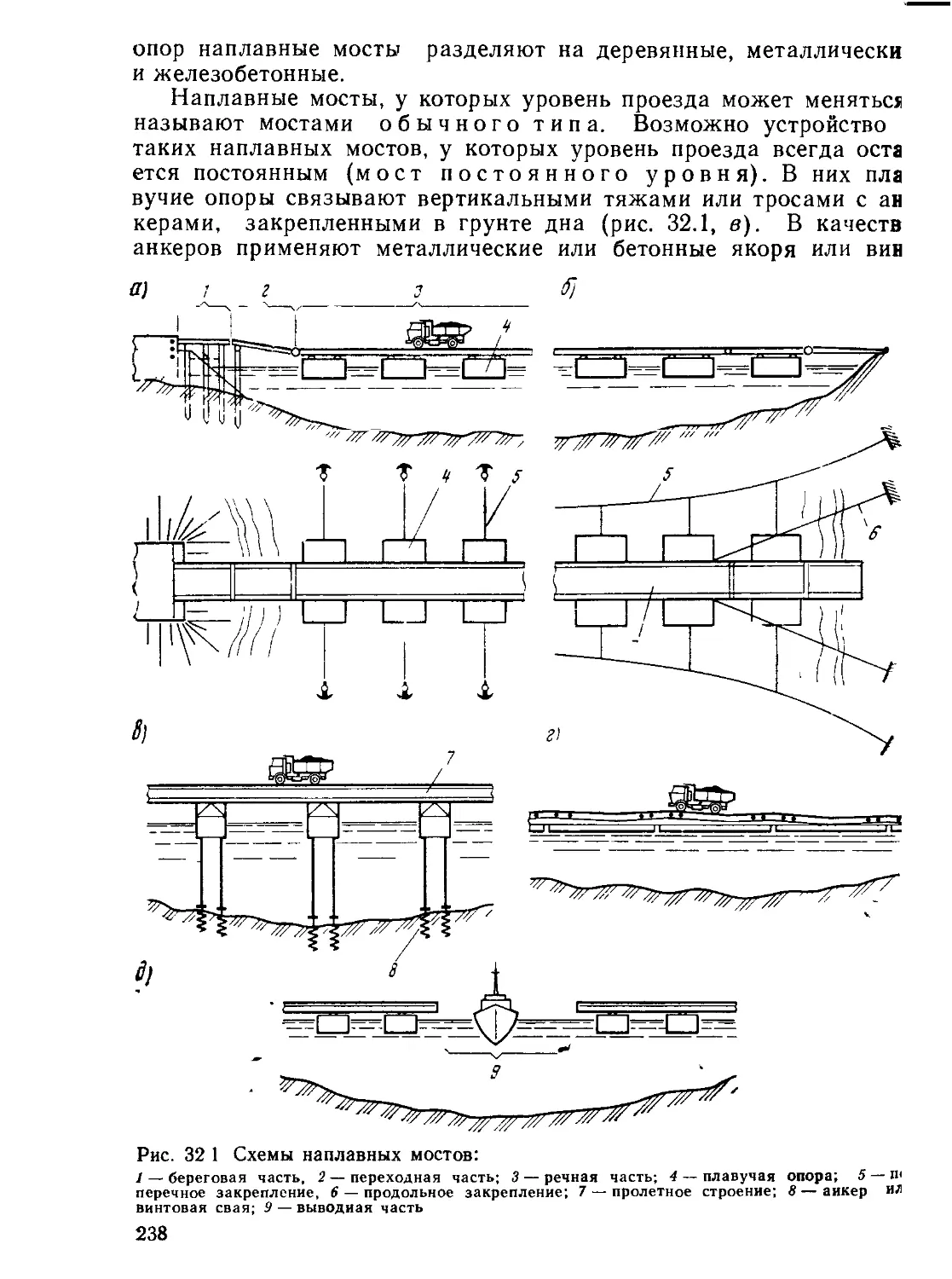

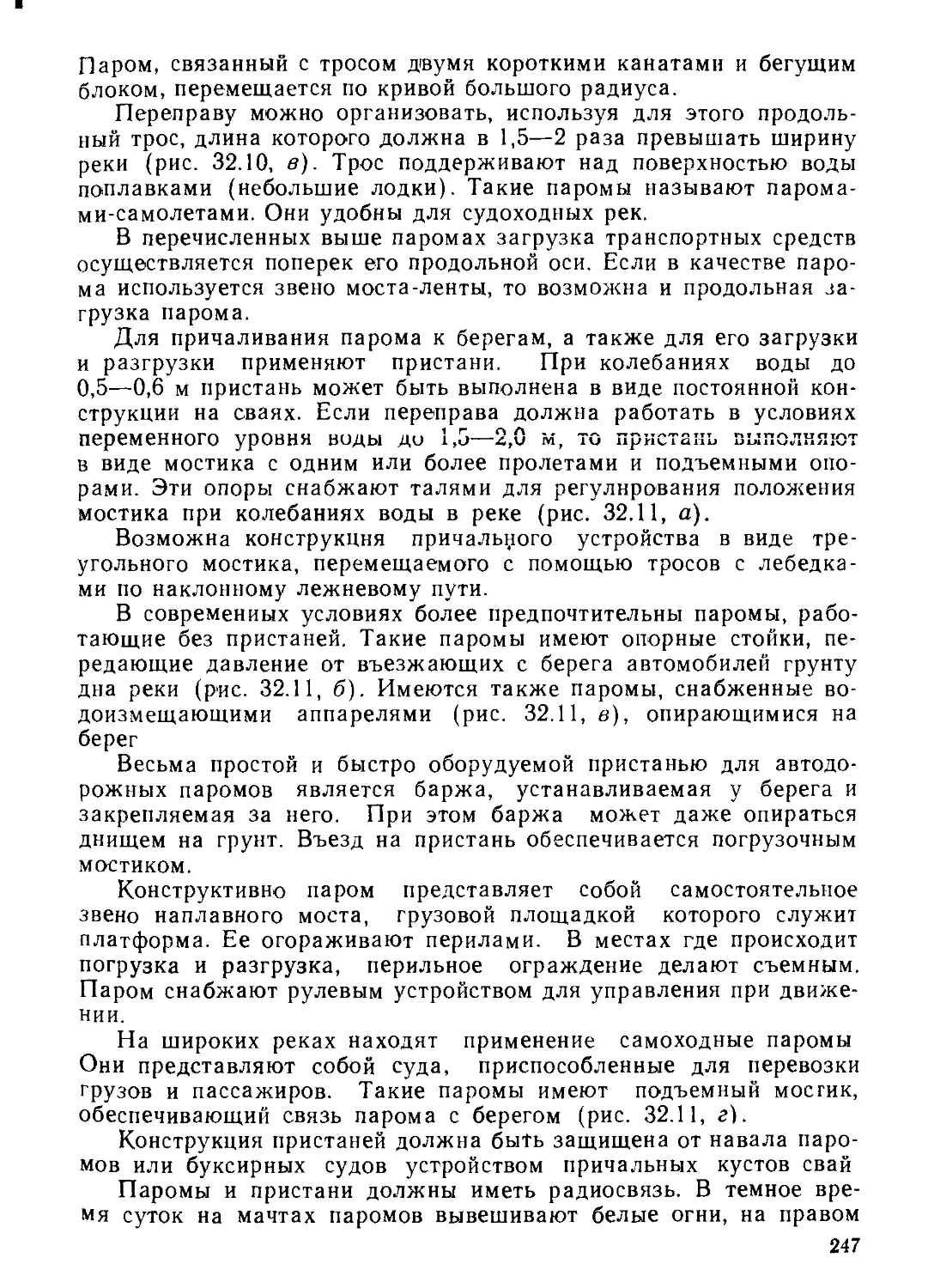

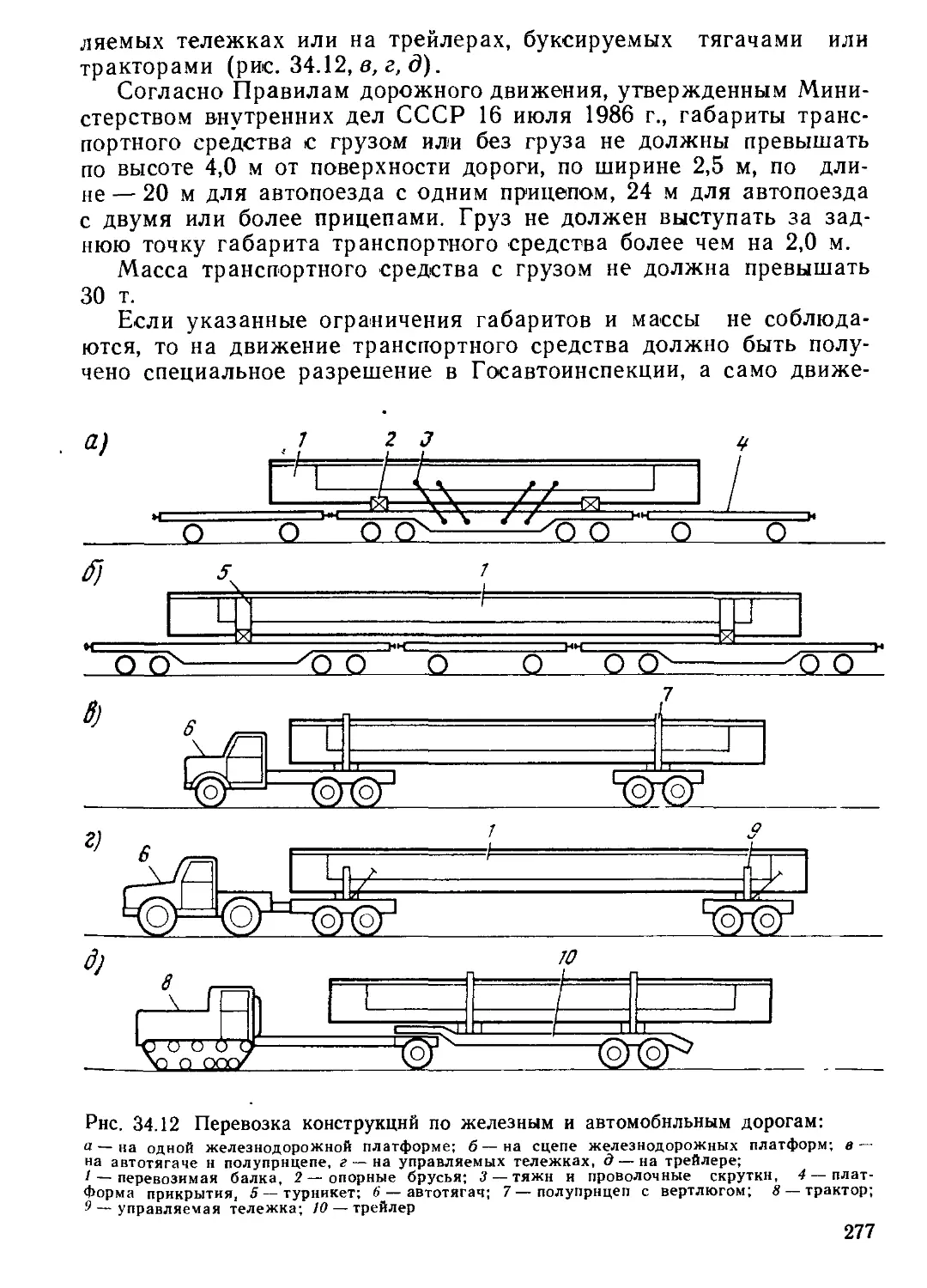

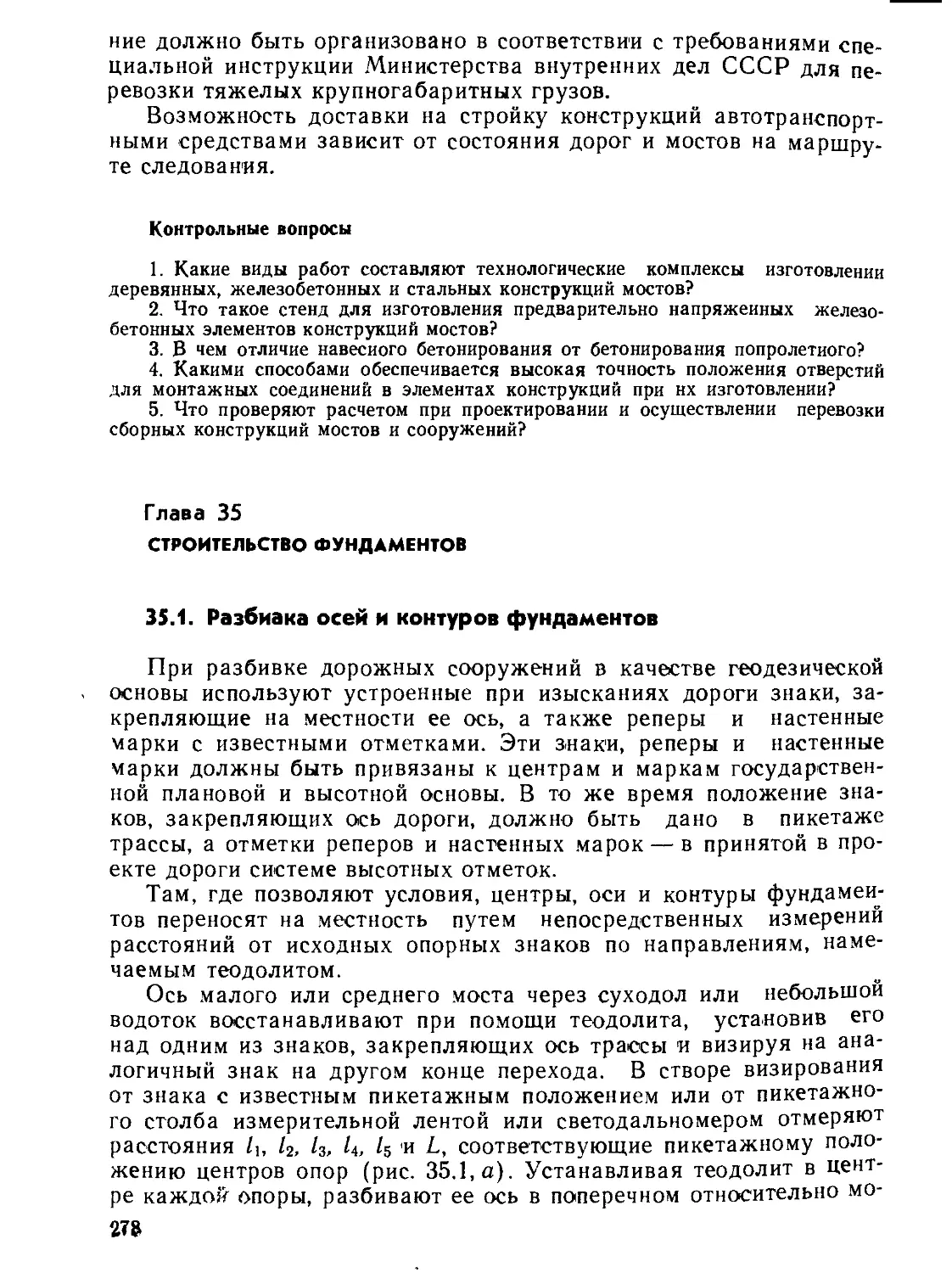

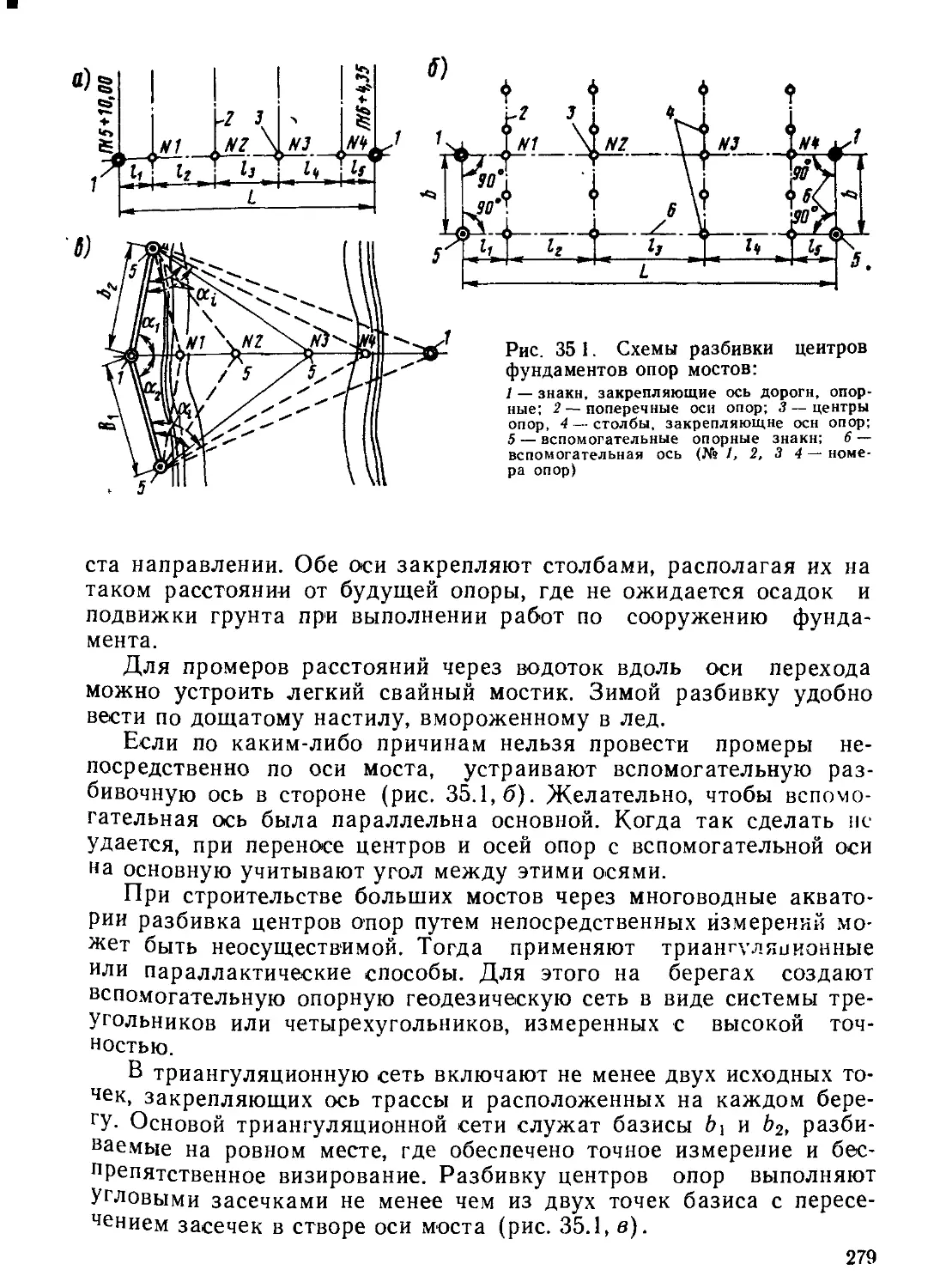

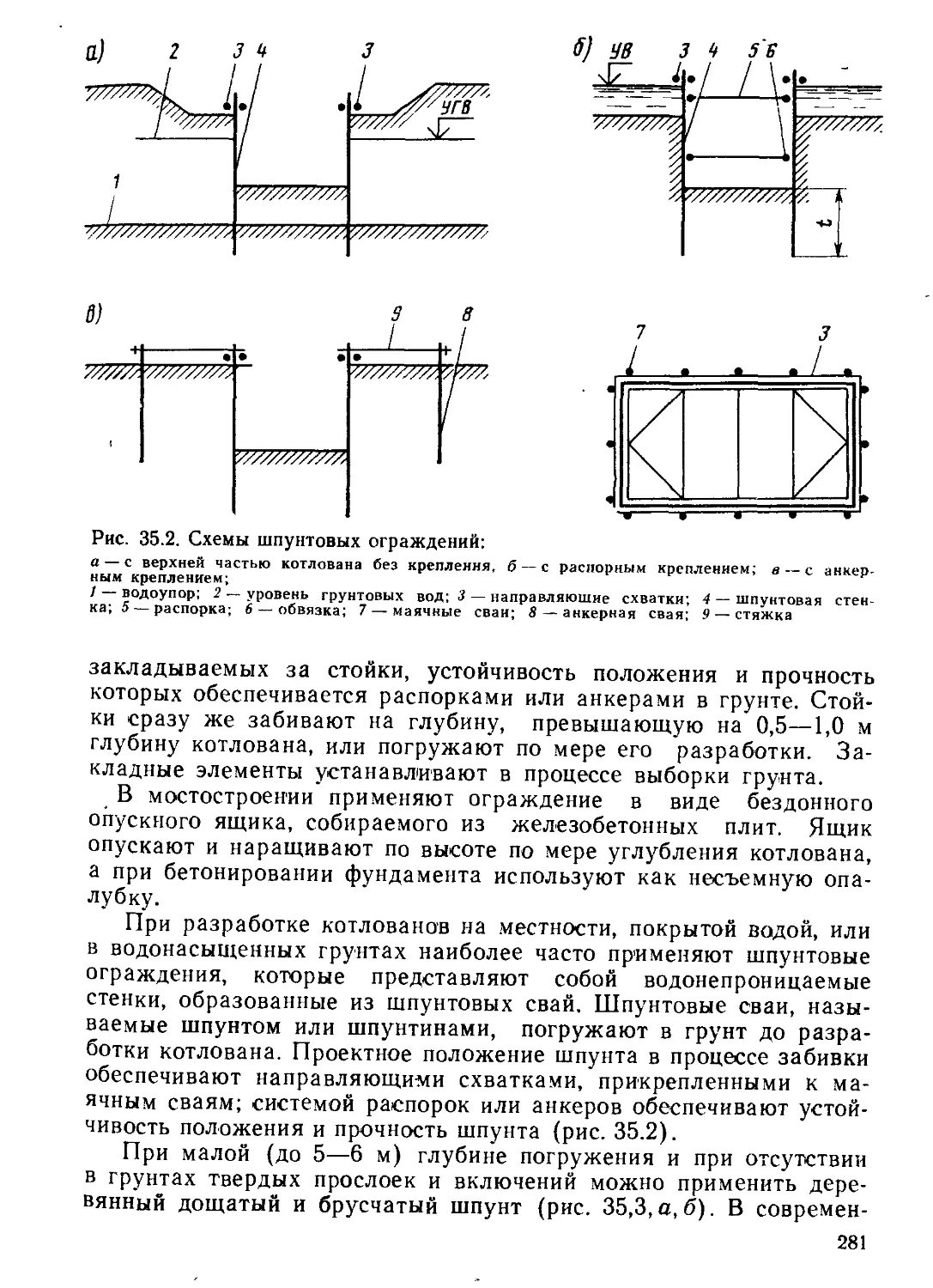

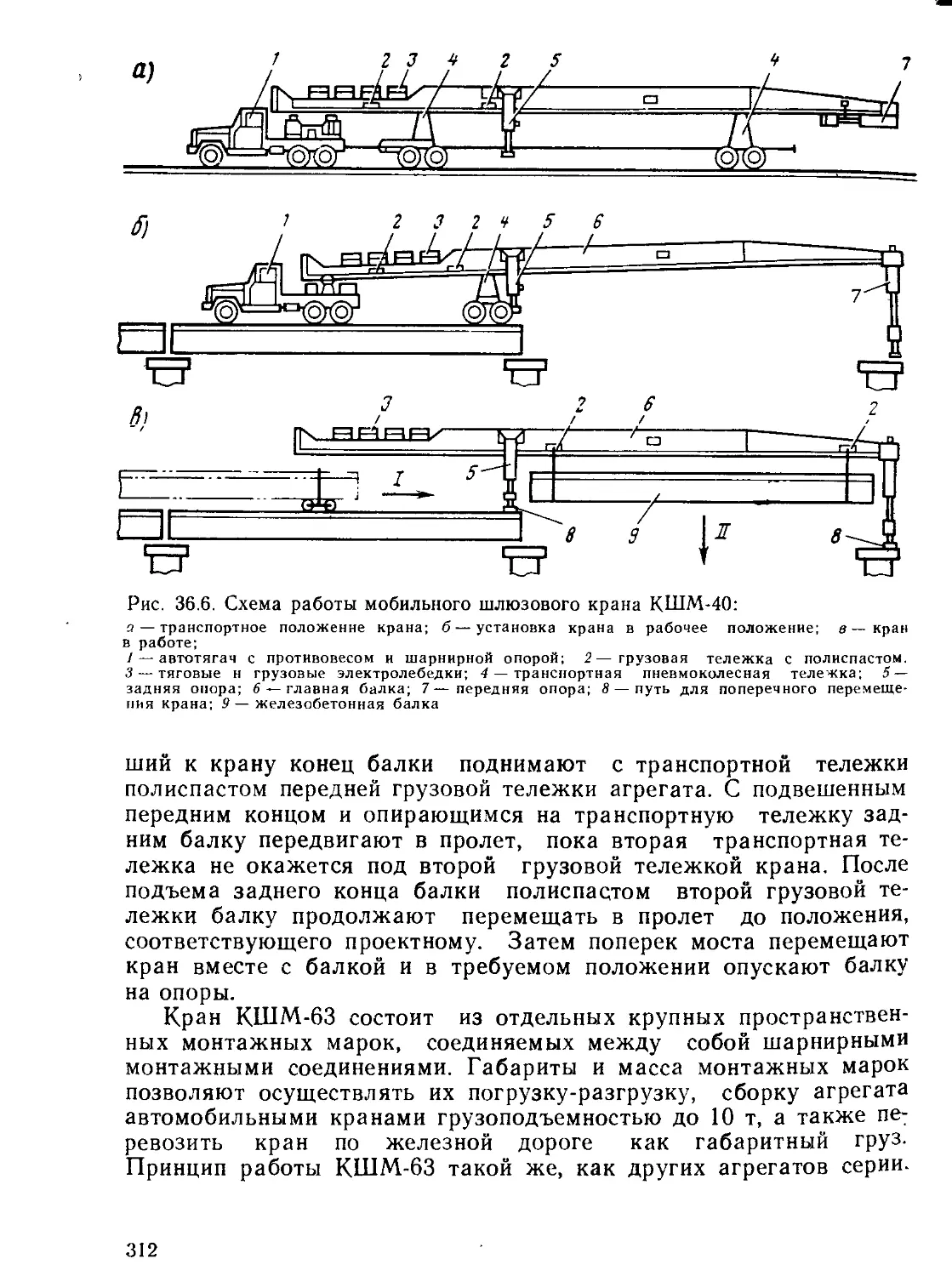

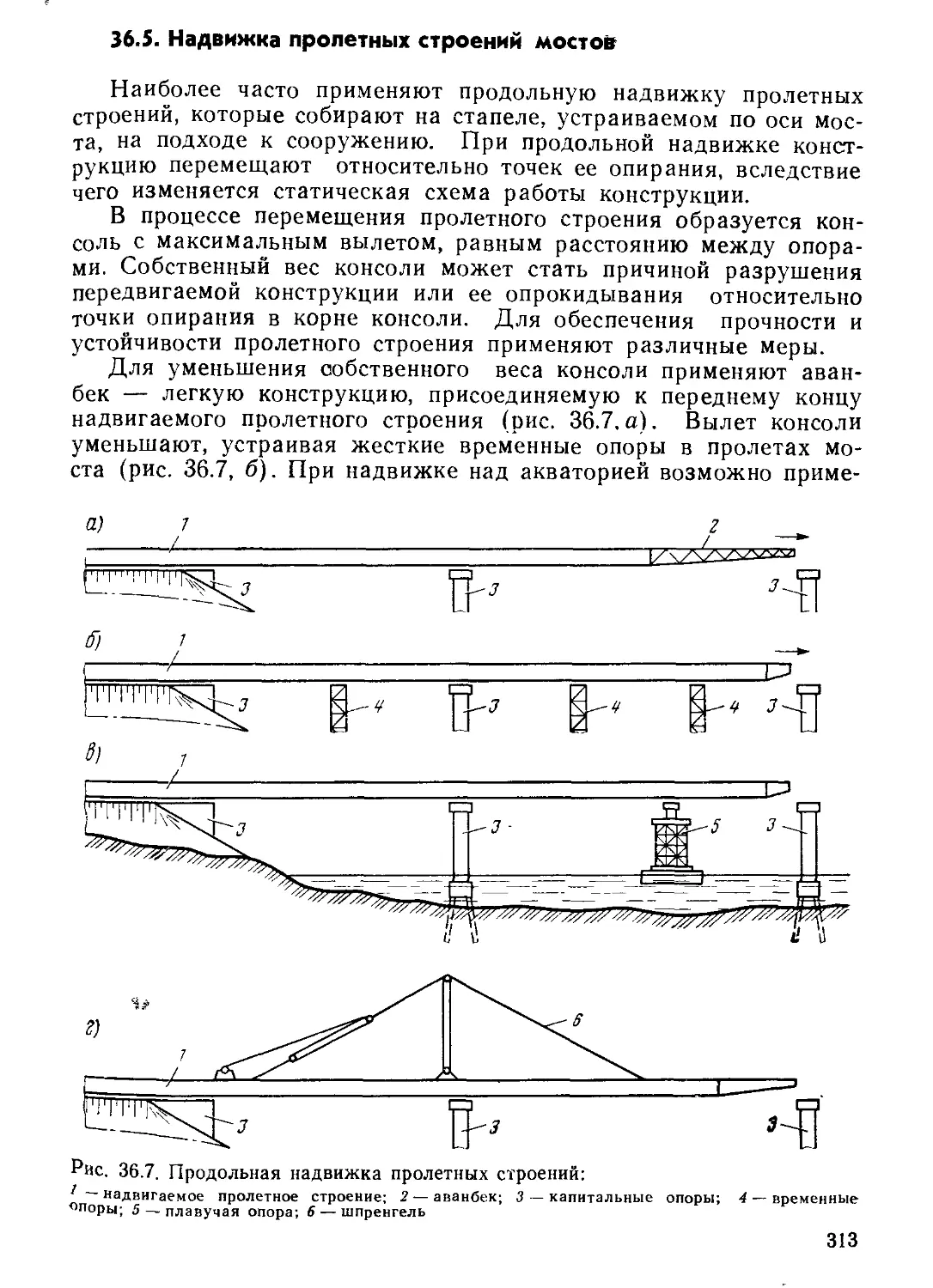

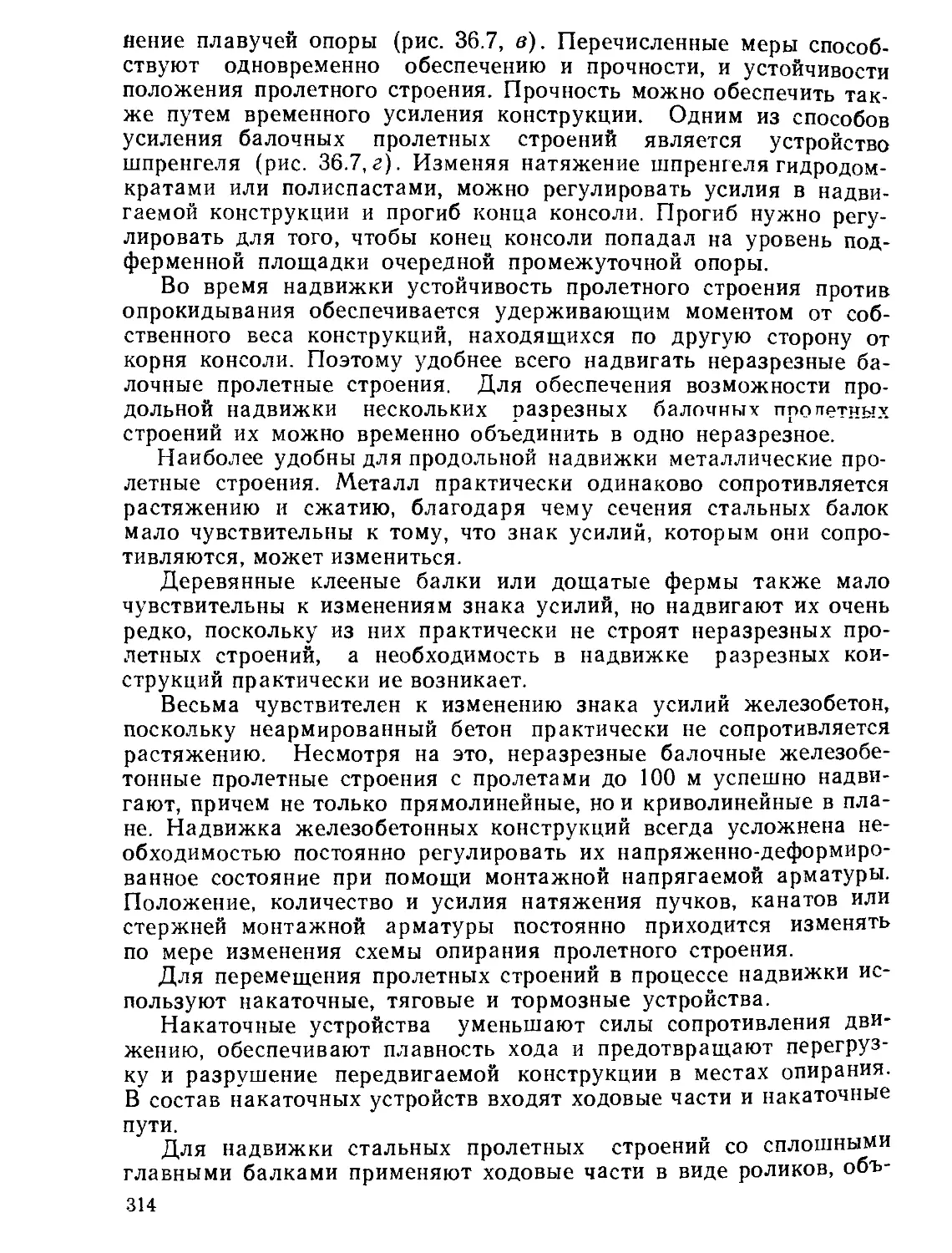

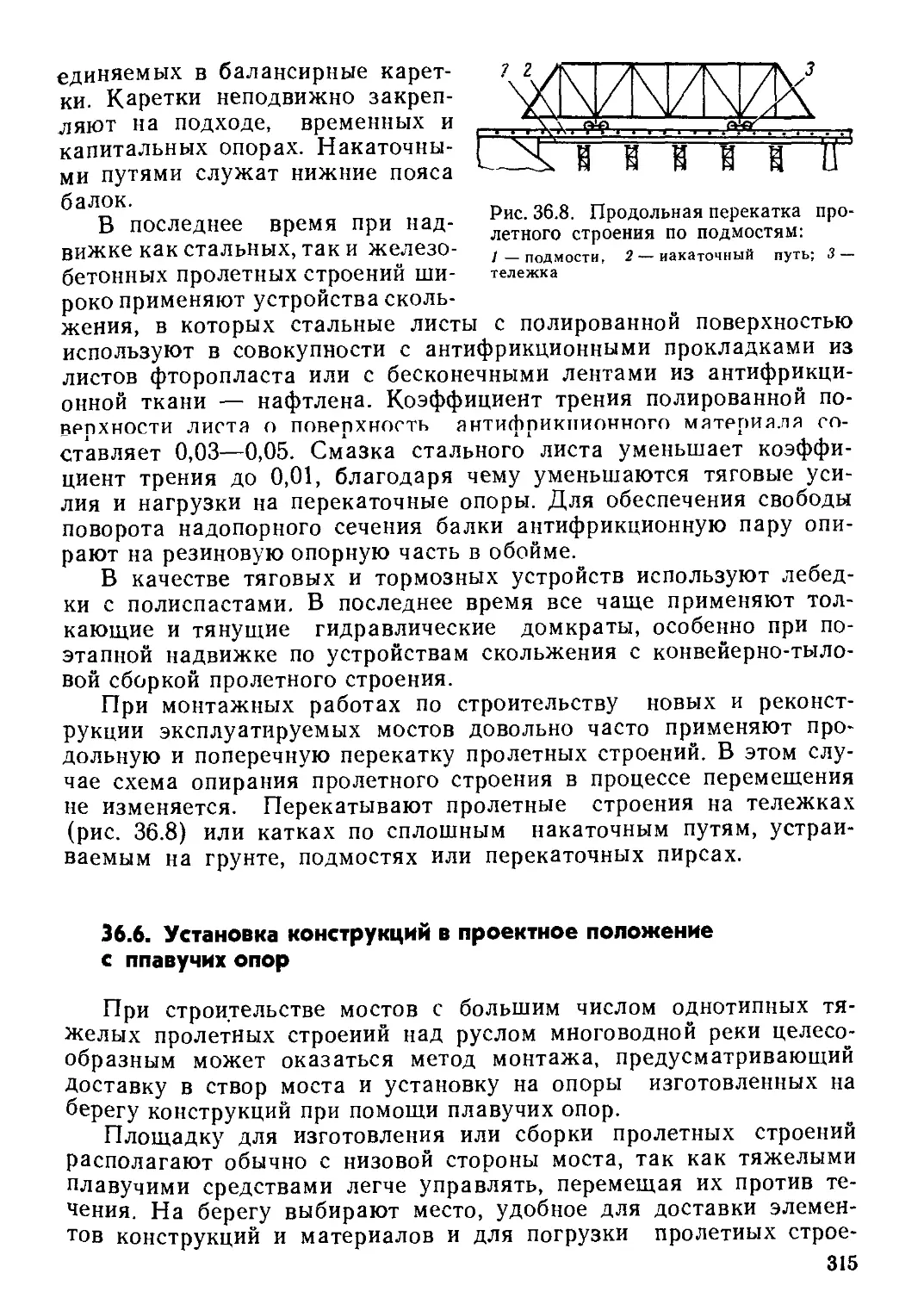

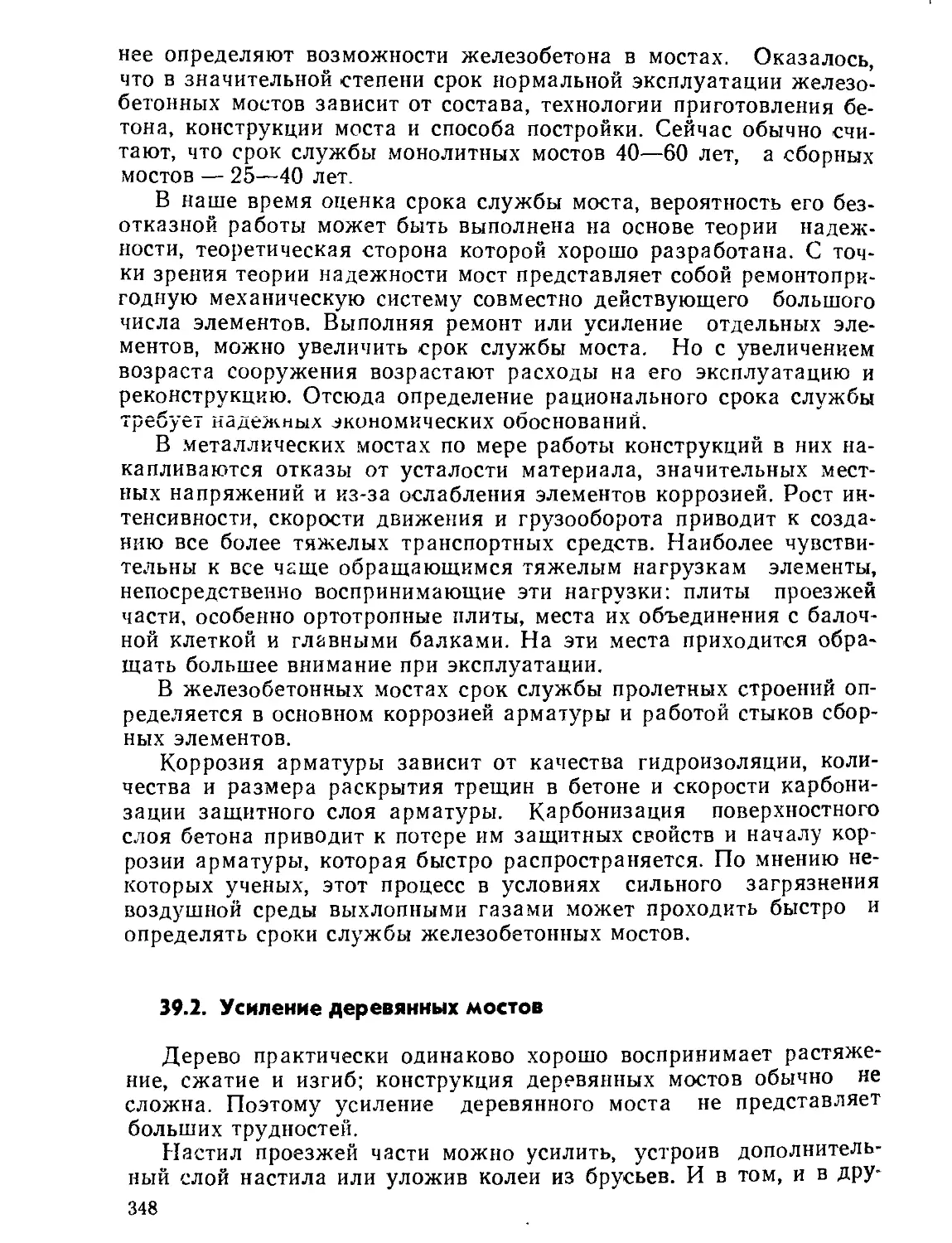

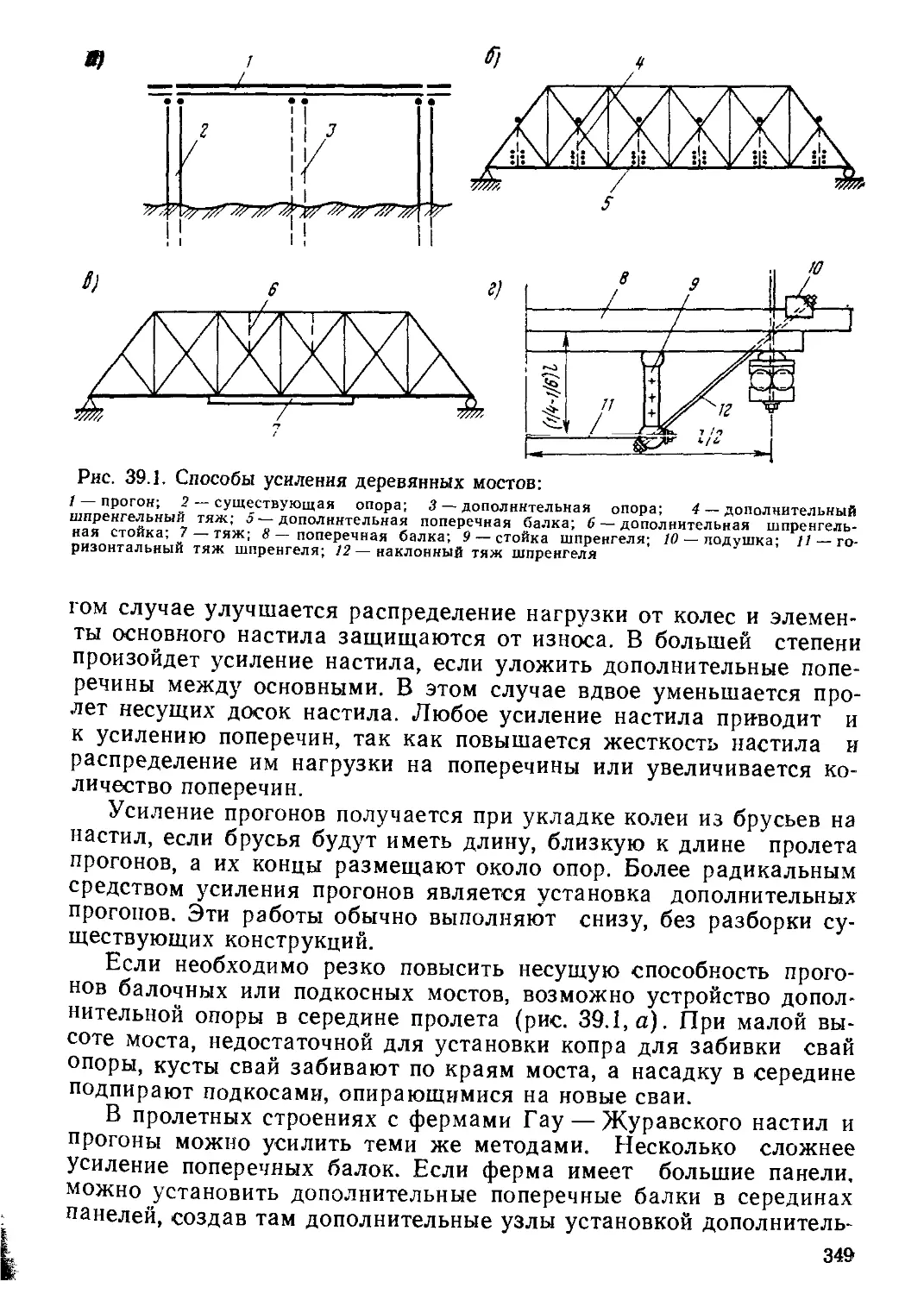

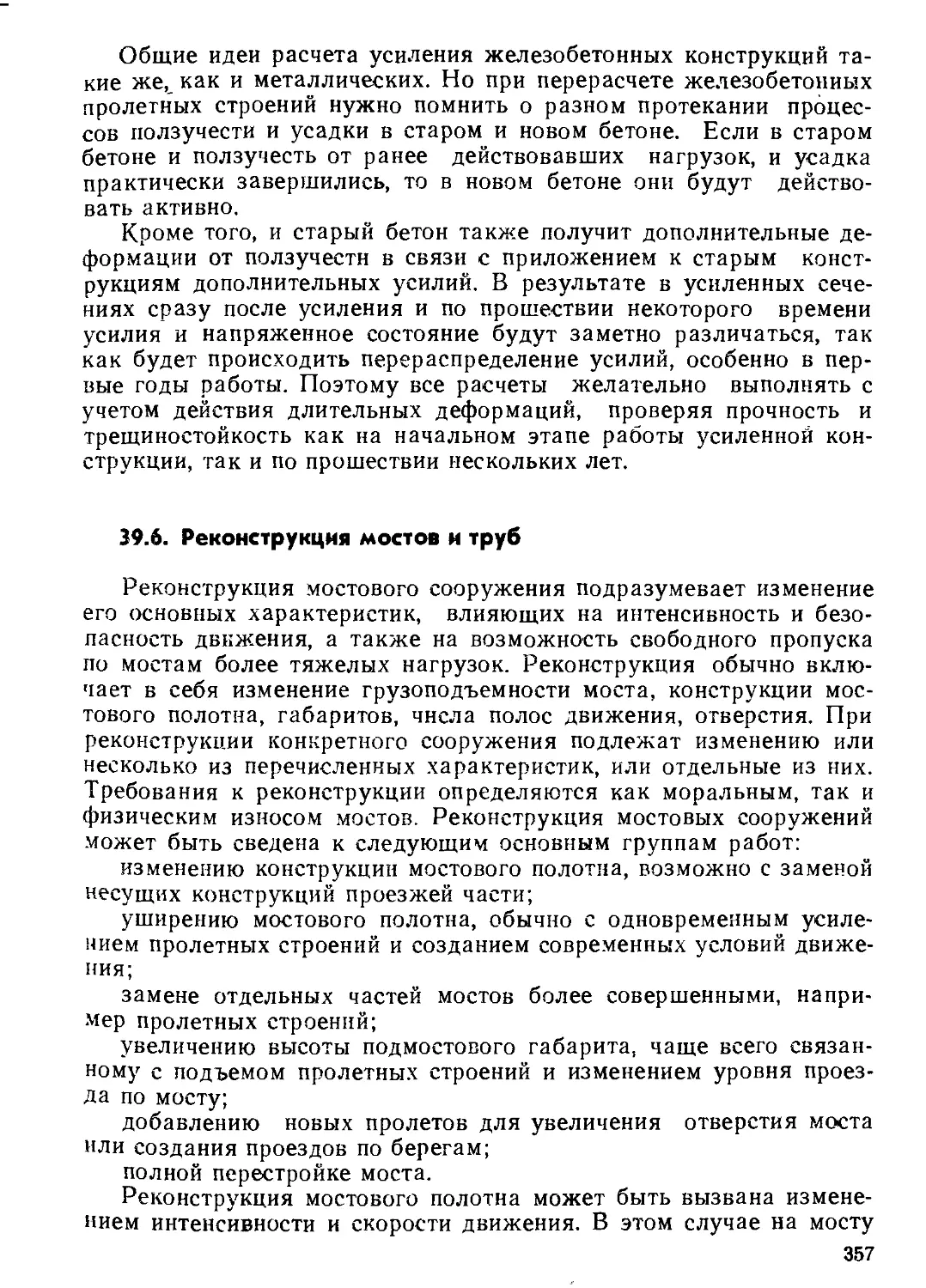

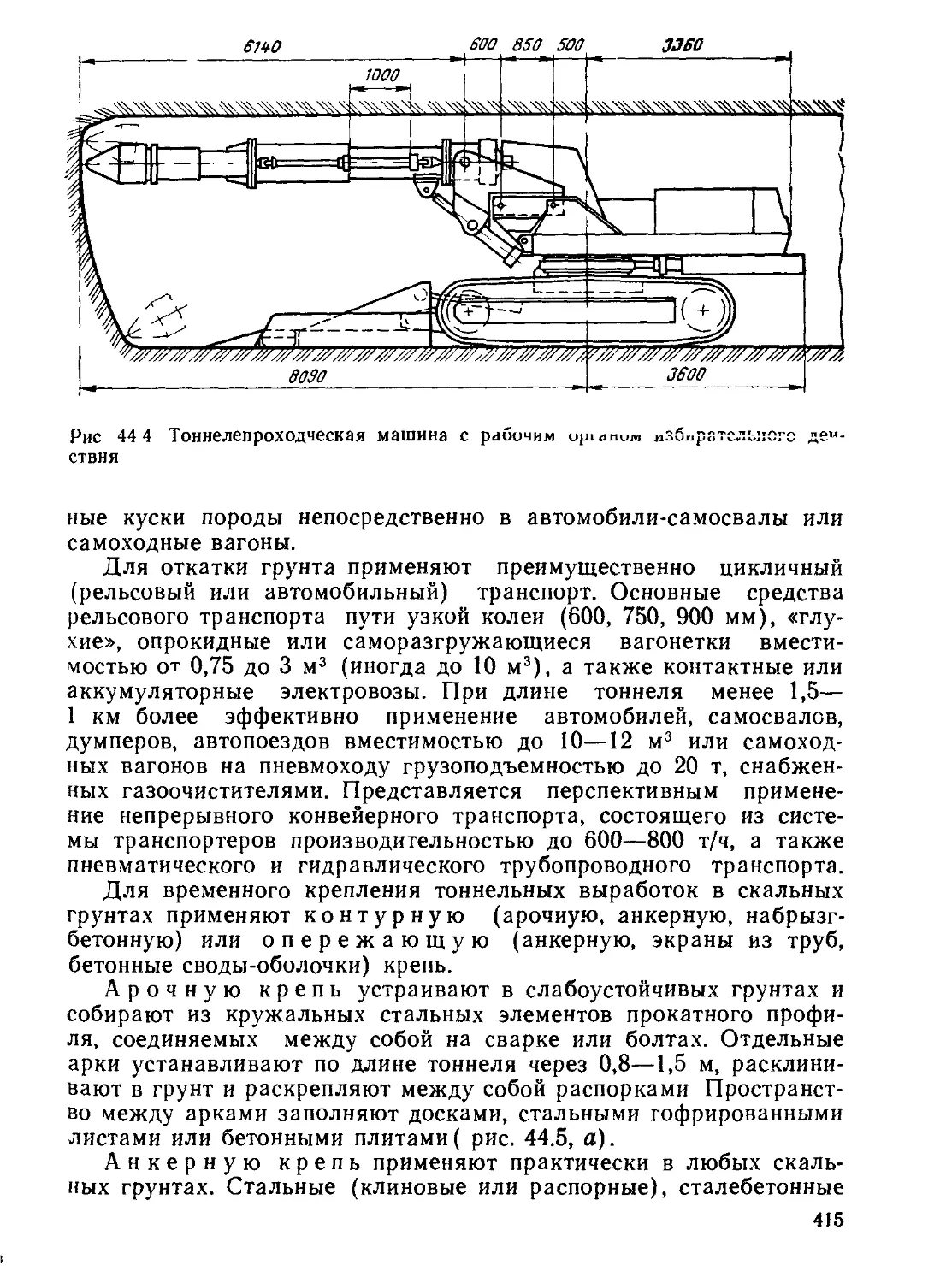

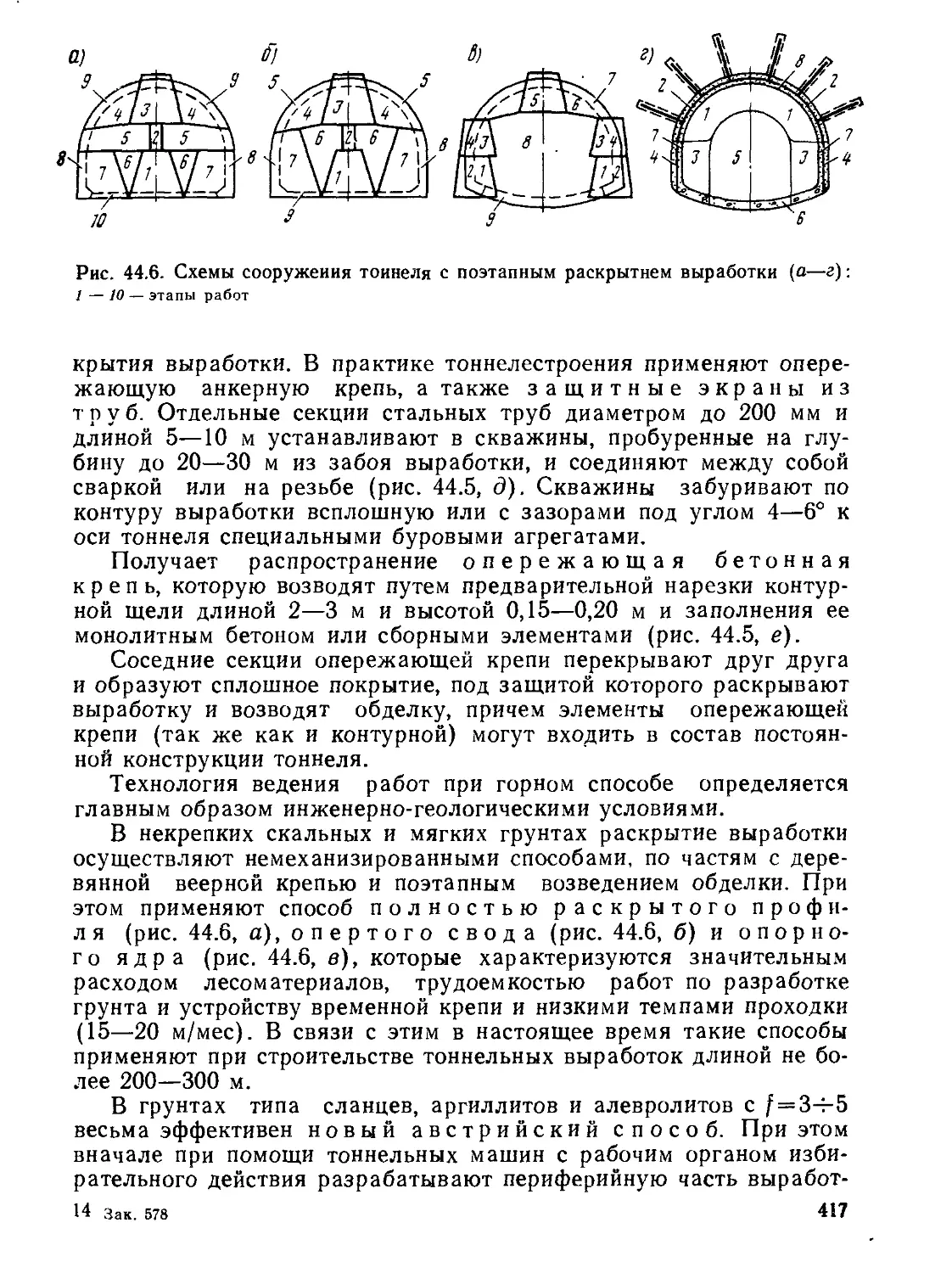

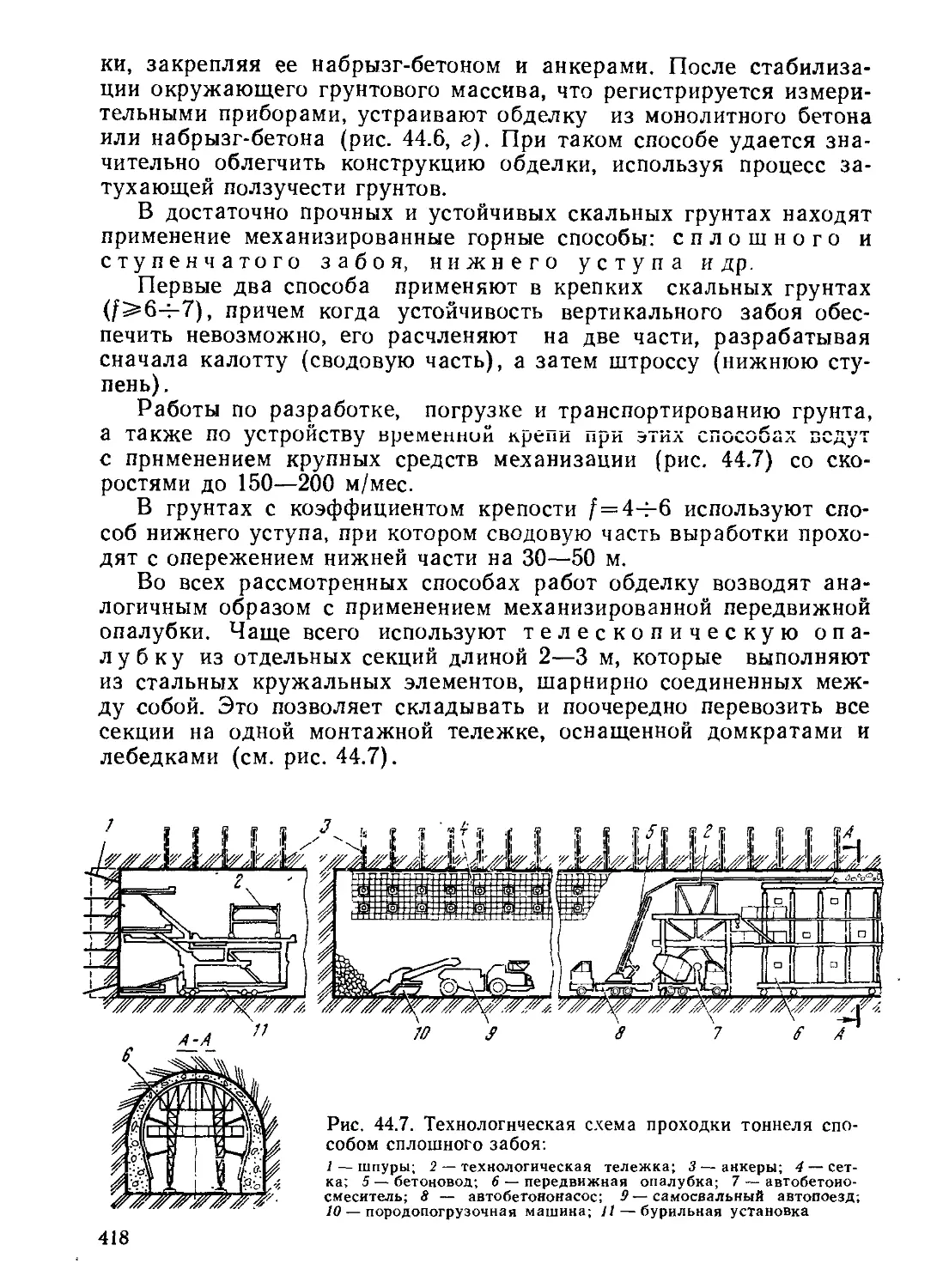

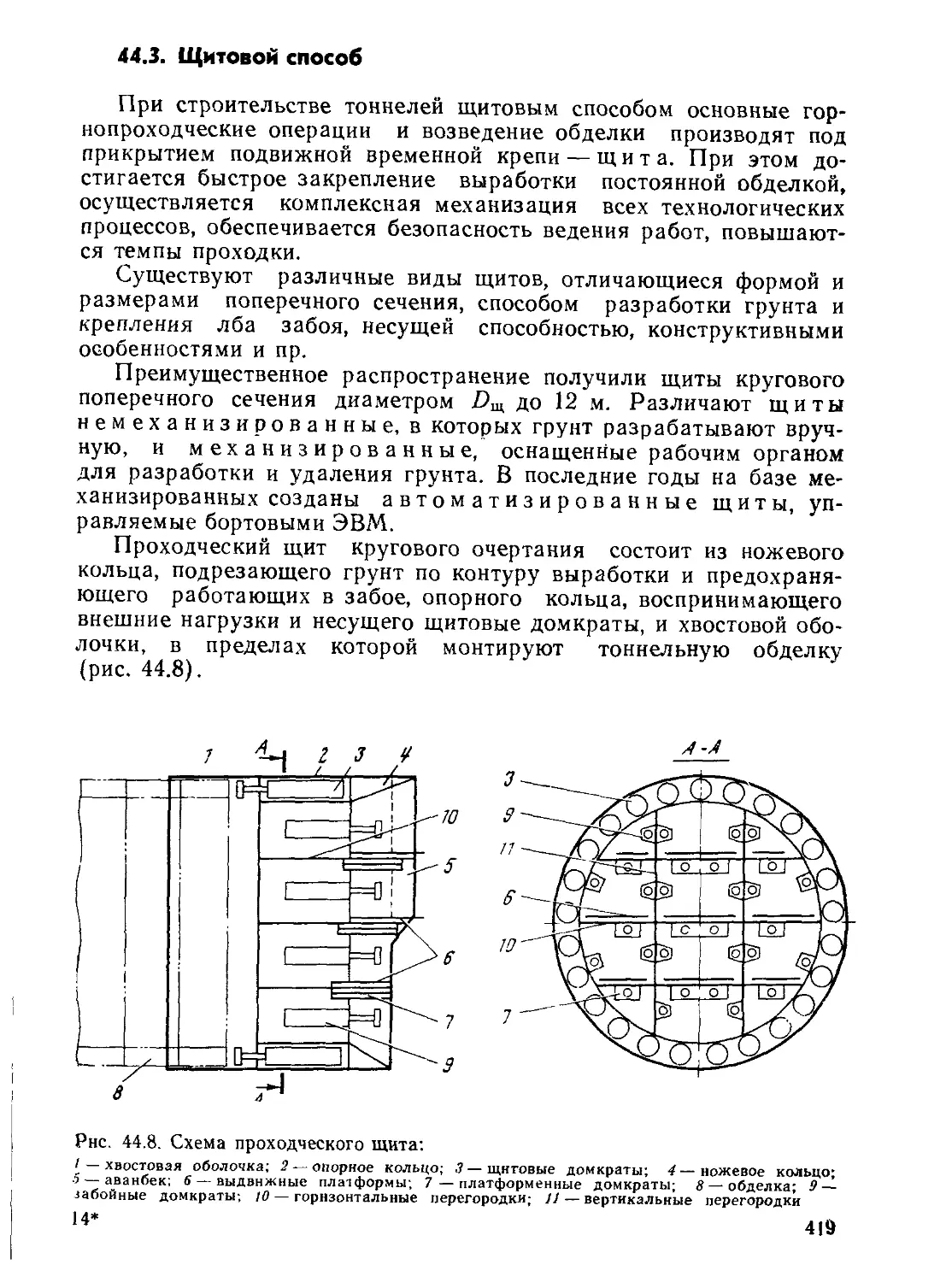

Перекрытие швов в диапазоне от 100 до 400 мм может быть