Автор: Пашков А.К. Полярин Ю.Н.

Теги: рельсовый транспорт железнодорожное движение пищевая промышленность в целом производство и консервирование пищевых продуктов лесоэксплуатация складские работы складское хозяйство

ISBN: 5-94628-067-8

Год: 2003

А.К. Пашков, Ю.Н. Полярин

УДК 656.2.25.073.433:664

ББК 43.90

П 22

Сканировал: Леонид Валетов Сайт: referatzd.ru

Пашков А.К., Полярин Ю.Н.

Складское хозяйство и складские работы. — М.: ИКЦ “Академкнига”, 2003. - 366 с.

ISBN 5-94628-067-8

Даны общие сведения о складах, их весовом хозяйстве, грузозахватных приспособлениях, средствах механизации; подробно изложены технологии пофузочно-разгрузочных и транспортно-складских работ с грузами в бесстеллажных складах с использованием вилочных погрузчиков и кранов.

Обобщены требования многочисленных нормативных документов к охране труда при проведении складских работ, пожарной безопасности складов. Особое внимание

уделено защите складов от несанкционированного доступа.

Рассмотрены вопросы возможной замены электропогрузчиков на автопогрузчики с нейтрализаторами отработавших газов с учетом экологических и экономических факторов.

Для специалистов, занимающихся вопросами эксплуатации складского хозяйства и

механизацией погрузочно-раз!рузочных и транспортно-складских работ; может быть

полезной для студентов вузов и колледжей. Ил. 132, табл/Яв^ибдиоЕр. 25 назв.

ISBN 5-94628-067-8

© А.К. Пашков, Ю.Н. Полярин, 2003

© ИКЦ “Академкнига”, 2003

Существующее разделение труда, специализация предприятий и кооперация между ними, перемещение готовой продукции из сферы производства в сферу потребления, а также процесс распределения в сфере потребления неизбежно связаны с образованием запасов и постройкой складских помещений для их хранения с целью бесперебойного и ритмичного обеспечения производства и сфер потребления [1].

В условиях плановой экономики снабжение предприятий осуществлялось путем централизованного фондирования материальных ресурсов и прикрепления потребителей к поставщикам. Сложившаяся система была громоздка и несовершенна [2]. С целью совершенствования последней 17 июля 1987 г. было принято постановление ЦК КПСС и Совета Министров СССР “О перестройке материально-технического обеспечения и деятельности Госснаба СССР в новых условиях хозяйствования”, в котором предусматривалось сокращение сферы централизованного распределения ресурсов за счет частичного перехода на оптовую торговлю без лимитов (фондов), осуществляемую предприятиями на основе прямых связей или органами материально-технического снабжения через магазины и базы оптовой торговли.

Однако в 1991-1992 гг. в связи с переходом к рыночным экономическим отношениям система государственного планирования и материально-технического снабжения была разрушена - ликвидированы Госплан СССР, Госснаб СССР, а также большинство проектных, конструкторских и научно-исследовательских организаций, занимавшихся вопросами складского и тарного хозяйства страны. Промышленность, в том числе и тяжелое машиностроение, выпускающее крановое оборудование, пришла в упадок. Почти прекратилось производство вилочных погрузчиков, были свернуты программы по их совершенствованию. Связи между предприятиями были нарушены и стали неуправляемыми. Бывшие базы снабжения, склады в результате приватизации перешли коммерческим структурам.

Примерно с конца 1998 г. началось возрождение отечественной промышленности. К настоящему времени на российском рынке пред

ложения превышают спрос на вилочные погрузчики и крановое оборудование. Многочисленные коммерческие организации для хранения продукции арендуют под склады оптовой торговли помещения, зачастую не приспособленные под хранилища материальных ценностей с точки зрения" охраны труда и пожарной безопасности.

В связи с ухудшением криминальной обстановки в России остро встал вопрос о защите складов различной формы собственности от несанкционированного доступа.

Усиливающаяся в мире тенденция по замене при производстве складских работ вилочных электропогрузчиков на автопогрузчики с нейтрализаторами отработавших газов требует рассмотрения этого вопроса с экономической и экологической точек зрения с учетом российских требований к воздуху рабочей зоны.

Учитывая изложенное, авторы сочли целесообразным, кроме общих сведений о складах, их весовом хозяйстве, грузозахватных приспособлениях, средствах механизации и технологий погрузочно-разгрузочных и транспортно-складских работ с грузами, отразить в книге в более широком плане требования к охране труда, пожарной безопасности складов, защите складов от несанкционированного доступа на основе новых нормативных документов.

Для специалистов могут быть полезны и рассмотренные в книге вопросы возможной замены электропогрузчиков на автопогрузчики с нейтрализаторами отработавших газов с учетом экологических и экономических факторов. Такая замена позволит ликвидировать зарядные станции, на строительство и эксплуатацию которых требуются значительные материальные и денежные ресурсы.

Книга содержит методики и практические рекомендации, разработанные на основе личного опыта авторов, и необходимые примеры.

В книге использованы материалы лауреата Государственной премии СССР И.В. Иванова, кандидата технических наук Ю.И. Кунина, старшего научного сотрудника ВНИИЖГ МПС России В.К. Иванова, а также материалы ОАО ВНИИПТМАШ.

Настоящее издание является продолжением книги “Пакетирование и перевозка тарно-штучных грузов” (М.: Транспорт, 2000. 255 с.).

Авторы выражают благодарность кандидату технических наук Николаю Николаевичу Макурину за содействие при подготовке и издании книги.

Глава 1.

ОБЩИЕ СВЕДЕНИЯ О СКЛАДАХ

Сканировал: Леонид Валетов

Сайт: referatzd.ru

1.1. Классификация

Под складом понимается специальное стационарное или подвижное помещение (емкость) или другое место, предназначенное для приема, хранения и отпуска материальных ценностей, оснащенное постоянными или привлекаемыми средствами механизированного производства работ [1,2]. Схемы одно-, двух- и трехэтажных складов показаны на рис. 1.1—1.3.

В зависимости от рода груза склады бывают специализированными, т.е. предназначенными для хранения грузов только одного наименования (уголь, цемент, зерно, нефтепродукты и т.д.), и универсальными (общими) — для грузов различного наименования.

В универсальных складах хранят электротехнические изделия, цветные металлы, пластмассы, резинотехнические изделия, оборудование, инструмент, изделия легкой промышленности (текстиль, кожа).

Универсальные склады, как правило, разделяются на изолированные секции. Для механизации погрузочно-разгрузочных и транспортно-складских (ПРТС) работ в этих складах используются электропогрузчики и электротележки, мостовые и балочные краны, краны-штабелеры, конвейеры ленточные и роликовые, а также другие средства механизации.

По типу здания и его техническому устройству склады делятся на закрытые, полузакрытые, открытые и специальные.

Закрытые склады могут быть одноэтажными и многоэтажными, отапливаемыми и неотапливаемыми, выполненными из дерева, кирпича, железобетона, металла. К закрытым складам относятся склады тарноупаковочных грузов, включая продовольственные товары, холодильники, элеваторы, бункерные устройства. Эти склады используются для хранения грузов, качество которых зависит от температуры окружающего воздуха, влажности, воздействия атмосферных осадков (дождя, снега).

В отапливаемых закрытых складах хранят сахар, соль в упаковке, консервы, пищевые концентраты, кондитерские изделия, непродовольственные товары и материалы.

Рис. 1.1. Схемы закрытого одноэтажного прирельсового склада тарно-штучных грузов: а - при поступлении грузов без поддонов; б - при поступлении грузов на поддонах

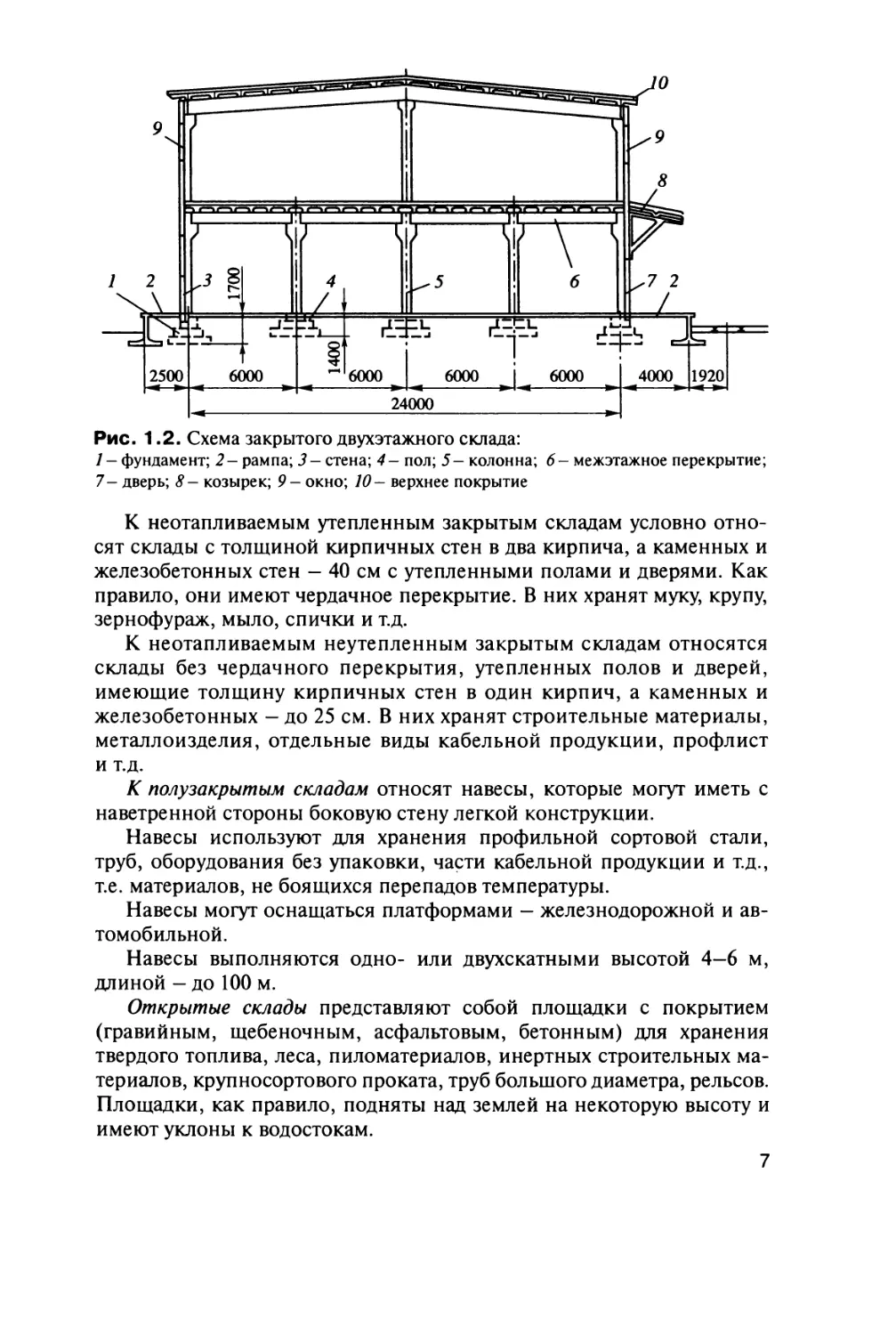

Рис. 1.2. Схема закрытого двухэтажного склада:

1 — фундамент; 2 — рампа; 3 — стена; 4- пол; 5 — колонна; 6- межэтажное перекрытие;

7- дверь; 8— козырек; 9 — окно; 10 — верхнее покрытие

К неотапливаемым утепленным закрытым складам условно относят склады с толщиной кирпичных стен в два кирпича, а каменных и железобетонных стен - 40 см с утепленными полами и дверями. Как правило, они имеют чердачное перекрытие. В них хранят муку, крупу, зернофураж, мыло, спички и т.д.

К неотапливаемым неутепленным закрытым складам относятся склады без чердачного перекрытия, утепленных полов и дверей, имеющие толщину кирпичных стен в один кирпич, а каменных и железобетонных — до 25 см. В них хранят строительные материалы, металлоизделия, отдельные виды кабельной продукции, профлист и т.д.

К полузакрытым складам относят навесы, которые могут иметь с наветренной стороны боковую стену легкой конструкции.

Навесы используют для хранения профильной сортовой стали, труб, оборудования без упаковки, части кабельной продукции и т.д., т.е. материалов, не боящихся перепадов температуры.

Навесы могут оснащаться платформами - железнодорожной и автомобильной.

Навесы выполняются одно- или двухскатными высотой 4-6 м, длиной — до 100 м.

Открытые склады представляют собой площадки с покрытием (гравийным, щебеночным, асфальтовым, бетонным) для хранения твердого топлива, леса, пиломатериалов, инертных строительных материалов, крупносортового проката, труб большого диаметра, рельсов. Площадки, как правило, подняты над землей на некоторую высоту и имеют уклоны к водостокам.

Рис. 1.3. Схема универсального трехэтажного склада железобетонной конструкции:

1 - фундамент; 2-- стены; 3 - рампы; 4 - пол; 5 - межэтажные перекрытия; 6 - верхнее покрытие; 7- козырек; 8— сетчатая перегородка; 9- лестница; 10- двери; 11— окна; 12- пандусы; 13- лифтовые шахты; 14- однобалочные краны

Площадки могут быть оборудованы мостовыми или козловыми кранами, иметь повышенные пути, эстакады для работы с насыпными грузами.

Для работы на необорудованных площадках могут привлекаться автокраны, авто- и электропогрузчики, другая техника.

По степени огнестойкости в соответствии со СНиП 21-01—97 склады могут быть непожароопасные (I), малопожароопасные (II), умереннопожароопасные (III) и пожароопасные (IV).

8

В зависимости от хранимых материалов и веществ помещения складов в соответствии с НПБ 105—95 подразделяются на пять основных категорий (А, Б, В1 — В4, Г и Д) по взрывопожарной и пожарной опасности.

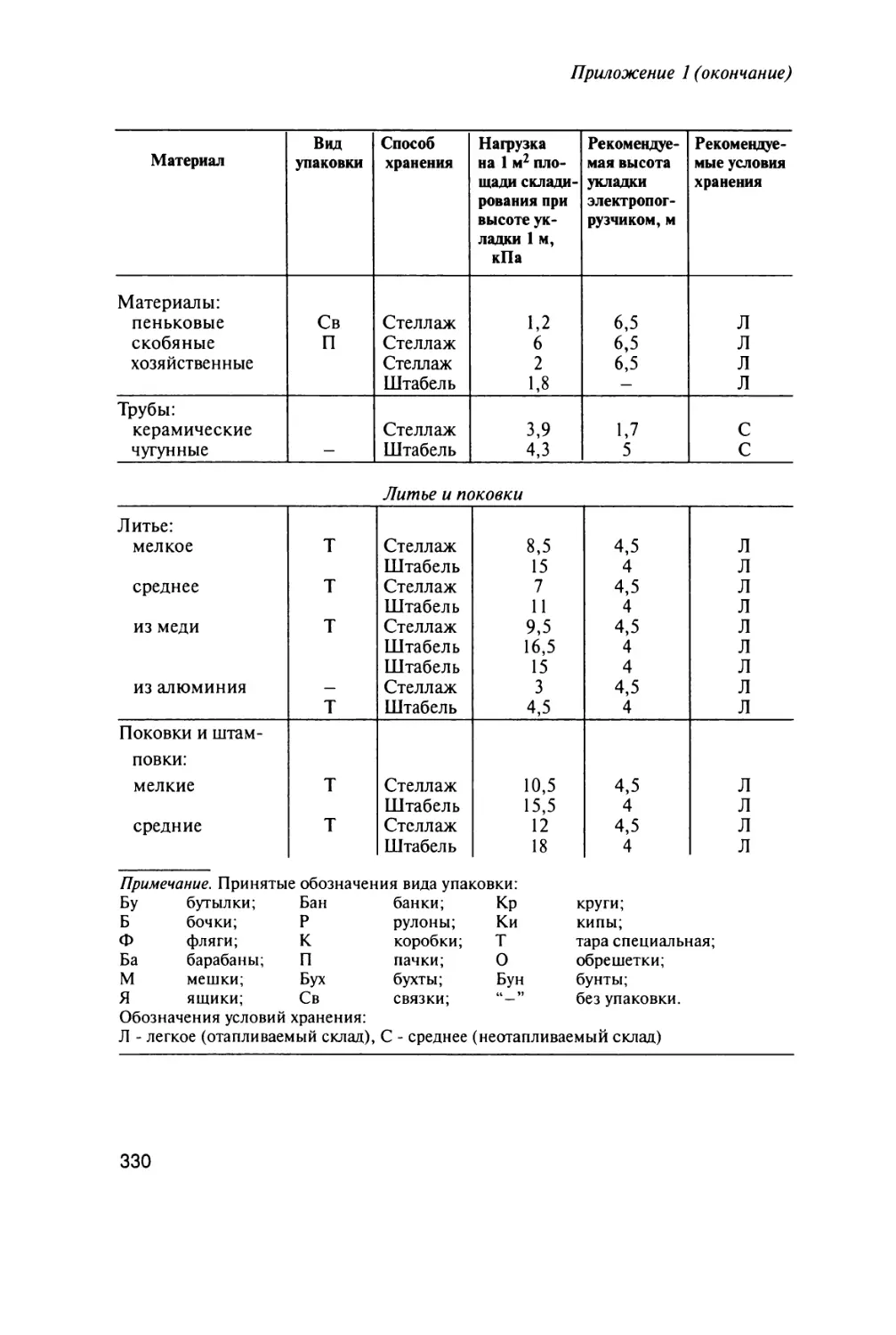

Условия хранения в складах товаров и материалов в части воздействия климатических факторов внешней среды определяются ГОСТ 15150—69, согласно которому устанавливаются следующие основные условия хранения: Л — легкое (хранение в отапливаемом складе), С — среднее (хранение в неотапливаемом складе), Ж — жесткое (хранение под навесом) и ОЖ — очень жесткое (хранение на открытых площадках).

Склады могут располагаться в различных зонах, содержащих в атмосфере различное количество коррозионно-активных агентов, которые необходимо учитывать при хранении товаров и материалов с различными свойствами (табл. 1.1).

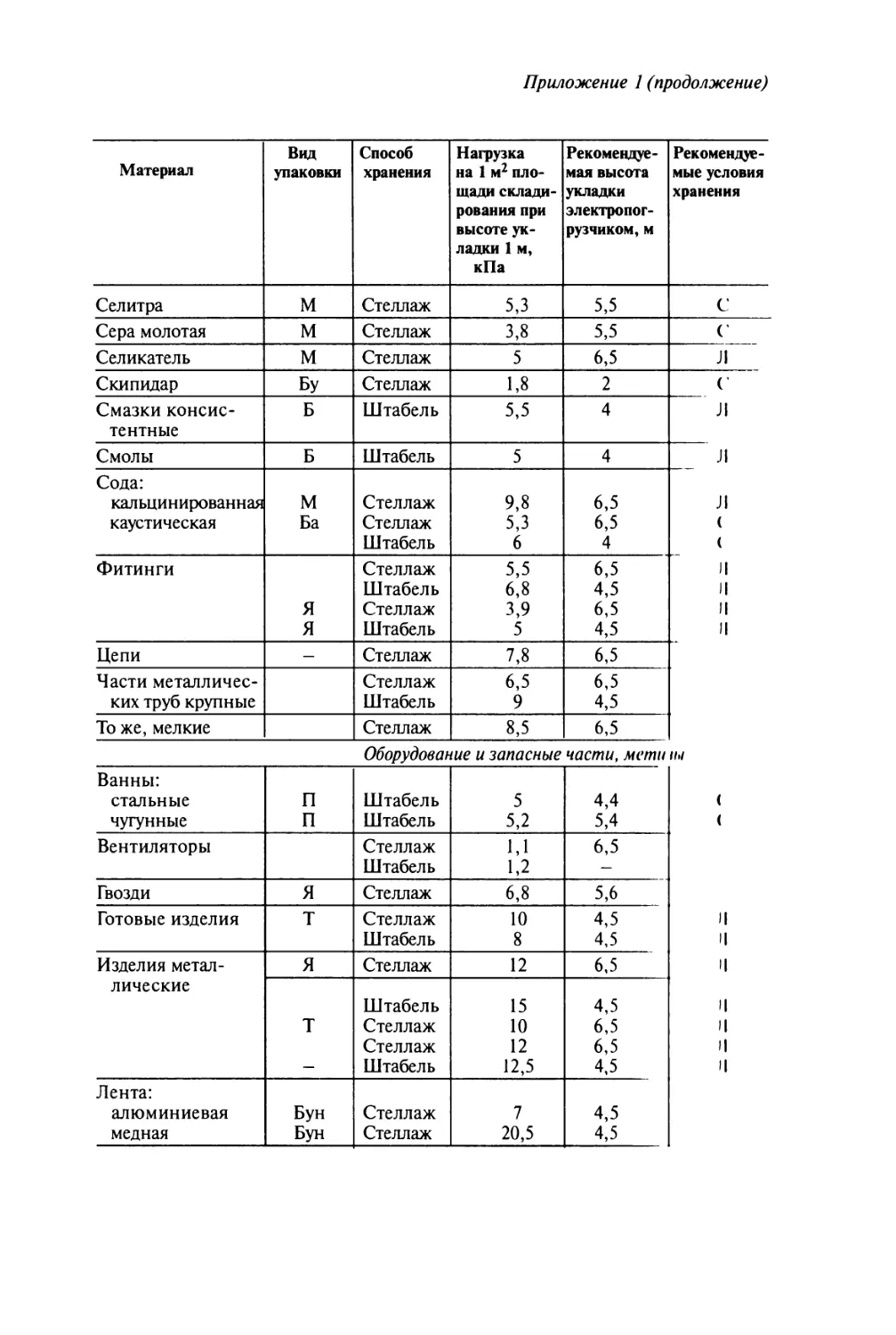

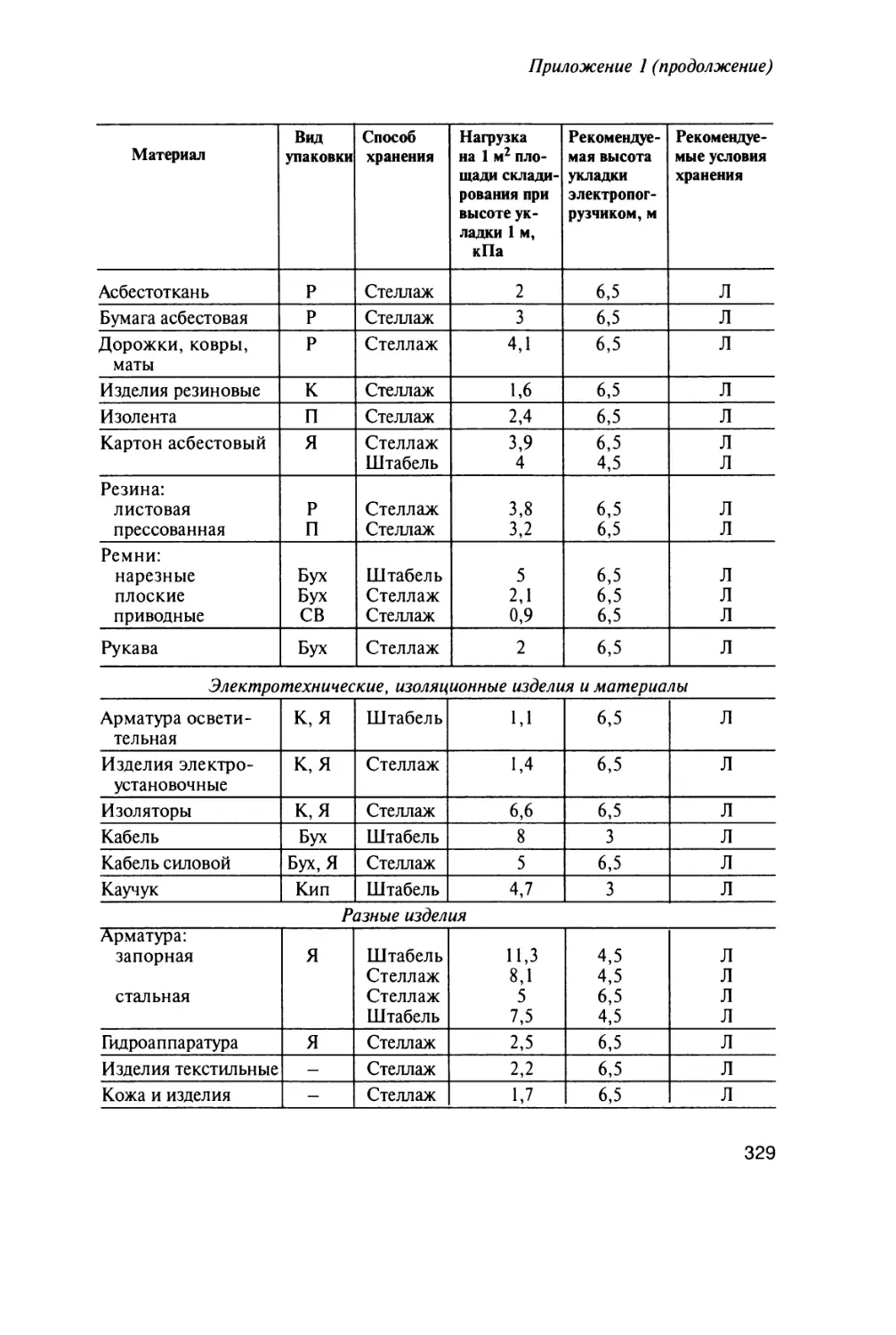

Нормативные нагрузки на площадь складирования и нормативные коэффициенты использования площади складов разработаны ОАО “Промтрансниипроект” [3]; отдельные значения нагрузок и коэффициентов приведены в приложениях 1, 2.

Таблица 1.1

Допустимое содержание коррозионно-активных агентов в атмосфере

Тйпы атмосферы Содержание коррозионно-активных агентов

Обозначение Наименование

I Условно чистая Сернистый газ — не более 20 мг/м2 сут. (не более 0,025 мг/м3); хлориды — менее 0,3 мг/м2 сут.

II Промышленная Сернистый газ — от 20 до 250 мг/м2 сут. (от 0,025 до 0,31 мг/м3); хлориды - менее 0,3 мг/м2 сут.

III Морская Сернистый газ — не более 20 мг/м2 сут. (не более 0,025 мг/м3); хлориды — от 30 до 300 мг/м2 сут.

IV Приморско-промышленная Сернистый газ — от 20 до 250 мг/м2 сут. (от 0,025 до 0,31 мг/м3); хлориды — от 0,3 до 30 мг/м2 сут.

1.2. Конструкция закрытых складов

При проектировании складских зданий следует руководствоваться общими требованиями СНиП 2.11.01—85 “Складские здания” и ГОСТ 23838—89 “Производственные здания” в части модульных размеров пролетов, шага колонн и высоты зданий.

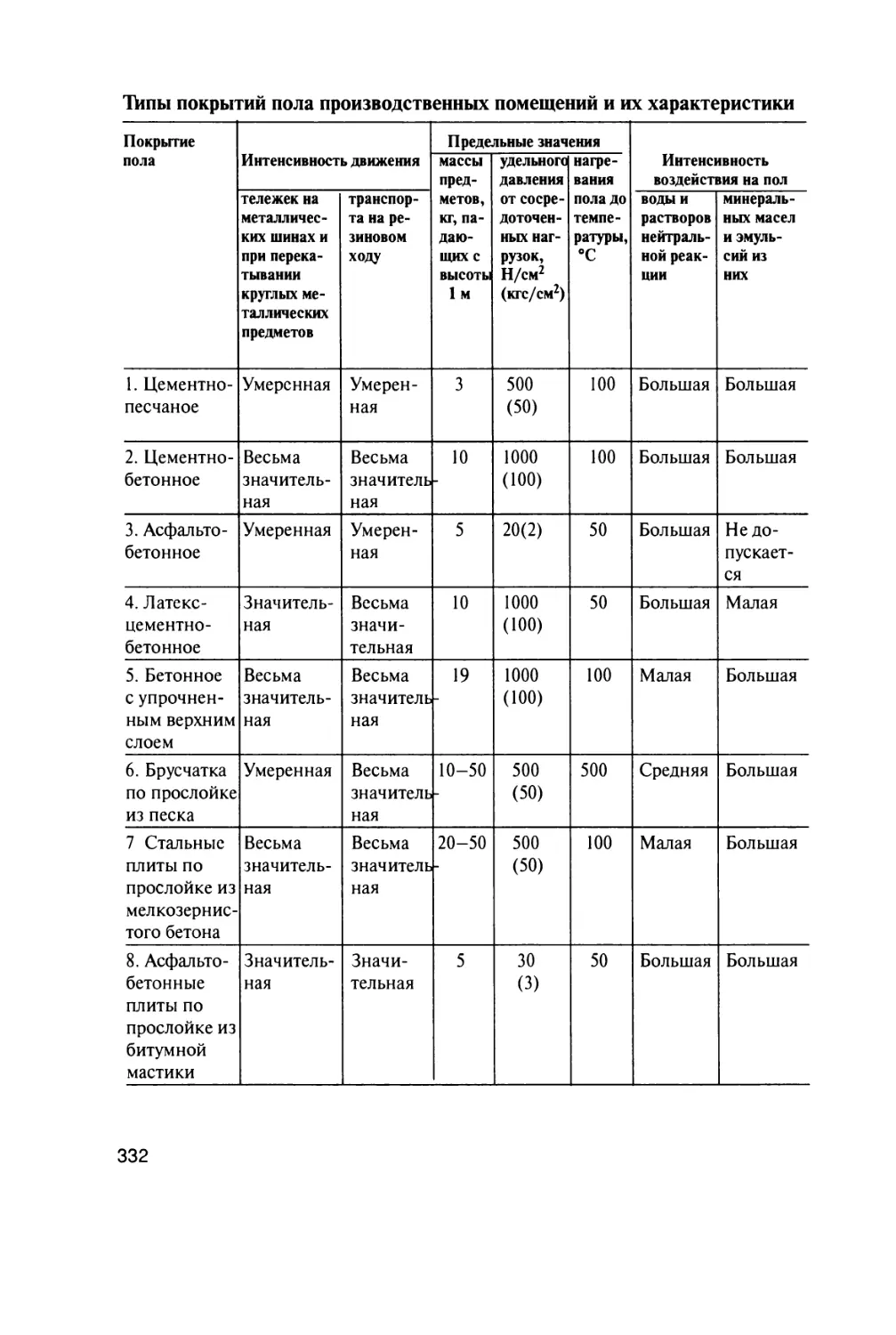

Конструкции и материалы оснований и покрытий полов складских помещений выбирают с учетом нагрузки на пол, а также вида и интенсивности использования транспорта в соответствии со СНиП 2.03.13—89 “Полы. Нормы проектирования”.

Как правило, складские помещения должны быть прямоугольной формы и без перепада высот.

Число этажей склада следует принимать на основании сравнения технико-экономических показателей вариантов размещения складских помещений в зданиях различной этажности и норм, установленных СНиП 2.11.01—85, в зависимости от категории склада.

Высота складских помещений назначается с учетом применяемых средств механизации погрузочно-разгрузочных работ и округлением до норм, установленных ГОСТ 23838-89.

Высота от пола до низа конструкций и выступающих элементов коммуникаций и оборудования в местах регулярного прохождения людей и на путях эвакуации должна быть не мене 2 м.

Многоэтажные складские здания категорий Б и В должны быть шириной не более 60 м.

Складские здания с высотным стеллажным хранением (от 5,5 до 25 м) следует проектировать одноэтажными II и III степени огнестойкости.

Основные координационные размеры — модульные пролеты, модульные шаги и модульные высоты зданий — должны назначаться, исходя из функциональных требований и экономической целесообразности.

Размеры модульных пролетов (£0), модульных шагов и модульных высот этажей (Яо) следует назначать кратными укрупненным модулям, установленным на базе основного модуля (М), равного 100 мм, в соответствии с табл. 1.2.

Допускается применение высоты этажей 2800 мм, кратной основному модулю М.

В одноэтажных складских зданиях, как правило, шаг колонн выполняется равным би 12 м, пролеты — 12, 18 и 24 м, высота — от 3 до 6 м.

В одноэтажных складах с мостовыми кранами и кранами-штабелерами высота здания определяется расчетом.

В многоэтажных складских зданиях шаг колонн принимается равным 6 м, пролеты - 6, 9 и 12 м.

Количество этажей складских зданий, степень огнестойкости и наибольшую допустимую площадь этажа здания в пределах пожарного отсека необходимо принимать по СНиП 2.11.01—85.

Главными конструктивными элементами закрытого склада являются: фундамент, стены, полы, грузовые платформы (рампы), покрытия, кровля, двери и окна.

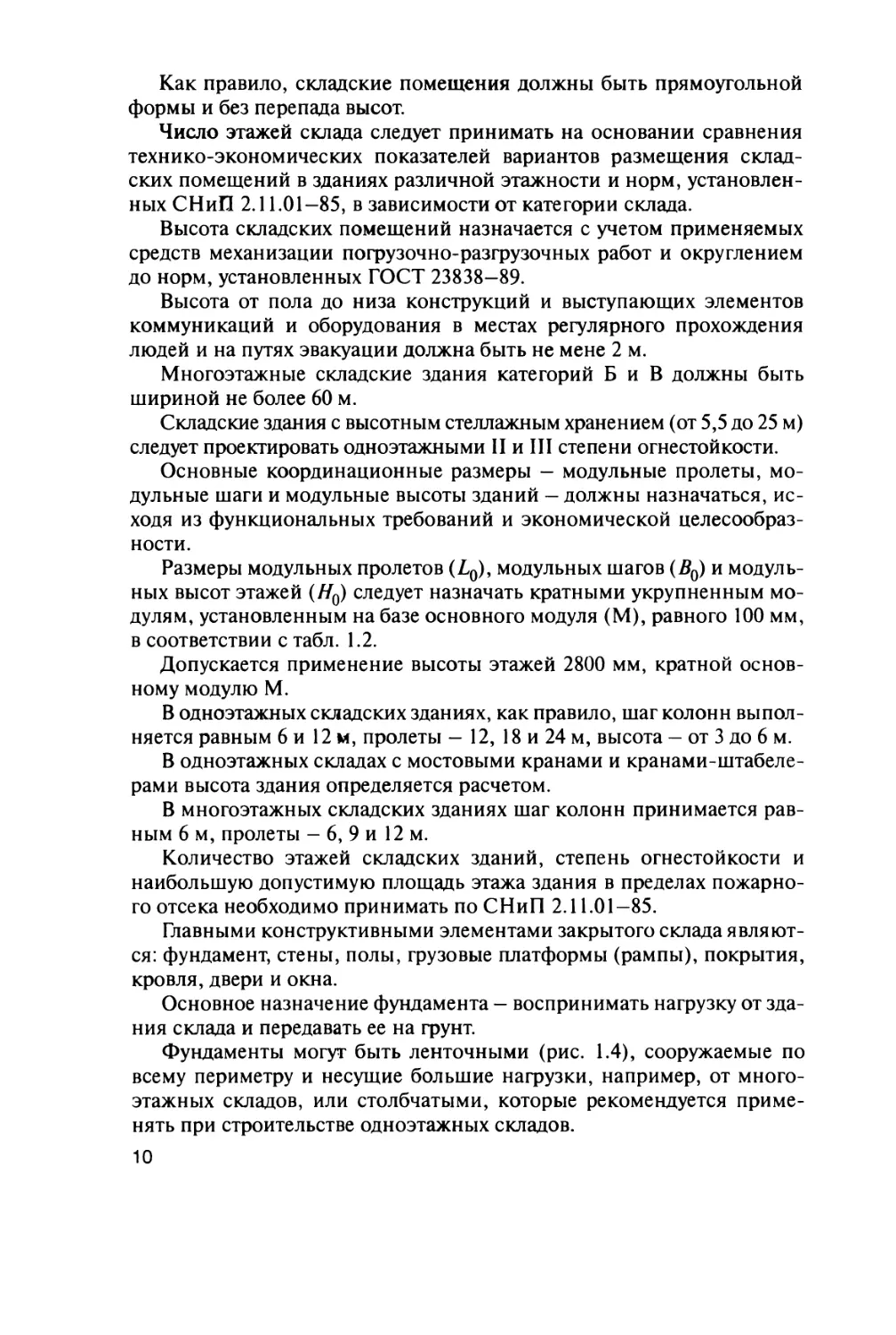

Основное назначение фундамента — воспринимать нагрузку от здания склада и передавать ее на грунт.

Фундаменты могут быть ленточными (рис. 1.4), сооружаемые по всему периметру и несущие большие нагрузки, например, от многоэтажных складов, или столбчатыми, которые рекомендуется применять при строительстве одноэтажных складов. 10

Таблица 1.2

Основные координационные размеры зданий (по ГОСТ 23838—89)

Предельное значение, мм Укрупненный модуль

принимаемый допускаемый

Модульные пролеты £0 и шаги BQ: до 18 000 30 м 15 М

свыше 18 000 60 м 30 М

Модульная высота этажа Яо: до 3600 зм

свыше 3600 6М 3 М

Стены складов выполняются из кирпичных или бетонных блоков и железобетонных панелей (рис. 1.5).

В неотапливаемых складах рекомендуется устраивать каменные стены небольшой толщины (до 25 см).

Рис. 1.4. Поперечные разрезы ленточных фундаментов:

а - сборные железобетонные; б — монолитные бутовые; / — армированный шов; 2 — сплошной блок; 3- обвязка; 4- гидроизоляция; 5- пустотелый блок; 6- башмак; 7-прямоугольный; 8- прямоугольный с подушкой; 9— ступенчатый

Рис. 1.5. Конструкции стен склада:

а - из кирпичных блоков; б - из бетонных блоков; в - из однослойных панелей; г — из железобетонных горизонтальных утепленных панелей; д - из железобетонных вертикальных утепленных панелей

Колонны используются для складских помещений большой ширины. Как правило, сетка колонн принимается равной 6x6 м, современные склады могут иметь сетку колонн 12x12 м.

В случае использования внутри склада мостовых кранов шаг колонн принимается от 12 до 30 м.

Необходимо отметить, что в современных условиях в связи с совершенствованием конструкций складов перекрытия могут перекрывать без колонн склады шириной 18, 24 и 36 м.

Склады старой конструкции имеют кирпичные и металлические опоры, а современные железобетонные квадратного (примерно 0,4x0,4 м) или прямоугольного сечения. Колонны в местах интенсивного движения транспорта должны быть защищены от механических повреждений неметаллическими материалами.

Рампы представляют собой возвышенные грузовые платформы (закрытые, с навесом или открытые), служащие для разгрузки или погрузки с подвижного состава железнодорожного транспорта или автомобиля. Высота рампы в первом случае должна быть равна 1,1 м от головки рельса, во втором — 1,2 м от пола. Ширина рампы принимается

Рис. 1.6. Типы рамп:

а — с внутренней засыпкой; б — на железобетонных столбах; в — консольная

кратной 1,5 м (обычно 3 м), а поперечный уклон - 1%. При использовании электропогрузчиков ширину рампы следует принимать не менее 4,5 м. На рис. 1.6 показаны конструкции различного типа рамп. Наиболее предпочтительна конструкция рампы, показанная на рис. 1.6, а, подпорные стенки которой выполнены из железобетонных блоков двутаврового сечения.

Для въезда напольного транспорта на рампу с обеих ее сторон устраивают пандусы. Пандусы закрытые (в здании) должны иметь угол наклона не более 16%, открытые (снаружи здания) - не более 10%. Ширина пандусов для проезда транспортных средств должна быть на 0,6 м больше максимальной ширины груженого транспортного средства по СНиП 2.11.01-85.

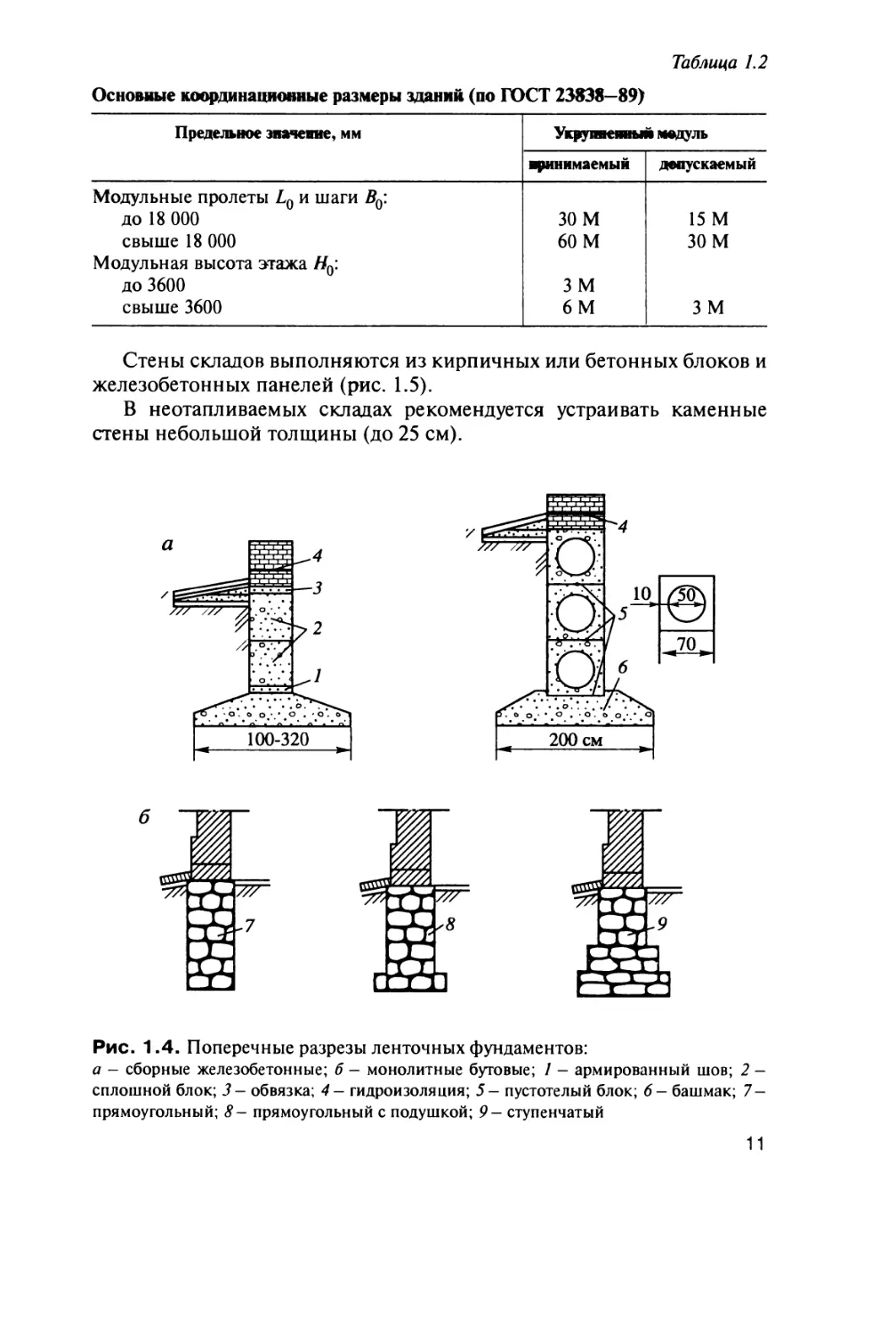

Ворота (двери) по способу их открывания могут быть распашными (створчатыми) и раздвижными (рис. 1.7).

Размеры ворот в свету для пропуска электропогрузчиков принимают равными 2,4x2,5 м, для автомобилей - 3,0x3,1 м и 3,4x3,5 м; для железнодорожного транспорта узкой колеи - 4,0x4,1 м, широкой колеи - 4,8x5,7 м.

Распашные ворота открываются только наружу. В отапливаемых складах наружные ворота отделяются от внутренних тамбурами. Взамен тамбуров с дверями в последнее время используются тепловые завесы.

a

б

Рис. 1.7. Типы дверей: а - раздвижные; створчатые

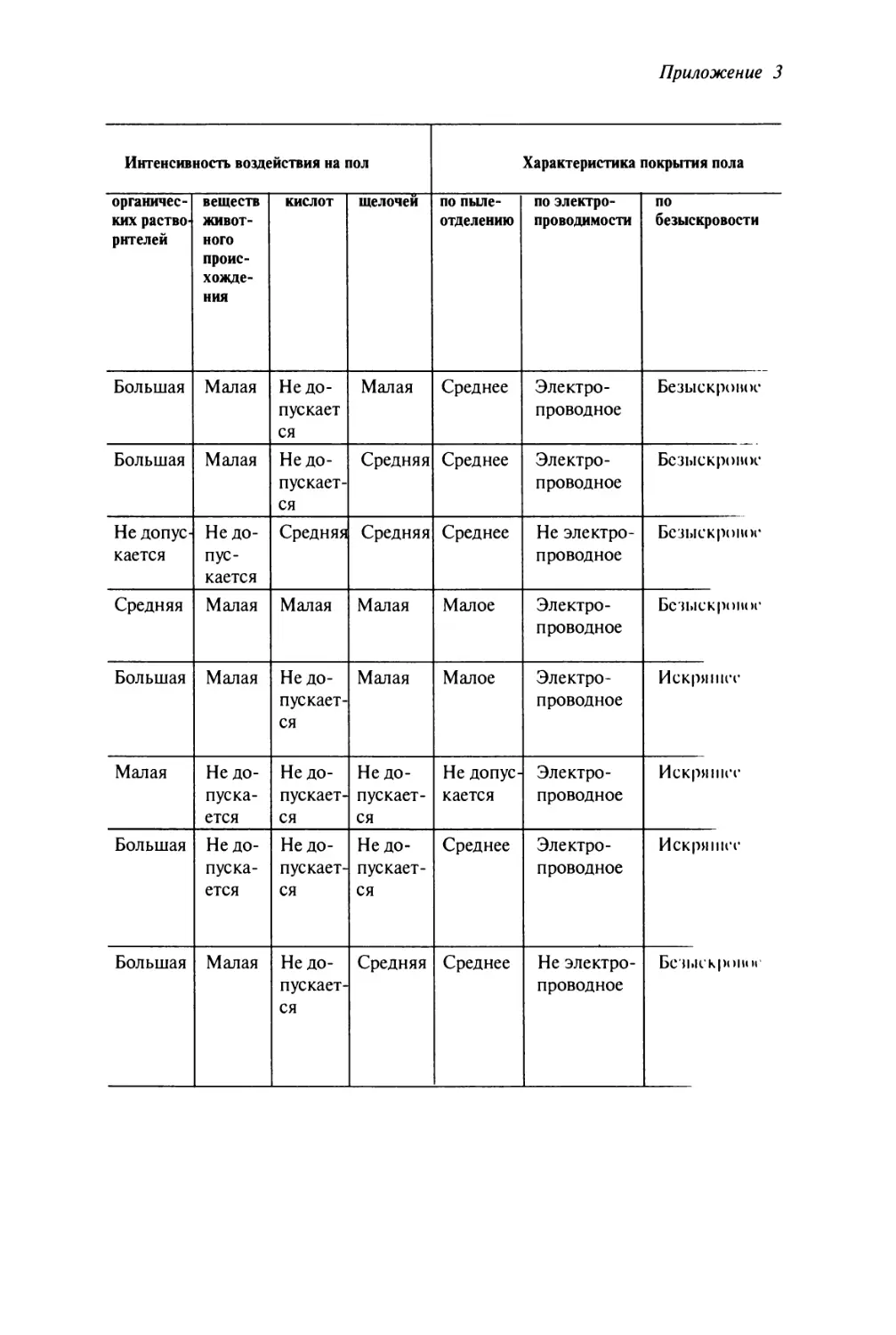

Полы складов, как отмечалось выше, должны соответствовать СНиП 2.03.13-89. Согласно этому документу тип покрытия пола производственных помещений, включая склады, следует назначать в зависимости от вида и интенсивности механических, жидкостных и тепловых воздействий с учетом специальных требований к полам согласно приложению 3. Как следует из приложения для полов складов наиболее подходят покрытия: цементно-бетонное, асфальтобетонное, бетонное с упрочненным верхним слоем, щебеночное, гравийное; два последних покрытия - для открытых площадок.

Полы из керамической плитки устраивают, как правило, в складах химических материалов и ядовитых веществ.

Дощатые полы и полы из линолеума используются в складах инструмента, электроматериалов и измерительных приборов.

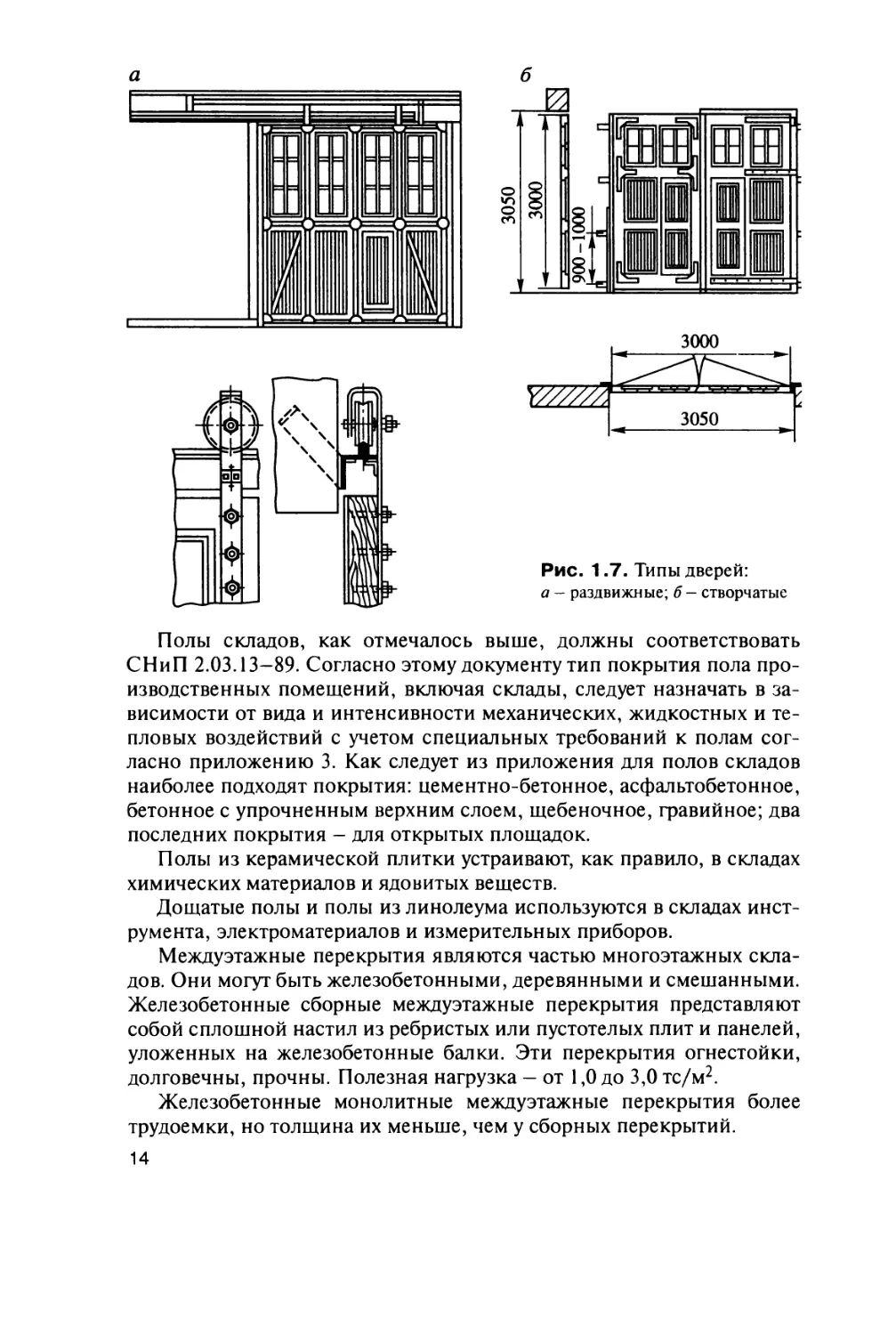

Междуэтажные перекрытия являются частью многоэтажных складов. Они могут быть железобетонными, деревянными и смешанными. Железобетонные сборные междуэтажные перекрытия представляют собой сплошной настил из ребристых или пустотелых плит и панелей, уложенных на железобетонные балки. Эти перекрытия огнестойки, долговечны, прочны. Полезная нагрузка — от 1,0 до 3,0 тс/м2.

Железобетонные монолитные междуэтажные перекрытия более трудоемки, но толщина их меньше, чем у сборных перекрытий.

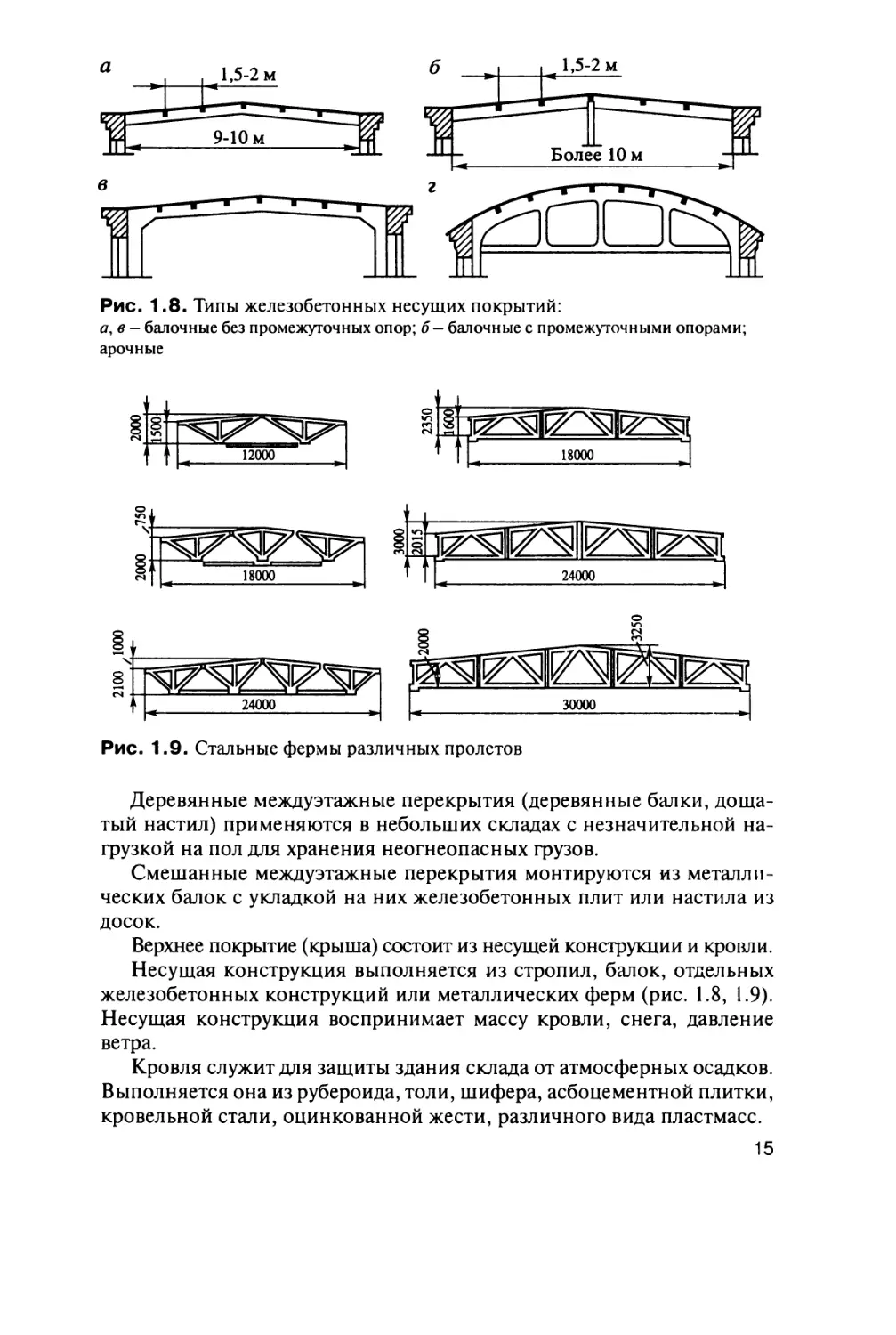

Рис. 1.8. Типы железобетонных несущих покрытий:

а, в — балочные без промежуточных опор; балочные с промежуточными опорами; арочные

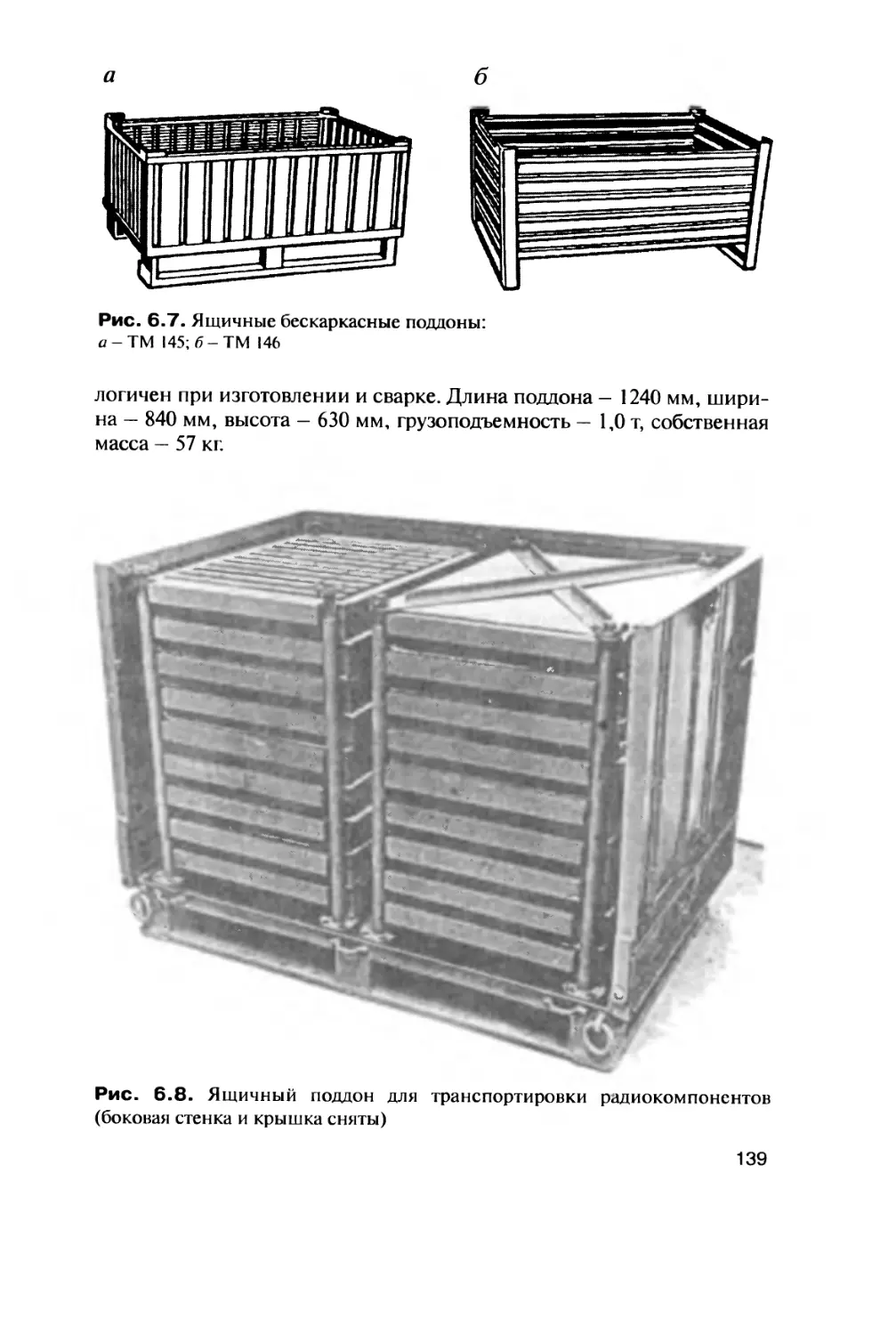

Рис. 1.9. Стальные фермы различных пролетов

Деревянные междуэтажные перекрытия (деревянные балки, дощатый настил) применяются в небольших складах с незначительной нагрузкой на пол для хранения неогнеопасных грузов.

Смешанные междуэтажные перекрытия монтируются из металлических балок с укладкой на них железобетонных плит или настила из досок.

Верхнее покрытие (крыша) состоит из несущей конструкции и кровли.

Несущая конструкция выполняется из стропил, балок, отдельных железобетонных конструкций или металлических ферм (рис. 1.8, 1.9). Несущая конструкция воспринимает массу кровли, снега, давление ветра.

Кровля служит для защиты здания склада от атмосферных осадков. Выполняется она из рубероида, толи, шифера, асбоцементной плитки, кровельной стали, оцинкованной жести, различного вида пластмасс.

Рис. 1.10. Свес кровли из железобетонных элементов: / - кронштейн; 2 - болт крепления; 3 - панели

При железобетонном перекрытии кровля представляет собой крупнопанельные железобетонные плиты с водоизоляционным ковром.

Свесы кровли, козырьки устанавливаются над рампами для защиты'перегружаемых грузов от атмосферных осадков. Свесы являются конструктивным элементом одноэтажных складов (рис. 1.10), а козырьки - многоэтажных складских помещений. Ширина свесов и козырьков — от 3,0 до 6,0 м, т.е. значительно больше ширины рампы.

Окна используются для освещения и вентиляции складов. Во многих случаях склады строятся без окон. Это вызвано тем, что принудительная механическая вентиляция более эффективна по сравнению с естественной, а на ряд материалов, например, резинотехнические изделия, продовольственные товары, влияние солнечного света сказывается отрицательно. В складах без окон должны быть предусмотрены шахты дымоудаления в соответствии с требованиями СНиП 2.04.05-91.

1.3. Отопительные и санитарно-технические устройства

Отопление складов. При хранении товаров и материалов, требующих плюсовых температур и определенного влажностного режима, следует проектировать отопление.

Системы отопления следует принимать в соответствии со СНиП 2.04.05-91 “Отопление, вентиляция и кондиционирование”

При выборе системы отопления следует учитывать технологические требования.

В помещениях складов предпочтительнее устройство воздушного отопления. Допускается водяное и паровое отопление с гладкими батареями.

В помещениях категорий А и Б следует применять только воздушное отопление.

Отопительные приборы в помещениях категорий А, Б и В следует размещать на расстоянии (в свету) не менее 100 мм от поверхности стен. Не допускается размещение отопительных приборов в нишах.

В складах категорий А, Б и В отопительные приборы следует ограждать экранами из негорючих материалов, предусматривая доступ к ним для очистки. Экраны устанавливают на расстоянии не менее 100 мм (в свету) от прибора отопления.

Отопительные приборы следует размещать под световыми проемами в местах, доступных для осмотра, ремонта и очистки.

При устройстве воздушного отопления расход воздуха должен соответствовать требованиям СНиП 2.04.05-91.

Температура воздуха при выходе из воздухораспределителей должна быть расчетной, но не менее чем на 20% ниже температуры самовоспламенения, °C, газов, паров и пыли, выделяющихся в помещении.

При нагревании воздуха в приточных и рециркуляционных системах температура теплоносителя (воды, пара и др.) воздухонагревателей и теплоотдающих поверхностей электровоздухонагревателей должна соответствовать категории вентиляционного оборудования или категории помещения, в котором размещены указанные установки, но не выше 150 °C.

Вентиляция складов. Важным техническим оснащением складов являются вентиляционные устройства, которые создают в помещении необходимый микроклиматический режим хранения материалов.

С помощью вентиляционной системы удаляется загрязненный и излишне влажный воздух и взамен него подается чистый и сухой.

В зависимости от источника движущей силы различают естественную и механическую вентиляцию.

Общая естественная вентиляция, или аэрация, создается в помещении посредством воздухообмена в результате разности весов холодного и теплого воздуха и давлений на наветренной и подветренной сторонах здания.

По способу и характеру вентилирования естественная и механическая вентиляции подразделяются на вытяжную, приточную и приточно-вытяжную.

Вытяжная естественная вентиляция осуществляется через специальные вентиляционные каналы в стенах склада.

Приточная естественная вентиляция осуществляется форточками, дверями, окнами, расположенными в одной плоскости стены, когда наружный более холодный и тяжелый воздух вытесняет более теплый и легкий.

Приточно-вытяжная естественная вентиляция создается за счет интенсивного прохождения воздуха через окна, форточки, двери, находящиеся в разных плоскостях помещения.

Под механическим способом вентиляции понимают принудительное перемещение воздуха с помощью вентиляторов, приводимых в действие электродвигателями.

Принудительная вентиляция предусматривается в тех случаях, когда микроклиматические условия и чистота воздуха не могут быть обеспечены естественным побуждением, а также для помещений и зон без естественного проветривания.

Системы общеобменной вентиляции помещений складов категорий А, Б и В с выделением горючих газов и паров следует предусматривать с принудительным побуждением.

Для помещений складов категорий А и Б вместимостью более 10 т необходимо предусматривать резервную системы вытяжной вентиляции с искусственным побуждением на требуемый воздухообмен, разместив местное управление системой при входе.

Распределение приточного воздуха и удаления воздуха из помещений следует предусматривать с учетом режима использования помещений в течение суток или года.

Удаление воздуха из помещений системами вентиляции следует предусматривать из зон, в которых воздух наиболее загрязнен или имеет более высокую температуру.

Приемные устройства для притока наружного воздуха и удаления последнего из помещения системами общеобменной вентиляции размещаются согласно требованиям СНиП 2.04.05—91.

Кондиционирование следует предусматривать в случаях специальных требований к условиям хранения товаров и материалов, если вентиляция не может обеспечить нормируемой чистоты воздуха и метеорологических условий; при этом необходимо экономическое обоснование.

Водоснабжение и канализация. Водоснабжение складских помещений предусматривается для питьевых и хозяйственно-гигиенических нужд, а также противопожарных целей. Как правило, хозяйственный водопровод объединяют с противопожарным. Скорость движения воды — 1,5—2,5 м/с, диаметр труб — от 20 до 100—125 мм. Трубопроводы набираются из чугунных или стальных труб, уклон i = 0,003-^0,005.

Внутренний водопровод и канализация выполняются в соответствии со СНиП 2.04.01—85 “Внутренний водопровод и канализация”, наружные водопроводные сети - в соответствии со СНиП 2.04.02-84 “Водоснабжение. Наружные сети и сооружения”

Все санитарно-технические устройства складов должны выполняться в соответствии со СНиП 3.05.01—85 “Внутренние санитарнотехнические системы”.

Глава 2___________________________________

ТЕМПЕРАТУРНО-ВЛАЖНОСТНЫЙ РЕЖИМ СКЛАДОВ

2.1. Регулирование температурно-влажностных процессов

Состояние воздуха внутри и вне склада характеризуется температурой, абсолютной влажностью, влагоемкостью, относительной влажностью, давлением и точкой росы.

Уравнение состояния влажного воздуха, необходимое для расчетов режимов вентиляции и кондиционирования, имеет вид:

Рвлг=/?сг(1 + 0,608со), (2.1)

где рвл, УиТ— соответственно давление, объем и температура влажного воздуха; Rc удельная газовая постоянная сухого воздуха (Rc = 287,04 Дж/кг-К); со — массовая доля водяного пара (количество водяного пара, содержащегося во влажном воздухе массой 1 г).

Рассмотрим показатели состояния воздуха в отдельности.

Абсолютная влажность (влагосодержание) воздуха - масса водяного пара в граммах, содержащегося в воздухе объемом 1 м3

Влагоемкость — показатель максимально возможного содержания влаги в воздухе (при полном его насыщении) при данной температуре. Размерность влагоемкости - г/м3

С повышением температуры влагоемкость повышается, а с понижением - снижается.

Относительная влажность — отношение абсолютной влажности воздуха при данной температуре к влагоемкости воздуха при той же температуре, выраженное в процентах, или отношение фактического давления водяного пара к давлению насыщения над плоской поверхностью чистой воды.

Точкой росы является температура, при которой относительная влажность достигает 100% (точка росы достигается при охлаждении воздуха без изменения его влажности).

Разность между температурой воздуха (7) и точкой росы (т) называется дефицитом точки росы, а разница между влагоемкостью и абсолютной влажностью — дефицитом влажности.

Наиболее полно принципы регулирования тепловлажностных процессов в складах изложены в трудах В.К. Козырева [4], Л.П. Андропова [5], основные положения которых рассмотрены в данном разделе.

Регулирование тепловлажностных режимов в складах производится с целью создания условий, обеспечивающих качественную сохранность грузов при хранении.

Условия хранения должны исключать выпадение конденсата и обеспечивать поддержание температуры и относительной влажности воздуха в определенных пределах, установленных нормативными документами. При этом необходимо учитывать, что конденсация не наступает, если точка росы т воздуха меньше температуры груза /г или ограждений помещения Го, т. е. т < tr и т < tQ.

Целесообразность вентиляции складов определяется рядом условий. Нельзя вентилировать склады, если:

• точка росы вентиляционного воздуха тв равна температуре груза или больше нее, т. е. тв > Zr;

• температура вентиляционного воздуха ниже точки росы, соответствующей влажности груза тг, и дефицит точки росы вентиляционного воздуха Ав меньше температурного запаса груза (0Г):

'в< ТгиДв< 0Г.

Вентилировать склады не рекомендуется, если:

• точка росы вентиляционного воздуха больше температуры груза без минимального температурного запаса (0min), дефицит точки росы воздуха меньше минимального температурного запаса, т. е. Гв > tr -^min ’ < ^min’

• температура вентиляционного воздуха меньше точки росы воздуха плюс минимальный температурный запас, дефицит точки росы воздуха меньше температурного запаса груза плюс минимальный запас: tB < т + 0min; Дв < 0г + 0min, где 0min - минимальный температурный запас воздуха, предотвращающий выпадение влаги (отпотевание) при резких понижениях температуры; принимается равным 3 °C.

Вентилировать сухим воздухом необходимо, если:

• точка росы воздуха внутри склада (тт) равна температуре груза (Q или выше нее, т. е. тт > гг;

• точка росы воздуха внутри склада (тт) больше критической точки росы (ткр), соответствующей гигроскопической точке груза, содержащего водорастворимые вещества (соли), т. е. ткр < тт. Вентилировать складские помещения можно, если:

• дефицит точки росы вентиляционного воздуха равен температурному запасу груза ± 1 °C, т. е. Ав = 0Г ± 1 °C;

• точка росы вентиляционного воздуха ниже температуры груза без минимального температурного запаса, т. е. тв< tr- 0min;

• дефицит точки росы вентиляционного воздуха, имеющего температуру ниже точки росы груза, больше температурного запаса груза, увеличенного на минимальный температурный запас воздуха, т. е. Ав > 6r + emin или гв > тв + 0min;

• если точка росы воздуха (Q внутри склада больше критической точки росы (т ), соответствующей гигроскопической точке груза, содержащего водорастворимые вещества (соли), т. е. Гт > ткр при т < т .

VH vr

2.2. Условия обеспечения сохранности грузов и режимы воздухообмена

Грузы, которые допускают хранение на открытых площадках, должны быть уложены на подтоварники или бруски (желательно высотой не менее 300 мм) для образования воздушной прослойки. При испарении влаги из грунта она попадает в эту прослойку, уменьшая плотность воздуха в ней. Увлажненный воздух уходит из прослойки, при этом влага грунта не попадает в штабель.

Ночью поверхность штабеля охлаждается, а днем нагревается. Температура поверхности штабеля ночью может быть ниже точки росы наружного воздуха, что приведет к конденсации влаги на штабеле. Поэтому рекомендуется укрытие на ночь штабелей, сформированных из грузов, боящихся увлажнения, брезентом.

Конденсация влаги на грузе может происходить при резком повышении температуры наружного воздуха. Резкое понижение температуры последнего может привести к гигроскопическому увлажнению груза и конденсации влаги на внутренней поверхности тары.

При низком значении относительной влажности, которая наблюдается, как правило, летом, усиливается влагоотдача груза, а зимой происходит обратный процесс.

Такие склады вентилируют, когда температура ограждений приближается к точке росы воздуха в складе.

Как уже отмечалось в п. 1.3, вентиляция в складе может осуществляться как путем естественного воздухообмена, так и механически с использованием вентиляторов.

При естественной вентиляции воздухообмен происходит двумя путями: вследствие разности значений плотности холодного и теплого воздуха (тепловой напор) и за счет действия ветрового напора наружного воздуха на ограждения склада.

Когда температура воздуха внутри склада выше, чем снаружи, то более холодный воздух поступает в склад через двери, неплотности и щели снизу, выходя через верхние отверстия.

Движущая сила воздухообмена

Pt = A<Yh-Yb), (2.2)

где ун, ув - соответственно удельные веса наружного и внутреннего воздуха; h - расстояние по высоте между центрами вентиляционных отверстий (нижнего и верхнего).

При действии ветрового напора наружного воздуха с удельным весом уи скоростью Него кинетическая энергия

£к = уК2/2. (2.3)

Стены склада, расположенные перпендикулярно направлению ветра, испытывают давление Рд, которое не может превышать кинетическую энергию Ек движущегося воздуха, т. е. Рд < Ек.

В общем виде значение ветрового напора для реальных условий может быть примерно рассчитано по формуле

Л = Рдв(^-^)> (2-4)

где Рдв — скоростной напор, м; Л^, — значения аэродинамических

коэффициентов соответственно в районе нижних и верхних отверстий склада.

Скоростной напор приближенно определяется по формуле

/ И\2

Лв=(Т) (2.5)

Существуют следующие закономерности при действии ветрового напора:

• на наветренной стороне склада образуется зона повышенного давления, на подветренной — зона разряжения;

• на боковых стенах, расположенных параллельно направлению ветра, и на крыше склада образуются зоны разряжения;

• при ветре, направленном под углом 45° к продольной или поперечной оси склада, обе наветренные стены имеют положительное давление.

Совместное воздействие теплового и ветрового напоров (Р = Рт + +РД) необходимо учитывать при закрытом складе, когда воздухообмен между складом и наружным воздухом осуществляется через неплотности стен, дверей и окон.

Уравнение баланса воздухообмена при установившемся режиме имеет вид:

^пр = ^выт, (2.6)

где ZAnp - количество приточного воздуха; ££выт — количество уходящего из склада воздуха.

При хранении грузов под навесами в дневное время воздух под последними нагревается, повышается его влагосодержание и точка росы. Ночью навес охлаждается быстрее воздуха под ним. Если температура

навеса и точка росы воздуха под ним выравниваются, с внутренней стороны навеса происходит конденсация влаги, которая стекает за пределы штабеля. Таким образом навес играет роль теплового экрана, защищая груз от влаги.

При хранении грузов в неотапливаемых складах решающее влияние на теплообмен между штабеЛеМ груза и полом склада оказывает высота подтоварников или подкладных брусков, площадь основания штабеля и ширина проходов между ними.

Интенсивность теплообмена на поверхности пола при постоянном поступлении теплоты за определенное время зависит только от коэффициента b тепловой активности поверхности пола:

b = у/КСу (2.7)

где к, С, v — соответственно коэффициент теплопроводности, удельная теплоемкость и объемная масса покрытия пола.

Коэффициент Ь — величина постоянная, характеризующая тепло-поглощение пола.

Большое влияние на абсолютную влажность воздуха внутри неотапливаемого склада оказывает паро- и воздухопроницаемость стен склада. С этим связана возможность хранения в складе гигроскопических грузов (например, сахара-песка, зерна, кукурузы и т. д.), имеющих низкое значение гигроскопической точки.

Под влиянием перепада температур внутри и снаружи склада, а также давления ветра происходит перемещение влаги и воздуха через пористые материалы стен в сторону области пониженных давлений. Относительная влажность воздуха в складе может возрастать, что приведет к увлажнению груза.

Большая разность температуры груза в складе и наружного воздуха имеет место при смене времен года. Весной наружный воздух прогревается быстрее груза, размещенного в складе. При вентиляции склада теплым и влажным наружным воздухом на холодной поверхности груза и пола склада образуется конденсат. Осенью наружный воздух холоднее груза в складе. Интенсивная вентиляция может также вызвать конденсацию влаги и переувлажнение груза. Поэтому весной и осенью следует чаще вентилировать склад, чтобы постепенно выравнивать температуру в системе «груз-склад-внешняя среда».

При хранении грузов в металлических складах, стены и крыши которых днем могут нагреваться солнечными лучами до 70 °C, передавая теплоту штабелю путем лучистого теплообмена, происходит интенсивное испарение влаги с поверхности гигроскопического груза. В складе происходит конвективное перемещение воздуха и повышение его влагосодержания.

Температура металлических ограждений ночью падает на 5-10 °C ниже температуры окружающего воздуха, что приводит при контакте с

теплым и влажным складским воздухом к конденсации влаги на внутренних поверхностях ограждений. Если в это время открыть двери склада, то увлажненный воздух уходит наружу, предотвращая конденсацию влаги.

Интенсивная конденсация днем усиливает влагоотдачу груза, что ведет к его усыханию.

Количество воздуха L необходимое для вентиляции, определяется по формуле

^П=^П> (2-8)

где п — кратность воздухообмена (количество обменов воздуха в помещении за 1 ч); Ип — объем вентилируемого помещения.

Как показывают теория и практика, при малой разнице температур наружного и складского воздуха и при отсутствии ветра естественный воздухообмен в складе практически отсутствует и груз не вентилируется.

Зная по показаниям приборов температуру и относительную влажность наружного и складского воздуха, можно по диаграммам состояния и психометрическим таблицам определить остальные параметры (влагосодержание, влагоемкость и точку росы).

Сравнивая, например, влагосодержание (абсолютную влажность) наружного (дн) и складского воздуха (дв), можно сделать вывод о целесообразности проветривания складов.

Например, для наружного воздуха Гн = 10 °C, Рн = 70%; воздуха внутри помещения Тв = 20 °C, Рв = 50%, влагосодержание равно соответственно: ан = 6,58 г/м3, ав = 8,65 г/м3. Поскольку ав > ан, проводится проветривание склада для снижения влажности воздуха в последнем.

2.3. Приборы для контроля температурно-влажностных

параметров воздуха

Контроль за температурно-влажностным режимом в складах осуществляется с помощью приборов для измерения температуры и относительной влажности воздуха [6].

Для измерения температуры воздуха в складах (и снаружи) используются в основном жидкостные термометры (ртутные, спиртовые), действие которых основано на изменении объема жидкости при изменении температуры.

Для складов рекомендуется стеклянный термометр типа ТС-7-М1, исполнение 1, состоящий из капилляра и бумажной шкалы, заключенных в стеклянную оболочку. Наполнитель — метилкарбитол, окрашенный в красный или сине-черный цвет. Диапазон измерений: —20... +70 °C, цена шкалы 1 °C, погрешность ±1. Габаритные размеры: 205x25x16 мм; масса 0,026 кг.

Термометр должен устанавливаться на видном месте и быть защищенным от механических повреждений.

Для систематического непрерывного контроля температуры в складах применяются термографы, с помощью которых определяется не только значение температуры в данный момент, но и ход ее изменения за определенное время. Для этих целей широко используется термограф типа М-16М самопишущий, измеряющий и регистрирующий на диаграммном бланке температуру воздуха. Диапазон измерений: —40...+50 °C, ширина бланка 100 мм. Питание — от сети переменного тока 220 В, 50 Гц и от батареи постоянного тока (мощность 15 В А и 0,03 Вт соответственно). Привод электронно-механический с шаговым двигателем и кварцевым генератором. Габаритные размеры: 330x145x255 мм; масса — 3,5 кг. Изготовитель — предприятие «Прогноз», г. Рига.

Для измерения температуры в складах и на территории складов применяется транзисторный цифровой электронный термометр типа ТЭТ-ЦП. Диапазон измерений: -60...+ 100 °C. Максимальное время установления показаний в полевых условиях — 30 с. Габаритные размеры 280x80x100 мм; масса - 0,25 кг. Изготовитель предприятие «Прогноз», г. Рига.

Контроль за относительной влажностью воздуха осуществляется с помощью психрометров, гигрометров и гигрографов.

Психрометрический метод основан на зависимости интенсивности испарения с водной поверхности от дефицита влажности соприкасающегося с ней воздуха. Расчеты производятся по психрометрической формуле или составленных на основании последних таблиц.

Психрометры бывают стационарные и аспирационные.

Стационарные психрометры, применяемые на складах, состоят из двух психрометрических термометров типа ТМ-4, установленных на штативе, и стаканчика для дистиллированной воды.

Наиболее точными и удобными приборами являются аспирационные психрометры, предназначенные для измерения температуры и влажности воздуха.

Аспирационные психрометры типа МВ-4М (механический) и М-34 (с электромотором) предназначены для определения температуры и относительной влажности воздуха в наземных условиях (в помещении и на открытом воздухе).

Работа обоих приборов основана на разнице температур сухого и смоченного термометров.

Влажность определяется по специальным психрометрическим таблицам или психрометрическому графику, а температура - по показаниям сухого термометра.

Разница в конструкции психрометров МВ-4М и М-34 состоит в том, что аспирационная головка, состоящая из заводного механизма и 25

вентилятора, в первом случае заводится ключом, а во втором — запускается с помощью электродвигателя. (Напряжение 220 В, 50 Гц, мощность 30 В А). Диапазон измерения температуры —25...+50 °C, относительной влажности — 10—100% при температуре воздуха +5...+40 °C, погрешность ±2%. Габаритные размеры: диаметр 105 мм, длина 420 мм. МасСа - 1,1 кг.

При определении влажности на открытом воздухе психрометр выносят из помещения на 15 мин и размещают так, чтобы резервуары термометров были на высоте 2 м.

Аспирационные психрометры не применяются при низких температурах (ниже —15 °C). Если температура ниже указанной, используются волосные гигрометры, измеряющие относительную влажность воздуха по изменению длины обезжиренного волоса в зависимости от изменения влажности. При возрастании влажности воздуха волос удлиняется прямо пропорционально логарифму относительной влажности. Удлинение волоса при изменении его влажности от 0 до 100% составляет 2,5% его длины и происходит нелинейно.

Для непрерывной фиксации изменений относительной влажности воздуха служат гигрографы, чувствительным элементом которых является пучок волос, закрепленный с двух сторон. Середина пучка связана со стрелкой самописца, перо которого делает запись на бумажной ленте, закрепленной на барабане. По этому принципу работает гигрограф типа М-21, а также узел измерения относительной влажности прибора ИТВ-1.

Измеритель температуры и влажности типа ИТВ-1 предназначен для дистанционного измерения температуры и влажности воздуха. Принцип действия прибора основан на преобразовании температуры и влажности в электрические величины, отсчитываемые визуально по показаниям соответствующих приборов. ИТВ-1 состоит из 10-ти блоков датчиков температуры и влажности и блока измерителя. Каждый блок датчиков температуры и влажности представляет собой плату, на которой размещены термопреобразователь сопротивления и волосной гигрометр. Датчики устанавливаются в местах, где необходимо измерение этих величин, информация передается на блок измерителя на расстояние 100 м. Измеритель — настольный прибор, на панели которого имеются указатели температуры и относительной влажности воздуха.

Диапазон измерения: температуры —45...+45 °C, относительной влажности — 20—100%; питание — от сети переменного тока 220/127 В, 50 Гц или от источника постоянного тока напряжением 30 В.

Габаритные размеры и масса: блок датчиков — 320x142x132 мм, 1,3 кг; блок измерителя - 384x142x132 мм, 10 кг.

В комплект поставки не входит соединительный кабель. Изготовитель — завод «Гидрометприбор», г. Екатеринбург.

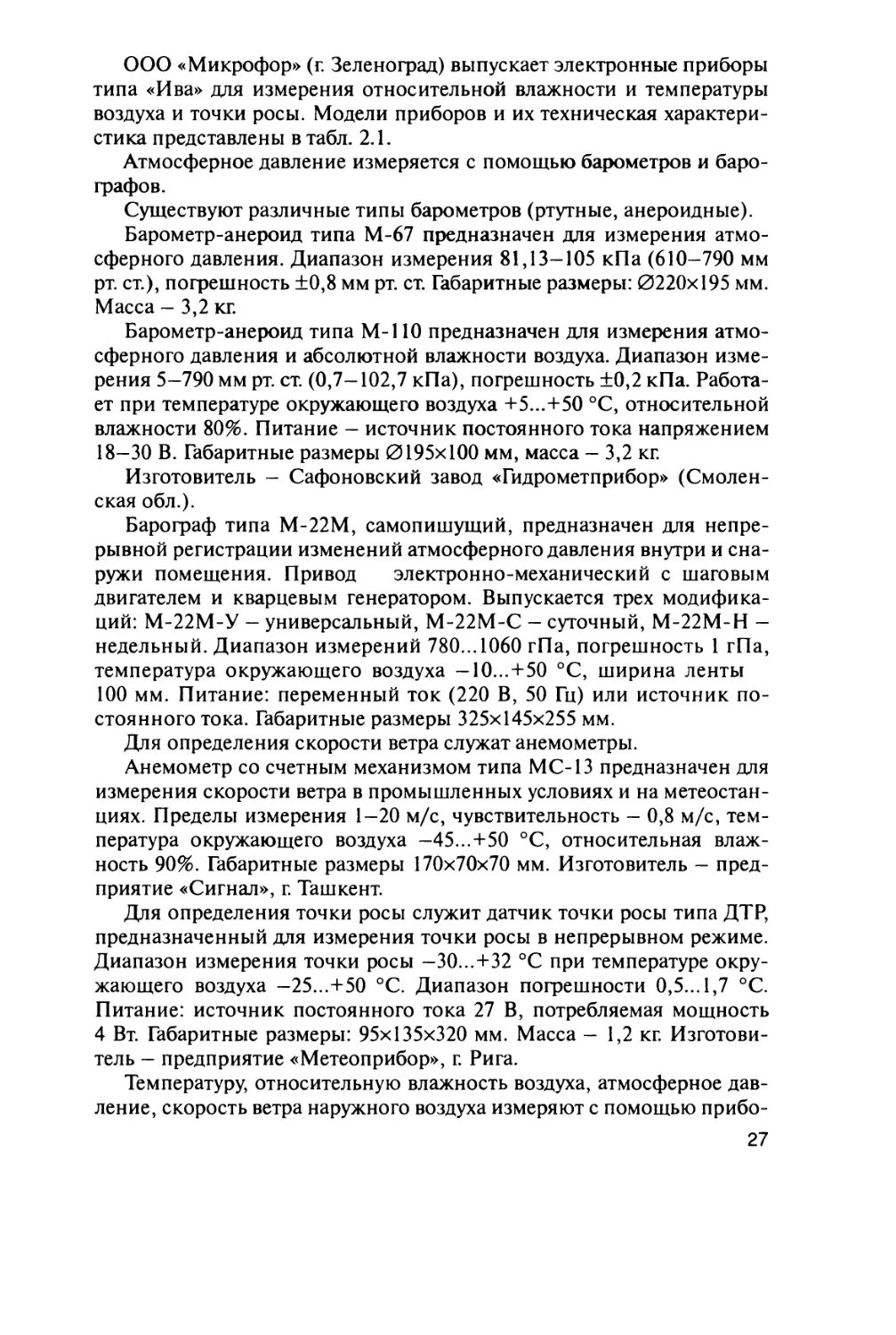

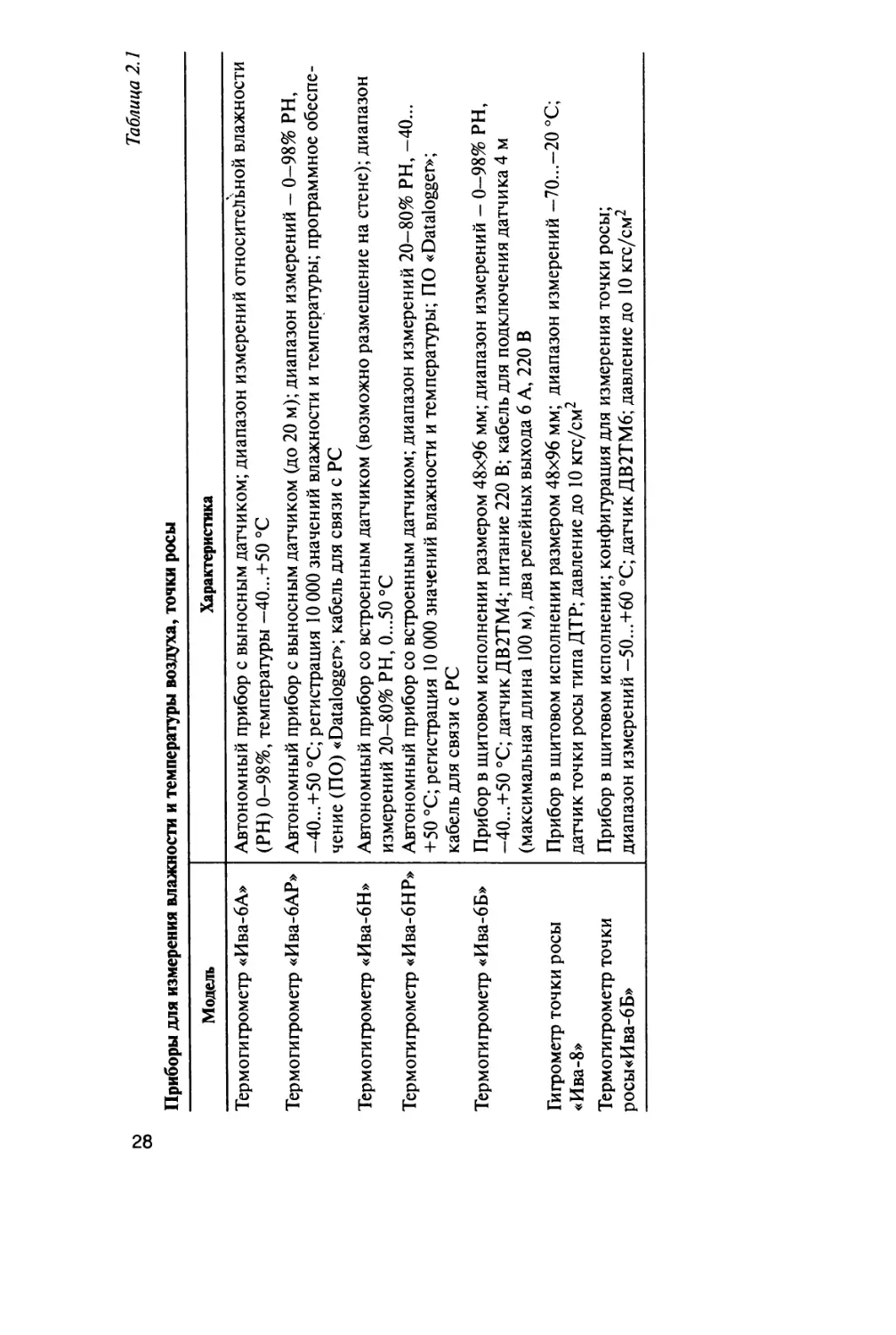

ООО «Микрофор» (г. Зеленоград) выпускает электронные приборы типа «Ива» для измерения относительной влажности и температуры воздуха и точки росы. Модели приборов и их техническая характеристика представлены в табл. 2.1.

Атмосферное давление измеряется с помощью барометров и барографов.

Существуют различные типы барометров (ртутные, анероидные).

Барометр-анероид типа М-67 предназначен для измерения атмосферного давления. Диапазон измерения 81,13—105 кПа (610-790 мм рт. ст.), погрешность ±0,8 мм рт. ст. Габаритные размеры: 0220x195 мм. Масса — 3,2 кг.

Барометр-анероид типа М-110 предназначен для измерения атмосферного давления и абсолютной влажности воздуха. Диапазон измерения 5-790 мм рт. ст. (0,7-102,7 кПа), погрешность ±0,2 кПа. Работает при температуре окружающего воздуха +5...+50 °C, относительной влажности 80%. Питание — источник постоянного тока напряжением 18-30 В. Габаритные размеры 0195x100 мм, масса - 3,2 кг.

Изготовитель - Сафоновский завод «Гидрометприбор» (Смоленская обл.).

Барограф типа М-22М, самопишущий, предназначен для непрерывной регистрации изменений атмосферного давления внутри и снаружи помещения. Привод электронно-механический с шаговым двигателем и кварцевым генератором. Выпускается трех модификаций: М-22М-У - универсальный, М-22М-С - суточный, М-22М-Н -недельный. Диапазон измерений 780... 1060 гПа, погрешность 1 гПа, температура окружающего воздуха —10...+50 °C, ширина ленты 100 мм. Питание: переменный ток (220 В, 50 Гц) или источник постоянного тока. Габаритные размеры 325x145x255 мм.

Для определения скорости ветра служат анемометры.

Анемометр со счетным механизмом типа МС-13 предназначен для измерения скорости ветра в промышленных условиях и на метеостанциях. Пределы измерения 1—20 м/с, чувствительность — 0,8 м/с, температура окружающего воздуха -45...+50 °C, относительная влажность 90%. Габаритные размеры 170x70x70 мм. Изготовитель — предприятие «Сигнал», г. Ташкент.

Для определения точки росы служит датчик точки росы типа ДТР, предназначенный для измерения точки росы в непрерывном режиме. Диапазон измерения точки росы -30...+32 °C при температуре окружающего воздуха —25...+50 °C. Диапазон погрешности 0,5... 1,7 °C. Питание: источник постоянного тока 27 В, потребляемая мощность 4 Вт. Габаритные размеры: 95x135x320 мм. Масса - 1,2 кг. Изготовитель — предприятие «Метеоприбор», г. Рига.

Температуру, относительную влажность воздуха, атмосферное давление, скорость ветра наружного воздуха измеряют с помощью прибо-

go Таблица 2.1

Приборы для измерения влажности и температуры воздуха, точки росы

Модель Характеристика

Термогигрометр «Ива-бА» Автономный прибор с выносным датчиком; диапазон измерений относительной влажности (PH) 0—98%, температуры —40...+50 °C

Термогигрометр «Ива-бАР» Автономный прибор с выносным датчиком (до 20 м); диапазон измерений — 0—98% PH, —40...+50 °C; регистрация 10 000 значений влажности и температуры; программное обеспечение (ПО) «Datalogger»; кабель для связи с PC

Термогигрометр «Ива-бН» Автономный прибор со встроенным датчиком (возможно размещение на стене); диапазон измерений 20-80% PH, 0...50 °C

Термогигрометр «Ива-бНР» Автономный прибор со встроенным датчиком; диапазон измерений 20—80% PH, —40... +50 °C; регистрация 10 000 значений влажности и температуры; ПО «Datalogger»; кабель для связи с PC

Термогигрометр «Ива-бБ» Прибор в щитовом исполнении размером 48x96 мм; диапазон измерений - 0—98% PH, —40...+50 °C; датчик ДВ2ТМ4; питание 220 В; кабель для подключения датчика 4 м (максимальная длина 100 м), два релейных выхода 6 А, 220 В

Гигрометр точки росы «Ива-8» Термогигрометр точки росы«Ива-6Б» Прибор в щитовом исполнении размером 48x96 мм; диапазон измерений —70...—20 °C; датчик точки росы типа ДТР; давление до 10 кгс/см2 Прибор в щитовом исполнении; конфигурация для измерения точки росы; диапазон измерений —50...+60 °C; датчик ДВ2ТМ6; давление до 10 кгс/см2

ров, размещаемых в метеобудке, или автоматической метеостанции с дистанционной передачей данных на пульт.

Автоматическая гидрометеорологическая система АГМС-НО предназначена для определения температуры, атмосферного давления, точки росы, относительной влажности, скорости ветра. Имеет записывающее, запоминающее и передающее устройства. Диапазон измерения: температуры -50...+50 °C, точки росы -30...+32 °C, давления 570—1090 гПа, скорости и направления ветра 2—60 м/с, 0—360° Изготовитель — предприятие «Прогноз», г. Рига.

Метеорологическая станция М-49 предназначена для дистанционного измерения температуры, относительной влажности воздуха, скорости и направления ветра. Диапазон измерения: температуры —55...+45 °C, относительной влажности 30-100%, скорости и направления ветра 1,5-50 м/с, 0—360° Питание — от сети переменного тока (220 В, 50 Гц) или источника постоянного тока (6 В). Мощность — 120 В А (при переменном токе), 12 Вт (при постоянном токе). Масса 115 кг. Изготовитель — Сафоновский завод «Гидрометеоприбор» (Смоленская обл.).

Унифицированная метеорологическая станция УАМЗ служит для измерения, обработки, передачи на цифровое табло и в ЭВМ температуры (—50...+65 °C), относительной влажности воздуха (30—100%), атмосферного давления (450 — 800 мм рт. ст.), скорости и направления ветра (1—40 м/с, 0—360°). Питание — источник постоянного тока 27 В, мощность — 5 Вт.

УАМЗ-П — переносная метеостанция с теми же параметрами, мощность - 10 Вт. Изготовитель — предприятие «Прогноз», г. Рига.

Походный метеорологический комплекс типа ПМК предназначен для измерения в полевых условиях температуры воздуха (—55...+45 °C), относительной влажности воздуха (30—100%), давления (560— 800 мм рт. ст.), скорости и направления ветра (1,5— 40 м/с, 0-360°). Питание — источник постоянного тока, мощность 15 Вт. Габаритные размеры: 210x364x470 мм. Высота метеорологической мачты — 4 м. Масса — 24 кг. Изготовитель — предприятие «Прогноз», г. Рига.

Глава 3_____________________________________

ВЕСОВОЕ ХОЗЯЙСТВО СКЛАДОВ

3.1. Общие сведения

Материальные ценности принимаются на складах по количеству и качеству. Эта операция является одной из важнейших на пути движения от производителя до потребителя.

Количественная приемка материальных ценностей заключается в проверке соответствия количества поступившего материала данным, указанным в счете поставщика или железнодорожной накладной, упаковочных ярлыках и др., а также условиям договора. Средства измерения важнейшая составная часть основных фондов предприятий. Только в России и странах СНГ выпускается более 600 наименований весоизмерительных приборов и устройств.

Методы количественной приемки для различных материалов зависят от их физических свойств. Важнейшим складским процессом является взвешивание товаров на весах различных типов и конструкций. От правильного выбора типов весов зависят эффективность учета товарно-материальных ценностей, осуществление механизации, снижение себестоимости грузовой переработки товаров.

Весовое оборудование можно классифицировать по различным признакам: назначению, принципу действия, способу установки, степени автоматизации, способу снятия показаний и другим [7].

По принципу назначения весоизмерительное оборудование подразделяется на общего назначения, технологическое, метрологическое, лабораторное и специальное.

В складском хозяйстве применяются весы общего назначения. В эту группу включают настольные и платформенные (передвижные и стационарные) весы.

Для автоматической регистрации и суммирования результатов взвешивания применяют печатающие аппараты и устройства для дистанционной передачи показаний.

По способу установки на месте эксплуатации весовое оборудование можно разделить на передвижное (настольные и напольные весы) 30

и стационарное. Передвижное можно перемещать при помощи установленного на нем привода, посторонних транспортных средств или вручную. Стационарное весовое оборудование не подлежит перемещению без демонтажа.

По степени автоматизации весовое оборудование может быть полуавтоматическим и автоматическим.

Показания снимаются двумя способами:

• местным — непосредственно с указателя прибора (визуально или документировано);

• дистанционным — с возможной передачей результатов взвешивания на расстояние (на печатающие устройства, табло индикации, выводом на ЭВМ).

3.2. Основные характеристики весов

Абсолютно точно массу вещества в результате взвешивания определить невозможно. Результат взвешивания зависит от многих факторов: правильной установки весов, температурных условий, физического состояния оператора и т.п. Поэтому масса груза всегда определяют с какой-то погрешностью. Погрешность измерения (взвешивания) — это отклонение результата измерения (взвешивания) от истинного значения измеряемой величины. Погрешность, измеряемая в тех же единицах, что и измеряемая величина, называется абсолютной. Но по ней трудно судить о точности взвешивания.

Более ясное представление об этом дает относительная погрешность измерения — отношение абсолютной погрешности к истинному значению измеряемой величины, выражаемое в долях или процентах.

Чувствительность весов — метрологическое свойство, отражающее интенсивность измерения входного сигнала измерительной информации при изменении измеряемой величины. Чувствительность также может быть абсолютной и относительной. Обратная величина - цена деления шкалы.

Цена поверочного деления шкалы — условное значение, выраженное в единицах массы и характеризующее точность весов. Используется при классификации весов и нормировании требований к ним.

Класс точности весов - обобщенная метрологическая характеристика весов.

Цена деления шкалы — значение массы, соответствующее разности между двумя соседними отметками шкалы весов с аналоговым отсчетным устройством или дискретности цифровых весов.

Наибольший предел взвешивания и наименьший предел взвешивания — границы диапазона измерений; характеризуются значением массы материала, измеряемого на весах в нормальных условиях их применения,

выше (ниже) которого взвешивание невозможно или погрешность его может быть более допустимой.

Диапазон взвешивания — область значений массы между наибольшим и наименьшим пределами взвешивания, для которой нормированы пределы допускаемых погрешностей.

Важными показателями являются также показатели надежности (значения вероятности безотказной работы), срок службы; стойкость к внешним воздействиям, температура окружающего воздуха; для электромеханических весов (электронных) — параметры электропитания.

3.3. Весы для статического взвешивания

Из всех видов весов, применяемых в складском хозяйстве, наиболее

распространенными являются весы для статического взвешивания.

Весы для статического взвешивания — весы, на которых в процессе взвешивания груз не перемещается относительно грузоподъемного устройства, и масса груза на протяжении времени взвешивания остается неизменной. Эти весы должны соответствовать требованиям ГОСТ 29329—92 “Весы для статического взвешивания. Общие технические требования” В соответствии с этим стандартом весы имеют следующую классификацию:

• по областям применения - весы вагонные, вагонеточные, автомобильные, монорельсовые, крановые, товарные, элеваторные и специальные (медицинские, для молока, скота и т.д.);

• по точности взвешивания - среднего класса точности, обычного

класса точности;

• по способу установки на месте - встроенные, врезные, напольные,

настольные, передвижные, подвесные, стационарные;

• по виду уравновешивающего устройства — механические, электромеханические (электронные);

• по виду грузоприемного устройства — бункерные, монорельсовые, ковшовые, конвейерные, крюковые, платформенные;

• по способу достижения равновесия - с автоматическим уравновешиванием, полуавтоматическим и неавтоматическим уравновеши-

ванием.

Наибольший предел взвешивания (НПВ) для весов данного вида следует выбирать из ряда: 200 г, 500 г;

при размерности в килограммах весы имеют НПВ:

1, 2, 3, 4, 5, 6, 8, 10, 15,

20, 25, 30, 40, 50, 60, 80, 100, 150,

200, 250, 300, 400, 500, 600, 800;

при размерности в тоннах:

1, 2, 3, 4, 5, 6, 8, 10, 15,

20, 25, 30, 40, 50, 60, 80, 100, 150,

200, 250, 300, 400, 500.

Наименьший предел взвешивания (НМПВ): 20 е — для среднего класса точности; 10 е — для обычного класса (е — цена деления).

Пределы допускаемой погрешности весов приведены в табл.3.1.

Таблица 3.1

Пределы допускаемой погрешности весов

Интервалы взвешивания для классов точности Пределы допускаемой погрешности при

среднего обычного первичной поверке на предприятии-изготовителе и ремонтном эксплуатации и после ремонта на предприятии

От НМПВ до 500 е включительно От НМПВ до 50 е включительно ±0,5 е ±1 е

Свыше 500 е до 2000 е включительно Свыше 50 е до 200 е включительно ±1 е ±1,5 е

Свыше 2000 е Свыше 200 е ±1,5 е ±2,5 е

Этим же стандартом (ГОСТ 29329-92) регламентированы такие показатели весов, как чувствительность и требования к показателям их надежности.

Весы должны сохранять свои метрологические характеристики в следующих температурных диапазонах: —20 +45 °C — для весов с

неавтоматическим уравновешиванием; —10 ...+45 °C — для весов с автоматическим или полуавтоматическим уравновешиванием, в том числе + 10 ...+40 °C — для весов электромеханических (электронных) и устройств, устанавливаемых отдельно от весов в закрытых помещениях.

Общие требования безопасности определены в ГОСТ 12.2.003—91 “Оборудование производственное. Общие требования безопасности”, а к электрооборудованию - в ГОСТ 12.2.007.0-75 “Изделия электротехнические. Общие требования безопасности”

В связи с введением большинством стран Европы, Америки и Азии Рекомендаций Международной организации законодательной метро-

логии (МОЗМ) R76 “Неавтоматические весы”, в 2000 г. Россией было принято аналогичное решение, вызванное также наличием в России двух по сути одинаковых стандартов (вышеуказанного и ГОСТ 27187—83 “Весы специальные технологические. Общие технические требования”), которые в совокупности противоречат отдельным положениям Рекомендации МОЗМ R76. В частности, было принято решение переработать ГОСТ 29329—92 в части введения в него терминологического раздела, а также уточнить классификационный и параметрический ряд весов путем выделения в нем стационарных, передвижных, настольных, напольных, подвесных. Такие ранее принятые классификационные признаки, как область применения, вид грузоприемного и отсчетного устройств предлагается не выделять, а признак по виду уравновешивания и способу достижения положения равновесия - объединить.

В складском хозяйстве применяются следующие типы весов: настольные, платформенные (товарные): передвижные и стационарные; автомобильные: стационарные и передвижные; вагонные; крановые.

Настольные весы предназначены для взвешивания небольших количеств материалов (до 20 кг) и используются, в основном, в лабораторных условиях.

Платформенные (товарные) весы наиболее широко применяются на складах. Их исполнение отличается значительной разновидностью. Вб-первых, для таких весов характерно наличие одного и более грузоприемных устройств. Во-вторых, их спектр по конструктивному признаку весьма широк. Только в группе механических весов выпускаются гирные, шкальные, шкально-гирные, циферблатные, а из электромеханических — с датчиками на основе тензорезисторного и частотного принципов действия.

Тип платформенных весов выбирается исходя из принятой технологии ПРТС работ. Так, при взвешивании грузов, уложенных на поддоны, применяются весы стационарные, низкопрофильные с пандусами, балочные и др.

Стационарные платформенные весы обычно имеют высоту платформы 150—250 мм. Их монтируют в одном уровне с полом склада, т.е. заглубляют в приямке. Приямок должен быть снабжен стоком для слива воды.

Разновидностью таких весов являются различные модели низкопрофильных весов, устанавливаемых на полу склада без устройства приямков. Высота платформы таких весов составляет 40—60 мм, что позволяет взвесить на них груз с помощью ручных тележек, заезжающих по пандусам. Такие весы очень мобильны и легко встраиваются в принятую технологию ПРТС работ.

Платформы балочных весов спроектированы с учетом габаритных размеров вилочных гидравлических тележек.

Подобные весы, как правило, выпускаются с электромеханическим устройством уравновешивания. В этой связи существенным факто-34

ром, обеспечивающим надежность и точность измерений, является число датчиков. Металлоемкость весов с одним датчиком значительно выше аналогов с двумя и более датчиками в силу необходимости обеспечения большой прочности и жесткости грузоприемной платформы.

В связи с этим следует отметить, что на практике весы оснащаются тремя основными видами датчиков: работающими по принципу электромагнитной компенсации, струнного типа и электротеизометрическими.

Весы с датчиками, работающими по принципу электромагнитной компенсации, обеспечивают наивысшую точность взвешивания. Однако это достигается за счет сложных технических решений при конструировании весов и, как следствие, повышенной стоимости последних.

Отличительной чертой весов с датчиками струнного типа, использующими частотно-модулированный принцип действия, является многодиапазонность (до трех) с обеспечением высокой точности измерений массы в каждом диапазоне.

Весы с электротензометрическими датчиками по соотношению “цена-качество” получили наибольшее распространение. Ояи укомплектовываются тензорезисторными и полупроводниковыми датчиками.

Все электромеханические весы допускают оснащение принтерами для печатания документов (чеков) на взвешиваемые грузы, интерфейсами для связи с компьютером (сетью) или другими весами, что позволяет автоматизировать учет и организацию складских операций.

Важным элементом подготовки всех весов к эксплуатации является их настройка на местную географическую широту, поскольку изменение силы тяжести только в пределах России составляет 0,13%, а в масштабе Земли — 0,5%. Эта операция проводится путем поверки весов на месте эксплуатации согласно инструкции завода-изготовителя, прилагаемой к весам.

Модельный ряд весов, используемых в настоящее время в России, довольно широк (табл.3.2). Для его формирования характерна тенденция сокращения доли механических (рычажных) весов. Это происходит главным образом путем их замены на весы с электромеханическим уравновешивающим устройством или модернизации. Так, механические передвижные товарные весы заменяются их аналогами типа ВПА с электромеханическим уравновешивающим устройством. Производство таких весов освоено ЗАО “Тензо-М” (п. Красково Московской обл.) и включает весы с наибольшим пределом взвешивания от 50 до 1000 кг при наименьшем — от 0,2 до 4 кг.

Весы типа ВПН (напольные, платформенные весы) также изготавливаются с электромеханическим уравновешивающим устройством, в состав которого входят четыре тензорезисторных датчика. Благодаря малой высоте платформы (35—45 мм) весы не требуют встраивания в приямок. В комплекте с весами поставляются один или два пандуса.

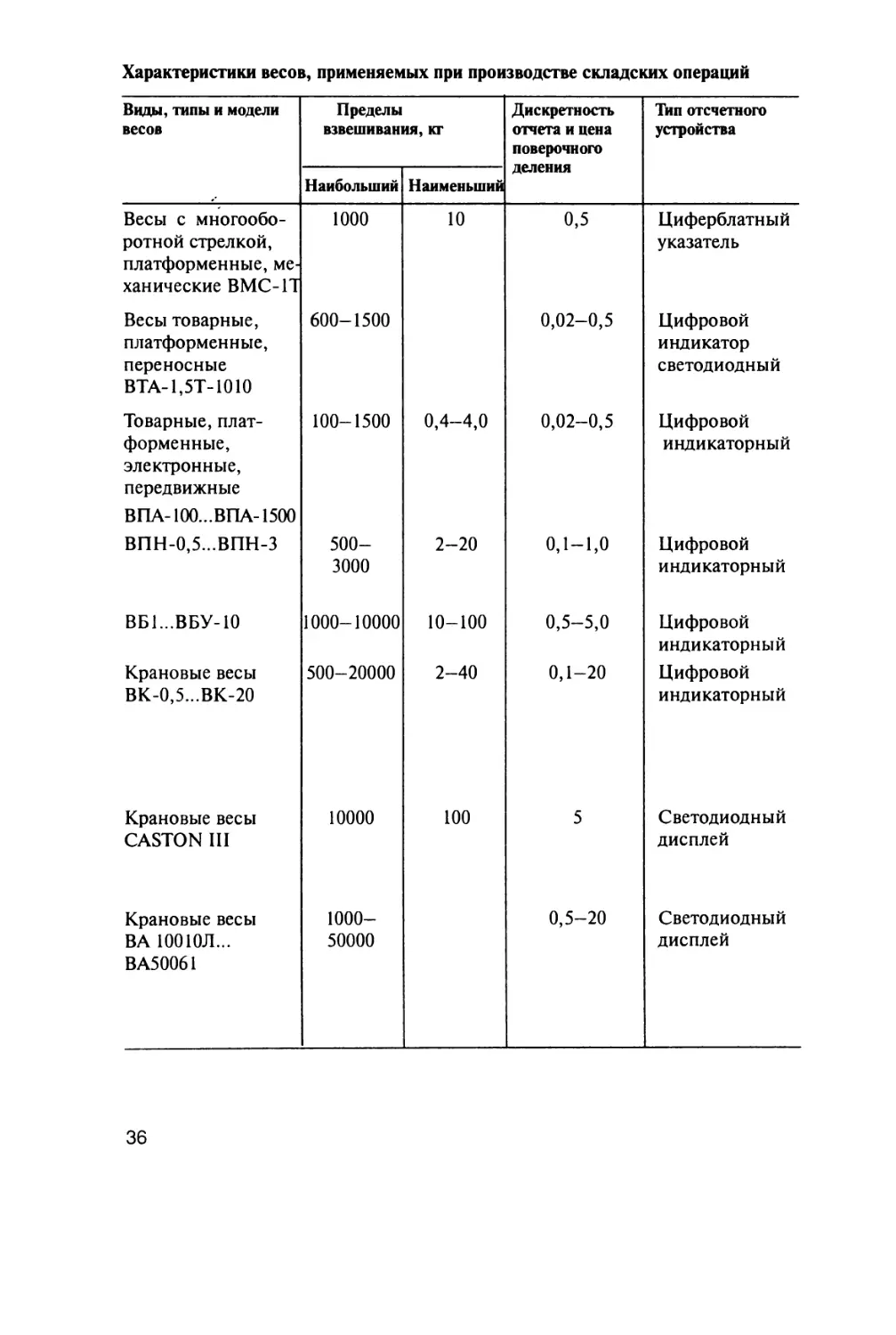

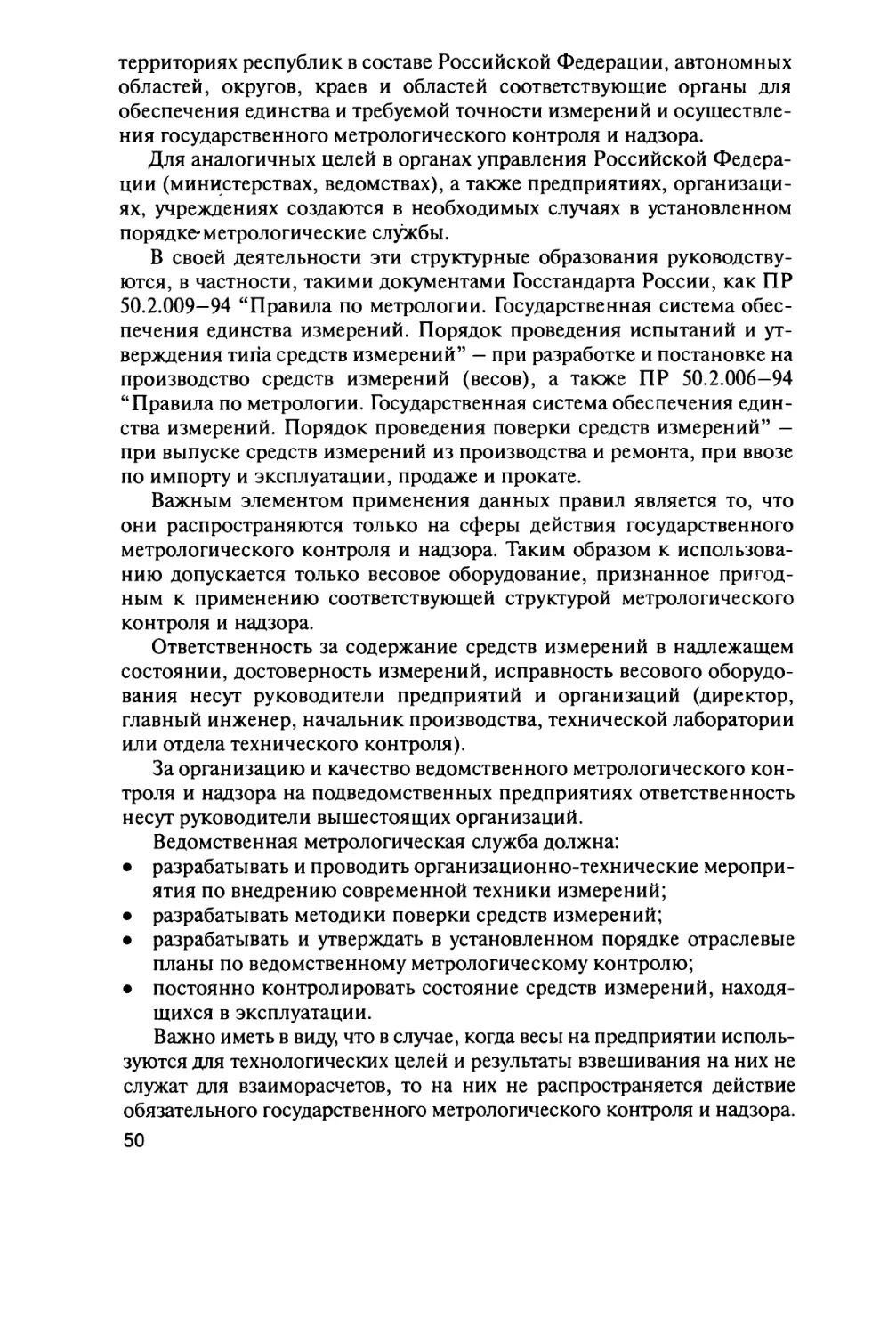

Характеристики весов, применяемых при производстве складских операций

Виды, типы и модели весов Пределы взвешивания, кг Дискретность отчета и цена поверочного деления Тип отсчетного устройства

Наибольший Наименьший

Весы с многооборотной стрелкой, платформенные, механические ВМС-11 1000 10 0,5 Циферблатный указатель

Весы товарные, платформенные, переносные ВТА-1,5Т-1010 600-1500 0,02-0,5 Цифровой индикатор светодиодный

Товарные, платформенные, электронные, передвижные ВПА-100...ВПА-1500 100-1500 0,4-4,0 0,02-0,5 Цифровой индикаторный

ВПН-0,5...ВПН-3 500— 3000 2-20 0,1-1,0 Цифровой индикаторный

ВБ1...ВБУ-10 1000-10000 10-100 0,5-5,0 Цифровой индикаторный

Крановые весы ВК-0,5...ВК-20 500-20000 2-40 0,1-20 Цифровой индикаторный

Крановые весы CASTON III 10000 100 5 Светодиодный дисплей

Крановые весы ВА 10010Л... ВА50061 1000— 50000 0,5-20 Светодиодный дисплей

Регистрация отвесов Размеры платформы, LxB, мм Масса весов,кг Габаритные размеры, LxBxH, мм Изготовитель Примечание

1250x1000 240 1250x1190х 1670 ООО “Физтех”, г. Москва

Допускается 1000x1000 80 ЮООхЮООх х54 То же

Допускается Допускается (400—1000)х х(600—1500) (600—1500)х х(900—3000) 80-140 70-160 (400—1000)х х(600—1500)х х170 (600- 1500)х х(900—3000)х х45 ЗАО “Тензо-М” п. Крас-ково Моск, обл То же Потребляемая мощность 20 В А

Допускается Допускается (1000—1300)х х(550—2000) 80-150 65 300x750x850 То же То же Размер изображения одной цифры 20x50 мм

Дистанционная 44 280x334x846 Фирма “CAS”, Южная Корея Управление по радиоканалу

Дистанционная 10-300 (220х190х х425)...(484х хЗ10x1320) ООО “Топау электро-ник”, г. Новоуральск

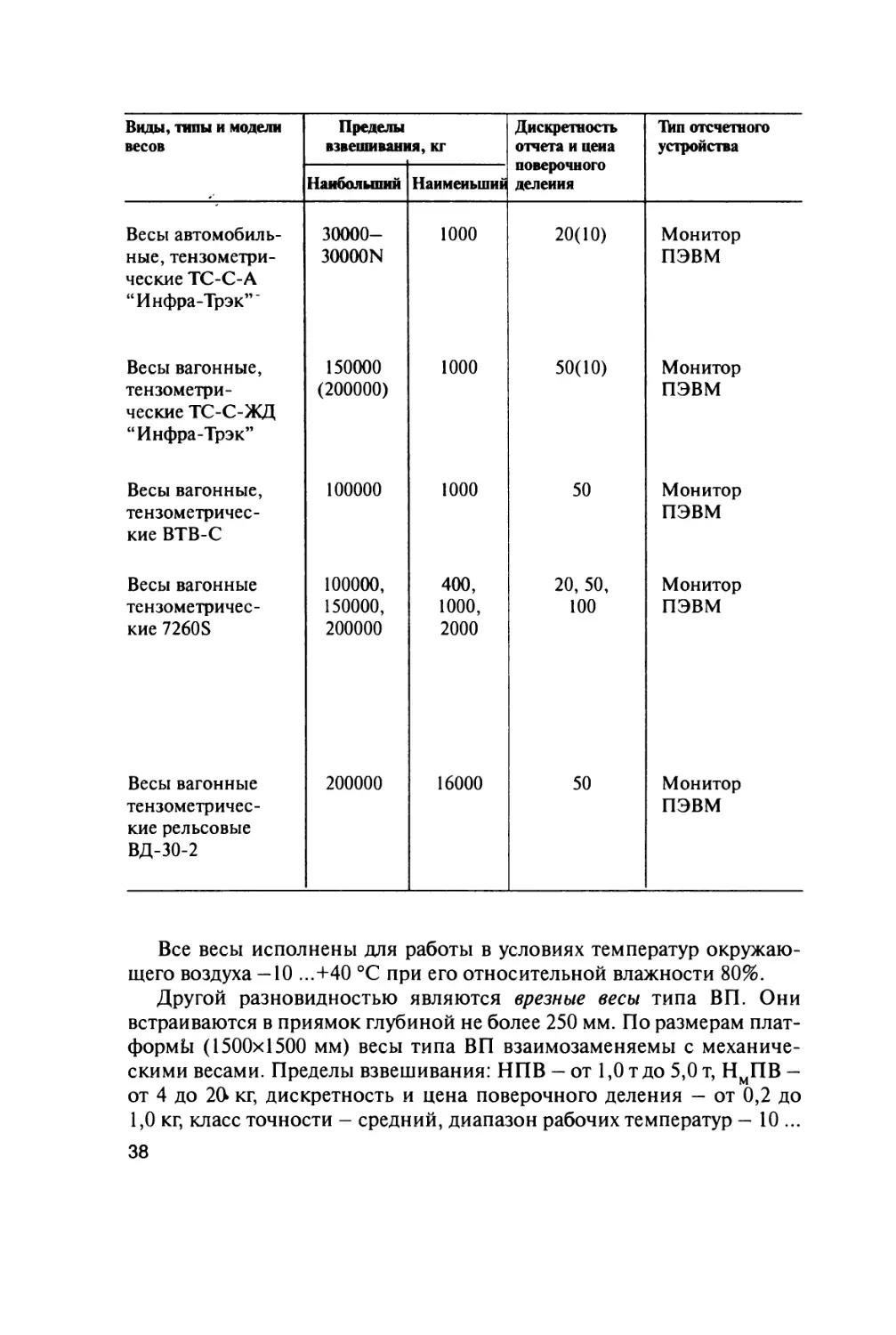

Виды, типы и модели весов Пределы взвешивания, кг Дискретность отчета и цена поверочного деления Тйп отсчетного устройства

Наибольший Наименьший

Весы автомобильные, тензометрические ТС-С-А “Инфра-Трэк”’ 30000- 30000N 1000 20(10) Монитор ПЭВМ

Весы вагонные, тензометрические ТС-С-ЖД “Инфра-Трэк” 150000 (200000) 1000 50(10) Монитор ПЭВМ

Весы вагонные, тензометрические ВТВ-С 100000 1000 50 Монитор ПЭВМ

Весы вагонные тензометрические 7260S 100000, 150000, 200000 400, 1000, 2000 20, 50, 100 Монитор ПЭВМ

Весы вагонные тензометрические рельсовые ВД-30-2 200000 16000 50 Монитор ПЭВМ

Все весы исполнены для работы в условиях температур окружающего воздуха -10 ...+40 °C при его относительной влажности 80%.

Другой разновидностью являются врезные весы типа ВП. Они встраиваются в приямок глубиной не более 250 мм. По размерам платформы (1500x1500 мм) весы типа ВП взаимозаменяемы с механическими весами. Пределы взвешивания: НПВ — от 1,0 т до 5,0 т, НМПВ — от 4 до 20> кг, дискретность и цена поверочного деления — от 0,2 до 1,0 кг, класс точности - средний, диапазон рабочих температур — 10 ... 38

Регистрация отвесов Размеры платформы, LxB, мм Масса весов,кг Габаритные размеры, LxBxH, мм Изготовитель Примечание

Прин- 9300(xN)x HOOOxN 9300(xN)x ЗАО N — ко-

терная хЗбОО х3600х780 “Тенросиб”, личест-

распе- г. Новокуз- во грузо-

чатка нецк прием-ных устройств

Прин- 16000х 28750 16000х То же

терная распечатка х2500 х2500х900

Прин- 14650х 30000 14650х ИЦ “АСИ, Для взве-

терная х2500 2500x695 г. Кемерово шивания

распе- вагонов

чатка в статике

Прин- (1500—4500)х Фирма Модуль-

терная х(2—7)х “Меттлер- ная конс-

распе- х(2000—3000) Толедо”, трукция.

чатка предста- Число

вительство модулей

в Москве, 2—7 дли-

ЗАО “Мет- ной

тлер- 1500—

Толедо” 4500 мм

Прин- Две пары ООО

терная рельсовых “Авитэк

распе- вставок Плюс”

чатка длиной (г. Екате-

6,25 м ринбург)

+40 °C, потребляемая мощность — 20 В А. Платформа установлена на четырех тензорезисторных датчиках ТЧ или Н2.

Блочные электронные тензометрические напольные весы типа ВБЕ и ВБР предназначены для грузов, транспортируемых на поддонах тележками типа “Рокла” и длинномерной металлопродукции.

Грузоприемная платформа модификации с индексом “Е” (ВБЕ) оригинальной П-образной конструкции установлена на четырех тен-

зодатчиках и имеет пределы взвешивания: НПВ - от 1,0 до 3,0 т и НМПВ — от4 до 20 ке Дискретность и цена поверочного деления — от 0,2 до 1,0 кг, класс точности средний, диапазон рабочих температур - 10 ...+40 °C, потребляемая мощность — 20 В-А. Габаритные размеры не более 1320x840x80 мм. Эта модификация предназначена для грузов на поддонах.

Разновидность таких весов (типа ВБР, ВБУ), грузоприемное устройство которых состоит из двух отдельных балок, разносимых на расстояние до 10 м, предназначена для взвешивания длинномерных грузов.

Пределы взвешивания: НПВ — от 1,0 до 10,0 т, НМПВ — от 4 до 100 кг, дискретность — от 0,2 до 5,0 кг, длина — от 1,5 до 2 м. Эта модификация предназначена для взвешивания металлопроката.

К весам для статического взвешивания относятся монорельсовые весы для взвешивания сырья, мясных туш и другой продукции, транспортируемых по подвесным путям. Применяются весы на холодильниках и складах в составе оборудования, используемого, в частности, для хранения мяса.

Весы электронные монорельсовые типа 9011 ТМ-400 состоят из грузоприемного устройства, блока обработки информации, блока управления компенсатором и электронно-бухгалтерского терминала “Нева-501” Пределы взвешивания: НПВ - 400 кг, НМПВ - 50 кг, предел допустимой погрешности ±0,2 кг, дискретность индикации — 0,1 кг, время измерения массы — 20 с. Длина монорельса весов — 860 мм. Расстояние от грузоприемного устройства до блока обработки информации — не более 10 м. Питание от сети переменного тока: напряжение 220 В, частота 50 Гц, потребляемая мощность 0,7 кВ А. Габаритные размеры грузоприемного устройства 1180x418x660 мм. Срок службы - 10 лет.

Аналогами рассмотренных весов являются электронные монорельсовые весы типа ВМ (ЗАО “Тензо-М”). Эти весы имеют принципиально новую схему — монорельс на одном датчике, который обеспечивает высокую жесткость конструкции и сверхмалые перемещения монорельса под нагрузкой. Пределы взвешивания: НПВ — от 500 до 1000 кг, нмпв — от 2 до 4 кг. Дискретность — от 0,1 до 0,2 кг. Класс точности — средний. Диапазон рабочих температур —10 +40 °C, потребляемая

мощность — 20 В А. Длина рельса — 770 мм, по спецзаказу — длина от 1200 мм с двумя датчиками.

Другой разновидностью весов, получающей все большее применение при работе с тарно-штучными грузами и контейнерами, являются крановые весы. При этом на смену пружинным приходят электромеханические крановые весы, преимуществом которых является возможность их встраивания в автоматизированные весовые комплексы, что позволяет результаты взвешивания перерабатывать, хранить или передавать по сетям АСУ, оформлять на бумаге в виде накладных, актов приемки, отчетов и т.д. Немаловажным их преимуществом является 40

также лучшая защищенность от динамических ударов, например, крановых рывков, а также лучшие условия и безопасность при считывании результатов взвешивания на электромеханических крановых весах, оснащенных дисплеем, для чего высота последнего составляет около 40 мм, а повышенная яркость для работы в дневное время на улице обеспечивается герметичными кислотными аккумуляторами емкостью 7 А ч, позволяющими непрерывную работу до 100 ч. Все весы могут быть оснащены дистанционным управлением (с помощью инфракрасных лучей) на расстоянии до 20 м. Они осуществляют: автоматическую балансировку нуля, компенсацию массы тары до 100% от номинала, индикацию тары, нетто, брутто; суммирование (вычитание) и индикацию нетто; взвешивание качающегося груза; сообщение о перегрузке весов, разрядке аккумулятора; возможность электропитания по кабелю.

Типоразмерный ряд крановых весов, применяемых при производстве складских операций, довольно широк. Важно отметить, что производство таких весов налажено на ряде предприятий России. В их числе ООО “Топау электроник”, ЗАО “Тензо-М” и др. Последнее выпускает крановые тензометрические электронные весы типа ВК. На весы этого типа распространяются правила и нормы Гостехнадзора, действующие для грузозахватных приспособлений. Грузоприемное устройство включает в себя тензорезисторный датчик, встроенный между двумя нагружаемыми вилками. Пределы взвешивания: НПВ — от 500 до 20000 кг, НМПВ - от 1 до 40 кг, дискретность - от 0,1 до 20 кг, класс точности — средний, диапазон рабочих температур - 10... +40 °C.

Весы изготавливаются двух модификаций — тельферные с индексом “Т” и крановые. Питание тельферных весов — от сети переменного тока напряжением 220 В и частотой 50 Гц, крановых — от встроенного аккумулятора (12 В).

В отдельных моделях крановых весов MST 6260 фирмы “Measure ment Sustems .International” (представительство в России фирмы “Меттлер Толедо”) дисплейное устройство вынесено и представляет собой отдельный блок, который может быть удален от собственно весов на расстояние до 90 м. Данные с весов передаются на блок в режиме частотной модуляции и с коррекцией ошибок. Наибольший предел взвешивания таких весов - 50 т с дискретностью 10 кг.

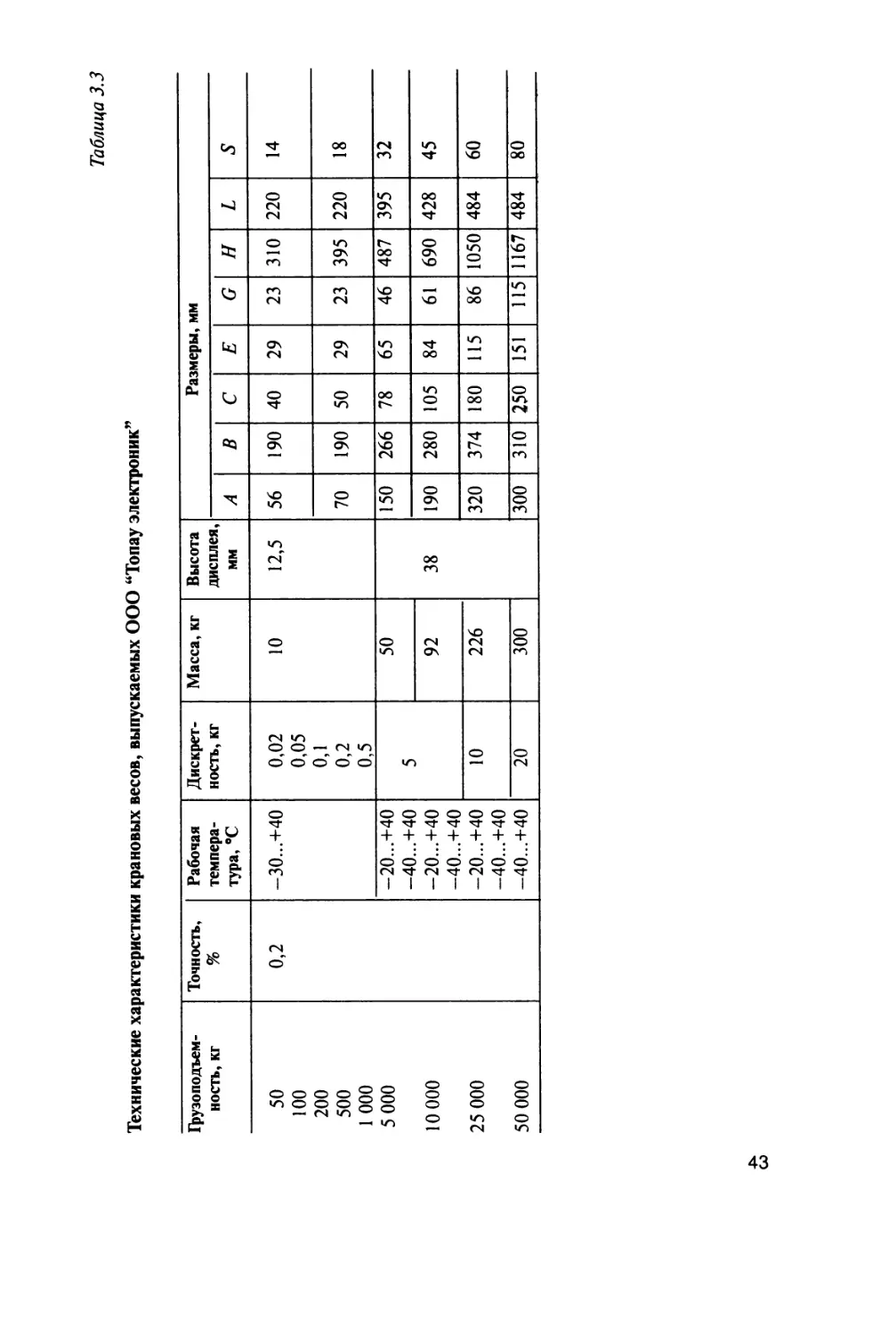

На рис. 3.1 и в табл. 3.3 представлены общий вид и технические характеристики крановых весов, выпускаемых ООО “Топау электроник” (г. Новоуральск).

Вагонные и автомобильные весы занимают важное место в весовом хозяйстве складов. Применение таких весов, особенно осуществляющих взвешивание в движении, существенно повышает эффективность использования транспортных средств. Весы для взвешивания изготавливаются по ГОСТ 30414—96 “Весы для взвешивания транспортных средств в движении. Общие технические требования”.

Q=5000 4-25000 кг

Рис- 3.1 Крановые весы ООО “Топау электроник” различной грузоподъемности. Размеры приведены в табл. 3.3

С помощью таких весов осуществляется взвешивание в движении следующих транспортных средств: железнодорожных вагонов (включая цистерны), вагонеток, составов из них; автомобилей, прицепов, полуприцепов (включая цистерны), автопоездов. Измерение массы транспортного средства происходит во время его перемещения по грузоприемному устройству весов путем определения нагрузки (нагрузок) на это устройство.

В зависимости от конструкции грузоприемного устройства оно может определять нагрузку сразу от всего вагона (вагонетки, автомобиля, прицепа, полуприцепа) или автономно — одновременно или поочередно от каждой тележки, колесной пары (оси) или от каждого колеса.

Взвешивание в движении состава из вагонов, вагонеток или автопоезда в целом — определение массы этого состава или автопоезда как суммы результатов взвешиваний в движении входящих в этот состав (автопоезд) сцепленных между собой вагонов, автомобилей и др.

Основные характеристики весов:

• наибольший предел взвешивания — наибольшее значение массы вагона, вагонетки, прицепа, автомобиля, полуприцепа, при котором обеспечивается соответствие весов стандарту при взвешивании в движении;

Технические характеристики крановых весов, выпускаемых ООО “Топау электроник”

Грузоподъемность, кг Точность, % Рабочая температура, °C Дискретность, кг Масса, кг Высота дисплея, мм Размеры, мм

А В с Е G Н L S

50 100 200 500 1 000 5 000 10 000 25 000 50 000 0,2 -30...+40 0,02 0,05 0,1 0,2 0,5 10 12,5 56 190 40 29 23 310 220 14

70 190 50 29 23 395 220 18

—20...+40 -40...+40 -20...+40 -40...+40 -20...+40 -40...+40 -40...+40 5 50 38 150 266 78 65 46 487 395 32

92 190 280 105 84 61 690 428 45

10 226 320 374 180 115 86 1050 484 60

20 300 300 310 250 151 115 1167 484 80

наименьший предел взвешивания - наименьшее значение массы вагона, вагонетки, прицепа, автомобиля, полуприцепа, при котором обеспечивается соответствие весов стандарту при взвешивании в движении.

Значения вышеуказанных параметров, а также предела допускаемой скорости движения транспортных средств при взвешивании, устанавливаются в технических условиях на весы конкретного типа.

В зависимости от нормируемых значений метрологических характеристик весы подразделяются на четыре класса точности: 0,2; 0,5; 1; 2. Весы конкретного типа могут иметь различные классы точности при взвешивании в движении расцепленных вагона, автомобиля, прицепа, полуприцепа и состава или автопоезда в целом.

Пределы допускаемой погрешности в зависимости от класса точности и диапазона взвешивания устанавливаются в процентах от измеряемой массы и составляют от ±0,1 до ±1,0. Пределы допускаемой погрешности в эксплуатации удваиваются по сравнению с поверочными.

Показатели надежности, срок службы определяют по ГОСТ 30414-96, а общие требования безопасности - по ГОСТ 12.2.003-91.

Вагонные весы предназначены для взвешивания грузов, находящихся в подвижном составе, как в статике, так и в движении.

По виду грузоприемного устройства различают вагонные весы рамной и блочной конструкции, рельсовые и лазерные.

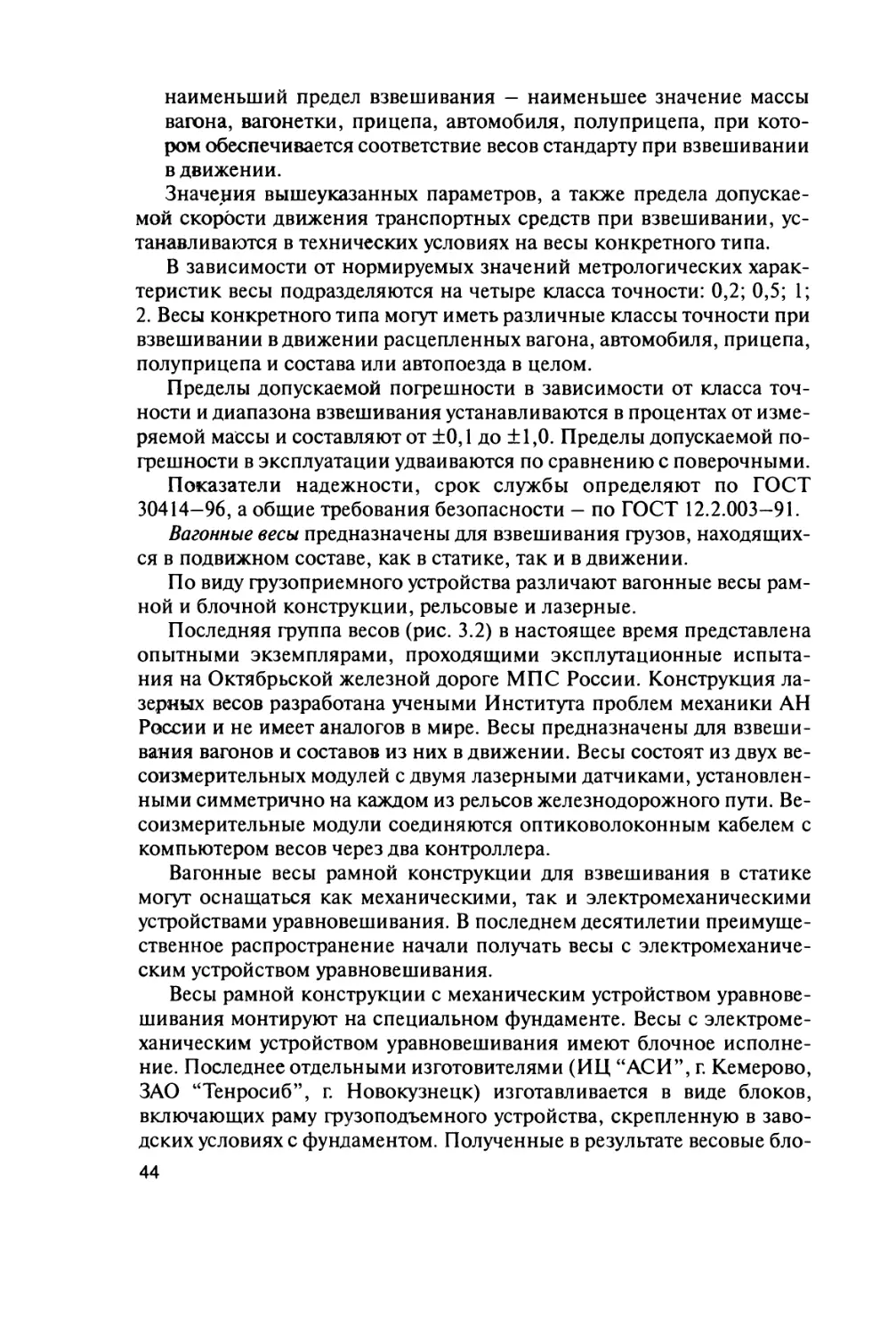

Последняя группа весов (рис. 3.2) в настоящее время представлена опытными экземплярами, проходящими эксплутационные испытания на Октябрьской железной дороге МПС России. Конструкция лазерных весов разработана учеными Института проблем механики АН России и не имеет аналогов в мире. Весы предназначены для взвешивания вагонов и составов из них в движении. Весы состоят из двух весоизмерительных модулей с двумя лазерными датчиками, установленными симметрично на каждом из рельсов железнодорожного пути. Весоизмерительные модули соединяются оптиковолоконным кабелем с компьютером весов через два контроллера.

Вагонные весы рамной конструкции для взвешивания в статике могут оснащаться как механическими, так и электромеханическими устройствами уравновешивания. В последнем десятилетии преимущественное распространение начали получать весы с электромеханическим устройством уравновешивания.

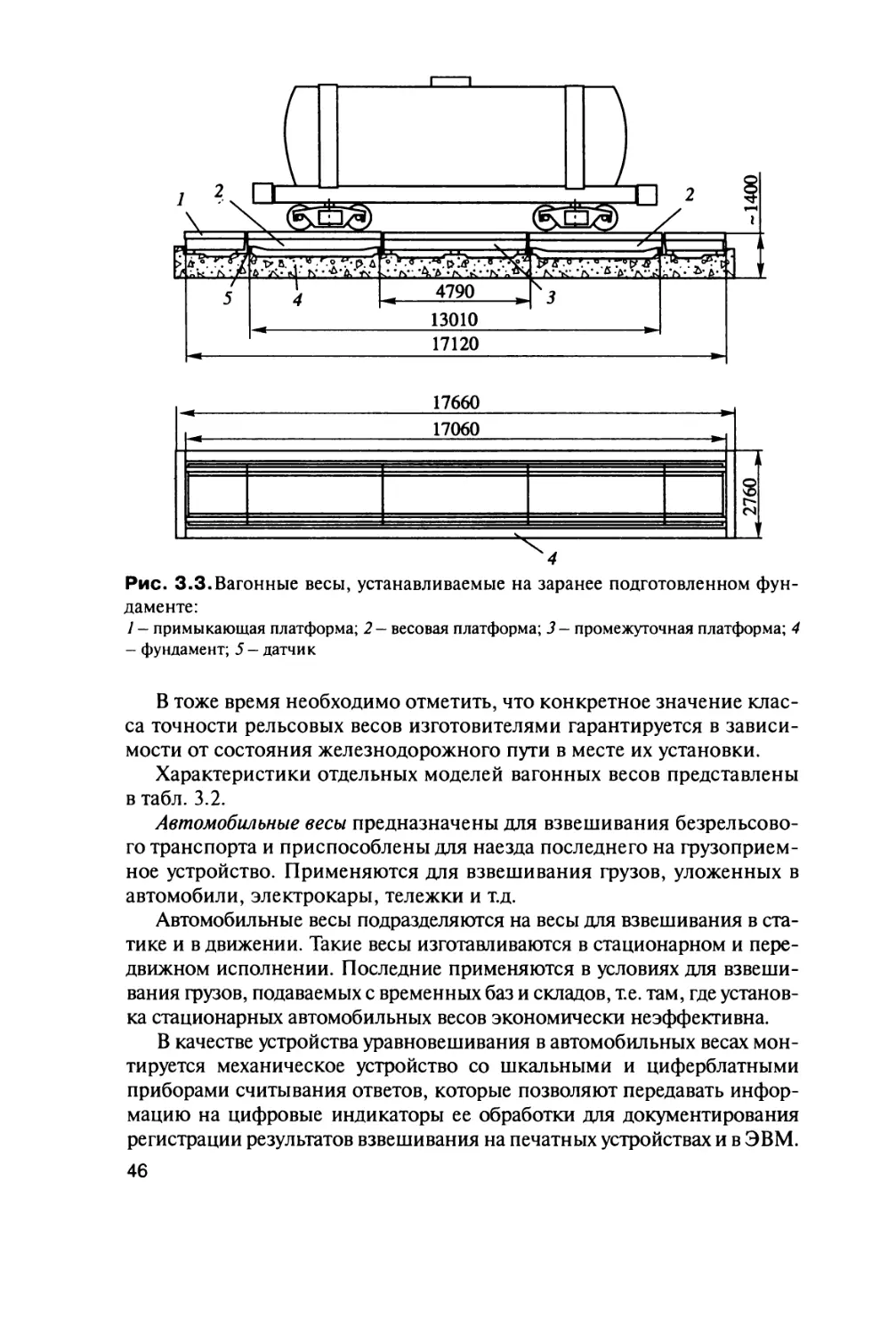

Весы рамной конструкции с механическим устройством уравновешивания монтируют на специальном фундаменте. Весы с электромеханическим устройством уравновешивания имеют блочное исполнение. Последнее отдельными изготовителями (ИЦ “АСИ”, г. Кемерово, ЗАО “Тенросиб”, г. Новокузнецк) изготавливается в виде блоков, включающих раму грузоподъемного устройства, скрепленную в заводских условиях с фундаментом. Полученные в результате весовые бло-

1

Рис, 3.2. Фрагмент вагонных лазерных весов конструкции Института проблем механики АН России для взвешивания вагонов в движении:

1 — рельс; 2 - весоизмерительный модуль с лазерным датчиком; 3 — шпала

ки доставляются к месту монтажа весов и укладываются на утрамбованное основание, что резко сокращает сроки монтажа.

В тоже время рядом изготовителей вагонных весов сохраняется технология монтажа весов на заранее подготовленном железобетонном сборном или монолитном фундаменте (рис. 3.3).

Рельсовые весы (рис. 3.4) изготавливаются только с электромеханическим уравновешивающим устройством, которое представляет собой отрезок рельса определенной длины с наклеенными на нем тензо-резисторными датчиками. В заводских условиях рельсы тарируются и подвергаются соответствующим испытаниям, в частности, климатическим: температурным, на водостойкость.

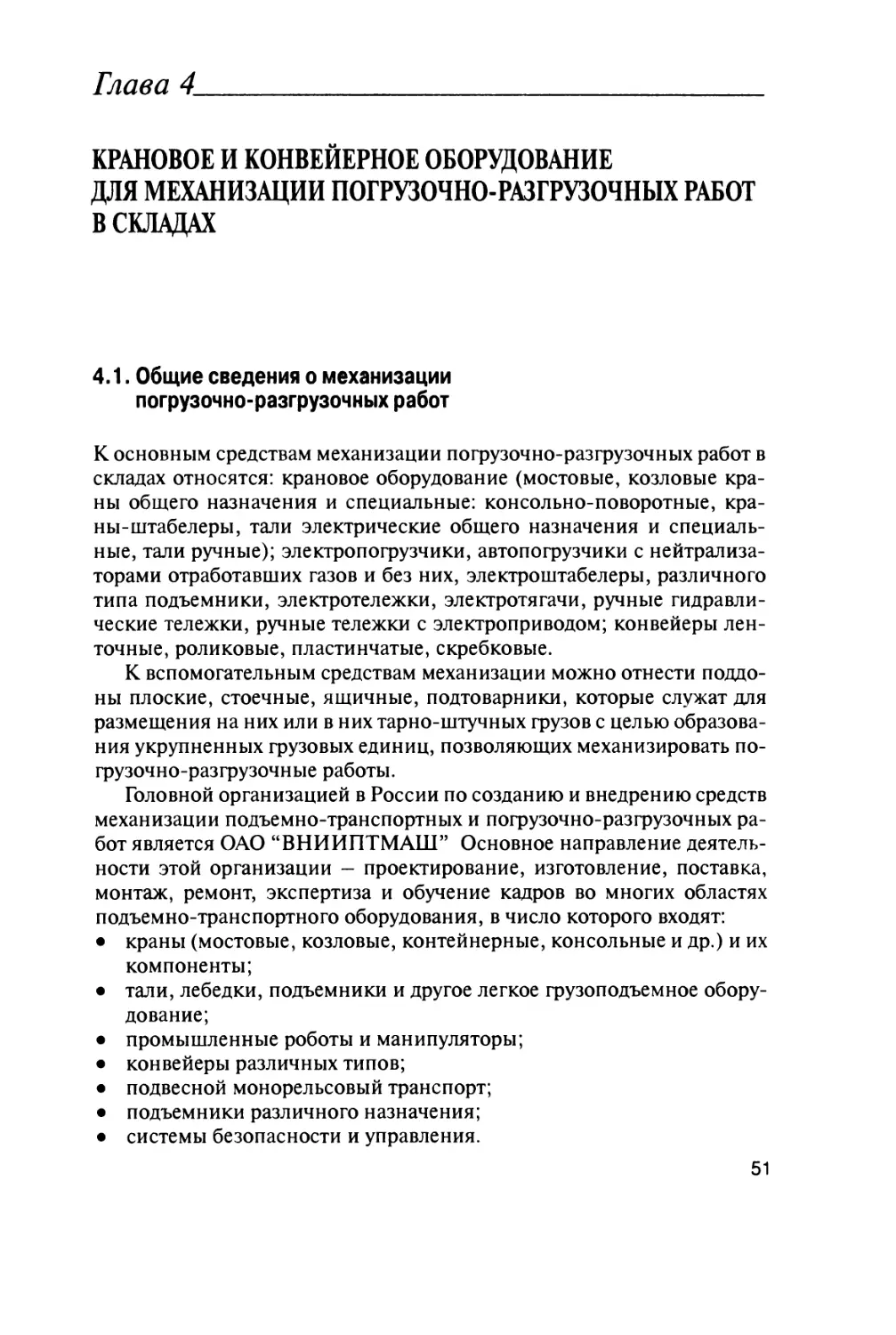

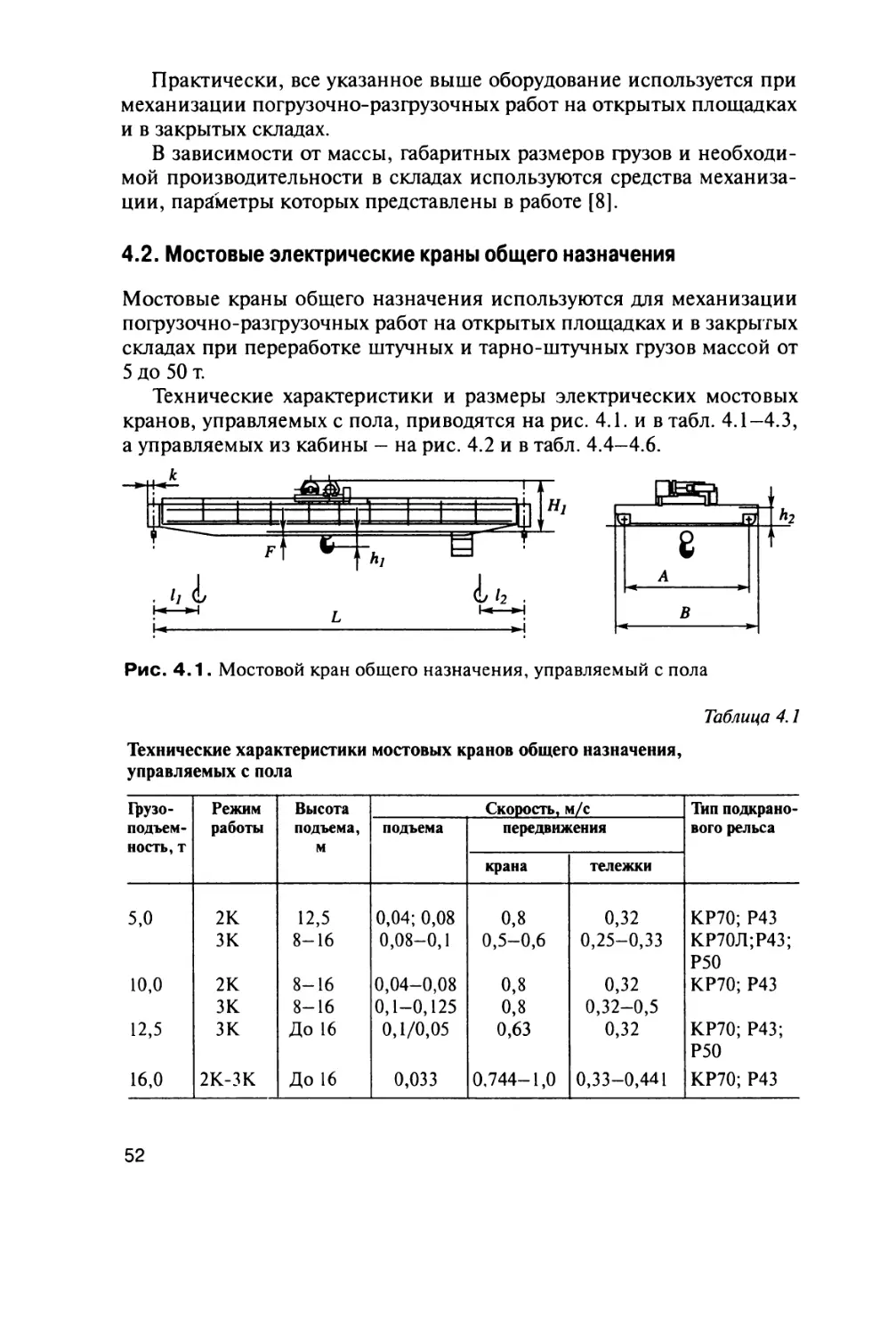

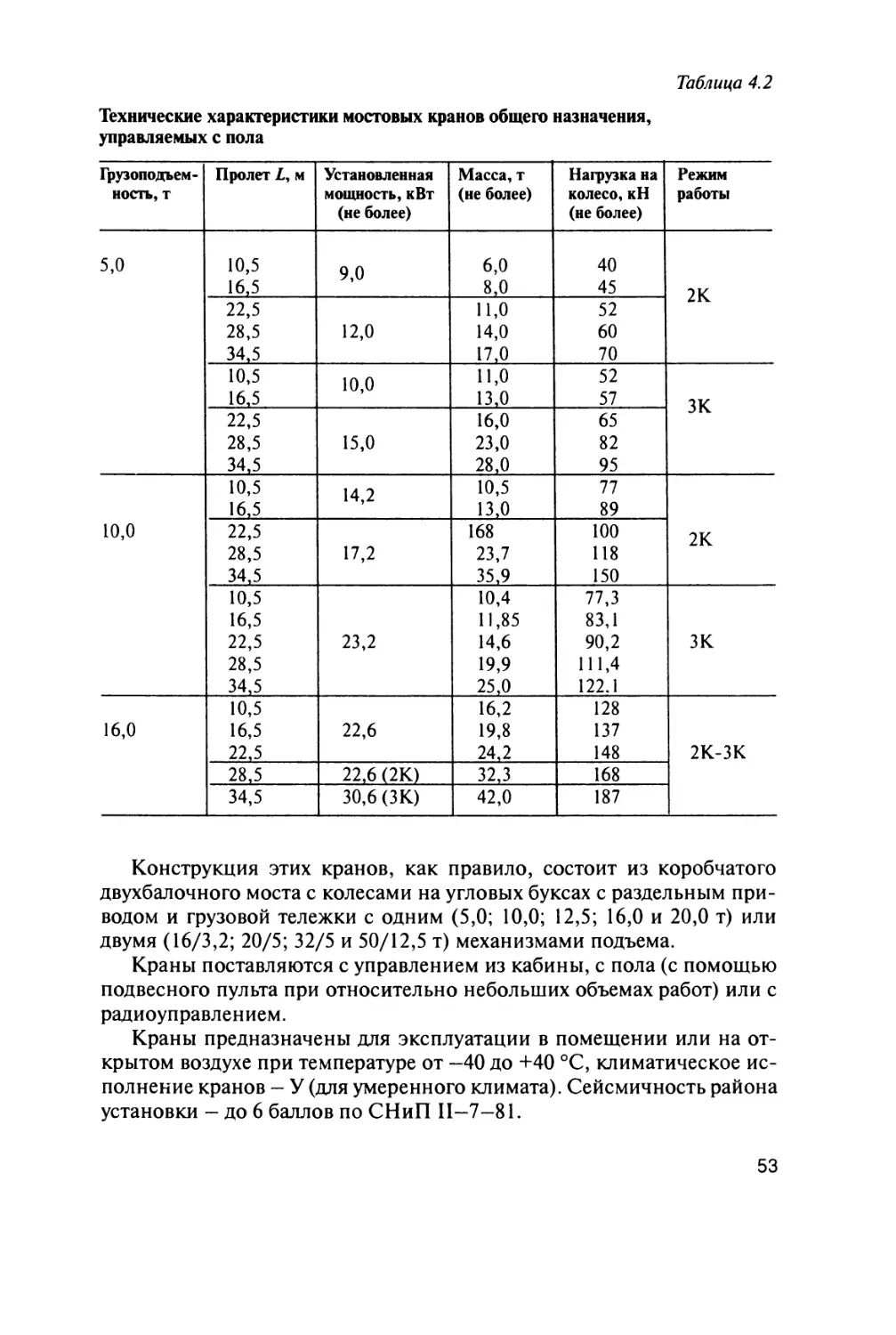

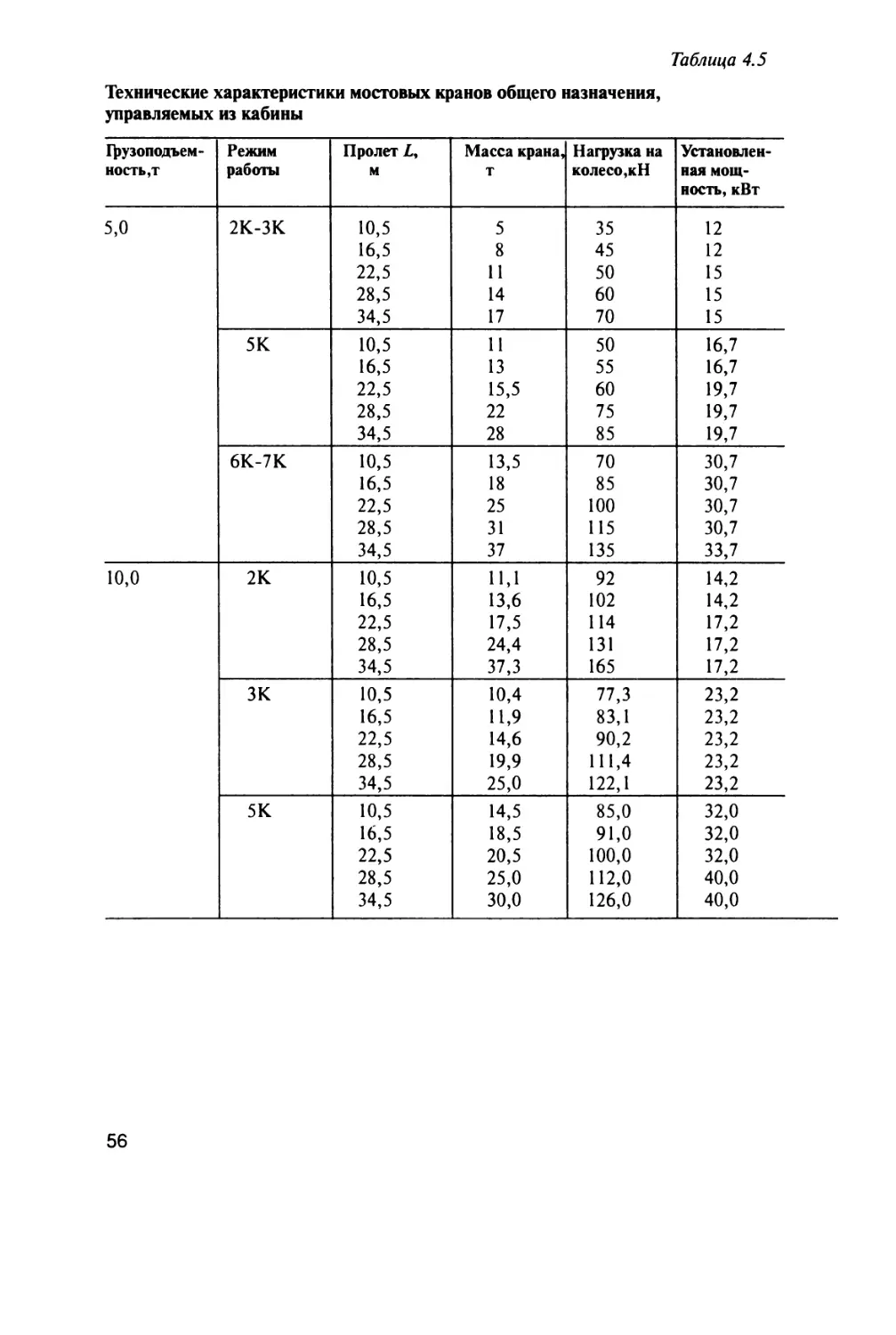

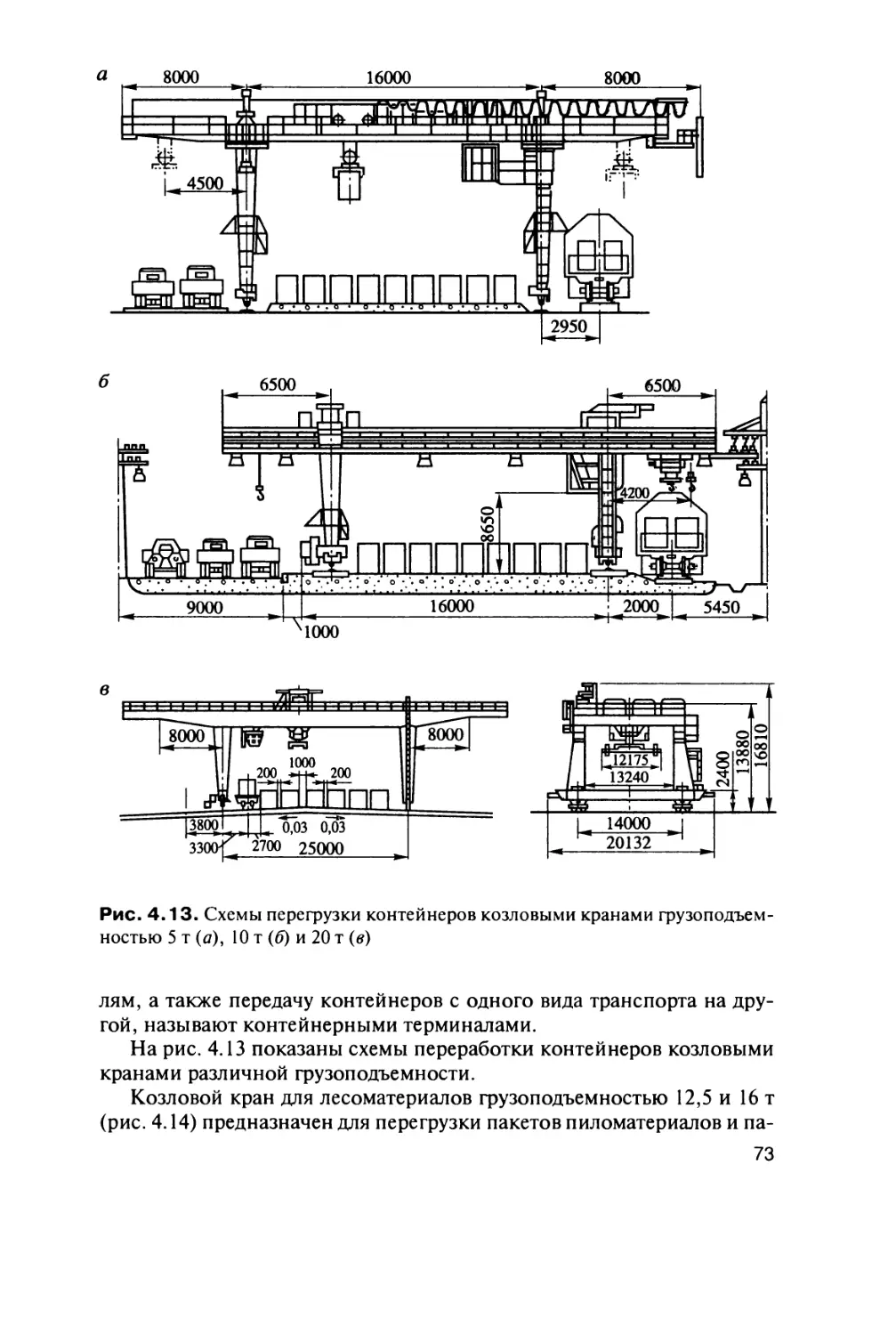

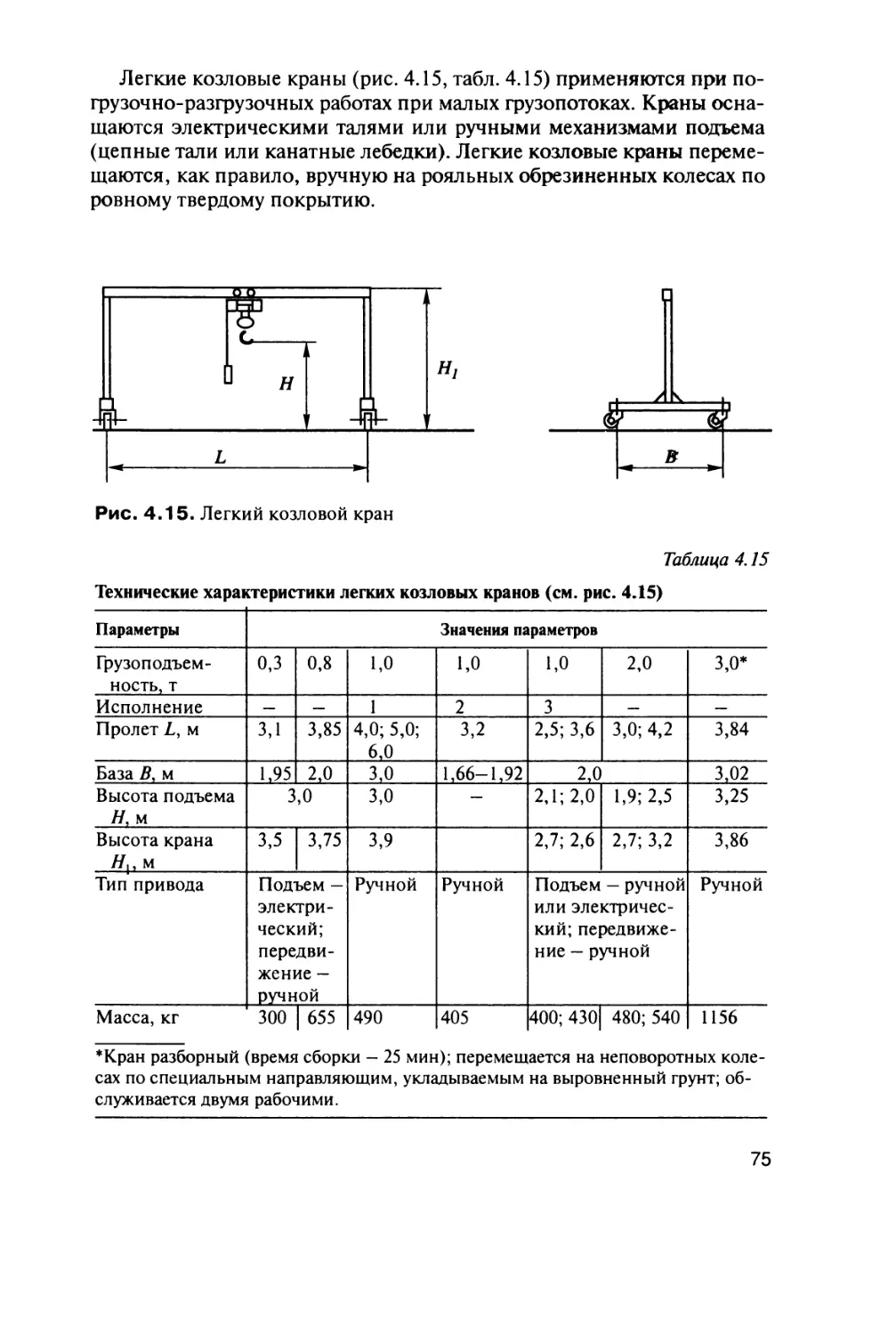

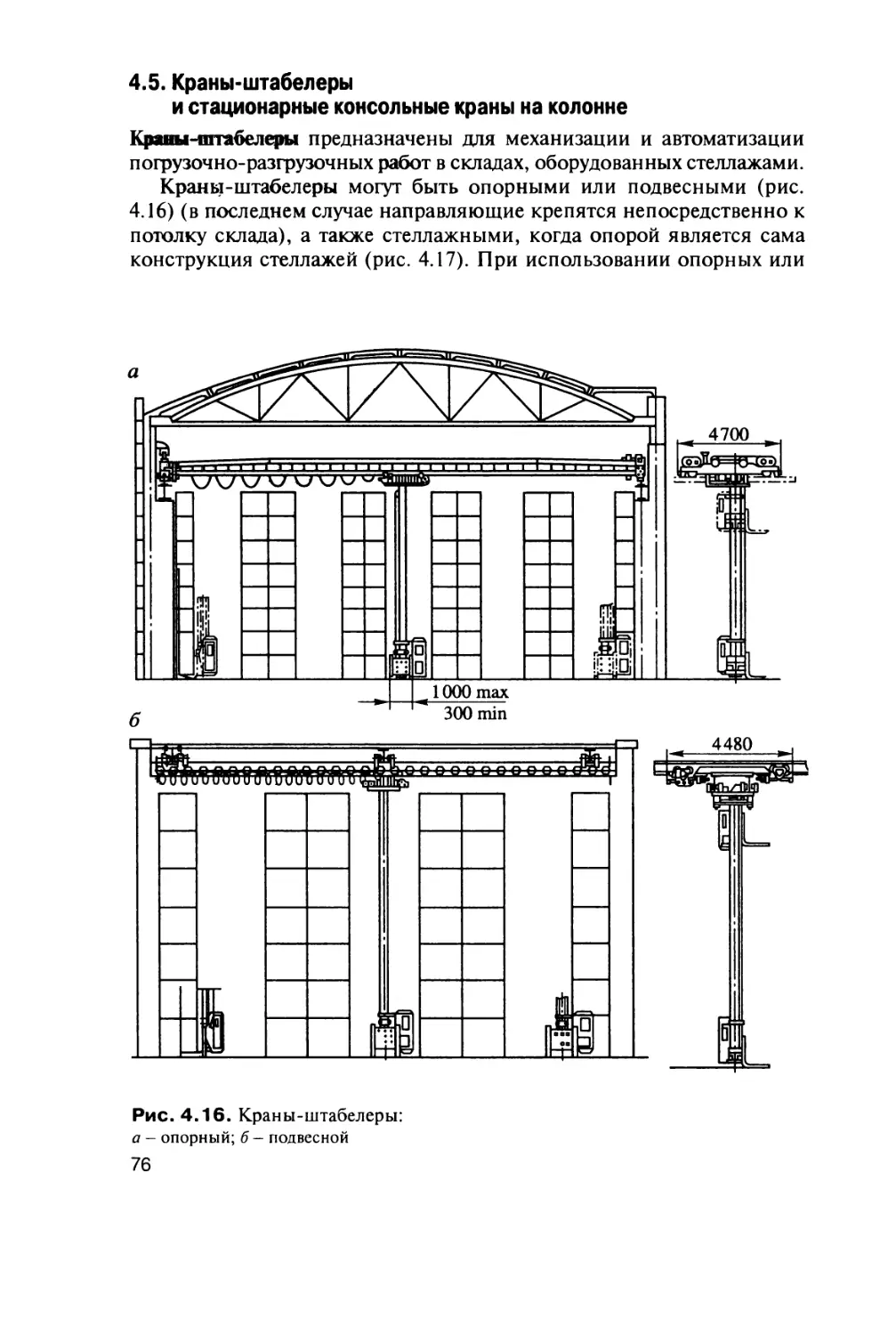

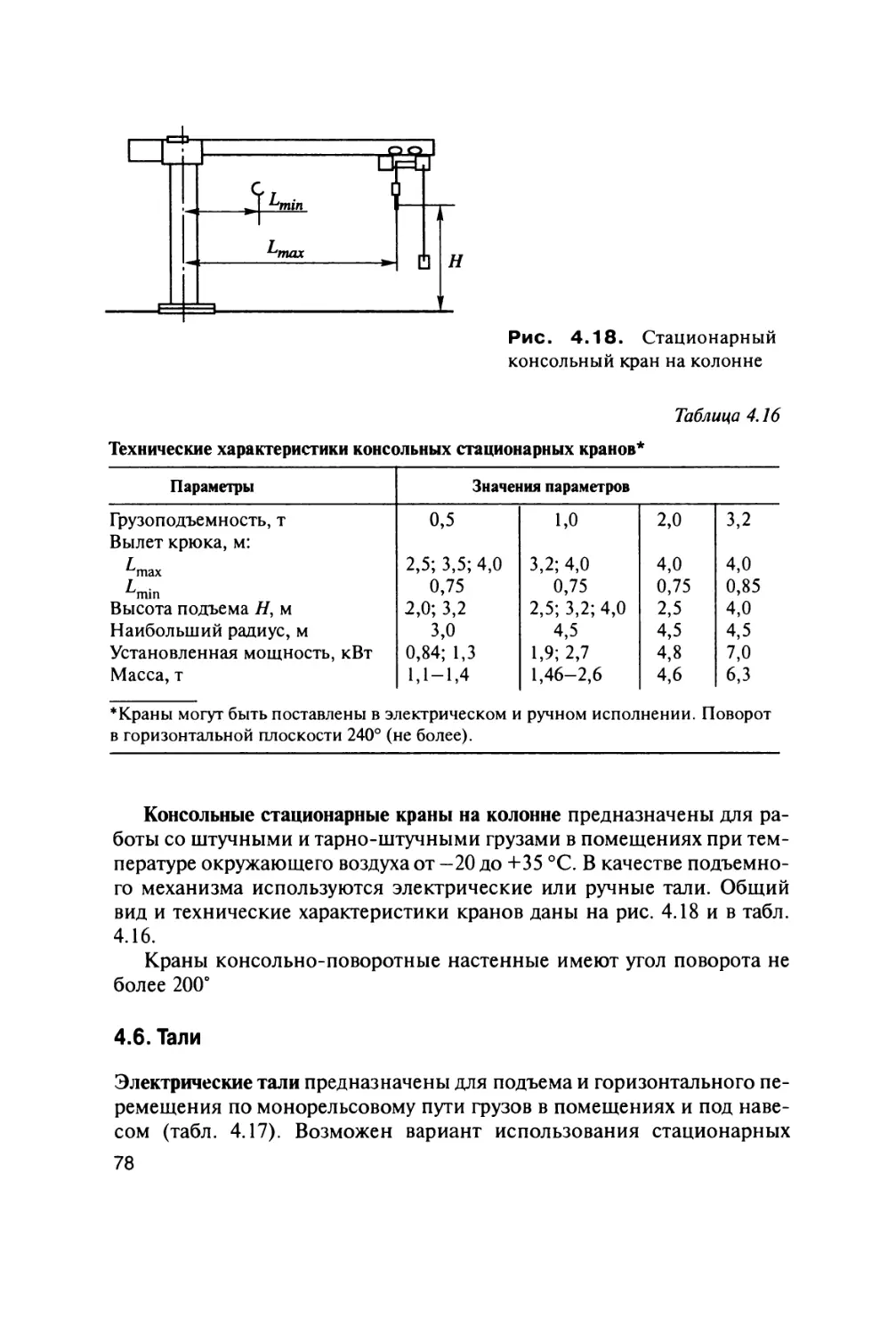

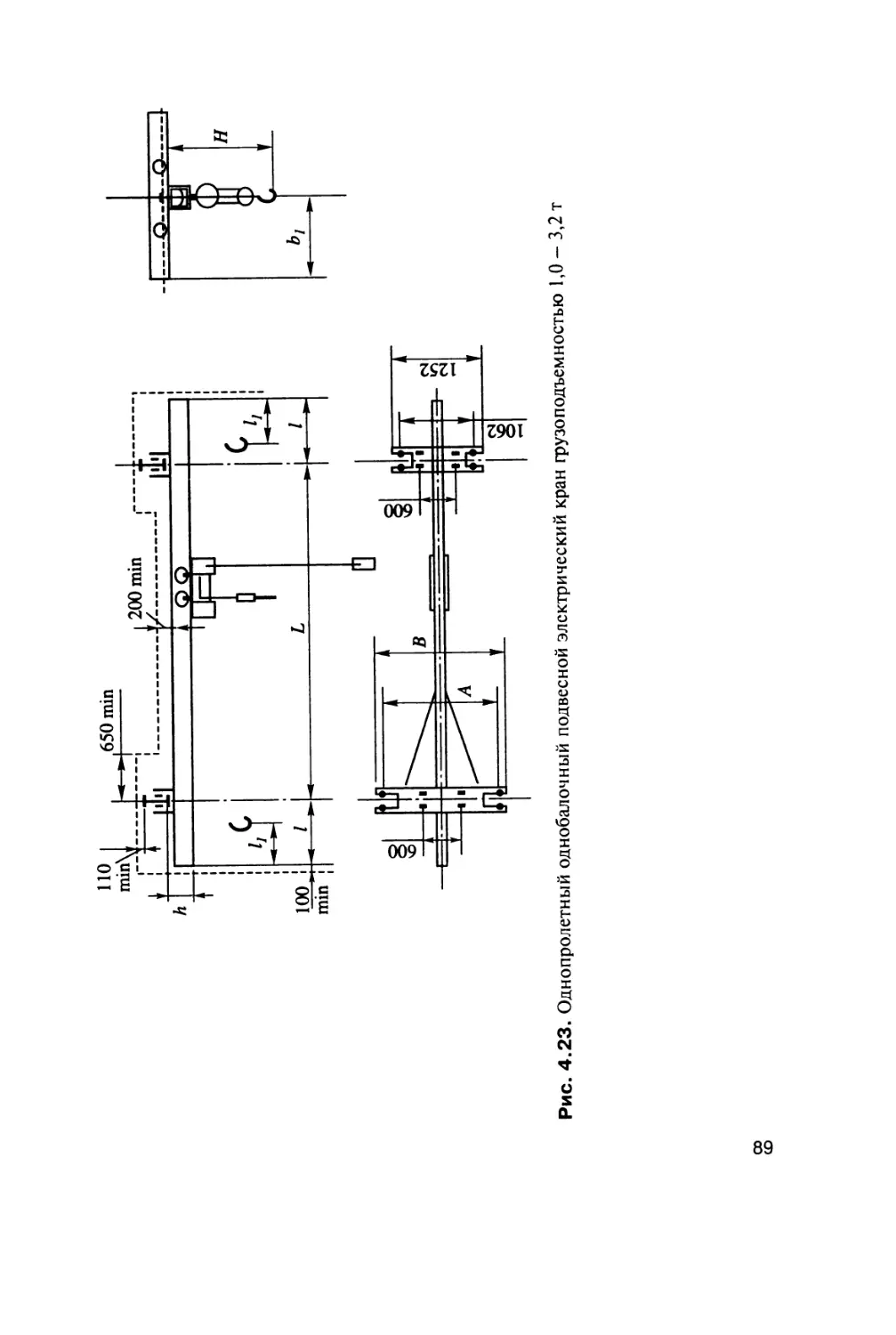

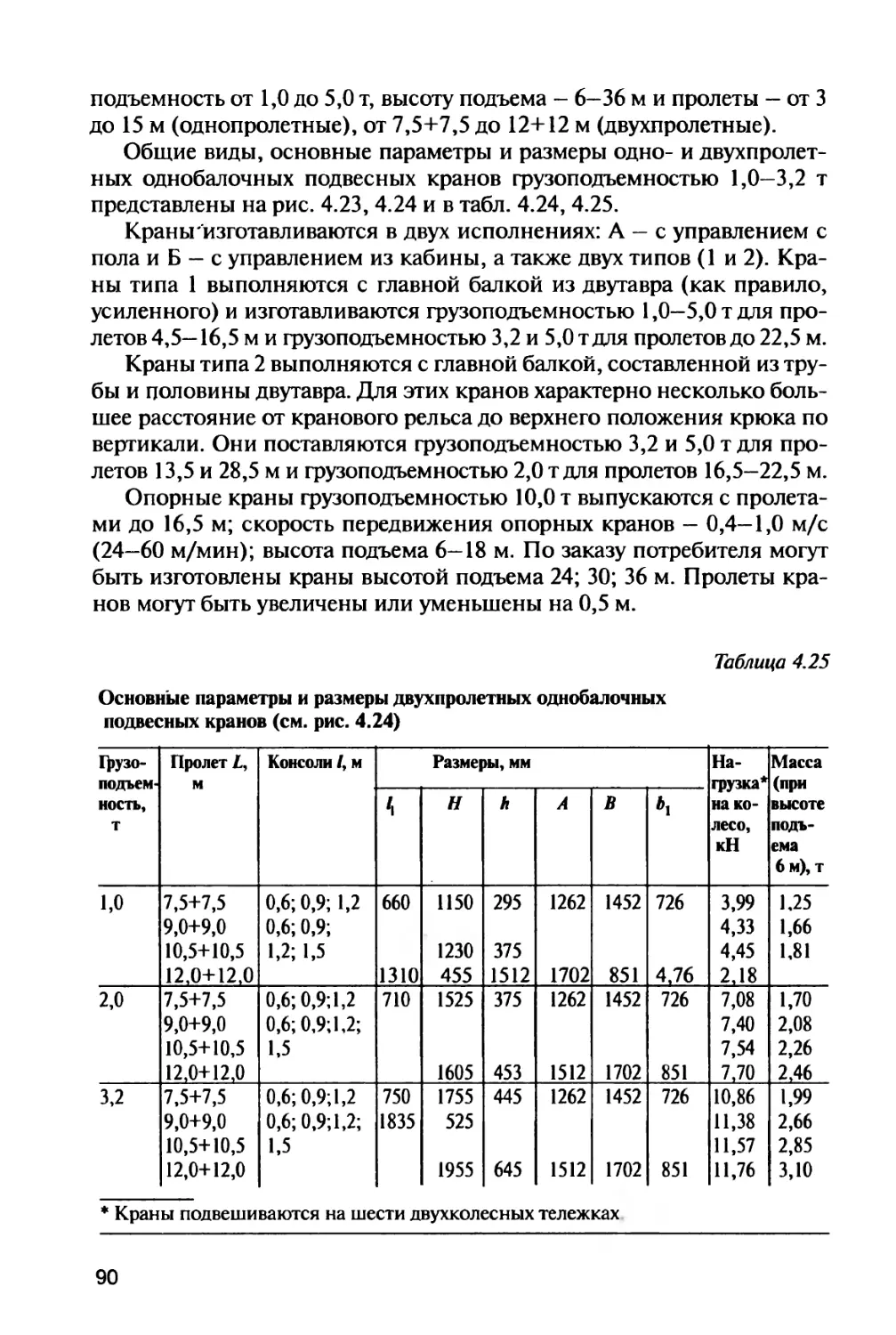

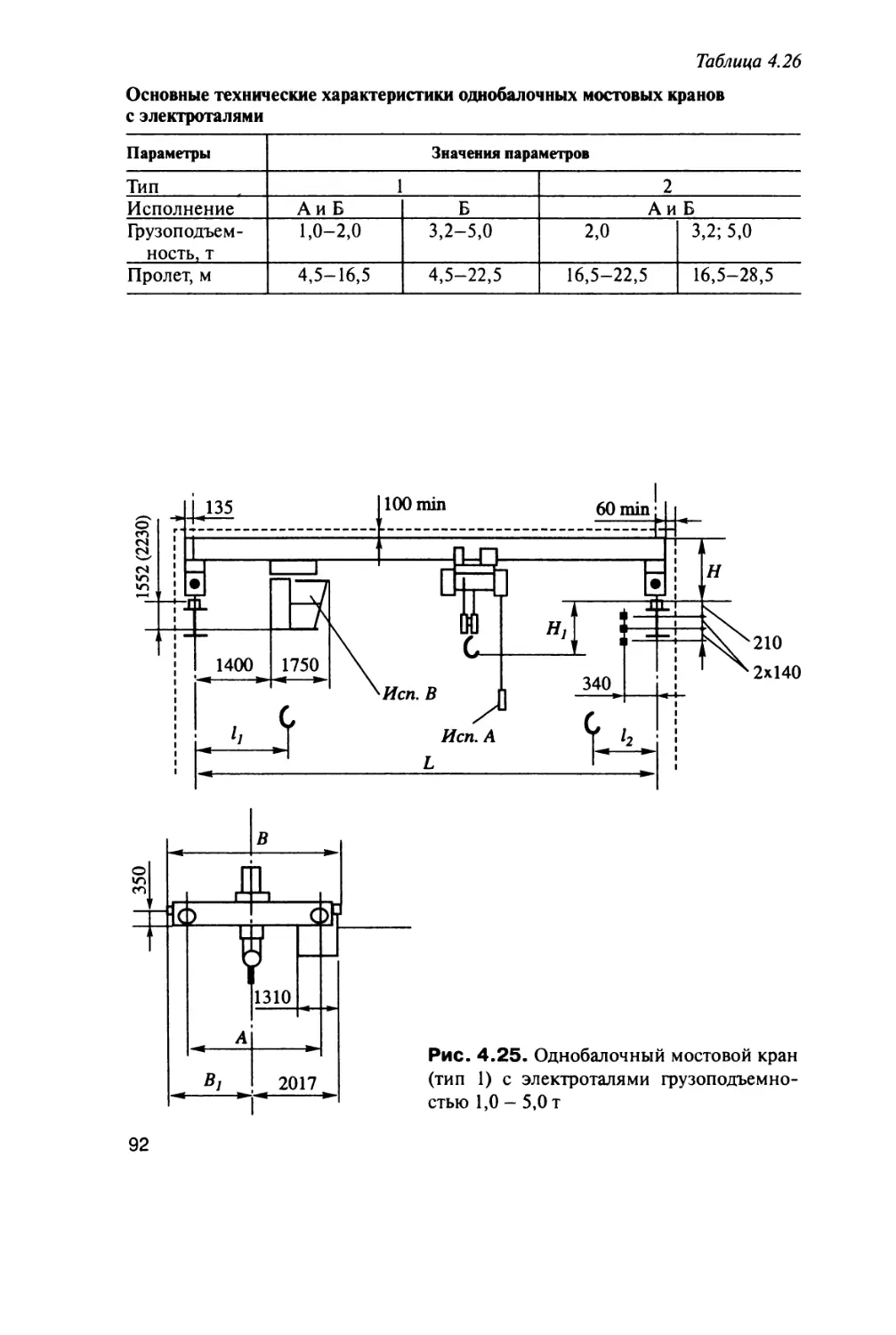

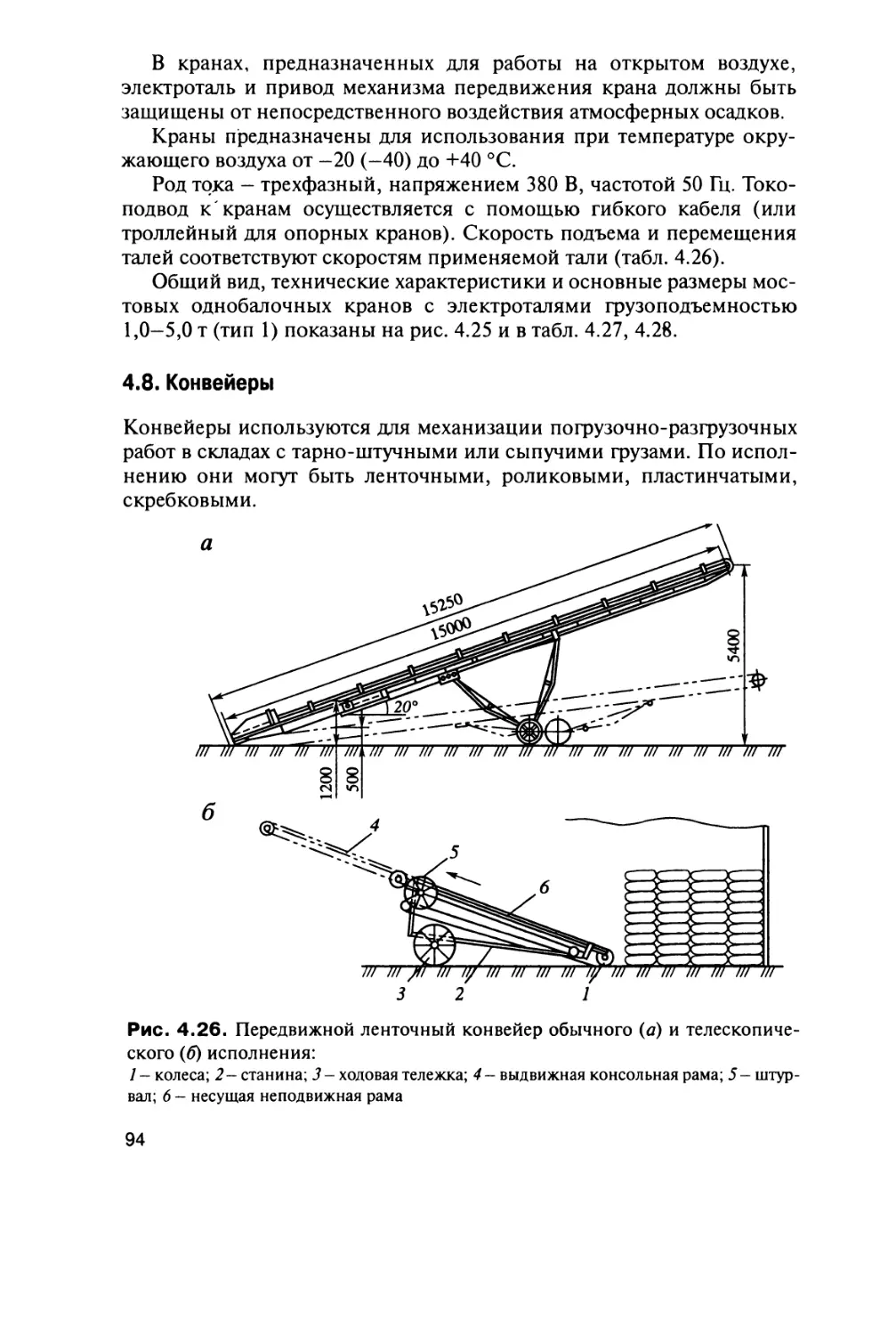

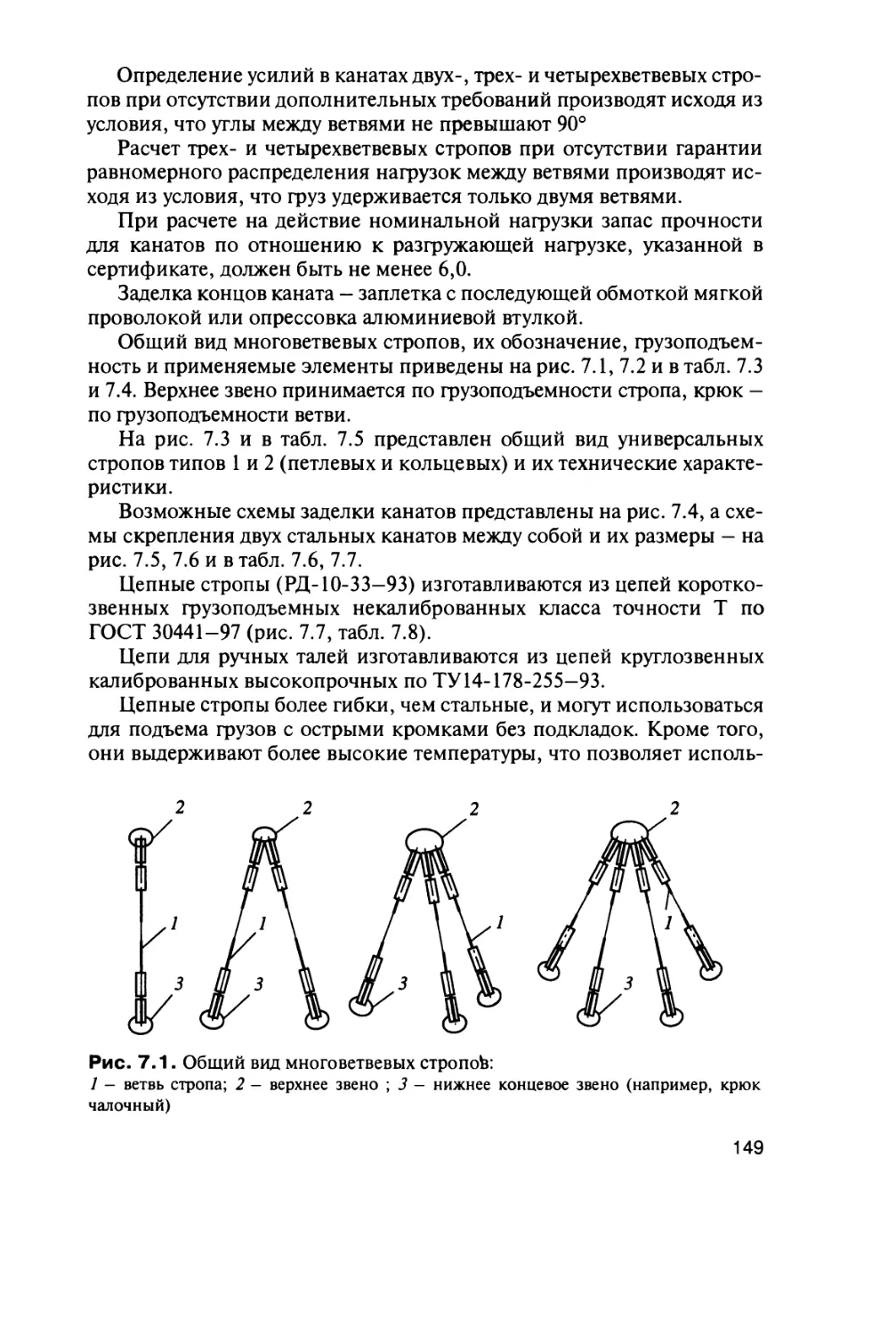

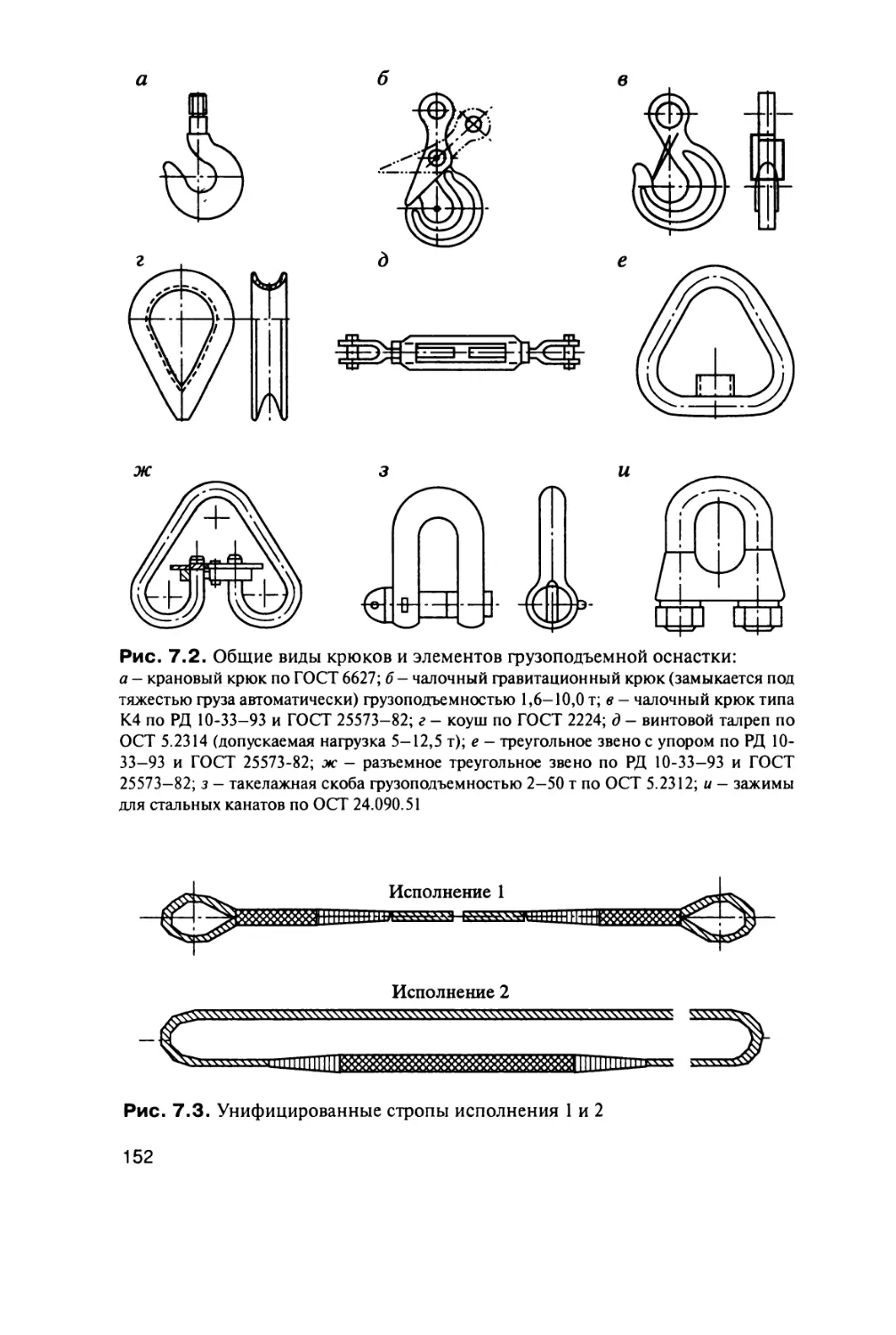

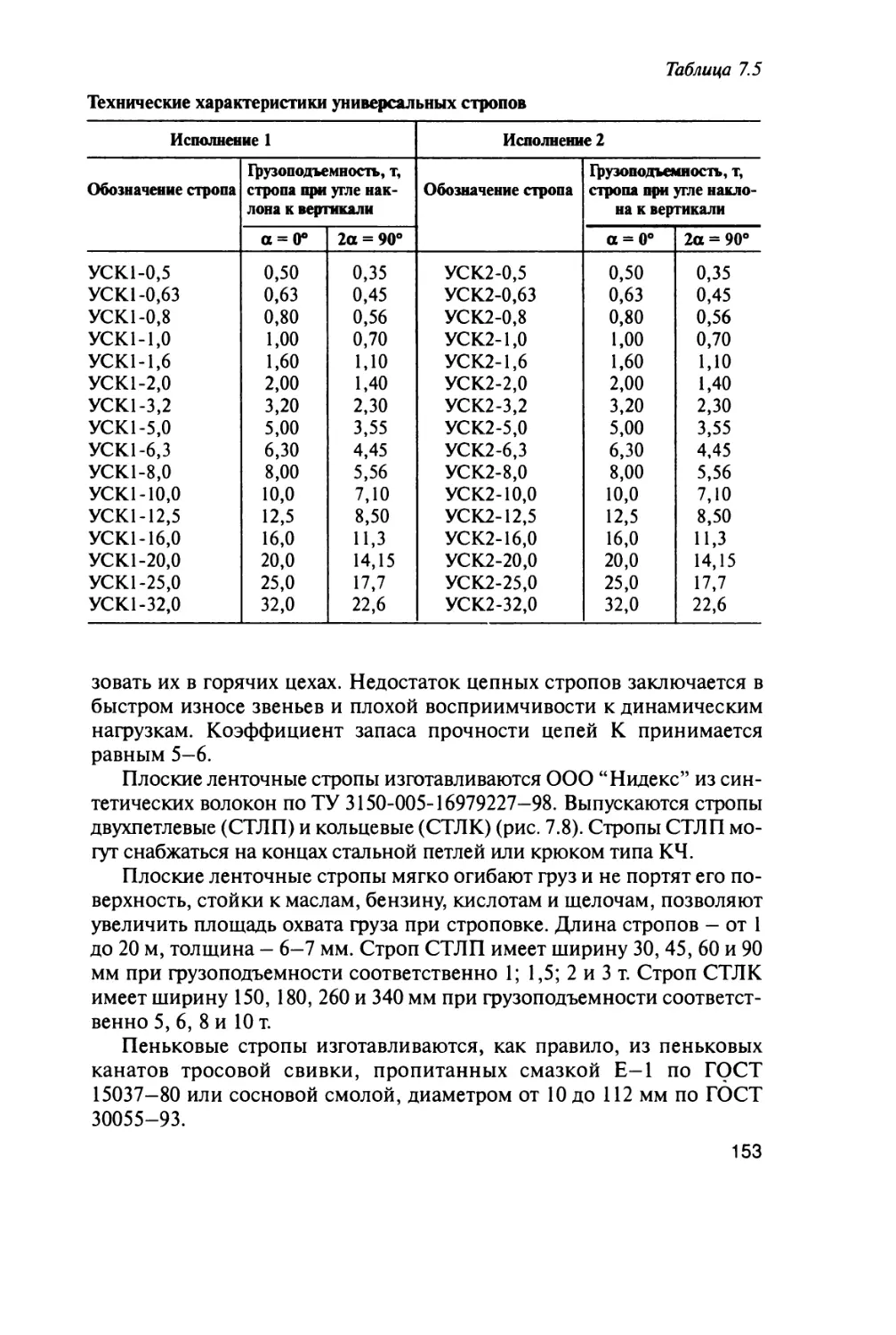

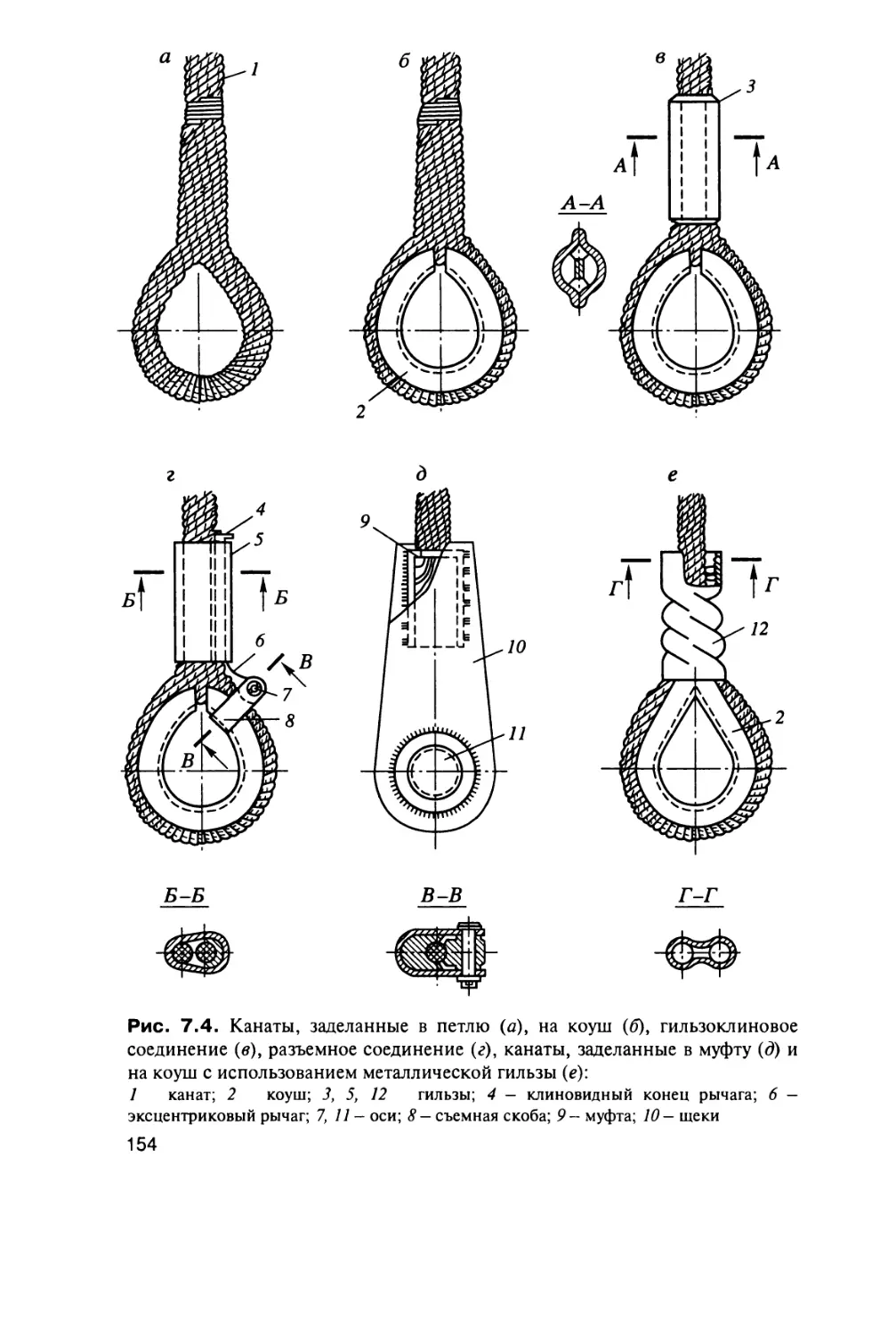

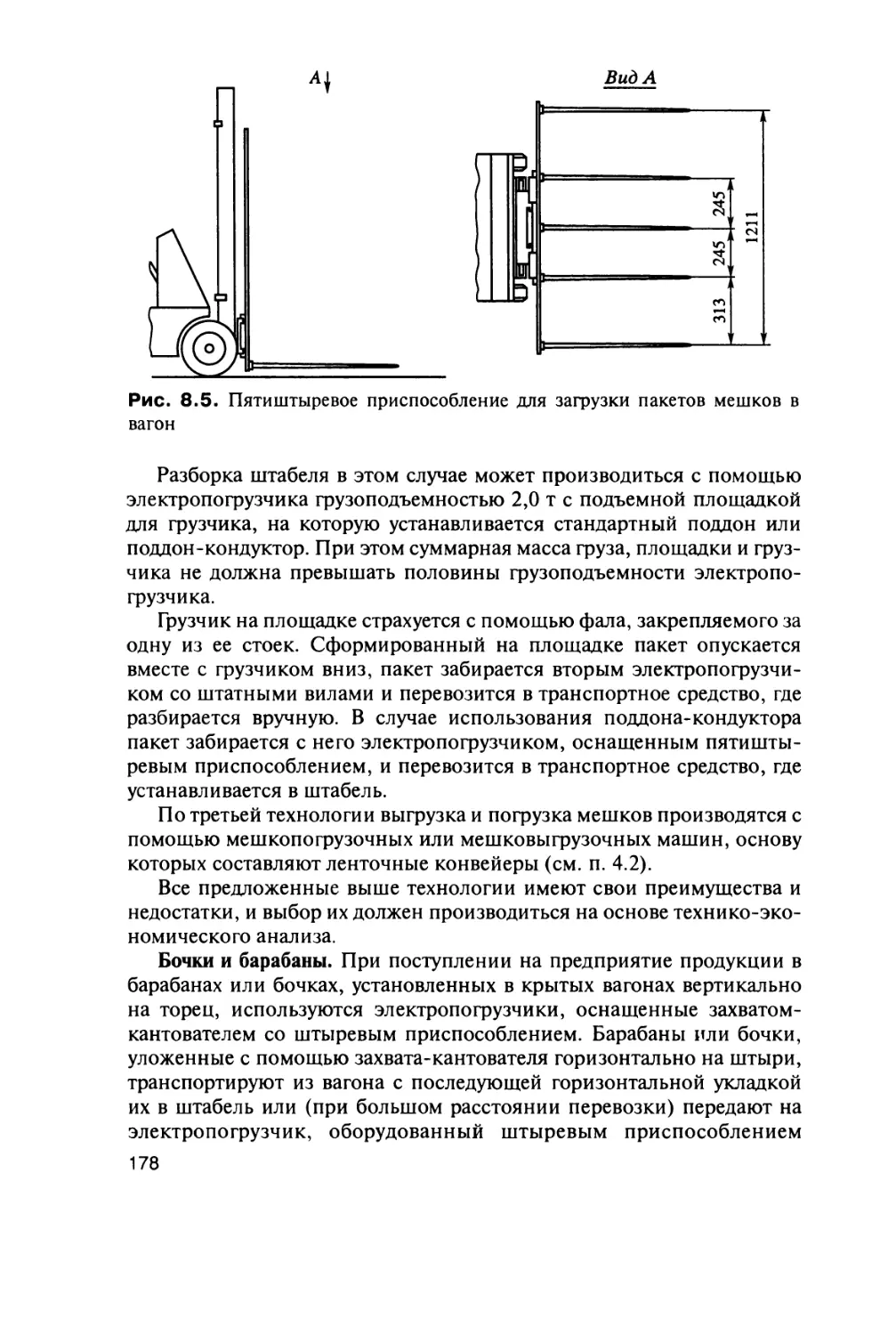

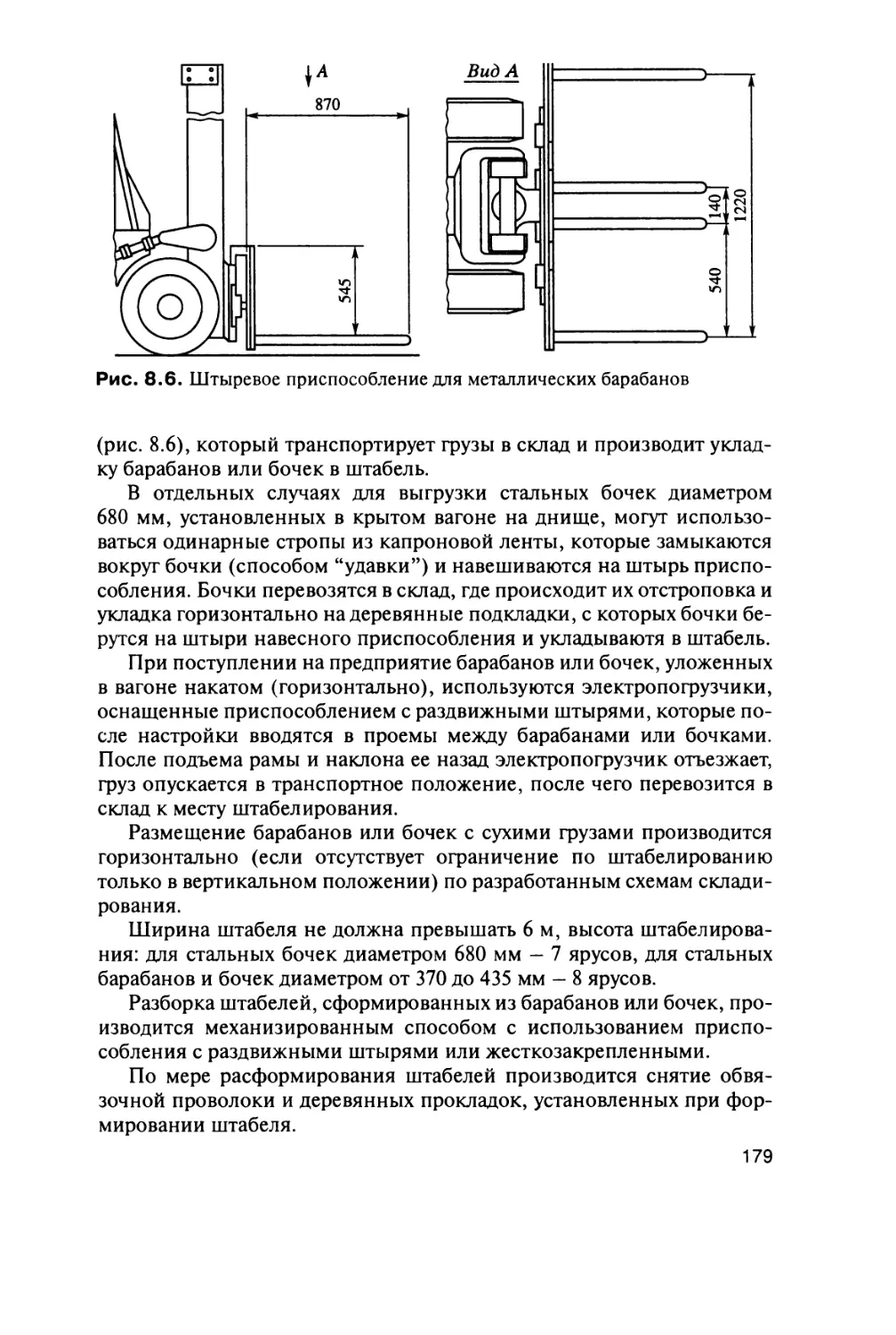

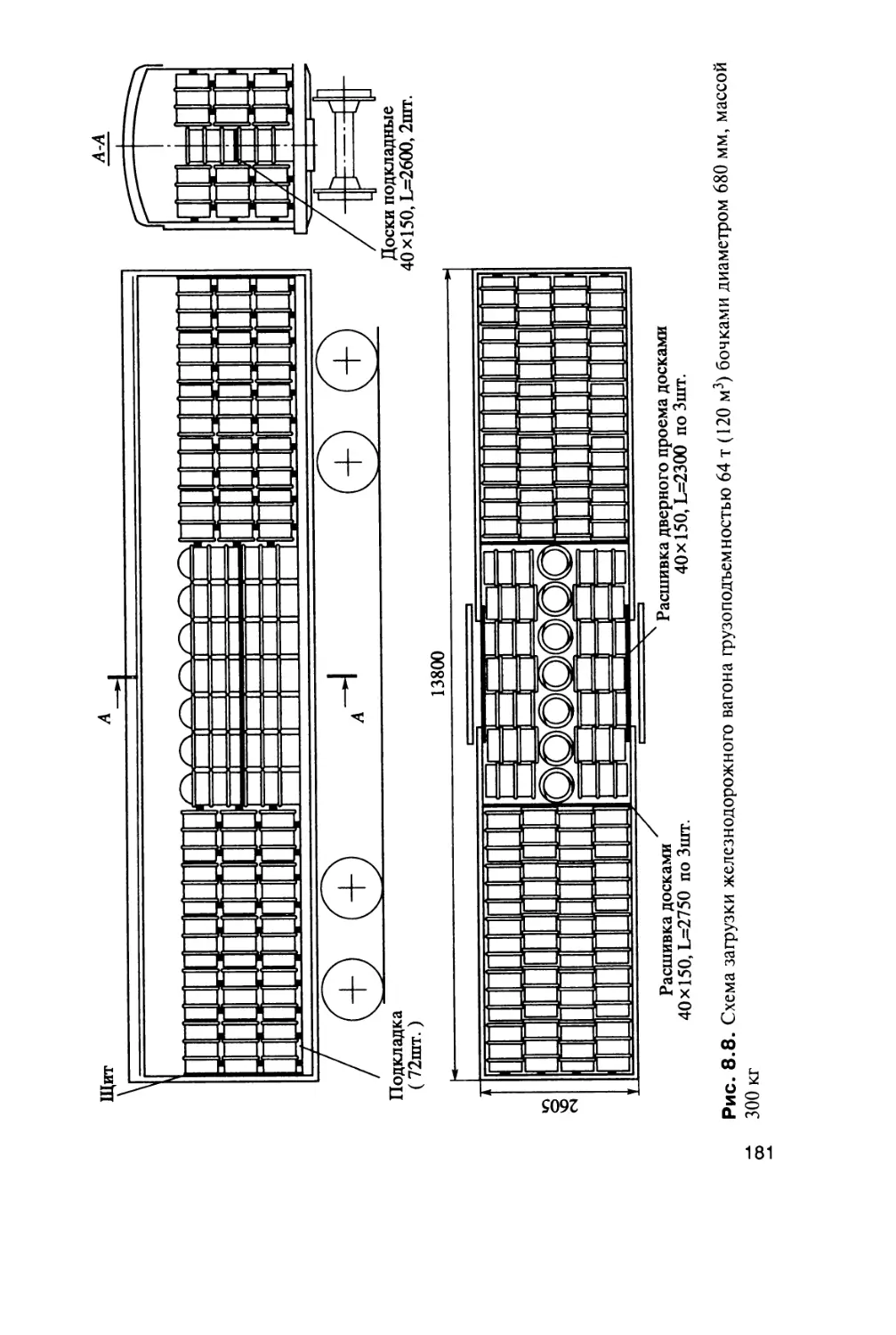

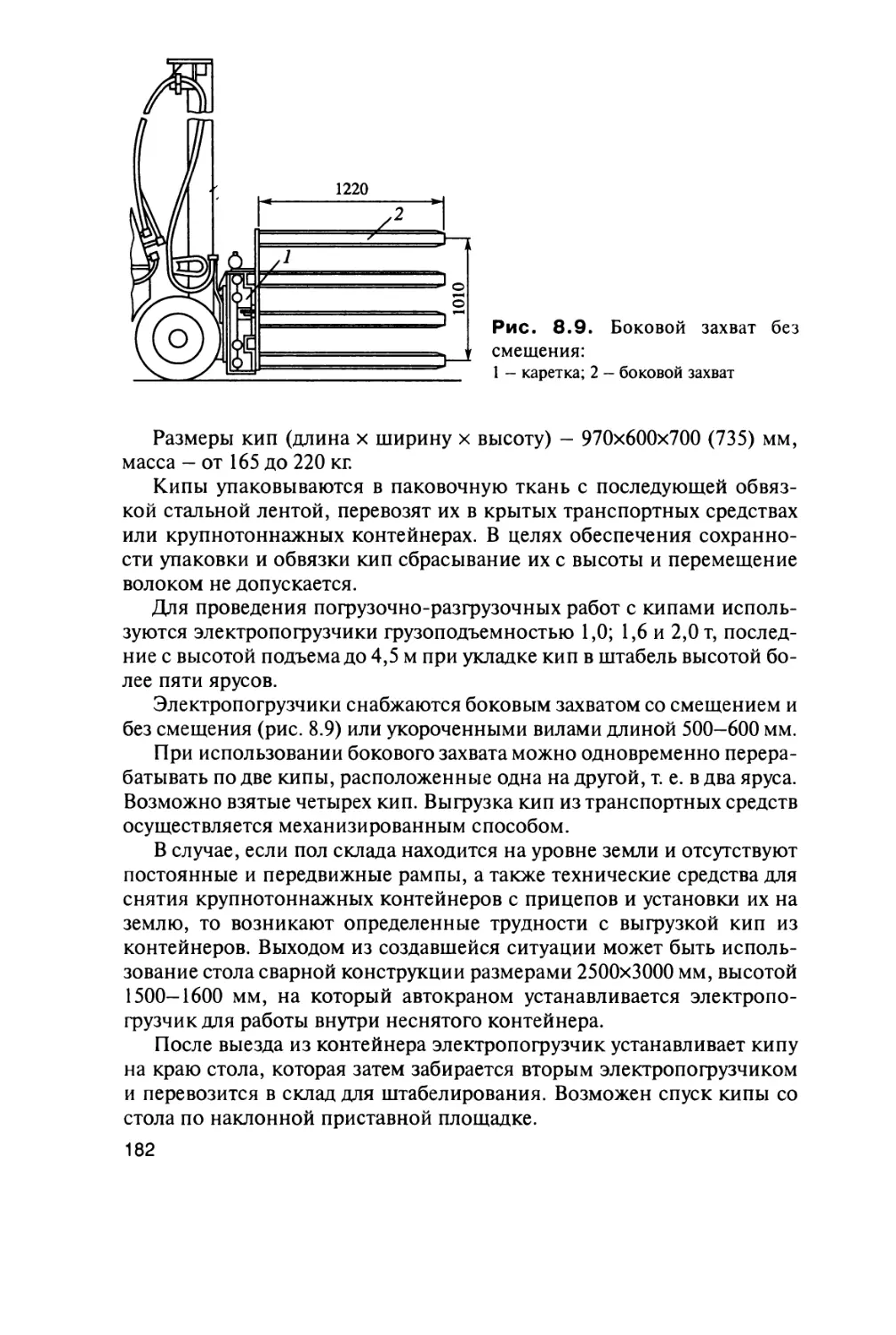

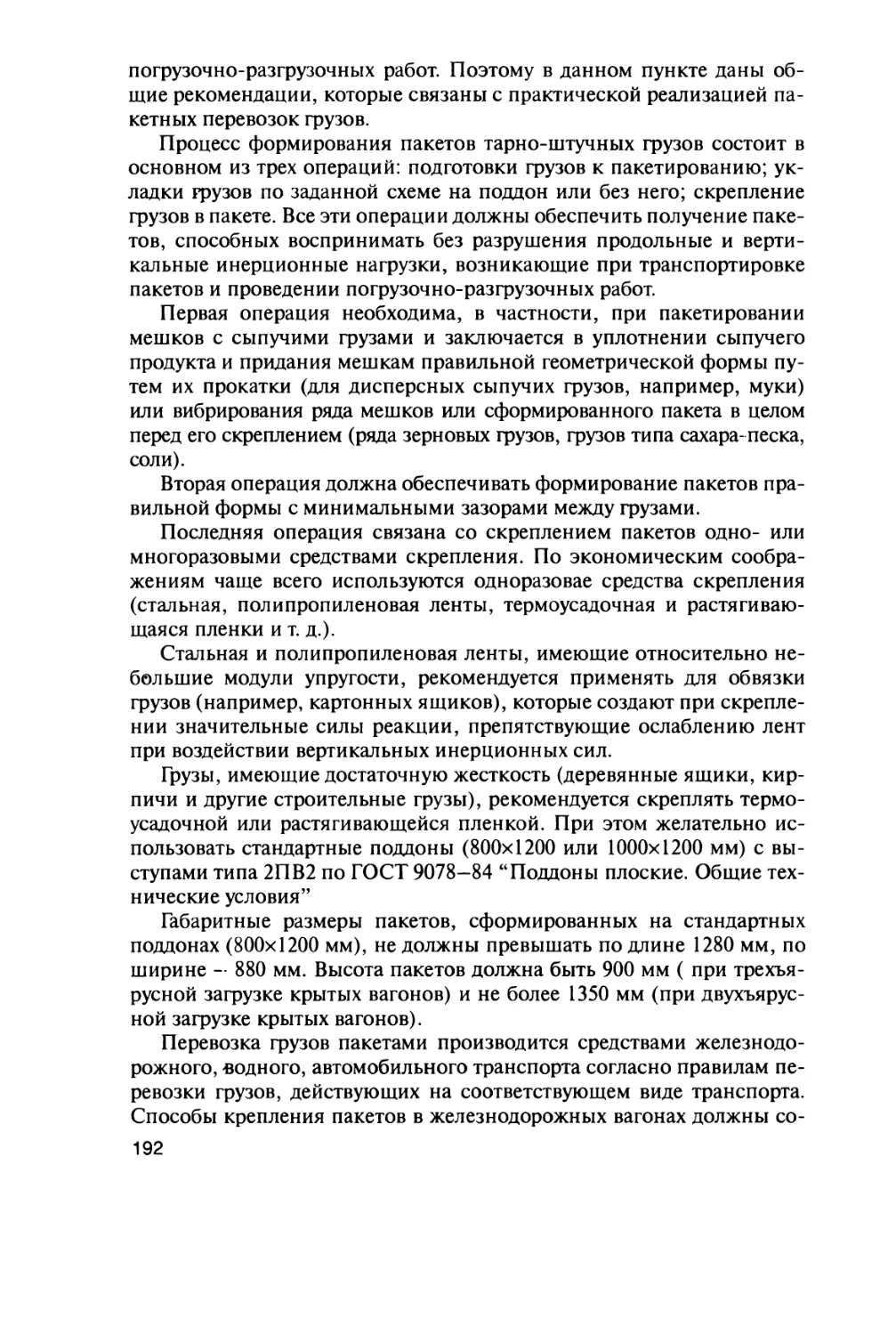

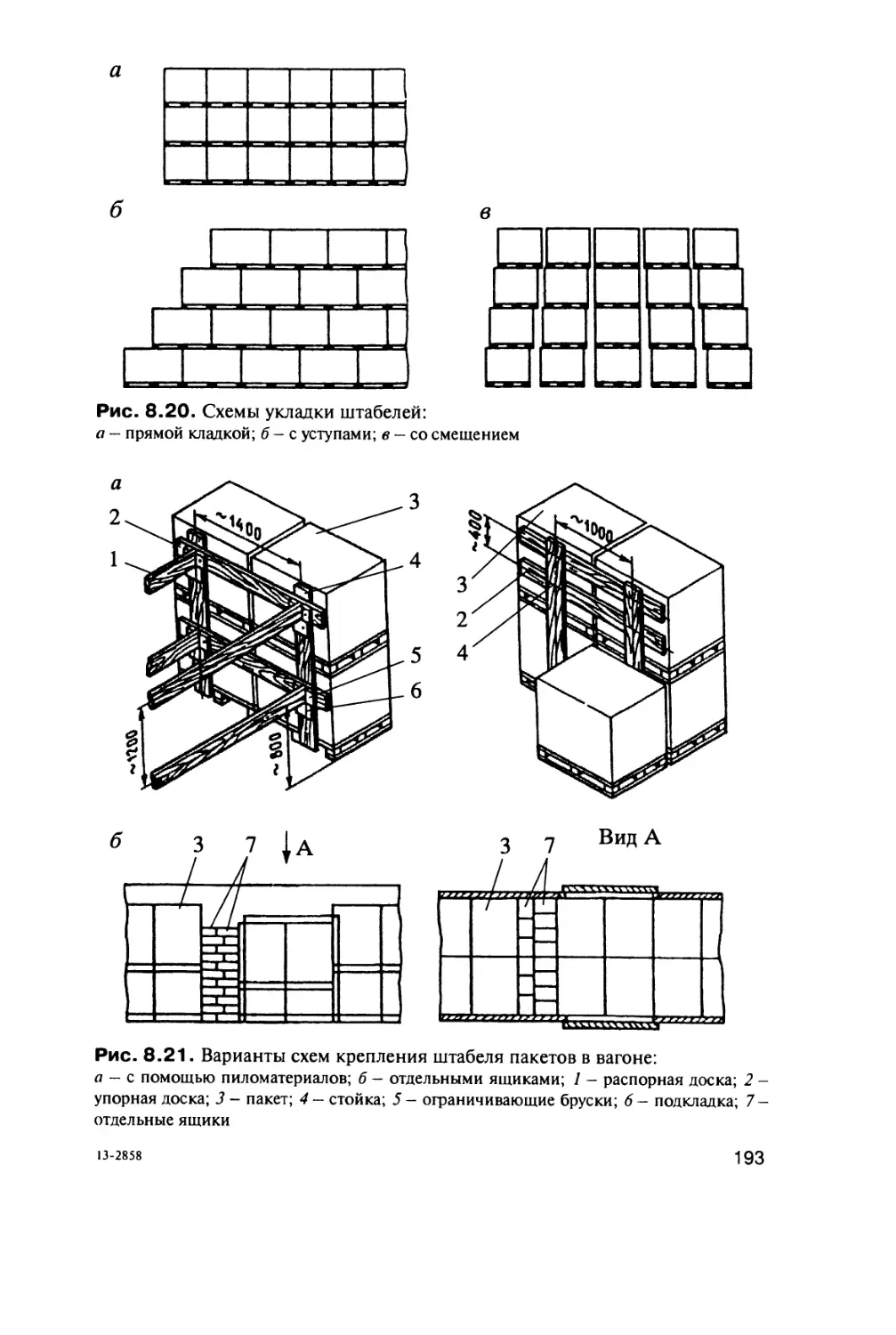

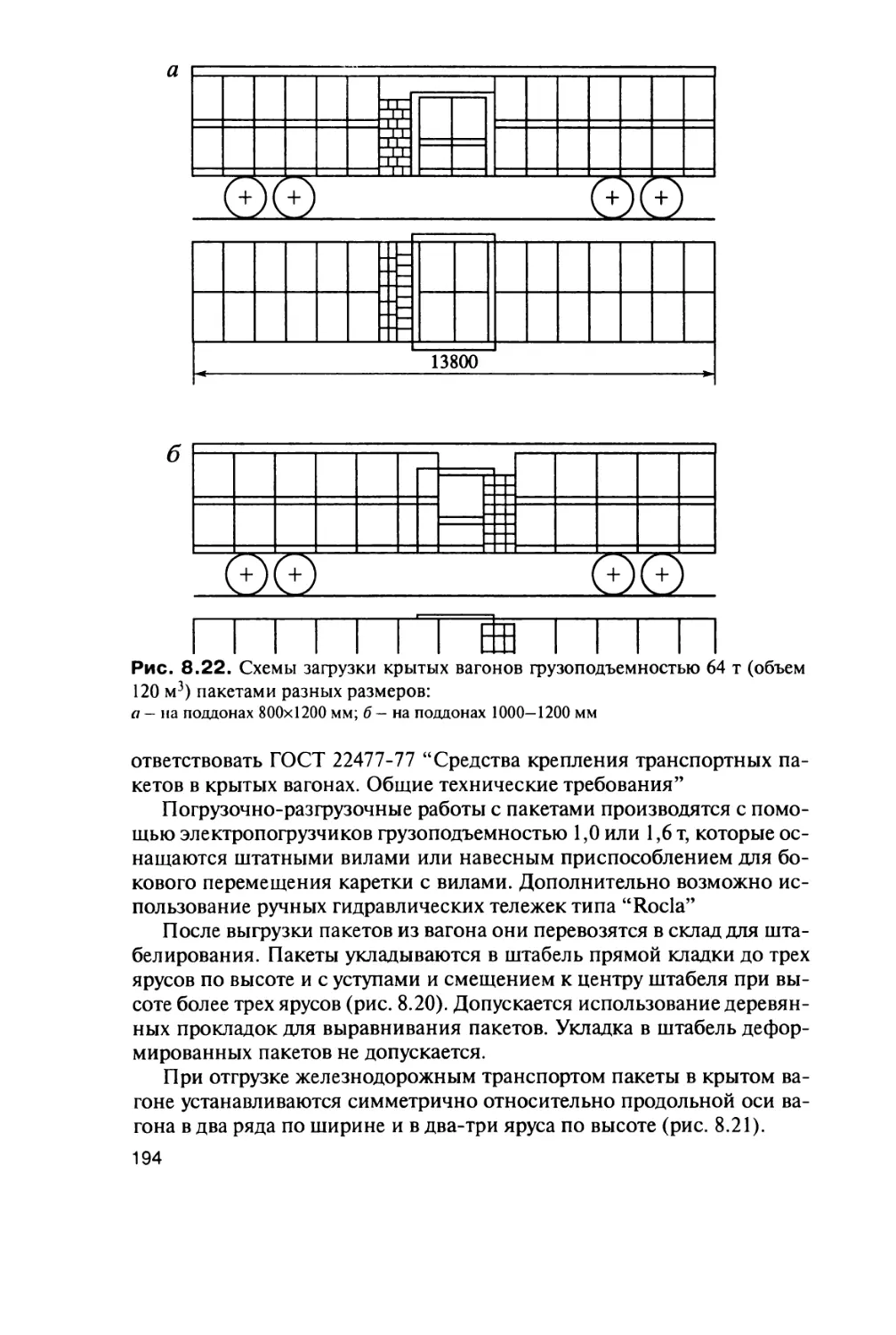

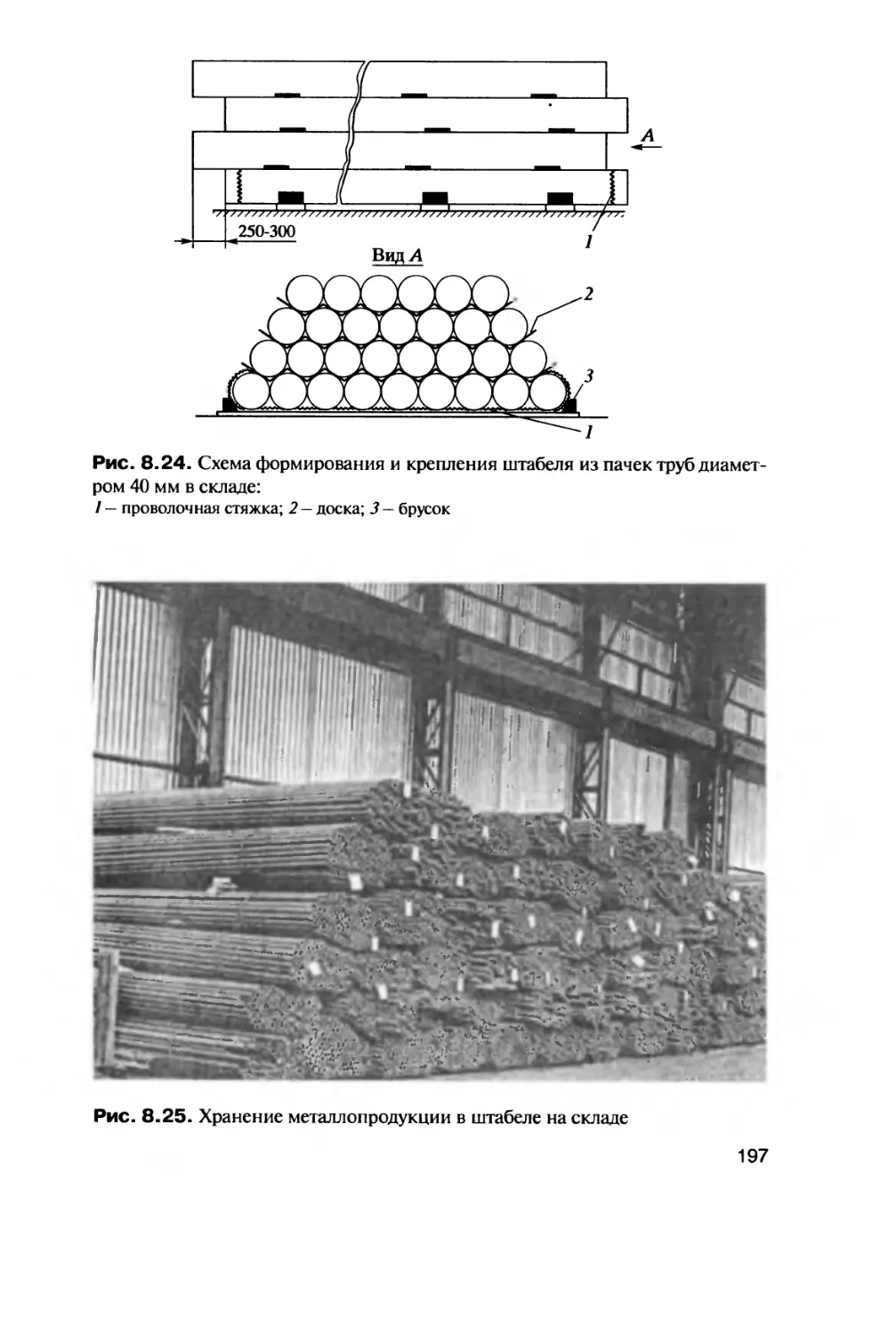

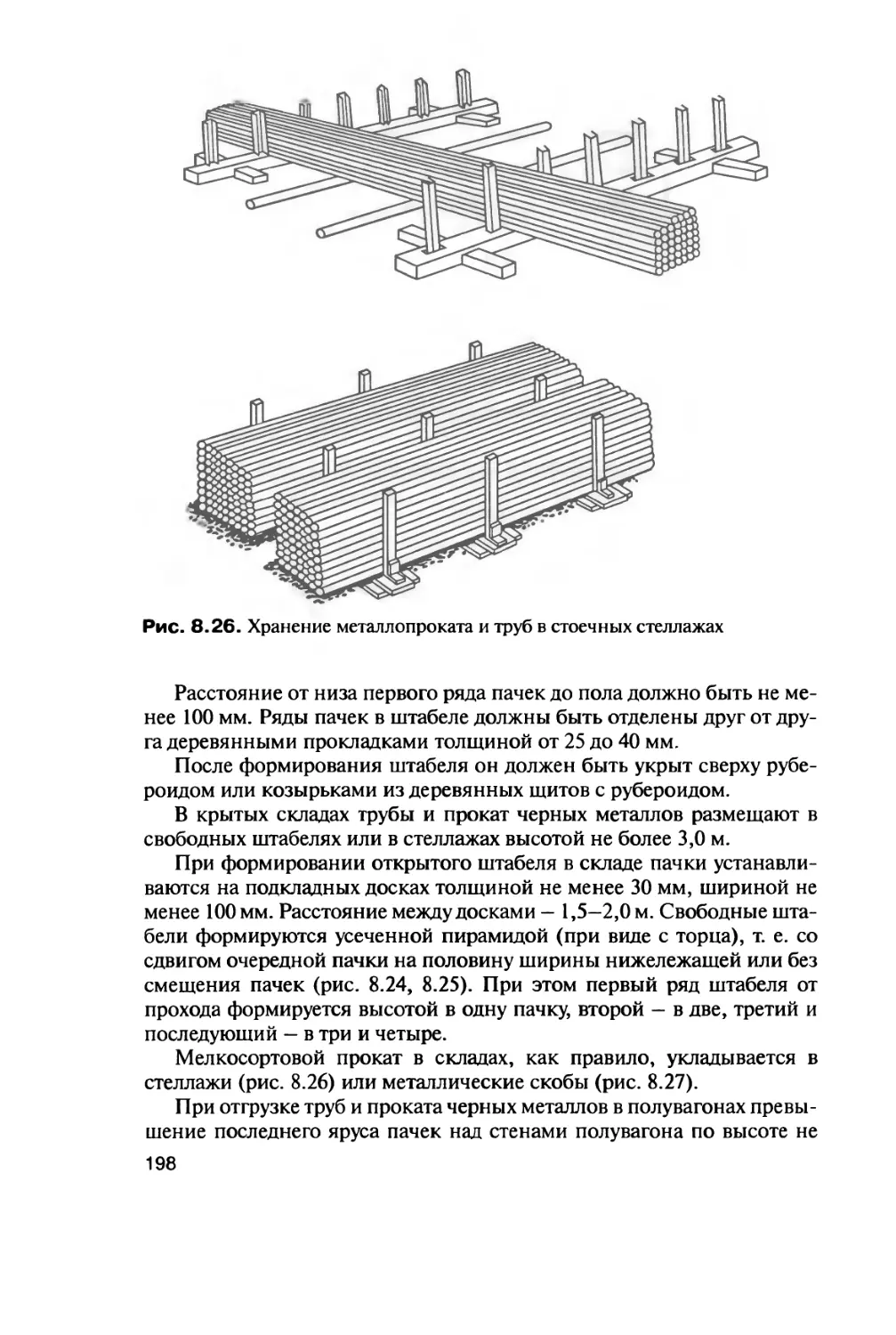

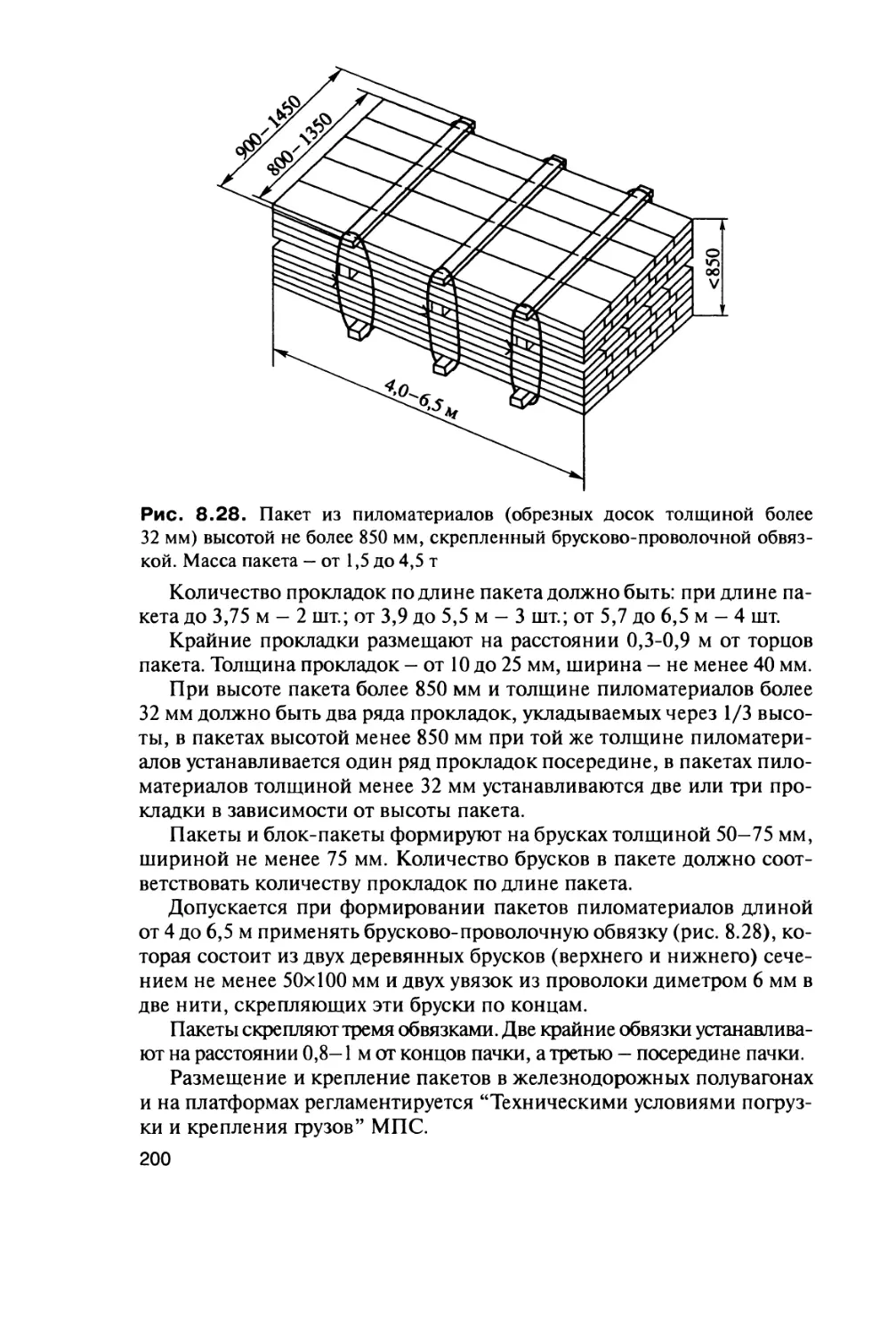

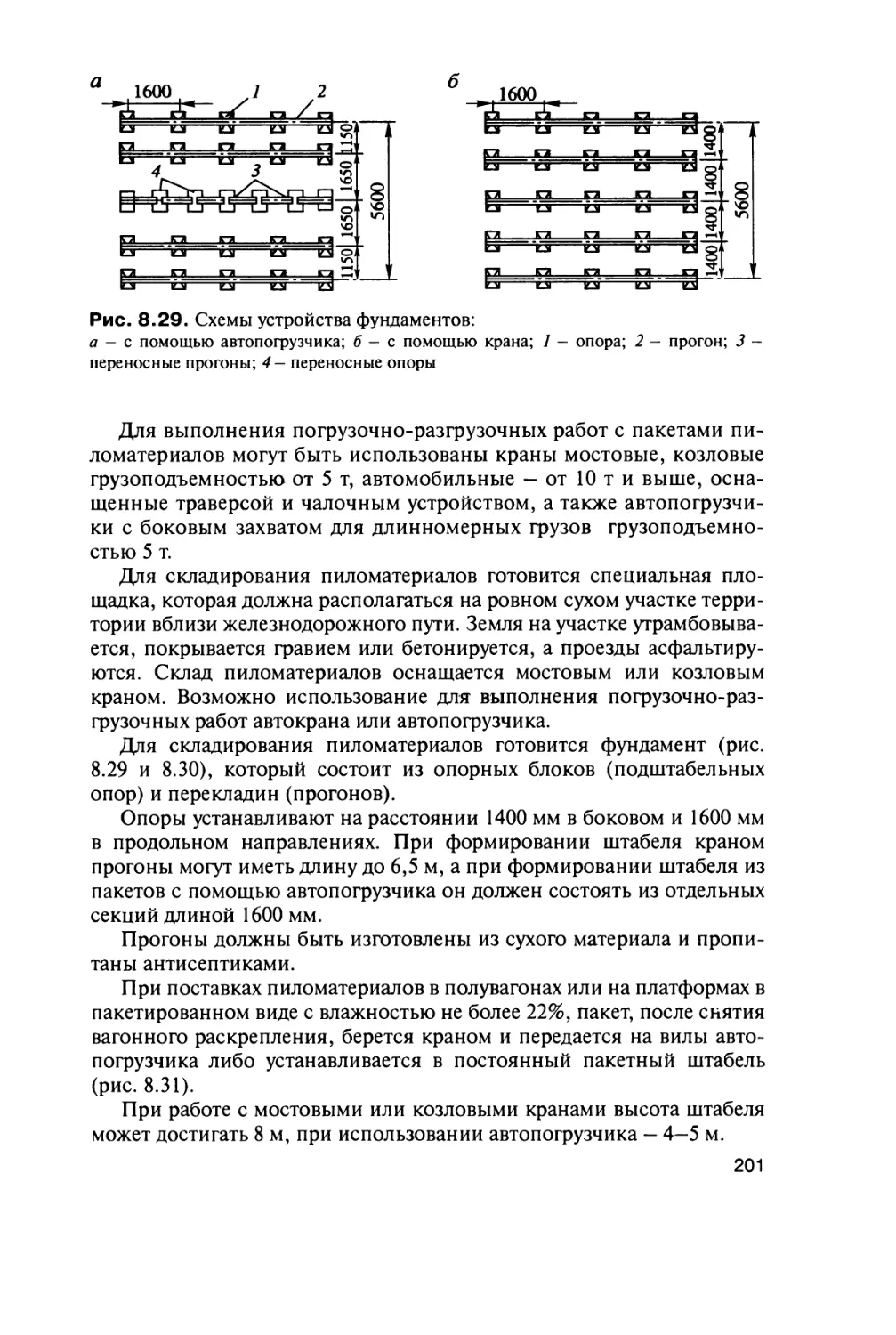

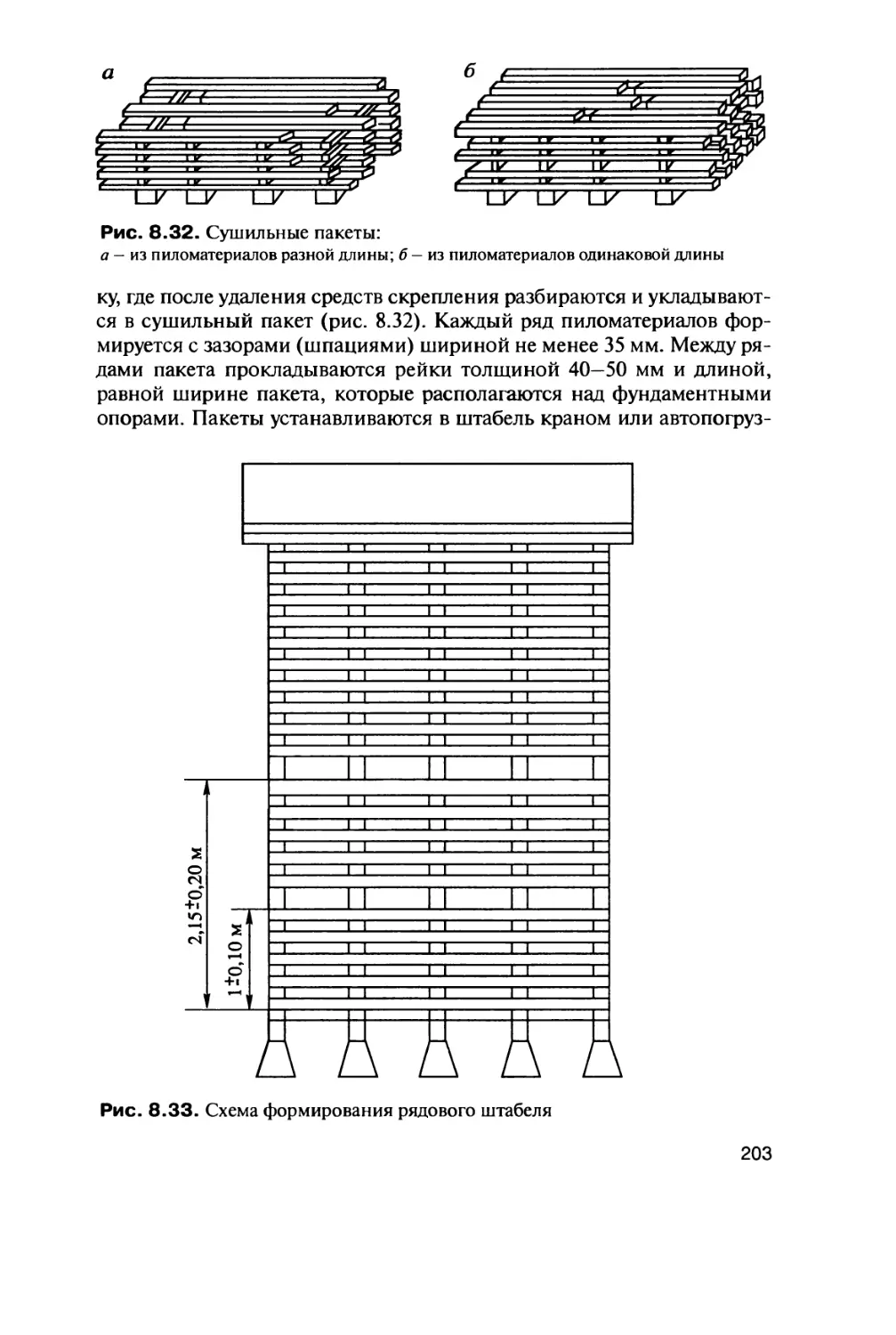

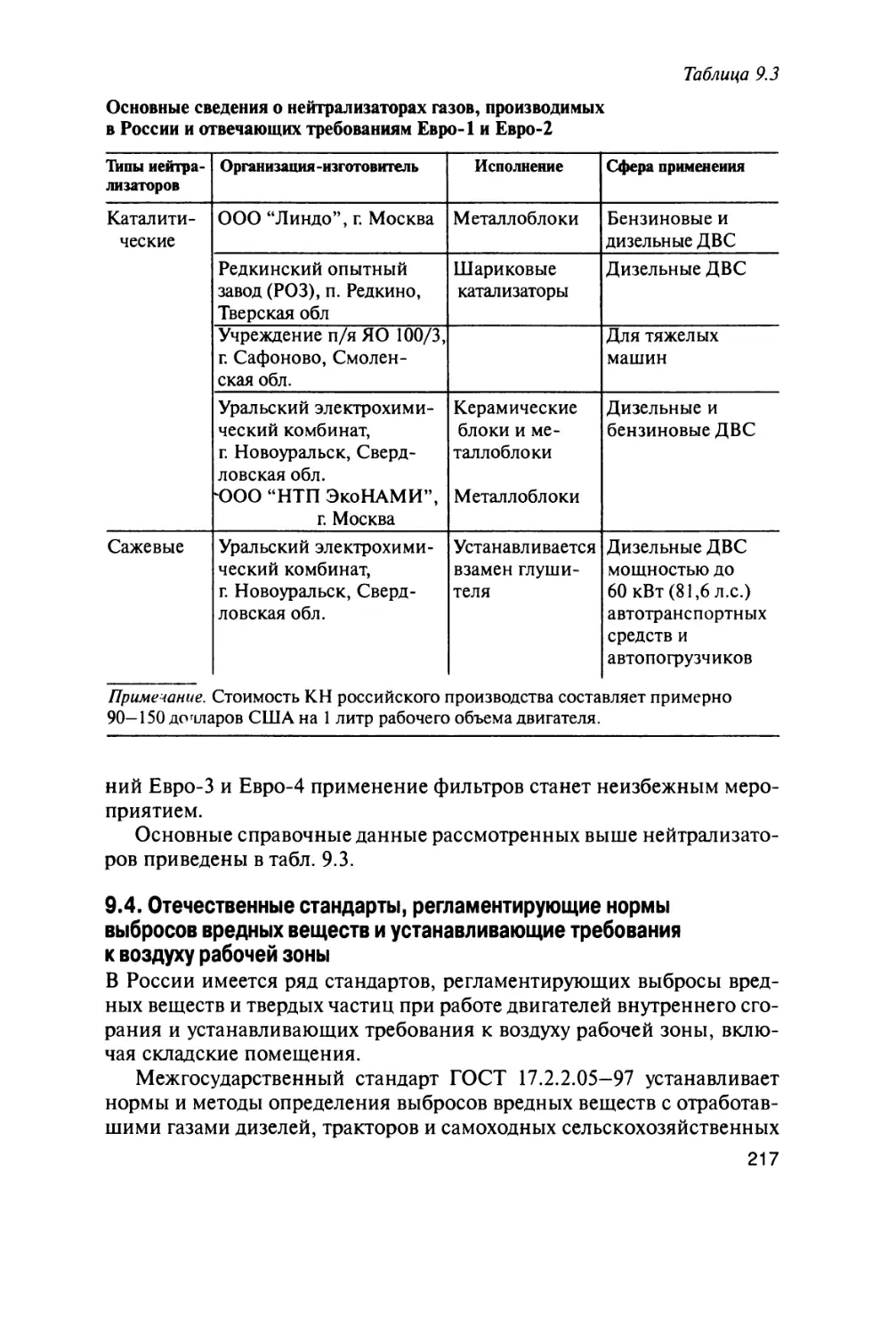

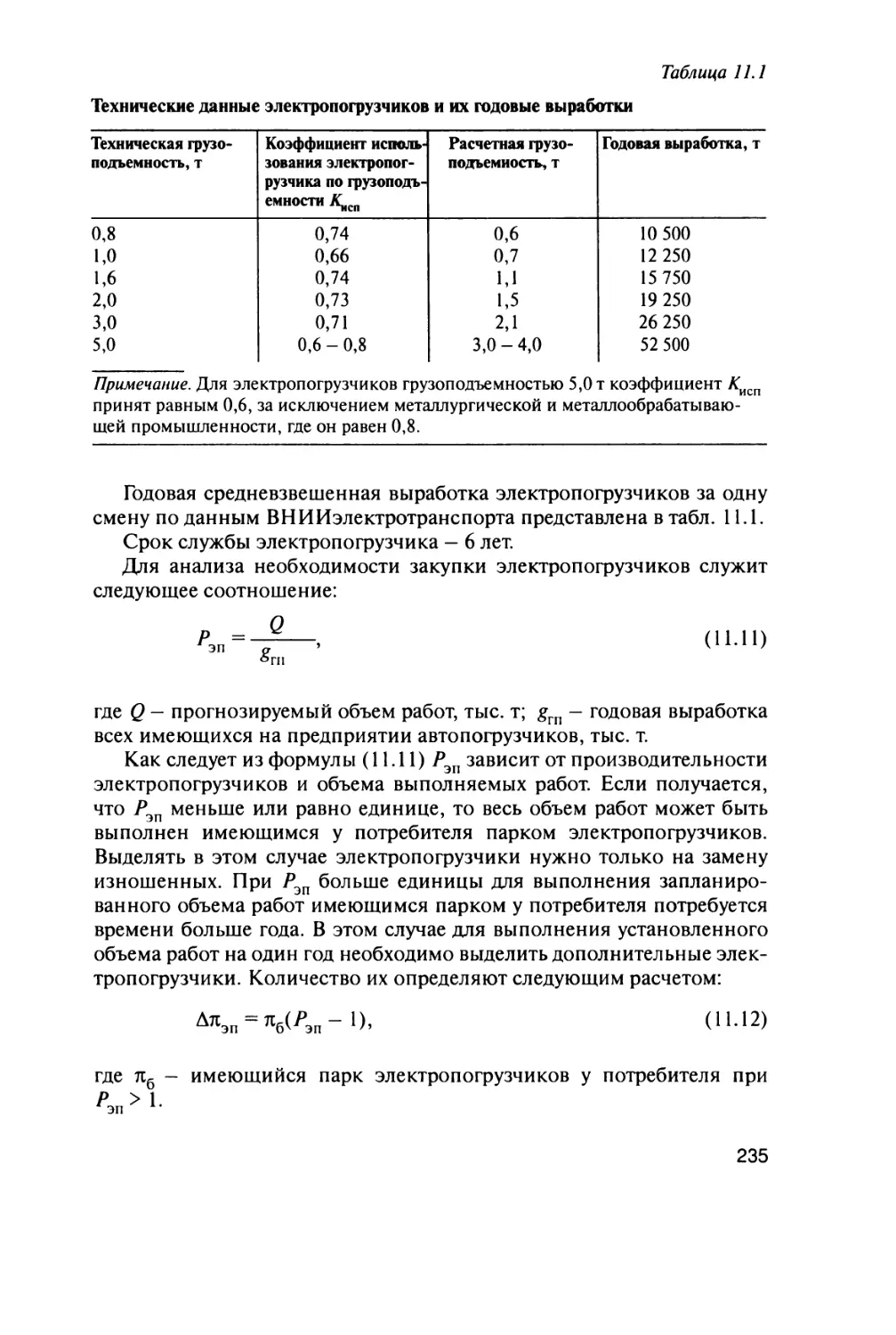

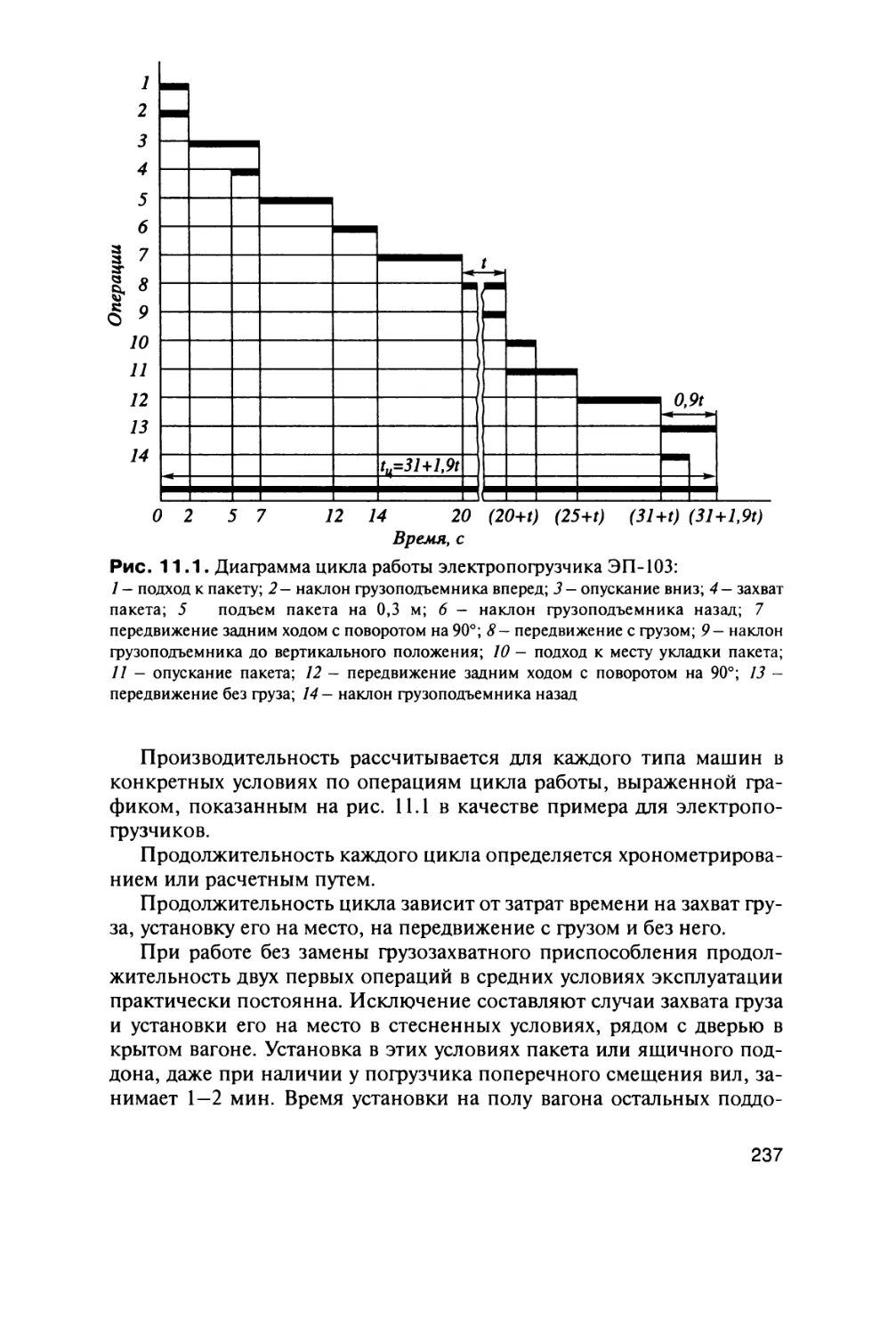

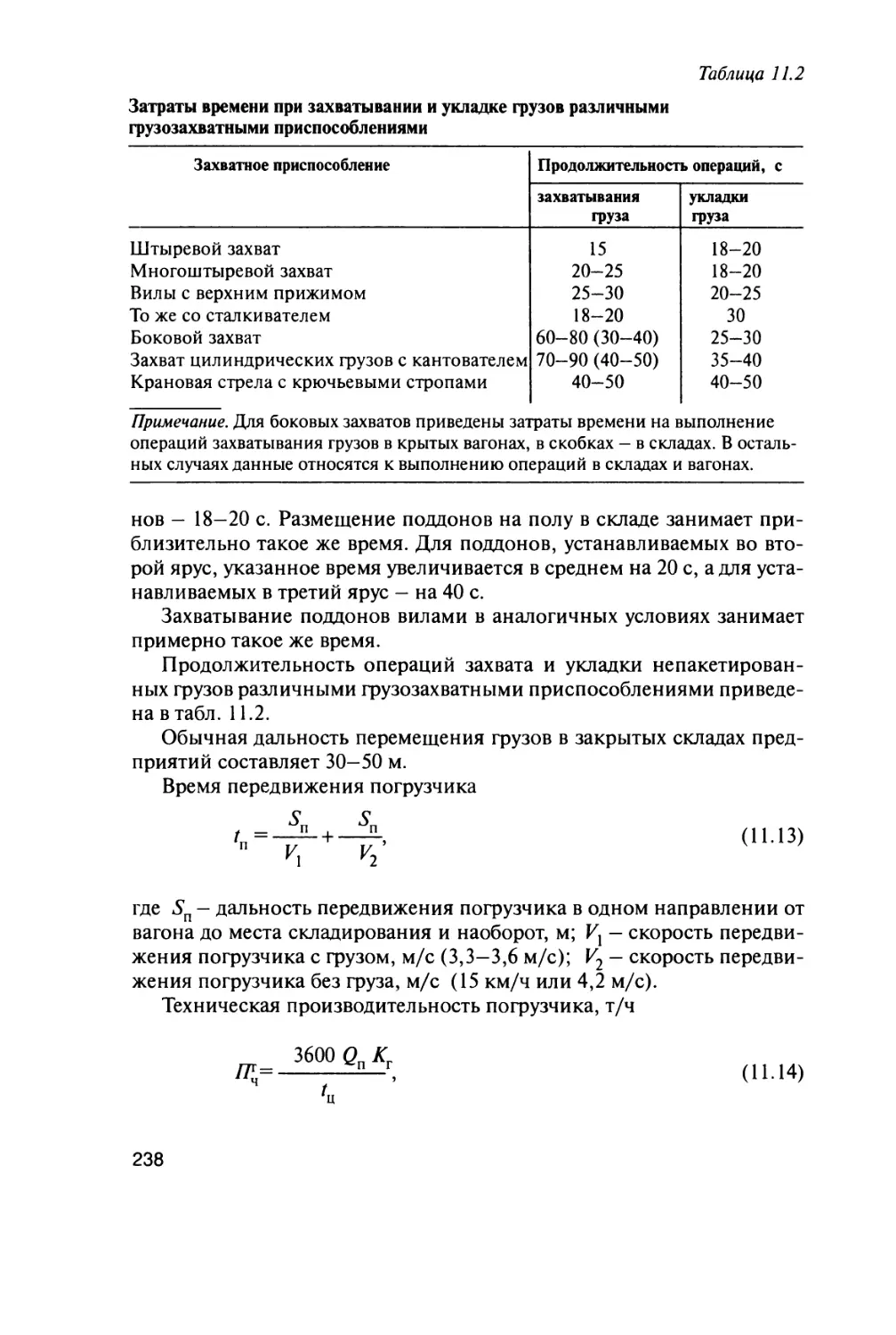

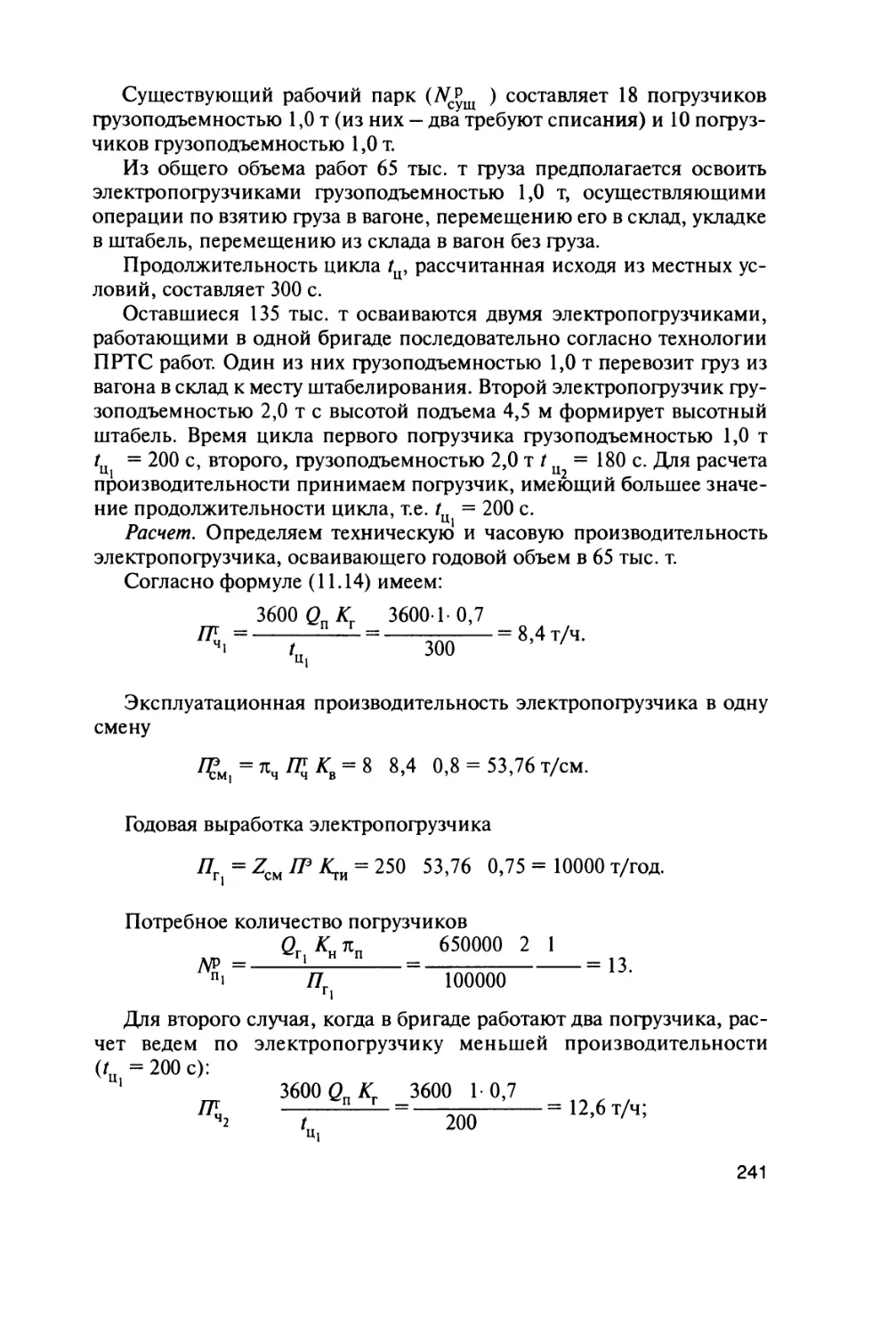

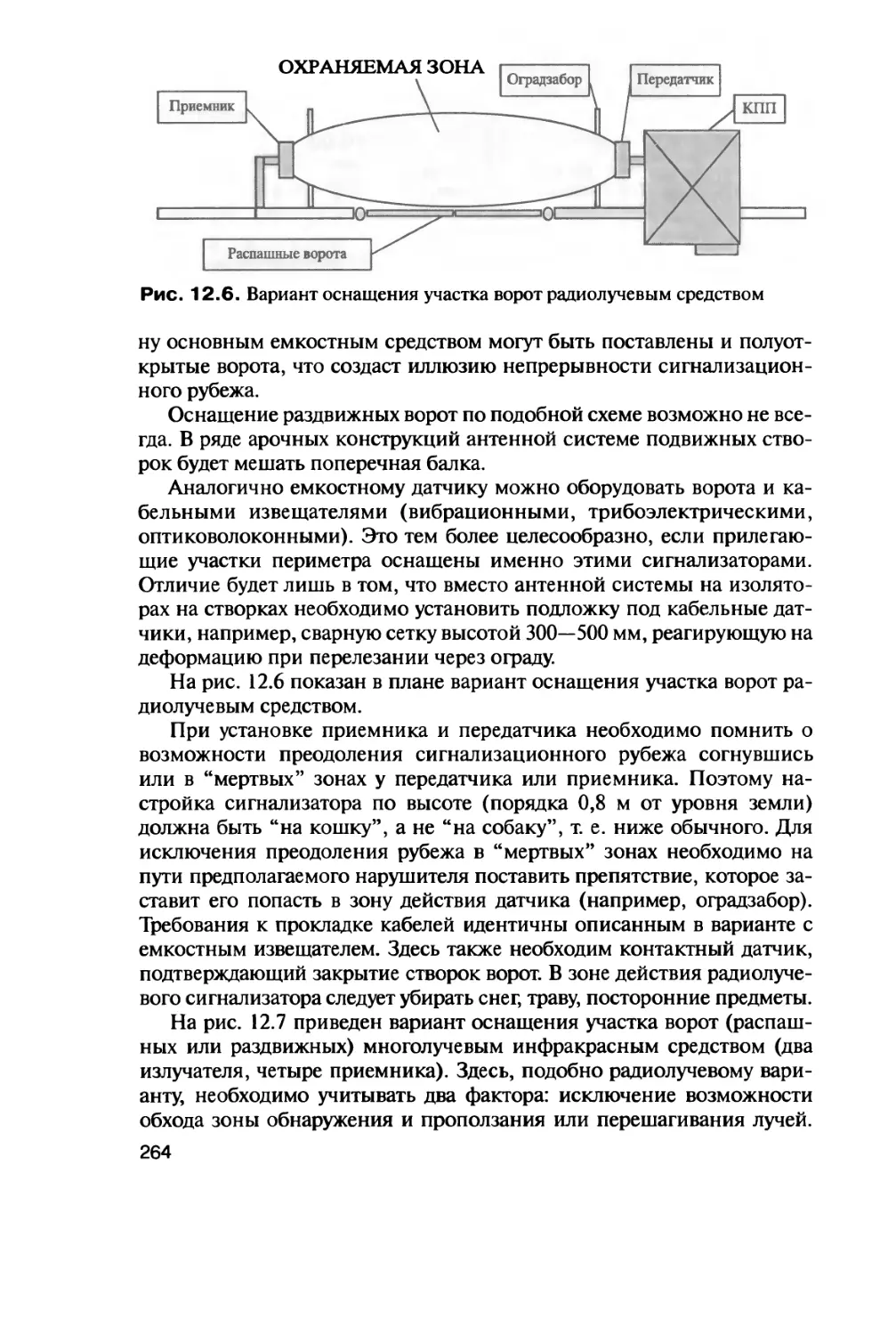

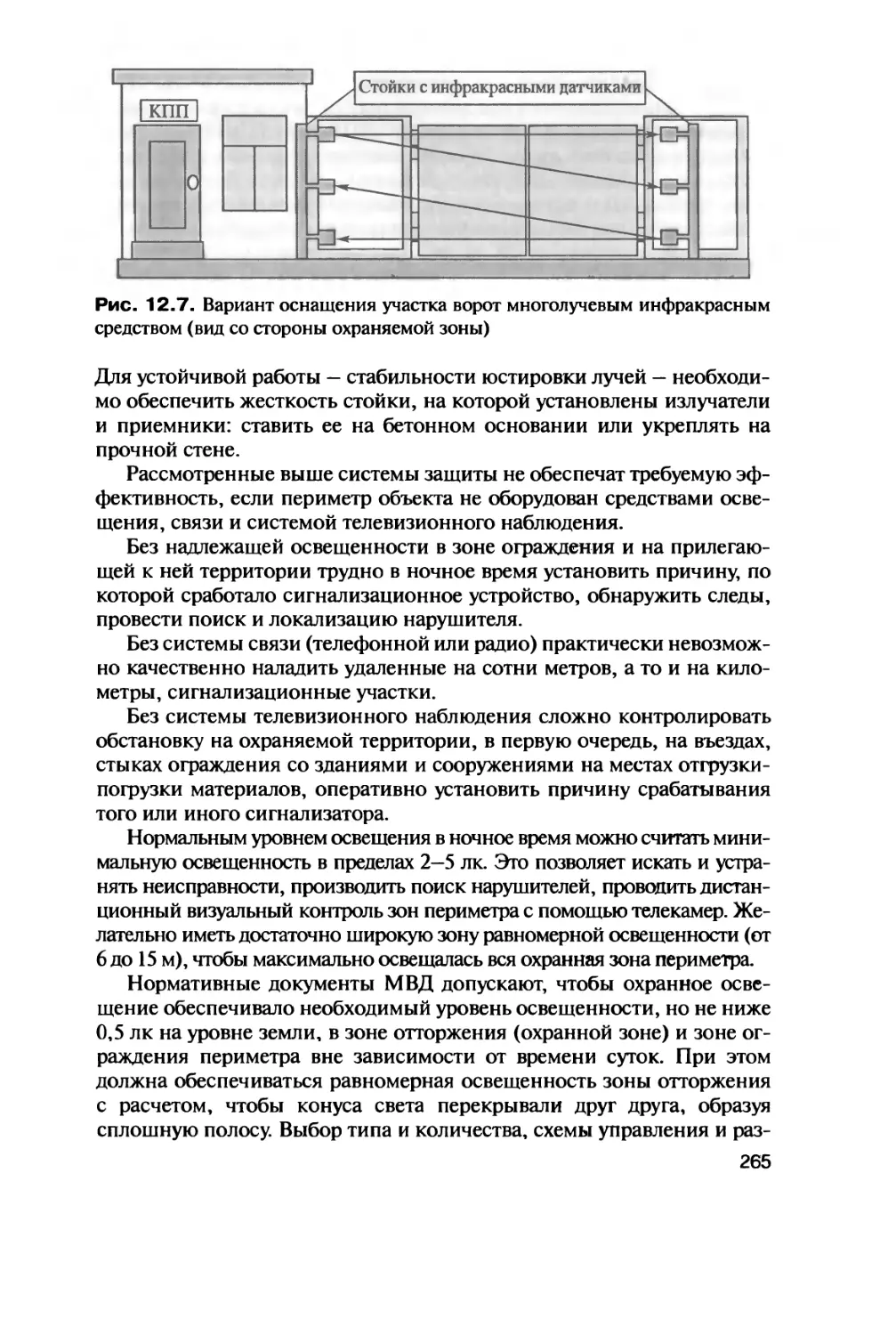

При монтаже рельсовых весов достаточно в месте их укладки увеличить между шпалами расстояние для обеспечения местного прогиба рельсов под нагрузкой. Это расстояние определяется техническими условиями изготовителя весов.