Текст

УДК 669 . 014-621. 78 (075 . 8)

В книге излагаются теоретические основы металловедения

и термической обработки. Описаны методы выбора и назначения

металлов и сплавов в зависимости от типа конструкций и усло-

вий нагружения деталей машин и приборов, а также инстру-

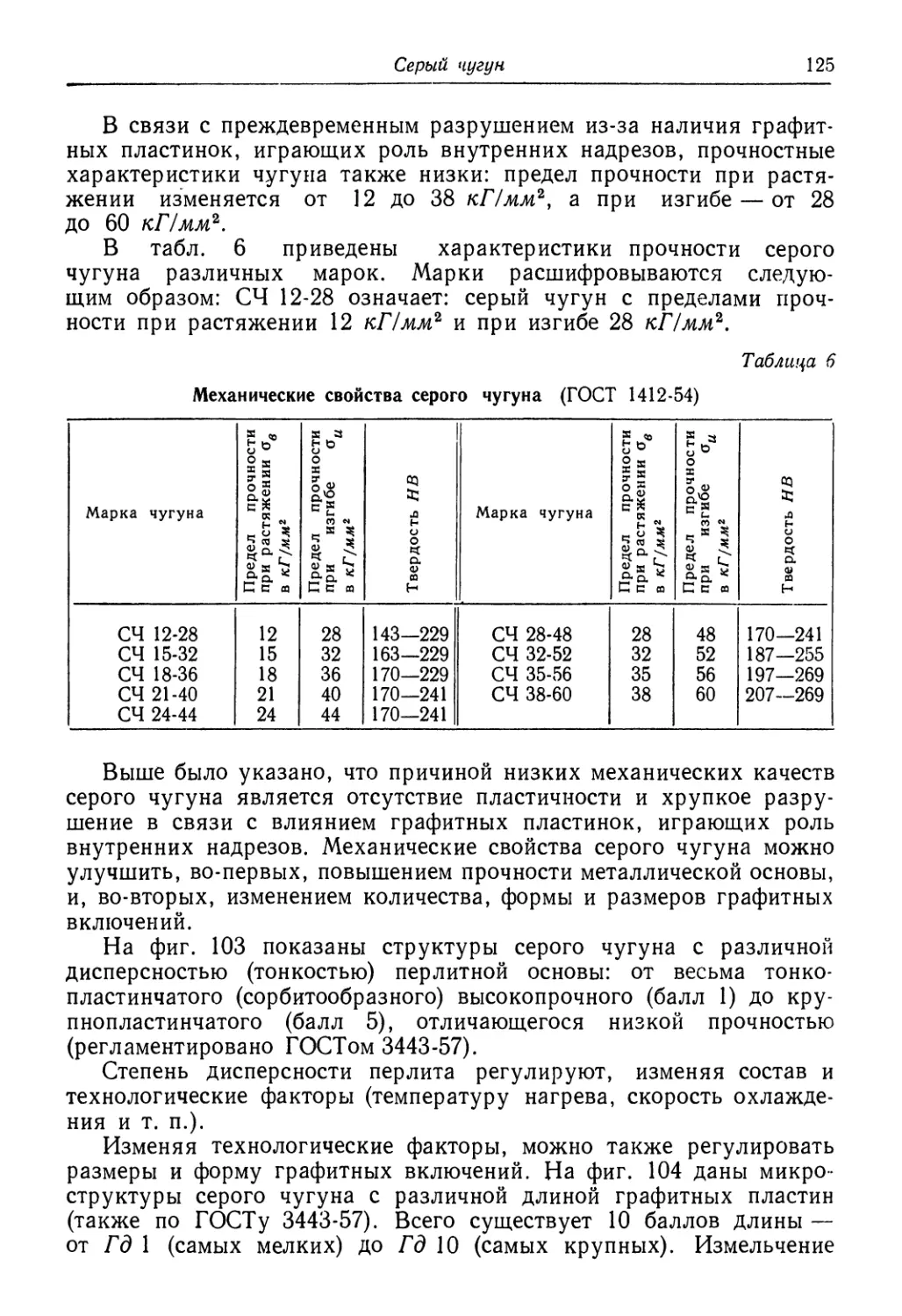

мента. Приведены данные о конструкционных и инструменталь-

ных сталях, сталях и сплавах с особыми физическими и хими-

ческими свойствами, о цветных металлах и их сплавах, анти-

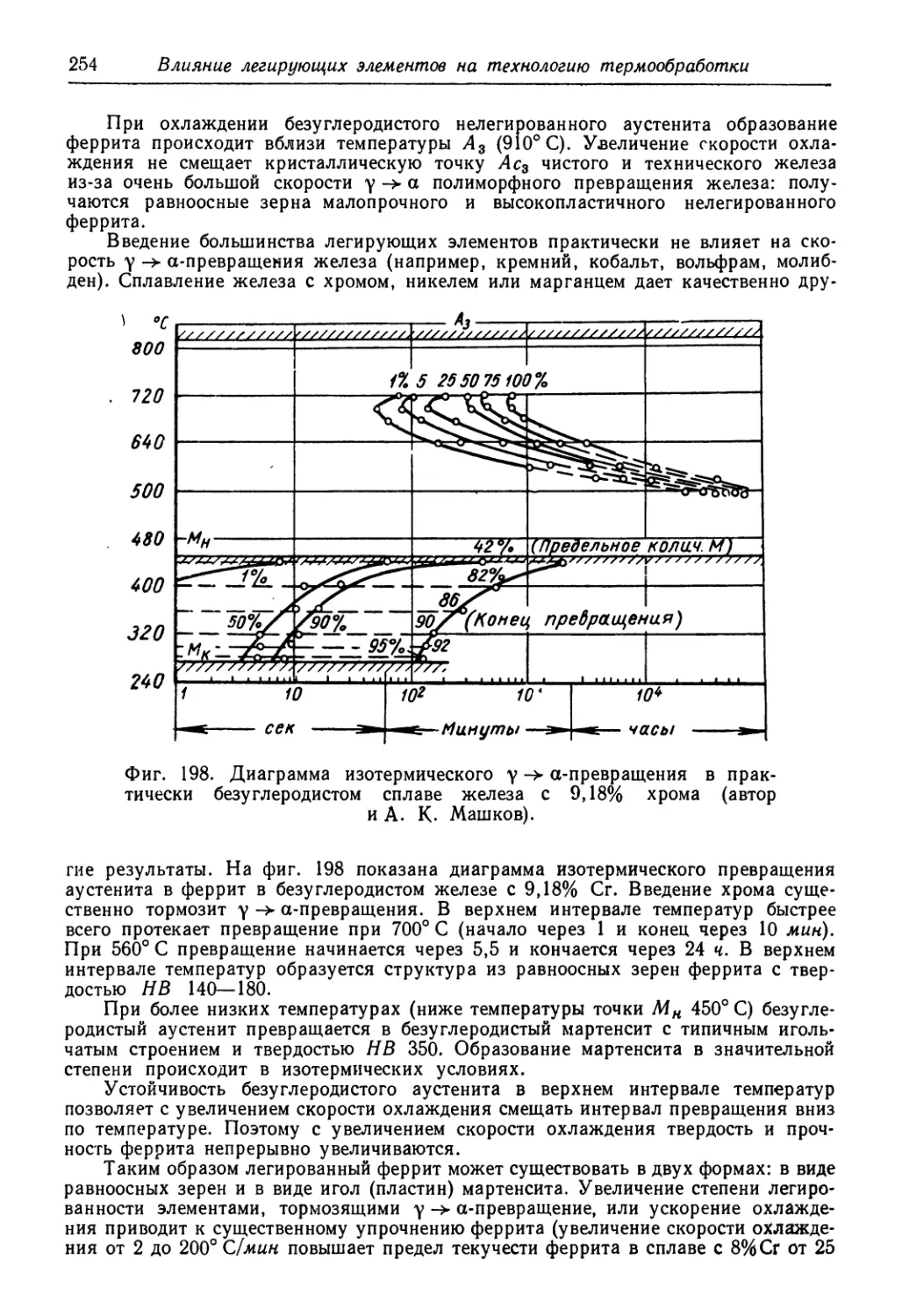

фрикционных сплавах и металлокерамических материалах.

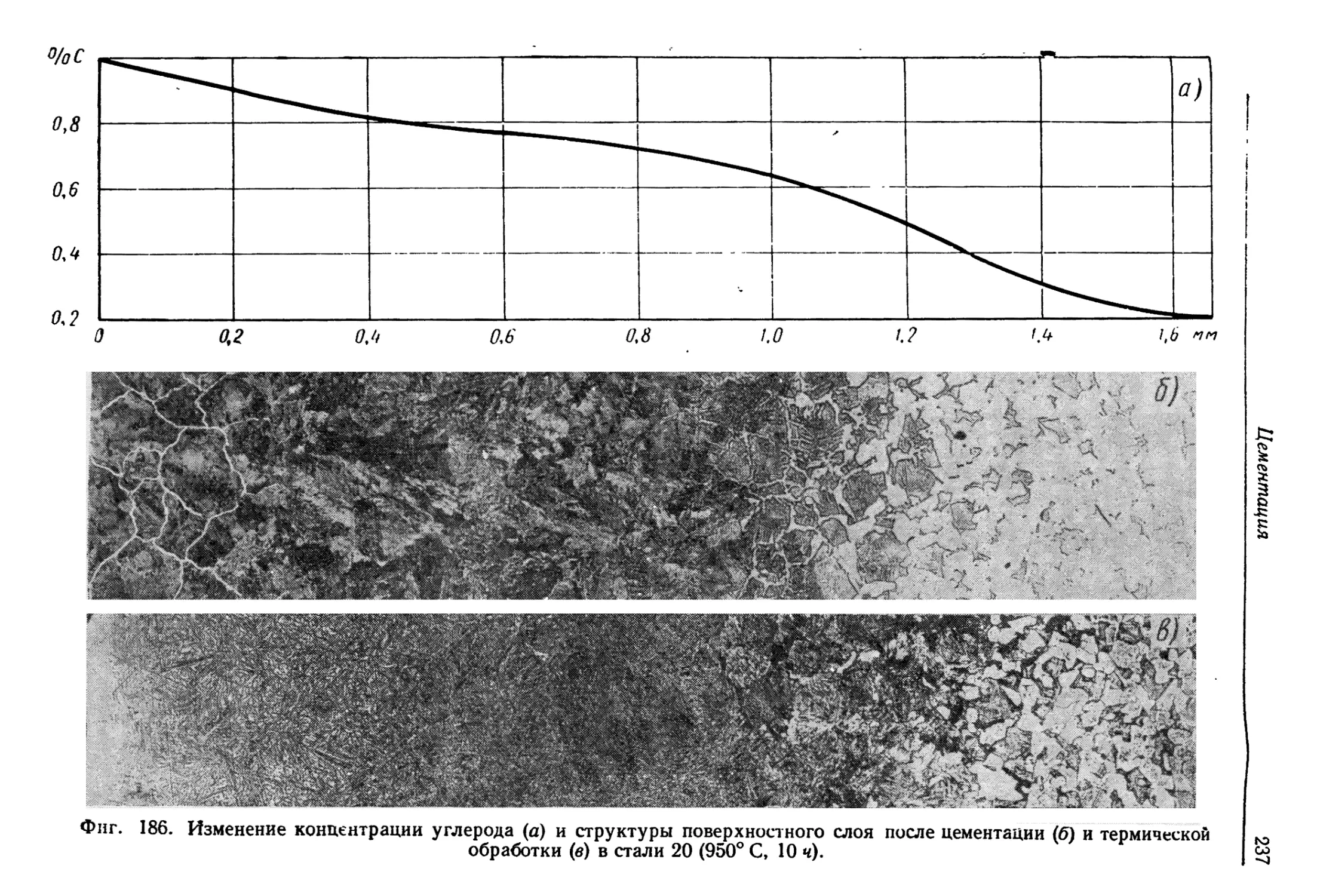

Книга соответствует программе курса «Металловедение и тер-

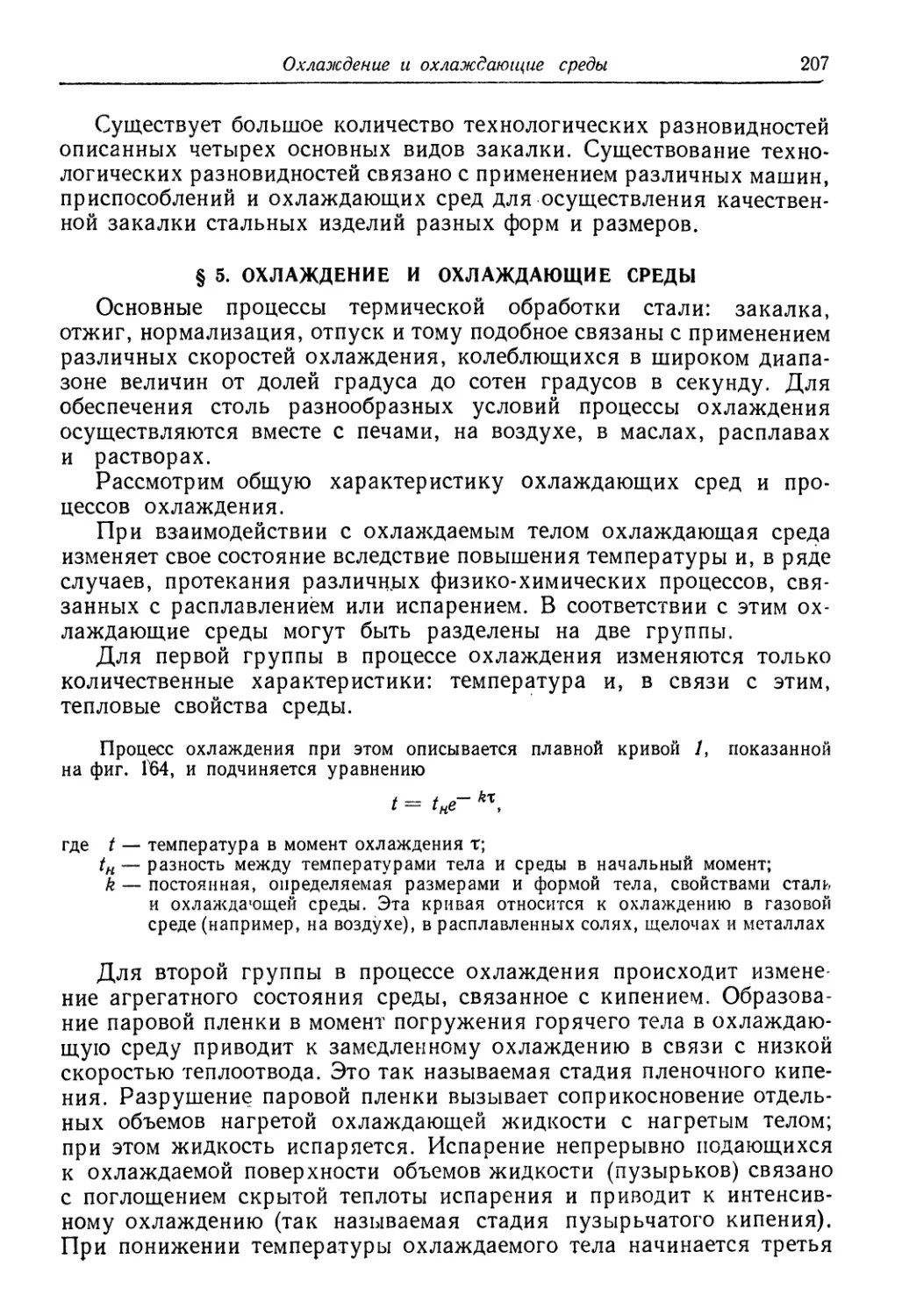

мическая обработка» и предназначена в качестве учебника для

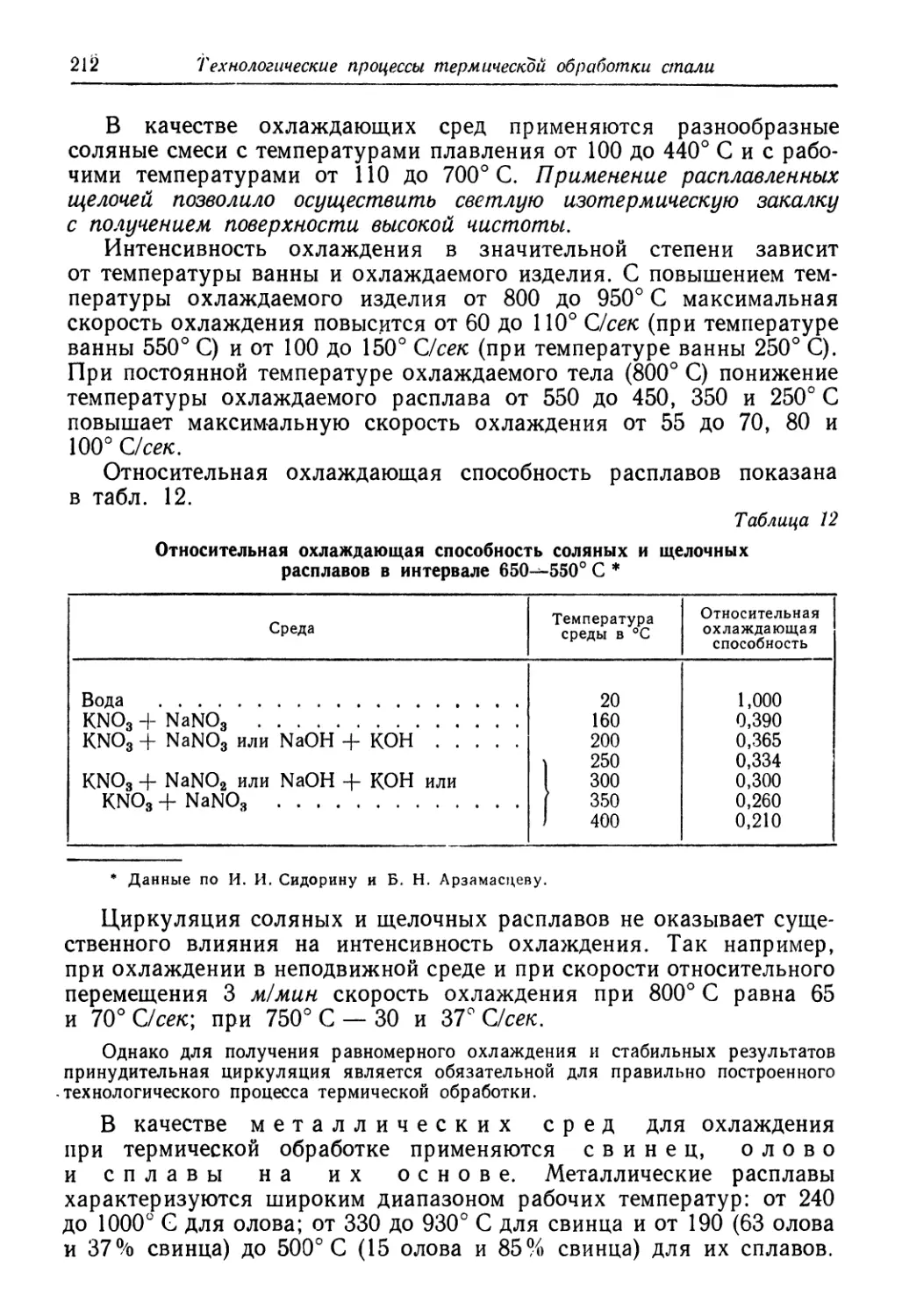

студентов машиностроительных вузов и факультетов, а также

может быть использована в практической работе инженерно-

техническими. работниками машиностроительных заводов, кон-

структорских бюро и исследовательских институтов.

Рецензенты: Кафедра «Металловедение и термическая обработка» Московского

станкоинструментального института;

проф. д-р техн, наук М. М. Штейнберг

Редактор инж. Л. И. Фрид

Редакция литературы по холодной обработке металлов

и станкостроению

И. о. зав. редакцией инж. С. Л. МАРТЕНС

ПРЕДИСЛОВИЕ

Настоящая книга является учебником по курсу «Металловедение

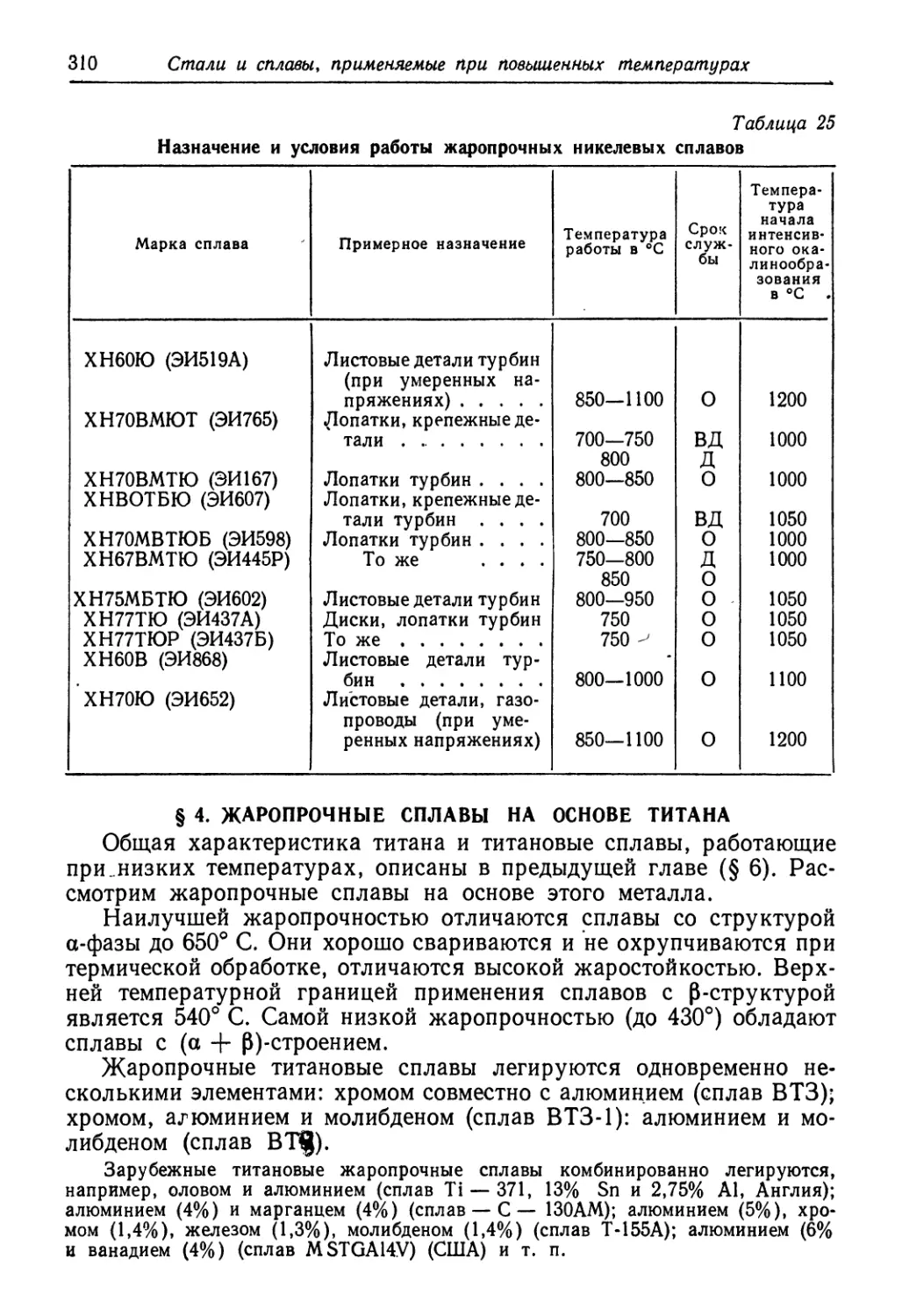

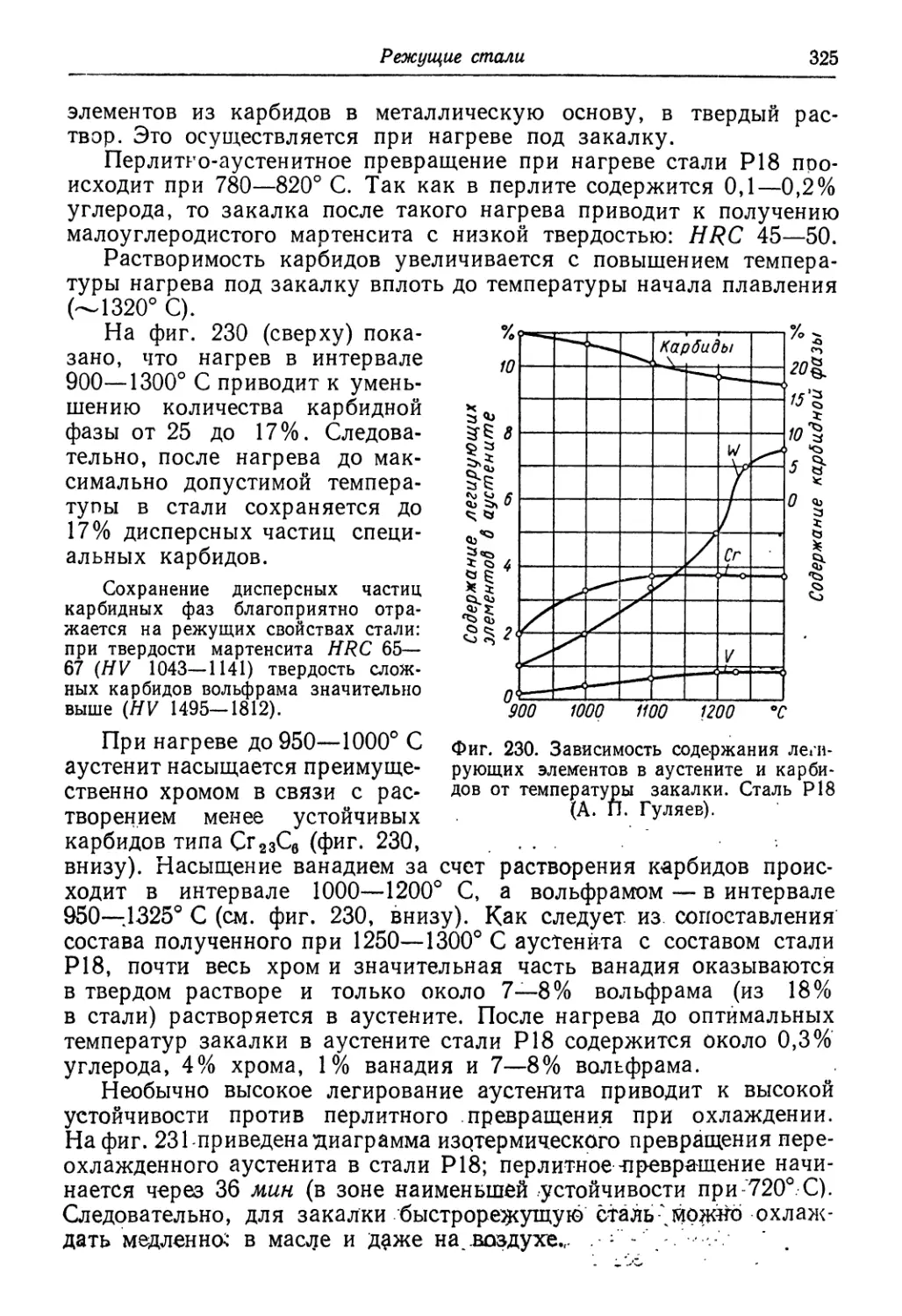

и термическая обработка» для машиностроительных вузов. Соот-

ветствуя по содержанию утвержденной программе, этот учебник

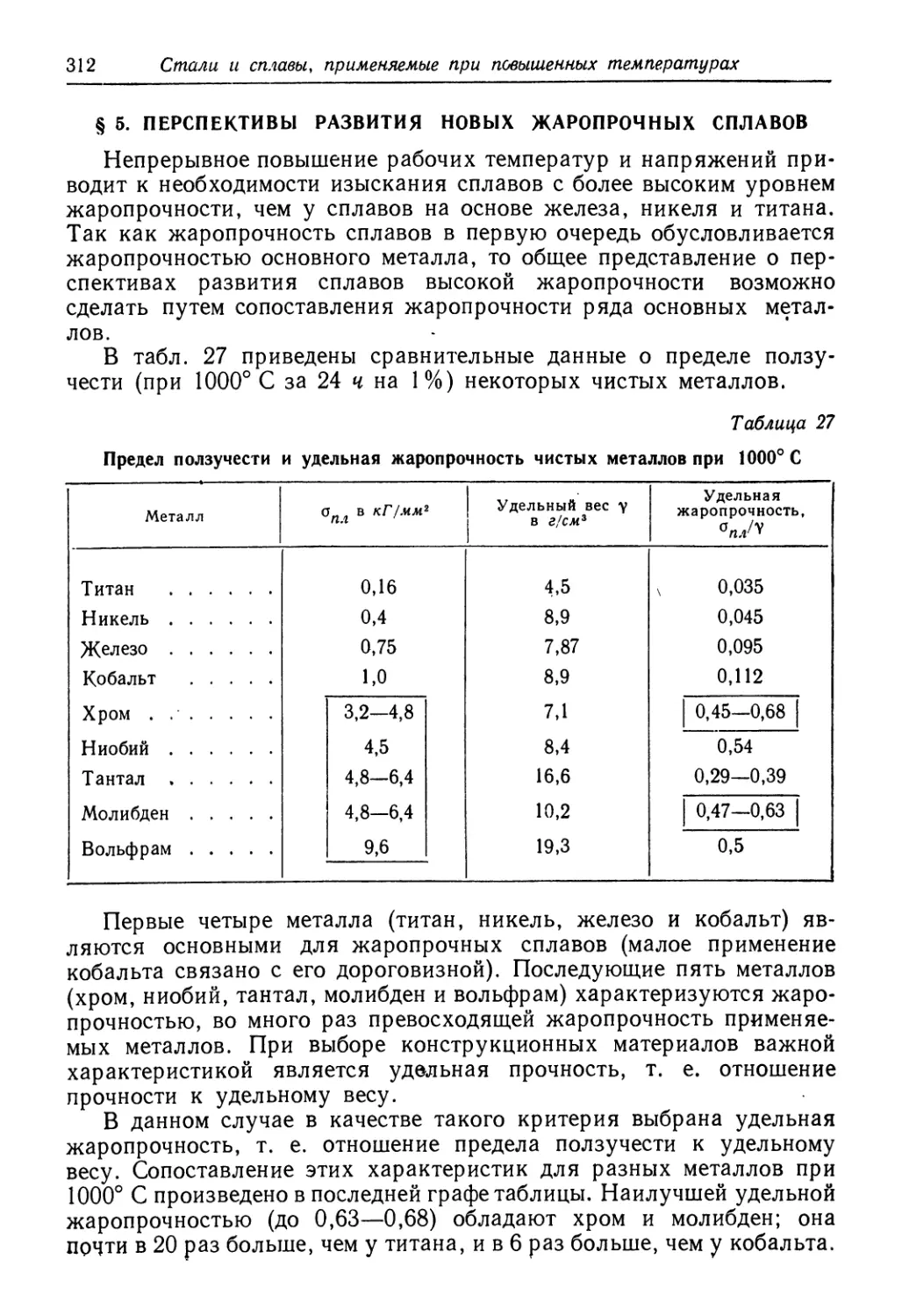

характеризуется рядом особенностей.

Первая особенность определяется тем, что технологическая часть

изучаемого курса—термическая обработка сталей и сплавов — яв-

ляется составной частью технологии машиностроения. В связи с этим

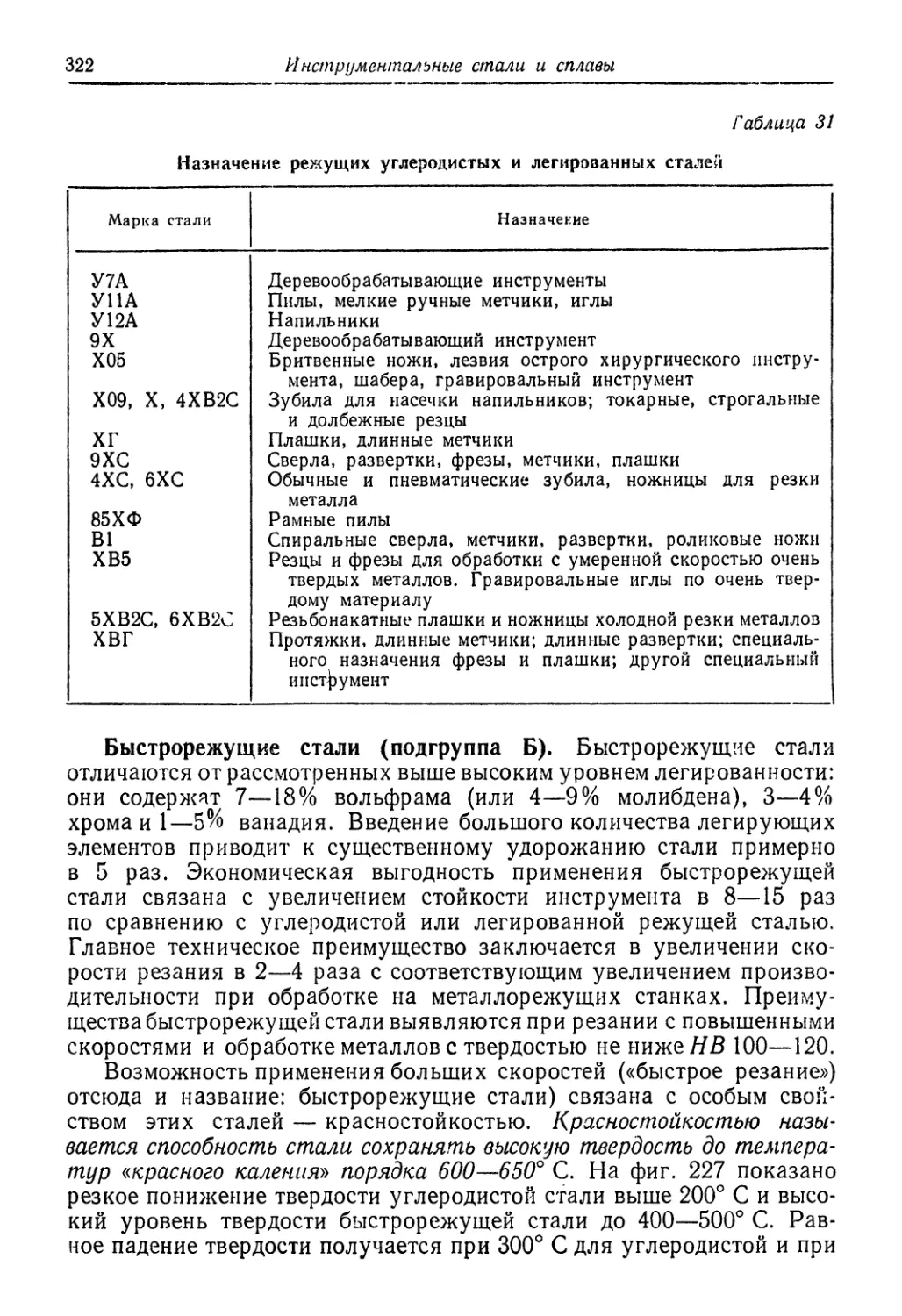

оказалось необходимым использовать в качестве основного класси-

фикационного признака разделение по назначению не только спла-

вов, но и технологических процессов. В учебнике предложена новая

классификация видов термической обработки по назначению и полу-

чаемым результатам, а не по однотипности внутренних превращений.

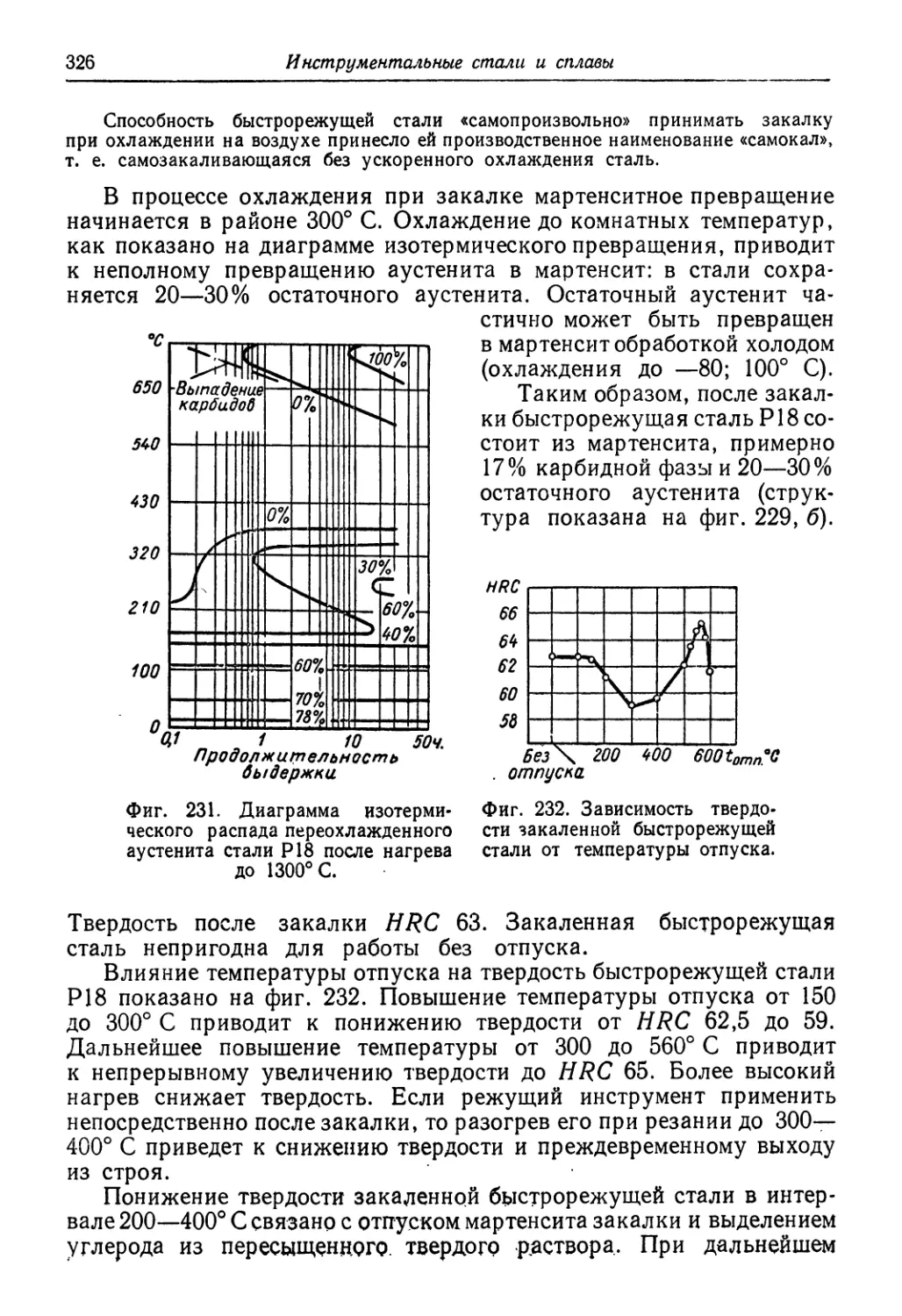

Этот принцип используется в построении большинства глав.

Второй особенностью данного учебника является широкое при-

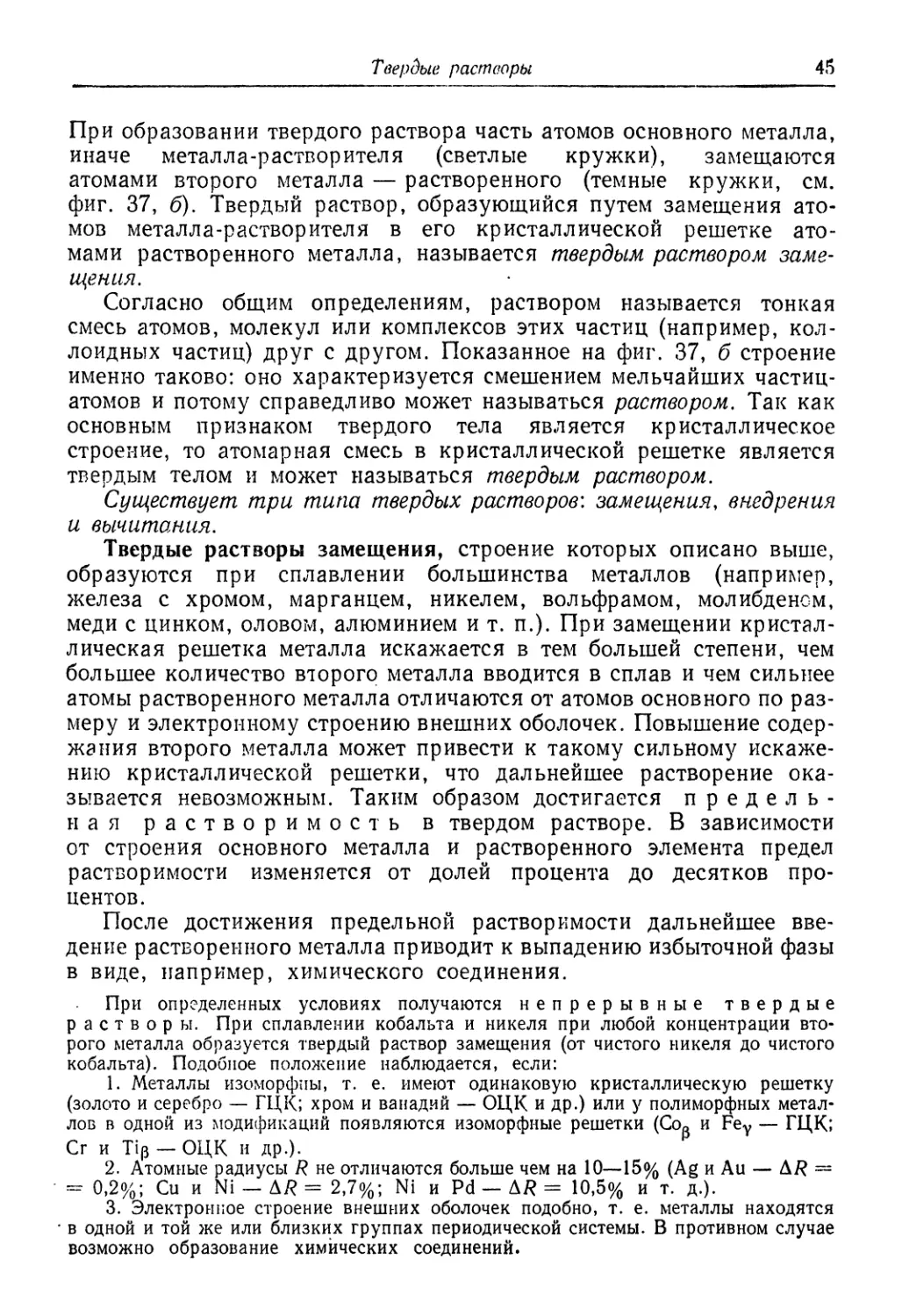

менение современных физических представлений для объяснения

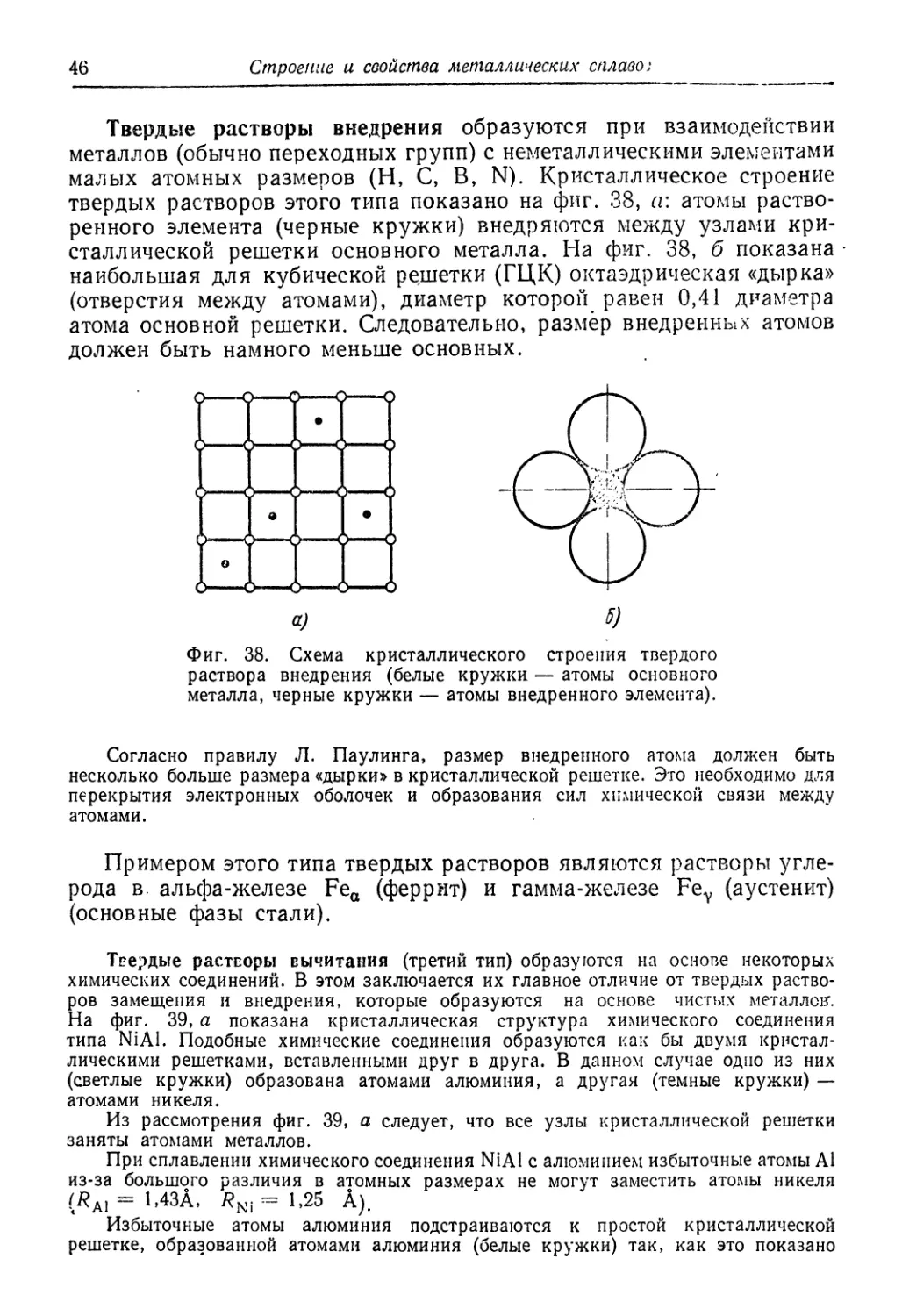

и обоснования технологических процессов. Так, например, в книге

• не только излагаются основы теории дислокаций, но и элементы

этой теории используются при рассмотрении процессов наклепа,

возврата и рекристаллизации, мартенситного превращения, стаби-

лизации остаточного аустенита, природы конструктивной проч-

ности и т. д.

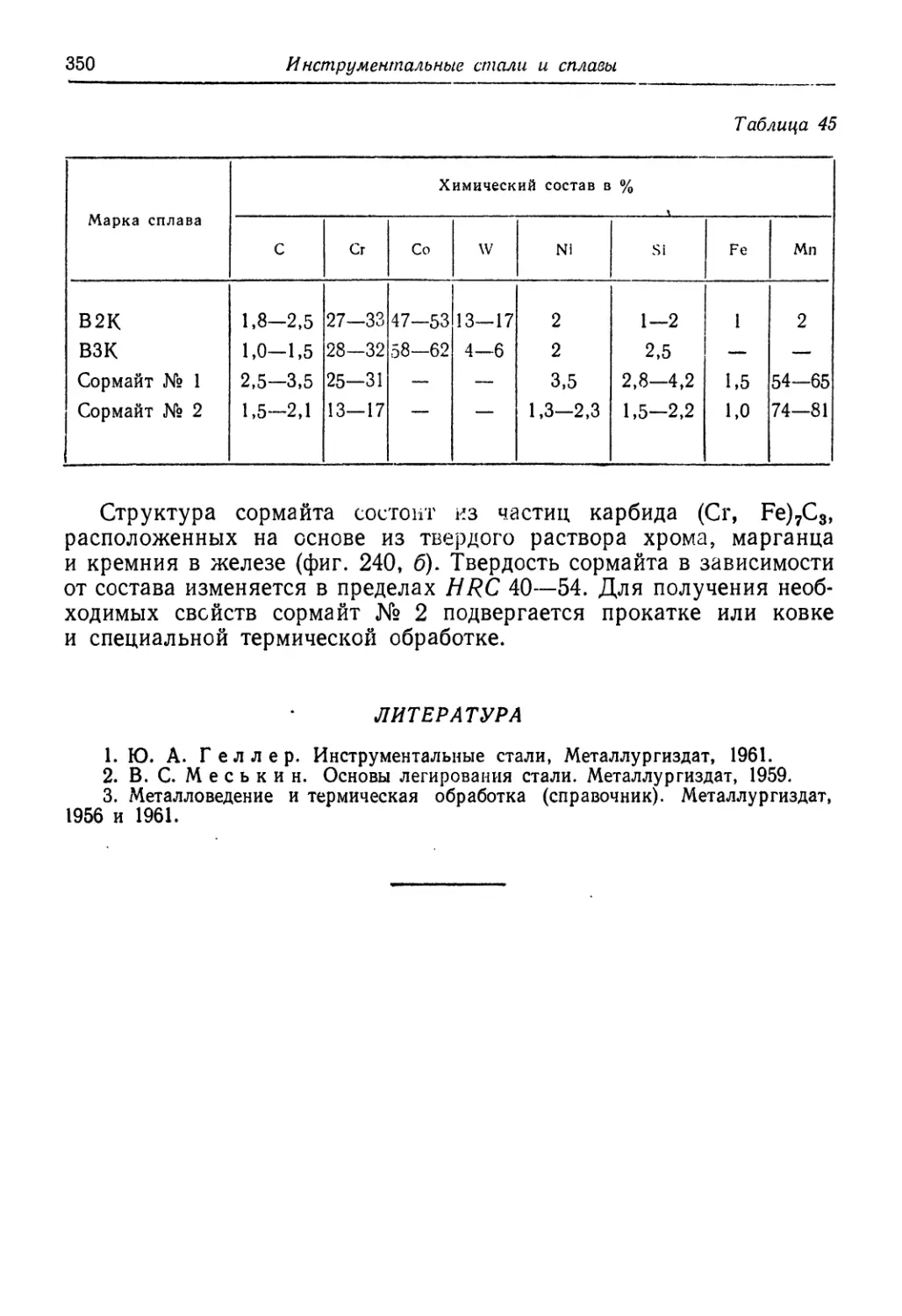

Третьей особенностью книги является рассмотрение и рекомен-

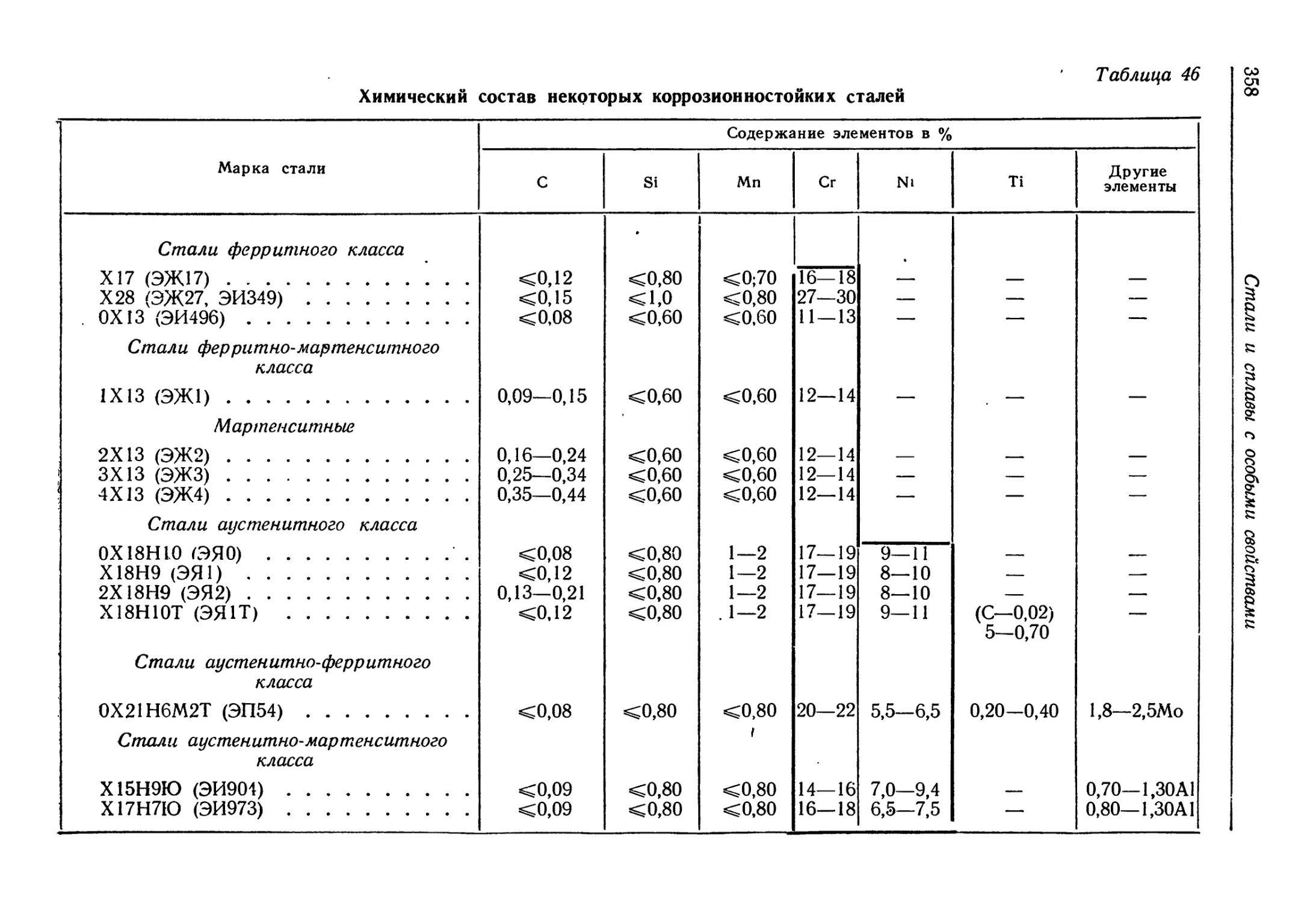

дация методов выбора и правильного назначения металлов и спла-

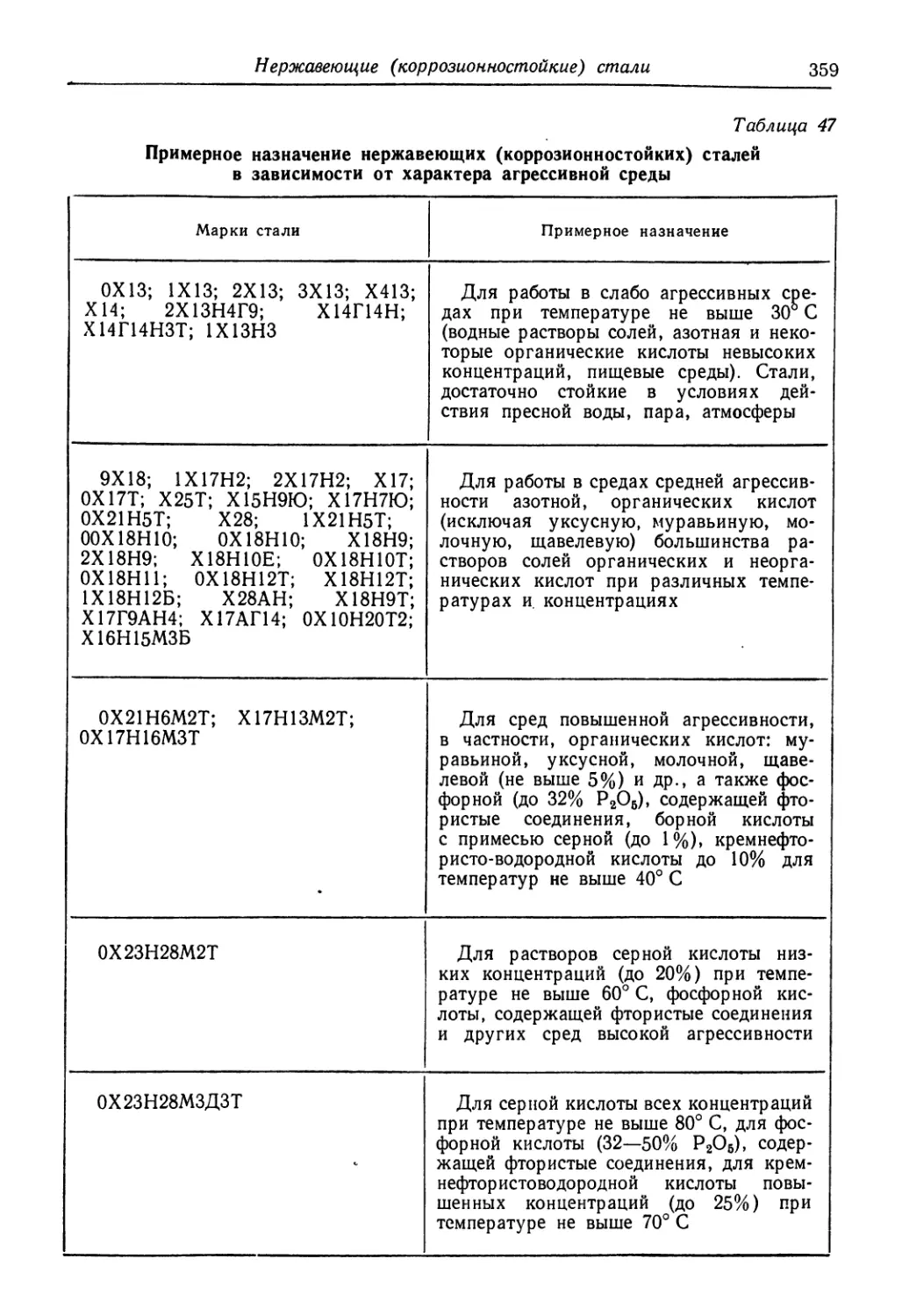

вов для деталей машин и приборов, а также для различного инстру-

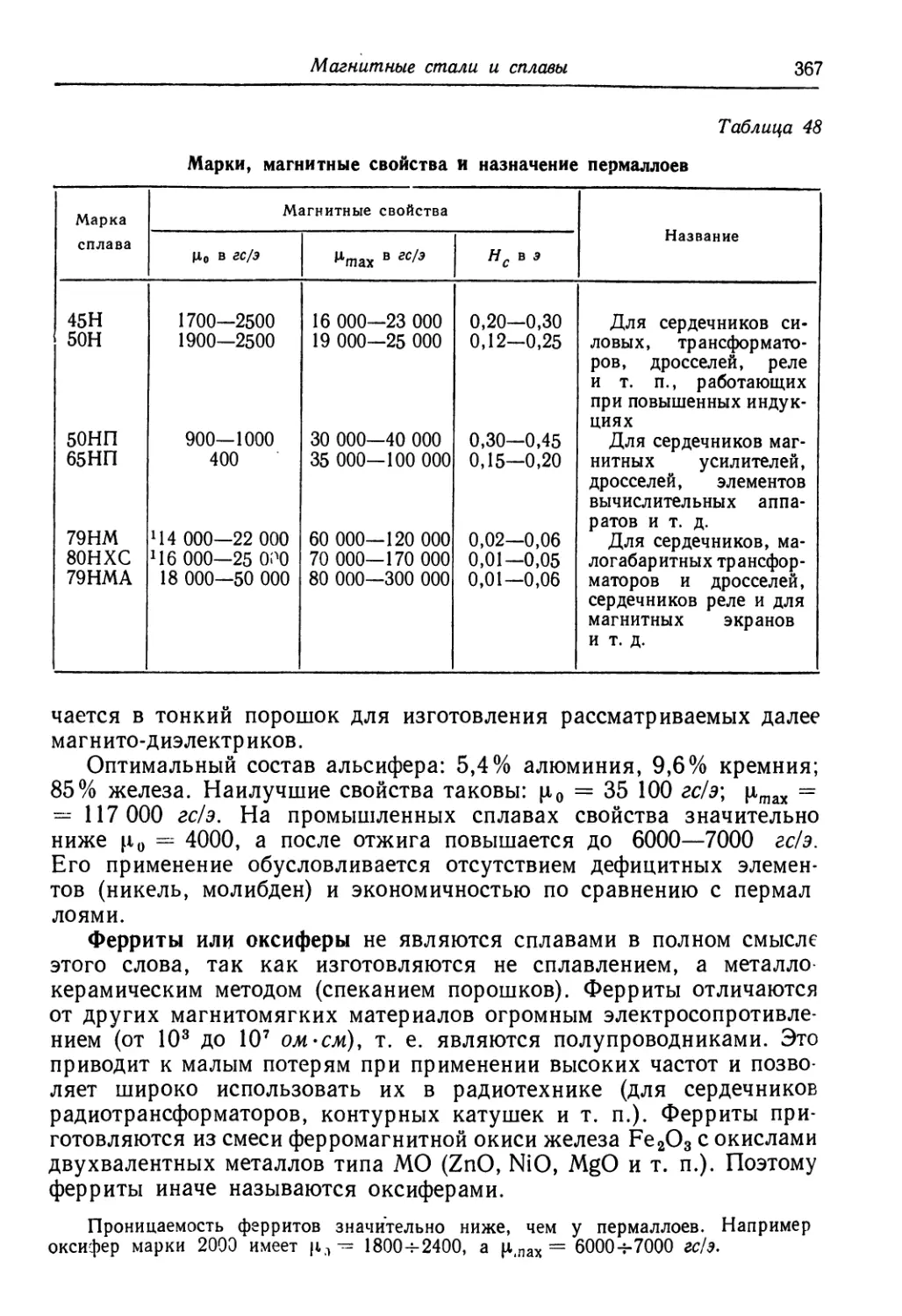

мента в зависимости от конструкции и условий эксплуатации. Для

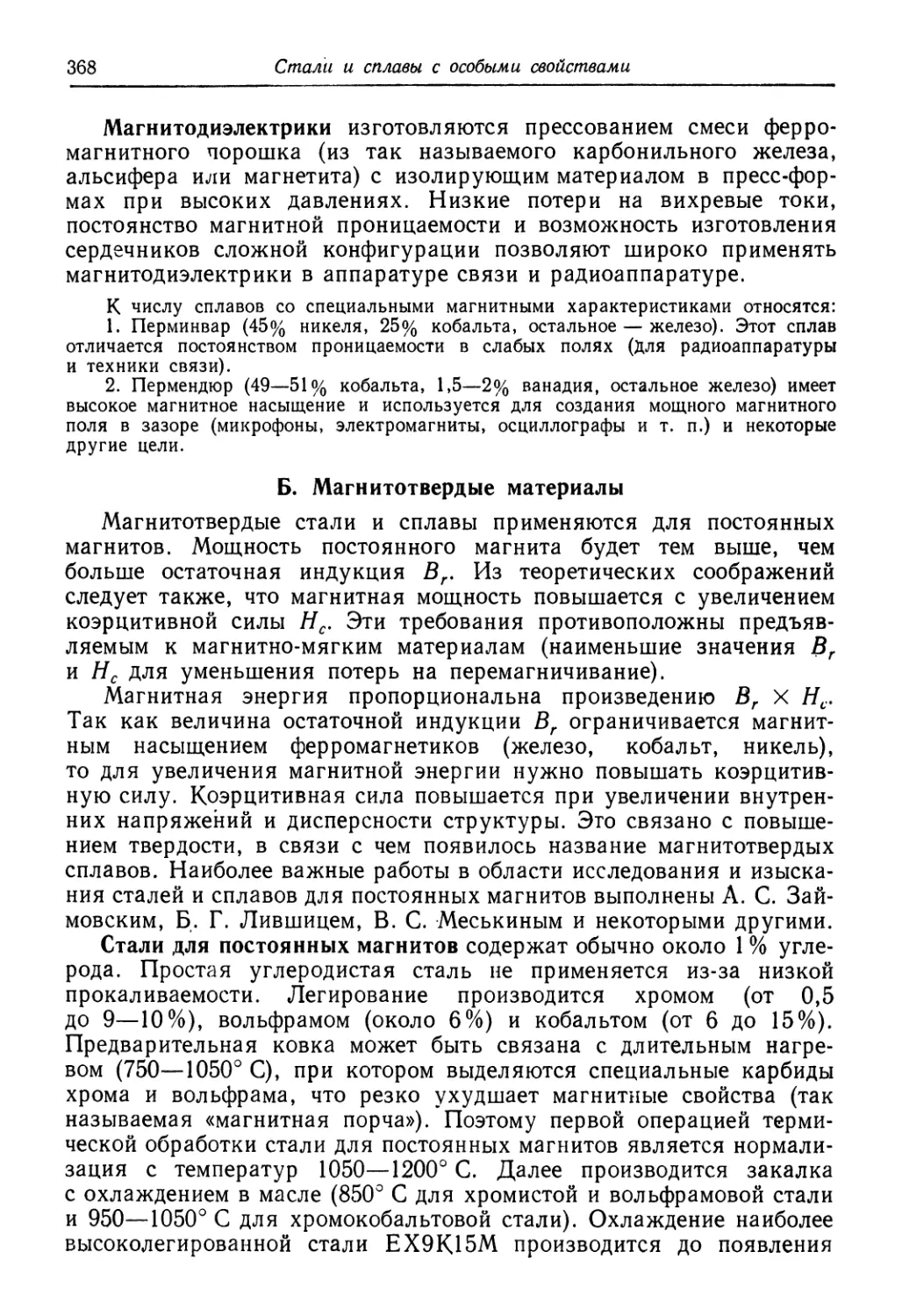

этой цели приведены специальные таблицы и диаграммы.

Объем знаний в области металловедения и термической обра-

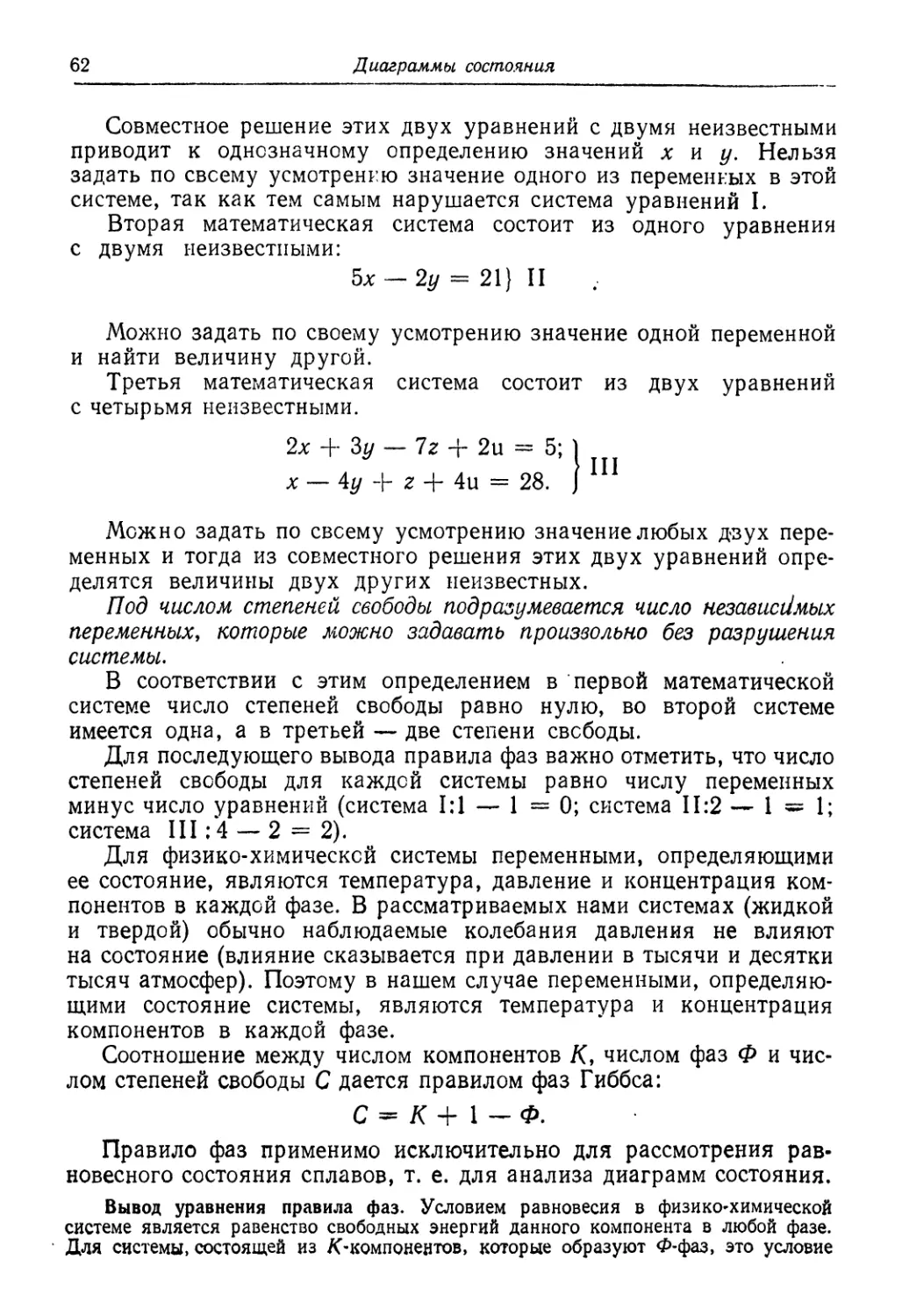

ботки различен для разных специальностей машиностроительных

вузов. С этим связана четвертая особенность учебника: он напеча-

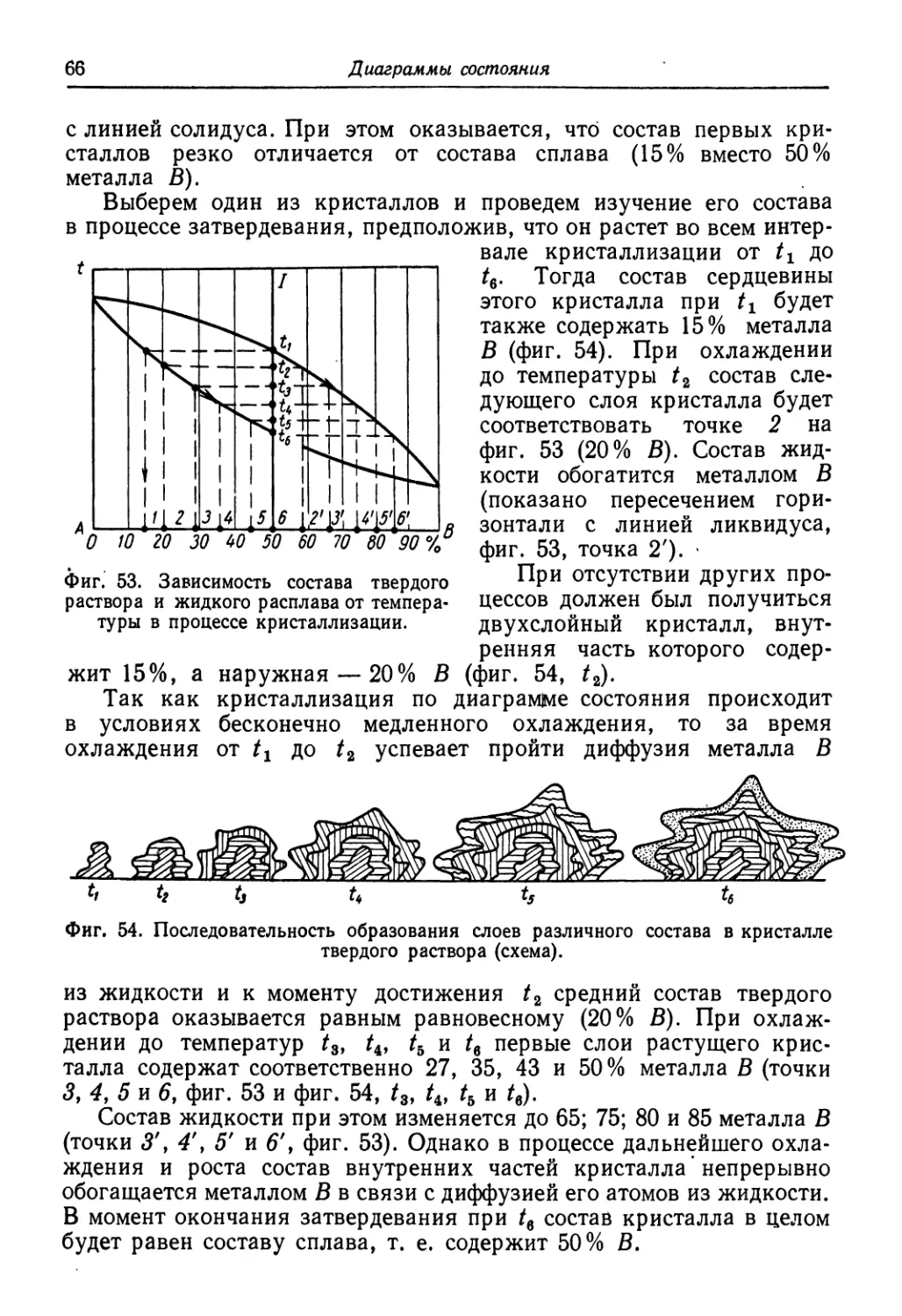

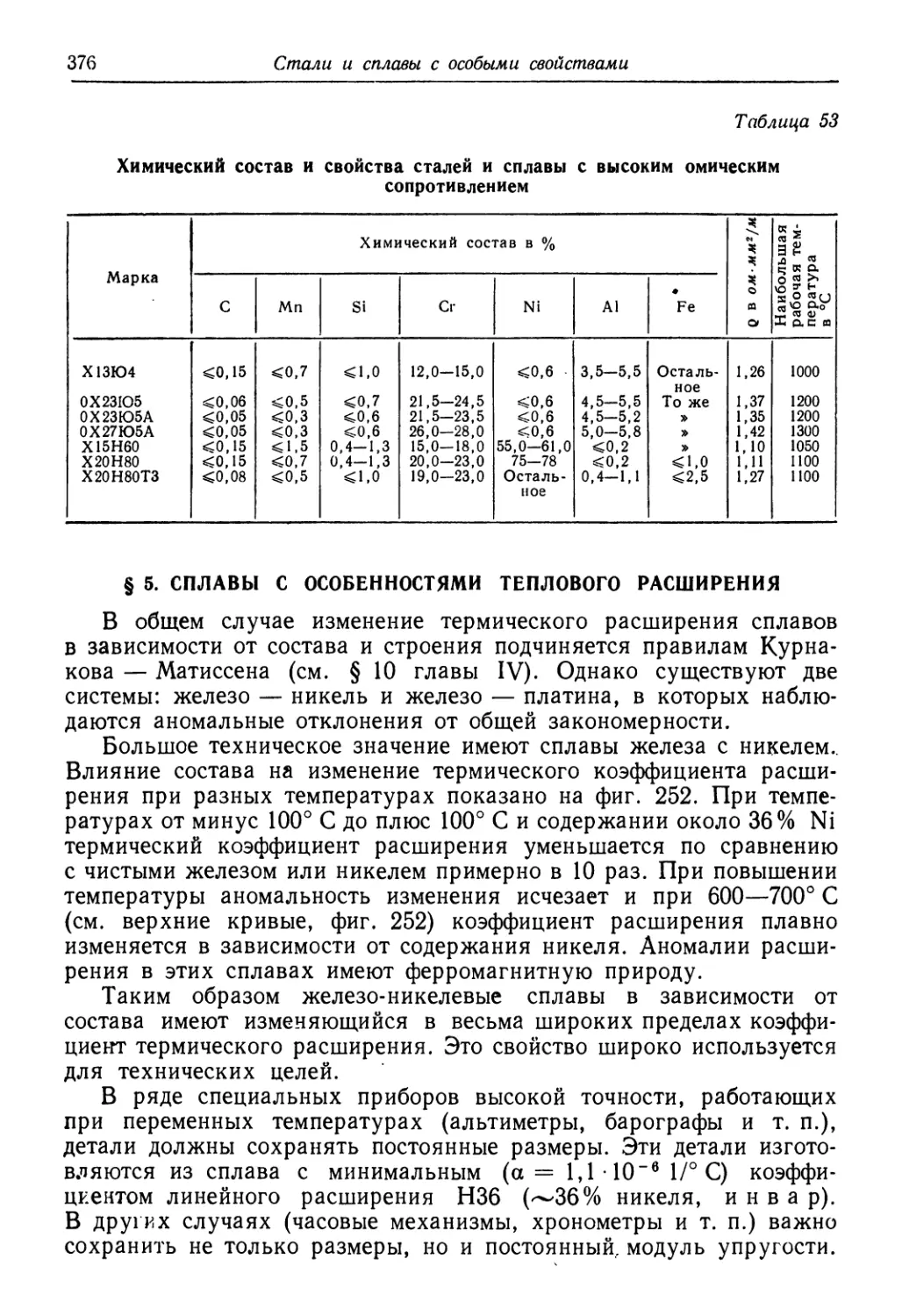

тан в два шрифта (корпус и петит). В петит вынесено углубленное

рассмотрение ряда теоретических положений и многие справочные

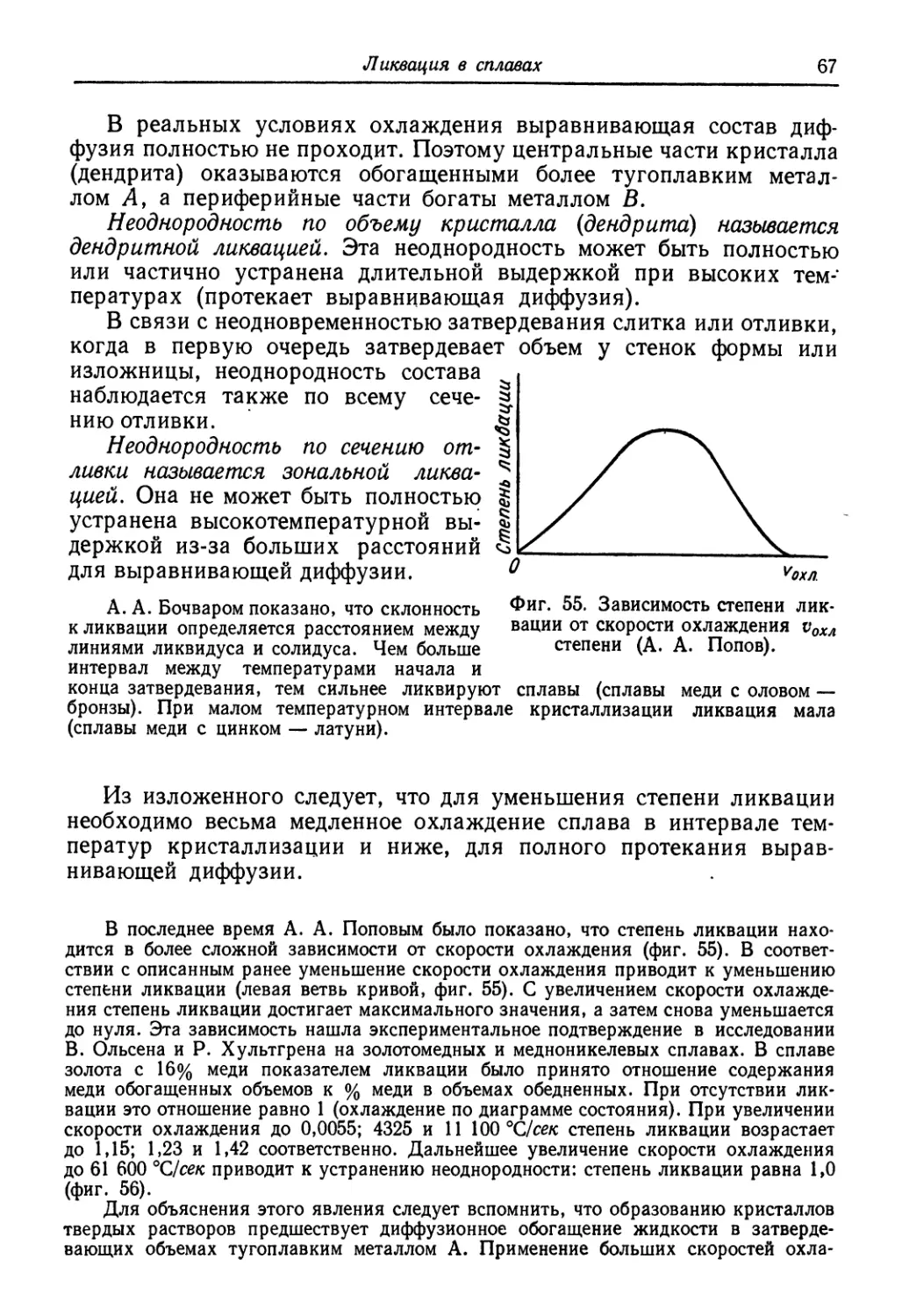

данные. Чтение книги без материалов, напечатанных петитом, не

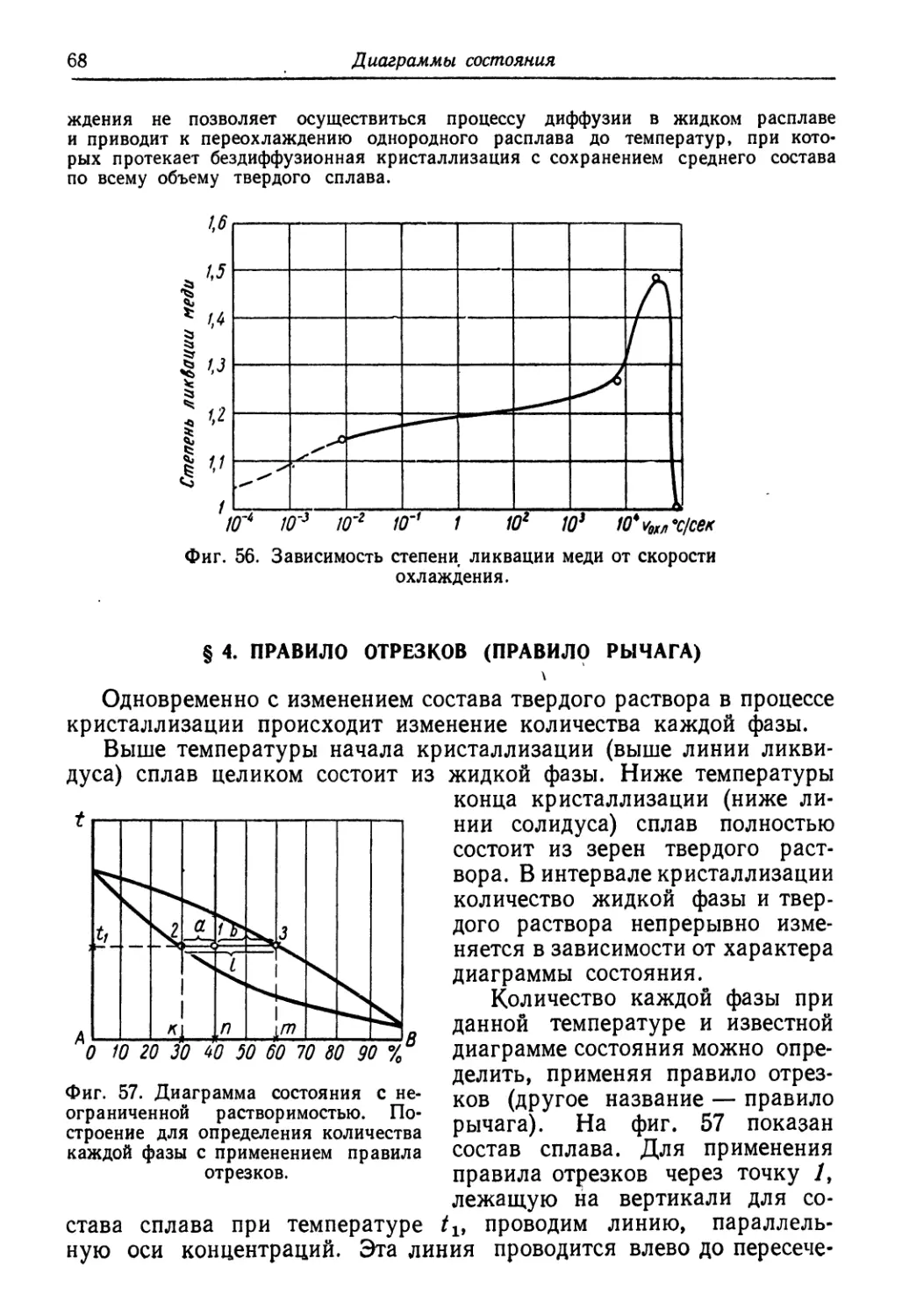

нарушает связности изложения. Степень использования материала

учебника, напечатанного петитом, зависит от специальности и опре-

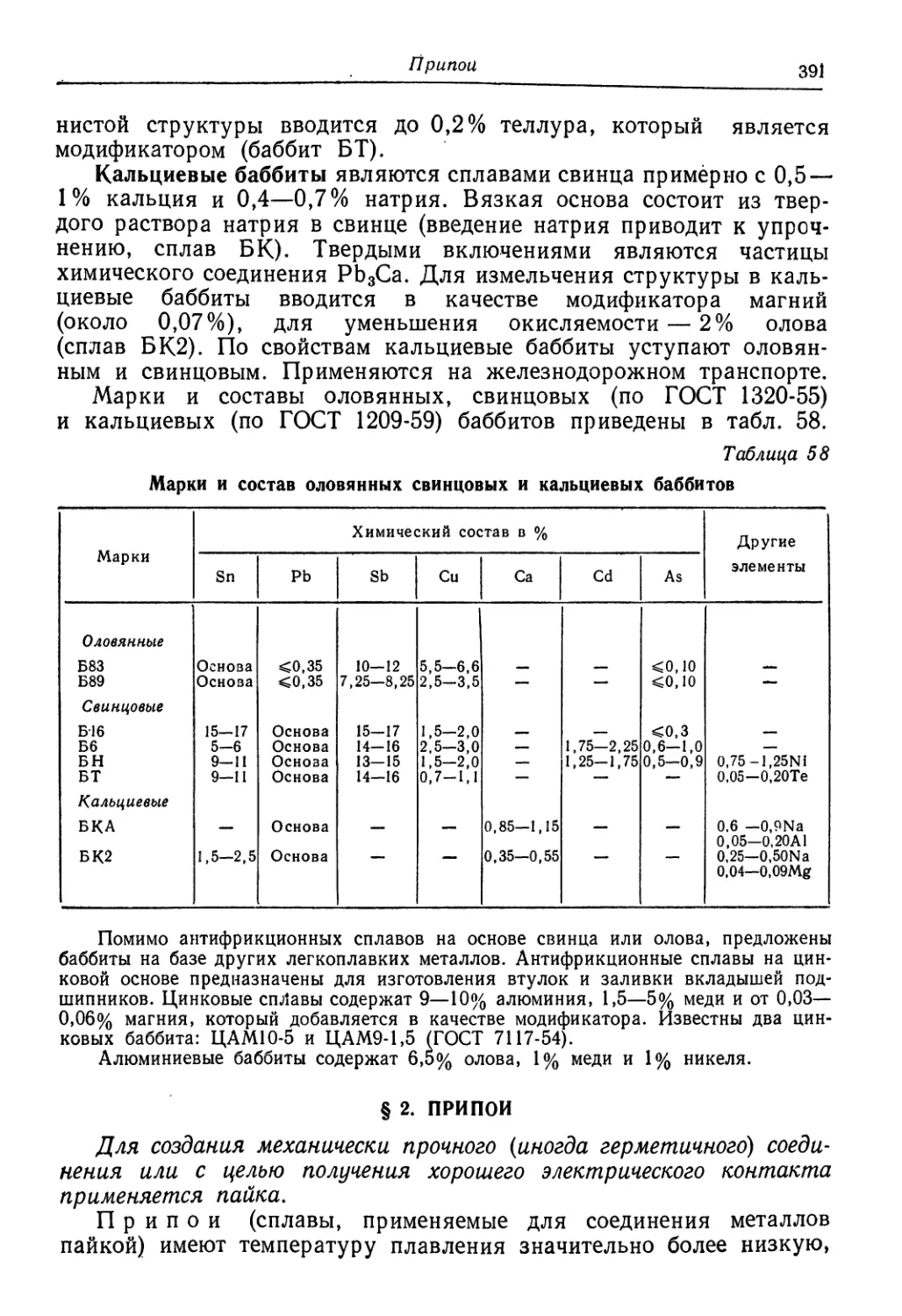

деляется соответствующей кафедрой высшего учебного заведения.

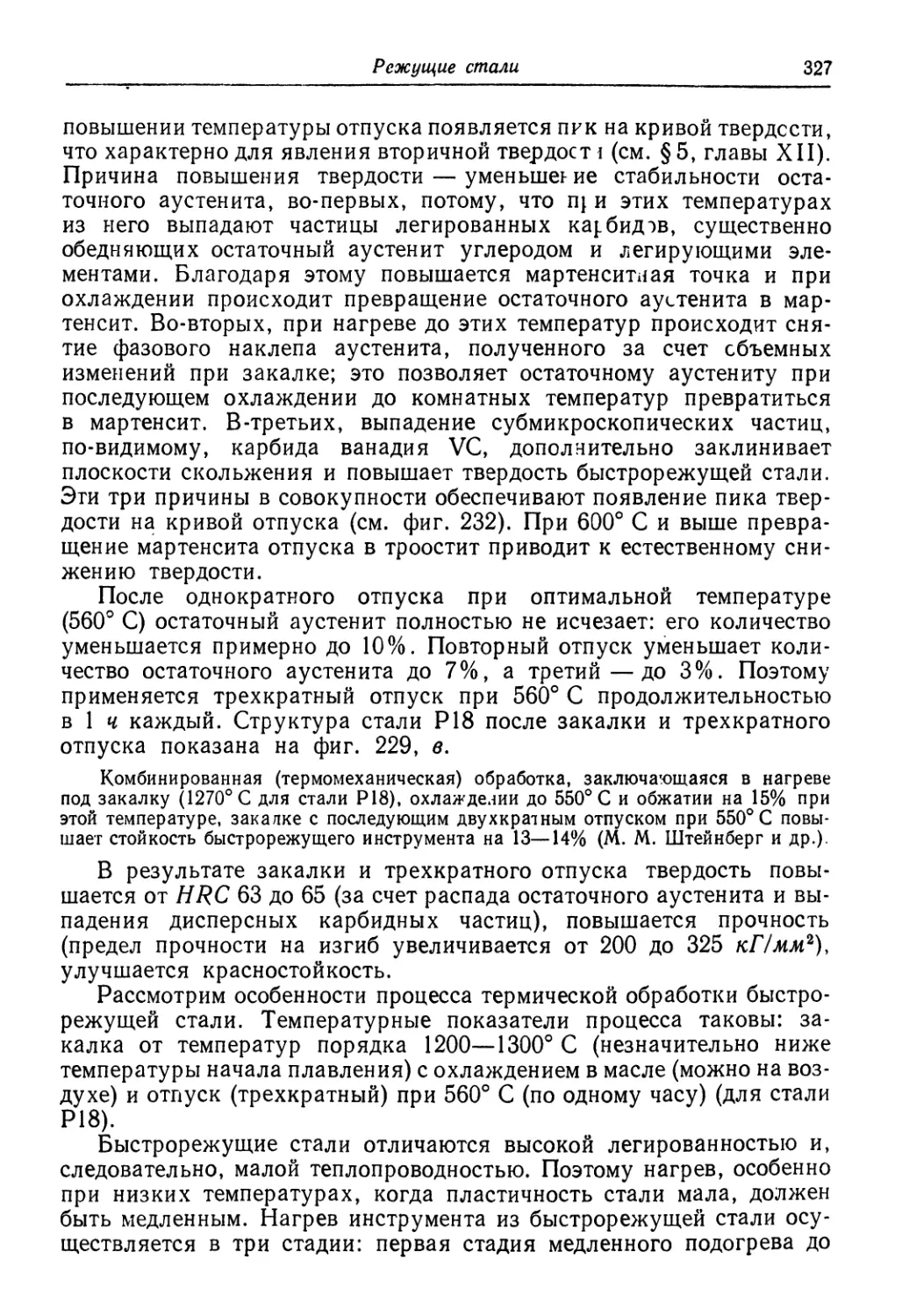

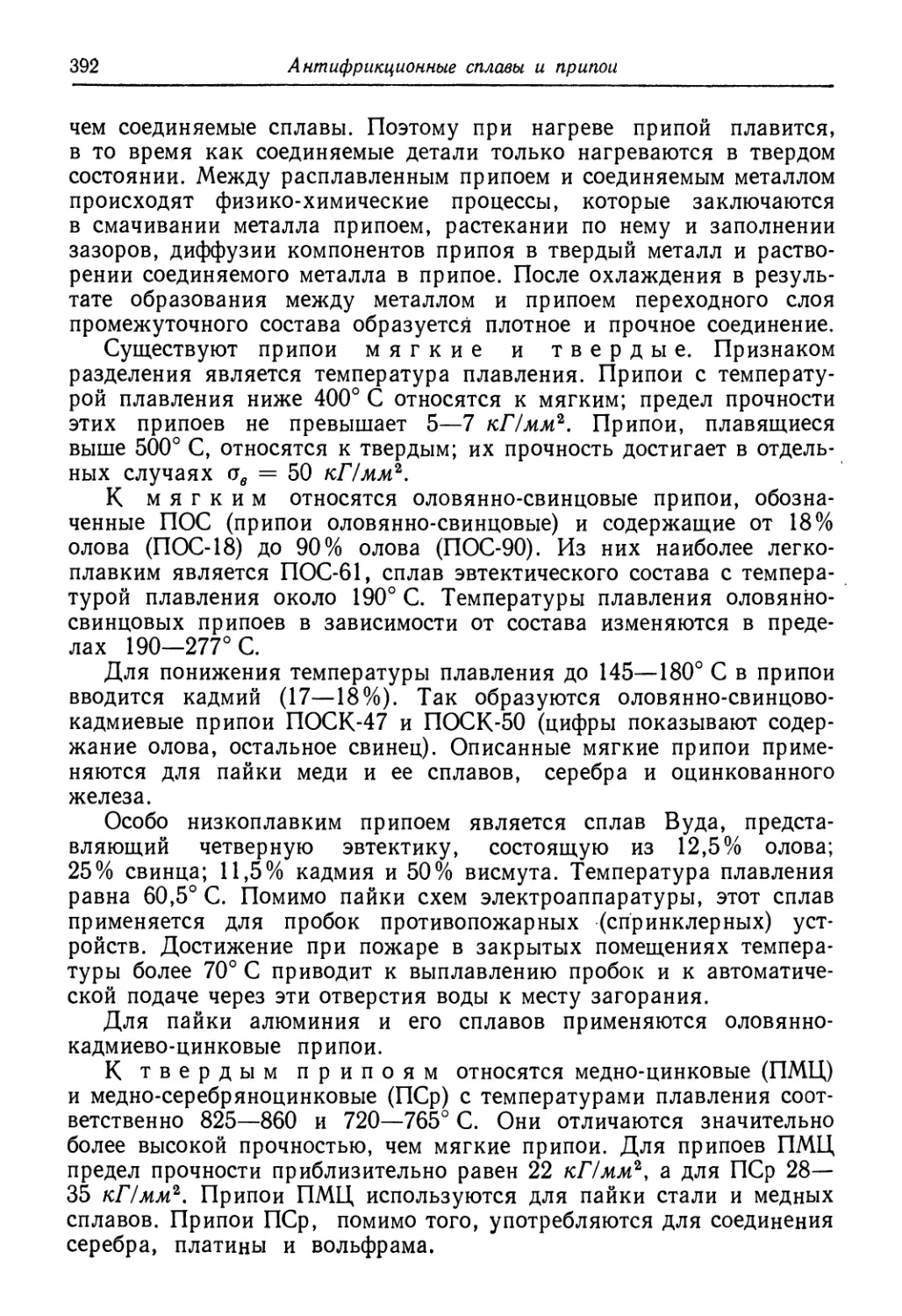

Учебник предназначен не только для очных (дневных и вечерних),

но и для заочных машиностроительных вузов. Поэтому в книге

4

Предисловие

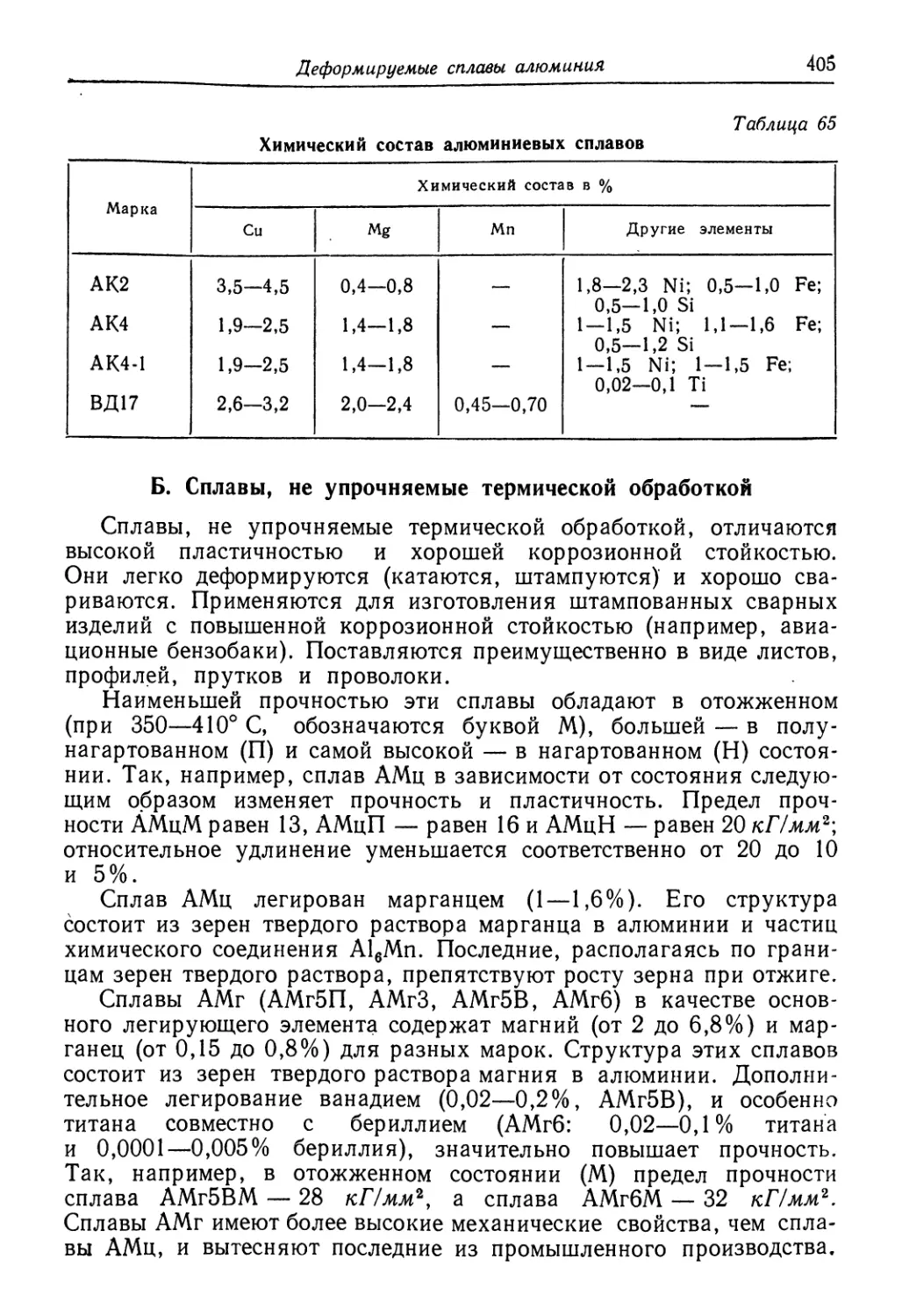

содержатся все материалы, необходимые и достаточные для выпол-

нения контрольных работ в заочных вузах.

В подготовке учебника к изданию большое участие принимала

кафедра металловедения и термической обработки Всесоюзного

заочного машиностроительного института. Свою признательность

за помощь при подготовке иллюстративного материала автор

выражает доценту канд. техн, наук Н. П. Беседину, старшему пре-

подавателю Л. А. Меташоп и старшему лаборанту А. Н. Лопухи-

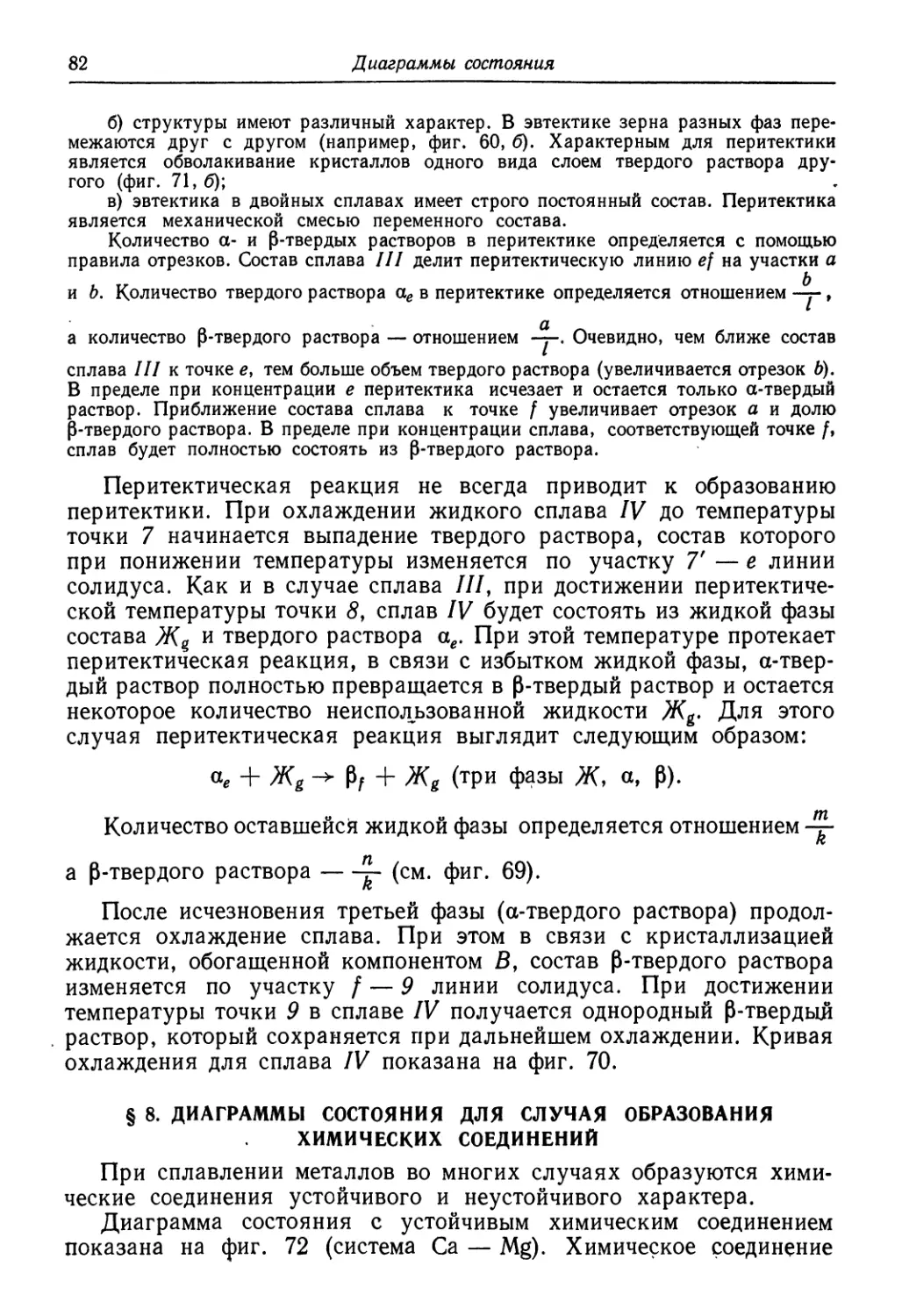

ной. Последняя выполнила большинство оригинальных микрофото-

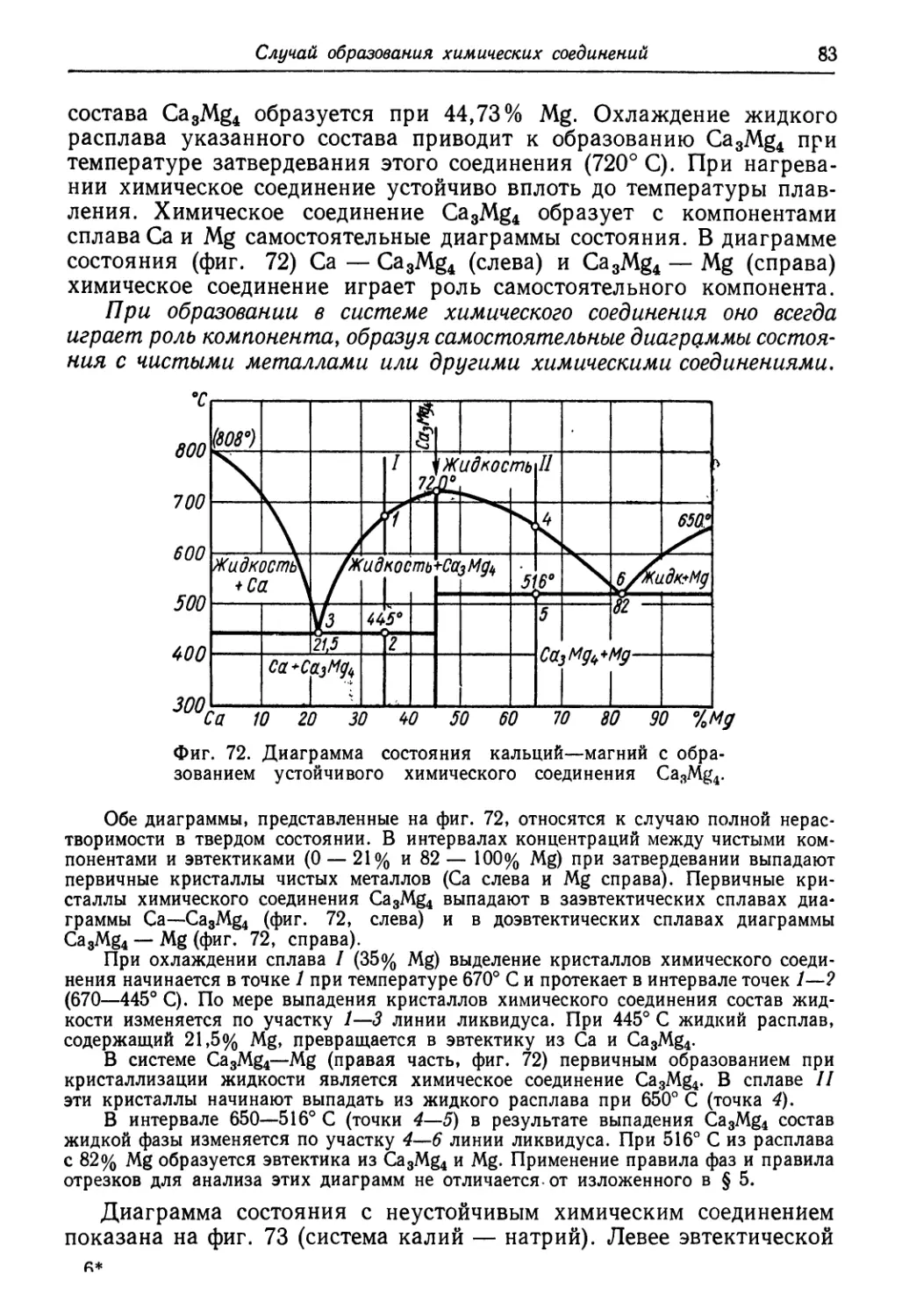

графий, помещенных в книге.

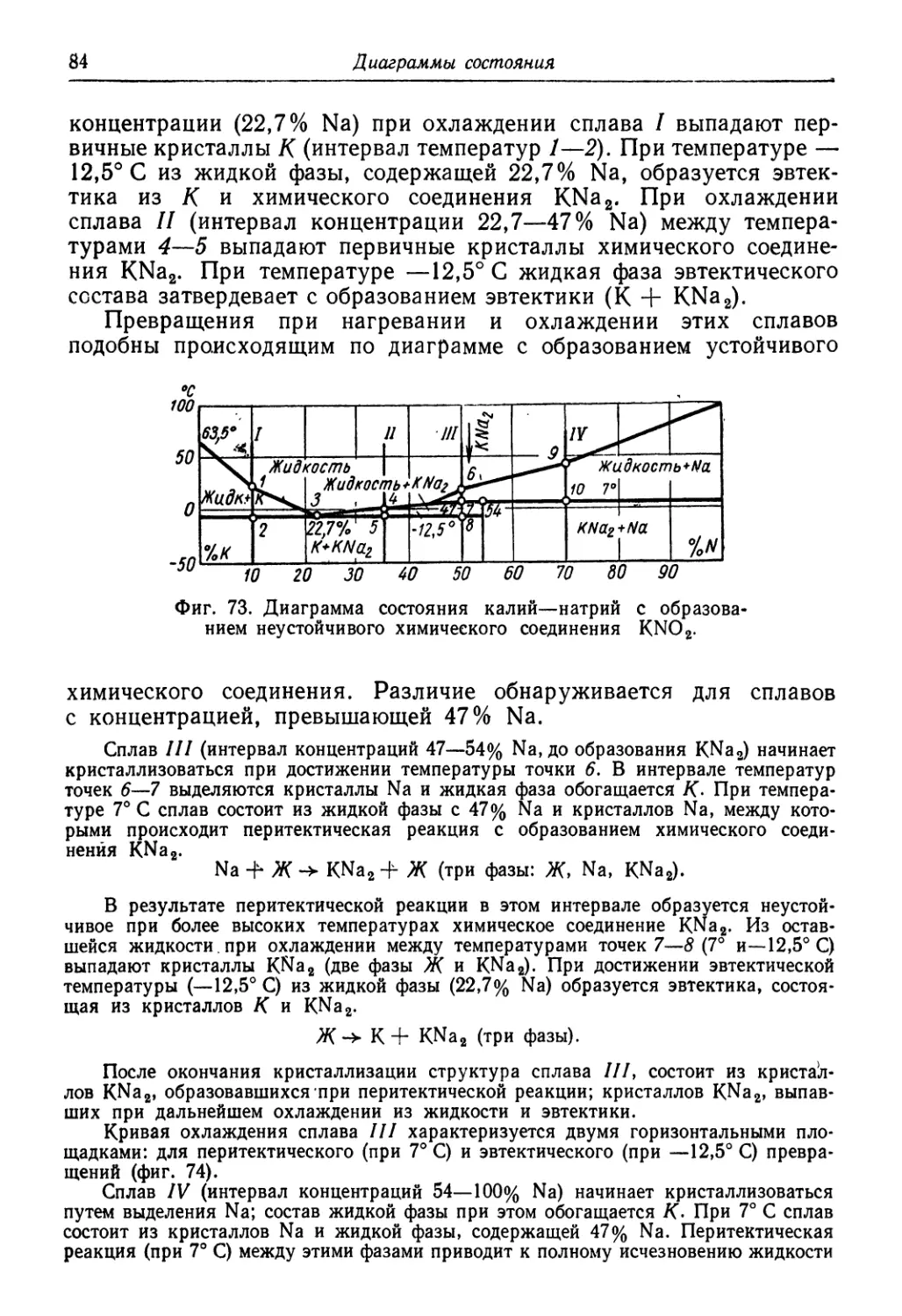

*

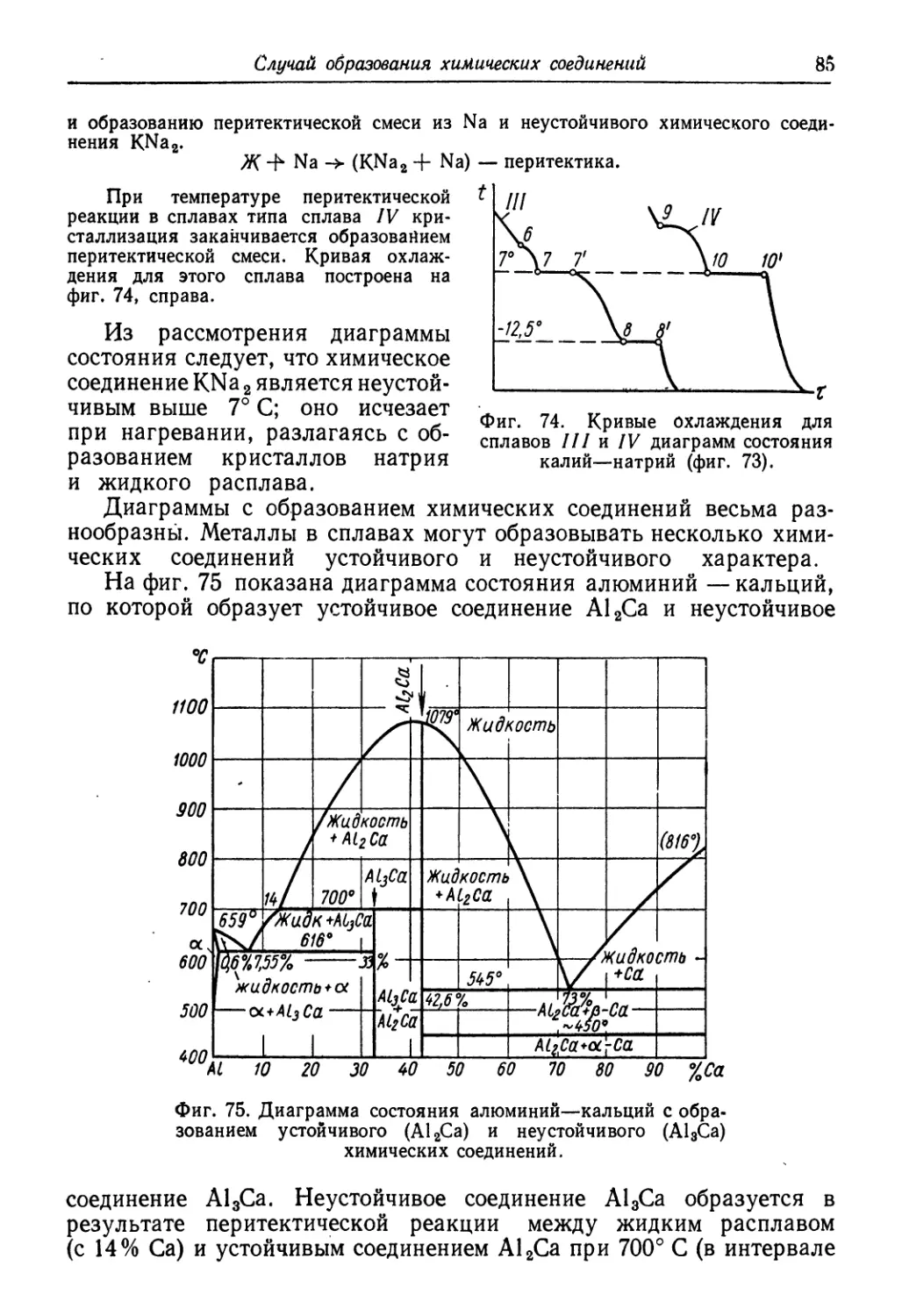

* *

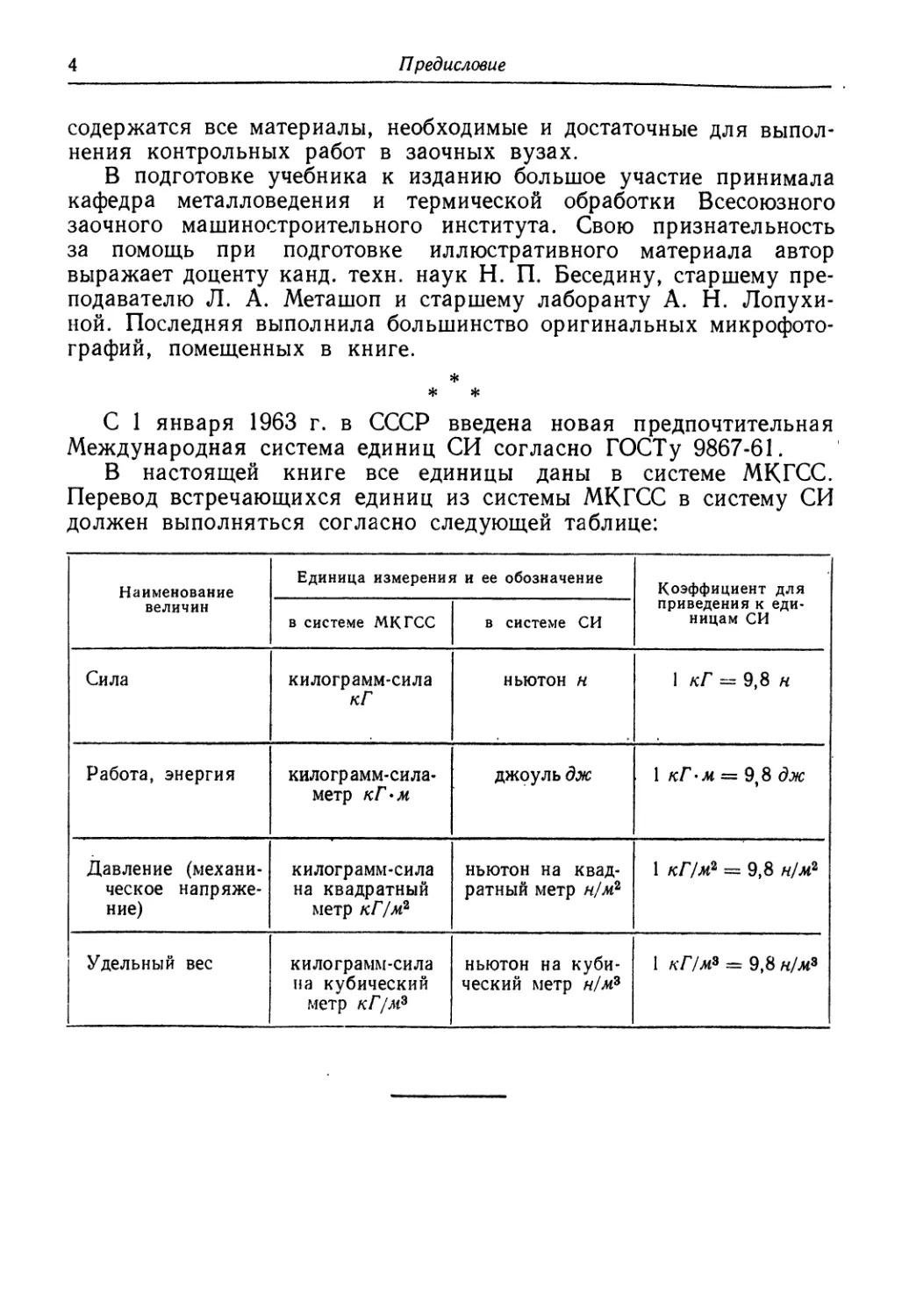

С 1 января 1963 г. в СССР введена новая предпочтительная

Международная система единиц СИ согласно ГОСТу 9867-61.

В настоящей книге все единицы даны в системе МКГСС.

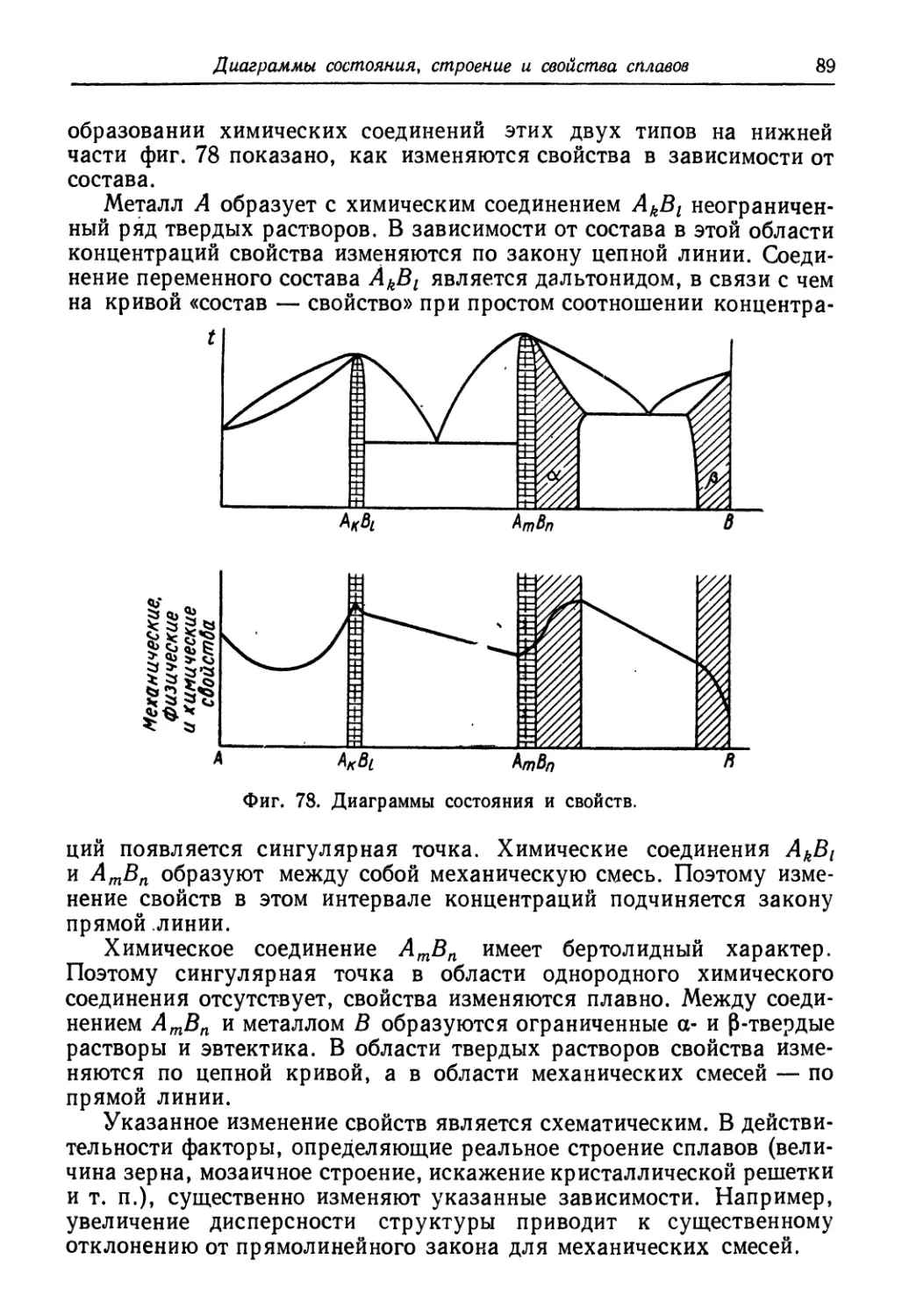

Перевод встречающихся единиц из системы МКГСС в систему СИ

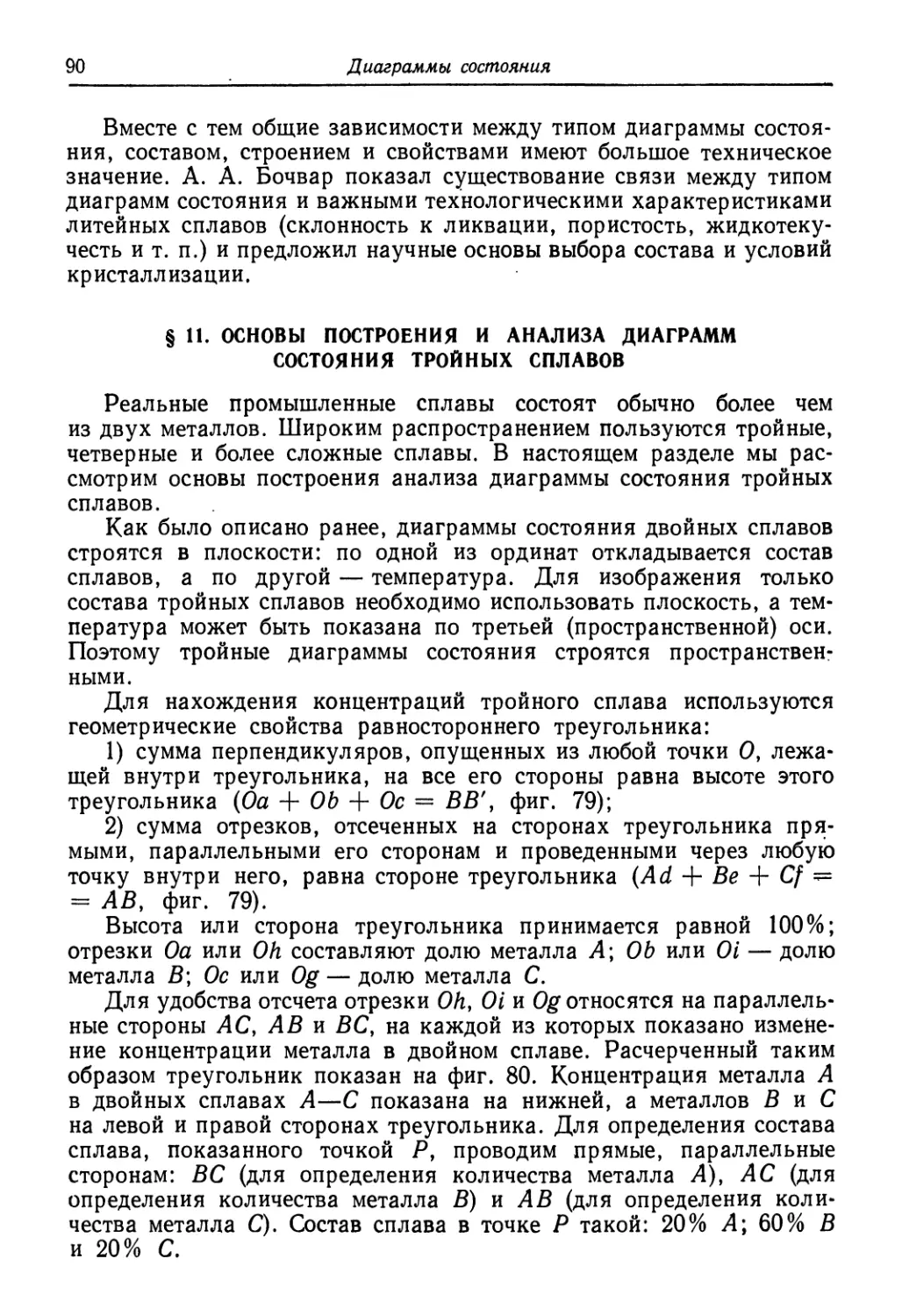

должен выполняться согласно следующей таблице:

Наименование величин Единица измерения и ее обозначение Коэффициент для приведения к еди- ницам СИ

в системе МКГСС в системе СИ

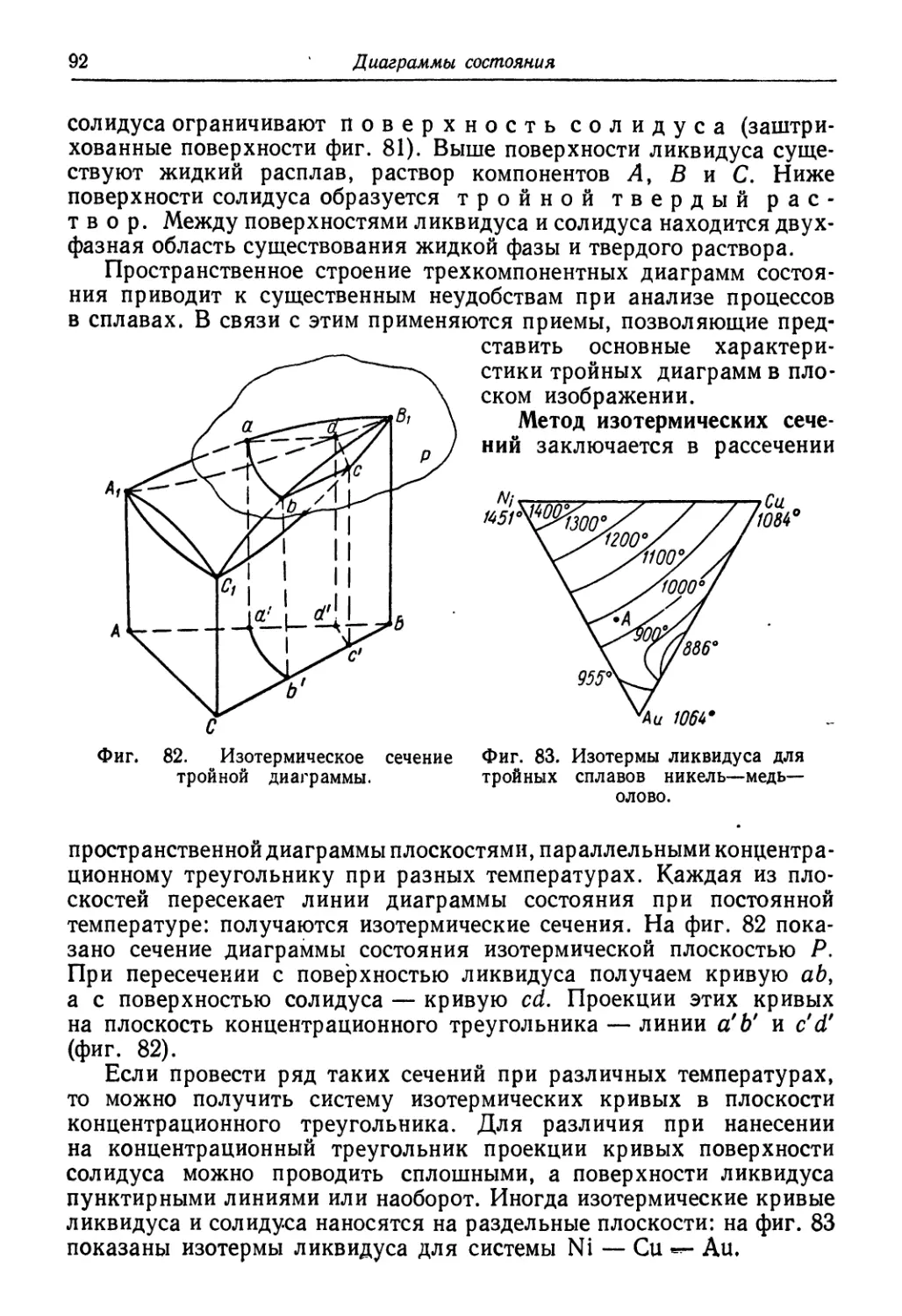

Сила килограмм-сила кГ НЬЮТОН Н 1 кГ = 9,8 н

Работа, энергия килограмм-сила- метр кГ -м джоуль дж 1 кГ -м = 9,8 дж

Давление (механи- ческое напряже- ние) килограмм-сила на квадратный метр кГ/м2 ньютон на квад- ратный метр н/м2 1 кГ/м2 = 9,8 «/ле2

Удельный вес килограмм-сила на кубический метр кГ/м2 ньютон на куби- ческий метр н/м2 1 лТ/л» = 9,8 «/ж»

ВВЕДЕНИЕ

Содержание науки определяется не только объектом исследова-

ния (в данном случае металлом), но главным образом системой изу-

чаемых связей. Предметом металловедения является изучение свя-

зей между составом, обработкой, строением и свойствами металлов

и сплавов. Центральным звеном этих связей является внутреннее

строение, структура металлов.

Внутреннее строение определяется в первую очередь составом

металла или сплава (первая главная связь). При дан-

ном составе строение изменяется в зависимости от обработки (вто-

рая главная связь). В настоящее время применяются два

различных вида обработки, изменяющей строение: термическая

обработка и пластическая деформация. В свою очередь внутреннее

строение определяет свойства металлов и сплавов (третья

главная связь). Изучение этих трех главных связей состав-

ляет содержание науки металловедения.

Металловедение является научной основой изыскания сплавов,

обладающих сочетанием определенных полезных технических свойств.

Так как свойства зависят не только от состава, но и от обработки,

то металловедение является научной основой технологических про-

цессов, связанных с термической обработкой и пластическим дефор-

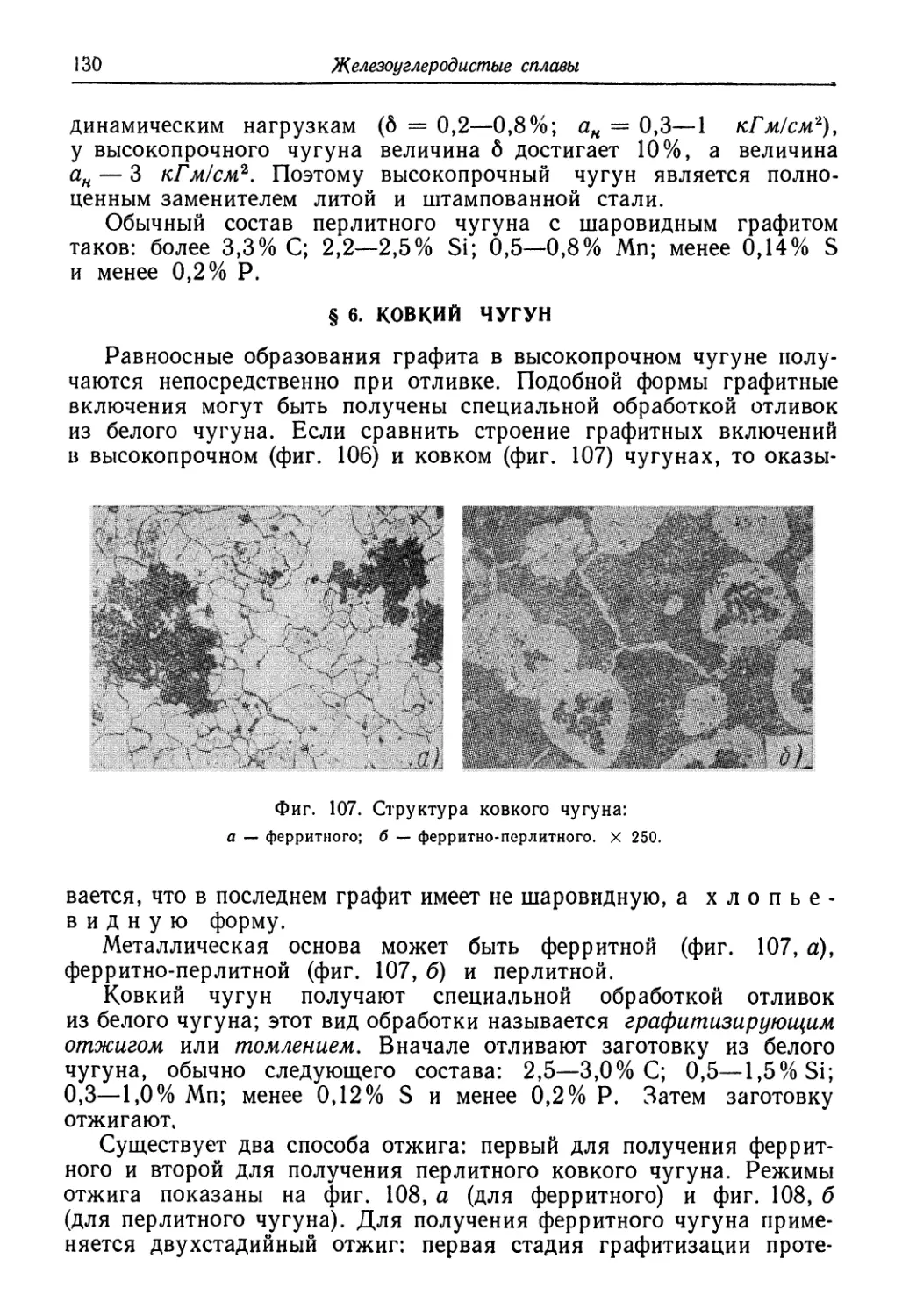

мированием. Одна и та же сталь в результате термической обработки

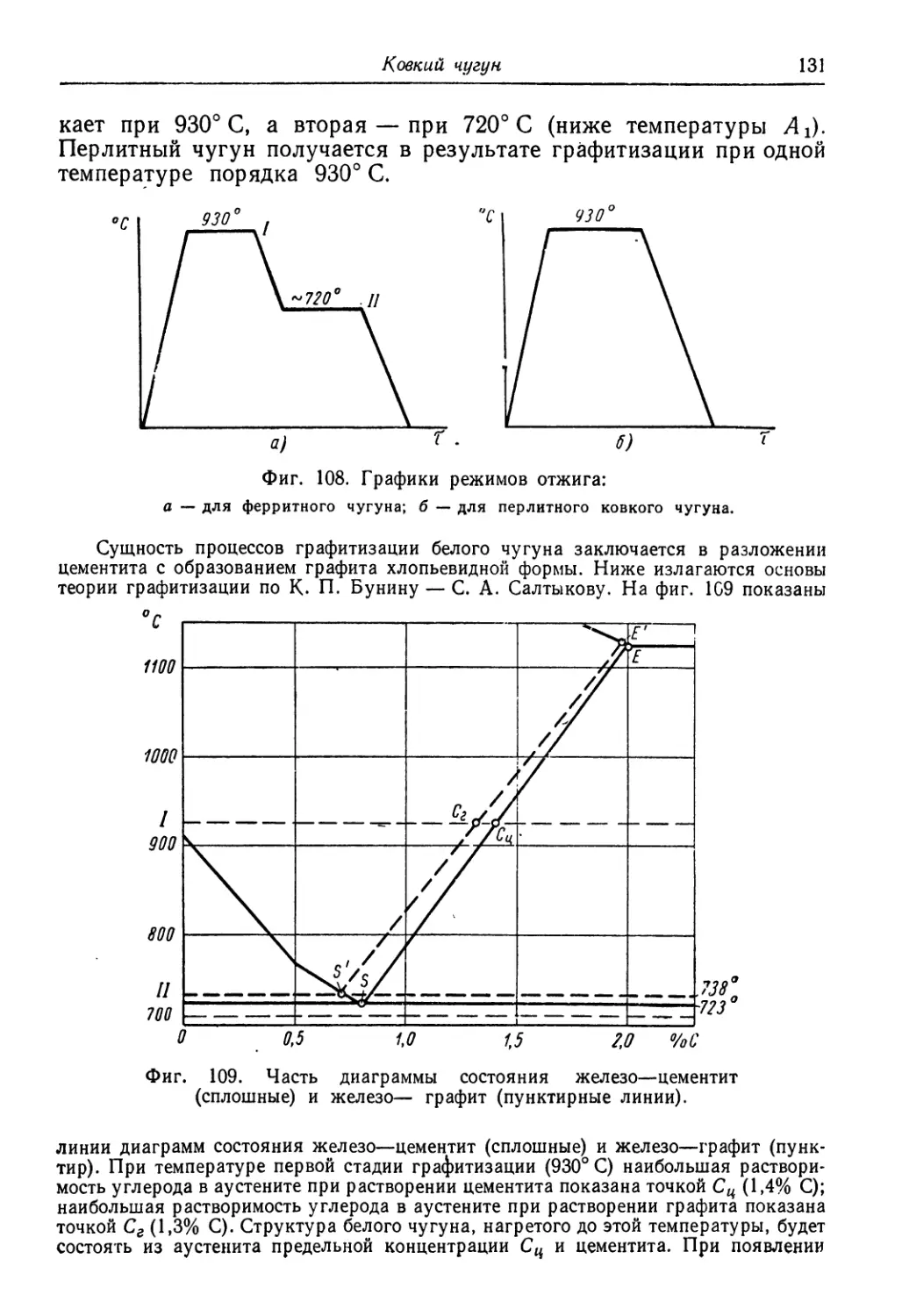

может быть пластичной и малопрочной или высокопрочной, но хруп-

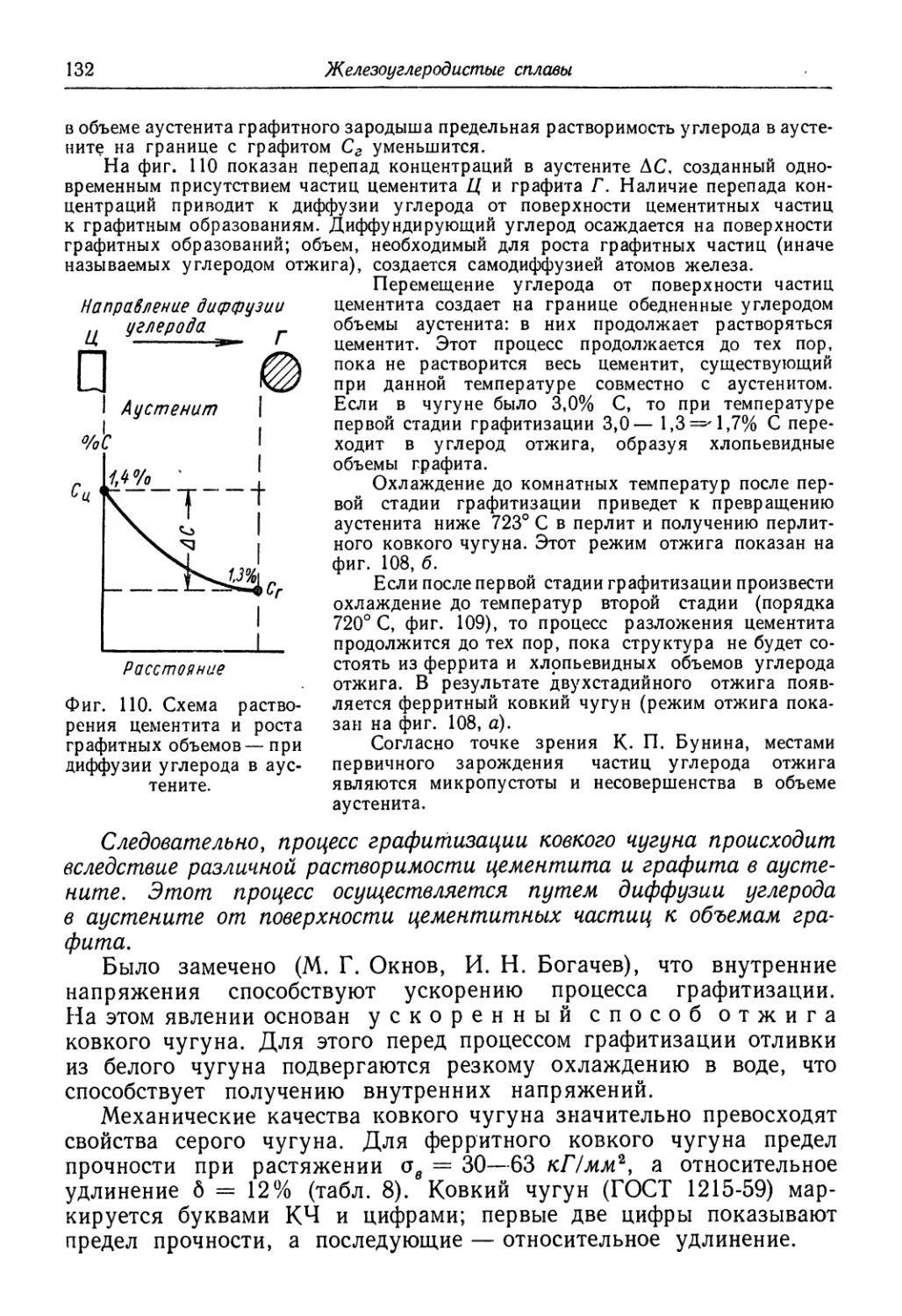

кой. После холодной пластической деформации прочность металла

или сплава может повыситься в 2—3 раза, а последующий нагрев

возвратит металл в пластичное состояние. В течение последних двух-

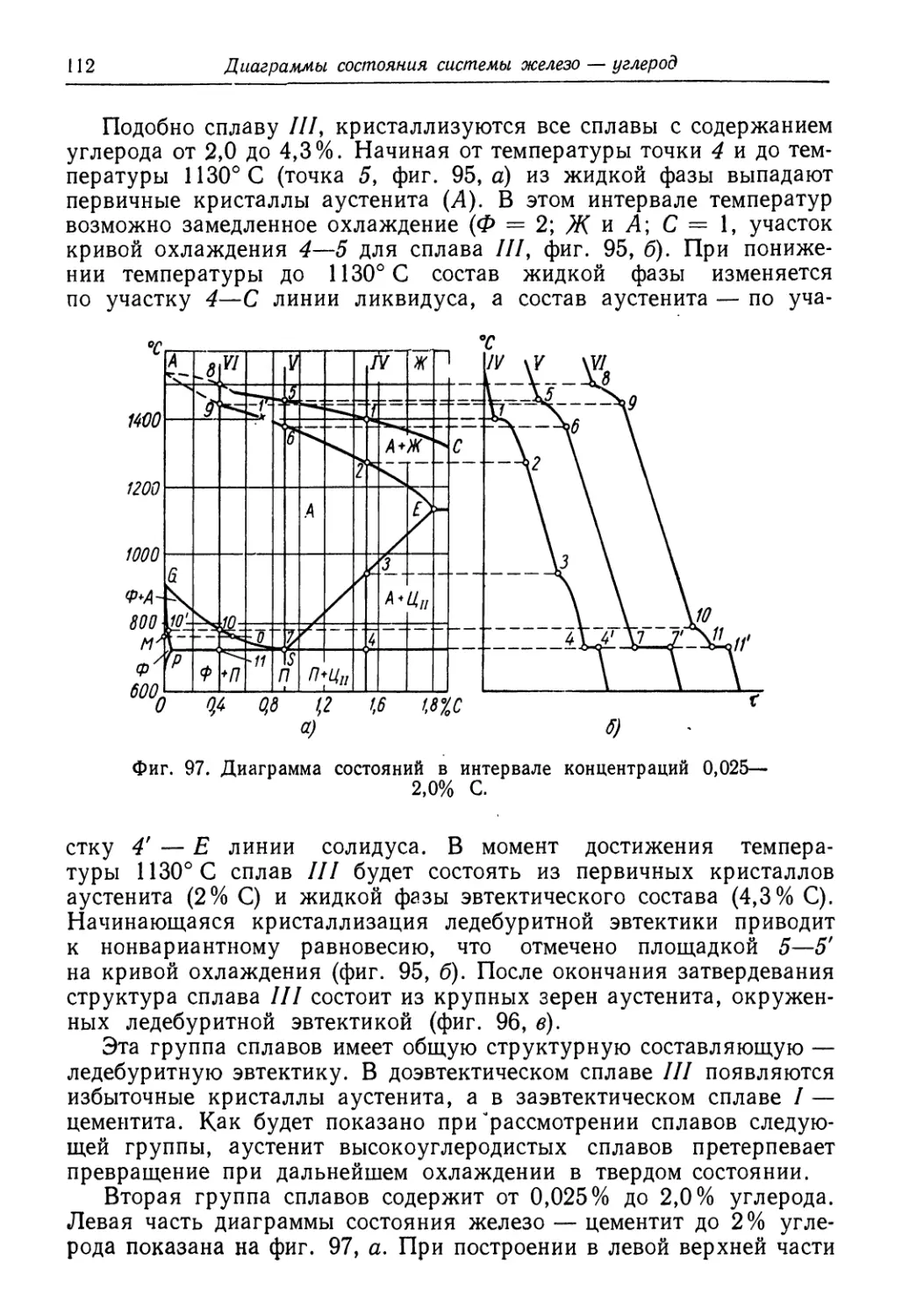

трех лет предложены технологические процессы комбинированной

(так называемой термомеханической) обработки, которые сочетают

термическую обработку и пластическую деформацию. Применение

комбинированной обработки позволяет получить высокопрочные

сплавы со свойствами, лежащими за пределами, достигнутыми ранее.

В соответствии с вышеизложенным, в настоящем учебном курсе

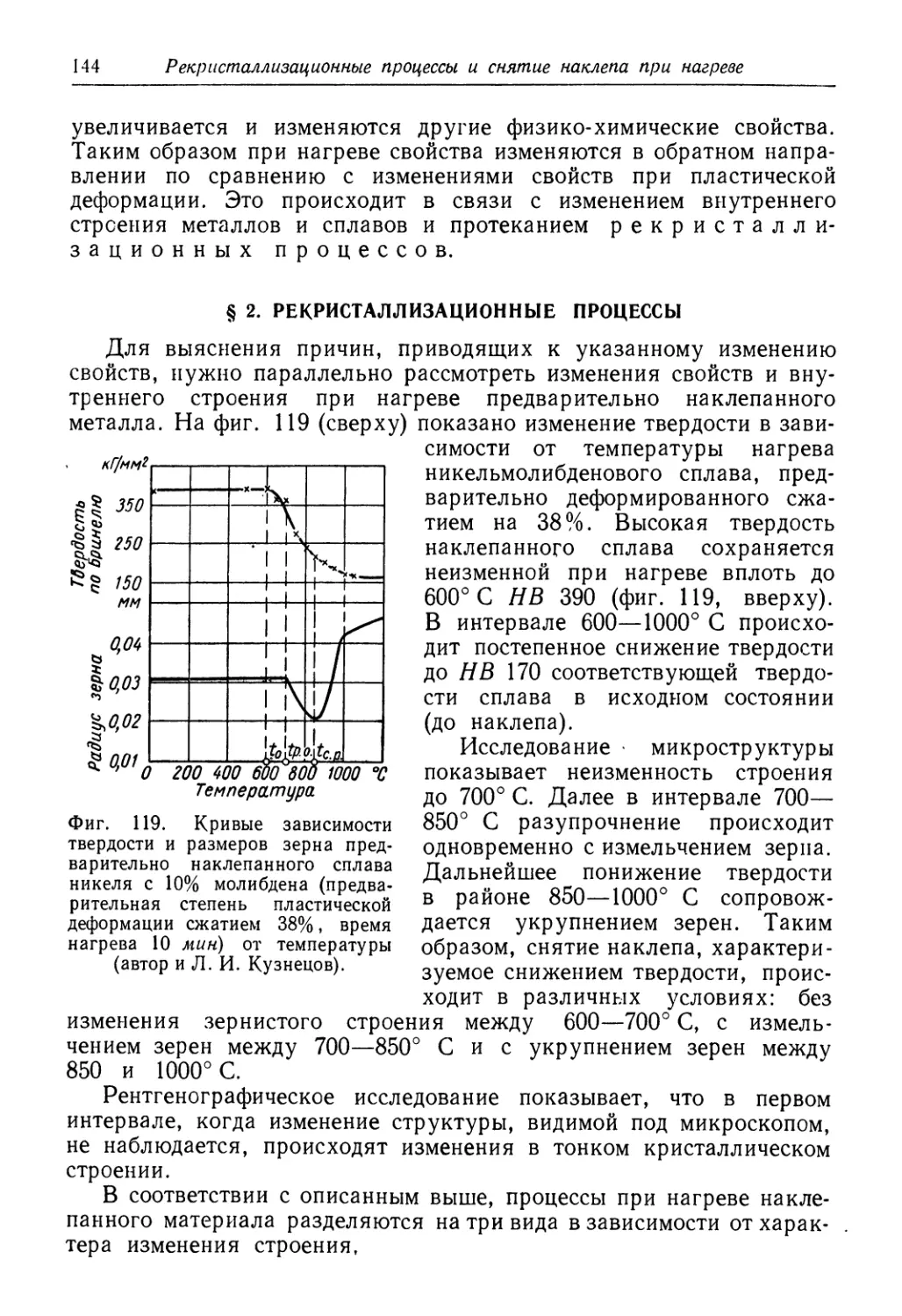

сочетается изучение теоретических основ металловедения и процес-

сов термической обработки металлов и сплавов, применяемых

в промышленности. Процессы термической обработки играют важ-

ную роль в современном машиностроении и приборостроении. Бла-

годаря этим процессам мы получаем комплекс необходимых свойств

деталей машин и приборов, а также инструмента. В металлургии

6

Введение

термическая обработка применяется ограниченно — в виде отдель-

ных технологических процессов. Поэтому термическую обработку

следует рассматривать как непременную составную часть общей

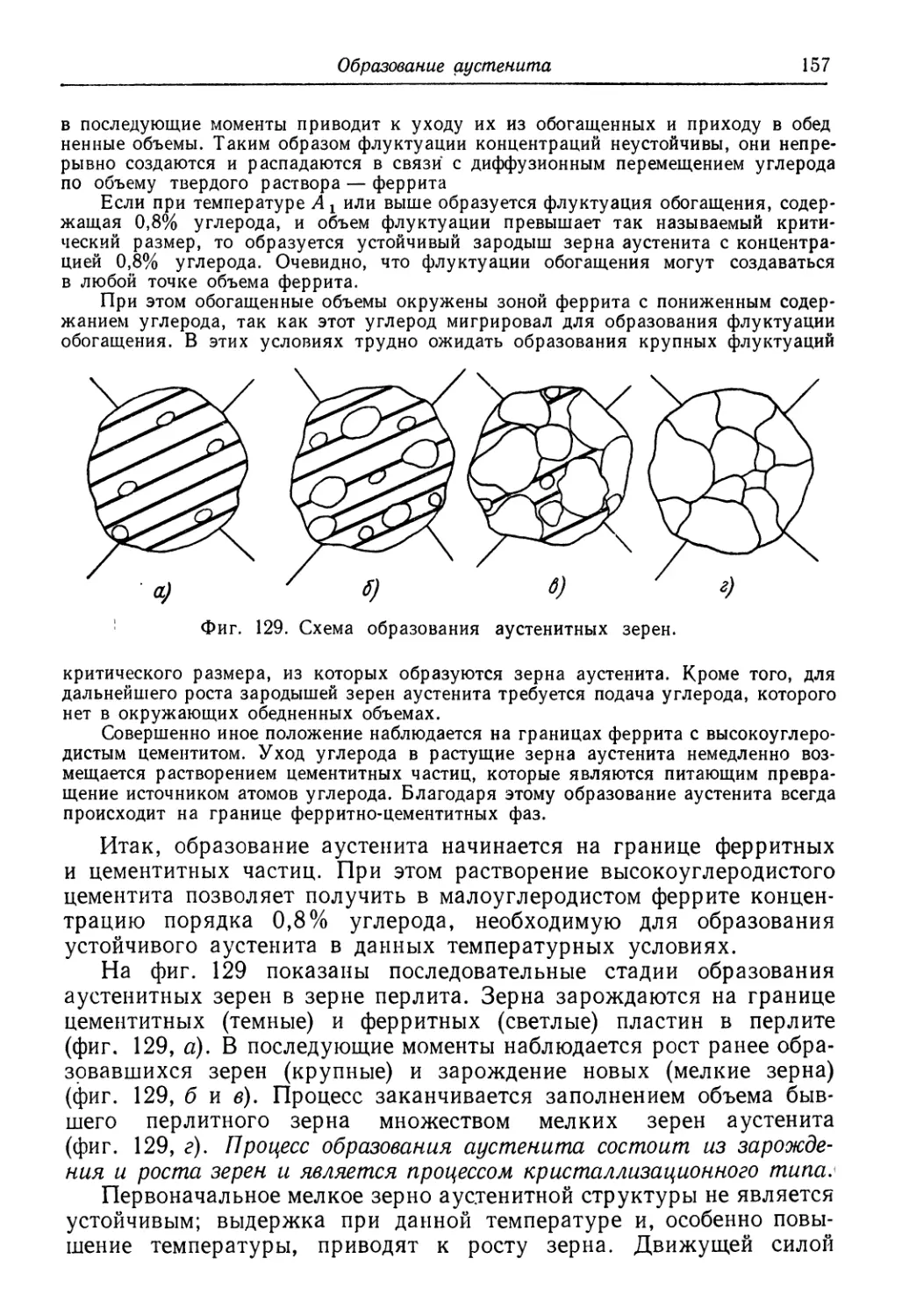

технологии машиностроения.

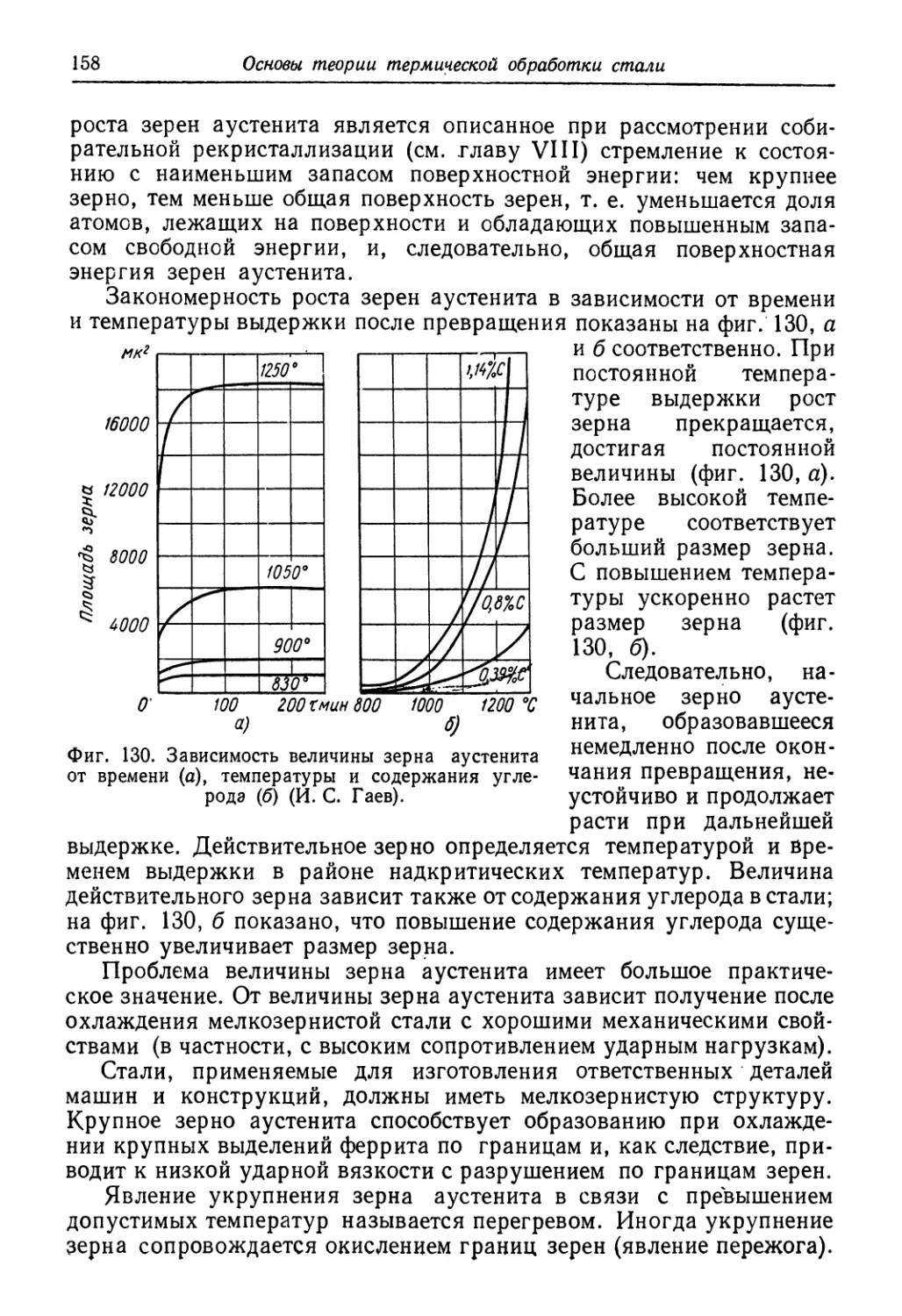

Поточные линии, автоматизация и механизация в машинострое-

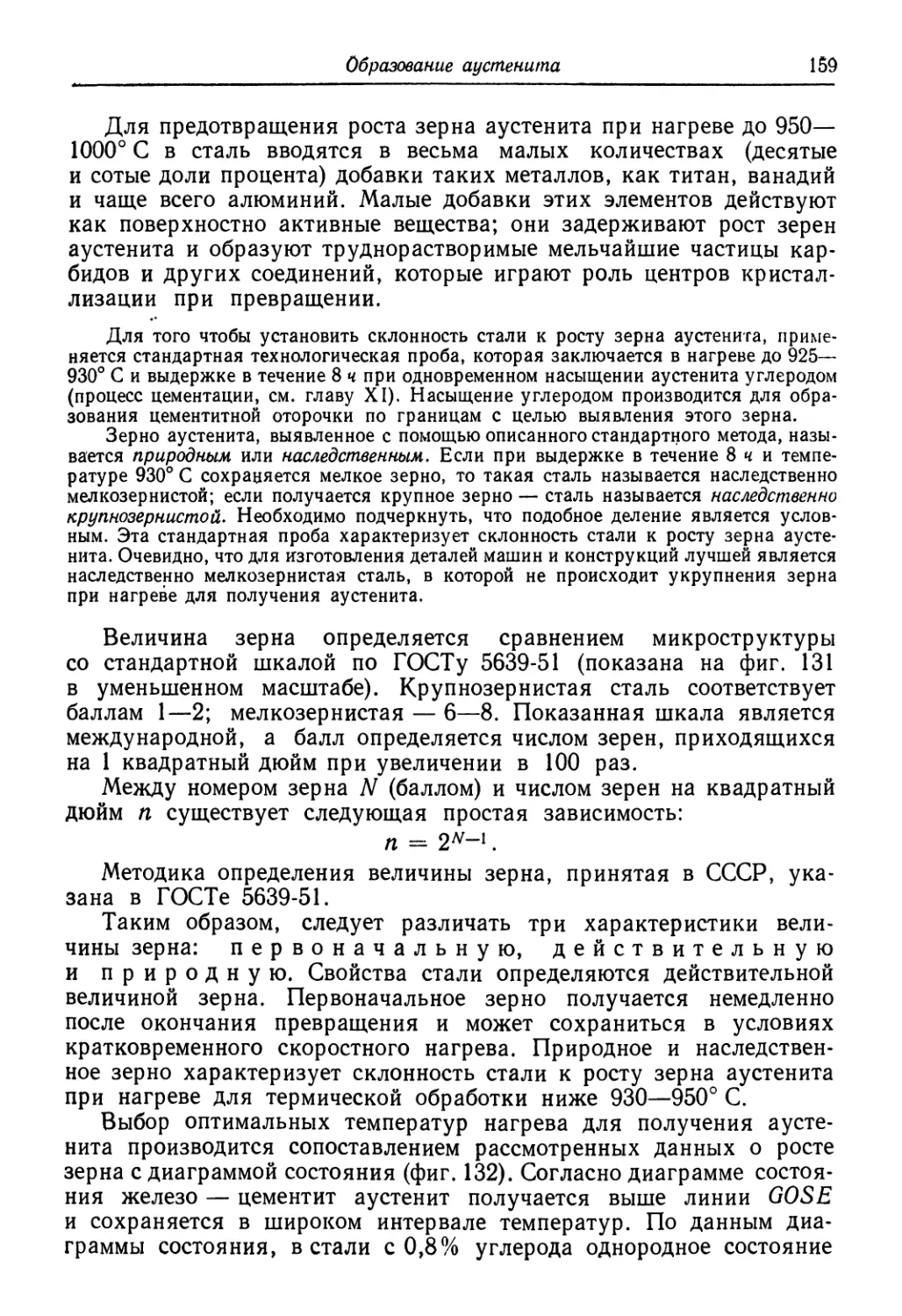

нии нашли уже применение в технологии термической обработки.

Опыт передовых машиностроительных предприятий серийного про-

изводства показывает, что возможно и нужно создавать автомати-

ческие и полуавтоматические устройства с использованием индук-

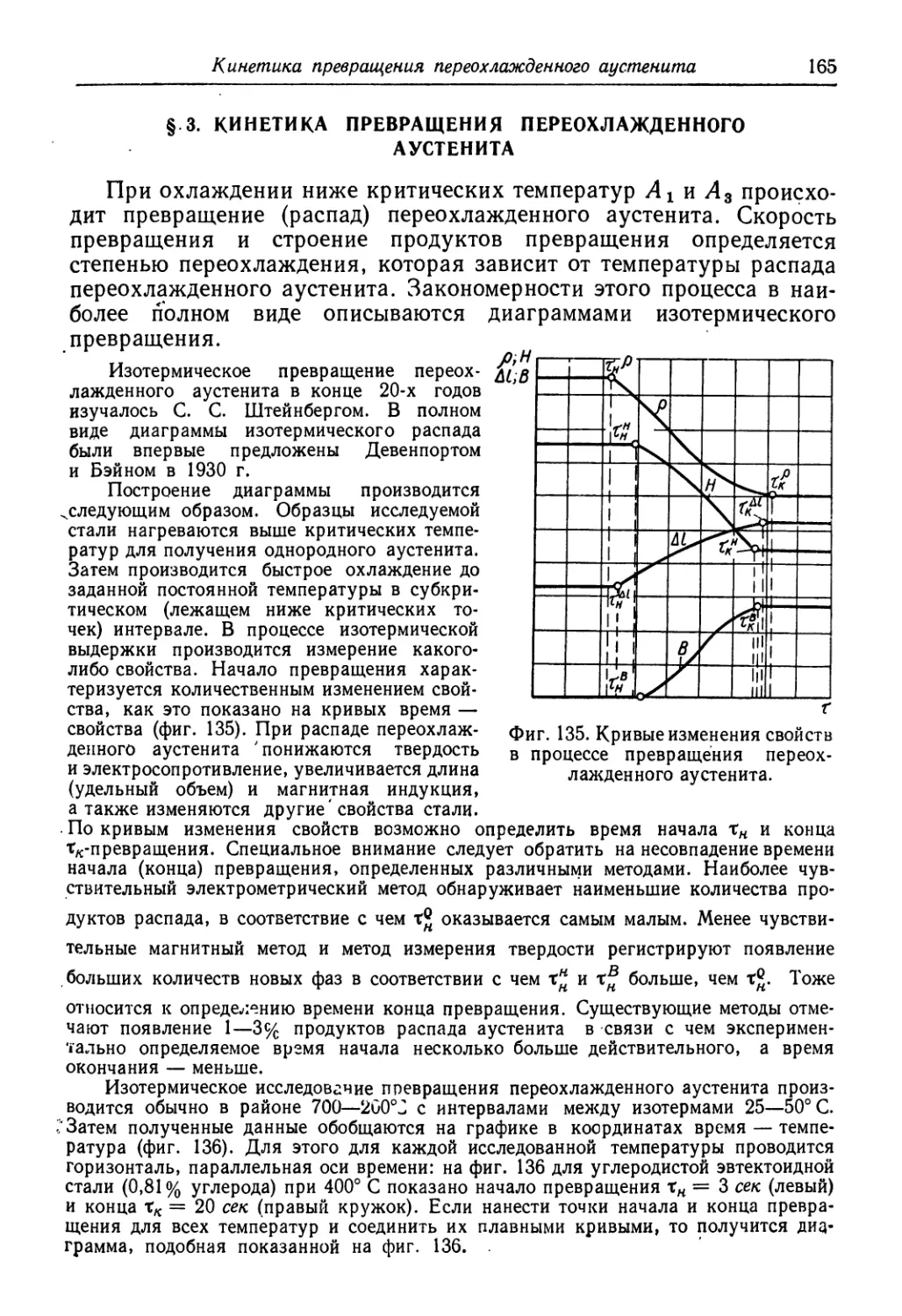

ционного нагрева, которые включаются в поточные линии без орга-

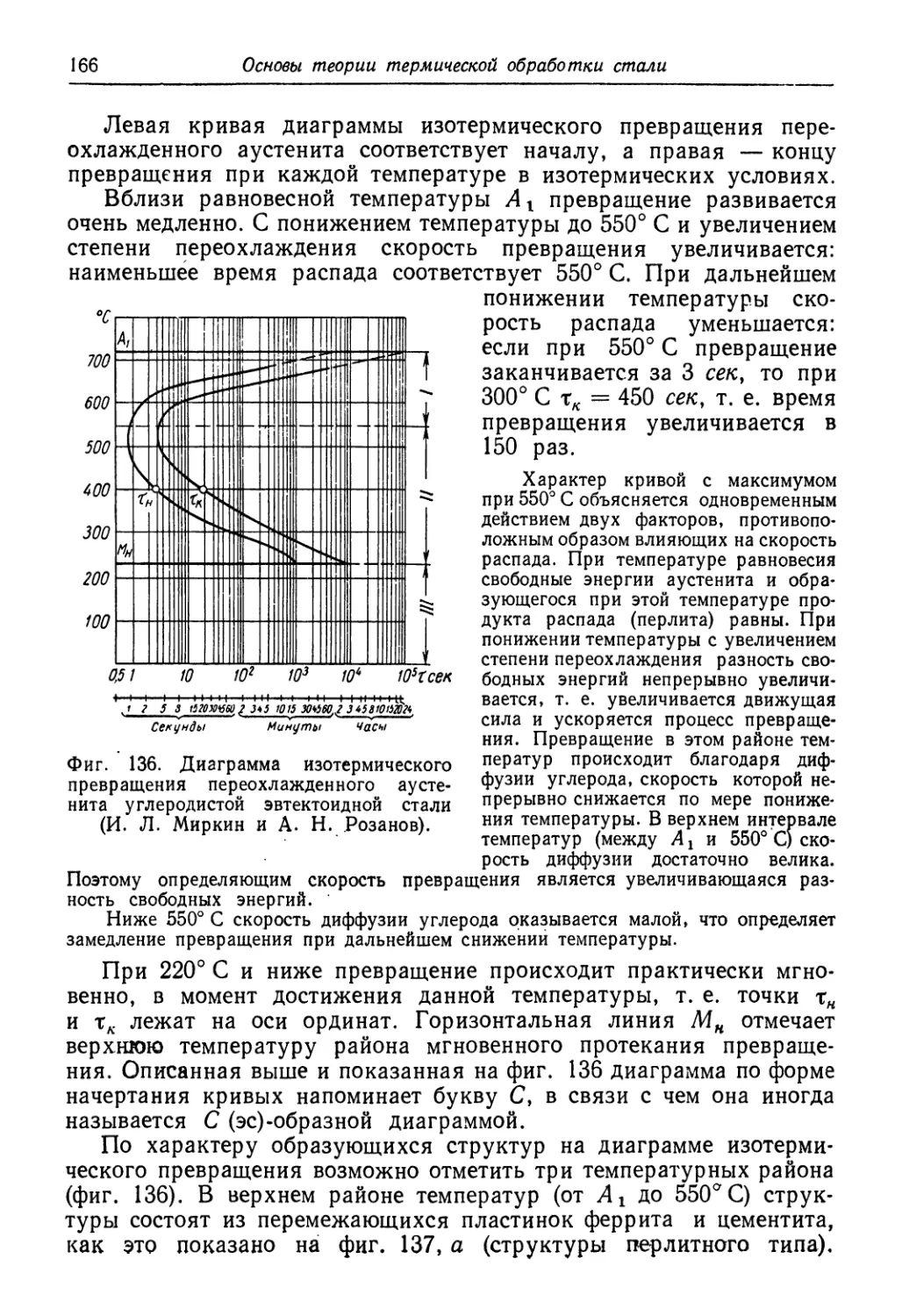

низации специальных термических цехов.

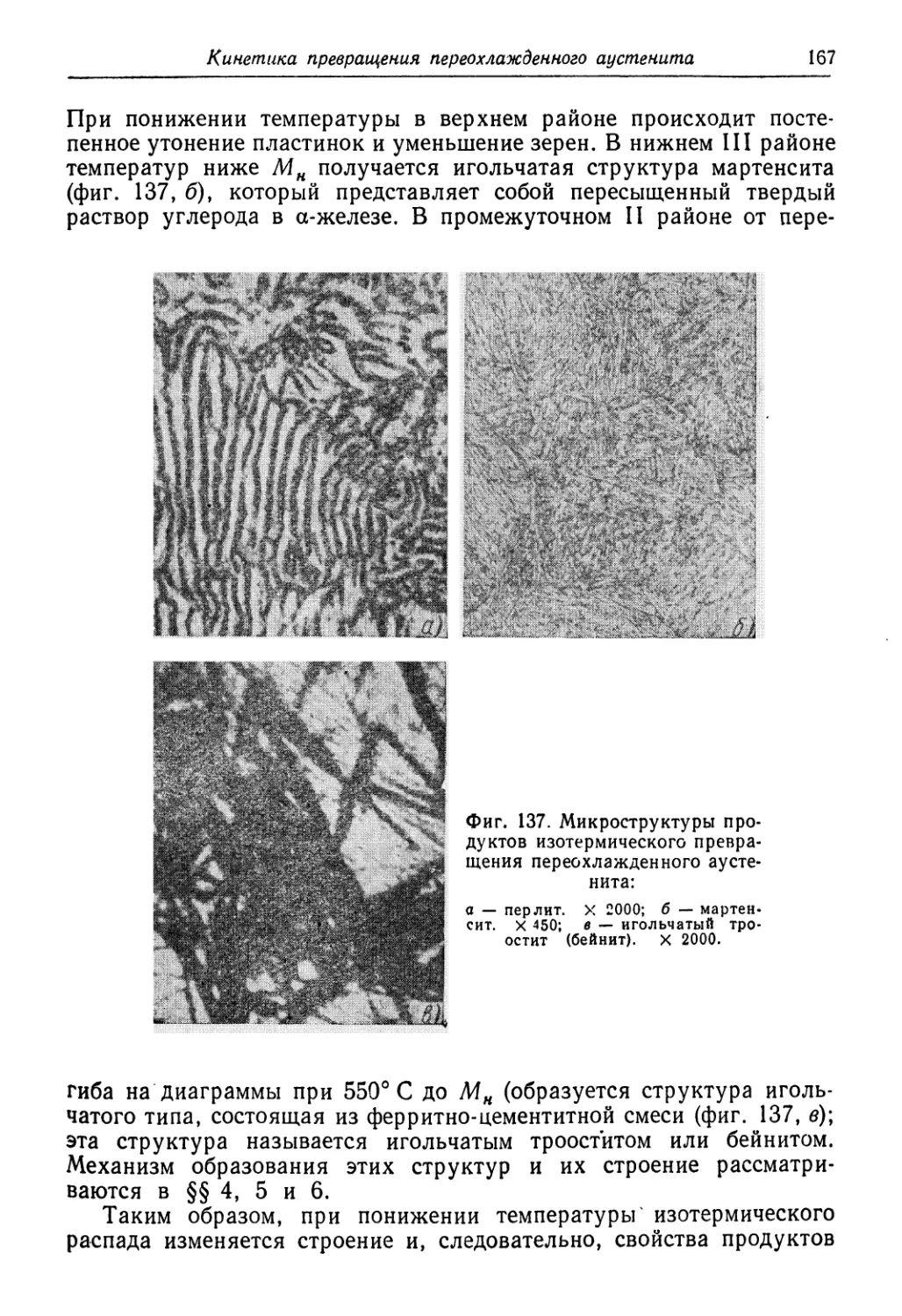

Для создания новой техники (реактивной, атомной, кибернетиче-

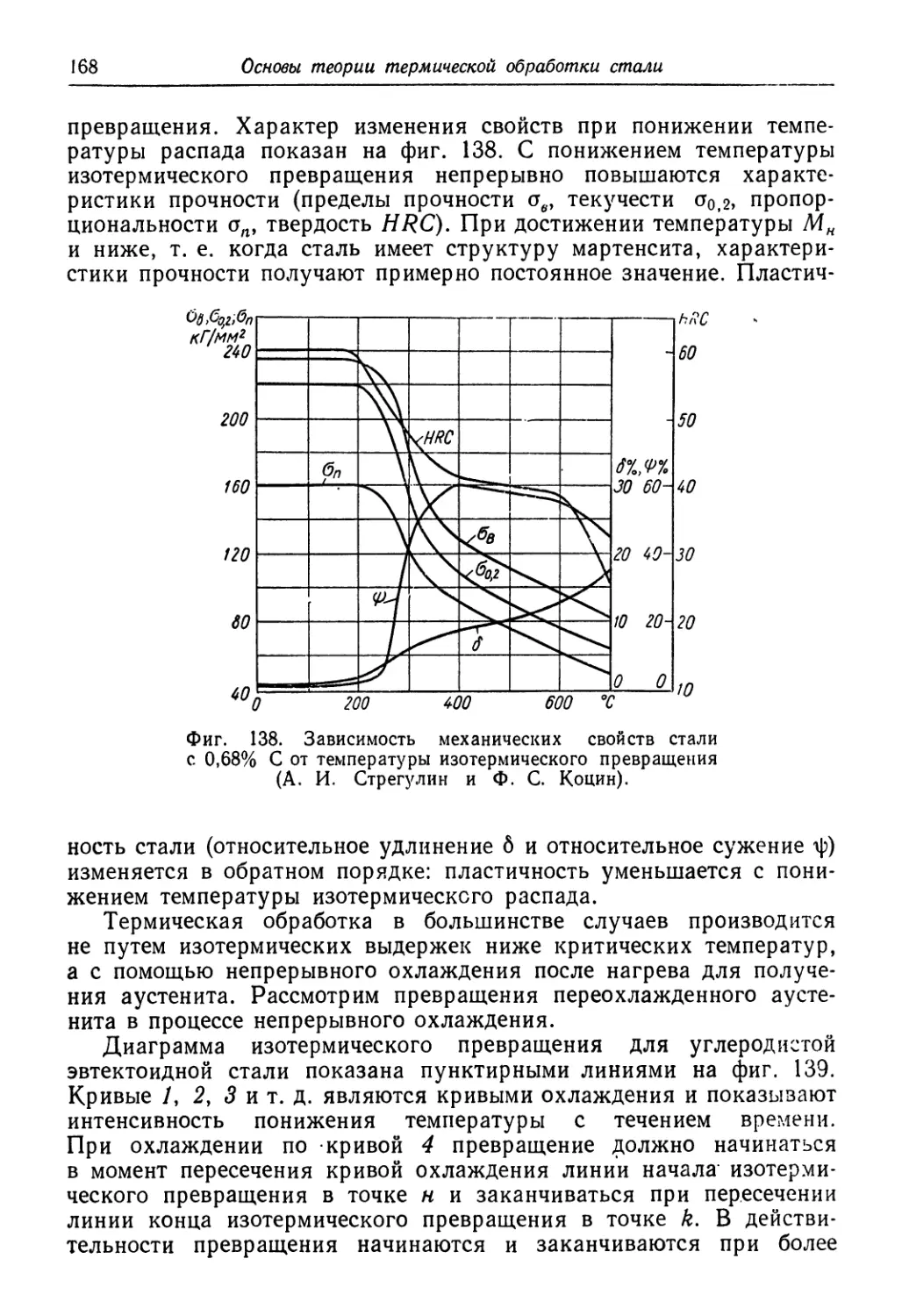

ских устройств и т. д.) и дальнейшего развития машиностроения

потребуются металлы и сплавы с новыми свойствами.

В новой Программе КПСС, принятой на XXII съезде партии,

указывается, что при интенсивном развитии промышленности «На-

много повысится удельный вес. . . металлов и сплавов с новыми

свойствами»1. Наиболее важной задачей в области науки является

развитие теоретических исследований. Для этого необходимо изу-

чение и совершенствование металловедения.

Второй основной задачей является соединение науки с производ-

ством: с этим связано усовершенствование и открытие новых техно-

логических процессов на основе использования современной теории.

В течение многих столетий применение сплавов и термическая

обработка металлов носили ремесленный характер. Случайно откры-

тые секреты производства передавались из поколения в поколение,

пока такие «эстафеты» знаний не обрывались. Известным примером

утерянного секрета является случай с булатной сталью, применяе-

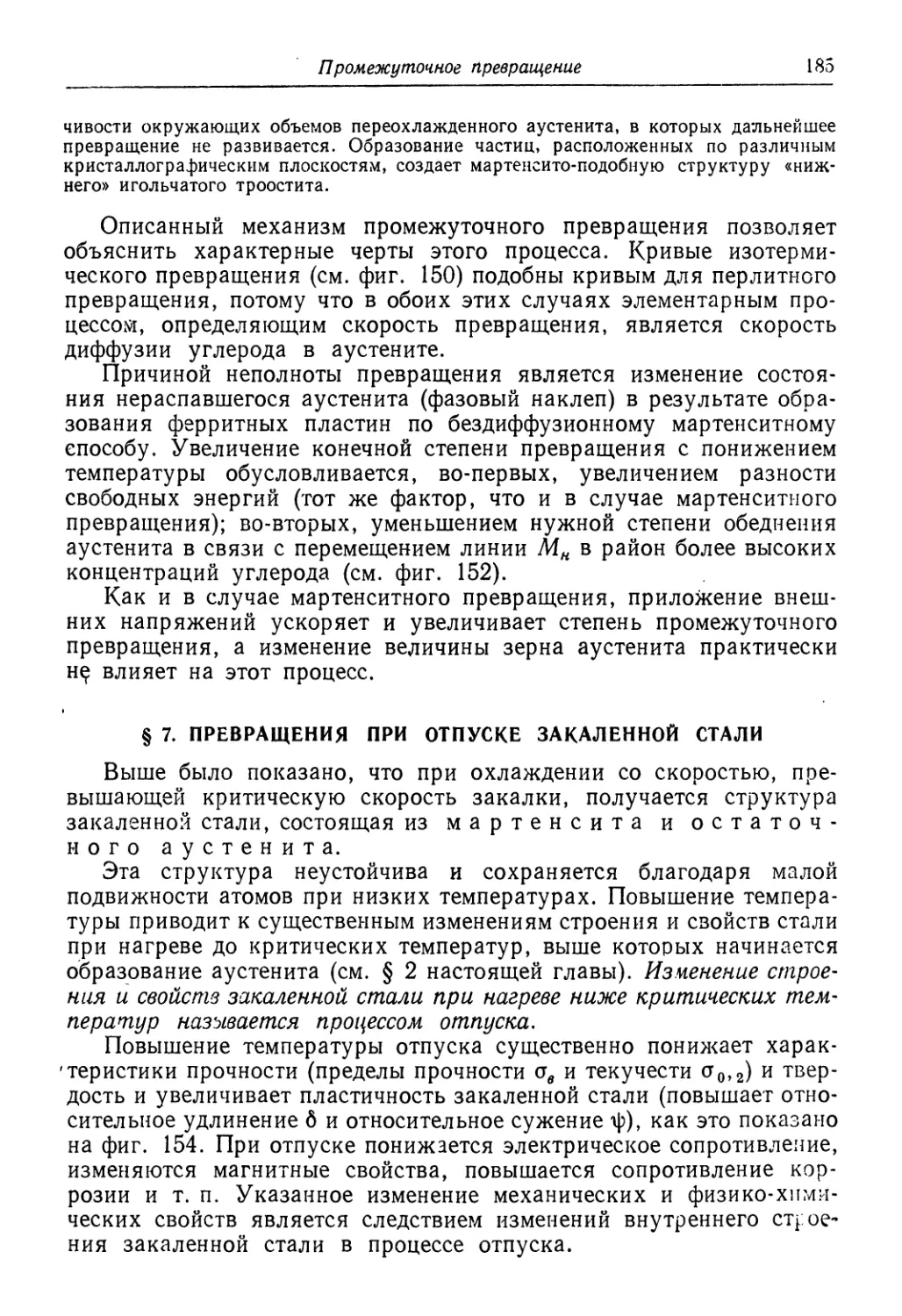

мой с древних времен для изготовления высококачественного холод:

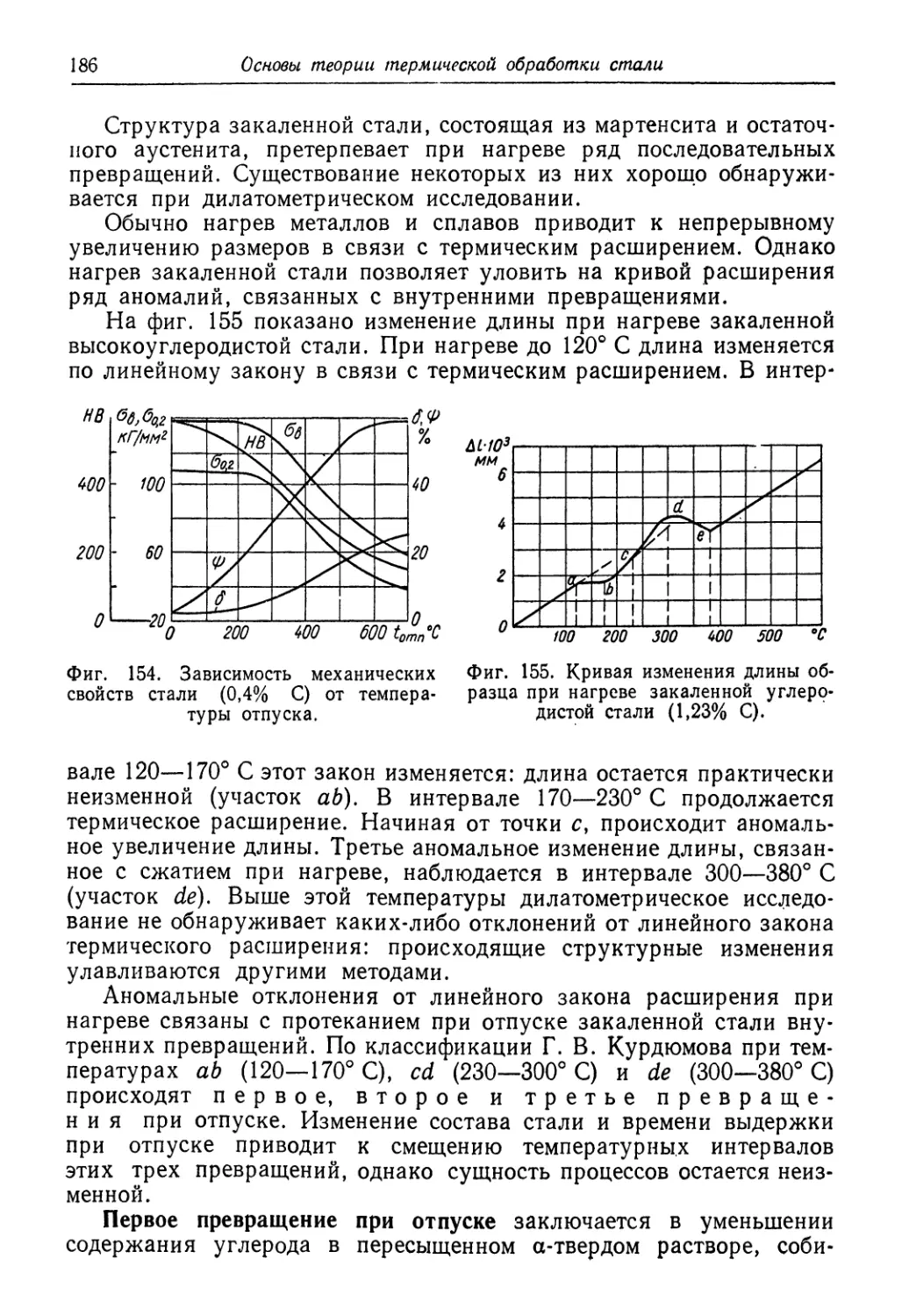

ного оружия. Булатом эта сталь.называлась в России, дамасской —

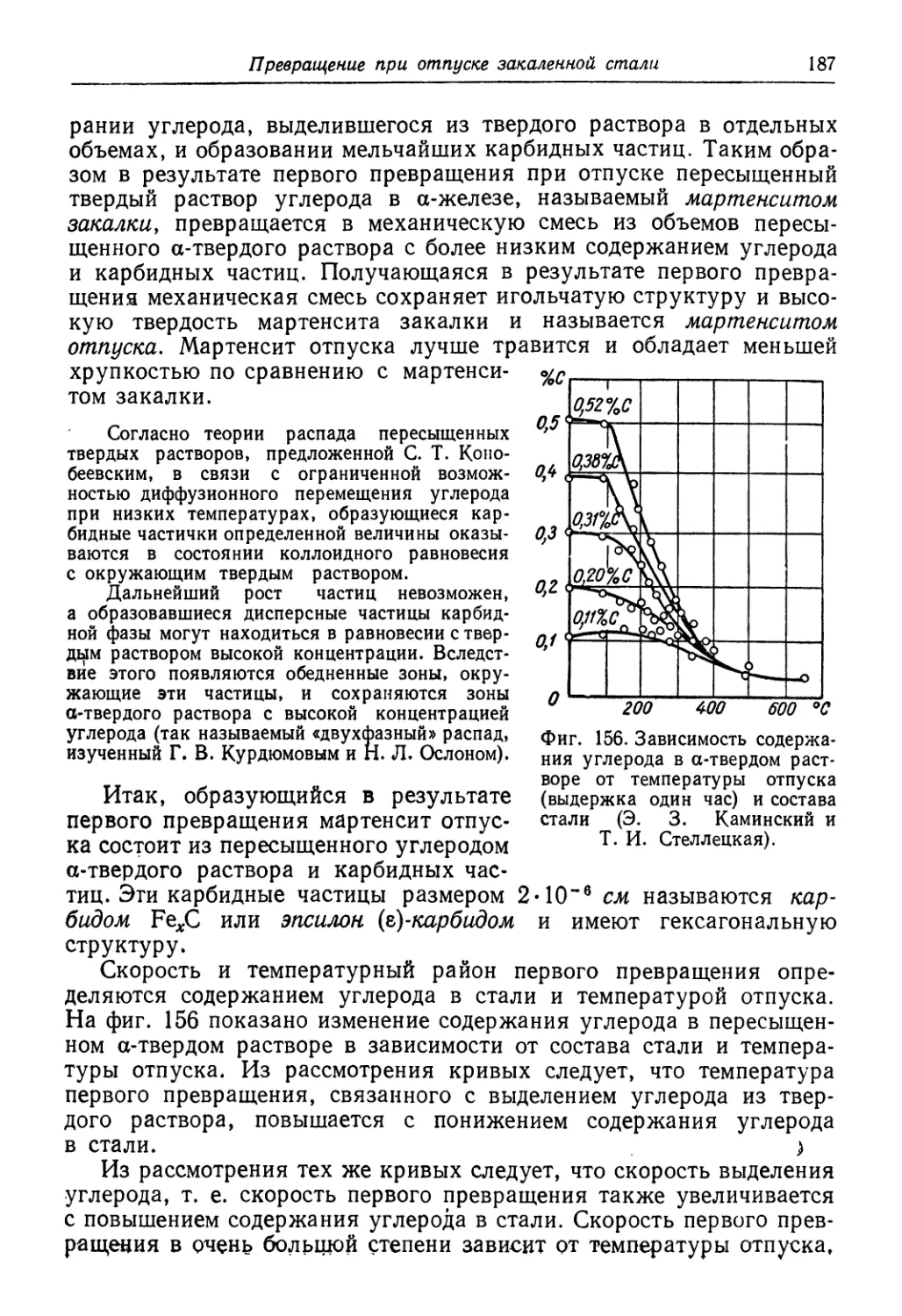

на Ближнем Востоке, толедской — в Испании и сталью вуц — в Ин-

дии. К началу XIX в. секрет изготовления и обработки этой стали

был повсеместно утерян. Многочисленные попытки, предпринятые

в различных странах, в которых принимали участие выдающиеся

ученые (в частности, Михаил Фарадей), не увенчались успехом.

Честь решения этой сложной технической задачи выпала нашему

соотечественнику П. П. Аносову, который во второй четверти прош-

лого века наладил массовое производство булатных клинков на Зла-

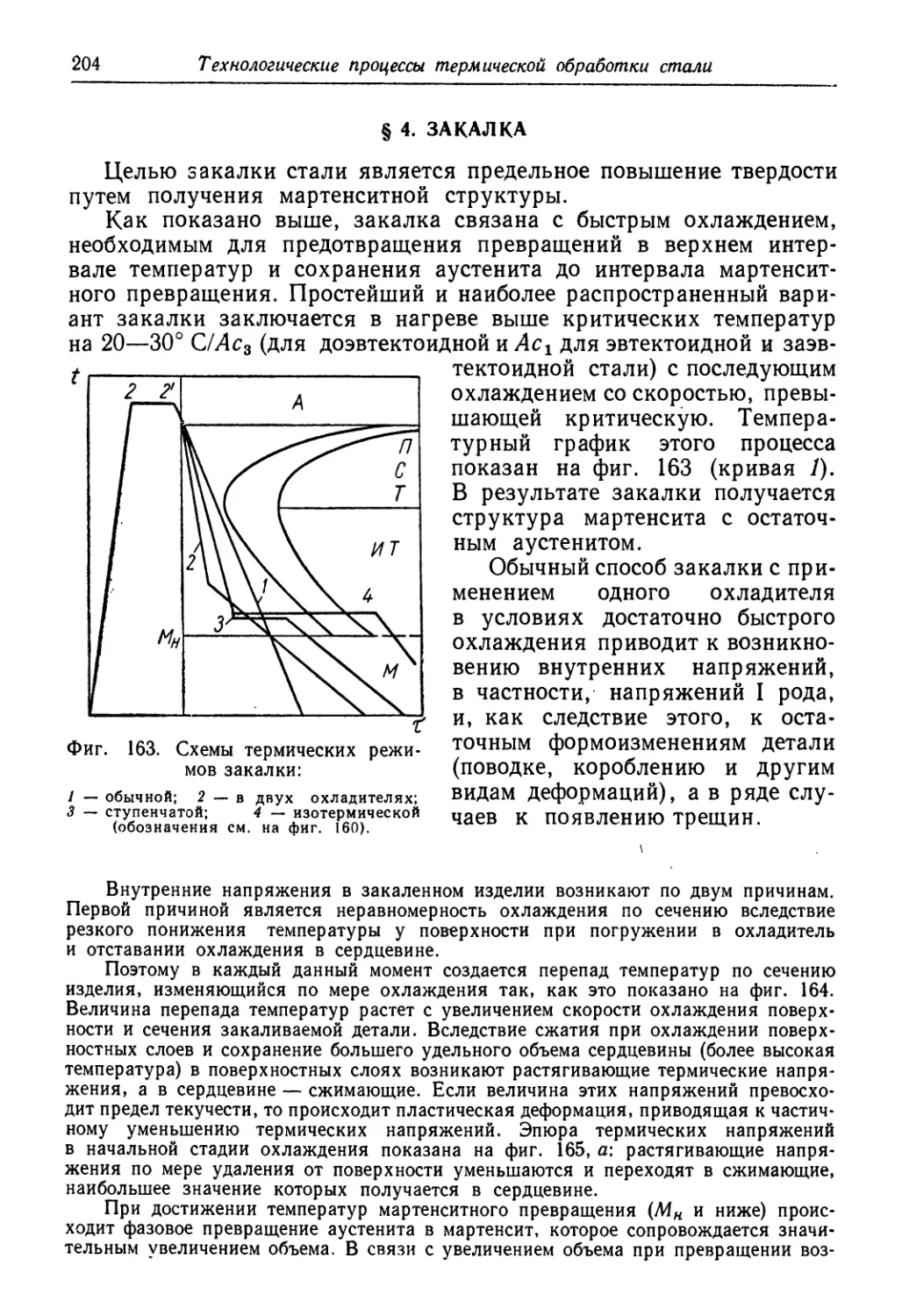

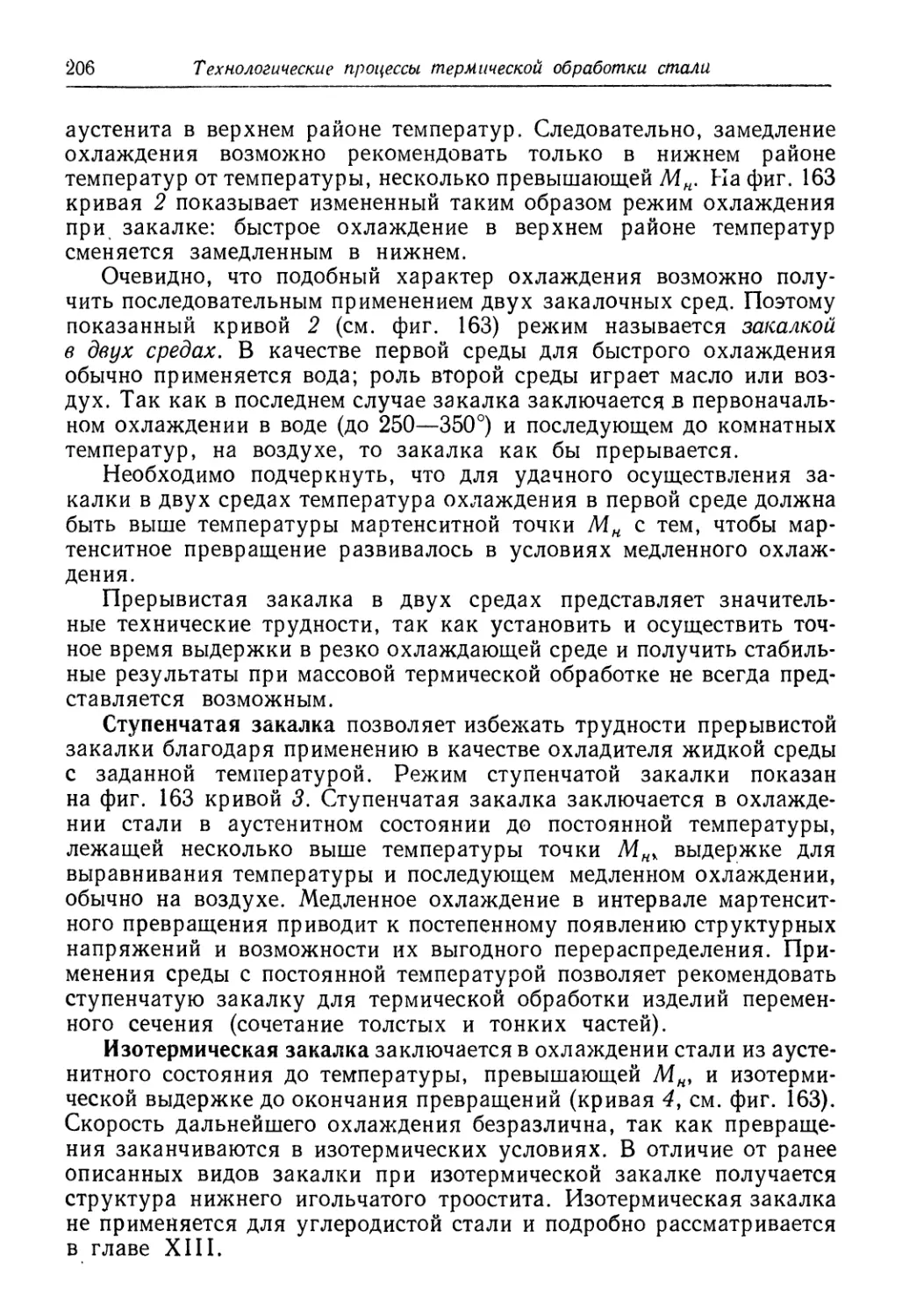

тоустовском заводе. В процессе решения этой задачи П. П. Аносов

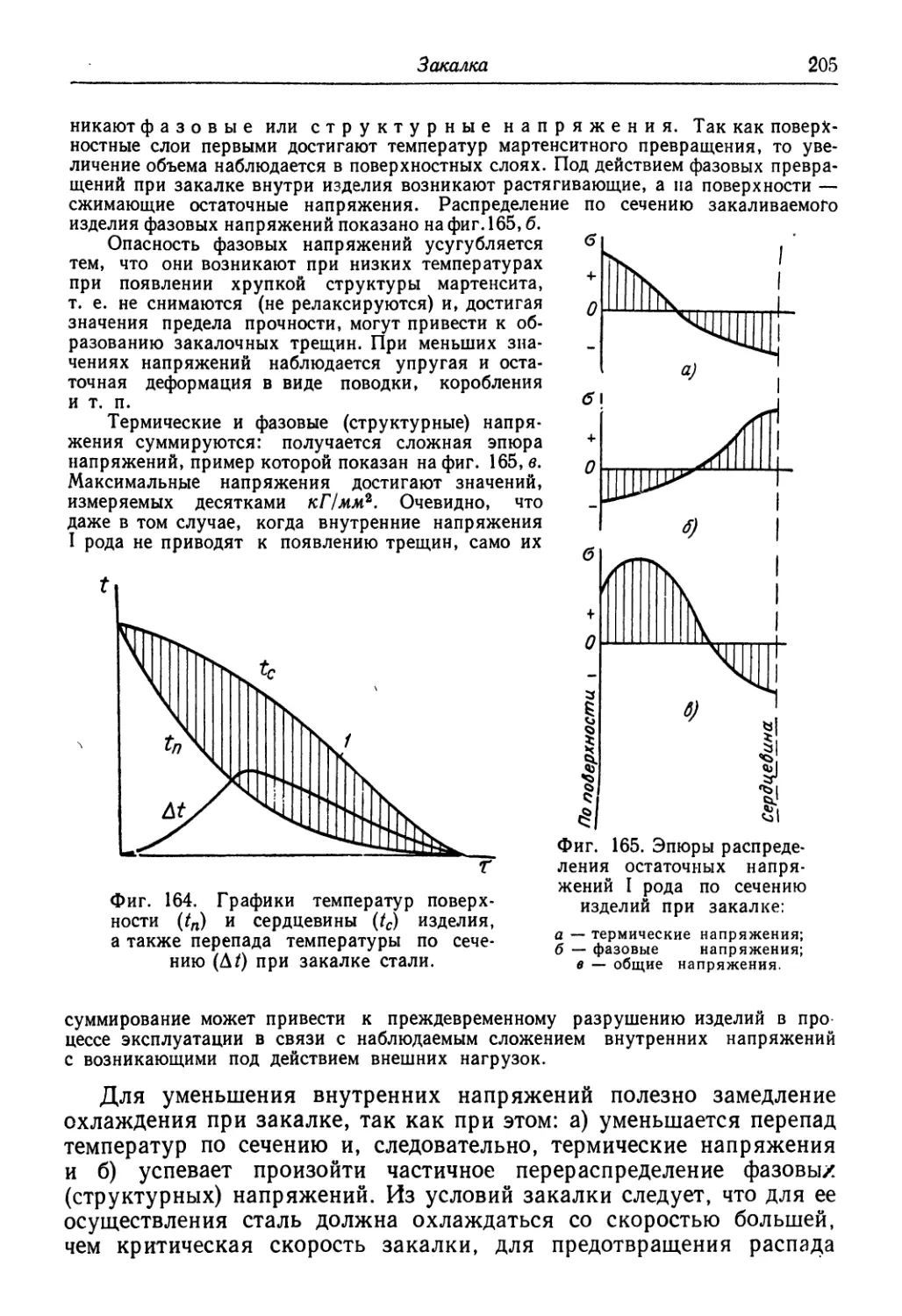

впервые в мире (1831 г.) применил микроскоп для изучения строения

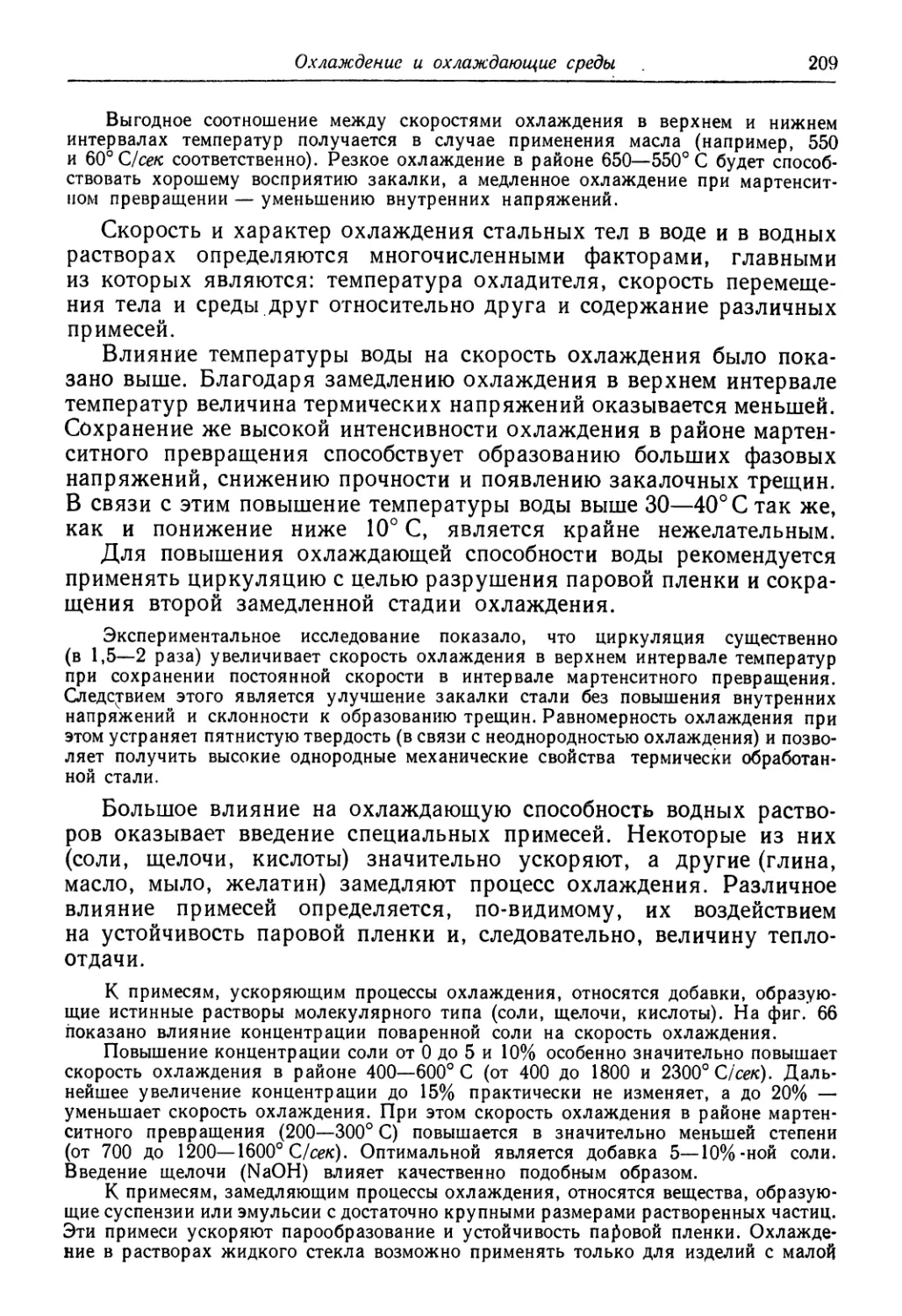

стали. С

Основы теории и научно обоснованной технологии термической

обработки стали были заложены в замечательных работах Д. К. Чер-

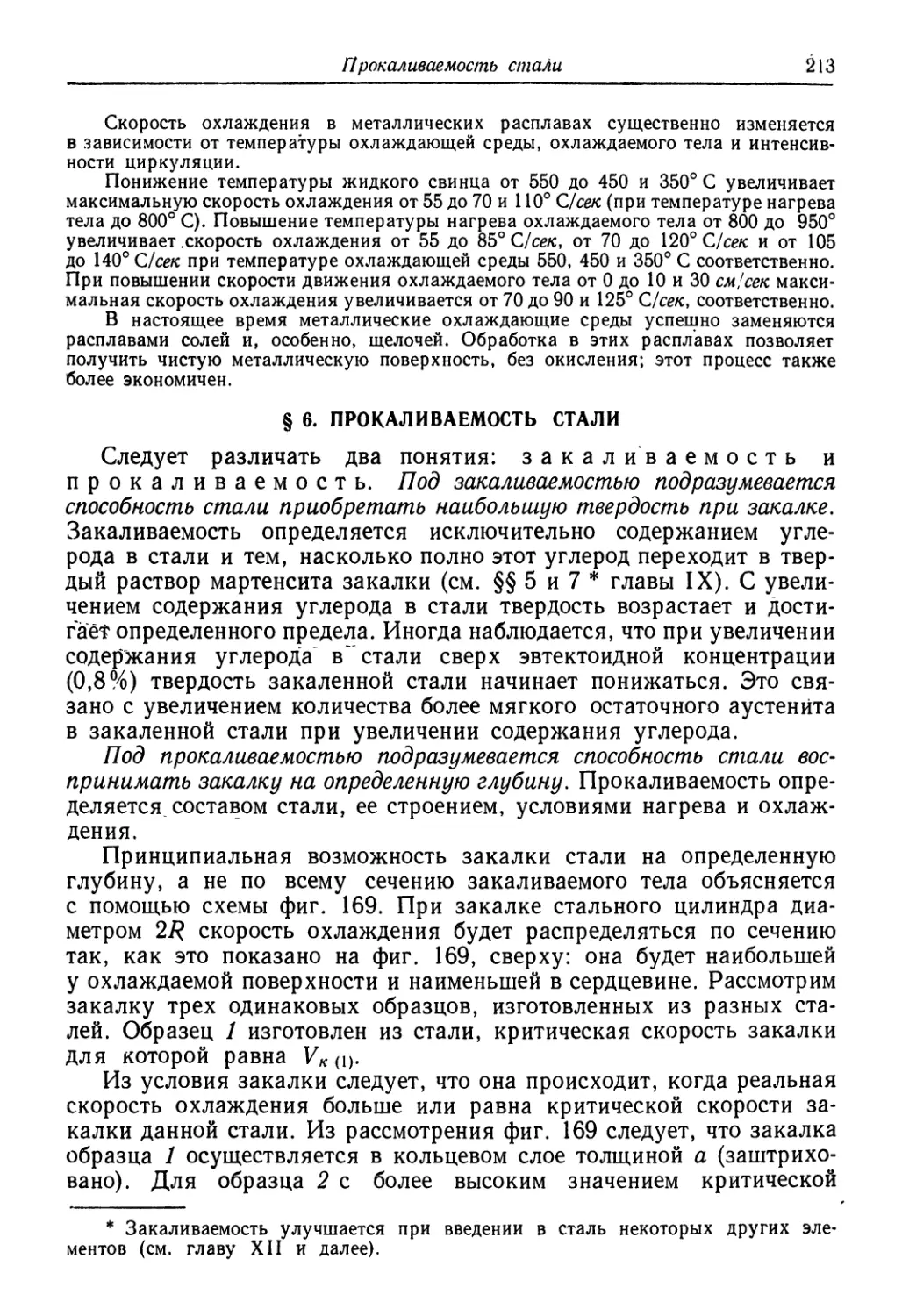

1 Программа Коммунистической партии Советского Союза, изд-во «Правда»,

1961

Введение

7

нова, доложенных на заседании Русского технического общества

в 1868 г. Открытие критических точек в железе и стали быстро завое-

вало международное признание. Двадцать лет спустя крупнейший

французский ученый Флорис Осмонд писал, что в этих исследова-

ниях, «как в капле воды, отразилось будущее состояние физической

химии» (металлов). Выдающийся американский металлург Г. М. Хоу

посвятил свой капитальный труд, изданный в 1903 г., «профессору

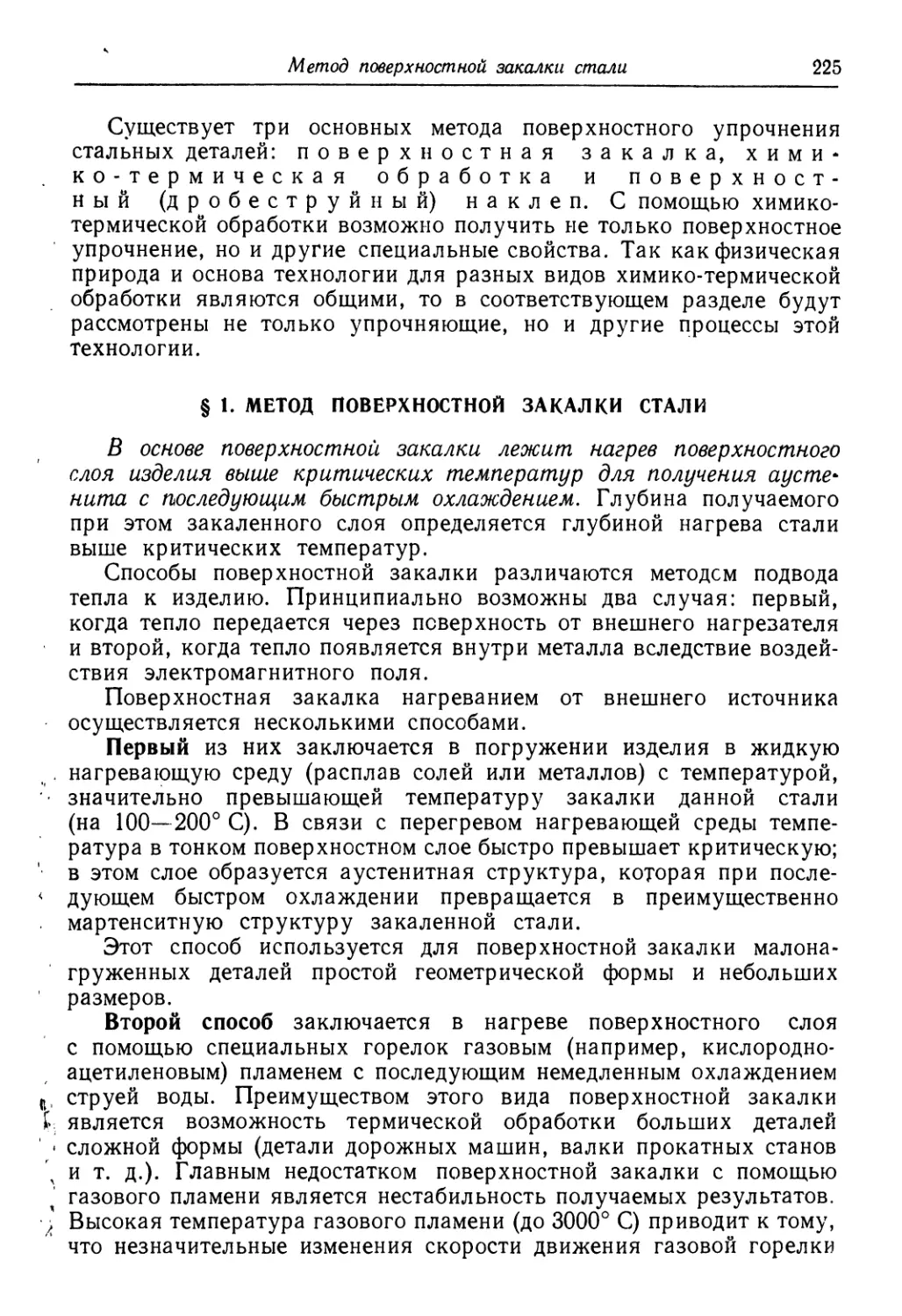

Дмитрию Константиновичу Чернову, отцу металлографии железа»

(так тогда называлось металловедение).

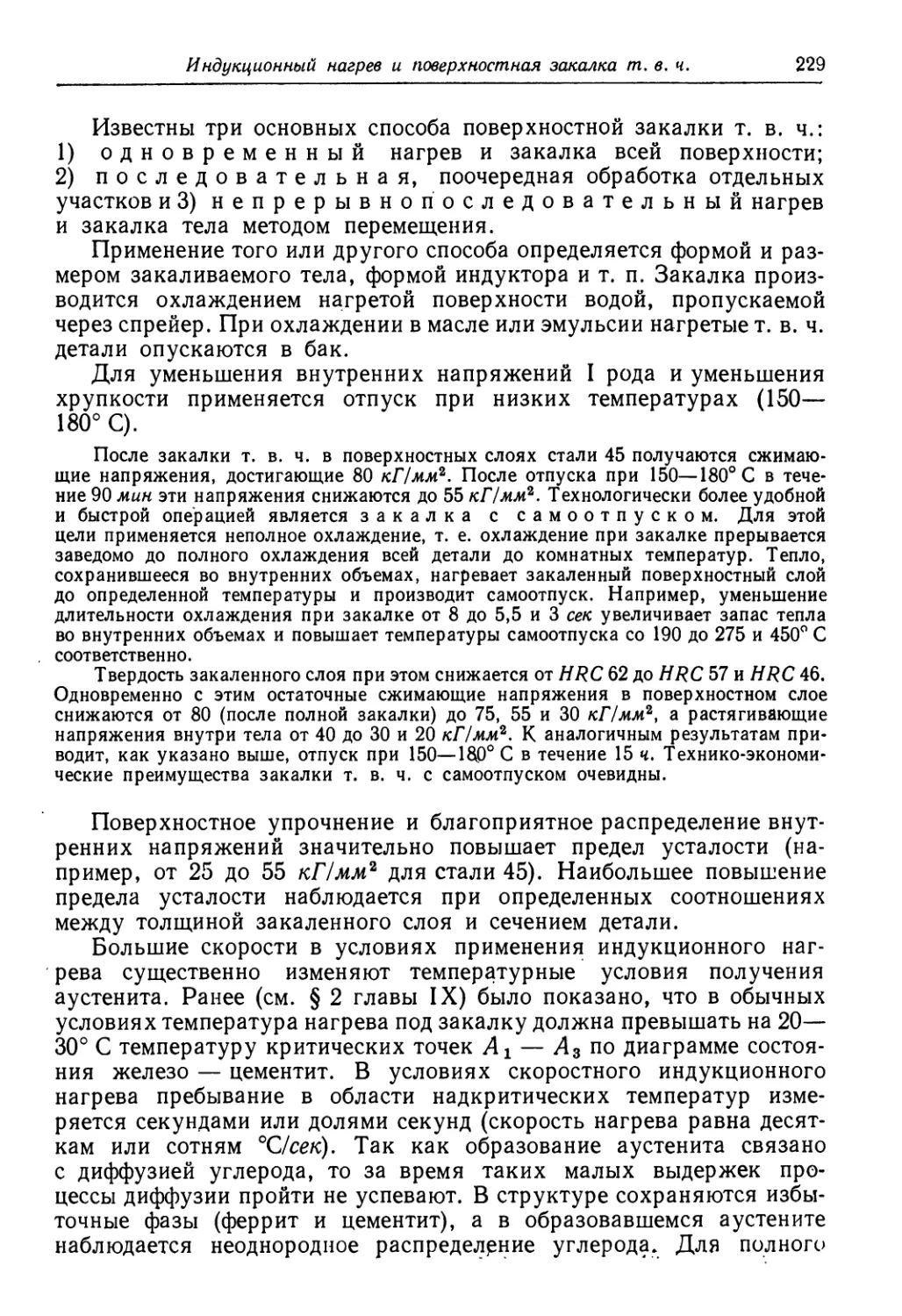

Первый период развития теории и технологии термической обра-

ботки был связан преимущественно с качественными исследованиями,

которые закончились к началу нашего века построением диаграммы

состояния желёзо — углерод. Благодаря этому теперь известны

и объяснимы превращения в строении стали, происходящие в усло-

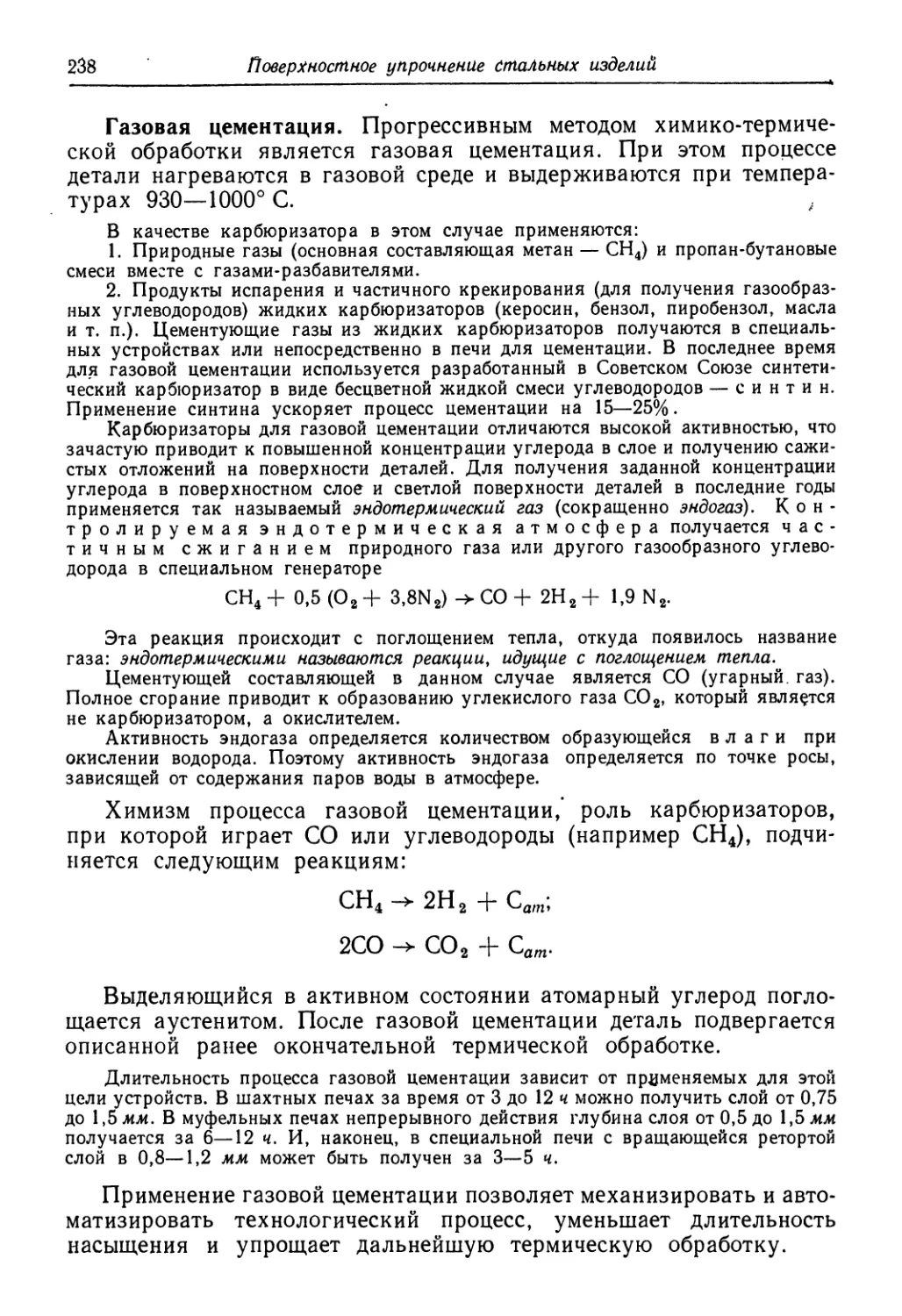

виях достаточно медленного нагрева или охлаждения.

Начало XX в. ознаменовалось изобретением и широким распрост-

ранением новых машин и механизмов. Производство автомобилей,

самолетов, двигателей внутреннего сгорания, радиотелефонной аппа-

ратуры и т. д. было связано с увеличением скоростей, повышением

рабочих температур, новыми требованиями к магнитным и электри-

ческим свойствам. Развитие химической промышленности потребо-

вало изыскания сплавов с высокой коррозионной стойкостью в агрес-

сивных средах и т. п. Взамен железа, углеродистой стали и простых

медных сплавов потребовались металлические сплавы более высокой

прочности (специальные или легированные стали), легкие сплавы

на основе алюминия, стали и сплавы с высокими режущими свой-

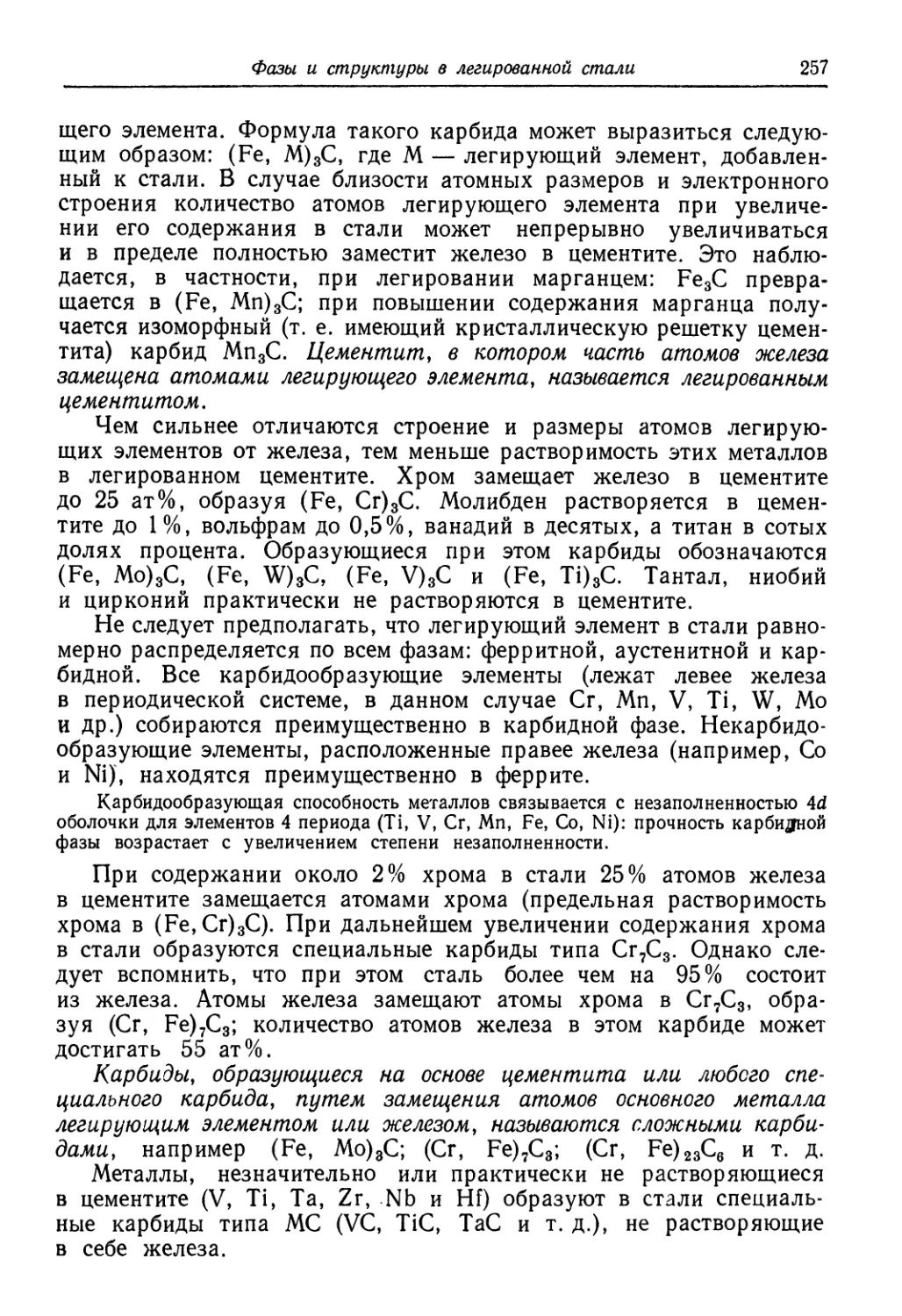

ствами и т. д. Применение металловедения в промышленности

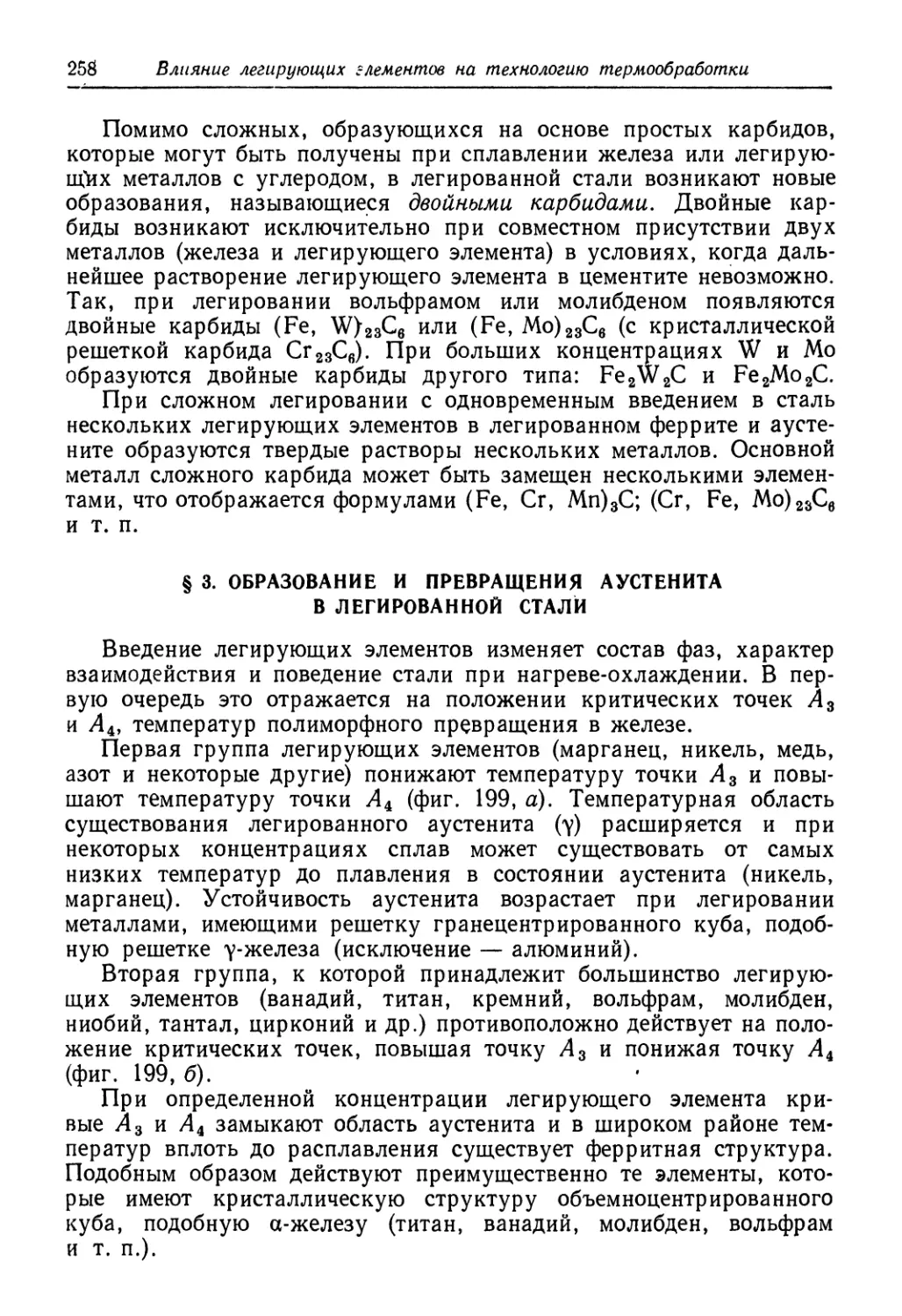

в этот период носило чисто эмпирический характер.

Начало второго периода в развитии теории металловедения и тех-

нологии термической обработки следует связать с открытием Порт-

веном и Гарвеном зависимости между скоростью охлаждения и поло-

жением критических точек; при этом были окончательно определены

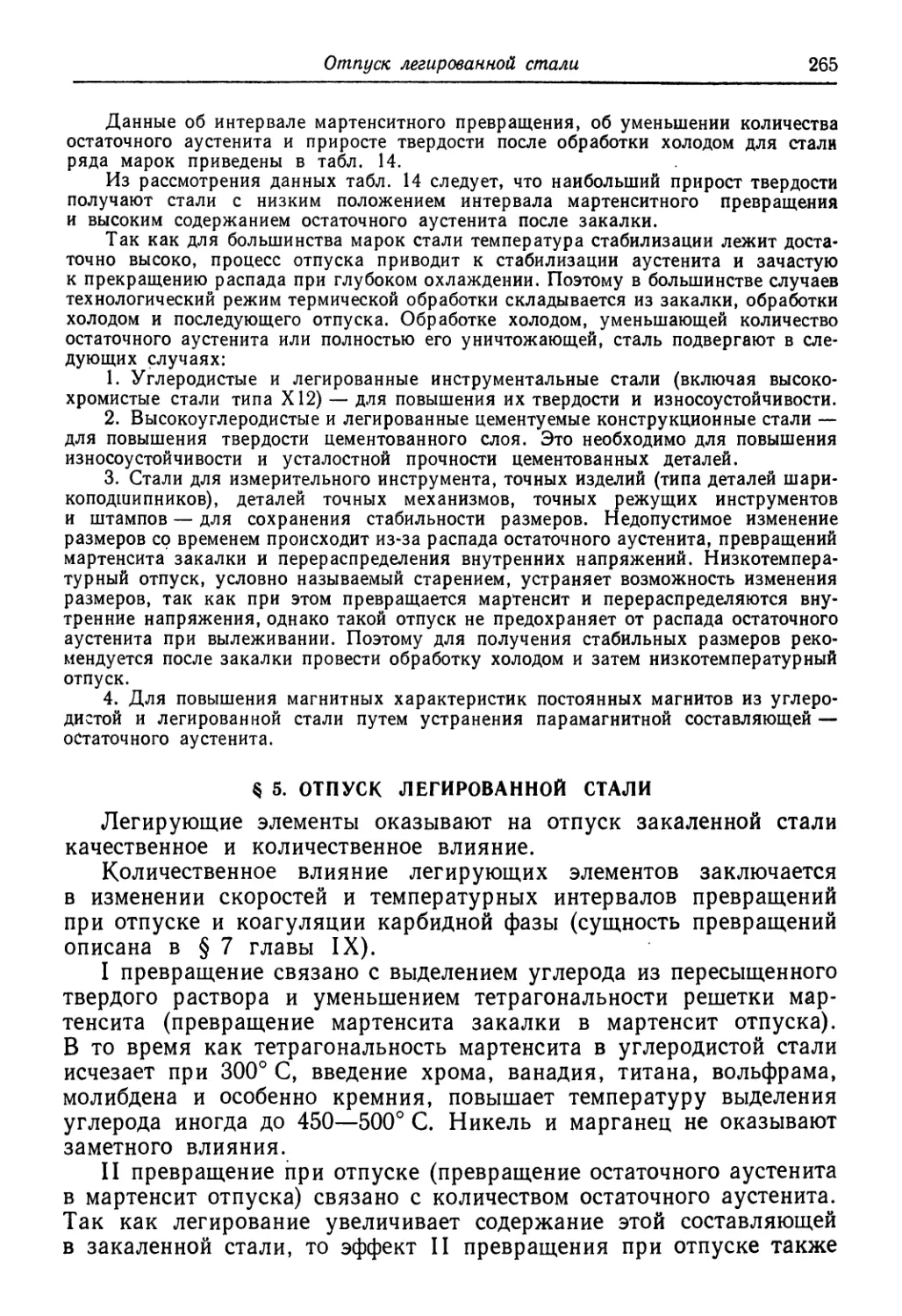

условия закалки стали (1918 г.). В последующем десятилетии были

проведены многочисленные исследования, в которых изучалось вли-

яние состава стали и скорости охлаждения на температурные усло-

вия протекания превращений, структуру и свойства термически

обработанной стали. Результаты научных и промышленных иссле-

дований первого и второго периодов были систематизированы в эн-

циклопедическом труде крупнейшего советского ученого проф.

Н. А. Минкевича.

Начало третьего, современного, периода развития металловеде-

ния и термической обработки приблизительно совпадает с первыми

исследованиями изотермического превращения переохлажденного

аустенита (1929—1930 гг.). Эти исследования позволили с общих

позиций объяснить ранее обнаруженные опытные факты и зависи-

мости и связать превращения в сплавах с общей теорией фазовых

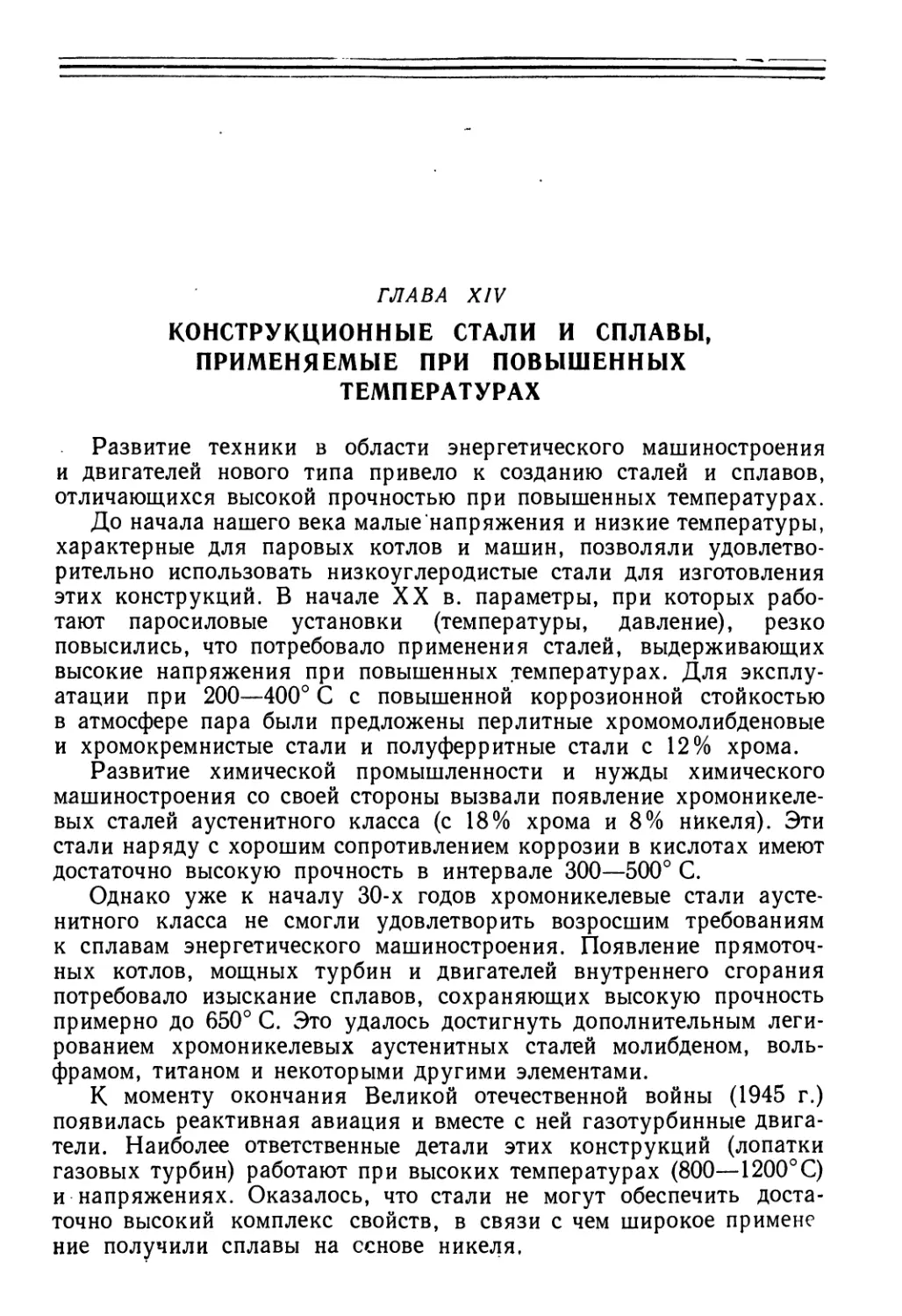

8

Введение

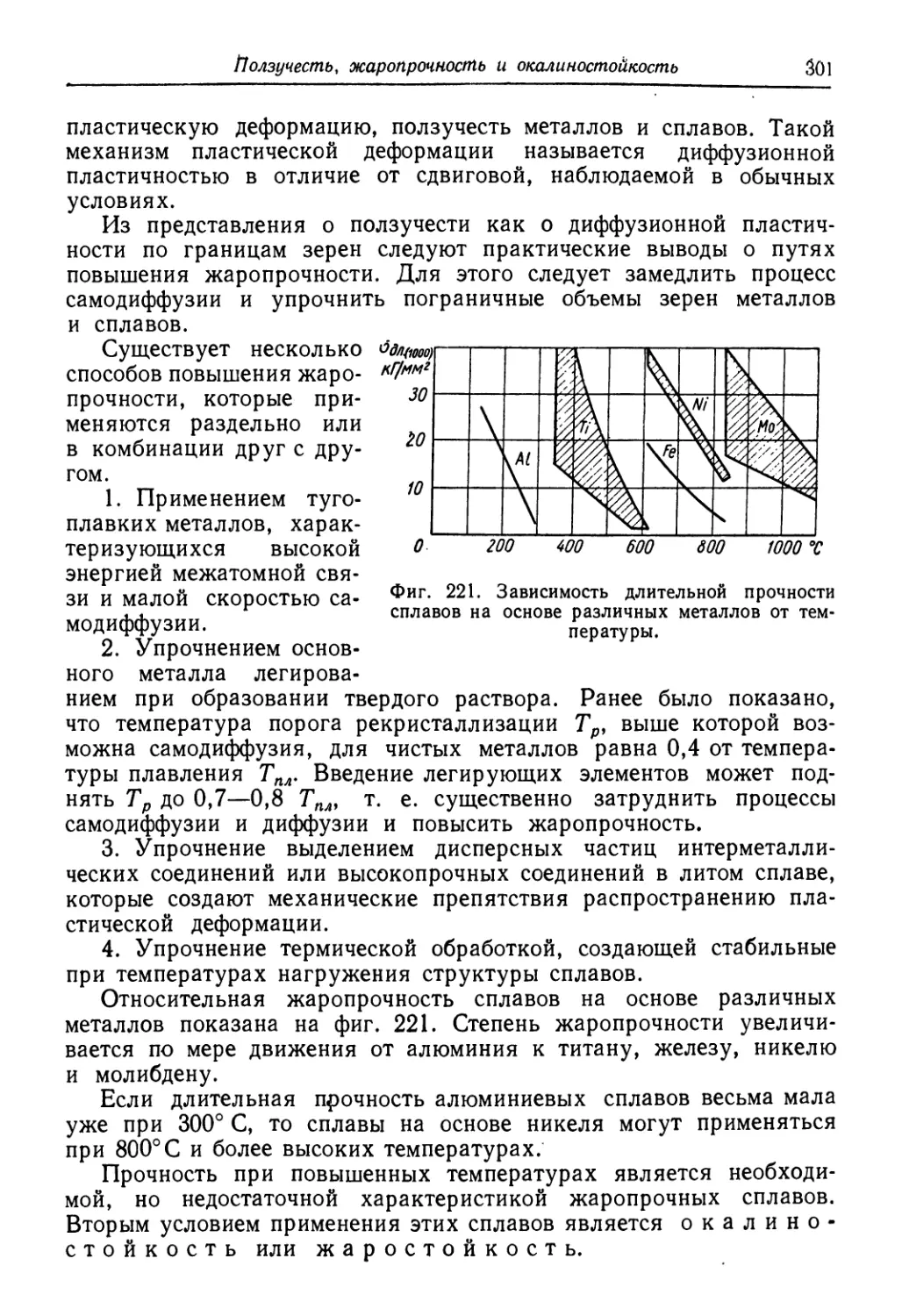

превращений. В период 1930—1940 гг. главнейшие зависимости,

связанные с превращениями в стали, были изучены в работах

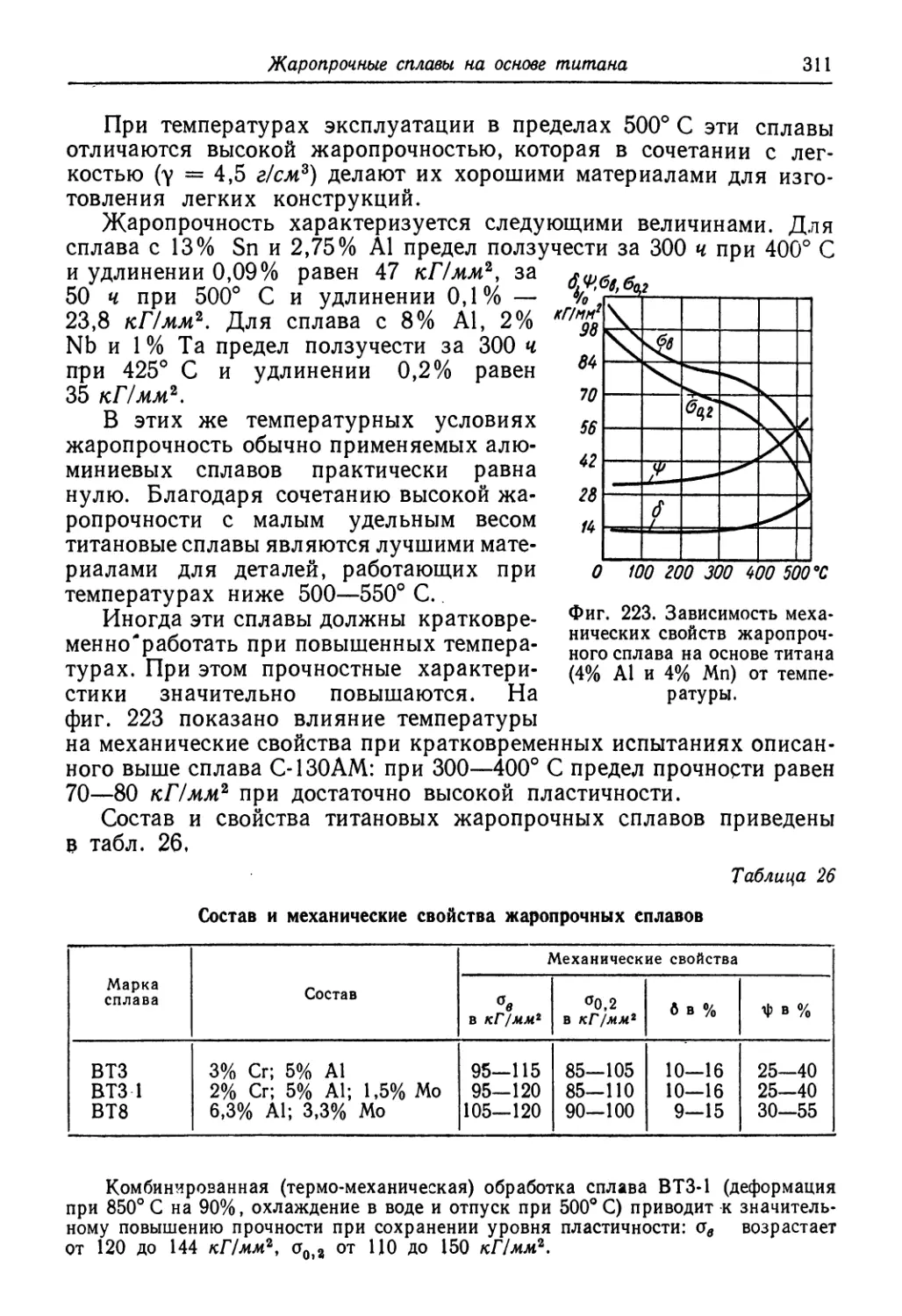

уральской школы, которую возглавлял чл.-корр. Академии наук

С. С. Штейнберг. В то же время большие успехи в области техно-

логии термической обработки были получены московской школой во

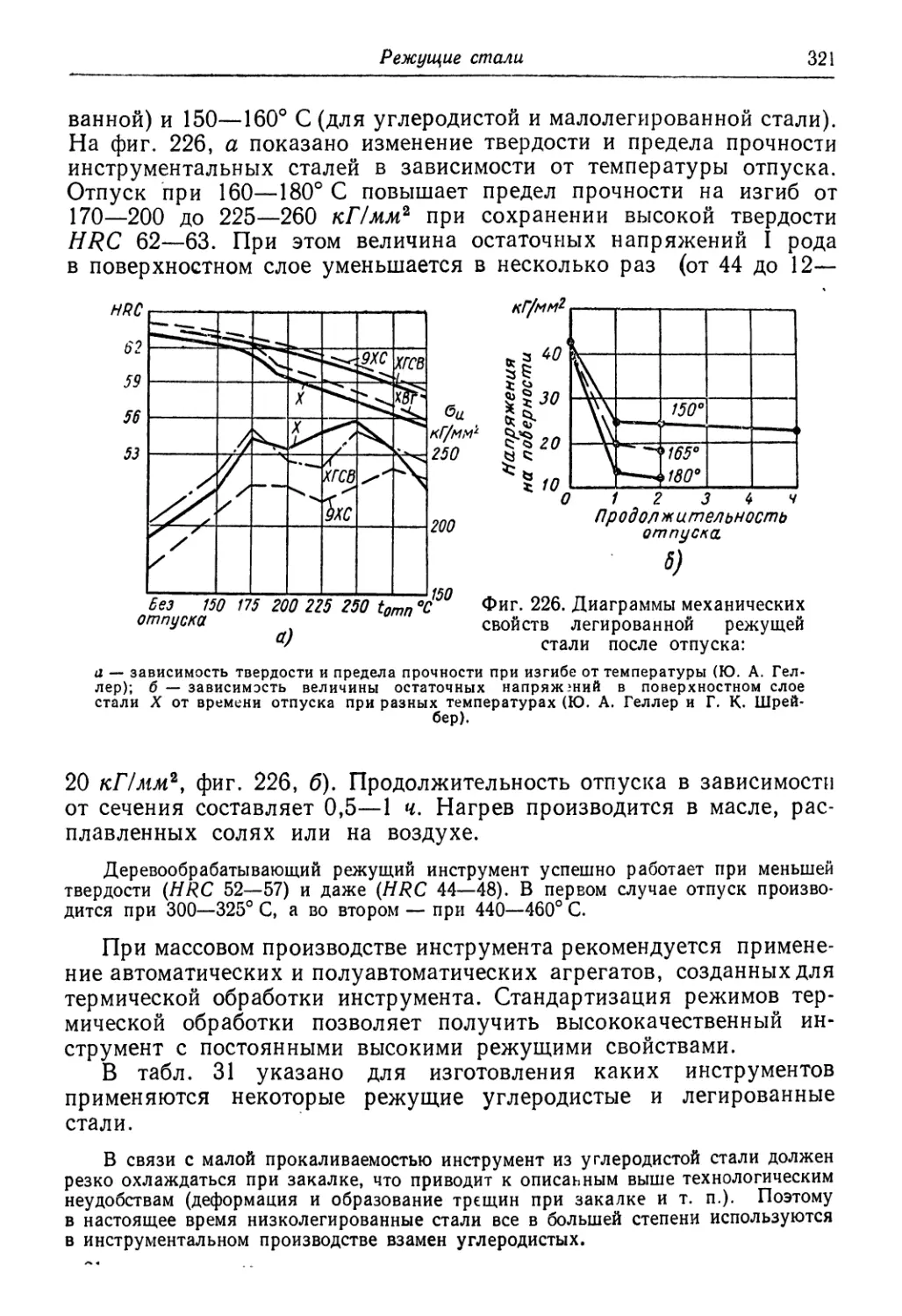

главе с Н. А. Минкевичем; в области изыскания легированных

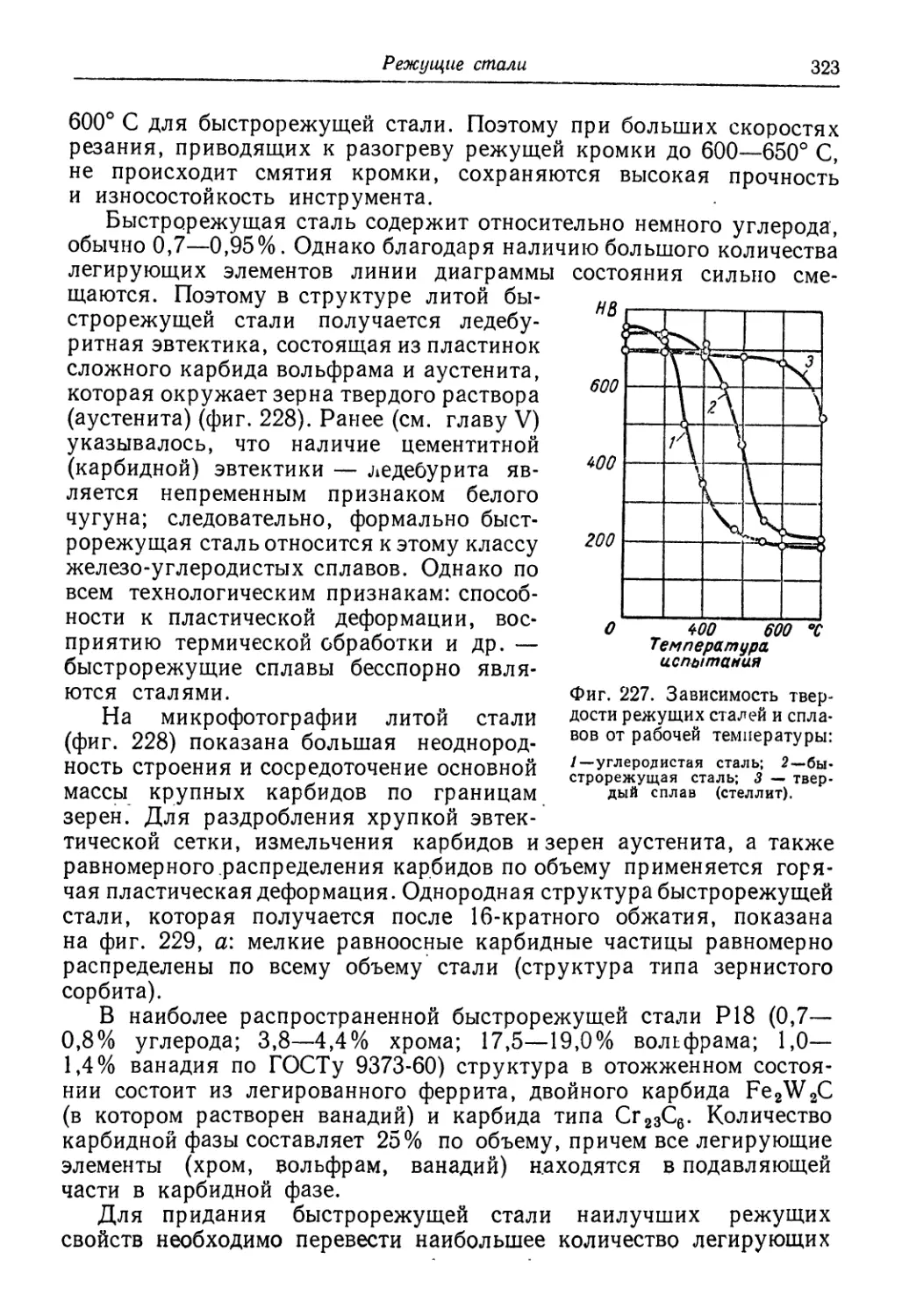

сталей — ленинградской школой, руководимой акад. Н. Т. Гудцо-

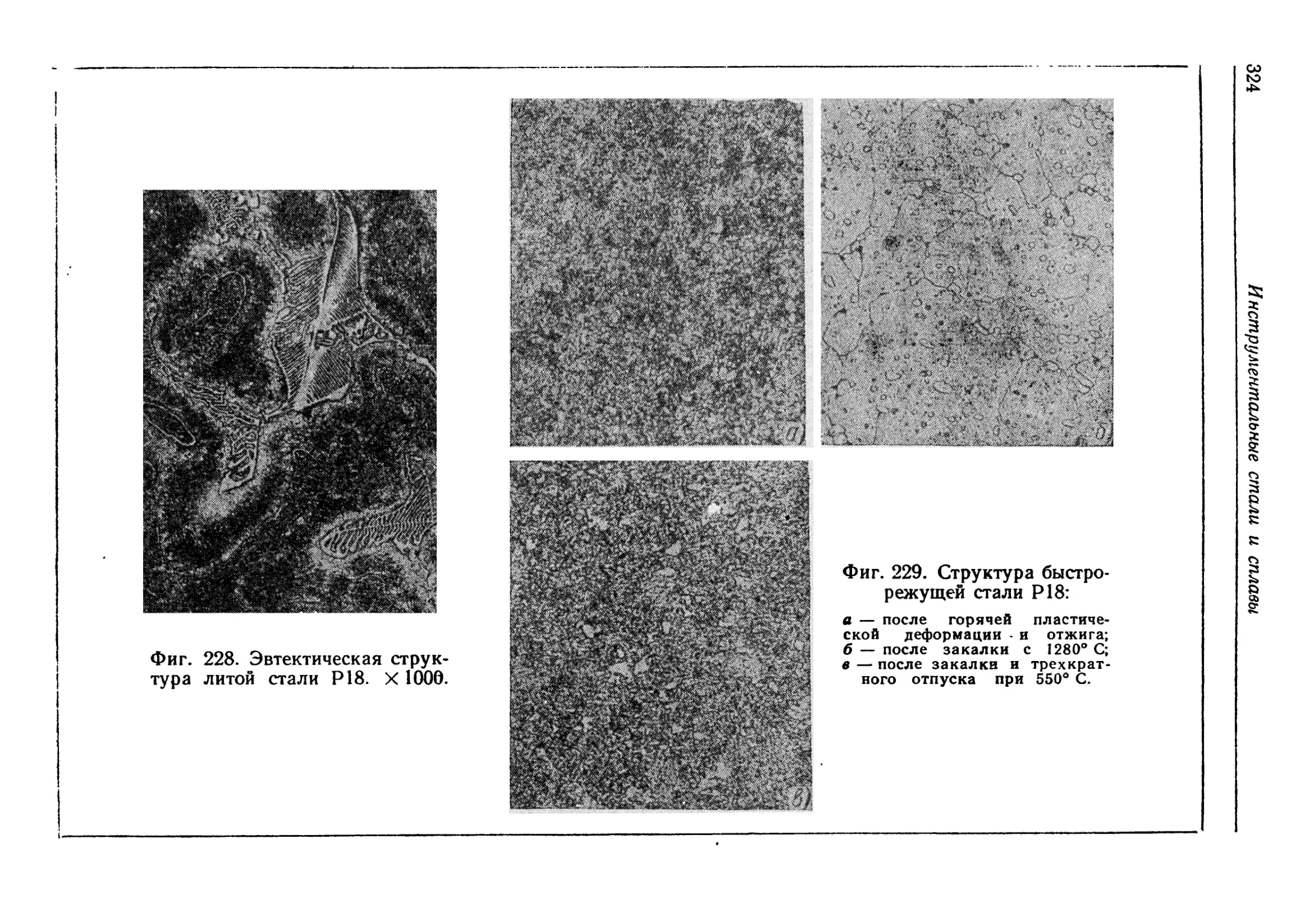

вым. Одновременно большими достижениями ознаменовались исследо-

вания цветных сплавов, предпринятые школой акад. А. А. Бочвара.

Первоначально развитие металловедения основывалось на общих

законах физической химии. Применяя методы физико-химического

анализа, школа акад. Н. С. Курнакова определила основные зависим

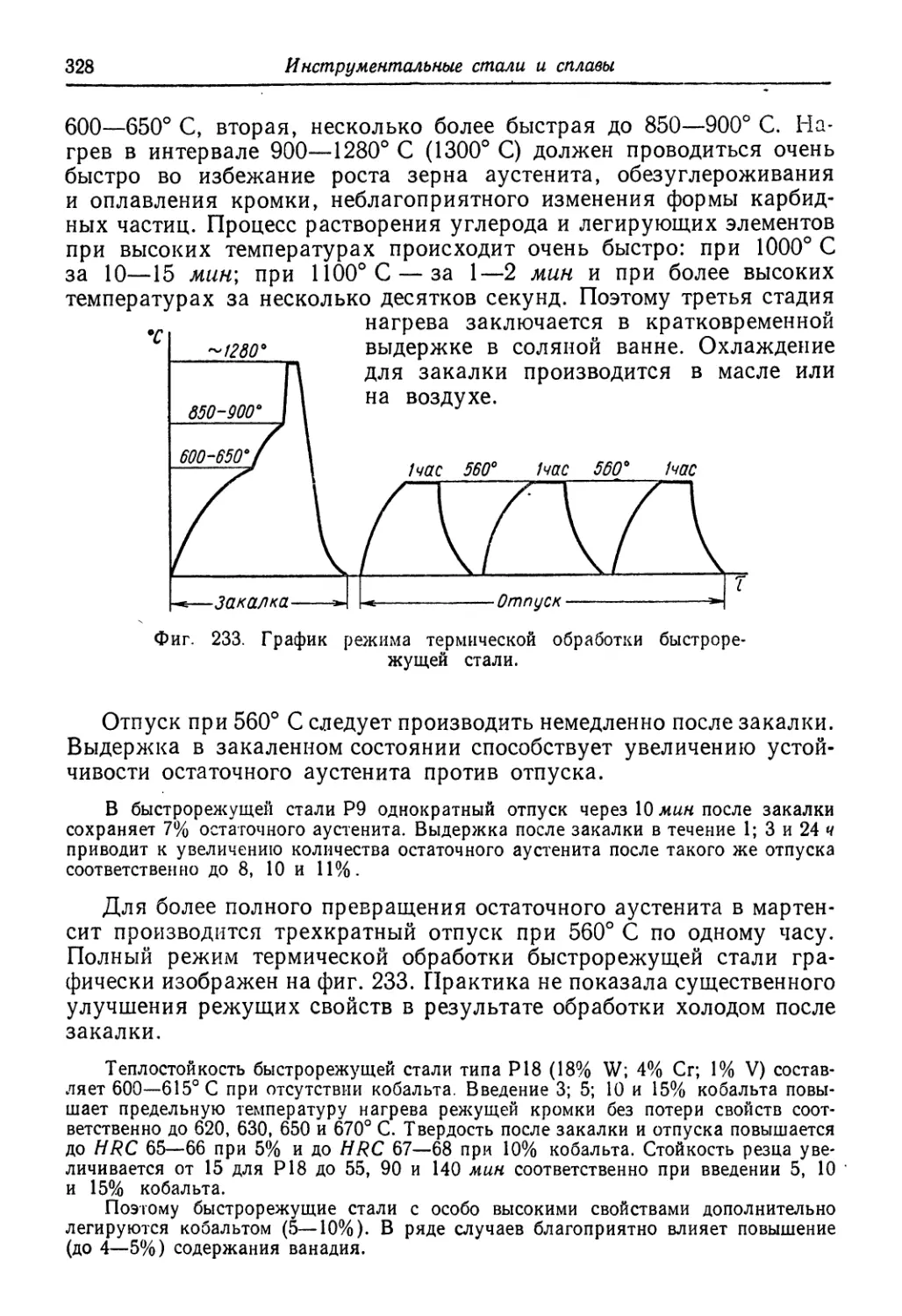

мости между составом, строением и свойствами для большого коли-

чества металлических сплавов. В двадцатых годах начинается про-

никновение физических представлений, в первую очередь для объяс-

нения механических свойств металлов и сплавов (акад. А. Ф. Иоффе).

Рентгеноструктурный метод для исследования атомно-кристалличе-

ского строения металлов и сплавов, примененный акад. Г. В. Курдю-

мовым в 1927 г., до настоящего времени является важнейшим методом

для изучения тонкого строения и выявления природы превращений.

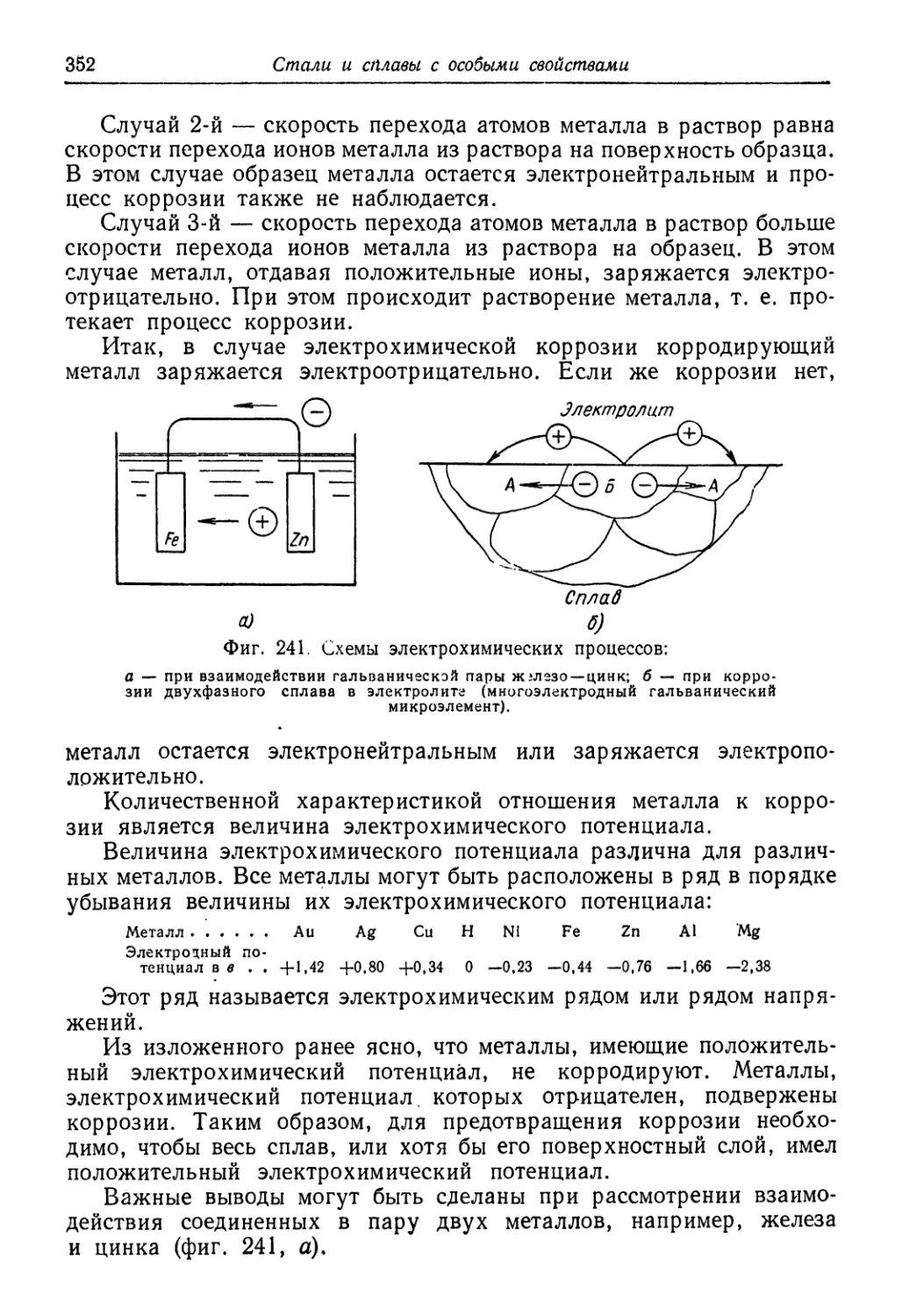

Приложение этого и некоторых других методов позволило обнаружить

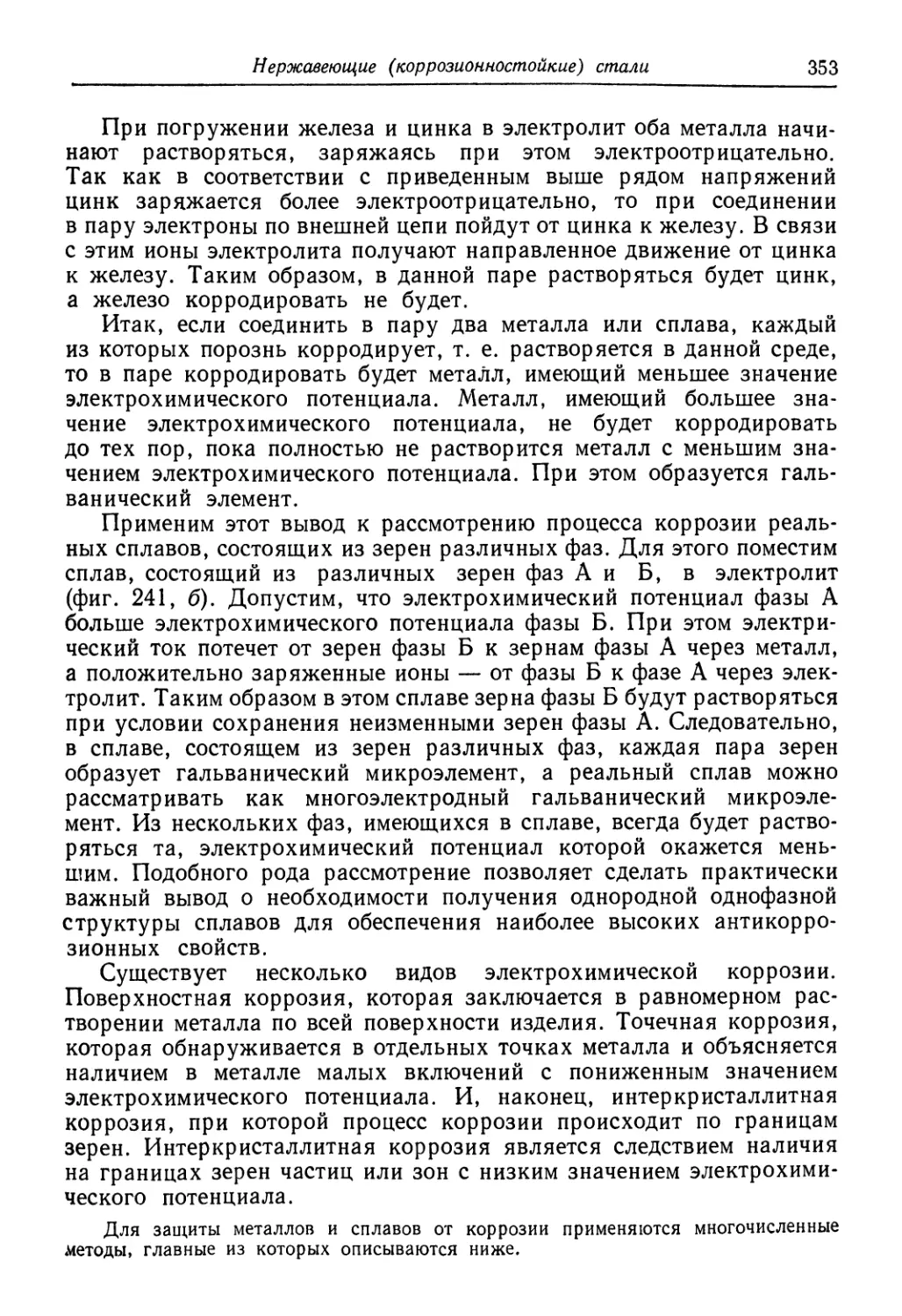

существенные искажения в кристаллических решетках и различного

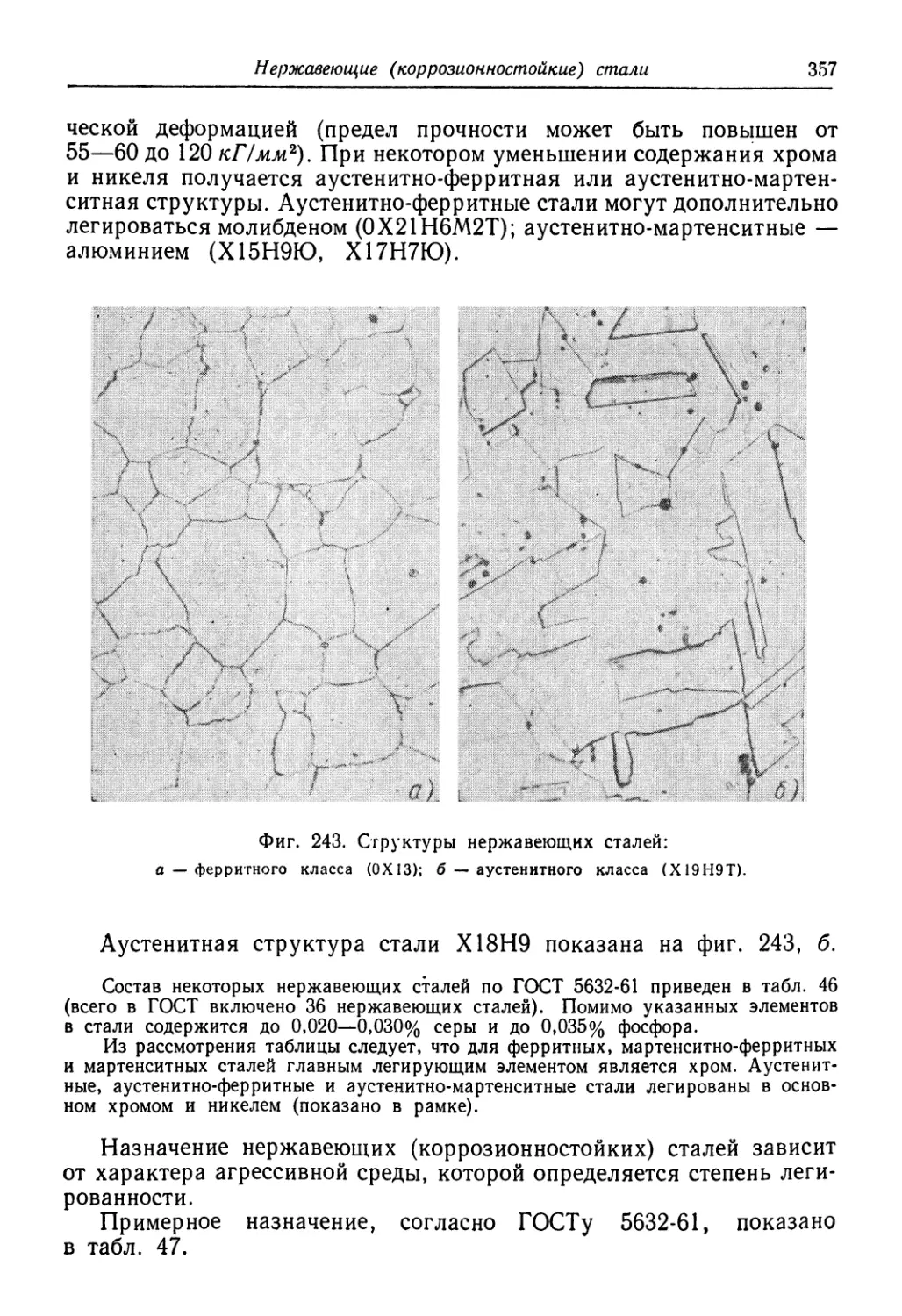

рода несовершенства внутреннего строения. В последние годы особо

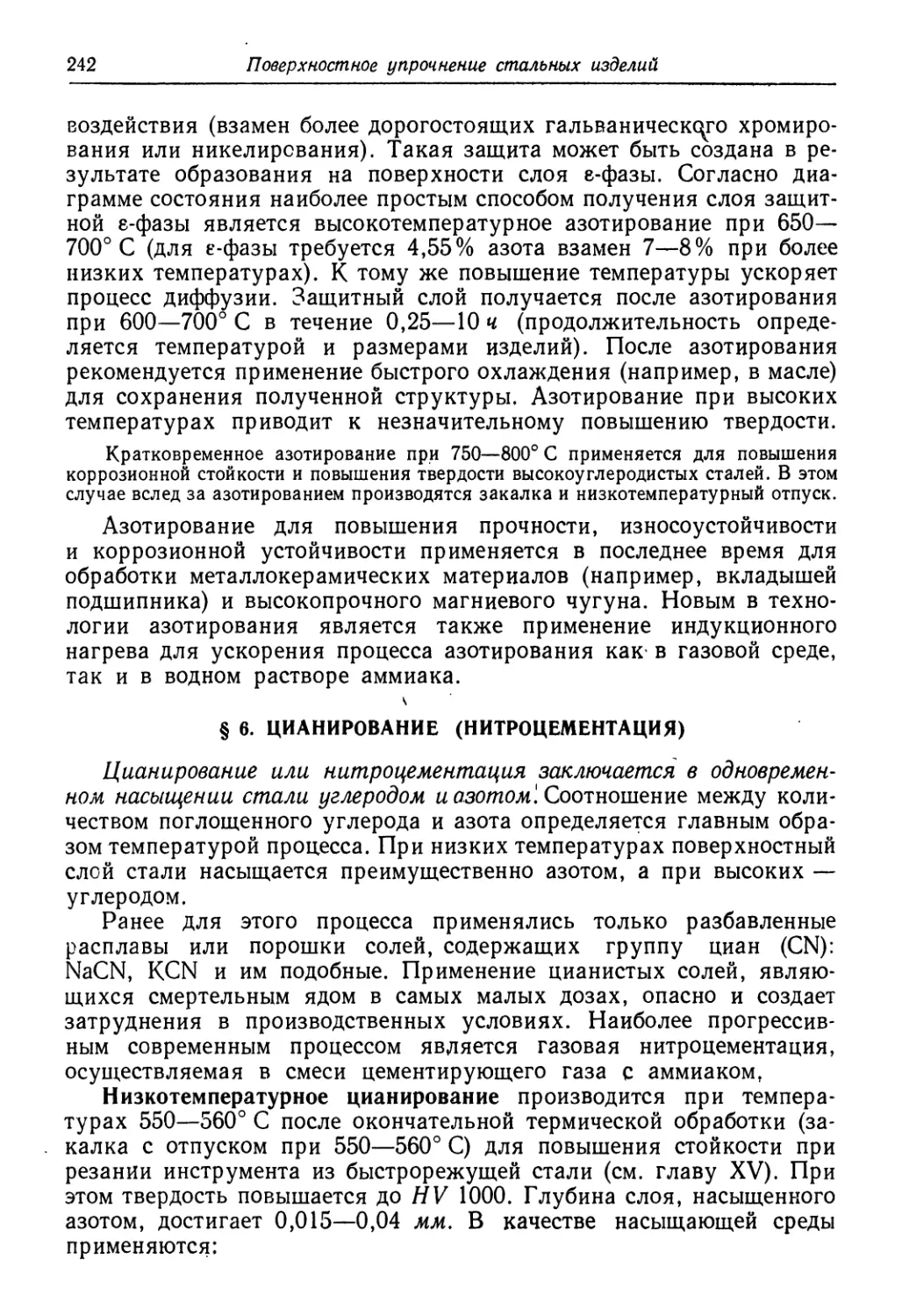

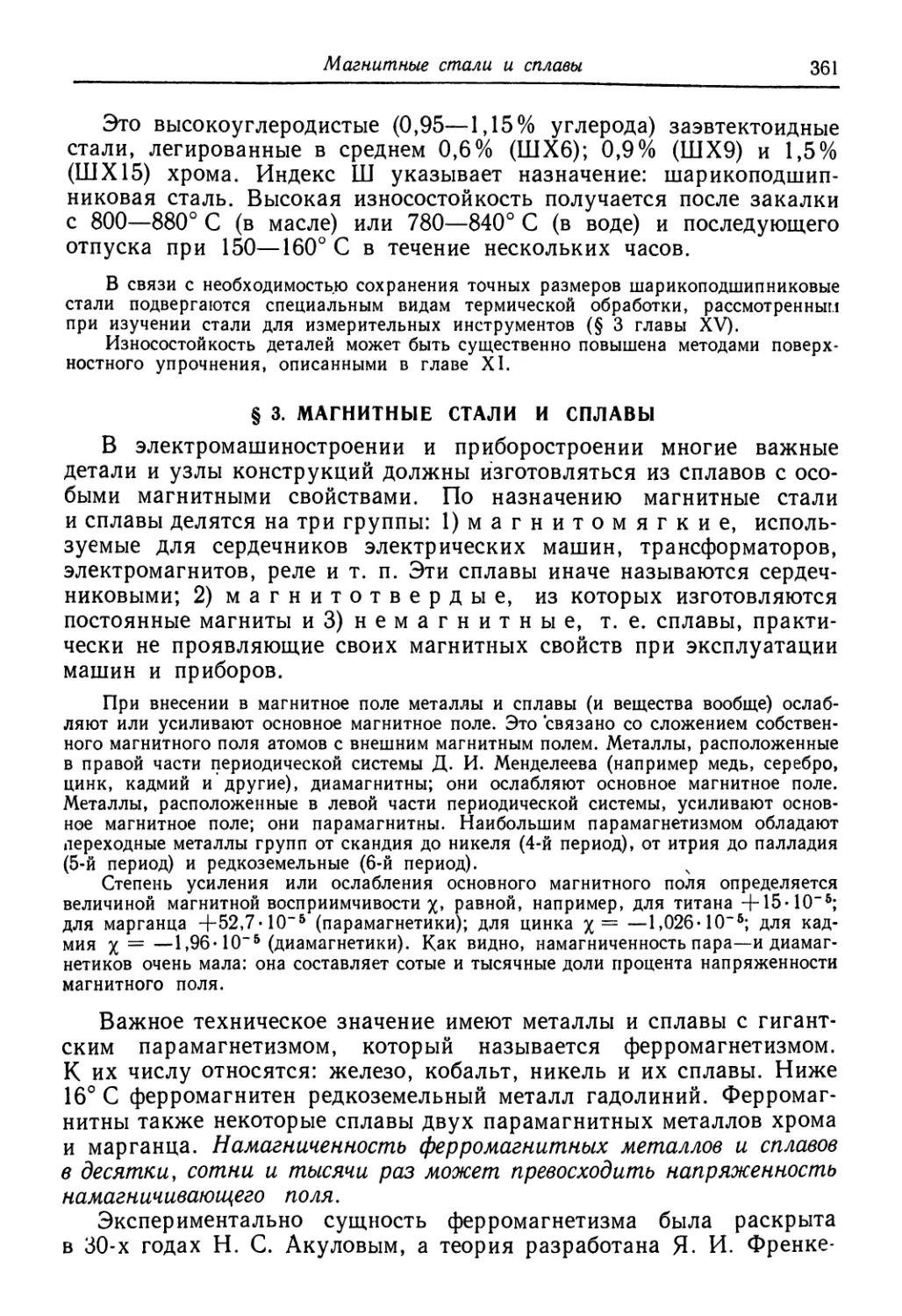

плодотворным явилось введение представлений теории дислокаций

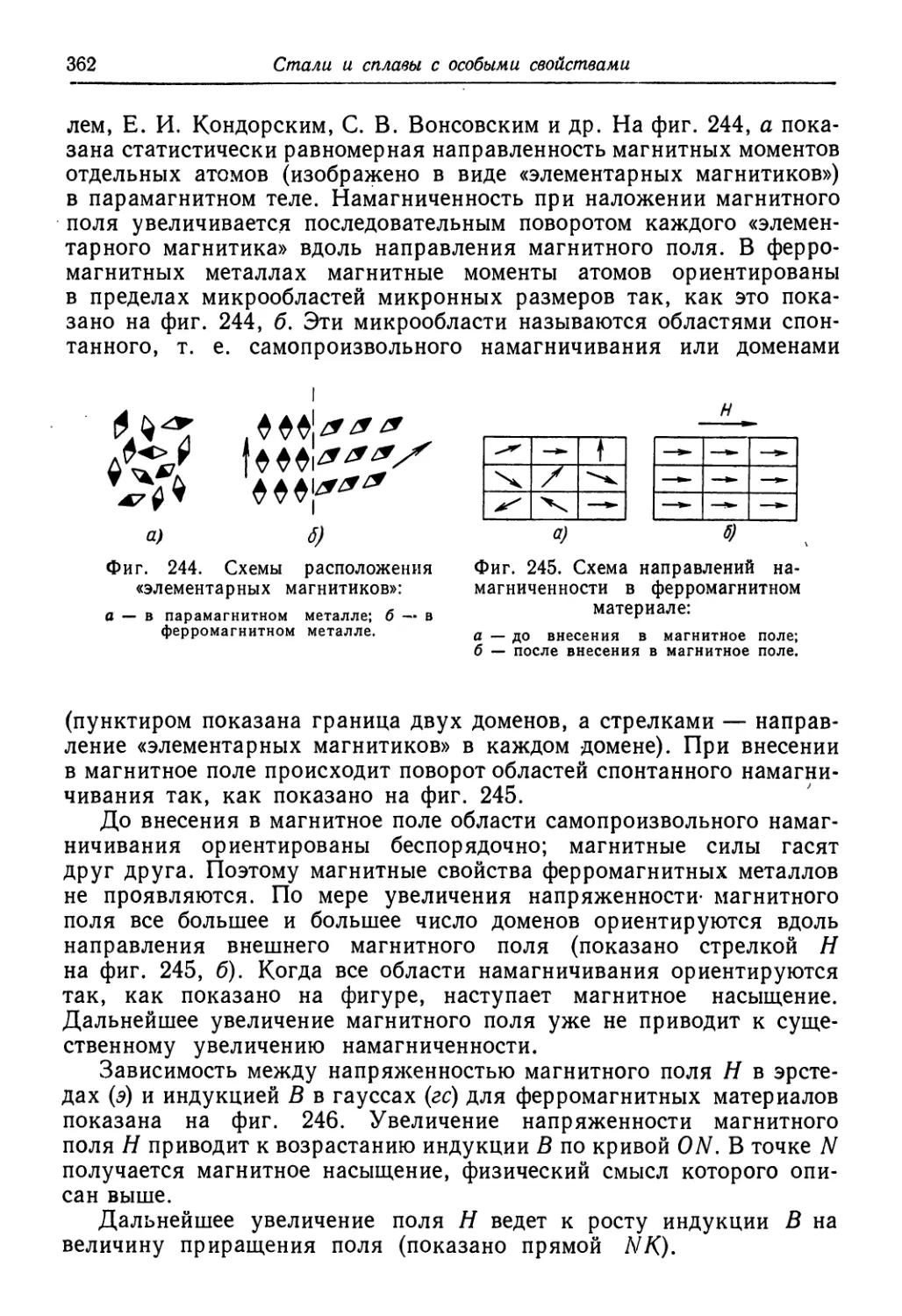

для объяснения механических и других свойств и механизма проте-

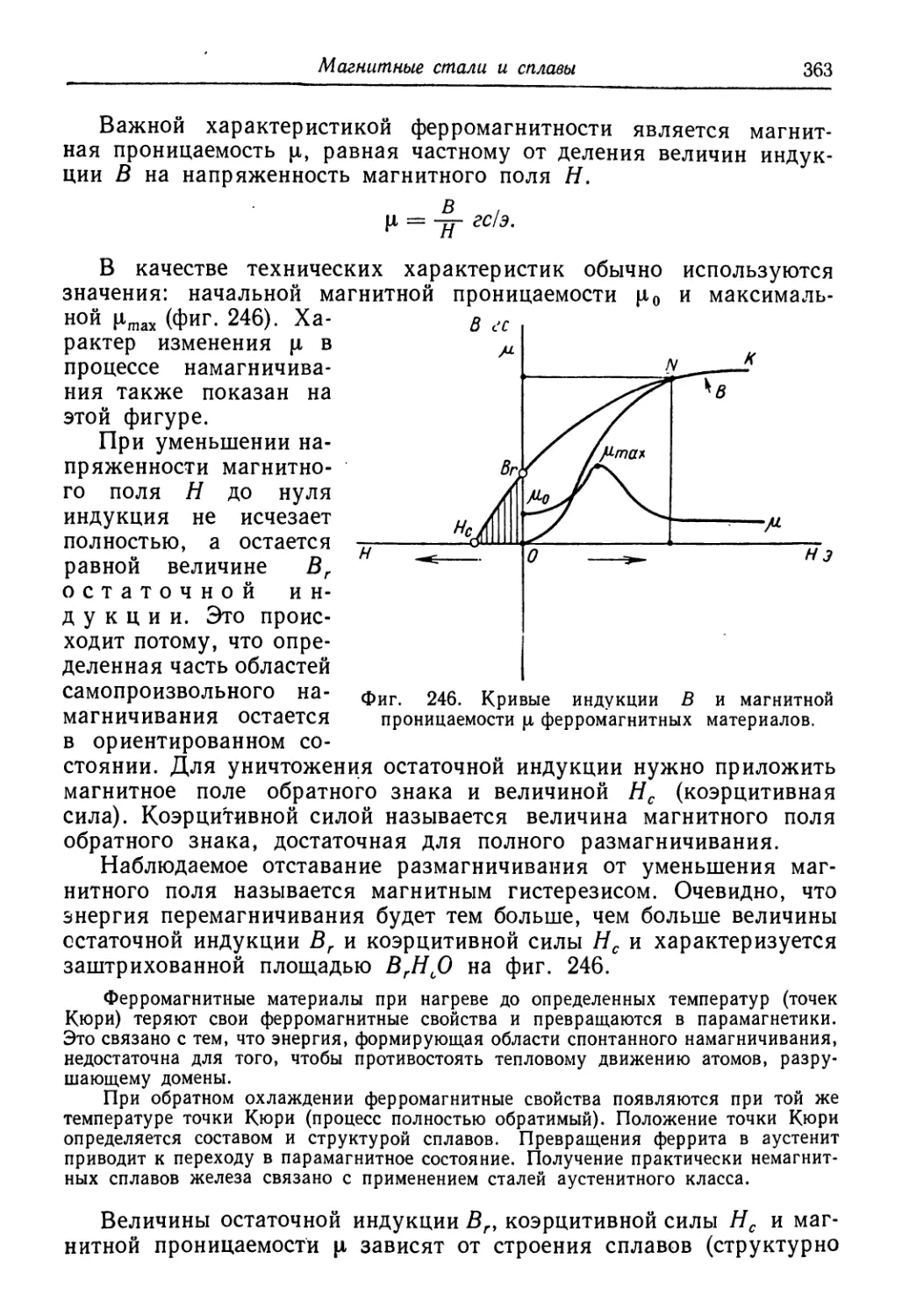

кания некоторых превращений в металлах и сплавах.

С момента своего возникновения металловедение как наука

физико-химического направления, вышедшая из недр металлурги-

ческого производства, изменила свою сущность. Применение физи-

ческих методов исследования, введение ряда представлений из физики

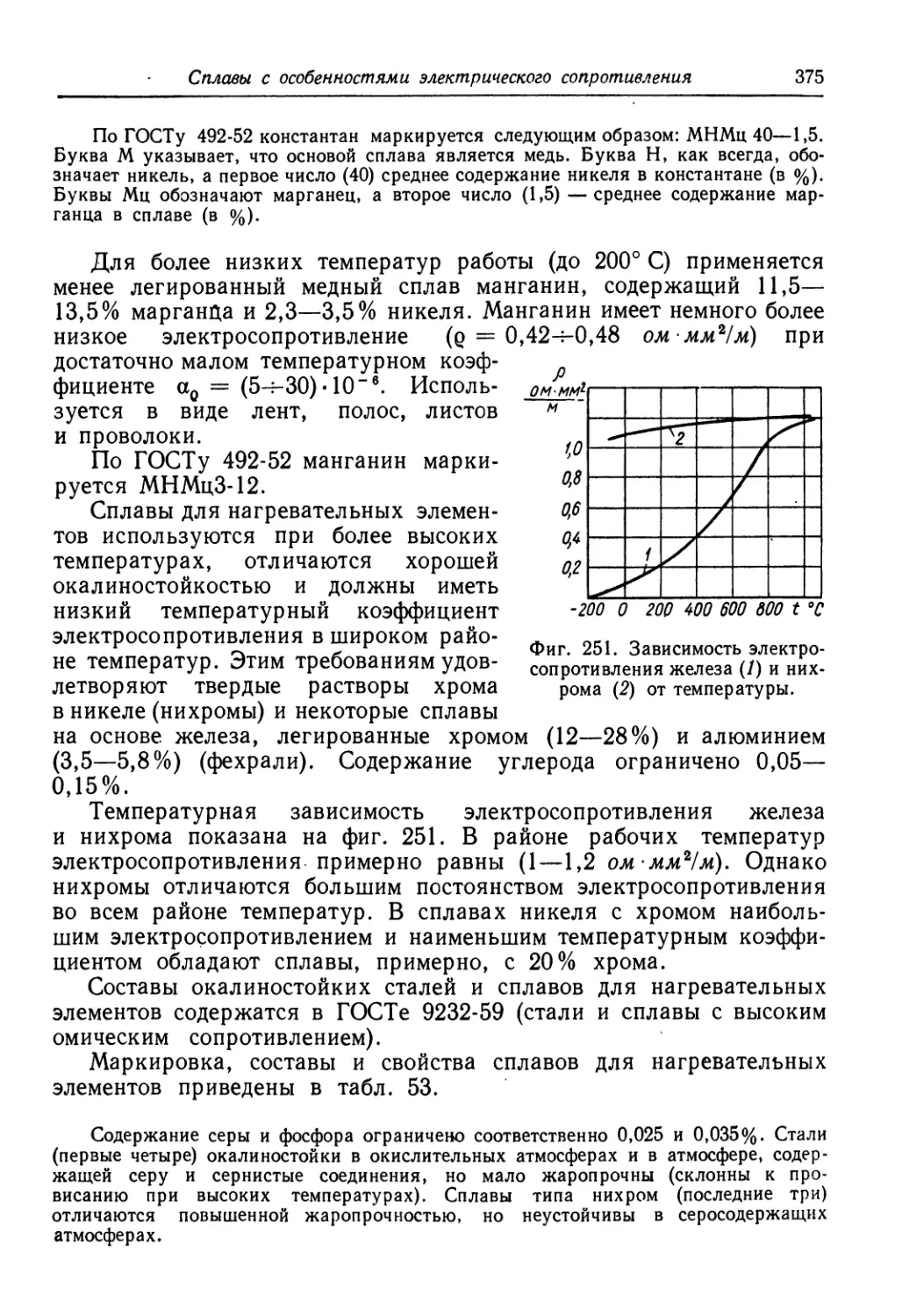

металлов и теории прочности, создание на этой основе новых теорий

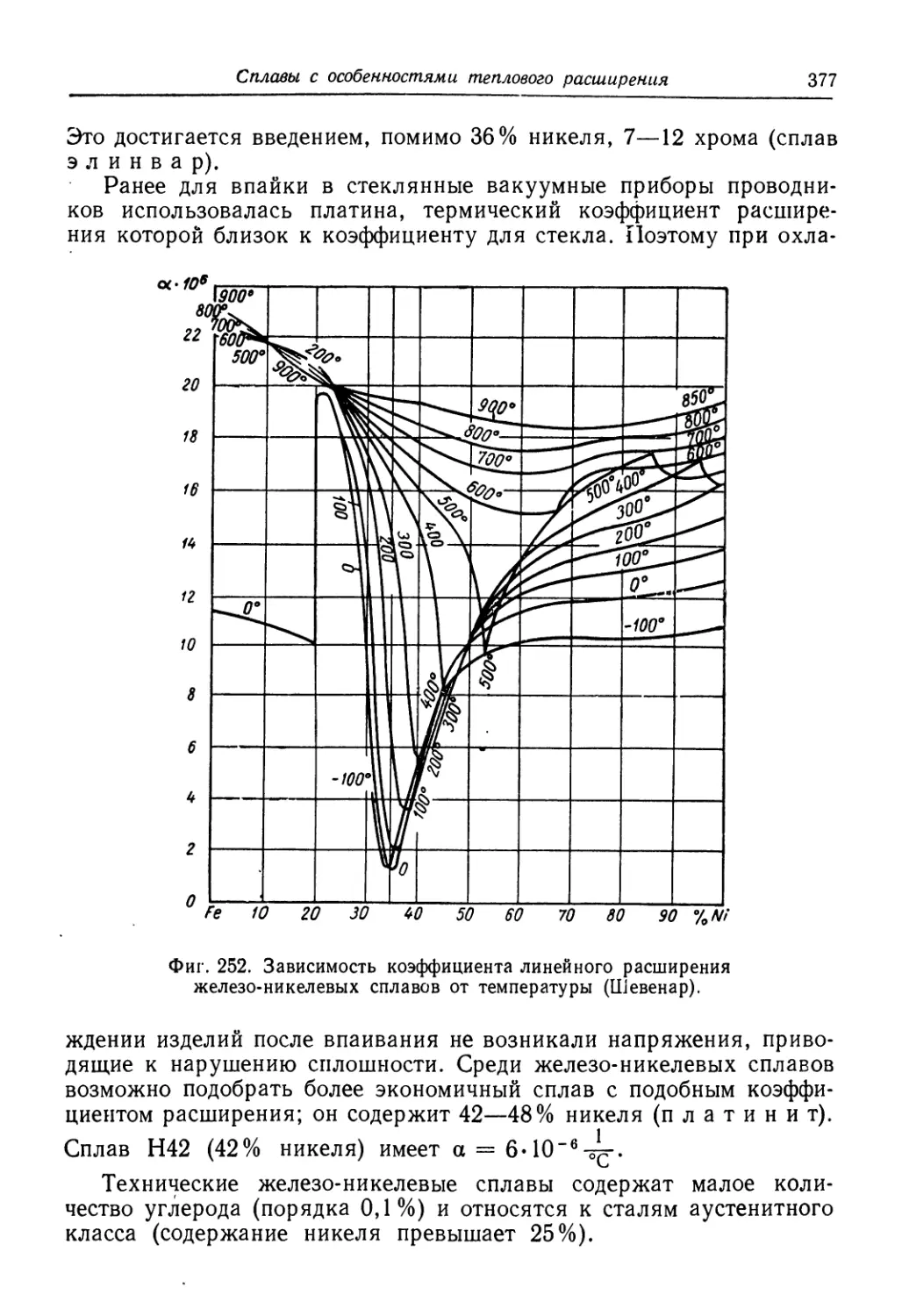

и технологических процессов все в большей степени сближает метал-

ловедение с науками физического направления.

Дальнейшее развитие металловедения по указанному пути позво-

лит успешно решить задачи, связанные с усовершенствованием тех-

нологии машиностроения и изысканием сплавов для различных об-

ластей техники.

ГЛАВА /

СТРОЕНИЕ И СВОЙСТВА ЧИСТЫХ МЕТАЛЛОВ

Металлы характеризуются комплексом свойств, главнейшими

из которых являются высокая пластичность, металлический блеск,

высокая электро- и теплопроводность \

Общность свойств определяется специальным типом межатомной

химической связи и подобием электронного строения атомных обо-

лочек металлов. Металлам присуще кристаллическое строение.

§ 1. МЕТАЛЛИЧЕСКИЙ ТИП ХИМИЧЕСКОЙ СВЯЗИ

Основными типами межатомной связи в веществах являются:

ионная (иначе гетерополярная), ковалентная (гемеополярная) и ме-

таллическая 1 2 3. Для рассмотрения физической природы типов хи-

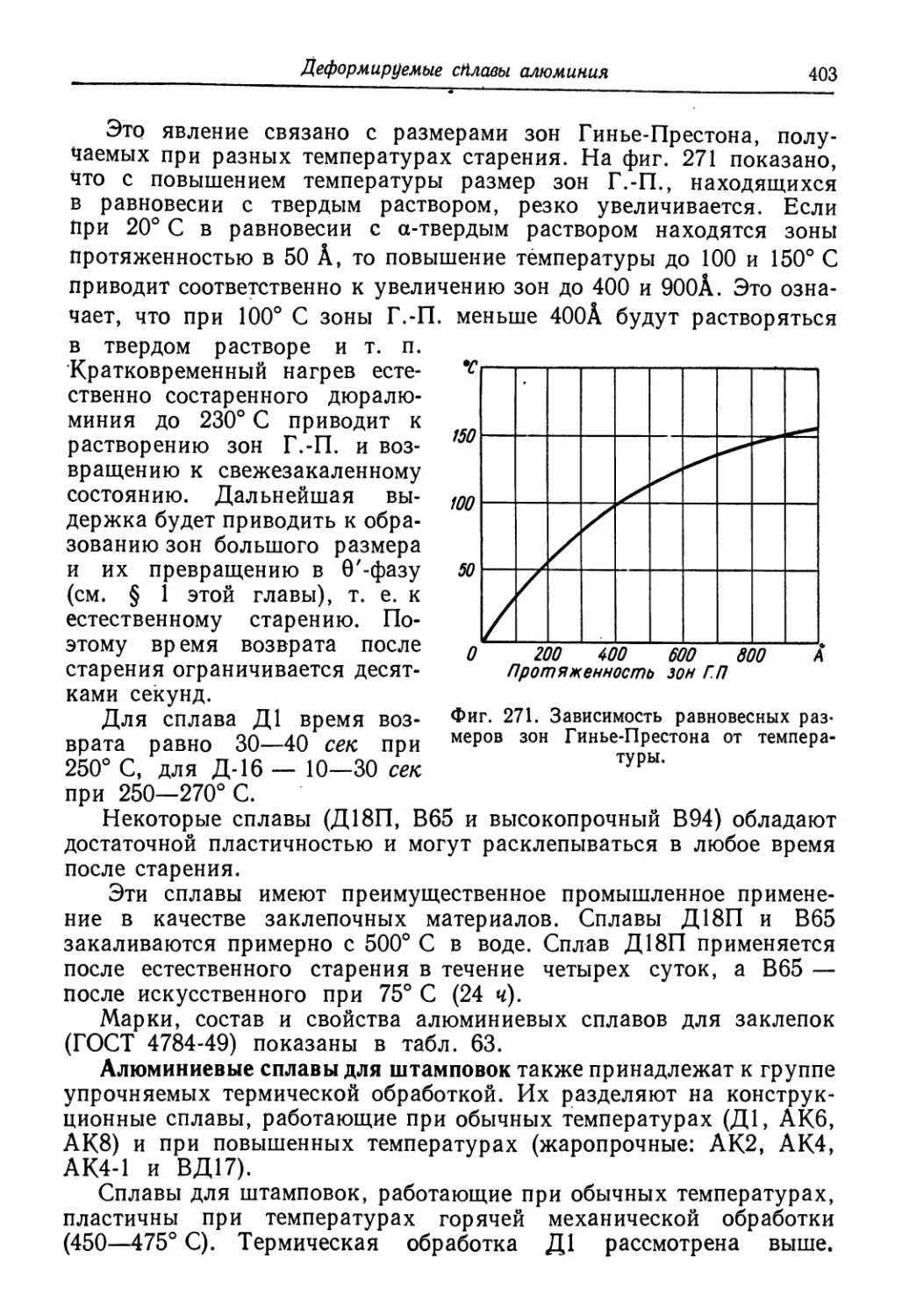

мической связи следует вспомнить, что атомы сами по себе электро-

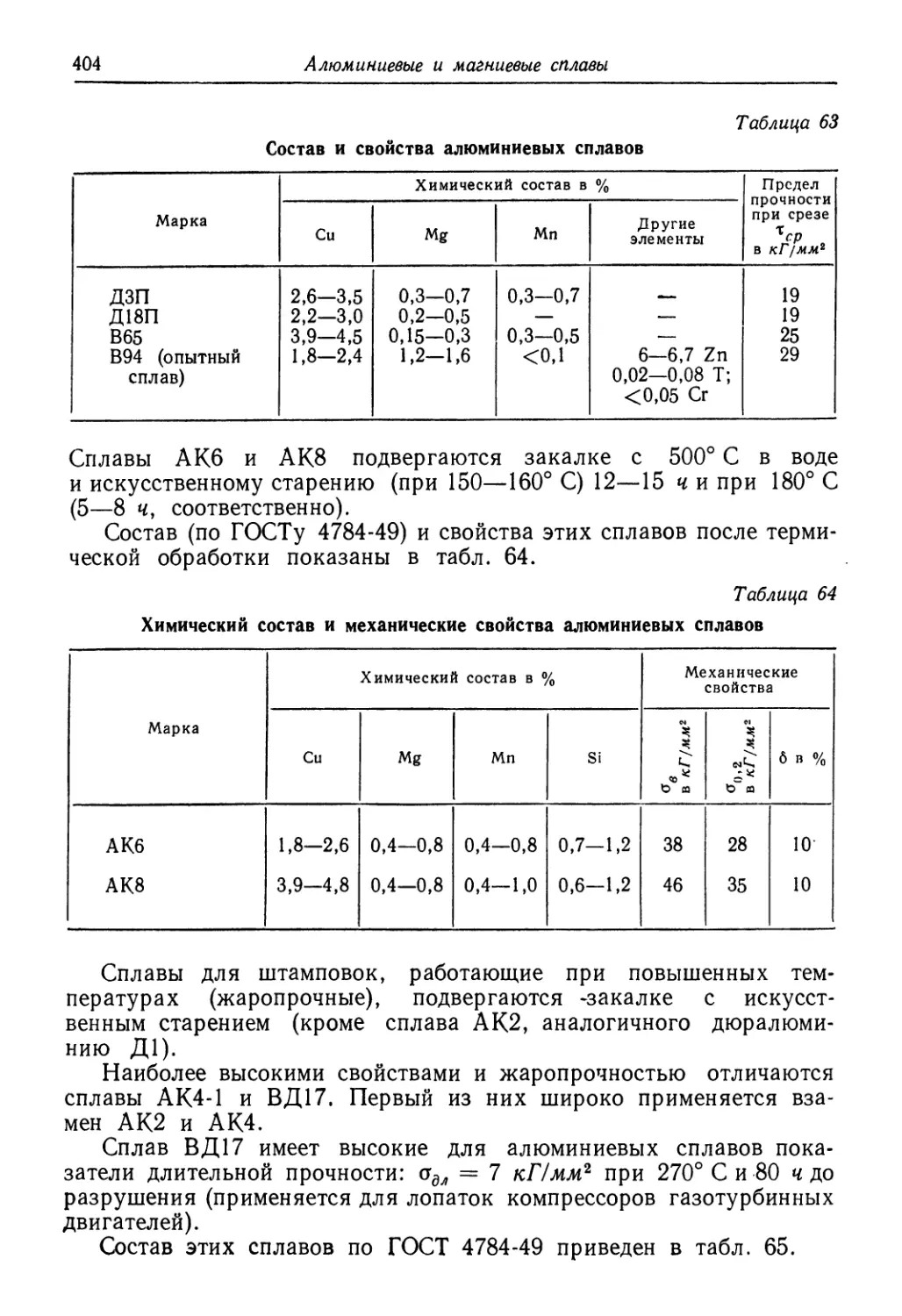

нейтральны, т. е. число положительных зарядов ядра равно числу

электронов в атоме и порядковому номеру элемента в периодической

системе Д. И. Менделеева. Так, например, порядковый номер натрия

равен И, т. е. число положительных зарядов ядра и число электро-

нов также равно 11; для алюминия эти величины равны 13, а для

железа — 26 и т. д.

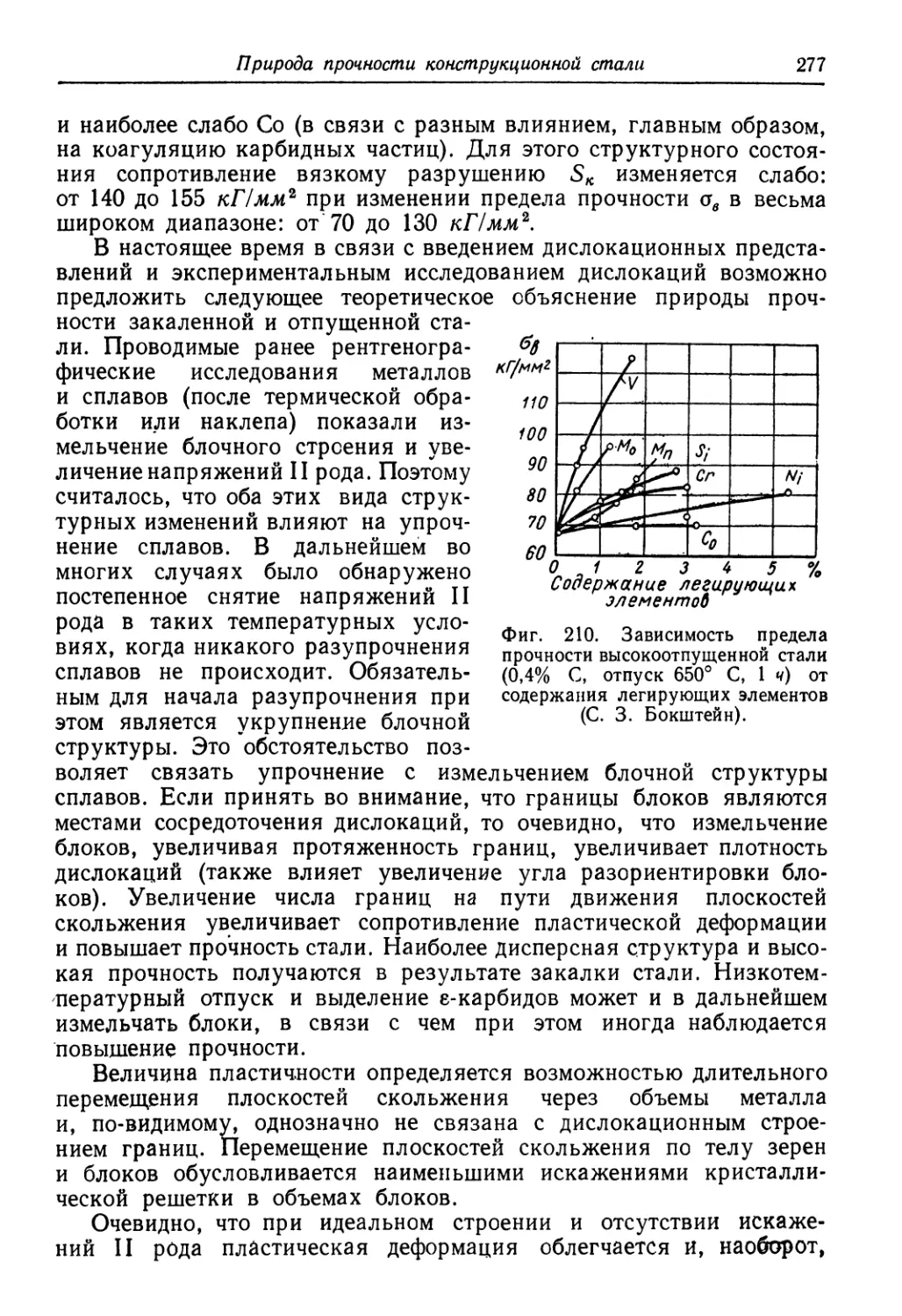

Ионный тип связи. Возникновение этого типа межатомной связи

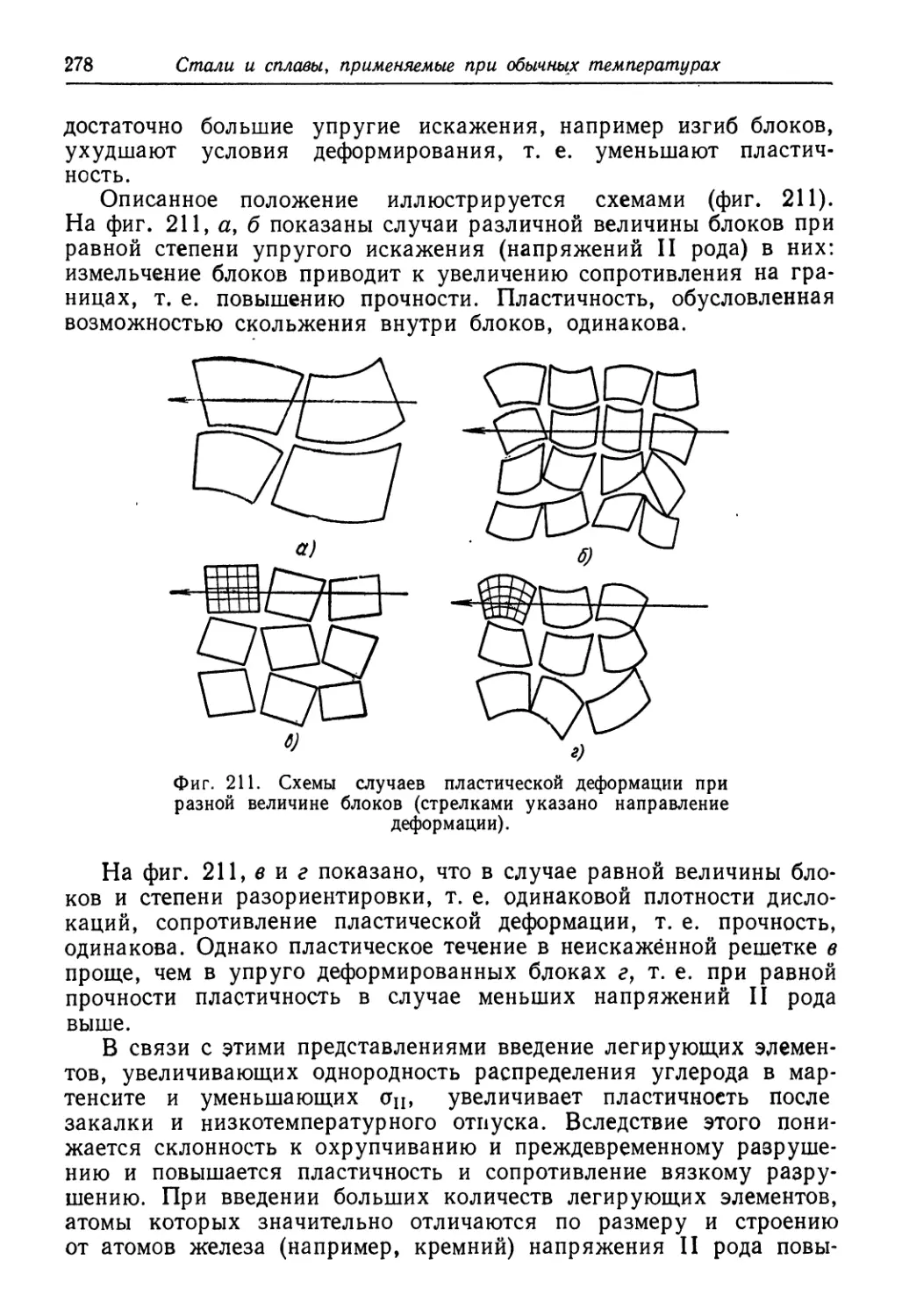

определяется переходом электронов от одного атома к другому

и образованием положительно и отрицательно заряженных ионов.

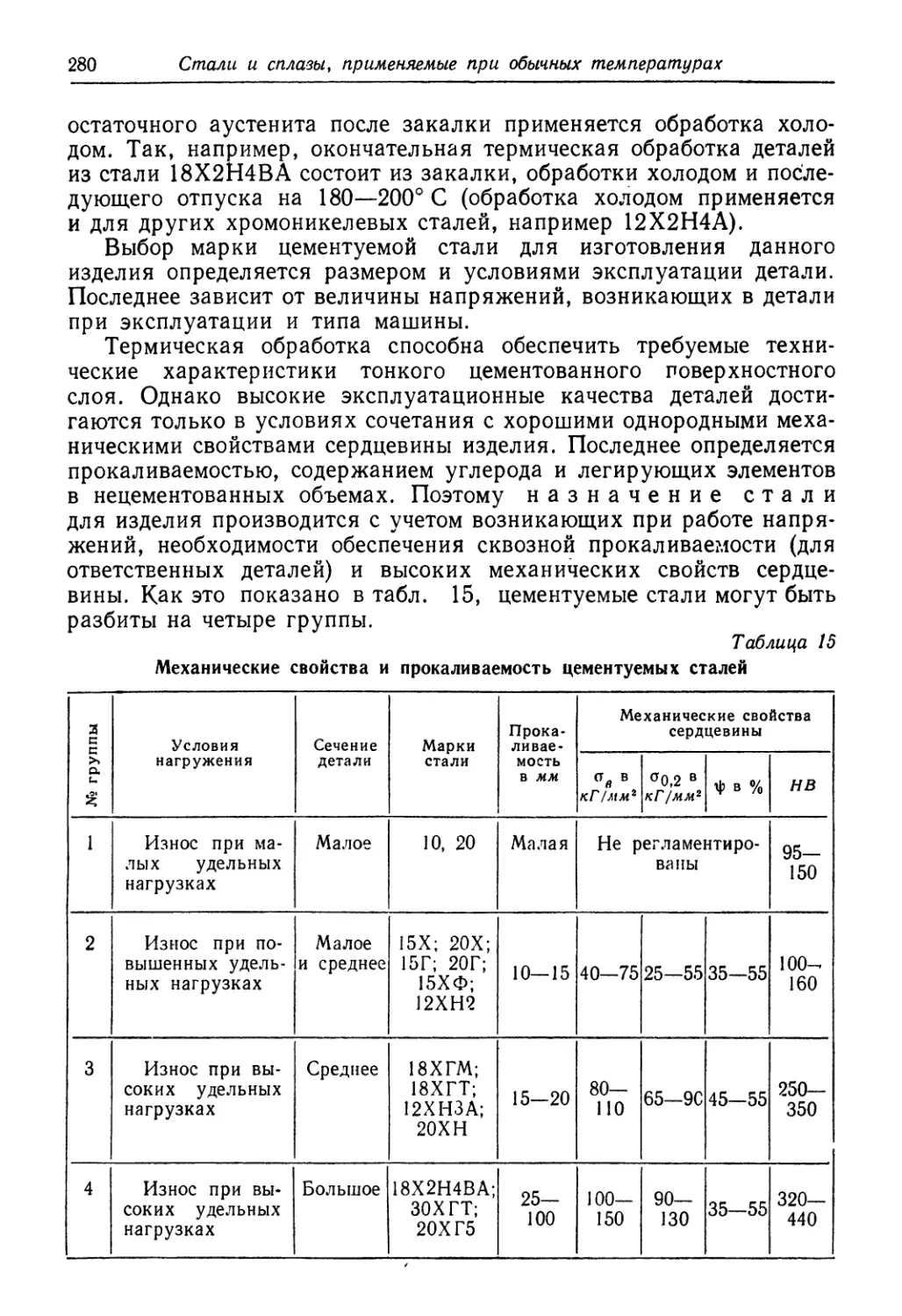

Например, при взаимодействии натрия (№ 11) и хлора (№ 17) внеш-

ний электрон атома натрия переходит на электронную оболочку

атома хлора. Вследствие этого равенство положительных и отрица-

тельных за‘рядов в атомах нарушаются. Атом натрия превращается

в однократно положительно заряженный ион натрия, а атом хлора —

в однократно отрицательно заряженный ион хлора. Между разно-

именно заряженными ионами натрия и хлора возникают силы

1 Характерным для металлов является также повышение электросопротивления

с повышением температуры и положительный термический коэффициент электро-

сопротивления.

3 Слабое взаимодействие между нейтральными атомами или молекулами может

возникнуть также в связи с поляризацией электрического заряда и появлением

сил притяжения Ван-дер-Ваальса.

10

Строение и свойства чистых металлов

электростатического взаимопритяжения,

обусловливающие образование молекулы NaCl. Следует подчер-

кнуть, что при этом химическая связь осуществляется между опре-

деленными атомами, образующими данную молекулу.

В случае соединения в молекулы атомов одного вида (например

атомов хлора) нет оснований для перехода электронов и образова-

ния разноименно заряженных ионов.

Ковалентный тип связи. Возникновение этого типа межатомной

связи определяется взаимным перекрытием внешних электронных

оболочек атомов. Следует вспомнить, что, помимо орбитального

движения вокруг ядра, электроны находятся во вращательном дви-

жении вокруг собственной оси. Это движение

электрона по замкнутому контуру (подоб-

ному электрическому току в витке) вызывает

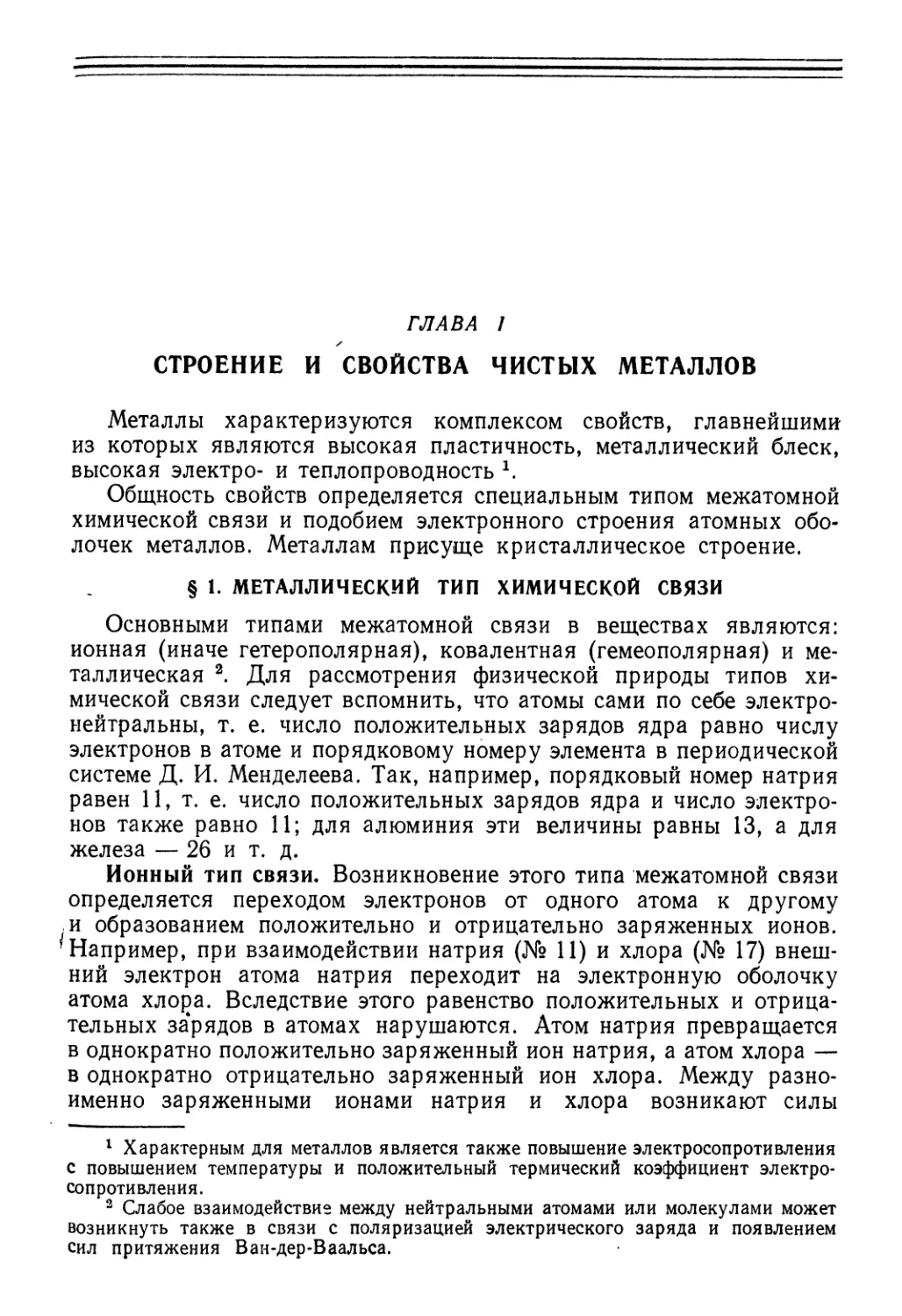

© О q © возникновение электромагнитного поля —

Фиг. 1. Ионизированные

атомы и свободные элек-

троны в металле.

©так называемого спина электрона.

Очевидно, что направление полюсов

в таком элементарном электромагнитике

определяется направлением вращения: по

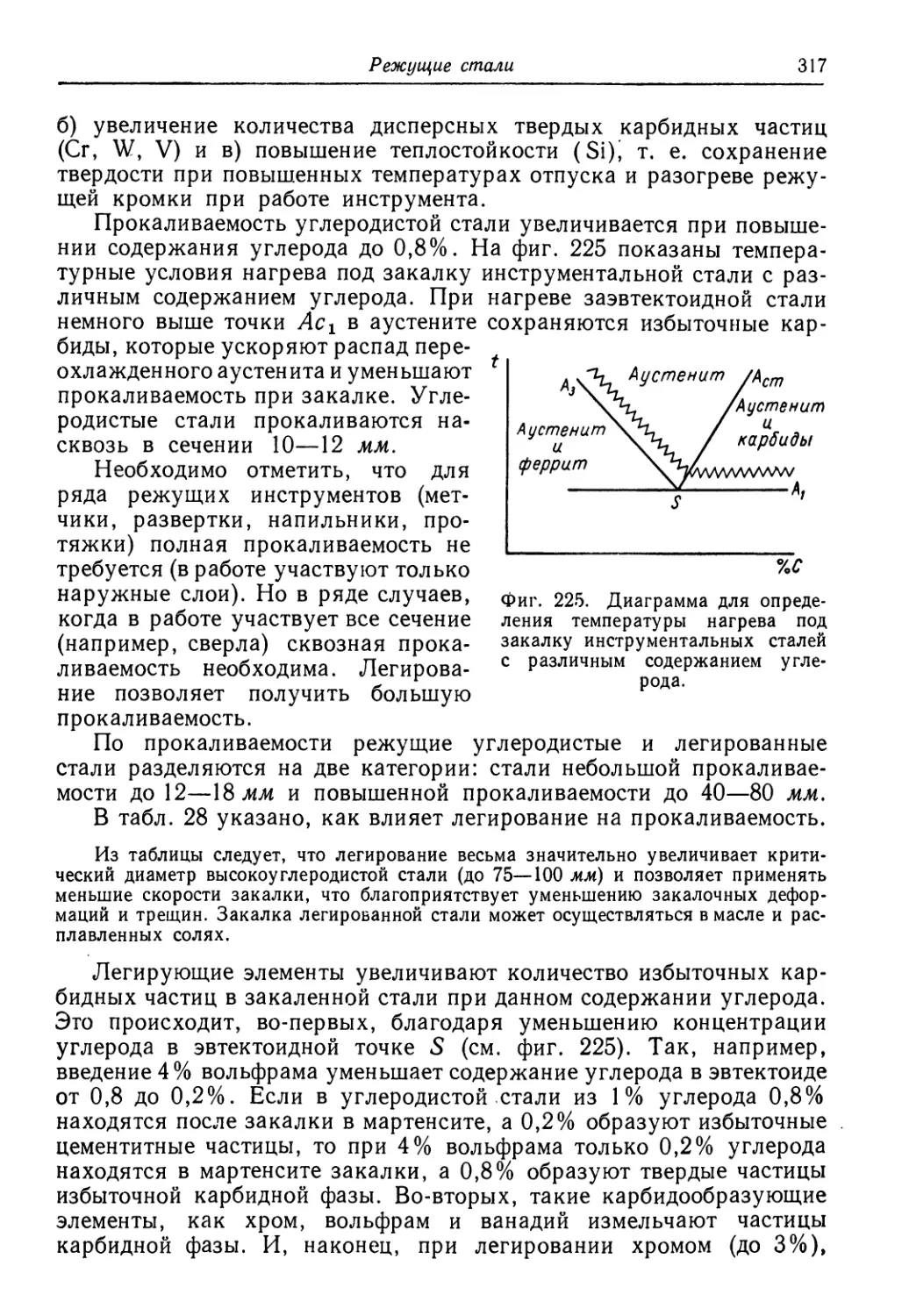

или против часовой стрелки. При перекры-

тии внешних электронных оболочек валент-

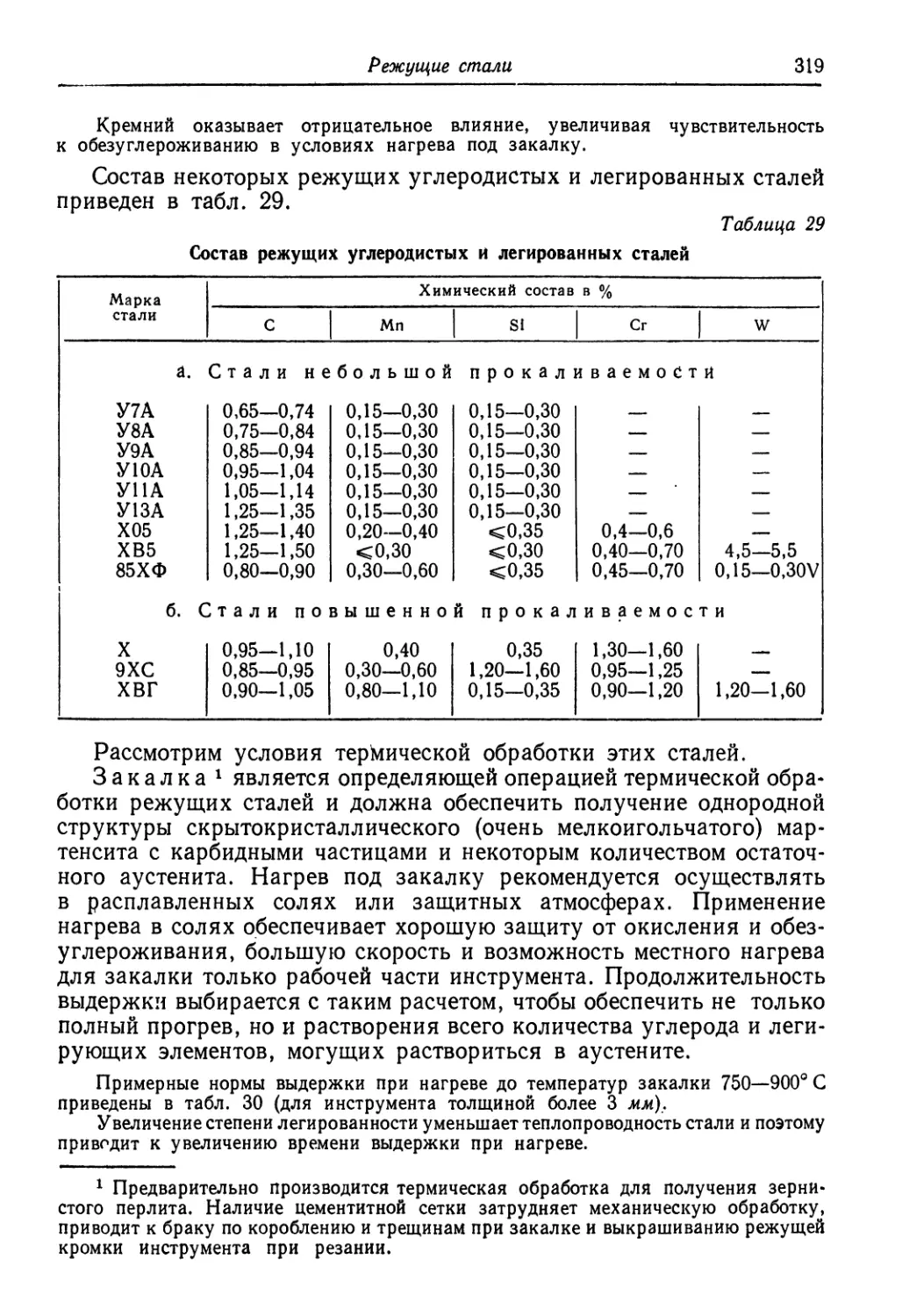

ные электроны разных атомов, отличаю-

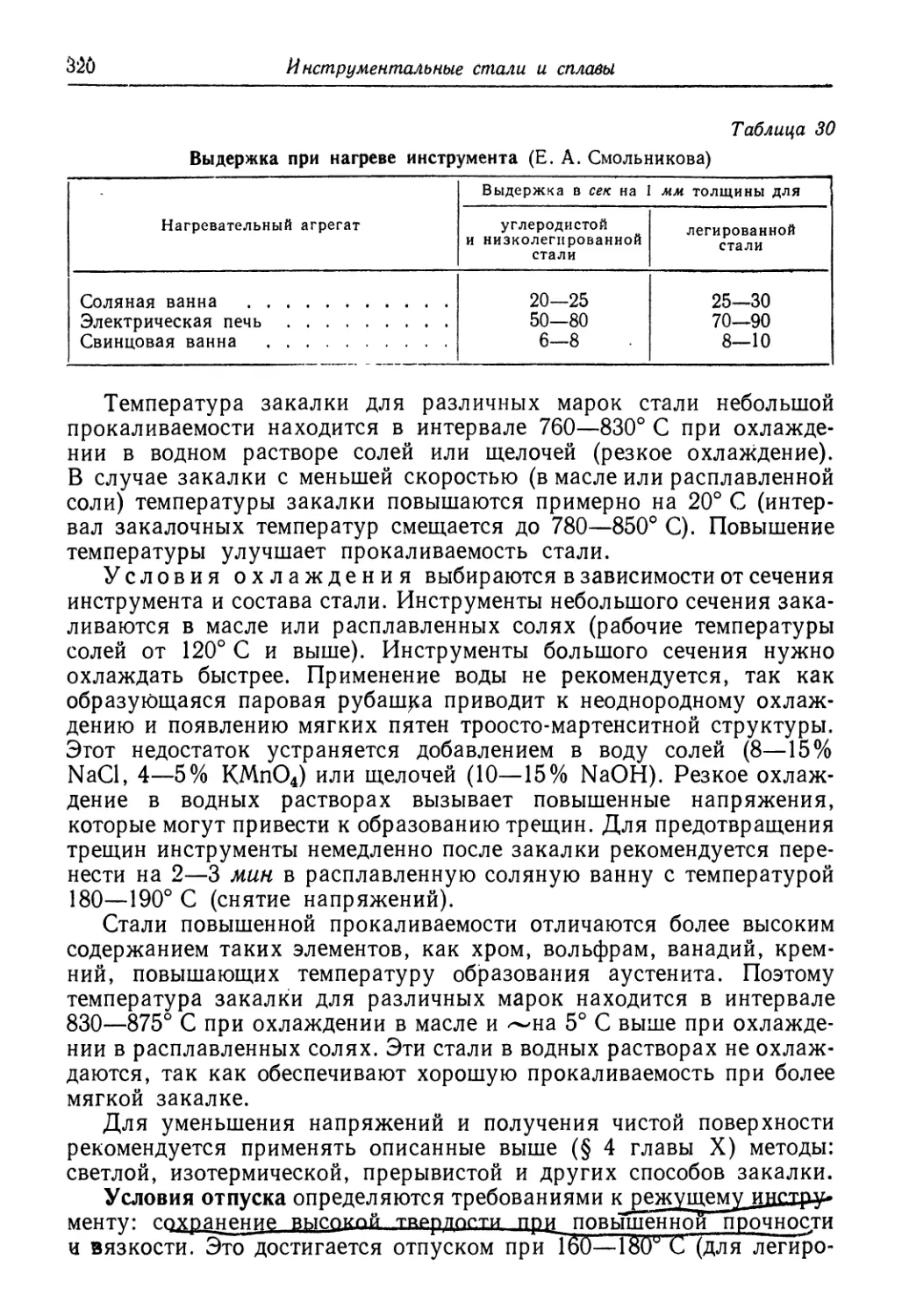

щиеся направлением осевого вращения, взаимодействуют подобно

двум электромагнитам. Между ними возникают силы электро-

магнитного взаимопритяжения, обусловливающие

образование молекул (например, С12; О2 и т. д.). Таким образом

ковалентная связь осуществляется спаренными электронами опреде-

ленных атомов, образующих данную молекулу.

Металлический тип межатомной связи возникает благодаря сла-

бой связанности внешних электронов с атомами металлических эле-

ментов. Поэтому при взаимодействии атомов металлов в жидком

и/iij твердом состоянии внешние электроны «отрываются» от атомов

и образуют свободный электронный газ, достаточно легко переме-

щающийся между положительно ионизированными атомами металла

(фиг. 1).

Силы сцепления при этом определяются электростатическим

взаимопритяжением между положительными ионами металла и сво-

бодными электронами. Свободный электронный газ играет роль

цементирующей связки, соединяющей отдельные «кирпичи» — ионы

металлов.

Таким образом в отличие от ионной и ковалентной связи метал-

лический тип межатомной связи не приводит к непосредственному

соединению определенных атомов металла друг с другом. Спе-

цифические свойства металлов определяются наличием свободного

электронного газа и отсутствием направленных связей между отдель-

ными атомами.

Свойства металлов

11

§ 2. СВОЙСТВА МЕТАЛЛОВ

Одним из характерных свойств металлов является высокая пла-

стичность. Физическая природа высокой пластичности определяется

металлическим типом связи.

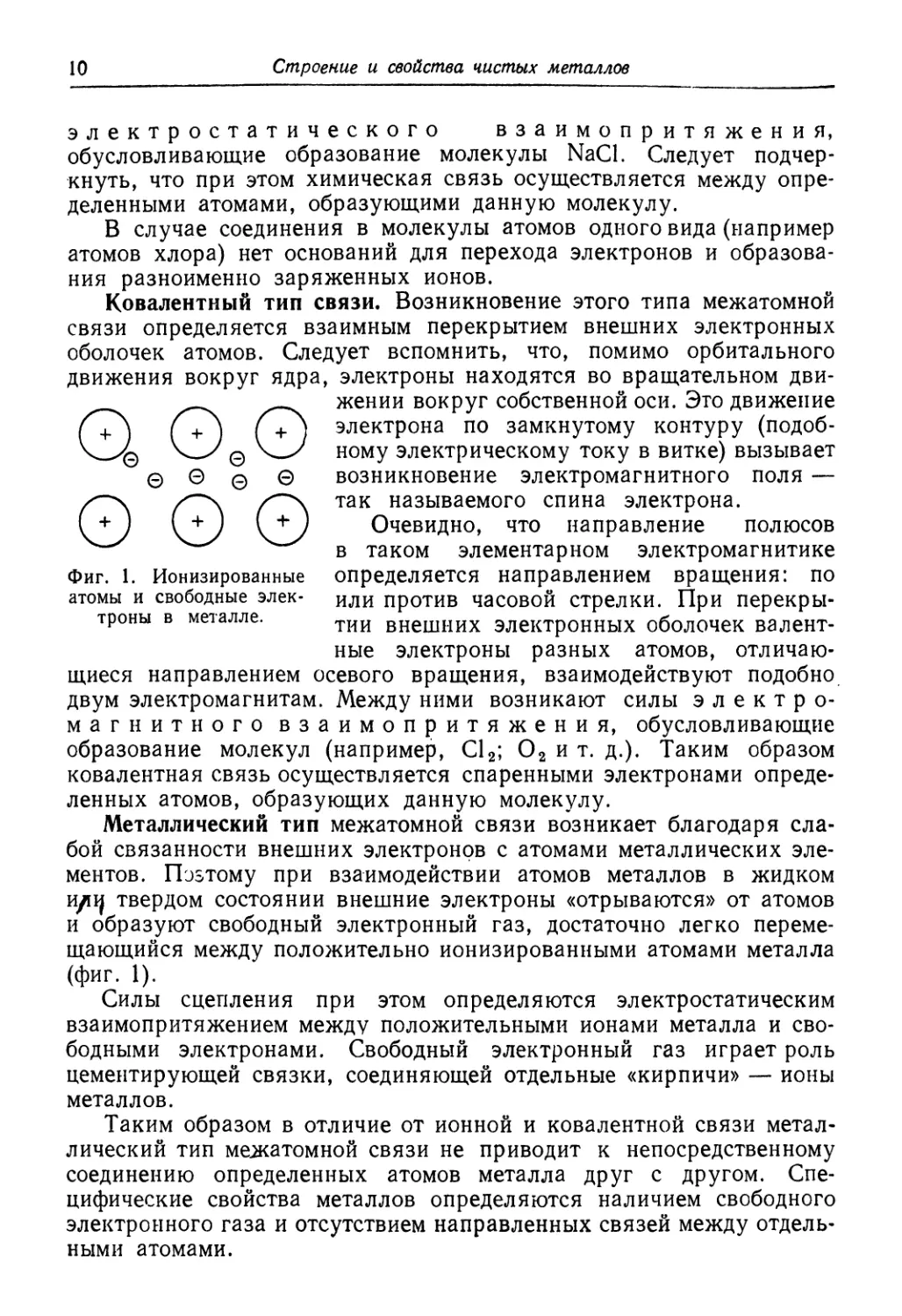

На фиг. 2, а схематически представлено строение вещества с не-

металлическим типом связи (ионным или ковалентным). Характер-

ным для этих случаев является наличие направленных связей:

атом 1 связан с атомами 2 и 4; атом 5 — с атомами 2, 4 и 6 и т. д.

Фиг. 2. Направленные межатомные силы сцепления при неме-

таллическом типе связи (схема).

Приложение внешних сил Р, сдвигающих верхний ряд атомов 1, 2,

3 относительно нижнего 4, 5, 6, приводит к уничтожению связей

между, рядами и хрупкому разрушению без пластической деформа-

ции (фиг. 2, б).

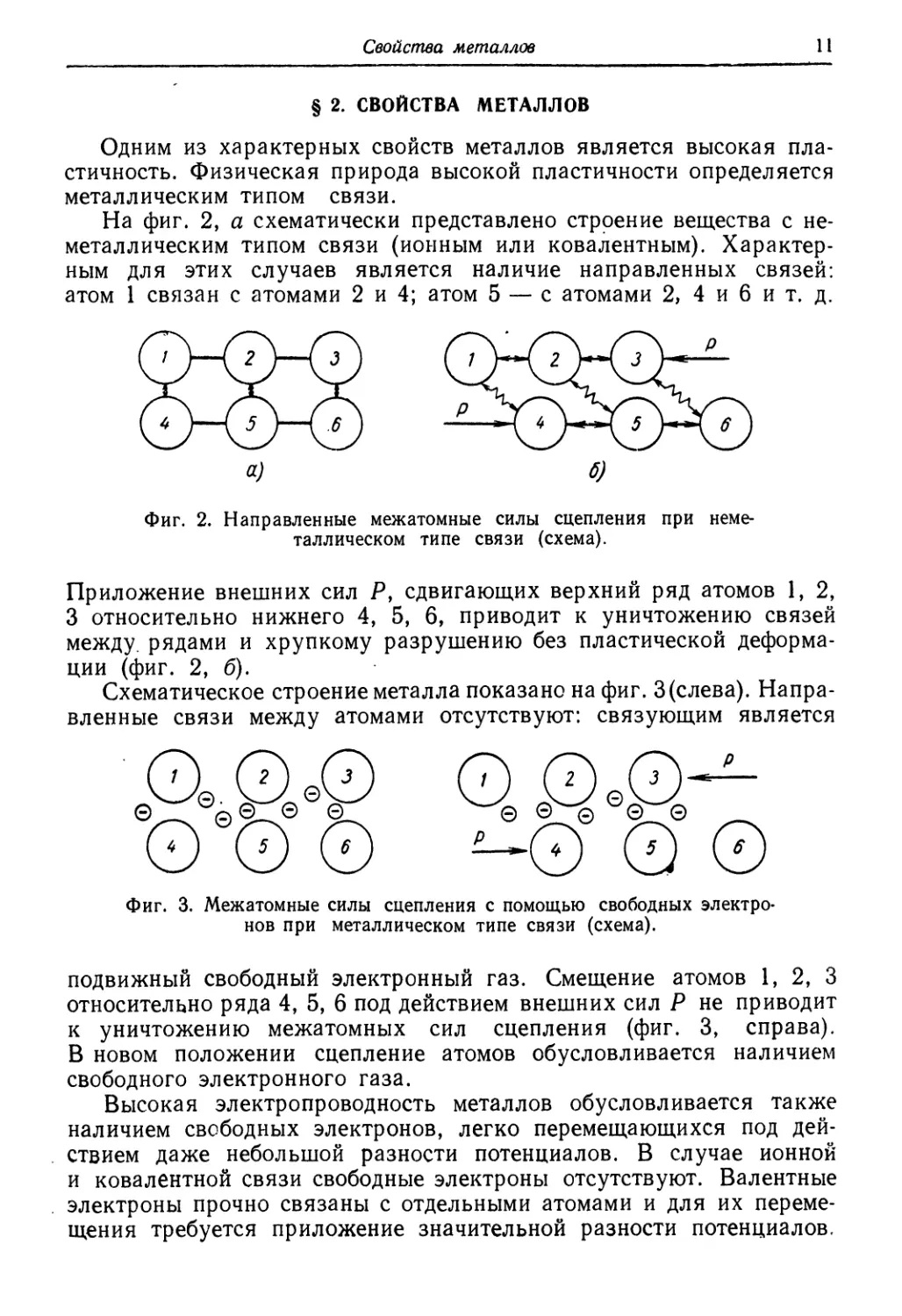

Схематическое строение металла показано на фиг. З(слева). Напра-

вленные связи между атомами отсутствуют: связующим является

Фиг. 3. Межатомные силы сцепления с помощью свободных электро-

нов при металлическом типе связи (схема).

подвижный свободный электронный газ. Смещение атомов 1, 2, 3

относительно ряда 4, 5, 6 под действием внешних сил Р не приводит

к уничтожению межатомных сил сцепления (фиг. 3, справа).

В новом положении сцепление атомов обусловливается наличием

свободного электронного газа.

Высокая электропроводность металлов обусловливается также

наличием свободных электронов, легко перемещающихся под дей-

ствием даже небольшой разности потенциалов. В случае ионной

и ковалентной связи свободные электроны отсутствуют. Валентные

электроны прочно связаны с отдельными атомами и для их переме-

щения требуется приложение значительной разности потенциалов.

12

Строение и свойства чистых металлов

достаточной для отрыва электрона от атома (электропроводность

низка).

В общем случае теплопроводность осуществляется следующим

образом: внешний слой атомов получает тепловую энергию от нагре-

вателя; при этом увеличиваются амплитуда колебаний и запас кине-

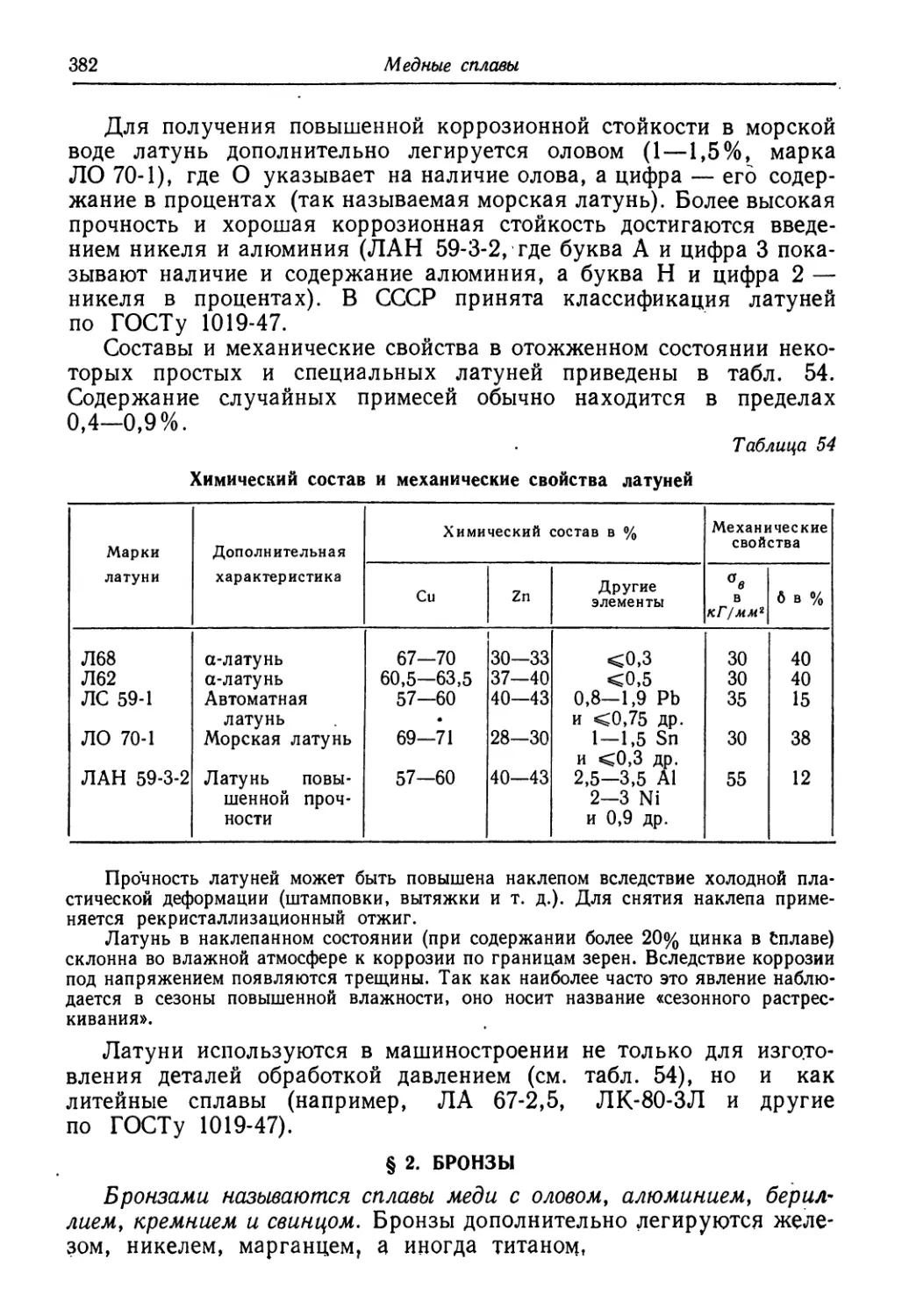

тической энергии атомов. Эта энергия путем соударений передается

нижнему слою атомов и т. д. В случае металлов появляются легко-

подвижные материальные частицы — свободные электроны, пере-

мещение которых от нагреваемой поверхности способствует быстрой

передаче тепловой энергии, т. е. высокой теплопроводности.

Таким образом специфические свойства металлов определяются

металлическим типом межатомной связи.

§ 3. МЕТАЛЛЫ И ПЕРИОДИЧЕСКАЯ система элементов

Несмотря на то, что периодическая система элементов была пред-

ложена Д. И. Менделеевым задолго до возникновения современных

представлений о строении атома, этот общий закон природы описы-

вает также периодичность электронного строения атомов. Периоди-

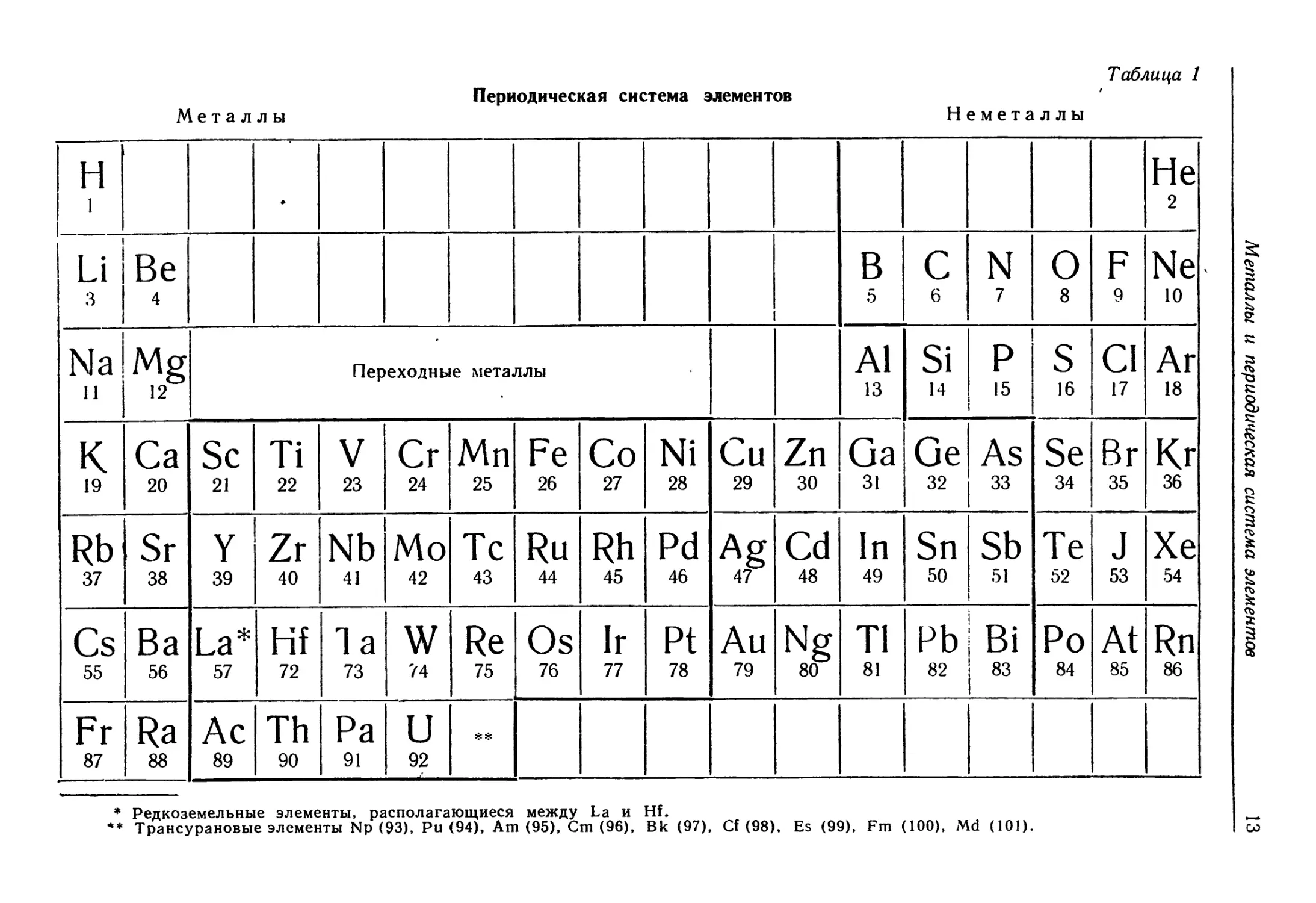

ческая система элементов приведена в табл. 1.

Элементы первой группы (Н, Li, Na, Кит. д.) характеризуются

наличием одного электрона на внешней электронной оболочке.

Число таких электронов непрерывно увеличивается при перемеще-

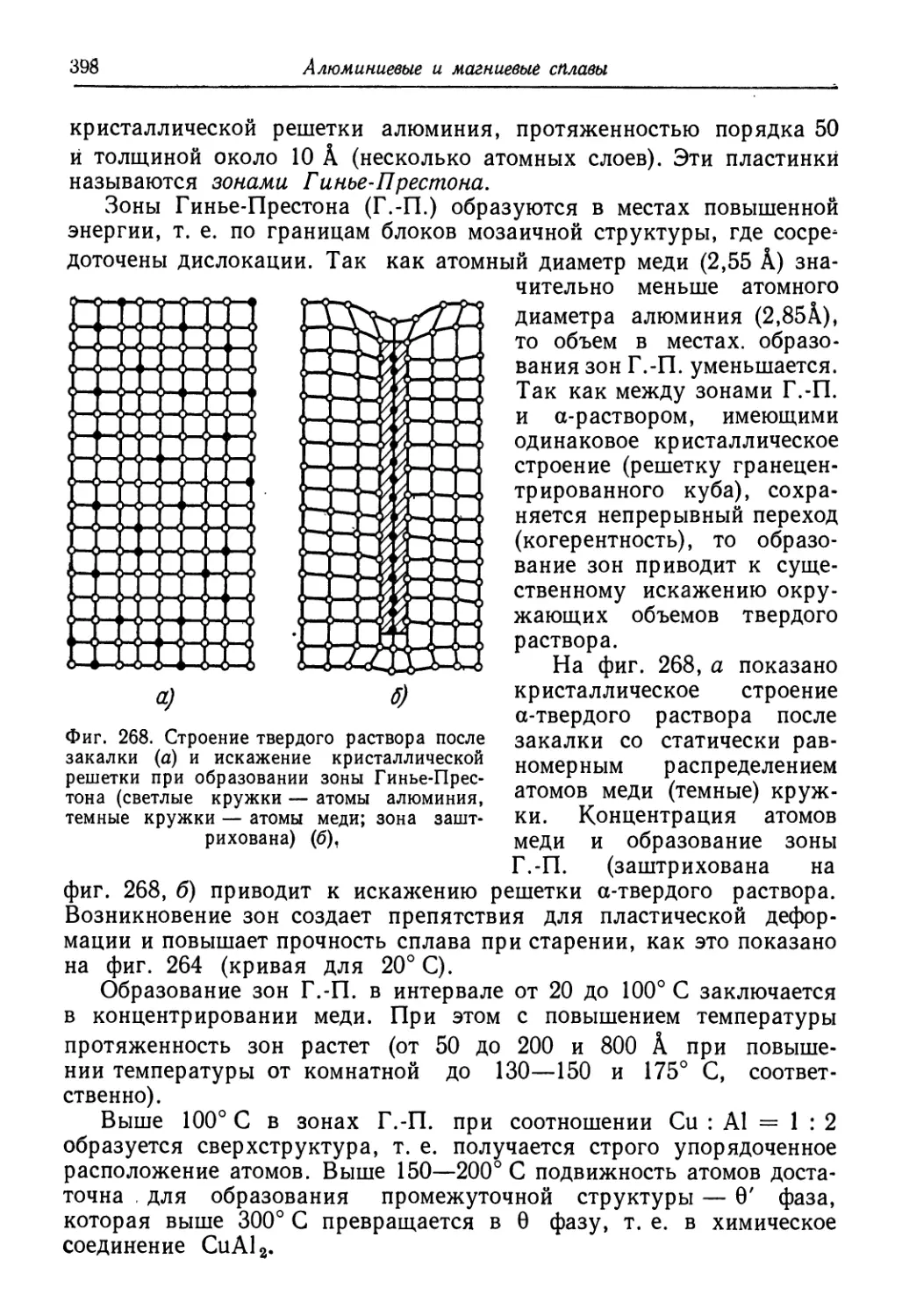

нии вдоль периода слева направо. Каждый период заканчивается

построением законченной электронной оболочки инертного газа

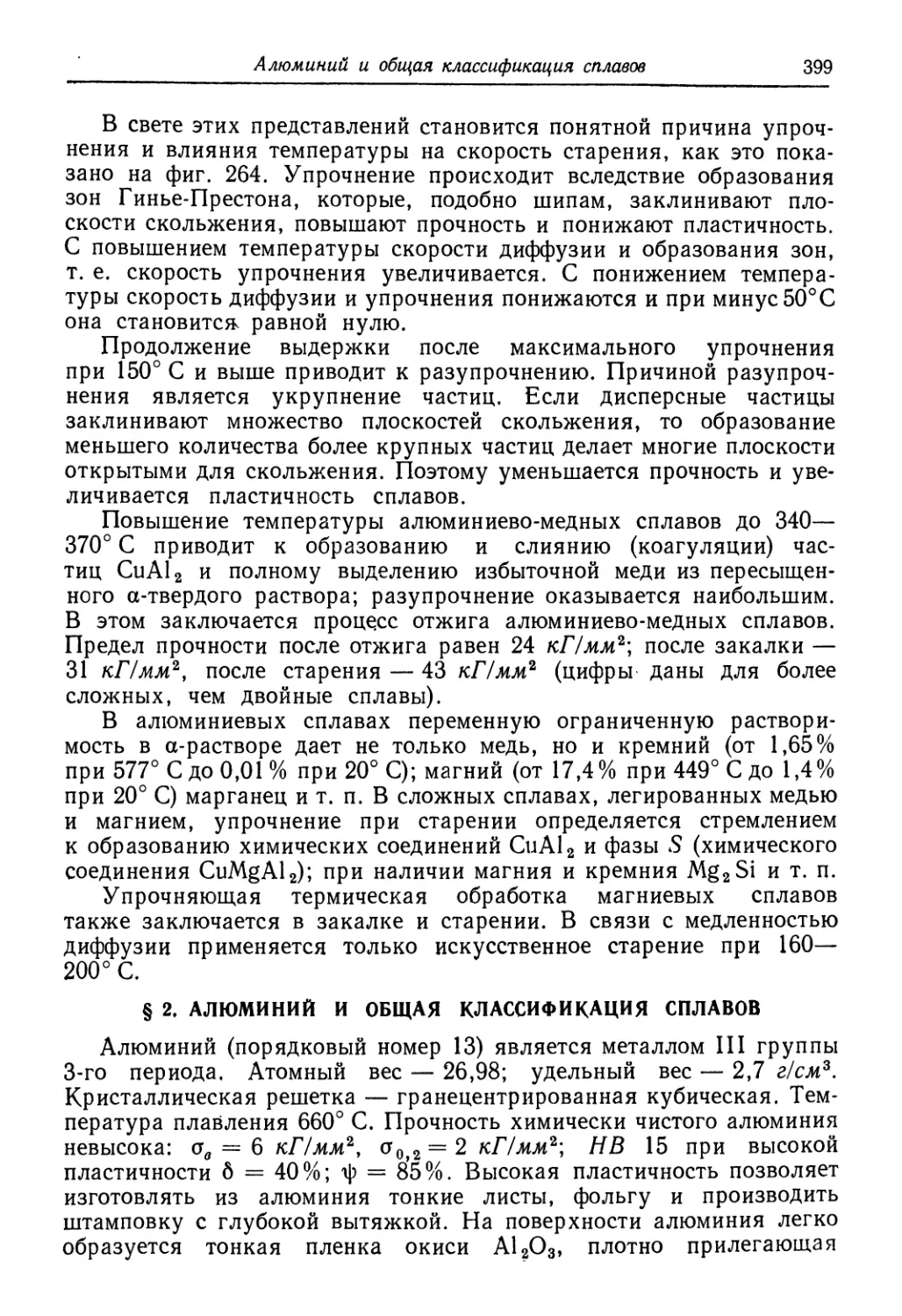

(Не, Ne, Аг и т. д.).

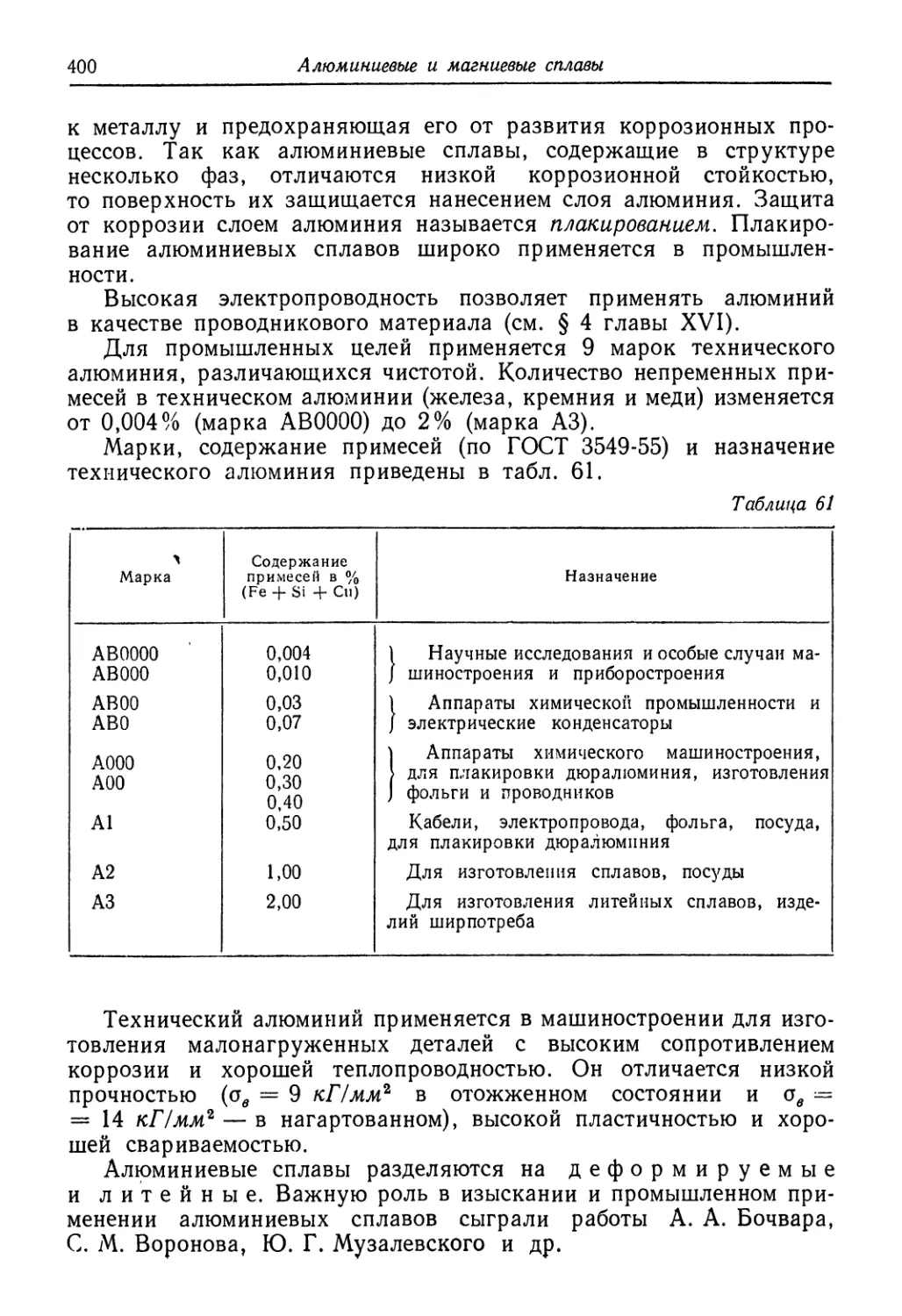

Выше было указано, что для образования металлической связи

внешние электроны атомов образуют свободный электронный газ.

Очевидно, что способностью к «освобождению» обладают валентные

электроны, наиболее слабо связанные с атомами. Характеристикой

прочности связи электронов является ионизационный потенциал,

измеряемый в электронвольтах (эв). Величина ионизационного по-

тенциала увеличивается при движении в каждом периоде слева

направо.

Например, во втором периоде ионизационный потенциал Li

равен 5,36 эв, а инертного Ne — 21,46 эв; в четвертом периоде иони-

зационный потенциал К равен 4,32 эв; Са — 6,09 эв; Sc — 6,7 эв

и т. д. Элементы, расположенные в правой половине четвертого пе-

риода, характеризуются более высокими значениями ионизацион-

ного потенциала: As— 10,5 эв; Se — 9,7 эв; Вг— 11,5 эв. Межатом-

ное взаимодействие элементов, расположенных в начале каждого

периода, приводит к образованию свободного электронного газа

и металлического типа связи. При возрастании значения ионизацион-

ного потенциала до определенного предела энергетически более

выгодным оказывается образование ковалентной связи, присущей не-

металлическим элементам. Поэтому в периодической системе металлы

Периодическая система элементов

Таблица 1

Металлы Неметаллы

н 1 • He 2

Li 3 Be 4 I В 5 6 N 7 0 8 F 9 Ne 10

Na 11 Переходные металлы Al 13 Si 14 p 15 s 16 Cl 17 Ar 18

к 19 Ca 20 Sc 21 Ti 22 V 23 Cr 24 Mn 25 Fe 26 Co 27 Ni 28 Cu 29 Zn 30 Ga 31 Ge 32 As 33 Se 34 Br 35 Kr 36

Rb 37 Sr 38 Y 39 Zr 40 Nb 41 Mo 42 Tc 43 Ru 44 Rh 45 Pd 46 Ag 47 Cd 48 In 49 Sn 50 Sb 51 Те 52 J 53 Xe 54

Cs 55 Ba 56 La* 57 Hf 72 la 73 w 74 Re 75 Os 76 Ir 77 Pt 78 Au 79 Ng 80 Tl 81 Pb 82 i Bi | 83 Po 84 At 85 Rn 86

Fr 87 Ra 88 Ac 89 Th 90 Pa 91 u 92 **

* Редкоземельные элементы, располагающиеся между La и Hf.

** Трансурановые элементы Np (93), Pu (94), Am (95), Cm (96), Bk (97), Cf (98), Es (99), Fm (100), Md (101).

Металлы и периодическая система элементов

14

Строение и свойства чистых металлов

располагаются в левой части таблицы, а неметаллы — справа (см.

табл. 1).

Некоторые элементы характеризуются смешанным типом связи.

Так, например, атомы висмута, селена и мышьяка соединяются в ряды

ковалентными связями; эти ряды соединяются друг с другом метал-

лическим типом связи. Благодаря этому ряд элементов обладает

менее выраженными металлическими свойствами, чем истинные

металлы.

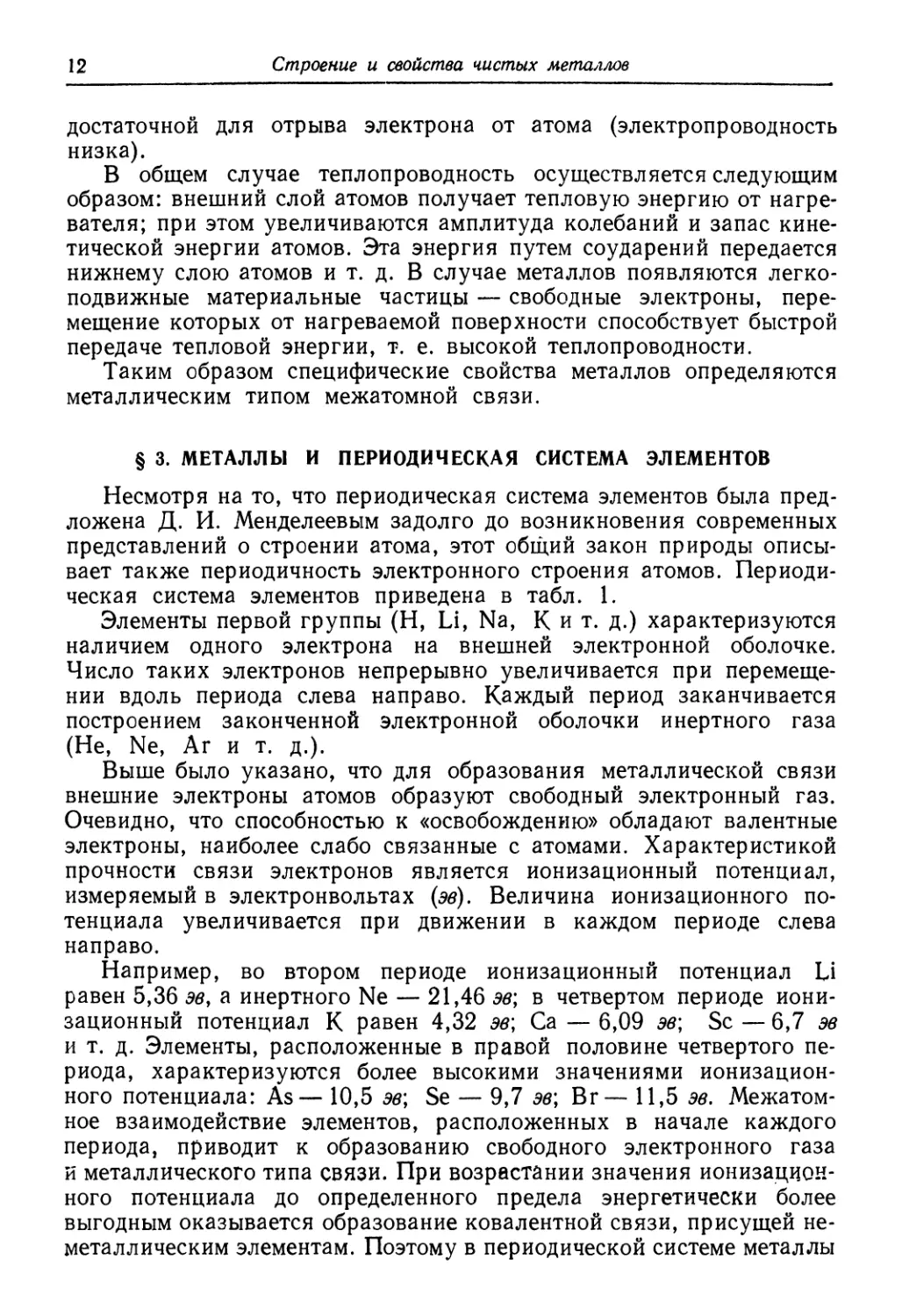

в современной технике имеют переходные

относятся -----

Большое значение

металлы. К их числу

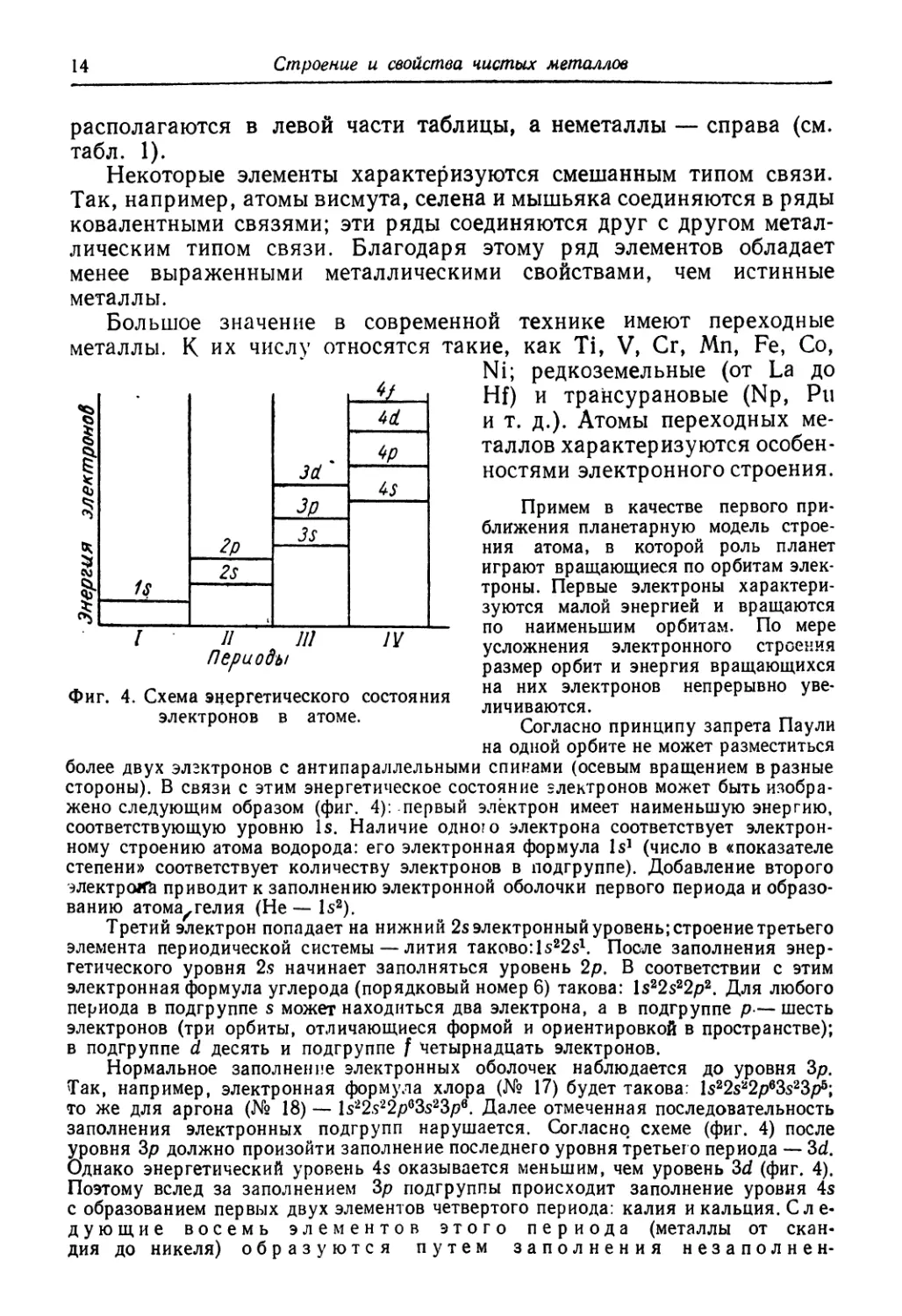

Периоды

Фиг. 4. Схема энергетического состояния

электронов в атоме.

такие, как Ti, V, Cr, Мп, Fe, Со,

Ni; редкоземельные (от La до

Hf) и трансурановые (Np, Pu

и т. д.). Атомы переходных ме-

таллов характеризуются особен-

ностями электронного строения.

Примем в качестве первого при-

ближения планетарную модель строе-

ния атома, в которой роль планет

играют вращающиеся по орбитам элек-

троны. Первые электроны характери-

зуются малой энергией и вращаются

по наименьшим орбитам. По мере

усложнения электронного строения

размер орбит и энергия вращающихся

на них электронов непрерывно уве-

личиваются.

Согласно принципу запрета Паули

на одной орбите не может разместиться

более двух электронов с антипараллельными спинами (осевым вращением в разные

стороны). В связи с этим энергетическое состояние электронов может быть изобра-

жено следующим образом (фиг. 4): первый электрон имеет наименьшую энергию,

соответствующую уровню 1s. Наличие одною электрона соответствует электрон-

ному строению атома водорода: его электронная формула 1s1 (число в «показателе

степени» соответствует количеству электронов в подгруппе). Добавление второго

электрод приводит к заполнению электронной оболочки первого периода и образо-

ванию атома^гелия (Не — 1s2).

Третий электрон попадает на нижний 2s электронный уровень; строение третьего

элемента периодической системы — лития таково:ls22s1. После заполнения энер-

гетического уровня 2s начинает заполняться уровень 2р. В соответствии с этим

электронная формула углерода (порядковый номер 6) такова: ls22s22p2. Для любого

периода в подгруппе s может находиться два электрона, а в подгруппе р—-шесть

электронов (три орбиты, отличающиеся формой и ориентировкой в пространстве);

в подгруппе d десять и подгруппе f Четырнадцать электронов.

Нормальное заполнение электронных оболочек наблюдается до уровня Зр.

Так, например, электронная формула хлора (№ 17) будет такова: ls22s22pe3s23p®;

то же для аргона (№ 18) — ls22s22p°3s23pe. Далее отмеченная последовательность

заполнения электронных подгрупп нарушается. Согласно схеме (фиг. 4) после

уровня Зр должно произойти заполнение последнего уровня третьего периода — 3d.

Однако энергетический уровень 4s оказывается меньшим, чем уровень 3d (фиг. 4).

Поэтому вслед за заполнением Зр подгруппы происходит заполнение уровня 4s

с образованием первых двух элементов четвертого периода: калия и кальция. Сле-

дующие восемь элементов этого периода (металлы от скан-

дия до никеля) образуются путем заполнения незаполнен-

Кристаллическое строение металлов

15

них уровней 3d- подгруппы. Электронные формулы этих элементов

выглядят так:

Переходные

металлы

IV периода

Таким образом после заполнения 4s уровня вновь образующиеся элементы раз-

личаются количеством электронов во внутренней Зб/-подгруппе. Металлические

свойства и характер связи этих элементов обусловливаются наличием слабо свя-

занных внешних электронов 4s. Эти элементы называются переходными металлами.

Переходные металлы играют важную роль в современной технике. К их числу

относятся металлы, широко использующиеся в общем и специальном машинострое-

нии (железо, кобальт, никель/ титан, марганец, хром и т. д.), металлы атомной

техники (уран и трансурановые элементы) и многие другие.

§ 4. КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ

Правильная огранка свободно растущих кристаллов еще в XIX в.

привела Е. С.* Федорова к мысли о правильном расположении в про-

странстве атомов, образующих эти кристаллы. Применение рентге-

новских лучей позволило получить экспериментальные доказатель-

ства справедливости этих представлений (1912 г.).

Пространственное расположение атомов в кристаллических веще-

ствах возможно в более чем двухстах различных комбинациях. Осо-

бенность металлического характера связи, отсутствие направленных

связей и возможность сцепления со всеми окружающими атомами

позволяют расположить атомы наиболее плотно так, чтобы в металли-

ческом кристалле они занимали наименьший общий объем. Поэтому

кристаллическое строение, структура металлов относятся к числу

наиболее плотно упакованных.

16

Строение и свойства чистых металлов

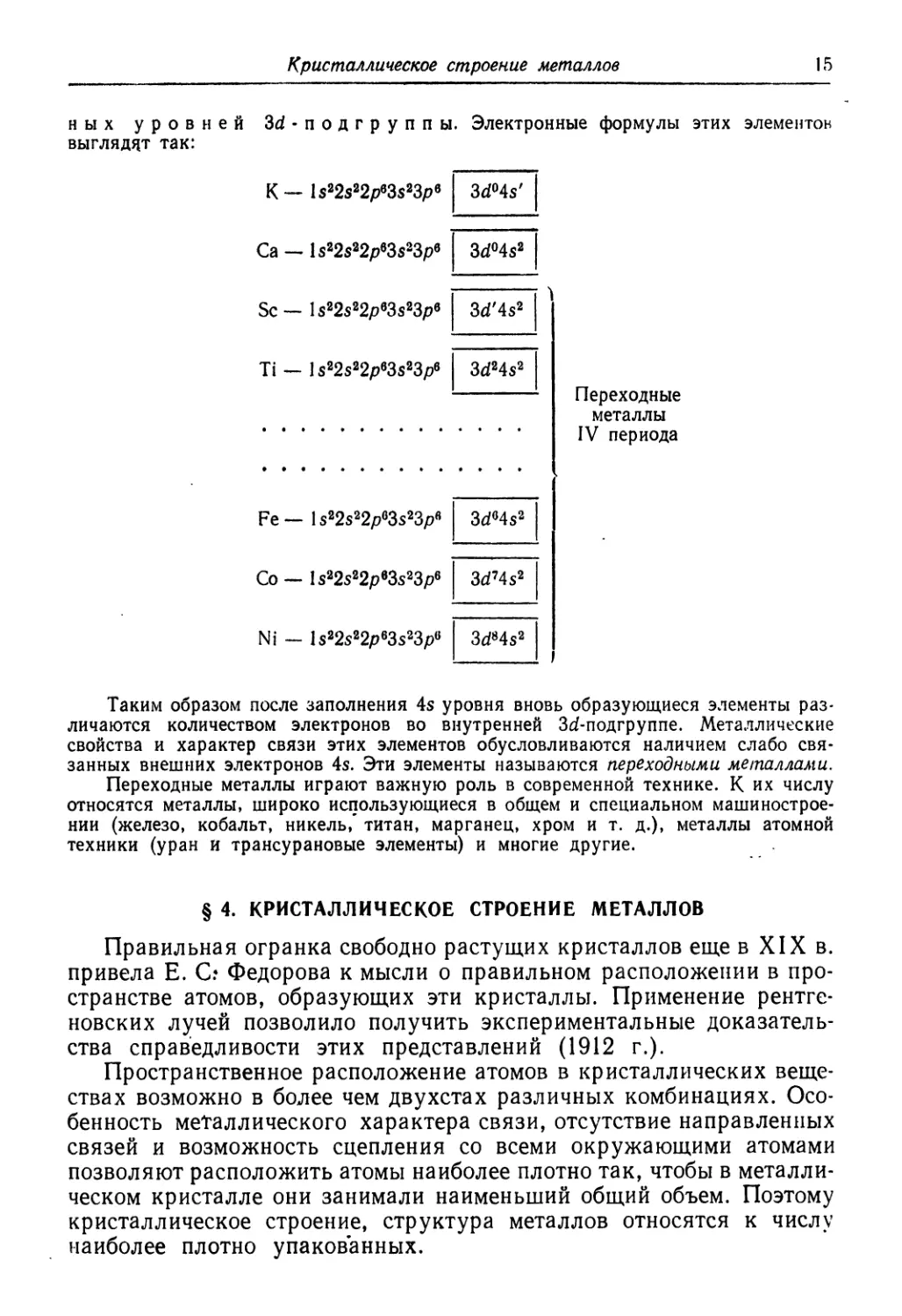

На фиг. 5, а показано расположение атомов в так называемой кри-

сталлографической плоскости. Для осуществления взаимодействия

атомы плотно заполняют плоскость, образуя параллельные ряды.

Фиг. 5. Кристаллографическая плоскость (плоская кристалли-

ческая решетка):

а — действительное расположение атомов; б — условное изображение.

Совокупность этих рядов образует плоскую кристал-

лическую решетку. Для удобства рассмотрения кристал-

лическая решетка обычно показывается в условном изображении:

в этом случае местоположение атомов в узлах отмечается небольшими

кружками (фиг. 5, б).

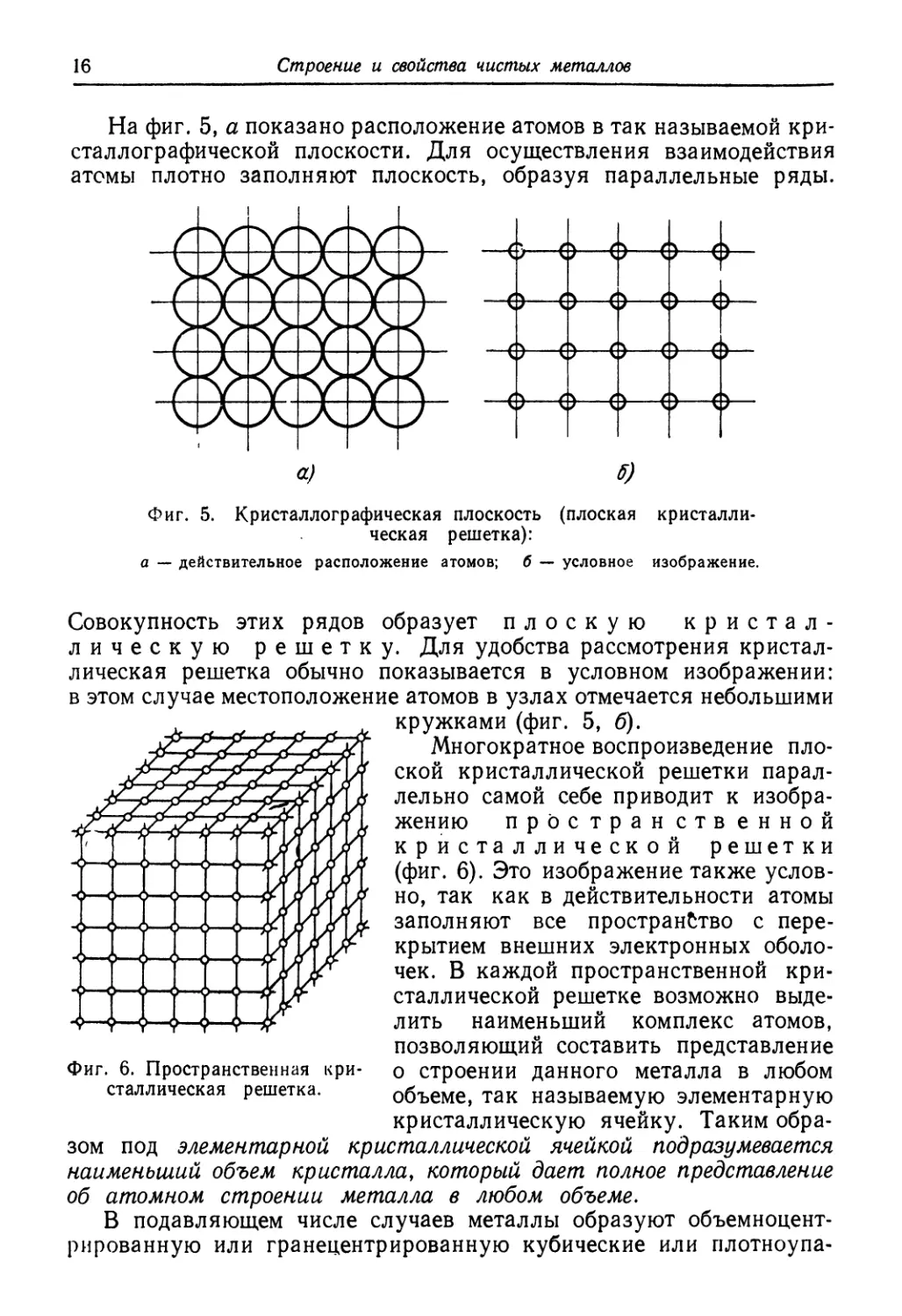

Многократное воспроизведение пло-

ской кристаллической решетки парал-

лельно самой себе приводит к изобра-

жению простран ств енной

кристаллической решетки

(фиг. 6). Это изображение также услов-

но, так как в действительности атомы

заполняют все пространство с пере-

крытием внешних электронных оболо-

чек. В каждой пространственной кри-

сталлической решетке возможно выде-

лить наименьший комплекс атомов,

позволяющий составить представление

Фиг. 6. Пространственная кри- о строении данного металла в любом

сталлическая решетка. объеме, так называемую элементарную

кристаллическую ячейку. Таким обра-

зом под элементарной кристаллической ячейкой подразумевается

наименьший объем кристалла, который дает полное представление

об атомном строении металла в любом объеме.

В подавляющем числе случаев металлы образуют объемноцент-

рированную или гранецентрированную кубические или плотноупа-

Кристаллическое строение металлов

17

Эта элементарная ячейка

Фиг. 7. Элементарная ячейка

простой кубической решетки.

кованную гексагональную кристаллические решетки. Ниже рассмат-

риваются эти три типа атомных структур.

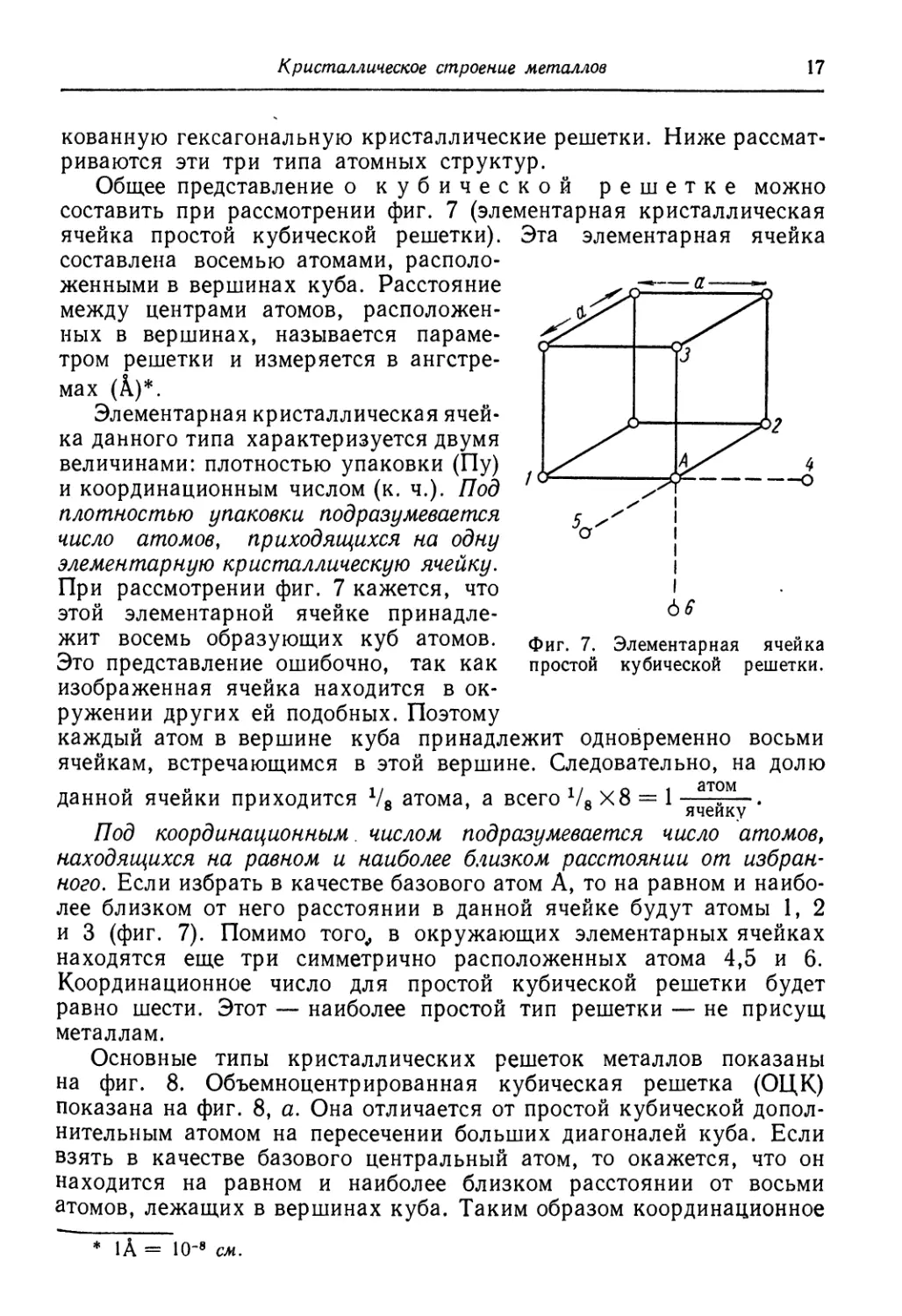

Общее представление о кубической решетке можно

составить при рассмотрении фиг. 7 (элементарная кристаллическая

ячейка простой кубической решетки),

составлена восемью атомами, располо-

женными в вершинах куба. Расстояние

между центрами атомов, расположен-

ных в вершинах, называется параме-

тром решетки и измеряется в ангстре-

мах (Л)*.

Элементарная кристаллическая ячей-

ка данного типа характеризуется двумя

величинами: плотностью упаковки (Пу)

и координационным числом (к. ч.). Под

плотностью упаковки подразумевается

число атомов, приходящихся на одну

элементарную кристаллическую ячейку.

При рассмотрении фиг. 7 кажется, что

этой элементарной ячейке принадле-

жит восемь образующих куб атомов.

Это представление ошибочно, так как

изображенная ячейка находится в ок-

ружении других ей подобных. Поэтому

каждый атом в вершине куба принадлежит одновременно восьми

ячейкам, встречающимся в этой вершине. Следовательно, на долю

данной ячейки приходится атома, а всего 1/8 Х8 = 1 "яч^к” •

Под координационным, числом подразумевается число атомов,

находящихся на равном и наиболее близком расстоянии от избран-

ного. Если избрать в качестве базового атом А, то на равном и наибо-

лее близком от него расстоянии в данной ячейке будут атомы 1, 2

и 3 (фиг. 7). Помимо того, в окружающих элементарных ячейках

находятся еще три симметрично расположенных атома 4,5 и 6.

Координационное число для простой кубической решетки будет

равно шести. Этот — наиболее простой тип решетки — не присущ

металлам.

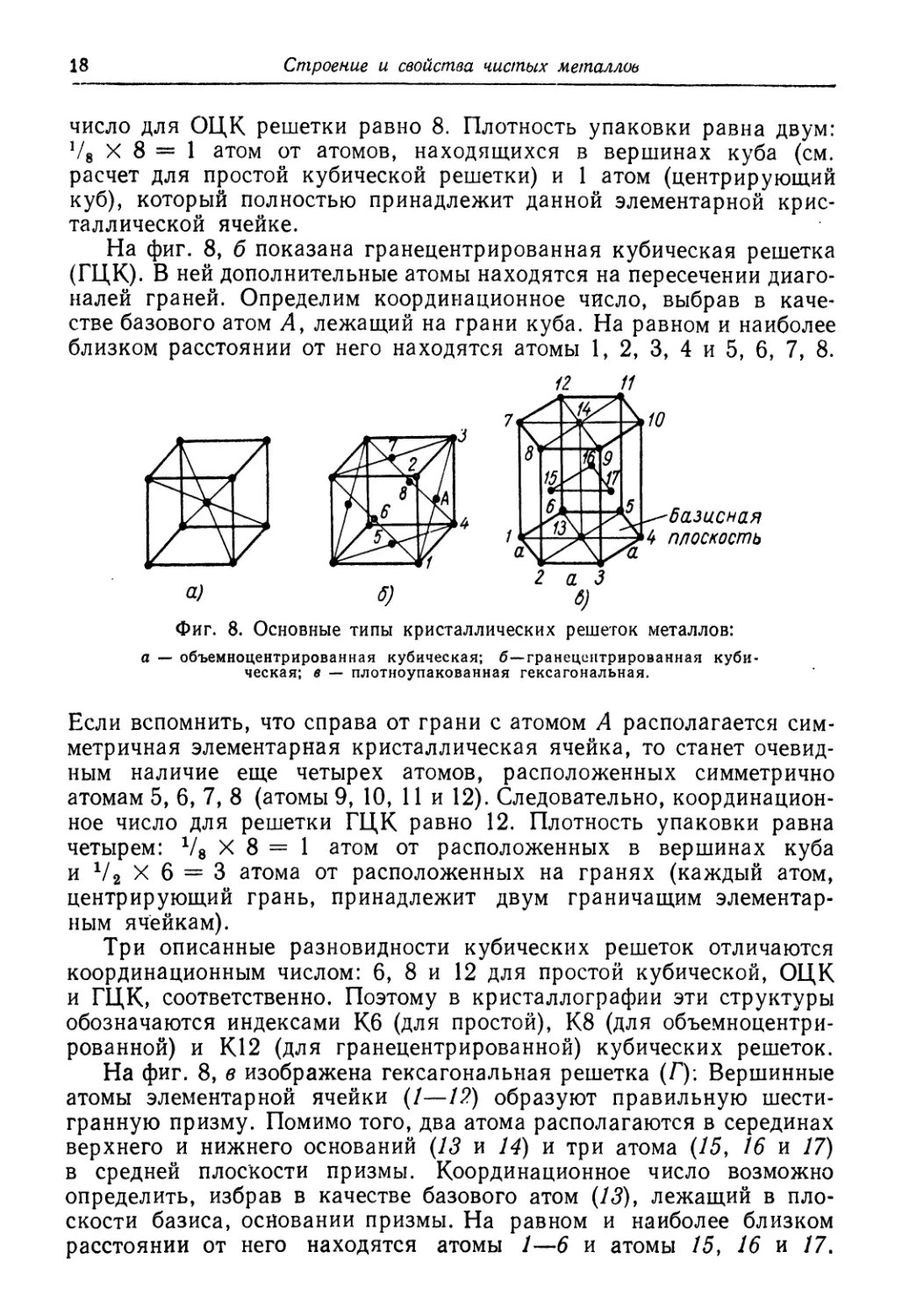

Основные типы кристаллических решеток металлов показаны

на фиг. 8. Объемноцентрированная кубическая решетка (ОЦК)

показана на фиг. 8, а. Она отличается от простой кубической допол-

нительным атомом на пересечении больших диагоналей куба. Если

взять в качестве базового центральный атом, то окажется, что он

находится на равном и наиболее близком расстоянии от восьми

атомов, лежащих в вершинах куба. Таким образом координационное

* 1А = 10-8 см.

18

Строение и свойства чистых металлов

число для ОЦК решетки равно 8. Плотность упаковки равна двум:

V8 X 8 = 1 атом от атомов, находящихся в вершинах куба (см.

расчет для простой кубической решетки) и 1 атом (центрирующий

куб), который полностью принадлежит данной элементарной крис-

таллической ячейке.

На фиг. 8, б показана гранецентрированная кубическая решетка

(ГЦК). В ней дополнительные атомы находятся на пересечении диаго-

налей граней. Определим координационное число, выбрав в каче-

стве базового атом Л, лежащий на грани куба. На равном и наиболее

близком расстоянии от него находятся атомы 1, 2, 3, 4 и 5, 6, 7, 8.

а)

Фиг. 8. Основные типы кристаллических решеток металлов:

а — объемноцентрированная кубическая; б—гранецентрированная куби-

ческая; в — плотноупакованная гексагональная.

Если вспомнить, что справа от грани с атомом А располагается сим-

метричная элементарная кристаллическая ячейка, то станет очевид-

ным наличие еще четырех атомов, расположенных симметрично

атомам 5, 6, 7, 8 (атомы 9, 10, 11 и 12). Следовательно, координацион-

ное число для решетки ГЦК равно 12. Плотность упаковки равна

четырем: V8 X 8 = 1 атом от расположенных в вершинах куба

и V2 X 6 = 3 атома от расположенных на гранях (каждый атом,

центрирующий грань, принадлежит двум граничащим элементар-

ным ячейкам).

Три описанные разновидности кубических решеток отличаются

координационным числом: 6, 8 и 12 для простой кубической, ОЦК

и ГЦК, соответственно. Поэтому в кристаллографии эти структуры

обозначаются индексами Кб (для простой), К8 (для объемноцентри-

рованной) и К12 (для гранецентрированной) кубических решеток.

На фиг. 8, в изображена гексагональная решетка (Г); Вершинные

атомы элементарной ячейки (/—/2) образуют правильную шести-

гранную призму. Помимо того, два атома располагаются в серединах

верхнего и нижнего оснований (13 и 14) и три атома (15, 16 и 17)

в средней плоскости призмы. Координационное число возможно

определить, избрав в качестве базового атом (13), лежащий в пло-

скости базиса, основании призмы. На равном и наиболее близком

расстоянии от него находятся атомы 1—6 и атомы 15, 16 и 17.

Кристаллическое строение металлов

19

Если вспомнить, что ниже плоскости базиса расположена совер-

шенно подобная ячейка, то окажется в наличии еще три координи-

рованных атома, симметричных атомам /5, 16 и 17.

В этом случае координационное число будет равно 12. Условие

равенства расстояний для атомов 1—6 и 15—17 соблюдается в слу-

чае плотной упаковки, когда отношение высоты призмы с к стороне

основания а равно 1,633. Плотноупакованная гексагональная решетка

с координационным числом 12 обозначается в кристаллографии Г12.

Однако в некоторых случаях 1,633 (например, для Zn

~~ = 1,86). Тогда на одном расстоянии от базового атома (13)

(фиг. 8) будут находиться первые шесть атомов (1—6), а на несколько

большем — вторые шесть атомов (15—17 и симметричные им в ниже

лежащей ячейке). В этом случае координационное число равно 6,6.

Эта решетка обозначается индексом Гб. Плотность упаковки равна

шести атомам на ячейку: V2 X 2 = 1 атом от лежащих в серединах

базисных плоскостей;X 12 = 2 атома от образующих вершины

призмы; 1X3 = 3 атома, от лежащих внутри призмы.

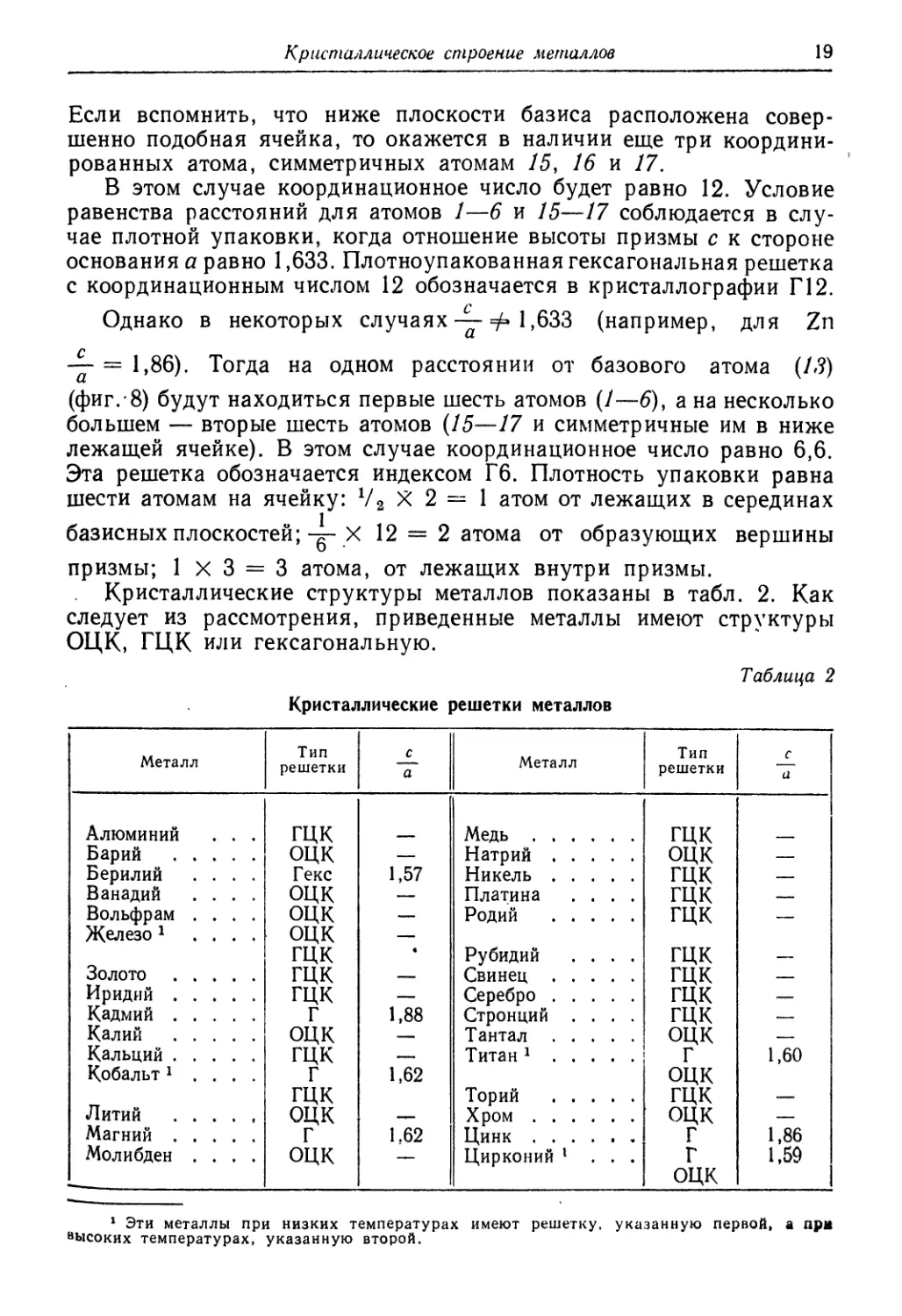

Кристаллические структуры металлов показаны в табл. 2. Как

следует из рассмотрения, приведенные металлы имеют структуры

ОЦК, ГЦК или гексагональную.

Таблица 2

Кристаллические решетки металлов

Металл Тип решетки с а Металл Тип решетки а

Алюминий . . . гцк Медь гцк

Барий оцк — Натрий оцк —

Берилий .... Гекс 1,57 Никель гцк —

Ванадий .... оцк — Платина .... гцк —

Вольфрам .... оцк — Родий гцк —

Железо1 .... оцк —

Золото гцк • Рубидий .... гцк —

гцк — Свинец гцк —

Иридий гцк — Серебро гцк —

Кадмий г 1,88 Стронций .... гцк —

Калий оцк — Тантал оцк —

Кальций гцк — Титан1 г 1,60

Кобальт1 . . . . г 1,62 оцк

Литий гцк Торий гцк —

оцк — Хром оцк —

Магний г 1,62 Цинк г 1,86

Молибден .... оцк — Цирконий 1 ... г 1,59

оцк

1 Эти металлы при низких температурах имеют решетку, указанную первой, а при

высоких температурах, указанную второй.

20

Строение и свойства чистых металлов

В виде исключения следует указать на такие истинные металлы,

как марганец и уран, имеющие более сложную структуру. Сложная

структура присуща также полуметаллическим элементам со сме-

шанным типом межатомной связи — металлической и ковалентног

(например, As, Se, Bi).

§ 5. ПОЛИМОРФИЗМ И МАГНИТНЫЕ ПРЕВРАЩЕНИЯ

Среди металлов, приведенных в табл. 2, находятся железо,

кобальт, титан и цирконий, для которых указано (в зависимости

от температуры) по два типа кристаллической решетки. Например,

ниже 910° С железо имеет решетку ОЦК, а выше (до 1400° С) —

решетку ГЦК. Возможность существования одного и того же'веще-

ства в различных кристаллических формах называется явлением поли-

морфизма (многоформие). Это явление называется также другим,

совпадающим по смыслу термином «аллотропия».

Существование вещества в различных кристаллических формах

при разных температурах обусловливается его стремлением к состоя-

нию с наименьшим запасом так называемой свободной энергии.

Образование в этих условиях определенной кристаллической струк-

туры означает, что для данной пространственной конфигурации

атомов запас свободной энергии оказывается наименьшим \

Превращение одной кристаллической решетки в другую сопро-

вождается тепловым эффектом, подобно явлению плавления-затвер-

девания или испарения-конденсации. Это связано с необходимостью

затраты определенной энергии на перестройку кристаллической

решетки. Иногда полиморфное превращение сопровождается изме-

нением типа межатомной связи. Так, например, существующее при

более высоких температурах белое олово имеет объемноцентрирован-

ную тетрагональную структуру и является типичным металлом.

При низких температурах возможно образование другой полиморф-

ной (аллотропической) модификации — серого олова с тетраэдри-

ческой решеткой и полностью ковалентными связями. Иногда ме-

таллы существуют более чем в двух модификациях (марганец).

Полиморфизм имеет большое техническое значение. На исполь-

зовании этого явления основаны способы упрочнения и разупрочне-

ния, т. е. термическая обработка сплавов на основе железа и титана,

имеющих важное применение в практике промышленного производства.

Эти вопросы будут подробно рассмотрены в главах IX, X и XIII.

В отличие от полиморфного магнитное превращение не сопро-

вождается перестройкой кристаллической решетки. Ряд технически

важных металлов (Fe, Со, N!) и некоторые редкоземельные элементы

(гадолиний, диспозий, эрбий) обладают способностью гигантски

увеличивать магнитное поле благодаря возникновению магнитной

1 Более подробно этот вопрос рассматривается в главе II.

Основные характеристики и свойства кристаллов

21

Фиг. 9. Зависимость интенсивности

намагничивания железа от темпера-

туры.

индукции. Это явление впервые было обнаружено на железе и в связи

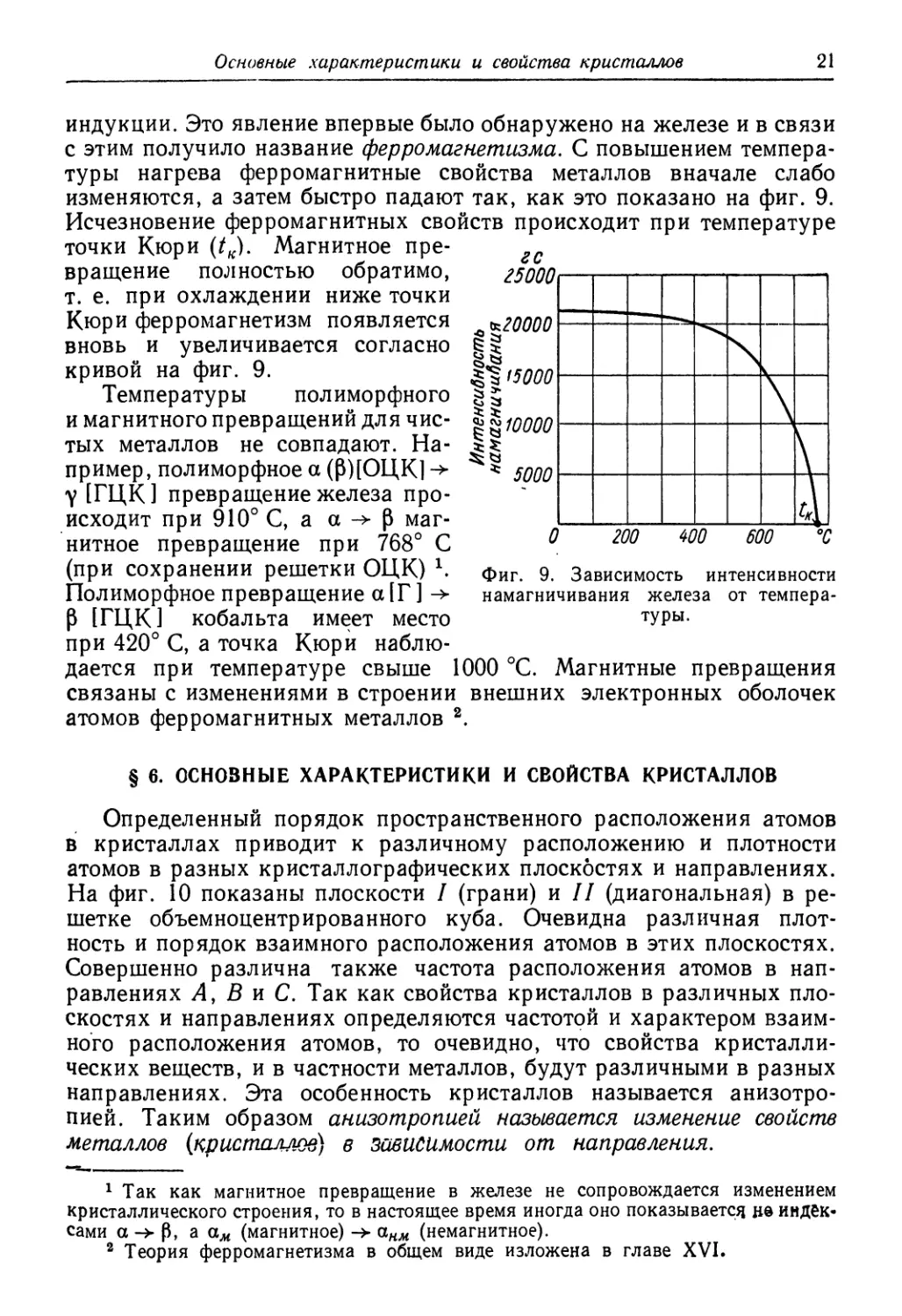

с этим получило название ферромагнетизма. С повышением темпера-

туры нагрева ферромагнитные свойства металлов вначале слабо

изменяются, а затем быстро падают так, как это показано на фиг. 9.

Исчезновение ферромагнитных свойств происходит при температуре

точки Кюри (tK). Магнитное пре-

вращение полностью обратимо,

т. е. при охлаждении ниже точки

Кюри ферромагнетизм появляется

вновь и увеличивается согласно

кривой на фиг. 9.

Температуры полиморфного

и магнитного превращений для чис-

тых металлов не совпадают. На-

пример, полиморфное а (Р)[ОЦК]

у [ГЦК] превращение железа про-

исходит при 910° С, а а -> р маг-

нитное превращение при 768° С

(при сохранении решетки ОЦК) х.

Полиморфное превращение а [Г ] ->

Р [ГЦК] кобальта имеет место

при 420° С, а точка Кюри наблю-

дается при температуре свыше 1000 °C. Магнитные превращения

связаны с изменениями в строении внешних электронных оболочек

атомов ферромагнитных металлов 1 2.

§ 6. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ И СВОЙСТВА КРИСТАЛЛОВ

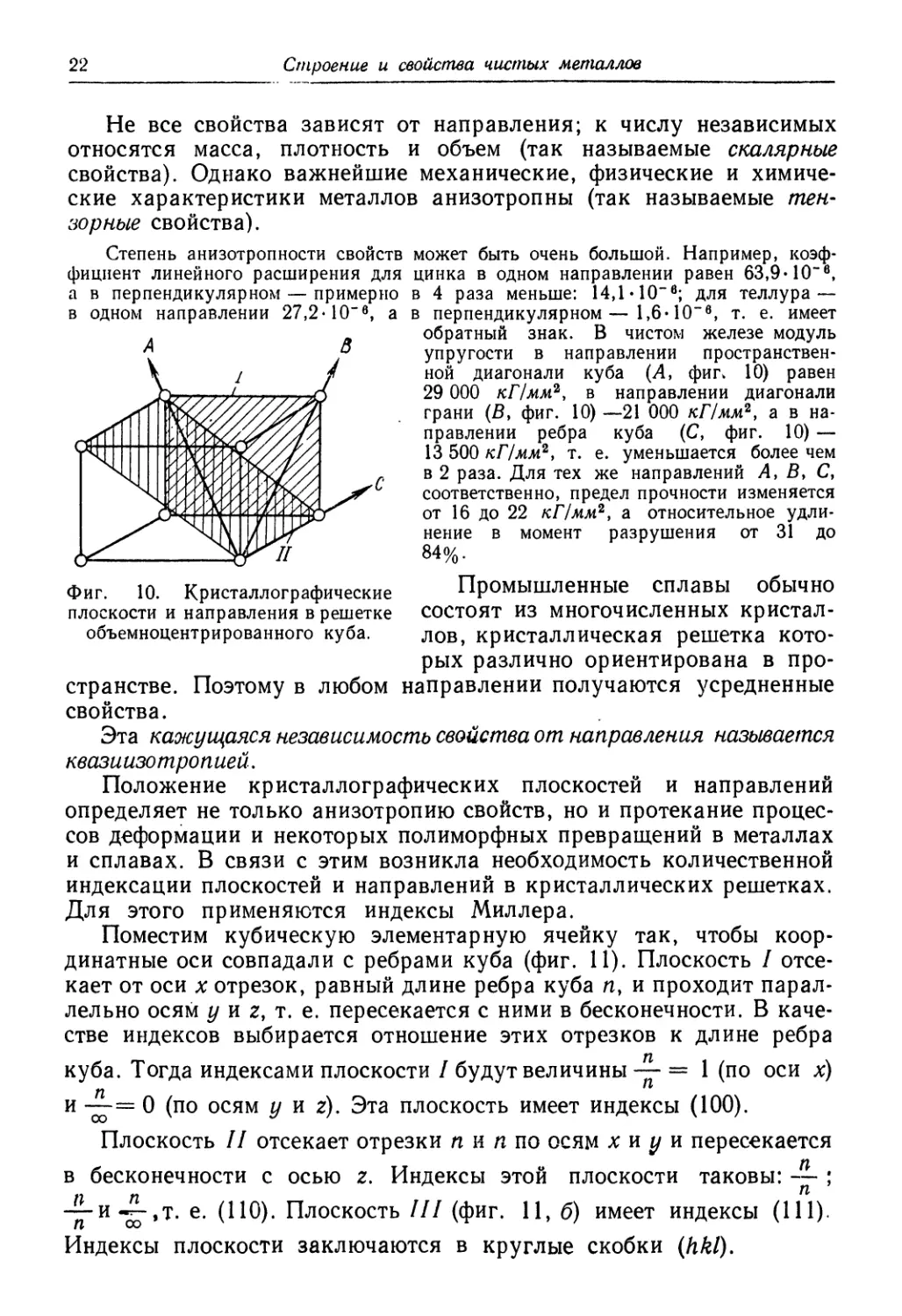

Определенный порядок пространственного расположения атомов

в кристаллах приводит к различному расположению и плотности

атомов в разных кристаллографических плоскостях и направлениях.

На фиг. 10 показаны плоскости I (грани) и II (диагональная) в ре-

шетке объемноцентрированного куба. Очевидна различная плот-

ность и порядок взаимного расположения атомов в этих плоскостях.

Совершенно различна также частота расположения атомов в нап-

равлениях Л, В и С. Так как свойства кристаллов в различных пло-

скостях и направлениях определяются частотой и характером взаим-

ного расположения атомов, то очевидно, что свойства кристалли-

ческих веществ, и в частности металлов, будут различными в разных

направлениях. Эта особенность кристаллов называется анизотро-

пией. Таким образом анизотропией называется изменение свойств

металлов (кристаллов) в зависимости от направления.

1 Так как магнитное превращение в железе не сопровождается изменением

кристаллического строения, то в настоящее время иногда оно показывается не индек-

сами а -> р, а ам (магнитное) -> анм (немагнитное).

2 Теория ферромагнетизма в общем виде изложена в главе XVI.

22

Строение и свойства чистых металлов

Не все свойства зависят от направления; к числу независимых

относятся масса, плотность и объем (так называемые скалярные

свойства). Однако важнейшие механические, физические и химиче-

ские характеристики металлов анизотропны (так называемые тен-

зорные свойства).

Степень анизотропности свойств

фициент линейного расширения для

а в перпендикулярном — примерно

в одном направлении 27,2-10"6, а

может быть очень большой. Например, коэф-

цинка в одном направлении равен 63,9* 10“в,

в 4 раза меньше: 14,1 «10"6; для теллура —

в перпендикулярном—1,6-Ю"6, т. е. имеет

обратный знак. В чистом железе модуль

упругости в направлении пространствен-

ной диагонали куба (Л, фиг. 10) равен

29 000 кГ/мм2, в направлении диагонали

грани (В, фиг. 10) —21 000 кПмм2, а в на-

правлении ребра куба (С, фиг. 10) —

13 500 кГ/мм2, т. е. уменьшается более чем

в 2 раза. Для тех же направлений Д, В, С,

соответственно, предел прочности изменяется

от 16 до 22 кПмм2> а относительное удли-

нение в момент разрушения от 31 до

84%.

фиг. 10. Кристаллографические Промышленные сплавы обычно

плоскости и направления в решетке СОСТОЯТ ИЗ многочисленных Кристал-

объемноцентрированного куба. лов, кристаллическая решетка кото-

рых различно ориентирована в про-

странстве. Поэтому в любом направлении получаются усредненные

свойства.

Эта кажущаяся независимость свойства от направления называется

квазиизотропией.

Положение кристаллографических плоскостей и направлений

определяет не только анизотропию свойств, но и протекание процес-

сов деформации и некоторых полиморфных превращений в металлах

и сплавах. В связи с этим возникла необходимость количественной

индексации плоскостей и направлений в кристаллических решетках.

Для этого применяются индексы Миллера.

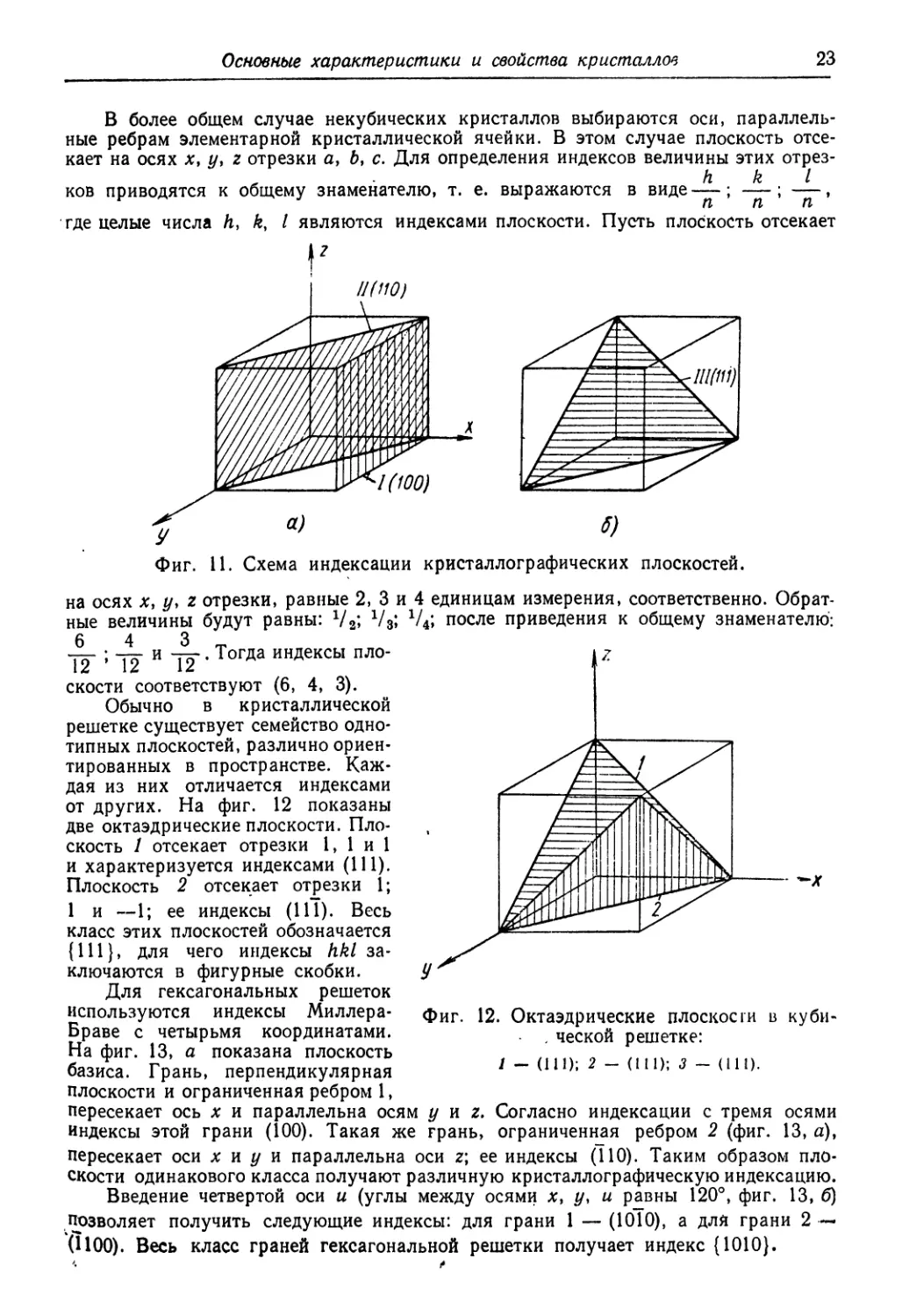

Поместим кубическую элементарную ячейку так, чтобы коор-

динатные оси совпадали с ребрами куба (фиг. 11). Плоскость / отсе-

кает от оси х отрезок, равный длине ребра куба п, и проходит парал-

лельно осям у и г, т. е. пересекается с ними в бесконечности. В каче-

стве индексов выбирается отношение этих отрезков к длине ребра

куба. Тогда индексами плоскости / будут величины = 1 (по оси х)

и -£-= 0 (по осям у и z). Эта плоскость имеет индексы (100).

Плоскость II отсекает отрезки п и п по осям х и у и пересекается

в бесконечности с осью z. Индексы этой плоскости таковы: ~ ;

-~и-^-,т. е. (110). Плоскость III (фиг. 11, б) имеет индексы (111).

Индексы плоскости заключаются в круглые скобки (hkl).

Основные характеристики и свойства кристаллов

23

В более общем случае некубических кристаллов выбираются оси, параллель-

ные ребрам элементарной кристаллической ячейки. В этом случае плоскость отсе-

кает на осях х, z отрезки а, б, с. Для определения индексов величины этих отрез-

х h k 1

ков приводятся к общему знаменателю, т. е. выражаются в виде—; —; —,

п п п

где целые числа h, ky I являются индексами плоскости. Пусть плоскость отсекает

Г

Фиг. 11. Схема индексации кристаллографических плоскостей.

на осях х, у, г отрезки, равные 2, 3 и 4 единицам измерения, соответственно. Обрат-

ные величины будут равны: V2; V3; 1/^ после приведения к общему знаменателю:

Фиг. 12. Октаэдрические плоскости в куби-

, ческой решетке:

1 - (111); 2 - (111); 3 - (111).

ные величины будут равны: 1/2\ V3; V4;

6 4 3 _

ТТ ’ Т2 и Тогда индексы пло"

скости соответствуют (6, 4, 3).

Обычно в кристаллической

решетке существует семейство одно-

типных плоскостей, различно ориен-

тированных в пространстве. Каж-

дая из них отличается индексами

от других. На фиг. 12 показаны

две октаэдрические плоскости. Пло-

скость 1 отсекает отрезки 1, 1 и 1

и характеризуется индексами (111).

Плоскость 2 отсекает отрезки 1;

1 и —1; ее индексы (111). Весь

класс этих плоскостей обозначается

{111}, для чего индексы hkl за-

ключаются в фигурные скобки.

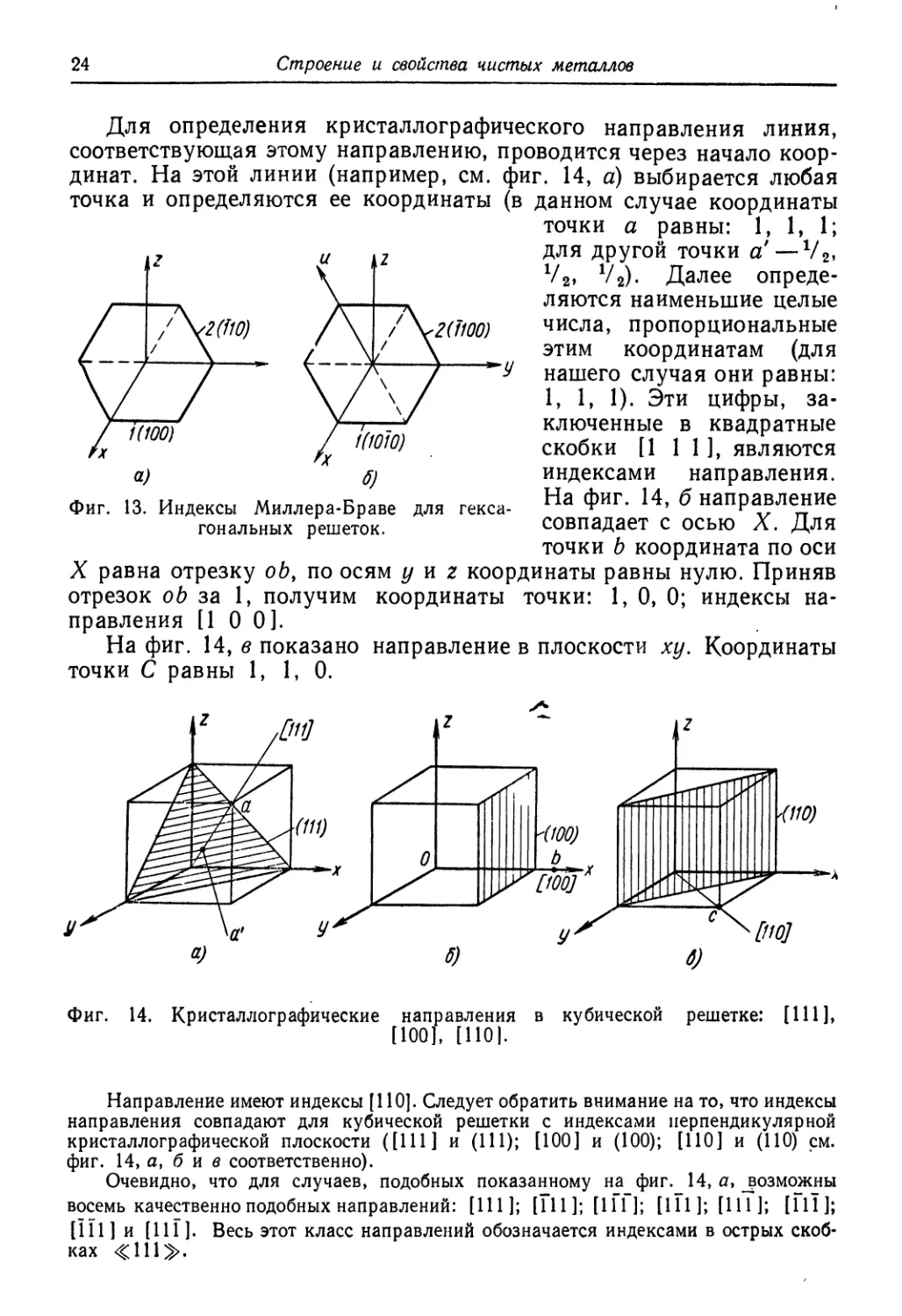

Для гексагональных решеток

используются индексы Миллера-

Браве с четырьмя координатами.

На фиг. 13, а показана плоскость

базиса. Грань, перпендикулярная

плоскости и ограниченная ребром 1,

пересекает ось х и параллельна осям у и z. Согласно индексации с тремя осями

индексы этой грани (100). Такая же грань, ограниченная ребром 2 (фиг. 13, а),

пересекает оси х и у и параллельна оси z; ее индексы (110). Таким образом пло-

скости одинакового класса получают различную кристаллографическую индексацию.

Введение четвертой оси и (углы между осями х, у, и равны 120°, фиг. 13, б)

позволяет получить следующие индексы: для грани 1 — (1010), а для грани 2 —

(1100). Весь класс граней гексагональной решетки получает индекс {1010}.

У

24

Строение и свойства чистых металлов

Для определения кристаллографического направления линия,

соответствующая этому направлению, проводится через начало коор-

динат. На этой линии (например, см. фиг. 14, а) выбирается любая

точка и определяются ее координаты (в данном случае координаты

Фиг. 13. Индексы Миллера-Браве для гекса-

гональных решеток.

точки а равны: 1, 1, 1;

для другой точки а'—V2,

V2, V2)- Далее опреде-

ляются наименьшие целые

числа, пропорциональные

этим координатам (для

нашего случая они равны:

1, 1, 1). Эти цифры, за-

ключенные в квадратные

скобки [1 11], являются

индексами направления.

На фиг. 14, б направление

совпадает с осью X. Для

точки b координата по оси

X равна отрезку obt по осям у и г координаты равны нулю. Приняв

отрезок ob за 1, получим координаты точки: 1, 0, 0; индексы на-

правления [10 0].

На фиг. 14, в показано направление в плоскости ху. Координаты

точки С равны 1, 1, 0.

Фиг. 14. Кристаллографические направления в кубической решетке: [111],

[100], [ПО].

Направление имеют индексы [ПО]. Следует обратить внимание на то, что индексы

направления совпадают для кубической решетки с индексами перпендикулярной

кристаллографической плоскости ([111] и (111); [100] и (100); [НО] и (ПО) см.

фиг. 14, а, б и в соответственно).

Очевидно, что для случаев, подобных показанному на фиг. 14, а, возможны

восемь качественно подобных направлений: [111]; [Г11]; [111]; [111]; [111]; [111];

[111 ] и [111 ]. Весь этот класс направлений обозначается индексами в острых скоб-

ках <П1>.

Виды несовершенств строения. Мозаичная структура

25

§ 7. ВИДЫ НЕСОВЕРШЕНСТВ КРИСТАЛЛИЧЕСКОГО СТРОЕНИЯ МЕТАЛЛОВ.

МОЗАИЧНАЯ СТРУКТУРА

Фиг. 15. Виды точечных

несовершенств:

1 — вакансия; 2 — атомы

в междуузлии; 3 — атом

примеси.

Представления о кристаллическом строении металлов, согласно

которым атомы выстраиваются в ряды, сочетающиеся в свою очередь

в геометрически правильные кристаллические плоскости (атомные

слои), чередующиеся в определенном порядке в пространстве, явля-

ются идеализированными. В действительности реальные кристаллы

характеризуются большим количеством несовершенств, наличие кото-

рых определяет реальные свойства металлов

и ^сплавов и их поведение в процессе тер-

мической обработки и пластической дефор-

мации.

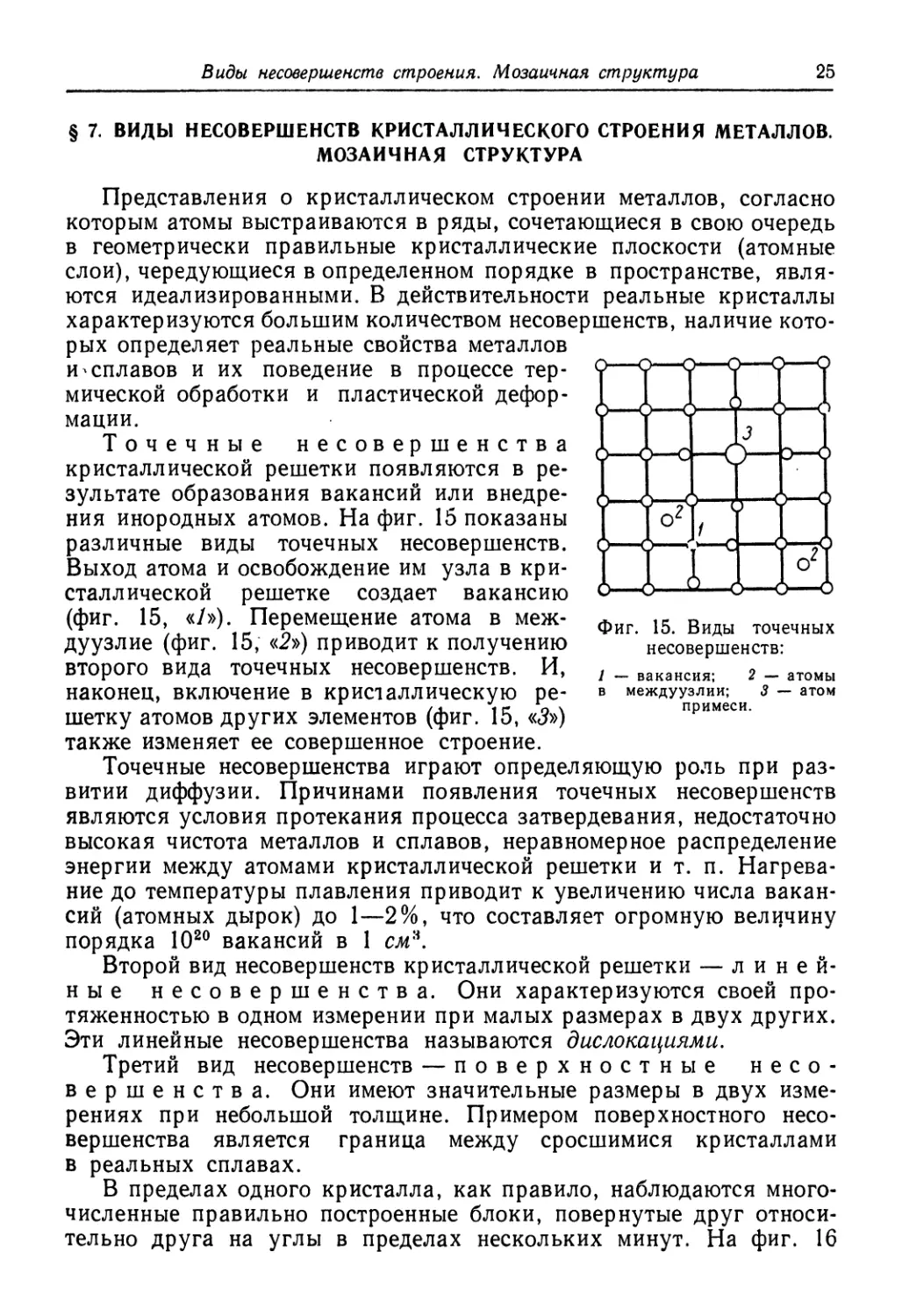

Точечные несовершенства

кристаллической решетки появляются в ре-

зультате образования вакансий или внедре-

ния инородных атомов. На фиг. 15 показаны

различные виды точечных несовершенств.

Выход атома и освобождение им узла в кри-

сталлической решетке создает вакансию

(фиг. 15, «/»). Перемещение атома в меж-

дуузлие (фиг. 15, «2») приводит к получению

второго вида точечных несовершенств. И,

наконец, включение в кристаллическую ре-

шетку атомов других элементов (фиг. 15, «<?»)

также изменяет ее совершенное строение.

Точечные несовершенства играют определяющую роль при раз-

витии диффузии. Причинами появления точечных несовершенств

являются условия протекания процесса затвердевания, недостаточно

высокая чистота металлов и сплавов, неравномерное распределение

энергии между атомами кристаллической решетки и т. п. Нагрева-

ние до температуры плавления приводит к увеличению числа вакан-

сий (атомных дырок) до 1—2%, что составляет огромную величину

порядка 1020 вакансий в 1 см'\

Второй вид несовершенств кристаллической решетки — линей-

ные несовершенства. Они характеризуются своей про-

тяженностью в одном измерении при малых размерах в двух других.

Эти линейные несовершенства называются дислокациями.

Третий вид несовершенств — поверхностные несо-

вершенства. Они имеют значительные размеры в двух изме-

рениях при небольшой толщине. Примером поверхностного несо-

вершенства является граница между сросшимися кристаллами

в реальных сплавах.

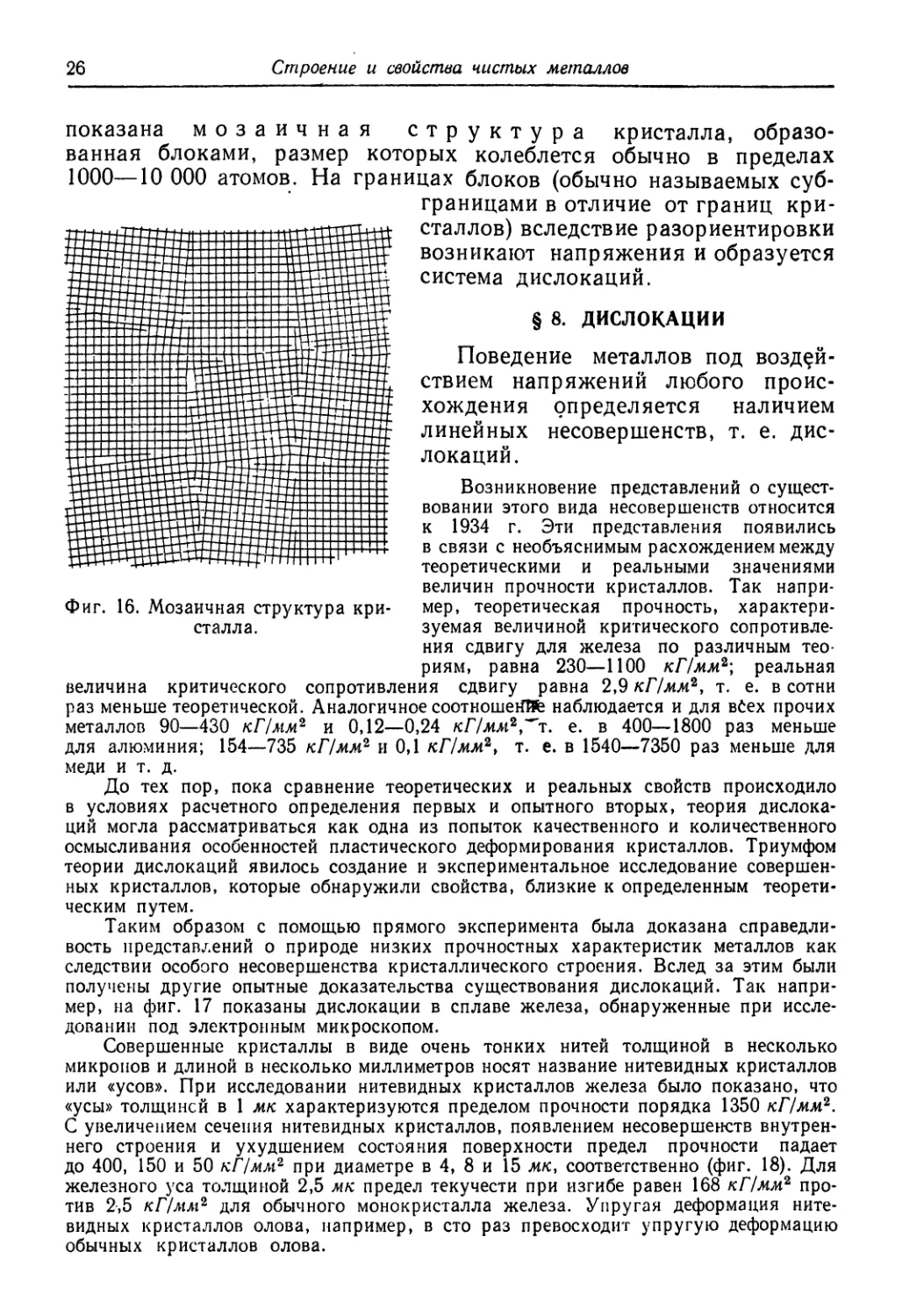

В пределах одного кристалла, как правило, наблюдаются много-

численные правильно построенные блоки, повернутые друг относи-

тельно друга на углы в пределах нескольких минут. На фиг. 16

26

Строение и свойства чистых металлов

показана мозаичная стр

ванная блоками, размер которых

1000—10 000 атомов. На границах

у к т у р а кристалла, образо-

колеблется обычно в пределах

блоков (обычно называемых суб-

Фиг. 16. Мозаичная структура кри-

сталла.

границами в отличие от границ кри-

сталлов) вследствие разориентировки

возникают напряжения и образуется

система дислокаций.

§ 8. ДИСЛОКАЦИИ

Поведение металлов под воздей-

ствием напряжений любого проис-

хождения определяется наличием

линейных несовершенств, т. е. дис-

локаций.

Возникновение представлений о сущест-

вовании этого вида несовершенств относится

к 1934 г. Эти представления появились

в связи с необъяснимым расхождением между

теоретическими и реальными значениями

величин прочности кристаллов. Так напри-

мер, теоретическая прочность, характери-

зуемая величиной критического сопротивле-

ния сдвигу для железа по различным тео-

риям, равна 230—1100 кГ/мм2\ реальная

величина критического сопротивления сдвигу равна 2,9 кГ/мм*, т. е. в сотни

раз меньше теоретической. Аналогичное соотношение наблюдается и для вбех прочих

металлов 90—430 к,Пмм2 и 0,12—0,24 кГ/мм2^- е. в 400—1800 раз меньше

для алюминия; 154—735 кГ/мм2 и 0,1 кГ!мм2, т. е. в 1540—7350 раз меньше для

меди и т. д.

До тех пор, пока сравнение теоретических и реальных свойств происходило

в условиях расчетного определения первых и опытного вторых, теория дислока-

ций могла рассматриваться как одна из попыток качественного и количественного

осмысливания особенностей пластического деформирования кристаллов. Триумфом

теории дислокаций явилось создание и экспериментальное исследование совершен-

ных кристаллов, которые обнаружили свойства, близкие к определенным теорети-

ческим путем.

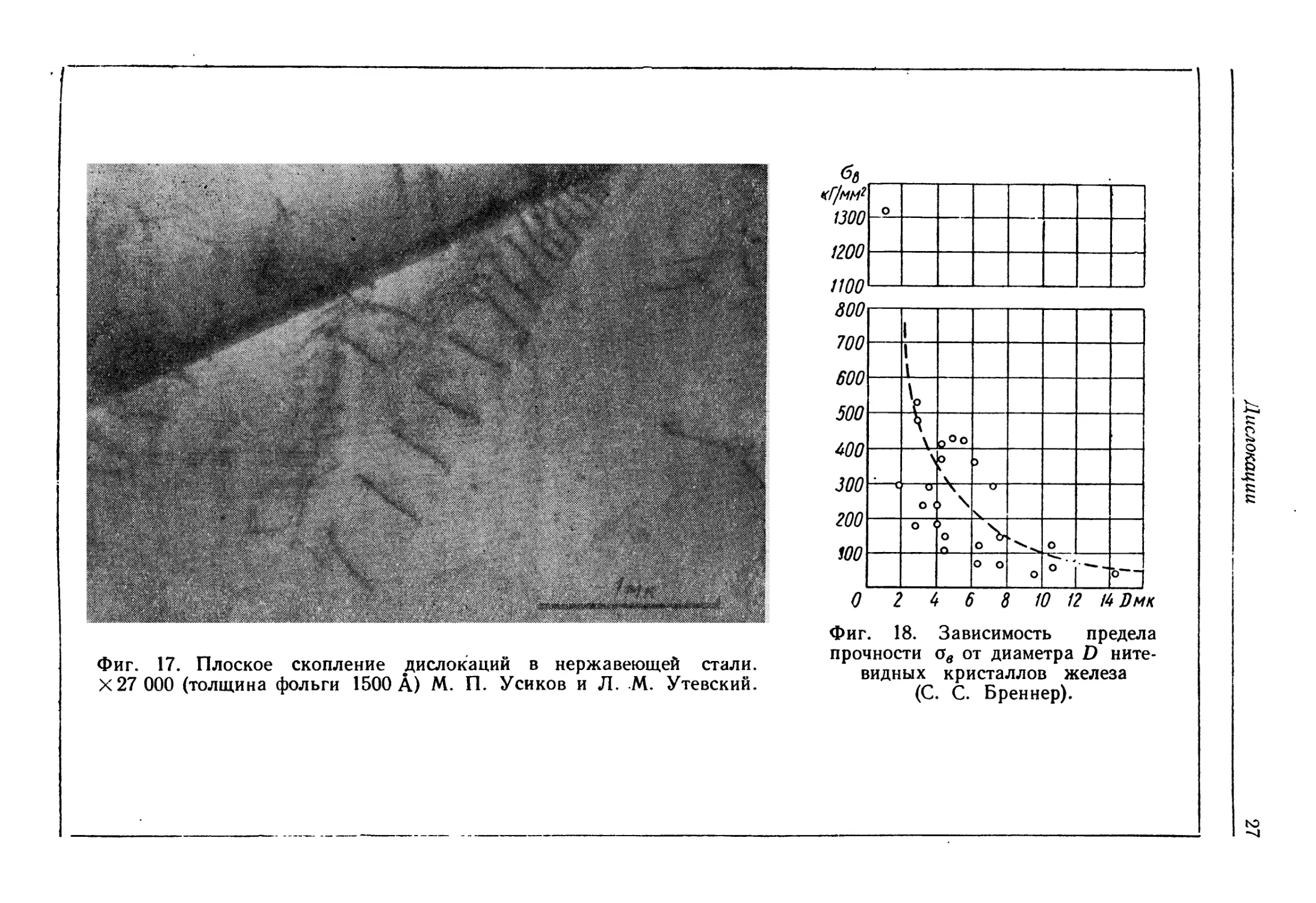

Таким образом с помощью прямого эксперимента была доказана справедли-

вость представлений о природе низких прочностных характеристик металлов как

следствии особого несовершенства кристаллического строения. Вслед за этим были

получены другие опытные доказательства существования дислокаций. Так напри-

мер, на фиг. 17 показаны дислокации в сплаве железа, обнаруженные при иссле-

довании под электронным микроскопом.

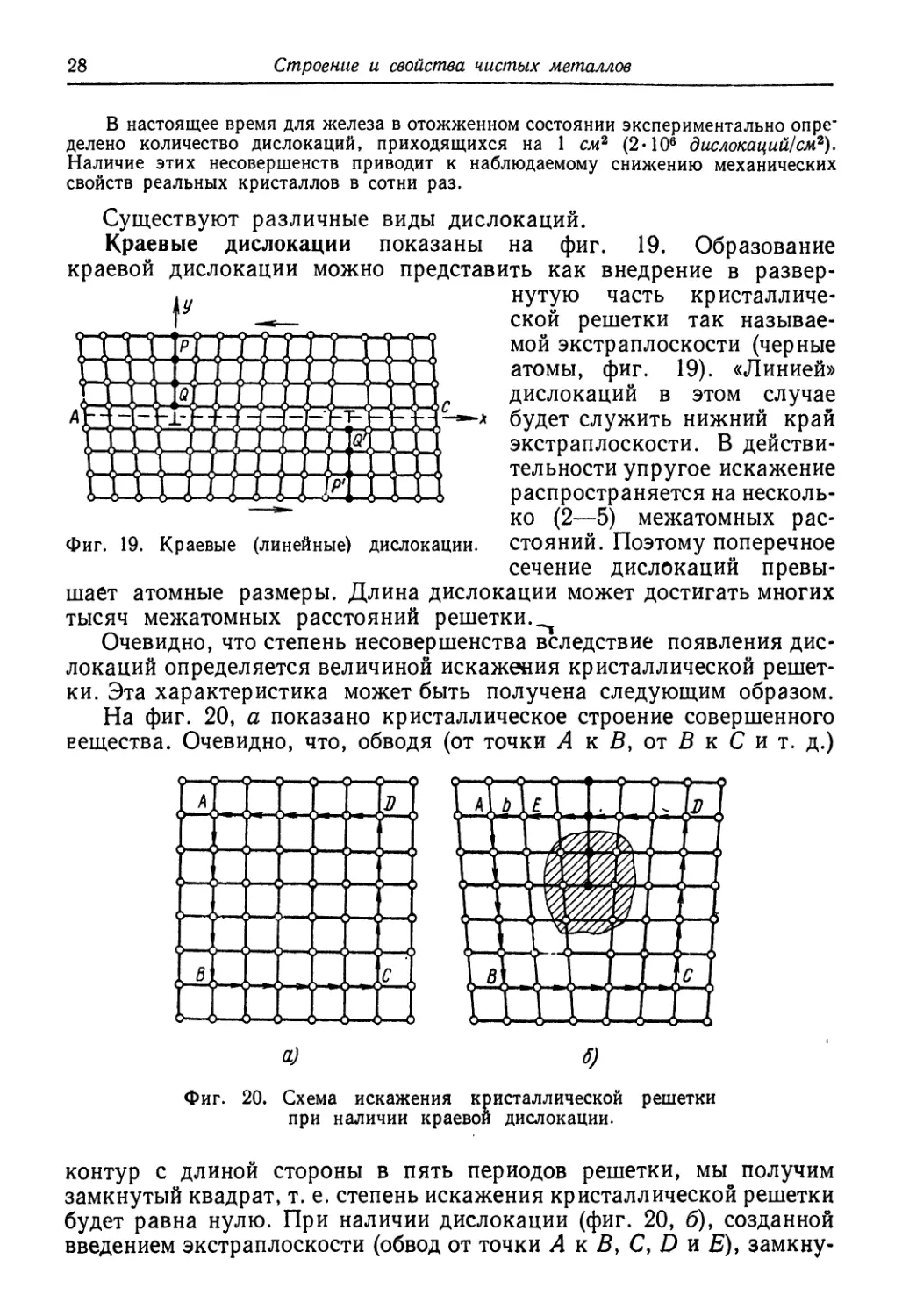

Совершенные кристаллы в виде очень тонких нитей толщиной в несколько

микронов и длиной в несколько миллиметров носят название нитевидных кристаллов

или «усов». При исследовании нитевидных кристаллов железа было показано, что

«усы» толщиной в 1 мк характеризуются пределом прочности порядка 1350 кГ/мм2.

С увеличением сечения нитевидных кристаллов, появлением несовершенств внутрен-

него строения и ухудшением состояния поверхности предел прочности падает

до 400, 150 и 50 кГ/мм2 при диаметре в 4, 8 и 15 мк, соответственно (фиг. 18). Для

железного уса толщиной 2,5 мк предел текучести при изгибе равен 168 кГ/мм2 про-

тив 2,5 кГ/мм2 для обычного монокристалла железа. Упругая деформация ните-

видных кристаллов олова, например, в сто раз превосходит упругую деформацию

обычных кристаллов олова.

Фиг. 17. Плоское скопление дислокаций в нержавеющей стали.

Х27 ООО (толщина фольги 1500 А) М. П. Усиков и Л. М. Утевский.

Фиг. 18. Зависимость предела

прочности ов от диаметра D ните-

видных кристаллов железа

(С. С. Бреннер).

Дислокации

28

Строение и свойства чистых металлов

В настоящее время для железа в отожженном состоянии экспериментально опре’

делено количество дислокаций, приходящихся на 1 см2 (2*106 дислокаций/см2).

Наличие этих несовершенств приводит к наблюдаемому снижению механических

свойств реальных кристаллов в сотни раз.

Существуют различные виды дислокаций.

Краевые дислокации показаны на фиг. 19. Образование

краевой дислокации можно представить как внедрение в развер-

Фиг. 19. Краевые (линейные) дислокации.

нутую часть кристалличе-

ской решетки так называе-

мой экстраплоскости (черные

атомы, фиг. 19). «Линией»

дислокаций в этом случае

будет служить нижний край

экстраплоскости. В действи-

тельности упругое искажение

распространяется на несколь-

ко (2—5) межатомных рас-

стояний. Поэтому поперечное

сечение дислокаций превы-

шает атомные размеры. Длина дислокации может достигать многих

тысяч межатомных расстояний решетки.^

Очевидно, что степень несовершенства вследствие появления дис-

локаций определяется величиной искажения кристаллической решет-

ки. Эта характеристика может быть получена следующим образом.

На фиг. 20, а показано кристаллическое строение совершенного

вещества. Очевидно, что, обводя (от точки А к В, от В к С и т. д.)

контур с длиной стороны в пять периодов решетки, мы получим

замкнутый квадрат, т. е. степень искажения кристаллической решетки

будет равна нулю. При наличии дислокации (фиг. 20, б), созданной

введением экстраплоскости (обвод от точки А к В, С, D и В), замкну-

Дислокации

29

тый контур с длиной стороны, также равной пяти периодам, не будет

получен. Степень искажения благодаря наличию дислокаций будет

определяться отрезком «разомкнутости» контура ЕА = &, назы-

ваемым вектором Бюргерса. На фиг. 20 видно, что для краевых

дислокаций вектор Бюргерса направлен перпендикулярно к линии

дислокации.

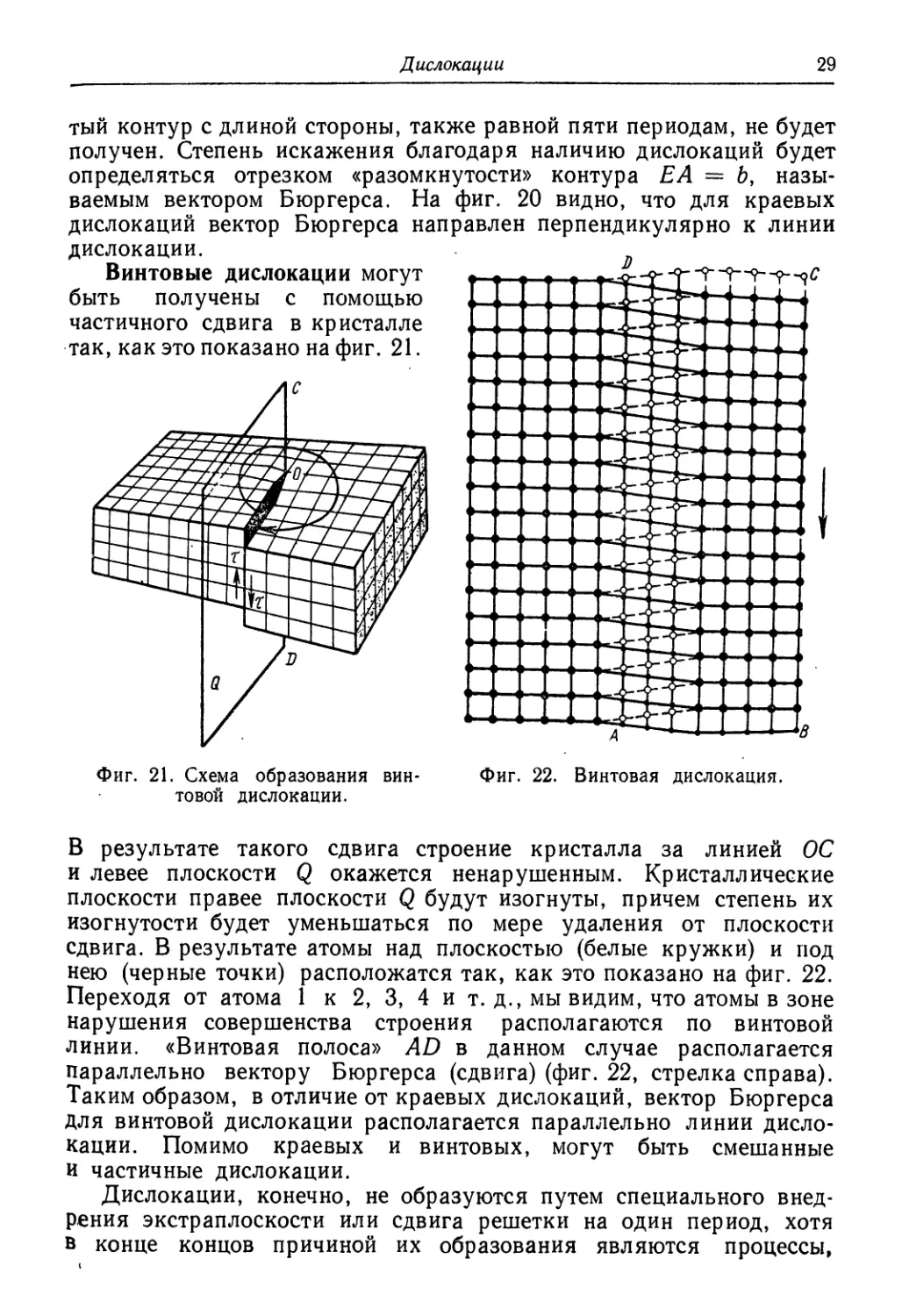

Винтовые дислокации могут

быть получены с помощью

частичного сдвига в кристалле

так, как это показано на фиг. 21.

В результате такого сдвига строение кристалла за линией ОС

и левее плоскости Q окажется ненарушенным. Кристаллические

плоскости правее плоскости Q будут изогнуты, причем степень их

изогнутости будет уменьшаться по мере удаления от плоскости

сдвига. В результате атомы над плоскостью (белые кружки) и под

нею (черные точки) расположатся так, как это показано на фиг. 22.

Переходя от атома 1 к 2, 3, 4 и т. д., мы видим, что атомы в зоне

нарушения совершенства строения располагаются по винтовой

линии. «Винтовая полоса» AD в данном случае располагается

параллельно вектору Бюргерса (сдвига) (фиг. 22, стрелка справа).

Таким образом, в отличие от краевых дислокаций, вектор Бюргерса

для винтовой дислокации располагается параллельно линии дисло-

кации. Помимо краевых и винтовых, могут быть смешанные

и частичные дислокации.

Дислокации, конечно, не образуются путем специального внед-

рения экстраплоскости или сдвига решетки на один период, хотя

в конце концов причиной их образования являются процессы,

30

Строение и свойства чистых металлов

приводящие к указанным конечным результатам. По современным

представлениям образование этого вида несовершенства может

происходить в процессе кристаллизации, при пластической дефор-

мации, термической обработке и т. д.

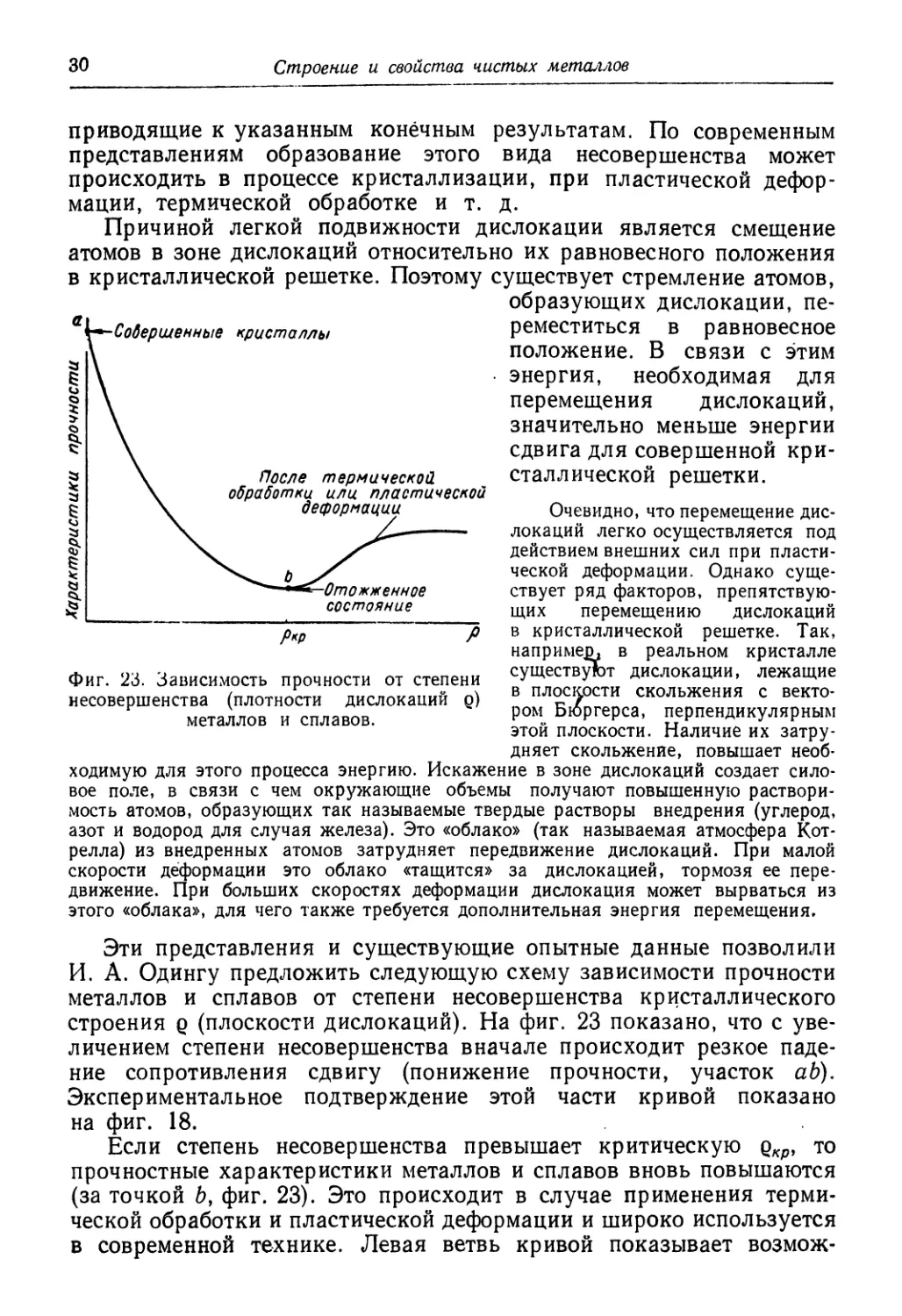

Причиной легкой подвижности дислокации является смещение

атомов в зоне дислокаций относительно их равновесного положения

в кристаллической решетке. Поэтому существует стремление атомов,

Фиг. 23. Зависимость прочности от степени

несовершенства (плотности дислокаций q)

металлов и сплавов.

образующих дислокации, пе-

реместиться в равновесное

положение. В связи с этим

энергия, необходимая для

перемещения дислокаций,

значительно меньше энергии

сдвига для совершенной кри-

сталлической решетки.

Очевидно, что перемещение дис-

локаций легко осуществляется под

действием внешних сил при пласти-

ческой деформации. Однако суще-

ствует ряд факторов, препятствую-

щих перемещению дислокаций

в кристаллической решетке. Так,

например, в реальном кристалле

существуют дислокации, лежащие

в плоскости скольжения с векто-

ром Бюргерса, перпендикулярным

этой плоскости. Наличие их затру-

дняет скольжение, повышает необ-

ходимую для этого процесса энергию. Искажение в зоне дислокаций создает сило-

вое поле, в связи с чем окружающие объемы получают повышенную раствори-

мость атомов, образующих так называемые твердые растворы внедрения (углерод,

азот и водород для случая железа). Это «облако» (так называемая атмосфера Кот-

релла) из внедренных атомов затрудняет передвижение дислокаций. При малой

скорости деформации это облако «тащится» за дислокацией, тормозя ее пере-

движение. При больших скоростях деформации дислокация может вырваться из

этого «облака», для чего также требуется дополнительная энергия перемещения.

Эти представления и существующие опытные данные позволили

И. А. Одингу предложить следующую схему зависимости прочности

металлов и сплавов от степени несовершенства кристаллического

строения q (плоскости дислокаций). На фиг. 23 показано, что с уве-

личением степени несовершенства вначале происходит резкое паде-

ние сопротивления сдвигу (понижение прочности, участок ab).

Экспериментальное подтверждение этой части кривой показано

на фиг. 18.

Если степень несовершенства превышает критическую то

прочностные характеристики металлов и сплавов вновь повышаются

(за точкой Ь, фиг. 23). Это происходит в случае применения терми-

ческой обработки и пластической деформации и широко используется

в современной технике. Левая ветвь кривой показывает возмож-

Литература 31

ность несравнимо большего использования естественного ресурса

прочности путем создания совершенных кристаллов. Получение

совершенных металлических кристаллов позволит создать высоко-

прочные сплавы будущего.

ЛИТЕРАТУРА

1. я. С. Уманский, Б. Н. Финкельштейн и М. Е. Блантер

Физические основы металловедения. Металлургиздат, 1949.

2. Я. С. Уманский и др. Физическое металловедение. Металлургиздат,

1955.

3. И. А. Одинг. Теория дислокаций в металлах и ее применение. Изд-во

АН СССР, 1959.

4. А. X. К о т р е л л. Строение металлов и сплавов. Металлургиздат, 1961.

ГЛАВА //

ПРОЦЕССЫ ПЛАВЛЕНИЯ И КРИСТАЛЛИЗАЦИИ

Для выяснения принципиальных различий между твердым

и жидким состояниями необходимо рассмотреть сущность процесса

плавления.

§ 1. ПЛАВЛЕНИЕ МЕТАЛЛОВ

Атомы в узлах кристаллической решетки не неподвижны, а ко-

леблются с огромной частотой порядка 1013 периодов в секунду.

Повышение или понижение температуры изменяет энергию колеблю-

щихся атомов. При этом частота колеба.ний для атомов данного эле-

мента остается постоянной: изменяется только размах, амплитуда

колебаний.

С повышением температуры амплитуда колебаний атомов возрас-

тает. Колеблющиеся атомы сталкиваются друг с другом, подобно упру-

гим шарам, тем сильнее, чем выше температура. При достижении

определенной температуры энергия столкновений становится на-

столько большой, что атомы «выбивают» друг друга из положений

в узлах кристаллической решетки, и кристаллическая решетка раз-

рушается. Разрушение кристаллического строения при повышении

температуры является сущностью процесса плавления, а темпера-

тура этого процесса есть температура плавления.

Таким образом непременным признаком твердого состояния

является кристаллическое строение. Жидкое состояние характери-

зуется хаотическим тепловым передвижением атомов или молекул

в объеме расплава.

Подобное представление о строении жидкостей является приближенным. Как

показано В. И. Даниловым, при температурах, незначительно превышающих тем-

пературу плавления, в жидком расплаве сохраняется ближний порядок

Это означает, что в отдельных микрообъемах расплава сохраняется порядок рас-

положения атомов подобный порядку в кристаллическом теле. По мере повышения

температуры степень ближнего порядка и количество таких микрообъемов умень-

шается.

Помимо истинных твердых веществ, характеризующихся кристал-

лическим строением, существуют псевдотвердые вещества, строение

которых подобно строению жидкости. Эти вещества называются

аморфными. Между поведением твердых и аморфных тел при на-

греве существует принципиальное различие. Переход из твердого в

Механизм кристаллизации

33

жидкое состояние кристаллического тела происходит при строго опре-

деленной температуре плавления. При нагреве аморфных тел про-

исходит постепенное размягчение и незаметный переход от «твердого»

достояния к состоянию истинной жидкости. Подобным образом изме-

няется состояние силикатов и их сплавов (например, стекла). Аморф-

ное вещество следует рассматривать как переохлажденную жид-

кость.

Металлы не существуют в аморфном состоянии.

§ 2. МЕХАНИЗМ КРИСТАЛЛИЗАЦИИ

«Механизм кристаллизации (затвердевания) может быть установ-

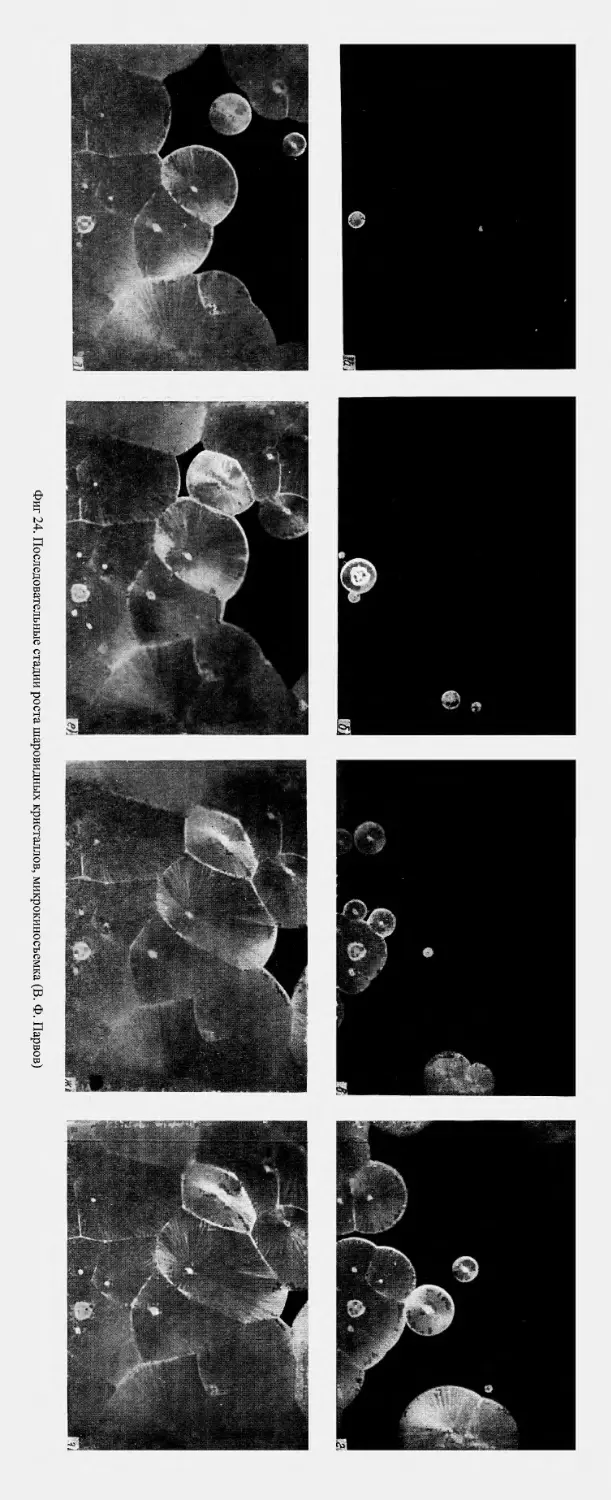

лен при исследовании этого процесса под микроскопом. На фиг. 24, а

(см. вклейку) показаны первые кристаллы, зародившиеся в жидком

расплаве. По мере развития кристаллизации появляются новые час-

тицы и наблюдается рост ранее зародившихся кристаллов (фиг. 24, б,

виг). Свободно растущие кристаллы сохраняют правильную форму,

зависящую от состава вещества. В дальнейшем происходит столкно-

вение кристаллов и их срастание (фиг. 24, д и далее). На поверхностях

срастания свободный рост прекращается и форма растущих образо-

ваний перестает быть правильной. Поэтому отдельные частицы после

окончания затвердевания имеют неправильную огранку (фиг. 24, з).

В отличие от свободно растущих в жидкости кристаллов с правиль-

ной огранкой такие частицы называются кристаллитами или зернами.

Из рассмотрения структуры (строения) полностью закристаллизо-

вавшегося вещества следует, что оно состоит из многочисленных

зерен (кристаллитов). Такие твердые тела называются поликри-

сталлическими и они характерны для подавляющего количества

металлов и сплавов. Однако в некоторых случаях для целей науч-

ного исследования и производств полупроводников (кремний, гер-

маний) бывает необходимым выращивание отдельных кристаллов.

Выращивание одиночных, так называемых монокристаллов, про-

изводится в специальных условиях охлаждения. Размер монокристал-

лов может достигать нескольких сантиметров.

Образование при затвердевании равноосных (шаровидных, куби-

ческих и т. д.) кристаллов не является типичным для металлов и их

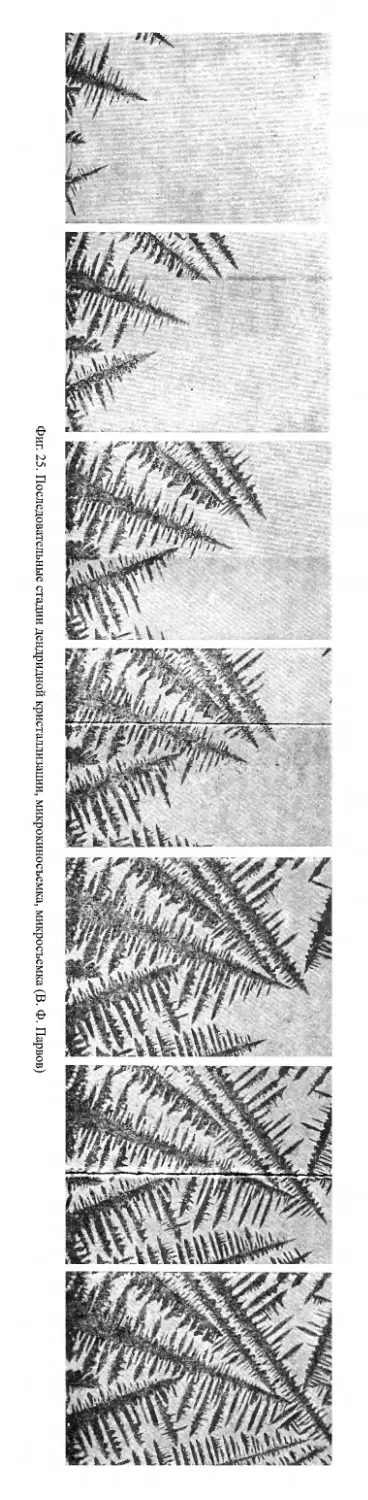

сплавов. На фиг. 25 (см. вклейку) показаны последовательные ста-

дии кристаллизации характерных для металлов дендритов

(древовидных кристаллов). Дендриты растут благодаря быстрому

линейному продвижению главной оси дендрита по ее длине. Перпен-

дикулярно главной оси растут оси второго порядка. Их рост не про-

исходит по всей длине главной оси: выделение скрытой теплоты

кристаллизации приводит к разогреву жидкого расплава в между-

осном пространстве и местному прекращению этого процесса. Пер-

пендикулярно осям второго порядка растут оси третьего порядка

и т. п. Рост осей низших порядков по нормали к существующим по-

верхностям обусловливается повышенной теплопроводностью твердых

34

Процессы плавления и кристаллизации

частиц по сравнению с жидкостью и ускоренным отводом тепла

через затвердевшие кристаллы по направлениям перпендикулярным

к поверхностям. Следует подчеркнуть, что, как и в ранее рассмот-

ренном случае, процесс дендритной кристаллизации развивается

путем зарождения и роста кристаллов. Правильная форма дендритов

искажается в результате столкновения и срастания частиц на позд-

них стадиях процесса.

Фиг. 26. Дендритное строение стального слитка.

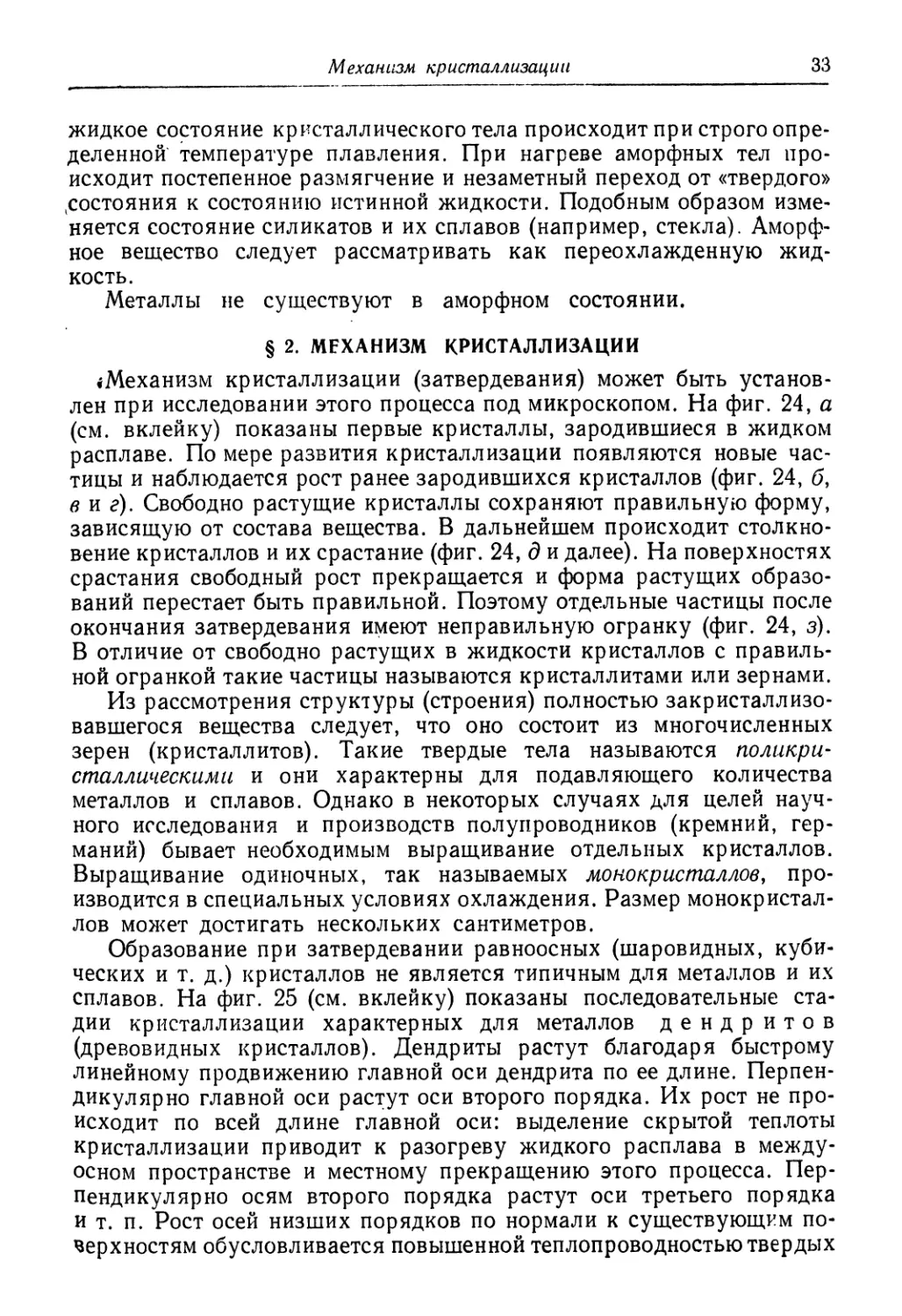

Дендритная структура является характерной для металлических

слитков и отливок. Строение стального слитка показано на фиг. 26:

на ней можно различить три зоны дендритов: первая (поверхностная)

зона состоит из произвольно ориентированных мелких дендритов;

вторая зона характеризуется параллельно расположенными дендри-

тами (зона столбчатых кристаллов); третья (внутренняя) зона состоит

из крупных произвольно ориентированных дендритов.

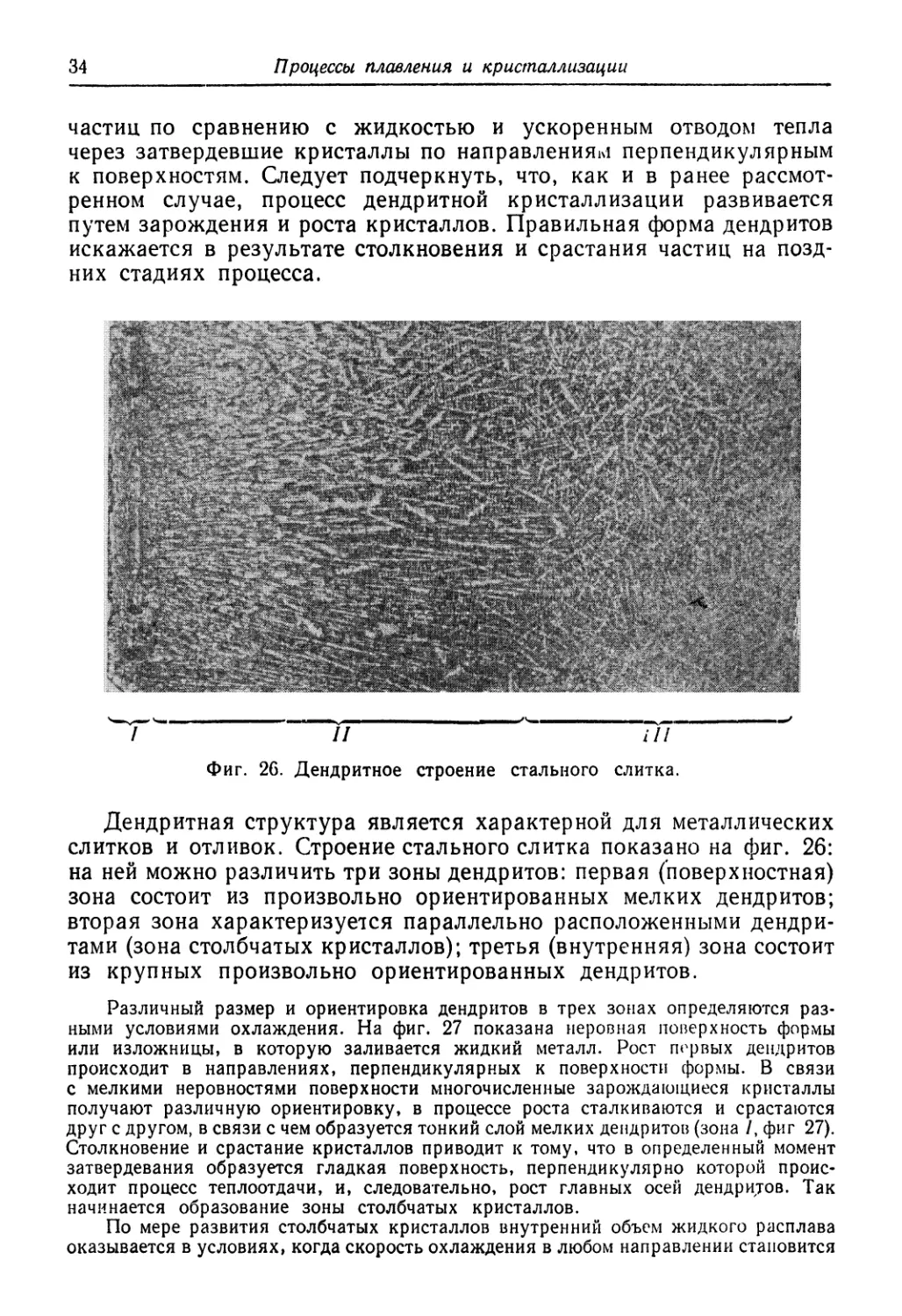

Различный размер и ориентировка дендритов в трех зонах определяются раз-

ными условиями охлаждения. На фиг. 27 показана неровная поверхность формы

или изложницы, в которую заливается жидкий металл. Рост первых дендритов

происходит в направлениях, перпендикулярных к поверхности формы. В связи

с мелкими неровностями поверхности многочисленные зарождающиеся кристаллы

получают различную ориентировку, в процессе роста сталкиваются и срастаются

друг с другом, в связи с чем образуется тонкий слой мелких дендритов (зона /, фиг 27).

Столкновение и срастание кристаллов приводит к тому, что в определенный момент

затвердевания образуется гладкая поверхность, перпендикулярно которой проис-

ходит процесс теплоотдачи, и, следовательно, рост главных осей дендритов. Так

начинается образование зоны столбчатых кристаллов.

По мере развития столбчатых кристаллов внутренний объем жидкого расплава

оказывается в условиях, когда скорость охлаждения в любом направлении становится

Основы теории кристаллизации

35

одинаковой. Поэтому ориентировка дендритов в третьей зоне является произвольной

и определяется причинами статистического происхождения.

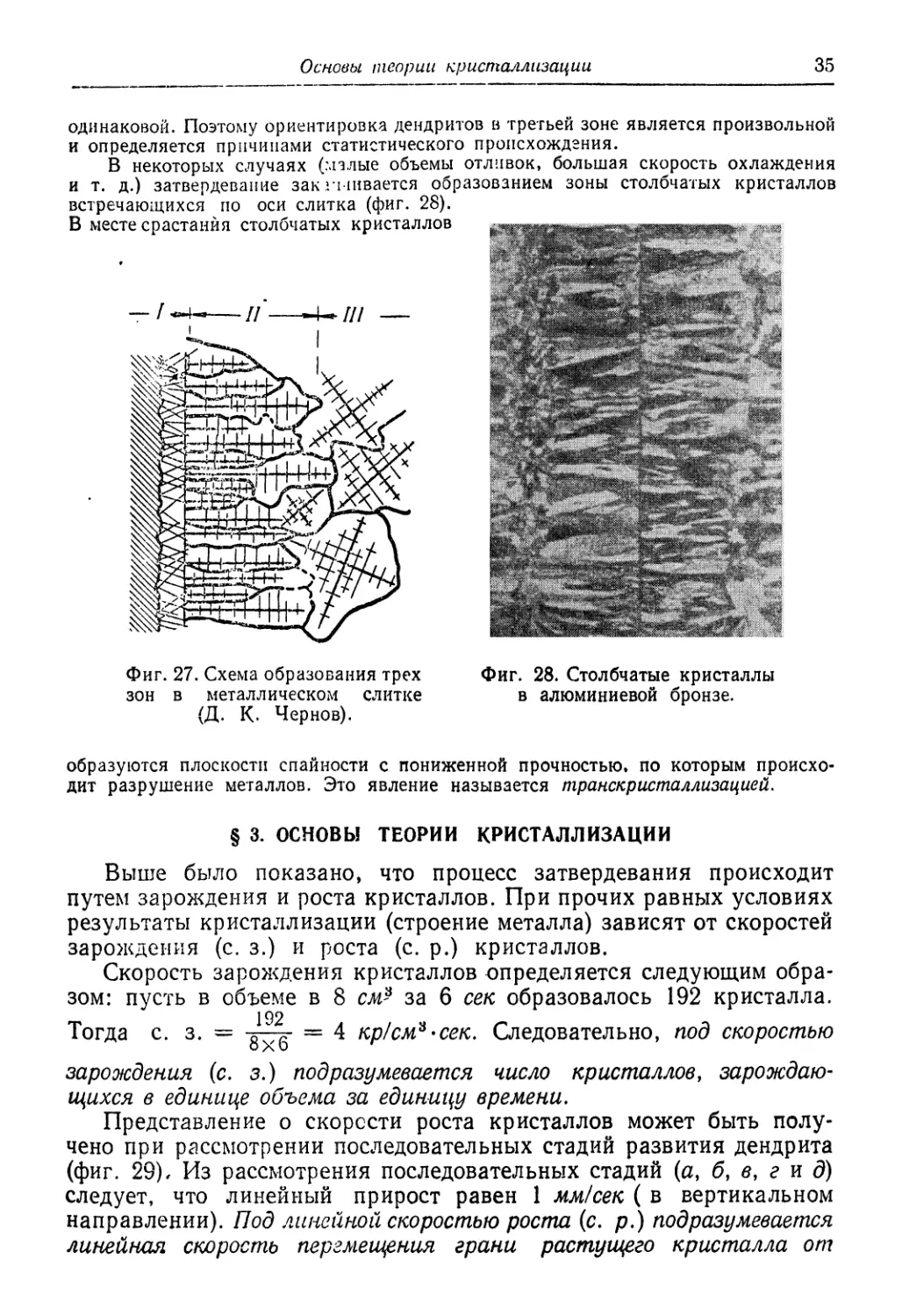

В некоторых случаях (малые объемы отливок, большая скорость охлаждения

и т. д.) затвердевание зак ушивается образованием зоны столбчатых кристаллов

встречающихся по оси слитка (фиг. 28).

В месте срастания столбчатых кристаллов

Фиг. 28. Столбчатые кристаллы

в алюминиевой бронзе.

Фиг. 27. Схема образования трех

зон в металлическом слитке

(Д. К. Чернов).

образуются плоскости спайности с пониженной прочностью, по которым происхо-

дит разрушение металлов. Это явление называется транскристаллизацией.

§ 3. ОСНОВЫ ТЕОРИИ КРИСТАЛЛИЗАЦИИ

Выше было показано, что процесс затвердевания происходит

путем зарождения и роста кристаллов. При прочих равных условиях

результаты кристаллизации (строение металла) зависят от скоростей

зарождения (с. з.) и роста (с. р.) кристаллов.

Скорость зарождения кристаллов определяется следующим обра-

зом: пусть в объеме в 8 см- за 6 сек образовалось 192 кристалла.

Тогда с. з. = = 4 кр/см*-сек. Следовательно, под скоростью

зарождения (с. з.) подразумевается число кристаллов, зарождаю-

щихся в единице объема за единицу времени.

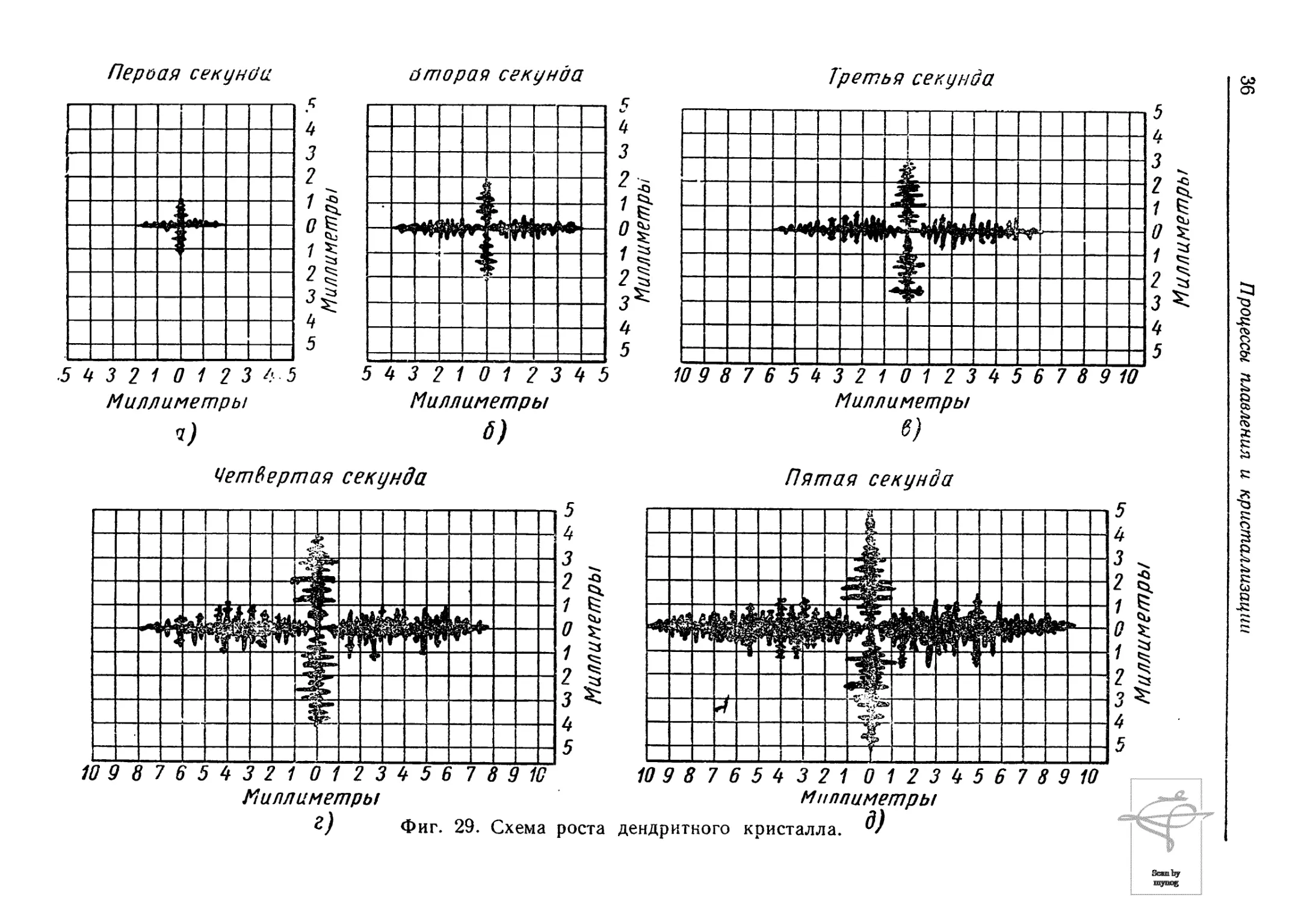

Представление о скорости роста кристаллов может быть полу-

чено при рассмотрении последовательных стадий развития дендрита

(фиг. 29). Из рассмотрения последовательных стадий (а, б, в, г и б)

следует, что линейный прирост равен 1 мм!сек ( в вертикальном

направлении). Под линейной скоростью роста (с. р.) подразумевается

линейная скорость перемещения грани растущего кристалла от

Третья секунда

О)

и

6)

Четвертая секунда

%) Фиг. 29. Схема роста

в)

Пятая секунда

Миллиметры

дендритного кристалла.

Процессы плавления и кристаллизации

Основы теории кристаллизации

37

центра зарождения. С. р. измеряется отношением линейного при-

роста ко времени этого процесса и выражается в см/сек\ мм/мин\

мк/сек и т. д.

Помимо линейной, существует объемная скорость роста, выражаемая отноше-

нием прироста объема к единице времени.

В ’связи с непрозрачностью металлических расплавов и очень

большими значениями величин скоростей зарождения и роста для

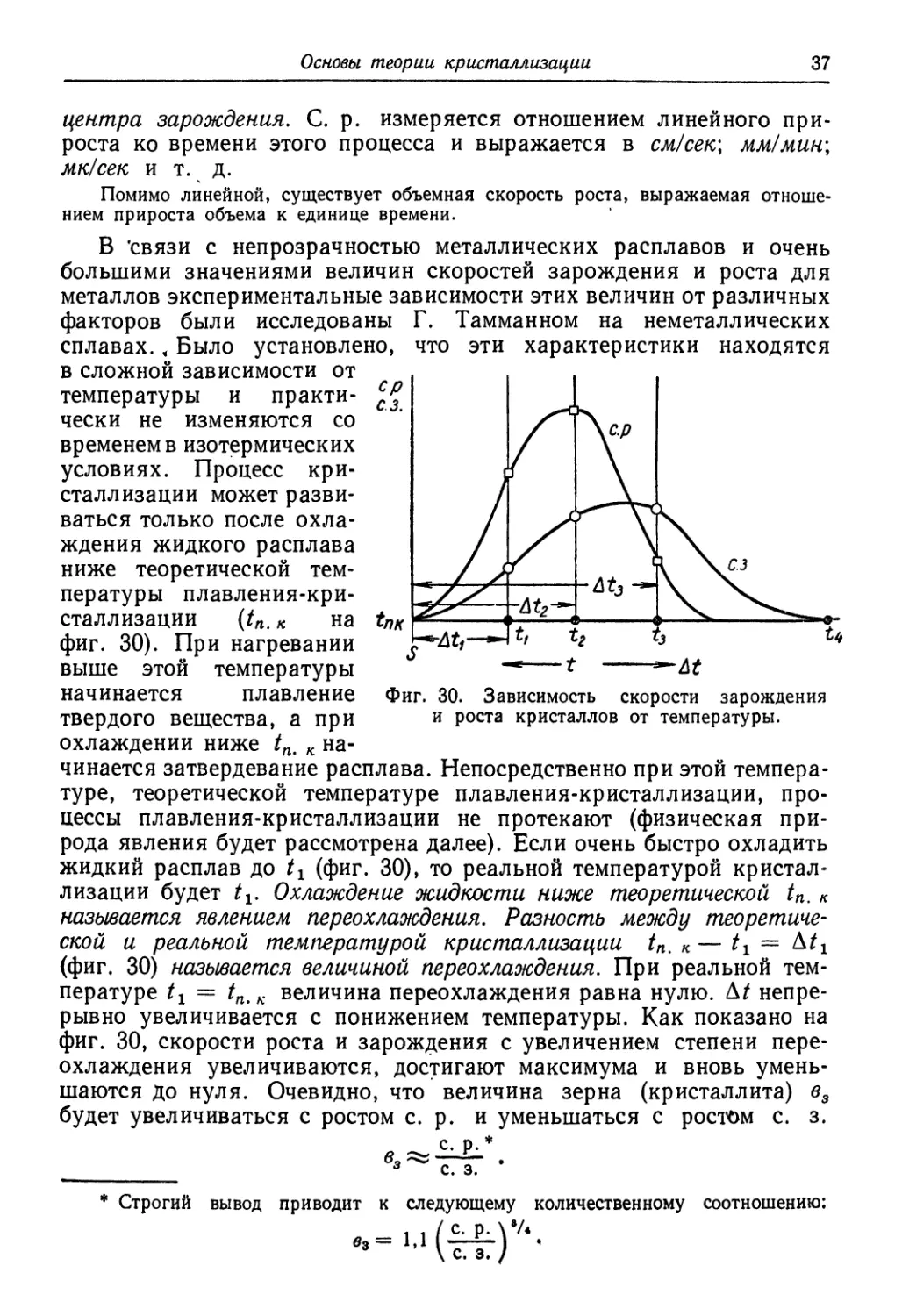

Фиг. 30. Зависимость скорости зарождения

и роста кристаллов от температуры.

металлов экспериментальные зависимости этих величин от различных

факторов были исследованы Г. Тамманном на неметаллических

сплавах.< Было установлено, что эти характеристики находятся

в сложной зависимости от

температуры и практи-

чески не изменяются со

временем в изотермических

условиях. Процесс кри-

сталлизации может разви-

ваться только после охла-

ждения жидкого расплава

ниже теоретической тем-

пературы плавления-кри-

сталлизации (tn. к на

фиг. 30). При нагревании

выше этой температуры

начинается плавление

твердого вещества, а при

охлаждении ниже tn, к на-

чинается затвердевание расплава. Непосредственно при этой темпера-

туре, теоретической температуре плавления-кристаллизации, про-

цессы плавления-кристаллизации не протекают (физическая при-

рода явления будет рассмотрена далее). Если очень быстро охладить

жидкий расплав до tx (фиг. 30), то реальной температурой кристал-

лизации будет tx. Охлаждение жидкости ниже теоретической tn. к

называется явлением переохлаждения. Разность между теоретиче-

ской и реальной температурой кристаллизации tn. к — tr = Д/х

(фиг. 30) называется величиной переохлаждения. При реальной тем-

пературе tx = tn, к величина переохлаждения равна нулю. Д/ непре-

рывно увеличивается с понижением температуры. Как показано на

фиг. 30, скорости роста и зарождения с увеличением степени пере-

охлаждения увеличиваются, достигают максимума и вновь умень-

шаются до нуля. Очевидно, что величина зерна (кристаллита) в3

будет увеличиваться с ростом с. р. и уменьшаться с ростом с. з.

* Строгий вывод приводит к следующему количественному соотношению:

38

Процессы плавления и кристаллизации

Поэтому при малой степени переохлаждения Д/х, когда с. р.

велика, а с. з. мала, величина зерна будет большой; при Д/2 с- 3-

возрастает быстрее с. р. и зерно несколько уменьшается; при наи-

большей из рассматриваемых степеней переохлаждения Д/3 с. з.

велика, а с. р. мала и размер зерна оказывается еще мельче. Таким

образом, при показанном на фиг. 30 взаиморасположении кривых

величина зерна уменьшается с увеличением степени переохлаждения.

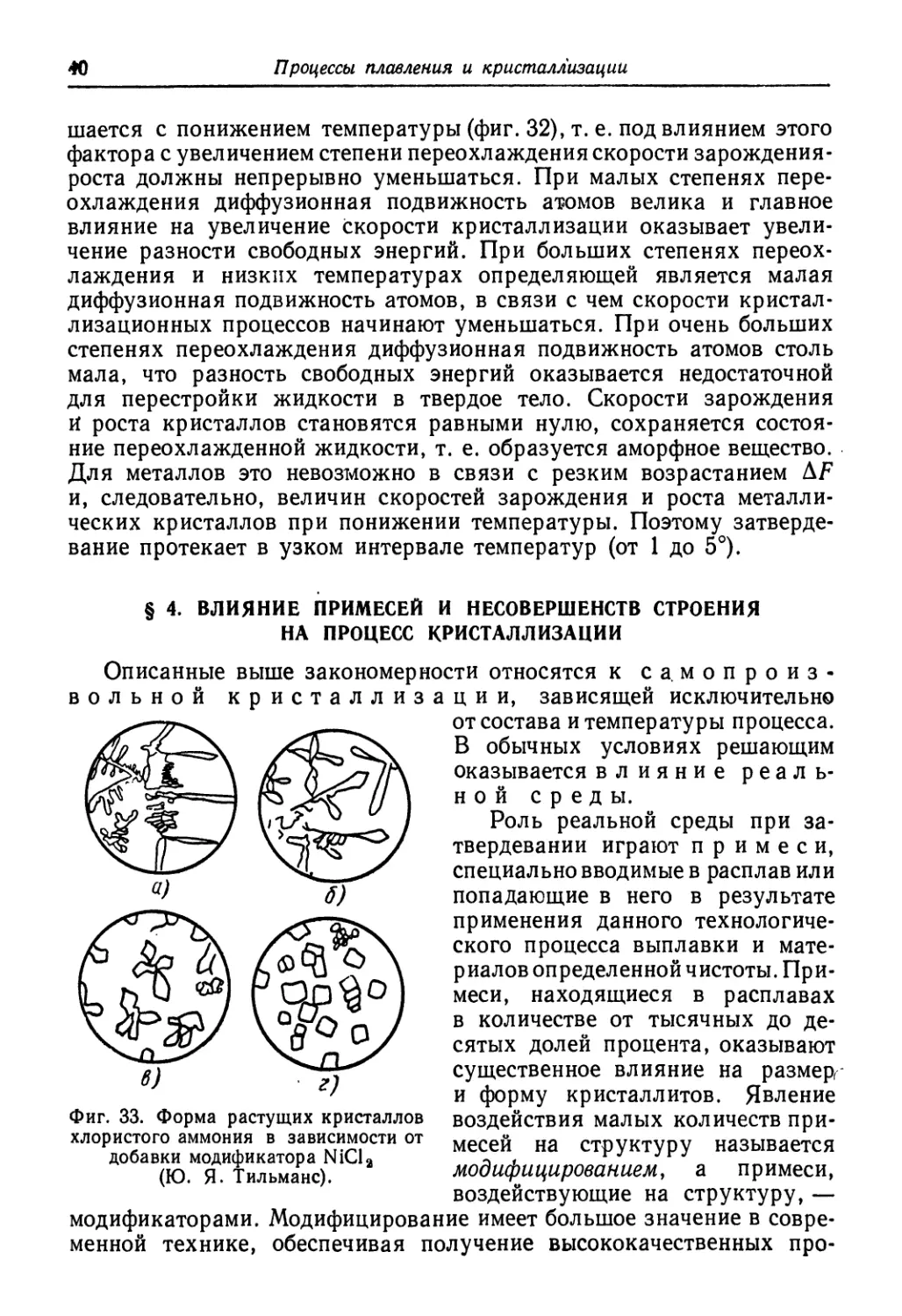

Большие значения величин с. р. и с. з. для металлов приводят

к очень быстрому затвердеванию расплава при малой ширине «границы

метастабильности» (В. И. Данилов), т. е. интервала затвердевания,

порядка нескольких градусов. Поэтому для металлов эксперимен-

тально обнаруживаются только восходящие ветви кривых с. р.

и с. з.

Для некоторых неметаллических веществ (например, стекла) жидкий расплав

может быть переохлажден до температуры /4 (фиг. 30). При этой и еще более низких

температурах зарождение и рост кристаллов невозможны, так как скорости соот--

ветствующих процессов равны нулю. В этом случае сохраняется строение переохла-

жденной жидкости и образуется аморфное вещество.

Рассмотрим физическую природу процесса кристаллизации.

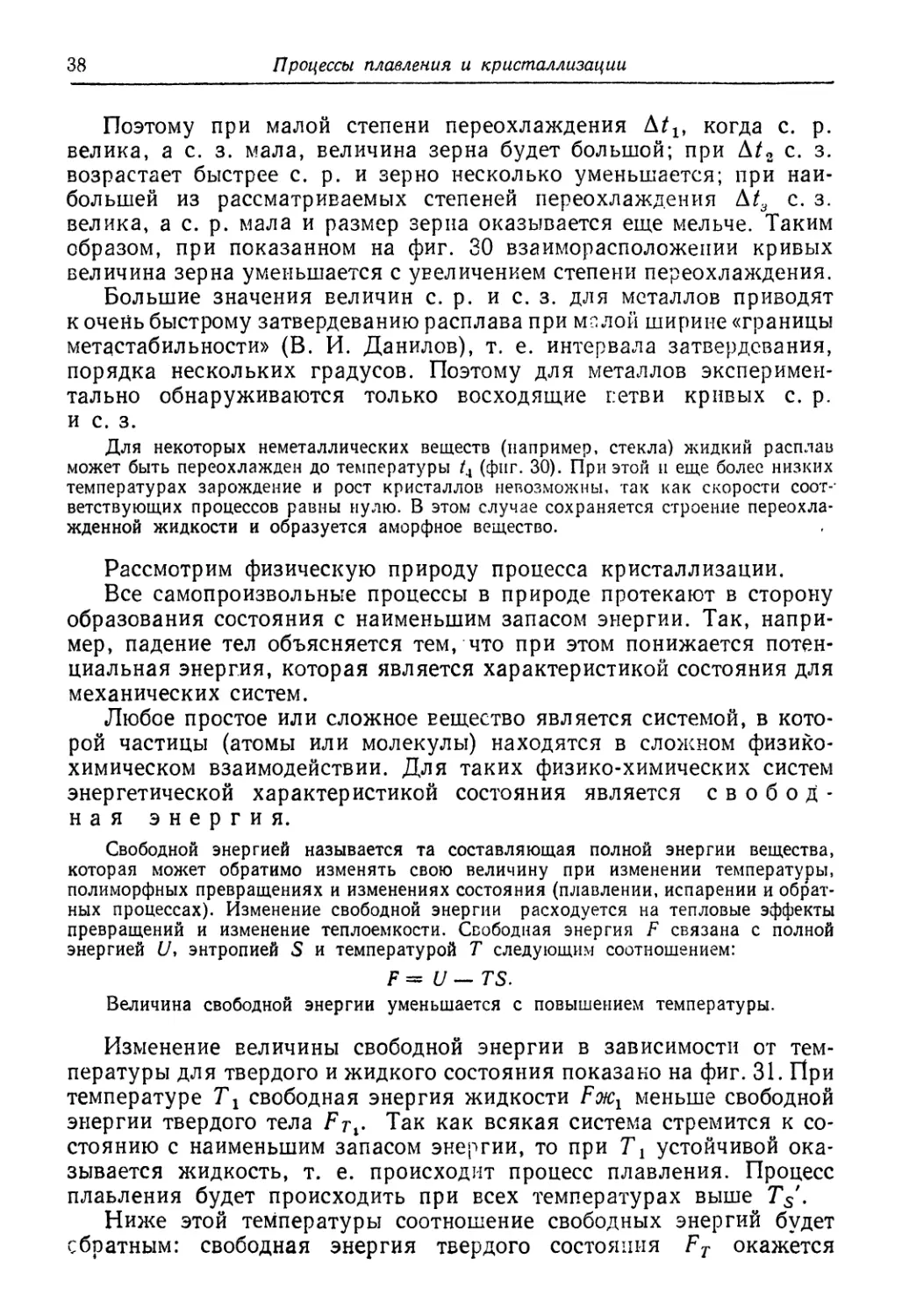

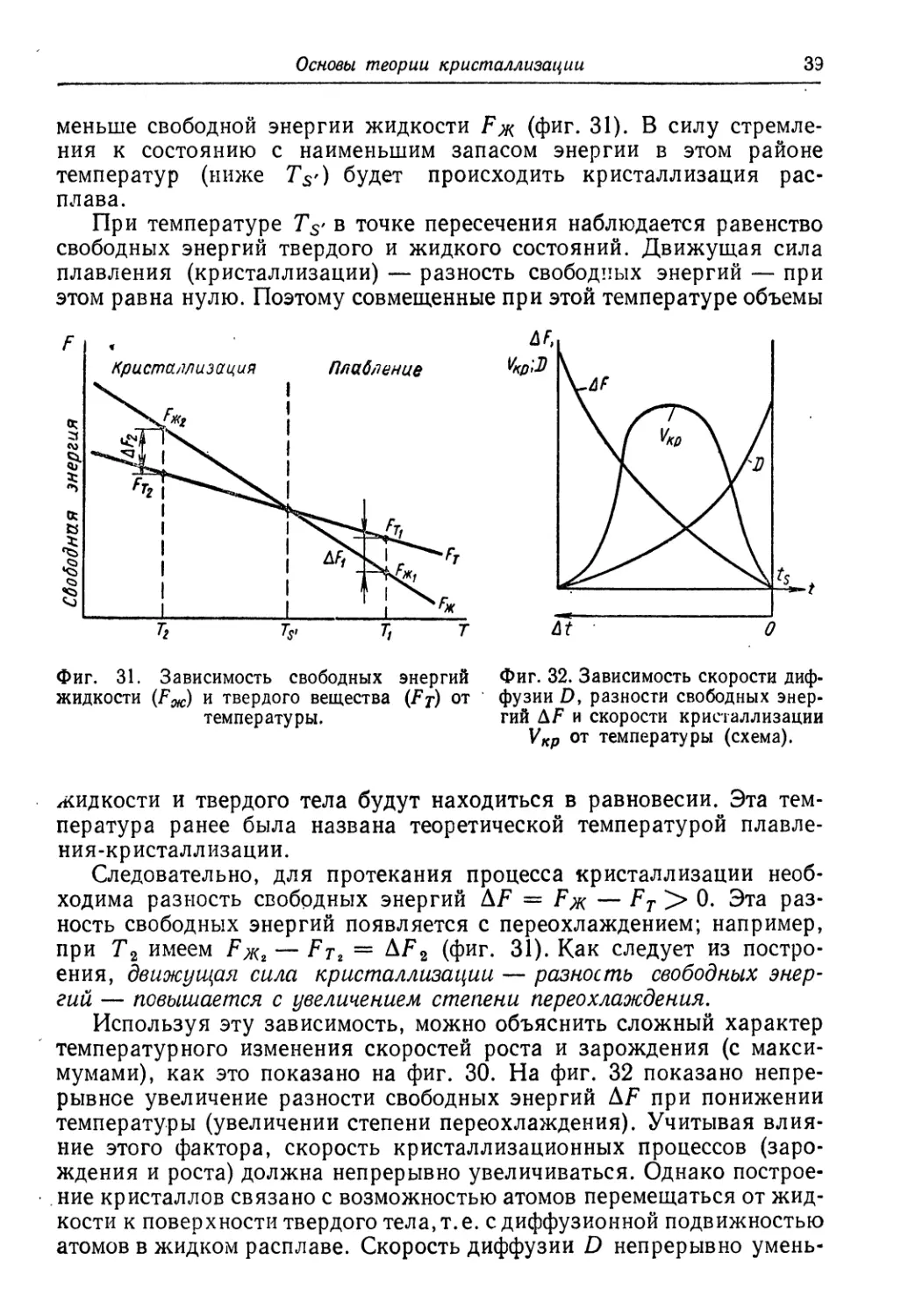

Все самопроизвольные процессы в природе протекают в сторону

образования состояния с наименьшим запасом энергии. Так, напри-

мер, падение тел объясняется тем, что при этом понижается потен-

циальная энергия, которая является характеристикой состояния для

механических систем.

Любое простое или сложное вещество является системой, в кото-

рой частицы (атомы или молекулы) находятся в сложном физико-

химическом взаимодействии. Для таких физико-химических систем

энергетической характеристикой состояния является свобод-

ная энергия.

Свободной энергией называется та составляющая полной энергии вещества,

которая может обратимо изменять свою величину при изменении температуры,

полиморфных превращениях и изменениях состояния (плавлении, испарении и обрат-

ных процессах). Изменение свободной энергии расходуется на тепловые эффекты

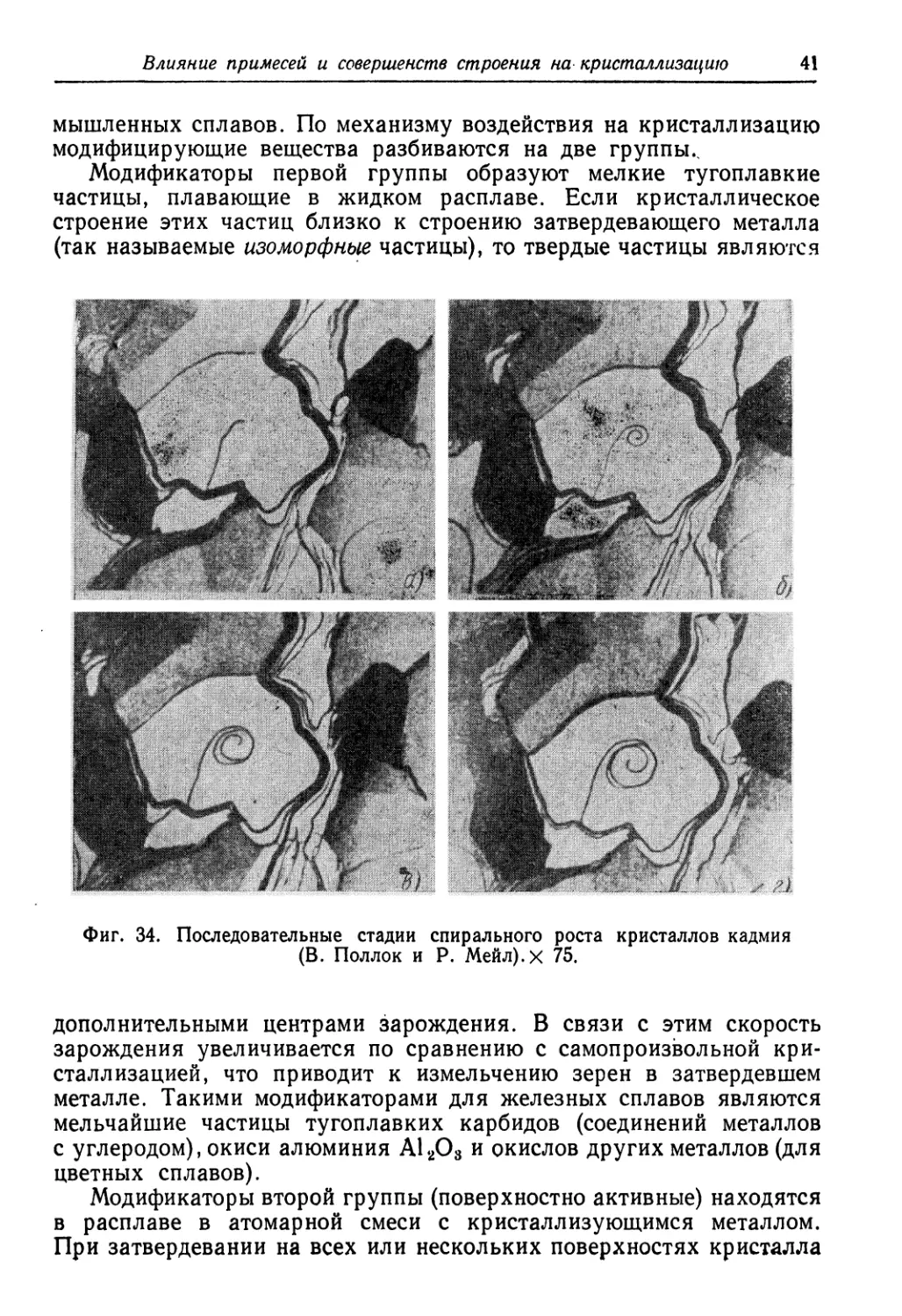

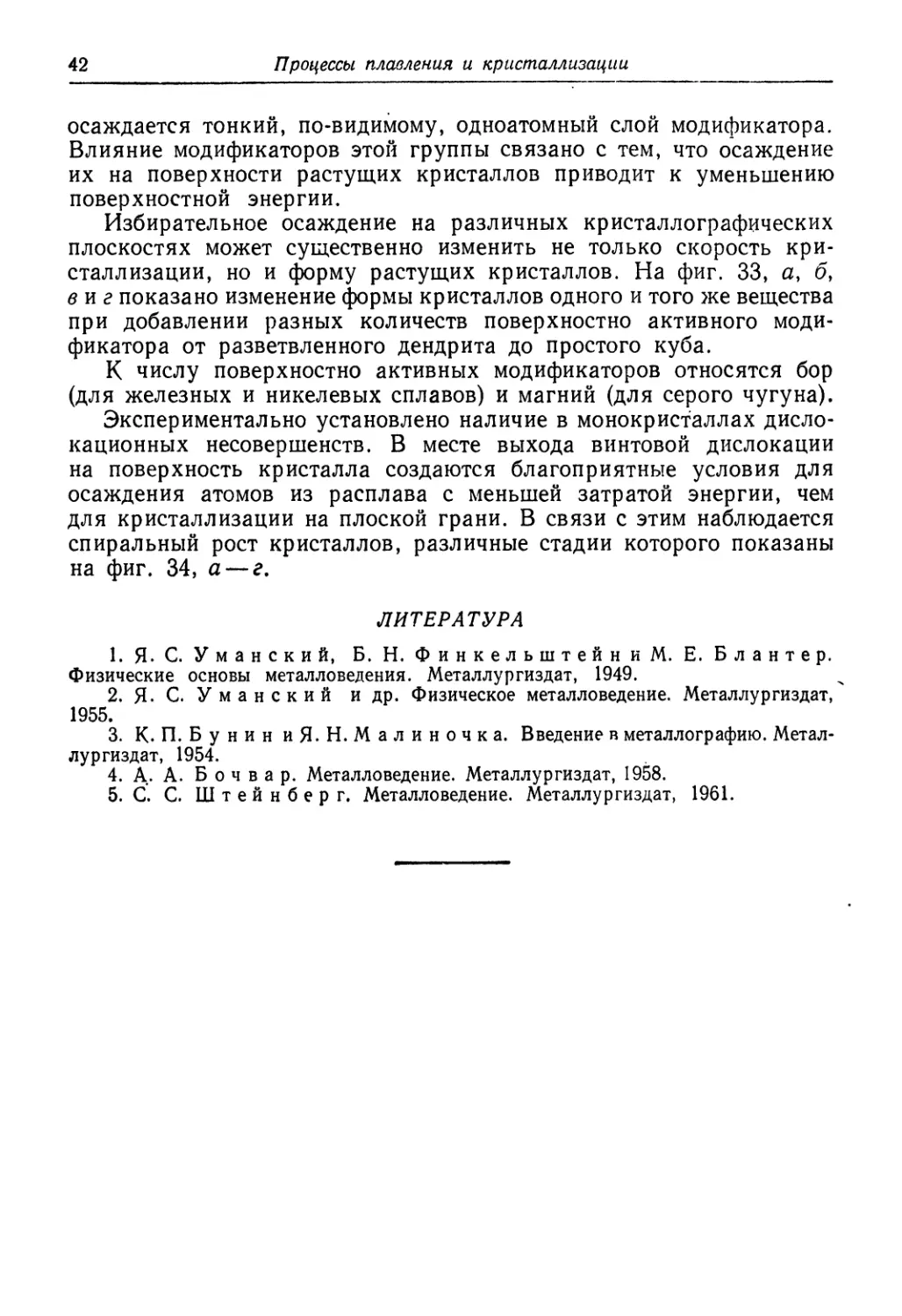

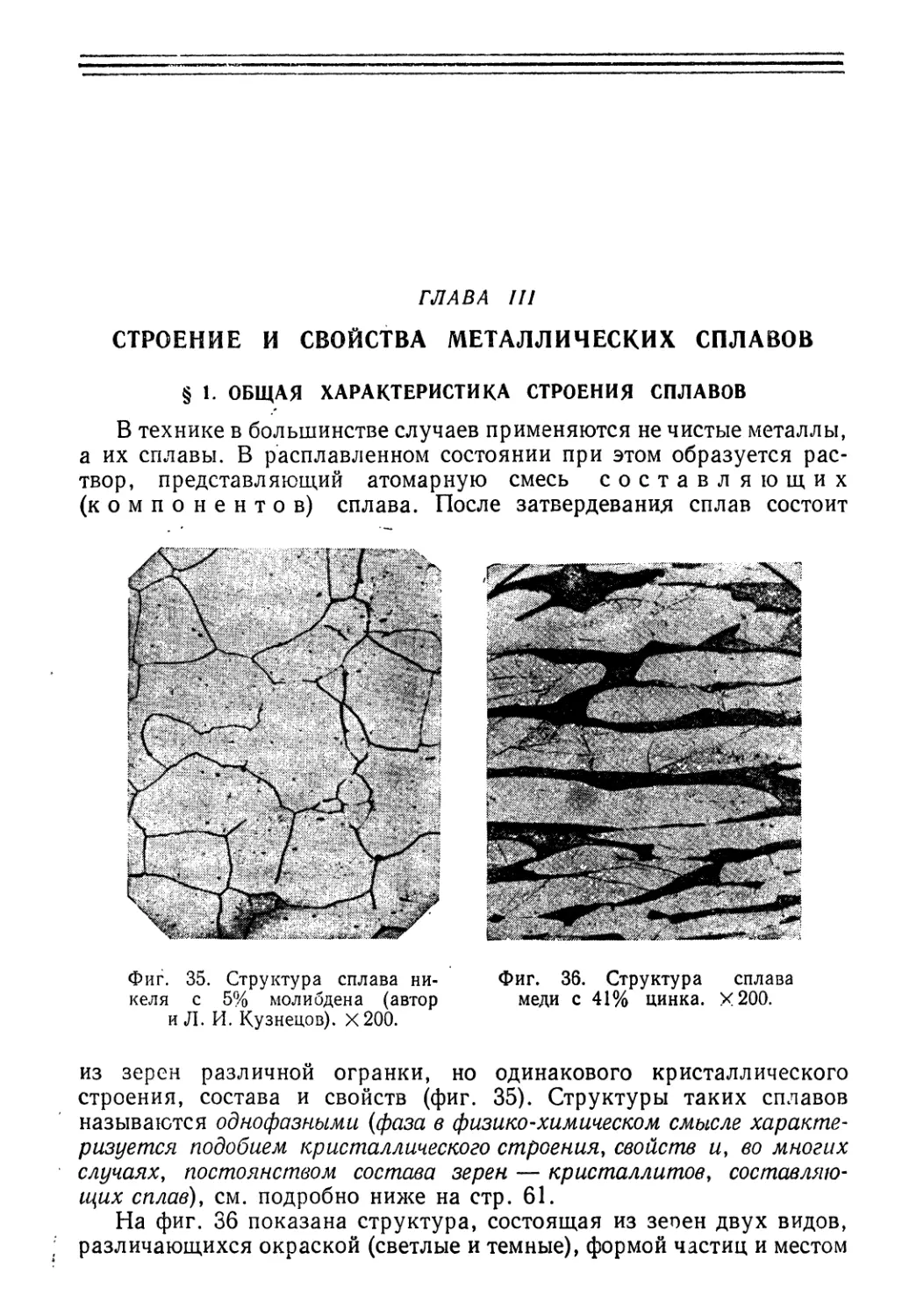

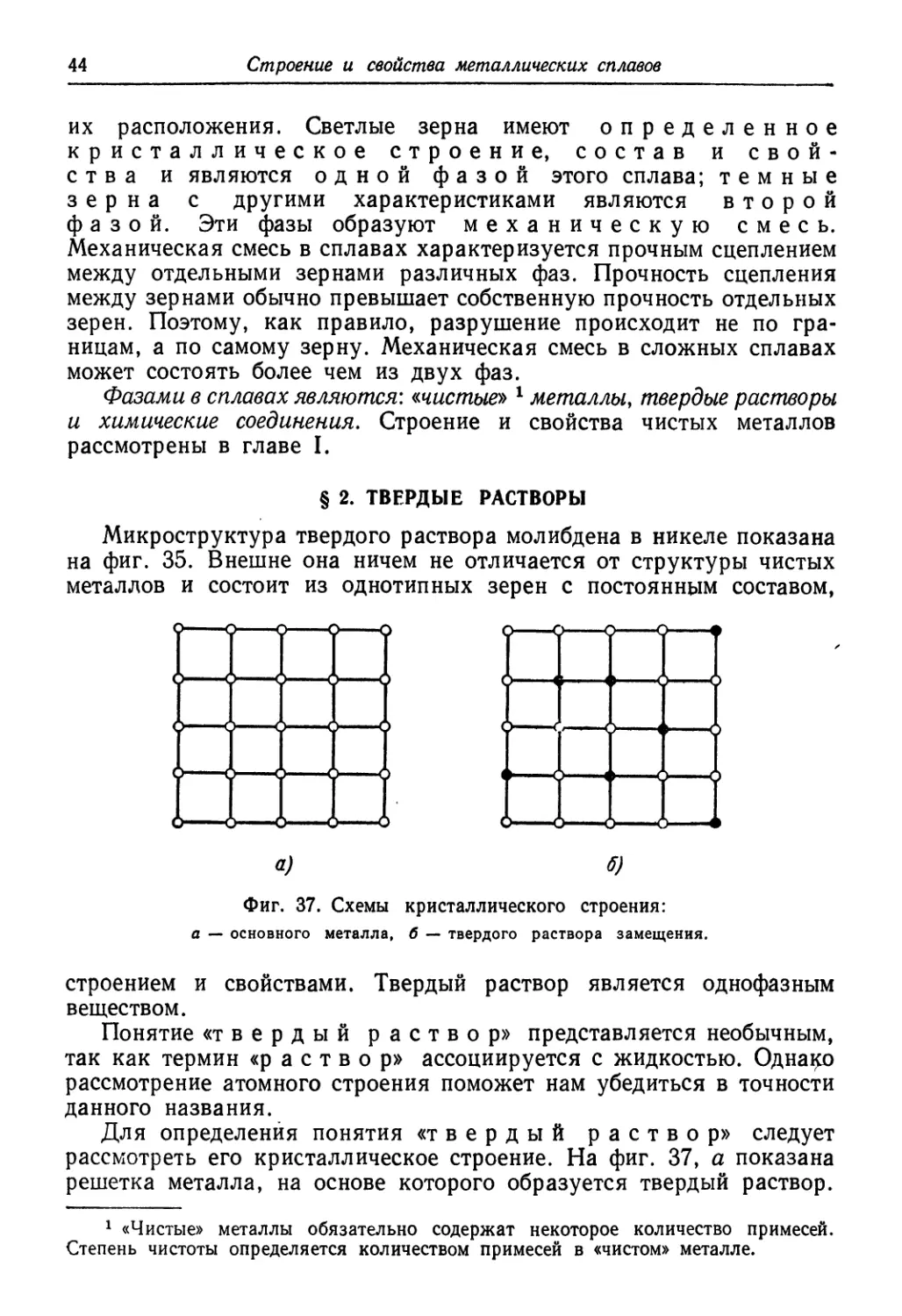

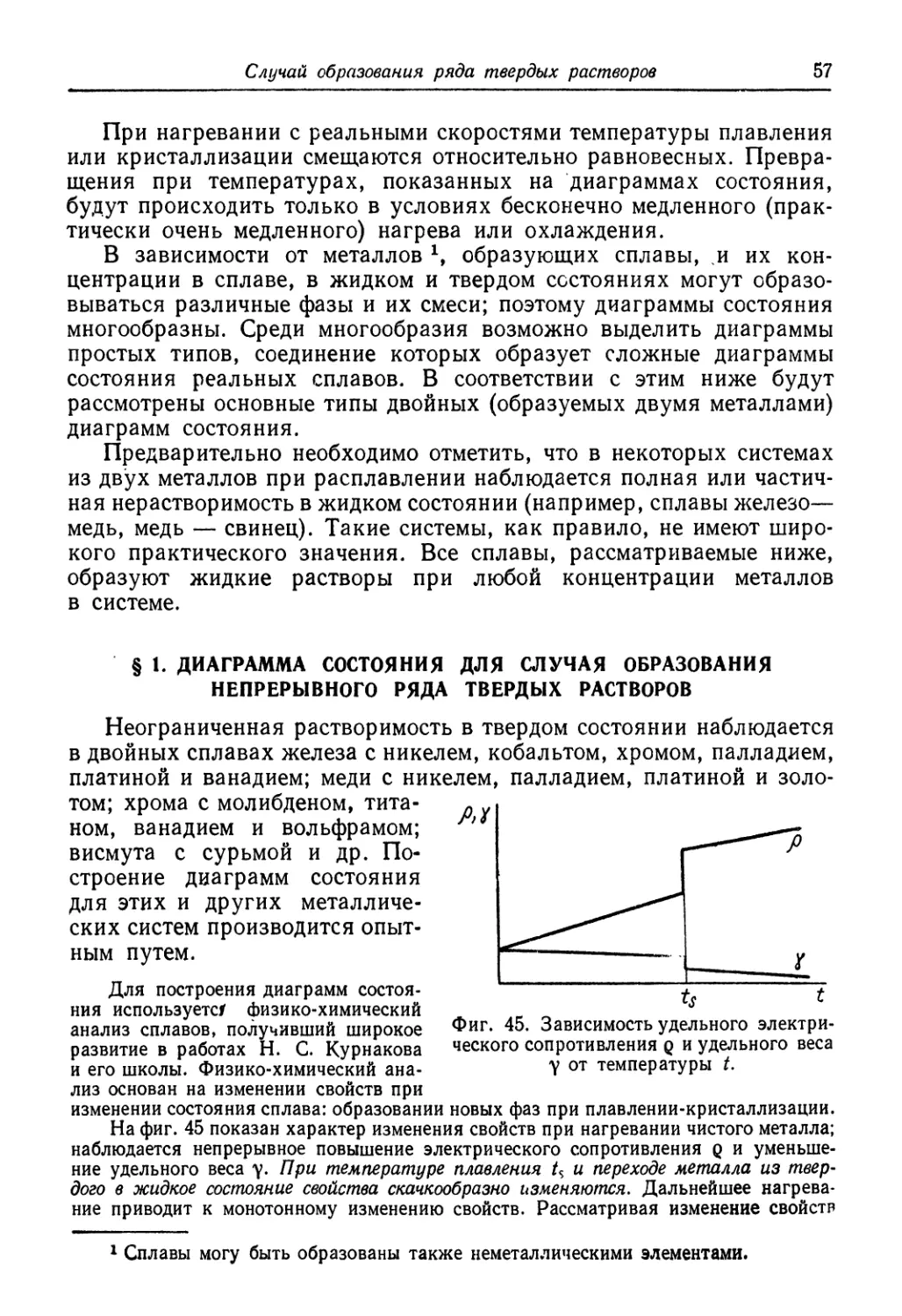

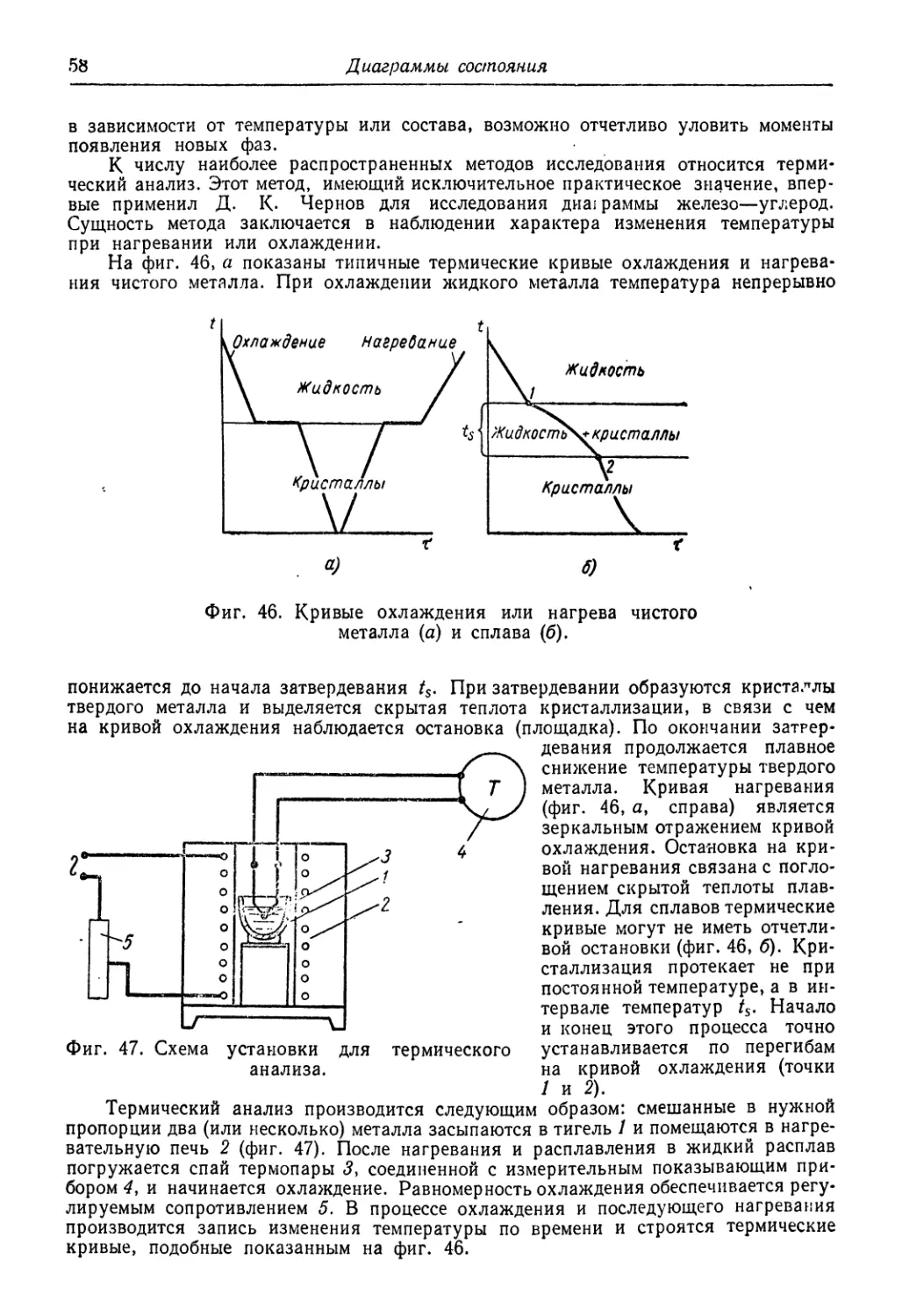

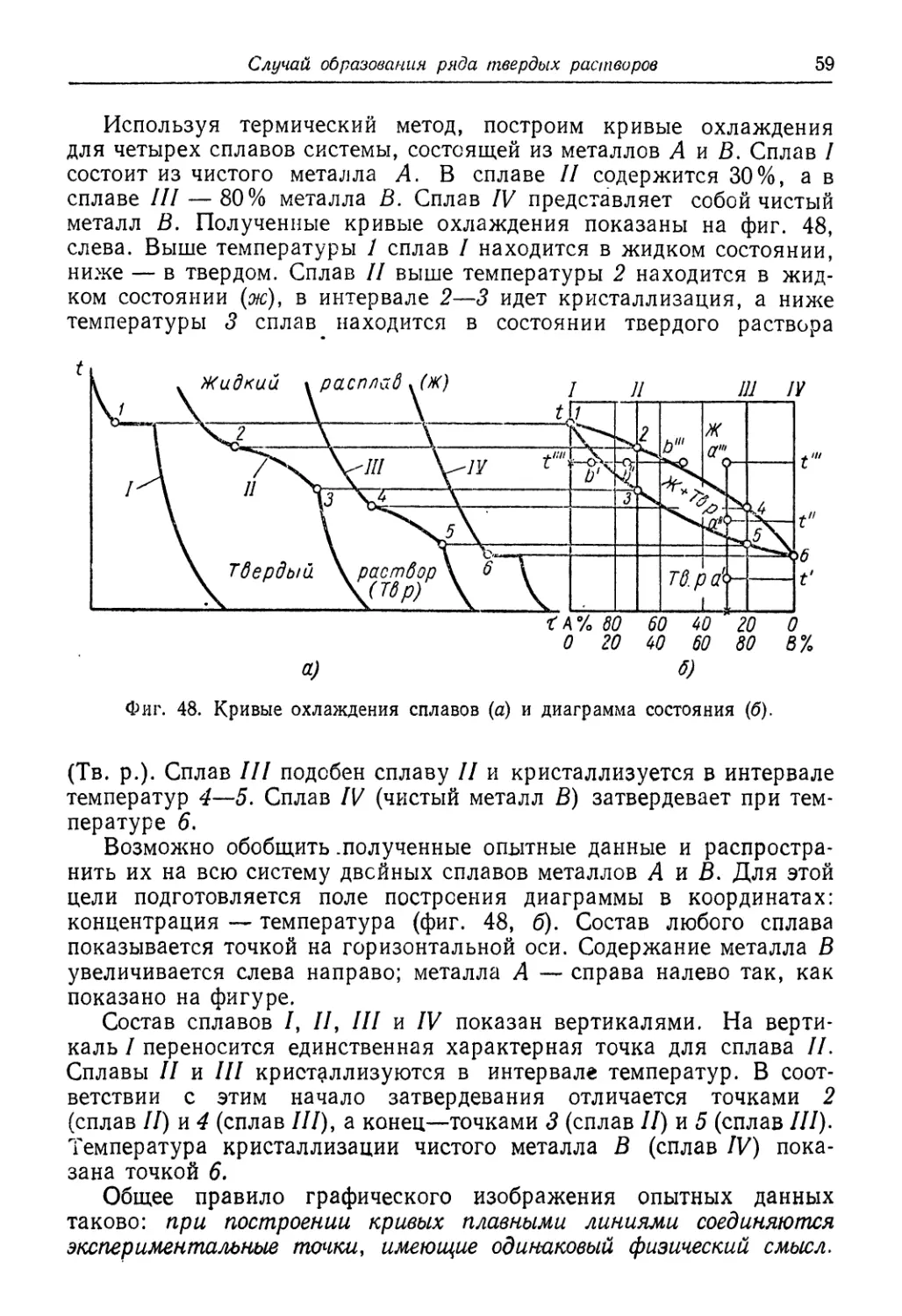

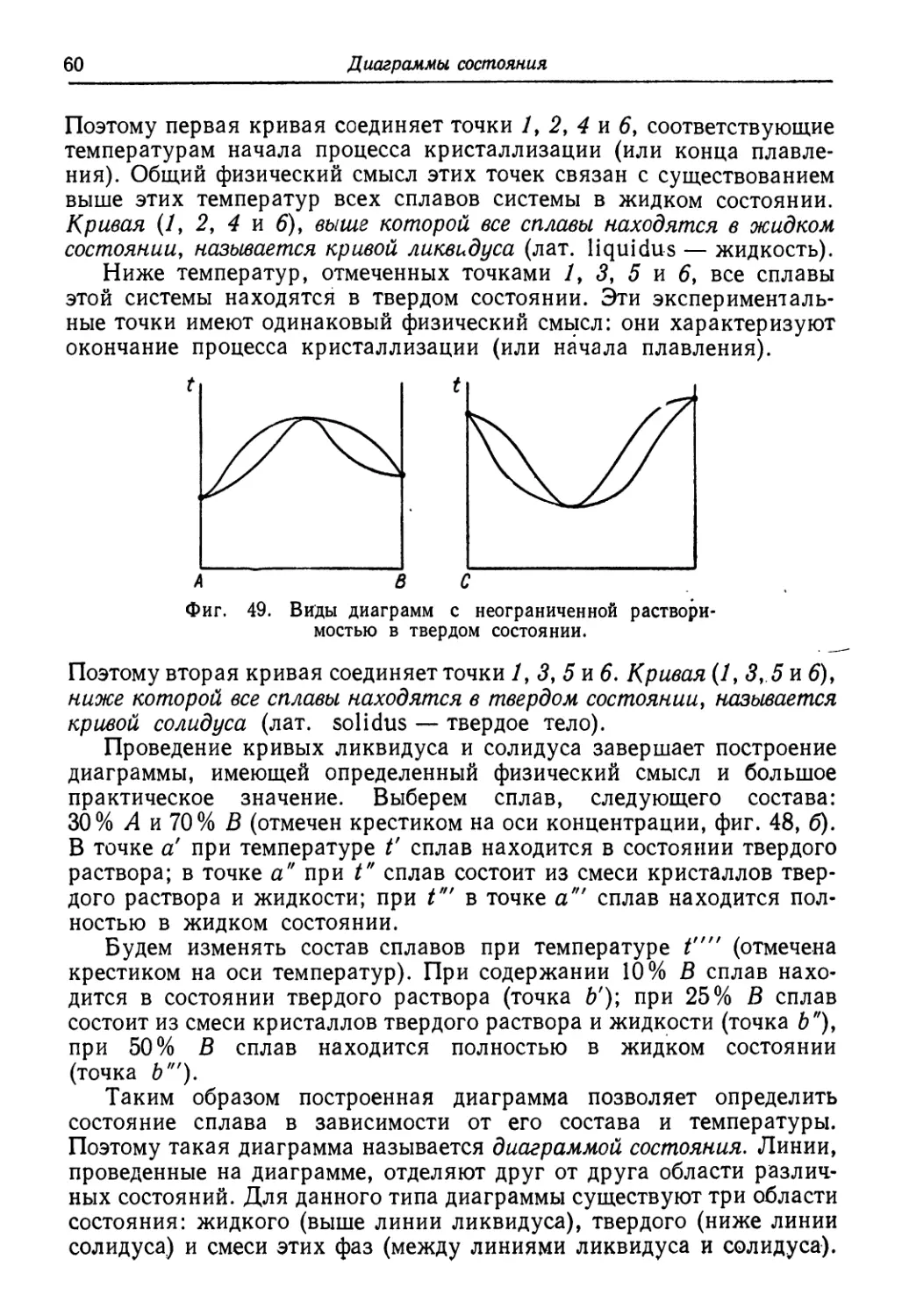

превращений и изменение теплоемкости. Свободная энергия F связана с полной