Автор: Новиков И.И. Новиков А.И. Строганов Г.Б.

Теги: металлургия обработка металлов металловедение литейное производство

ISBN: 5-87623-005-7

Год: 1994

Текст

и. и. новиков,

Г. Б. СТРОГАНОВ,

А. И. НОВИКОВ

МЕТАЛЛОВЕДЕНИЕ,

ТЕРМООБРАБОТКА

И РЕНТГЕНОГРАФИЯ

Рекомендовано Госкомитетом Российской Федерации

по высшему образованию в качестве учебника

для студентов металлургических и машиностроительных

специальностей высших учебных заведений

МОСКВА

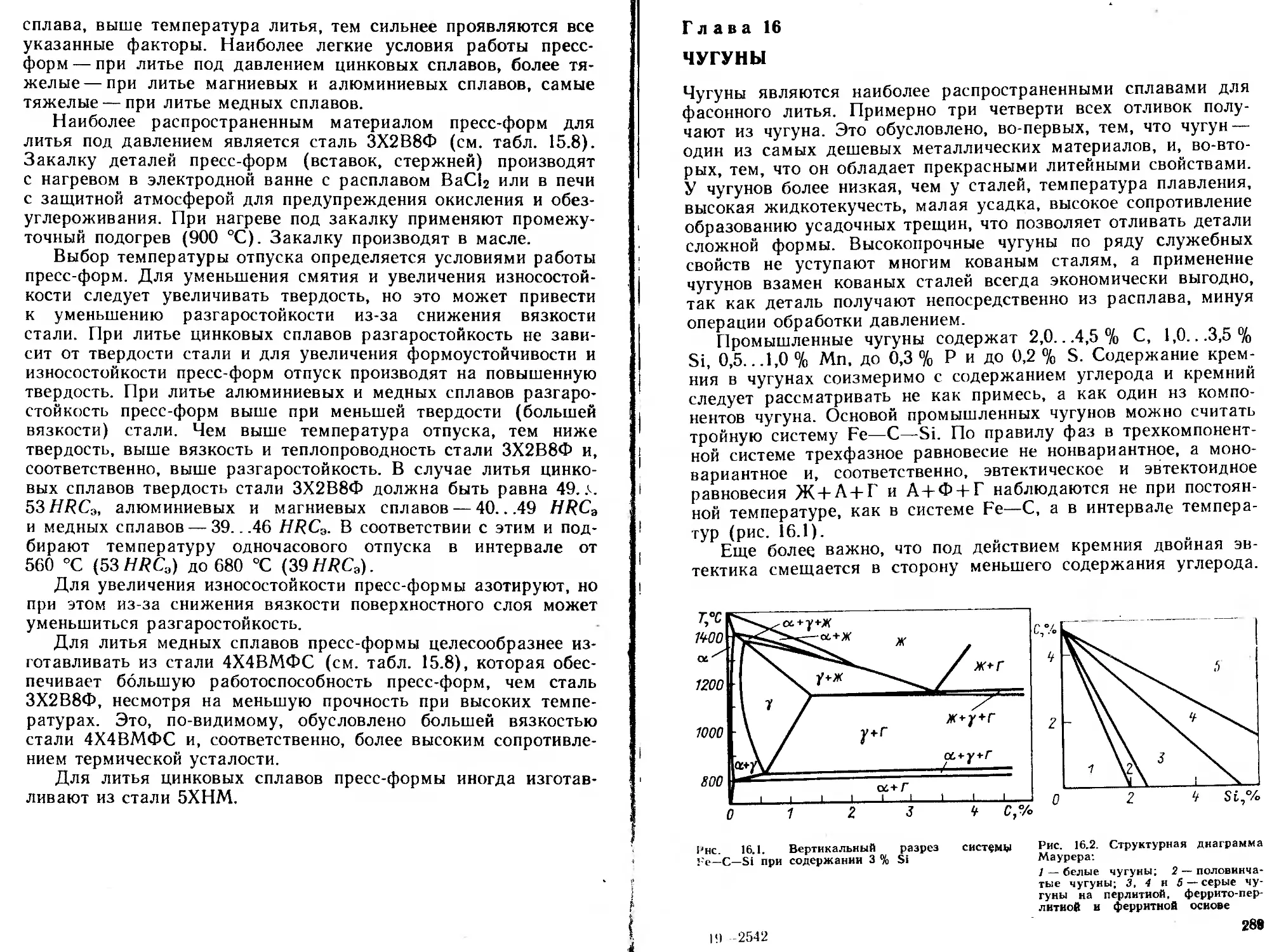

МИСИС

1994

Федеральная целевая программа книгоиздания России

Рецензенты: Кафедра термообработки и физики металлов Уральского

ордена Трудового Красного Знамени политехнического института имени

С.М. Кирова; проф., докт. техи. наук Б.А. Колате

УДК 669.017 + 621.78 + 620.17/18 (075.8)

Металловедение, термообработка и рентгенографии: Учебник для вузов.

Новиков И.И., Строганов Г.Б., Новиков А.И.—М.: "МИСИС,

1994. - 480 с.

Изложены основы общего металловедения и термической обработки. Проанали-

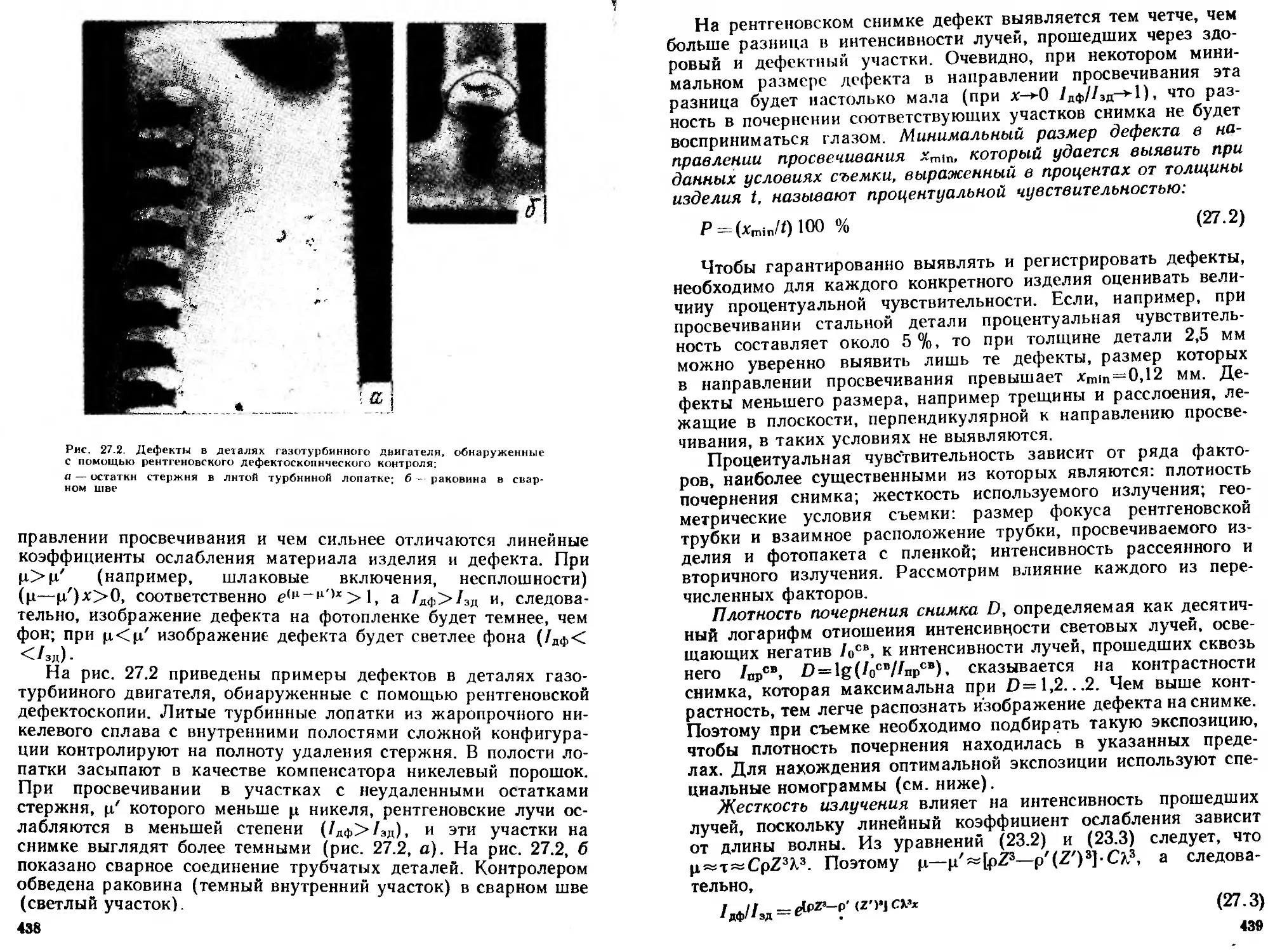

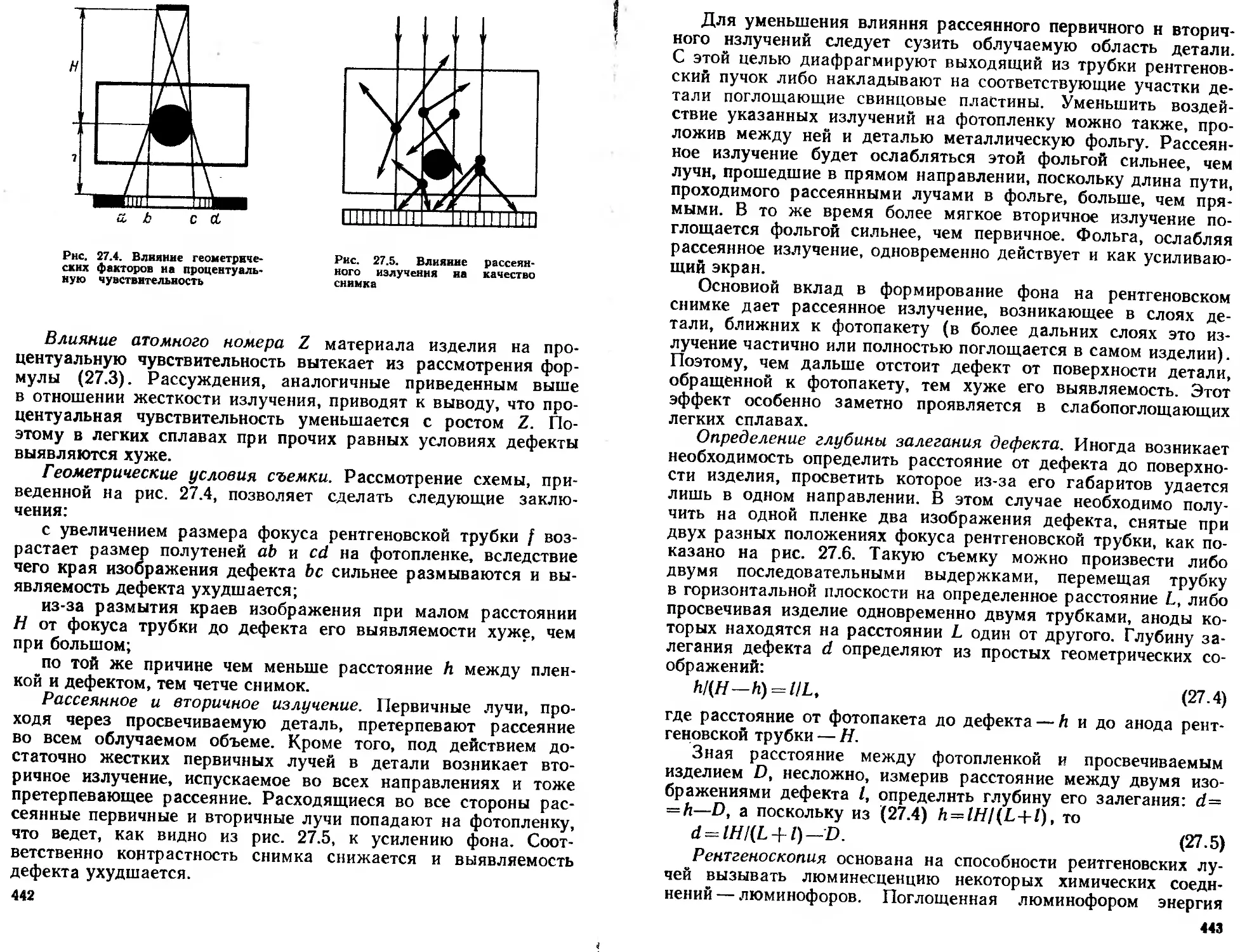

зированы фазовые равновесия и фазовые превращения в металлах и сплавах, за-

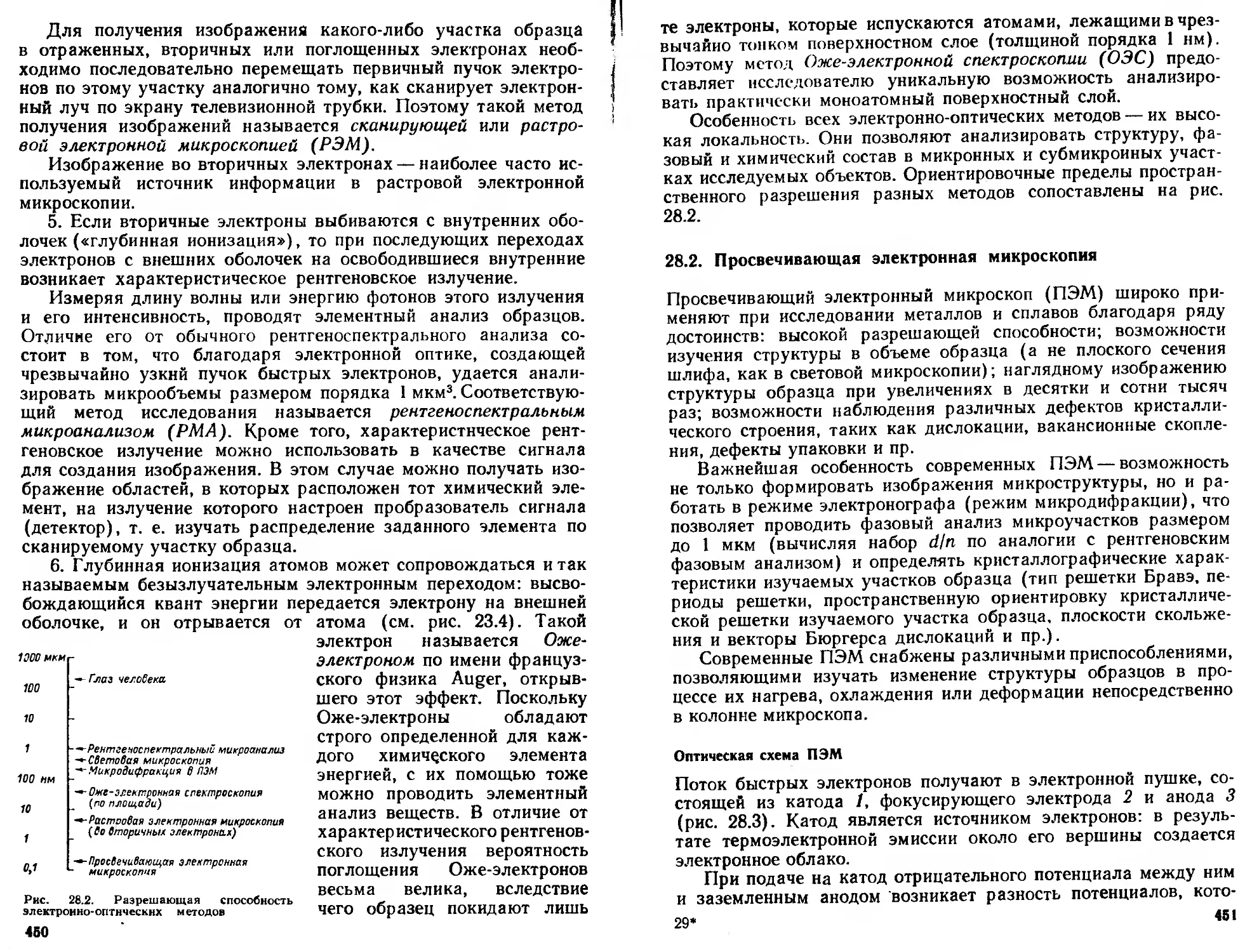

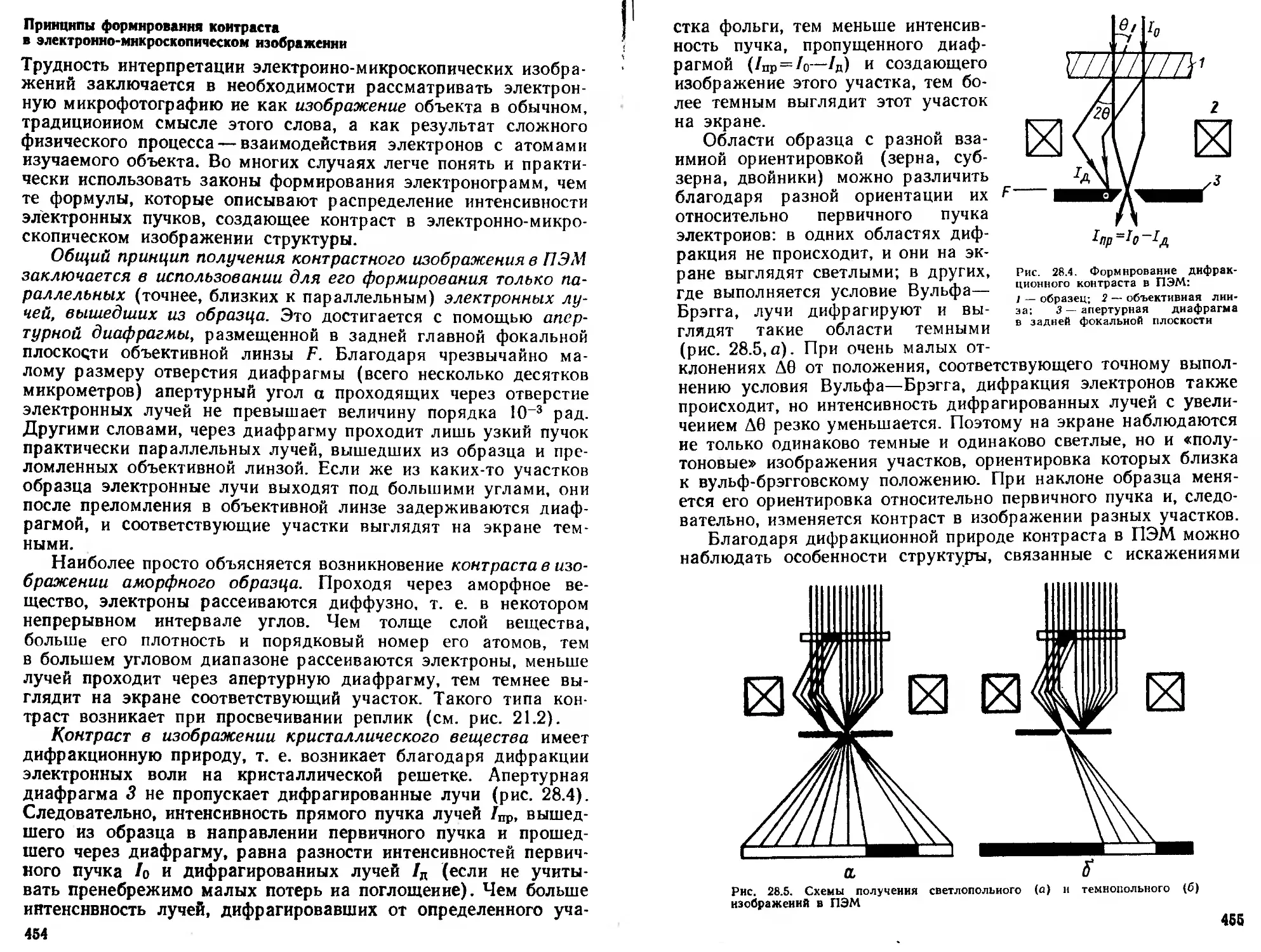

кономерности формирования структуры сплавов при затвердевании в широком ди-

апазоне скоростей охлаждения, влияние химического состава на эксплуатацион-

ные и литейные свойства сплавов. Приведены сведения о кристаллографии, де-

фектах кристаллического строения, пластической деформации, разрушении и

стандартных механических свойствах металлов. Рассмотрены промышленные па-

ли. чугуны, литейные и деформируемые сплавы цветных металлов, их состав,

термическая обработка, структура, свойства и применение. Обсуждены рентге-

новские и электронно-микроскопические методы, их использование для изучения

литых сплавов.

Учебник рекомендован для студентов металлургических и машиностроительных

вузов, специализирующихся по литейному производству черных и цветных метал-

лов, может служить учебным пособием для студентов других металлургических

специальностей. Ил. 308. Табл. 32. Библиогр. список: 16 назв.

При издании учебника финансовую поддержку оказали:

НПК "Суиерметалл"; Ювелирная кампания “Карат** (г. Москва);

АО "Екатеринбургский завод по обработке цветиык металлов*

2608000000

ISBN 5-87623-005-7

© Новиков И.И., Строганов Г.Б.,

Новиков А.И. "МИСиС", 1994

ОГЛАВЛЕНИЕ

Предисловие.................................................... 7

II не денно .......................................................8

1.«ТЬ I. МЕТАЛЛОВЕДЕНИЕ И ТЕРМИЧЕСКАЯ ОБРАБОТКА 10

I лава 1. Кристаллическое строение металлов...................... 10

1.1. Зеренное строение металлов........................10

1.2. Элементы кристаллографии................ .13

1.3. Дефекты кристаллического строения металлов . 24

I лава 2. Фазовые превращения в металлах 36

2.1. Плавление металлов н строение расплава . 37

2.2. Кристаллизация металлов......................... .40

2.3. Полиморфные превращения в металлах ... 51

I л а в а 3. Двойные системы 53

3.1. Системы с непрерывным рядом твердых растворов . . 59

3.2. Системы эвтектического типа ... 66

3.3. Системы перитектического типа .80

3.4. Системы с конгруэнтно плавящимися промежуточными

фазами.................................................84

3.5. Системы с инконгруэнтно плавящимися промежуточ-

ными фазами.................. 86

3.6. Системы монотектнческого типа ... .87

3.7. Системы с полиморфизмом компонентов . 89

3.8. Методы построения диаграмм состояния . 97

I л а в а 4. Строение фаз в металлических сплавах.................99

4.1. Твердые растворы . . ..................... .99

4.2. Промежуточные фазы ..........101

I л а в а 5. Система железо — углерод ............107

5.1. Система железо — цементит........................109

5.2. Система железо — графит . . . . 119

Глава 6. Тройные системы................ ..... . 125

6.1. Система с неограниченной растворимостью компонентов

в жидком и твердом состояниях.........................128

6.2. Система с тройной эвтектикой и практически полным

отсутствием растворимости компонентов в твердом со-

стоянии ..............................................131

6.3. Система с тройной эвтектикой н ограниченной раство-

римостью компонентов в твердом состоянии, уменьшаю-

щейся с понижением температуры........................139

6.4. Система с двойным конгруэнтно плавящимся химиче-

ским соединением.......................... . . 141

I л а в а 7. Влияние скорости охлаждения при затвердевании иа струк-

туру сплавов .................................................. 143

7.1. Изменение строения первичных кристаллов и эвтектики

при увеличении скорости охлаждения ... ... 144

7.2. Дендритная ликвация..............................146

7.3. Кристаллизация метастабнльных фаз................154

7.4. Аморфные сплавы..................................157

I* 3

Глава 8. Деформация и разрушение.....................................160

8.1. Упругая деформация...................................160

8.2. Холодная пластическая деформация.....................162

8.3. Разрушение......................................... 168

Глава 9. Механические свойства ... .... 176

9.1. Испытания на твердость .............176

9.2. Испытания на растяжение ............180

9.3. Испытания на изгиб..................186

9.4. Испытания на замедленное разрушение.187

9.5. Испытания на ударную вязкость....................... 188

9.6. Испытания на усталость..............189

9.7. Испытания на жаропрочность..........192

Глава 10. Зависимость свойств сплавов от их состава..................194

10.1. Зависимость механических и физических свойств спла-

'вов от их состава....................................194

10.2. Зависимость литейных свойств сплавов от их состава 197

Глава 11. Изменение структуры и свойств металлов при обработке

давлением и последующем нагреве...................................204

11.1. Изменение структуры и свойств металлов при холод-

ной обработке давлением ............................ 204

11.2. Изменение структуры н свойств металлов при иаг-реве

после холодной обработки давлением ................. 207

11.3. Изменение структуры н свойств металлов при горя-

чей обработке давлением ............................. 214

Глава 12. Механизм и кинетика фазовых превращений в твердом со-

стоянии ......................................................218

12.1. Нормальные и сдвиговые превращения.................218

12.2. Кинетика фазовых превращений.......................220

12.3. Превращения переохлажденного аустенита в сталях 222

Глава 13. Виды термической обработки..............................226

13.1. Отжиг первого рода.................................228

13.2. Отжиг сталей.......................................232

13.3. Закалка без полиморфного превращения...............236

13.4. Закалка на мартенсит.............................. 238

13.5. Закалка с плавлением поверхности...................245

13.6. Старение...........................................246

13.7. Отпуск.............................................249

13.8. Термомсханическая обработка........................252

13.9. Хнмико-термнческая обработка ...... . 254

Глава 14. Углеродистые стали.........................................257

14.1. Влияние углерода на свойства стали.................258

14.2. Влияние примесей иа свойства стали.................259

14.3. Конструкционные углеродистые стали.................260

14.4. Инструментальные углеродистые стали................264

Глава 1Б. Легированные стали.........................................264

15.2. Влияние легирующих элементов на структуру и фа-

зовые превращения в сталях...........................266

15.3. Строительные стали.............................270

4

15.4. Машиностроительные стали.......................271

15.5. Коррозионностойкие (нержавеющие) стали.........276

15.6. Жаропрочные н жаростойкие стали . .... 278

15.7. Литейные легированные стали.............. . . 281

15.8. Стали для режущего инструмента........... . . 283

15.9. Штамповые стали................................285

I л а в а 16. Чугуны ... - 289

16.1. Серый чугун с пластинчатым графитом .... 291

16.2. Высокопрочный чугун с шаровидным графитом . . . 294

16.3. Ковкий чугун............................. . . . 297

16.4. Чугуны со специальными свойствами . . . 301

16.5. Термическая обработка чугунов . ... 303

I л а в а 17. Алюминий и алюминиевые сплавы......................305

17.1. Деформируемые алюминиевые сплавы.............. 309

17.2. Литейные алюминиевые сплавы . 320

Глава 18. Магний и магниевые сплавы - 332

18.1. Деформируемые магниевые сплавы ... . . 334

18.2. Литейные магниевые сплавы . . . . 335

1 лава 19. Титаи и титановые сплавы ... . . 337

19.1. Формирование структуры титановых сплавов .... 339

19.2. Промышленные титановые сплавы . . .........343

1 л а в а 20. Медь и медные сплавы . . 347

20.1. Латуни .... ............ . . . . 349

20.2. Бронзы ........................................354

20.3. Медноникелевые сплавы .... . . .... 360

лава 21. Никель и никелевые сплавы ... .... 361

21.1. Особенности состава и структуры жаростойких и жа-

ропрочных сплавов.......................... • 362

21.2. Промышленные жаропрочные сплавы ... . . 364

I л а в а 22. Цинк, свинец, олово и их сплавы....................367

22.1. Цинк н цинковые сплавы . .. 367

22.2. Свинец, олово и их сплавы ... ... - 369

Часть 2. РЕНТГЕНОГРАФИЯ И ЭЛЕКТРОННАЯ МИКРОСКОПИЯ 372

Глава 23. Физические основы рентгенографии ............372

23.1. Природа и свойства рентгеновских лучей, их получе-

ние и регистрация.................................. 372

23.2. Спектры рентгеновских лучей....................376

23.3. Явления, сопровождающие прохождение рентгенов-

ских лучей через вещество............................381

23.4. Дифракция рентгеновских лучей......... . . 386

23.5. Интенсивность рентгеновских отражений . . 390

1 л а в а 24. Основные методы рентгеноструктуриого анализа .... 394

24.1. Классификация методов рентгеноструктурного анализа 394

24.2. Метод Лауэ................................... 395

24.3. Метод поликристалла (порошка)..................400

24.4. Индицированне линий на рентгенограмме поликри-

сталла . . . ......................... . . 407

5

24.5. Определение периода решетки полнкристаллических

материалов............................................ 410

Глава 25. Применение методов рентгеновского анализа для исследо-

вания литых металлических материалов .413

25.1. Рентгеновский фазовый анализ . ...................413

25.2. Определение концентрации второго компонента в твер-

дом растворе.......................................... .421

25.3. Рентгеновский анализ аксиальных текстур ... 422

25.4. Рентгеновский анализ остаточных напряжений . . . 426

25.5. Принципы анализа особенностей структуры, влияющих

на ширину рентгеновских линий .....................430

Глава 26. Реитгеноспектральный анализ . . .431

Глава 27. Рентгеновская дефектоскопия литых изделий . . . 436

Глава 28. Электронно-оптические методы исследования структуры ме-

таллических материалов . .............447

28.1. Физические основы н классификация основных элект-

ронно-оптических методов....................... ... 447

28.2. Просвечивающая электронная микроскопия . .451

28.3. Электронография ..................................459

28.4. Растровая электронная микроскопия н рентгеиоспект-

ральный микроанализ.................... . . 461

28.5. Оже-электронная спектроскопия 471

Рекомендуемый список литературы . . .. 474

Предметный указатель ...............................................475

ПРЕДИСЛОВИЕ

S чсбник рассчитан на курс «Металловедение, термообработка

ti рентгенография», который студенты, специализирующиеся по

инейному производству черных и цветных металлов, изучают

и гечение трех семестров: в первом семестре они изучают теоре-

н1ческие основы металловедения, во втором—основы термиче-

> кой обработки и промышленные сплавы, в третьем — методы

Р<шгенографии и электронной микроскопии в объеме, необходи-

мом для специалистов в области литейного производства.

В настоящем учебнике, в отличие от известных учебников по

оощим курсам металловедения и термической обработки, во-

первых, более подробно рассмотрены процессы формирования

< 1руктуры литых сплавов, во-вторых, больше внимания уделено

промышленным литейным сплавам, и, в-третьих, присутствует

р.идел «Рентгенография и электронная микроскопия». Сравни-

к‘льно подробно изложено учение о диаграммах состояния, яв-

1як>щееся базой для анализа процессов формирования струк-

ivpu сплавов.

В учебнике не рассматриваются конструкции машин для ме-

ханических испытаний металлов и приборы для исследования

груктуры, с которыми студент должен знакомиться в лабора-

1орном практикуме.

Отдельные разделы книги могут быть использованы в каче-

1 те учебного пособия по аналогичным курсам для студентов

ругих металлургических и машиностроительных специально-

1 1СЙ.

Авторы глубоко благодарны рецензентам учебника проф.

1> А. Колачеву и коллективу кафедры термообработки и физики

металлов Уральского политехнического института (зав. кафед-

рой — проф. М. И. Гольдштейн) за подробный анализ рукописи.

Ангоры признательны своим коллегам по Московскому инсти-

iv iy стали и сплавов проф. А. М. Захарову, проф. В. С. Золото-

ренскому, проф. Г. М. Кузнецову (кафедра металловедения

ннетых металлов), проф. А. Н. Иванову (кафедра рентгено-

। рафии и физики металлов), проф. Л. Я. Козлову, проф.

\ В. Курдюмову, проф. М. В. Ликунову и проф. В. П. Со-

нин, еву (кафедра технологии литейных процессов) за обсуж-

leime отдельных разделов и критические замечания.

ВВЕДЕНИЕ

Металловедение — это прикладная наука о строении и свой-

ствах металлов и сплавов. Основные задачи металловедения:

1) создание новых сплавов с заданным комплексом свойств и

улучшение существующих сплавов; 2) установление закономер-

ностей формирования структуры и свойств изделий при их от-

ливке, обработке давлением, термообработке и при других спо-

собах обработки; 3) установление закономерностей изменений

структуры и свойств сплавов при эксплуатации изделий; 4) обо-

снование выбора металлического материала и способа его обра-

ботки для заданного назначения.

Главное в металловедении — это учение о связи практически

важных свойств металлических материалов с их химическим со-

ставом и строением.

Становление металловедения как науки произошло во вто-

рой половине XIX в. в результате появившейся необходимости

удовлетворения потребностей быстро развивающейся техники,

когда базовые естественные науки — химия, физика, кристалло-

графия достигли необходимого уровня. «Современное учение

о металлических сплавах зародилось в атмосфере сталелитей-

ных заводов — Златоустовского, Обуховского и Крезо— благо-

даря трудам Аносова, Чернова и Осмонда» (акад. Н. С. Кур-

наков).

Развитие любой науки определяется появлением новых идей

и новых методов исследования. Это подтверждает и история

развития металловедения.

Начальник Златоустовских оружейных заводов горный инже-

нер П. П. Аносов, работая над раскрытием тайны изготовления

булатных клинков, в 1831 г. впервые в истории применил мик-

роскоп для изучения строения стали, подвергнув для этого ее

полированную поверхность химическому травлению и наблюдая

ее в микроскоп в отраженном свете. Английский петрограф

Г. Сорби использовал в 1864 г. аналогичный метод для изуче-

ния строения железных метеоритов. Эти работы положили на-

чало микроструктурному анализу металлов, который до сих пор

является наиболее распространенным методом исследования

в металловедении.

Великий русский металлург Дмитрий Константинович Чернов

(1839-—1921 гг.), выясняя причины низкой прочности стальных

орудий на Обуховском заводе в Петербурге, открыл в 1868 г.

критические точки (температуры) превращений в стали и свя-

зал с ними выбор режима термообработки для получения необ-

ходимых свойств. Это открытие оказало определяющее влияние

на последующее становление и развитие науки о металлах. Из-

вестный американский профессор Г. Хоу в книге «Железо, сталь

и другие сплавы» (1903 г.) написал: «Моему другу профессору

8

Дмитрию Константиновичу Чернову — отцу металлографии же-

леза в знак искренного уважения посвящается этот труд».

Выдающийся последователь Д. К. Чернова инженер Ф. Ос-

монд, работавший на оружейном заводе Крезо (Франция), при-

менил изобретенную Ле-Шателье платинородий-платиновую

термопару для установления критических точек в сталях мето-

дом термического анализа (по появлению тепловых эффектов

превращений) и использовал изобретенный Ле-Шателье специа-

лизированный металл-микроскоп для выявления структурных

составляющих в сталях после различной их обработки.

К началу 90-х годов XIX в. закончился подготовительный

период в развитии металловедения. В 1892 г. Осмонд предложил

называть новую науку, описывающую строение металлов, ме-

таллографией. Последние годы XIX в. и первые два десятилетия

XX в. можно назвать периодом классической металлографии,

основными методами которой являлись микроструктурный и тер-

мический анализы. С помощью этих методов экспериментально

была построена диаграмма состояния системы железо—углерод,

а затем диаграммы состояния множества других систем. На-

учной базой построения этих диаграмм являлась хорошо разви-

тая к тому времени термодинамическая теория гетерогенных

равновесий и прежде всего правило фаз Дж. Гиббса (1876 г.).

К 20-м годам нашего столетия были накоплены эксперимен-

тальные данные о структуре и свойствах разнообразных метал-

лов и сплавов, установлены важные для практики закономерно-

сти влияния химического состава и структуры на свойства

сплавов, а также закономерности изменения структуры и

свойств металлов и сплавов при тепловом и механическом воз-

действии. Содержание науки о металлах вышло за рамки клас-

сической металлографии. Получило распространение более ём-

кое её название—металловедение.

В 1912 г. М. Лауэ открыл явление дифракции рентгеновских

лучей на кристаллах, а профессор Петербургского университета

Г. В. Вульф и английский физик У. Л. Брэгг вывели простую

формулу, связывающую длину волны дифрагированных лучей и

межплоскостное расстояние. Начиная с 20-х годов, рентгено-

структурный анализ становится основным методом исследова-

ния атомно-кристаллического строения металлов и сплавов.

В последующие десятилетия в металловедение всё шире

проникают представления физики твердого тела и физические

методы исследования. Исключительно важным было широкое

применение, начиная с 50-х годов, электронной микроскопии,

позволившей глубоко исследовать структуру металлических ма-

юриалов. Таким образом, из изложенного должно быть понятно,

почему современное металловедение называют физическим.

Часть 1

МЕТАЛЛОВЕДЕНИЕ

И термическая

ОБРАБОТКА

Глава 1

КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ

1.1. Зеренное строение металлов

В твердом состоянии в подавляющем большинстве случаев ме-

таллы — тела кристаллические и состоят из множества кристал-

лов, т. е. являются поликристаллами. В таких поликристаллах

каждый кристалл чаще всего не имеет правильной огранки (см.

п. 2.2) и называется зерном или кристаллитом.

Если зерца достаточно крупные, они выявляются на макро-

шлифах— плоских поверхностях, полученных обработкой реза-

нием, шлифованием или другими способами. После травления

макрошлифа, например в кислоте, невооруженным глазом или

под лупой при увеличении до 30 раз изучают зеренное строение

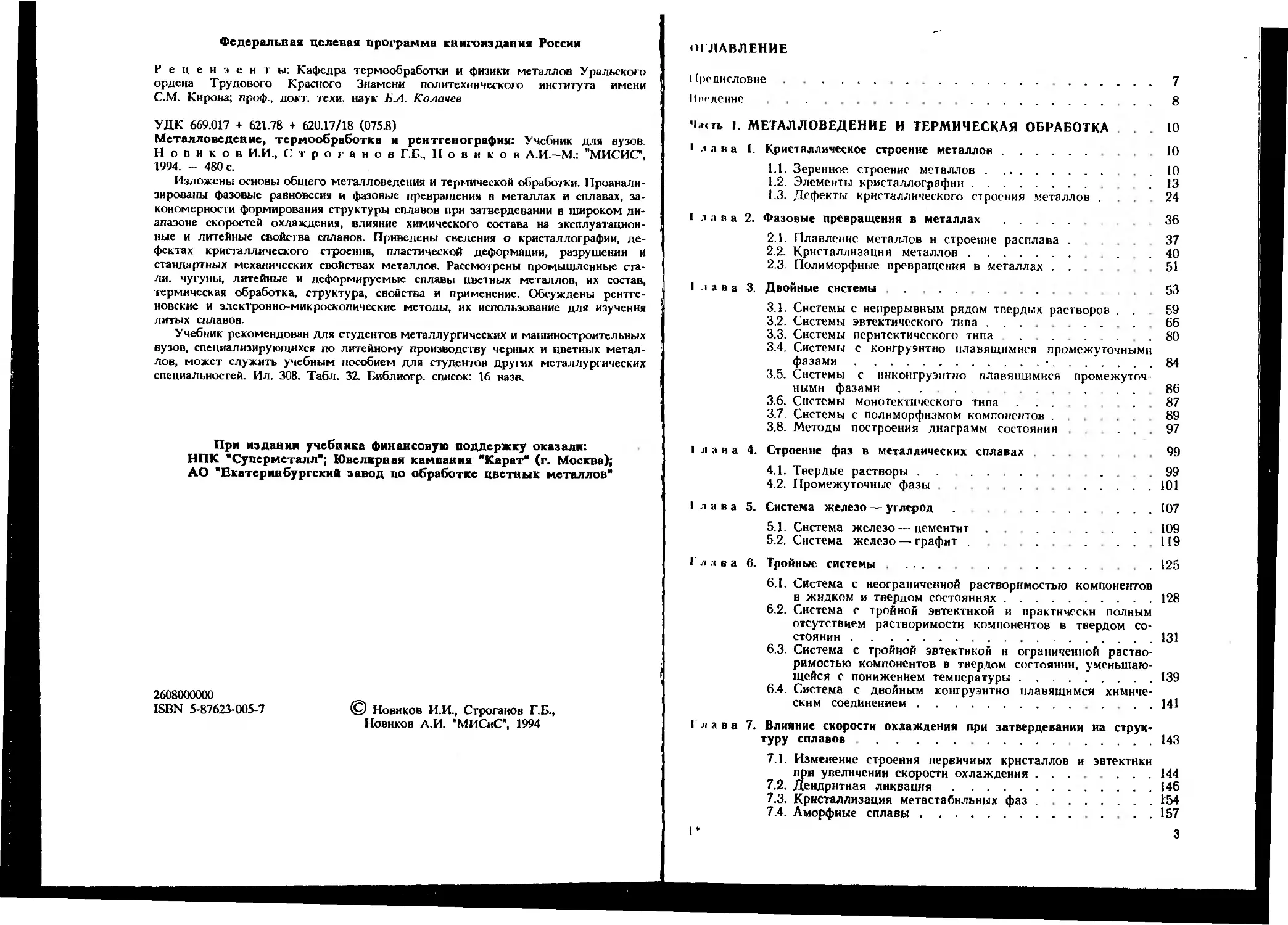

изделия. На рис. 1.1 видны столбчатые зерна в поперечном се-

чении алюминиевого слитка полунепрерывного литья. Соседние

зерна различаются оттенком, так как поверхностью шлифа они

рассечены вдоль разных кристаллографических плоскостей, ха-

рактеризующихся разной травимостью и, соответственно, разной

отражательной способностью. Если изделие, например, отливка,

имеет достаточно гладкую поверхность, то на ней после трав-

ления также можно увидеть зеренную структуру (см. рис. 21.3).

Микроанализ проводят с использованием светового микро-

скопа. Разрешаемое расстояние, т. е. минимальное расстояние

между соседними частицами, при котором они еще видимы раз-

дельно,

р. ==X/2nsina, (1.1)

где л — длина волны света, идущего от объекта исследования

в объектив; п — показатель преломления среды, находящейся

между объектом и объективом; а — половина угла раскрытия

входящего в объектив пучка лучей, дающих изображение.

У лучших объективов а~70° и si п о ~ 0,94.

Чаще всего применяют сухие объективы, работающие в воз-

душной среде (л=1). Для уменьшения ц используют иммерси-

онные объективы: пространство между объектом и объективом

заполняют прозрачной жидкостью (иммерсией) с большим по-

казателем преломления. Обычно используют каплю кедрового

масла (п— 1,51).

Ю

Рис. 1.1. Макроструктура слитка полуне-

прерывного литья алюминия высокой чи-

стоты диаметром 100 мм

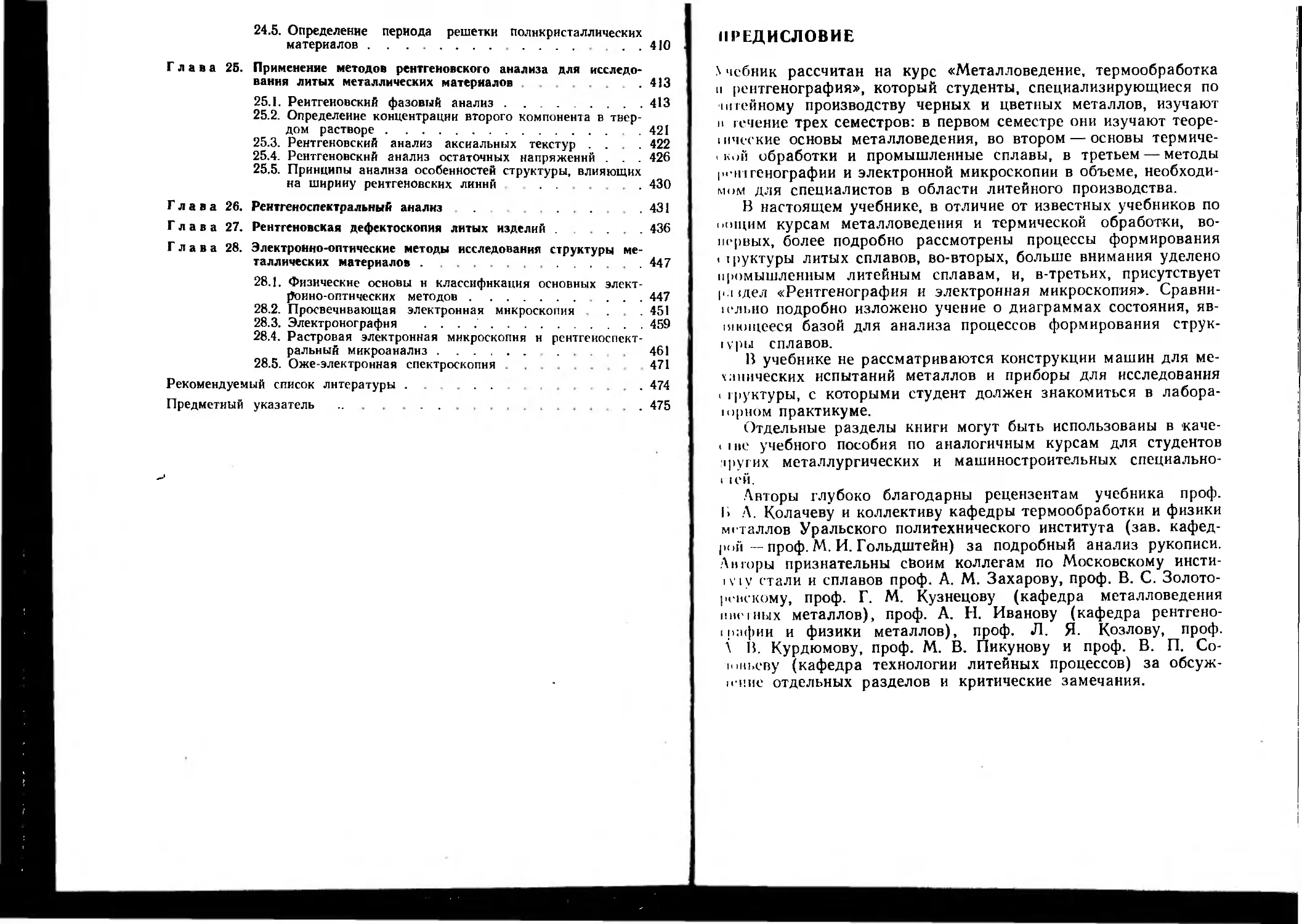

Рис. 1.2. Схема освещения

в металлографическом мик-

роскопе

Если для видимого белого света принять Х=0,55 мкм, то

минимальное разрешаемое расстояние светового микроскопа

ц =0,55/2- 1,51 -0,94~0,2 мкм. Таким образом, разрешающая

способность светового микроскопа ограничена, прежде всего,

длиной волны света. Максимальное полезное увеличение свето-

вых микроскопов — около 1500. Большее увеличение дает элект-

ронный микроскоп (см. гл. 28).

Объектом исследования при микроанализе является микро-

шлиф (кратко — шлиф). Это образец, часть поверхности кото-

рого плоская и отполированная как зеркало. Шлифы металлов

непрозрачны для световых лучей и их рассматривают в микро-

t коп в отраженном свете.

Отличительная особенность металлографических микроско-

пов— освещение объекта через объектив (рис. 1.2). Плоскость

шлифа должна быть перпендикулярной главной оптической оси

микроскопа. Для этого шлиф 1 устанавливают полированной по-

верхностью на предметном столике 2, отверстие которого рас-

положено над объективом 3 (рис. 1.2). От источника света 4

«учи направляются на полупрозрачную пластинку 5. Часть све-

।оного потока отражается от этой пластинки в объектив,

л часть, проходя через пластинку, рассеивается в микроскопе,

<>1 раженные от шлифа лучи, проходя через объектив, снова

через полупрозрачную пластинку 5 попадают в окуляр 6 и

алее в глаз исследователя.

Для выявления микроструктуры шлиф подвергают травле-

нию. Травителями обычно служат слабые растворы кислот, ще-

лочей и солей в воде или спирте.

П

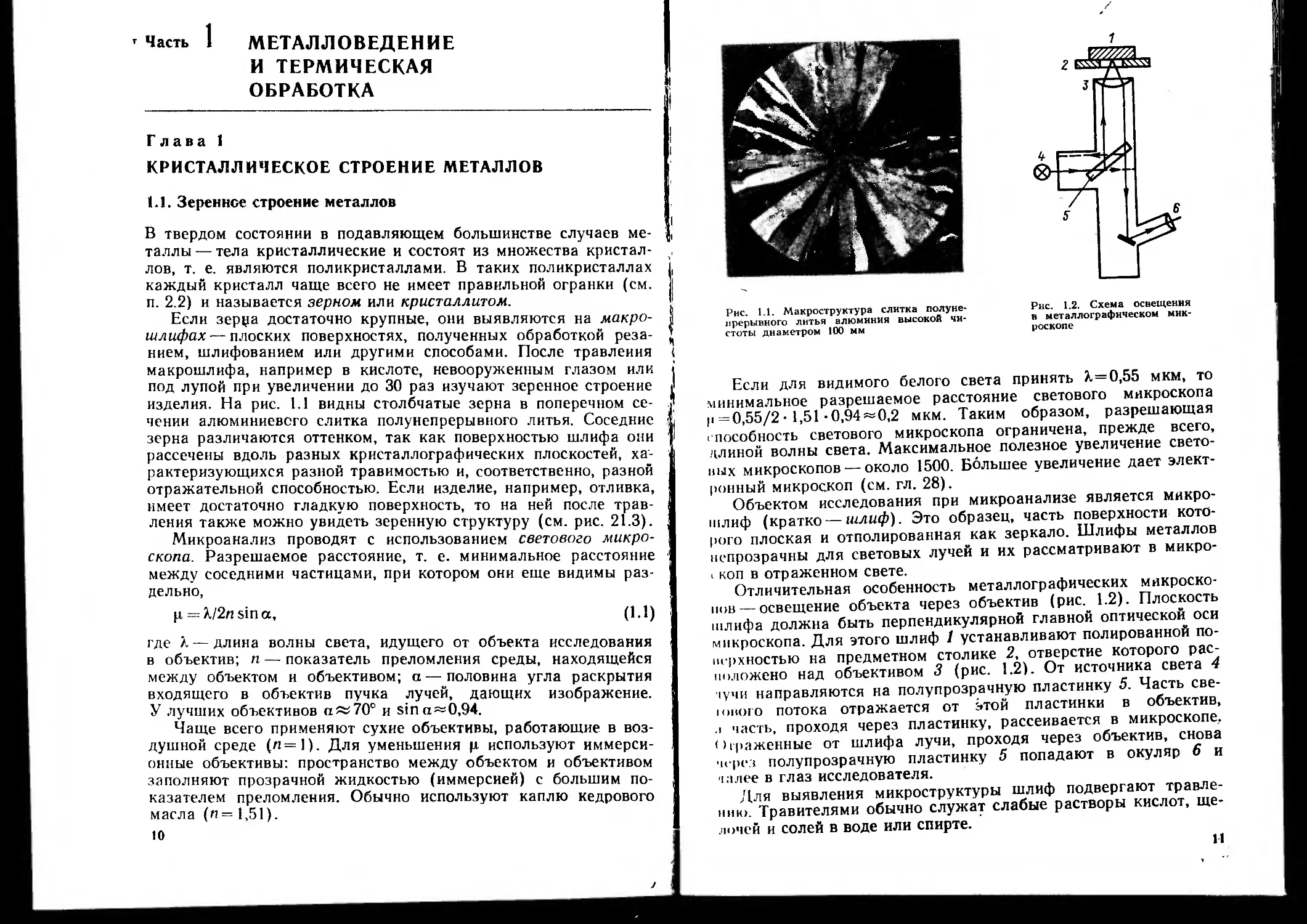

Зерна видны в микроскоп благодаря выявлению сетки их

границ, а также разному оттенку соседних зерен (рис. 1.3). Гра-

ницы зерен из-за особенностей строения и скопления на них

примесей растворяются при травлении сильнее, чем тело зерен,

и канавки травления, рассеивающие свет (рис. 1.4,а), прояв-

ляются под микроскопом в виде сетки (рис. 1.4,6). Так как

кристаллы попадают в сечение шлифа разными кристаллогра-

фическими плоскостями, то они, во-первых, по-разному рас-

травливаются и, соответственно, по-разному рассеивают свет,

а, во-вторых, на них могут образовываться оксидные пленки и

другие продукты травления разной толщины, дающие свой от-

тенок на шлифе.

Зерна попадают в плоскость шлифа произвольными сече-

ниями. Поэтому даже если все зерна в пространстве имели бы

идеально одинаковую форму и размеры, их сечения плоскостью

шлифа все равно были бы неодинаковыми.

Основным количественным параметром зеренной структуры

является средняя хорда Г, определяемая по отрезкам прошъ

вольных секущих, отсекаемых границами зерен. Величину L

обычно называют средним размером зерна, хотя эта характери-

стика относится только к плоскому сечению объемной струк-

туры.

Если зерна представить в виде полиэдров, плотно заполняю-

щих пространство, то средний пространственный размер таких

зерен, называемый средним пространственным диаметром,

D==1,74L.

(1.2)

Еще одним параметром зеренной структуры является удельная

поверхность зерен — их суммарная поверхность, приходящаяся

Рис. 1.3. Микроструктура железа, Х250

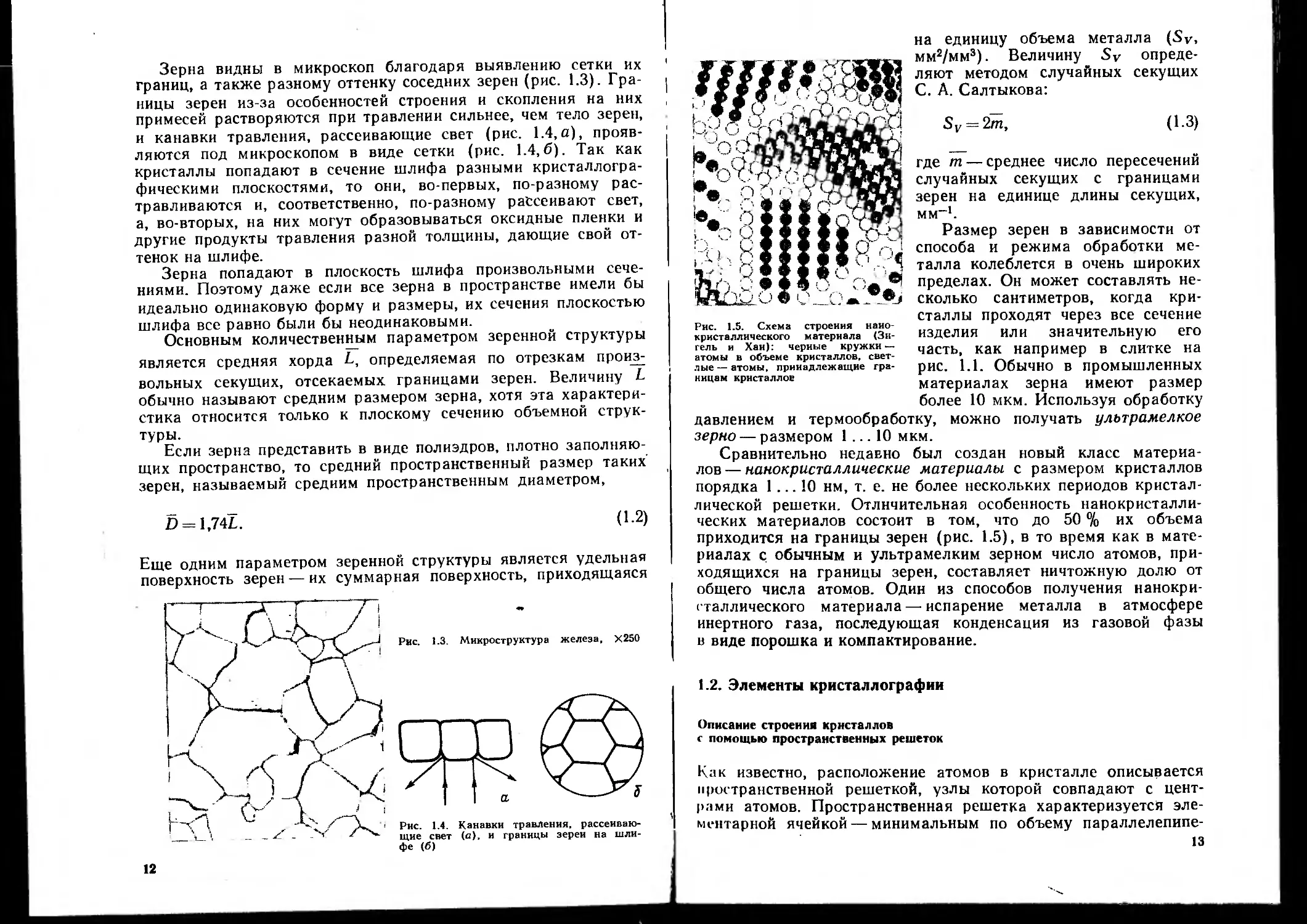

Рис. 1.4. Канавки травления, рассеиваю-

щие свет (а), и границы зерен на шли-

фе (б)

Рис. 1.5. Схема строения наио-

кристаллического материала (Зи-

гель и Хаи): черные кружки —

атомы в объеме кристаллов, свет-

лые— атомы, принадлежащие гра-

ницам кристаллое

на единицу объема металла (Sv,

мм2/мм3). Величину Sv опреде-

ляют методом случайных секущих

С. А. Салтыкова:

Sv = 2m, (1.3)

где т — среднее число пересечений

случайных секущих с границами

зерен на единице длины секущих,

мм-1.

Размер зерен в зависимости от

способа и режима обработки ме-

талла колеблется в очень широких

пределах. Он может составлять не-

сколько сантиметров, когда кри-

сталлы проходят через все сечение

изделия или значительную его

часть, как например в слитке на

рис. 1.1. Обычно в промышленных

материалах зерна имеют размер

более 10 мкм. Используя обработку

давлением и термообработку, можно получать ультрамелкое

зерно — размером 1 ... 10 мкм.

Сравнительно недавно был создан новый класс материа-

лов— нанокристаллические материалы с размером кристаллов

порядка 1 ... 10 нм, т. е. не более нескольких периодов кристал-

лической решетки. Отличительная особенность нанокристалли-

ческих материалов состоит в том, что до 50 % их объема

приходится на границы зерен (рис. 1.5), в то время как в мате-

риалах с обычным и ультрамелким зерном число атомов, при-

ходящихся на границы зерен, составляет ничтожную долю от

общего числа атомов. Один из способов получения нанокри-

сталлического материала — испарение металла в атмосфере

инертного газа, последующая конденсация из газовой фазы

в виде порошка и компактирование.

1.2. Элементы кристаллографии

Описание строения кристаллов

с помощью пространственных решеток

Как известно, расположение атомов в кристалле описывается

пространственной решеткой, узлы которой совпадают с цент-

рами атомов. Пространственная решетка характеризуется эле-

ментарной ячейкой — минимальным по объему параллелепипе-

13

дом, перемещением которого вдоль его ребер можно воспроиз-

вести всю решетку. Длины ребер элементарной ячейки назы-

вают периодами или параметрами решетки (рис. 1.6). Элемен-

тарная ячейка характеризуется тремя периодами^ решетки— а,

Ь,~с и тремя углами: а — между ребрами b и с, Р —между а

и с, у — между а и Ь.

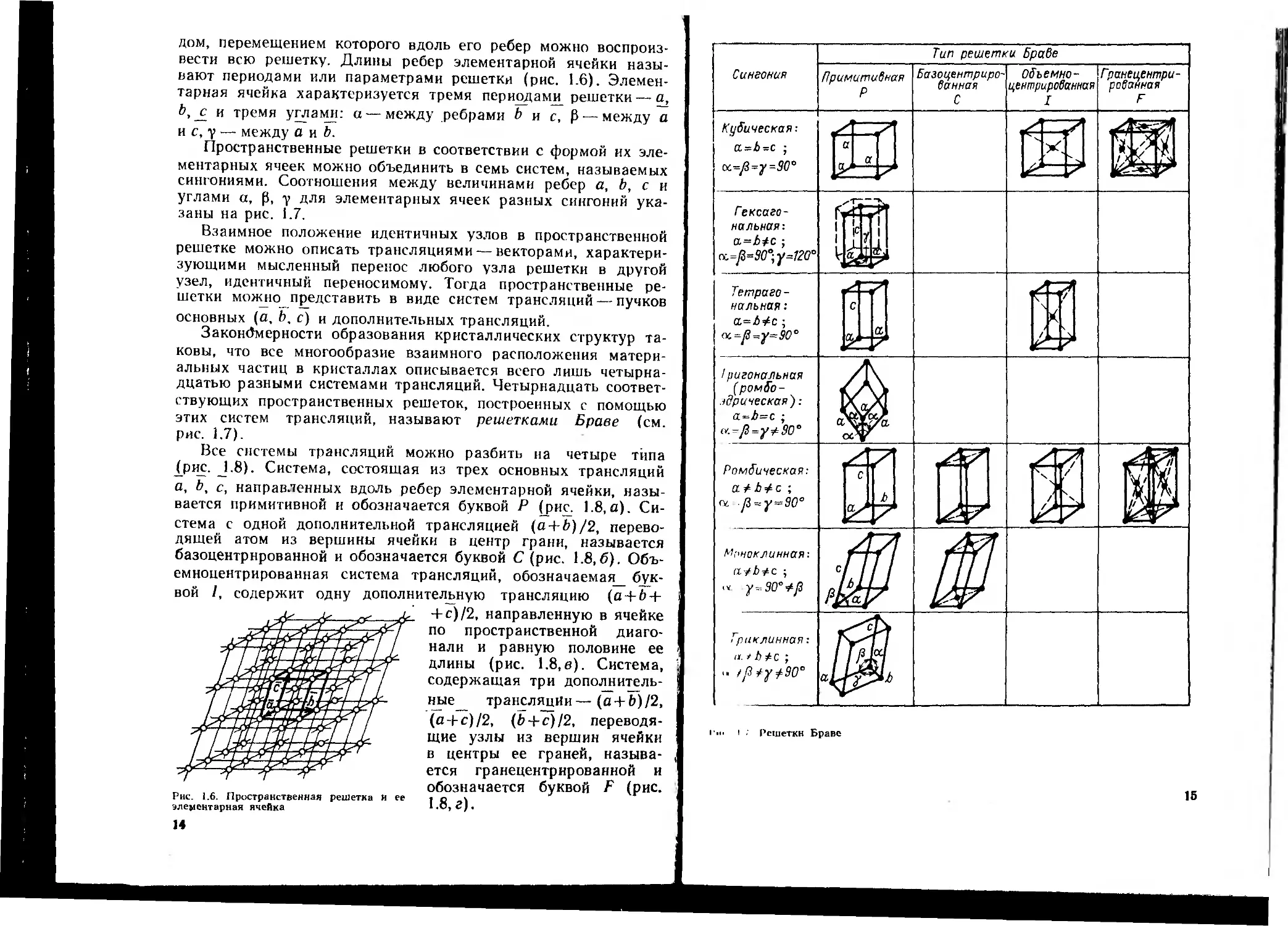

Пространственные решетки в соответствии с формой их эле-

ментарных ячеек можно объединить в семь систем, называемых

сингониями. Соотношения между величинами ребер а, Ь, с и

углами и, р, у для элементарных ячеек разных сингоний ука-

заны на рис. 1.7.

Взаимное положение идентичных узлов в пространственной

решетке можно описать трансляциями — векторами, характери-

зующими мысленный перенос любого узла решетки в другой

узел, идентичный переносимому. Тогда пространственные ре-

шетки можно представить в виде систем трансляций — пучков

основных (а, Ь. с) и дополнительных трансляций.

Закономерности образования кристаллических структур та-

ковы, что все многообразие взаимного расположения матери-

альных частиц в кристаллах описывается всего лишь четырна-

дцатью разными системами трансляций. Четырнадцать соответ-

ствующих пространственных решеток, построенных с помощью

этих систем трансляций, называют решетками Браве (см.

рис. 1.7).

Все системы трансляций можно разбить на четыре типа

£рис. J.8). Система, состоящая из трех основных трансляций

а, Ь, с, направленных вдоль ребер элементарной ячейки, назы-

вается примитивной и обозначается буквой Р (рис. 1.8,а). Си-

стема с одной дополнительной трансляцией (а + Ь)/2, перево-

дящей атом из вершины ячейки в центр грани, называется

базоцентрнрованной и обозначается буквой С (рис. 1.8,6). Объ-

емноцентрированная система трансляций, обозначаемая_ бук-

вой /, содержит одну дополнительную трансляцию (с + й +

Л' jr' jC +с)/2, направленную в ячейке

по пространственной диаго-

дХуу /лу / / нали и равную половине ее

Длины (рис. 1.8,в). Система,

содержащая три дополнитель-

Рис. 1.6. Пространственная решетка и

элементарная ячейка

14

ные трансляции—(а + Ь)/2,

(а + с)/2, (Ь + с)12, переводя-

щие узлы из вершин ячейки

в центры ее граней, называ-

ется гранецентрированной и

обозначается буквой F (рис.

1.8,г).

Сингония

Примитивная

Р

Тип решетки Браве

Базоцентриро-

ванная

С

Объемно-

центрированная

I

Гоанерентри-

рованная

Кубическая:

а.=Ь-с ;

ос=у3=у=30°

Гексаго-

нальная:

a.=btc ;

к.={1=80°,у=120'

Тетраго -

нальная:

a,=f>±c;

oc.=ft~-y=30°

/ригональная

(ромбо-

эдрическая):

а~-Ь=с ;

n^Ji = -y^90°

Ромбическая:

а ;

п. ft-у=90°

Моноклинная:

а/Ь^с ;

• « y^90^J3

Триклинная:

a. f Б tc ;

.. ,[3/у/90°

Решетки Браве

15

Рис. 1.8. Четыре типа систем трансляций (а—г) и соответствующие решетки Браве

(д-4)

В каждой из семи сингоний существует своя примитивная

решетка Браве, отличающаяся от других либо соотношением

между величинами периодов а, Ь, с, либо осевыми углами а,

Р, у, либо и тем, и другим. Оставшиеся семь решеток Браве

распределяются по сингониям следующим образом: три в ром-

бической (С, /, F), две — в кубической (/, F) и по одной —

в тетрагональной (/) и моноклинной (С) сингониях.

Кристаллографические направления, плоскости

и их иидицирование

Наиболее удобный способ единообразного описания простран-

ственного расположения плоскостей и направлений в кристал-

лах заключается в приписывании направлениям и плоскостям

определенных индексов (индицировании) при введении в каж-

дой сингонии своей системы координат.

Параллельно каждой плоскости в кристалле можно провести

многочисленное семейство плоскостей, проходящих через атомы.

Плоскости одного семейства неотличимы по рисунку и плотно-

сти расположения в них атомов и, следовательно, по свойствам

(рис. 1.9). Аналогично можно говорить о семействах параллель-

ных направлений. Поэтому способ индицирования должен быть

таким, чтобы любое из параллельных направлений (любая из

параллельных плоскостей) имело бы одинаковые индексы.

Кристаллографические системы координат. В кристалло-

графии принята правая система координат: поворот от оси ¥

16

к оси X совершается по часовой стрел-

ке, если смотреть на плоскость, в ко-

н>рой лежат эти оси, из любой точки

на положительном направлении оси Z.

Начало координат помещают в вер-

шину элементарной ячейки, оси коор-

аинат направляют по ребрам ячейки,

а за единичные отрезки по осям при-

нимают соответствующие периоды ре-

шетки. В связи с изложенным, в каж-

|>>й сингонии используется своя си-

< нм а координат, в которой углы

между осями и соотношение единич-

ных отрезков соответствуют приведен-

ным на рис. 1.7 углам между ребрами

ячеек и соотношениям периодов реше-

11 >к.

Рис. 1.9. Семейство кристал-

лографических плоскостей

(100)

Индексы направлений. Кристаллографическое направление

можно характеризовать совпадающим с ним вектором, причем

поскольку за начало координат можно выбрать любой узел про-

• цшнственной решетки, удобно расположить его на заданном

>.|>исгаллографическом направлении, которое в таком случае

<>\ /ici характеризоваться вектором Т, выходящим из начала ко-

ординат. Абсолютная величина вектора не важна, учитывается

тишь его направление. Поэтому индексами выходящего из на-

н1 ta координат направления служат три целых, взаимно про-

(т. е. не имеющих общего делителя) числа и, v, w,

пропорциональных координатам [рпр?]] любой точки, лежащей

па пом направлении: и :‘v: w = m : р : q. Индексы направления

|.|пнс'ывают в одинарных квадратных скобках [now] и назы-

вают символом направления-, если какая-либо из координат от-

рнп.тгельна, знак «минус» ставят над соответствующим индек-

сом Из приведенного выше определения следует, что для нахо-

с |< ния индексов направления необходимо либо перенести его

ti.ip.i члельно ему самому, так чтобы оно проходило через на-

1 1н> координат, либо переместить начало координат на это на-

нр.тлсние с параллельным переносом координатных осей. От-

lo i.t ясно, что все параллельные направления имеют одинако-

вы. индексы.

Ил рис. 1.10,а приведены примеры индицирования некото-

рых направлений. Если начало координат поместить в точку о,

о. о.чка е будет иметь координаты (['/г, ’/г, 1]], а направление

индексы [Н2], которые читают раздельно: «направление

> |нн один — два». Для нахождения индексов направления ab

... ..г» <>димо начало координат поместить в точку а: координаты

I..-IKU Ь будут [|—1, 1, 0]], а индексы направления — [1 1 0]

17

Рис. 1.10. К определению

индексов направлений (а) и плоскостей (б)

(в этом случае читают: «один с минусом — один — ноль»). Пе-

ремена знаков индексов на противоположные (например [0011

на [001] — см. рис. 1.10) изменяет направление на обратное.

Среди непараллельных направлений в кристалле можно

найти кристаллографически равноценные, неотличимые одни от

других по расположению в них атомов. Поэтому можно гово-

рить о совокупности эквивалентных по структуре направлений,

которую обозначают символом <uvw~>. Например, на рис.

1.10, а направления [110], [ПО] и [1оТ] принадлежат совокуп-

ности < 110>.

Индексы плоскостей. Положение плоскости в пространстве

можно задать отрезками, отсекаемыми этой плоскостью на ко-

ординатных осях. Однако плоскости, параллельные координат-

ным осям, отсекают по ним отрезки бесконечно большой вели-

чины, что создает определенные трудности в вычислениях

с участием таких величин. Поэтому для описания кристаллогра-

фических плоскостей используют индексы Миллера — три це-

лых взаимно простых числа h, k, I, обратно пропорциональных

измеренным в осевых единицах отрезкам, отсекаемым плос-

костью по координатным осям. Символом плоскости служат ее

индексы, заключенные в круглые скобки: (hkl).

Для нахождения индексов плоскости необходимо: найти от-

секаемые ею на осях координат отрезки ох, оу, oz, измеряя их

в соответствующих осевых единицах; вычислить обратные вели-

чины 1 /ох : 1 /оу : 1 /он; привести полученное соотношение к от-

ношению трех целых взаимно простых чисел. Например, на рис.

1.10,6, где показаны три соседние элементарные ячейки, пло-

скость abed отсекает на осях координат отрезки 1 : 'А : °°, об-

ратными величинами которых будут 1:2:0. Следовательно, ин-

дексы этой плоскости: (120). Параллельная ей плоскость

a'b'c'd' отсекает отрезки 2: 1 : оо, обратные величины которых

18

1 1:0. Приведя полученное отношение к отношению трех це-

н.|\ чисел (домножив каждое число на 2), получим индексы

ион плоскости: (120) —такие же, как и для плоскости abed.

'Ь по, что любая плоскость, параллельная данной, будет иметь

ней одинаковые индексы. Таким образом, символ плоскости

(//А7) описывает бесконечно большое семейство параллельных

п ич костей, причем все плоскости одного семейства структурно

|.вииалентны.

Проходящие через атомы соседние плоскости одного семей-

• та отстоят одни от других на равном расстоянии (см. рис. 1.9).

><> межплоскостное расстояние d равно длине перпендикуляра,

"пущенного из начала координат на ближайшую к нему пло-

|ии ть данного семейства (hkl).

Зная величины периодов решетки, можно вычислить значе-

ния d для разных сингоний:

кубической: d — а! -у/ h2 + k2 +12; (1.4)

тетрагональной: d~al^h2-[-k2-\-l2(a2lc2) ; (1.5)

гексагональной: d — al'\/4(h2 + hk-[-k2)l3-\-l2 (a2lc2) (1.6)

В кристаллах можно выделить несколько непараллельных,

п<> полностью идентичных (по расположению атомов) семейств

кристаллографических плоскостей с одинаковым межплоскост-

iiijM расстоянием. Поэтому можно говорить о существовании

и кристаллах совокупности структурно эквивалентных плоско-

• !<((. Совокупность плоскостей обозначают символом {hkl}. Не-

обходимым признаком принадлежности того или иного семей-

HI.I к одной совокупности является равенство их межплоскост-

ни х расстояний.

К кубической сингонии в одну совокупность входят семей-

i'ia плоскостей, индексы которых различаются лишь знаками

п иес соположениями в символе. Действительно, если в уравне-

нии (1.4) последовательно менять местами и знаками индексы

/|. А-. /. не меняя их величины, подкоренное выражение будет

нм! II. неизменную величину, и межплоскостное расстояние тоже

к-1 неизменно. Так, в совокупность {100} кристалла кубиче-

i.i.ii сингонии входят шесть семейств плоскостей: (100), (100),

ОНО), (010), (001) и (001). Число семейств, входящих в данную

. .чнч.упность, называют повторяемостью. Величину повторяе-

м.ч in Р можно определить как число перестановок индексов

ч I ияноле плоскости местами и знаками, не приводящих к из-

mnintito межплоскостного расстояния. Ниже приведены вели-

IIIHI.I повторяемости для всех совокупностей с любыми возмож-

ными вариантами сочетаний индексов в кристаллах кубической

19

сингонии (символ {hhl} означает, что два индекса равны между

собой по величине и не равны третьему, например {112}, {331}

и т. д.):

Индексы совокупности {100) (ПО) {111) (Л/еО) {h/it) {hkl}

Р ............... 6 12 8 24 24 48

Некоторые кристаллохимические характеристики

металлических структур

В кристаллохимии структуру кристаллов представляют в виде

застывшего ансамбля жестких сфер, соприкасающихся одна

с другой. Половину расстояния между центрами двух соприка-

сающихся сфер гп = 1о/2 называют атомным или металлическим

радиусом.

Координационным числом (КЧ) называют число ближайших

соседей, окружающих на равных расстояниях данный атом. По-

скольку вокруг сферы заданного радиуса можно разместить

максимум 12 равновеликих сфер, максимально возможное коор-

динационное число в металлах равно 12. Для металлов харак-

терны большие координационные числа: в объемноцентрирован-

ной кубической решетке КЧ = 8, в граиецентрированной и гекса-

гональной компактной КЧ=12.

Под числом атомов на ячейку пн понимают число единичных

атомных объемов va, из которых состоит объем Va, занятый

в ячейке атомами: nH=Va/va. В качестве примера рассмотрим

примитивную ячейку, образованную восемью атомами, распо-

ложенными по ее вершинам. Каждый такой атом принадле-

жит одновременно восьми соседним ячейкам и, следовательно,

находится внутри одной ячейки лишь ’/в частью своего объема.

Таким образом, атомы занимают в примитивной ячейке VeX8 =

= 1 атомный объем, т. е. на ячейку приходится один атом. Если

атом расположен на ребре ячейки, он входит в нее *А частью,

на грани—‘/2 частью и внутри ячейки — целиком.

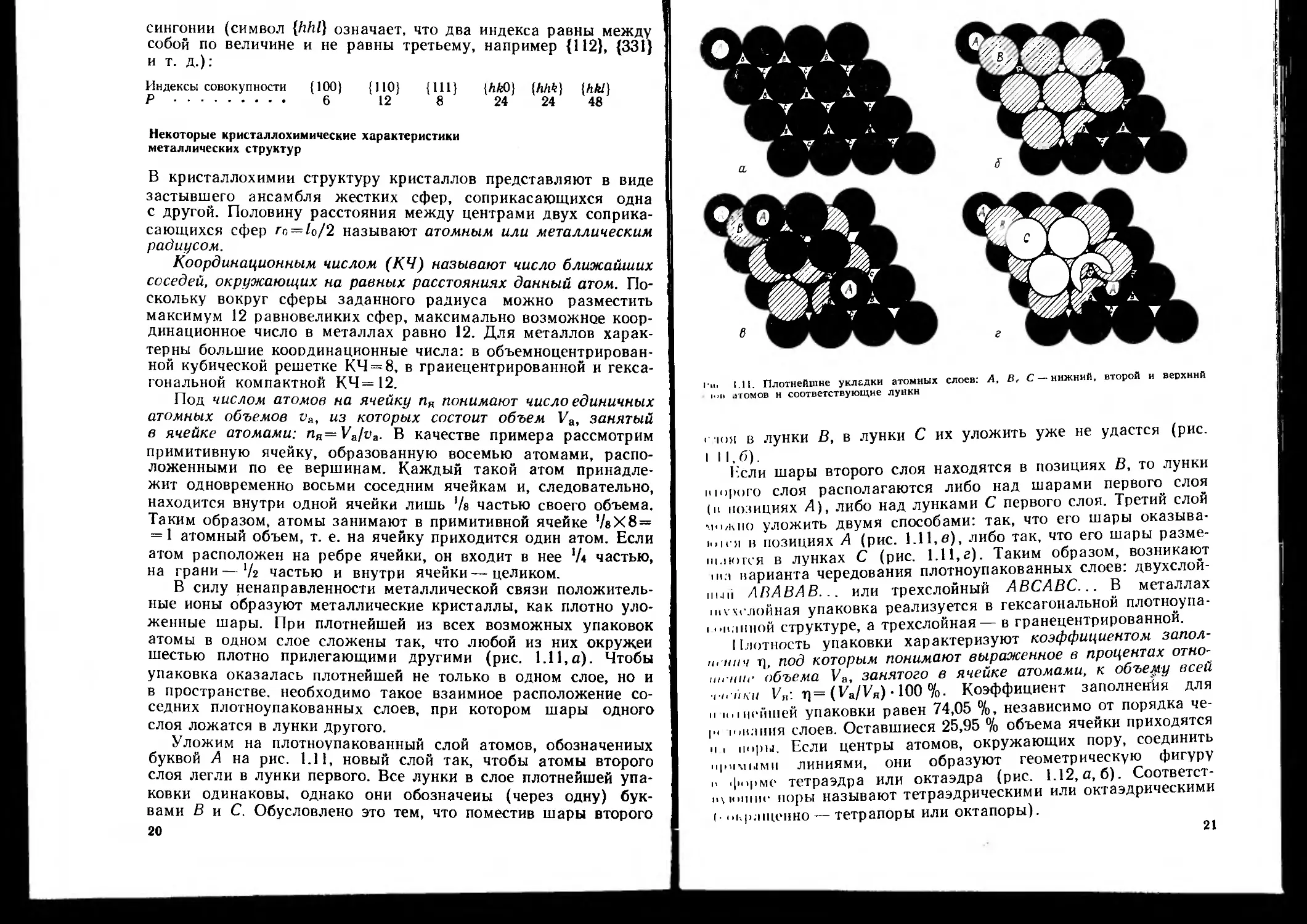

В силу ненаправленности металлической связи положитель-

ные ионы образуют металлические кристаллы, как плотно уло-

женные шары. При плотнейшей из всех возможных упаковок

атомы в одном слое сложены так, что любой из них окружен

шестью плотно прилегающими другими (рис. 1.11,а). Чтобы

упаковка оказалась плотнейшей не только в одном слое, но и

в пространстве, необходимо такое взаимное расположение со-

седних плотноупакованных слоев, при котором шары одного

слоя ложатся в лунки другого.

Уложим на плотноупакованный слой атомов, обозначенных

буквой А на рис. 1.11, новый слой так, чтобы атомы второго

слоя легли в лунки первого. Все лунки в слое плотнейшей упа-

ковки одинаковы, однако они обозначены (через одну) бук-

вами В и С. Обусловлено это тем, что поместив шары второго

20

l ui l.И. Плотнейшие укладки атомных слоев: А, В, С — ннжний, второй и верхний

юн атомов н соответствующие лункн

< |<>я в лунки В, в лунки С их уложить уже не удастся (рис.

। И.б).

Исли шары второго слоя находятся в позициях В, то лунки

нюрого слоя располагаются либо над шарами первого слоя

(и позициях /1), либо над лунками С первого слоя. Третий слой

можно уложить двумя способами: так, что его шары оказыва-

нием в позициях А (рис. 1.11,в), либо так, что его шары разме-

ш.ногся в лунках С (рис. 1.11,г). Таким образом, возникают

in.! варианта чередования плотноупакованных слоев: двухслой-

iii.iii ЛВАВАВ... или трехслойный АВСАВС... В металлах

покслойная упаковка реализуется в гексагональной плотноупа-

|он,|нной структуре, а трехслойная— в гранецентрированной.

Плотность упаковки характеризуют коэффициентом запол-

ц, иич q, под которым понимают выраженное в процентах отно-

шение объема Уа, занятого в ячейке атомами, к объему всей

'i. iikh Vn: tj= (Va/VH) 100 %. Коэффициент заполнения для

и пинсйшей упаковки равен 74,05 %, независимо от порядка че-

1>< юнания слоев. Оставшиеся 25,95 % объема ячейки приходятся

и । поры. Если центры атомов, окружающих пору, соединить

прямыми линиями, они образуют геометрическую фигуру

в форме тетраэдра или октаэдра (рис. 1.12, а, б). Соответст-

loioiiine поры называют тетраэдрическими или октаэдрическими

(• окр.нцешю — тетрапоры или октапоры).

21

Рнс. 1.12. Тетраэдрическая (а, в) и октаэдрическая (б, г) поры в плотноупакованных

структурах

Расположение атомов вокруг поры в соседних плотноупако-

ванных слоях показано на рис. 1.12, в, г. Тетрапоры заключены

между четырьмя шарами, один из которых закрывает лунку,

образованную тремя шарами нижнего слоя. Октапора заклю-

чена между шестью шарами, расположенными так, что лунка

второго слоя находится над лункой первого.

На каждый атом приходится одна окта- и две тетрапоры.

Размер поры характеризуют радиусом сферы гп, которую можно

вписать между шарами радиусами га, ограничивающими пору.

В октапору можно вписать сферу радиусом го. п = 0,41 га, а в те-

трапору — Гт. п = 0,23 га.

Основные типы металлических структур

Среди чистых металлов и твердых растворов на их основе

встречаются в основном три типа структур.

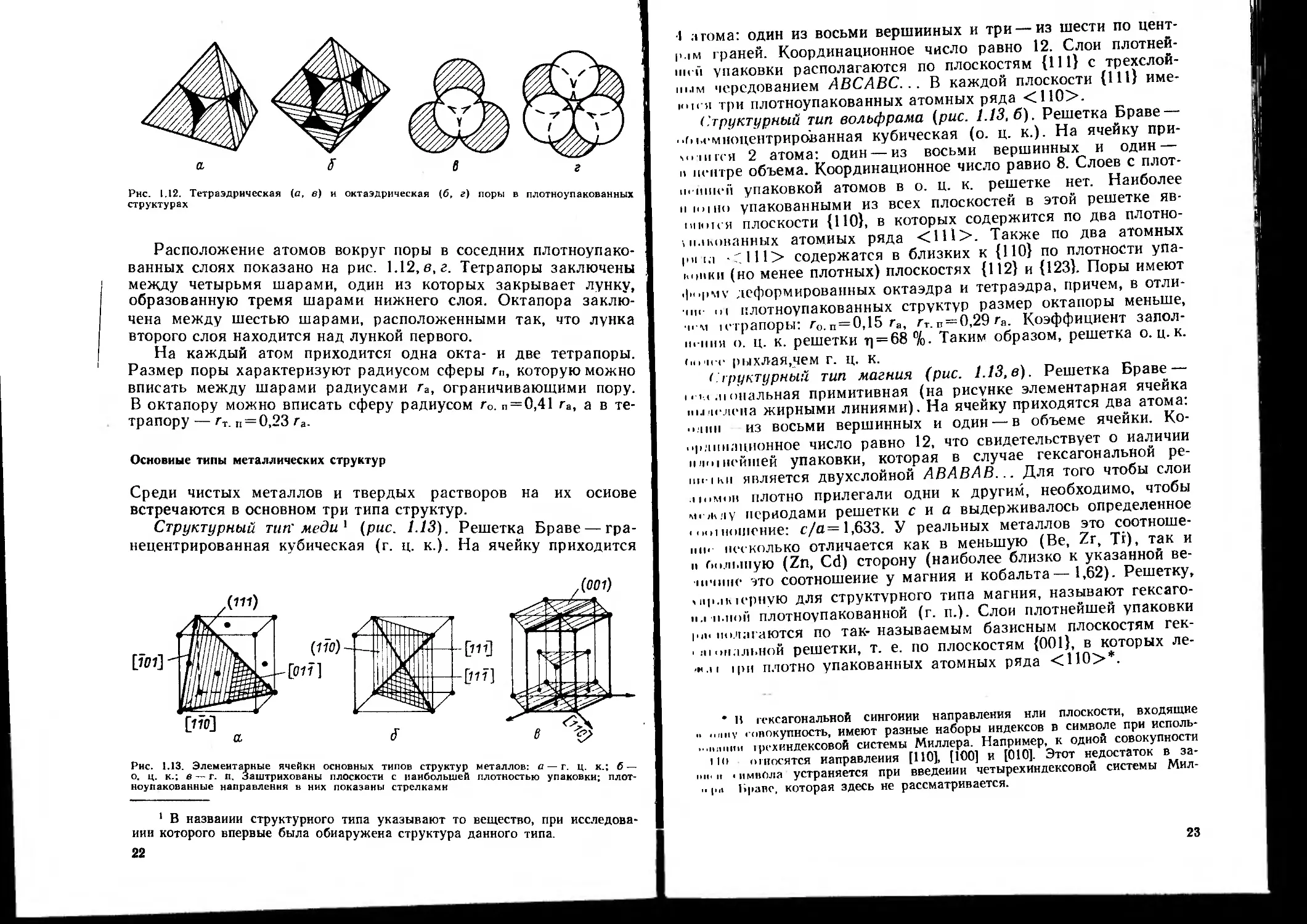

Структурный тип' меди 1 (рис. 1.13). Решетка Браве — гра-

нецентрированная кубическая (г. ц. к.). На ячейку приходится

Рис. 1.13. Элементарные ячейки основных типов структур металлов: а — г. ц. к.; б —

о. ц. к.; в — г. п. Заштрихованы плоскости с наибольшей плотностью упаковки; плот-

ноупакованные направления в них показаны стрелками

1 В названии структурного типа указывают то вещество, при исследова-

нии которого впервые была обнаружена структура данного типа.

22

I .нома: один из восьми вершинных и три — из шести по цент-

p. iM граней. Координационное число равно 12. Слои плотней-

ик и упаковки располагаются по плоскостям {111} с трехслой-

1П.1М чередованием АВСАВС... В каждой плоскости {111} име-

|<>к я три плотноупакованных атомных ряда <110>.

Структурный тип вольфрама (рис. 1.13,6). Решетка Браве —

• •бьсмиоцентрированная кубическая (о. ц. к.). На ячейку при-

мпнгся 2 атома: один — из восьми вершинных и один —

и центре объема. Координационное число равно 8. Слоев с плот-

ш niiieii упаковкой атомов в о. ц. к. решетке нет. Наиболее

и io। но упакованными из всех плоскостей в этой решетке яв-

1ЧЮНЯ плоскости {НО}, в которых содержится по два плотно-

s и.(копанных атомных ряда <111>. Также по два атомных

рч и <111> содержатся в близких к {110} по плотности упа-

кппки (но менее плотных) плоскостях {112} и {123}. Поры имеют

Форму деформированных октаэдра и тетраэдра, причем, в отли-

IIH- nt плотноупакованных структур размер октапоры меньше,

•и м нчрапоры: го.п = 0,15га, гт.п = 0,29 га. Коэффициент запол-

11111НЯ о. ц. к. решетки ц = 68°/о. Таким образом, решетка о. ц.к.

<"|'ц<• рыхлая,чем г. ц. к.

Структурный тип магния (рис. 1.13, в). Решетка Браве —

।- |.< л опальная примитивная (на рисунке элементарная ячейка

|||.| |<-.иена жирными линиями). На ячейку приходятся два атома:

linn из восьми вершинных и один — в объеме ячейки. Ко-

ординационное число равно 12, что свидетельствует о наличии

шиниейшей упаковки, которая в случае гексагональной ре-

ПН1КИ является двухслойной АВАВАВ... Для того чтобы слои

.iHiMoii плотно прилегали одни к другим, необходимо, чтобы

между периодами решетки с и а выдерживалось определенное

। ши ношение: с/а~ 1,633. У реальных металлов это соотноше-

ние несколько отличается как в меньшую (Be, Zr, Ti), так и

и 6ii.hi,шую (Zn, Cd) сторону (наиболее близко к указанной ве-

тчине это соотношение у магния и кобальта—1,62). Решетку,

inp.uiн-рную для структурного типа магния, называют гексаго-

н.1 и.ной плотноупакованной (г. п.). Слои плотнейшей упаковки

ин* полагаются по так- называемым базисным плоскостям гек-

• hi опальной решетки, т. е. по плоскостям {001}, в которых ле-

и.н >ри плотно упакованных атомных ряда <110>*.

* И гексагональной сингонии направления или плоскости, входящие

., ..пну совокупность, имеют разные наборы индексов в символе при исполь-

>..|,||||||и цн'хиндексовой системы Миллера. Например, к одной совокупности

Но относятся направления [ПО], [100] и [010]. Этот недостаток в за-

ioi.it <имв0ла устраняется при введении четырехиндексовой системы Мил-

>ч><| Нраве, которая здесь не рассматривается.

23

1.3. Дефекты кристаллического строения металлов

В реальных кристаллах всегда имеется громадное число отступ-

лений от закономерного расположения атомов в виде правиль-

ной системы точек. Эти дефекты кристаллического строения ока-

зывают определяющее влияние на поведение металлов и спла-

вов при их обработке и при эксплуатации изделий.

Дефекты кристаллов подразделяют на точечные, линейные

и поверхностные.

Точечные дефекты

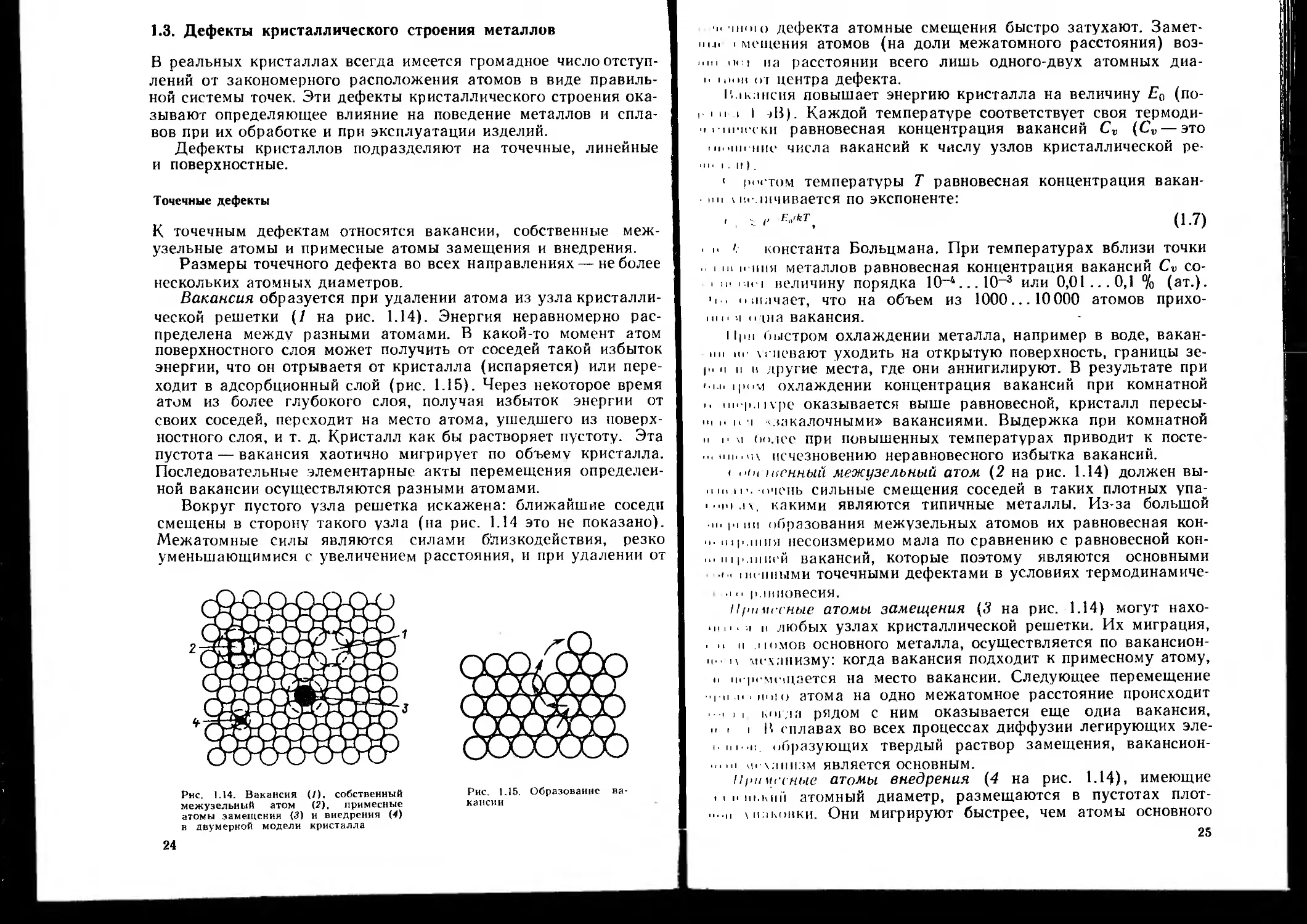

К точечным дефектам относятся вакансии, собственные меж-

узельные атомы и примесные атомы замещения и внедрения.

Размеры точечного дефекта во всех направлениях — не более

нескольких атомных диаметров.

Вакансия образуется при удалении атома из узла кристалли-

ческой решетки (1 на рис. 1.14). Энергия неравномерно рас-

пределена между разными атомами. В какой-то момент атом

поверхностного слоя может получить от соседей такой избыток

энергии, что он отрываетя от кристалла (испаряется) или пере-

ходит в адсорбционный слой (рис. 1.15). Через некоторое время

атом из более глубокого слоя, получая избыток энергии от

своих соседей, переходит на место атома, ушедшего из поверх-

ностного слоя, и т. д. Кристалл как бы растворяет пустоту. Эта

пустота — вакансия хаотично мигрирует по объему кристалла.

Последовательные элементарные акты перемещения определен-

ной вакансии осуществляются разными атомами.

Вокруг пустого узла решетка искажена: ближайшие соседи

смещены в сторону такого узла (на рис. 1.14 это не показано).

Межатомные силы являются силами б^лизкодействия, резко

уменьшающимися с увеличением расстояния, и при удалении от

Рнс. 1.14. Вакансия (/), собственный

межузельный атом (2), примесные

атомы замещения (3) и внедрения (4)

в двумерной модели кристалла

Рис. 1.15. Образование ва-

кансии

24

I. nioio дефекта атомные смещения быстро затухают. Замет-

им. . мощения атомов (на доли межатомного расстояния) воз-

"|ч ши на расстоянии всего лишь одного-двух атомных диа-

! .. <>1 центра дефекта.

1'.|к.1нсия повышает энергию кристалла на величину Ео (по-

। । и । I ->В). Каждой температуре соответствует своя термоди-

| । пон-скп равновесная концентрация вакансий Cv (Cv — это

....и нт- числа вакансий к числу узлов кристаллической ре-

..... и).

1 ростом температуры Т равновесная концентрация вакан-

ин \ in- шчивается по экспоненте:

I , < с ^'кТ, (1.7)

н ' константа Больцмана. При температурах вблизи точки

.. । и, н пня металлов равновесная концентрация вакансий Cv со-

। in in i величину порядка Ю^.-.Ю-3 или 0,01... 0,1 % (ат.),

о шначает, что на объем из 1000... 10000 атомов прихо-

||| и и та вакансия.

|||н| быстром охлаждении металла, например в воде, вакан-

...... \ гневают уходить на открытую поверхность, границы зе-

I" и и и другие места, где они аннигилируют. В результате при

< |п ipi.M охлаждении концентрация вакансий при комнатной

I. пн р.игре оказывается выше равновесной, кристалл пересы-

......i n 'закалочными» вакансиями. Выдержка при комнатной

и и м oo.iee при повышенных температурах приводит к посте-

........ исчезновению неравновесного избытка вакансий.

I "/к шейный межузельный атом (2 на рис. 1.14) должен вы-

пи, и-, очень сильные смещения соседей в таких плотных упа-

| ||ч.|\. какими являются типичные металлы. Из-за большой

• И'I" ин образования межузельных атомов их равновесная кон-

" И1||.11111я несоизмеримо мала по сравнению с равновесной кон-

м. и।p.iiiuefi вакансий, которые поэтому являются основными

| . । ш пными точечными дефектами в условиях термодинамиче-

". равновесия.

Примесные атомы замещения (3 на рис. 1.14) могут нахо-

и любых узлах кристаллической решетки. Их миграция,

. .. и номов основного металла, осуществляется по вакансион-

!! о механизму: когда вакансия подходит к примесному атому,

!. и. ргмещается на место вакансии. Следующее перемещение

о и ....о атома на одно межатомное расстояние происходит

••I I. koi да рядом с ним оказывается еще одна вакансия,

и । । В сплавах во всех процессах диффузии легирующих эле-

1111 г., образующих твердый раствор замещения, вакансион-

... ..и хаиизм является основным.

Примесные атомы внедрения (4 на рис. 1.14). имеющие

...... атомный диаметр, размещаются в пустотах плот-

" II \паковки. Они мигрируют быстрее, чем атомы основного

25

металла и примесные атомы замещения. Около каждого внед-

ренного атома примеси всегда несколько соседних пустот, куда

он может переместиться, а атому основного металла или при-

меси замещения приходится ждать, когда рядом с ним окажется

вакансия.

Дислокации

Дислокации — это линейные дефекты. Их размеры в двух изме-

рениях— порядка атомных, а в третьем они соизмеримы с дли-

ной кристалла.

Представление о дислокациях было введено в физику твер-

дого тела для того, чтобы объяснить несоответствие между экс-

периментально определенной и расчетной теоретической проч-

ностью кристаллов. Первоначально пластическую деформацию

монокристалла объясняли по аналогии со сдвигом монет

в стопке (или сдвигом карт в колоде), когда направленное сме-

щение каждой монеты по отношению к соседней вызывает изме-

нение формы и размеров всей стопки (рис. 1.16,а). Кристалл

как бы разбивается на параллельные слои, разделенные плоско-

стями скольжения. Сдвиги одних слоев кристалла по отноше-

нию к другим приводят к образованию ступенек на его поверх-

ности. Эти ступеньки имеют микроскопический размер. После

небольшой пластической деформации поликристаллического об-

разца на его предварительно отполированной и протравленной

для выявления зерен поверхности ступеньки обнаруживаются

в виде линий скольжения (рис. 1.16,6).

Сдвиг (скольжение) в кристалле, как и в стопке монет или ।

колоде карт, начинается тогда, когда касательное напряжение

В плоскости скольжения достигает некоторой критической вели-

чины тКр. У чистых монокристаллов при комнатной температуре

Рнс. 1.16. Схема пластической деформации цилиндрического моно-

кристалла. происходящей по аналогии со сдвигами в стопке мо-

нет (а), и линии скольжения в зернах а-латуни (б). Х150

26

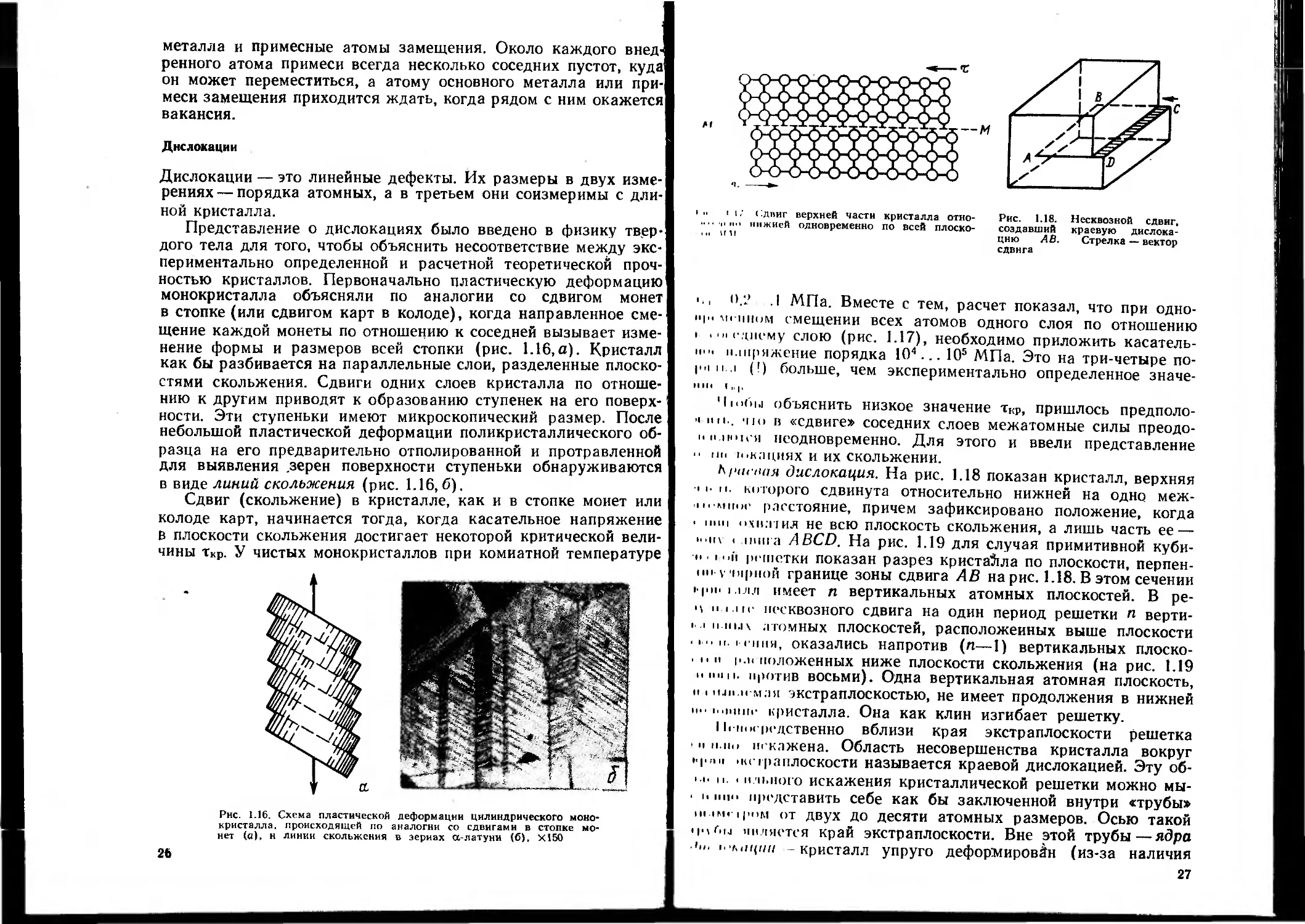

1 •• и; (1двиг верхней части кристалла отно-

....... нижией одновременно по всей плоско-

Рис. 1.18. Несквозной сдвиг,

создавший краевую дислока-

цию АВ. Стрелка —- вектор

сдвига

' -I I МПа. Вместе с тем, расчет показал, что при одно-

•ч>- чепцом смещении всех атомов одного слоя по отношению

। . че.щему слою (рис. 1.17), необходимо приложить касатель-

но напряжение порядка 104... 105 МПа. Это на три-четыре по-

ря о.। (|) больше, чем экспериментально определенное значе-

IIII* 1..|.

11|<1б|,| объяснить низкое значение тКр, пришлось предполо-

жи ч.. чю в «сдвиге» соседних слоев межатомные силы преодо-

"" поц я неодновременно. Для этого и ввели представление

пн и.нациях и их скольжении.

Ь/чк пия дислокация. На рис. 1.18 показан кристалл, верхняя

<|.п. которого сдвинута относительно нижней на одно меж-

м. мное расстояние, причем зафиксировано положение, когда

• инн очн.пил не всю плоскость скольжения, а лишь часть ее —

........ 1 нппа ABCD. На рис. 1.19 для случая примитивной куби-

" >"it решетки показан разрез кристалла по плоскости, перпен-

||ц v аирной границе зоны сдвига АВ на рис. 1.18. В этом сечении

.... ....алл имеет п вертикальных атомных плоскостей. В ре-

и । нс несквозного сдвига на один период решетки п верти-

। .1 н.ии\ атомных плоскостей, расположенных выше плоскости

..... | <пня, оказались напротив (п—1) вертикальных плоско-

. к и р.п положенных ниже плоскости скольжения (на рис. 1.19

цини, против восьми). Одна вертикальная атомная плоскость,

и । ii.ni н мая экстраплоскостью, не имеет продолжения в нижней

н" 1..1П1Ш- кристалла. Она как клин изгибает решетку.

11 ini родственно вблизи края экстраплоскости решетка

и и.пи искажена. Область несовершенства кристалла вокруг

|.|""| । нс гр а плоскости называется краевой дислокацией. Эту об-

"|. и. , н.'п.ного искажения кристаллической решетки можно мы-

• и пи,, представить себе как бы заключенной внутри «трубы»

iH iMi ||ч>м от двух до десяти атомных размеров. Осью такой

4'tf.u является край экстраплоскости. Вне этой трубы—ядра

'и. 1.'1"1((пп -кристалл упруго деформирован (из-за наличия

Рис. 1.20. Смещения атомов при сколь-

жении краевой дислокации справа на-

лево на одно межатомное расстояние.

Атомы в новых положениях соединены

пунктиром

Рис. 1.19. Краевая дислокация

в примитивной кубической ре-

шетке. Стрелка — вектор Бюр-

герса

экстраплоскости). Упругие деформации не относятся к дефек-?!

там решетки и, следовательно, вокруг дислокации (в том числе^

вдоль экстраплоскости) кристалл является совершенным.

Таким образом, дислокацией называется линейное несовер-

шенство, образующее внутри кристалла границу зоны сдвига.

При макроскопическом рассмотрении эта граница является гео»

метрической линией (см. рис. 1.18, АВ), а при микроскопиче-

ском рассмотрении — областью несовершенства решетки (см.

рис. 1.19). На рисунках краевую дислокацию обозначают зна-

ком -L.

Главной количественной характеристикой дислокации явля-

ется вектор Бюргерса. Если дислокация была введена в кри-

сталл сдвигом, как на рис. 1.19, то вектор сдвига и является

вектором Бюргерса Ь. Он определяет направление и величину

смещений атомов, где сдвиг уже произошел, а также степень

искаженности кристаллической решетки, связанной с присут-

ствием дислокации. Вектор Бюргерса дислокации перпендику-

лярен линии дислокации.

Рассмотрим атомный механизм скольжения краевой дисло-

кации. На рис. 1.20 в исходном состоянии атомы обозначены

светлыми кружками, а в конечном — черными. Для перемеще-

ния дислокации I из исходного положения 1 в соседнее поло-

жение 14 не нужно сдвигать всю верхнюю половину кристалла

на одно межатомное расстояние. Достаточно, чтобы произошли

следующие смещения атомов: атом 1 в положение 2; атом 3 —

в 4; атом 5 — в 6; атом 7 — в 8; атом 9— в 10; атом 11 —-

в 12; атом 13 — в 14; атом 15 — в 16 и атом 17 — в 18. Пере-

мещения атомов на расстояния меньше межатомного в области

несовершенства (дислокации) приводят к перемещению самой

дислокации на одно межатомное расстояние. При этом нижняя

28

часть плоскости 7—11 объединяется с исходной экстрапло-

гкостью 1—5 в целую плоскость 8—6, а верхняя превращается

и новую экстраплоскость 14—18.

На рис. 1.20 сдвиг левее дислокации еще не произошел. Под

действием касательного напряжения дислокация будет сколь-

шть справа налево и, когда она выйдет на левую боковую грань

кристалла, здесь образуется ступенька величиной в вектор

Ьюргерса.

На рис. 1.21 показаны разные положения дислокации при ее

। кольжении справа налево. Пунктиром отмечена часть кристал-

лографической плоскости, в которой уже произошел сдвиг на

"дно межатомное расстояние. В каждый момент времени

и сдвиге участвуют не все атомы по обе стороны от плоскости

> кольжения, а только те, которые находятся в области дисло-

кации, вокруг края экстраплоскости. Происходит поочередное,

•сгафетное перемещение атомов. На рис. 1.20 видно, что правее

шслокации, где сдвиг уже произошел, решетка остается со-

исршенной. При перемещении дислокации в соседнее положение

pa ч>ываются межатомные связи только между двумя горизон-

|.1Л1>ными цепочками атомов, выходы которых на плоскость

!ш< 1.20 находятся в точках 11 и 13. Этим и объясняется низ-

кое значение тКр.

Здесь можно провести аналогию с протаскиванием большого

копра по полу. Вместо того, чтобы затрачивать большие усилия

па протаскивание всего ковра, можно добиться того же конеч-

ного результата, затрачивая небольшое усилие на продвижение

< кадки от одного края ковра до другого.

Гели экстраплоскость находится в верхней половине кри-

илла, то связанную с ней дислокацию называют положитель-

ной. а если в нижней — то отрицательной. Последнюю изобра-

'К.1Ю1 знаком Т

Перевернув рис. 1.20 и 1.21, вместо положительной дислока-

HIIII 1 получим отрицательную дислокацию Т. Под действием

"Unix и тех же касательных напряжений краевые дислокации

i< Юкио знака движутся в прямо противоположных направле-

НИИ н

* < ' < кмп сдвига верхней части кристалла относительно нижней на величину

» |-иц»|ср<11 при пробеге краевой дислокации справа налево через весь кристалл

29

Поскольку вокруг каждой дислокации решетка упруго де- ,

формирована, т. е. имеется поле напряжений, то соседние дис-1

локации упруго взаимодействуют одна с другой. Чем ближе

одна к другой две экстраплоскости, с которыми связаны дисло-

кации одного знака, тем сильнее искажение кристаллической

решетки. Поэтому соседние дислокации одного знака, находя-

щиеся в одной плоскости скольжения, взаимно отталкиваются. ,

Разноименные дислокации, наоборот, взаимно притягиваются,

так как при этом поле, напряжений вокруг них уменьшается.’

Когда разноименные краевые дислокации в одной плоскости i

скольжения подходят вплотную одна к другой, две экстрапло-

скости сливаются в единую полную атомную плоскость и ди-

слокации взаимно уничтожаются, аннигилируют.

Скольжение дислокации через весь кристалл на рис. 1.21 не'

связано с переносом массы (атомов) от одного края кристалла

к другому (атомы смещаются на доли межатомного расстояния

лишь в ядре скользящей дислокации). Поэтому скольжение

дислокаций возможно при любых сколь угодно низких темпе-

ратурах.

При достаточно высоких температурах (выше примерно

0,5 Тпл) становится возможным принципиально иной механизм

движения краевой дислокации, связанный с диффузионным пе-

реносом массы и называемый переползанием. При отрыве ато-

мов от кромки экстр а плоскости или, наоборот, при присоеди-

нении атомов к этой кромке, дислокация перемещается перпен-

дикулярно плоскости скольжения на новый горизонт, что легко

представить на рис. 1.19. «Растворение» экстраплоскости со

своей кромки и «наращивание» экстраплоскости являются диф-

фузионными процессами, ускоряющимися с ростом темпера-

туры.

Естественно, что цепочка атомов иа самой кромке экстра-

плоскости не отделяется одновременно по всей своей длине, и

дислокация переползает на новый горизонт не целиком, а по

Рис. 1.22. Д'а порога на краевой

дислокации

Рис. 1.23. Кристалл с винтовой дислокацией,

представляющий собой атомную плоскость^

закрученную в виде геликоида

30

•it. dim (рис. 1.22). В результате на кромке экстраплоскости и,

и ншательно, на линии дислокации образуются пороги (сту-

". iii.Kii). Если к такому порогу присоединяется вакансия, то это

и 111.1ч.чет отрыв атома от порога и перемещение порога иа одно

м. .1 томное расстояние вдоль края экстраплоскости. При этом

«inли ня как таковая исчезает. Следовательно, дислокации с no-

li"!-imh являются местами стока и аннигиляций вакансий.

Пинтовая дислокация. Сделаем в кристалле несквозиой вер-

но л...... надрез и сдвинем правую переднюю часть кристалла

пни । на один период решетки параллельно этому надрезу

linn 1.23). Образовавшаяся при таком сдвиге ступенька на

шрмпй грани проходит не через всю ширину кристалла,

и пь.111чнвается в точке В. У переднего края кристалла (вблизи

и-‘п.11 .1) сдвиг произошел на один период решетки так, что

|ц|1хпчя атомная плоскость справа от точки А сливается в еди-

ни. п. лое со второй сверху плоскостью слева от точки А. Вели-

чии.। « мешения правой части плоскости по отношению к левой

। м. пинается по направлению от точки А к точке В. Верхняя

...миля плоскость оказывается изогнутой. Точно так же дефор-

мн|1\. |.я вторая сверху атомная плоскость: правая часть ее

। |ц |1с.'1ней грани кристалла смещается вниз на один период

luiiii iKi! и сливается в единое целое с третьей сверху атомной

и |.ч |.<» и.ю слева от вертикальной плоскости сдвига и т. д. Если

и.. < лит а кристалл состоял из параллельных горизонтальных

4I..MHIJX слоев, то после рассмотренного несквозного сдвига он

н|и при шлея в одну атомную плоскость, закрученную в виде

и .пил.и.та (винтовой лестницы).

I p i.. зоны сдвига (не показана на рис. 1.23) проходит

...ши В вертикально вниз. Эта граница является линией вин-

i.iHi.ii дислокации. Вдоль линии винтовой дислокации находится

..пли. и. « ильных смещений атомов, которую мысленно можно

•|р| и 1.ПЧГП. себе заключенной внутри «трубы» диаметром в не-

...П КИ атомных размеров. Это—ядро дислокации. Вокруг

H.ipd пинтовой дислокации, как и вокруг ядра краевой, решетка

.... pun иная (существует только поле упругих сдвиговых дефор-

И III III и I

It .иличие от краевой дислокации, которая перпендикулярна

и. и i..pv сдвига, линия винтовой дислокации параллельна век-

|цр\ . пипа (вектору Бюргерса).

и ..биасти ядра винтовой дислокации, в том числе вблизи

I..Ч1<и П на рис. 1.23, атомы смещаются в направлении дейст-

йунипих на них сил (по вертикали), и длина ступеньки увели-

.......и (рис. 1.24), а сама дислокация скользит перпендику-

‘Н1|П11> нсктору сдвига. Это также отличает винтовую дислока-

..III.. .и краевой, которая скользит параллельно вектору сдвига

и 11инр.1нлению смещений атомов в ее ядре (см. рис. 1.20).

। i... ii.li(i Hiie винтовой дислокации от передней грани до задней

31

Рис. 1.24. Схема сдвига правой части кристалла относительно левой на вели-

чину вектора Бюргерса при пробеге винтовой дислокации от передней грани до

задней

приводит к увеличению длины ступенек на верхней и нижне.

гранях кристалла (см. рис. 1.24). Когда винтовая дислокации

достигает задней грани кристалла, это приводит к сдвигу п<

вертикали всей правой части кристалла относительно левой.

Винтовая дислокация, как и резьба винта, может быть пра

вой или левой.

Если винтовые дислокации разного знака встретятся, то про

изойдет их аннигиляция. Параллельные винтовые дислокаци!

одного знака взаимно отталкиваются и удаляются одна от дру

гой скольжением.

В отличие от краевой, винтовая дислокация может перехо

дить из одной плоскости в другую без переноса массы — попе

речным скольжением. Дело в том, что винтовая дислокации

в отличие от краевой, не определяет однозначно плоскост!

сдвига. Если на пути скольжения винтовой дислокации в пло

скости Р встречается какой-то барьер, то дислокация начинав

скользить в другой атомной плоскости R, находящейся под уг

лом к первоначальной плоскости скольжения Р (рис. 1.25).ЭтоI

есть поперечное скольжение. Пройдя некоторый путь в плоско

сти поперечного скольжения и удалившись от барьера, винто;

вая дислокация может перейти в атомную плоскость S, парал-

лельную первоначальной плоскости скольжения Р.

В наиболее общем случае линия дислокации является кри

вой, в том числе замкнутой петлей, и вектор Бюргерса, являю

шийся вектором сдвига, находится под разными произвольным!

углами в разных точках линии дислокации. Такие дислокации

в отличие от краевых и винтовых, называют смешанными.

Атмосферы Коттрелла. Примесный атом внедрения, напри

мер, атом углерода в железе, создает вокруг себя поле значи

тельных напряжений, как бы «расталкивая» соседние атомы ос

новного металла. Такой атом должен испытывать притяжени(

к краевой дислокации, так как ему легче разместиться в обла

сти разрежения под краем экстраплоскости (см. рис. 1.19). П(

32

><м ле причинам краевая дислокация может притягивать

I. . !•(><• и примесные атомы замещения. Чем больше несоответ -

. nine размеров примесных атомов замещения и атомов основ-

..... металла, тем сильнее это притяжение.

l.iKiiM образом, атомы примеси могут «осаждаться» в виде

и..... вдоль края экстраплоскости. Эта цепочка инородных

IIIUMIIH называется атмосфёрой Коттрелла. С повышением тем-

||< |>.i । уры тепловое движение атомов размывает атмосферу Котт-

|н-I'l.i (примесные атомы отрываются от дислокации).

/ чрможение дислокаций. Скользящие дислокации всегда

|..|1м<| (ятся, часто вплоть до полной остановки.

( кользящие в разных плоскостях дислокации образуют слож-

ниг сплетения, которые являются барьерами для других сколь-

IIIIIUIX дислокаций.

1 р.шицы зерен являются эффективными барьерами для

.....нищих дислокаций. На каждую приближающуюся к барь-

11.\ пк локацию действуют результирующие напряжения от со-

||о|.\в пости ранее остановившихся дислокаций и поэтому каж-

||ч новая дислокация останавливается на более далеком рас-

< IUHIIII1I от предыдущей (рис. 1.26; см. также рис. 28.6).

в твердом растворе решетка искажена атомами растворен-

II..IO »лемента, и поэтому скольжение дислокаций затруднено.

'I. м (юлыпе концентрация твердого раствора, тем сильнее тор-

'ix.i.i iim- дислокаций.

А|мо<фсры Коттрелла затрудняют скольжение дислокаций.

В о, 1ИЧИС от самой дислокации, скольжение которой осуще-

.и пн кя эстафетной передачей движения от одних атомов к дру-

। им и.। .юли межатомного расстояния (см. рис. 1.20), атмосфера

...........атомов может перемещаться на большие расстоя-

....... и- с дислокацией только диффузией. Диффузия — мед-

33

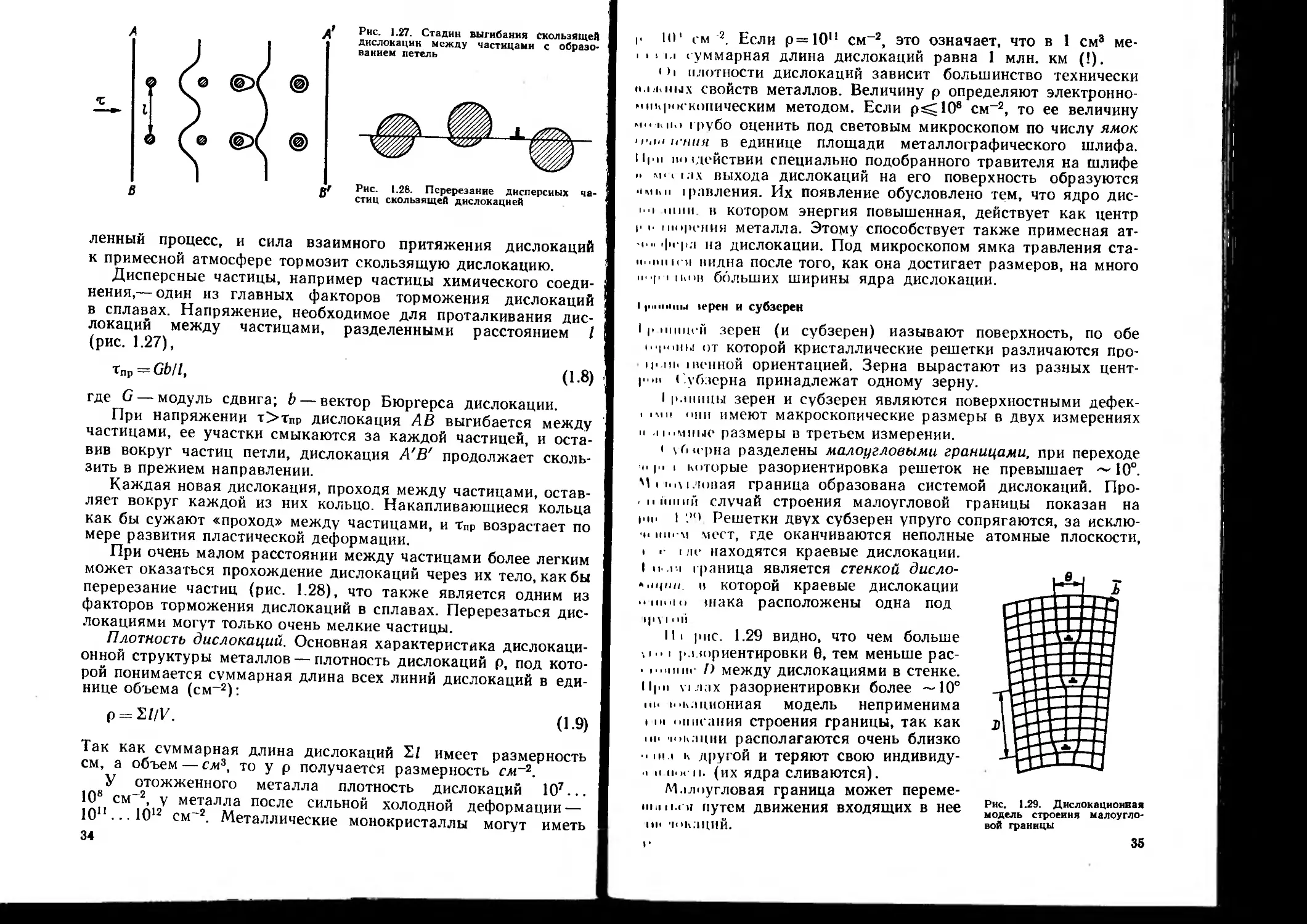

Рис. 1.27. Стадии выгибания скользящей

дислокации между частицами с образо-

ванием петель

Рис. 1.28. Перерезание дисперсных ча-

стиц скользящей дислокацией

ленный процесс, и сила взаимного притяжения дислокаций

к примесной атмосфере тормозит скользящую дислокацию.

Дисперсные частицы, например частицы химического соеди-

нения,— один из главных факторов торможения дислокаций

в сплавах. Напряжение, необходимое для проталкивания дис-

локаций между частицами, разделенными расстоянием /

(рис. 1.27),

тпр = С6//, (1.8)

где G — модуль сдвига; b — вектор Бюргерса дислокации.

При напряжении т>тПр дислокация АВ выгибается между

частицами, ее участки смыкаются за каждой частицей, и оста-

вив вокруг частиц петли, дислокация А'В' продолжает сколь-

зить в прежнем направлении.

Каждая новая дислокация, проходя между частицами, остав-

ляет вокруг каждой из них кольцо. Накапливающиеся кольца

как бы сужают «проход» между частицами, и тпр возрастает по

мере развития пластической деформации.

При очень малом расстоянии между частицами более легким

может оказаться прохождение дислокаций через их тело, как бы

перерезание частиц (рис. 1.28), что также является одним из

факторов торможения дислокаций в сплавах. Перерезаться дис-

локациями могут только очень мелкие частицы.

Плотность дислокаций. Основная характеристика дислокаци-

онной структуры металлов — плотность дислокаций р, под кото-

рой понимается суммарная длина всех линий дислокаций в еди-

нице объема (см-2):

P-2//V. (1.9)

Так как суммарная длина дислокаций 21 имеет размерность

см, а объем — см3, то у р получается размерность см~2.

У отожженного металла плотность дислокаций 107...

108 см~2, у металла после сильной холодной деформации —

10й... 1012 см-2. Металлические монокристаллы могут иметь

34

г lit* см 2. Если p=101! см-2, это означает, что в 1 см3 ме-

i । i и суммарная длина дислокаций равна 1 млн. км (!).

<и плотности дислокаций зависит большинство технически

ti.ohiiux свойств металлов. Величину р определяют электронно-

м||<,р<>скопическим методом. Если р^Ю8 см-2, то ее величину

си.» грубо оценить под световым микроскопом по числу ямок

ч'ч» и ния в единице площади металлографического шлифа.

При но (действии специально подобранного травителя на шлифе

и м-ii.ix выхода дислокаций на его поверхность образуются

1МЮ1 (равления. Их появление обусловлено тем, что ядро дие-

но Hinn, в котором энергия повышенная, действует как центр

г н шорения металла. Этому способствует также примесная ат-

| " i|icpa на дислокации. Под микроскопом ямка травления ста-

.....с и видна после того, как она достигает размеров, на много

н"Р 1 (1>ов больших ширины ядра дислокации.

I ...на 1ерен и субзерен

I р нищей зерен (и субзерен) называют поверхность, по обе

fp,nu.i от которой кристаллические решетки различаются про-

ip но тонной ориентацией. Зерна вырастают из разных цент-

р'я. ( убзерна принадлежат одному зерну.

I р.шпцы зерен и субзерен являются поверхностными дефек-

1мч они имеют макроскопические размеры в двух измерениях

и .Ц..МНЫС размеры в третьем измерении.

। \бч рна разделены малоугловыми границами, при переходе

•и |п । которые разориентировка решеток не превышает ~ 10°.

М|1имловая граница образована системой дислокаций. Про-

. питий случай строения малоугловой границы показан на

щи I Решетки двух субзерен упруго сопрягаются, за исклю-

н nm-м мест, где оканчиваются неполные атомные плоскости,

। । ле находятся краевые дислокации.

I и.II граница является стенкой дисло-

-.1ЦПП, в которой краевые дислокации

..... шака расположены одна под

1||\ I mi

Hi рис. 1.29 видно, что чем больше

и.. 1 p.i.(ориентировки 6, тем меньше рас-

• i.niiiiie /) между дислокациями в стенке.

При \т (ах разориентировки более ~10°

ня и 1к.щиониая модель неприменима

। in ..саиия строения границы, так как

к 1<1кацни располагаются очень близко

и hi । к другой и теряют свою индивиду-

и и.» и. (их ядра сливаются).

М.июугловая граница может переме-

ш к п.111 путем движения входящих в нее

пн 1ОК.1ЦИЙ.

Рис. 1.29. Дислокационная

модель строения малоугло-

вой границы

35

Кристаллические решетки зародышей соседних зерен в об-

щем случае сильно различаются по пространственной ориента-

ции, и поэтому зерна, как правило, разделены высокоугловыми

границами (угол разориентировки более 10.. 15°). Атомное

строение высокоугловых границ — более сложное по сравнению

с малоугловыми границами. В общем случае высокоугловые гра-

ницы имеют более рыхлое строение и быстрее мигрируют, чем

малоугловые.

Управление числом и распределением дефектов кристал-

лов—один из главных путей целенаправленного изменения

свойств металлов и сплавов.

Глава 2

ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В МЕТАЛЛАХ

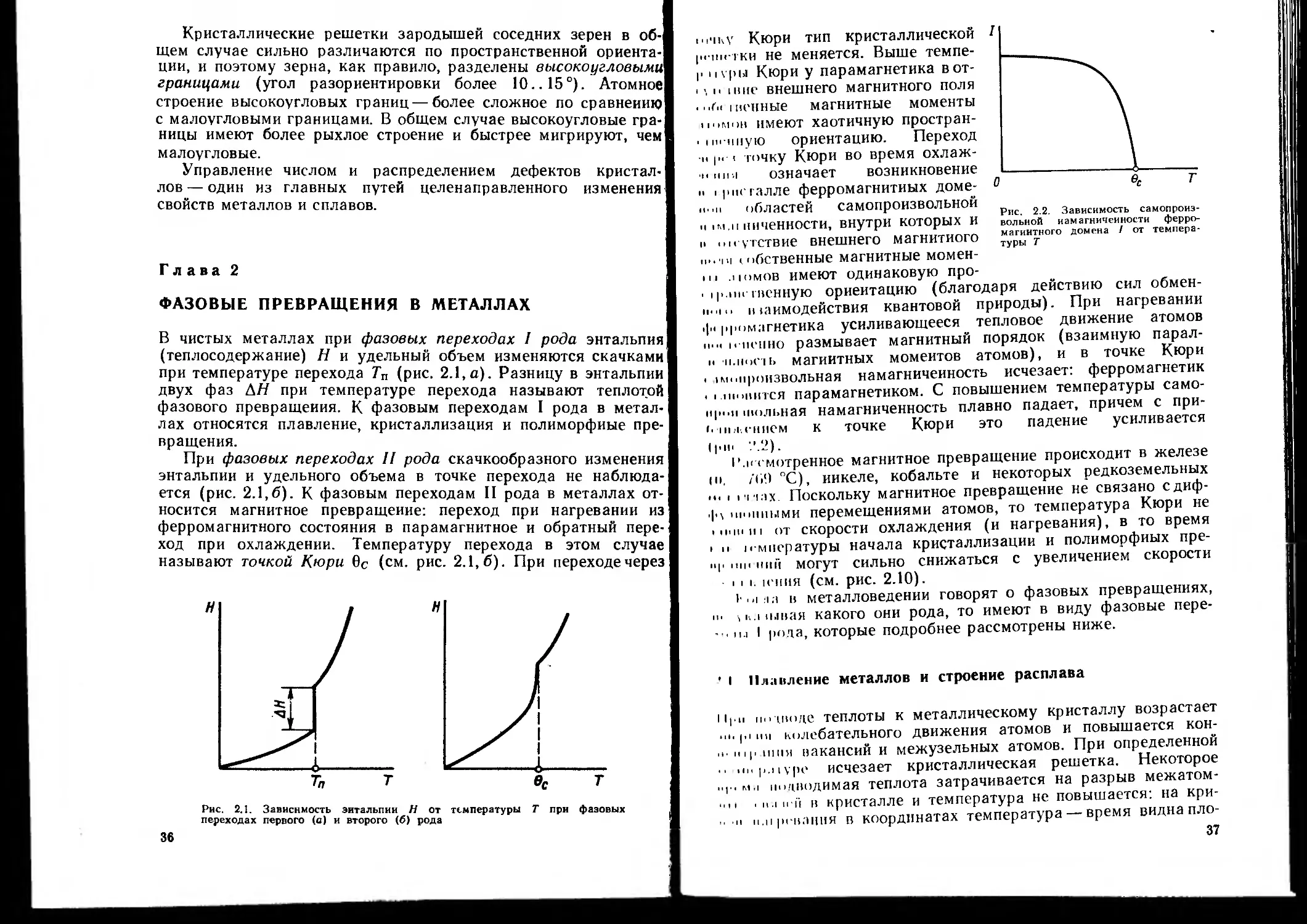

В чистых металлах при фазовых переходах I рода энтальпия

(теплосодержание) Н и удельный объем изменяются скачками

при температуре перехода ТП (рис. 2.1, а). Разницу в энтальпии

двух фаз АЙ при температуре перехода называют теплотой

фазового превращения. К фазовым переходам I рода в метал-

лах относятся плавление, кристаллизация и полиморфные пре-

вращения.

При фазовых переходах II рода скачкообразного изменения

энтальпии и удельного объема в точке перехода не наблюда-

ется (рис. 2.1,6). К фазовым переходам II рода в металлах от-

носится магнитное превращение: переход при нагревании из

ферромагнитного состояния в парамагнитное и обратный пере-

ход при охлаждении. Температуру перехода в этом случае

называют точкой Кюри 6с (см. рис. 2.1,6). При переходе через

Рис. 2.1. Зависимость энтальпии Н от температуры Т при фазовых

переходах первого (о) и второго (б) рода

36

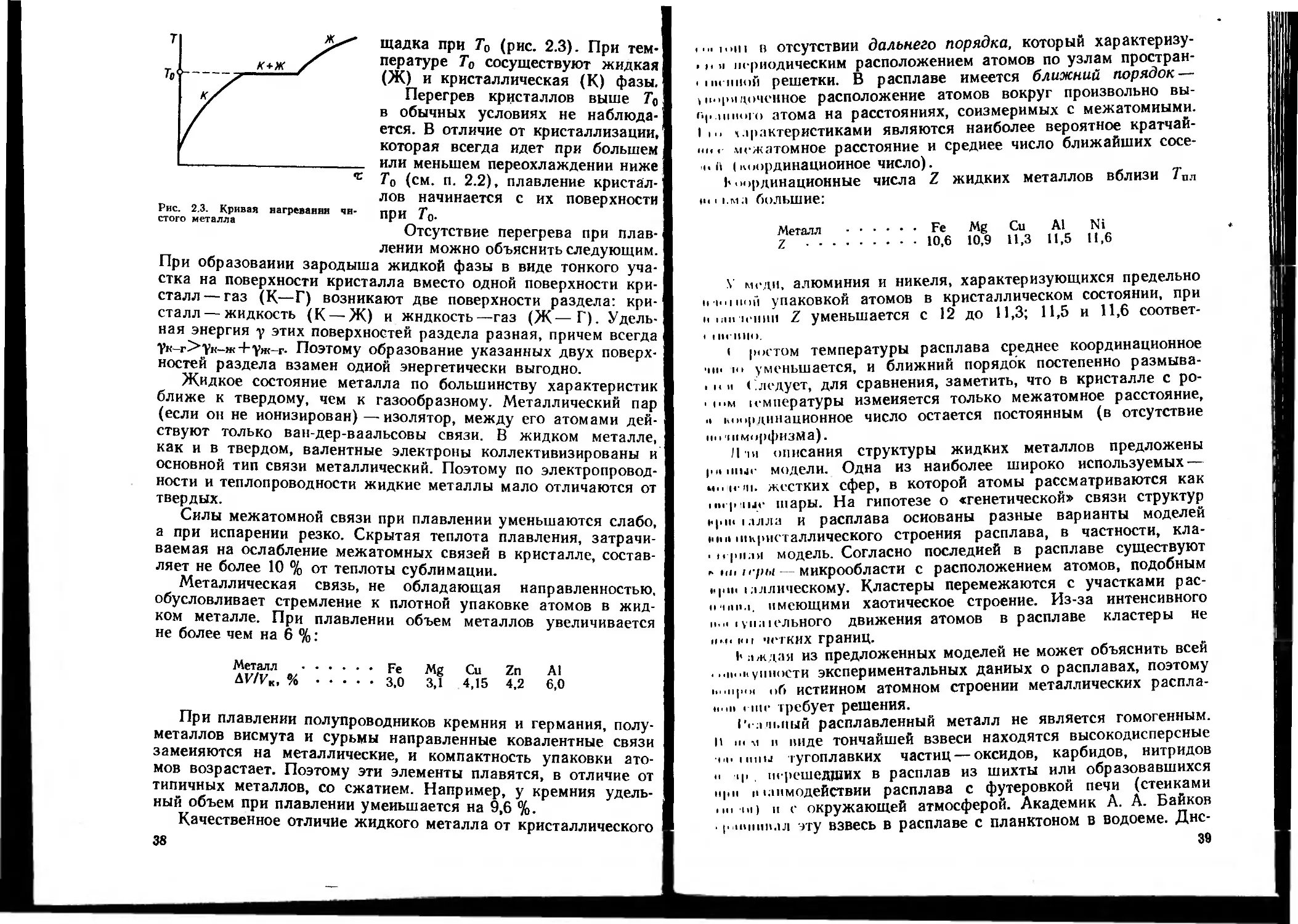

i'1'ihv Кюри тип кристаллической

1<< |н< тки не меняется. Выше темпе-

I- iivpu Кюри у парамагнетика вот-

। и тие внешнего магнитного поля

• •Гч шенные магнитные моменты

номов имеют хаотичную простран-

• пп-нную ориентацию. Переход

•н сч точку Кюри во время охлаж-

Hiiiii означает возникновение

|> 1 рис галле ферромагнитных доме-

-и областей самопроизвольной

и ю н пиченности, внутри которых и

и инутствие внешнего магнитного

и-.'in собственные магнитные момен-

Рис. 2.2. Зависимость самопроиз-

вольной намагниченности ферро-

магнитного домена / от темпера-

туры Т

«и ломов имеют одинаковую про-

ip.nn гвенную ориентацию (благодаря действию сил обмен-

....> таимодействия квантовой природы). При нагревании

•(и рромагнетика усиливающееся тепловое движение атомов

....пенно размывает магнитный порядок (взаимную парал-

|| и.нос к. магнитных моментов атомов), и в точке Кюри

• im<.произвольная намагниченность исчезает: ферромагнетик

• 1 И1О1П1ТСЯ парамагнетиком. С повышением температуры само-

npi.il тольная намагниченность плавно падает, причем с при-

< iiii.cHiieM к точке Кюри это падение усиливается

|рш А2).

I’.и смотренное магнитное превращение происходит в железе

io, /69 °C), никеле, кобальте и некоторых редкоземельных

"• । I 'l i.ix. Поскольку магнитное превращение не связано сдиф-

Н шинными перемещениями атомов, то температура Кюри не

пин in от скорости охлаждения (и нагревания), в то время

। и и мпературы начала кристаллизации и полиморфных пре-

ч.... "iiii могут сильно снижаться с увеличением скорости

ill. к-ния (см. рис. 2.10).

I'.n.ia в металловедении говорят о фазовых превращениях,

и уплывая какого они рода, то имеют в виду фазовые пере-

....I I рода, которые подробнее рассмотрены ниже.

* I Плавление металлов и строение расплава

Ilin подводе теплоты к металлическому кристаллу возрастает

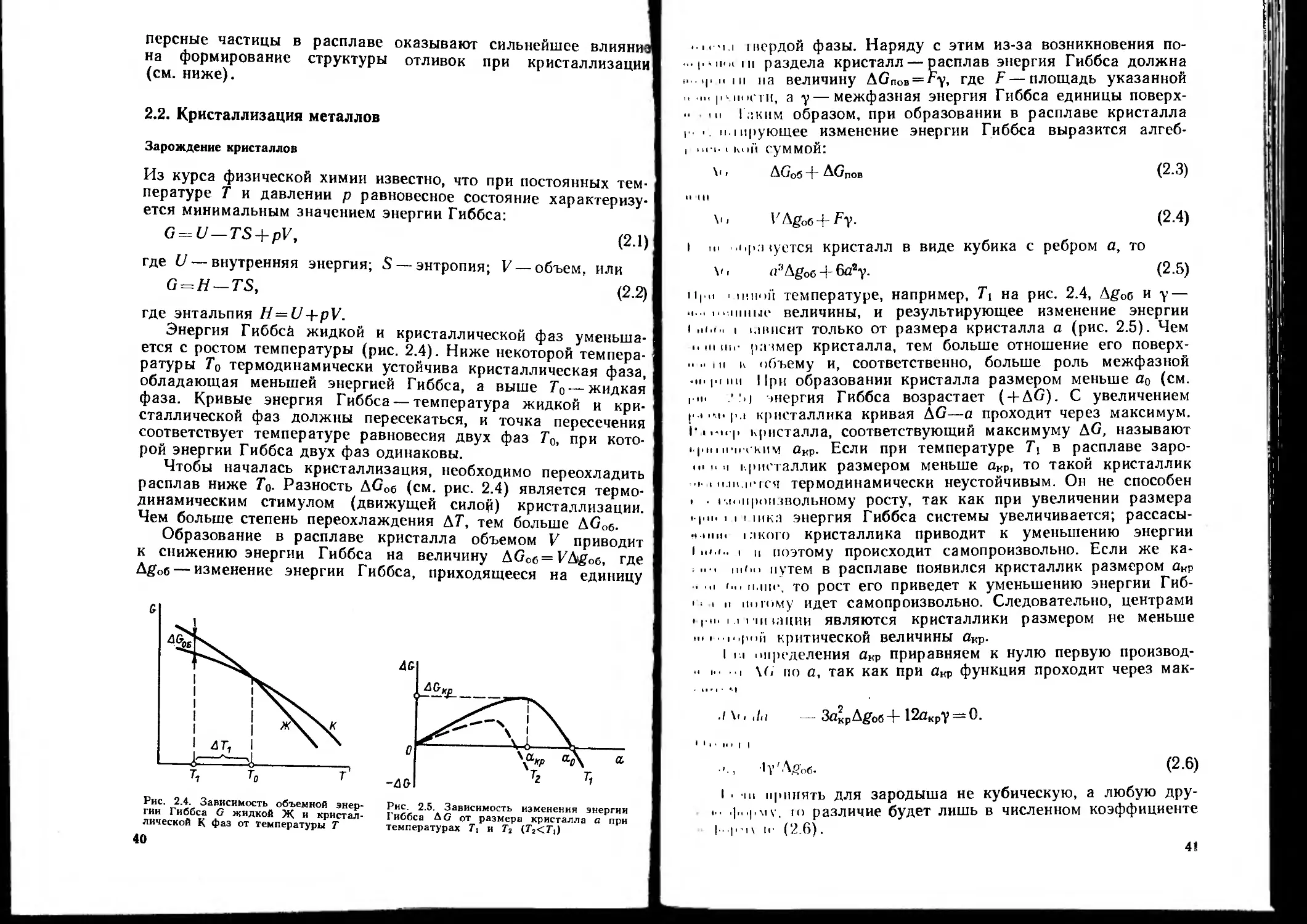

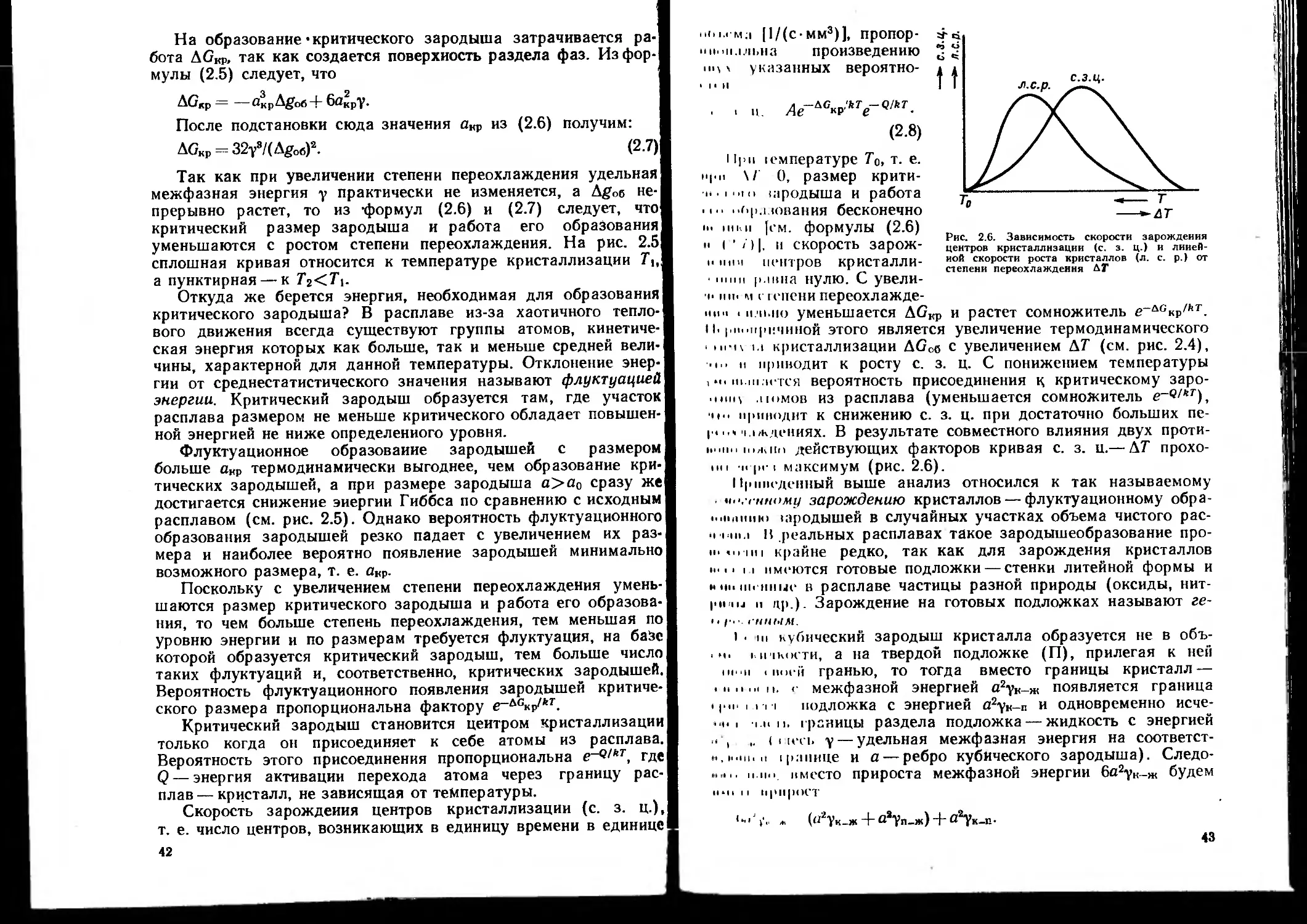

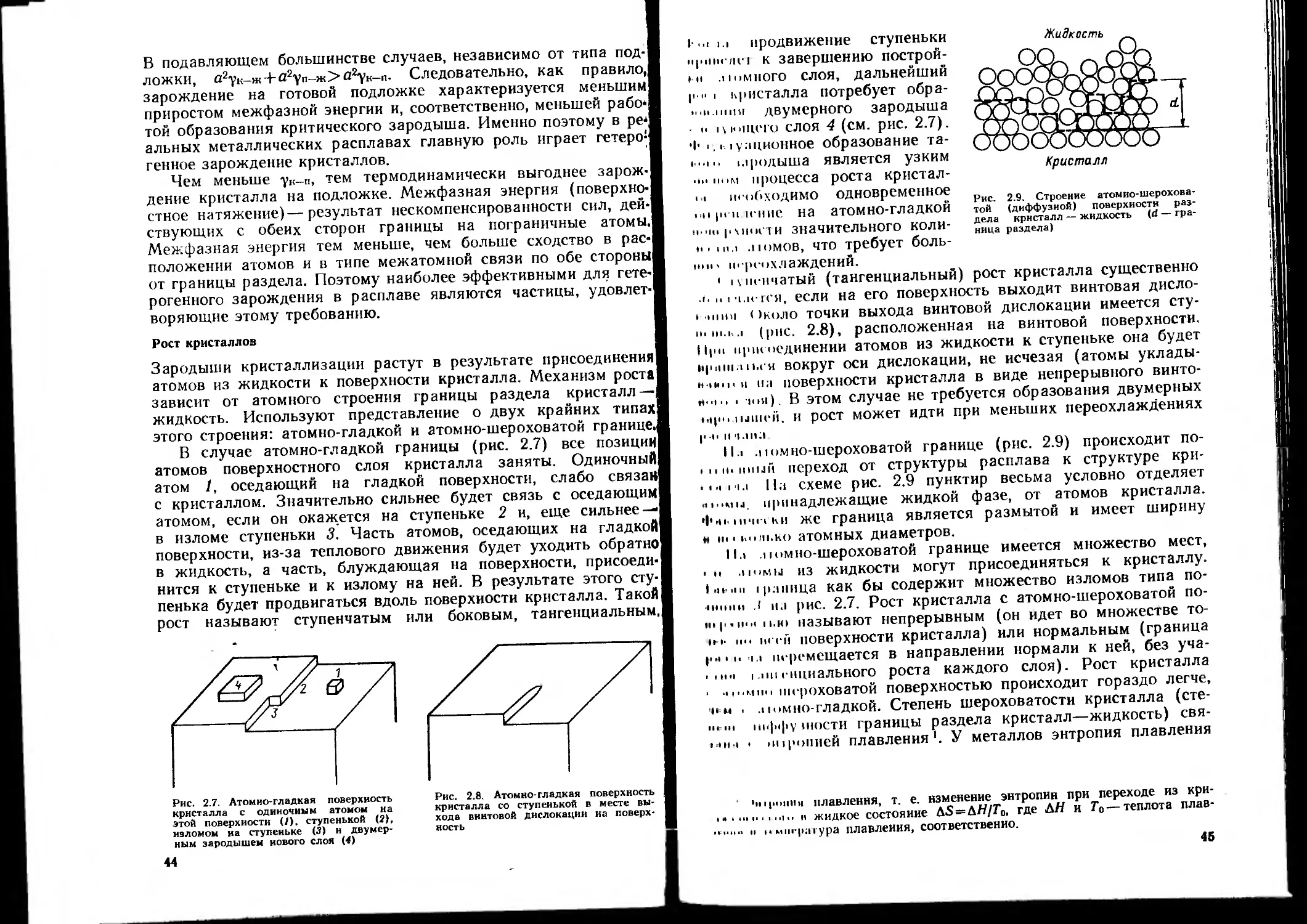

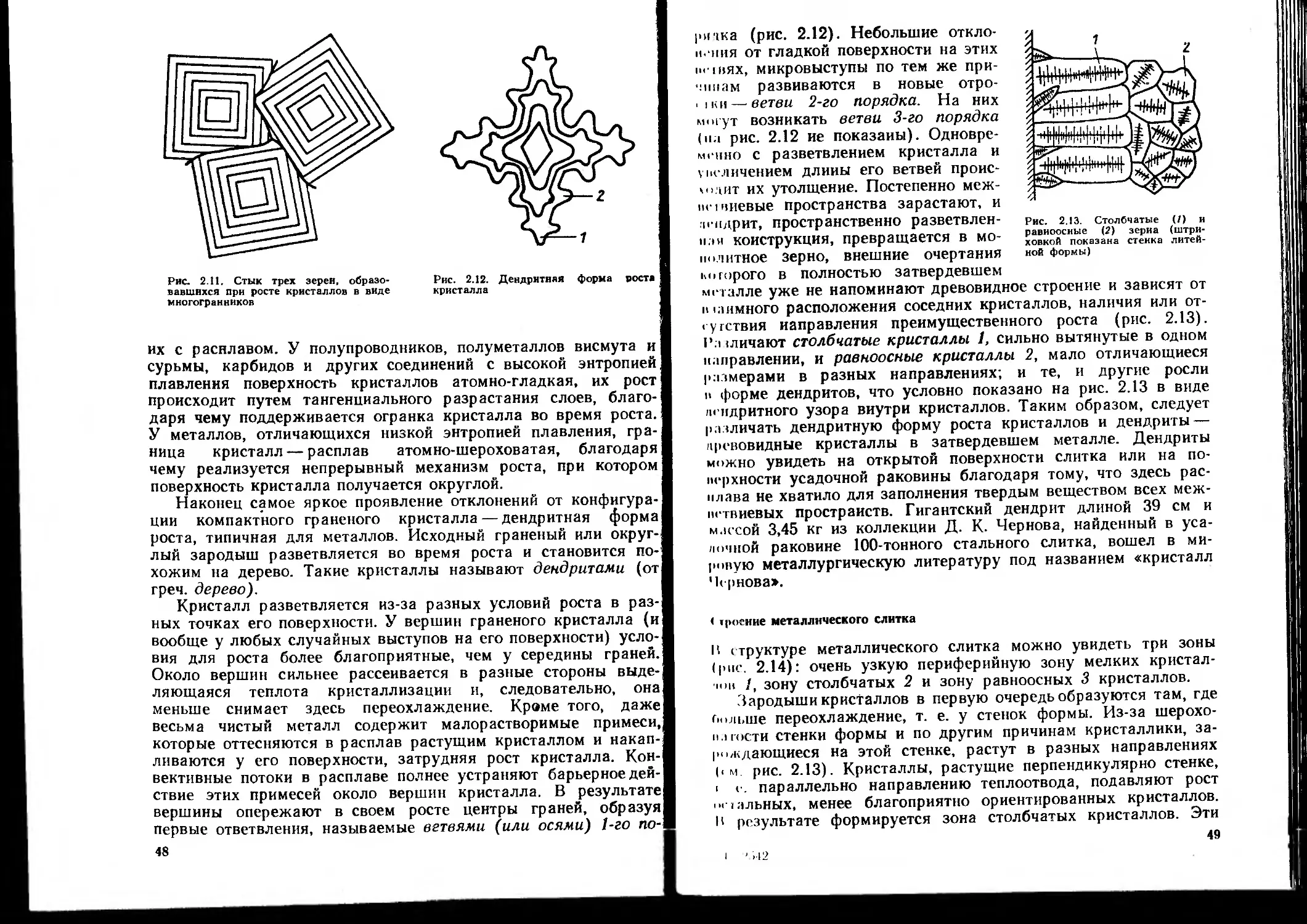

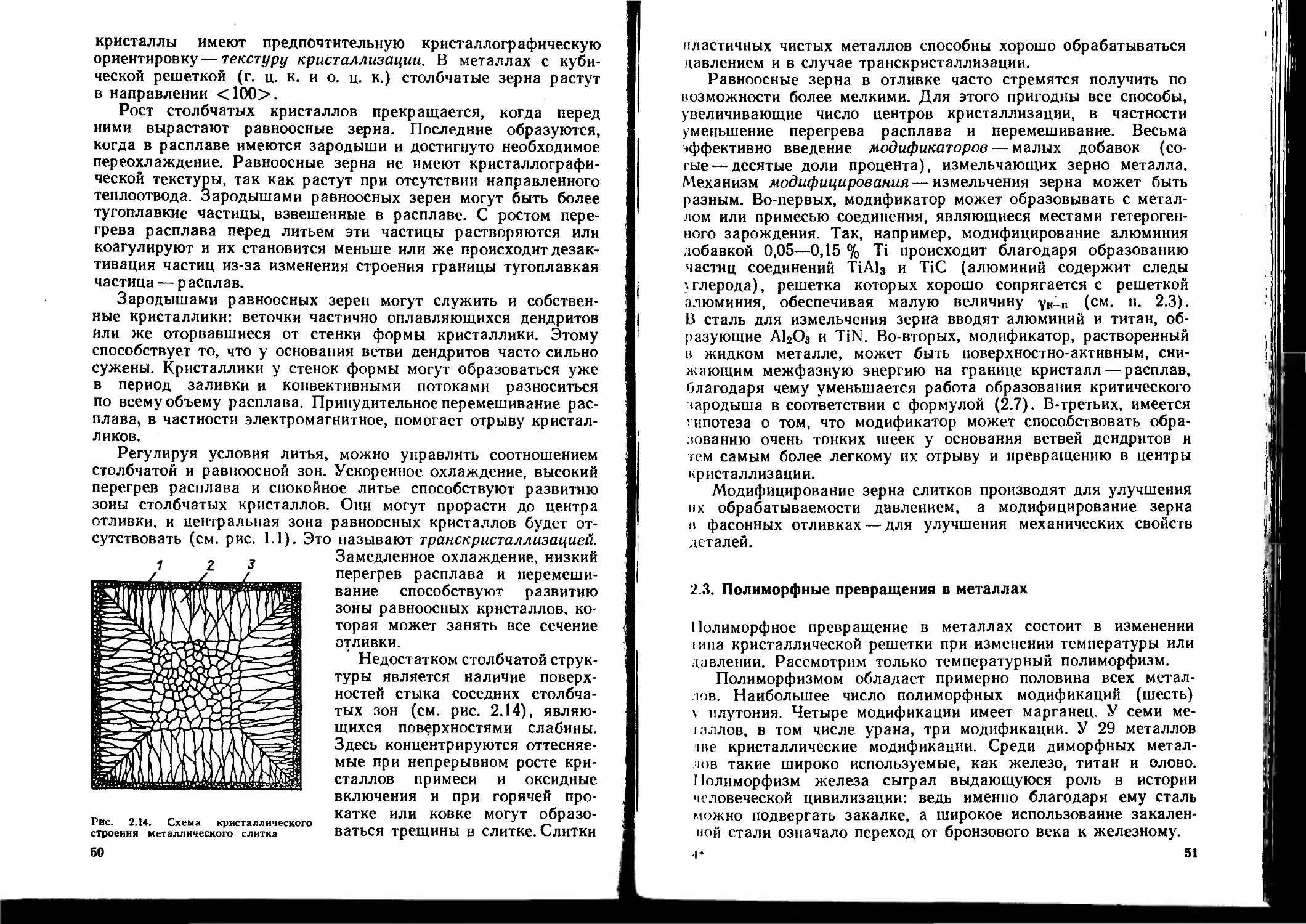

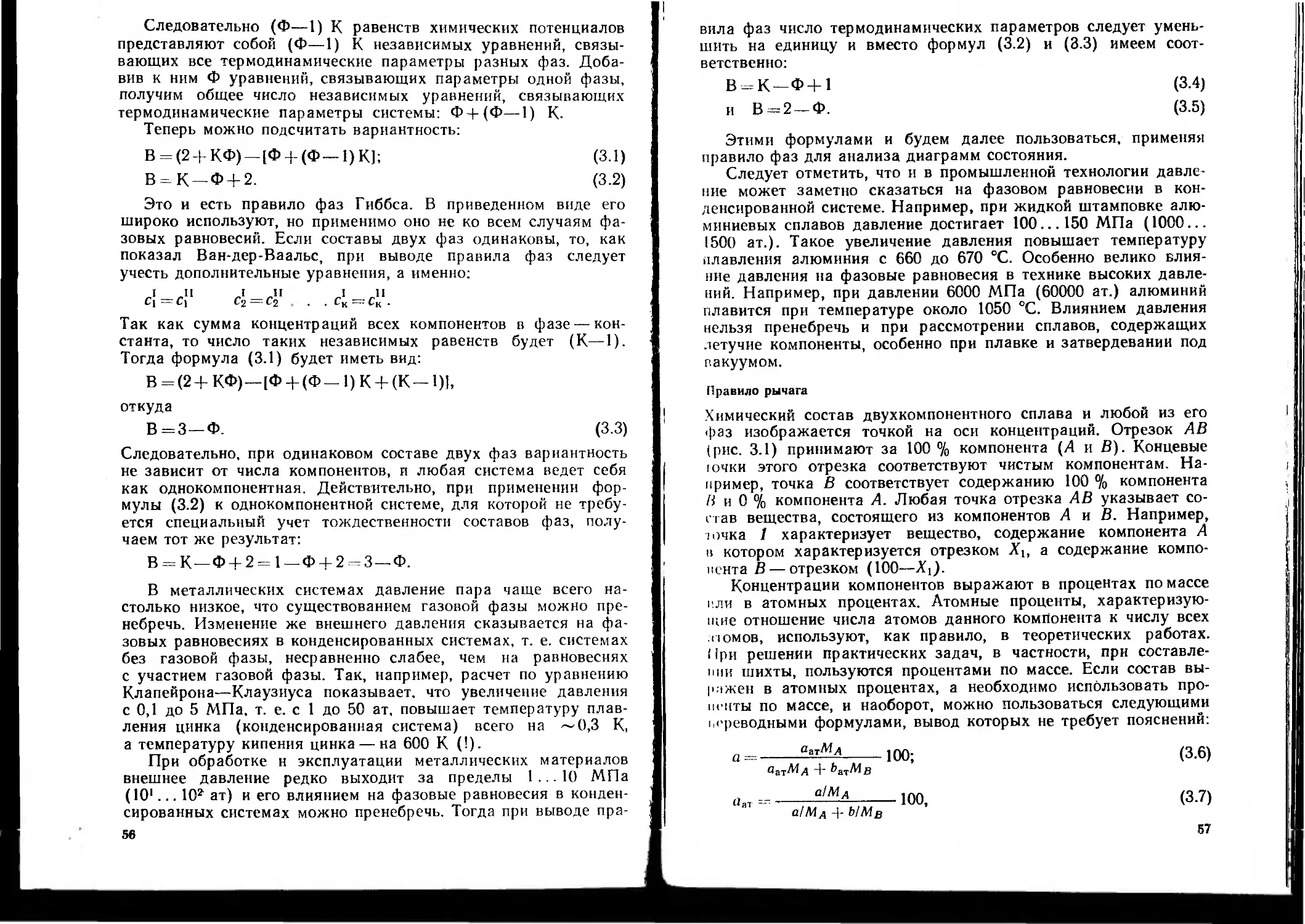

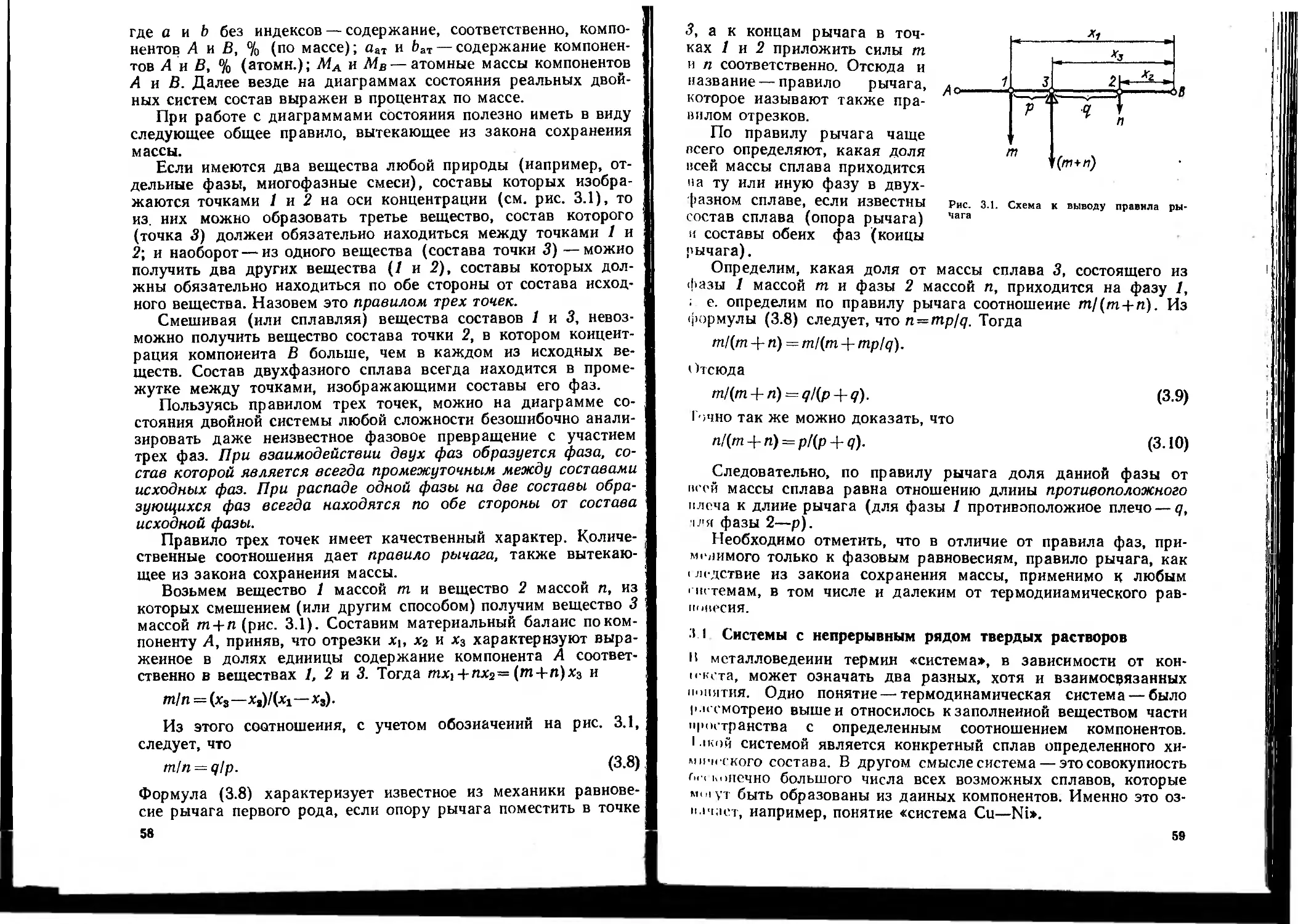

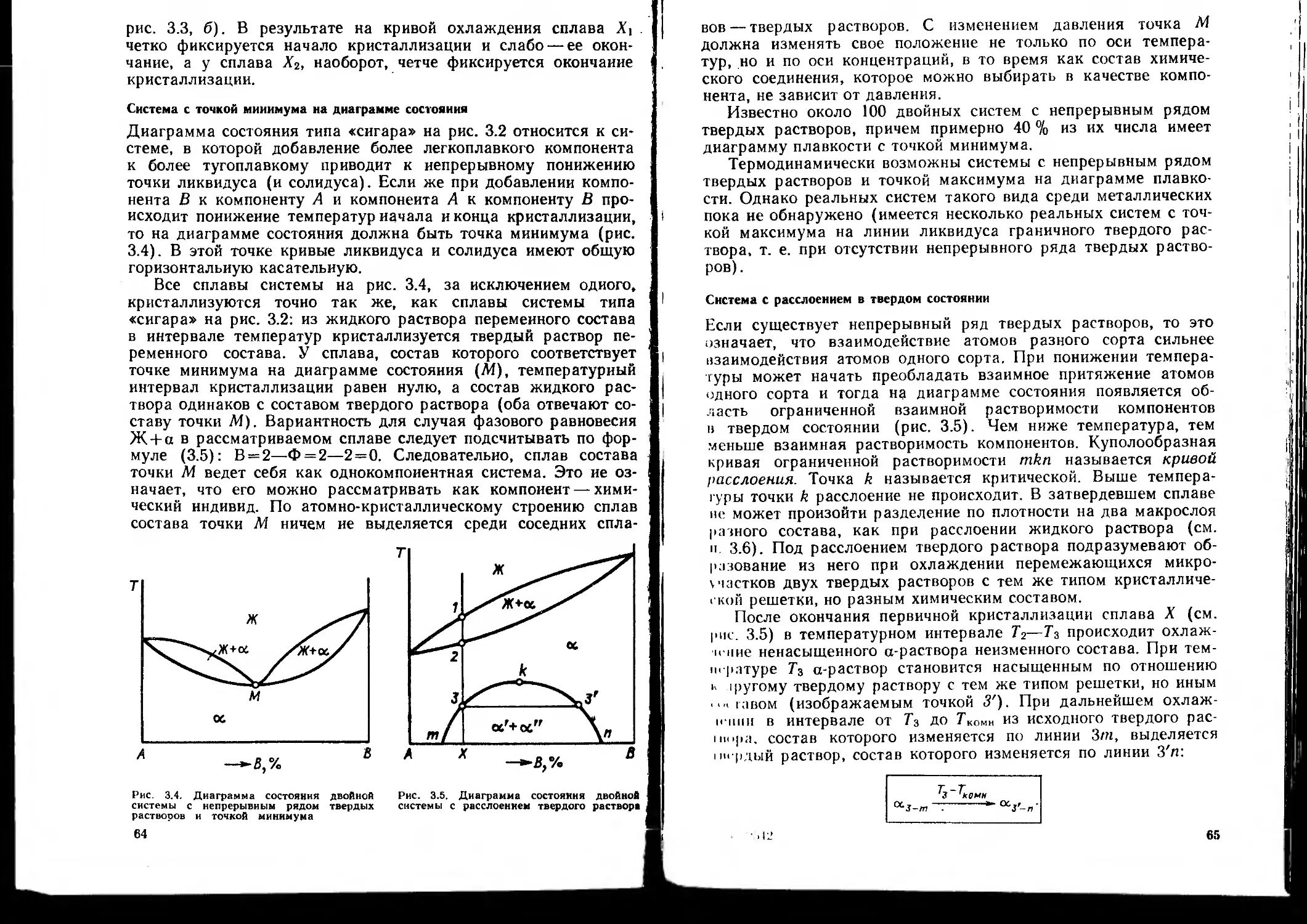

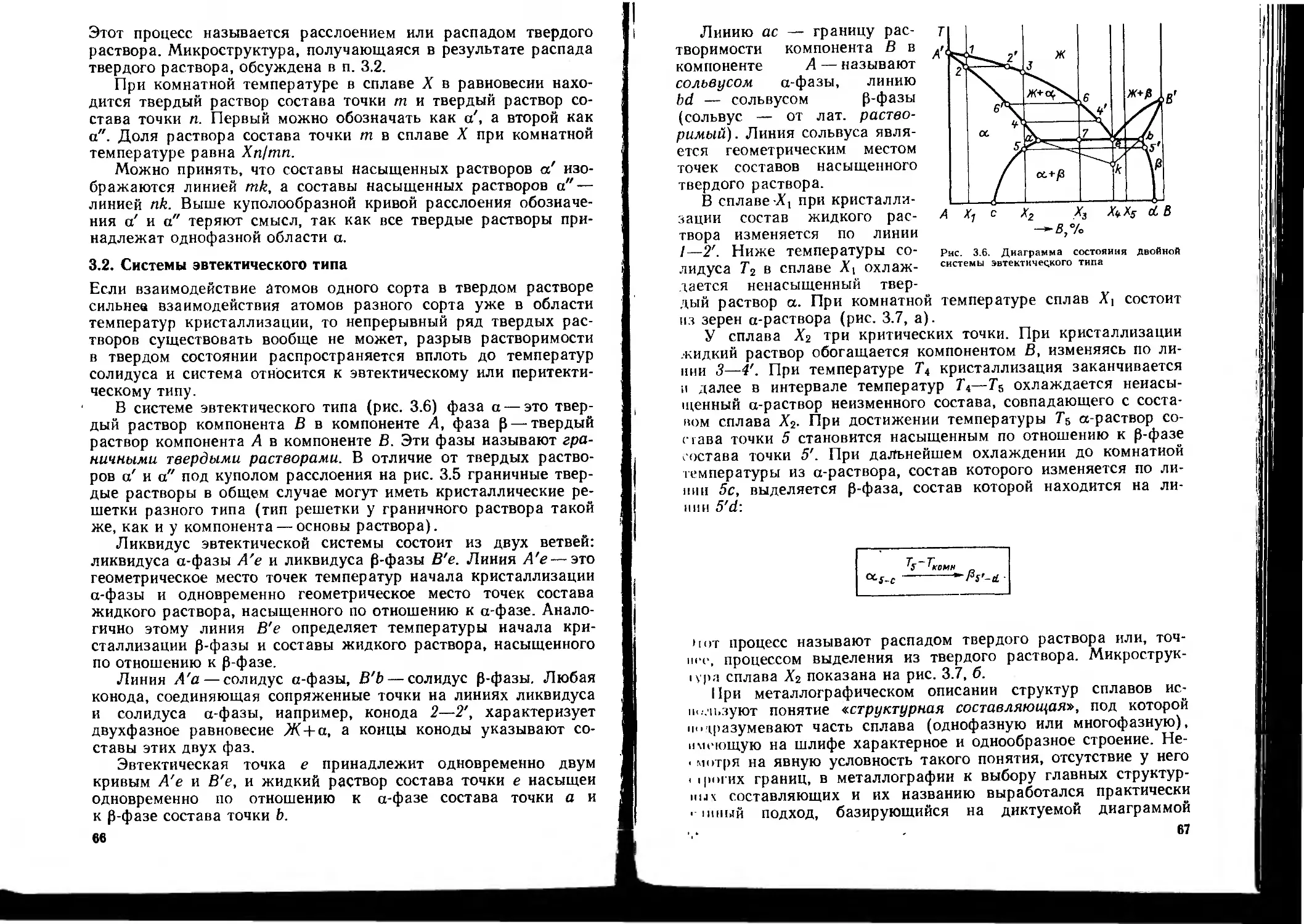

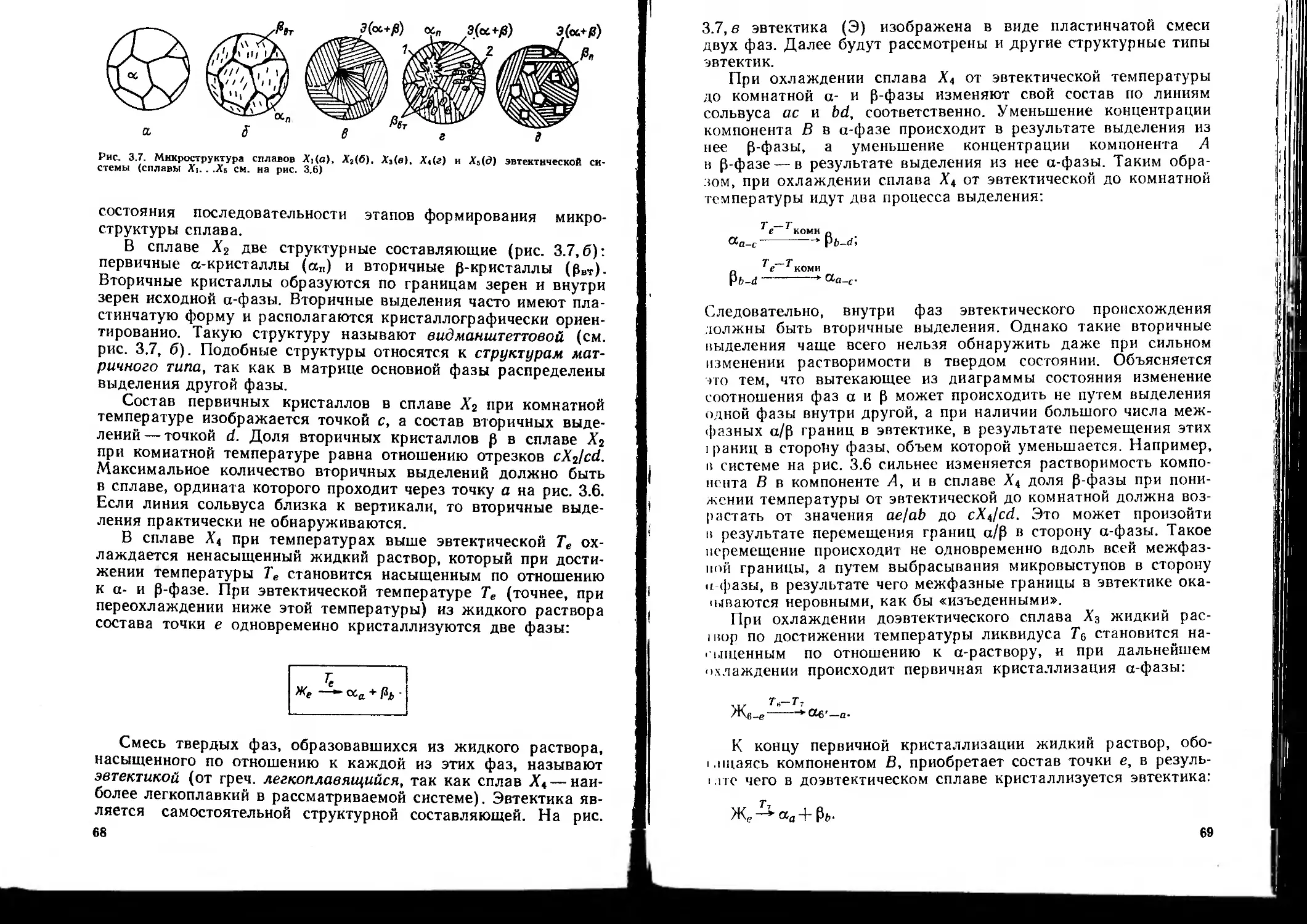

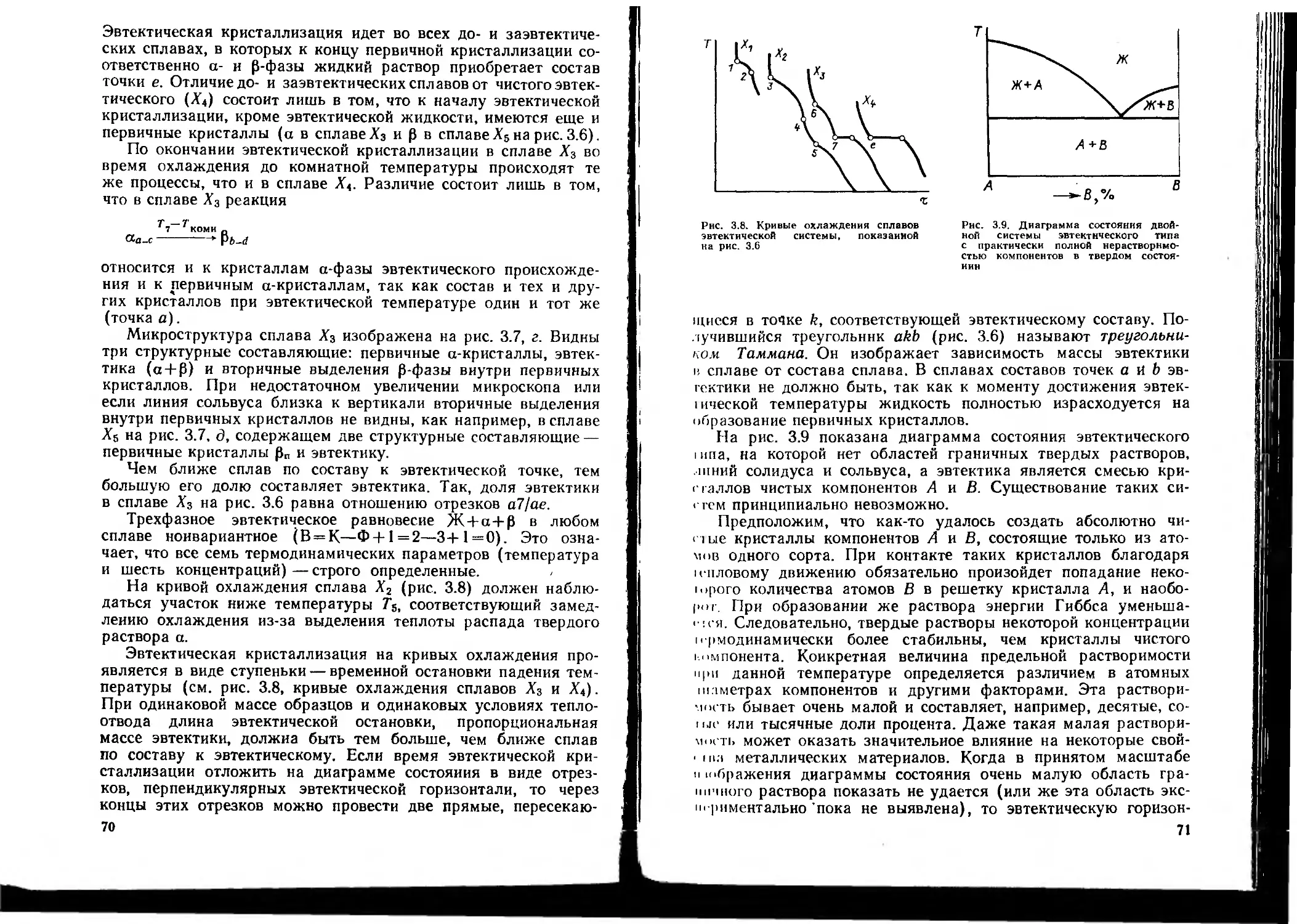

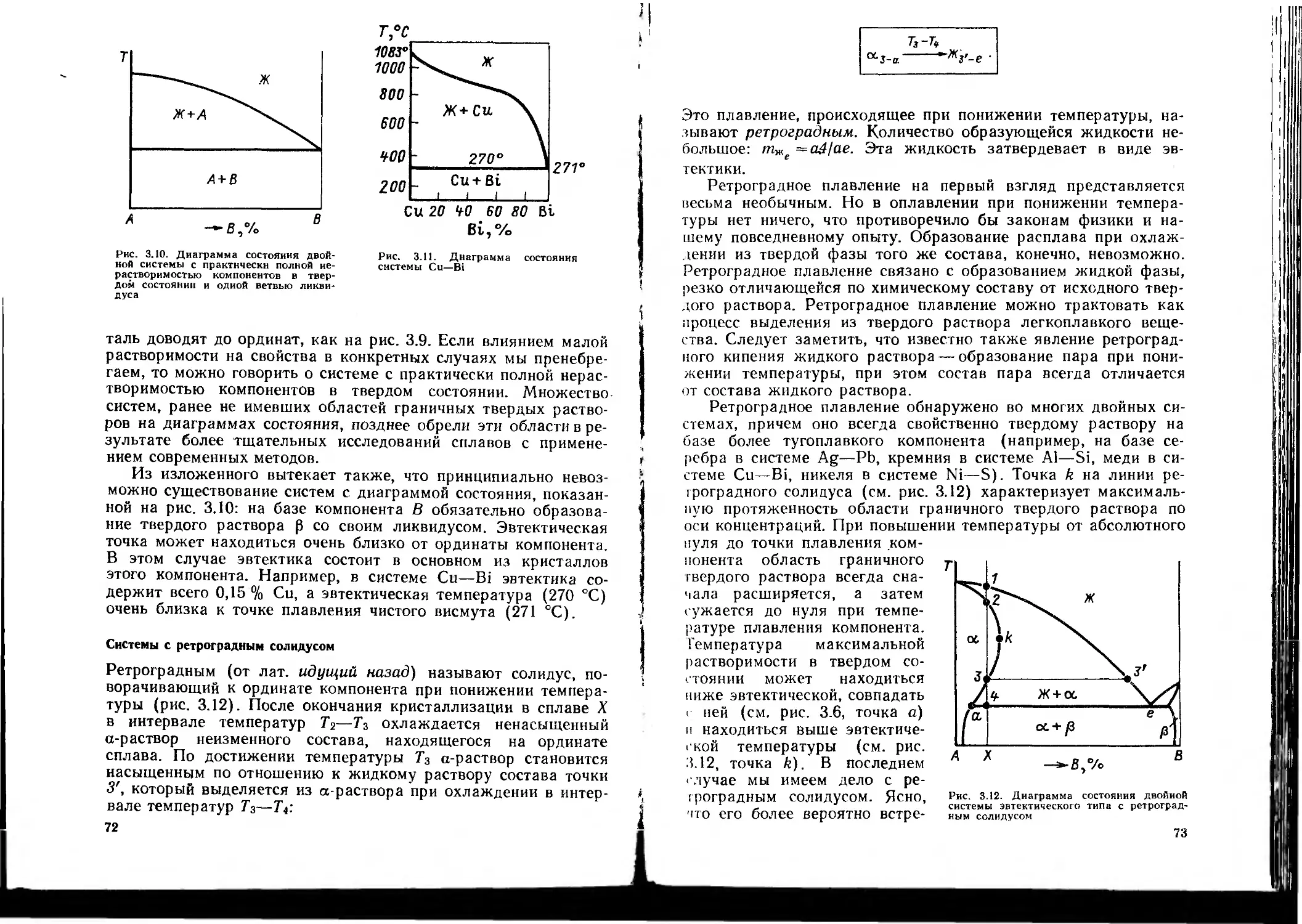

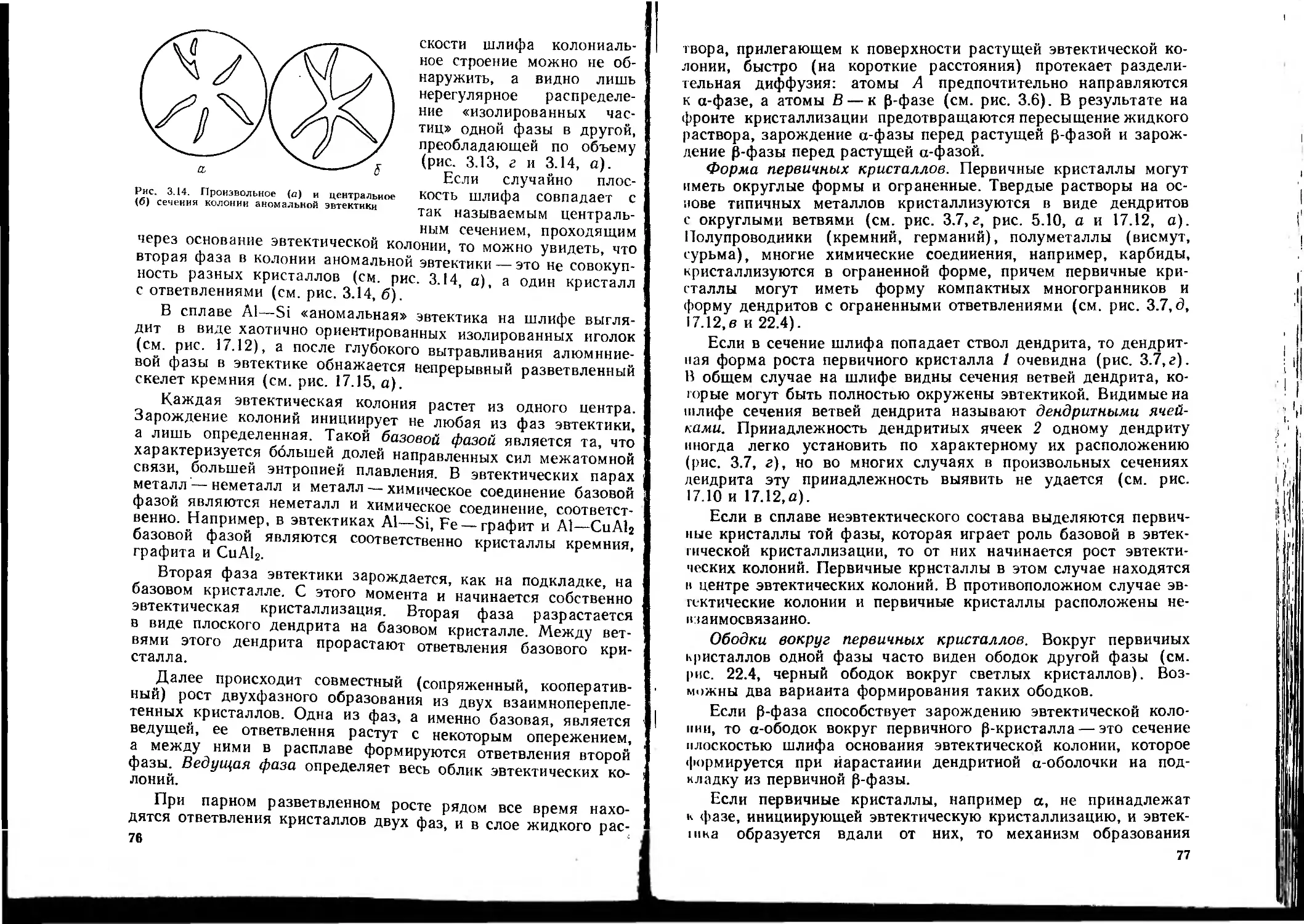

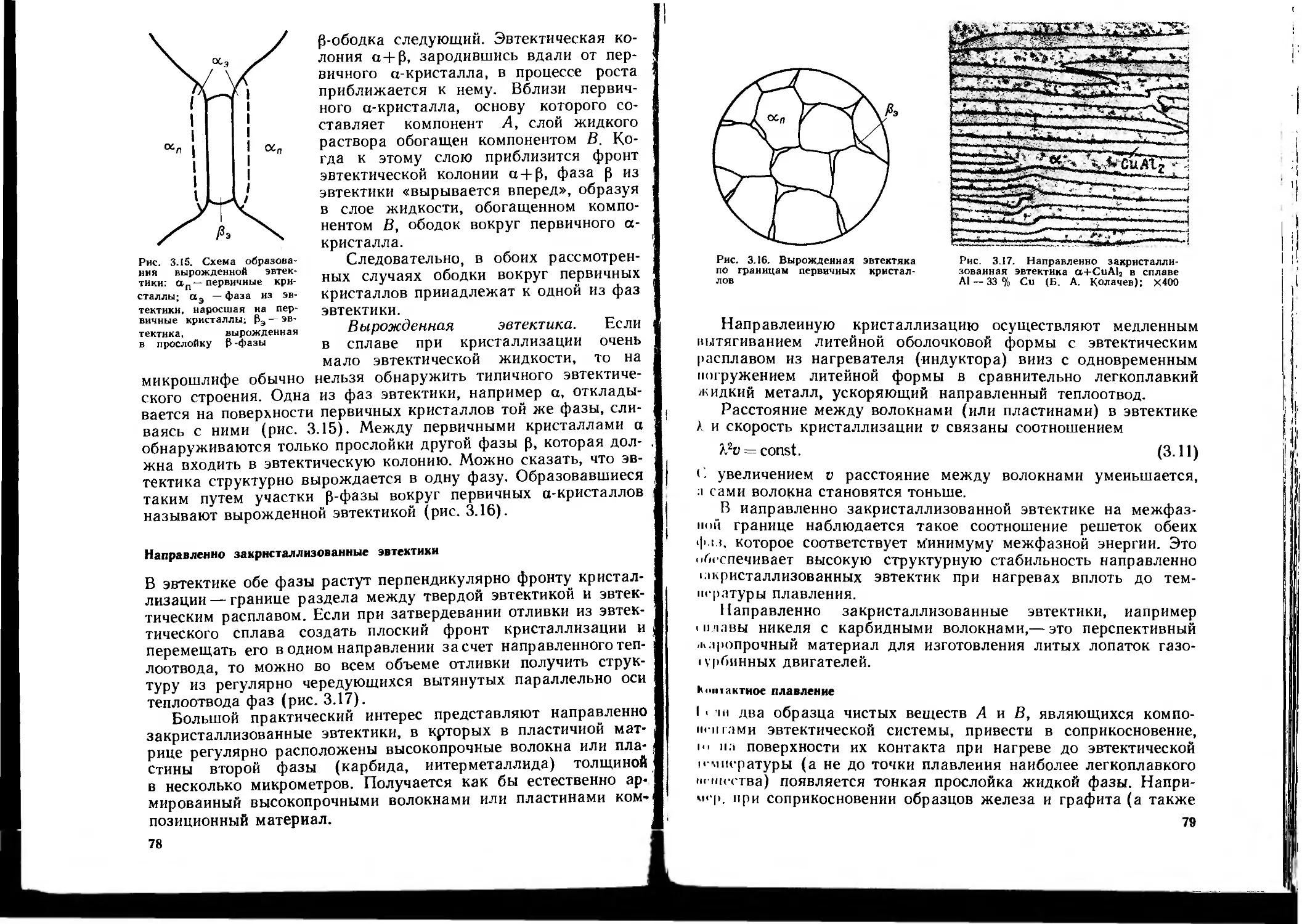

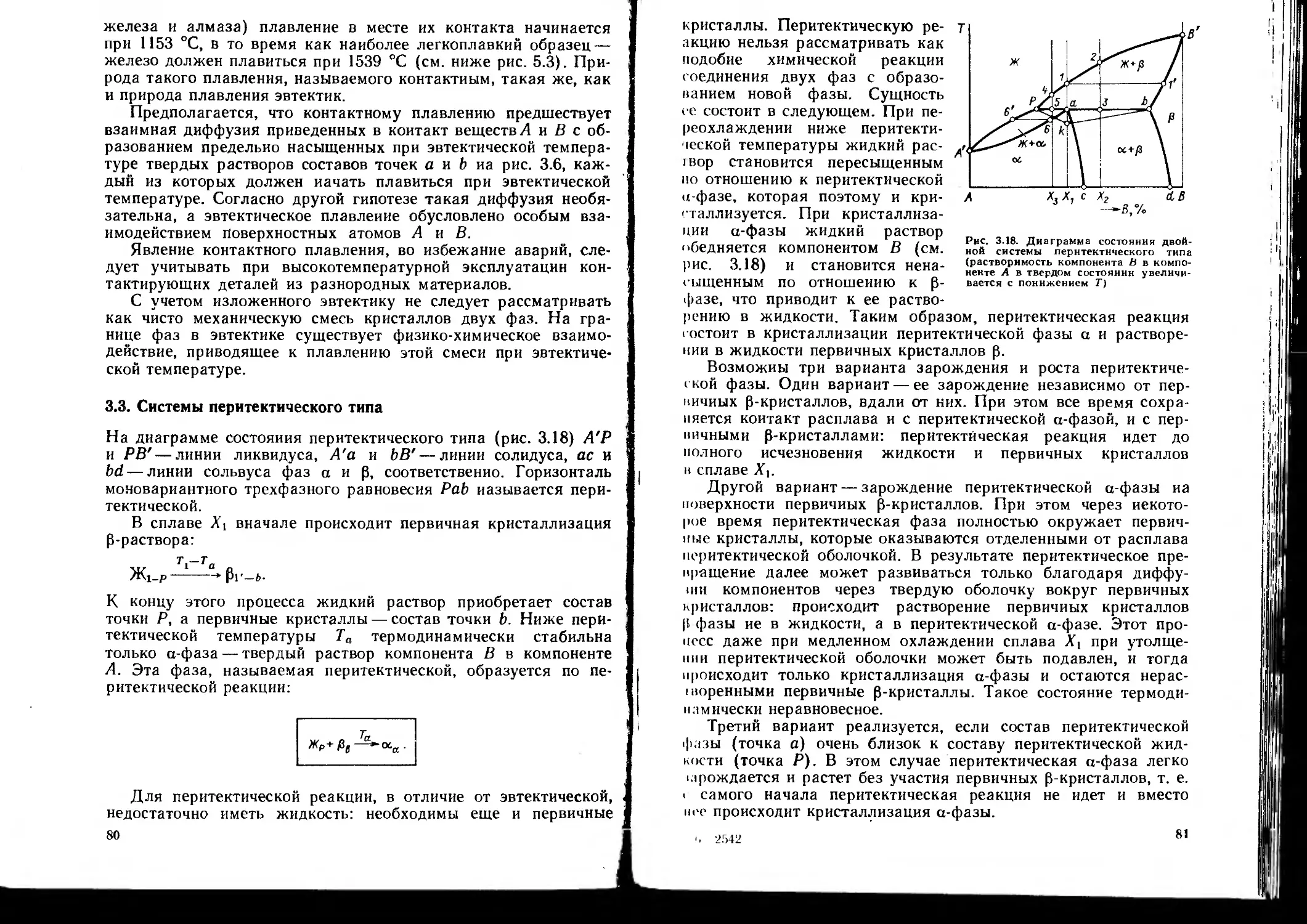

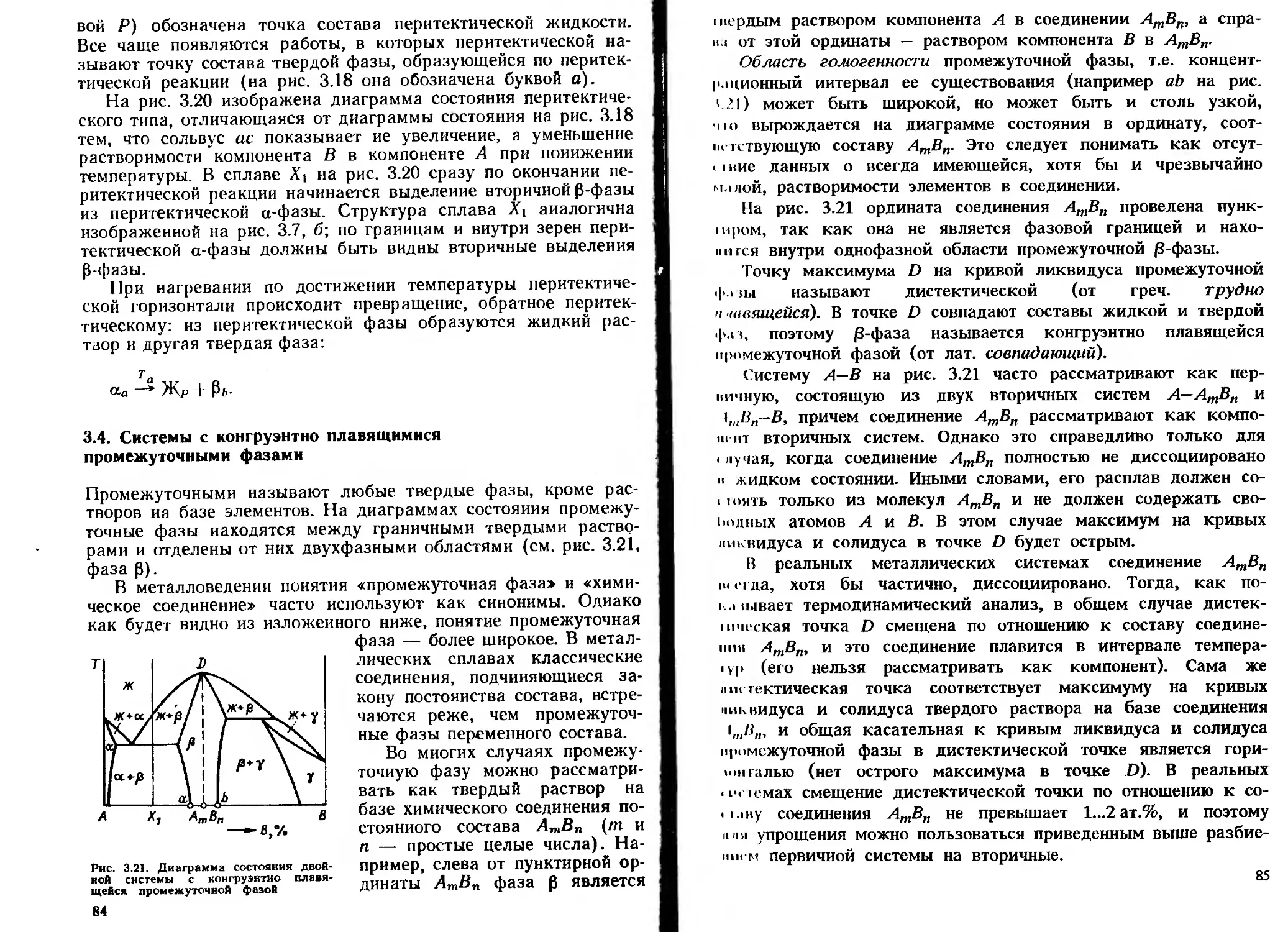

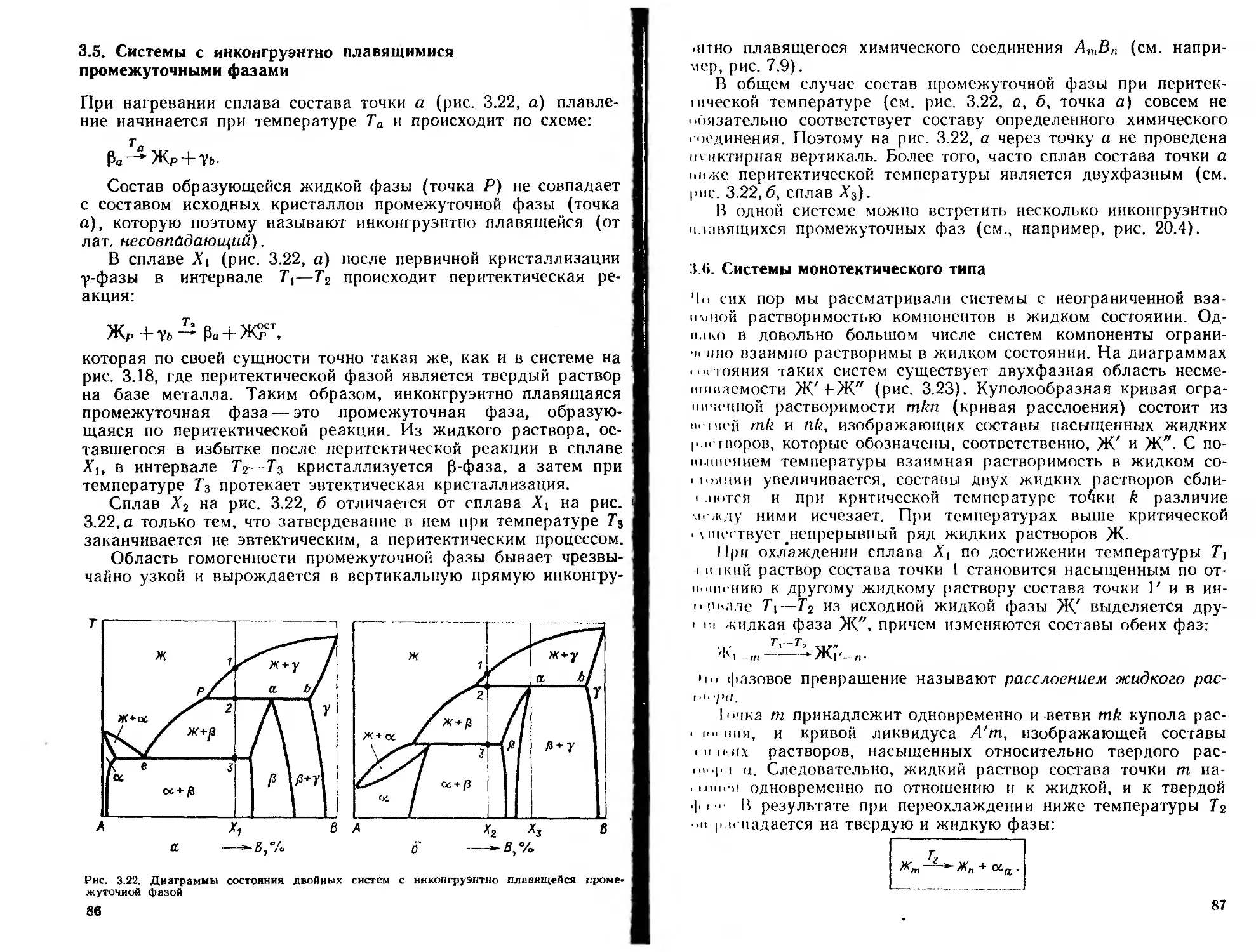

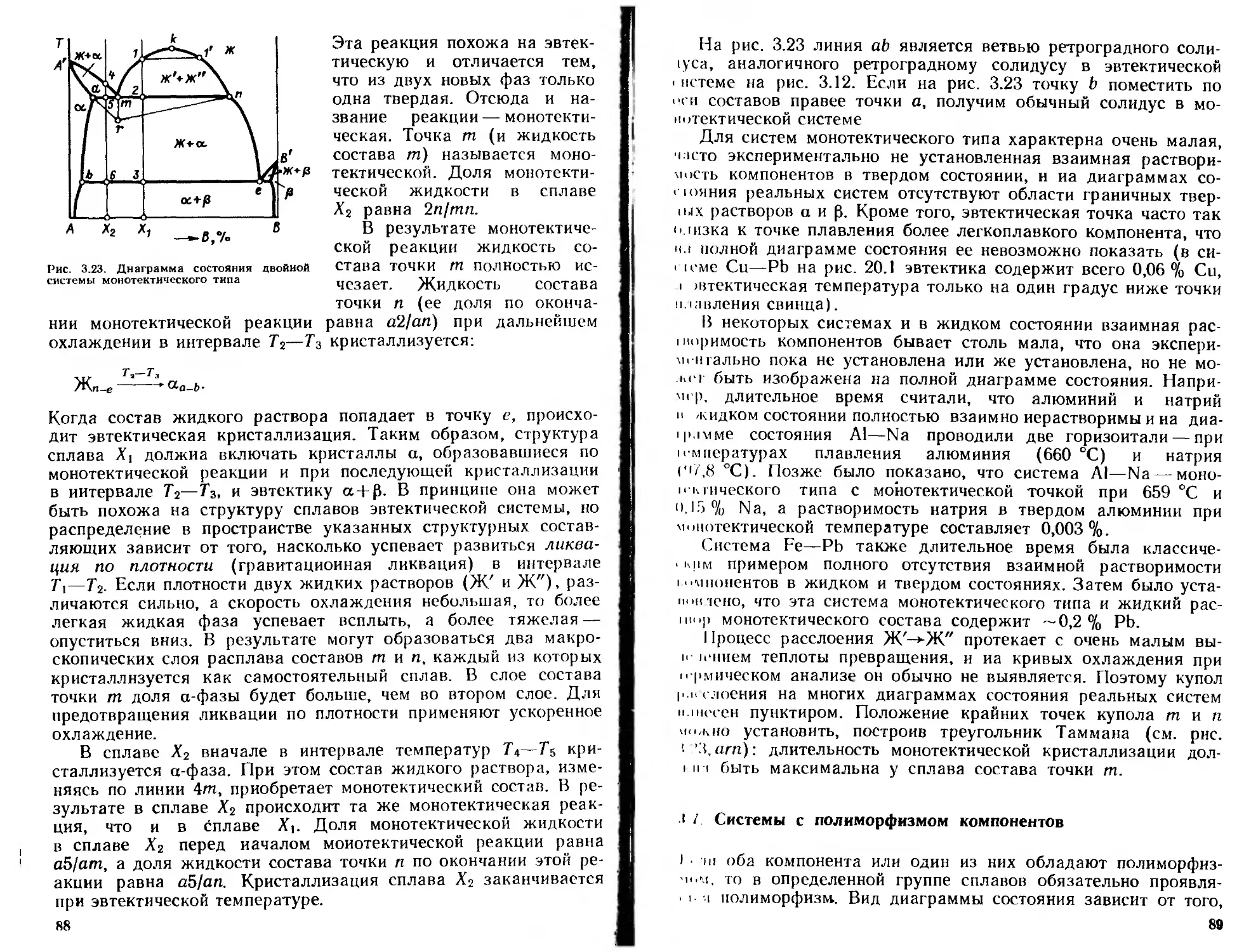

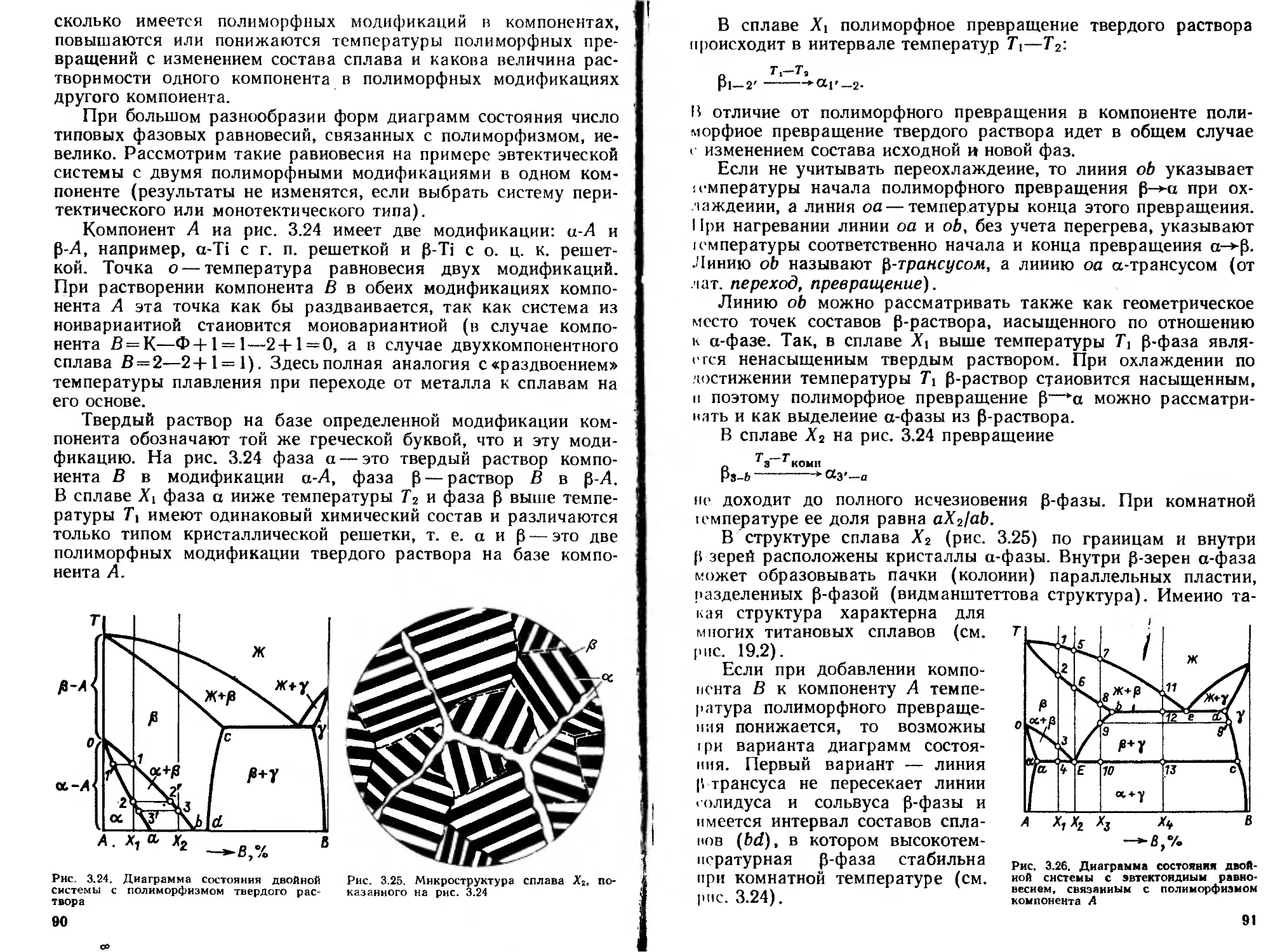

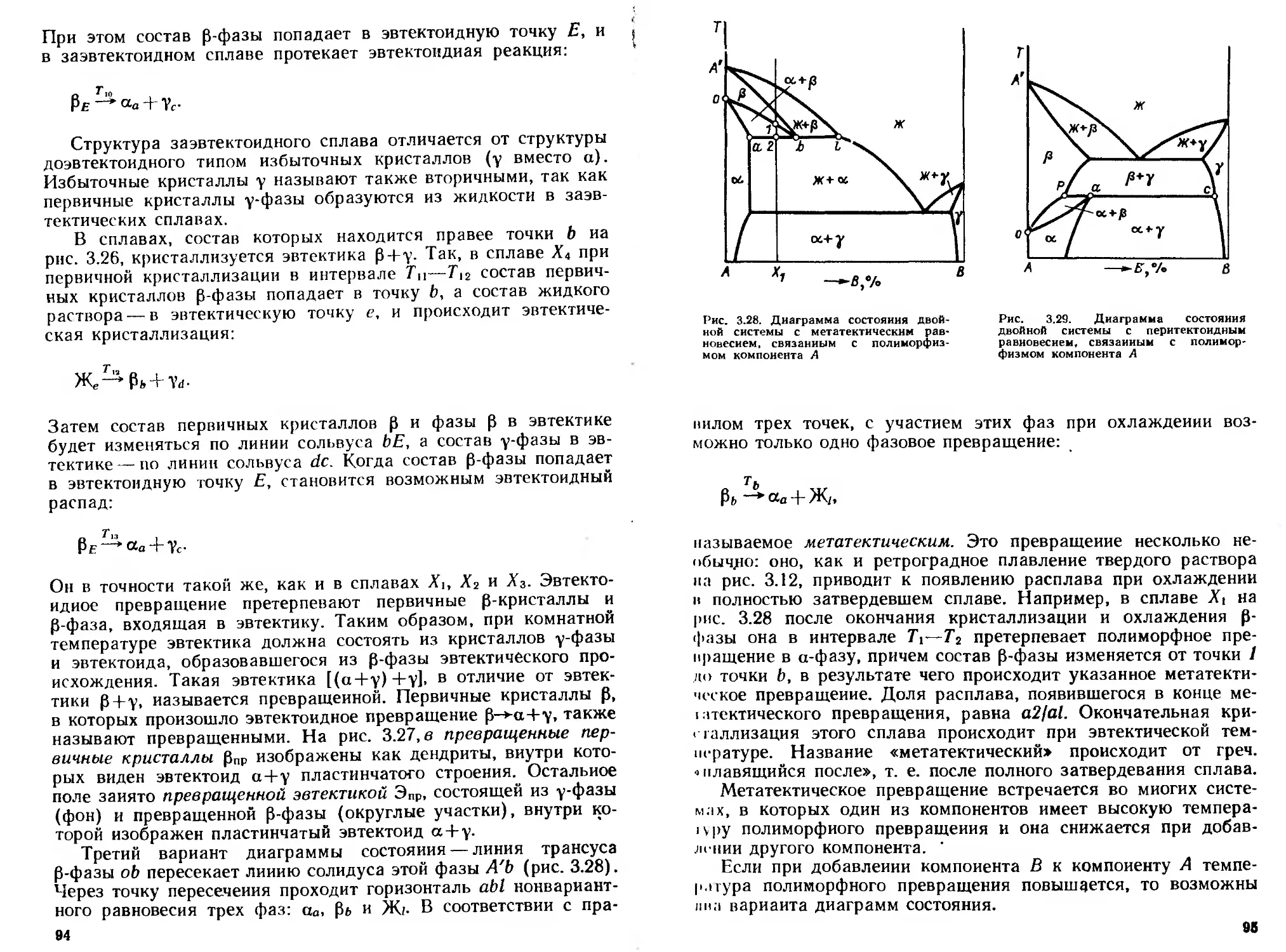

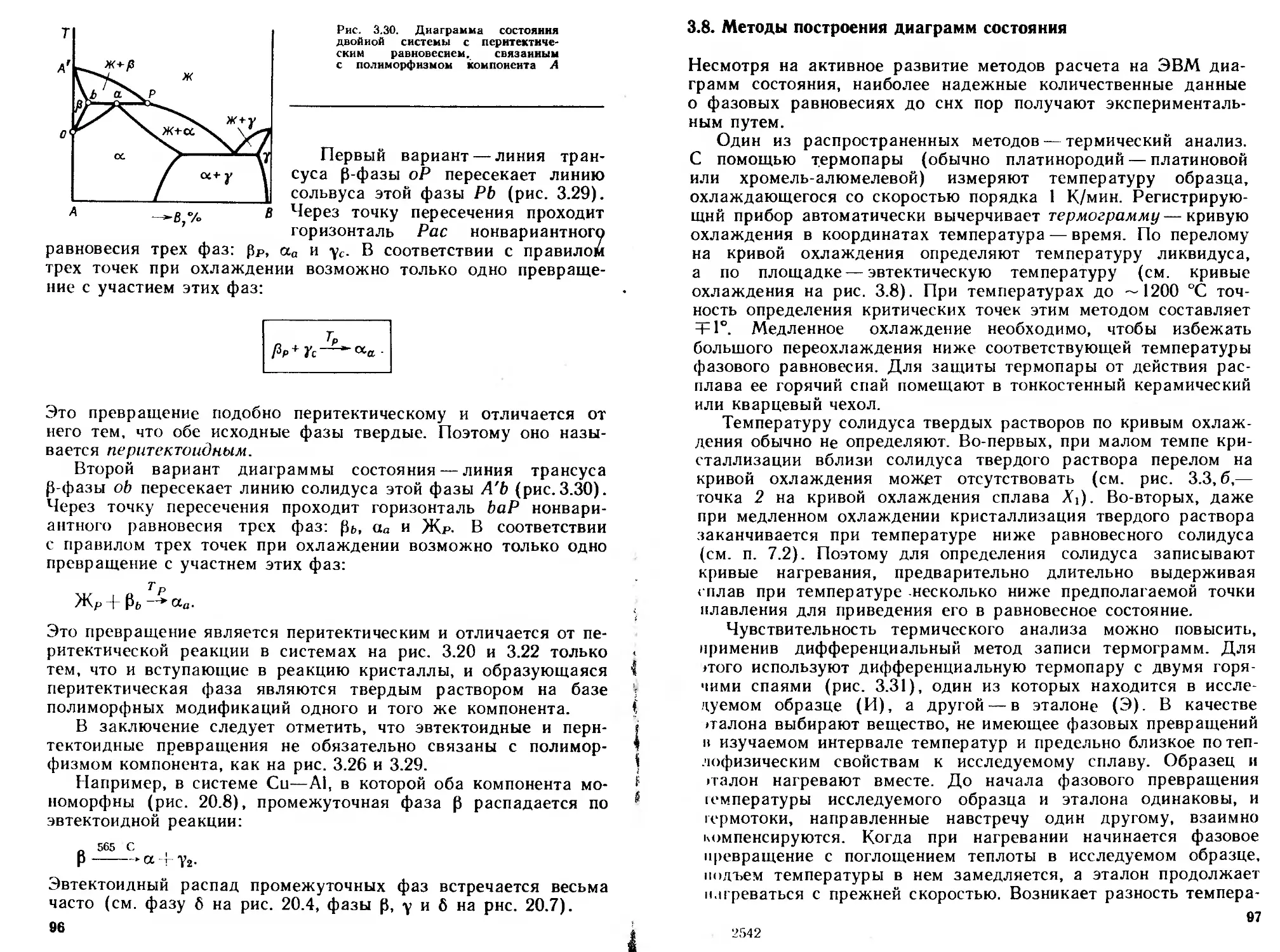

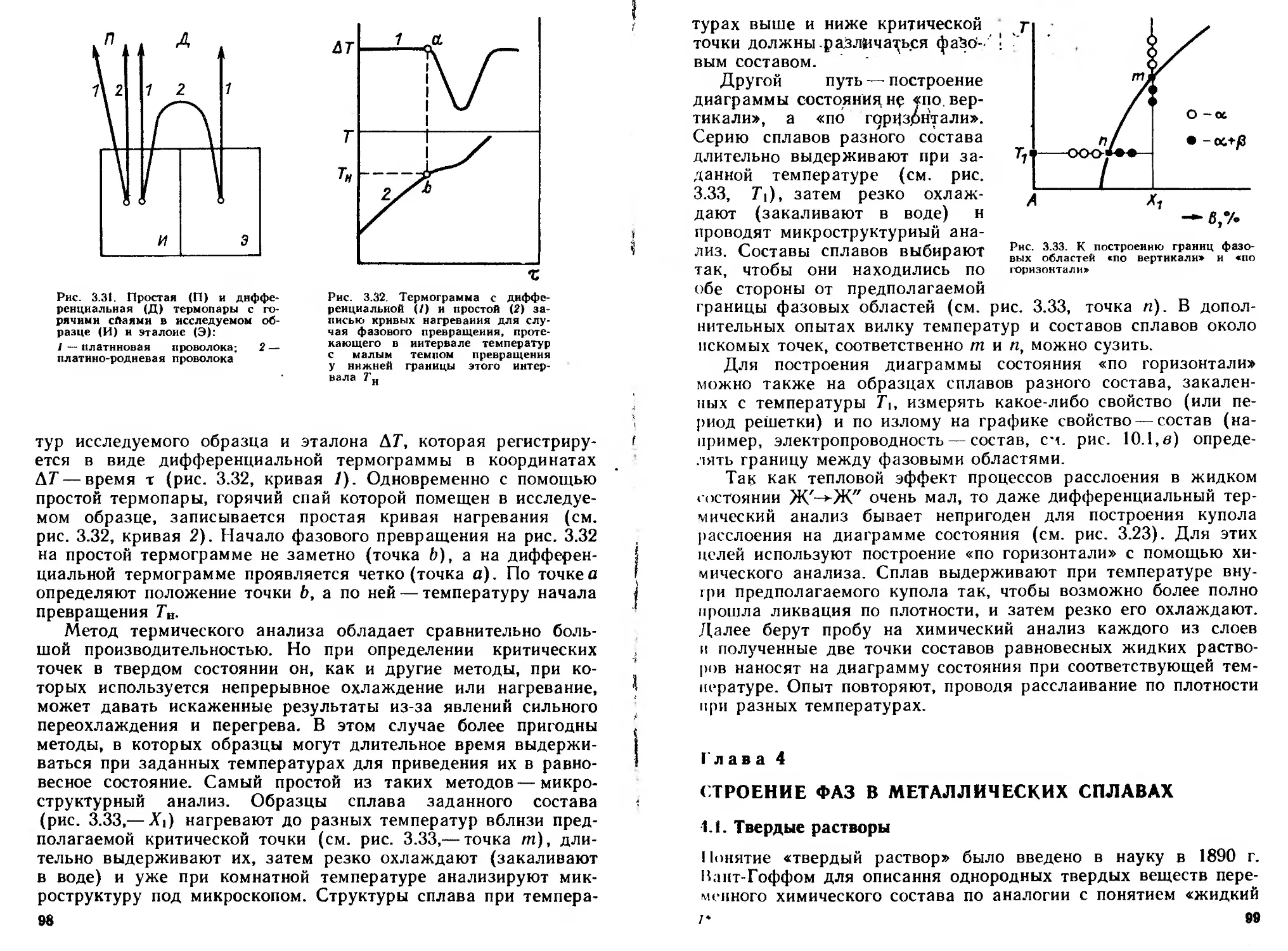

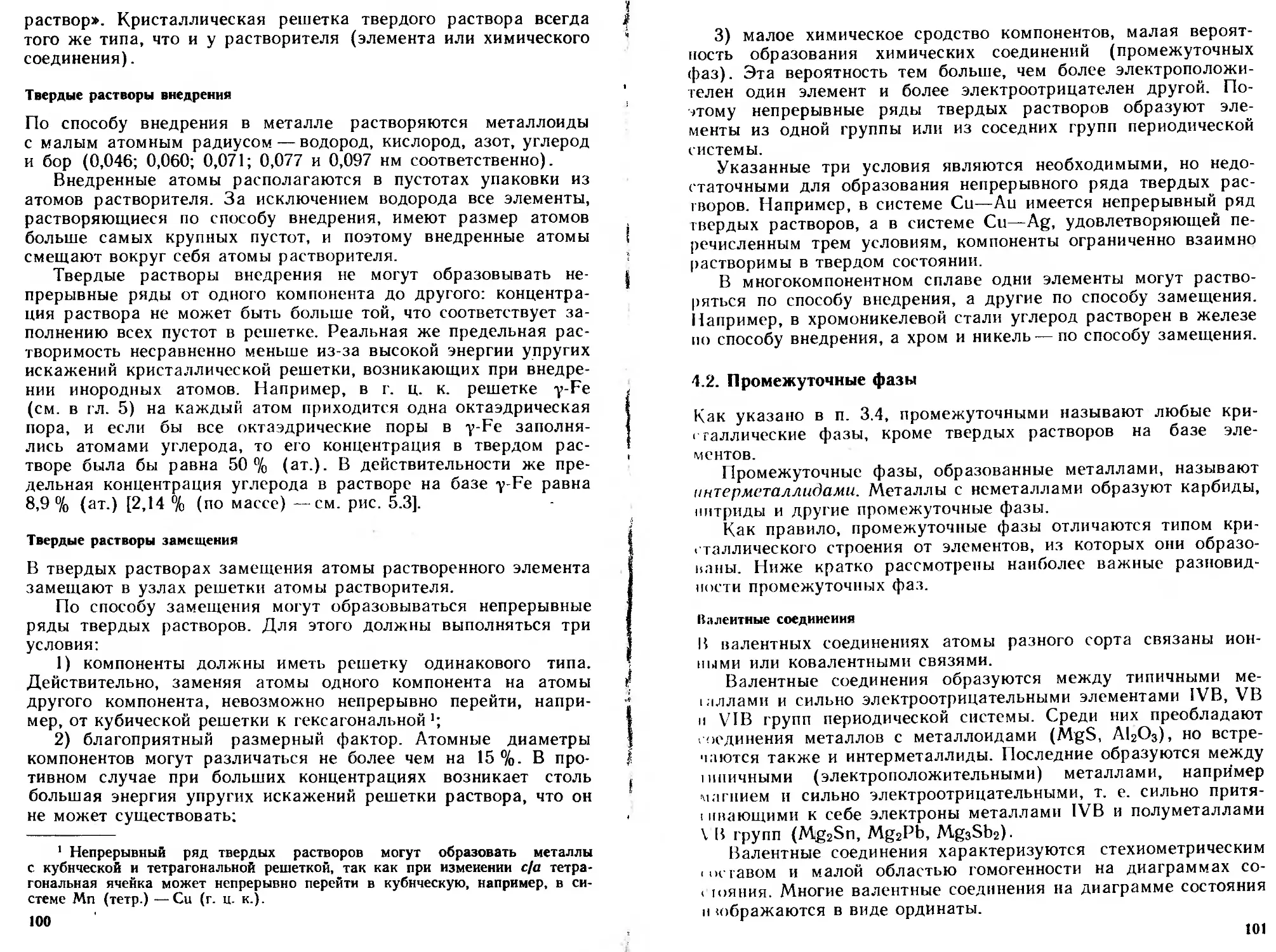

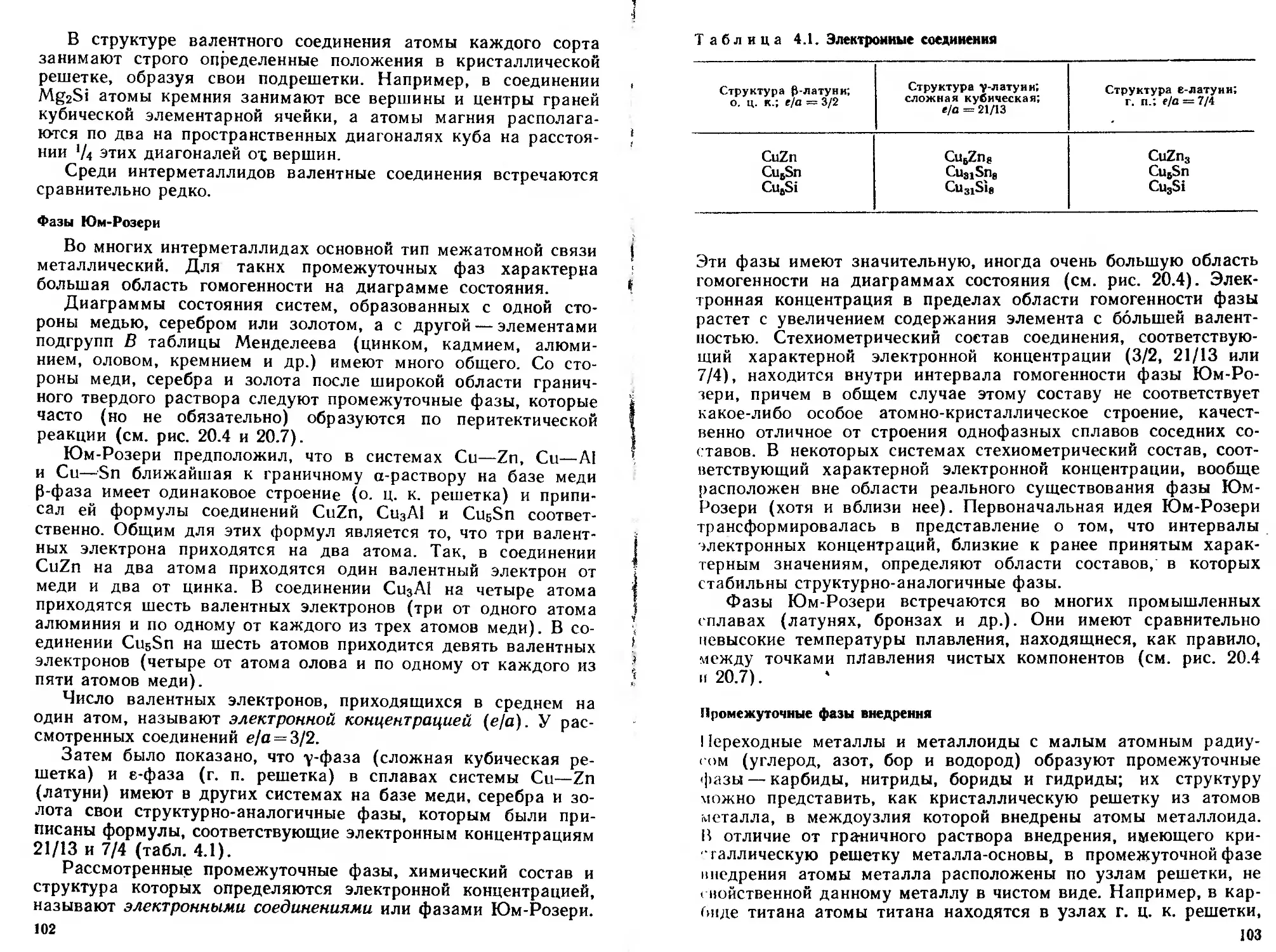

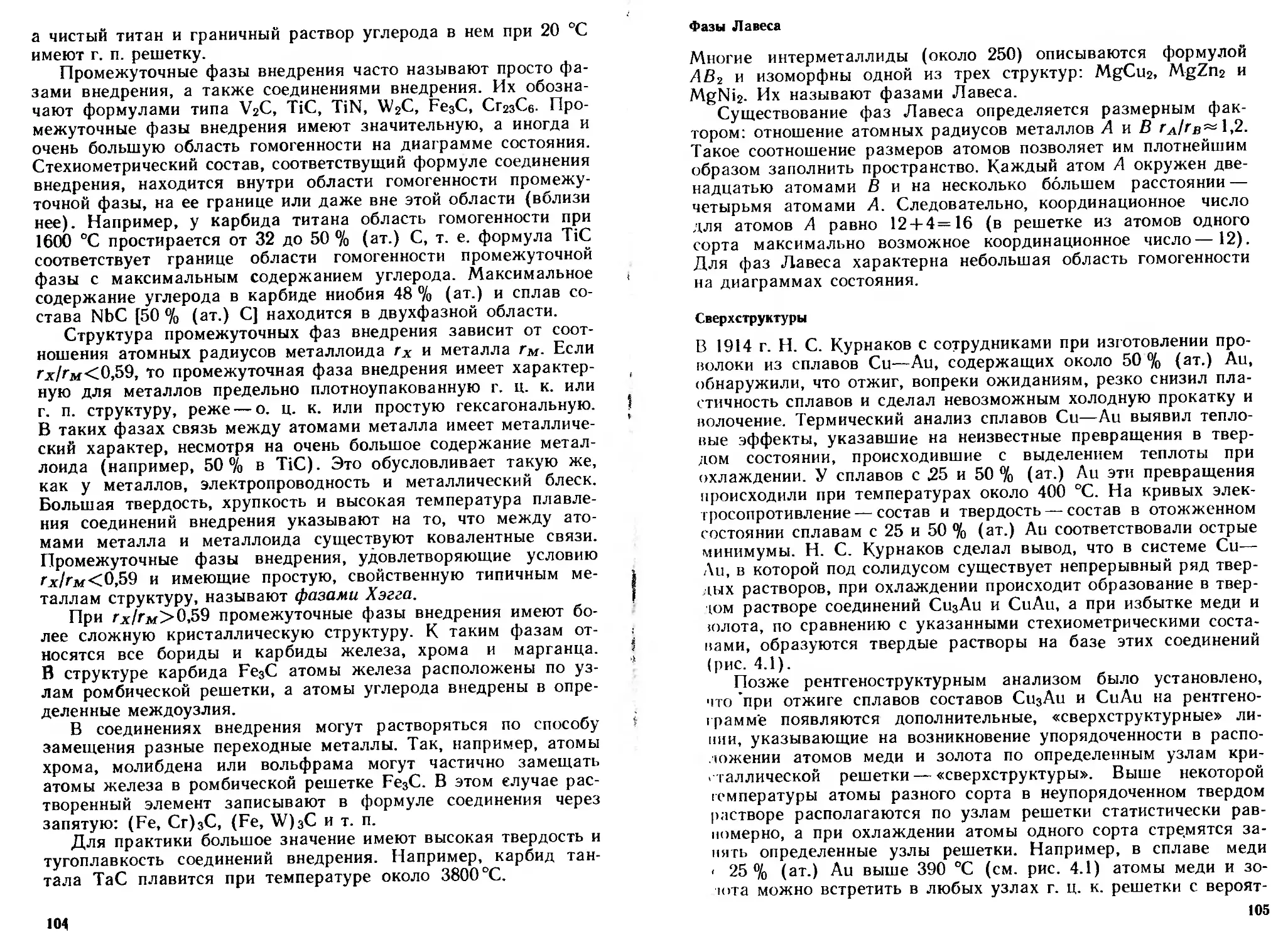

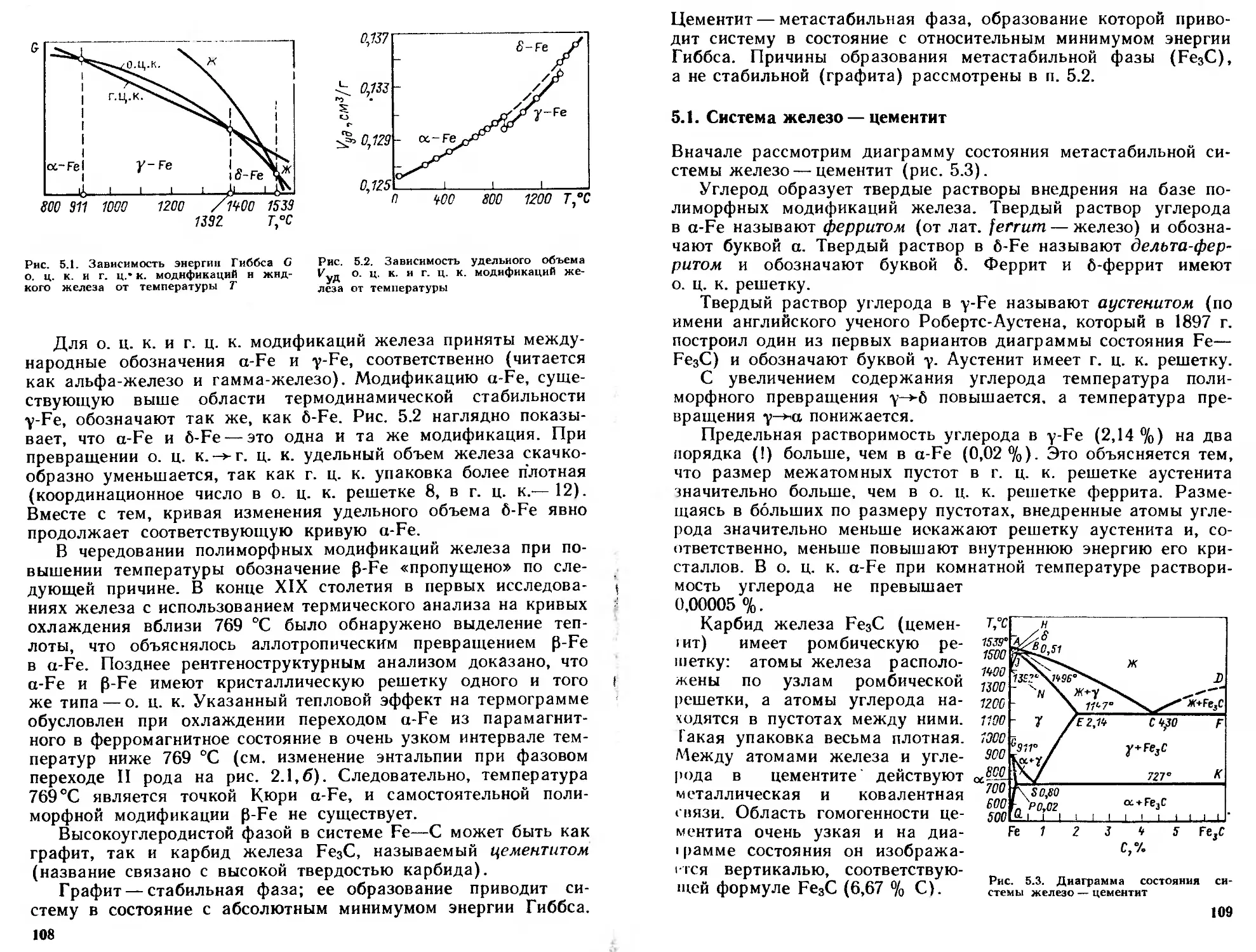

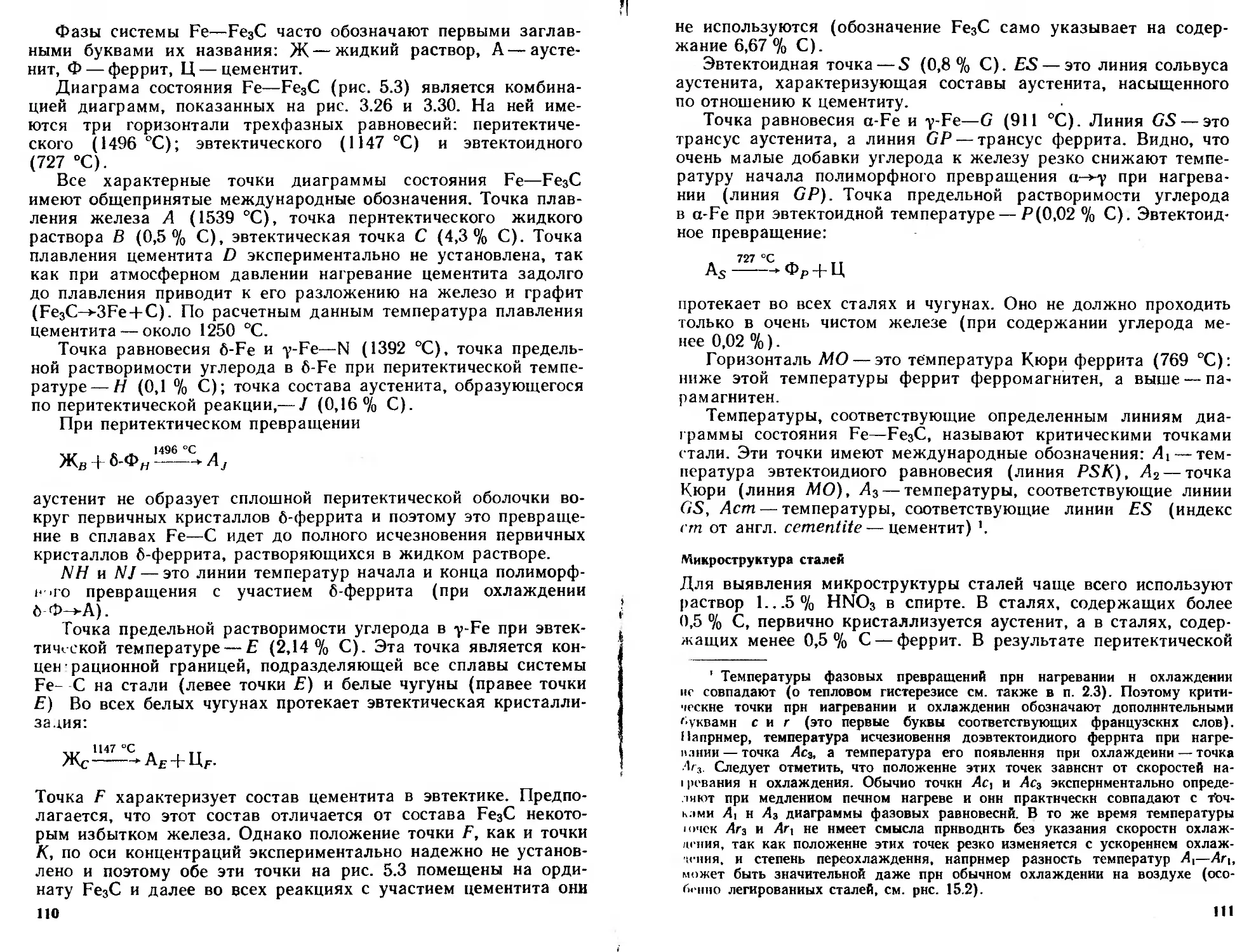

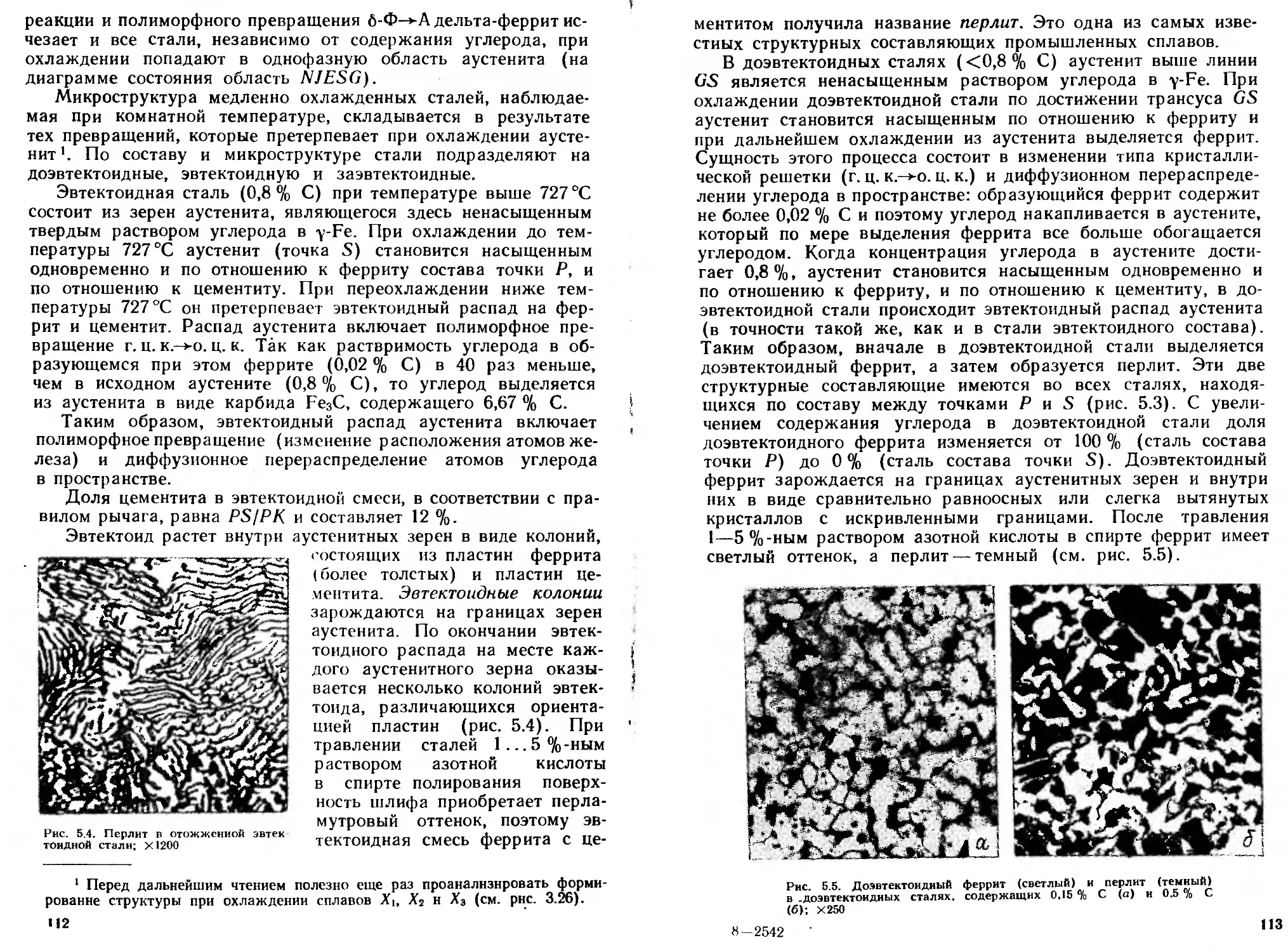

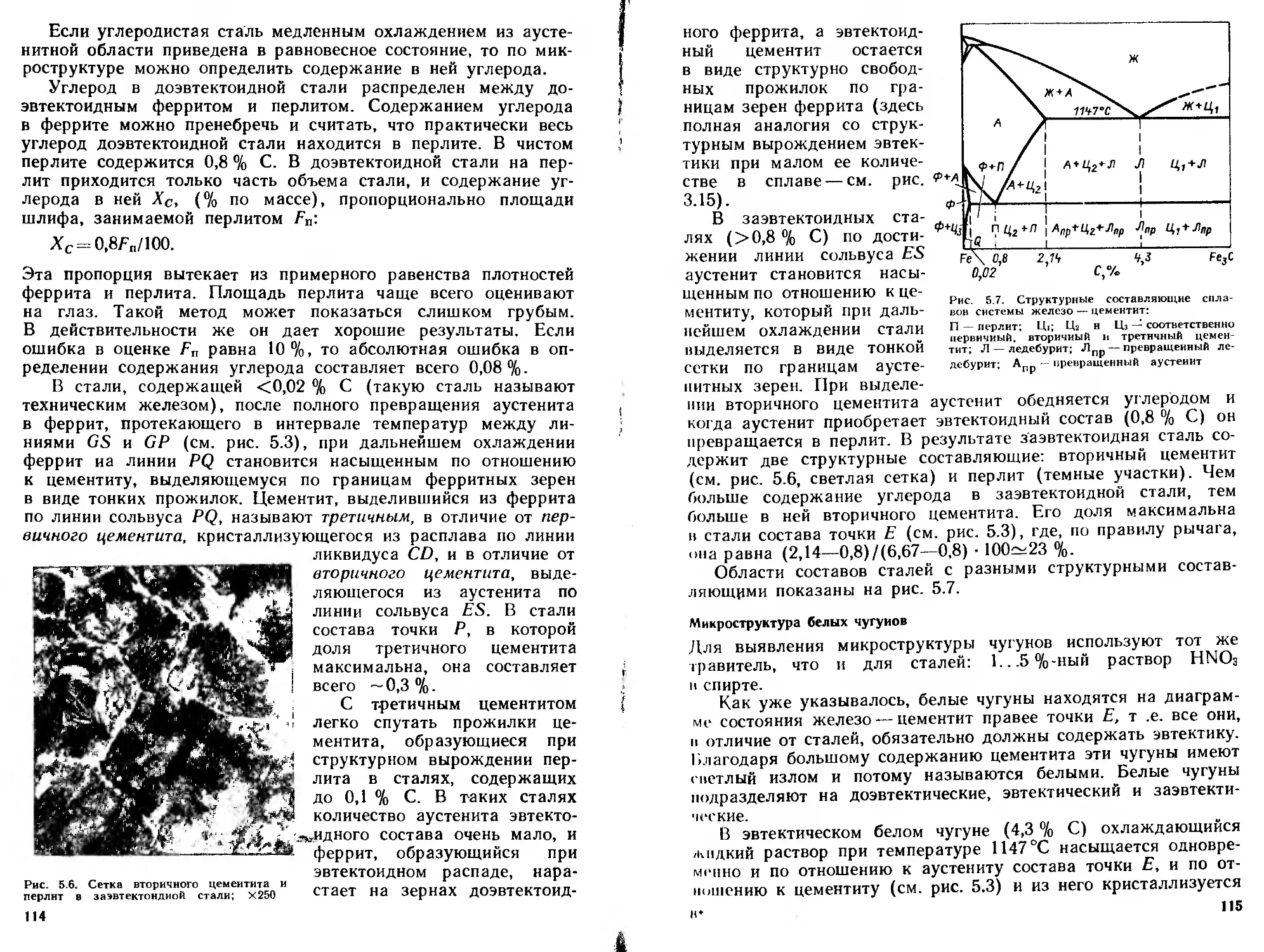

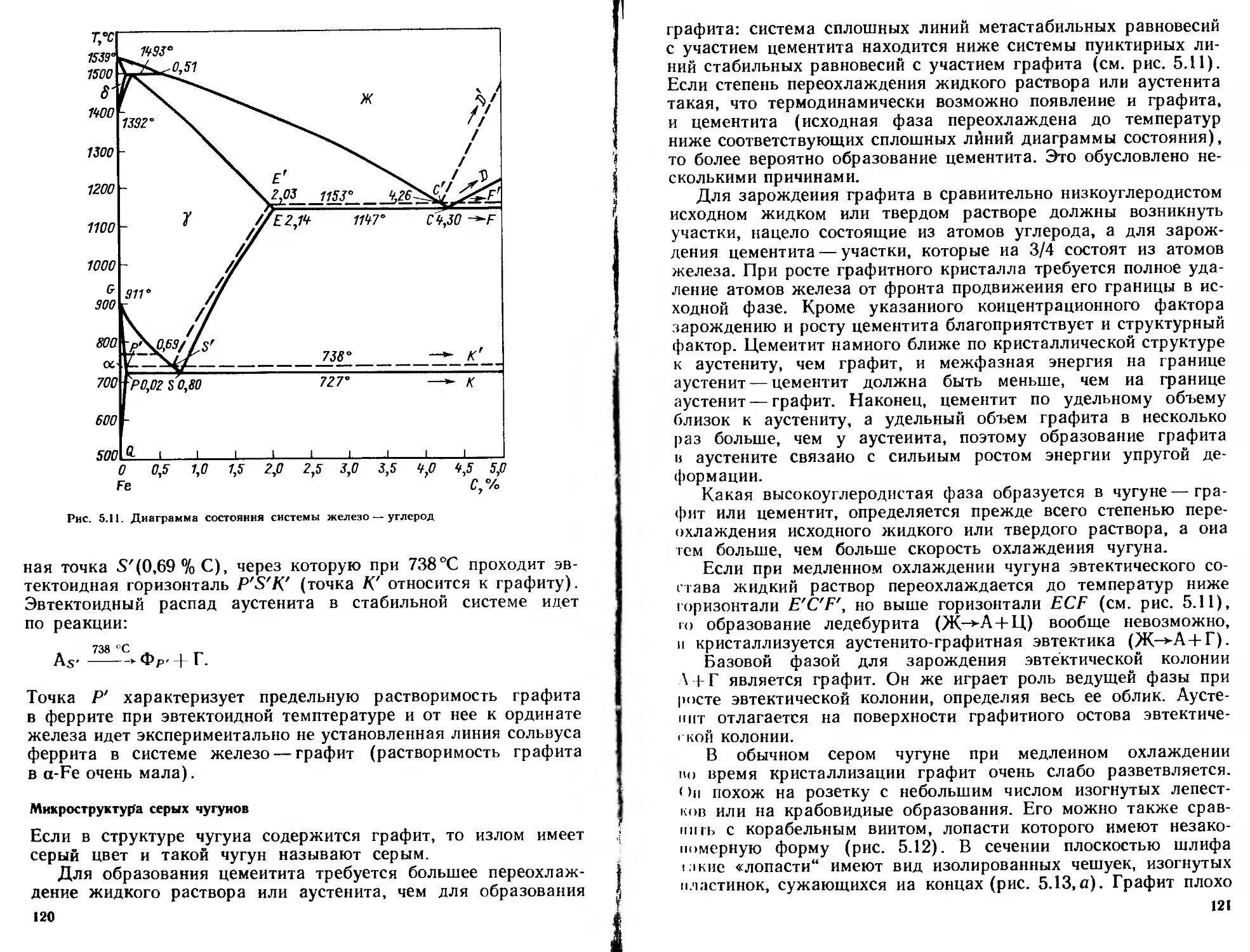

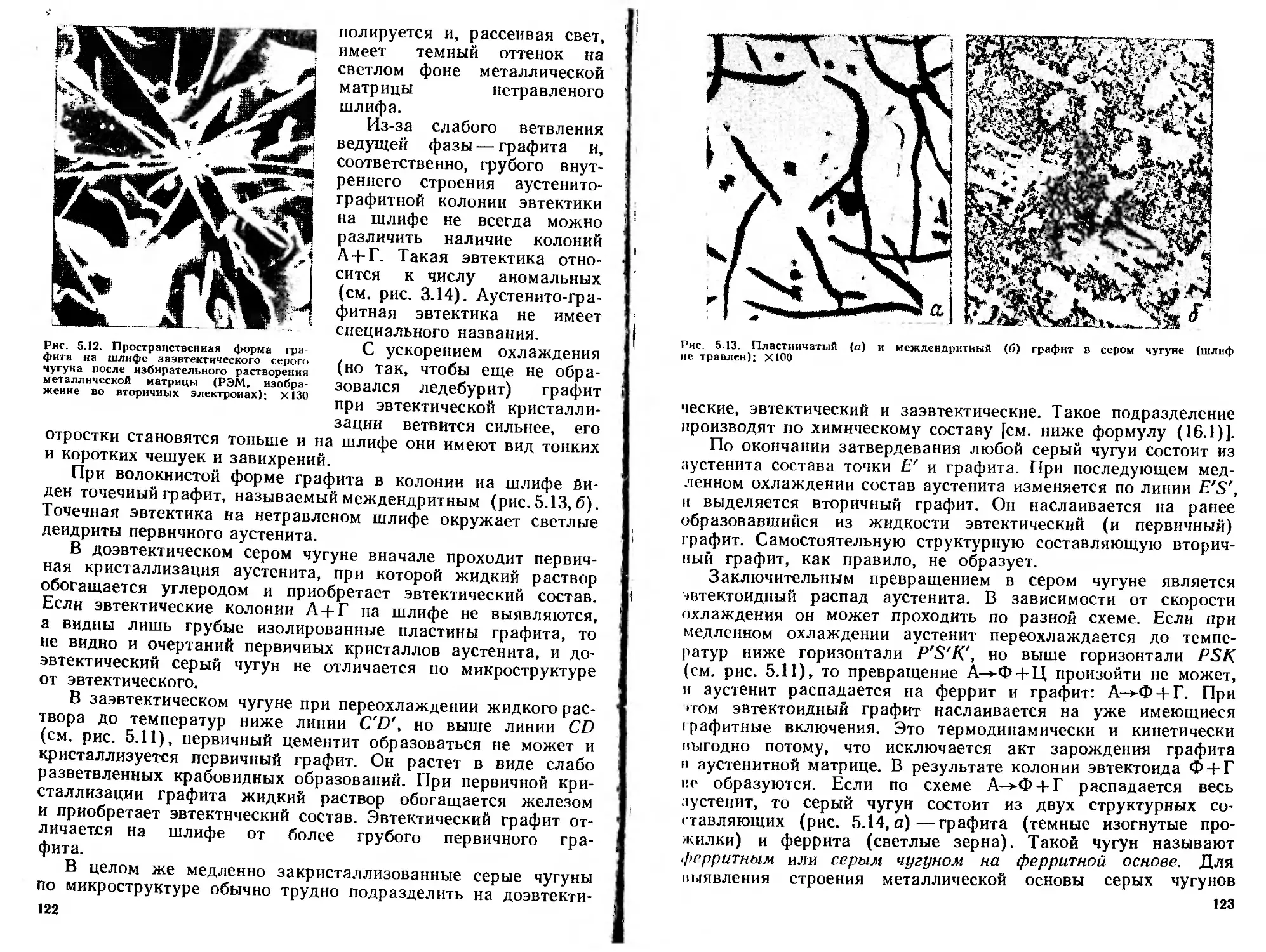

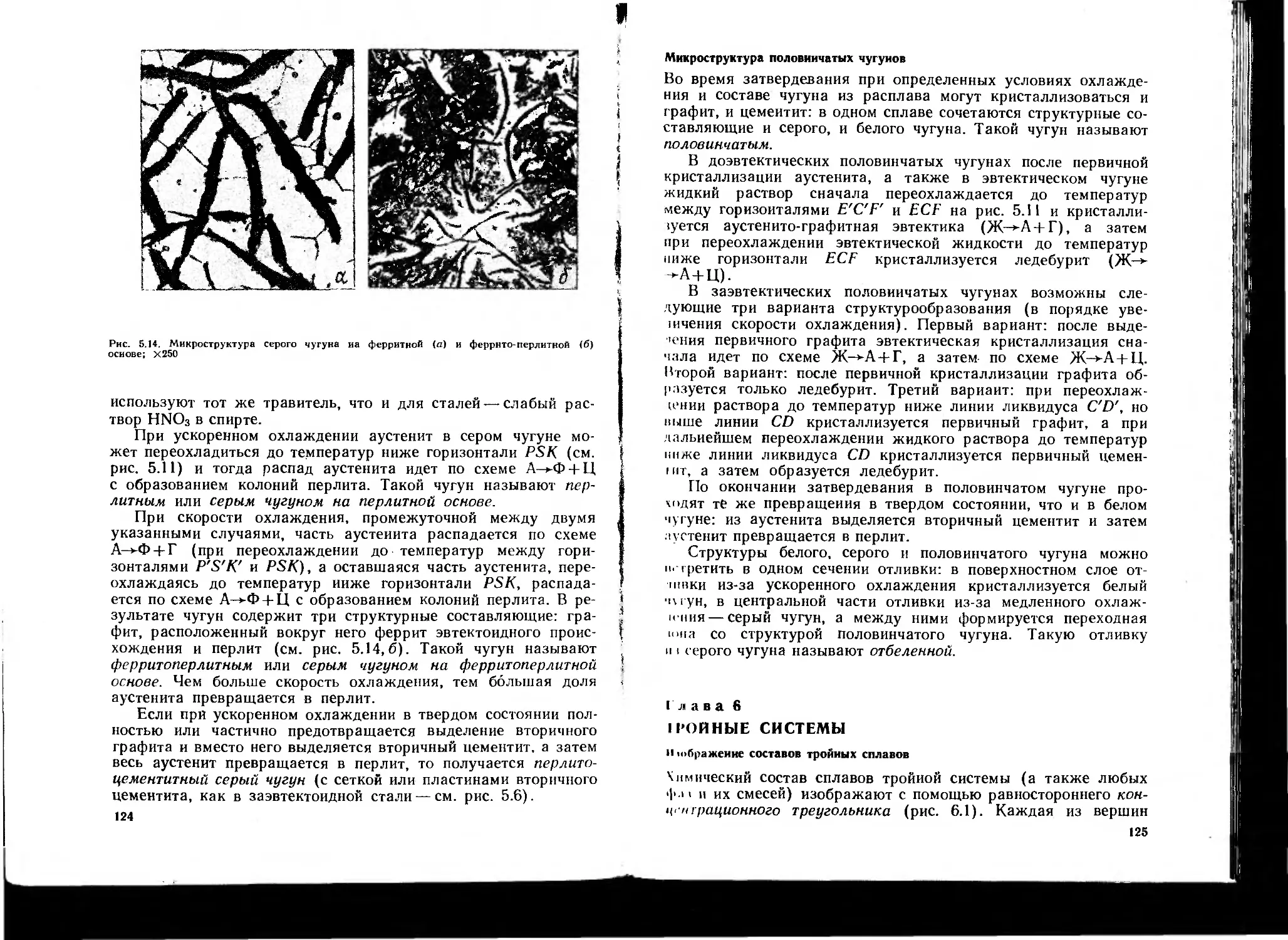

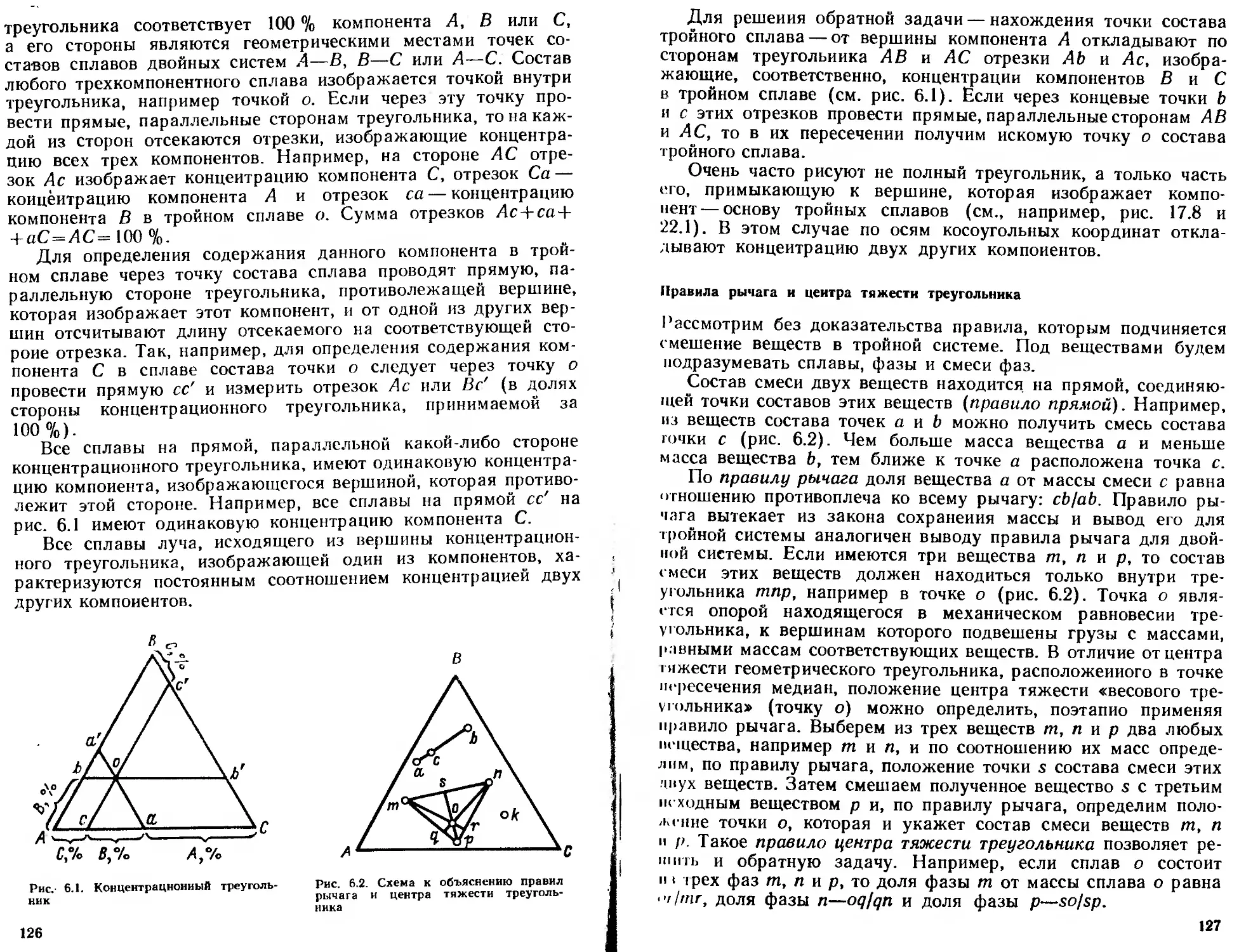

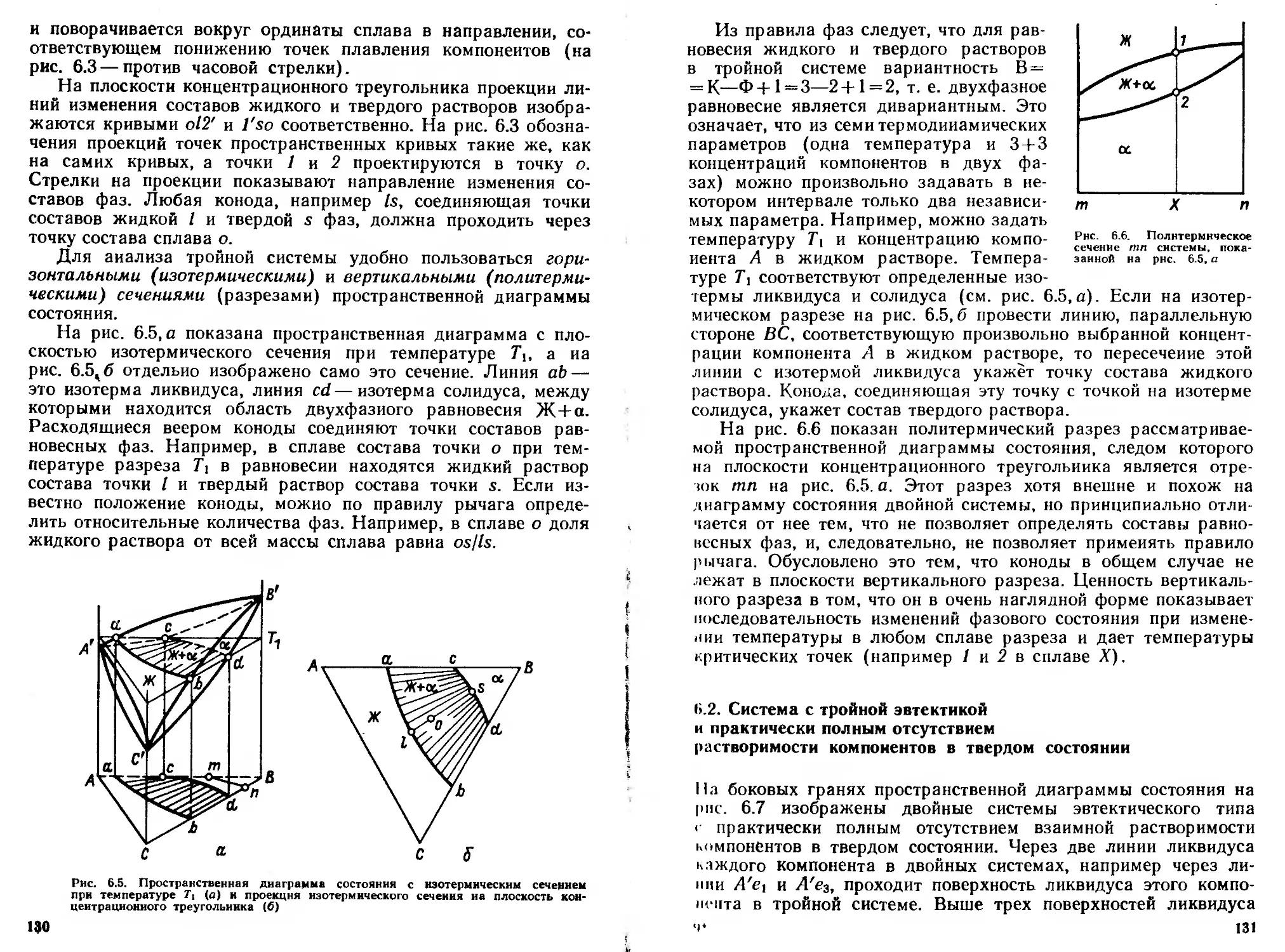

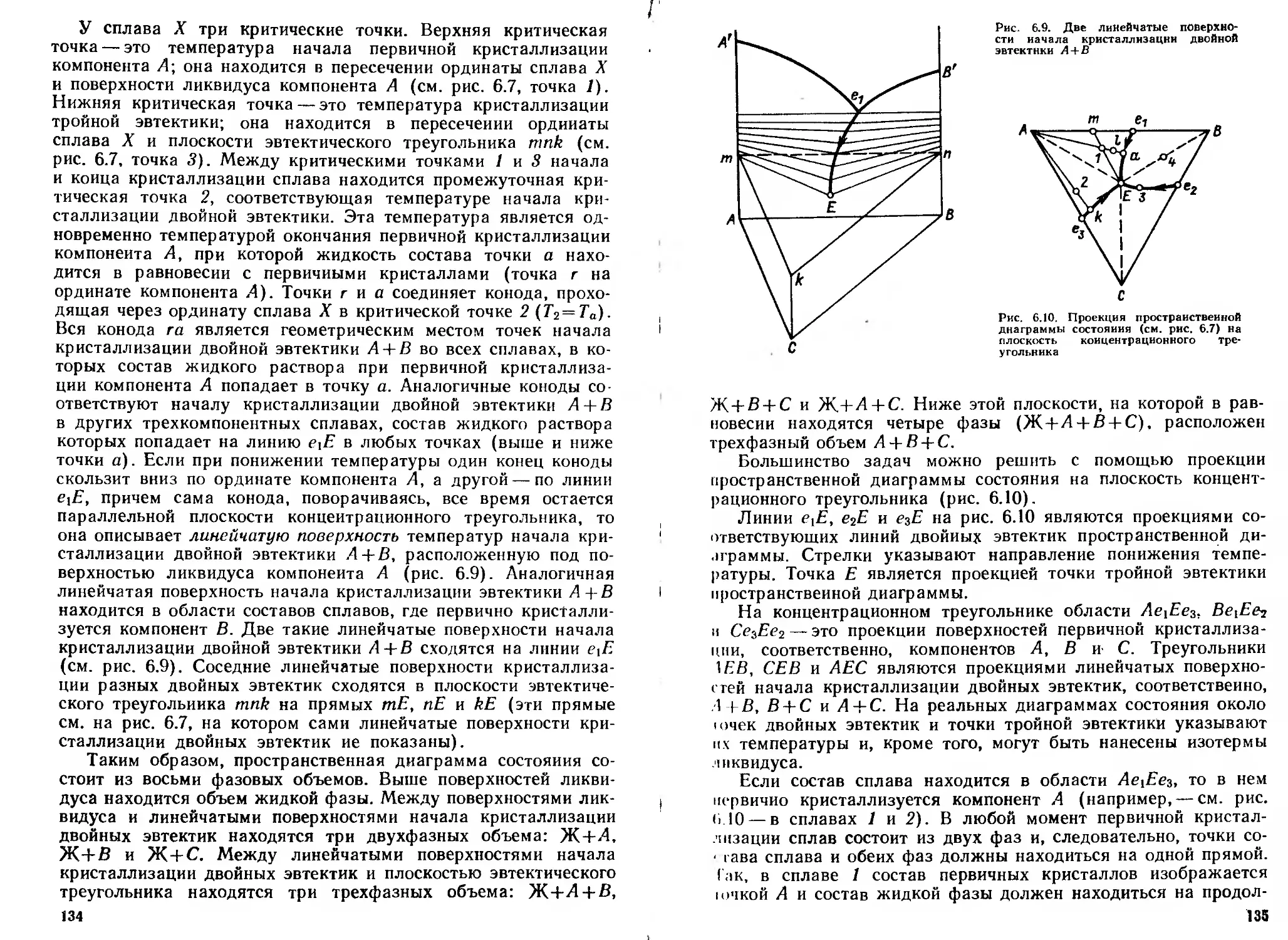

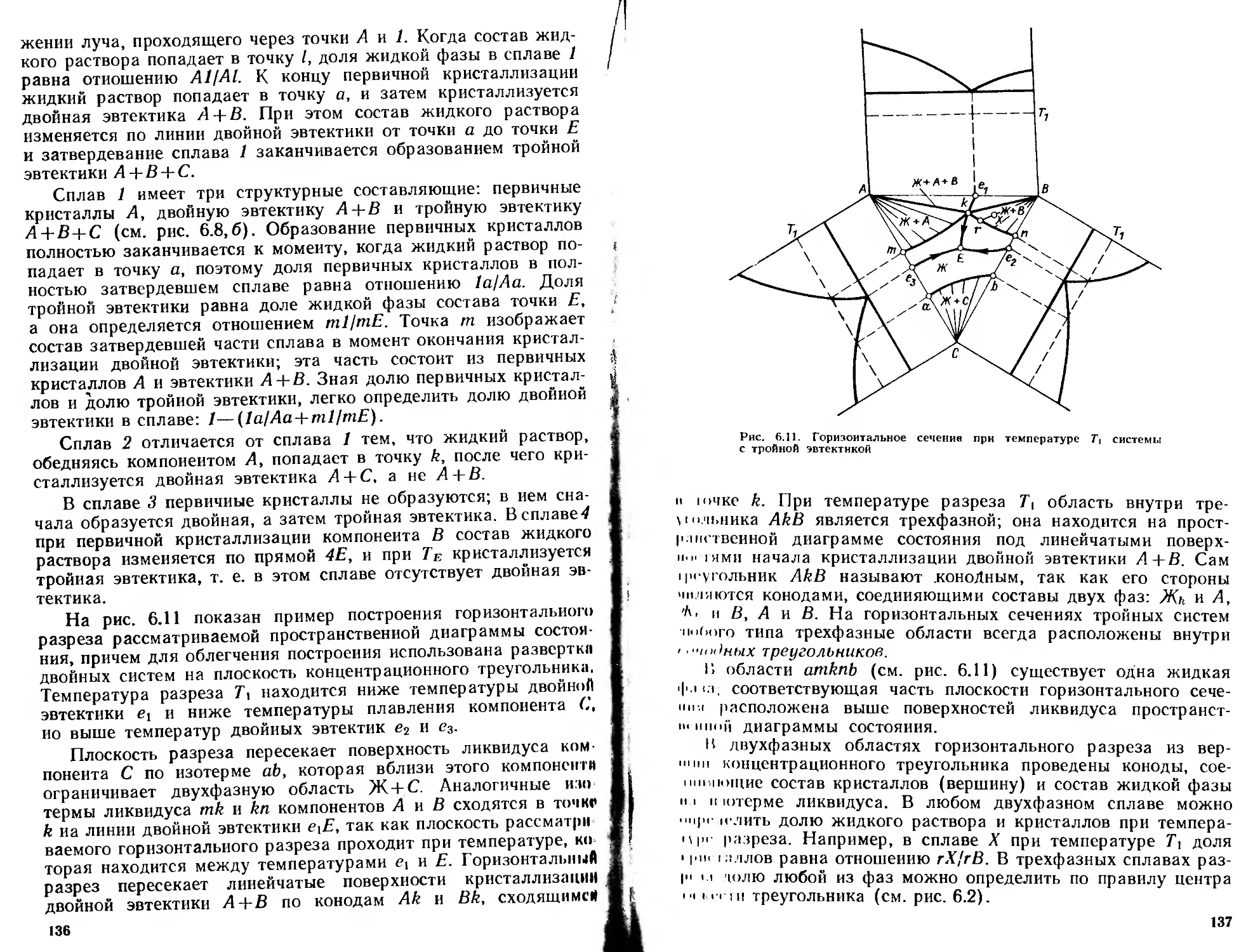

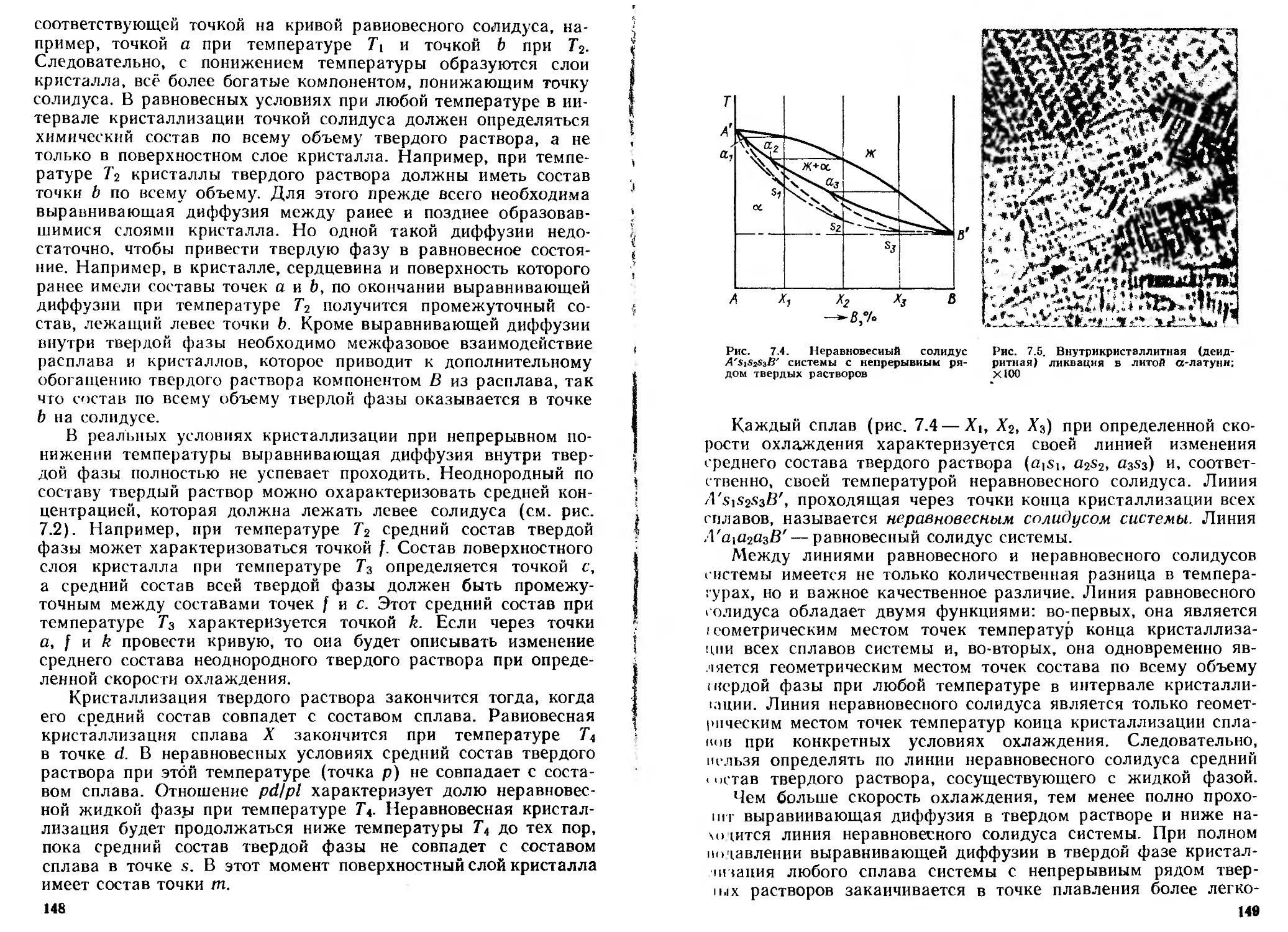

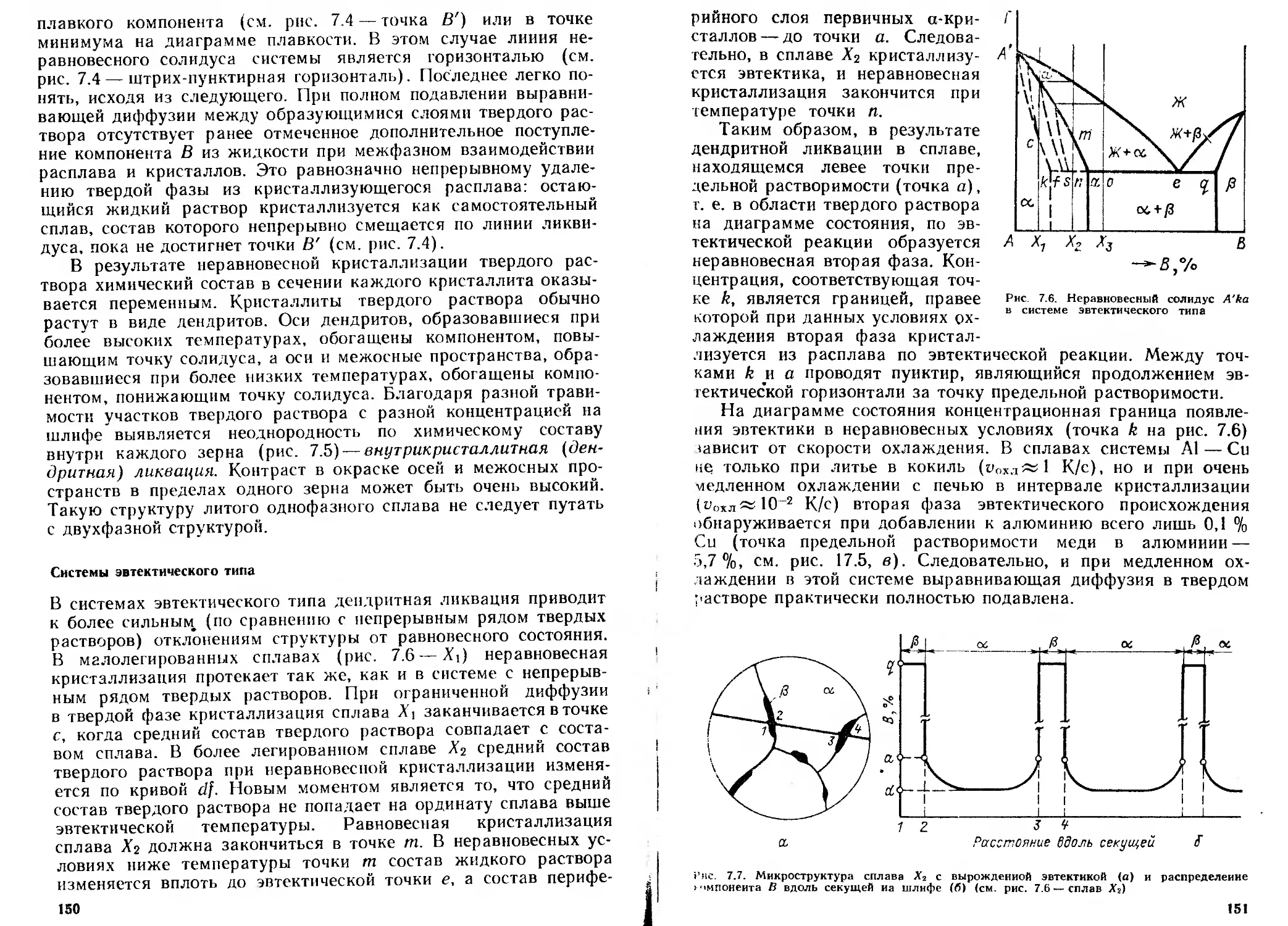

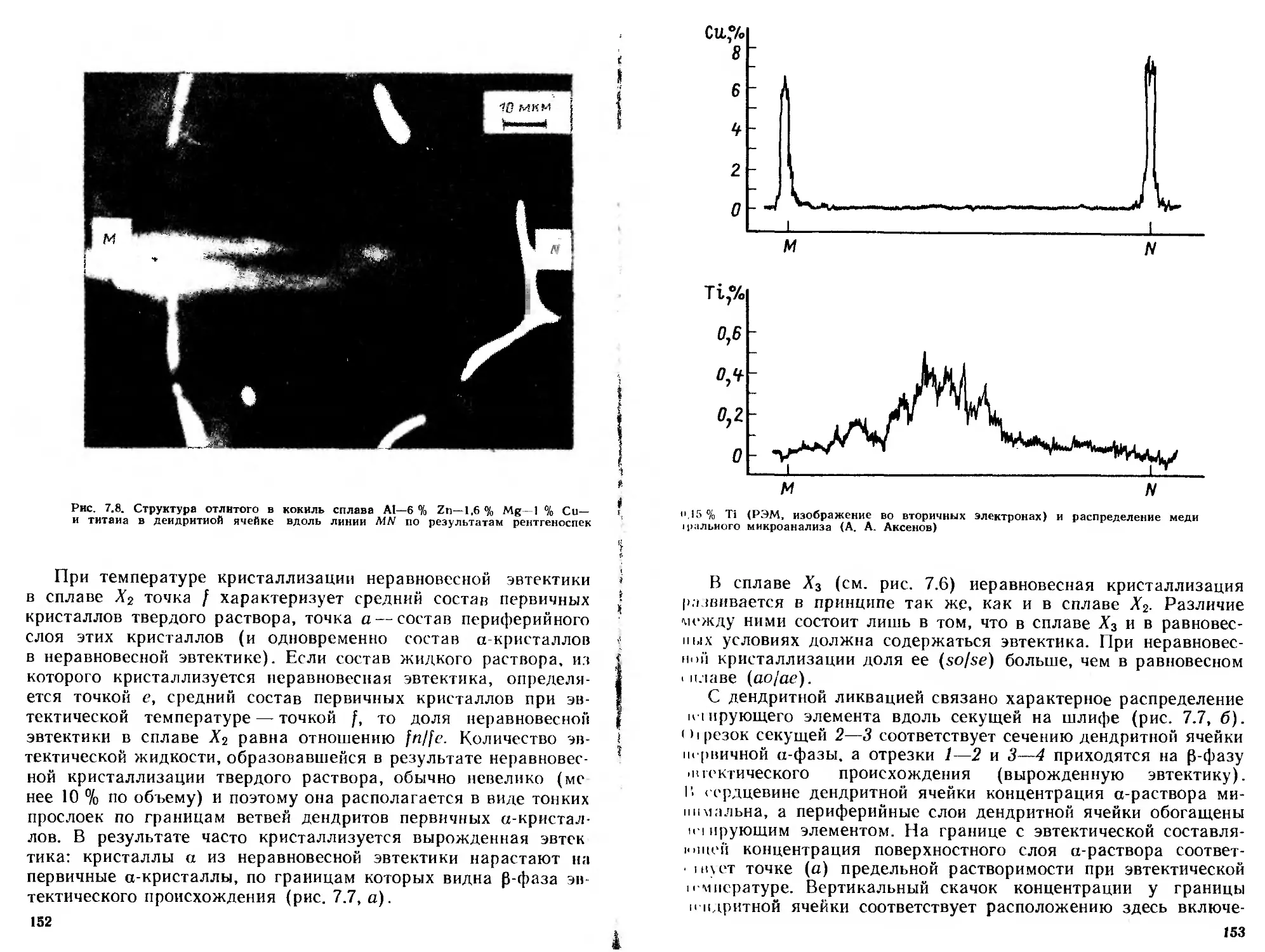

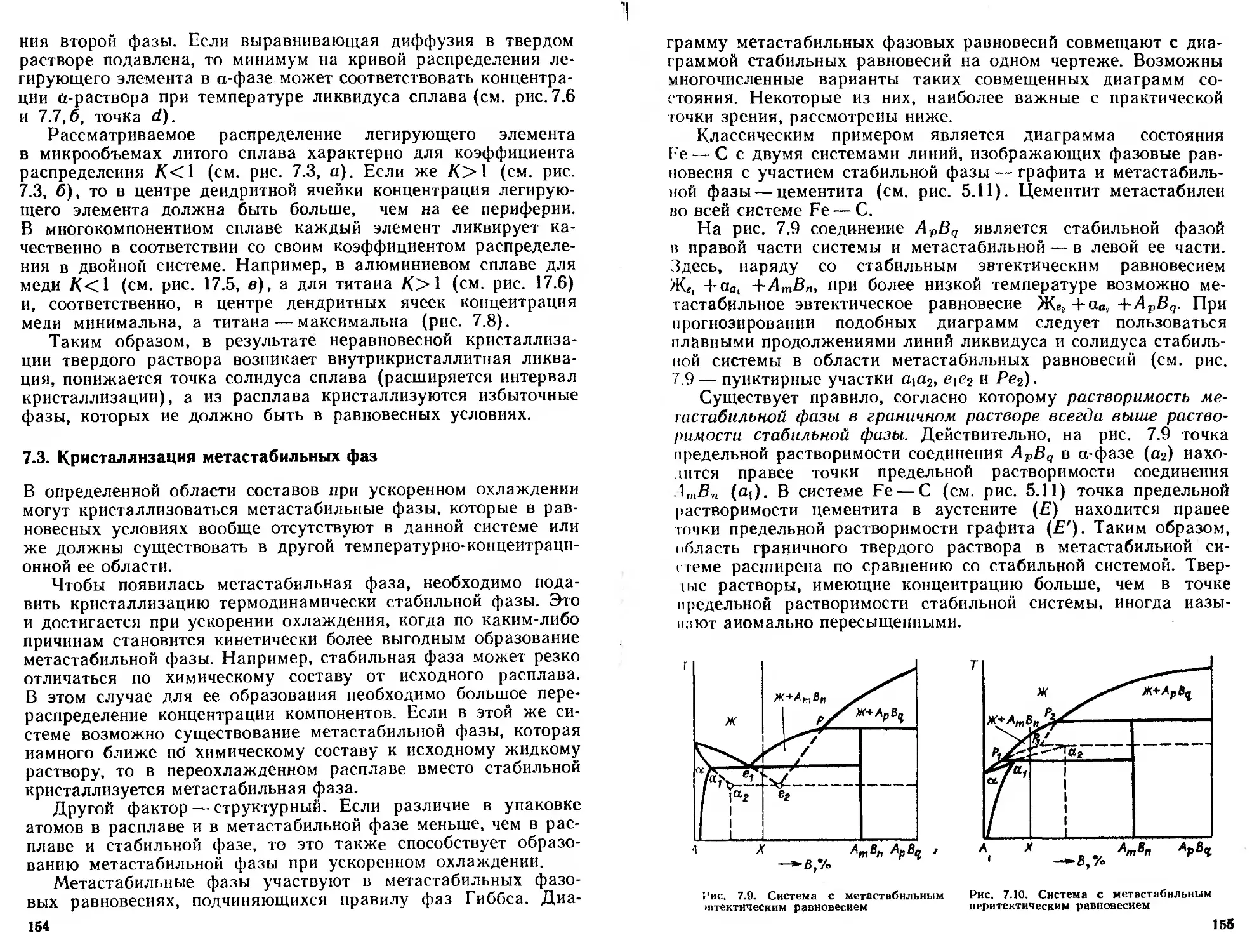

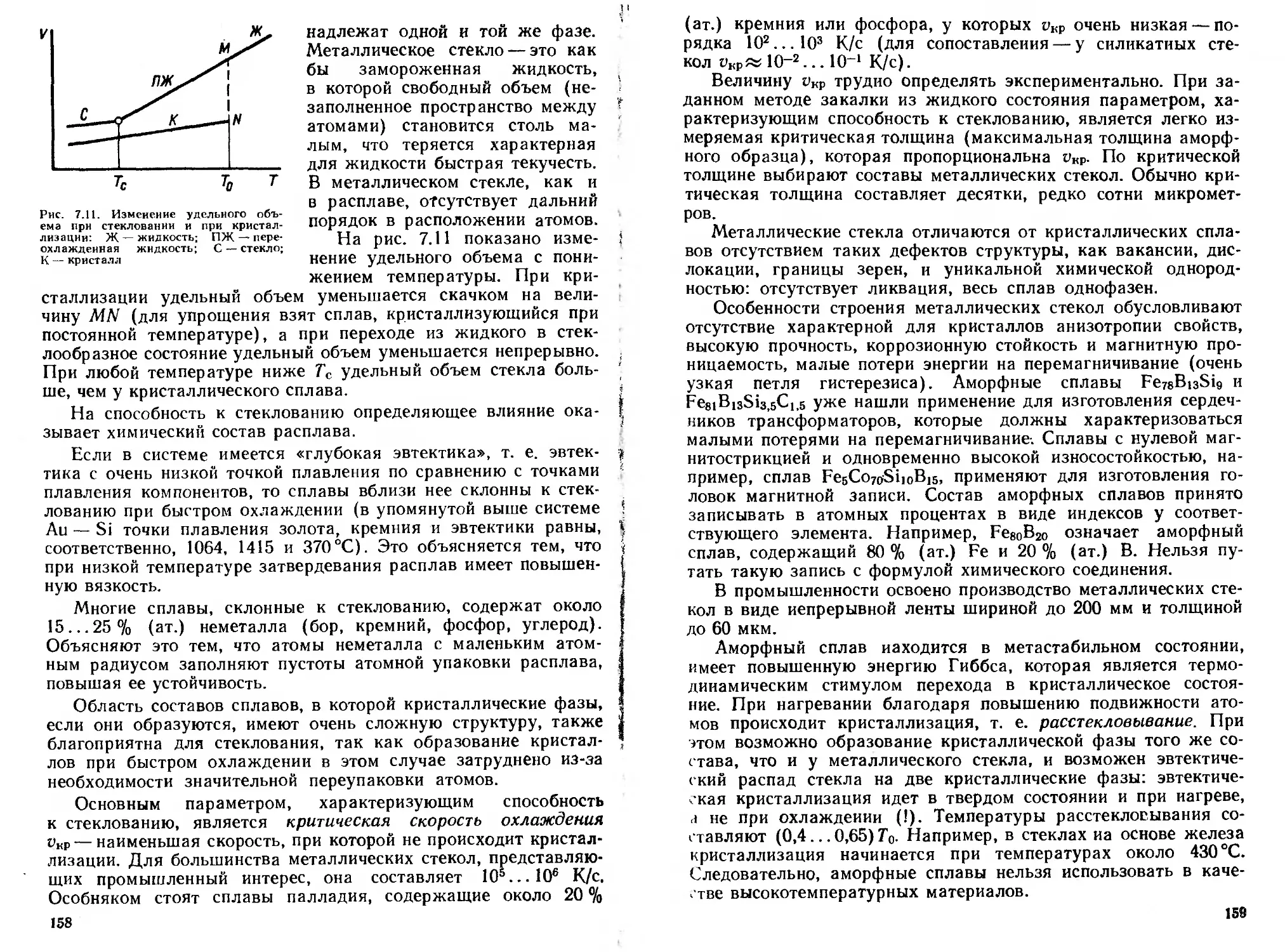

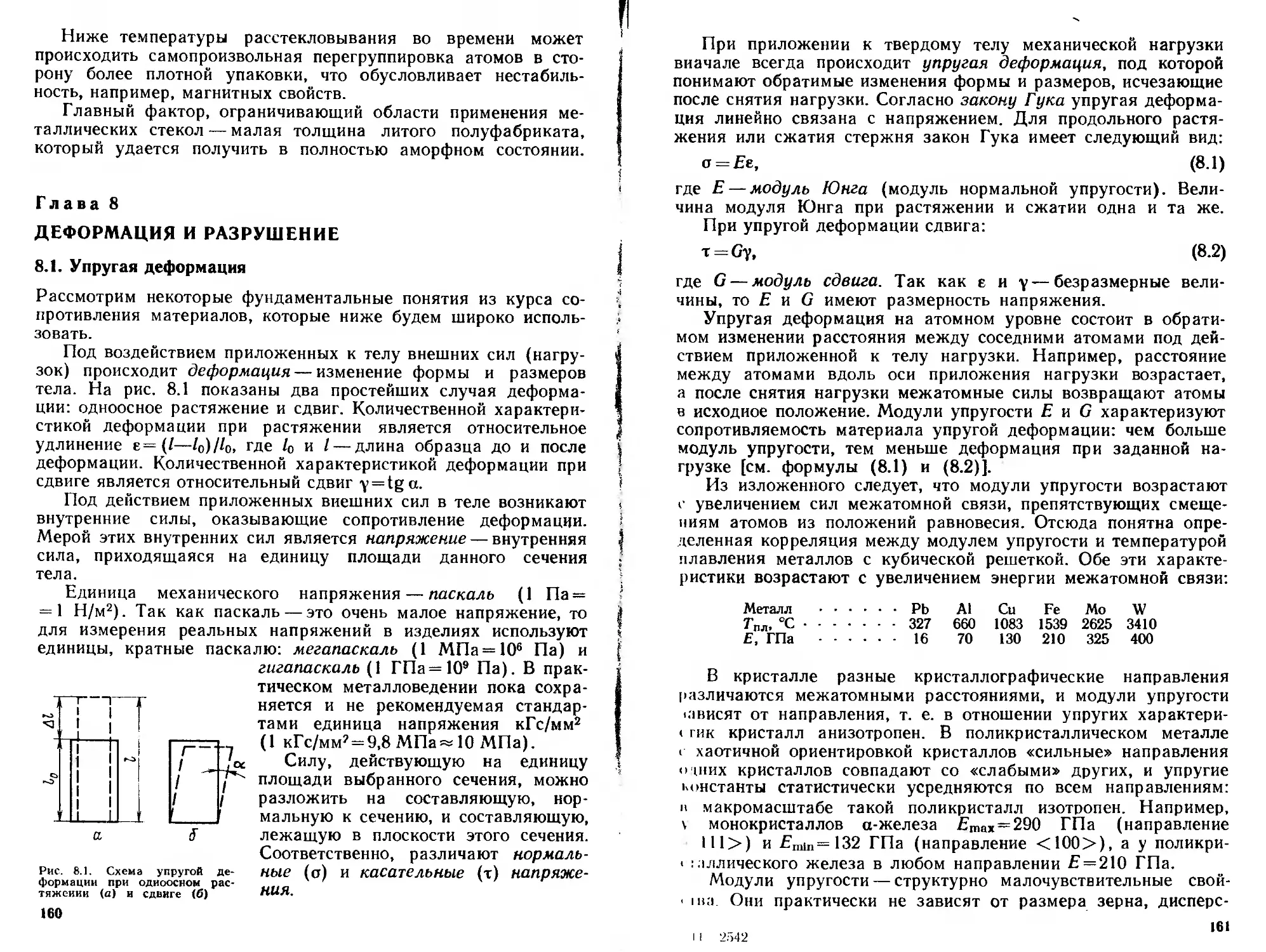

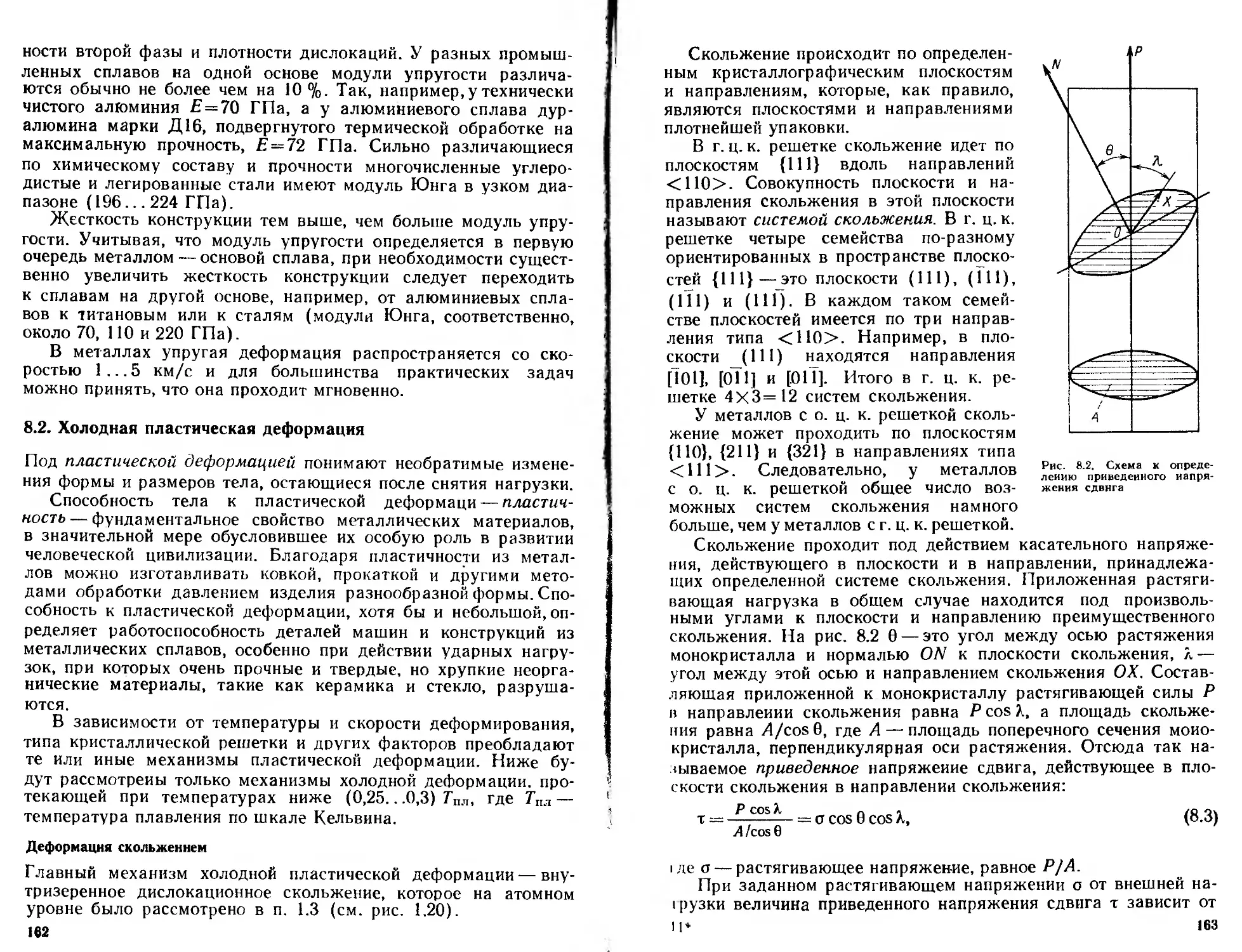

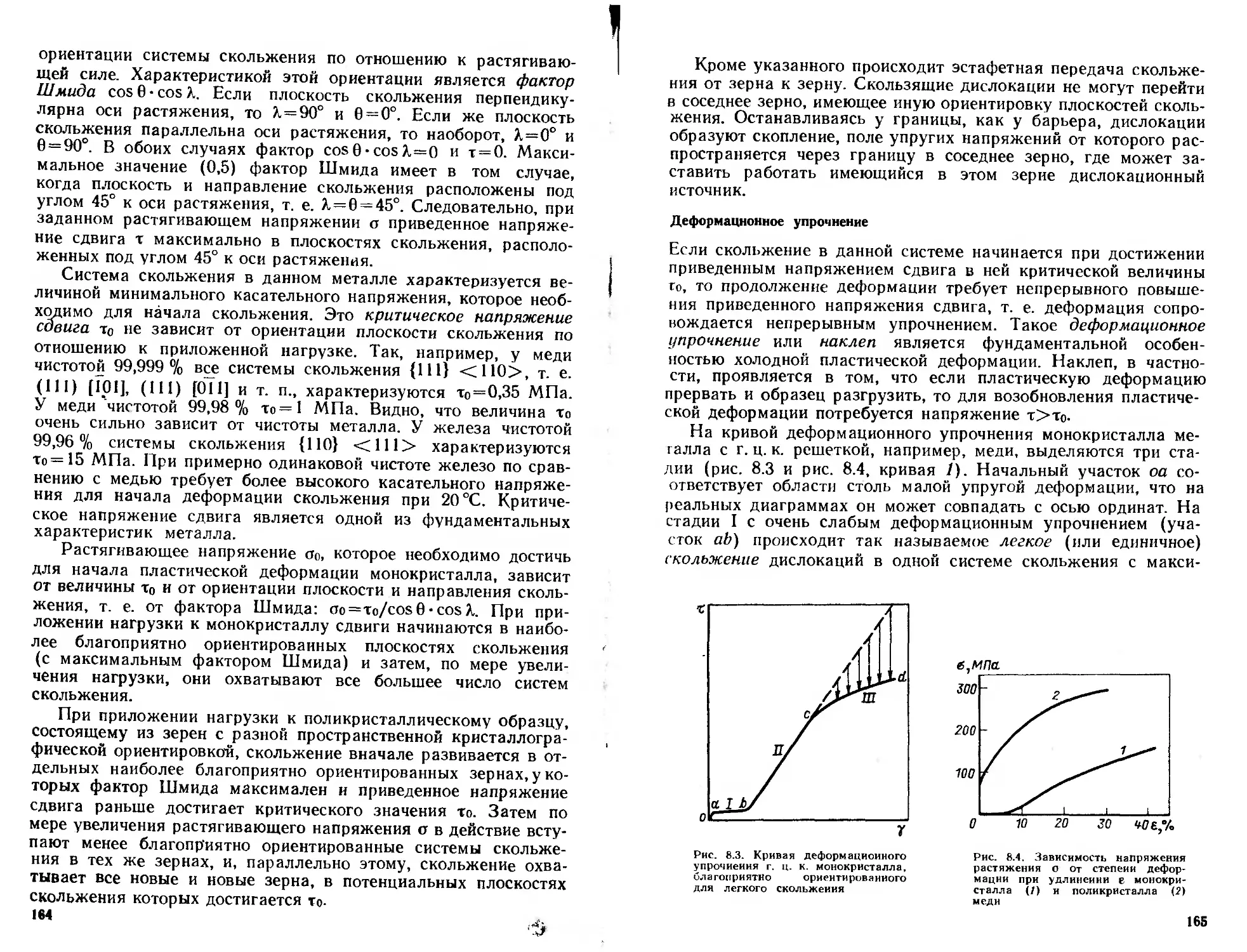

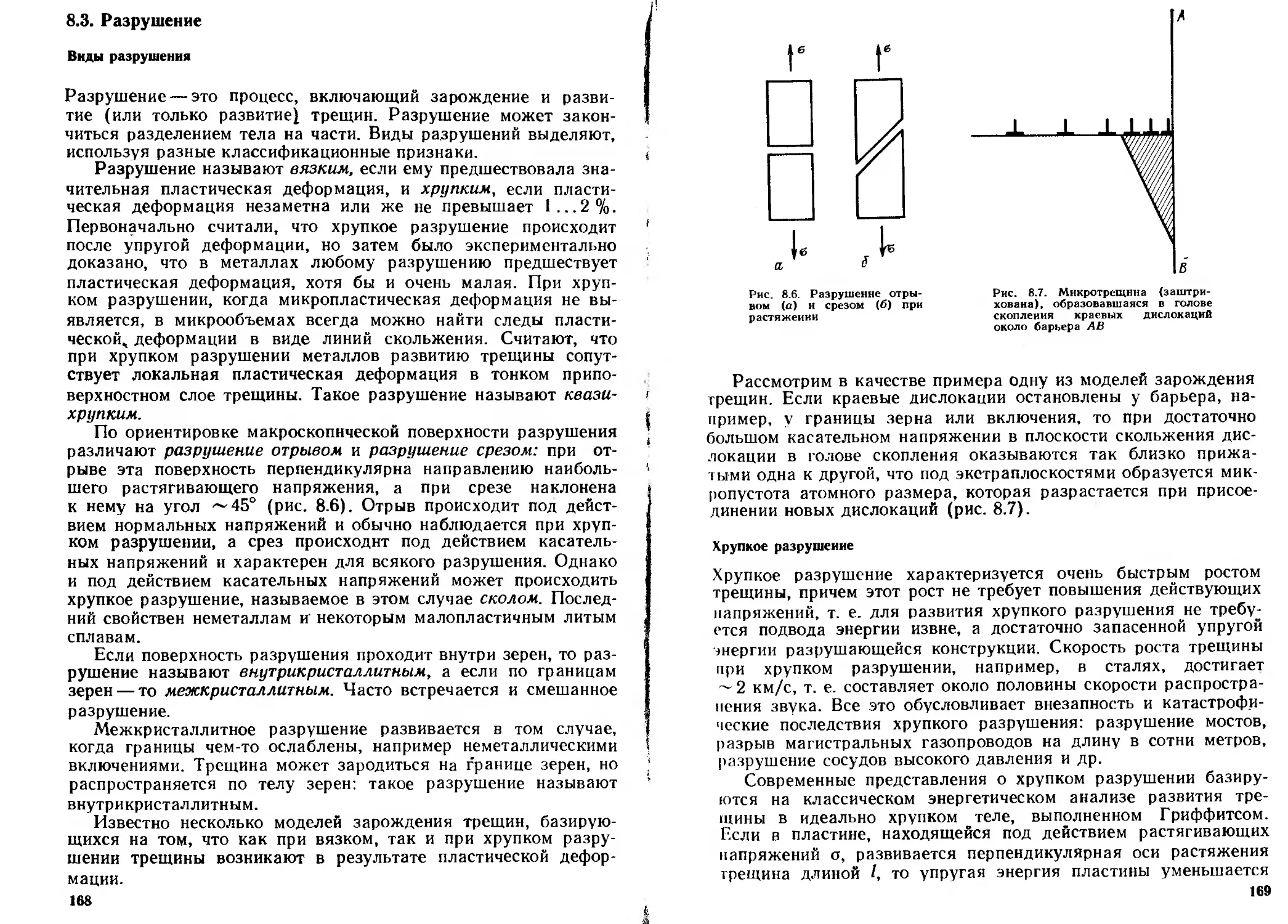

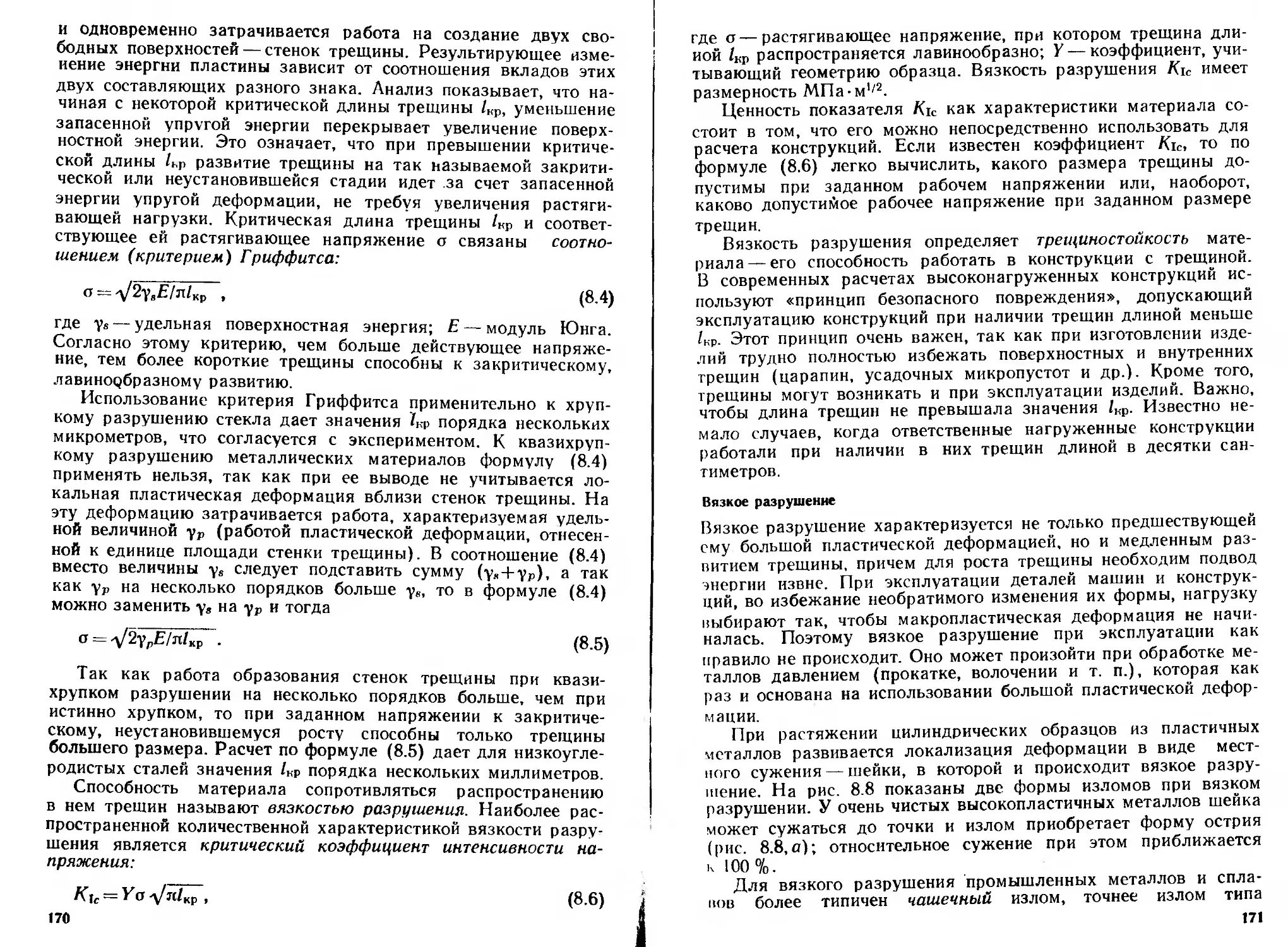

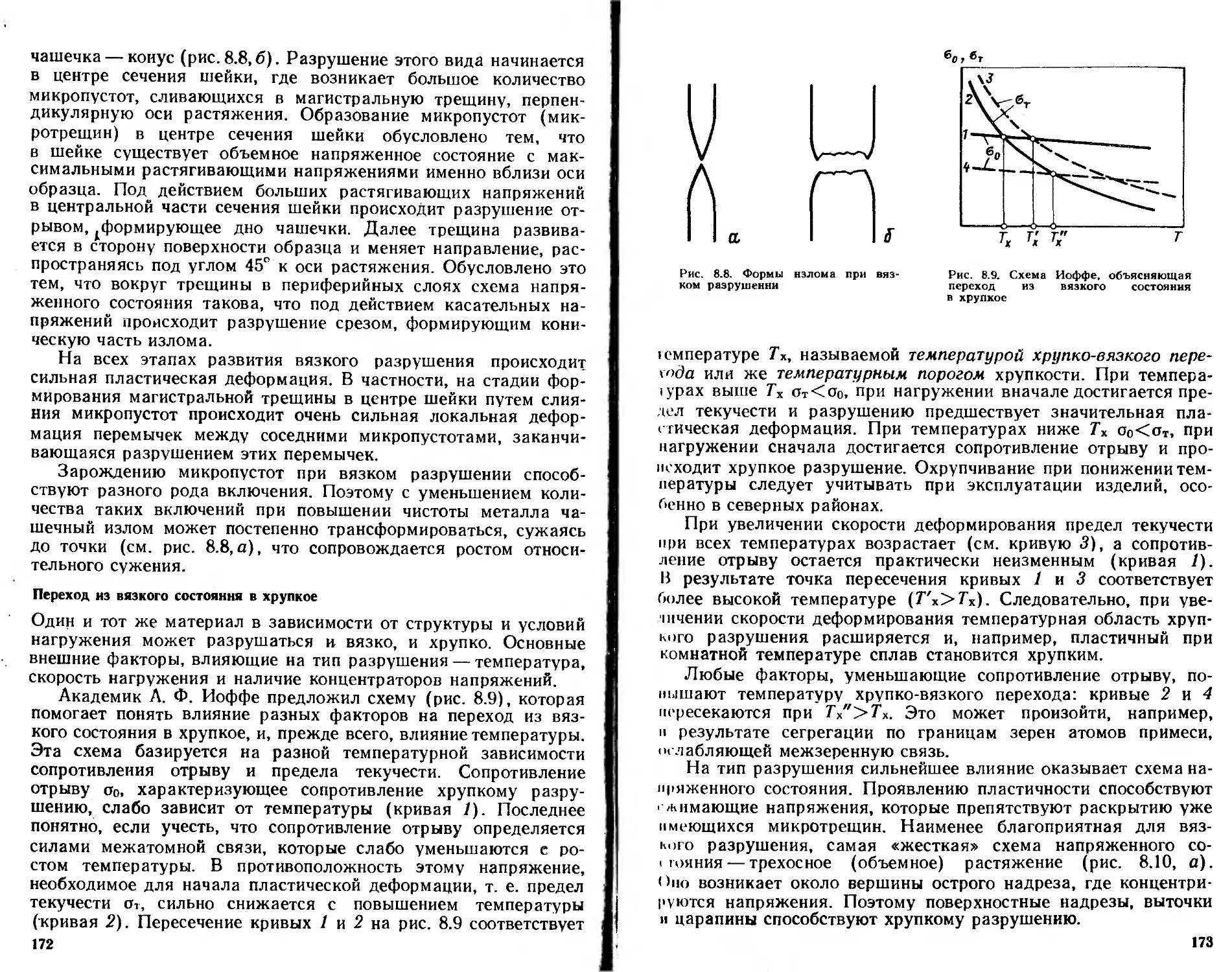

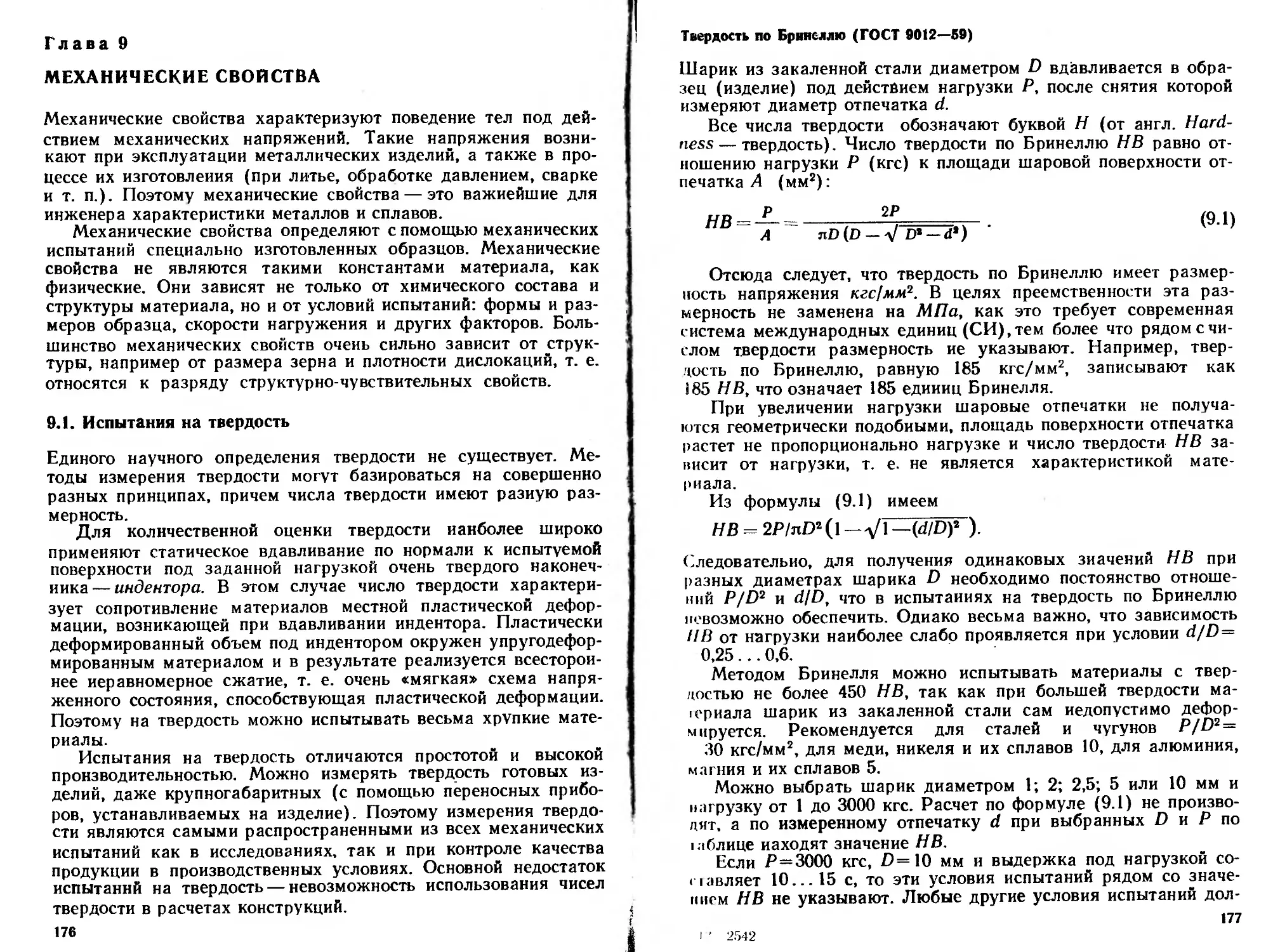

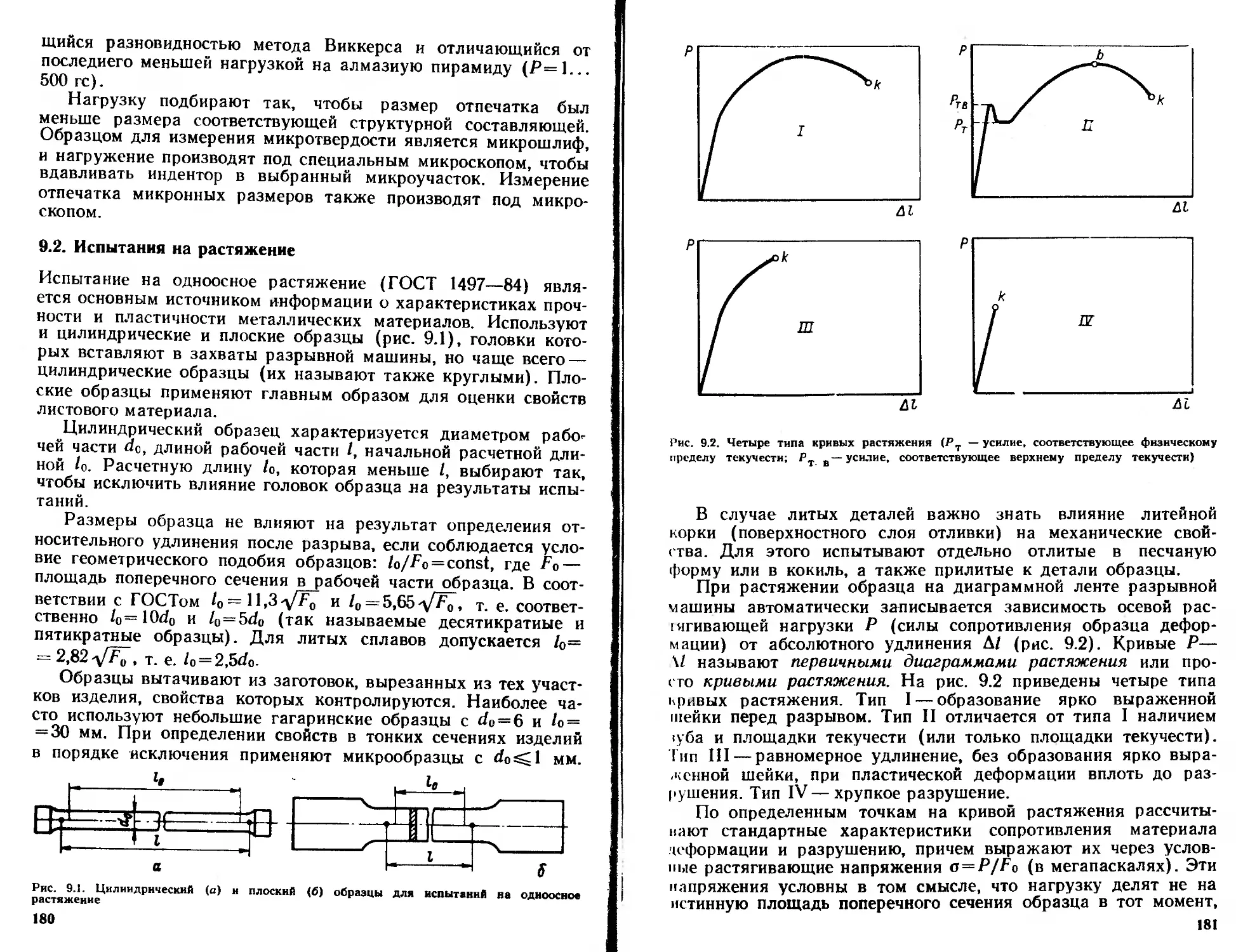

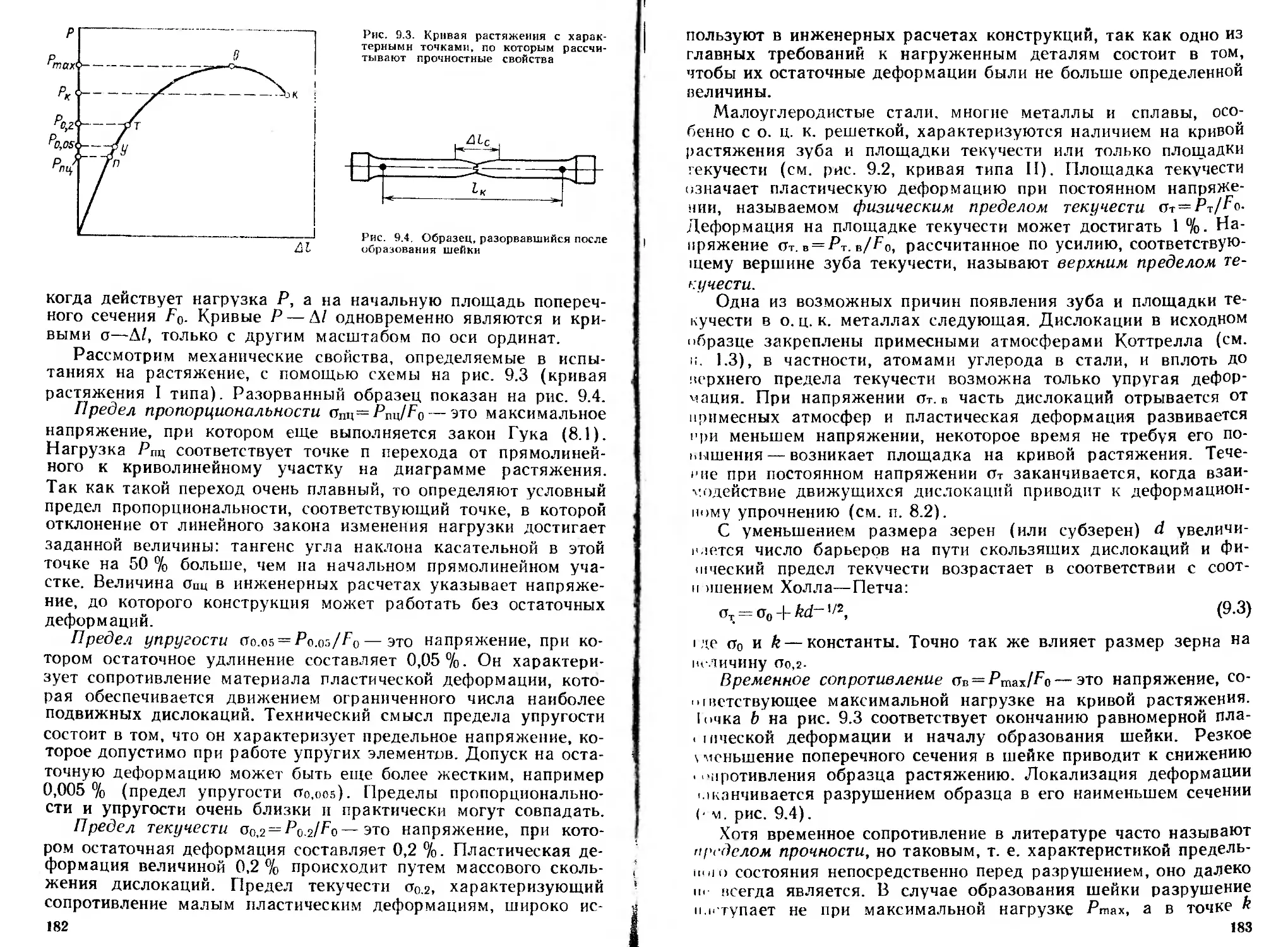

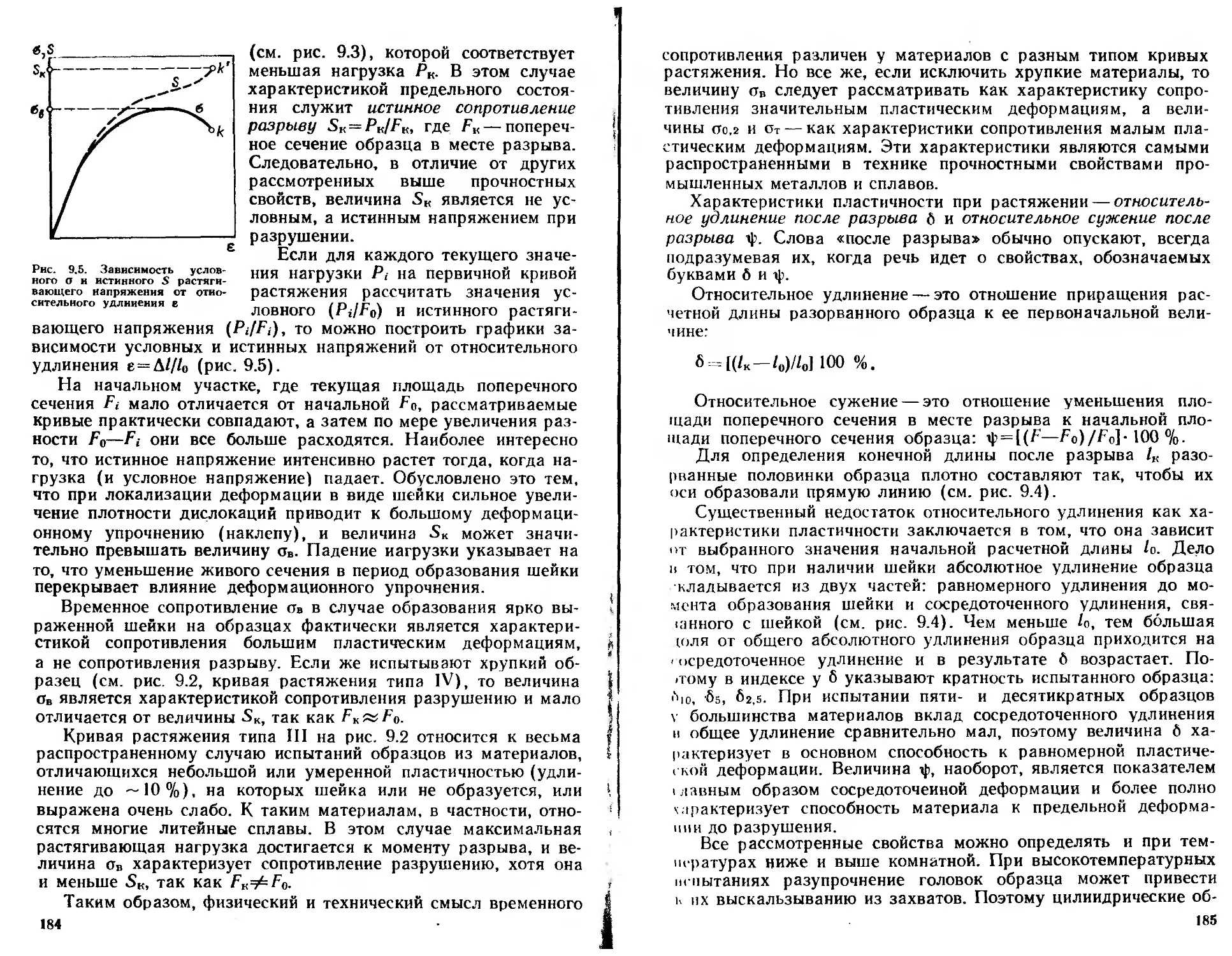

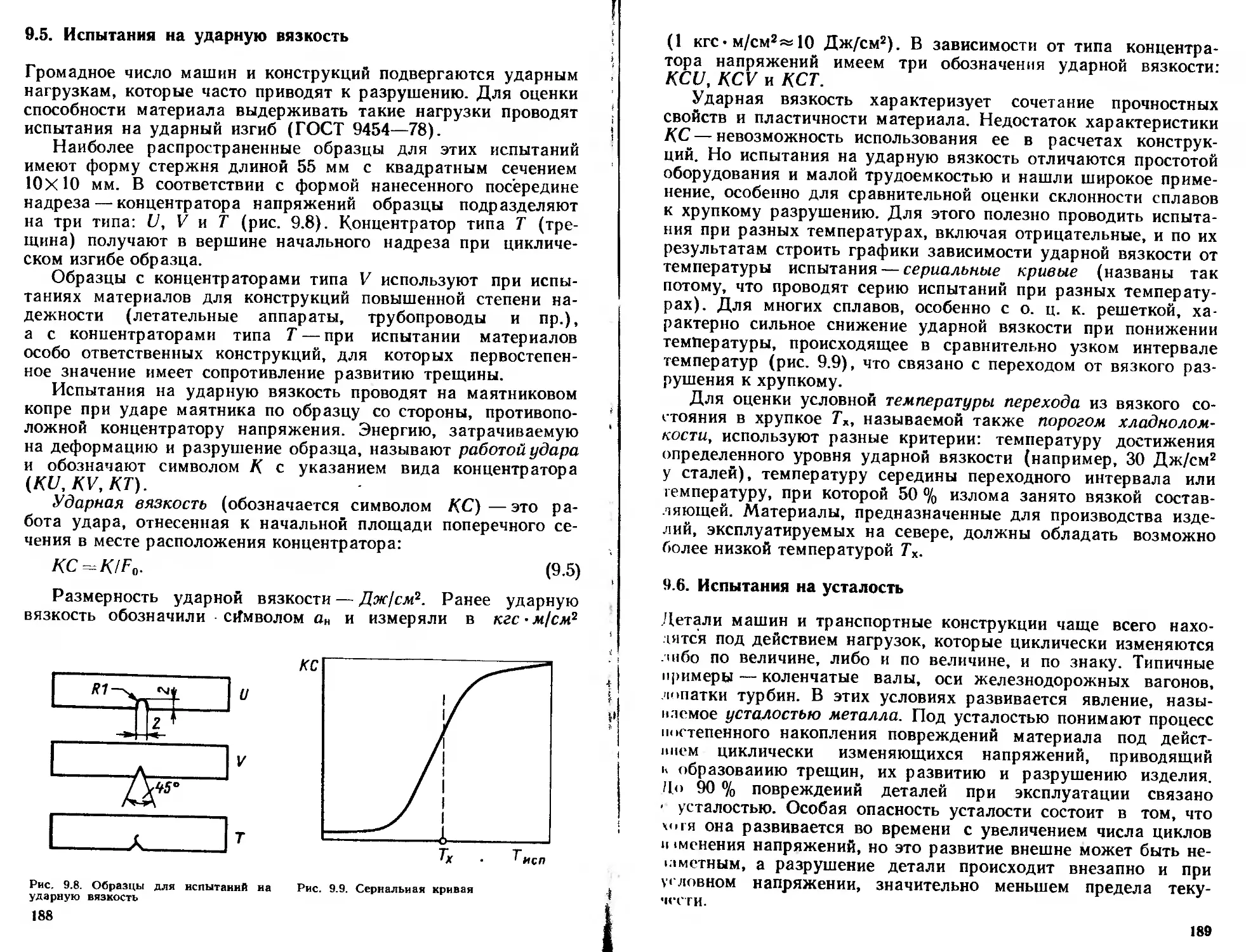

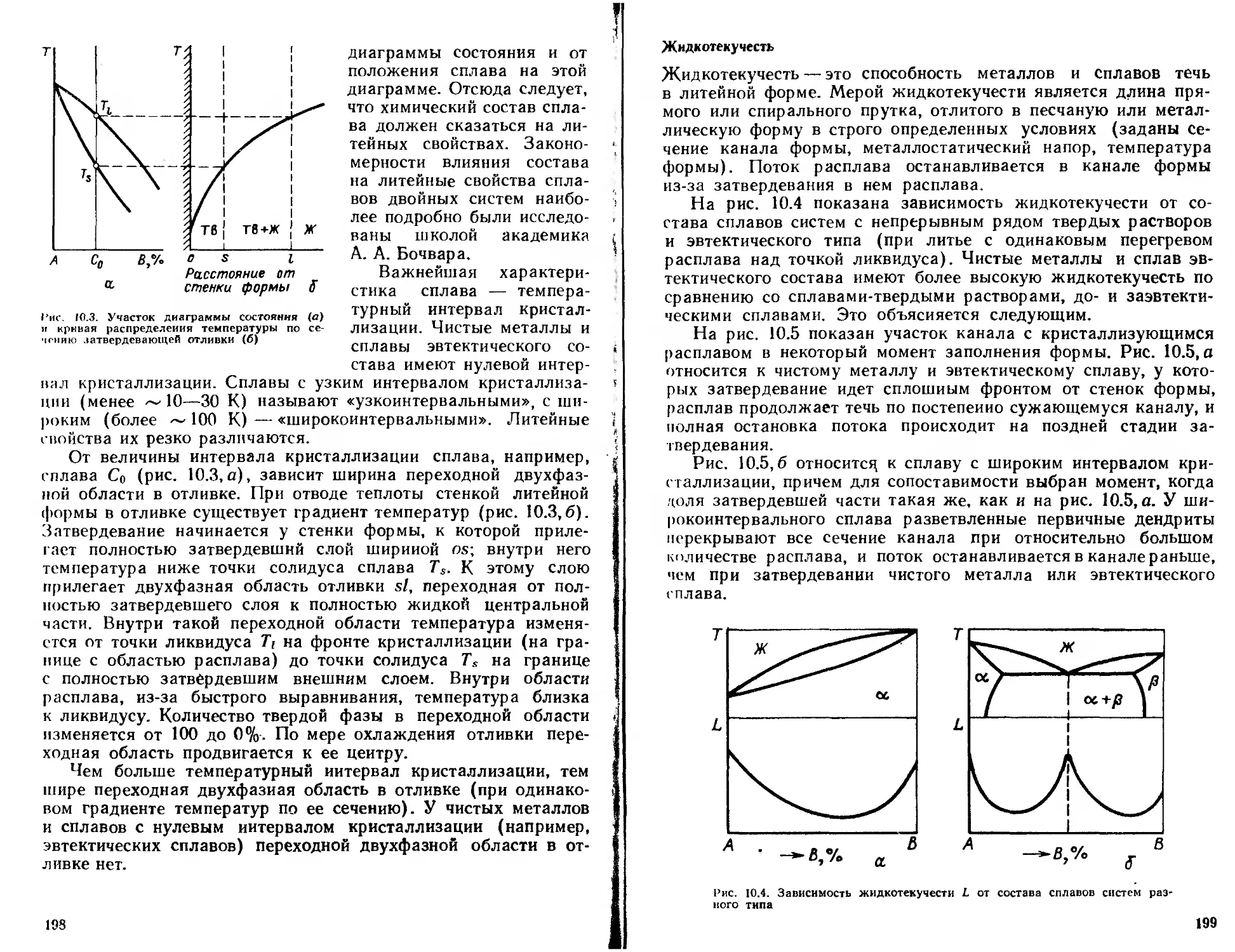

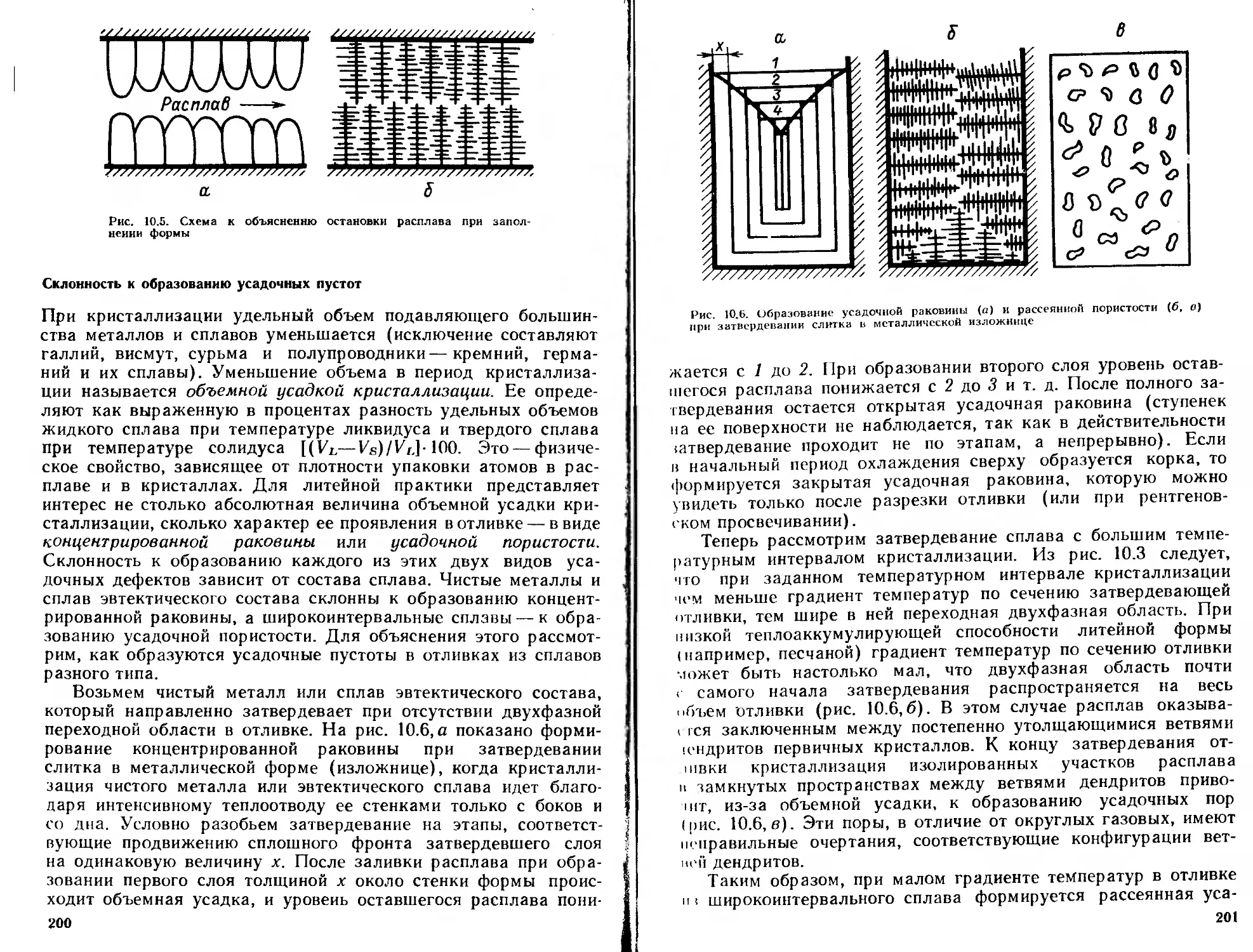

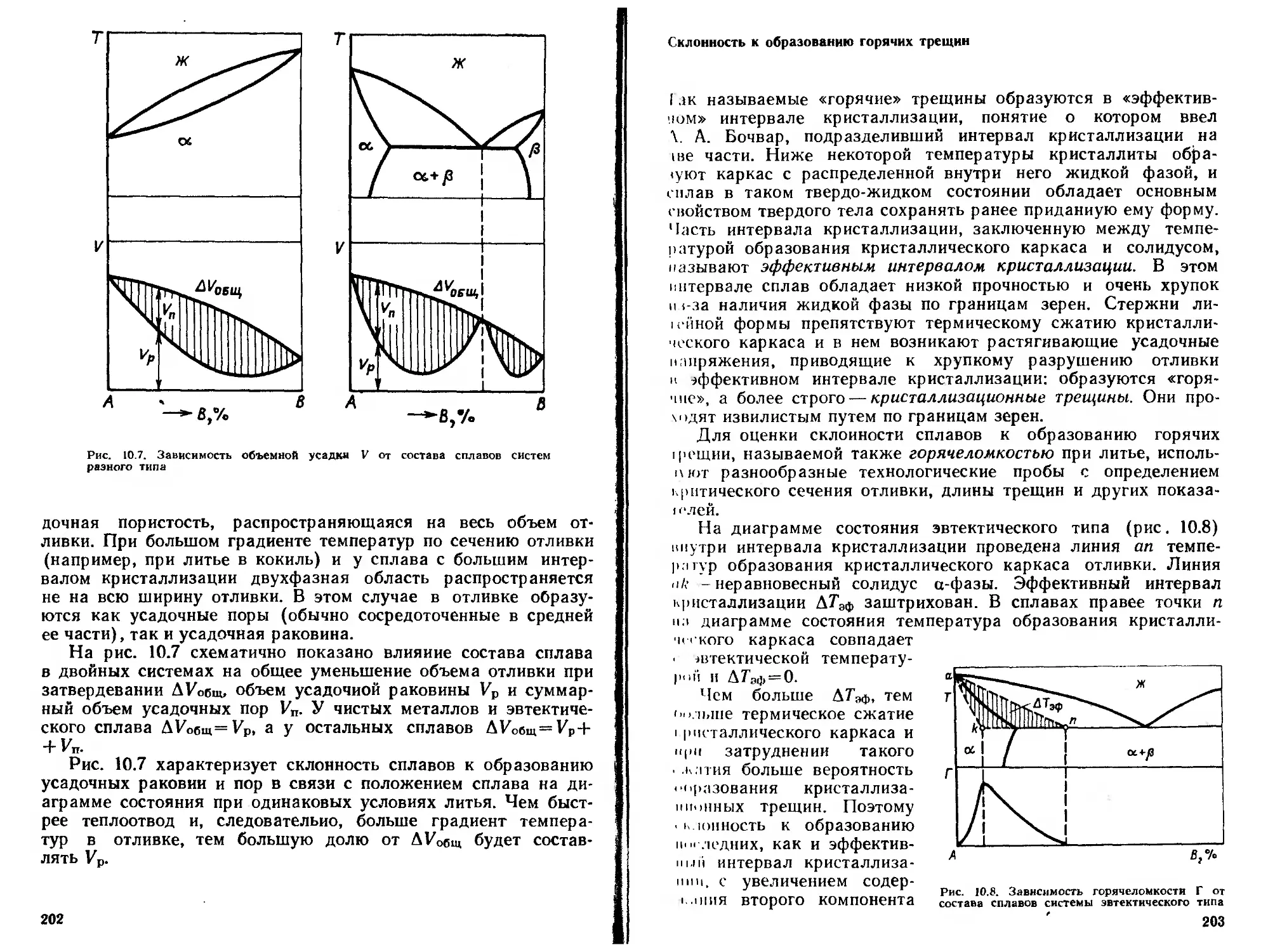

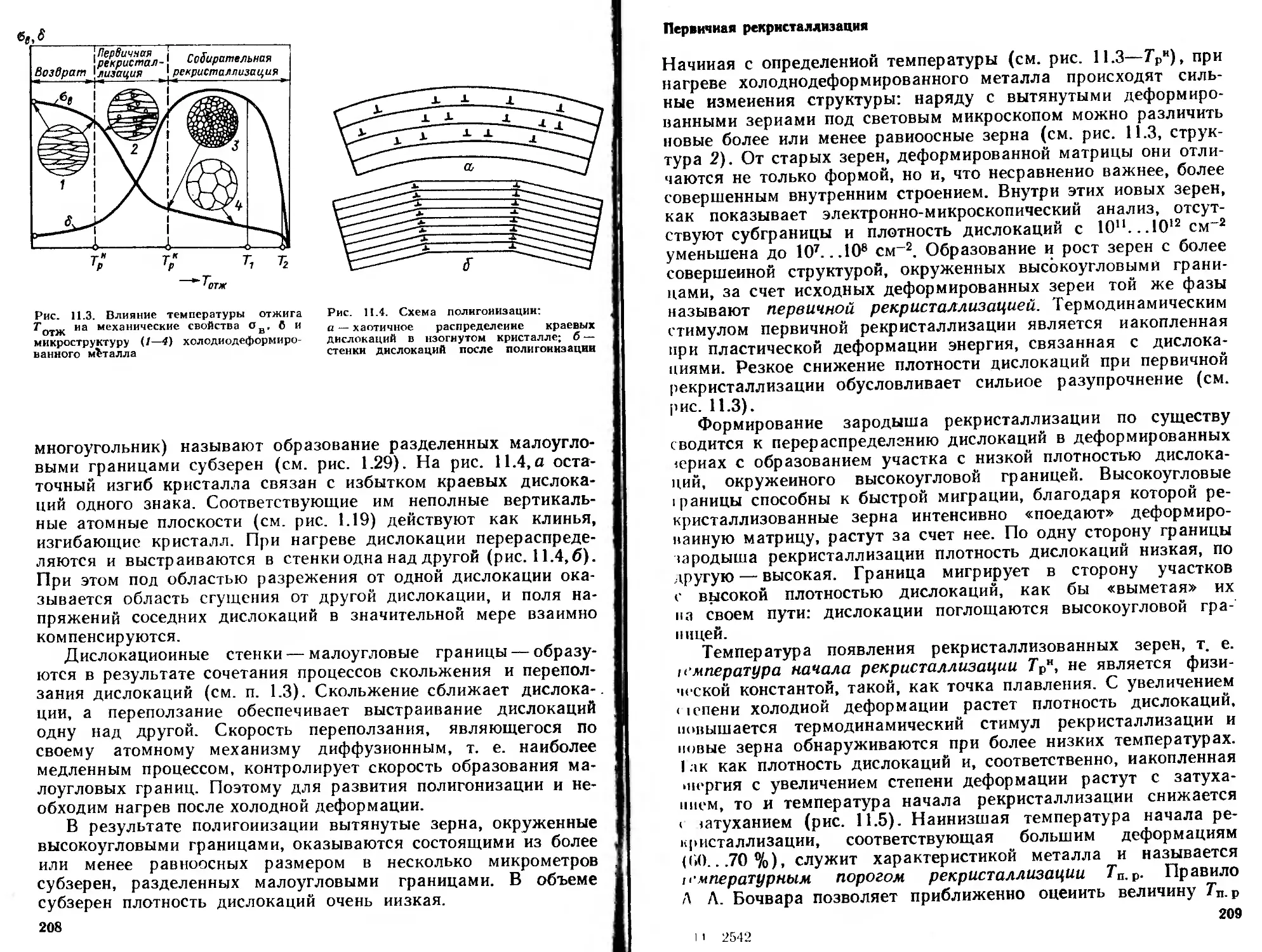

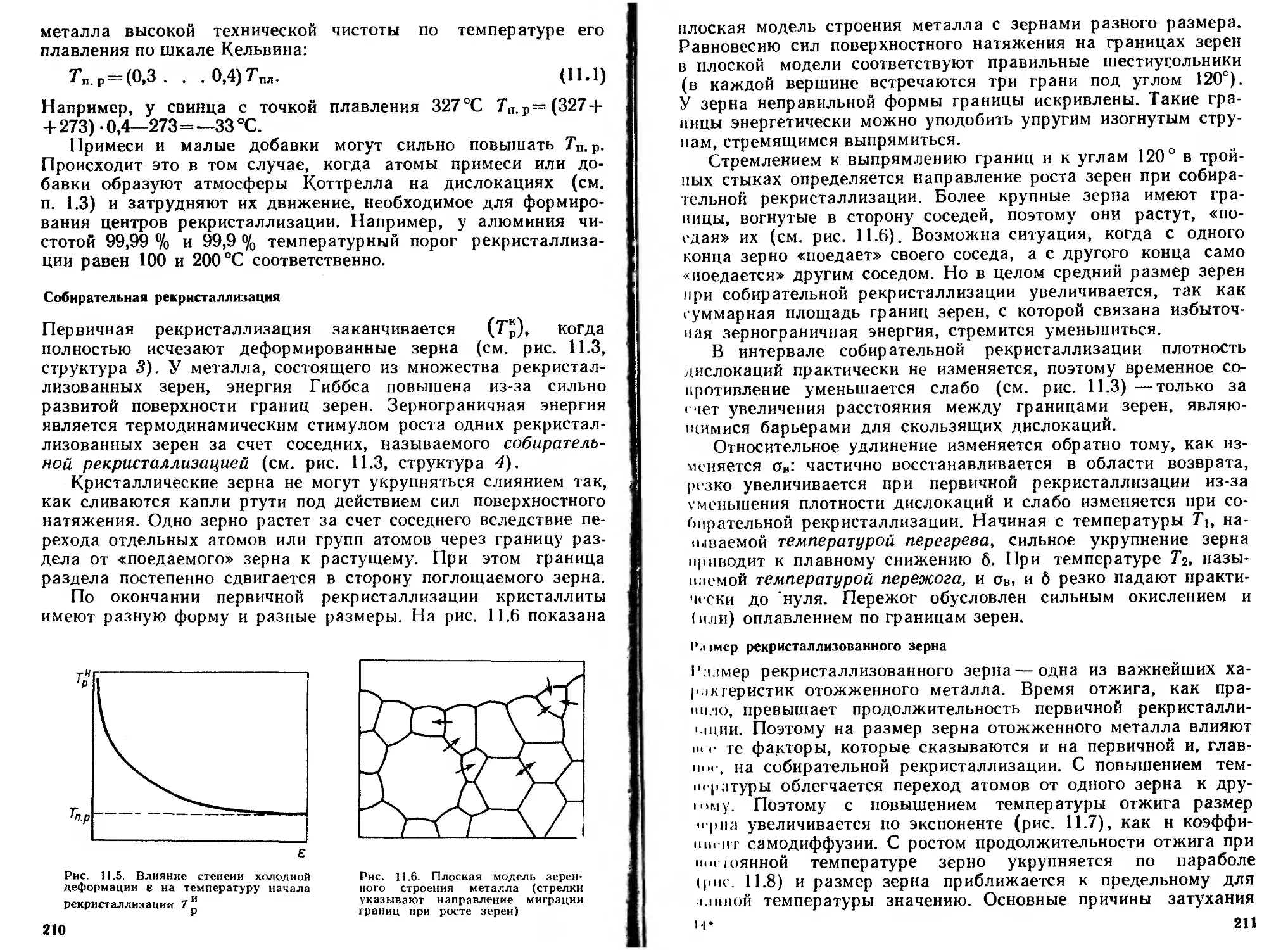

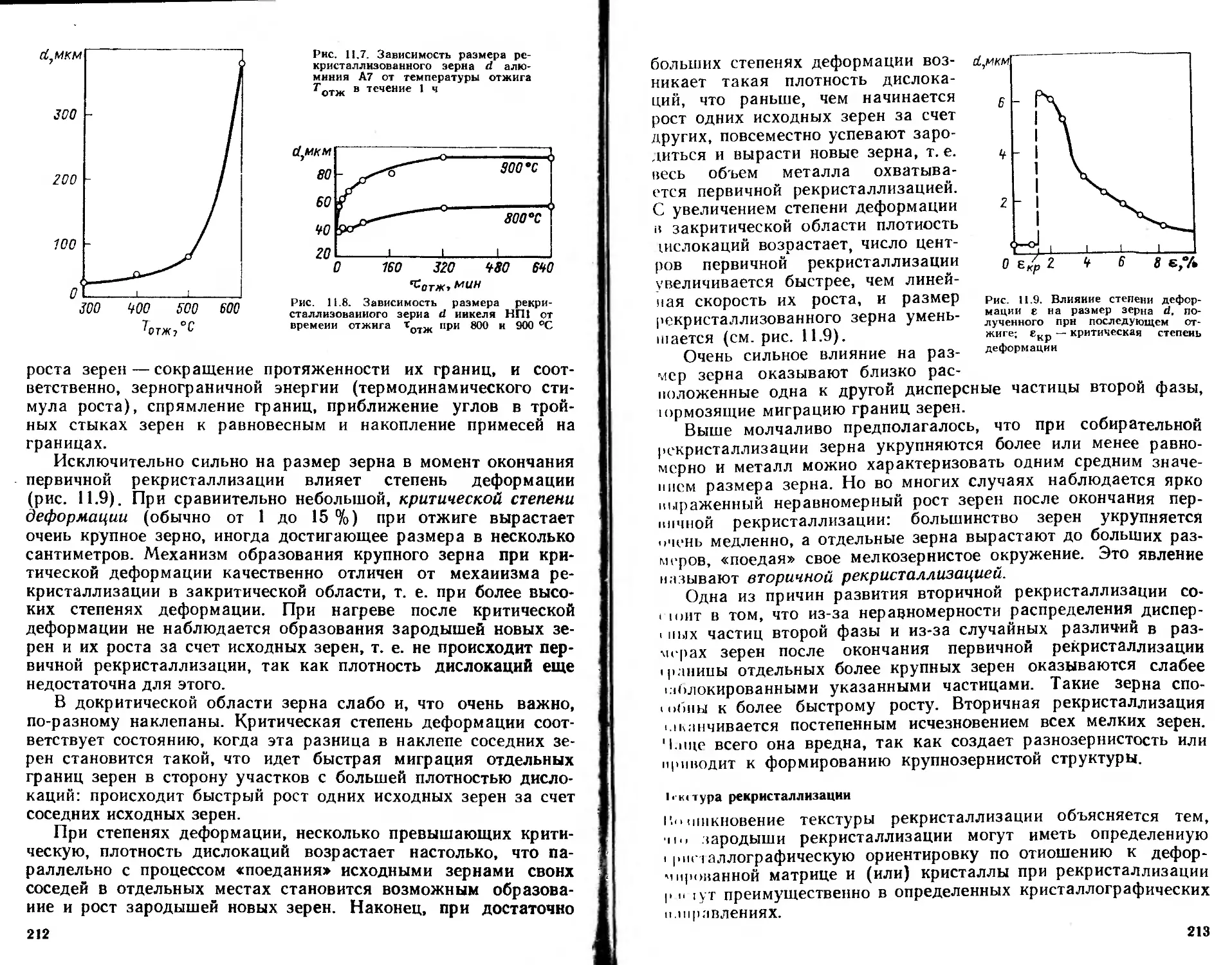

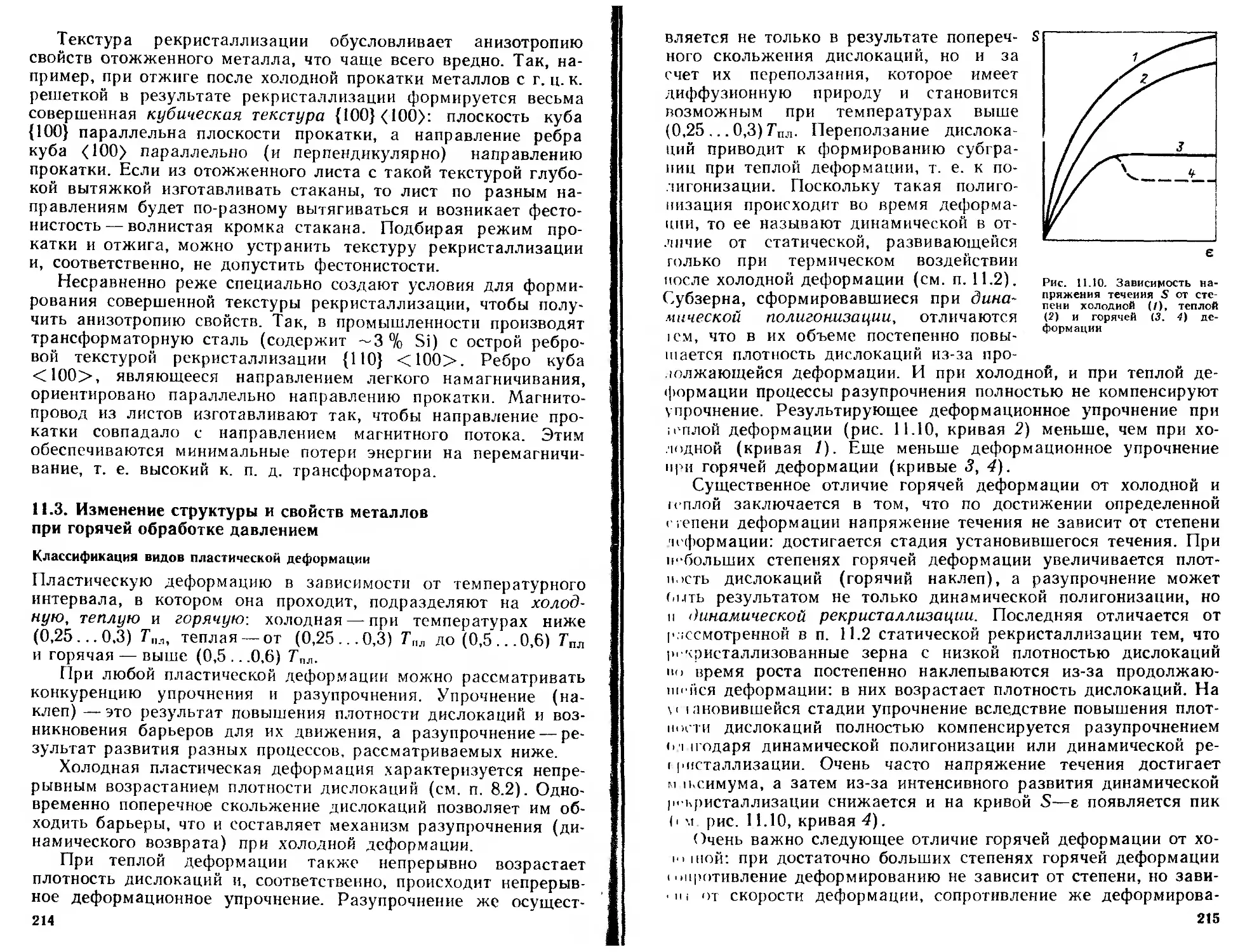

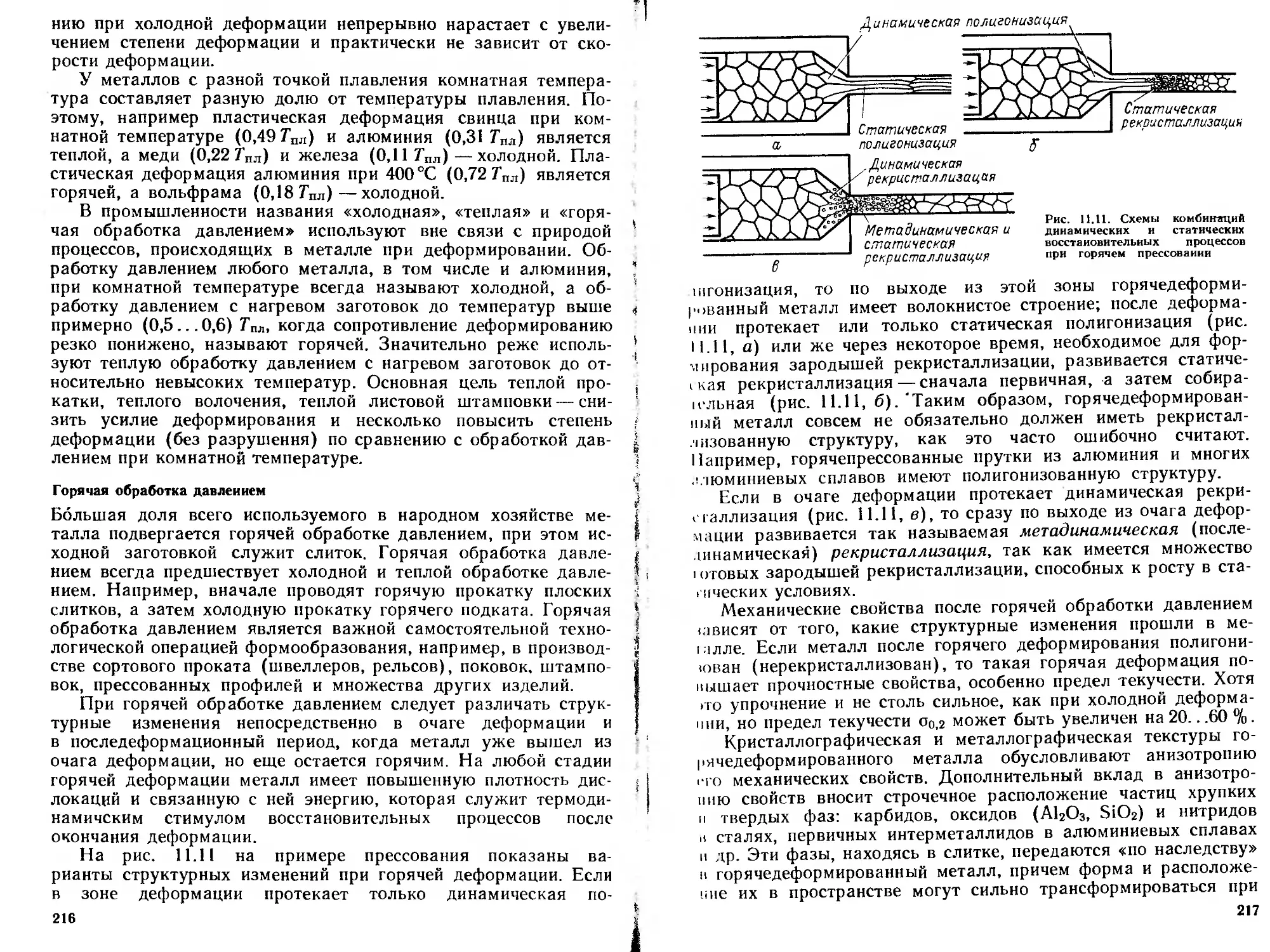

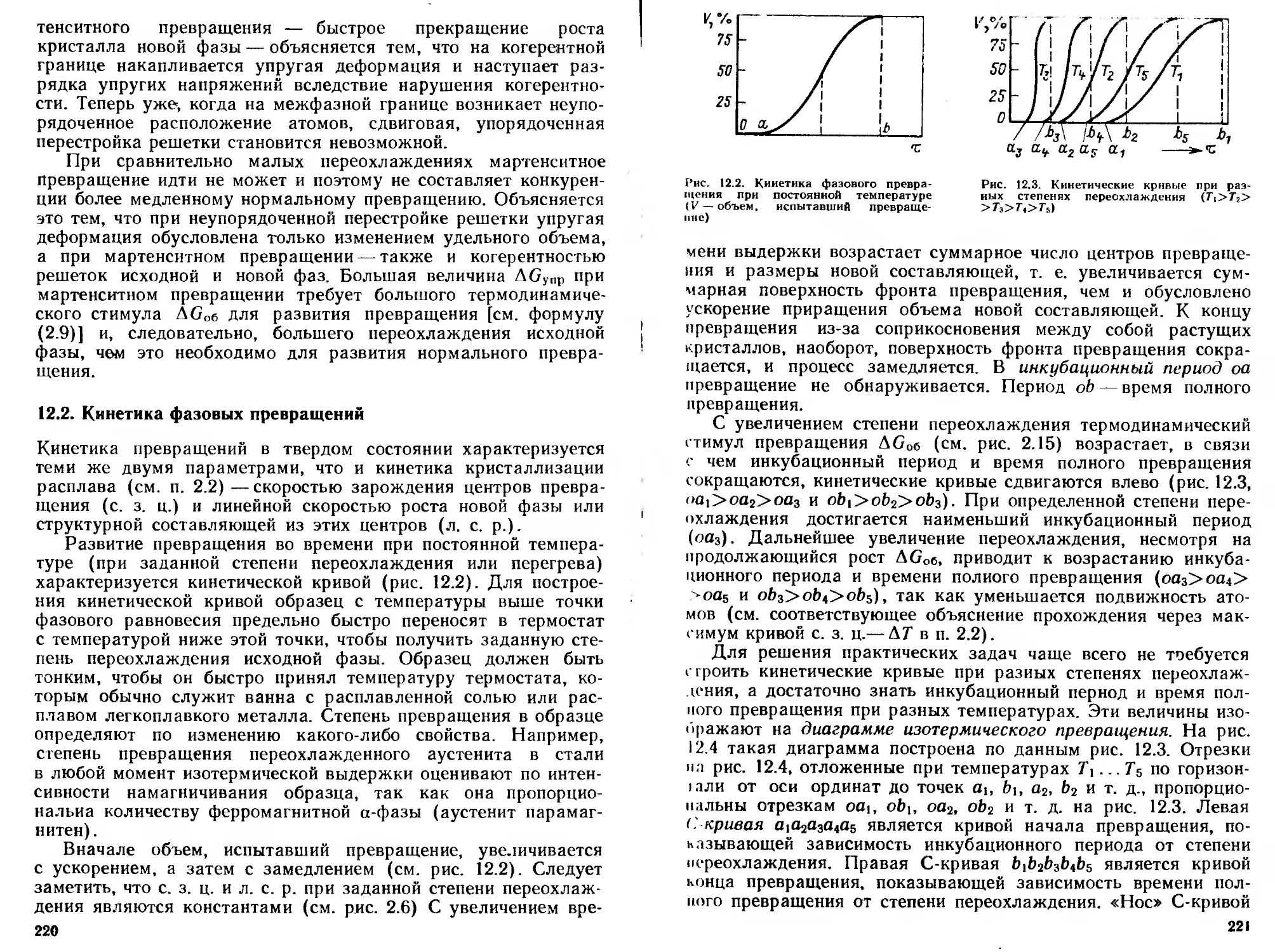

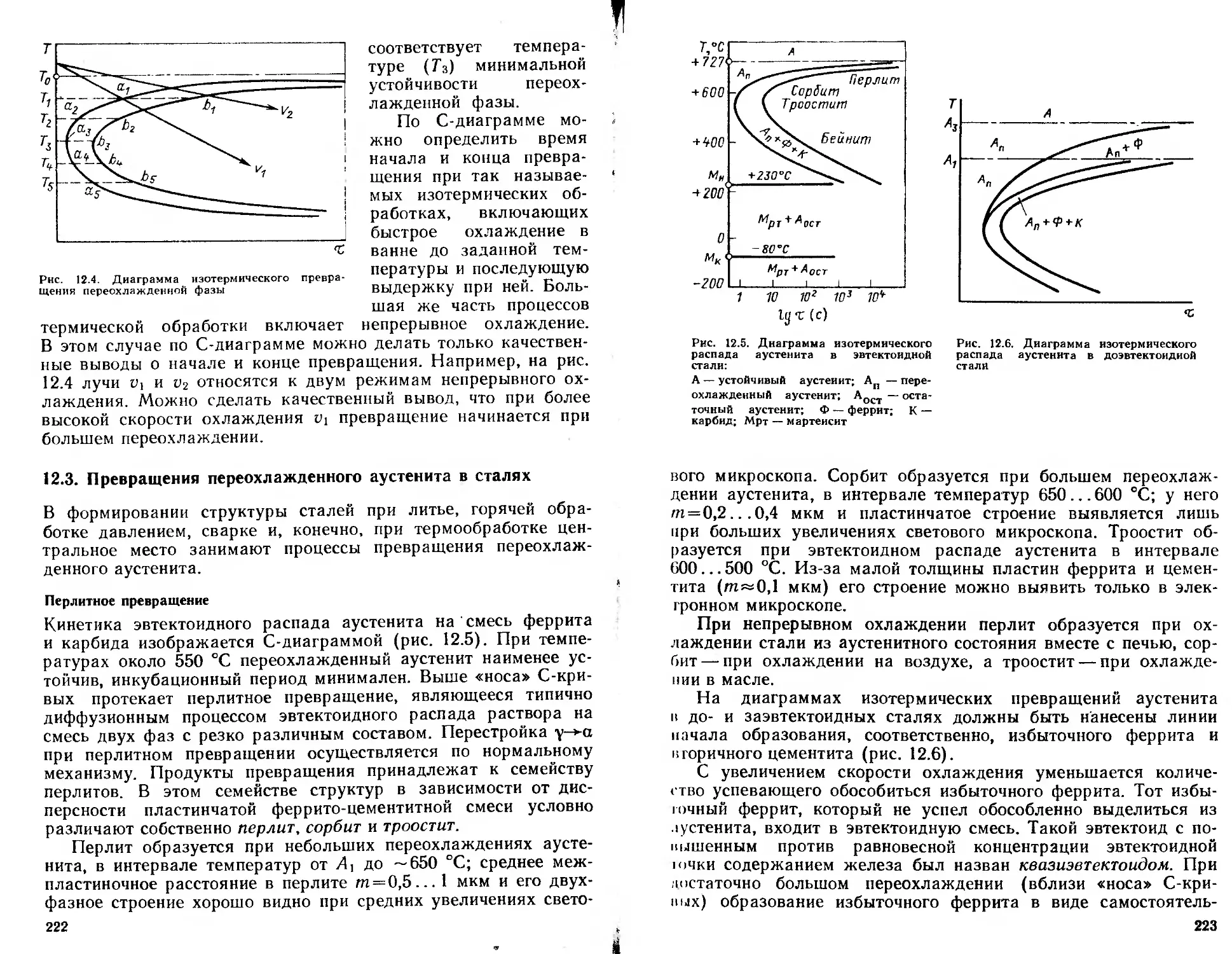

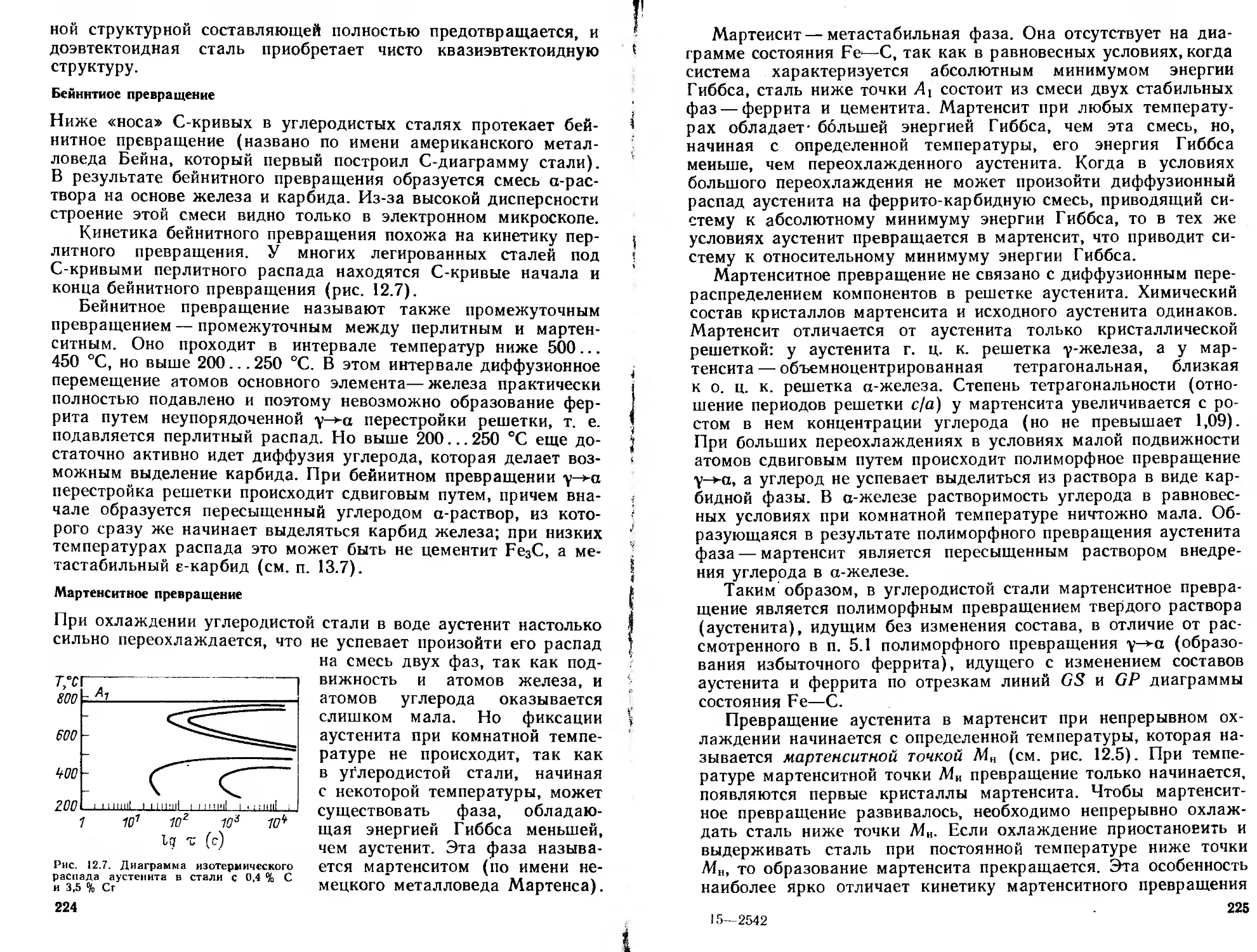

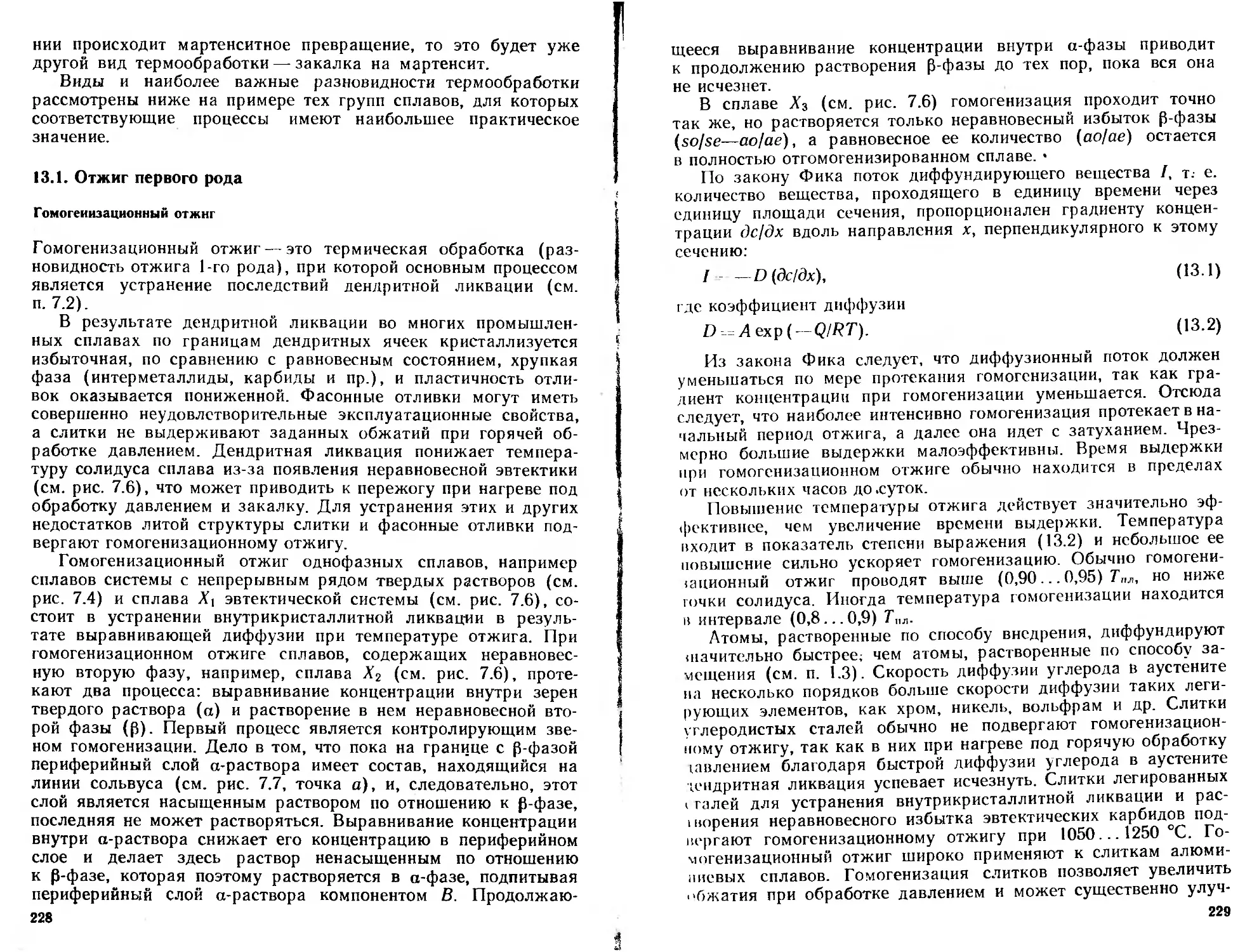

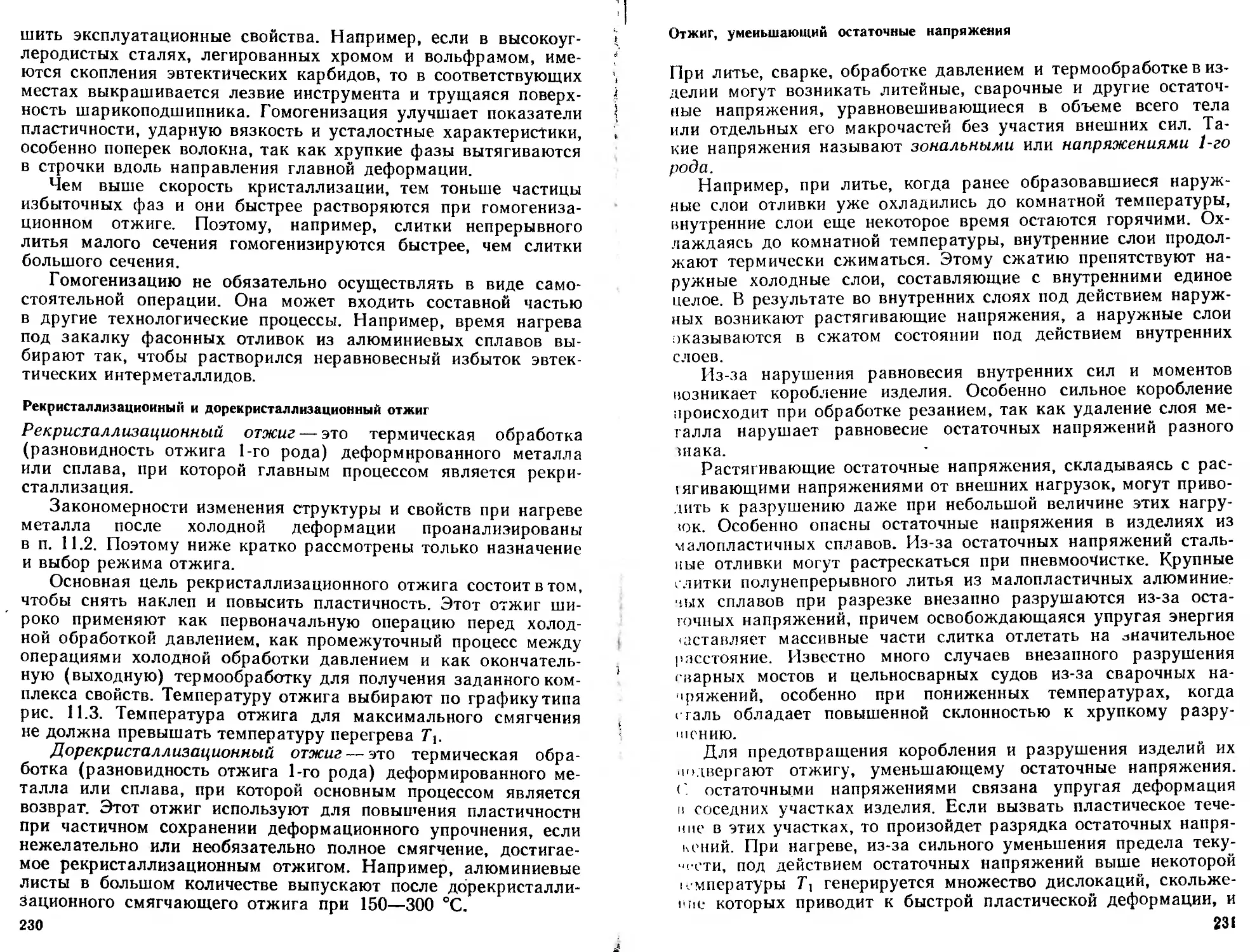

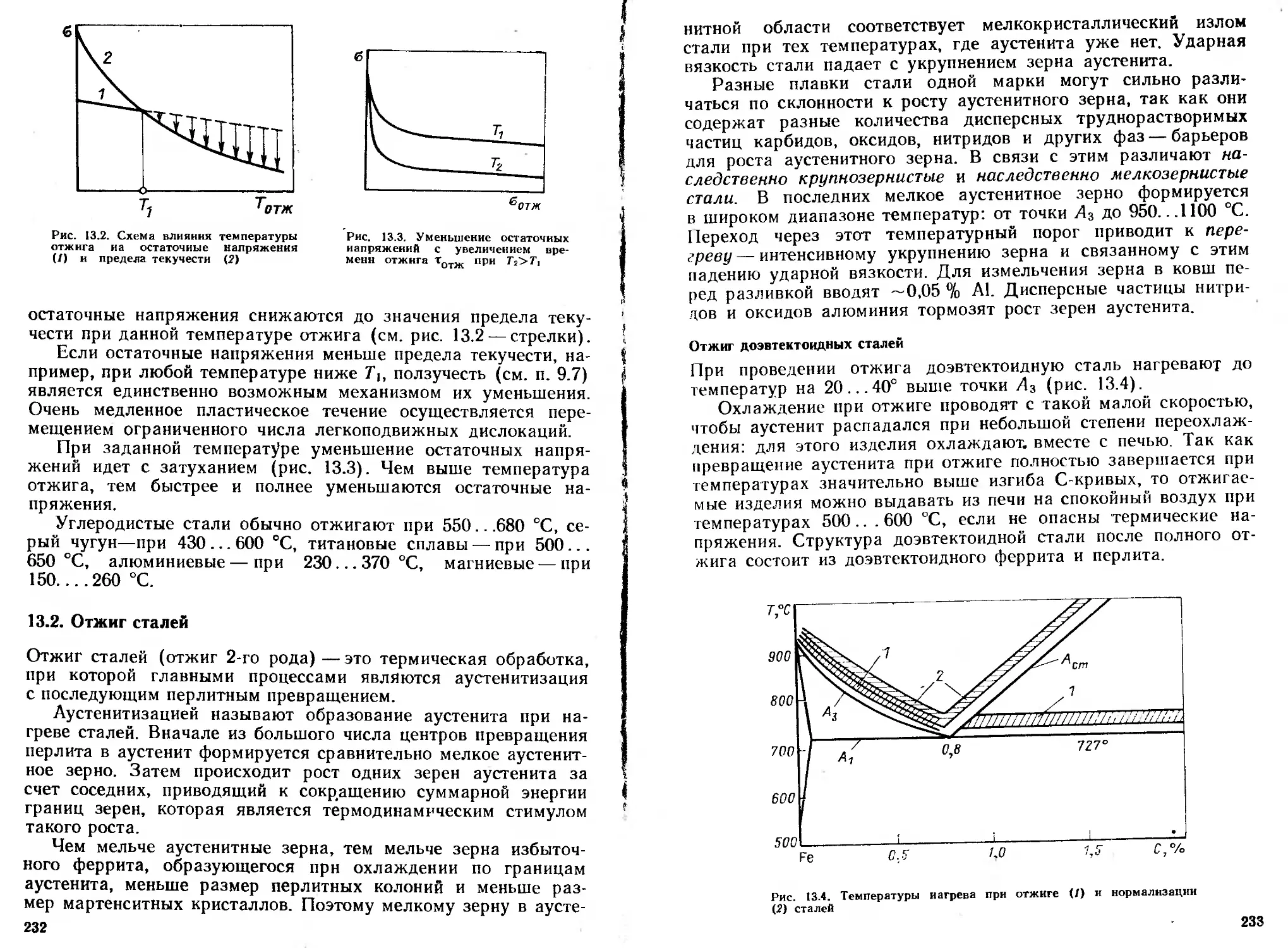

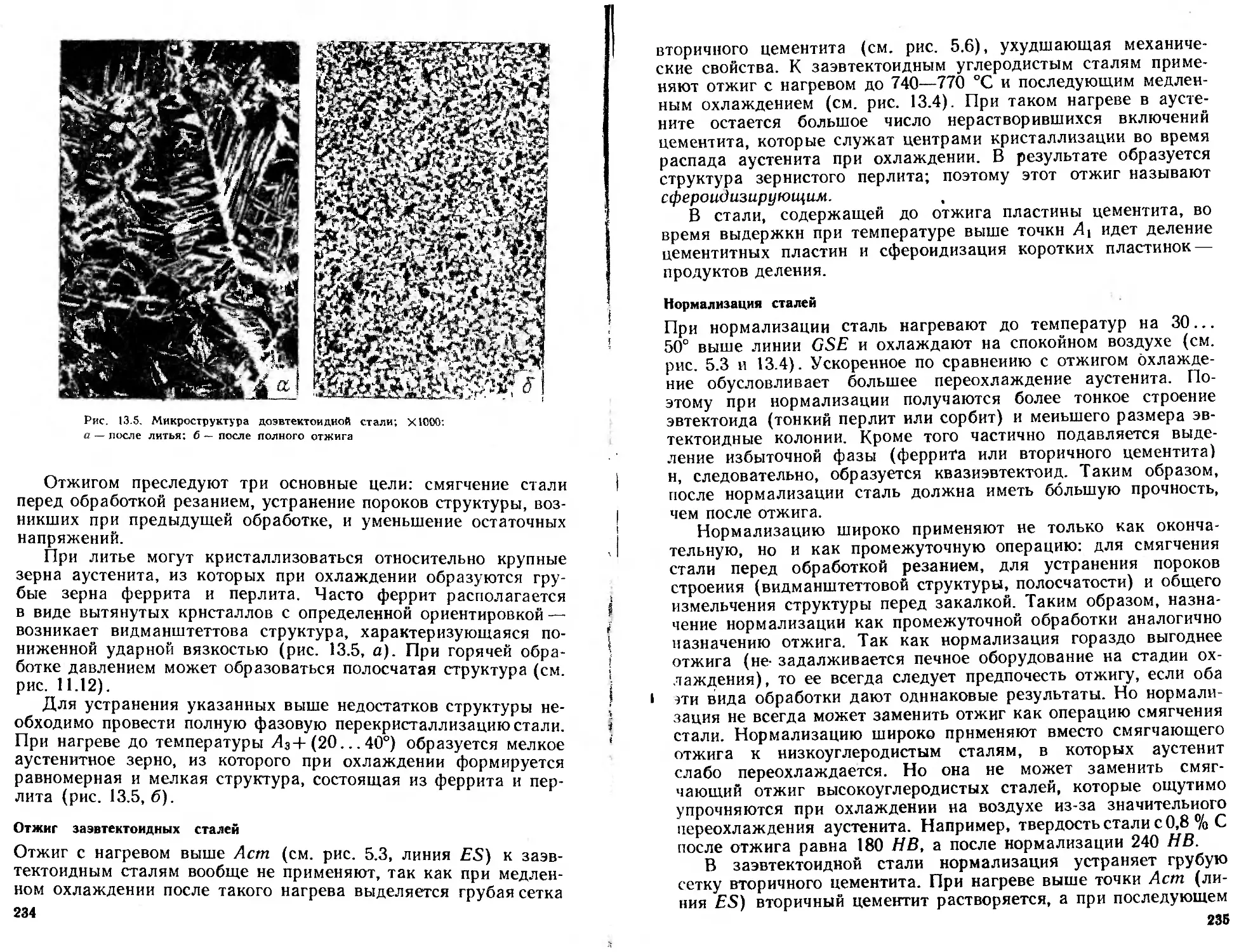

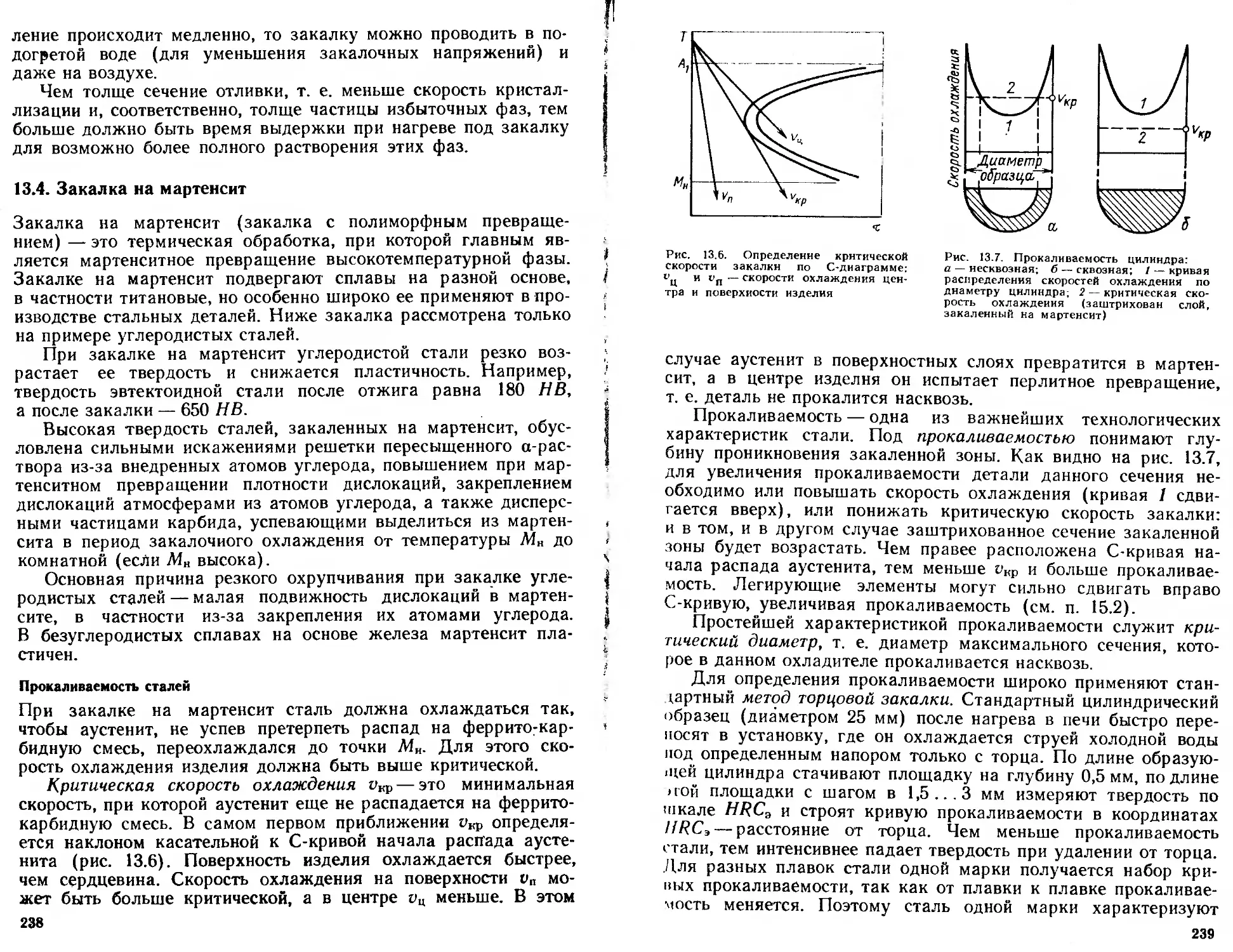

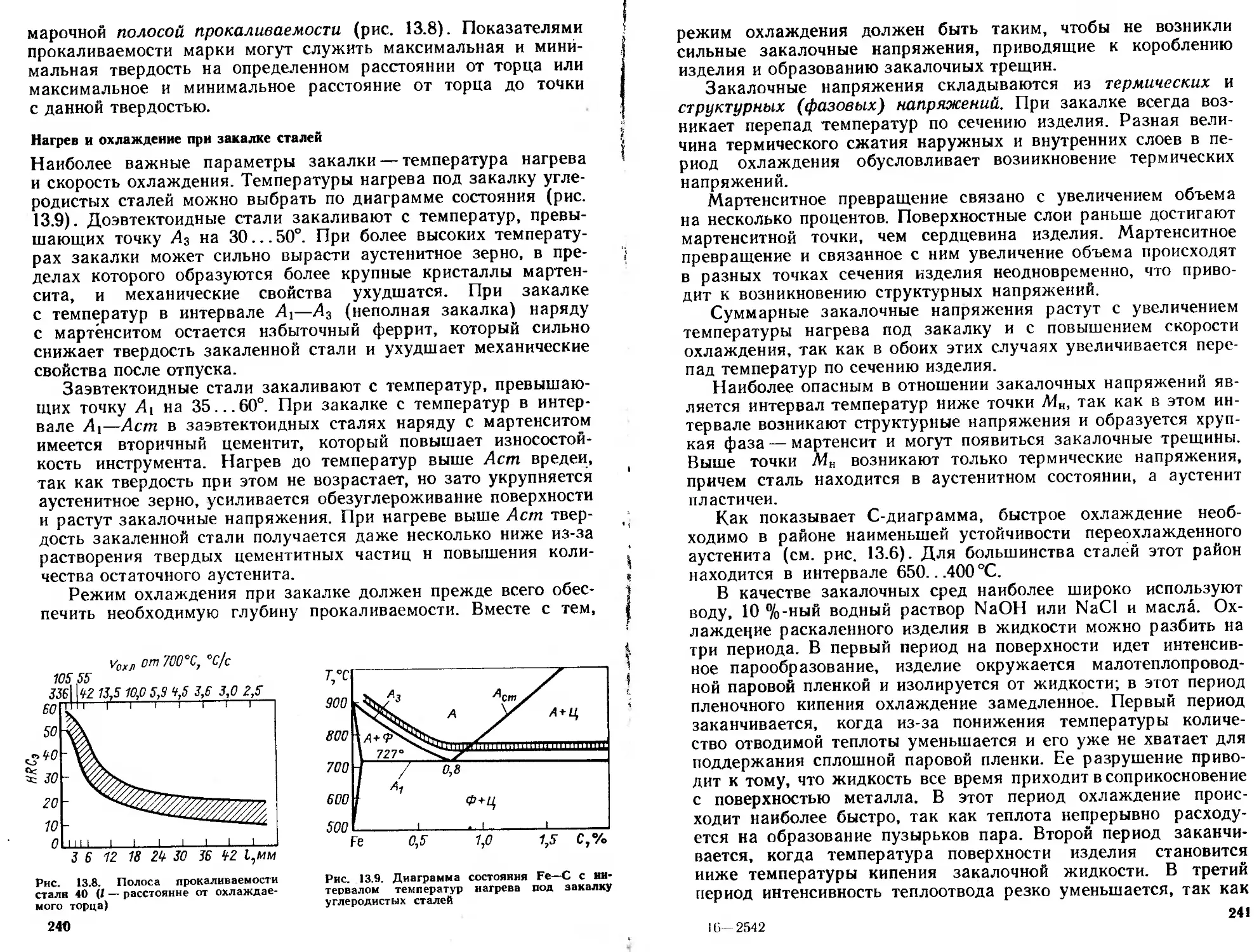

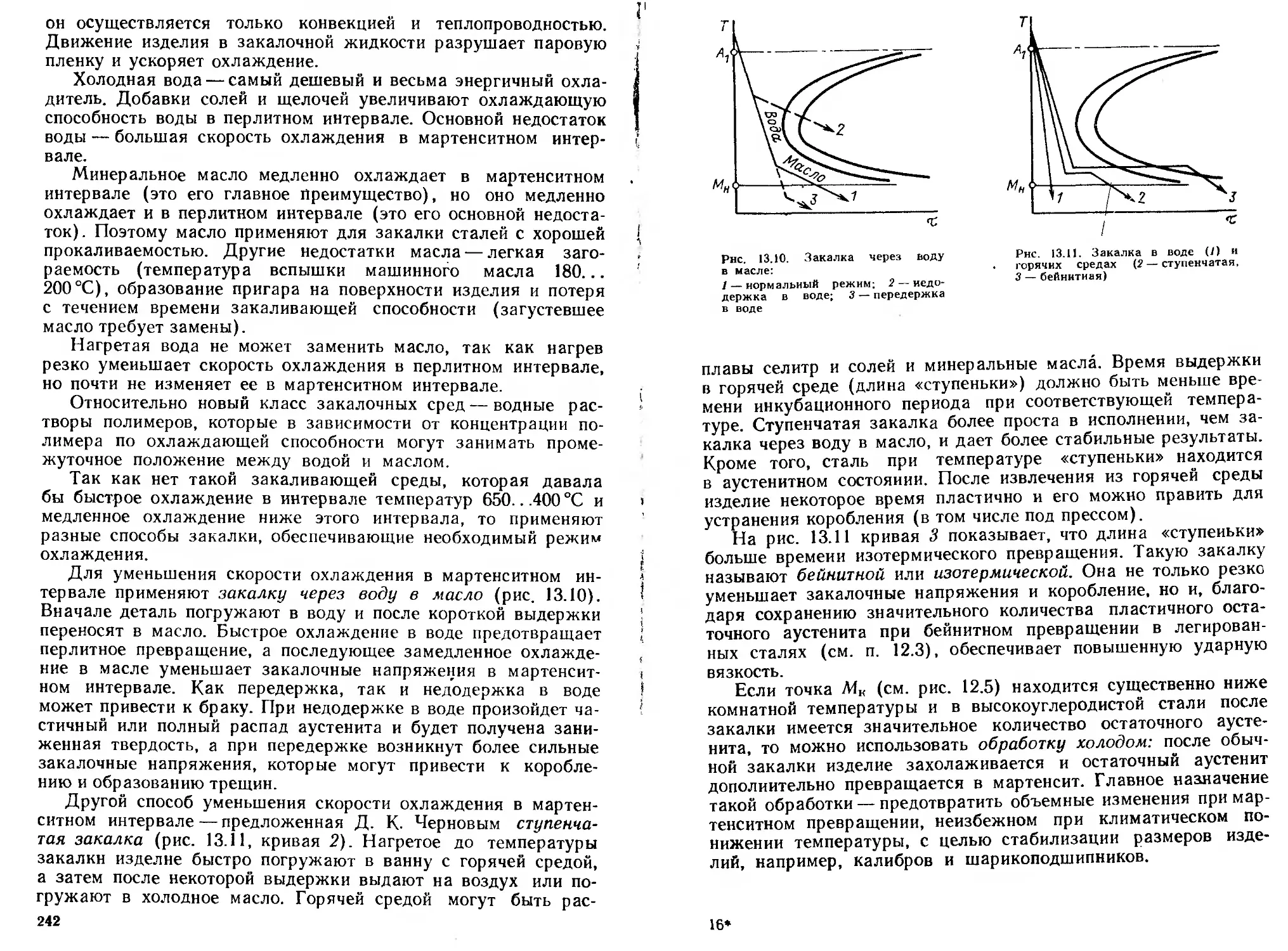

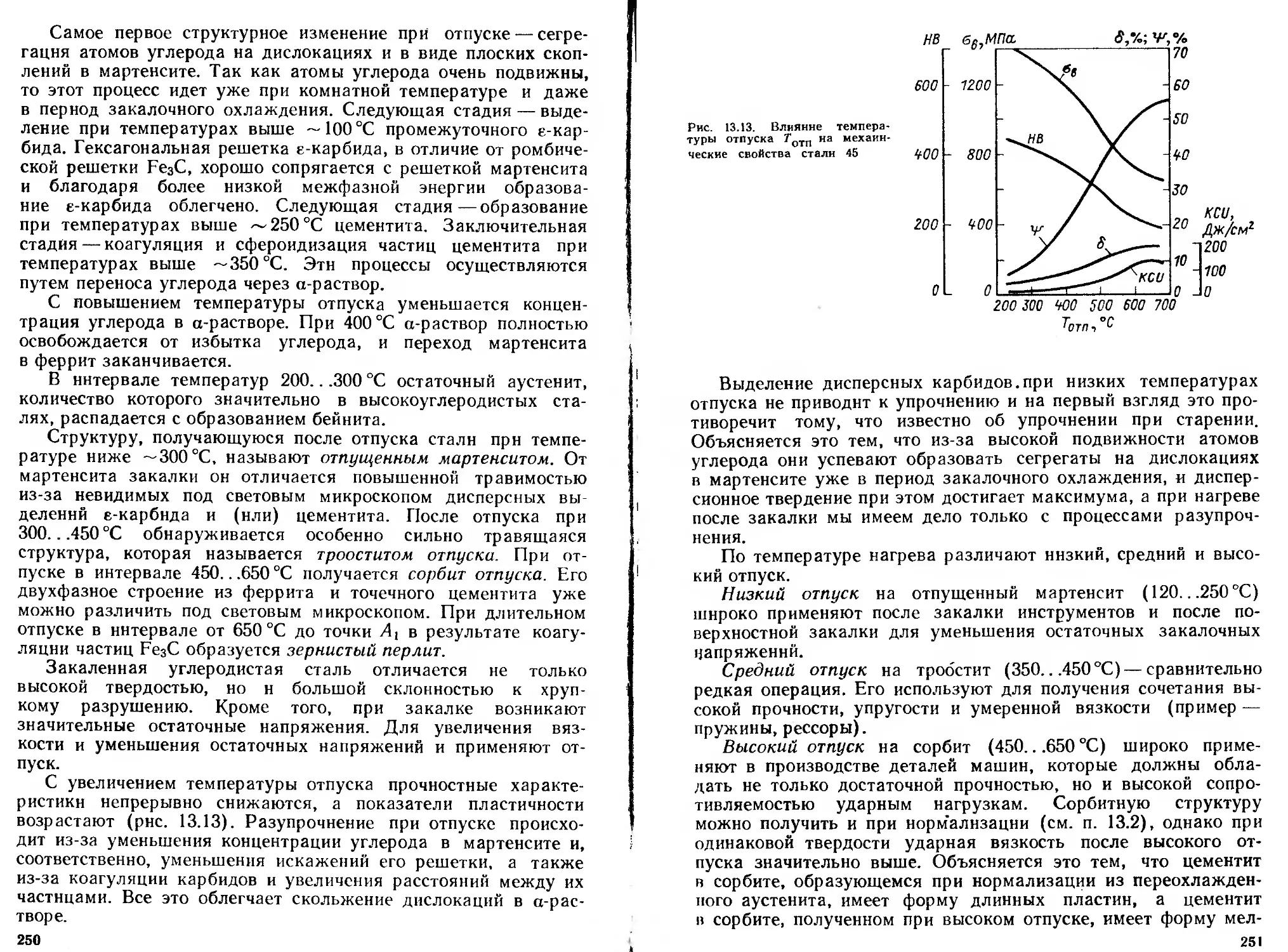

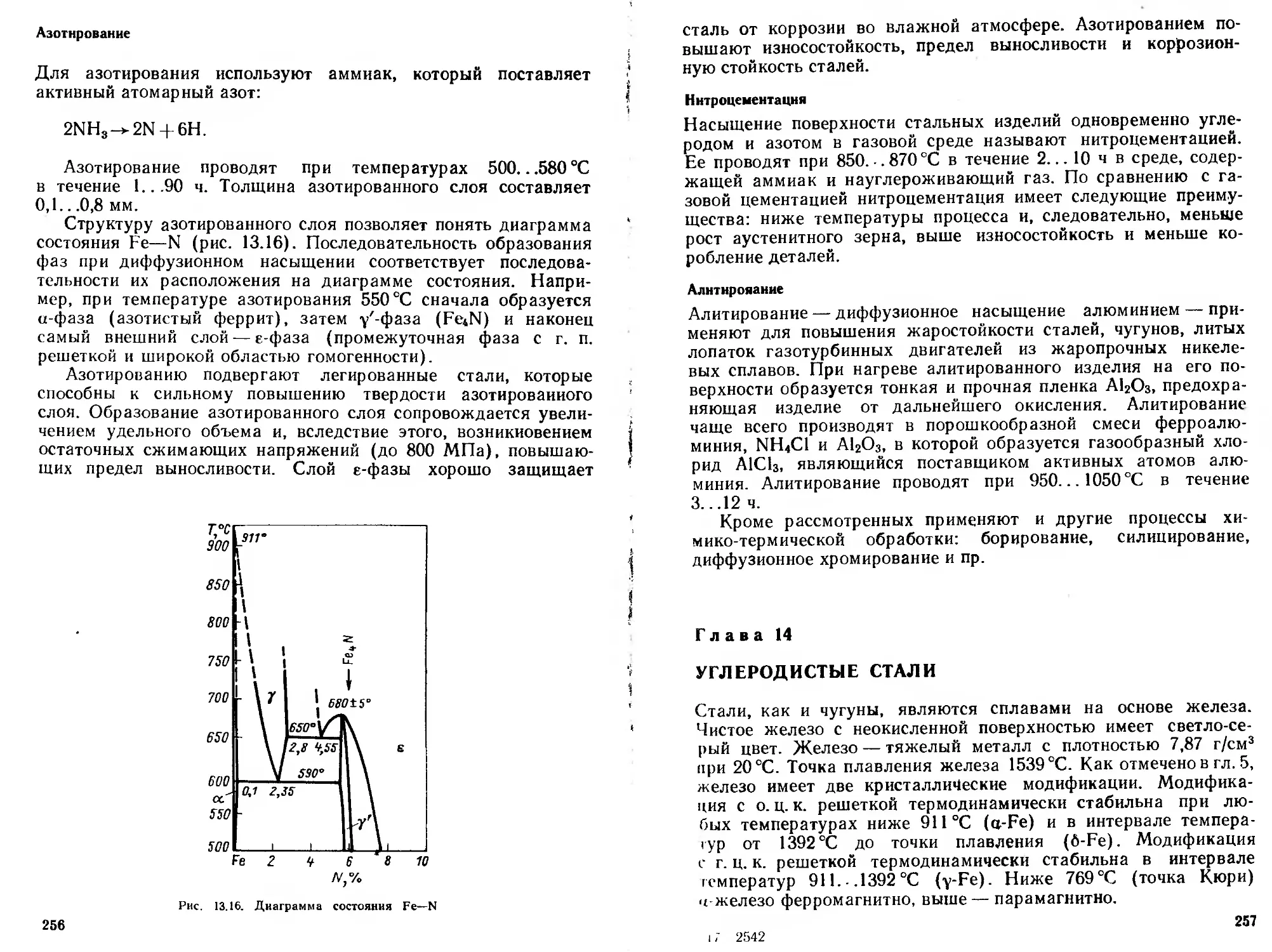

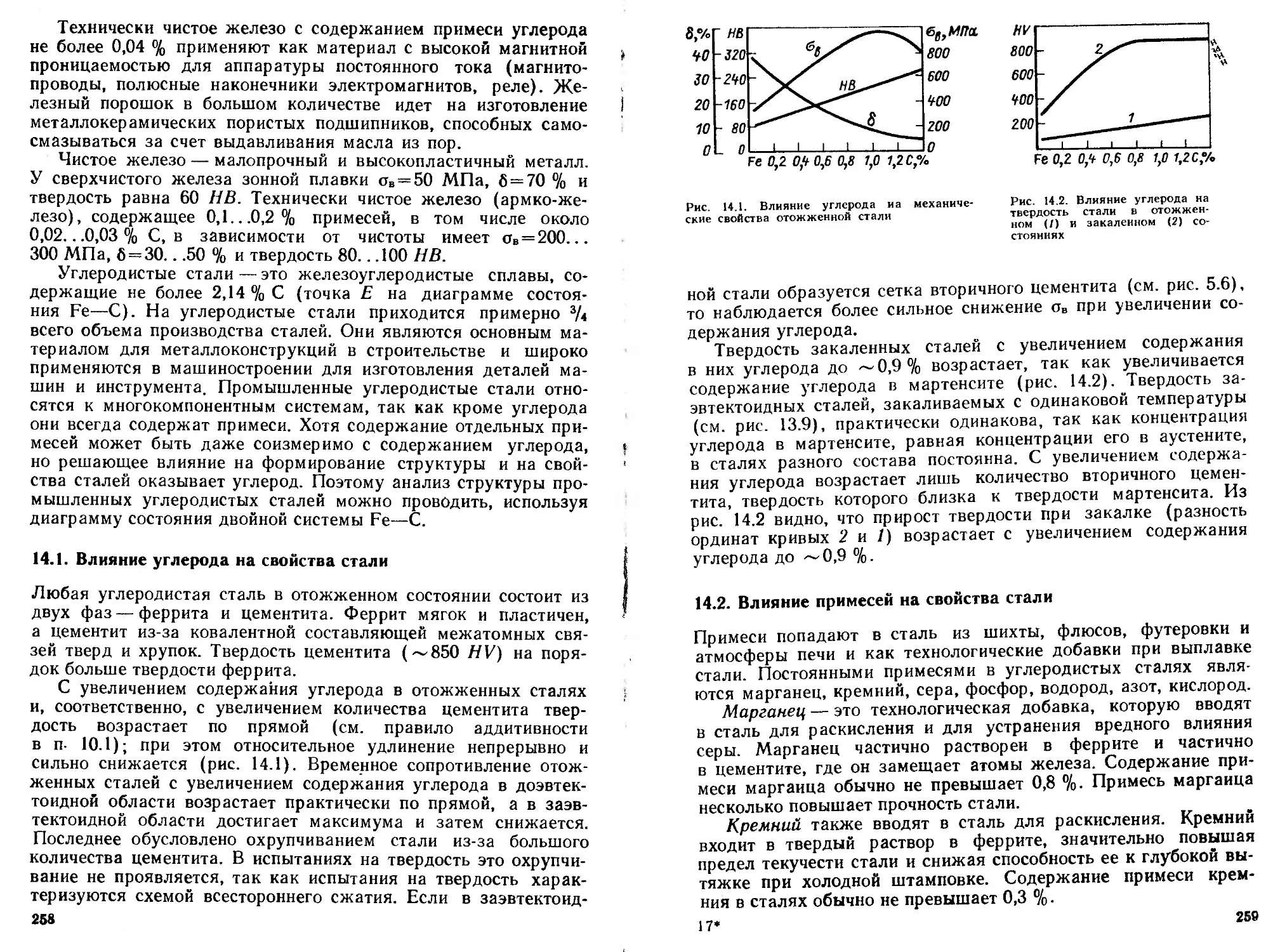

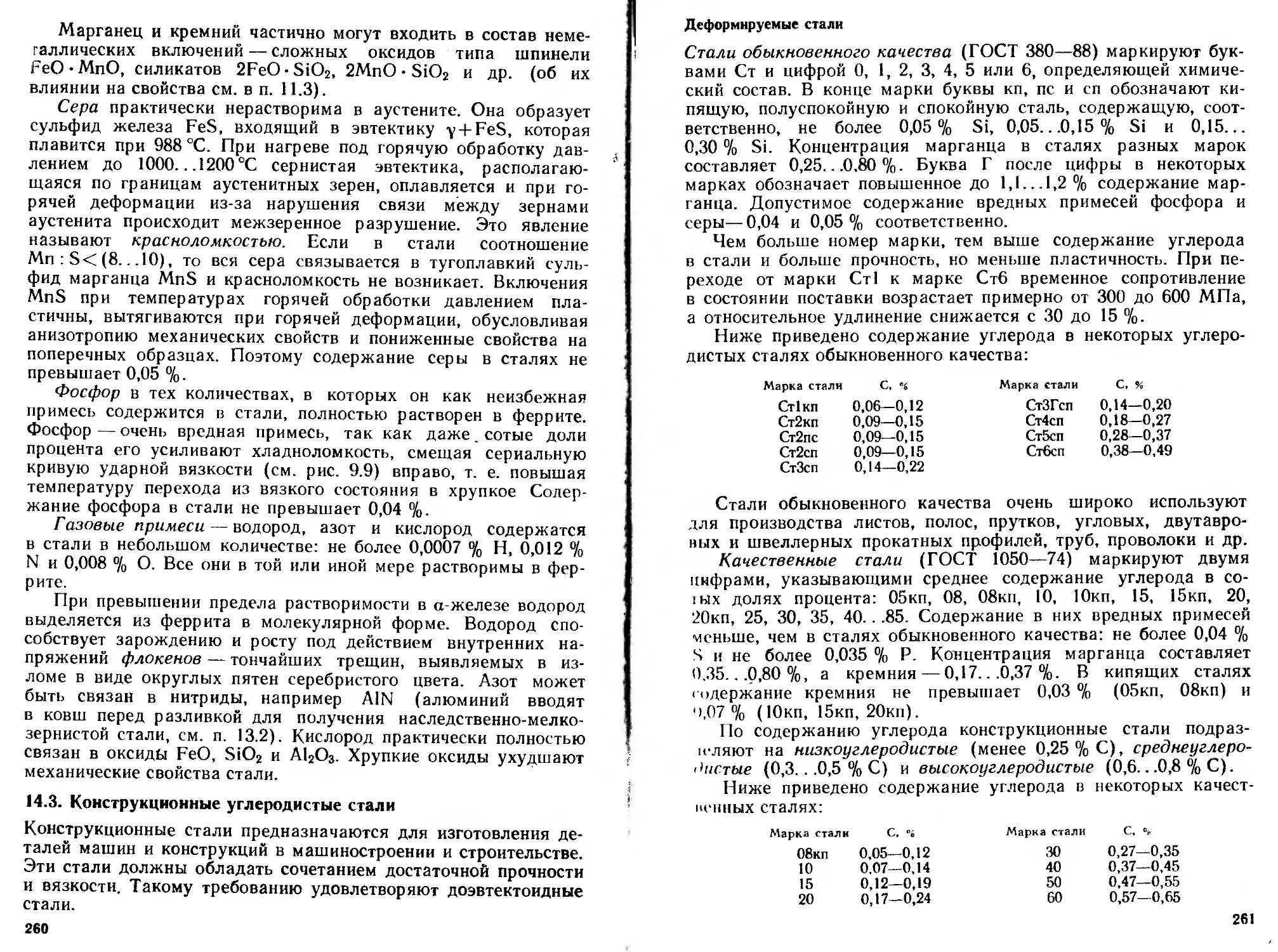

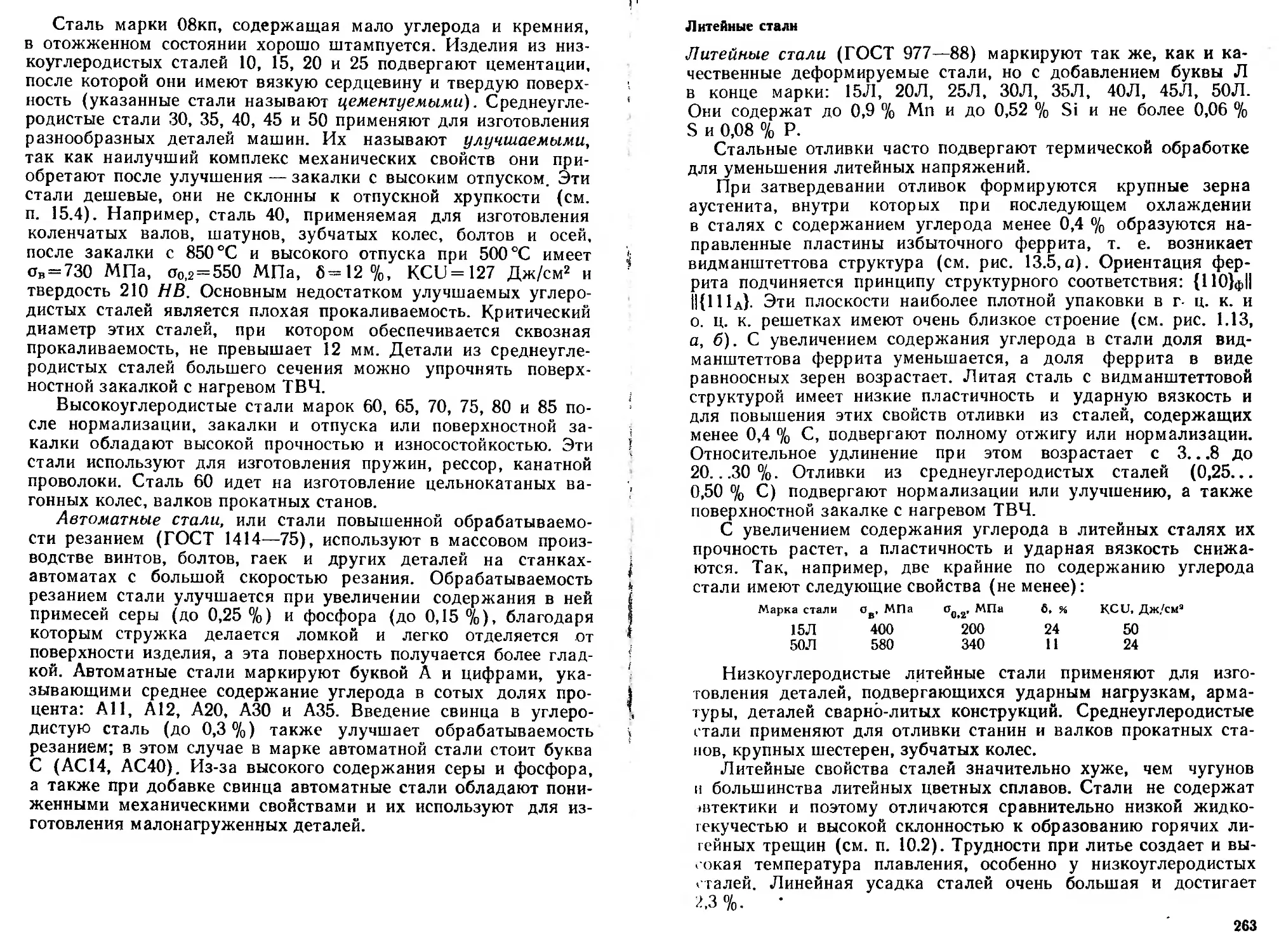

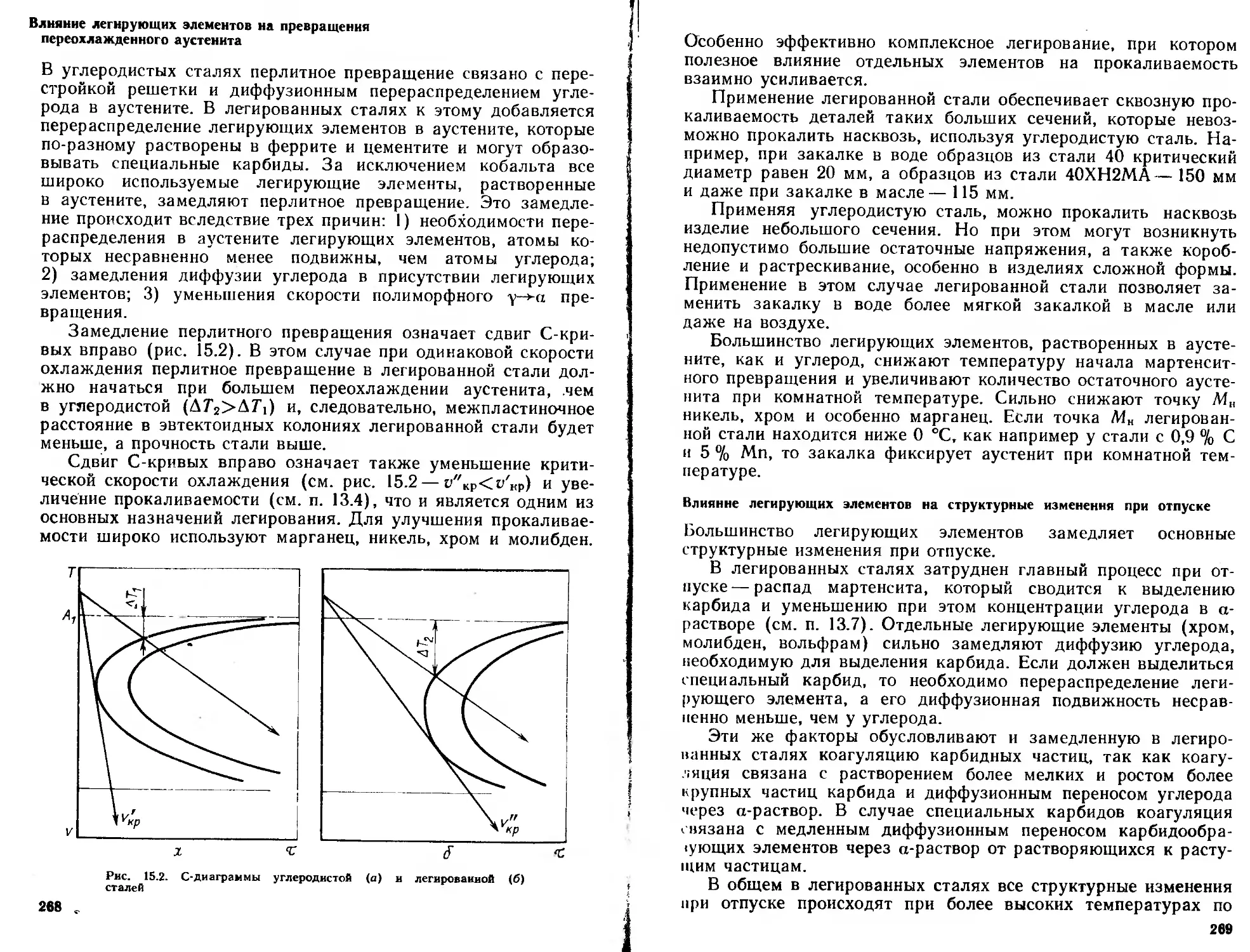

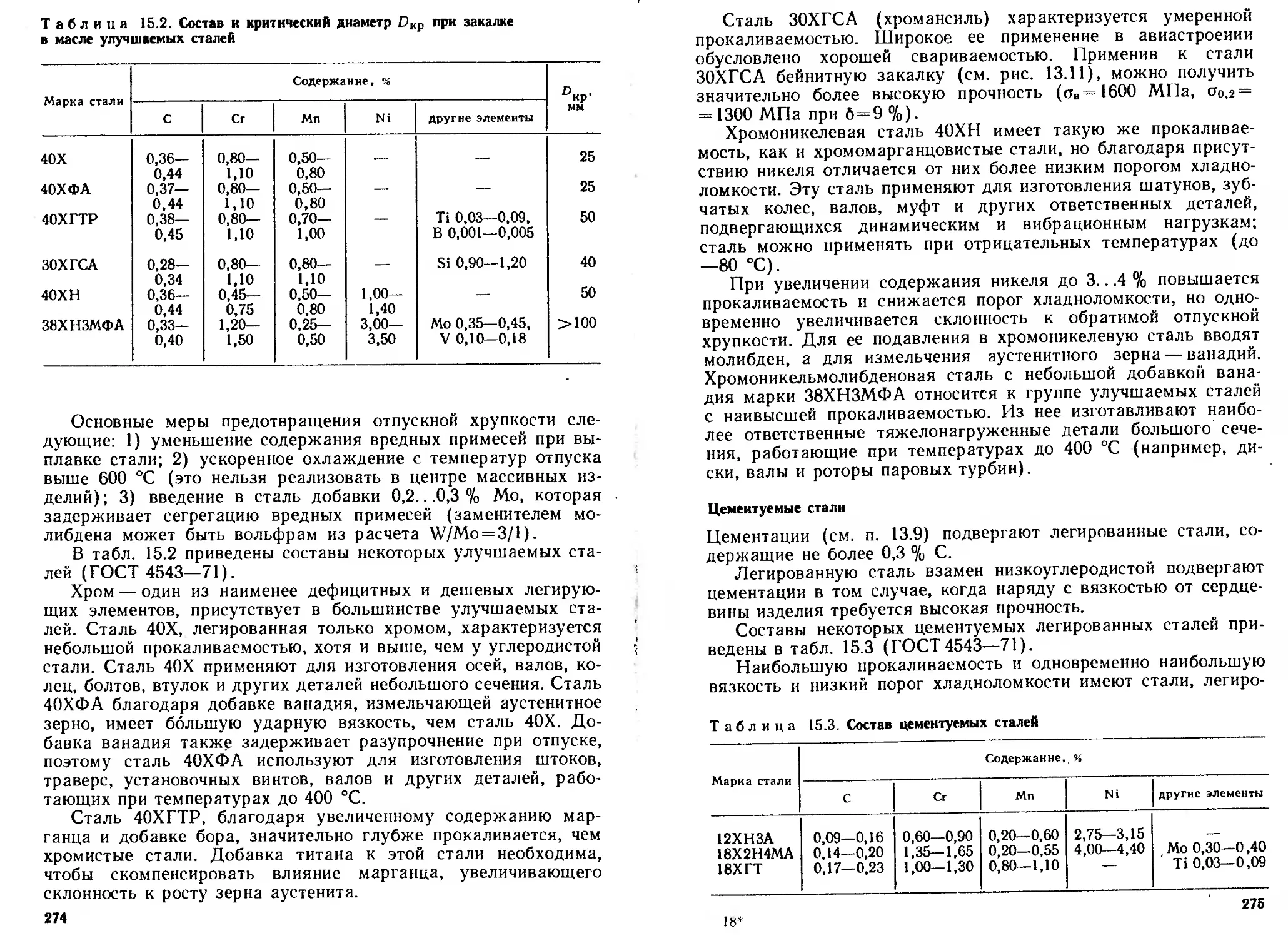

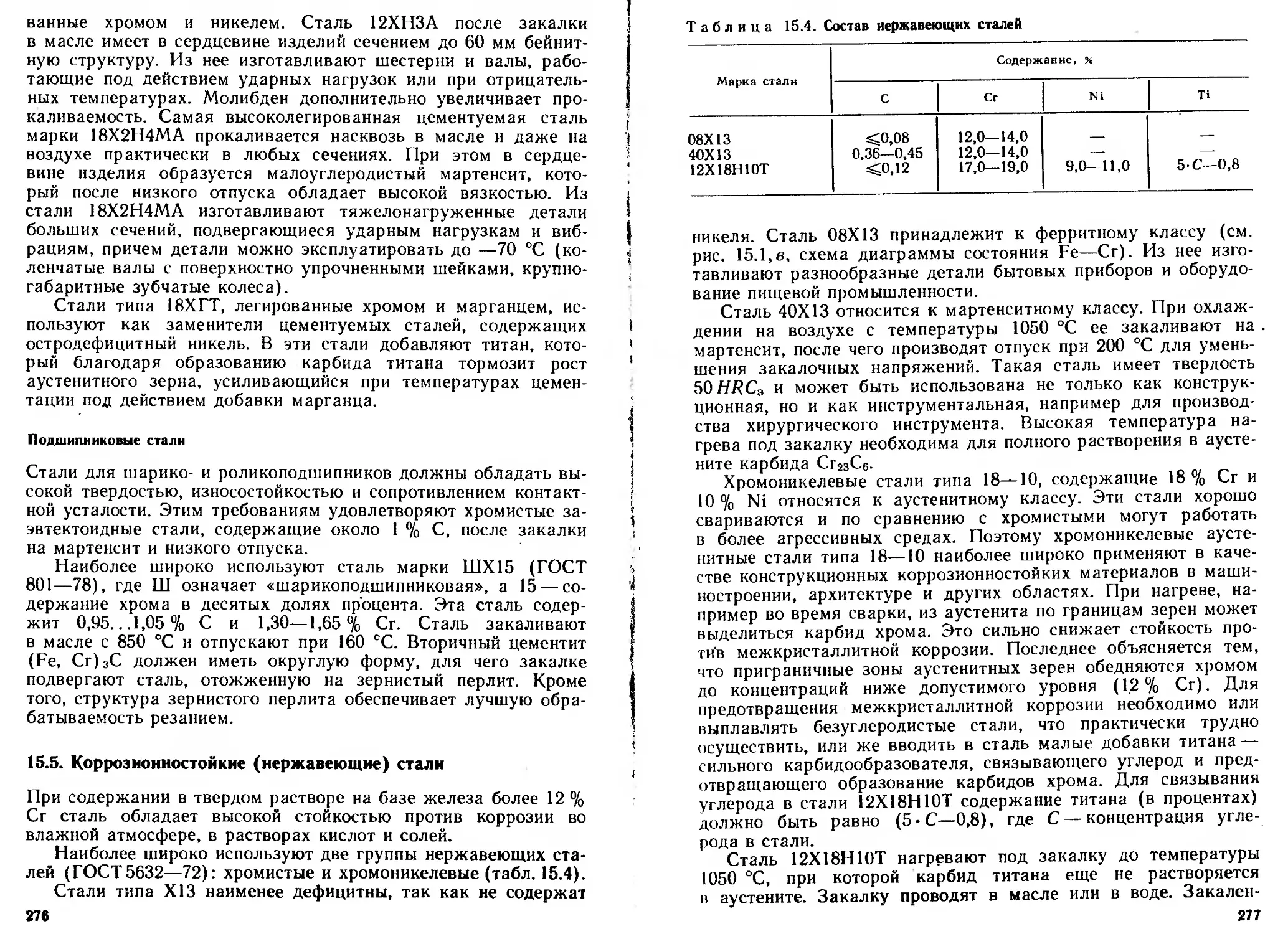

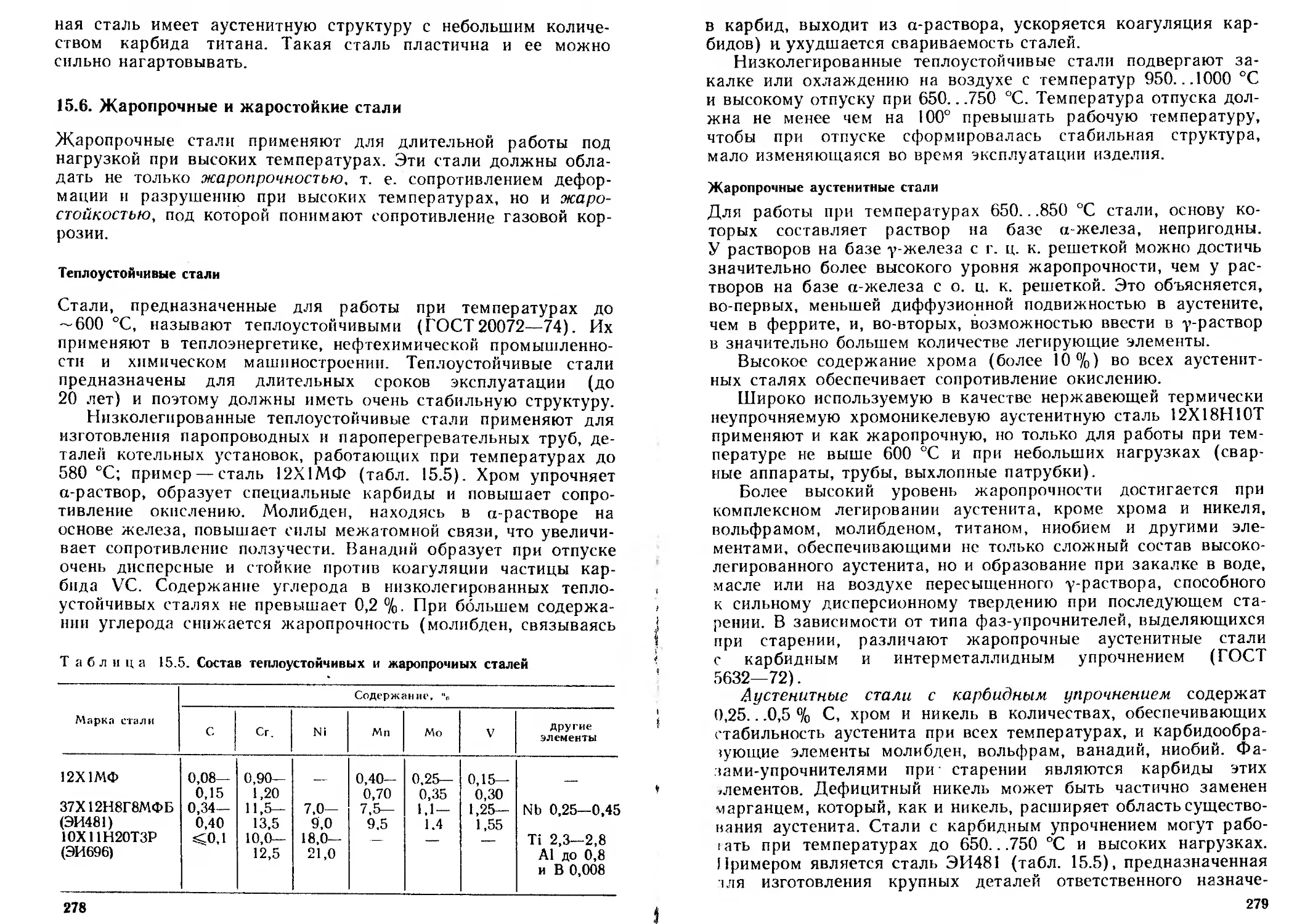

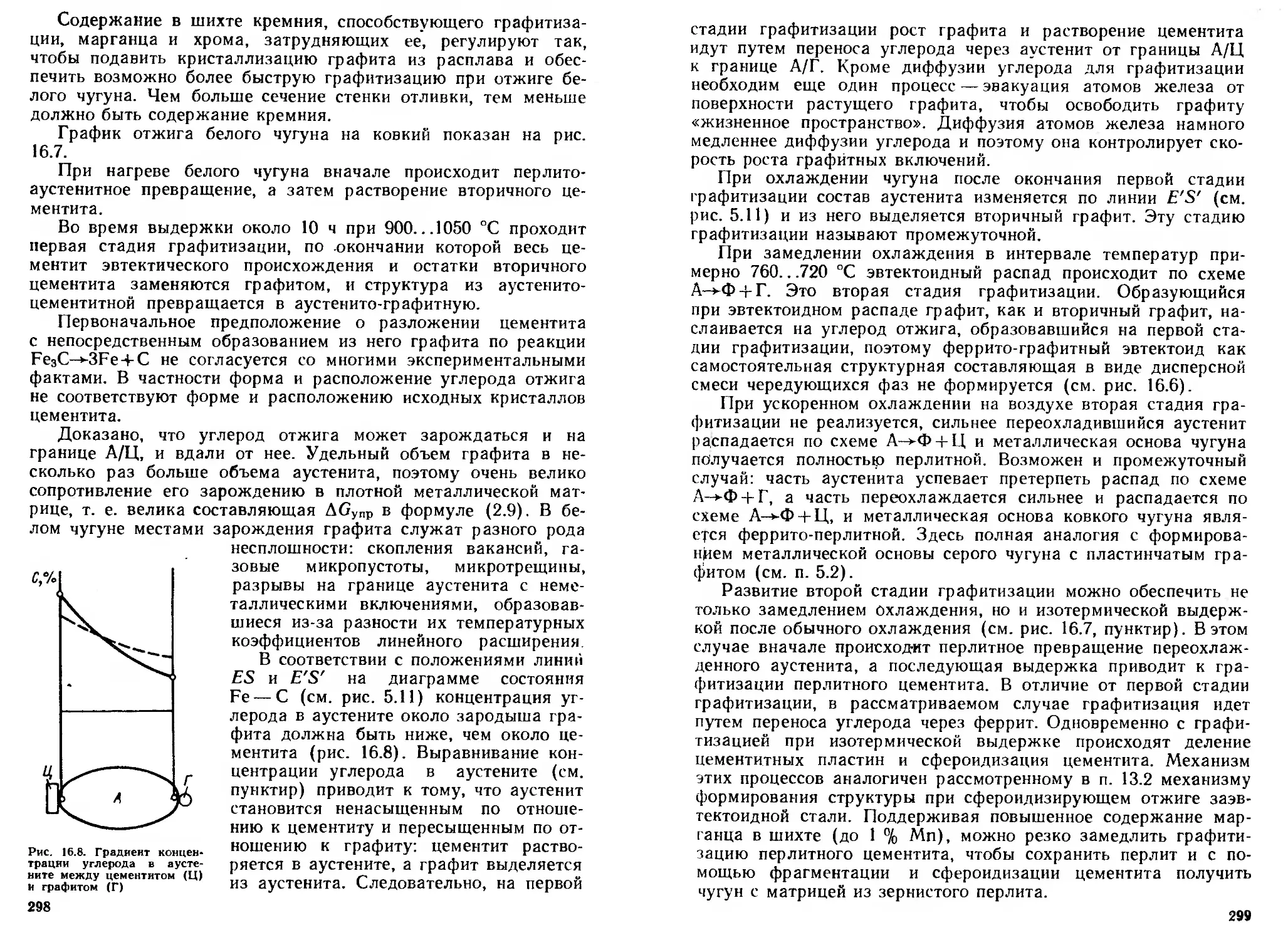

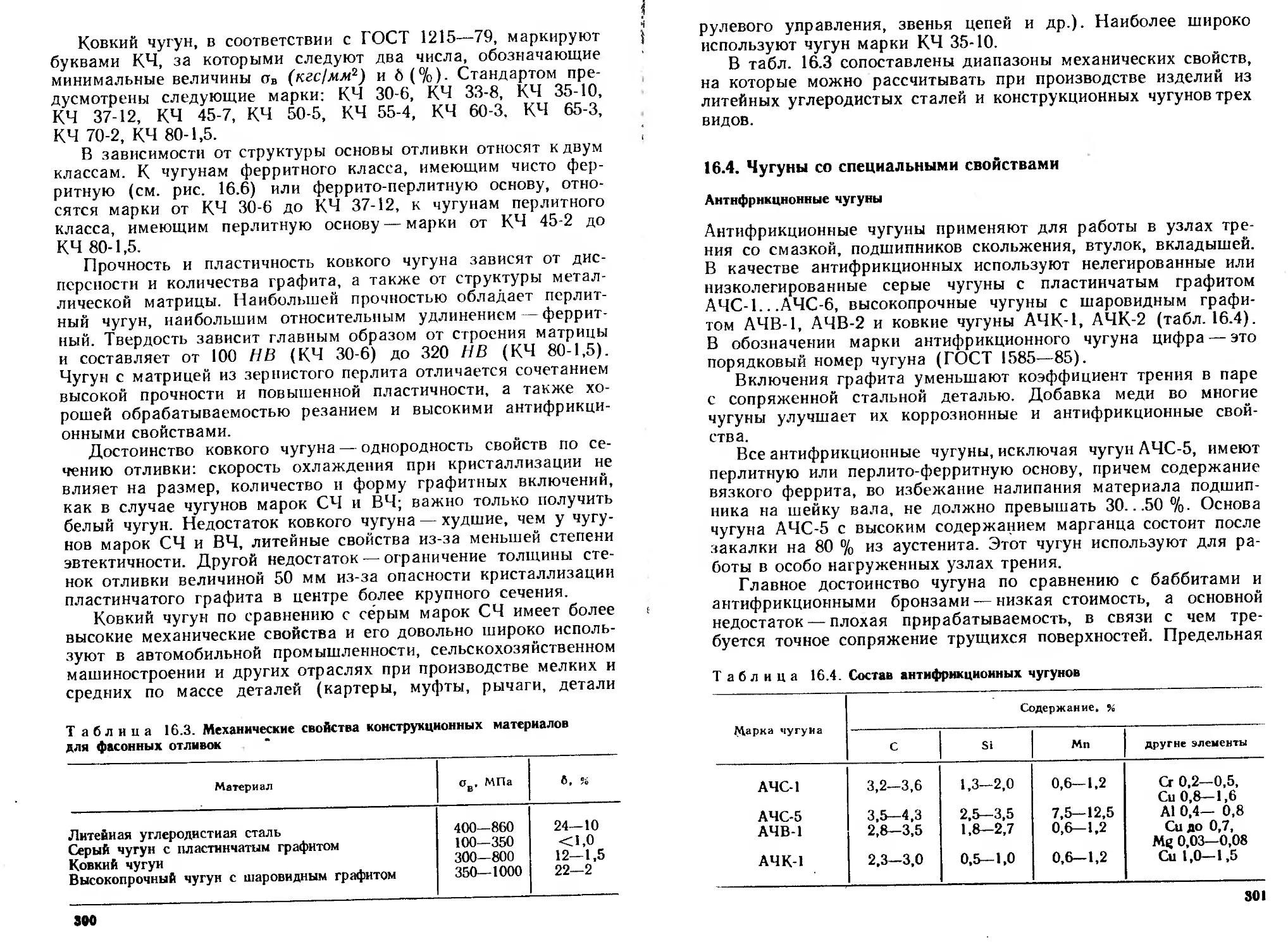

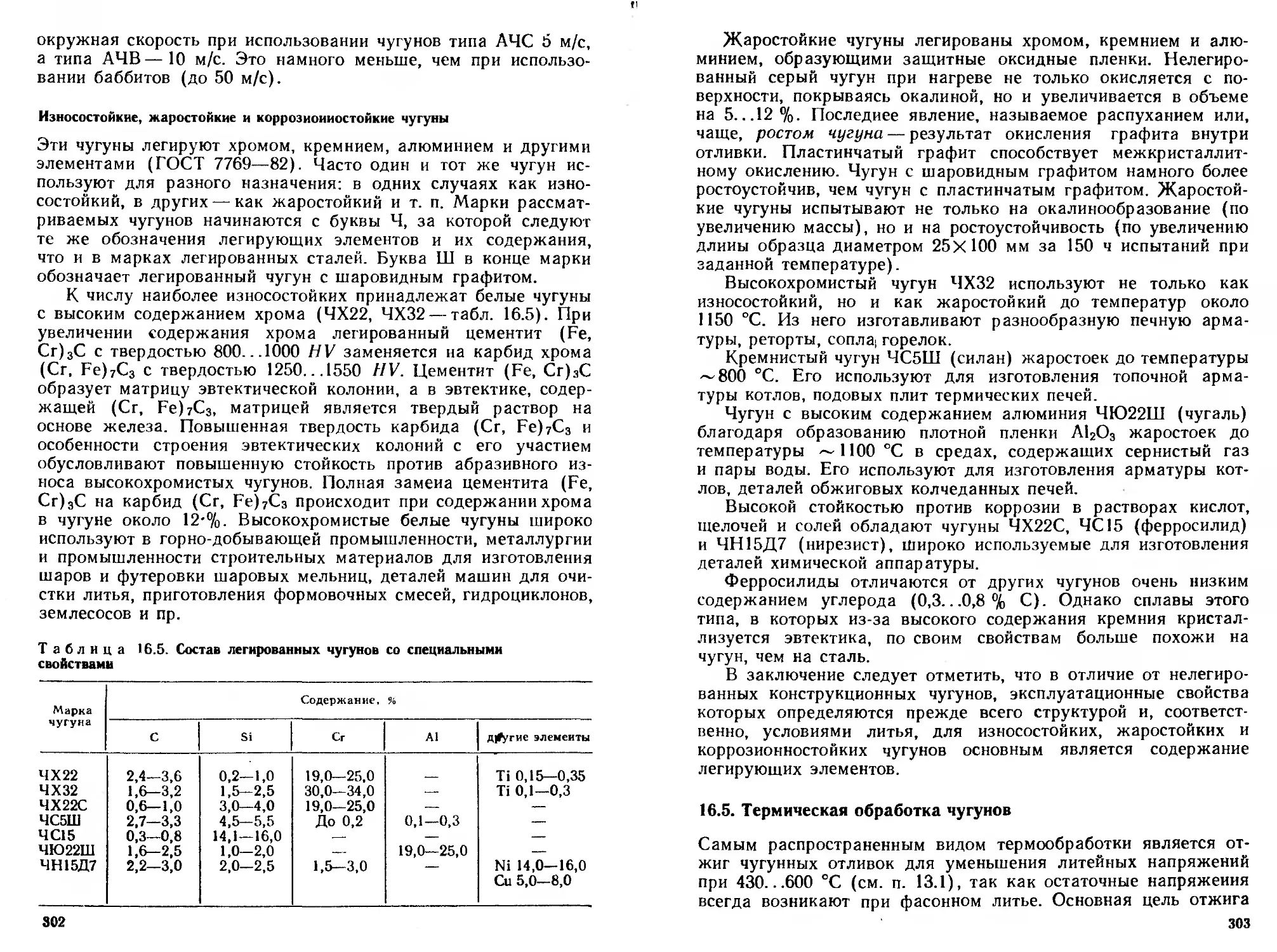

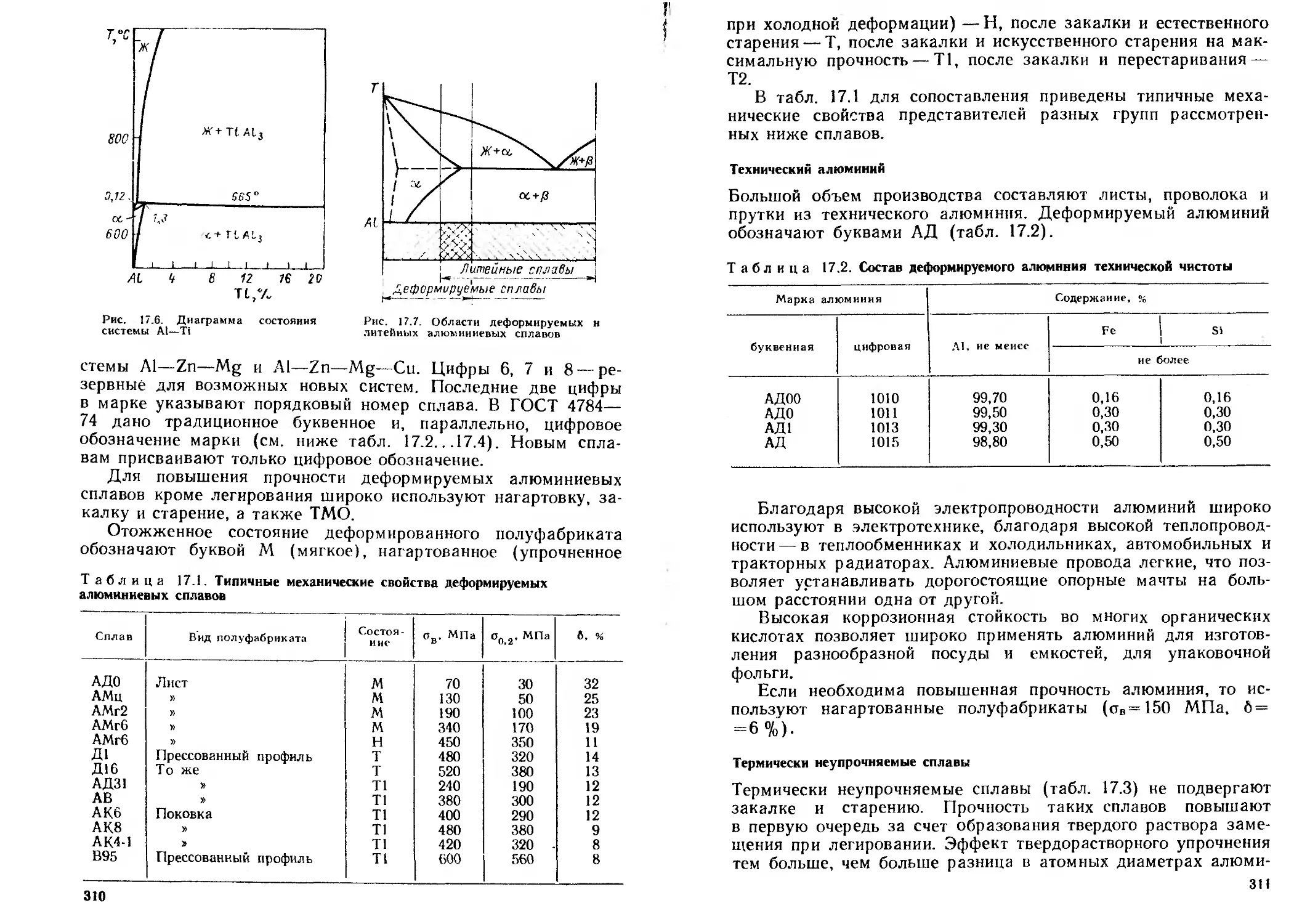

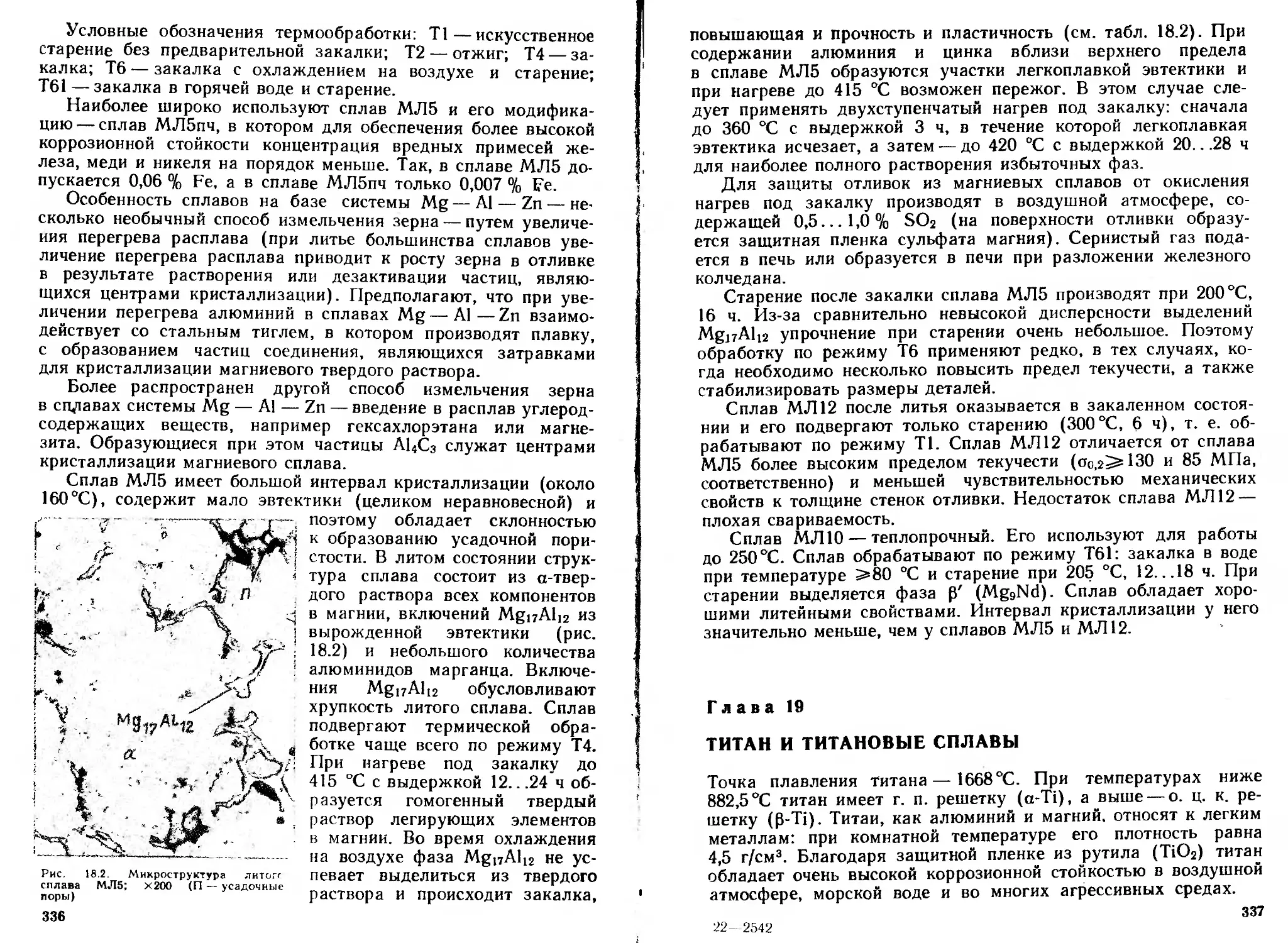

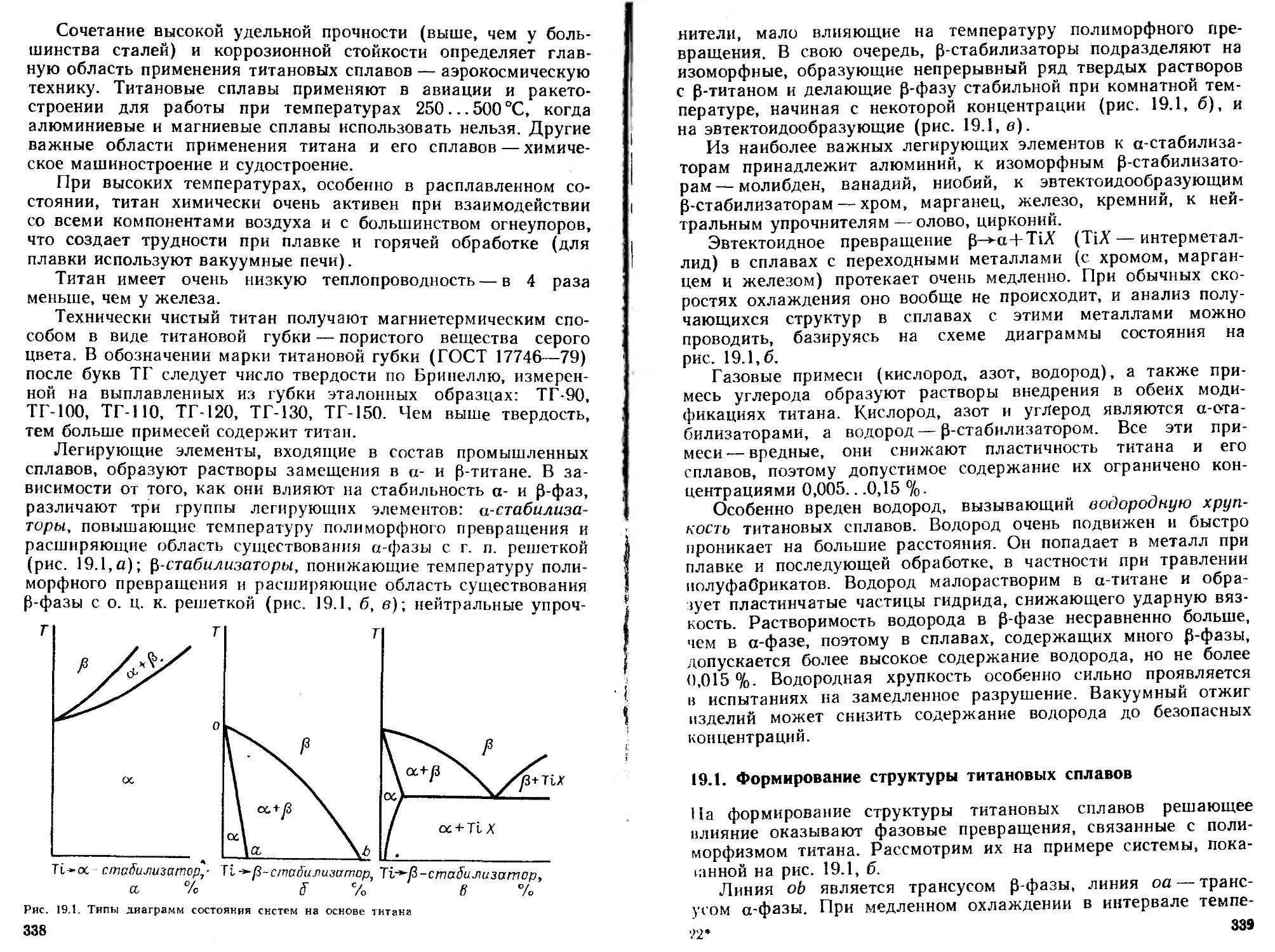

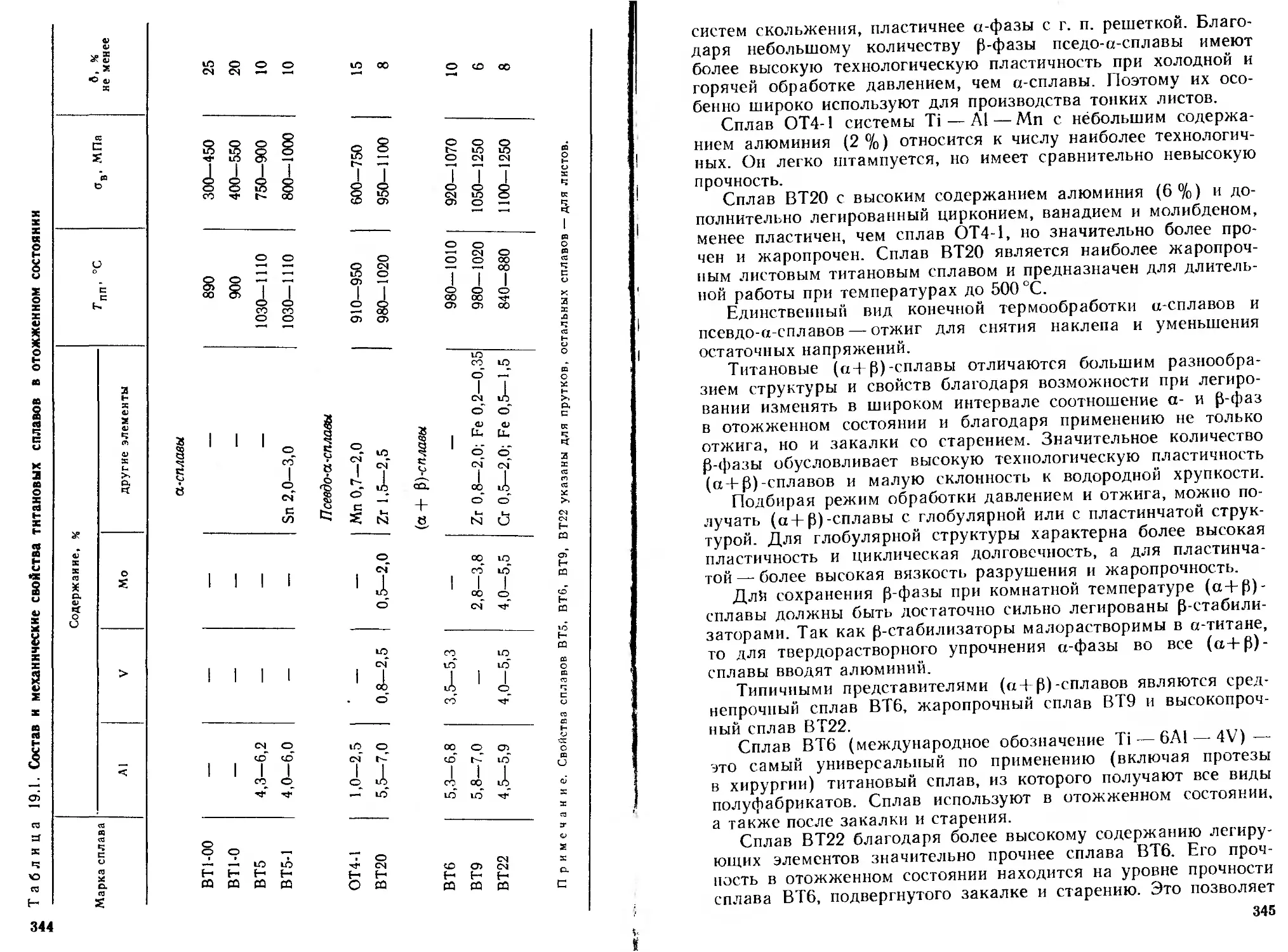

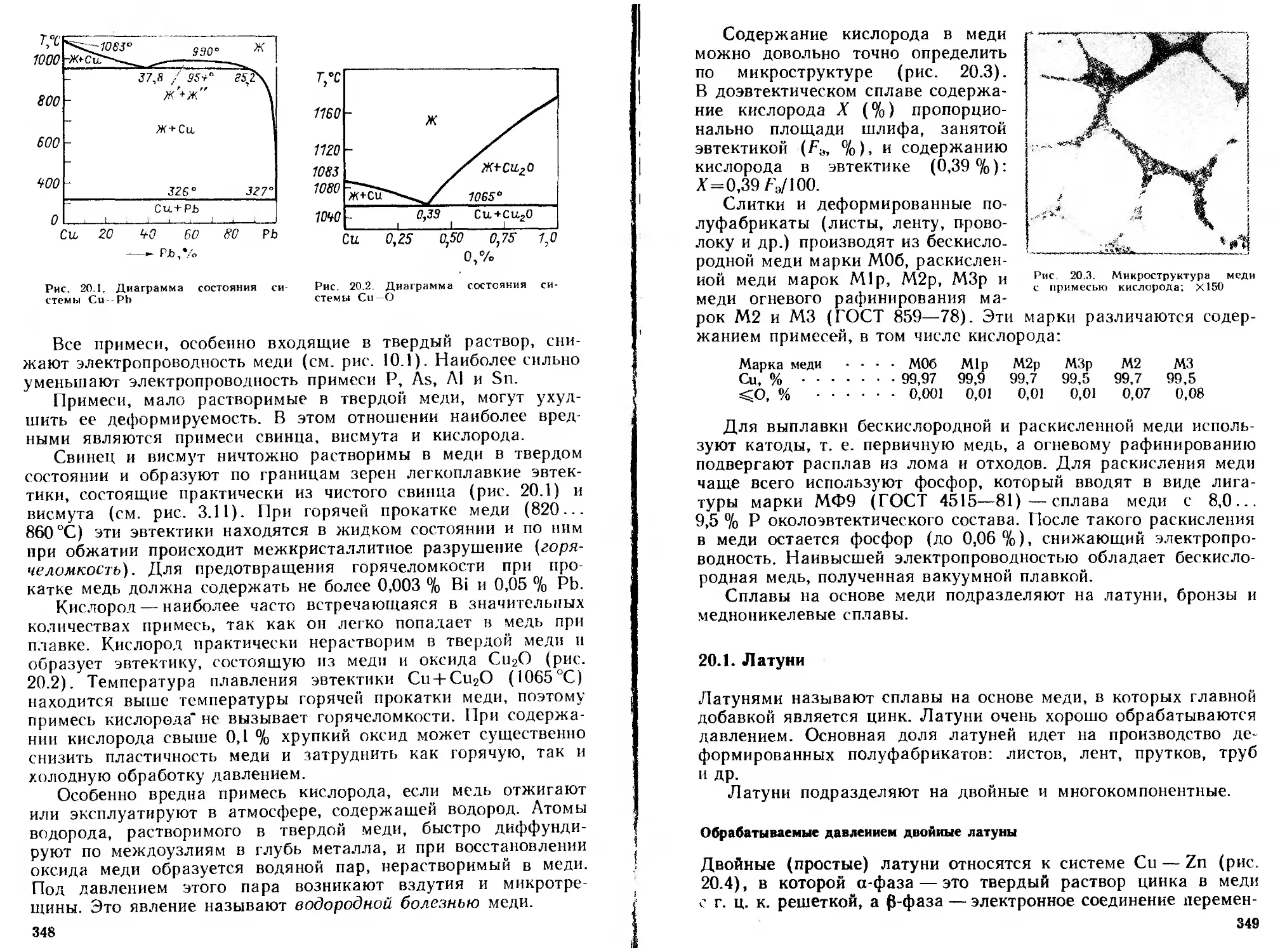

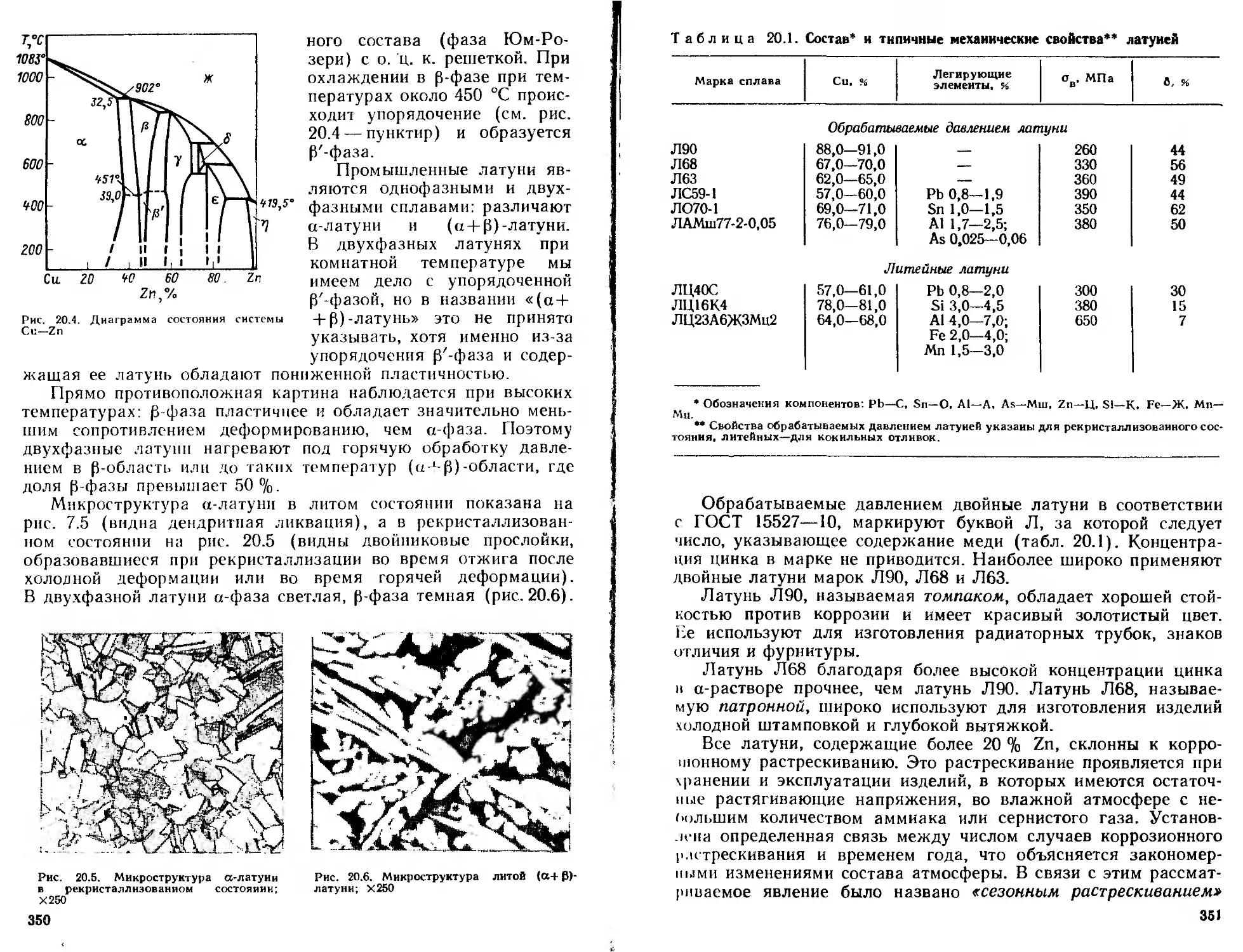

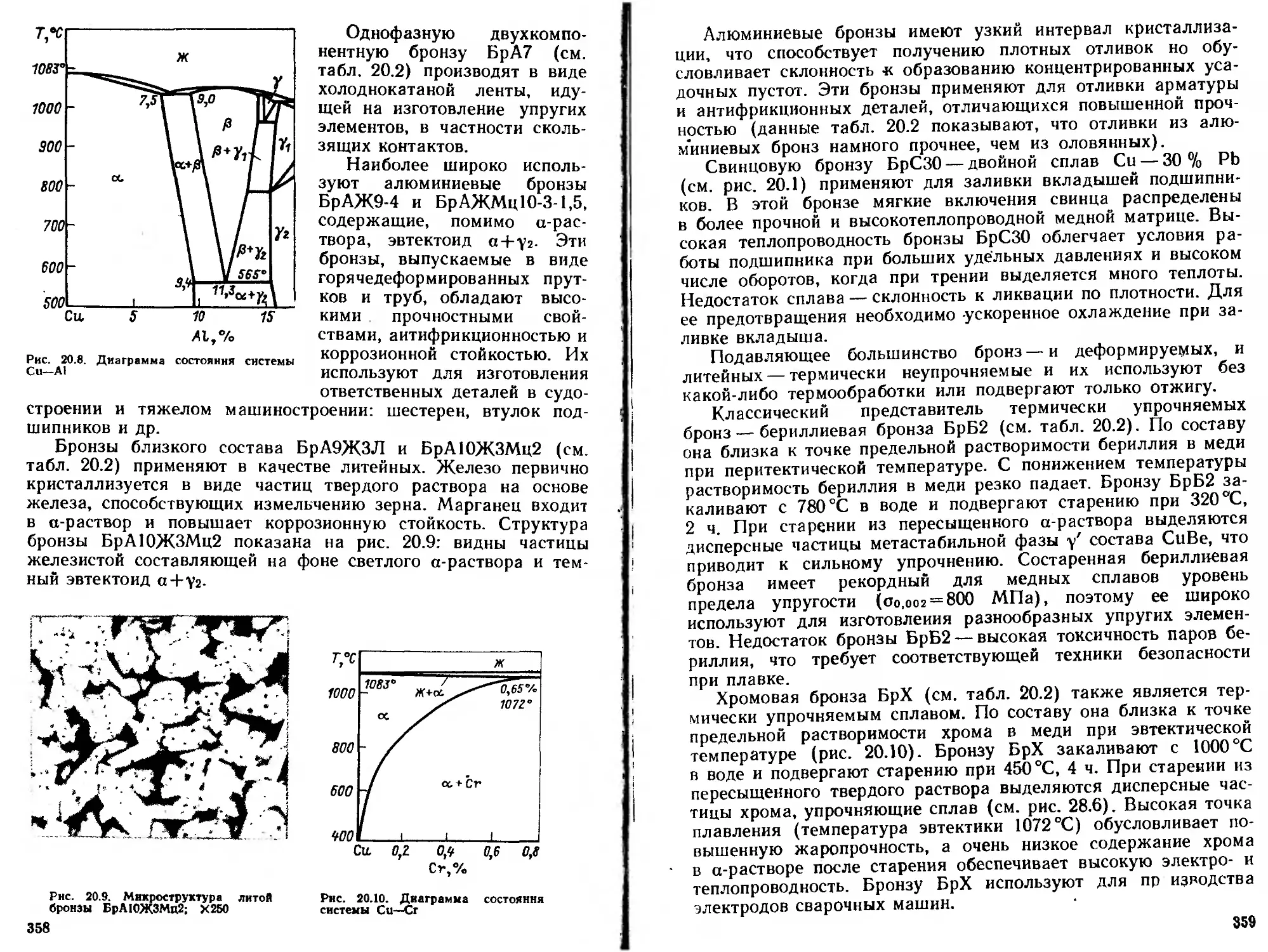

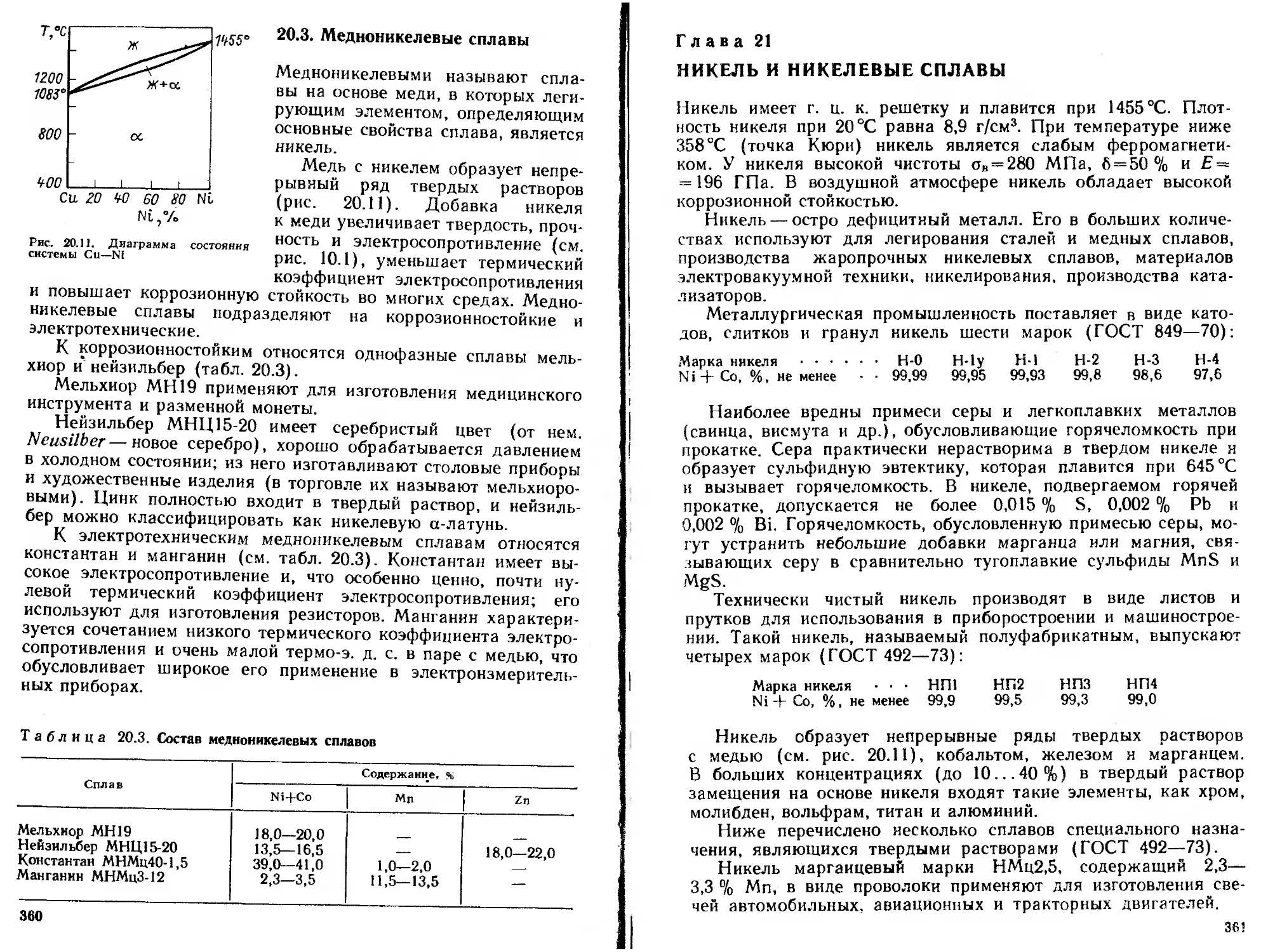

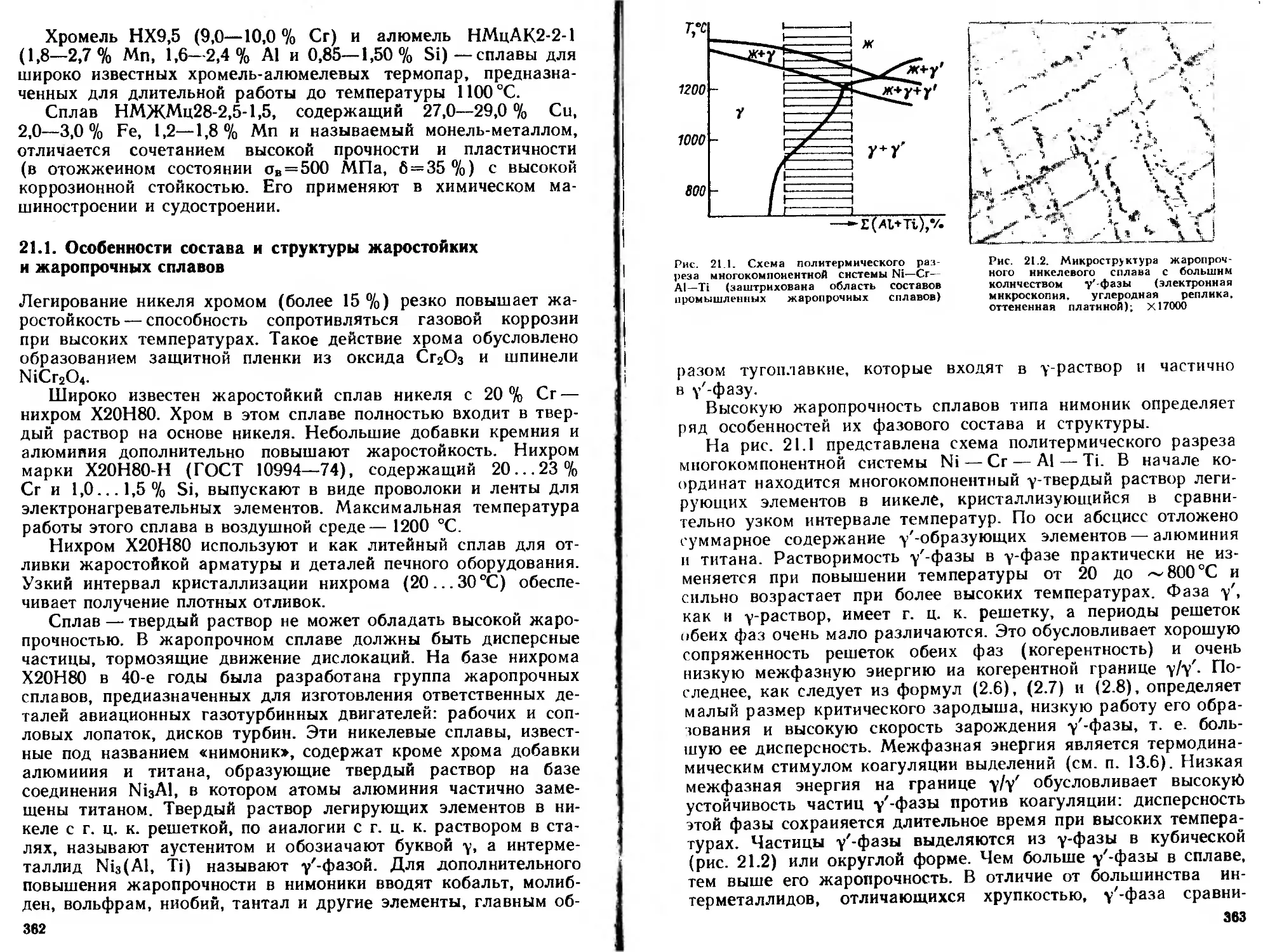

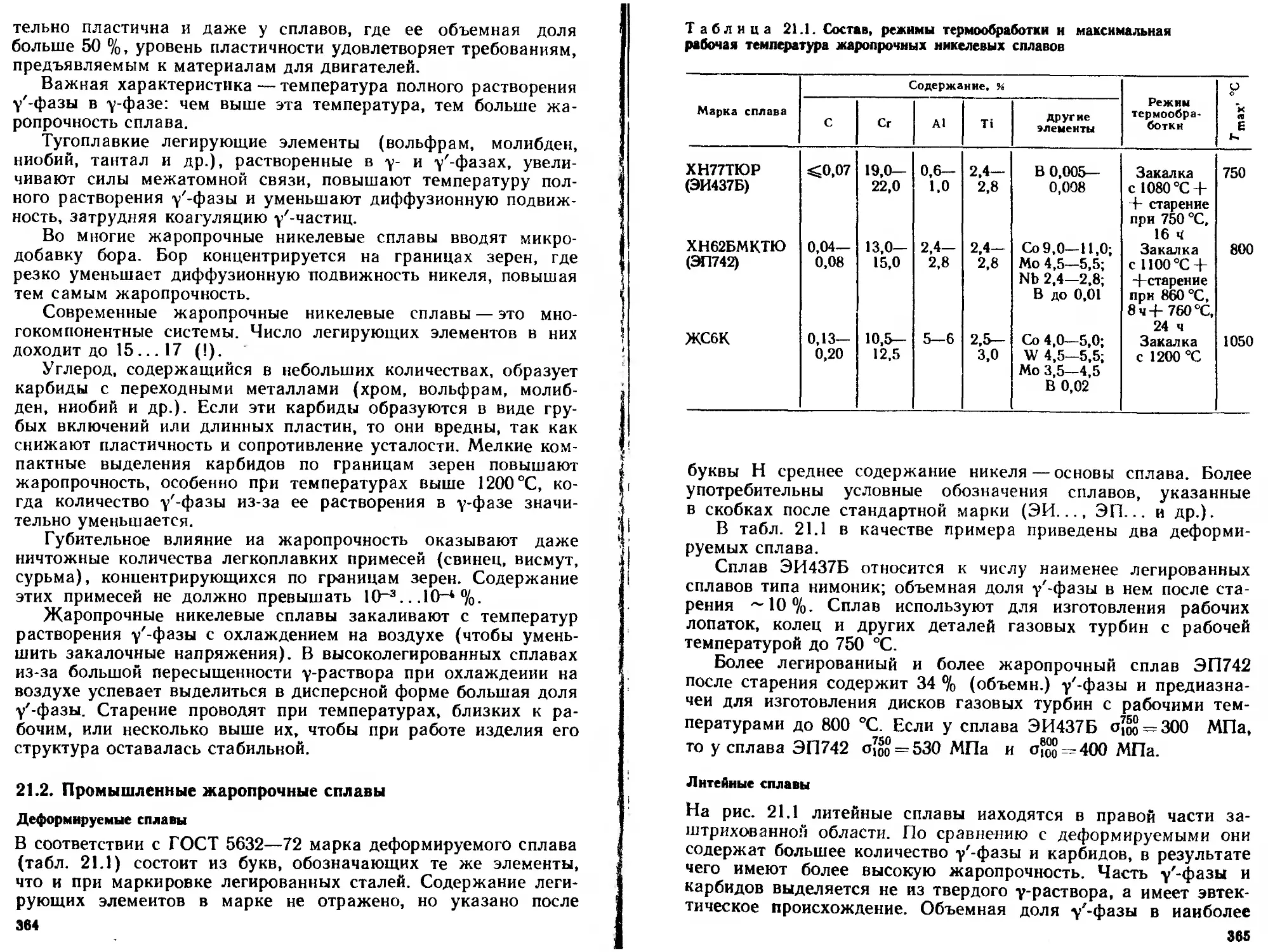

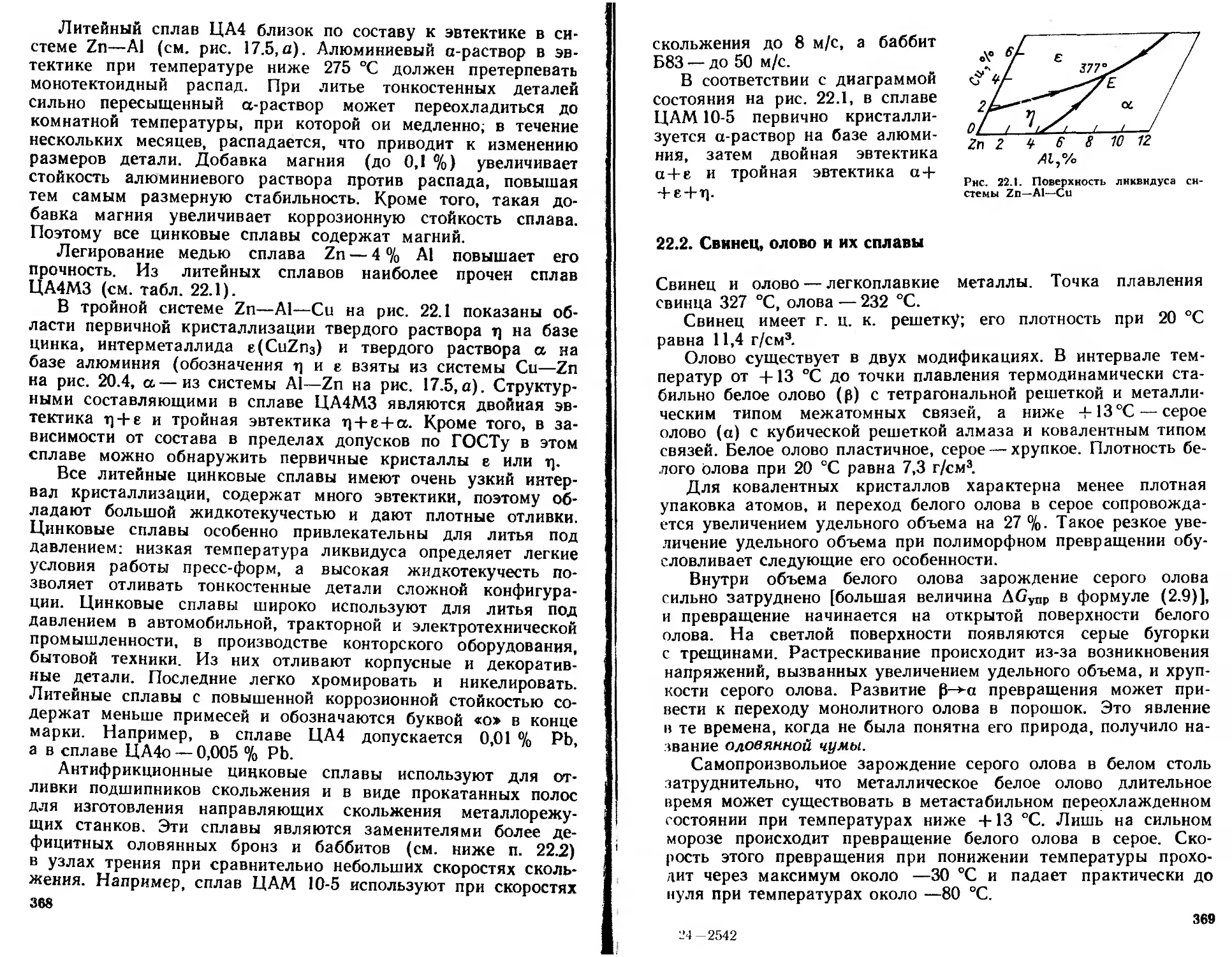

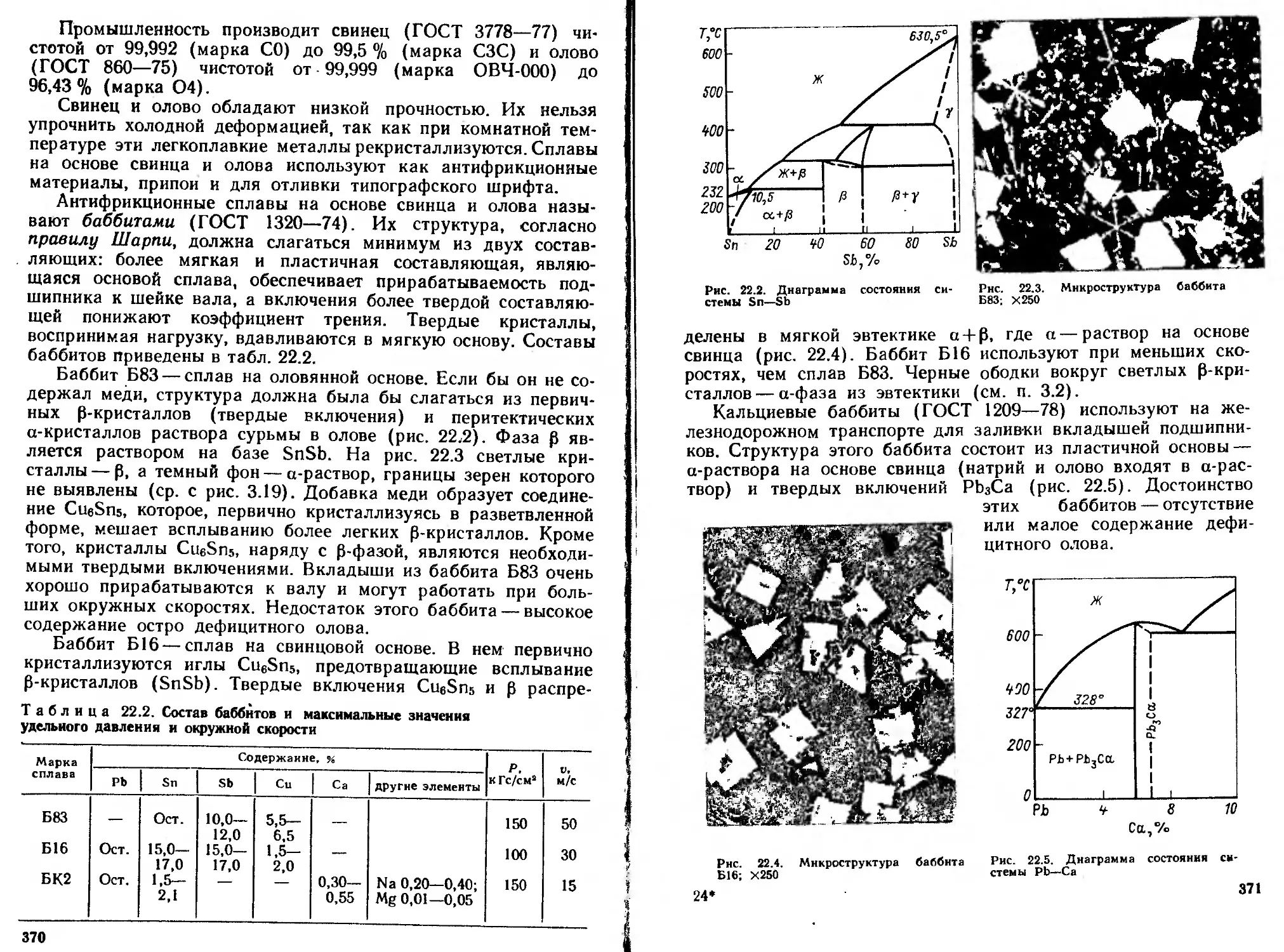

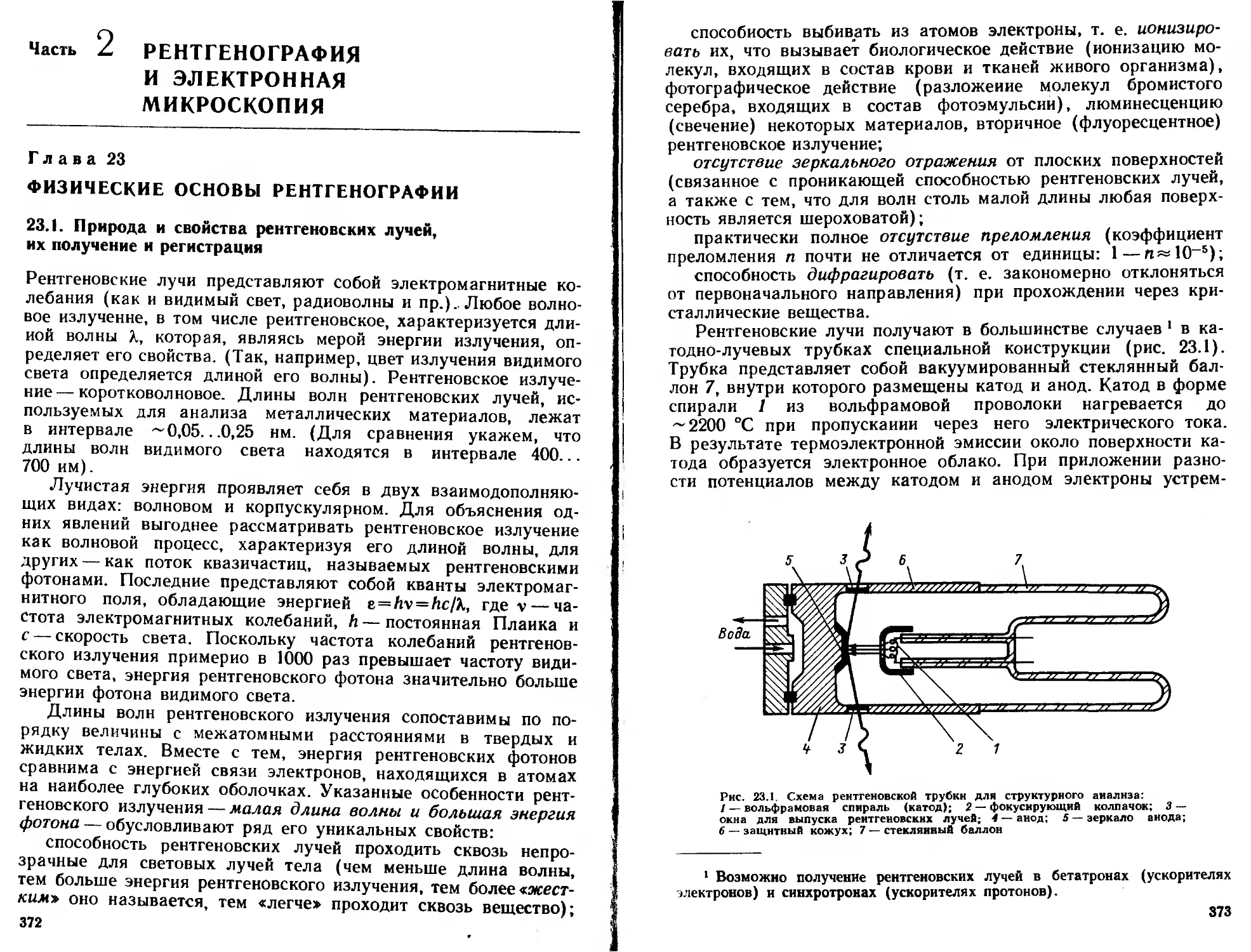

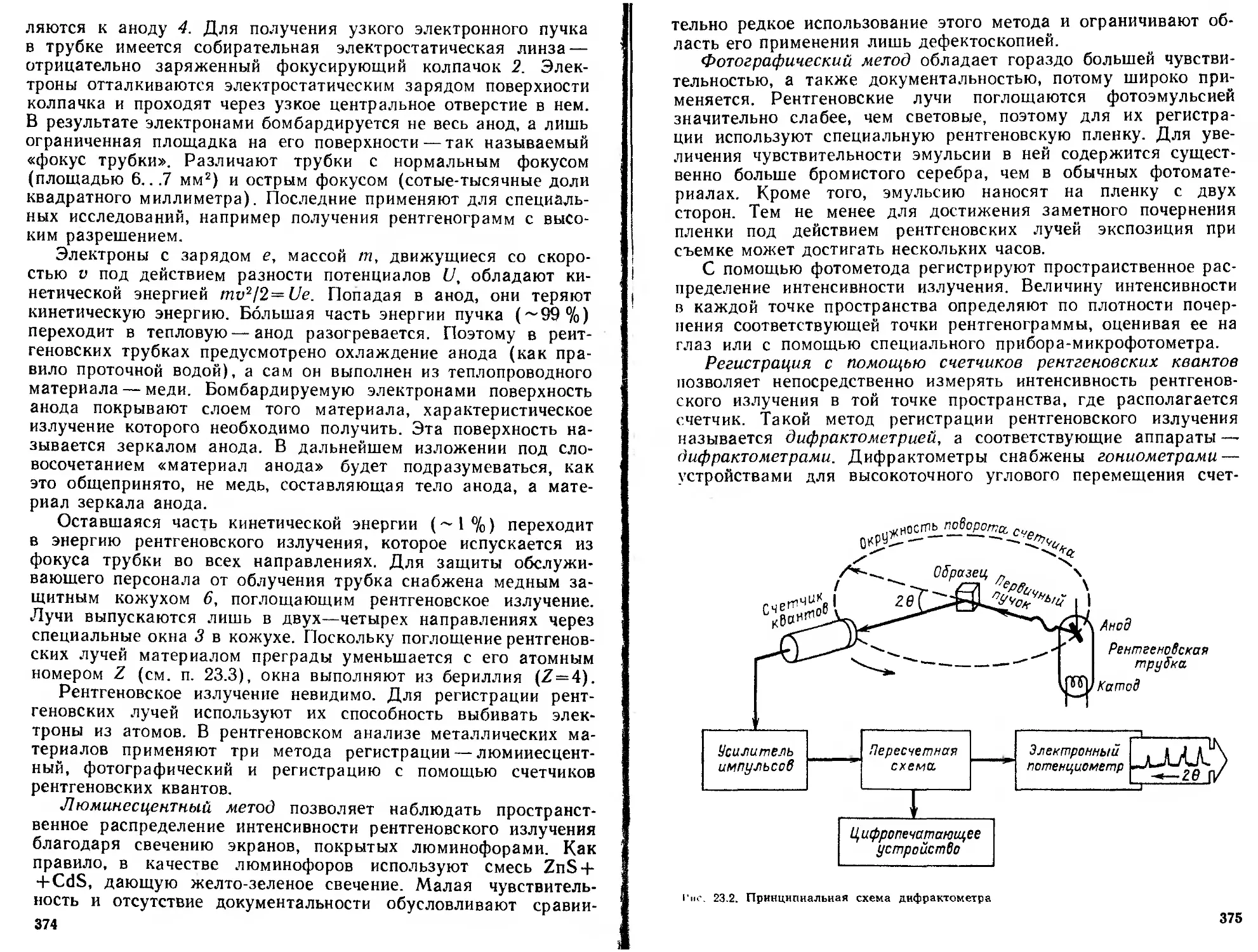

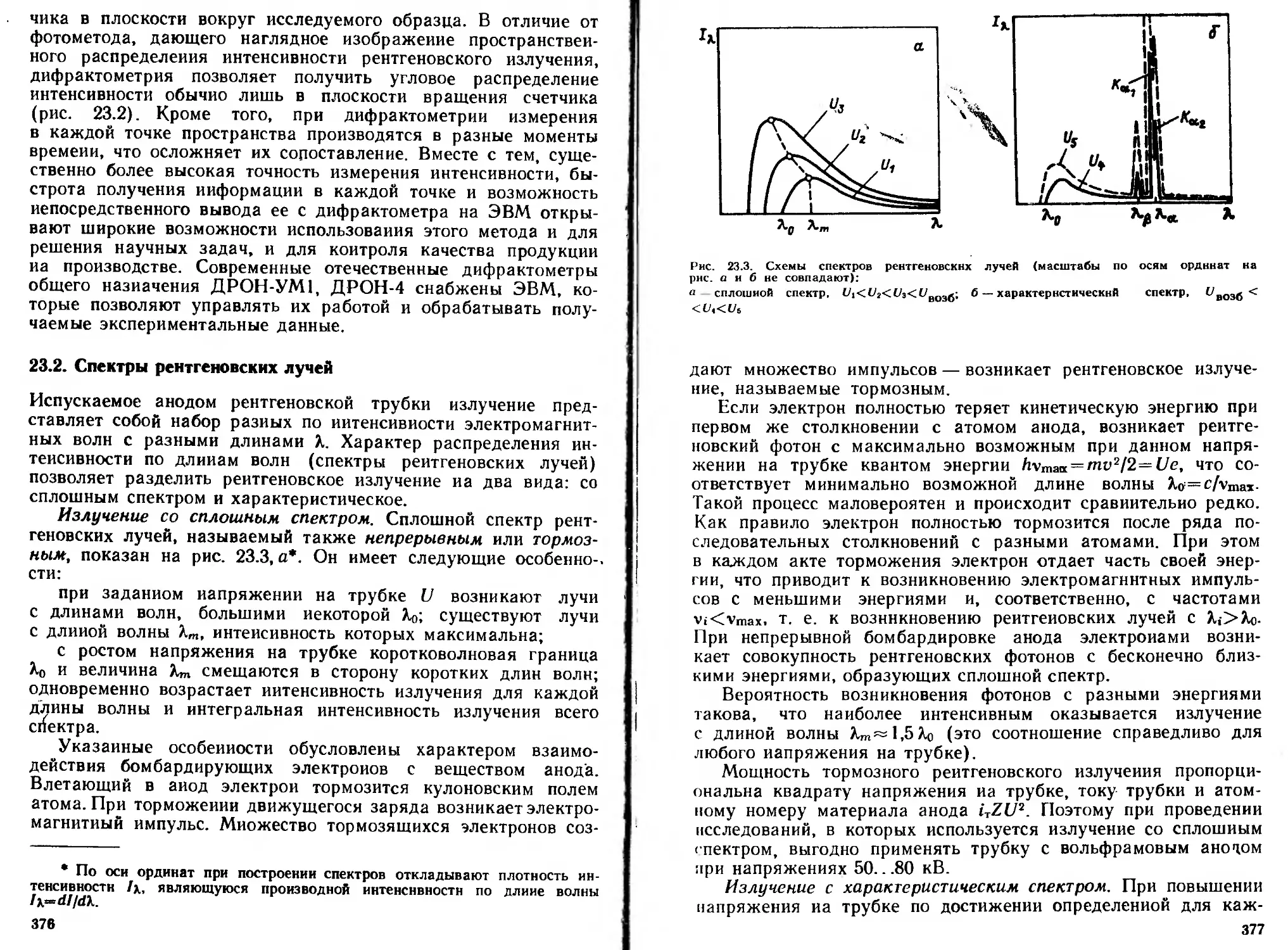

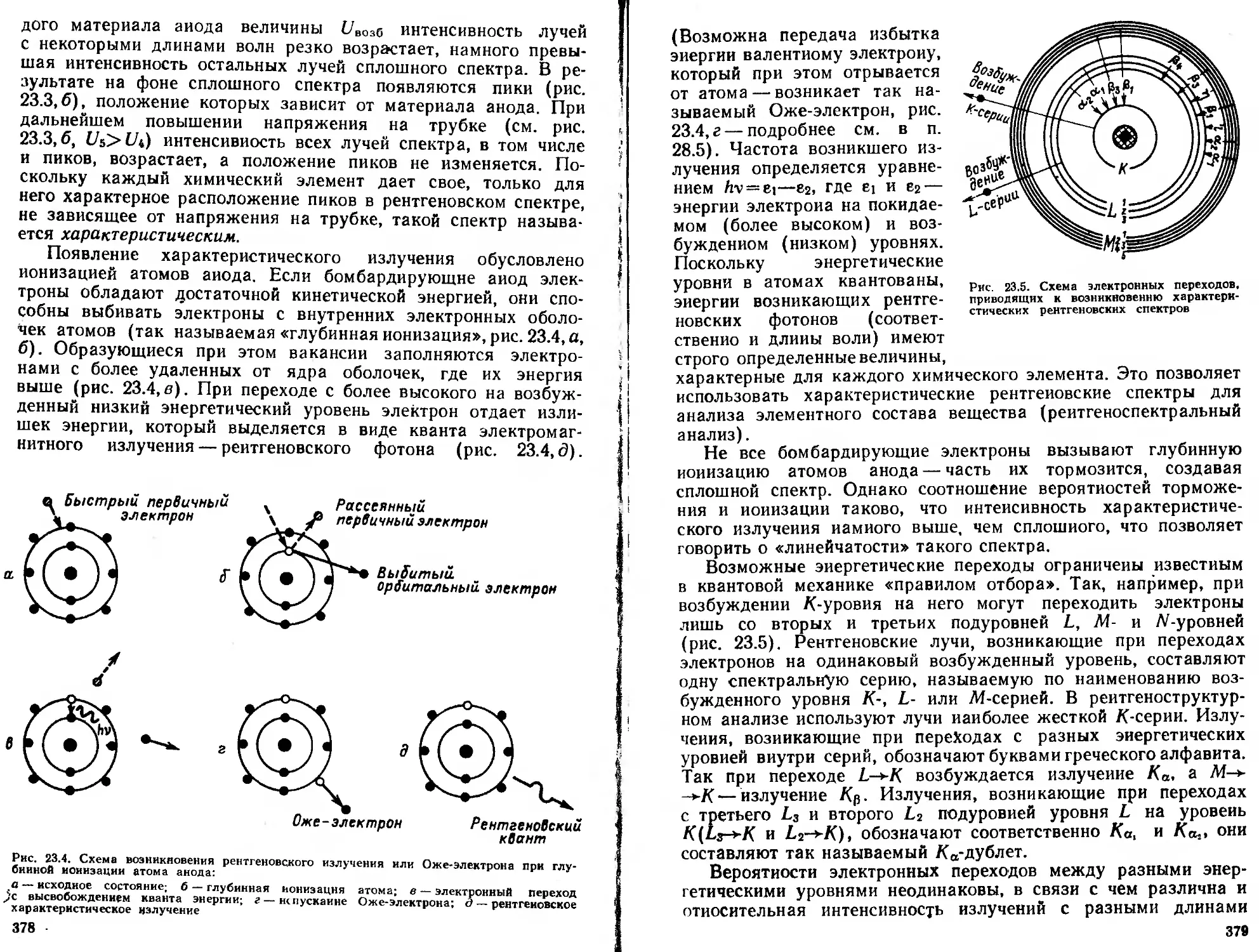

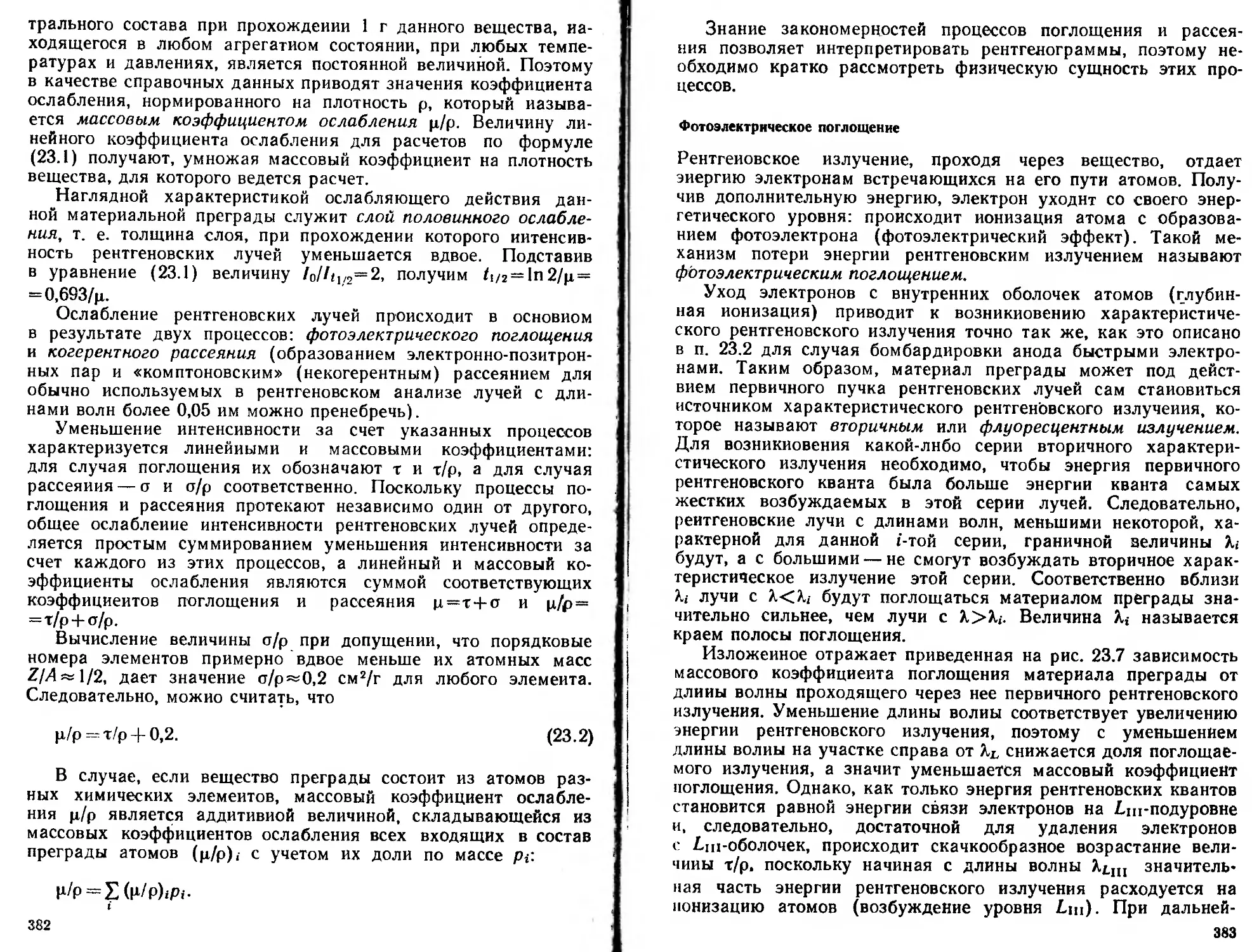

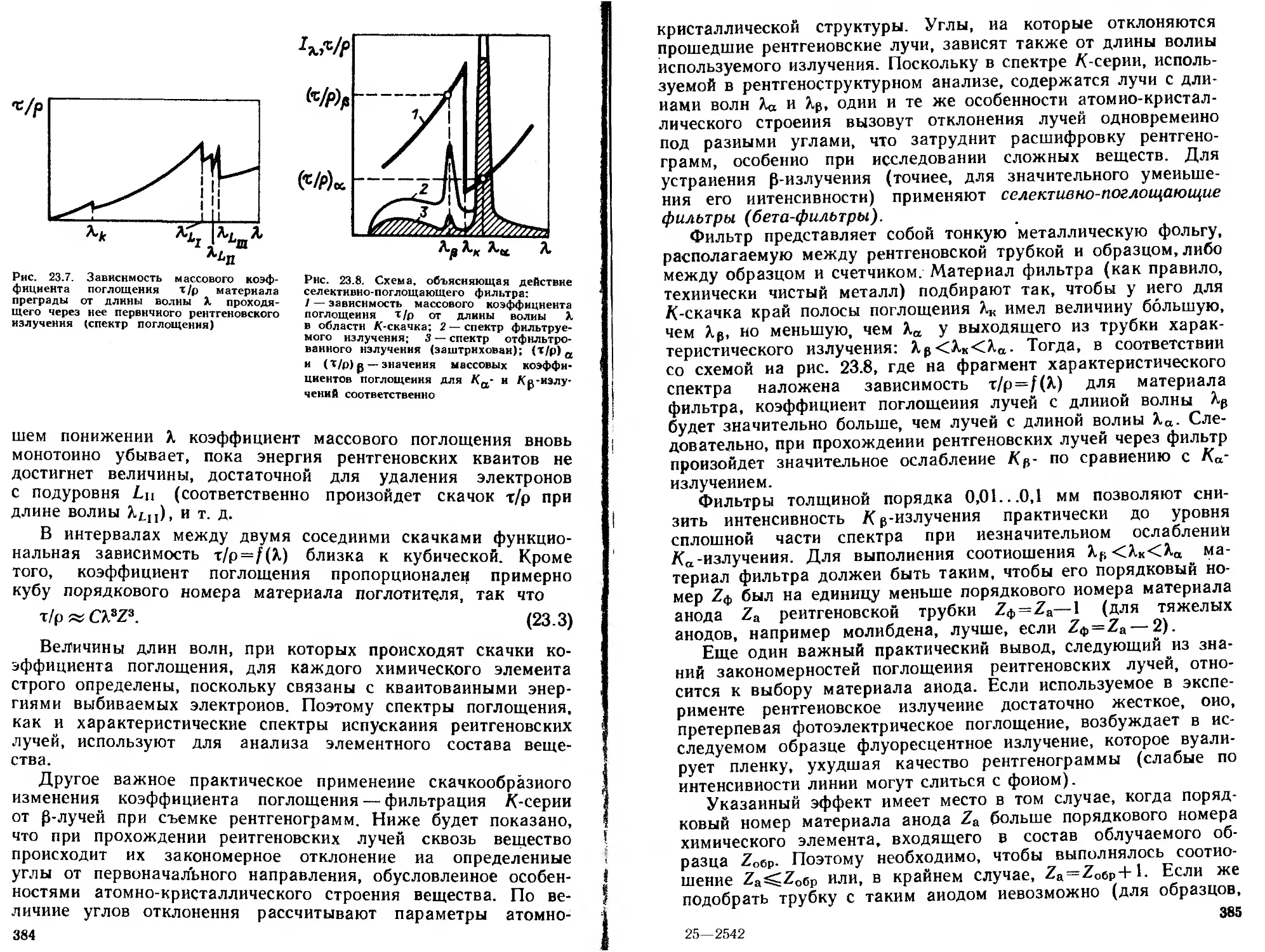

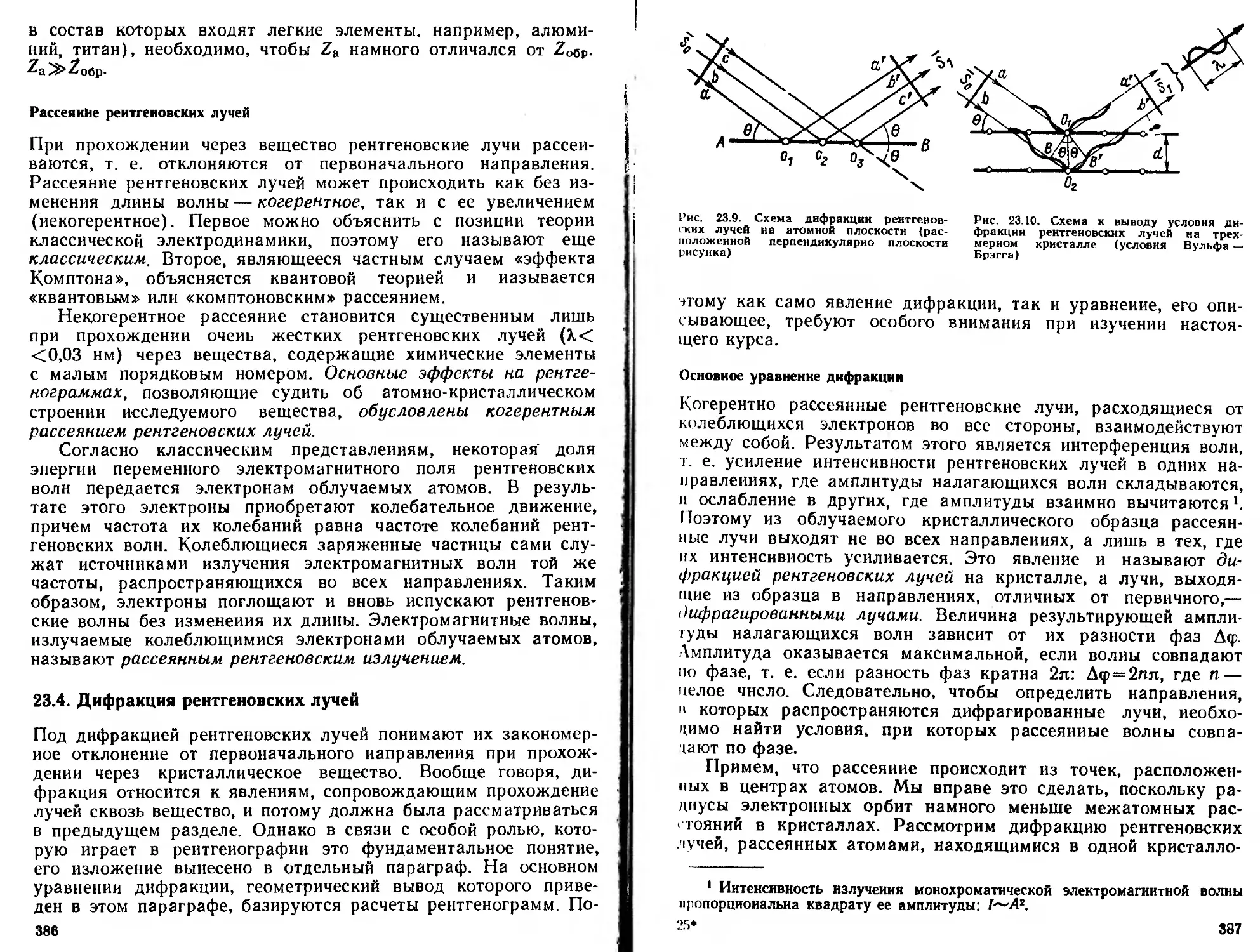

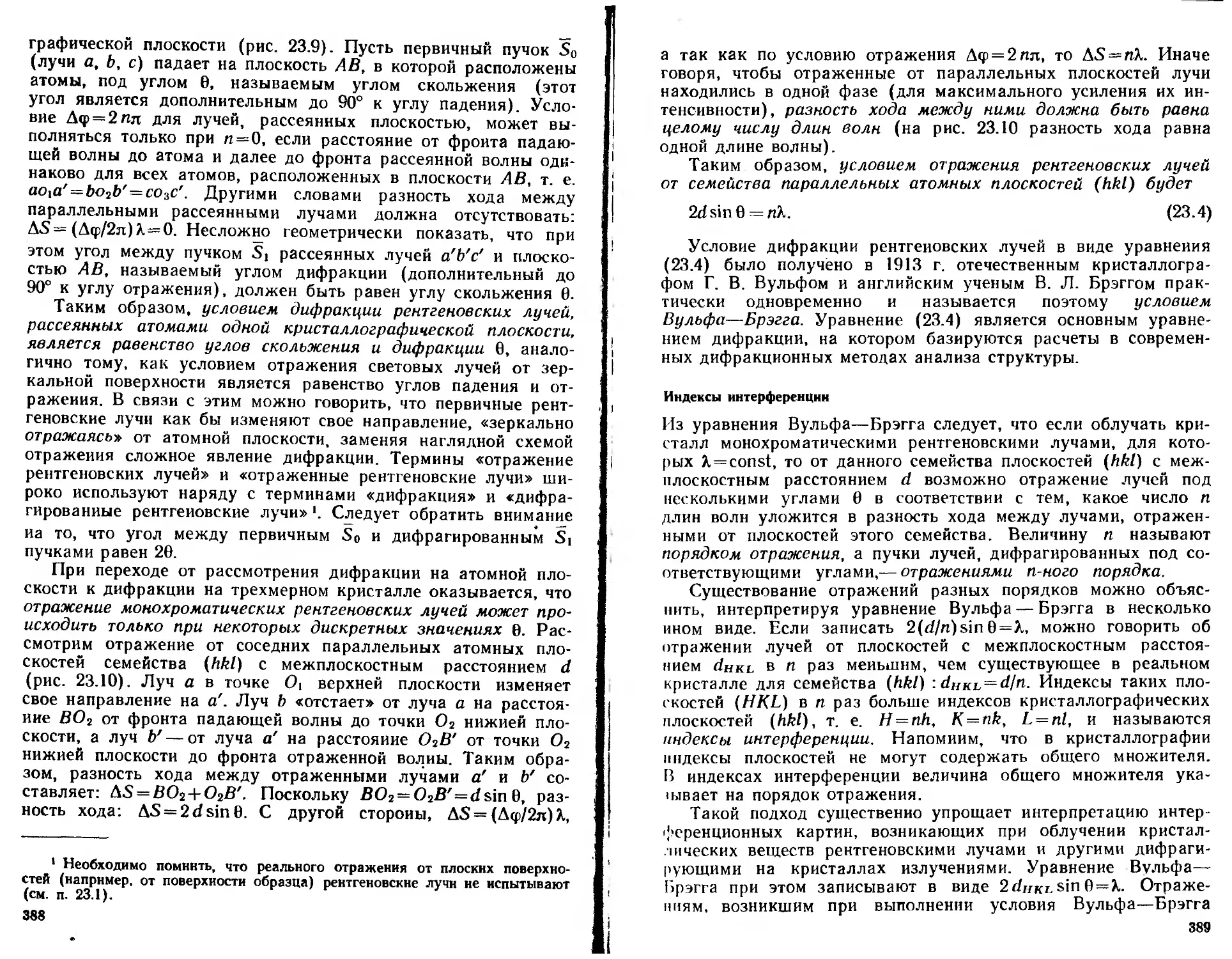

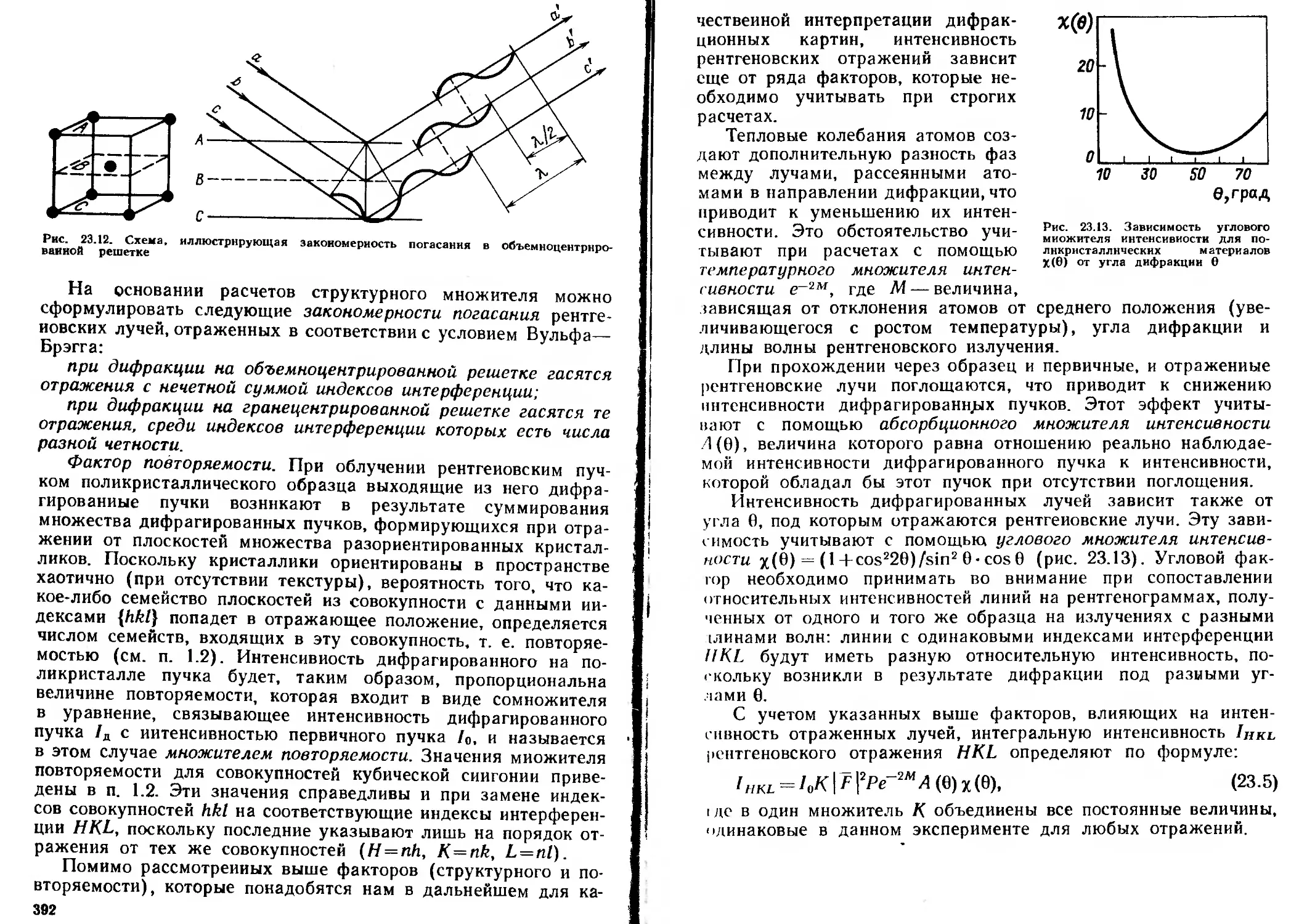

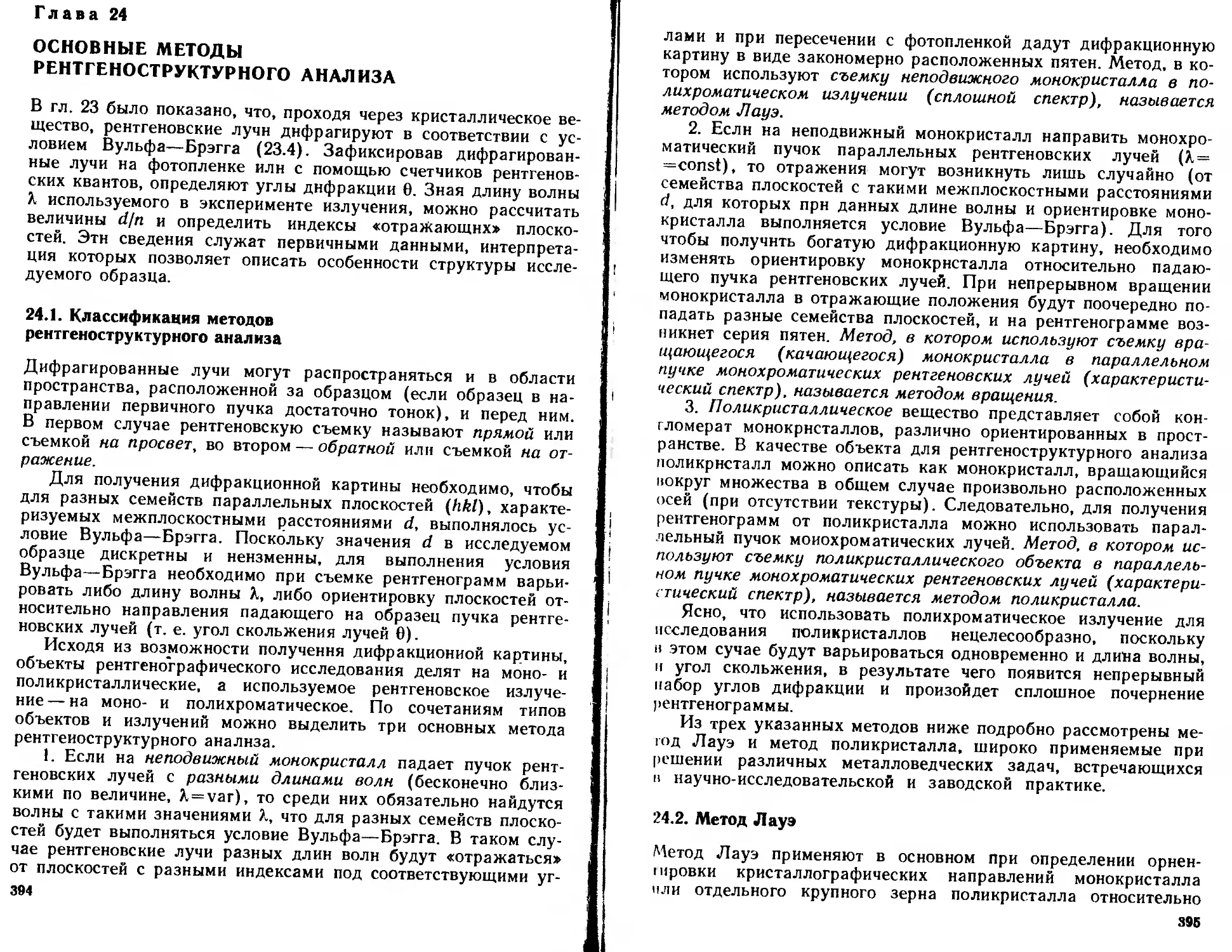

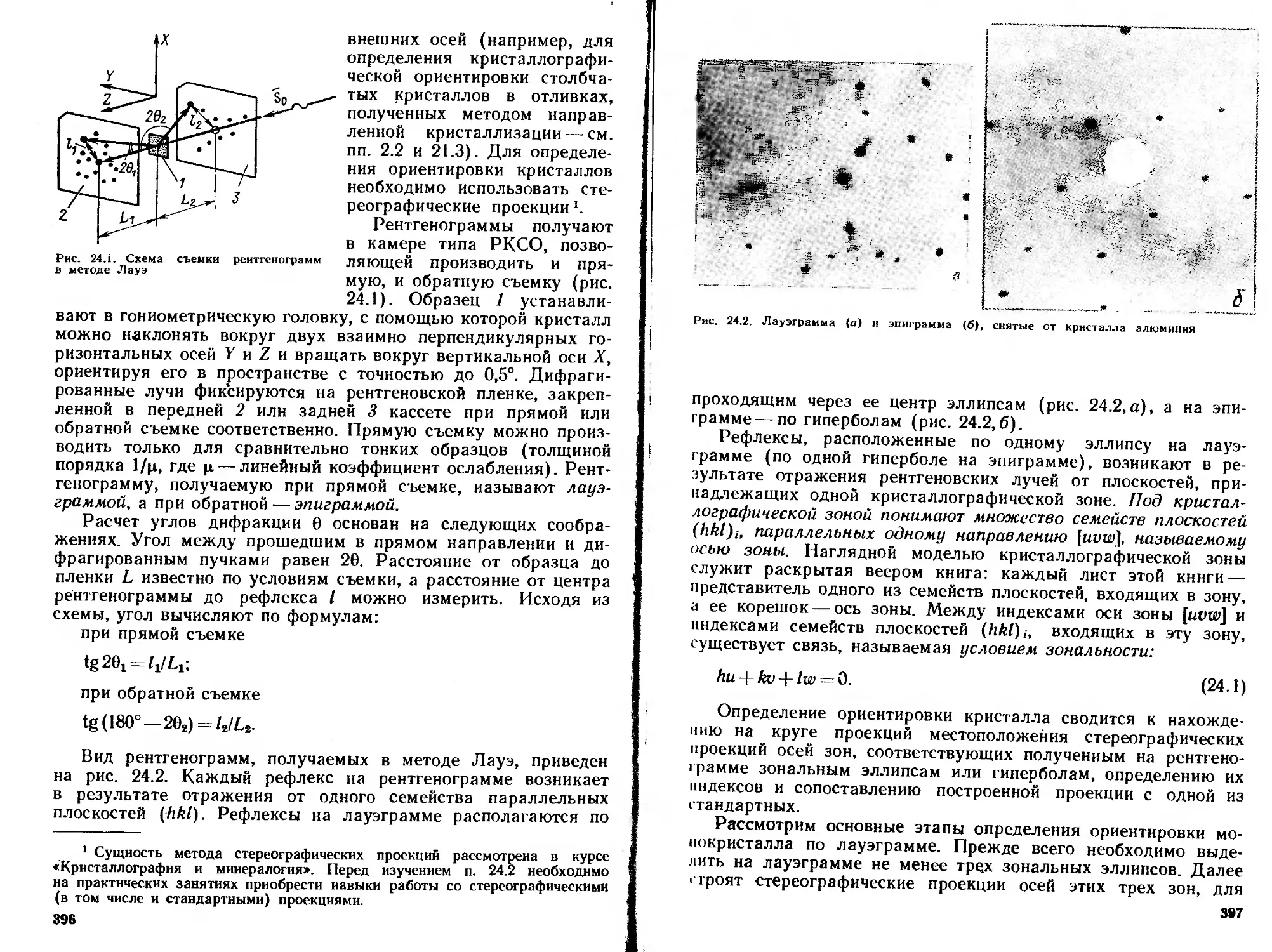

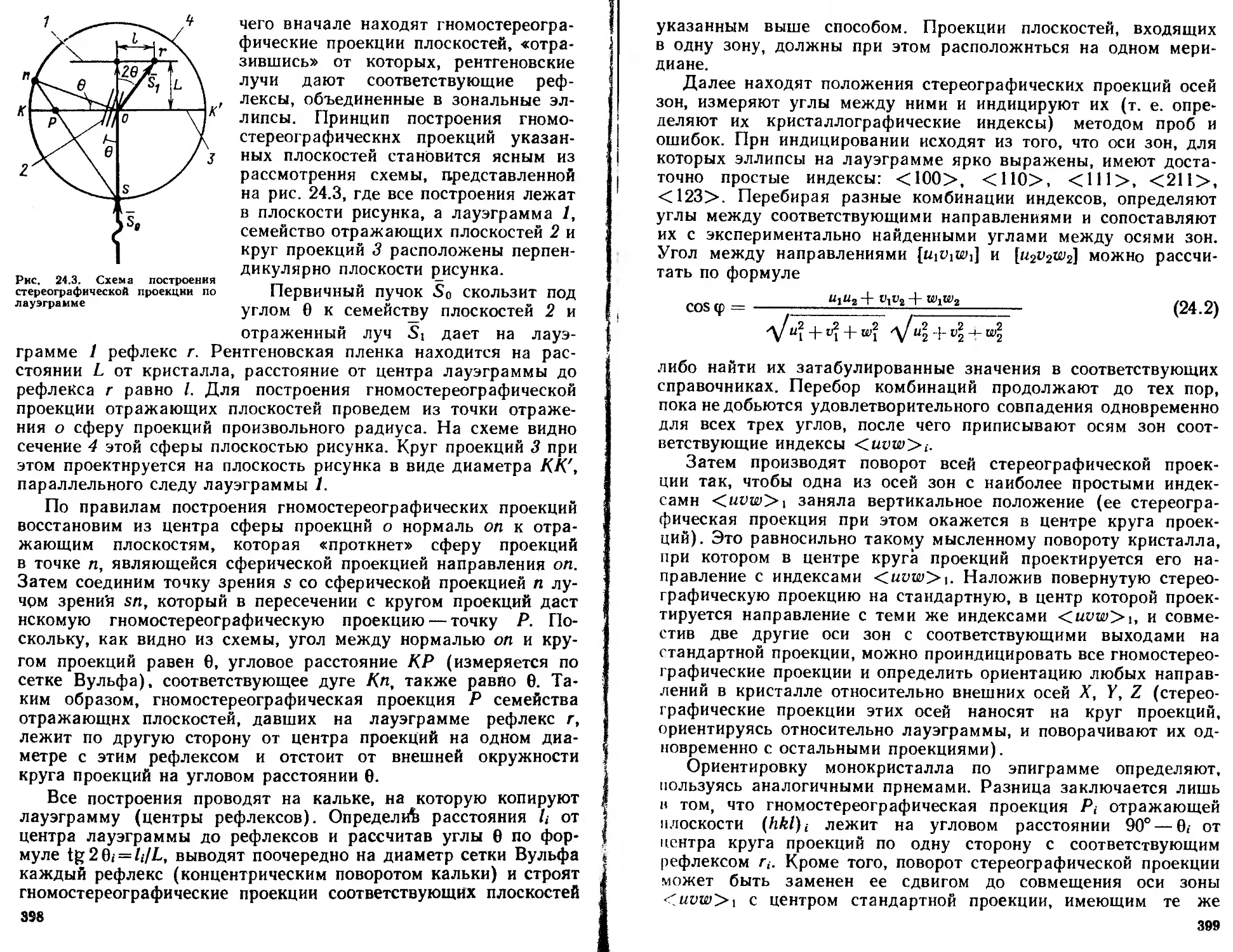

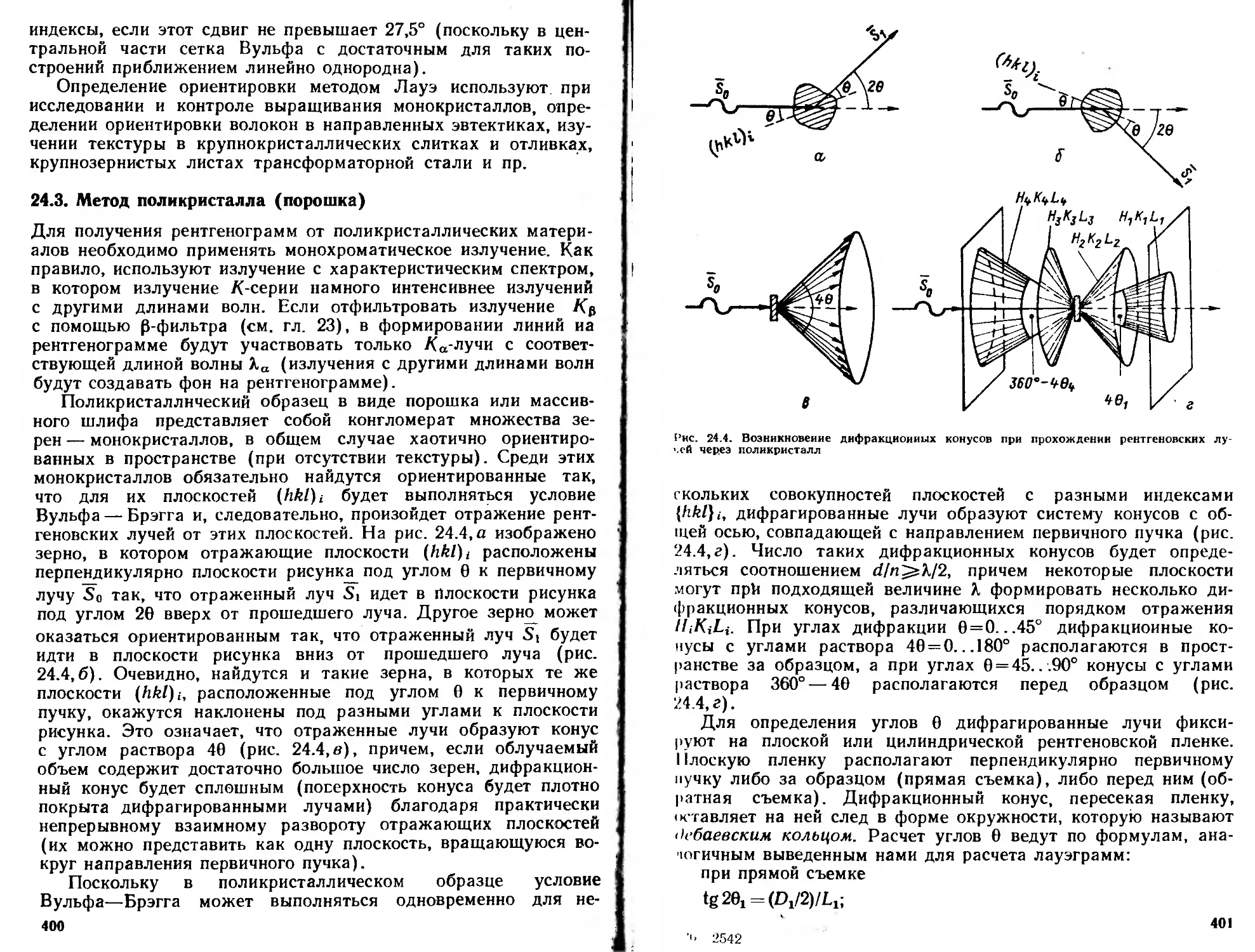

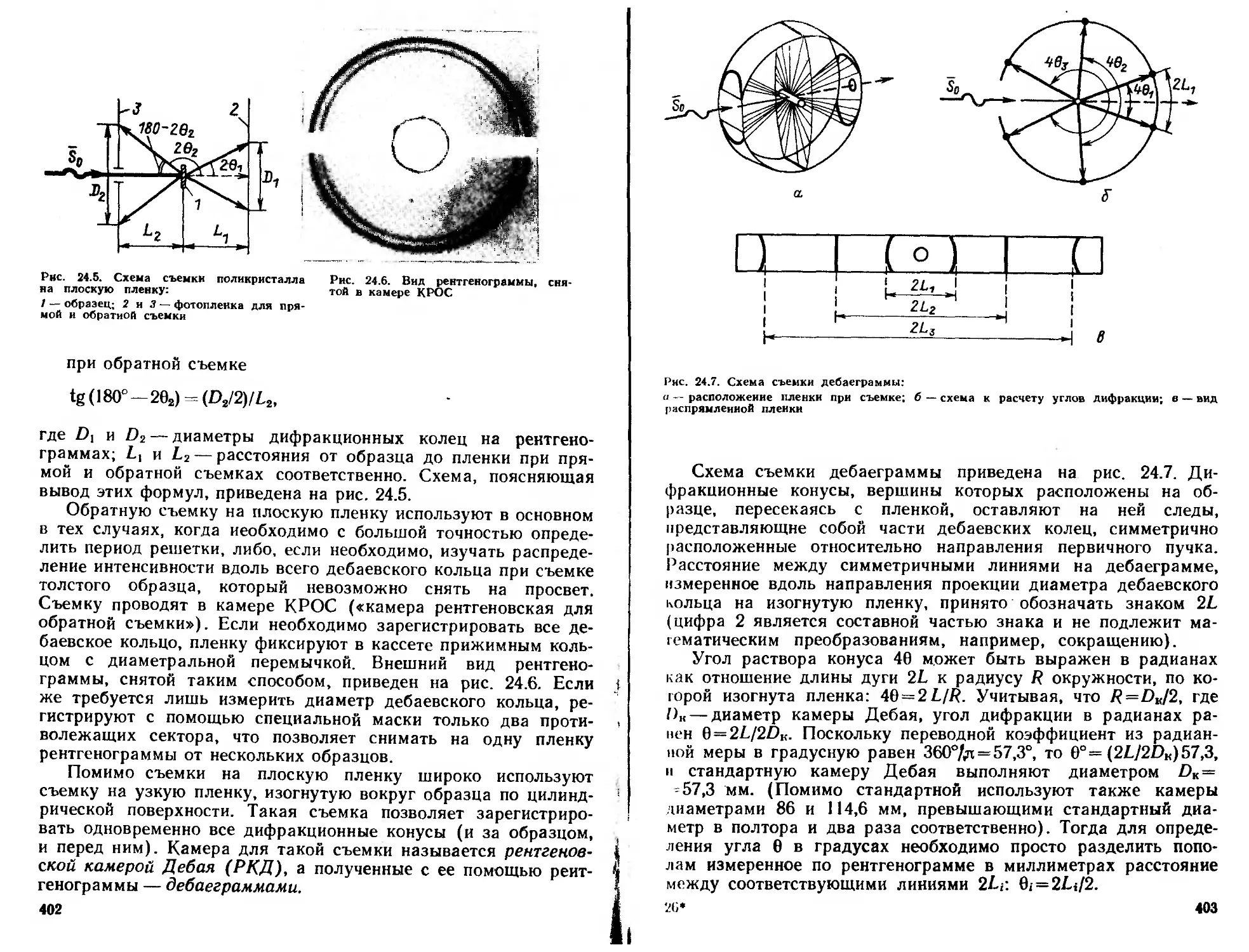

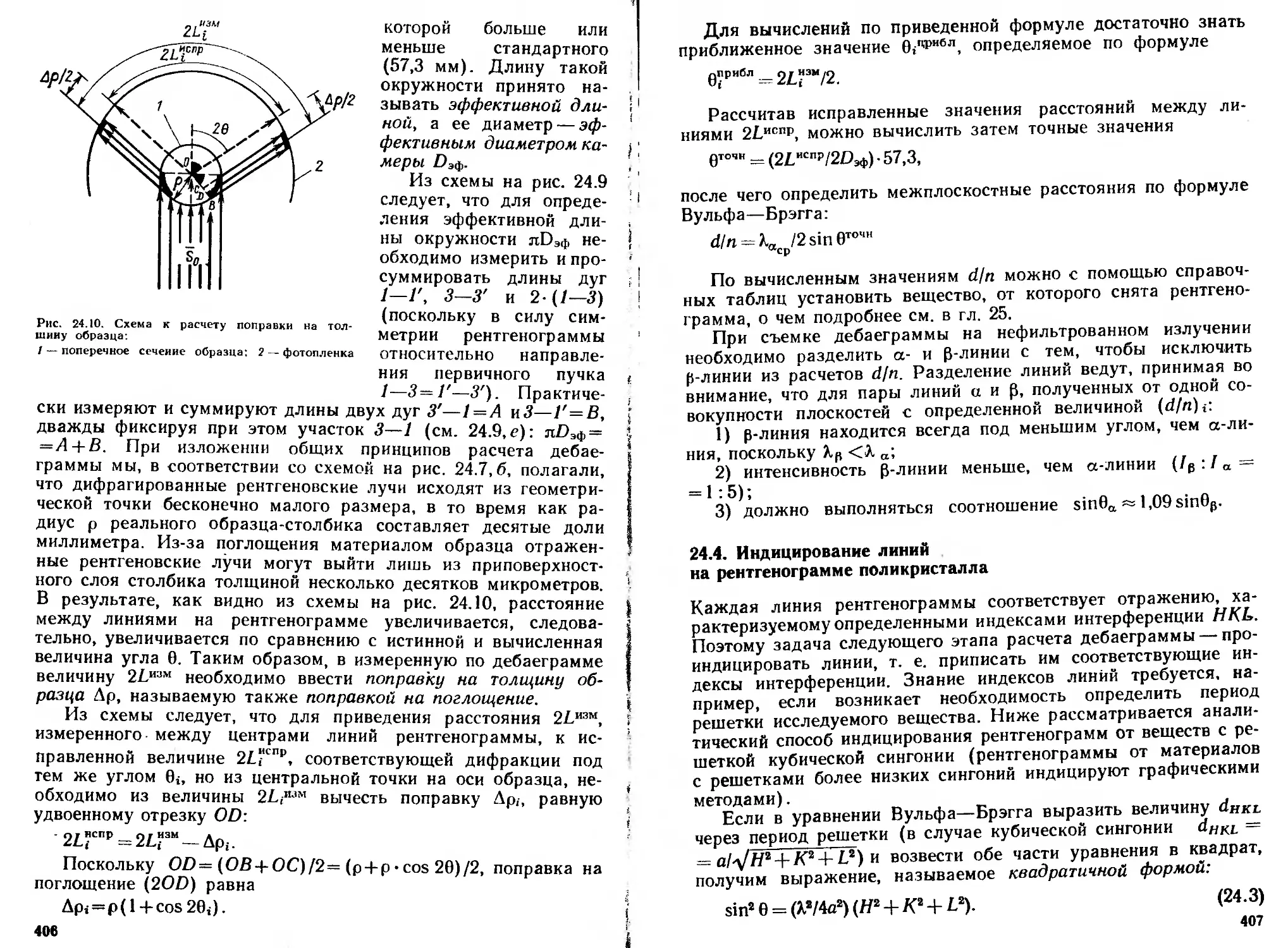

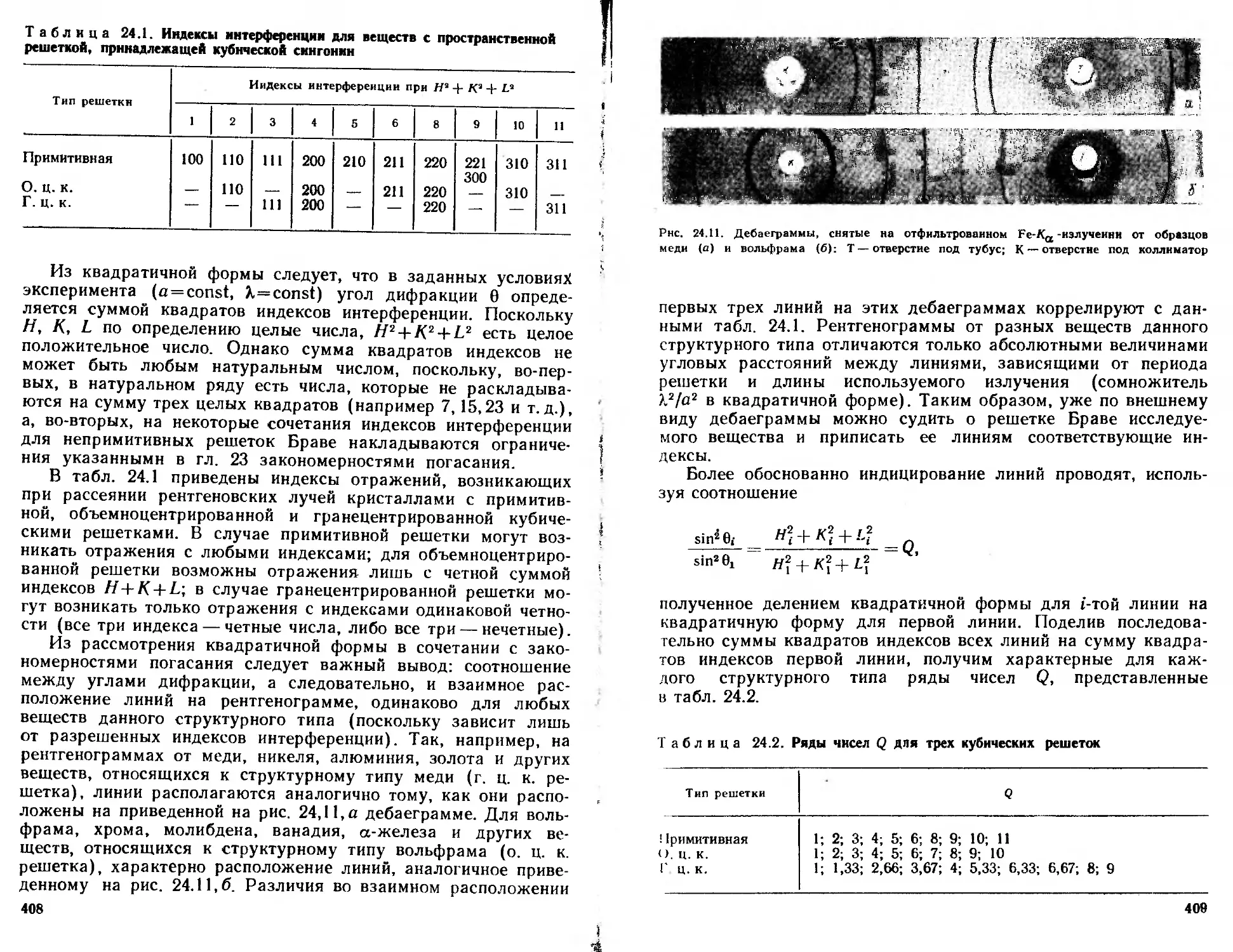

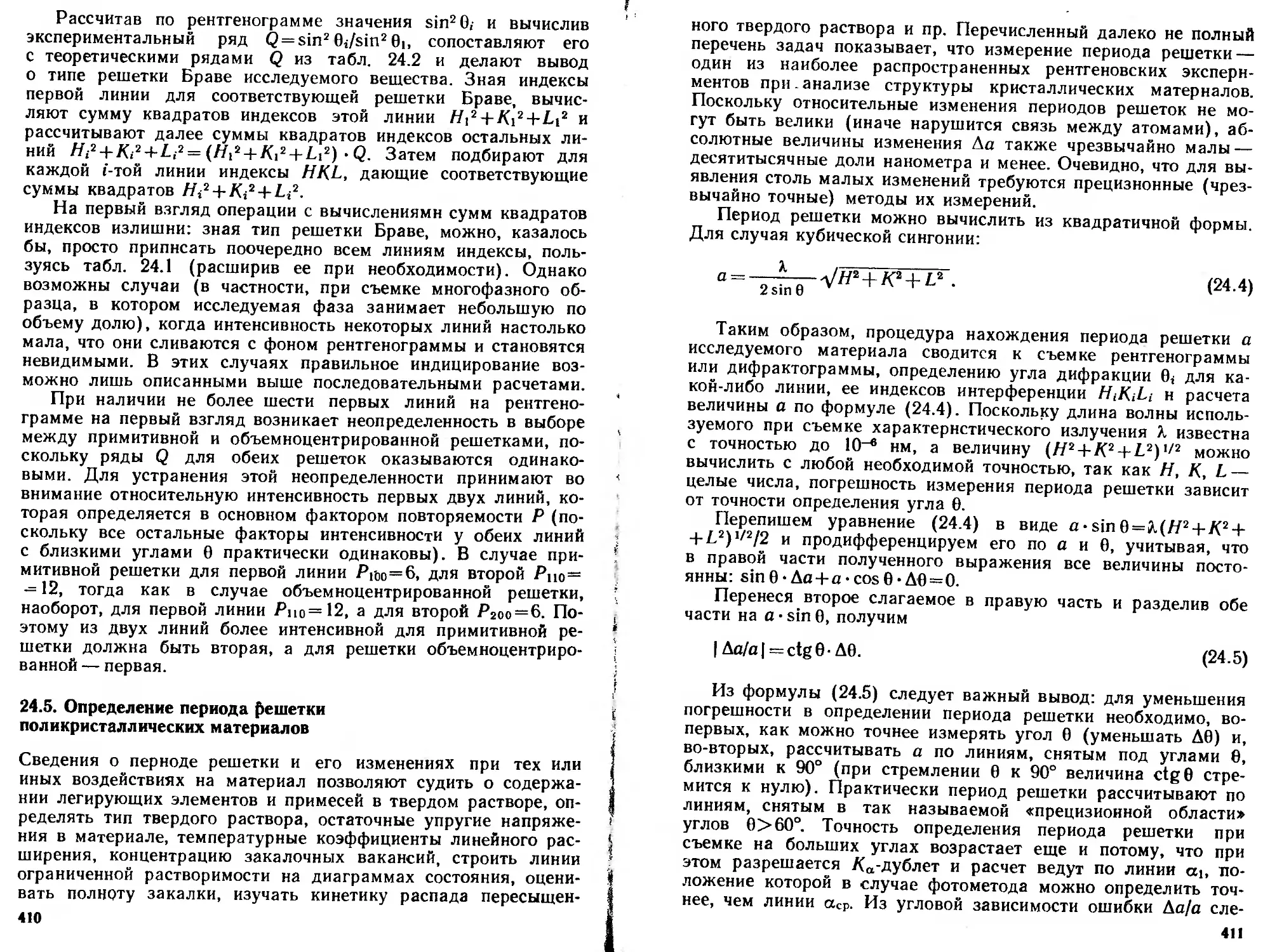

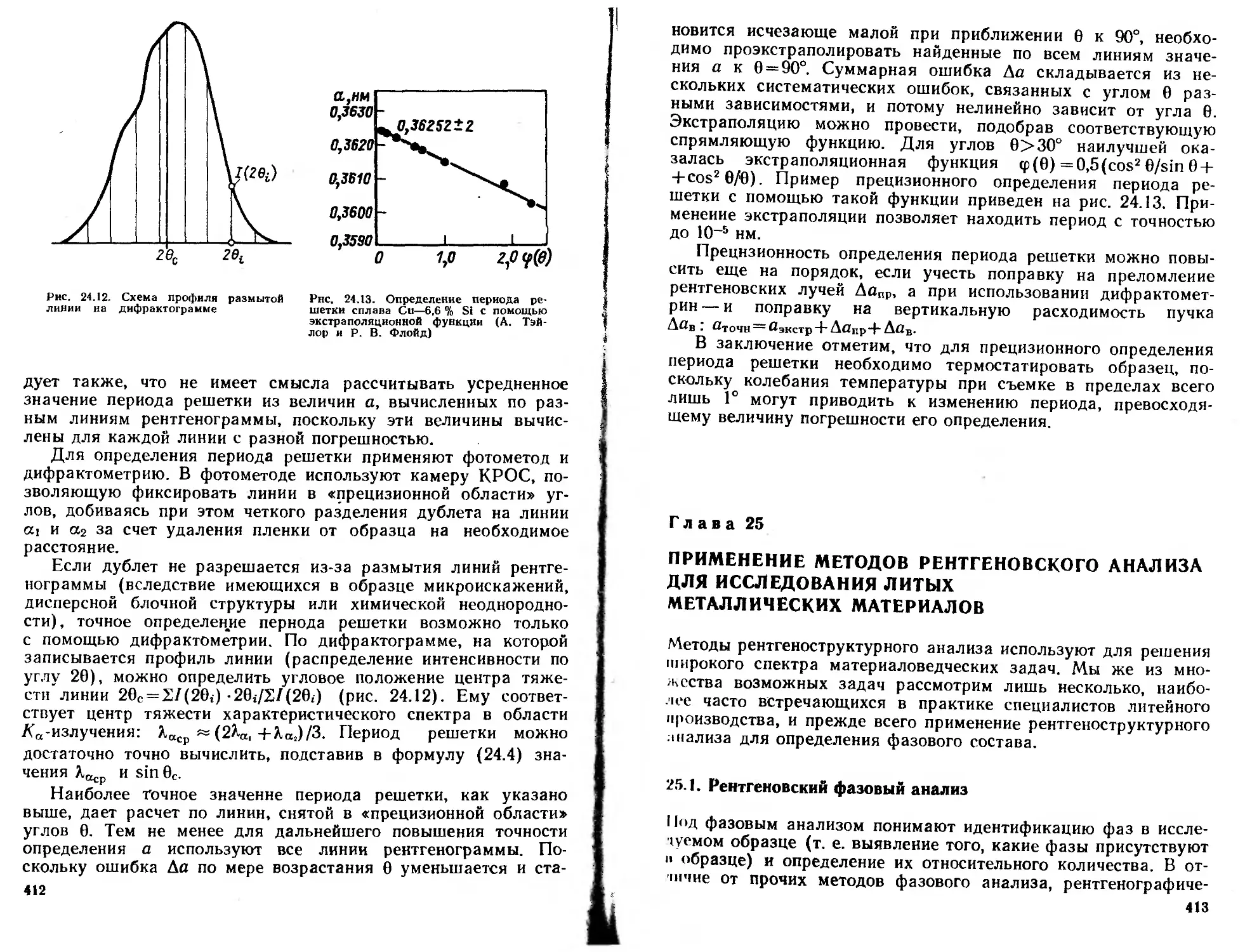

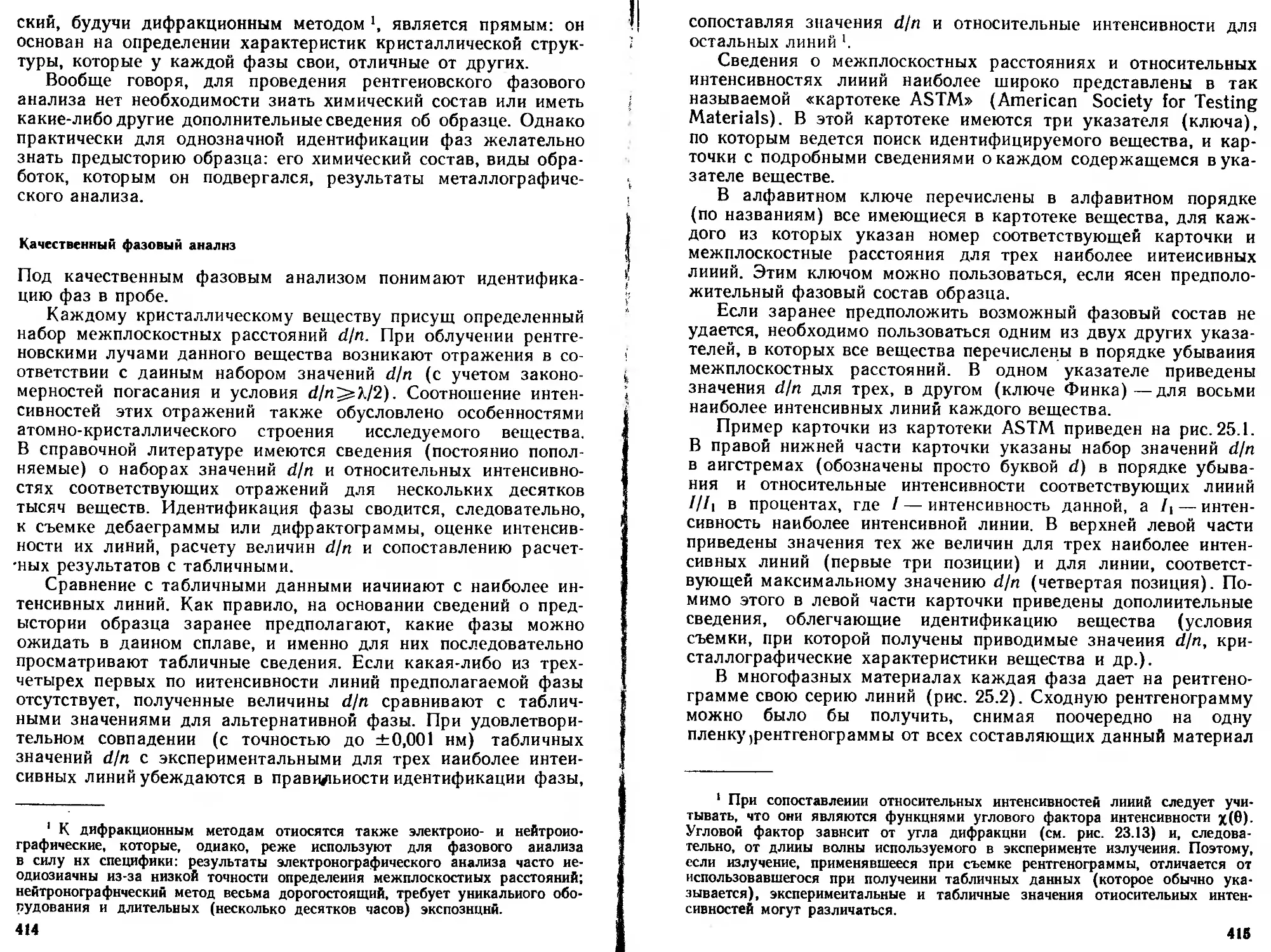

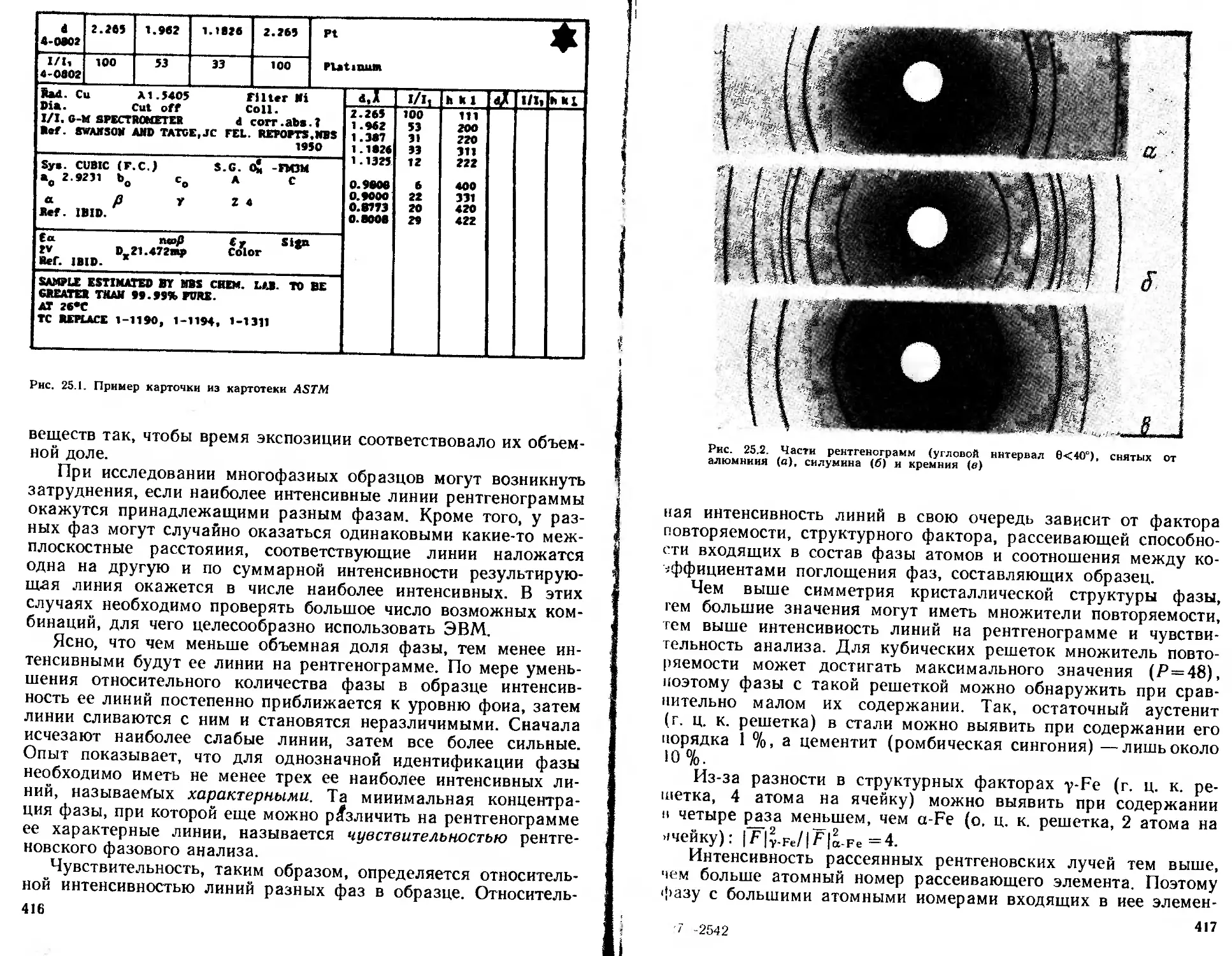

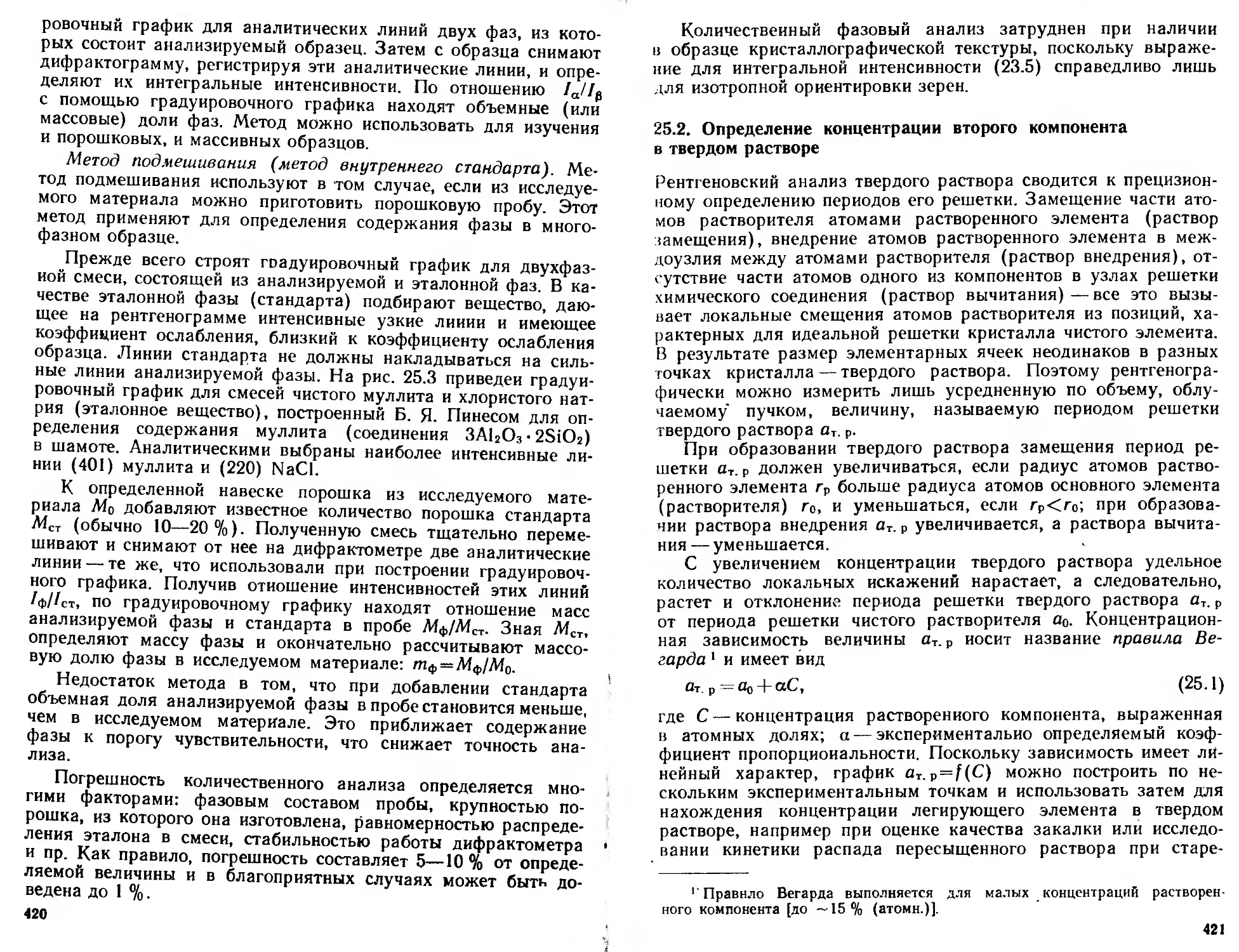

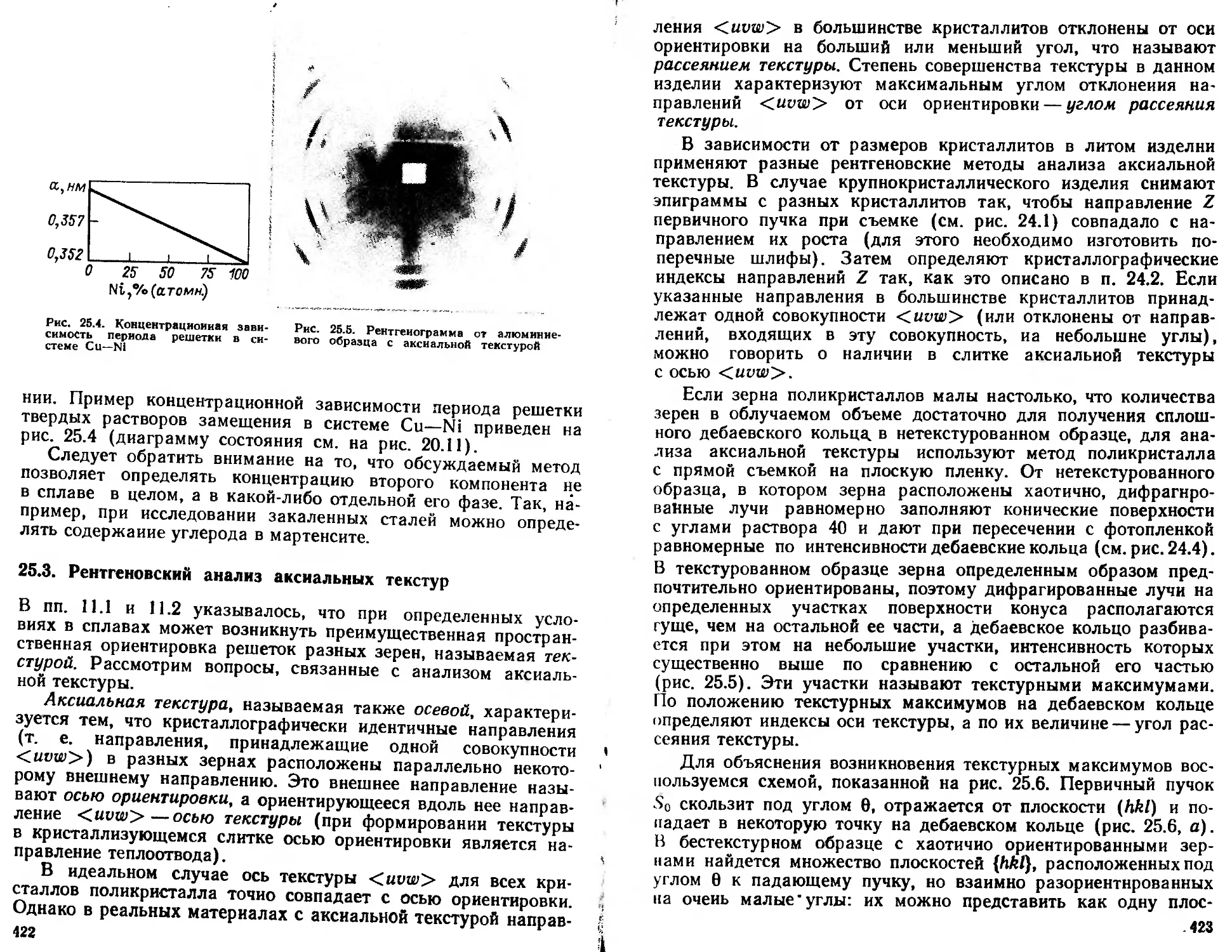

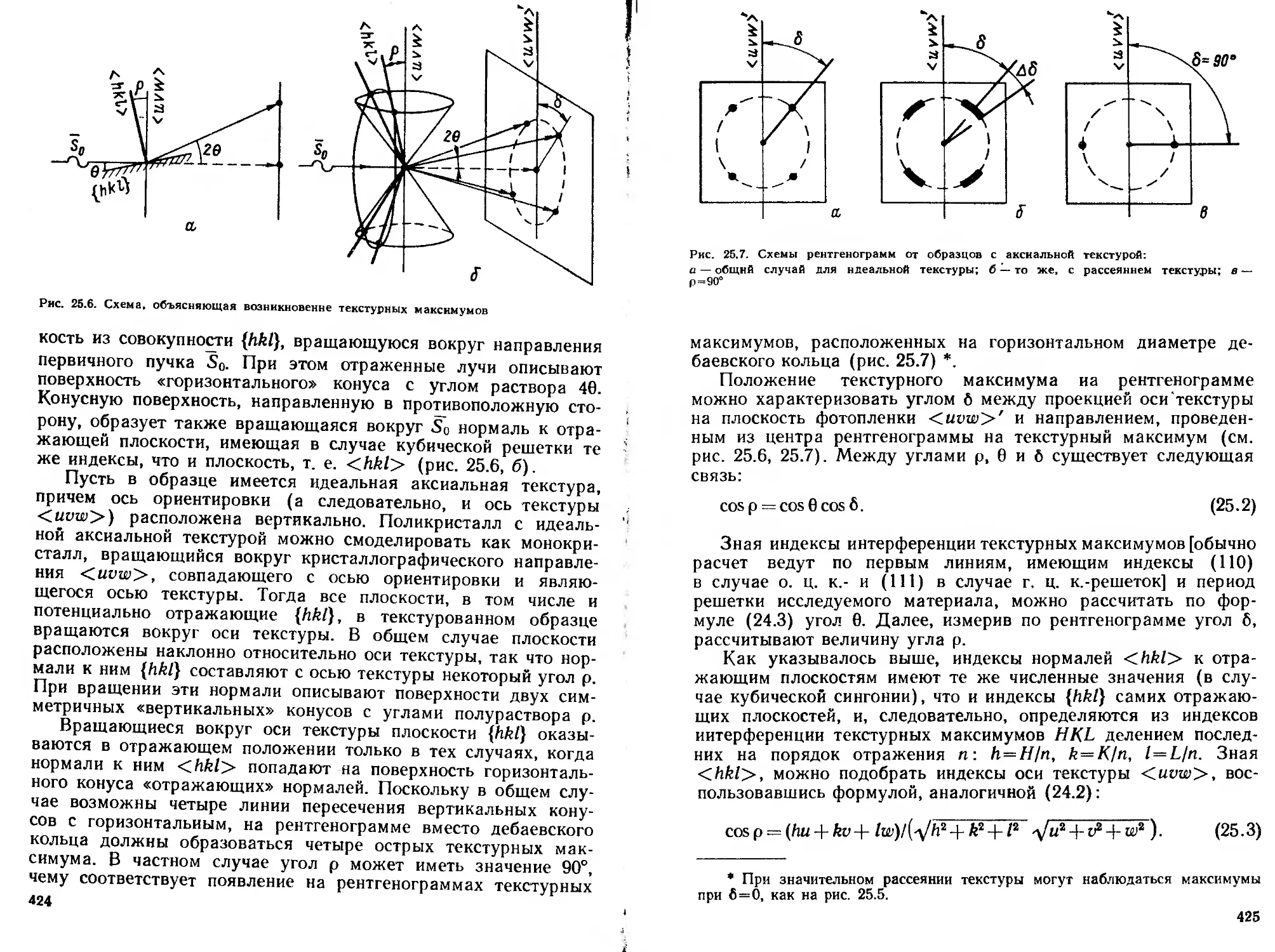

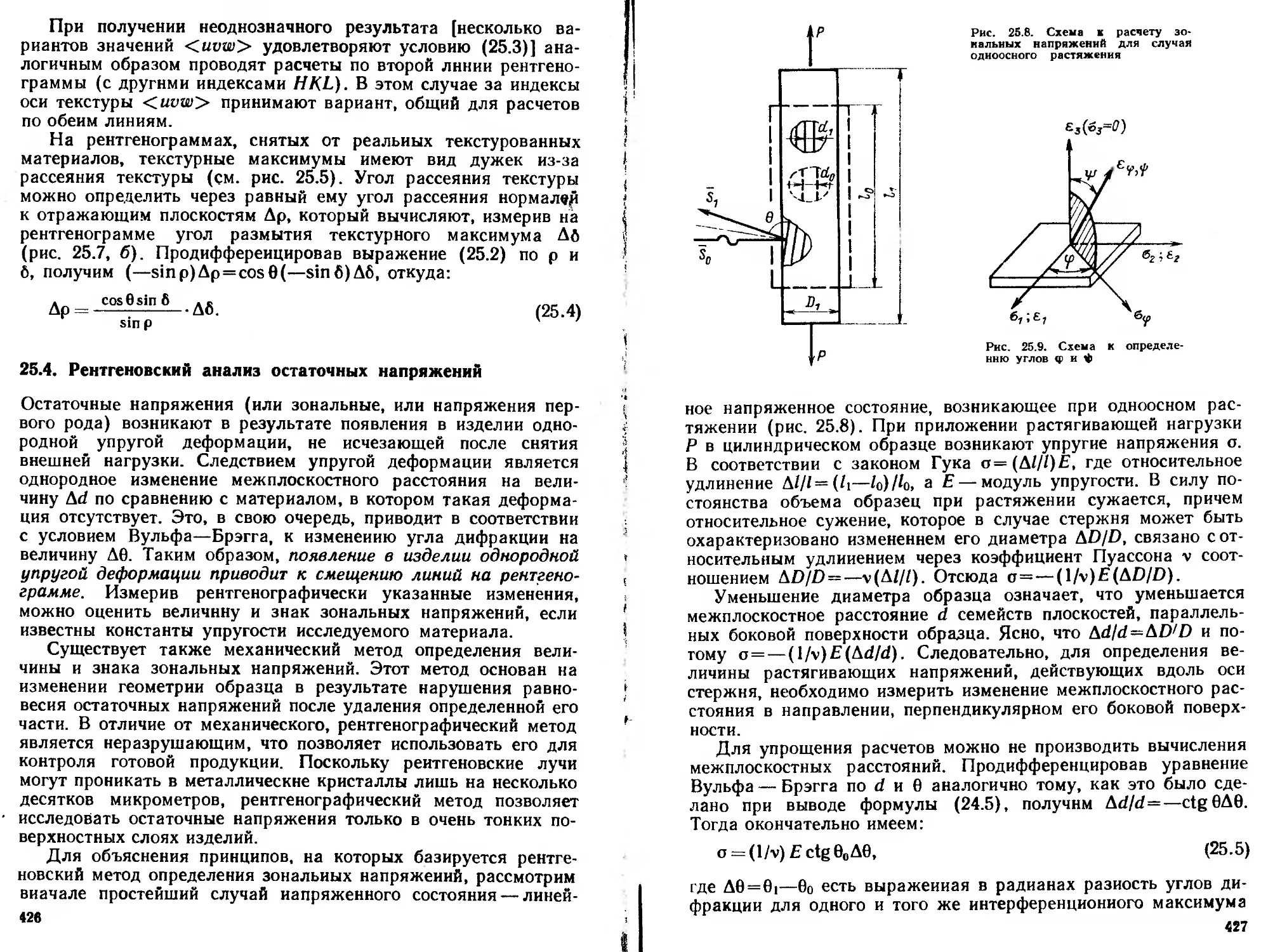

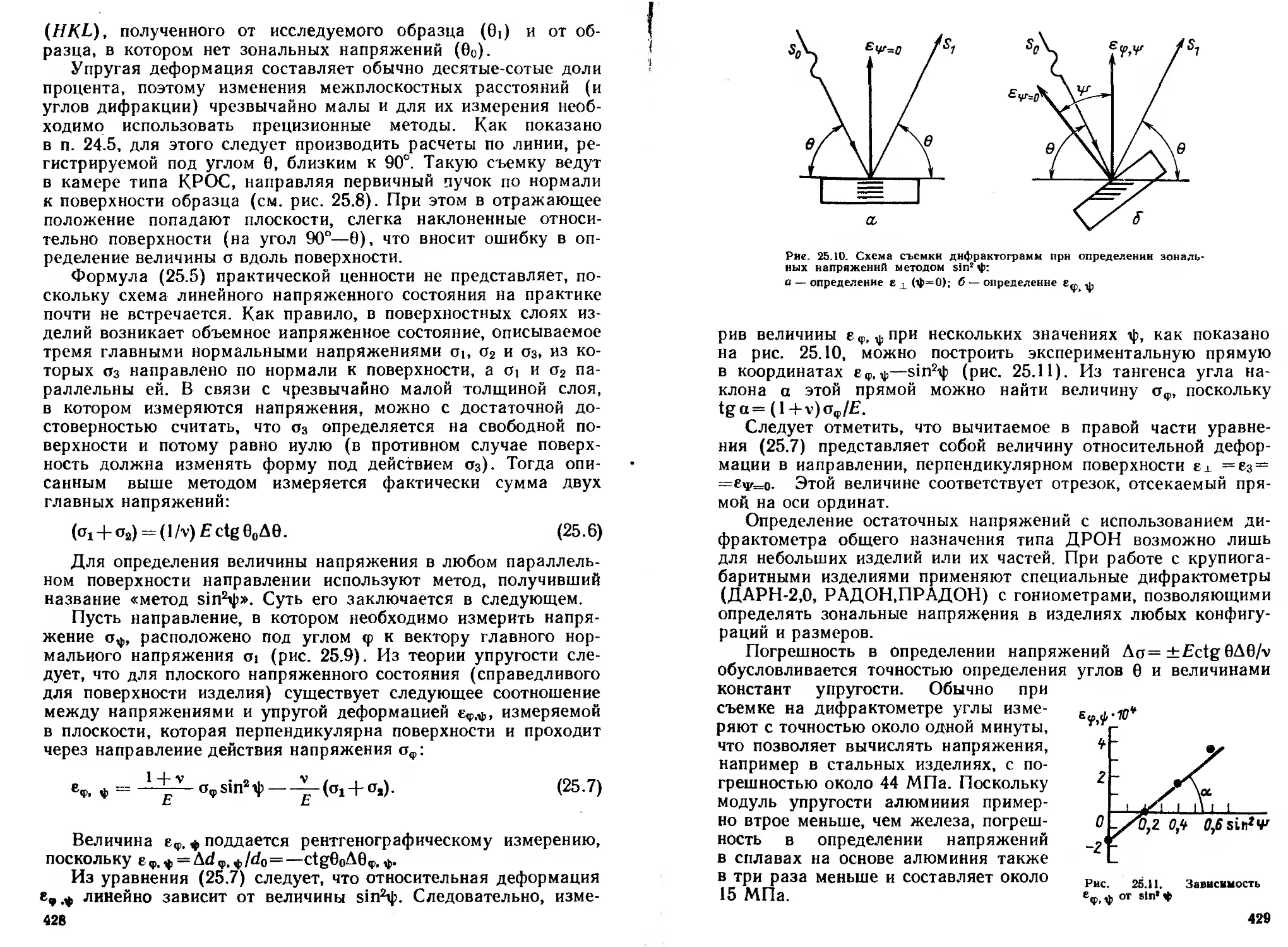

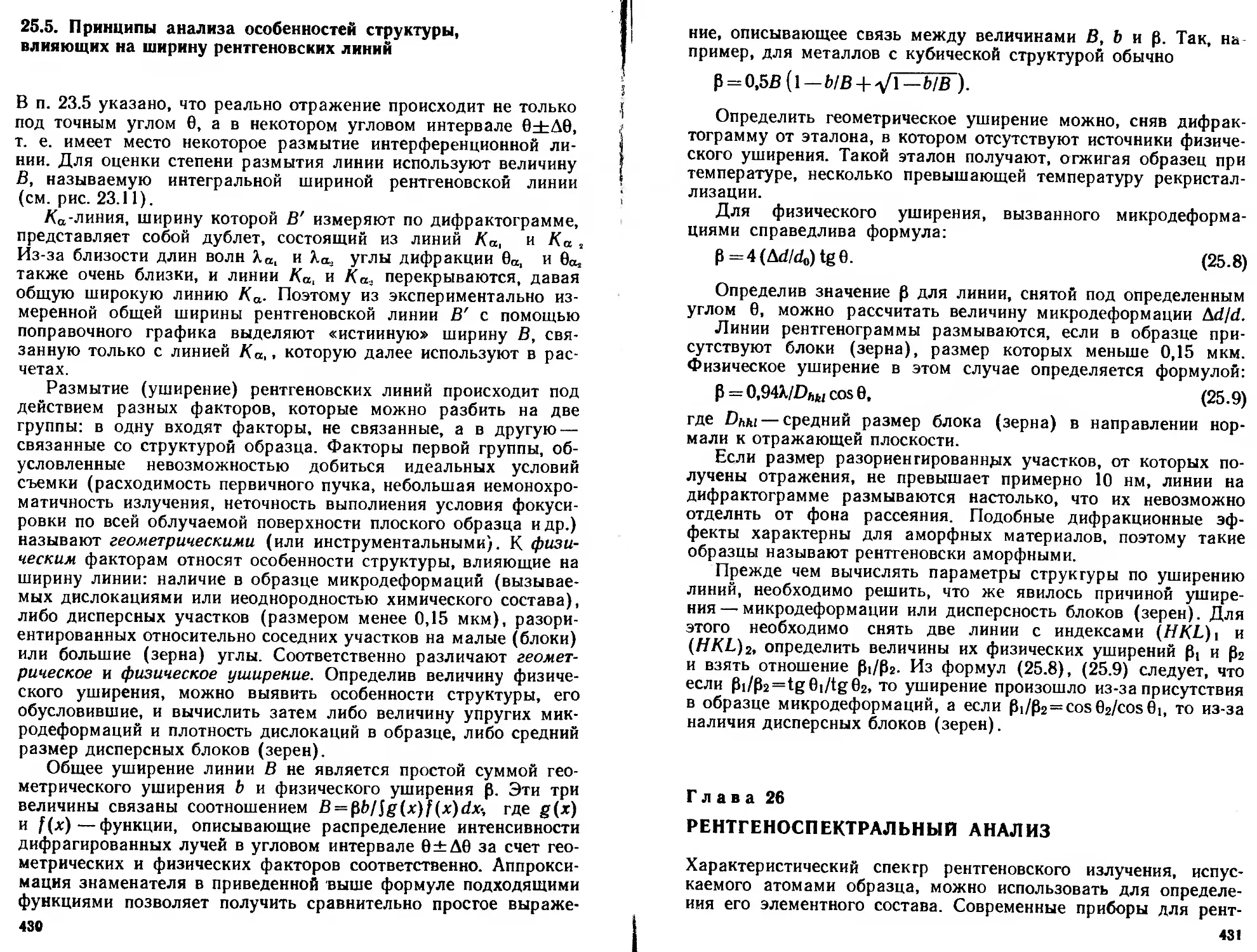

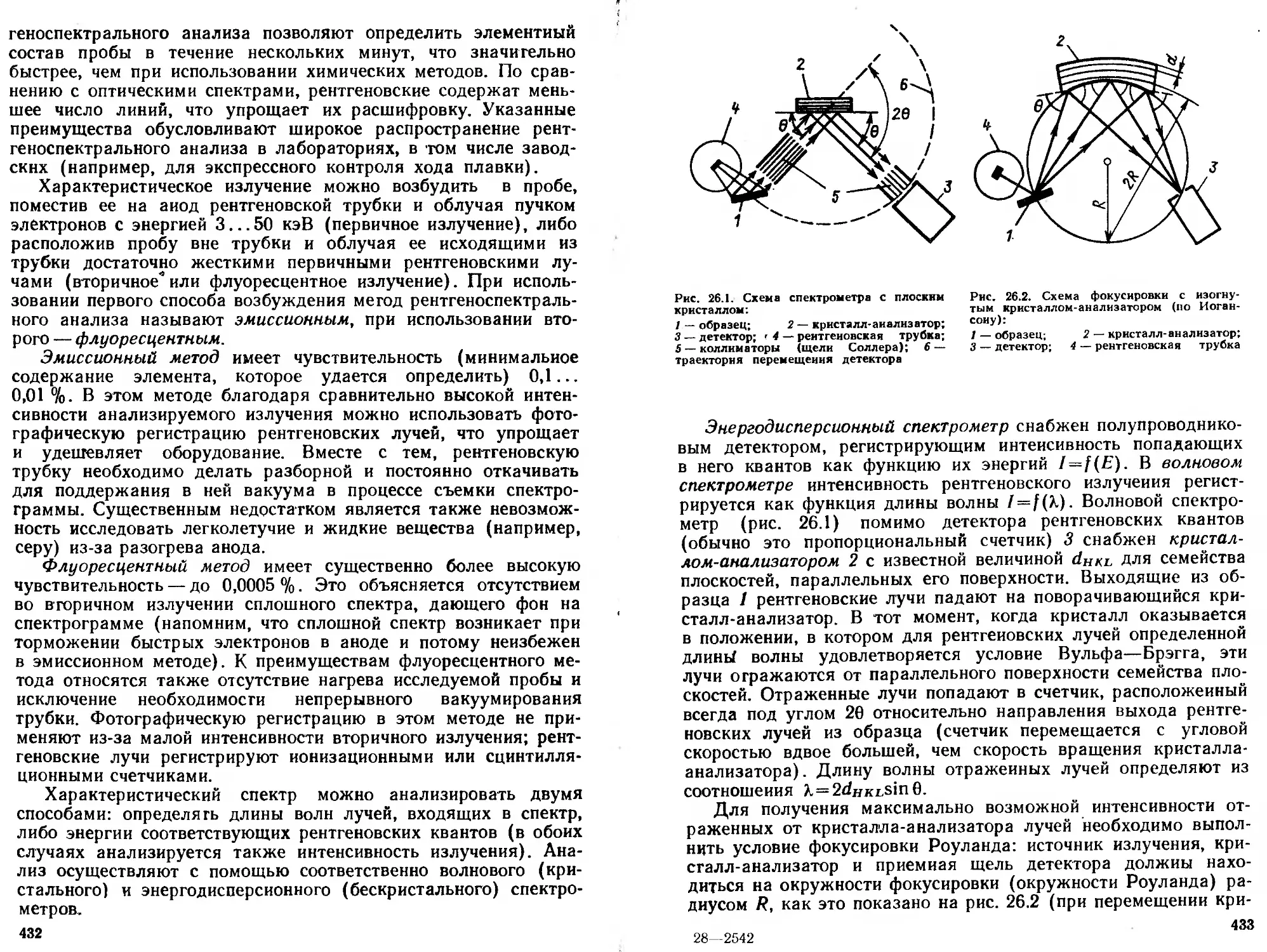

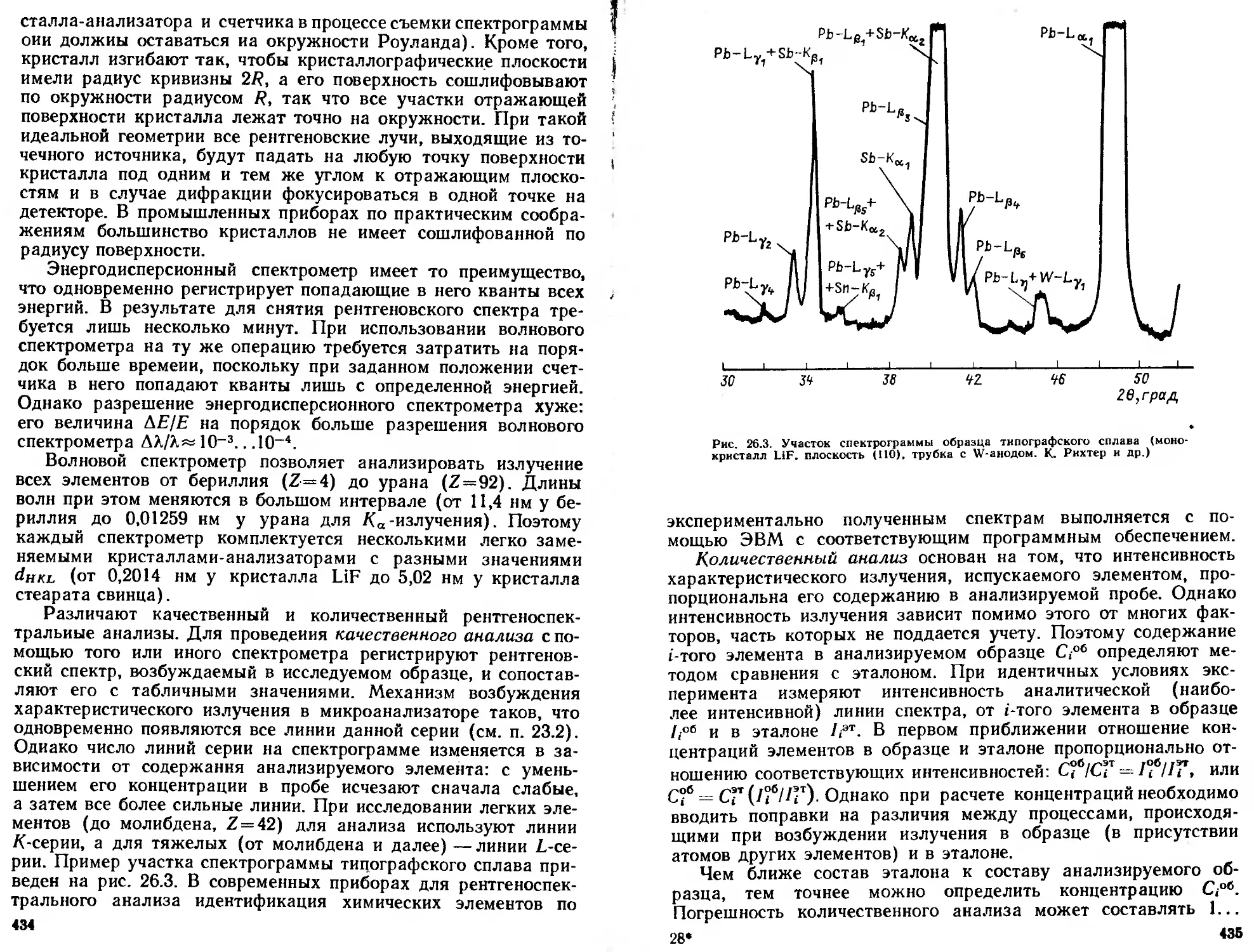

..i.piHii колебательного движения атомов и повышается кон-