Текст

Б. К. ВУЛЬФ, К. П. РОМАДИН

АВИАЦИОННОЕ МАТЕРИАЛОВЕДЕНИЕ

ТРЕТЬЕ ИЗДАНИЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством высшего и среднего специального образования РСФСР в качестве учебника для авиационных вузов и факультетов

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1967

УДК 629.13 : 620.22 (075.8)

Учебник содержит сведения о составе, структуре и свойствах конструкционных авиационных материалов.

Третье издание книги значительно переработано и дополнено. В него включен раздел неметаллических материалов, а разделы по металлам и сплавам пополнены данными о новых конструкционных сталях, жаропрочных и цветных сплавах, применяемых в современном авиастроении.

Учебник предназначен для студентов авиационных вузов и факультетов. Он может быть также полезен работникам конструкторских бюро и заводов авиационной промышленности.

Табл. 72, рис. 422, библиогр. 26 назв.

Рецензент Заслуженный деятель науки и техники ТАССР, проф. Д. Я. Брагин

3—11—1

2—67

ПРЕДИСЛОВИЕ

Развитие авиационной техники, создание различных типов летательных аппаратов теснейшим образом связаны с разработкой и применением новых и весьма разнообразных материалов.

Инженеру-конструктору и инженеру эксплуатационнику постоянно приходится заниматься выбором материалов, обладающих самыми различными свойствами. Одни материалы — твердые и прочные, другие — пластичные и вязкие; одни — кислотоупорные и жаростойкие, другие — быстро растворяются в кислотах и легко окисляются; одни являются жаропрочными, другие — резко теряют прочность с повышением температуры и т. д. Правильный выбор материала способствует улучшению качества авиационных изделий, увеличивает срок их эксплуатации, повышает надежность. Задача настоящего учебника— подготовить будущих специалистов авиационной техники к решению этой важной задачи.

В третье издание книги включен новый раздел «Неметаллические авиационные материалы», в связи с чем соответственно изменено ее название. В этом разделе приводятся характеристики только важнейших неметаллических материалов на основе органических синтетических полимеров — пластических масс и резины, наиболее широко применяемых в авиационных конструкциях. Некоторые другие неметаллические авиационные материалы кратко рассмотрены в других разделах книги.

В книгу включены также сведения о новых авиационных сплавах и методах их обработки. В частности, значительно расширено описание новых жаропрочных материалов на основе железа, никеля, тугоплавких металлов, алюминия, магния и титана. Введена новая глава, посвященная бериллию и его сплавам. Описана термомеханическая обработка и некоторые другие новые прогрессивные методы обработки авиационных сплавов.

Свойства всех материалов рассматриваются в связи с характером нагружения изготовляемых из них деталей, температурой, коррозионным воздействием среды и другими эксплуатационными условиями. Изложение теоретических вопросов металловедения приведено в соответствие с современными научными данными и представлениями.

Введение, а также первый, второй, четвертый и восьмой разделы книги написаны канд. техн, наук, проф. К- И. Ромадиным, а разделы третий, пятый, шестой и седьмой — докт. техн, наук, проф. Б. К. Вульфом.

Авторы заранее благодарят читателей за все замечания и пожелания, относящиеся к улучшению содержания и методического построения учебника, и просят направлять их в адрес издательства «Машиностроение» (Москва, К-51, Петровка, 24).

ВВЕДЕНИЕ

В курсе авиационного материаловедения главное место занимают металлы и металлические сплавы.

Наука, изучающая состав, строение и свойства металлов и сплавов и их применение в конкретных условиях эксплуатации, называется металл введением.

Эта наука зародилась и оформилась в самостоятельную научную дисциплину лишь во второй половине XIX века, хотя истоки ее уходят в далекое прошлое. Материально-технической основой возникновения науки о металлах и сплавах явилось развитие металлургии, машиностроения, строительства железных дорог, металлических кораблей и применение стальных пушек.

Касаясь кратко исторического развития металловедения как науки, необходимо напомнить, что гениальный русский ученый М. В. Ломоносов (1711—1765 гг.) был автором первого научного энциклопедического труда по металлургии и горному делу. Идеи Ломоносова в области металлургии определили научную мысль того времени на целое столетне. Первое определение понятия «металл» также было дано Ломоносовым: «Металлы суть светлые тела, которые ковать можно».

Основоположниками современного металловедения явились выдающиеся русские металлурги — Павел Петрович Аносов (1797—1851 гг.) и Дмитрий Константинович Чернов (1839—1921 гг.).

Аносов, работая в течение многих лет (1817—1847 гг.) на Златоустовском металлургическом заводе, разработал технологию изготовления булатной стали, лучшей, чем прославленная булатная сталь дамасских мастеров. Он пришел к убеждению, что булатная сталь должна найти широкое применение не только для изготовления холодного оружия, но и для изготовления инструментов и деталей машин.

Открытия, имевшие большое значение в создании металлургии и металловедения, были сделаны Черновым, еще при жизни прозванным «отцом металлографии». Работая на Обуховском сталелитейном заводе (ныне Ленинградский завод «Большевик»), Чернов в 1868 г. открыл критические точки, при которых происходят превращения стали при нагреве и охлаждении, и установил влияние этих превращений на ее строение и свойства.

Это открытие позволило решить важнейший вопрос о термической обработке орудийных стволов и тем самым — задачу производства стальных орудий (вместо бронзовых). Кроме того, Черновым было открыто явление «термической усталости», установлены законы кристаллизации, описаны пороки стального слитка и меры борьбы с ними, разработаны основы теории термической обработки стали, теория разгорания каналов стволов орудий, теория бессемерования стали и многое другое.

4

Известный американский металлург X. Хоу, выпуская в 1903 г. свой первый в мире курс металловедения («Железо, сталь и другие сплавы»), посвятил его Д. К. Чернову.

Новый качественный сдвиг в дальнейшем развитии металловедения был достигнут благодаря трудам выдающегося ученого академика Н. С. Курнакова (1860—1941 гг.)—основателя новой отрасли химической науки, названной им физико-химическим анализом. Изученные и построенные им и его учениками диаграммы состояния многих металлических систем являются классическими и приводятся во всей мировой литературе по металловедению.

Значительный вклад в развитие металловедения был сделан академиком А. А. Байковым (1870—1946 гг.) — одним из талантливейших учеников великого Менделеева. Байков впервые в России написал курс металлографии, который читался в Ленинградском политехническом институте.

Значительны также заслуги русского ученого А. М. Бочвара (1870— 1947 гг.), который разработал теорию подшипниковых сплавов, создал ряд марок этих сплавов и этим положил в России начало металловедению цветных сплавов.

Следует отметить выдающегося ученого нашего времени А. А. Бочвара, который разработал учение о рекристаллизации металлов и провел весьма ценные исследования в области теории жаропрочности сплавов.

В течение многих лет оставалась неизвестной природа закаленной стали и только в 1927 г. Г. В. Курдюмов, Н. Т. Гудцов и Н. Я- Селяков установили, что ее структура является пересыщенным твердым раствором.

Разработкой теории термической обработки стали и созданием новых марок качественных сталей успешно занимались С. С. Штейнберг. Н. А. Минкевич, А. Л. Бабошин и М. Г. Окнов.

В области авиационных легких металлов и сплавов следует указать на труды Н. Н. Бекетова, который разработал промышленный метод получения алюминия (1865 г.), и П. П. Федотьева, создавшего теоретические основы электрометаллургии алюминия.

Крупнейшие теоретические исследования термической обработки алюминиевых сплавов были выполнены С. Т. Конобеевским. На основании многочисленных экспериментальных исследований им была разработана теория старения дуралюмина, являющаяся в настоящее время общепринятой.

Необходимо подчеркнуть достижения нашей страны в области порошковой металлургии, основоположником которой был П. Г. Соболевский. Значительны успехи нашей страны и в области изучения коррозии металлов. В частности, следует отметить крупнейшие работы В. А. Ки-стяковского и работы целой школы коррозионистов, созданной Г. В. Акимовым.

Необходимо отметить достижения в области металловедения и крупнейших зарубежных ученых.

В Англии известный ученый Сорби несколько позже Аносова (1863 г.) применил микроскоп для исследования технического и метеоритного железа. Там же Гадфильд в 1888 г. опубликовал свои работы о легированных сталях. В 1898 г. известный английский исследователь Роберт Аустен, именем которого названа одна из структур стали (аустенит), опубликовал первое систематическое исследование сплавов железа с углеродом.

Английскую школу металловедов в настоящее время возглавляет Юм-Розери, работающий над установлением связи между взаимоотношениями компонентов в сплавах и над свойствами атомов металлов, образующих сплавы.

5

Во Франции продолжателем работ Чернова являлся крупнейший ученый Осмонд, который в лабораторных условиях определил’ критические точки Чернова и открыл точку магнитного превращения стали (1900 г.). Работа Осмонда была значительно облегчена применением термоэлектрического пирометра (1886 г.) и современного металлографического микроскопа, создателем которых был известный французский физико-химик Ле-Шателье.

Крупнейшими французскими металловедами являются Портевэн — известный исследователь процессов литья и кристаллизации сплавов и их термической обработки и Шевенар — изобретатель целого ряда приборов для изучения металлов, автор многих работ по дилатометрическому и магнитному исследованию сплавов.

В Германии в области изучения природы и строения очень большого количества двойных сплавов известны опубликованные в 30-х годах работы Таммана и ученых его школы (Гюртлера, Фогеля, Мазинга, Ханзе-на, Зауервальда, Кестера и др.). Свойства технических сплавов подробно изучались немецкими учеными Мартенсом, Гейном, Бюстом, Обергоф-фером и др.

В США крупнейшим последователем Д. К. Чернова был X. Хоу, который в течение многих лет возглавлял американскую школу металловедов. Ведущим металловедом в США в настоящее время является Мейль — автор большого числа работ по кристаллизации металлов, диффузионным явлениям в сплавах и металлофизике В этом же направлении в США работают Баррет, Смитт, Даркен, Грант и др.

Заканчивая краткий исторический обзор развития науки о материалах, необходимо отметить, что многие успехи авиационной техники были всегда тесно связаны с прогрессом в области изыскания более прочных, стойких и легких металлических, а также неметаллических материалов.

Требования, предъявляемые к материалу, в зависимости от условий его работы, характера механического нагружения, температуры и воздействия среды могут быть весьма различными.

Для изготовления, например, лонжеронов самолета требуется материал, обладающий большой жесткостью и статической прочностью; валы авиадвигателей надо изготовлять из материала, хорошо сопротивляющегося ударному и знакопеременному нагружению; для лопаток газовой турбины реактивного двигателя требуется высокожаропрочный материал; в подшипниках авиадвигателя необходим антифрикционный материал, не дающий при эксплуатации большого износа и обеспечивающий нормальную смазку.

В связи с развитием жидкостных реактивных двигателей появилась необходимость в материалах, стойких по отношению к действию сильных кислот, например азотной.

Для обшивки самолета применяют прочный легкий материал, хорошо сопротивляющийся действию атмосферных условий (температуры, дождя, росы, морской воды). Для ряда летательных аппаратов надо применять материал, который выдерживал бы большие напряжения и не сгорал во время полета (при больших скоростях полета вследствие трения о воздух материал сильно нагревается).

Материалы же, используемые в атомно-энергетических установках, кроме обычных свойств (прочности, пластичности, коррозионной стойкости и т. п.), предъявляемых к конструкционным материалам, должны быть мало чувствительными к радиационному повреждению.

Целый ряд деталей самолетов и авиационных двигателей изготовляется из пластических материалов, которые должны обладать специальными свойствами: прозрачностью, электроизоляционными качествами, малой теплопроводностью, высокими фрикционными свойствами, эла

6

стичностью и непроницаемостью для жидкостей и газов, высокой химической стойкостью, а также хорошими механическими свойствами. К таким материалам относятся плексиглас, стеклотекстолит, гетинакс, полиэтилен, полистирол, пенопласты, асботекстолит, полихлорвинил, фторопласт, резина, дельта-древесина и др.

Эти примеры показывают, что в настоящее время характерно резко дифференцированное применение материалов в зависимости от конкретных условий эксплуатации.

Всякий сплав надо изучать по схеме: состав — строение и свойства в конкретных условиях эксплуатации. Разберем эту схему по элементам.

Роль состава сплава совершенно очевидна. Можно на самом простом примере показать, какое важное значение имеет химический состав сплава, в частности, малые добавки легирующих элементов. Например, чистая электролитическая медь имеет твердость по Бринелю 35 кГ]мм2, но достаточно сплавить ее с 2,5% бериллия, как твердость образовавшегося сплава возрастает до 400 кГ/мм2, т. е. более чем в 10 раз.

Однако и при одном и том же составе сплав, в зависимости от приданного ему обработкой строения, может обладать различными свойствами. Например, если сталь марки 40 нагреть до температуры 850° и охладить на воздухе, то она приобретает следующие механические свойства: твердость по Бринелю 200 кГ/мм2, относительное удлинение 12%. Если изменить ее строение путем закалки с этой же температуры в воде, то свойства резко меняются; твердость по Бринелю увеличивается до 600 кГ/мм2, а относительное удлинение снижается до 1 % •

Другим примером может служить коррозионностойкая сталь, которая после закалки обладает низкой прочностью — порядка 60 кГ1мм2 и высокой пластичностью — 40%, а в результате нагартовки, изменяющей ее строение, прочность увеличивается до 130 кГ1мм2, а пластичность уменьшается до 6—8%.

Следовательно, изменяя тем или иным путем строение сплава, мы можем резко влиять на его свойства.

Свойства материала нельзя рассматривать изолированно, оторванно от условий эксплуатации, в разных условиях они могут быть различными. Например, резец из обыкновенной высокоуглеродистой стали хорошо режет при малых скоростях резания, с увеличением же скорости резания резец «садится», так как при повышении температуры его твердость и режущие свойства резко снижаются. Такая сталь не обладает красностойкостью и заменяется быстрорежущей сталью.

Конструкционная углеродистая сталь является хорошим материалом для деталей, работающих в условиях обычных температур и статического нагружения, но она не может быть использована для изготовления деталей, подвергающихся динамическому или знакопеременному нагружению, а также для деталей, работающих при высоких температурах, так как их прочность в этих условиях недостаточна. Магниевые сплавы хорошо работают в обычных атмосферных условиях. Однако при воздействии, например, морской воды они быстро разрушаются и без специальной защиты не могут применяться.

Следовательно, при изучении свойств металлов и сплавов надо учитывать условия эксплуатации, т. е. характер механического нагружения изделия, температуру, состав и свойства внешней среды.

Кроме приведенных выше широко распространенных металлов и сплавов, наша техника в перспективе дает возможность получать и использовать новые металлы и сплавы. В последние годы нашли практическое применение титан, ниобий, хром, молибден, вольфрам. Разработка сплавов -на их основе была одним из основных условий нового качественного скачка в авиационной технике. Например, титан, получаемый в настоящее время в промышленных масштабах, имеет высокую проч

7

ность, высокую температуру плавления (1660°), относительно малую плотность (4,5 г/см3, почти в 2 раза легче стали) и хорошо сопротивляется коррозии в морской воде и других средах. Можно с уверенностью сказать, что титан и его сплавы войдут в историю авиации как замечательные конструкционные материалы.

Совершенно очевидно, что в дальнейшем можно ожидать более широкого применения указанных металлов, а также создания новых сплавов на основе таких элементов, как цирконий, бериллий, рений, тантал и др., обладающих еще более высокими свойствами.

Необходимо отметить, что в современных конструкциях летательных аппаратов находят все большее применение неметаллические материалы. Разработанные в последние годы новые стеклопластики на основе эпоксидных, кремнийорганических, полиэфирных смол и их модификации отличаются повышенной теплостойкостью, а по удельной прочности превосходят многие высокопрочные авиационные стали и сплавы.

Пластмассы все шире используются как заменители дефицитных бронз и латуней, а в ряде случаев — и качественных сталей. Одновременно пластмассы благодаря целому ряду присущих им особых свойств во многих случаях являются не заменителями, а вполне самостоятельными высокоценными материалами. Ярким примером этого может служить изготовление десятков тысяч различных деталей самолетов из конструкционных пластических масс, органического стекла и резины.

РАЗДЕЛ ПЕРВЫЙ

ТЕОРИЯ МЕТАЛЛИЧЕСКИХ СПЛАВОВ

Глава I

СТРОЕНИЕ И СВОЙСТВА ЧИСТЫХ МЕТАЛЛОВ

§ 1. КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ

В твердом состоянии металлы и металлические сплавы независимо от способа их получения имеют кристаллическое строение. Располагаясь в пространстве, атомы кристаллических тел образуют пространственные решетки.

Гипотеза о наличии пространственных решеток у кристаллических тел была высказана в давние времена. Было замечено, что тела, способные образовывать кристаллы, имеют определенную форму, свойственную только данному телу. Особенно подчеркивалось, что углы между гранями кристаллов постоянны. Однако экспериментально доказать упорядоченное расположение атомов в кристаллических телах и, в частности, у металлов и их сплавов удалось только после открытия лучей Рентгена.

Тела, атомы которых расположены в пространстве беспорядочно, являются аморфными. Характерным примером аморфного вещества может служить обыкновенное стекло. Аморфные тела обнаруживают свойства, характерные для жидкости. Стеклянная палочка, положенная концами на опоры, со временем провисает, т. е. течет под влиянием собственного веса. Смола, расположенная на горизонтальной поверхности и легко дробящаяся на куски при ударах, с течением времени под влиянием собственного веса растекается подобно жидкости.

Оба эти вещества (стекло и смола), относимые по внешним признакам к твердым телам, являются телами аморфными. В дальнейшем под наименованием «твердое тело» будем понимать кристаллическое тело, т. е. такое, у которого атомы (молекулы или ионы) расположены в пространстве в строго определенном порядке. Установлено, что вое без исключения металлы и сплавы в твердом состоянии являются кристаллическими телами.

§ 2. ПРОСТРАНСТВЕННЫЕ РЕШЕТКИ МЕТАЛЛОВ

Кристаллы по внешним формам можно отнести к различным системам координат. Системы координат различаются осевыми масштабами а, Ь, с и координатными углами а, р, у. Для описания кристаллов, как еще в 1891 г. показал русский кристаллограф Е. С. Федоров, достаточно семи координатных систем, которые приведены в табл. 1.

Имеется несколько схем и способов описания взаимного расположения атомов в кристалле. Расположение атомов в одной из кристаллографических плоскостей показано на рис. 1. Главнейшие плоскости, которые могут быть мысленно проведены в кубической решетке, показаны на рис. 2. Воображаемые линии, проведенные через центры атомов, обра

9

зуют решетку, в узлах которой располагаются атомы (точнее, положительно заряженные ионы).

Таблица I

Параметры семи координатных систем

Название системы Осевые масштабы Координатные углы

Кубическая а=Ь=с а=(3=у=9О°

Тетрагональная а=Ь=/=с а=₽=у=90°

Ромбическая a=f=b=f=c а=р=у=90°

Ромбоэдрическая a=b—c а=р=у#=90°

Гексагональная a—b=f=c а=р=90°; 7=120°

Моноклинная а^Ъ+с а=у=90°; ₽>90°

Триклинная СЬ-^Ь^^С

Расстояния между центрами соседних атомов измеряются в ангстремах. Один ангстрем равен I0-8 см и обозначается А. В кристаллическом теле на протяжении 1 см размещаются десятки миллионов кристаллографических плоскостей. Расположение атомов в кристаллическом теле удобно изображать в виде элементарных кристаллических ячеек (рис. 3). Расстояние а между атомами по ребру элементарной кристаллической ячейки называется параметром решетки.

В соответствии с семью кристаллографическими системами координат существует 14 основных типов пространственных кристаллических ячеек. Однако среди ме-

Рис. 1. Схема размещения ато- таллов распространенными являются только мов в кристаллической плоско- Три кристаллические решетки: кубическая сти объемноцентрированная, кубическая гране-

центрированная и гексагональная (рис. 4). Метод изображения кристаллической решетки, приведенный на рис. 4, является условным. Более правильным было бы изображать атомы в кристаллической решетке в виде соприкасающихся шаров, как это показано на рис. 5.

Рис. 2. Главнейшие кристаллографические плоскости простой кубической решетки: а —< плоскость куба; б — плоскость ромбододекаэдра; в — плоскость октаэдра

10

Некоторые металлы имеют тетрагональную решетку (рис. 6). Отношение параметров с]а характеризует степень тетрагональное™.

Число атомов, приходящихся на одну элементарную ячейку, называется упаковкой, или базисом решетки.

В простой кубической решетке на одну ячейку приходится один атом, так как в вершинах куба имеется 8 атомов, каждый из которых относится к 8 ячейкам (1/8x8= 1).

Рис. 3. Схема элементарной кристаллической ячейки простой кубической решетки

Рис. 4. Элементарные кристаллические решетки, весьма распространенные среди металлов:

а — кубическая объемноцентрированная; б — кубическая гранецентрированная; в —-» гексагональная

В объемноцентрированной кубической решетке на одну ячейку приходится два атома, так как атом, находящийся в центре куба, принадлежит только этой ячейке (1/8x8+1=2).

В гранецентрированной кубической решетке на одну ячейку приходится 4 атома, так как каждый атом, находящийся в центре грани, принадлежит одновременно двум ячейкам; всего у куба 6 граней, следовательно, на одну ячейку приходится 3 таких атома и один атом, составленный атомами, находящимися в вершинах куба (1/8x8 +1/2хб=4).

Связь между атомами в кристаллической решетке в зависимости от их химической природы может быть различной.

Рис. 5. Упаковка атомов в элементарной кристаллической ячейке:

а — объемноцентрироваиного куба; б — гранецентрироваииого куба; в — гексагональной решетки

Для металлов и сплавов характерен металлический вид связи, возникающий между положительно заряженными ионами металла и полусвободными валентными электронами, заряженными отрицательно. Эти валентные электроны являются общими для связываемых атомов, они легко переходят с орбиты одного атома на орбиту соседнего и этим

11

Периодическая

система,

Uganda и Г руппы

1а Па Ша /Га 7a Via FZZa Жа

1 2 3 Ч- 5 6 7 8 9

1 1,0079?Н Водород Г Усладные о бо з нач е н и я • К — кубическая простая КЦ — кубическая объемноцентрироВанная КГЦ — кубическая гранецентрироВанная КС — кубическая сложная Т — тетрагональная объемноцентрироВанная ТГЦ — тетрагональная гранецентрированная ТС — тетрагональная сложная РГЦ — ромбическая гранецентрироВаннал

2 Литий кц 4 D 9,0122^ Бериллий ГП

3 22,жЛ Натрии кц zpwzMff магнии ГП

Ч- 75 ьг 39,102 П Калий кц со л 4о,ое LCL Кальций кгц,кц 21 С 44,956 Ж Скандий ГП 4<9оТ1 Титан гп,кц 23 V 50,942 V Ванадий КЦ 2ti 51,996 UP Хром КЦ 25 5^5ОТЙ1 марганец КЦКГЦ.КЦ 55,847^ Железо кц,кгц 58.9332^ кобальт ГЛ.КГЦ

5 ^Rb Рубидий КЦ SzSr Стронций кгцдкц 39 V 88,905 I Иттрий ГП ад _ 91,22 Lt„ Цирконий ГП, КЦ Ниобий КЦ 95?4 Мб Молибден КЦ и Тс Технеций ГП в 101,07 Кц. Рутений ГП 7<K,®Rh Родий КГЦ

6 55 п 132,905\jS Цезий кц 55 D 137,34D& барий КЦ 51 * 138,91 La Лантан ГП.КГЦ,? 178,4sHf Гафнии гп,кц 73 7Я7,да«1а Тантал КЦ iw Вольфрам КЦ 75 -186,2 Кб Рений ГП 75 190,2 US Осмий ГП 77 _ 192,2 1Г Иридий КГЦ

7 87 [223] Г Г Фракций 88 г> Ё25]К0, Радий 89 I* [227]АС Актиний

* Лантаниды 58 Гл 140,12 U С церий КГЦ,? 140,907 Pf Празеодим ГП, КГЦ 144.Z4 Nd, неодим ГП,? [т7] Pm Прометий 62 с 150,35 от Самарий РЭ,? 55 m 151,96 Ell Едропий КЦ 157,25 Gd Гадолиний ГП

** Актиниды 232,038 Th Торий КГЦ.КЦ [S/] Ра Протактинии ТС 52 п 238,03 U Кран р,тс,кц 93 - f [237] Np Нептуний Р,ТС,КЦ 94- [242] Ра Плутоний М,РГЦ,Т,КЦ 55 л [243] Ат Америций 55 л [247] Ст кюрий

12

элементов Д.И Менделеева

элемента В

П) ПЬ шь ШЬ Vb ШЬ Ш1Ъ УГЛЬ

10 11 12 13 74 15 16 17 18

РЭ — ромбоэдрическая Р — ромбическая ГП — гексагональная плотная Г — гексагональная А —mana алмаза М —моноклинная и,оо?б Не Гел ай

10,811 В Бор Т 6 12,01115 С Углерод А,Г, РЭ 19,0067 N Дзот КЦ,Г 15,9999 0 кислород F; РЭ, КЦ 18,9989 I Фтор 7 20,183 Нй Неон КГЦ

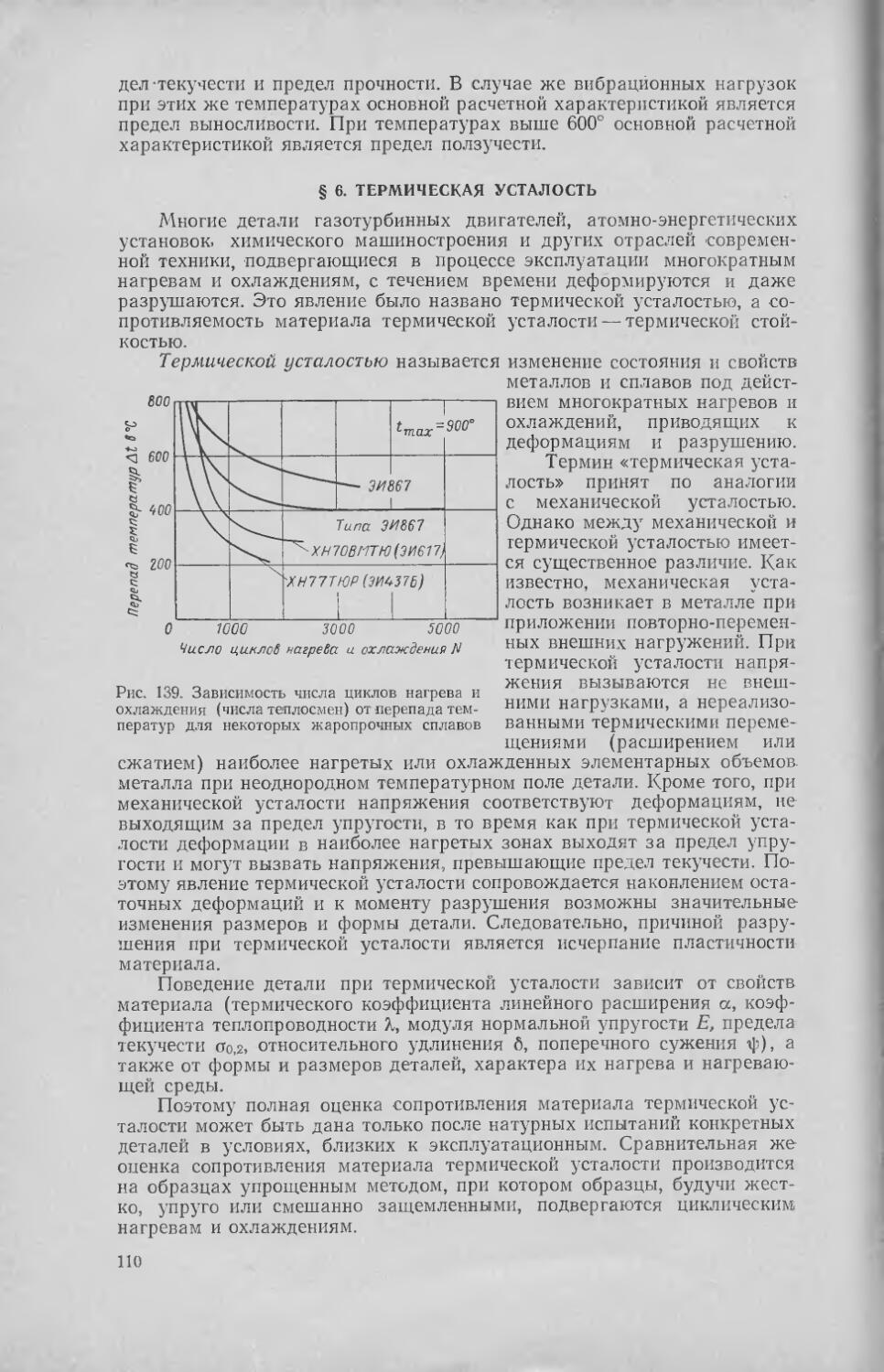

26,9815kXt Длюминий. КГЦ W Ci Z8,08B О I Кремний к 7^ D 30,9738 Г Фосфор кц,р 75 о 32,069 □ Сери, РГЦ,^ ?7 <гч| 35,953 CL Хлор Т 18 к 39,998АГ Дргон КГЦ

28 ... 58,71 N 1 Никель КГЦ \29 « 63,59 С U. медь КГЦ 30 - 65,37 £Л Цинк ГП 55,7260, Галлий РГЦ 32 г 72,59 ВО Германий А 33 к 74,5275AS Мышьяк РЭ 39- с< 78,96 Ъ 6 Селен Г,М 35 в 79,909 В Г БрОм РЭ 36 83,80 КГ Криптон КГЦ

wsm Pd. Палладии КГЦ 47 Aw 167,870 Серебро КГЦ 772,40 Cd кадмий ГП 45 I 774,82 1П Индий ТГЦ 50 с 118,69 ОП ОлоВо А,Т 121,75 5Ь Сурьма РЭ 52 127,60 16 Теллур Г 53 126,9099 « Иод РЭ I 131,жХб ксенон КГЦ

195,09 Pt Платина КГЦ 196,967^1 Золото КГЦ 200,59 Н Ртуть РЭ z^Utl Таллий гп,кц 8Z п. 207,19 ГО СВинец КГЦ 83 ЕГ 208,980Gt Висмут РЭ 89 [210] РО Полоний К.РЭ rX]At Дстат [222] ЯП Радон

65 158,929 1 Тербис ГП ь 66 yv 162,50 By Диспрозий ГП 67 гт« 160,930 ПО Гольмий ГП 78 рч 67,26 Ы Эрбий ГП 69 рр 168,934 1U Тулий ГП " VK 173,09 10 Иттербий КГЦ,? 774,57 LU Лютеций ГП

[297] В К берклий 98 Р [2W] If калифорний 99 Гг [254J ES Эйнштейний 100 _ 253] ГТЛ Фермий 1Q1 к / , [255] Mti Менделеевой 103 [255] NO Нобелий юз . [257] LW Лоуренсий

I

удерживают всю остальную ионную часть атома на известном расстоянии и во взаимодействии с окружающими ионами. Этим переходом электронов с одной орбиты на другую (орбиту соседних атомов) и характеризуется гомеополярная связь между одноименно заряженными атомами. При образовании химических соединений металлов с неметаллами имеет место гетерополярная связь, которая осуществляется разноименно

а —

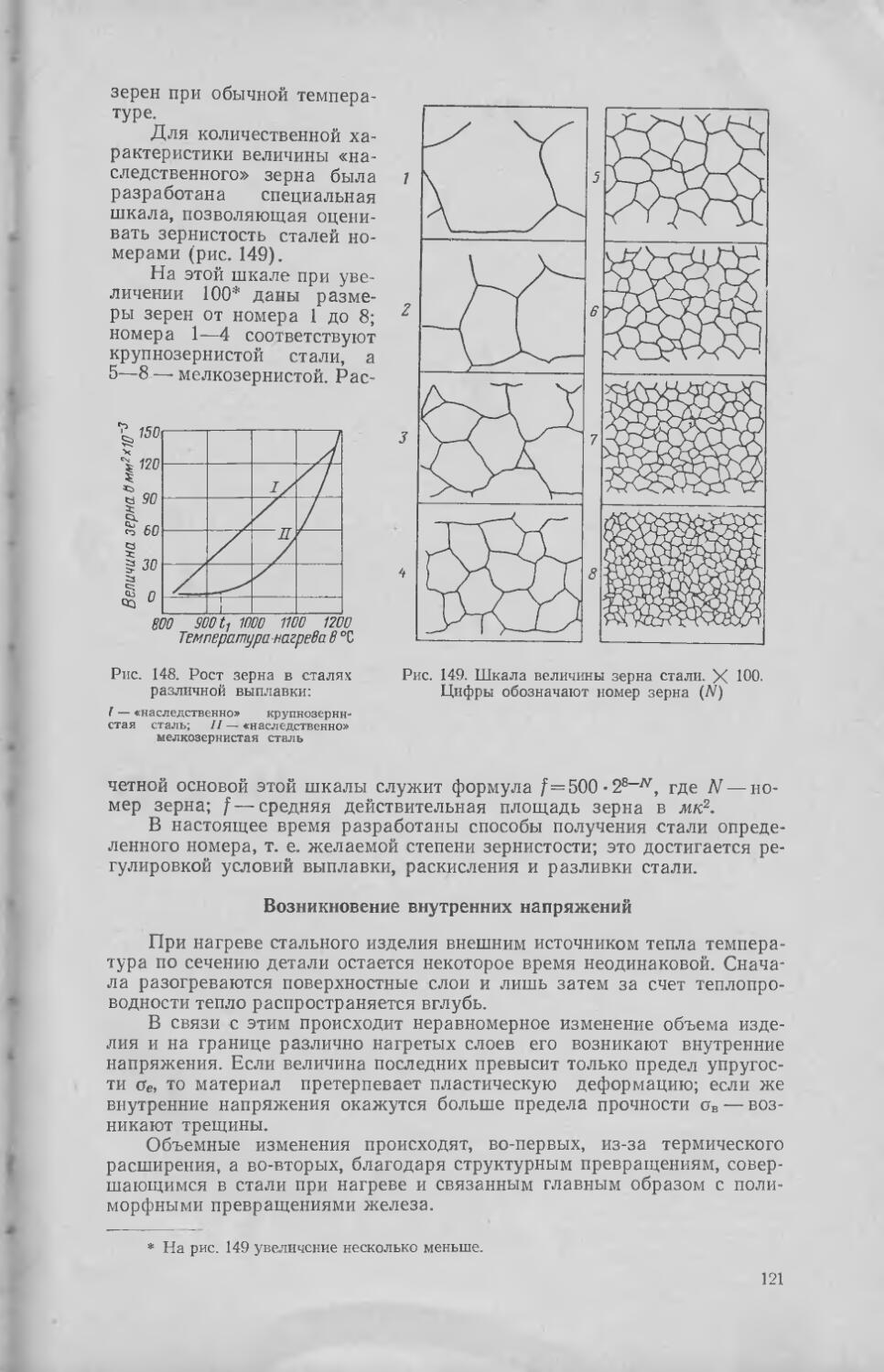

кристаллическая тетрагональная решетка

заряженными ионами.

Переход электронов от одного атома к другому осуществляется тем легче, чем теснее атомы прилегают друг к другу и чем плотнее упаковка кристаллической решетки. В этом случае очень показательна компактность каждой решетки металла, т. е. число, показывающее, какую долю всего объема решетки занимают атомы.

В каждой решетке, кроме объема, занимаемого атомами, будет оставаться некоторое пространство, свободное от атомов (см. рис. 5). Если объем, занимаемый атомами, отнести ко всему Рис. 6. Элементарная объему решетки, то получится коэффициент компактности. Очевидно, чем коэффициент компактности больше, тем теснее уложены атомы в решетке. Простая кубическая решетка имеет коэффициент компактности 0,52, объемноцентрированная кубическая — 0,68, а гранецентрированная кубическая — 0,74. Понятно, что связь между атомами в последних двух решетках будет сильнее, чем в первой.

Число атомов, находящихся на наиболее близком и равном расстоянии от данного атома, называется координационным числом. Оно указывает, сколько атомов окружает каждый атом в решетке, являясь ближайшими его соседями. Например, в простой кубической решетке любой атом имеет шесть равноотстоящих атомов; следовательно, координационное число простой кубической решетки равно 6. Центральный атом в кубической объемноцентрировэнной решетке имеет восемь равноотстоящих соседних атомов; следовательно, координационное число кубической объемноцентрированной решетки равно 8. В кубической гранецентрированной решетке координационное число равно 12.

Для сокращения обозначений кристаллической решетки с указанием как типа кристаллической решетки, так и координационного числа

принята следующая система:

простая кубическая.................... Кб

объемноцентрированная кубическая . . К8 гранецентрированная кубическая .... К12

гексагональная плотноупакованная (с!а=

= 1,633)............................ Г12

Из табл. 2 видно, что большинство металлов имеет решетки К8, К12 и Г12.

§ 3. КРИСТАЛЛОГРАФИЧЕСКИЕ ПЛОСКОСТИ

Для обозначения направлений в кристаллах и, следовательно, для определения положения плоскостей в пространственной решетке пользуются отрезками, отсекаемыми плоскостью на осях координат (рис. 7).

Для удобства и простоты пользуются не отрезками, а индексами h, k, I, которые представляют собой целые рациональные числа, являющиеся величинами, обратными величинам отрезков, отсекаемых данной плоскостью на осях координат. При этом отрезки по каждой оси измерены соответствующими параметрами а, Ь, с, как единицами масштаба.

Если плоскость параллельна двум осям координат, например у и z (см. рис. 7,а), то отрезки, отсекаемые на осях, будут 1, оо, оо; обратные

14

величины будут у-, —, —, тогда индексы h, k, I будут равны 1,0,0. Индексы плоскостей принято заключать в круглые скобки (100).

Если плоскость отсекает на осях отрезки 1, 1, 1 (см. рис. 7, б); обратные величины будут у, -р у; тогда индексы h, k, I будут равны (111).

Если плоскость параллельна одной оси координат (см. рис. 7, в), то отрезки, отсекаемые на осях, будут 1, оо, 1; обратные величины будут — , —, —, тогда индексы h, k, I будут равны (101).

1 со 1

Рис. 7. Сечения простой кубической решетки плоскостями параллельными: а—грани куба (100); б—грани октаэдра (111); в—грани ромбододекаэдра (101)

Если отрезок какой-либо плоскости отрицательный, то и индекс ее отрицательный, причем у последнего знак минус пишется сверху.

Наиболее важными плоскостями кубической системы являются следующие:

1) плоскости куба, имеющие индексы (100), (010), (001) и т. д (см. рис. 7,а);

2) плоскости октаэдра, проходящие через три вершины куба; их индексы (Ш), (111), (111) ит. д. (см. рис. 7, б).

3) плоскости ромбододекаэдра, проходящие через диагональ и ребра куба; их индексы (НО), (ОН), (НО) и т. д. (см. рис. 7, в).

Применяя кристаллографические индексы, можно определить положение любой атомной плоскости для каждого типа кристаллической решетки.

Рассматривая различные плоскости какой-либо кристаллической решетки, можно определить, как густо они усеяны атомами. От плотности заполнения атомами той или иной грани в кристаллическом теле зависят свойства отдельно взятого кристалла в данном направлении.

§ 4. ИЗОТРОПИЯ и АНИЗОТРОПИЯ ТЕЛ

Аморфные тела обладают одинаковыми свойствами во всех направлениях, т. е. они изотропны.

Совершенно иная картина в кристаллическом теле. Свойства любого кристалла в различных направлениях по отношению к его осям неодинаковы, но изменение их происходит закономерно; например, у кристалла, имеющего кубическую гранецентрированную решетку, изменение свойств достигает максимума в направлении ромбододекаэдра и минимума — параллельно грани октаэдра и наоборот.

Различие свойств кристаллических тел по разным направлениям по отношению к осям кристаллической решетки носит название анизотропии (от греческого avioog — неравный, тсюло^ — характер). Анизотропия является характерной особенностью свойств любого кристалла. Все кристаллы анизотропны.

15

Исследования монокристалла чистой меди в различных направлениях показали, что предел прочности сгБ изменяется от 12 до 36 кГ/см2, а относительное удлинение 6 — от 10 до 55%. Результаты исследований меди хорошо иллюстрированы на моделях, представленных на рис. 8.

Рис. 8. Модели, показывающие изменения предела прочности (а) и относительного удлинения (б) монокристалла чистой меди в зависимости от направления приложения нагрузки

Например, у образца, вырезанного перпендикулярно:

грани куба .........

грани октаэдра ....

грани ромбододекаэдра ...............

св=14 кГ[млр-, 8=10% св=35 кГ1млА\ 8=33%

ав=20 кГ!млР', 8=50%

Для сравнения укажем, что отожженная поликристаллическая медь имеет предел прочности 22 кГ/мм2 и удлинение — 45%.

§ 5. СТРОЕНИЕ РЕАЛЬНОГО МЕТАЛЛА

Реальный металл обычно состоит не из одного кристаллического образования — монокристалла, а из большого числа кристаллов, различно ориентированных в пространстве (рис. 9). Различие отдельных зерен между собой заключается в пространственной ориентации их кристаллической решетки. Такое тело называется поликристаллическим. Кристаллы поликристаллического тела, имеющие неправильную форму, носят название зерен, или кристаллитов.

Зерна поликристаллического тела очень малы; в поперечнике их размеры составляют от 0,01 до 0,1 мм. Следовательно, в 1 мм3 насчитывается от 1000 до 1 000 000 зерен.

Несмотря на произвольность расположения каждого из зерен в металле в любом направлении все же насчитывается примерно одинаковое количество различно ориентированных зерен. В результате свойства такого поликристаллического тела во всех направлениях одинаковы, хотя свойства каждого зерна, составляющего это тело, в различных направлениях неодинаковы. Это явление носит название квазиизотропии (ложная изотропия). Такое положение сохраняется только до тех пор, цока зерна не получат определенной ориентировки — текстуры (рис. 10). Например, свойства холоднокатаного материала, измеренные на образцах, вырезанных вдоль направления прокатки, отличны от свойств, измеренных перпендикулярно к направлению прокатки.

16

Поверхностный слой зерна — граница зерна — может изобиловать дефектами и существенно отличаться от сердцевины не только по строению и свойствам, но и по химическому составу. На рис. 11 приведена схема строения границ зерен реального металла. Реальный металл вблизи границы зерна может быть и упрочненным и ослабленным. Упроч-

Рис. 9. Схема строения по-ликристаллического тела

Рис. 10. Микроструктура холоднокатаного металла (текстура)

ненное состояние материала обусловлено искажениями кристаллической решетки, а ослабление вызвано наличием микропустот, легкоплавких составляющих и других примесей, сосредоточенных, как правило, на границах зерна. Состояние границ зерна реальных металлов часто оказывает решающее влияние на свойства и поведение металла в эксплуатации, особенно при высокой температуре.

Зерна реального металла представляют собой своеобразную мозаи

ку, состоящую из отдельных блоков, имеющих размер порядка 1000—100 000 А и повернутых друг относительно друга на угол примерно 10—15 минут. Такое строение зерен носит название мозаичной структуры, а составляющие ее блоки — блоков мозаики. Часто блоки объединяются в более крупные агрегаты — так называемые фрагменты. Фрагменты в свою очередь повернуты относительно друг друга уже на угол в несколько градусов.

В ряде случаев зерна могут состоять из фрагментов без внутренней блочной структуры или только из блоков. Деление зерна на фрагменты называется фрагментацией, или полиго-

Рис. 11. Строение границ зерен реального металла (схема)

низацией.

Блоки мозаики, как уже было сказано, очень малы, но различимы под электронным микроскопом. Размеры блоков и степень их разориен-

тировки определяется при помощи рентгеноструктурного анализа. Однако если фрагменты крупны, то они хорошо видны и при исследовании под оптическим микроскопом. На рис. 12 показана микроструктура

2 3354

17

малоуглеродистой стали, состоящая из крупных зерен феррита, которые в свою очередь состоят из фрагментов и блоков.

Таким образом, кристаллическая структура зерна поликристалличе-ческого реального металла не является идеально правильной. В большинстве случаев правильное кристаллическое строение нарушено вследствие следующих причин: искажения кристаллической решетки, наличия атомных пропусков — вакансий (отсутствие атомов в отдельных узлах решетки), наличия в решетке основного металла атомов другого металла, неправильного геометрического построения — расположения в меж-

Рис. 12. Микроструктура малоуглеродистой стали с явно выраженной полигонизацией:

а — зерна феррита (утолщенные границы) и фрагменты (тонкие линии границ). Х250; б—блочная структура зерна феррита (граница фрагментов и блоки мозанки). X 16 000 (В. С, Касаткин)

доузлиях решетки чужеродных атомов или атомов основного металла и т. д.

Все это оказывает существенное влияние на свойства металлов и сплавов, и те огромные расхождения, которые наблюдаются между теоретической и практической прочностью, объясняются отклонением реальных кристаллов от идеального строения кристаллических решеток. При сравнении механических свойств с данными теоретических расчетов получается, что теоретическая прочность во много раз превышает практическую прочность металлов. Так, например, теоретический предел прочности железа, полученный расчетным путем (исходя из сил сцепления и теплоты сублимации), равен 5600 кГ/мм2, в то время как практический предел прочности железа равен 28 кГ/мм2. Классическая теория пластической деформации не может объяснить этого различия и здесь на помощь приходит теория дислокаций.

Дислокацией называются несовершенства пли дефекты кристаллических решеток реальных металлов, представляющие собой чисто геометрические нарушения кристаллического строения и связанные с отклонениями реальных кристаллов от идеального их строения.

Существует два основных типа дислокаций: краевая, или «линейная», и «винтовая». Наряду с этими основными типами дислокаций существует ряд промежуточных, которые можно рассматривать как состоящие из этих основных типов.

18

Краевую дислокацию можно представить следующим образом Рас-

смотрим блок кристалла, верхняя половина которого сдвинута относительно нижней, но так, что часть верхней половины осталась почти на месте, а вторая часть сдвинулась примерно на один параметр. Линия, отмечающая границу между верхними частями блока кристалла, величина сдвига в которых различна, является линией дислокации. Атомно

кристаллическое строение в плоскости, перпендикулярной этой линии дислокации, показано на рис. 13, где видно, что атомы в верхней половине кристалла над плоскостью MN сближены вдоль направления скольжения, а атомы в нижней половине кристалла над плоскостью MN

раздвинуты. Положение аналогично тому, как если бы в раздвинутую верхнюю часть кристаллической решетки была «вставлена» добавочная атомная полуплоскость PQ. Число рядов атомов над плоскостью MN больше на один ряд, чем под плоскостью MN. Линия

Рис. 14. Схема образования винтовой дислокации

Рис. 13. Структура кристаллической решетки, содержащей краевую дислокацию

дислокации лежит на краю этой полуплоскости, отсюда ее название — краевая дислокация.

Могут существовать также дислокации, обратные той, которая показана на рис. 13. Они образуются, если лишняя полуплоскость атомов «вставляется» снизу, а не сверху. Эти два вида краевых дислокаций называются соответственно положительными и отрицательными. Положительная дислокация обозначается знаком ±, а отрицательная — знаком Т Дислокации одного и того же знака отталкиваются, а противоположные по знаку притягиваются. Дислокации, противоположные по знаку, сближаясь, будут уничтожать друг друга. Силы притяжения и отталкивания изменяются обратно пропорционально расстоянию между двумя дислокациями.

Винтовую дислокацию также можно проиллюстрировать н=а модели кристалла. Пусть в кристалле сделан надрез плоскостью Q, как показано на рис. 14, и часть кристалла, расположенная справа от плоскости надреза, сдвинута вниз на один межатомный промежуток. Тогда на поверхности кристалла образуется ступенька. Но ступенька проходит не по всей поверхности кристалла, а только от точки Е до края кристалла А. При этом горизонтальные атомные плоскости несколько изогнутся и край каждой из них сомкнется с краем ближайшей соседней плоскости. В результате кристалл окажется как бы образованным единой атомной плоскостью, закрученной по винту. Линия EF, которая является погра-

9*

19

ничнои линией между правой и левой частями кристалла, сдвинутыми на неодинаковую величину, будет линией винтовой дислокации.

Таким образом, кристалл, содержащий одну винтовую дислокацию, не строится из атомных слоев, наложенных друг на друга, как в случае идеального кристалла, а состоит из одной атомной плоскости в форме винтовой лестницы. Отсюда и название «винтовая дислокация», причем ось лестницы называется линией дислокации. Винтовая дислокация может быть либо правой, либо левой. Дислокации разных направлений

различаются силами, действующими между ними. Дислокации одного направления отталкиваются, а различных — притягиваются друг к другу. Винтовые дислокации могут двигаться в плоскости

Рис. 16. Схема срастания зерен (а) и образование краевой дислокации (б)

Рис. 15. Рост кристалла, содержащего винтовую дислокацию

скольжения в направлении, перпендикулярном винтовой оси, а также перпендикулярном плоскости скольжения. Образуются дислокации различными путями: при кристаллизации металлов (рис. 15), при срастании отдельных зерен (кристаллов) и блоков (рис. 16), при перерождении колоний вакансий в дислокации, при пластической деформации и в области высоких давлений.

Основные положения сравнительно молодой теории дислокаций продолжают уточняться и развиваться. Наибольшая трудность в развитии и применении теории дисколаций состоит в том, что дислокации трудно выявлять. Их устанавливают только при больших увеличениях микроскопа или косвенными методами. Установлено, что для отожженных металлов количество дислокаций, пересекающих каждый квадратный сантиметр, составляет 106—108, а для сильно наклепанных— 1012 дислокаций. Для сравнения отметим, что количество вакансий, установленное также косвенным путем, оценивается для отожженного металла в 1016 в 1 сл13, а для наклепанного — до 1019—1020 в 1 ел*3.

Из приведенных данных видно, что при решении многочисленных задач металловедения нельзя не учитывать роли дислокаций.

§ 6. ПОЛИМОРФИЗМ МЕТАЛЛОВ

Полиморфизм (от греческого лоХи — много и цорерц— форма) в переводе означает многообразие форм и понимается как свойство некоторых веществ при одном и том же химическом составе кристаллизоваться в различных формах и иметь различные внешний вид, строение и свойства. По отношению к химическим элементам слово полиморфизм

20

заменяется словом аллотропия (от греческого ct7.7.og— различный и тролос — образ).

Различные аллотропические формы простых тел были давно известны. Например, белый и красный фосфор, углерод в виде алмаза и графита и т. д.

Аллотропические формы различаются между собой как по кристаллическому строению и внешнему виду, так и по свойствам, проявляемым данным веществом.

Внешняя форма кристалла является отображением его внутреннего строения, поэтому при переходе вещества из одной формы в другую происходит перестройка атомов в новый тип пространственной решетки. Это доказано рентгенографическими исследованиями.

Процесс перестройки атомов у одного и того же металла в новый металлов имеет температура.

тип кристаллической решетки происходит при изменении температуры и давления. Однако основное значение при полиморфных превращениях Разные аллотропические формы одного и того же металла принято обозначать буквами греческого алфавита, которые в виде индексов добавляются к символу, обозначающему элемент. Форма, устойчивая при самой низкой температуре, обозначается буквой а, следующая за ней (при повышении температуры) — буквой р, затем у и т. д. Например, для олова эти формы обозначаются: Sna, Sn₽ и т. д.

Некоторые из металлов (табл. 3), в особенности металлы переходных групп, склонны к полиморфным превращениям.

Таблица 3 Полиморфные модификации металлов

Металл Модификация Кристаллическая решетка

Гафний HfB до 1700° Hfp 1700—2220° Гексагональная плотной упаковки Кубическая объемноцентрированная

Железо FeK до 910° и 1400—1539° Fe.( 910—1400° Кубическая объемноцентрированная Кубическая гранецентрированная

Кобальт Соа до 400° Со3 400—1495° Гексагональная плотной упаковки Кубическая гранецентрированная

Марганец Мна до 727° Мп₽ 727—1095° Мп 1095—1133° Мп8 1133—1243° Кубическая сложная То же Кубическая гранецентрированная Кубическая объемноцентрированная

Олово SnK до 13° Sn₽ 13—232° Решетка алмаза Тетрагональная объемноцентрированная

Титан Tia до 882° Tip 882—1660° Гексагональная плотной упаковки Кубическая объемноцентрированная

Уран Ua до 660° Up 660—775° UT 775—1133° Ромбическая Тетрагональная сложная Кубическая объемноцентрированная

Цирконий Zra до 865° Zrp 865—1860° Гексагональная плотной упаковки Кубическая объемноцентрированная

21

Превращение одной аллотропической формы в другую происходит при постоянной температуре, называемой температурой полиморфного превращения. На кривой температура — время превращение отмечается горизонтальной площадкой (рис. 17).

Постоянство температуры объясняется выделением скрытой тепло-

ты кристаллизации или плавления Теоретически процесс превращения при охлаждении должен происходить при той же температуре, что и при нагревании. Практически же наблюдается явление переохлаждения и этот процесс протекает при более низкой температуре, чем при нагревании, т. е. имеет место гистерезис превращения.

Рис. 17. Кривые охлаждения и нагревания Превращение, например, бе-при аллотропическом превращении лого олова в серое Зпа сопровождается увеличением объема примерно на 25% и происходит при значительном переохлаждении, что объясняется образованием новой, очень сложной кристаллической решетки типа алмаза. Решетка белого олова в полтора раза компактнее решетки серого олова. Изменение объема вызывает в металле «структурные напряжения», под действием которых хрупкое серое олово, образующееся в виде бугорков, рассыпается в порошок. Процесс полиморфного превращения идет с весьма малой скоростью и протекает только на внешней поверхности изделий.

§ 7. ПОЛИМОРФИЗМ ЖЕЛЕЗА

При нормальной температуре чистое железо имеет кубическую объ-емноцентрированную кристаллическую решетку с параметром а=2,68А. Железо этой модификации обозначается FeK. Это достаточно пластичный, прочный металл, с сильно выраженными магнитными свойствами.

При температуре * 768° на кривой нагревания железа наблюдается площадка, связанная не с полиморфными превращениями, а с изменением магнитных свойств (рис. 18) Металл теряет характерные для него магнитные свойства. Следовательно, выше 786° Fea немагнитно. Иногда немагнитное a-железо называют p-железом и обозначают Fep. Решетка Fep не отличается от решетки Fea, но параметр кристаллической решетки при нагревании увеличивается и становится равным 2,90 А (при 800°).

При температуре 910° происходит полиморфное превращение железа. Кубическая объемноцентрированная решетка Fea при нагревании переходит в кубическую гранецентрированную решетку FeT с параметром с=3,63А (при 1100°). Свойства металла резко меняются: железо приобретает высокую пластичность, высокую вязкость, становится немагнитным.

При температуре 1400° гранецентрированная кубическая решетка у-железа вновь превращается в объемноцентрированную кубическую решетку осжелеза с параметром й=2,93А (при 1425°). Высокотемпературная модификация a-железа иногда называется б-железом и обозначается Ре® • Эта модификация железа немагнитна. Дальнейшее повышение температуры до 1539° приводит к плавлению железа.

При охлаждении железа наблюдаются те же самые превращения, что и при нагревании, но в обратном порядке. Причем, если скорость

Здесь и по всему тексту температура дана в °C.

22

охлаждения достаточно мала (меньше 0,5° в минуту), то температуры превращения при охлаждении совпадают с температурами превращения при нагревании. Лишь при превращении у-железа в (3-железо отмечается переохлаждение до 898°. Это переохлаждение тем больше, чем больше скорость охлаждения.

Превращение у-железа в a-железо при охлаждении сопровождается уменьшением координационного числа кристаллической решетки и

1600

коо

1200 ^1000

s.

& 600

g

ЧОО

200 о

Время

Рис. 18. Кривые нагревания и охлаждения железа при полиморфном превращении (схема)

уменьшением плотности упаковки. FeT имеет координационное число К12, a Fe« — К8. Если бы это уменьшение не компенсировалось в значительной степени уменьшением атомного диаметра, то железо, охлаждаясь, должно было бы при превращении у—а увеличиваться в объеме на 9%. Fla самом деле объем железа увеличивается при этом превращении примерно лишь на 1%. Атомным диаметром называется расстояние между центрами соседних атомов в кристаллической решетке. Атомный диаметр для решетки К8 примерно на 3% меньше, чем для решетки К12.

Таким образом, в твердом состоянии железо обладает полиморфными превращениями и в зависимости от температуры имеет две аллотропические модификации, а именно:

до 910° и от 1400 до 1539° . . а-железо

от 910 до 1400°............. у-железо

Способность кристаллических тел, в частности железа, принимать те или иные модификации имеет громадное практическое значение.

Глава II

КРИСТАЛЛИЗАЦИЯ И СТРОЕНИЕ СЛИТКА

§ 1. ВИДЫ КРИСТАЛЛИЗАЦИИ

Любой металл или сплав, как известно, может находиться в твердом, жидком или газообразном состояниях. Переход чистых металлов из одного состояния в другое происходит при определенных температурах: из твердого состояния в жидкое — при температуре плавления, из жидкого состояния в газообразное — при температуре кипения.

23

В табл. 4 приведены физико-химические константы важнейших элементов, образующих металлические сплавы.

Таблица 4

Физико-химические константы важнейших элементов, образующих металлические сплавы

Наименование элементов Символ Плотность (при 20° С) г/см^ Температура плавления °C Температура кипения °C Коэффициент линейного расширения (при 20° С) аХЮ6 Механические свойства Тип кристаллической решетки при 20° С Параметры решетки о А О Атомный радиус в А

твердость по Бри-нелю в кГ1м.м2 предел прочности кГ/м-м? относительное удлинение в % а С

Алюминий А1 2,7 660 2480 23,1 26 8 40 КГЦ 4,05 1,43

Бериллий Be 1,85 1284 2970 12,3 140 50 20 ГП 2,28 3,58 1,13

Бор В 2,54 2150 2550 — — — — Т 8,75 5,04 0,97

Ванадий V 6,1 1900 3350 8,3 260 — — КЦ 3,04 — 1,36

Вольфрам W 19,3 3410 5930 4,3 300 по 20 КЦ 3,16 — 1,41

Г афний Hf 13,1 2220 — — — — — ГП 3,21 5,08 1,59

Железо Fe 7,87 1539 3070 11,9 80 28 40 КЦ 2,86 — 1,27

Золото Au 19,3 1063 2950 14,4 20 14 60 КГЦ 4,08 — 1,44

Кадмий Cd 8,64 321 765 — 20 6 20 ГП 2,97 5,61 1,52

Кобальт Co 8,92 1495 3550 12,8 50 25 10 ГП 2,51 4,07 1,25

Кремний Si 2,32 1412 2600 — 30 — — А 5,42 — 1,34

Магний Mg 1,74 649 1103 25,7 25 15 12 ГП 3,21 5,21 1,60

Марганец Mn 7,44 1243 2097 22,1 200 — — КС 8,91 — 1.30

Медь Cu 8,96 1083 2600 16,4 35 22 60 КГЦ 3,61 — 1,28

Молибден Mo 10,2 2620 4800 5,5 160 90 25 КЦ 3,14 — 1,40

Никель Ni 8,9 1453 3000 13,5 60 45 40 КГЦ 3,52 — 1,25

Ниобий Nb 8,57 2468 3700 7,2 75 28 50 КЦ 3,30 .—- 1,47

Олово Sn 7,30 232 2200 22,4 5 2 40 А 6,49 — 1,58

Платина Pt 21,45 1769 4500 8,8 25 15 50 КГЦ 3,92 — 1,39

Рений Re 21,02 3180 5900 7,5 200 50 25 ГП 2,76 4,45 1,37

Ртуть Hg 13,55 —38,87 357 — — — — РЭ 2,99 70°44,9' 1,55

Свинец Pb 11,34 327 1740 28,1 5 1,8 50 КГЦ 4,94 — 1,75

Селен Se 4,82 217 685 — .—. — — г 4,36 4,95 1,60

Серебро Ag 10,5 960 1950 18,4 25 18 50 КГЦ 4,08 — 1,44

Сурьма Sb 6,68 630 1640 —- 30 — — РЭ 4,50 57,1° 1,61

Тантал Ta 16,6 3000 5300 6,6 200 90 40 КЦ 3,30 — 1,47

Титан Ti 4,51 1668 3500 7,14 130 50 40 ГП 2,95 4,68 1,47

Торий Th 11,7 1750 4000 — — — — КГЦ 5,08 — 1,80

Углерод C 3,52 5000 5000 — — — — г 2,46 6,7 0,76

Уран u 19,05 1133 3820 23,0 240 50 15 р 2,85 4,95 1,56

Хром Cr 7,14 1875 2430 6,2 110 30 3 КЦ 2,88 — 1,28

Церий Ce 6,77 804 3600 — —- — — КГЦ 5,16 — 1,82

Цинк Zn 7,14 419 907 32,5 35 8,5 12 ГП 2,66 4,94 1,37

Цирконий Zr 6,49 1852 3600 6,23 100 14 — ГП 3,23 5,13 1,60

Условные обозначения кристаллических решеток:

КЦ— кубическая объемноцентрированная: КГЦ — кубическая гранецентрированная; КС — кубическая сложная; Г — гексагональная; ГП — гексагональная плотная; Т — тетрагональная объемноцентрированная; ТГЦ — тетрагональная гранецентрированная; Р — ромбическая; РЭ —ромбоэдрическая; А — решетка алмаза.

24

Твердое состояние металлов и сплавов, как мы уже знаем, характеризуется закономерным расположением атомов в пространстве, а жидкое— неупорядоченным, хаотическим расположением атомов.

Однако атомы в твердом металле не находятся в неподвижном строго зафиксированном состоянии, а совершают колебания с определенной частотой, характерной для данного металла.

С повышением температуры амплитуда колебания атомов будет увеличиваться, пока не достигнет критической величины, при которой произойдет разрушение кристаллической решетки. Металл из твердого состояния перейдет в жидкое. Таким образом, плавление металлов и сплавов состоит в разрушении кристаллических решеток. И наоборот, кристаллизация, т. е. переход металлов и сплавов из жидкого состояния в твердое, сопровождается образованием кристаллических решеток.

Кристаллизация может происходить из растворов, из расплавленного состояния и при возгонке (процесс сублимации, т. е. переход вещества из газообразного состояния в твердое, минуя жидкое).

Кристаллизация из растворов является частным случаем кристаллизации из расплавленного состояния, так как растворителем является расплавленное вещество. Кристаллизацию из раствора можно вызвать либо путем понижения температуры раствора, либо путем испарения части растворителя.

Кристаллизация из расплавленного состояния происходит только при понижении температуры. Этот вид кристаллизации представляет для металловедения наибольший интерес.

§ 2. КРИСТАЛЛИЗАЦИЯ ИЗ РАСПЛАВЛЕННОГО СОСТОЯНИЯ

Установлено, что расплавленный металл, близкий к состоянию кристаллизации, проявляет некоторые признаки упорядоченного строения, присущего кристаллическому телу. Это называется упорядочением ближнего порядка. В нем образуются группы атомов кристаллического вида. Возможно, что по размерам они отвечают элементарным кристаллическим ячейкам.

Беспорядочное расположение этих групп и их легкое взаимное смещение сохраняют за расплавленным металлом свойства, характерные для жидкости. Такое состояние наблюдается до тех пор, пока не наступит момент, при котором из существующих групп не начнется построение устойчивых кристаллических образований. Это и будет началом кристаллизации. Схематически этот процесс можно представить себе как укладку атомов с об

разованием мельчайших кристаллических групп на некоторой центральной группе, которая является центром кристаллизации (рис. 19).

Температура, при которой появляются центры кристаллизации, всегда лежит в области переохлаждения. Величиной (степенью) переохлаждения Af называется разность между теоретической ti и фактической tn температурами кристаллизации:

At=tl—tK.

Большой склонностью к переохлаждению обладают только некоторые металлы. Величина переохлаждения большинства металлов незначи

состояние в физике металлов

Рис. 19. Схема возникновения кристаллических образований

25

тельна (от десятков градусов до десятых долей градуса). Необходимо заметить, что степень переохлаждения зависит от скорости охлаждения: чем больше скорость охлаждения, тем больше степень переохлаждения. Скорость охлаждения Voxn в свою очередь зависит от разности температур металла t\ и охлаждающей среды /0- Чем больше эта разность, тем больше скорость охлаждения

Так как эта разность с понижением температуры неизменно становится все меньше и меньше, то скорость охлаждения будет уменьшаться.

Рис. 20. Схема образования зерен металла при его кристаллизации из расплавленного состояния

Таким образом, кристаллизация расплавленного металла начинается с возникновения центров кристаллизации при его переохлаждении,

Рис. 21. Развитие кристаллов древовидной формы при аммония

кристаллизации хлористого

26

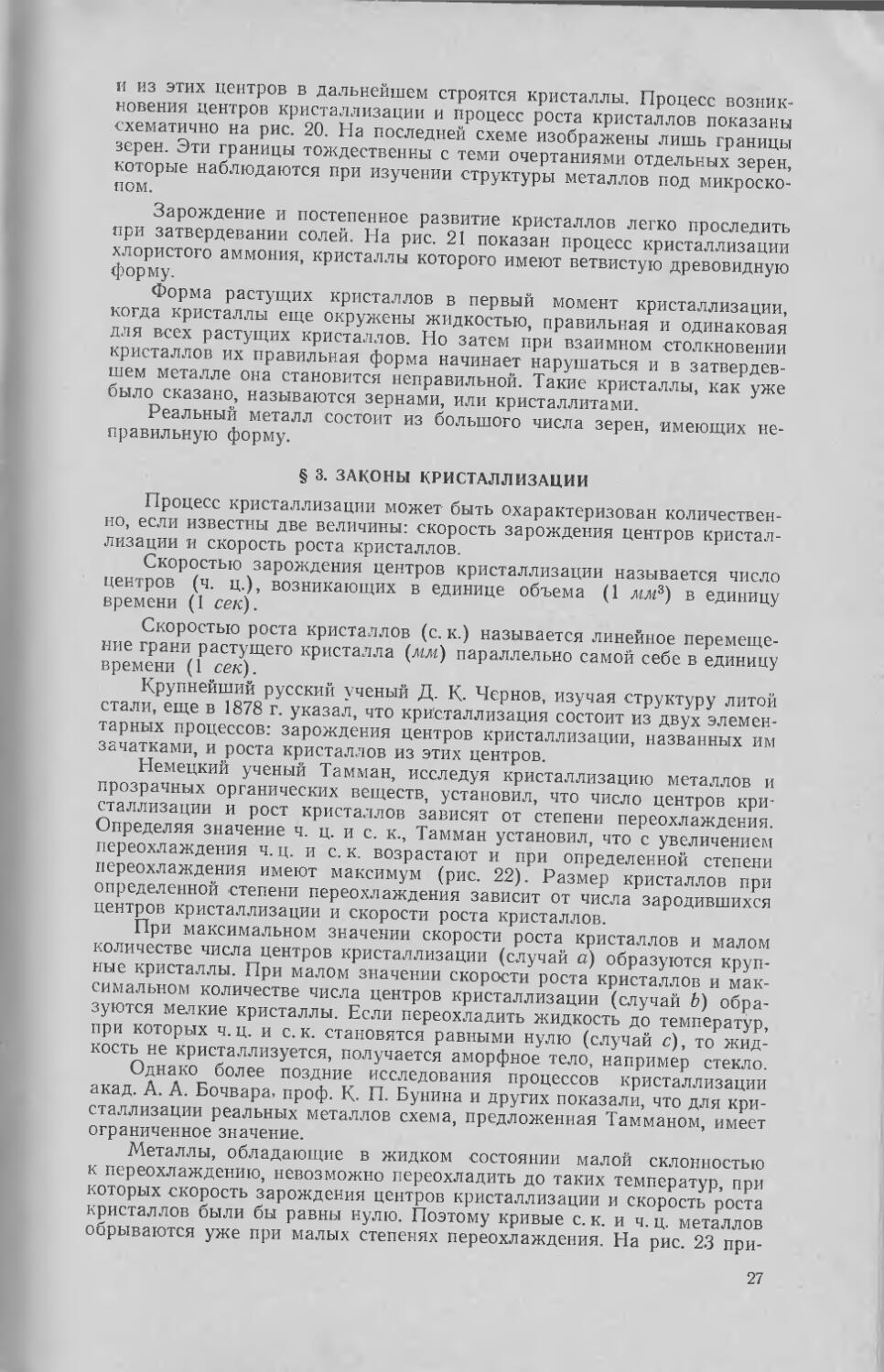

и из этих центров в дальнейшем строятся кристаллы. Процесс возникновения центров кристаллизации и процесс роста кристаллов показаны схематично на рис. 20. На последней схеме изображены лишь границы зерен. Эти границы тождественны с теми очертаниями отдельных зерен, которые наблюдаются при изучении структуры металлов под микроскопом.

Зарождение и постепенное развитие кристаллов легко проследить при затвердевании солей. На рис. 21 показан процесс кристаллизации хлористого аммония, кристаллы которого имеют ветвистую древовидную форму.

Форма растущих кристаллов в первый момент кристаллизации, когда кристаллы еще окружены жидкостью, правильная и одинаковая для всех растущих кристаллов. Но затем при взаимном столкновении кристаллов их правильная форма начинает нарушаться и в затвердевшем металле она становится неправильной. Такие кристаллы, как уже было сказано, называются зернами, или кристаллитами.

Реальный металл состоит из большого числа зерен, имеющих неправильную форму.

§ 3. ЗАКОНЫ КРИСТАЛЛИЗАЦИИ

Процесс кристаллизации может быть охарактеризован количественно, если известны две величины: скорость зарождения центров кристаллизации и скорость роста кристаллов.

Скоростью зарождения центров кристаллизации называется число центров (ч. ц.), возникающих в единице объема (1 мм3) в единицу времени (1 сек).

Скоростью роста кристаллов (с. к.) называется линейное перемещение грани растущего кристалла (мм) параллельно самой себе в единицу времени (1 сек).

Крупнейший русский ученый Д. К. Чернов, изучая структуру литой стали, еще в 1878 г. указал, что кристаллизация состоит из двух элементарных процессов: зарождения центров кристаллизации, названных им зачатками, и роста кристаллов из этих центров.

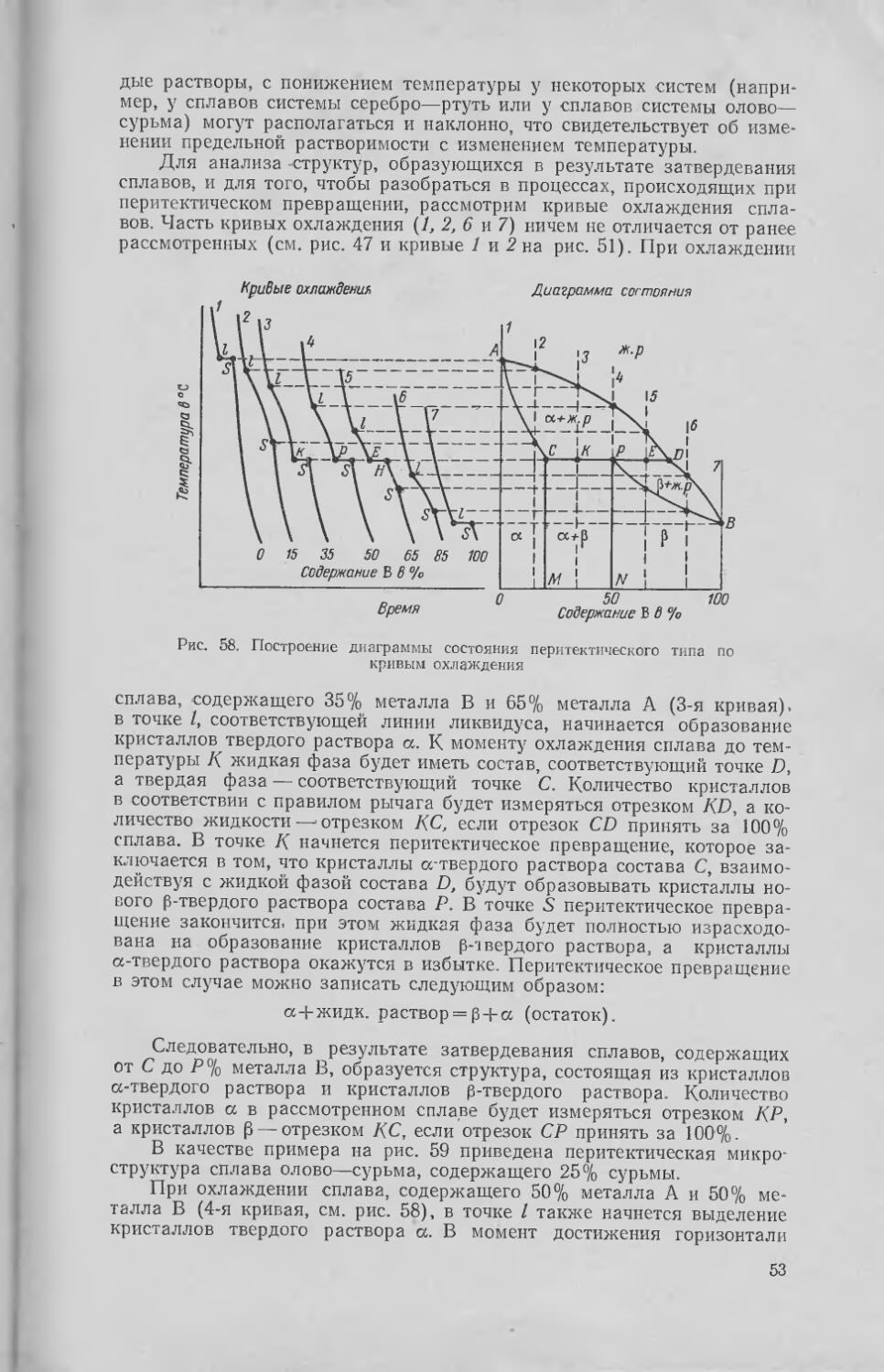

Немецкий ученый Тамман, исследуя кристаллизацию металлов и прозрачных органических веществ, установил, что число центров кристаллизации и рост кристаллов зависят от степени переохлаждения. Определяя значение ч. ц. и с. к., Тамман установил, что с увеличением переохлаждения ч. ц. и с. к. возрастают и при определенной степени переохлаждения имеют максимум (рис. 22). Размер кристаллов при определенной степени переохлаждения зависит от числа зародившихся центров кристаллизации и скорости роста кристаллов.

При максимальном значении скорости роста кристаллов и малом количестве числа центров кристаллизации (случай а) образуются крупные кристаллы. При малом значении скорости роста кристаллов и максимальном количестве числа центров кристаллизации (случай Ь) образуются мелкие кристаллы. Если переохладить жидкость до температур, при которых ч.ц. и с.к. становятся равными нулю (случай с), то жидкость не кристаллизуется, получается аморфное тело, например стекло.

Однако более поздние исследования процессов кристаллизации акад. А. А. Бочвара, проф. К. П. Бунина и других показали, что для кристаллизации реальных металлов схема, предложенная Тамманом, имеет ограниченное значение.

Металлы, обладающие в жидком -состоянии малой склонностью к переохлаждению, невозможно переохладить до таких температур, при которых скорость зарождения центров кристаллизации и скорость роста кристаллов были бы равны нулю. Поэтому кривые с. к. и ч. ц. металлов обрываются уже при малых степенях переохлаждения. На рис. 2.3 при-

27

Скорость кристаллизации - с. к.

Скорость образования центров-ч.ц.

величина переохлаждения 6 °C

Рис. 22. Скорость зарождения числа центров кристаллизации (ч. ц.) и скорость роста кристаллов (с. к.) в зависимости от степени переохлаждения

Рис. 23. Кривые изменения числа центров кристаллизации (ч. ц.) и скорости кристаллизации (с. к.) в зависимости от величины переохлаждения для некоторых легкоплавких металлов (олово, цинк, свинец)

Рис. 24. Дендрит Чернова (два вида). Справа автограф Д. К. Чернова

28

ведены подобные кривые, которые были построены для легкоплавких металлов (олова, цинка, свинца).

Наконец, существует ряд исследований (В. И. Данилов и др.), в которых доказывается, что самопроизвольное образование центров кристаллизации имеет гораздо меньшее значение в практических случаях затвердевания, чем присутствие мельчайших посторонних включений (нерастворимых примесей), являющихся центрами кристаллизации.

Типичной формой кристаллов литых металлов и сплавов является дендрит.

Дендрит — это кристалл, который по своей внешней форме и по процессу роста напоминает дерево. Как показывают наблюдения, вначале образуются оси кристалла, затем заполняются промежутки между осями и в результате получаются кристаллы неправильной формы, называемые зернами.

На рис. 24 показан «дендрит Чернова», найденный учеником Д. К. Чернова подполковником морской артиллерии Берсеневым в усадочной раковине 100-тонного стального слитка цилиндрической формы диаметром 2 м. Слиток был отлит в металлическую изложницу с зафор-аюванной прибыльной надставкой. Высота прибыли равнялась 1,5 м при диаметре 1 м. Вес дендрита — 3,45 кг, длина — 39 см. Меньший отросток этого кристалла был всесторонне исследован и послужил материалом для ряда дальнейших изысканий Д. К- Чернова, А. А. Байкова и других ученых.

Такова история знаменитого «дендрита Чернова», изображение которого до настоящего времени не сходит со страниц учебников по металлографии во всех странах мира. Исследование дендрита, произведенное Черновым, послужило одним из первых наиболее убедительных доказательств кристаллического строения стали.

§ 4. СТРОЕНИЕ СЛИТКА

Изучение строения стального слитка показало, что его структура состоит из трех основных зон: мелкокристаллической поверхностной зоны, зоны столбчатых кристаллов, занимающих значительную часть «объема слитка, и зоны равноосных кристаллов, расположенных в центре слитка. В верхней и центральной части слитка расположены: усадочная раковина, газовые пузыри, пустоты, усадочная рыхлость и ликвационная зона (рис. 25).

Впервые описание строения стального слитка было дано Д. К. Черновым в 1878 г. Процесс кристаллизации больших объемов металла начинается у стенок изложницы, т. е. там, где жидкий металл охлаждается в первую очередь. Рост первичных кристаллических образований происходит перпендикулярно неровностям поверхности изложницы. Растущие кристаллы сталкиваются и, срастаясь, образуют первую зону мелкокристаллического строения слитка.

После затвердевания первого тонкого слоя главные оси дендритов, расположенные перпендикулярно к поверхности изложницы, продолжают расти и образуют вторую зону, так называемых столбчатых дендритов, расположенных почти параллельно друг другу и занимающих значительную часть объема слитка.

Внутренняя часть металла, затвердевающая последней, охлаждается медленнее, чем периферийные части слитка и, отвод тепла здесь не имеет определенного направления. В результате свободного роста кристаллов, главные оси которых располагаются без определенной ориентировки, образуется третья центральная зона слитка — зона равноосных кристаллов (рис. 26). Зародышами кристаллов здесь обычно являются различные мельчайшие включения, случайно попавшие в сталь, или тугоплавкие составляющие, не успевшие раствориться в жидком металле.

29

На рис. 27 показана структура полосы, вырезанной поперек из стального слитка. Левая часть показывает строение слитка у стенки излож

ницы, а правая — строение центра слитка.

Если изменить скорость охлаждения жидкого металла, сделать ее

достаточно большой, т. е. отлить металл, например, в вертикальную

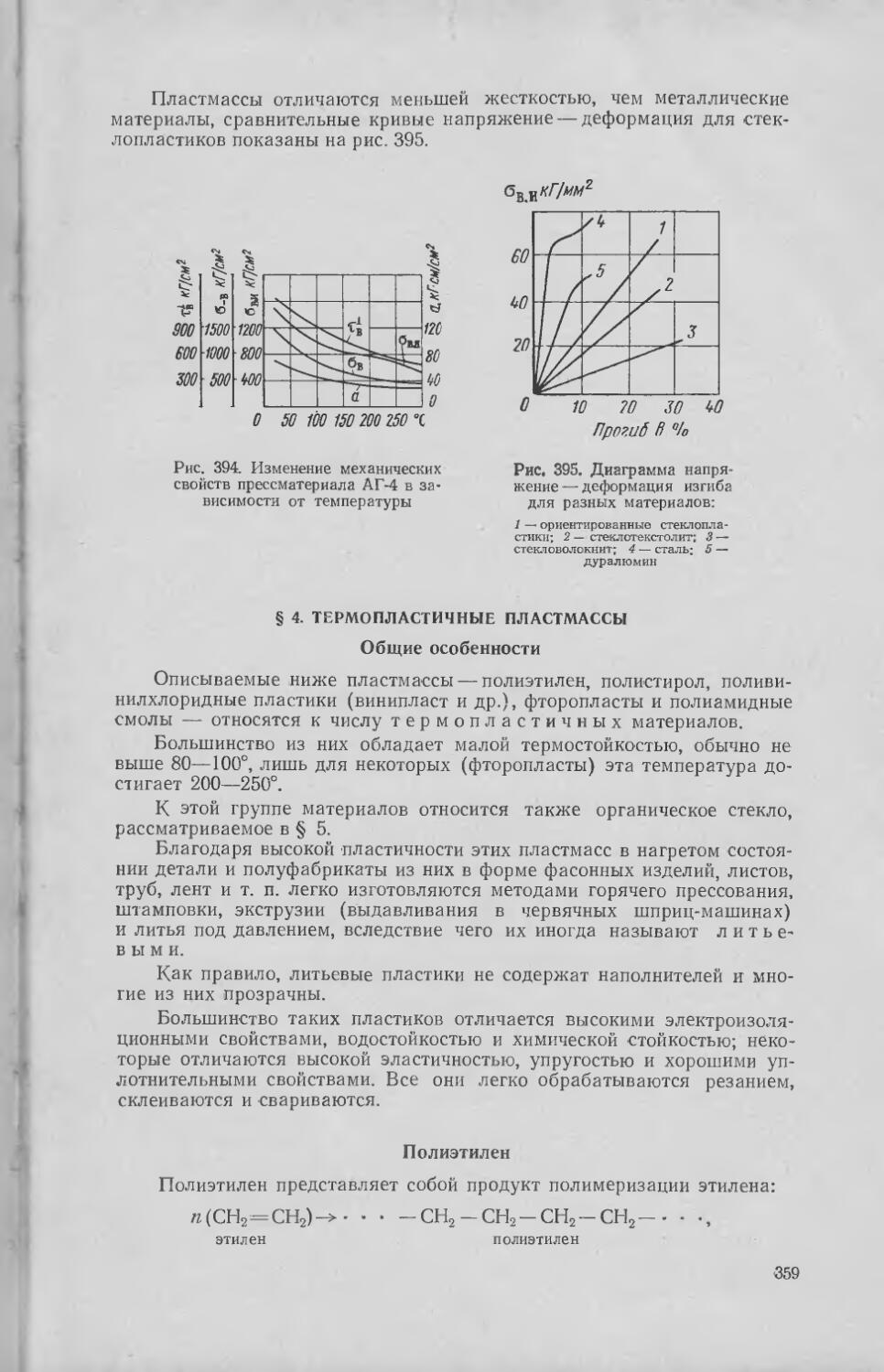

форму с холодными стенками, то зона столбчатых кристаллов сильно развивается и доходит до самого центра слитка. Такое строение называется транскристаллическим. На рис. 28 показана структура поперечного сечения двух небольших слитков алюминиевой бронзы, отлитых в разных условиях. Левый слиток, полученный при быстром охлаждении, принял резко выраженное транскристаллическое столбчатое строение, которое доходит до центра слитка. Правый слиток, который охлаждался из жидкого состояния с меньшей скоростью, получил смешанную структуру: столбчатую по краям слитка и равноосную посередине.

Рис. 25. Схематическое изображение структуры стального слитка:

7 — дендриты мелкокристаллического строения; 2 — столбчатые дендриты; 3 — равноосные дендриты; 4 — усадочная раковина;

5 — газовые пузыри и пустоты: 6 — усадочная рыхлость и ликвадионная зона

Рис. 26. Схема расположения дендритов в слитке Чернова

Дефекты стального слитка: усадочная раковина, газовые пузыри, пустоты, рыхлость и ликвацион-ная зона, показанные на рис. 25,

всегда образуются в местах, затвердевающих в последнюю очередь. Путем соответствующего охлаждения металла эти дефекты смещают в верхнюю, прибыльную часть слитка, которую затем отрезают. Величина прибыльной части составляет около 20% от длины слитка.

Усадочная раковина, пустоты и рыхлость образуются вследствие уменьшения объема металла при переходе его из жидкого состояния в твердое.

Ликвация, т. е. неравномерное распределение составляющих сплава по всей массе слитка, происходит вследствие того, что последние порции затвердевающего жидкого металла содержат легкоплавкие составляющие. В ликвационных зонах часто скопляются мелкие усадочные пустоты, газовые пузыри, примеси и шлаковые включения.

30

При образовании дендрита также наблюдается явление ликвации. Так как оси дендрита возникают в первую очередь, а междуосное пространство заполняется в последнюю очередь, то оси дендрита и окружа

Рис. 27. Макроструктура полосы, вырезанной поперек из стального слитка ющий их металл будут иметь неодинаковый состав. Это явление носит название дендритной ликвации.

Газовые пузыри образуются вследствие того, что металлы в жидком состоянии способны поглощать кислород, водород, азот и другие газы и затем при затвердевании выделять их.

Рис. 28. Поперечный разрез двух слитков алюминиевой бронзы с явно выраженной транскристаллитной (слева) и смешанной (справа) структурой

Если в период затвердевания сплава выделяющиеся газы не полностью удалятся из металла, то они останутся внутри отливки в виде газовых пузырей.

При плавке в вакууме газовые пузыри не образуются. Исключается также возможность появления таких дефектов, как усадочные раковины, газовые пузыри, пустоты и рыхлость при непрерывном методе разливки стали. При этом методе жидкий металл непрерывно равномерно зали-

31

вается в вертикально расположенный охлаждаемый водой кристаллизатор. Охлаждение металла идет в направлении снизу вверх и слиток при помощи тянущих валков непрерывно (с постоянной скоростью) извлекается из кристаллизатора вниз.

Ванна расплавленного металла при непрерывном методе разливки одновременно является выпором и прибылью, предупреждая образование дефектов, свойственных слитку. Сталь, отлитая таким способом, имеет мелкокристаллическое строение и обладает повышенными механическими свойствами, включая предел выносливости и ударную вязкость. Кроме того, при этом способе разливки стали уменьшаются отходы металла как при литье, так и при механической обработке.

Рис. 29. Структура коленчатого вала мотора с правильно расположенными волокнами

Заканчивая описание строения стального слитка отметим, что форма первичных кристаллов литого металла после горячей обработки давлением (при прокатке, ковке или штамповке) изменяется. Дендриты, деформируясь, превращаются в так называемые волокна. На рис. 29 показана структура коленчатого вала мотора с правильно расположенными волокнами. Волокна следуют конфигурации детали в щеках и шейках.

Механические свойства материала вдоль и поперек волокон различны: вдоль волокон сталь обладает большей прочностью и вязкостью, чем поперек волокон. Например, при степени уковки, равной 6,1, среднеуглеродистая сталь вдоль и поперек волокон имеет соответственно предел прочности 92,6 и 90,3 кГ1мм2, относительное удлинение — 22 и 12% и ударную вязкость — 9,9 и 3,5 кГ -м/см2. Таким образом, предел прочности поперечных образцов по сравнению с продольными ниже всего лишь на 2,5%, в то время как относительное удлинение ниже на 45%, а ударная вязкость — на 65%.

В связи с различием механических свойств вдоль и поперек волокон следует отметить, что электрошлаковый переплав, а также вакуумная плавка с применением синтетических шлаков, резко понижая содержание серы, фосфора, окислов и других неметаллических включений, значительно уменьшают анизотропию механических свойств по волокну.

Глава III

СТРОЕНИЕ МЕТАЛЛИЧЕСКИХ СПЛАВОВ

§ 1. ОБЩИЕ СВЕДЕНИЯ О СПЛАВАХ

Сплав представляет собой сложное вещество, получаемое в результате взаимодействия двух или нескольких элементов (преимущественно металлов) в большинстве случаев при охлаждении их из жидкого состояния, т. е. при их сплавлении. Характер взаимодействия элементов в сплавах зависит от атомных радиусов элементов, электронного строения атомов, типа кристаллических решеток и их параметров.

Твердый сплав в зависимости от взаимодействия составляющих его элементов может представлять собой: 1) механическую смесь; 2) химическое соединение и 3) твердый раствор.

Если элементы, составляющие сплав при кристаллизации из расплавов, не взаимодействуют друг с другом, то образуется механическая смесь. По структуре смесь представляет собой неоднородное тело, структурные составляющие которого различимы невооруженным глазом или при увеличении под микроскопом.

Если же элементы, составляющие сплав, взаимодействуют друг с другом, то образуются химические соединения. Соединения металлов, сохраняющие металлические свойства, называются металлическими соединениями. Подобные соединения по структуре представляют собой однородные твердые тела, они образуют свои кристаллические решетки и отличаются от составляющих их элементов температурой плавления и свойствами. Составы этих соединений на диаграммах «состав — свойства» характеризуются так называемыми сингулярными точками. Структура сплава в этом случае будет состоять из зерен образовавшегося химического соединения и зерен чистых металлов, входящих в состав сплава.

Наконец, если элементы, составляющие сплав, способны растворяться один в другом в твердом состоянии, то в результате этого взаимодействия образуются так называемые твердые растворы. При образовании твердого раствора сохраняется решетка одного из сплавляемых элементов, в которой располагаются атомы другого элемента. Структура сплава в этом случае состоит из зерен твердого раствора.

Отметим, что сплавы можно получать не только путем непосредственного сплавления простых тел, но и методом порошковой металлургии — путем спекания смеси спрессованных порошков различных металлов, неметаллов или химических соединений. В результате спекания получаются металлокерамические сплавы.

Кроме того, сплавы можно получать из парообразного состояния при помощи конденсации (метод сублимации) или комбинированного осаждения из водных растворов путем электролиза. Однако наиболее распространенным способом получения сплавов является метод сплавления.

§ 2. ПРАВИЛО ФАЗ

Процессы, происходящие в металлах и сплавах при их кристаллизации, подчинены общему закону равновесия, который носит название правила фаз, или закона Гиббса.

Правило фаз показывает, какое количество фаз может существовать в сплаве (системе) в условиях его равновесия в зависимости от концентрации (внутренний фактор), температуры и давления (внешние факторы) .

Прежде чем перейти к рассмотрению правила фаз, остановимся на основных понятиях теории сплавов: системе, компоненте, фазе и числе степеней свободы.

3 3354

33

Система — совокупность фаз, находящихся в равновесии. Если система находится в равновесии, то все внутренние и внешние факторы системы (концентрация, температура и давление) уравновешены. Однако в каждой системе обеспечивается возможность взаимодействия между составляющими в соответствии с существующими концентрацией, температурой и давлением.

Система называется равновесной, если происходящие в ней все процессы превращения обратимы.

Система называется простой, если она состоит из одного компонента, например металла, и все превращения, происходящие в ней, будут заключаться лишь в переходе из твердого в жидкое или газообразное состояния, из одной аллотропической модификации в другую и т. п.

Если взять сплав, состоящий, например, из двух металлов, то это уже будет двойная система. Превращения, совершающиеся в двойной системе, будут заключаться не только в том, что металлы будут переходить из твердого состояния в жидкое, но также и в том, что они могут взаимно растворяться один в другом, образовывать химические соединения, переходить из одной аллотропической модификации в другую и т. п.

Компоненты — вещества, необходимые и достаточные для образования системы. Компонентами могут быть элементы (металлы и неметаллы), а также химические соединения, если они не распадаются (не диссоциируют) в рассматриваемом интервале температур на свои составные части.

Фаза — однородная по химическому составу и строению часть системы, отделенная от остальных частей поверхностью раздела.

Фазами системы могут быть элементы (металлы и неметаллы), химические соединения, а также жидкие и твердые растворы с возможными аллотропическими модификациями. В общем случае можно иметь еще и газообразную фазу.

Число степеней свободы системы — число изменений внутренних и внешних факторов (концентрации, температуры и давления), которое не вызывает изменения числа фаз в системе.

Если обозначить через с число степеней свободы, которыми обладает система, состоящая из k компонентов при условии сохранения имеющихся в системе ф фаз, то выражение правила фаз, или закона Гиббса, будет следующим:

c=k—ф+2,

где 2 — число переменных внешних факторов равновесия (температура и давление).

Если учесть, что все превращения в металлах и сплавах происходят при неизменном давлении, т. е. принять давление постоянным, то число переменных внешних факторов уменьшится на единицу. В этом случае уравнение правила фаз примет следующий вид:

c—k—ф+1.

Из этого уравнения следует, что в случае, например, кристаллизации чистого металла, когда имеются две фазы (жидкая и твердая), число степеней свободы будет равно нулю, так как

c—k—ф+1 = 1—2+1 =0.

Следовательно, система при данных условиях не имеет ни одной степени свободы. Обе фазы находятся в равновесии при строго определенной температуре — при температуре затвердевания; температура не может быть изменена до тех пор, пока одна фаза не исчезнет. Такая система называется нонвариантной.

34

Если чистый металл находится в жидком состоянии, когда имеется только одна фаза — жидкая, то число степеней свободы будет равно единице, так как

с,=к—ф+1 = 1—1 + 1 = 1.

Следовательно, система при данных условиях обладает одной степенью свободы. В данном случае, например, можно изменить в определенных пределах температуру, и число фаз системы не изменится. Такая система называется моновариантной.

Из уравнения правила фаз также следует, что, например, в двойных системах число одновременно существующих фаз не может быть более трех. Если фаз окажется больше, то можно утверждать, что сплав не находится в равновесном состоянии.

Таким образом, правило фаз выражает количественную зависимость между числом степеней свободы системы и числом компонентов и фаз в условиях равновесия.

Правило фаз дает возможность предсказать и проверить процессы, происходящие в металлах и сплавах при их нагревании и охлаждении; оно показывает, происходит ли, например, процесс кристаллизации при постоянной температуре или в интервале температур, и, наконец, правило фаз указывает, какое количество фаз может одновременно существовать в системе.

§ 3. ПОНЯТИЕ О ТВЕРДЫХ РАСТВОРАХ

Встречаясь со словом «раствор», обычно представляют себе жидкий растворитель, в котором растворено некоторое количество другого вещества.

На первый взгляд такое представление очень трудно связать с понятием твердый раствор, так как признаком твердого тела является кристаллическая решетка.

Однако все же возможны такие твердые вещества, которые построены по принципу кристаллической решетки и одновременно обладают характерными признаками растворов.

Известно, что некоторые соли, например сернокислый цинк и сернокислый никель, обладают способностью кристаллизоваться в одном агрегате. Кристалл, растущий в насыщенном растворе одной соли, перенесенный затем в насыщенный раствор другой соли, продолжает расти. Такие кристаллы двух веществ называют твердыми растворами.

«Твердые растворы,— как пишет Н. С. Курнаков,— есть твердые фазы, в которых отношения между составляющими телами (компонентами) могут изменяться без нарушения однородности».

Многие металлы способны образовывать твердые растворы с другими металлами или неметаллами как ограниченной, так и неограниченной растворимости.

Различают три типа твердых растворов: замещения, внедрения и вычисления.

Твердые растворы замещения образуются путем замены атомов основного металла в его кристаллической решетке атомами другого вещества (рис. 30).

Твердые растворы замещения являются или растворами неограниченной или ограниченной растворимости. Образование твердых растворов металлов, по данным Курнакова, Юм-Розери, Агеева, Конобеевско-го и других, определяется следующими основными факторами:

1) положением металлов в периодической системе элементов;

2) соотношением атомных радиусов металла-растворителя и растворенного вещества;

3*

35

3) типом кристаллической решетки металла-растворителя и растворенного вещества;

4) электронной концентрацией твердого раствора.

Установлена связь между строением сплавов и расположением элементов в периодической системе Менделеева, образующих сплавы. Элементы-аналоги, имеющие мало отличающиеся атомные радиусы, одинаковые по типу и близкие по параметрам кристаллические решетки, расположены в одной и той же группе или близко друг от друга в менделеевской таблице.

Соотношение атомных радиусов имеет существенное значение для образования неограниченных твердых растворов. Установлено, что для образования неограниченных твердых растворов необходимо, чтобы радиусы атомов сплавляемых металлов отличались не больше чем на 14— 15% один от другого.