Текст

В. П. РОМАНОВСКИЙ

профессор

ПО ХОЛОДНОЙ ШТАМПОВКЕ

ИЗДАНИЕ ПЯТОЕ,

ДОПОЛНЕННОЕ И ПЕРЕРАБОТАННОЕ

издательство «машиностроение»

ЛЕНИНГРАД 1971

УДК 621. 983(083)

Справочник по холодной штамповке. Рома

нов ск ни В. П. Л., «Машиностроение». 1971 г.

стр. 782. Табл. 293. Библ. 303 назв.

В справочнике в систематизированном виде при-

веден руководящий и справочный материал по основ-

ным вопросам холодной штамповки: технологиче-

ским процессам, штампам и оборудованию. Кроме

того, даны краткие сведения по наиболее приме-

няемым материалам.

Содержание справочника представляет собой

обобщение передового производственного опыта

промышленности Советского Союза и других стран,

работ автора и литературных материалов по холод-

ной штамповке.

В справочнике отражены новейшие достижения

передовых предприятий, а также результаты новых

исследований процессов холодной штамповки.

Справочник предназначен для инженерно-тех-

нических работников — инженеров, технологов,

конструкторов, работающих в области холодной

штамповки, а также для студентов втузов и тех-

никумов.

3—12—3

380—70

Рецензент канд. техн, наук В. Е. Недорезов

ПРЕДИСЛОВИЕ К ПЯТОМУ ИЗДАНИЮ

Развитие машиностроения и металлообработки требует дальнейшего совершен-

ствования технологических процессов и организации производства, а также комп-

лексной механизации и автоматизации производственных процессов.

Процессы холодной штамповки вследствие высокой производительности и эко-

номической эффективности являются наиболее прогрессивными, благодаря чему

они получили широкое применение в различных отраслях промышленности.

Пятое издание справочника значительно переработано и дополнено новыми

материалами, отражающими дальнейшее развитие передовой промышленности Со-

ветского Союза и других стран, а также результатами новых исследований про-

цессов холодной штамповки.

Переработка справочника осуществлена с учетом пожеланий, высказанных в

опубликованных рецензиях и присланных отзывах.

Структура и рубрикация справочника сохранены прежними, так как оин удов-

летворяют пожеланиям читателей в части последовательности изложения материала.

В справочнике по-прежнему основное внимание уделено вопросам технологии

холодной шгамповки, которым посвящено наибольшее количество технических сведе-

ний и справочных материалов.

В пятом издании ряд глав справочника дополнен новыми производственными и

расчетно-технологическими данными: гл. I первого раздела — новыми материала-

ми по чистовой вырубке и зачистной штамповке; гл.II — новыми данными по рас-

чету усилий при гибке; гл. III — результатами исследования начальной стадии

вытяжки, технологическими расчетами вытяжки коробчатых деталей с фланцем,

материалами по вытяжке тугоплавких металлов; гл. IV — расчетными данными про-

цесса местной формовки — вытяжки; гл. VI — высокоэнергетическими способами

штамповки взрывом, гидроэлектрическим разрядом, магнитными импульсами, а

также новыми расчетами заготовок при ротационном выдавливании. Во втором раз-

деле обновлены расчеты экономической эффективности процессов холодной штам-

повки, включая расчеты цеховой себестоимости штампованных деталей. Третий

раздел пополнен типовыми конструкциями штампов, а также методом расчета стой-

кости штампов. В четвертом разделе расширены сведения по научной организа-

ции труда и обслуживанию рабочего места.

Таблицы, содержащие механические свойства металлов, перенесены из первого

в пятый раздел справочника, посвященный механическим и технологическим свой-

ствам листовых металлов.

В пятое издание справочника включены материалы и справочные данные из

ГОСТов, вышедших до 1970 г.

Во введении оставлены краткие сведения по характеристике холодной штампов-

ки, но значительно сокращены классификация и терминология процессов и опера-

ций.

Все отзывы и пожелания по новому изданию справочника будут приняты с бла-

годарностью.

АВТОР

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

Р — расчетное усилие штамповки (вырубки, вытяжки и т. д.) в кГ;

S —толщина материала в мм;

htl

С = — относительная глубина вдавливания вырубного пуансона;

— толщина материала после деформации (гибки, вытяжки) в мм\

а = — коэффициент утонения материала;

о

р — радиус кривизны нейтрального слоя при гибке в мм\

ря — радиус кривизны слоя, нейтрального по напряжениям, в мм\

А — работа деформирования (вырубки, гибки, выгяжки и т. д.) в кГ*м;

/V — мощность пресса в л. с.;

_М — изгибающий момент в кГ-м;

WnA — момент сопротивления при пластическом изгибе;

В&

W — —g----момент сопротивления прямоугольного сечения;

J момент инерции сечения в мм\

предел текучести при растяжении в кПмм*\

об -г- предел прочности (временное сопротивление разрыву) в кПмдР\

оср.— сопротивление срезу в кПмм*\

аи — сопротивление изгибу в кГ1млР\

6, б5, б10 — относительное удлинение в %;

ф — относительное сужение в %;

в = In ---истинная деформация (в логарифмическом виде);

*о

ег ие^ — деформация крайних волокон при гибке (выражена через полное от-

носительное удлинение);

фЛ и ф^ — деформация крайних волокон при гибке (выражена через относитель-

ное сужение сечения);

Е — модуль упругости при растяжении в кГ/ммА\

G — модуль упругости при кручении в кГ1мл?\

D — диаметр заготовки в мм;

т — коэффициент вытяжки;

iz 1

Л =-----степень вытяжки;

т

Q — усилие прижима при вытяжке в кГ;

q — давление в кГ!млР\

р — коэффициент трения.

Сопоставление принятых в справочнике единиц силы, работы (энергии), мощ-

ности, давления и напряжения с соответствующими единицами в международной сис-

теме (СИ) приведена по ГОСТу 9867—61.

Сила: 1 кГ (килограмм-сила) = 9,81 н (ньютон); 1 Т (тонна-сила) = 1000 кГ =

9810 н.

Работа: 1 /сГ-л«=9,81 дж = 9,81 н*м.

Мощность: 1 квт = 1000 вт~ 1000 дж!сек — 1000 н-м!сек.

Давление (напряжение): 1 кГ/лои2 = 9,8-10е я/ж2« 107 н!м\

ВВЕДЕНИЕ

1. ХАРАКТЕРИСТИКА ХОЛОДНОЙ ШТАМПОВКИ

Холодная штамповка является самостоятельным видом обработки металлов

давлением, объединяющим ряд технологических процессов осуществляемых холод-

ной пластической деформацией при помощи различного типа штампов, непосредст-

венно деформирующих металл и выполняющих требуемую операцию.

Холодная штамповка — один из наиболее прогрессивных технологических ме-

тодов производства; она имеет ряд преимуществ перед другими видами обработки

металлов как в техническом, так и в экономическом отношениях.

В техническом отношении холодная штамповка позволяет:

1) получать детали весьма сложных форм, изготовление которых другими мето-

дами обработки или невозможно или затруднительно;

2) создавать прочные и жесткие, но легкие по весу конструкции деталей при

небольшом расходе материала;

3) получать взаимозаменяемые детали с достаточно высокой точностью размеров,

преимущественно без последующей механической обработки.

В экономическом отношении холодная штамповка обладает сле-

дующими преимуществами:

1) экономным использованием материала и сравнительно небольшими отходами;

2) весьма высокой производительностью оборудования, с применением механи-

зации и автоматизации производственных процессов;

3) низкой стоимостью изготовляемых изделий.

Наибольший эффект от применения холодной штамповки может быть обеспечен

при комплексном решении технических вопросов на всех стадиях подготовки произ-

водства, для чего необходимо:

1) создать рациональные и технологичные конструкции или формы деталей,

допускающие экономичное изготовление их;

2) применять материал, обладающий необходимыми для данной деформации ме-

ханическими и технологическими свойствами;

3) разработать и применять технически правильный и экономически целесооб-

разный технологический процесс штамповки, обеспечивающий получение требуе-

мых деталей и соответствующий масштабу производства;

4) разработать правильную конструкцию штампов, обеспечивающую изготовле-

ние деталей требуемого качества и точности, а также высокую производительность,

стойкость и безопасность в работе;

5) рационально выбрать и использовать тип и мощность пресса;

6) правильно организовать рабочее место в соответствии с характером изделий и

масштабом производства.

Разработка технологических процессов холодной штамповки и проектирование

штампов неразрывно связаны между собой, хотя и могут выполняться разными ли-

цами. Технолог должен хорошо знать конструкцию штампов, а конструктор должен

обладать основными технологическими знаниями по холодной штамповке.

6

ВВЕДЕНИЕ

2. КЛАССИФИКАЦИЯ И ТЕРМИНОЛОГИЯ ОСНОВНЫХ ПРОЦЕССОВ

И ОПЕРАЦИЙ ХОЛОДНОЙ ШТАМПОВКИ

Холодная штамповка объединяет большое количество разнообразных операций,

которые могут быть систематизированы и классифицированы по следующим призна-

кам:

1) по характеру и видам деформаций;

2) по отдельным типам операций.

По характеру деформаций холодная штамповка расчленяется на две основные

группы: деформации с разделением материала и пластические деформации.

Первая группа объединяет деформации, которые приводят к местному разъе-

динению материала путем среза и отделения одной его части от другой.

Группа пластических деформаций холодной штамповки разделяется на две

подгруппы:

а) изменение формы гнутых и полых деталей, основанное главным образом на

изменении геометрической формы листовых заготовок;

б) изменение формы объемных деталей посредством перераспределения и задан-

ного перемещения объема металла.

Имеется пять основных видов деформаций холодной штамповки:

1) резка — отделение одной части материала от другой по замкнутому или не-

замкнутому контуру;

2) гибка — превращение плоской заготовки в изогнутую деталь;

3) вытяжка — превращение плоской заготовки в полую деталь любой формы

или дальнейшее изменение ее размеров;

4) формовка — изменение формы детали или заготовки путем местных дефор-

маций различного характера;

5) объемная штамповка — изменение профиля, конфигурации или толщины

заготовки путем перераспределения объема и заданного перемещения массы материа-

ла.

Каждый из основных видов деформаций холодной штамповки подразделяется

на ряд отдельных конкретных операций, характеризуемых особенностью и назна-

чением производимой работы, а также типом штампа.

На рис. 1 приведена классификация и терминология основных процессов и опе-

раций холодной штамповки, иллюстрированная примерами схематического изобра-

жения операций 1.

Штамповка деталей путем выполнения нескольких раздельных операций в боль-

шинстве случаев экономически невыгодна, вследствие чего обычно применяют мето-

ды комбинированной штамповки, одновременно сочетающие две или несколько из

указанных деформаций и отдельных операций. Кроме того, на производстве приме-

няются сбороч но-штамповочные операции, основанные на применении деформаций

гибки, формовки или объемной штамповки.

Комбинированная штамповка представляет собой совмещение в одном штампе

двух или нескольких технологически различных операций штамповки (переходов).

По технологическому признаку комбинированные операции могут быть разде-

лены на три группы:

1) разделительные комбинированные операции, совмещающие различные виды

режущих операций (вырубка, пробивка, отрезка);

2) формоизменяющие комбинированные операции, совмещающие различные ви-

ды операций изменения формы (вытяжка, рельефная формовка, гибка, отбортовка и

пр.);

3) комбинированные операции резки и изменения формы, совмещающие разде-

лительные операции с формоизменяющими, или сочетающие несколько операций

(вырубка — вытяжка, формовка и пробивка).

1 Определения и характеристики операций см. в предыдущих изданиях справочника

11031. Цифры, стоящие в квадратных скобках, указывают номер источника в перечне литера-

туры.

Рис. 1. Классификация основных процессов и операций холодной штамповки

классификация и терминология холодной штамповки

8

ВВЕДЕНИЕ

По способу совмещения операций комбинированная штамповка разделяется на

три группы:

1) совмещенную;

2) последовательную;

3) совмещенно-последовательную.

При совмещенной штамповке одновременно выполняется несколько различных

операций за один ход процесса и за одну установку заготовки в штампе.

Последовательная штамповка объединяет несколько различных операций (пе-

реходов)» осуществляемых последовательно отдельными пуансонами за несколько

ходов пресса при перемещении заготовки между ними; причем за каждый ход пресса

получается готовая деталь.

При совмещенно-последовательной штамповке выполняется несколько различ-

ных операций путем сочетания в одном штампе совмещенной и последовательной штам-

повки.

Так как возможно большое количество различных сочетаний отдельных совме-

щаемых операций, то практически осуществимо большое количество разнообразных

типов комбинированной штамповки и штампов, полностью классифицировать ко-

торые не представляется возможным. Поэтому в дальнейшем будут рассмотрены

лишь наиболее распространенные операции комбинированной штамповки.

Кроме штамповочных операций в холодной штамповке применяются заготови-

тельные, давильно-накатные, вспомогательные, термические и отделочные операции.

К заготовительным операциям относятся: правка листов и полос на листоправиль-

ных машинах и правильных валках, а также резка листов на полосы или штучные

заготовки.

Ряд операций выполняется на давильных, роликовых и накатных станках:

1) выдавливание — раскатка полых изделий;

2) загибка кромок и фальцев;

3) гибка профилированных деталей на универсально-гибочных машинах;

4) гибка цилиндрических и конических деталей на вальцах;

5) фальцовочные работы;

6) гибка бортов;

7) обрезка и закатка бортов и кромок;

8) накатка буртиков, гофрированных труб и соединительной резьбы;

9) правка и выдавливание рельефа;

10) трубогибочные работы и т. д.

Вспомогательными операциями являются: смазка заготовок, фосфатирование,

зачистка заусенцев, виброгалтовка, обкатка в барабане, обезжиривание, травление,

промывка.

К термическим операциям относятся: отжиг заготовок, межоперационный ре-

кристаллизационный отжиг полуфабриката, закалка и отпуск отдельных штампован-

ных деталей, а также закалка дуралюминовых заготовок перед штамповкой.

К отделочным относятся следующие операции: полирование, лакировка, окра-

шивание, оксидирование, металлизация декоративные и противокоррозионные

покрытия (цинкование, меднение, лужение, никелирование, хромирование, кадми-

рование и т. д.).

В большинстве случаев вспомогательные, термические и отделочные операции

механизированы или автоматизированы.

Заготовительные операции обычно выполняются на заготовительных участках,

а отделочные — в специальных помещениях.

3. НАПРАВЛЕНИЕ РАЗВИТИЯ ХОЛОДНОЙ ШТАМПОВКИ

Холодная штамповка широко применяется в машиностроительной, приборо-

строительной и других отраслях промышленности. Наибольшее распространение хо-

лодная штамповка получила в крупносерийном и массовом производстве, где боль-

шие масштабы выпуска позволяют применять технически более совершенные, хотя

и более сложные и дорогие штампы.

НАПРАВЛЕНИЕ РАЗВИТИЯ ХОЛОДНОЙ ШТАМПОВКИ

9

Ряд изделий массового производства и народного потребления изготовляется

десятками и сотнями миллионов штук в год. Наряду с этим в настоящее время хо-

лодная штамповка широко применяется в мелкосерийном и даже единичном произ-

водстве.

Современное развитие холодной штамповки идет по следующим направлениям:

1) расширения области применения холодной штамповки путем замены литых и

кованых деталей штампованными или штампо-сварными, в большинстве случаев не

требующими последующей обработки резанием;

2) широкого распространения холодной штамповки в мелкосерийном производ-

стве благодаря применению упрощенных и универсальных штампов;

3) снижение расхода материала путем создания технологичных форм деталей,

внедрения рационального раскроя, использования отходов, повышения точности

расчета размеров заготовок и т. п.;

4) повышения точности штамповочных деталей (до 3—4-го, а в отдельных слу-

чаях до 2-го класса точности по ГОСТу);

5) увеличения производительности путем механизации и автоматизации про-

цессов штамповки;

6) применения штамповочных методов для сборки;

7) повышения стойкости штампов в крупносерийном и массовом производстве.

Расширение области применения холодной штамповки, с одной стороны, харак-

теризуется значительным увеличением габаритов штампуемых деталей до 10 м и

более, а с другой стороны — резким уменьшением размеров — миниатюризацией

деталей (радиоэлектронной аппаратуры).

Толщина штампуемого материала непрерывно увеличивается; например, в хо-

лодном состоянии производятся вырубка из материала толщиной до 25 мм, пробив-

ка отверстий в материалах толщиной до 35 мм, вытяжка листового металла толщиной

до 20 мм, холодная гибка материала толщиной до 100 мм.

Замена литых и кованых деталей холодноштампованными дает значительные

технико-экономические преимущества (в среднем в %):

Снижение веса деталей От 25 до 50

Уменьшение расхода металла > 30 > 70

Снижение трудоемкости э 50 э 80

Одновременно с этим обычно достигается увеличение прочности и жесткости де-

талей:

1) благодаря более высоким механическим свойствам исходного, в большинстве

случаев холоднокатаного листового металла;

2) в результате упрочнения (наклепа) металла при холодной пластической де-

формации;

3) вследствие более целесообразного распределения металла по сечению штам-

пованного профиля;

4) благодаря применению штамповочных методов увеличения жесткости (штам-

повка ребер жесткости, отбортовка, загибка, закатка кромок и т. п.).

Следовательно, основным прогрессивным конструктивным

показателем, характеризующим эффективность применения холодной штам-

повки, является снижение веса при увеличении прочности и жесткости штампован-

ных из листа деталей по сравнению с литыми, коваными или обработанными из сор-

тового проката.

Основным прогрессивным технологическим факто-

ром дальнейшего развития холодной штамповки является стремление получить

штамповкой полностью законченную деталь, не требующую дальнейшей обработки

резанием.

Прогрессивность тех или иных технологических методов неразрывно связана

с серийностью и конкретными условиями данного производства, а следовательно,

является не столько технологическим, сколько организационно-техническим поня-

тием.

Таблица 1. Характеристика серийности штамповочного производства

Типовые признаки Тип производства

массовое крупносерийное серийное мелкосерийное единичное

Характер производства Непрерывное по- точное производ- ство, автоматиче- ские линии Поточное произ- водство крупными партиями, перена- лаживаемые авто- матизированные линии Поточное произ- водство средними партиями, поточ- ные линии Мелкие партии, групповая штам- повка Единичные изделия или весьма мелкие партии, штамповка по элементам

Типы прессов Специальные прессы и штампо- вочные автоматы Быстроходные ме- ханизированные прессы, штамповоч- ные автоматы Быстроходные прессы, универ- сальные штампо- вочные автоматы и полуавтоматы Универсальные прессы, координат- но-револьверные прессы Универсальные прессы

Типы штампов комбинирован- ные (многоопера- ционные) штампы Комбинированные и простые (раз- дельные) штампы, штампы-автоматы Комбинированные и простые (раздель- ные) штампы, полу- автоматические штампы Простые, универ- сальные и упро- щенные штампы Групповые регули- руемые и простые штампы

Степень меха- низации работ Автоматическая подача полос, листов и штучных заготовок Автоматическая подача полос и штучных заготовок, механизированная подача крупных листов и заготовок Автоматическая и ручная подача полос, полуавтома- тическая "подача штучных заготовок Ручная и механи- зированная подача листов, полос и штучных заготовок Ручная подача листов, полос и штучных заготовок

ВВЕДЕНИЕ

Срок окупае- мости штампов с автоматиче- ской подачей До 1 года 1—2 года

Коэффициент серийности (ко- личество опера- ций, закреп- ленных за прессом) 1-3 3-10

Ориентировоч- ный годовой выпуск (в одну смену) в тыс. шт. для круп- ных деталей для средних деталей для мелких деталей Свыше 300 Свыше 1000 Свыше 5000 20-300 50-1000 100-5000

2—3 года 3—5 лет —

10-30 30-100 —

2—20 До 2 Единицы, десятки

5-50 10—100 До 5 До 10 или сотни штук

НАПРАВЛЕНИЕ РАЗВИТИЯ ХОЛОДНОЙ ШТАМПОВКИ

12

ВВЕДЕНИЕ

Производственно-технологические методы, прогрессивные в мелкосерийном

производстве, в большинстве случаев оказываются непрогрессивными и нецелесо-

образными в условиях крупносерийного и массового производства, и наоборот. Этим

объясняются различие производственных методов и различные пути развития штам-

повки в массовом и мелкосерийном производстве.

В крупносерийном и массовом производстве развитие холодной штамповки ха-

рактеризуется:

1) применением сложных совмещенно-комбинированных штампов;

2) применением многопозиционнон последовательной штамповки в ленте;

3) механизацией и автоматизацией процессов штамповки;

4) созданием быстроходных автоматических прессов и специальных автоматов;

5) совершенствованием н развитием методов, дающих повышенную точность и

производительность и заменяющих обработку металлов резанием (зачистка в штам-

пах, калибровка, объемная штамповка, холодное выдавливание);

6) применением профилирования лент и полос на профилировочных станках или

гибочных прессах;

7) повышением стойкости штампов, что достигается применением износоустой-

чивой стали, твердых сплавов, механических и химико-термических способов упроч-

нения.

В' мелкосерийном и единичном (опытном) производстве холодная штамповка

развивается путем применения групповых методов штамповки с внедрением унифи-

кации и нормализации деталей и с использованием универсальных и дешевых упро-

щенных штампов (пластинчатых, листовых, литых свинцово-цинковых. неметал-

лических), а также путем применения новых технологических методов (штамповки

резиной, гидравлической штамповки, штамповки взрывом, гидроэлектрическим

разрядом, магнитными импульсами, вытяжки с местным подогревом и охлаждением

и др.).

Благодаря высокой производительности листоштамповочных прессов и сравни-

тельно низкой трудоемкости штамповочных работ типовые признаки и само понятие

серийности и массовости в холодноштамповочном производстве несколько иные,

чем при обработке металлов резанием.

Типовые признаки, характеризующие различную серийность штамповочного

производства, приведены в табл. 1.

Высшей формой массового производства является поточно-массовое, в котором

применяется комплексная автоматизация производственных процессов, контроля и

транспортировки деталей между операциями.

РАЗДЕЛ ПЕРВЫЙ

ТЕХНОЛОГИЯ ХОЛОДНОЙ ШТАМПОВКИ

ГЛАВА I

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

1. РЕЗКА ЛИСТОВОГО МЕТАЛЛА НОЖНИЦАМИ

Листовые материалы для холодной штамповки в большинстве случаев предва-

рительно разрезают на полосы или заготовки необходимых размеров. Резка полос

является заготовительной операцией и производится на рычажных, гильотинных,

дисковых (роликовых) или вибрационных ножницах, а также на специальных от-

резных штампах.

Процесс резки листового материала ножни-

цами (рис. 2) состоит из трех последовательных

стадий:

1) упругой стадии, когда деформации нахо-

дятся в области упругих деформаций, а напря-

жения в металле не превосходят предела

упругости;

2) пластической стадии, когда деформации

являются остаточными, а напряжения в металле

превышают предел текучести и постепенно воз-

растают, пока не достигнут максимума, соот-

ветствующего сопротивлению Металла срезу

(сдвигу). Наибольшие деформации сдвига на-

правлены по линиям (поверхностям) скольже-

ния, начинающимся у острия режущих кро-

мок ножей. Во время второй стадии ножи

вдавливаются в металл на 0,2—0,5 его толщины

Рис. 2. Схема процесса резания

листа ножницами

в зависимости от твердости и пластичности;

3) стадии скалывания, при которой происходит образование микро- а затем

макротрещин, направленных по поверхностям скольжения и вызывающих отделение

одной части материала от другой.

На срезанной кромке листа четко выделяются две зоны: узкая блестящая по-

лоска, соответствующая пластической стадии, и более широкая матовая зона скалы-

вания. При резке толстого материала получается S-образная форма скола.

Как видно из схемы действующих сил (рис. 2), перерезывающие силы Рх обра-

зуют пару с моментом М = Рга, где а — плечо между точками приложения равно-

действующих, равное примерно (1,5ч-2) г.

Под действием опрокидывающего момента материал стремится повернуться,

заня.ъ наклонное положение и заклиниться между ножами, при этом возникает бо-

ковое распирающее усилие.

Величина бокового распирающего усилия при резке с прижимом составляет

(0,1 -£-0,2)Р,

где Р — наибольшее усилие резания в кГ.

Для предотвращения поворота разрезаемого металла применяют прижимные

Устройства.

Таблица 2 Различные способы резки листовых материалов

Тнп ножниц и схема Рабочие элементы режущих инструментов Основное применение

Гильотинные и рычажные Угол створа: для гильотинных ножниц ф = 2 4- 6°; для рычажных ножниц ф = 7 4- 12е. Угол резания 6 = 75 4- 85е. Задний угол у = 2-г 3°, Для упрощения заточки ножей допу- скается д = 90е и у == 0. Зазор между ножами от 0,05 до 0,2 л<л< Резка листовых материалов на по- лосы или штучные заготовки. Толщи- на разрезаемого материала до 40 мм (в зависимости от типа ножниц)

Дисковые (с параллельными ося- ми) Угол захвата а < 14е. Заход ножей b = (0,2 4- 0,3) S. Размеры ножей (дисков): для толстых материалов (S> 10 мм) D = (25 4- 30) S, h = 50 4- 90 мм; Резка листов на полосы, а также резка круглых (дисковых) заготовок с выходом на край листа. Толщина разрезаемого материала до 30 мм (раз- ные типы ножниц)

для тонких материалов (S < 3 мм) D = (35 4- 40) S, h = 20 4- 25 мм

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Дисковые (с наклонным нижним

иожом)

Угол наклона у = 30 4- 40е.

Размеры ножей (дисков):

для толстых материалов

(S > 10 мм) D = 20S,

h = 50 4- 80 мм\

для тонких материалов

(S < 3 мм) D = 28S,

h — 15 4- 20 мм

Резка полос и круглых дисковых и

кольцевых заготовок. Толщина разре-

заемого материала до 30 мм (разные

типы ножниц)

Дисковые (с наклонными ножами)

Зазор а ^0,25; зазор д^0,35.

Размеры ножей (дисков):

для толстых материалов

(S > 10 мм) D == 12S,

h = 40 4- 60 мм\

для тонких материалов

(S < 5 мм) D = 20S,

h = 10 4- 15 мм

Резка круглых, дисковых кольцевых

и криволинейных заготовок с малым

радиусом, толщиной до 20 лш. Криво-

линейная поверхность задней режущей

грани обеспечивает свободный поворот

материала

Многодисковые (с параллельны-

ми осями)

Угол резания 90е.

Размеры ножей:

D = 40 4- 125S, h = 15 4- 30 мм

Перекрытие:

b = ± 0,55;

зазор а = 0,1 4- 0,2S

Для одновременной резки несколь-

ких полос, а также обрезкн полос и

ленты по ширине. Толщина материала

до 10 мм (разные типы ножниц)

РЕЗКА ЛИСТОВОГО МЕТАЛЛА НОЖНИЦАМИ

Продолжение табл. 2

Тнп ножннп и схема Рабочие элементы режущих инструментов Основное применение

Вибрационнь 1 е Число ходов 2000—25 000 в минуту Ход ножа 2—3 мм Передний угол Р = 6 4- 7°. Угол створа (р = 24-}- 30° Резка криволинейных заготовок по разметке или шаблонам с малым ра- диусом (до г — 15 мм). Толщина ма- териала до 10 мм

1 -Ф- 1 — L,.

г 1

Отрезны е шт й- ампы г у>«0 Передний угол р = 2 4- 3е. Угол створа ф — 0 Резка полос на штучные заготовки

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

4R I / УСИЛИЕ РЕЗАНИЯ ЛИСТОВОГО МЕТАЛЛА НОЖНИЦАМИ 17

Различные способы резки листового металла и типы режущих инструментов при-

ведены в табл. 2.

В цехах металлических конструкций и заготовительных цехах некоторых за-

водов производится резка сортового и профильного проката на специальных пресс-

ножницах усилием до 1600 Т при наибольшем размере сечения @250 мм. Способы

резки профилей и типы применяемого инструмента приведены в специальной литера-

туре.

2. УСИЛИЕ РЕЗАНИЯ ЛИСТОВОГО МЕТАЛЛА НОЖНИЦАМИ

Для определения усилий при резке ножницами рекомендуются формулы, при-

веденные в табл. 3.

Таблица 3. Формулы для определения усилий резания ножницами

Дисковыми ножни

цами

Обозначения:

L — длина реза в мм\

ф — угол створа ножниц в ерад\

Gcd — сопротивление срезу в кГ)мм2, находимое по таблицам, приведенным

в V разделе;

hn — глубина вдавливания ножей к моменту скалывания в мм

а — угол захвата роликовых ножниц в град.

18

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Учитывая наличие изгиба при резке, а также неравномерность толщины мате-

риала и притупление ножей, расчетное усилие обычно увеличивают на 30% и пол-

ное усилие резания принимают равным Рп= 1,3 Р, для чего в формулах вместо

аср может быть принята величина ав 1,3 аер.

В производственных условиях усилие резания гильотинными ножницами обычно

не подсчитывают, так как в паспорте ножниц содержатся указания о предельной тол-

щине и наибольшей длине разрезаемых стальных листов (ов>45 кГ1юР).

з. резка листового металла штампами

Процесс резания штампами при вырубке, пробивке и других операциях анало-

гичен процессу резания ножницами. В данном случае пуансон и матрица являются

как бы ножами замкнутой конфигурации, имеющими сопряженные режущие кромки.

__________________ Последовательность процесса выруб-

Рис. 3. Последовательность процесса вы-

рубки: а — при нормальном зазоре: 6 —

при малом зазоре

ки показана на рис. 3.

Процесс резания штампами также со-

стоит из трех стадий: упругой, пластиче-

ской и скалывания.

В первой стадии происходит упругий

изгиб металла с легким выдавливанием

его в отверстие матрицы. При этом на-

пряжения в металле не превосходят пре-

дела упругости (рис. 3, /).

В пластической стадии происходит

вдавливание пуансона в металл и выдав-

ливание его в отверстие матрицы.

Вдавливание пуансона происходит не

по всей торцовой поверхности, а лишь по

кольцевому (или иной формы в плане)

пояску шириной в. Такое же вдавливание

наблюдается и со стороны матрицы. От-

печатки от локализованного вдавливания

пуансона и матрицы остаются на выруб-

ленной детали и отходе в виде смятой по-

лоски вдоль контура резания.

В результате локализованного вдав-

ливания пуансона и матрицы возникает

круговой изгибающий момент Му образо-

ванный силами резания, условно пред-

ставленными на рис. 3,// равнодействую-

щими нормальных напряжений.

Под действием кругового изгибаю-

щего момента заготовка получает про-

странственный изгиб (выпучивание), при

котором в наружной (выпуклой) стороне

заготовки возникает напряженное состоя-

ние двухосного растяжения, а на внут-

реиней стороне — состояние двухосного

сжатия.

Непосредственно под режущей кром-

кой пуансона создается напряженное сос-

тояние объемного сжатия, а над режущей кромкой матрицы — напряженное состоя-

ние с напряжениями радиального растяжения. Первое более благоприятно для плас-

тического течения металла, а второе — менее благоприятно и способствует возник-

новению микротрещины в зоне резания.

К концу второй стадии напряжения вблизи режущих кромок достигают макси-

мальной величины, соответствующей сопротивлению металла срезу (сдвигу).

РЕЗКА ЛИСТОВОГО МЕТАЛЛА ШТАМПАМИ

19

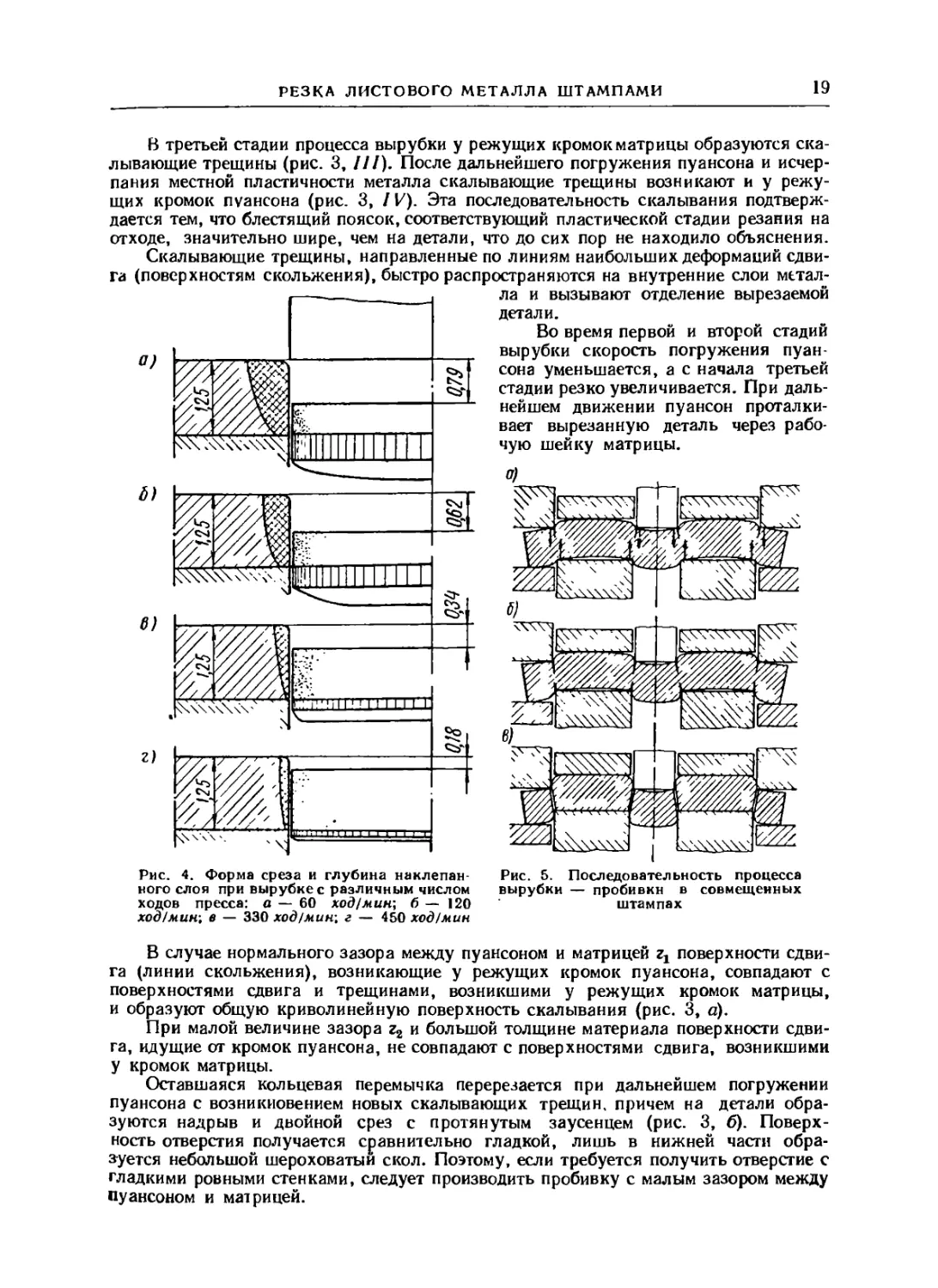

В третьей стадии процесса вырубки у режущих кромок матрицы образуются ска-

лывающие трещины (рис. 3, ///). После дальнейшего погружения пуансона и исчер-

пания местной пластичности металла скалывающие трещины возникают и у режу-

щих кромок пуансона (рис. 3, IV). Эта последовательность скалывания подтверж-

дается тем, что блестящий поясок, соответствующий пластической стадии резания на

отходе, значительно шире, чем на детали, что до сих пор не находило объяснения.

Скалывающие трещины, направленные по линиям наибольших деформаций сдви-

га (поверхностям скольжения), быстро распространяются на внутренние слои метал-

Рис. 4. Форма среза и глубина наклепан-

ного слоя при вырубке с различным числом

ходов пресса: а — 60 ход/мин; б — 120

ход/мин; в — 330 ход/мин; г — 450 ход/мин

ла и вызывают отделение вырезаемой

детали.

Во время первой и второй стадий

вырубки скорость погружения пуан-

сона уменьшается, а с начала третьей

стадии резко увеличивается. При даль-

нейшем движении пуансон проталки-

вает вырезанную деталь через рабо-

чую шейку матрицы.

Рис. 5. Последовательность процесса

вырубки — пробивки в совмещенных

штампах

В случае нормального зазора между пуансоном и матрицей гг поверхности сдви-

га (линии скольжения), возникающие у режущих кромок пуансона, совпадают с

поверхностями сдвига и трещинами, возникшими у режущих кромок матрицы,

и образуют общую криволинейную поверхность скалывания (рис. 3, а).

При малой величине зазора г2 и большой толщине материала поверхности сдви-

га, идущие от кромок пуансона, не совпадают с поверхностями сдвига, возникшими

у кромок матрицы.

Оставшаяся кольцевая перемычка перерезается при дальнейшем погружении

пуансона с возникновением новых скалывающих трещин, причем на детали обра-

зуются надрыв и двойной срез с протянутым заусенцем (рис. 3, 6). Поверх-

ность отверстия получается сравнительно гладкой, лишь в нижней части обра-

зуется небольшой шероховатый скол. Поэтому, если требуется получить отверстие с

гладкими ровными стенками, следует производить пробивку с малым зазором между

пуансоном и матрицей.

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

При вырубке с малым зазором твердых материалов двойного среза обычно не по-

лучается. В случае очень большого зазора на поверхности образуются рваные зау-

сенцы от затягивания и обрыва металла в зазоре.

После возникновения скалывающих трещин величина изгибающего момента

резко падает, вследствие чего происходит уменьшение кривизны вырубаемой детали,

увеличение ее размеров и распор детали в отверстии матрицы.

Металлографические исследования макро- и микроструктуры вырубленных Де-

талей показывают, что металл в зоне резания претерпевает значительные структур-

ные изменения и наклепывается. Глубина наклепанного слоя зависит от толщины мате-

риала, его свойств и первоначальной структуры, величины зазора и качества режущих

кромок, а также от скорости вырубки.

На рис. 4 показано влияние скорости вырубки на форму среза вырубленной де-

тали и на глубину наклепанного слоя при вырубке тонколистовой стали с числом

ходов пресса 60, 120, 330 и 450 в минуту.

При небольшом числе ходов пресса (60 ход/мин, рис. 4, а) глубина вдавливания

пуансона до момента образования скалывающих трещин составляет 64% толщины

материала. Пластическая стадия процесса вырубки сильно развита, а наклепанная

зона довольно значительна.

При увеличении числа ходов пресса до 120 и 330 ход!мин (рис. 4, б и в) и увели-

чении начальной скорости вырубки глубина вдавливания пуансона уменьшается со-

ответственно от 50 до 27%. Пластическая стадия процесса значительно уменьшается,

в связи с чем уменьшается величина наклепанной зоны металла.

Наконец при быстроходной штамповке с числом ходов пресса 450 ход/мин

(рис.4, г) пластическая стадия и глубина вдавливания пуансона снижается до 14%,

наибольшее развитие получает третья стадия процесса — скалывание. Большая

часть поверхности среза представляет собой сравнительно ровный скол. Глубина

наклепанного слоя невелика.

При проталкивании вырубленных деталей в отверстие матрицы пуансон затя-

гивает часть металла в зазор между матрицей и пуансоном и образует кольцевой зау-

сенец на отходе (на рис. 4 не показан).

УСИЛИЕ РЕЗАНИЯ ПРИ ВЫРУБКЕ И ПРОБИВКЕ

21

При вырубке в совмещенных штампах с прижимом заготовки (рис. 5) величина

изгиба детали уменьшается и меняются схемы напряженного состояния у внутрен-

него пуансона и матрицы. В результате возникают скалывающие трещины сначала

в верхней части (у матрицы и пуансона — рис. 5, а), а затем в нижней — у пуансона-

матрицы (рис. 5, б). Ввиду отсутствия начальной упругой кривизны вырубаемые

в совмещенных штампах детали получаются более точными, а форма более прямоли-

нейной (рис. 5, в).

В ряде случаев встречается необходимость резки в штампах профилированного

материала (рис. 6)1.

Простые профили (рис. 6, а) могут отрезаться односторонней резкой (без отхода).

Сложные профили (рис. 6, б — е) обычно отрезаются двухсторонней резкой (с отходом).

Во избежание искажения профиля при резке он или прижимается к матрице

прижимом, или удерживается между нижней и верхней матрицами (рис. 6, б — е).

В последнем случае профиль не поднимают вверх, а подают по зазору между матри-

цами Ширина отрезаемой перемычки обычно составляет от 1,5 до 2 толщин материала.

На рис. 6, ж показана разрезка тонкостенных труб толщиной до 3 мм и диаметром

до 50 мм остроконечным плоским пуансоном. Для уменьшения смятия трубы в на-

чале врезания пуансона разжимные матрицы обжимают трубу по форме, показанной

на рис. 6, и.

На рис. 6, в изображен профиль конца пуансона1, а на рис. 6, и — положение тру-

бы в матрице перед разрезкой. Ширину пуансона и просвет между матрицами для резки

труб указанного размера берут равными 3—4 мм. Недостатком этого способа

является то, что часть стружки в начале резания заворачивается внутрь и мешает

резанию.

На рис. 6, к приведена видоизмененная форма ножа, благодаря изменению ко-

торой отход от верхней четверти трубы отламывается от нижней четверти и падает

внутрь трубы.

4. УСИЛИЕ РЕЗАНИЯ ПРИ ВЫРУБКЕ И ПРОБИВКЕ

В процессе вырубки — пробивки листового металла возникает сложное неод-

нородное силовое поле, сконцентрированное вблизи режущих кромок пуансона и

матрицы. На рис. 7, а приведена схема сил, действующих на заготовку при вырубке

без прижима.

Пуансон вдавливается в листовую заготовку не по всей торцовой поверхности,

а лишь по кольцевому (или иной формы) пояску шириной в. Такое же вдавливание

происходит и со стороны матрицы. Давление пуансона и матрицы по ширине пояска

распределено неравномерно, как показано на рис. 7, а. Оно может быть заменено рав-

нодействующими удельных усилий Рх и Р2, приходящихся на единицу длины контура.

Таким образом, при вырубке — пробивке возникает пара сил Рх и Р2 с плечом

а, создающих круговой изгибающий момент М. под действием которого заготовка

изгибается и выпучивается. В результате изгиба заготовки возникает давление ме-

талла на наружную поверхность пуансона и распирающее давление на кромки мат-

рицы (на рис. 7, а показаны реактивные удельные усилия Q и Р). Кроме нормальных

сил Рх, Р2, Р и Q на поверхность заготовки действуют касательные усилия р,Рх,

и М-Я» созданные силами трения. Наиболее значительны из них силы р,Р и

p,Q.

Ввиду сложности и неоднородности силового поля при вырубке—пробивке в.

технологических расчетах применяется условная технологическая

величина — сопротивление срезу

р

1 max „ , „

°ср = ~LS~ кГ^мм '

которая объединяет все виды сопротивления вырезаемого металла и автоматически

учитывает упрочнение металла к моменту скола.

1 Резка сортового и профильного проката, производимая на пресс-ножницах, в справоч-

нике не рассматривается.

22

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Сопротивление срезу является условной величиной вследствие того, что усилие

отнесено к полной боковой поверхности детали, что не соответствует действительности

(см. рис. 3).

Правильнее было бы отнести максимальное усилие к оставшейся нлощади по-

верхности заготовки к моменту начала скалывания шириной S — h. Однако глу-

бина вдавливания h не является постоянной величиной для данного металла, так

как зависит и от величины зазора, и от скорости вырубки (см. рис. 4), что затруд-

няет практическое применение этой величины.

Р

Рис. 7. Схема сил, действующих иа заготовку (а) и изменение сопротивления срезу в процессе

вырубки (6) (зазор 10% S, кривая 5 — зазор 4%)

I)

Между сопротивлением срезу оср и пределом прочности при растяжении ов

установлена корреляционная зависимость.

При малой скорости деформации (на испытательной машине)

оср = (0,65 4- 0,75) ов.

При вырубке на кривошипных прессах с числом ходов до 180 в минуту

оср = (0,8 4- 0,86) ов.

Усилие резания и сопротивление срезу при вырубке и пробивке не остаются

постоянными, а изменяются на протяжении рабочего хода. Диаграмма изменения соп-

ротивления срезу в зависимости от погружения в металл представлена на рис. 7, б.

На диаграмме приведены кривые для следующих материалов: 1 — алюминий; 2 —

малоуглеродистая сталь; 3 — сталь с содержанием 0,2—0,3% С; 4 — высокоуглеро-

дистая сталь. Все материалы в отожженном состоянии.

Из диаграммы видно, что сопротивление срезу изменяется в процессе вырубки

аналогично условным напряжениям при испытании на растяжение. Наивысшая точка

каждой кривой соответствует наибольшему сопротивлению срезу, т. е. окончанию

второй стадии процесса вырубки. Перегиб кривой характеризует возникновение ска-

лывающих трещин у матрицы. Конец кривых соответствует совпадению скалывающих

УСИЛИЕ РЕЗАНИЯ ПРИ ВЫРУБКЕ И ПРОБИВКЕ

23

трещин и окончанию третьей стадии процесса. Штриховыми линиями показано па-

дение усилия до нуля.

Одинаковый характер кривых среза и растяжения, наличие тех же трех стадий

деформации (упругой, пластической и разрушения) свидетельствуют об аналогии

между процессами вырубки и растяжения; однако вид напряженного состояния и

характер разрушения в этих процессах различны.

Вдавливание пуансона в материал к моменту скалывания аналогично процессу

образования шейки при растяжении к моменту разрыва образца.

Необходимое для вырубки и пробивки усилие зависит от длины периметра из-

делия или отверстия, толщины и механических свойств материала, величины зазора

и состояния режущих кромок.

Таблица 4. Формулы для определения усиди! вырубки штампами

с параллельными режущими кромками

Конфигурация детали Расчетное усилие вырубки Требуемое усилие пресса

Любая Круглая £ S к II II а. Рп — LSue 4“ Q6 Рп = ndSoe 4“ Qe

Обозначения: L — длина периметра резания в мм\ d — диаметр детали в мм\ Q6— усилие для сжатия буфера, прижима, съемника в кГ

В табл. 4 приведены формулы для расчета усилий резания штампами с параллель-

ными режущими кромками и определения требуемого усилия пресса.

Требуемое усилие пресса берется больше расчетного усилия вырубки и обычно

принимается с поправочным коэффициентом 1,3, учитывающим наличие побочных

явлений при вырезке, неравномерность толщины материала и затупление режущих

кромок. Учитывая, что сср^0,86 св и принимая коэффициент 1,3, требуемое усилие

пресса можем определить по тем же формулам с заменой оср на ofi,

В случае применения пружинного, резинового или пневматического съемника,

прижима или выталкивателя к расчетному усилию вырубки прибавляется усилие на

сжатие буфера.

Сопротивление срезу зависит от механических свойств металла, степени предва-

рительного наклепа, а также от относительной толщины вырубки, величины зазора

и состояния режущих кромок.

При уменьшении отношения размера вырубки к толщине материала (d/S<30)

сопротивление срезу снижается до 20%, например для стали 10—20:

Отношение --

О

° ср в кГ1ММ'2

°ср:°в

30 15 10 7,5 5

35 32 30 29 28

0.87 0,8 0.75 0.72 0.7

Изменение величины зазора в пределах от 10 до 1% на сторону ие оказывает

практического влияния на сопротивление срезу. Увеличение сопротивления срезу

происходит лишь при зазорах порядка 1% S.

В технологических расчетах сопротивление срезу принимается равным аср =

= (0,8 ч- 0,86) ив.

В табл. 5 приведены средние значения сопротивления срезу, применяемые на

практике, а в табл. 6 — величины относительного вдавливания пуансона в материал

до образования скалывающих трещин при вырубке с малой скоростью.

24

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Таблица 5. Сопротивление срезу для различных металлов

Материал Сопротивление срезу аСр в кГ/мм* для материала Материал Сопротивление срезу GCp в кГ/мм2 материала

отожжен- ного накле- панного отожжен- ного накле- панного

Сталь листовая с 0,1 %С > 0,2%С » 0,3%С > 0,4%С « 0,6%С > 0,8%С > 1,0%С Кремнистая сталь Нержавеющая сталь Листовая бронза 25 32 36 45 56 72 80 45 52 36 32 40 48 56 72 90 105 56 56 50 Нейзильбер Латунь Медь Дуралюмин Алюминий Магниевые спла- вы (холодные) Магниевые спла- вы (подогретые до 300Х) Цинк Свинец Олово 32 25 20 22 10 14 5 12 2- 3- 50 38 28 38 15 16 7 20 -3 -4

Так как на практике приходится иметь дело с материалами определенных марок

по ГОСТам, то для удобства практического использования в пятом разделе справоч-

в)

Рис. 8. Различные типы скоса режущих кромок

ника приведены данные по сопротивлению срезу и механическим свойствам для мате-

риалов различных марок по ГОСТам, применяемых в холодной штамповке. Сведения

по сопротивлению срезу при вырубке неметаллических материалов приведены в гл. VII.

УСИЛИЕ РЕЗАНИЯ ПРИ ВЫРУБКЕ И ПРОБИВКЕ

25

Таблица 6. Относительная глубина вдавливания пуансона в материал

г_________________________________Лл

Материал Значения С при толщине материала в мм

до 1 1-2 2-4 | свыше 4

Сталь мягкая Оср ~ 25 4- 35 кГ1мм2; Ов = 30 4- 40 кПмм2 0,75—0,70 0,70-0,65 0,65—0,55 0,5—0,40

Сталь средней твердости оСр = 35 4- 50 кГ 1мм2; ов = 40 4- 55 кГ 1мм2 0,65-0,60 0,60—0,55 0,55-0,48 0,45-0,35

Твердая сталь Оср 13 50 4“ 70 кГ 1ммР; ов = 55 4- 75 кГ 1мм2 0,50—0,45 0,45-0,40 0,40-0,35 0,35-0,20

Алюминий, медь (отож- женные) 0,8-0,75 0,75-0,70 0,70—0,60 0,65-0,50

Примечания:

1. Приведенные в таблице данные относятся к вырубке с малой скоростью при нор-

мальной величине зазоров между пуансоном и матрицей (см. табл. 12).

2. При малых зазорах относительная глубина вдавливания увеличивается.

3. При вырубке с завалом режущих кромок пуансона или матрицы скалывание от-

сутствует и — = 1.

4. При вырубке на быстроходных прессах (400—600 ход/мин} относительная глубина

вдавливания уменьшается от 3 до 5 раз.

Для уменьшения усилий резания при вырубке толстого материала или де-

талей больших размеров применяют штампы со скошенными режущими кромками

пуансонов или матриц. Различные типы скоса режущих кромок приведены на

рис. 8.

При вырубке деталей пуансон должен быть плоским, а скос делается на матрице

(рис. 8, а, б). Деталь получается плоской, а отход изогнутым. Скос должен быть дву-

сторонним и симметричным относительно центра давления штампа.

При пробивке отверстий матрица должна быть плоской, а скос делается на пуан-

соне (рис. 8, в, г, д), вследствие чего деталь остается плоской, а отход изгибается.

Односторонний скос режущих кромок применяется лишь при надрезке с отгиб-

кой (рис. 8, е). В других случаях односторонние скосы делать не рекомендуется.

Обычно применяемые величины двусторонних скосов приведены в табл. 7.

На диаграмме (рис. 9) показано уменьшение требуемых усилий при вырубке в

штампах с различным скосом режущих кромок.

При многопуансонной вырубке или пробивке пуансоны делают разной длины

(рис. 10), вследствие чего усилия не совпадают во времени и не суммируются.

26

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Таблица 7. Обычно применяемые величины скосов

Толщина материала S в мм Скос Н в мм Угол скоса <р в град Среднее усилие резания в % от Pmax

До 3 2S До 5 30—40

3-10 S До 8 60—65

Ступенчатая длина пуансонов применяется не только для уменьшения усилия

вырубки, но главным образом для уменьшения износа и повышения стойкости пуан-

сонов; с этой целью тонкие пуансоны делают более короткими. Величина Н (рис. 8)

для тонких материалов обычно берется равной толщине материала, а для толстых —

половине толщины материала.

Рис. 9. Диаграмма уменьшения уси-

лий при вырубке в штампах со скосом

режущих кромок (Н — величина скоса)

Рис. 10. Ступенчатое расположение

пуансонов

Определение усилий при вырубке в штампах со скошенными режущими кром-

ками производится по формулам, приведенным в табл. 8.

Усилие пресса берется больше расчетного усилия и обычно принимается в соот-

ветствии с указанным на стр. 23. Следовательно, для подбора пресса полное усилие

вырубки может быть определено по формулам табл. 8 с заменой сср на ав и добавлением

усилия на сжатие буфера

Усилие, необходимое для снятия полосы с пуансона, определяется по формуле

Рсн — kCHP,

где Р — полное усилие вырубки в кГ;

kCH — коэффициент, определяемый в зависимости от типа штампа и толщины

материала по табл. 9.

При многопуансонной пробивке усилие съема с пуансонов увеличивается вслед-

ствие образования распора материала, достигающего значительной величины.

Усилие, необходимое для проталкивания детали через матрицу с цилиндричес-

кой шейкой, определяется по формуле

Рпр — ^пр Рп*

где knp — коэффициент, устанавливающий соотношение между Рпр и Р\

п— £-----количество деталей, находящихся в шейке матрицы (h — высота ци-

линдрической шейки в мм, S — толщина вырубаемых деталей в мм),

В случае вырубки с обратным выталкиванием n = 1.

УСИЛИЕ РЕЗАНИЯ ПРИ ВЫРУБКЕ И ПРОБИВКЕ

27

Таблица 8. Приближенные формулы для определения усилий при вырубке

в штампах со скошенными режущими кромками

Тип вырезки Тип скоса по рис. 8 Формулы усилий вырубки

Общий случай вырубки со скосом режущих кромок а б в г д Упрощенная формула Р = LSccpk k — коэффициент для L до 200 мм = S k = 0,44-0,6 При Н = 2S k = 0,2 4- 0,4

Прямоугольная вырубка с двусторонним скосом режущих кромок а б При Н > S Р = 2оср[а + Ь При Н = S Р = 2SoCp (с + 0,5*)

Квадратная вырубка с четы- рехсторонним скосом в = 4S20Cp tg<p

Круглая вырубка с двусто- ронним скосом а б в При H = S Р = QffindSGcp

Надрезка прямоугольной фор- мы с односторонним скосом е При Н > S Р = Socp^а-}- b При Н = S Р = Socp (а 4- Ь)

Обозначения: Н — высота скоса в мм; ср — угол скоса в град; а и b — ширина и длина прямоугольной вырубки в мм; d — диаметр круглой вырубки в мм. Примечание. Уточненные формулы см. [34].

28

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Таблица 9. Величина коэффициента ксн для определения усилия снятия

с пуаисоиа

Толщина материала в мм Коэффициент kCH в зависимости от типа штампа

одиопуансонного вырубного илн пробивного последовательного (пробивка—вырубка) многопуаисоииого пробивного

До 1 0,02-0,06 0,06—0,08 0,10-0,12

1-5 0,06-0,08 0,10-0,12 0,12-0,15

Свыше 5 0,08-0,10 0,12-0,15 0,15-0,20

Коэффициент knp составляет в среднем при вырубке на провал knp~ 0,05 ч- 0,10;

при вырубке с обратным выталкиванием knp — 0,07 0,14; причем наибольшие зна-

чения относятся к более тонким материалам.

В случае обратного выталкивания вырезанной детали усилие выталкивания уве-

личивается вследствие выпучивания детали и распора, создаваемого при выталки-

вании в обратном направлении.

Работа резания при вырубке плоскими кромками определяется по формуле

PS

А 1000 кГ'м’

где Р — полное усилие вырубки в кГ\

Рср

х — коэффициент, определяемый из соотношения х = — (Рср — усреднен-

ное усилие вырубки).

Величина коэффициента х зависит от рода и толщины материала. Его значения

приведены в табл. 10 (при вырубке с небольшим числом ходов пресса).

Для разных материалов (иср = 30 кГ 1мм2 и аср = 60 кГ/мм2) при одной и той

же толщине материала и одном и том же диаметре вырубки усилия вырубки Р во вто-

ром случаев два раза больше, чем в первом. Однако Рср увеличивается только на 30—

40% вследствие уменьшения относительной глубины вдавливания h/S и более ран-

него момента скалывания. Поэтому величина коэффициента х изменяется (умень-

шается) пропорционально относительной глубине вдавливания. Работа резания изме-

няется пропорционально Рср, т. е. в данном случае увеличивается на 30—40%.

Приведенные данные относятся к вырубке с нормальной величиной зазора между

пуансоном и матрицей (см. табл. 12). При малых зазорах величина коэффициента

х значительно увеличивается, а при вырубке на быстроходных прессах умень-

шается.

Из формулы работы резания видно, что усилие вырубки лимитируется предель-

ной величиной работы пресса, иначе электродвигатель будет перегружен по мощности,

что приведет к уменьшению числа оборотов и перегреву обмотки. Поэтому подбор

пресса следует производить не только по усилию, но и по работе резания.

Работа резания при скошенных режущих кромках определяется по формуле

А — х Р S + H кг . м

А~Х1И 1000 1 ’

где Р — усилие резания скошенными кромками в кГ\

Н — высота скоса в мм\

X} — коэффициент, приближенно принимаемый для мягкой стали: при Н = S

0,5 -н 0,6, при Н = 2S х± ж 0,7 4- 0,8.

УСИЛИЕ РЕЗАНИЯ ПРИ ВЫРУБКЕ И ПРОБИВКЕ

29

Таблица 10. Значения коэффициента х = —~

Материал Коэффициент х при толщине материала в мм

До 1 | 1-2 1 2—4 Свыше 4

Сталь мягкая сср = 25 4- 35 кГ 1мм2 0,70—0,65 0,65-0,60 0,6—0,50 0,45-0,35

Сталь средней твердости аср = 35 4- 50 кГ > мм2 0,60-0,55 0,55—0,50 0,50-0,42 0,40-0,30

Твердая сталь сСр = 50 4- 70 кГ 1мм2 0,45-0,40 0,40-0,35 0,35-0,30 0,30—0,15

Алюминий, медь (отожжен- ные) 0,75-0,70 0,70-0,65 0,65—0,55 0,50-0,40

На рис. 11 приведена зависимость усилия и работы резания скошенными кром-

ками от величины скоса [255]. Как видно из рис. 11, а, усилие резания с увеличе-

нием скоса значительно уменьшается, а работа резания, наоборот, увеличивается

(рис. 11,6).

Рис. 11. Зависимость усилия и работы резаиия скошенными кромками

от H/S и z/S

Пример. Определить расчетное усилие вырубки круглой заготовки диаметром

d = 100 мм, толщиной 1 мм из стали 20кп. Найти требуемое усилие пресса, учитывая,

что вырубка происходит с обратным выталкиванием детали и пружинным съемом

отхода с пуансона.

По табл. 289 находим сопротивление срезу для стали 20кп: GcP = 33 кПмл&\

оь — 39 кГ/мм\

30

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Расчетное усилие вырубки (по табл. 4)

Р = ndSocP = 314 • 33 = 10 360 кГ.

Давление нижнего буфера 0,1 Р. Давление сжатия пружин съемника 0,06 Р.

Усилие пресса

Рпр = 1,ЗР + 0,16Р = 1,46Р = 15 125 кГ.

Берем кривошипный пресс усилием 16 Т.

Работа резания при плоских режущих кромках штампа

По табл. 10 х = 0,65, тогда

А = 0,65-15.1 =9,8 кГ • м.

5. ЗАЗОРЫ МЕЖДУ МАТРИЦЕЙ И ПУАНСОНОМ

Зазором называется разность между размерами рабочих частей матрицы и пуан-

сона. Зазоры имеют большое технологическое значение в процессе резания листовых

материалов как в отношении качества изделий и влияния иа стойкость штампов,

так и в отношении расхода энергии. На рис. 3 был приведен процесс вырубки с нор-

мальным (см. рис. 3, а) и слишком малым (рис. 3, б) зазорами, а также показан ха-

рактер получаемой при этом поверхности среза и ее дефектов.

Рис. 12. Образование заусенцев при затуплении режущих кромок

Заусенцы и дефекты поверхности среза получаются также в результате неравно-

мерного распределения зазора по периметру и при большом затуплении режущих

кромок пуансона и матрицы. На рис. 12 изображена схема образования заусенцев в

результате значительного затупления режущих кромок. В случае затупления режу-

щих кромок пуансона заусенцы образуются на вырезаемой детали (рис. 12, а). При

затуплении матрицы заусенцы возникают вокруг пробитого отверстия (рис. 12, б).

Наконец, если затупились и матрица, и пуансон, заусенцы образуются и на детали,

и вокруг отверстия на материале (рис. 12, в).

Необходимо указать, что незначительное притупление режущих кромок (г =

= 0,054- 0,1 мм) в случае вырубки из стали толщиной свыше 1 мм не вызывает появле-

ния заусенцев и повышает стойкость штампа. Так, при чистовой вырубке с зазором

порядка 0,01 мм, а также при зачистке рекомендуется искусственное притупление

режущих кромок. Такое же притупление рекомендуется у режущих кромок пуансона,

работающего в паре с твердосплавной матрицей. При вырубке тонких материалов

притупление режущих кромок недопустимо.

Многообразие производственных условий и различие предъявляемых к деталям

требований по чистоте среза и точности размеров не позволяют установить единую

величину зазора, одинаково пригодную для всех случаев штамповки.

ЗАЗОРЫ МЕЖДУ МАТРИЦЕЙ И ПУАНСОНОМ

31

Таблица 11. Примерные величины односторонних зазоров для разных

случаев штамповки

Область применения Толщина мате- риала в мм Величина односто- роннего зазора в % от $

Обычная вырубка и пробивка стали До 0,2 0,3-3,0 3-10 10-25 0 (без зазора) 3-6 6-10 10-15

Пробивка отверстий с гладкими стенками До 3 3 10 10 25 05 N5 ос ог

Вырубка и пробивка алюминия До 3 3-10 2-4 4-6

Вырубка и пробивка нержавеющей стали 1Х18Н9Ф1 и 1Х18Н9Т До 3 3-10 0,02—0,03 мм 0,04-0,05 мм

Вырубка и пробивка электротехнической стали ЭИ—Э22 и Э31—Э48 — 3-6

Штамповка на быстроходных прессах До 3 6- 10

Вырубка весьма крупных деталей из тонколистового металла До 2 8-10

Чистовая вырубка (с прижимом и попе- речной осадкой) До 8 0,01 мм '

Чистовая вырубка мелких деталей типа гаек из толстого материала Свыше 6 1-2 1

Необходимо различать следующие основные случаи штамповки.

1. Обычная вырубка и пробивка деталей, не требующих чистого среза и допус-

кающих сколы на боковой поверхности. В этом случае применяют нормальные

зазоры.

2. Пробивка отверстий с гладкими стенками (или с незначительным сколом),

производимая при пониженной величине зазоров.

3. Вырубка толстолистовых деталей, допускающих сколы на боковой поверх-

юсти, для которых требуется применение увеличенных зазоров.

4. Вырубка небольших деталей из толстолистового металла (типа гаек) с чистой

Поверхностью среза, осуществляемая при малой величине зазора и заваленных

Режущих кромках матрицы.

5. Вырубка и пробивка мягкого алюминия, обычно не дающего надрывов, про-

изводимая при пониженной величине зазоров.

32

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Таблица 12. Величины начальных зазоров при изготовлении

вырубных и пробивных штампов (зазоры диаметральные или

двусторонние) в мм

| Толщина материала в мм Начальный зазор Толщина материала в мм Начальный зазор

наименьший наибольший наименьший наибольший

0,3 0,02 0,04 6 0,8 1,0

0,5 0,03 0,06 7 1,3

0,8 0,05 0,08 8 1,3 1,6

1,0 0,06 0,10 9 1,5 1,8

1,2 0,08 0,12 10 1,8 2,2

1,5 0,10 0,16 11 2,1 2,5

1,8 0,12 0,20 12 2,4 2,7

2,0 0,14 0,22 13 2,7 3,0

2,2 0,17 0,25 14 3,0 3,4

2,5 0,20 0,28 15 3,3 3,7

2,8 0,22 0,32 16 3,6 4,0

3,0 0,24 0,36 17 3,9 4,4

3,5 0,32 0,46 18 4,2 4,7

4,0 0,40 0,56 19 4,5 5,0

4,5 0,50 0,68 20 4,9 5,4

5 0,6 0,8

Примечания:

I. Наименьшие начальные зазоры являются номинальными. Наибольшие начальные

зазоры учитывают увеличение их за счет допусков на изготовление пуансона и матрицы.

2. При пробивке отверстий с гладкими стенками в материале толщиной до 5 мм

зазоры брать по нижнему пределу, указанному в данной таблице, для более толстых ма-

териалов — согласно табл. II.

3. Для вырубки н пробивки мягкого алюминия толщиной до 5 мм зазоры брать по

нижнему пределу, а для вырубкн н пробивки твердых материалов (Og > 50 кГ/мм?) — по

верхнему пределу, указанному в таблице.

6. Вырубка и пробивка хромоникелевой нержавеющей стали (1Х18Н9), осуще-

ствляемая при пониженной абсолютной величине зазоров.

7. Вырубка и пробивка высоконикелевых сплавов (пермаллой и др.), производи-

мая при нормальной величине зазоров.

8. Вырубка с сильным прижимом материала, в результате которой получают

чистую поверхность среза при малой величине зазора.

9. Вырубка на быстроходных прессах (> 200 ход/мин), для которой необходимо

применение увеличенных зазоров с целью повышения стойкости штампов.

10. Вырубка на маломощном оборудовании, при которой требуются увеличенные

зазоры вследствие значительного пружинения станины и перекоса пуансона.

Примерные величины односторонних зазоров приведены в табл. 11.

Исследованиями установлено, что уменьшение зазора в 10 раз (с 0,1 до 0,01 S

на сторону) мало изменяет сопротивление срезу и величину усилия, но увеличивает

работу резания (до 60%).

Разница в величине зазоров для разных материалов (за исключением алюминия

и высокоуглеродистой стали) сравнительно невелика, к тому же она практически

перекрывается колебаниями допусков на изготовление пуансонов и матриц. По-

ЧИСТОВАЯ ВЫРУБКА, ПРОБИВКА И ОТРЕЗКА

33

этому для практического пользования следует применять величины зазоров без раз-

граничения по роду материала, согласно табл. 12, в которой приведены предельные

величины начальных зазоров, допустимых при изготовлении вырубных и пробивных

штампов. В процессе эксплуатации и износа рабочих частей штампов зазоры увели-

чиваются и становятся больше приведенных в таблице.

При штамповке материалов толщиной менее 0,2 мм практически применяют без-

зазорные штампы. В этом случае рабочий контур незакаленного пуансона получается

прошивкой его через закаленную матрицу. При пробивке мелких отверстий (d <

< 0,5 S) величина зазора берется от 0,01 до 0,015S.

Основные правила направления зазоров.

1. При вырубке наружного контура зазор берется за счет уменьшения размеров

пуансона. Размер матрицы принимается равным наименьшему предельному размеру

детали.

2. При пробивке отверстий зазор образуется за счет увеличения размеров

матрицы. Размер пуансона берется равным наибольшему предельному размеру от-

верстия.

6. ЧИСТОВАЯ вырубка, пробивка и отрезка

Обычная вырубка и пробивка листового материала дают неровную, слегка косую

и шероховатую поверхность среза (см. рис. 3, а).

Шероховатость поверхности блестящего пояска, замеренная профилографом

вдоль контура вырубки, соответствует 7—8-му классам по ГОСТу 2789—59.

Наибольшее практическое значение имеет оценка неровности среза (скола) по

толщине детали, зависящего от толщины материала и величины зазора между пуан-

соном и матрицей. ГОСТ 2789—59 в данном случае неприменим, так как он пред-

назначен для оценки микрогеометрических неровностей, а не для измерения конус-

ности среза. Однако сравнивая конусность среза со значением Rz по ГОСТу 2789—59,

можно дать следующее ориентировочное сопоставление неровности среза при вы-

резке—пробивке с классами чистоты:

Толщина материала в мм . . . До 1 1—2 2—3 3—4 4—5

Класс чистоты . . 5 4 3 2 1

В ряде случаев изготовления штампованных деталей повышенной точности

(4, 3 и 2-го классов) требуется гладкая и перпендикулярная поверхность среза с ше-

роховатостью поверхности до8-го класса поГОСТу 2789—59. В этом случае применяют

различные способы чистовой вырубки и пробивки, имеющие значительные преиму-

щества по сравнению с дорогой малопроизводительной механической обработкой

резанием и дающие гладкую полированную поверхность среза, перпендикулярную

плоскости изделия, при повышенной точности изготовления.

Сущность способов чистовой вырубки заключается в создании высокого давле-

ния на заготовку и изменении схемы напряженного состояния металла в зоне реза-

ния.

В результате весьма высокого давления на заготовку, достигающего величины

Gfl, в зоне резания возникает напряженное состояние объемного сжатия, которое спо-

собствует устойчивости пластической деформации и пластическому течению металла.

Вследствие этого в процессе вырубки скалывающие трещины не возникают, а срез

получается чистым по всей толщине заготовки. Этот способ применяется для изготов-

ления деталей точного приборостроения толщиной от 1,5 до 20 мм. Шероховатость

поверхности среза соответствует 8-му классу по ГОСТу 2789—59.

На рис. 13 приведены различные способы создания высокого давления на заго-

товку при чистовой вырубке и пробивке.

В первом способе (рис. 13, а) давление создается буферами из тарельчатых пру-

жин. Во втором способе (рис. 13, б), применяемом как для чистовой вырубки неболь-

ших деталей, так и для пробивки чистых отверстий, высокое давление прижимной

колодки создается за счет деформации буфера, составленного из кольцевых пружин

(в свободном состоянии между кольцами имеется зазор).

2 Романовский В. П.

34

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Более совершенным является третий способ чистовой вырубки с поперечной

осадкой заготовки (рис. 13, в). В этом способе вместо прижима по большой поверх-

ности заготовки применен метод местного вдавливания прижима, снабженного реб-

Рнс. 13. Различные способы создания высокого давления

при чистой вырубке (а, б, в) и форма клинового ребра (г)

ром, идущим вдоль наружной конфигурации пуансона. При вдавливании ребра

происходит вытеснение металла заготовки к режущим кромкам и создание интенсив-

ного гидростатического давления в зоне резания. Опускающийся вслед за этим

вырубной пуансон вырезает деталь с гладкой и перпендикулярной поверхностью

Таблица 13. Зависимость

высоты клина и расстояния

до его вершины от толщины

материала

Т олщниа материала Высота клина h Расстоя- ние b вер- шины клина от режущей кромки

мм

2 0,6 1,0

4 1,0 1,5

6 1,2 2,0

8 1,8 2,8

10 2,4 3,2

12 3,0 4,0

среза, соответствующей 8—9-му классам шеро-

ховатости поверхности по ГОСТу 2789—59.

Величина одностороннего зазора 0,005—

0,01 мм. Режущие грани матрицы притуплены

или закруглены радиусом г = 0,1 ~ 0,2 мм.

На рис. 13, г показана форма клинового ребра

с общим углом 75°.

Высота клина и расстояние до его вершины

зависят от толщины материала и приведены в

табл. 13.

Для материалов толщиной до 4 мм клино-

вое ребро делается только на прижиме, а для

материалов толщиной свыше 4 мм — с обеих

сторон и на прижиме, и на матрице, причем ре-

комендуется у одного из ребер расстояние b

сместить на 0,2—0,3 мм.

Типы деталей, изготовляемых чистовой

вырубкой, обычно отличаются весьма сложной

формой контура (рис. 14). Изготовлять клино-

вые ребра такой же конфигурации было бы

весьма сложно и не всегда нужно. На рис. 15

приведены способы упрощения контура клино-

вых ребер для деталей различных очертаний.

При этом соблюдается следующее правило: если

Ширина или впадина на детали меньше 3—4 S, то клиновое ребро обходит их; если

ширина паза бльше 4 5,то клиновое ребро входит внутрь паза.

Усилие, требуемое для чистовой вырубки, составляет от 1,5 до 3,0 расчетного

усилия обычной вырубки.

Общее усилие при чистовой вырубке составляет

Р = Рр + Рчд + РПр<

ЧИСТОВАЯ ВЫРУБКА, ПРОБИВКА И ОТРЕЗКА

35

где Рр — усилие, необходимое для разделения материала (вырубки контура детали);

Рвд — усилие, требуемое для вдавливания клинового ребра;

Рпр — усилие прижима (противодавления).

Усилие резания подсчитывается по формулам для обычной вырубки (см. табл. 4).

Высокое гидростатическое давление почти не влияет на сопротивление срезу.

Усилие нижнего прижима (в кГ) определяется по формуле

Рпр — Fq*

где F — площадь детали в мм а;

q — давление, составляю-

щее от 3 до 7 кГ/мм 2»

а при подчеканке по-

верхности от 10 до

15 кГ/мм 2.

Рис. 14. Типы деталей, изготовляемых чистовой

вырубкой

Рис. 15. Способы упрощения кон-

тура клинового ребра

Значительное усилие требуется для вдавливания клинового ребра. Величина

этого усилия может быть определена по экспериментально установленной формуле

[263]

Рвд я» 4ае lh кГ,

где I — длина ребра по вершине в мм;

h — высота ребра в мм.

Приближенные значения этого усилия, выраженные в кГ на 1 пог. мм, приве-

дены в табл. 14.

Таблица 14. Усилие вдавливания клиновидного ребра в кГ/пог. мм

Материал Усилие вдавливания при толщине материала в мм

2 4 6 8 10 12

Алюминий 25 40 60 80 100 120

Дуралюмин 70 120 140 200 270 320

Малоуглеродистая сталь 100 160 200 280 360 420

Низколегированная сталь 150 240 300 400 520 640

Нержавеющая сталь 200 350 400 500 650 840

2*

36

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

Суммарная величина работы, затрачиваемой при чистовой вырубке, составляет

Л = Ар + Авд + Апр кГ • му

где Ар — работа резания в кГ - м ;

Авд — работа, затрачиваемая на вдавливание клинового ребра, в кГ • м\

Апр — работа, затрачиваемая на прижим (противодавление), в кГ • м.

Работа резания в данном случае приближенно равна

LS2 (уСр

Ар'"' 1000” кГ'м-

Работа вдавливания клина приближенно равна

. 0,5Рв(?Л__2ав lh*

вдС^ 1000 ~ 1000

кГ ж.

Работа, необходимая для прижима,

А ГЦ $ кГ • м

ЛпР~ 1000

Приближенно суммарная работа, затрачиваемая при чистовой вырубке, в 2—3,5

раза больше работы, затрачиваемой при обычной вырубке.

Чистовая вырубка с вдавливанием клинового ребра и поперечной осадкой заго-

товки производится на гидравлических прессах тройного действия или механических

прессах с гидравлическими устройствами. Эти прессы имеют небольшое число ходов:

пресс усилием 100 Т работает с числом ходов от 18 до бОходЛиин, пресс усилием 400 Т—

от 6 до 22 ход/мин. Скорость резания при чистовой вырубке составляет около 10—

12 мм/сек.

Последовательность работы автоматизированного гидравлического пресса с ниж-

ним ходом и штампа для чистовой вырубки приведена на рис. 16 [263]. Вырубной

пуансон жестко соединен с неподвижной частью пресса (в разрезе виден паз для план-

ки выталкивателя).

На рис. 16,а изображено исходное положение при раскрытом штампе.

На рис. 16,6 показан момент, когда в результате движения нижнего плунжера

вверх, нижняя часть штампа поднята в верхнее рабочее положение. Штамп закрыт,

клиновое ребро вдавлено в материал.

Процесс чистовой вырубки показан на рис. 16,в. Дальнейший подъем ниж-

него плунжера отжимает верхний плунжер, находящийся под меньшим давле-

нием, и обнажает режущие кромки вырубного пуансона, врезающегося в ме-

талл. При этом пробивной пуансон производит встречное резание. Нижиий съем-

ник отжимает внутренний гидравлический шток и опускается вниз.

На рис. 16,г изображен конец процесса резания по наружному и внутреннему

контуру.

На рис. 16,д показано раскрытие штампа и выталкивание детали и отхода на

лицевую поверхность штампа. Деталь обычно сдувается сжатым воздухом или уда-

ляется иным способом.

На рис. 16,е показано полное раскрытие штампа и подача полосы.

Существует несколько разновидностей способа чистовой вырубки, выполняемых

на гидравлических прессах и штампах различной конструкции (штампы с подвижным

или неподвижным пуансоном). Гидравлические прессы для чистовой вырубки выпол-

няются как с верхним, так и нижним ходом.

Схема автоматизированного гидравлического пресса с нижним ходом фирмы

«Essa» (Швейцария) приведена на рис. 17, а. Точность рабочего хода плунжеров

обеспечивается шариковыми направляющими, создающими сопряжение с упругим

натягом.

На рис. 17, б показана схема гидравлического пресса для чистовой вырубки

с верхним ходом. На схеме указаны: 1 — запорный и предохранительный краиы;

2 — насос; 3 — резервуар.

ЧИСТОВАЯ ВЫРУБКА, ПРОБИВКА И ОТРЕЗКА

37

Прессы данного типа снабжены механизмами для автоматической подачи и выпу-

скаются общим усилием от 60 до 630 Т Кроме указанных гидравлических прессов,

получили применение механогЧдравлические прессы фирмы «Feintool» со специаль-

ной кинематикой, создающей плавный ход ползуна, усилием до 250 Т и гидра-

влические до 1400 Т.

Другим способом чистовой вырубки является реверсивная вырубка (со встреч-

ной надрезкой), приведенная на рис. 18.

Рис. 16. Последовательность работы гидравлического пресса с инжним ходом при

чистовой вырубке

Процесс реверсивной чистовой вырубки происходит следующим образом. Сна-

чала (рис. 18, а) верхние рабочие части штампа опускаются вниз и зажимают заго-

товку. Затем (рис. 18, б) нижний пуансон-матрица движется снизу вверх и врезается

в заготовку на 25% толщины материала. После этого (рис. 18, в) верхний пуансон-

матрица движется сверху вниз на величину, равную Л,55, и производит полный

срез по наружному и внутреннему контуру. Остальные части штампа остаются

неподвижными. Движение частей штампа показано на рис. 18 стрелками.

При этом способе чистовой вырубки — пробивки чистота поверхности среза

соответствует 8—9-му классам. Кроме того, деталь получается с острыми, не зава-

ленными кромками и абсолютно плоской.

Для данного способа чистовой вырубки созданы специальные гидравлические

прессы тройного действия. На рис. 18, г изображен штамп для реверсивной чистовой

вырубки — пробивки, применяемый на указанных прессах тройного действия. Как

38

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

видно из рисунка, верхняя и нижняя части штампа полностью симметричны и имеют

одинаковые детали.

В связи'с высокой стоимостью специальных гидравлических прессов примене-

ние их в мелкосерийном производстве или при ограниченном количестве деталей

экономически неэффективно. В этом случае возможно выполнение способа чистовой

вырубки на специально выделенном кривошипном прессе при условии весьма точ-

ного направления рабочих частей штампа и создания требуемого усилия для вдавли-

вания клинового ребра и противодавлении выталкивателя путем применения тарель-

чатых пружин (см. раздел III справочника). Необходимо, чтобы пресс был в хоро-

шем состоянии, работал с небольшим числом ходов и обеспечивал скорость резания

около 10—15 мм!сек.

Известны и другие способы чистовой вырубки и пробивки. К ним относится

способ чистовой вырубки матрицей с завалом и закруглением режущих

кромок (по высоте 0,8—1,0 S, по поверхности 0,1—0,2). В данном случае у завален-

ных кромок матрицы нет резко концентрированных деформаций сдвига и не про-

исходит образования скалывающих трещин. Металл плавно выдавливается в шейку

матрицы. При этом волокна (зерна) металла сильно удлиняются, втягиваются в мат-

ЧИСТОВАЯ ВЫРУБКА, ПРОБИВКА И ОТРЕЗКА

39

рицу, расплющиваются в зазоре и образуют полированную поверхность среза. Отход

же получается с затянутым острым заусенцем.

Этот способ применяется как в случае вырубки из полосы, так и при обрезке на

предварительно вырубленной с небольшими припусками заготовке, например при

чистовой вырубке — обрезке небольших шестерен малого модуля (с одновременной

калибровкой по толщине и чеканкой кромок зубцов).

Достижимая чистота поверхности среза соответствует 8-му классу. Достижимая

точность штампованных деталей — 4—3-й классы. Необходимо учитывать, что деталь

после выхода из матрицы увеличивается в размерах на 0,02—0,05 мм.

Этот способ применим как для цветных металлов, так и для мягкой стали. Зазор

между пуансоном и матрицей делается не более 0,01 мм.

Пуансоном с заваленными режущими кромками производится чистовая про-

бивка отверстий d > 3S как в стали, так и в цветных металлах.

Рис. 18. Реверсивный способ чи-

стовой вырубки и штампы для нее

Для относительно более толстых материалов (d > 3S) применяются пуансоны

с конусной заточкой под углом 120°. Способ действия и характер деформаций ана-