Автор: Журба М.Г. Говорова Ж.М. Соколов Л.И.

Теги: водоснабжение очистка воды водопотребление отдельные виды строительства

ISBN: 5-93093-210-7

Год: 2004

Текст

М.Г. Журба Л.И. Соколов Ж.М. Говорова

ВОДОСНАБЖЕНИЕ

ПРОЕКТИРОВАНИЕ СИСТЕМ И

СООРУЖЕНИЙ

в 3 томах

ТОМ 2

очистка и кондиционирование

природных вод

Научно-методическое руководство и общая редакция д.т.н., проф. М.Г. Журбы

2-е издание, дополненное и переработанное

Допущено Министерством образования Российской Федерации

в качестве учебного пособия для студентов высших учебных

заведений, обучающихся по специальности «Водоснабжение

и водоотведение» направления подготовки

дипломированных специалистов

«Строительство»

<S

Москва 2004

Издательство Ассоциации строительных вузов

ББК 38.761.1.

УДК 628.1

П79

Рецензенты:

Д.Т.Н., проф., академик РААСНДикаревский B.C.,

Д.Т.Н., проф. Иванов В.Г. (Санкт-Петербургский государственный университет путей сообщения,

кафедра «Водоснабжение и водоотведение»),

зав. каф., Д.Т.Н., проф. Стрелков А.К. (Самарская государственная архитектурно-строительная

академия, кафедра «Водоснабжение и водоотведение»),

инж. Самохин СВ. (ГПИ «Союзводоканалпроект»)

Журба М.Г., Соколов Л.И., Говорова Ж.М.

Водоснабжение. Проектирование систем и сооружений: издание второе, переработанное и

дополненное. Учебное пособие. - М.: Издательство АСВ, 2004. - 496 с.

Научно-методическое руководство и общая редакция д.т.н., проф. М.Г. Журбы

ISBN 5-93093-210-7

ISBN 5-93093-263-8

Рекомендовано к изданию Министерством образования РФ по высшему образованию в качестве

учебного пособия для студентов высших учебных заведений, обучающихся по направлению "Строительство"

специальности "Водоснабжение и водоотведение".

В пособии приведены назначение, область применения, физико-химическая и биологическая суть

методов и технологий, конструктивные особенности сооружений и устройств систем водоснабжения. Даны

методики их расчета и проектирования, снабженные необходимыми справочными графическими и табличными

материалами.

Уделено должное внимание инвестиционному проектированию, оценке экологической деятельности

предприятий, надежности н оптимизации систем водоснабжения, организации зон санитарной охраны.

Приведены детальные примеры расчета основных сооружений и установок. Учебно-справочное пособие

предназначено для инженерно-технических работников, преподавателей и студентов вузов, занимающихся

проектированием систем и сооружений водоснабжения.

In the manual the general items of information, purpose, area of application, physical and chemical and biological

essence of methods, tehnologies, structures and devices of systems of water supply are given. The detailed techniques of

their calculation and designing, supplied with necessary help graphic and tabular materials are presented as weli.

The due attention is devoted to ecological and economic aspects of designing and evaluation of reliability of

water supply systems, organization of zones of sanitary protection. In the appendices are given the examples of

calculation of the basic structures and plants. The manual is intended for the engineering and technical workers,

teachers and students of high schools, engaged in designing of systems and structures of water supply.

ISBN 5-93093-210-7 © Журба М.Г^ Соколов Л.И.,

ISBN 5-93093-263-8 Говорова Ж!М., 2004

© Издательство АСВ, 2004

СОДЕРЖАНИЕ

Предисловие 8

Введение 9

Том 1. СИСТЕМЫ ВОДОСНАБЖЕНИЯ. ВОДОЗАБОРНЫЕ СООРУЖЕНИЯ

1. ИНВЕСТИЦИОННОЕ ПРОЕКТИРОВАНИЕ 11

1.1. Классификация инвестиционных проектов 11

1.2. Субъекты инвестиционной деятельности 12

1.3. Виды источников финансирования инвестивдонных проектов 13

1.4. Этапы подготовки и реализации инвестиционного проекта 15

1.5. Порядок разработки, согласования и утверждения обоснований

инвестиций 19

1.6. Состав и содержание обоснований инвестиций 22

1.7. Разработка проектной документации 31

2. ЭКОЛОГИЧЕСКИЕ АСПЕКТЫ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЙ

ВОДОПРОВОДНО-КАНАЛИЗАЦИОННОГО ХОЗЯЙСТВА 40

2.1. Экологические сопровождение и оценка деятельности предприятий 40

2.2. Экологическая оценка объекта строительства 43

2.3. Оценка воздействия объектов хозяйствования на окружающую среду 47

3. СИСТЕМЫ И СХЕМЫ ХОЗЯЙСТВЕННО-ПИТЬЕВОГО

ВОДОСНАБЖЕНИЯ 54

3.1. Классификация систем 54

3.2. Выбор и очередность развития систем 56

3.3. Проектирование зонных систем водоснабжения 59

3.4. Специфика систем водоснабжения в условиях Севера 62

3.5. Локальные системы водоснабжения 69

4. ВОДООБЕСПЕЧЕНИЕ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ 77

4.1. Классификация технической воды по целевому назначению 77

4.2. Схемы водообеспечения предприятий 77

4.3. Требования к качеству воды 80

4.4. Нормы водопотребления для предприятий 92

5. ОЦЕН1СА НАДЕЖНОСТИ СИСТЕМ ВОДОСНАБЖЕНИЯ 95

5.1. Основные понятия 95

5.2. Задачи и методология оценки надежности систем 99

5.3. Основы расчета надежности элементов системы 106

5.4. Расчет надежности стареющих элементов и систем 110

5.5. Надежность функционирования систем подачи и распределения воды 115

5.6. Резервирование и оценка надежности насосных станций 124

5.7. Надежность водозаборных сооружений и станций очистки воды 126

6. ГИДРОЛОГИЧЕСКИЕ И ВОДОХОЗЯЙСТВЕННЫЕ РАСЧЕТЫ 130

6.1. Гидрологические изыскания 130

6.2. Расчет внутригодового распределения стока при наличии наблюдений 133

6.3. Определение характеристик расчетного годового стока при

отсутствии данных измерений в проектном створе 139

6.4. Гидрологические и водохозяйственные расчеты при регулировании

стока 143

6.5. Оценка качества воды в районах водозаборов 147

7. ВОДОЗАБОРЫ ИЗ ПОВЕРХНОСТНЫХ ИСТОЧНИКОВ 155

7.1. Назначение и категории надежности водозаборов 155

7.2. Выбор места расположения и типа водозабора 156

7.3. Конструирование элементов сооружений в водозаборном узле 163

7.4. Оборудоваьгае водозаборных сооружений 183

7.5. Гидравлический расчет элементов водозаборов 194

7.6. Расчеты на устойчивость водозаборных сооружений 205

7.7. Мероприятия по рыбозащите и повышению надежности 209

7.8. Особенности проектирования водозаборов из промерзающих

водоисточников 210

7.9. Проектирование водозаборов из каналов и горных рек 212

7.10. Особенности водозаборов на водоемах 220

7.11. Берегоукрепление 221

8. ВОДОЗАБОРЫ ИЗ ПОДЗЕМНЫХ ИСТОЧНИКОВ 223

8.1. Условия использования подземных вод. Стадии проектирования

водозаборов 223

8.2. Типы подземных водозаборов и область их применения 227

8.3. Гидрогеологические и гидравлические расчеты водозаборных скважин... 229

8.4. Расчет и конструирование основных элементов скважин 235

8.5. Подбор водоподъемного оборудования 242

8.6. Технология сооружения скважин на воду 249

8.7. Расчет и конструирование шахтных колодцев 259

8.8. Расчет и конструирование горизонтальных водозаборов 268

8.9. Расчет и конструирование лучевых водозаборов 271

8.10. Каптаж родниковых вод 276

8.11. Расчет сборных сифонных и напорных водоводов 277

8.12. Эксплуатация подземных водозаборов 282

Том 2. ОЧИСТКА И КОНДИЦИОНИРОВАНИЕ ПРИРОДНЫХ ВОД

9. ОЦЕНКА КАЧЕСТВА ПРИРОДНЫХ ВОД 11

9.1. Состав примесей природных вод 11

9.2. Классификации источников водоснабжения, природных вод и их

примесей 14

9.3. Качество воды поверхностных водоисточников 21

9.4. Качество воды подземных водисточников 26

9.5. Требования к качеству очищенных вод 31

10. ВЫБОР ТЕХНОЛОГИЧЕСКИХ СХЕМ ВОДООЧИСТКИ 35

10.1. Эффективность традиционных водоочистных технологий 35

10.2. Системный подход к выбору водоочистных технологий 39

10.3. Технологические схемы очистки поверхностных вод 42

10.4. Технологические схемы очистки и кондиционирования

подземных вод 48

10.5. Классификаторы технологий очистки природных вод 53

11. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ СХЕМ ВОДООЧИСТКИ И СОСТАВА

СООРУЖЕНИЙ 68

11.1. Методики технико-экономического обоснования 68

11.2. Технико-экономическое обоснование по приведенным затратам 74

11.3. Технико-экономические обоснования инвестирования проектов 79

11.4. Тарифная политика предприятий юдопроюдно-канализационного хозяйства.... 84

12. ПРОЕКТИРОВАНИЕ СООРУЖЕНИЙ И УСТРОЙСТВ ДЛЯ

БЕЗРЕАГЕНТНОЙ ОЧИСТКИ ПОВЕРХНОСТНЫХ ВОД 88

12.1. Определение производительности водоочистных станций 88

12.2. Сетчатые фильтры 88

12.3. Гидроциклонные установки 101

12.4. Сооружения для безреагентного отстаивания воды 110

12.5. Водозаборно-очистные сооружения и устройства 116

12.6. Медленные фильтры 127

12.7. Установки для объемного безреагентного фильтрования воды 131

12.8. Намывные фильтры 137

13. ПРОЕКТИРОВАНИЕ СООРУЖЕНИЙ И УСТРОЙСТВ ДЛЯ

РЕАГЕНТНОЙ ОЧИСТКИ ВОДЫ 138

13.1. Обработка воды химическими реагентами 138

13.2. Электрохимическое коагулирование примесей 152

13.3. Смесители 173

13.4. Камеры хлопьеобразования 184

13.5. Флотаторы 190

13.6. Отстойники 192

13.7. Осветлители со взвешенным осадком 200

13.8. Фильтровальные сооружения с тяжелой зернистой загрузкой 205

13.9. Фильтры с плавающим фильтрующим слоем 225

14. ОЧИСТ1СА ПРИРОДНЫХ ВОД, СОДЕРЖАЩИХ

АНТРОПОГЕННЫЕ ПРИМЕСИ 234

14.1. Виды антропогенных примесей и методы их извлечения 234

14.2. Технологические схемы очистки природных вод, содержащих

антропогенные примеси 237

14.3. Биологические методы очистки воды 245

14.4. Озонирование природных вод 255

14.5. Комплексная обработка воды физико-химическими методами 260

14.6. Адсорбционная глубокая доочистка питьевых вод 264

14.7. Биосорбционная очистка воды 273

14.8. Бытовые устройства глубокой очистки водопроводной воды 275

15. ПРОЕКТИРОВАНИЕ СООРУЖЕНИЙ, УСТАНОВОК

И ОБОРУДОВАНИЯ ДЛЯ КОНДИЦИОНИРОВАНИЯ

ПОДЗЕМНЫХ И ПОВЕРХНОСТНЫХ ВОД 286

15.1. Дегазация воды 286

15.2. Стабилизационная обработка воды 295

15.3. Обезжелезивание и деманганация воды 307

15.4. Умягчение воды 329

15.5. Обессоливание и опреснение воды 359

15.6. Фторирование и обесфторивание воды 385

15.7. Удаление бора и бромидов 391

15.8 Удаление кремниевой кислоты 398

16. ОБЕЗЗАРАЖИВАНИЕ ПОВЕРХНОСТНЫХ

И ПОДЗЕМНЫХ ВОД 401

16.1. Современные технологии обеззараживания воды 401

16.2. Проектирование систем обеззараживания воды хлорреагентами 402

16.3. Ультрафиолетовое облучение очищенной воды „,, 416

16.4. Обеззараживание воды озоном 421

5

16.5. Физические методы интенсификации процессов

обеззараживания 425

17. ПОВТОРНОЕ ИСПОЛЬЗОВАНИЕ ПРОМЫВНЫХ ВОД

И ОБРАБОТ1СА ОСАДКОВ ВОДОПРОВОДНЫХ СТАНЦИЙ 429

17.1. Влияние качества промывных вод на водоисточники и работу

очистных сооружений 429

17.2. Выбор технологической схемы и состава сооружений 435

17.3. Расчет сооружений по очистке и повторному использованию

промывных вод 438

17.4. Естественные методы обработки осадков 441

17.5. Искусственные методы обработки 443

17.6. Обработка и утилизация осадков водопроводных станций 457

18. ОПТИМИЗАЦИЯ РАБОТЫ ВОДООЧИСТНОЙ СТАНЦИИ 460

18.1. Постановка задачи 460

18.2.Структурные блок-схемы 461

18.3. Математические модели водоочистных станций 464

18.4. Решение оптимизационных задач 470

18.5. Системы автоматического управления водоочистной станцией

в оптимальном режиме 474

19. КОМПОНОВОЧНЫЕ РЕШЕНИЯ СТАНЦИЙ ОЧИСТКИ

И КОНДИЦИОНИРОВАНИЯ ВОДЫ 484

19.1. Станции очистки воды из поверхностных водоисточников 484

19.2. Станции подготовки подземных вод 486

19.3. Комплексные станции промводоснабжения 488

Том 3. СИСТЕМЫ РАСПРЕДЕЛЕНИЯ И ПОДАЧИ ВОДЫ

20. ПРОЕКТИРОВАНИЕ СИСТЕМ ПОДАЧИ

И РАСПРЕДЕЛЕНИЯ ВОДЫ

20.1. Выбор схемы питания и трассировка водопроводной сети

20.2. Расчет разветвленной водопроводной сети

20.3. Гидравлический расчет кольцевой водопроводной сети

20.4. Применение ЭВМ для гидравлического расчета кольцевой

водопроводной сети

20.5. Оптимизация совместной работы систем подачи и

распределения воды

20.6. Деталировка водопроводной сети

20.7. Проектирование водоводов

20.8. Сооружения и устройства на водоводах и распределительных сетях

21. ЗАПАСНЫЕ И РЕГУЛИРУЮЩИЕ ЕМКОСТИ

21.1. Безнапорные регулирующие и запасные резервуары

21.2. Напорно-регулирующие сооружения

21.3. Расчет оптимальной регулирующей емкости на ЭВМ

22. НАСОСЫ И НАСОСНЫЕ СТАНЦИИ

22.1. Насосные станции первого подъема

22.2. Насосные станции второго подъема

22.3. Выбор основных типов насосов

22.4. Трубопроводы и арматура насосных станций

22.5. Системы заливки насосов

22.6. Электросиловое оборудование

22.7. Проектирование зданий насосных станций

23. ДИСПЕТЧЕРИЗАЦИЯ И АВТОМАТИЗАЦИЯ СИСТЕМ

ВОДОСНАБЖЕНИЯ

23.1. Основные принципы диспетчеризации систем водоснабжения

23.2. Автоматизация насосных станций

23.3. Автоматизация водозаборных сооружений

23.4. Автоматизация очистных станций

24. ЗОНЫ САНИТАРНОЙ ОХРАНЫ

24.1. Границы зон санитарной охраны источников водоснабжения

24.2. Водоохранные зоны водопроводных систем

24.3. Границы зон санитарной охраны водоводов

25. ПРИМЕРЫ РАСЧЕТОВ И ПРОЕКТИРОВАНИЯ

25.1. Технико-экономическое обоснование систем водоснабжения

25.2. Выбор технологической схемы очистки поверхностных вод

25.3. Выбор технологической схемы кондиционирования подземных вод

25.4. Расчет надежности систем водоснабжения

25.5. Проектирование подземного водозабора

25.6. Проектирование поверхностного водозабора руслового типа

25.7. Гидравлический расчет водопроводной кольцевой сети с

контррезервуаром

25.8. Расчет водопроводной кольцевой сети с применением ЭВМ

25.9. Проектирование водоводов от насосной станции второго подъема

до водопроводной сети

25.10. Определение объема напорно-регулирующего резервуара

25.11. Подбор насосов первого и второго подъема

25.12. Технико-экономический расчет оптимального диаметра труб

25.13. Проектирование станции очистки питьевой воды

25.14. Расчет и подбор вакуум-фильтра и осадительной центрифуги

25.15. Соотношение между единицами измерения концентраций

растворов

Литература

Об авторах

ПРЕДИСЛОВИЕ

В настоящем издании учтены замечания рецензентов и других специалистов по

первому изданию книги, последние изменения и дополнения в нормативных до10'мен-

тах по водоснабжению. Пособие дополнено новыми главами, имеющими актуальное

значение в современных условиях: «Инвестиционное проектирование», «Водообеспе-

чение промышленных предприятий», «Очистка природных вод, содержащих

антропогенные примеси», «Диспетчеризация и автоматизация систем водоснабжения»,

«Технико-экономическое обоснование технологических схем водоочистки и состава

сооружений». Дополнены главы по системам водоснабжения, оценке надежности,

подземным водозаборам, выбору технологических схем водоочистки, проектированию

сооружений для безреагентной и реагентой очистки поверхностных и

кондиционированию подземных вод. Значительно переработана и расширена глава «Примеры расчетов

и проектирования». В книге нашли отражение последние достижения ночных

исследований в области водоснабжения, проводимых в ГНЦ НИИ ВОДГЕО, НИИ КВОВ,

МГСУ и других н^чно-исследовательских и учебных организациях страны. Расширен

информационно-справочный материал по оборудованию и материалам для систем

водоснабжения, поставляемых в Россию зарубежными фирмами.

Пособие рекомендовано к изданию Министерством образования РФ,

Учебно-методическим объединением строительных вузов России по специальности

«Водоснабжение и водоотведение» и Межведомственным Советом Российской Академии наук и

Госстроя России «Химическая технология очистки природных и сточных вод»

(председатель - академик РАН Яковлев СВ.).

Введение, главы 3, 8, 12, 13,19, п.п.5.1,5.3,6.5 нахшсаны д.т.н., проф. Журбой М.Г.,

главы 1,2,4, п.п.11.3, 25.14 - д.т.н., проф. Соколовым Л.И., главы 9,10,11,15, п.п. 25.2,

25.12 - К.Т.Н., с.н.с. Говоровой Ж.М., главы 14, 18 - д.т.н., проф. Журбой М.Г. и к.т.н.

Говоровой Ж.М., глава 16 - д.т.н., проф. Журбой М.Г. и к.т.н. Ваниным В.В., глава 17 -

д.т.н., проф. Журбой М.Г. и д.т.н., проф. Соколовым Л.И.

Отдельные параграфы и главы пособия написаны:

п.п.5.2, 5.4 - д.т.н., проф. Ермолиным Ю.А. и д.т.н., проф. Алексеевым М.И.,

п.п.5.5-5.7 - к.т.н., доц. Гальпериным Е.М., глава 6 - к.т.н., доц. Лебедевой Е.А. и к.т.н.,

доц. Белым А.В., глава 7 - к.т.н., доц. Мезеневой Е.А.,п.п.9.4,10.4,25.3 - к.т.н., в.н.с. Ив-

левой ГА., п.13.2 - к.х.н., доц. Янковским А.А., п.14.7 - д.т.н., проф. Швецовым В.Н.,

П.П.20.1-20.3,20.6-20.8, главы 21,24 - к.т.н., доц. Медиоланской М.М., глава 22, п.п.20.4,

21.3 - к.т.н., доц. Гудковым А.Г, п. 20.5 - к.т.н., проф. Сомовым М.А., глава 23 - д.т.н.

Лезновым Б.С., глава 25 - к.т.н., доц. Литвиненко Л.Л.

Авторы приносят благодарность д.т.н., проф., академику Российской архитектурно-

строительной академии Дикаревскому B.C., д.т.н., проф. Иванову В.Г. (кафедра

«Водоснабжение и водоотведение» Санкт-Петербургского Университета путей сообщения),

сотрудникам кафедры «Водоснабжение и водоотведение» Самарской ГАСА (зав. каф.,

д.т.н., проф. Стрелков А.К.), инж. Самохину СВ. (ГПИ «Союзводоканалпроект») за

ценные замечания и пожелания, сделанные ими при подготовке рукописи к изданию, а

также сотрудникам издательства Ассоциации строительных вузов РФ (директор -

Никитина Н.С) за подготовку к изданию настоящего пособия.

Замечания и пожелания специалистов по содержанию пособия просьба направлять

по адресу: HPffl ВОДГЕО, лаборатория очистки природных вод и инженерных

сооружений водоподготовки, гМосква, Г-48, ГСП-2, Комсомольский пр., д.42, стр.2., 119992.

ВВЕДЕНИЕ

За последние годы в стране обострились проблемы надежного и рационального

обеспечения населения, промышленных предприятий, сельского хозяйства и локальных

потребителей водой необходимого качества.

Распад союзного государства и последующий за этим продолжительный спад

экономики, переход на рыночные отношения и изменение форм собственности, снижение

на отдельных этапах перестройки страны роли и функций органов санэпиднадзора,

комитетов охраны и использования водных ресурсов - все это негативно сказалось и на

работе водопроводных комплексов, предназначенных для добычи, производства и

распределения среди потребителей воды требуемого качества и под нужным напором.

Несмотря на снижение объемов производства в последнее время продолжается

фиксирование прогрессирующих загрязнений источников водоснабжения и расширение

видов и диапазона концентраций загрязняющих веществ антропогенного (в первую

очередь техногенного) происхождения, попадающих в водотоки и водоемы. Это привело к

тому, что построенные по проектам 50-60-х годов системы водоснабжения населенных

мест и промпредприятий в настоящее время не в состоянии в должной мере решать

возложенные на них задачи. Положение усугубляется и известными трудностями в

подготовке инженерных кадров соответствующей квалификации для предприятий водопро-

водно-канализационного хозяйства, снижением роли и функций ведомственных и

межведомственных комиссий по приему в производство вновь создаваемых и

реконструируемых сооружений, технологий и систем водоснабжения в целом.

Одной из серьезных причин, препятствующих устранению отмеченных

негативных явлений, является сокращение в последние два с половиной десятилетия

подготовки изданий нормативно-справочной и учебной литературы по проектированию систем

водоснабжения и их элементов. Последнее пособие из такого рода - «Справочник

проектировщика. Водоснабжение населенных мест и промпредприятий» под редакцией

инж. Назарова И. А. был издан в 1977 г.

Между тем, выход в свет новых нормативных до10'ментов и технических указаний

(СанПиН 2.4.1.1074.01 «Питьевая вода. Гигиенические требования к качеству воды

централизованных систем питьевого водоснабжения. Контроль качества», «Правила

эксплуатации систем водоснабжения и водоотведения», г.Москва, НИИ ВОДГЕО, 2000 г. и

др.), создание новых и усовершенствование существующих технологий, сооружений и

устройств систем водоснабжения требует обновления, изменений и дополнений ряда

методик их расчета и проектирования последних.

Настоящее учебно-справочное пособие ставит своей целью восполнить

сложившийся к настоящему времени дефицит технической литературы в данной отрасли с

учетом выхода в свет к 2003 году новых изданий законодательных и

нормативно-технических до10'ментов, касающихся проектирования, строительства и эксплуатации систем

водоснабжения. Оно состоит из трех томов: I - Системы водоснабжения. Водозаборные

сооружения; 2 - Очистка и кондиционирование природных вод; 3 - Системы

распределения и подачи воды.

По структуре и методическому подходу к изложению материала предлагаемое

проектировщикам, строителям и эксплуатационному персоналу водопроводов, экологам и

сотрудникам Центров санэпиднадзора, исследователям и студентам, обучающихся по

специальностям «Водоснабжение и водоотведение» и «Охрана водных ресурсов»

пособие отличается от раннее изданных тем, что в нем приводятся более детализированные

методики и примеры расчетов, взаимоувязанные со вспомогательным справочным

материалом. Даются решения комплекса основных задач по водоснабжению (в том числе,

связанных с усилением антропогенного воздействия на водоисточники). Подробно

излагаются методы определения расчетных расходов воды, основы выбора и

проектирования систем и схем водоснабжения, водозаборов из подземных и поверхностных

источников, сооружений для очистки и кондиционирования поверхностных и подземных

вод, систем подачи и распределения воды в населенных пунктах, напорно-регулирую-

щих сооружений (в том числе с применением ЭВМ и оптимизационным подходом к

работе водопроводных комплексов), насосных станций, оценка надежности систем и эко-

лого-экономические основы проектирования. Даны детальные примеры расчетов

систем сооружений и установок.

По каждому сооружению или комплексу приводятся последовательно: область

применения, назначение, принцип действия и физико-химические основы работы

сооружений и технологий, реализуемых с их помощью; а затем - в общепринятой

последовательности, приводятся расчетные зависимости для определения технологических и

конструктивных параметров сооружений, установок и элементов технологического и

механического оборудования. Практическая реализация представленных в книге методов

расчетов и конструирования подкреплена обширными справочными табличными и

графическими материалами, позволяющими избежать во многих случаях необходимости

обращения дополнительно к другим техническим справочным изданиям.

В каждом из томов пособия приводится список основной литературы по тематике

излагаемого материала.

10

9. ОЦЕНКА КАЧЕСТВА ПРИРОДНЫХ ВОД

9.1. Состав примесей природных вод

Природная вода представляет собой многокомпонентную динамичную систему, в

состав которой входят газы, минеральные и органические вещества, находящиеся в

истинно растворенном, коллоидном и взвешенном состояниях, а также микроорганизмы.

Из растворенных газов в природных водоисточниках чаще всего присутствуют

кислород, азот, углекислый газ, реже - сероводород, метан и другие. Количественное

содержание газов в воде во многом зависит от их природы, парциального давления,

температуры, состава водной среды и других факторов.

Содержащийся в воде растворенный кислород поступает из атмосферного воздуха,

а также образуется в результате фотосинтеза водорослями органических веществ

(углеводов) из неорганических (угольной кислоты, воды). Содержание кислорода в воде

уменьшается вследствие процессов окисления органических веществ и потребления его

живыми организмами при дыхании. Растворимость кислорода в воде обусловлена

температурой и давлением. Резкое уменьшение содержания кислорода в воде по сравнению

с нормальным свидетельствует о ее загрязнении, а также способствует усилению

коррозии металла котлов, теплообменной аппаратуры, теплосетей и водопроводных труб.

При повышенном содержании кислорода в воде, наоборот, вследствие пассивации

поверхности за счет образования оксидных пленок возможно устранение коррозии.

Присутствие в природных водах растворенного углекислого газа, являющегося

ангидридом очень слабой угольной кислоты, обусловлено биохимическими процессами

окисления органических веществ в водоемах, в почве, а также дыханием водных

организмов и выделением его при геохимических процессах. В природных водах угольная

кислота встречается в форме недиссоциированных молекул Н2СО3, растворенного

углекислого газа СО2, гидрокарбонатных НСО3" и карбонатных СОз^- ионов. В

поверхностных водах содержание свободной угольной кислоты (определяемое в основном

растворимостью углекислого газа из воздуха) незначительно (до 20 мг/л). В подземных водах

ее концентрация достигает 120 мг/л и более.

Повышенное содержание свободной угольной кислоты в воде обычно наблюдается

после очистки воды коагуляцией, поскольку при реакции гидрокарбонатов с кислотой,

образующейся при гидролизе коагулянтов (сульфата алюминия и хлорида железа),

выделяется около 80 мг углекислого газа на 100 мг коагулянта.

Наличие в воде свободной (агрессивной) угольной кислоты вызывает коррозию

железобетонных конструкций, приводит к растворению карбонатной пленки на

поверхности труб и оборудования, узо'дшает работу очистных сооружений в результате

усиленного зарастания отстойников сине-зелеными водорослями.

Сероводород встречается в основном в подземных источниках, образуясь в

результате процессов восстановления и разложения некоторых минеральных солей (гипса,

серного колчедана и др.). В поверхностных водах он почти не встречается, так как

легко окисляется. Появление его в поверхностных источниках может быть следствием

протекания гнилостных процессов и сброса неочищенных сточных вод. Наличие в воде

сероводорода (иногда до 20-40 мг/л) придает ей неприятный запах, интенсифицирует процессы

коррозии трубопроводов и вызывает их зарастание вследствие развития серобактерий.

11

Появление азота в природных водах связано с поглощением его из воздуха,

восстановлением соединений азота динитрифицирующими бактериями и разложением

органических остатков. Растворимость азота в воде значительно меньше, чем кислорода,

однако в связи с высоким парциальным давлением азота в воздухе, в природных водах его

больше, чем кислорода.

Метан чаще всего встречается в подземных водах. Его появление связано с

процессом разложения микробами клетчатки растительных остатков. В поверхностные воды

метан может попадать в результате сброса неочищенных сточных вод.

Взвешенные вещества попадают в воду в результате смыва твердых частиц

верхнего покрова земли дождями или талыми водами во время весенних и осенних паводков,

а также в результате размыва русел рек. Наименьшая мутность водоемов наблюдается

зимой, когда они покрыты льдом, наибольшая - весной в период паводка, а также летом

вследствие выпадения дождей, таяния снега в горах и развития мельчайших плавающих

живых организмов и водорослей. Повышение мутности может быть вызвано также

выделением из воды некоторых карбонатов, окислением соединений двухвалентного

железа кислородом воздуха, сбросом неочищенных производственных сточных вод и.т.д.

Наличие в воде взвешенных веществ препятствует использованию ее для

хозяйственно-питьевых целей, в теплоэнергетике, на заводах по приготовлению пищевых

продуктов, при производстве бумаги, тканей, кинопленки и пр.

Самыми значительными поставщиками органических веществ в природную воду

является почвенный и торфяной гумус, продукты жизнедеятельности и разложения

растительных и животных организмов, сточные воды бытовых и промышленных

предприятий. Для технологии очистки воды наибольший интерес представляют гумусовые

вещества, разделяемые на гуминовые, ульминовые, креповые, апокреновые (фульвокис-

лоты) и другие кислоты, а также их растворимые в воде соли.

Гуминовые и апокреновые кислоты могут находиться в почве в свободном

состоянии, в виде солей с катионами щелочных и щелочноземельных металлов, комплексных

и внутрикомплексных соединений с железом, алюминием, марганцем, медью и,

наконец, в виде адсорбционных органо-минеральных соединений.

Для водоемов особую опасность представляют сточные воды, в составе которых

есть белки, жиры, углеводы, органические кислоты, эфиры, спирты, фенолы, нефть и др.

Степень окраски природных вод, выражаемая в градусах платиново-кобальтовой

шкалы, называется цветностью. Наибольшую цветность имеют природные воды рек и

озер, расположенных в зонах торфяных болот и заболоченных лесов, наименьшую - в

лесостепных и степных зонах.

Зимой количество органических веществ минимальное, однако в период половодья

и паводков, а также летом в период массового развития водорослей - «цветения»

водоемов - оно повышается. Наличие в воде органических веществ резко ухудшает органо-

лептические показатели воды, повышает цветность, вспениваемость, отрицательно

действует на организм человека и животных.

В большинстве случаев состав природных вод определяется катионами Na"^, К+,

Са2+ и Mg2+ и анионами НСОз', SO4--, €1". Катионы Н+, Ш\^^, Cu2+, Fe2+, РеЗ+, Мп2+, АР+,

и др. и анионы ОН-, СОз^-, NOj", NO3-, F", Br, BOj", HPO42-, HSO4-, HSi03-, HS" и др. в

природной воде содержатся в незначительных количестве, однако их влияние на

свойства и качество воды иногда также очень велико.

12

По содержанию ионов в воде определяют степень ее минерализации (содержание

солей):

М = ^Кат + ^Ан, (9.1)

где М - общая минерализация воды, мг/л;

2_, Кат - сумма катионов, мг/л;

у Ан - сумма анионов, мг/л.

Степень минерализации подземных вод разнообразных по химическому составу

зависит от условий залегания водоносного горизонта и колеблется от 100-200 мг/л до

нескольких граммов на литр. В пресных артезианских водах преобладают катионы и

анионы НСОз'. По мере повышения степени минерализации подземных вод возрастает

относительное содержание ионов Na"^, S04^-, С1-.

Содержание солей в водах океанов и некоторых морей достигает 50 г/л и более

(например, содержание солей в воде Красного моря составляет около 42 г/л). Основными

химическими примесями морских вод являются ионы Na+ и С1% составляющие в сумме

около 30 г/л. Содержание солей в водах внутренних морей значительно меньше.

Например, в воде Каспийского моря содержится около 13 г/л растворенных солей. Черного -

около 16 г/л, Балтийского - около 7,5 г/л.

Катионы Na+ и К+ попадают в природные воды в результате растворения коренных

пород. Так, большое количество ионов натрия поступает в воду в результате

растворения залежей поваренной соли. Преобладание катионов Na+ над катионами К+ в

природных водах объясняется большим поглощением калия почвами и извлечением его из

воды растениями.

Катионы Са2+ и Mg2+ присутствуют во всех минерализованных водах. Их

источником являются природные залежи известняков, гипса и доломитов. В

маломинерализованных водах больше всего катионов Сг^+. С увеличением степени мчнерализации

воды содержание ионов кальция быстро падает и редко превышает 1 г/л. Содержание же

катионов магния в минерализованных водах может достигать нескольких граммов, а в

соленых озерах - нескольких десятков граммов на 1 л воды. Катионы Са2+ и Mg2+

обуславливают жесткость воды. Хотя они и не приносят особого вреда организму, однако

наличие их в воде в большом количестве нежелательно, поскольку такая вода

непригодна для хозяйственных нужд. В жесткой воде увеличивается расход мыла при стирке

белья, медленно развариваются мясо и овощи. Жесткая вода непригодна и для систем

оборотного водоснабжения, для питания паровых котлов и использования во многих

отраслях промышленности.

Катионы Fe2+, Fe'^, Мп2+ в истинно растворенном состоянии находятся в очень

небольших концентрациях. Большая часть железа и марганца в природных водах

содержится в виде коллоидов и суспензий. В подземных водах соединения железа и

марганца преобладают в виде гидрокарбонатов, сульфатов и хлоридов, в поверхностных - в

виде органических комплексных соединений (например, гуминовокислых) или в виде

тонкодисперсной взвеси.

13

Соединения азота встречаются в природной воде в виде катионов аммония, нит-

ритных и нитратных анионов. Появление этих анионов в природных водах связано с

разложением различных сложных органических веществ животного и растительного

происхождения, а также с разложением белковых веществ, попадающих в водоемы с

бытовыми сточными водами.

Содержание кремния в природных водах в пересчете на 8{Оз2- обычно достигает

0,6-40 мг/л и лишь в отдельных случаях может повышаться до 65 мг/л. Кремниевая

кислота не вредна для здоровья, однако повышенное содержание ее в воде делает воду не

пригодной для питания паровых котлов из-за образования силикатной накипи.

Наличие в воде более 500 мг/л сульфатов или 350 мг/л хлоридов придает ей

солоноватый привкус и приводит к нарушению деятельности желудочно-кишечного тракта

у людей. Вода с большим содержанием хлорид- и сульфат-ионов имеет также

повышенную коррозионную активность, более высокую некарбонатную жесткость, разрушающе

действует на железобетонные конструкции.

Соединения фосфора встречаются в природных водах в небольших количествах в

виде НРО42" иона и органических комплексов ортофосфорной кислоты или в виде

взвешенных частиц органического или минерального происхождения.

В природных водах в очень малых количествах содержатся ионы F-, Вг, ВОг^ и др.

Эти микроэлементы значительно влияют на здоровье человека.

Катионы РЬ2+, Cu2+, Sr2+, Zn2+, Se2+, As3+, As5+ и многие другие, относящиеся к

ядовитым, в природных водах в естественном состоянии встречаются, как правило в

незначительных количествах и попадают в них в больших количествах в результате сброса

неочищенных бытовых и промышленных сточных вод.

При обнаружении в воде нескольких токсичных веществ (за исключением

фторидов, нитритов и радиоактивных) сумма их концентраций, выраженная в долях от

максимально допустимых концентраций каждого вещества в отдельности, не должна

превышать 1. Расчет ведется по формуле:

с. с, с„

-^ + -^ + --- + -^<\ (9.2)

С С С

где с,, С2, ..., Сп - обнаруженные концентрации, мг/л;

С,, Сз, ..., Сп - максимально допустимые концентрации, мг/л.

Природные воды населяет огромное количество микро- и макроорганизмов

животного и растительного происхождения: вирусы, бактерии, простейшие, водоросли,

высшие растения и животные, которые также существенно влияют на физико-химический

состав воды.

9.2. Классификации источников водоснабжения,

ПРИРОДНЫХ вод и их ПРИМЕСЕЙ

Состав природных вод, концентрации и агрегативно-кинетическая устойчивость

содержащихся в них примесей, являются основополагающими при оценке пригодности

воды для использования ее различными категориями потребителей. По целевому

назначению воду классифицируют как используемую для: хозяйственно-питьевых целей;

пищевой промышленности; орошения полей и сельскохозяйственных нужд; паросилового

хозяйства; охлаждения производственного оборудования; технологических целей

предприятий; заводнения нефтяных пластов и др.

14

Традиционно природные источники, используемые для целей

хозяйственно-питьевого водоснабжения подразделяются на две основные группы:

- поверхностные источники: реки, озера, водохранилища, каналы, моря, ледники;

- подземные источники: различные типы подземных вод (артезианские, грунтовые,

верховодка, подрусловые и т.д.), родники.

Распространенными источниками промышленного водоснабжения чаще всего

являются поверхностные и частично минеральные воды.

Примером, иллюстрирующим попытку дифференцировать водные объекты,

пригодные в качестве источников хозяйственно-питьевого водоснабжения по ряду показателей с

целью определения необходимой технологии водоподготовки, может служить санитарная

классификация поверхностных и подземных источников, принятая в СаПиН (проект),

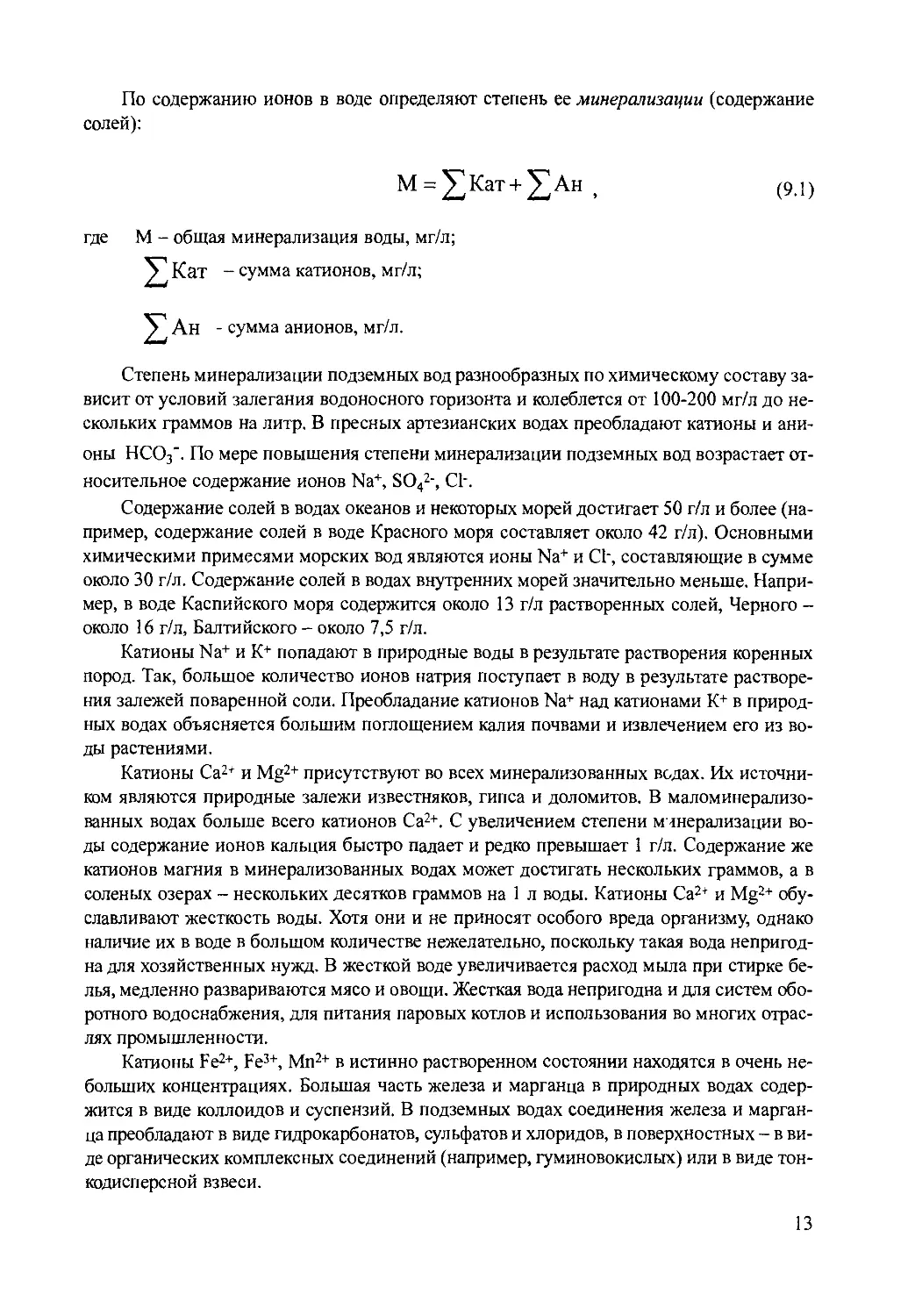

рассматриваемом взамен ГОСТ 2761-84. Согласно ей (табл.9.1,9.2), выделяются три класса

поверхностных источников в зависимости от качества исходной воды по coBOi^rraocTH

показателей, определяющей степень ее подготовки. На стадии проектирования водоочистной

станции класс источника определяется проектной организацией на основании ежемесячных

данных анализов качества воды в месте предполагаемого водозабора, полученных не менее

чем за последние три года - для поверхностных, и год - для подземных источников.

Рекомендуемые методы подготовки воды питьевого качества из источников

водоснабжения:

1 класса - фильтрование с реагентной обработкой или без нее, обеззараживание;

2 класса - коагулирование, отстаивание, фильтрование, обеззараживание;

при наличии фитопланктона - микрофильтрование;

3 класса - основные методы - то же что и для 2-го класса, а также дополнительно:

вторая ступень осветления, окислительные и сорбционные методы

и более эффективные методы обеззараживания.

Таблица 9.1

Санитарная классификация поверхностных источников питьевого водоснабжения

Наименование показателя

Мутность, мг/л, не более

Цветность, град., не более

Запах при 20 и 60°С, баллы, не более

Водородный показатель (рН)

Железо, мг/л, не более

Марганец, мг/л, не более

Окисляемость перманганатная, мгО/л, не б олее

БПК5/БПК„„„„.

БПК„о„„., мгОг/л, не более

ХПК, мгО/л, не более

Общие колиформные бактерии,

КОЕ/ЮОмл, неболее

Термотолерантные колиформные бактерии,

КОЕ/100 мл, не более

Колифаги, БОЕ/100 мл, не более

Цисты лямблий, цист/50 л, не более

Величина показателя по классам

I

20

35

2

6,5-8,5

1

0,1

5

>0,7

3

15

100

20

10

0

2

1500

120

3

6,5-8,5

3

1,0

15

0,7-0,3

5

30

1000

500

10

7

3

10 000

200

4

6,5-8,5

5

2,0

20

<0,3

7

35

5 000

1000

50

15

Как видно из таблицы, весьма широкий интервал предложенных разработчиками

концентраций ингредиентов по классам, установленный для некоторых показателей качества

15

воды (например, по мутности - 20-1500 мг/л, цветности - 35-120 град.ПКШ, и.т.д.)

затрудняет объективное причисление того или иного водоисточника к конкретному классу.

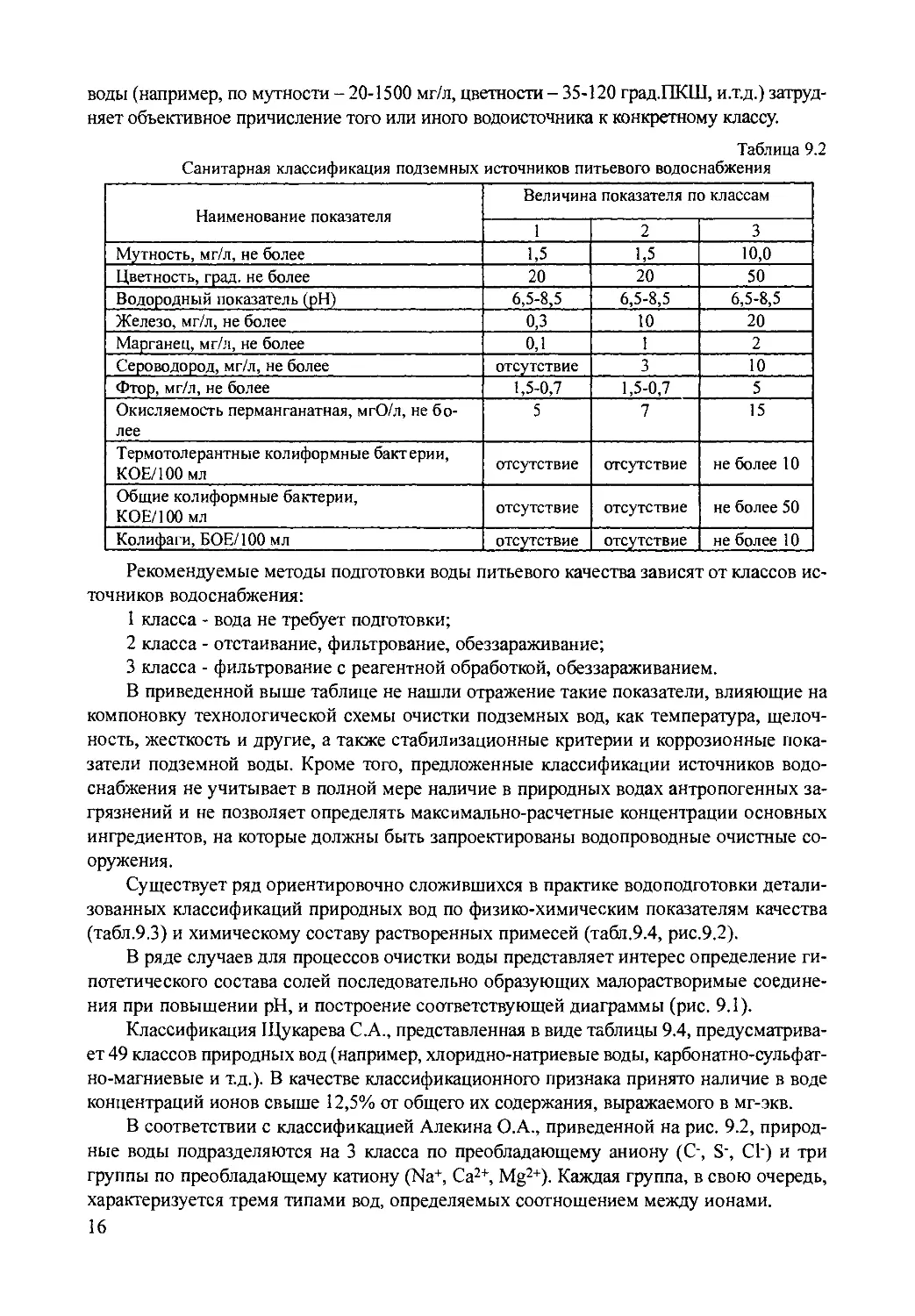

Таблица 9.2

Санитарная классификация подземных источников питьевого водоснабжения

Наименование показателя

Мутность, мг/л, не более

Цветность, град, не более

Водородный показатель (рН)

Железо, мг/л, не более

Марганец, мг/л, не более

Сероводород, мг/л, не более

Фтор, мг/л, не более

Окисляемость перманганатная, мгО/л, не

более

Термотолерантные колиформные бактерии,

КОЕ/100 мл

Общие колиформные бактерии,

КОЕ/100 мл

Колифаги, БОЕ/100 мл

Величина показателя по классам

1

1,5

20

6,5-8,5

0,3

0,1

отсутствие

1,5-0,7

5

отсутствие

отсутствие

отсутствие

2

1,5

20

6,5-8,5

10

1

3

1,5-0,7

7

отсутствие

отсутствие

отсутствие

3

10,0

50

6,5-8,5

20

2

10

5

15

не более 10

не более 50

не более 10

Рекомендуемые методы подготовки воды питьевого качества зависят от классов

источников водоснабжения:

1 класса - вода не требует подготовки;

2 класса - отстаивание, фильтрование, обеззараживание;

3 класса - фильтрование с реагентной обработкой, обеззараживанием.

В приведенной выше таблице не нашли отражение такие показатели, влияющие на

компоновку технологической схемы очистки подземных вод, как температура,

щелочность, жесткость и другие, а также стабилизационные критерии и коррозионные

показатели подземной воды. Кроме того, предложенные классификации источников

водоснабжения не учитывает в полной мере наличие в природных водах антропогенных

загрязнений и не позволяет определять максимально-расчетные концетрации основных

ингредиентов, на которые должны быть запроектированы водопроводные очистные

сооружения.

Существует ряд ориентировочно сложившихся в практике водоподготовки

детализованных классификаций природных вод по физико-химическим показателям качества

(табл.9.3) и химическому составу растворенных примесей (табл.9.4, рис.9.2).

В ряде случаев для процессов очистки воды представляет интерес определение

гипотетического состава солей последовательно образующих малорастворимые

соединения при повышении рН, и построение соответствующей диаграммы (рис. 9.1).

Классификация Щукарева С.А., представленная в виде таблицы 9.4,

предусматривает 49 классов природных вод (например, хлоридно-натриевые воды, карбонатно-сульфат-

но-магниевые и т.д.). В качестве классификационного признака принято наличие в воде

концентраций ионов свыше 12,5% от общего их содержания, вьфажаемого в мг-экв.

В соответствии с классификацией Алекина О.А., приведенной на рис. 9.2,

природные воды подразделяются на 3 класса по преобладающему аниону (С-, S% CV) и три

группы по преобладающему катиону (Na+, Са^^, Mg2+). Каждая группа, в свою очередь,

характеризуется тремя типами вод, определяемых соотношением между ионами.

16

Таблица 9.3

Классификация природных вод

Наименование

показателей

Типы природных вод

Значение

Поверхностные воды

Мутность, мг/л

Цветность, град.

маломутные

средней мутности

мутные

высокомутные

малоцветные

средней цветности

высокой цветности

до 50

50-250

250-1500

свыше 1500

до 35

35-120

свыше 120

Подземные воды

Степень

минерализации, г/л

рН

Жесткость общая,

ммоль/л

Железо и марганец,

мг/л

пресные

солоноватые

засоленные

соленые

щелочные

слабощелочные

нейтральные

слабокислые

кислые

очень мягкие

мягкие

умеренно жесткие

жесткие

очень жесткие

группа А

группа Б

группа В

до 1

1-3

3-10

10-50

11-14

8-10

7

4-6

1-3

до 1,5

1,5-3

3-6

6-9

свыше 9

Fe, Мп - в минеральной форме,

Що > 2 ммоль/л

Fe, Мп - в минеральной форме,

Що < 2 ммоль/л

Fe, Мп - в органической форме

F(?*=a

СЗ

И

-■ ч

о

(Ц

Ь-

I

•

■

■

■

СГ=Ъ

HCQ=e

л

и

О)

о

а

О

1 Mg^^c

идЯ~

■ х>

■ 0)

; «^

1 о

• о

', м

0)

1

+

J3

+

га

11^

О

ОС

. S : S

Na+

с,-

II

о

ел

^ 1

о га

га +

2 <1>

Ю=с1

=g

1

м ^

» 1

^ +

и +

^ Я

Рис. 9.1. Диаграмма гипотетического состава солей

17

Таблица 9.4

Mg'^

Са^*, Mg'"

Са'*

Na\Ca^'

Na*

Na*, Mg'"

Классы

1

2

3

4

5

6

7

cr.

Hco;

природных вод по

g

9

10

И

12

В

14

sol-

HCOj

15

16

17

18

19

20

21

hco;

С.А.Щукареву

22

23

24

25

26

27

28

hco;

cr

29

30

31

32

33

34

35

cr

36

37

38

39

40

41

42

sol

cr

43

44

45

46

47

48

49

sol

Толстихиным Н.И. и Дуровым C.A. для сравнения химического состава различных

природных вод были предложены соответственно график-квадрат и сдвоенная

треугольная диаграмма. На графике-квадрате анионы и катионы приведены в процентах к

общему их содержанию в мг-экв. Стороны графика-квадрата представляют собой

координаты содержания ионов: Na'^+ К'^; Са^^ + Mg2+; С1- + SO42-; НСО3' + COj". На

сдвоенной треугольной диаграмме, состоящей из двух треугольников и квадрата,

откладывается катионный (Na+, Са2+, Mg2+) и анионный (С1-, HCOj-, SO42-) состав природных вод, а

в квадрате - их сочетание.

Рассмотренные выше классификации имеют ограниченную область приложения и

учитывают состав только растворенных в воде примесей, относимых к гомогенным системам.

Широкую известность приобрела классификация примесей воды на основании фа-

зово-дисперсного состояния, предложенная Кульским Л.А. В основу ее положено

понятие о фазовом состоянии вещества в водной среде, определяемом в основном

дисперсностью, агрегативной и кинетической устойчивостью частиц. Этот принцип позволил

автору объединить широкий спектр разнообразных по физической, химической и

биологической характеристике примесей, имеющихся в природных и сточных водах, в

четыре обобщающие группы (табл. 9.5).

Таблица 9.5

Классификация примесей по их фазово-дисперсному состоянию

Группа

I

Взвеси

II

Коллоидные

растворы

III

Молекулярные

растворы

IV

Ионные растворы

Характер примесей

суспензии, эмульсии,

микроорганизмы, планктон

коллоиды, высокомолекулярные

соединения, вирусы

газы, растворимые в воде, орган и-

ческие вещества, придающие запах

и привкус

соли, кислоты,основания

Размер

частиц, см

10"^-10"'

IQ-'-lO-'

10"*-! О''

10-'-10"'

Структурные

системы

гетерогенные

гегерогениые

гомогенные

гомогенные

18

IVJI.III

IVIU

Хлоридные(СО

^

^ ,

\ '

^\

>*

Ca^*

Mg'*

Na*

IVIMIl

IVIMII

Ul.lll

Рис. 9.2. Классы природных вод по О.А. Алекииу:

I - HCOj- > Са2+ + Mg2+; П - HCOj- < Са2+ + Mg2+ < НСО3- + SO42-;

III - НСО3- + SO42- < Са2+ + Mg2+; IV - НСО3- = О

Две из них относятся к гетерогенным системам, представленным в воде взвесями,

коллоидами, эмульсиями и пенами. Обязательным признаком гетерогенных систем

является существование поверхностей раздела. Две другие относятся к гомогенным

системам - веществам, образующим с водой молекулярные и ионные растворы. Чем

меньше размер частиц дисперсной фазы в дисперсионной среде, тем больше величина их

удельной межфазной поверхности, и тем сильнее влияние поверхностных явлений на

свойства системы.

По Л.А.Кульскому, водные дисперсии, содержащие крупные частицы размером

более 10-3 см, обладают, как правило, полной кинетической неустойчивосгью; содержащие

частицы с размером \<^-^-\<^-^ см (суспензии, эмульсии, пены) обладают слабой

интенсивностью теплового движения и невысокой кинетической устойчивостью; содержащие

частицы с размером \<^-^-\<^-^ см (коллоиды) обладают сильно развитой межфазной

поверхностью и высокой кинетической устойчивостью. Растворы высокомолекулярных

соединений представляют собой обычно однофазные термодинамически устойчивые

обратимые системы. Гомогенные системы, представляющие собой истинные растворы

различных веществ, являются термодинамически устойчивыми и могут существовать

без изменения сколь угодно долго. Для большинства из них характерны такие общие

свойства как электропроводность, направленное диффузионное движение молекул и

ионов, гидратация ионов, химический потенциал. Как правило, суммарное содержание

примесей в воде, используемой на хозяйственно-бытовые нужды, не превышает

0,01 моль/л.

В таблице 9.6 приведена классификация взвешенных веществ по гидравлической

крупности - скорости осаждения частиц взвеси в неподвижной воде при температуре 10° С.

19

Таблица 9.6

Классификация взвешенных веществ

Взвешенные

вещества

Песок:

крупный

средний

мелкий

Ил

Мелкий ил

Глина

Мелкая глина

Коллоидные

частицы

Гидравлическая крупность,

мм/с

100

50

7

1,7-0,5

G,0-1,7) 10'^

5,0 10"^

G,0-1,7) 10"^

7,0 ■ 10*

Приблизительный размер

частиц взвеси, мм

1

0,5

0,1

E,0-2,7) 10"^

A,0-0,5) 10'^

2,7 ■ W'

A,0-0,5) 10"'

A,0-0,01) Ю""

По мнению специалистов фирмы «Дегремон», в случае растворения макромолеку-

лярных веществ в воде подобного точного равновесия, которое существует между

кристаллическим веществом и насыщенным раствором, не создается. Кроме того, раствор

макромолекул обычно содержит молекулярные частицы различных веществ. Поэтому

при очистке воды необходимо учитывать размер растворенных частиц и их

электрический заряд (электрокинетический или потенциал поверхности - ф-потенциал). В связи с

этим предложено различать следующие суспензии и растворенные вещества

(см.табл.9.7).

Таблица 9.7

Растворы и суспензии

Группа

Взвешенные вещества

Коллоидные частицы

Растворенные вещества

Размер

частиц, см

1-10"^

\0'^-Ш^

<10"''

Вещества

песок A - 10"' см),

ил B10"'-210"^ см),

глина B10"^- ГЮ"* см),

бактериальные загрязнения, план ктон

смог, пары

соли, основания, кислоты

Принцип деления растворенных веществ на группы в зависимости от размера

частиц широко используется при оценке области применения мембранных методов

разделения жидких систем.

Рассмотренные в данном разделе примеры классификаций природных вод

представляют собой интерес для общей оценки качества вод природных водоисточников и,

в отдельных случаях, могут быть применимы для обоснования того или иного

технологического процесса и метода очистки. Однако, они не дают возможности в должной

мере решать задачу по выбору комплексной технологии водоподготовки. Последняя

базируется на анализе данных по качеству очищаемой воды, оцениваемого по ряду

определяющих ингредиентов, фазово-дисперсному состоянию примесей, временному фактору

присутствия основных ингредиентов в заданном интервале концентраций и известных,

апробированных в практике водоподготовки, методов очистки.

20

9.3. Качество воды поверхностных водоисточников

Основным источником централизованного хозяйственно-питьевого водоснабжения

в большинстве регионов Российской Федерации (РФ) и стран СНГ являются

поверхностные воды рек (водохранилищ) и озер, на долю которых приходится 65-68% от общего

объема забора воды.

При выборе технологий водоподготовки первостепенную роль играет объективная

оценка источника хозяйственно-питьевого или технического водоснабжения.

Гидрохимический режим поверхностных водоисточников формируется в условиях интенсивной

хозяйственной деятельности на водосборах. К природным и техногенным факторам,

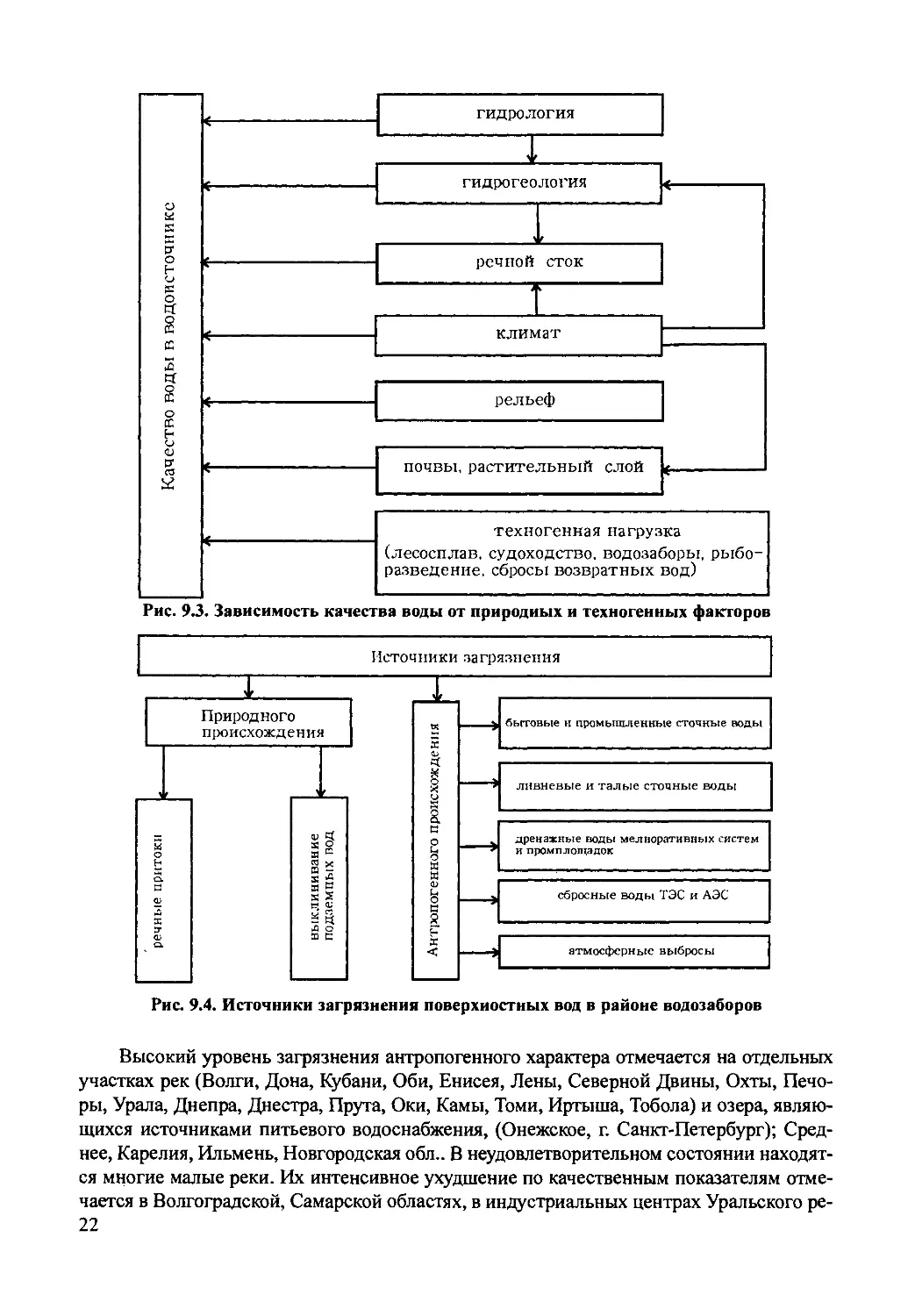

влияющим на качество природных вод, относятся: геоморфологическое строение

водоисточника, климатические условия, поверхностный и почвенный покров, источники

образования поверхностных и подземных вод, техногенные нагрузки (рис.9.3).

Анализ гидрохимической и санитарно-гигиенической информации по динамике

изменения качества воды в сопоставлении с данными многолетних наблюдений по их

режиму уровней воды в водоисточнике позволяет в первом приближении выявить для

конкретного водоисточника доминирование тех или иных природных факторов при

формировании качества природных вод, установить корреляционные связи между характером

изменения концентраций ингредиентов природного происхождения (мутности, цветности,

перманганатной окисляемости, содержания хлоридов, сульфатов, солей кальция, магния и

др.) и фазами водного режима источника: зимней и летней меженью, весенним и осенним

паводком и т.д.

Повсеместное загрязнение природных вод источников хозяйственно-питьевого

водоснабжения России примесями антропогенного и техногенного происхождения,

наблюдаемое в последние десятилетия, обуславливается в большей степени

поступлением в них более 55 км^/год неочищенных и недостаточно очищенных сточных вод:

хозяйственно-бытовых и промышленных; талых и ливневых вод с селитебных территорий,

животноводческих комплексов, мелиорованных сельхозугодий и т.д.

Номенклатура и количество загрязняющих веществ, попадающих в поверхностные

воды, весьма разнообразны и зависят от профиля и объема промышленных и

сельскохозяйственных предприятий, расположенных в районе водосбора; эффективности и

надежности технологий очистки бытовых и промышленных сточных вод, сбрасываемых в

водоисточник, и других факторов (рис. 9.3, 9.4).

Основными антропогенными загрязнениями являются нефтепродукты, пестициды,

соли тяжелых металлов, поверхностно-активные вещества, азотные соединения (азот

аммонийный, нитриты и нитраты) и фенолы. Многие из них обладают куммутативны-

ми свойствами и могут в значительной степени изменять гидрохимический режим

водоисточника. Кроме того, при воздействии антропогенных факторов происходит

ухудшение качества воды по содержанию бактериопланктона, гетеротрофных бактерий и

бактерий группы кишечной палочки.

Распространение химических загрязнений техногенного происхождения и их

специфика в источниках питьевого водоснабжения обычно коррелируют с

расположенными в данных районах объектами различных отраслей промышленности (табл. 9.8).

21

о

X

?

о

о

ее

о

(С

к

ее

S

о

(С

н

о

гидрология

^

гидрогеология

'

речной сток

климат

рельеф

почвы, растительный слой

( '

техногенная нагрузка

(лесосплав, судоходство, водозаборы,

рыборазведение, сбросы возвратных вод)

Рис. 9.3. Зависимость качества воды от природных и техногенных факторов

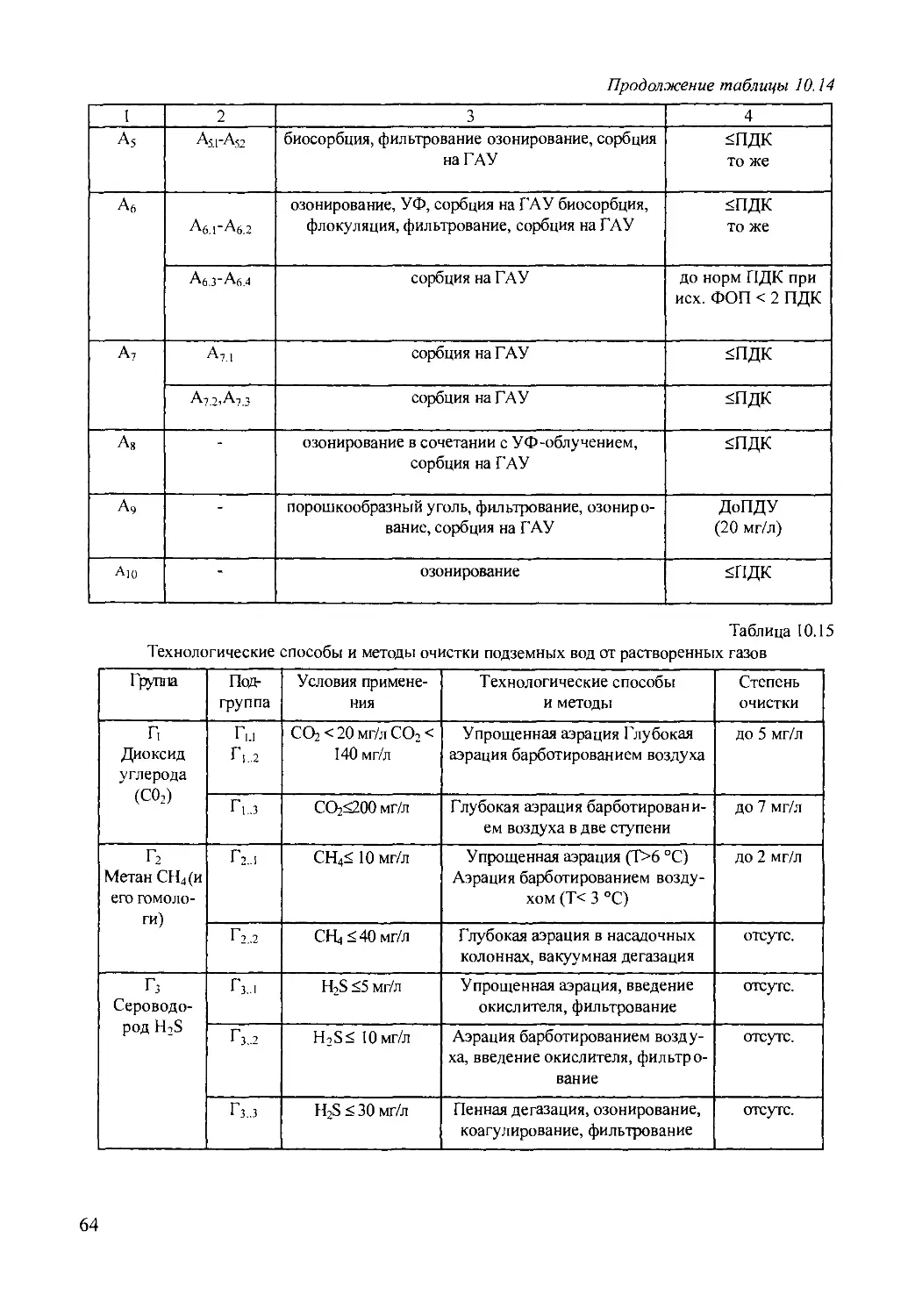

Источники .загрязнения

Природного

происхождения

1

'

о

д

<и

X

<и

о.

1

'

<и Ц.

S 9

а ^

S Й

а и

S 2

tr" о;

«s

Д о

и с

а

с

с

а

к

^ бытовые и промышленные сточные воды

■^ лпвневьге и талые сточные воды

дренажные воды мелиоративных систем

и промплощадок

сбросные воды ТЭС и АЭС

атмосфернь1е выбросы

Рис. 9.4. Источники загрязнения поверхностных вод в районе водозаборов

Высокий уровень загрязнения антропогенного характера отмечается на отдельных

участвсах рек (Волги, Дона, Кубани, Оби, Енисея, Лены, Северной Двины, Охты,

Печоры, Урала, Днепра, Днестра, Прута, Оки, Камы, Томи, Иртыша, Тобола) и озера,

являющихся источниками питьевого водоснабжения, (Онежское, г. Санкт-Петербург);

Среднее, Карелия, Ильмень, Новгородская обл.. В неудовлетворительном состоянии

находятся многие малые реки. Их интенсивное ухудшение по качественным показателям

отмечается в Волгоградской, Самарской областях, в индустриальных центрах Уральского ре-

22

гиона (Пермская, Свердловская, Челябинская области и республика Башкортостан), а

также вблизи крупных промышленных городов (Москва, Санкт-Петербург,

Екатеринбург, Кемерово и др.).

Таблица 9.8

Приоритетные загрязнители по отраслям промышленности

Отрасль

промышленности

ЦБК, деревообработка,

лесная промышленно-

сить

Нефтегазодобыча,

нефтепереработка

Машиностроение,

металлообработка,

металлургия

Химическая,

нефтехимическая

Сельхозпроизводство

Горнодобывающая,

угольная

Легкая, текстильная,

пищевая

Преобладающие виды загрязняющих компоне нтов

Органические вещества (лигнины, глоякол, пирокатехин,

смолистые, жирные вещества, фенол, метилмеркаптан),

аммонийный азот, взвешенные вещества, сульфаты

Нефтепродукты, синтетические поверхностно-активные

вещества (СПАВ), фенолы, аммонийный азот, сульф иды

Металлы, взвешенные вещества, фтор, роданиды, ци аниды,

аммонийный азот, нефтепродукты, смолы, фенолы, флото-

реагенты

Фенолы, нефтепродукты, СПАВ, полициклические аром а-

тические углеводороды, углеводы, бензопирен, минерал ь-

ные вещества

Азотная группа, взвешенные вещества, белковые

соединения, жиры, пестициды

Флотореагенты, минеральные и взвеше иные

вещества, фенолы

СПАВ, нефтепродукты, органические красители, органич е-

ские вещества

Качество воды каскада водохранилищ Средней и Нижней Волги также претерпело

изменение под действием антропогенных нагрузок. Зафиксированы максимальные кон-

центращ1и по нефтепродуктам на уровне - 130 ПДК, фенолам - до 40 ПДК,

соединениям меди и цинка - 9 и 1,7 ПДК соответственно. Отмечается также присутствие в воде в

период весеннего паводка пестицидов в повышенных концентрациях. Для устьевой

части р. Волги (Астраханская обл.) характерны повышенное содержание азота

аммонийного, нефтепродуктов и высокие показатели перманганатной и бихроматной окисляемости.

Для рек южного региона РФ (Кубань, Белая, Уруп) на отдельных участках

основными примесями техногенного характера являются нефтепродукты, фенолы, соли

тяжелых металлов и биогенные соединения.

Характерными загрязняющими веществами воды в верховьях р. Дон являются ни-

тритный A5-16 ПДК) и аммонийный (8-9 ПДК) азот, сульфаты B-3 ПДК), отмечается

присутствие хлорорганических пестицидов.

Для створов на отдельных участках Нижнего Дона содержание загрязняющих

веществ варьирует в пределах 1-2 ПДК по нефтепродуктам, соединениям меди 5-9 ПДК,

нитратам - 3-6 ПДК, хлорорганическим пестицидам - 3-4 ПДК.

В воде р. Томь - притока Оби, являющейся источником водоснабжения крупных

промышленных центров Кузнецкого бассейна, наряду с нефтепродуктами F-7 ПДК) и

фенолами (до 20 ПДК), присутствуют другие виды фенолов (п-нитрофенол, с-нитрофе-

нол, м-крезолы, хлорфенолы) и специфические примеси - хлорорганические

соединения (табл.9.9).

23

Таблица 9.9

Перечень хлорорганических соединений и их концентрации A995-2000 гг.)

Показатель

Хлороформ

Четыреххлористый углерод

Трихлорэтилен

Трихлорэтан

Тетрахлорэтилен

Значение, мг/л

0,27-0,5

0,02-0,04

0,01-0,1

0,02-0,05

0,01-0,03

ПДК по СанПиН

0,2

0,006

0,06

0,02

Для рек и озер Северо-Западного региона России, характеризующихся наличием

природных органических гумусовых веществ и преобладанием низких температур в

течение года, основным источником загрязняющих веществ являются сточные воды

предприятий химической, деревообрабатывающей промышленности, животноводческих

комплексов и т.д. Концентрации антропогенных примесей значительно превышают

предельно-допустимые, установленные для водоемов хозяйственно-питьевого назначения.

Так, например, в водных объектах республики Карелии превышения ПДК отмечались в

следующих количествах (в % от проанализированньк проб) по: нефтепродуктам - 55,

БПК5 - 40, аммонийному азоту - 14, соединениям меди - 70 и цинка - 45.

Вода р.Северной Двины и ее притоков (Архангельская область) загрязнена

специфическими веществами - лигносульфонатами и ртутью из-за сброса в нее сточных вод

предприятий целлюлозно-бумажной промышленности. Наблюдается довольно высокий

по органическим веществам, аммонийному азоту и другим компонентам уровень

загрязненности водных объектов Вологодской области (реки Кошта, Пельшма, Вологда,

Ягорба и Сухона). Распространенными загрязняющими веществами водных объектов

Новгородской области являются легкоокисляемые органические вещества,

нефтепродукты, соединения меди, железа и марганца, обнаруживаются также пестициды (в

основном хлорорганические) и продукты их распада. Часто вода таких водоисточников

имеет болотистый запах, высокие окисляемость и уровень бактериального загрязнения.

Существенное ухудшение качества воды произошло в источниках питьевого

водоснабжения густонаселенных и промышленных регионов стран СНГ. Наряду с

повышенной мутностью - до 600-800 мг/л, достаточно высокими температурами воды в весен-

не-осенний сезоны года и содержанием фитопланктона - 0,23-0,92 млн.кл./см^ в период

с 1984 по 1995 гг прослеживалось в воде р. Днестр и Прут стабильное содержание

органических веществ антропогенного происхождения. Их максимальные концентрации

на отдельных участках рек в разные годы составляли 23 ПДК - по нефтепродуктам, 30

ПДК - по фенолу, соединениям меди и цинка - 2 и 2,5 ПДК соответственно,

аммонийному азоту и нитратам - 4 и 1,5 ПДК, СПАВ - 1,5 ПДК. Отмечалось присутствие в

меженные периоды хлорорганических пестицидов в концентрациях, превышающих ПДК

в 4-6 раз (ДДТ) и в 2-5 раза для у-ГЦХГ.

В таблице 9.10 представлены некоторые данные наблюдений за период с 1988 по

2000 гг для отдельных водоисточников Центральной части. Западной Сибири,

Северозападного и Южного регионов РФ и стран СНГ по мутности, цветности, содержанию

органических веществ, характеризующихся косвенно показателем перманганатной

окисляемости, нефтепродуктов, фенолов, позволяющие в общем охарактеризовать

реальное воздействие антропогенных факторов на поверхностные водотоки и водоемы.

24

Таблица 9.10

Показатели качества воды в водоисточниках

Водоисточники

Показатели

м,

мг/л

Ц,

фад.

ПО,

мгОг/л

НП, мг/л

Ф, мг/л

Реки

р.Волга (г.Кстово)

р.Волга (г.Саратов)

р.Ока (г.Тула)

р.Ока (г.Рязань)

р.Клязьма'^ (г.Владимир)

р.Которосль (г.Ярославль)

р.Дон (г.Ростов-на-Дону)

р.Кама'' (г.Нефтекамск)

р.Томь (г.Кемерово)

р.Томь (г.Новокузнецк)

р.Уфимка (г.Уфа)

р.Охта"* (г.Сантк-Петербург)

р.Сухона (Вологодская обл.)

р.Вологда (Вологодская обл.)

р.Днестр(г.Каменец-Подольский)

р.Днестр (г.Ваду-луй-Водэ^

0,8-4,6

0,5-3,6

3-20

15-20

5-19

2-30

8-26

30-40

0,3-57

0,2-90

100-150

15-18

10-62

600-850

30-52

20-40

15-70

20-30

30-110

12-80

7-8

2-9

6-65

5-40

20-37

35-64

60-120

10-25

10-30

6-14

6-9

4,5-19

3-11

3-16

7-15

5,6-6,1

7,5-11

1,5-10

4-6

5-8

6-9

10-12

22

4,1-8,6

0,6-0,8

1,8

0,2-2,0

0,07-0,5

0,3-2,0

0,1-3,0

0,15

0,4

0,1-0,6

0,1-0,6

0,9-3,5

4,2

3

0,4

0,9

0,1-0,4

0,001-0,006

0,001-0,02

0,001-0,008

0,001-0,16

0,04-0,1

0,01-0,03

0,001-0,002

0,001-0,002

0,001-0,008

0,001-0,007

0,04-0,05

0,014

0,006

0,007

0,03

0,002-0,006

Водохранилища

Угличское (г.Дубна)

Волгоградское (г.Камышин)

Куйбышевское^ (г.Нижнекамск)

ПДК по СанПиН

6-7,9

9,8-12

9,5-11

1,5

70-86

60-65

50-75

20

13-15,1

12,5

9-11

5

0,19-0,3

0,1

0,0027-0,004

0,001-0,002

0,005

0,001

Примечания: Условные обозначения: М - мутность, Ц - цветность, ПО - перманганатная

окисляемость, НП - нефтепродукты, Ф - фенолы;

1. Концентрация в воде азота аммонийного в отдельные периоды составляла

2,7 - 9,0 мг/л, свинца - 0,015 мг/л, меди - 2 - 5 мг/л, отмечалось

присутствие хлорорганических пестицидов;

2. Концентрация в воде азота аммонийного составляла 6-7 мг/л,

никеля - 0,2 мг/л;

3. Содержание в речной воде общего железа колебалось в пределах

от 1,5 до 3 мг/л;

4. Концентрация азота аммонийного достигала 3,2 - 7,4 мг/л;

меди - 1,4 - 3,8 мг/л.

5. Концентрация в воде никеля в отдельные периоды составляла

0,28-0,7 мг/л, хрома F"^)-0,05-0,1 мг/л, меди -2,9 мг/л, цинка- 19,5 мг/л.

Ни один водоисточник в России с точки зрения загрязненности диоксинами

полностью не обследован. Имеются лишь разрозненные данные по некоторым, наиболее

загрязненным регионам. Так, например, в республике Башкортостан основными

источниками загрязнения поверхностных водоемов диоксинами являются выбросы химических

предприятий (в частности, ПО «Химпром» и АО «Каустик»), а также продукты

сгорания автомобильного топлива. В таблице 9.11 представлены некоторые сведения по

водоисточникам Башкортостана.

25

Микробное загрязнение поверхностных водоемов за последнее время возросло с

12,5 A991 г.) до 17,7% A996 г.). В значительной степени это связано с ежегодно

увеличивающимся числом аварийных сбросов неочищенных сточных вод, из-за крайне

неудовлетворительного состояния канализационных коллекторов и нарушения в

большинстве случаев режима обеззараживания стоков, сбрасываемых предприятиями

коммунального хозяйства.

Таблица 9.11

Содержание диоксинов в водоисточниках Башкортостана

Водоисточник

Белая

Юрюзань

Ай

Уфа

Зилаир

Сурень

Z ПХДД, пг/л

24,4

9,7

15,1

10,8

18,4

7,1

Z ПХДФ, пг/л

40,0

18,8

34,9

18,4

17,7

14,6

Примечание: ПХДД - дибензо-п-диоксины, ПХДФ - полихлорированные дибензофураны.

При обосновании технологии водоподготовки на базе имеющейся

гидрохимической и санитарно-гигиенической информации актуальной и достаточно сложной задачей

является определение расчетных значений лимитируемых показателей качества воды

источника водоснабжения (см. Том 1, п. 6.5).

9.4. Качество воды подземных водоисточников

Качество подземных вод, используемых в хозяйственно-питьевом водоснабжении

на территории Российской Федерации, отличается достаточным разнообразием и

зависит от условий питания подземных вод, глубины залегания водоносных горизонтов,

состава водовмещающих пород и т. д. Как правило, для питьевого водоснабжения

применяют подземные воды неглубоких горизонтов (до 100-250 м).

Одной из причин загрязнения подземных водоисточников является несоблюдение

режима хозяйственной деятельности в зонах санитарной охраны. Загрязнение

подземных вод происходит в результате техногенного воздействия промышленных и

коммунальных объектов. При загрязнении подземных вод некондиционными

поверхностными водами характерны повышенные концентрации в подземных водах хлоридов,

сульфатов, марганца, железа, фтора, стронция стабильного, общей минерализации,

жесткости и щелочности. В некоторых подземных водах наблюдается повышенное содержание

нефтепродуктов, фенолов, марганца, сульфатов, тяжелых металлов, общих и

специфических органических соединений.

Очаги источников технологических загрязнений сосредоточены в промышленно

развитых регионах Западной Сибири, Южного Урала, Центрального района РФ,

особенно в областях Нижегородской, Тульской, Московской, Пермской, Оренбургской,

Кемеровской, Иркутской.

Преобладающая часть очагов сельскохозяйственных загрязнений выявлена в

Саратовской, Владимирской, Нижегородской, Липецкой областях. Загрязнения,

представленные азотными соединениями, пестицидами и др., попадают из накопителей отходов и

полей фильтрации.

26

в табл.9.12 представлены характерные уровни загрязнений подземных вод,

используемых для хозяйственно-питьевого водоснабжения на территории Российской

Федерации, загрязненных компонентами природного и техногенного происхождения.

Обобщения сделаны по данным обследования подземных вод Центрального района, Западной

Сибири и Южного Урала.

Таблица. 9.12

Категории загрязнений и количественные показатели для грунтовых и артезианских

подземных вод по регионам РФ

Наименование категорий

загрязнений

1

Регионы Российской Федерации

Центральный

район России

2

Южный

Урал

3

Западная

Сибирь

4

СанПиН

2.1.4.1074-

01

5

1. Природные загрязнения

1.1. Макросолевые компоненты

-общая минерализация, мг/л

-сульфаты SO^ , мг/л

-хлориды , мг/л

-гидрокарбонаты НСО-^ , мг/л

-натрии , мг/л

-жесткость общая, ммоль/л

-кальции , мг/л 1

-щелочность общая, ммоль/л.

200-1200

8-450

3-145

6,1-464

7-230

5-15

230-2000

9,6-620

9-270

61-425

10-270

0,2-15

300-2000

5-500

3-300

73-487

1,0-10,0

2,0-200,0

0,1-23,0

<1000

(по сухому

остатку)

<500

:£350

>30

<200

<7,0

>30

>A+Сре/28)

1.2. Растворенные газы, мг/л

-диоксид углерода

-метан (и его гомологи)

-сероводород //2 о

3,6-200

-

до 2,0

10-60

-

до 2,0

10-200

4-50

0,1-1,0

-

<2,0

отс.

1.3. Биологически активные компоненты, мг/л

-бор В

-бром Вг

-фтор F

0,5-2,0

-

0,2-5,0

0,5-4,0

следы-

2,5

0,5-6,5

-

-

0,1-4,0

<0,5

<0,2

0,7-1,5

1.4. Металлы, мг/л

-железо "(^

-марганец -Лай

-стронций стабильный ■Ь''

0,3-25,0

0,1-1,2

2,5-30

1,1-32,2

следы-

0,98

отс-8,0

3,0-30,0

0,1-1,0

отс-8,0

<0,3

<0,1

<7,0

1.5. Биогенные компоненты, мг/л

-азот аммонийный \NHц )

-фосфаты (как железофосфатные

комплексы)

0,1-0,3

-

-

-

0,1-4,5

5-40

:£2,6

27

Продолжение табл. 9.12

1 1 2 1 3 1 4 1 5

1.6. Органические вещества

-цветность, град.

5-60

5-20

14-86

<20

2. Антропогенные загрязнения

2.1. Биогенные компоненты, мг/л

-нитраты no:

-нитриты N0:

-азот аммонийный NH^

10-200

0,01-0,7

0,26-3,9

6-80

отс-0,2

0,57-12,9

5-100

0,05-3,1

0,90-10,3

<45

<3,0

<2,6

2.2. Биологически активные компоненты, мг/л

-бром Вг

следы-0,42

природн.

загрязн.

отс-0,65

<0,2

2.3. Микрокомпоненты (металлы и неметаллы), мг/л

-свинец РЬ

-кадмии Cd (суммарно) {

/~< 6+

-хром L-A*

-медь См (суммарно)

-селен Se

-никель

-мышьяк As

отс-0,06

отс-0,009

отс-0,15

отс-2,7

отс-0,02

отс-0,4

отс-0,05

отс-0,3

отс-

0,003

отс-0,10

отс-4,1

-

отс-0,9

отс-0,06

отс-0,036

отс-0,008

отс-0,08

отс-1,2

отс-0,01

-

1 10-*-

0,15

<0,03

<0,001

<0,05

<1,0

<0,01

^0,1

<0,05

2.4. Органические и неорганические вещества

-нефтепродукты (суммарно),

мг/л

-фенолы, мкг/л

-канцерогенные вещества

группы 3,4-бенз(а)пирена, мкг/л

-толуол, мг/л

-формальдегид, мг/л

-цианиды, мг/л

-роданиды, мг/л

-пестициды хлорорганические

(ХОП):

- Y -ГХЦГ (линдан), мкг/л

-ДДТ (сумма изомеров,

мкг/л)

-пестициды фосфорорганические

(ФОП):

-карбофос, мкг/л

-метафос

-тригалогенметаны, мкг/л

-хлороформ CHClj

0,01-0,3

отс-10

(до 100)

отс-0,007

ото-1,0

отс-0,1

следы-0,1

ОТС-0,1

отс-6,5

отс-4,0

отс-70

отс-25

отс-30

0,02-1,0

отс-7 (до

40)

отс-

0,013

-

отс-0,2

следы-

0,2

отс-0,15

отс-2,0

отс-6,5

отс-50

отс-40

отс-60

0,05-1,8

(до 10,0)

1-25

(до 100)

отс-0,005

-

отс-0,2

следы-

0,1

отс-0,3

отс-4,0

отс-2,6

отс-65

отс-15

10-115

<0,1

<1,0

<0,005

<0,5

<0,05

<0,1

<0,1

<2,0

<2,0

<50

<20

<200

28

Продолжение табл. 9.12

1

-четыреххлористый углерод

-поверхностно-активные

вещества (ПАВ),

анионоактивные, мг/л

-окисляемость перманганатная,

мгОг/л

2

0,3-6,0

отс-2,0

0,4-7,0

(до 26)

3

0,1-3,0

отс-3,0

1,0-13

(до 29)

4

0,2-12

отс-1,2

5,6-12,8

5

<6,0

<0,5

<5,0

Для основного фона природных гомпонентов по данным табл.9.12 характерно

следующее:

- общий уровень минерализации не превышает 2 г/л; причем, типы вод (по

формуле Курлова) могут быть самые разнообразные - от гидрокарбонатно-кальциевых до

сульфатно-хлоридно-натриевых;

- содержание компонентов макросолевого состава достигает: по сульфатам до

620 мг/л, хлоридам до 230 мг/л (с превышением в отдельных случаях до 420 мг/л),

солей жесткости (Са2+ + Mg2+) до 15 ммоль/л (с превышением в отдельных случаях до

26 ммоль/л), щелочности до 11-12 ммоль/л;

- из группы металлов основными лимитирующими компонентами, наиболее часто

встречающимися в подземных водах, являются железо и марганец, их концентрации

могут достигать соответственно 32 мг/л и 5 мг/л. Кроме того, в отдельных водоносных

горизонтах встречается стабильный стронций до 25-30 мг/л;

- органические загрязнения представлены в основном гуминовыми веществами,

фульвокислотами (цветность воды достигает 60-86 град.) и фенолами до 25 мкг/л, что

характерно для районов Западной Сибири;

- окислительно-восстановительный потенциал подземных вод Е, колеблется в

пределах от (-0,480)-(+0,550) В.

Качество подземных вод оценивается также по стабилизационным критериям и

коррозионным показателям (табл.9.13).

Загрязнения подземных вод компонентами антропогенного происхождения

представлены в основном тяжелыми металлами, биогенными компонентами и

органическими веществами. Загрязнения биологически активными компонентами незначительны и

носят эпизодический характер (Вг- до 0,65 мг/л).

По количественному составу антропогенных загрязнений необходимо отметить:

- из группы биогенных элементов - присутствие нитратов до 200 мг/л,

концентрация аммонийного азота до 13 мг/л, нитритов до 3,1 мг/л;

- из загрязнений тяжелыми металлами и неметаллами обнаружено наличие в

подземных водах значительных концентраций кадмия до 0,009 мг/л (до 9 ПДК), свинца до

0,06 мг/л B ПДК), хрома по Сг+б до 0,15 мг/л C ПДК), меди до 4,1 мг/л D ПДК),

никеля до 0,9 мг/л (9 ПДК), мышьяка до 0,15 мг/л C ПДК), селена 0,02 мг/л B ПДК);

- из загрязнений органического происхождения в подземных водах присутствуют

общие органические соединения (нефтепродукты, фенолы, СПАВ), специфические

компоненты (толуол, формальдегид, тригалогенметаны), пестициды (хлорорганические

и фосфорорганические).

29

Таблица 9.13

Критерии стабильности и коррозионной активности подземных вод

Наименование показателей

Индекс стабильности, ед. рН

-1[^, (по Ланжелье)

- /д , (по Ризнеру)

Показатель стабильности

Потенциал осаждения \Х , мгСаСО^ /л

(по Колдуэллу-Лоуренсу)

Показатель коррозионной активн ости,

экв

Наиболее встречающиеся

значения показателей

(-3,5)-(-2)

8,5-15,0

0,4-0,8

(-250)-(-20)

<0,1

<0,1

Регламентируемые показатели

> 0 (не более

+0,3')

6,0-7,0

не менее 1

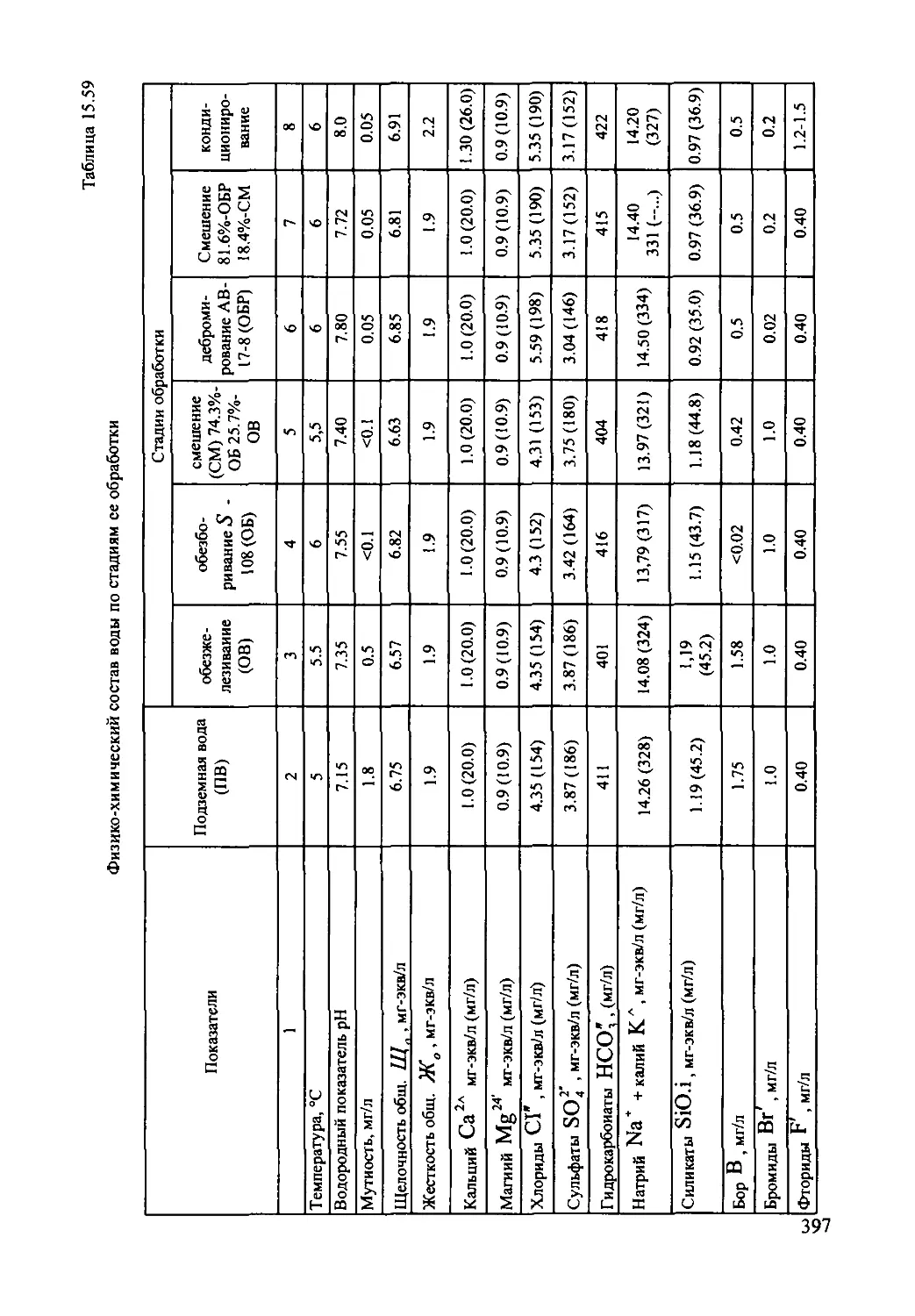

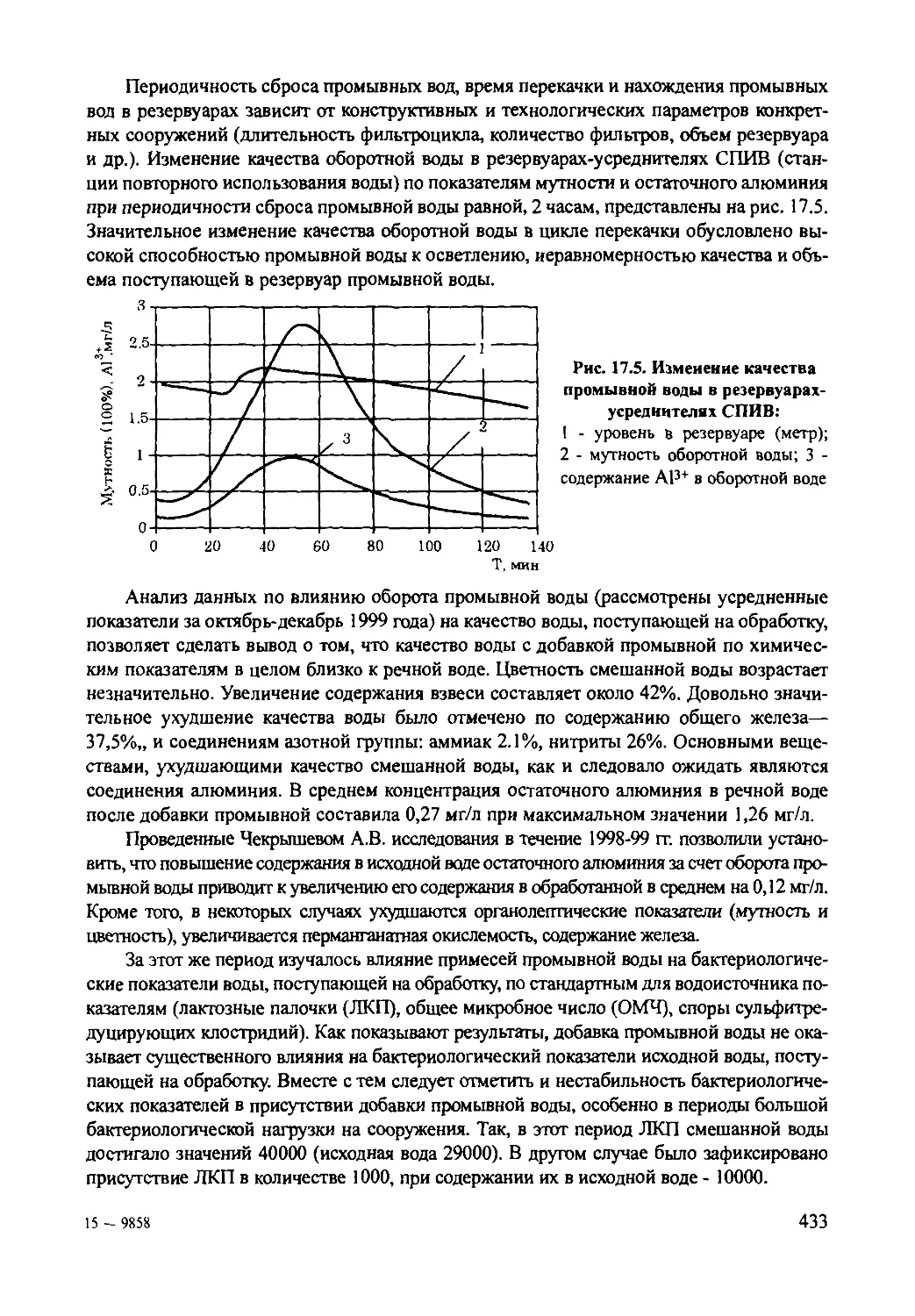

4-10