Текст

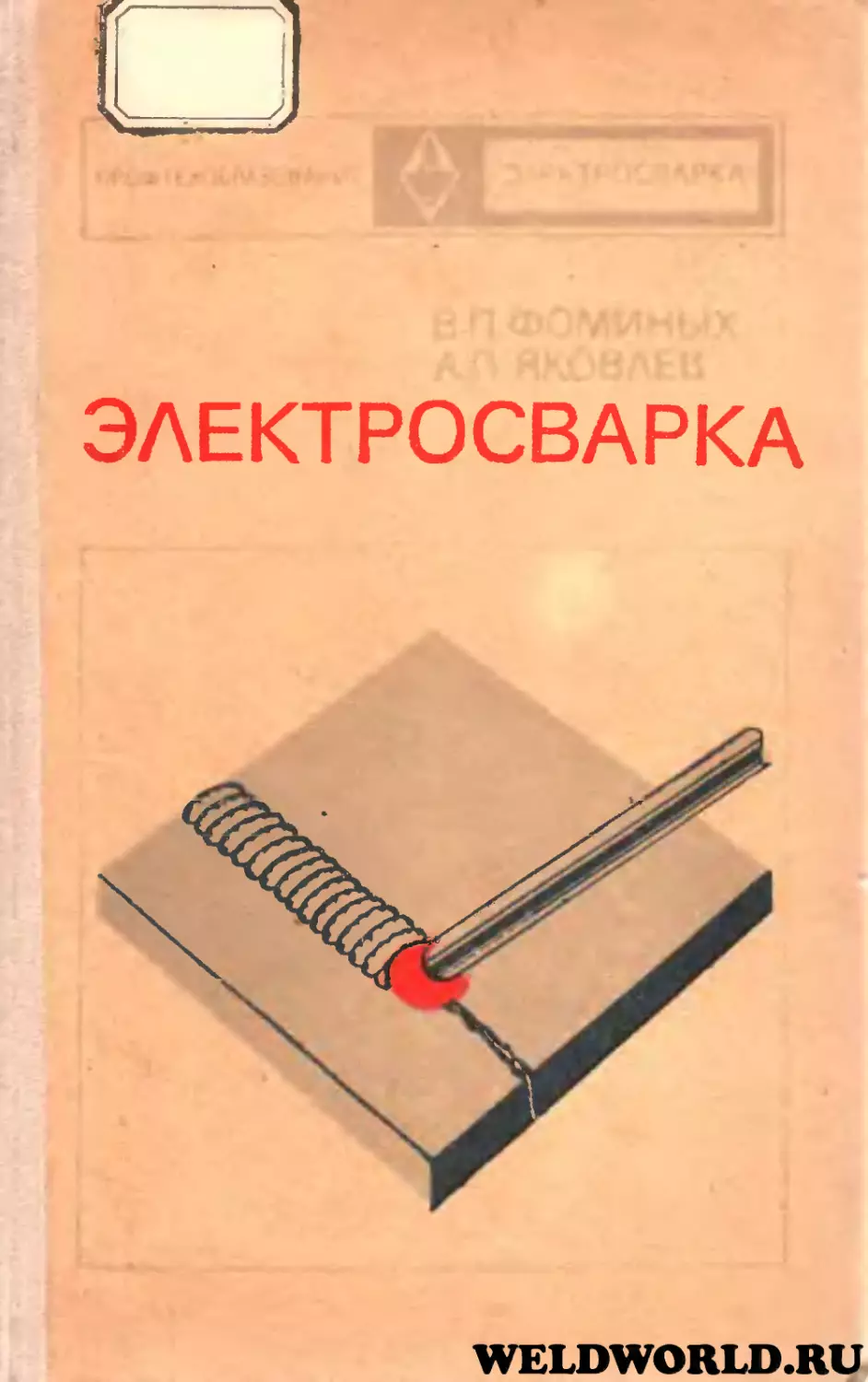

ЭЛЕКТРОСВАРКА

weldworld.ru

В. П. ФОМИНЫХ,

А. П. ЯКОВЛЕВ

ЭЛЕКТРОСВАРКА

ИЗДАНИЕ 4-е, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

Одобрено Ученым советом Государственного

комитета Совета Министров СССР по профес-

сионально-техническому образованию в качестве

учебника для профессионально-технических

училищ

МОСКВА ^ЫДШАЯ ШКОЛА», 1976

6 П4.3

Ф 76

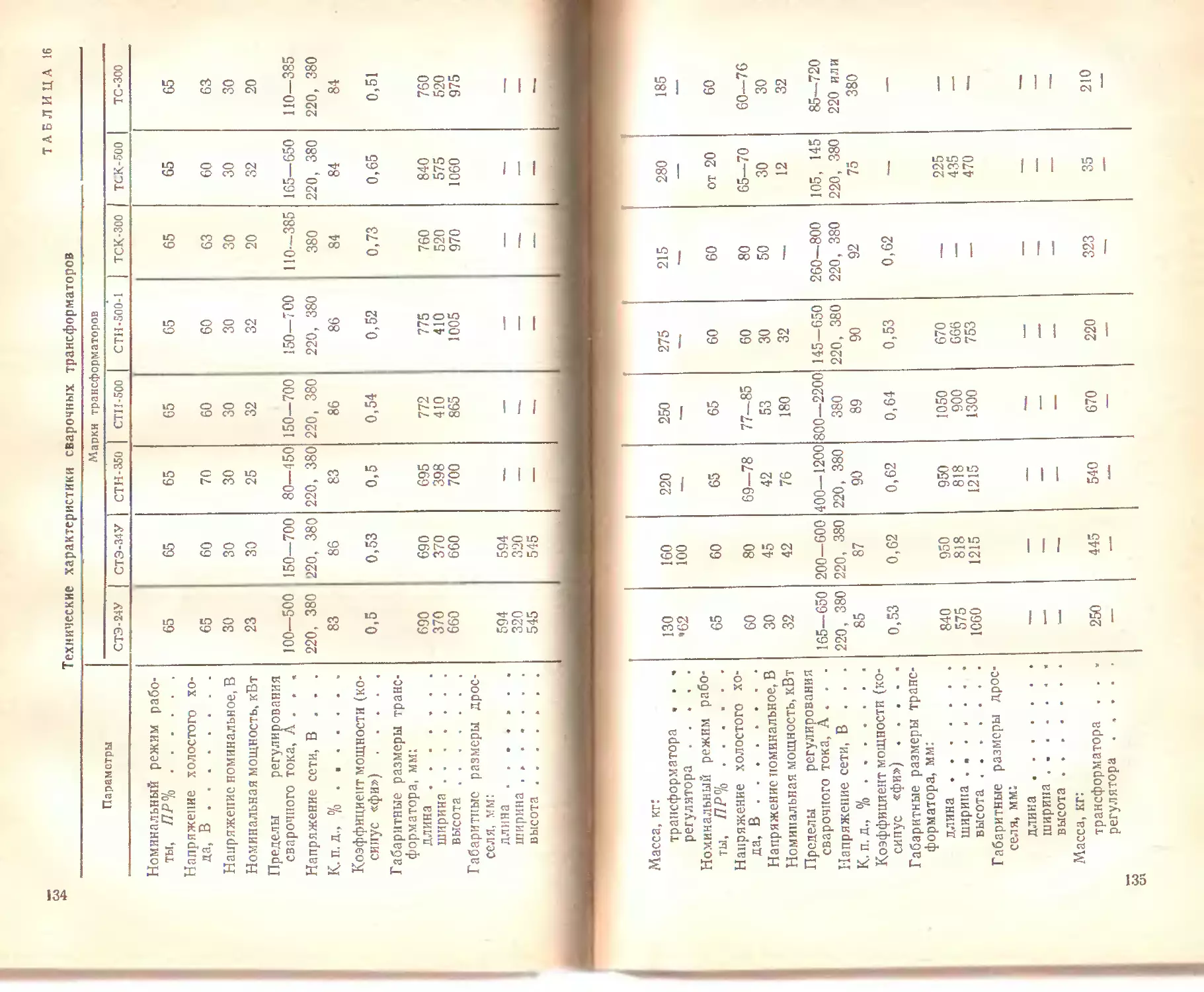

Отзывы и замечания просим направлять по адресу:

Москва, К-51, Неглинная ул,, 29/14, издательство «Нес-

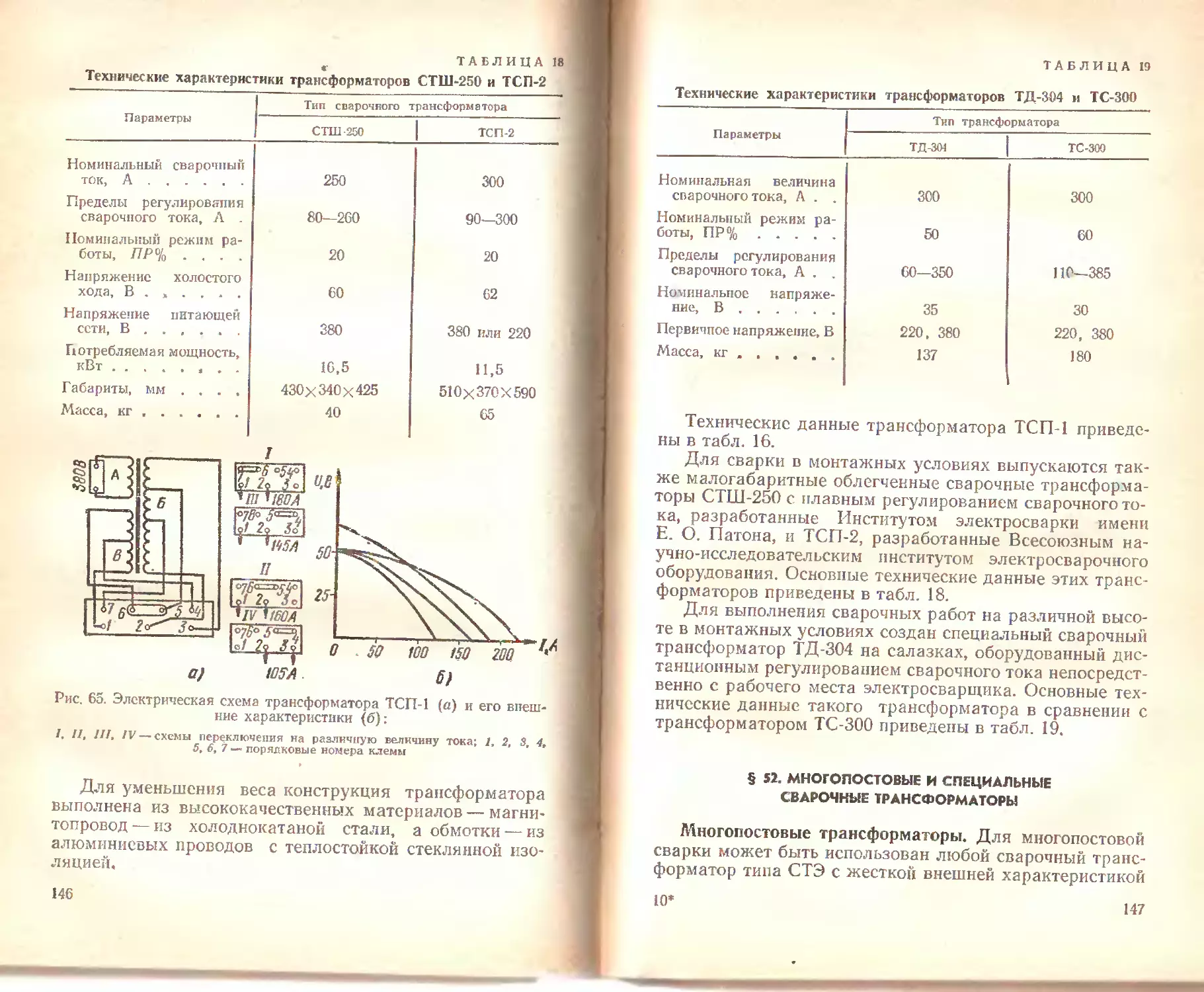

шая школа».

Фоминых В. П., Яковлев А. П.

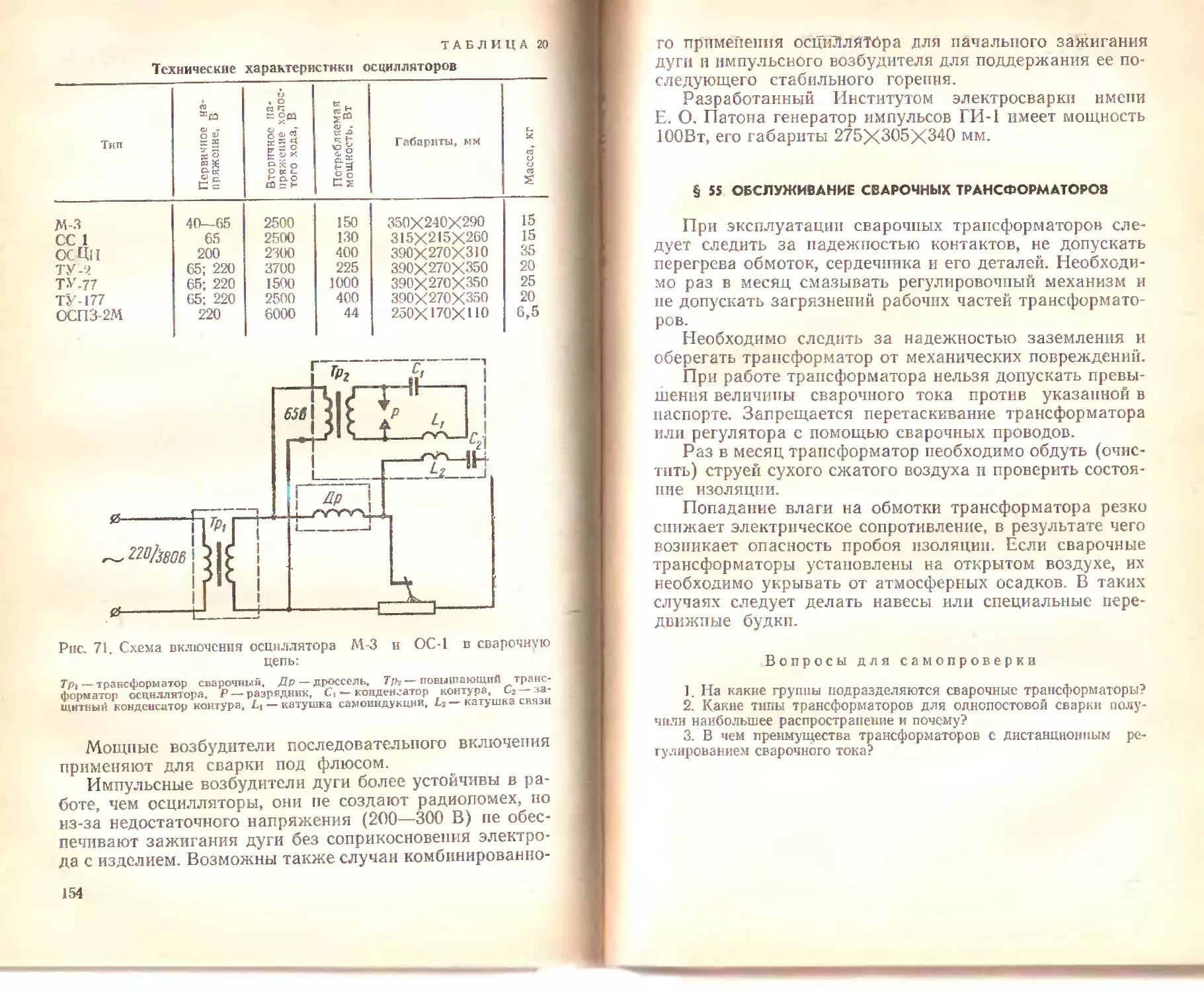

ф 76 Электросварка. Учебник для проф.-техн.

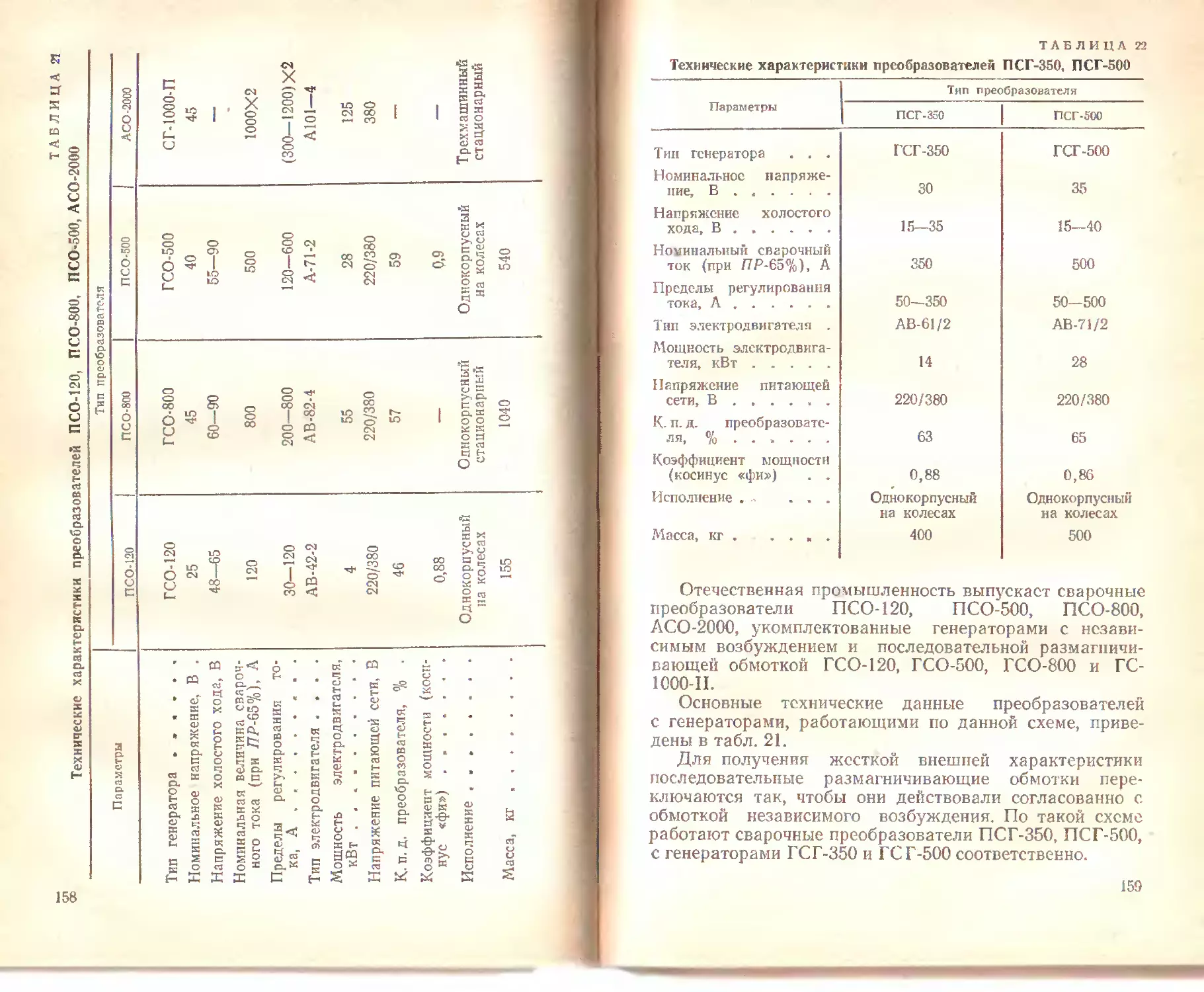

училищ. Изд. 4-е, перераб. и доп. М., «Высш,

школа», 1976.

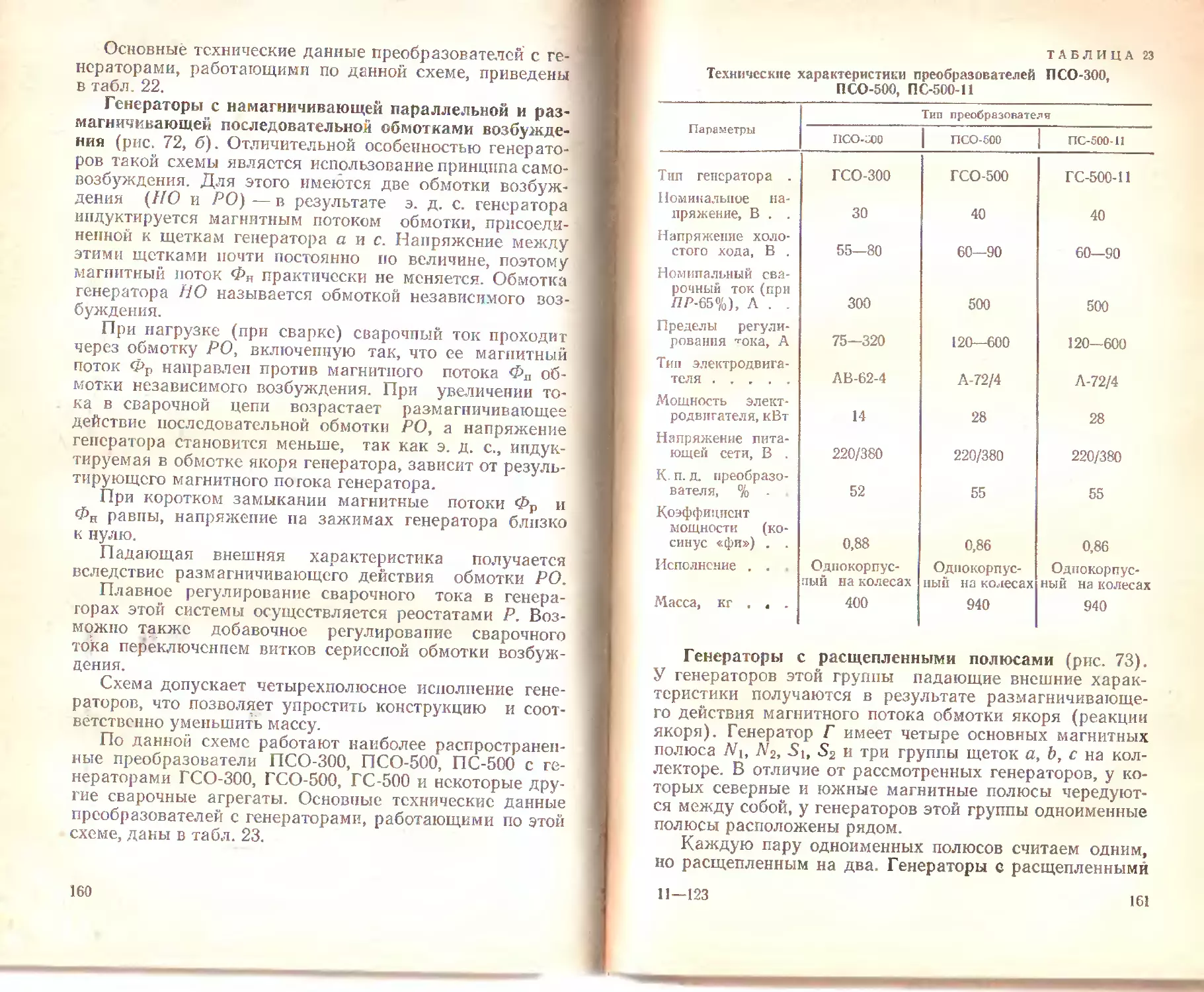

288 с. с ил.

В книге описана технология дуговой сварки, наплавки и

редки металлов. Рассмотрены сварочные материалы и оборудова-

ние, приведены сведения о металлургических процессах, источ-

никах питания сварочной дуги, я также о механизации и авто-

матизации сварочного производства.

В четвергом издании дополнены гл. VII и XI, дан новин

материал о сварке порошковой проволокой (гл. XVIII).

Введение гл. I, II. IV—IX, XIII—XXI, ХХШ написаны инж.

В. П. Фоминых, а гл. Ill, X—XII и XXII — инж. А. П. Яков-

левым.

31206—001

052(01)—76

65—76

6П4.3

© Издательство «Высшая школа», 1976

!

ВВЕДЕНИЕ

Сварка является одним из ведущих технологических

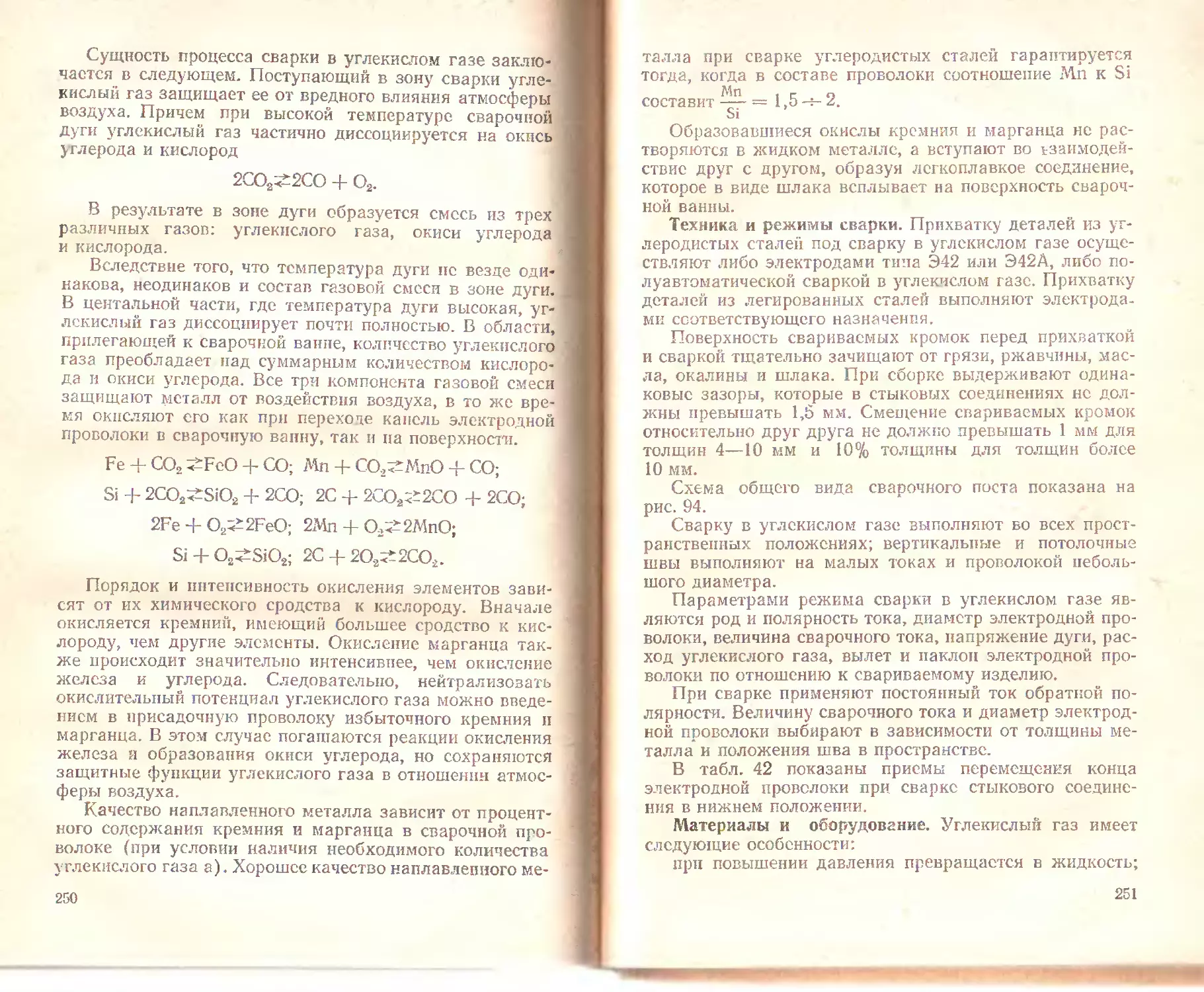

процессов как в области машиностроения, так и в строи-

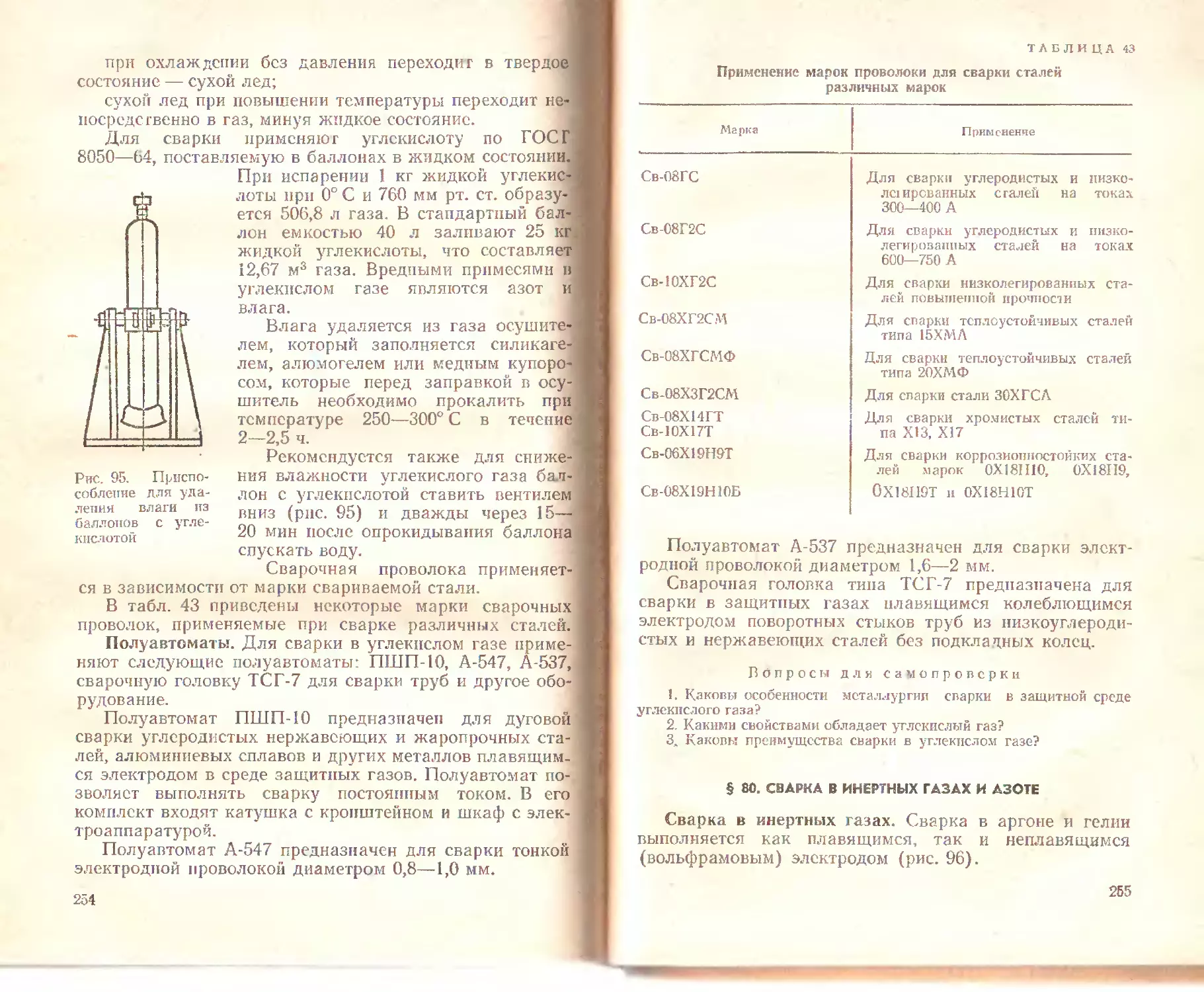

тельной индустрии.

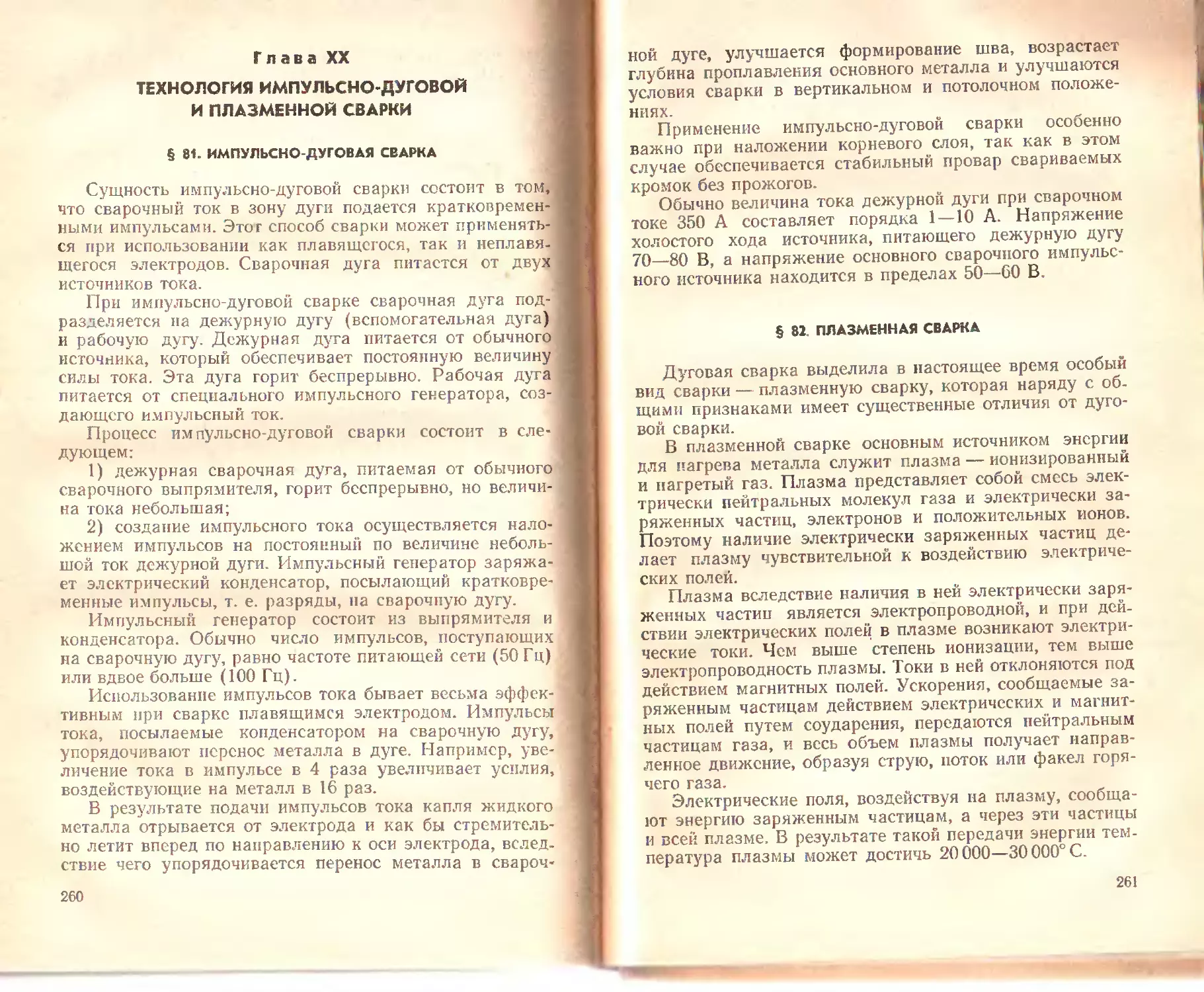

В решении задач дальнейшего научно-технического

прогресса, поставленных Коммунистической партией и

Советским правительством, важное место принадлежит

сварке. Совет /Министров СССР своим постановлением

«Об ускорении технического прогресса и дальнейшем

повышении производительности труда в сварочном про-

изводстве» принял новую комплексную програм?лу раз-

вития сварки в стране ла 1971 —1975 гг.

В настоящее время сварочное производство является

самостоятельной отраслью машиностроительной про-

мышленности. Для дальнейшего развития сварки требу-

ется решение целого ряда вопросов (например, разработ-

ка новых конструкций сварочных машин, сварочных ап-

паратов п материалов).

Народное хозяйство страны нуждается в современ-

ных машинах различных видов и назначений, а также в

прогрессивных — передовых видах оборудования, имею-

щих высокие технико-экономические показатели. В обес-

печении всего этого важнейшая роль принадлежит сва-

рочной технике. При этом необходимо отметить, что из-

вестными успехами советского машиностроения, а также

строительного производства, мы в значительной мере

обязаны отечественной сварочной технике.

Наши дости?кения в области механизации и автома-

тизации сварочных процессов позволили поднять на вы-

сокий технический уровень целый ряд важнейших инду-

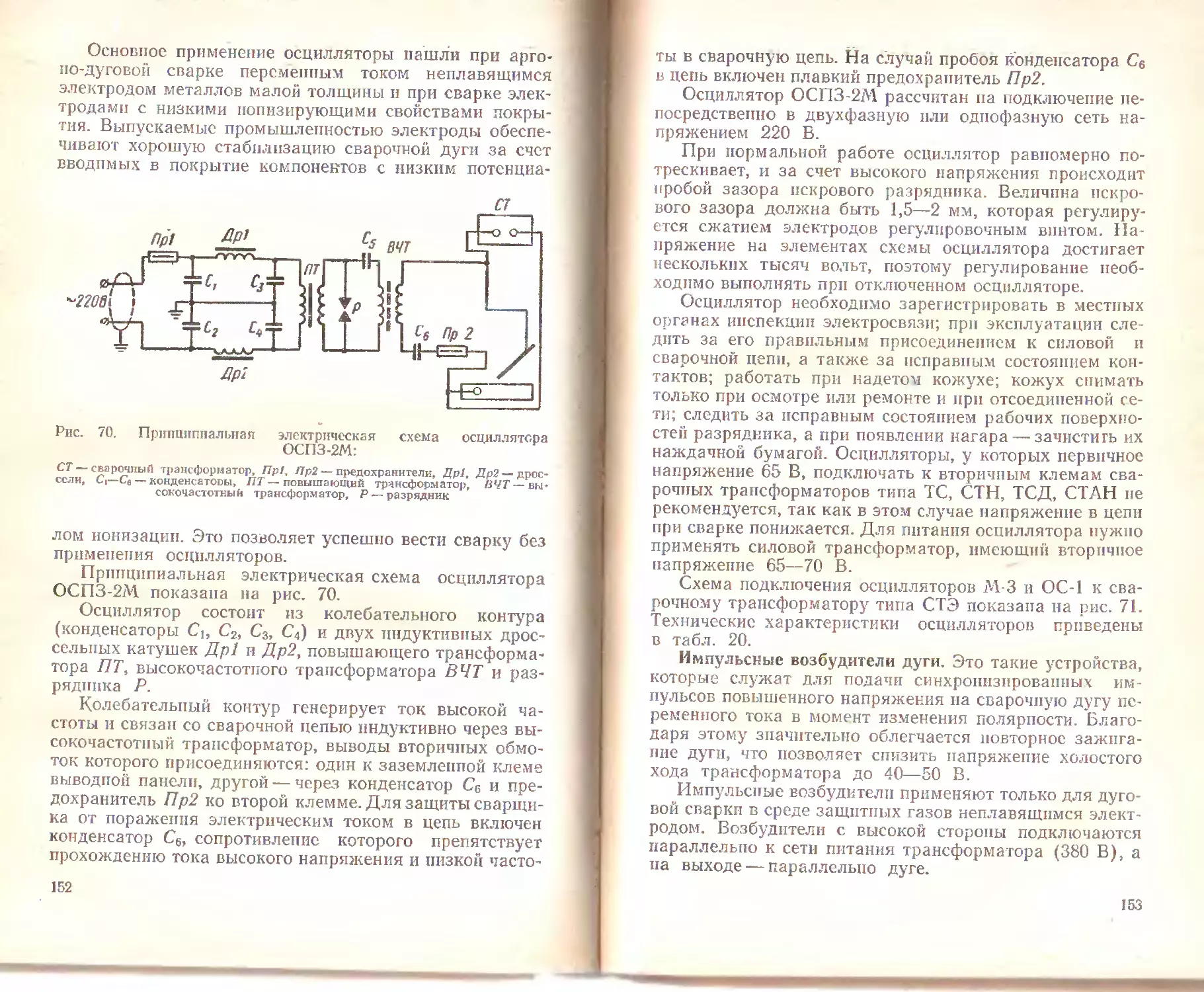

стриальных отраслей. Применение передовой сварочной

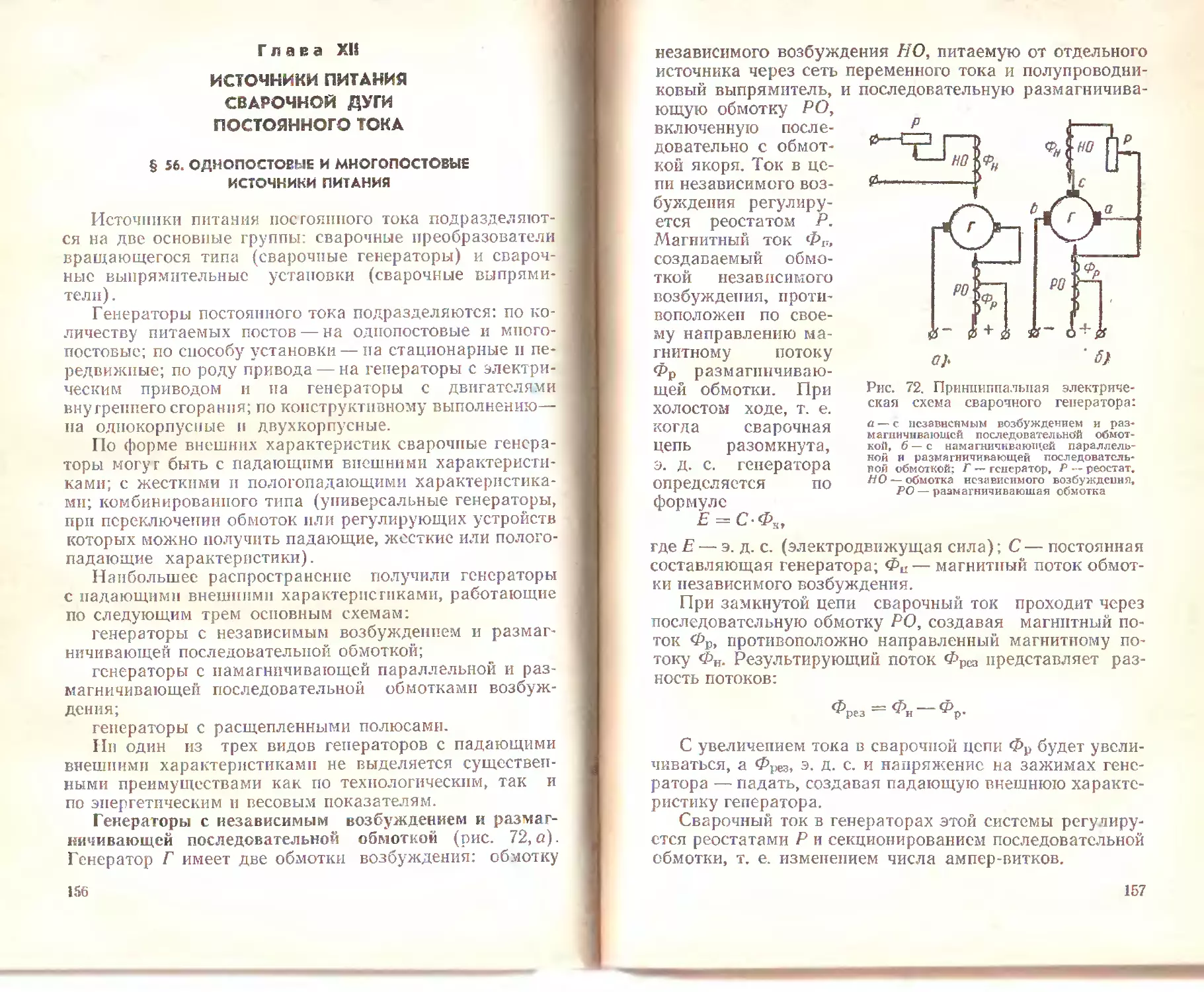

технологии вызвало коренные изменения в технологии

Г

3

изготовления коглов, труб и трубопроводов, морских и

речных судов, нефтеаппаратуры, прокатных станов,

мощных прессов и насосов и других машин и меха-

низмов. •

Рост технического уровня сварочного производства

повышает требования к уровню общеобразовательной и

технической подготовки электросварщиков. Цель настоя-

щей книги — помочь учащимся овладеть профессией

электросварщика.

Глава 1

КРАТКИЕ СВЕДЕНИЯ О СВАРКЕ

И РЕЗКЕ МЕТАЛЛОВ

§ 1. ИСТОРИЯ РАЗВИТИЯ СВАРКИ

Основоположниками использования тепла электриче-

ской дуги для целей сварки были русские ученые

В. В. Петров, Н. Н. Бенардос и Н. Г. Славянов.

В 1802 г. впервые в мире профессор физики Санкт-

Петербургской медико-хирургической академии Василий

Владимирович Петров открыл явление электрического

разряда в газах—электрическую дугу. В 1803 г. он впер-

вые описал это явление в своей книге «Известия о галь-

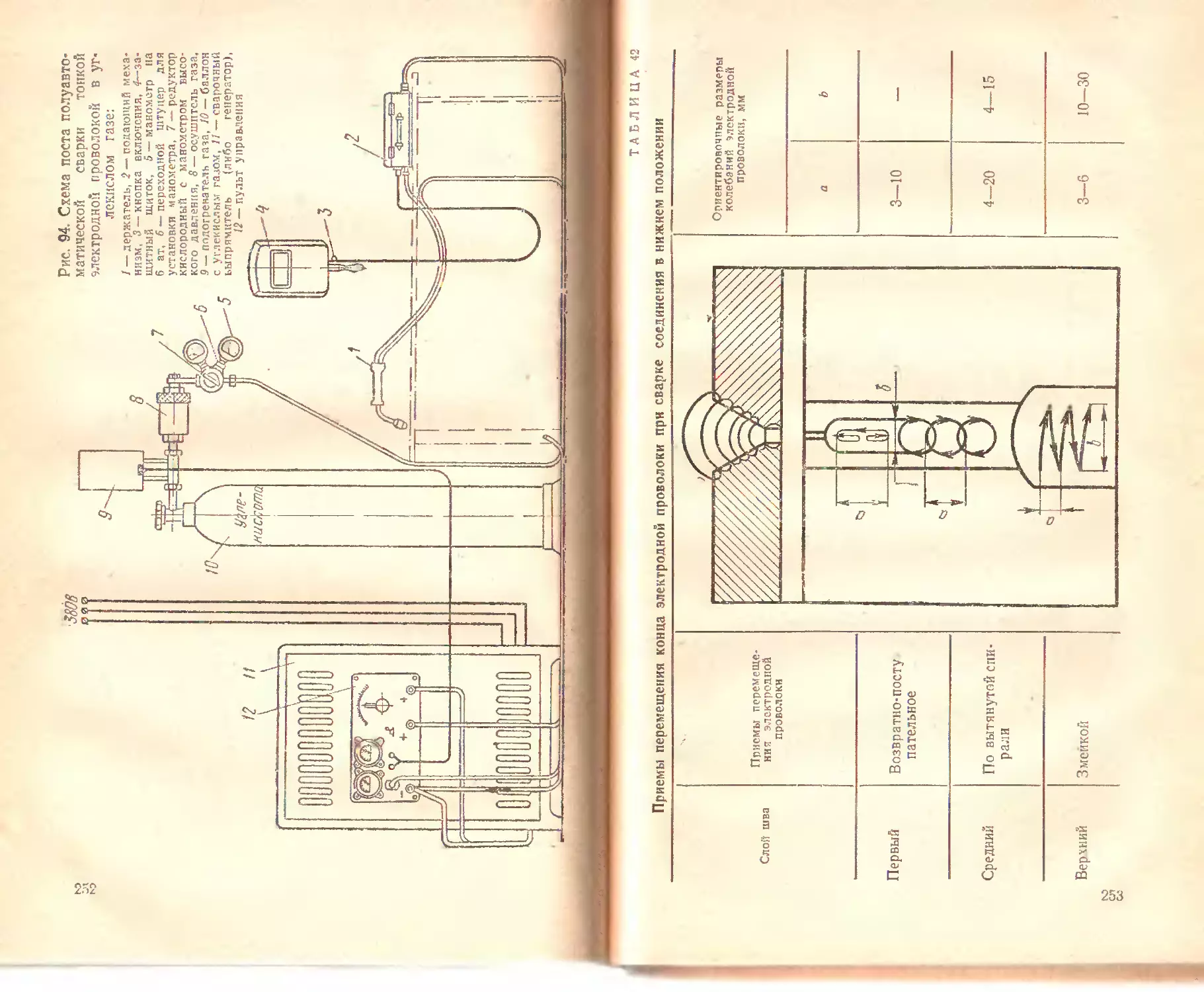

вапи-вольтовскпх опытах», в которой указал на возмож-

ность практического применения дуги для электроосве-

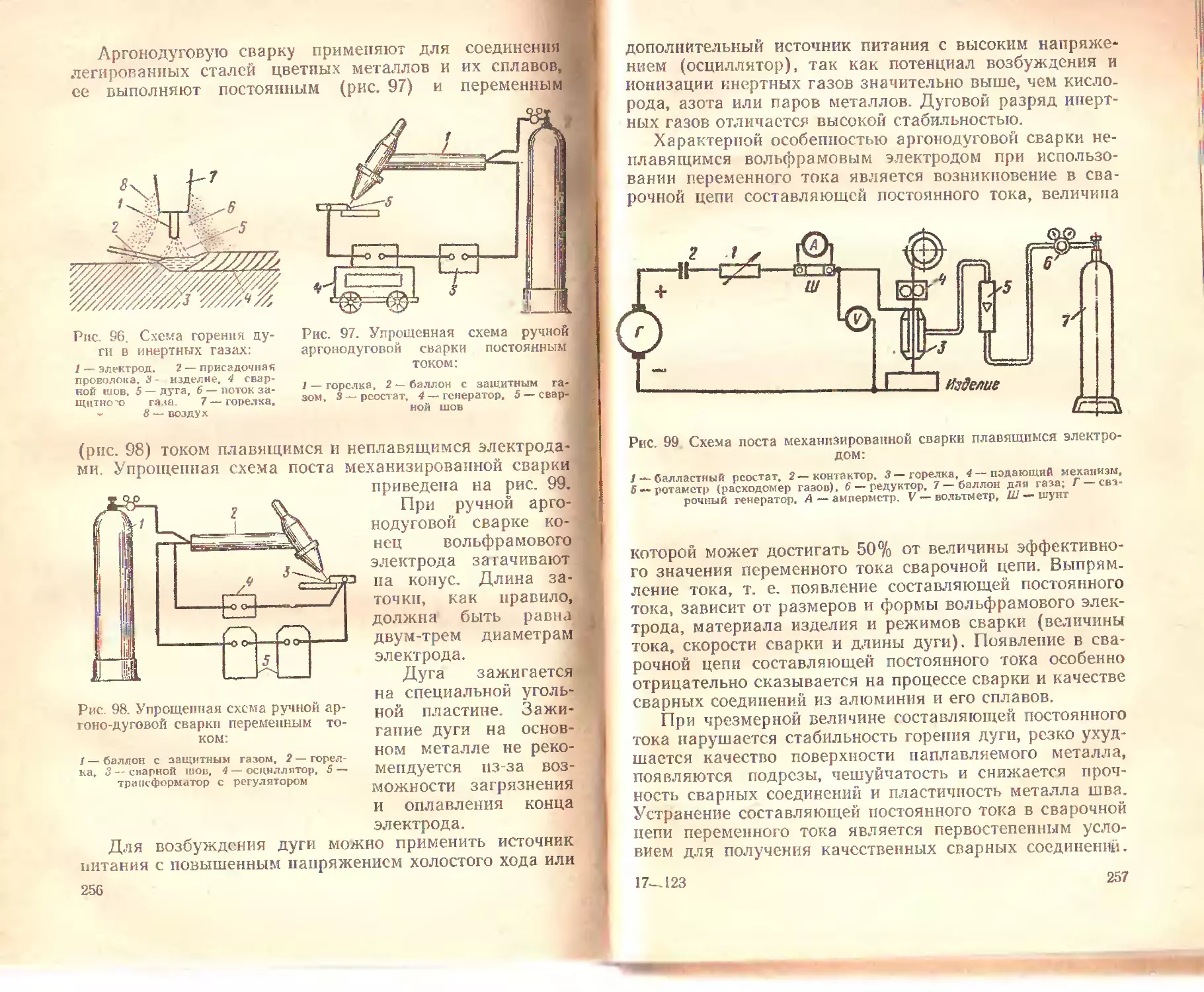

щения и плавления металлов. Русский изобретатель

Николай Николаевич Бенардос в 1882 г. впервые приме-

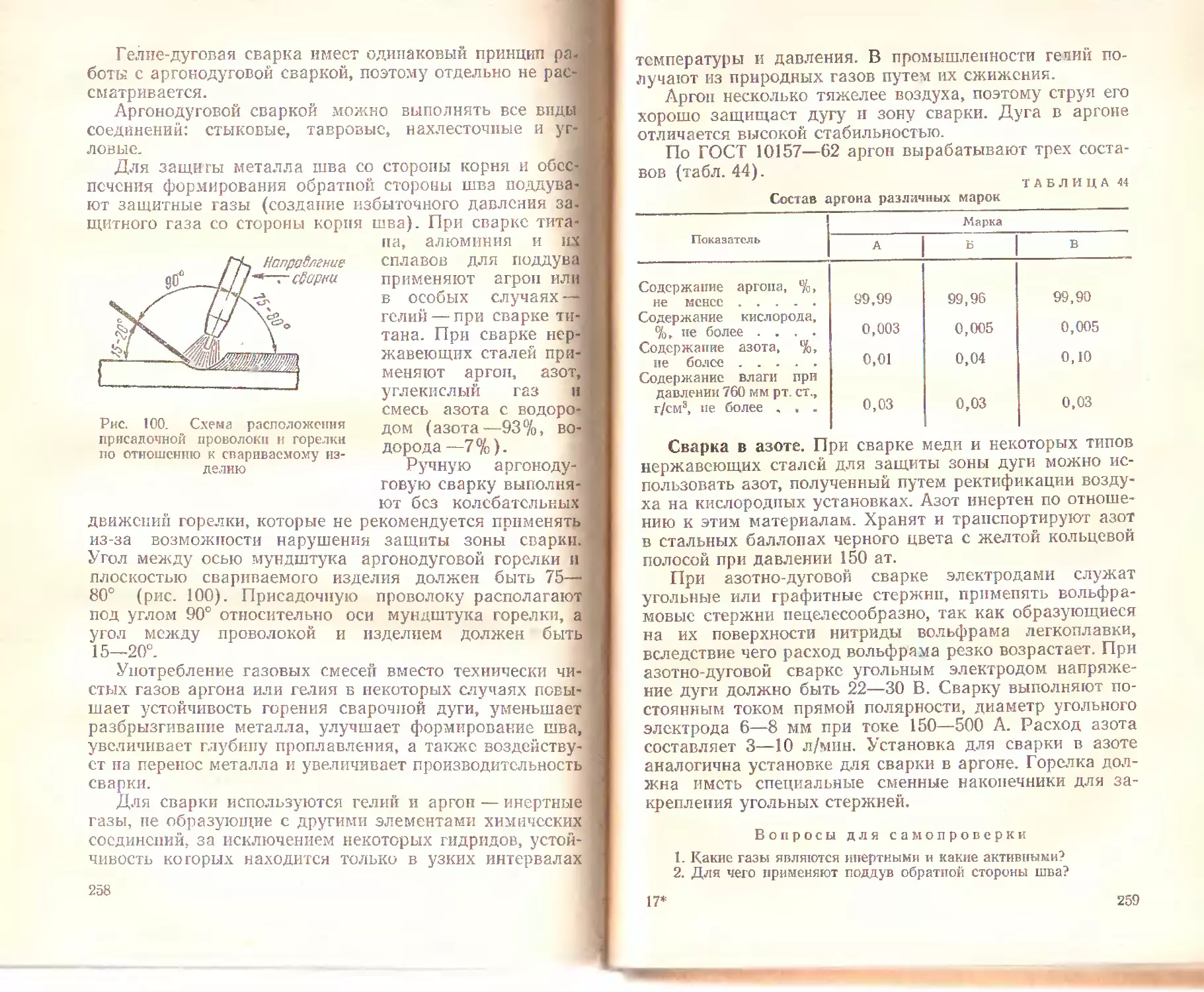

нил электрическую дугу для соединения в одно целое ме-

таллов, использовав угольную дугу, питаемую электриче-

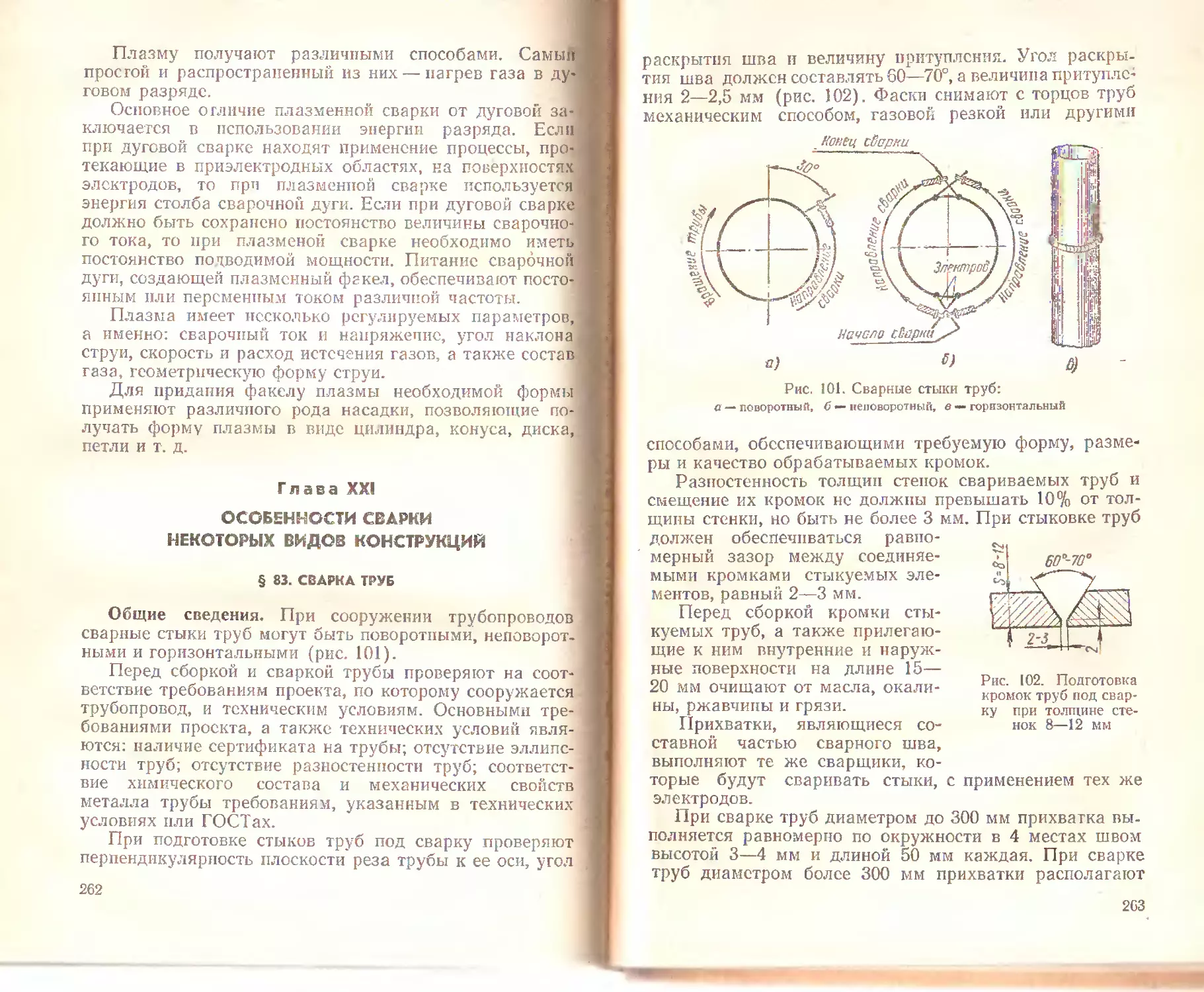

ской энергией от аккумуляторной батареи. В 1886 г. он

получил патент под названием «Способ соединения и

разъединения металлов непосредственным действием

электрического юка». П. Н. Бенардос является автором

и ряда других способов сварки, которые применяют сей-

час в промышленности. Несколько лет спустя, в 1888 г.

русский инженер-металлург и изобретатель Н. Г. Счавя-

нов разработал способ сварки металлическим электро-

дом, а затем ему выдали два патента под названием

«Способ и аппараты для электрической отливки метал-

лов» и «Способ электрического уплотнения металличе-

ских отливок». Практическая ценность изобретений

II. Н. Бенардоса и Н. Г. Славянова была очевидна, но

тем не менее до Октябрьской революции прогрессивный

новый способ соединения металлов не нашел широкого

применения. Только в советское время на родине сварки

этот процесс получил широкое распространение.

Выдающуюся роль в теоретической разработке сва-

рочных процессов сыграли многие ученые нашей страны:

Е. О_ Патон, Д. А. Дульчевский, В. П. Вологдин, К. К.

Хренов, Г. А. Николаев, Н. О. Окерблом, Н. Н. Рыкалип,

К. В. Любавский, Б. Е. Патон, А. II. Шашков, И. К. По-

ходи я, А. А. Чеканов, В. В. Подгаецкий, Б. И. Медовар,

А. И. Акулов и др.

Нельзя не отметить фундаментальных исследований,

проведенных и проводимых в институтах нашей страны,

как например: институт электросварки имени Е. О. Па-

тона, ВНИИЭСО, ЦНИИТМАШ, МАТИ, ЛИИ, инсти-

тут металлургии имени Байкова АН СССР, ВПИИавто-

генмаш, Оргэпергострой, институты судостроительной и

авиационной промышленностей, а также крупных пред-

приятий.

В Советском Союзе впервые в мире были разработа-

ны такие высокопроизводительные способы сварки ме-

таллов, как электрошлаковая, под флюсом, в углекислот

газе, трением, диффузионная и др. Советский Союз зани-

мает в настоящее время одно из первых мест в мире в об-

ласти сварочного производства.

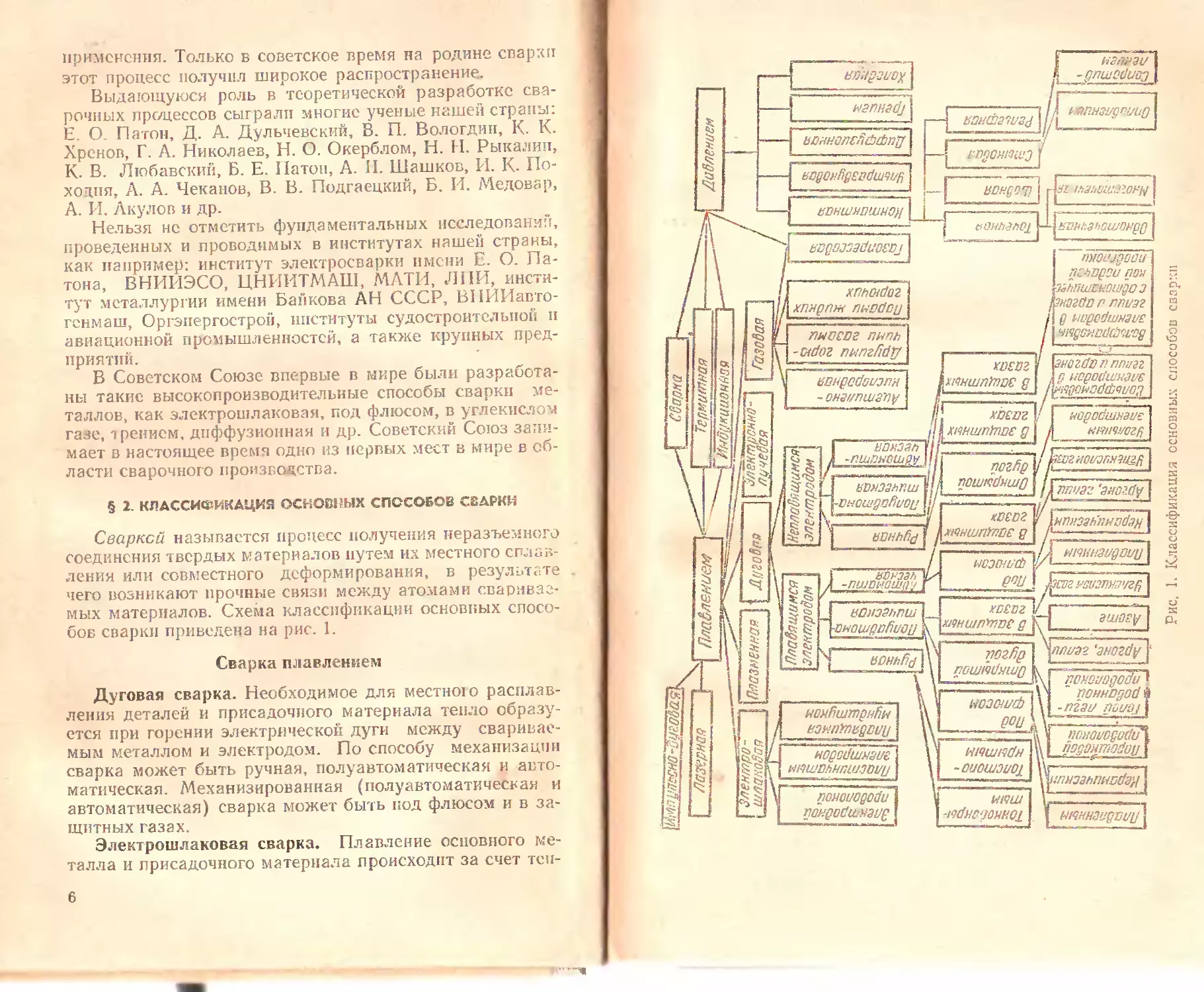

§ 2. КЛАССИФИКАЦИЯ ОСНОВНЫХ СПОСОБОВ СВАРКИ

Сварксй называется процесс получения неразъемного

соединения твердых материалов путем их местного сплав-

ления или совместного деформирования, в результате .

чего возникают прочные связи между атомами сваривае-

мых материалов. Схема классификации основных спосо-

бов сварки приведена на рис. 1.

Сварка плавлением

Дуговая сварка. Необходимое для местною расплав-

ления деталей и присадочного материала тепло образу-

ется при горении электрической дуги между сваривае-

мым металлом и электродом. По способу механизации

сварка может быть ручная, полуавтоматическая и авто-

матическая. Механизированная (полуавтоматическая и

автоматическая) сварка может быть под флюсом и в за-

щитных газах.

Электрошлаковая сварка. Плавление основного ме-

талла и присадочного материала происходит за счет теп-

6

wannadj

м.чдоу

^(rau^tj

tttwgai/ox

ымззь

ч—

иоиВштднИн

нэшяпкдсиц

nwouogodu

пондойилзид

HOQodwwue.

l^UJDfiHnWDl/U

ызизаьти {_

-VHOwgnfiuoi} д

xmm

xiQHUjnYnns g

bogoxfigszduuwfi

хпншмпоинон

^gsjosduoevj

XrihQidua

хпидпж nundcu

пмиспг пнпь

~&doz numfidtf

tiBHQQdQl/anrl

- онзг/пша'пк

P. , ., ....

r]yz /ЛЗ/rOLOjZO^

евимыц юмзьоияждо

пмщдови

паъпрзи /7z?v

KhnWLKQUfgO 3

iHWCtn Г ПГШ32

g ^tgodwyaus

ч'лдзипвсЬ^д

3H0zdv nnrnm,

л h'0goa‘LUH3i/€

пог fiq / /l

nOLUl^UJQ

uo'wa.uxdue

biim.vozg

WDZHOWWMZfi

-мцлпх wi w 11 ч :ж^*|

нпнмьЪнзйэн I

шмиаидши

nnvaz ‘ano?.dy

iwooiL'di

! /долг &аизи№мг$

хоопг

х^нит'тюе g

зиму

nmjdt 'spotty 1

nGujiqdxiun

"'доноиододиУ

-таи

жннаидяии

noh’OoDgoduX

rjogo^modog |

-ouowauoi \\r~—"""—T 'I

-—,..—-tj УцпнзаьпиййзнХ

MQLUX L-- T t

чМн&ЮШЩ

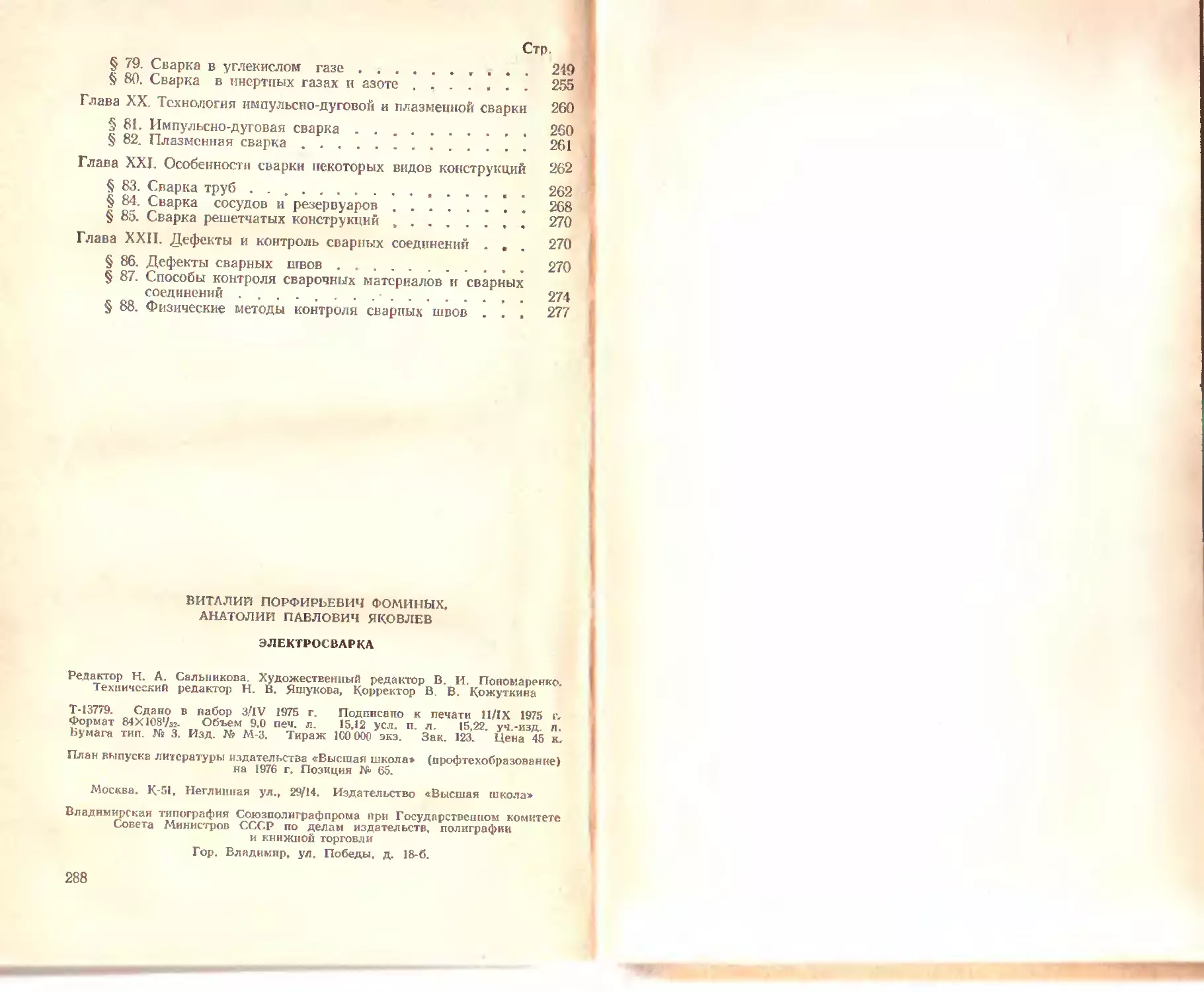

Рис. L Классификация основных способов свар:;п

Ла, выделяющегося при прохождении электрического то-

ка через расплавленный шлак (в период установившего-

ся процесса).

Электроннолучевая сварка. Сварка выполняется в ка-

мерах с разрежением до 10-4—10^6 мм рт. ст. Тепло

выделяется за счет бомбардировки зоны сварки элект-

ронным потоком, приобретающим высокие скорости в

высоковольтной установке, имеющей мощность до

50 кВт. Анодом является свариваемая деталь, а като-

дом — вольфрамовая нить или спираль, нагретая до тем-

пературы 2300° С.

Газовая сварка. Основной и присадочный металлы

расплавляются высокотемпературным газокислородным

пламенем (температура до 3200°С).

И мпульсно-дуговая сварка. Сущность способа состо-

ит в том, что сварочный ток не сохраняет постоянную ве-

личину, а поступает в дежурную сварочную дугу опреде-

ленными кратковременными импульсами.

Плазменная сварка. Плавление металлов осуществля-

ется плазменно-дуговой струей, имеющей температуру

выше 10 000° С.

Лазерная сварка. Сварка основана па использовании

фотоэлектронной энергии. При большом усилении свето-

вой луч способен плавить металл. Для получения такого

луча применяют специальные устройства — лазеры.

Сварка давлением

Контактная сварка. Место сварки разогревается пли

расплавляется теплом, образованным при прохождении

электрического тока через контактируемые места изде-

лий.

Ультразвуковая сварка. Сварка осуществляется за

счет превращения при помощи специального преобразо-

вателя ультразвуковых колебаний в механические высо-

кой частоты и применения небольшого сдавливающего

усилия.

Сварка трением. Сварка заключается в том, что

вследствие трения одного из свариваемых стержней о

другой место соединения разогревается; при приложения

осевого усилия соединяемые металлы свариваются.

Холодная сварка. Сварка основана на способности

металла образовывать общие кристаллы при значитель-

ном давлении.

Газопрессовая сварка. Сварка осуществляется нагре-

ванием концов стержней или труб по всему периметру

окружности многоплеменными горелками до пластиче-

ского состояния или плавления с их последующим сжа-

тием.

Термитная сварка. Провесе сварки заключается в

том, чго свариваемые детали закладываются в огнеупор-

ную форму, а в установленный сверху тигель засыпается

термит — порошок из алюминия и окиси железа. При го-

рении термита окись железа восстанавливается, а обра-

зующийся при этом жидкий металл при заполнении фор-

мы оплавляет и соединяет кромки свариваемых изделий.

Индукционная сварка. Этот способ сварки основан

на разогреве токами высокой частоты концов стыкуемых

стержней или труб до пластического состояния с после-

дующим приложением осевых усилий для получения не-

разъемного соединения.

Вопросы для самопроверки

1. Кто является основоположником дуговой электрической

сварки?

2. Как классифицируются способы сварки?

3. В чем заключаются отличительные особенности электрошла-

ковой, злектродуговой и контактной сварки?

§ 3. СВАРИВАЕМОСТЬ МЕТАЛЛОВ

Под свариваемостью в сварочном производстве пони-

мают способность однородных и разнородных металлов

и сплавов образовывать сварное соединение, способное

работать при заданном давлении, среде, температуре и

знакопеременных нагрузках.

При сварке плавлением способностью свариваться

обладают те металлы, которые имеют взаимную раство-

римость. Хорошо свариваются все однородные металлы,

например, сталь со сталью, чугун с чугуном, медь с ме-

дью и т. д. Свинец и медь не обладают взаимной раство-

римостью и в жидком состоянии образуют неелмешиваю-

щисся слои, поэтому сварить медь и свинец практически

невозможно. Трудно поддается сварке железо со свин-

цом, алюминий с висмутом, железо с магнием и т. д. По-

этому для обеспечения свариваемости разнородных ме-

таллов обычно применяют третий металл, обладающий

взаимной растворимостью со свариваемыми металлами.

9

Кроме свойств основного металла, свариваемость опре-

деляется способом и режимом сварки, составом приса-

дочного металла и флюса, а также иногда и защитного

газа. Например, углеродистую сталь сваривать в азоте

нельзя, так как будет насыщение металла шва азотом,

в результате чего произойдет старение металла, а свар-

ка меди в азоте происходит благоприятно, потому что

расплавленная медь к азоту практически нейтральна.

В практике имеется более 150 способов определения сва-

риваемости металлов и их сплавов.

§ 4. КЛАССИФИКАЦИЯ ТЕРМИЧЕСКОЙ РГЗКИ

МЕТАЛЛОВ И СПЛАВОВ

Термическую резку металлов и сплавов можно клас-

сифицировать по следующим основным признакам:

по способу нагрева разрезаемого металла (газовый

или электрический);

в зависимости от места и среды, где происходит резка

металла (резка на земле и под водой);

по способу механизации (ручная и механизированная

резка);

с применением флюса и без него (газовая и кислород-

но-флюсовая резка);

по характеру удаления металла (разделительная и

поверхностная резка);

по положению, в котором выполняется резка (ниж-

нем, вертикальном, а иногда в монтажных условиях, по-

толочном положениях).

Газовая резка в свою очередь подразделяется на без-

флюсовую — обычную газовую резку и кислородно-флю-

совую резку. К газовой резке относятся: резка с приме-

нением ацетилена и его заменителей, кислородно-флюсо-

вая, подводная и копьевая резка.

Обычная газовая резка применяется для разделения

и поверхностного строгания углеродистых сталей, а кис-

лородно-флюсовая резка—для разделения легирован-

ных сталей, чугуна, цветных метаалов и их сплавов.

К электрической резке следует отнести резку плавя-

щимся металлическим электродом, угольным электро-

дом, вольфрамовым электродом в защитном газе, воз-

душно-дуговую резку, кислородно-дуговую, плазменную

н подводную резку. Все эти способы резки могут приме-

няться для разделения сталей, чугуна, цветных металлов

и их сплавов.

10

Г я а з а И

СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

§ 5. КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

Сварные соединения и швы классифицируются по

следующим основным признакам:

виду соединения;

положению, в котором выполняется сварка;

конфигурации и протяженности;

применяемому способу сварки;

способу удержания расплавленного металла шва;

количеству наложения слоев;

применяемому для сварки материалу;

расположению свариваемых деталей относительно

друг друга;

действующему на шов усилию:

объему наплавленного металла;

форме свариваемой конструкции;

форме подготовленных кромок под сварку.

По виду соединения сварные швы бывают стыковы-

ми» угловыми, тавровыми и нахлесточными. По располо-

жению в пространстве швы сварных соединений подраз-

деляются на нижние, вертикальные, горизонтальные и

посолочные. Выход шва из потолочного положения в вер-

тикальное при сварке цилиндрических изделий называ-

ется полупотолочным положением.

По конфигурации швы сварных соединений бывают

прямолинейными, кольцевыми, вертикальными и гори-

зонтальными. По протяженности швы разделяются на

сплошные и прерывистые. Сплошные швы в свою оче-

редь делятся на короткие, средние и длинные.

По способу сварки швы сварных соединений разделя-

ются на:

швы дуговой сварки (ГОСТ 5264—69);

швы автоматической и полу автоматической сварки

под флюсом (ГОСТ 8713—70);

швы дуговой сварки в защитных газах (ГОСТ

14771--69);

швы электрошлаковой сварки (ГОСТ 15164—69);

швы электрозаклепочные (ГОСТ 14776—69);

швы контактной электросварки (ГОСТ 15878—70);

швы газовой сварки;

швы паянных соединений.

Н

По способу удержания расплавленного металла швы

сварных соединений делятся на швы, выполненные без

подкладок и подушек; на съемных и остающихся сталь-

вых подкладках; на медных, флюсомедных, керамиче-

ских и асбестовых подкладках, а также флюсовых и га-

зовых подушках.

По количеству наложения слоев швы сварных соеди-

нений бывают однослойными и многослойными, а в зави-

симости от того, с какой стороны накладывается шов,—-

односторонними или двусторонними.

По применяемому для сварки материал)7 швы сварных

соединений подразделяются на:

швы соединения углеродистых и легированных ста-

лей (ГОСТ 5264—69;" 14771—69; 15164—69; 8713—70

и др.);

швы соединения цветных металлов (ГОСТ 16038—70;

14806—69);

швы соединения биметалла (ГОСТ 16098—70);

швы соединения винипласта и полиэтилена (ГОСТ

16310—70).

По расположению свариваемых деталей относительно

друг друга швы сварных соединений могут быть: под ост-

рым или тупым углом (ГОСТ 11534—65; 11533—65),

под прямым углом и располагаемым в одной плоскости

(ГОСТ 5264—69; 8713—70; 14771—69 и 15164—69).

По действующему на шов усилию швы сварных сое-

динений делятся на фланговые, лобовые или торцовые,

комбинированные и косые.

По объему наплавленного металла швы бывают нор-

мальные. ослабленные и усиленные.

По форме свариваемой конструкции швы сварных

соединений выполняются на плоских и сферических кон-

струкциях, а по расположению на изделии швы бывают

продольными и поперечными.

§ 6. СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

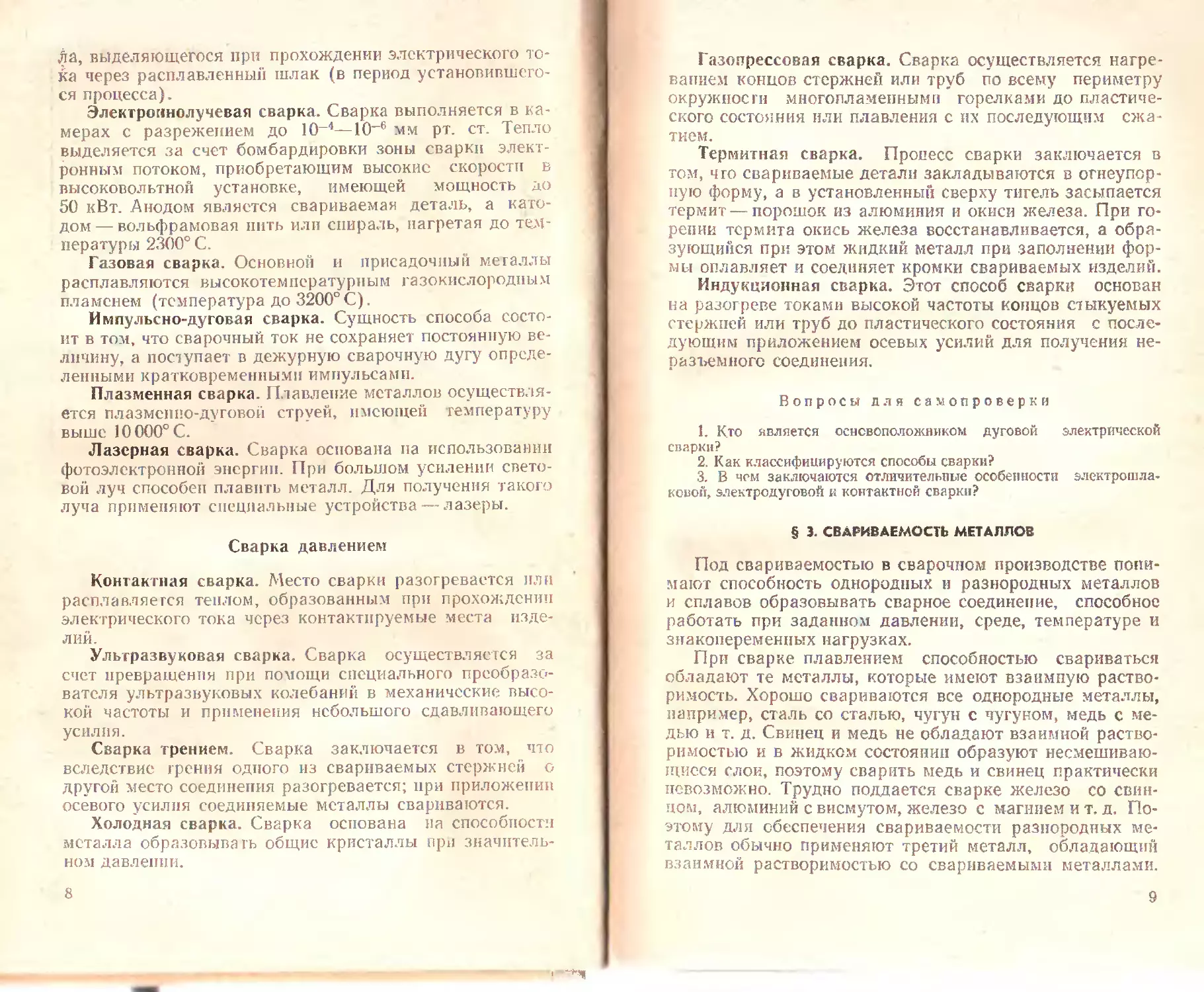

Сварные соединения бывают стыковыми, угловыми,

тавровыми и нахлесточными.

Стыковые сварные соединения (рис. 2, а). По форме

подготовки кромок свариваемых деталей стыковые сое-

динения бывают с отбортовкой кромок, без скоса кромок,

с V-образным прямолинейным скосом одной или двух

кромок, с V-образным криволинейным скосом одной или

12

Рис. 2. Тили сварных соединений

двух кромок, с К-образным симметричным и несиммет-

ричным скосом одной кромки, с Х-образным прямолиней-

ным или криволинейным скосом двух кромок.

По выполнению стыковые соединения бывают одно-

сторонние и двусторонние, а по применению подкла-

док— без подкладок и с подкладками.

13

Угловые свгрные соединения (рис. 2,6). По форме

под готовки кромок свариваемых деталей угловые соеди-

нения бывают с отбортовкой кромок, без скоса кромок,

с одним скосом одной кромки, с двумя скосами одной

кромки или с односторонним скосом двух кромок.

По выполнению угловые соединения бывают односто-

ронние и двусторонние, а также односторонние и двусто-

ронние впритык.

Тавровые сварные соединения (рис. 2, в). По форме

подготовки кромок свариваемых деталей тавровые сос-

Рис. 3, Элементы геомет-

рической формы подго-

товки кромок под сварку

Рис. 4.

Элементы геометрической

формы шва

дпнепия бывают без скоса кромок, с одним и с двумя

скосами одной кромки.

По выполнению тавровые соединения могут быть од-

носторонние и двусторонние, а по протяженности —

сплошные и прерывистые.

Нахлесточные сварные соединения (рис. 2, г). По

форме подготовки кромок свариваемых деталей нахлес-

точные соединения бывают без скоса кромок, с круглым

и удлиненным отверстием.

По характеру выполнения шва нахлесточные соеди-

нения могут быть односторонними и двусторонними, а

также односторонними прерывистыми и односторонними

со сплошным швом.

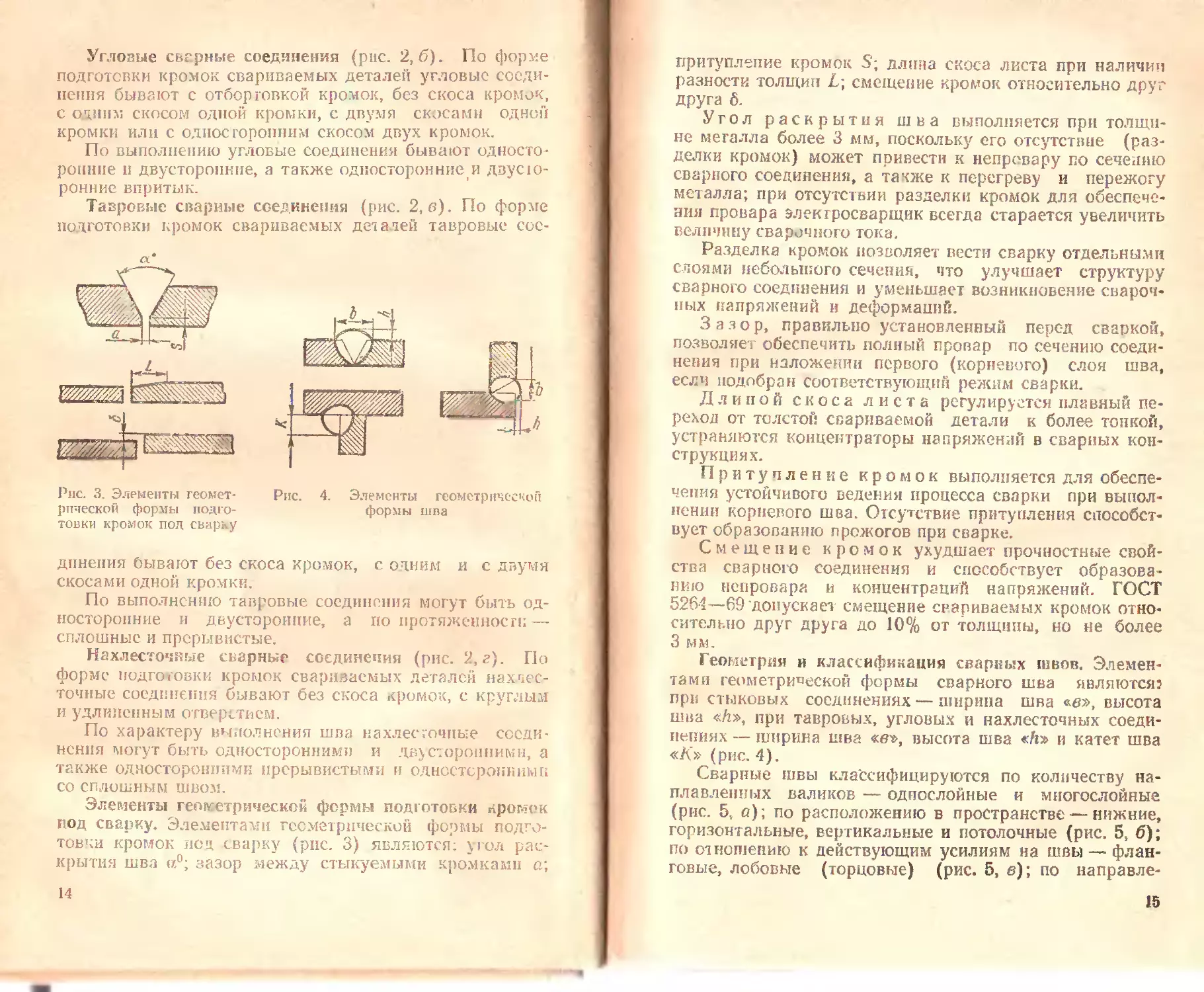

Элементы геометрической формы подготовки кромок

под сварку. Элементами геометрической формы подго-

товки кромок лсд сварку (рис. 3) являются: угол рас-

крытия шва а0; зазор между стыкуемыми кромками а\

14

притупление кромок S; длина скоса листа при наличии

разности толщин L; смещение кромок относительно друг

друга 6.

Угол раскрытия шва выполняется при толщи-

не металла более 3 мм, поскольку его отсутствие (раз-

делки кромок) может привести к непровару по сечению

сварного соединения, а также к перегреву и пережогу

металла; при отсутствии разделки кромок для обеспече-

ния провара электросварщик всегда старается увеличить

величину сварочного тока.

Разделка кромок позволяет вести сварку отдельными

слоями небольшого сечения, что улучшает структуру

сварного соединения и уменьшает возникновение свароч-

ных напряжений и деформаций.

Зазор, правильно установленный перед сваркой,

позволяет обеспечить полный провар по сечению соеди-

нения при наложении первого (корневого) слоя шва,

если подобран соответствующий режим сварки.

Длиной скоса листа регулируется плавный пе-

реход от толстой свариваемой детали к более тонкой,

устраняются концентраторы напряжений в сварных кон-

струкциях.

Притупление кромок выполняется для обеспе-

чения устойчивого ведения процесса сварки при выпол-

нении корневого шва. Отсутствие притупления способст-

вует образованию прожогов при сварке.

Смещение кромок ухудшает прочностные свой-

ства сварного соединения и способствует образова-

нию непровара и концентраций напряжений. ГОСТ

5264—69 допускает смещение свариваемых кромок отно-

сительно друг друга до 10% от толщины, но не более

3 мм.

Геометрия и классификация сварных швов. Элемен-

тами геометрической формы сварного шва являются:

при стыковых соединениях — ширина шва «в», высота

шва «Л», при тавровых, угловых и нахлесточных соеди-

нениях — ширина шва «в*, высота шва «й» и катет шва

«Л» (рис. 4).

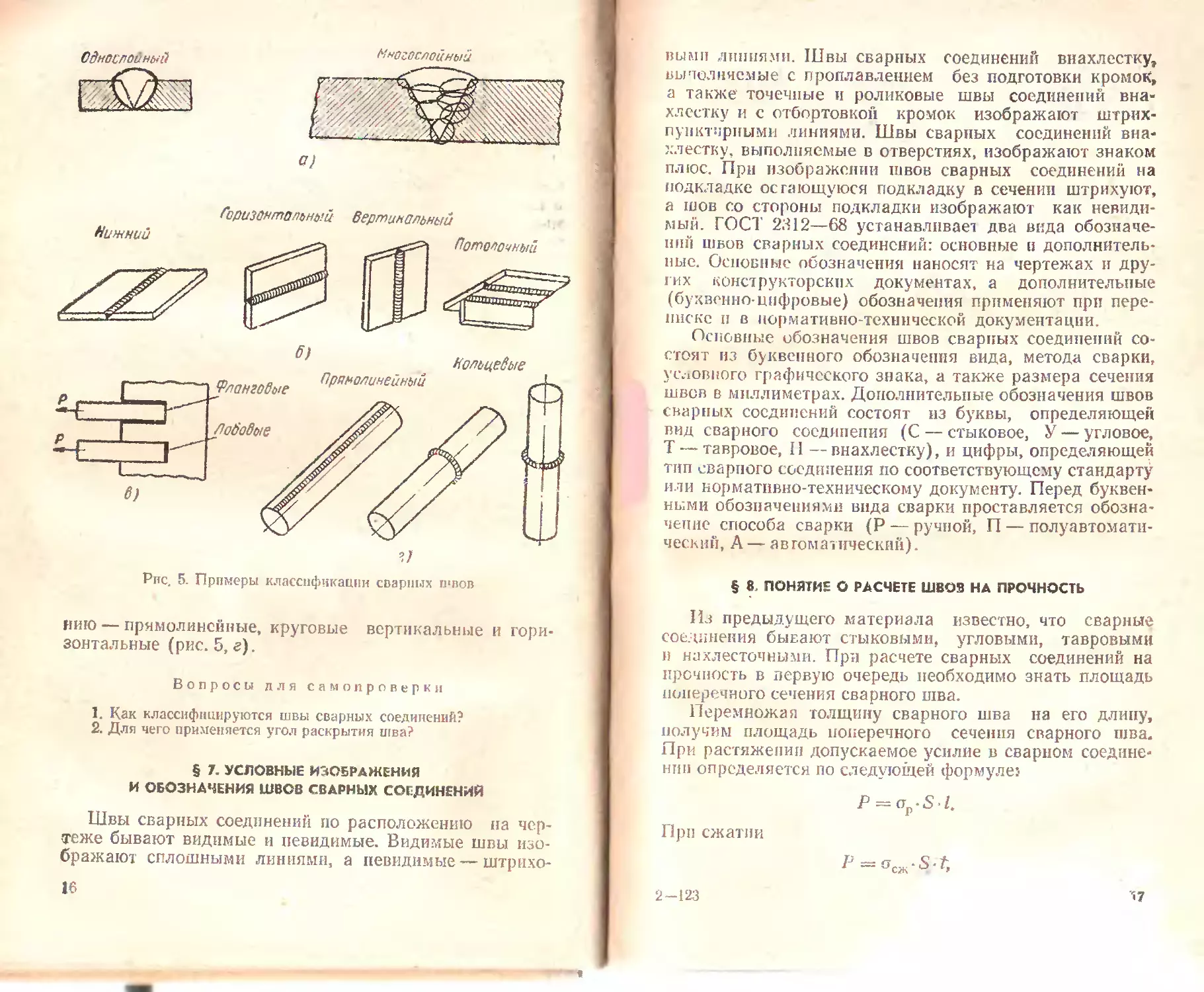

Сварные швы классифицируются по количеству на-

плавленных валиков — однослойные и многослойные

(рис. 5, о); по расположению в пространстве — нижние,

горизонтальные, вертикальные и потолочные (рис. 5, б);

по отношению к действующим усилиям на швы — флан-

говые, лобовые (торцовые) (рис. 5, в); по направле-

15

Сднослойный

Многослойный

Рис, 5. Примеры классификации сварных швов

яию — прямолинейные, круговые вертикальные и гори-

зонтальные (рис. 5, а).

Вопросы для самопроверки

1. Как классифицируются швы сварных соединений?

2. Для чего применяется угол раскрытия шва?

§ 7. УСЛОВНЫЕ ИЗОБРАЖЕНИЯ

И ОБОЗНАЧЕНИЯ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ

Швы сварных соединений по расположению на чер-

теже бывают видимые и невидимые. Видимые швы изо-

бражают сплошными линиями, а невидимые — штрихо-

16

вымп линиями. Швы сварных соединений внахлестку,

выполняемые с проплавлением без подготовки кромок,

а также точечные и роликовые швы соединений вна-

хлестку и с отбортовкой кромок изображают штрих-

пунктирными линиями. Швы сварных соединений вна-

хлестку, выполняемые в отверстиях, изображают знаком

плюс. При изображении швов сварных соединений на

подкладке остающуюся подкладку в сечении штрихуют,

а шов со стороны подкладки изображают как невиди-

мый. ГОСТ 2312—68 устанавливает два вида обозначе-

ний швов сварных соединений: основные и дополнитель-

ные. Основные обозначения наносят на чертежах и дру-

гих конструкторских документах, а дополнительные

(буквенно-цифровые) обозначения применяют при пере-

писке п в нормативно-технической документации.

Основные обозначения швов сварных соединений со-

стоят из буквенного обозначения вида, метода сварки,

условного графического знака, а также размера сечения

швов в миллиметрах. Дополнительные обозначения швов

сварных соединений состоят из буквы, определяющей

вид сварного соединения (С — стыковое, У — угловое,

Т — тавровое, II — внахлестку), и цифры, определяющей

тип сварного соединения по соответствующему стандарту

или нормативно-техническому документу. Перед буквен-

ными обозначениями вида сварки проставляется обозна-

чение способа сварки (Р — ручной, П — полуавтомати-

ческий, А — автоматический).

§ 8. ПОНЯТИЕ О РАСЧЕТЕ ШВОВ НА ПРОЧНОСТЬ

Из предыдущего материала известно, что сварные

соединения бывают стыковыми, угловыми, тавровыми

и нахлесточными. При расчете сварных соединений на

прочность в первую очередь необходимо знать площадь

поперечного сечения сварного шва.

Перемножая толщину сварного шва на его длину,

получим площадь поперечного сечения сварного шва<

При растяжении допускаемое усилие в сварном соедине-

нии определяется по следующей формуле:*

При сжатии

Р = аСж-5-А

2-123

17

где I — длина шва; S — толщина соединяемых элемен-

тов; ор — допускаемое напряжение в сварном шве при

растяжении; оО}К — допускаемое напряжение в сварном

шве при сжатии.

При расчете на прочность нахлесточного соединения

применяют следующую расчетную формулу;

Р=тс_.0,7Л-/.

<7

где Р — допускаемое усилие; тСр — допускаемое напря-

жение наплавленного металла при срезе; К — длина

катета; I — длина сварного шва.

Глава Ш

ОБОРУДОВАНИЕ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

И ОБСЛУЖИВАНИЕ ЕГО

§ 9. ВИДЫ ЭЛЕКТРОСВАРОЧНЫХ ПОСТОВ

В зависимости от технологического процесса (марки

свариваемого материала и типа покрытия электрода)

сварочные работы выполняют либо на переменном, либо

па постоянном токе. Постоянный ток перед переменным

имеет то преимущество, что дуга горит стабильнее, а сле-

довательно, процесс сварки вести легче, особенно на ма-

лых токах.

Питание сварочных постов переменным током осу-

ществляют от специальных трансформаторов, а постоян-

ным током — от преобразователей и выпрямителей.

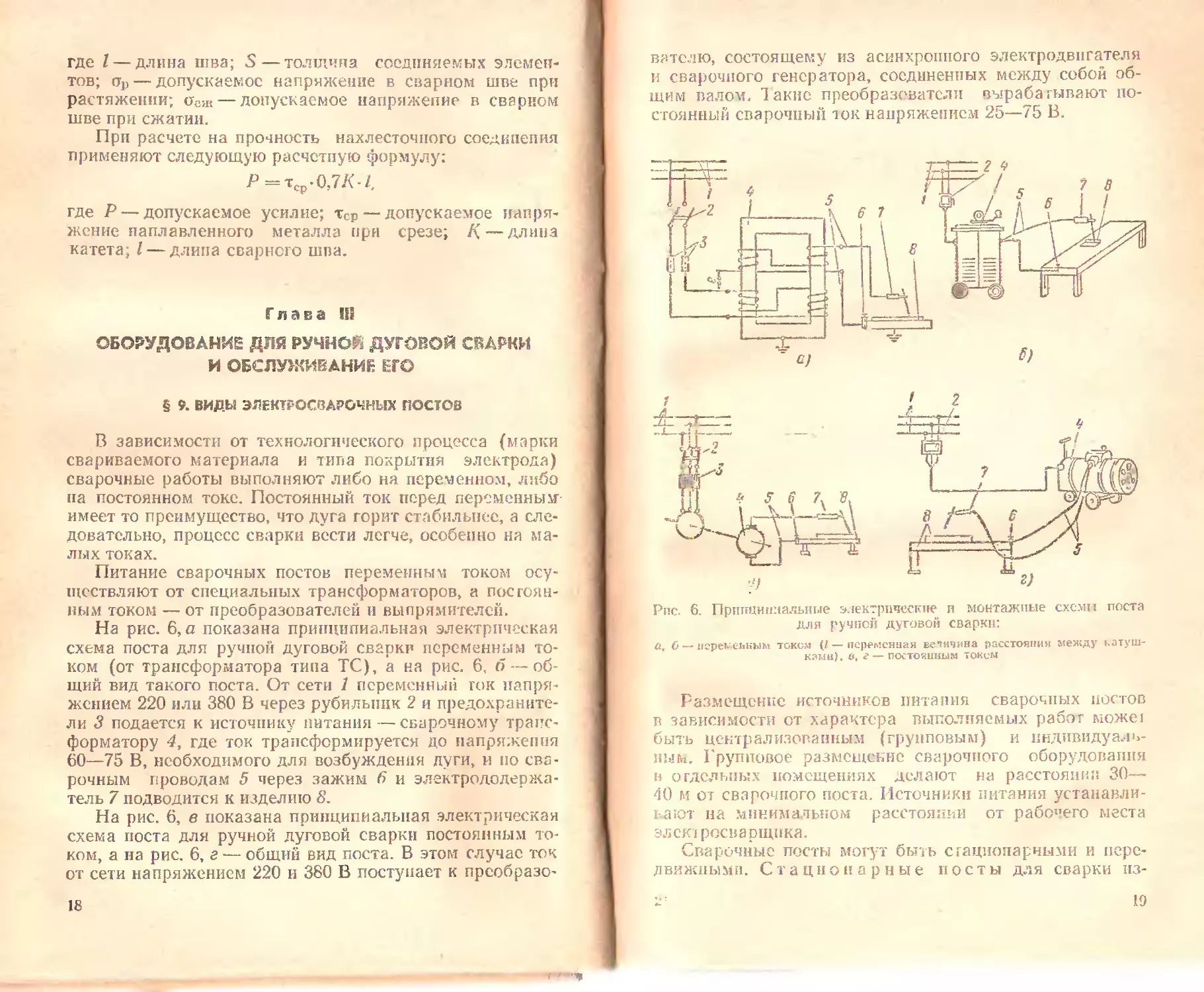

На рис. 6, а показана принципиальная электрическая

схема поста для ручной дуговой сварки переменным то-

ком (от трансформатора тина ТС), а на рис. 6, б — об-

щий вид такого поста. От сети 1 переменный гок напря-

жением 220 или 380 В через рубильник 2 и предохраните-

ли 3 подается к источнику питания — сварочному транс-

форматору 4, где ток трансформируется до напряжения

60—75 В, необходимого для возбуждения дуги, и по сва-

рочным проводам 5 через зажим 6 и электрододержа-

тель 7 подводится к изделию 8.

На рис. 6, в показана принципиальная электрическая

схема поста для ручной дуговой сварки постоянным то-

ком, а на рис. 6, г — общий вид поста. В этом случае ток

от сети напряжением 220 и 380 В поступает к прсобразо-

18

ватслю, состоящему из асинхронного электродвигателя

и сварочного генератора, соединенных между собой об-

щим валом. Такие преобразователя вырабатывают по-

стоянный сварочный юк напряжением 25—75 В.

Рпс. 6. Принципиальные электрические и монтажные схемы поста

для ручной дуговой сварки:

Л, 6 — нерекеьным tgkgm {! — переменная величина расстояния между катуш-

ками) . в, г — постоянным током

Размещение источников питания сварочных постов

в зависимости от характера выполняемых работ може!

быть централизованным (групповым) и индивидуаль-

ным, Групповое размещение сварочного оборудования

в отдельных помещениях делают на расстоянии 30—

40 м от сварочного поста. Источники питания устанавли-

вают на минимальном расстоянии от рабочего места

злою росварщнка.

Сварочные посты могут быть стационарными и пере-

движными. Стационарные посты для сварки нз-

19

Рис. 7. Тины сварочных кабин:

а — стационарная, оборудованная местным

отсосом; I — воздуховод вытяжной венти-

ляции, 2 — шибер, 3 — стул, 4 — стол,

5 брезентовый занавес, б—переносная

для сварки труб в монтажных условю х

делим небольших раз-

меров располагают в

открытых сверху от-

дельных сварочных

кабинах (рис. 7, я). Пе-

редвижные посты при-

меняют при сварке из-

делий крупных габа-

ритов: трубоп роводов

большой длины

(рис. 7, б), металло-

конструкций, сосудов

и т. д. Для защиты ра-

ботающих от ультра-

фиолетовых лучей сва-

рочной дуги устанав-

ливают переносные

щиты, ширмы высотой

1,2—1,5 м из несгорае-

мых материалов.

При больших объе-

мах сварочных работ

рационально использо- _

вать многогюстовыс

сварочные выпрямите-

ли, преобразователи

или трансформаторы.

В ел и чину сва р о ч кого

тока при этом регули-

руют на каждом рабо-

чем посту балластны-

ми реостатами (при

использовании посто-

янного тока) и дроссе-

лями (при использова-

нии переменного то-

ка) . П е р е д в и ж п ы с

сварочные посты,

как правило, применя-

ются при монтаже п

ремонтных работах.

При этом часто ис-

пользуют пеоепоспыс

сварочные грансфор-

20

I

маторы, сварочные агрегаты и выпрямители, устанавли-

ваемые на специальные прицепы или закрытые автомо-

били. Такие прицепы и автомобили оборудованы специ-

альными рубильниками, к которым подключены уста-

новки.

При работе на различной высоте электроды и необ-

ходимый инструмент сварщика находятся в брезентовых

сумках, подвешиваемых к поясу сварщика, либо в специ-

альных пеналах или ящиках. Для обеспечения удобства

и безопасности работы делают подмости с перилами (ин-

вентарные леса) или подвешивают люльки. При работе

на высоте и значительном удалении от источника пита-

ния применяют дистанционные регуляторы сварочного

тока. А при сварке в сосудах закрытого типа для обеспе-

чения безопасных условий труда используют отключатс-

ли (ограничители) холостого хода.

Вопросы для самопроверки

1. Какие виды сварочных постов применяют в промышленности

и строительстве?

2. Чем отличается стационарный сварочный пост от передвиж-

ного?

3. В каких случаях рационально использовать многопостовые

источники питания?

§ 10. УСТРОЙСТВО И ОБСЛУЖИВАНИЕ

СВАРОЧНЫХ ТРАНСФОРМАТОРОВ

Общие сведения. Промышленный переменный ток

в СССР имеет частоту 50 периодов в секунду (50 Гц).

Сварочные трансфоматоры служат для преобразова-

ния высокого напряжения электрической сети (220 или

380 В) в низкое напряжение вторичной электрической

цепи до требуемого для сварки уровня, определяемого

условиями для возбуждения и стабильного горения сва-

рочной дуги. Вторичное напряжение сварочного транс-

форматора при холостом ходе (без нагрузки в сварочной

цепи) составляет 60—75 В. При сварке па малых токах

(60—100 А) для устойчивого горения дуги желательно

иметь напряжение холостого хода 70—80 В.

Трансформаторы с нормальным магнитным рассея-

нием. На рис, 8 приводятся принципиальные схемы тран-

сформаторов с отдельным дросселем. Комплект источни-

ков питания состоит из понижающего трансформатора

и дросселя (регулятора реактивной катушки).

21

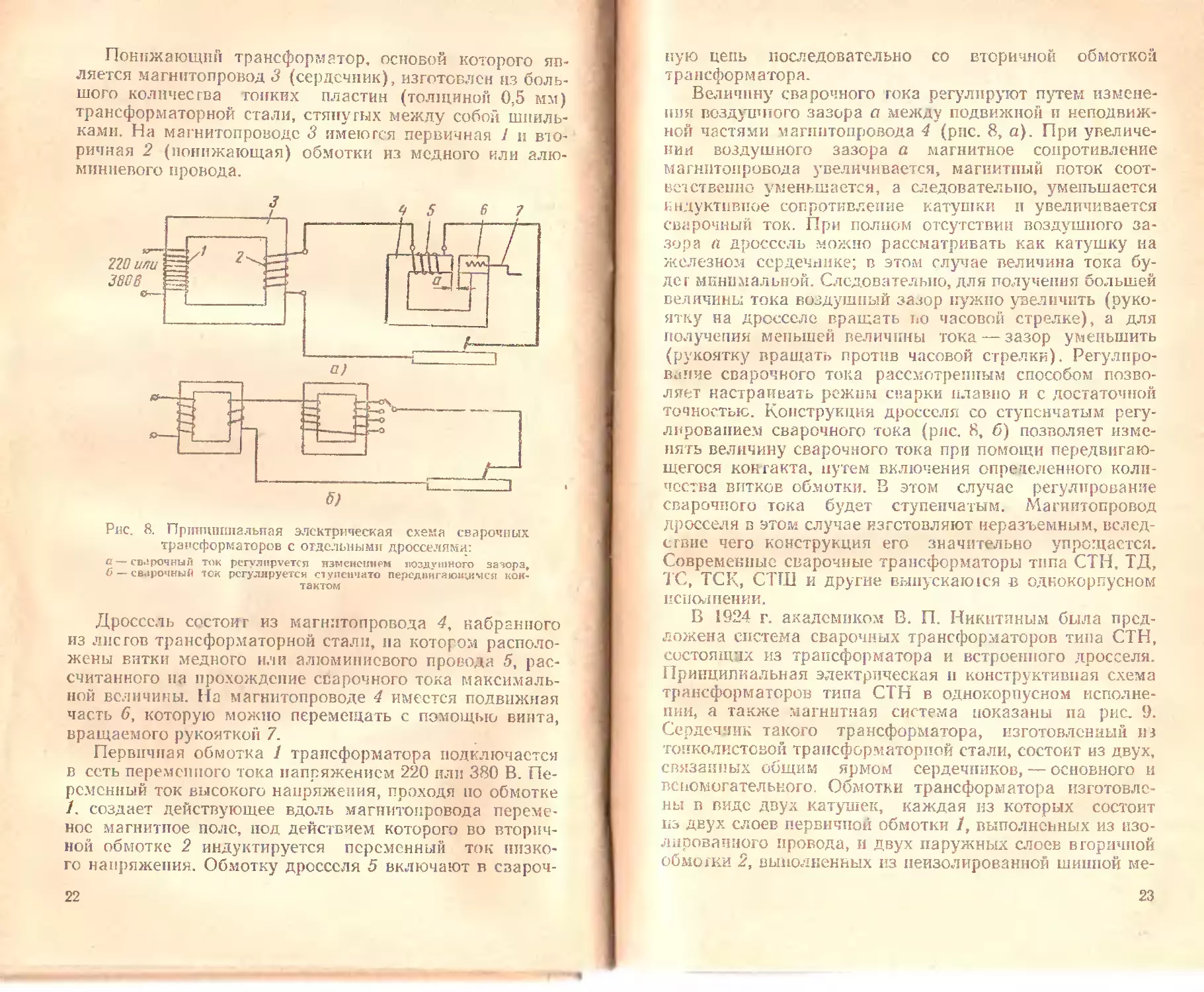

Понижающий трансформатор, основой которого яв-

ляется магнитопровод 3 (сердечник), изготовлен из боль-

шого количества гонких пластин (толщиной 0.5 мм)

трансформаторной стали, стянутых между собой шпиль-

ками. На магнитопроводс 3 имеются первичная 1 и вто-

ричная 2 (понижающая) обмотки из медного или алю-

миниевого провода.

Рис. 8. Принципиальная электрическая схема сварочных

трансформаторов с отдельными дросселями:

а — сварочный ток регулируется изменением воздушного зазора,

б — сварочный ток регулируется ступенчато передвигающимся кон-

тактом

Дроссель состоит из магнитопровода 4, набранного

из листов трансформаторной стали, на котором располо-

жены витки медного или алюминиевого провода 5, рас-

считанного на прохождение сварочного тока максималь-

ной величины. На магнитопроводе 4 имеется подвижная

часть 6, которую можно перемещать с помощью винта,

вращаемого рукояткой 7.

Первичная обмотка 1 трансформатора подключается

в сеть переменного тока напряжением 220 или 380 В. Пе-

ременный ток высокого напряжения, проходя по обмотке

Л создает действующее вдоль магнитопровода переме-

нос магнитное поле, под действием которого во вторич-

ной обмотке 2 индуктируется переменный ток низко-

го напряжения. Обмотку дросселя 5 включают в сзароч-

22

ную цепь последовательно со вторичной обмоткой

трансформатора.

Величину сварочного гока регулируют путем измене-

ния воздушного зазора а между подвижной и неподвиж-

ной частями магнитопровода 4 (рис. 8, а). При увеличе-

нии воздушного зазора а магнитное сопротивление

магнитонровода увеличивается, магнитный поток соот-

ветственно уменьшается, а следовательно, уменьшается

1 идуктпвпое соиротивлепие катушки и увеличивается

сварочный ток. При полном отсутствии воздушного за-

зора а дроссель можно рассматривать как катушку на

железном сердечнике; в этом случае величина тока бу-

дет минимальной. Следовательно, для получения большей

величины тока воздушный зазор нужно увеличить (руко-

ятку на дросселе вращать по часовой стрелке), а для

получения меньшей величины тока — зазор уменьшить

(рукоятку вращать против часовой стрелки). Регулиро-

вание сварочного тока рассмотренным способом позво-

ляет настраивать режим сварки плавно и с достаточной

точностью. Конструкция дросселя со ступенчатым регу-

лированием сварочного тока (рис. 8, б) позволяет изме-

нять величину сварочного тока при помощи передвигаю-

щегося контакта, путем включения определенного коли-

чества витков обмотки. В этом случае регулирование

сварочного тока будет ступенчатым. Магнитопровод

дросселя в этОхМ случае изготовляют неразъемным, вслед-

ствие чего конструкция его значительно упрощается.

Современные сварочные трансформаторы типа СТН, ТД,

TCt ТСК, СТШ и другие выпускаю <ся в однокорпусном

исполнении.

В 1924 г. академиком В. П. Никитиным была пред-

ложена система сварочных трансформаторов типа СТН,

состоящих из трансформатора и встроенного дросселя.

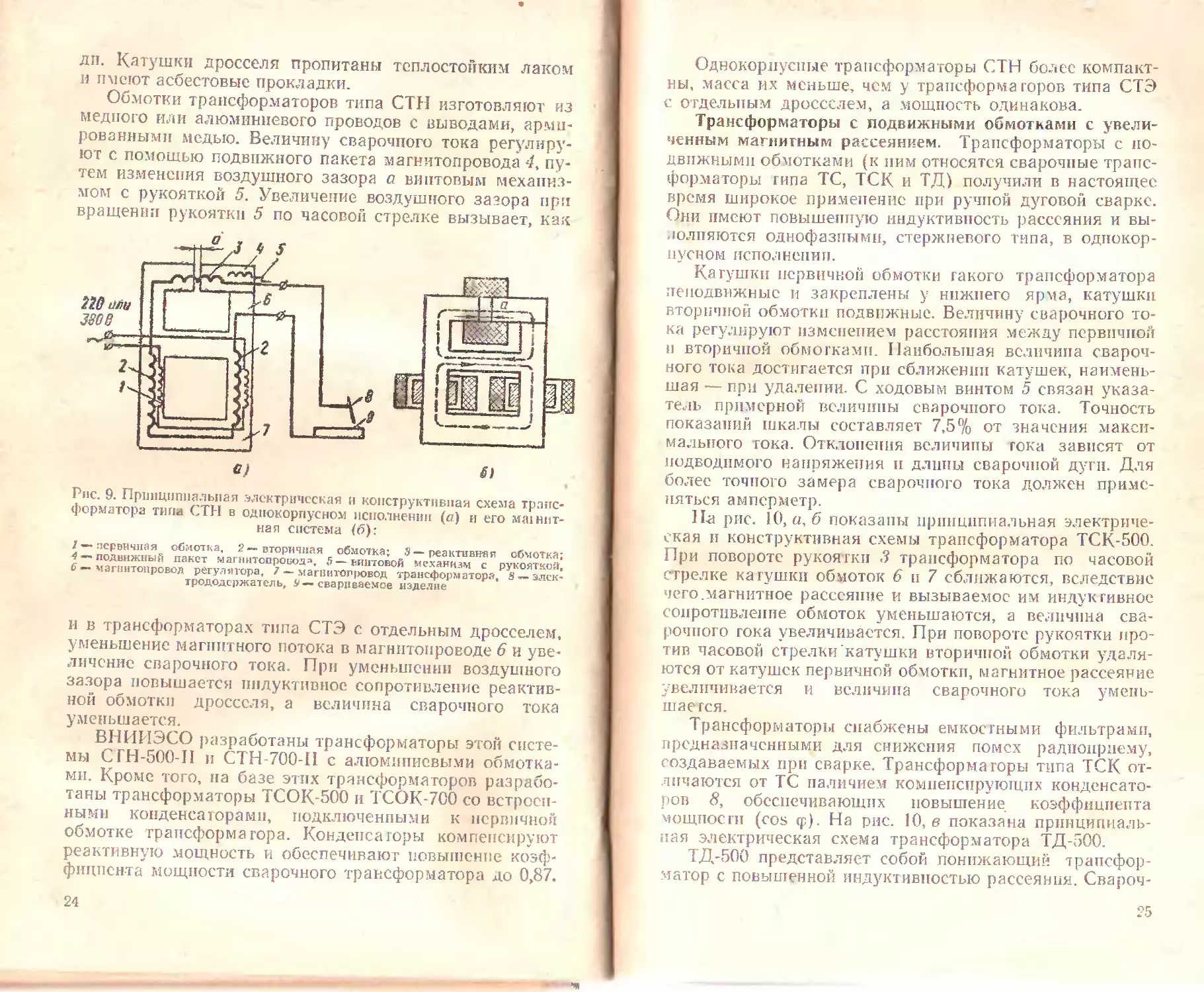

Принципиальная электрическая и конструктивная схема

трансформаторов типа СТН в однокорпусном исполне-

нии, а также магнитная система показаны па рис. 9.

Сердечник такого трансформатора, изготовленный из

тонколистовой трансформаторной стали, состоит из двух,

связанных общим ярмом сердечников, — основного и

вспомогательного. Обмотки трансформатора изготовле-

ны в виде двух катушек, каждая из которых состоит

из двух слоев первичной обмотки /, выполненных из изо-

лированного провода, и двух наружных слоев вторичной

обмогки 2, выполненных из неизолированной шинной ме-

23

ди. Катушки дросселя пропитаны теплостойким лаком

и имеют асбестовые прокладки.

Обмотки трансформаторов типа СТН изготовляют из

медного или алюминиевого проводов с выводами, арми-

рованными медью. Величину сварочного тока регулиру-

ют с помощью подвижного пакета магнитопровода 4, пу-

тем изменения воздушного зазора а винтовым механиз-

мом с рукояткой 5. Увеличение воздушного зазора при

вращении рукоятки 5 по часовой стрелке вызывает, как

с)

Рис. 9. Принципиальная электрическая и конструктивная схема транс-

форматора типа СТН в одпокорпусном исполнении (а) и его мах нит-

ная система (б):

/—первичная обмотка, 2—вторичная обмотка; 3—реактивная обмотка;

4 —подвижный пакет магнитопровод*, 5— винтовой механизм с рукояткой,

6 — магнитопровод регулятора. 7 — магвитогровод трансформатора, элек-

трод одержат ель, S'—свариваемое изделие

и в трансформаторах типа СТЭ с отдельным дросселем,

уменьшение магнитного потока в магнитоироводе 6 и уве-

личение сварочного тока. При уменьшении воздушного

зазора повышается индуктивное сопротивление реактив-

ной обмотки дросселя, а величина сварочного тока

уменьшается.

ВНИИЭСО разработаны трансформаторы этой систе-

мы С ГН-500-11 и CTH-700-II с алюминиевыми обмотка-

ми. Кроме того, на базе этих трансформаторов разрабо-

таны трансформаторы ТСОК-500 и ТСОК-700 со встроен-

ными конденсаторами, подключенными к первичной

обмотке трапсформа гора. Кондепсагоры компенсируют

реактивную мощность и обеспечивают повышение коэф-

фициента мощности сварочного трансформатора до 0,87.

24

*41

Однокорнуспые трансформаторы СТН более компакт-

ны, масса их меньше, чем у трансформаторов типа СТЭ

с отдельным дросселем, а мощность одинакова.

Трансформаторы с подвижными обмотками с увели-

ченным магнитным рассеянием. Трансформаторы с по-

движными обмотками (к ним относятся сварочные транс-

форматоры типа ТС, ТСК и ТД) получили в настоящее

время широкое применение при ручной дуговой сварке.

Они имеют повышенную индуктивность рассеяния и вы-

полняются однофазными, стержневого типа, в однокор-

пусном исполнении.

Катушки первичной обмотки такого трансформатора

неподвижные и закреплены у нижнего ярма, катушки

вторичной обмотки подвижные. Величину сварочного то-

ка регулируют изменением расстояния между первичной

и вторичной обмотками. Наибольшая величина свароч-

ного тока достигается при сближении катушек, наимень-

шая — при удалении. С ходовым винтом 5 связан указа-

тель примерной величины сварочного тока. Точность

показаний шкалы составляет 7,5% от значения макси-

мального тока. Отклонения величины пока зависят от

подводимого напряжения и длины сварочной дуги. Для

более точного замера сварочного тока должен приме-

няться амперметр.

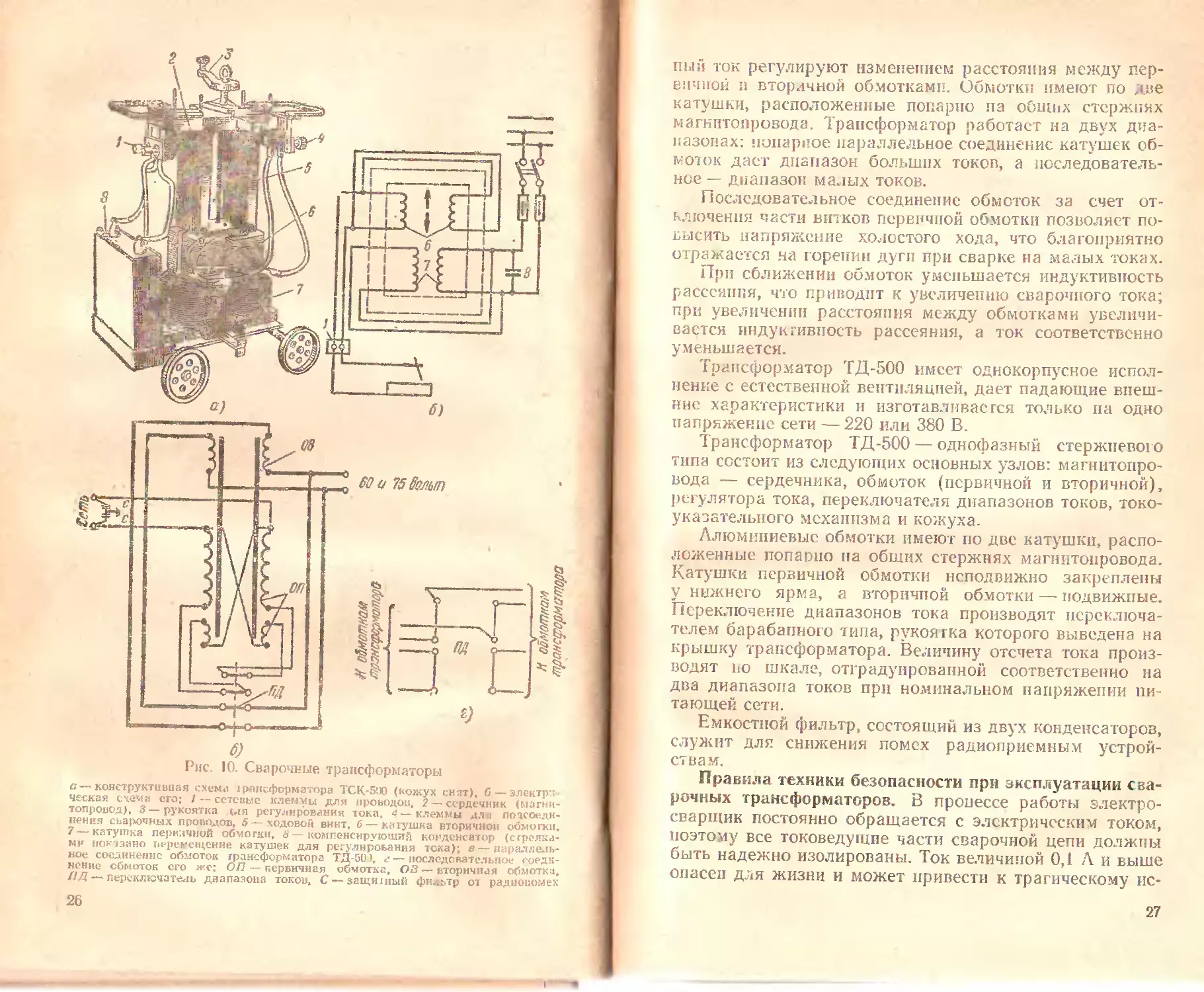

JLa рис. 10, а, б показаны принципиальная электриче-

ская и конструктивная схемы трансформатора ТСК-500.

При повороте рукоятки 3 трансформатора по часовой

стрелке катушки обмоток 6 и 7 сближаются, вследствие

чего.магнитное рассеяние и вызываемое им индуктивное

сопротивление обмоток уменьшаются, а величина сва-

рочного тока увеличивается. При повороте рукоятки про-

тив часовой стрелки'катушки вторичной обмотки удаля-

ются от катушек первичной обмотки, магнитное рассеяние

увеличивается и величина сварочного тока умень-

шается.

Трансформаторы снабжены емкостными фильтрами,

предназначенными для снижения помех радиоприему,

создаваемых при сварке. Трансформаторы типа ТСК от-

личаются от ТС наличием компенсирующих конденсато-

ров 8, обеспечивающих повышение коэффициента

мощности (cos ф). На рис. 10, в показана принципиаль-

ная электрическая схема трансформатора ТД-500.

ТД-500 представляет собой понижающий трансфор-

матор с повышенной индуктивностью рассеяния. Свароч-

б)

Рис. 10. Сварочные трансформаторы

а — конструктивная схема iрансфсрматора ТСК-5'JO (кожух снят), б — электри-

ческая схема его; 1 — сетевые клеммы для проводов, 2 — сердечник (магни-

топровод), 3 — рукоятка ыя регулирования тока, 4 — клеммы дли подсоеди-

нения сварочных проводов, 5—ходовой винт, 6 — катушка вторичной обмогки,

7—катушка первичной обмогки, о—компенсирующий конденсатор (сгрелка-

ми нокэзано перемещение катушек для регулирования тока); в — параллель-

ное соединение обмоток трансформатора ТД-50), г—последовательное соеди-

нение обмоток его же: СП — первичная обмотка, ОВ — вторичная обмотка»

11Д— переключатель диапазона токов. С •—защшный фильтр от радиопомех

26

пый ток регулируют изменением расстояния между пер-

вичной и вторичной обмотками. Обмотки имеют по две

катушки, расположенные попарно па общих стержнях

магнитопровода. Трансформатор работает на двух диа-

пазонах: попарное параллельное соединение катушек об-

моток даст диапазон больших токов, а последователь-

ное — диапазон малых токов.

Последовательное соединение обметок за счет от-

ключения части витков первичной обмотки позволяет по-

высить напряжение холостого хода, что благоприятно

отражается на горении дуги при сварке на малых токах.

При сближении обмоток уменьшается индуктивность

рассеяния, что приводит к увеличению сварочного тока;

при увеличении расстояния между обмотками увеличи-

вается индуктивность рассеяния, а ток соответственно

уменьшается.

Трансформатор ТД-500 имеет однокорпусное испол-

нение с естественной вентиляцией, дает падающие внеш-

ние характеристики и изготавливается только на одно

напряжение сети — 220 или 380 В.

Трансформатор ТД-500 — однофазный стержневого

типа состоит из следующих основных узлов: магнитопро-

вода — сердечника, обмоток (первичной и вторичной),

регулятора тока, переключателя диапазонов токов, токо-

указателыюго механизма и кожуха.

Алюминиевые обмотки имеют по две катушки, распо-

ложенные попарно на общих стержнях магнитопровода.

Катушки первичной обмотки неподвижно закреплены

у нижнего ярма, а вторичной обмотки — подвижные.

Переключение диапазонов тока производят переключа-

телем барабанного типа, рукоятка которого выведена на

крышку трансформатора. Величину отсчета тока произ-

водят по шкале, отградуированной соответственно на

два диапазона токов при номинальном напряжении пи-

тающей сети.

Емкостной фильтр, состоящий из двух конденсаторов,

служит для снижения помех радиоприемным устрой-

ствам.

Правила техники безопасности при эксплуатации сва-

рочных трансформаторов. В процессе работы электро-

сварщик постоянно обращается с электрическим током,

поэтому все токоведущие части сварочной цепи должны

быть надежно изолированы. Ток величиной 0,1 А и выше

опасен для жизни и может привести к трагическому ис-

27

ходу. Опасность поражения электрическим током зави-

сит от многих факторов и в первую очередь от сопро-

тивления цепи, состояния организма человека, влажности

и температуры окружающей атмосферы, напряжения

между точками соприкосновения и от материала пола,

на котором стоит человек.

Сварщик должен помнить, что первичная обмотка

трансформатора соединена с силовой сетью высокого на-

пряжения, поэтому в случае пробоя изоляции это напря-

жение может быть и во вторичной цени трансформатора,

т. е. на электрододержателе.

Напряжение считается безопасным: в сухих помеще-

ниях до 36 В и в сырых до 12 В.

При сварке в закрытых сосудах, где повышается

опасность поражения электрическим током, необходимо

применять ограничители холостого хода трансформато-

ра, специальную обувь, резиновые подстилки; сварка

в таких случаях ведется под непрерывным контролем

специального дежурного. Для снижения напряжения

сварочного трансформатора во время холостого хода су-

ществуют различные специальные устройства — ограни-

чители холостого хода.

Вопросы для самопроверки

1. Для чего служит сварочный трансформатор п как он устроен?

2. Какие системы сварочных трансформаторов существуют к в

чем их отличие?

3. Каковы основные правила электротехнической безопасности

ври эксплуатации сварочных трансформаторов?

§ 11. УСТРОЙСТВО И ОБСЛУЖИВАНИЕ

СВАРОЧНЫХ ПРЕОБРАЗОВАТЕЛЕЙ

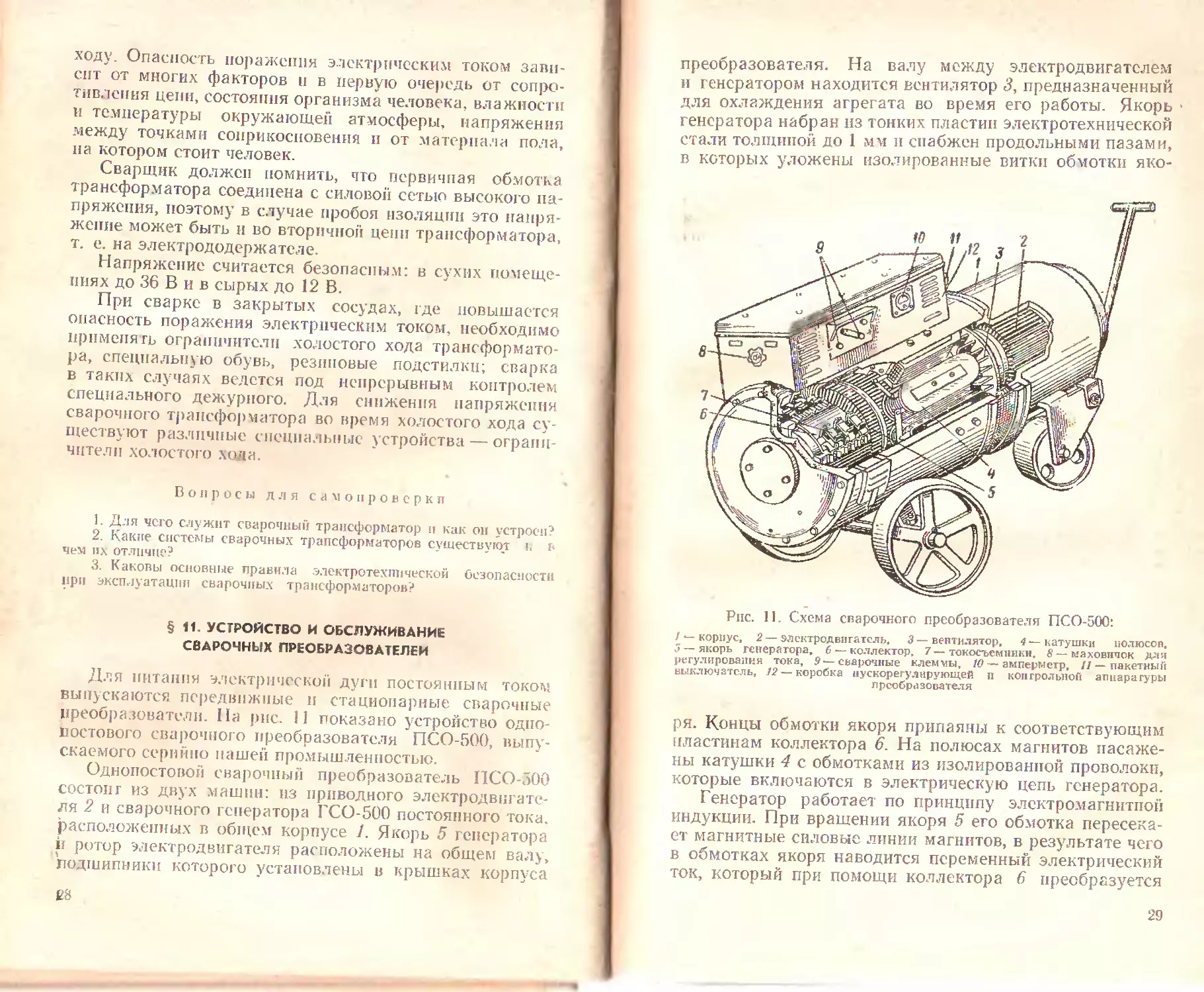

Для питания электрической дуги постоянным током

выпускаются передвижные и стационарные сварочные

преобразователи. На рис. 11 показано устройство одно-

постового сварочного преобразователя ПСО-500, выпу-

скаемого серийно нашей промышленностью.

Однопостовой сварочный преобразователь ПСО-500

состоит из двух машин: из приводного электродвигате-

ля 2 и сварочного генератора ГСО-500 постоянного тока,

расположенных в общем корпусе 1. Якорь 5 генератора

й ротор электродвигателя расположены на общем валу,

подшипники которого установлены в крышках корпуса

£8

преобразователя. На валу между электродвигателем

и генератором находится вентилятор 3, предназначенный

для охлаждения агрегата во время его работы. Якорь *

генератора набран из тонких пластин электротехнической

стали толщиной до 1 мм и снабжен продольными пазами,

в которых уложены изолированные витки обмотки яко-

Рис. 11. Схема сварочного преобразователя ПСО-500:

/— корпус, 2 — электродвигатель, 3 — вентилятор, 4 — катушки нолюсоп,

5—якорь генератора, 6 — коллектор, 7—токосъемники, 8— маховичок для

регулирования тока, 9 — сварочные клеммы, 10 — амперметр, // — пакетный

выключатель, 12 — коробка нускорегулирующей и контрольной аппаратуры

преобразователя

ря. Концы обмотки якоря припаяны к соответствующим

пластинам коллектора 6. На полюсах магнитов насаже-

ны катушки 4 с обмотками из изолированной проволоки,

которые включаются в электрическую цепь генератора.

Генератор работает по принципу электромагнитной

индукции. При вращении якоря 5 его обмотка пересека-

ет магнитные силовые линии магнитов, в результате чего

в обмотках якоря наводится переменный электрический

ток, который при помощи коллектора 6 преобразуется

29

в постоянный; с щеток токосъемника 7, при нагрузке

в сварочной цени, ток течет с коллектора к клеммам О.

Пуско|цчулпрующая и контрольная аппаратура пре-

образовании смонтирована на корпусе 1 в общей короб-

ке 12.

Преобразователь включается пакетным выключате-

лем 11, Плавное регулирование величины тока возбуж-

дения п регулирование режима работы сварочного гене-

ратора производят реостатом в цени независимого

возбуждения маховичком 8. С помощью перемычки, со-

единяющей дополнительную клемму с одним из положи-

тельных выводов о г последовательной обмотки, можно

устанавливать сварочный ток для работы до 300 и до

500 А. Работа генератора на токах, превышающих верх-

ние пределы (300 и 500Л), не рекомендуется, так как

возможен перегрев машины п нарушится система ком-

мутации.

Величина сварочного тока определяется ампермет-

ром 10, шунт которого включен в цепь якоря генератора,

смонтированного внутри корпуса преобразователя.

Обмотки генератора ГСО-500 выполняются из меди

или алюминия. Алюминиевые шины армируют медными

пластинками. Для защиты ог радиопомех, возникающих

при работе генератора, применен емкостный фильтр из

двух конденсаторов.

Перед пуском преобразователя в работу необходимо

проверить заземление корпуса; состояние щеток коллек-

тора; надежность контактов во внутренней и внешней

цепи; штурвал реостата повернуть против часовой стрел-

ки до упора; проверить, не касаются ли концы сварочных

проводов друг друга; установить перемычку на доске

зажимов соответственно требуемой величине сварочного

тока (300 или 500 А).

Пуск преобразователя осуществляется включением

двигателя в сеть (пакетным выключателем 11). После

подсоединения к сети необходимо проворить направле-

ние вращения генератора (если смотреть со стороны

коллектора, ротор должен вращаться против часовой

стрелки) и в случае необходимости поменять местами

провода в месте их подключения к питающей сети.

Правила безопасности при эксплуатации сварочных

преобразователей. При эксплуатации сварочных преоб-

разователей необходимо помнить:

напряжение на клеммах двигателя, равное 380/220 В,

30

является опасным. Поэтому они должны быть закрыты.

Все подсоединения со стороны высокого напряжения

(380/220 В) должен осуществлять только электрик, име-

ющий право на производство электромонтажных работ;

корпус преобразователя должен быть надежно за-

землен;

напряжение на клеммах генератора, равное при на-

грузке 40 В, при холостом ходе генератора ГСО-500 мо-

жет повышаться до 85 В. При работе в помещениях и на

открытом воздухе при наличии повышенной влажности,

пыли, высокой окружающей температуры воздуха (выше

30° С), токопроводящего пола или при работе на метал-

лических конструкциях напряжение выше 12 В считается

опасным для жизни.

При всех неблагоприятных условиях (сырое помеще-

ние, токопроводящий пол и др.) необходимо пользовать-

ся резиновыми ковриками, а также резиновой обувью

и перчатками.

Опасность поражения глаз, рук и лица лучами элект-

рической дуги, брызгами расплавленного металла и ме-

ры защиты от них тс же, что и при работе от сварочных

трансформаторов.

Вопросы для самопроверки

1. Для чего служит сварочный преобразователь?

2. Из каких основных узлов состоит сварочный преобразователь?

3. Как регулируется сварочный ток преобразователя?

4. Основные правича электрической безопасности при эксплуата-

ции сварочных преобразователей.

§ 12. ИНСТРУМЕНТ, ПРИНАДЛЕЖНОСТИ

И СПЕЦОДЕЖДА ЭЛЕКТРОСВАРЩИКА

Инструментом и принадлежностями электросварщика

являются: электрододержатсль, щигок или маска, специ-

альный молоток с зубилом, стальная щетка, металличес-

кие клейма для маркировки сварных швов и ящик или

сумка для хранения и переноски электродов и инстру-

мента.

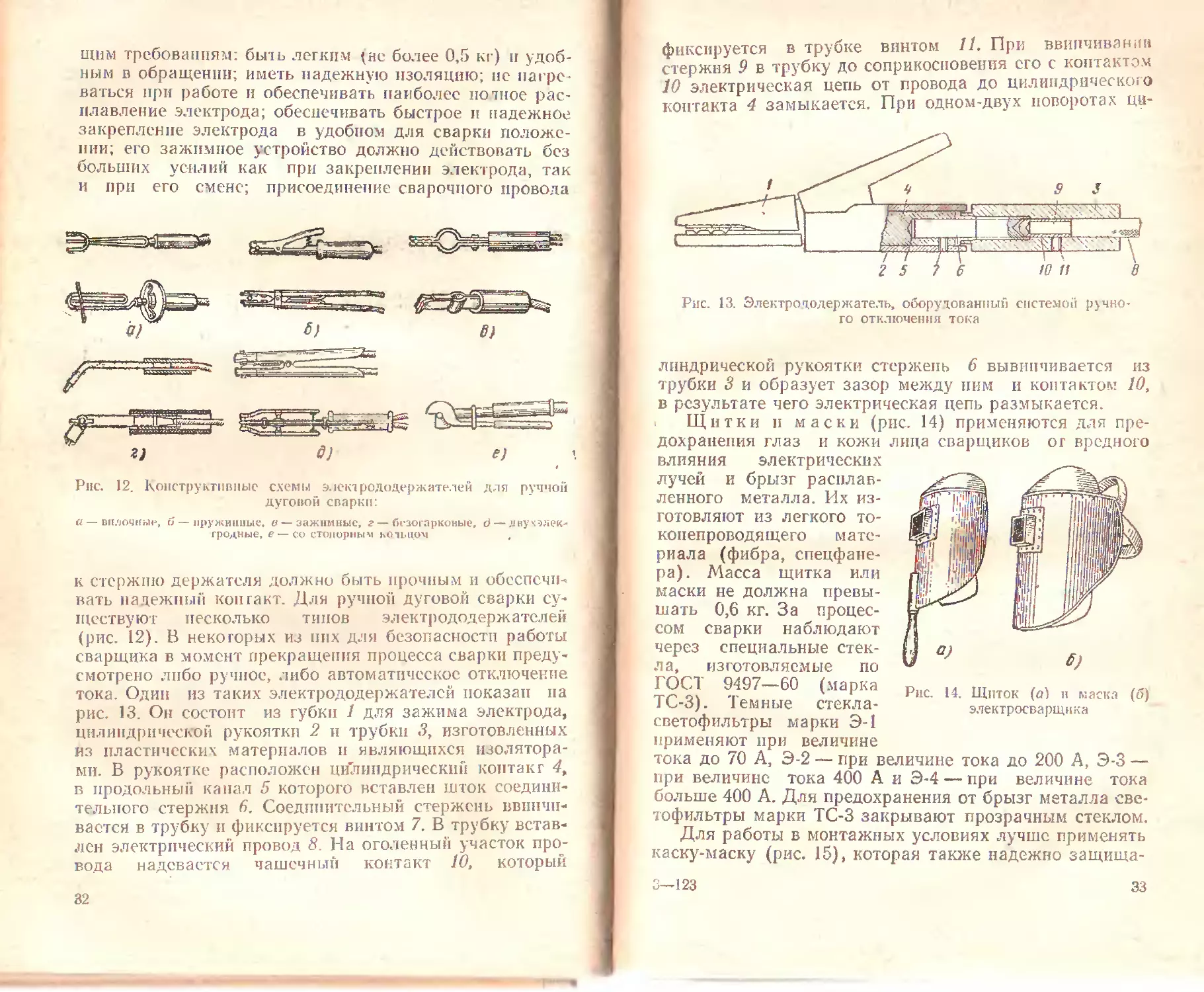

Э л ект р о д о д е р ж а те л ь — один из основных ин-

струментов электросварщика, от которого во многом за-

висят производительность и безопасные условия труда.

Электрододержатель должен удовлетворять следую*

31

щмм требованиям: быть легким (не более 0,5 кг) и удоб-

ным в обращении; иметь надежную изоляцию; не нагре-

ваться при работе и обеспечивать наиболее потное рас-

плавление электрода; обеспечивать быстрое и надежное

закрепление электрода в удобном для сварки положе-

нии; его зажимное устройство должно действовать без

больших усилий как при закреплении электрода, так

и при его смене; присоединение сварочного провода

Рис. 12. Конструктивные схемы электрододержателей для ручной

дуговой сварки:

а — вплочггыг, 6 — пружинные. в — зажимные, г — бгзогарковые, d — лнухэлек-

гродные, е — со стопорным кольцом

к стержню держателя должно быть прочным и обеспечи-

вать надежный контакт. Для ручной дуговой сварки су-

ществуют несколько типов электрододерж атслей

(рис. 12). В некоторых из них для безопасности работы

сварщика в момент прекращения процесса сварки преду-

смотрено либо ручное, либо автоматическое отключение

тока. Один из таких электрододержателей показан па

рис. 13. Он состоит из губки 1 для зажима электрода,

цилиндрической рукоятки 2 и трубки 3, изготовленных

из пластических материалов и являющихся изолятора-

ми. В рукоятке расположен цилиндрический контакт 4*

в продольный капал 5 которого вставлен шток соедини-

тельного стержня 6. Соединительный стержень ввинчи-

вается в трубку и фиксируется винтом 7. В трубку встав-

лен электрический провод 8. На оголенный участок про^

вода надевается чашечный контакт 10, который

32

фиксируется в трубке винтом 11. При ввинчивании

стержня 9 в трубку до соприкосновения его с контактом

10 электрическая цепь от провода до цилиндрического

контакта 4 замыкается. При одном-двух поворотах ци-

Рис. 13. Электро долержате ль, оборудованный системой ручно-

го отключения тока

линдрической рукоятки стержень 6 вывинчивается из

трубки 3 и образует зазор между ним и контактом 10,

в результате чего электрическая цепь размыкается.

Щитки и маски (рис. 14) применяются для пре-

дохранения глаз и кожи лица сварщиков о г вредного

влияния электрических

лучей и брызг расплав-

ленного металла. Их из-

готовляют из легкого то-

копепроводящего мате-

риала (фибра, спецфане-

ра). Масса щитка или

маски не должна превы-

шать 0,6 кг. За процес-

сом сварки наблюдают

через специальные стек-

ла, изготовляемые по

Рис. 14. Щиток (г?) и маска (с5)

электросварщика

ГОСТ 9497—60 (марка

ТС-3). Темные стекла-

светофильтры марки Э-1

применяют при величине

тока до 70 А, Э-2 — при величине тока до 200 А, Э-3 —

при величине тока 400 А и Э-4 — при величине тока

больше 400 А. Для предохранения от брызг металла све-

тофильтры марки ТС-3 закрывают прозрачным стеклом.

Для работы в монтажных условиях лучше применять

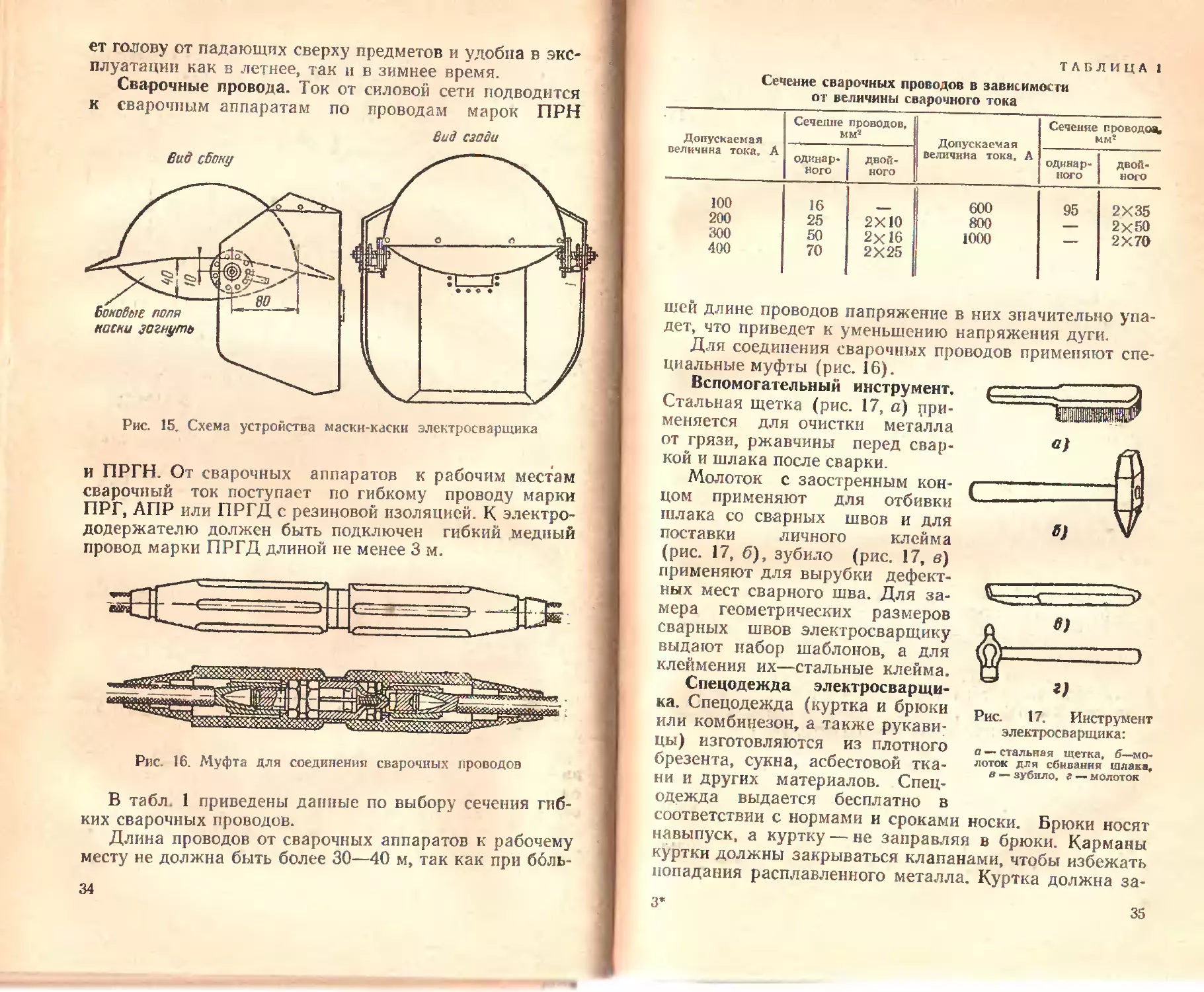

каску-маску (рис. 15), которая также надежно защища-

3—123

33

ет голову от падающих сверху предметов и удобна в экс-

плуатации как в летнее, так и в зимнее время.

Сварочные провода. Ток от силовой сети подводится

к сварочным аппаратам по проводам марок ПРН

вид сзади

Рис. 15. Схема устройства маски-каски электросварщика

и ПРГН. От сварочных аппаратов к рабочим местам

сварочный ток поступает по гибкому проводу марки

ПРГ, АПР или ПРГД с резиновой изоляцией. К электро-

додержателю должен быть подключен гибкий медный

провод марки ПРГД длиной не менее 3 м.

Рис. 16. Муфта для соединения сварочных проводов

В табл 1 приведены данные по выбору сечения гиб-

ких сварочных проводов.

Длина проводов от сварочных аппаратов к рабочему

месту не должна быть более 30—40 м, так как при боль-

34

ТАБЛИЦА I

Сечение сварочных проводов в зависимости

от величины сварочного тока

Допускаемая величина тока, А Сечение проводов, мм2 Допускаемая величина тока, А Сечение провода^ мм2

одинар- ного двой- ного одинар- ного ДВОЙ- НОГО

100 16 600 95 2X35

200 25 2X10 800 — 2x50

300 400 50 70 2x16 2X25 1000 2X70

шей длине проводов напряжение в них значительно упа-

дет, что приведет к уменьшению напряжения дуги.

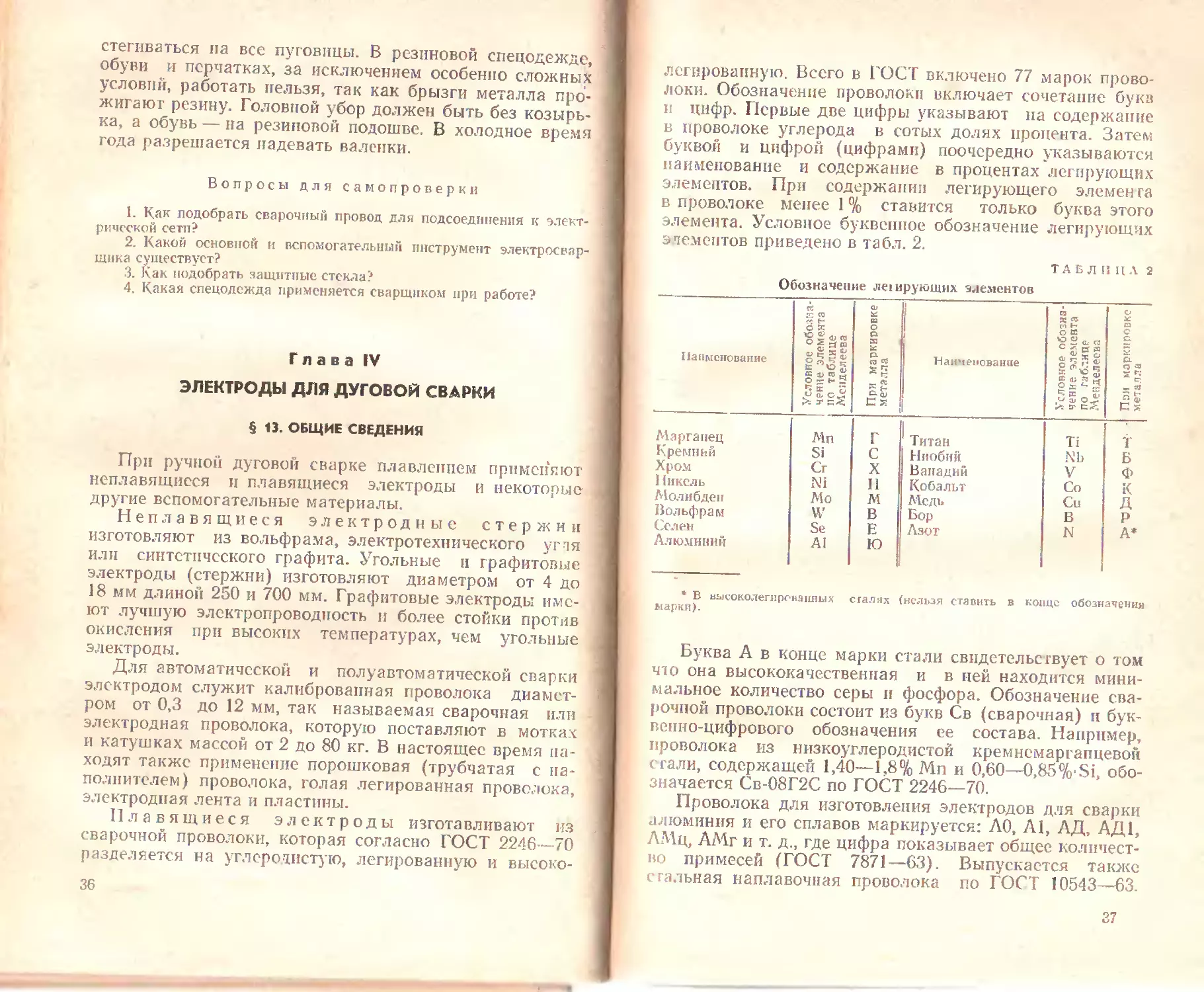

Для соединения сварочных проводов применяют спе-

циальные муфты (рис. 16).

Вспомогательный инструмент.

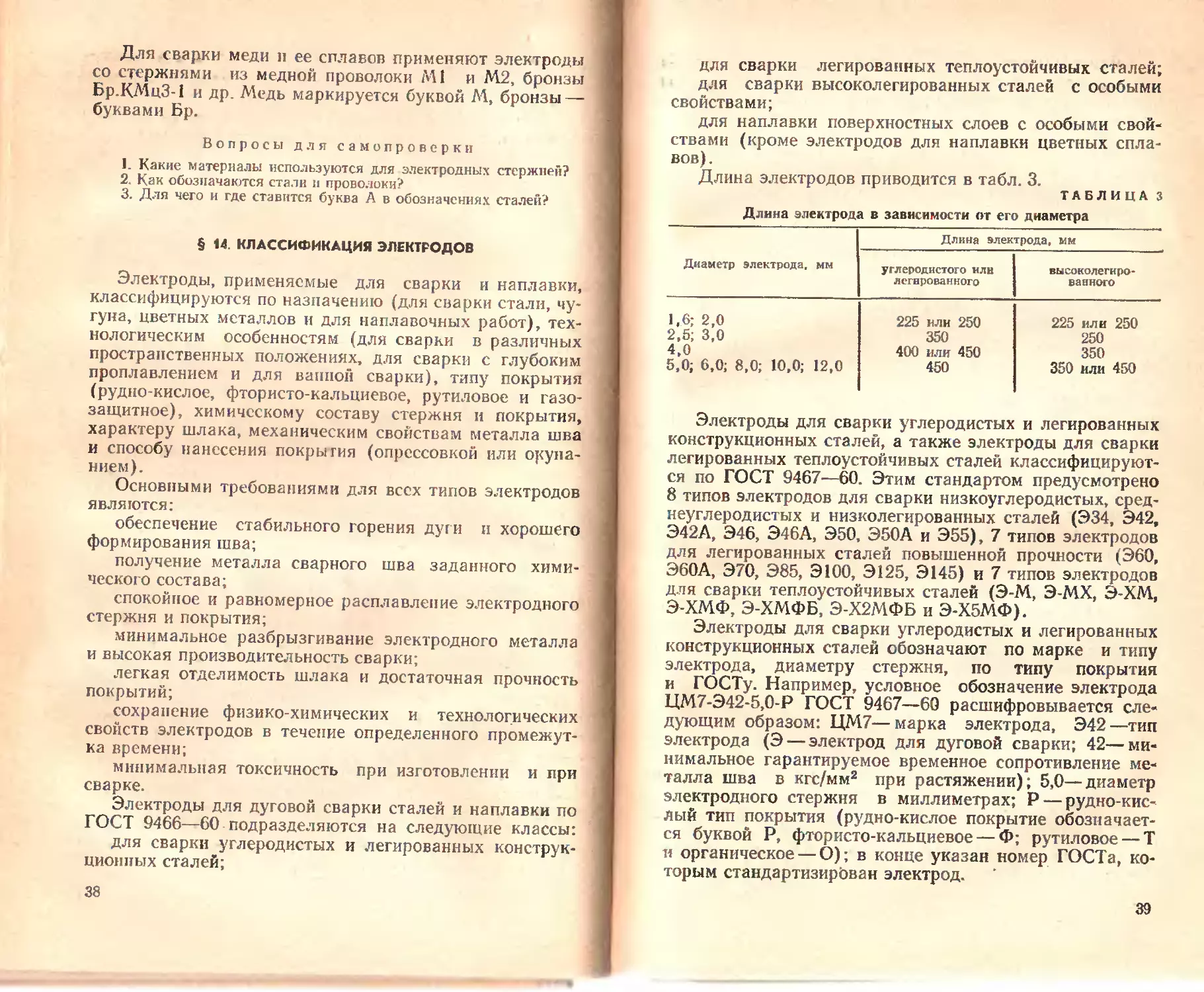

Стальная щетка (рис. 17, а) при-

меняется для очистки металла

от грязи, ржавчины перед свар-

кой и шлака после сварки.

Молоток с заостренным кон-

цом применяют для отбивки

шлака со сварных швов и для

поставки личного клейма

(рис. 17, б), зубило (рис. 17, в)

применяют для вырубки дефект-

ных мест сварного шва. Для за-

мера геометрических размеров

сварных швов электросварщику

выдают набор шаблонов, а для

клеймения их—стальные клейма.

Спецодежда электросварщи-

ка. Спецодежда (куртка и брюки

или комбинезон, а также рукави:

цы) изготовляются из плотного

брезента, сукна, асбестовой тка-

ни и других материалов. Спец-

одежда выдается бесплатно в

Рис. 17. Инструмент

электросварщика:

а — стальная щетка, б—-мо-

лоток для сбивания шлака.

в — зубило, г — молоток

соответствии с нормами и сроками носки. Брюки носят

навыпуск, а куртку — не заправляя в брюки. Карманы

куртки должны закрываться клапанами, чтобы избежать

попадания расплавленного металла. Куртка должна за-

3*

35

стегиваться на все пуговицы. В резиновой спецодежде,

обуви и перчатках, за исключением особенно сложных

условий, работать нельзя, так как брызги металла про-

жигают резину. Головной убор должен быть без козырь-

ка, а обувь — на резиновой подошве. В холодное время

года разрешается надевать валенки.

Вопросы для самопроверки

1. Как подобрать сварочный провод для подсоединения к элект-

рической сети?

2. Какой основной и вспомогательный инструмент электросвар-

щика существует?

3. Как подобрать защитные стекла?

4. Какая спецодежда применяется сварщиком при работе?

Глава IV

ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ

§ 13. ОБЩИЕ СВЕДЕНИЯ

При ручной дуговой сварке плавлением применяют

неплавящиеся и плавящиеся электроды и некоторые

другие вспомогательные материалы.

Неплавящиеся электродные стержни

изготовляют из вольфрама, электротехнического угля

или синтетического графита. Угольные и графитовые

электроды (стержни) изготовляют диаметром от 4 до

18 мм длиной 250 и 700 мм. Графитовые электроды име-

ют лучшую электропроводность и более стойки против

окисления при высоких температурах, чем угольные

электроды.

Для автоматической и полуавтоматической сварки

электродом служит калиброванная проволока диамет-

ром от 0,3 до 12 мм, так называемая сварочная или

электродная проволока, которую поставляют в мотках

и катушках массой от 2 до 80 кг. В настоящее время на-

ходят также применение порошковая (трубчатая с на-

полнителем) проволока, голая легированная проволока,

электродная лента и пластины.

Плавящиеся электроды изготавливают из

сварочной проволоки, которая согласно ГОСТ 2246—70

разделяется на углеродистую, легированную и высоко-

36

легированную. Всего в ГОСТ включено 77 марок прово-

локи. Обозначение проволоки включает сочетание букв

и цифр. Первые две цифры указывают на содержание

в проволоке углерода в сотых долях процента. Затем

буквой и цифрой (цифрами) поочередно указываются

наименование и содержание в процентах легирующих

элементов. При содержании легирующего элемента

в проволоке менее 1 % ставится только буква этого

элемента. Условное буквенное обозначение легирующих

элементов приведено в табл. 2.

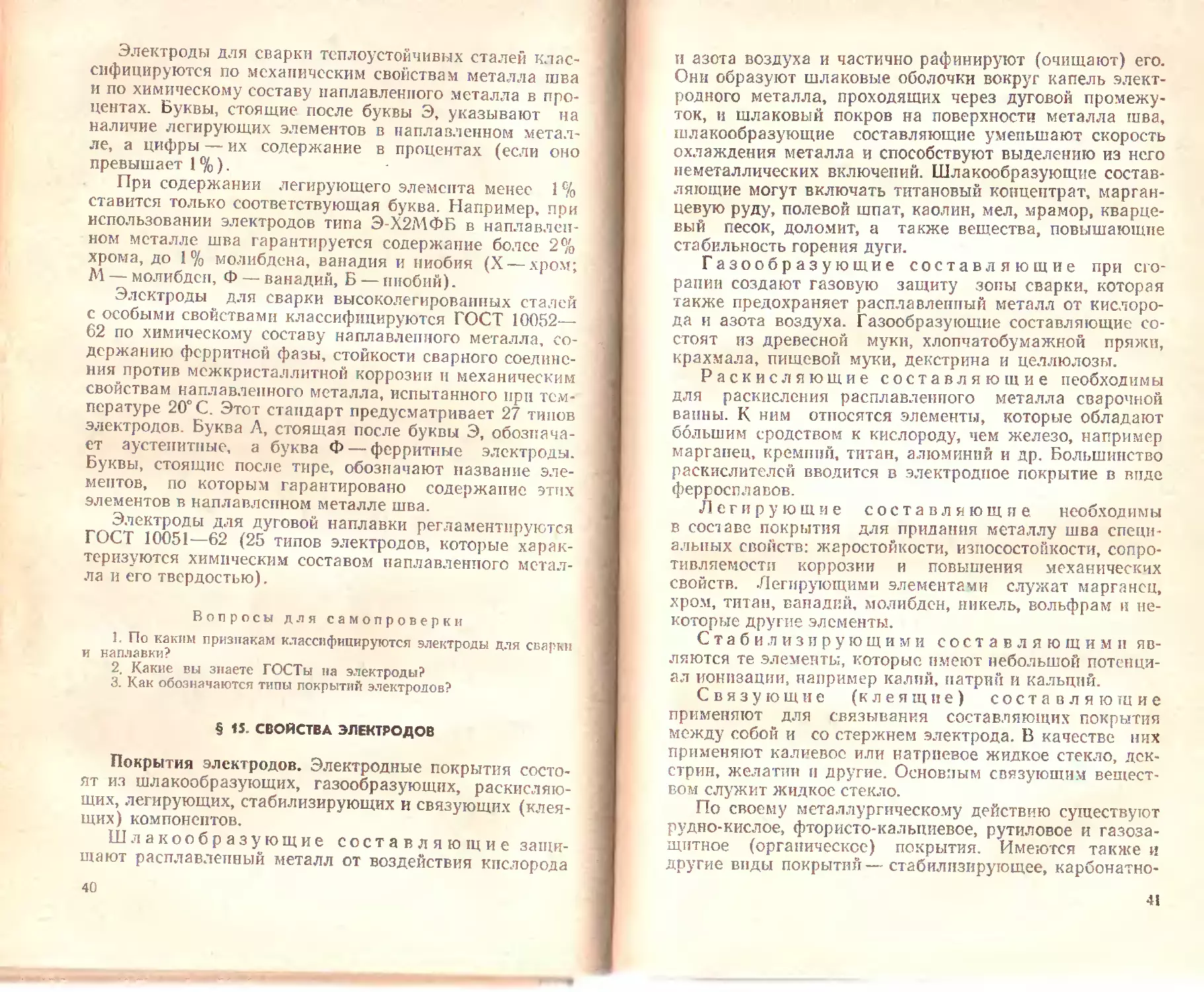

ТАБЛИЦА 2

Обозначение лешрующих элементов

Наименование Условное обозна- чение элемента по таблице Менделеева При маркировке металла 1 Наименование i Условное обозна- чение элемента по таблиц? Менделеева При маркировке металла

Марганец Мп Г ' Титан Ti t

Кремний Si (2 Ниобий Nb Б

Хром Сг X Ванадий V Ф

I III КС л в Ni 11 Кобальт Со К

Молибден Мо м Медь Си д

Вольфрам VV в Бор В р

Селей Se Е Азот N А*

Алюминии Al ю

* В высоколегированных

марки).

сталях (нельзя ставить

в конце обозначения

Буква А в конце марки стали свидетельствует о том

чю она высококачественная и в ней находится мини-

мальное количество серы и фосфора. Обозначение сва-

рочной проволоки состоит из букв Св (сварочная) и бук-

венно-цифрового обозначения ее состава. Например,

проволока из низкоуглеродистой кремнемарганцевой

стали, содержащей 1,40—1,8% Мп и 0,60—0,85%-Si* обо-

значается Св-08Г2С по ГОСТ 2246—70.

Проволока для изготовления электродов для сварки

алюминия и его сплавов маркируется: АО, А1, АД, АД1,

АМц, АА4г и т. д., где цифра показывает общее количест-

во примесей (ГОСТ 7871—63). Выпускается также

стальная наплавочная проволока по ГОСТ 10543—63.

97

Для сварки меди и ее сплавов применяют электроды

со стержнями из медной проволоки Ml и М2, бронзы

Бр.КЛ1цЗ-1 и др. Медь маркируется буквой М, бронзы —

буквами Бр.

Вопросы для самопроверки

1. Какие материалы используются для электродных стержней?

2. Как обозначаются стали и проволоки?

3. Для чего и где ставится буква А в обозначениях сталей?

§ 14. КЛАССИФИКАЦИЯ ЭЛЕКТРОДОВ

Электроды, применяемые для сварки и наплавки,

классифицируются по назначению (для сварки стали, чу-

гуна, цветных металлов и для наплавочных работ), тех-

нологическим особенностям (для сварки в различных

пространственных положениях, для сварки с глубоким

проплавлением и для ванной сварки), типу покрытия

(рудно-кислое, фтористо-кальциевое, рутиловое и газо-

защитное), химическому составу стержня и покрытия,

характеру шлака, механическим свойствам металла шва

и способу нанесения покрытия (опрессовкой или оруна-

нием).

Основными требованиями для всех типов электродов

являются:

обеспечение стабильного горения дуги и хорошего

формирования шва;

получение металла сварного шва заданного хими-

ческого состава;

спокойное и равномерное расплавление электродного

стержня и покрытия;

минимальное разбрызгивание электродного металла

и высокая производительность сварки;

легкая отделимость шлака и достаточная прочность

покрытий;

сохранение физико-химических и технологических

свойств электродов в течение определенного промежут-

ка времени;

минимальная токсичность при изготовлении и при

сварке.

Электроды для дуговой сварки сталей и наплавки по

ГОСТ 9466—60 подразделяются на следующие классы:

для сварки углеродистых и легированных конструк-

ционных сталей;

38

для сварки легированных теплоустойчивых сталей;

для сварки высоколегированных сталей с особыми

свойствами;

для наплавки поверхностных слоев с особыми свой-

ствами (кроме электродов для наплавки цветных спла-

вов).

Длина электродов приводится в табл. 3.

ТАБЛИЦА 3

Длина электрода в зависимости от его диаметра

Длина электрода, мм

Диаметр электрода, мм

углеродистого или

легированного

высоколегиро-

ванного

1.6; 2,0

2,5; 3,0

4,0

5,0; 6,0; 8,0; 10,0; 12,0

225 или 250

350

400 или 450

450

225 или 250

250

350

350 или 450

Электроды для сварки углеродистых и легированных

конструкционных сталей, а также электроды для сварки

легированных теплоустойчивых сталей классифицируют-

ся по ГОСТ 9467—60. Этим стандартом предусмотрено

8 типов электродов для сварки низкоуглеродистых, сред-

неуглеродистых и низколегированных сталей (Э34, Э42,

Э42А, Э46, Э46А, Э50, Э50А и Э55), 7 типов электродов

для легированных сталей повышенной прочности (Э60,

Э60А, Э70, Э85, Э100, Э125, Э145) и 7 типов электродов

для сварки теплоустойчивых сталей (Э-М, Э-МХ, Э-ХМ,

Э-ХМФ, Э-ХМФБ, Э-Х2МФБ и Э-Х5МФ).

Электроды для сварки углеродистых и легированных

конструкционных сталей обозначают по марке и типу

электрода, диаметру стержня, по типу покрытия

и ГОСТу. Например, условное обозначение электрода

ЦМ7-Э42-5,0-Р ГОСТ 9467—60 расшифровывается сле-

дующим образом: ЦМ7—марка электрода, Э42—тип

электрода (Э — электрод для дуговой сварки; 42—ми-

нимальное гарантируемое временное сопротивление ме-

талла шва в кгс/мм2 при растяжении); 5,0—диаметр

электродного стержня в миллиметрах; Р — рудно-кис-

лый тип покрытия (рудно-кислое покрытие обозначает-

ся буквой Р, фтористо-кальциевое — Ф; рутиловое — Т

и органическое — О); в конце указан номер ГОСТа, ко-

торым стандартизирЪван электрод.

39

Электроды для сварки теплоустойчивых сталей клас-

сифицируются по механическим свойствам металла шва

и по химическому составу наплавленного металла в про-

центах. Буквы, стоящие после буквы Э, указывают на

наличие легирующих элементов в наплавленном метал-

ле, а цифры — их содержание в процентах (если оно

превышает 1 %).

При содержании легирующего элемента менее 1%

ставится только соответствующая буква. Например, при

использовании электродов типа Э-Х2МФБ в наплавлен-

ном металле шва гарантируется содержание более 2%

хрома, до 1% молибдена, ванадия и ниобия (X — хром;

М — молибден, Ф — ванадий, Б — ниобий).

Электроды для сварки высоколегированных сталей

с особыми свойствами классифицируются ГОСТ 10052—-

62 по химическому составу наплавленного металла, со-

держанию ферритной фазы, стойкости сварного соедине-

ния против межкристаллитной коррозии и механическим

свойствам наплавленного металла, испытанного при тем-

пературе 20° С. Этот стандарт предусматривает 27 типов

электродов. Буква А, стоящая после буквы Э, обознача-

ет аустенитные, а буква Ф — ферритные электроды.

Буквы, стоящие после тире, обозначают название эле-

ментов, по которым гарантировано содержание этих

элементов в наплавленном металле шва.

Электроды для дуговой наплавки регламентируются

ГОСТ 10051—62 (25 типов электродов, которые харак-

теризуются химическим составом наплавленного метал-

ла и его твердостью).

Вопросы для самопроверки

1. По каким признакам классифицируются электроды для сварки

и наплавки?

2. Какие вы знаете ГОСТы на электроды?

3. Как обозначаются типы покрытий электродов?

§ 15. СВОЙСТВА ЭЛЕКТРОДОВ

Покрытия электродов. Электродные покрытия состо-

ят ил шлакообразующих, газообразующих, раскисляю-

щих, легирующих, стабилизирующих и связующих (клея-

щих) компонентов.

Шлакообразующие составляющие защи-

щают расплавленный металл от воздействия кислорода

40

и азота воздуха и частично рафинируют (очищают) его.

Они образуют шлаковые оболочки вокруг капель элект-

родного металла, проходящих через дуговой промежу-

ток, и шлаковый покров на поверхности металла шва,

шлакообразующие составляющие уменьшают скорость

охлаждения металла и способствуют выделению из него

неметаллических включений. Шлакообразующие состав-

ляющие могут включать титановый концентрат, марган-

цевую руду, полевой шпат, каолин, мел, мрамор, кварце-

вый песок, доломит, а также вещества, повышающие

стабильность горения дуги.

Газообразующие составляющие при сго-

рании создают газовую защиту зоны сварки, которая

также предохраняет расплавленный металл от кислоро-

да и азота воздуха. Газообразуюшие составляющие со-

стоят из древесной муки, хлопчатобумажной пряжи,

крахмала, пищевой муки, декстрина и целлюлозы.

Раскисляющие составляющие необходимы

для раскисления расплавленного металла сварочной

ванны. К ним относятся элементы, которые обладают

большим сродством к кислороду, чем железо, например

марганец, кремний, титан, алюминий и др. Большинство

раскислителей вводится в электродное покрытие в виде

ферросплавов.

Легирующие с о с т а в л я ю щ и е необход имы

в составе покрытия для придания металлу шва специ-

альных свойств: жаростойкости, износостойкости, сопро-

тивляемости коррозии и повышения механических

свойств. Легирующими элементами служат марганец,

хром, титан, ванадий, молибден, никель, вольфрам и не-

которые другие элементы.

Стабилизирующими составляю щи м и яв-

ляются те элементы, которые имеют небольшой потенци-

ал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие

применяют для связывания составляющих покрытия

между собой и со стержнем электрода. В качестве них

применяют калиевое или натриевое жидкое стекло, дек-

стрин, желатин и другие. Основным связующим вещест-

вом служит жидкое стекло.

По своему металлургическому действию существуют

рудно-кислое, фтористо-калышевое, рутиловое и газоза-

щитное (органическое) покрытия. Имеются также и

другие виды покрытий—стабилизирующее, карбонатно-

41

рутиловое, галогенидное и специальное. Все покрытия

должны удовлетворять следующим требованиям:

обеспечивать стабильное горение дуги;

физические свойства шлаков, образующихся при

плавлении электрода, должны обеспечивать нормальное

формирование шва и удобное манипулирование элект-

родом;

не должны происходить реакции между шлаками,

газами и металлом, способные вызвать образование пор

в сварных швах;

материалы покрытия должны хорошо измельчаться

и не вступать в реакцию с жидким стеклом или между

собой в замесе;

состав покрытий должен обеспечивать приемлемые

санитарно-гигиенические условия труда при изготовле-

нии электродов и в процессе их сгорания.

Физические свойства образующихся шлаков оказыва-

ют значительное влияние на процесс сварки и формиро-

вание сварного шва. Во всех электродных покрытиях

при их плавлении плотность шлака должна быть ниже

плотности металла сварочной ванны, что обеспечит его

всплывание из сварочной ванны. Температурный интер-

вал затвердения шлака должен быть ниже температуры

кристаллизации металла сварочной ванны, иначе слой

шлака не будет пропускать выделяющиеся из сварочной

ванны газы. Шлак должен покрывать сварной шов по

всей поверхности ровным слоем.

Шлаки, образующиеся при плавлении электродных

покрытий, бывают «длинные» и «короткие». «Длинны-

ми» называют такие шлаки, в составе которых содер-

жится значительное количество кремнезема. Возраста-

ние их вязкости при понижении температуры происходит

медленно. Электроды, имеющие покрытия, образующие

при плавлении «длинные» шлаки, не пригодны для свар-

ки в вертикальной и потолочной плоскостях, так как

сварочная ванна длительное время находится в жидком

состоянии. Для сварки во всех пространственных поло-

жениях применяют электроды, покрытия которых при

плавлении дают «короткие» шлаки; возрастание вязко-

сти расплавленного шлака с понижением температуры г

происходит быстро, поэтому закристаллизовавшийся

шлак препятствует стеканию металла шва, находящего-

ся еще в жидком виде. «Короткие» шлаки дают электро-.,

ды с рутиловым и фтористо-кальциевым покрытием.

42

Достаточно хорошую отделимость шлаковой корки

от поверхности металла получают при применении шла-

ков, имеющих коэффициент линейного расширения, от-

личающийся от коэффициента линейного расширения

металла.

Свойства металла шва и технологические характери-

стики электродов. Электроды характеризуют по свойст-

вам наплавленного ими металла, к которым относятся:

прочность, пластичность, удлинение, ударная вязкость,

твердость, коррозионная стойкость, стойкость против

старения, а при наплавочных работах и износостойкость.

Наряду с качеством металла шва, полученного при

сварке данным электродом, важное значение имеют

и его технологические свойства. К основным технологи-

ческим свойствам электрода относят его производитель-

ность, пригодность для сварки в различных пространст-

венных положениях, стабильность горения дуги при по-

стоянном и переменном токе, допустимую максимальную

и минимальную длину дуги, форму шва, коэффициенты

наплавки, расплавления и потерь.

Вопросы для самопроверки

1. Какими характеристиками определяются свойства электродов?

2, Какие составляющие включаются в состав покрытия электро-

дев?

3. Как классифицируются покрытия?

§ 16. ЭЛЕКТРОДЫ С РУДНО-КИСЛЫМ ПОКРЫТИЕМ

В составе рудно-кислого покрытия содержатся окис-

ли железа и марганца (преимущественно в виде руд),

кремнезем, титановый концентрат и большое количество

ферромарганца. Газовую защиту расплавленного метал-

ла обеспечивают разложением органических составляю-

щих покрытия (целлюлозы, древесной муки, декстрина,

крахмала). Металл, наплавленный электродами с руд-

но-кислым покрытием, по своему составу чаще всего со-

ответствует кипящей стали и содержит от 0,12% С,

0,10% Si, 0,6—0,9% Мп до 0,05% S и Р каждого. Элект-

роды этой группы пригодны для сварки во всех прост-

ранственных положениях переменным и постоянным то-

ком и характеризуются достаточно большой скоростью

расплавления. Их не рекомендуется применять для свар-

43

ки сталей, которые имеют повышенное содержание се-

ры и углерода, так как металл шва, выполненный эти-

ми электродами, чувствителен к образованию кристал-

лизационных трещин. Электродами с рудно-кислым 1

покрытием можно сваривать металл с ржавыми кромка-

ми, окалиной (при значительном напряжении дуги), по-

лучая при этом плотные швы. Поры в швах при сварке

электродами с рудно-кислым покрытием образуются:

из-за высокого содержания марганца в покрытии; ।

при применении ферромарганца с большим содер-

жанием углерода и кремния;

при сварке металла с высоким содержанием кремния.

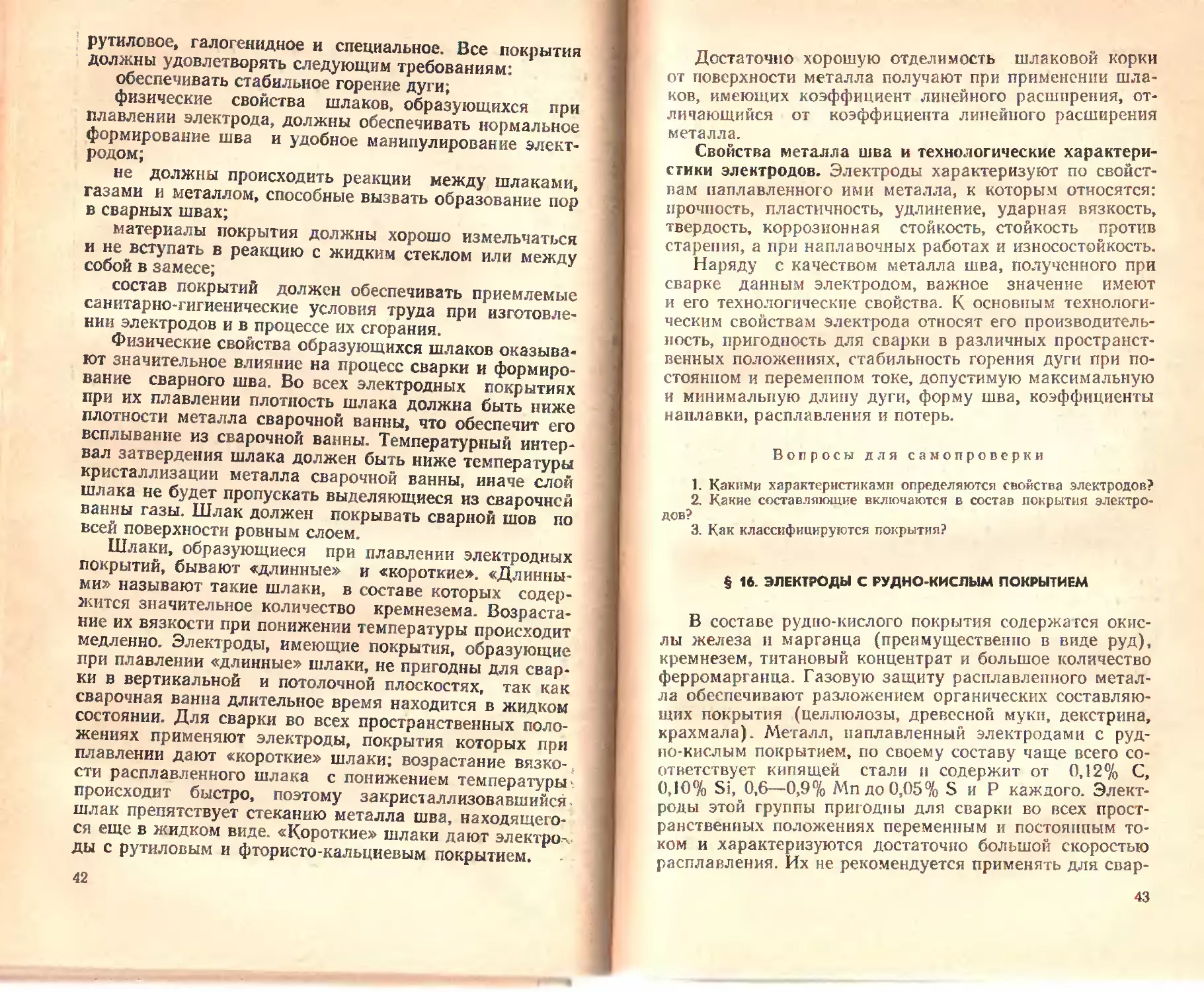

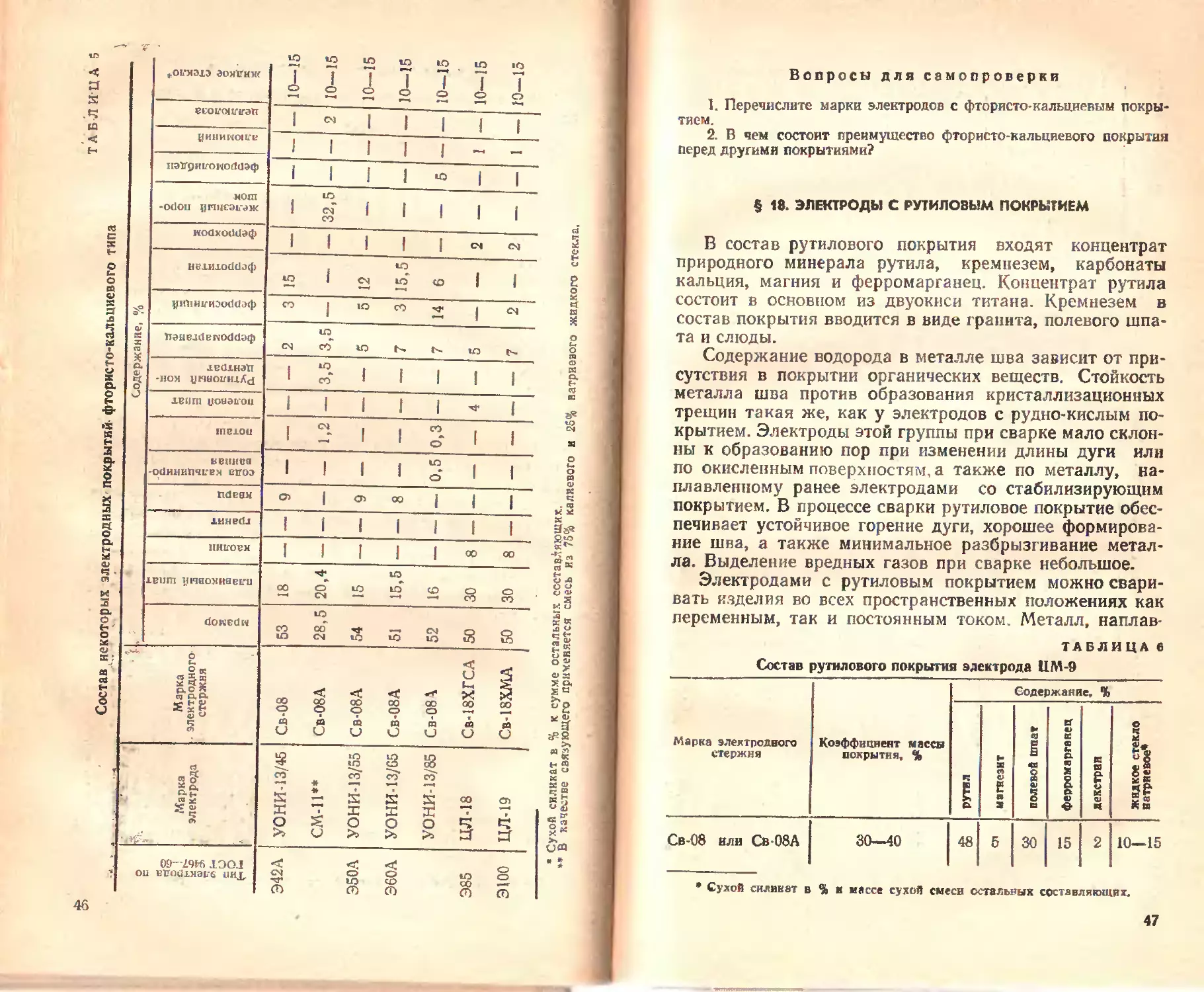

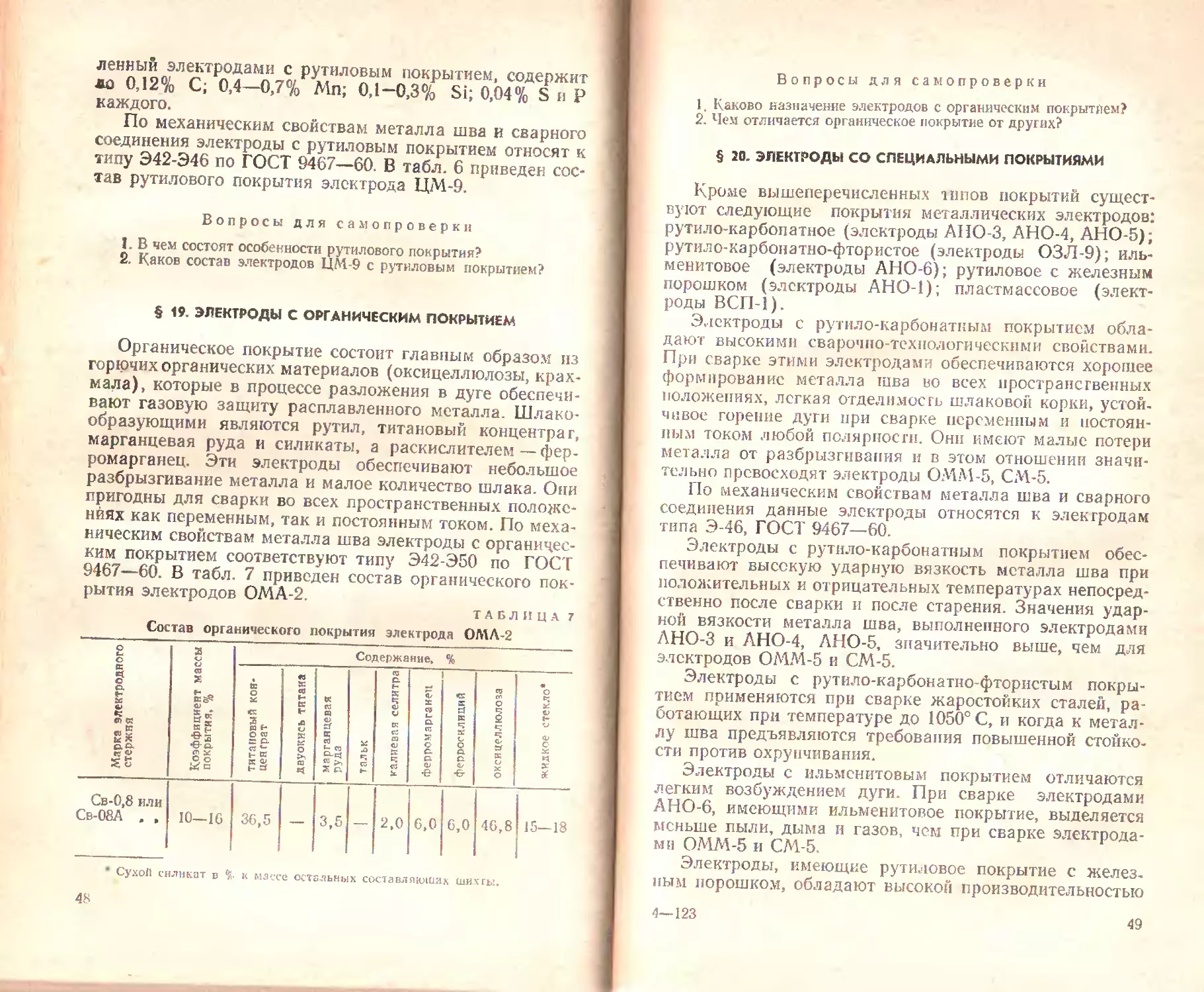

ТАБЛИЦА 4

Сослав некоторых рудно-кислых покрытий

Марка электрода Коэффициент массы покрытия, % Содержание. %

Титановый кон- центр эт Марганцевая руда Полевой шпат Гематит 1 । Гранит _ । Ферромарганец Крахмал Жидкое стекло*

ОММ-5 30—34 37 21 13 . —* 20 9 12-13

ЦМ-7 38—42 — ш»«1 Ч' — — 33 32 30 5 10—12

ЦМ-8 35—40 13 — , 25 35 22 5 15—16

* Сухой силикат в % к сумме остальных составляющих.

Электроды этой группы позволяют получать металл

шва с временным сопротивлением свыше 42 кгс/мм2,

относительным удлинением не менее 18% и ударной

вязкостью более 8 кгс-м/мм2. По механическим свойствам

сварного соединения и металла шва электроды с

рудно-кислым покрытием относятся к типу Э42 по ГОСТ

9467—60. Недостатками этих электродов являются по-

ниженная стойкость против образования кристаллиза-

ционных трещин, повышенное разбрызгивание металла

и выделение в процессе сварки марганцовистых соеди-

нений, вредно влияющих на организм человека. В

табл. 4 приведен состав некоторых электродных покры-

тий руднокислого типа.

44

Вопросы для самопроверки

1, Перечислите марки электродов с рудно-кислым покрытием.

2. Каковы преимущества и недостатки рудно-кислого покрытия?

§ 17. ЭЛЕКТРОДЫ С ФТОРИСТО-КАЛЬЦИЕВЫМ ПОКРЫТИЕМ

Фтористо-кальциевое покрытие состоит из карбопа-

тов кальция, магния (мрамор, мел, доломит, магнезит)

и плавикового шпата, а также из ферросплавов (фер-

ромарганец, ферросилиций, ферротитан и др.). Электро-

ды с фтористо-кальциевым покрытием иногда называют

«основными» или «низководородистыми». Расплавлен-

ный металл защищается углекислым газом и окисью уг-

лерода, которые образуются вследствие диссоциации

карбонатов. Электроды с основным покрытием применя-

ют преимущественно при сварке постоянным током об-

ратной полярности во всех пространственных положени-

ях. Металл, наплавленный такими электродами, чаще

всего соответствует спокойной стали и содержит незначи-

тельное количество кислорода, водорода и азота. Содер-

жание серы и фосфора в нем обычно не превышает

0,035% каждого, содержание марганца и кремния зави-

сит от назначения электродов (от 0,5 до 1,5% Мп и от 0,3

до 0,6% Si). Металл шва, стойкий против образования

кристаллизационных трещин, старения, имеет достаточ-

но высокие показатели ударной вязкости как при поло-

жительных, так и при отрицательных температурах.

Электроды с основным покрытием применяют для свар-

ки металлов большой толщины, для изделий, работаю-

щих в тяжелых эксплуатационных условиях или транс-

портирующих газы, а также для сварки литых углеро-

дистых, низколегированных высокопрочных сталей и

сталей с повышенным содержанием серы и углерода.

Электроды с фтористо-кальциевым покрытием весьма

чувствительны к образованию пор во время сварки, если

кромки свариваемых изделий покрыты окалиной, ржав-

чиной, маслом, а также если электродное покрытие ув-

лажнено и поддерживается большая длина дуги. Меха-

нические свойства металла шва регулируют введением

в покрытие хрома, молибдена, ферромарганца и фер-

росилиция.

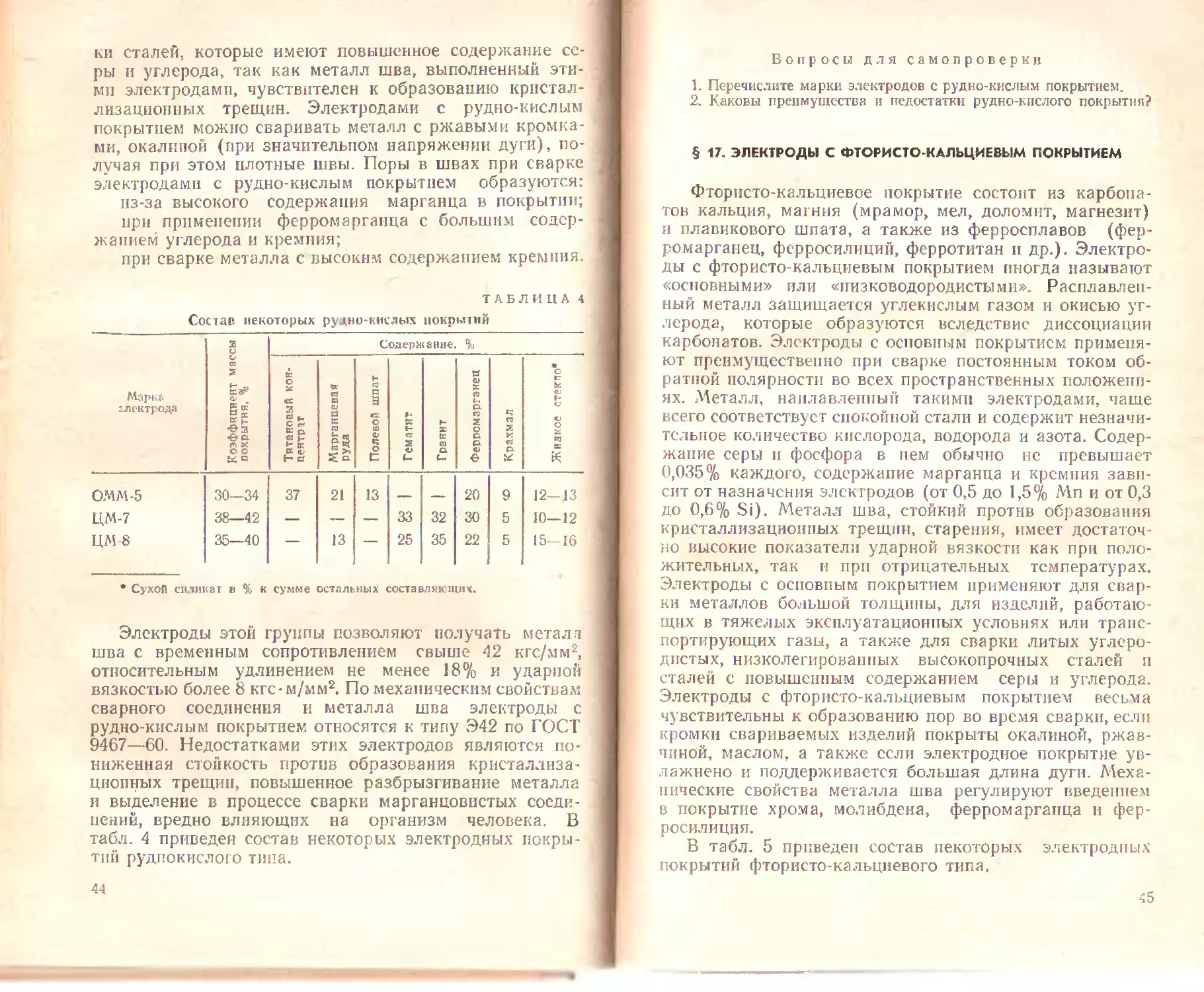

В табл. 5 приведен состав некоторых электродных

покрытий фтористо-кальциевого типа.

45

ев

й

о

к

3

гс

2

>i

§•

%

S

О>

п

m

И

о

хг

*О1ГЯЭХЭ ЗОИХГНШ ю 7 о Ю *м 1 о ю 1 о 10—15 ST—01 10—15 О

с 1

BtouoiVffan 1 <* 1 1 1 1

уиниконге 1 1 1 1 1

ПЭОДИГОИОСШЭф 1 1 1 1 ю 1 1

МОШ -odou угш£Э1гаж 1 s 1 1 1 1 1 со «11

НО(1ХО(ШЭф 1 1 1 1 1 сч OJ

нвхихосШэф Ю •—Г 1 сч 15,5 ю 1 1

чр о- уиииуюосШэф со 1 ю СО тг 1 с

ф X X та ПэпехбвкоОбэф 04 3,5 40 to (**

Л О. § лвйгнаТт -ном ynuoirmAd 1 «• 1 1 1 1 1

ХВ1ИП ЦОНЭ1ГОЦ 1 1 1 1 1 j

гпехои 1 1,2 1 1 0,3 1

ВВННСЯ -ойинипчгвм еггоэ । 1 1 1 о- 1

1К1Е9М ел 1 СП 00 1 1 1

AHHBdJ 1 1 1 1 1 1 1

ШШОВХ 1 1 1 1 1 00 ОС )

хиигп иняомннетги ОО •—i 20,4 ю •—ч* 15,5 о «^—4 я с ос J >

_ (lowed к СО ю 28,5 г* to w—* ю сч ю 8

6

5? S-я

ев

§

ОО

Op

ОО

ОО

ОО

ОО

ОО

г «

5

СЦ

Л

СП

Й

Ю

3 ю »о ю о

сЗ “”'‘’4^

со со со со

S ° W4 #

•

о ™ X •S * X X X S ОО СП W-«

ч (Ъ о з* о

>> >. Д’ Д'

09~Z9bft 1ЭОД

он егоахмэге UHL

Сухой силикат в % к сумме остальных составляющих.

В качестве связующего применяется смесь из 75% калиевого и 25% натриевого жидкого стекла.

сч <Т) о о ю Ю СО со * (Т) (П СП

46

Вопросы для самопроверки

I

1. Перечислите марки электродов с фтористо-кальциевым покры-

тием.

2. В чем состоит преимущество фтористо-кальциевого покрытия

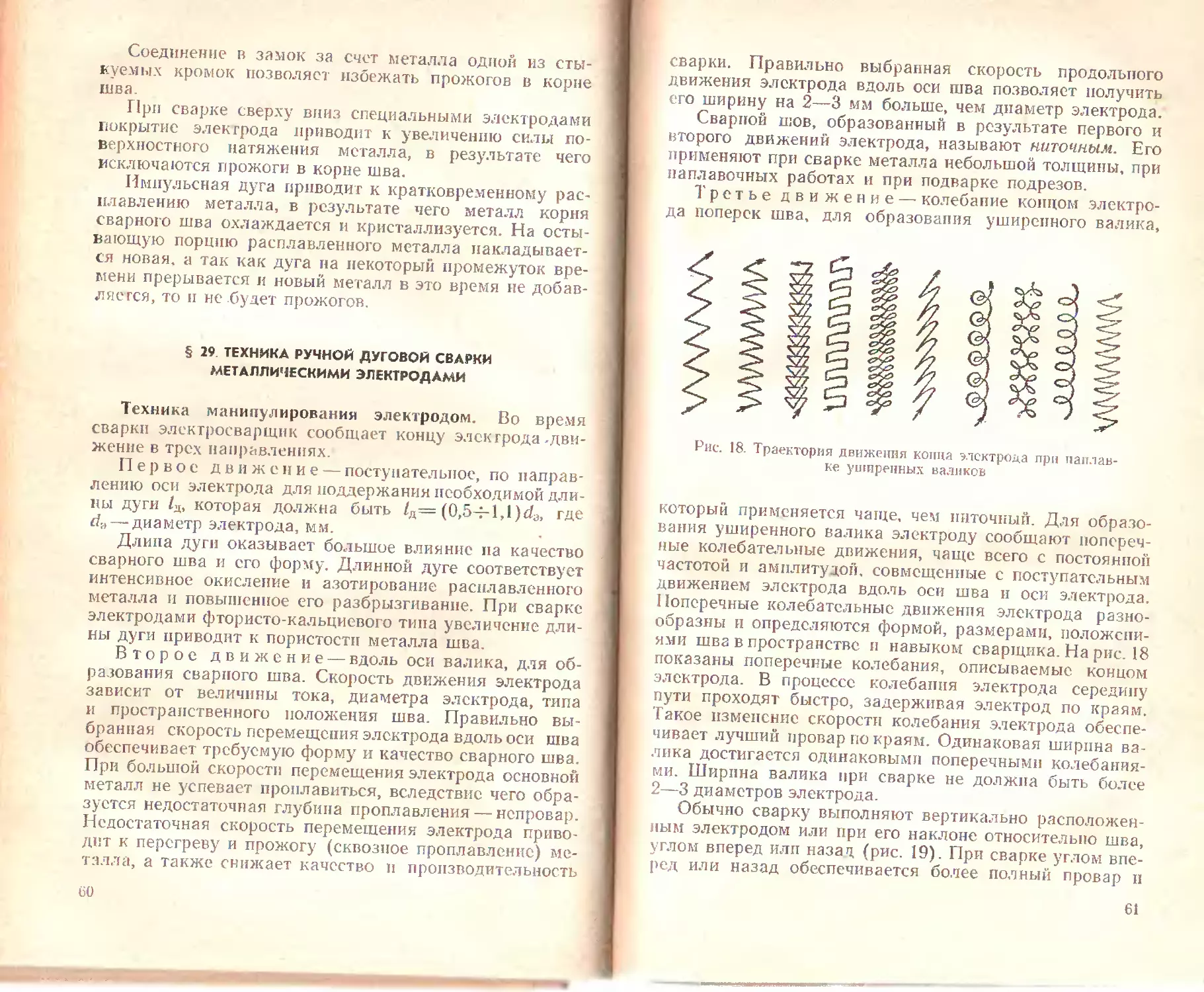

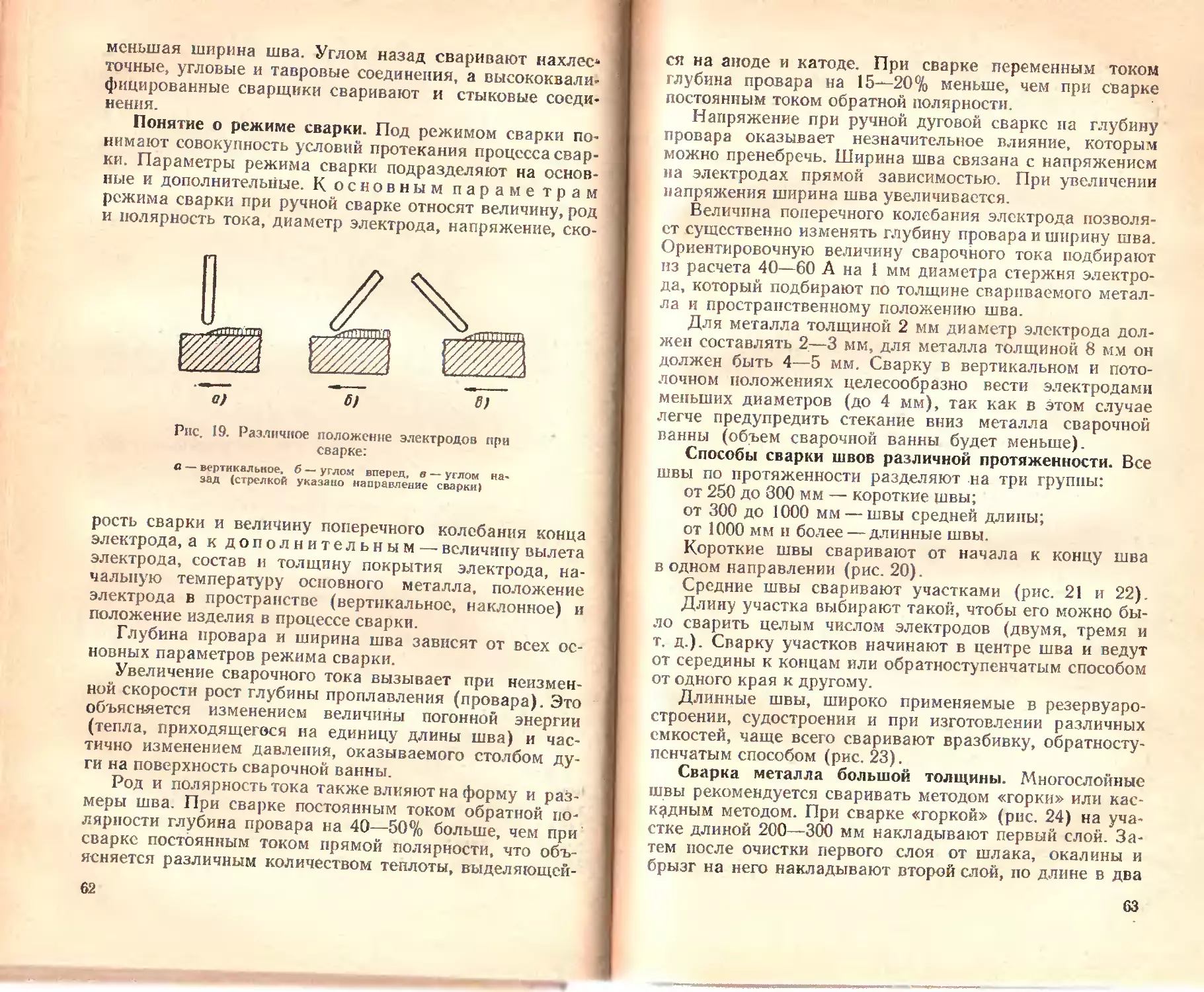

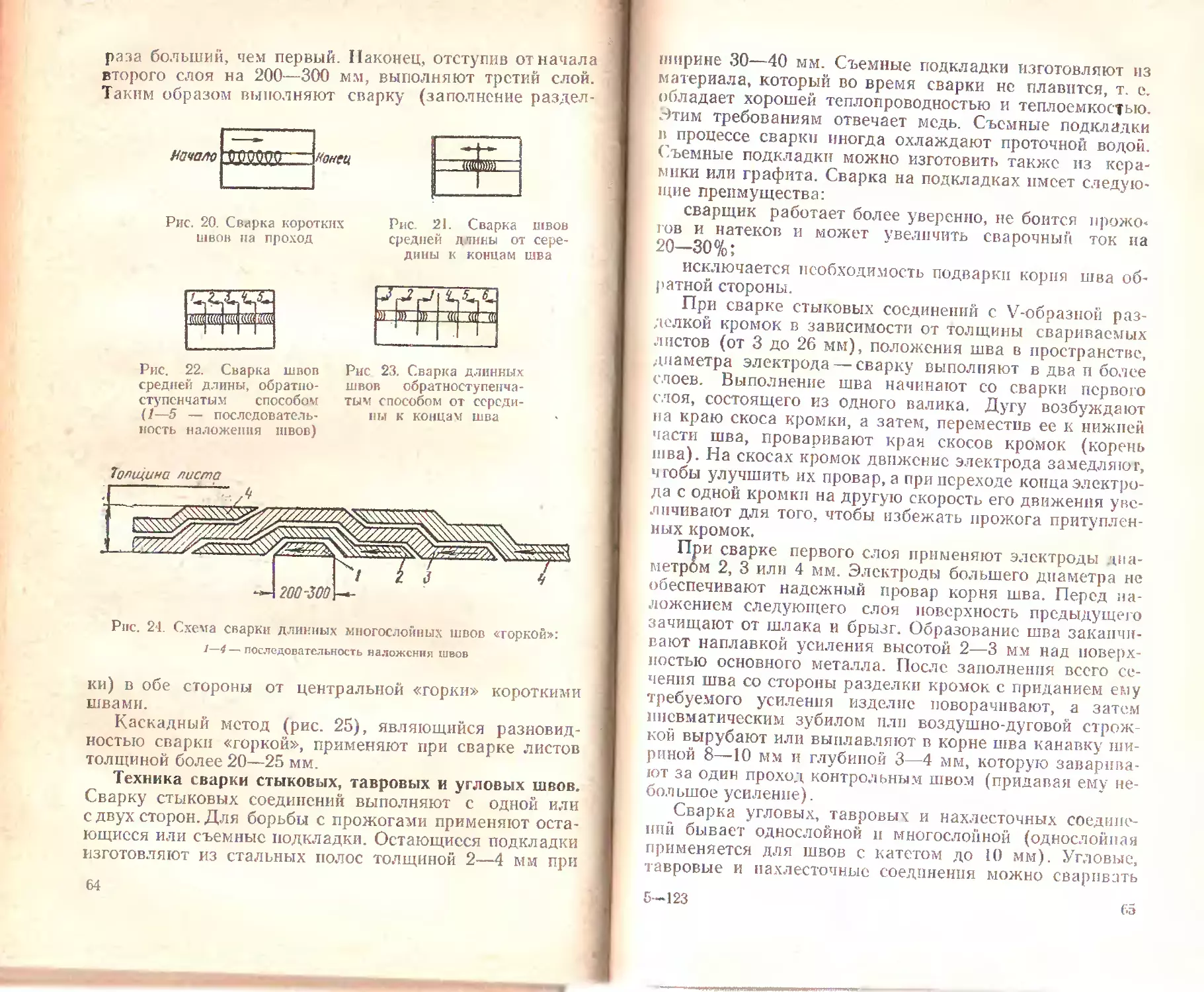

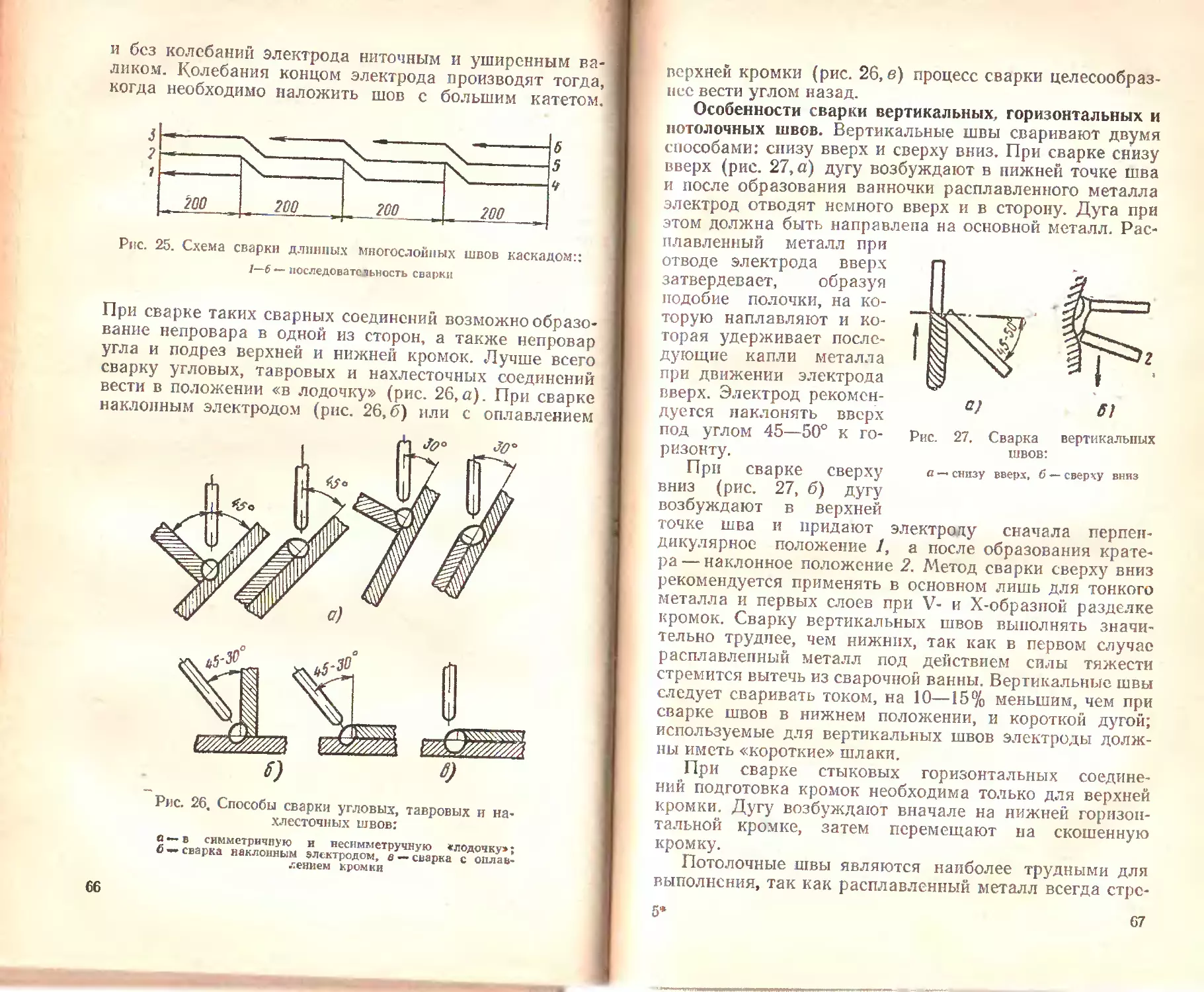

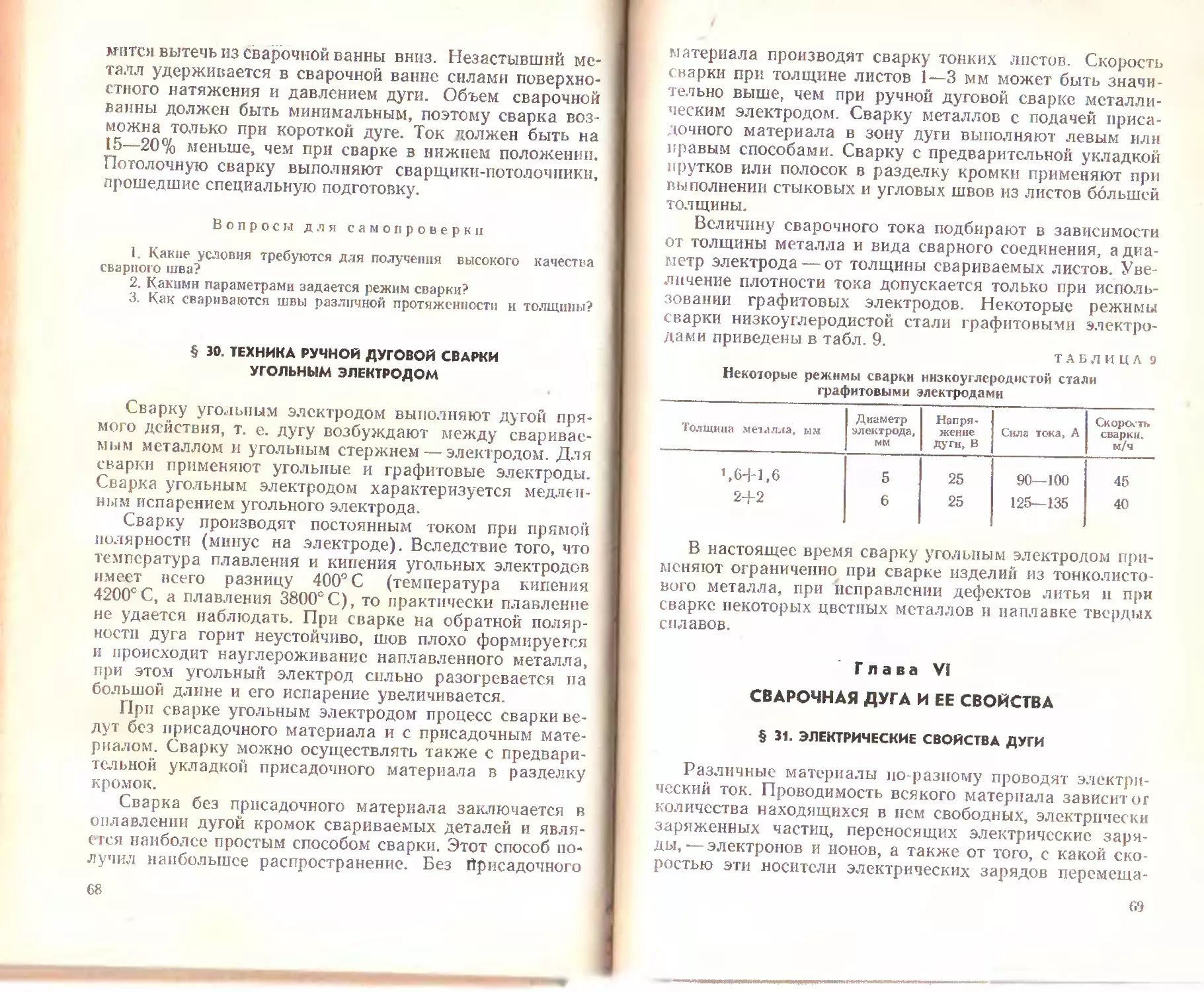

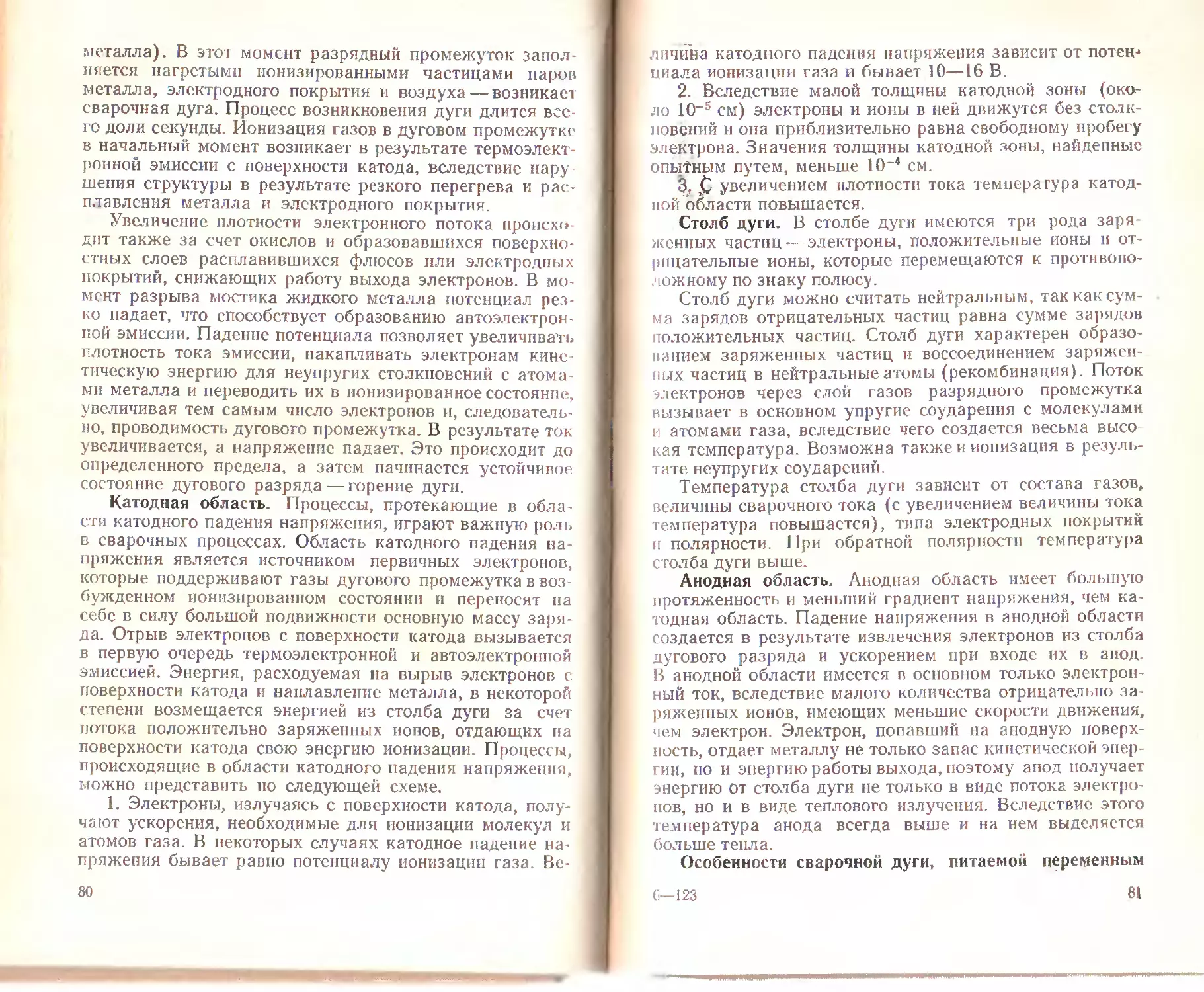

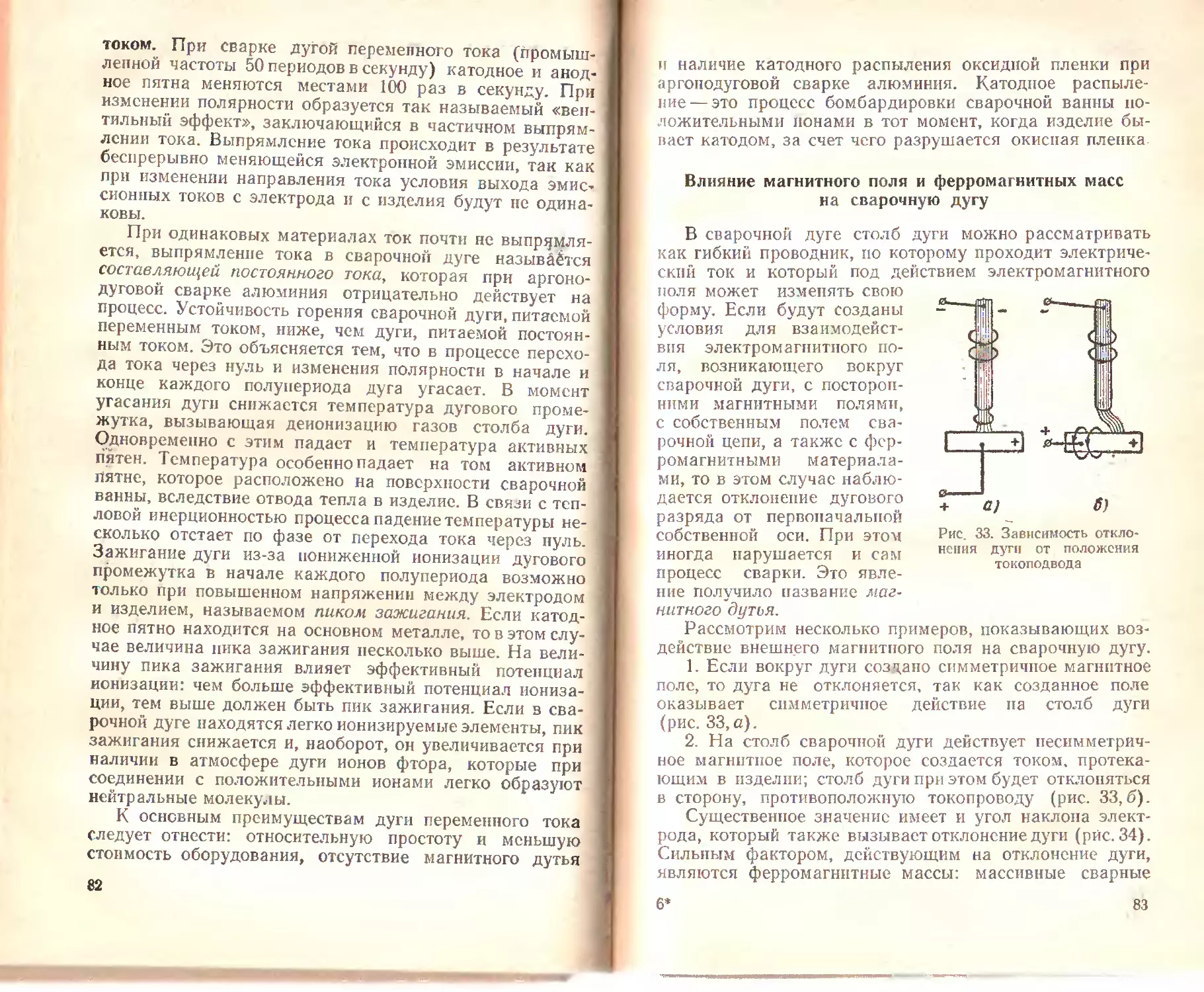

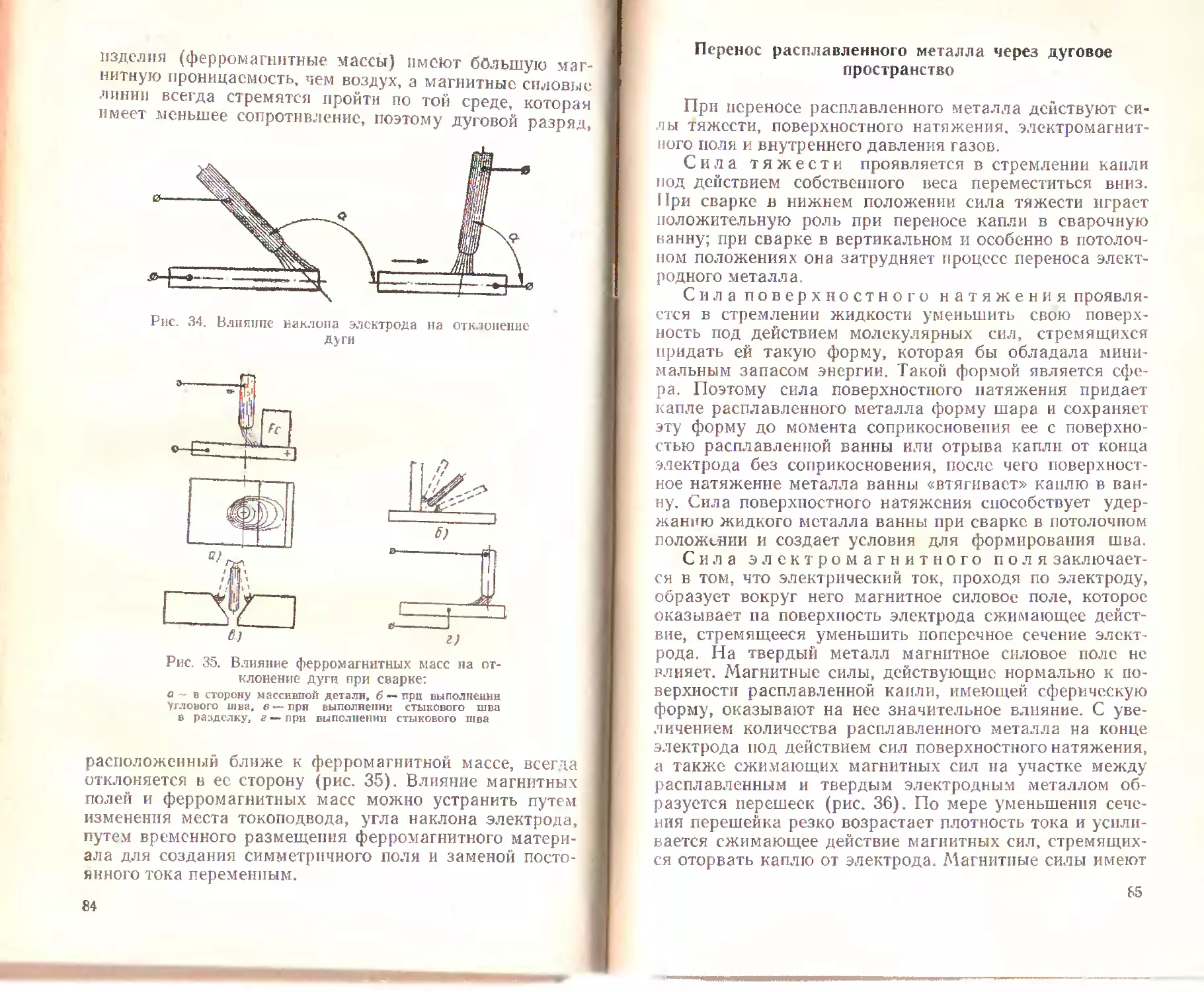

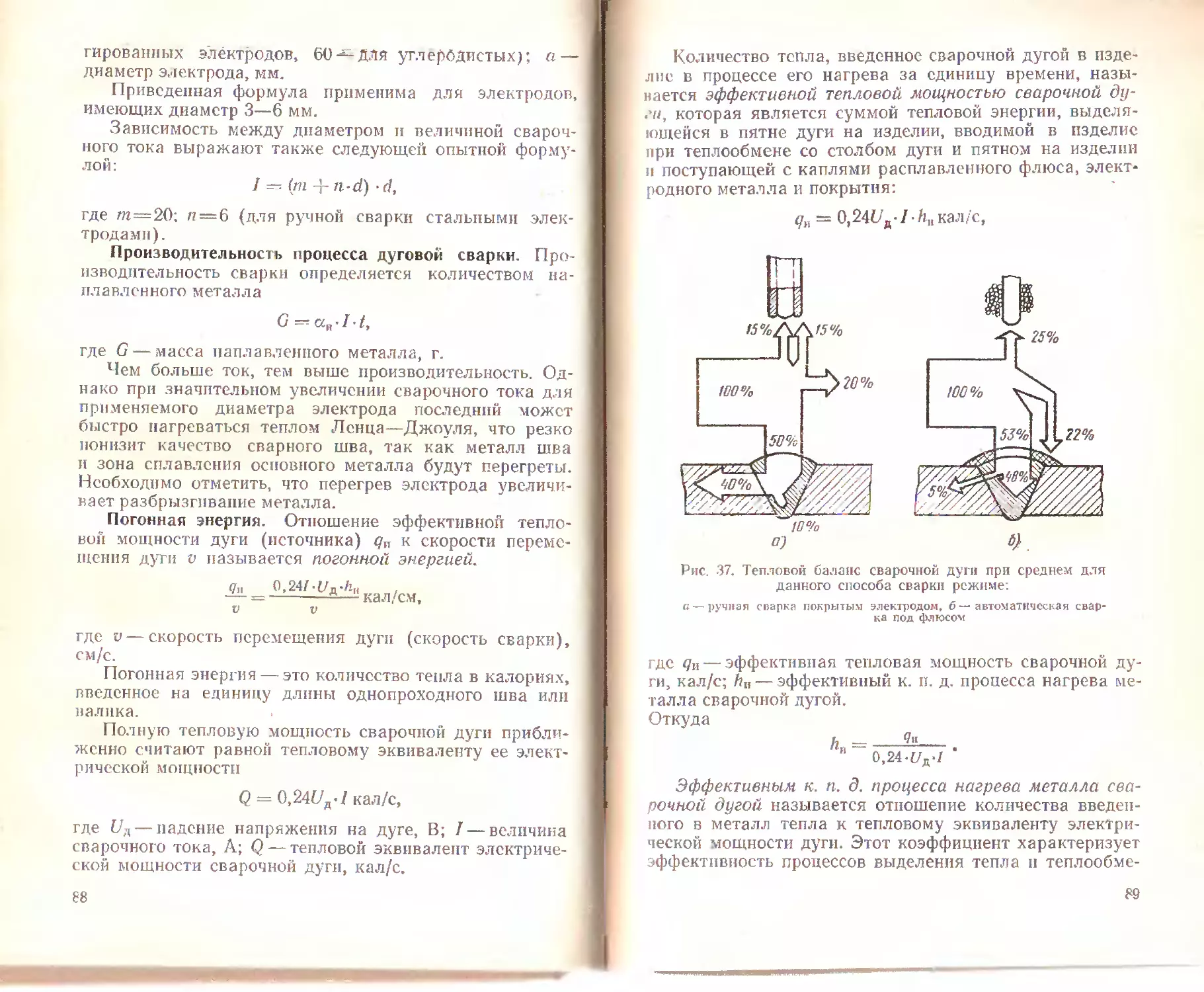

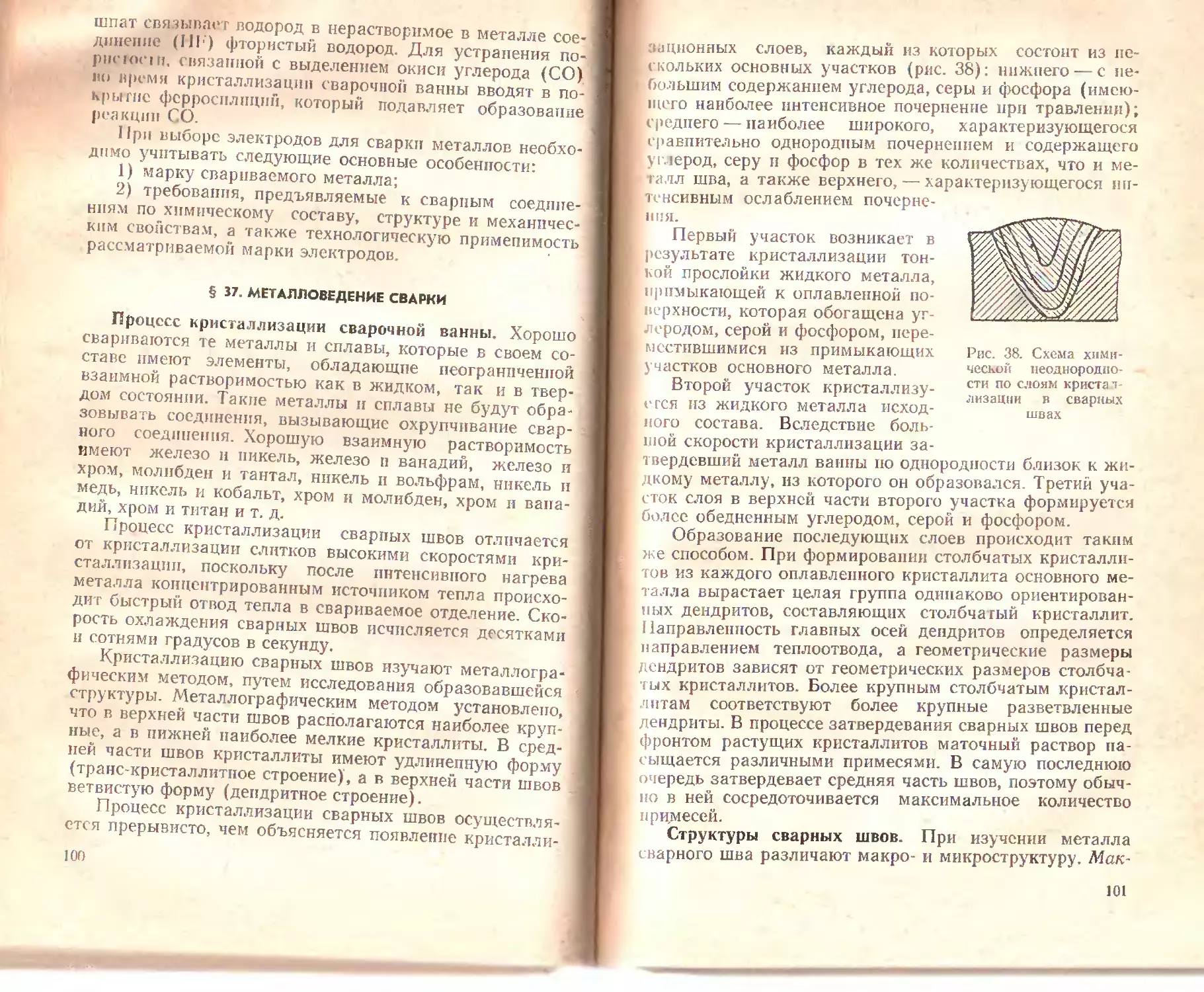

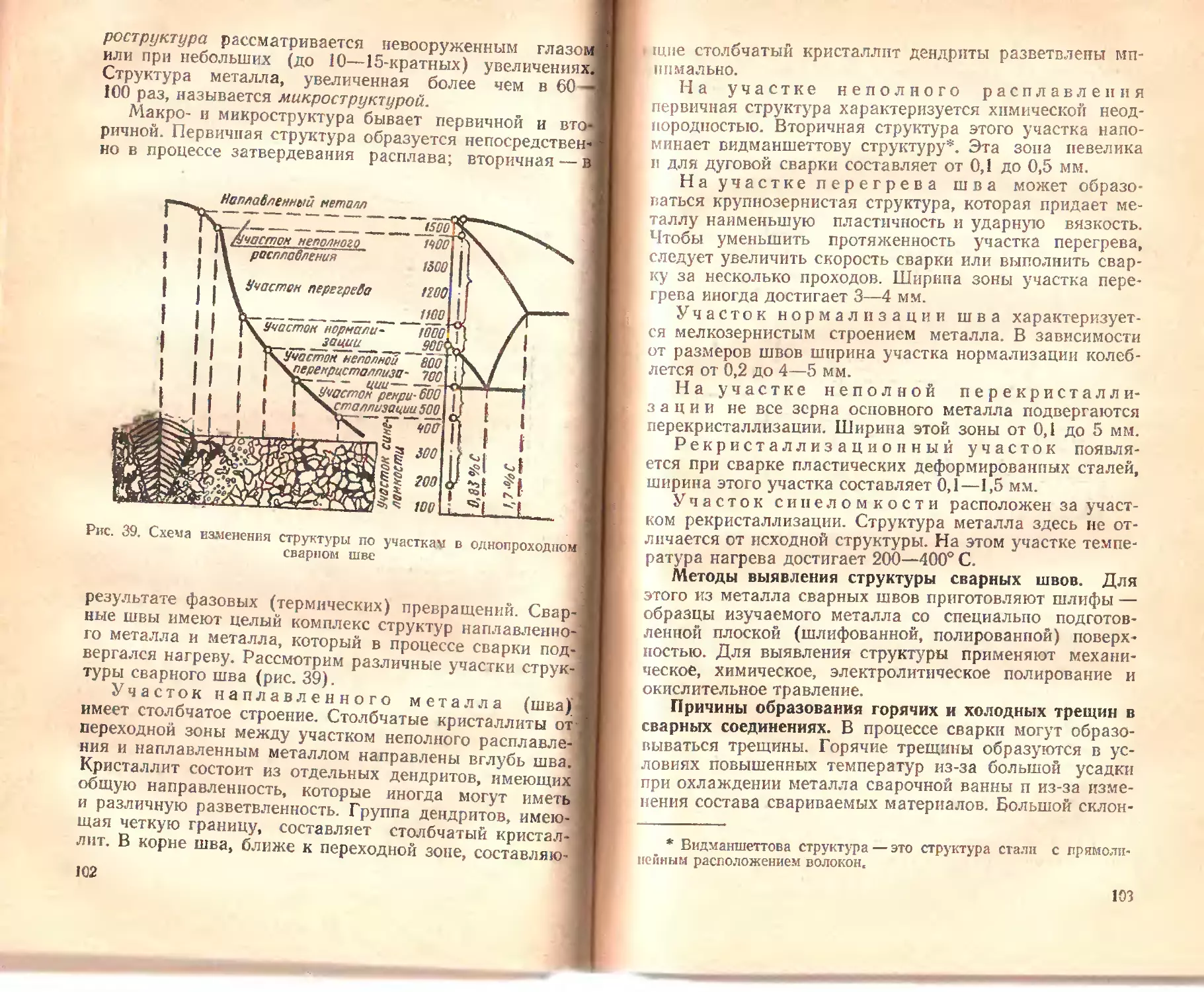

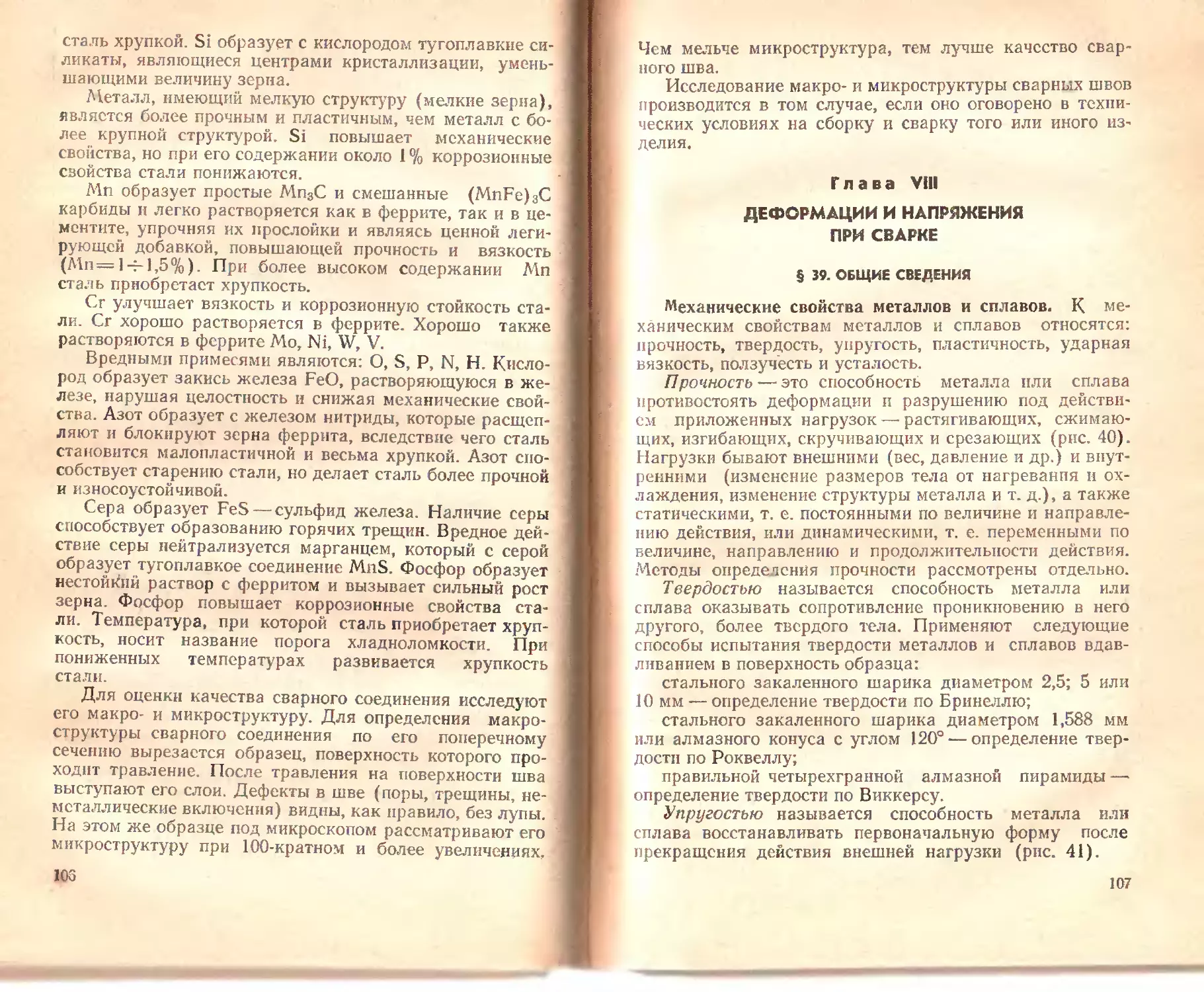

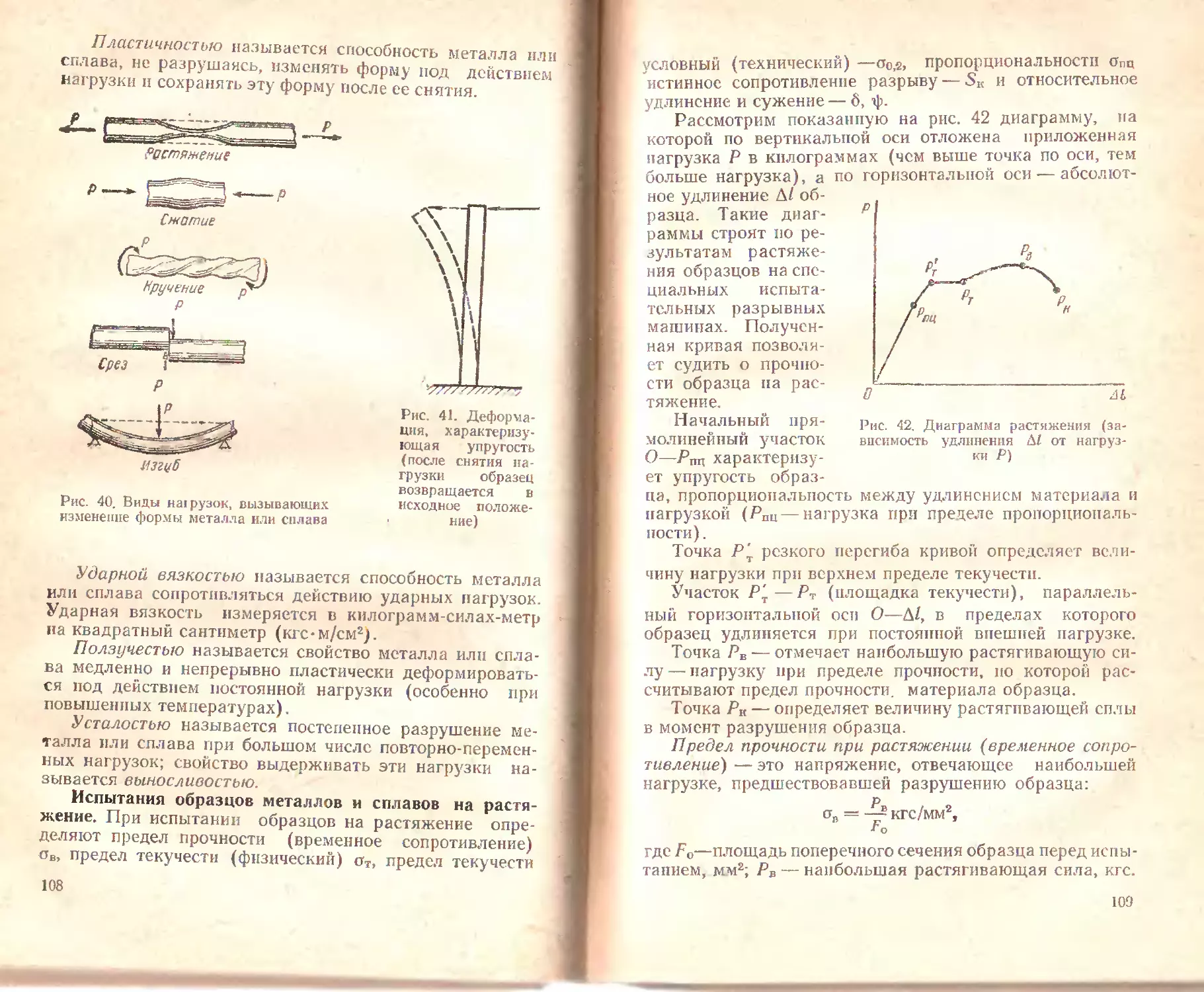

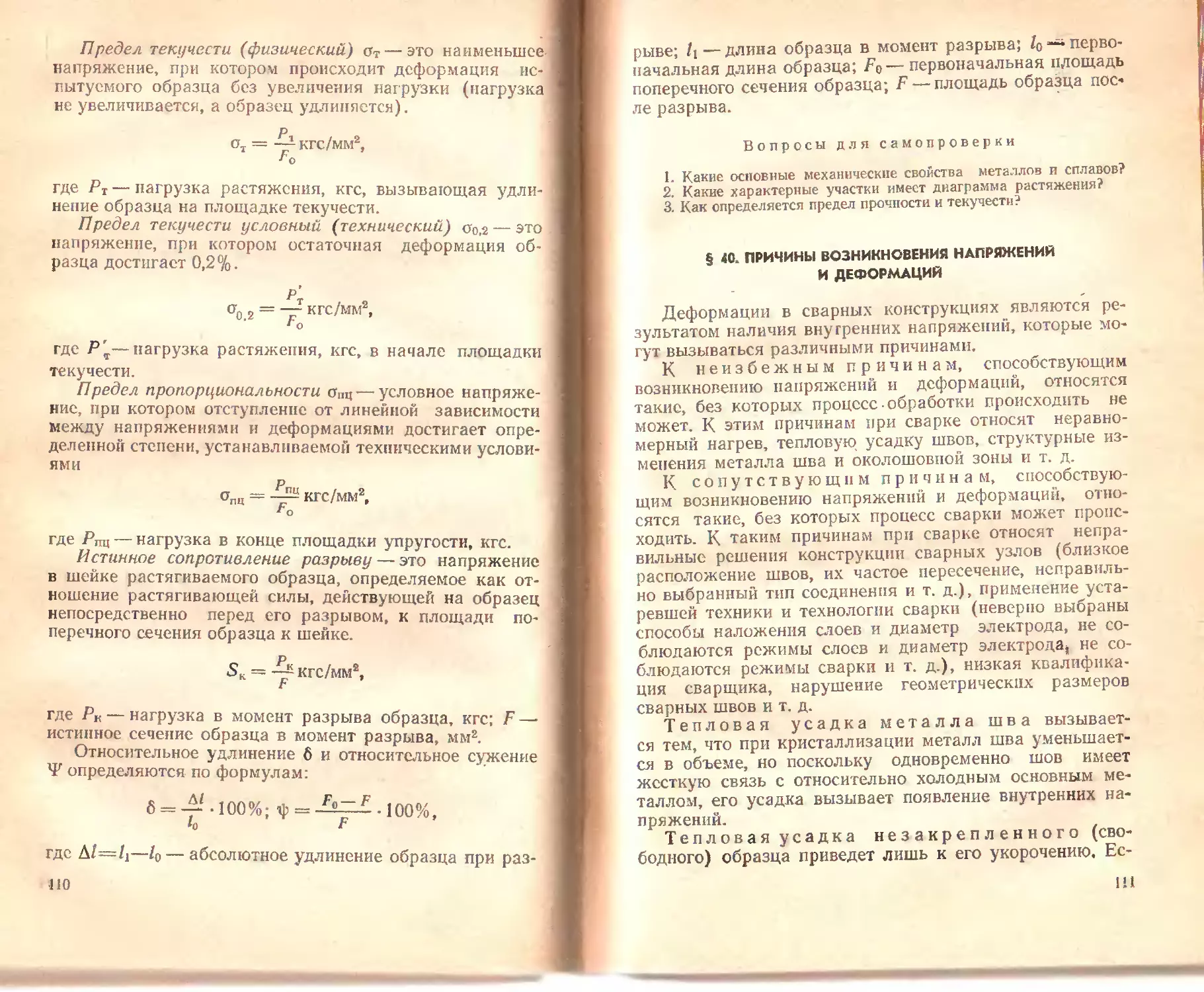

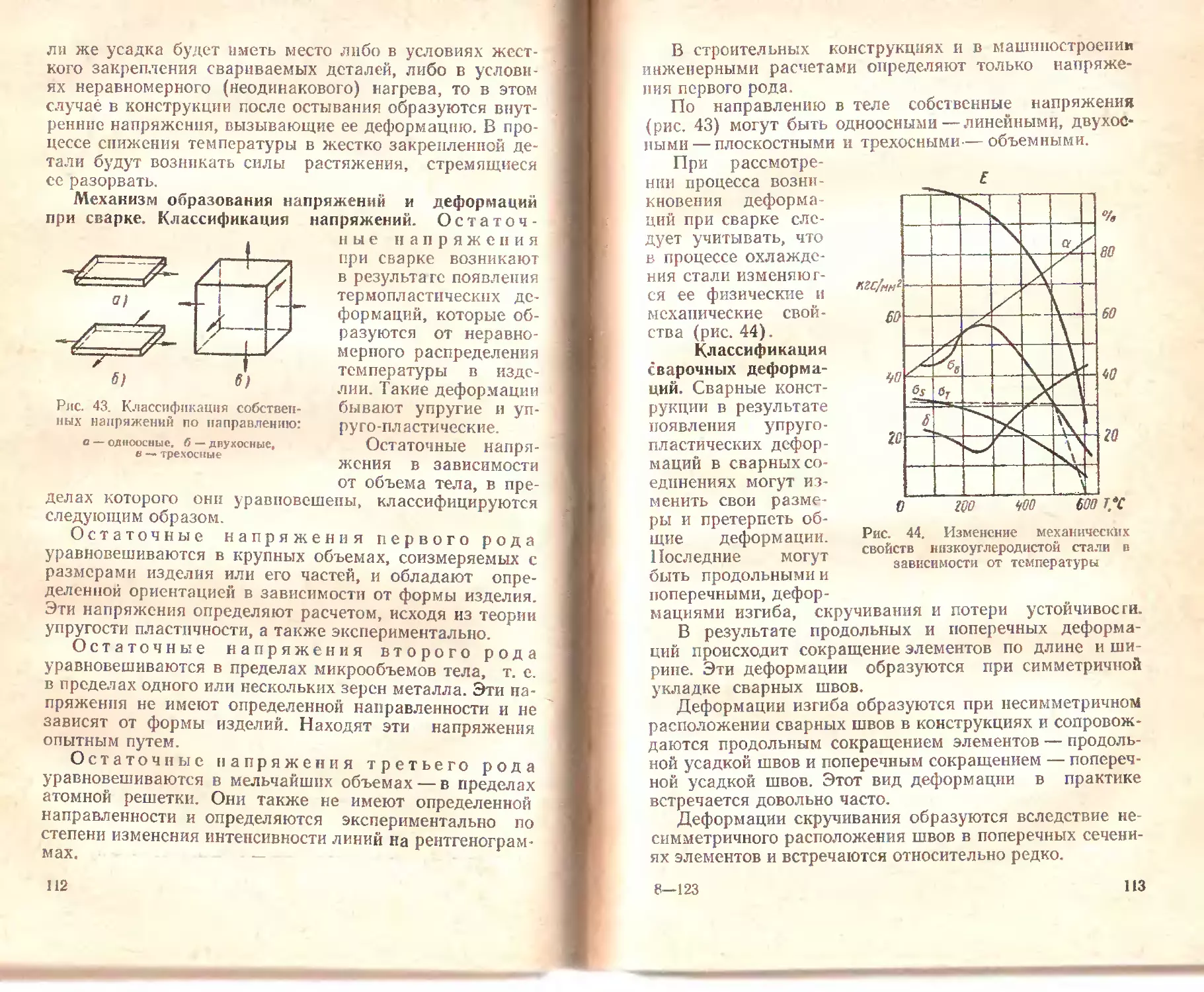

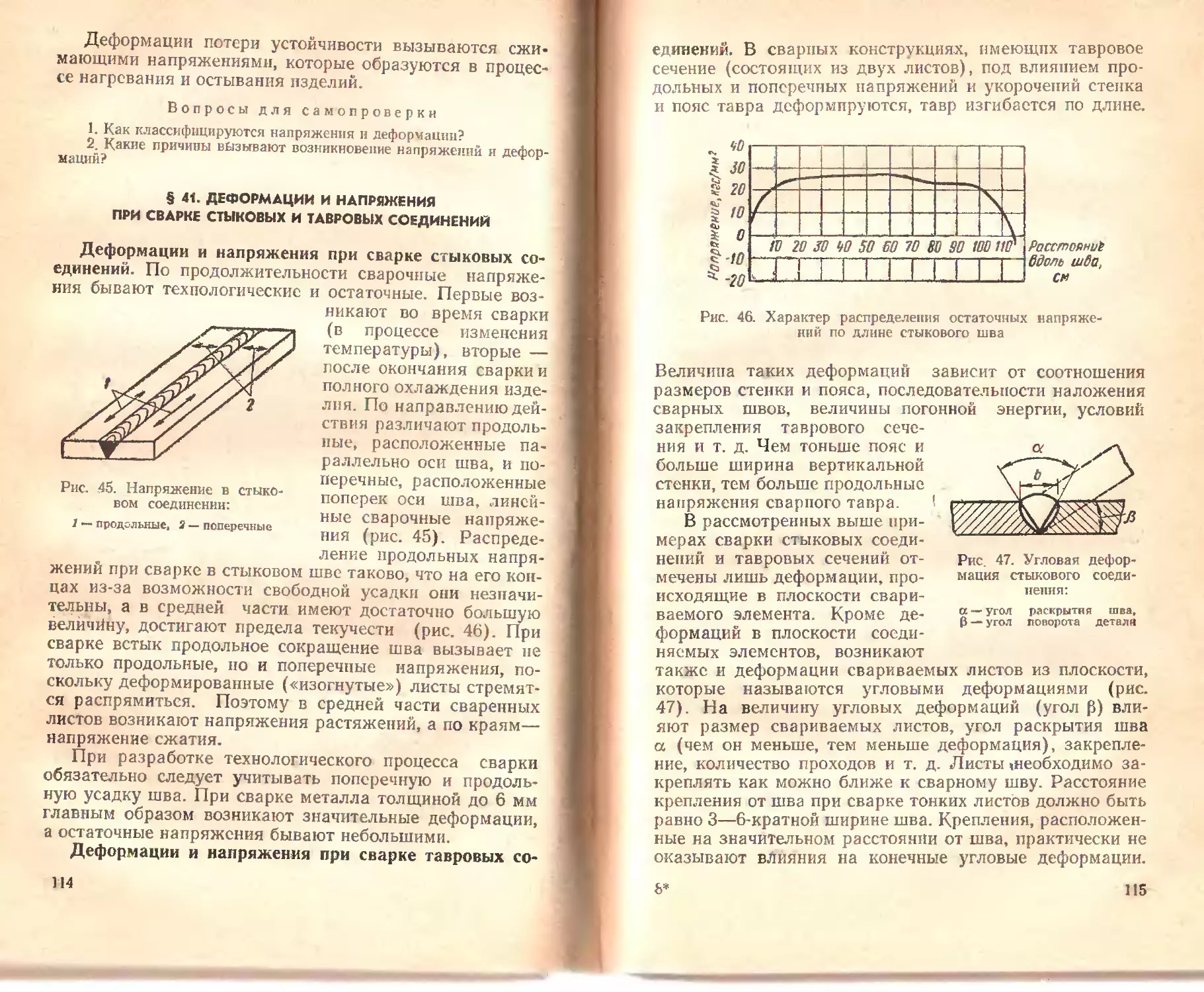

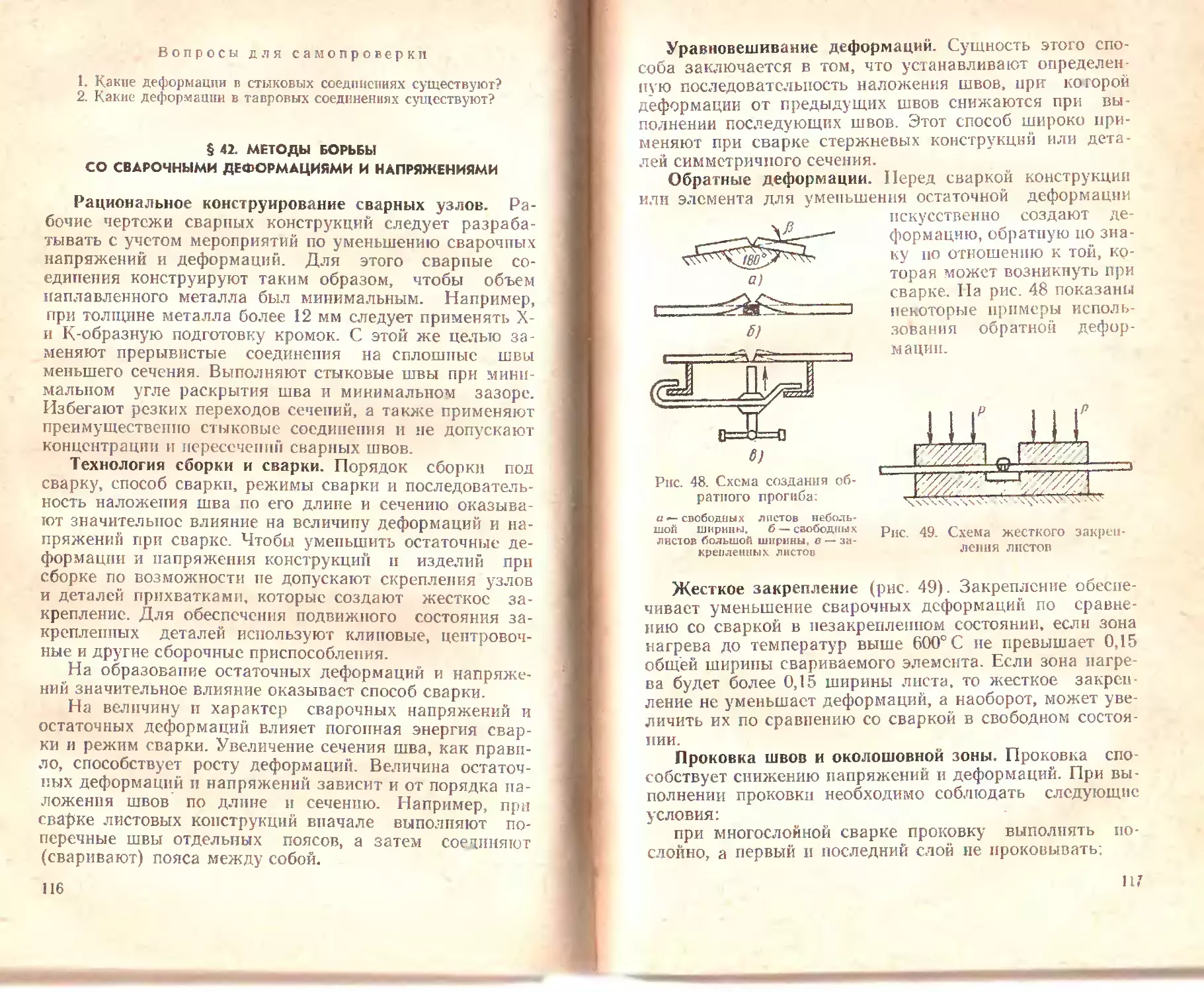

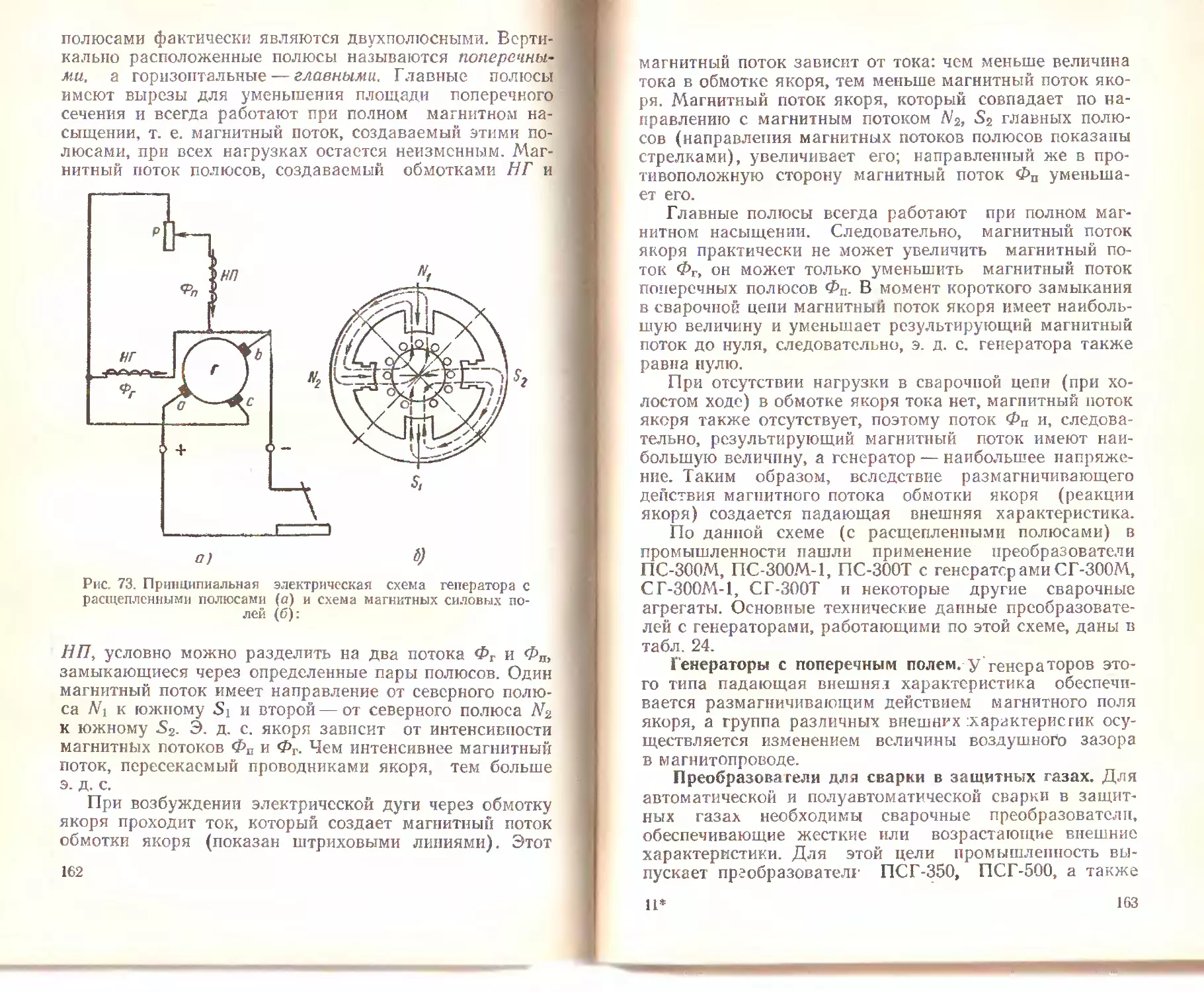

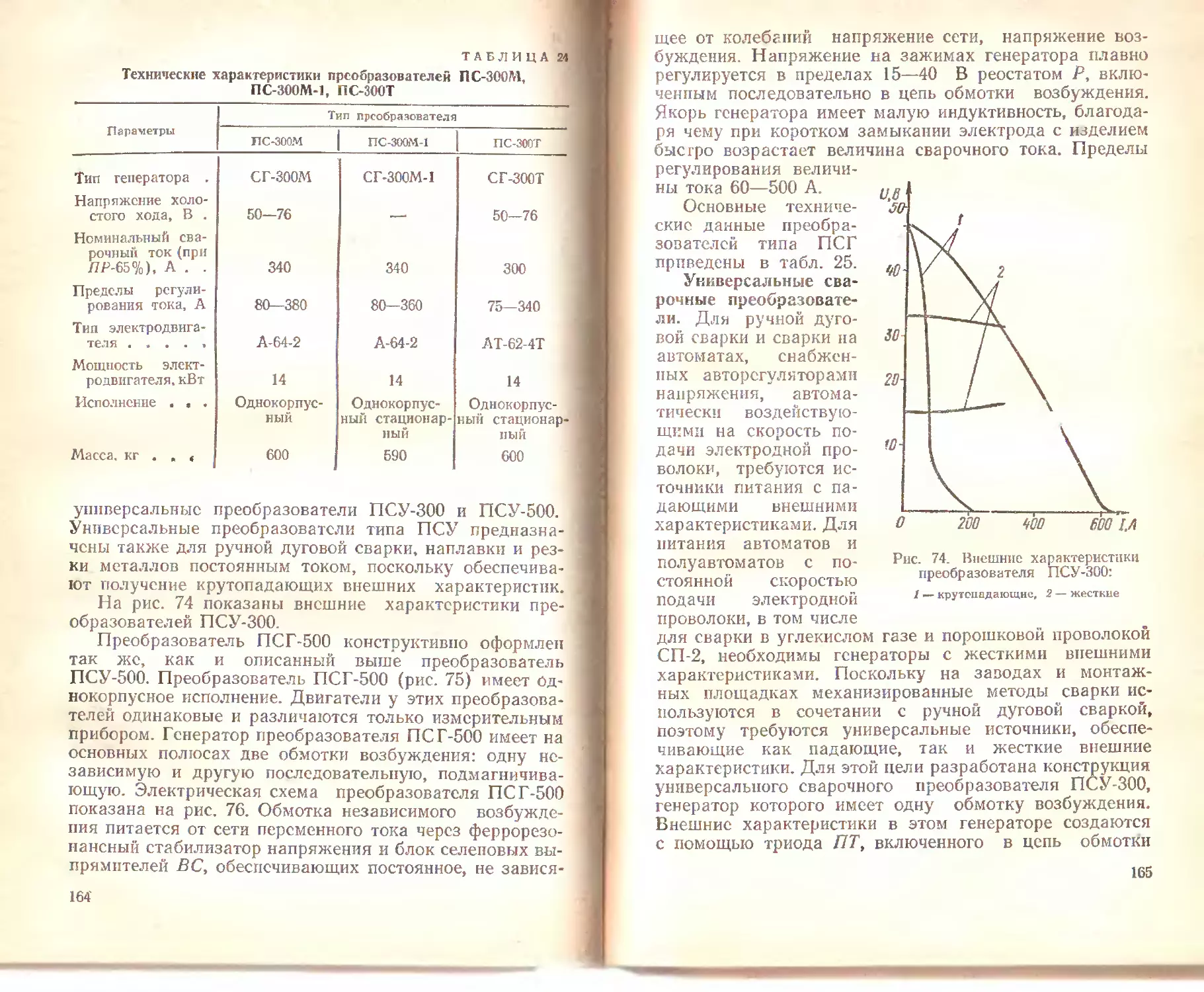

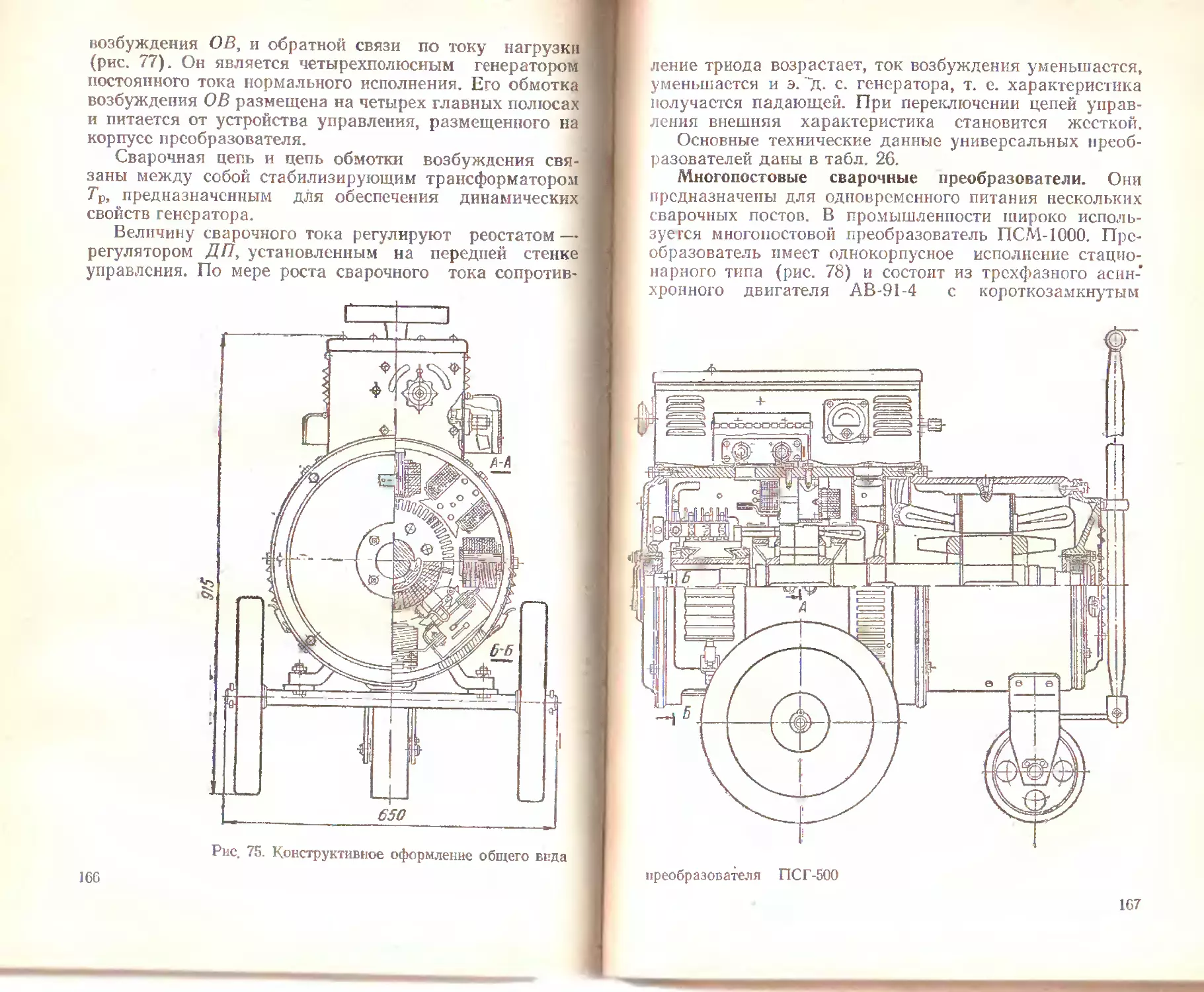

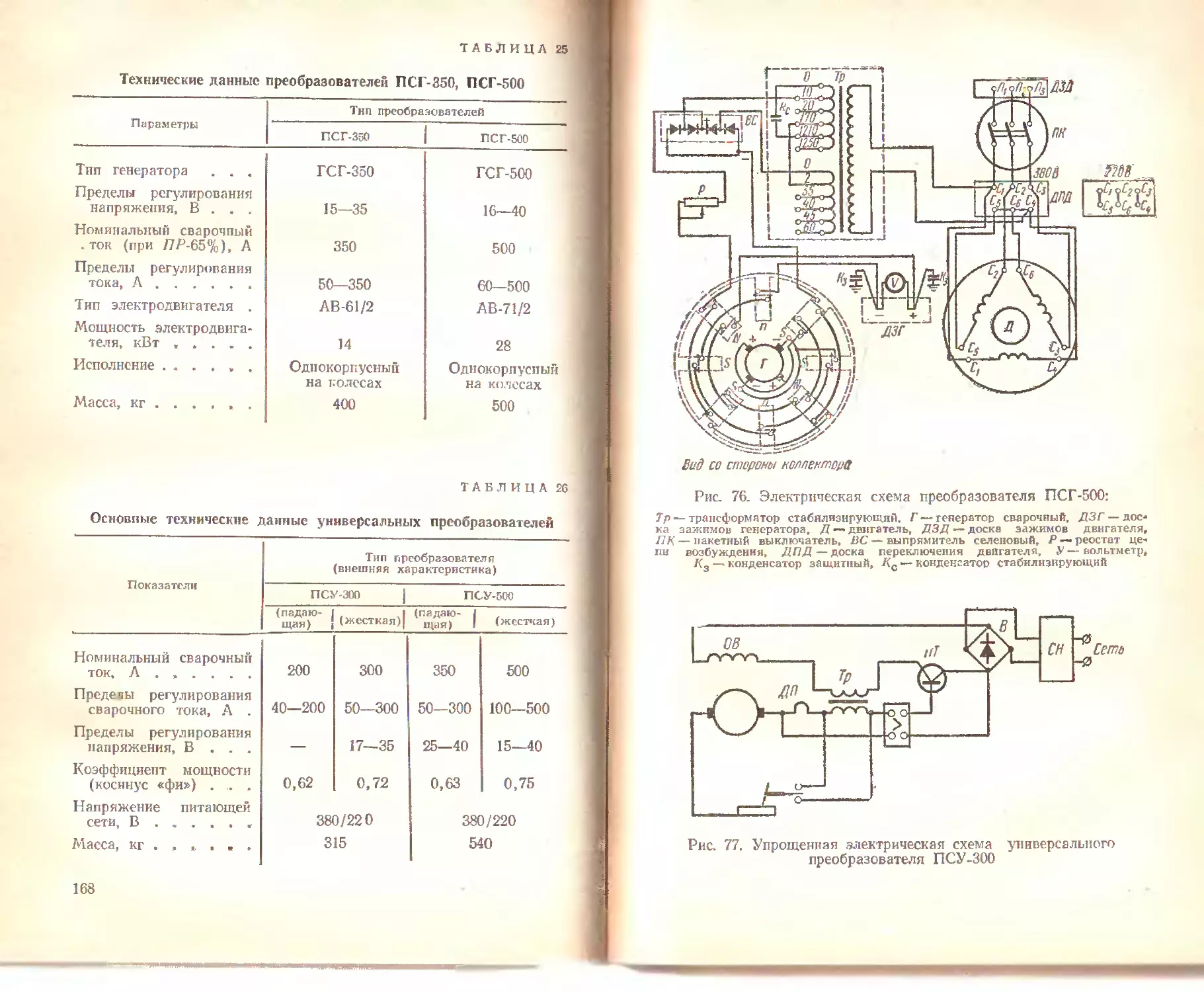

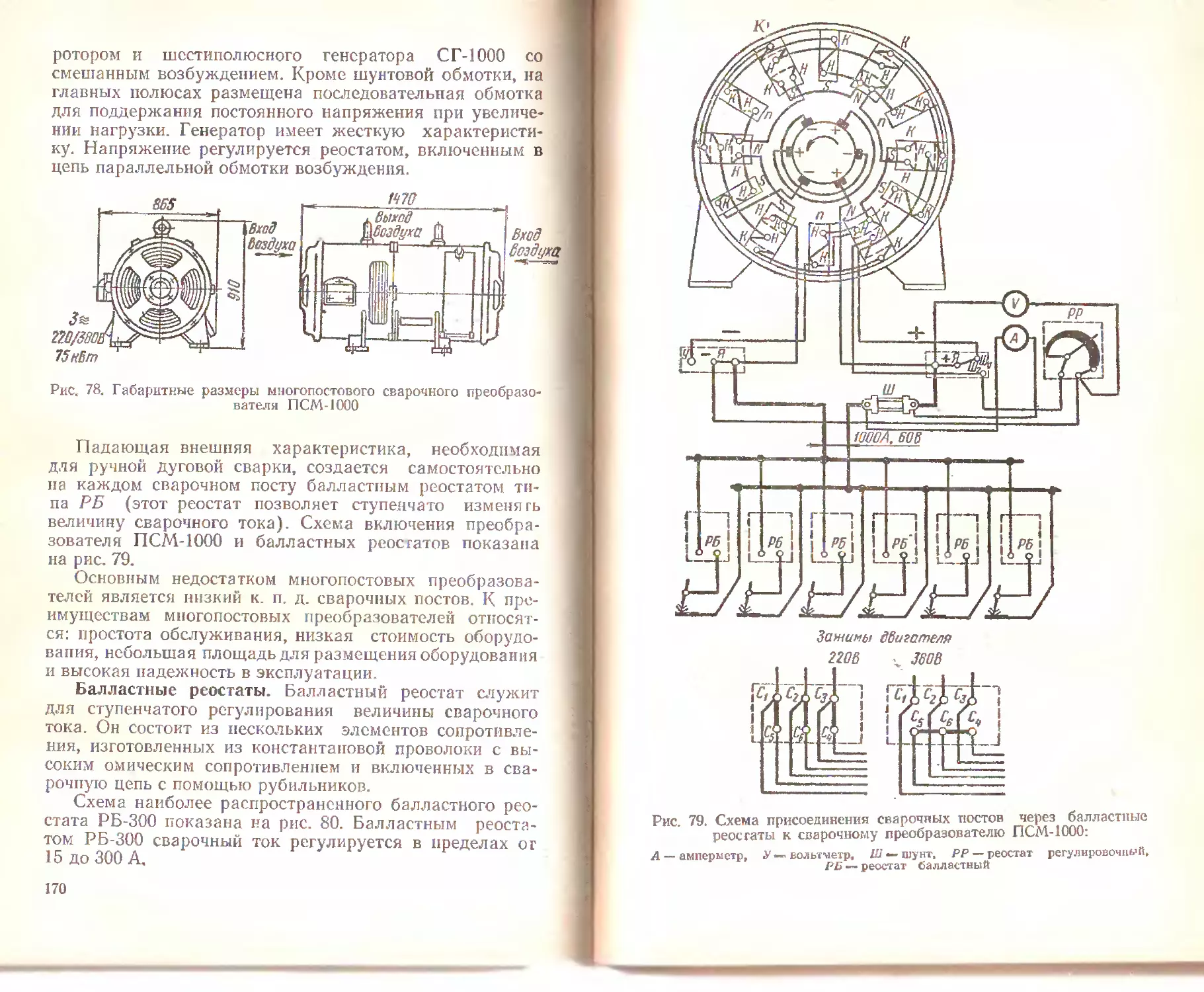

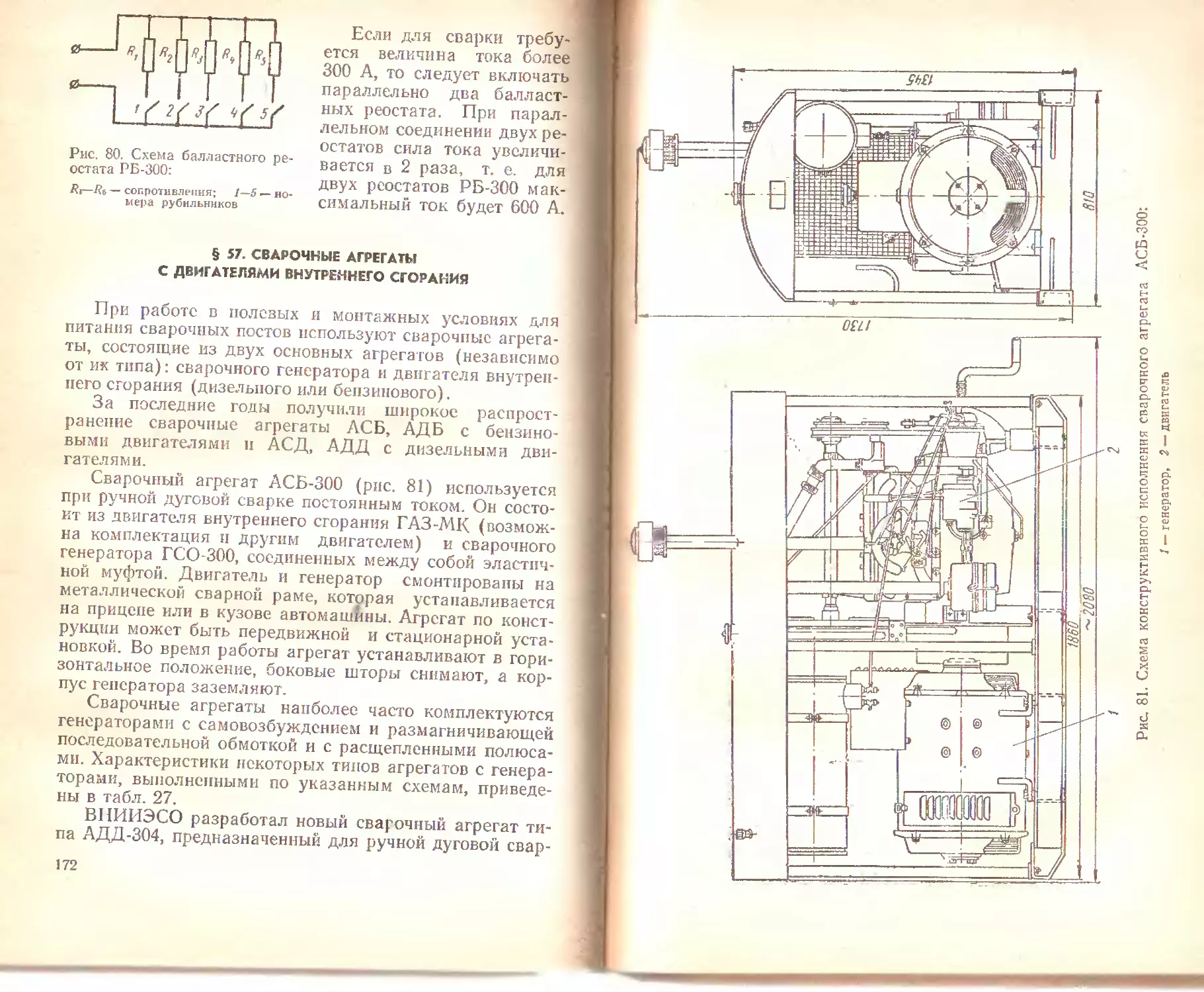

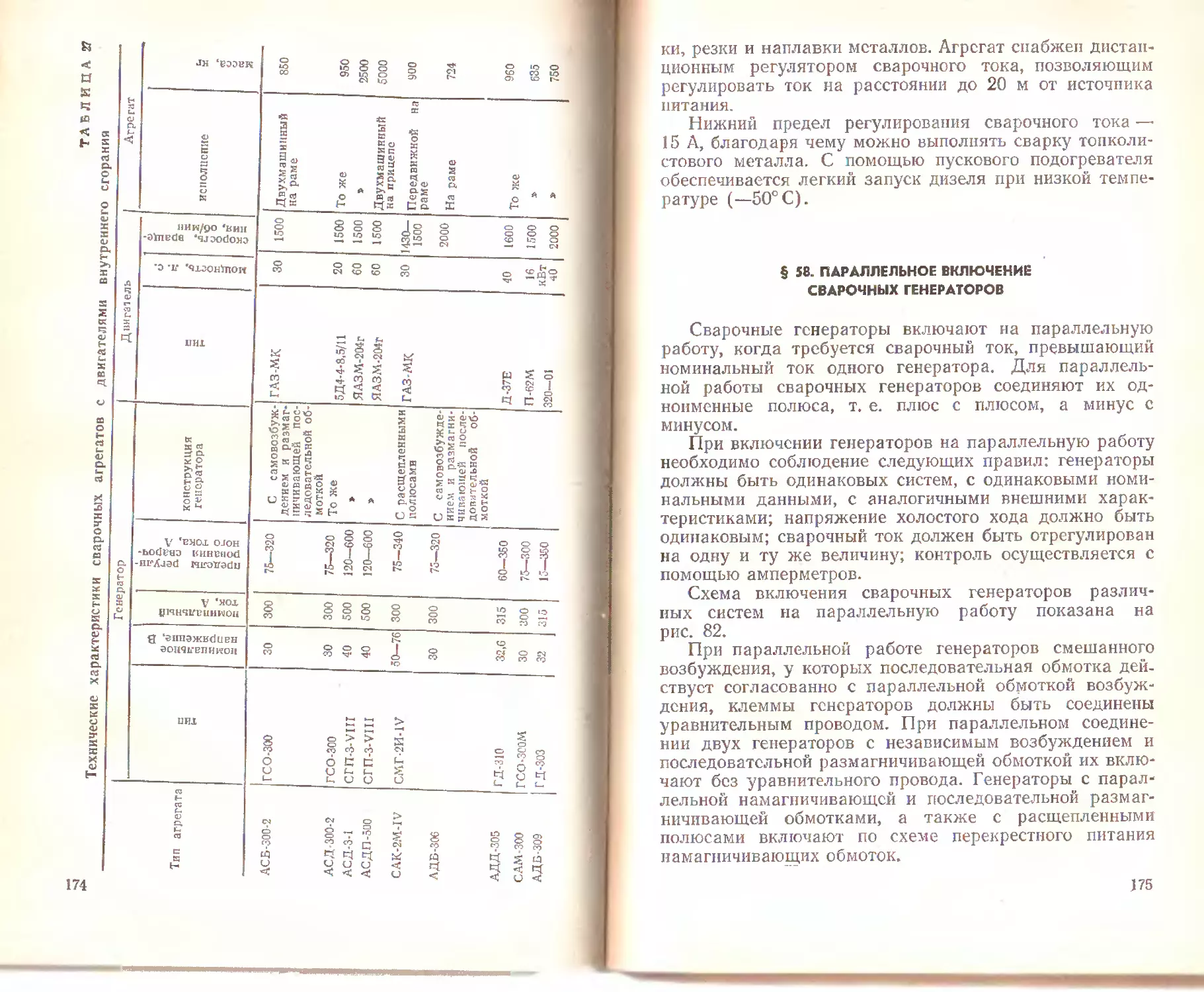

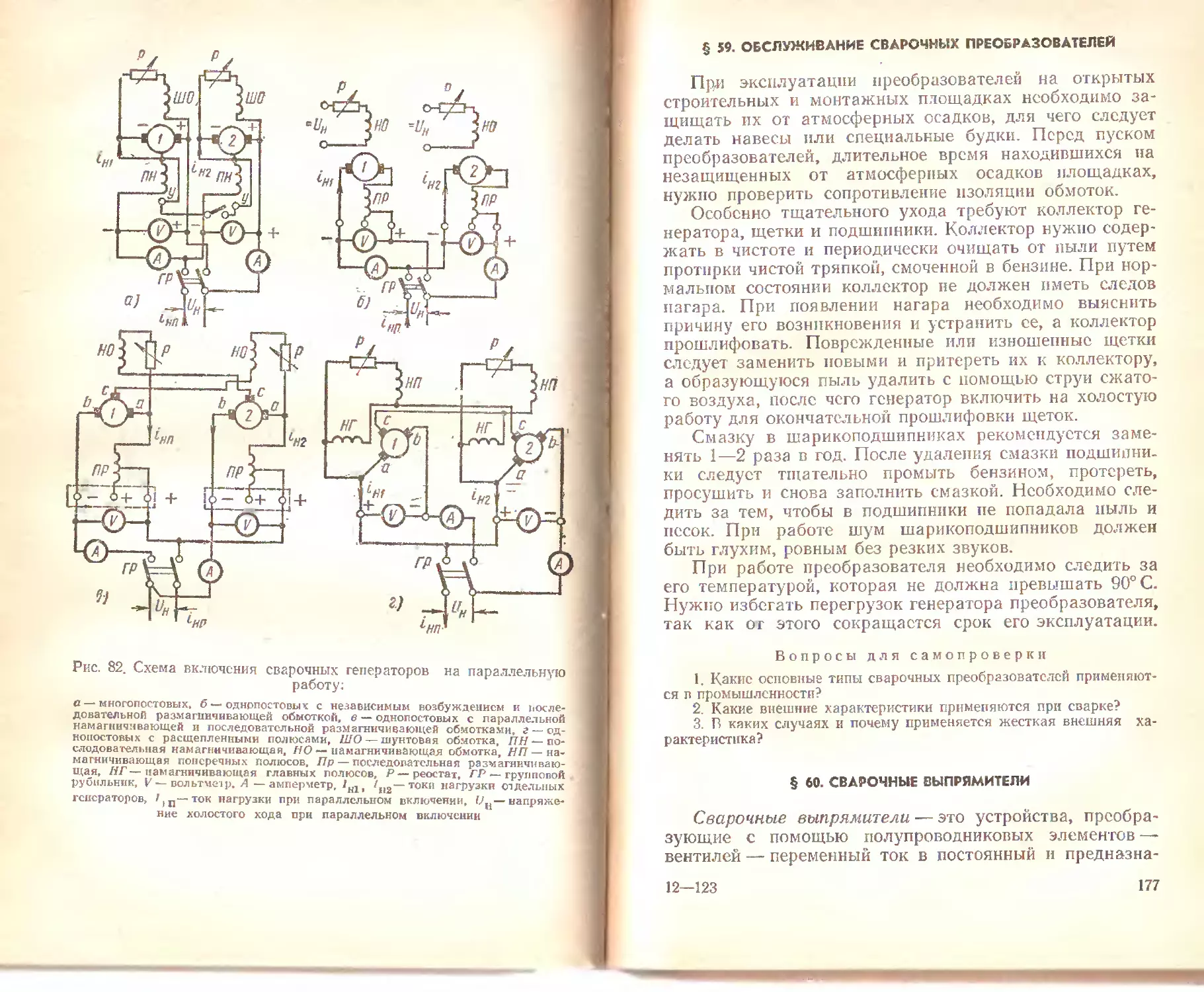

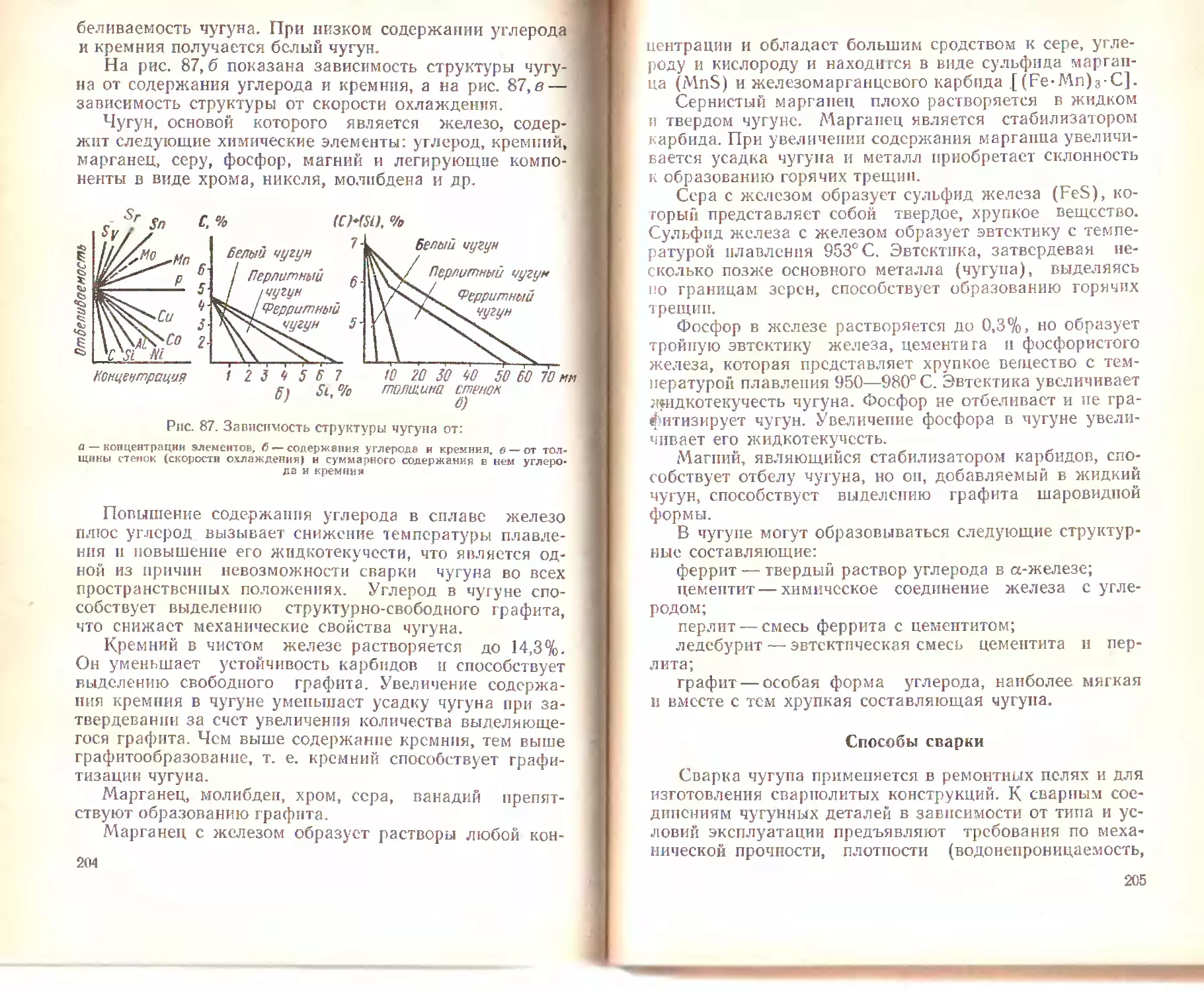

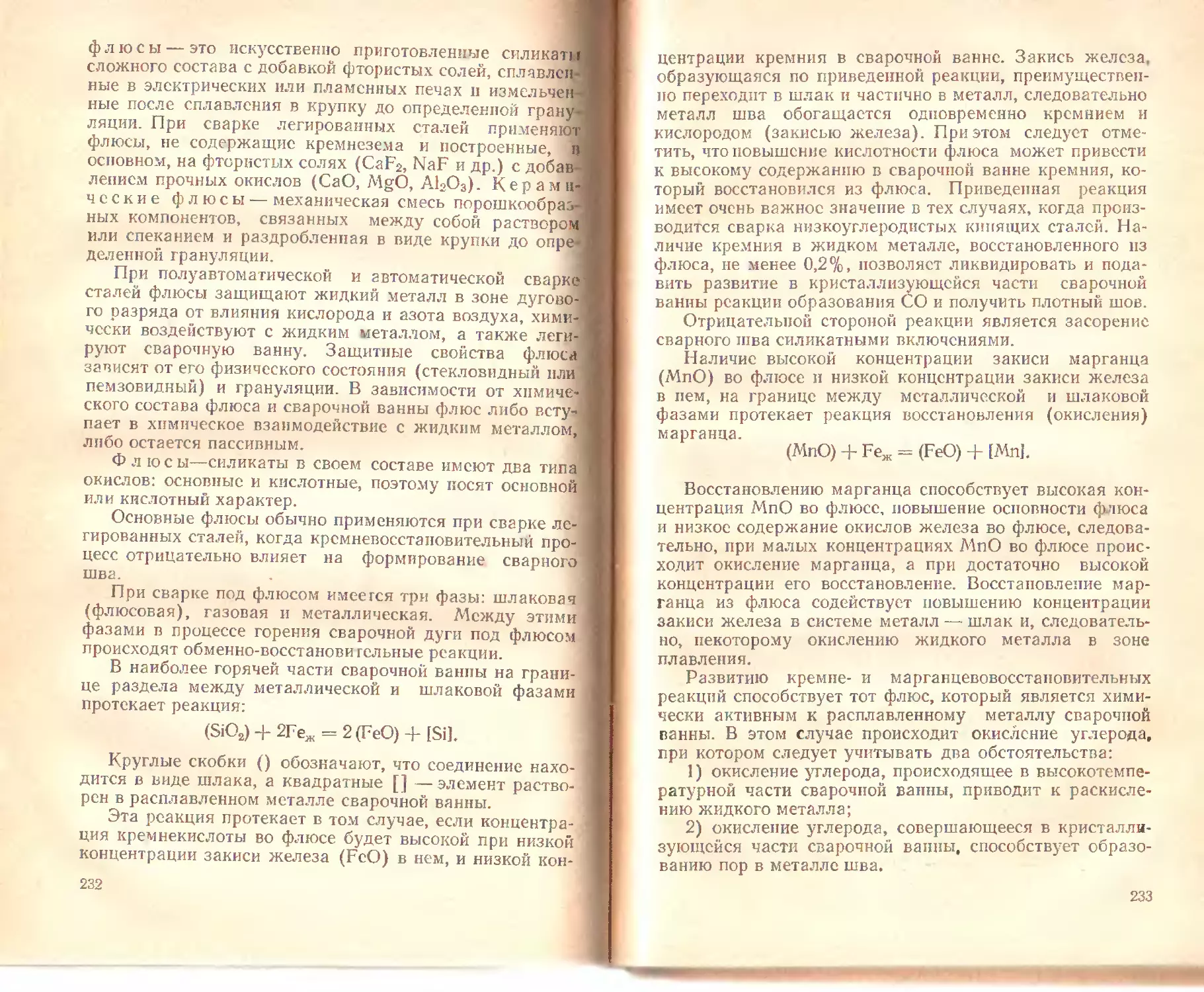

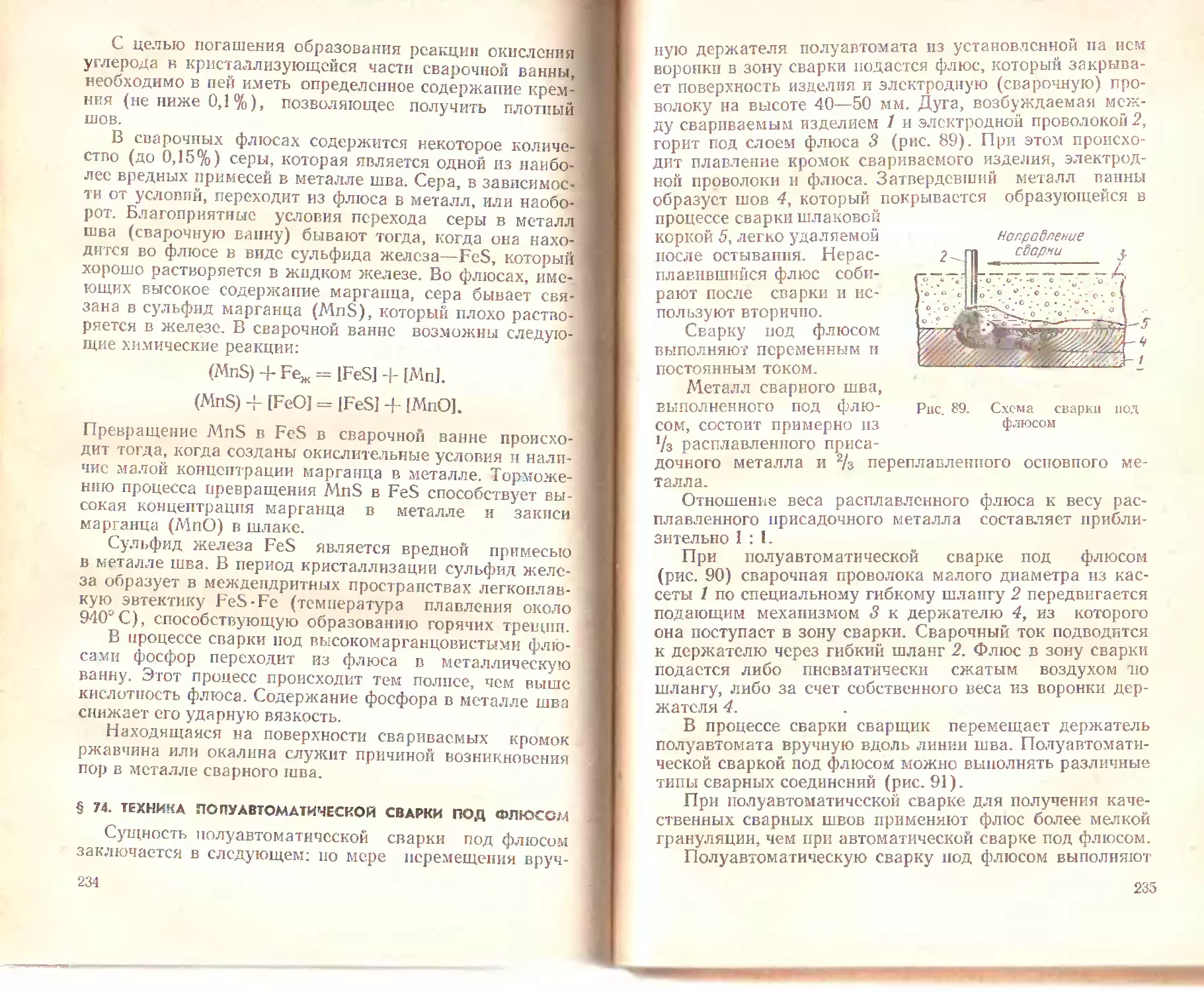

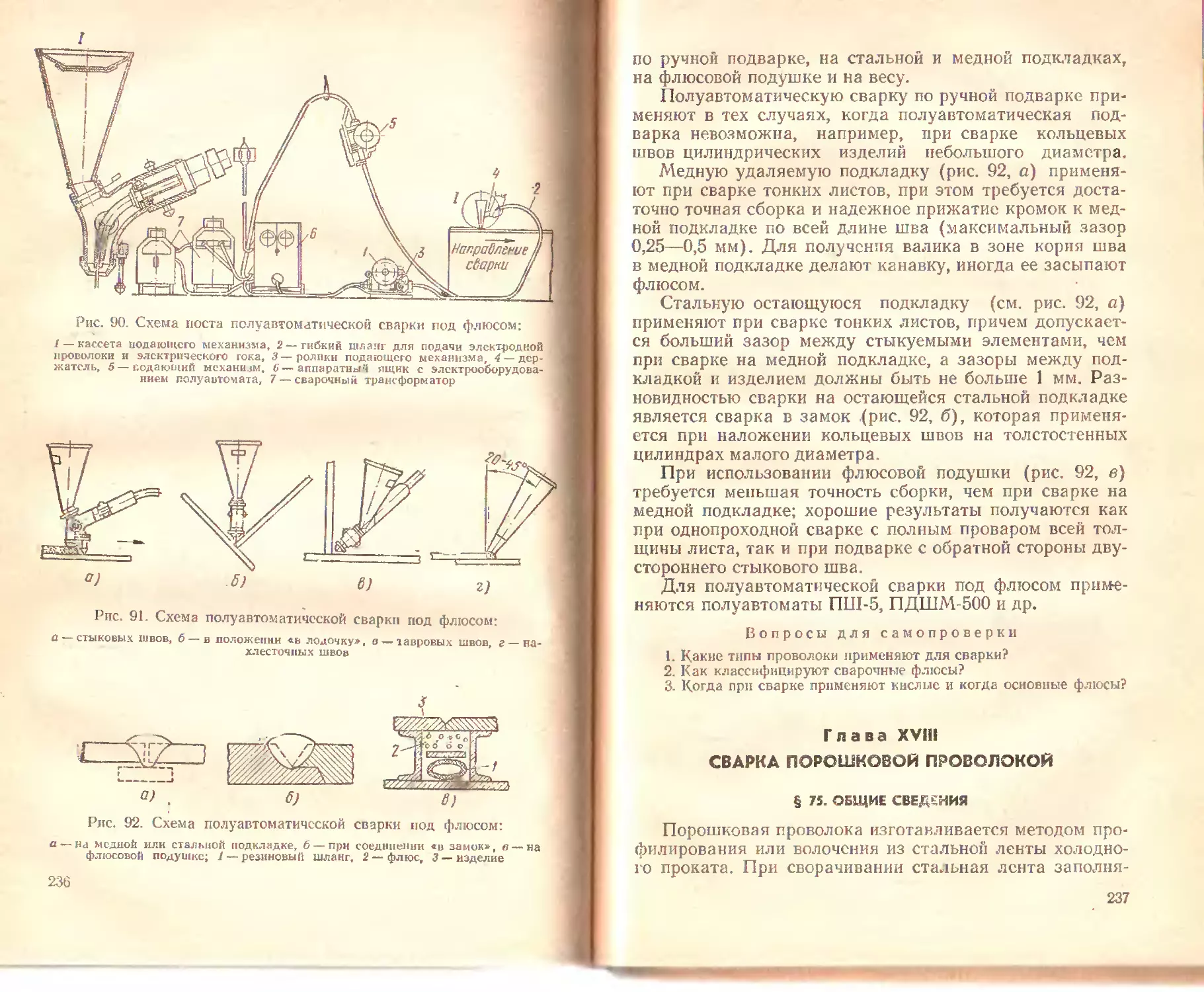

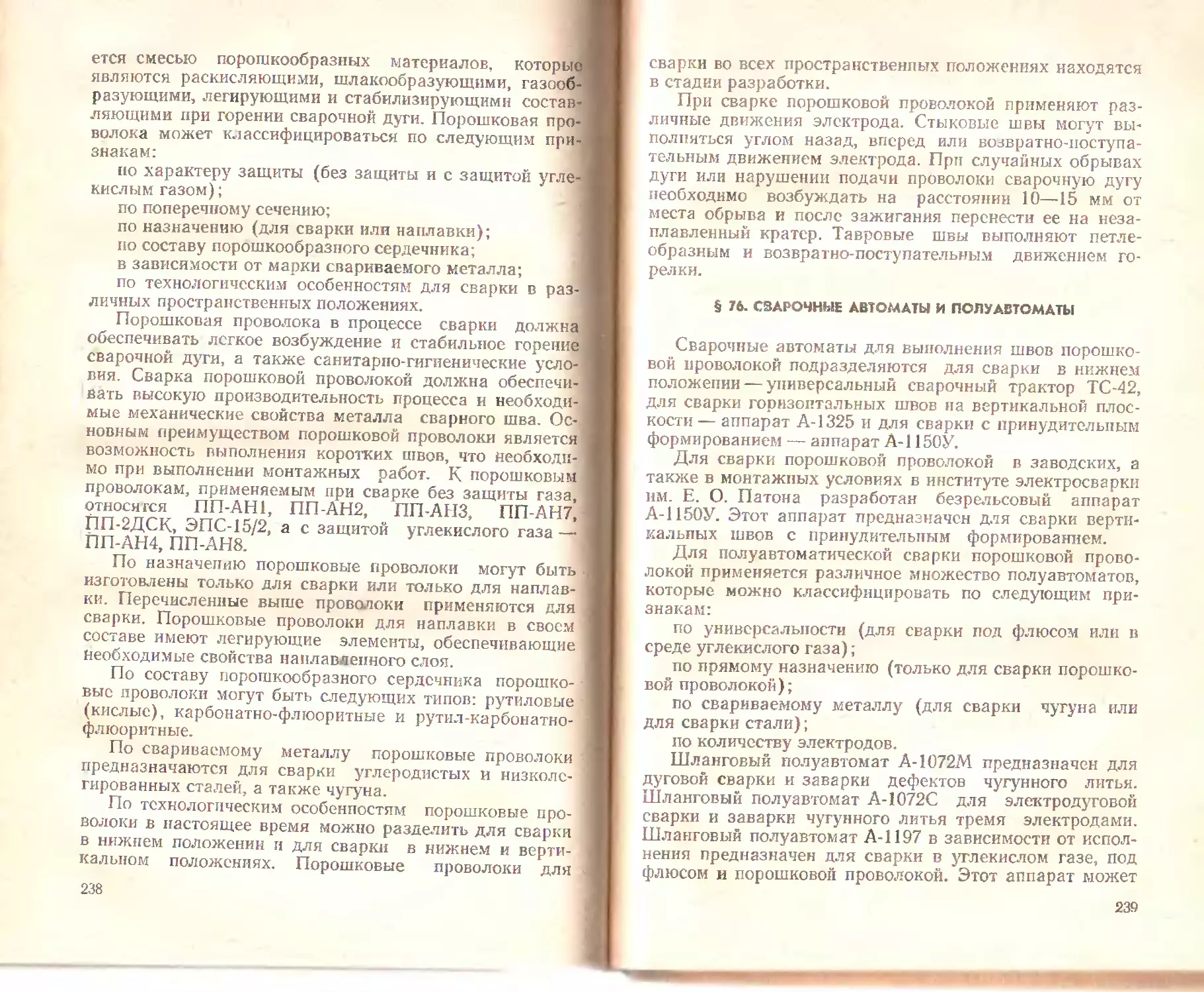

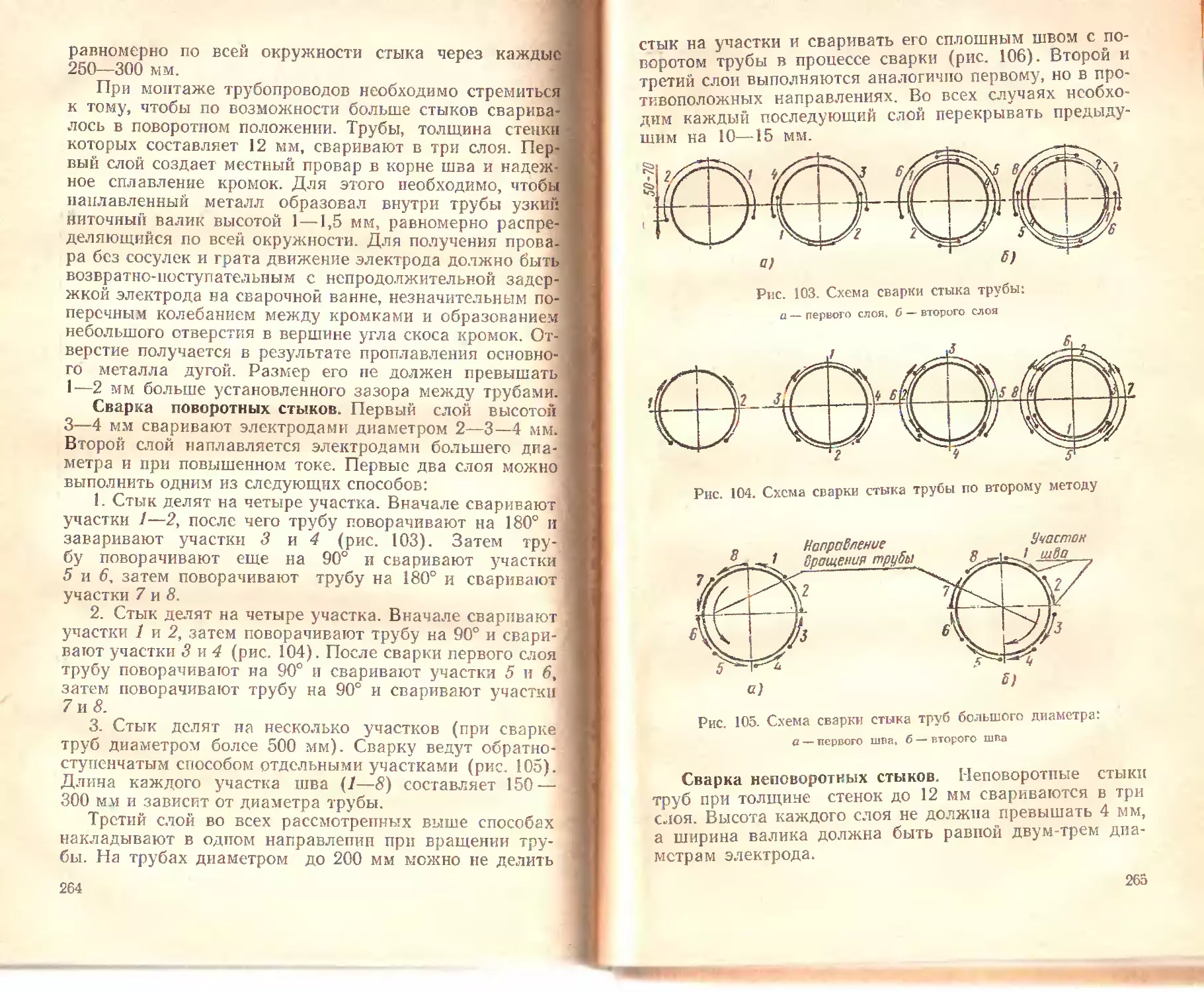

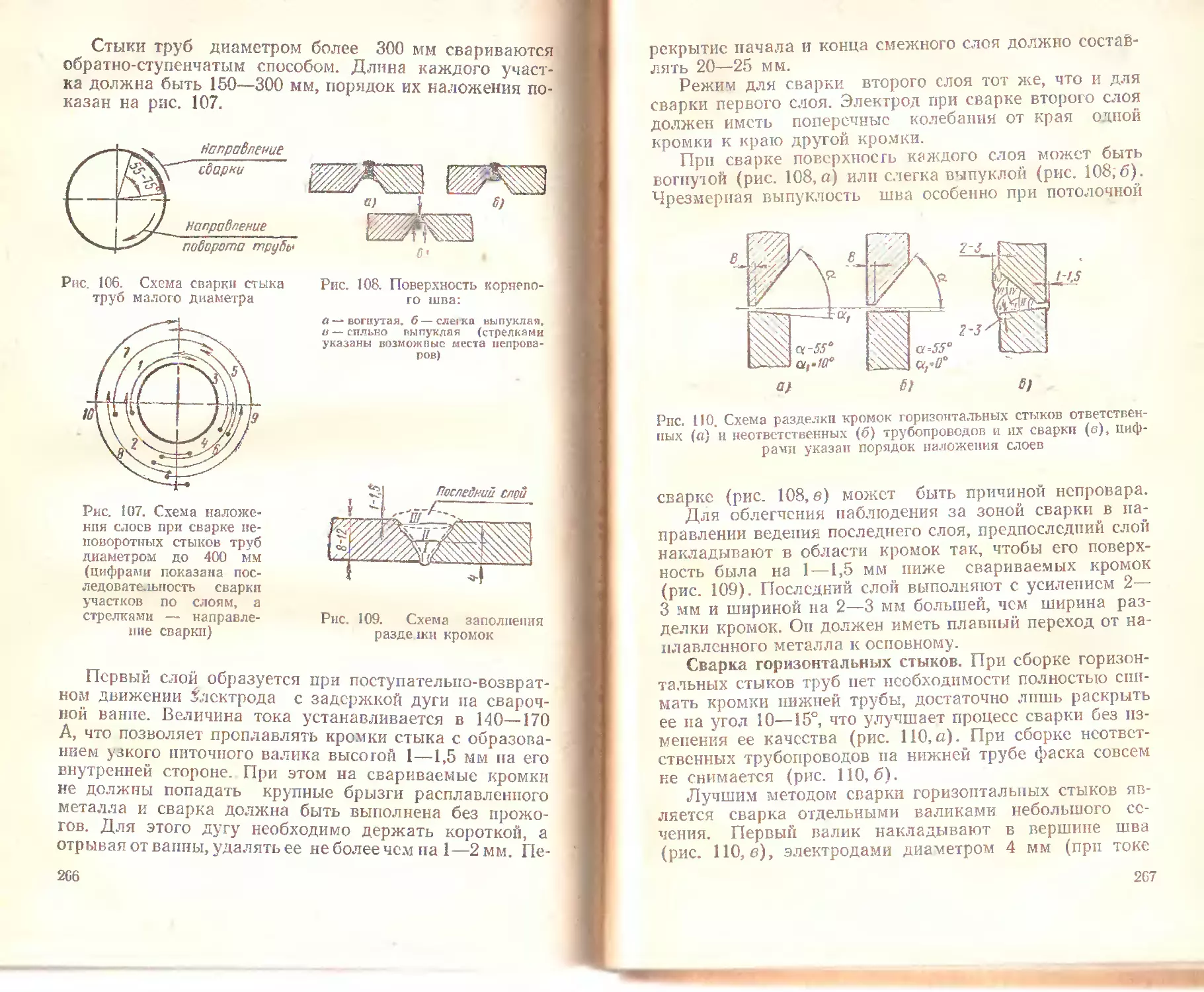

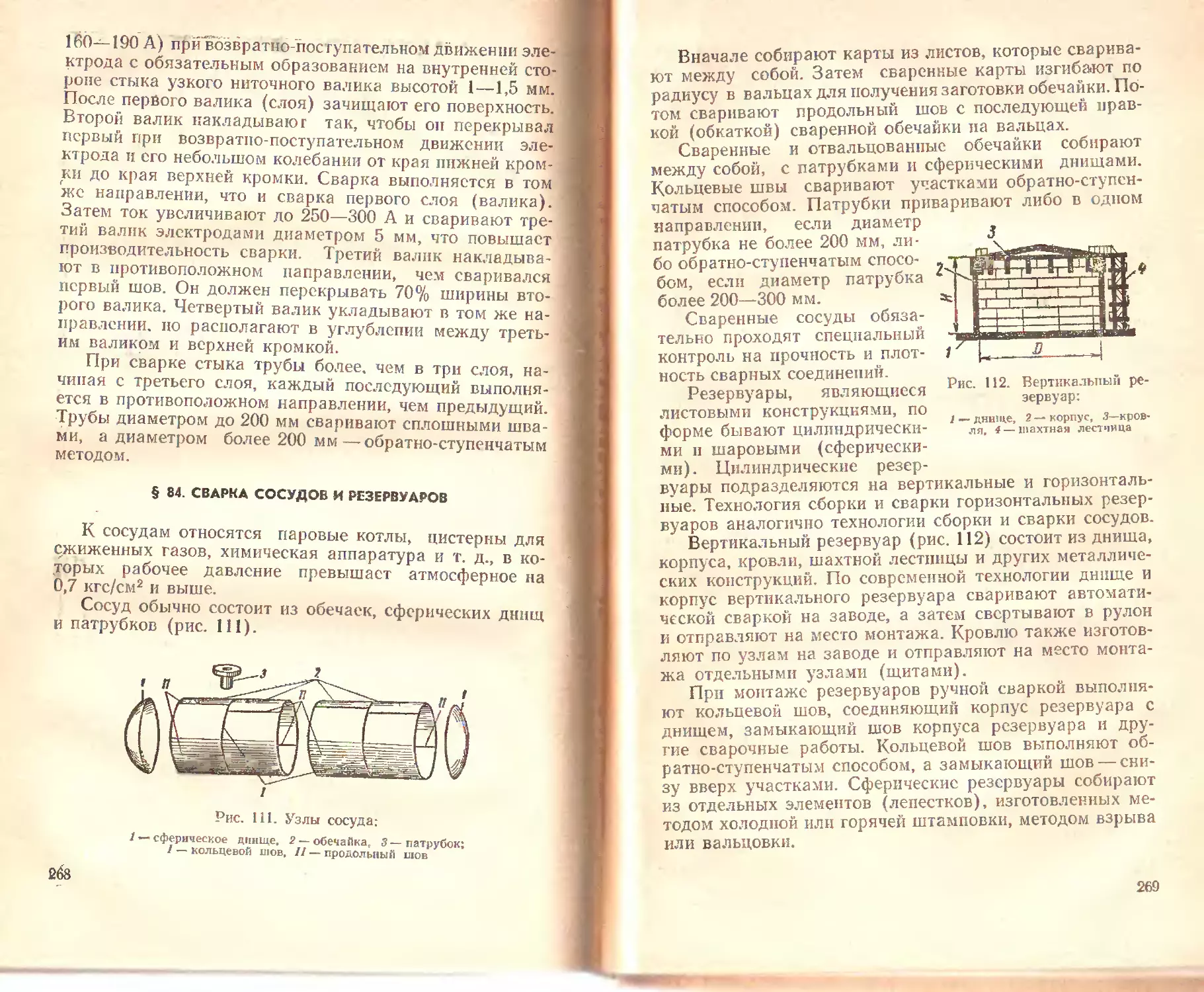

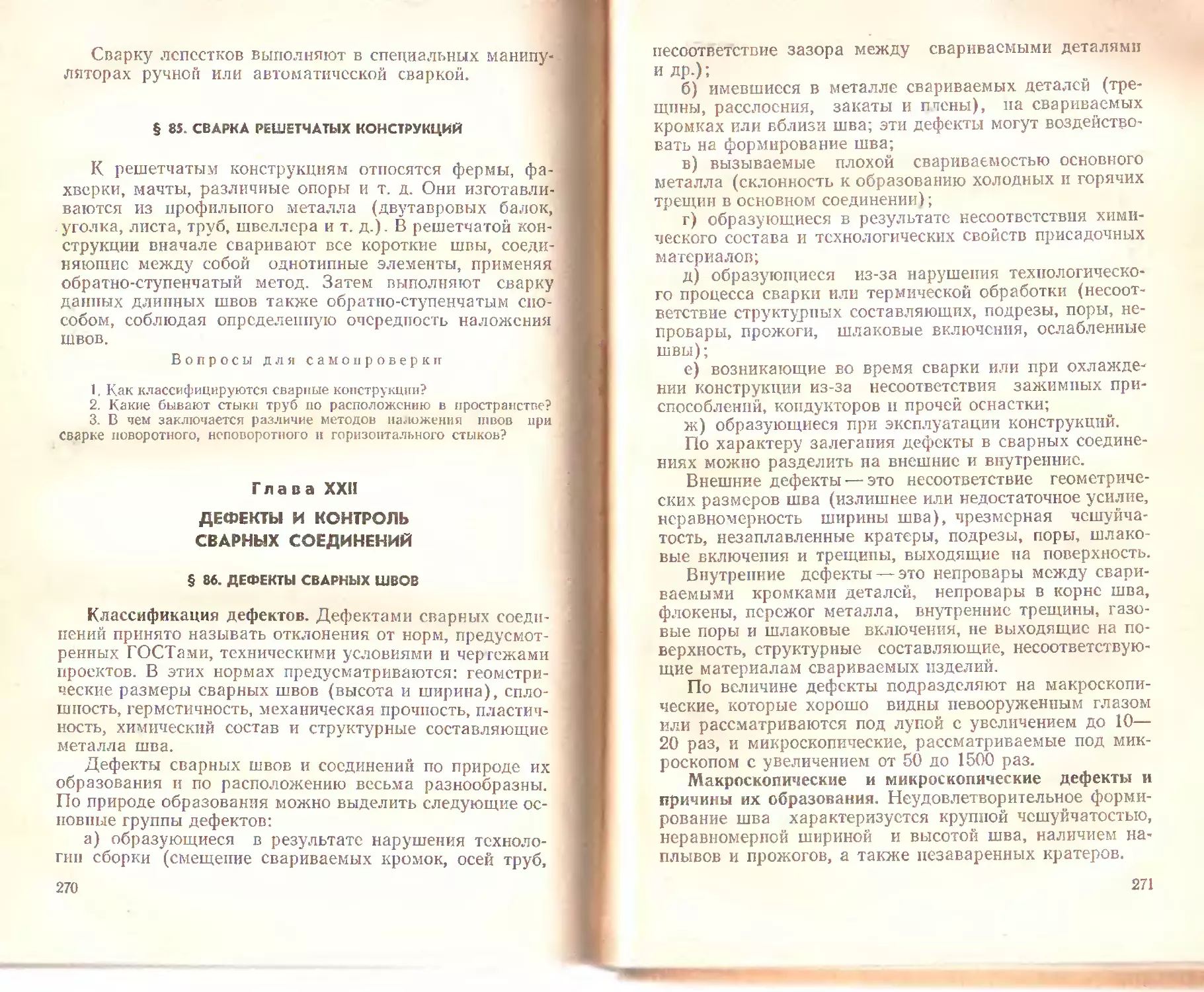

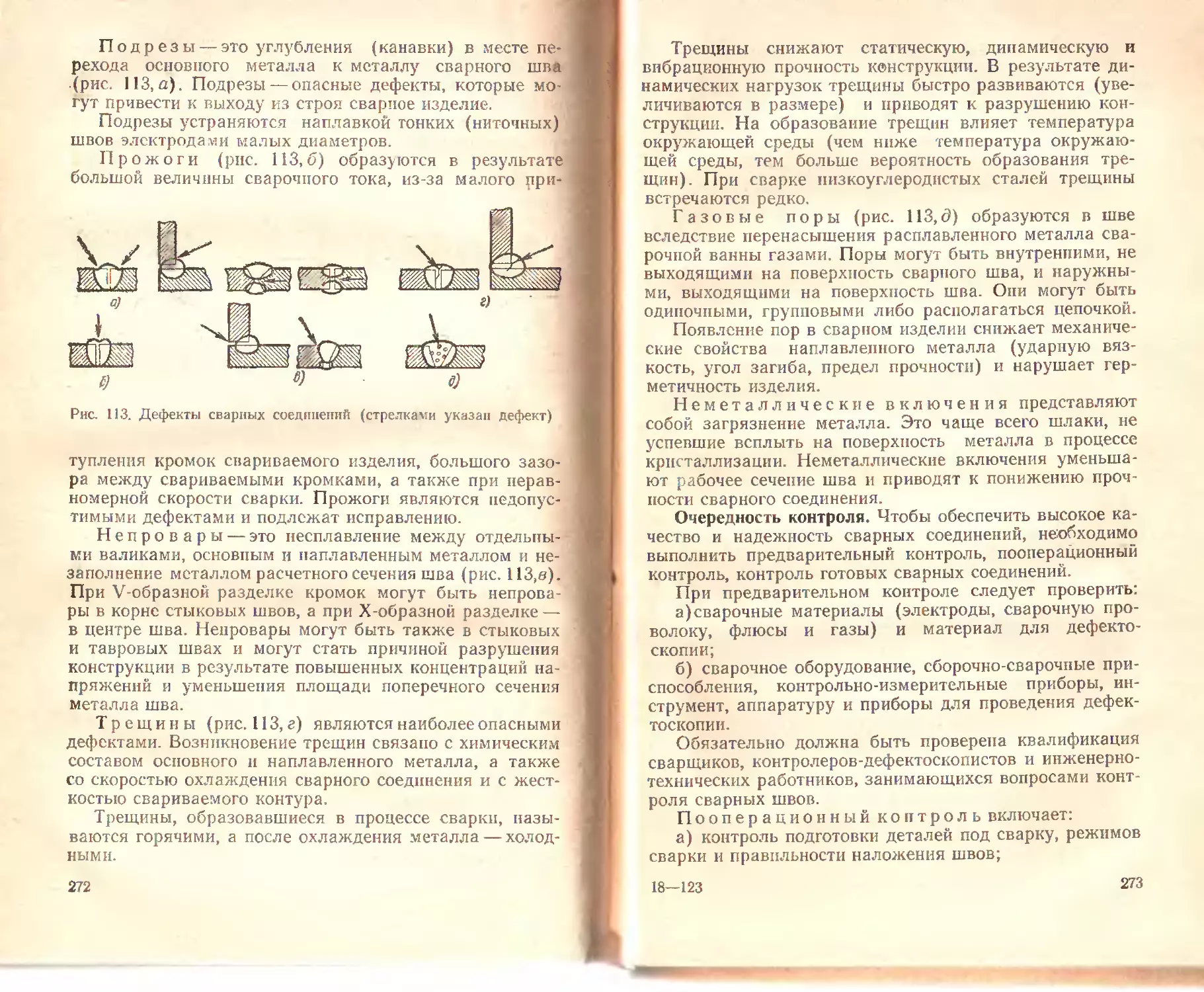

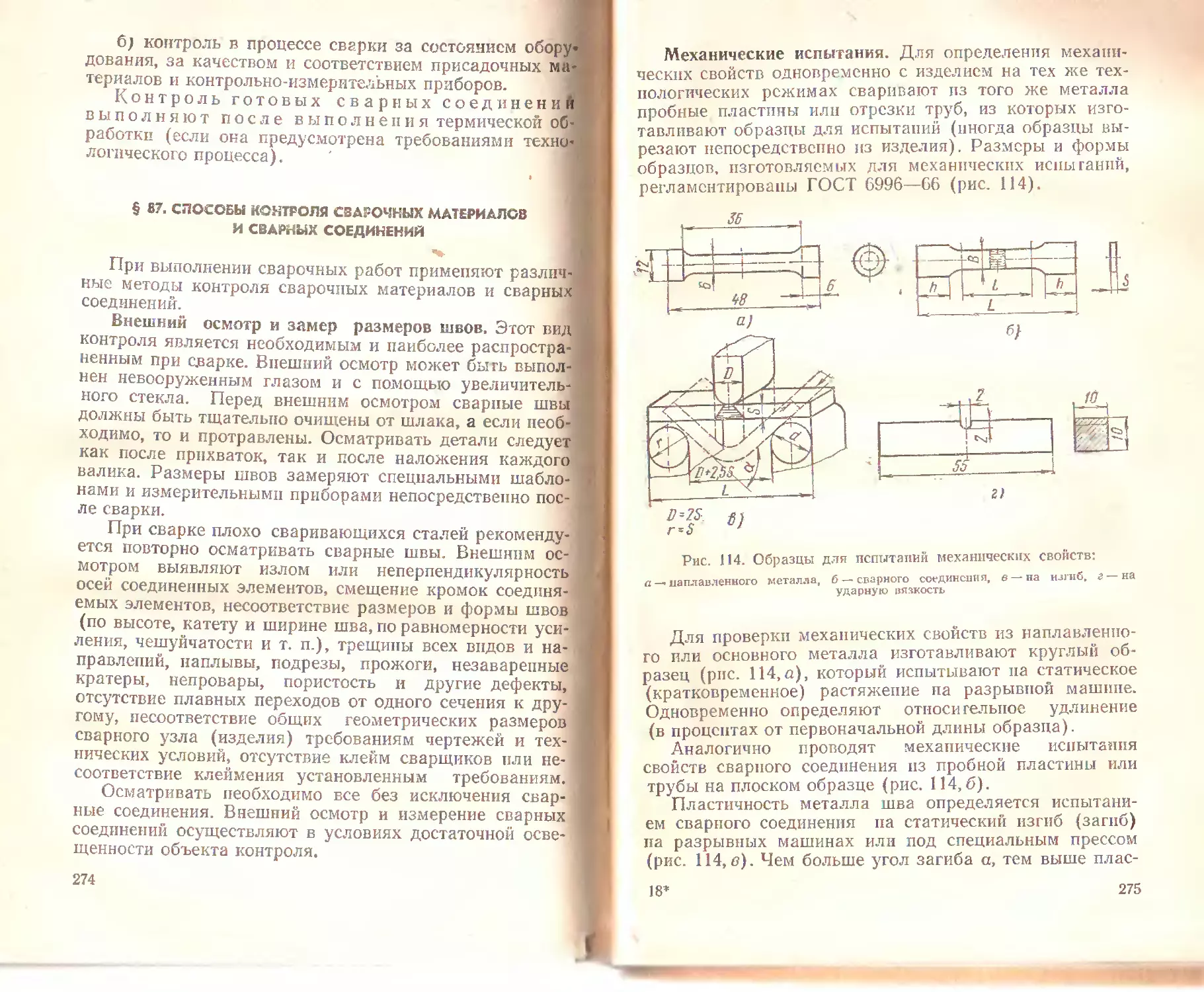

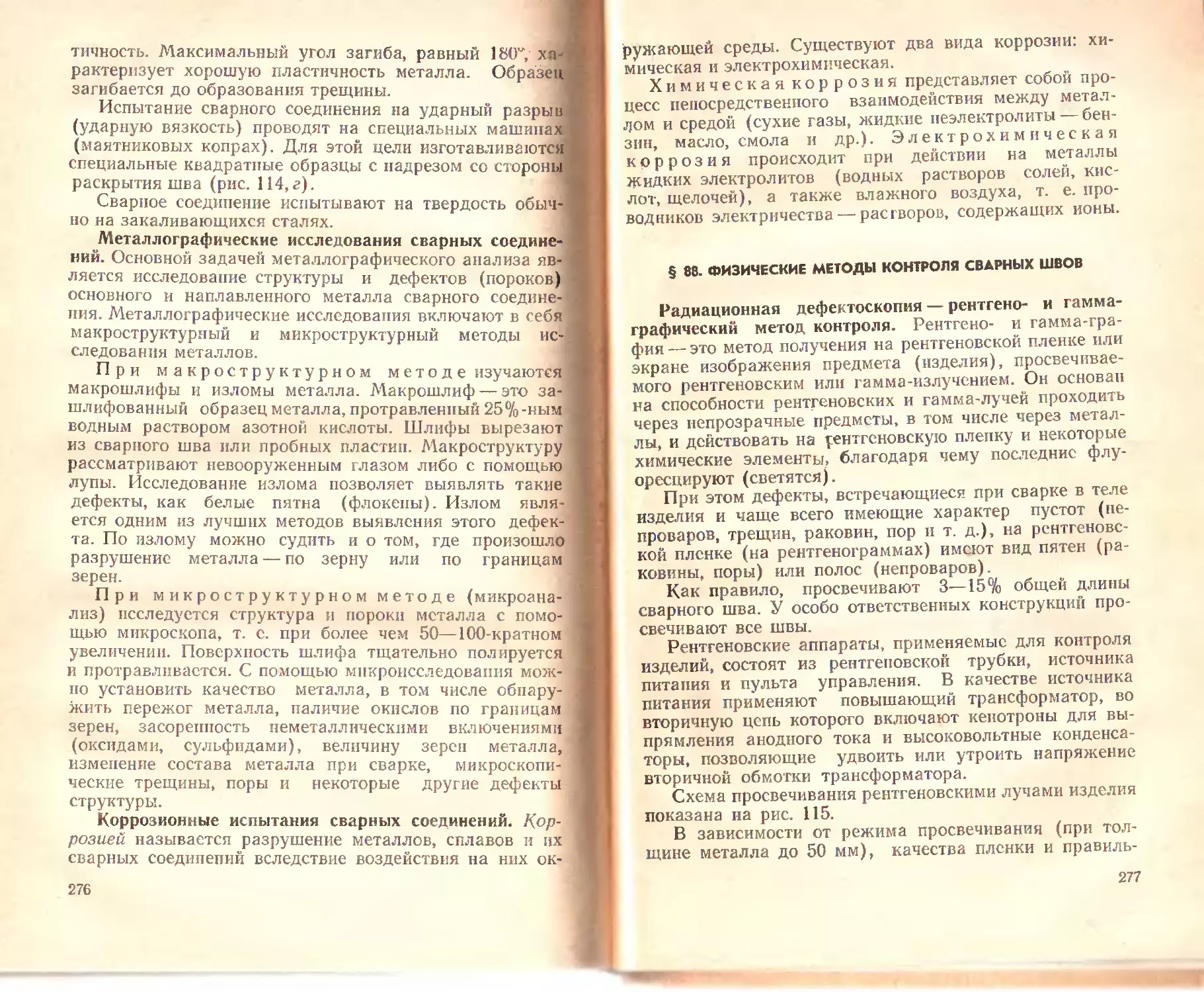

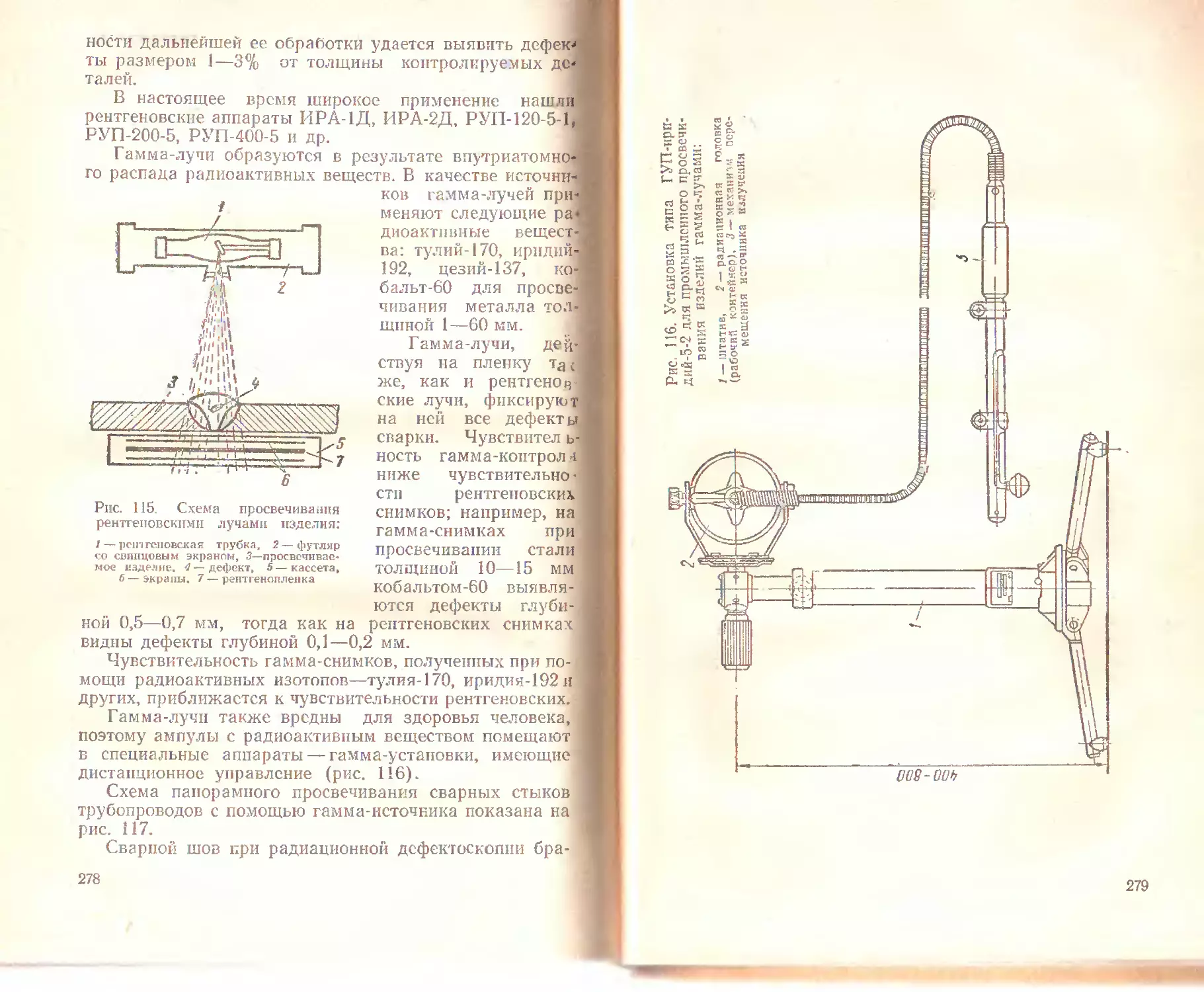

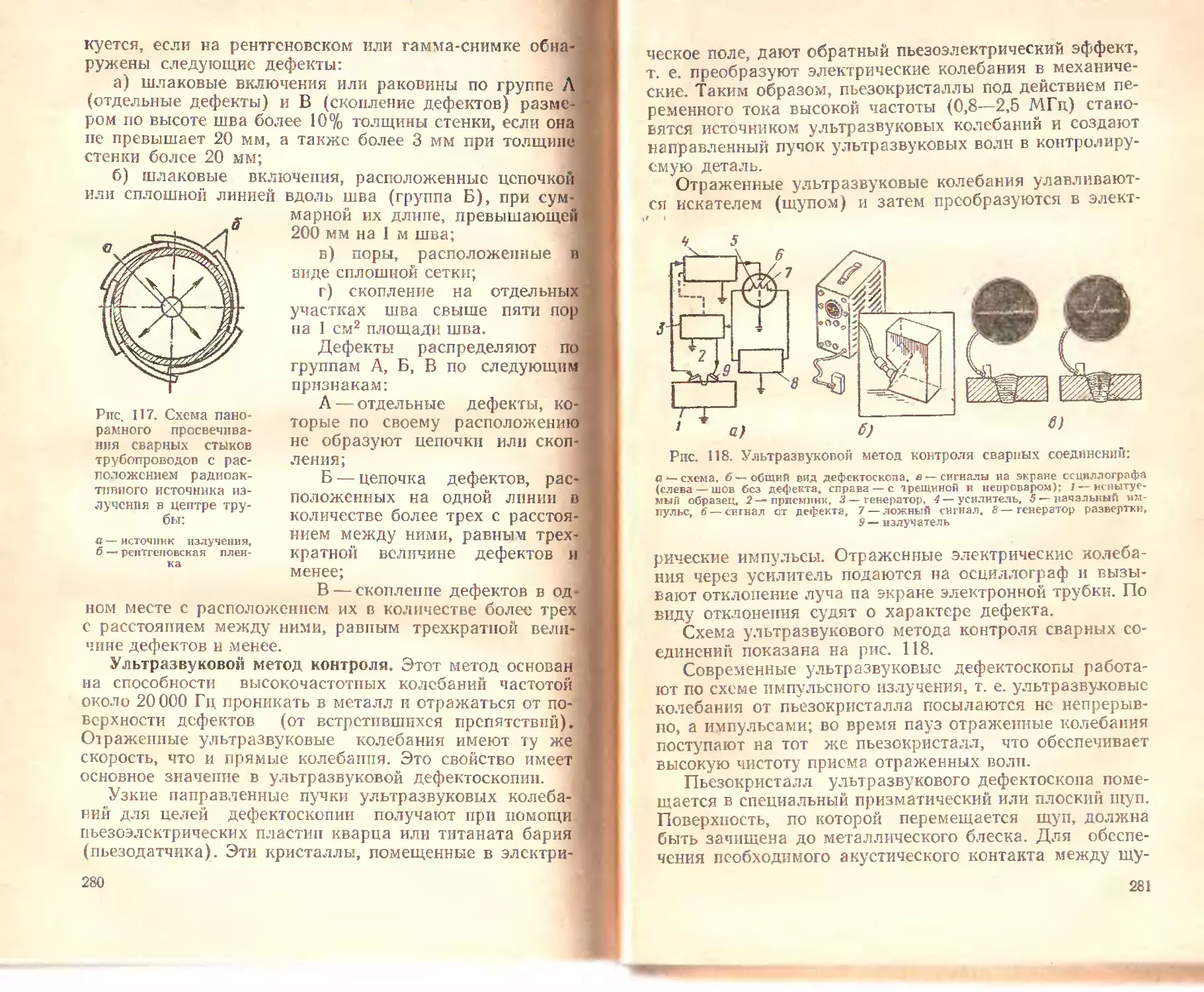

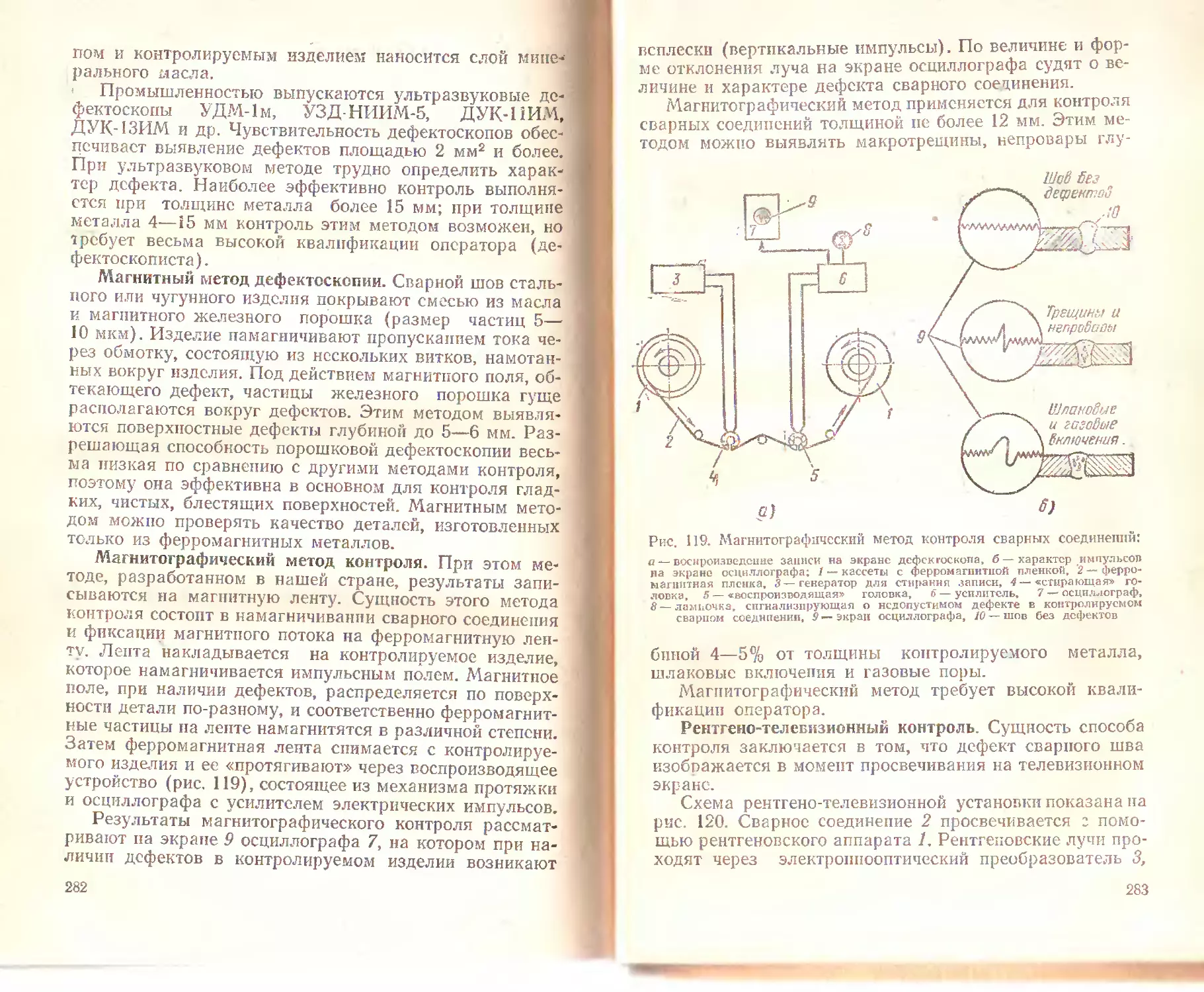

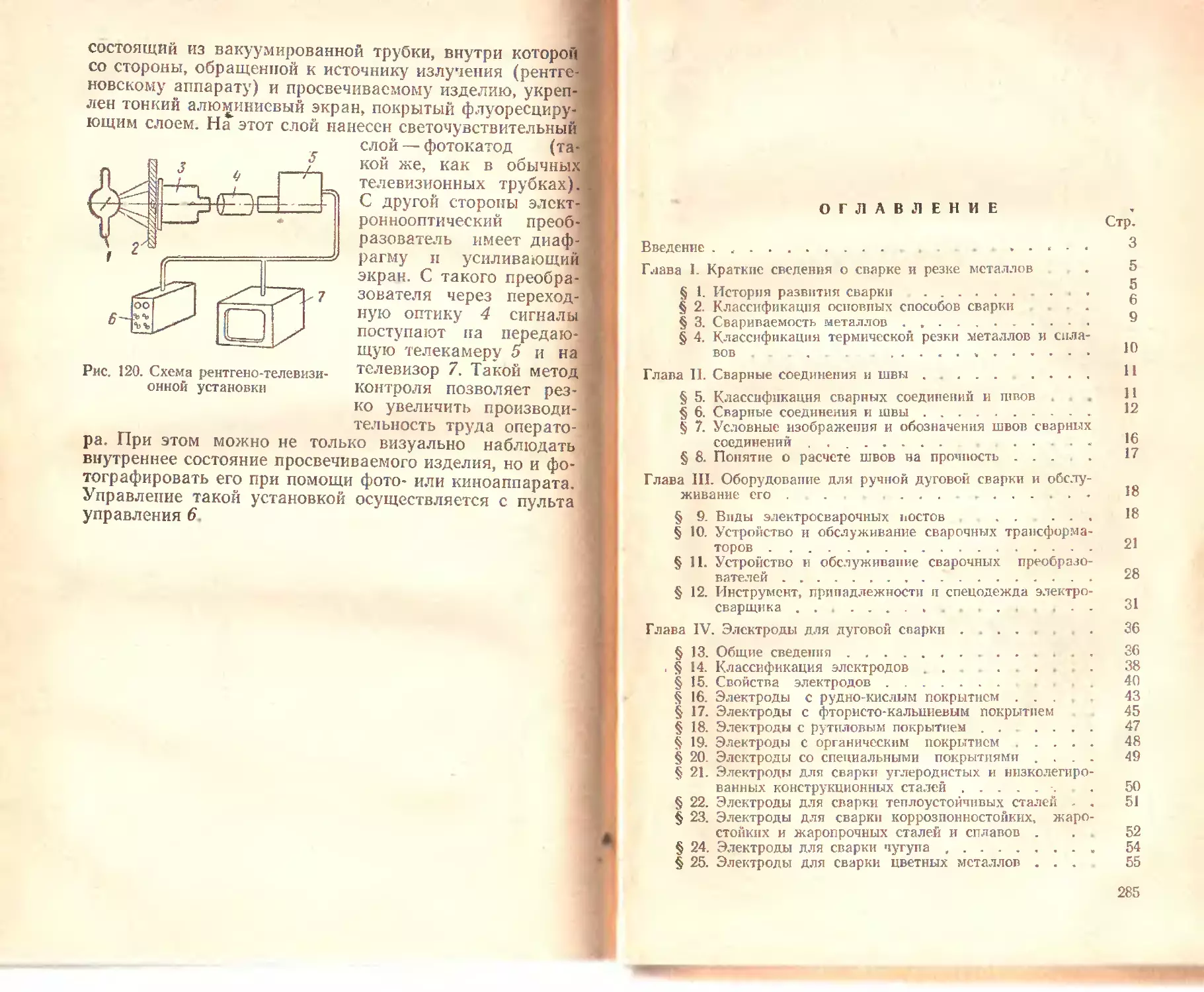

перед другими покрытиями?