Автор: Мельник В.А.

Теги: различные отрасли промышленности и ремесла производство изделий из различных материалов общее машиностроение машиноведение машиностроение детали машин издательство машиностроение

ISBN: 978-5-217-03383-6

Год: 2008

БИБЛИОТЕКА

КПНСТРЫКТПРД

В.А. МЕЛЬНИК

ТОРЦОВЫЕ

УПЛОТНЕНИЯ ВАЛОВ

БИБЛИОТЕКА КОНСТРУКТОРА

Основана в 1968 году

В.А. МЕЛЬНИК

ТОРЦОВЫЕ

УПЛОТНЕНИЯ ВАЛОВ

СПРАВОЧНИК

МОСКВА «МАШИНОСТРОЕНИЕ» 2008

УДК 67-762

ББК 34.42

М48

Рецензент: д-р техн. наук А.С. Байбиков

Мельник В.А.

М48 Торцовые уплотнения валов: справочник. - М.: Машиностроение, 2008. -

320 с: ил. - (Б-ка конструктора)

ISBN 978-5-217-03383-6

Приведен механизм работы торцовых уплотнений, включая процессы, протекающие в

уплотняющей щели, гипотезы уплотняющей и несущей способности торцовых уплотнений и

известные методы их расчета. Представлены новые сведения по исследованиям и расчетам

торцовых уплотнений, управлению работой торцового уплотнения. Показаны возможности

расчетного проектирования торцовых уплотнений с заданными рабочими характеристиками. Приведены

технические решения, которые могут успешно использоваться в конструкторской практике.

Впервые даны конструктивные исполнения газовых торцовых уплотнений. Описаны

работа торцовых уплотнений, необходимое дополнительное оборудование, наиболее

распространенные схемы и методы расчета уплотняющих пар.

Для специалистов, занимающихся разработкой и эксплуатацией узлов уплотнений валов;

может быть полезна преподавателям и студентам втузов.

УДК 67-762

ББК 34.42

ISBN 978-5-217-03383-6 © Мельник В.А., 2008

© Издательство "Машиностроение", 2008

Перепечатка, все виды копирования и воспроизведения материалов,

опубликованных в данной книге, допускаются только с разрешения

издательства и со ссылкой на источник информации.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 7

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ТОРЦОВЫХ УПЛОТНЕНИЯХ ... 9

1.1. Принцип действия 9

1.2. Классификация торцовых уплотнений 13

Глава 2. ИСПОЛНЕНИЕ УЗЛОВ И ДЕТАЛЕЙ ТОРЦОВЫХ

УПЛОТНЕНИЙ 20

2.1. Положение вращающегося блока относительно уплотняемой

среды 21

2.2. Положение аксиально-подвижного блока относительно вала ... 22

2.3. Нагрузка в уплотняющем стыке 22

2.4. Способ подачи смазки к уплотняющему стыку пары колец .... 25

2.5. Устройства снабжения смазкой поверхностей трущейся пары

колец 26

2.5.1. Естественные устройства смазки пары трения 27

2.5.2. Искусственные устройства смазки пары трения 30

2.5.3. Каналы подвода смазки к уплотняющим поверхностям

колец 32

2.6. Типы и виды торцовых уплотнений в зависимости от устройств

смазки 33

2.6.1. Контактные (обыкновенные) торцовые уплотнения 33

2.6.2. Бесконтактные торцовые уплотнения 34

2.6.2.1. Гидростатические торцовые уплотнения 35

2.6.2.2. Гидродинамические торцовые уплотнения 42

2.6.3. Гибридные торцовые уплотнения 47

2.7. Число ступеней в уплотните льном блоке 49

2.8. Кольца пары трения 52

2.8.1. Материалы уплотняющих колец торцовых уплотнений 54

2.8.2. Выбор материалов для колец пар трения 61

2.8.3. Вторичные уплотнительные устройства 62

2.8.4. Устройства постоянного осевого поджатия колец

торцовой пары (пружины, сильфоны) 70

2.8.5. Устройства передачи вращающего момента к деталям

или для фиксации от углового смещения деталей в узле 72

Глава 3. ОСОБЕННОСТИ ИСПОЛНЕНИЯ УПЛОТНЕНИЙ,

СВЯЗАННЫЕ С ЭКСПЛУАТАЦИОННЫМИ УСЛОВИЯМИ 75

3.1. Влияние уровня уплотняемого давления 75

3.2. Влияние частоты вращения вала 78

4

ОГЛАВЛЕНИЕ

3.3. Влияние температуры уплотняемой среды 80

3.3.1. Уплотнения для сред с температурой ниже температуры

кипения при атмосферном давлении 81

3.3.2. Уплотнения для высокотемпературных сред 87

3.3.3. Уплотнения для низкотемпературных (криогенных) сред 8 8

3.4. Влияние на исполнение уплотнения периода действия в

системе уплотнение-машина 90

3.4.1. Торцовые уплотнения периодически действующих машин 91

3.4.2. Стояночные торцовые уплотнения 93

3.5. Влияние на облик узла требований по допустимости вывода

уплотняемой среды в окружающее пространство 95

3.6. Влияние на облик узла уплотнения факторов удобства монтажа

и эксплуатации 99

Глава 4. ОСОБЕННОСТИ ИСПОЛНЕНИЯ ТОРЦОВЫХ

УПЛОТНЕНИЙ, СВЯЗАННЫЕ С ФАЗОВЫМ СОСТОЯНИЕМ

УПЛОТНЯЕМОЙ СРЕДЫ 103

4.1. Жидкостные уплотнения 103

4.1.1. Влияние загрязненности уплотняемой среды 104

4.1.2. Влияние уровня газонасыщенности уплотняемой среды 110

4.2. Газовые торцовые уплотнения (ГТУ) 111

4.2.1. Торцовые уплотнения для компрессоров 112

4.2.2. Торцовые уплотнения для насосов и мешалок 117

Глава 5. ИССЛЕДОВАНИЯ ТОРЦОВЫХ УПЛОТНЕНИЙ. МЕХАНИЗМ

РАБОТЫ 121

5.1. Формы уплотняющих поверхностей колец торцовой пары до

работы уплотнения и после нее 122

5.2. Температурные факторы в уплотнениях 125

5.2.1. Тепловой баланс узла уплотнения 125

5.2.2. Теплообразование от дискового трения деталей узла в

камере торцового уплотнения 128

5.2.3.0 тепловыделениях в уплотняющем стыке пары колец 131

5.2.4. Температура на контактной поверхности 136

5.2.5. Температурное поле колец 142

5.3. Деформации колец торцового уплотнения 147

5.3.1. Силовые деформации 149

5.3.2. Температурные деформации 150

5.4. Динамические нагрузки в торцовых уплотнениях 154

5.5. Форма уплотняющей щели в стыке пары при работе уплотнения 157

ОГЛАВЛЕНИЕ 5

5.6. Оценка влияния формы щели на уплотняющую способность и

несущую силу в торцовой паре 169

5.7. Основные представления о механизме работы торцового уплотнения 170

5.7.1. О механизме уплотняющей способности торцового

уплотнения 173

5.7.2. О механизме несущей способности торцового уплотнения 174

5.7.3. Модели работы торцового уплотнения 178

5.7.4. Анализ современных моделей работы торцовых

уплотнений 181

5.8. О газовых торцовых уплотнениях 185

Глава 6. РАСЧЕТ И КОНСТРУИРОВАНИЕ УЗЛА ТОРЦОВОГО

УПЛОТНЕНИЯ 188

6.1. Разработка замкнутой расчетной модели торцового уплотнения 193

6.1.1. Описание модели и расчетные соотношения для щели с

гладкой криволинейной формой 193

6.1.2. Упрощенная рабочая модель торцового уплотнения .... 204

6.2. Расчет деформаций в кольцах торцовой пары при нагружении

узла торцового уплотнения перепадом давления 208

6.3. Расчет температурного поля и температурных деформаций

колец торцового уплотнения 215

6.4. Расчет эффективной глубины смазочных канавок для торцовых

уплотнений 219

6.5. Расчетный метод конструирования торцовых уплотнений .... 223

в.в. Параметры управления и оптимизации характеристик

торцового уплотнения 231

Глава 7. МЕТОДЫ ОПТИМИЗАЦИИ ХАРАКТЕРИСТИК ТОРЦОВЫХ

УПЛОТНЕНИЙ 238

7.1. Минимизация силовых деформаций колец 239

7.1.1. Минимизация деформаций использованием

рациональной схемы крепления колец в узле 240

7.1.2. Минимизация изгибных деформаций в кольцах 241

7.1.3. Минимизация деформаций в кольцах от воздействия

устройств передачи вращающего момента 243

7.1.4. Минимизация деформаций в кольцах от осевой нагрузки

в их контактном стыке 245

7.1.5. Минимизация деформаций в кольцах от их несоосности 246

7.1.6. Минимизация деформаций колец от касательной

нагрузки в их контактном стыке 249

6 ОГЛАВЛЕНИЕ

7.2. Использование деформирования колец для оптимизации

характеристик торцовых уплотнений 250

7.2.1. Способы образования конфузорной формы стыка пары

колец торцового уплотнения 251

7.3. Способы снижения влияния динамических колебаний ........ 260

Глава 8. ИЗГОТОВЛЕНИЕ И МОНТАЖ ТОРЦОВЫХ УПЛОТНЕНИЙ 261

8.1. Изготовление колец торцовых уплотнений 262

8.1.1. Обработка колец пар трения 262

8.1.2. Соединение колец пары с армирующими обоймами .... 263

8.1.3. Доводка рабочих поверхностей пар трения ........... 270

8.1.4. Контроль качества притертых поверхностей колец 274

8.2. Изготовление пружинных элементов 276

8.3. Монтаж торцовых уплотнений в агрегате 277

8.3.1. Требования к месту (валу, корпусу) установки

торцового уплотнения 277

8.3.2. Требования к монтажу узла уплотнения 282

Глава 9. УЗЛЫ УПЛОТНЕНИЙ ВЫСОКОНАГРУЖЕННЫХ МАШИН 286

9.1. Уплотнения центробежных насосов 287

9.1.1. Уплотнения для жидких сред 288

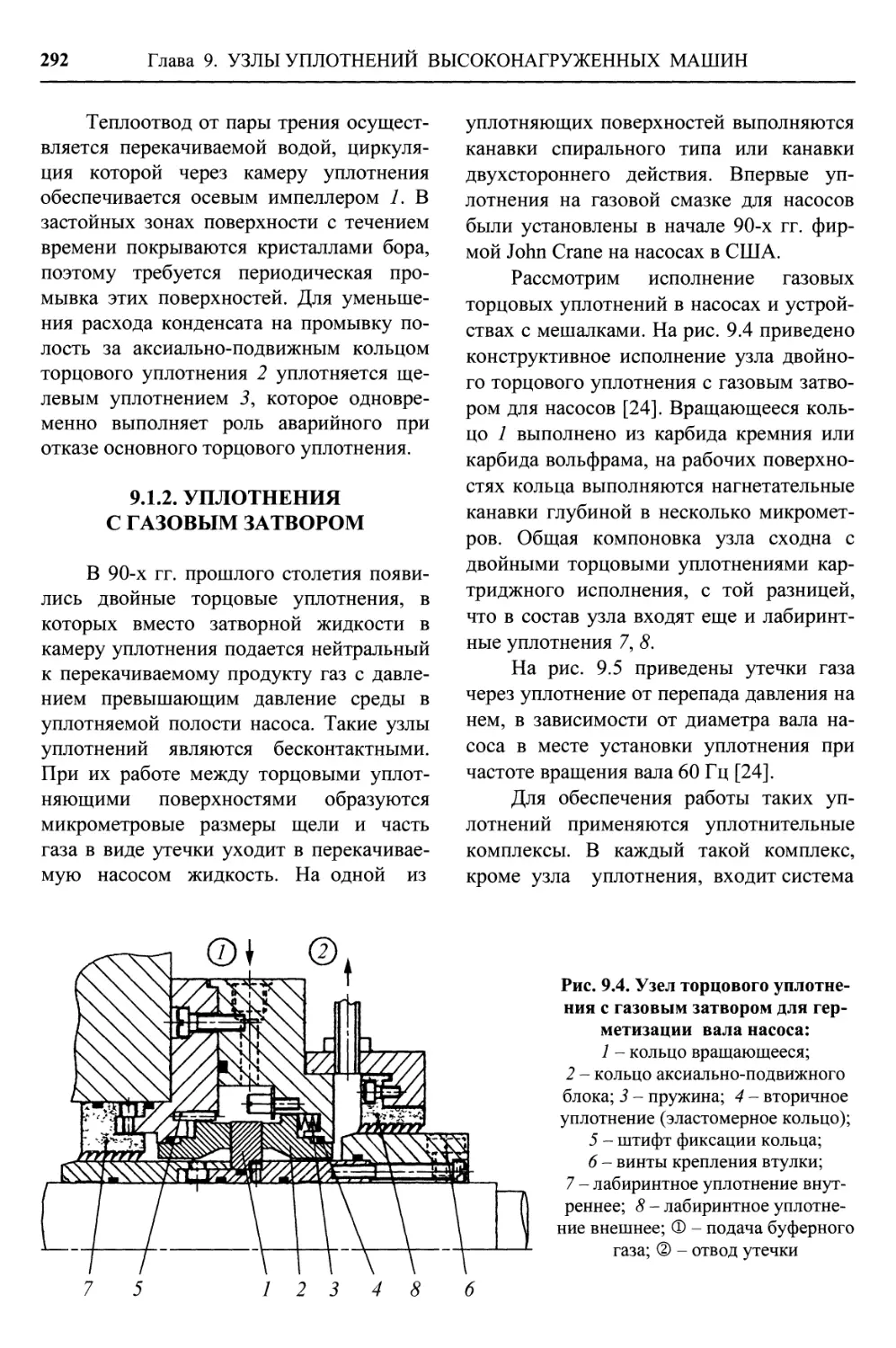

9.1.2. Уплотнения с газовым затвором 292

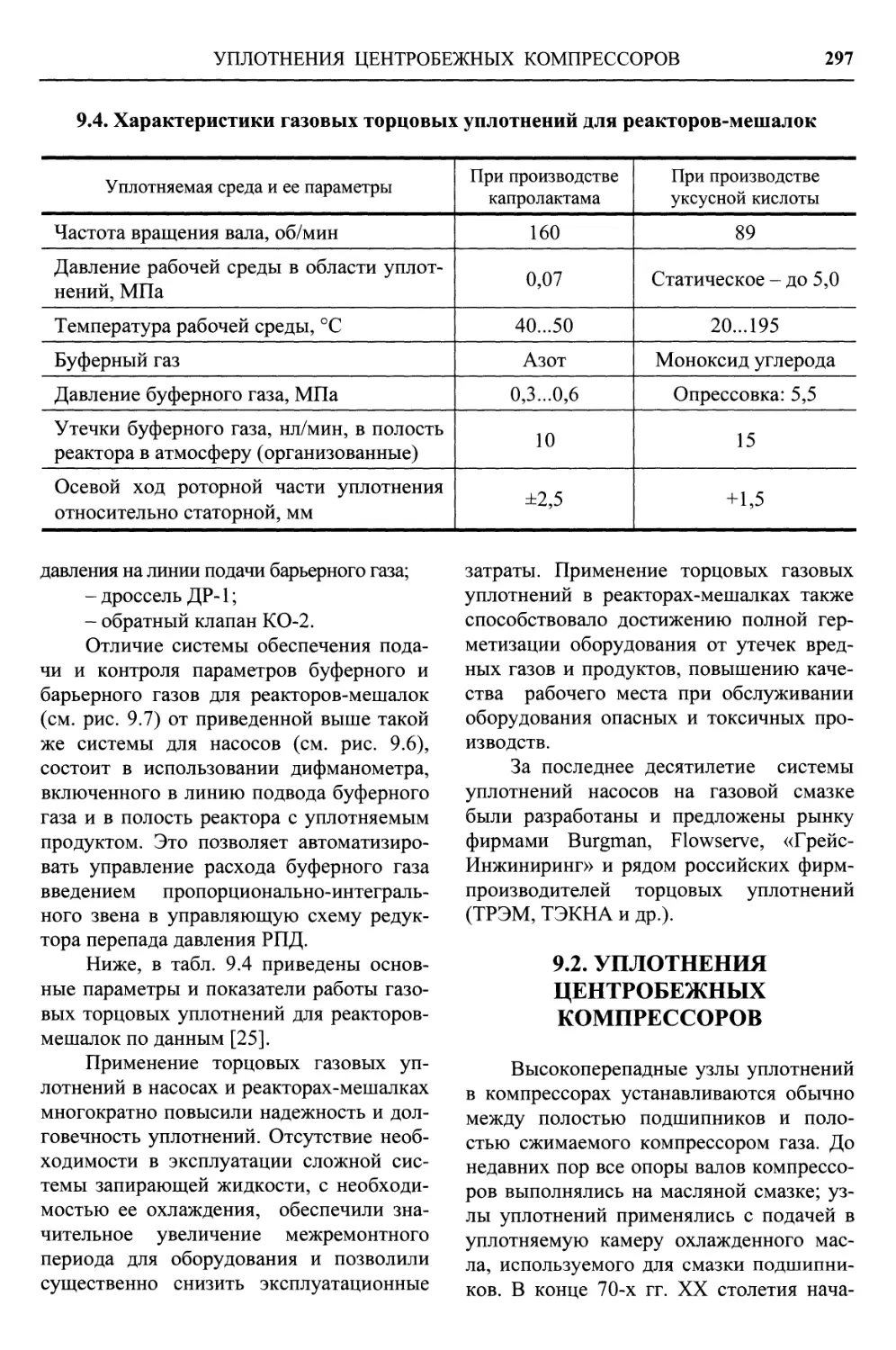

9.2. Уплотнения центробежных компрессоров 297

9.2.1. Жидкостные уплотнения валов компрессоров 298

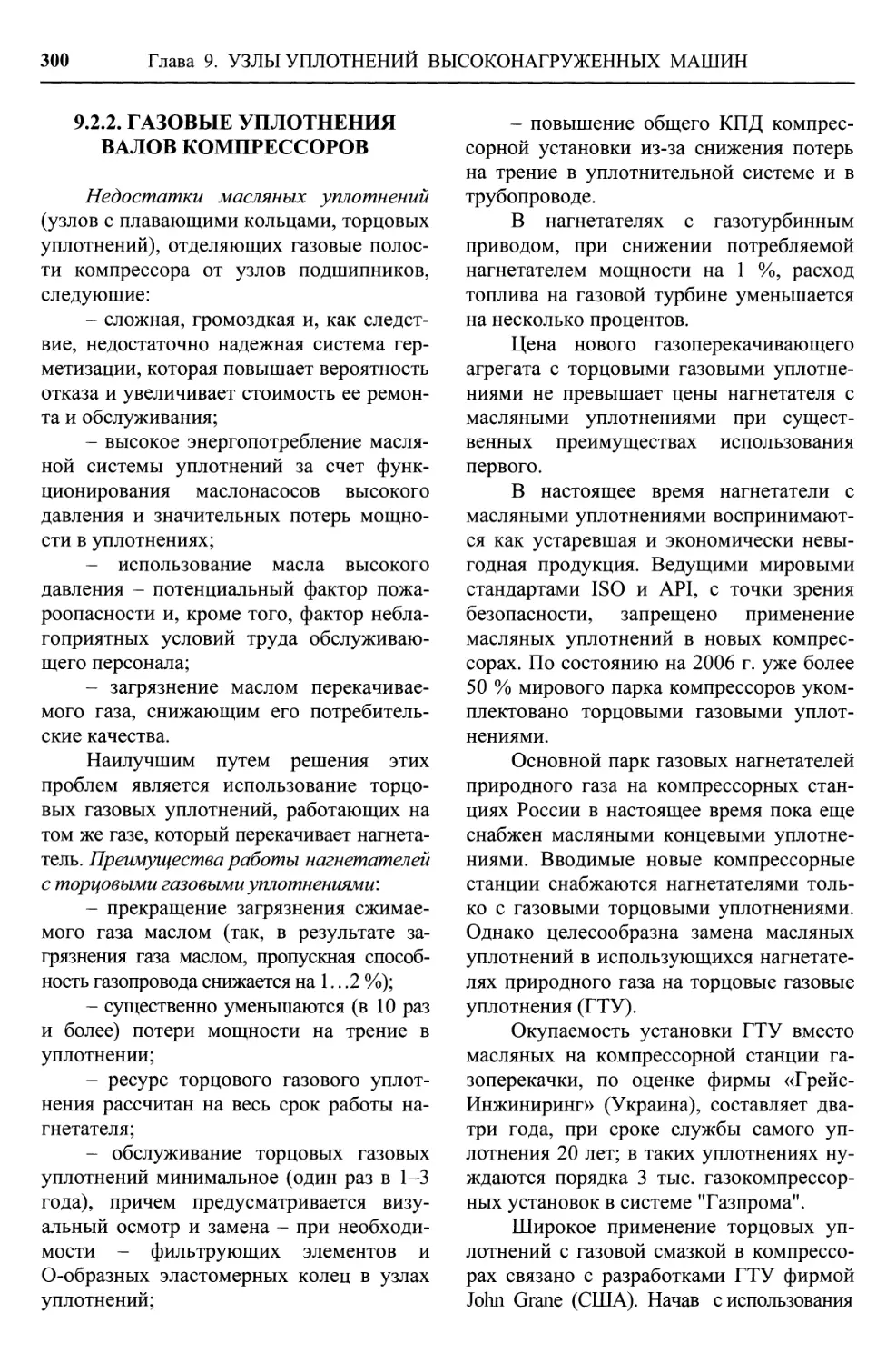

9.2.2. Газовые уплотнения валов компрессоров 300

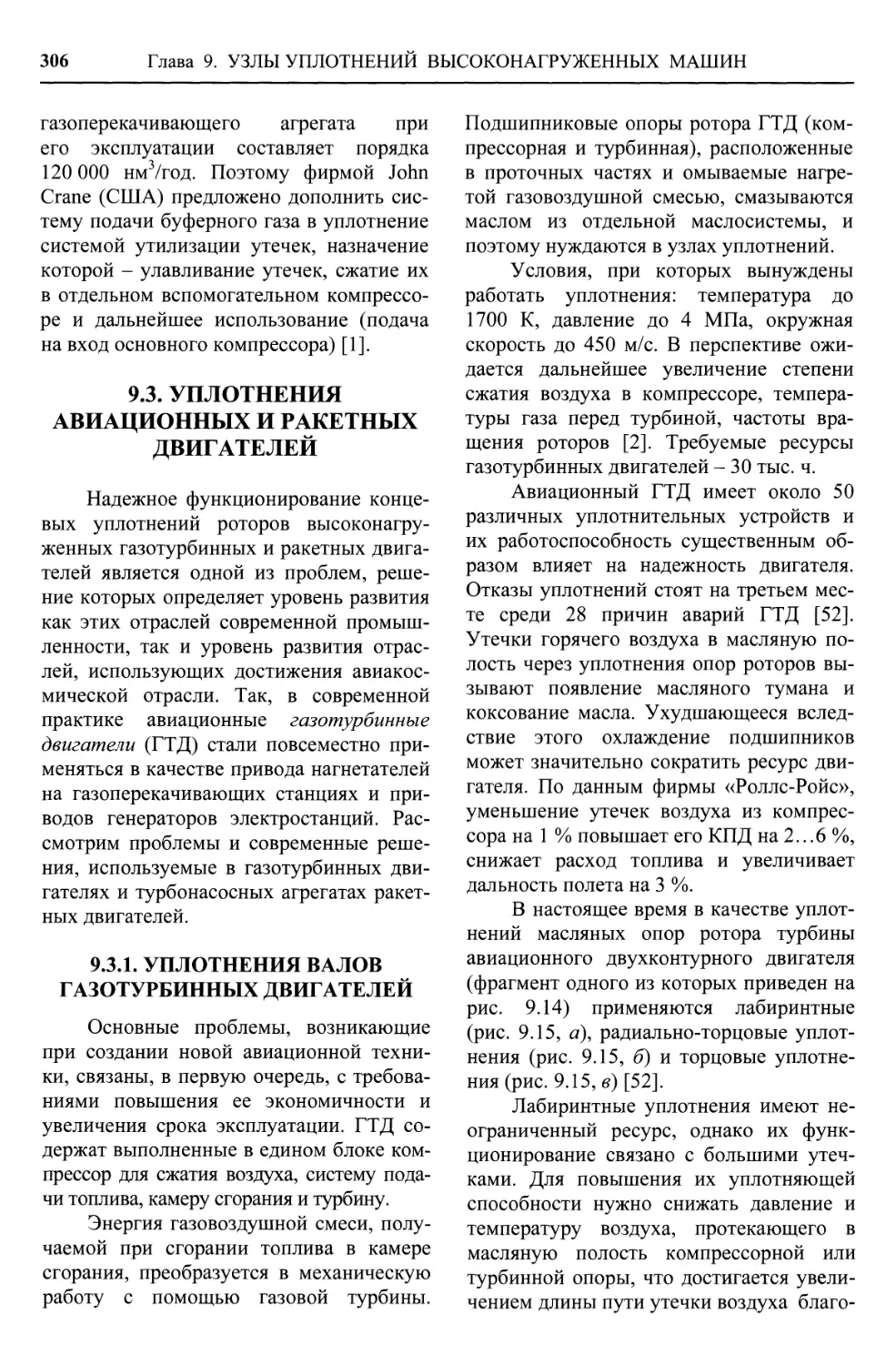

9.3. Уплотнения авиационных и ракетных двигателей 306

9.3.1. Уплотнения валов газотурбинных двигателей 306

9.3.2. Уплотнения валов турбонасосных агрегатов 309

Список литературы 317

ВВЕДЕНИЕ

Важность проблемы герметизации

вращающихся валов агрегатов

обусловлена тем, что протечки через уплотнения

роторов промышленных насосов и

компрессоров приводят к огромным потерям

энергии, ценного сырья, воды и т.д. По

некоторым данным [18] около 60%

выбросов в атмосферу составляют

неконтролируемые протечки через уплотнения

насосов (даже для агрессивных жидкостей

допустимым считается уровень протечек

0,5... 2,0 л/ч; только через один такой

насос потери составляют 4...16 т в год

перекачиваемой среды, что требует

дополнительных затрат на их утилизацию и

обезвреживание).

Вынужденные простои

технологических линий и систем из-за отказов в

работе уплотнений наносят значительный

экономический ущерб предприятиям, а их

ремонт требует больших затрат труда и

дорогостоящих материалов. В промыш-

ленно развитых странах, где решающим

фактором в выборе технических средств

является экономическая

целесообразность, производители насосов,

компрессоров и других роторных машин

предпочитают применять надежные (иногда

дорогостоящие) уплотнения, понимая, что

затраты на них окупаются.

В настоящее время насосы

комплектуются в основном торцовыми и

радиальными сальниковыми уплотнениями.

Выбор уплотнений весьма важен, так как до

70 % вынужденных остановок насосов

при эксплуатации происходит из-за

выхода из строя уплотнений. Стоимость

собственно уплотнений может достигать 20 %

от стоимости насоса, поэтому выбор типа

уплотнения определяется требованиями к

оборудованию и условиями работы

обслуживающего персонала, а также

экономической целесообразностью.

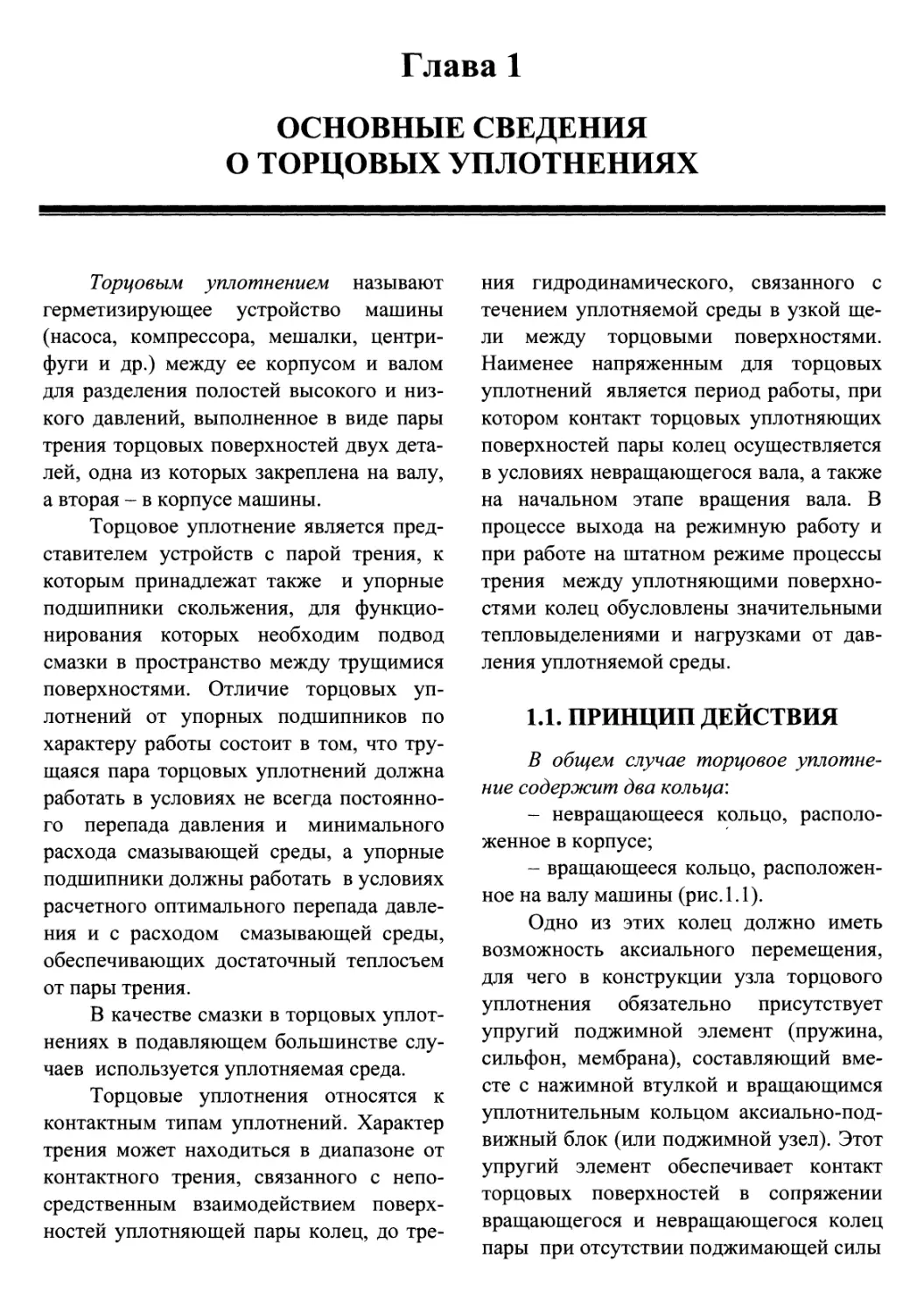

Среднестатистические сведения о

потерях рабочей среды в насосах при их

эксплуатации в зависимости от

используемого типа концевого уплотнения

приведены в табл. В.1.

В.1. Потери жидкости через уплотнения

насосов [7]

Тип уплотнения

Сальниковое

уплотнение

Торцовое

уплотнение с

кольцами из

твердых

антифрикционных

материалов

Торцовое

уплотнение с

кольцом из

сальниковой

набивки

Утечка л/ч

3...5

0,002...0,035

0,1...0,25

Потери,

м3/год

25...42

0,02...0,3

0,9...2

Как видно из табл. В.1, торцовые

уплотнения позволяют обеспечивать

наилучшие показатели по герметизирующей

способности.

Несмотря на кажущуюся внешнюю

простоту узла торцового уплотнения,

процессы, протекающие на стыке

сопряженных торцовых поверхностей двух

деталей, одна из которых вращается вместе

с ротором, являются чрезвычайно

сложными, что объясняется одновременным

влиянием и взаимодействием процессов

трения, гидродинамики, тепловых, а так-

8

ВВЕДЕНИЕ

же процессов изменения форм

сопряженных поверхностей в уплотняющем стыке

при изменениях параметров нагружения

уплотнения.

Конструирование, изготовление и

эксплуатация уплотнений и уплотнитель-

ных систем требуют обширных знаний.

Процессы в уплотнительных щелях

определяются свойствами жидкостей и газов,

физическими явлениями процессов

теплопередачи и теплоотдачи, фазовыми

изменениями, процессами изнашивания и

коррозии, равновесием действующих сил

и моментов, вибрационным состоянием и

т.д. Главная задача автора - осмысление

накопленного опыта по теории и практике

разработок, связанных с торцовыми

уплотнениями, и предложение специалистам

сведений, которые могут помочь им в

решении практических вопросов.

В книге проанализирован

отечественный и зарубежный опыт создания

торцовых уплотнений и показаны пути

совершенствования их конструкций.

Книга может стать полезным

пособием для разработчиков узлов торцовых

уплотнений, преподавателей и студентов

вузов.

Глава 1

ОСНОВНЫЕ СВЕДЕНИЯ

О ТОРЦОВЫХ УПЛОТНЕНИЯХ

Торцовым уплотнением называют

герметизирующее устройство машины

(насоса, компрессора, мешалки,

центрифуги и др.) между ее корпусом и валом

для разделения полостей высокого и

низкого давлений, выполненное в виде пары

трения торцовых поверхностей двух

деталей, одна из которых закреплена на валу,

а вторая - в корпусе машины.

Торцовое уплотнение является

представителем устройств с парой трения, к

которым принадлежат также и упорные

подшипники скольжения, для

функционирования которых необходим подвод

смазки в пространство между трущимися

поверхностями. Отличие торцовых

уплотнений от упорных подшипников по

характеру работы состоит в том, что

трущаяся пара торцовых уплотнений должна

работать в условиях не всегда

постоянного перепада давления и минимального

расхода смазывающей среды, а упорные

подшипники должны работать в условиях

расчетного оптимального перепада

давления и с расходом смазывающей среды,

обеспечивающих достаточный теплосъем

от пары трения.

В качестве смазки в торцовых

уплотнениях в подавляющем большинстве

случаев используется уплотняемая среда.

Торцовые уплотнения относятся к

контактным типам уплотнений. Характер

трения может находиться в диапазоне от

контактного трения, связанного с

непосредственным взаимодействием

поверхностей уплотняющей пары колец, до

трения гидродинамического, связанного с

течением уплотняемой среды в узкой

щели между торцовыми поверхностями.

Наименее напряженным для торцовых

уплотнений является период работы, при

котором контакт торцовых уплотняющих

поверхностей пары колец осуществляется

в условиях невращающегося вала, а также

на начальном этапе вращения вала. В

процессе выхода на режимную работу и

при работе на штатном режиме процессы

трения между уплотняющими

поверхностями колец обусловлены значительными

тепловыделениями и нагрузками от

давления уплотняемой среды.

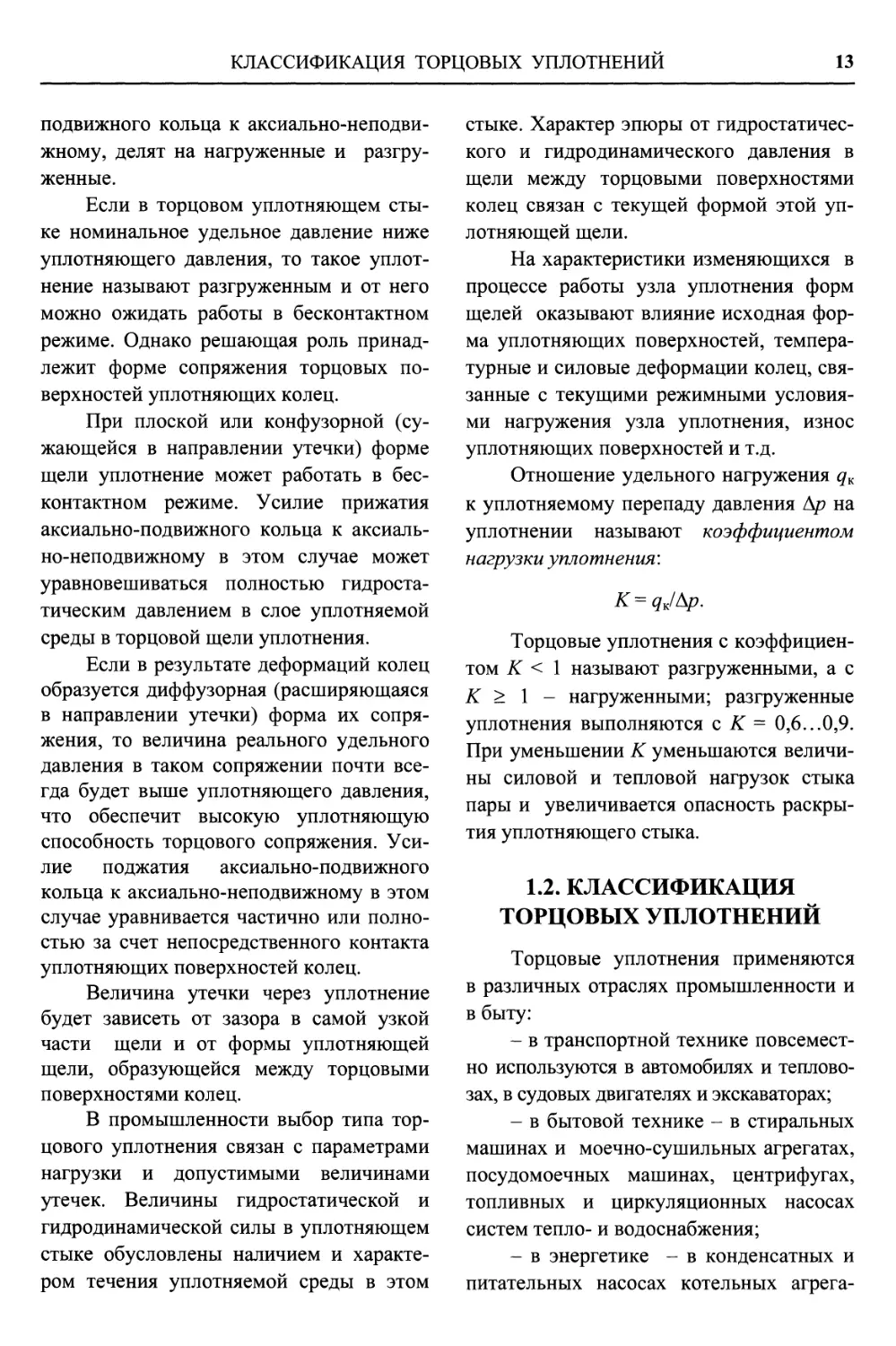

1.1. ПРИНЦИП ДЕЙСТВИЯ

В общем случае торцовое

уплотнение содержит два кольца:

- невращающееся кольцо,

расположенное в корпусе;

- вращающееся кольцо,

расположенное на валу машины (рис. 1.1).

Одно из этих колец должно иметь

возможность аксиального перемещения,

для чего в конструкции узла торцового

уплотнения обязательно присутствует

упругий поджимной элемент (пружина,

сильфон, мембрана), составляющий

вместе с нажимной втулкой и вращающимся

уплотнительным кольцом

аксиально-подвижный блок (или поджимной узел). Этот

упругий элемент обеспечивает контакт

торцовых поверхностей в сопряжении

вращающегося и невращающегося колец

пары при отсутствии поджимающей силы

10 Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ТОРЦОВЫХ УПЛОТНЕНИЯХ

Втулка

нажимная

Пружины

Винты

Втулка

установочная

Штифт

Кольцо вращающееся

Вспомогательное уплотнение

Кольцо невращающееся

Вспомогательное

уплотнение

Составные части уплотнения пружинного типа

Вспомогательное

уплотнение Сильфон

Втулка Винты

корпусная

Обойма кольца

Кольцо вращающееся

Вспомогательное

уплотнение

Кольцо

невращающееся

7~\

Составные части уплотнения сильфонного типа

Рис. 1.1. Состав деталей узлов торцовых уплотнений

г*/а

/ Рг

у / /с

sl

ТШШТЯТЪШтъ.

ц

ш^^шшт

V ^ЩШ

к

р ^

'Ру \

Рис. 1.2. Схема действия сил в торцовых уплотнениях

от давления среды. Кроме того,

обязательными элементами узла торцового

уплотнения являются вспомогательные (или

вторичные) уплотнения между

вращающимся блоком и ротором, между статорным

блоком и корпусом, а также устройства

фиксации уплотняющих колец

(установочные винты, приводные штифты),

служащие для привода вращающегося кольца

и фиксации от углового смещения (про-

ворота) относительно корпуса невра-

щающегося кольца.

На рис. 1.2 представлена схема

простейшего торцового уплотнения,

нагруженного давлением рх в уплотняемой

камере и давлением р2 в камере за

уплотнением, и осевые силы, действующие в нем

(Рр - сила реакции; Р^ - сила трения).

ПРИНЦИП ДЕЙСТВИЯ

11

Рассматривая эти силы, можно записать

уравнение равновесия

аксиально-подвижного кольца, пренебрегая силой трения Ртр

во вспомогательном уплотнительном

элементе:

/7Д+Ру=^к+Рст+Рдин, (1-1)

где S\ - площадь нагружения аксиально-

подвижного кольца на валу давлением

среды в уплотняемом пространстве; SK -

площадь уплотняющего стыка колец; q -

удельное контактное давление в

уплотняющем стыке колец; Ру - осевая сила от

упругого элемента (пружины, сильфона и

др.); РСт, Pwn ~ статическая и

динамическая составляющие несущей силы в

уплотняющем стыке колец.

В левой части уравнения

сгруппированы силы, нагружающие торцовый стык

пары и действующие в направлении

продольной оси вала, а в правой части -

силы реакции, возникающие в торцовом

стыке. Силы реакции состоят из сил

удельного нагружения в уплотняющем

контакте поверхностей и несущих сил,

возникающих в жидкостном слое.

Несущая способность смазочного слоя

находится интегрированием выражения,

описывающего закономерность

распределения давления в торцовой уплотняющей

щели по площади этой щели.

Если записать qSK =PK, где Рк

представить как силу контактного

взаимодействия поверхностей колец в паре, то

выражение (1.1) можно записать в виде:

^1+Ру=Рк+Рст+Рдин. (1.2)

Здесь Рк представляет силу

контактного взаимодействия поверхностей, Рст -

силу, образованную гидростатическими

эффектами, Рдин - силу, образованную

гидродинамическими эффектами в

уплотняющем стыке.

В зависимости от того, какая из сил в

правой части уравнения (1.2) является в

уплотнении определяющей, торцовые

уплотнения иногда делят на группы:

обыкновенные, гидростатические и

гидродинамические [9, 51]. На практике для

такого деления обычно привлекаются

формальные признаки конструктивного

исполнения устройств подвода смазки в

уплотняющий стык поверхностей колец

торцовой пары.

Торцовые уплотнения называют:

- без устройств подвода смазки -

обыкновенными;

- с устройствами подвода смазки,

величина подводимого давления которых в

уплотняющий стык поверхностей колец

торцовой пары не связана с вращением

вала, - гидростатическими;

- с устройствами подвода смазки,

величина подводимого давление которых в

стык пары связана с вращением вала, -

гидродинамическими.

Теоретические основы расчета

несущей способности торцовых уплотнений

гидродинамического и гидростатического

типов подобны методам расчета

подшипников скольжения.

Торцовые уплотнения работают в

различных условиях по давлению и

частоте вращения вала; степень их нагрузки

может быть разной. Для оценки условий

нагруженности торцовых уплотнений в

уплотняющем стыке при работе

существует ряд известных рекомендаций. Так,

для обобщенной характеристики степени

тяжести условий работы уплотнений, по

аналогии с оценкой нагруженности

подшипников, предложено [29 ] использовать

произведение двух параметров: перепада

давления р на уплотнении и скорости v

скольжения в паре трения. Значения

параметров р, v и р\ для различных

торцовых уплотнений разделяют на четыре

12 Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ТОРЦОВЫХ УПЛОТНЕНИЯХ

группы по степени их нагруженности

(табл. 1.1).

1.1. Группы нагруженности

торцовых уплотнений

Группа

нагруженности

Низшая

Средняя

Высокая

Высшая

Давление

р, МПа

<0,1

<1,0

<5,0

>5,0

Скорость

v, м/с

<10

<10

<20

>20

Нагрузка

МПа • м/с

<1,0

<5,0

<50,0

>50,0

Конечно, такое деление уплотнений

по группам нагруженности через

параметр рч не отражает реального

воздействия всей гаммы тех процессов, которые

происходят при работе уплотнений, так

как охватывает лишь влияние таких

факторов, как нагружающий перепад

давления и относительную скорость

перемещения уплотняющих поверхностей.

Однако его удобно использовать для

сравнительных оценочных характеристик

нагруженности узлов торцовых уплотнений.

Выбор и применение торцовых

уплотнений в изделиях диктуется

экономическими соображениями. При этом

принимаются во внимание следующие факторы:

- характеристики герметичности узла;

- ресурс надежной работы узла;

- габаритные размеры узла уплотнения;

- продажную стоимость узла

уплотнения;

- расходы на эксплуатацию и

обслуживание;

- наличие гарантийного и

постгарантийного обслуживания узла уплотнения.

Качество функционирования

торцового уплотнения обуславливает ряд

факторов:

••параметры нагружения;

• конструктивное исполнение узла

уплотнения;

• материалы трущейся пары;

• физико-химические

характеристики уплотняемой среды;

• технологические факторы

(точность изготовления, качество монтажа);

• динамические характеристики

нагружения.

Детализация этих факторов и их

связь с утечкой через уплотнение,

потерями на трение, надежностью,

долговечностью узла уплотнения и т.д. зависят от

следующих параметров и характеристик:

- нагружающего перепада давления;

- коэффициента нагрузки;

- окружной скорости вращения;

- начальной формы контактных

торцовых поверхностей пары колец;

- изменения в процессе работы

параметров нагрузки узла уплотнения по

давлению и температурным параметрам

уплотняемой среды;

- сочетания материалов пары колец;

- теплофизических и смазывающих

свойств уплотняемой среды;

- наличия абразивных включений в

уплотняемой среде;

- химической стойкости материалов

узла уплотнения в условиях омываемой

их среды;

- частоты пусков и остановок узла

уплотнения при эксплуатации;

- условий пуска;

- качества монтажа;

- температурного режима работы узла;

- внешних динамических

воздействий на узел при работе.

Торцовые уплотнения по величине

номинального удельного давления, в

стыке пары от усилия поджатия аксиально-

КЛАССИФИКАЦИЯ ТОРЦОВЫХ УПЛОТНЕНИЙ

13

подвижного кольца к

аксиально-неподвижному, делят на нагруженные и

разгруженные.

Если в торцовом уплотняющем

стыке номинальное удельное давление ниже

уплотняющего давления, то такое

уплотнение называют разгруженным и от него

можно ожидать работы в бесконтактном

режиме. Однако решающая роль

принадлежит форме сопряжения торцовых

поверхностей уплотняющих колец.

При плоской или конфузорной

(сужающейся в направлении утечки) форме

щели уплотнение может работать в

бесконтактном режиме. Усилие прижатия

аксиально-подвижного кольца к

аксиально-неподвижному в этом случае может

уравновешиваться полностью

гидростатическим давлением в слое уплотняемой

среды в торцовой щели уплотнения.

Если в результате деформаций колец

образуется диффузорная (расширяющаяся

в направлении утечки) форма их

сопряжения, то величина реального удельного

давления в таком сопряжении почти

всегда будет выше уплотняющего давления,

что обеспечит высокую уплотняющую

способность торцового сопряжения.

Усилие поджатия аксиально-подвижного

кольца к аксиально-неподвижному в этом

случае уравнивается частично или

полностью за счет непосредственного контакта

уплотняющих поверхностей колец.

Величина утечки через уплотнение

будет зависеть от зазора в самой узкой

части щели и от формы уплотняющей

щели, образующейся между торцовыми

поверхностями колец.

В промышленности выбор типа

торцового уплотнения связан с параметрами

нагрузки и допустимыми величинами

утечек. Величины гидростатической и

гидродинамической силы в уплотняющем

стыке обусловлены наличием и

характером течения уплотняемой среды в этом

стыке. Характер эпюры от

гидростатического и гидродинамического давления в

щели между торцовыми поверхностями

колец связан с текущей формой этой

уплотняющей щели.

На характеристики изменяющихся в

процессе работы узла уплотнения форм

щелей оказывают влияние исходная

форма уплотняющих поверхностей,

температурные и силовые деформации колец,

связанные с текущими режимными

условиями нагружения узла уплотнения, износ

уплотняющих поверхностей и т.д.

Отношение удельного нагружения qK

к уплотняемому перепаду давления Ар на

уплотнении называют коэффициентом

нагрузки уплотнения:

K=qK/Ap.

Торцовые уплотнения с

коэффициентом К < 1 называют разгруженными, а с

К > 1 - нагруженными; разгруженные

уплотнения выполняются с К = 0,6...0,9.

При уменьшении К уменьшаются

величины силовой и тепловой нагрузок стыка

пары и увеличивается опасность

раскрытия уплотняющего стыка.

1.2. КЛАССИФИКАЦИЯ

ТОРЦОВЫХ УПЛОТНЕНИЙ

Торцовые уплотнения применяются

в различных отраслях промышленности и

в быту:

- в транспортной технике

повсеместно используются в автомобилях и

тепловозах, в судовых двигателях и экскаваторах;

- в бытовой технике - в стиральных

машинах и моечно-сушильных агрегатах,

посудомоечных машинах, центрифугах,

топливных и циркуляционных насосах

систем тепло- и водоснабжения;

- в энергетике - в конденсатных и

питательных насосах котельных агрега-

14 Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ТОРЦОВЫХ УПЛОТНЕНИЯХ

тов, в водяных и паровых турбинах, в

насосах транспорта сжиженных газов, в

компрессорах, холодильных установках и

вакуумных насосах;

- в химической и нефтегазовой

промышленности - для герметизации валов

перемешивающих устройств, испарителей

и смесителей, реакторов, каландров,

насосов транспорта нефти и асфальта,

вентиляторов, центрифуг, компрессоров;

- в авиационной и космической

технике - в самолетах и ракетных двигателях

для герметизации валов газовых турбин,

турбокомпрессоров, турбонасосов подачи

компонентов топлива, в том числе

жидкого кислорода и водорода.

Если от огромного перечня объектов

применения указанных уплотнительных

устройств перейти к видам

использованных в этих объектах комплектующих

изделий или узлов с торцовыми

уплотнениями, то перечень этот ограничится

уплотнениями валов насосов, компрессоров,

центрифуг, турбин, реакторов и мешалок,

а также разного рода устройствами

автономных систем смазки подшипников и

защиты их от загрязнений или рабочей

среды.

Для удовлетворения нужд

потребителей производители разрабатывают и

выпускают большое число типов

уплотнений, значительно различающихся как

по внешнему исполнению, так и по составу

и выполнению входящих в них деталей.

Каждая из фирм-производителей

торцовых уплотнений предлагает

потребителям проверенные на практике

конструкции узлов уплотнений, ориентированные

обычно на применение в насосах или

мешалках, в виде ряда типоразмеров для

различных условий работы по давлениям

и свойствам уплотняемых сред.

Выбор той или иной конструкции

торцового уплотнения для герметизации

ротора, применительно к конкретному

изделию, зависит от конструктивных

особенностей этого изделия, условий

эксплуатации, от параметров его нагружения

(давления, частоты вращения ротора) и

свойств уплотняемой среды. К ним

относятся: агрегатное состояние, температура,

вязкость, содержание взвешенных

твердых частиц и солей, химическая

агрессивность по отношению к конструкционным

материалам, токсичность,

воспламеняемость и т.д.

Способные выполнять самый

широкий диапазон задаваемых условий

эксплуатации, разные конструкции узлов

торцовых уплотнений выполняются из

небольшого набора деталей с

использованием типовых конструкционных решений,

которые можно идентифицировать и

ввести в рамки определенной классификации

этого вида уплотнений.

Хорошая, достаточно полная на

данном этапе развития техники торцовых

уплотнений классификация имеет

значимую практическую ценность.

Детализированная классификация конструктивных

исполнений позволяет ориентироваться

при выборе торцовых уплотнений,

необходима при их описаниях, а также

является важной информационной базой при

разработке новых конструкций. Удобство

в пользовании ею зависит от полноты,

простоты и логичности построения. Тогда

такая классификация торцовых

уплотнений становится удобной как для

разработчиков, производителей, так и для

потребителей торцовых уплотнений.

Развитие техники торцовых

уплотнений за последние десятилетия мало

отразилось на содержании используемых в

КЛАССИФИКАЦИЯ ТОРЦОВЫХ УПЛОТНЕНИЙ

15

практике классификаций, связанных с

конструкциями торцовых уплотнений.

Существует несколько известных

классификаций [29, 51, 52]. Рассмотрим,

как решены в них вопросы, связанные с

выделением классификационных признаков.

В [51] торцовые уплотнения были

сгруппированы по условиям применения

следующим образом:

• для неагрессивных сред (воды,

масел, нефтепродуктов);

• для агрессивных сред (кислот,

щелочей, растворов солей, паров и газов

продуктов химической и

нефтехимической отраслей);

• для сред с большим содержанием

твердых примесей, транспортируемых

грунтовыми, Песковыми, химическими,

осушительными, скважинными,

фекальными насосами, насосами для бумажной

массы.

• специальные уплотнения, в том

числе для высокого давления, высокой и

низкой температуры среды, для высокой

скорости скольжения, уплотнения

разъемного типа.

В дополнительных пояснениях к

классификации подчеркивается, что

другими, не менее важными факторами,

влияющими на облик конструкций

торцовых уплотнений, являются диаметр и

частота вращения вала, конструктивное

исполнение элементов деталей, условия

сборки и разборки, габаритные размеры

узлов уплотнений.

В [51] на основе изучения и оценки

составляющих выделенных групп была

предложена следующая классификация

торцовых уплотнений.

1. По конструктивным особенностям

упругих элементов - с пружинами, силь-

фоном, мембраной.

2. В зависимости от положения

упругого элемента по отношению к рабочей

среде - на внутренние (упругий элемент

расположен в рабочей среде) и внешние

(упругий элемент расположен снаружи, в

окружающем пространстве).

3. Одинарные или двойные (с

системой подачи затворной среды) торцовые

уплотнения.

4. По условиям работы:

- для химически неагрессивных и

слабоагрессивных сред;

- для химически агрессивных сред;

- для сред с большим содержанием

твердых частиц и включений;

- со специальными условиями (для

высоких давлений, для уплотнения

криогенных сред, для высоких оборотов вала,

разъемные уплотнения и др.).

5. По парам трения:

-на гидравлически неразгруженные

(отношение площади действия

прижимающего давления к номинальной

площади контакта не менее 1);

- на гидравлически разгруженные

(отношение площади действия

прижимающего давления к номинальной

площади контакта менее 1).

6. По видам пар трения:

-на обыкновенные - контакт двух

колец с плоскими кольцевыми

поверхностями;

-на гидродинамические - контакт

кольца с плоской поверхностью и кольца

с поверхностью, на которой выполнены

наклонные, ступенчатые или другие

площадки, создающие гидродинамическую

силу;

- на гидростатические - контакт

кольца с плоской поверхностью и кольца

с камерами и канавками, в которые

подводится жидкость под давлением.

Эта классификация торцовых

уплотнений выполнена с достаточно высокой

16 Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ТОРЦОВЫХ УПЛОТНЕНИЯХ

степенью обобщений. Однако

недостатком ее является отсутствие четкости

представления в классификации

местоположения ряда сравнительно новых

конструкций торцовых уплотнений

(импульсного типа, с кольцами из сальниковой

набивки и т.д.) и в неполной детализации

элементной базы, присущей этому виду

уплотнений.

В [29] предложено торцовые

уплотнения классифицировать в зависимости

от схемы компоновки, нагрузки и

конструкций следующим образом.

1. По окружной подвижности

аксиально-подвижного (поджимного) блока:

- с вращающимся поджимным блоком;

- с невращающимся поджимным

блоком;

- с плавающим поджимным блоком.

2. По расположению вращающегося

блока уплотнения относительно

уплотняемого пространства:

- на внутренние (уплотняемая среда

высокого давления находится со стороны

наружного диаметра вращающегося блока);

- на внешние (уплотняемая среда

высокого давления находится со стороны

внутреннего диаметра вращающегося блока).

3. По величине коэффициента

нагрузки К = рк/ру, равного отношению

условного контактного рк давления к

уплотняемому^ давлению:

- на разгруженные торцовые

уплотнения (К< 1);

- на нагруженные торцовые

уплотнения (К> 1).

4. По устройству подвода

смазывающей, охлаждающей или запирающей

среды в уплотняющий стык:

- без специального устройства

подвода среды в уплотняющий стык

(обыкновенные торцовые уплотнения);

- с устройствами подвода среды в

уплотняющий стык, с условиями:

• если применение такого устройства

изменяет коэффициент нагрузки К,

то уплотнения называются

гидростатическими;

• если применение такого устройства

связано с выполнением на

контактной поверхности канавок, которые

при вращении одного из колец

создают гидродинамические поля

давлений уплотняемой среды или

смазки, то уплотнения называются

гидродинамическими;

• если применяются в торцовых

уплотнениях комбинации указанных

устройств, то уплотнения называются

гидродинамически-гидростатическими.

5. По числу ступеней:

- на одноступенчатые;

- на двойного действия с подводом

запирающей среды.

По числу выделенных особенностей

эта классификация менее полная, чем

предложенная в [51], и характеризуется

теми же уже перечисленными

недостатками.

В [52] торцовые уплотнения

предложено классифицировать по ряду

признаков следующим образом:

1. По конструктивному исполнению -

на одинарные, двойные, внутренние,

внешние, неподвижные, вращающиеся.

2. По способу подачи рабочего тела в

зазор - на самопитающиеся, с подачей от

внешнего источника.

3. По типу аксиально-подвижного

кольца - на уплотнения со сплошным

кольцом, с секторным кольцом, с

нерегулируемым положением кольца, с

регулируемым положением кольца, с

прикрепленным кольцом, с неприкрепленным

кольцом.

4. По типу упругого элемента -

с пружинами, сильфоном, мембраной,

упругим кольцом.

КЛАССИФИКАЦИЯ ТОРЦОВЫХ УПЛОТНЕНИИ

17

5. По типу вторичного уплотнения -

с поршневым кольцом, манжетой,

мембраной, плавающим кольцом, сильфоном,

с упругим кольцом.

6. По типу дросселя - с

дросселирующим отверстием, каналом, пористым

дросселем, с регулируемым дросселем.

7. По конструктивному исполнению

уплотнительной поверхности - с гладкой

поверхностью, профилированной

поверхностью, бескамерные, с камерами, с

пористой поверхностью, деформируемой

поверхностью.

Недостатком этой классификации

является то, что в ней не отражено

влияние на конструкции узлов торцовых

уплотнений эксплуатационных параметров

(давления, температуры уплотняемой

среды и др.), а также свойств уплотняемой

среды (агрегатного состояния, абразивно-

сти, токсичности среды и др.).

На основе изучения приведенных

известных классификаций была разработана

и предложена такая классификация

торцовых уплотнений, в которой были

учтены отмеченные выше недостатки

известных классификаций.

Предложено классифицировать

торцовые уплотнения на основе трех групп

признаков:

- внутривидовых конструктивных

признаков общего характера;

- конструктивных признаков,

связанных с эксплуатационными условиями;

- конструктивных признаков,

связанных с фазовым состоянием

уплотняемой среды.

• К первой группе признаков

классификации торцовых уплотнений молено

отнести следующие внутривидовые

отличительные признаки общего характера.

1. Расположение вращающегося

блока относительно пространства

уплотняемой среды:

1.1. Внутренние торцовые

уплотнения (уплотняемая среда высокого

давления находится со стороны наружного

диаметра вращающегося блока).

1.2. Внешние торцовые уплотнения

(уплотняемая среда высокого давления

находится со стороны внутреннего

диаметра вращающегося блока).

2. Местоположение

аксиально-подвижного (поджимного) блока

относительно вала:

2.1. На валу (вращающийся

поджимной блок, плавающий поджимной блок).

2.2. В корпусе (невращающийся

поджимной блок).

3. Нагрузка в уплотняющем стыке:

3.1. Нагруженные торцовые

уплотнения (номинальное удельное давление в

уплотняющем торцовом стыке колец не

менее величины уплотняемого перепада

давления).

3.2. Разгруженные торцовые

уплотнения (номинальное удельное давление в

уплотняющем торцовом стыке колец

менее уплотняемого перепада давления).

4. Способ подачи смазки к

уплотняющему стыку пары колец:

- самопитающиеся уплотнения;

- с подачей смазки от внешнего

источника.

5. Устройства снабжения смазкой

поверхностей трущейся пары колец:

5.1. Естественные

(неорганизованные) устройства снабжения смазкой

поверхностей трущейся пары колец.

5.2. Искусственные (специально

организованные) устройства снабжения

смазкой поверхностей трущейся пары

колец.

6. Тип торцового уплотнения от

вида использованного в нем устройства

смазки пары трения:

- контактные;

- бесконтактные.

18 Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ТОРЦОВЫХ УПЛОТНЕНИЯХ

7. Конструктивное исполнение

типов торцовых уплотнений:

7.1. Контактные, обыкновенные

торцовые уплотнения.

7.2. Бесконтактные торцовые

уплотнения.

7.2.1. Гидростатические торцовые

уплотнения.

7.2.1.1. Гидростатические торцовые

уплотнения постоянного питания

смазкой.

7.2.1.2. Гидростатические торцовые

уплотнения импульсного питания

смазкой.

7.2.2. Гидродинамические торцовые

уплотнения.

7.2.2.1. Гидродинамические

торцовые уплотнения постоянного

питания смазкой.

7.2.2.2. Гидродинамические

торцовые уплотнения импульсного

питания смазкой.

7.2.3. Гибридные торцовые уплотнения.

8. Число ступеней в уплотнитель-

ном блоке:

8.1. Одноступенчатые.

8.2. Многоступенчатые (ступенчатые

в осевом направлении, ступенчатые в

радиальном направлении, ступенчатые в

осевом и радиальном направлениях).

9. Материалы уплотняющих колец

(металлические, керамические, металло-

керамические, графитовые,

пластмассовые, графито-пластмассовые, сальниковая

набивка).

10. Устройства фиксации кольца

от проворота относительно смежной

детали блока:

- с фиксацией уплотняющего кольца

от углового смещения;

- без фиксации уплотняющего

кольца от углового смещения (с плавающим

кольцом).

11. Устройства для осевого поджа-

тия колец торцовой пары,

выполненные на основе: пружины, сильфона,

мембраны, упругого кольца из металлорези-

ны, гидроподжима, магнитного поджима.

12. Исполнение тела

уплотняющего кольца:

- в виде цельного кольца;

- в виде разрезного кольца

(составного, в том числе из сальниковой набивки).

13. Закрепление уплотняющих

колец в узле:

- с закреплением кольца в обойме;

- с закреплением кольца на втулке;

- свободная установка кольца.

14. Вид вспомогательного

(вторичного) уплотнительного элемента:

О- или Г- образное кольцо

(резиновое, фторопластовое, с упругим

кольцевым сердечником в оболочке), манжета,

мембрана, сильфон, клиновое кольцо,

поршневое кольцо, плавающее кольцо и др.

• Ко второй группе признаков

классификации торцовых уплотнений можно

отнести следующие отличительные

признаки, связанные с эксплуатационными

условиями.

15. Перепад уплотняемого

давления:

- уплотнения для низкого перепада

давлений;

- уплотнения для высокого перепада

давлений.

16. Частота вращения вала:

- уплотнения для тихоходных валов;

- уплотнения для высокооборотных

валов.

17. Температура уплотняемой среды:

- уплотнения для сред с

температурой ниже температуры ее кипения при

давлении за уплотнением;

- уплотнения для

высокотемпературных сред (неохлаждаемые, охлаждаемые);

- уплотнения для

низкотемпературных (криогенных) сред.

18. Условия периода поддержания

уплотняющих свойств в процессе

работы:

- постоянно действующие уплотнения;

- периодически действующие;

- стояночные уплотнения.

КЛАССИФИКАЦИЯ ТОРЦОВЫХ УПЛОТНЕНИЙ

19

19. Удовлетворение требований по

допустимости вывода уплотняемой

среды в окружающее пространство.

• К третьей группе признаков

классификации торцовых уплотнений можно

отнести следующие отличительные

конструктивные признаки узлов уплотнений,

связанные с фазовым состоянием и

соотношением фаз в уплотняемой среде.

20. Фазовое состояние

уплотняемой среды:

- жидкостные уплотнения;

- газовые уплотнения.

21. Загрязненность уплотняемой

среды:

- уплотнения для чистых сред;

- уплотнения для абразивных сред;

- уплотнения для сред, содержащих

фекалии и волокна.

22. Газовые уплотнения:

- торцовые уплотнения для

компрессоров;

- торцовые уплотнения для насосов и

мешалок.

Разъяснения к каждому из

выделенных признаков приведенной

классификации требуют значительного объема

текстового материала и иллюстраций. Ответы

на многие интересующие вопросы, в

части раскрытия выделенных признаков в

предложенной классификации, можно

найти в литературе по торцовым

уплотнениям и в материалах следующих разделов.

В предложенной трехгрупповой

классификации признаков упрощаются

вопросы деления торцовых уплотнений по

конструктивным признакам, и она включает в

себя информацию, ориентированную как

на разработчиков, так и на потребителей

торцовых уплотнений узлов (вторая и

третья группы признаков).

Конечно, предложенная

классификация хотя и характеризуется большой

полнотой и детализацией признаков, не

лишена недостатков и открыта для

совершенствования как в части построения, так

и в отношении числа и местоположения

отдельных признаков в ее иерархии.

Выводы.

• Представлены основные сведения о

конструктивном исполнении, принципе

действия и областях применения узлов

торцовых уплотнений.

• Выполнен анализ известных

классификаций торцовых уплотнений и

предложена более полная и более

детализированная их классификация.

Глава 2

ИСПОЛНЕНИЕ УЗЛОВ И ДЕТАЛЕЙ

ТОРЦОВЫХ УПЛОТНЕНИЙ

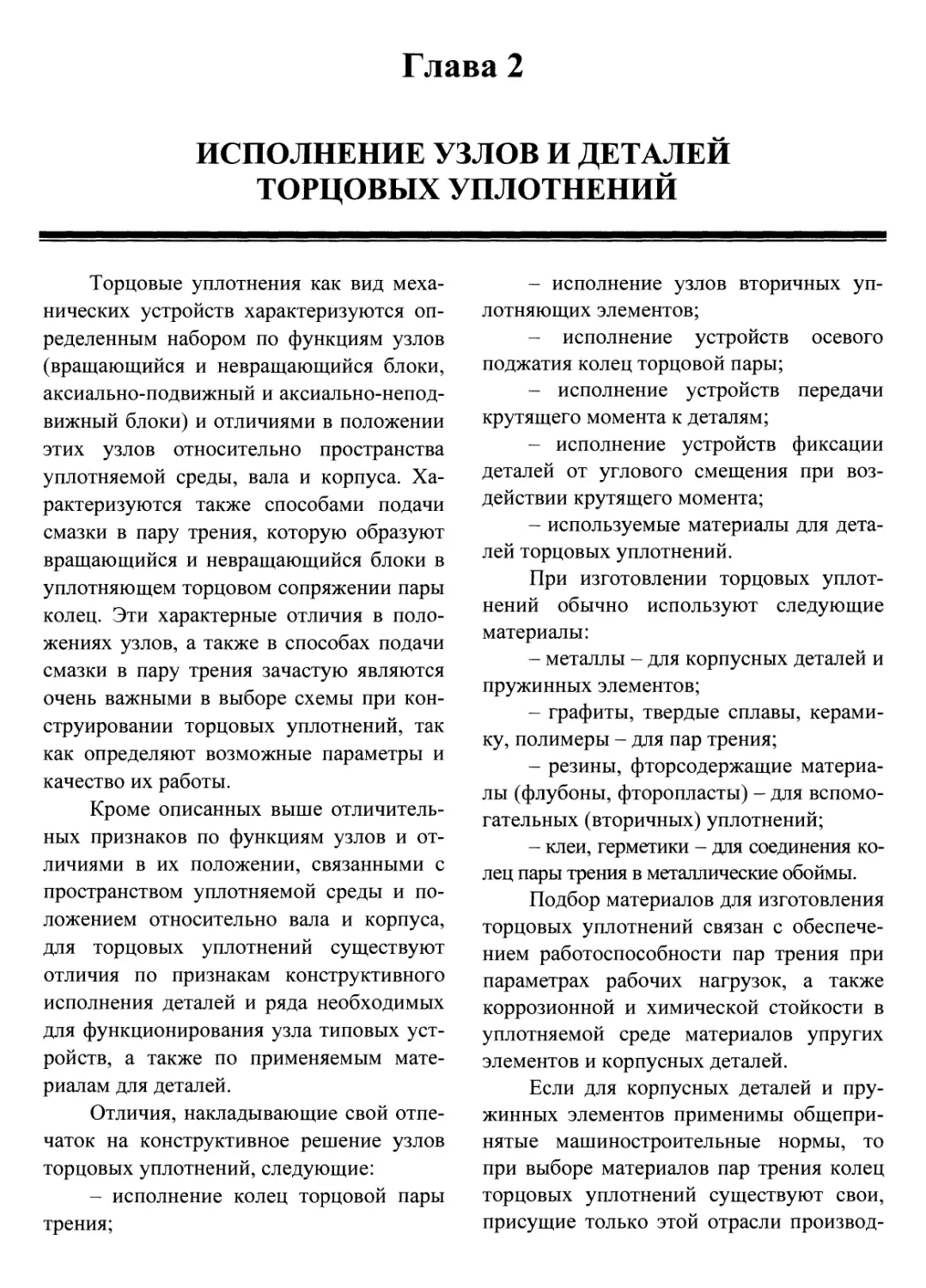

Торцовые уплотнения как вид

механических устройств характеризуются

определенным набором по функциям узлов

(вращающийся и невращающийся блоки,

аксиально-подвижный и

аксиально-неподвижный блоки) и отличиями в положении

этих узлов относительно пространства

уплотняемой среды, вала и корпуса.

Характеризуются также способами подачи

смазки в пару трения, которую образуют

вращающийся и невращающийся блоки в

уплотняющем торцовом сопряжении пары

колец. Эти характерные отличия в

положениях узлов, а также в способах подачи

смазки в пару трения зачастую являются

очень важными в выборе схемы при

конструировании торцовых уплотнений, так

как определяют возможные параметры и

качество их работы.

Кроме описанных выше

отличительных признаков по функциям узлов и

отличиями в их положении, связанными с

пространством уплотняемой среды и

положением относительно вала и корпуса,

для торцовых уплотнений существуют

отличия по признакам конструктивного

исполнения деталей и ряда необходимых

для функционирования узла типовых

устройств, а также по применяемым

материалам для деталей.

Отличия, накладывающие свой

отпечаток на конструктивное решение узлов

торцовых уплотнений, следующие:

- исполнение колец торцовой пары

трения;

- исполнение узлов вторичных

уплотняющих элементов;

- исполнение устройств осевого

поджатия колец торцовой пары;

- исполнение устройств передачи

крутящего момента к деталям;

- исполнение устройств фиксации

деталей от углового смещения при

воздействии крутящего момента;

- используемые материалы для

деталей торцовых уплотнений.

При изготовлении торцовых

уплотнений обычно используют следующие

материалы:

- металлы - для корпусных деталей и

пружинных элементов;

- графиты, твердые сплавы,

керамику, полимеры - для пар трения;

- резины, фторсодержащие

материалы (флубоны, фторопласты) - для

вспомогательных (вторичных) уплотнений;

- клеи, герметики - для соединения

колец пары трения в металлические обоймы.

Подбор материалов для изготовления

торцовых уплотнений связан с

обеспечением работоспособности пар трения при

параметрах рабочих нагрузок, а также

коррозионной и химической стойкости в

уплотняемой среде материалов упругих

элементов и корпусных деталей.

Если для корпусных деталей и

пружинных элементов применимы

общепринятые машиностроительные нормы, то

при выборе материалов пар трения колец

торцовых уплотнений существуют свои,

присущие только этой отрасли производ-

ПОЛОЖЕНИЕ ВРАЩАЮЩЕГОСЯ БЛОКА ОТНОСИТЕЛЬНО УПЛОТНЯЕМОЙ СРЕДЫ 21

ства, опытные наработки, определяющие

применяемый их перечень.

Для торцовых уплотнений всех групп

(за исключением уплотнений,

предназначенных для высокоагрессивных сред)

металлические детали (обоймы, поводки,

штифты, пружины и т. д.) выполняют из

коррозионно-стойких сталей того же класса,

из которого изготовлены детали агрегата, в

котором установлено уплотнение.

В качестве материалов корпусных

деталей узлов уплотнений используют

металлы и полимеры, стойкие в

уплотняемой среде. Подходы к выбору этих

материалов применительно к

уплотняемым средам общепринятые в практике

конструирования деталей машин.

Для изготовления корпусных и

других деталей узлов уплотнений

используются стали и сплавы 20X13, 30X13,

40X13, 12Х18Н10Т, 10Х17Н13М2Т,

06ХН28МДТ, ХН65МВ, титан ВТ 1-0 и

ряд других материалов [19].

В атмосферных условиях титан и его

сплавы являются одним из наиболее

стойких конструкционных материалов. В

пресной воде титан не корродирует, по

химической стойкости в морской воде он

превосходит коррозионно-стойкие стали в

10...20 раз; в качестве органических сред,

в которых титан обладает высокой

коррозионной стойкостью, можно назвать все

нефтепродукты и многие органические

кислоты.

2.1. ПОЛОЖЕНИЕ

ВРАЩАЮЩЕГОСЯ БЛОКА

ОТНОСИТЕЛЬНО

УПЛОТНЯЕМОЙ СРЕДЫ

По расположению вращающегося

блока уплотнения относительно

уплотняемого пространства торцовые

уплотнения делят на внутренние (вращающийся

блок находится в пространстве высокого

давления и уплотняемая среда высокого

Рис. 2.1. Расположение вращающегося

блока относительно пространства

уплотняемой среды:

а - внутреннее; б - внешнее (наружное);

Рх - давление уплотняемой среды

давления находится со стороны

наружного диаметра вращающегося блока)

(рис. 2.1, а) и на внешние или наружные

(вращающийся блок находится в

пространстве низкого давления и

уплотняемая среда высокого давления находится

со стороны внутреннего диаметра

вращающегося блока) (рис. 2.1, б).

Расположение вращающегося блока

торцового уплотнения относительно

пространства уплотняемой жидкой среды

определяет качество теплоотдачи

теплоты, генерируемой в узле уплотнения при

его работе.

Величина теплосъема от колец

связана с размерами поверхностей деталей

уплотнения, омываемых уплотняемой

средой, и с возможностью обеспечения

достаточного протока охлаждающей

жидкости. Несомненно, что такие

поверхности более развиты для внутренних

уплотнений и в торцовых уплотнениях такого

типа значительно технологичнее

обеспечить проток охлаждающей среды. Кроме

того, во внутренних уплотнениях

температурный перепад по высоте колец

обеспечивает поворот сечений колец в

сторону образования конфузорного стыка в

22 Глава 2. ИСПОЛНЕНИЕ УЗЛОВ И ДЕТАЛЕЙ ТОРЦОВЫХ УПЛОТНЕНИЙ

уплотняющей паре. Поэтому на практике

внутренние торцовые уплотнения

применяются во всех случаях для высоконагру-

женных узлов уплотнений на высокие

перепады давлений и для

высокооборотных машин.

Наружные торцовые уплотнения

применяются для узлов уплотнений с

низким тепловыделением в уплотняющем

стыке, чаще всего в тех случаях, когда

нежелателен контакт с уплотняемой

средой ряда деталей узла уплотнения, в

частности, пружинных элементов. Поэтому

основное применение наружных

торцовых уплотнений связано с невысокими

параметрами нагружения (например,

использование в стиральных машинах, в

качестве защитных уплотнений

подшипников качения и т.д.). Такие уплотнения

находят ограниченное применение и в

насосах. Эксплуатационные параметры

современных наружных торцовых

уплотнений (из рекламных данных фирмы

Flowserve, США), могут достигать

давления 2,7 МПа и скорости скольжения в

паре 20 м/с.

2.2. ПОЛОЖЕНИЕ

АКСИАЛЬНО-ПОДВИЖНОГО

БЛОКА ОТНОСИТЕЛЬНО ВАЛА

Торцовое уплотнение содержит

аксиально-подвижный (поджимной) блок

деталей, в состав которых входят упругий

элемент и аксиально-подвижное кольцо

уплотняющей пары.

По расположению поджимного блока

относительно вала и корпуса торцовые

уплотнения делят на уплотнения с

вращающимся поджимным блоком (см.

рис. 2.1, а) и на уплотнения с невращаю-

щимся поджимным блоком (см. рис. 2.1, б).

При расположении поджимного

блока на валу затруднительно, а иногда и

невозможно добиться нормированной

балансировки ротора.

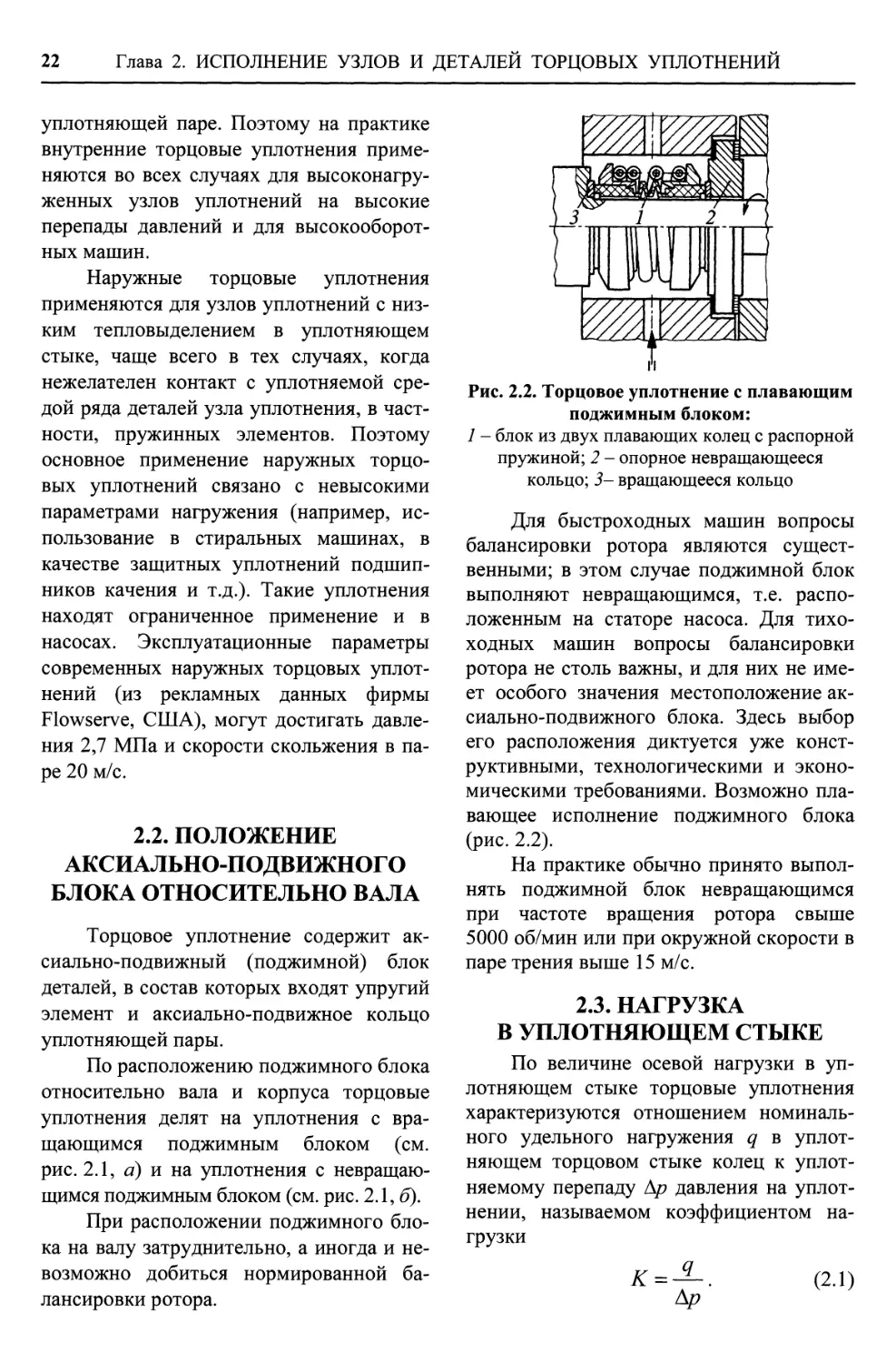

Рис. 2.2. Торцовое уплотнение с плавающим

поджимным блоком:

1 - блок из двух плавающих колец с распорной

пружиной; 2 - опорное невращающееся

кольцо; 3- вращающееся кольцо

Для быстроходных машин вопросы

балансировки ротора являются

существенными; в этом случае поджимной блок

выполняют невращающимся, т.е.

расположенным на статоре насоса. Для

тихоходных машин вопросы балансировки

ротора не столь важны, и для них не

имеет особого значения местоположение

аксиально-подвижного блока. Здесь выбор

его расположения диктуется уже

конструктивными, технологическими и

экономическими требованиями. Возможно

плавающее исполнение поджимного блока

(рис. 2.2).

На практике обычно принято

выполнять поджимной блок невращающимся

при частоте вращения ротора свыше

5000 об/мин или при окружной скорости в

паре трения выше 15 м/с.

2.3. НАГРУЗКА

В УПЛОТНЯЮЩЕМ СТЫКЕ

По величине осевой нагрузки в

уплотняющем стыке торцовые уплотнения

характеризуются отношением

номинального удельного нагружения q в

уплотняющем торцовом стыке колец к

уплотняемому перепаду Ар давления на

уплотнении, называемом коэффициентом

нагрузки

Ар

(2.1)

НАГРУЗКА В УПЛОТНЯЮЩЕМ СТЫКЕ

23

Кольцо В Кольцо А

г) К<\ д) К=\ ё) К>\

Рис. 2.3. Торцовые уплотнения с различными коэффициентами нагрузки:

а, б, е- внутренние уплотнения; г, д, е - внешние (наружные) уплотнения; ра - давление среды в

камере уплотнения; Ра, Ра ~ нагружающая сила и сила реакции в стыке пары трения; Рв, Рв -

нагружающая сила и сила реакции в сопряжении опорного кольца пары трения и эластомерного

кольца; dH - расчетный внутренний диаметр при определении нагружающей силы в паре трения;

b\,rm- радиусы приложения сил реакции; Ь2, гр - радиусы приложения нагружающих сил

определения осевой силы, поджимающей

аксиально-подвижный блок к аксиально-

неподвижному блоку; FK - номинальная

площадь контактного сопряжения колец в

уплотняющем стыке пары трения.

Если учитывать еще и нагрузки Ру от

упругого элемента, то приведенный

полный коэффициент нагрузки:

Кпр=К + ^-. (2.3)

Коэффициент нагрузки

характеризует относительное (по сравнению с

уплотняемым перепадом давления)

номинальное удельное давление в трущейся паре. В

действительности удельная нагрузка на

торцовые поверхности колец в стыке

пары может быть больше или меньше

номинальной расчетной; зависит это еще и от

реальной площади сопряжения деталей в

уплотняющем стыке пары колец, т.е. от

формы такого сопряжения.

По значению коэффициента нагрузки

различают:

- разгруженные торцовые

уплотнения (К<\%

- нагруженные торцовые уплотнения

(К>\).

На рис. 2.3 представлены схемы

внутренних и внешних торцовых

уплотнений с различными коэффициентами

нагрузки.

Коэффициент нагрузки уплотнения

удобно определять через площади деталей

уплотнения, нагруженных осевым

контактным и уплотняемым давлением, из

равенства

ApFH = qFK ,

откуда

К = 1Г = 1Г- (2-2)

ьр К

Здесь F„ - расчетная площадь нагру-

жения давлением уплотняемой среды для

24 Глава 2. ИСПОЛНЕНИЕ УЗЛОВ И ДЕТАЛЕЙ ТОРЦОВЫХ УПЛОТНЕНИЙ

В практике проектирования принято, находится в пределах допустимых для

что конструкции уплотнении для

перепадов давления до 1 МПа, где ожидаемый

номинальный уровень удельного нагру-

жения поверхностей торцовой пары колец

материалов колец удельных нагрузок,

можно выполнять с К > 1. Для перепадов

уплотняемых давлений, больших 1 МПа,

торцовые уплотнения выполняются с К < 1.

кшшшш

1

Ш

цр

'Ш№-

ш_

\/

щ

щ

У////Щ$т

&sS5sgj$

1

1,

г)

з)

Рис. 2.4 Схемы исполнения внутренних и наружных разгруженных торцовых уплотнений:

внутреннее торцовое уплотнение с вращающимся поджимным блоком: а-со ступенькой на валу;

б - со втулкой на валу;

внутреннее торцовое уплотнение с невращающимся поджимным блоком: д - поджимной блок

со втулкой Т-образной формы, е - поджимной блок со втулкой П-образной формы;

наружное торцовое уплотнение с вращающимся поджимным блоком: в - со ступенькой на валу,

г - со втулкой на валу;

наружное торцовое уплотнение с невращающимся поджимным блоком: ж - поджимной блок

со втулкой Т-образной формы, з - поджимной блок со втулкой П-образной формы

СПОСОБ ПОДАЧИ СМАЗКИ К УПЛОТНЯЮЩЕМУ СТЫКУ ПАРЫ КОЛЕЦ 25

Обычный диапазон величин

коэффициентов нагрузки для таких уплотнений

находится в пределах 0,6...0,9.

С уменьшением коэффициента

нагрузки К увеличивается возможность

утечки из-за роста зазора между

уплотняющими поверхностями торцового стыка.

Для создания разгруженного

торцового уплотнения необходимо площадь

осевого нагружения

аксиально-подвижного кольца выполнить меньше

номинальной площади контакта

уплотняющих колец. Это достигается зачастую

выполнением ступеньки на валу. Так, на

рис. 2.3, а, г, д, е приведены примеры

выполнения торцовых уплотнений, для

разгрузки которых используется ступенчатое

выполнение вала.

При конструировании торцовых

уплотнений зачастую по экономическим и

технологическим соображениям

нежелательно выполнение ступенчатого вала.

В этом случае под вращающийся

аксиально-подвижный блок со втулкой

П-образного типа в конструкцию узла

уплотнения вводят на валу

дополнительную разгрузочную втулку и

дополнительный радиальный уплотнительныи элемент

для этой втулки.

Для разгрузки внутренних торцовых

уплотнений с невращающимся

поджимным блоком используют две конструктивные

схемы, представленные на рис. 2.4, д, е.

Подобные же схемы разгрузки используются

и для наружных торцовых уплотнений с

невращающимся поджимным блоком,

представленные на рис. 2.4, ж, з.

2.4. СПОСОБ ПОДАЧИ СМАЗКИ К

УПЛОТНЯЮЩЕМУ СТЫКУ

ПАРЫ КОЛЕЦ

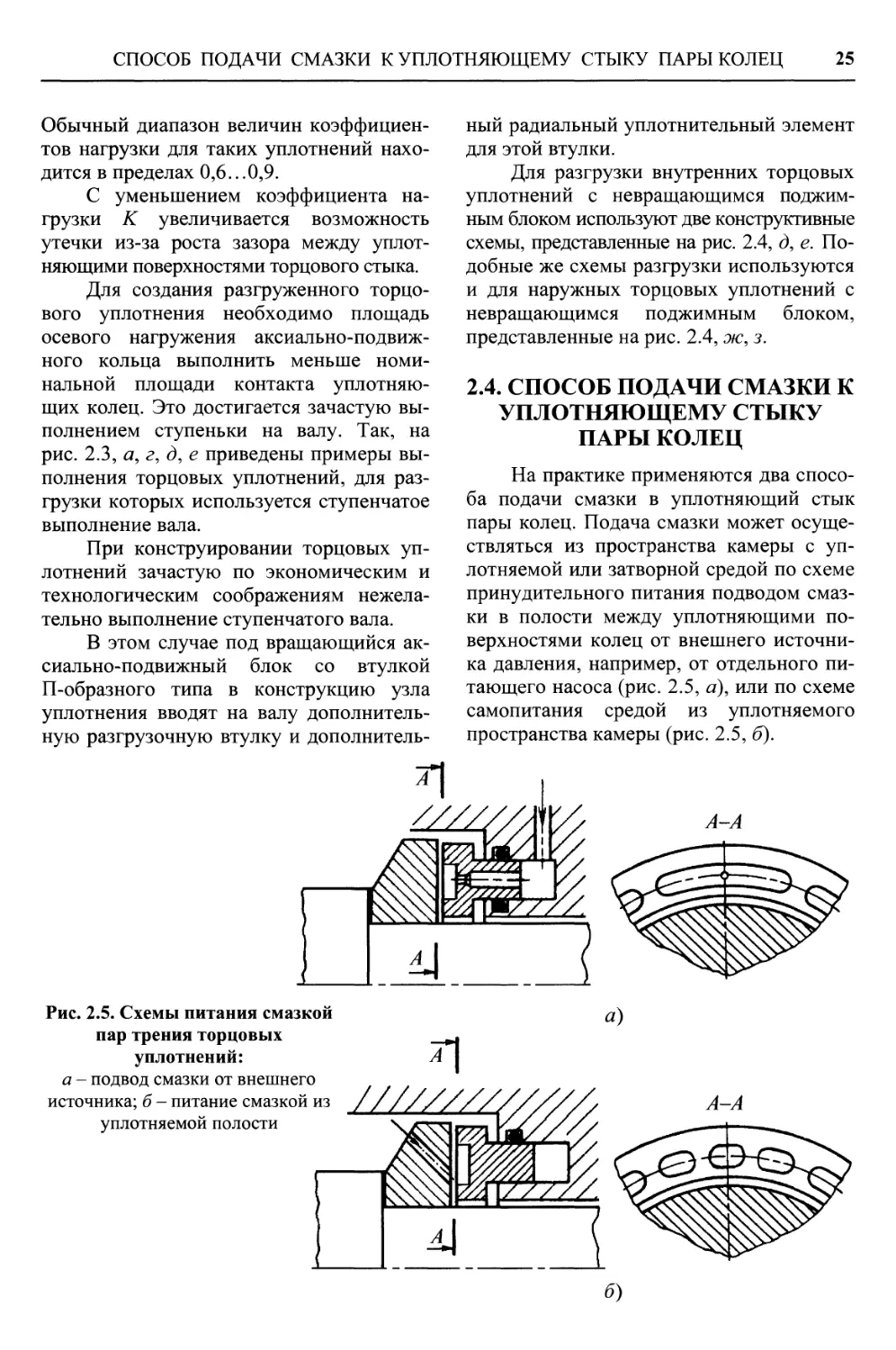

На практике применяются два

способа подачи смазки в уплотняющий стык

пары колец. Подача смазки может

осуществляться из пространства камеры с

уплотняемой или затворной средой по схеме

принудительного питания подводом

смазки в полости между уплотняющими

поверхностями колец от внешнего

источника давления, например, от отдельного

питающего насоса (рис. 2.5, а), или по схеме

самопитания средой из уплотняемого

пространства камеры (рис. 2.5, б).

Рис. 2.5. Схемы питания смазкой

пар трения торцовых

уплотнений:

а - подвод смазки от внешнего

источника; б - питание смазкой из / ////////

уплотняемой полости

а)

А

б)

26 Глава 2. ИСПОЛНЕНИЕ УЗЛОВ И ДЕТАЛЕЙ ТОРЦОВЫХ УПЛОТНЕНИЙ

2.5. УСТРОЙСТВА СНАБЖЕНИЯ

СМАЗКОЙ ПОВЕРХНОСТЕЙ

ТРУЩЕЙСЯ ПАРЫ КОЛЕЦ

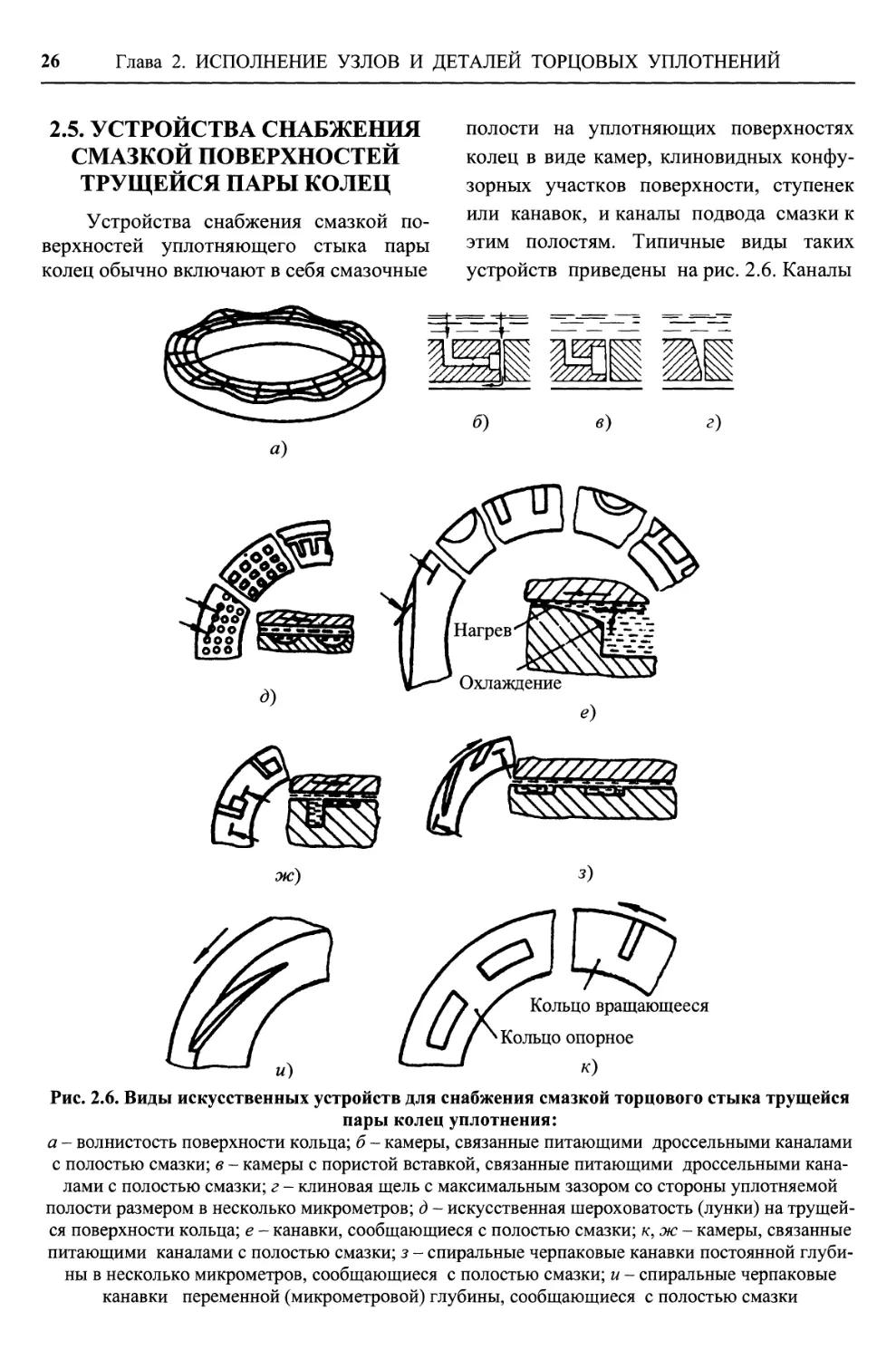

Устройства снабжения смазкой

поверхностей уплотняющего стыка пары

колец обычно включают в себя смазочные

полости на уплотняющих поверхностях

колец в виде камер, клиновидных конфу-

зорных участков поверхности, ступенек

или канавок, и каналы подвода смазки к

этим полостям. Типичные виды таких

устройств приведены на рис. 2.6. Каналы

б)

а)

в)

г)

з)

ж)

Кольцо вращающееся

Кольцо опорное

к)

Рис. 2.6. Виды искусственных устройств для снабжения смазкой торцового стыка трущейся

пары колец уплотнения:

а - волнистость поверхности кольца; б - камеры, связанные питающими дроссельными каналами

с полостью смазки; в - камеры с пористой вставкой, связанные питающими дроссельными

каналами с полостью смазки; г - клиновая щель с максимальным зазором со стороны уплотняемой

полости размером в несколько микрометров; д - искусственная шероховатость (лунки) на

трущейся поверхности кольца; е - канавки, сообщающиеся с полостью смазки; к, ж- камеры, связанные

питающими каналами с полостью смазки; з - спиральные черпаковые канавки постоянной

глубины в несколько микрометров, сообщающиеся с полостью смазки; и - спиральные черпаковые

канавки переменной (микрометровой) глубины, сообщающиеся с полостью смазки

устройства снабжения смазкой поверхностей трущейся пары колец 27

подвода смазки к полостям на

уплотняющей поверхности одного из колец

выполняются на самой уплотняющей

поверхности кольца со смазочными полостями, и

тогда они или являются частью полостей

смазки, или выполняются в виде

подводящих каналов, не являющихся

элементами полостей смазки (см. рис. 2.5, 2.6, б, в).

Для нормального функционирования

устройства снабжения смазкой

поверхностей уплотняющего стыка пары колец

торцового уплотнения необходим отвод

тепла, образующегося в слое смазки,

чтобы обеспечить в пространстве между

уплотняющими поверхностями пары трения

равновесные адиабатические условия

работы. Характеристики смазочного слоя

должны быть такими, чтобы в этом слое

смазки между уплотняющими

поверхностями поддерживались такие его

вязкостные свойства, которые обеспечивали бы

генерирование силы реакции, способной

полностью воспринять осевую нагрузку,

прижимающую кольца друг к другу в

уплотняющем стыке. Поэтому при работе

торцового уплотнения определяющие

вязкость температурные параметры этого

слоя смазки должны находиться в

некотором диапазоне значений,

обеспечивающем сохранение силовых качеств слоя,

связанных с процессами течения

уплотняемой среды в щели между торцовыми

уплотняющими поверхностями. Этот же

слой смазки должен быть тонким, чтобы

малый зазор между поверхностями

создавал достаточно высокое сопротивление

градиентному течению уплотняемой

среды в щели из-за перепада давления на ней.

Отвод тепла от слоя смазки

обеспечивается чаще всего достаточным расходом

смазывающей среды.

Устройства снабжения смазкой

поверхностей трущейся пары колец могут

быть естественные и искусственные, т.е.

они могут выполняться искусственным

путем, как показано на рис. 2.5, 2.6, а

также могут образовываться естественным

путем при работе узла торцового

уплотнения (в процессе выработки

поверхностей колец при приработке пары трения).

В искусственных устройствах снабжения

смазкой выработка поверхностей в

процессе приработки пары трения зачастую

или несущественна, или не отмечается

вовсе.

2.5.1. ЕСТЕСТВЕННЫЕ

УСТРОЙСТВА СМАЗКИ

ПАРЫ ТРЕНИЯ

Процесс приработки пары трения в

торцовом уплотнении является

собственно процессом естественного создания

уплотнением устройства снабжения смазкой

поверхностей уплотняющего стыка пары

колец, соответствующего условиям

внешнего нагружения. При работе торцового

уплотнения постоянно протекает процесс

образования и перестройки устройств

снабжения смазкой трущихся

поверхностей, что иногда наглядно проявляется

при изменениях режимов нагрузки в узле

уплотнения.

Иллюстрацией процессов

естественного образования устройств снабжения

смазкой поверхностей уплотняющего

стыка пары колец служат данные

экспериментальных исследований. Так, Шаф-

фер [63], исследуя радиальную и

окружную форму уплотняющих поверхностей

колец узла торцового уплотнения,

отметил, что полученные им после ручной

доводки поверхности колец часто имеют

«завалы» высотой до 1 мкм на наружном

и внутреннем радиусе по ширине

уплотняющего пояска кольца. На рис. 2.7

представлены профилограммы профиля снятого

по ширине стального кольца (профили a-h\

28 Глава 2. ИСПОЛНЕНИЕ УЗЛОВ И ДЕТАЛЕЙ ТОРЦОВЫХ УПЛОТНЕНИЙ

Рис. 2.7. Радиальные профили

контактной поверхности невра-

щающегося стального кольца

после ручной притирки

(профили a-h), после станочной

притирки (профиль к), и

вращающегося кольца из графита

после станочной притирки

(профиль т), а также окружной

профиль стального кольца (профиль /)

до работы узла уплотнения

(вертикальное увеличение 500х)

Измерение профиля

в окружном и радиальном

направлениях

«г

Г г

df^~~~

^

^1

^

3

:^

_^f

:^i

kr

1

m

и в окружном направлении - профиль /.

При машинной доводке стального кольца

(профиль к) и графитового кольца

(профиль т) таких завалов на поверхности

колец не обнаруживалось.

После периода приработки

поверхностей пары колец установлены

изменения профиля уплотняющих поверхностей

вращающегося кольца из графита и

работавшего с ним в паре в течение 300 ч

стального невращающегося кольца (рис. 2.8).

При этом характеристики торцового

уплотнения после указанного периода

работы отвечали требованиям необходимой

герметичности узла.

В [15] представлены сведения об

изучении первоначально гладких

поверхностей колец торцового уплотнения до их

работы и после. На рис. 2.9 приведены

профилограммы уплотняющих

поверхностей колец из стали (7), мягкого графита

АГ-1500 С05 (2), из твердого силициро-

ванного графита СГТ (3), до работы узла

уплотнения. После работы торцового

уплотнения (не менее 100 ч)

профилограммы этих и других колец приведены

на рис. 2.10. Как видно из сравнения рис. 2.9

и рис. 2.10, формы приработанных

уплотняющих поверхностей колец значительно

отличаются от первоначально их плоских

форм, полученных после доводки, перед

сборкой в узел торцового уплотнения. На

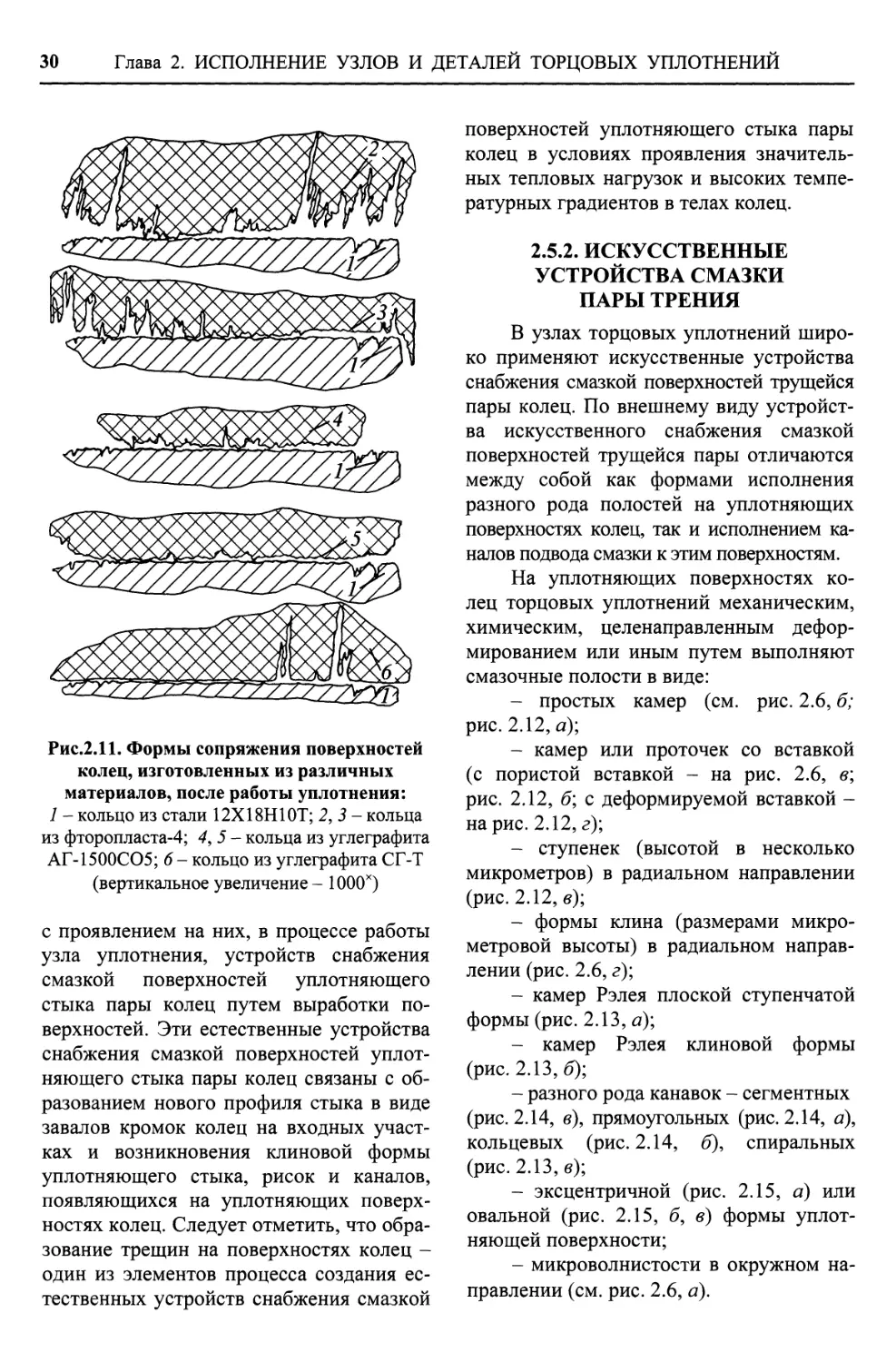

рис. 2.11 приведены формы сопряжения

уплотняющих поверхностей колец,

полученные при совмещении их профило-

грамм. Образовавшиеся новые формы

сопряжений поверхностей, отличные от

изначально плоского сопряжения, связаны

УСТРОЙСТВА СНАБЖЕНИЯ СМАЗКОЙ ПОВЕРХНОСТЕЙ ТРУЩЕЙСЯ ПАРЫ КОЛЕЦ 29

С

*а

а

Формы поверхности

стального кольца после работы

"^Г

_^

^f

лг

2^

_)ь

Формы поверхности

графитового кольца после работы

<г~~Л е'

Рис. 2.8. Формы контактной

поверхности невращающегося стального

кольца (a-h) с ручной притиркой и

вращающегося кольца из графита {a'-h')

со станочной притиркой, в местах

измерения профиля, после работы

узла уплотнения в течение 300 ч

(п = 3000 об/мин, А/7 = 0,5 МПа, среда -

вода, t = 50 °С) (максимальный износ

графитового кольца составил около

0,1 мм; вертикальное

увеличение - 500х)

Рис. 2.9. Формы контактных поверхностей

колец до работы после ручной притирки:

1 - кольцо из стали 12Х18Н10Т; 2 - кольцо из

углеграфита АГ-1500СО5; 3 - кольцо из

углеграфита СГ-Т (вертикальное

увеличение- 1000х;

RB - внутренний радиус кольца)

Рис. 2.10. Профилограммы рабочих

поверхностей колец после работы

торцового уплотнения:

1 - кольцо из стали 12Х18Н10Т; 2, 3 - кольца

из фторопласта-4; 4,5 - кольца из углеграфита

АГ-1500СО5; б- кольцо из углеграфита СГ-Т

(вертикальное увеличение - 1000х)

30 Глава 2. ИСПОЛНЕНИЕ УЗЛОВ И ДЕТАЛЕЙ ТОРЦОВЫХ УПЛОТНЕНИЙ

Рис.2.11. Формы сопряжения поверхностей

колец, изготовленных из различных

материалов, после работы уплотнения:

1 - кольцо из стали 12Х18Н10Т; 2,3 - кольца

из фторопласта-4; 4, 5 - кольца из углеграфита

АГ-1500СО5; 6- кольцо из углеграфита СГ-Т

(вертикальное увеличение- 1000х)

с проявлением на них, в процессе работы

узла уплотнения, устройств снабжения

смазкой поверхностей уплотняющего

стыка пары колец путем выработки

поверхностей. Эти естественные устройства

снабжения смазкой поверхностей

уплотняющего стыка пары колец связаны с

образованием нового профиля стыка в виде

завалов кромок колец на входных

участках и возникновения клиновой формы

уплотняющего стыка, рисок и каналов,

появляющихся на уплотняющих

поверхностях колец. Следует отметить, что

образование трещин на поверхностях колец -

один из элементов процесса создания

естественных устройств снабжения смазкой

поверхностей уплотняющего стыка пары

колец в условиях проявления

значительных тепловых нагрузок и высоких

температурных градиентов в телах колец.

2.5.2. ИСКУССТВЕННЫЕ

УСТРОЙСТВА СМАЗКИ

ПАРЫ ТРЕНИЯ

В узлах торцовых уплотнений

широко применяют искусственные устройства

снабжения смазкой поверхностей трущейся

пары колец. По внешнему виду

устройства искусственного снабжения смазкой

поверхностей трущейся пары отличаются

между собой как формами исполнения

разного рода полостей на уплотняющих

поверхностях колец, так и исполнением

каналов подвода смазки к этим поверхностям.

На уплотняющих поверхностях

колец торцовых уплотнений механическим,

химическим, целенаправленным

деформированием или иным путем выполняют

смазочные полости в виде:

- простых камер (см. рис. 2.6, б;

рис. 2.12, а);

- камер или проточек со вставкой

(с пористой вставкой - на рис. 2.6, в;

рис. 2.12, б; с деформируемой вставкой -

на рис. 2.12, г);

- ступенек (высотой в несколько

микрометров) в радиальном направлении

(рис. 2.12, в);

- формы клина (размерами

микрометровой высоты) в радиальном

направлении (рис. 2.6, г);

- камер Рэлея плоской ступенчатой

формы (рис. 2.13, я);

- камер Рэлея клиновой формы

(рис. 2.13,6);

- разного рода канавок - сегментных

(рис. 2.14, б), прямоугольных (рис. 2.14, а),

кольцевых (рис. 2.14, б), спиральных

(рис. 2.13, б);

- эксцентричной (рис. 2.15, а) или

овальной (рис. 2.15, б, в) формы

уплотняющей поверхности;

- микроволнистости в окружном

направлении (см. рис. 2.6, а).

УСТРОЙСТВА СНАБЖЕНИЯ СМАЗКОЙ ПОВЕРХНОСТЕЙ ТРУЩЕЙСЯ ПАРЫ КОЛЕЦ 31

Рис. 2.12. Устройства гидростатического

типа для снабжения смазкой поверхностей

трущейся пары колец:

а - подвод смазки в замкнутые камеры;

б - подвод смазки через пористые вставки;

в - подвод смазки в ступенчатую по радиусу

выточку на поверхности; г - подвод смазки в

полость клиновой формы, образующегося

из-за деформирования поверхности кольца

в)

Рис.2.13. Устройства гидродинамического

типа для снабжения смазкой поверхностей

трущейся пары колец:

а - подвод смазки в плоские камеры Рэлея;

б - подвод смазки в клиновые камеры Рэлея;

в - подвод смазки спиральными канавками чер-

пакового типа; ps - давление в камере

уплотнения; ра - давление за уплотнением

Рис.2.14. Формы смазочных канавок на уплотняющих

поверхностях колец:

а - прямоугольные; б - кольцевые; в - сегментовидные

32 Глава 2. ИСПОЛНЕНИЕ УЗЛОВ И ДЕТАЛЕЙ ТОРЦОВЫХ УПЛОТНЕНИЙ

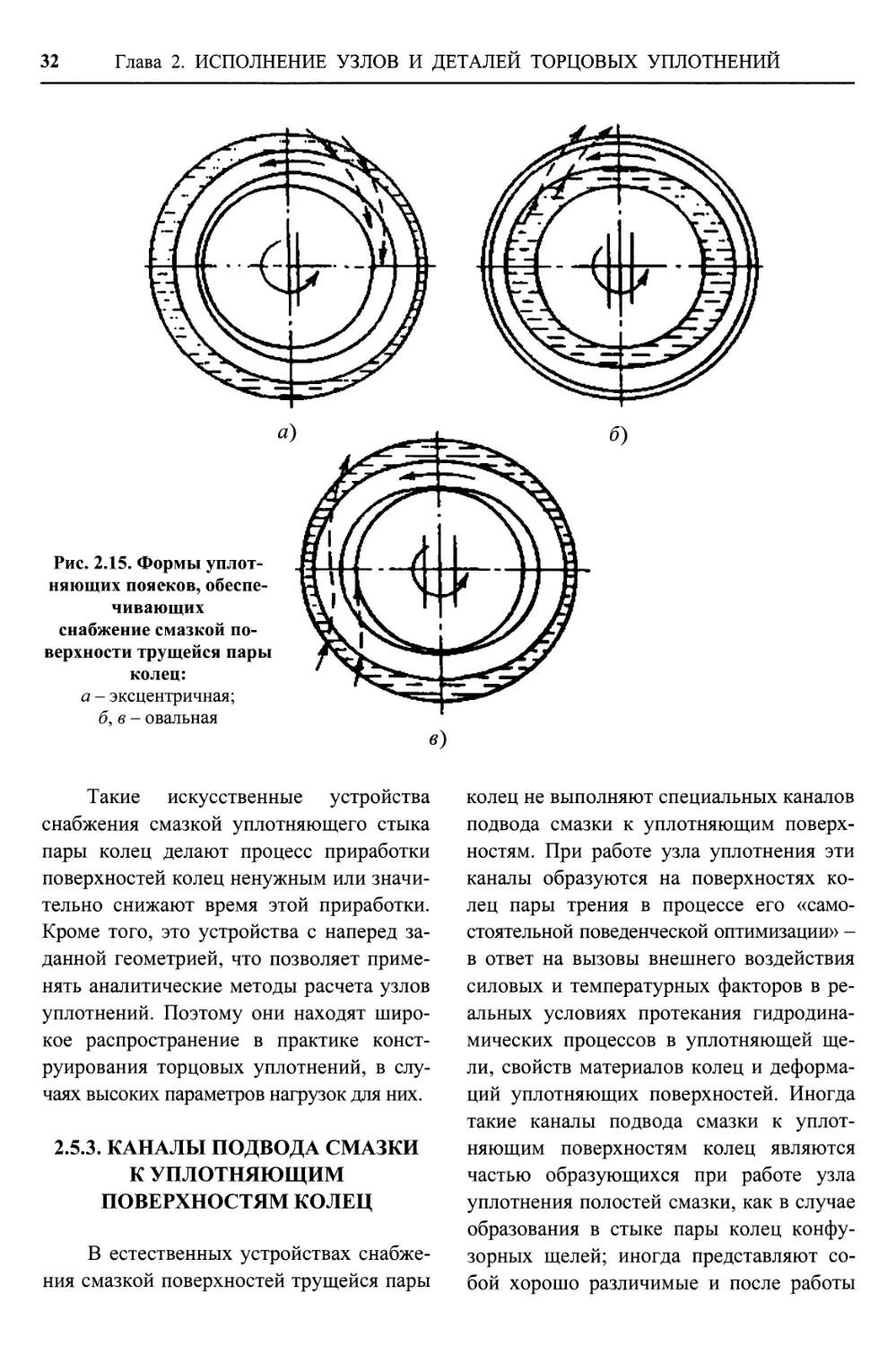

Рис. 2.15. Формы

уплотняющих пояеков,

обеспечивающих

снабжение смазкой

поверхности трущейся пары

колец:

а - эксцентричная;

б,в- овальная

б)

в)

Такие искусственные устройства

снабжения смазкой уплотняющего стыка

пары колец делают процесс приработки

поверхностей колец ненужным или

значительно снижают время этой приработки.

Кроме того, это устройства с наперед

заданной геометрией, что позволяет

применять аналитические методы расчета узлов

уплотнений. Поэтому они находят

широкое распространение в практике

конструирования торцовых уплотнений, в

случаях высоких параметров нагрузок для них.

2.5.3. КАНАЛЫ ПОДВОДА СМАЗКИ

К УПЛОТНЯЮЩИМ

ПОВЕРХНОСТЯМ КОЛЕЦ

В естественных устройствах

снабжения смазкой поверхностей трущейся пары

колец не выполняют специальных каналов

подвода смазки к уплотняющим

поверхностям. При работе узла уплотнения эти

каналы образуются на поверхностях

колец пары трения в процессе его

«самостоятельной поведенческой оптимизации» -

в ответ на вызовы внешнего воздействия

силовых и температурных факторов в

реальных условиях протекания

гидродинамических процессов в уплотняющей

щели, свойств материалов колец и

деформаций уплотняющих поверхностей. Иногда

такие каналы подвода смазки к

уплотняющим поверхностям колец являются

частью образующихся при работе узла

уплотнения полостей смазки, как в случае

образования в стыке пары колец конфу-

зорных щелей; иногда представляют

собой хорошо различимые и после работы

ТИПЫ И ВИДЫ ТОРЦОВЫХ УПЛОТНЕНИЙ

33

узла уплотнения каналы, как, например,

при образовании на уплотняющих

поверхностях колец сетки термотрещин.

Торцовые уплотнения, приведенные

на рис. 2.3, являются типичными

уплотнениями без специальных каналов

подвода смазки к уплотняющим поверхностям

колец.

В искусственных устройствах

снабжения смазкой поверхностей трущейся

пары колец каналы подвода смазки

выполняются специально в теле одного из

колец или на их уплотняющих поверхностях.

Варианты исполнения специальных

каналов подвода смазки к уплотняющим

поверхностям колец с камерами,

вставками, кольцевыми ступеньками были

показаны на рис. 2.12.

Часто эти каналы подвода смазки к

уплотняющим поверхностям колец

бывают совмещены формой и профилем с

частью полостей или канавок для смазки

уплотняющих поверхностей колец. Такое

исполнение каналов представлено на

рис. 2.13-2.15.

2.6. ТИПЫ И ВИДЫ ТОРЦОВЫХ

УПЛОТНЕНИЙ В

ЗАВИСИМОСТИ ОТ УСТРОЙСТВ СМАЗКИ

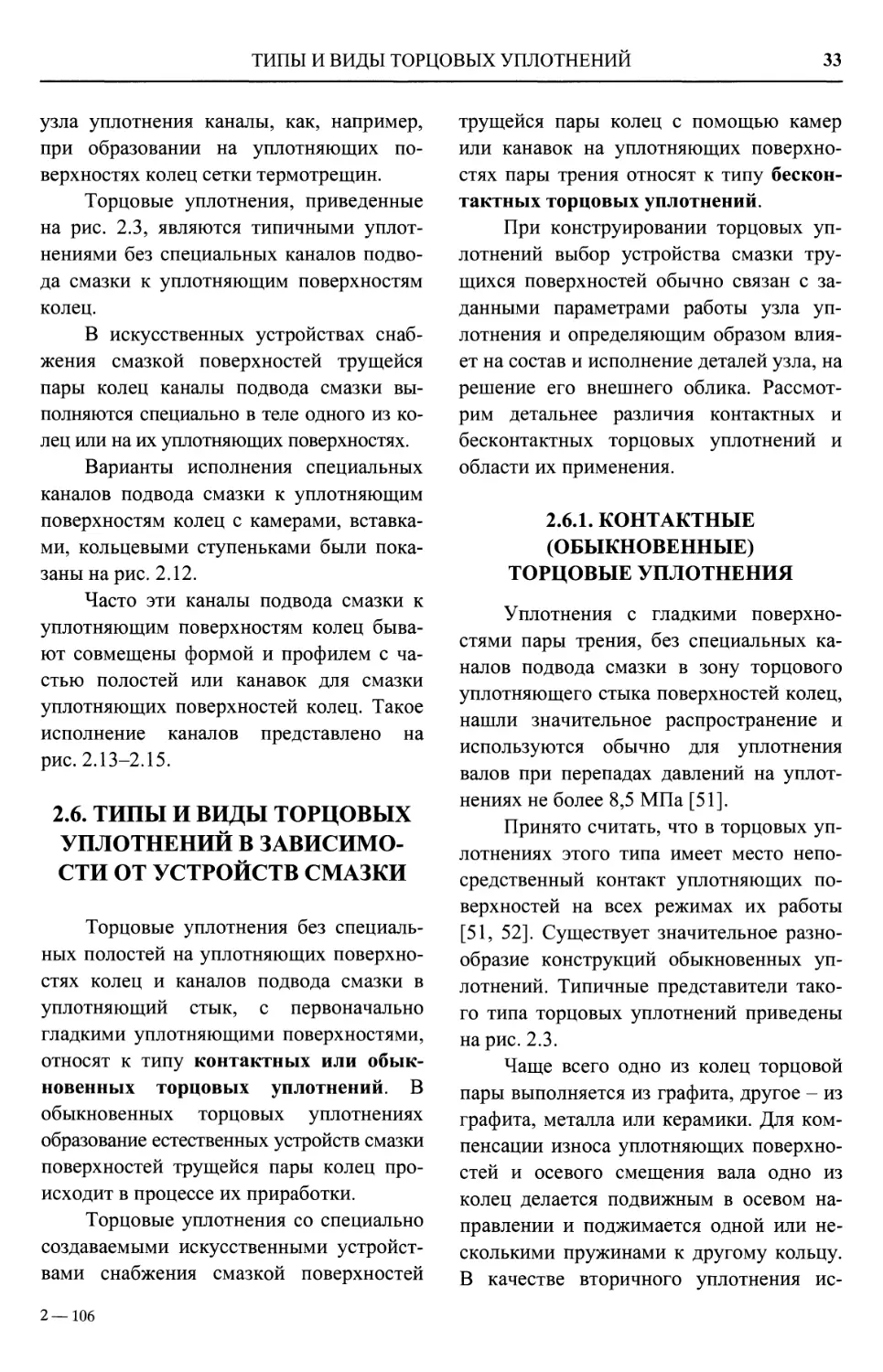

Торцовые уплотнения без

специальных полостей на уплотняющих

поверхностях колец и каналов подвода смазки в

уплотняющий стык, с первоначально

гладкими уплотняющими поверхностями,

относят к типу контактных или

обыкновенных торцовых уплотнений. В

обыкновенных торцовых уплотнениях

образование естественных устройств смазки

поверхностей трущейся пары колец

происходит в процессе их приработки.

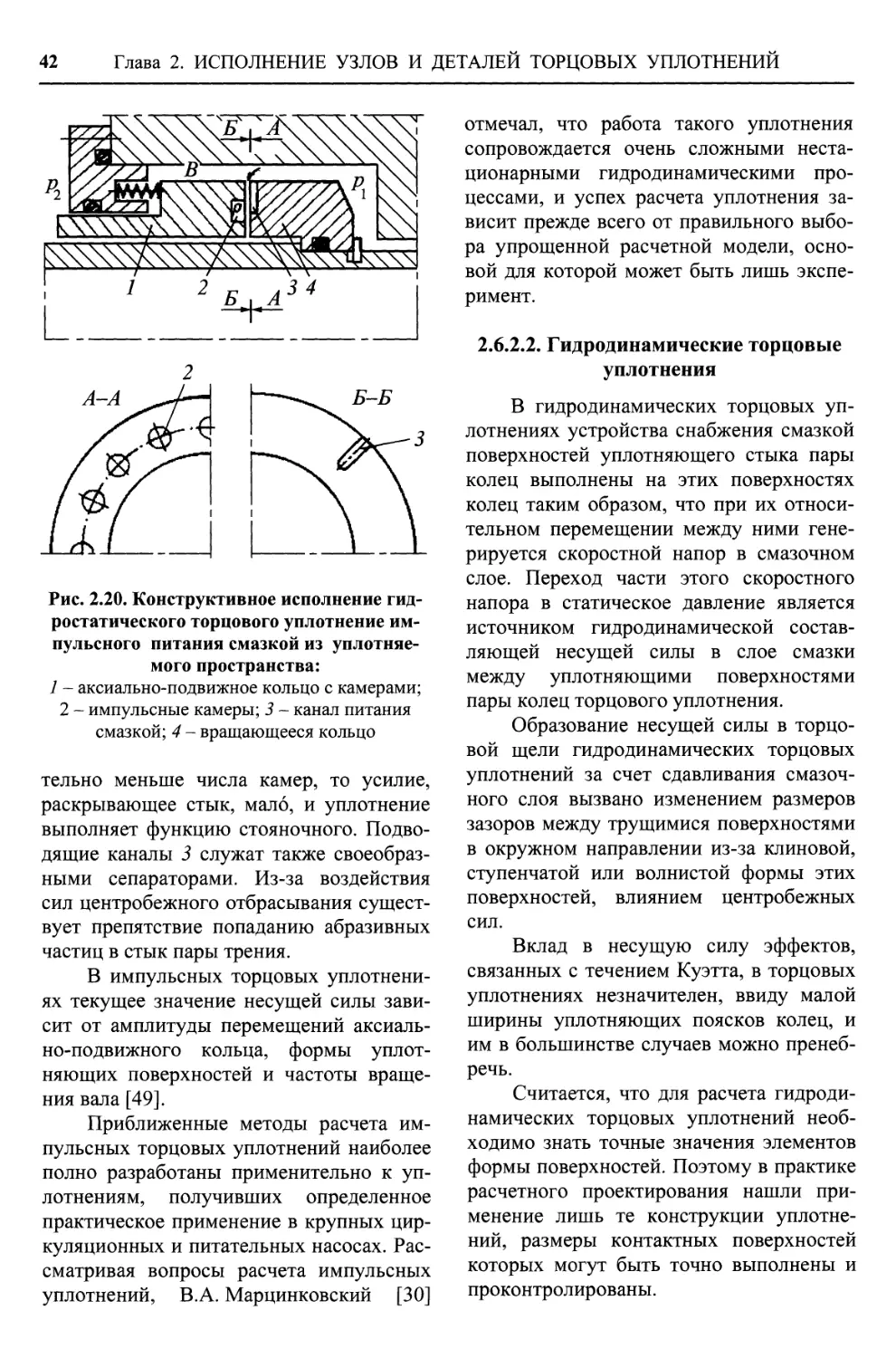

Торцовые уплотнения со специально

создаваемыми искусственными

устройствами снабжения смазкой поверхностей

трущейся пары колец с помощью камер

или канавок на уплотняющих

поверхностях пары трения относят к типу

бесконтактных торцовых уплотнений.

При конструировании торцовых

уплотнений выбор устройства смазки

трущихся поверхностей обычно связан с

заданными параметрами работы узла

уплотнения и определяющим образом

влияет на состав и исполнение деталей узла, на

решение его внешнего облика.

Рассмотрим детальнее различия контактных и

бесконтактных торцовых уплотнений и

области их применения.

2.6.1. КОНТАКТНЫЕ

(ОБЫКНОВЕННЫЕ)

ТОРЦОВЫЕ УПЛОТНЕНИЯ

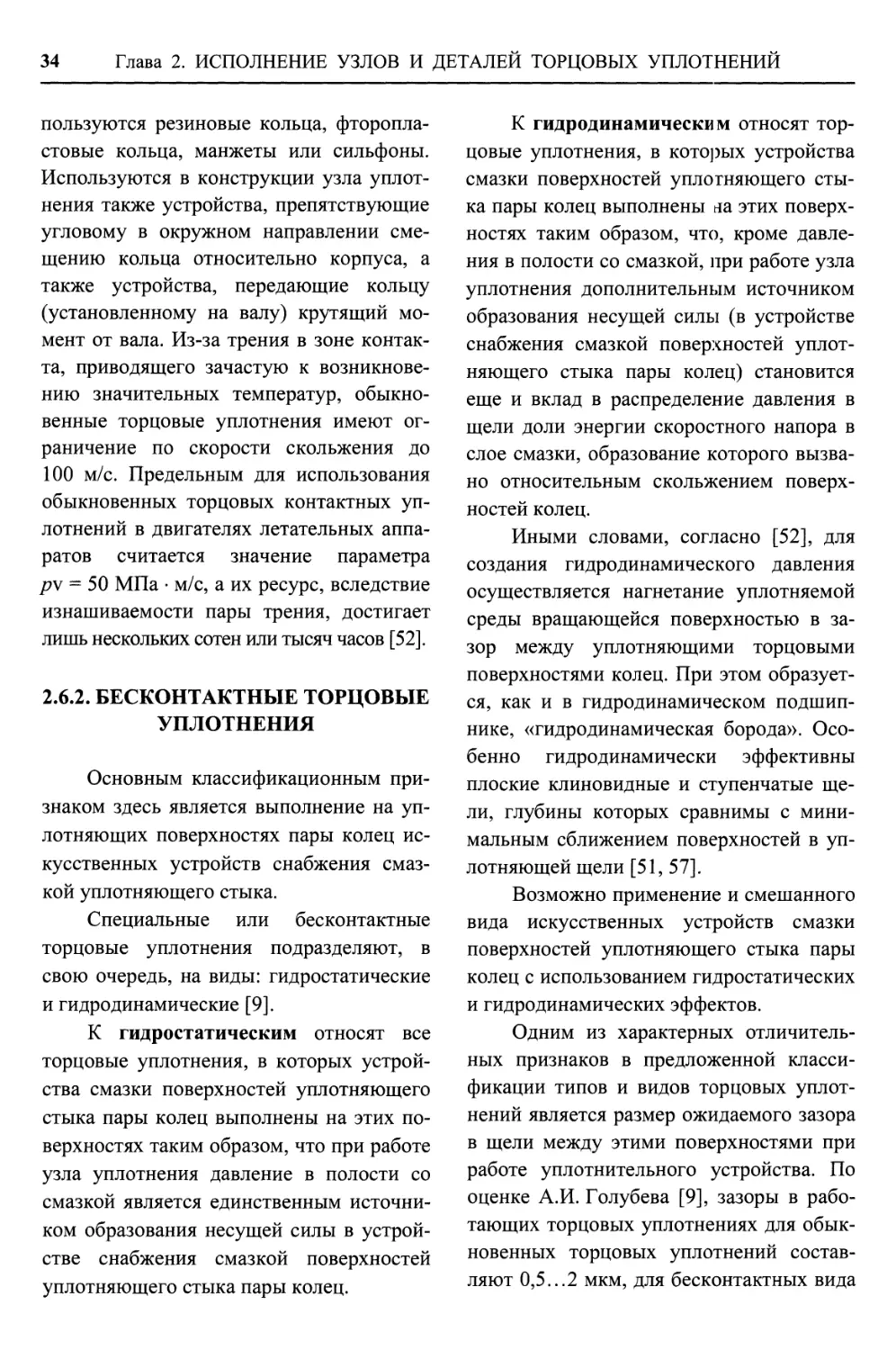

Уплотнения с гладкими

поверхностями пары трения, без специальных

каналов подвода смазки в зону торцового

уплотняющего стыка поверхностей колец,

нашли значительное распространение и

используются обычно для уплотнения

валов при перепадах давлений на

уплотнениях не более 8,5 МПа [51].

Принято считать, что в торцовых

уплотнениях этого типа имеет место

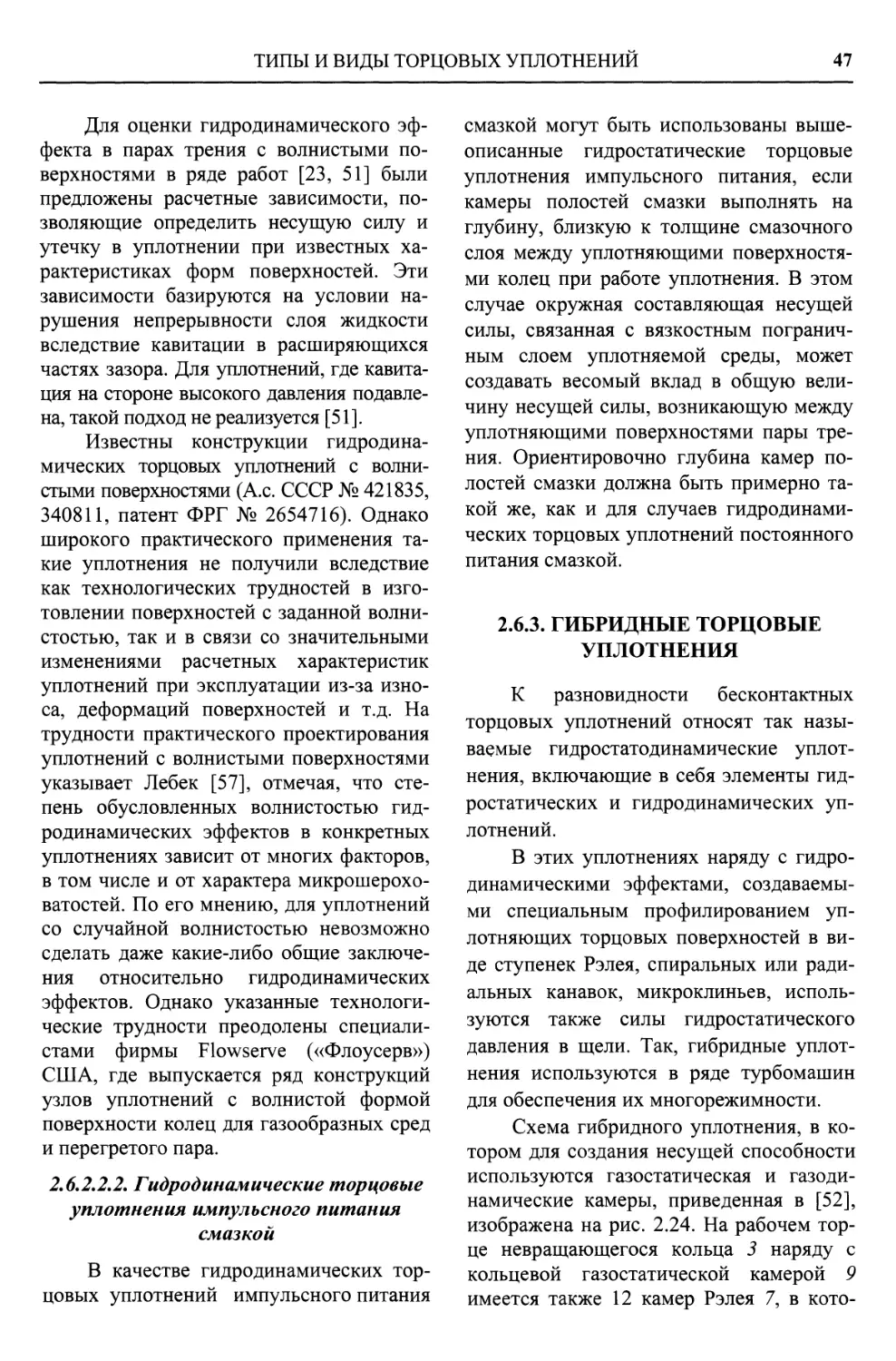

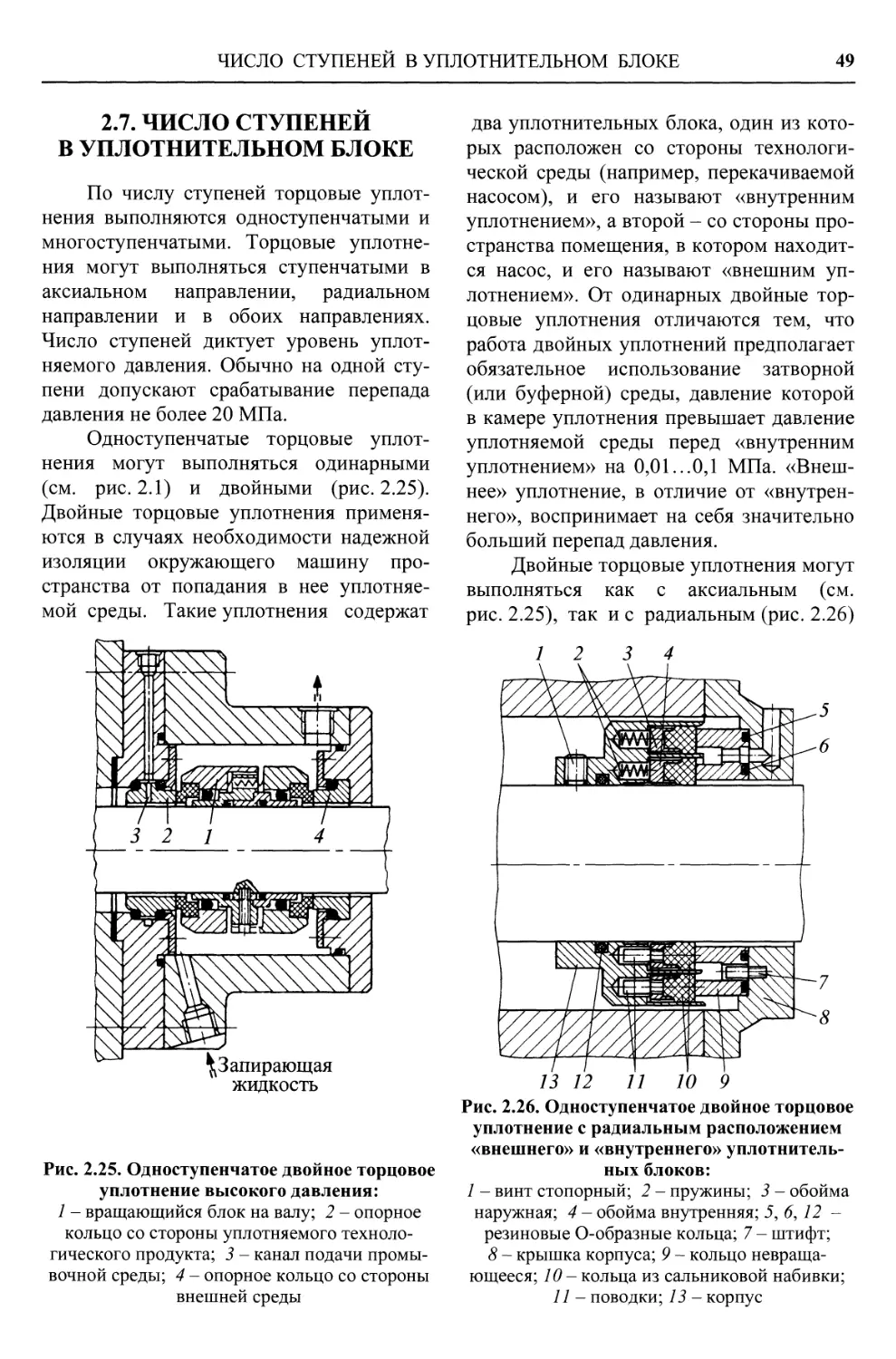

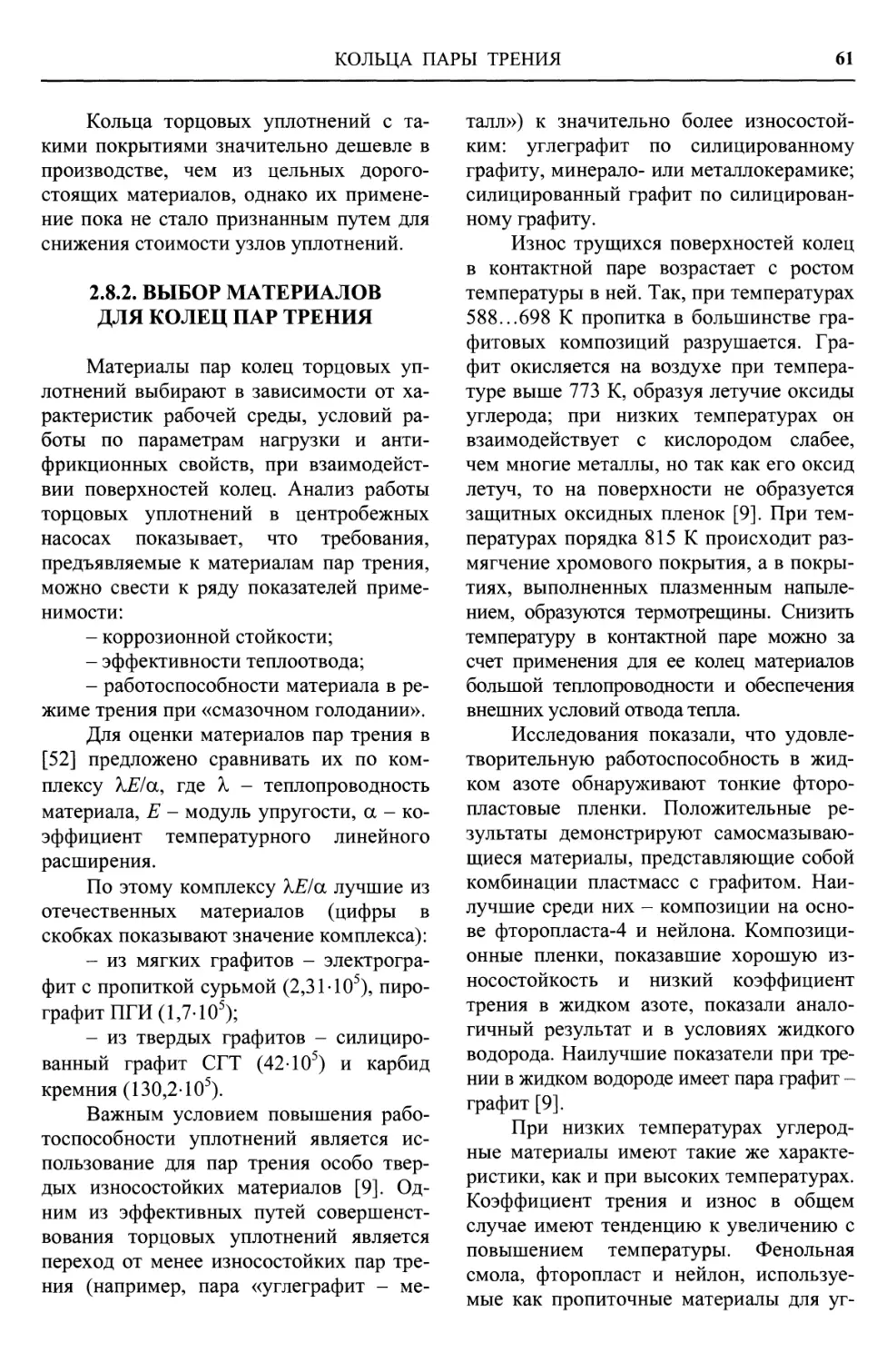

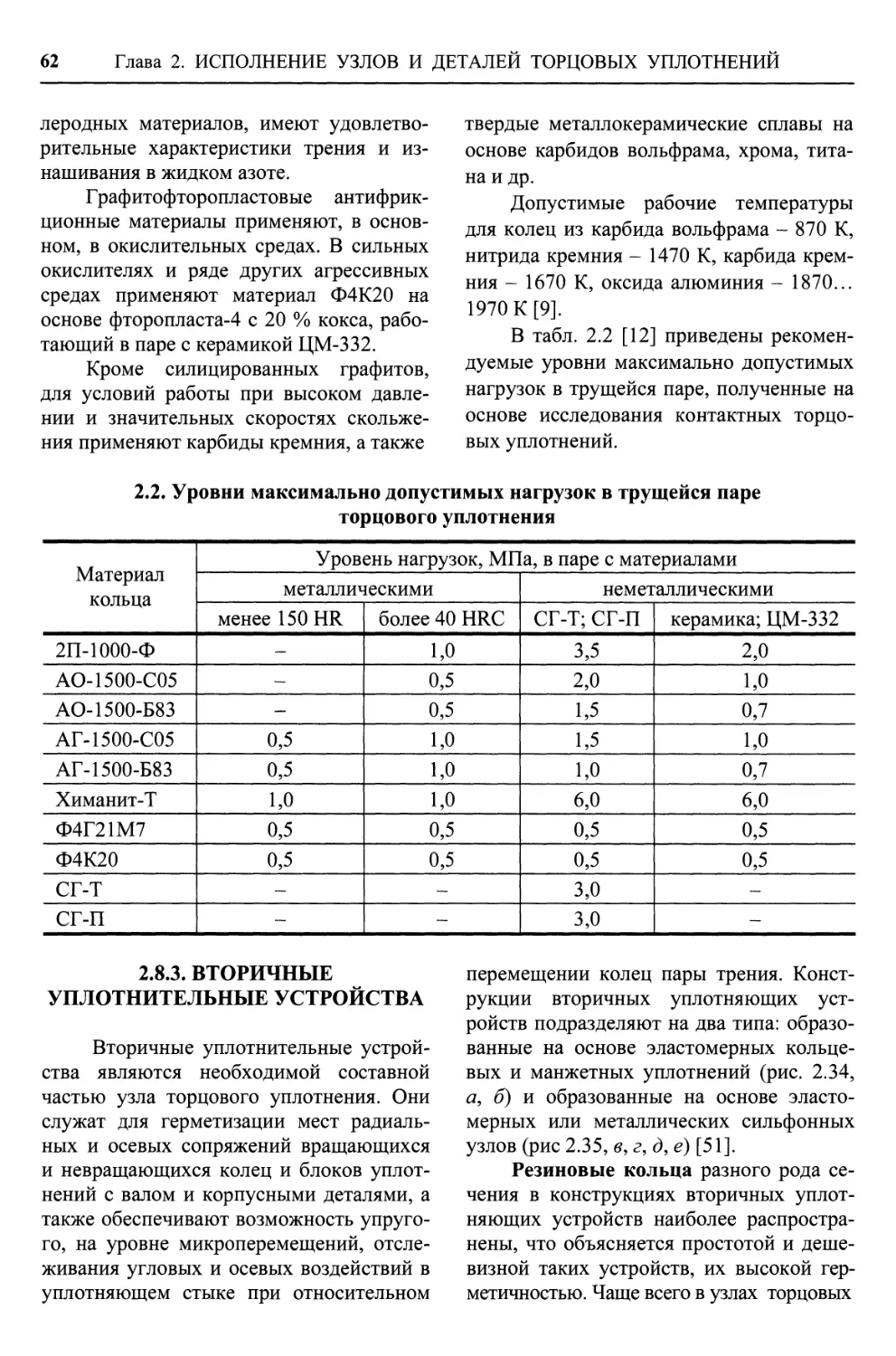

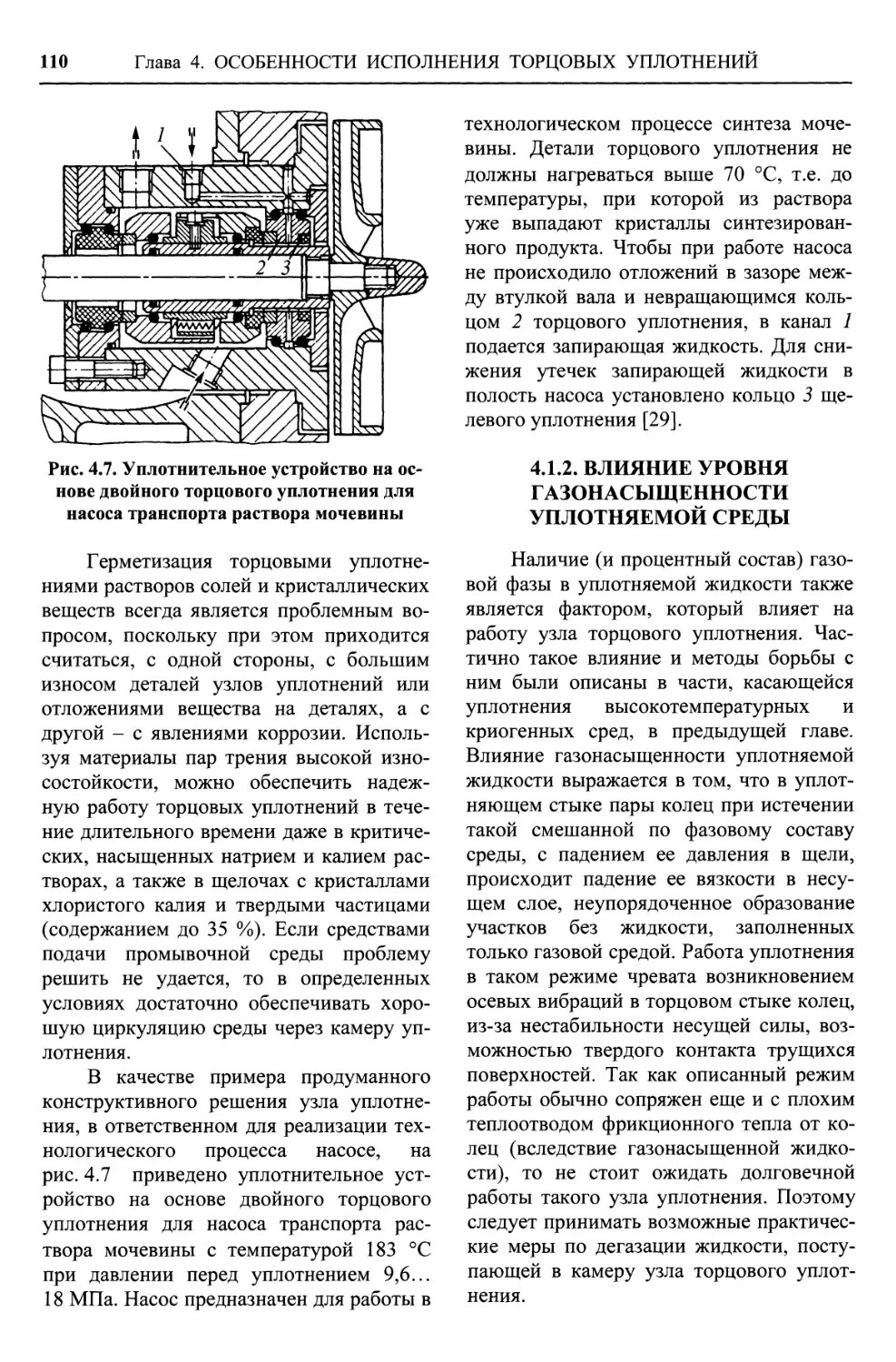

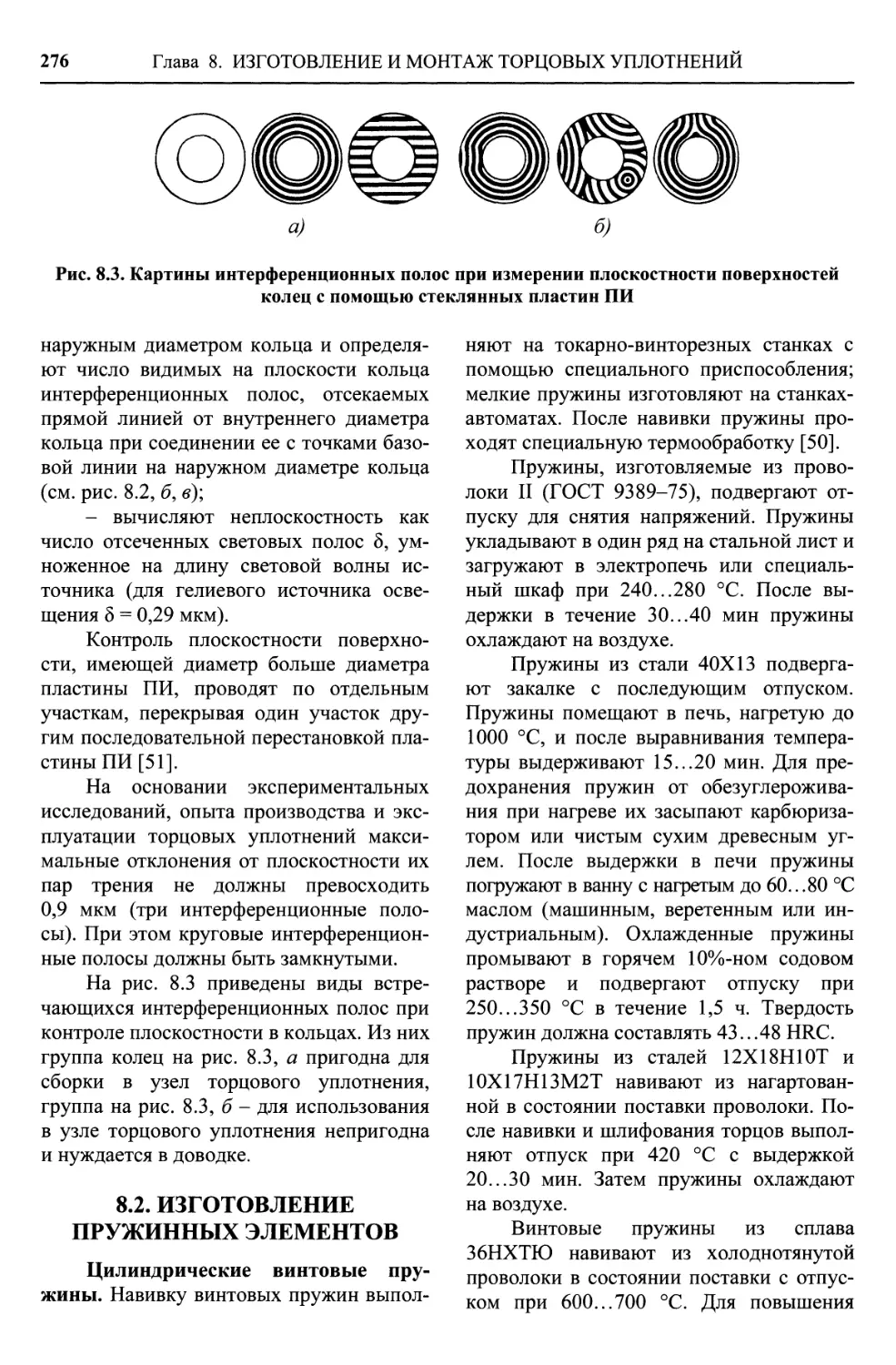

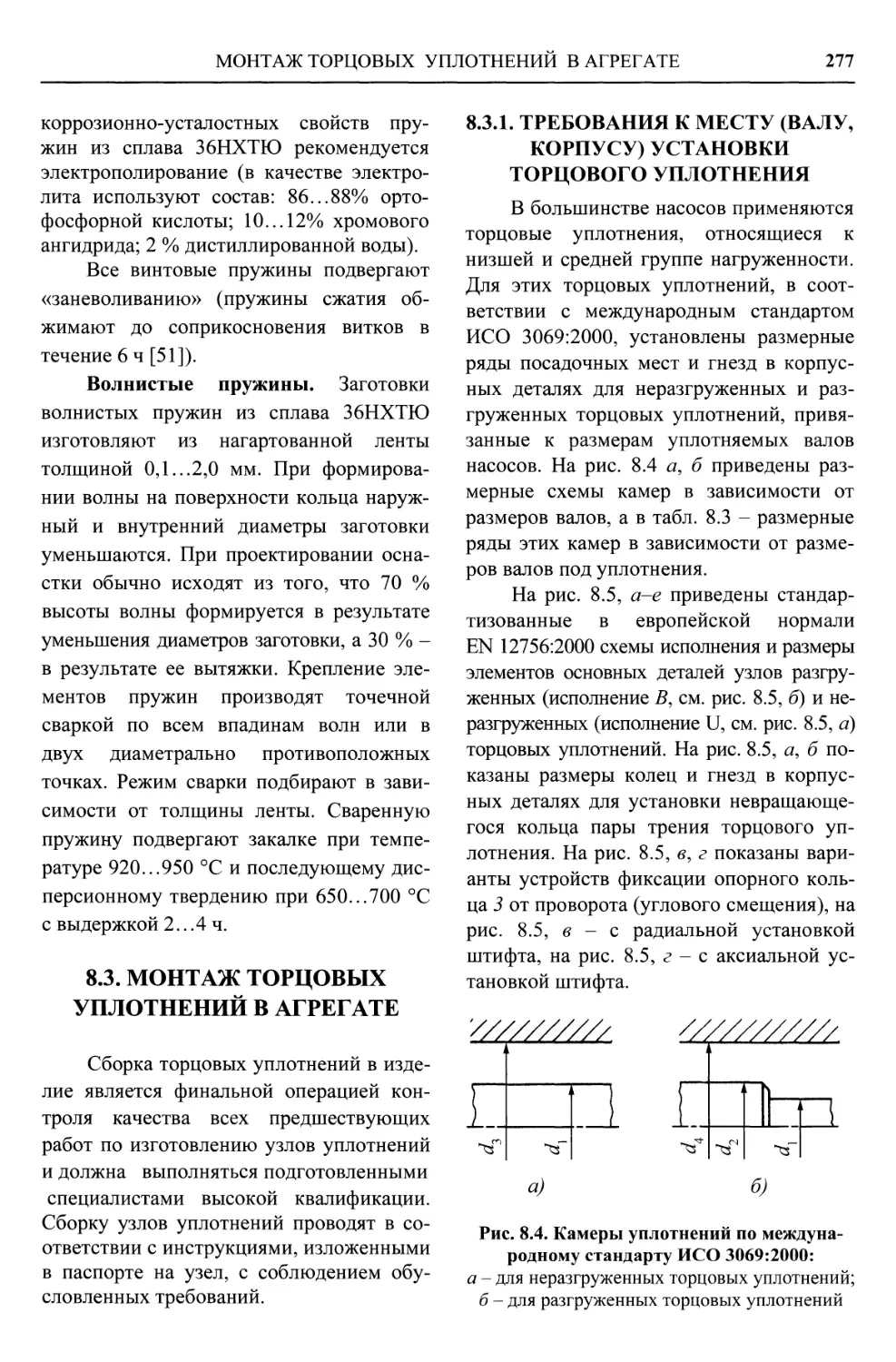

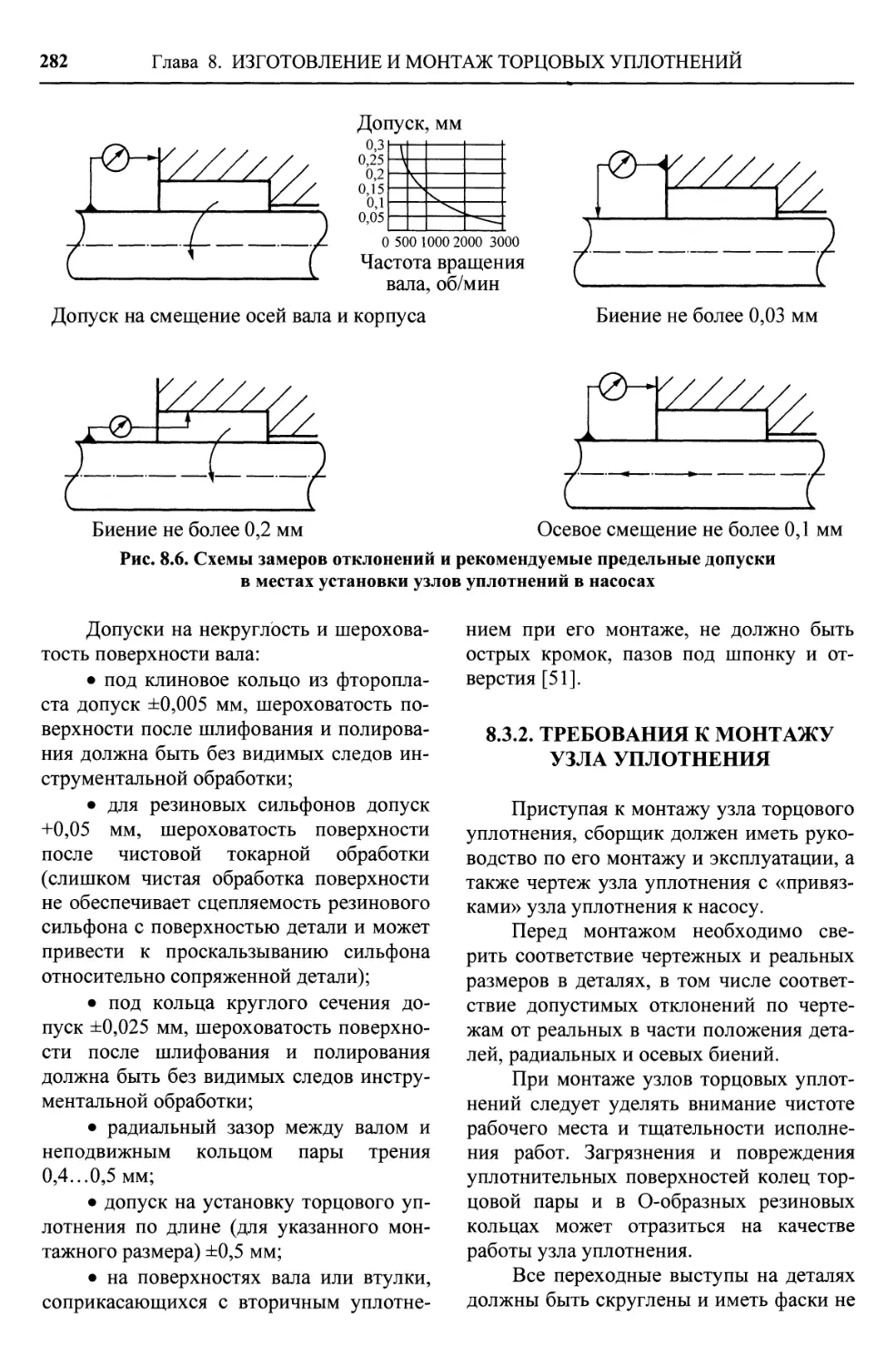

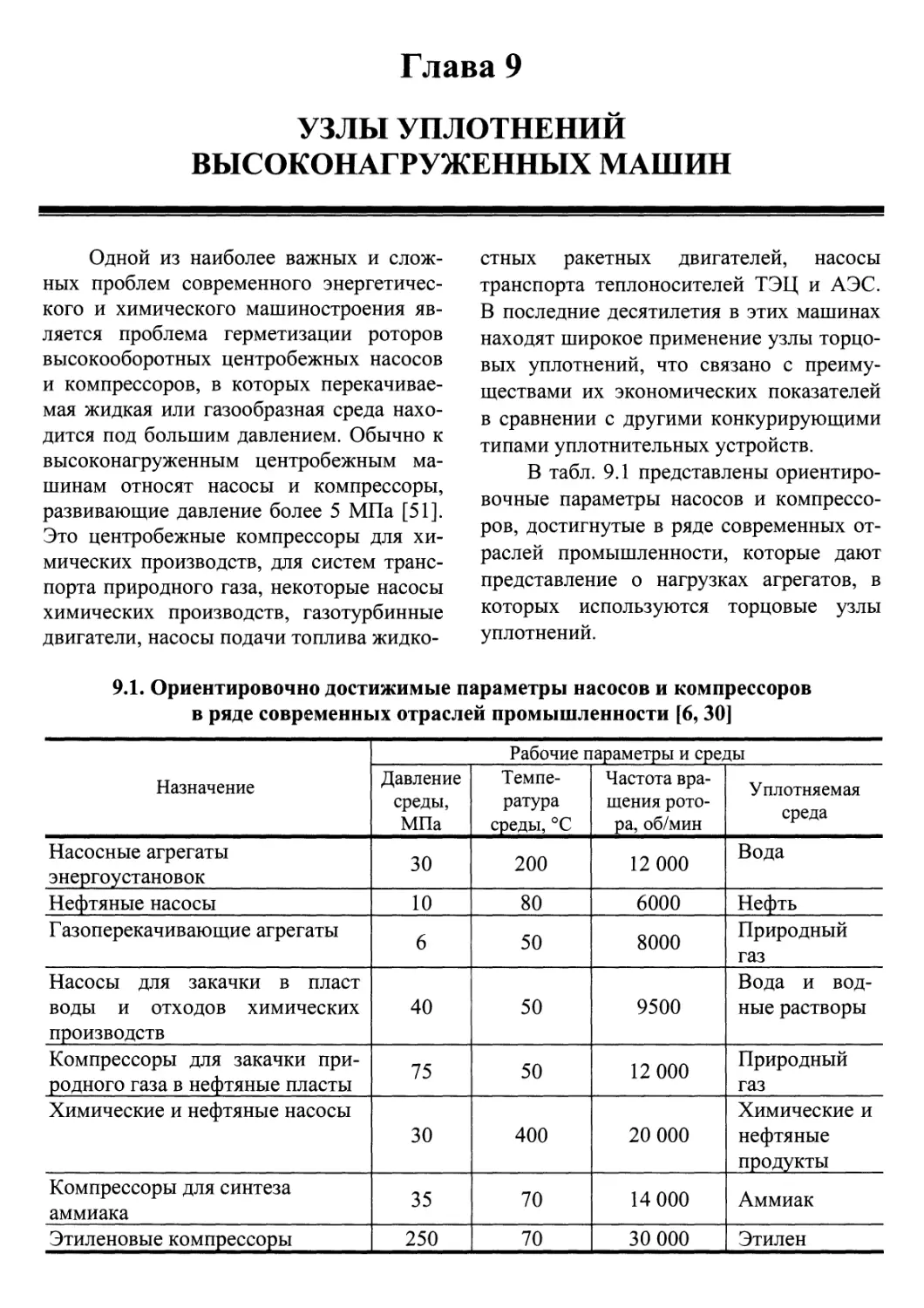

непосредственный контакт уплотняющих