Текст

УДК 625.282:621 51

Компрессоры локомотивов. Мерен-цев С. П. М., «Транспорт», 1974, с. 1—80.

В книге описаны конструкции, принцип действия и методы испытания локомотивных компрессоров КТ6, КТ7, КТбЭл, ПК-5,25, ПК-3,5 и ПК-1,75; рассмотрены вопросы нх обслуживания и ремонта в условиях эксплуатации; возможные неисправности и методы их устранения; приведены нормы износа быстроизнашивающихся деталей; даны характеристики указанных и других локомотивных компрессоров отечественного и зарубежного производства.

Книга рассчитана на мастеров, бригадиров комплексных бригад, машинистов локомотивов и нх помощников.

Рис. 32, табл. 10, библ 4.

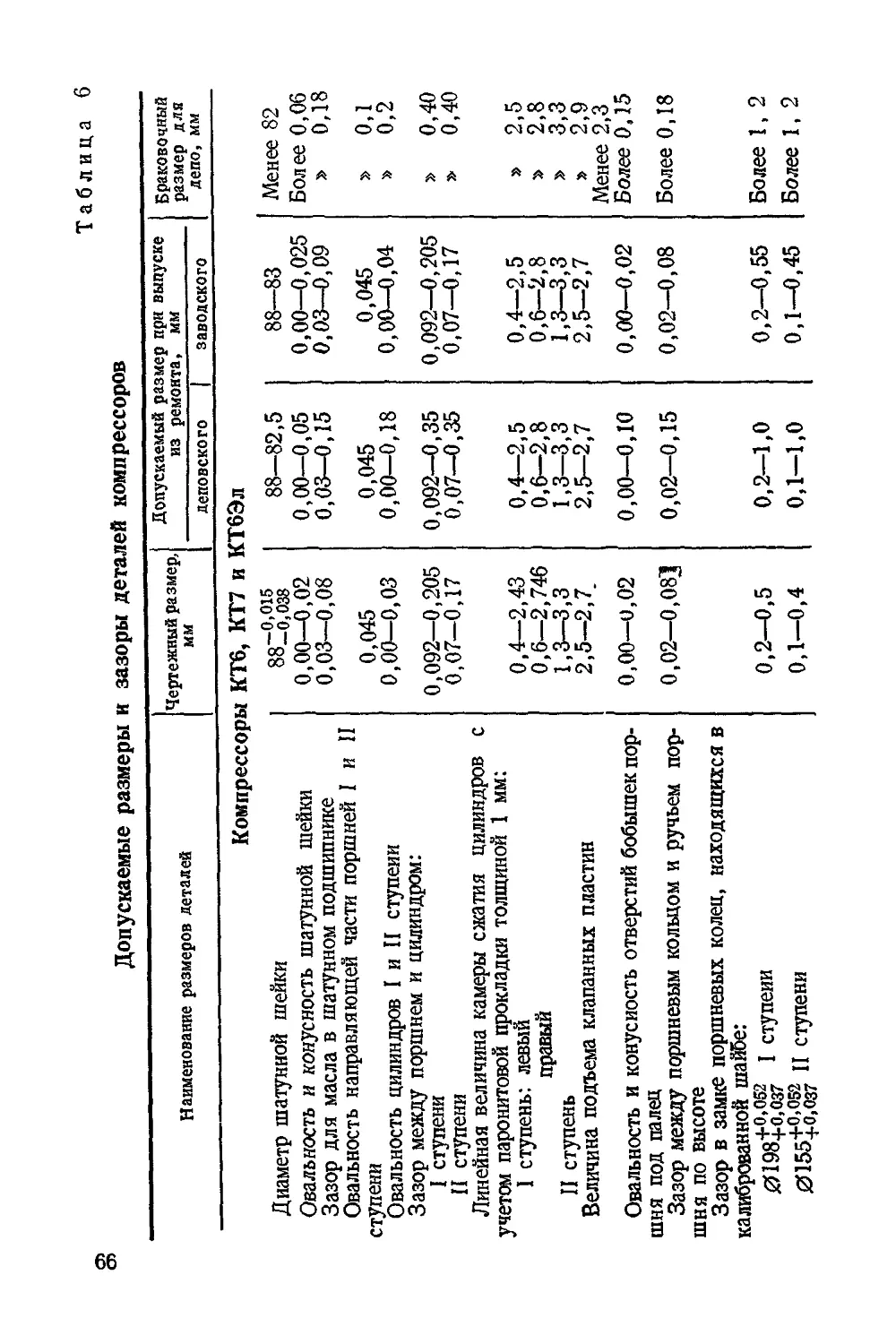

М

31802-134 1? 049 (01)-74

© Издательство «Транспорт», 1974

Глава 1

КОНСТРУКЦИЯ КОМПРЕССОРОВ КТ6, КТ7 И КТбЭл

1. Общие сведения о компрессорах

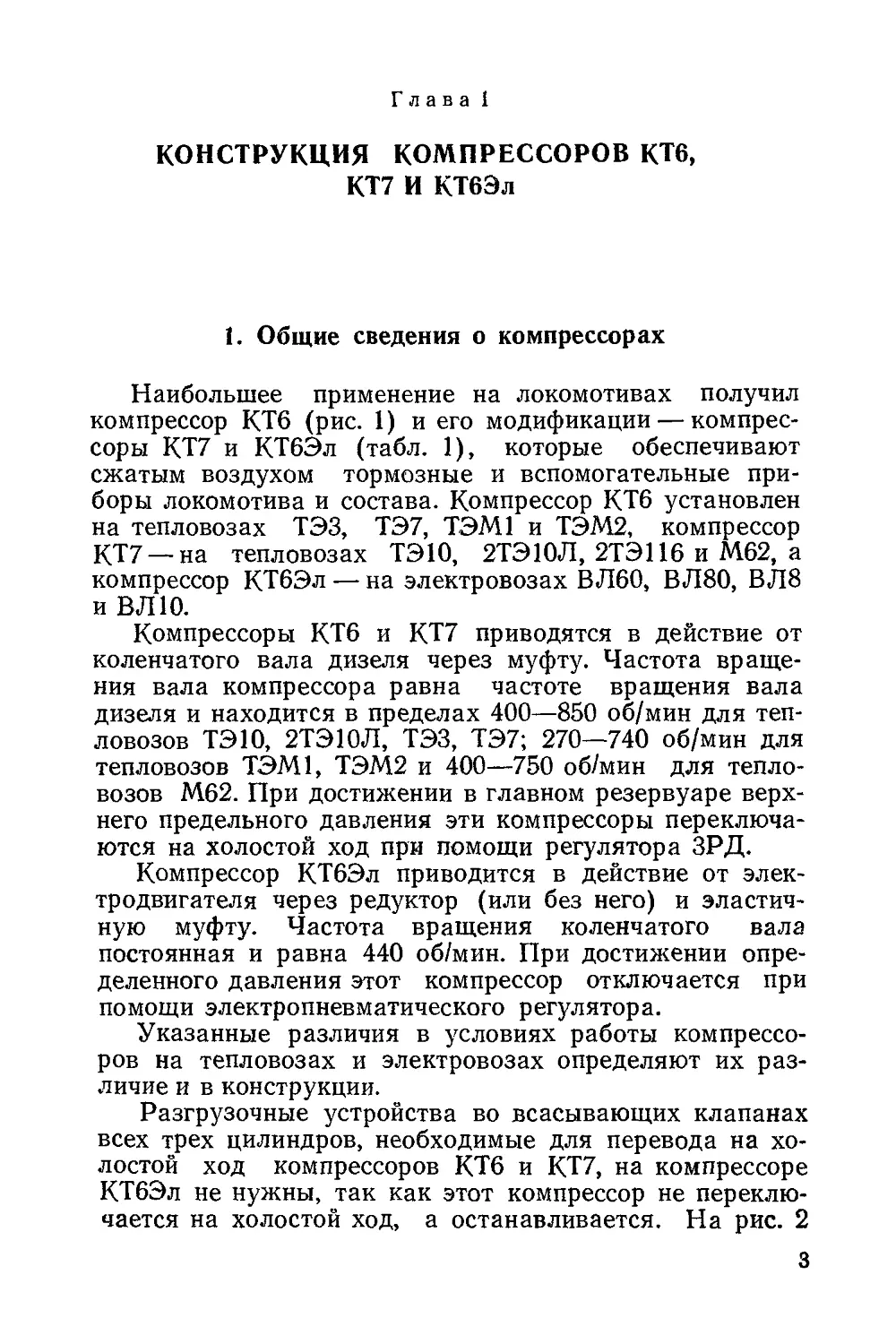

Наибольшее применение на локомотивах получил компрессор КТ6 (рис. 1) и его модификации — компрессоры КТ7 и КТбЭл (табл. 1), которые обеспечивают сжатым воздухом тормозные и вспомогательные приборы локомотива и состава. Компрессор КТ6 установлен на тепловозах ТЭЗ, ТЭ7, ТЭМ1 и ТЭМ2, компрессор КТ7 — на тепловозах ТЭ10, 2ТЭ10Л, 2ТЭ116 и М62, а компрессор КТбЭл — на электровозах ВЛ60, ВЛ80, ВЛ8 и ВЛ 10.

Компрессоры КТ6 и КТ7 приводятся в действие от коленчатого вала дизеля через муфту. Частота вращения вала компрессора равна частоте вращения вала дизеля и находится в пределах 400—850 об/мин для тепловозов ТЭ10, 2ТЭ10Л, ТЭЗ, ТЭ7; 270—740 об/мин для тепловозов ТЭМ1, ТЭМ2 и 400—750 об/мин для тепловозов М62. При достижении в главном резервуаре верхнего предельного давления эти компрессоры переключаются на холостой ход при помощи регулятора ЗРД.

Компрессор КТбЭл приводится в действие от электродвигателя через редуктор (или без него) и эластичную муфту. Частота вращения коленчатого вала постоянная и равна 440 об/мин. При достижении определенного давления этот компрессор отключается при помощи электропневматического регулятора.

Указанные различия в условиях работы компрессоров на тепловозах и электровозах определяют их различие и в конструкции.

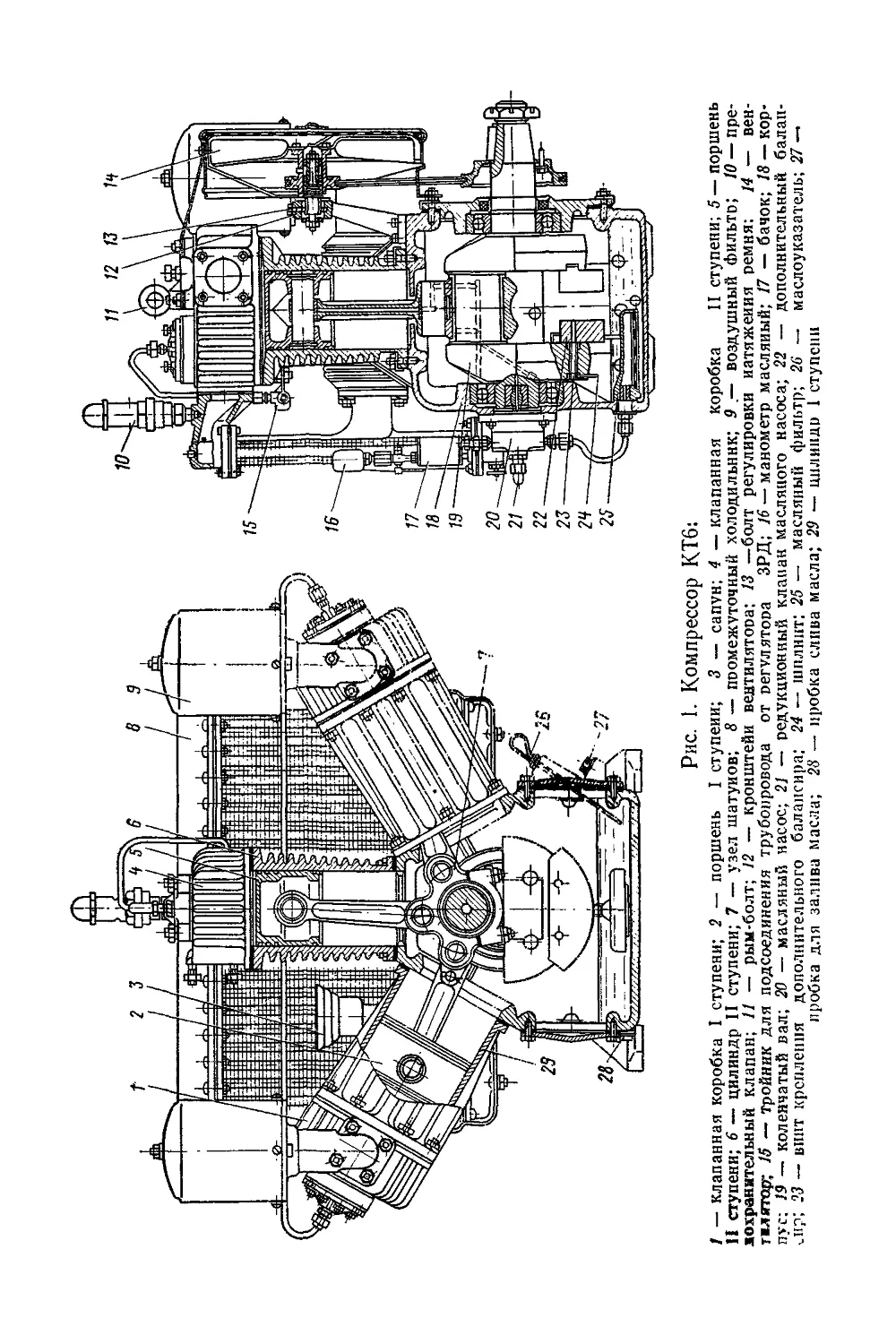

Разгрузочные устройства во всасывающих клапанах всех трех цилиндров, необходимые для перевода на холостой ход компрессоров КТб и КТ7, на компрессоре КТбЭл не нужны, так как этот компрессор не переключается на холостой ход, а останавливается. На рис. 2

3

Рис. 1. Компрессор КТ6:

1 — клапанная коробка I ступени; 2 — поршень I ступени; 3 — сапун; 4 — клапанная коробка II ступени; 5—поршень II ступени; 6 — цилиндр II ступени; 7 — узел шатунов; 8 — промежуточный холодильник; 9 — воздушный фильтр; 10 — предохранительный клапан; 11 — рым-болт; 12 — кронштейн вентилятора: 13 —болт регулировки натяжения ремня: 14 — вентилятор; 15 — Тройник для подсоединения трубопровода от регулятора ЗРД; 16— манометр масляный; 17 — бачок; 18— корпус; 19 — коленчатый вал; 20 — масляный насос; 21 — редукционный клапан масляного насоса; 22 — дополнительный балансир; 23 — винт крепления дополнительного балансира; 24 — шплинт: 25 — масляный фильтр; 26' — маслоуказатель; 27 — пробка для залива масла; 28 — пробка слива масла; 29 — цилиндр 1 ступени

Рнс. 2. Клапанная коробка цилиндра I ступени компрессора КТбЭл:

1 — нагнетательный клапан; 2 — упор клапана; 3 — корпус;

4— крышка; 5 — всасывающий клапан; 6 — болт; 7 — контргайка; 8 — прокладка паронитовая; 9 — прокладка медная

показана конструкция клапанной коробки цилиндра I ступени компрессора КТбЭл. Клапанная коробка цилиндра II ступени имеет такую же конструкцию.

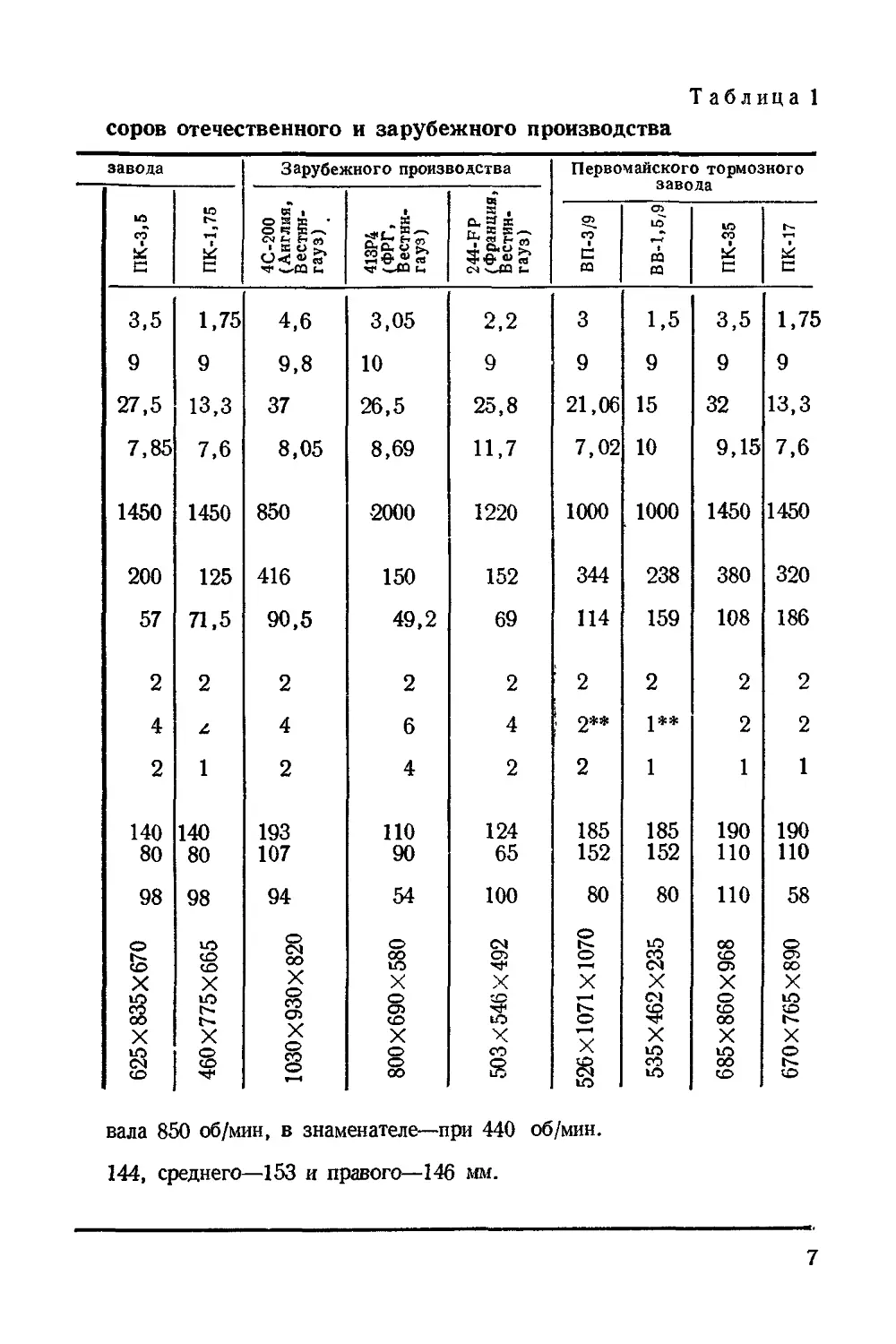

Оказался не нужным для электровозного компрессора и бачок 1 (рис. 3) гасителя пульсации стрелки масляного манометра. Это объясняется тем, что за 40— 60 сек работы компрессора (примерная продолжительность одного включения) масло, особенно если оно холодное, не успевает через калиброванное отверстие наполнить бачок, и манометр не показывает давления. При большей продолжительности включения низкая частота вращения коленчатого вала электровозного компрессора и валика масляного насоса (440 об/мин) не дают заметной пульсации стрелки масляного манометра, а вибрация компрессора при такой частоте вращения вала практически отсутствует.

В зимнее время масло в картере электровозного компрессора может замерзнуть. Для предотвращения этого в картере компрессора КТбЭл установлен электроподогреватель трубчатого типа мощностью 200—250 Вт, с рабочим напряжением 50 В. На компрессорах КТб и КТ7 такого подогревателя нет, так как тепло в кузове тепловоза постоянно поддерживается работающим дизелем.

5

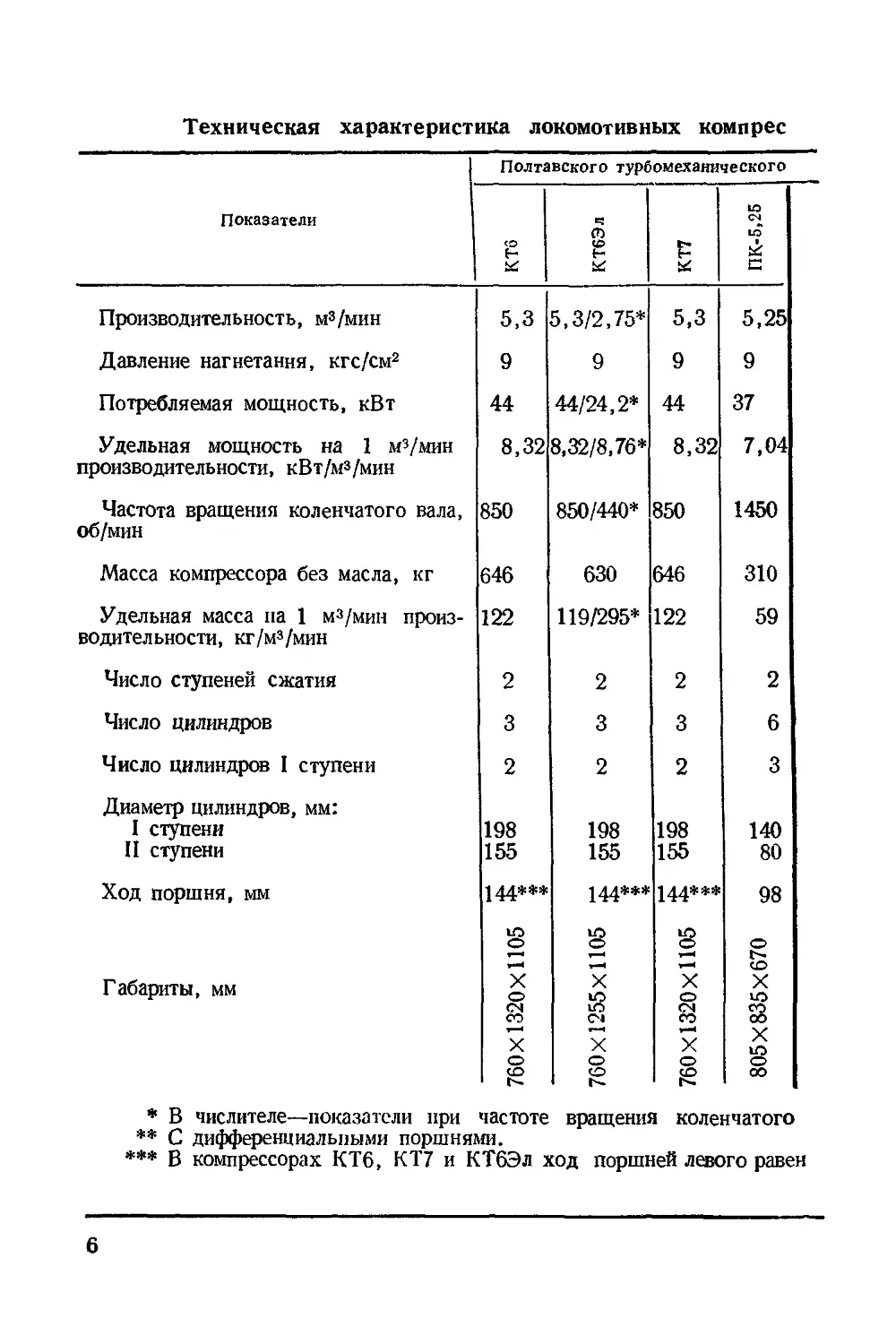

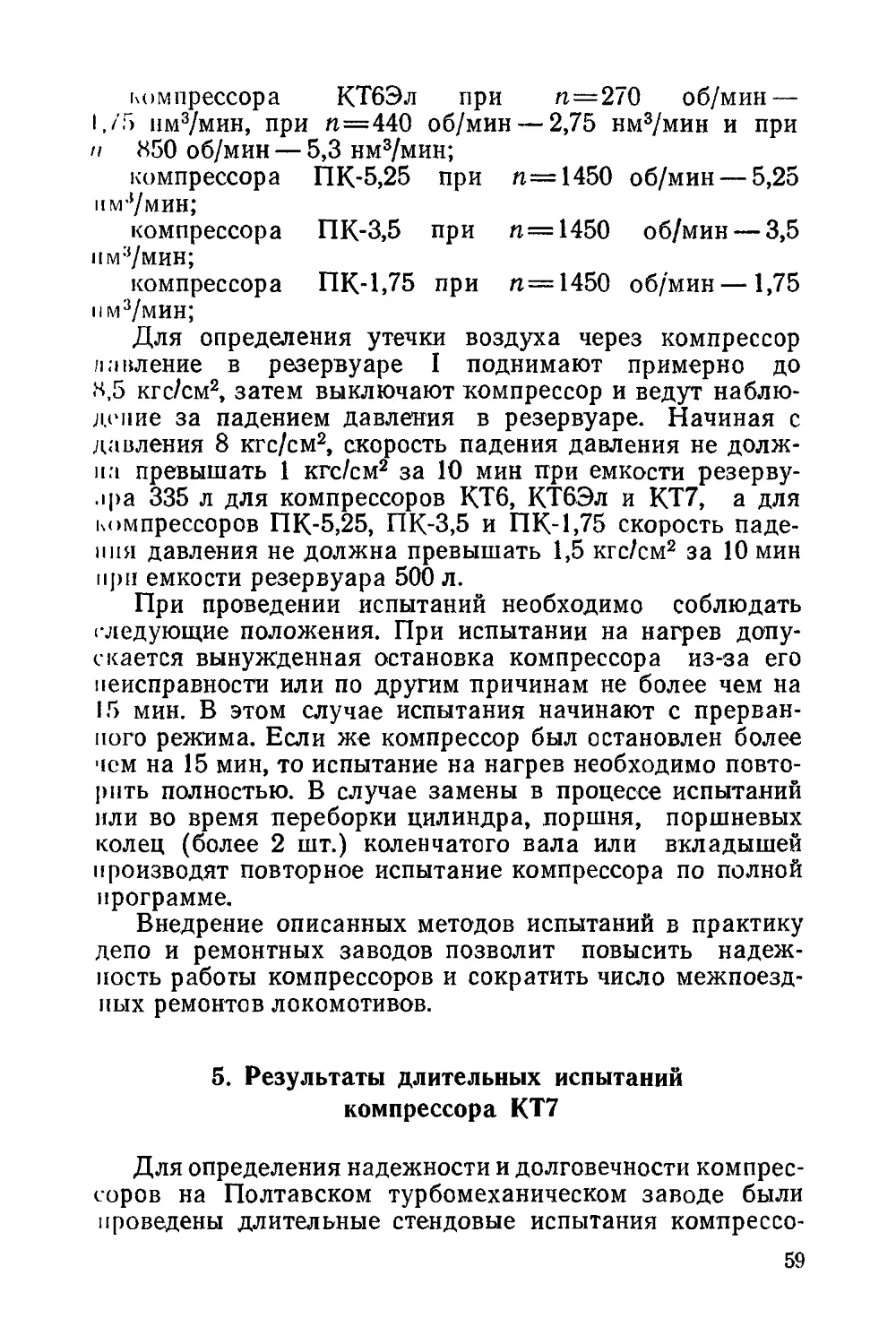

Техническая характеристика локомотивных компрес

Полтавского турбомеханического

Показатели ч ю сч

<о <£> fcw bi

ьс & С

Производительность, м3/мин 5,3 5,3/2,75* 5,3 5,25

Давление нагнетания, кгс/см2 9 9 9 9

Потребляемая мощность, кВт 44 44/24,2* 44 37

Удельная мощность на 1 м3/мин производительности, кВт/м3/мин 8,32 8,32/8,76* 8,32 7,04

Частота вращения коленчатого вала, об/мин 850 850/440* 850 1450

Масса компрессора без масла, кг 646 630 646 310

Удельная масса на 1 м3/мин производительности, кг/м3/мин 122 119/295* 122 59

Число ступеней сжатия 2 2 2 2

Число цилиндров 3 3 3 6

Число цилиндров I ступени 2 2 2 3

Диаметр цилиндров, мм:

I ступени 198 198 198 140

II ступени 155 155 155 80

Ход поршня, мм 144*** 144*** 144*** 98

ю ю ю

о о о О

Габариты, мм X о X Й X о X to

со сч со So

X X X X ю

о о 00

* В числителе—показатели при частоте вращения коленчатого

** С дифференциальными поршнями.

*** В компрессорах КТ6, КТ7 и КТбЭл ход поршней левого равен

6

Таблица 1

соров отечественного и зарубежного производства

завода Зарубежного производства Первомайского тормозного

ПК-3,5 ПК-1,75 4С-200 (Англия, Вестингауз) Эе®« 244-FP (Францш Вестингауз) ВП-3/9 О LO СО СО ПК-35 ПК-17

3,5 1,75 4,6 3,05 2,2 3 1,5 3,5 1,75

9 9 9,8 10 9 9 9 9 9

27,5 13,3 37 26,5 25,8 21,06 15 32 13,3

7,85 7,6 8,05 8,69 11,7 7,02 10 9,15 7,6

1450 1450 850 -2000 1220 1000 1000 1450 1450

200 125 416 150 152 344 238 380 320

57 71,5 90,5 49,2 69 114 159 108 186

2 2 2 2 2 2 2 2 2

4 4 6 4 , 2** 1** 2 2

2 1 2 4 2 2 1 1 1

140 80 140 80 193 107 НО 90 124 65 185 152 185 152 190 110 190 110

98 98 94 54 100 80 80 110 58

О to о О 00 О 00 СЛ 1070 ю со 00 о О СЛ

X X X о X х X X

S со СП СП о о о

X ю о X о о X о 3 X о о 00 со 8 526x11 X ю со ю X ю 00 о X о о

вала 850 об/мин, в знаменателе—при 440 об/мин.

144, среднего—153 и правого—146 мм.

7

Рис. 3. Установка масляного манометра:

1 — резервуарчик: 2 — штуцер; 3, и — поокладки; 4 — краник: S — пеоеходник;

7 — манометр

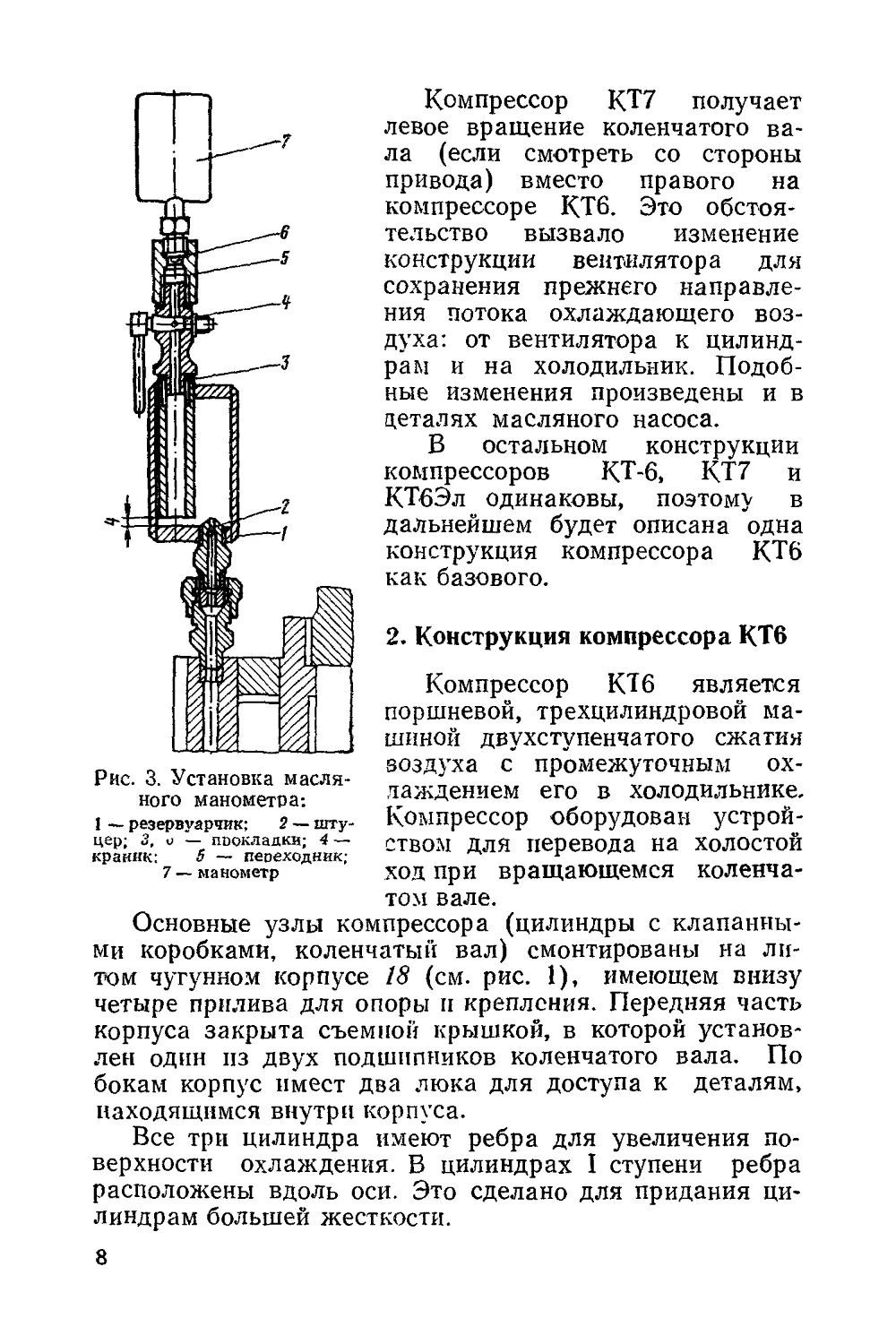

Компрессор КТ7 получает левое вращение коленчатого вала (если смотреть со стороны привода) вместо правого на компрессоре КТ6. Это обстоятельство вызвало изменение конструкции вентилятора для сохранения прежнего направления потока охлаждающего воздуха: от вентилятора к цилиндрам и на холодильник. Подобные изменения произведены и в деталях масляного насоса.

В остальном конструкции компрессоров КТ-6, КТ7 и КТбЭл одинаковы, поэтому в дальнейшем будет описана одна конструкция компрессора КТ6 как базового.

2. Конструкция компрессора КТ6

Компрессор КТ6 является поршневой, трехцилиндровой машиной двухступенчатого сжатия воздуха с промежуточным охлаждением его в холодильнике. Компрессор оборудован устройством для перевода на холостой ход при вращающемся коленчатом вале.

Основные узлы компрессора (цилиндры с клапанными коробками, коленчатый вал) смонтированы на литом чугунном корпусе 18 (см. рис. 1), имеющем внизу четыре прилива для опоры и крепления. Передняя часть корпуса закрыта съемной крышкой, в которой установлен один из двух подшипников коленчатого вала. По бокам корпус имеет два люка для доступа к деталям, находящимся внутри корпуса.

Все три цилиндра имеют ребра для увеличения поверхности охлаждения. В цилиндрах I ступени ребра расположены вдоль оси. Это сделано для придания цилиндрам большей жесткости.

8

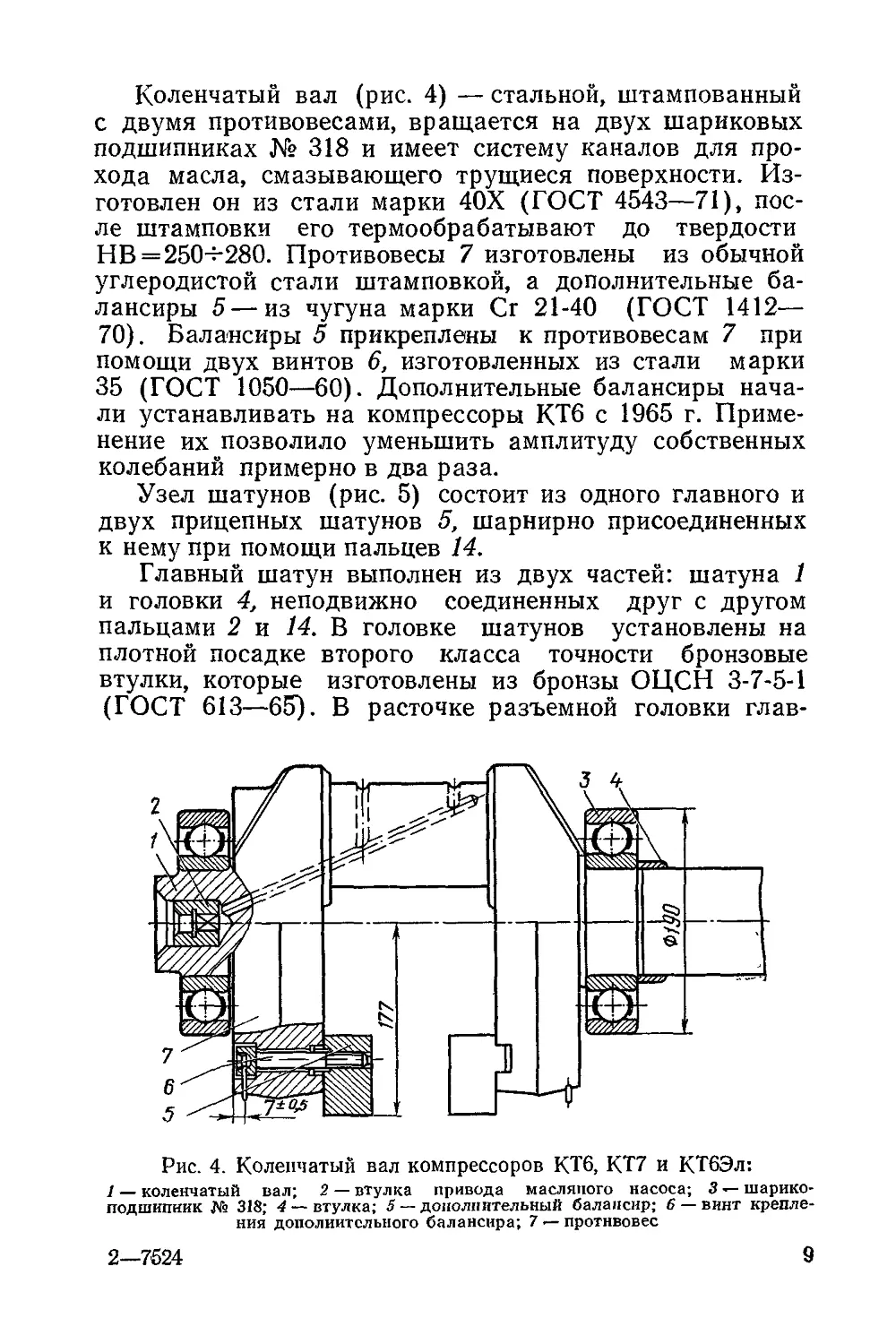

Коленчатый вал (рис. 4) — стальной, штампованный с двумя противовесами, вращается на двух шариковых подшипниках № 318 и имеет систему каналов для прохода масла, смазывающего трущиеся поверхности. Изготовлен он из стали марки 40Х (ГОСТ 4543—71), после штамповки его термообрабатывают до твердости НВ = 250-^-280. Противовесы 7 изготовлены из обычной углеродистой стали штамповкой, а дополнительные балансиры 5—из чугуна марки Сг 21-40 (ГОСТ 1412— 70). Балансиры 5 прикреплены к противовесам 7 при помощи двух винтов 6, изготовленных из стали марки 35 (ГОСТ 1050—60). Дополнительные балансиры начали устанавливать на компрессоры КТ6 с 1965 г. Применение их позволило уменьшить амплитуду собственных колебаний примерно в два раза.

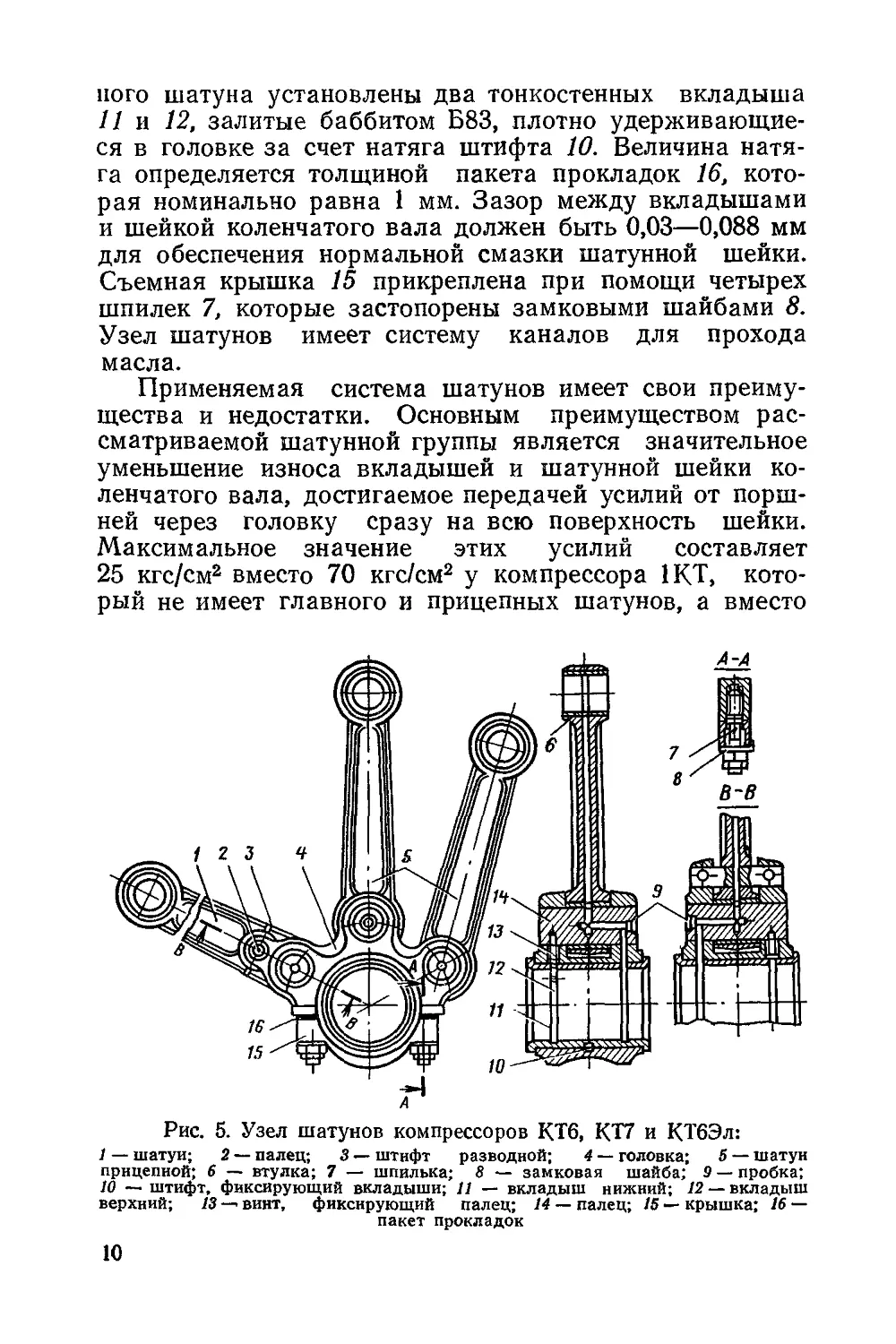

Узел шатунов (рис. 5) состоит из одного главного и двух прицепных шатунов 5, шарнирно присоединенных к нему при помощи пальцев 14.

Главный шатун выполнен из двух частей: шатуна 1 и головки 4, неподвижно соединенных друг с другом пальцами 2 и 14. В головке шатунов установлены на плотной посадке второго класса точности бронзовые втулки, которые изготовлены из бронзы ОЦСН 3-7-5-1 (ГОСТ 613—65). В расточке разъемной головки глав-

Рис. 4. Коленчатый вал компрессоров КТ6, КТ7 и КТбЭл:

1 — коленчатый вал; 2 — втулка привода масляного насоса; 3 — шарикоподшипник № 318; 4 — втулка; 5 — дополнительный балансир; В — винт крепления дополнительного балансира; 7 — противовес

2—7624

9

кого шатуна установлены два тонкостенных вкладыша 11 и 12, залитые баббитом Б83, плотно удерживающиеся в головке за счет натяга штифта 10. Величина натяга определяется толщиной пакета прокладок 16, которая номинально равна 1 мм. Зазор между вкладышами и шейкой коленчатого вала должен быть 0,03—0,088 мм для обеспечения нормальной смазки шатунной шейки. Съемная крышка 15 прикреплена при помощи четырех шпилек 7, которые застопорены замковыми шайбами 8. Узел шатунов имеет систему каналов для прохода масла.

Применяемая система шатунов имеет свои преимущества и недостатки. Основным преимуществом рассматриваемой шатунной группы является значительное уменьшение износа вкладышей и шатунной шейки коленчатого вала, достигаемое передачей усилий от поршней через головку сразу на всю поверхность шейки. Максимальное значение этих усилий составляет 25 кгс/см2 вместо 70 кгс/см2 у компрессора 1К.Т, который не имеет главного и прицепных шатунов, а вместо

Рис. 5. Узел шатунов компрессоров КТ6, КТ7 и КТбЭл:

1 — шатун; 2 — палец; 3 — штифт разводной; 4 — головка; 5 — шатун прицепной; 6 — втулка; 7 — шпилька; 8 — замковая шайба; 9 — пробка;

10 — штифт, фиксирующий вкладыши; 11 — вкладыш нижний; 12 — вкладыш верхний; 13 винт, фиксирующий палец; 14 — палец; /5 — крышка; 16 — пакет прокладок

10

/62

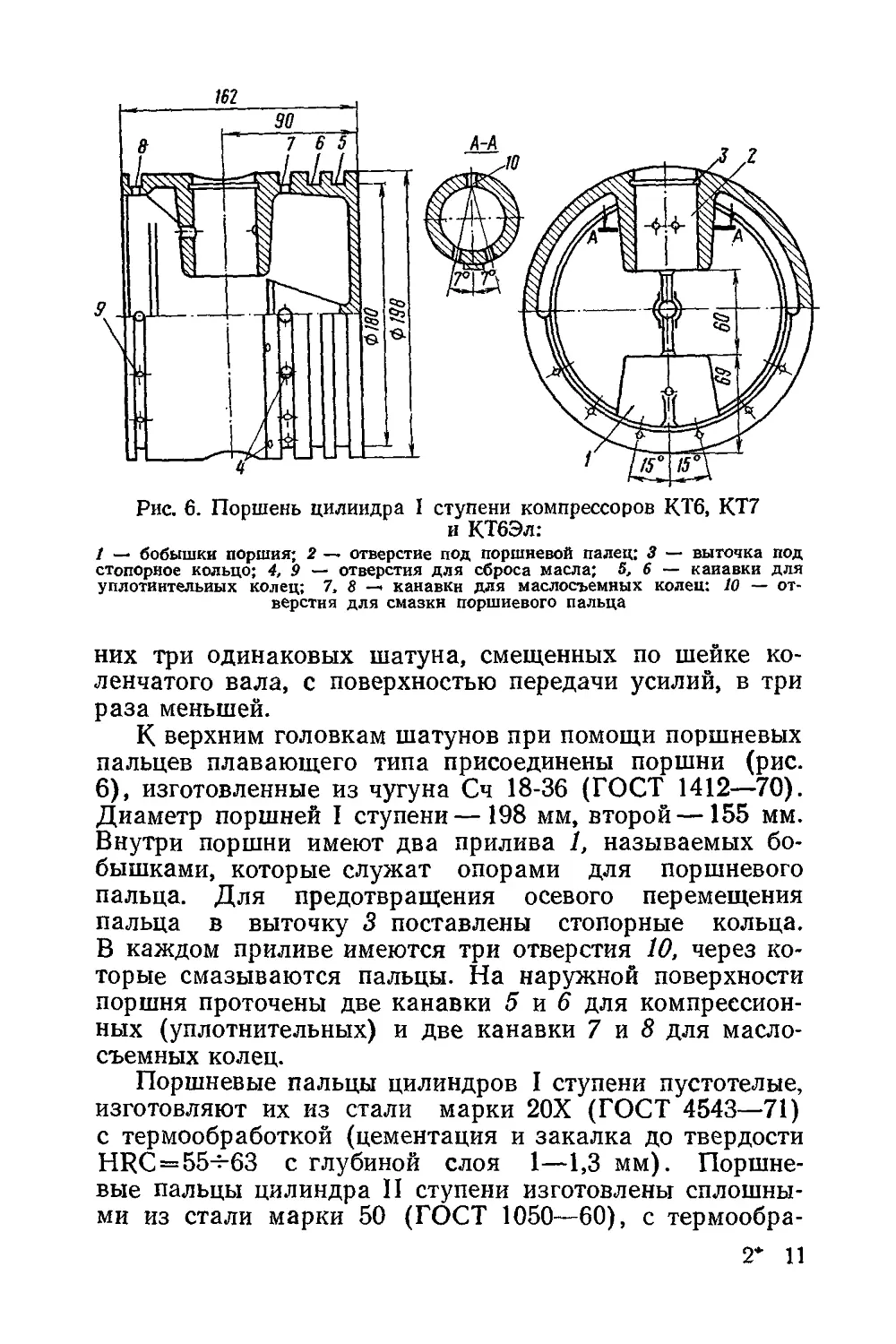

Рис. 6. Поршень цилиндра I ступени компрессоров КТ6, КТ7 и КТбЭл:

1 — бобышки поршня; 2 — отверстие под поршневой палец; 3 — выточка под стопорное кольцо; 4, 9 — отверстия для сброса масла; 5, 6 — канавки для уплотнительных колец; 7, 8 — канавки для маслосъемных колец; 10 — отверстия для смазкн поршневого пальца

них три одинаковых шатуна, смещенных по шейке коленчатого вала, с поверхностью передачи усилий, в три раза меньшей.

К верхним головкам шатунов при помощи поршневых пальцев плавающего типа присоединены поршни (рис. 6), изготовленные из чугуна Сч 18-36 (ГОСТ 1412—70). Диаметр поршней I ступени—198 мм, второй —155 мм. Внутри поршни имеют два прилива 1, называемых бобышками, которые служат опорами для поршневого пальца. Для предотвращения осевого перемещения пальца в выточку 3 поставлены стопорные кольца. В каждом приливе имеются три отверстия 10, через которые смазываются пальцы. На наружной поверхности поршня проточены две канавки 5 и 6 для компрессионных (уплотнительных) и две канавки 7 и 8 для маслосъемных колец.

Поршневые пальцы цилиндров I ступени пустотелые, изготовляют их из стали марки 20Х (ГОСТ 4543—71) с термообработкой (цементация и закалка до твердости HRC = 55-^63 с глубиной слоя 1—1,3 мм). Поршневые пальцы цилиндра II ступени изготовлены сплошными из стали марки 50 (ГОСТ 1050—60), с термообра

2- 11

боткой до твердости HRC=52-^63 токами высокой частоты, с глубиной слоя 1,5—3 мм. Поршневые пальцы шлифуют и полируют.

На каждом поршне установлены четыре поршневых кольца: два верхних — уплотнительные и два нижних — маслосъемные. Последние устанавливают острыми кромками в сторону нижней части поршня. Кольца имеют радиальные пазы для прохода масла, снятого с зеркала цилиндра.

Уплотнительные кольца предназначены для уплотнения зазора между цилиндрами и поршнями, а маслосъемные— для удаления излишков масла с поверхности цилиндра, так как попадание значительных количеств масла в воздушную систему приводит к нагарообразова-нию и загрязнению клапанов компрессора, а также ухудшает условия работы приборов и устройств, в которых используется сжатый воздух на подвижном составе. В маслосъемных кольцах, которые ставят в канавки 7 и 8 поршня, сделано восемь сквозных окон. Избыток масла, снятый кольцами со стенок цилиндра через эти окна и отверстия в поршне, стекает внутрь поршня и далее в картер.

Поршневые кольца изготовлены из чугуна методом маслотной отливки. Химический состав маслотного чугуна:

Собщ = 2,8 — 3,2 %; Сев = 0,6—0,9 %; Мп = 1—1,5 %; Si = 1,3—1,7%; Р = 0,3—0,5%; S<0,l%; Cz<0,3%;

Ni^ 0,6; Ti до 0,12, остальное — железо.

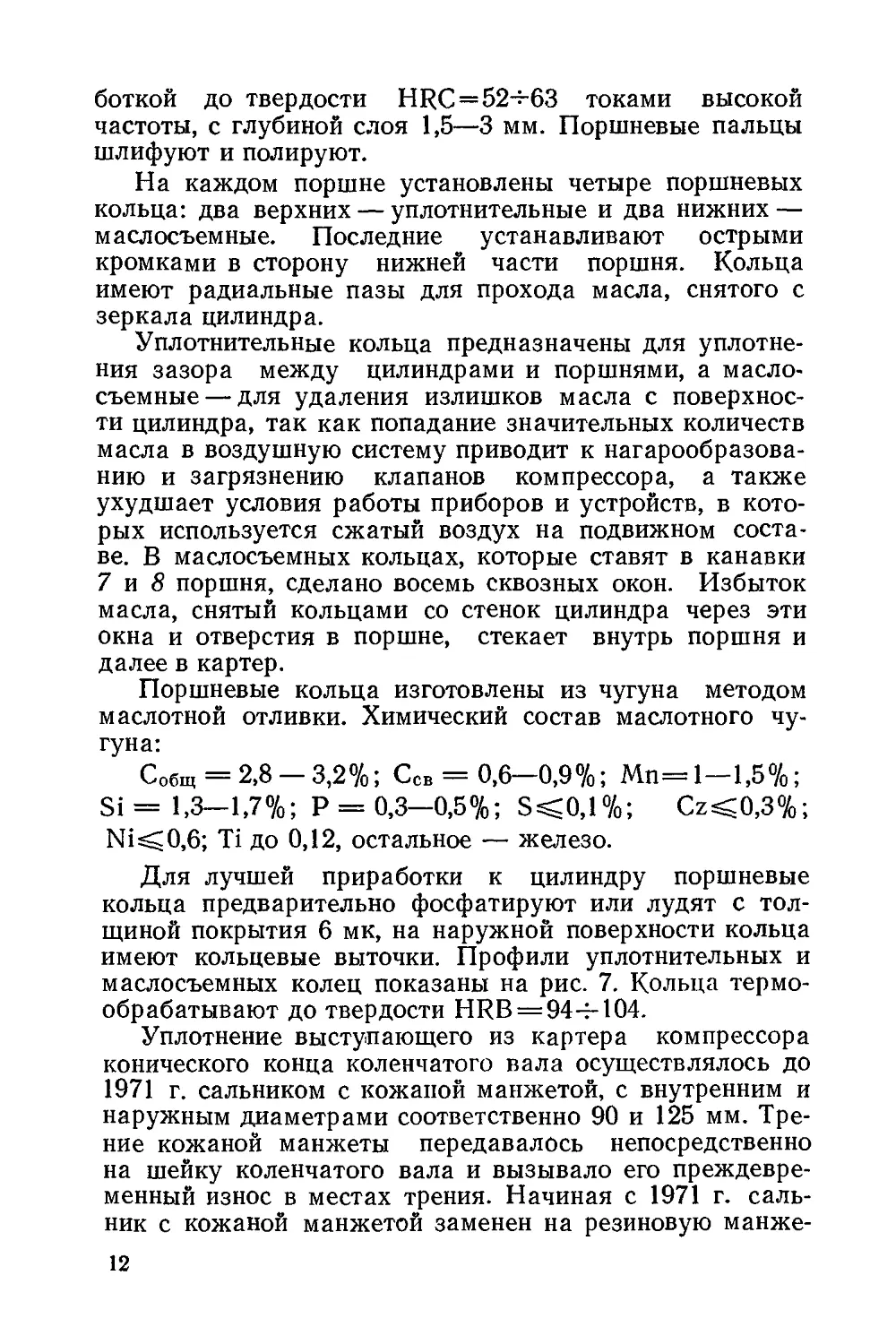

Для лучшей приработки к цилиндру поршневые кольца предварительно фосфатируют или лудят с толщиной покрытия 6 мк, на наружной поверхности кольца имеют кольцевые выточки. Профили уплотнительных и маслосъемных колец показаны на рис. 7. Кольца термо-обрабатывают до твердости HRB = 944-104.

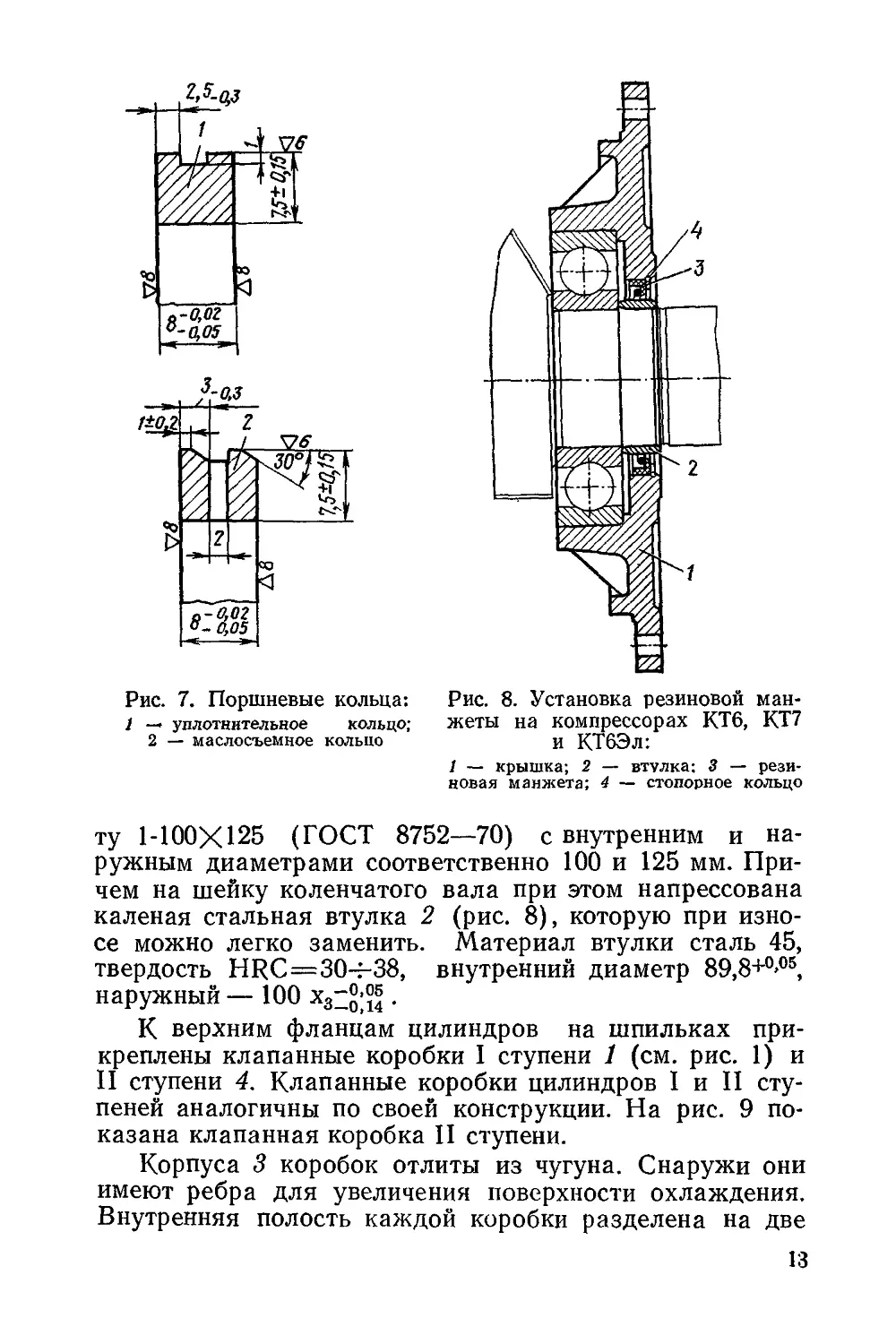

Уплотнение выступающего из картера компрессора конического конца коленчатого вала осуществлялось до 1971 г. сальником с кожаной манжетой, с внутренним и наружным диаметрами соответственно 90 и 125 мм. Трение кожаной манжеты передавалось непосредственно на шейку коленчатого вала и вызывало его преждевременный износ в местах трения. Начиная с 1971 г. сальник с кожаной манжетой заменен на резиновую манже-

12

Рис. 7. Поршневые кольца:

1 — уплотнительное кольцо;

2 — маслосъемное кольцо

Рис. 8. Установка резиновой манжеты на компрессорах КТ6, КТ7 и КТбЭл:

1 — крышка; 2 — втулка: 3 — резиновая манжета; 4 — стопорное кольцо

ту 1-100X125 (ГОСТ 8752—70) с внутренним и наружным диаметрами соответственно 100 и 125 мм. Причем на шейку коленчатого вала при этом напрессована каленая стальная втулка 2 (рис. 8), которую при износе можно легко заменить. Материал втулки сталь 45, твердость HRC=30-4-38, внутренний диаметр 89,8+°>05, наружный — 100 .

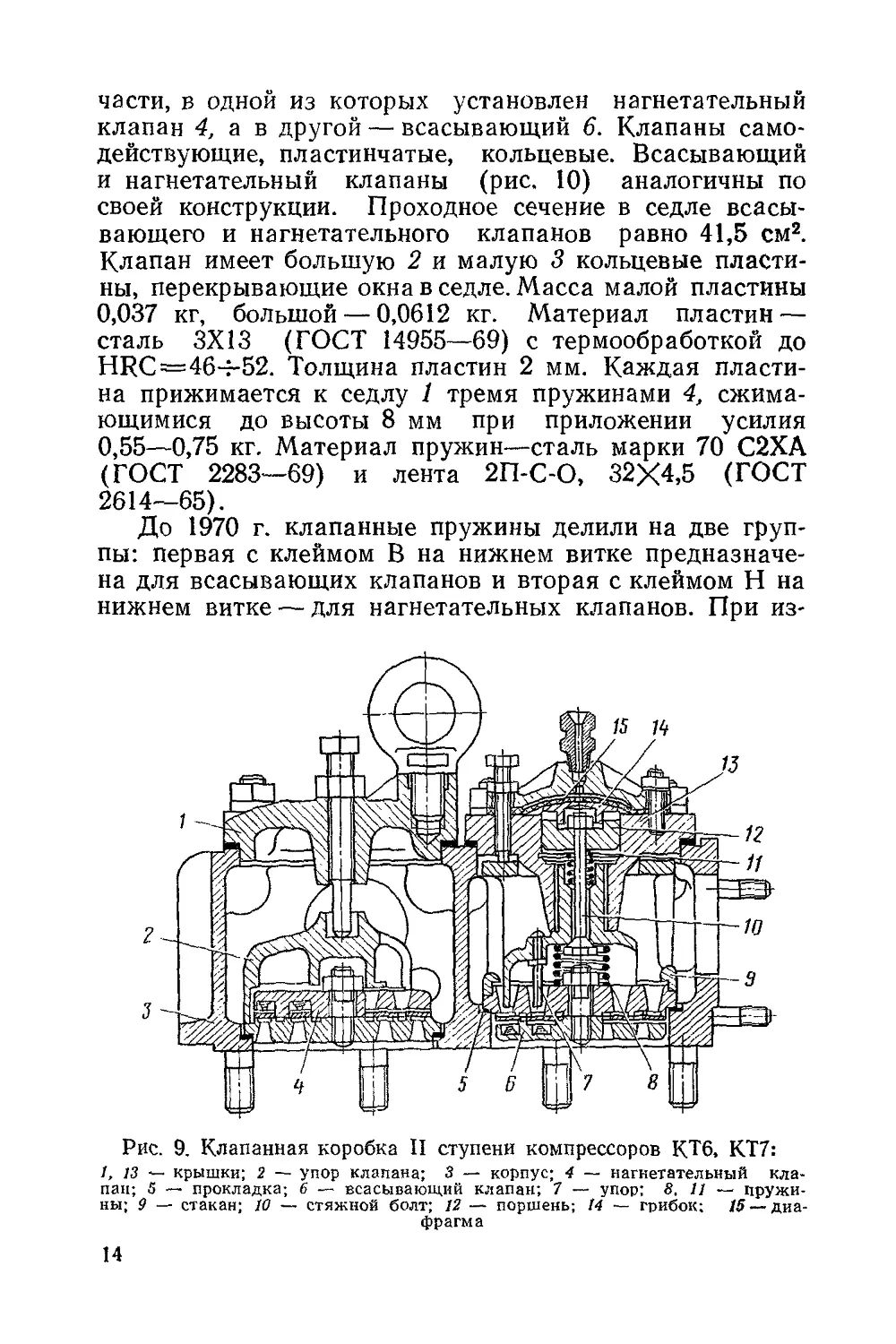

К верхним фланцам цилиндров на шпильках прикреплены клапанные коробки I ступени 1 (см. рис. 1) и II ступени 4. Клапанные коробки цилиндров I и II ступеней аналогичны по своей конструкции. На рис. 9 показана клапанная коробка II ступени.

Корпуса 3 коробок отлиты из чугуна. Снаружи они имеют ребра для увеличения поверхности охлаждения. Внутренняя полость каждой коробки разделена на две

13

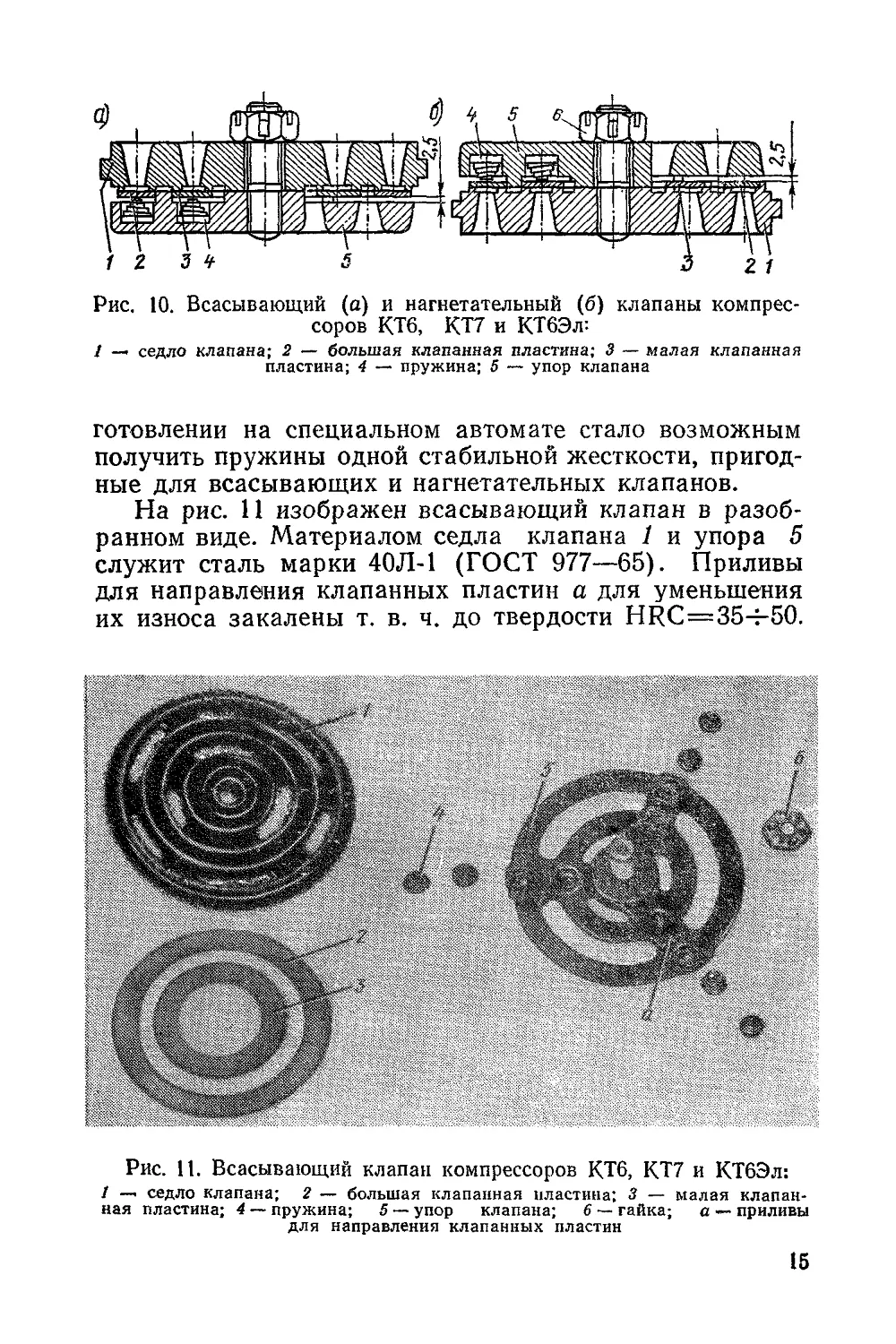

части, в одной из которых установлен нагнетательный клапан 4, а в другой — всасывающий 6. Клапаны самодействующие, пластинчатые, кольцевые. Всасывающий и нагнетательный клапаны (рис. 10) аналогичны по своей конструкции. Проходное сечение в седле всасывающего и нагнетательного клапанов равно 41,5 см2. Клапан имеет большую 2 и малую 3 кольцевые пластины, перекрывающие окна в седле. Масса малой пластины 0,037 кг, большой — 0,0612 кг. Материал пластин — сталь 3X13 (ГОСТ 14955—69) с термообработкой до HRC—46-=-52. Толщина пластин 2 мм. Каждая пластина прижимается к седлу 1 тремя пружинами 4, сжимающимися до высоты 8 мм при приложении усилия 0,55—0,75 кг. Материал пружин—сталь марки 70 С2ХА (ГОСТ 2283—69) и лента 2П-С-О, 32X4,5 (ГОСТ 2614—65).

До 1970 г. клапанные пружины делили на две группы: первая с клеймом В на нижнем витке предназначена для всасывающих клапанов и вторая с клеймом Н на нижнем витке — для нагнетательных клапанов. При из-

Рис. 9. Клапанная коробка II ступени компрессоров КТ6, КТ7:

/, 13 — крышки; 2 — упор клапана; 3 — корпус; 4 — нагнетательный клапан; 5 — прокладка; 6 — всасывающий клапан; 7 — упор: 8. 11 — пружины; 9 — стакан; 10 — стяжной болт; 12 — поршень; 14 — грибок; 15 — диафрагма

14

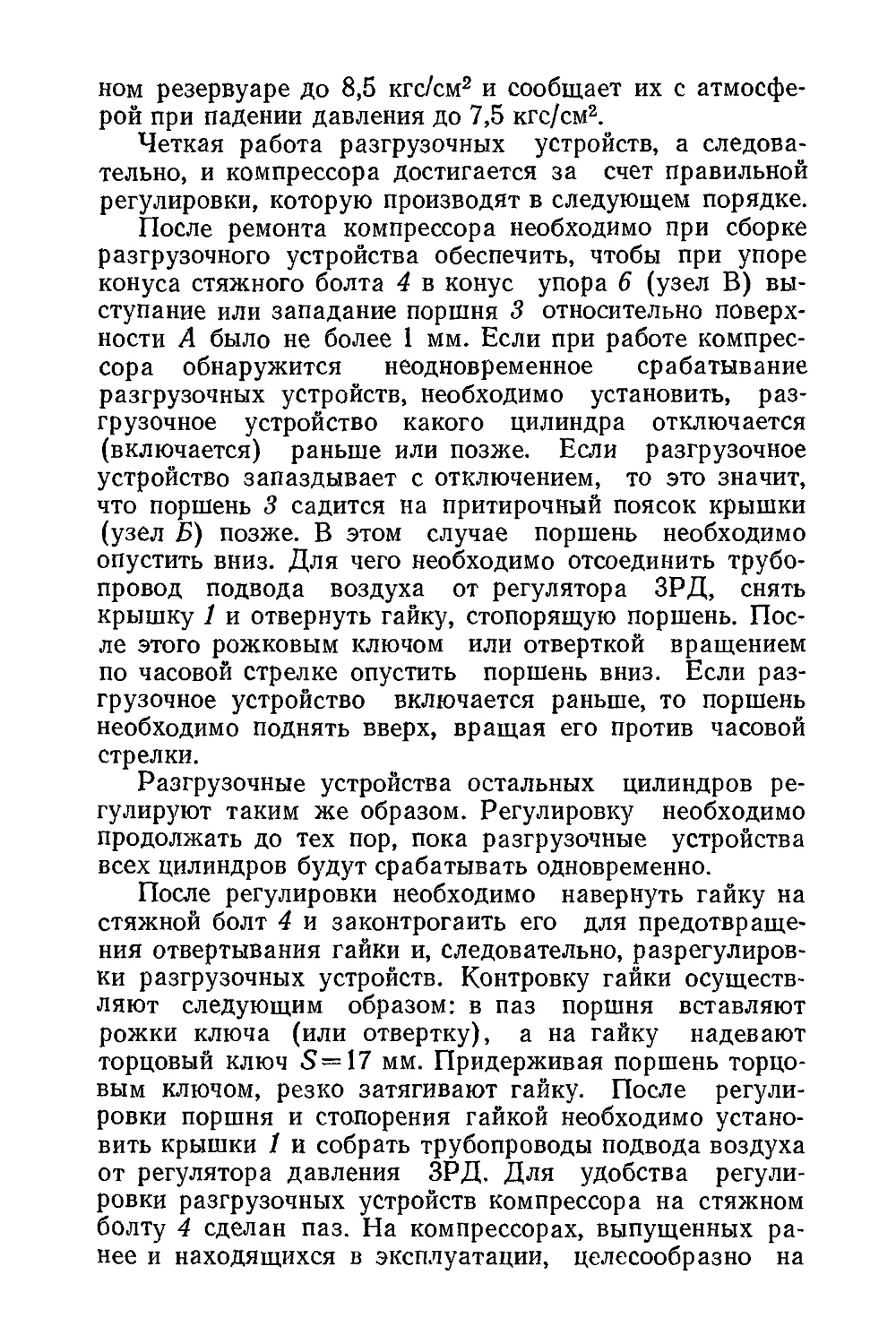

Рис, 10. Всасывающий (а) и нагнетательный (б) клапаны компрессоров КТ6, КТ7 и КТбЭл:

/ — седло клапана; 2 — большая клапанная пластина; 3 — малая клапанная пластина; 4 — пружина; 5 — упор клапана

готовлении на специальном автомате стало возможным получить пружины одной стабильной жесткости, пригодные для всасывающих и нагнетательных клапанов.

На рис. 11 изображен всасывающий клапан в разобранном виде. Материалом седла клапана 1 и упора 5 служит сталь марки 40Л-1 (ГОСТ 977—65). Приливы для направления клапанных пластин а для уменьшения их износа закалены т. в. ч. до твердости HRC=35-i-50.

Рис. И. Всасывающий клапан компрессоров КТ6, КТ7 и КТбЭл:

1 —* седло клапана; 2 — большая клапанная пластина; 3 — малая клапанная пластина; 4 — пружина; 5 — упор клапана; 6 — гайка; а — приливы для направления клапанных пластин

15

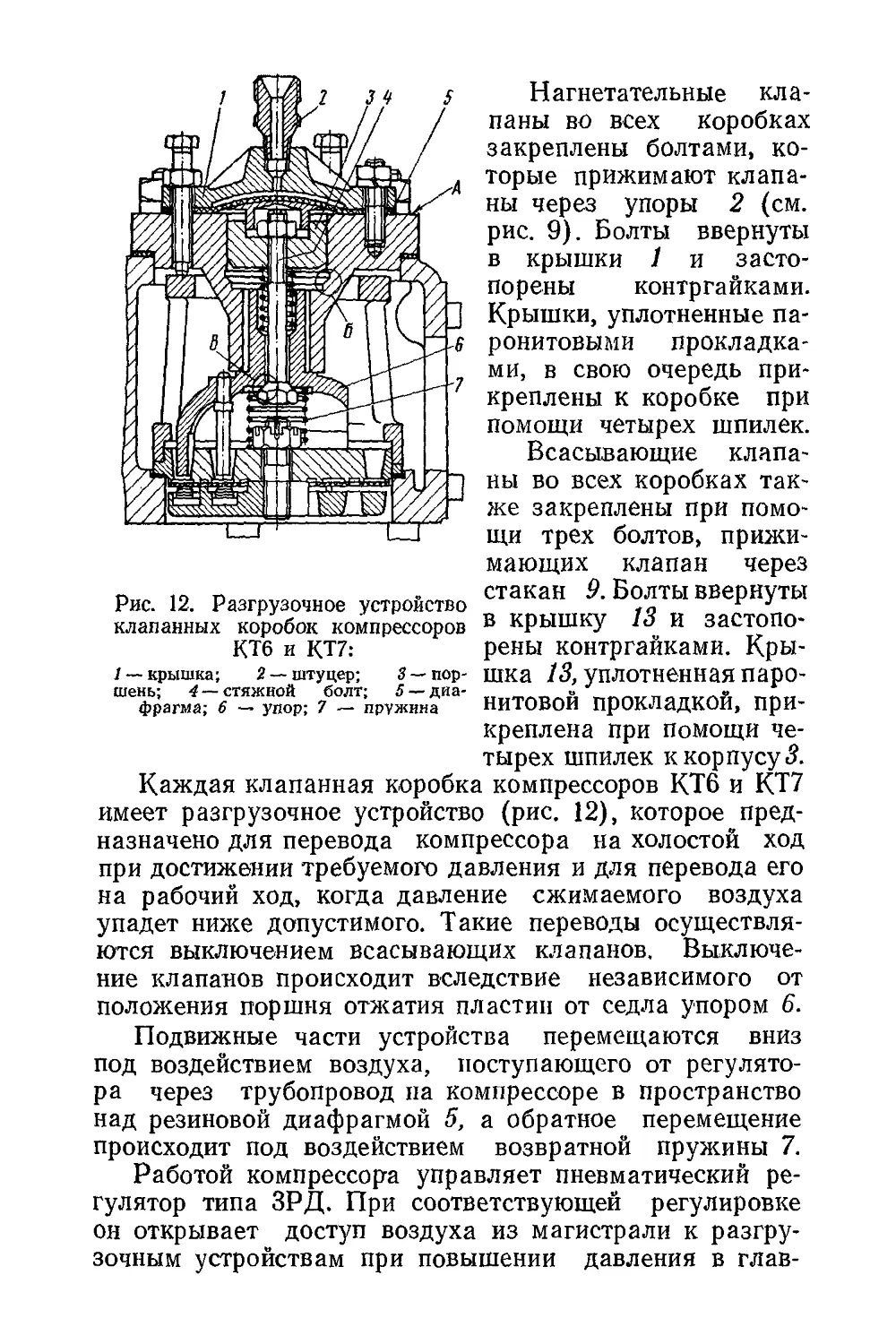

Рис. 12. Разгрузочное устройство клапанных коробок компрессоров КТ6 и КТ7:

1 — крышка; 2 — штуцер; 3 — пор-

шень; 4 — стяжной болт; 5 — диафрагма; 6 — упор; 7 — пружина

Нагнетательные клапаны во всех коробках закреплены болтами, которые прижимают клапаны через упоры 2 (см. рис. 9). Болты ввернуты в крышки 1 и застопорены контргайками. Крышки, уплотненные па-ронитовыми прокладками, в свою очередь прикреплены к коробке при помощи четырех шпилек.

Всасывающие клапаны во всех коробках также закреплены при помощи трех болтов, прижи-

мающих клапан через стакан 9. Болты ввернуты в крышку 13 и застопорены контргайками. Крышка 13, уплотненная паро-нитовой прокладкой, при-

креплена при помощи четырех шпилек к корпусу 3. Каждая клапанная коробка компрессоров КТ6 и КТ7 имеет разгрузочное устройство (рис. 12), которое предназначено для перевода компрессора на холостой ход при достижении требуемого давления и для перевода его на рабочий ход, когда давление сжимаемого воздуха упадет ниже допустимого. Такие переводы осуществляются выключением всасывающих клапанов. Выключе

ние клапанов происходит вследствие независимого от положения поршня отжатия пластин от седла упором 6.

Подвижные части устройства перемещаются вниз под воздействием воздуха, поступающего от регулятора через трубопровод па компрессоре в пространство над резиновой диафрагмой 5, а обратное перемещение происходит под воздействием возвратной пружины 7.

Работой компрессора управляет пневматический регулятор типа ЗРД. При соответствующей регулировке он открывает доступ воздуха из магистрали к разгрузочным устройствам при повышении давления в глав

ном резервуаре до 8,5 кгс/см2 и сообщает их с атмосферой при падении давления до 7,5 кгс/см2.

Четкая работа разгрузочных устройств, а следовательно, и компрессора достигается за счет правильной регулировки, которую производят в следующем порядке.

После ремонта компрессора необходимо при сборке разгрузочного устройства обеспечить, чтобы при упоре конуса стяжного болта 4 в конус упора 6 (узел В) выступание или западание поршня 3 относительно поверхности А было не более 1 мм. Если при работе компрессора обнаружится неодновременное срабатывание разгрузочных устройств, необходимо установить, разгрузочное устройство какого цилиндра отключается (включается) раньше или позже. Если разгрузочное устройство запаздывает с отключением, то это значит, что поршень 3 садится на притирочный поясок крышки (узел Б) позже. В этом случае поршень необходимо опустить вниз. Для чего необходимо отсоединить трубопровод подвода воздуха от регулятора ЗРД, снять крышку 1 и отвернуть гайку, стопорящую поршень. После этого рожковым ключом или отверткой вращением по часовой стрелке опустить поршень вниз. Если разгрузочное устройство включается раньше, то поршень необходимо поднять вверх, вращая его против часовой стрелки.

Разгрузочные устройства остальных цилиндров регулируют таким же образом. Регулировку необходимо продолжать до тех пор, пока разгрузочные устройства всех цилиндров будут срабатывать одновременно.

После регулировки необходимо навернуть гайку на стяжной болт 4 и законтрогаить его для предотвращения отвертывания гайки и, следовательно, разрегулировки разгрузочных устройств. Контровку гайки осуществляют следующим образом: в паз поршня вставляют рожки ключа (или отвертку), а на гайку надевают торцовый ключ S = 17 мм. Придерживая поршень торцовым ключом, резко затягивают гайку. После регулировки поршня и стопорения гайкой необходимо установить крышки 1 и собрать трубопроводы подвода воздуха от регулятора давления ЗРД. Для удобства регулировки разгрузочных устройств компрессора на стяжном болту 4 сделан паз. На компрессорах, выпущенных ранее и находящихся в эксплуатации, целесообразно на

стяжных болтах прорезать такой же паз. При наличии паза перемещение поршня вверх или вниз при регулировке следует осуществлять вращением стяжного болта при помощи отвертки по часовой стрелке (поршень будет перемещаться вверх) или против часовой стрелки (поршень будет перемещаться вниз). Во время вращения стяжного болта отверткой поршень должен быть застопорен для предотвращения его проворачивания. После регулировки разгрузочных устройств для повышения надежности их работы над поршнем 4 устанавливают специальный грибок и резиновую диафрагму 5, изготовленную из резины II группы (ТУ 1264—55Р) с одной прокладкой толщиной 2 мм.

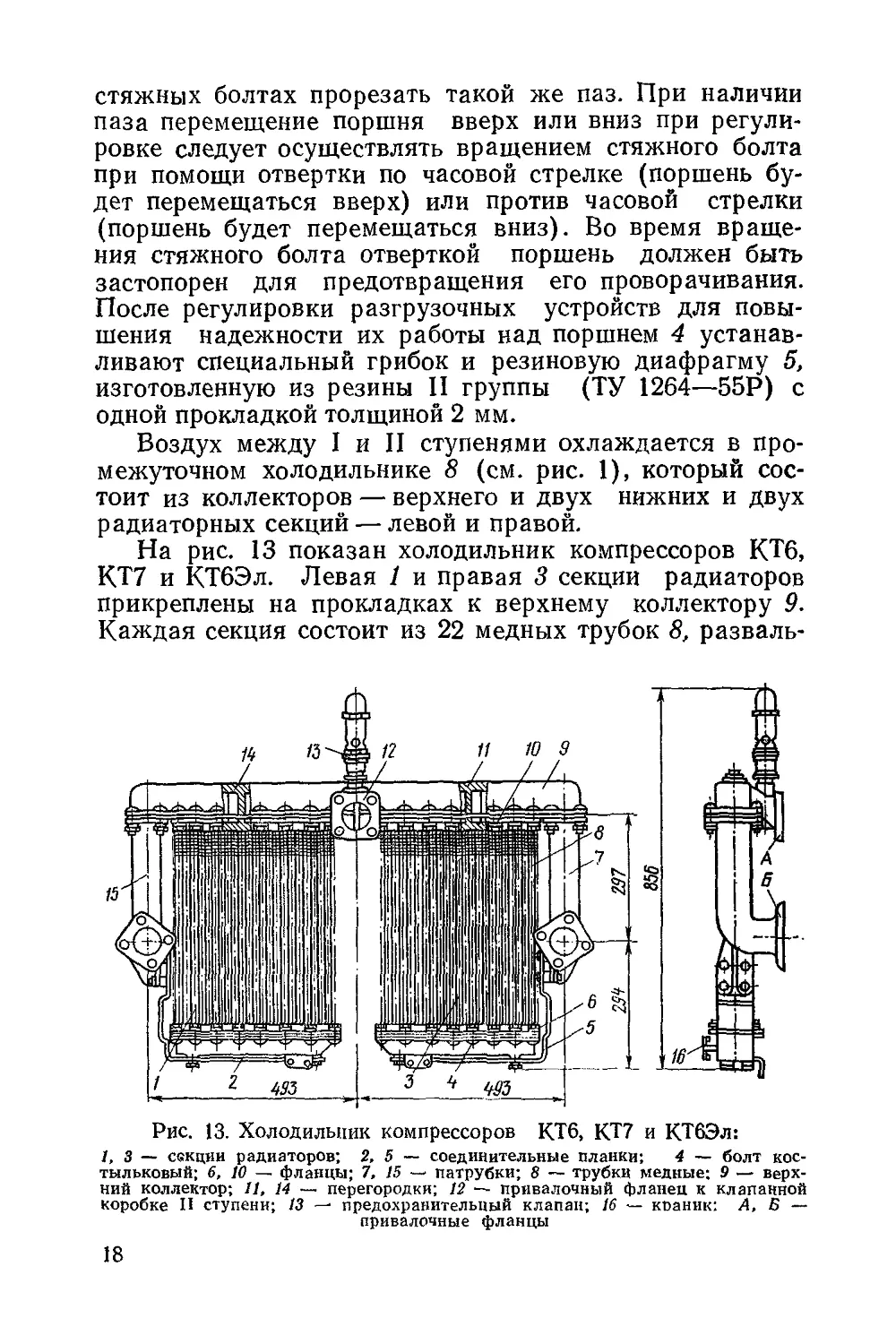

Воздух между I и II ступенями охлаждается в промежуточном холодильнике 8 (см. рис. 1), который состоит из коллекторов — верхнего и двух нижних и двух радиаторных секций — левой и правой.

На рис. 13 показан холодильник компрессоров КТ6, КТ7 и КТбЭл. Левая 1 и правая 3 секции радиаторов прикреплены на прокладках к верхнему коллектору 9. Каждая секция состоит из 22 медных трубок 8, разваль-

Рис. 13. Холодильник компрессоров КТ6, КТ7 и КТбЭл:

1,3 — секции радиаторов; 2, 5 — соединительные планки; 4 — болт кос-тыльковый; 6, 10 — фланцы; 7, 15 — патрубки; 8 — трубки медные: 9 — верхний коллектор; И, 14 — перегородки; 12 —- привалочный фланец к клапанной коробке II ступени; 13 — предохранительный клапан; 16 — краник: А, Б — приваленные фланцы

18

цованных вместе с латунными втулками в двух фланцах 6 и 10. На трубках навиты и припаяны латунные ленты, образующие ребра для увеличения поверхности теплоотдачи.

Для ограничения величины давления в холодильнике на верхнем коллекторе установлен предохранительный клапан 13, отрегулированный на давление 4,5 кгс/см2. Фланцами патрубков 7 и 15 холодильник прикреплен к клапанным коробкам I ступени, а фланцем 12 патрубка верхнего коллектора — к клапанной коробке II ступени. Нижние коллекторы снабжены спускными краниками 16 для продувки секций и нижних коллекторов и удаления скопившихся в них масла и влаги. Краник открывают поворотом ручки против часовой стрелки.

Воздух, нагретый при сжатии в цилиндрах I ступени, поступает через нагнетательные клапаны в правый и левый патрубки холодильника, а оттуда — в верхний коллектор 9. В последнем имеются перегородки 11 и 14, которые делят его на три отсека. Воздух из крайних отсеков по одной половине трубок (точнее по 12 трубкам) каждой секции направляется вниз, поворачивается в нижних коллекторах и по второй половине трубок (точнее по 10 трубкам) каждой секции поступает в средний отсек верхнего коллектора. Проходя по трубкам, воздух охлаждается, отдавая свое тепло через стенки трубок наружному воздуху. Из среднего отсека верхнего коллектора воздух через всасывающий клапан поступает в цилиндр II ступени компрессора — высокого давления, оттуда после вторичного сжатия нагнетается в воздушную магистраль. Чтобы при монтаже холодильника на компрессоре избежать перекоса его отдельных узлов и нарушения плотности соединений, необходимо расположить стыковые поверхности всех трех привалочных фланцев А и Б в одной плоскости; отклонение допускается не более 0,15 мм.

Холодильник и цилиндры обдуваются вентилятором 14 (см. рис. 1), который приводится во вращение клиновым ремнем от шкива, установленного на муфте привода компрессора. Ремень натягивают при помощи болта 13. Вентилятор 14 создает непрерывную циркуляцию воздуха вокруг наиболее нагретых узлов компрессора, а также увеличивает скорость прохождения воздуха между ребристыми трубками холодильника, что

19

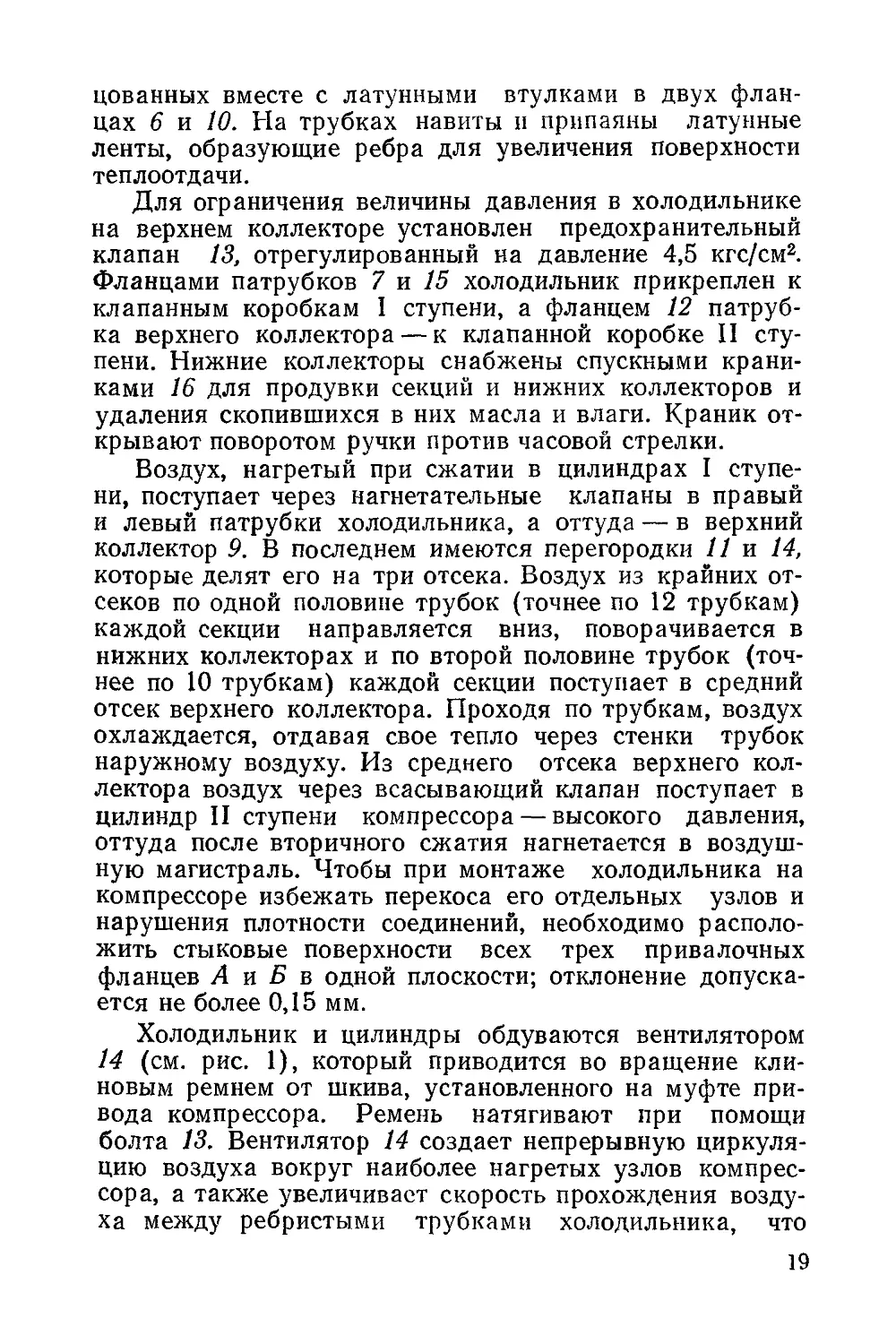

Рис. 14. Маслонасос компрессоров КТ6 и КТбЭл:

1 — крышка; 2 — корпус; 3 — фланец; 4 — пружина; 5 — валик: 6 — втулка; 7—Л — штифты; 8 — лопасть; 9 — шайба; 10 — редукционный клапан; 12 — шпилька; стрелка А показывает направление потока масла из картера; стрелка Б — к манометру и стрелка В — к коленчатому валу

способствует интенсивному охлаждению сжатого воздуха, поступающего из цилиндров I ступени в холодильник.

Вентиляторное колесо состоит из двух цельноштампованных лопастей сложного профиля, прикрепленных болтами к корпусу вентилятора. Последний отлит из чугуна заодно со шкивом, которому через клиноременную передачу передается вращение от коленчатого вала компрессора.

Цельноштампованные лопасти внедрены на компрессорах в 1970 г., а до этого вентиляторное колесо состояло из четырех штампованных лопастей, приклепанных к ступице. В конструкции с лопастями, приклепанными к ступице, держатели ступицы часто выходили из строя.

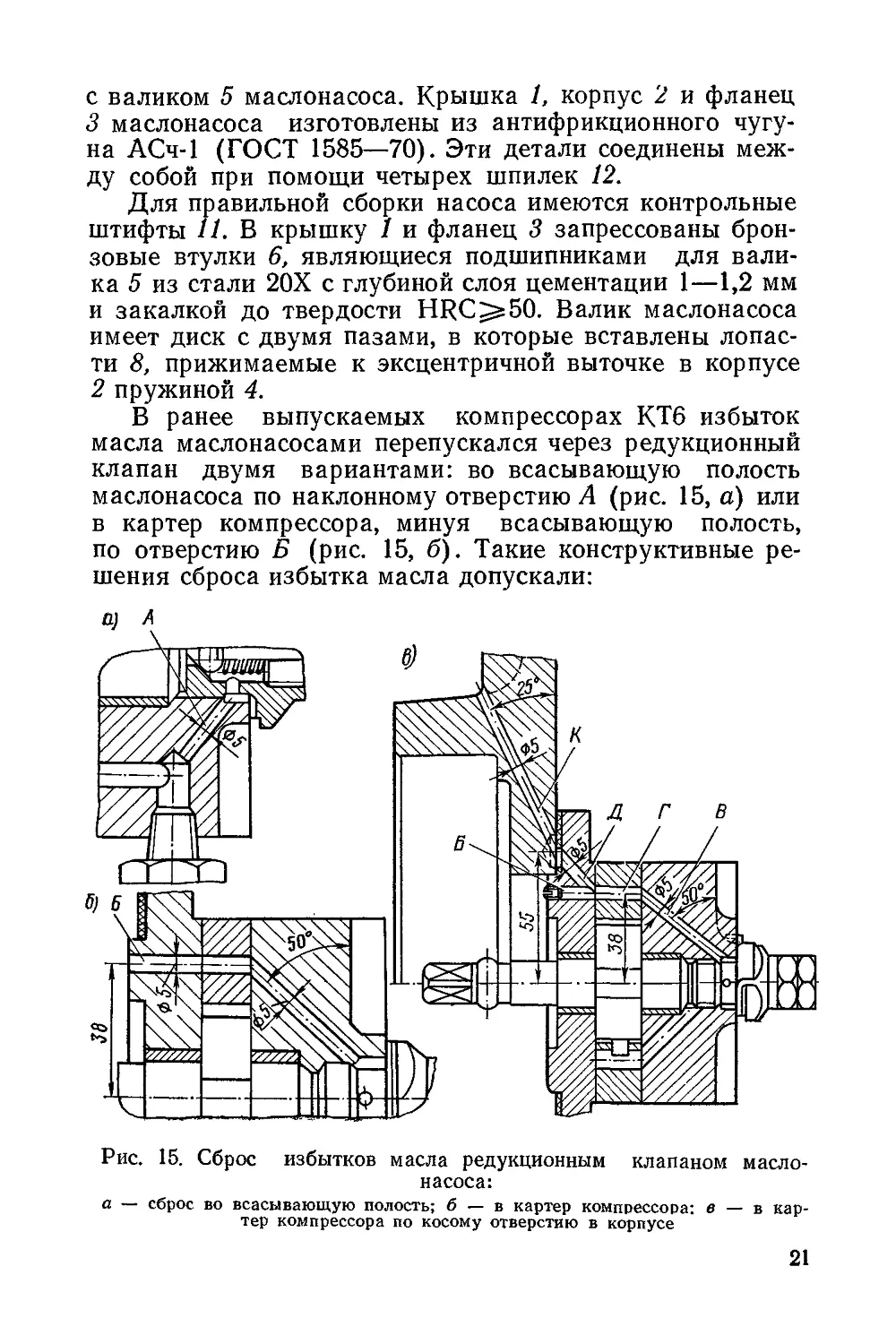

Система смазки компрессора — смешанная. Под давлением смазываются шатунная шейка коленчатого вала, пальцы прицепных шатунов и поршневые пальцы. Остальные детали смазываются разбрызгиванием масла. Резервуаром для масла служит картер компрессора. Подача масла осуществляется маслонасосом лопастного типа (рис. 14), получающий вращение от коленчатого вала компрессора через запрессованную в торец втулку, имеющую квадратное отверстие для соединения

20

с валиком 5 маслонасоса. Крышка 1, корпус 2 и фланец 3 маслонасоса изготовлены из антифрикционного чугуна АСч-1 (ГОСТ 1585—70). Эти детали соединены между собой при помощи четырех шпилек 12.

Для правильной сборки насоса имеются контрольные штифты 11. В крышку 1 и фланец 3 запрессованы бронзовые втулки 6, являющиеся подшипниками для валика 5 из стали 20Х с глубиной слоя цементации 1—1,2 мм и закалкой до твердости HRC^50. Валик маслонасоса имеет диск с двумя пазами, в которые вставлены лопасти 8, прижимаемые к эксцентричной выточке в корпусе 2 пружиной 4.

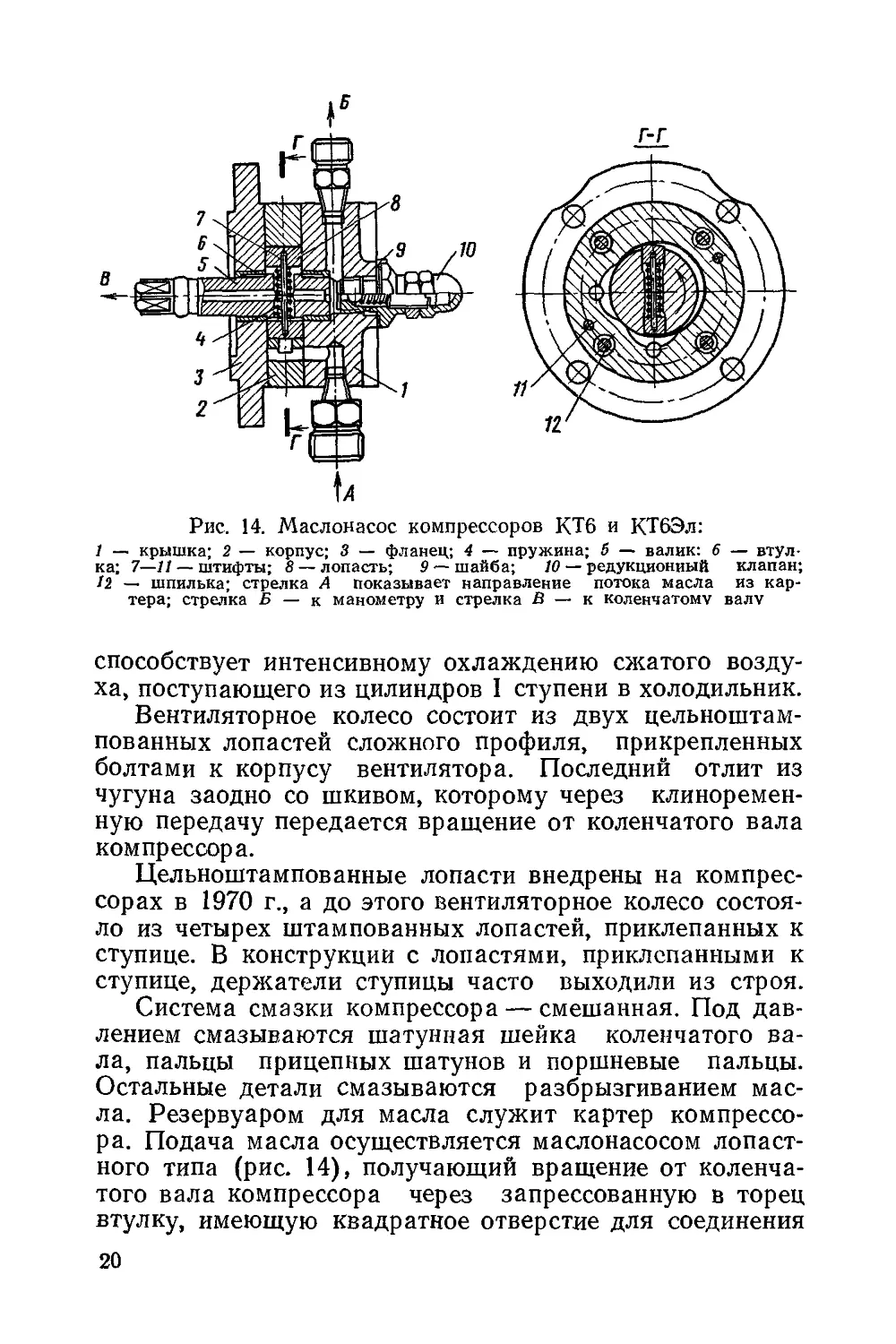

В ранее выпускаемых компрессорах КТ6 избыток масла маслонасосами перепускался через редукционный клапан двумя вариантами: во всасывающую полость маслонасоса по наклонному отверстию А (рис. 15, а) или в картер компрессора, минуя всасывающую полость, по отверстию Б (рис. 15, б). Такие конструктивные решения сброса избытка масла допускали:

Рис. 15. Сброс избытков масла редукционным клапаном маслонасоса:

а — сброс во всасывающую полость; б — в картер компрессора: в — в картер компрессора по косому отверстию в корпусе

21

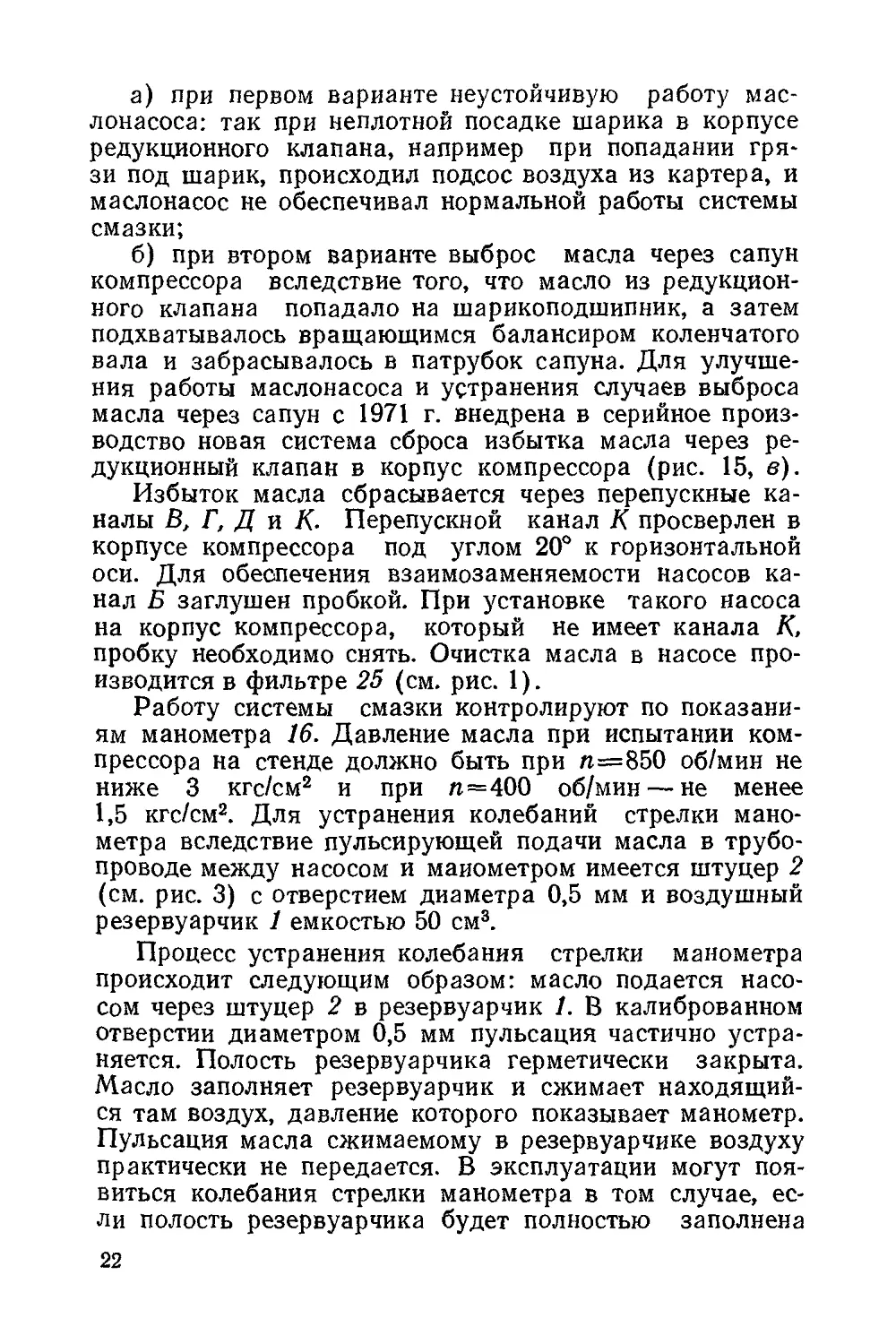

а) при первом варианте неустойчивую работу мас-лонасоса: так при неплотной посадке шарика в корпусе редукционного клапана, например при попадании грязи под шарик, происходил подсос воздуха из картера, и маслонасос не обеспечивал нормальной работы системы смазки;

б) при втором варианте выброс масла через сапун компрессора вследствие того, что масло из редукционного клапана попадало на шарикоподшипник, а затем подхватывалось вращающимся балансиром коленчатого вала и забрасывалось в патрубок сапуна. Для улучшения работы маслонасоса и устранения случаев выброса масла через сапун с 1971 г. внедрена в серийное производство новая система сброса избытка масла через редукционный клапан в корпус компрессора (рис. 15, в).

Избыток масла сбрасывается через перепускные каналы В, Г, Д и К. Перепускной канал К просверлен в корпусе компрессора под углом 20° к горизонтальной оси. Для обеспечения взаимозаменяемости насосов канал Б заглушен пробкой. При установке такого насоса на корпус компрессора, который не имеет канала К, пробку необходимо снять. Очистка масла в насосе производится в фильтре 25 (см. рис. 1).

Работу системы смазки контролируют по показаниям манометра 16. Давление масла при испытании компрессора на стенде должно быть при п=850 об/мин не ниже 3 кгс/см2 и при п=400 об/мин — не менее 1,5 кгс/см2. Для устранения колебаний стрелки манометра вследствие пульсирующей подачи масла в трубопроводе между насосом и манометром имеется штуцер 2 (см. рис. 3) с отверстием диаметра 0,5 мм и воздушный резервуарчик 1 емкостью 50 см3.

Процесс устранения колебания стрелки манометра происходит следующим образом: масло подается насосом через штуцер 2 в резервуарчик 1. В калиброванном отверстии диаметром 0,5 мм пульсация частично устраняется. Полость резервуарчика герметически закрыта. Масло заполняет резервуарчик и сжимает находящийся там воздух, давление которого показывает манометр. Пульсация масла сжимаемому в резервуарчике воздуху практически не передается. В эксплуатации могут появиться колебания стрелки манометра в том случае, если полость резервуарчика будет полностью заполнена

22

маслом. Для устранения этого необходимо снять резер-вуарчик, вылить из него масло и поставить на место, обеспечив герметичность соединений.

Очистка воздуха, поступающего в компрессор, происходит в двух воздушных фильтрах 9 (см. рис. 1), фильтрующие элементы которых заполнены нитями капронового волокна толщиной 0,27+{J;J| мм. Нити капронового волокна закручивают в жгуты и термически обрабатывают для придания им постоянной кривизны. Фильтрующий элемент представляет собой кольцо диаметром: наружный 190 мм, внутренний 120 мм и высотой 63 мм. Поверхность фильтрующего элемента равномерно- проклеена бензомасловодостойким клеящим составом. На один фильтр устанавливают три фильтрующих элемента.

Сообщение внутренней полости картера компрессора с атмосферой осуществляется через сапун 3 (см. рис. 1), служащий для удаления избытка воздуха из картера во время работы компрессора, так как повышенное давление в картере может привести к выталкиванию масла в рабочие полости цилиндров и на наружные поверхности компрессора через неплотности. Принцип работы сапуна следующий: при повышении давления в картере компрессора (за счет движения поршней, пропуска воздуха поршневыми кольцами и т. д.) воздух проходит через слой набивки сапуна, состоящей из нитей капронового волокна, и, поднимая фетровый клапан, выходит в атмосферу; при появлении в картере разрежения фетровый клапан резко закрывается, не допуская попадания воздуха в картер из атмосферы.

3. Принцип действия компрессора

При движении поршня I ступени 2 (см. рис. 1) вниз в рабочей полости цилиндра, между днищем поршня и клапанной коробкой происходит разрежение, воздух засасывается в эту полость из атмосферы через фильтр 9 и всасывающие клапаны. При движении поршня вверх воздух сжимается и через нагнетательный клапан по боковым патрубкам поступает в верхний коллектор холодильника, который разделен внутренней перегородкой на две камеры. Воздух из первой камеры по трубкам

23

холодильника поступает в нижний коллектор, откуда по другому ряду трубок поднимается вверх и поступает во вторую камеру верхнего коллектора, соединенную с всасывающей полостью клапанной коробки цилиндра II ступени. При движении вниз поршня II ступени 5 в цилиндр II ступени через всасывающие клапаны засасывается воздух из холодильника, ранее сжатый в цилиндре I ступени.

При движении вверх поршня II ступени воздух подвергается вторичному сжатию до величины давления, несколько большего, чем давление над нагнетательным клапаном (давление резервуара). После достижения указанного давления открывается нагнетательный клапан и при дальнейшем движении поршня происходит нагнетание воздуха в резервуар.

В то время как в одном из цилиндров I ступени происходит всасывание воздуха, во втором цилиндре I ступени идет предварительное сжатие воздуха и нагнетание его в холодильник. В это же время в цилиндре II ступени заканчивается процесс нагнетания воздуха в резервуар.

На тепловозе компрессор КТ6 работает следующим образом: как только в резервуаре давление воздуха достигнет 8,5 кгс/см2, регулятор давления ЗРД открывает доступ воздуха из резервуара в полость над резиновой диафрагмой 5 (см. рис. 12) разгрузочного устройства клапанных коробок I и II ступеней. Поршень 3 (см. рис. 12) переместится вниз. Вместе с ним после сжатия пружины 7 опустится вниз и упор 6, который своими пальцами отожмет малую и большую клапанные пластины от седла всасывающего клапана, компрессор перейдет на работу вхолостую. В это время в цилиндре II ступени будет всасываться и сжиматься воздух, находящийся в холодильнике, а в цилиндре I ступени воздух будет засасываться из атмосферы и выталкиваться обратно через воздушный фильтр. Это будет продолжаться до тех пор, пока в резервуаре не установится минимально допустимое давление (7,5 кгс/см2), на которое отрегулирован регулятор. Затем регулятор давления сработает и соединит полость над резиновой диафрагмой 5 с атмосферой, пружина 7 поднимает упор 6 вверх и клапанные пластинки прижмутся к седлу, компрессор перейдет на рабочий ход.

24

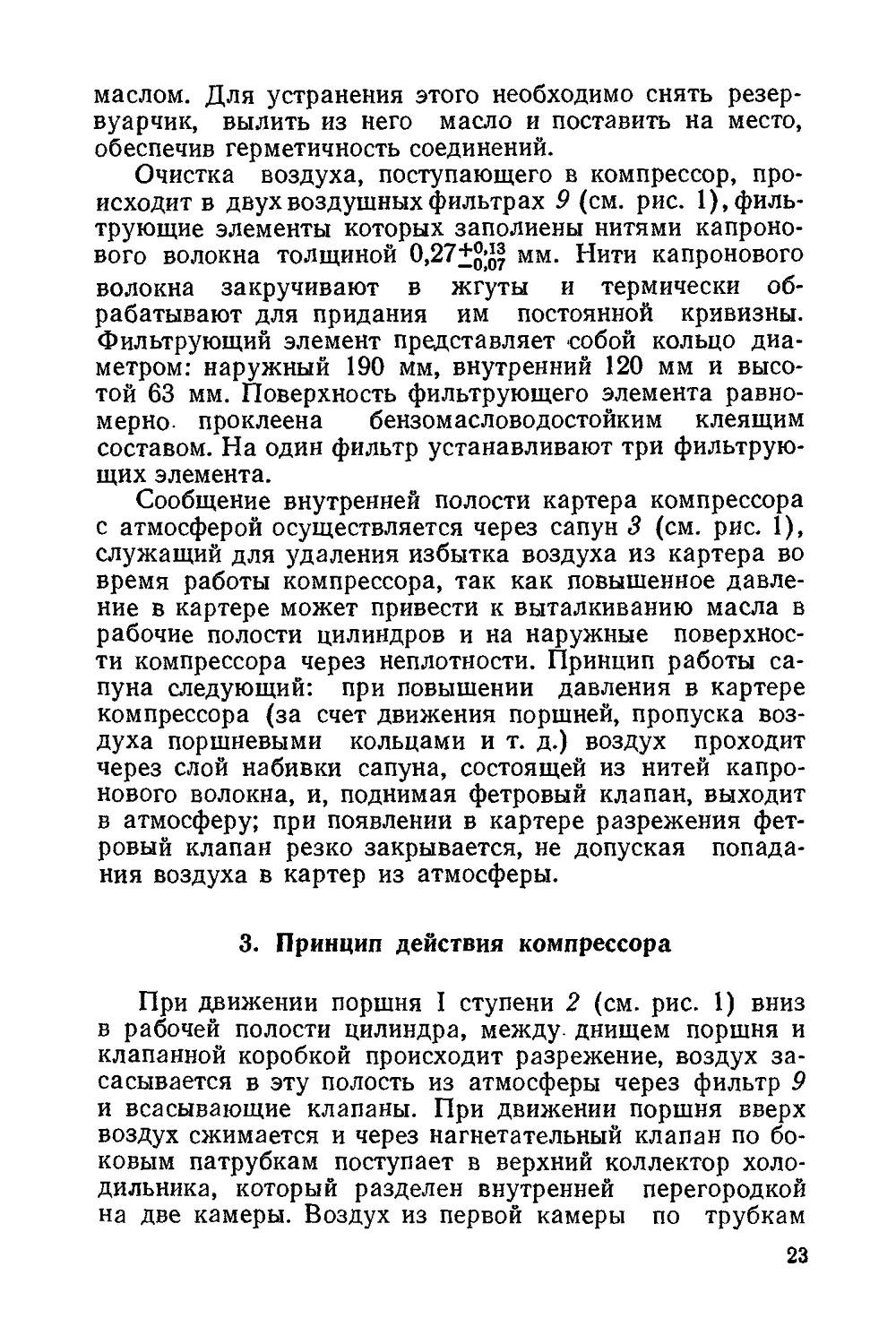

Регулятор давления ЗРД, изображенный на рис. 16, состоит из крышки 2 и корпуса 1, к которым присоединены две трубки: одна от главного резервуара, а другая к разгрузочным устройствам всасывающих клапанов компрессора. В корпусе регулятора расположены включающий 3 и выключающий 12 клапаны, изготовленные из латуни марки ЛС59-1, прижимаемые к седлам пружинами 5 и 11, затяжку которых регулируют винтами 7 и 9. В полости В установлен обратный клапан 4, также изготовленный из латуни.

При вращении винта 7 гайка 6, выступ которой входит в вертикальный паз корпуса 1, перемещается, и при этом изменяется затяжка включающей пружины 5, отрегулированной на тепловозах на давление 7,5 кгс/см2, и выключающей пружины 11, отрегулированной на давление 8,5 кгс/см2.

На электровозе работой компрессора КТбЭл управляет электропневматический регулятор АК-11Б, который

Рис. 16. Регулятор давления ЗРД:

1 — корпус; 2 — крышка: 8 — включающий клапан; 4 — обратный клапан; 5 — пружина включающего клапана; 6 — гайка; 7 — винт пружины включающего клапана; 8 — фильтр; 9 — винт пружины выключающего клапана; 10 — гайка; 11 — пружина выключающего клапана; 12 — выключающий клапан; А — воздух от главных резервуаров; Б — к разгрузочным устройствам компрессора; В — полость включающего клапана

3—7524

25

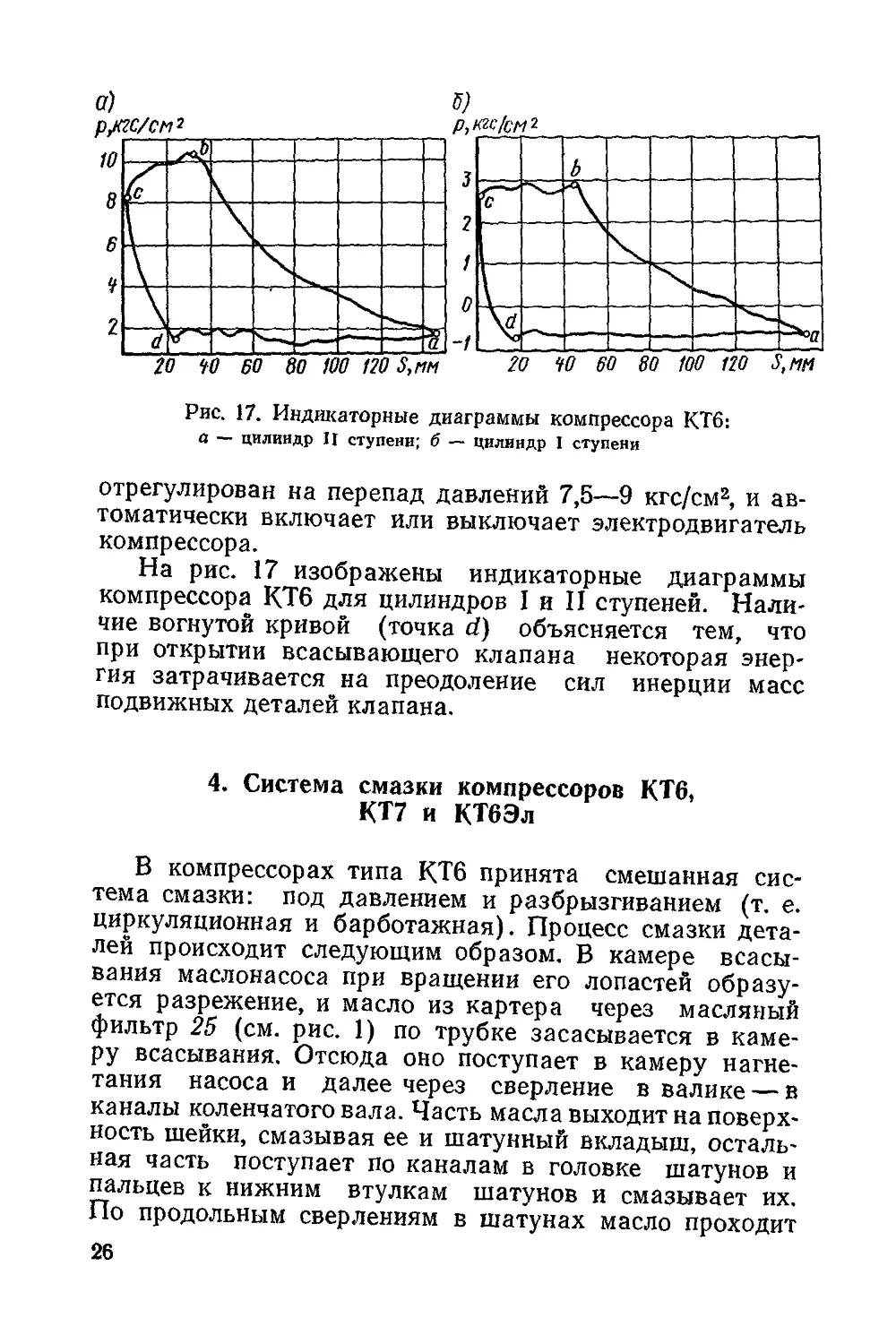

Рис. 17. Индикаторные диаграммы компрессора КТб: а — цилиндр II ступени; б — цилиндр I ступени

отрегулирован на перепад давлений 7,5—9 кгс/см2, и автоматически включает или выключает электродвигатель компрессора.

На рис. 17 изображены индикаторные диаграммы компрессора КТб для цилиндров I и II ступеней. Наличие вогнутой кривой (точка d) объясняется тем, что при открытии всасывающего клапана некоторая энергия затрачивается на преодоление сил инерции масс подвижных деталей клапана.

4. Система смазки компрессоров КТб, КТ7 и КТбЭл

В компрессорах типа КТб принята смешанная система смазки: под давлением и разбрызгиванием (т. е. циркуляционная и барботажная). Процесс смазки деталей происходит следующим образом. В камере всасывания маслонасоса при вращении его лопастей образуется разрежение, и масло из картера через масляный фильтр 25 (см. рис. 1) по трубке засасывается в камеру всасывания. Отсюда оно поступает в камеру нагнетания насоса и далее через сверление в валике — в каналы коленчатого вала. Часть масла выходит на поверхность шейки, смазывая ее и шатунный вкладыш, остальная часть поступает по каналам в головке шатунов и пальцев к нижним втулкам шатунов и смазывает их. По продольным сверлениям в шатунах масло проходит 26

к верхним втулкам и смазывает поверхность трения между втулками и поршневыми пальцами.

Все каналы образуют единую масляную систему, находящуюся под давлением, которое создается маслона-сосом. Через неплотности в узле шатун-палец масло выжимается внутрь поршней, где оно разбрызгивается движущимися частями компрессора, смазывая брызгами стенки цилиндра, поршневые кольца и шарикоподшипники коленчатого вала. Со смазываемых деталей масло стекает обратно в картер компрессора, где несколько охлаждается при соприкосновении с его стенками. Из картера масло вновь засасывается маслонасосом в систему, и цикл повторяется.

Кроме этого, из камеры нагнетания маслонасоса масло подводится к манометру и редукционному клапану 10 (см. рис. 14), который при повышении давления более 3 кгс/см2 открывается и через сверления избытки масла сбрасываются в картер компрессора.

В картер через отверстие, закрытое пробкой 27 (рис. 1), заливают 12л компрессорного масла: зимой марки 12М (ГОСТ 1861—54), летом — марки 19Т (ГОСТ 1861—54). В эксплуатации в зимнее время применяют также смазку 12М (Д) с деприсатором АзНИИ.

Уровень масла в картере должен находиться между рисками маслоуказателя 26. Работу системы смазки контролируют по манометру 16. Смазку в компрессоре в начале эксплуатации, когда происходит приработка деталей, заменяют после пробега 5000 км и на первом профилактическом осмотре локомотива. В дальнейшем его заменяют через 750—800 ч работы. Этот срок может быть продлен, если масло светлое и вязкость его понизилась не более чем на 10%. Расход масла компрессором составляет 50—70 г/ч.

Подшипники вентилятора компрессора через 6—7 месяцев работы (через один малый периодический ремонт) заправляют смазкой ЦИАТИМ-203 (ГОСТ 8773— 63), которую вводят в полость корпуса подшипников в количестве 10 г через отверстие в корпусе вентилятора, закрываемое пробкой.

Допускается применять смазку УТВ (1—13 жировая) ГОСТ 1631—61.

3* 27

Глава 2

КОНСТРУКЦИЯ КОМПРЕССОРОВ

ПК-5,25, ПК-3,5 и ПК-1,75

1. Общие сведения о компрессорах типа ПК

На Полтавском турбомеханическом заводе был спроектирован ряд унифицированных компрессоров типа ПК. Выбранная схема позволила довести унификацию компрессоров до 90%. Все детали компрессоров типа ПК, кроме корпуса и коленчатого вала, унифицированы.

Базовым является компрессор ПК-3,5 (табл. 2) с диаметром цилиндров I ступени 140 мм и цилиндров II ступени 80 мм. Ход поршней составляет 98 мм.

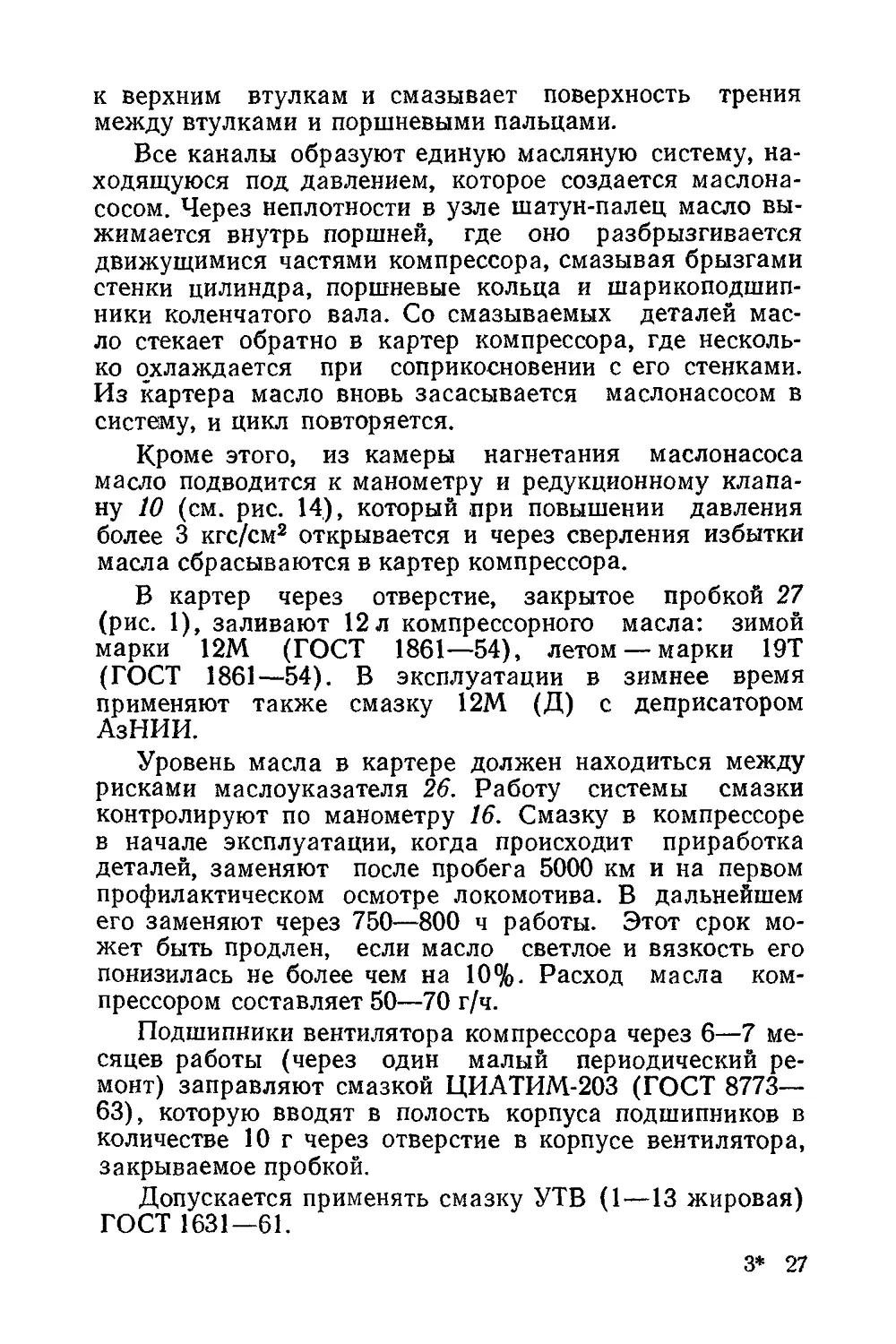

Компрессоры ПК-1,75 (рис. 18) и ПК-5,25 (рис. 19) получают из компрессора ПК-3,5 (рис. 20) соответственно путем удаления и добавления одного отсека (двух) цилиндров. Компрессоры ПК-1,75 устанавливают на тепловозы ТГМ1, а компрессоры ПК-5,25 — на тепловозы ТГМ6. Учитывая, что компрессор ПК-5,25, наиболее сложный по конструкции, рассмотрим его

Рис. 18. Компрессор ПК-1,75

более подробно.

Компрессор ПК-5,25 (рис. 21) двухступенчатый, шестицилиндровый, поршневой с V-образным расположением цилиндров, с воздушным охлаждением и с промежуточным охлаждением сжатого воздуха в трубчатом холодильнике. Корпус компрессора 4, отлитый из чугуна марки СЧ 18-36 (ГОСТ 1412—70), предназначен для крепления на нем узлов и деталей; одновременно он является картером.

28

Рис. 19. Компрессор ПК-5,25

Рис. 20. Компрессор ПК-3,5

29

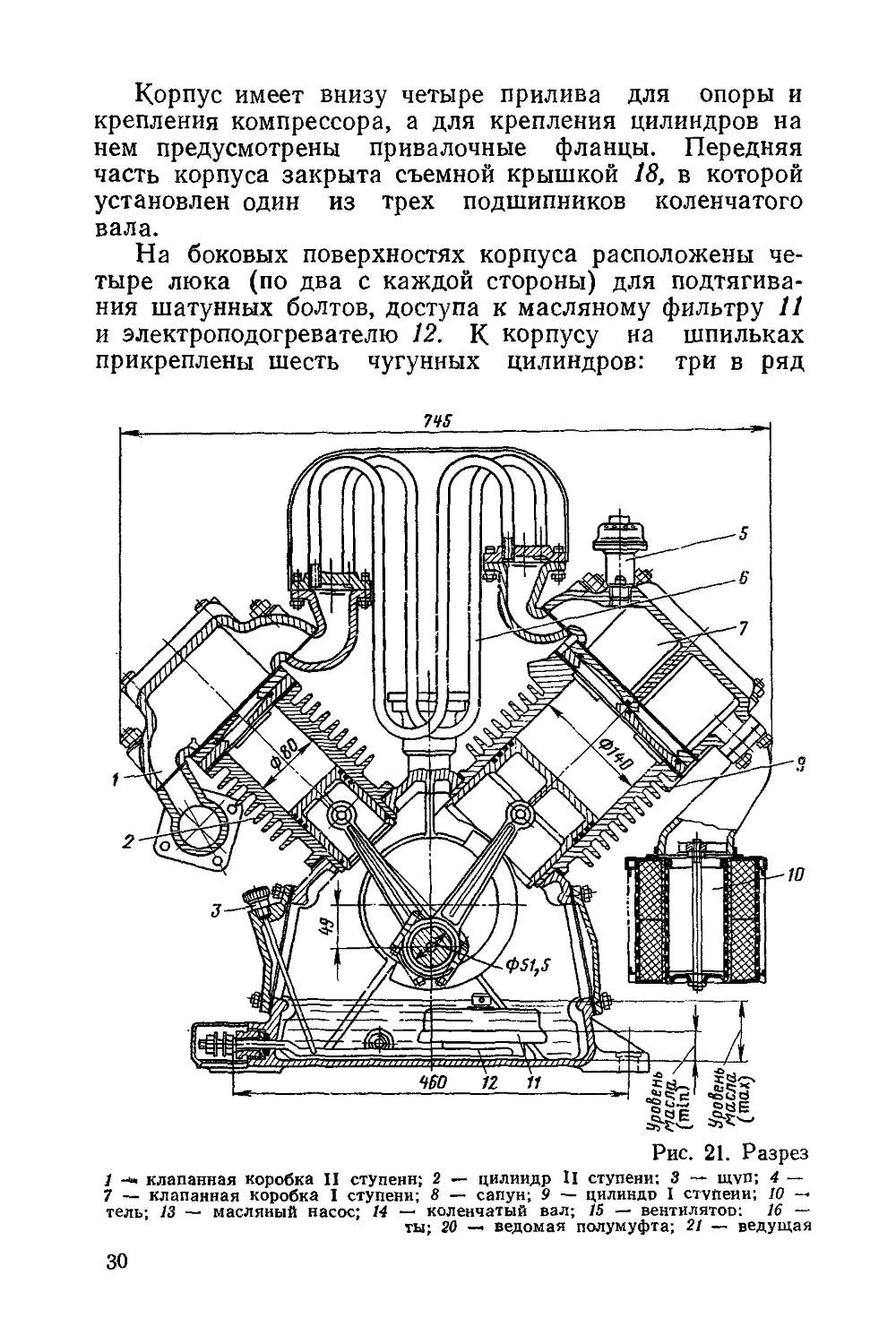

Корпус имеет внизу четыре прилива для опоры и крепления компрессора, а для крепления цилиндров на нем предусмотрены привалочные фланцы. Передняя часть корпуса закрыта съемной крышкой 18, в которой установлен один из трех подшипников коленчатого вала.

На боковых поверхностях корпуса расположены четыре люка (по два с каждой стороны) для подтягивания шатунных болтов, доступа к масляному фильтру 11 и электроподогревателю 12. К корпусу на шпильках прикреплены шесть чугунных цилиндров: три в ряд

7W

Рис. 21. Разрез

1 -* клапанная коробка II ступени; 2 — цилиндр II ступени; 3 — щуп; 4 — 7 — клапанная коробка I ступени; 3 — сапун; 9 — цилиндр I ступени; 10 — тель; 13 — масляный насос; 14 — коленчатый вал; 15 — вентилятор; 16 — ты; 20 — ведомая полумуфта; 21 — ведущая

30

I ступени и три в другой ряд II ступени. Каждый цилиндр крепится к корпусу при помощи четырех шпилек. Между цилиндром и корпусом поставлена паронитовая прокладка. Цилиндры отлиты из чугуна Сч 21-40 (ГОСТ 1412—70). Для улучшения теплоотдачи цилиндры с наружной стороны имеют ребра.

Коленчатый вал 14, изготовленный из стали марки 40Х (ГОСТ 4543—71), имеет три шатунных шейки с противовесами. Вращается он на трех шариковых подшипниках: крайние № 410 (ГОСТ 8338—57), средний № 1000928 (ГОСТ 8338—57). В торец коленчатого вала

компрессора ПК-5,25:

корпус; 5 — предохранительный клапан; 6 — промежуточный холодильник; воздушный фильтр; 11 — масляный фильтр; 12 — электрический подогрева-стойка вентилятора; 17 — клиновый ремень; 18 — крышка: 19 — палец муф-полумуфта; 22 — пробка для слива масла

31

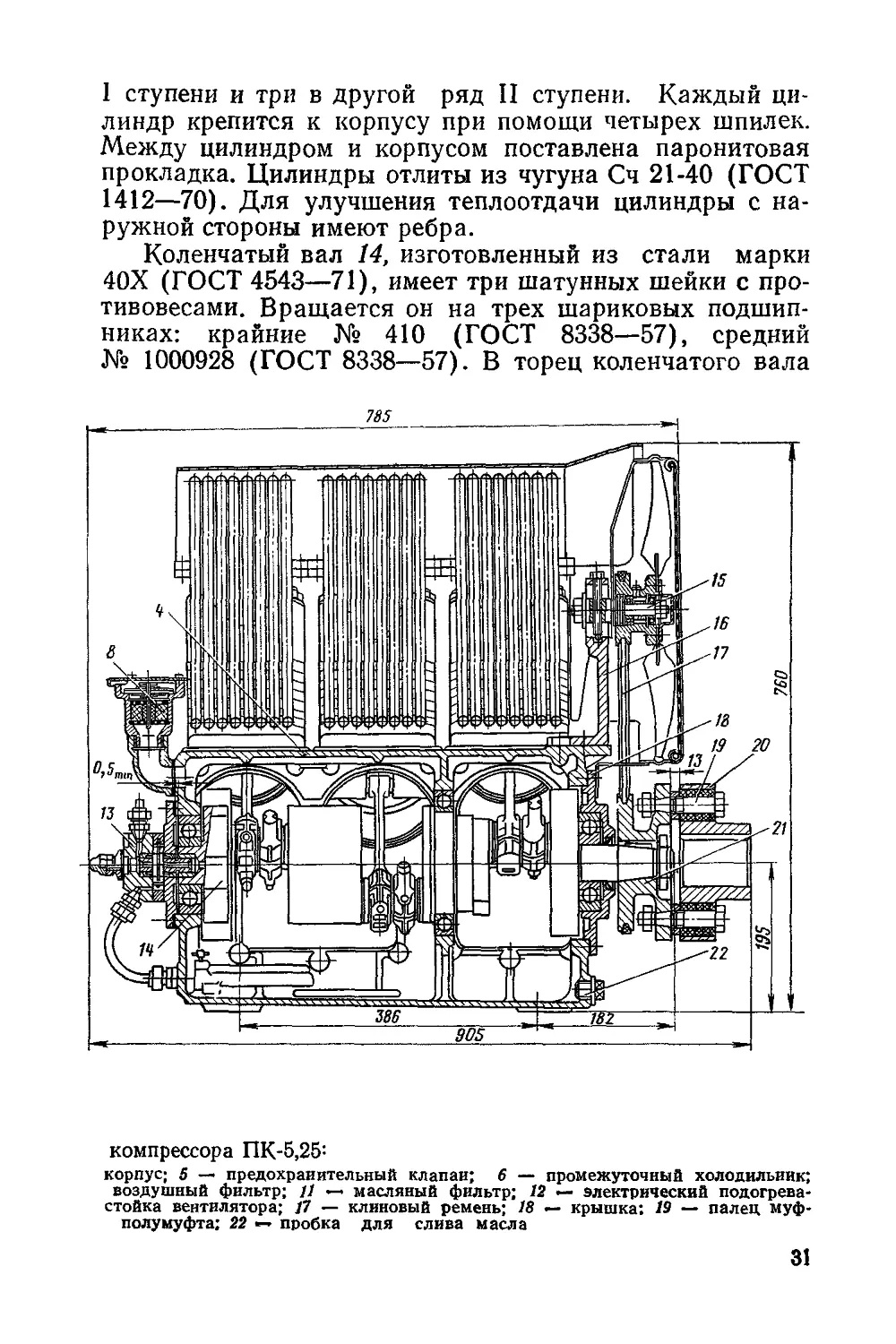

Таблица 2

Компрессоры унифицированного ряда и степень унификации их с базовым компрессором

Марка компрессора Производительность, нм’/мии Давление нагнетания, кгс/см® Количество цилиндров диаметром» мм Степень унификации, %

140 80

ПК-3,5/9 3,5 9 2 2 Базовый

ПК-5,25/9 5,25 9 3 3 82

ПК-1,75/9 1,75 9 1 1 93

ПК-0,8/4 0,8 4 —- 2 77

ПК-0,4/4 0,4 4 — 1 83

ПК-10,5/4 10,5 4 6 — 90

ПК-7/4 7 4 2 2 90

ПК-3,5/4 3,5 4 1 1 90

ПК-1,75/4 1,75 4 1 1 85

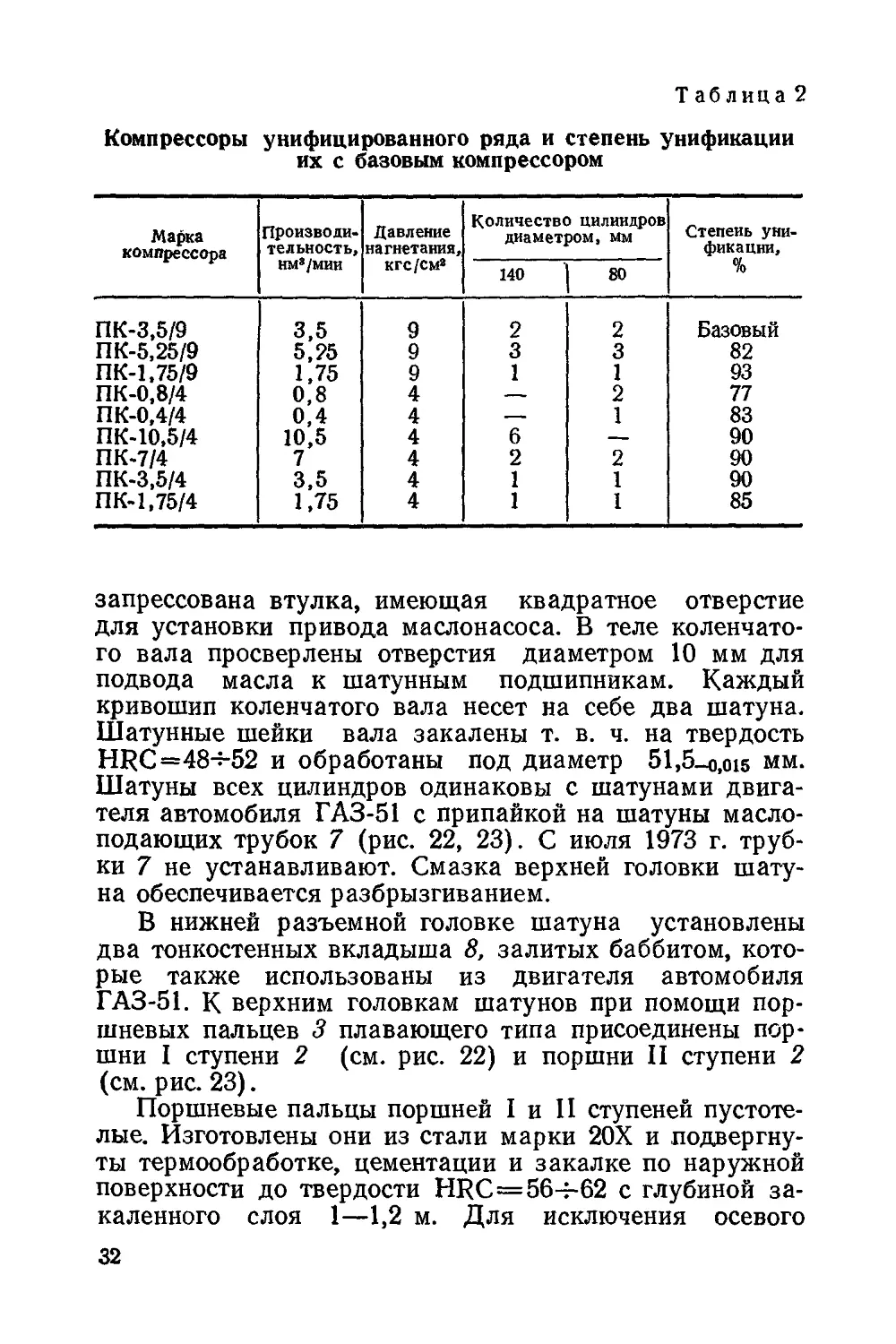

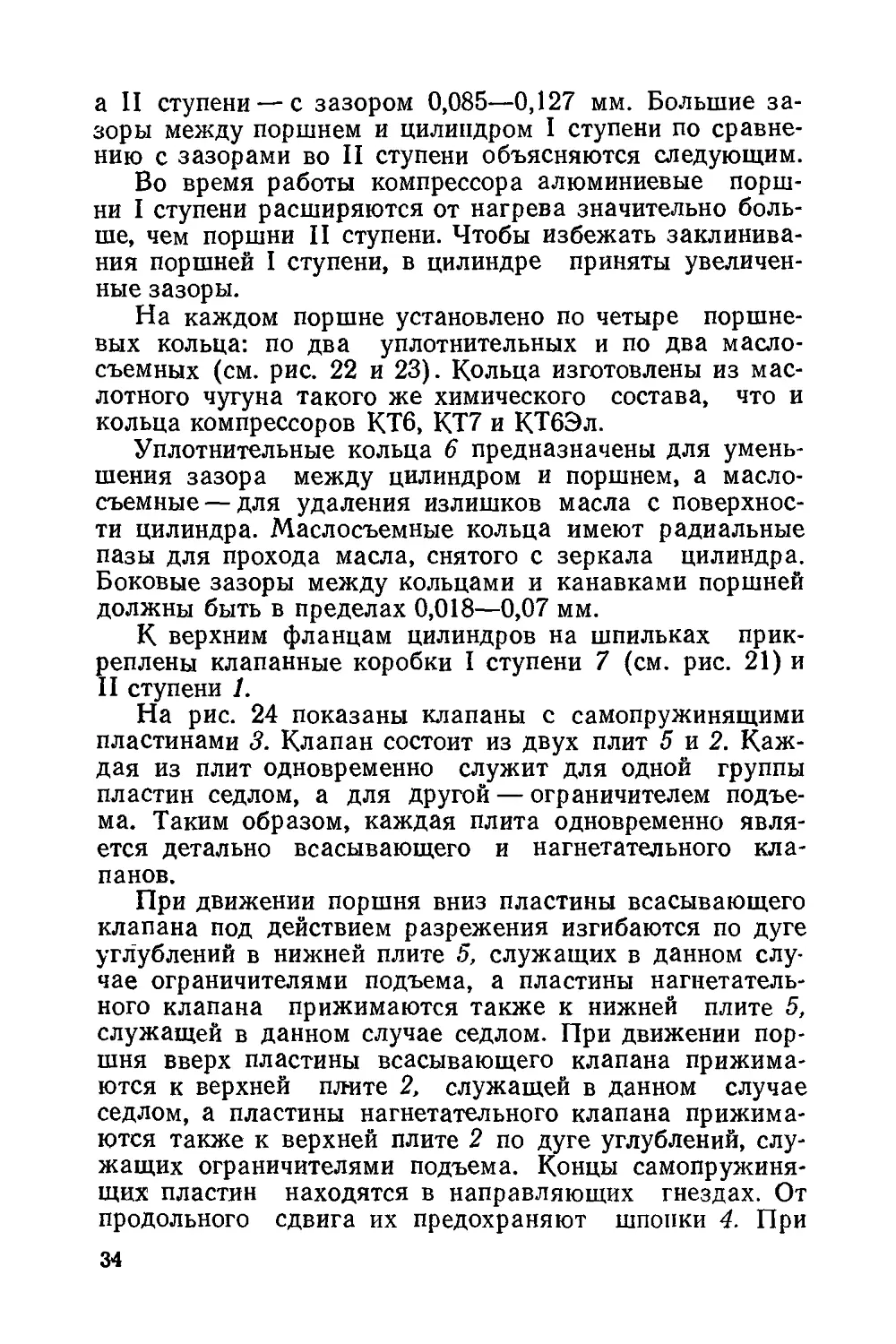

запрессована втулка, имеющая квадратное отверстие для установки привода маслонасоса. В теле коленчатого вала просверлены отверстия диаметром 10 мм для подвода масла к шатунным подшипникам. Каждый кривошип коленчатого вала несет на себе два шатуна. Шатунные шейки вала закалены т. в. ч. на твердость HRC=48^-52 и обработаны под диаметр 51,6-0,015 мм. Шатуны всех цилиндров одинаковы с шатунами двигателя автомобиля ГАЗ-51 с припайкой на шатуны маслоподающих трубок 7 (рис. 22, 23). С июля 1973 г. трубки 7 не устанавливают. Смазка верхней головки шатуна обеспечивается разбрызгиванием.

В нижней разъемной головке шатуна установлены два тонкостенных вкладыша 8, залитых баббитом, которые также использованы из двигателя автомобиля ГАЗ-51. К верхним головкам шатунов при помощи поршневых пальцев 3 плавающего типа присоединены поршни I ступени 2 (см. рис. 22) и поршни II ступени 2 (см. рис. 23).

Поршневые пальцы поршней I и II ступеней пустотелые. Изготовлены они из стали марки 20Х и подвергнуты термообработке, цементации и закалке по наружной поверхности до твердости HRC=56-b62 с глубиной закаленного слоя 1—1,2 м. Для исключения осевого

32

Б 5 4

3 .2

Рис. 22. Шатунно-поршневая группа I ступени компрессоров ПК-5,25, ПК-3,5 и ПК-1,75:

1 — шатун; 2 — поршень I ступени; 3 — поршневой палец; 4 — стопорное кольцо; 5 — маслосъемное кольцо; 6 — уплотнительное кольцо; 7 — трубка;

8 — вкладыш

перемещения поршневые пальцы закреплены в поршнях стопорными кольцами 4.

Поршни I ступени изготовлены из алюминиевого сплава Ал 10В (ГОСТ 2685—63), а II — из чугуна Сч 18-36 (ГОСТ 1412—70). Диаметр поршней I ступени равен 140Ul2o2i мм) диаметр первого пояска головки 139,6+0,05 мм), а II — 80Х^^ мм. Поршень I ступени устанавливают в цилиндр с зазором 0,25—0,317 мм,

Рис. 23. Шатунно-поршневая группа II ступени компрессоров ПК-5,25, ПК-3,5 и ПК-1,75:

1 — шатун; 2 — поршень II ступени; 3 — поршневой палеп: 4 — стопорное кольцо; 5 — маслосъемное кольцо; 6 — уплотнительное кольцо; 7 —трубка;

8 — вкладыш

33

a II ступени — с зазором 0,085—0,127 мм. Большие зазоры между поршнем и цилиндром I ступени по сравнению с зазорами во II ступени объясняются следующим.

Во время работы компрессора алюминиевые поршни I ступени расширяются от нагрева значительно больше, чем поршни II ступени. Чтобы избежать заклинивания поршней I ступени, в цилиндре приняты увеличенные зазоры.

На каждом поршне установлено по четыре поршневых кольца: по два уплотнительных и по два маслосъемных (см. рис. 22 и 23). Кольца изготовлены из мас-лотного чугуна такого же химического состава, что и кольца компрессоров КТб, КТ7 и КТбЭл.

Уплотнительные кольца 6 предназначены для уменьшения зазора между цилиндром и поршнем, а маслосъемные— для удаления излишков масла с поверхности цилиндра. Маслосъемные кольца имеют радиальные пазы для прохода масла, снятого с зеркала цилиндра. Боковые зазоры между кольцами и канавками поршней должны быть в пределах 0,018—0,07 мм.

К верхним фланцам цилиндров на шпильках прикреплены клапанные коробки I ступени 7 (см. рис. 21) и II ступени 1.

На рис. 24 показаны клапаны с самопружинящими пластинами 3. Клапан состоит из двух плит 5 и 2. Каждая из плит одновременно служит для одной группы пластин седлом, а для другой — ограничителем подъема. Таким образом, каждая плита одновременно является детально всасывающего и нагнетательного клапанов.

При движении поршня вниз пластины всасывающего клапана под действием разрежения изгибаются по дуге углублений в нижней плите 5, служащих в данном случае ограничителями подъема, а пластины нагнетательного клапана прижимаются также к нижней плите 5, служащей в данном случае седлом. При движении поршня вверх пластины всасывающего клапана прижимаются к верхней плите 2, служащей в данном случае седлом, а пластины нагнетательного клапана прижимаются также к верхней плите 2 по дуге углублений, служащих ограничителями подъема. Концы самопружиня-щих пластин находятся в направляющих гнездах. От продольного сдвига их предохраняют шпонки 4. При

34

Рис. 24. Ленточные клапаны II ступени компрессоров ПК-5,25, ПК-3,5 и ПК-1,75:

1 — корпус клапанной коообки: 2, 5 — клапанные плнты; 3 — клапанные пластины; 4 — шпонка: 6 — винт; 7 — гайка

сборке клапанов должен быть обеспечен продольный люфт пластин 0,5 мм и поперечный 0,2 мм в пазах клапанных плит.

В каждой клапанной коробке I ступени имеется 10 всасывающих и 10 нагнетательных пластин, а в коробке II ступени 4 всасывающих и 4 нагнетательных пластины, которые изготовлены из ленты толщиной 0,6 мм второго класса прочности, сплющенной, с шлифованными кромками из стали 70С2ХА (ГОСТ 14959—69).

В настоящее время находятся в эксплуатации клапаны с фторопластовой вставкой — прямоугольной пластиной (рис. 25). Срок службы фторопластовых вставок, выполняющих роль запорных элементов клапана, увеличен примерно в 3 раза и достигает около 2000 ч работы. В клапанной коробке I ступени имеется одна всасывающая и одна нагнетательная фторопластовая вставки. Размеры вставки 128X77, толщина 3 мм. Вставка имеет 22 отверстия диаметром 10 мм для прохода воздуха при всасывании и нагнетании. В клапанных коробках II ступени такое же количество вставок размером 100Х Х43, толщиной 3 мм. Каждая вставка имеет 10 отверстий диаметром 10 мм.

Для более четкой работы клапанов фторопластовые вставки прижаты к плитам пластинчатыми пружинами.

35

При сборке клапанов необходимо обеспечить продольный и поперечный люфты фторопластовых вставок (соответственно 2 и 1 мм) в углублениях клапанных плит для этих вставок, так как фторопласт от нагрева расширяется значительно больше, чем сталь.

Всасываемый компрессором воздух очищается в воздушных фильтрах 10 (см. рис. 21), соединенных с клапанными коробками I ступени 7. Фильтрующим элементом в фильтрах служат кольца с диаметрами: наружный 138 мм, внутренний 78 мм; высота кольца 70 мм. Содержимым элементом являются капроновые нити диаметром 0,2ig$ мм, закрученные в жгуты и термически обработанные для придания постоянной кривизны. Поверхность фильтрующего элемента покрыта равномерным бензомасловодостойким склеивающим слоем. В каждом фильтре по два таких элемента.

После сжатия воздуха в цилиндрах I ступени воздух охлаждается в промежуточных холодильниках 6, оборудованных предохранительными клапанами 5, отрегулированными на давление 3,4+°’1 кгс/см2.

Рис. 25. Клапаны с фторопластовыми вставками:

1 — клапанные плиты; 2 — фторопластовые вставки; 3 — пластинчатые пружины; 4 — винт; 5 — гайка

36

Холодильники, клапанные коробки и цилиндры обдуваются вентилятором 15. Крыльчатка вентилятора, приводимая во вращение клиновым ремнем, заключена в предохранительный кожух. Валик крыльчатки установлен в специальном кронштейне на двух шарикоподшипниках № 203 (ГОСТ 8338—57).

Вентиляторное колесо состоит из двух цельноштампованных лопастей сложного профиля, которые прикреплены к корпусу вентилятора болтами. Лопасти и кожух вентилятора полностью заимствованы из компрессора КТб.

Подача смазки осуществляется масляным насосом 13. Очистка масла производится в фильтре 11. Конструкция насоса аналогична конструкции насоса компрессора КТб, только корпус 2 (см. рис. 14), лопасти и диски валика выполнены на 8 мм уже (т. е. шириной 12 мм вместо 20 мм), что обеспечивает получение необходимой производительности насоса при п=1450 об/мин. Сброс избытка масла редукционным клапаном на мас-лонасосе компрессора ПК-5,25 осуществляется в картер компрессора так же, как показано на рис. 15, б, при этом выброс масла через сапун не происходит.

Внутренняя полость картера компрессора сообщается с атмосферой через сапун 8 (см. рис. 21), имеющий обратный клапан и фильтрующую капроновую набивку. По своей конструкции сапун одинаков с сапуном компрессора КТб, но имеет меньшие размеры.

Для подогрева масла в зимнее время в картере компрессора установлен электроподогреватель 12 трубчатого типа напряжением 220 В, мощностью 550—600 Вт. Такой же электроподогреватель установлен и на компрессоре ПК-3,5. На компрессоре ПК-1,75 установлен электроподогреватель типа ЭТ-60 напряжением 220 В, мощностью 300—350 Вт.

Компрессоры ПК-5,25, ПК-3,5 и ПК-1,75 оборудованы приводной втулочно-пальцевой муфтой. Между ведущей 21 и ведомой полумуфтами 20 предусмотрен зазор 13 мм для обеспечения замены клинового ремня 17 без нарушения установки компрессора или двигателя.

Компрессоры типа ПК не оборудованы разгрузочными устройствами для перевода на холостой ход. Для возможности установки компрессоров ПК-5,25 на тепловозы с приводом непосредственно от дизеля разработа

37

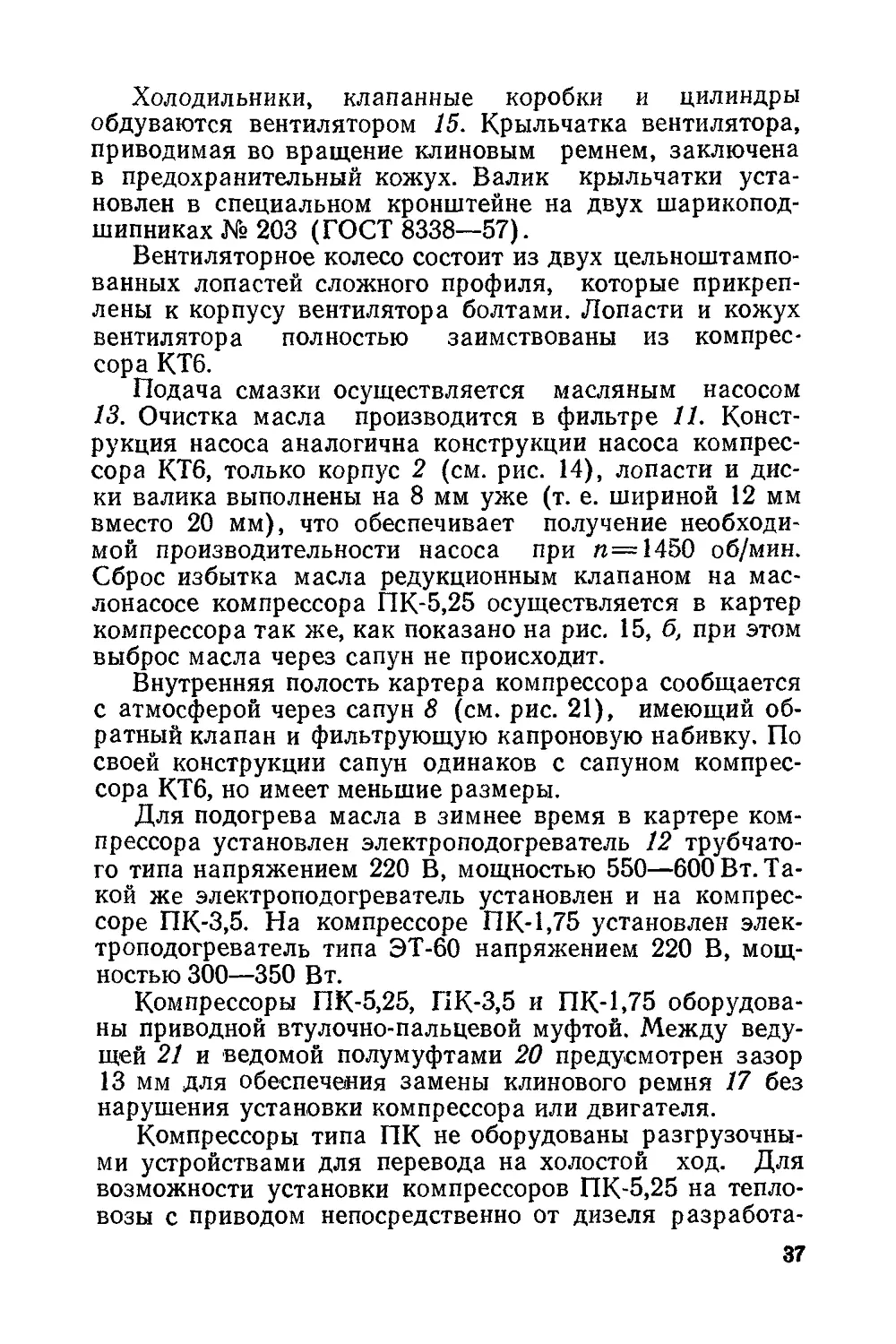

на конструкция клапана холостого хода (рис. 26). Принцип работы такого клапана следующий.

Сжатый воздух из главного резервуара тепловоза через сетчатый фильтр поступает по трубопроводам к клапану холостого хода (стрелка Д) и далее к плунжеру 1. Под действием сжатого воздуха давлением 9±0,2 кгс/см1 2 сжимается пружина 2 и плунжер 1 перемещается вверх до тех пор, пока кромка плунжера не откроет канал Б. После чего сжатый воздух через канал Б поступит к поршню 4 и сдвинет его влево, одновременно поршень 4 через хвостовик 7 откроет клапан 5.

Полость над клапаном 5 сообщится с трубопроводом, который подсоединяется к трубе между компрессором и обратным клапаном. Как только клапан 5 откроется, воздух из компрессора уже не поступит в главные резервуары, а пойдет под клапан 5 (стрелка В) и выйдет в атмосферу, т. е. компрессор начнет работать без нагрузки. Это будет продолжаться до тех пор, пока в резервуарах не установится давление 7,5 кгс/см2, тог-

А

Рис. 26. Клапан холостого хода:

1 — плунжер; 2, 6 — пружины; 3 — регулировочная пробка: 4 — поршень;

5 — клапан; 7 — хвостовик; 8 — стакан; 9 — корпус; Б, Г каналы для прохода воздуха

38

да пружина 2 начнет сдвигать плунжер 1 вниз до тех пор, пока не соединятся каналы Б и Г. Сжатый воздух из-под поршня 4 уйдет по каналам Б и Г в атмосферу, клапан 5 под действием пружины 6 сядет на свое седло, и компрессор начнет нагнетать воздух через обратный клапан в главные резервуары.

Плунжер 1 изготовлен из стали марки 40Х (ГОСТ 4543—71), термообработан до твердости HRC=38-r-45 и притерт по наружному диаметру к корпусу 9, отлитому из чугуна Сч 21-40 (ГОСТ 1412—70). Поршень 4 изготовлен из чугуна Сч 18-36 (ГОСТ 1412—70) и притерт по наружному диаметру к стакану 8, отлитому из чугуна Сч 21-40 (ГОСТ 1412—70).

Клапан 5 изготовлен из латуни ЛС59-1 (ГОСТ 15527—70). Клапан холостого хода в сборе подвергают испытанию, он должен обеспечивать регулировку верхнего предела давления и перепада давления. Для тепловозов ТГМ1 клапан холостого хода регулируют на давление открытия 8+02 кгс/см2 и перепад давления 1,5-о,4 кгс/см2.

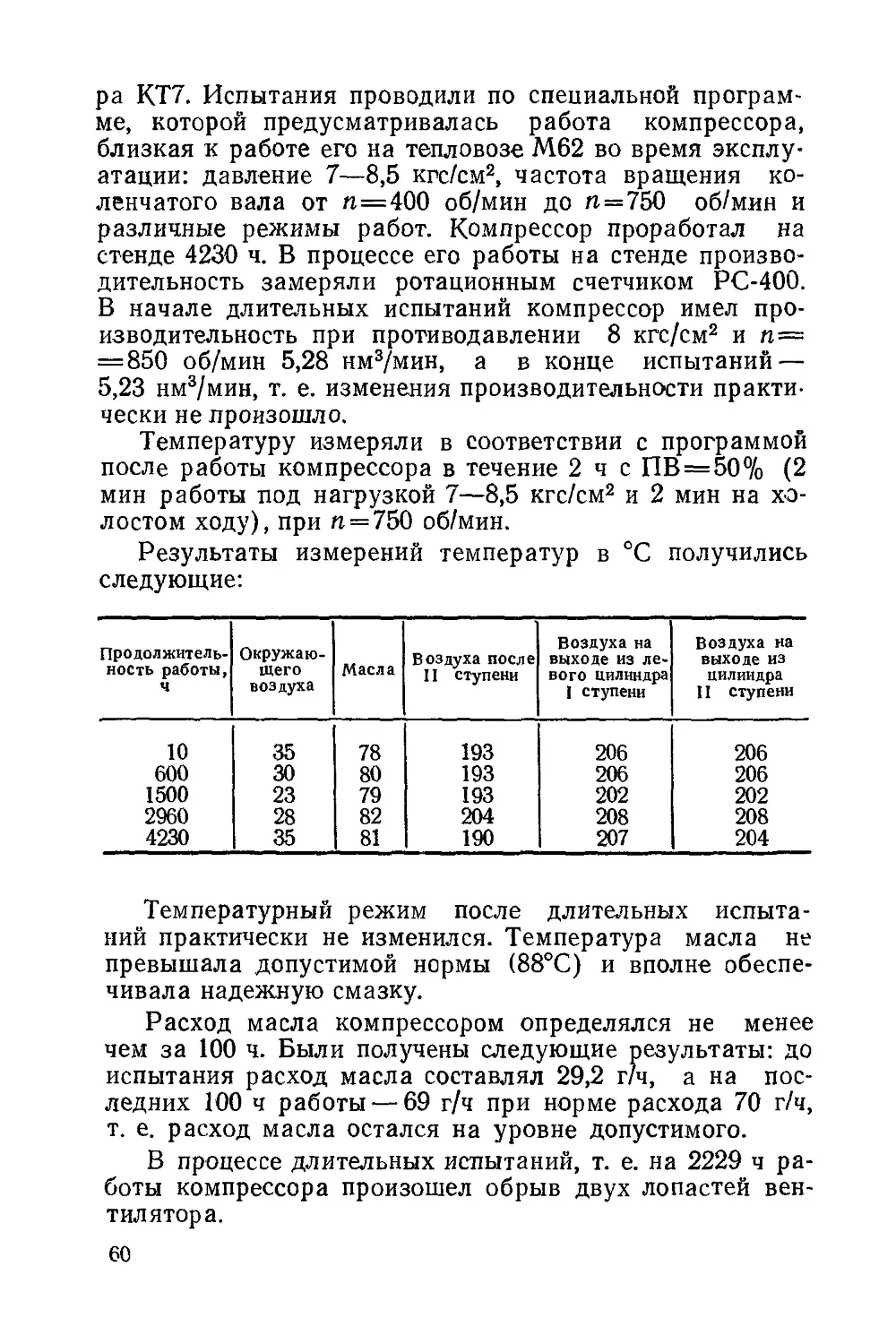

2. Результаты испытаний компрессоров

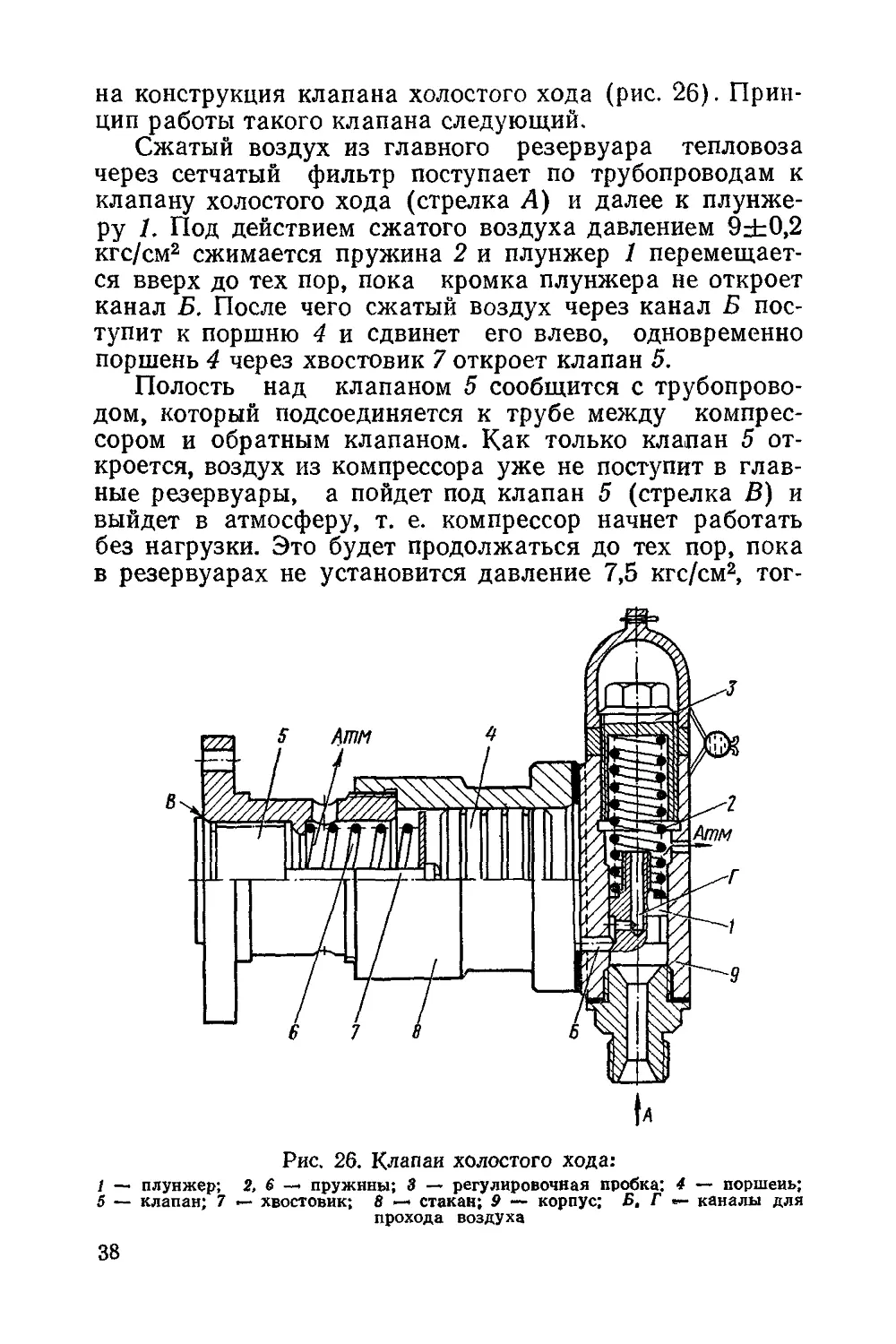

При стендовых испытаниях производительность компрессоров измеряли методом двух резервуаров, причем результаты были приведены к параметрам нормального состояния окружающего воздуха (давление 760 мм рт. ст. и температура 30°С). Для сравнения производительность измеряли также ротационным газовым счетчиком Рс-400. Расхождения в полученных показателях не превышали 1%. Результаты стендовых испытаний компрессоров ПК-5,25, ПК-3,5 и ПК-1,75 сведены в табл. 3 и приведены на рис. 27.

Потребляемую мощность измеряли при помощи измерительных приборов К-51 класса 0,5.

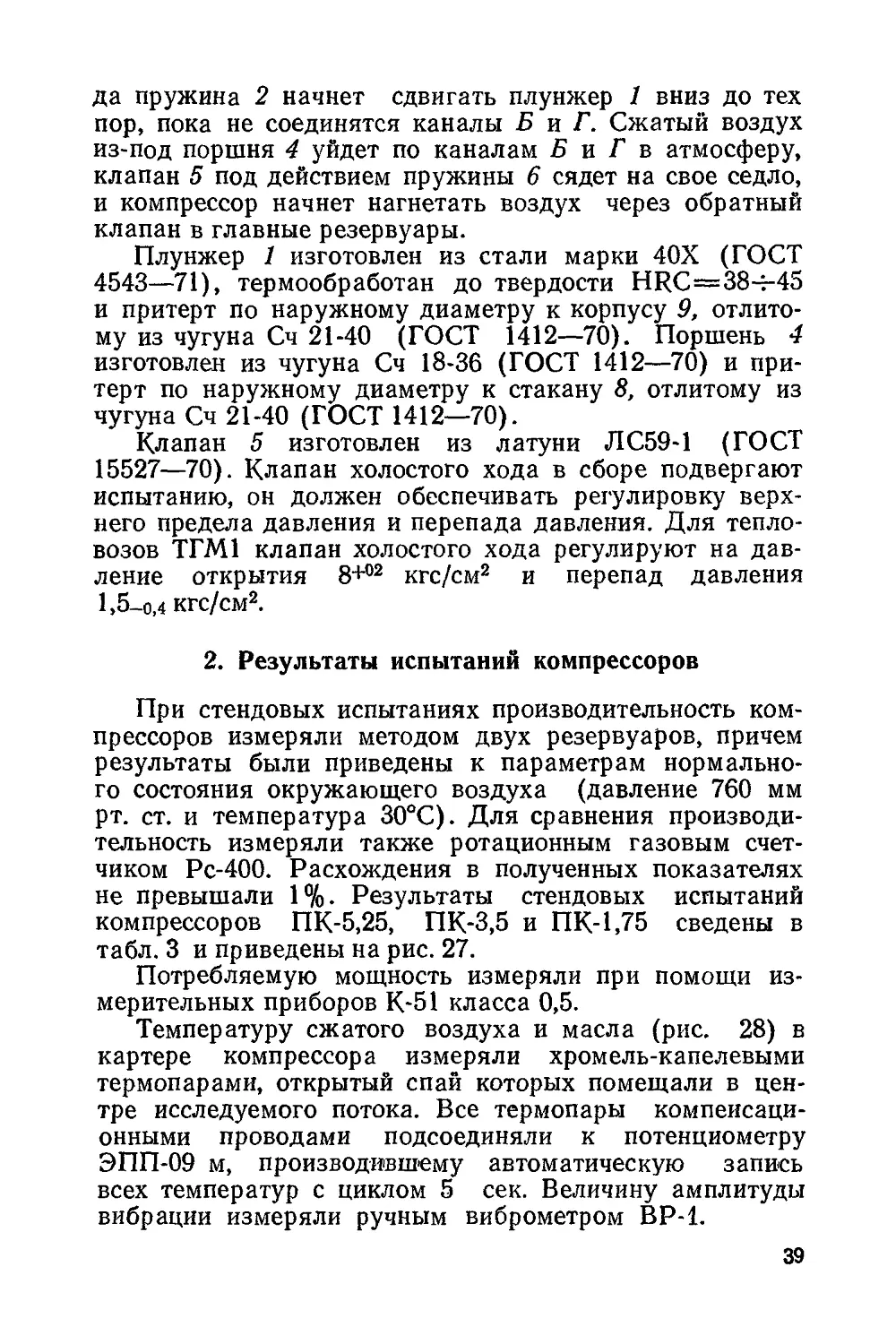

Температуру сжатого воздуха и масла (рис. 28) в картере компрессора измеряли хромель-капелевыми термопарами, открытый спай которых помещали в центре исследуемого потока. Все термопары компенсационными проводами подсоединяли к потенциометру ЭПП-09 м, производившему автоматическую запись всех температур с циклом 5 сек. Величину амплитуды вибрации измеряли ручным виброметром ВР-1.

39

Рис. 27. Зависимость производительности компрессоров Q от частоты вращения коленчатого вала п и потребляемой мощности N от давления р

Расход масла определяли при работе компрессора в течение 100 ч при постоянном давлении масла 3 кгс/см2 и при 1450 об/мин.

Перед началом испытаний компрессор работал 2 ч для подогрева, после чего масло доливали в картер до верхней риски маслоуказателя. В течение 100 ч испы-

Таблица 3

Результаты испытаний компрессоров ПК-5,25, ПК-3,5, ПК-1,75

Наименование показателей Компрессоры

ПК-5,25 ПК-3,5 ПК-1,75

Производительность компрессора, м*/мин Потребляемая мощность, л. с. . . Масса, кг Расход смазки, г/ч Температура воздуха на выходе из компрессора, °C Температура масла в картере компрессора, °C Вибрация на приливах-опорах компрессора, мм Коэффициент подачи Коэффициент всасывания К. п. д. общий изотермический . . Средний уровень звукового давления на окружности радиусом 3 м, дц . . 5,32 47,6 330 72 160 84 0,021 0,79 0,867 0,525 95 3,51 35 220 44 162 80 0,05 0,8 0,86 0,5 92 1,77 17,9 145 15 177 82 0,01 0,795 0,855 0,48 90

40

таний для поддержания нормального уровня масло доливали в картер, которое взвешивали. В конце опыта масло доливали до верхней риски масло-указателя и подсчитывали массу долитого масла и часовой расход. Энциклопедический справочник* рекомендует следующую норму расхода масла для компрессоров низкого давления: 1 г на 400 м2 поверхности скольжения, описывае-

Рис. 28. Зависимость температур воздуха и масла t от времени работы Т для компрессора ПК-5,25: h — температура воздуха на входе во II ступень (после холодильника);

/и- температура масла в картере; tt — температура воздуха на выходе из I ступени (перед холодильником); (э — температура воздуха на выходе из компрессора

мой поршнями в цилиндрах, что для компрессора ПК-5,25 составит расход смазки в количестве 78 г/ч; для компрессора ПК-3,5 — 52 г/ч и для компрессора ПК-1,75—26 г/ч.

Измерение шумо-

вых характеристик производили по ГОСТ 11870—66 шумомером ШЗ и анализатором AIII2-M. Рабочие коэффициенты определяли по методике, предусмотренной ГОСТ 9011—59 «Компрессоры воздушные поршневые стационарные общего назначения. Методы испытаний».

К рабочим коэффициентам относятся: индикаторный изотермический к. п. д. (отношение мощности идеального компрессора при изотермическом сжатии к его индикаторной мощности); механический к. п. д. (отношение индикаторной мощности компрессора к потребляемой им мощности); общий изотермический к. п. д. (отношение мощности идеального компрессора при изотер

* Энциклопедический справочник, т. 12. М., «Машиностроение», 1948, с. 538.

41

мическом сжатии к потребляемой мощности. Определяется как произведение изотермического к. п. д. и механического к. п. д.); коэффициент подачи (отношение действительной производительности компрессора к суммарному объему, описанному поршнями I ступени сжатия в 1 мин); коэффициент всасывания (отношение длины линии всасывания, взятой из индикаторной диаграммы, к полной длине индикаторной диаграммы).

Глава 3

ТЕОРЕТИЧЕСКИЙ И ДЕЙСТВИТЕЛЬНЫЙ ЦИКЛЫ И ПРОИЗВОДИТЕЛЬНОСТЬ

КОМПРЕССОРОВ

1. Теоретический и действительный циклы в компрессорах

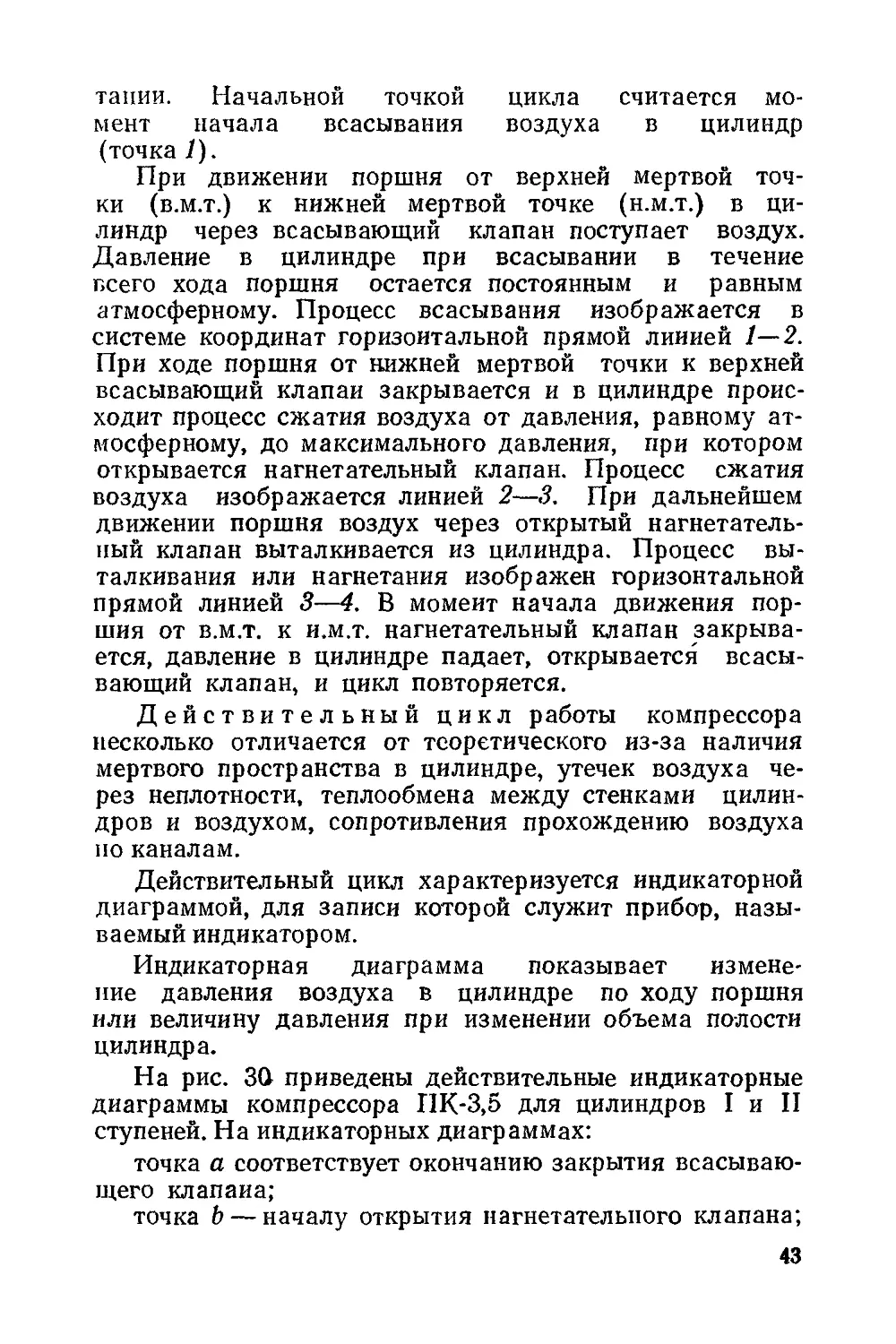

Теоретический цикл работы компрессора можно изобразить в прямоугольных координатах, отло-

жив по вертикали давление,

а по горизонтали объем цилиндра (рис. 29). Действие поршневого компрессора сводится к всасыванию воздуха, его сжатию и нагнетанию. Совокупность всех этих процессов, повторяющихся при каждом обороте коленчатого вала, и составляет цикл компрессора. При теоретическом цикле принимается, что

вмт.

Рис. 29. Теоретический процесс сжатия в компрессоре

в компрессоре отсутствуют вредные пространства, трение в цилиндрах, утечки воздуха, трение воздуха о стенки каналов при всасывании и нагне-

42

таиии. Начальной точкой цикла считается момент начала всасывания воздуха в цилиндр (точка 1).

При движении поршня от верхней мертвой точки (в.м.т.) к нижней мертвой точке (н.м.т.) в цилиндр через всасывающий клапан поступает воздух. Давление в цилиндре при всасывании в течение всего хода поршня остается постоянным и равным атмосферному. Процесс всасывания изображается в системе координат горизонтальной прямой линией 1—2. При ходе поршня от нижней мертвой точки к верхней всасывающий клапан закрывается и в цилиндре происходит процесс сжатия воздуха от давления, равному атмосферному, до максимального давления, при котором открывается нагнетательный клапан. Процесс сжатия воздуха изображается линией 2—3. При дальнейшем движении поршня воздух через открытый нагнетательный клапан выталкивается из цилиндра. Процесс выталкивания или нагнетания изображен горизонтальной прямой линией 3—4. В момент начала движения поршня от в.м.т. к н.м.т. нагнетательный клапан закрывается, давление в цилиндре падает, открывается всасывающий клапан, и цикл повторяется.

Действительный цикл работы компрессора несколько отличается от теоретического из-за наличия мертвого пространства в цилиндре, утечек воздуха через неплотности, теплообмена между стенками цилиндров и воздухом, сопротивления прохождению воздуха по каналам.

Действительный цикл характеризуется индикаторной диаграммой, для записи которой служит прибор, называемый индикатором.

Индикаторная диаграмма показывает изменение давления воздуха в цилиндре по ходу поршня или величину давления при изменении объема полости цилиндра.

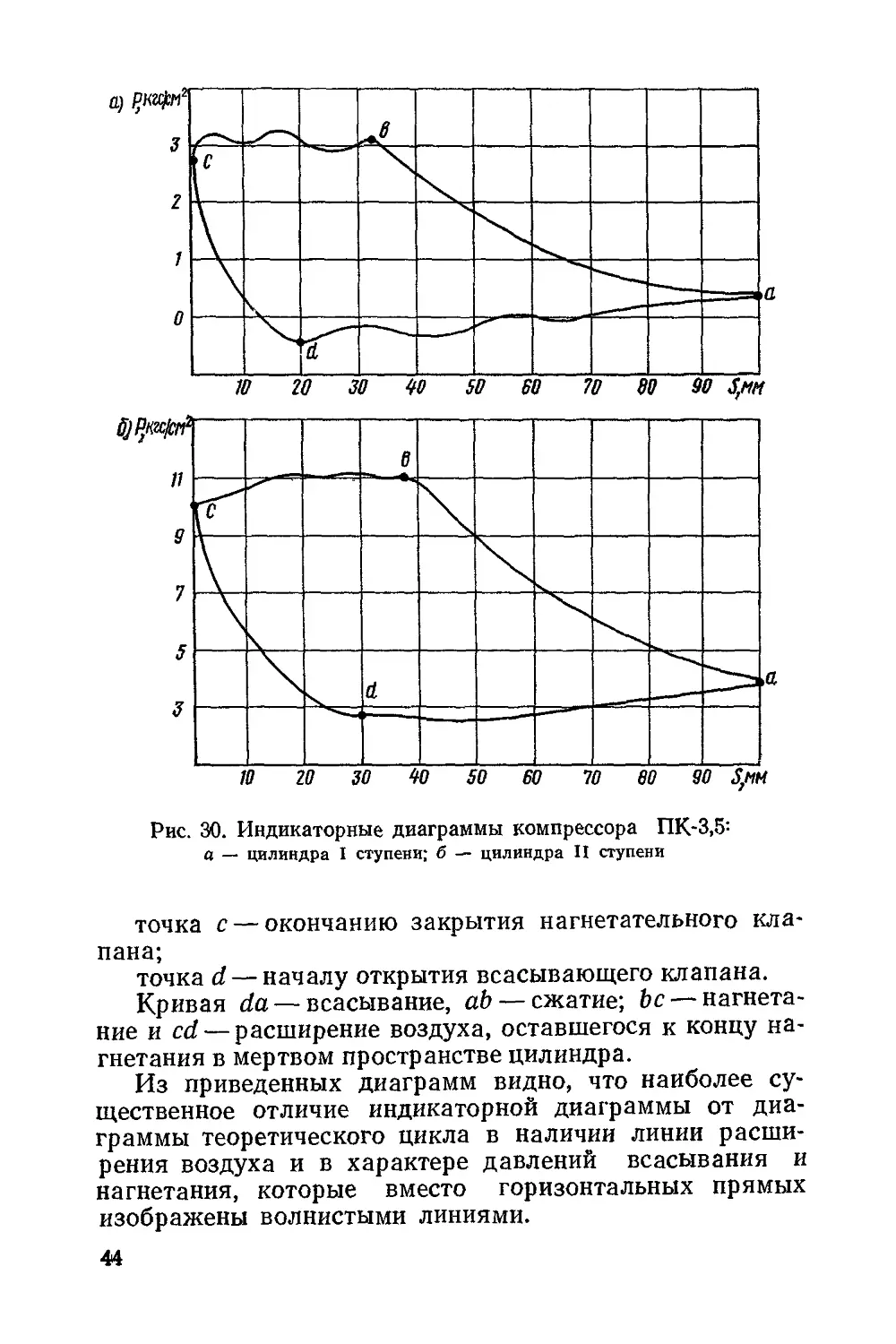

На рис. 30 приведены действительные индикаторные диаграммы компрессора ПК-3,5 для цилиндров I и II ступеней. На индикаторных диаграммах:

точка а соответствует окончанию закрытия всасывающего клапана;

точка b — началу открытия нагнетательного клапана;

43

Рис. 30. Индикаторные диаграммы компрессора ПК-3,5: а — цилиндра I ступени; б — цилиндра II ступени

точка с — окончанию закрытия нагнетательного клапана;

точка d — началу открытия всасывающего клапана.

Кривая da — всасывание, ab — сжатие; Ьс — нагнетание и cd — расширение воздуха, оставшегося к концу нагнетания в мертвом пространстве цилиндра.

Из приведенных диаграмм видно, что наиболее существенное отличие индикаторной диаграммы от диаграммы теоретического цикла в наличии линии расширения воздуха и в характере давлений всасывания и нагнетания, которые вместо горизонтальных прямых изображены волнистыми линиями.

44

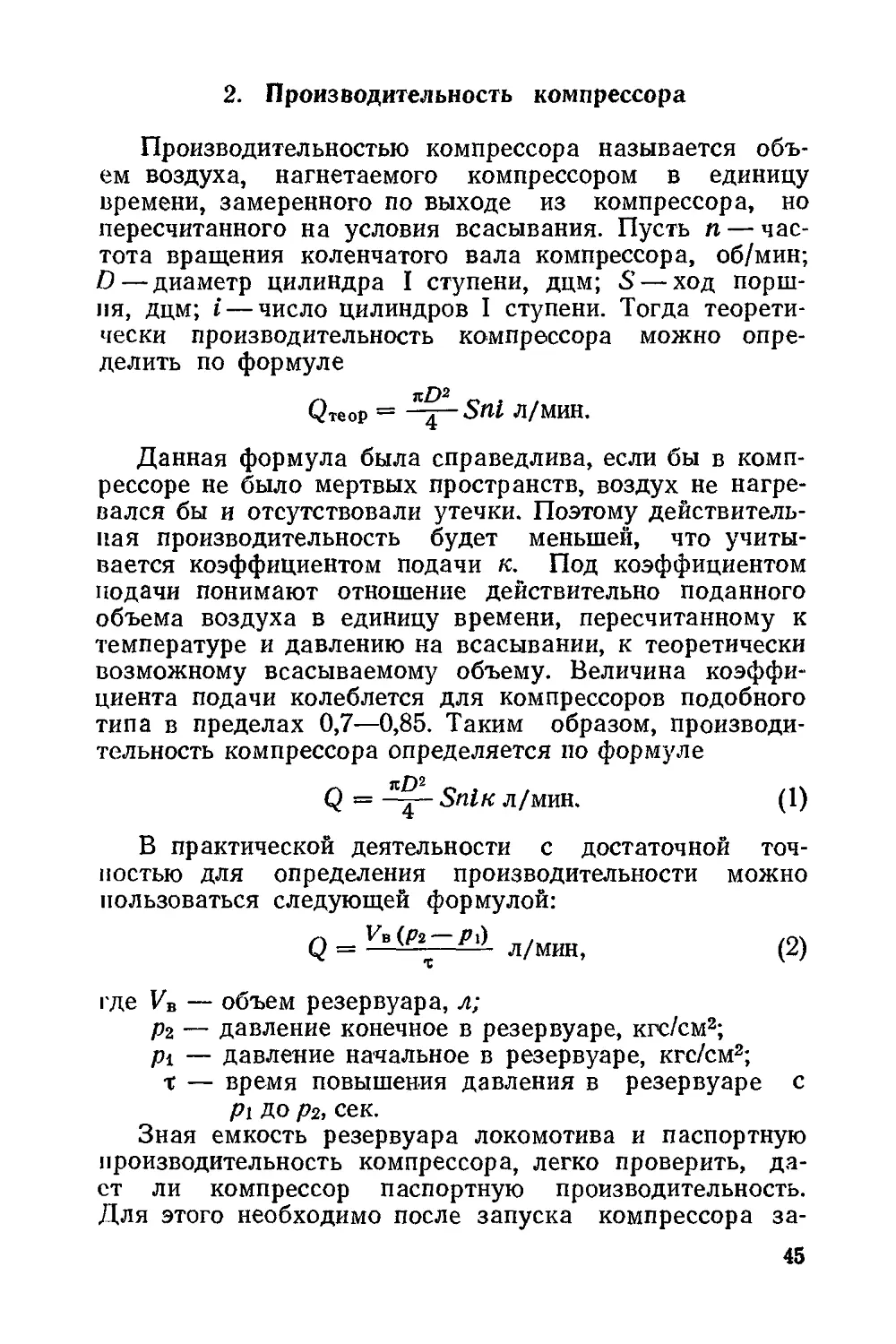

2. Производительность компрессора

Производительностью компрессора называется объем воздуха, нагнетаемого компрессором в единицу времени, замеренного по выходе из компрессора, но пересчитанного на условия всасывания. Пусть п — частота вращения коленчатого вала компрессора, об/мин; D—диаметр цилиндра I ступени, дцм; S — ход поршня, дцм; i — число цилиндров I ступени. Тогда теоретически производительность компрессора можно определить по формуле

Qxeop = —4— Snl Л/МИН.

Данная формула была справедлива, если бы в компрессоре не было мертвых пространств, воздух не нагревался бы и отсутствовали утечки. Поэтому действительная производительность будет меньшей, что учитывается коэффициентом подачи к. Под коэффициентом подачи понимают отношение действительно поданного объема воздуха в единицу времени, пересчитанному к температуре и давлению на всасывании, к теоретически возможному всасываемому объему. Величина коэффициента подачи колеблется для компрессоров подобного типа в пределах 0,7—0,85. Таким образом, производительность компрессора определяется по формуле

Q = Snln л/мин. (1)

В практической деятельности с достаточной точностью для определения производительности можно пользоваться следующей формулой:

Q = л/мин, (2)

где VB — объем резервуара, л;

Рг — давление конечное в резервуаре, кгс/см2;

Pi — давление начальное в резервуаре, кгс/см2;

т — время повышения давления в резервуаре с Pi До р2, сек.

Зная емкость резервуара локомотива и паспортную производительность компрессора, легко проверить, даст ли компрессор паспортную производительность. Для этого необходимо после запуска компрессора за

45

фиксировать секундомером время поднятия давления в резервуарах локомотива, например от 2 до 6 кгс/см1 2.

Подставим в формулу (2):

Q — 5,3 м3/мин = 5300 л/мин (производительность компрессора КТ6 при частоте вращения коленчатого вала 850 об/мин);

VB = 1080 л (емкость главных резервуаров тепловоза ТЭЗ);

Рз = 6 кгс/см2 и Pi — 2 кгс/см2 (принятые давления сжатого воздуха в главных резервуарах), получим

conn 1080(6 — 2) 1080-4 ПО1Л лп

5300 -----т = —53QQ— — 0,814 мин = 49 сек.

Если на тепловозе ТЭЗ (две секции) компрессор КТ6 при п«850 об/мин поднимает давление от 2 до 6 кгс/см2 в главных резервуарах менее чем за 49 сек, значит производительность компрессора нормальная. Аналогично производится проверка и для других локомотивов.

Глава 4

ЭКСПЛУАТАЦИЯ И ИСПЫТАНИЯ КОМПРЕССОРОВ

1. Общие положения

Длительная нормальная работа компрессора, заключающаяся в сохранении его параметров, может быть обеспечена только при соответствующем уходе за ним: внимательном ежедневном наблюдении за состоянием и работой всего компрессора и отдельных узлов; своевременном устранении неисправностей и принятии профилактических мер для их предупреждения.

При установке компрессора на локомотив необходимо выполнять следующие требования:

а) конструкция муфты привода компрессора должна обеспечить отсутствие дополнительных нагрузок на вал компрессора;

46

б) направление вращения коленчатого вала должно быть для компрессоров К.Т7 против часовой стрелки (левое вращение), если смотреть со стороны привода; для компрессоров КТ6, КТбЭл, ПК-5,25, ПК-3,5 и ПК-1,75 — по часовой стрелке (правое вращение). Компрессоры типа ПК могут выпускаться и левого вращения, о чем необходимо оговаривать в заказе;

в) воздушный трубопровод от компрессора до первого воздушного резервуара должен быть выполнен из труб с внутренним диаметром не менее 52 мм для компрессоров КТ6, КТ7, КТбЭл, ПК-5,25; не менее 40 мм для компрессоров ПК-3,5 и не менее 32 мм для компрессоров ПК-1!,75;

г) на нагнетательном трубопроводе от компрессора до первого главного резервуара должны быть установлены один или несколько предохранительных клапанов, пропускная способность которых должна быть не менее производительности компрессора. На тепловозах предохранительные клапаны регулируют на давление открытия, равное 10,7 кгс/см2;

д) в воздушную систему должен быть включен регулятор, обеспечивающий выключение привода компрессора или перевод компрессора на холостой ход при повышении давления до 9+0,1 кгс/см2 и включение привода или перевод компрессора на рабочий ход при падении давления сжатого воздуха не ниже 7,5 кгс/см2.

2. Пуск компрессора и контроль за ним во время эксплуатации

Перед каждым пуском компрессора необходимо проверить внешним осмотром его состояние, слить отстой из холодильника (для компрессоров КТб, КТ7, КТбЭл), очистить от пыли и масла и проверить уровень масла в картере, который должен быть между рисками на стержне маслоуказателя; при необходимости долить масло через воронку с сеткой, размер ячеек в свету которой должен быть не более 0,4 мм. Перелив масла выше верхней риски на стержне маслоуказателя запрещается, так как при этом увеличивается его унос в магистраль, начинается выброс масла через фильтры и сапун.

47

При первом пуске после монтажа компрессор должен работать 10—15 мин при открытых концевых кранах состава. После этого краны должны быть закрыты и компрессор переведен на работу под нагрузкой.

При каждом пуске необходимо убедиться, нет ли в компрессоре повышенного шума и ударов, проверить по манометру, установленному на компрессоре, давление масла. Для компрессоров ПК-5,25, ПК-3,5 и ПК-1,75 оно может колебаться в пределах не менее 1,5 кгс/см2 при п=400 об/мин и 3—6 кгс/см2 при п=1450 об/мин.

При каждой смене масла необходимо открыть боковые крышки корпуса, вынуть и очистить масляный фильтр, промыть картер керосином, очистить и осмотреть узел шатунов, проверить остукиванием надежность крепления дополнительных балансиров (компрессора КТб, КТ7 и КТбЭл). Регулярно следить за состоянием воздушных фильтров и клапанов.

3. Неисправности отечественных компрессоров и способы их устранения

В период эксплуатации в компрессоре могут возникнуть некоторые неисправности (табл. 4) нарушающие нормальную работу.

4. Стендовые испытания компрессоров

Для обеспечения надежной работы во время эксплуатации все выпускаемые из завода и ремонта компрессоры подвергают стендовым испытаниям, при которых проверяют действие всех механизмов компрессора и снимают его характеристики.

Приведенная ниже методика испытаний применяется на заводе на основании длительного опыта изготовления компрессоров и рекомендаций ГОСТ 9011—59.

Стендовые испытания компрессоров целесообразно проводить в следующем порядке:

а) обкатка без клапанных коробок;

б) испытание на нагрев;

в) испытание при повышенном противодавлении;

г) переборка компрессора;

48

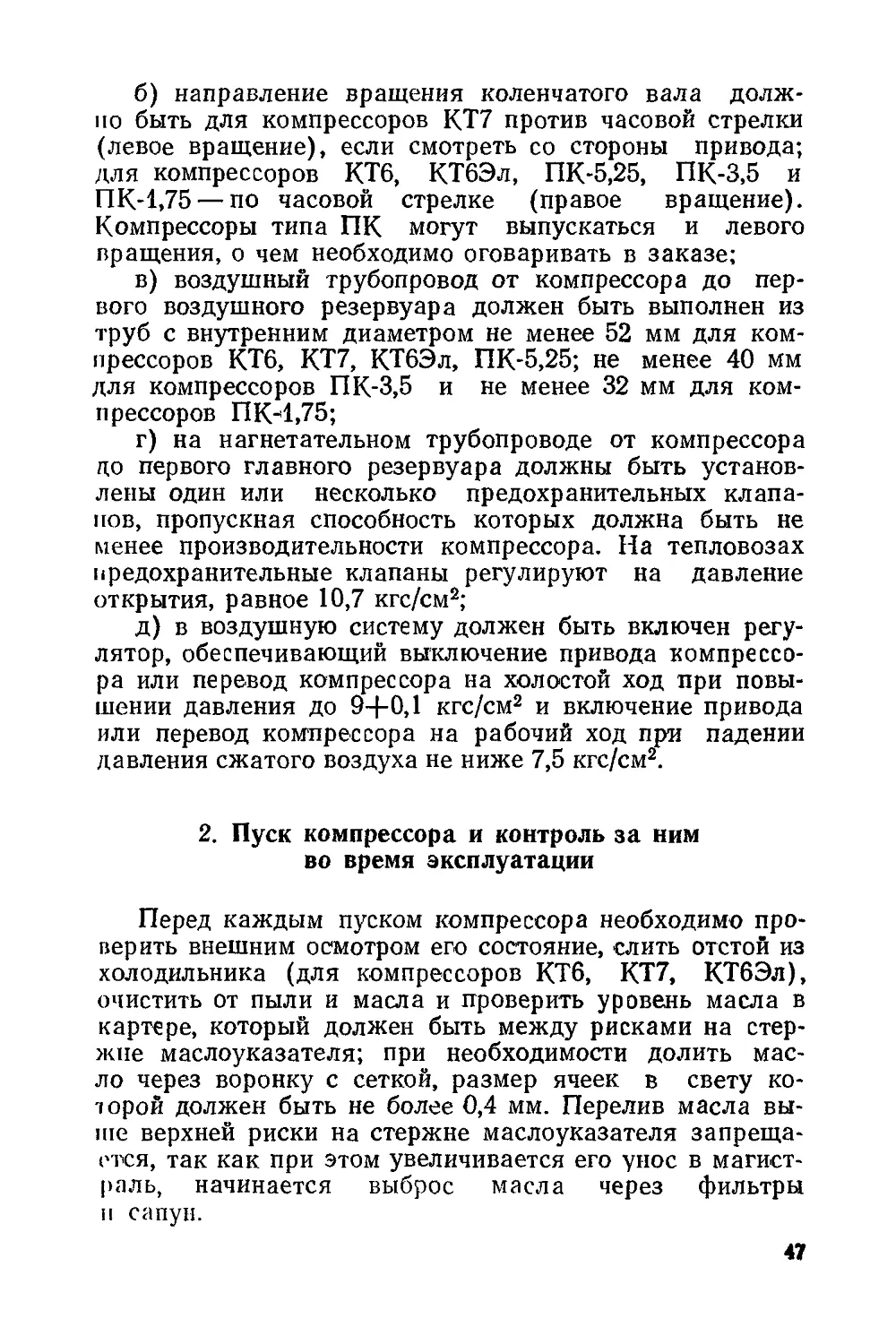

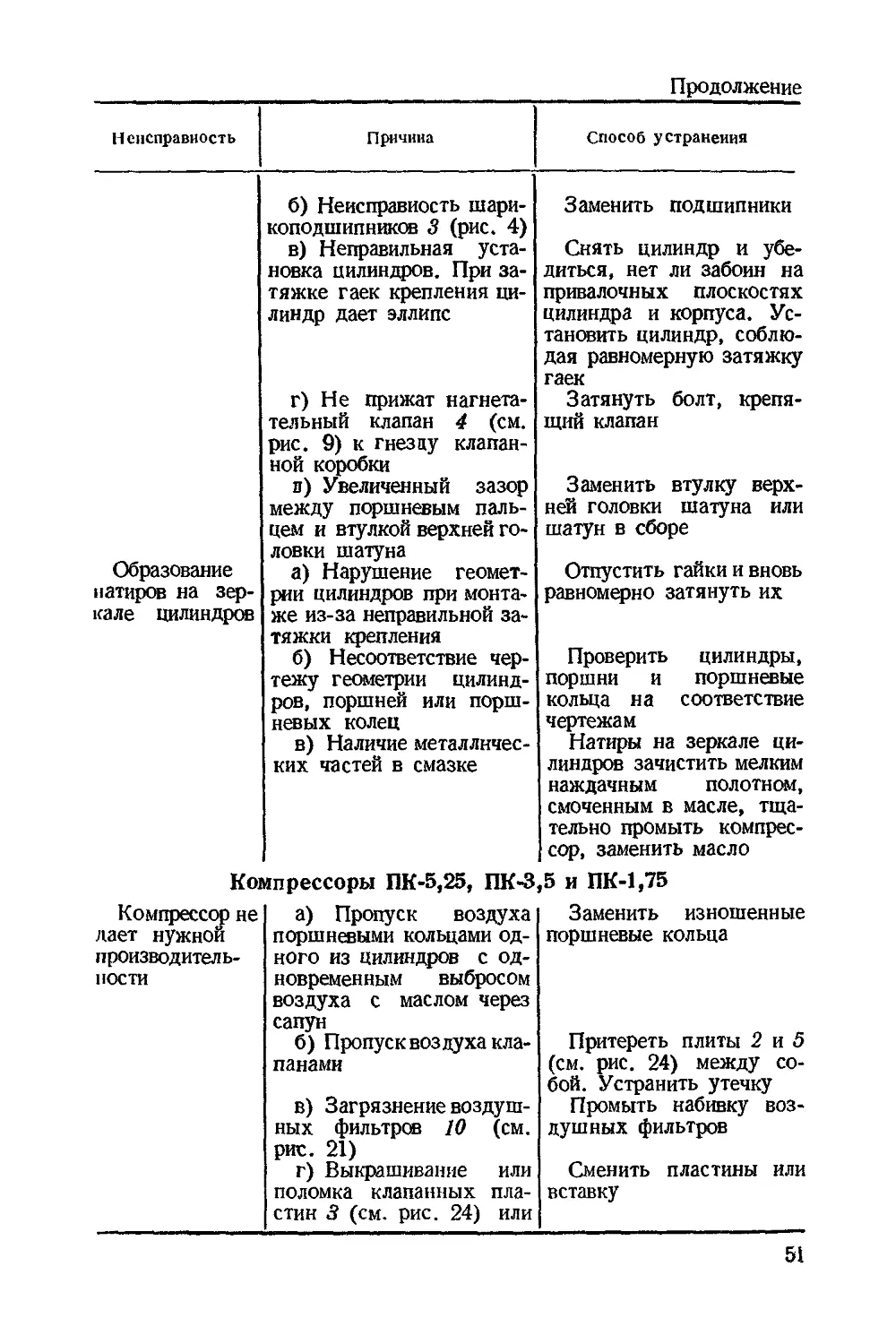

Та б л и ц а 4

Возможные неисправности компрессоров и способы их устранения

Неисправность Причина Способ устранения

Компрессор не лает нужной производительности Компрессоры КТ6, КТ7 а) Неплотность всасывающих или нагнетательных клапанов б) Пропуск воздуха поршневыми кольцами одного из цилиндров с одновременным выбросом воздуха с маслом через сапун в) Загрязнение воздушных фильтров 9 (см. рис. 1) г) Сломана или ослаблена пружина 8 (см.рис. 9) и КТбЭл Притереть пластины к седлам, устранить неисправность Заменить изношенные поршневые кольца Промыть набивку воздушных фильтров Заменить пружину

Давление в резервуаре повышается выше нормального (к компрессору КТбЭл не относится) Срабатывает предохранительный клапан на холодильнике при рабочем режиме компрессора То же при холостом ходе д) Малый ход клапанных пластин всасывающих клапанов а) Неисправен регулятор давления ЗРД б) Заедание поршенька 12 (см. рис. 9) в) Выход из строя пружины 8 г) Излом пальцев упора 7 а) Неплотность всасывающего клапана цилиндра II ступени б) Плохое уплотнение клапанов медной прокладкой 5 Увеличить ход пластин клапана до нормы (2,5 мм) Устранить неисправность Устранить заедание Заменить пружину Заменить упор Притереть пластины к седлам Заменить прокладку

а) Неисправность разгрузочного устройства одного из цилиндров I ступени б) Неплотность нагнетательного клапана цилиндров II ступени (воздух из главных резервуаре® попадает в холодильник) Устранить неисправность Притереть кольцевые пластины клапана II ступени

49

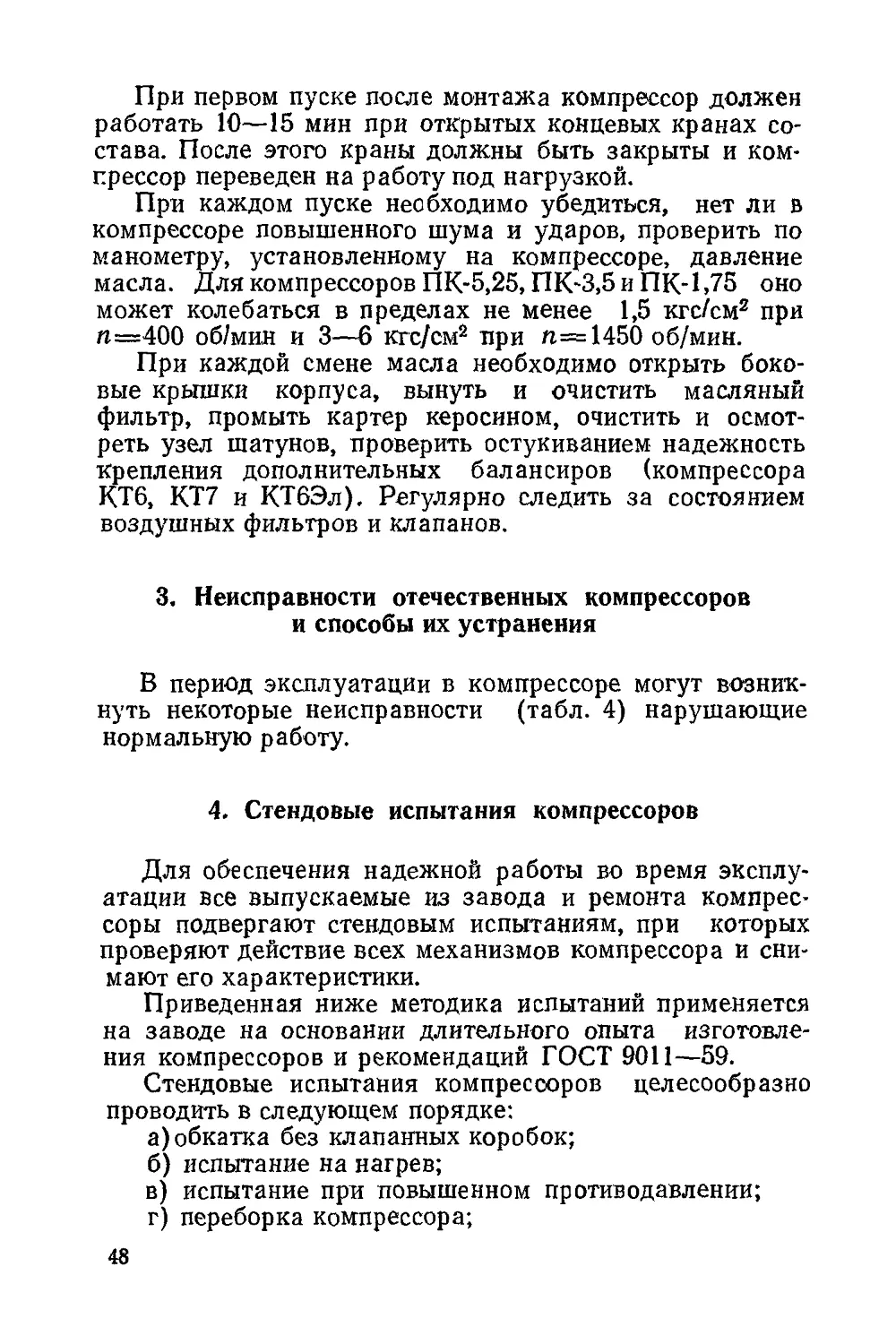

Продолжение

Неисправность Причина Способ устранения

в) Плохое уплотнение клапана медной прокладкой 5 Заменить прокладку

Понижение а) Неисправен редук- Разобрать редукционный

давления масла ционный клапан 10 (см. рис. 14): выход из строя пружины, царапины и задиры на притирочной поверхности корпуса клапана, попадание грязи и стружки под шарик клапана б) Увеличенный зазор между вкладышами головки шатуна н шейкой коленчатого вала в) Подсос воздуха через неплотности в соединениях масляной системы г) Засорение фильтрующей сетки масляного фильтра 25 (см. рис. 1) клапан и устранить неисправности Устранить за счет замены вкладышей. Зазор должен быть 0,03—0,088 мм Выявить неплотности и устранить Промыть и продуть сжатым воздухом сетку

Выброс масла в нагнетательный трубопровод а) Износ или потеря упругости маслосъемных поршневых колец Заменить кольца

или через воз- б) Высокий уровень ма- Снизить уровень масла

душные фильтры Повышенная ела в картере компрессора в) Сошлись замки поршневых колец до нормального Развести замки колец на 120° по отношению друг к другу

температура масла в картере (свыше 88° С) Повышенный нагрев компрессора Чрезмерная затяжка гаек шатунной головки а) Загрязнение промежуточного холодильника б) Утечка воздуха в трубопроводах, в результате чего нарушается режим работы компрессора в) Недостаточный подъем пластин клапане® г) Включены оба регулятора ЗРД (на двухсекционном тепловозе) Ослабить затяжку Очистить холодильник Устранить утечку Установить нормальный подъем пластин клапанов (2,5 мм) Отключить один регулятор давления

Стуки и шумы в компрессоре а) Износ вкладышей шатунного подшипника Заменить вкладыши

50

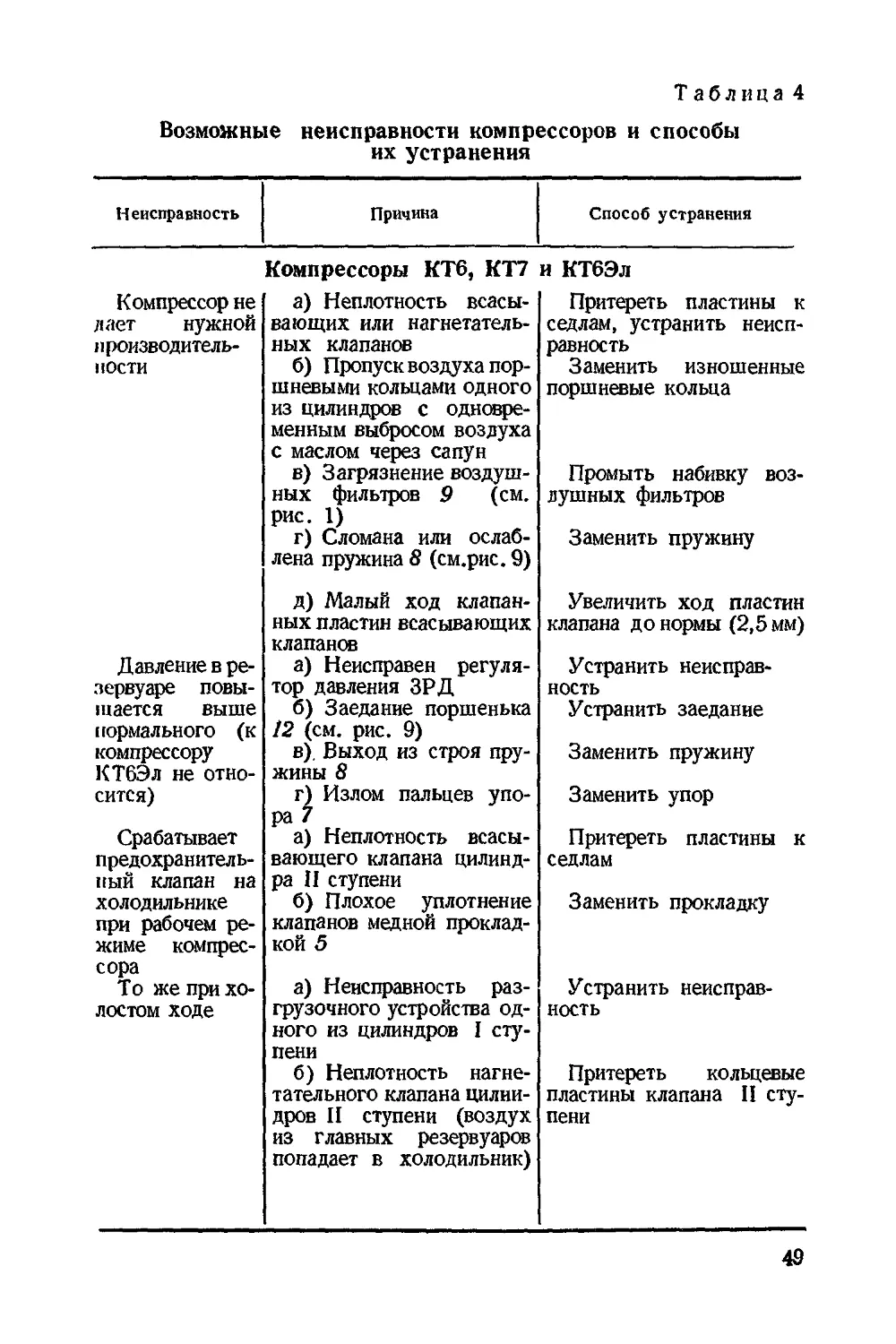

Продолжение

Неисправность Причина Способ устранения

Образование б) Неисправность шарикоподшипников 3 (рис. 4) в) Неправильная установка цилиндров. При затяжке гаек крепления цилиндр дает эллипс г) Не прижат нагнетательный клапан 4 (см. рис. 9) к гнезду клапанной коробки п) Увеличенный зазор между поршневым пальцем и втулкой верхней головки шатуна а) Нарушение геомет- Заменить подшипники Снять цилиндр и убедиться, нет ли забоин на привалочных плоскостях цилиндра и корпуса. Установить цилиндр, соблюдая равномерную затяжку гаек Затянуть болт, крепящий клапан Заменить втулку верхней головки шатуна или шатун в сборе Отпустить гайки и вновь

натиров на зер- рии цилиндров при монта- равномерно затянуть их

кале цилиндров же из-за неправильной затяжки крепления б) Несоответствие чертежу геометрии цилиндров, поршней или поршневых колец в) Наличие металлических частей в смазке Проверить цилиндры, поршни и поршневые кольца на соответствие чертежам Натиры на зеркале цилиндров зачистить мелким наждачным полотном, смоченным в масле, тщательно промыть компрессор, заменить масло

Компрессоры ПК-5,25, ПК-3,5 и ПК-1,75

Компрессор не а) Пропуск воздуха Заменить изношенные

дает нужной поршневыми кольцами од- поршневые кольца

производительности ного из цилиндров с одновременным выбросом воздуха с маслом через сапун б) Пропуск воз духа клапанами в) Загрязнение воздушных фильтров 10 (см. рис. 21) г) Выкрашивание или поломка клапанных пластин 3 (см. рис. 24) или Притереть плиты 2 и 5 (см. рис. 24) между собой. Устранить утечку Промыть набивку воздушных фильтров Сменить пластины или вставку

51

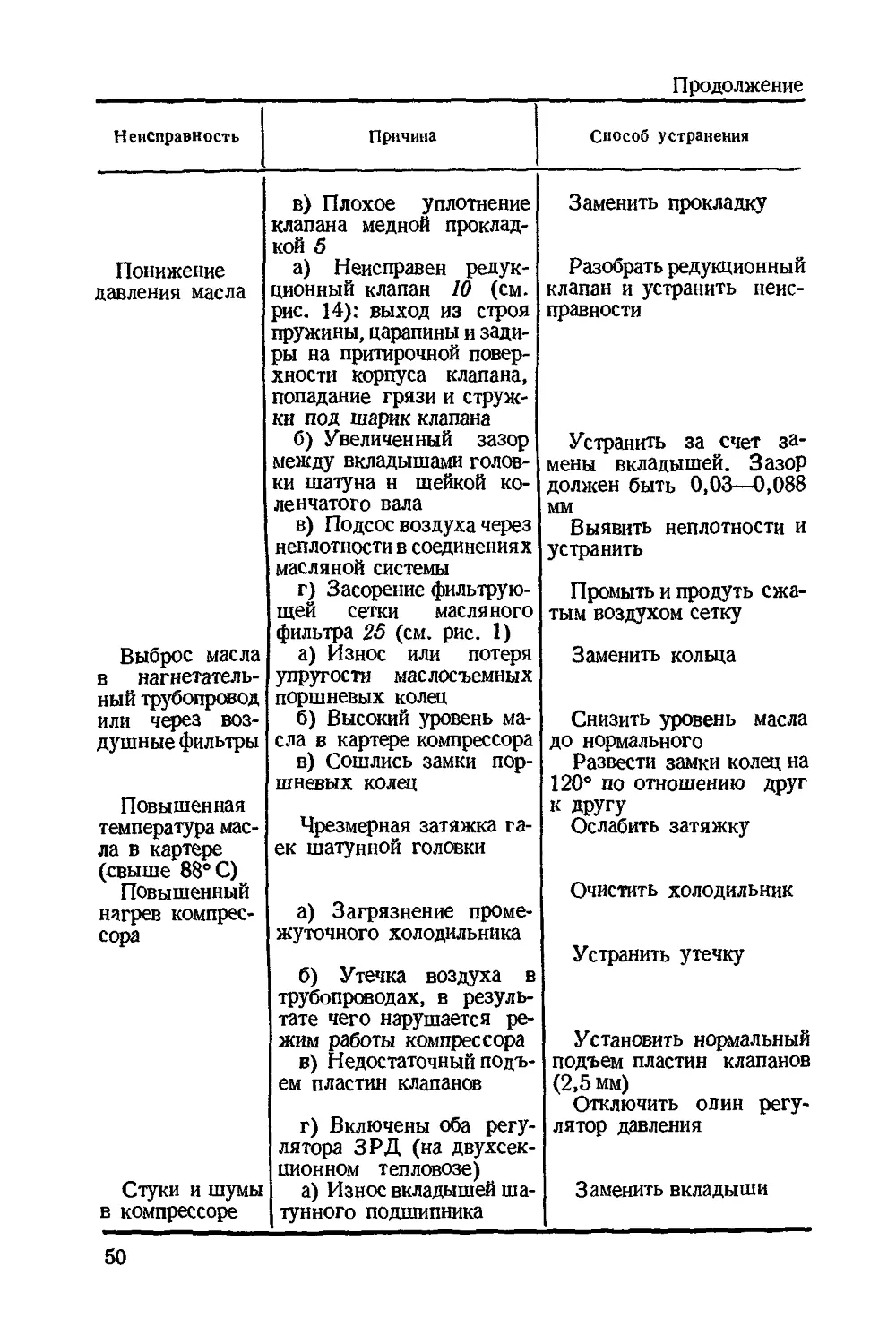

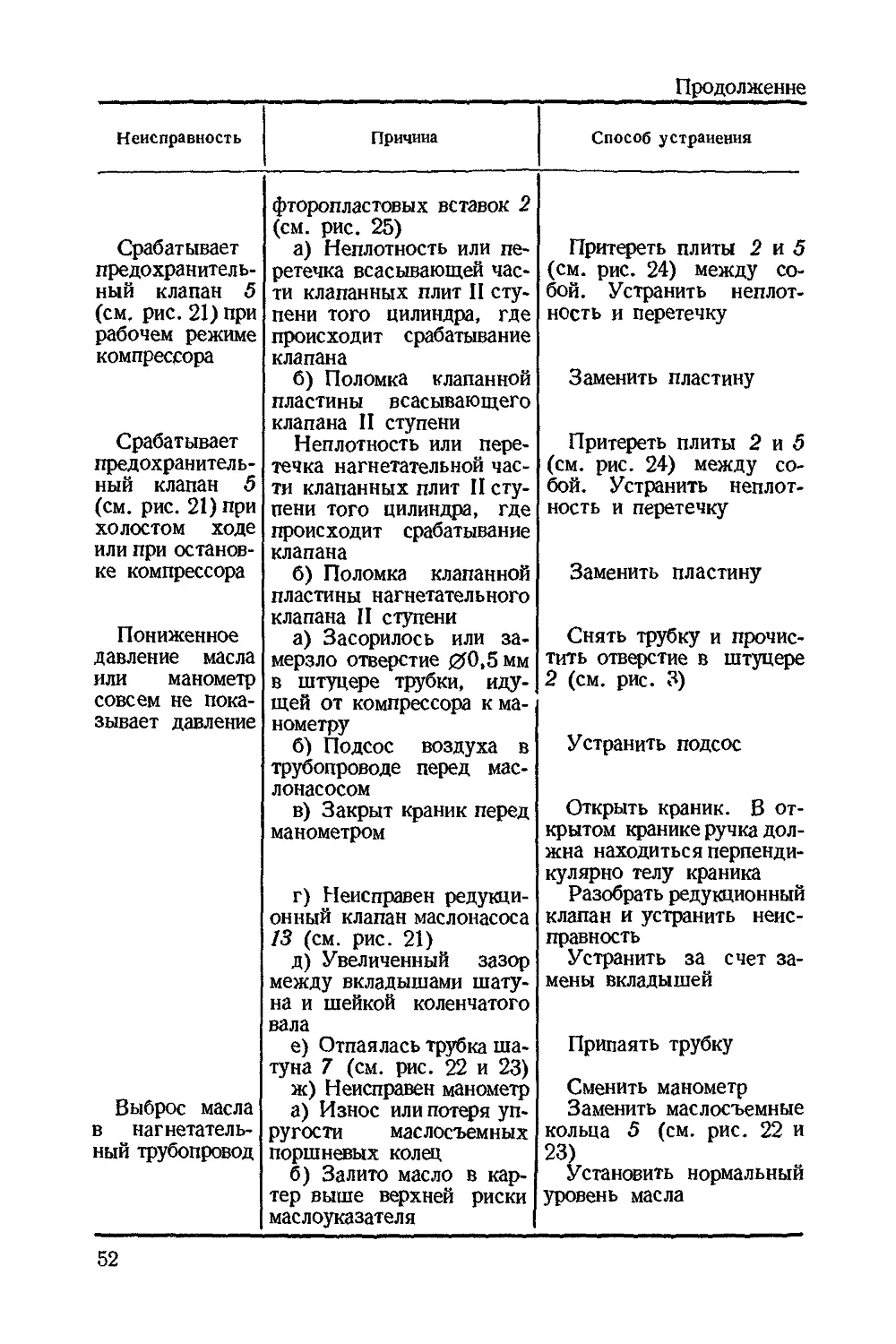

Продолжение

Неисправность Причина Способ устранения

Срабатывает предохранительный клапан 5 (см. рис. 21) при рабочем режиме компрессора Срабатывает предохранительный клапан 5 (см. рис. 21) при холостом ходе или при остановке компрессора Пониженное давление масла или манометр совсем не показывает давление Выброс масла в нагнетательный трубопровод фторопластовых вставок 2 (см. рис. 25) а) Неплотность или пе-ретечка всасывающей части клапанных плит II ступени того цилиндра, где происходит срабатывание клапана б) Поломка клапанной пластины всасывающего клапана II ступени Неплотность или пере-течка нагнетательной части клапанных плит II ступени того цилиндра, где происходит срабатывание клапана б) Поломка клапанной пластины нагнетательного клапана II ступени а) Засорилось или замерзло отверстие 00,5 мм в штуцере трубки, идущей от компрессора к манометру б) Подсос воздуха в трубопроводе перед мас-лонасосом в) Закрыт краник перед манометром г) Неисправен редукционный клапан маслонасоса 13 (см. рис. 21) д) Увеличенный зазор между вкладышами шатуна и шейкой коленчатого вала е) Отпаялась трубка шатуна 7 (см. рис. 22 и 23) ж) Неисправен манометр а) Износ или потеря упругости маслосъемных поршневых колец б) Залито масло в картер выше верхней риски маслоуказателя Притереть плиты 2 и 5 (см. рис. 24) между собой. Устранить неплотность и перетечку Заменить пластину Притереть плиты 2 и 5 (см. рис. 24) между собой. Устранить неплотность и перетечку Заменить пластину Снять трубку и прочистить отверстие в штуцере 2 (см. рис. 3) Устранить подсос Открыть краник. В открытом кранике ручка должна находиться перпендикулярно телу краника Разобрать редукционный клапан и устранить неисправность Устранить за счет замены вкладышей Припаять трубку Сменить манометр Заменить маслосъемные кольца 5 (см. рис. 22 и 23) Установить нормальный уровень масла

52

Продолжение

11 (-исправность причина Способ устранения

11овышенный и.н рсв компрес-i cqxi а) Перегрузка компрессора из-за увеличенных утечек в системе б) Нарушение смазки компрессора: мало масла в картере, низкое давление в системе смазки в) Загрязнение промежуточного холодильника 6 (см. рис. 21) г) Поломка пластины 3 (см. рис. 24) клапана I или II ступени или фторопластовых вставок 2 (см. рис. 25) Устранить утечку Устранить нарушение Снять холодильник, прочистить трубки и промыть Трубки Заменить пластину или вставку

Стук в ком- а) Выработан или вы- Заменить вкладыши и

прессоре (следует немедленно остановить его) плавлен баббит шатунных вкладышей 8 (см. рис. 22 и 23) б) Попадание в цилиндр постороннего предмета в) Ослабление гайки шатунного болта г) Увеличенный зазор между поршневым пальцем и втулкой верхней головки шатуна а) Нарушение центров- произвести ревизию Открыть цилиндр и удалить посторонний предмет. Произвести ревизию Снять боковые лючки корпуса, подтянуть и пе-решплинтовать гайки Заменить втулку верхней головки шатуна или шатун в сборе

Вибрация ком- Проверить центровку,

npeccopa ки б) Износились резиновые кольца пальца муфты 19 (см. рис. 21) или ослабло крепление пальцев муфты а) Нарушение геомет- устранить перекосы Проверить муфту, заменить резиновые кольца, закрепить пальцы, проверить центровку

Образование Отпустить гайки и рав-

и.пиров на зеркале цилиндров рии цилиндров при монтаже из-за неправильной затяжки крепления цилиндров к корпусу б) Мал зазор между алюминиевым поршнем и цилиндром в) Несоответствие чертежу геометрии цилиндров, поршней или поршневых колец номерно затянуть Установить нормальный зазор Проверить на соответствие чертежам цилиндры, поршни и поршневые кольца

53

Продолжение

Неисправность Причина Способ устранения

г) Наличие механических примесей в масле Сменить масло. Натиры на зеркале цилиндров зачистить мелким наждачным полотном, смоченным в компрессорном масле

д) определение производительности;

е) проверка утечки воздуха в компрессоре.

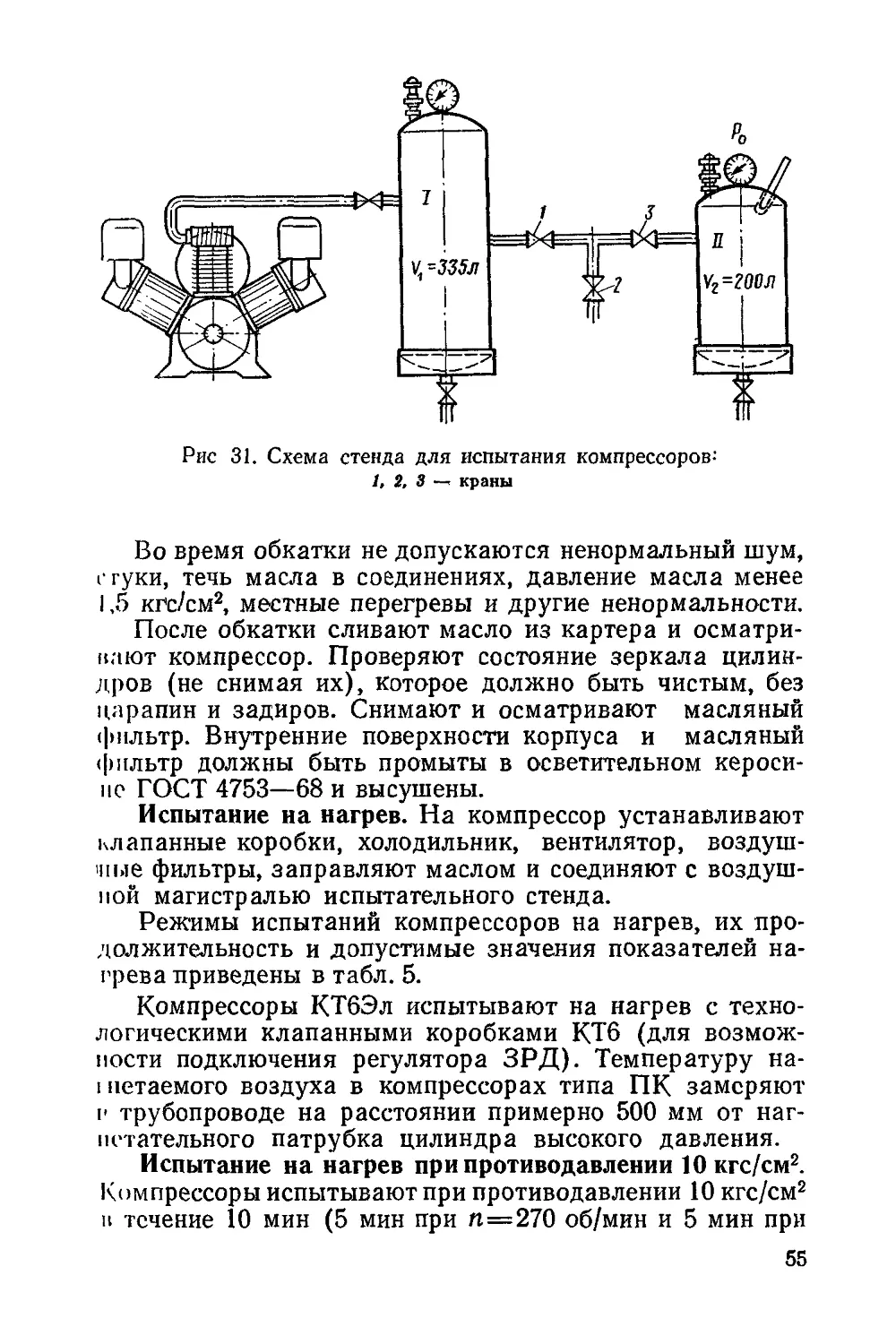

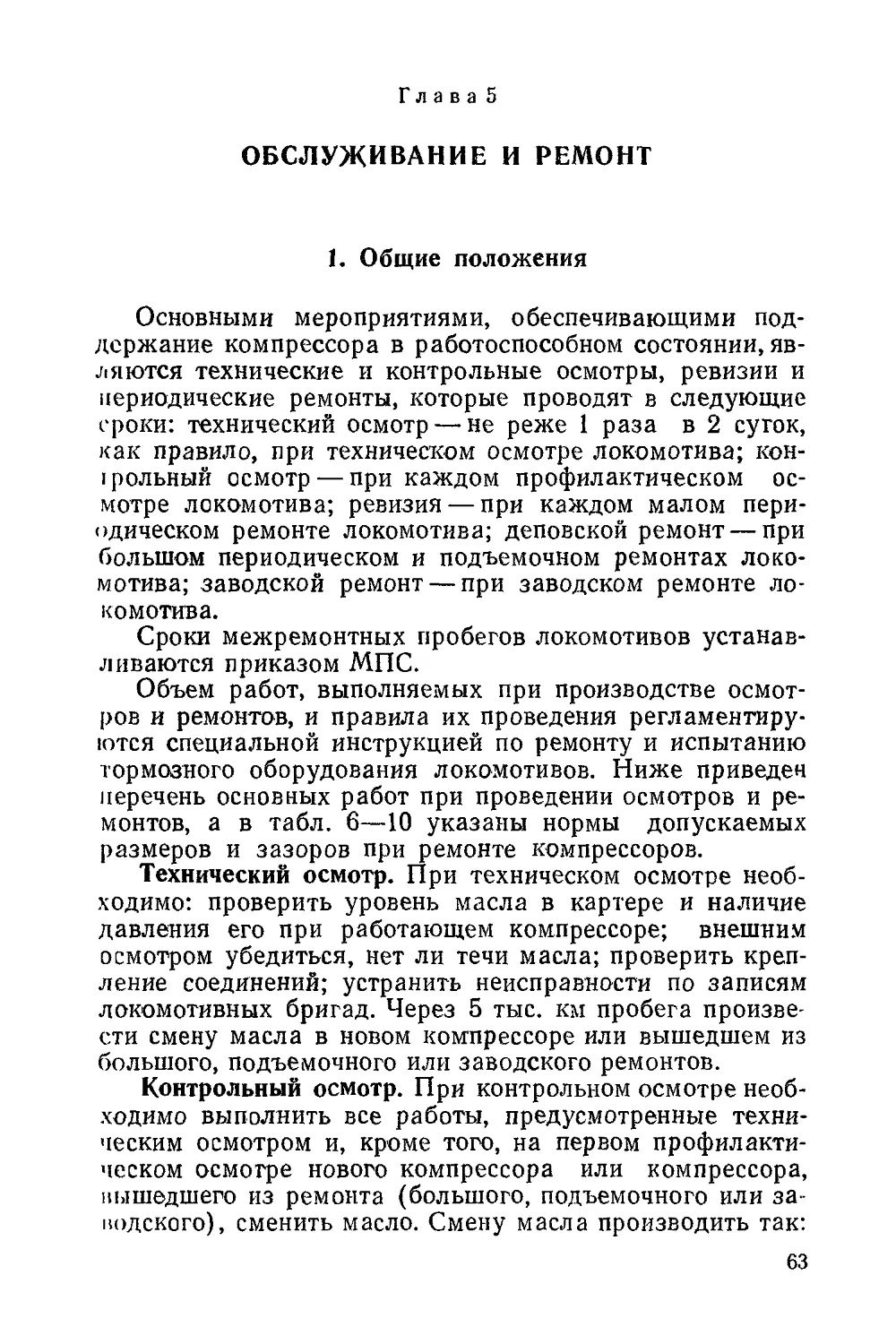

Все перечисленные испытания выполняют на стенде, схема которого приведена на рис. 31. Для испытания компрессор собирают без клапанных коробок и холодильника и устанавливают на стенд. Конструкция муфты, применяемой для привода компрессора, должна обеспечивать отсутствие дополнительных нагрузок на коленчатый вал.

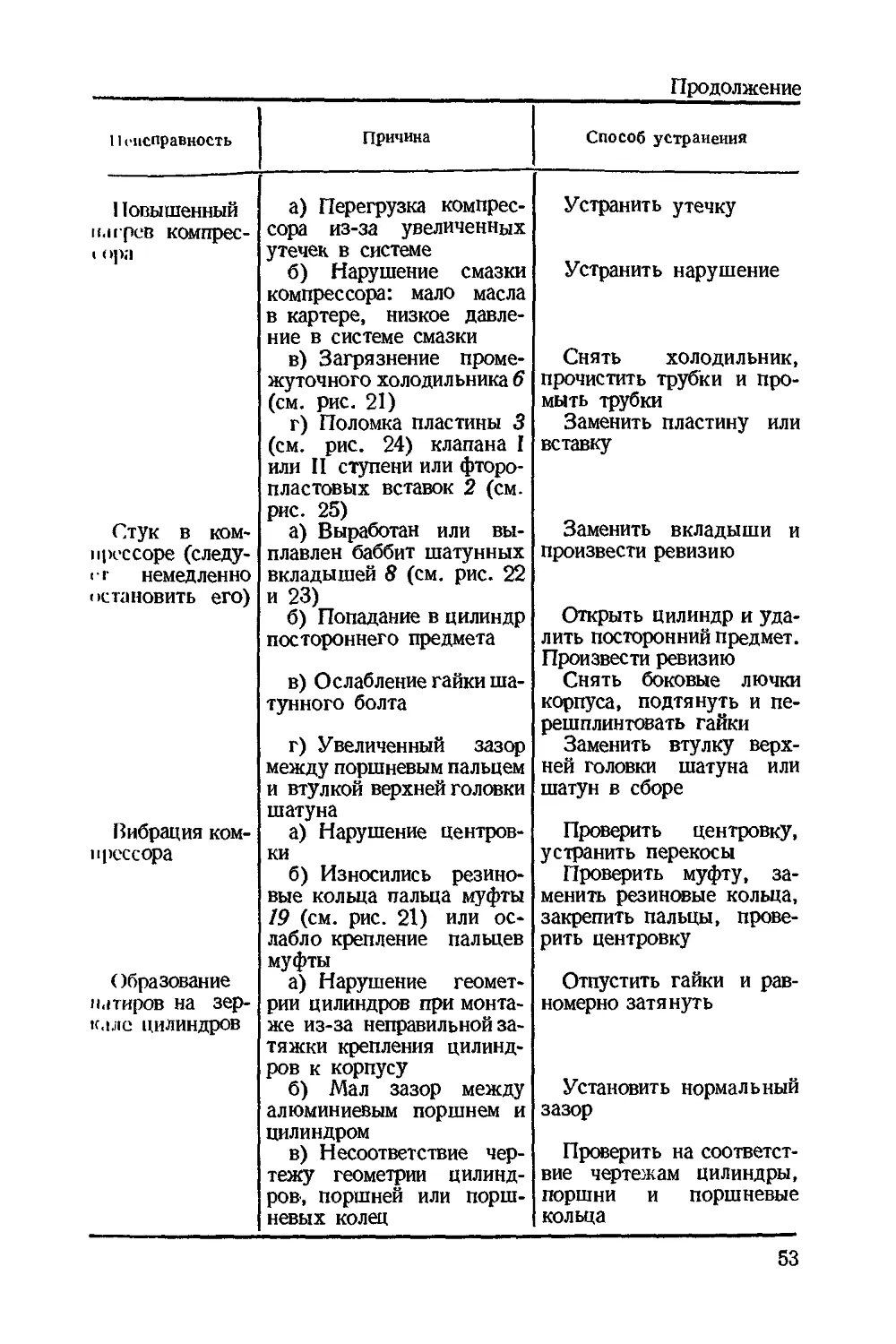

Компрессор заправляют по верхнюю риску маслоука-зателя компрессорным маслом марки 19Т (ГОСТ 1861—54) летом и 12М (ГОСТ 1861—54) зимой. Количество заливаемого масла для компрессоров КТб, КТбЭл, КТ7 не более 12л, а для компрессоров ПК-5,25—9,5; ПК-3,5 —5,5, ПК-1,75 — 2,5 л.

Холодную обкатку компрессоров производят при следующих режимах:

Частота вращения коленчатого вала компрессора, об/мин Продолжительность обкатки компрессора, мин

КТб, КТ7, КТбЭл ПК-5,25, ПК-3,5, ПК-1,75 КТб, КТ7, КТбЭл ПК-5,25, ПК-3,5, ПК-1,75

270 225 60 60

400 470 30 30

600 850 30 15

850 1450 30 15

Общая продолжительность обкатки компрессоров КТб, КТ7, КТбЭл 2 ч. 30 мин, компрессоров ПК-5,25, ПК-3,5 и ПК-1,75 — 2 ч.

54

Рис 31. Схема стенда для испытания компрессоров;

1, I, 3 — краны

Во время обкатки не допускаются ненормальный шум, iтуки, течь масла в соединениях, давление масла менее 1,5 кгс/см2, местные перегревы и другие ненормальности.

После обкатки сливают масло из картера и осматривают компрессор. Проверяют состояние зеркала цилиндров (не снимая их), которое должно быть чистым, без царапин и задиров. Снимают и осматривают масляный фильтр. Внутренние поверхности корпуса и масляный фильтр должны быть промыты в осветительном керосине ГОСТ 4753—68 и высушены.

Испытание на нагрев. На компрессор устанавливают клапанные коробки, холодильник, вентилятор, воздушные фильтры, заправляют маслом и соединяют с воздушной магистралью испытательного стенда.

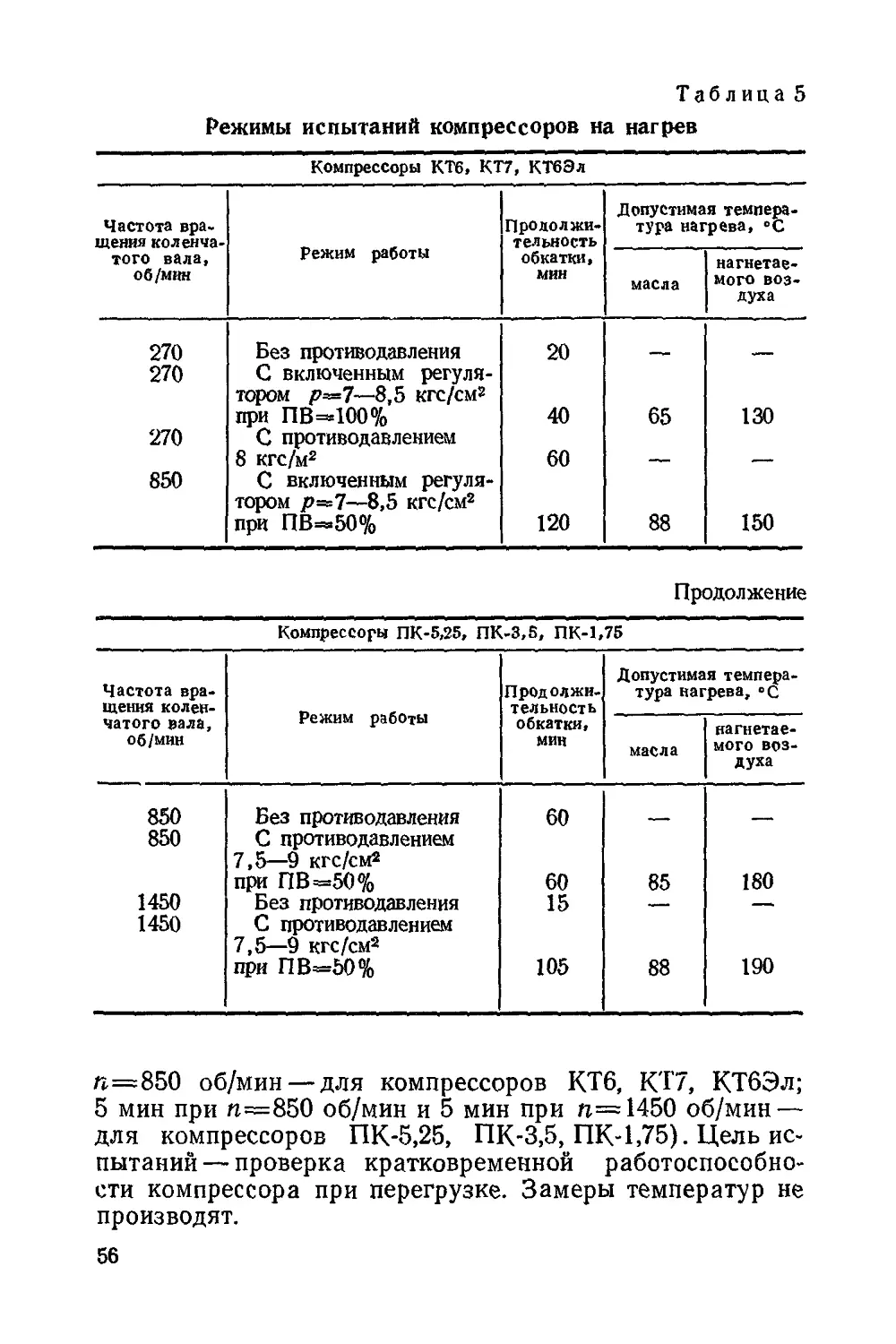

Режимы испытаний компрессоров на нагрев, их продолжительность и допустимые значения показателей нагрева приведены в табл. 5.

Компрессоры КТбЭл испытывают на нагрев с технологическими клапанными коробками КТ6 (для возможности подключения регулятора ЗРД). Температуру на-1 петаемого воздуха в компрессорах типа ПК замеряют г трубопроводе на расстоянии примерно 500 мм от нагнетательного патрубка цилиндра высокого давления.

Испытание на нагрев при противодавлении 10 кгс/см2. Компрессоры испытывают при противодавлении 10 кгс/см2 в течение 10 мин (5 мин при п=270 об/мин и 5 мин при

55

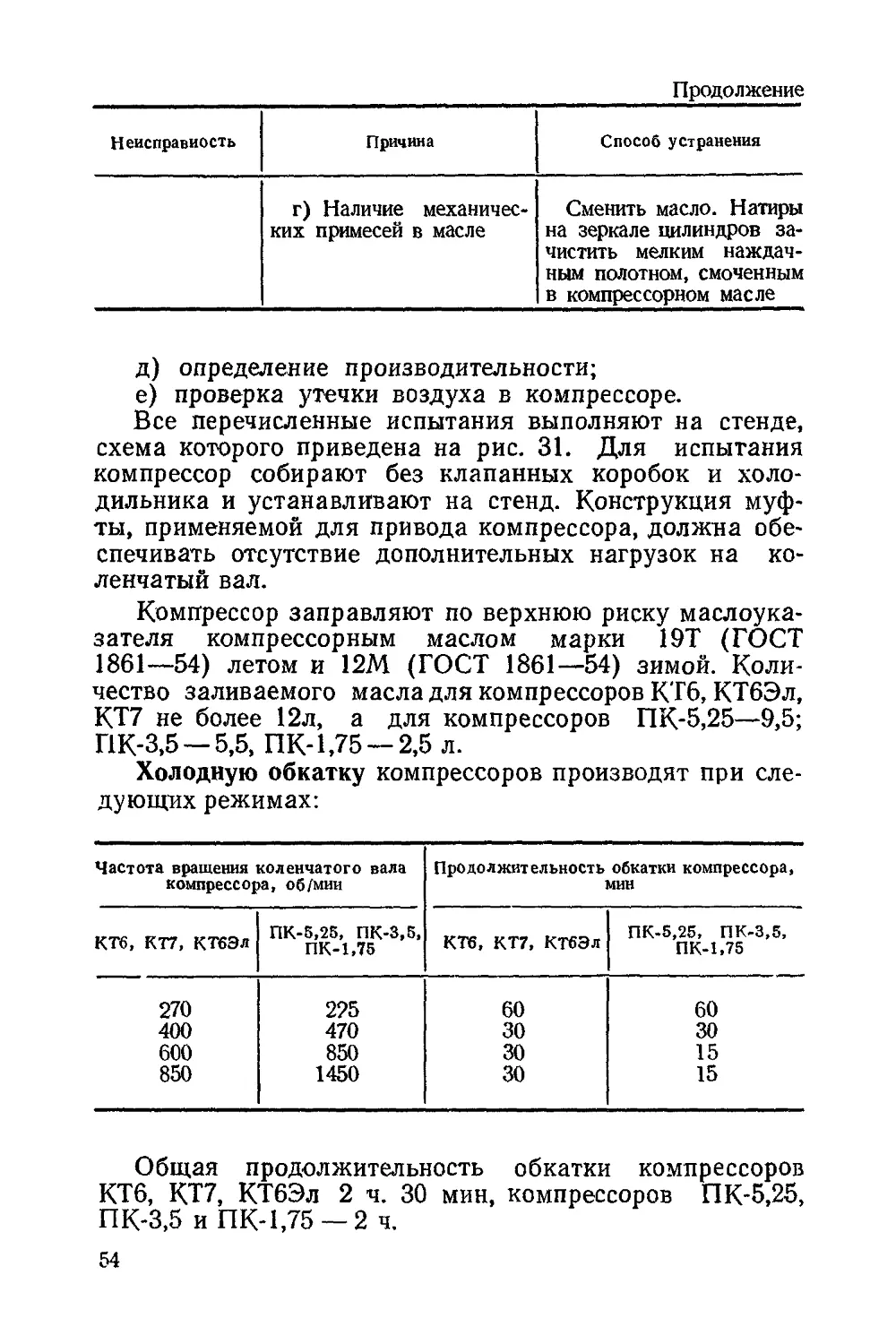

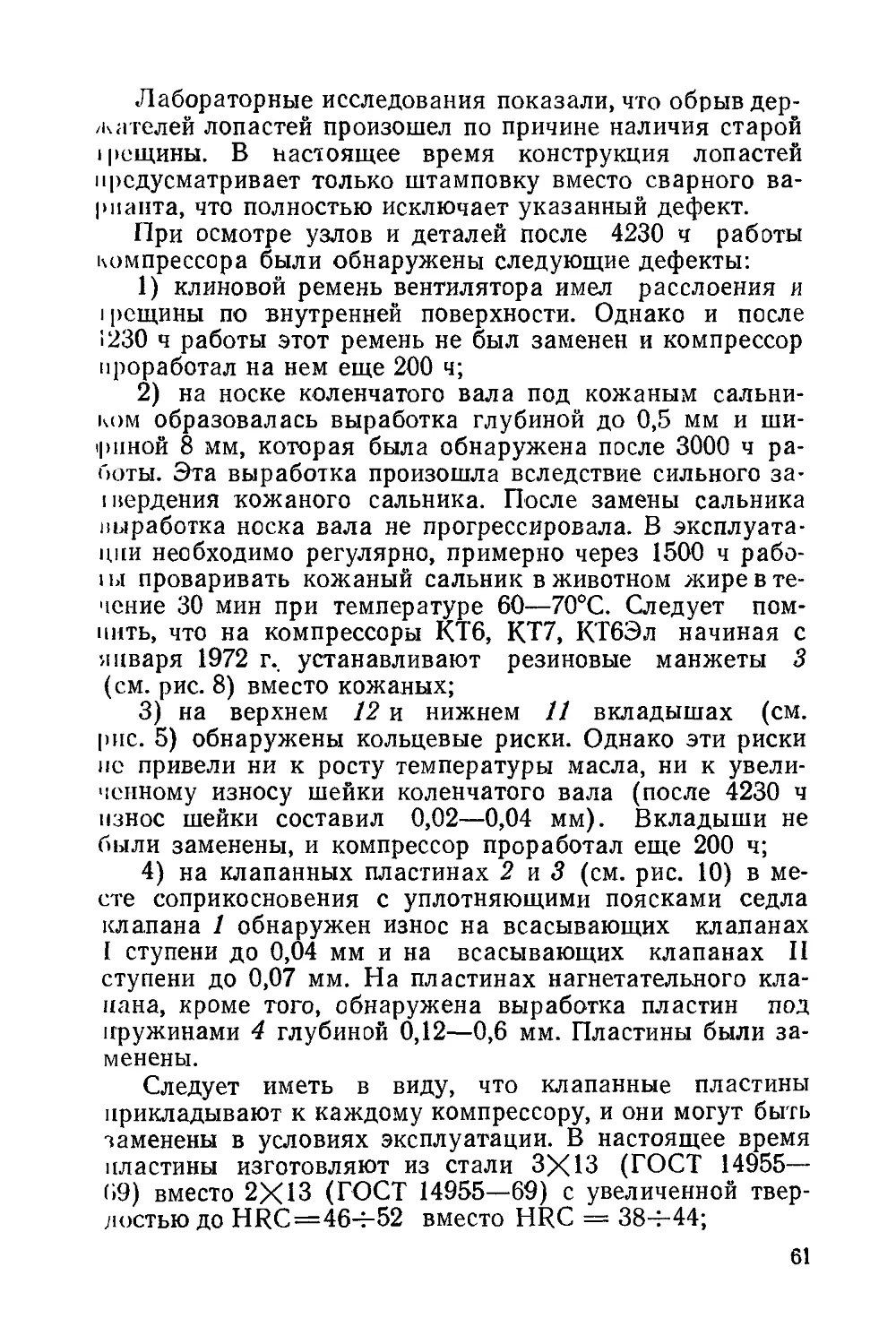

Таблица 5

Режимы испытаний компрессоров на нагрев

Компрессоры КТб. KT7, КТбЭл

Частота вращения коленчатого вала, об/мин Режим работы Продолжительность обкатки, мин Допустимая температура нагрева, «С

масла нагнетаемого воздуха

270 Без противодавления 20

270 С включенным регулятором р=1—8,5 кгс/см* при ПВ=100% 40 65 130

270 С противодавлением 8 кгс/м2 60 -ч- .—

850 С включенным регулятором р=7—8,5 кгс/см2 при ПВ=и50% 120 88 150

Продолжение

Компрессоры ПК-5,25, ПК-3,5, ПК-1,75

Частота вращения коленчатого вала, об/мин Режим работы Продолжительность обкатки, мин Допустимая температура нагрева, ®с

масла нагнетаемого воздуха

850 Без противодавления 60

850 С противодавлением 7,5—9 кгс/см2 при ПВ=50% 60 85 180

1450 Без противодавления 15 •»|— —.

1450 С противодавлением 7,5—9 кгс/см2 при ПВ=50% 105 88 190

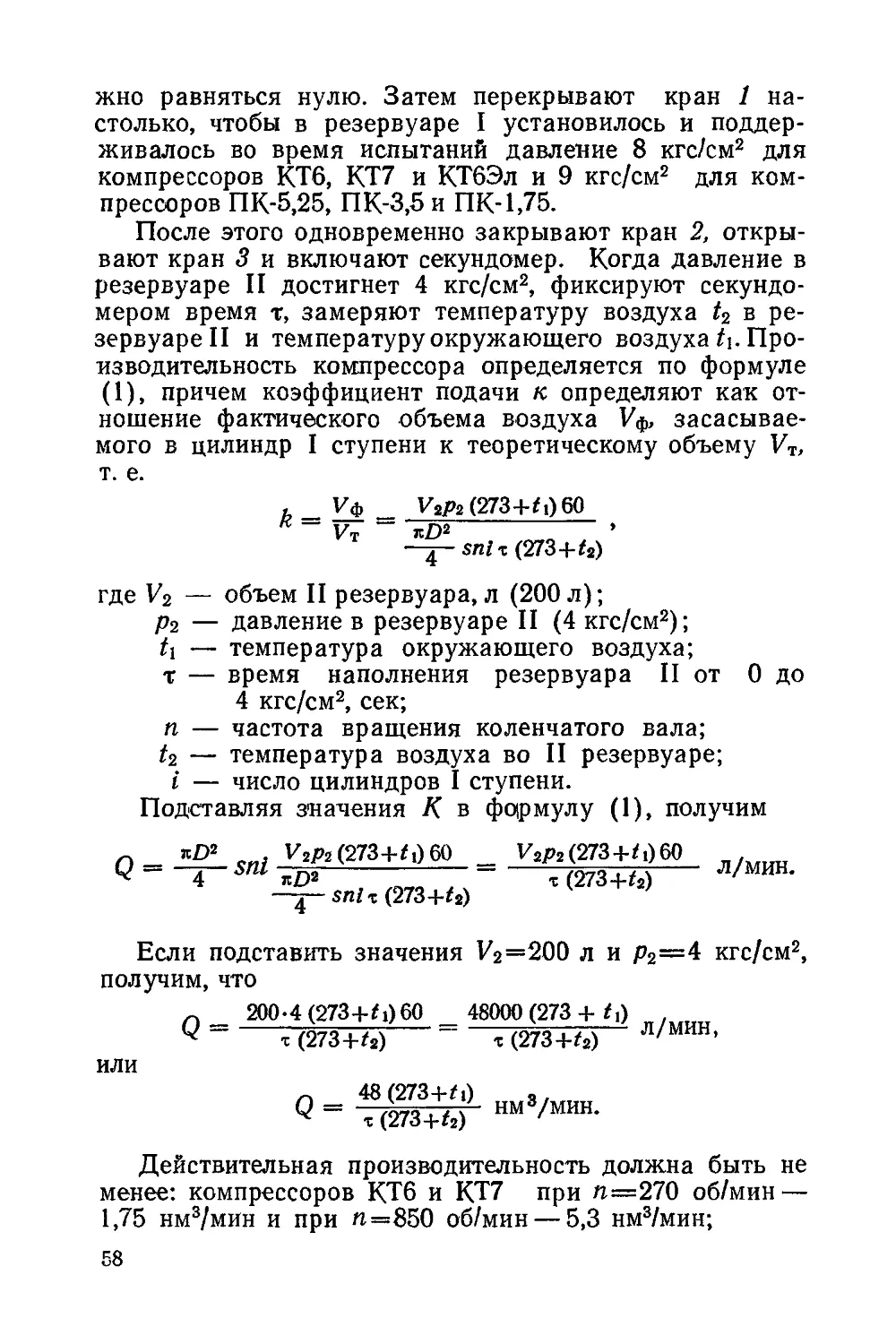

п=850 об/мин — для компрессоров КТб, К'Г7, КТбЭл; 5 мин при п==850 об/мин и 5 мин при п=1450 об/мин — для компрессоров ПК-5,25, ПК-3,5, ПК-1,75). Цель испытаний — проверка кратковременной работоспособности компрессора при перегрузке. Замеры температур не производят.

56

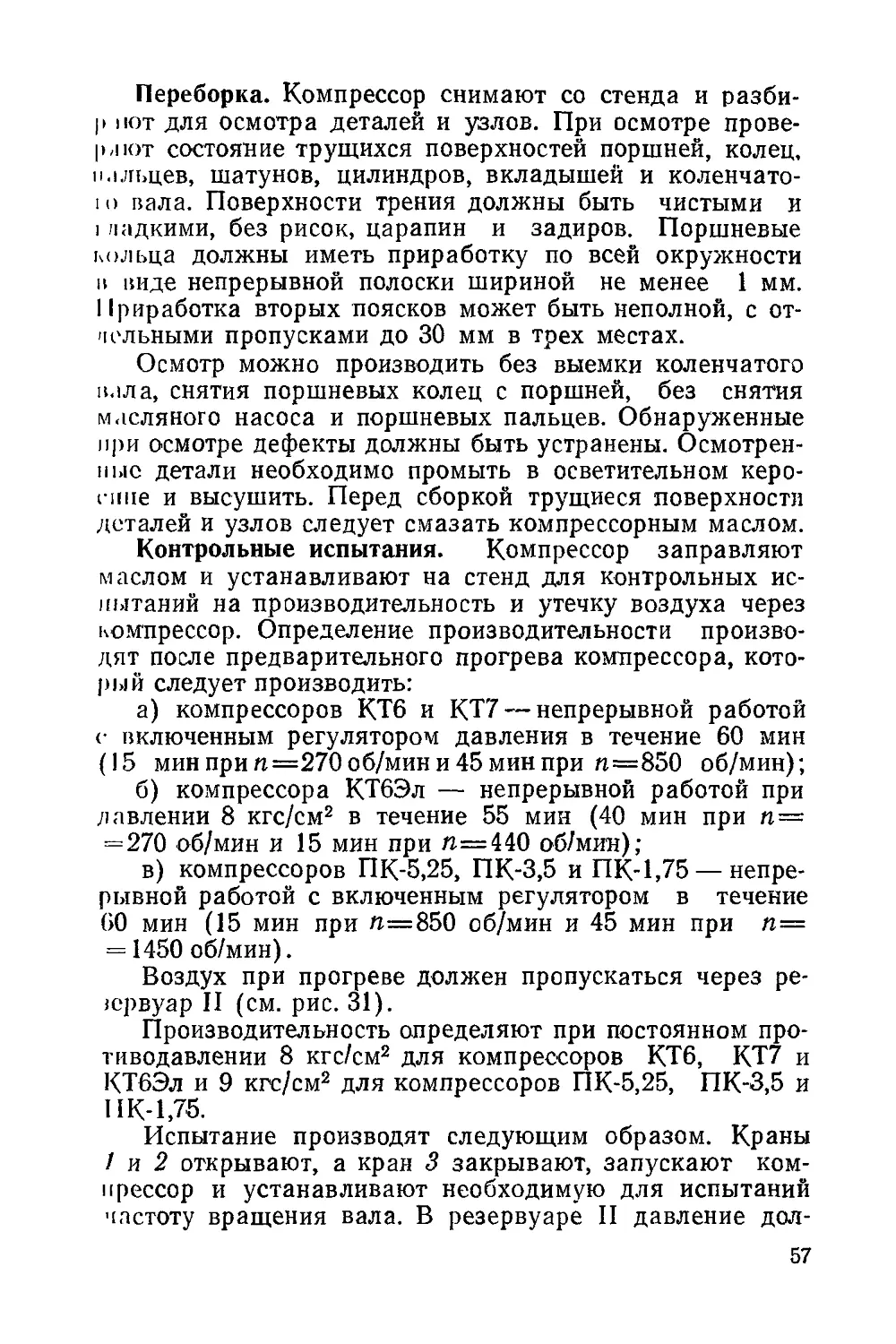

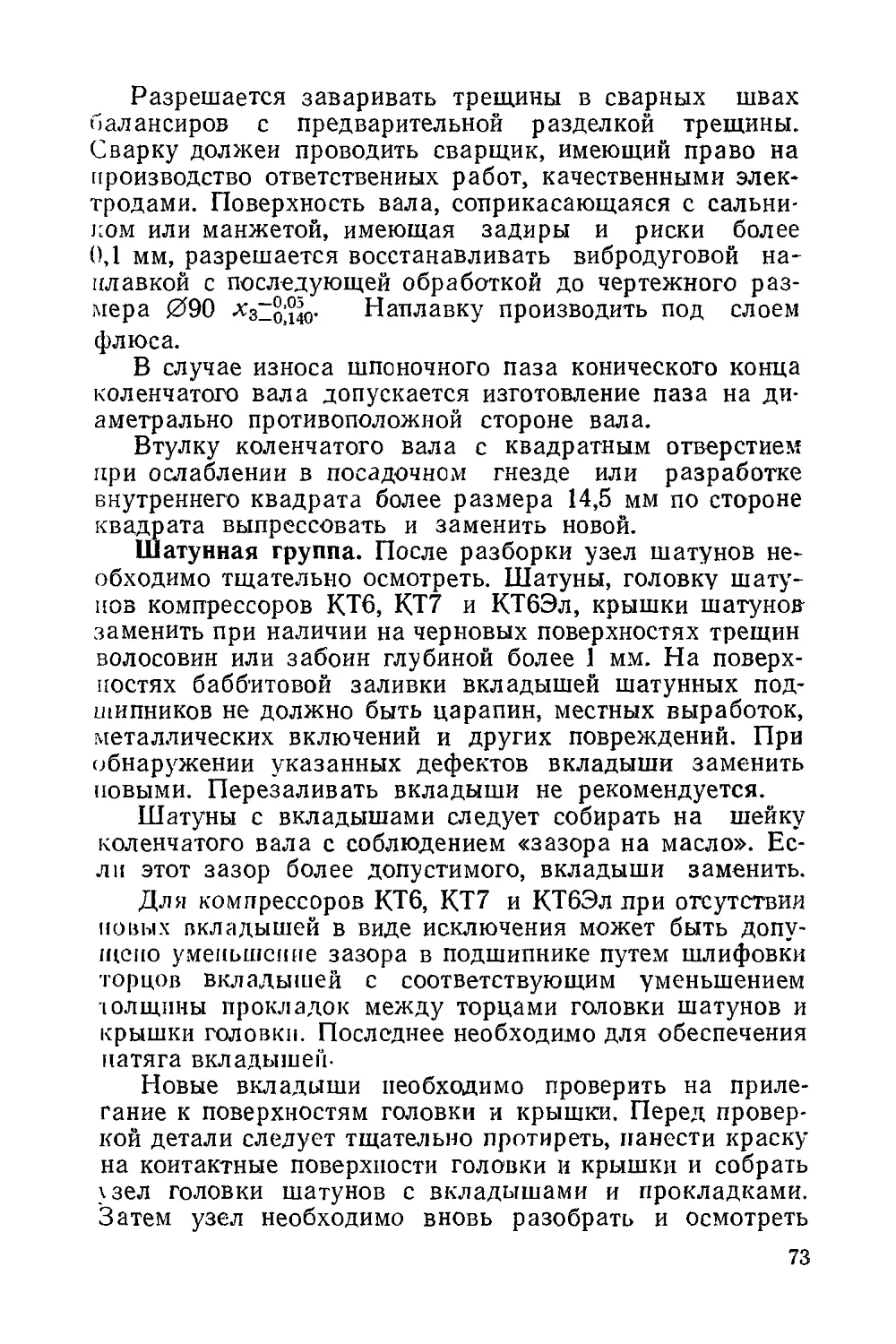

Переборка. Компрессор снимают со стенда и разби-Р пот для осмотра деталей и узлов. При осмотре прове-|ыют состояние трущихся поверхностей поршней, колец, пальцев, шатунов, цилиндров, вкладышей и коленчато-1о вала. Поверхности трения должны быть чистыми и । падкими, без рисок, царапин и задиров. Поршневые кольца должны иметь приработку по всей окружности в виде непрерывной полоски шириной не менее 1 мм. Приработка вторых поясков может быть неполной, с отмельными пропусками до 30 мм в трех местах.