Текст

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

ЦВЕТА НА РИСУНКАХ

ОТ АВТОРОВ

Воздухопроводы:

— напорная и питательная ма-

гистрали;

— тормозная магистраль;

— магистраль вспомогатель-

ного тормоза локомотива;

— воздухопровод к тормозным

цилиндрам на локомотивах.

Камеры тормозных приборов:

— магистральная камера(МК);

— золотниковая камера (ЗК),

— рабочая камера (РК);

— запасный резервуар (ЗР) и

трубопровод к нему;

тормозная камера (ТК),

тормозной цилиндр.

Материалы:

— сталь, чугун;

— латунь, бронза;

— пластмасса, кожа.

— резиновые прокладки, ман-

жеты, уплотнения клапанов;

На железных дорогах СССР непрерывно

растет объем грузовых и пассажирских пере-

возок, для выполнения которого требуется

повышать скорости и увеличивать вес по-

ездов с обеспечением безопасности движе-

ния В этих условиях исправность и надеж-

ность автоматических тормозов подвижного

состава имеет особенно важное значение.

Поэтому работники железнодорожного тран-

спорта, занимающиеся эксплуатацией и ре-

монтом тормозов, обязаны хорошо знать

устройство, действие и правила обслужива-

ния тормозного оборудования подвижного

состава.

Авторы книги стремились в простой и

доступной форме с использованием цветных

иллюстраций изложить основы процесса тор-

можения поездов, описать устройство и дей-

ствие тормозного оборудования, привести

необходимые сведения по уходу за тормоза-

ми и управлению ими.

В книге описаны все тормозные устройст-

ва и приборы, эксплуатируемые в настоя-

щее время на подвижном составе. Даны ос-

новные понятия а процессах образования и

действия тормозной силы, трения тормозных

колодок, о взаимодействии тормозной силы

и силы сцепления колес с рельсами.

Кратко освещены вопросы, касающиеся

обеспеченности поездов тормозами, — опро-

бования тормозов, подсчета величины силы

нажатия колодок, определения тормозного

коэффициента поезда и его тормозного пути

с использованием соответствующих расчет-

ных номограмм и таблиц.

При составлении книги учитывались нор-

мы и требования, предусмотренные дейст-

вующими инструкциями, правилами и техни-

ческими указаниями Министерства путей со-

общения по уходу за тормозами и управле-

нию ими.

Второе издание дополнено схемами тор-

мозного оборудования локомотивов серий

ВЛ80’, ВЛ60", ТЭЗ, 2ТЭН6, ЧМЭЗ, вагонов

международного сообщения и высокоско-

ростных поездов РТ200 и ЭР200. В книге

также описаны тормозные приборы, посту-

пившие в эксплуатацию в 1973—1976 гг.

Авторы выражают благодарность орга-

низаторам и участникам читательских кон-

ференций и всем приславшим свои замеча-

ния и пожелания, которые в основном были

учтены при переиздании книги.

Замечания и пожелания просьба направ-

лять по адресу: Москва, 107174, Басманный

тупик, 6а, издательство «Транспорт».

В.И.КРЫЛОВ • Е.В.НЛЫНОВ • В.Ф.ЯСЕНЦЕВ

ТОРМОЗА

I

ОСНОВНЫЕ ПОНЯТИЯ О ТОРМОЗАХ . 4

2

СХЕМЫ ТОРМОЗНОГО ОБОРУДОВАНИЯ

ПОДВИЖНОГО СОСТАВА . 20

3

КОМПРЕССОРЫ И АРМАТУРА . 50

4

ПРИБОРЫ УПРАВЛЕНИЯ ТОРМОЗАМИ . 68

5

ВОЗДУХОРАСПРЕДЕЛИТЕЛИ. 94

6

ПРИБОРЫ АВТОМАТИЧЕСКОГО РЕГУЛИ-

РОВАНИЯ ТОРМОЗНОЙ СИЛЫ. 146

7

ЭЛЕКТРОПНЕВМАТИЧЕСКИЕ ТОРМОЗА. 172

8

ДИСКОВЫЙ И МАГНИТНО-РЕЛЬСОВЫЙ

ТОРМОЗА . 204

9

ВОЗДУХОПРОВОД И АРМАТУРА. 208

I0

ТОРМОЗНЫЕ РЫЧАЖНЫЕ ПЕРЕДАЧИ. 218

I I

ОБСЛУЖИВАНИЕ ТОРМОЗНОГО ОБО-

РУДОВАНИЯ. 236

ПОДВИЖНОГО СОСТАВА

ИЛЛЮСТРИРОВАННОЕ ПОСОБИЕ

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

ОДОБРЕНО

УЧЕНЫМ СОВЕТОМ

ГОСУДАРСТВЕННОГО КОМИТЕТА СССР

ПО ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКОМУ

ОБРАЗОВАНИЮ В КАЧЕСТВЕ УЧЕБНОГО ПОСОБИЯ

ДЛЯ СРЕДНИХ ПРОФЕССИОНАЛЬНО-

ТЕХНИЧЕСКИХ УЧИЛИЩ

Лк

МОСКВА -ТРАНСПОРТ-1 080

scan: The Stainless Steel Cat

1 ОСНОВНЫЕ ПОНЯТИЯ О ТОРМОЗАХ

СИЛЫ, ДЕЙСТВУЮЩИЕ НА ПОЕЗД

Во время движения на поезд действуют

различные силы. Они могут оказывать свое

влияние временно или постоянно, достигать

различной величины и иметь направление

в сторону движения поезда или против.

К таким силам относятся сила тяги, тормоз-

ная сила и силы сопротивления движению.

При торможении, как правило, сила тяги

не оказывает влияния на поезд и остаются

лишь тормозная сила и силы сопротив-

ления.

Тормозной силой называется ис-

кусственно создаваемая и управляемая чело-

веком сила, направленная против движения

вагона, локомотива или поезда в целом.

Применяется эта сила в тех случаях, когда

необходимо: снизить скорость движения по-

езда; остановить поезд в заранее намеченном

месте; остановить поезд при возникновении

препятствия на пути или лри появлении за-

прещающего сигнала. Тормозную силу обо-

значают буквой Вт и измеряют в кгс.

Силы сопротивления бывают

двух видов: основные и дополнительные.

Первые возникают в результате трения шеек

осей о подшипники, трения качения и сколь-

жения колес по рельсам, а также от сопро-

тивления воздуха движущемуся подвижному

составу. Эти силы, обозначаемые буквой

действуют постоянно и направлены против

движения поезда.

Дополнительное сопротивление возника-

ет при движении поезда на подъем в резуль-

тате действия составляющей Wt от веса

поезда Q. Если поезд идет по горизонтально-

му пути (рис. а), эта составляющая равна

нулю и вес поезда не изменяет характера

движения.

При следовании по спуску (рис. 6) силаИ^

направлена в сторону движения и, следо-

вательно, уменьшает тормозную силу. На

подъеме (рис. в) сила И7) направлена против

движения поезда и способствует его тор-

можению.

Основные и ддполнительные силы сопро-

тивления, действующие на поезд, обычно

измеряют в кгс.

5

ВИДЫ ТОРМОЖЕНИЯ

На железнодорожном транспорте приме-

няют следующие виды торможения:

фрикционное, при котором силы

трения создаются непосредственно на по-

верхности катания колес подвижного соста-

ва или на специальных дисках, жестко свя-

занных с колесными парами. Силы трения

на поверхности катания колес создаются

при помощи колодочного тормоза пу-

тем прижатия тормозных колодок 1 к коле-

сам (рис. а). На поверхности специального

диска 2 (рис. 6) сила трения создается прижа-

тием к нему тормозных накладок 3. Такой

тормоз называется дисковым;

реверсивное, осуществляемое пе-

реключением тяговых двигателей на режим

генераторов — источников тока. Такое тор-

можение часто называют электриче-

ским или динамическим. Оно бы-

вает рекуперативным с возвраще-

нием вырабатываемой электроэнергии в

контактную сеть или реостатн ым,

когда ток поглощается специальными резис-

торами, в которых электрическая энергия

превращается в тепловую и затем рассеи-

вается в окружающую среду;

магнитно-рельсовое, достигае-

мое воздействием башмаков 4 (рис. е) с элект-

ромагнитами на рельсы.

Основным видом торможения, применяе-

мым на железных дорогах, является фрик-

ционное при помощи колодочного тормоза.

Электрическое (рекуперативное или реос-

татное) торможение применяется на мотор-

ных вагонах и некоторых локомотивах. Дис-

ковые и магнитно-рельсовые тормоза ис-

пользуются в скоростных пассажирских по-

ездах.

Образование тормозного момента

происходит так. Если к вращающемуся коле-

су, нагруженному силой Q (рис. а на стр. 6),

прижать тормозную колодку с силой К, то

между поверхностью катания колеса и ко-

лодкой возникнет сила трения Вк. Эта сила

на плече, равном радиусу г, создает тормоз-

ной момент Вкг, направленный против вра-

щения колеса.

6

Однако этот тормозной момент, созда-

ваемый внутренней ло отношению к вагону

или локомотиву силой, не может сам по себе

произвести торможение. По законам меха-

ники необходимо приложить еще момент от

внешней силы. Такой силой является си-

ла С — реакция рельса, или сила сцепления

колеса с рельсом в точке касания.

Таким образом, в результате взаимодей-

ствия внутренних и внешних сил создается

тормозной момент.

При электрическом торможении поезда

машинист выключает тяговые двигатели,

но поезд ло инерции, а на спусках и под дей-

ствием силы тяжести продолжает двигаться.

На колесо действует вращающий момент

от силы С (рис. б) сцепления колеса с рельсом

и от равной ей силы Ср приложенной в цент-

ре колеса. Этот момент передается на вал

якоря тягового двигателя. Поскольку этот

двигатель переключен машинистом на режим

генератора, при вращении якоря создается

электрический ток. Таким образом, механи-

ческая энергия движущегося поезда будет

затрачиваться на вырабатывание электри-

ческой энергии и скорость поезда начнет

снижаться.

Расположение тормозных колодок на

колесе бывает одностороннее и двусторон-

нее. При одностороннем расположении

(рис. в) к колесу прижимается одна колодка,

что упрощает тормозную рычажную пере-

дачу и облегчает ее обслуживание. Однако

если колодки чугунные, то эффективность

торможения лри этом заметно снижается

вследствие уменьшения коэффициента тре-

ния между колодкой и колесом при большом

удельном давлении на колодку.

Двустороннее расположение колодок

(рис. г) усложняет рычажную передачу и ее

обслуживание, но зато обеспечивает боль-

шую эффективность торможения, особенно

с чугунными колодками. Объясняется это

тем, что при одинаковой силе нажатия на

колесо удельное давление на колодки при

двустороннем их расположении почти в 2 ра-

за меньше, чем при одностороннем.

а)

7

СХЕМА ПРЯМОДЕЙСТВУЮЩЕГО АВТОТОРМОЗА

На грузовом подвижном составе применя-

ется прямодействующий автоматический

тормоз.

Ручка крана машиниста такого тормоза

имеет несколько положений. При I положе-

нии происходит зарядка и отпуск тормоза

(рис. а). Сжатый воздух подается компрессо-

ром 9 в главный резервуар 8, а оттуда —

в питательную магистраль 7. Тормозная ма-

гистраль 1 через кран машиниста 6 сообща-

ется с питательной магистралью, тормозной

цилиндр 2 через воздухораспределитель 4 —

с атмосферой, а запасный резервуар 3 через

обратный клапан 5 — с тормозной маги-

стралью.

Во время торможения (рис. 6) ручку крана

машиниста б переводят в III положение

При этом давление в тормозной магистрали 1

снижается (воздух через кран машиниста

выпускается в атмосферу), воздухораспреде-

лители 4 приходят в действие, разобщают

тормозные цилиндры 2 с атмосферой и сооб-

щают их с запасными резервуарами 3. Под

давлением сжатого воздуха поршни тормоз-

ных цилиндров перемещаются, а тормозные

колодки при помощи системы тяг и рычагов

(рычажной тормозной передачи) прижима-

ются к колесам.

Чтобы сохранить необходимое давление

воздуха в тормозных цилиндрах, ручку крана

машиниста переводят в положение II — пе-

рекрыши. В зависимости от величины сни-

жения давления воздуха в магистрали тор-

можение может быть полным или ступенча-

тым. Отпуск тормозов также бывает полным

или ступенчатым.

Кран машиниста осуществляет автомати-

ческое пополнение утечек воздуха из тормоз-

ной сети, а также наполнение запасных ре-

зервуаров через воздухораспределители. Бла-

годаря этому тормоз становится неистощи-

мым и называется прямодействующим.

Автоматическим тормоз называется по-

тому, что в случае обрыва поезда или по-

вреждения его тормозной магистрали, а так-

же при открывании стоп-крана он автомати-

чески приходит в действие.

8

При наполнении тормозных цилиндров

сжатым воздухом из запасных резервуаров

через воздухораспределители происходит

торможение поезда.

После выпуска воздуха из цилиндров че-

рез воздухораспределители в атмосферу на-

ступает отпуск тормозов.

Торможение. В начале наполнения

тормозного цилиндра сжатым воздухом про-

исходит скачок давления, который необхо-

дим для того, чтобы преодолеть сопротив-

ление поршня и деталей тормозной рычаж-

ной передачи и ускорить их холостой ход

до момента прижатия тормозных колодок

к колесам.

Дальнейшее наполнение цилиндра может

осуществляться ступенями или сразу до пол-

ного давления, как показано на диаграмме а.

Наибольшая величина давления р в тор-

мозном цилиндре составляет 3.8—4,2 кгс/см2

для пассажирских вагонов, 3,8—4,5 кгс/см2

для грузовых на груженом режиме, не менее

2,8 кгс/см2 — на среднем режиме и в преде-

лах 1,4 — 1,8 кгс/см2 — на порожнем режиме

торможения.

Время наполнения t измеряется после

повышения давления в цилиндрах от 0 до

3,5 кгс/см2 и при проверке на испытательном

стенде должно быть для тормозов пассажир-

ского типа в пределах 5—7 с при пневмати-

ческом управлении, 3—4 с при электриче-

ском управлении, а для тормозов грузового

типа — 15—20 с.

Отпуск тормоза. В процессе от-

пуска тормоза воздух выпускается из цилинд-

ров полностью — полный отпуск, как пока-

зано на диаграмме 6, или частично — ступен-

чатый отпуск.

Время отпуска исчисляют до момента,

когда давление в тормозном цилиндре сни-

зится до 0,4 кгс/см2.

При проверке на испытательном стенде

время отпуска после полного служебного

торможения составляет для тормоза пасса-

жирского типа 9—12 с, а для тормоза гру-

зового типа 15—25 с на равнинном режиме

и 35—40 с на горном режиме.

9

ЭКСПЛУАТАЦИОННЫЕ ПОКАЗАТЕЛИ РАБОТЫ

АВТОТОРМОЗОВ

Тормозной путь — расстояние, про-

ходимое поездом за время от момента пере-

вода ручки крана машиниста или крана

экстренного торможения в тормозное поло-

жение до полной остановки. Различают торт

мозной путь при экстренном, полном служеб-

ном и служебном торможении. Тормозной

путь при экстренном торможении надо знать

для того, чтобы определить минимальное

расстояние от сигналов ограждения до мест

выполнения ремонтных путевых работ и

мест препятствий на пути движения любого

поезда.

Длину тормозного пути при полном слу-

жебном торможении учитывают при состав-

лении графика движения поездов и расста-

новке постоянных сигналов. Длины тормоз-

ных путей в зависимости от скорости поезда

и крутизны уклона устанавливаются инст-

рукциями МПС.

Управляемость тормоза — это его

маневренность, способность быстро и четко

осуществлять все тормозные процессы. Сте-

пень управляемости оценивается легкостью

регулирования скорости поезда и возможно-

стью поддержания ее с наименьшими откло-

нениями от заданной величины на уклонах.

Неистощимость действия тормо-

зов является основным показателем безопас-

ности движения поезда на крутых затяжных

спусках. Это свойство определяется способ-

ностью тормозов обеспечивать возможность

остановки поезда на заданном тормозном

пути до конца наиболее трудного спуска.

Неистощимость действия пневматических

тормозов поезда повышается, если приме-

няют электрическое торможение локомотива.

Плавность торможения зави-

сит от времени и характера наполнения тор-

мозных цилиндров воздухом, скорости рас-

пространения тормозной волны, жесткости

поглощающих аппаратов автосцепки, пра-

вильности управления тормозами и т. п.

При пневматическом управлении тормо-

зами колодки прижимаются к колесам не

одновременно во всех вагонах поезда, а по-

следовательно по длине состава в зависимо-

сти от скорости распространения тормозной

волны.

Неодновременность торможения приво-

дит к набеганию одних вагонов на другие,

поезд подвергается сжатию, а затем растя-

жению под действием упругости ударно-

сцепных приборов. При этом появляются

ударные динамические усилия, которые мо-

гут стать причиной повреждения вагонов.

Устойчивость и надежность

действия автотормозов характеризуют-

ся сроком их службы без ухудшения эксплуа-

тационных показателей.

10

КОЭФФИЦИЕНТ ТРЕНИЯ ТОРМОЗНЫХ колодок

И КОЭФФИЦИЕНТ СЦЕПЛЕНИЯ КОЛЕС С РЕЛЬСАМИ

На поверхностях обода колеса и тор-

мозной колодки имеются углубления и вы-

ступы, которые придают поверхностям ше-

роховатость.

Если прижать колодку к ободу вращаю-

щегося колеса, то выступы одной поверх-

ности будут входить в углубления другой,

создавая этим силу трения скольжения.

Кроме того, образованию силы трения

способствует и молекулярное сцепление меж-

ду поверхностями.

В любом случае между соприкасающими-

ся поверхностями двух тел возникает сила

трения, которая препятствует движению этих

теп или затрудняет, тормозит движение.

Величина силы трения тормозной колод-

ки Вт зависит от величины силы нажатия К

и коэффициента трения Фк, т. е. Вт = КФк

(рис. о).

Коэффициент трения показывает, какую

часть от силы нажатия составляет сила тре-

ния.

Величина коэффициента трения зависит

от материала трущихся поверхностей и их

состояния.

При смазывании и загрязнении поверхно-

стей этот коэффициент резко уменьшается.

Вот почему так вредно замасливание колодок

или колес: коэффициент, а значит, и сила тре-

ния могут намного уменьшиться, несмотря на

большую силу нажатия тормозных колодок

на колеса.

Увеличение силы нажатия К на одну ко-

лодку, т. е. увеличение удельной силы нажа-

тия, снижает коэффициент трения. В этом

отношении двустороннее расположение ко-

лодок более выгодно, чем одностороннее,

так как две колодки создают большую тор-

мозную силу, чем одна, к которой приложена

такая же сила нажатия, как суммарная к двум

колодкам.

Коэффициент трения чугунных колодок

резко снижается по мере увеличения скоро-

сти поезда.

Для эффективного действия тормозов при

высокой скорости применяют скоростные ре-

гуляторы, автоматически увеличивающие

силу нажатия колодок по мере возрастания

скорости поезда.

Все бопее широко применяются тормоз-

ные колодки из неметаллических, компози-

ционных материалов. Они обладают более

высоким коэффициентом трения, мало зави-

сящим от скорости. Кроме того, износостой-

кость композиционных колодок выше, чем

чугунных.

На рисунке приведен график, показываю-

щий зависимость расчетных значений коэф-

фициентов трения ФКр чугунных (кривая /)

и композиционных (кривая 2) тормозных ко-

лодок от скорости поезда.

О 40 80 120 160

Скорость,нм/ч

11

Под действием нагрузки и тормозной силы

в точке соприкосновения вращающегося ко-

леса с рельсом возникает сила сцепления,

кок реакция рельса. Сила сцепления равна

произведению величины нагрузки, воспри-

нимаемой колесом, на коэффициент сцепле-

ния.

Коэффициент сцепления также показы-

вает, какую часть от нагрузки на колесо со-

ставляет сила сцепления. Этот коэффици-

ент снижается при замасливании и загрязне-

нии колес и рельсов. Наиболее высокие его

значения получаются при сухих и чистых

рельсах, а также при наличии на них тонкого

слоя сухого чистого песка.

Между тормозной силой и силой сцепле-

ния существует строго определенная зависи-

мость: для вращения заторможенного колеса

необходимо, чтобы тормозная сила не пре-

восходила силу сцепления его с рельсом

железнодорожного пути.

Нарушение этой зависимости ведет к за-

клиниванию колесной пары (рис. 6) колод-

ками, и тогда она начинает скользить по

рельсам (идет юзом).

Юз колесной пары может привести к об-

разованию больших выбоин на колесах.

Кроме того, возникшая в результате сколь-

жения колес по рельсам сила трения будет

в 2—3 раза меньше тормозной силы. Следо-

вательно, при движении юзом не только

повреждаются колеса и рельсы, но и в не-

сколько раз снижается эффективность тор-

можения.

При затяжном юзе выбоина, т. е. площад-

ка А (рис. в) соприкосновения колеса с рель-

сом, может увеличиться настолько, что ко-

лесной паре уже трудно будет самостоятель-

но выйти из юза. даже если наступит полный

отпуск.

Однако если вращение и начнется, то

колесо с такой выбоиной, ударяя по рельсу

(рис. г), может повредить рельсовый путь,

особенно зимой при низкой температуре.

Сила удара будет зависеть от скорости

движения поезда, размера выбоины и на-

грузки на колесную пару.

12

ВКЛЮЧЕНИЕ ГРУЗОВЫХ РЕЖИМОВ ТОРМОЖЕНИЯ

Правильное включение грузовых режи-

мов торможения обеспечивает полное ис-

пользование тормозной силы и предупреж-

дает заклинивание колесных пар вагонов.

У вагонов, не оборудованных грузовым авто-

режимом, тормоз необходимо включать:

на порожний режим при загрузке менее

3 т на ось (рис. а);

на средний режим при загрузке от 3 до

6 т на ось (рис. 6);

на груженый режим при загрузке не ме-

нее 6 т на ось включительно (рис. в).

У вагонов, оборудованных авторежимом

или имеющих на кузове трафарет «Одноре-

жимный», воздухораспределитель включа-

ют лри чугунных колодках на груженый

режим, при композиционных — на средний

и ручку переключателя закрепляют в таком

положении.

Воздухораспределители на вагонах реф-

рижераторного подвижного состава, обору-

дованных чугунными колодками, включают

следующим образом:

у всех грузовых вагонов, в том числе и

у вагонов со служебным отделением в 5-ва-

гонных секциях, в порожнем состоянии —

на порожний режим, при загрузке до 6 т на

ось включительно—на средний режим, при

загрузке более 6 т на ось — на груженый

режим;

у служебных вагонов, вагонов с дизель-

ным машинным отделением в 5-вагонных

секциях ручки переключателей режимов пе-

реводят на средний режим торможения и

закрепляют.

Степень загрузки крытых вагонов опре-

деляется порядком, установленным МПС.

Загруженность открытого подвижного со-

става определяют по полноте загрузки, виду

груза (руда, уголь, балласт, щебень и т. п.).

Воздухораспределители на локомотивах

должны быть включены на порожний режим

торможения.

При пересылке в недействующем состоя-

нии электровозов и тепловозов как одиноч-

ных, так и в сплотках тормоза их включают

на средний режим.

13

ЗАВИСИМОСТЬ МЕЖДУ ДЕЙСТВИТЕЛЬНОЙ

И РАСЧЕТНОЙ СИЛАМИ НАЖАТИЯ ТОРМОЗНОЙ КОЛОДКИ

Между действительной К и расчетной Кр

силами нажатия тормозной колодки суще-

ствует определенная зависимость. Чтобы

подсчитать величину расчетной силы нажа-

тия, ло которой определяется обеспечен-

ность поезда тормозами, необходимо знать

действительную силу нажатия.

Действительная сила нажатия определя-

ется размером тормозного цилиндра, давле-

нием воздуха в нем, усилием отпускной пру-

жины, передаточным отношением рычаж-

ной тормозной передачи.

Чтобы по имеющемуся значению дейст-

вительной силы нажатия колодки найти рас-

четную силу, можно воспользоваться гото-

выми формулами. В ряде случаев удобнее

пользоваться графиками, составленными по

этим формулам.

Так, на рис. а кривая 1 показывает зави-

симость между К и Кр для чугунной тормоз-

ной колодки, а кривая 2 — для композицион-

ной.

Для примера определим величину Кр для

чугунной колодки при К=4тс. Проведем

от точки К=4 на оси абсцисс вертикальную

линию до пересечения в точке в с кривой 1

и, проведя горизонталь до оси ординат, най-

дем, что расчетная сила нажатия будет со-

ставлять около 3,5 тс на ось.

Часто требуется определить величину

действительной или расчетной силы нажа-

тия тормозной колодки при заданном давле-

нии воздуха в тормозном цилиндре.

Для ориентировочного расчета приме-

нительно к четырехосным грузовым вагонам

с чугунными колодками можно пользоваться

графиком на рис. б. Кривая 1 показывает

зависимость расчетной силы нажатия от

•давления в тормозном цилиндре, кривая 2 —

такую же зависимость действительной силы

нажатия.

Так, при давлении 2 кгс/см2 величина Кр

будет несколько больше 2 тс на ось, К=1,6 тс

на ось. Следовательно, для четырехосного

вагона суммарная сила нажатия колодок

действительная составит 4-2-1,6 = 12.8 тс,

расчетная — 4-2-2 = 16 тс.

2 Зак 2395

14

РАСЧЕТНЫЕ СИЛЫ НАЖАТИЯ ТОРМОЗНЫХ КОЛОДОК

Для эксплуатируемого подвижного со-

става с автоматическими тормозами на чу-

гунных колодках (для локомотива со вспо-

могательным тормозом) приняты опреде-

ленные расчетные силы нажатия колодок

на ось, указанные в таблицах на с. 14 и 15.

Расчетные силы нажатия композицион-

ных тормозных колодок на оси пассажир-

ских вагонов принимаются: при скоростях

движения до 120 км/ч — такие же, как для

чугунных колодок; при скоростях свыше

120 до 140 км/ч — на 2S% больше, чем для

чугунных; при скоростях свыше 140 до

160 км/ч — на 30/о больше, чем для чу-

гунных.

На грузовых вагонах, обращающихся со

скоростью до 80 км ч и оборудованных

композиционными колодками, запрещается

включать воздухораспределители на гру-

женый режим торможения. Следует приме-

нять порожний режим при загрузке на ось

до 6 т включительно и средний — при за-

грузке более 6 т на ось.

У вагонов, оборудованных авторежимом,

воздухораспределители переключаются на

средний режим торможения.

Груженые изотермические вагоны (лед-

ники, грузовые вагоны рефрижераторных

поездов и секций), оборудованные компози-

ционными колодками, при любой загрузке

Тип подвижного состава Расчетная сила нажатия тормозных колодок на ОСЬ, ТС

Цельнометаллические пассажирские вагоны старой: 53 т и более. 48 т» » , но менее 53 т 42 т» » - » 48 т Остальные пассажирские вагоны . . . . Цельнометаллические пассажирские вагоны для международного сообщения (РИЦ) с тормозом KES, включенным: на пассажирский режим » скоростной » Четырехосные и двухосные грузовые вагоны при включении: на груженый режим * средний * Грузовые вагоны на порожнем режиме торможения . . . Цельнометаллические четырехосные изотермические и багажные вагоны с односто- оонним торможением . . . Вагоны рефрижераторного подвижного состава при включении: на груженый режим » средний » Хопперы-дозаторы ЦНИИ-2 и ЦНИИ-3 при включении: на груженый режим * порожний » Хопперы-дозаторы ЦНИИ-ДВЗ при включении: на груженый режим » порожний » 10,0 9,0 . 8,0 6,5 10,0 15,0 7,0 5,0 3.5 6,0 9,0 6,0 3,5 1,25 6,0 2,5

15

включают только на средний режим, а по-

рожние— на порожний режим торможения.

Для композиционных колодок расчетное

нажатие на ось при среднем режиме тормо-

жения подсчитывают, как на груженом режи-

ме для чугунных колодок, а при порожнем —

как на порожнем режиме.

Требуемое количество ручных тормозов

для удержания поезда после остановки на

перегоне при неисправных автотормозах на

каждые 100 тс веса грузового и почтово-

багажного поезда (без локомотива и тендера)

подсчитывают в зависимости от крутизны

спусков.

Наименьшее количество осей с ручным

торможением для грузового или почтово-

багажного поезда, следующего в пределах

Двух и более дорог, принимается 0,6 тормоз-

ной оси на каждые 100 тс его веса.

Крутизна спуска, %о Количество тормоз ных осей

10 0,8

11 0,9

12 1.0

13 1,1

14 1,2

15 1,3

16 1,4

17 1,5

18 1,6

19 1,7

20 1,8

Тип подвижного состава Расчетная сила нажатин тормозных нолодок на ось, тс

Электровозы серий:

чсд чсз, ф, фп, к 14,0

ЧС2, ЧС2Т, ЧС4, ЧС4Т (скоростной режим) . ЧС2, ЧС2Т, ЧС4, ЧС4Т (скоростной режим при скорости менее 60 км/ч и 16,0

1 пассажирский режим) . ' . . ... 12,0

ВЛ80, ВЛ80к,ВЛ80т,ВЛ10,ВЛ82,ВЛ82и. ... 14,0

ВЛ23 и ВЛ60 всех индексов . . . . . . . 11,0

Электровозы остальных серий ... . . .. . -. ... Тепловозы серий: 10,0

ТЭП6О, ТЭ1, 2ТЭ116, 2ТЭП60, 2ТЭ10В . 12,0

ТЭ7, ТЭП10 11,5

ТЭ2, ТГ102 9,0

ЧМЭЗ . 11,0

ТГМЗА .... 8,0

Тепловозы остальных серий . . . . Паровозы серий: 10,0

ФДП, С1', П36 .... 8,0

Е, Э, СО (длн всех индексов указанных серий), Л, ЛВ 6,0

ФД . 7,0

тэ . 9,0

Паровозы остальных серий . . 5,0

Тендеры паровозов серии П36 . . . . . Электропоезда: ю.о

моторные вагоны . 10,0

прицепные и головной вагоны 9,0

Дизель-поезда серий Д:

моторные вагоны 12,0

прицепные » - 9,0

Дизель-поезда серий ДР1 иД1:

моторные вагоны 10,0

прицепные » . . . . . . 8,0

16

РАСЧЕТНЫЙ ТОРМОЗНОЙ КОЭФФИЦИЕНТ ПОЕЗДА И СОСТАВА

Расчеты по определению величины тор-

мозного пути и допускаемой скорости дви-

жения поездов в зависимости от обеспечен-

ности тормозами можно вести двумя спосо-

бами.

В одном случае учитывают действитель-

ную силу нажатия тормозных колодок и

действительный коэффициент их трения, в

другом — действительные силу нажатия и

коэффициент трения заменяют условными,

или так называемыми расчетными. Каждый

из этих способов расчета ведется по своим

формулам в определенной последовательно-

сти, но оба способа дают одинаковую точ-

ность результатов.

Если сумму сил нажатия тормозных коло-

док определять по фактическим размерам

тормозного цилиндра, величине передаточ-

ного отношения рычажной передачи и по

коэффициенту трения Ч, найденному опыт-

ным путем, то это будет сумма действитель-

ных сил нажатия Z К, где К — действитель-

ная сила нажатия одной тормозной колодки

на колесо.

Тормозные расчеты по действительным

силе нажатия и коэффициенту трения тру-

доемки, поскольку действительный коэффи-

циент трения чугунных колодок зависит не

только от скорости движения поезда, но и от

величины силы нажатия на колодку: чем

больше нажатие, тем меньше коэффициент

трения, и наоборот Выполняя расчеты по

этому способу, приходится учитывать эту

зависимость.

Чтобы ускорить расчеты, пользуются вто-

рым способом, который называется методом

приведения. Сущность его заключается в

следующем.

Действительный коэффициент трения

тормозных колодок заменяют расчетным фкр,

зависящим только от скорости движения по-

езда. Вместе с тем надо и действительную

силу нажатия колодки также заменить рас-

четной, обозначаемой Кр Только при этом

условии будет соблюдена одинаковая точ-

ность подсчетов как по одному, так и по дру-

гому способу.

Следовательно, Кр и Фкр, К и Фк порознь

могут иметь любую величину, но произведе-

ния их должны быть равными, т. е.

КЧ>к = КрФкР.

17

ЕДИНАЯ НАИМЕНЬШАЯ СИЛА НАЖАТИЯ ТОРМОЗНЫХ КОЛОДОК

ЮОтс ЮОтс ЮОтс

—л------------- -------------л ___________________________л

бОтс

60 тс

Необходимо помнить, что в инструкциях

и указаниях МПС, касающихся расчета тор-

мозов, приведены расчетные силы нажатия

тормозных колодок, а не действительные.

Обеспеченность поезда или состава тор-

мозами определяется величиной расчетного

тормозного коэффициента ()р, который пред-

ставляет собой отношение суммы расчетных

сил нажатия тормозных колодок X Кр к весу

поезда Р + Q или состава Q. Таким образом,

расчетный тормозной коэффициент состав-

ляет:

УК

для поезда 6Р= !

P+Q

УК

для состава 0р= ;

Для электро-и дизель-поезда 0~= _^Кр_

& +Qn

г«е<3 м И <3 п— вес соответственно моторных

и прицепных вагонов.

Расчетный тормозной коэффициент вы-

ражает удельное значение силы нажатия

колодок на 1 тс веса поезда или состава. На-

пример, если 0р =0,37 —это значит, что на

1 тс веса приходится 0,37 тс нажатия коло-

док, или что величина силы нажатия состав-

ляет yf/o веса поезда или состава.

В практике расчетный тормозной коэффи-

циент выражается не процентным значени-

ем, а величиной расчетной силы нажатия ко-

лодок, приходящейся на каждые 100 тс веса

поезда или состава. В нашем примере полу-

чится 100 0,37 = 37 тс на каждые 100 тс веса

поезда или состава.

При подсчете расчетного тормозного ко-

эффициента грузового поезда, который дол-

жен следовать по спуску крутизной до 20%о,

вес и тормоз локомотива не учитываются,

т. е. расчетный тормозной коэффициент опре-

деляется только для состава вагонов.

Например, если в составе весом 4300 тс,

подготовленном к следованию по участкам

с уклонами не круче 12%о, сумма расчет-

ных сил нажатия колодок всех вагонов с

действующими тормозами равна 1500 тс, то

обеспеченность поезда тормозами будет

-^д°д Ю0 = 35 тс на каждые 100 тс веса со-

става.

Для пассажирского поезда расчетный

тормозной коэффициент подсчитывается с

учетом веса локомотива и силы нажатия ко-

лодок его тормоза.

Так, если общий вес пассажирских ваго-

нов поезда составляет 600 тс, вес теплово-

за 254 тс и сумма расчетных сил нажатия

колодок равна соответственно 480 и 138 тс,

то обеспеченность поезда тормозами соста-

вит Ul. lnn 100 = 72,4 тс на каждые 100 тс

*ЭТ-|- ьии

веса поезда.

Чтобы поезда могли следовать в пути без

переформирования, устанавливается единая

наименьшая сила нажатия тормозных коло-

док. Для грузовых поездов она составляет

33 тс на каждые 100 тс веса состава, для

пассажирских — 60 тс на каждые 100 тс веса

поезда.

18

НОМОГРАММЫ ДЛЯ ТОРМОЗНЫХ РАСЧЕТОВ

Для ускорения и облегчения тормозных

росчетов розроботоны номограммы тормоз-

ных путей при экстренном торможении для

одиночно следующих локомотивов, пасса-

жирских и грузовых поездов в зависимости

от величины расчетной сипы нажатия тор-

мозных колодок, скорости движения и кру-

тизны спуска.

Рассмотрим несколько примеров расчета

по номограммам.

1. Электровоз следует на площадке со

скоростью 120 км/ч при расчетной силе нажа-

тия колодок 65 тс на 100 тс его веса. Опреде-

лить тормозной путь локомотива.

По номограмме (рис. а) находим точку Г

пересечения вертикали, идущей от отметки

величины расчетной силы нажатия 65 тс на

оси абсцисс, с кривой скорости 120 км/ч

(красные линии — для электровоза, зеле-

ные— для тепловоза). Проведя от точки Г

горизонталь до оси ординат, найдем, что

тормозной путь равен 1080 м.

2. Определить, какую расчетную силу на-

жатия колодок должен иметь пассажирский

поезд на электропневматическом торможе-

нии, чтобы при скорости движения 130 км/ч

на спуске 10%о его можно было остановить

на расстоянии 1200 м.

По номограмме (рис. 6) проводим горизон-

тальную линию от точки 1200 м на оси орди-

нат до кривой скорости 130 км/ч (серые ли-

нии — при электропневматическом тормо-

жении, синие — при воздушном). Точка пе-

ресечения Г лежит на вертикали, идущей к

отметке на оси абсцисс расчетной силы на-

жатия 72 тс на 100 тс веса поезда.

3. Найти, с какой скоростью может сле-

довать грузовой поезд длиной 190 осей по

спуску 6 %о при тормозном пути 850 м, имея

расчетную сипу нажатия колодок 38 тс на

100 тс веса состава.

По номограмме (рис. в), составленной

для грузовых поездов длиной до 200 осей,

находим точку пересечения горизонтали от

отметки 850 м на оси ординат с вертикалью,

идущей к отметке 38 тс на оси абсцисс. Точ-

ка Г лежит на кривой скорости 80 км/ч.

а)

Скорость, нм/ч

Расчетная сила нажатия Нр.тс на ЮО тс веса

лономотива (|=0%0)нолодни чугунные)

19

путь,

б) в)

пассажирского поезда (|=-|0%л колодки чугунные веса состава грузового поезда (i—6%о,

или композиционные в пересчете на чугунные) колодки чугунные)

Скорость, км/ч

20

СХЕМЫ ТОРМОЗНОГО ОБОРУДОВАНИЯ ПОДВИЖНОГО СОСТАВА

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ЭЛЕКТРОВОЗА ВЛ10

Каждая секция электровоза оборудована

компрессором 12 усл. № КТбЭл, тремя глав-

ными резервуарами 14 объемом по 250 л

с клапанами продувки 13 усл. № КП-92, мас-

лоотделителем 17 усл.№Э-120, регулятором

давления 11 усл. Ns АК-11 Б, отрегулирован-

ным на включение компрессора лри давле-

нии 7,5 кгс/см2 и на выключение при 9 кгс/см2,

обратным клапаном 15 усл.№Э-155 и двумя

предохранительными клапанами 76.

В кабине установлены кран машиниста 3

усл. № 394 с уравнительным резервуаром 1

объемом 20 л, трехходовой кран 2

усл.№Э-195, кран 5 усл.Ns254, блокировка 4

усл. № 367М, скоростемер и эпектропневма-

тический клапан автостопа 6 усл. № 150.

Краны 2, 24 и 25 используются при следо-

вании локомотива по системе синхронизации

в середине соединенного поезда.

При торможении краном машиниста 3

срабатывает воздухораспределитель 8 и воз-

дух из запасного резервуара 7 объемом 55 л

поступает в магистраль вспомогательного

тормоз... резервуар 10 объемом 7 л и к кра-

ну 5. Наполнение тормозных цилиндров 18

усл №510Б происходит из питательной ма-

гистрали через кран 5 и электробпокировоч-

ный клапан 79 усл.№ КЭ-44 (Э-104Б), а тор-

|.сзмых цилиндров 23 — через клапан мак-

.кмального давления 27 усл.Ns ЗМД, отрегу-

лированный на давление 5 кгс/см2, и реле

давления 20.

При рекуперативном торможении ци-

линдры 18 сообщаются с атмосферой через

клапг н 79, а цилиндры 23 через реле 20.

После снижения давления в тормозной

магистрали до 2,5 кгс/см2 выключатель тор-

можения 9 обесточивает клапан 79 и проис-

ходит наполнение тормозных цилиндров.

При пересылке электровоза в нерабочем

состоянии в одной кабине выключают бло-

кировку 4, комбинированные краны на бло-

кировках лепекрывают, на одной секции

отключают главные резервуары, а на дру-

гой включают только один. Кран перед

обратным клапаном 22 открывают для за-

рядки питательной магистрали из тормозной.

21

гг

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ЭЛЕКТРОВОЗА ВЛ80т

Каждая секция электровоза оборудована

компрессором 13 усл.№ КТбЭп, тремя глав-

ными резервуарами 10 объемом по 300 л с

клапанами продувки 9 усп.№ КП-100, обрат-

ным клапаном 16 усл. № Э-155, двумя пре-

дохранительными клапанами 15 усл.№Э-216,

маслоотделителем 14, разгрузочным клапа-

ном 17, выключателем 11 ПВУ-2 и регуля-

тором давления 12 усл. №АК-11Б. В кабине

установлены кран машиниста 2 усл. № 394,

блокировка 3 усл. № 367М, кран 4 усл.

№ 254, скоростемер и клапан автостопа 5

усл. № 150.

При торможении краном 2 срабатывает

воздухораспределитель 7 и воздух из за-

пасного резервуара 6 объемом 55 п посту-

пает в магистраль вспомогательного тормо-

за и резервуар 8 и через переключательный

клапан 24 — в кран 4. В тормозные цилинд-

ры 18 воздух поступает из питательной ма-

гистрали через кран 4 и блокировочный

клапан 19 усл. № КЭ-44, а в тормозные ци-

линдры 22 — через клапан максимального

давления 21 усл.№ЗМД и реле давления 20.

При отказе рекуперативного торможения

воздух из питательной магистрали через ре-

дуктор 26 усл. №348, отрегулированный на

давление 2,0—2,5 кгс/см2. эпектропневмати-

ческий клапан 25 усл.№ КП-53 и переключа-

тельный клапан 24 усл. № ЗПК поступает

в кран 4, а из питательной магистрали —

в тормозные цилиндры, как и при торможе-

нии краном 2.

На электровозах, имеющих порядковый

номер с № 945, на трубе между воздухорас-

пределителем 7 и краном 4 установлены

электроблокировочный клапан КПЭ-99 и вы-

ключатель ПВУ-7, допускающие совместное

применение рекуперативного и пневматиче-

ского тормозов до давления в цилиндрах

1,3—1,5 кгс/см2. При большем давлении от-

ключаются тяговые электродвигатели. Кра-

ны 7 и 27 предназначены для следования

соединенных поездов по системе синхрони-

зации.

При пересылке электровоза в нерабочем

состоянии следует открыть кран перед об-

ратным клапаном 23.

23

24

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ЭЛЕКТРОВОЗА ВЛ80"

Каждая секция электровоза оборудована

компрессором 9 усл.№ КТбЭл, тремя главны-

ми резервуарами 5 объемом по 300 л и регу-

лятором давления 8 усл. № АК-11Б, отрегу-

лированным на включение компрессора при

давлении 7,5 кгс/см2 и отключение при

9 кгс/см2.

Для сбора и выпуска конденсата служат

отстойники 7 объемом по 5 л с выпускными

кранами 3/4 " усл. № 379 и электролневмати-

ческими клапанами продувки 6.

На питательной трубе от компрессора к

главным резервуарам поставлены маслоот-

делитель 10 усл. № Э-120, два предохрани-

тельных клапана 11 усл. № Э-216, отрегули-

рованных на давление 9,5 и 10 кгс/см2, обрат-

ный клапан 12 и разгрузочное устройство 13

компрессора.

В каждой кабине установлен кран маши-

ниста 2 усл. № 394 с уравнительным резер-

вуаром, трехходовой кран 1 усл. № Э-195,

кран 3 усл.№254, скоростемер и клапан авто-

стопа усл. №150.

При торможении с помощью крана 2 сра-

батывает воздухораслредепитепь 15 и воз-

дух из запасного резервуара 14 объемом 55 п

поступает в резервуар 16 объемом 7 лик

крану 3.

Наполнение тормозных цилиндров 20 про-

исходит из питательной магистрали через

кран 3, а цилиндров 17— через клапан мак-

симального давления 19, отрегулированный

на давление 5 кгс/см2, и реле давления 18

усл. № 304-002.

Для отправления электровоза в недейст-

вующем состоянии устройство блокировки 4

в одной кабине отключают, комбинирован-

ные краны на блокировках перекрывают,

разобщительный кран между главными ре-

зервуарами закрывают и открывают кран 21

для зарядки питательной магистрали и од-

ного главного резервуара через обратный

клапан 22 усл. № Э-175.

Кран 3 и соединительный рукав 23 с кон-

цевым краном используются при следовании

локомотива по системе синхронизации в се-

редине соединенного поезда.

25

3. Зак. 2395

26

27

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ТЕПЛОВОЗА ТЭЗ

На тепловозе ТЭЗ каждая секция обору-

дована компрессором 10 усл. № КТ6, двумя

главными резервуарами 9 объемом ло 290 л,

двумя резервуарами 11 объемом ло 250 л,

двумя предохранительными клапанами 8 и

маслоотделителем 13 усл. № Э-120.

Регулятор давления 12 усл. № ЗРД авто-

матически переключает компрессор на холос-

тую работу при давлении в питательной ма-

гистрали 8,5 кгс/см2 и на нагнетание при

давлении 7,5 кгс/см2.

В каждой кабине установлены кран ма-

шиниста 3 усл.№394 с уравнительным резер-

вуаром 1, блокировка 4 усл. № 367М, трех-

ходовой кран 2 усл. № Э-195, кран 5 усл.

№ 254, скоростемер СЛ-2М и клапан авто-

стопа 7 усл. № 150.

На каждой секции установлены воздухо-

распределитель 14 с электролневматическим

датчиком усл. №418, запасный резервуар 17

объемом 78 л и тормозные цилиндры 18 диа-

метром 10" с сигнализатором отпуска 15

усл. № 352А.

При торможении краном 5 воздух из пи-

тательной магистрали через блокировку 4

поступает в тормозные цилиндры 18.

Во время торможения краном 3 срабаты-

вает воздухораспределитель 14 и запасный

резервуар 17 сообщается с магистралью

вспомогательного тормоза и с резервуаром 6

объемом 5—7 л, а в тормозные цилиндры 18

воздух поступает из питательной магистрали

через кран 5 и блокировку 4 (кран 16 закрыт).

На случай саморасцепа или обрыва ру-

кавов между секциями и к тормозным ци-

линдрам в наконечники труб запрессованы

шайбы-дроссели с зауженными отверстиями

(показаны в кружках I—IV).

Резервуар 6 предназначен для увеличения

объема магистрали вспомогательного тор-

моза. Трехходовой кран 2 и соединительный

рукав с концевым краном 20 с заглушенным

атмосферным отверстием используются при

следовании локомотива по системе синхро-

низации в середине соединенного поезда.

В этом случае хвостовой рукав первого

поезда соединяют с рукавом крана 20 и

открывают концевые краны сначала со сто-

роны хвостового вагона первого поезда,

затем — со стороны локомотива. Концевой

кран 19 на тормозной магистрали локомотива

со стороны первого поезда перекрывают.

Краном 2 отключают уравнительный резер-

вуар от крана машиниста и соединяют тор-

мозную магистраль первого поезда с поло-

стью над уравнительным поршнем крана

машиниста, а ручку крана фиксируют в

/V положении.

При понижении или повышении давления

в тормозной магистрали первого поезда кран

машиниста 3 автоматически повторяет эти

изменения во втором, соединенном с первым

поезде.

Между секциями тепловоза имеется пять

лар рукавов для соединения: тормозной ма-

гистрали, питательной магистрали, магист-

рали тормозных цилиндров, магистрали вспо-

могательного тормоза локомотива и регуля-

торов давления компрессоров.

При наличии дросселя с отверстием диа-

метром 12 мм на питательной магистрали в

случае обрыва рукава минимальное давле-

ние в главных резервуарах останется около

3,5 кгс/см2. Наличие дросселей способствует

скоплению в рукавах конденсата, а в зимних

условиях — замораживанию его. Поэтому ру-

кава между секциями необходимо периодиче-

ски продувать.

Электропневматический датчик усл.№418

крепится к камере усл.№295 воздухораспре-

делителя усл. № 270-002 или 270-005-1 между

камерой и главной частью. Он предназначен

для включения и выключения электрических

цепей устройства контроля состояния тор-

мозной магистрали в зависимости от вели-

чины давления воздуха в каналах воздухо-

распределителя — дополнительной разрядки

и к тормозному цилиндру.

При следовании тепловоза в нерабочем

состоянии перекрывают блокировки 4, а

кран 16 открывают. При торможении воздух

из запасного резервуара 17 через воздухо-

распределитель 14 и кран 16 поступает в

тормозные цилиндры 18.

28

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ТЕПЛОВОЗА 2ТЭ116

На тепловозе 2ТЭ116 каждая секция обо-

рудована компрессором 18 усл. № КТ6, че-

тырьмя главными резервуарами 17 объемом

по 250 л, регуляторами давления 7 усл.

№ АК-11Б для изменения режима'нагрузки

дизеля и 8 для управления работой компрес-

сора, предохранительными клапанами 75

усл. № Э-216, маслоотделителем 13 усл.

№ Э-120 и обратным клапаном /4 усл.

№ Э-155.

Регулятор давления 8 отрегулирован на

включение компрессора при давлении

7,5 кгс/см2 и отключение при 9 кгс/см2.

В каждой кабине установлены кран ма-

шиниста 3 усл. Ns 394 с уравнительным ре-

зервуаром 1 и трехходовым краном 2 усл.

№Э-195, кран 5 усл.№254, клапан автостопа 6

усл.№ 150, блокировка 4 усл.№ 367М и ско-

ростемер СЛ-2М.

Каждая секция оборудована воздухорас-

пределителем 16 усл.№270-005-1 сдатчиком

усл. № 418 контроля состояния тормозной ма-

гистрали, запасным резервуаром 10 объемом

55 л, клапаном максимального давления 21

усл.№ ЗМД, реле давления 20 усл.№ 304-002

и двенадцатью тормозными цилиндрами 79

и 22 усл. № 553.

При торможении с помощью крана маши-

ниста 3 срабатывает воздухораспредели-

тель 16 и воздух из запасного резервуара 10

поступает в резервуар 77 объемом 5 п и через

кран 12 в кран 5 и реле 20.

Наполнение тормозных цилиндров 22 про-

исходит из питательной магистрали через

кран 5, а тормозных цилиндров 19— через

клапан максимального давления 21, отрегу-

лированный на давление 4 кгс/см2.

При следовании тепловоза в нерабочем

состоянии блокировку.4 в одной кабине от-

ключают, во второй оставляют включенной,

но на ней перекрывают комбинированный

кран. Кран между главными резервуарами

закрывают, а кран перед обратным клапа-

ном 9 открывают. Краны 2 и 23 с заглушен-

ным атмосферным отверстием применяют

при следовании тепловоза в середине соеди-

ненного поезда по системе синхронизации.

30

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ЭЛЕКТРОВОЗА ВЛ60к

Схема тормозного оборудования одно-

секционного грузового электровоза ВЛ60к

аналогична схеме оборудования двухсекци-

онного электровоза ВЛ80к.

Электровоз оборудован двумя компрес-

сорами 10 усл.№Э-500 с фильтрами 9 и глав-

ными резервуарами 11 объемом по 300 л с

клапанами продувки 8.

На нагнетательной трубе установлены

обратный клапан 7 усл.№155А и предохра-

нительный клапан 6 усл.№Э-216, отрегули-

рованный на давление 10 кгс/см2.

Регулятор давления 17 усл. № АК-11Б

автоматически включает компрессоры при

давлении в питательной магистрали

7,5 кгс/см2 и выключает при давлении

9 кгс/см2. На электровозе имеются четыре

магистрали: тормозная, питательная, вспо-

могательного тормоза с резервуаром 13 объ-

емом 7 л и тормозных цилиндров.

В каждой кабине установлены кран ма-

шиниста 2 усл. № 394 с уравнительным ре-

зервуаром 1 объемом 20 л, кран 4 усл. №254,

блокировка 3, клапан автостопа 5 усл.№150

и скоростемер СЛ-2М.

При работе компрессора 10 воздух из ци-

линдра первой ступени сжатия через масло-

отделитель и змеевик поступает в цилиндр

второй ступени, а затем через обратный кла-

пан 7 — в главные резервуары 11 и далее

31

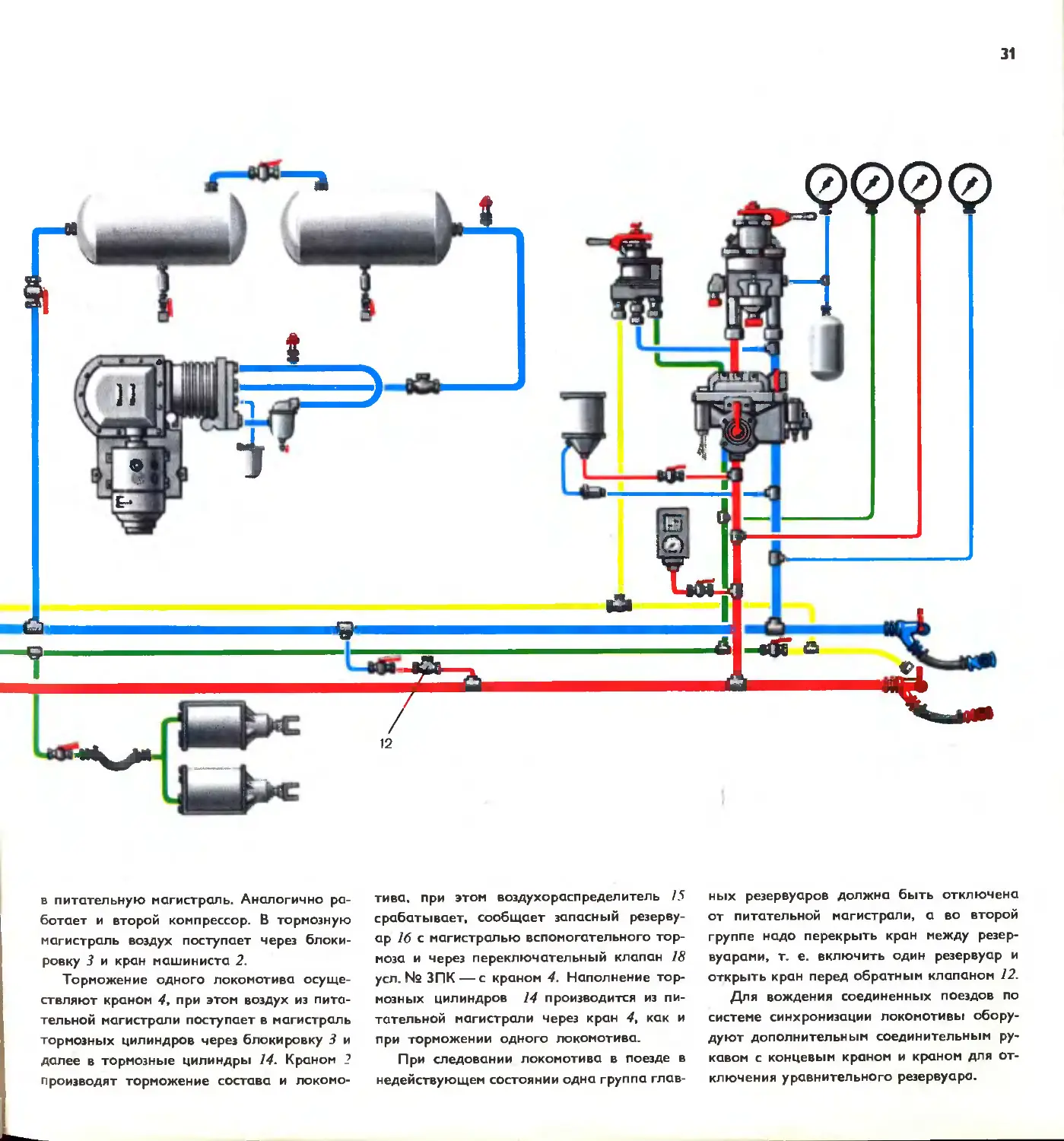

в питательную магистраль. Аналогично ра-

ботает и второй компрессор. В тормозную

магистраль воздух поступает через блоки-

ровку 5 и кран машиниста 2.

Торможение одного локомотива осуще-

ствляют краном 4, при этом воздух из пита-

тельной магистрали поступает в магистраль

тормозных цилиндров через блокировку 3 и

далее в тормозные цилиндры 14. Краном 2

производят торможение состава и локомо-

тива. при этом воздухораспределитель /5

срабатывает, сообщает запасный резерву-

ар 16 с магистралью вспомогательного тор-

моза и через переключательный клапан 18

усл. № ЗПК — с краном 4. Наполнение тор-

мозных цилиндров 14 производится из пи-

тательной магистрали через кран 4, как и

при торможении одного локомотива.

При следовании локомотива в поезде в

недействующем состоянии одна группа глав-

ных резервуаров должна быть отключена

от питательной магистрали, а во второй

группе надо перекрыть кран между резер-

вуарами, т. е. включить один резервуар и

открыть кран перед обратным клапаном 12.

Для вождения соединенных поездов по

системе синхронизации локомотивы обору-

дуют дополнительным соединительным ру-

кавом с концевым краном и краном для от-

ключения уравнительного резервуара.

32

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ЭЛЕКТРОВОЗОВ ЧС2 И ЧС4

Электровозы оборудованы компрессора-

ми 10 типа К-2 со всасывающими фильтра-

ми 9, главными резервуарами 5 с клапана-

ми 16 для выпуска конденсата, предохрани-

тельными клапанами 7 и двумя обратными

клапанами 8.

За главными резервуарами установлены

предохранительный клапан, разобщитель-

ный кран и сборник 14. Регулятор давления 15

включает компрессоры при давлении

7,5 кгс/см2 и выключает при 9 кгс/см2.

В кабине установлены кран 3 усл. Na 395

с резервуаром 2, разобщительный и комби-

нированный краны, кран 4 усл.№254, клапан

автостопа / усл. № 150 и выпускные клапа-

ны 29. Электровозы оборудованы электро-

воздухораспределителем 21 (усл. № 305-000

и 292-001), запасным резервуаром /9 объемом

57 л, тормозными цилиндрами 34 и 38 диа-

метром 12" на ЧС2 л 10" на ЧС4, автома-

тическим выключателем 22 усл. Na TSP-11

и влагосборниками 33.

Устройство для скоростного регулирова-

ния нажатия тормозных колодок состоит из

осевого регулятора 37, реле давления 27,

режимного клапана 24, реле 23 усл.№ 304-002,

питательных резервуаров 28 и 18 объемом

по 120—150 л, резервуаров дополнитель-

ных 20. вспомогательных 25 и 26, электро-

магнитного вентиля 17 и крана 35 для вы-

ключения скоростного устройства.

При торможении краном 3 воздух из ре-

зервуара 19 через электровоздухораспреде-

литель 21 наполняет резервуары 20 и через

клапан 24 воздействует на реле 27. Воздух

из резервуара 28 через переключательный

клапан 30 поступает в тормозные цилинд-

ры 34 и одновременно в реле 23, которое со-

общает резервуар 18 через переключатель-

ный клапан 11 с тормозными цилиндрами 38.

При торможении краном 4 воздух из пита-

тельной магистрали через переключатель-

ные клапаны 36, 11 и 30 поступает в тормоз-

ные цилиндры 34 и 38. При следовании в

рабочем состоянии краны 13 и 31 должны

быть закрыты, а 12 и 32 открыты, при следо-

вании в нерабочем — наоборот.

34

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ТЕПЛОВОЗА ТЭП60

На тепловозе ТЭП60 установлены ком-

прессор 8 усл.№ КТ7, четыре главных резер-

вуара 9 объемом по 250 л, регулятор давления

20 усл. № ЗРД, маслоотделитель 10 усл.

№ Э-120, обратный клапан 7 усл. № Э-155

и два предохранительных клапана 6 усл.

№ Э-216, которые отрегулированы на дав-

ление 9 и 9,5 кгс/см2.

В каждой кабине размещены кран маши-

ниста 3 усл. № 395 с уравнительным резер-

вуаром 2 объемом 20 л, кран 5 усл. № 254,

блокировка 4 усл. № 367М и клапан авто-

стопа 1 усл. № 150.

Тепловоз оборудован электро воздухорас-

пределителем 72, состоящим из воздухорас-

пределителя усл. № 292-001 и электровозду-

хораспределителя усл. № 305-000, запасным

резервуаром 77 объемом 78 л, тормозными

цилиндрами 15 и 27 диаметром 10", реле

давления 77 усл.№ 304-002 и клапаном мак-

симального давления 18 усл. № ЗМД.

На тепловозе имеется источник электри-

ческого питания постоянного и переменного

тока номинальным напряжением 50 В, блок

управления, световой сигнализатор и другая

электроаппаратура.

При пневматическом управлении тормо-

зами приходит в действие воздухораспреде-

литель усл. № 292-001, а при электриче-

ском — электро воздухе распре делитель усл.

№ 305-000, при этом воздух из запасного ре-

зервуара 77 через переключательный кла-

пан 16 поступает в тормозные цилиндры 15

и одновременно в возбудительную камеру

реле 77.

В тормозные цилиндры 27 воздух посту-

пает из питательной магистрали через кла-

пан максимального давления 18, отрегулиро-

ванный на давление 4,2 кгс/см2. При тормо-

жении краном вспомогательного тормоза воз-

дух из питательной магистрали через блоки-

ровку 4 и переключательный клапан 16 по-

ступает в тормозные цилиндры 15 и реле 17,

а через клапан 18 и реле 77 — в тормозные

цилиндры 27.

Давление воздуха в тормозных цилинд-

рах первой тележки определяют по мано-

метру на пульте первой кабины, а в цилинд-

рах второй тележки — по манометру на пуль-

те второй кабины. В зависимости от положе-

ния ручки крана машиниста и от конструк-

ции золотника крана торможение может

осуществляться с разрядкой или без раз-

рядки тормозной магистрали (в кранах усл.

№ 395 выпуска с 1974 г. только с разрядкой

магистрали).

При электропневматическом торможении

напряжение подается на тормозной вен-

тиль электровоздухораспределитепя усл.

№ 305-000, а при перекрыше — на отпускной

вентиль.

Для полного отпуска тормоза локомотива

обесточиваются оба вентиля, для ступенча-

того кратковременно обесточивается от-

пускной вентиль.

Соединительные межвагонные рукава 22

усл. № 369А тормозной магистрали имеют

электрический контакт для соединения элект-

рических цепей тормоза, вмонтированный в

специальный прилив стандартной головки.

Рукав подвешивается на закрепленную на

раме изолированную подвеску, которая раз-

мыкает цепь магистральных электропрово-

дов локомотива.

При пересылке тепловоза в нерабочем

состоянии блокировки 4 в обеих кабинах

перекрывают, закрывают кран между вто-

рым и третьим главными резервуарами и от-

крывают кран перед обратным клапаном 19

усл. № Э-175 для сообщения тормозной ма-

гистрали с питательной.

Соединять два тепловоза ТЭП60 при

следовании по системе многих единиц можно

только вторыми кабинами.

По концам трубопровода питательной

магистрали установлены дроссели 14, пред-

назначенные для задержки выпуска воздуха

при обрыве рукавов. Такие же дроссели

имеются и перед рукавами тормозных ци-

линдров.

Для отпуска тормоза вручную на трубо-

проводе от запасного резервуара 77 в каби-

нах машиниста установлены выпускные кла-

паны 13.

35

36

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ТЕПЛОВОЗА 2ТЭ10Л

Каждая секция тепловоза оборудована

компрессором 7 усл. № КТ7, четырьмя глав-

ными резервуарами 9 объемом по 270 л,

регулятором давления 10 усл. № ЗРД, двумя

предохранительными клапанами 8, отрегу-

лированными на давление 9 и 9,5 кгс/см2,

и маслоотделителем 11 усл. № Э-120.

В кабинах установлены кран машиниста 3

усл. № 394 с уравнительным резервуаром /

объемом 20 л, кран 5 усл.№254 вспомогатель-

ного тормоза, блокировка 4 усл. № 367М,

трехходовой, кран 2 усл. № Э-195, клапан

автостопа 6 усл.№150 и скоростемер СЛ-2М.

Тепловоз оборудован воздухораспреде-

лителем 15 усл.№270-005-1 с пневмоэлектри-

ческим датчиком усл.№418, запасным резер-

вуаром 14 объемом 55 л, дополнительным

резервуаром 16 Объемом 5 л и тормозными

цилиндрами 13 диаметром 10". Соедини-

тельный рукаве разобщительным краном 19 и

трехходовой кран 2 предназначены для вож-

дения соединенных поездов.

При торможении краном машиниста 3

воздух из запасного резервуара 14 через воз-

духораспределитель 15 поступает в резер-

вуар 16, магистраль вспомогательного тор-

моза и в кран 5 вспомогательного тормоза

локомотива. Наполнение тормозных цилинд-

ров 13 происходит из питательной магистра-

ли через кран 5 и блокировку 4.

При пересылке тепловоза в нерабочем

состоянии блокировки 4 перекрывают, на

одной секции главные резервуары выключа-

ют, а на другой включают только один пере-

крытием крана между резервуарами и откры-

вают кран перед обратным клапаном 17 для

сообщения тормозной магистрали с пита-

тельной магистралью и одним главным ре-

зервуаром.

На случай саморасцепа секций или обры-

ва соединительных рукавов между ними и к

тормозным цилиндрам в наконечники 12 и 18

труб запрессованы шайбы с зауженными

отверстиями, как показано в кружках /— /V

на с. 26.

Это позволяет замедлить истечение сжа-

того воздуха из магистрали и тормозных ци-

линдров.

37

ТОРМОЗНОЕ ОБОРУДОВАНИЕ МАНЕВРОВОГО ТЕПЛОВОЗА ЧМЭЗ

Тепловоз ЧМЭЗ оборудован компрессо-

ром 1 типа К-2, главными резервуарами 4

объемом по 250 л, обратным клапаном 2

диаметром 1 ’/я", предохранительным кла-

паном 3, регулятором.давления 5 и маслоот-

делителем 22.

В кабине машиниста находятся кран б

усл. №394, краны 10 и 11 усл №254, распо-

ложенные справа и слева и сблокированные

переключательным клапаном 12.

На тормозной магистрали расположены

влагосборник 14, пылеловки 24, пневматиче-

ский выключатель 16, электролневматиче-

ский вентиль /9 с выпускным клапаном 20.

При торможении краном 6 срабатывает

воздухораспределитель 17 усл. № 270-005-1,

4. Зак 2395

сообщая запасный резервуар 18 объемом 78 л

с краном 11. Воздух из питательной магистра-

ли через фильтр (влагосборник) 15, кран 11

и обратный клапан 12 поступает в тормозные

цилиндры 23 диаметром по 8".

Для отпуска тормоза ручку крана б пере-

водят в I или II положения, при этом воздух

выходит через воздухораспределитель в ат-

мосферу только из воздухопровода до кра-

на 11, а из тормозных цилиндров он будет

выходить через кран усл. № 254,

При торможении любым из кранов 10

или 11 воздух из питательной магистрали

через клапан 12 будет поступать в тормозные

цилиндры 23. Электропневматические вен-

тили 7 служат для управления впускным и

выпускным клапанами 8 с помощью тумбле-

ра. При постановке тумблера в положение

«Торможение» воздух из питательной маги-

страли через редуктор 13, отрегулированный

на давление 4 кгс/см2, и один из вентилей 7

поступает в кран 10 и резервуар 9 объемом

5—7 л, а также в тормозные цилиндры через

кран 10 и переключательный клапан 12.

Клапан 20DAKO-H и электропневматический

вентиль 19 предназначены для экстренной

разрядки магистрали. При следовании теп-

ловоза в нерабочем состоянии включают

один главный резервуар, кран 11 оставляют

включенным и открывают кран перед обрат-

ным клапаном 21 для зарядки питательной

магистрали из тормозной

38

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ЭЛЕКТРОПОЕЗДОВ ЭР2 И ЭР9П

На головном и прицепном вагонах уста-

новлены компрессор 30 (типа ЭК-7Б по-

стоянного тока на электропоезде ЭР2 и

ЭК-7В переменного тока на ЭР9П) с фильт-

ром 29, маслоотделитель 28 усл. № Э-120,

обратный клапан 27 усл. № Э-155, главные

резервуары 26 объемом по 170 л и предохра-

нительные клапаны 25 усл. № Э-216 на

давление 8,5 кгс/см2.

Регулятор давления 6 усл.№ АК-11Б осу-

ществляет автоматическое включение ком-

прессора при давлении в питательной маги-

страли 6,5 кгс'см2 и выключение при давлении

8 кгс/см2.

Приборы управления расположены толь-

ко на головном вагоне: кран машиниста 3

усл. № 334Э с контроллером ЕК-8АР, вен-

тиль перекрыши 1 усл. № ВП-47, уравни-

тельный резервуар 2 объемом 12 л, клапан

автостопа 4 усл. № 150-И и скоростемер.

С 1974 г. схема головного вагона выпол-

нена аналогично схеме ЭР22М (см. рисунок

на с. 41). Приборы торможения на головном

и прицепном вагонах одинаковые: электро-

воздухораспределитель 7 (усл. № 305-001 и

усл. № 292-001), тормозной цилиндр 10 диа-

метром 14", выпускной клапан 9 усл. № 31,

сигнализаторы отпуска 5 усл. № 352А, за-

пасные резервуары 8 объемом по 78 л,

стоп-краны 11, соединительные рукава 20 и

концевые краны 21. Автоматический вы-

ключатель управления 12 ПВУ-2 размыкает

электрические цепи управления двигателями

поезда при давлении в тормозной магистрали

ниже 4,0—4,5 кгс/см2.

Два тормозных цилиндра 24 диаметром

10' первой тележки моторного вагона при

торможении наполняются сжатым воздухом

из запасного резервуара 13.

Тормозные цилиндры 22 второй тележки

наполняются из питательной магистрали че-

рез редуктор 16 усл. № 348, обратный кла-

пан 15 усл. № Э-175, резервуар 14 объемом

55 л, трехходовой кран 17 усл. № Э-220,

обратный клапан 18 усл. № 3700, питающий

резервуар 19 объемом 78 л, и реле давления

23 усл. № 304-002.

39

Моторный вагон

Прицепной вагон

40

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ЭЛЕКТРОПОЕЗДА ЭР22

Головной моторный вагон

На моторном вагоне расположены ком-

прессор 25 ЭК-7Б с фильтром 23, маслоот-

делитель 22, обратный клапан 24

усл. № Э-155, главные резервуары 20 объ-

емом по 170 л, предохранительный клапан

21, регулятор давления 7 и стоп-краны 5.

В кабине управления установлены кла-

пан автостопа 4 с электромагнитным вен-

тилем 3 типа ВВ-2Г-1, скоростемер и кран

машиниста 2 усл. № 394 с уравнительным

резервуаром / объемом 20 л. Автоматический

выключатель торможения 8 усл. № Э-119В

(ПВУ-4) и выключатель управления 6 усл.

№ Э-119Б (ПВУ-2) включаются соответст-

венно при 0—0,4 и 4,0—4,2 кгс/см2, выклю-

чаются при 1,8—2,0 и 3,0—3,7 кгс/см2.

Под кузовом вагона размещены электро-

воздухораспределитель 10 (усл. № 305-001

и 292-001), запасные резервуары 11 объемом

по 55 л, реле давления 12, тормозные ци-

линдры 9 диаметром 10”. сигнализаторы

отпуска 18 усл.№ 352А, выпускные клапаны

17 усл. № 31, питательные резервуары 15

объемом по 78 л, которые через трехходо-

вые краны 14 усл. № Э-220 и обратные

клапаны 13 усл. N° 3700 сообщаются с пи-

тательной или тормозной магистралью.

Во время торможения воздух из запасного

резервуара 11 через воздухораспредели-

тель 10 и авторежим 16 усл. № 265-003 на

головном вагоне или усл. № 265-004 на при-

цепном поступает в резервуар 19 объемом

12 л и реле давления 12, а из резервуаров 15

через реле 12 — в тормозные цилиндры.

На моторных вагонах осуществляемся

рекуперативно-реостатное торможение, на

немоторных —электропневматическое.

Электропоезда ЭР22М (1972 г.) и ЭР22В

(1975 г.) оборудованы краном машиниста 2

усл. № 395-000-5, реле давления 12, проти-

вогазными устройствами с осевыми дат

чиками усл. № 390-000-4 на каждой те-

лежке и сбрасывающими клапанами

усл. № 391-000-2 на трубопроводе от реле 12

к тормозным цилиндрам 9. Компрессоры и

главные резервуары с арматурой установ-

лены не на моторных, а на прицепных ваго-

нах, как в электропоездах ЭР22.

42

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ЭЛЕКТРОПОЕЗДА ЭР200

Электропоезд ЭР200 оборудован тремя

системами тормозов: электрическим (реос-

татным), электропневматическим дисковым

и магнитно-рельсовым.

Компрессоры 27 усл. № ЭК-7Б с фильт-

ром 28 и главные резервуары 24 объемом

ро 170 л с выпускными кранами 22 установ-

лены на головных и на моторных вагонах

без токоприемников. На трубе от компрес-

сора к главным резервуарам размещены об-

ратный клапан 25 усл. № 155, маслоотдели-

тель 26 усл. № Э-120 и предохранительный

клапан 23. Управляет работой компрессора

регулятор давления 7 усл. № АК-11Б.

Из питательной магистрали воздух посту-

пает: через блокировку 5 усл. № 463 к крану

машиниста 2 усл. № 394 с уравнительным

резервуаром 1 объемом 20 л; к реле давле-

ния 16 усл. № 371-00-000-16 и запасному

резервуару 12 объемом 170 л через трех-

ходовой кран 9 усл. № Э-220, клапан мак-

симального давления 11 и обратный кла-

пан 10 усл. № 4300.

Электровоздухораспределитель 18

усл. № 371-00-000-13 (без вентилей замеще-

ния) на головном вагоне и 20 усл.

№ 371-00-000-14 (с вентилями замещения) на

моторном вагоне сообщаются с запасными

резервуарами 12, тормозной магистралью,

рабочими резервуарами 21 объемом по 6 л

и через сбрасывающие клапаны 13 усл.

№ 391 —с тормозными цилиндрами 14.

При возбуждении вентиля 17 питательная

магистраль сообщается через реле давления

16 с подъемниками 15 башмаков магнитно-

рельсового тормоза.

Главные части, переключатели и реле

давления обоих электровоздухораспредели-

телей конструктивно одинаковые. Питание

элетромагнитных вентилей производится по

трем проводам постоянным током напря-

жением 110 В.

Электропневматический клапан автосто-

па 4 усл. № 150И-1 сообщается с питатель-

ной и тормозной магистралями и с включаю-

щим вентилем 3 типа ВВ-2Г. От тормоз-

ной магистрали сделаны отводы к пневма-

тическому выключателю управления 6 ПВУ-2

и к стоп-кранам 8.

От воздухопровода тормозных цилиндров

на обе стороны вагона выведены мано-

метры и установлены сигнализаторы от-

пуска тормозов 19 усл. № 352А.

Управление тормозами осуществляется

рукояткой контроллера машиниста, который

имеет следующие фиксированные положе-

ния: 1 —ослабленное электрическое тор-

можение; 2 — полное электрическое тормо-

жение; 3 — полное служебное торможение;

4 — одновременное действие тормозов всех

видов. Кроме того, на пульте имеются кноп-

ка «Экстренная остановка» для приведения

в действие тормозов всех видов с разрядкой

тормозной магистрали и опусканием токо-

приемника и кнопка «Отпуск» для полного

или ступенчатого отпуска дискового тор-

моза.

При пневматическом управлении электро-

воздухораспределители действуют, как и на

обычных электропоездах серии ЭР.

Во время экстренного торможения сраба-

тывают ускорители электровоздухораспре-

делителей, устанавливается максимальное

давление в тормозных цилиндрах и одновре-

менно воздух поступает к подъемникам 15,

которые опускают башмаки магнитно-рель-

сового тормоза. После выпуска воздуха баш-

маки остаются прижатыми к рельсам за счет

действия магнитного поля, а после снятия

напряжения поднимаются усилием пружин.

Узел вентилей замещения, установленный

на электровоздухораспределителях 18 мо-

торных вагонов, при замещении электриче-

ского тормоза пневматическим обеспечивает

наполнение тормозных цилиндров до давле-

ния, соответствующего данной ступени элек-

трического торможения.

Клапан автостопа 4, помимо своего ос-

новного назначения, обеспечивает экстрен-

ную разрядку магистрали при нарушении

целостности цепей электронневматического

тормоза в процессе торможения. Электро-

поезда ЭР200 оборудованы противогазным

устройством.

44

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ДИЗЕЛЬ-ПОЕЗДОВ ДР1П И Д1

В дизель-поезде ДР1П (рисунок в верхней

части с. 44 и 45) на моторном вагоне установ-

лены компрессор 29 типа ВВ-1,5/9, обратный

клапан 27 усл. № 526, клапан холостого

хода 28 усл. № 527Б с вентилем 25 включаю-

щего типа ВВ-34, маслоотделитель 24 усл.

№ Э-120, влагосборник 22, главные резер-

вуары 23 объемом по 170 л с предохрани-

тельным клапаном 26 усл.№ Э-216 и регуля-

тор давления 7 усл. № АК-11Б.

В кабине расположены кран машиниста 3

усл. № 334Э с контроллером усл.

№ ЕК-8АР-М и уравнительным резервуаром 2

объемом 12 л, вентиль перекрыши 1 усл.

№ ВП-47, скоростемер, клапан автостопа 5

усл. № 150 с вентилем 4 типа ВВ-32, автома-

тический выключатель управления 6 ПВУ-2.

На каждом вагоне размещены электро-

воздухораспределитель 20 (усл. № 305-001

и 292-001), запасный резервуар 18 объемом

55 л, дополнительный резервуар 17, объе-

мом 8,2 л, выпускные клапаны 19 усл. № 31,

авторежим 16 усл. № 265Б-004, тормозные

цилиндры 8, сигнализаторы отпуска 75, реле

давления 14 усл. № 304-002, клапаны мак-

симального давления 9 и 13 усл. № ЗМД и

стоп-краны 21, Питательные резервуары 11

объемом по 170 п через трехходовые краны

12 усл. № Э-220 и обратный клапан 10

усл. N2 3700 сообщаются с питательной или

тормозной магистралью.

В дизель-поезде Д1 (рисунок в нижней

части с. 45) компрессор 10 типа МК-135 с

фильтром 18, маслоотделитель 72, обратный

клапан 16, предохранительный клапан 75

и главные резервуары 77 объемом по 250 л

устанавливаются на каждом моторном ва-

гоне.

При давлении в питательной магистрали

8 кгс/см2 компрессор работает в режиме

холостого хода, а при 6,5 кгс/см2 регулятор

холостого хода 14 и клапан холостого хода

13 отключают его от атмосферы.

В кабине расположен кран машиниста 2

усл. № 395 с уравнительным резервуаром 3,

скоростемер и клапан автостопа 1.

На моторном и прицепном вагонах рас-

положены воздухораспределители 5 усл.

№ 292-001 и 305-000, запасные резервуары 4,

реле давления 7 усл. № 304-002, два тормоз-

ных цилиндра 79 диаметром 10" и один 12",

обратный клапан 8, питающий резервуар 6

объемом 57 л, выпускной клапан 9 и стоп-

краны 77.

45

Прицепной вагон

46

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ВАГОНОВ

У грузовых вагонов двухкамерный резер-

вуар 5 усл. № 295 соединен трубами диамет-

ром /," с краном 6 усл. № 372, пылеловкой 7,

запасным резервуаром 9 и тормозным ци-

линдром 1 через авторежим 2 усл. № 265-002.

К резервуару 5 прикреплены магистраль-

ная 8 усл.№ 270-053 (с 1977 г. усл.№ 483-010)

и главная 4 усл. № 270-023 части воздухорас-

пределителя. На магистральной трубе рас-

положены концевые краны усл. № 190, сое-

динительные рукава и стоп-кран 3 без ручки

(на вагонах с площадками).

При зарядке и отпуске тормоза сжатый

воздух из магистрали поступает в двухка-

мерный резервуар и через воздухораспреде-

литель — в запасный резервуар 9. При тор-

можении воздух из запасного резервуара по-

ступает через воздухораспределитель в тор-

мозной цилиндр 7, создавая в нем давление

пропорционально загрузке вагона (от 1,4—1,8

до 3.8—4,5 кгс/см2).

В пассажирских вагонах сети дорог СССР

воздухораспределитель 7 усл. № 292-001 и

электровоздухораспределитель 4 усл.

№ 305-000 крепятся на кронштейне или

крышке тормозного цилиндра 3. На магист-

ральной трубе расположены концевые кра-

ны 9 усл. № 190 с соединительными рука-

вами 10 усл. № 369А и пылеловка 5, а на

отводах от нее — разобщительный кран 6 и

стоп-краны 8.

Для отпуска тормоза вручную преду-

смотрен клапан 2 усл. №’31.

При зарядке и отпуске тормоза воздух из

магистрали через воздухораспределитель 7

поступает в запасный резервуар 1, а тор-

мозной цилиндр 3 сообщается с атмо-

сферой.

В процессе торможения на пневматиче-

ском управлении воздух из запасного резер-

вуара поступает в цилиндр через воздухо-

распределитель 7. а на электрическом —

через пневматическое реле электровоздухо-

распределителя 4.

Вдоль вагона в металлической трубе про-

ложены два линейных электрических про-

вода.

Грузовой вагон

ОБОРУДОВАНИЕ ВАГОНОВ С ТОРМОЗОМ KE-GPR

47

Пассажирский вагон международного со-

общения Советских железных дорог обору-

дован тормозом KE-GPR с воздухораспреде-

лителем 4 типа KES и резервуаром 5 объе-

мом 9 л.

Запасные резервуары 6 и 7 на вагонах

15-й серии имеют объемы 150 л и 100 л, а на

вагонах 14-й и 77-й серий — 200 и 150 л.

Вагоны оборудованы тормозными цилинд-

рами диаметром 16" на вагонах 15-й серии

и 18" на вагонах 14-й и 77-й серий.

На каждой оси смонтирован осевой дат-

чик / противогазного устройства, предохра-

нительный клапан 2 на случай обрыва шлан-

га к -датчику 1 и сбрасывающий клапан 3

для автоматического растормаживания ко-

лес при юзе.

Вагон оборудован устройством для ско-

ростного регулирования, которое состоит

из осевого регулятора 8, резервуара 9 объе-

мом 9 л. воздушного фильтра 10 и дросселей

11 с отверстием 2 мм.

Для проверки действия осевого регуля-

тора 8 в коробке 18 имеются манометр и

кнопка, а в служебном помещении — мано-

метр. Регулятор 8 при скорости 90—100 км/ч

обеспечивает в процессе торможения на

скоростном режиме ПС(Я), в тормозных

цилиндрах давление 3,6—3,8 (вагоны се-

рии 15) или 3,8—4,0 кгс/см2 (вагоны серий

17 и 77), а при скорости ниже 90 км/ч — соот-

ветственно 1,6—1,8 или 2,1—2,3 кгс/см2, что

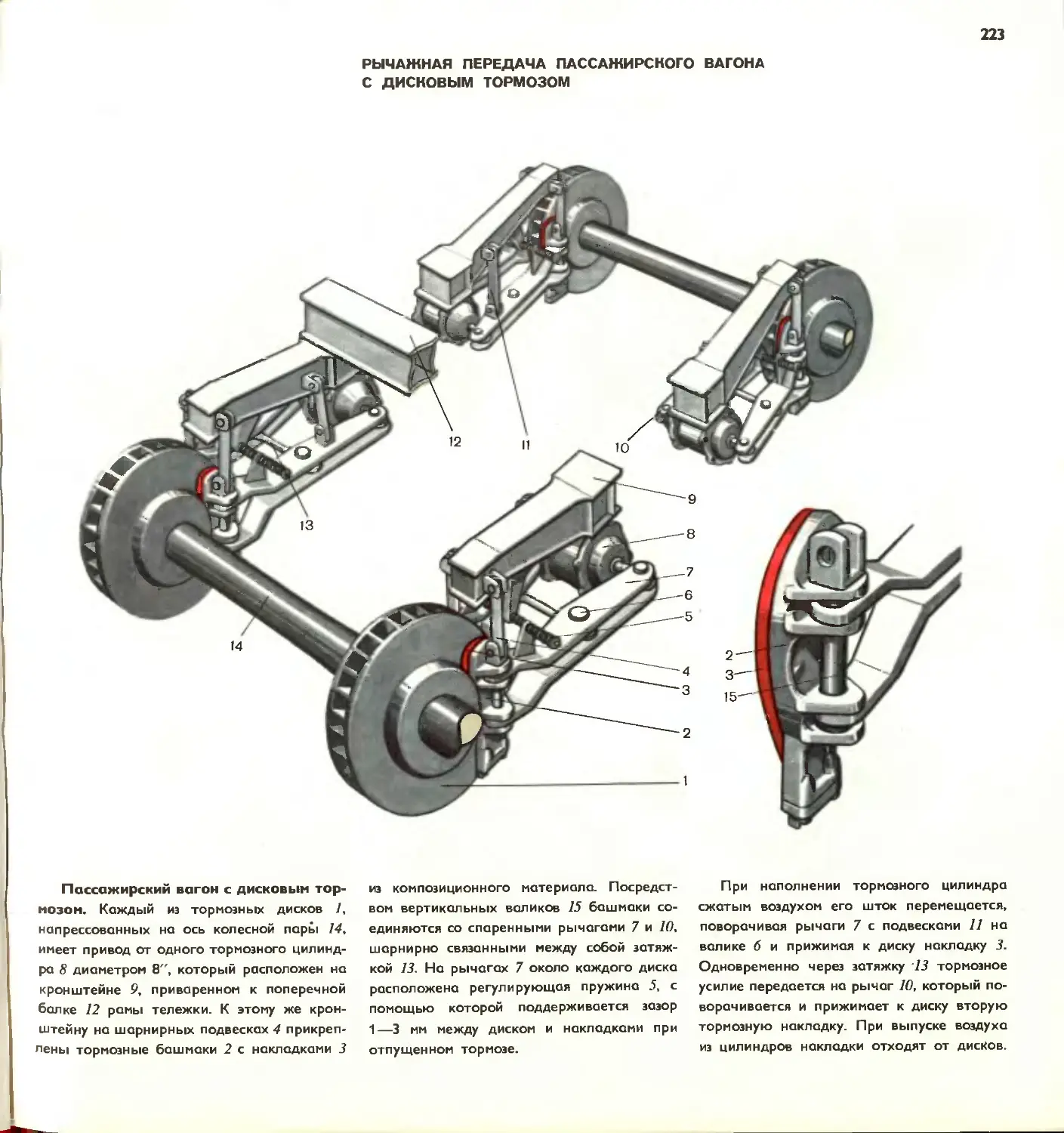

является предельным давлением на грузовом