Текст

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ РСФСР

БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ им. 40-летия ОКТЯБРЯ

УФИМСКИЙ НЕФТЯНОЙ ИНСТИТУТ

PH Гимаев

ЮМ Абызгильдин

ПРОЕКТИРОВАНИЕ

УСТАНОВОК

ЗАМЕДЛЕННОГО

КОКСОВАНИЯ

Пособие для курсового и дипломного проектирования

Уфа · 1977

УДК 66.092.89:665.6

Приведен расчет реактора, печи

и ректификационной колонны

установки замедленного

коксования нефтяного сырья

Рецензенты:

✳ Кафедра технологии нефти и

газа Московского института

нефтехимической и газовой

промышленности им. И. М. Губкина

✳ Доктор технических наук,

профессор Заслуженный деятель

науки и техники РСФСР

З. И. Сюняев

© Башгосуниверситет, 1977 г.

Глава 1

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ПЕЧИ

УСТАНОВКИ КОКСОВАНИЯ

Тепловой расчет различных типов печей достаточно

полно освещен в работах /7, 9, 10, 11/. Здесь

целесообразно остановиться лишь на двух вопросах: на

построении кривой разгонки нефтяных остатков и особенностях

гидравлического расчета нагревательных и реакционных

змеевиков, которые вызывают определенные затруднения

у студентов.

1.1. Построение кривой ИТК сырья коксования

до данным разгонки по Богданову

Разгонку тяжелых остатков ведут, как правило, в

аппаратах с малой разделяющей способностью. К числу

таких методов относится и разгонка в колбе Богданова.

Кроме того, при этой разгонке фракционный состав

оценивается в объемных процентах. Между тем, в

технологических расчетах необходимо иметь кривую ИТК, по

которой выход фракций выражается в весовых процентах.

Поэтому перед расчетом печи и других аппаратов

необходимо произвести пересчет кривых. Для этой цели нами

рекомендуется использовать методику, предложенную для

пересчета кривых разгонки тяжелых масляных фракций *).

Необходимые данные для расчета:

- состав сырья (% об.) по данным разгонки в колбе

Богданова;

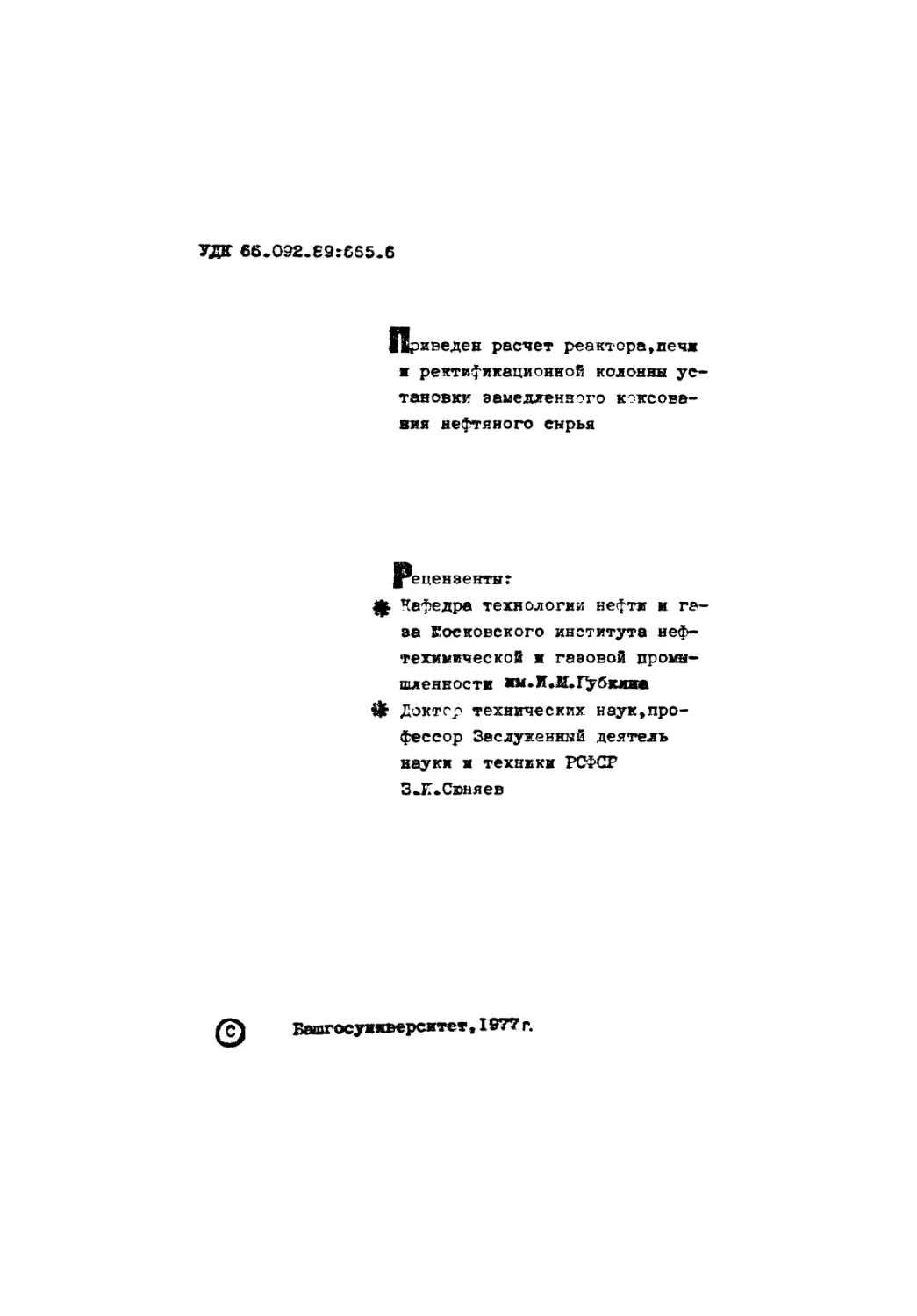

- график зависимости температуры выкипания 50%

сырья при разгонке по ИТК и в колбе Богданова (рис. 1);

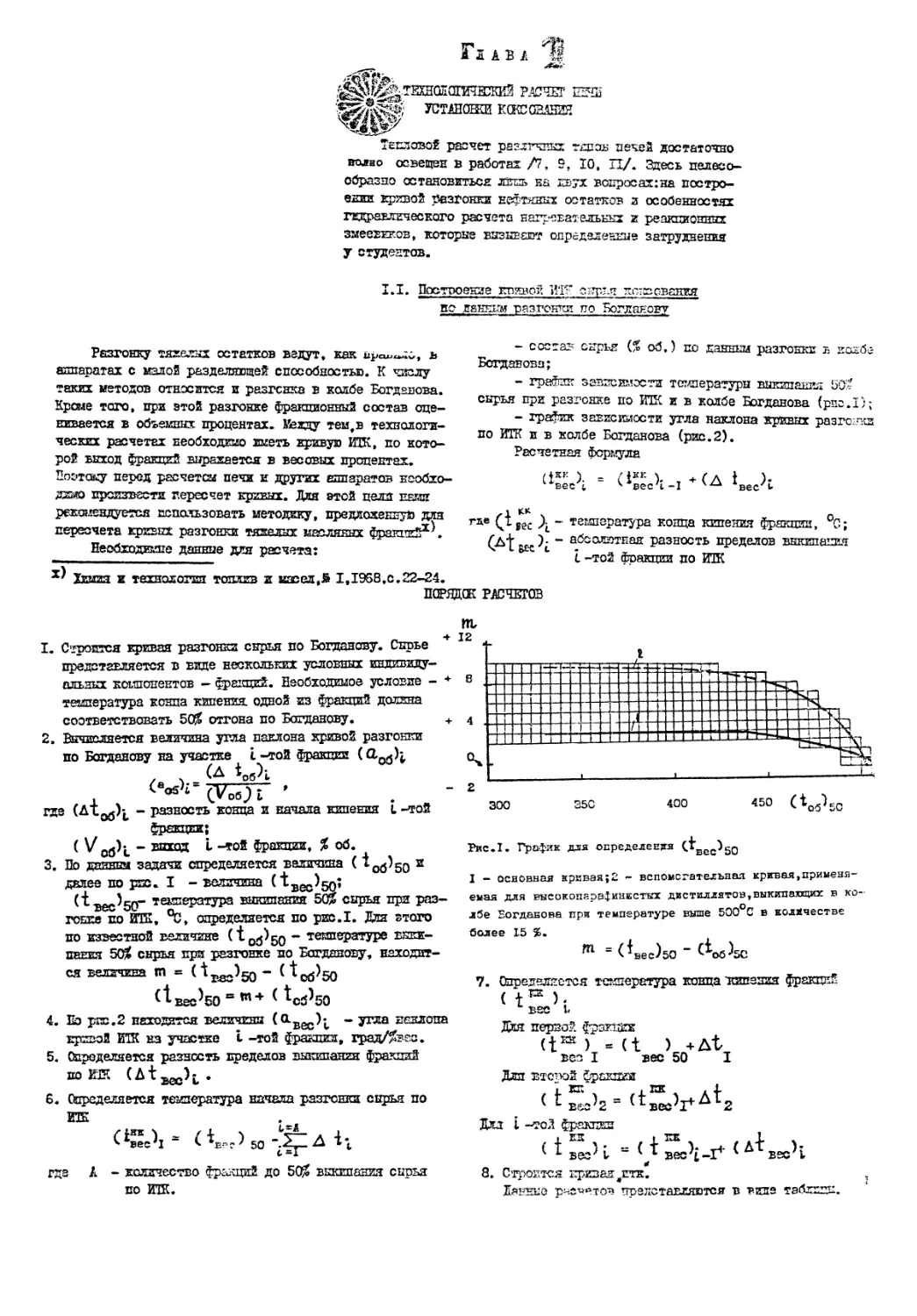

- график зависимости угла наклона кривых разгонки

по ИТК и в колбе Богданова (рис. 2).

Расчетная формула

(tкквес)i = (tкквес)i−1 + (Δtвес)i

где (tкквес)i — температура конца кипения фракции, °C;

(Δtвес)i — абсолютная разность пределов выкипания

i-той фракции по ИТК

*) Химия и технология топлив и масел, № 1, 1968, с. 22—24.

ПОРЯДОК РАСЧЕТОВ

1. Строится кривая разгонки сырья по Богданову. Сырье

представляется в виде нескольких условных

индивидуальных компонентов — фракций. Необходимое условие —

температура конца кипения одной из фракций должна

соответствовать 50% отгона по Богданову.

2. Вычисляется величина угла наклона кривой разгонки

по Богданову на участке i-той фракции (aоб)i

(aоб)i = (Δtоб)i (Vоб)i ,

где (Δtоб)i — разность конца и начала кипения i-той

фракции;

(Vоб)i — выход i-той фракции, % об.

3. По данным задачи определяется величина (tоб)50 и

далее по рис. 1 — величина (tвес)50;

(tвес)50 — температура выкипания 50% сырья при

разгонке по ИТК, °C, определяется по рис. 1. Для этого

по известной величине (tоб)50 — температуре

выкипания 50% сырья при разгонке по Богданову,

находится величина m = (tвес)50 − (tоб)50

(tвес)50 = m + (tоб)50

4. По рис. 2 находятся величины (aвес)i — угла наклона

кривой ИТК на участке i-той фракции, град/%вес.

5. Определяется разность пределов выкипания фракций

по ИТК (Δtвес)i.

6. Определяется температура начала разгонки сырья по

ИТК

(tнквес)1 = (tвес)50 − ∑ i=1 i=A Δti

где A — количество фракций до 50% выкипания сырья

по ИТК.

Рис. 1. График для определения (tвес)50

1 — основная кривая; 2 — вспомогательная кривая,

применяемая для высокопарафинистых дистиллятов, выкипающих в

колбе Богданова при температуре выше 500°C в количестве

более 15 %.

m = (tвес)50 − (tоб)50

7. Определяется температура конца кипения фракций

(tкквес)i

Для первой фракции

(tкквес)1 = (tвес)50 + Δt1

Для второй фракции

(tкквес)2 = (tкквес)1 + Δt2

Для i-той фракции

(tкквес)i = (tкквес)i−1 + (Δtвес)i

8. Строится кривая „итк“.

Данные расчетов представляются в виде таблицы.

1

Рис. 2. График для пересчета наклона кривой

разгонки в колбе Богданова /°C/% об/ в наклон

кривой разгонки по ИТК /°C/%вес/.

Отгон, %: 1 — 0—1; 2 — 90—100; 3 — 10—30;

4 — 30—50; 5 — 50—70; 6 — 70—90

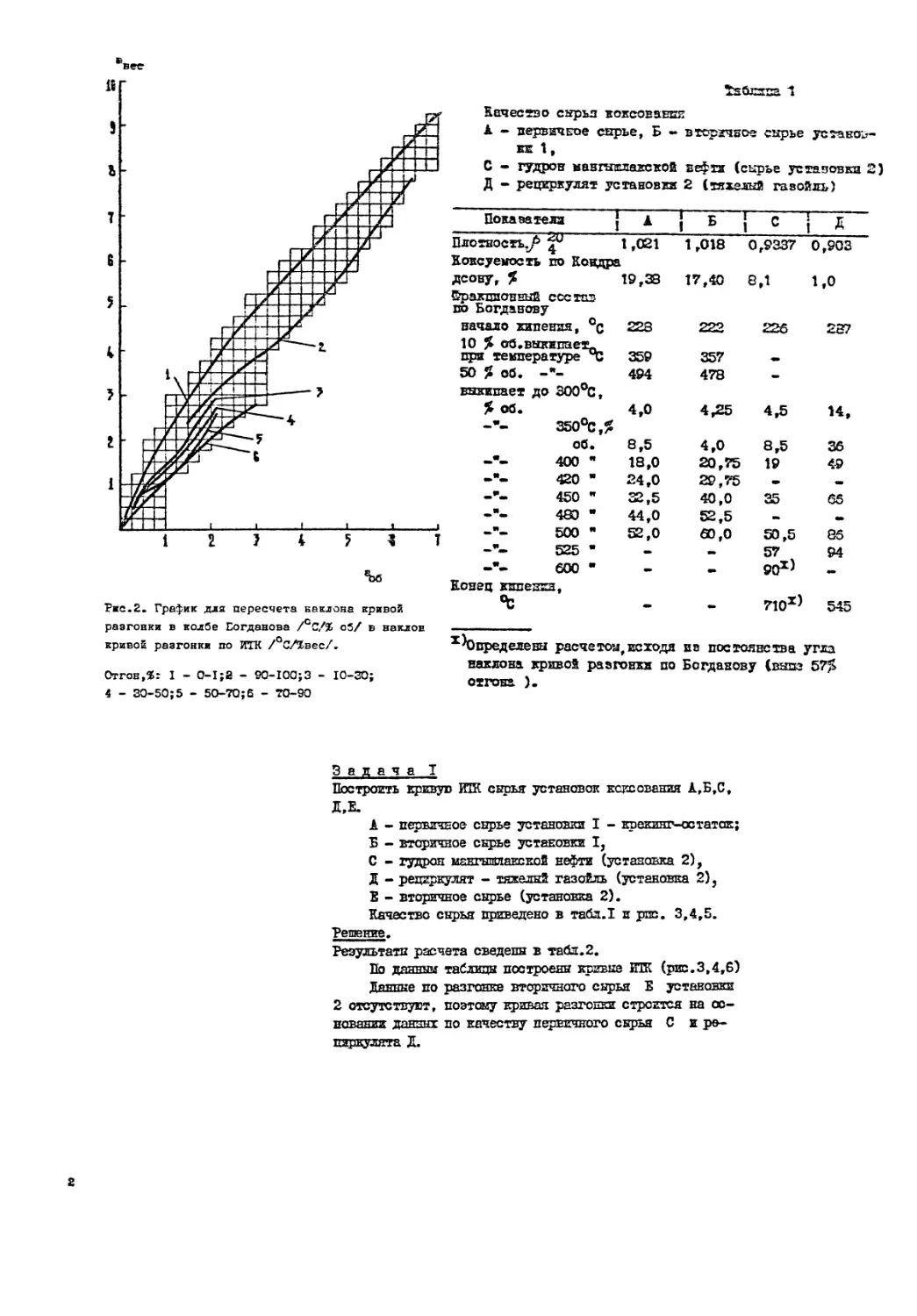

Таблица 1

Качество сырья коксования

А — первичное сырье, Б — вторичное сырье

установки 1,

С — гудрон мангышлакской нефти (сырье установка 2)

Д — рециркулят установки 2 (тяжелый газойль)

Показатели

А

Б

С

Д

Плотность, ρ420

1,021

1,018

0,9337

0,903

Коксуемость по

Конрадсону, %

19,38

17,40

8,1

1,0

Фракционный состав

по Богданову

начало кипения, °C

228

222

226

287

10 % об. выкипает

при температуре °C

359

357

—

50 % об. -"-

494

478

—

выкипает до 300°C,

% об.

4,0

4,25

4,5

14,

-"-

350°C,%

об.

8,5

4,0

8,5

36

-"-

400

"

18,0

20,75

19

49

-"-

420

"

24,0

29,75

—

—

-"-

450

"

32,5

40,0

35

66

-"-

480

"

44,0

52,5

—

—

-"-

500

"

32,0

60,0

50,5

85

-"-

525

"

—

—

57

94

-"-

600

"

—

—

90*)

—

Конец кипения,

°C

—

—

710*)

545

*) Определены расчетом, исходя ив постоянства угла

наклона кривой разгонки по Богданову (выше 57%

отгона).

Задача 1

Построить кривую ИТК сырья установок коксования А, Б, С,

Д, Е.

А — первичное сырье установки 1 — крекинг-остаток;

Б — вторичное сырье установки 1,

С — гудрон мангышлакской нефти (установка 2),

Д — рециркулят — тяжелый газойль (установка 2),

Е — вторичное сырье (установка 2).

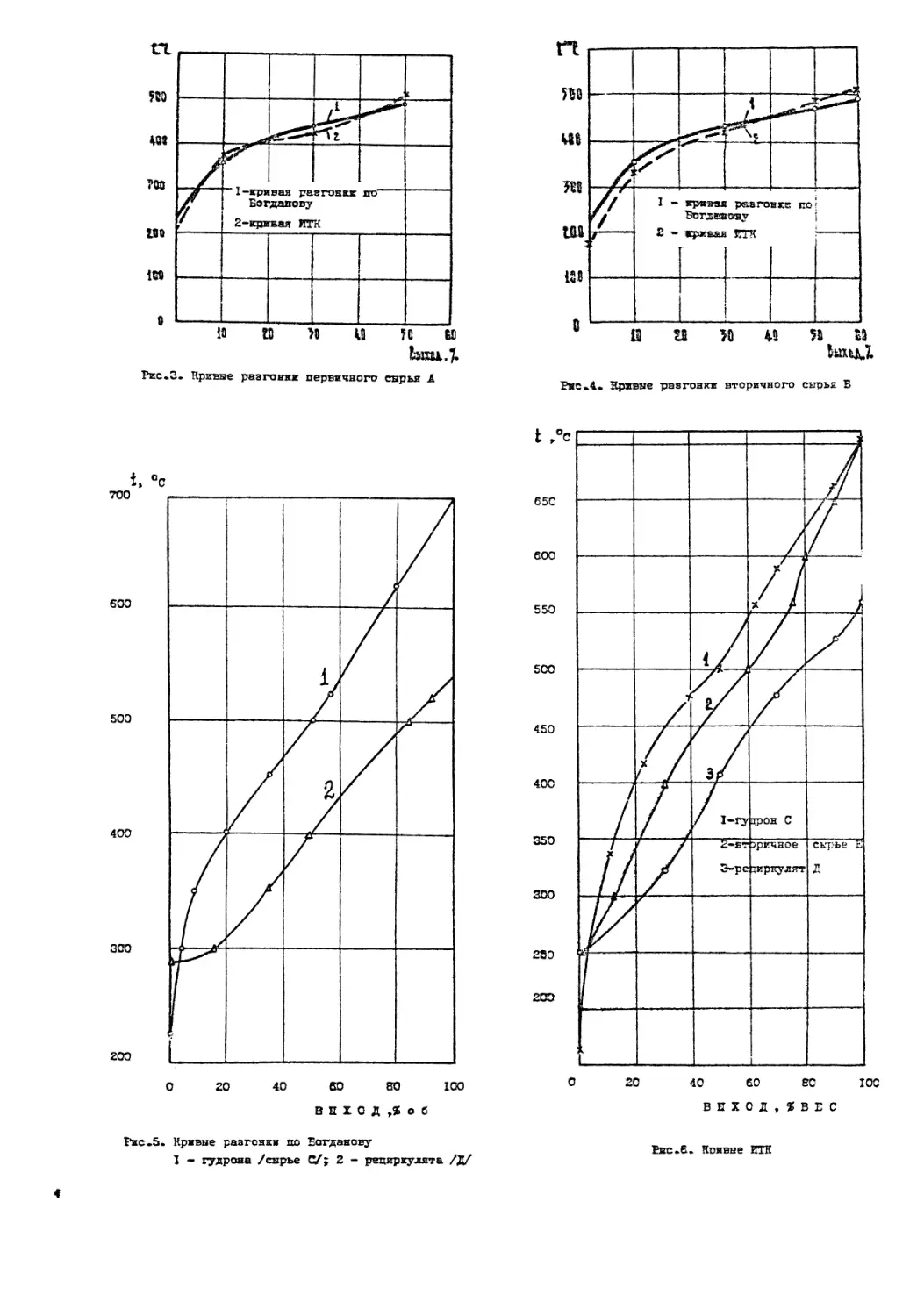

Качество сырья приведено в табл. 1 и рис. 3, 4, 5.

Решение.

Результаты расчета сведены в табл. 2.

По данным таблицы построены кривые ИТК (рис. 3, 4, 6)

Данные по разгонке вторичного сырья Е установки

2 отсутствуют, поэтому кривая разгонки строится на

основании данных по качеству первичного сырья С и

рециркулята Д.

2

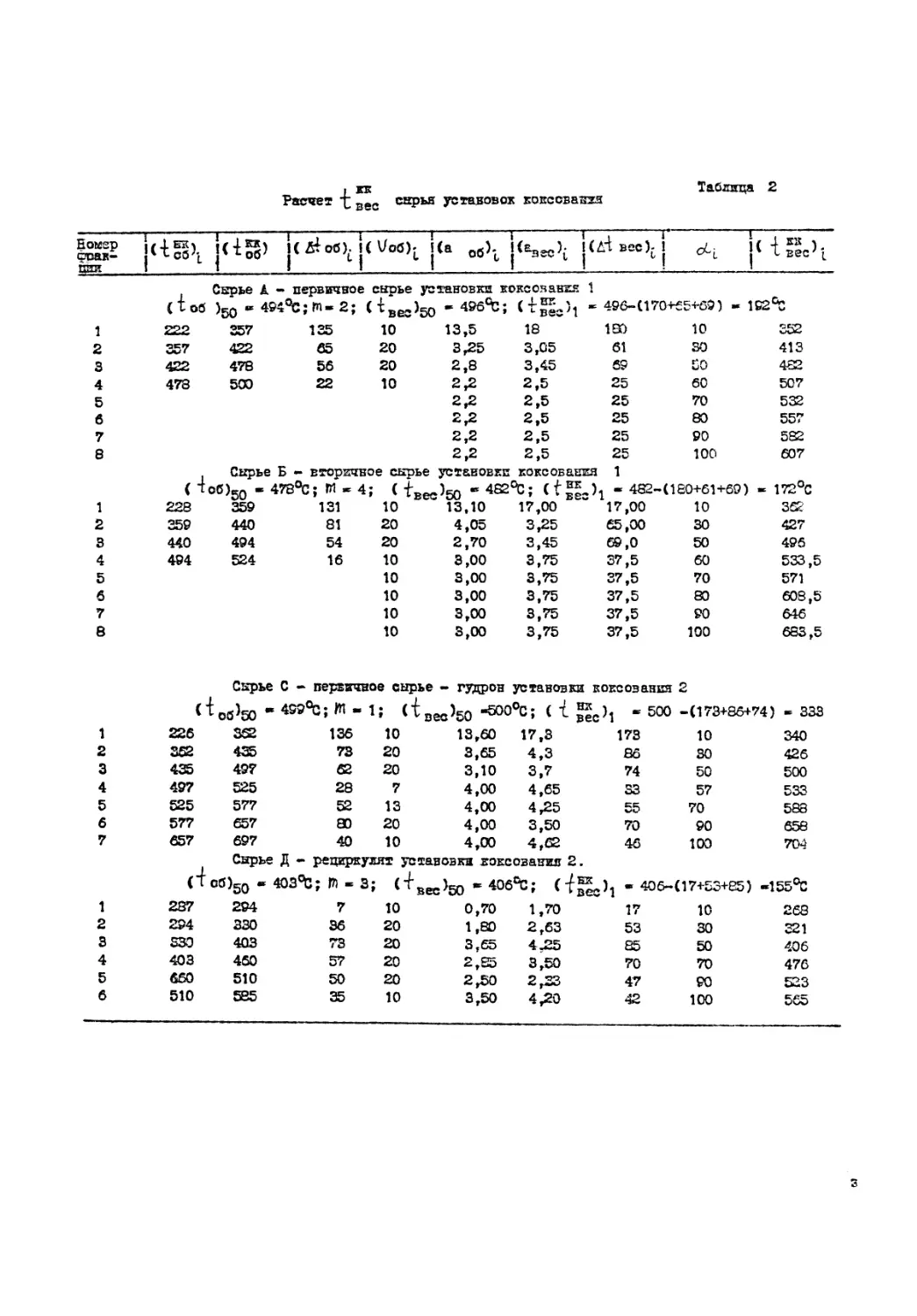

Таблица 2

Расчет tкквес сырья установок коксования

Номер

фракции

(tнкоб)i

(tккоб)

(Δtоб)i

(Vоб)i

(aоб)i

(aвес)i

(Δtвес)i

αi

(tкквес)i

Сырье А — первичное сырье установки коксования 1

(tоб)50 = 494°C; m = 2; (tвес)50 = 496°C; (tнквес)1 = 496−(170+65+69) = 192°C

1

222

357

135

10

13,5

18

180

10

352

2

357

422

65

20

3,25

3,05

61

30

413

3

422

478

56

20

2,8

3,45

69

50

482

4

478

500

22

10

2,2

2,5

25

60

507

5

2,2

2,5

25

70

532

6

2,2

2,5

25

80

557

7

2,2

2,5

25

90

582

8

2,2

2,5

25

100

607

Сырье Б — вторичное сырье установки коксования 1

(tоб)50 = 478°C; m = 4; (tвес)50 = 482°C; (tнквес)1 = 482−(180+61+69) = 172°C

1

228

359

131

10

13,10

17,00

17,00

10

362

2

359

440

81

20

4,05

3,25

65,00

30

427

3

440

494

54

20

2,70

3,45

69,0

50

496

4

494

524

16

10

3,00

3,75

37,5

60

533,5

5

10

3,00

3,75

37,5

70

571

6

10

3,00

3,75

37,5

80

608,5

7

10

3,00

3,75

37,5

90

646

8

10

3,00

3,75

37,5

100

683,5

Сырье С — первичное сырье — гудрон установки коксования 2

(tоб)50 = 499°C; m = 1; (tвес)50 = 500°C; (tнквес)1 = 500 −(173+86+74) = 333

1

226

362

136

10

13,60

17,3

173

10

340

2

362

435

73

20

3,65

4,3

86

30

426

3

435

497

62

20

3,10

3,7

74

50

500

4

497

525

28

7

4,00

4,65

33

57

533

5

525

577

52

13

4,00

4,25

55

70

588

6

577

657

80

20

4,00

3,50

70

90

658

7

657

697

40

10

4,00

4,62

46

100

704

Сырье Д — рециркулят установки коксования 2.

(tоб)50 = 403°C; m = 3; (tвес)50 = 406°C; (tнквес)1 = 406−(17+53+85) = 155°C

1

287

294

7

10

0,70

1,70

17

10

268

2

294

330

36

20

1,80

2,63

53

30

321

3

330

403

73

20

3,65

4,25

85

50

406

4

403

460

57

20

2,85

3,50

70

70

476

5

660

510

50

20

2,50

2,33

47

90

523

6

510

585

35

10

3,50

4,20

42

100

565

3

Рис. 3. Кривые разгонки первичного сырья А

Рис. 4. Кривые разгонки вторичного сырья Б

Рис. 5. Кривые разгонки по Богданову

1 — гудрона /сырье С/; 2 — рециркулята /Д/

Рис. 6. Кривые ИТК

4

1.2. МЕТОДИКА ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ ВТОРИЧНОГО СЫРЬЯ

ПЕРЕД ВХОДОМ В РЕАКЦИОННЫЙ ЗМЕЕВИК

(ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ПЕЧИ)

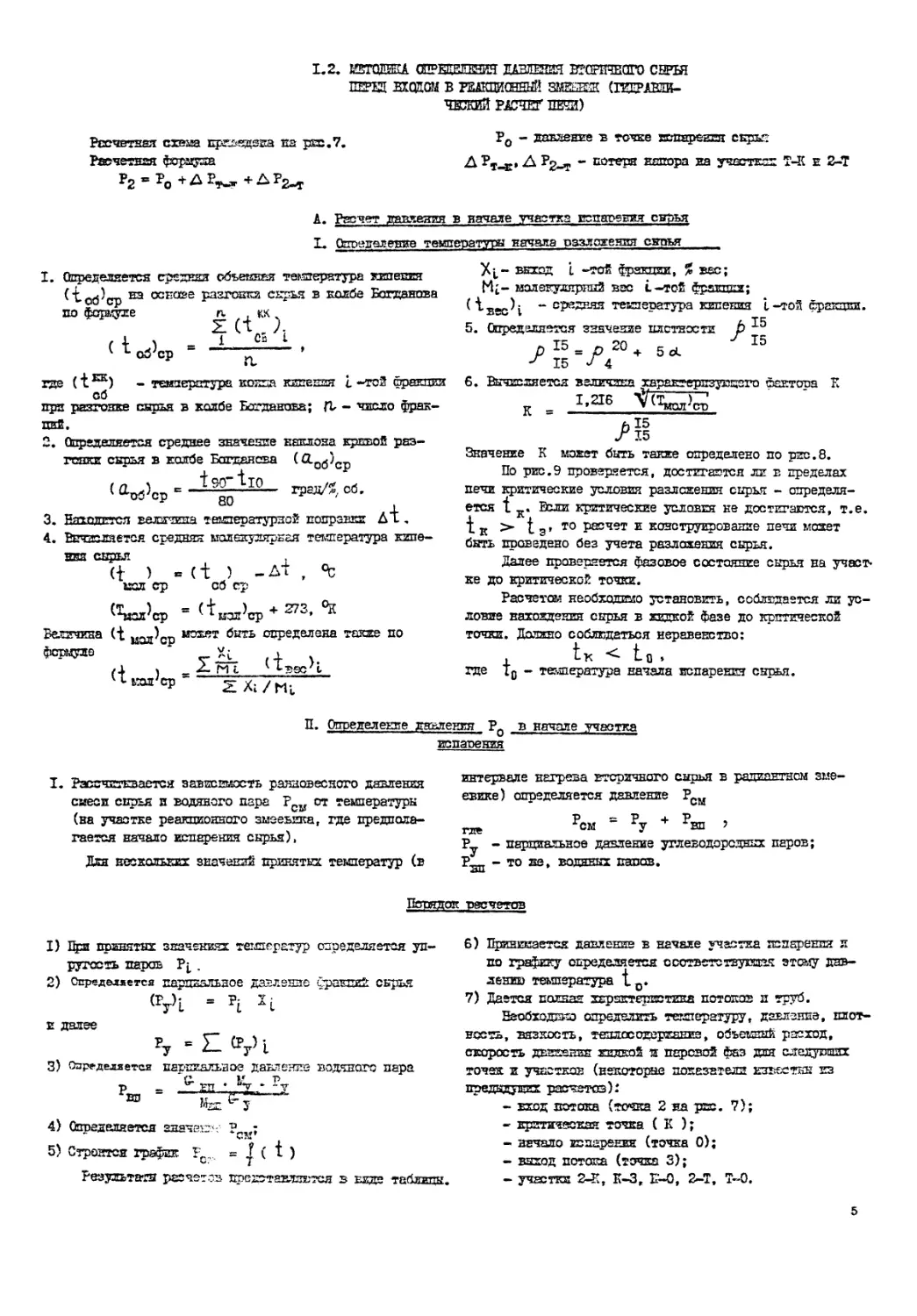

Расчетная схема приведена на рис. 7.

Расчетная формула

P2 = P0 + ΔPт-к + ΔP2-т

P0 — давление в точке испарения сырья

ΔPт-к, ΔP2-т — потеря напора на участках Т-К и 2-Т

А. Расчет давления в начале участка испарения сырья

I. Определение температуры начала разложения сдгоья

1. Определяется средняя объемная температура кипения

(tоб)ср на основе разгонки сырья в колбе Богданова

по формуле

(tоб)ср = ∑ 1 n (tккоб)i n ,

где (tккоб) — температура конца кипения i-той фракции

при разгонке сырья в колбе Богданова; n — число

фракций.

2. Определяется среднее значение наклона кривой

разгонки сырья в колбе Богданова (aоб)ср

(aоб)ср = t90 − t10 80 град/%, об.

3. Находится величина температурной поправки Δt.

4. Вычисляется средняя молекулярная температура

кипения сырья

(tмол)ср = (tоб)ср − Δt , °C

(Tмол)ср = (tмол)ср + 273, °K

Величина (tмол)ср может быть определена также по

формуле

(tмол)ср = ∑ Xi Mi (tвес)i ∑ Xi / Mi

Xi — выход i-той фракции, % вес;

Mi — молекулярный вес i-той фракции;

(tвес)i — средняя температура кипения i-той фракции.

5. Определяется значение плотности ρ1515

ρ1515 = ρ420 + 5α

6. Вычисляется величина характеризующего фактора K

K = 1,216 ∛(Tмол)ср ρ1515

Значение K может быть также определено по рис. 8.

По рис. 9 проверяется, достигаются ли в пределах

печи критические условия разложения сырья —

определяется tк. Если критические условия не достигаются, т.е.

tк > t3, то расчет и конструирование печи может

быть проведено без учета разложения сырья.

Далее проверяется фазовое состояние сырья на

участке до критической точки.

Расчетом необходимо установить, соблюдается ли

условие нахождения сырья в жидкой фазе до критической

точки. Должно соблюдаться неравенство:

tк < t0 ,

где t0 — температура начала испарения сырья.

II. Определение давления P0 в начале участка

испарения

1. Рассчитывается зависимость равновесного давления

смеси сырья и водяного пара Pсм от температуры

(на участке реакционного змеевика, где

предполагается начало испарения сырья).

Для нескольких значений принятых температур (в

интервале нагрева вторичного сырья в радиантном

змеевике) определяется давление Pсм

Pсм = Pу + Pвп ,

где

Pу — парциальное давление углеводородных паров;

Pвп — то же, водяных паров.

Порядок расчетов

1) При принятых значениях температур определяется

упругость паров Pi.

2) Определяется парциальное давление фракций сырья

(Pу)i = Pi Xi

и далее

Pу = ∑ (Pу)i

3) определяется парциальное давление водяного пара

Pвп = Gвп ⋅ Mу ⋅ Pу Mвп Gу

4) Определяется значение Pсм;

5) Строится график Pсм = ƒ (t)

Результаты расчетов представляются в виде таблицы.

6) Принимается давление в начале участка испарения и

по графику определяется соответствующая атому

давлению температура t0.

7) Дается полная характеристика потоков и труб.

Необходимо определить температуру, давление,

плотность, вязкость, теплосодержание, объемный расход,

скорость движения жидкой и паровой фаз для следующих

точек и участков (некоторые показатели известны из

предыдущих расчетов):

- вход потока (точка 2 на рис. 7);

- критическая точка (К);

- начало испарения (точка 0);

- выход потока (точка 3);

- участка 2-К, К-3, К-0, 2-Т, Т-0.

5

P, ата

t, °C

q, ккал/кг

Выход

потока

P3

t3

qсм3

Начало

испарения

P0

t0

qсм0

Критическая

точка

Pк

tк

qсмк

Подача

турбулизатора

Вход

потока

P2

t2

qж2

Рис. 7. Расчетная схема

Рис. 8. Номограмма для определения K.

Рис. 9. Зависимость температуры начала

разложения сырья от его

характеризующего фактора K

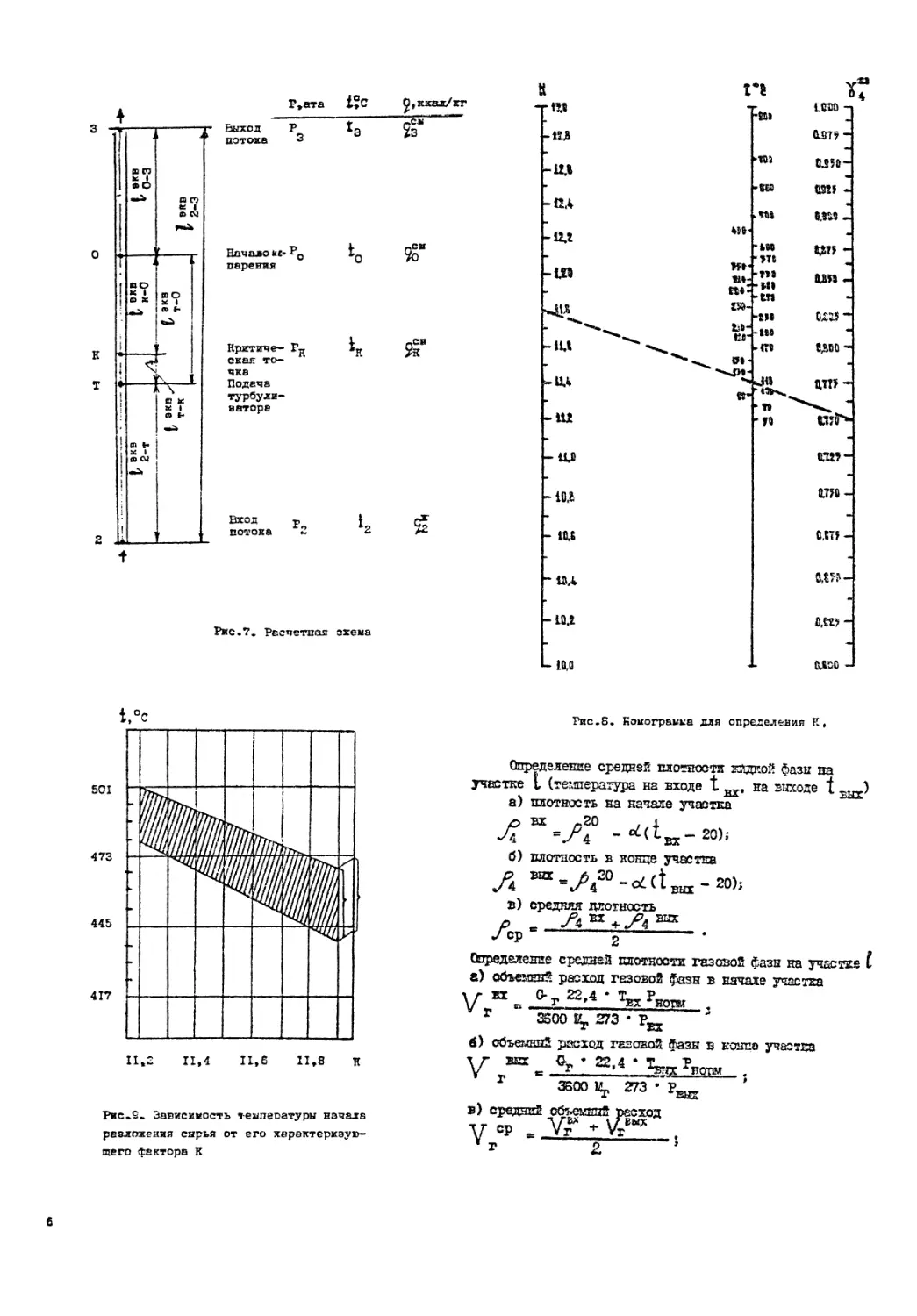

Определение средней плотности жидкой фазы на

участке ℓ (температура на входе tвх, на выходе tвых)

а) плотность на начале участка

ρ4вх = ρ420 − α (tвх − 20);

б) плотность в конце участка

ρ4вых = ρ420 − α (tвых − 20);

в) средняя плотность

ρср = ρ4вх + ρ4вых 2 .

Определение средней плотности газовой фазы на участке ℓ

а) объемный расход газовой фазы в начале участка

Vгвх = Gг 22,4 ⋅ Tвх Pнорм 3600 Mг 273 ⋅ Pвх ;

б) объемный расход газовой фазы в конце участка

Vгвых = Gг ⋅ 22.4 ⋅ Tвых Pнорм 3600 Mг 273 ⋅ Pвых ;

в) средний объемный расход

Vгср = Vгвх + Vгвых 2 ;

6

г) средняя плотность газовой фазы

ρгср = Gг 3600 Vгср .

Определение средней скорости течения жидкой фазы;

а) объемный расход жидкой фазы на входе

Vжвх = g ρ4tвх ⋅ 3600 ;

б) объемный расход жидкости на входе

Vжвых = g ρ4tвых ⋅ 3600 ;

в) средний объемный расход

Vжср = Vжвх + Vжвых 2 ;

г) средняя скорость жидкой фазы на участке

uжср = Vжср Fтр ;

8) Определяется длина и число труб на участках и место

подачи турбулизатора.

9) Определение расчетной величины давления в начале

участка испарения производится по формуле Бакланова

P0 = √ Pвых² + A ℓ Pвых + B ℓ

A = 0,815 λ g² ρжср dтр⁵ ; B = 9,81 A e ρжср ℓ ⋅ ρпср ,

где Pвых — давление (н/м²) на выходе из печи;

A и B — коэффициенты;

λ — коэффициент гидравлического сопротивления,

равный 0,02 — 0,024 /8/;

g — секундный расход продукта, кг/сек;

dтр — внутренний диаметр трубы, м;

e — доля сырья, испарившегося в конце участка

(на выходе из печи)

Рассчитанное значение P0 должно быть близко

к принятому (в противном случае необходимо принять

новое значение P0 и повторить расчет).

Если условие tк < t0 соблюдается, то расчет

продолжается дальше. Если в точке К сырье находится

в двухфазном состоянии, необходимо рассчитать долю

отгона и повторить расчет длины участка К-3.

Б. Расчет перепада давления на участке Т-0

(при совместном течении жидкости и газа)

Расчет по данной методике производится:

а) при подаче водяного пара на вход реакционного

змеевика — на участке от входа до начала испарения

(участок 2-0) (разложение сырья в змеевике не имеет

места);

б) при подаче турбулизатора около критической

точки — на участке от критической точки до начала

испарения (участок К-0).

Основные расчетные формулы

Перепад давления на участке

ΔPℓ = ℓ ⋅ ΔPуд

Удельный перепад давления (на единицу длины)

ΔPуд = yж ΔPж или ΔPуд = yг ΔPг,

где:

y = ƒ (X), X = ( ΔPж ΔPг ) 0,5

Перепад давления при течении жидкости или газа

определяется по формуле

ΔPж.уд. = 4 fж dтр ⋅ ρж uж 2

ΔPг.уд. = 4 fг dтр ⋅ ρг uг 2 ,

где:

fж = F (Reж, ε d )

fг = F (Reг, ε d ),

f — коэффициент трения Фаннинга, зависящий от Re и

относительной шероховатости ε/d. Определяется

по справочным данным /8/.

Порядок расчета

1. Определяется средняя плотность фаз на участке ℓ.

2. Определяется средняя скорость течения фаз на

данном участке трубопровода u, м/сек.

3. Критерий Рейнольдса

Reж = uжср dтр ρжср Mж

Reг = uжср dтр ρгср Mг .

4. Определяется перепад давления при течении фазы;

Pж.уд. = 4 fж dтр ⋅ ρж uж 2

Pг.уд. = 4 fг dтр ρг uг 2

5. Определяется величина функции X:

X = { ΔPж.уд ΔPг.уд } 0,5

6. По справочнику /8/**) определяется;

yф = ƒ (X)

7. Определяется величина удельного перепада давления:

ΔPуд = yж ΔPж.уд.

ΔPуд = yг ΔPг.уд.

8. Величина ΔPуд усредняется

ΔPуд = ΔP′уд + ΔP″уд 2 .

9. Определяется величина перепада давления на участке ℓ

ΔPℓ = ℓ ΔPуд;

7

10. Результаты расчетов представляются в виде таблицы

Поток

u,

м/сек

μ,

м·сек/м²

ρ,

кг/м³

Re

f

ΔPж,г

X

y

ΔPуд

ℓэкв

ΔPℓ, н/м²

В. Расчет потери напора на участке от входа сырья

до точки подачи турбулизатора ΔP2-т

Поток до точки Т находится в жидком состоянии.

По формуле Дарси-Вейсбаха

ΔP = λ ℓэкв ⋅ W1² dтр ⋅ 2 ⋅ ρжср , н/м²

где

λ — коэффициент гидравлического сопротивления;

ℓэкв — эквивалентная длина труб, м;

dтр — диаметр трубы, м;

W1 — массовая скорость продукта в трубах, кг/м²·сек;

ρжср — плотность жидкости ври средней температуре

участка нагрева, кг/м³.

Г. Определяется требуемая величина P2

P2 = P0² + ΔPт-к + ΔP2-т.

Ниже дается пример расчета печи применительно

к переработке крекинг-остатка с низким характеризующим

фактором K.

Задача 2.

Спроектировать трубчатую печь для установки

замедленного коксования производительностью 1700 т/сутки

крекинг-остатка (условные обозначения величин см.

табл. 3).

Дано.

Первичное сырье

- производительность g1 = 1700 т/с (70833 кг/час);

- коэффициент рециркуляции Kр = 1,3;

- температура входа сырья в нагревательный

змеевик

t = 280°C;

- температура выхода сырья из нагревательного

змеевика

t1 = 400°C;

- давление на выходе из печи P1 = 4 ата;

- качество первичного сырья (табл. 1, сырье А).

Вторичное сырье

- качество вторичного сырья (табл. 1, сырье Б).

Температура конца выкипания условных компонентов-

фракций (по данным разгонки в колбе Богданова) tккоб

(см. рис. 4).

Номер

фракции

(vоб)i

(tккоб)i

1

10

357

2

20

399

3

30

422

4

40

450

5

50

478

6

60

500

Состав сырья, мольные доли (взято из примера

расчета доли отгона) и средние температуры кипения

фракций (из кривой ИТК, см. рис. 4).

Фракция, °C

Состав,

мол. доли

tср

172—352

0,168

297

352—413

0,236

394

413—482

0,208

448

482—500

0,035

495

500 +

0,353

524

Температура входа сырья в реакционный змеевик

(рассчитывается)

t2 = 350°C

Температура выхода сырья из печи (принимается)

t3 в 500°C

Общее количество вторичного сырья

g2общ = g1 Kр = 70833 ⋅ 1,3 = 92083 кг/час

Количество сырья на 1 поток

g2 = 46042,5 кг/час = 12,8 кг/сек

Давление на выходе из печи (принимается)

P3 = 4 ата

Турбулизатор — водяной пар

Общее количество турбулизатора

Gтобщ = 3000 кг/час

Расход турбулизатора на 1 поток

Gт = 1500 кг/час

Начальная температура турбулизатора

tт = 40°C

Место подачи — на входе в реакционный змеевик.

Воздух на сжигание топлива

Начальная температура tв = 20°C

Плотность воздуха при нормальных условиях

ρв = 1,293 г/см³

Коэффициент избытка воздуха

в топке αтп = 1,1

над перевалом αп = 1,3

в борове αб = 1,4

8

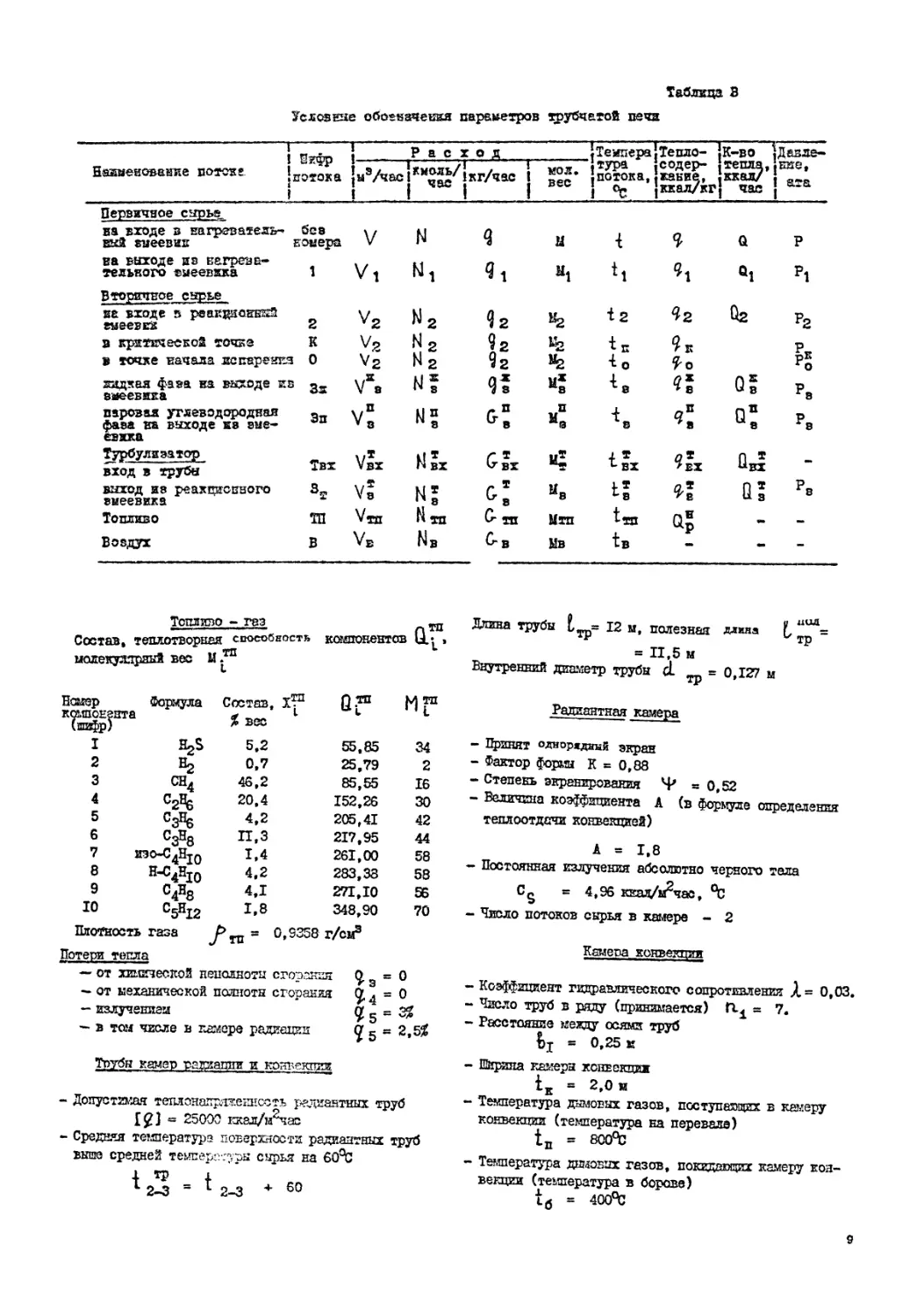

Таблица 3

Условные обозначения параметров трубчатой печи

Наименование потока

Шифр

потока

Расход

м³/час

кмоль/

час

кг/час

мол.

вес

Температура

потока,

°C

Теплосодержание,

ккал/кг

К-во

тепла,

ккал/

час

Давление,

ата

Первичное сырье

на входе в

нагревательный змеевик

без

номера

V

N

g

M

t

q

Q

P

на выходе из

нагревательного змеевика

1

V1

N1

g1

M1

t1

q1

Q1

P1

Вторичное сырье

на входе в реакционный

змеевик

2

V2

N2

g2

M2

t2

q2

Q2

P2

в критической точке

К

V2

N2

g2

M2

tк

qк

Pк

в точке начала испарения

0

V2

N2

g2

M2

t0

q0

P0

жидкая фаза на выходе из

змеевика

3ж

V3ж

N3ж

g3ж

M3ж

t3

q3ж

Q3ж

P3

паровая углеводородная

фаза на выходе из

змеевика

3п

V3п

N3п

G3п

M3п

t3

q3п

Q3п

P3

Турбулизатор

вход в трубы

Твх

Vвхт

Nвхт

Gвхт

Mтт

tвхт

qвхт

Qвхт

—

выход из реакционного

змеевика

3т

V3т

N3т

G3т

M3

t3т

q3т

Q3т

P3

Топливо

ТП

Vтп

Nтп

Gтп

Mтп

tтп

Qpн

—

—

Воздух

В

Vв

Nв

Gв

Mв

tв

—

—

—

Топливо — газ

Состав, теплотворная способность компонентов Qтпi,

молекулярный вес Mтпi

Номер

компонента

(шифр)

Формула

Состав, Xтпi

% вес

Qтпi

Mтпi

1

H2S

5,2

55,85

34

2

H2

0,7

25,79

2

3

CH4

46,2

85,55

16

4

C2H6

20,4

152,26

30

5

C3H6

4,2

205,41

42

6

C3H8

11,3

217,95

44

7

изо-C4H10

1,4

261,00

58

8

н-C4H10

4,2

283,38

58

9

C4H8

4,1

271,10

56

10

C5H12

1,8

348,90

70

Плотность газа ρтп = 0,9358 г/см³

Потери тепла

- от химической неполноты сгорания

q3 = 0

- от механической полноты сгорания

q4 = 0

- излучением

q5 = 3%

- в там числе в камере радиация

q5 = 2,5%

Трубы камер радиации и конвекции

- Допустимая теплонапряженность радиантных труб

[q] = 25000 ккал/м²час

- Средняя температура поверхности радиантных труб

выше средней температуры сырья на 60°C

tтр2-3 = t2-3 + 60

Длина трубы ℓтр = 12 м, полезная длина ℓтрпол =

= 11,5 м

Внутренний диаметр трубы dтр = 0,127 м

Радиантная камера

- Принят однорядный экран

- Фактор формы K = 0,88

- Степень экранирования Ψ = 0,52

- Величина коэффициента A (в формуле определения

теплоотдачи конвекцией)

A = 1,8

- Постоянная излучения абсолютно черного тела

Cs = 4,96 ккал/м²час, °C

- Число потоков сырья в камере — 2

Камера конвекшпт

- Коэффициент гидравлического сопротивления λ = 0,03.

- Число труб в ряду (принимается) n1 = 7.

- Расстояние медду осями труб

b1 = 0,25 м

- Ширина камеры конвекции

tк = 2,0 м

- Температура дымовых газов, поступающих в камеру

конвекции (температура на перевале)

tп = 800°C

- Температура дымовых газов, покидающих камеру

конвекции (температура в борове)

tб = 400°C

9

Решение

А. Определение КПД печи и максимальной

температуры топлива tмакс.

I. Доля отгона сырья на выходе из печи

e = 0,563 (табл. 4)

Таблица 4

Расчет доли отгона сырья на выходе из печи

t3 = 500°C, P3 = 4 ата, e′ = 0,615

Фракция, °C

α2i

tср

M2i

α2⋅10³ M2

α′2

Pi

Ki = Pi P3

K′i = 2,19 ⋅ ⋅ Ki

K′ − 1

e′ (K′ − 1)

1 + + e′ (K′ − 1)

(X3ж)′i

(y3п)′i

(y3пi)′ M2i

172—352

0,1

297

257

0,422

0,168

20,0

5,0

10,95

9,95

6,125

7,125

0,0236

0,2685

69,0

352—413

0,2

394

333

0,601

0,236

6,0

1,5

3,285

2,285

1,405

2,405

0,0984

0,3225

111,5

413—482

0,2

448

383

0,522

0,208

2,0

0,5

1,095

0,095

0,0585

1,0585

0,1970

0,2160

82,7

482—500

0,04

495

454

0,088

0,035

1,12

0,28

0,613

−0,387

−0,238

0,762

0,0460

0,0282

12,8

500+

0,46

524

520

0,885

0,352

0,5

0,125

0,2737

−0,7263

−0,447

0,553

0,6350

0,1740

90,4

Итого:

1,00

2,518

0,999

1,000

1,009

366,4

1) M2 = ∑ α′2i M2i = 400,36; 2) Nт = Gт M = 1500 18 = 83,3; 3) N2 = g2 M2 = 46042,5 400,36 = 114,8;

4) 1 + Nт N2 e′ = 1 + 83,3 114,8 ⋅ 0,615 = 2,19 ⋅ e = e′ M3п M2 ⋅ 0,615 ⋅ 366,4 400,36 = 0,563

ПОРЯДОК РАСЧЕТА ДОЛИ ОТГОНА

1) Сырье представляется в виде нескольких

индивидуальных компонентов — фракций.

2) По кривой ИТК определяется выход фракций αi,

мол. доли.

3) По кривой ИТК определяются средние температуры

кипения Фракций (tср)i

4) По формуле Воинова определяются молекулярные веса

фракций (Mср)i,

где: (tср)i — средняя молекулярная (или объемная)

температура кипения фракций.

5) Определяется выход фракций α′i, мол. доли

α′i = (αi/Mi) : (∑αi/Mi)

6) Принимается температура и определяется упругость

паров Pi

7) Рассчитывается число молей водяного пара Nт = Gт : 18

8) Определяется средний молекулярный вес сырья

M = ∑ Mi α′i

9) Рассчитывается число молей сырья

N = G / M = G / ∑ Mi α′i

10) Принимается мольная доля отгона e′ и

рассчитывается величина константы K′

K′ = Pi P (1 + Nт N⋅e′ )

11) Проверяется правильность принятой величины e′

∑ 1 n X′ = ∑ 1 n α′i 1 + e′ (K′ − 1) = 1

12) Определяется молекулярный вес паровой фазы Mп

Mп = ∑ Mi y′i

13) Рассчитывается величина весовой доли отгона

e = e′ ⋅ Mп M

Общая полезная тепловая нагрузка печи Qпол

а) Количество тепла, воспринимаемое первичным

сырьем

Q1 = g1 (q1ж − qж) = 70833 (223,8−143,15) =

= 5,705598 ккал/час

б) Количество тепла, воспринимаемое вторичным

сырьем

Q2 = gобщ [ (1 − e) q3ж + e q3п − q1ж] =

− 92083 [(1−0,563) ⋅ 299,7 + 0,563 ⋅ 342,36 −

− 188,8] = 12431205 ккал/час

в) Количество тепла, необходимое для нагрева

турбулизатора

Qт = Gт (q3т − qвхт) = 3000 (832−40) =

= 2376000 ккал/час

г) Общая полезная тепловая нагрузка печи

Qпол = Q1 + Q2 + Qт = 5705598 + 12431205 +

+ 2376000 = 20512803 ккал/час

10

3. теплотворная способность топлива:

а) объемная

(Qрн)об = ∑ Qтi Vi =

= 25,79 ⋅ 7,6 + 85,55 ⋅ 62,3 + 152,26 ⋅ 14,67 + 205,41 ⋅ 2,16 +

+ 217,95 ⋅ 5,78 + 283,38 ⋅ 1,55 + 261 ⋅ 0,52 + 271,1 ⋅ 1,58 +

+ 348,9 ⋅ 0,56 + 55,85 ⋅ 3,3 = 10845 ккал/м³

б) весовая

Qрн = (Qрн)об ρтп = 10845 0,9358 = 11589 ккал/кг

4. Расход воздуха

а) теоретически необходимый весовой расход воздуха

(Gв)теор = 0,0619 ρтп [0,5 ⋅ H2 + 0,5 ⋅ CO + ∑ (m + n 4 ) CmHn +

+ 1,5 H2S − 0] = 0,0619 0,9353 [0,5 ⋅ 7,6 + 0,5 ⋅ 0 + 62,3 ⋅ 2 +

+ 14,67 ⋅ 3,5 + 2,16 (3 + 6 4 ) + 5,78 (3 + 8 4 ) +

+ 0,52 (4 + 10 4 ) + 1,58 (4 + 8 4 ) + 0,56 (5 + 12 4 ) +

+ 1,55 (4 + 10 4 ) + 1,5 ⋅ 3,3] = 16,58 кг/кг

б) теоретический объемный расход воздуха

(Vв)теор = (Gв)теор ρв = 16,58 1,393 = 12,82 м³/кг

в) фактический объемный расход воздуха

Vв = αтп (Vв)теор. = 1,1 ⋅ 12,82 = 14,102 м³/кг

5. Количество дымовых газов

а) количество CO2 + SO2, образующихся при сжигании

топлива

NCO2+SO2 = 0,000446 ρтп (VCO2тп + VCOтп + VH2тп + ∑ m VCmHnтп) =

= 0,000446 0,9358 [ 62,3 + 3,30 + 2 ⋅ 14,67 +

+ 3 (2,16 + 5,78) + 4 (0,52 + 1,58) + 5 ⋅ 0,56] =

= 0,0654 кмоль/кг;

б) количество H2O, образующегося при сжигании

топлива

NH2O = 0,000446 ρтп [VH2 + ∑ n 2 VCmHn + VH2S +

+ 0,124 (Gв)теор] = 0,00048 (7,6 + 62,3 ⋅ 2 +

+ 14,67 ⋅ 3 + 2,16 ⋅ 3 + 5,78 ⋅ 4 + 0,52 ⋅ 5 + 1,58 ⋅ 4 + 0,56 ⋅ 6 +

+ 1,55 ⋅ 5 + 3,30 + 0,124 ⋅ 16,58) = 0,11097 кмоль/кг;

в) количество N2 + O2 над перевалом

NN2+O2 " (Gв)теор (αп − 0,21) 23,4 =

= 12,82 (1,3 − 0,21) 22,4 = 0,624 кмоль/кг

г) количество N2 + O2 в борове

NN2+O2 = (Gв)теор (αб − 0,21) 21,4 =

= 12,82 (1,4 − 0,21) 22,4 = 0,681 кмоль/кг

6. Потери тепла

а) потери тепла с отходящими газами (CO2, H2O,

N2 + O2), ккал/кг

Qб = ∑ Ni Ci (tб − tв) =

= (0,0654 ⋅ 10,9 + 0,111 ⋅ 8,7 + 0,681 ⋅ 7,3) ×

× (400 − 20) = 2210 ккал/кг

б) то же, %

qб = Qб Qрн 100 = 2210 11589 100 = 19,1 %

7. КПД печи

η = 100 − (qб − q3 + q4 + q5) 100

= 100 − 19,1 − 3 100 = 0,779

8. Расход топлива Gтп

Gтп = Qпол Qрн = 20512803 11589 ⋅ 0,779 = 2270 кг/час

9. Коэффициент полезного действия топки

ηтп = 100 − (q3 + q4 + q′5) 100 = 100 − 2,5 100 = 0,975

10. Общее количество тепла, введенного в топку

Qобщ = Gтп (Qрн ηтп + αпGв ⋅ Cв ⋅ tв) =

= 2270 (11589 ⋅ 0,975 + 1,3 ⋅ 16,58 ⋅ 24 ⋅ 20) =

= 49131880 ккал/час

11. Средняя теплоемкость дымовых газов при температуре

на перевале tп = 800°C

Cпдг = 0,0654 ⋅ 11,53 + 0,111 ⋅ 9,02 + 0,509 ⋅ 7,35 =

= 5,496 ккал/кг °C

12. Максимальная температура горения

tмакс = tв + Qрн ηтп Cпдг =

= 20 + 11589 ⋅ 0,975 5,496 = 2056°C = 2329°K

Величина tмакс будет необходима при расчете камеры

радиации.

11

Б. Расчет камеры конвекции

I. Расчет числа труб камеры конвекции

1. Средняя температура дымовых газов в камере

конвекции

tдгср = tп − tб 2,3 lg tп tб = 800 − 400 2,3 lg 800 400 = 578°C

2. Живое сечение камеры конвекции

Fк = (bк − nк.тр. ⋅ dтр) ℓтр =

= (2 − 7 ⋅ 0,127) 11,5 = 12,78 м²

3. Количество дымовых газов, проходящих в камере

конвекции

Gдг = (αпGв − 1) Gтп 3600 = (1,3 ⋅ 16,58 + 1) 2270 3600 =

= 14,2 кг/сек

4. Массовая скорость дымовых газов в камере конвекции

Wдг = Gдг Fк = 14,2 12,78 = 1,11 кг/м²сек

5. По /11/ (см. рис. 83, стр. 128) находится значение

коэффициента E, зависящего от физических свойств

топочных газов

E = ƒ (tдгср) = 22,0

6. Коэффициент теплоотдачи конвекцией от дымовых

газов к трубам αк, ккал / м²час°C

αк = 0,3 E Wдг0,6 dтр0,4 = 0,3 ⋅ 22 1,11 0,6 0,127 0,4 = 16,33

7. Эффективная толщина газового слоя

Sдг = 3,49 b1 − 4,1dтр = 3,49 ⋅ 0,25 − 4,1 ⋅ 0,127 = 0,3518 м

8. По /11/ (см. рис. 84, стр. 129) находится значение

коэффициента a, зависящего от толщины слоя

a = 0,712

9. Средняя температура стенки труб

(tк.тр)ср = t + t1 2 + 20 = 400 + 280 2 + 20 = 360°C

10. Коэффициент теплоотдачи излучением

αр = 0,0138 (tк.тр)ср a [1,23 − 0,00115 (tк.тр)ср] (0,5α + 0,4) =

= 0,0138 ⋅ 578 0,712 (1,23 − 0,00115 ⋅ 360) (0,5 ⋅ 1,4 + 0,4) = 18,14 ккал м²час°C

11. Суммарный коэффициент теплоотдачи от дымовых газов

к стенке

Kк = 1,1 (αр + αк) = 1,1 (18,14 + 16,33) = 34,47 ккал/м²

час°C

12. Средняя разность температур потоков

tп = 800 tБ = 400

t1 = 400 t = 280

Δt2 = 400 Δt1 = 120

Δtк = Δt2 − Δt1 2,3 lg Δt2 Δt1 = 400 − 120 2,3 lg 400 120 = 233 °C

13. Требуемая поверхность нагрева труб конвекционной

камеры

Fк.тр = Qк Kк Δtк = 5705598 34,47 ⋅ 233 = 710 м²

14. Поверхность одной трубы

Fтр = π dтр ℓтрпол = 3,14 ⋅ 0,127 ⋅ 11,5 = 4,58 м²

15. Число труб в камере конвекции

nк.тр = Fк.тр Fтр = 710 4,58 = 155

16. Эквивалентная длина труб

ℓк.тр.экв ℓтр ⋅ nк.тр + 50 dтр (nк.тр − 1) = 12 ⋅ 155 +

+ 50 ⋅ 0,127 (155 − 1) = 2733 м

II. Определение давления P на выкиде насоса

первичного сырья (на входе в конвекционную

камеру)

P = P1 + ΔP,

где

P1 — давление на выходе сырья из печи;

ΔP — потеря напора в змеевике.

Расчет потери напора ΔP

В камере конвекции сырьевой поток находится

в жидком состоянии. Потеря напора определяется по

формуле Дарси-Вейсбаха:

ΔP = λ ℓэкв dтр ⋅ W1² 2 ρжср н/м²

1. Характеристика потока на входе в нагревательную

печь

Плотность ρ4280 сырья

ρ4280 = ρ420 − α (280 − 220) = 1,021 − 0,000515 ⋅ 260 =

= 0,887 г/см³ = 887 кг/м³

Секундный объем

V = g ρп280 ⋅ 3600 = 70833 887 ⋅ 3600 = 0,0222 м³/сек

Линейная скорость потока

u = V Fтр = 0,0222 0,009 = 2,47 м/сек

12

2. Характеристика потока на выходе из нагревательной

печи

Плотность ρ4t1

ρ4400 = ρ420 − α (400 − 20) = 1,021 − 0,000515 ⋅ 380 =

= 0,825 г/см³ = 825 кг/м³

Секундный объем и линейная скорость

V1 = g1 ρ4400 ⋅ 3600 = 70833 825 ⋅ 3600 = 0,0238 м³/сек

u1 = V1 Fтр = 0,0238 0,009 = 2,64 м/сек

Массовая скорость

W1 = g1 3600 Fтр = 70833 3600 ⋅ 0,009 = 2191 кг/м²сек

3. Усредненная характеристика потока в нагревательной

печи

Температура

tср = t + t1 2 = 280 + 400 2 = 340°C

Плотность

ρср = ρ420 − α (tср − 20) = 1,021 − 0,000515 (340 − 20)

= 0,856 г/см³ = 856 кг/м³

4. Потеря напора в нагревательном змеевике

ΔP = λ ℓэкв W1² dтр 2 ρср = 0,03 ⋅ 2733 ⋅ 2191² 0,127 ⋅ 2 ⋅ 856 =

= 21,4 ⋅ 10⁵ н/м² = 21,9 кг/см²

5. Давление на выкиде насоса первичного сырья

P = P1 + ΔP = 3 + 21,9 = 24,9 ата

С. Расчет камеры радиации

I. Определение размеров экрана и числа труб

камеры радиации

1. По /11/ (см. рис. 80, стр. 126) находится значение

теплонапряженности абс. черной поверхности

(qs)200 = ƒ (tп, tмакс) = 126000 ккал/м²час

2. Поправочный коэффициент m1 на температуру экрана,

согласно /11/ (см. рис. 81, стр. 126):

m1 = (qs)t : (qs)200 = ƒ (tр.тр., tп) = 0,73

(qs)t = (qs)200 ⋅ m1 = 126000 ⋅ 0,73 = 91980

3. Величина эквивалентной абсолютно черной поверхности

Hs = Qобщ (qs)t = 49131880 = 534 м²

91980

4. Поправочный коэффициент m2 согласно /11/ (см.

(рис. 79, стр. 125):

m2 = Hs Hл = ƒ (αтп ⋅ ψ) = 0,715

5. Эффективная лучевоспринимающая поверхность

Hл = Hs m2 = 534 0,715 = 747,5 м²

6. Плоская поверхность, заменяющая трубы

H = Hл K = 747,5 0,88 = 850 м²

7. Общая высота экрана

(hр)общ = H ℓтрпол = 850 11,5 = 74 м

8. Число труб

WORD = hр − dтр 2 dтр + 1 = 74 − 0,127 2 ⋅ 0,127 + 1 = 291

9. Поверхность

II. Проверка правильности принятой теплонапряженности

радиантных труб

1. Коэффициент теплоотдачи конвекцией

αк = A √ tп − tр.тр = 1,8 √ 800 − 480 = 7,63

2, Температурная поправка к теплопередаче в топке

Δθ = αк Fр (Tмакс − Tр.тр) − 10⁻⁸ ⋅ Tр.тр⁴ ⋅ Hs ⋅ Cs Gтп ⋅ Cпдг + αк Fр =

= 7,63 ⋅ 597 (2329 − 753) − 10⁻⁸ ⋅ 753⁴ ⋅ 534 ⋅ 4,96 2⋅270 5,496 + 7,63 ⋅ 597 = 807 °K

3. Аргумент излучения

X = 10 Cs Hs Gтп ⋅ Cпдг + αк Fр ( Tмакс − Δθ 1000 )³ =

= 10 ⋅ 4,96 ⋅ 534 2270 ⋅ 5,496 + 7,63 ⋅ 597 ⋅ ( 2329 − 807 1000 ) = 47,7

4. Характеристика излучения /11/ (см. рис. 77, стр. 120);

βs = ƒ (X) = 0,345

13

5. Рассчитанная температура газов на перевале

(tп)расч = βs (Tмакс − Δθ) − 273 =

= 0,345 (2329 − 807) − 273 = 809°C

(tп)расч ≈ (tп)прин. и пересчет не требуется.

6. Коэффициент прямой отдачи

μ = tмакс − (tп)расч tмакс − tпривед. = 2056 − 809 2056 − 20 = 0,565

7. Тепло, переданное радиантным трубам

Qр = Gт ⋅ Qрн ⋅ ηтп ⋅ μ =

= 2270 ⋅ 11589 ⋅ 0,975 ⋅ 0,565 = 14500000 ккал/час

8. Рассчитанная теплонапряженность радиантных труб

(qр)расч = Qр Fр.тр. = 14500000 1350 = 10700 ккал/м²час

Величина (qр)расч получилась меньше, чем [q].

Уменьшаем число труб до 130.

В этом случае

Fр = πdтр ℓтрпол nр.тр. = 3,14 ⋅ 0,127 ⋅ 11,5 ⋅ 130 = 603 м²

(qр)расч = Qр Fр.тр. = 14500000 603 = 24000 ккал/м²час

9. Число труб каждого потока

n2-3 = nр.тр 2 = 130 2 = 65

III. Определение давления P2 насоса вторичного сырья Б

перед входом в реакционный змеевик

1. Критическая температура разложения сырья

а) Определение tккоб, выкипающих до 70, 80 и 90 % об.

Приняв угол наклона кривой разгонки в колбе

Богданова (aоб)i выше 60% постоянным (по

таблице (aоб)i = 2,2), находим значения tккоб

(tккоб)7 = t50+ aоб ΔX = 478 + 2,2 ⋅ 20 = 522 °C;

(tккоб)8 = 478 + 2,2 ⋅ 30 = 544°C;

(tккоб)9 = 478 + 2,2 ⋅ 40 = 566 °C.

б) Определение (tоб)ср

(tоб)ср = 357 + 399 + 422 + 450 + 478 + 500 + 522 + 544 + 566 9 =

= 475°C

в) Среднее значение наклона кривой разгонки сырья

в колбе Богданова

(Qоб)ср = 566 − 357 80 = 2,6

г) Поправка Δt = ƒ (aоб)ср = 20

д) Средняя молекулярная температура кипения сырья

(tмол)ср = 475 + 20 = 455°C

(Tмол)ср = 455 + 273 = 728°C

е) Плотность

ρ1515 = 1,018 + 5 ⋅ 0,000515 = 1,0205

ж) Величина характеризующего фактора

K = 1,216 ∛ 728 1,0205 = 10,72

з) Критические условия разложения сырья

достигаются лишь при нагреве до 500°C, т.е. на выходе

из печи (рис. 9). Гидравлический расчет печи

проводится без учета разложения сырья в

реакционном змеевике.

2. Давление P0 в начале участка испарения

1) Определение зависимости парциального давления

Pу сырья от температуры.

Результаты расчетов Pу приведены в табл. 5.

2) Расчет равновесного давления паров смеси сырья

и водяного пара в зависимости от температуры

t

Pу

P

Pсм

350

1,00587

0,72

1,73

430

2,1420

1,50

3,68

450

2,905

2,08

4,98

470

3,616

2,60

6,22

490

4,600

3,35

7,95

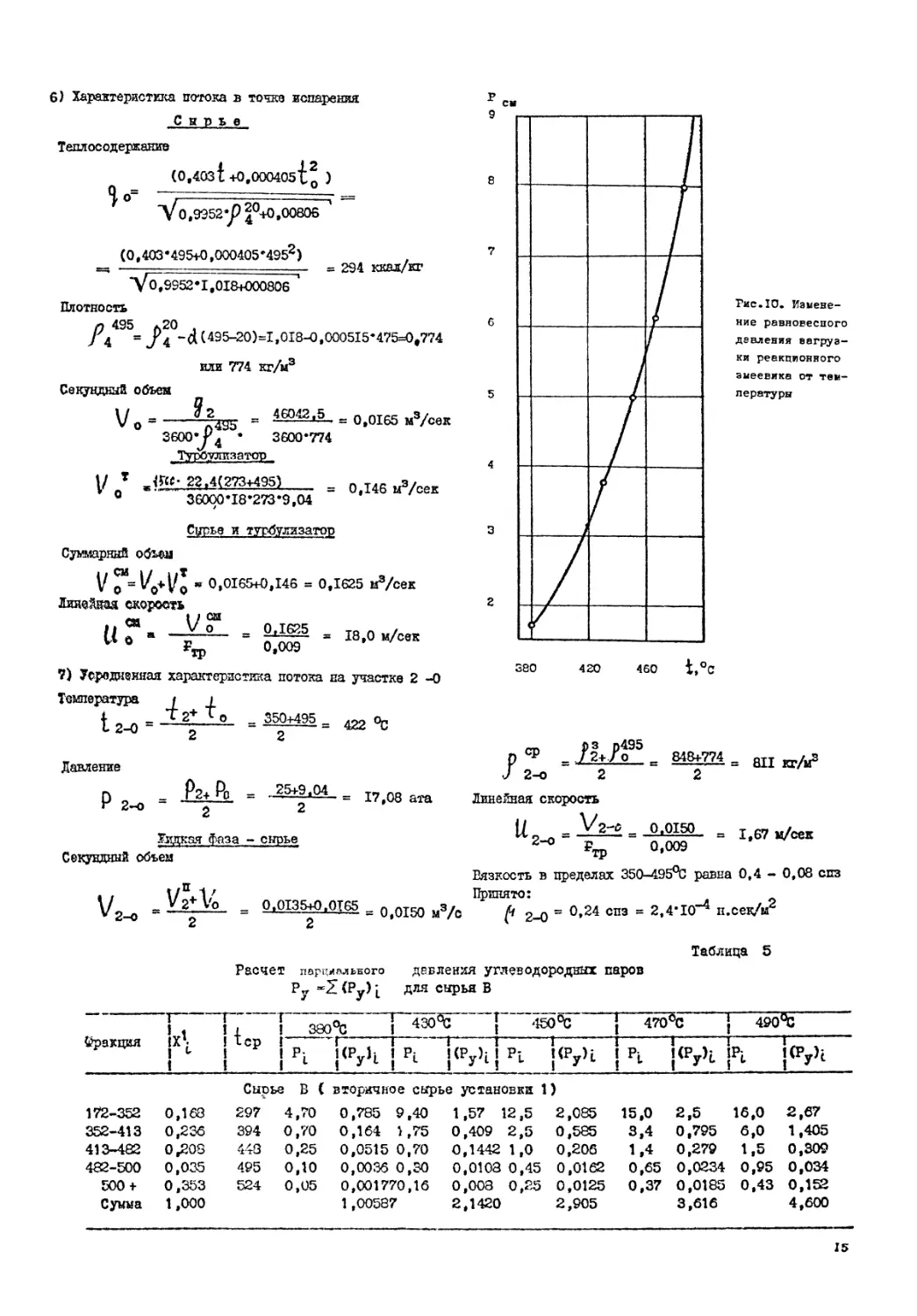

По данным таблицы построен график (рис. 10).

3) Принято давление в начале участка испарения

(P0)прин = 9,0 ата

4) Температура, соответствующая (P0)прин (по рис. 10)

t0 = 495 °C

5) Характеристика потоков на входе в печь

Теплосодержание сырья

q2 = 188 ккал/кг

Плотность сырья

P4t2 = 1,018 − 0,000515 (350 − 20) = 0,848 г/см² = 848 кг/м³

Давление P2 = 25 ата (принято)

Секундный объем вторичного сырья на 1 поток

V2 = g2 ρ4350 ⋅ 3600 = 46042,5 848 ⋅ 3600 = 0,0136 м³/сек

Секундный объем турбулизатора

V2т = Gт ⋅ 22,4 (273 + t2) 3600 ⋅ Mт ⋅ 273 ⋅ P2 = 1500 ⋅ 22,4 (273 + 350) 3600 ⋅ 18 ⋅ 273 ⋅ 25 = 0,0473 м³/сек

Суммарный объем

V2см a V2 + V2т = 0,0136 + 0,0423 = 0,0559 м³/сек

Линейная скорость потока:

u2 = V2см Fтр = 0,0559 0,009 = 6,22 м/сек.

14

в) Характеристика потока в точке испарения

Сырье

Теплосодержание

q0 = (0,403 t + 0,000405 t0²) √ 0,9952 ⋅ ρ420 + 0,00806 =

= (0,403 ⋅ 495 + 0,000405 ⋅ 495²) √ 0,9952 ⋅ 1,018 + 0,00806 = 294 ккал/кг

Плотность

ρ4495 = ρ420 − d (495 − 20) = 1,018 − 0,000515 ⋅ 475 = 0,774

или 774 кг/м³

Секундный объем

V0 = g2 3600 ⋅ ρ4495 = 46042,5 3600 ⋅ 774 = 0,0165 м³/сек

Турбулизатор

V0т = 1500 ⋅ 22,4 (273 + 495) 36000 ⋅ 18 ⋅ 273 ⋅ 9,04 = 0,146 м³/сек

Сырье и турбулизатор

Суммарный объем

V0см = V0 + V0т = 0,0165 + 0,146 = 0,1625 м³/сек

Линейная скорость

u0см = V0 Fтр = 0,1625 0,009 = 18,0 м/сек

7) Усредненная характеристика потока на участке 2-0

Температура

t2-0 = t2 + t0 2 = 350 + 495 2 = 422 °C

Давление

P2-0 = P2 + P0 2 = 25 + 9,04 2 = 17,08 ата

Жидкая фаза — сырье

Секундный объем

V2-0 = V2п + V0 2 = 0,0135 + 0,0165 2 = 0,0150 м³/с

Рис. 10.

Изменение равновесного

давления

загрузки реакционного

змеевика от

температуры

ρ2-0ср = ρ23 + ρ0495 2 = 848 + 774 2 = 811 кг/м³

Линейная скорость

u2-0 = V2-0 Fтр = 0,0150 0,009 = 1,67 м/сек

Вязкость в пределах 350—495°C равна 0,4 — 0,08 спз

Принято:

μ2-0 = 0,24 спз = 2,4 ⋅ 10⁻⁴ н·сек/м²

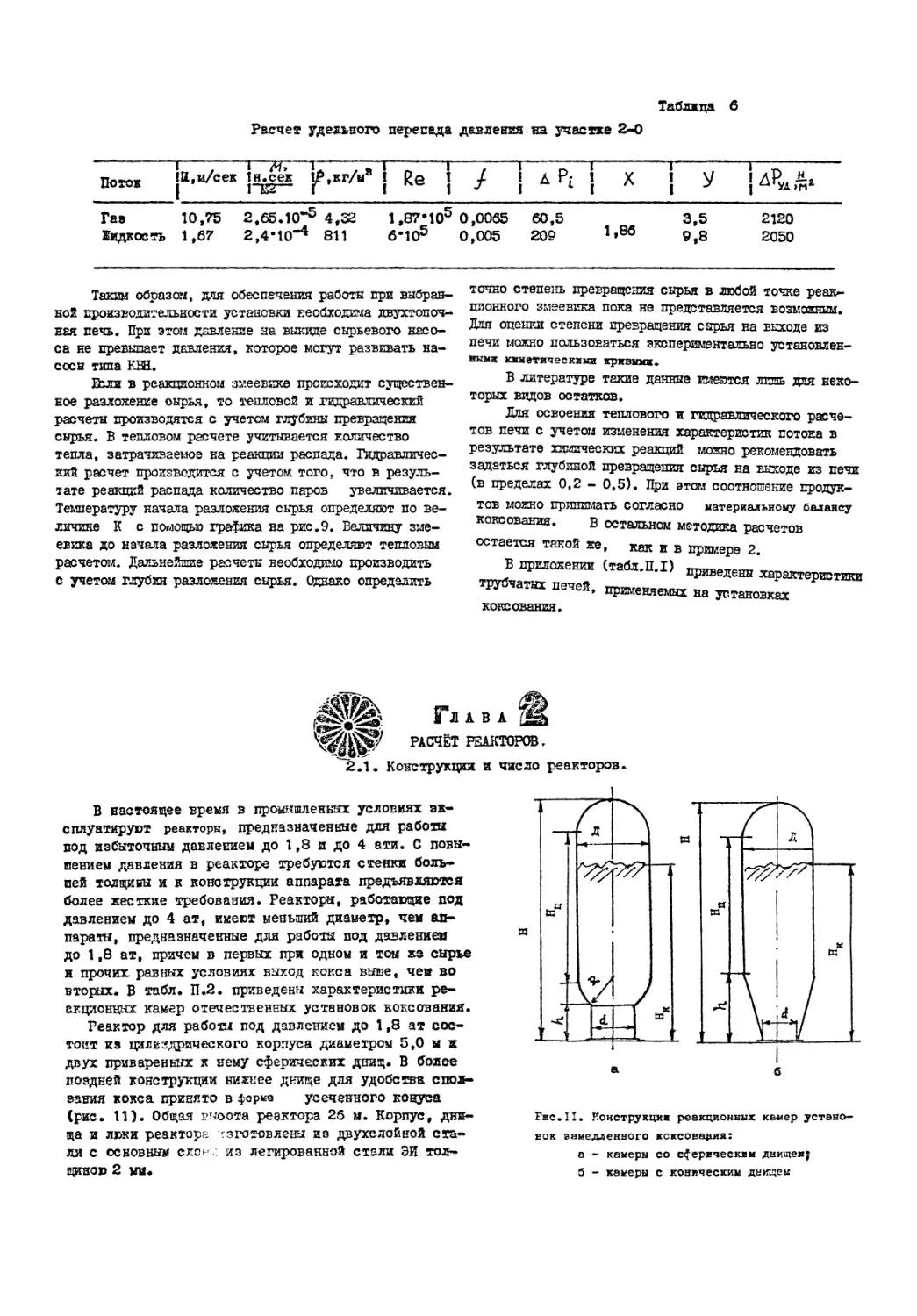

Таблица 5

Расчет парциального давления углеводородных паров

Ру = ∑ (Pу)i для сырья В

Фракция

X1i

tср

380°C

Pi

(Pу)i

430°C

Pi

(Pу)i

450°C

Pi

(Pу)i

470°C

Pi

(Pу)i

490°C

Pi

(Pу)i

Сырье В (вторичное сырье установки 1)

172—352

0,168

297

4,70

0,785

9,40

1,57

12,5

2,085

15,0

2,5

16,0

2,67

352—413

0,236

394

0,70

0,164

1,75

0,409

2,5

0,585

3,4

0,795

6,0

1,405

413—482

0,208

448

0,25

0,0515

0,70

0,1442

1,0

0,206

1,4

0,279

1,5

0,309

482—500

0,035

495

0,10

0,0036

0,30

0,0108

0,45

0,0162

0,65

0,0234

0,95

0,034

500 +

0,353

524

0,05

0,00177

0,16

0,008

0,25

0,0125

0,37

0,0185

0,43

0,152

Сумма

1,000

1,00587

2,1420

2,905

3,616

4,600

15

Газовая фаза — турбулизатор

Секундный объем

V2-0т = V2т + V0т 2 = 0,0473 + 0,146 2 = 0,0966 м³/с

Линейная скорость

u2-0т = V2-0т Fтр = 0,0966 0,009 = 10,75 м/сек

Плотность

ρ2-0т = Gт V2-0т = 1500 3600 ⋅ 0,0966 = 4,32 кг/м³

Вязкость

μ2-0т = 2,65 ⋅ 10⁻⁵ н·сек/м²

8) Характеристика потока на выходе из печи

Температура t3 = 500°C

Давление P3 = 4 ата = 3,9 ⋅ 10⁵ н/м²

Теплосодержание паровой и жидкой фазы

q3 = q3п + q3ж (1 − e) = 342,36 ⋅ 0,563 + 299,7 (1 − 0,563) =

= 324 ккал/кг

Жидкая фаза

Весовое количество

g3ж = (1 − e) g2 = (1 − 0,563) ⋅ 46042,5 = 20125 кг/час

Плотность

ρ4500 = 1,018 − (500 − 20) ⋅ 0,000515 = 0,771 г/см³ = 771 кг/м³

Секундный объем

V3ж = g3ж ρ4500 = 20125 771 ⋅ 3600 = 0,00725 м³/сек

Паровая фаза

Весовое количество

g3п = eg2 = 0,563 ⋅ 46042,5 = 25917,5 кг/час

Число молей

N3п = g3п M3п = 25917,5 366,4 = 71,0

Объем

V3п = ( N3п ⋅ 22,4 3600 ) T3 Pнорм 273 ⋅ P3 =

= 71 ⋅ 22,4 3600 = (273 + 500) ⋅ 1 273 ⋅ 4 = 0,313 м³/сек

Объем турбулизатора

V3т = 1500 ⋅ 22,4 ⋅ 1 ⋅ 773 3600 ⋅ 18 ⋅ 273 ⋅ 4 = 0,367 м³/сек

Суммарный объем потока

V3см = V3ж + V3п + V3т = 0,00725 + 0,313 + 0,367 =

= 0,687 м³/сек

Линейная скорость потока

u3см = V3см Fтр = 0,687 0,009 = 76,3 м/сек

9) Усредненная характеристика потока па участке 0 — 3

Температура

t0-3 = t3 + t0 2 = 500 + 495 2 = 498 °C

Плотность жидкости

ρ0-3ж = ρ420 − α (t0-3 − 20) =

= 1,018 − 0,000515 (498 − 20) = 0,772 г/см³ = 777 кг/м³

Плотность паровой фазы

ρ0-3п = 1 2000 кг/м³

10) Характеристика труб

Длина одной трубы ℓтр = 12 м

Диаметр трубы dтр = 0,107 м

Коэффициент гидравлического сопротивления /8/:

λ = 0,024.

Коэффициент шероховатости ε = 0,0000457

Число труб n2-3 = 65

Эквивалентная общая длина труб змеевика

ℓ2-3экв = ℓтр ⋅ n2-3 + 50 dтр (n2-3 − 1) =

= 12 ⋅ 65 + 50 ⋅ 0,107 (65 − 1) = 1122 м

Эквивалентная длина труб на участке 0-3

ℓ0-3экв = q3 − q0 q3 − q2 ⋅ ℓ2-3экв = 324 − 294 324 − 188,8 ⋅ 1122 = 248 м

11) Рассчитанное значение давления P0

A = 0,815 λg2² ρ0-3ж dтр⁵ = 0,815 ⋅ 0,024 ⋅ 12,8² 772 ⋅ 0,127⁵ = 298

B = 9,18 A e ρ0-3ж ℓ0-3экв ρ0-3п = 9,18 ⋅ 298 ⋅ 0,563 ⋅ 772 248 ⋅ 1/2000 = 102,3 ⋅ 10⁵

(P0)расч = √ P3² + A ℓ0-3 P3 + B ℓ0-3² =

= √ (3,9 ⋅ 10⁵)² + 298 ⋅ 248 ⋅ 3,9 ⋅ 10⁵ + 102,3 ⋅ 10⁵ ⋅ 248² =

= 8,86 ⋅ 10⁵ н/м² = 9,04 ата

Рассчитанное давление практически совпадает с принятым

(P0)прин = 9 ата и пересчет не требуется.

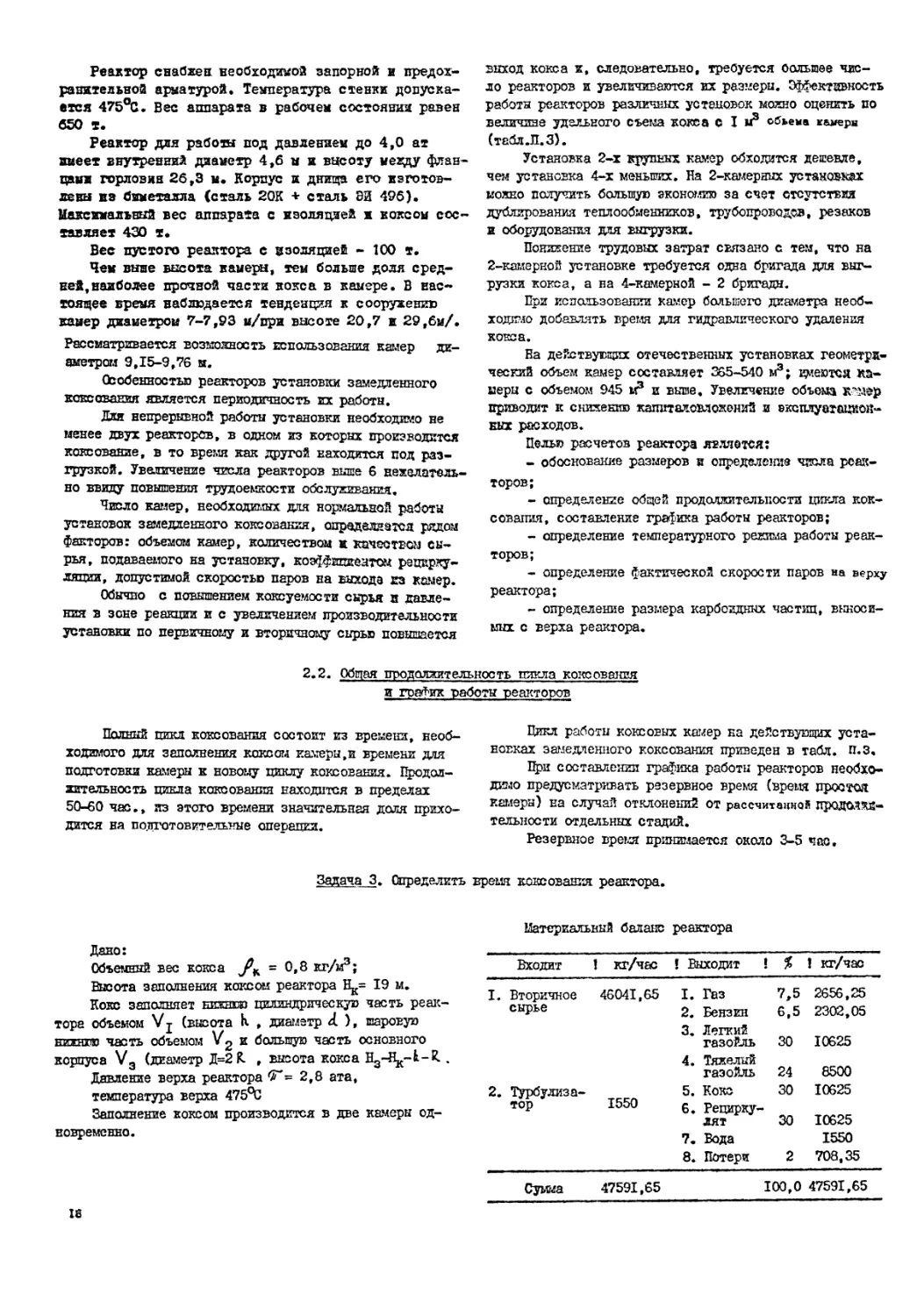

3. Потери напора на участке 2-0 (ΔP2-0)

a) Расчет удельного перепада давления производится

по методике, описанной в работе /8/.

Результаты расчетов сведены в табл. 6.

ΔPуд = 2120 + 2050 2 = 2085

б) Потеря напора ΔP2-0

ΔP2-0 = ℓ2-0экв ⋅ ΔPуд =

= 874 ⋅ 2085 = 18,2 ⋅ 10⁵ н/м² = 18,5 ата

Давление на выкиде печного насоса P2

P2 = P0 + ΔP2-0 = 9,06 + 18,5 ата = 27,56 ата

Таблица 6

Расчет удельного перепада давления на участке 2-0

Поток

u, м/сек

μ,

н·сек м²

ρ, кг/м³

Re

f

ΔPi

X

y

ΔPуд, н/м²

Газ

10,75

2,65 ⋅ 10⁻⁵

4,32

1,87 ⋅ 10⁵

0,0065

60,5

1,86

3,5

2120

Жидкость

1,67

2,4 ⋅ 10⁻⁴

811

6 ⋅ 10⁵

0,005

209

9,8

2050

Таким образом, для обеспечения работы при

выбранной производительности установки необходима

двухтопочная печь. При этом давление на выкиде сырьевого

насоса не превышает давления, которое могут развивать

насосы типа КВН.

Если в реакционном змеевике происходит

существенное разложение сырья, то тепловой и гидравлический

расчеты производятся с учетом глубины превращения

сырья. В тепловом расчете учитывается количество

тепла, затрачиваемое на реакции распада.

Гидравлический расчет производится с учетом того, что в

результате реакций распада количество паров увеличивается.

Температуру начала разложения сырья определяют по

величине K с помощью графика на рис. 9. Величину

змеевика до начала разложения сырья определяют тепловым

расчетом. Дальнейшие расчеты необходимо производить

с учетом глубин разложения сырья. Однако определить

точно степень превращения сырья в любой точке

реакционного змеевика пока не представляется возможным.

Для оценки степени превращения сырья на выходе из

печи можно пользоваться экспериментально

установленными кинетическими кривыми

В литературе такие данные имеются лишь для

некоторых видов остатков.

Для освоения теплового и гидравлического

расчетов печи с учетом изменения характеристик потока в

результате химических реакций можно рекомендовать

задаться глубиной превращения сырья на выходе из печи

(в пределах 0,2 — 0,5). При этом соотношение

продуктов можно принимать согласно материальному балансу

коксования. в остальном методика расчетов

остается такой же, как и в примере 2.

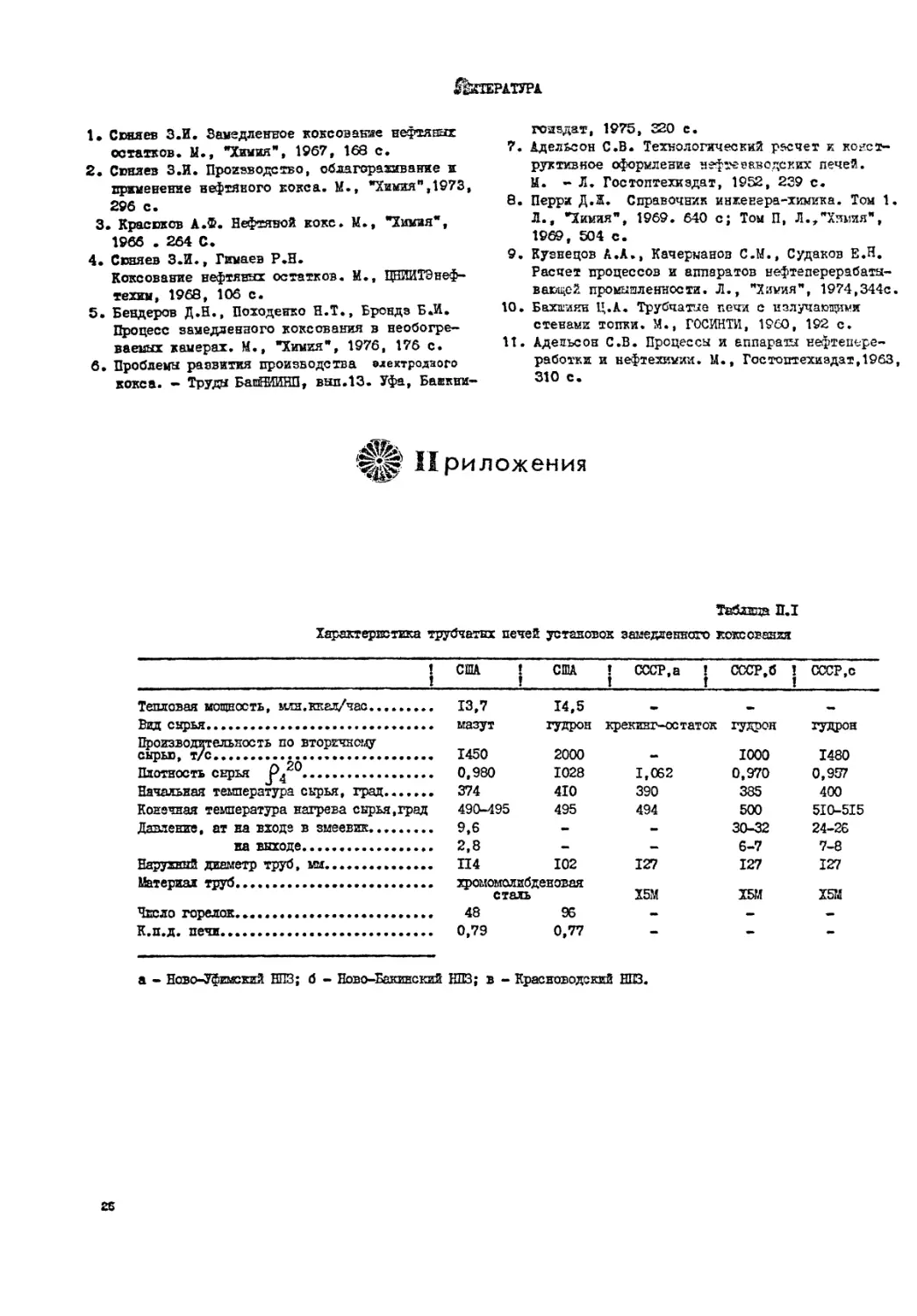

В приложении (табл. П.1) приведены характеристики

трубчатых печей, применяемых на установках

коксования.

Глава 2

РАСЧЁТ РЕАКТОРОВ.

2.1. Конструкция и число реакторов.

В настоящее время в промышленных условиях

эксплуатируют реакторы, предназначенные для работа

под избыточным давлением до 1,8 и до 4 ати. С

повышением давления в реакторе требуются стенки

большей толщины и к конструкции аппарата предъявляются

более жесткие требования. Реакторы, работающие под

давлением до 4 ат, имеют меньший диаметр, чем

аппараты, предназначенные для работы под давлением

до 1,8 ат, причем в первых при одном и том же сырье

и прочих равных условиях выход кокса выше, чем во

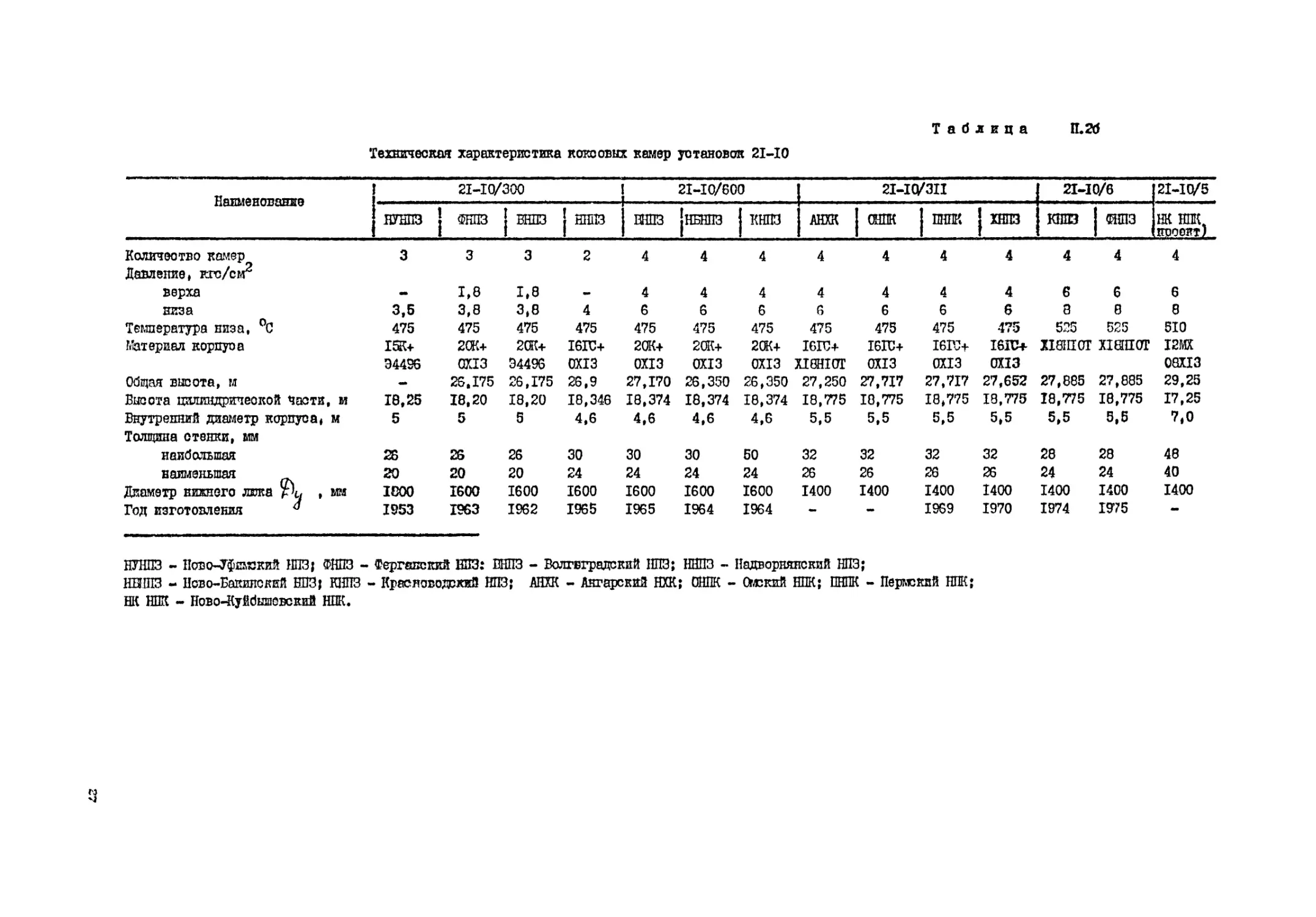

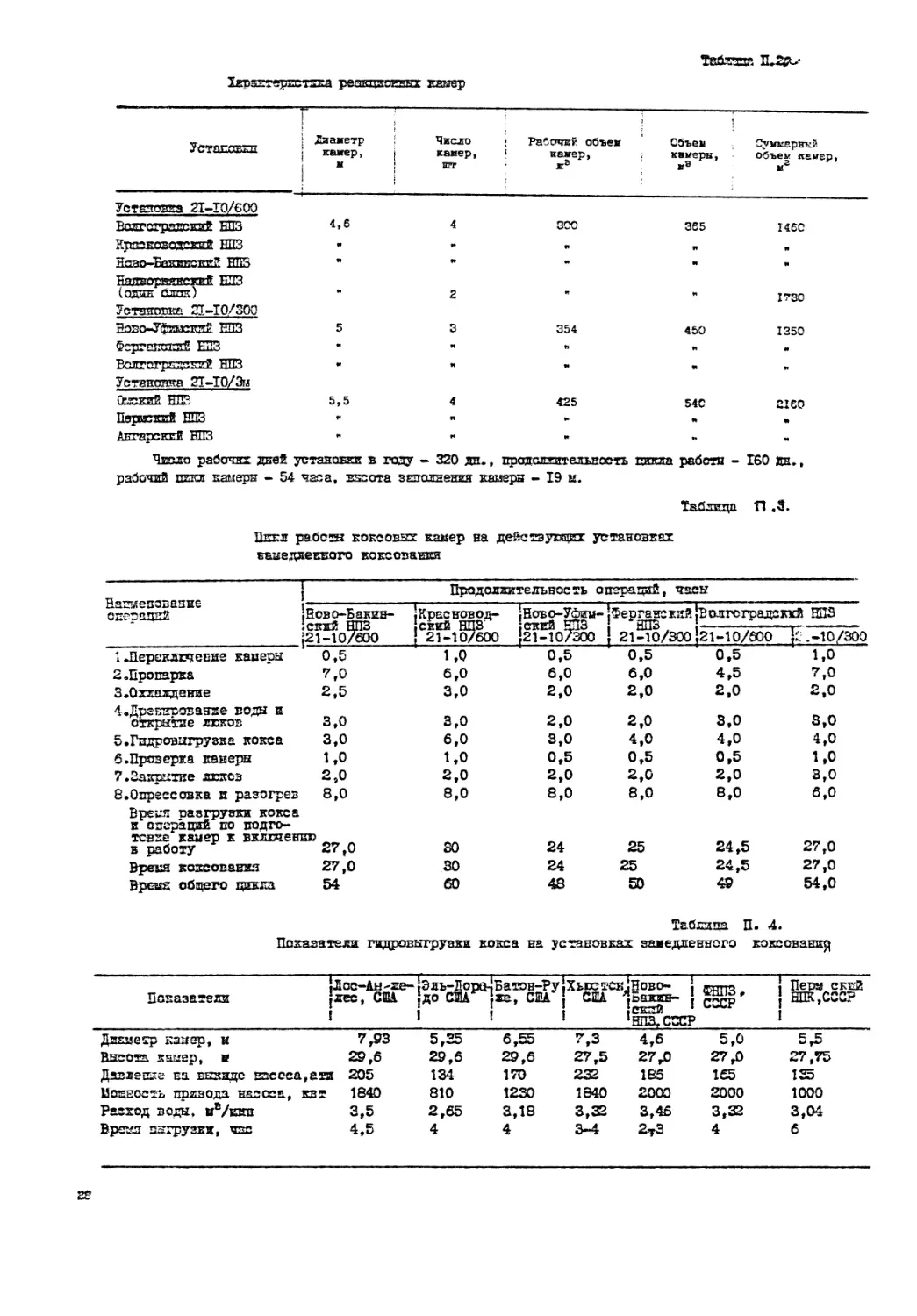

вторых. В табл. П.2. приведены характеристики

реакционных камер отечественных установок коксования.

Реактор для рабом под давлением до 1,8 ат

состоит из цилиндрического корпуса диаметром 5,0 м и

двух приваренных к нему сферических днищ. В более

поздней конструкции нижнее днище для удобства

сползания кокса принято в форме усеченного конуса

(рис. 11). Общая высота реактора 26 м. Корпус,

днища и люки реактора изготовлены из двухслойной

стали с основным слоем из легированной стали ЭИ

толщиною 2 мм.

Рис. 11. Конструкции реакционных камер

установок замедленного коксования:

а — камеры со сферическим днищем;

б — камеры с коническим днищем

Реактор снабжен необходимой запорной и

предохранительной арматурой. Температура стенки

допускается 475°C. Вес аппарата в рабочем состоянии равен

650 т.

Реактор для работы под давлением до 4,0 ат

имеет внутренний диаметр 4,6 м и высоту между

фланцами горловин 26,3 м. Корпус и днища его

изготовлены из биметалла (сталь 20К + сталь ЭИ 496).

Максимальный вес аппарата с изоляцией и коксом

составляет 430 т.

Вес пустого реактора с изоляцией — 100 т.

Чем выше высота камеры, тем больше доля

средней, наиболее прочной части кокса в камере. В

настоящее время наблюдается тенденция к сооружению

камер диаметром 7—7,93 м /при высоте 20,7 и 29,6 м/.

Рассматривается возможность использования камер

диаметром 9,15—9,76 м.

Особенностью реакторов установки замедленного

коксования является периодичность их работы.

Для непрерывной работы установки необходимо не

менее двух реакторов, в одном из которых производится

коксование, в то время как другой находится под

разгрузкой. Увеличение числа реакторов выше 6

нежелательно ввиду повышения трудоемкости обслуживания.

Число камер, необходимых для нормальной работы

установок замедленного коксования, определяется рядом

факторов: объемом камер, количеством и качеством

сырья, подаваемого на установку, коэффициентом

рециркуляции, допустимой скоростью паров на выходе из камер.

Обычно с повышением коксуемости сырья и

давления в зоне реакции и с увеличением производительности

установки по первичному и вторичному сырью повышается

выход кокса и, следовательно, требуется большее

число реакторов и увеличиваются их размеры. Эффективность

работы реакторов различных установок можно оценить по

величине удельного съема кокса с 1 м³ обьеыа камеры

(табл. П.3).

Установка 2-х крупных камер обходится дешевле,

чем установка 4-х меньших. На 2-камерных установках

можно получить большую экономию за счет отсутствия

дублирования теплообменников, трубопроводов, резаков

и оборудования дня выгрузки.

Понижение трудовых затрат связано с тем, что на

2-камерной установке требуется одна бригада для

выгрузки кокса, а на 4-камерной — 2 бригада.

При использовании камер большего диаметра

необходимо добавлять время для гидравлического удаления

кокса.

На действующих отечественных установках

геометрический объем камер составляет 365—540 м³; имеются

камеры с объемом 945 м³ и выше. Увеличение объема камер

приводит к снижению капиталовложений и

эксплуатационных расходов.

Целью расчетов реактора является:

- обоснование размеров и определение числа

реакторов;

- определение общей продолжительности цикла

коксования, составление графика работы реакторов;

- определение температурного режима работы

реакторов;

- определение фактической скорости паров на верху

реактора;

- определение размера карбоидных частиц,

вносимых с верха реактора.

2.2. Общая продолжительность цикла коксования

и график работы реакторов

Полный цикл коксования состоит из времени,

необходимого для заполнения коксом камеры, и времени для

подготовки камеры к новому циклу коксования.

Продолжительность цикла коксования находится в пределах

50—60 час., из этого времени значительная доля

приходится на подготовительные операции.

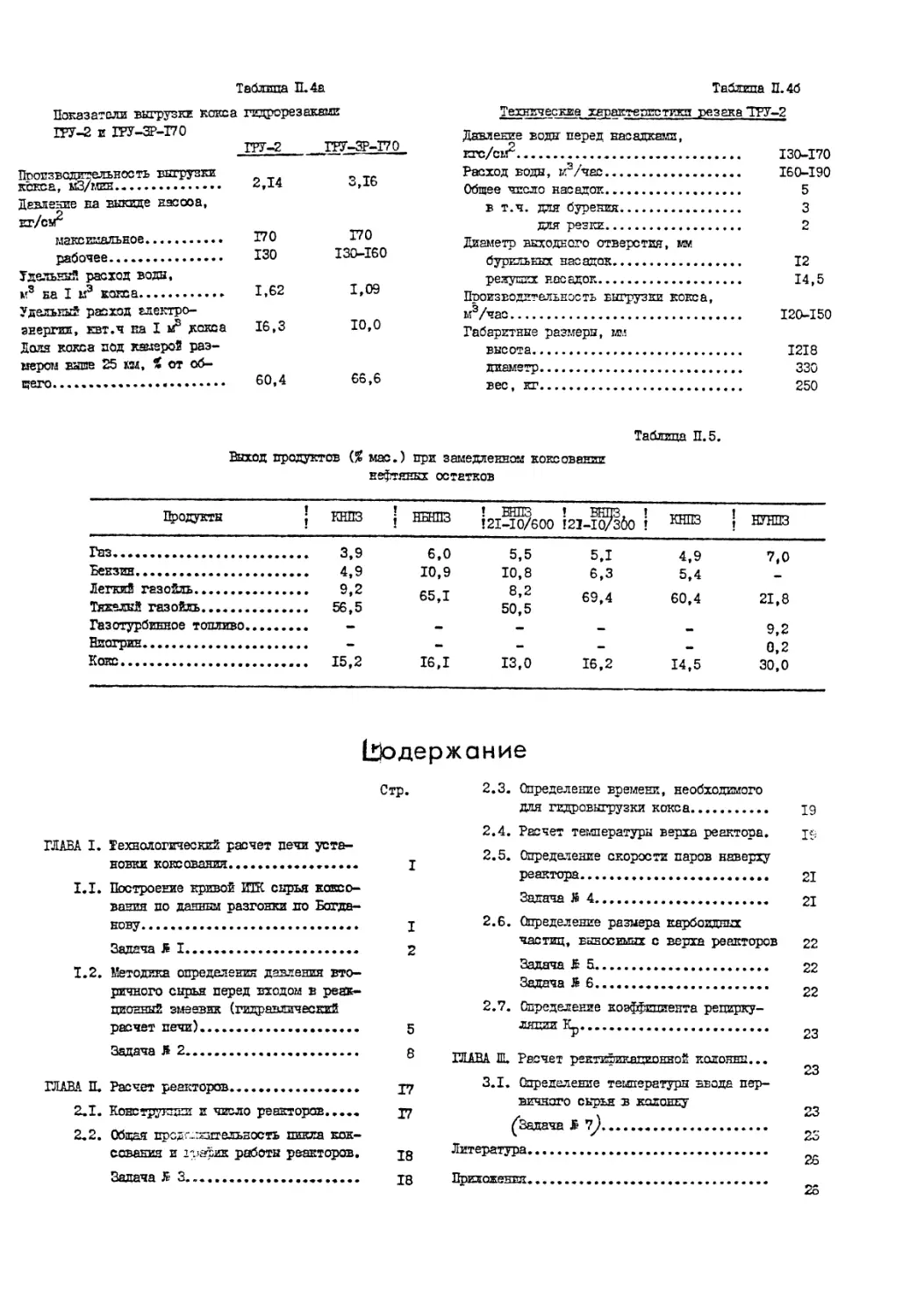

Цикл работы коксовых камер на действующих

установках замедленного коксования приведен в табл, П.3.

При составлении графика работы реакторов

необходимо предусматривать резервное время (время простоя

камеры) на случай отклонений от рассчитанной

продолжительности отдельных стадий.

Резервное время принимается около 3–5 час.

Задача 3. Определить время коксования реактора.

Дано:

Объемный вес кокса ρк = 0,8 кг/м³;

Высота заполнения коксом реактора Hк = 19 м.

Кокс заполняет нижнюю цилиндрическую часть

реактора объемом V1 (высота h, диаметр d), шаровую

нижнюю часть объемом V2 и большую часть основного

корпуса V3 (диаметр Д = 2R, высота кокса H3−Hк−h−R.

Давление верха реактора π = 2,8 ата,

температура верха 475°C

Заполнение коксом производится в две камеры

одновременно.

Материальный баланс реактора

Входит

кг/час

1. Вторичное

сырье

46041,65

2.

Турбулизатор

1550

Сумма

47591,65

Выходит

%

кг/час

1. Газ

7,5

2656,25

2. Бензин

6,5

2302,05

3. Легкий

газойль

30

10625

4. Тяжелый

газойль

24

8500

5. Кокс

30

10625

6.

Рециркулят

30

10625

7. Вода

1550

8. Потери

2

708,35

100,0

47591,65

18

Решение

Объем кокса в цилиндрической части реактора

V3 = π d² 4 (Hк − h − R) =

= 3,14 ⋅ 5² (19 − 0,9 − 2,5) 4 = 305,76

Общий объем кокса в реакторе

V = V1 + V2 + V3 = 2,289 + 32,708 + 305,76 = 340,76 м³

Общая объемная скорость образования кокса

Vк = gк ρк = 10625 0,85 = 12,5 м³/час

Время коксования реактора

τк = V Vк = 340,76 12,5 = 27,3 час

2.3. Определение времени, необходимого

для выгрузки кокса

Для подачи воды для резки кокса на отечественных

установках используется многоступенчатый насос

производительностью от 3 до 4,5 м³/мин и давлением на

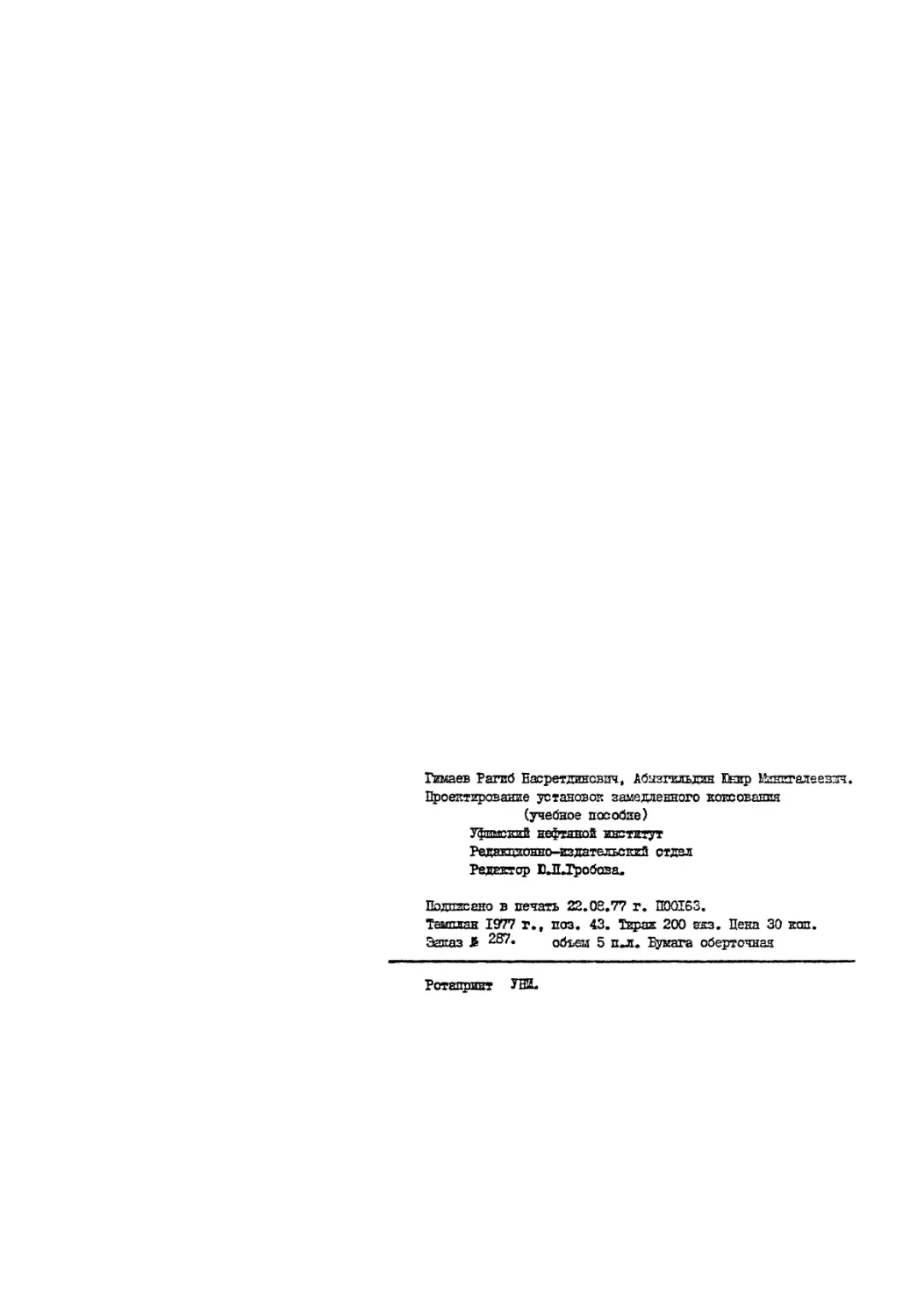

выкиде от 140 до 170 кгс/см². Показатели гидровыгрузки

кокса на некоторых установках замедленного коксования

приведены в табл. П-4.

Для расчета производительности гидровыгрузки

может быть использована формула:

П = A 100 Q P σ , т/час

где

Q — расход вода м³/час;

P — давление воды в канале ствола гидрорезака,

мм вод. ст.;

σ — прочность кокса на одноосное сжатие (находится

в пределах 20—140 кгс/см²);

A — коэффициент, зависящий от типа резака.

Например, для гидрорезака марки ГРУ-2 A = 4,55 ⋅ 10⁻⁴.

Характеристика гидрорезаков, применяемых на

отечественных установках коксования, приводится в /5/ и

приложениях П.4а и П.4б

Время, необходимое для гидровыгрузки,

τв = (gк)р / П,

где /gк/р — количество кокса, накопившегося в

реакторе, т.

2.4. Расчет температуры верха реактора

Исходные данные:

- весовая доля отгона вторичного сырья перед

поступлением в реактор;

- количество вторичного сырья;

- количество водяного пара, поступающего в реактор,

кг/час;

- количество кокса, накопившегося в реакторе, кг;

- тепловые потери, % от суммарного количества тепла,

вносимого в реактор;

- количество компонентов продуктов реакции,

покидающих реактор, кг/час;

а) газа;

б) бензина;

в/ легкого газойля;

г/ тяжелого газойля;

д/ рециркулята;

- плотность паровой и жидкой фазы вторичного сырья

перед входом в реактор;

- плотности компонентов продуктов реакции, покидающих

реактор;

- температура на выходе продуктов в реактор.

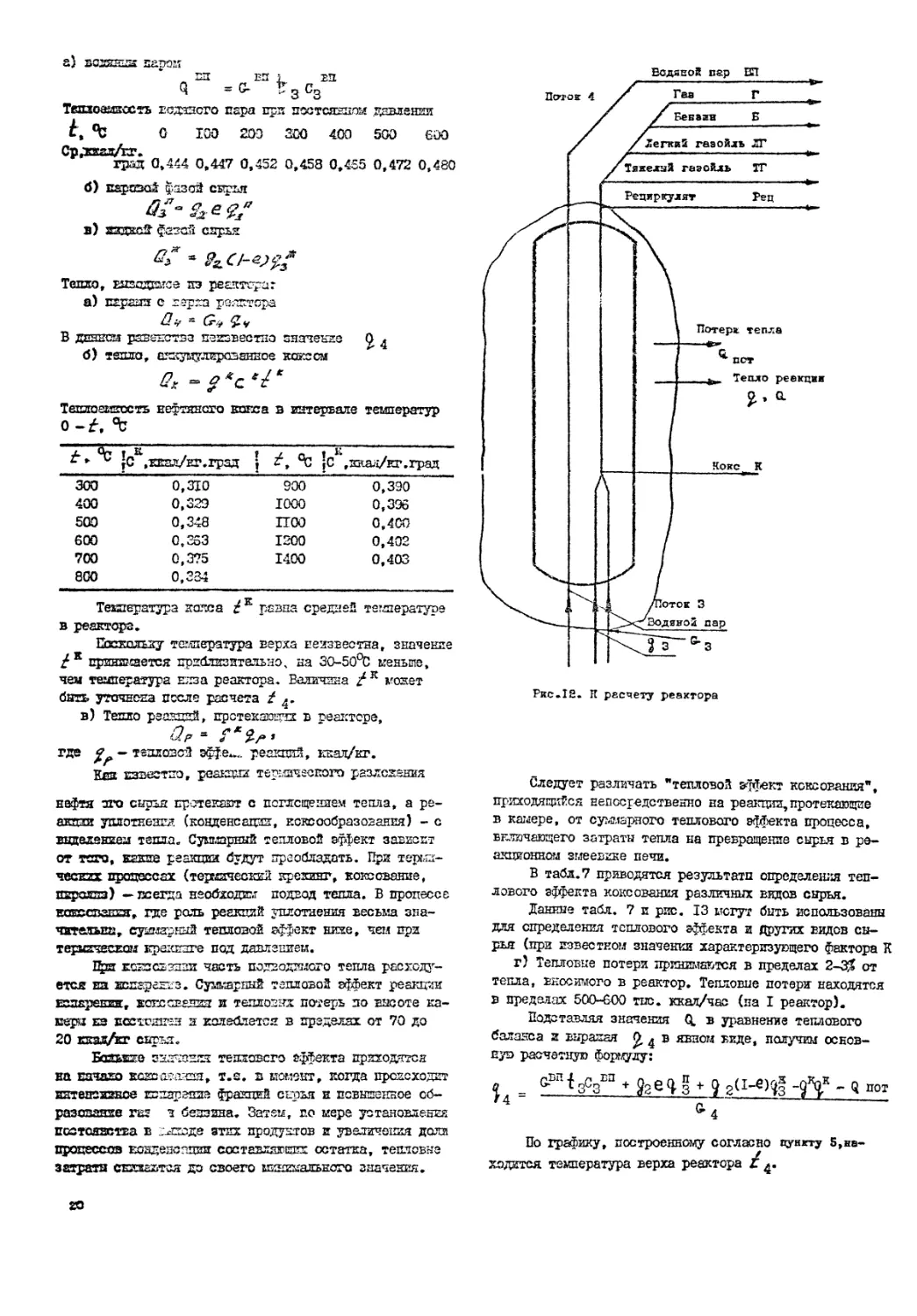

Расчетная схема приведена на рис. 12.

Порядок расчета

1. Необходимо задаться двумя заведомо большим и

меньшим, чем предполагается, значениями температуры

верха t′ и t′.

2. Определить количество тепла, уносимого парами с

верха реактора, при обеих значениях, заданной

температуры, по формуле:

Qi = G4вп qtвп + G4г qtг +

+ G4Б qtБ + G4лг qtлг + G4тг qtтг + G4рец qtрец

3. Определяется qt′ — теплосодержание паров при

температуре t′

qt′ = Qt′ G4

4. Определяется qt″ — теплосодержание паров при

температуре t″

qt″ = Qt″ G4

5. Строится график зависимости q = ƒ (t), на

основании которой может быть определена любая другая

рассчитываемая температура верха при известном

теплосодержании паров q4.

6. Рассчитывается теплосодержание паров q4 на

основании уравнения теплового баланса по контуру 1

(см. рис. 12).

Qвп + Q3п + Q3ж = Q4 + Qк + Qп + Qр

Тепло, вносимое в реактор:

19

а) водяным паром

Qвп = Gвп t3 C3вп

Теплоемкость водяного пара при постоянном давлении

t, °C 0 100 200 300 400 500 600

Cp, ккал/кг·

град 0,444 0,447 0,452 0,458 0,465 0,472 0,480

б) паровой фазой сырья

Q3п = g2 e q1п

в) жидкой фазой сырья

Q3ж = g2 (1 − e) q3ж

Тепло, выводимое из реактора:

а) парами с верха реактора

Q4 = G4 q4

В данном равенстве неизвестно значение q4

б) тепло, аккумулированное коксом

Qк = gк Cк tк

Теплоемкость нефтяного кокса в интервале температур

0 — t, °C

t, °C

Cк, ккал/кг·град

300

0,310

400

0,329

500

0,348

600

0,363

700

0,375

800

0,384

t, °C

Cк, ккал/кг·град

900

0,390

1000

0,396

1100

0,400

1200

0,402

1400

0,403

Температура кокса tк равна средней температуре

в реакторе.

Поскольку температура верха неизвестна, значение

tк принимается приблизительно, на 30—50°C меньше,

чем температура низа реактора. Величина tк может

быть уточнена после расчета t4.

в) Тепло реакций, протекающих в реакторе,

Qр = gк qр,

где qр — тепловой эффект реакций, ккал/кг.

Как известно, реакции термического разложения

нефтяного сырья протекают с поглощением тепла, а

реакции уплотнения (конденсации, коксообразования) — с

выделением тепла. Суммарный тепловой эффект зависит

от того, какие реакции будут преобладать. При

термических процессах (термический крекинг, коксование,

пиролиз) — всегда необходим подвод тепла. В процессе

коксования, где роль реакций уплотнения весьма

значительна, суммарный тепловой эффект ниже, чем при

термическом крекинге под давлением.

При коксовании часть подводимого тепла

расходуется на испарение. Суммарный тепловой эффект реакции

испарения, коксования и тепловых потерь по высоте

камеры не постоянен и колеблется в пределах от 70 до

20 ккал/кг сырья.

Большие значения теплового эффекта приходятся

на начало коксования, т.е. в момент, когда происходит

интенсивное испарение фракций сырья и повышенное

образование газа и бензина. Затем, по мере установления

постоянства в выходе этих продуктов и увеличения доли

процессов конденсации составляющих остатка, тепловые

затраты снижаются до своего минимального значения.

Поток 4

Водяной пар ВП

Газ Г

Бензин Б

Легкий газойль ЛГ

Тяжелый газойль ТГ

Рециркулят Рец

Потери тепла

Qпот

Тепло реакции

q, Q

Кокс К

Поток 3

Водяной пар

g3

G3

Рис. 12. К расчету реактора

Следует различать "тепловой эффект коксования",

приходящийся непосредственно на реакции, протекающие

в камере, от суммарного теплового эффекта процесса,

включающего затраты тепла на превращение сырья в

реакционном змеевике печи.

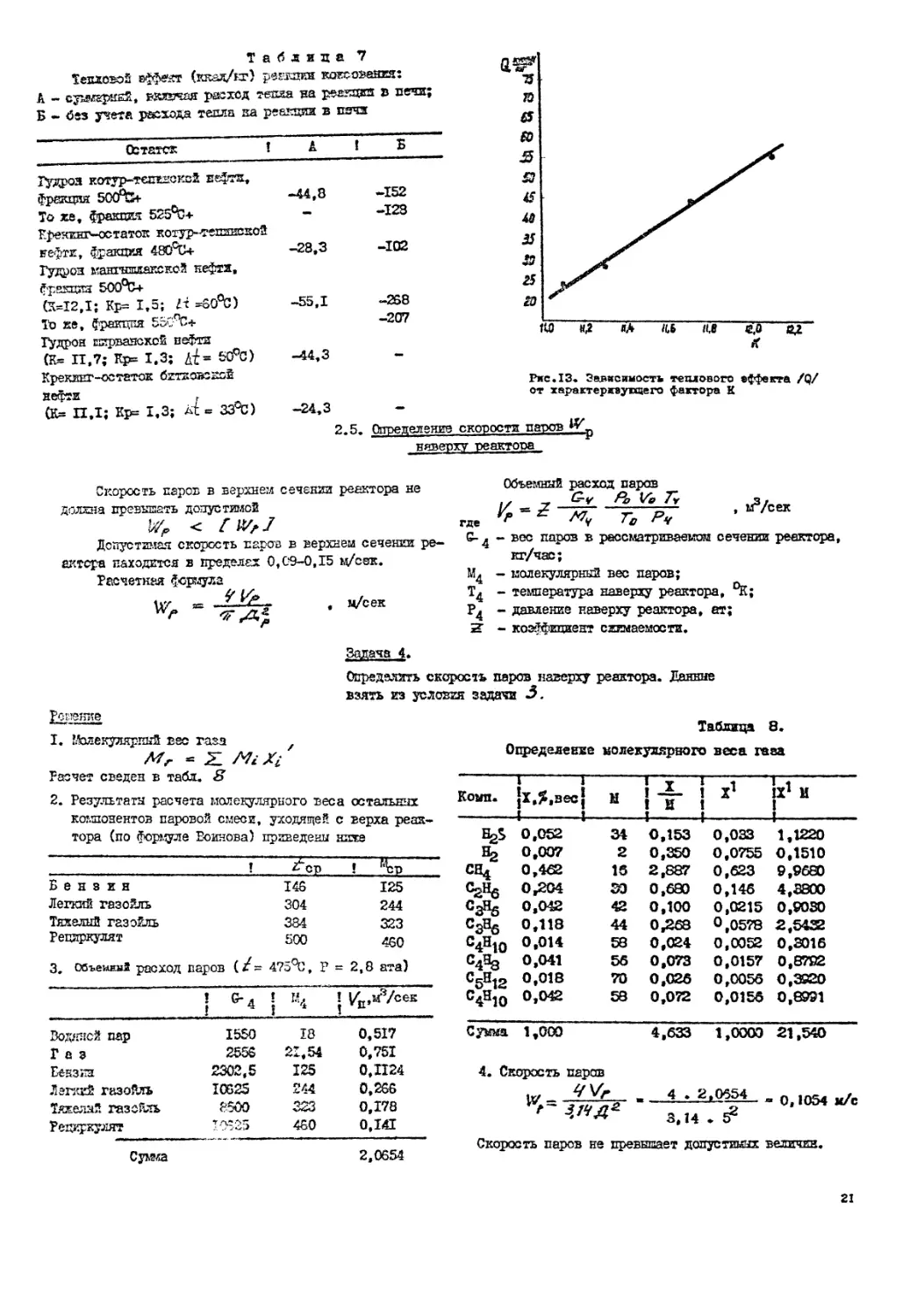

В табл. 7 приводятся результаты определения

теплового эффекта коксования различных видов сырья.

Данные табл. 7 и рис. 13 могут быть использованы

для определения теплового эффекта и других видов

сырья (при известном значении характеризующего фактора K

г) Тепловые потери принимаются в пределах 2-3% от

тепла, вносимого в реактор. Тепловые потери находятся

в пределах 500—600 тыс. ккал/час (на 1 реактор).

Подставляя значения Q в уравнение теплового

баланса и выражая q4 в явном виде, получим

основную расчетную формулу:

q4 = Gвп t3 С3вп + g2 e q3п + g2 (1 − e) q3ж − gкqк − Qпот G4

По графику, построенному согласно пункту 5,

находится температура верха реактора t4.

20

Таблица 7

Тепловой эффект (ккал/кг) реакции коксования:

А — суммарный, включая расход тепла на реакции в печи;

Б — без учета расхода тепла на реакции в печи

Остаток

А

Б

Гудрон котур-тепинской нефти,

фракция 500°C+

−44,8

−152

То же, фракция 525°C+

−

−128

Крекинг-остаток котур-тепинской

нефти, фракция 480°C+

−28,3

−102

Гудрон мангышлакской нефти,

Фракция 500°C+

(K = 12,1; Kр = 1,5; Δt = 60°C)

−55,1

−268

То же, фракция 550°C+

−207

Гудрон ширванской нефти

(K = 11,7; Kр = 1,3; Δt = 50°C)

−44,3

−

Крекинг-остаток битковской

нефти

(K = 11,1; Kр = 1,3; Δt = 33°C)

−24,3

−

Рис. 13. Зависимость теплового аффекта /Q/

от характеризующего фактора K

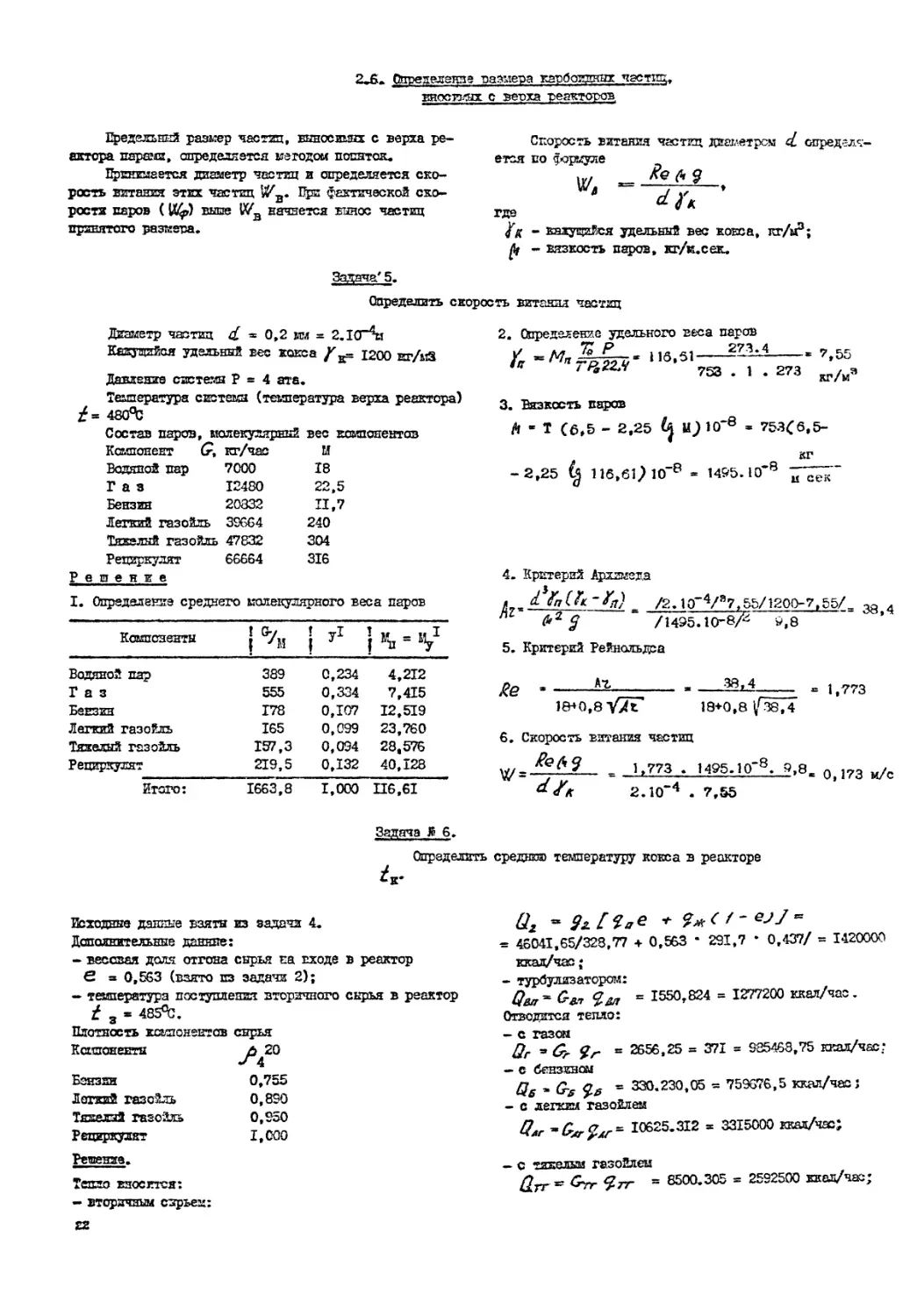

2.5. Определение скорости паров Wр

наверху реактора

Скорость паров в верхнем сечении реактора не

должна превышать допустимой

Wр < [Wр]

Допустимая скорость паров в верхнем сечении

реактора находится в пределах 0,09—0,15 м/сек.

Расчетная формула

Wр = 4 Vр π Др² , м/сек

Объемный расход паров

Vр = Z G4 M4 P0 V0 T4 T0 P4 , м³/сек

где

G4 — вес паров в рассматриваемом сечении реактора,

кг/час;

M4 — молекулярный вес паров;

T4 — температура наверху реактора, °K;

P4 — давление наверху реактора, ат;

Z — коэффициент сжимаемости.

Задача 4.

Определить скорость паров наверху реактора. Данные

взять из условия задачи 3.

Решение

1. Молекулярный вес газа

Mг = ∑ Mi X′i

Расчет сведен в табл. 8

2. Результаты расчета молекулярного веса остальных

компонентов паровой смеси, уходящей с верха

реактора (по формуле Воинова) приведены ниже

tср

Mср

Бензин

146

125

Легкий газойль

304

244

Тяжелый газойль

384

323

Рециркулят

500

460

3. Объемный расход паров (t = 475°C, P = 2,8 ата)

G4

M4

Vп, м³/сек

Водяной пар

1550

18

0,517

Газ

2556

21,54

0,751

Бензин

2302,5

125

0,1124

Легкий газойль

10625

244

0,266

Тяжелый газойль

8500

323

0,178

Рециркулят

10625

460

0,141

Сумма

2,0654

Таблица 8.

Определение молекулярного веса газа

Комп.

X, %, вес

M

X

M

X′

X′ M

H2S

0,052

34

0,153

0,033

1,1220

H2

0,007

2

0,350

0,0755

0,1510

CH4

0,462

16

2,887

0,623

9,9680

C2H6

0,204

30

0,680

0,146

4,3800

C3H6

0,042

42

0,100

0,0215

0,9030

C3H6

0,118

44

0,268

0,0578

2,5432

C4H10

0,014

58

0,024

0,0052

0,3016

C4H8

0,041

56

0,073

0,0157

0,8792

C5H12

0,018

70

0,026

0,0056

0,3920

C4H10

0,042

58

0,072

0,0156

0,8991

Сумма

1,000

4,633

1,0000

21,540

4. Скорость паров

Wр = 4 Vр 3,14 Д² = 4 ⋅ 2,0654 3,14 ⋅ 5² = О,1054 м/с

Скорость паров не превышает допустимых величин.

22

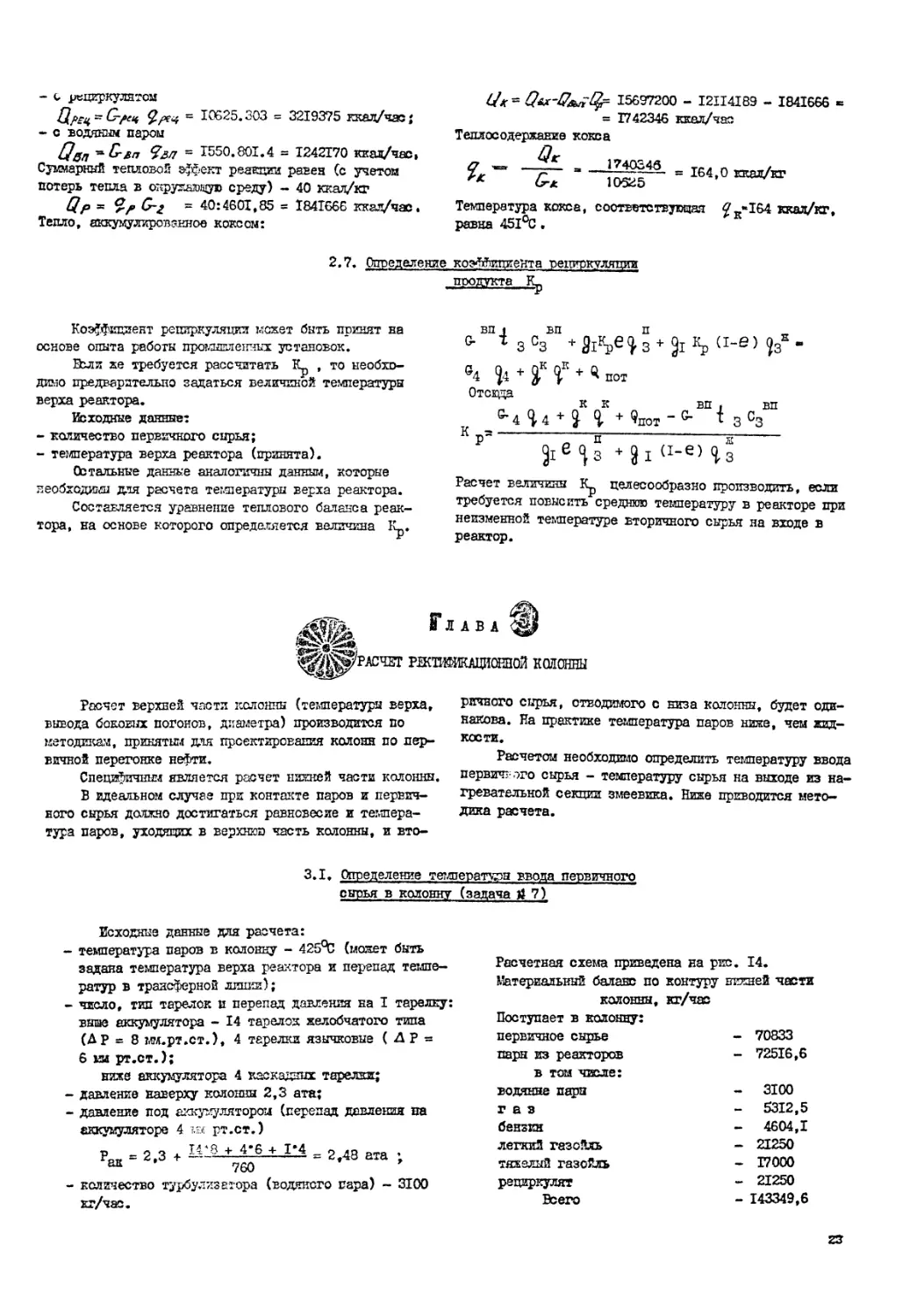

2.6. Определение размера карбоидных частиц,

выносимых с верха реакторов.

Предельный размер частиц, выносимых с верха

реактора парами, определяется методом попыток.

Принимается диаметр частиц и определяется

скорость витания этих частиц Wв. При фактической

скорости паров (Wф) выше Wв начнется вынос частиц

принятого размера.

Скорость витания частиц диаметром d

определяется по формуле

Wв = Re μ g d γк ,

где

γк — кажущийся удельный вес кокса, кг/м³;

μ — вязкость паров, кг/м·сек.

Задача 5.

Определить скорость витания частиц

Диаметр частиц d = 0,2 мм = 2 ⋅ 10⁻⁴ м

Кажущийся удельный вес кокса γк = 1200 кг/м³

Давление система P = 4 ата.

Температура системы (температура верха реактора)

t = 480°C

Состав паров, молекулярный вес компонентов

Компонент

G, кг/час

M

Водяной пар

7000

18

Газ

12480

22,5

Бензин

20832

11,7

Легкий газойль

39664

240

Тяжелый газойль

47832

304

Рециркулят

66664

316

Решение

1. Определение среднего молекулярного веса паров

Компоненты

G/M

y1

Mп = My1

Водяной пар

389

0,234

4,212

Газ

555

0,334

7,415

Бензин

178

0,107

12,519

Легкий газойль

165

0,099

23,760

Тяжелый газойль

157,3

0,094

28,576

Рециркулят

219,5

0,132

40,128

Итого:

1663,8

1,000

116,61

2. Определение удельного веса паров

γп = Mп T0 P T P0 22,4 = 116,61 273 ⋅ 4 753 ⋅ 1 ⋅ 273 = 7,55 кг/м³

3. Вязкость паров

μ = T (6,5 − 2,25 lg M) 10⁻⁸ = 753 (6,5 −

− 2,25 lg 116,61) 10⁻⁸ = 1495 ⋅ 10⁻⁸ кг м сек

4. Критерий Архимеда

Ar = d³ γп (γк − γп) μ² g = /2 ⋅ 10⁻⁴/³ 7,55 /1200 − 7,55/ /1495 ⋅ 10⁻⁸/² 9,8 = 38,4

5. Критерий Рейнольдса

Re = Ar 18 + 0,8 √Ar = 38,4 18 + 0,8 √38,4 = 1,773

6. Скорость витания частиц

W = Re μ g d γк = 1,773 ⋅ 1495 ⋅ 10⁻⁸ ⋅ 9,8 2 ⋅ 10⁻⁴ ⋅ 7,55 = 0,173 м/с

Задача № 6.

Определить среднюю температуру кокса в реакторе

tк.

Исходные данные взяты из задачи 4.

Дополнительные даяние:

- весовая доля отгона сырья на входе в реактор

e = 0,563 (взято из задачи 2);

- температура поступления вторичного сырья в реактор

t3 = 485°C.

Плотность компонентов сырья

Компоненты

ρ420

Бензин

0,755

Легкий газойль

0,890

Тяжелый газойль

0,950

Рециркулят

1,000

Решение.

Тепло вносится:

- вторичным сырьем:

Q2 = g2 [qп e + qж (1 − e)] =

= 45041,65 /328,77 + 0,553 ⋅ 291,7 ⋅ 0,437/ = 1420000

ккал/час;

- турбулизатором:

Qвп = Gвп qвп = 1550,824 = 1277200 ккал/час.

Отводится тепло:

- с газом

Qг = Gг qг = 2656,25 = 371 = 985468,75 ккал/час;

- с бензином

Qб = Gб qб = 330 ⋅ 230,05 = 759676,5 ккал/час;

- с легким газойлем

Qлг = Gлг qлг = 10625 ⋅ 312 = 3315000 ккал/час;

- с тяжелым газойлем

Qтг = Gтг qтг = 8500 ⋅ 305 = 2592500 ккал/час;

22

- с рециркулятом

Qрец = Gрец qрец = 10625 ⋅ 303 = 3219375 ккал/час;

- с водяным паром

Qвп = Gвп qвп = 1550 ⋅ 801 ⋅ 4 = 1242170 ккал/час.

Суммарный тепловой эффект реакции равен (с учетом

потерь тепла в окружающую среду) — 40 ккал/кг

Qр = qр G2 = 40 : 4601,85 = 1841666 ккал/час.

Тепло, аккумулированное коксом:

Qк = Qвх − Qвых − Qр = 15697200 − 12114189 − 1841666 =

= 1742346 ккал/час

Теплосодержание кокса

qк = Qк Gк = 1740346 10625 = 164,0 ккал/кг

Температура кокса, соответствующая qк = 164 ккал/кг,

равна 451°C.

2.7.

Определение коэффициента рециркуляции

продукта Kр

Коэффициент рециркуляции может быть принят на

основе опыта работы промышленных установок.

Если же требуется рассчитать Kр, то

необходимо предварительно задаться величиной температуры

верха реактора.

Исходные данные:

- количество первичного сырья;

- температура верха реактора (принята).

Остальные данные аналогичны данным, которые

необходимы для расчета температуры верха реактора.

Составляется уравнение теплового баланса

реактора, на основе которого определяется величина Kр.

Gвп t3 C3вп + g1 Kр e q3п + g1 Kр (1 − e) q3ж =

G4 q4 + gк qк + Qпот

Отсюда

Kр = G4 q4 + gк qк + Qпот − Gвп t3 C3вп g1 e q3п + g1 (1 − e) q3ж

Расчет величины Kр целесообразно производить, если

требуется повысить среднюю температуру в реакторе при

неизменной температуре вторичного сырья на входе в

реактор.

Глава 3

РАСЧЕТ РЕКТИФИКАЦИОННОЙ КОЛОННЫ

Расчет верхней части колонны (температуры верха,

вывода боковых погонов, диаметра) производится по

методикам, принятым для проектирования колонн по

первичной перегонке нефти.

Специфичным является расчет низшей части колонны,

В идеальном случае при контакте паров и

первичного сырья должно достигаться равновесие и

температура паров, уходящих в верхнюю часть колонны, и

вторичного сырья, отводимого с низа колонны, будет

одинакова. На практике температура паров ниже, чем

жидкости.

Расчетом необходимо определить температуру ввода

первичного сырья — температуру сырья на выходе из

нагревательной секции змеевика. Ниже приводится

методика расчета.

3.1. Определение температуры ввода первичного

сырья в колонну (задача № 7)

Исходные данные для расчета:

- температура паров в колонну — 425°C (может быть

задана температура верха реактора и перепад

температур в трансферной линии);

- число, тип тарелок и перепад давления на 1 тарелку:

выше аккумулятора — 14 тарелок желобчатого типа

(ΔP = 8 мм. рт. ст.), 4 тарелки язычковые (ΔP =

6 мм рт. ст.);

ниже аккумулятора 4 каскадных тарелки;

- давление наверху колонны 2,3 ата;

- давление под аккумулятором (перепад давления на

аккумуляторе 4 мм рт. ст.)

Pак = 2,3 + 14 ⋅ 8 + 4 ⋅ 6 + 1 ⋅ 4 760 = 2,48 ата;

- количество турбулизатора (водяного пара) — 3100

кг/час.

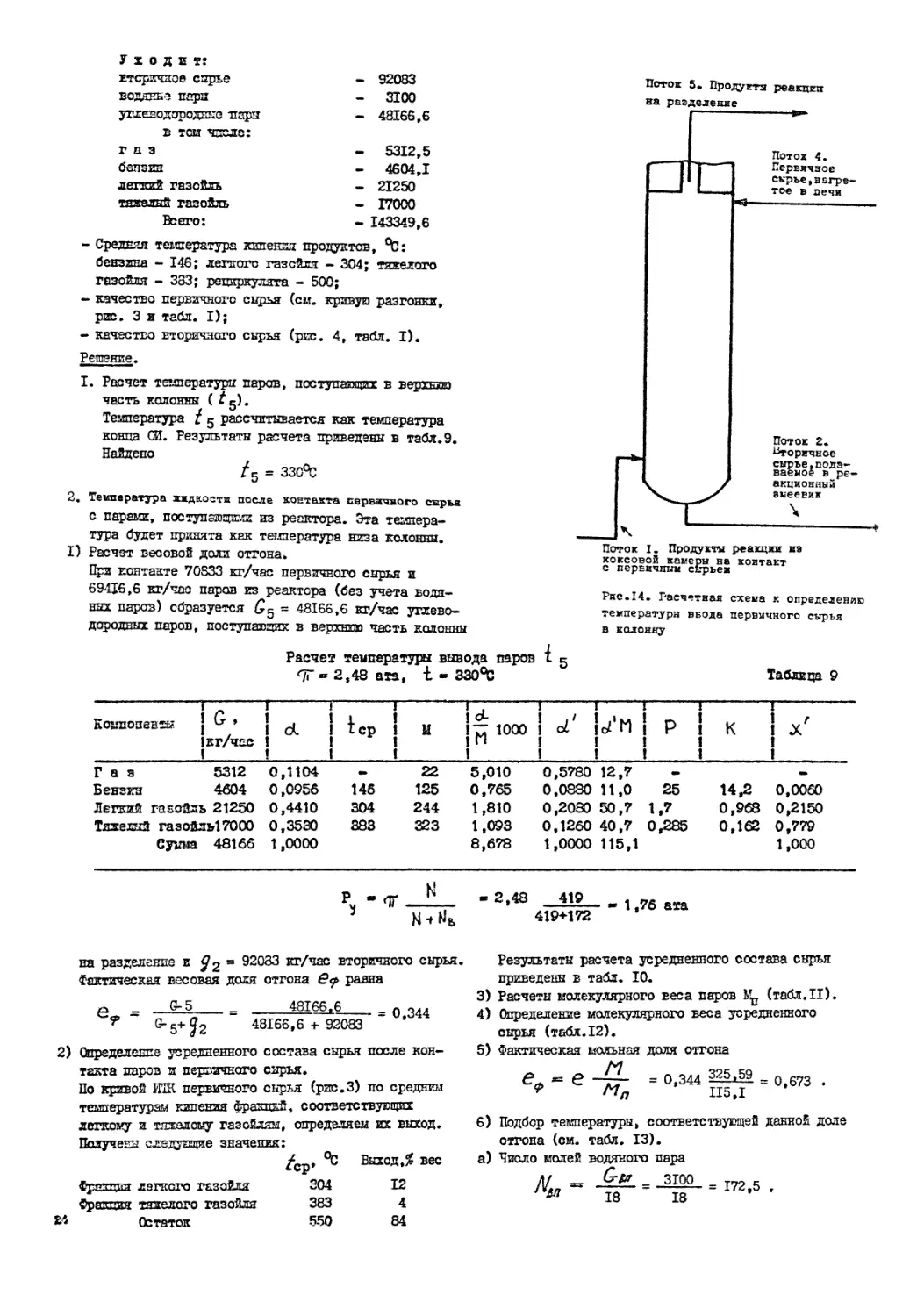

Расчетная схема приведена на рис. 14.

Материальный баланс по контуру нижней части

колонны, кг/час

Поступает в колонну:

первичное сырье

— 70833

пары из реакторов

— 72516,6

в том числе:

водяные пары

— 3100

газ

— 5312,5

бензин

— 4604,1

легкий газойль

— 21250

тяжелый газойль

— 17000

рециркулят

— 21250

Всего

— 143349,6

23

Уходит:

вторичное сырье

— 92083

водяные пары

— 3100

углеводородные пары

— 48166,6

в том числе:

газ

— 5312,5

бензин

— 4604,1

легкий газойль

— 21250

тяжелый газойль

— 17000

Всего:

— 143349,6

- Средняя температура кипения продуктов, °C:

бензина — 146; легкого газойля — 304; тяжелого

газойля — 383; рециркулята — 500;

- качество первичного сырья (см. кривую разгонки,

рис. 3 и табл. 1);

- качество вторичного сырья (рис. 4, табл. 1).

Решение.

1. Расчет температуры паров, поступающих в верхнюю

часть колонны (t5).

Температура t5 рассчитывается как температура

конца ОИ. Результаты расчета приведены в табл. 9.

Найдено

t5 = 330°C

2. Температура жидкости после контакта первичного сырья

с парами, поступающими из реактора. Эта

температура будет принята как температура низа колонны.

1) Расчет весовой доли отгона.

При контакте 70833 кг/час первичного сырья и

69416,6 кг/час паров из реактора (без учета

водяных паров) образуется G5 = 48166,6 кг/час

углеводородных паров, поступающих в верхнюю часть колонны

Поток 5. Продукты реакции

на разделение

Поток 4.

Первичное

сырье,

нагретое в печи

Поток 2.

Вторичное

сырье,

подаваемое в

реакционный

змеевик

Поток 1. Продукты реакции из

коксовой камеры на контакт

с первичным сырьем

Рис. 14. Расчетная схема к определению

температуры ввода первичного сырья

в колонну

Таблица 9

Расчет температуры вывода паров t5

π = 2,48 ата, t = 330°C

Компоненты

G,

кг/час

α

tср

M

α M 1000

α′

α′M

P

K

X′

Газ

5312

0,1104

—

22

5,010

0,5780

12,7

—

—

Бензин

4604

0,0956

146

125

0,765

0,0880

11,0

25

14,2

0,0060

Легкий газойль

21250

0,4410

304

244

1,810

0,2080

50,7

1,7

0,968

0,2150

Тяжелый газойль

17000

0,3530

383

323

1,093

0,1260

40,7

0,285

0,162

0,779

Сумма

48166

1,0000

8,678

1,0000

115,1

1,000

Pу = π N N + Nв = 2,48 419 419 + 172 = 1,76 ата

на разделение и g2 = 92083 кг/час вторичного сырья.

Фактическая весовая доля отгона eф равна

eф = G5 G5 + g2 = 48166,6 48166,6 + 92083 = 0,344

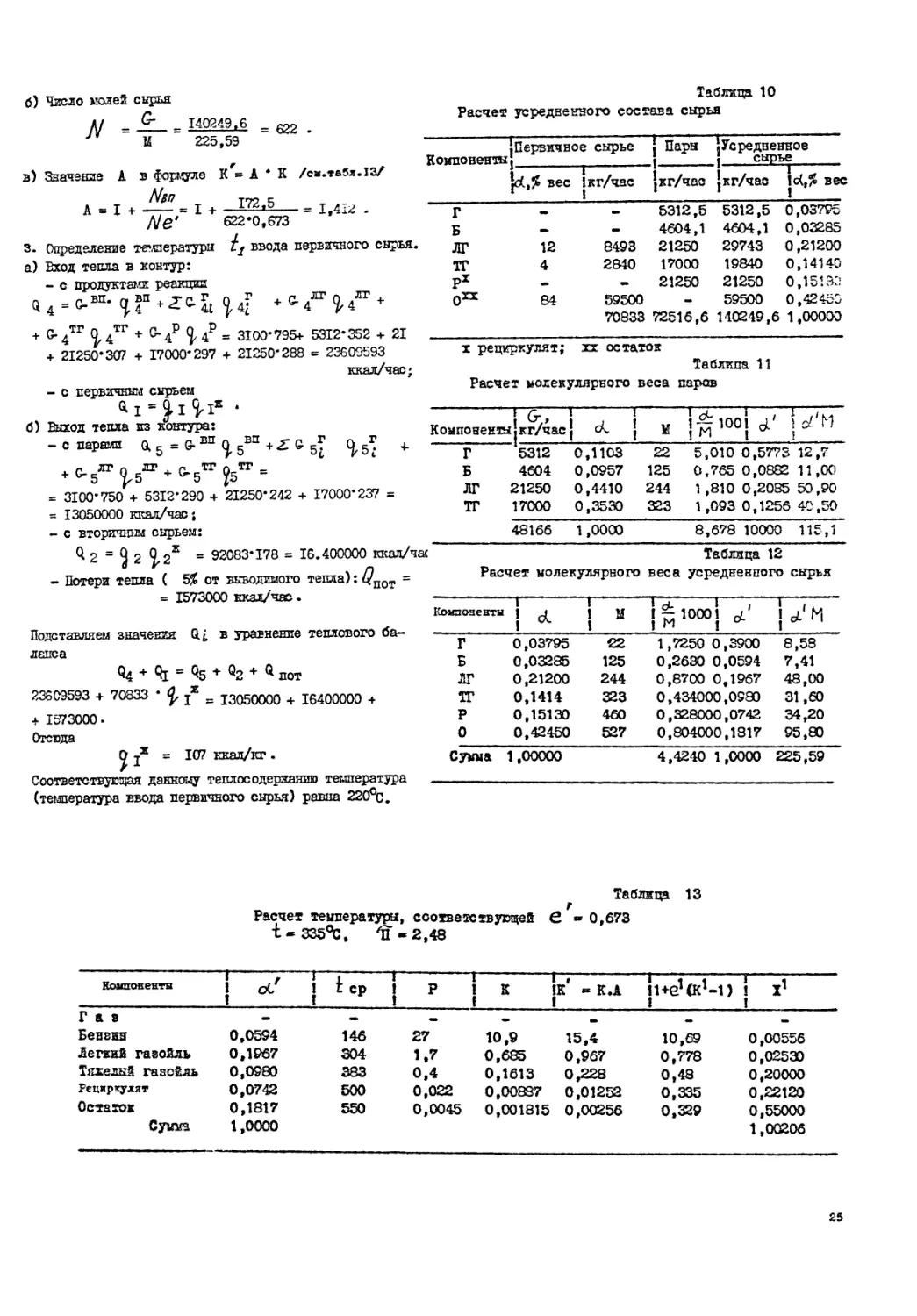

2) Определение усредненного состава сырья после

контакта паров и первичного сырья.

По кривой ИТК первичного сырья (рис. 3) по средним

температурам кипения фракций, соответствующих

легкому и тяжелому газойлям, определяем их выход.

Получены следующие значения:

tср, °C

Выход, % вес

Фракция легкого газойля

304

12

Фракция тяжелого газойля

383

4

Остаток

550

84

Результаты расчета усредненного состава сырья

приведены в табл. 10.

3) Расчеты молекулярного веса паров Mп (табл. 11).

4) Определение молекулярного веса усредненного

сырья (табл. 12).

5) Фактическая мольная доля отгона

eф = e M Mп = 0,344 325,59 115,1 = 0,673.

6) Подбор температуры, соответствующей данной доле

отгона (см. табл. 13).

а) Число молей водяного пара

Nвп = Gвп 18 = 3100 18 = 172,5.

24

б) Число молей сырья

N = G M = 140249,6 225,59 = 622.

в) Значение A в формуле K′ = A ⋅ K /см. табл. 13/

A = 1 + Nвп N e′ = 1 + 172,5 622 ⋅ 0,673 = 1,412.

3. Определение температуры t1 ввода первичного сырья.

а) Вход тепла в контур:

- с продуктами реакции

Q4 = Gвп ⋅ q4вп + ∑ G4гi q4гi + G4лг q4лг +

+ G4тг q4тг + G4р q4р = 3100 ⋅ 795 + 5312 ⋅ 352 + 21

+ 21250 ⋅ 307 + 17000 ⋅ 297 + 21250 ⋅ 288 = 23609593

ккал/час;

- с первичным сырьем

Q1 = g1 q1ж.

б) Выход тепла из контура:

- с парами Q5 = Gвп q5вп + ∑ G5гi q5гi +

+ G5лг q5лг + G5тг q5тг =

= 3100 ⋅ 750 + 5312 ⋅ 290 + 21250 ⋅ 242 + 17000 ⋅ 237 =

= 13050000 ккал/час;

- с вторичным сырьем:

Q2 = g2 q2ж = 92083 ⋅ 178 = 16.400000 ккал/час

- Потери тепла (5% от выводимого тепла): Qпот =

= 1573000 ккал/час.

Подставляем значения Qi в уравнение теплового

баланса

Q4 + Q1 = Q5 + Q2 + Qпот

23609593 + 70833 ⋅ q1ж = 13050000 + 16400000 +

+ 1573000.

Отсюда

q1ж = 107 ккал/кг.

Соответствующая данному теплосодержанию температура

(температура ввода первичного сырья) равна 220°C.

Таблица 10

Расчет усредненного состава сырья

Компоненты

Первичное сырье

α, % вес

кг/час

Пары

кг/час

Усредненное

сырье

кг/час

α, % вес

Г

—

—

5312,5

5312,5