Автор: Паркаш С.

Теги: технология минеральных масел технология нефти и аналогичного сырья технология топлива учебник нефтяная промышленность переводная литература издательство премиум инжиниринг справочник по переработке нефти

ISBN: 978-0-7506-7721-9

Год: 2012

HMp п.

СПРАВОЧНИК____

ПО ПЕРЕРАБОТКЕ

^“НЕФТИ

REFINING PROCESSES

HANDBOOK

Surinder Parkash

Gulf Professional Publishing

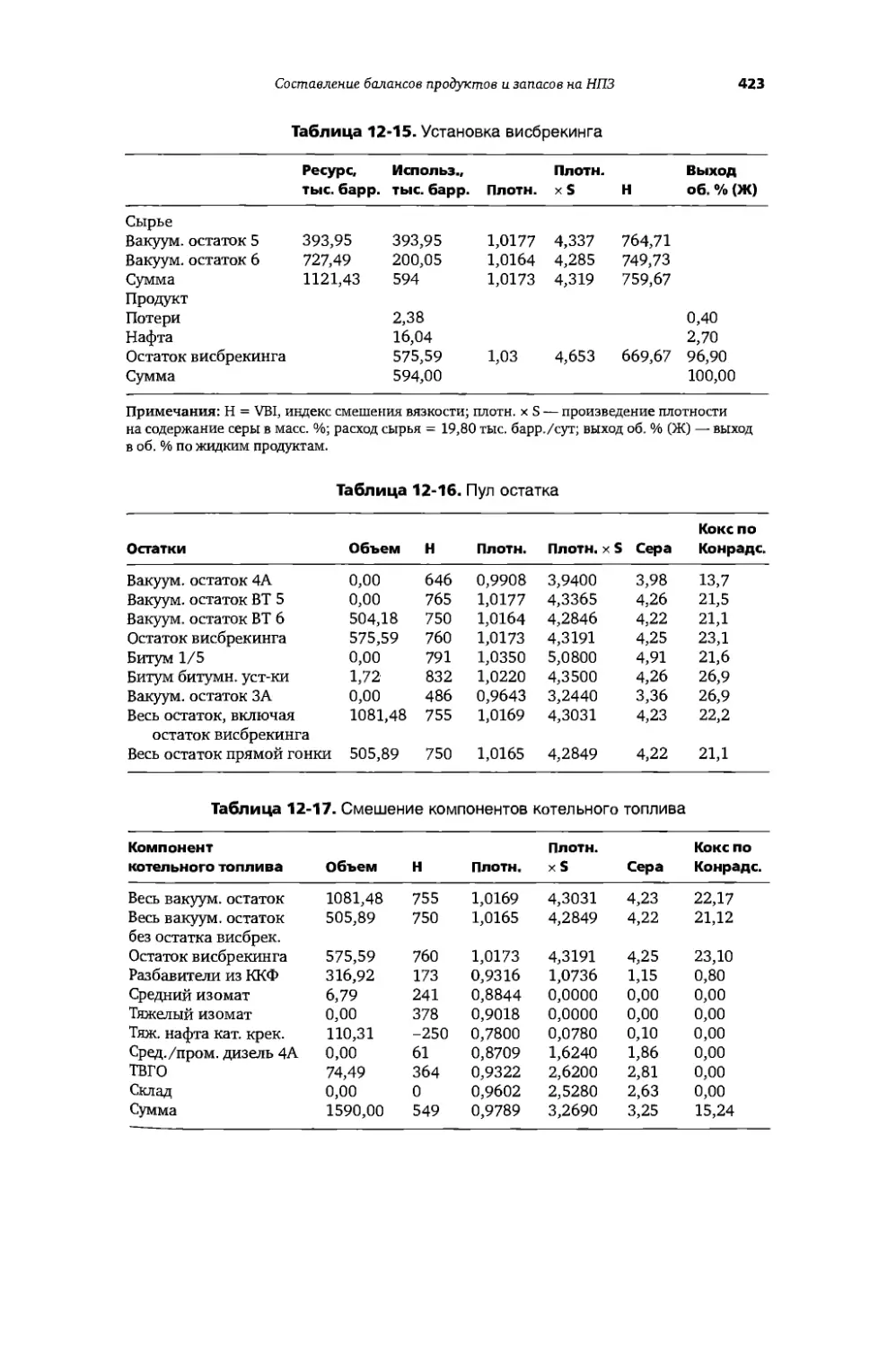

p (j*! an imprint of Butterworth-Heinemann

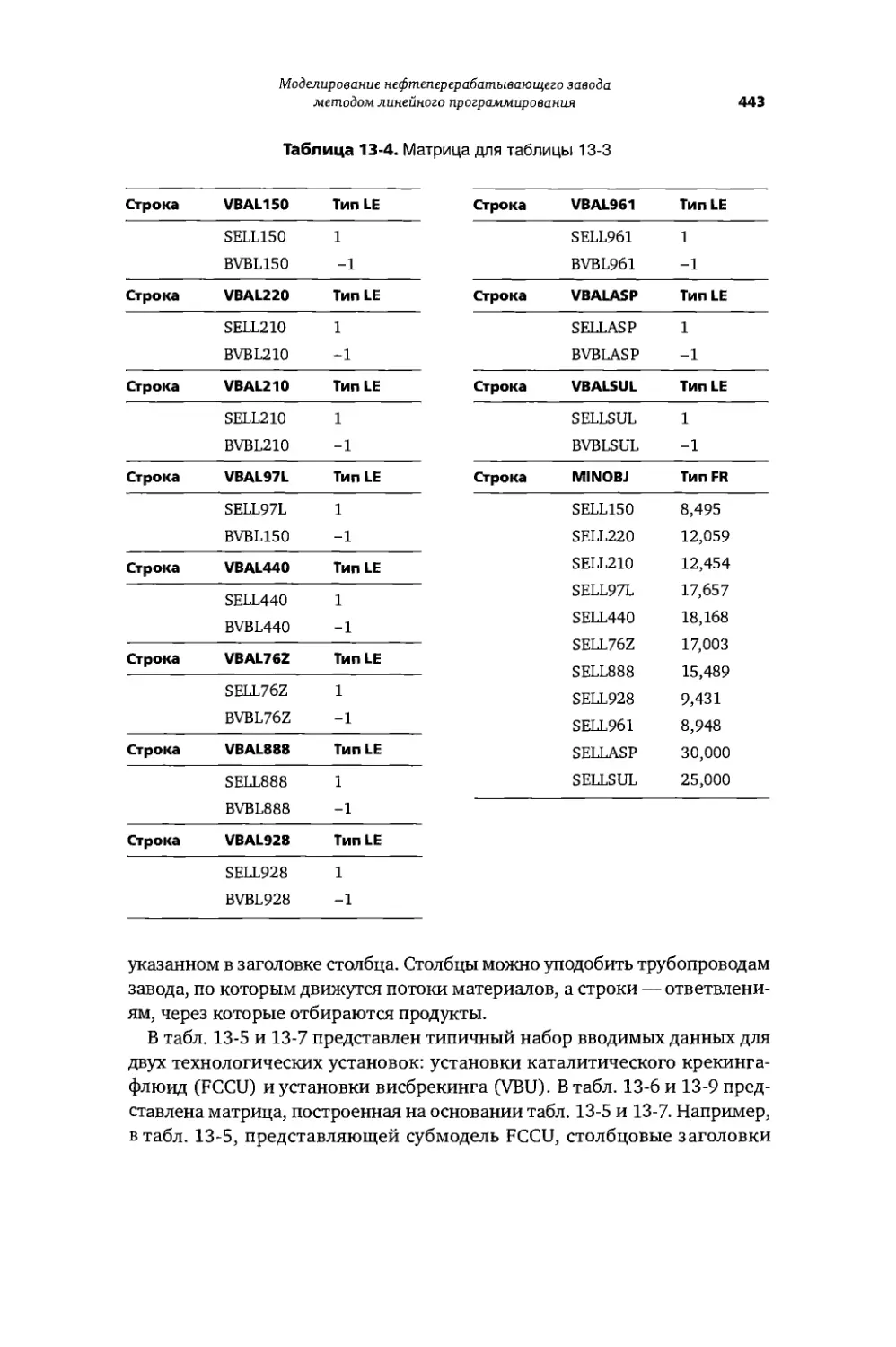

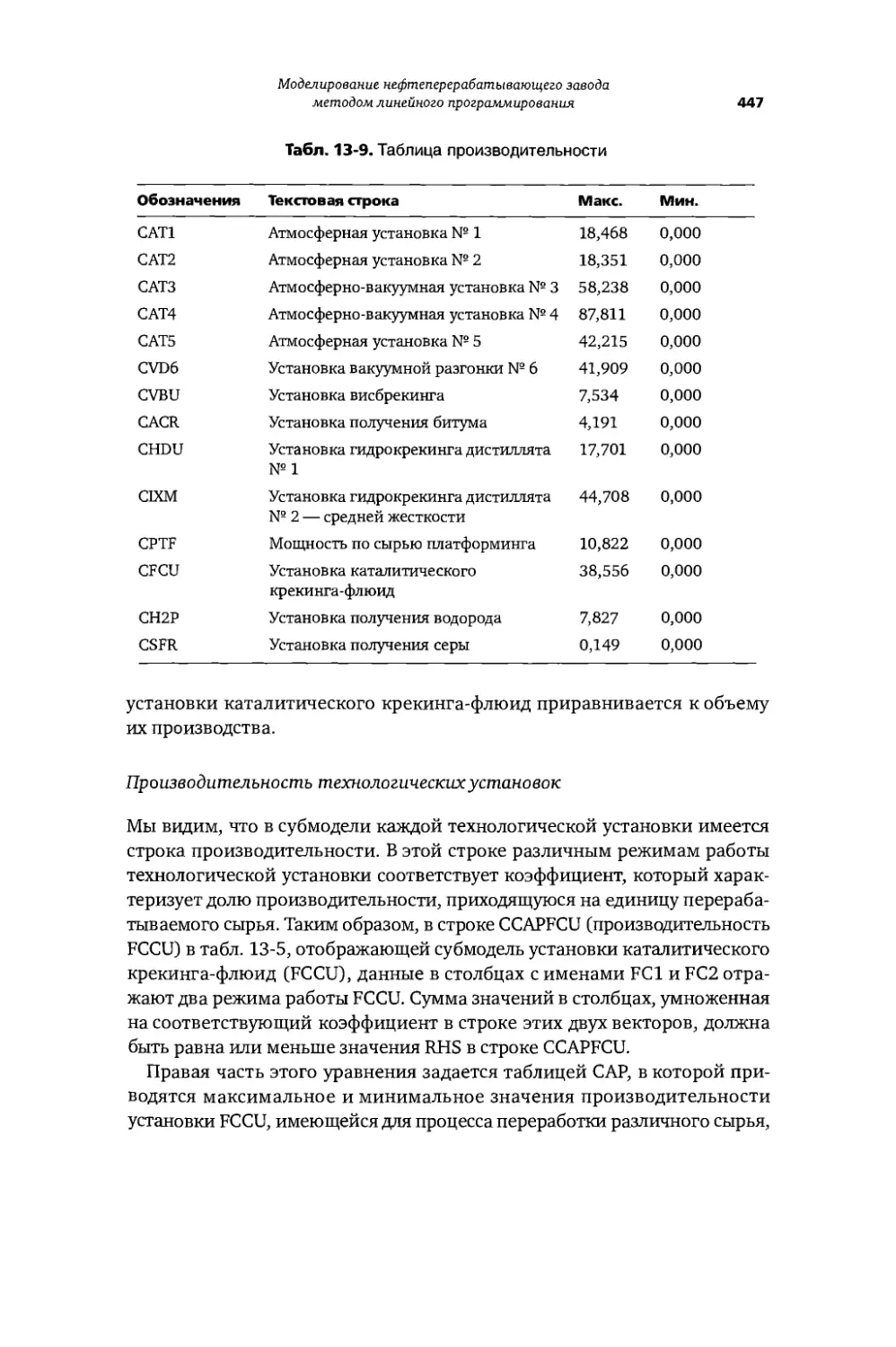

Amsterdam Boston London New York Oxford Paris

San Diego San Francisco Singapore Sydney Tokyo

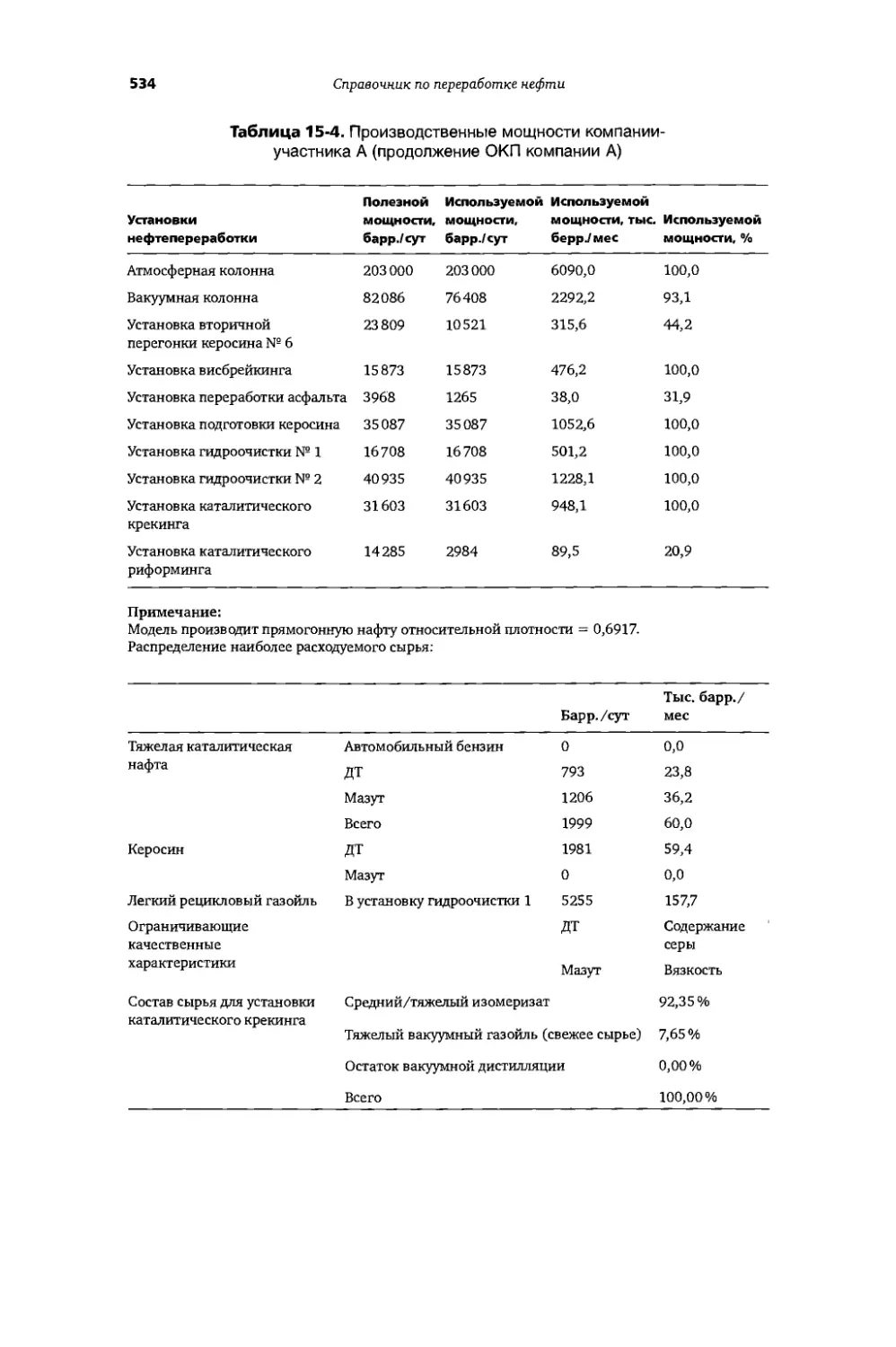

Серия «Промышленный инжиниринг»

Суриндер Паркаш

СПРАВОЧНИК

ПО ПЕРЕРАБОТКЕ

НЕФТИ

Перевод с английского

Фалькович М. И.

Под редакцией Беляева И. А., Лындина В. Н.

Москва

ООО «Премиум Инжиниринг»

2012

PREMIUM

ENGINEERING

УДК 665.6(035)

ББК 35.514я2

Это издание опубликовано по соглашению с Elsevier INC.

и Technopress Ltd.

Паркаш Суриндер

П18 Справочник по переработке нефти / Перевод с английского.

— М.: ООО «Премиум Инжиниринг», 2012. — 776 с., ил. —

(Промышленный инжиниринг).

Авторы представили типовые нефтезаводские процессы с описани-

ем технологических схем, химизма происходящих превращений,

рабочих условий, выходов и энергозатрат. Описаны операции, вы-

полняемые на общезаводских сооружениях НПЗ: хранение и ком-

паундирование нефтепродуктов, планирование складских запасов

НПЗ, способы ценообразования нефтей, нефтепродуктов и проме-

жуточных компонентов, системы пара и топлива на НПЗ, очистка

питательной воды для паровых котлов НПЗ, очистка сточных вод.

This edition of Refining Processes Handbook by Surinder Parkash, Ph. D. is published by ar-

rangement with Elsevier INC of 30 Corporate Drive, Suite 400, Burlington MA 01803 USA.

The right of S. Parkash to be identified as author of this work has been asserted in ac-

cordance with the Copyright, Designs and Patent Act 1988.

This translation has been undertaken by Technopress Ltd.

Все права защищены. Никакая часть данной книги не может быть воспроизведена

в какой бы то ни было форме без письменного разрешения владельцев авторских прав.

ISBN 978-0-7506-7721-9 (англ.)

ISBN 978-5-903363-22-3

© Elsevier INC., 2003. All rights reserved

© Technopress Ltd, 2012

© ООО «Премиум Инжиниринг», 2012

Посвящается моей жене

Рите

Оглавление

Предисловие...........................................XIII

Разбивка по главам......................................XV

1. Перегонка на НПЗ.........................................1

Параметры процесса.......................................2

Технологический расчет колонны перегонки нефти...........6

Определение характеристик фракционирования на установке ... 12

Общие свойства нефтяных фракций.........................15

Установка атмосферной перегонки.........................20

Установка вакуумной перегонки...........................22

Обессоливание нефти.....................................23

Список использованной литературы........................30

2. Гидроочистка дистиллятов................................31

Процесс гидрообессеривания нафты........................36

Гидроочистка керосина.................................. 40

Гидрообессеривание газойля..............................45

Обессеривание атмосферного остатка......................53

Список использованной литературы........................65

3. Процессы гидрокрекинга..................................67

Реакции гидрокрекинга...................................67

Схема процесса..........................................72

Технологическая схема процесса..........................74

Рабочие условия....................................... 81

Сульфидирование катализатора и пуск установки...........93

Порядок останова....................................... 96

Регенерация катализатора................................99

Легкий гидрокрекинг....................................102

Гидрокрекинг остаточного сырья.........................102

VII

VIII

Справочник по переработке нефти

4. Процессы выработки бензина............................117

Каталитический риформинг..............................117

Каталитический крекинг в «кипящем» слое...............122

Алкилирование.........................................135

Изомеризация парафинов нормального строения Cs/Ce......144

Метилтретичнобутиловый эфир...........................152

5. Получение и выделение водорода........................163

Обессеривание природного газа.........................163

Паровая конверсия.....................................164

Конверсия оксида углерода............................ 166

Очистка от диоксида углерода..........................168

Метанирование.........................................170

Короткоцикловая адсорбция.............................170

Процесс неполного окисления...........................174

Выделение водорода....................................180

Сп исок использованной литературы....................186

6. Переработка остаточного сырья.........................187

Замедленное коксование................................187

Висбрекинг............................................201

Деасфальтизация растворителями........................209

Получение битума окислением...........................214

Список использованной литературы......................220

7. Процессы очистки......................................221

Общие принципы........................................221

Легкий бензин с установки ККФ.........................222

Очистка реактивного топлива от меркаптанов............225

Список использованной литературы......................231

8. Получение серы и способы сокращения выбросов..........233

Выделение серы из кислого газа........................234

Очистка хвостового газа процесса Клауса...............235

Обессеривание дымовых газов.......................... 242

Очистка амином........................................249

9. Системы водопользования и водоотведения на НПЗ.........257

Система водяного охлаждения...........................258

Системы охлаждения морской воды.......................260

Градирни..............................................261

Оглавление

IX

Система питательной воды для паровых котлов...........263

Система технической воды..............................267

Очистка замасленной воды..............................273

Система влажного некондиционного масла................276

Очистка бытовых сточных вод...........................277

Очистка кислой воды...................................279

Список использованной литературы......................284

10. Общезаводские производственные объекты и службы

инженерного обеспечения нефтеперерабатывающего завода.. 285

Товарно-сырьевая база нефтеперерабатывающего завода...285

Отгрузочные терминалы и подводные трубопроводы........287

Определение параметров товарно-сырьевой базы НПЗ......289

Система смешения компонентов..........................295

Факельное хозяйство НПЗ...............................303

Система пароснабжения НПЗ.............................314

Система топливоснабжения НПЗ..........................322

Список использованной литературы......................326

11. Смешение компонентов продуктов.......................327

Смешение компонентов бензина по октановому числу......327

Смешение компонентов по показателю разгонки по ASTM...333

Смешение компонентов по вязкости......................345

Смешение по температуре застывания....................349

Смешение по температуре вспышки.......................350

Смешение по давлению паров по Рейду для бензинов и нафты .. 358

Смешение по анилиновой точке..........................359

Анализы нефти.........................................361

Список использованной литературы......................400

12. Составление балансов продуктов и запасов на НПЗ......401

Данные для построения модели..........................402

Порядок расчета.......................................404

Программа табличных расчетов материального баланса НПЗ... 407

Список использованной литературы......................420

13. Моделирование нефтеперерабатывающего завода

методом линейного программирования........................435

Преамбула.............................................435

Построение модели ЛП для НПЗ..........................436

Структура модели ЛП для НПЗ...........................438

X

Справочник по переработке нефти

Распространение характеристик на другие таблицы........452

Технические характеристики процесса смешения...........453

Слияние потоков (рекурсивный процесс)..................453

Дистрибутивная рекурсия................................459

Целевая функция........................................462

Этап оптимизации.......................................463

Сходимость процесса оптимизации........................463

Интерпретация решения..................................464

Программы формирования отчетов.........................466

Дельта-моделирование...................................467

Атмосферная перегонка нефти и моделирование атмосферной

перегонки нефти и вакуумной перегонки.............471

Монопродуктовая модель ЛП для смесителя................502

Список использованной литературы.......................506

14. Ценообразование нефтепродуктов........................507

Ценообразование сырой нефти на основе расчетов

и нетбэк-схем................................... 507

Ценообразование на конечные и промежуточные

нефтепродукты.....................................512

Учетные выходы нефтепродуктов..........................519

Примечания.............................................524

15. Оперативно-производственный план......................525

Оперативно-календарный план на НПЗ с несколькими

участниками.......................................531

Нефтепродукты обязательных и необязательных категорий .... 540

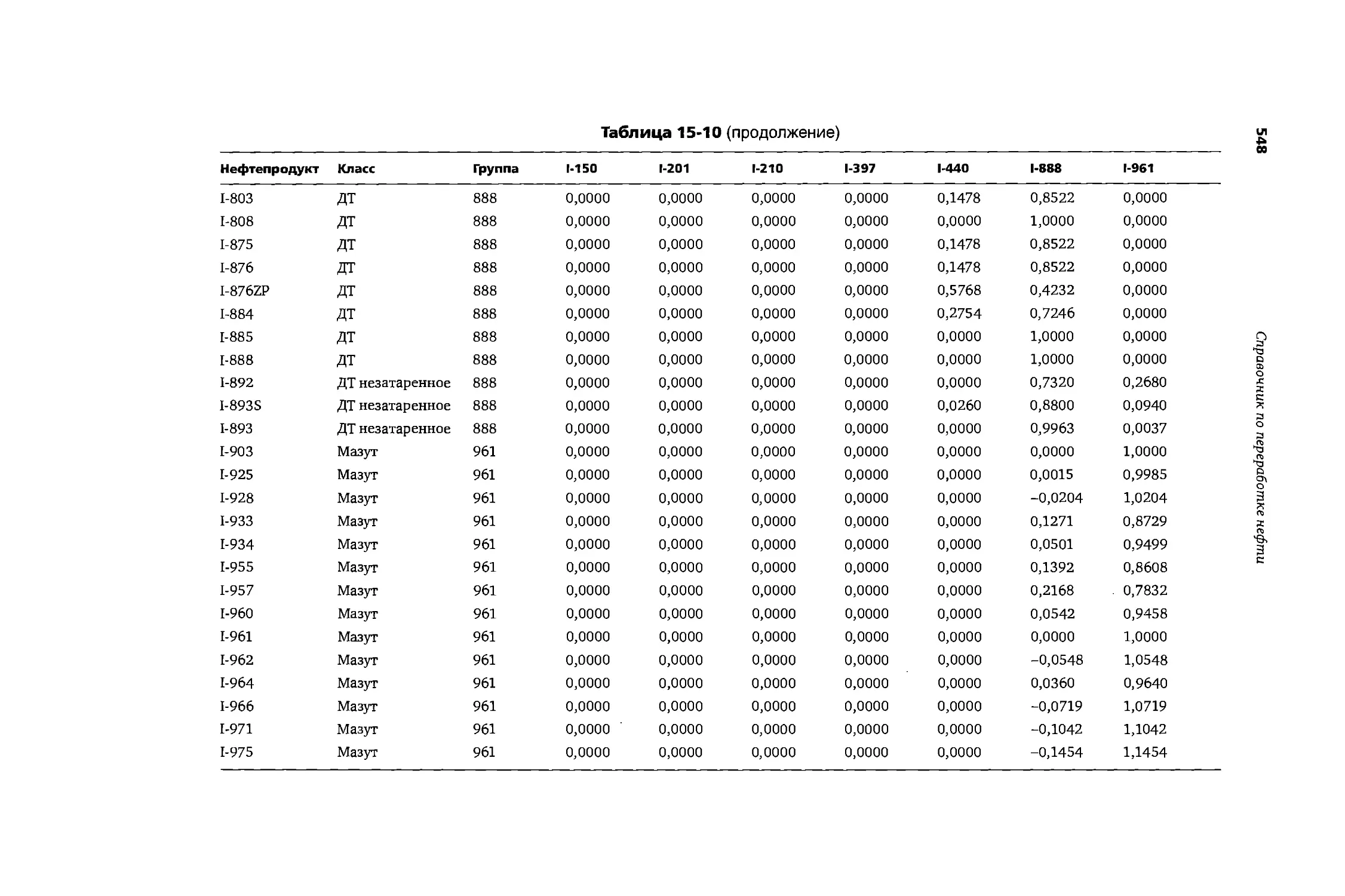

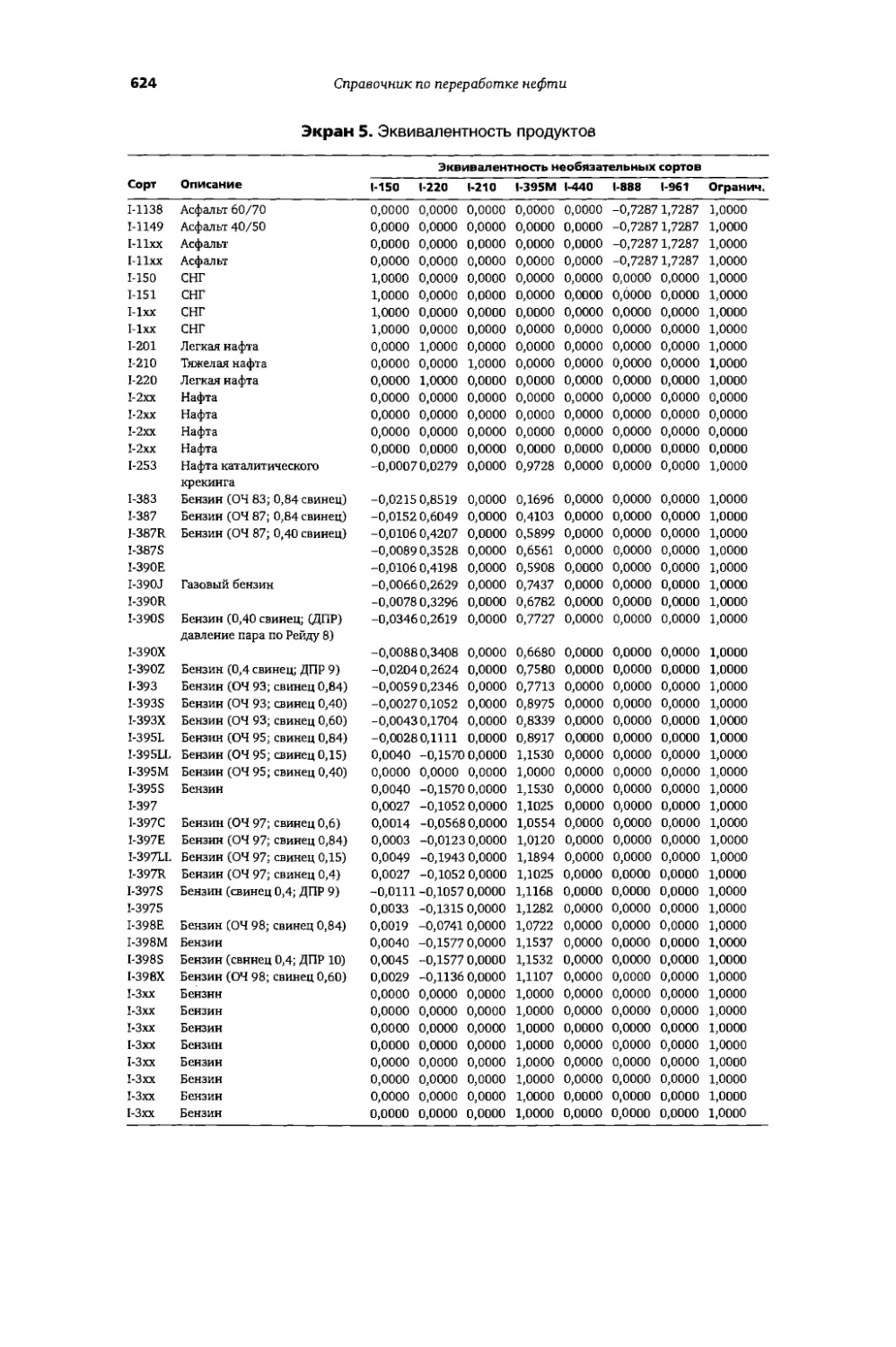

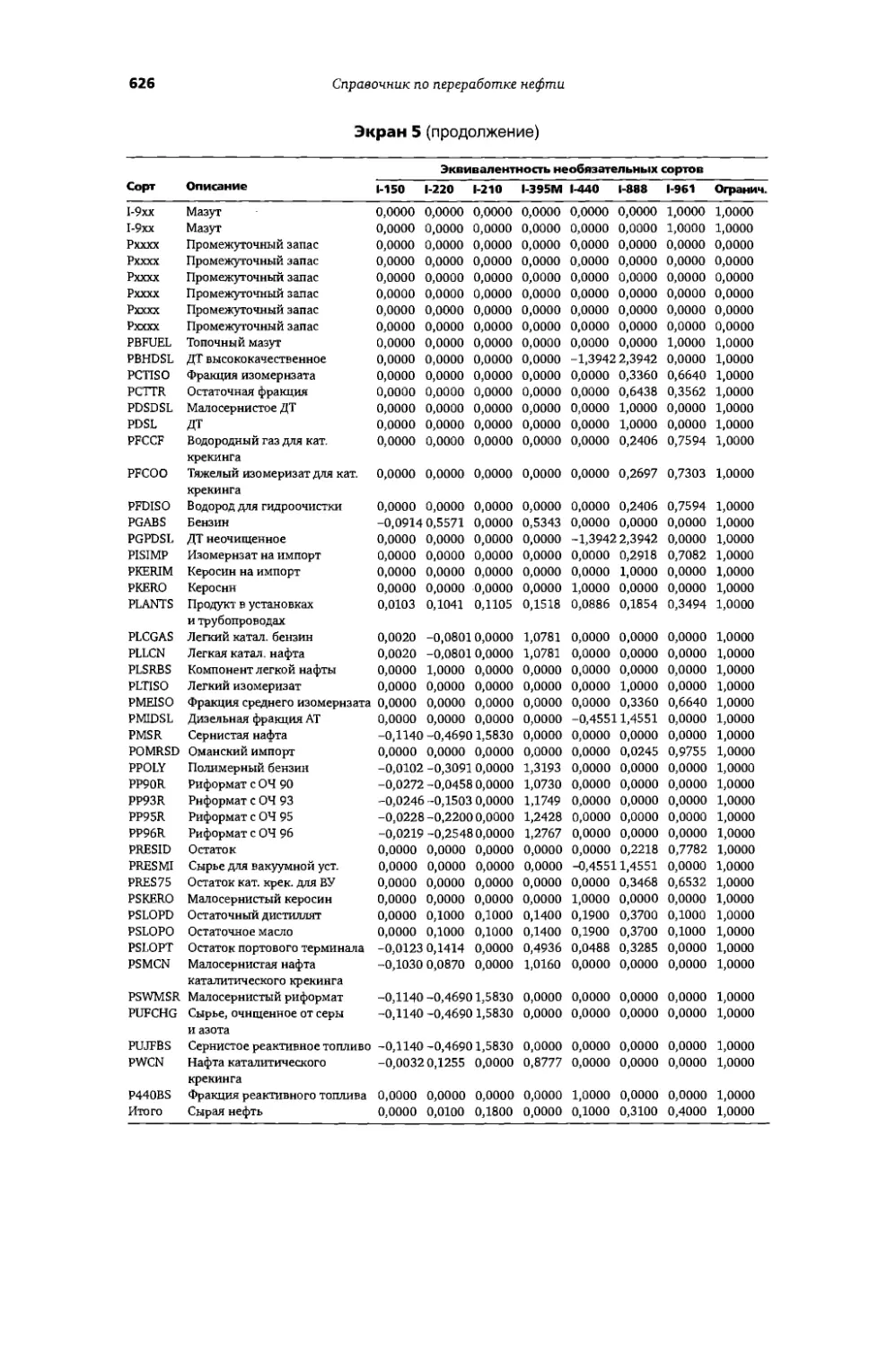

Эквивалентность нефтепродуктов.........................545

Определение эквивалентности нефтепродуктов.............546

Эквивалентность сырой нефти............................553

Эквивалентность остаточных нефтепродуктов..............554

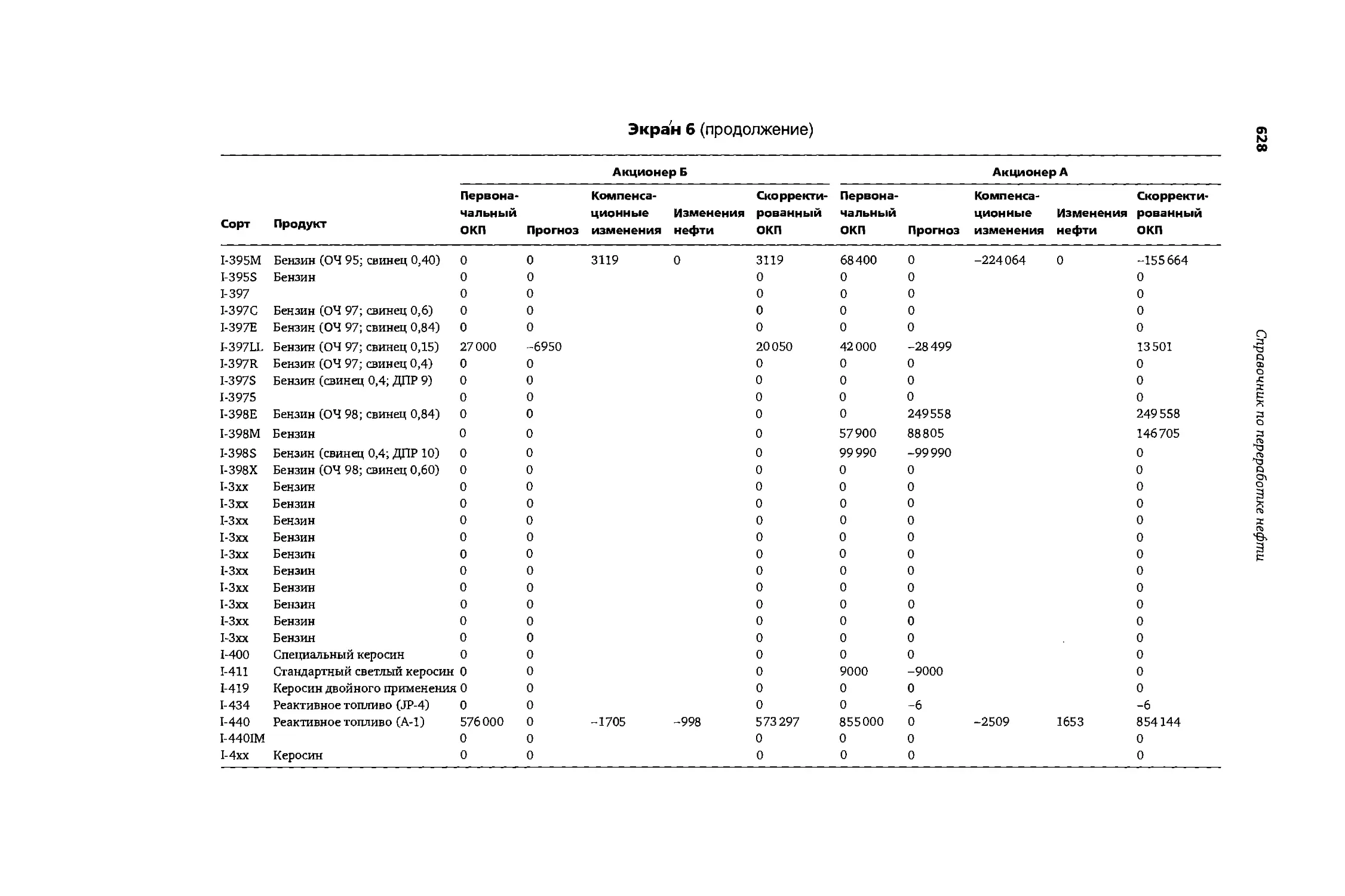

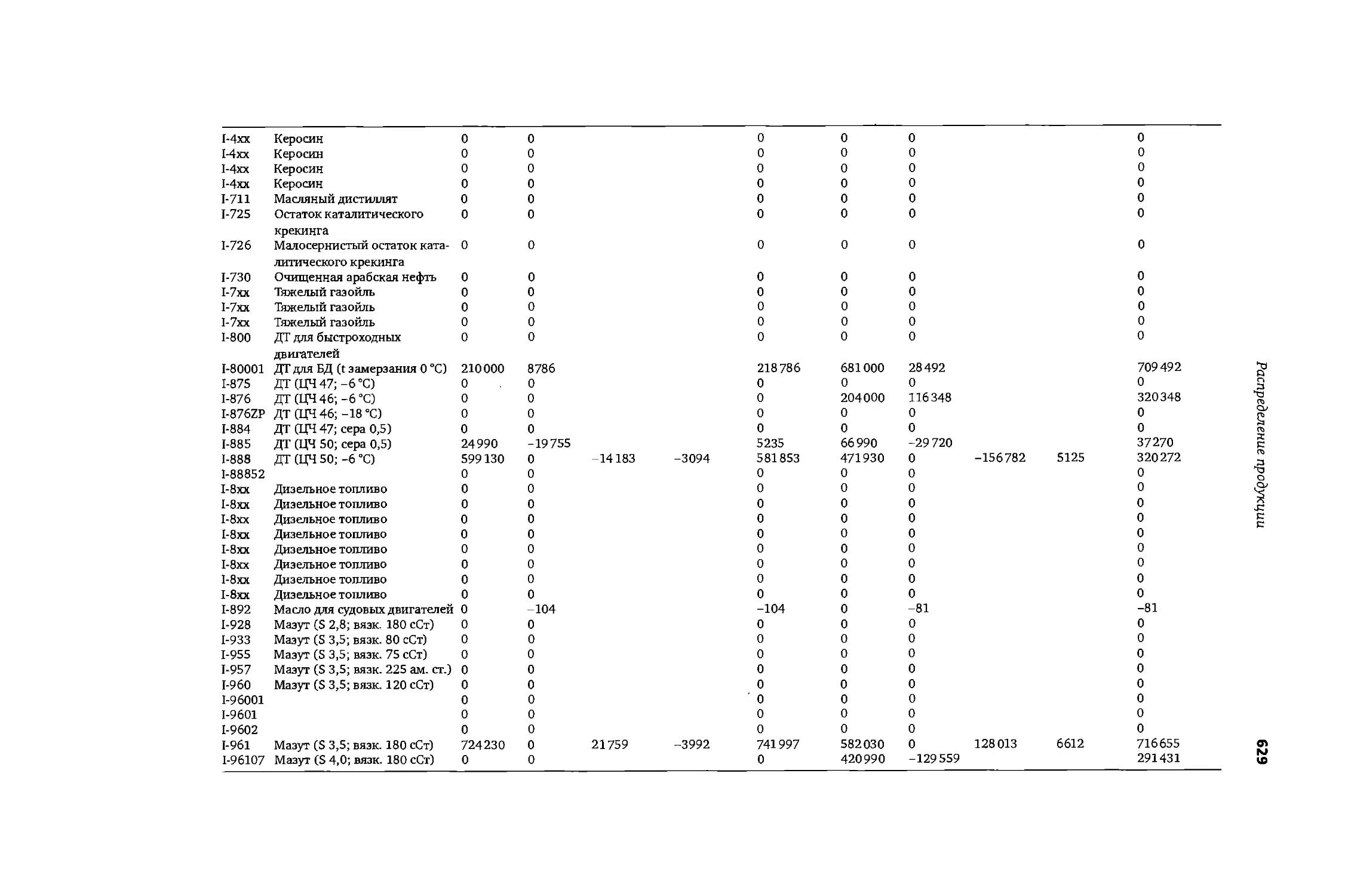

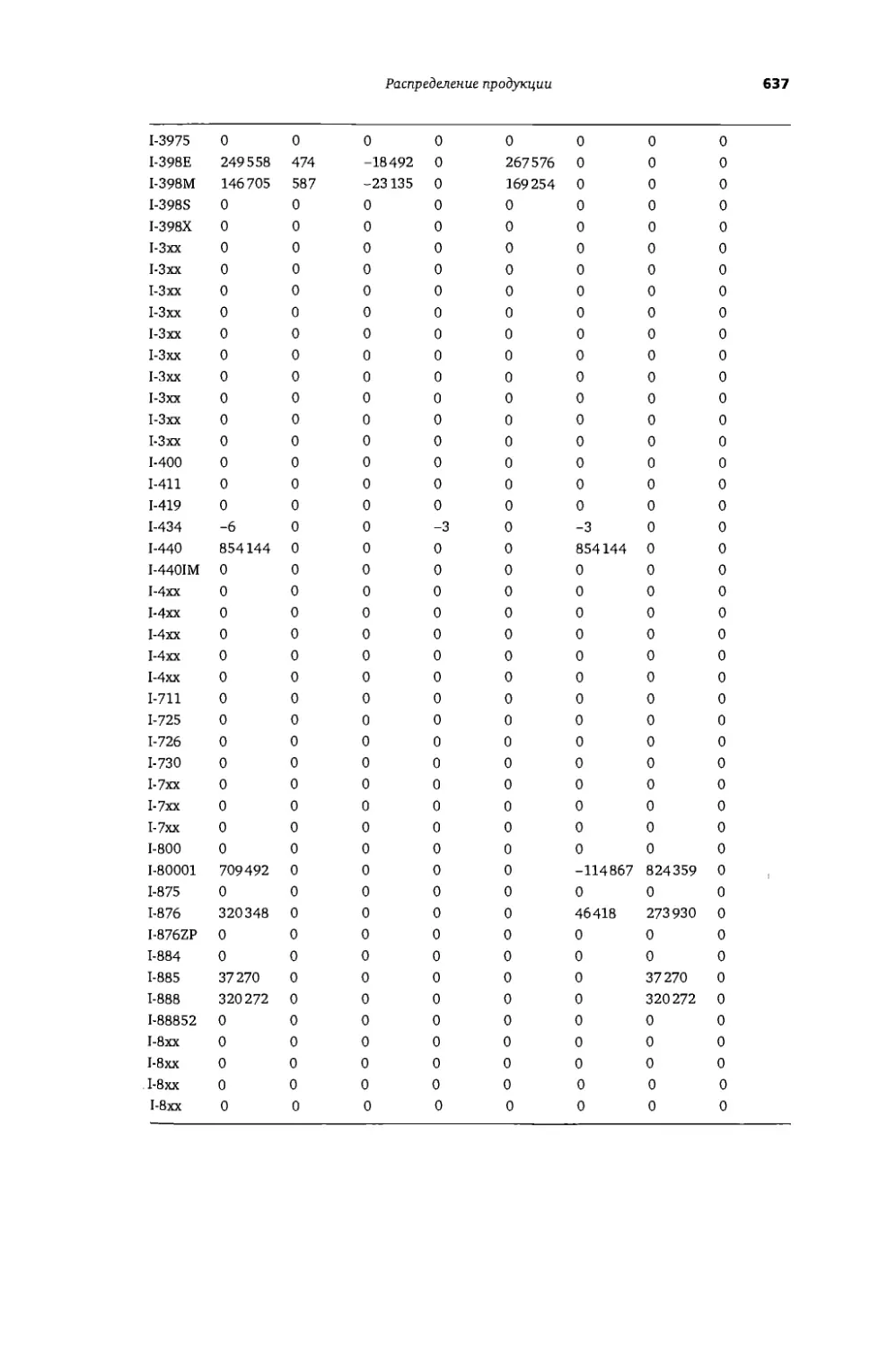

16. Распределение продукции...............................555

Входные данные.........................................556

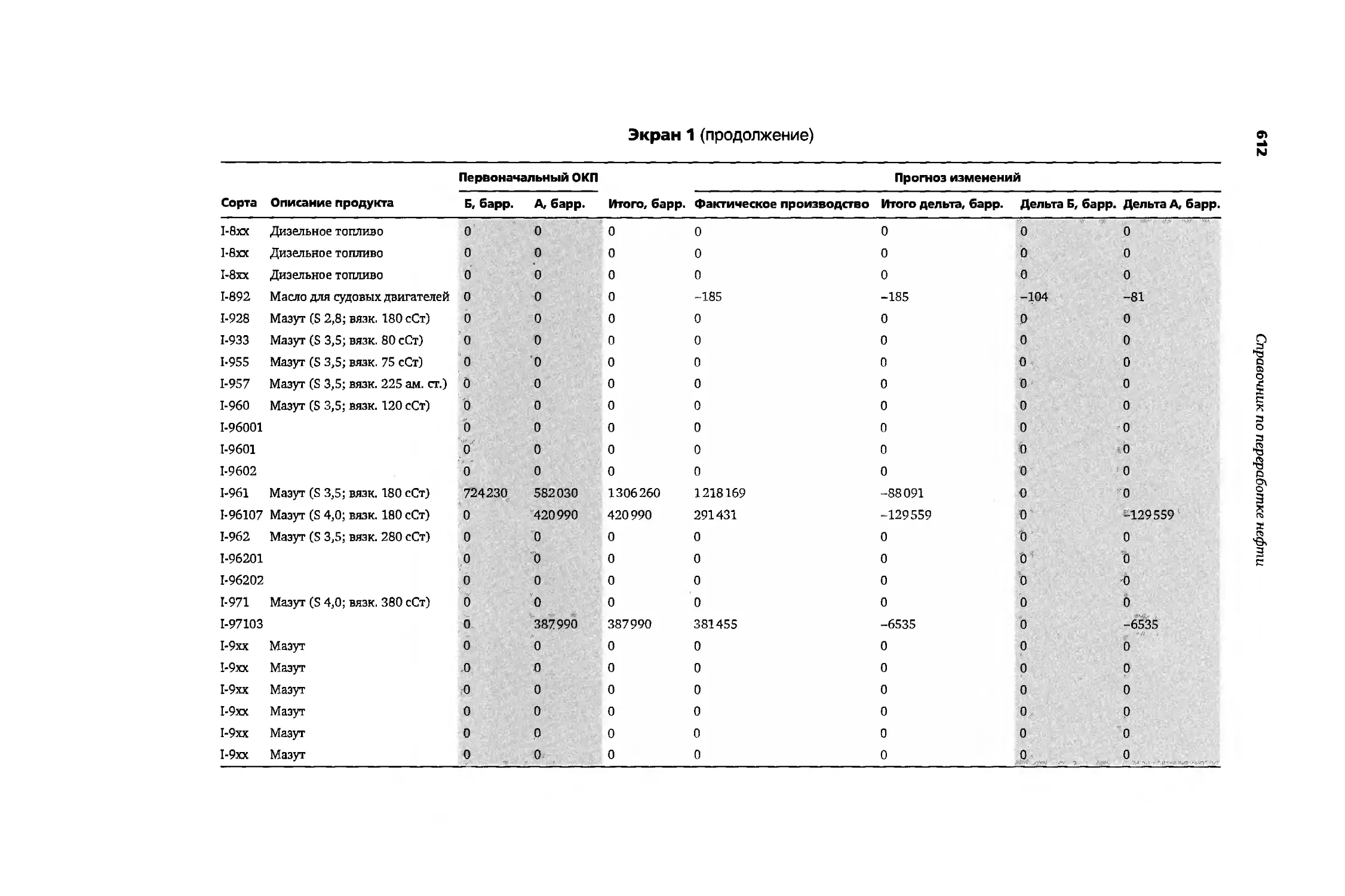

Прогноз изменений......................................556

Правила для прогнозирования изменений..................557

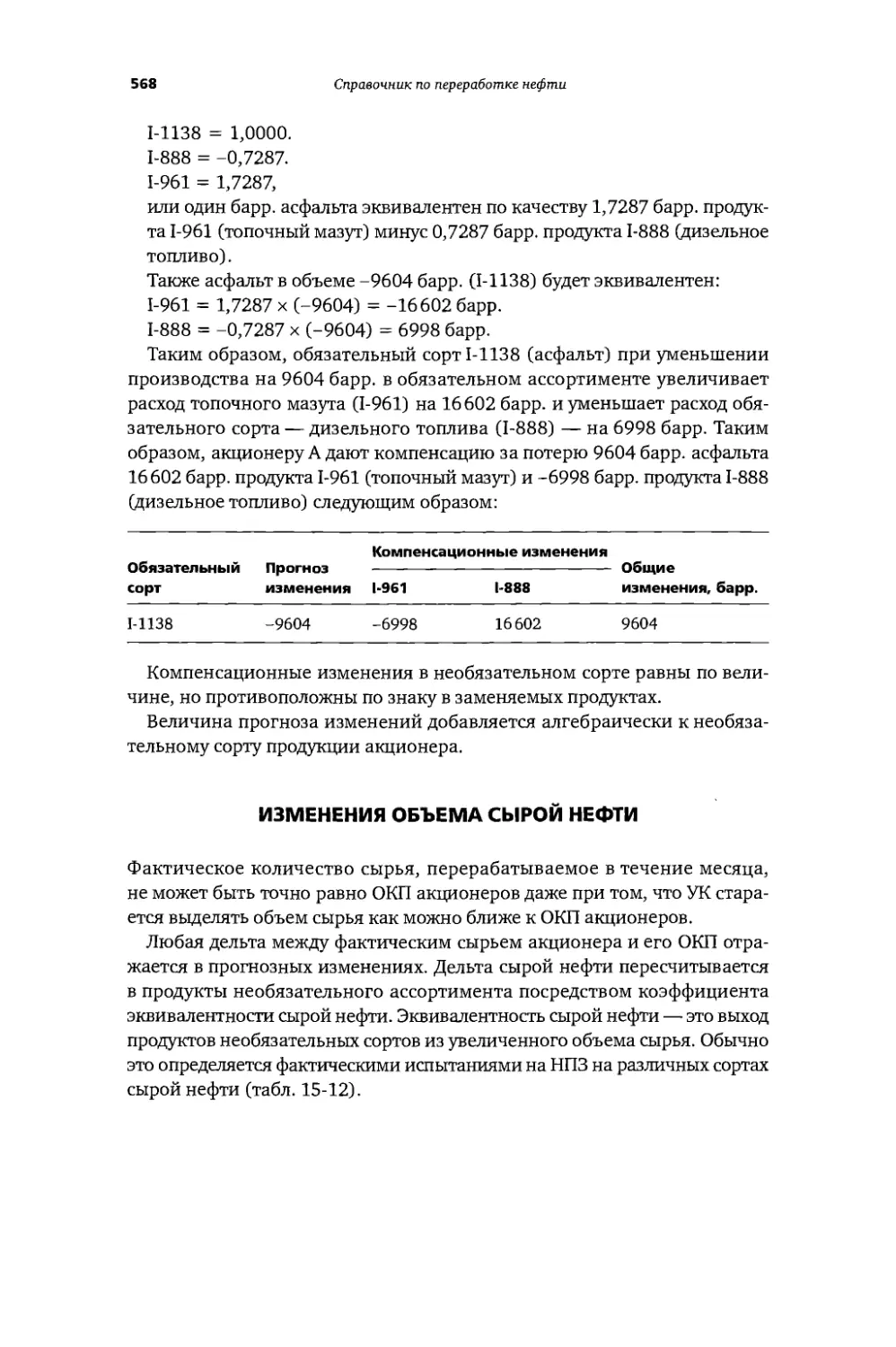

Изменения объема сырой нефти...........................568

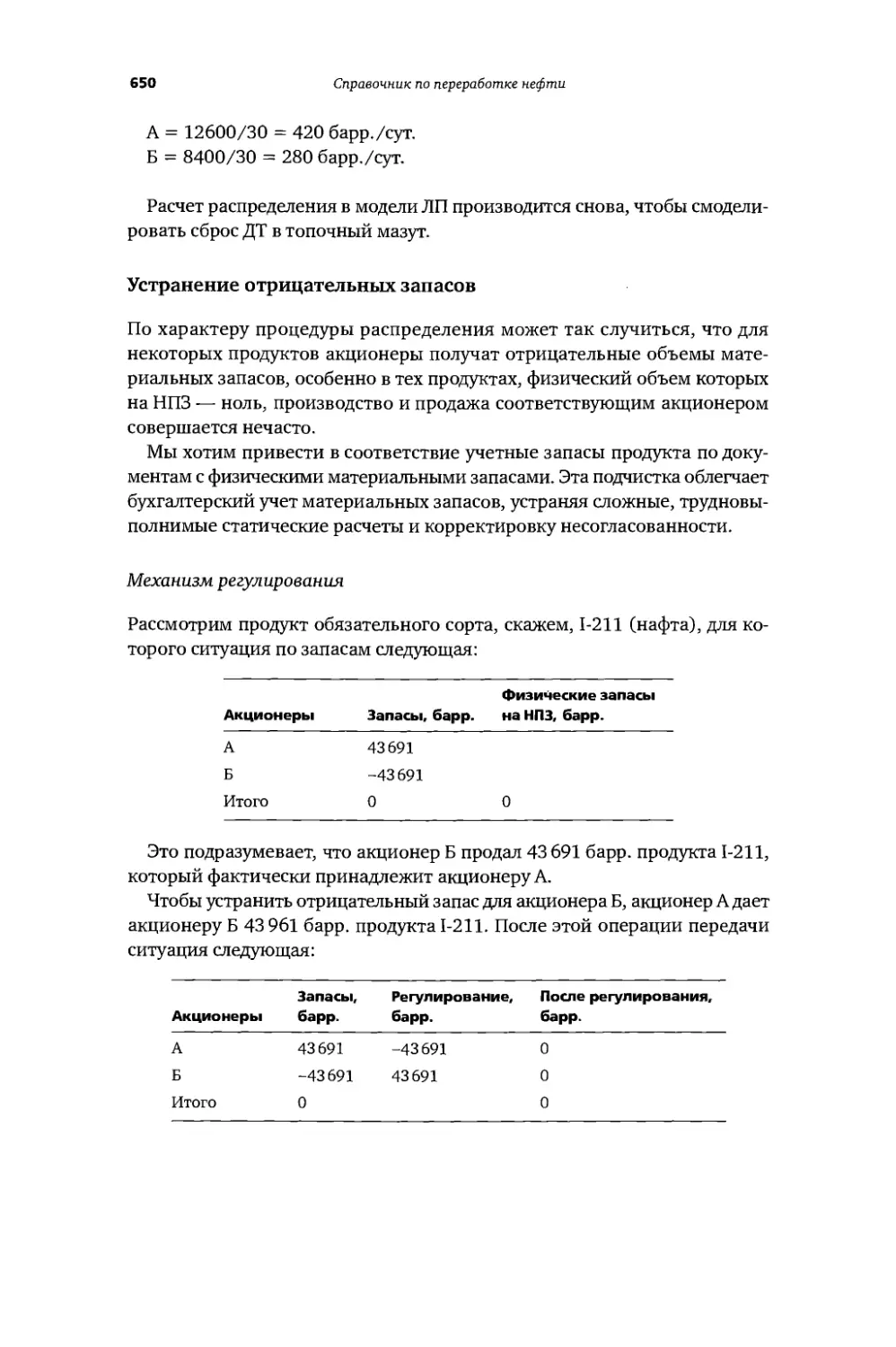

Регулирование «потерь» в ОКП...........................569

Скорректированный ОКП..................................570

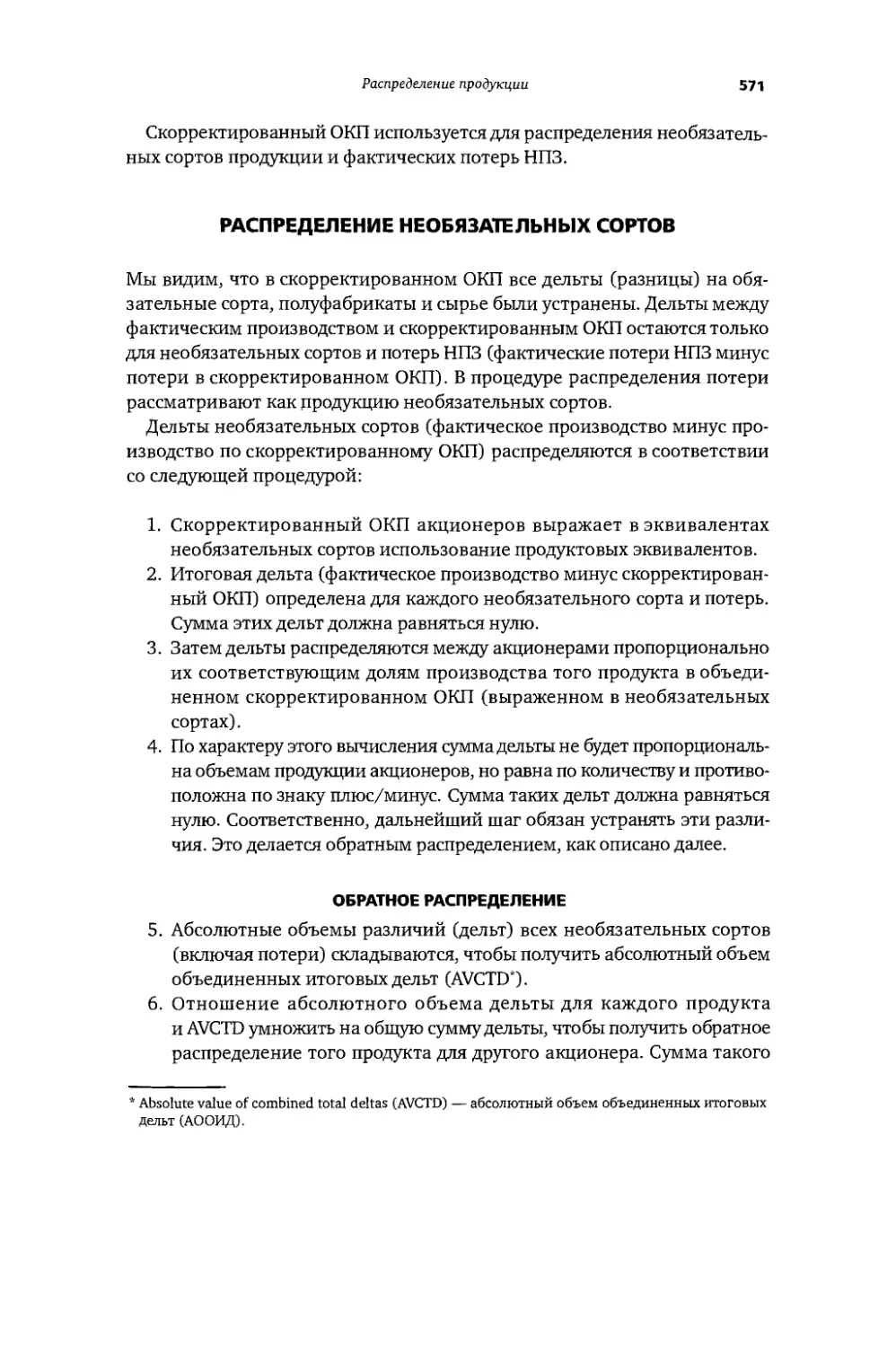

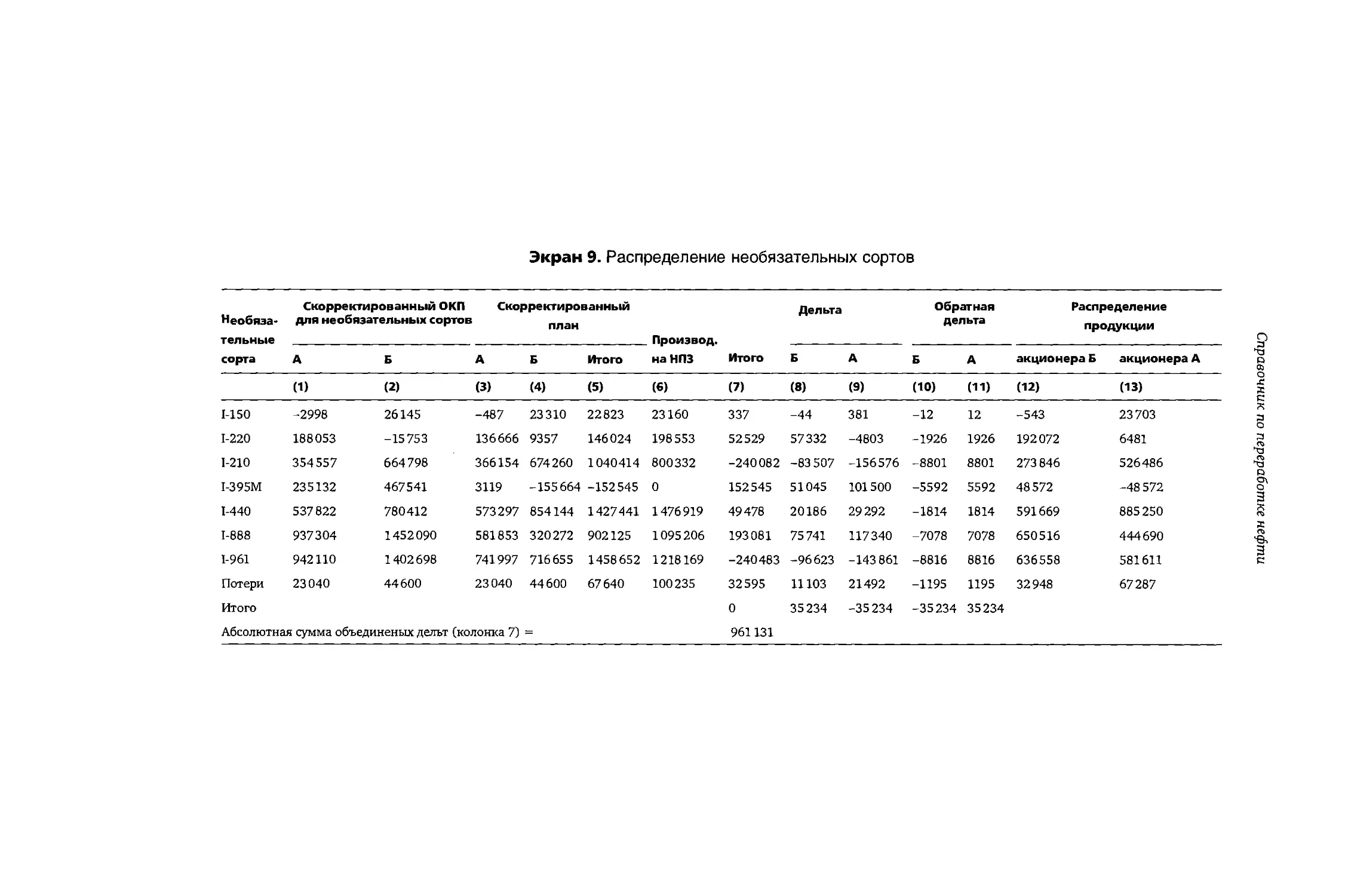

Распределение необязательных сортов....................571

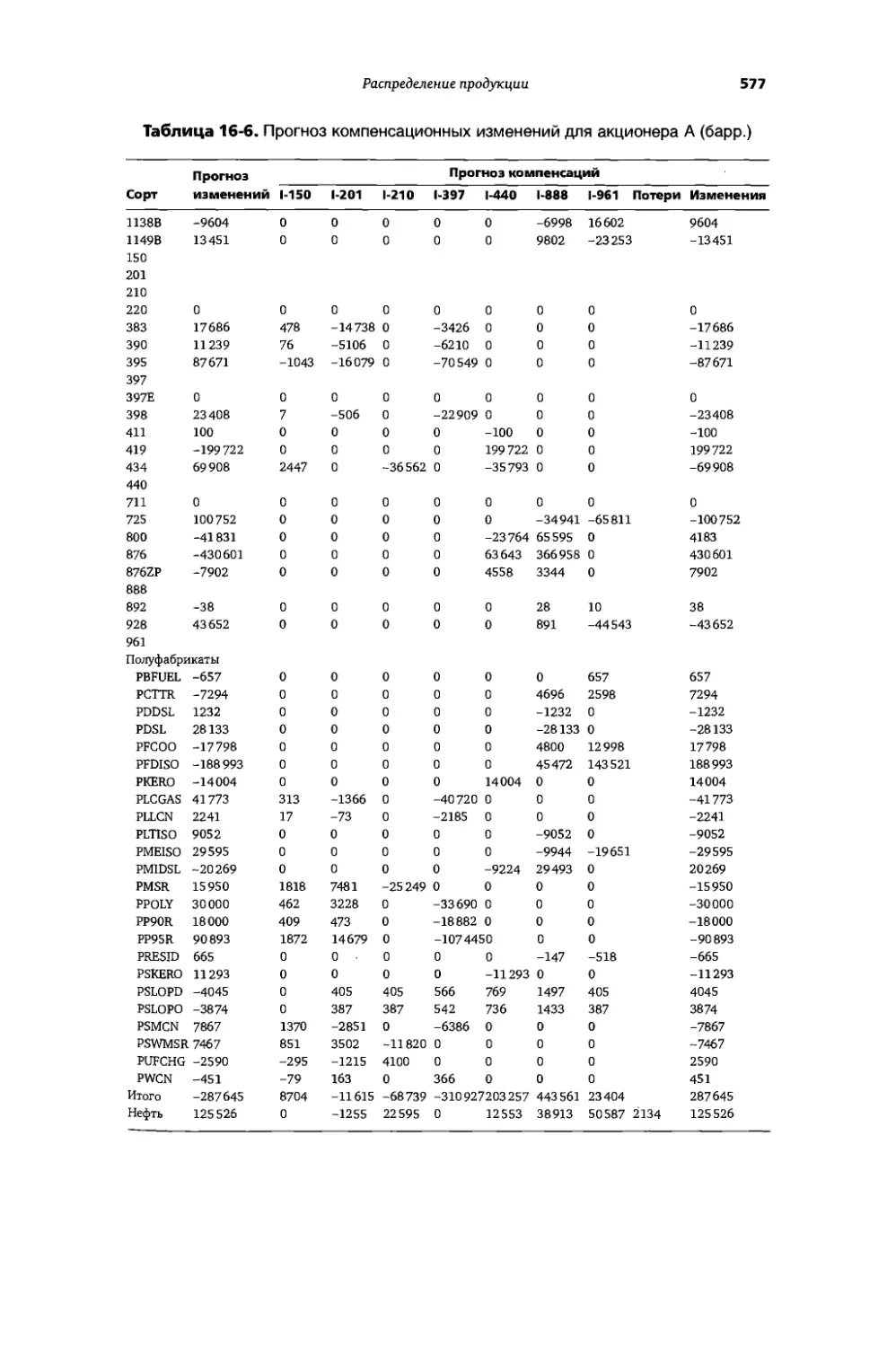

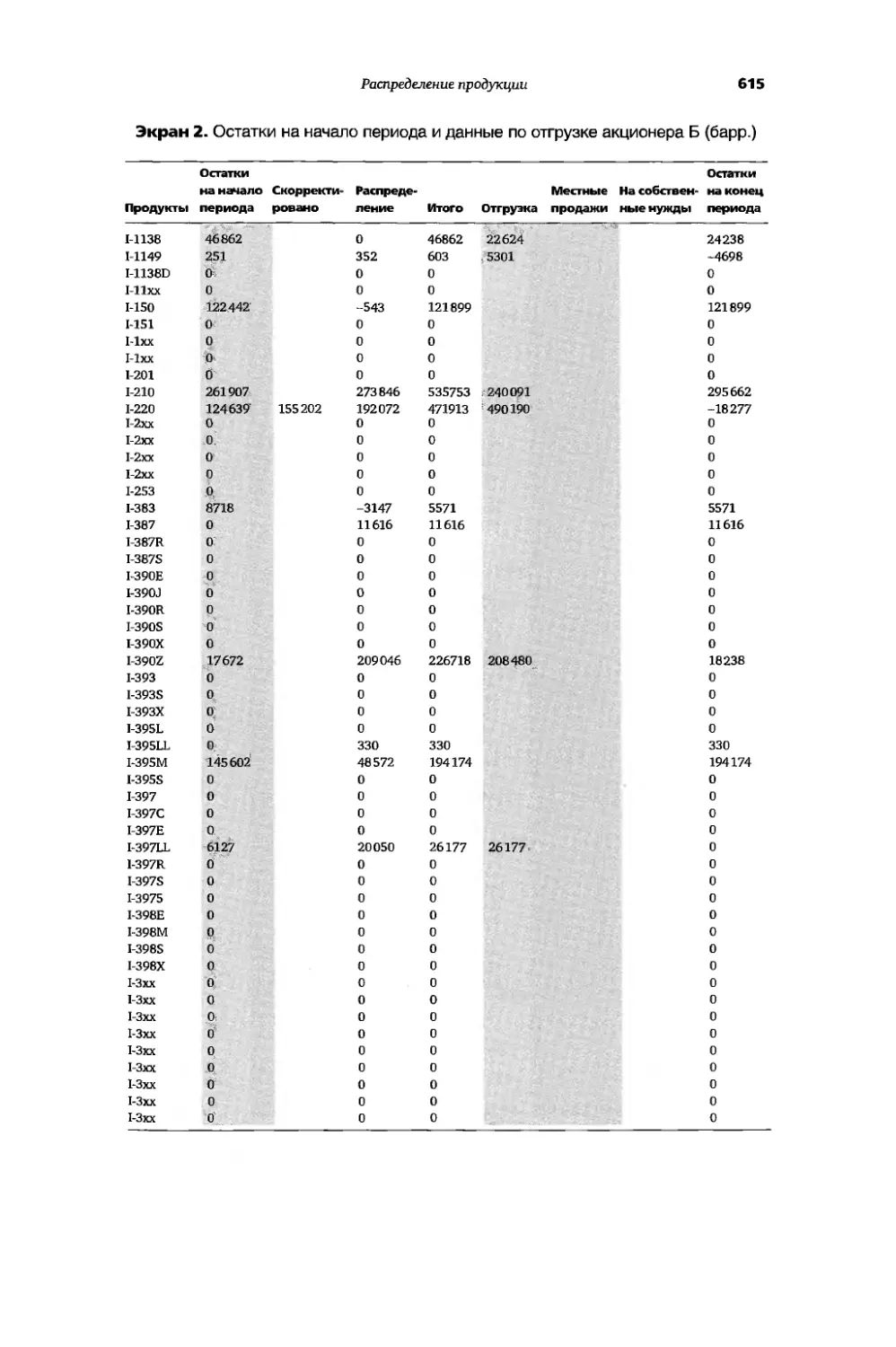

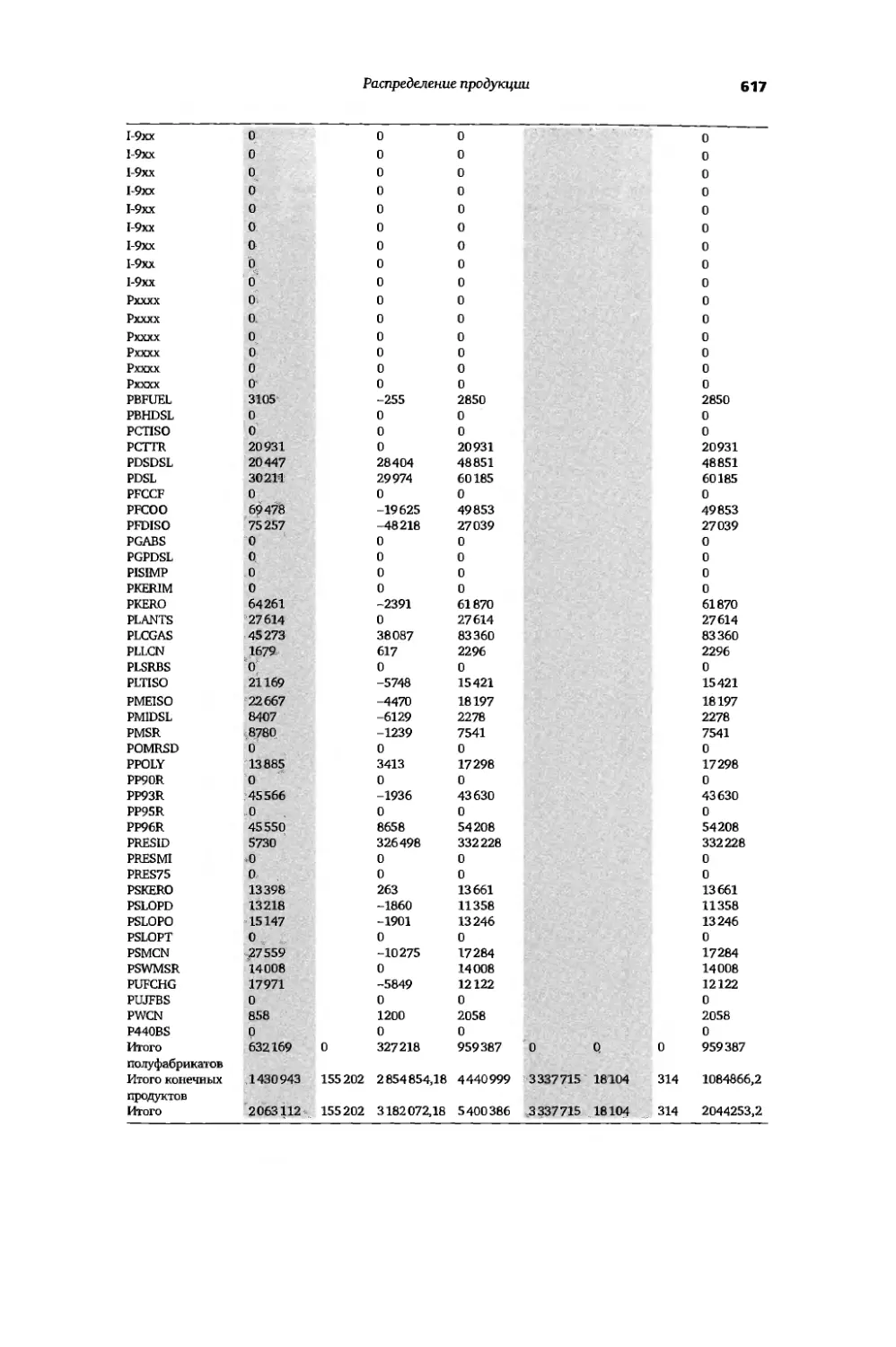

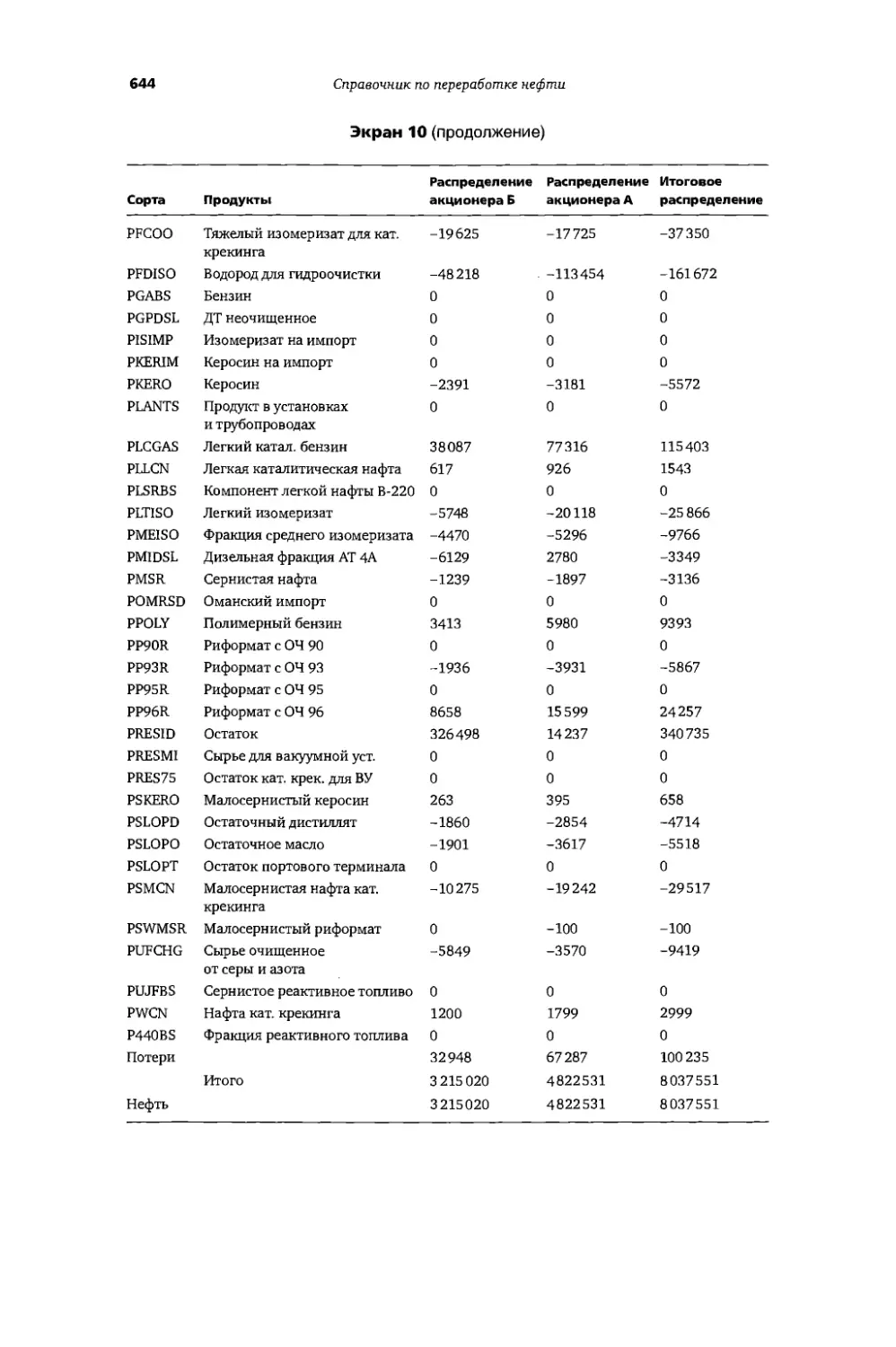

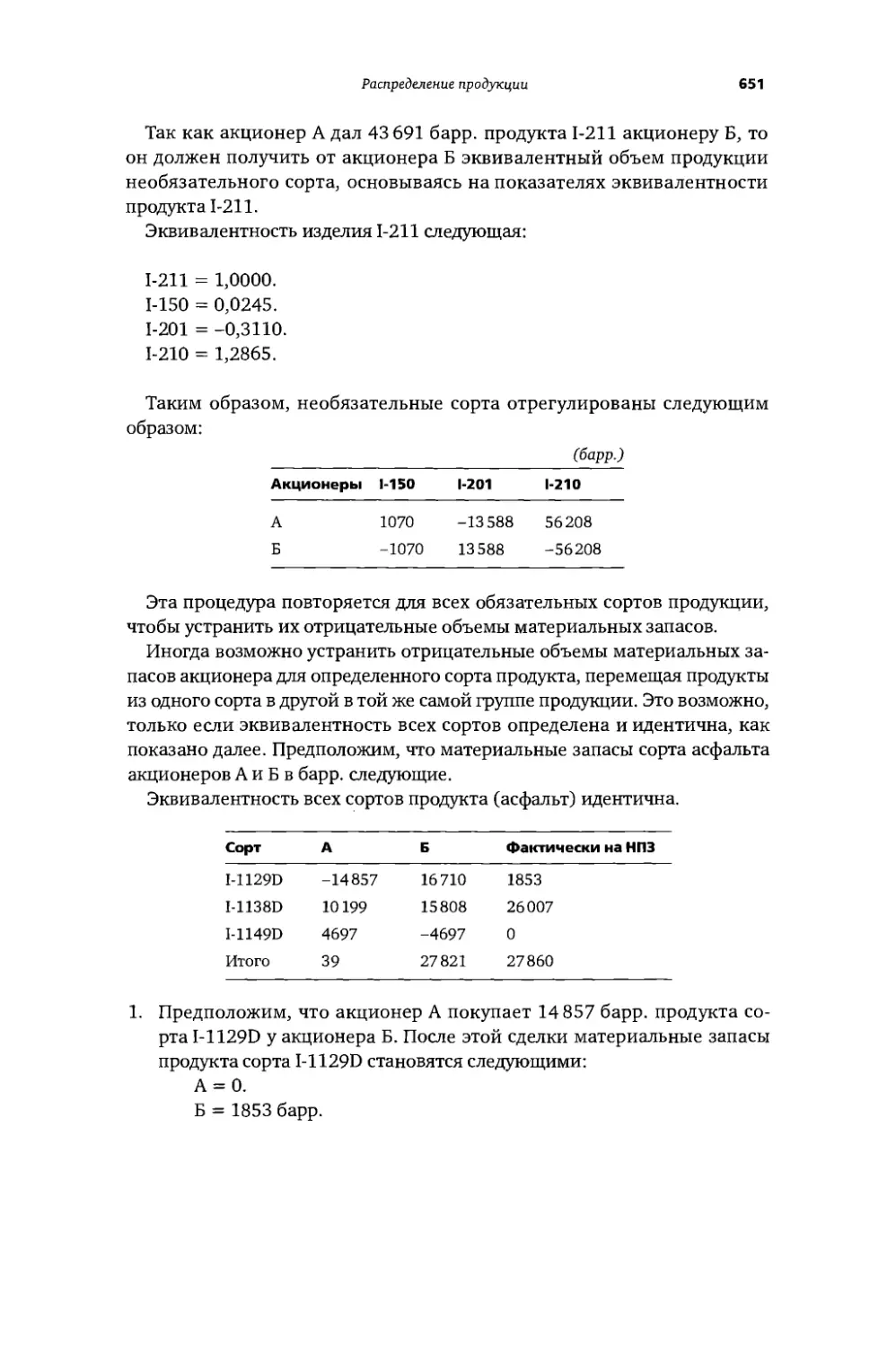

Итоговое распределение.................................576

Оглавление

XI

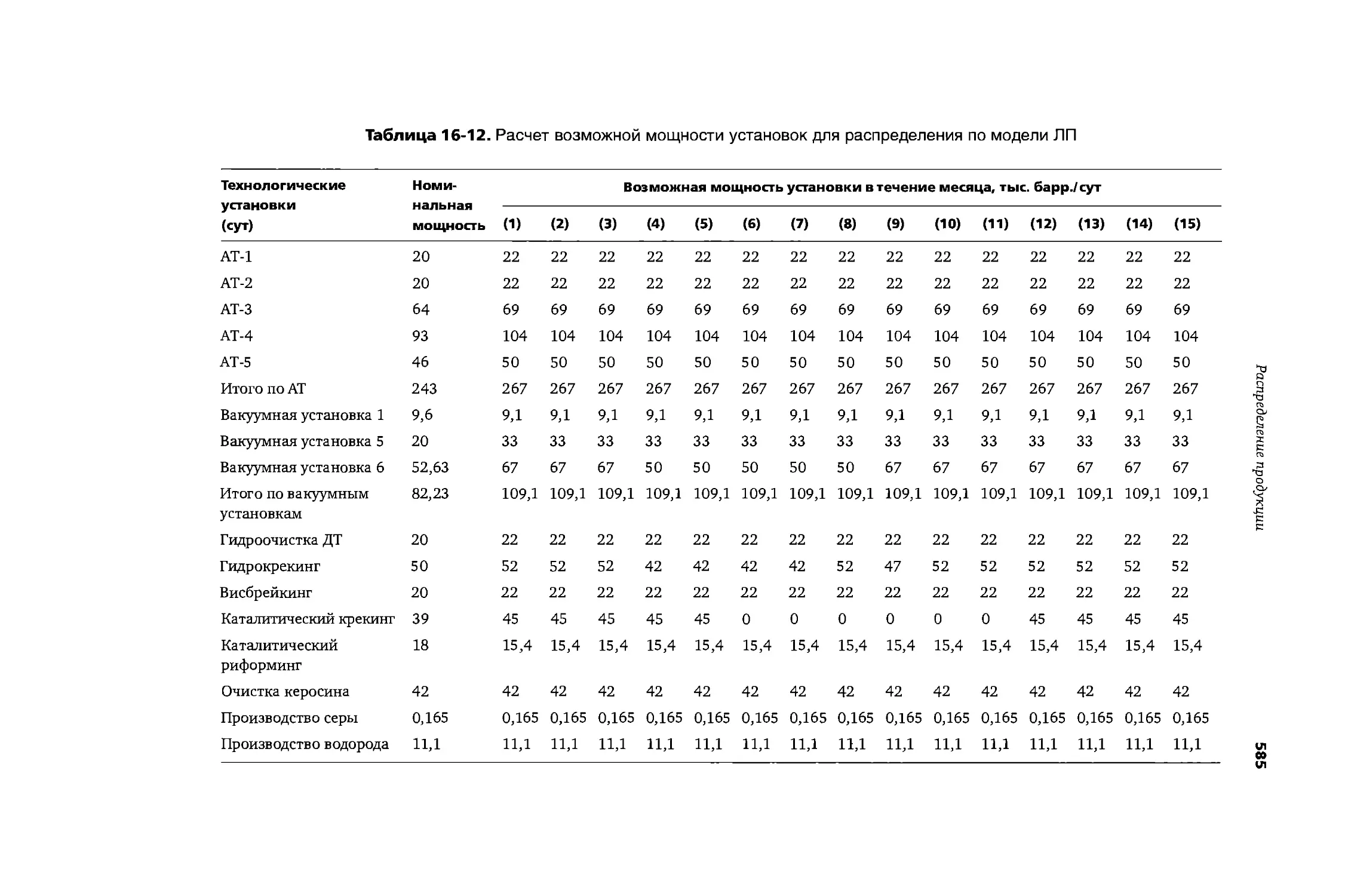

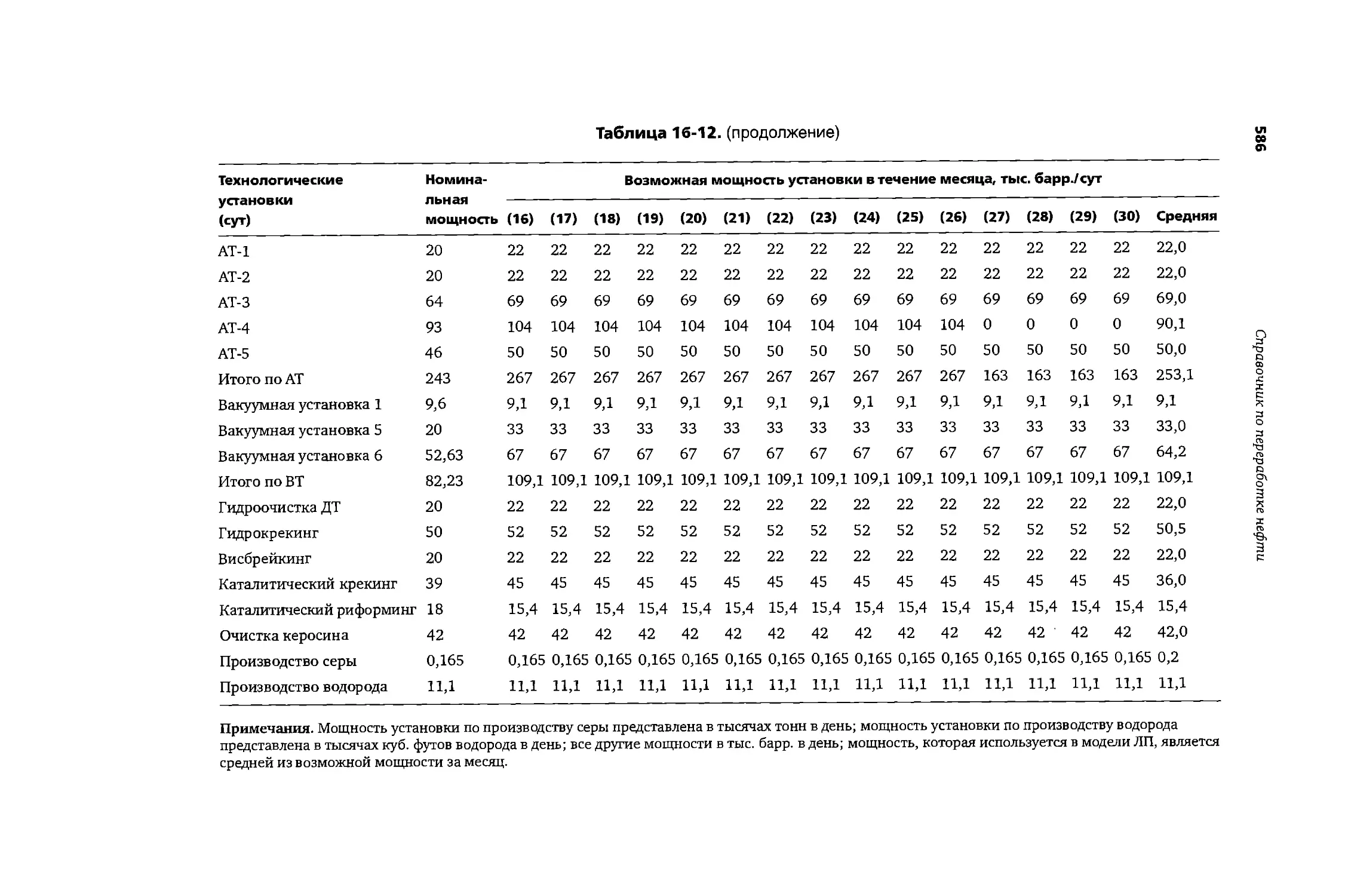

Распределение по модели ЛП............................581

Мощность технологической установки....................581

Цены на продукцию.....................................582

Первичная входная информация для модели ЛП............588

Анализ результатов расчета модели ЛП..................588

Итоговый цикл распределения...........................590

Экранная таблица распределения........................597

Проблемы распределения продукции......................606

17. Объем товарно-сырьевого парка НПЗ....................655

Оценка объема нефтехранилищ...........................655

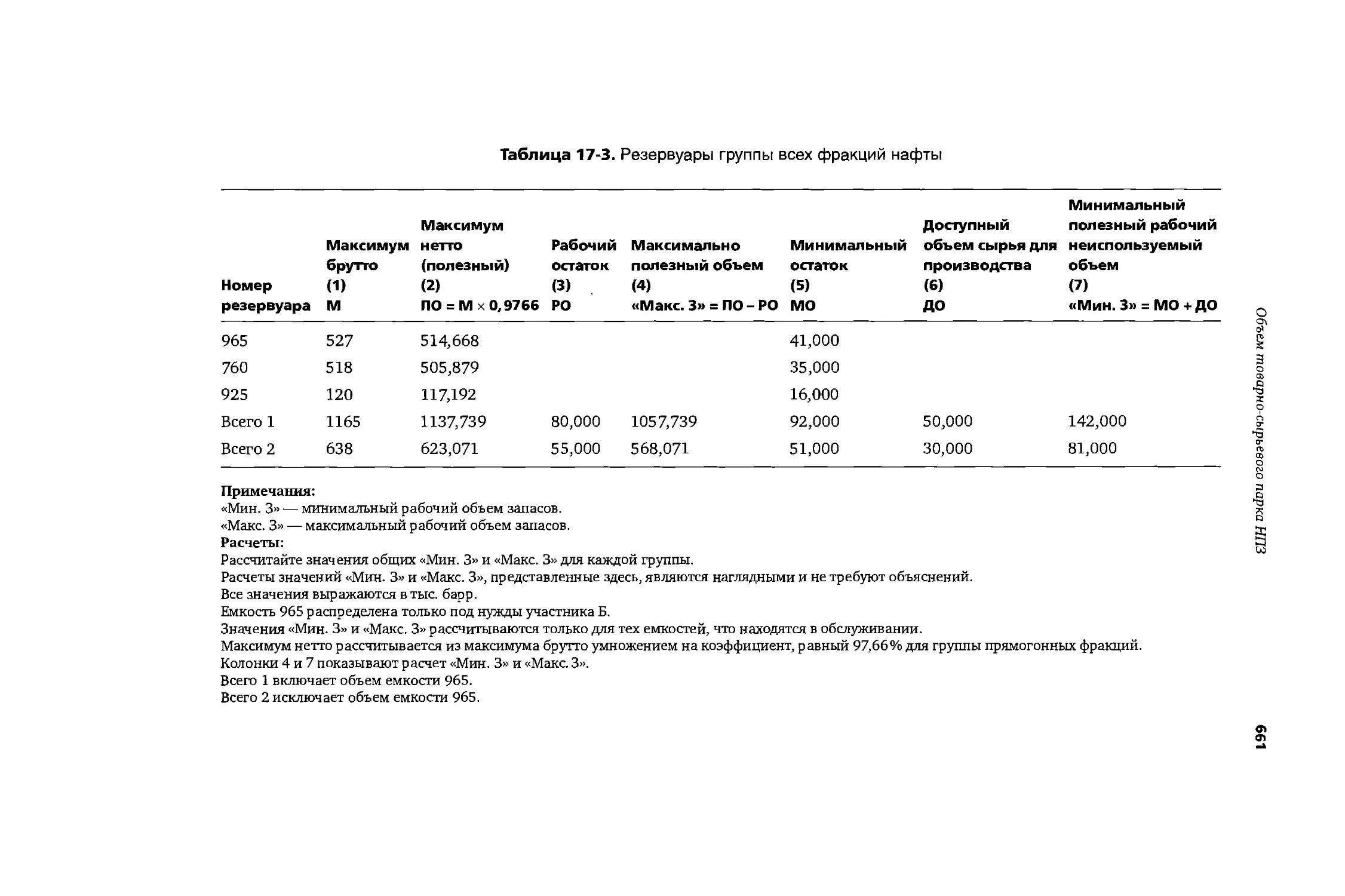

Минимум и максимум запасов («Мин. 3» и «Макс. 3»).....656

Объем резервуара, доступный для хранения нефтепродуктов ... 657

Группы нефтепродуктов.................................657

Распределение объемов нефтехранилищ...................658

Рабочая незаполненная часть объема резервуара.........658

Емкость, принадлежащая одному акционеру...............658

Уступка нефтеперерабатывающего оборудования...........670

Уступка объемов хранения нефтепродуктов...............672

18. План отрузки продукции...............................675

Еженедельные оценки объемов производства.............675

План по НПЗ..........................................677

Методика.............................................677

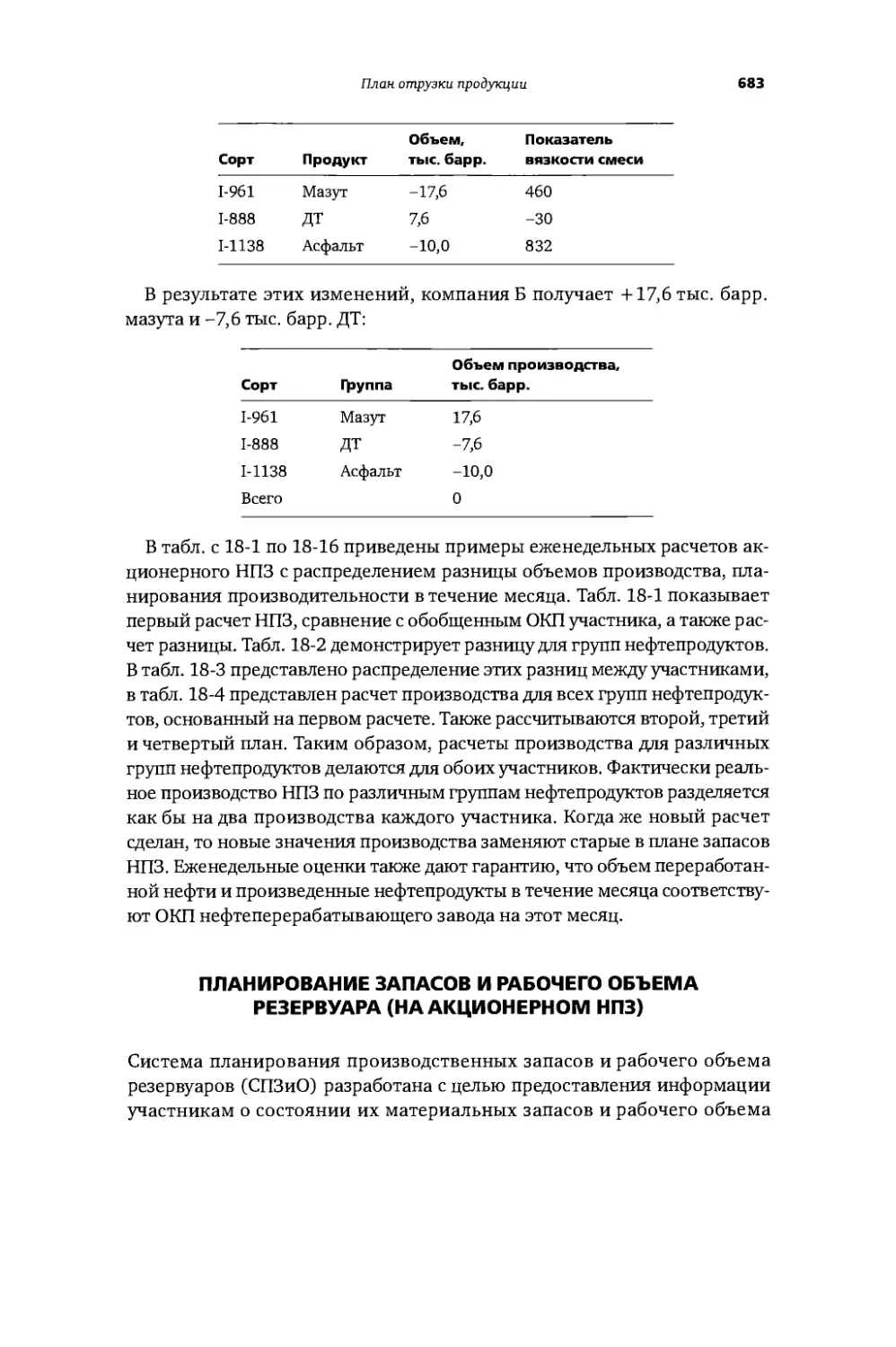

Распределение разницы (дельт)........................678

Планирование запасов и рабочего объема резервуара

(на акционерном НПЗ).............................683

19. Эксплуатационные затраты на НПЗ......................717

Распределение эксплуатационных затрат.................718

Метод системного учета затрат.........................718

Метод теоретической оценки объемов реализации.........719

Распределение затрат в соответствии с фактическим

использованием...................................720

Плата за неиспользование мощностей...................721

Доходы от аренды резервуаров с дополнительными

мощностями.......................................724

Приложение. Договор о переработке сырья на НПЗ

с совместной собственностью...........................727

Предметный указатель.................................755

Предисловие

Сложность схем нефтеперерабатывающих заводов (НПЗ), как и их экс-

плуатации, быстро растет. Однако опубликовано очень мало информации

по нефтезаводским процессам и работе НПЗ, и она в основном ограничена

сведениями от лицензиаров, которые раскрывают мало сверх того, что

абсолютно необходимо для продажи процесса, даже когда эти процессы

используются многие годы и на многих НПЗ. Данная книга представля-

ет собой обзор процессов и операций, связанных с переработкой нефти

в нефтепродукты. Потоки, поступающие с технологических установок, еще

не являются готовыми продуктами, для получения готовых (товарных)

продуктов их нужно компаундировать. Представленные здесь нефтеза-

водские операции направлены на получение смешанных продуктов опти-

мальным образом с достижением двух целей — удовлетворение спроса

на продукт и обеспечение максимальной прибыли от работы НПЗ. Нашу

цель мы видим в том, чтобы дать основные рекомендации по практике

работы НПЗ с применением методов и языка промышленности.

В книге представлены такие нефтезаводские процессы, как обессоли-

вание, атмосферная и вакуумная перегонка нефти; процессы выработки

бензина, например каталитический риформинг, каталитический крекинг,

алкилирование и изомеризация; процессы гидрообессеривания нафты, ке-

росина, дизельного топлива и мазута; конверсионные процессы, например

гидрокрекинг дистиллятов и остаточных фракций; процессы конверсии

остаточного сырья, например замедленное коксование, висбрекинг, деас-

фальтизация растворителями и получение битума; процессы, направлен-

ные на ограничение выбросов в окружающую среду, например получение

серы, очистка хвостовых газов установок получения серы и обессеривание

дымовых газов. Также здесь представлены операции, выполняемые на об-

щезаводских сооружениях НПЗ, например хранение и компаундирование

нефтепродуктов, системы пара и топлива на НПЗ, очистка питательной

воды для паровых котлов НПЗ и очистка сточных вод.

Информация о процессах включает технологические схемы, описание

процессов, химизм происходящих в них превращений, подробные рабочие

условия, выходы и энергозатраты по процессам. Среди представленных

XIII

XIV

Справочник по переработке нефти

здесь операций и методов работы на НПЗ — компаундирование нефтепро-

дуктов, прогнозирование складских запасов НПЗ, электронные таблицы

и моделирование НПЗ с применением линейного программирования

и способы ценообразования нефтей, нефтепродуктов и промежуточных

компонентов.

Следует признать, однако, что в промышленности существует много ва-

риантов одного и того же процесса, и рабочие условия могут значительно

различаться, в зависимости от типа используемого катализатора и пере-

рабатываемого сырья. У нас не было достаточно места для библиографи-

ческого сопоставления и оценки одинаковых в своей основе процессов

от разных лицензиаров. Представленные здесь данные отражают типовые

промышленные операции, осуществляемые на НПЗ в настоящее время.

Отсутствие упоминаний о последних сообщениях в литературе совсем

не означает пренебрежения источниками. То небольшое число ссылок,

которое здесь приводится, относится к тем материалам, где, как нам из-

вестно, были разработаны новые промышленные методы.

Другая важная затронутая тема касается работы НПЗ, находящихся

в совместном владении. Строительство нового НПЗ требует больших

капиталовложений. Экономически обоснована ситуация, когда две ком-

пании владеют одним НПЗ и эксплуатируют его так, как если бы они по-

строили два независимых НПЗ. Каждая компания работает на своей части

НПЗ практически независимо от другой, то есть каждая компания может

поставлять собственное сырье и вырабатывать ассортимент продуктов

независимо от другой компании без необходимости строить отдельные

продуктовые резервуары для двух компаний.

В этой книге обсуждаются основные правила работы НПЗ, находящих-

ся в совместном владении. В приложении к книге дается типовая фор-

ма Договора о переработке сырья между участниками. Оно охватывает

детальные процедуры планирования на НПЗ, размещения продукции,

управления складскими запасами и распределения эксплуатационных

затрат на НПЗ между участниками. Размещение продуктов связано с раз-

делением суммарной продукции НПЗ между участниками на основе коли-

чества и свойств сырья, переработанного каждым из них. С учетом того,

что участники не перерабатывают идентичное сырье и не вырабатывают

идентичные марки продуктов, распределение продукции между акционе-

рами должно производиться в конце каждого месяца. Это сложная задача,

и детальная процедура ее решения представлена в отдельной главе.

Также представлены методы подготовки прогнозов по складским за-

пасам и отслеживания эксплуатационных затрат на НПЗ для сценария

НПЗ, находящегося в совместном владении. Хотя такая практика — раз-

мещение продукции, распределение запасов и недостач, распределение

Предисловие

XV

эксплуатационных затрат — существует в нефтеперерабатывающей про-

мышленности, нам неизвестна литература по этим вопросам.

РАЗБИВКА ПО ГЛАВАМ

Глава 1 охватывает атмосферную и вакуумную перегонку и обессоливание

нефти. Глава 2 охватывает процессы гидроочистки на НПЗ: гидроочистку

нафты, гидроочистку керосина, гидрообессеривание газойля и обессерива-

ние атмосферного остатка. Глава 3 описывает гидрокрекинг дистиллятов,

легкий гидрокрекинг и гидрокрекинг остаточного сырья. В главе 4 описа-

ны процессы получения бензина: каталитический риформинг, алкилиро-

вание, изомеризация, каталитический крекинг и получение МТБЭ. Глава

5 рассматривает получение водорода для процессов гидроочистки и гидро-

крекинга и выделение водорода из некоторых водородсодержащих газов,

поступающих с этих установок. В главе 6 описана переработка остаточного

сырья на таких установках НПЗ, как замедленное коксование, висбрекинг,

деасфальтизация растворителями и получение битума окислением.

Глава 7 рассматривает процессы очистки легкой и тяжелой нафты ка-

талитического крекинга и реактивных топлив типа керосина. В главе

8 представлены процессы получения серы и уменьшения выбросов: уста-

новка получения серы, очистка хвостовых газов процесса получения серы

и обессеривание дымовых газов.

Глава 9 рассматривает систему обеспечения НПЗ водой. Сюда входит

очистка охлаждающей воды и питательной воды для котлов, замасленная

сточная вода НПЗ и отпарка кислой воды НПЗ.

Глава 10 рассматривает общезаводские и энергетические системы

НПЗ. Внимание уделено потребности в резервуарах для отгрузки и смеше-

ния продуктов, системам смешения продуктов — периодического действия

и «на потоке», системе факела на НПЗ, включая основы расчета системы

факела, системе пара на НПЗ и системам газового, и жидкого топлива.

В главе 11 описываются процедуры компаундирования продуктов. В гла-

ве 12 представлен порядок составления материального баланса по НПЗ

с использованием специальной программы. Глава 13 описывает общие

принципы составления модели линейного программирования НПЗ. Гла-

ва 14 обсуждает механизм ценообразования нефтепродуктов, включая

промежуточные компоненты и продукты. Глава 15 описывает концепцию

окончательного рабочего плана НПЗ на эксплуатационный период.

Глава 16 излагает методологию, на которой основано распределение

продукции НПЗ, находящихся в совместном владении. Глава 17 объясня-

ет методы выполнения оценки доступной емкости резервуаров как части

XVI

Справочник по переработке нефти

системы прогнозирования складских запасов на НПЗ — принадлежащих

одному собственнику или находящихся в совместном владении. Глава

18 объясняет, каким образом эти прогнозы складских запасов готовятся

для планирования отгрузок продукции с НПЗ — как принадлежащих

одному собственнику, так и находящихся в совместном владении. Глава

19 излагает порядок оценки эксплуатационных затрат на НПЗ и, в случае

НПЗ, находящегося в совместном владении, распределения заводских экс-

плуатационных затрат между участниками.

Приложение объясняет организационную структуру НПЗ, находящихся

в совместном владении, и представляет пример Договора о переработке

сырья между участниками, необходимого для эксплуатации такого НПЗ.

Мы надеемся, что эта книга послужит полезным пособием как для

инженеров-практиков, занимающихся планированием работы НПЗ, так

и для научных работников.

Глава 1

Перегонка на НПЗ

Нефть, добываемая на нефтяных месторождениях, представляет собой

сложную смесь углеводородов и их производных — от метана до асфаль-

товых компонентов с различным содержанием парафинов, нафтенов

и ароматических соединений. Целью перегонки сырой нефти является раз-

деление ее на легкие газообразные углеводороды (С\—С4), нафту и (или)

бензин, керосин, дизельную фракцию и атмосферный остаток. Некоторые

из этих широких фракций можно реализовать на рынке в виде уже готово-

го товарного продукта; другие же нуждаются в дальнейшей переработке

на последующих установках НПЗ с целью приобретения товарных свойств.

Первой стадией переработки нефти на НПЗ (после ее обессоливания)

является разгонка на несколько фракций. Перегонка проводится под дав-

лением, слегка превышающим атмосферное, что диктуется следующими

соображениями:

1. Поднять температуру кипения легких газообразных углеводородов,

с тем чтобы часть углеводородов С3 и С4 в конденсаторе верхнего про-

дукта можно было конденсировать, используя заводскую оборотную

воду.

2. Поднять давление несконденсировавшегося газа до уровня, достаточ-

ного для транспортировки его на дальнейшую переработку.

3. Преодолеть гидравлическое сопротивление колонны.

Нефть подогревают сначала в теплообменниках, а затем в трубчатой

печи, с тем чтобы выпарить те ее компоненты, которые выйдут из колон-

ны в виде верхнего продукта и боковых фракций. Поток из печи подается

в эвапорационную зону колонны перегонки нефти, где происходит разде-

ление паров и жидкости. Жидкость, стекающая из эвапорационной зоны,

еще содержит некоторое количество дистиллятов, которые будут отпарены

2

Справочник по переработке нефти

острым паром. Кубовый продукт после отпарки паром (называемый также

мазутом) выводится из колонны. Во избежание крекинга температура

кубового продукта не должна превышать 370—400 °C.

Атмосферный остаток подают в трубчатую печь, нагревают до темпера-

туры 390—410 °C и направляют в вакуумную колонну, работающую под

максимально возможным разрежением (остаточное давление 80—110 мм

рт. ст.). Выбор рабочих условий определяется необходимостью предот-

вратить крекинг и обеспечить заданное качество продуктов. Назначение

вакуумной перегонки, как правило, заключается в том, чтобы выделить

из мазута вакуумный газойль (ВГО), который может либо стать сырьем

для установки каталитического крекинга (ККФ) или гидрокрекинга, либо

использоваться для получения базовых смазочных масел. В зависимости

от конечного применения, в вакуумной колонне может быть одна или

несколько боковых фракций. Кубовый продукт с установки вакуумной

перегонки может использоваться не только для приготовления битума,

но и для получения котельного топлива, если его разбавить некоторым

количеством дистиллятов (дизельной фракцией или керосином).

Если нефть содержит весьма значительную долю газообразных компо-

нентов, то перед атмосферной ректификационной колонной устанавли-

вают газосепаратор или аппарат предварительного испарения с системой

конденсации отогнанных паров, который предназначен для выделения

большей части газообразных углеводородов и некоторой части легкой на-

фты. Кубовый продукт со стадии предварительного испарения становится

сырьем атмосферной колонны.

ПАРАМЕТРЫ ПРОЦЕССА

Для расчета колонн перегонки нефти требуются следующие технологиче-

ские параметры:

1. Характеристики нефти: обводненность, содержание металлов, термо-

стойкость, причем это последнее свойство определяет предельное

значение температуры, до которой нефть можно нагревать в печи без

возникновения крекинга.

2. Рабочие условия эвапорационной зоны: предельная температура

в этой зоне определяется возникновением крекинга, а давление —

заданным давлением в сборнике флегмы плюс сопротивление шле-

мовой трубы и колонны.

3. «Переиспарение», т. е. избыток количества испарившейся нефти от-

носительно суммарного количества верхнего и боковых продуктов.

Переиспарение, которое обычно поддерживают в пределах 3—6 %

Перегонка на НПЗ

3

объема жидкости, не только предотвращает закоксовывание таре-

лок промывной секции и унос кокса в нижнюю боковую фракцию,

но и обеспечивает более эффективное разделение между нижней

боковой фракцией и кубовым продуктом колонны, так как позволяет

создать орошение на тарелках между тарелкой отбора нижней боко-

вой фракции и эвапорационной зоной. Увеличение переиспарения

приводит к росту энергозатрат, поэтому величину переиспарения под-

держивают на минимальном уровне, обеспечивающем выполнение

требований к качеству нижней боковой фракции.

4. Если говорить об отпарке острым паром, то в кубе колонны она ис-

пользуется для выделения из кубовой жидкости легких компонентов.

В эвапорационной зоне колонны атмосферной перегонки испаряется

около 50—60% нефти. Неиспарившиеся компоненты стекают в сек-

цию отпарки, содержащую от 4 до 6 тарелок, где перегретым паром

отпариваются все оставшиеся в мазуте дистилляты со сравнительно

низкой температурой кипения. Расход пара на отпарку составляет

порядка 5—10 фунтов на 1 баррель (14,3—28,5 кг на 1 м3) продукта,

поступающего на отпарку1. Температуру вспышки отпаренного про-

дукта можно регулировать, меняя расход острого пара.

5. Четкость разделения, которую выражают разностью между тем-

пературами отгона 5 и 95 % на кривых разгонки по ASTM двух со-

седних боковых фракций — тяжелой фракции и предшествующей

ей легкой фракции. Положительную разность называют зазором2,

а отрицательную — перекрытием.

Порядок расчета атмосферной и вакуумной перегонки является преи-

мущественно эмпирическим, так как нефть состоит из весьма широкой

номенклатуры углеводородов — от метана до асфальтового пека. Ниже

приводятся необходимые общие сведения о перегонке, описание колонны

перегонки нефти на НПЗ и краткий обзор порядка расчета.

Кривая истинных температур кипения

Состав любой пробы нефти можно аппроксимировать с помощью кривой

истинных температур кипения (НТК). Этот метод, по существу, представ-

ляет собой периодическую дистилляцию с большим числом ступеней (как

правило, более 60) и высоким отношением флегмы к дистилляту (более

5). Температура любой точки на кривой «Температура— объемная доля

отгона» соответствует истинной температуре кипения углеводородного

материала, присутствующего в объеме, отогнанном при данной температу-

ре. Дистилляционные кривые НТК, как правило, строят только для нефти,

4

Справочник по переработке нефти

но не для нефтепродуктов. Типичные кривые ИТК нефти и продуктов по-

казаны на рис. 1-1 и рис. 1-2.

Рис. 1-1. Кривые ИТК сырья и продуктов перегонки в атмосферной колонне

Рис. 1-2. Кривая ИТК сырья и продуктов перегонки в вакуумной колонне

Перегонка на НПЗ

5

Разгонка по ASTM

Для нефтепродуктов используется ускоренный метод разгонки, разработан-

ный Американским обществом по испытанию материалов (ASTM). Этот

метод представляет собой периодическую дистилляцию без массообмен-

ных тарелок и без флегмы между перегонной колбой и конденсатором3.

Здесь может появляться только та флегма, образование которой обуслов-

лено потерями тепла до конденсатора.

Равновесное испарение

В этом методе4 поток сырья нагревается во время непрерывного движения

по нагревательному змеевику. Образующиеся при этом пары перемещают-

ся по трубке вместе с остаточной жидкостью до тех пор, пока в сепараторе

пара или в испарителе имеются условия для отделения паров.

Выполняя эту операцию при разных температурах, можно построить

кривую «Процентная доля испарившегося продукта — температура».

Кроме того, эту перегонку можно проводить как при давлении выше ат-

мосферного, так и под вакуумом. Кривые равновесного (однократного)

испарения (ОИ) строятся главным образом на образцах нефти или мазута,

который считается сырьем вакуумной колонны.

Анализ сырой нефти

Полное и содержательное исследование нефти получило название ана-

лиз сырой нефти, который является более информативным, чем кривая

ИТК нефти. Такого рода исчерпывающий анализ сырой нефти включает

в себя — частично или полностью — следующие данные:

1. Суммарное содержание солей в нефти, ее плотность, вязкость, со-

держание серы, содержание легких (газообразных) углеводородов

и температура застывания.

2. Кривую ИТК и графики плотности, вязкости, содержания серы и про-

чих характеристик (для средних частей фракций).

3. Углеводородный состав — от легких углеводородов до С8 или С9.

4. Свойства фракций — нафт, керосинов, дизельных и тяжелых дизель-

ных фракций, вакуумных газойлей и остатков. Обязательно указыва-

ются такие свойства, как выход (% об.)., плотность, содержание серы,

вязкость, октановое число, дизельный индекс, температура вспышки,

температура воспламенения, температура кристаллизации, высота

некоптящего пламени и температура застывания.

6

Справочник по переработке нефти

5. Свойства масляных дистиллятов (в том случае, если нефть пригодна

для получения смазочных масел).

6. Подробное исследование фракций с целью определения различных

свойств и пригодности для различного конечного применения.

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ КОЛОННЫ ПЕРЕГОНКИ НЕФТИ

Ниже приводится сжатый обзор этапов расчета:

1. Построение кривых ИТК и ОИ нефти, намеченной для переработки.

Для преобразования данных ИТК в кривые ОИ существует несколько

способов.

2. Построение кривых ИТК для всех продуктов, кроме газа и мазута,

на базе результатов анализа сырой нефти. Затем эти кривые преоб-

разовывают в кривые разгонки по ASTM и ОИ по методам Эдмистера5,

Максвелла6 или с помощью расчетов на компьютере.

3. Составление материальных балансов колонны перегонки нефти

по объему и по массе с указанием входа нефти и выхода продуктов.

Кроме того, построение графиков таких физических свойств, как, на-

пример, пределы выкипания фракций по ИТК и выход (об. % на жид-

кость), показатели для средних частей фракций: плотность, молеку-

лярная масса, средняя температура кипения и кривые энтальпии для

нефти и различных продуктов.

4. Рассмотрение требований к фракционированию. Идеальное фрак-

ционирование выражают разностью между температурами отгона

5 и 95 % на кривых разгонки по ASTM, полученных из идеальных кри-

вых ИТК, для двух соседних фракций — более тяжелой и более легкой.

Оперируя зазорами как расчетным параметром, идеальный зазор

преобразуют в фактический. Разность между идеальным зазором

и требуемым фактическим зазором представляет собой отклонение,

которое напрямую коррелируется с произведением числа тарелок

на флегму.

5. Отыскание корреляции между отклонением или зазором и коэффи-

циентом F7, который представляет собой произведение числа тарелок

между точками отбора двух боковых фракций на внутреннее флег-

мовое число. Внутреннее флегмовое число определяют как частное

отделения объема жидкости (рассчитанного при 15,6°C) горячей

флегмы ниже тарелки отбора более легкой фракции на объем жидкого

продукта (при 15,6 °C) без газа, более легкого, чем соседние более

тяжелые продукты. Здесь подразумевается, что для данной четкости

Перегонка на НПЗ

7

фракционирования (разделения) флегмовое число и число тарелок

являются взаимозаменяемыми, что очень точно выполняется для

заданного фракционирования и чаще всего используемых числа та-

релок (5—10) и флегмового числа (1—5). Для лучшего уяснения эта

процедура иллюстрируется примером 1-1.

Число тарелок

В большинстве атмосферных колонн число тарелок между эвапорационной

зоной и верхом колонны составляет 25—35. Число тарелок в разных сек-

циях колонны перегонки нефти зависит от требуемых свойств отбираемых

из нее фракций (см. табл. 1-1).

Таблица 1-1. Число тарелок между боковыми

фракциями на установке перегонки нефти

Разделение

Нафта — керосин

Керосин — легкий дизель

Легкий дизель — атмосферный остаток

От эвапорационной зоны до первой тарелки отбора

Секция отпарки паром

Число тарелок

8—9

9—11

8—11

4—6

Допустимое сопротивление тарелок составляет порядка 0,7—1,4 кПа

на одну тарелку. Как правило, перепад давления между эвапорационной

зоной и верхом колонны принимают равным 35 кПа.

Таблица 1-2. Типичная четкость разделения, получаемая

в атмосферных и вакуумных колоннах

Разделение Зазор (5—95%)

Нафта — керосин Зазор 6,7 °C

Керосин — легкий дизель Перекрытие 34,4 °C

Легкий дизель — тяжелый дизель Перекрытие 93,9 °C

Тяжелый дизель — вакуумный газойль Перекрытие 38,9 °C

Вакуумный газойль — вакуумный остаток Перекрытие 38,9 °C

Перекрытие представляет собой зазор со знаком минус.

8

Справочник по переработке нефти

Давление в эвапорационной зоне равно сумме давления в сборнике

флегмы и общего перепада давления на конденсаторе и на тарелках выше

эвапорационной зоны. Как правило, для участка между эвапорационной

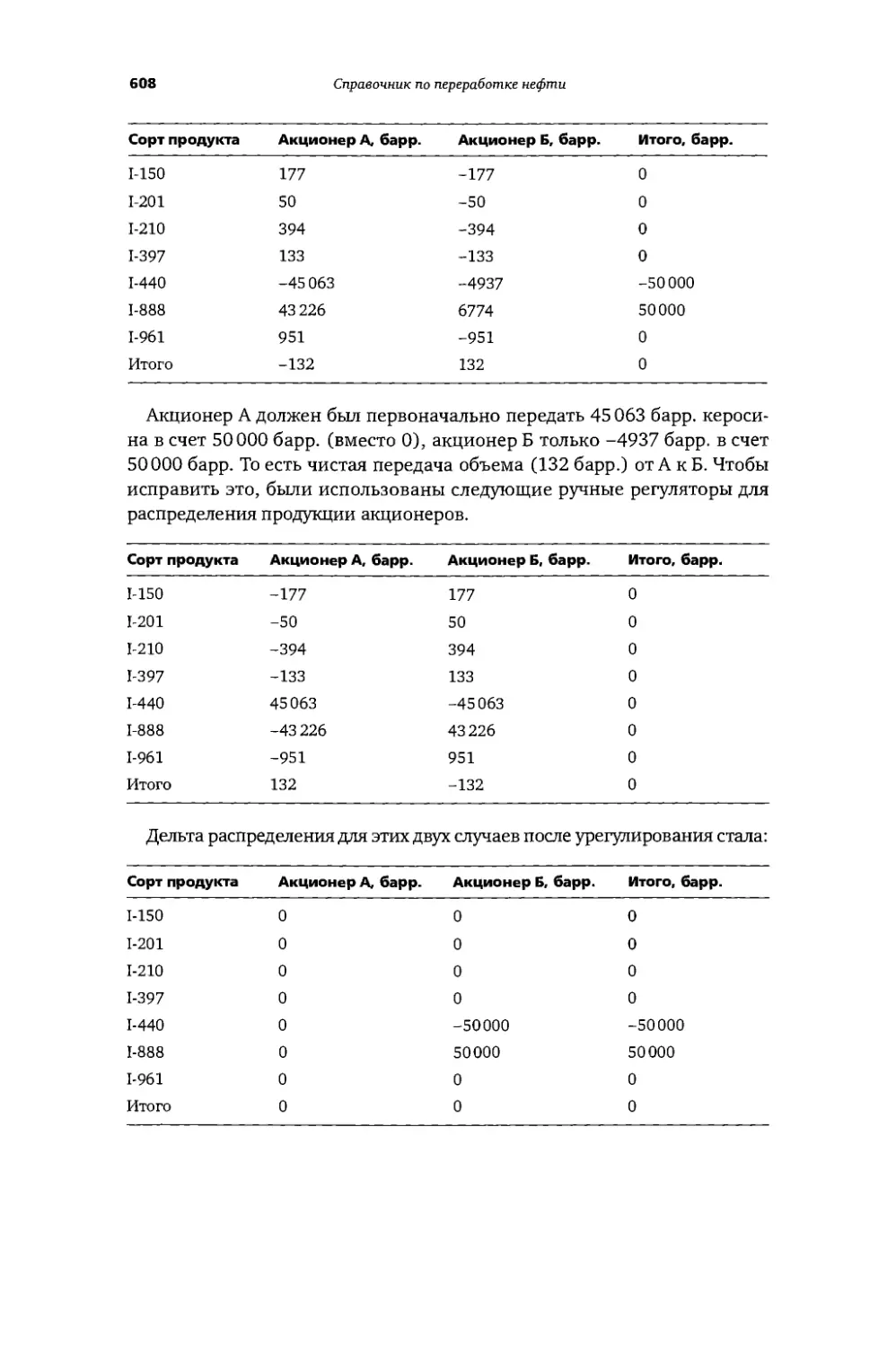

зоной и выходом из печи допускается перепад давления, равный 35 кПа.

Условия в эвапорационной зоне

Прежде всего, задается давление в сборнике флегмы, которое равно дав-

лению паров верхнего продукта при максимальной температуре охлаж-

дающей воды. После этого определяют давление в эвапорационной зоне,

которое равняется сумме давления в сборнике флегмы, падения давления

в линии паров перед конденсатором и перепада давления на тарелках.

Прежде чем назначить температуру в эвапорационной зоне, задаются

количество отпаривающего пара, подаваемого в куб, и величина переис-

парения. Объемную долю отпаренного продукта (в пересчете на нефть)

рассчитывают с использованием имеющихся корреляций8. Пусть D есть

суммарное количество всех отогнанных продуктов, V — степень (в %) ис-

парения в эвапорационной зоне, OF — переиспарение и ST — количество

отпаренного продукта. Тогда:

V = D + OF-ST.

По кривой ОИ для нефти определяют температуру, при которой для дан-

ного давления в эвапорационной зоне обеспечивается требуемая степень

испарения. Эта температура не должна превышать некоторую максималь-

но допустимую величину. В противном случае варьируют величину пере-

испарения и количество отпаривающего пара до тех пор, пока не будет

получена требуемая температура.

Температура, при которой нефть начинает подвергаться термическому

разложению, не является одинаковой для различных нефтей и зависит

от их состава (нафтеновое, парафиновое или ароматическое основание)

и присутствия следов металлов. Температуру разложения можно опреде-

лить только путем проведения реальных испытаний. Для большинства

нефтей парафинового и нафтенового основания она находится в пределах

343—354 °C.

Температура верха колонны

Температура верха колонны равняется точке росы паров верхнего про-

дукта, что соответствует температуре 100 %-го испарения на кривой ОИ

Перегонка на НПЗ

9

верхнего продукта при его парциальном давлении, рассчитанном для

верхней тарелки.

Эту температуру определяют методом последовательных приближений

по следующей схеме:

1. Задают температуру в сборнике флегмы с учетом максимальной тем-

пературы охлаждающей среды (воды или воздуха).

2. Оценивают температуру верха колонны, принимая в качестве допу-

щения, что при этой температуре водяной пар не конденсируется.

3. Составляют тепловой баланс для верха колонны с целью определения

количества тепла, которое должно быть отведено верхним орошени-

ем. Рассчитывают поток верхнего орошения.

4. Вычисляют парциальное давление дистиллята и орошения в парах

вверху колонны. Корректируют температуру 100 %-го испарения

на кривой ОИ дистиллята атмосферной колонны для данного парци-

ального давления.

5. Повторяют эти шаги до тех пор, пока расчетная температура не срав-

няется с оценочной.

6. Вычисляют парциальное давление водяного пара в парах вверху ко-

лонны. Если давление водяного пара при температуре верха колонны

превышает его парциальное давление, то допущение об отсутствии

конденсации водяного пара считается справедливым. В противном

случае необходимо принять допущение о некотором количестве кон-

денсирующегося водяного пара и повторять все шаги до тех пор, пока

парциальное давление водяного пара вверху колонны не сравняется

с давлением паров воды при температуре верха. Кроме того, в этом

случае должны быть предусмотрены технические средства для отбора

конденсирующейся воды.

7. Для определения количеств газа и дистиллята выполняют поком-

понентный анализ всего верхнего продукта колонны, содержащего

уходящий газ, верхний дистиллят, верхнее орошение и водяной пар.

Затем выполняют расчет равновесного испарения всех паров верхне-

го продукта при давлении и температуре в сборнике дистиллята.

8. Определяют нагрузку на конденсатор верхнего продукта, составляя

энтальпийный баланс для верха колонны.

Отпарка в кубе колонны

Для определения количества жидкости, подлежащей отпарке острым

паром в кубе колонны, необходимо построить кривую равновесного ис-

парения этой жидкости (называемой начальным кубовым продуктом).

10

Справочник по переработке нефти

Кривую равновесного испарения мазута можно построить, пользуясь кри-

вой равновесного испарения всей нефти9. При этом условно принимается,

что начальный кубовый продукт испаряется в присутствии отпаривающего

пара при давлении на верхней отпарной тарелке и при температуре жид-

кости, уходящей с этой тарелки.

В эвапорационной зоне атмосферной колонны испаряется приблизи-

тельно 50—60 % нефти. Неиспарившаяся нефть стекает в исчерпывающую

секцию колонны, содержащую от 4 до 6 тарелок, и здесь все остаточные

низкокипящие дистилляты отпариваются перегретым водяным паром при

температуре 316 °C. Расход отпаривающего пара в этой операции состав-

ляет порядка 14,3—28,5 кг на 1 м3 продукта, поступающего на отпарку.

Температуру вспышки продукта после отпарки можно корректировать,

меняя расход отпаривающего водяного пара.

Отпарная колонна боковой фракции

Дистиллятные продукты (керосин и дизельная фракция), которые выво-

дятся из колонны в виде боковых погонов, обычно содержат компоненты

из соседних фракций. Так, керосиновая фракция может содержать некото-

рое количество нафты, а легкая дизельная фракция — некоторое количе-

ство продукта, выкипающего в пределах выкипания керосина. Эти боковые

фракции поступают на отпарку перегретым водяным паром в небольшие

отпарные колонны боковых фракций, содержащие от 4 до 6 тарелок, где

отпариваются низкокипящие углеводороды и температура вспышки про-

дукта доводится до заданной величины.

Орошение

В обычных ректификационных колоннах тепло подводится в колонну

из кипятильника и отводится в конденсаторе верхнего продукта. Часть

дистиллята, сконденсировавшегося в этом конденсаторе, возвращают в ко-

лонну в виде орошения, которое должно улучшить четкость фракциониро-

вания. При перегонке нефти этот метод экономически не целесообразен,

так как температура верха колонны слишком низка для регенерации тепла.

К тому же, потоки паров и жидкости в колонне существенно возрастают

от ее куба к верхней части, что требует применения колонн весьма боль-

шого диаметра. Для рекуперации максимального количества тепла и вы-

равнивания нагрузок по парам и жидкости по высоте колонны отводятся

потоки промежуточного орошения, которые обмениваются теплом с по-

даваемой нефтью до ее входа в печь и возвращаются в колонну на более

высокую тарелку (рис. 1-3).

Перегонка на НПЗ

11

ГАЗ/ЛЕГКАЯ НАФТА

В КОЛОННЫ ВЫДЕЛЕНИЯ

КИСЛАЯ ВОДА

ТЯЖЕЛАЯ НАФТА

КЕРОСИН

ДИЗЕЛЬ

ATM. ОСТАТОК НА

ВАКУУМНУЮ УСТАНОВКУ/

КОМПАУНДИРОВАНИЕ

КОТЕЛЬНОГО ТОПЛИВА

Рис, 1-3, Атмосферная колонна перегонки нефти

с верхним и циркуляционным орошением

Температура боковой фракции

Сначала определяют кривую равновесного испарения продуктового по-

тока. Этот продукт полностью испаряется ниже тарелки отбора боковой

фракции. Следовательно, используется точка 100 %-го испарения на кри-

вой ОИ. Для определения парциального давления «продукт плюс пары

орошения», имеющих один и тот же состав, более легкие пары считаются

инертными.

Парциальное

давление боковой

фракции

(количество молей боковой фракции +

количество молей орошения)

суммарное количество молей паров

на тарелке внизу

х общее давление.

12

Справочник по переработке нефти

Пример 1-1

Температура отгона 95 %-й тяжелой нафты составляет 157,2 °C, а темпе-

ратура отгона 5 %-го керосина по ASTM — 187,8 °C. Температура вспышки

керосина равняется 52,9 °C. Вычислим отклонение от фактического раз-

деления между тяжелой нафтой и керосином для керосиновой фракции,

отпаренной водяным паром, а также число тарелок и поток орошения,

необходимый для осуществления разделения.

Идеальный зазор = 187,8 - 157,2 = 30,6 °C.

Фактическую температуру отгона 5 %-й фракции по ASTM можно найти

с помощью следующего корреляционного соотношения (если известна ее

температура вспышки):

температура вспышки (°F) = 0,77 х (отгон 5% по ASTM, °F) - 150;

температура вспышки (°C) = 0,77 х (отгон 5 % по ASTM, °C) - 87,42.

В соответствии с этой корреляцией фактическая температура отгона

5 %-го керосина по ASTM составляет 182,2 °C, что на 5,6 °C ниже идеальной.

Поскольку керосин должен пройти отпарку паром, температура отгона

95 %-й нафты будет равна 162,8 °C. Следовательно,

фактический зазор = 182,2- 162,8 = 19,4 °C;

отклонение от идеального фракционирования = 30,6 - 19,4 = 11,2 °C.

В соответствии с корреляцией Packie необходимо ввести коэффициент

F = 11,5.

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК

ФРАКЦИОНИРОВАНИЯ НА УСТАНОВКЕ

Промышленные атмосферные и вакуумные установки страдают несовер-

шенством разгонки. Например, керосиновая фракция с ИТК 149—204 °C

будет содержать компоненты (под названием «хвосты»), выкипающие

ниже 149 °C, а также другие компоненты, выкипающие выше 204 °C. Из-за

наличия этих «хвостов» выход нужного продукта должен быть уменьшен,

для того чтобы его качество оставалось в заданных границах.

Размер и форма «хвостов» в каждом продукте зависят от характери-

стик установки, на которой его вырабатывают. К факторам, влияющим

на фракционирование, относятся: число тарелок между тарелками отбора

Перегонка на НПЗ

13

продуктов, КПД тарелки, флегмовое число, рабочее давление и диапазоны

выкипания продуктов.

Существует несколько подходов к выполнению количественной оценки

фракционирования на работающей установке. Один из таких подходов

заключается в том, что легкий «хвост» на головном участке фракции опи-

сывают двумя параметрами:

V] — объем части фракции с температурой кипения ниже гранич-

ной температуры кипения фракции, выраженный в об. %

на жидкую нефть;

Tf — разность между граничной температурой кипения фракции

и начальной температурой кипения по ИТК (отогнан 1 об. %

жидкости) фракции.

Рассмотрим кривые ИТК продуктов из атмосферной колонны перегонки

нефти (рис. 1-1). Передний «хвост» в керосине (ИТК фракции 149—204 °C)

содержит 1,5% компонентов, выкипающих ниже 149 °C (см. табл. 1-3),

следовательно, Vf = 1,5.

Начальная температура кипения керосиновой фракции (отогнан 1 об. %

жидкости) составляет 115,5 °C, а разность температур между граничной

температурой кипения фракции (149 °C) и начальной температурой ки-

пения по ИТК равняется 33,3 °C. Следовательно, Tf = 33,3.

Таблица 1-3. Характеристики переднего и заднего «хвостов»

для типовой атмосферной установки перегонки нефти

Фракция Передний «хвост» Задний «хвост»

VF, об. % tf, дт V„, об. % тв, ьт

с4 — — 0,0 0,0

ЛПГ нафта — — 1,о 19,4

ТПГ нафта 1,0 22,2 1,5 27,8

Керосин 1,5 33,3 2,0 36,1

Легкий дизель 2,0 38,9 3,5 66,7

Остаток 3,5 88,9 — —

Примечание:

VF керосина = VB ТПГ нафты.

VF легкого дизеля = Vg керосина.

VF остатка = VB легкого дизеля.

14

Справочник по переработке нефти

Форму переднего «хвоста» можно изобразить с использованием этих

двух параметров на вероятностном графике. Установив эти параметры,

те же значения используют для передних «хвостов» керосинов на этой

установке с разными граничными температурами кипения фракций (на-

пример, для керосинов с разными температурами вспышки).

Для заднего «хвоста» используется аналогичный подход. В предыдущем

примере перед керосином отбирается более легкий продукт — тяжелая

прямогонная (ТПГ) нафта. Объем компонентов ТПГ нафты, выкипающих

выше граничной температуры кипения керосина 149 °C, должен составлять

1,5 об. % (на нефть) и равняться объему переднего «хвоста» керосина. Обо-

значим его VB, и тогда:

VF= VB = 1,5 об. % (на нефть).

Температура конца кипения ТПГ нафты (когда отогнано 99 об. % жид-

кости) составляет 121 °C, а граничная температура фракции — 149 °C.

Следовательно,

Тв для ТПГ нафты = 149 - 121 = 28 °C.

Форму заднего «хвоста» можно оценить, восспользовавшись вероятност-

ной бумагой. Также было определено сходство форм переднего и заднего

«хвостов» для всех фракций на вакуумной установке (табл. 1-4).

Установив эти параметры, те же самые значения использовались, напри-

мер, для всех керосиновых фракций этой установки с разными нижними

граничными температурами. Эту аппроксимацию можно считать весь-

Таблица 1-4. Характеристики переднего и заднего

«хвостов» для типовой вакуумной установки

Фракция Передний «хвост» Задний «хвост» 14, об. % TF, AT 14, об. % Т„, АТ

Сырой газойль Сухой газойль Тяжелый дизель Вакуумный остаток — — 1,0 17,8 1,0 33,3 2,2 60 2,2 55,6 — —

Примечание:

VF тяжелого дизеля = VB сухого газойля.

VF вакуумного остатка = VB тяжелого дизеля.

VF остатка = VB легкого дизеля.

Перегонка на НПЗ

15

ма корректной, при условии что флуктуации граничной температуры

и пределов выкипания не являются чрезмерными.

Выбрав соответствующие параметры фракционирования на установке,

можно описать перегонку индивидуальных продуктов исходя из выбран-

ных граничных температур фракций (ИТК), определяемых точками, в ко-

торых величина полученного выхода отрезает кривую ИТК нефти. Напри-

мер, на рис. 1-1 показано, что выход продукта, более легкого, чем керосин,

составляет 20,4 об. % (по жидкости). Следовательно, начальная граничная

температура керосина равняется 149 °C, где объемная доля отогнанной

нефти составляет 20,4%. Конечная граничная температура керосина

по ИТК равняется 231 °C, где объемная доля отогнанной нефти составляет

36,8 %, что дает необходимый выход керосина 16,4 об. % на нефть.

Объем и качество продуктов можно определить, разбивая кривую пере-

гонки на узкие фракции, называемые псевдокомпонентами, и объединяя

их качественные характеристики с использованием свойств узких фрак-

ций, взятых из результатов анализа сырой нефти.

ОБЩИЕ СВОЙСТВА НЕФТЯНЫХ ФРАКЦИЙ

Большинство нефтяных дистиллятов (особенно дистилляты атмосферной

перегонки) обычно характеризуют их диапазоном выкипания по ASTM.

Из нефти выделяют следующие общие группы дистиллятов: сжиженный

углеводородный газ, нафту, керосин, дизельный дистиллят, вакуумный

газойль; кроме того, получают остаточное котельное топливо.

Дистилляты

Сжиженный углеводородный газ

При перегонке нефти получают следующие газы: этан, пропан

и н-бутан/изобутан. Эти продукты нельзя выработать непосредственно

из нефти, поэтому газы из колонны перегонки нефти необходимо перего-

нять под высоким давлением. В частности, выделяют С3 и С4 и реализуют

их в виде сжиженного углеводородного газа (СУГ), a Cj и С2, как правило,

используют в качестве нефтезаводского топлива.

Нафта

Фракцию С5-204 °C по ASTM обычно называют нафтой. Существует множе-

ство сортов нафты, каждый из которых имеет свои диапазоны выкипания.

16

Справочник по переработке нефти

Многие НПЗ вырабатывают нафту с концом кипения 204 °C как верхний

дистиллят колонны перегонки нефти, а далее разгоняют ее на требуемые

фракции на отдельных колоннах. Нафту используют в качестве сырья для

нефтехимических предприятий, превращая ее в олефины путем пиролиза

либо проводя ее риформинг и экстрагируя ароматику. Кроме того, часть

нафты используют для выработки бензина в процессе каталитического

риформинга.

Керосин

Важнейшей областью применения керосина является использование его

в качестве авиационного реактивного топлива. К качеству этого про-

дукта предъявляются самые жесткие требования, которые должны быть

выполнены, с тем чтобы можно было обеспечить соблюдение стандартов

безопасности самолетов разных типов. К числу наиболее важных требо-

ваний, предъявляемых к этому топливу, относятся температура вспышки

и кристаллизации. Для выполнения требования по температуре вспышки

температуру начала кипения (НК) корректируют таким образом, чтобы

она не была ниже 38 °C. Для выполнения требования по температуре

кристаллизации реактивного топлива температуру конца кипения (КК)

корректируют таким образом, чтобы она, как правило, была не выше

-47 °C. Керосин полного фракционного состава может иметь пределы вы-

кипания по ASTM между 154 и 288 °C. Основными гражданскими реактив-

ными топливами являются:

1. Jet А — топливо типа керосина, имеющее температуру кристал-

лизации не выше -40 °C. Топливо типа Jet А используют главным

образом на внутренних авиалиниях различных стран, где повы-

шенная температура кристаллизации не накладывает ограничений

по эксплуатации.

2. Jet А-1 — топливо типа керосина, идентичное Jet А, но с температурой

кристаллизации не выше -47 °C. Топливо этого типа используется

на большинстве международных авиалиний. Топлива Jet А и Jet А-1,

как правило, имеют температуру вспышки 38 °C.

3. Jet В — топливо типа широкой бензиновой фракции с температурой

кристаллизации не выше чем от 50 до -58 °C. Это топливо имеет рас-

ширенный фракционный состав, включая тяжелую нафту и керосин,

и предназначено главным образом для военных самолетов.

В авиационных реактивных топливах допускается введение огра-

ниченного числа присадок. Тип и концентрация всех присадок строго

Перегонка на НПЗ

17

регламентируются спецификациями на соответствующее топливо. Ниже

приводятся присадки, используемые в настоящее время для введения

в реактивное топливо:

• Антиоксиданты. Эти присадки обязательно используются в топливах,

вырабатываемых в процессе гидроочистки, для предотвращения об-

разования пероксида водорода, который может вызвать быстрое раз-

рушение компонентов топливной системы, содержащих нитрильный

каучук.

• Диссипаторы зарядов статического электричества, известные также

как антистатические присадки или добавки, повышающие электро-

проводность. Их использование обязательно для повышения электро-

проводности топлива, что, в свою очередь, обеспечивает быструю

разрядку любых зарядов статического электричества, образующихся

при движении топлива.

• Ингибиторы образования льда в топливной системе. Основное на-

значение этих присадок — предотвратить забивку топливной системы

кристалликами льда, который может образоваться из воды, выпавшей

из топлива во время полета. Биоцидная природа этой присадки делает

ее весьма эффективным средством уменьшения микробиологического

загрязнения топливных баков самолетов и систем обработки топлива

на земле. Поскольку большинство гражданских самолетов оснащено

подогревателями топливных фильтров, требования к антиобледе-

нительным свойствам этой присадки не предъявляются. Поэтому

антиобледенительные присадки в гражданские спецификации, как

правило, не включаются, и их использование ограничивается глав-

ным образом военными топливами.

• Ингибитор коррозии/добавка, улучшающая смазывающие свойства.

В авиационных топливах использование этой присадки, предна-

значенной для защиты складских емкостей и трубопроводов от кор-

розии и для улучшения смазываюших свойств топлива, не является

обязательным.

Дизельная фракция

Температура конца кипения по AS'iivi у различных дизельных фракций

составляет от 343 до 371 °C. Дизельное топливо, представляющее собой

смесь легких и тяжелых дистиллятов, имеет диапазон выкипания по ASTM

порядка 177—357 °C. Морские дизельные топлива, которые немного тяже-

лее, имеют температуру конца кипения по ASTM около 413 °C. Важнейши-

ми показателями качества дизельных топлив являются: цетановое число,

18

Справочник по переработке нефти

содержание серы и температура застывания или помутнения. Цетановое

число характеризует качество горения топлива в двигателе. Из-за экологи-

ческих проблем, возникающих при сжигании дизельного топлива, во всем

мире ведутся работы по снижению в нем допустимого содержания серы.

Норма по температуре застывания или температуре помутнения дизель-

ного топлива связана с условиями его хранения и перекачки и зависит

от климатических условий в районе использования топлива.

Вакуумный газойль

Вакуумный газойль — это дистиллят, выкипающий в интервале темпера-

тур между 371 и 538 °C. Он не является товарным продуктом и поэтому

используется в качестве сырья на установках вторичной переработки (на-

пример, каталитического крекинга «флюид» (ККФ) или гидрокрекинга)

для превращения в легкие и средние дистилляты.

Остаточное котельное топливо

Углеводородные компоненты с температурой кипения выше 538 °C, ко-

торые не перегоняются, содержат в основном смолы и асфальтены. Для

выполнения требований по вязкости и содержанию серы, оговоренных

спецификациями на различные марки котельного топлива, их смешивают

с разбавителем (обычно керосином или дизельной фракцией).

Продукты вакуумной перегонки

В целях предотвращения крекинга температура эвапорационной зоны

в колонне атмосферной перегонки не должна превышать 371—427 °C. Ат-

мосферный остаток, обычно называемый мазутом, содержит большой

объем перегоняемых масел, которые можно выделить вакуумной пере-

гонкой при максимальной допустимой температуре в эвапорационной

зоне. В зависимости от целей вакуумной перегонки (получение битума

или пека), температуру разделения фракций по ИТК между вакуумным

газойлем и вакуумным остатком, которая составляет порядка 579—607 °C,

как правило, оптимизируют.

Получение битума

По заданной характеристике (пенетрации) вырабатываемого битума мож-

но — по результатам анализа сырой нефти — определить соответствующий

выход остатка. Суммарный выход дистиллятов определяют, вычитая выход

Перегонка на НПЗ

19

остатка из общего количества сырья вакуумной колонны. В тех случаях,

когда требуется получить несколько масляных дистиллятов, необходимо

оговорить диапазон выкипания каждого из них, а соответствующие вы-

ходы можно определить по результатам анализа сырой нефти. Масляные

дистилляты отбираются в виде боковых фракций вакуумной колонны.

Для получения битума необходимо оставить в пеке некоторое количе-

ство газойля для придания ему требуемой пластичности. Плотность остат-

ка, как правило, находится в интервале от 5 до 8 ° API (1014—1037 кг/м3).

Для выработки битума пригодны не все нефти. Для установления зависи-

мости между пенетрацией и объемом остатка требуются эксперименталь-

ные данные. Технологически возможно получение продукта с величиной

пенетрации между 85 и 10, так что промышленные установки, как правило,

рассчитываются на получение нескольких марок битума.

Главными критериями при получении масляных фракций являются

вязкость, окраска и отсутствие тяжелых примесей и металлов. Эти масла

подвергаются дальнейшей переработке в процессах селективной экс-

тракции, депарафинизации, а также другими способами окончательной

очистки (например, гидроочисткой). Вакуумные колонны для выработки

смазочных масел рассчитываются на обеспечение такой же относитель-

ной четкости разделения между фракциями, как в атмосферной колонне.

Для регулирования содержанием легких компонентов боковые фракции

проходят отпарку в выносных колоннах. Число тарелок между тарелками

отбора задается произвольно. Как правило, между точками отбора уста-

навливается от 3 до 5 тарелок. В вакуумных колоннах чаще применяются

ситчатые тарелки.

Получение пека

Основной целью здесь является максимальный отбор дистиллятов и мини-

мальная выработка пека, который используется для получения компози-

ций котельного топлива. В этом случае температура разделения фракций

по ИТК между дистиллятом и пеком задается проектом установки и обыч-

но близка к 593 °C.

По результатам анализа сырой нефти можно узнать суммарный выход

дистиллятов до точки отсечки остатка. Вычитая суммарный выход дис-

тиллятов в атмосферной колонне, можно оценить суммарный выход ваку-

умных дистиллятов. Для того чтобы упростить рекуперацию тепла на двух

уровнях, выход легкого вакуумного дистиллята задают равным примерно

30 % суммарного вакуумного газойля.

В проекте установки, в зависимости от требуемой чистоты тяжелого

вакуумного газойля (ТВГО), необходимо регламентировать величину

20

Справочник по переработке нефти

переиспарения. Если требования по окраске или загрязнению металлами

не являются жесткими, то величину переиспарения можно принять равной

1—2 % объема вакуумного сырья.

Конструкторский расчет вакуумной колонны аналогичен расчету атмос-

ферной колонны, если не считать следующих различий в методике:

• Материальный баланс составляется по вакуумному сырью и продук-

там: вакуумному остатку, боковым фракциям (вакуумным газойлям)

и отбираемым сверху конденсируемым углеводородам. Принятое

количество неконденсируемых продуктов не включается в матери-

альный баланс и не учитывается в расчетах эвапорационной зоны,

но обязательно определяется для расчета вакуумного эжектора.

• Кривую равновесного испарения мазута (сырья установки вакуум-

ной перегонки) строят таким же способом, как и кривую для нефти

в целом.

УСТАНОВКА АТМОСФЕРНОЙ ПЕРЕГОНКИ

На рис. 1-4 показана схема установки атмосферной перегонки. Нефть

из общезаводского резервуарного парка подается дожимными насосами

в сырьевой насос Р-101, который прокачивает ее в параллельные контуры

теплообменников, где она подогревается теплом горячих промежуточных

потоков и продуктов. Перед подогревом в нефть вводят небольшое коли-

чество воды и деэмульгатора. Горячая нефть смешивается с промывной

водой и поступает в аппараты обессоливания V-106 А и В, где в процессе

электрообессоливания содержание солей в ней снижается. Водная фаза,

в которую из нефти перешла большая часть солей, сепарируется. В обес-

соленную нефть вводят раствор NaOH в количестве, дозируемом в зави-

симости от заданного содержания хлоридов. После этого обессоленная

нефть подогревается в двух параллельных контурах теплообменников

и поступает в колонну предварительного испарения V-117, пары из кото-

рой охлаждаются посредством теплообмена с нефтью и конденсируются,

а жидкость стекает в сборник верхнего продукта V-118. Часть жидкой

нафты из этого сборника возвращают в колонну в качестве орошения,

а остальное количество жидкости и пары из этого сборника направляют

на установку переработки нафты.

Нефть из куба колонны предварительного испарения после прокачива-

ния через теплообменники, где она получает тепло от кубового продукта

вакуумной колонны и боковой фракции ТВГО, поступает в огневую печь

атмосферной установки Н-101. В печи нефть частично испаряется перед

СЫРЬЕВОЙ

НАСОС НЕФТИ

Р-101

СЫРЬЕВАЯ ПЕЧЬ

АТМОСФЕРНОЙ КОЛОННЫ

АТМОСФЕРНАЯ

КОЛОННА

V-IOl

ОТПАРНАЯ КОЛОННА

КЕРОСИНА

V-102

СБОРНИК ВЕРХНЕГО ПРОДУКТА ВХОДНОЙ СЕПАРАТОР КОМПРЕССОР АТМОСФЕРНОГО АППАРАТЫ

АТМОСФЕРНОЙ КОЛОННЫ КОМПРЕССОРА СБРОСНОГО ГАЗА ЭЛЕКТРООБЕССОЛИВАНИЯ

V-105 VI1S С-101 V-106A&8

КОЛОННА ПРЕДВ. СБОРНИК НАФТЫ

ИСПАРЕНИЯ КОЛОМНЫ ПРЕДО.

V-117 ИСПАРЕНИЯ

В БУФЕР. ЕМКОСТЬ

ЗАМАСЛЕН. ВОДЫ

Перегонка на НПЗ

Рис. 1-4. Атмосферная перегонка. О. В. — охлаждающая вода; ГР. УС. — границы установки

22

Справочник по переработке нефти

входом в эвапорационную зону атмосферной колонны V-101. В куб колон-

ны вводят перегретый водяной пар для отпарки.

Пары верхнего продукта колонны охлаждают посредством теплообмена

с нефтью, конденсируют в воздушном холодильнике Е-109 и направляют

в сборник верхнего продукта V-105. Газы из этого сборника сжимаются

компрессором С-101 приблизительно до 276 кПа (изб.) и направляются

в заводскую систему разделения газов. Сконденсированная нафта отделя-

ется в сборнике от воды. Часть этой нафты возвращают в колонну насосом

орошения Р-102, а остальное количество выводят как промежуточный про-

дукт для переработки на установке фракционирования нафты.

Керосиновая и легкая дизельная фракции выводятся сбоку атмосферной

колонны. Эти фракции подаются на отпарку паром в отпарные колонны —

соответственно, V-102 и V-103. Керосиновая и дизельная фракции отдают

свое тепло нефти в теплообменниках подогрева нефти и после окончатель-

ного охлаждения в воздушных холодильниках Е-106 и Е-111 с ребристыми

трубами направляются на хранение.

Горячий атмосферный остаток, или мазут, с температурой порядка 349 °C

откачивается насосом Р-107 в печь Н-102 вакуумной колонны.

УСТАНОВКА ВАКУУМНОЙ ПЕРЕГОНКИ

Мазут из вакуумной печи Н-102 поступает в эвапорационную зону ваку-

умной колонны V-104. Назначение вакуума, который в колонне создается

эжекторно-конденсаторной системой, состоит в обеспечении заданной

четкости разделения тяжелых компонентов при более низкой температуре.

Из-за неизбежного крекинга сырья в вакуумной печи Н-102 образуется

некоторое количество газообразных углеводородов. Этот кислый газ сжи-

гают в горелках печи Н-101 атмосферной колонны, а водный конденсат

направляют в буферную емкость V-106 воды, подаваемой в аппараты

обессоливания.

Колонна оснащена контуром холодного рецикла («закалки»), предназна-

ченного для снижения температуры в кубе и предотвращения коксования.

В куб колонны вводят перегретый отпаривающий водяной пар. Тяжелая

дизельная фракция, которую отводят сбоку колонны, отдает свое тепло

в теплообменниках подогрева нефти. Частично эта фракция используется

в качестве верхнего и промежуточного орошения колонны, а ее остав-

шуюся часть после охлаждения в холодильниках Е-121 и Е-113 направляют

на хранение.

Вакуумный газойль, отбираемый сбоку нижней части колонны, от-

паривается водяным паром в отпарной колонне V-107 и охлаждается

Перегонка на НПЗ

23

посредством теплообмена с нефтью в контуре ее подогрева, а после окон-

чательного охлаждения в воздушном холодильнике Е-114 и концевом холо-

дильнике Е-126 направляется на хранение в заводской резервуарный парк.

Кубовый продукт (вакуумный остаток) отдает тепло нефти, поступаю-

щей из куба колонны предварительного испарения, и нефти, находящейся

в контуре подогрева, после чего направляется в заводской резервуарный

парк.

Для защиты системы от коррозии в верхнюю часть колонны предва-

рительного испарения, атмосферной и вакуумной колонны вводят 3 %-й

раствор аммиака и ингибитор коррозии.

В сборнике верхнего продукта колонны атмосферной перегонки и в си-

стеме эжекторов-конденсаторов вакуумной колонны скапливается за-

грязненная вода. Все загрязненные стоки объединяются в буферной ем-

кости замасленного конденсата V-108. Из емкости V-108 замасленную

воду насосом Р-118 подают в отпарную колонну сточных вод V-109. В куб

этой 12-тарельчатой колонны вводят перегретый пар для отпарки H2S

и NH3 из загрязненной воды.

Пары из верхней части колонны охлаждаются и конденсируются в воз-

душном холодильнике с оребренными трубами Е-118, а несконденси-

ровавшиеся газы направляются в коллектор факела. Жидкий конденсат

(представляющий собой концентрированный раствор H2S и NH3) полно-

стью возвращают в колонну в качестве орошения. Горячую воду из куба

колонны после отпарки частично возвращают в аппараты обессоливания,

а остальную воду направляют на установку очистки сточных вод.

Типичные рабочие условия колонн атмосферной и вакуумной перегонки

приведены в табл, с 1-5 по 1-7.

ОБЕССОЛИВАНИЕ НЕФТИ

Обессоливание нефти является первой технологической стадией на НПЗ

(см. рис. 1-6). Операция обессоливания нефти предназначена для удаления

солей, механических частиц и пластовой воды из неочищенной нефти еще

до того, как она будет подана на заводскую установку перегонки нефти.

Соли присутствуют в нефти в виде растворенных или суспендирован-

ных кристаллических солей в воде, заэмульгированной в нефти. В прин-

ципе, процесс обессоливания заключается в вымывании солей из нефти

водой. Для того чтобы этот процесс протекал эффективно и рентабельно,

необходимо перемешать нефть с водой, обеспечить смачивание суспен-

дированных твердых частиц водой и отделить нефть от промывной воды.

Эффективность разделения нефти и промывной воды зависит от таких

ВАКУУМНАЯ ПЕЧЬ ВАКУУМНАЯ КОЛОННА

Н-102 V-104

Рис. 1-5. Установка вакуумной перегонки. О. В. — охлаждающая вода

ОТПАР. КОЛОННА

ТЯЖ. ВАКУУМ. ГАЗОЙЛЯ

V-107

ПАРОВОЙ

ЭЖЕКТОР

EJ-1O1

ПАР

ПАРОВОЙ БУФЕРНАЯ ЕМКОСТЬ ОТПАРН. КОЛОННА

ЭЖЕКТОР ЗАМАСЛЕН. КОНДЕНСАТА ГРЯЗНОЙ ВОДЫ

EJ-102 V-106 V-109

СБОРНИК ВЕРХНЕГО

ПРОДУКТА ОТПАРНОЙ

КОЛОННЫ ГРЯЗН. ВОДЫ

V-110

ПАР

СБРОСВН-Ю1

Справочник по переработке

Перегонка на НПЗ

25

параметров, как плотность, вязкость, pH нефти и отношение количеств

нефти и воды, взятой для промывки.

Важной функцией процесса обессоливания является удаление из нефти

взвешенных механических частиц, которыми могут быть тонкозернистый

песок, частицы грунта, оксидов и сульфидов железа из трубопроводов,

емкостей или танкеров, а также другие загрязнители, попавшие в нефть

при транспортировке или переработке.

До недавнего времени критерием нормального обессоливания нефти

было содержание солей (в пересчете на NaCl) 28,5 г на 1 м3 нефти. Одна-

ко, ввиду ужесточения требований к некоторым процессам дальнейшей

Таблица 1-5. Рабочие условия атмосферной колонны

(кувейтская нефть, 24 500 м3/сут)

Рабочий параметр Ед. измерения Величина

Температура °C

Трансферная линия (из печи в колонну) 349

Эвапорационная зона 347

Верх колонны 182

Тарелка отбора керосина 243

Тарелка отбора циркуляционного орошения 287

Возврат циркуляционного орошения 174

Тарелка отбора легкой дизельной фракции 317

Куб колонны 342

Давление кПа (изб.)

Сборник флегмы 14

Верх колонны 71

Эвапорационная зона 101

Флегмовое число, орошение/дистиллят Отпаривающий пар 0,6

В атмосферную колонну кг/м3 остатка 15,7

В отпарную колонну керосина кг/м3 остатка 16,8

В отпарную колонну дизельной фракции Атмосферная печь Условия для технологической жидкости кг/м3 остатка 6,0

Температура на входе °C 234

Температура на выходе °C 349

Перепад давления кПа 952

Температура стенки трубы (средняя) °C 391

Температура дымовых газов Эффективность фракционирования Зазор распределения 95—5 % по ASTM °C 385

Нафта — керосин в атмосферной колонне Зазор +5,6

Керосин — легкая дизельная фракция Зазор -20

26

Справочник по переработке нефти

Таблица 1-6. Рабочие условия вакуумной колонны

(кувейтская нефть, 24500 м3/сут)

Рабочий параметр Ед. измерения i Величина

Температура Трансферная линия (из печи в колонну) Эвапорационная зона Верх колонны Тарелка отбора тяжелой дизельной фракции Температура верхнего орошения Тарелка отбора ТВГО Куб колонны Давление Верх колонны Эвапорационная зона Флегмовое число верхнего орошения: орошение/питание Флегмовое число горячего орошения: орошение/питание Кратность расхода промывного масла: промывное масло/питание Кратность расхода закалочного масла в кубе: закалочное масло/питание °C мм рт. ст. 393 377 153 231 49 323 354 64 125 ОД 5 0,97 0,14 0,24

Отпаривающий пар

В вакуумную колонну кг/м3 остатка 22,8

В отпарную колонну ТВГО Вакуумная печь Условия для технологической жидкости кг/м3 остатка 13,1

Температура на входе °C 341

Температура на выходе °C 391

Перепад давления кПа 504

Температура стенки трубы (средняя) °C 454

Температура дымовых газов Эффективность фракционирования Зазор распределения 95—5 % по ASTM Легкая дизельная фракция — тяжелая дизельная фракция Тяжелая дизельная фракция — ТВГО °C 452 Зазор -81 Зазор +14

Таблица 1-7. Энергозатраты при атмосферной и вакуумной перегонке для

комплексной атмосферно-вакуумной установки в расчете на 1 т сырья

Энергоносители Ед. измерения Потребление

Электроэнергия Топливо Пар Охлаждающая вода Обессоленная вода кВтхч 8,7 ГДж 0,63 ГДж 0,095 м3 1,4 м3 0,09

АППАРАТ ОБЕССОЛИВАНИЯ 1-Й СТУПЕНИ

V-101

АППАРАТ ОБЕССОЛИВАНИЯ 2-Й СТУПЕНИ

V-102

Перегонка на НПЗ

Рис. 1-6. Двухступенчатый агрегат обессоливания

м

28

Справочник по переработке нефти

переработки, в настоящее время глубина обессоливания нефти достигает

остаточного содержания солей в 2,85 г/м3 и ниже. Результатом такого

рода дополнительной обработки являются снижение степени загрязнения

и корродирования оборудования, а также увеличение срока службы ката-

лизаторов на последующих перерабатывающих установках.

Обессоливание проводят путем эмульгирования в нефти от 3 до 10 об. %

воды при температуре 93—149 °C. Отношение вода/нефть и рабочая тем-

пература зависят от плотности нефти. Типичные рабочие условия при-

ведены в табл. 1-8.

Соли растворяются в промывной воде, а углеводородная и водная фазы

расслаиваются в отстойнике. Для ускорения расслаивания либо добавля-

ют реагенты, способствующие разрушению эмульсии, либо используют

электростатическое поле, которое интенсифицирует коалесценцию капель

соленой воды (см. табл. 1-9), причем для этой цели можно использовать

поле как переменного, так и постоянного напряжения (см. табл. 1-10). Для

ускорения коалесценции применяют напряжение от 16000 до 35 000 В. До-

стигаемая при этом полнота отделения воды составляет до 90—95 % в од-

ноступенчатом и до 99 % — в двухступенчатом процессе обессоливания.

Тяжелые нефти нафтенового основания образуют более стойкие эмуль-

сии, чем большинство других нефтей, так что при их переработке аппараты

обессоливания обычно работают с меньшей эффективностью. Плотности

таких нефтей близки к плотности воды, и для их расслаивания требуется

температура выше 138 °C.

Показатель pH рассола необходимо подобрать таким образом, чтобы

получить величину не более 7. При pH рассола более 7 образуются эмуль-

сии, что обусловлено присутствием нафтената или сульфида натрия. Для

большинства нефтей желательно поддерживать величину pH ниже 8.

В аппаратах электрообессоливания наилучшая степень обезвоживания

нефти достигается в тех случаях, когда они работают при pH 6. Величину

pH корректируют путем добавления кислоты к входящей или циркули-

рующей воде.

Во вторую ступень двухступенчатого аппарата обессоливания подают

подпиточную воду в количестве 4—5 % объема нефти. В случае очень

тяжелых нефтей (с плотностю более 966 кг/м3) для повышения эффектив-

ности разделения во вторую ступень добавляют разбавитель (газойль).

Этот газойль выделяют в колонне перегонки нефти и возвращают в ап-

парат обессоливания. Часто промывную воду берут из барометрических

конденсаторов вакуумной установки или из других источников на НПЗ,

из которых поступает вода с содержанием фенолов. Фенолы предпочти-

тельно растворяются в нефти, благодаря чему снижается их содержание

в воде, которую выводят в заводскую систему очистки сточных вод.

Перегонка на НПЗ

29

Таблица 1-8. Требования к промывной воде для обессоливания

Плотность нефти, кг/м3 Расход промывной воды, об. % Температура, °C

Менее 825 3—4 116—127

825—876 А—7 127—138

Более 876 7—10 138—149

Таблица 1-9. Рабочие условия (мощность по нефти

15600 м3/сут, плотность нефти 874 кг/м3)

Параметр Ед. измерения Величина

Расход нефти на обессоливание м3/сут 15 600

Расход воды на обессоливание м3/ч 32,9

Доля воды от нефти % 5

Дозировка деэмульгатора мг/кг 10—15

Давление

Нефти, идущей на обессоливание МПа изб. 0,86

Перепад на смесительном клапане МПа изб. 0,14

Температура

Нефти, идущей на обессоливание °C 132

Воды, идущей на обессоливание °C 129

Нефти из аппарата обессоливания °C 127

Результаты анализа

Содержание солей в нефти на входе г/м3 11,2

Содержание солей в нефти на входе мг/кг 12,87

Содержание солей в нефти на выходе мг/кг 1,2

Водно-грязевой отстой в нефти на выходе масс. % 0,05

Вода

Содержание солей на входе мг/кг 100

Содержание солей на выходе мг/кг 310

Содержание нефти на входе мг/кг 7

Содержание нефти на выходе мг/кг 10

pH на входе 6,5

pH на выходе 6,5

pH на выходе после введения аммиака 7

Таблица 1-10. Энергозатраты в расчете на 1 т сырья

Энергоносители Ед. измерения Потребление

Электроэнергия кВтхч 0,014—0,070

Вода м3 0,04—0,07

30

Справочник по переработке нефти

Взвешенные твердые частицы являются еще одной важной причиной

образования эмульсий типа «вода в масле». Для повышения смачиваемости

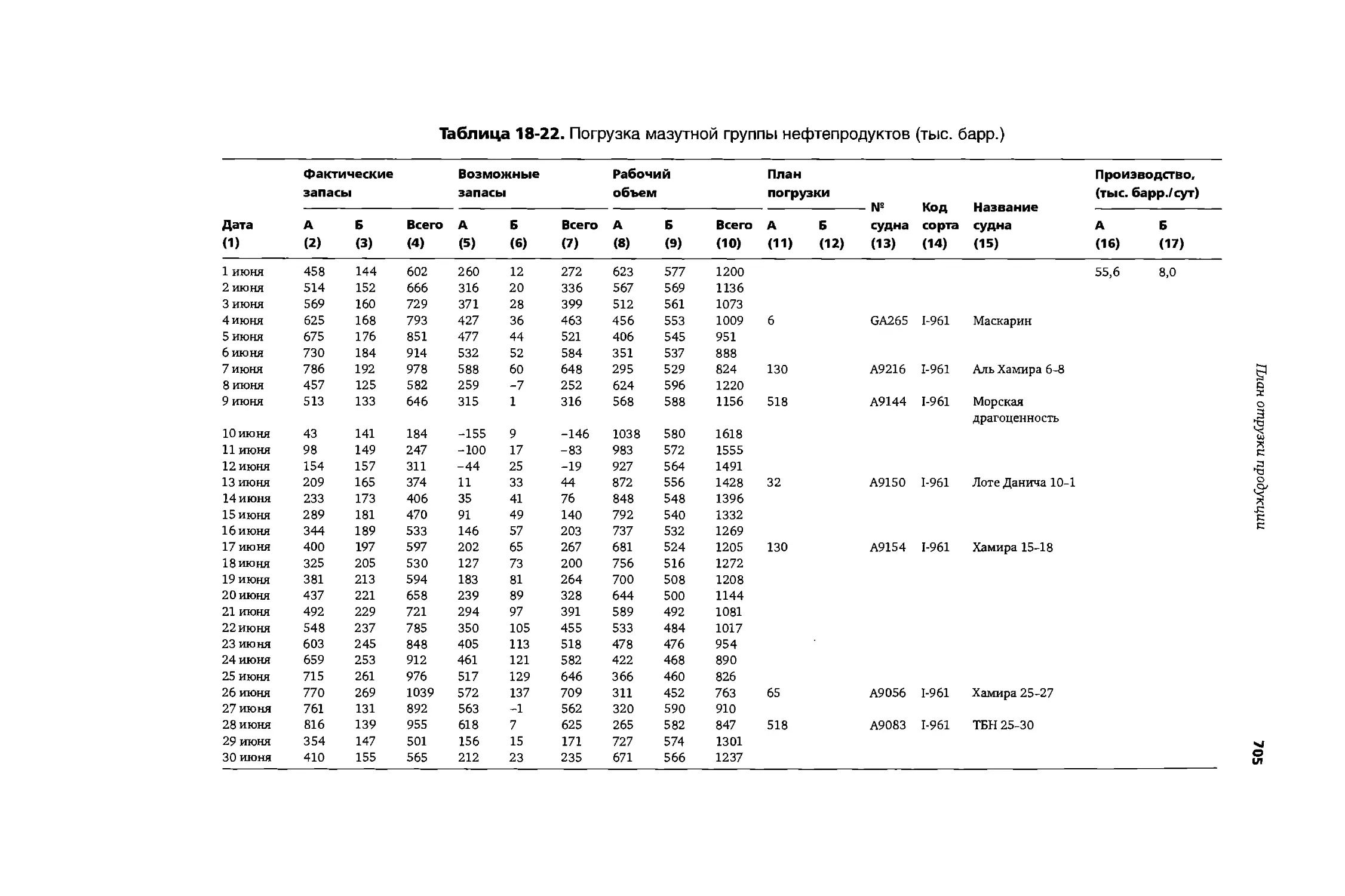

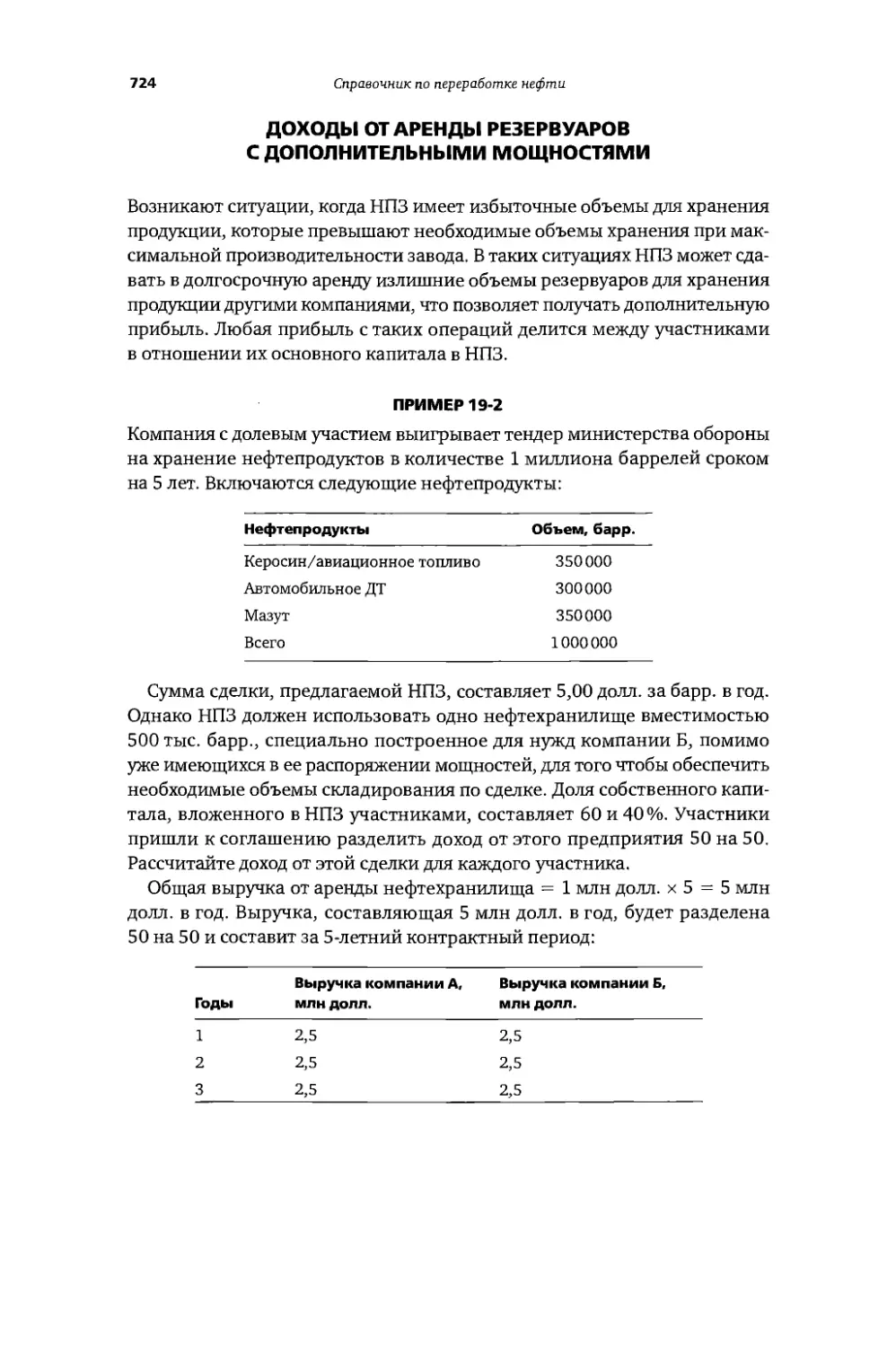

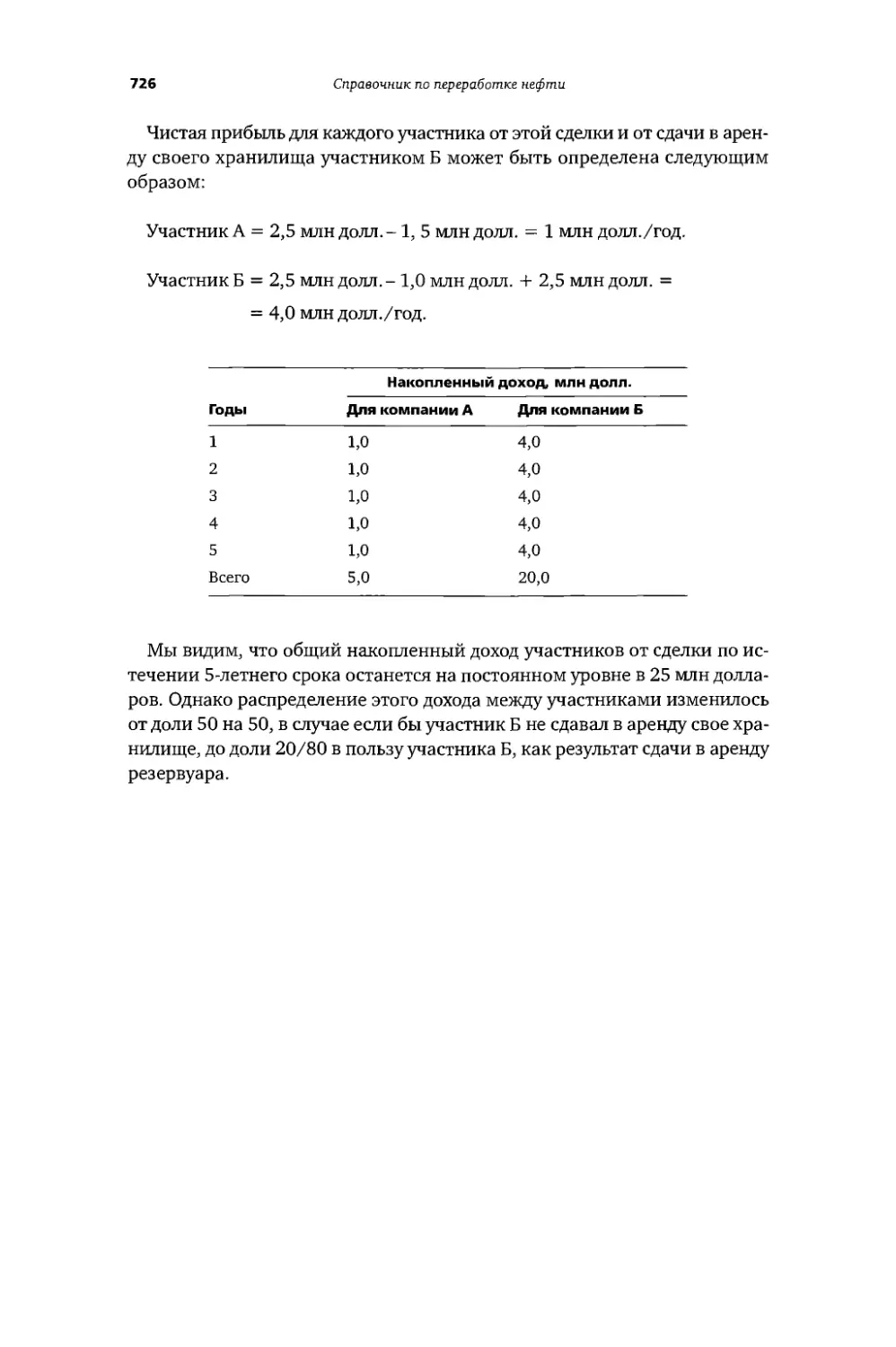

твердых частиц водой и снижения уноса нефти с водой из аппарата обес-