Автор: Анчита X.

Теги: вода для напитков и других промышленных целей минеральные и лечебные воды пищевой лед технология топлива нефть теплоэнергетика нефтяная промышленность переводная литература

ISBN: 978-5-91884-068-9

Год: 2015

X. Анчита

ПЕРЕРАБОТКА

ТЯЖЕЛОЙ НЕФТИ

Реакторы и моделирование процессов

- >10 Т • Л в с т t о

ПР » ФЕССИЯ

Modeling ol Processes

and Reactors for

Upgrading of Heavy

Petroleum

Jorge Ancheyta

1^)

CRC Press

Taylor &. Francis Group

Boca Raton London New York

CRC Press Is an imprint of the

Taylor & Francis Croup, an Informa business

Хорхе Анчита

ПЕРЕРАБОТКА

ТЯЖЕЛОЙ НЕФТИ

РЕАКТОРЫ И МОДЕЛИРОВАНИЕ ПРОЦЕССОВ

Перевод с английского языка

под редакцией О. Ф. Глаголевой, В. А. Винокурова

Санкт-Петербург

2015

ЦЕНТР

ОБРАЗОВАТЕЛЬНЫХ

ПРОГРАММ

ПРОФЕССИЯ

УДК 663.63

ББК 35.514

Хорхе Анчита

Ан64 Переработка тяжелой нефти. Реакторы и моделирование процессов :

пер. с англ. яз. под ред. О. Ф. Глаголевой, В. А. Винокурова. — СПб. :

ЦОП «Профессия», 2015. — 592 с., ил.

ISBN 978-5-91884-068-9

ISBN 978-1-4398-8046-3 (англ.)

Приведены классификация процессов и сопоставление различных техно-

логий переработки тяжелой нефти: от термических до термокаталитических

и гидрогенизационных процессов. Рассмотрены важные вопросы совмести-

мости и стабильности тяжелых видов нефтяного сырья, особое внимание уде-

лено асфальтенам и их роли в образовании кокса.

Выполнен анализ основных факторов, влияющих на сложную цепь реак-

ций, равновесие фаз, массоперенос, диффузию в частицы катализатора.

Отдельные главы посвящены моделированию процесса газификации и тер-

мических процессов висбрекинга и коксования.

Для каждого процесса приведены экспериментальные данные, даны прак-

тические рекомендации по реализации моделей, определению ключевых па-

раметров и их влиянию на выбор технологии и типа реактора. Результаты

моделирования процессов и реакторов подтверждены сравнительными экс-

периментальными и фактическими данными.

УДК 663.63

ББК 35.514

All Rights Reserved. Authorized translation from English language edition published by CRC Press,

an imprint of Taylor & Francis Group LLC.

Все права защищены. Никакая часть данной книги не может быть воспроизведена

в какой бы то ни было форме без письменного разрешения владельцев авторских прав.

Информация, содержащаяся в данной книге, получена из источников, рассматриваемых из-

дательством как надежные. Тем не менее, имея в виду возможные человеческие или технические

ошибки, издательство не может гарантировать абсолютную точность и полноту приводимых све-

дений и не несет ответственности за возможные ошибки, связанные с использованием книги.

ISBN 978-1-4398-8046-3 (англ.) © 2013 by Taylor & Francis Group, LLC

ISBN 978-5-91884-068-9 © ЦОП «Профессия», 2015

© Перевод, оформление: ЦОП «Профессия», 2015

Оглавление

Предисловие к русскому изданию........................................17

Предисловие...........................................................19

Благодарности.........................................................23

Птава 1. Тяжелая нефть.............................................. 27

1.1. Определение................;.................................27

1.2. Классификация нефтей.........................................28

1.3. Свойства.....................................................29

1.3.1. Физические и химические свойства.........................29

1.3.2. Асфальтены...............................................31

1.3.3. Оценка химического состава асфальтенов...................34

1.3.3.1. Экспериментальная часть..............................36

1.3.3.2. Результаты......................................... 38

1.3.4. Склонность к коксообразованию............................42

1.3.5. Вязкость.................................................43

1.3.5.1. Вязкость нефтей......................................43

1.3.5.2. Вязкость смеси нефтей................................45

1.3.5.3. Другие свойства смесей...............................52

1.3.6. Стабильность и совместимость нефтей......................53

1.3.6.1. Определения..........................................53

1.3.6.2. Методы оценки стабильности и совместимости...........54

1.4. Анализ тяжелой нефти.........................................57

1.4.1. Определение..............................................57

1.4.2. Цели анализа.............................................58

1.4.3. Виды анализа.............................................59

1.4.4. Свойства некоторых тяжелых нефтей........................59

1.5. Проблемы при переработке тяжелой нефти.......................66

Литература........................................................68

Птава 2. Технологии переработки тяжелой нефти.........................71

2.1. Общая классификация процессов................................71

2.2. Текущее положение в области переработки тяжелого сырья.......75

6

Оглавление

2.3. Технологии обогащения водородом............................76

2.3.1. Гидровисбрекинг........................................77

2.3.2. Гидропереработка в неподвижном слое....................77

2.3.3. Гидропереработка в движущемся слое.....................78

2.3.4. Гидропереработка в кипящем слое........................79

2.3.5. Гидропереработка в фазе суспензии......................80

2.4. Технологии обеднения углеродом.............................81

2.4.1. Экстрактивная деасфальтизация..........................82

2.4.2. Газификация............................................82

2.4.3. Коксование.............................................83

2.4.4. Висбрекинг.............................................83

2.4.5. Каталитический крекинг остаточного сырья в псевдоожиженном слое ....83

2.5. Перспективные технологии................................. 84

2.6. Комбинированные процессы облагораживания...................85

2.6.1. Комбинированные технологии обеднения углеродом.........85

2.6.2. Комбинированные технологии обогащения водородом........92

2.6.3. Комбинированные технологии обогащения водородом

и обеднения углеродом..........................................93

Литература......................................................100

Етава 3. Моделирование висбрекинга.................................105

3.1. Введение...................................................105

3.2. Описание процесса..........................................106

3.3. Способы висбрекинга........................................106

3.3.1. Висбрекинг в змеевике...................................108

3.3.2. Висбрекинг с выносной реакционной камерой...............108

3.3.3. Различия между процессами...............................109

3.4. Параметры процесса.........................................109

3.4.1. Свойства сырья...........................................НО

3.4.2. Температура.............................................111

3.4.3. Давление..................................................Ш

3.4.4. Время пребывания в реакционной зоне.....................111

3.4.5. Закачка пара............................................112

3.4.6. Главные параметры процесса..............................112

3.5. Химия процесса..............................................112

3.5.1. Разрыв связи С-С........................................114

3.5.2. Дегидрирование..........................................114

3.5.3. Изомеризация............................................114

3.5.4. Полимеризация и конденсация.............................114

3.5.5. Реакции с участием гетероатомов.........................114

3.6. Кинетика реакций..............................................115

3.7. Моделирование реакторов.....................................118

Оглавление

7

3.7.1. Эмпирические зависимости.............................118

3.7.2. Моделирование реакторов..............................119

3.7.2.1. Общие характеристики реакторов висбрекинга........119

3.7.2.2. Моделирование процессов в змеевике и в реакционной камере ....120

3.7.3. Моделирование процесса висбрекинга...................125

3.7.3.1. Характеристики реакторов и рабочие условия........125

3.7.3.2. Свойства сырья и продуктов........................126

3.7.3.3. Результаты моделирования..........................127

3.7.3.4. Заключительные замечания и рекомендации...........131

Обозначения....................................................133

Литература.....................................................135

Глава 4. Моделирование процесса газификации.......................137

4.1. Введение..................................................137

4.2. Типы процессов газификации................................138

4.2.1. Газификация в стационарном слое........................138

4.2.1.1. Противоточные газогенераторы стационарного слоя ;..138

4.2.1.2. Параллельноточные газогенераторы стационарного слоя.139

4.2.2. Газогенераторы с кипящим (псевдоожиженным) слоем.......139

4.2.3. Факельные газогенераторы...............................140

4.2.4. Другие способы газификации.............................140

4.3. Параметры процесса.........................................141

4.3.1. Температура............................................141

4.3.2. Давление...............................................141

4.3.3. Скорость начала псевдоожижения.........................142

4.3.4. Соотношение воздух/пар.................................142

4.3.5. Коэффициент избытка окислителя.........................142

4.3.6. Размер частиц..........................................142

4.4. Описание процесса..........................................142

4.5. Химия и термодинамика процесса.............................144

4.6. Моделирование реактора газификации.........................145

4.6.1. Уравнения модели........................................146

4.6.1.1. Баланс масс..........................................146

4.6.1.2. Термодинамическое равновесие.........................148

4.6.1.3. Баланс энергий.......................................154

4.6,1.4. Теплота сгорания синтез-газа и КПД газификации.......156

4.6.2. Решение уравнений модели................................157

4.7. Моделирование процесса газификации...........................158

4.7.1. Проверка модели.........................................158

4.7.2. Влияние условий реакций.................................160

4.7.2.1. Влияние давления......................................160

8

Оглавление

4.7.2.2. Влияние температуры.....................................162

4.7.2.3. Влияние кратности кислорода к сырью.....................162

4.7.2,4. Влияние кратности воды к сырью..........................164

4.7.3. Применение модели..........................................165

4.7.3.1. Применение модели к вакуумным остаткам с различными

свойствами................................................165

4.7.3.2. Оптимизация выхода водорода.............................167

Литература...........................................................168

Глава 5. Моделирование процесса коксования..............................170

5.1. Введение........................................................170

5.2. Процессы коксования.............................................171

5.2.1. Замедленное коксование.......................................172

5.2.2. Непрерывное коксование (флюидкокинг).........................173

5.2.3. Флексикокинг.................................................174

5.3. Описание процесса................................................175

5.4. Параметры процесса...............................................177

5.4.1. Температура на выходе из печи и на входе в камеры коксования.177

5.4.2. Давление в камере коксования.................................178

5.4.3. Коэффициент рециркуляции сырья...............................179

5.4.4. Виды сырья...................................................179

5.5. Теоретические основы процесса коксования.........................180

5.5.1. Химия процесса................................................180

5.5.2. Кинетика реакций..............................................181

5.5.3. Термическое разложение асфальтенов............................182

5.6. Кинетика реакций коксования........................................184

5.6.1. Разделение атмосферного остатка...............................184

5.6.2. Неизотермическая кинетика......................................185

5.6.3. Термическое разложение.........................................186

5.6.4. Кинетические параметры.........................................189

5.6.5. Примечания.....................................................193

5.7. Зависимости для прогнозирования выхода кокса.......................193

5.7.1. Зависимости....................................................193

5.7.1.1. Зависимости Гэри и Хэндверка................................194

5.7.1.2. Зависимости Мейплза..........................................195

5.7.1.3. Зависимости Шаброна и Спайта.................................197

5.7.1.4. Зависимости Кастильони.......................................198

5.7.1.5. Зависимости Смита и соавторов................................201

5.7.1.6. Зависимости Фолька и соавторов...............................202

5.7.2. Применение зависимостей..........................................203

5.7.2.1. Влияние свойств сырья........................................203

Оглавление

9

5.7.2.2. Влияние давления.....................................205

5.7.2.3. Влияние температуры..................................206

5.7.3. Заключительные положения................................207

Обозначения......................................................208

Литература...................................................... 209

Гпава 6. Некаталитическая (термическая) гидропереработка............212

6.1. Введение....................................................212

6.2. Экспериментальная часть.....................................214

6.2.1. Сырье...................................................214

6.2.2. Оборудование............................................215

6.2.3. Условия реакций.........................................217

6.2.4. Методы анализа..........................................217

6.3. Результаты..................................................218

6.3.1. Двухреакторная установка................................218

6.3.1.1. Некаталитическое гидрообессеривание..................218

6.3.1.2. Избирательность к некаталитическим процессам

гидрообессеривания и гидродеметаллизации......................221

6.3.1.3. Влияние температуры и соотношения FmT/ KSiC на плотность

продукта......................................................222

6.3.1.4. Влияние температуры и соотношения FmT! KSiC на кривую

разгонки продукта............................................223

6.3.1.5. Влияние на состав суммарного жидкого продукта........223

6.3.1.6. Распределение температур по оси реакторов............227

6.3.2. Однореакторная установка................................228

6.3.2.1. Кинетика некаталитической гидроочистки...............228

6.3.2.2. Кинетика превращения вакуумного остатка..............230

6.3.2.3. Кинетика некаталитического гидрокрекинга.............232

Обозначения......................................................237

Латинские......................................................237

Нижние индексы.................................................238

Литература.......................................................238

Гпава 7. Моделирование каталитической гидроочистки..................243

7.1. Введение....................................................243

7.1.1. Значение гидроочистки в нефтепереработке................244

7.1.2. Текущая ситуация в нефтеперерабатывающей отрасли........247

7.2. Описание процесса...........................................249

7.3. Типы реакторов..............................................251

7.3.1. Реакторы с неподвижным слоем............................251

10

Оглавление

7.3.1.1. Охлаждение в реакторах с неподвижным слоем катализатора.254

7.3.1.2. Внутреннее оборудование реакторов..................256

7.3.2. Реакторы с движущимся слоем катализатора..............258

7.3.3. Реакторы с кипящим слоем катализатора.................259

7.3.4. Реакторы с суспензионным слоем........................261

7.4. Теоретические основы......................................262

7.4.1. Реакции гидроочистки..................................262

7.4.1.1. Гидрообессеривание......................:..........263

7.4.1.2. Гидродеазотирование................................265

7.4.1.3. Гидродеоксигенация.................................265

7.4.1.4. Гидродеметаллизация................................266

7.4.1.5. Реакции гидрирования................................266

7.4.1.6. Гидрокрекинг........................................266

7.4.1.7. Гидродеасфальтизация................................267

7.4.2. Кинетика реакций........................................267

7.4.3. Термодинамика...........................................272

7.4.4. Катализаторы............................................275

7.5. Параметры процесса.........................................277

7.5.1. Температура реакций.....................................278

7.5.2. Парциальное давление водорода...........................280

7.5.3. Скорость подачи сырья...................................281

7.5.4. Кратность водорода к сырью и скорость циркуляции........281

7.5.5. Активация катализатора..................................283

7.6. Моделирование гидроочистки газойля, полученного из тяжелой нефти.285

7.6.1. Экспериментальная часть.................................285

7.6.1.1. Материалы и оборудование..............................285

7.6.1.2. Эксперименты..........................................286

7.6.1.3. Методы анализа........................................287

7.6.2. Построение модели реактора..............................288

7.6.2.1. Допущения, принимаемые в рамках модели................288

7.6.2.2. Баланс масс в нестационарном состоянии................289

7.6.2.3. Баланс теплоты в нестационарном состоянии.............290

7.6.2.4. Граничные условия.....................................291

7.6.2.5. Метод интегрирования..................................292

7.6.3. Модели кинетики реакций..................................292

7.6.3.1. Гидрообессеривание....................................292

7.6.3.2. Гидродеазотирование...................................292

7.6.3.3. Гидродеароматизация...................................293

7.6.3.4. Гидрирование олефинов.................................295

7.6.3.5. Мягкий гидрокрекинг...................................295

7.6.4. Расчет параметров........................................ 295

7.6.4.1. Кинетические параметры................................295

Оглавление

11

7.6.4.2. Коэффициент эффективности катализатора............298

7.6.4.3. Гидродинамические параметры.......................299

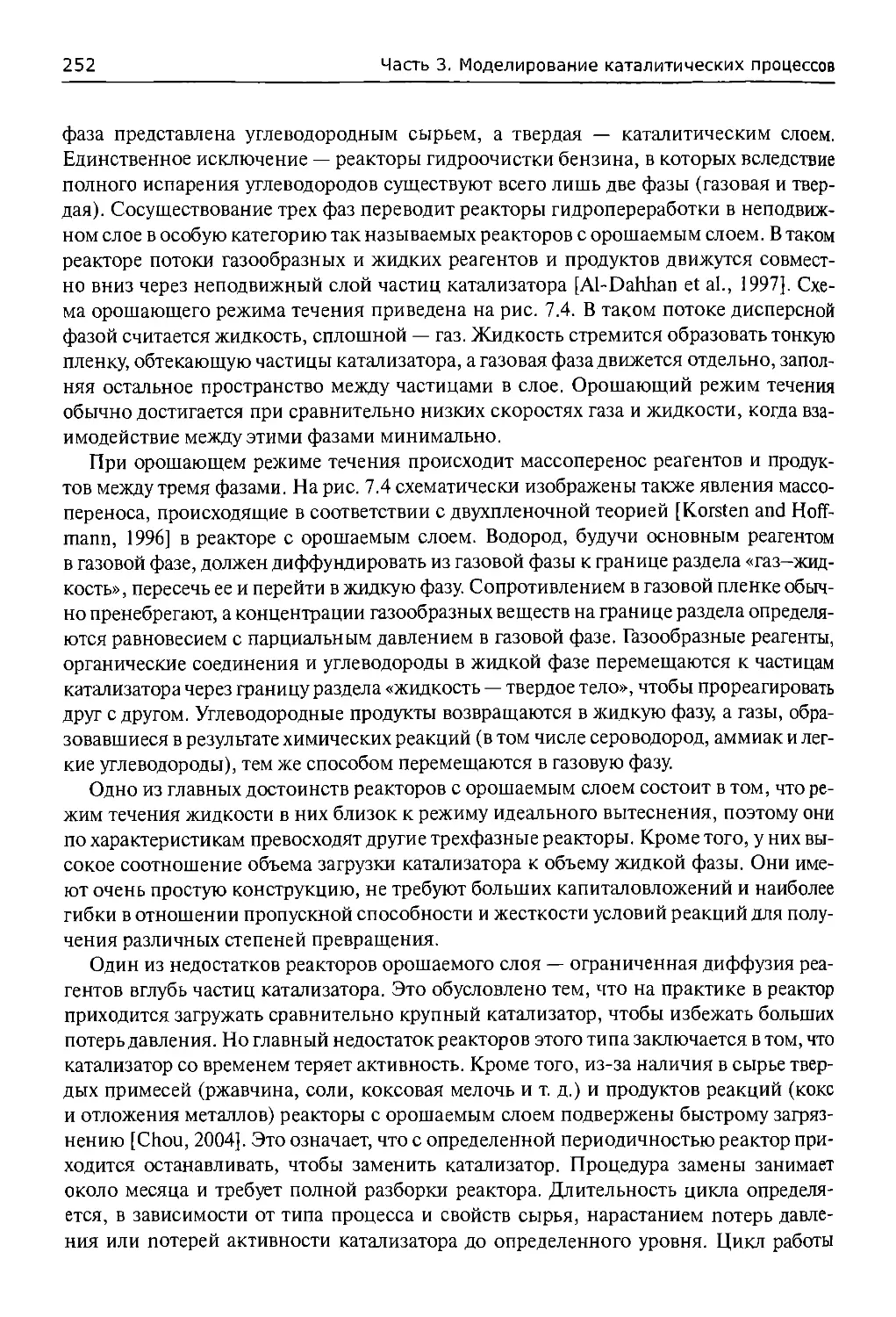

7.6.5. Анализ результатов...................................300

7.6.5.1. Имитация динамического режима в изотермическом

лабораторном реакторе гидроочистки.........................300

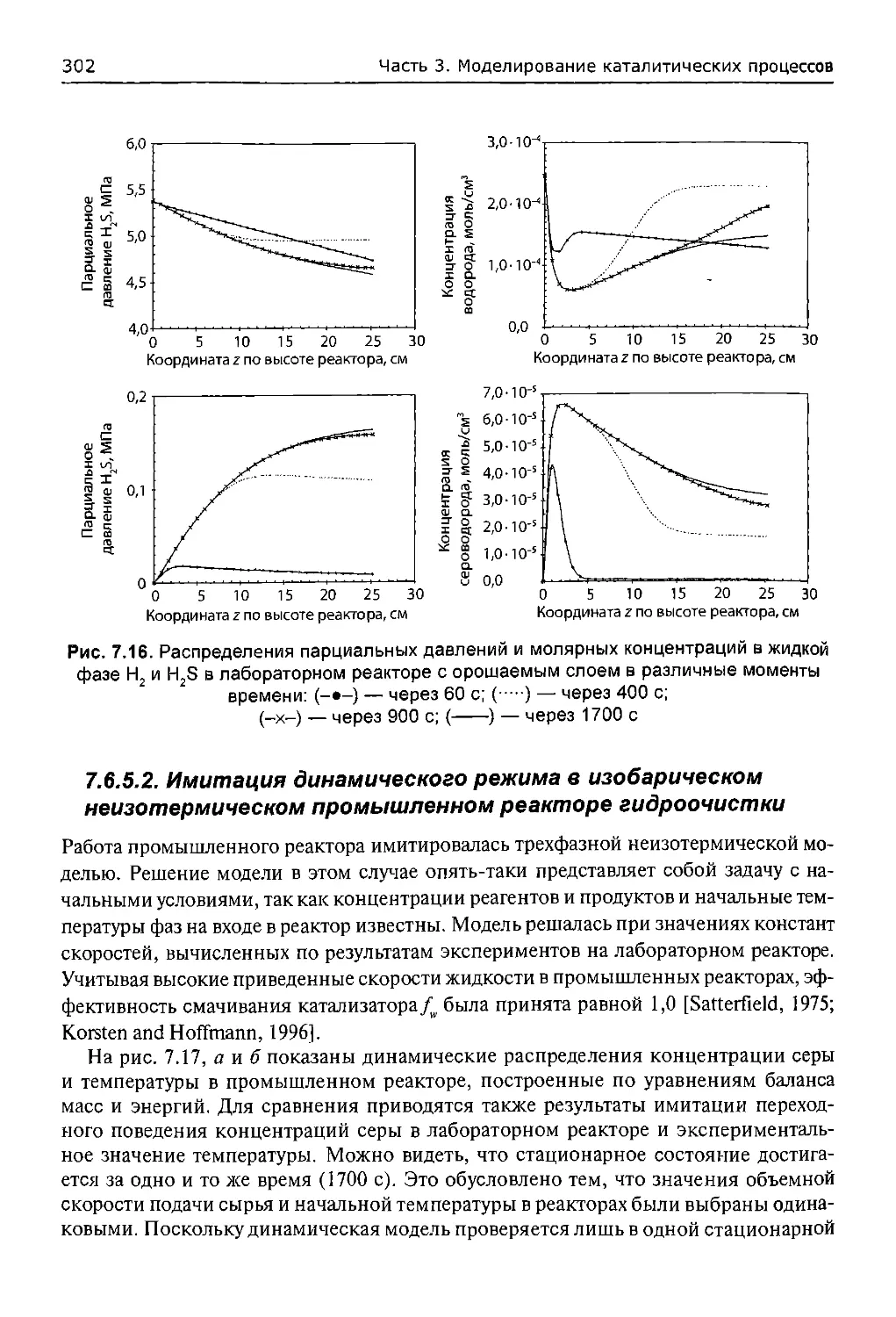

7.6.5.2. Имитация динамического режима в изобарическом

неизотермическом промышленном реакторе гидроочистки.........302

Обозначения...................................................309

Греческие....................................................309

Латинские....................................................309

Нижние индексы...............................................311

Верхние индексы..............................................312

Литература.....................................................312

Глава 8. Моделирование и имитация гидропереработки тяжелой нефти...316

8.1. Введение..................................................316

8.2. Описание процесса гидрооблагораживания Мексиканского

нефтяного института............................................317

8.3. Экспериментальные исследования............................319

8.3.1. Получение кинетических данных.........................319

8.3.2. Исследование влияния тяжелого сырья на деактивацию

катализатора..................................................323

8.3.3. Испытание катализатора на долговременную стабильность..327

8.4. Моделирование..............................................328

8.4.1. Стационарные уравнения баланса масс и теплоты..........329

8.4.2. Динамические уравнения баланса масс и тепла............331

8.4.3. Кинетика реакций.......................................333

8.4.4. Масштабирование кинетических данных....................334

8.4.5. Деактивация катализатора...............................335

8.4.6. Метод решения..........................................337

8.4.6.1. Моделирование установившегося процесса..............337

8.4.6.2. Моделирование динамического процесса................337

8.5. Согласование данных..........................................338

8.5.1. Кинетические параметры..................................338

8.5.2. Параметры деактивации...................................340

8.6. Моделирование процесса на лабораторной установке.............341

8.6.1. Моделирование реактора при стационарной активности

катализатора...................................................341

8.6.2. Моделирование реактора при переменной активности

катализатора...................................................345

8.6.2.1. Влияние типа сырья и температуры реакций на деактивацию

катализатора...................................................345

12

Оглавление

8.6.2.2. Результативность процесса при испытании катализатора

на долговременную стабильность..............................347

8.7. Масштабирование кинетических данных, полученных

на лабораторной установке......................................349

8.8. Моделирование процесса в промышленном реакторе............352

8.8.1. Выбор компоновки и моделирование работы реактора

при постоянной активности катализатора.......................352

8.8.2. Моделирование и анализ работы реакторов в течение рабочего

цикла........................................................355

8.8.3. Переходное поведение реактора при пуске...............358

8.8.3.1. Охлаждение.........................................359

8.8.3.2. Температура сырья..................................362

8.8.3.2. Тактика пуска......................................364

Обозначения....................................................365

Латинские и русские..........................................365

Греческие....................................................367

Нижние индексы...............................................368

Литература......................................................368

Гпава 9. Моделирование лабораторного реактора для гидроочистки

мексиканской тяжелой нефти «Майя»..................................370

9.1. Введение...................................................370

9.2. Модель.....................................................371

9.2.1. Допущения при разработке модели........................371

9.2.2. Описание модели........................................372

9.2.2.1. Стехиометрические коэффициенты реакций ГДО..........373

9.2.2.2. Коэффициенты скоростей реакций......................374

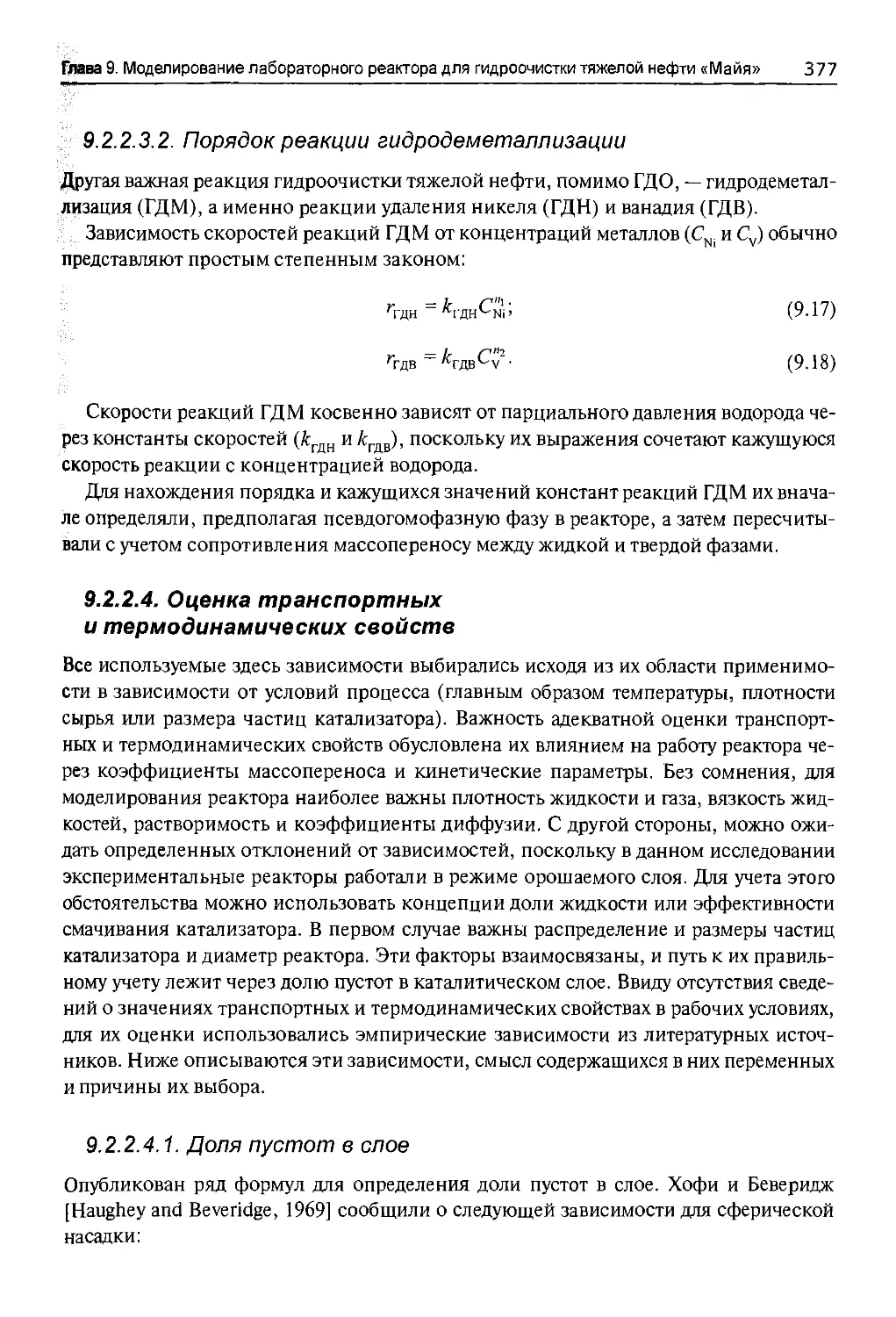

9.2.2.3. Определение кинетических параметров.................376

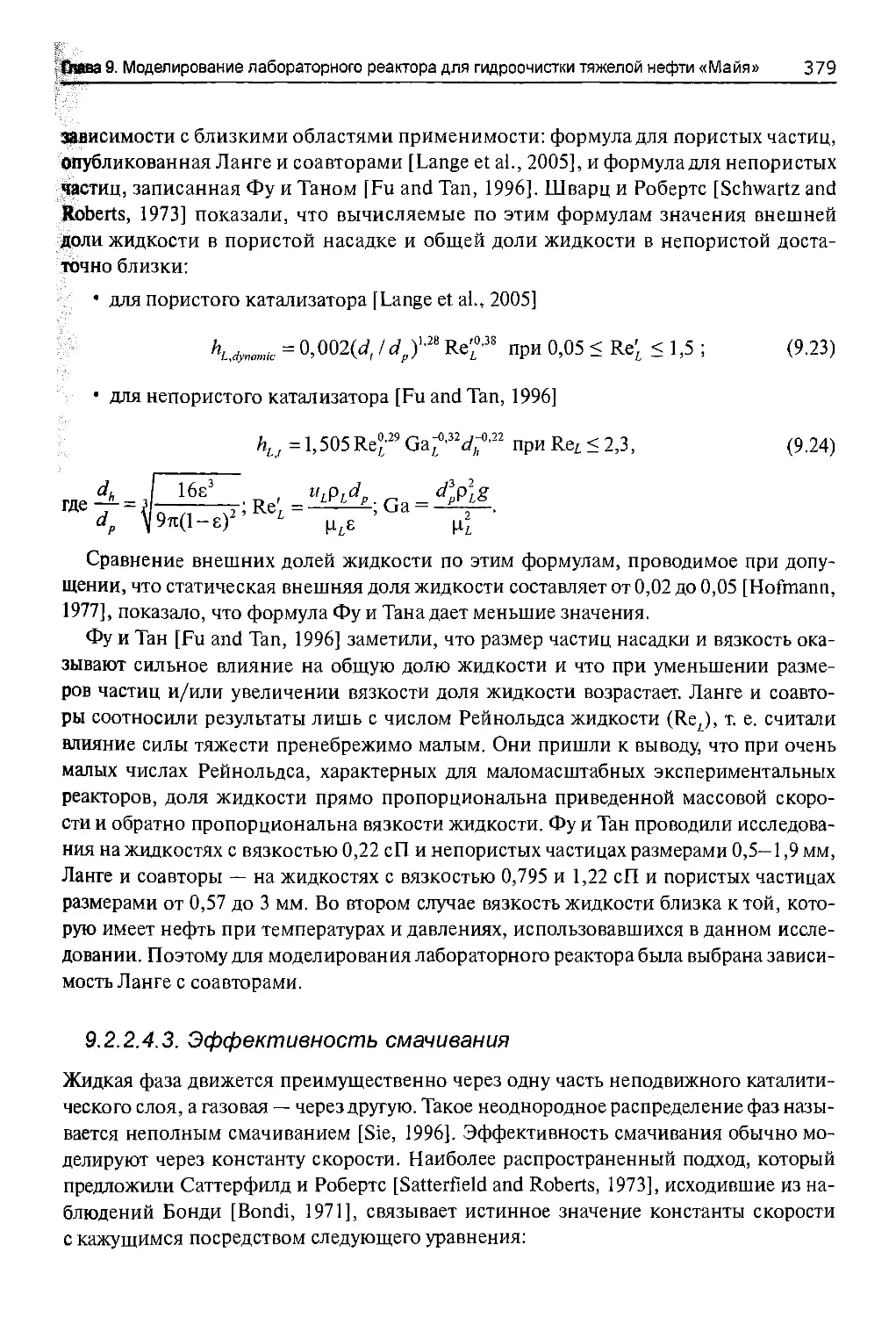

9.2.2.4. Оценка транспортных и термодинамических свойств.....377

9.2.3. Решение модели.........................................383

9.3. Экспериментальная часть....................................384

9.3.1. Характеристики сырья....................................384

9.3.2. Экспериментальный реактор...............................385

9.3.3. Изотермическая работа реактора..........................385

9.3.4. Свойства катализатора...................................385

9.3.5. Загрузка катализатора...................................386

9.3.6. Активация катализатора..................................386

9.3.7. Сопротивление массопереносу.............................386

9.3.8. Влияние условий реакций.................................387

9.4. Результаты..................................................387

9.4.1. Стехиометрические коэффициенты..........................387

Оглавление

13

9.4.2. Кинетические параметры реакций гидрообессеривания

и гидродеметаллизации........................................388

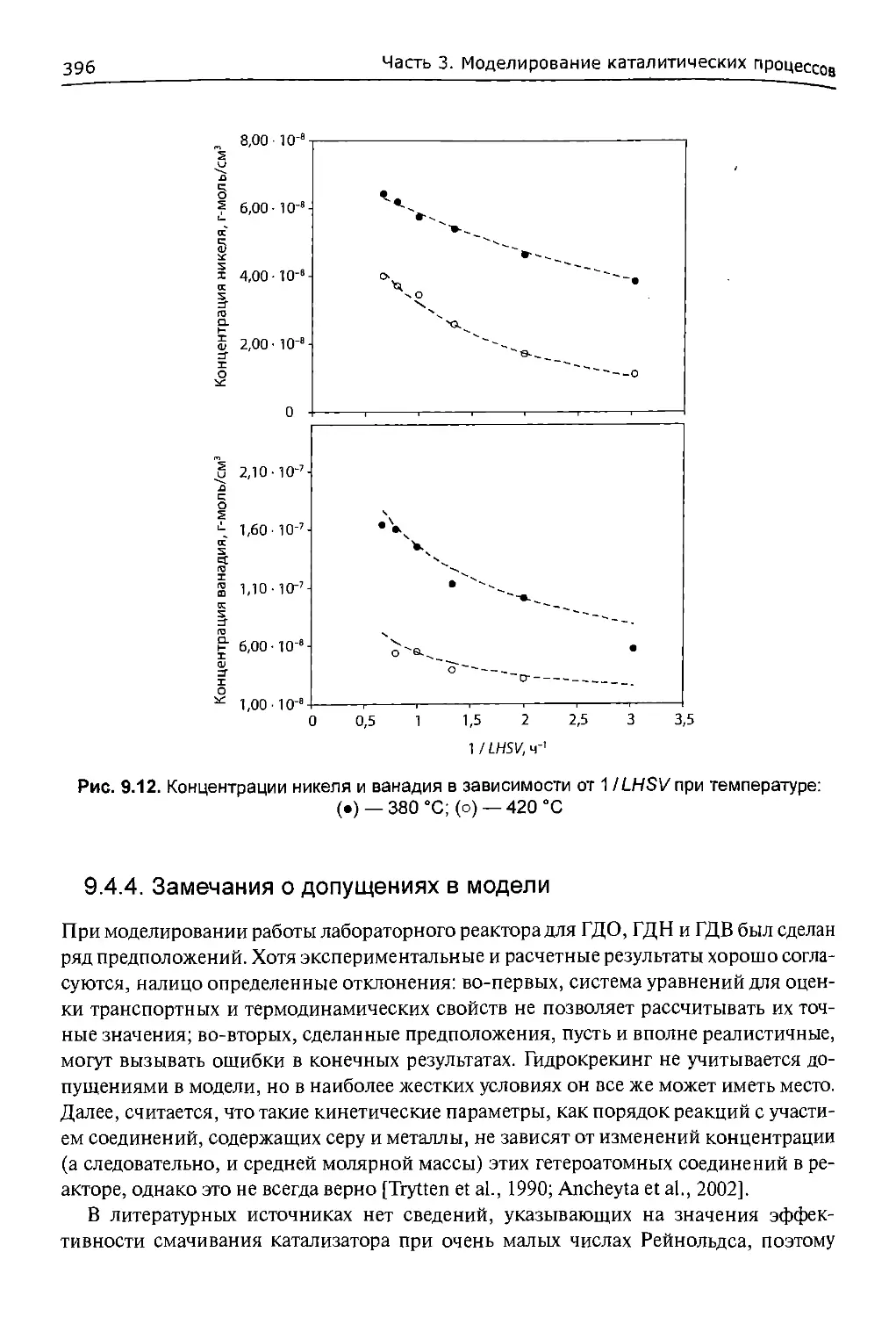

9.4.3. Моделирование лабораторного реактора.................391

9.4.4. Замечания о допущениях в модели......................396

Обозначения....................................................398

Греческие...................................................398

Латинские...................................................398

Нижние индексы..............................................400

Литература.....................................................400

Гнава 10. Моделирование реакторов с кипящим или суспензионным

слоем.............................................................403

10.1. Введение.................................................403

10.2. Реакторы с кипящим слоем.................................405

10.2.1. Элементы реактора с кипящим слоем....................407

10.2.1.1. Рециркуляционный поддон...........................407

10.2.1.2. Система распределения потока......................407

10.2.1.3. Распределительная тарелка.........................408

10.2.1.4. Стояк.............................................408

10.2.1.5. Разрыхляющий насос................................408

10.2.2. Достоинства и недостатки реакторов с кипящим слоем.....409

10.2.3. Рабочий заряд катализатора.............................410

10.2.4. Образование осадка.....................................411

10.2.5. Износ частиц катализатора..............................412

10.2.6. Деактивация катализатора...............................413

10.2.7. Экономические аспекты процесса.........................417

10.3. Промышленные технологии кипящего слоя......................418

10.3.1. Процесс H-OU...........................................418

10.3.2. Процесс T-Star.........................................419

10.3.3. Процесс LC-Fining......................................420

10.4. Моделирование реактора с кипящим слоем.....................422

10.4.1. Исследования гидродинамики.............................423

10.4.2. Исследования обратного масштабирования.................425

10.4.3. Моделирование реактора.................................431

10.5. Моделирование реакторов с суспензионным слоем...............439

10.6. Исследование кинетики гидрокрекинга тяжелой нефти в проточном

реакторе смешения.................................................442

10.6.1. Экспериментальная часть................................444

10.6.1.1. Оборудование.........................................444

10.6.1.2. Загрузка и активация катализатора....................445

10.6.1.3. Эксперименты и анализ продуктов......................445

14

Оглавление

10.6.2. Анализ результатов...................................450

10.6.2.1. Ограничения массопереноса.........................450

10.6.2.2. Моделирование кинетики............................451

10.6.3. Выводы...............................................454

10.7. Заключительные замечания.................................454

Обозначения....................................................455

Латинские....................................................455

Греческие....................................................458

Нижние индексы...............................................459

Литература.................................................... 459

Глава 11. Моделирование гидрокрекинга непрерывным агрегированием

кинетики......................................................463

11.1. Введение..................................................463

11.2. Непрерывное агрегатное моделирование кинетики.............467

11.2.1. Описание модели........................................467

11.2.2. Допущения модели для реактора с неподвижным слоем......470

11.2.3. Решение модели.........................................470

11.3. Экспериментальная часть...................................477

11.3.1. Гидрокрекинг нефти «Майя»..............................477

11.3.2. Влияние давления на гидрокрекинг нефти «Майя»..........478

11.3.3. Одновременные гидрообессеривание и гидрокрекинг тяжелой

нефти.........................................................478

11.4. Пошаговый пример применения модели.........................479

11.4.1. Исходные данные........................................479

11.4.2. Учет температуры кипения...............................479

11.4.3. Численное решение......................................480

11.4.4. Результаты.............................................480

11,4.4.1. Максимальная температура кипения.....................481

11.4.4.2. Разбиение области изменения и линейное приближение

функции выхода.................................................482

11.4.4.3. Шаг приращения времени пребывания....................482

11.4.4.4. Значения параметров модели...........................482

11.4.4.5. Результаты применения модели.........................483

11.5. Моделирование гидрокрекинга нефти «Майя».....................483

11.5.1. Экспериментальные результаты............................483

11.5.2. Расчет параметров.......................................485

11.5.3. Проверка модели.........................................486

11.5.4. Применение модели.......................................488

11.6. Моделирование влияния давления и температуры на гидрокрекинг

нефти «Майя».......................................................490

Оглавление

15

11.6.1. История исследований...................................490

11.6.1.1. Обзор литературы...................................490

11.6.1.2. Влияние давления...................................491

11.6.1.3. Значимость влияния давления........................492

11.6.2. Учет влияния давления..................................492

11.6.3. Анализ результатов.....................................494

11.6.3.1. Экспериментальные данные...........................494

11.6.3.2. Зависимость параметров модели от давления и температуры.494

11.6.3.3. Значения параметров модели как функции давления....497

11.6.3.4. Расчетные кривые разгонки..........................498

11.7. Совместное моделирование гидрообессеривания тяжелой нефти..501

11.7.1. Описание модели........................................501

11.7.1.1. Модель гидрокрекинга...............................501

11.7.1.2. Модель гидрообессеривания..........................504

11.7.2. Решение модели.........................................506

11.7.3. Анализ результатов.....................................506

11.7.3.1. Гидрокрекинг.......................................506

11.7.3.2. Гидрообессеривание.................................506

11.7.3.3. Заключительные замечания...........................508

11.8. Значимость параметров непрерывной модели...................509

11.8.1. О параметрах модели....................................509

11.8.2. Другие факторы, влияющие на параметры модели...........510

11.8.3. Открытые вопросы.......................................510

Обозначения......................................................511

Латинские и русские............................................511

Нижние индексы.................................................512

Верхние индексы................................................513

Греческие......................................................513

Литература.......................................................513

Гпава 12. Зависимости и прочие вопросы..............................516

12.1. Зависимости для прогнозирования свойств продуктов

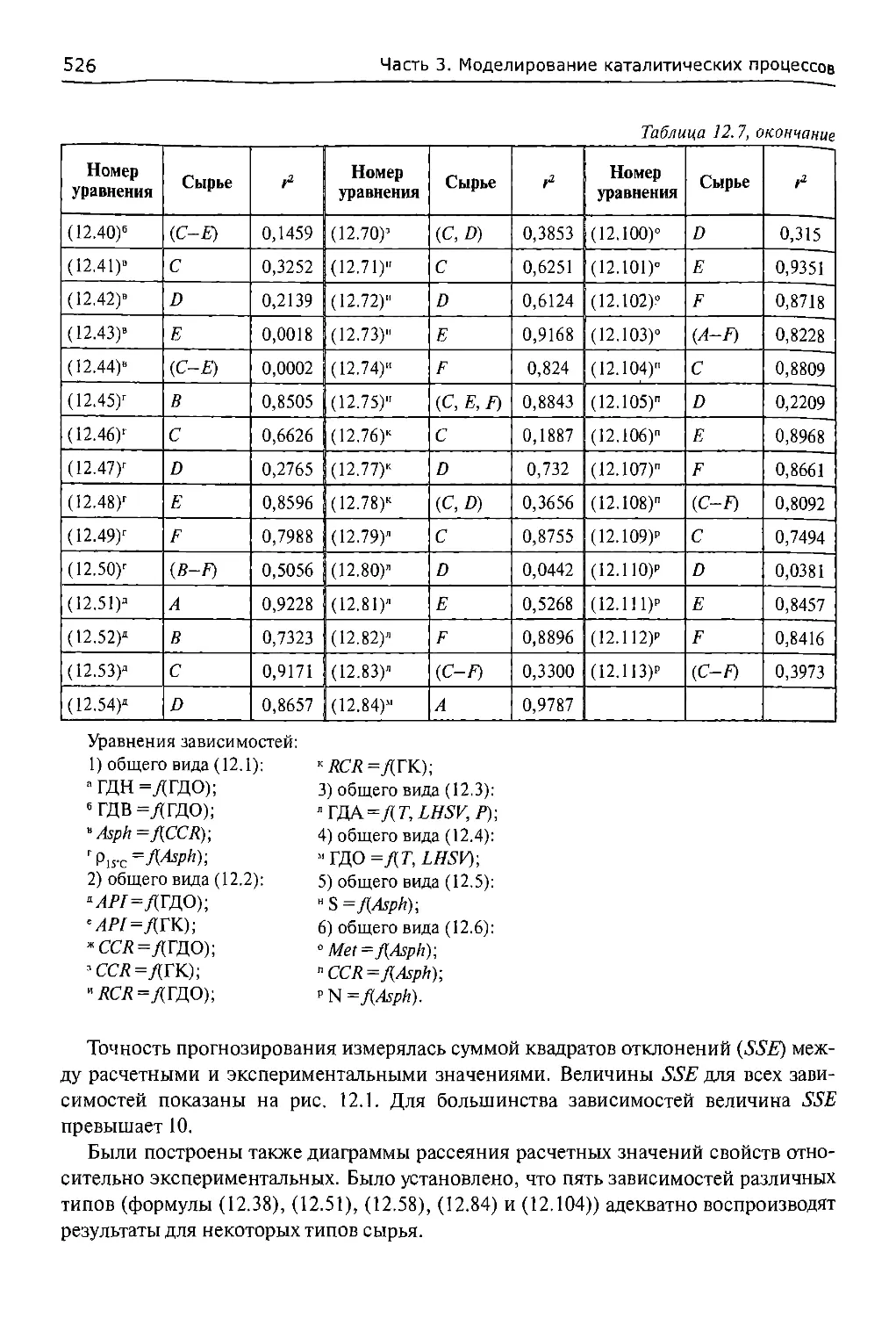

гидроочистки тяжелой нефти......................................517

12.1.1. Описание зависимостей..................................519

12.1.2. Анализ результатов.....................................523

12.1.2.1. Экспериментальные данные...........................523

12.1.2.2. Расчет по оригинальным значениям параметров........524

12.1.2.3. Расчет по оптимизированным значениям параметров....528

12.1.2.4. Корреляция значений параметров со свойствами сырья.530

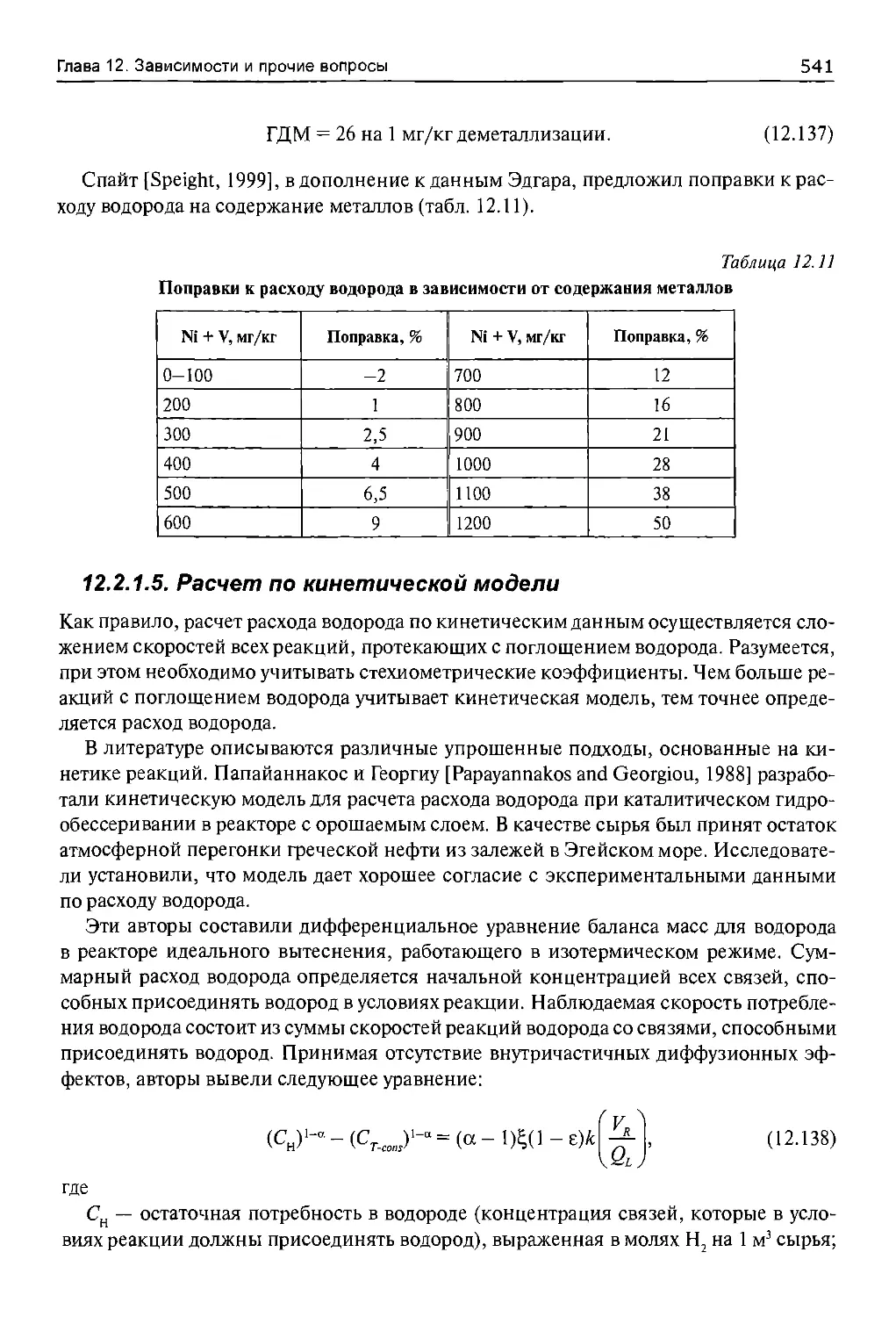

12.2. Расход водорода при каталитической гидроочистке............533

12.2.1. Расход водорода........................................535

16

Оглавление

12.2.1.1. Расчет по балансу водорода в газовых потоках.........537

12.2.1.2. Расчет по общему балансу водорода....................537

12.2.1.3. Расчет по потреблению водорода в химических реакциях...538

12.2.1.4. Расчет по среднему вкладу отдельных реакций...........540

12.2.1.5. Расчет по кинетической модели.........................541

12.2.2. Растворимость водорода...................................542

12.2.3. Анализ результатов.......................................543

12.2.3.1. Экспериментальные данные..............................543

12.2.3.2. Расчет по общему балансу водорода.....................545

12.2.3.3. Расчет по балансу водорода в газовых потоках..........548

12.2.3.4. Расчет по потреблению водорода в химических реакциях...548

12.2.3.5. Расчет по среднему вкладу отдельных реакций...........549

12.3. Истинные значения степени превращения и выхода продукта

при гидропереработке тяжелой нефти.................................549

12.3.1. Экспериментальные данные..................................551

12.3.2. Методика..................................................552

12.3.3. Результаты................................................554

12.4. Пересчет содержания металлов на свежий катализатор............556

12.4.1. Постановка задачи.........................................557

12.4.2. Пробы катализатора........................................559

12.4.3. Результаты................................................559

12.5. Применение функций распределения вероятностей

для приближения кривых кипения нефти..................................562

12.5.1. Функции распределения вероятности..........................564

12.5.2. Методика...................................................566

12.5.2.1. Данные..................................................566

12.5.2.2. Иллюстрация расчета параметров на примере...............567

12.5.2.3. Расчет параметров всех функций распределения............571

12.5.3. Результаты.................................................573

12.5.3.1. Ранжирование функций....................................573

12.5.3.2. Проверка наилучших функций..............................579

Обозначения...........................................................583

Латинские...........................................................583

Нижние индексы......................................................585

Верхние индексы.....................................................585

Греческие...........................................................586

Литература............................................................586

Предисловие к русскому изданию

Предлагаемая вашему вниманию книга содержит обширный материал по термиче-

ским и каталитическим процессам переработки тяжелого сырья. Многие сведения

почерпнуты из открытых литературных источников, в том числе патентов, научных

трудов и материалов конференций.

В последние годы проблема переработки тяжелых нефтей и нефтяных остатков

привлекает все большее внимание ученых, практиков и проектировщиков. Перера-

ботка тяжелых видов сырья представляет собой тяжелую задачу вследствие наличия

в них серы, азота, тяжелых металлов и смолисто-асфальтеновых веществ. Такую зада-

чу не решить без новых технологий и катализаторов, а также без высокого расхода во-

дорода, позволяющего обеспечить надлежащее качество получаемых продуктов. Все

эти вопросы получают здесь достаточное освещение.

Каждую главу предваряет краткое изложение ее содержания. Это дает читателю

возможность быстрее ориентироваться в материале как отдельных глав, так и всей

книги в целом.

В первой главе приводится характеристика тяжелых нефтей, добываемых на уже

разработанных месторождениях США, Канады и Венесуэлы. Особое внимание уде-

лено асфальтенам — как наиболее высокомолекулярной части нефти — и их роли

в образовании кокса. Затрагиваются важные вопросы, связанные со стабильностью

и совместимостью тяжелых видов нефтяного сырья.

Далее рассматриваются классификация процессов и сопоставление различных

технологий переработки остаточного сырья — от термических процессов до термока-

талитических и гидрогенизационных.

При освещении каждого процесса автор подробно описывает моделирование

на основе анализа кинетики реакций как некаталитических, так и каталитических

процессов: гидрообессеривания, гидродеазотирования, гидродеметаллизации, ги-

дродеароматизации. В ряде случаев рассмотрены результаты опытов, технологиче-

ские параметры и их влияние на выход и качество продуктов. Анализируются основ-

ные факторы, влияющие на сложную цепь реакций, равновесие фаз, массоперенос,

диффузию в частицы катализатора.

Отдельные главы посвящены моделированию термических процессов: висбрекин-

га (печного или с выносной реакционной камерой) и коксования. Особо рассмотрен

процесс газификации, а также процессы некаталитического гидрооблагораживания

с использованием инертных материалов. Наряду с описанием опытов, приводятся

технологические параметры и оценка их влияния на результаты процесса.

18

Предисловие к русскому изданию

Описан процесс гидрогенизационной переработки тяжелого сырья примени-

тельно к реакторам со стационарным, движущимся, кипящим слоем, а также в фазе

суспензии.

В книге немало конкретных примеров, связанных с переработкой тяжелой неф-

ти «Майя».

Подробно рассмотрены моделирование реакторов, кинетика реакций, стехиоме-

трические коэффициенты, даются уравнения и методы их решения.

Книга может быть рекомендована специалистам отрасли, стремящимся к углу-

бленному изучению сущности процессов (как термических, так и термокаталити-

ческих), протекающих в реакторах разного типа. Вместе с тем она будет полезна

руководителям производства, людям, занятым в нефтепереработке, а также исследо-

вателям механизма и кинетики реакций, протекающих в тяжелом нефтяном сырье.

Несомненный интерес книга представляет для учащихся вузов нефтегазового профи-

ля и молодых специалистов — всех тех, кто стремится повысить свою квалификацию,

пополнить и углубить знания об особенностях переработки тяжелого сырья.

О. Ф. Глаголева,

д-р техн, наук, профессор

В. А. Винокуров,

д-р хим. наук, профессор

Предисловие

Серьезной проблемой современной нефтепереработки является то, что добыча тя-

желой нефти обгоняет добычу легкой. Тяжелая нефть содержит повышенное ко-

личество примесей (серы, азота, металлов и асфальтенов); ее перегонка дает боль-

ше остатка и меньше дистиллятов (бензина и дизельного топлива). Эти особенности

снижают ценность тяжелой нефти. Кроме того, действующие нефтеперерабатываю-

щие заводы рассчитаны на переработку легкой нефти; перерабатывать одну лишь тя-

желую нефть они не могут. Поэтому тяжелую нефть разбавляют легкой, хотя это воз-

можно лишь до определенной степени.

Переработка тяжелой нефти требует или существенных изменений в кон-

струкции действующих установок, или сооружения новых. В обоих случаях вви-

ду технологического разнообразия установок не обойтись без значительных

капиталовложений.

Одно из возможных решений проблемы — пропустить тяжелую нефть через уста-

новку облагораживания, прежде чем отправить на нефтеперерабатывающий завод.

Такие установки будут преобразовывать тяжелую нефть в промежуточную и легкую

с малым содержанием примесей и повышенным содержанием дистиллятов. Описан-

ные в литературе процессы облагораживания опираются на один из двух принципов:

1) обеднение углеродом и 2) обогащение водородом. Основной технологией среди

первой категории процессов является замедленное коксование, которое в нефтепе-

рерабатывающей промышленности применяется шире остальных. На втором месте

по объемам применения стоит каталитическая гидроочистка, относящаяся ко вто-

рой категории.

Для расчета процессов облагораживания тяжелой нефти нужны инструменты

имитационного моделирования, опирающиеся на лабораторные эксперименты. Эти

инструменты представляют собой математические модели, описывающие явления

в реакторах превращения тяжелой нефти.

Есть публикации, посвященные имитационным моделям для реакторов различ-

ного типа и назначения, но информация о моделировании реакторов для перера-

ботки тяжелой нефти крайне скудна. Это обусловлено в основном трудностью полу-

чения экспериментальных данных, на основании которых можно было бы вывести

значения параметров моделей.

Кроме того, моделирование и расчет реакторов усложняет то обстоятельство, что

они должны перерабатывать тяжелую нефть. Состав и свойства последней таковы,

20

Предисловие

что в одной и той же реакционной системе фазы реакционной смеси, типы катали-

заторов, конструкции реакторов, условия реакций, скорость деактивации катали-

заторов и другие факторы могут быть столь разнообразны, что разработка модели

становится крайне трудной задачей. Тяжелая нефть содержит сотни различных ком-

понентов, которые вступают в реакции по разнообразным маршрутам и конкуриру-

ют за активные центры катализаторов, что вносит дополнительную сложность в фор-

мулировку кинетики реакций и моделей реакторов.

Существует множество литературных источников, рассматривающих различные

аспекты реакторов нефтепереработки. Но ни один из них не раскрывает разработки

и применения моделей кинетики, а также реакторов облагораживания тяжелой нефти.

Эта книга содержит новейшие сведения о моделировании реакторов, применя-

емых в основных процессах облагораживания тяжелой нефти. Подробно рассма-

триваются фундаментальные аспекты каждого процесса: термодинамика, химия

и кинетика реакций, технологические схемы и рабочие параметры. Обстоятель-

но описываются вывод зависимостей и разработка моделей кинетики и реакторов

с использованием экспериментальных данных, полученных на реакторах различ-

ных масштабов. Благодаря строгому изложению различных вопросов и пошаговому

описанию формулировки и применения моделей, эта книга станет незаменимым

источником не только для профессионалов, разрабатывающих модели реакторов

в нефтяной промышленности, но и для студентов, получающих химико-техноло-

гическое образование.

Книга состоит из трех частей. Первая часть имеет дело с общими аспектами

свойств тяжелой нефти и ее переработки. Вторая и третья части описывают модели-

рование соответственно некаталитических и каталитических процессов.

Часть 1 содержит две главы.

• Глава 1 дает углубленное представление о таких вопросах, как определение тя-

желой нефти, ее свойства и анализ. Там же рассматриваются проблемы, часто

встречающиеся при ее облагораживании и переработке.

• Глава 2 сообщает о некоторых аспектах промышленного облагораживания тя-

желой нефти. Описываются распространенные варианты облагораживания

методами обеднения углеродом и обогащения водородом, а также комбиниро-

ванными методами. Освещаются и новые технологии, пока не нашедшие про-

мышленного применения.

Часть II состоит из четырех глав.

• Глава 3 посвящена моделированию процесса висбрекинга. В ней описаны наи-

более важные и фундаментальные особенности этого процесса. Заключитель-

ный раздел охватывает моделирование висбрекинга в змеевике и в реакцион-

ной камере.

Глава 4 имеет дело с моделированием процесса газификации. В начале главы

описываются основы процесса, его типы и рабочие параметры, затем рассма-

тривается моделирование реакторов.

Предисловие

21

• Глава 5 описывает моделирование и имитацию процесса коксования. В первых

разделах рассматриваются химия процесса и другие теоретические вопросы.

Остальные разделы имеют дело с моделированием реакторов коксования.

• Глава 6 посвящена термической гидропереработке. Подробно исследуется вли-

яние условий реакций на различные аспекты некаталитических процессов ги-

дрообессеривания, гидродеметаллизации и гидрокрекинга.

Часть III содержит шесть глав.

• Глава 7 служит введением в вопросы, требующие рассмотрения при моделиро-

вании гидрокаталитических реакторов. Она содержит всесторонний обзор важ-

нейших особенностей реакторов, предназначенных для переработки тяжело-

го сырья, в том числе их классификации, характеристик, параметров процесса

и теоретических основ. Моделирование иллюстрируется на примере реактора

гидроочистки газойля, полученного из тяжелой нефти.

• Глава 8 посвящена моделированию облагораживания тяжелой нефти путем ка-

талитической гидропереработки. Описываются получение кинетических дан-

ных, исследование влияния сырья на деактивацию катализатора и испытание

последнего на долговременную стабильность. Приводятся уравнения баланса

масс и теплоты для моделирования поведения реактора в установившемся и пе-

реходном режимах. Описывается также имитация процессов в лабораторных

и промышленных реакторах в различных ситуациях.

• Глава 9 рассматривает моделирование лабораторного реактора, в котором про-

водятся гидродеметаллизация и гидрообессеривание нефти «Майя». Опи-

сываются все аспекты, которые необходимо принимать во внимание при

моделировании реакторов этого типа, в том числе стехиометрические коэффи-

циенты, коэффициенты скоростей реакций, транспортные и термодинамиче-

ские свойства.

• Глава 10 охватывает моделирование реакторов каталитической переработки

в кипящем слое и в суспензионной фазе. Описываются характеристики и про-

мышленные варианты технологий кипящего слоя. Глава завершается деталь-

ным описанием моделирования реакторов.

• Глава 11 описывает моделирование гидрокрекинга непрерывным агреги-

рованием кинетики. Модель иллюстрируется пошаговым описанием ее

применения.

• Глава 12 дает представление о других важных аспектах гидрокаталитической

переработки. Описываются зависимости для прогнозирования свойств про-

дуктов, расчеты расхода водорода, степени превращения сырья и содержания

металлов в пересчете на свежий катализатор, а также применение функции рас-

пределения вероятностей для подгонки кривых кипения.

Каждая глава сопровождается детальными экспериментальными данными, пояс-

нениями определения параметров модели и сравнениями результатов расчета по мо-

делям с экспериментальными данными в различных ситуациях.

22

Предисловие

Можно надеяться, что эта книга станет хорошим руководством для читателя, так

как уделяет особое внимание моделированию реакторов, проверке моделей с исполь-

зованием экспериментальных данных различного уровня и практическим вопросам,

касающимся моделирования реакторов для облагораживания тяжелой нефти.

MATLAB^ является зарегистрированным торговым знаком компании The Math-

works, Inc. Контактная информация для запроса сведений о продукте:

The Math Works, Inc.

3 Apple Hill Drive

Natick, MA, 01760-2098 USA

Тел.: 508-647-7000

Факс: 508-647-7001

Электронная почта; info@mathworks.com

Веб-страница: www.mathworks.com

Благодарности

Благодарю всех магистров, докторов наук и докторантов, внесших свой вклад в под-

готовку этой книги. Отдельное спасибо фонду Маркоса Мошинского, предоставив-

шего мне исследовательский грант (Catedra de Investigation).

Хорхе Анчита

Об авторе

Хорхе Анчита — доктор наук. Получил в 1989 г. степень бакалавра нефтехимии,

в 1993 г. — степень магистра химико-технологических наук и в 1997 г. — степень ма-

гистра администрирования, планирования и экономики переработки углеводоро-

дов в Национальном политехническом институте Мексики. Прошел аспирантуру

в Независимом университете Мехико и в Имперском колледже в Лондоне. В 1999 г.

стал научным сотрудником в лаборатории каталитических процессов Национально-

го центра научных исследований Франции в Лионе (CPE Lyon). Читал лекции в лабо-

ратории катализа и спектральной химии Канского университета (2008—2010) и в Им-

перском колледже в Лондоне (2009).

С 1989 г. работает в Мексиканском нефтяном институте (IMP). В настоящее время

руководит научно-исследовательскими проектами. С 1992 г. читает лекции для сту-

дентов старших курсов и аспирантов школы химико-технологических и добывающих

отраслей Национального политехнического института (ESIQIE-IPN), с 2003 г. — для

аспирантов Мексиканского нефтяного института. Являлся научным руководителем

более чем ста бакалавров, магистров и докторов наук, а также ряда профессоров.

Доктор Анчита работает над разработкой и применением катализаторов, кине-

тических моделей, моделей реакторов и процессов каталитического крекинга, ка-

талитического риформинга, гидроочистки средних дистиллятов и облагораживания

тяжелой нефти. Является автором или соавтором ряда патентов, книг и более 200 на-

учных публикаций. За свою исследовательскую работу доктор Анчита был удостоен

правительством Мексики высшей (третьей) степени отличия. Член Академии наук

Мексики. Выполняет обязанности внештатного редактора ряда международных жур-

налов, в том числе Catalysis Today, Petroleum Science and Technology, Industrial Engineer-

ing Chemistry Research, Chemical Engineering Communications и Fuel. Председательствовал

на многих международных конференциях.

Часть I

Свойства тяжелой нефти

и технологии ее переработки

Глава 1. Тяжелая нефть

В настоящей главе, помимо определения тяжелой нефти, указываются способы ее

классификации и ее основные свойства (плотность, вязкость, содержание асфальте-

нов и т. д.). Описываются критерии анализа, подкрепляемые экспериментальными

данными. Освещаются проблемы, сопутствующие добыче, транспортировке, подго-

товке и переработке тяжелой нефти.

1.1. ОПРЕДЕЛЕНИЕ

Тяжелой принято называть нефть с большим сопротивлением течению. Свойство

нефти быть тяжелой или легкой чаще всего характеризует ее плотность по шкале

APT, или просто плотностью API. Относительная плотность при 60 °F (15,56 °C), или

удельный вес (иначе удельная масса, англ, sg — specific gravity) и плотность в градусах

API нефти связаны следующими формулами:

141 5

°АР1 = 131 5;

__60 °F

Sg(,0'< F

(1.1)

(1.2)

__6o°f _ 141,5

g60°F “°ЧР/+131,5

Запись Jgsoop означает отношение плотности жидкости при температуре 60 °F

к плотности воды при той же температуре. Чем тяжелее нефть, тем меньше числен-

ное значение ее плотности по API, т. е. плотность в градусах API обратно пропор-

циональна физической плотности. Тяжелой обычно считают нефть с плотностью

меньше 20 °АР1 (0,9340), очень тяжелой — с плотностью менее 10 °АР1 (1,000). Абсо-

лютная (физическая) плотность, т. е. масса нефти в единице объема, и вязкость тя-

желой нефти заметно выше, чем у обычной [Schmidt, 2010]: дегазированная тяжелая

нефть имеет вязкость от 100 до 10 000 сП при пластовой температуре.

Основные проблемы при добыче и переработке тяжелой нефти создаются ее

низкой подвижностью как в пластовых условиях, так и на поверхности. Ее добы-

ча и транспортировка к нефтеперерабатывающим заводам связаны с большими

1 В англо-американской технической литературе. У нас относительная плотность обозначается

как dfi. — Примеч. науч. ред.

28

Часть 1. Свойства тяжелой нефти и технологии ее переработки

трудностями и материальными затратами. Максимальная вязкость нефти, допуска-

ющая ее трубопроводную транспортировку, составляет около 100 сП. По этой причи-

не тяжелую нефть с плотностью менее 15 ° API, вязкость которой при пластовой тем-

пературе достигает нескольких тысяч и даже миллионов сантипуаз, часто не удается

перекачивать без предварительного снижения вязкости.

На рис. 1.1 показаны значения вязкости четырех проб нефти, плотность и кине-

матическая вязкость которой при 100 °F (38 °C) варьируются от 10 до 27 ° API. Из ри-

сунка видно, что чем тяжелее нефть (меньше значение плотности в градусах APT), тем

сильнее она сопротивляется течению под действием силы тяжести.

Рис. 1.1. Сравнительные различия в текучести разных сортов нефти

1.2. КЛАССИФИКАЦИЯ НЕФТЕЙ

Способов классификации нефти довольно много. Они определяются ее свойствами,

химической структурой, происхождением, свойствами дистиллятов и т. д. Все эти

способы проверены на практике, так что нет никакой необходимости в их пересмотре.

К примеру, по содержанию серы сорта нефти подразделяют на высоко- и малосер-

нистые. По удельной массе нефть может быть тяжелой или легкой (соответственно

низкие или высокие значения плотности в градусах APT).

Ниже представлены некоторые критерии классификации нефти, напрямую опре-

деляющие ее пригодность для переработки.

• Цена. Целесообразность поставок или закупок нефти определяется не толь-

ко ее плотностью, но и другими свойствами. Например, цена на легкую нефть

снижается, если она содержит много серы. Кроме того, при классификации

Глава 1. Тяжелая нефть

29

по географическому происхождению транспортировка нефти из одного реги-

она в другой может обойтись слишком дорого даже при высоком ее качестве.

• Полезность. Легкая нефть предпочтительнее для переработки в ценные продук-

ты (например, в бензин и дизельное топливо), так как дает больший выход этих

продуктов, чем тяжелая нефть.

• Экологичность. При сжигании продуктов переработки малосернистой нефти

выбросов меньше, чем в случае с высокосернистой нефтью.

По физическим свойствам нефть классифицируется следующим образом:

• Легкая, или обычная нефть’, плотность не менее 20 ° API, вязкость меньше 100 сП.

• Тяжелая нефть’, плотность не выше 20 ° API, вязкость не менее 100 сП. Это гу-

стая и вязкая нефть, характеризующаяся высоким содержанием асфальтенов

(соединения, состоящие из сложных и крупных молекул).

• Очень тяжелая нефть’, плотность меньше 10 ° API.

• Битум, или битумная нефть. Схожа по свойствам с тяжелой нефтью, но более

густая и вязкая. В отличие от тяжелой нефти вообще не течет. Природный би-

тум представляет собой нефть с вязкостью выше 10 000 сП.

1.3. СВОЙСТВА

Опубликован ряд книг, подробно рассматривающих физические и химические ха-

рактеристики нефти [Speight, 1999, 2001], а также методы прогнозирования этих ха-

рактеристик с помощью определенных зависимостей [Riazi, 2004]. Поэтому здесь

описываются не все свойства тяжелой нефти, а лишь те из них, которые крайне важ-

ны для ее переработки. Сначала дается краткий обзор основных физических и хими-

ческих свойств нефти. Затем подробнее рассматриваются ключевые свойства тяже-

лых нефтей и методики их расчета.

1.3.1. Физические и химические свойства

Тяжелая нефть — густая, темная липкая жидкость, транспортировка и переработ-

ка которой в ценные продукты требуют значительных затрат. Тяжелая нефть име-

ет большую вязкость, т. е. оказывает сильное сопротивление течению. Характерные

свойства тяжелой нефти таковы:

• высокая физическая плотность (малая плотность по шкале API)’,

• низкое соотношение водорода и углерода;

• большой коксовый остаток (высокая коксуемость);

• высокое содержание асфальтенов, тяжелых металлов (главным образом вана-

дия и никеля), серы и азота.

Ввиду дефицита водорода по сравнению с обычной нефтью, для переработки тя-

желой нефти в полезные продукты необходимо либо повысить содержание в ней во-

дорода, либо снизить долю углерода.

30

Часть 1. Свойства тяжелой нефти и технологии ее переработки

Тяжелая нефть образовалась из обычной, которая мигрировала из глубоко залега-

ющих пластов в верхние зоны залежей, где подверглась биологическому разложению

и воздействию воды, а также сложным микробиологическим процессам и (иногда)

улетучиванию легких углеводородов из неглубоко залегающих пластов, не перекры-

тых сверху непроницаемыми породами.

Физические и химические свойства, а также точный химический состав тяжелой

нефти зависят от ее происхождения. Нефть, в особенности тяжелая, содержит боль-

шие количества асфальтенов (высокомолекулярных полярных соединений). Кроме

них, в состав нефти входят смолы, жирные кислоты (в том числе нафтеновые), пор-

фирины, парафин и другие компоненты, которые способны связываться асфальте-

нами и влиять на стабильность нефти. Нефть может содержать также механические

примеси, состоящие из оксидов кремния и железа, из глин и т. д.

В табл. 1.1 представлены отдельные свойства нефтей некоторых сортов. Как

видно, некоторые физические и химические свойства тяжелых нефтей (такие как

вязкость, плотность, интервалы кипения, цвет) подвержены заметным колеба-

ниям. В то же время данные элементного анализа значительного числа проб со-

средоточены в узком интервале. Содержание углерода довольно постоянно.

Основные различия обусловлены переменным содержанием водорода и гетеро-

атомных соединений. В некоторых сортах тяжелой нефти, состоящих преиму-

щественно из углеводородов, азот, кислород и сера содержатся лишь в следовых

количествах.

Существенное влияние на структуру выхода продуктов нефтепереработки ока-

зывают именно гетеросоединения. Компоненты сырья претерпевают изменения

во время нефтезаводских операций, поэтому переработка тяжелого сырья пред-

ставляется трудной задачей. Отсюда вытекает безусловная необходимость про-

верки физических свойств сырья, позволяющей делать выводы о наиболее це-

лесообразных способах переработки. Среди всех процедур анализа исходных

материалов, предназначенных для использования в качестве сырья нефтеперера-

батывающего завода, главенствующее место занимает оценка нефти по данным

о физических свойствах, на основании которой принимаются решения о методах

ее переработки.

Намного более точный индикатор поведения нефти — ее химический состав. Све-

дения о типах или классах присутствующих в ней соединений позволяют точнее

определить характер реакций, протекающих в процессах переработки. Поэтому та-

кие сведения играют важную роль в определении свойств получаемых продуктов,

а также выборе методов, которыми следует перерабатывать сырье.

Таким образом, изучение свойств исходного сырья позволяет судить о наибо-

лее целесообразных способах переработки либо соотнести различные свойства

с представленными структурными типами и выбранной классификацией сырья.

Без сомнения, тщательная оценка на основании данных о физических свойствах

играет ведущую роль в первичных исследованиях сырья нефтепереработки. Пра-

вильная интерпретация результатов анализа нефти немыслима без понимания

их смысла.

Глава 1. Тяжелая нефть

31

1.3.2. Асфальтены

Как правило, тяжелая нефть характеризуется низким соотношением водород/угле-

род, высокими показателями относительной плотности (низкой плотностью в граду-

сах ЛАТ), коксуемости и концентрации асфальтенов, серы, азота и металлов (главным

образом ванадия и никеля), небольшим выходом дистиллятов и высоким выходом

остатка перегонки. Это хорошо видно из табл. 1.2, где сравниваются основные свой-

ства и состав тяжелой и легкой нефтей.

Из тяжелой части нефти можно выделить компоненты двух основных типов: ас-

фальтены и мальтены. К тяжелым относятся такие фракции с высокими температура-

ми кипения и молекулами, содержащими более 25 атомов углерода, как асфальтены

и смолы [Merdrignac and Espinat, 2007]. Асфальтены являются главными компонен-

тами тяжелых нефтей, а их структура и строение прямо влияют на состав нефти. По-

этому они заслуживают отдельного упоминания.

Согласно наиболее признанному определению, основанному на растворимости ас-

фальтенов, последние нерастворимы в таких алканах, как «-пентан, н-гексан и «-геп-

тан, но растворимы в ароматических углеводородах (в бензоле, толуоле). Содержа-

ние асфальтенов чаще всего рассматривают как содержание веществ, нерастворимых

в «-гептане. Строго говоря, эту величину следует указывать как разность содержаний

веществ, нерастворимых в «-гептане и толуоле.

Асфальтены принято выделять из нефти осаждением «-гептаном, который (как

и высшие алканы) не оказывает существенного влияния на их свойства [Andersen, 1994].

Асфальтены — главные предшественники шлама и осадков. Асфальтены пред-

ставляют собой сложные полиароматические соединения с температурой кипения

выше 500 °C и содержат следующие компоненты [Demirba?, 2002]:

• ароматические кольца с присоединенными алкильными цепями, содержащи-

ми до 30 атомов углерода;

• серу в бензотиофеновых кольцах, а также пиррольный и пиридиновый азот;

• кетоны, фенолы, карбоновые кислоты;

• никель и ванадий в комплексах с пиррольными атомами азота в порфириновых

кольцах.

Мальтены, другая составляющая нефти, содержат следующие компоненты:

• смолы, структурой схожие с асфальтенами, но имеющие меньшую молярную

массу;

• кислород, азот и серу, не всегда содержащиеся в ароматических структурах;

• нафтены и другие предельные углеводороды с прямыми и разветвленными

цепями.

Сложность тяжелых нефтей сильно затрудняет компонентный анализ, поэтому раз-

деление осуществляется не по отдельным соединениям, а по типам соединений. При

отделении нерастворимых компонентов (асфальтенов) соотношение водород/углерод

в растворимых фракциях (мальтенах) возрастает, а содержание серы, азота и кислоро-

да снижается. Как правило, нерастворимая фракция содержит от 7 до 21 гетероатомов

в молекуле, а растворимая — в среднем от 0,8 до 1,7 [Sharma et al., 2007].

W

Таблица 1.1

Свойства тяжелых нефтей различного происхождения

Свойства Сорт нефти

Кали- фор- ния 11 (США) Бос- канская (США) Кали- фор- ния 15 (США) Белри- джская тяжелая (США) Бета (США) Бача- керо (Вене- суэла) Аджо (Ка- нада) Эо- цен (Ку- вейт) Блок 65 Грин Каньон (США) Хондо (США) Альба (США) Хеброн (Кана- да) Эме- ральд Ин- гларетта (Велнко- бнтания) Кар- пин- терия (США) Энди- котт (США) Ат- кинсон (Кана- да)

Плот- ность, °АР1 10,3 10,9 13,2 13,6 13,7 16,64 16,8 18,6 19,5 19,6 20 20,1 22 22,9 23 23,7

Общая сера, % масс. 3,3 5,5 5,5 1,03 3,78 2,4 0,19 4,55 1,87 4,3 1,33 0,75 1,88 1,34 0,86

Вязкость, сП (сСт), при: О’С 15 °C 20 °C 25 °C 30 °C 40 °C 50 °C 220 000 34 000 8 826000 485 500 31 000 6400 92 600 12610 90 210 13 380 (294) 165 62 514 177 102 3507 735 (259) (62) 680 185 (170) (47) (28) 790 164 501 84 65

Содер- жание, %масс.: пре- дельных углево- дородов 25 19 28 80 38 33 44 47

Часть 1. Свойства тяжелой нефти и технологии ее переработки

арома- тических углево- дородов смол асфаль- тенов 16 35 22 18 35 23 23 39 30 3 19 1 0 40 14 8 31 24 12 30 17 9 4 зИ 14 3

Метал- лы, мг/кг (РР™): Ni V 106 245 117 1320 111 266 70 86 112 146 1 0,6 75 196 6 1 1 13 49 112 5 17 2 9

Вода, %масс. 8,6 0,1 2,4 1,7 7,1 1,5 0,9 0,9 0,1

Давле- ние паров по Рейду, кПа 11 8 < 1 4 25 6

Темпера- тура теку- чести, °C 0 21 -9 2 3 -23 -29 -28 — 15 -30 —4 -29 -21 —2 -46

* Содержание предельных и ароматических углеводородов, а также смолисто-асфальтеновых веществ (анализ 54Л4).

Глава 1. Тяжелая нефть

ио

ио

34

Часть 1. Свойства тяжелой нефти и технологии ее переработки

Таблица 1.2

Сопоставление свойств тяжелой и легкой нефтей

Свойства Тяжелая нефть Легкая нефть

Сорт нефти «Майя» «Истмус»

Плотность, "API 21,3 33,3

Сера, %масс. 3,52 1,80

Азот, %масс. 0,32 0,14

Ni + V, мг/кг 322,5 99,7

Асфальтены, %масс. 12,7 3,06

Коксуемость по Рамсботтому, %масс. 10,8 4,13

Состав, %об.:

газы С,—См 0,5 0,7

фракция бензина С,-170 °C 15,0 23,0

фракция реактивного топлива 170-230 °C 8,4 И,7

фракция керосина 230—290 °C 8,0 10,5

легкий газойль 290—360 °C 9,1 11,4

тяжелый газойль 360—538 °C 21,4 25,3

вакуумный остаток 538 °С+ 37,6 17,4

Существуют две модели асфальтеновых молекул.

1. Модель континентального типа. Характеризуется одним периконденсирован-

ным ядром, включающим в себя не менее семи ароматических колец.

2. Модель типа «архипелаг». Молекула представлена множеством небольших

островков-ядер, соединенных между собой алкановыми мостиками с алкиль-

ными и сульфидными связями.

На рис. 1.2 [Zhao et al., 2001; Sheremata et al., 2004] представлены предполагаемые

структуры асфальтеновых молекул этих двух типов. Молекулы разных типов агреги-

руют разными способами. Асфальтены типа «архипелаг» образуют в растворах пло-

ские агрегаты, тогда как континентальные молекулы способны наслаиваться, фор-

мируя вертикально организованные пачки [Murgich et al., 1996].

1.3.3. Оценка химического состава асфальтенов

В зависимости от происхождения нефти, из которой осаждены асфальтены, они мо-

гут значительно различаться по составу и структуре. Общеизвестен разброс молярных

масс и ароматичности асфальтенов, обусловленный широкими колебаниями числа

Асфальтены континентального типа

Асфальтены типа «архипелаг»

ь

Q)

CD

Q)

1. Тяжелая нефть

Рис. 1.2. Усредненная структура асфальтенов континентального и архипелагового типов. Заимствовано из [Zhao, S. et al., Fuel,

80(8), 1155, 2001; Sheremata, J-M. et al., Energy Fuels, 18(5), 1377, 2004]

OJ

cn

36

Часть 1. Свойства тяжелой нефти и технологии ее переработки

и длины боковых алкильных цепей, а также числа ароматических колец [Ancheyta and

Speight, 2007; Ancheyta et al., 2010].

Распределение молярных масс асфальтенов и содержание в них гетероатомов

во многом определяют выбор катализаторов, пригодных для переработки этих тяже-

лых веществ: распределение размеров их пор должно быть оптимальным в том смыс-

ле, что, наряду с высокой металлоемкостью ограничения, диффузии были бы ми-

нимальны и крупные молекулы имели бы возможность беспрепятственно достигать

каталитических центров. Ниже сравниваются свойства асфальтенов, осажденных

из различных нефтей с плотностью от 10 до 33 ° API [Leyva et al., 2012].

1.3.3.1. Экспериментальная часть

1.3.3.1.1. Осаждение асфальтенов

Асфальтены осаждали н-гептаном при объемно-массовой кратности растворите-

ля, равной 5:1. Смесь 250 г нефти и 1250 мл н-гептана перемешивали в реакторе, ос-

нащенном мешалкой, с азотной подушкой при температуре 60 °C и давлении азота

25 кг/см2 в течение 30 мин при скорости 700 об/мин [Centeno et al., 2004]. Затем смесь

осаждали в течение 30 мин и под вакуумом пропускали через фильтр Ватмана 943 АН

с диаметром пор 1,5 мкм, чтобы отделить асфальтены от фракции, растворимой

в н-гептане. Асфальтены промывали н-гептаном до тех пор, пока отфильтрованная

жидкость не становилась бесцветной.

Затем асфальтеновую фракцию промывали в течение 8 ч в аппарате Сокслета сме-

сью толуола и гептана в соотношении 2:1 при температуре 96 °C. Вещества, нераство-

римые в н-гептане, в течение 12 ч высушивали при температуре 100 °C. Пробам по-

лученных асфальтенов присваивались наименования в формате А-Х, где X означала

плотность нефти, из которой пробы были выделены. Таким способом были получе-

ны пробы Л-10, Л-13, Л-16, Л-21 иЛ-33. Свойства соответствующих нефтей представ-

лены в табл. 1.3. Они изменялись в широких пределах: например, плотность образцов

нефти колебалась от 10 до 33 ° API, а содержание асфальтенов — от 1,7 до 25,1 %масс.

Более подробное описание свойств нефтей приводится в дальнейших подразделах.

Пробы нефти одного и того же сорта могут иметь разные свойства, если отбираются

в разные моменты времени.

Таблица 1.3

Свойства исследованных проб нефти и выделенных из них асфальтенов

Свойства нефтей и асфальтенов При максимальной плотности образцов, °АР1

10 13 16 21 33

Свойства нефтей

Удельный вес 1,0008 0,9801 0,9598 0,9262 0,8584

Плотность, API 9,9 12,9 15,9 21,3 33,3

Никель, мг/кг 94,2 83,4 69,2 51,1 8,9

Глава 1. Тяжелая нефть

37

Таблица 1.3, окончание

Свойства нефтей и асфальтенов При максимальной плотности образцов, °АР1

10 13 16 21 33

Ванадий, мг/кг 494 445 361 247,4 37,1

Сера, %масс. 5,7 5,4 4,6 3,5 1,5

Компоненты, нерастворимые в н-С7, %масс. 25,1 18,0 15,7 11,4 1,7

Выход вакуумного остатка при температурах ниже 538 °C, %об. 54 48,4 45,4 36,7 17,1

Свойства асфальтенов

Общий никель, мг/кг 322 217 196 187 181

Общий ванадий, мг/кг 1520 1391 1286 1467 1658

Отношение V/Ni 4,7 6,4 6,6 7,9 9,2

Асфальтеновый никель, % 85,7 46,9 44,4 41,8 33,7

Асфальтеновый ванадий, % 77,1 56,3 55,8 67,8 73,7

Углерод, %масс. 77,5 81,2 82,1 82,6 82,9

Водород, % масс. 7,9 8,31 8,5 7,7 8,7

Азот, %масс. 1,0 1,14 1,1 1,3 1,1

Общая сера, %масс. 13,4 9,2 8,2 8,3 7,2

Асфальтеновая сера, %масс. 58,8 31,0 28,0 26,7 8,1

Атомное отношение Н/С 1,215 1,220 1,226 1,106 1,250

Атомное отношение S/C 0,065 0,043 0,037 0,038 0,033

Атомное отношение N/C 0,011 0,012 0,011 0,013 0,011

1.3.3.1.2. Методы, использованные для оценки асфальтенов

• Атомно-абсорбционная спектрометрия. Содержание никеля и ванадия из-

мерялось атомно-абсорбционным спектрометром SOLAAR АА. Для удале-

ния возможных органических включений пробы твердого вещества нагревали

до 550 °C, затем помещали в смесь хлористоводородной и азотной кислот и по-

догревали до полного растворения. Раствор отфильтровывали и исследовали

на спектрометре.

• Элементный анализ. Содержание углерода, водорода, серы и азота в пробах ас-

фальтенов определяли элементным анализатором Perkin-Elmer 240. Содержа-

ние кислорода вычисляли по разности. Пробу массой 1 мг размалывали и про-

сеивали через сито с размером ячеек менее 0,2 мм. За окончательный результат

принималось среднее значение по четырем измерениям. Во всех случаях по-

грешность эксперимента составляла менее 0,5 % от абсолютной величины.

• Эксклюзионная хроматография. Этим методом определяли распределение мо-

лярных масс асфальтенов. Анализ проводили на колонках типа Mixed-D длиной

300 мм и внутренним диаметром 7,5 мм с полистирол-полидивинилбензольным

38

Часть 1. Свойства тяжелой нефти и технологии ее переработки

сорбентом, предоставленных компанией Polymer Laboratories, Черч-Стреттон,

Великобритания. Элюентом служила смесь 1-метил-2-пирролидона и хлоро-

форма (СНС13) в объемном соотношении 6:1, подаваемая дозатором со ско-

ростью 0,5 мл/мин. Колонка работала при температуре 80 °C. Детектирование

осуществлялось по ультрафиолетовым (УФ) спектрам поглощения на длинах

волн 280, 300, 350 и 370 нм с помощью спектрофотометрического детектора

Perkin-Elmer £С290, соединенного последовательно с испарительным детекто-

ром светорассеяния (нефелометром) модели £151000 компании Polymer Labo-

ratories. Образцы вводились в растворах концентрацией от 0,4 до 2,5 мг/мл.

• Ультрафиолетовая флуоресцентная спектроскопия. Спектры УФ-люминесцен-

ции снимались люминесцентным спектрометром Perkin-Elmer LS50 при скоро-

сти сканирования 240 нм/мин и оптической ширине щели 5 нм. Применялась

кварцевая кювета с длиной оптического пути 1 см. Спектрометр имел систе-

му автоматической поправки на изменение интенсивности источника в зави-

симости от длины волны. Для растворов всех образцов в хлороформе получа-

ли спектры излучения и возбуждения и спектры синхронной люминесценции.

В синхронном режиме спектры получали при постоянной разности длин волн,

равной 20 нм. Во избежание эффектов самопоглощения растворы разбавляли

хлороформом; степень разбавления увеличивали до тех пор, пока интенсив-

ность сигнала люминесценции не начинала снижаться, а относительные интен-

сивности спектральных максимумов не возрастали, становясь различимыми.

1.3.3.2. Результаты

1.3.3.2.1. Атомно-абсорбционная спектрометрия

Содержание никеля и ванадия в образцах нефти и выделенных из них асфальтенах

показано в табл. 1.3. Наблюдается общая тенденция увеличения концентрации ме-

талла по мере того, как нефть становится тяжелее. Но для ванадия эта тенденция

не соблюдается: асфальтены легких нефтей (21 и 33 ° АРР) содержат больше ванадия,

чем асфальтены тяжелых нефтей (13 и 16 °APL) [Reynolds, 1990].

В табл. 1.3 показан также расчетный процент содержания металлов в асфальте-

нах, определенный по балансу масс исходя из свойств тяжелых нефтей и асфальте-

нов. Тяжелая нефть демонстрирует повышенное содержание никеля в асфальтенах.

Что касается ванадия, повышенные его количества содержатся и в асфальтенах лег-

ких нефтей. Этот факт можно объяснить тем, что, хотя общее содержание асфальте-

нов в нефти с плотностью 33 °APLневелико, ванадий в ней сконцентрирован именно

в асфальтенах. Видно также, что с уменьшением удельного веса нефти соотношение

ванадия и никеля растет. Эти выводы отличаются от других результатов, полученных

на аналогичных нефтях [Ancheyta et al., 2002]. Различия могут быть объяснены раз-

ными источниками и разным временем отбора проб. Проверка свойств нефтей под-

тверждает их изменение со временем, даже если пробы отбирались из одного источ-

ника. В нефтях с промежуточной плотностью ванадий не всегда концентрируется

в асфальтеновой фракции.

Глава 1. Тяжелая нефть

39

1.3.3.2.2. Элементный анализ

Результаты элементного анализа асфальтенов представлены в той же табл. 1.3. Там же

указаны расчетный процент асфальтеновой серы и содержание атомов различных

элементов по отношению к углероду. Количество асфальтеновой серы следует той же

тенденции, что и содержание никеля: чем тяжелее нефть, тем больше доля серы и ни-

келя в асфальтенах. Это свидетельствует о том, что количество серы в нефти в целом

соответствует ее количеству в асфальтеновой фракции нефти.

Соотношение Н/С может служить индикатором ароматичности асфальтенов: чем

оно выше, тем меньше в последних ароматических колец [Acevedo et al., 2009; Marca-

no et al., 2011]. Высокое соотношение Н/С говорит о том, что асфальтены нефти Л-33

менее ароматичны, чем асфальтены, выделенные из других проб; наибольшей аро-

матичностью обладает проба нефти Л-21. Образцы асфальтенов других нефтей (Л-16,

Л-13 иЛ-10) показывают схожие уровни ароматичности. Высокое значение соотно-

шения Н /С в асфальтенах нефти Л-33 можно объяснить повышенным содержанием

длинных алифатических цепей. Этим же обусловлено и низкое содержание гетеро-

атомов (N и S), которые обычно концентрируются в ароматических кольцах [Mill-

er et al., 1998].

С увеличением удельной массы атомное соотношение S/С обычно возрастает, что

согласуется с увеличением содержания этого гетероэлемента в асфальтенах. Соотно-

шение N /С демонстрирует более или менее постоянные значения.

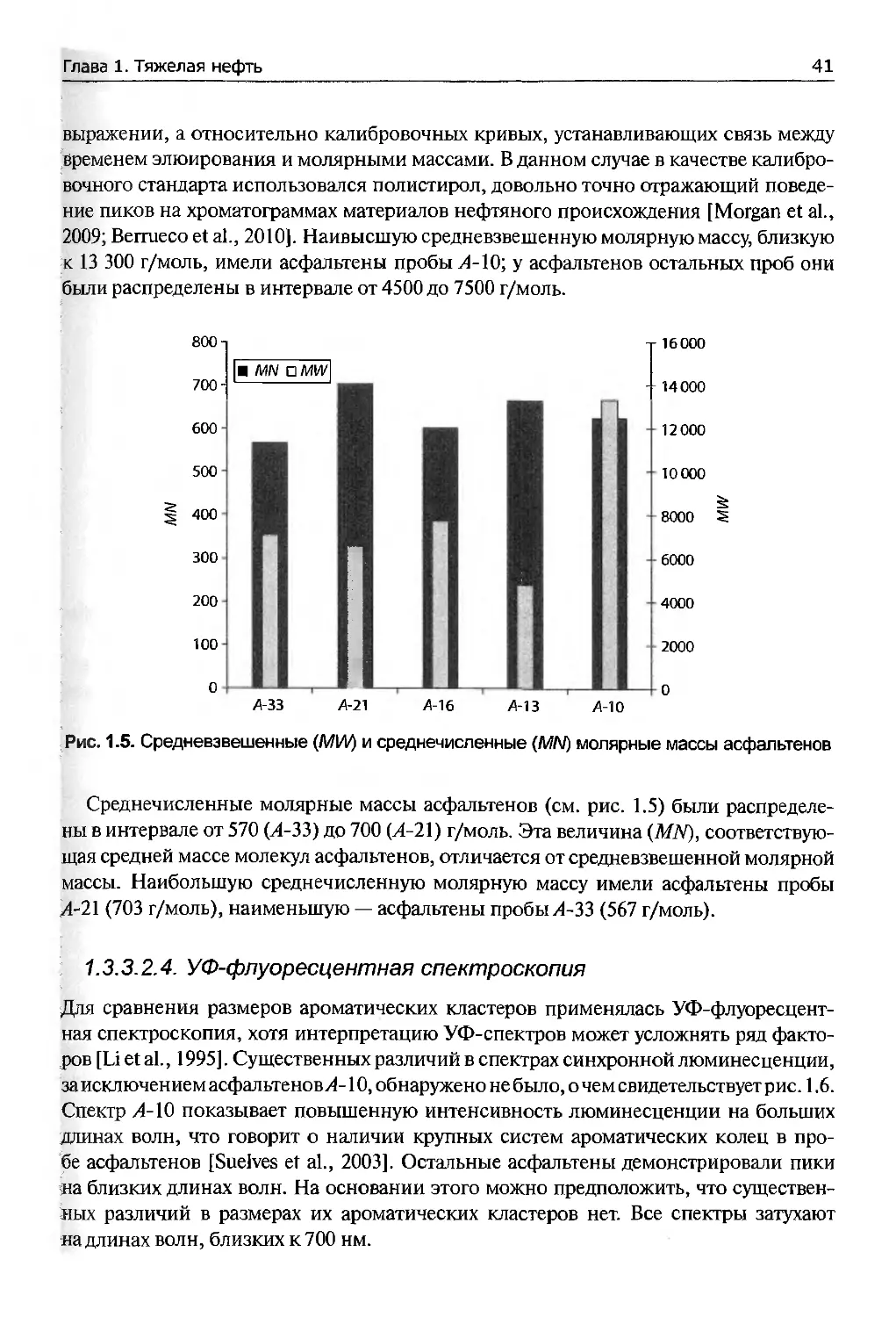

1.3.3.2.3. Эксклюзионная хроматография

На рис. 1.3 сравниваются хроматограммы асфальтенов, выделенных из различных

нефтей. Для всех образцов на хроматограммах наблюдается два максимума. Пик,

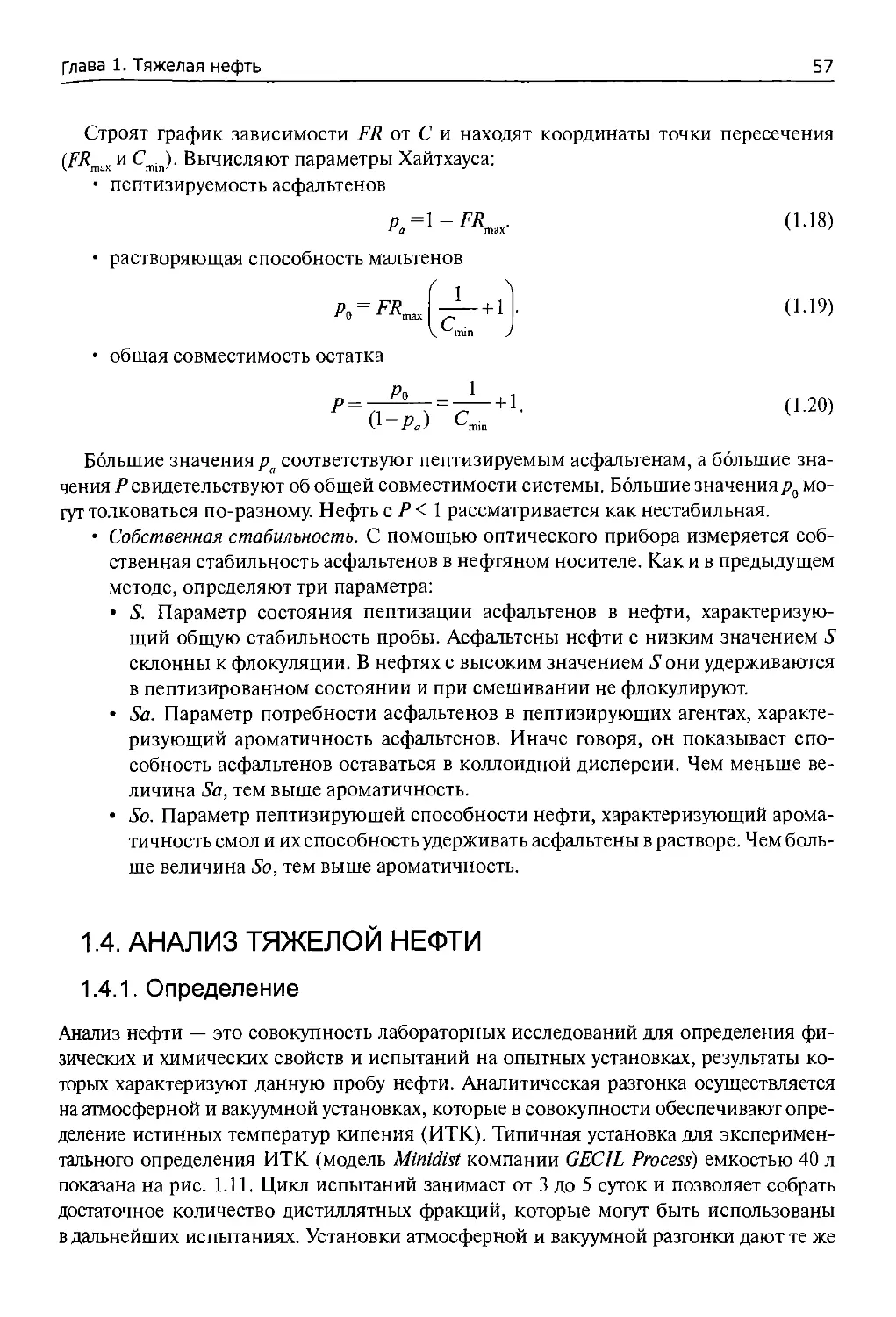

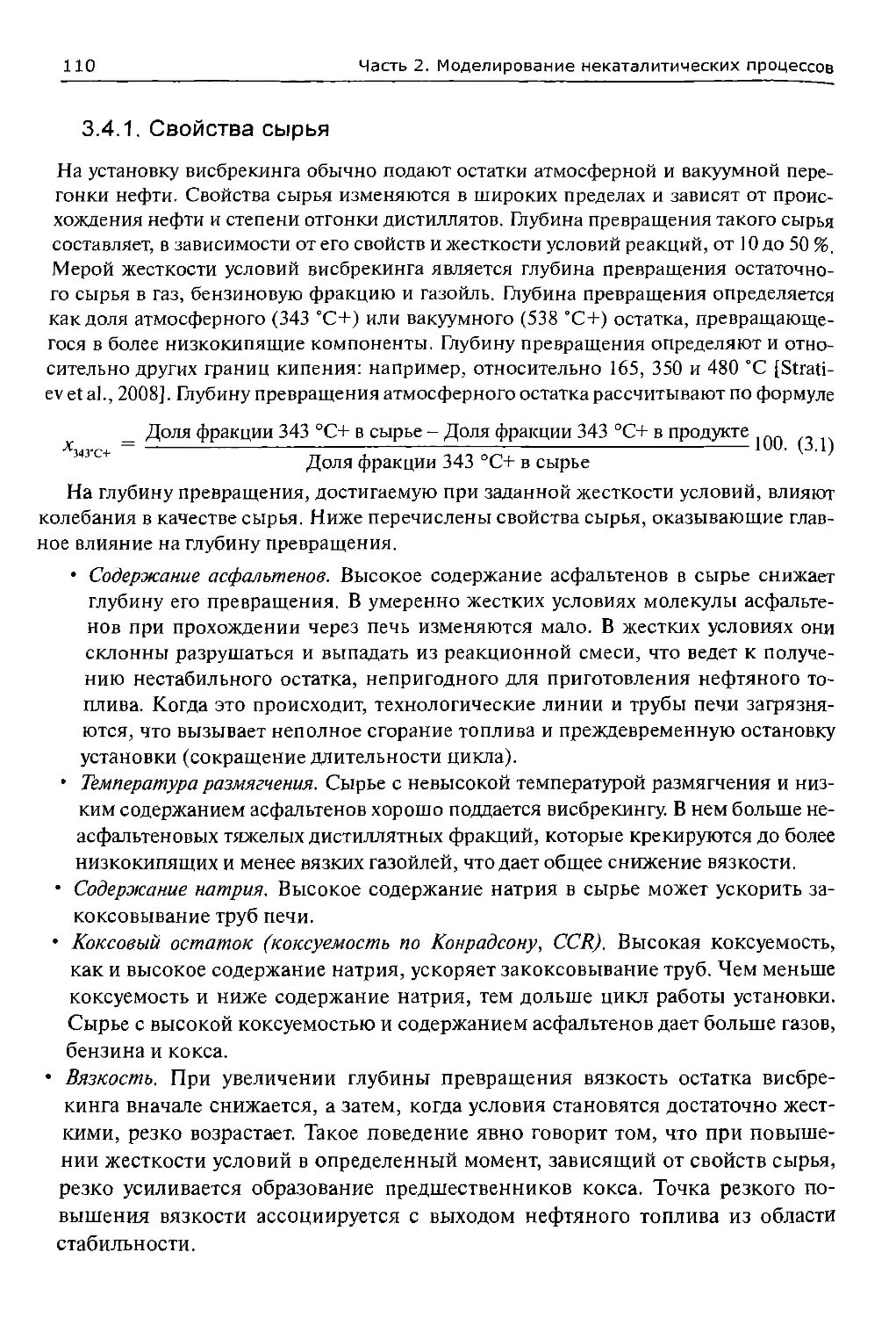

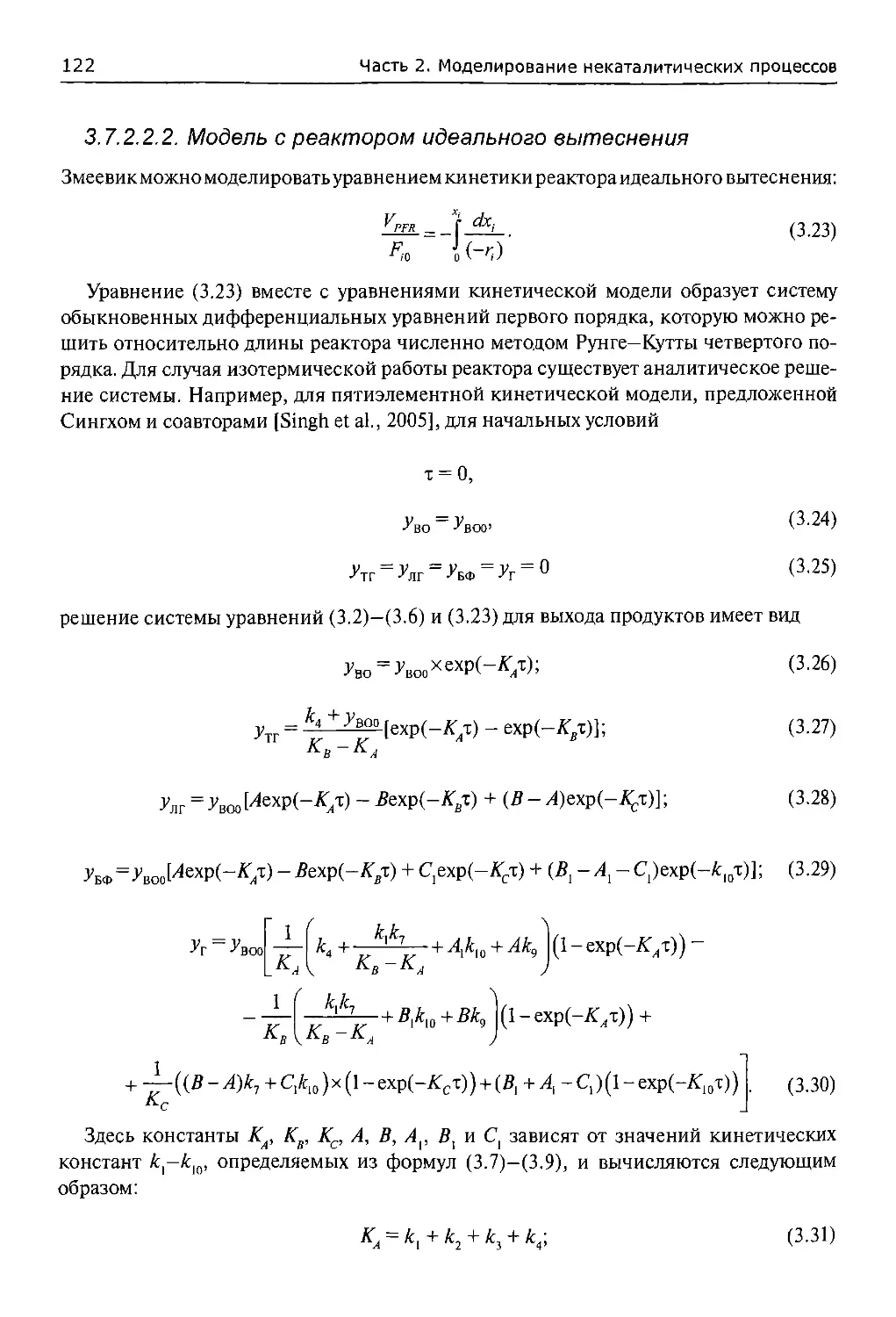

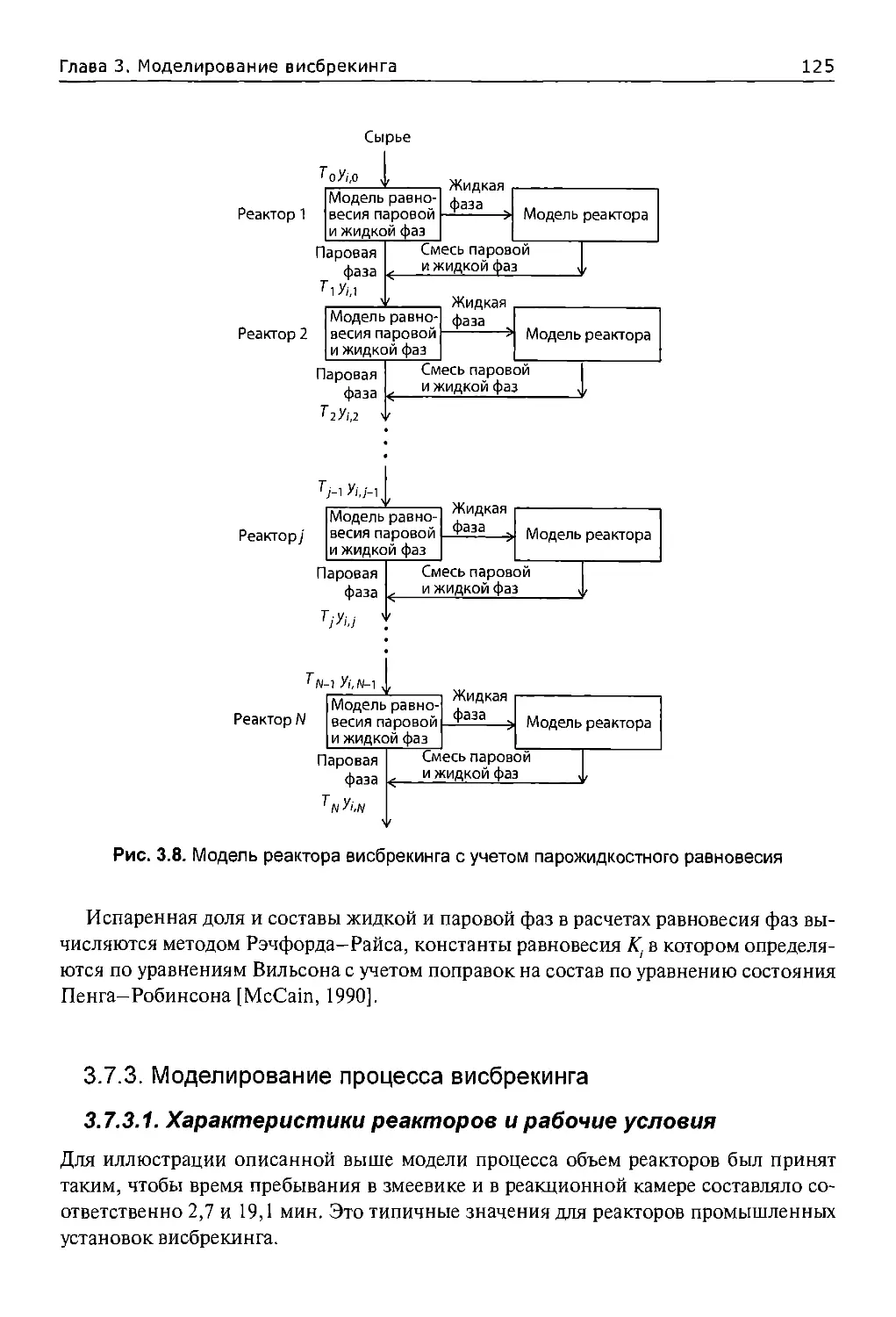

соответствующий большему времени удерживания (приблизительно 15-25 мин),