Автор: Конюх А.И. Плашей Г.И. Марголин Н.У. Израильский М.М.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы технологические процессы техническое обслуживание

Год: 1977

chipmaker.ru

Chipmaker.ru

АВОЧНИК

НАЛАДКЕ

ТНЫХ СТАНКОВ

АВТОМАТИЧЕСКИХ

Chipmaker.ru

chipmaker.ru

СПРАВОЧНИК

ПО НАЛАДКЕ

АГРЕГАТНЫХ СТАНКОВ

И АВТОМАТИЧЕСКИХ

ЛИНИЙ

МИНСК «БЕЛАРУСЬ»

1977

chipmaker.ru

6 П4.6(083)

С 74

УДК 621.9.06—114—539

А. И. КОНЮХ, Г. И. ПЛАШЕЙ,

Н. У. МАРГОЛИН, М. М. ИЗРАИЛЬСКИЙ

В справочнике приведены сведения об агрегатных станках, автоматиче-

ских линиях и их составных частях, даны рекомендации по монтажу и под-

готовке к работе.

Особенностью справочника является то, что в нем рассматриваются мето-

ды контроля геометрической точности оборудования, статистические методы

оценки качества обработки деталей, надежности и производительности станков

и линий, диагностики и устранения характерных неисправностей, допустимые

величины затупления режущего инструмента, а также рекомендации по рас-

пределению обязанностей обслуживающего персонала и технике безопасности

при эксплуатации и ремонте оборудования.

Справочник предназначен для инженерно-технических работников, занятых

эксплуатацией и модернизацией агрегатного оборудования, а также может

быть использован в системе технического обучения.

Рецензенты: канд. техн, наук М. 10. ПИКУС,

инженер II. А. ДАШКЕВИЧ

31304-223

С М 301(05)-77 *05'77

б) «Беларусь», 1977

ВВЕДЕНИЕ

Chipmaker.ru

В «Основных направлениях развития народного хозяйства

СССР на 1976—1980 годы» большие задачи поставлены перед

машиностроительными отраслями промышленности по широко-

му внедрению прогрессивной техники и технологии, обеспечива-

ющих повышение производительности труда и качества продук-

ции. Одним из главных средств решения этих задач является

выполнение требований, предъявляемых к станкостроите-

лям: «... значительно увеличить выпуск специальных станков

и автоматических линии, организовать производство перенала-

живаемых на различные размеры деталей комплексных автома-

тических липин для отраслей с крупносерийным и массовым

выпуском изделий...»

В качестве специального металлообрабатывающего обору-

дования в современном машиностроении все более широко при-

меняются агрегатные станки и автоматические линии из этих

станков. В настоящее время с их помощью, например, изготов-

ляются почти все детали двигателей, шасси и других узлов

автомобилей, тракторов, сельскохозяйственных машин. Тенден-

ции к широкой автоматизации производственных процессов

затронули не только автомобилестроение, тракторостроение и

другие отрасли с явно выраженным массовым характером про-

изводства. Агрегатные станки и автоматические линии получи-

ли распространение на предприятиях почти всех отраслей ма-

шиностроения, в том числе с серийным и крупносерийным про-

3

chipmaker.ru

изводством. Это обусловлено их технико-экономическими и

эксплуатационными особенностями: способностью концентра-

ции широкого круга металлообрабатывающих и выполнения не-

которых сборочных операций, высокой производительностью,

стабильным качеством изготовления деталей, а также способ-

ностью к переналадке три смене объекта производства. Таким

образом, при использовании специального агрегатного оборудо-

вания не только увеличивается количество выпускаемых изде-

лий, но и создаются предпосылки для обеспечения их высокого

качества.

В СССР основная масса агрегатного оборудования проекти-

руется Московским специальным конструкторским бюро авто-

матических линий и агрегатных станков (СКВ ЛЛ и АС), Мин-

ским специальным конструкторским бюро автоматических ли-

ний (СКВ ЛЛ), Краснодарским специальным конструкторским

бюро автоматических линий (СКВ АЛ), Харьковским специаль-

ным конструкторским бюро агрегатных станков (СКВ АС) и

изготовляется соответственно Московским станкозаводом име-

ни С. Орджоникидзе (ЗиО), Минским заводом автоматических

линий (МЗАЛ), Харьковским заводом агрегатных станков

(ХЗАС) и другими специализированными заводами.

В девятой пятилетке введены в действие и наращивают

мощности новостройки: Барановичский, Сасовский (Рязанская

область), Костромской заводы автоматических линий и другие.

На базе выпускаемых станкостроительной промышленностью

конструкции унифицированных агрегатных узлов многие круп-

нейшие машиностроительные предприятия (ГАЗ, ЗИЛ и др.)

сами проектируют и изготовляют агрегатные станки и автома-

тические линии для нужд своего производства, используя при

этом агрегатные узлы бывших в эксплуатации станков и линий.

Внедрение в производство каждого агрегатного станка дает

большой народнохозяйственный эффект—заменяется от трех

до шести и более единиц универсального оборудования, высво-

бождаются квалифицированные рабочие-станочники. Эффек-

тивность каждой автоматической линии еще выше. Самый

большой технико-экономический эффект достигается при на-

иболее полном использовании проектных возможностей обору-

дования и достаточно высокой безотказности работы. Это в

значительной степени обеспечивается правильной эксплуата-

цией оборудования.

ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ

ОБ АГРЕГАТНЫХ СТАНКАХ

И АВТОМАТИЧЕСКИХ ЛИНИЯХ

1.1. Назначение

и технологические возможности

Агрегатными называют станки, которые компонуются из

стандартизованных узлов самостоятельного функционально-

го назначения (агрегатов) путем объединения их в единый ра-

бочий комплекс при помощи общей электрической системы

(схемы) управления и контроля. Как правило, на агрегатных

станках деталь в процессе обработки неподвижна, а главное

движение и движение подачи сообщаются режущим инструмен-

там. Это позволяет обрабатывать детали одновременно с не-

скольких сторон многими инструментами.

На современных агрегатных станках достигается высокая

концентрация операций и применяются в основном следующие

методы обработки: сверление, зенкероваиие, развертывание,

фрезерование, растачивание отверстий, обтачивание наружных

поверхностей, протачивание канавок, нарезание резьб, подре-

зание торцов, раскатывание цилиндрических и конических от-

верстий.

Агрегатные станки в большинстве случаев являются станка-

ми-полуавтоматами, так как движения всех органов станка

автоматизированы, а загрузка и выгрузка обрабатываемых де-

талей производятся вручную. В некоторых случаях устанавли-

ваются автоматические загрузочные и разгрузочные устройст-

ва, например, на станках барабанного типа при обработке

деталей цилиндрической формы — поршневых пальцев и др.

Наибольшая эффективность агрегатных станков достигается

при использовании их для крупносерийного и массового выпу-

5

chipmaker.ru

ска деталей больших, средних и малых размеров и требующих

большого количества переходов.

Автоматическая линия представляет собой последователь-

ный ряд агрегатных станков и механизмов, объединенных

транспортным устройством для автоматической передачи обра-

батываемых деталей от станка к станку и общей системой

управления и контроля. В состав автоматических линий входят

различные контрольные и измерительные устройства, поворот-

ные и моечные станции, кантователи и другие вспомогательные

механизмы.

На автоматических линиях обрабатываются детали, требу-

ющие последовательной обработки на нескольких станках.

В автоматические линии могут быть встроены станки для

выполнения финишных операций, а также устройства и меха-

низмы для сборочных операций.

1.2. Компоновки и классификация

Агрегатные станки и автоматические линии компонуются

из унифицированных сборочных единиц, основными из которых

являются: базовые корпусные узлы — станины, стойки, крон-

штейны; узлы главного движения и подачи — силовые головки,

силовые столы, фрезерные, расточные, сверлильные бабки и

другие; устройства для перемещения обрабатываемых дета-

лей — поворотные и прямолинейные делительные столы, транс-

портеры, манипуляторы. Кроме того, в конструкции агрегат-

ных станков и автоматических линий входит группа специаль-

ных узлов, которые проектируются применительно к каждому

станку или линии, однако содержат значительную долю унифи-

цированных элементов — отдельных подузлов, механизмов и

деталей. К специальным узлам относятся зажимные приспособ-

ления с кондукторными плитами, многошпиидельные коробки,

инструментальная оснастка, электро- и гидрооборудоваиие, уз-

лы смазки, охлаждения режущего инструмента и дру-

гие.

Серийный выпуск основных унифицированных сборочных

единиц налажен на специализированных заводах по нормали

машиностроения, разработанной ЭНИМСом совместно с Мо-

сковским СКВ АЛ и АС, Минским СКВ АЛ, Харьковским

СКВ АС и другими КБ.

6

Повышению надежности станков и линий, а также расшире-

нию возможностей их переналадки в большой степени способ-

ствует унификация элементов, входящих в состав специальных

узлов. В последние годы конструкторские бюро провели боль-

шую работу по унификации элементов зажимных приспособле-

ний, инструментальной оснастки, шпиндельных узлов, электро-

и гидрооборудования. Элементы специальных узлов изготовля-

ются серийно-поточным методом. Высокая степень унификации

позволила применить автоматизированные методы проектиро-

вания многошпиндельных коробок, электрических схем управ-

ления и других узлов с помощью ЭВМ, что сокращает сроки

проектных работ в 2—3 раза и обеспечивает повышение каче-

ства проектной документации и технического уровня конструк-

ций, позволяет применить при производстве специальных узлов

станки с числовым программным управлением. Путем приме-

нения комплекса прогрессивных конструкторских и технологи-

ческих мероприятий достигается повышение качества оборудо-

вания и, следовательно, качества обрабатываемых на нем из-

делий (деталей машиностроения).

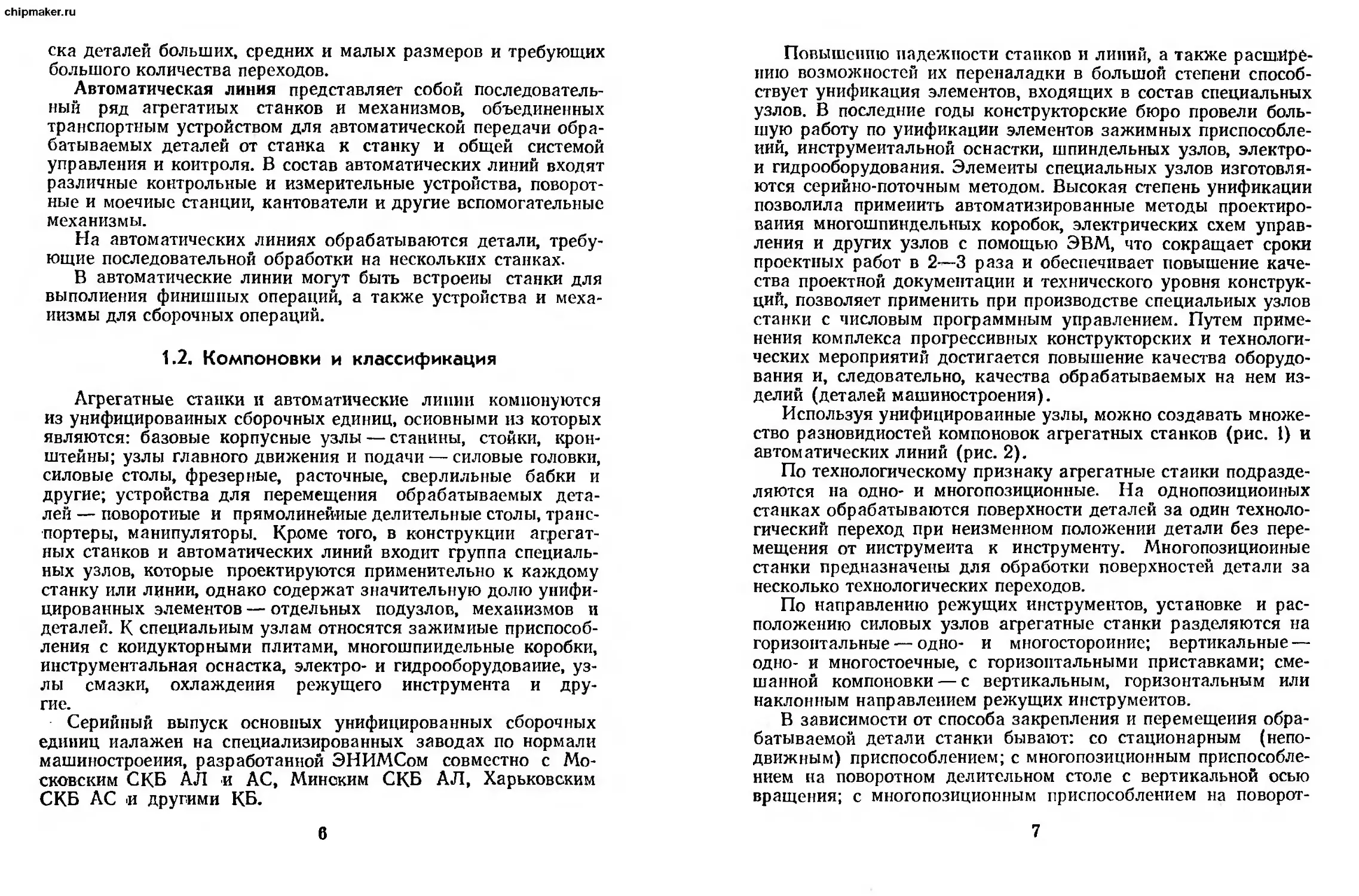

Используя унифицированные узлы, можно создавать множе-

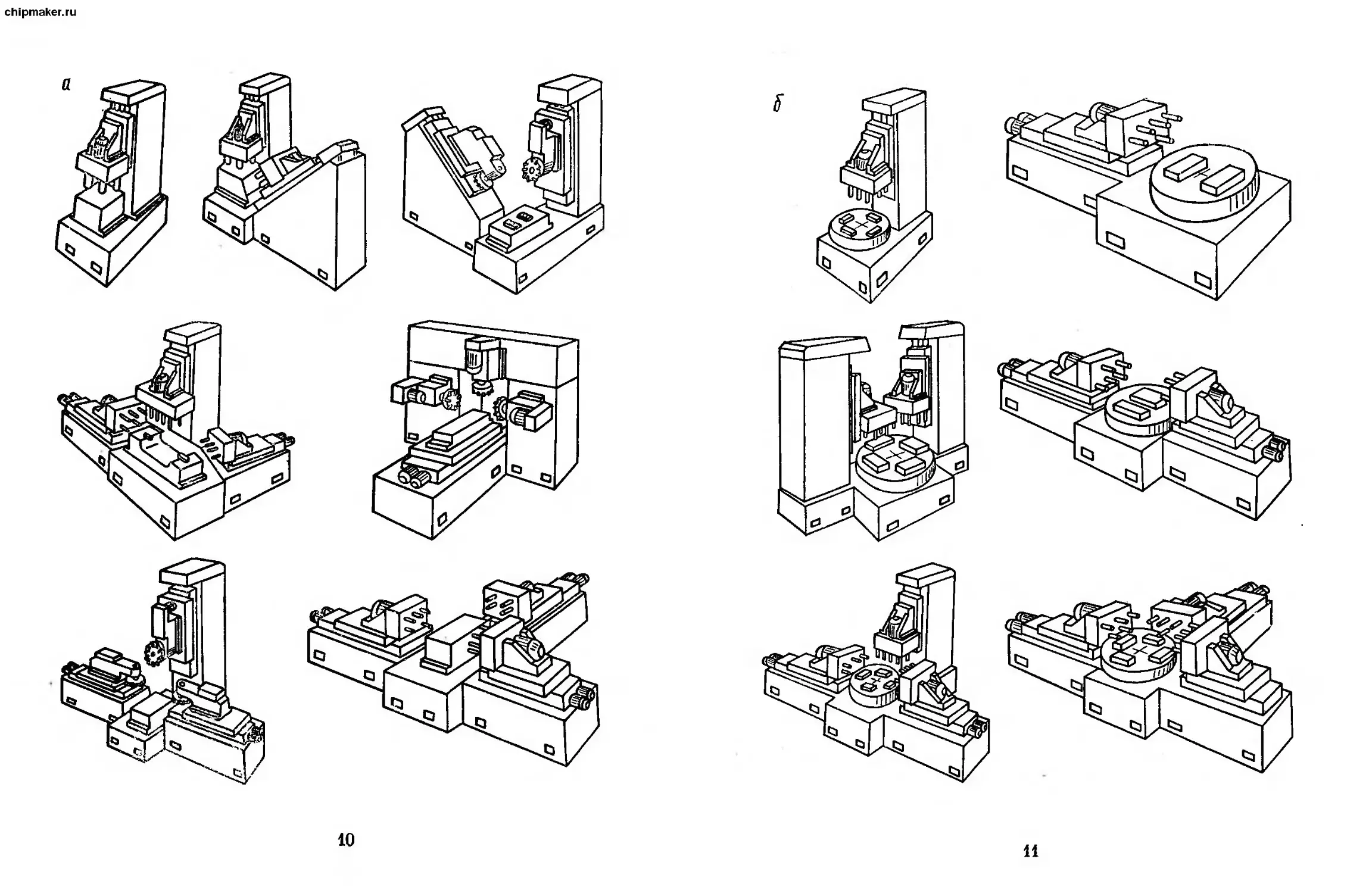

ство разновидностей компоновок агрегатных станков (рис. 1) и

автоматических линий (рис. 2).

По технологическому признаку агрегатные станки подразде-

ляются на одно- и многопозиционные. На однопозициоиных

станках обрабатываются поверхности деталей за один техноло-

гический переход при неизменном положении детали без пере-

мещения от инструмента к инструменту. Многопозициоиные

станки предназначены для обработки поверхностей детали за

несколько технологических переходов.

По направлению режущих инструментов, установке и рас-

положению силовых узлов агрегатные станки разделяются на

горизонтальные — одно- и многосторонние; вертикальные —

одно- и многостоечные, с горизонтальными приставками; сме-

шанной компоновки — с вертикальным, горизонтальным или

наклонным направлением режущих инструментов.

В зависимости от способа закрепления и перемещения обра-

батываемой детали станки бывают: со стационарным (непо-

движным) приспособлением; с многопозиционным приспособле-

нием на поворотном делительном столе с вертикальной осью

вращения; с многопозиционным приспособлением на поворот-

7

chipmaker.ru

ном делительном барабане с горизонтальной осью вра-

щения.

Наиболее часто применяемые компоновки агрегатных стан-

ков показаны на рис. 3.

Станки со стационарными приспособлениями применяются

в основном для выполнения тяжелых операций или много-

Рис. 1. Схема компоновки агрегатного станка:

1 — стойка; 2— силовая бабка; 3— миогошпиндельиая коробка;

4 — станина боковая; 5 — самодействующий силовой стол; 6 —

одиошпиндельная расточная бабка; 7 — станина центральная;

8 — поворотный делительный стол; 9 — станина-подставка

инструментальной обработки крупногабаритных массивных де-

талей.

Станки с поворотными делительными столами или бараба-

нами наиболее эффективны при обработке деталей средних и

малых размеров.

8

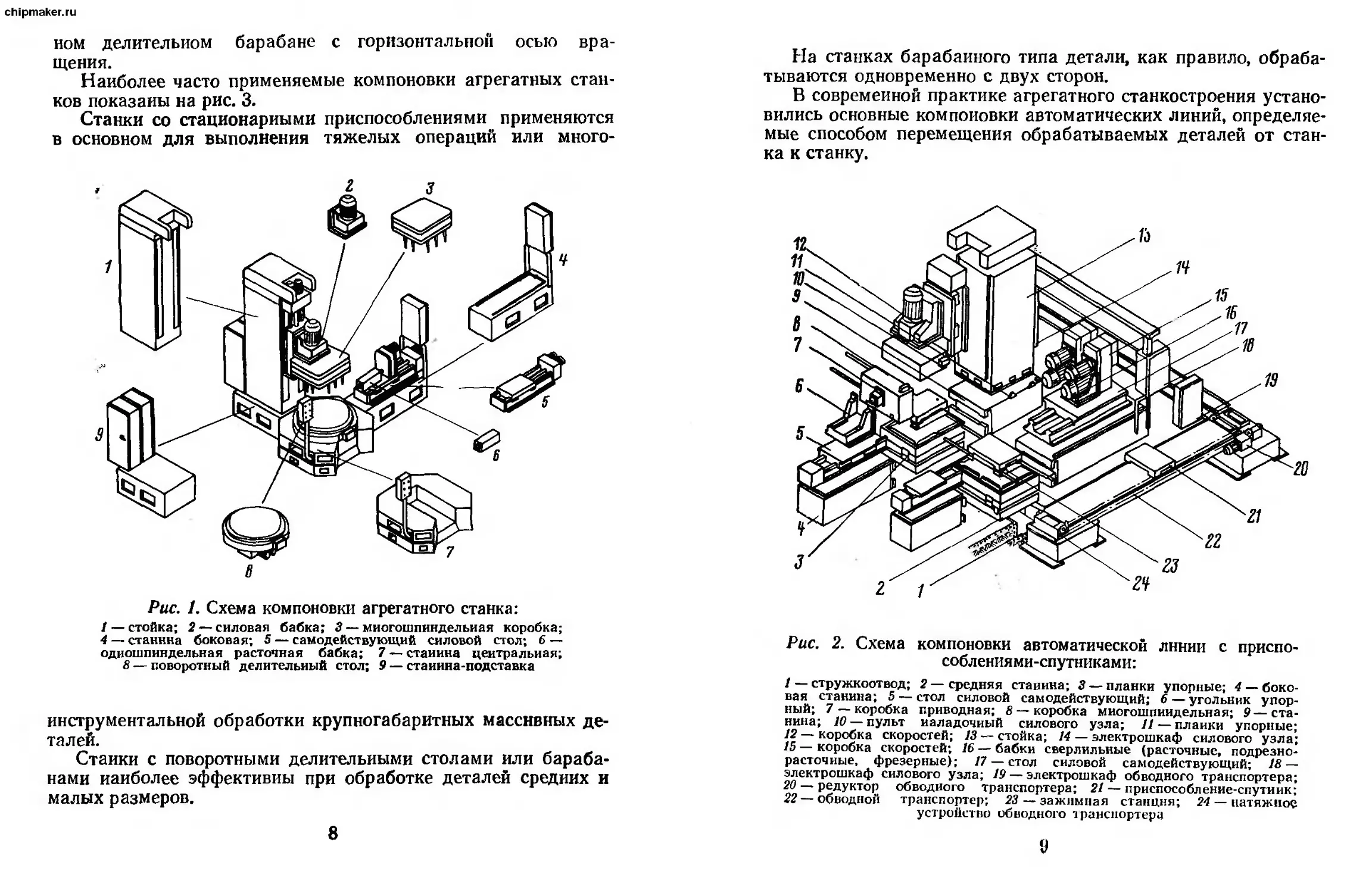

На станках барабанного типа детали, как правило, обраба-

тываются одновременно с двух сторон.

В современной практике агрегатного станкостроения устано-

вились основные компоновки автоматических линий, определяе-

мые способом перемещения обрабатываемых деталей от стан-

ка к станку.

Рис. 2. Схема компоновки автоматической линии с приспо-

соблениями-спутниками:

1 — стружкоотвод; 2 — средняя станина; 3 — планки упорные; 4 — боко-

вая станина; 5 — стол силовой самодействующий; 6— угольник упор-

ный; 7 — коробка приводная; 8— коробка миогошпиидельная; 9—ста-

нина; 10 — пульт иаладочиый силового узла; 11 — плаики упорные;

12 — коробка скоростей; 13 — стойка; 14 — электрошкаф силового узла’;

15 — коробка скоростей; 16 — бабки сверлильные (расточные, подрезно-

расточиые, фрезерные); 17 — стол силовой самодействующий; 18—

электрошкаф силового узла; 19 — электрошкаф обводного транспортера;

20 — редуктор обводного транспортера; 21 — приспособление-спутник;

22 — обводной транспортер; 23 — зажимная станция; 24 — натяжное

устройство обводного транспортера

V

chipmaker.ru

10

11

chipmaker.ru

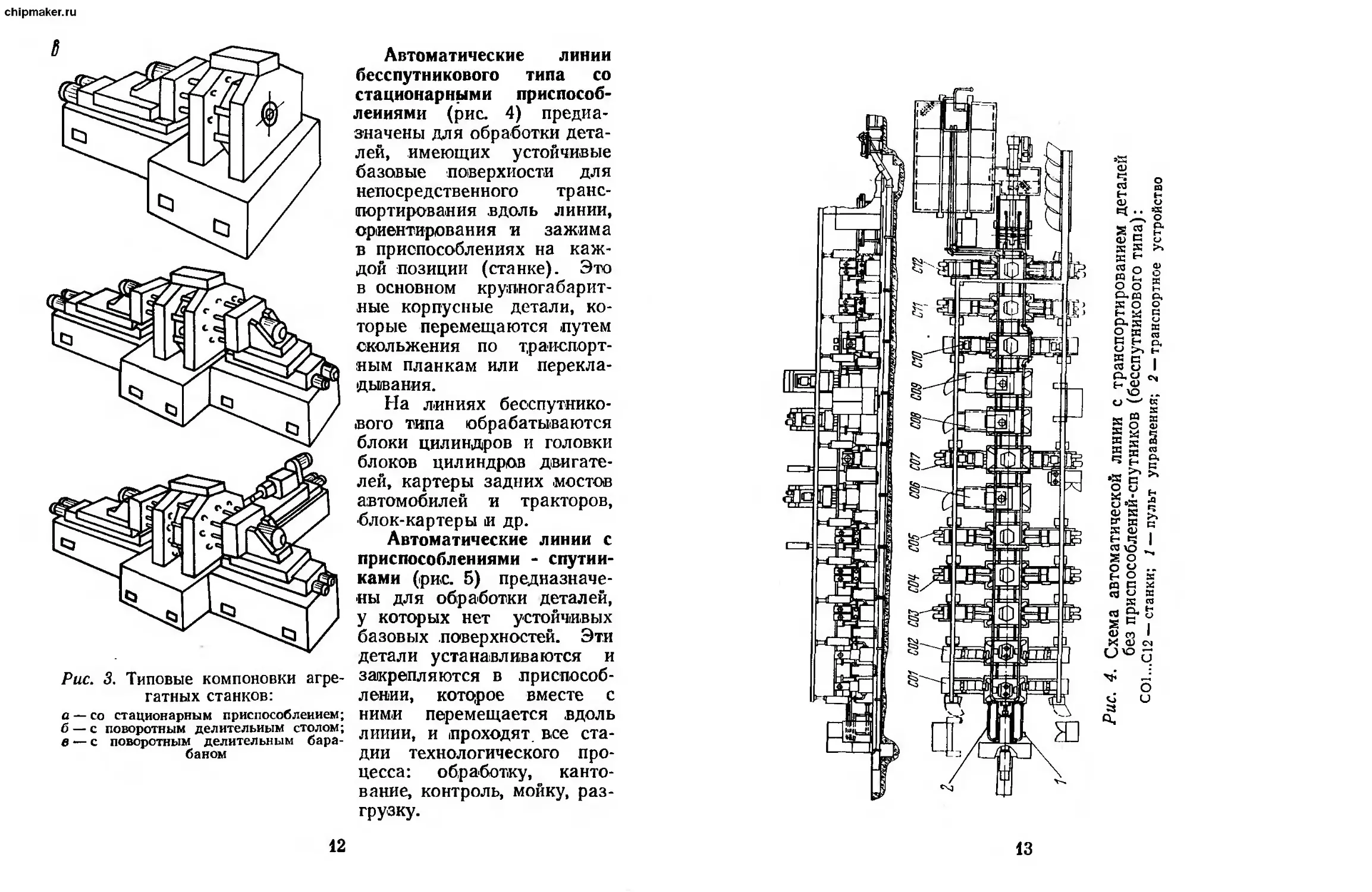

Рис. 3. Типовые компоновки агре-

гатных станков:

а — со стационарным приспособлением;

б — с поворотным делительным столом;

в — с поворотным делительным бара-

баном

Автоматические линии

бесспутникового типа со

стационарными приспособ-

лениями (рис. 4) предна-

значены для обработки дета-

лей, имеющих устойчивые

базовые поверхности для

непосредственного транс-

портирования вдоль линии,

ориентирования и зажима

в приспособлениях на каж-

дой позиции (станке). Это

в основном крупногабарит-

ные корпусные детали, ко-

торые перемещаются путем

скольжения по транспорт-

ным планкам или перекла-

дывания.

На линиях бесспутнико-

вого типа обрабатываются

блоки цилиндров и головки

блоков цилиндров двигате-

лей, картеры задних .мостов

автомобилей и тракторов,

блок-картеры и др.

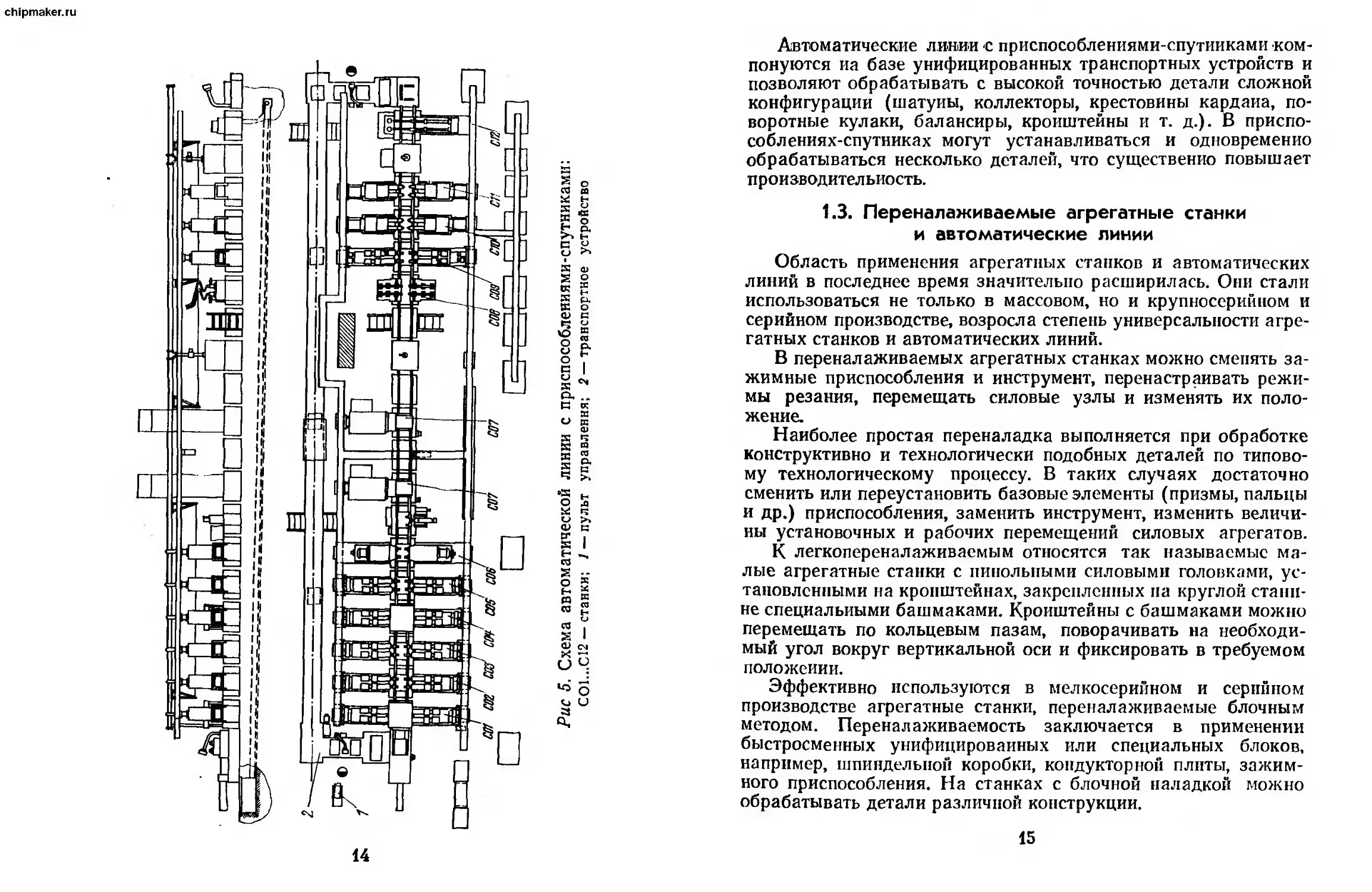

Автоматические линии с

приспособлениями - спутни-

ками (рис. 5) предназначе-

ны для обработки деталей,

у которых нет устойчивых

базовых поверхностей. Эти

детали устанавливаются и

закрепляются в приспособ-

лении, которое вместе с

ними перемещается .вдоль

линии, и проходят, все ста-

дии технологического про-

цесса: обработку, канто-

вание, контроль, мойку, раз-

грузку.

12

ЙО Й И

13

chipmaker.ru

Рис 5. Схема автоматической линии с приспособлениями-спутниками:

СО1...С12 — станки; / — пульт управления; 2 —транспортное устройство

14

Автоматические линии с приспособлениями-спутниками ком-

понуются иа базе унифицированных транспортных устройств и

позволяют обрабатывать с высокой точностью детали сложной

конфигурации (шатуны, коллекторы, крестовины кардана, по-

воротные кулаки, балансиры, кронштейны и т. д.). В приспо-

соблениях-спутниках могут устанавливаться и одновременно

обрабатываться несколько деталей, что существенно повышает

производительность.

1.3. Переналаживаемые агрегатные станки

и автоматические линии

Область применения агрегатных станков и автоматических

линий в последнее время значительно расширилась. Они стали

использоваться не только в массовом, но и крупносерийном и

серийном производстве, возросла степень универсальности агре-

гатных станков и автоматических линий.

В переналаживаемых агрегатных станках можно сменять за-

жимные приспособления и инструмент, перенастраивать режи-

мы резания, перемещать силовые узлы и изменять их поло-

жение.

Наиболее простая переналадка выполняется при обработке

конструктивно и технологически подобных деталей по типово-

му технологическому процессу. В таких случаях достаточно

сменить или переустановить базовые элементы (призмы, пальцы

и др.) приспособления, заменить инструмент, изменить величи-

ны установочных и рабочих перемещений силовых агрегатов.

К легкопереналаживаемым относятся так называемые ма-

лые агрегатные станки с пинольными силовыми головками, ус-

тановленными на кронштейнах, закрепленных па круглой стани-

не специальными башмаками. Кронштейны с башмаками можно

перемещать по кольцевым пазам, поворачивать на необходи-

мый угол вокруг вертикальной оси и фиксировать в требуемом

положении.

Эффективно используются в мелкосерийном и серийном

производстве агрегатные станки, переналаживаемые блочным

методом. Переналаживаемость заключается в применении

быстросменных унифицированных или специальных блоков,

например, шпиндельной коробки, кондукторной плпты, зажим-

ного приспособления. На станках с блочной наладкой можно

обрабатывать детали различной конструкции.

15

chipmaker.ru

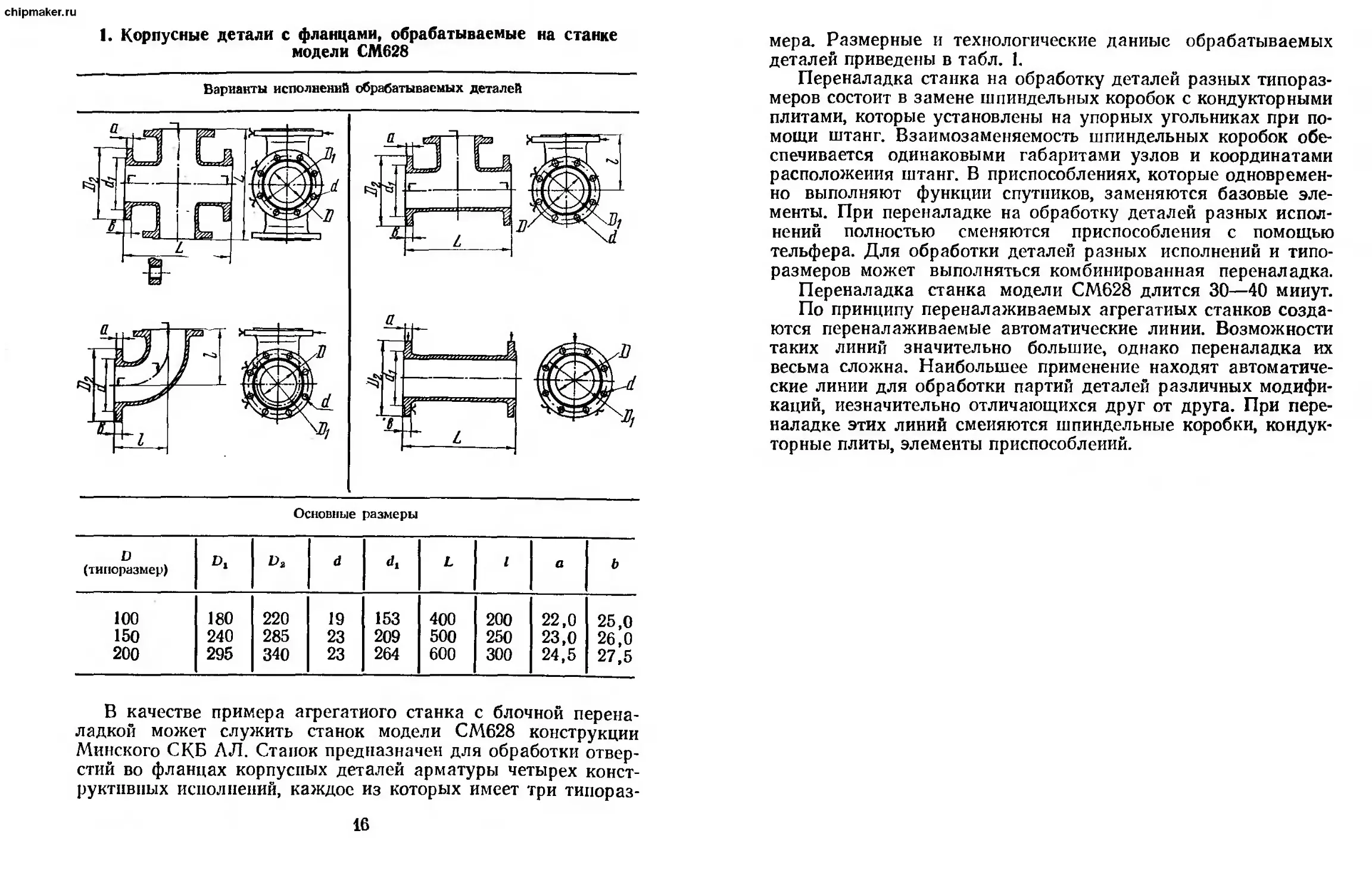

1. Корпусные детали с фланцами, обрабатываемые на станке

модели СМ628

Варианты исполнений обрабатываемых деталей

Основные размеры

D (типоразмер) D, «а d 4i L l а b

100 180 220 19 153 400 200 22,0 25,0

150 240 285 23 209 500 250 23,0 26,0

200 295 340 23 264 600 300 24,5 27,5

В качестве примера агрегатного станка с блочной перена-

ладкой может служить станок модели СМ628 конструкции

Минского СКВ АЛ. Станок предназначен для обработки отвер-

стий во фланцах корпусных деталей арматуры четырех конст-

руктивных исполнений, каждое из которых имеет три типораз-

16

мера. Размерные и технологические данные обрабатываемых

деталей приведены в табл. 1.

Переналадка станка на обработку деталей разных типораз-

меров состоит в замене шпиндельных коробок с кондукторными

плитами, которые установлены на упорных угольниках при по-

мощи штанг. Взаимозаменяемость шпиндельных коробок обе-

спечивается одинаковыми габаритами узлов и координатами

расположения штанг. В приспособлениях, которые одновремен-

но выполняют функции спутников, заменяются базовые эле-

менты. При переналадке на обработку деталей разных испол-

нений полностью сменяются приспособления с помощью

тельфера. Для обработки деталей разных исполнений и типо-

размеров может выполняться комбинированная переналадка.

Переналадка станка модели СМ628 длится 30—40 минут.

По принципу переналаживаемых агрегатных станков созда-

ются переналаживаемые автоматические линии. Возможности

таких линий значительно большие, однако переналадка их

весьма сложна. Наибольшее применение находят автоматиче-

ские линии для обработки партий деталей различных модифи-

каций, незначительно отличающихся друг от друга. При пере-

наладке этих линий сменяются шпиндельные коробки, кондук-

торные плиты, элементы приспособлений.

chipmaker.ru

ГЛАВА II

ОСНОВНЫЕ АГРЕГАТНЫЕ УЗЛЫ

2.1. Базовые корпусные детали

Опыт построения и эксплуатации специальных станков и

автоматических линий, компонуемых из агрегатных узлов, по-

казывает, что агрегатирование является в настоящее время

наиболее современным и экономически эффективным методом

построения специального оборудования для обработки типовых

деталей в условиях массового, крупносерийного и серийного

производства.

Базовые корпусные детали предназначены для установки и

закрепления на них всех остальных агрегатных узлов, из кото-

рых компонуются агрегатные станки и автоматические линии.

От конструкции базовых деталей в большой степени зависят

жесткость и виброустойчивость системы станка или линии,

удобство сборки и монтажа, точность и стабильность обработки

изделий.

Выпускаемые отечественной промышленностью базовые де-

тали представляют собой чугунные отливки или сварные кор-

пуса, в которых имеются обработанные стыковочные поверхно-

сти для установки узлов и механизмов и стыковки между

собой, литые окна и ниши для монтажа комплектующих узлов,

предусмотрены ребра жесткости.

В группу базовых корпусных деталей входят:

1) боковые станины для установки силовых узлов (силовых

столов или силовых головок с перемещаемым корпусом) или

18

вертикальных стоек. Базовые станины, на которые устанавли-

ваются стойки, называются станинами-подставками;

2) средние станины для установки транспортных узлов —

поворотных делительных столов, транспортных устройств авто-

матических линий, а также приспособлений стационарного

типа;

3) стойки для установки силовых узлов в вертикальном по-

ложении;

4) кронштейны для установки различных агрегатных узлов,

например, кронштейны-угольники для шпиндельных коробок.

Базовые детали имеют различные модификации в зависи-

мости от конструктивных особенностей и габаритов устанавли-

ваемых па них агрегатов.

Станины .моделей УХ1200 и стойки моделей XAI21.21 со-

ставляют группу базовых деталей для малых агрегатных

станков. Остальные станины и стойки позволяют компоновать

агрегатные станки средних .и больших размеров и автомати-

ческие липни.

Станины моделей УХ1200 служат для компоновки одно- или

многопозициопных агрегатных станков с силовыми головками

с выдвижной пинолью. Станины УХ 1200 имеют несколько кон-

структивных исполнений, каждое из которых в свою очередь

составляет типоразмерный ряд.

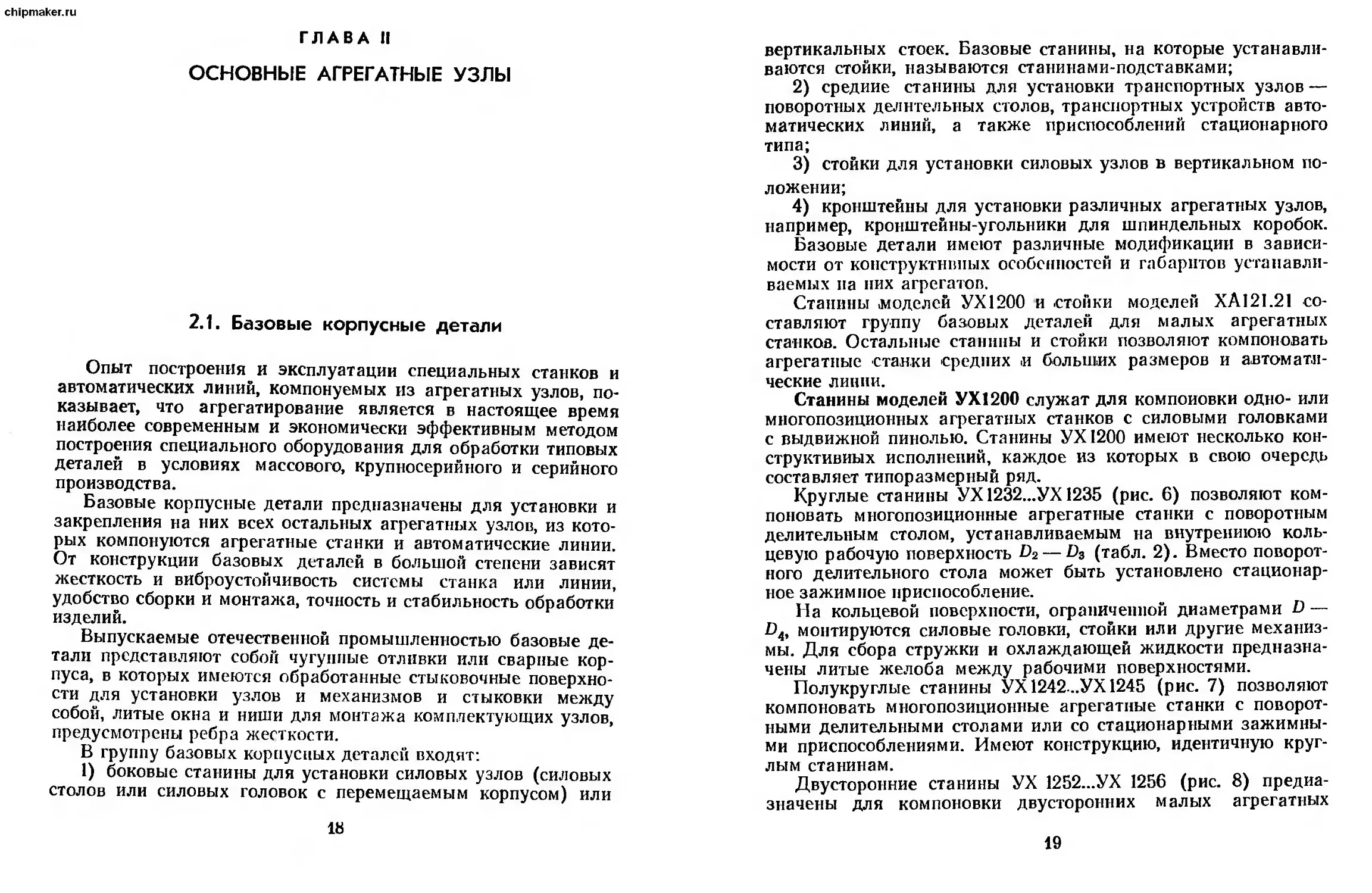

Круглые станины УХ 1232...УХ 1235 (рис. 6) позволяют ком-

поновать многопозиционные агрегатные станки с поворотным

делительным столом, устанавливаемым на внутреннюю коль-

цевую рабочую поверхность D2 — D3 (табл. 2). Вместо поворот-

ного делительного стола может быть установлено стационар-

ное зажимное приспособление.

На кольцевой поверхности, ограниченной диаметрами D —

Da, монтируются силовые головки, стойки или другие механиз-

мы. Для сбора стружки и охлаждающей жидкости предназна-

чены литые желоба между рабочими поверхностями.

Полукруглые станины УХ 1242..УХ 1245 (рис. 7) позволяют

компоновать мпогопозиционные агрегатные станки с поворот-

ными делительными столами или со стационарными зажимны-

ми приспособлениями. Имеют конструкцию, идентичную круг-

лым станинам.

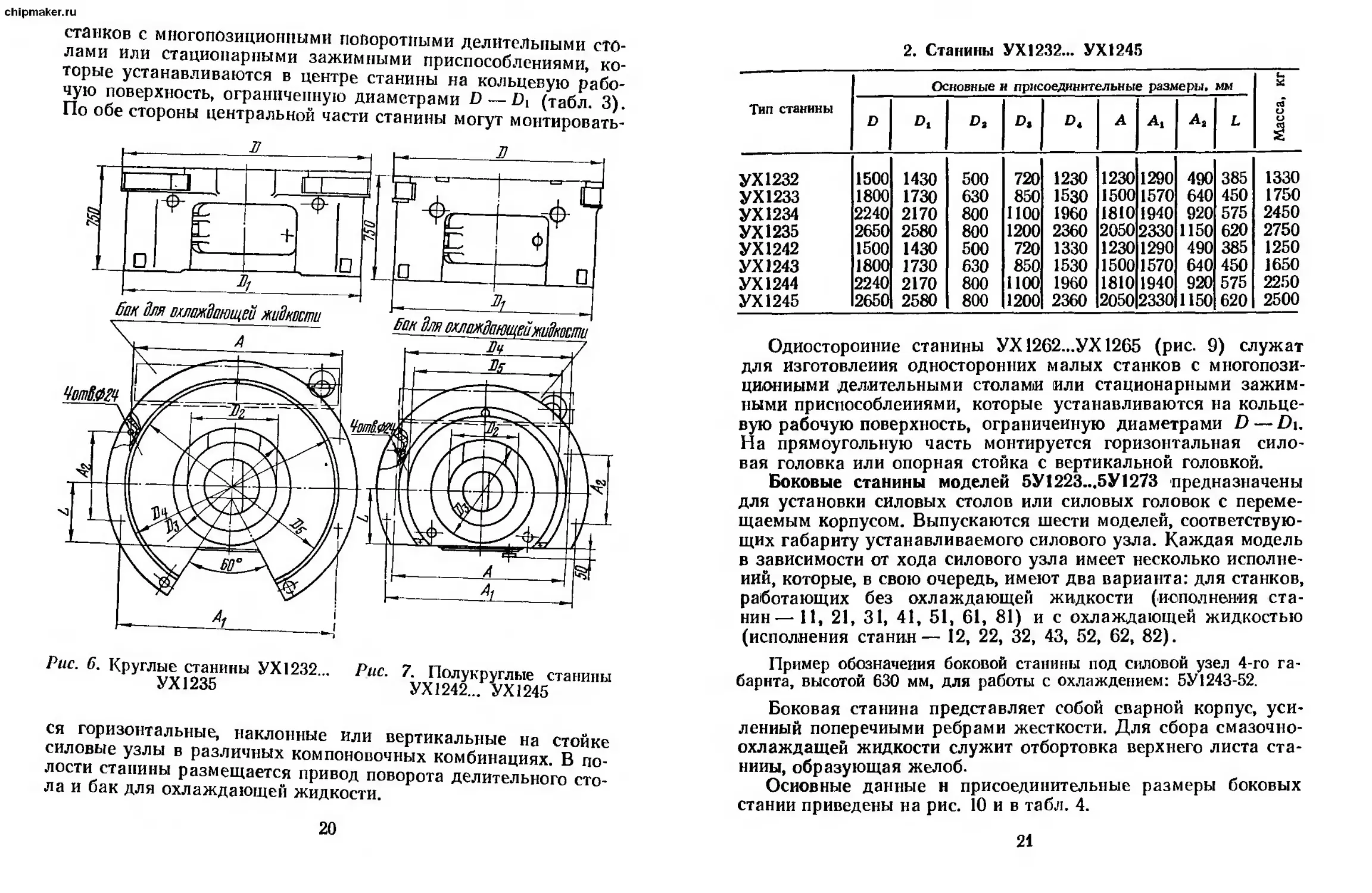

Двусторонние станины УХ 1252...УХ 1256 (рис. 8) предна-

значены для компоновки двусторонних малых агрегатных

19

chipmaker.ru

станков с многопозициоппыми поворотными делительными сто-

лами или стационарными зажимными приспособлениями, ко-

торые устанавливаются в центре станины на кольцевую рабо-

чую поверхность, ограниченную диаметрами D — Dt (табл. 3).

По обе стороны центральной части станины могут монтировать-

Рис. 6. Круглые станины УХ1232...

УХ 1235

Рис. 7. Полукруглые станины

УХ1242... УХ1245

ся горизонтальные, наклонные или вертикальные на стойке

силовые узлы в различных компоновочных комбинациях. В по-

лости станины размещается привод поворота делительного сто-

ла и бак для охлаждающей жидкости.

20

2. Станины УХ1232... УХ1245

Тип станины Основные и присоединительные размеры, мм Масса, кг

D D, D, D, А •Ai L

УХ 1232 1500 1430 500 720 1230 1230 1290 490 385 1330

УХ 1233 1800 1730 630 850 1530 1500 1570 640 450 1750

УХ 1234 2240 2170 800 1100 1960 1810 1940 920 575 2450

УХ 1235 2650 2580 800 1200 2360 2050 2330 1150 620 2750

УХ 1242 1500 1430 500 720 1330 1230 1290 490 385 1250

УХ 1243 1800 1730 630 850 1530 1500 1570 640 450 1650

УХ 1244 2240 2170 800 1100 1960 1810 1940 920 575 2250

УХ 1245 2650 2580 800 1200 2360 2050 2330 1150 620 2500

Односторонние станины УХ1262...УХ1265 (рис. 9) служат

для изготовления односторонних малых станков с многопози-

циониыми делительными столами или стационарными зажим-

ными приспособлениями, которые устанавливаются на кольце-

вую рабочую поверхность, ограниченную диаметрами D — Di.

11а прямоугольную часть монтируется горизонтальная сило-

вая головка или опорная стойка с вертикальной головкой.

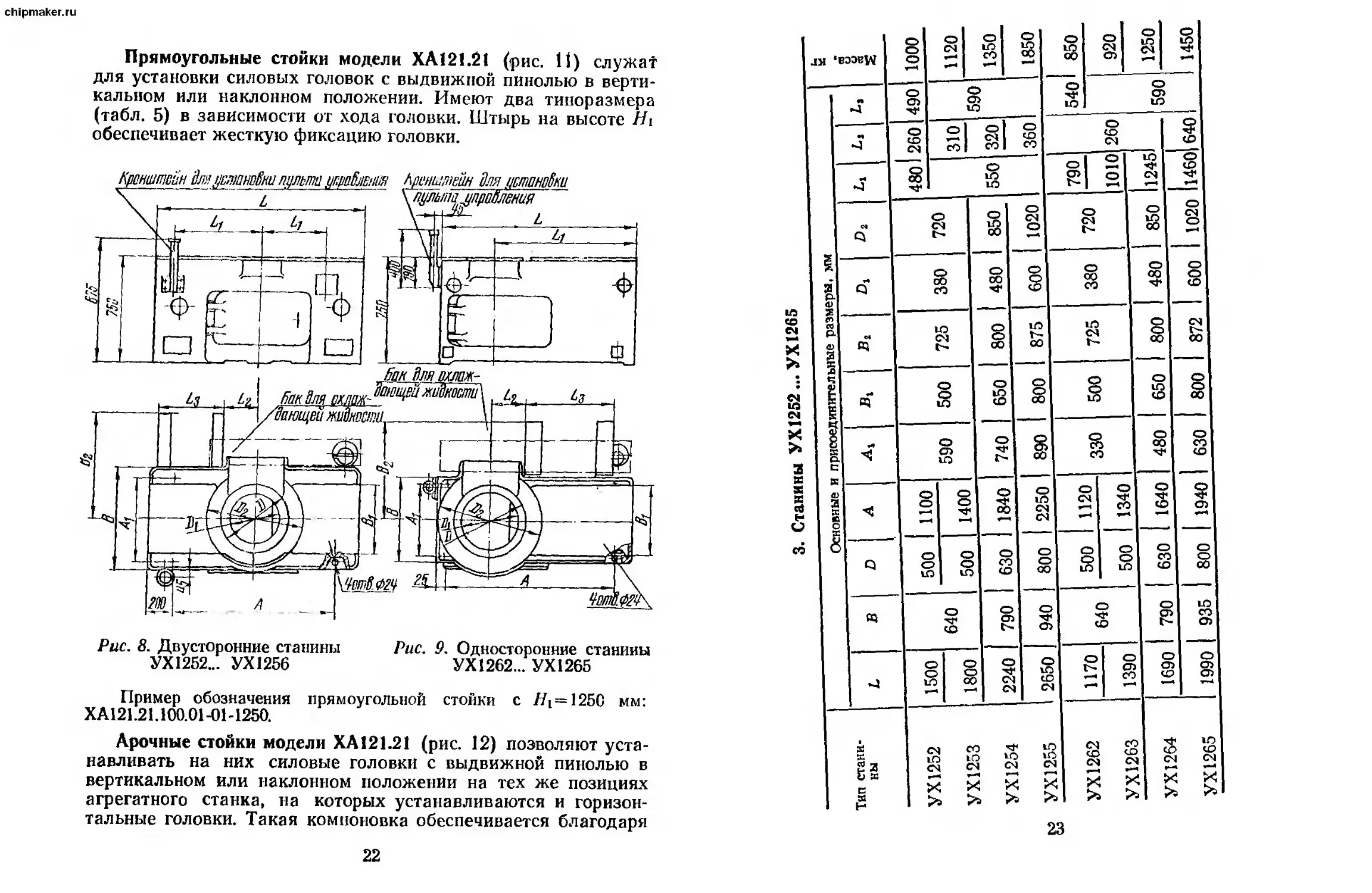

Боковые станины моделей 5У1223...5У1273 предназначены

для установки силовых столов или силовых головок с переме-

щаемым корпусом. Выпускаются шести моделей, соответствую-

щих габариту устанавливаемого силового узла. Каждая модель

в зависимости от хода силового узла имеет несколько исполне-

ний, которые, в свою очередь, имеют два варианта: для станков,

работающих без охлаждающей жидкости (исполнения ста-

нин— И, 21, 31, 41, 51, 61, 81) и с охлаждающей жидкостью

(исполнения станин— 12, 22, 32, 43, 52, 62, 82).

Пример обозначения боковой станины под силовой узел 4-го га-

барита, высотой 630 мм, для работы с охлаждением: 5У1243-52.

Боковая станина представляет собой сварной корпус, уси-

ленный поперечными ребрами жесткости. Для сбора смазочно-

охлаждащей жидкости служит отбортовка верхнего листа ста-

нины, образующая желоб.

Основные данные н присоединительные размеры боковых

станин приведены на рис. 10 и в табл. 4.

21

I chipmaker.ru

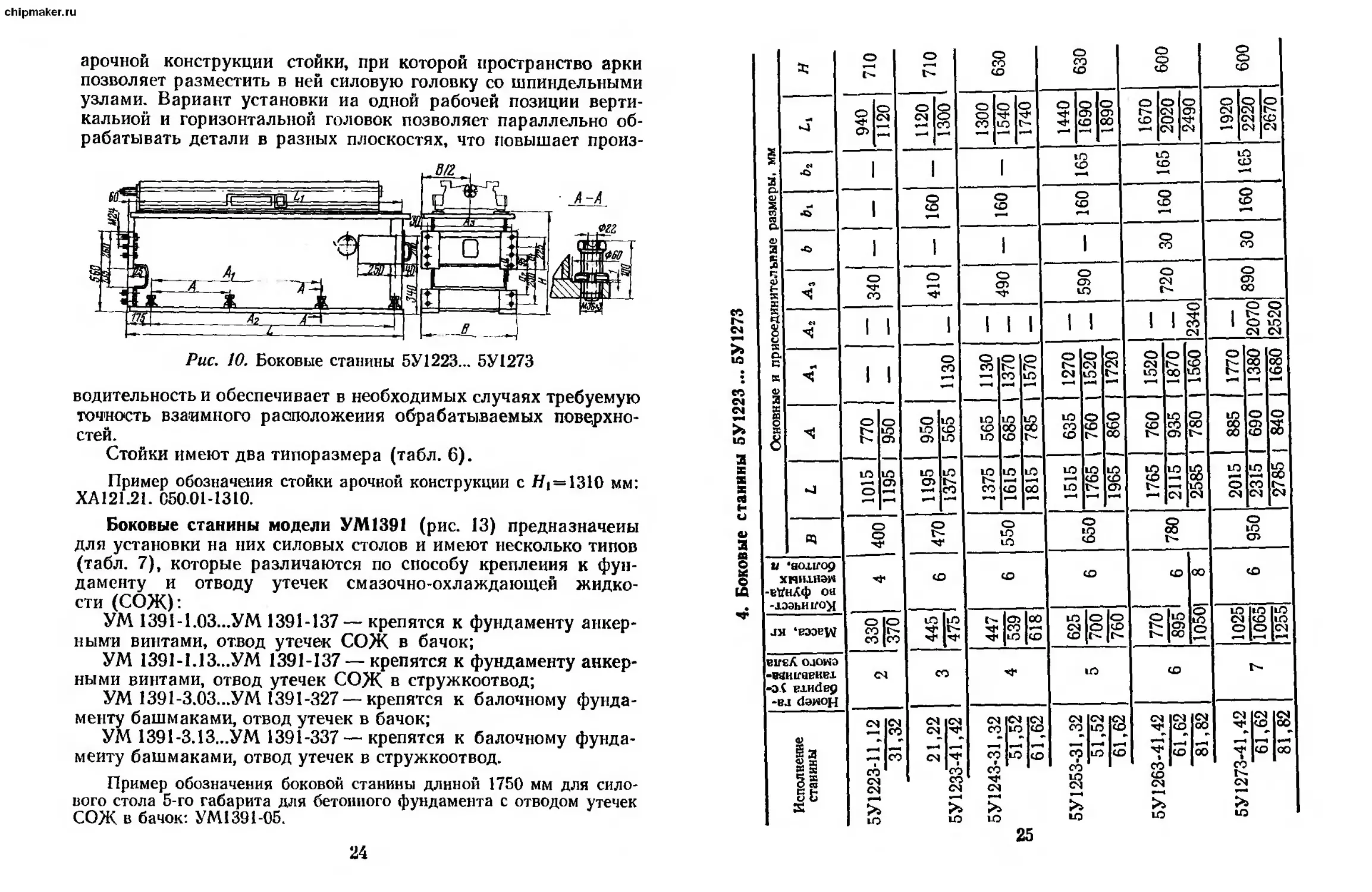

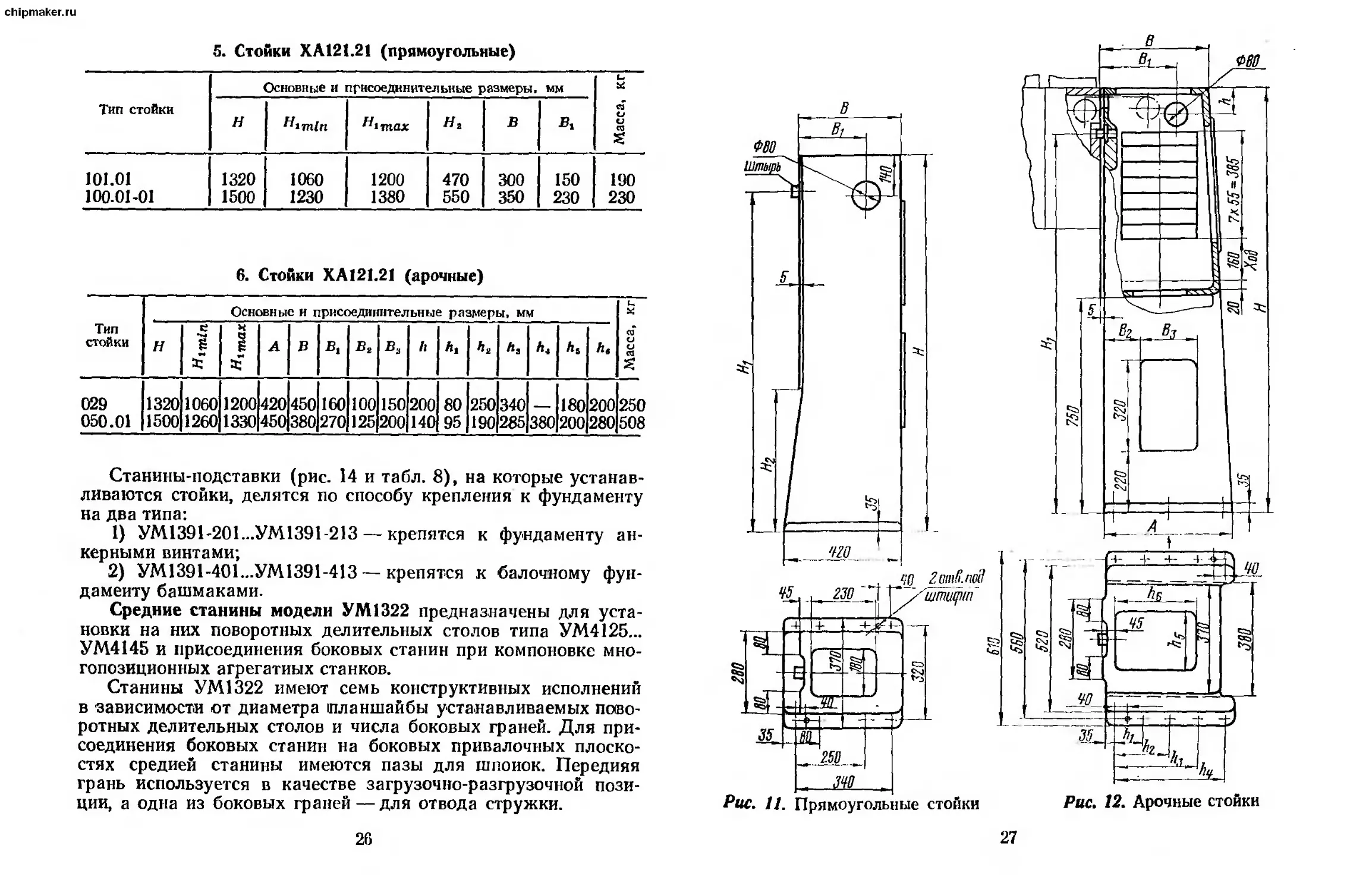

Прямоугольные стойки модели ХА121.21 (рис. 11) служат

для установки силовых головок с выдвижной пинолью в верти-

кальном или наклонном положении. Имеют два типоразмера

(табл. 5) в зависимости от хода головки. Штырь на высоте Hi

обеспечивает жесткую фиксацию головки.

Рис. 8. Двусторонние станины Рис. 9. Односторонние станины

УХ1252... УХ1256 УХ1262... УХ1265

Пример обозначения прямоугольной стойки с //t = 125C мм:

ХА121.21.100.01-01-1250.

Арочные стойки модели ХА121.21 (рис. 12) позволяют уста-

навливать на них силовые головки с выдвижной пинолью в

вертикальном или наклонном положении на тех же позициях

агрегатного станка, на которых устанавливаются и горизон-

тальные головки. Такая компоновка обеспечивается благодаря

22

станины УХ1252... УХ12Й5

ЛЯ ‘ВЭЭВДО 1000 1120 1350 1850 850 920 1250 ।

Основные и присоединительные размеры, мм 4* 490 590 О ю С с и э в э

4 260 310 320 О СО СО 260 640

4 4801 550 790 1010 1245 1460

Q 720 850 1020 О сч 850 1020

Q О 00 СО О 00 О о <£) 380 480 О о СО

725 800 ю 00 725 О о ОО 1 872

ч О О Ю | 650 о S 00S 099 О о 00

590 740 8 со 330 480 630

ч 1100 1400 1840 о ш сч сч 1 1 1120 1 1 1340 1 1640 800 1940

о 500 I 500 630 о о 00 009 500 630 1

О 3 ' 790 о о 1 640 1 790 935

-4 1500 1800 2240 | о ю СО сч 1170 1390 I 1690 1 0661

Тип стани- ны сч со ’Ф ю Ю ко ко *о сч сч сч сч ><><><>< ^5 УХ1262 УХ1263 УХ 1264 УХ 1265 |

23

। chipmaker.ru

арочной конструкции стойки, при которой пространство арки

позволяет разместить в ней силовую головку со шпиндельными

узлами. Вариант установки иа одной рабочей позиции верти-

кальной и горизонтальной головок позволяет параллельно об-

рабатывать детали в разных плоскостях, что повышает произ-

Рис. 10. Боковые станины 5У1223... 5У1273

воднтельность и обеспечивает в необходимых случаях требуемую

точность взаимного расположения обрабатываемых поверхно-

стей.

Стойки имеют два типоразмера (табл. 6).

Пример обозначения стойки арочной конструкции с Я1=1310 мм:

ХА121.21. С50.01-1310.

Боковые станины модели УМ1391 (рис. 13) предназначены

для установки на них силовых столов и имеют несколько типов

(табл. 7), которые различаются по способу крепления к фун-

даменту и отводу утечек смазочно-охлаждающей жидко-

сти (СОЖ):

УМ 1391-1.03...УМ 1391-137 — крепятся к фундаменту анкер-

ными винтами, отвод утечек СОЖ в бачок;

УМ 1391-1.13...УМ 1391-137 — крепятся к фундаменту анкер-

ными винтами, отвод утечек СОЖ в стружкоотвод;

УМ 1391-3.03...УМ 1391-327—крепятся к балочному фунда-

менту башмаками, отвод утечек в бачок;

УМ 1391-3.13...УМ 1391-337—крепятся к балочному фунда-

менту башмаками, отвод утечек в стружкоотвод.

Пример обозначения боковой станины длиной 1750 мм для сило-

вого стола 5-го габарита для бетонного фундамента с отводом утечек

СОЖ в бачок: УМ1391-05.

24

4. Боковые станины 5У1223... 5У1273 | j “ S £ | к I £ 5 к в | Основные и присоединительные размеры, мм а; С о а> 1 1120 1 Oli 0511 § 1300 0£9 I.OfrSI 1740 | 1440 009 1 0691 I 1 0681 1 1670 та 0306 | 2490 1 1920 та OGGS I I 2670

•хь 1 § 160 - 160 165 160 165 160 165

-4 1 о со 1 1 1 1 1 О 1 о СО ИЗО - 1 о 1 о со 1 О lO — 0Z51 | 1 - 069 ~ 1 OSSI J 1 1720 III! 1520 — О *о о N 1 о ОО | 1560 (23401 1 1 1770 — 1 1380 2070 30 I 1680 (2520; (

Исполнение а Е S « э= >» 3 в станины gsgg g =е|| в L А S £§£-8 о ш о с с о со со Q сч со сч 04 £ ю 31,32 | ' 13701 I ~~~ 1 1195 | 950 1 21,22 , 445 - Л-п 1195 950 — — л .1- — и 4 /U —•—— 5У1233-41.42 1 1 4751 1 1 1375 | 565 I 5У1243-31.32 447 1375 565 51,52 1 4 539 5 рэо | 1615 | 685 | 61,62 | |618| | | 1815 | 785 | 5У1253-31,32 625 1515 635 51,52 | » 17001 b 1 ооо | 1765 | 760 | 61,62| |760| | | 1965 1 860 5У1263-41.42 770 1 1765 760 1 2£6 1 2118 Ina/ 1 9 |S681 9 1 69*19 81,82 | |10501 8 | | 2585 | 780 5У1273-41.42 1025 2015 885 61,62 | / 110651 ь IУ001 2315 | 690 1 81,82 11255 | | 2785 | 840 I

25

chipmaker.ru

5. Стойки ХА121.21 (прямоугольные)

Тип стойки Основные и присоединительные размеры, мм Масса, кг

н Н*т1п Н‘тах И, В

101.01 1320 1060 1200 470 300 150 190

100-01-01 1500 1230 1380 550 350 230 230

6. Стойки ХА121.21 (арочные)

Тип

стойки

029 1320 1060

050.01 15001260

Основные и присоединительные размеры, мм

1200 420 450 160

1330 450380 270

100150 200

125 200 140

л,

80

95

250

508

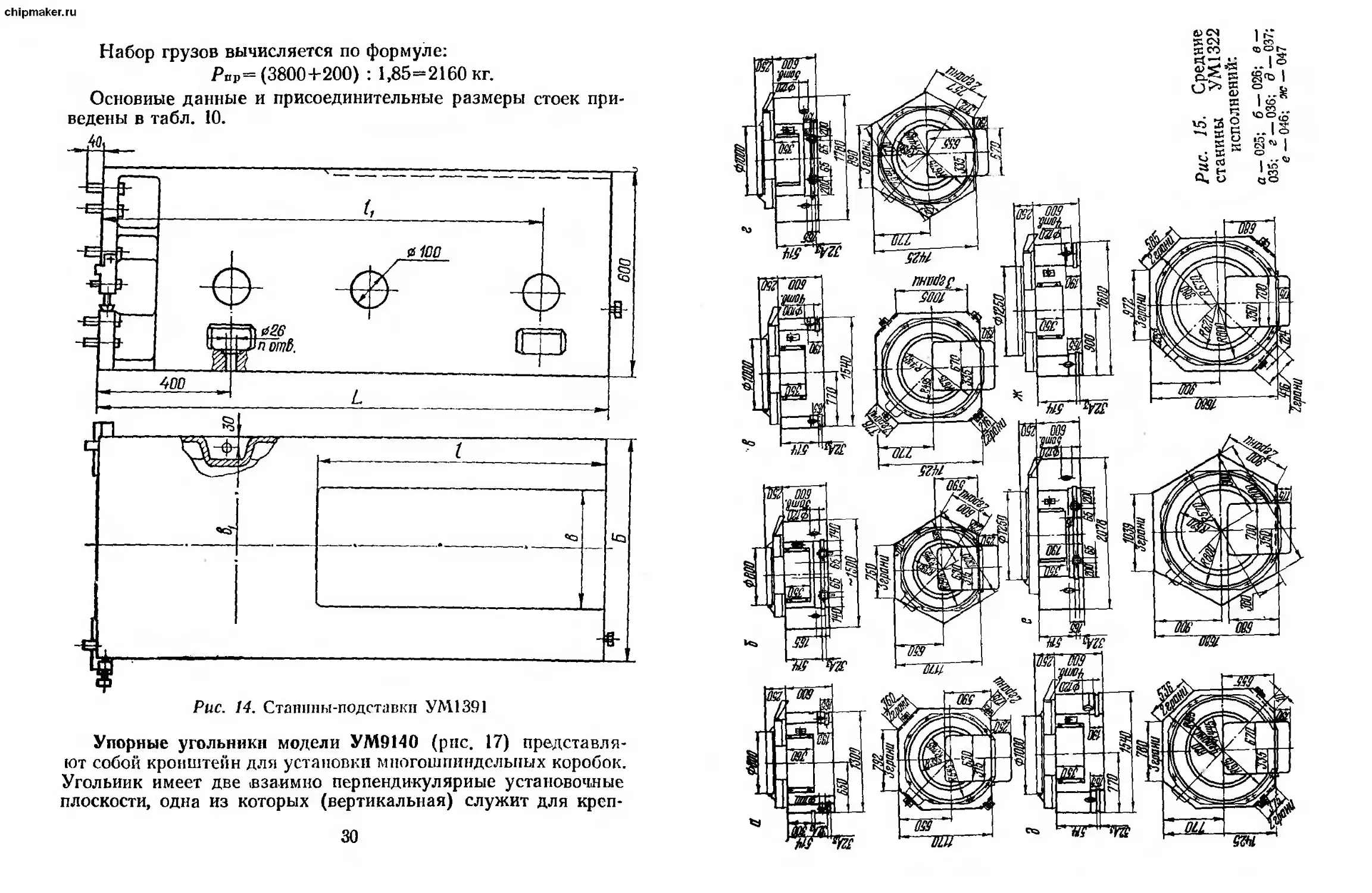

Станины-подставки (рис. 14 и табл. 8), на которые устанав-

ливаются стойки, делятся по способу крепления к фундаменту

на два типа:

1) УМ1391-201...УМ1391-213— крепятся к фундаменту ан-

керными винтами;

2) УМ1391-401...УМ1391-413—крепятся к балочному фун-

даменту башмаками.

Средние станины модели УМ1322 предназначены для уста-

новки на них поворотных делительных столов типа УМ4125...

УМ4145 и присоединения боковых станин при компоновке мно-

гопозиционных агрегатных станков.

Станины УМ1322 имеют семь конструктивных исполнений

в зависимости от диаметра планшайбы устанавливаемых пово-

ротных делительных столов и числа боковых граней. Для при-

соединения боковых станин на боковых привалочных плоско-

стях средней станины имеются пазы для шпоиок. Передняя

грань используется в качестве загрузочно-разгрузочной пози-

ции, а одна из боковых граней — для отвода стружки.

26

27

chipmaker.ru

Габаритные размеры станин приведены в табл.9. Из-за кон-

структивных различий основные и присоединительные разме-

ры станин даны на рис. 15.

Рис. 13. Боковые станины УМ 1391

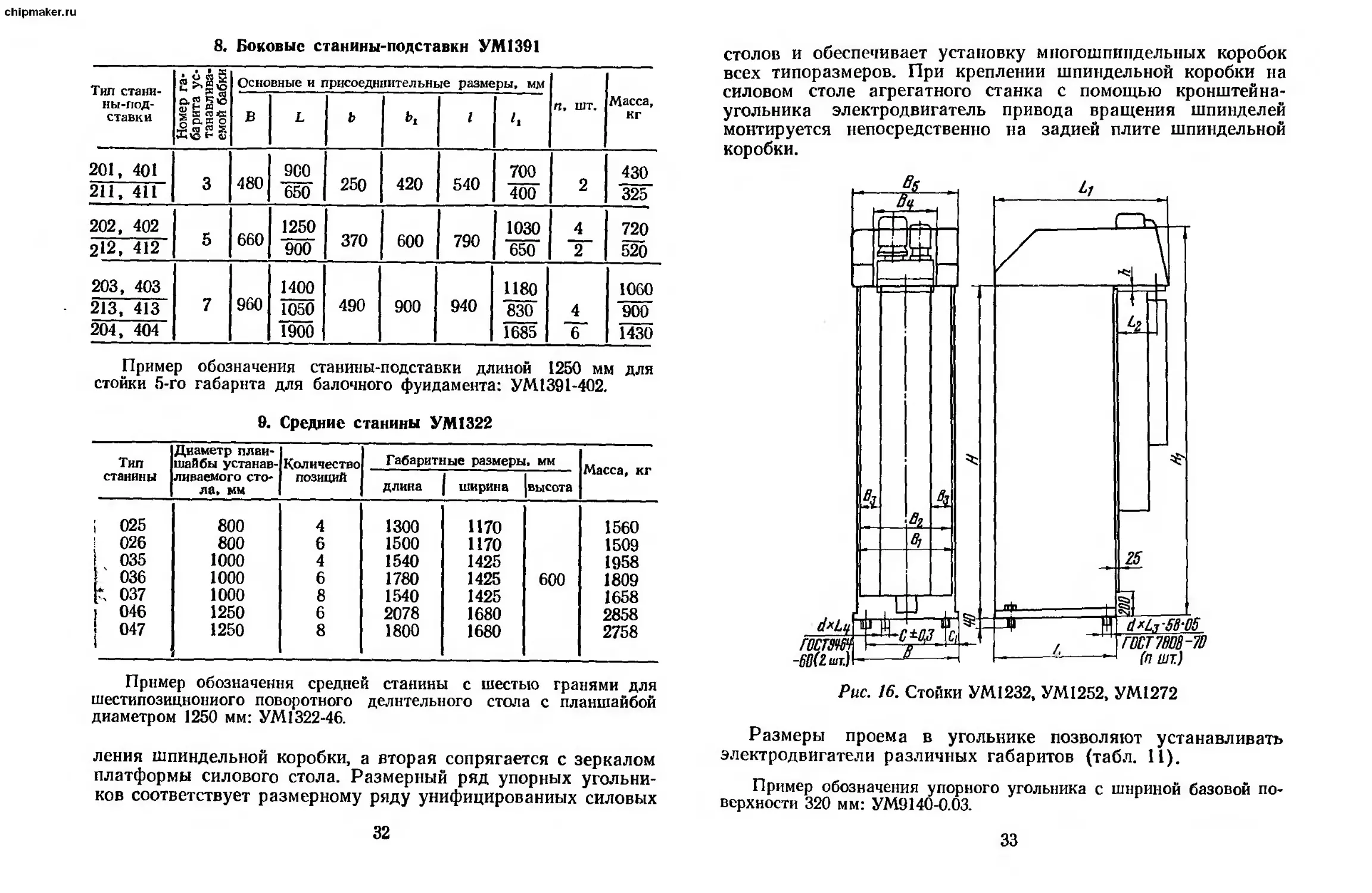

Стойки моделей УМ1232, УМ1252, УМ1272 (рис. 16) пред-

назначены для установки иа них силовых столов или других

узлов в вертикальном положении.

Каждая модель стойки имеет ряд конструктивных исполне-

ний в зависимости от габарита устанавливаемого силового

узла, наибольшего его хода и предельного значения массы дви-

жущихся частей. Для уравновешивания подвижных частей

(платформа силового стола, кронштейн, угольник, шпиндель-

ный узел, инструмент, кондукторная плита) имеется противо-

вес с набором балластных плит, которые подвешиваются на

двух втулочно-роликовых цепях, перекинутых через блоки, и

располагаются внутри полости стойки. Свободные концы це-

пей крепятся к платформе силового стола.

Для обслуживания станка на стойке с правой или левой

стороны закрепляется монтажная лестница.

Масса противовеса рассчитывается по формуле:

Рпр = Р ( де .4 + С]) Ik,

где Рдв.ч — масса движущихся частей, кг; q— превышение мас-

сы противовеса над массой движущихся частей, кг; k — коэф-

фициент.

28

7. Боковые станины УМ1391

Тип ста- нины Номер га- барита ус- танавливав । емого сто- ла Основные и присоединительные размеры, мм Масса, кг п, шт.

в L 1 it ь bi h

103, 113 2, 3 480 1360 — 1200 410 340 95 — 690 4

303, 313 680

104, 114 4 560 1600 — 1240 490 420 70 — 760 4

304, 314 750 -

124, 134 4 560 1360 — 1200 490 420 70 — 680 4

324, 334 670 -

105, 115 305, 315 5 660 1750 — 1590 590 520 75 — 870 860 4

125, 135 5 660 1500 — 1340 590 520 75 — 790 4

325, 335 780 -

106, 116 6 790 2100 1280 1935 720 650 80 165 1270 6

306, 316 1250 -

126, 136 6 790 1750 — 1585 720 650 80 — 1020 4

326, 336 1010 1 -

107, 117 7 960 2300 1420 2140 890 820 85 165 1520 6

307, 317 1500 -

127, 137, 7 960 2000 1220 1840 890 820 85 165 1370 6

327, 337 1350 -

В стойках моделей УМ1232 и УМ 1252 q принимается рав-

ным 100 кг, a k—соответственно 1,5 и 1,64; >в стойке УМ1272

9—200, k— 1,85.

Пример обозначения стойки с противовесом для силового стола

УМ2464 с наибольшим ходом подвижных частей 520 мм и массой

3800 кг: УМ1272-101.

29

chipmaker.ru

Набор грузов вычисляется по формуле:

Рп₽= (3800+200) : 1,85=2160 кг.

Основные данные и присоединительные размеры стоек при-

ведены в табл. 10.

Рис. 14. Станины-подставки УМ1391

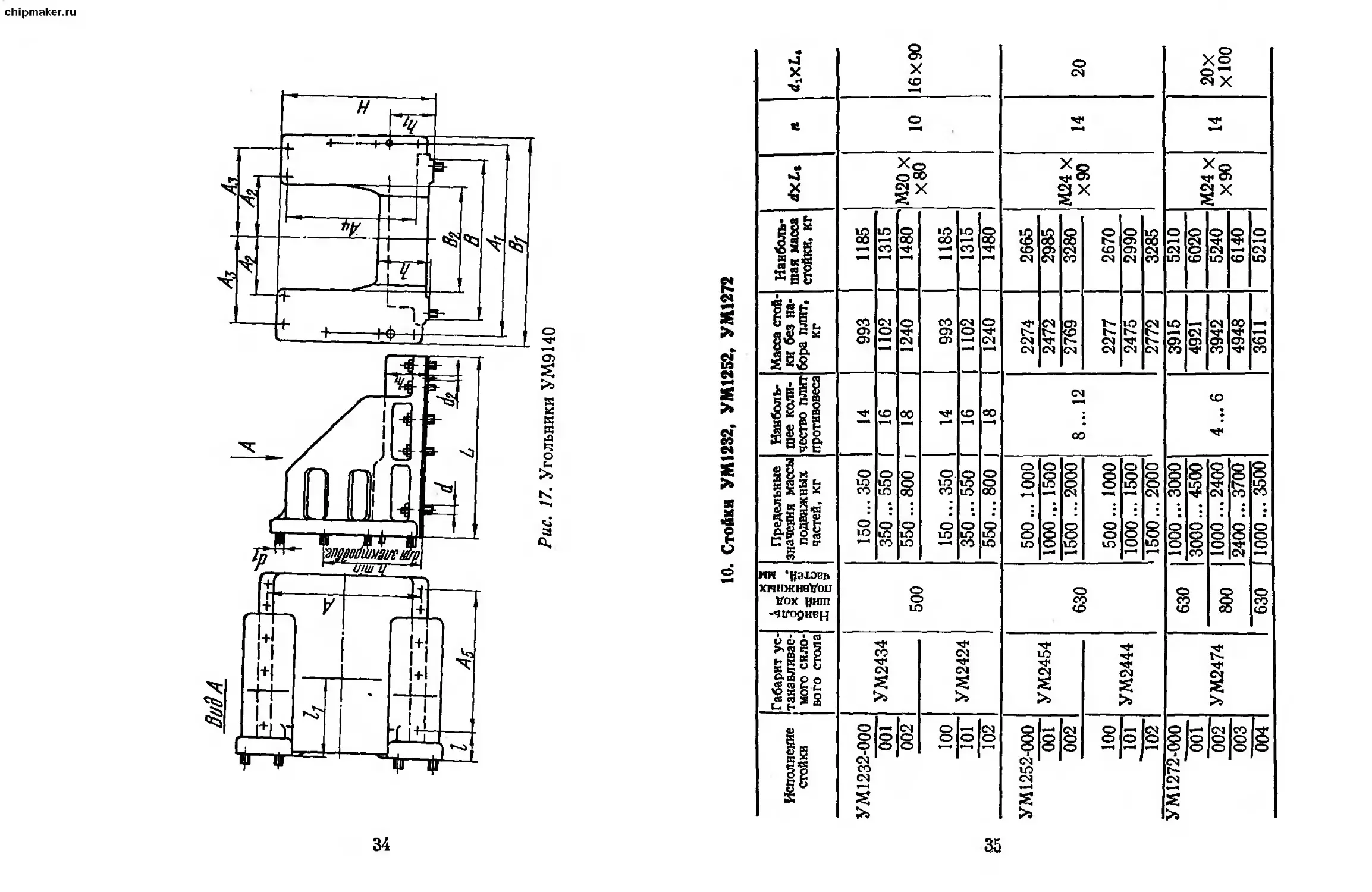

Упорные угольники модели УМ9140 (рис. 17) представля-

ют собой кронштейн для установки многошпиндельных коробок.

Угольник имеет две взаимно перпендикулярные установочные

плоскости, одна из которых (вертикальная) служит для креп-

30

chipmaker.ru

8. Боковые станины-подставки УМ1391

Тип стани- ны-под- ставки Номер га- барита ус- танавлива- емой бабки Основные и присоединительные размеры, мм п, шт. Масса, кг

в L ь Ь, 1 1,

201, 401 211, 411 3 480 900 650 250 420 540 700 400 2 430 325

202, 402 212, 412 5 660 1250 900 370 600 790 1030 650 4 2 720 520

203, 403 213, 413 204, 404 7 960 1400 1050 1900 490 900 940 1180 830 1685 4 6 1060 900 1430

Пример обозначения станины-подставки длиной 1250 мм для

стойки 5-го габарита для балочного фундамента: УМ.1391-402.

9. Средние станины УМ1322

Тип станины Диаметр план- шайбы устанав- ливаемого сто- ла» мм Количество ПОЗИЦИЙ Габаритные размеры, мм Масса, кг

длина ширина высота

i 025 800 4 1300 1170 1560

026 800 6 1500 1170 1509

035 1000 4 1540 1425 1958

036 1000 6 1780 1425 600 1809

* 037 1000 8 1540 1425 1658

046 1250 6 2078 1680 2858

047 1250 8 1800 1680 2758

Пример обозначения средней станины с шестью гранями для

шестипозицнониого поворотного делительного стола с планшайбой

диаметром 1250 мм: УМ1322-46.

ления шпиндельной коробки, а вторая сопрягается с зеркалом

платформы силового стола. Размерный ряд упорных угольни-

ков соответствует размерному ряду унифицированных силовых

32

столов и обеспечивает установку мпогошпипдельных коробок

всех типоразмеров. При креплении шпиндельной коробки на

силовом столе агрегатного станка с помощью кронштейна-

угольника электродвигатель привода вращения шпинделей

монтируется непосредственно на задней плите шпиндельной

коробки.

Рис. 16. Стойки УМ1232, УМ1252, УМ1272

Размеры проема в угольнике позволяют устанавливать

электродвигатели различных габаритов (табл. И).

Пример обозначения упорного угольника с шириной базовой по-

верхности 320 мм: УМ9140-0.03.

33

chipmaker.ru

Рис. 17. Угольники УМ9140

10. Стойки УМ1232, УМ1252. УМ1272

Исполнение стойки Габарит ус- танавливае- мого сило- вого стола Наиболь- ший ход подвижных частей, мм Предельные значения массы подвижных частей, кг Наиболь- шее коли- чество плит противовеса Масса стой- ки без на- бора плит, кг Наиболь- шая масса стойки, кг ЛО. Л

УМ1232-000 УМ2434 500 150... 350 14 993 1185 М20Х Х80 10 16X90

001 350... 550 16 1102 1315

002 550... 800 18 1240 1480

100 УМ2424 150... 350 14 993 1185

101 350 ...550 16 1102 1315

g? Ю2 550 ...800 18 1240 1480

УМ1252-000 УМ2454 630 500... 1000 8... 12 2274 2665 М24Х Х90 14 20

001 1000... 1500 2472 2985

002 1500 ...2000 2769 3280

100 УМ2444 500... 1000 2277 2670

101 1000... 1500 2475 2990

102 1500... 2000 2772 3285

УМ1272-000 УМ2474 630 1000... 3000 4...6 3915 5210 М24Х Х90 14 20х Х100

001 3000 ...4500 4921 6020

002 800 1000...2400 3942 5240

003 2400... 3700 4948 6140

Wl 630 1000... 3500 3611 5210

chipmaker.ru

Продолжение таблицы 10

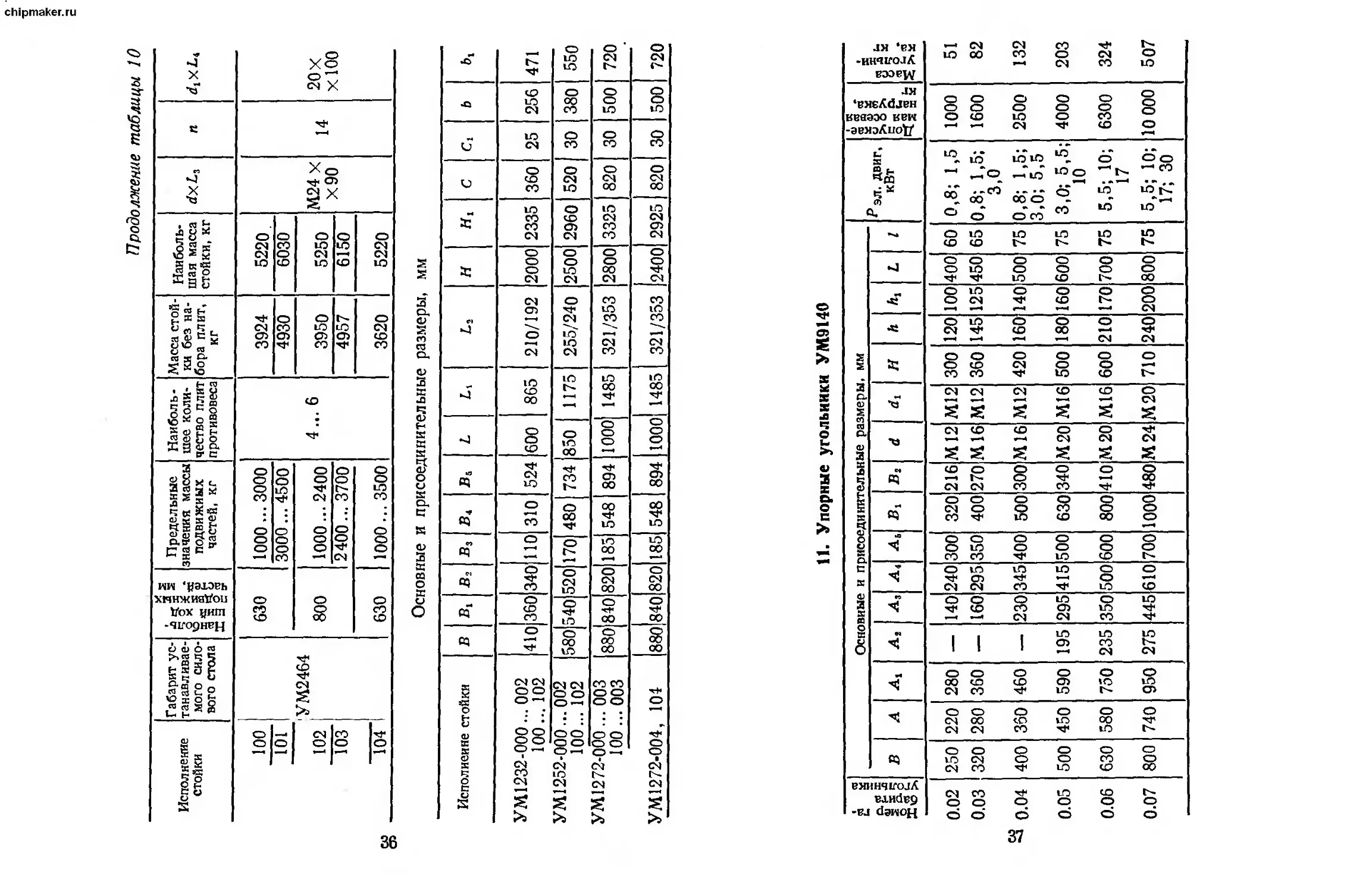

Исполнение стойки Габарит ус- танавливае- мого сило- вого стола Нанболь- , ший ход подвижных1 частей, мм 1 Предельные значения массы ПОДВИЖНЫХ частей, кг Наиболь- шее коли- чество плит противовеса Масса стой- ки без на- бора плит, кг Наиболь- шая масса стойки, кг </xi3 п rfiXL,

100 УМ2464 630 1000 ...3000 4... 6 3924 5220. М24 X Х90 14 20 X Х100

101 3000... 4500 4930 6030

102 103 се 104 800 1000 ...2400 3950 5250

2400... 3700 4957 6150

630 1000... 3500 3620 5220

Основные и присоединительные размеры, мм

Исполнение стойки В В, В, в3 в< в6 L Li и И, с С, ь &,

УМ1232-000... 002 100... 102 410 360 340 110 310 524 600 865 210/192 2000 2335 360 25 256 471

УМ1252-000... 002 100... 102 580 540 520 170 480 734 850 1175 255/240 2500 2960 520 30 380 550

УМ 1272-000... 003 100...003 880 840 820 185 548 894 1000 1485 321/353 2800 3325 820 30 500 720

УМ1272-004, 104 880 840 820 185 548 894 1000 1485 321/353 2400 2925 820 30 500 720

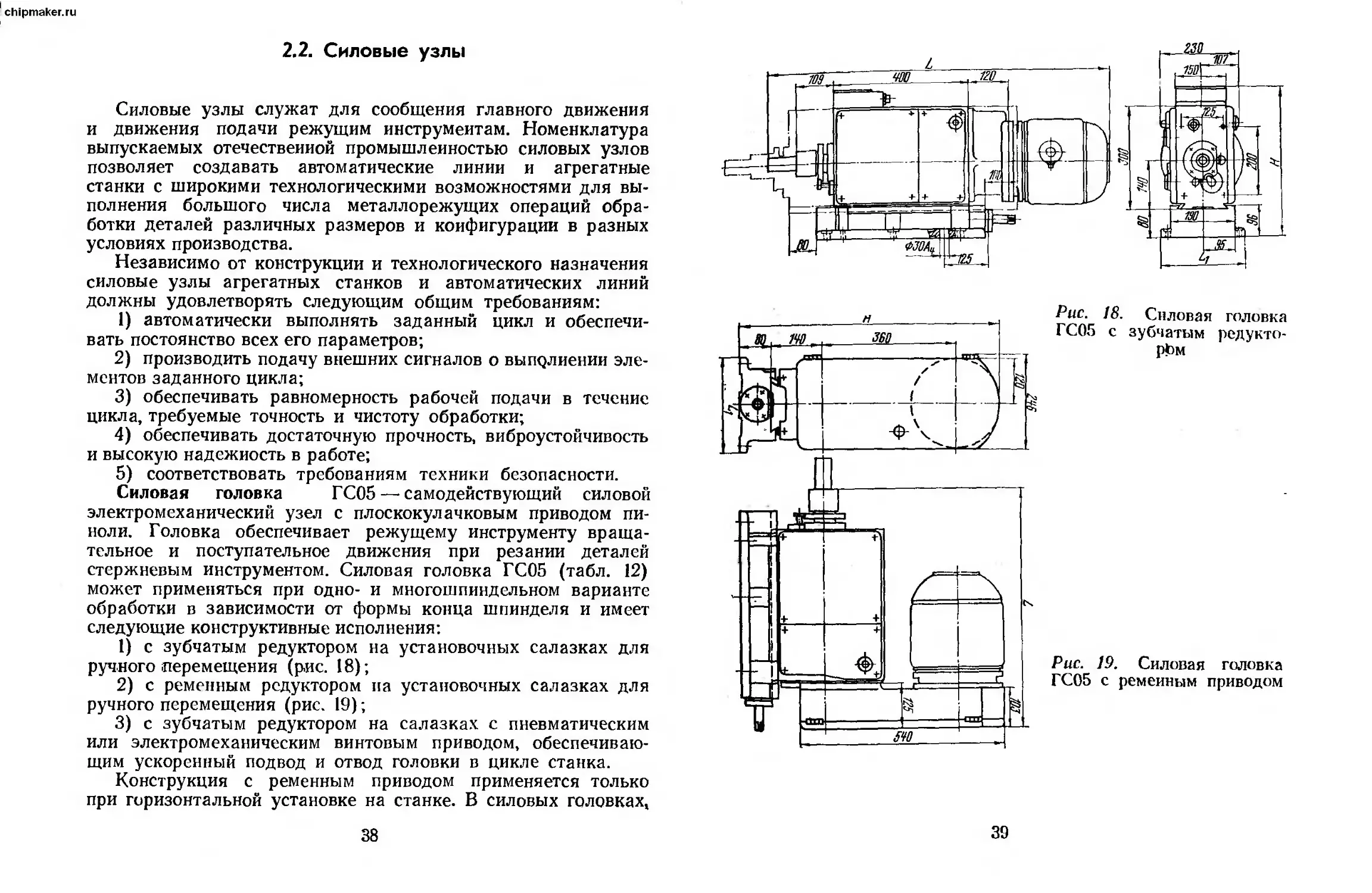

11. Упорные угольники УМ9140

Номер га- । барита I угольника 1 Основные и присоединительные размеры, мм ^ЭЛ. ДВИГ, кВт Допускае- мая осевая нагрузка, кг Масса угольни- ка, кг

В А А, Аг А, А, А3 В, вг d dt И Л L I

0.02 250 220 280 — 140 240 300 320 216 М12 М12 300 120 100 400 60 0,8; 1,5 1000 51

0.03 320 280 360 — 160 295 350 400 270 М16 М12 360 145 125 450 65 0,8; 1,5; 3,0 1600 82

0.04 400 360 460 — 230 345 400 500 300 М16 М12 420 160 140 500 75 0,8; 1,5; 3,0; 5,5 2500 132

0.05 500 450 590 195 295 415 500 630 340 М20 М16 500 180 160 600 75 3,0; 5,5; 10 4000 203

0.06 630 580 750 235 350 500 600 800 410 М20 М16 600 210 170 700 75 5,5; 10; 17 6300 324

0.07 800 740 950 275 445 610 700 1000 480 М24 М20 710 240 200 800 75 5,5; 10; 17; 30 10 000 507

chipmaker.ru

2.2. Силовые узлы

Силовые узлы служат для сообщения главного движения

и движения подачи режущим инструментам. Номенклатура

выпускаемых отечествеииой промышленностью силовых узлов

позволяет создавать автоматические линии и агрегатные

станки с широкими технологическими возможностями для вы-

полнения большого числа металлорежущих операций обра-

ботки деталей различных размеров и конфигурации в разных

условиях производства.

Независимо от конструкции и технологического назначения

силовые узлы агрегатных станков и автоматических линий

должны удовлетворять следующим общим требованиям:

1) автоматически выполнять заданный цикл и обеспечи-

вать постоянство всех его параметров;

2) производить подачу внешних сигналов о выпрлиении эле-

ментов заданного цикла;

3) обеспечивать равномерность рабочей подачи в течение

цикла, требуемые точность и чистоту обработки;

4) обеспечивать достаточную прочность, виброустойчивость

и высокую надежность в работе;

5) соответствовать требованиям техники безопасности.

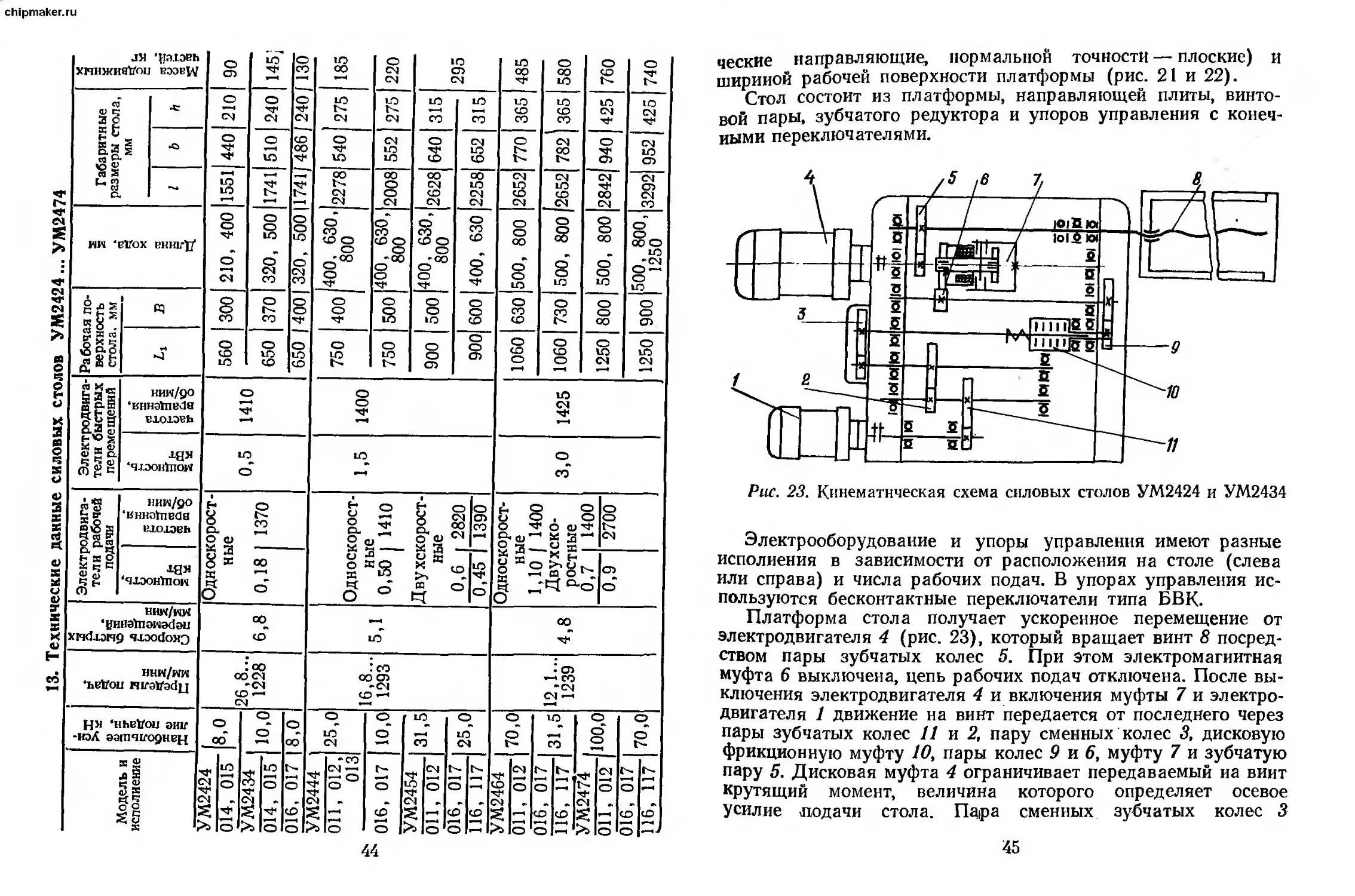

Силовая головка ГС05 — самодействующий силовой

электромеханический узел с плоскокулачковым приводом пи-

ноли. Головка обеспечивает режущему инструменту враща-

тельное и поступательное движения при резании деталей

стержневым инструментом. Силовая головка ГС05 (табл. 12)

может применяться при одно- и многошпиндельном варианте

обработки в зависимости от формы конца шпинделя и имеет

следующие конструктивные исполнения;

1) с зубчатым редуктором на установочных салазках для

ручного перемещения (рис. 18);

2) с ременным редуктором па установочных салазках для

ручного перемещения (рис. 19);

3) с зубчатым редуктором на салазках с пневматическим

или электромеханическим винтовым приводом, обеспечиваю-

щим ускоренный подвод и отвод головки в цикле станка.

Конструкция с ременным приводом применяется только

при горизонтальной установке на станке. В силовых головках.

38

Рис. 18. Силовая головка

ГС05 с зубчатым редукто-

рам

Рис. 19. Силовая головка

ГС05 с ременным приводом

39

chipmaker.ru

12. Силовая головка ГС05

Параметры Тип редуктора ГСО5-41 | ГС05-31

Наибольший диаметр сверления в ста- ли, мм Наибольшее усилие подачи, Н Наибольший ход пиноли, мм Допустимый крутящий момент на шпинделе, Нм Частота вращения шпинделя, об/мин Мощность электродвигателя, кВт Габаритные размеры головки (ИХLx ХЬг), мм Масса, кг 16 3200 75 70 114...2080 I 480...3250 1,1 ...2,2 698X634X250 1038x 425 x 250 188 194,6

установленных вертикально или горизонтально в арке стойки,

применяется зубчатый редуктор.

Силовая головка работает следующим образом (рис. 20).

Шпиндель /7 приводится во вращение электродвигателем

через зубчатый редуктор или клииоремеиную передачу 6 и

пустотелый червяк 3 со шлицевым соединением. Через чер-

вячную передачу, втулку 2, кулачковую муфту 5, шлицевый

вал 4 и пару зубчатых колес (сменных) 14 и 1 вращение

передается кулачку 15, который, воздействуя на ось роли-

ка 16, сообщает пиноли 18 движение по циклу: быстрый под-

вод— рабочая подача — быстрый отвод.

Контакт рабочей поверхности кулачка 15 и ролика 16

обеспечивается двумя пружинами 19, которые действуют на

пиноль через рычаг 20.

Рабочий цикл в головке осуществляется специальным

курковым механизмом, прекращающим подачу пиноли после

ее возврата в исходное положение. При возвратном движе-

нии закрепленная на пиноли шпонка 11 поворачивает ры-

чаг 10, перемещающий при этом тягу 9. Преодолевая дейст-

вие пружины 8, тяга поворачивает коленчатый рычаг 7, ко-

торый выключает кулачковую муфту. Для повторения цикла

следует включить муфту, нажав на толкатель 13, или автома-

тически при помощи электромагнита 12.

40

Силовая головка модели ГС05 применяется, как прави-

ло в компоновках так называемых малых агрегатных стан-

ков с автоматическим или полуавтоматическим циклом ра-

боты.

Рис. 20. Кинематическая схема силовой головки ГС05

Силовые столы моделей УМ2424...УМ2474 предназначены

для сообщения прямолинейных установочных перемещений и

движений рабочей подачи режущему инструменту или обраба-

тываемой детали.

На силовом столе могут монтироваться узлы главного дви-

жения— сверлильные, расточные, фрезерные бабки и дру-

гие — или зажимные приспособления с деталью.

Силовые столы являются самодействующими узлами с элек-

тромеханическим винтовым приводом подачи. Основной рабо-

чий цикл силовых столов: ускоренный подвод — рабочая по-

41

chipmaker.ru

Рис. 21. Силовые столы УМ2424...УМ2474 нормальной точ-

ности

дача (одна или две) — выдержка на жестком упоре — быст-

рый отвод.

В зависимости от категории точности и длины хода столы

имеют несколько исполнений:

011,012,013 — нормальной точности с коротким, средним

и длинным ходом;

014,015 — нормальной точности с коротким и длин-

ным ходом;

42

016, 017 — повышенной точности с коротким и длинным

ходом;

116, 117 — повышенной точности с коротким и длинным

ходом с поджимом направляющих.

Силовые столы нормальной и повышенной точности имеют

идентичную конструкцию, одинаковые основные и присоедини-

тельные размеры (табл. 13) и отличаются конфигурацией на-

правляющих (столы повышенной точности имеют призмати-

43

chipmaker.ru

ческие направляющие, нормальной точности — плоские) и

шириной рабочей поверхности платформы (рис. 21 и 22).

Стол состоит из платформы, направляющей плиты, винто-

вой пары, зубчатого редуктора и упоров управления с конеч-

ными переключателями.

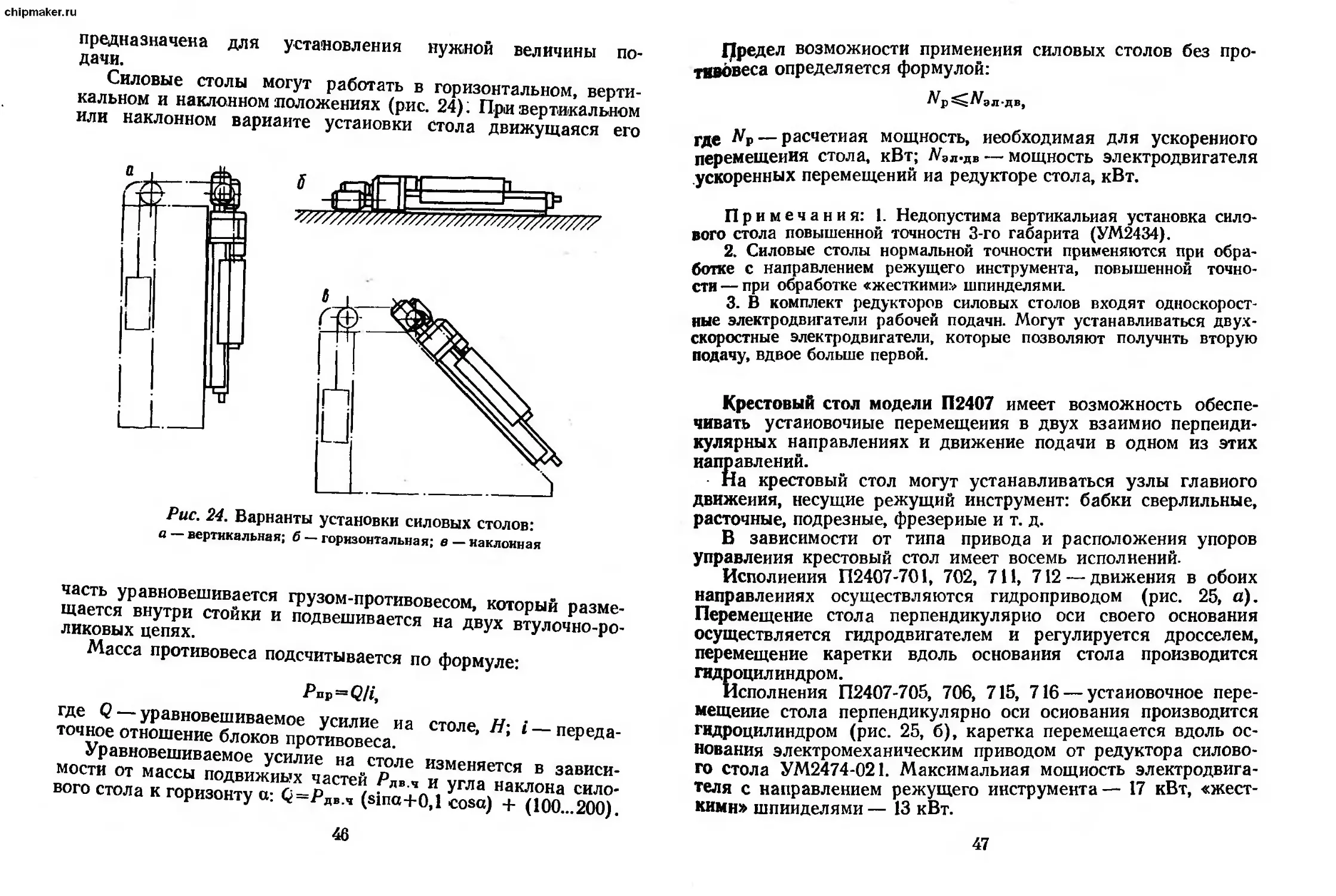

13. Технические данные силовых столов УМ2424... УМ2474

электродвига- тели рабочей подачи нии/90 ‘BHHohiBUa BiOlOBh Односкорост- ные 1370

00 о

нин/кн •(/Hira'moiiadoij хгкЩячд члэойоиэ 8‘9

44

Рис. 23. Кинематическая схема силовых столов УМ2424 и УМ2434

Электрооборудование и упоры управления имеют разные

исполнения в зависимости от расположения на столе (слева

или справа) и числа рабочих подач. В упорах управления ис-

пользуются бесконтактные переключатели типа БВК.

Платформа стола получает ускоренное перемещение от

электродвигателя 4 (рис. 23), который вращает винт 8 посред-

ством пары зубчатых колес 5. При этом электромагнитная

муфта 6 выключена, цепь рабочих подач отключена. После вы-

ключения электродвигателя 4 и включения муфты 7 и электро-

двигателя 1 движение на винт передается от последнего через

пары зубчатых колес 11 и 2, пару сменных колес 3, дисковую

фрикционную муфту 10, пары колес 9 и 6, муфту 7 и зубчатую

пару 5. Дисковая муфта 4 ограничивает передаваемый на винт

крутящий момент, величина которого определяет осевое

усилие подачи стола. Пара сменных зубчатых колес 3

45

предназначена для установления нужной величины по-

дачи.

Силовые столы могут работать в горизонтальном, верти-

кальном и наклонном положениях (рис. 24). При вертикальном

или наклонном варианте установки стола движущаяся его

Рис. 24. Варианты установки силовых столов:

а — вертикальная; б — горизонтальная; в — наклонная

часть уравновешивается грузом-противовесом, который разме-

щается внутри стойки и подвешивается на двух втулочно-ро-

ликовых цепях.

Масса противовеса подсчитывается по формуле:

Pnp—Q/i,

где Q — уравновешиваемое усилие иа столе, Н\ /—переда-

точное отношение блоков противовеса.

Уравновешиваемое усилие на столе изменяется в зависи-

мости от массы подвижных частей Рдв.ч и угла наклона сило-

вого стола к горизонту а: £=Рдв.ч (sina+0,1 cosa) + (100...200).

46

Цредел возможности применения силовых столов без про-

тивовеса определяется формулой:

•ДВ,

где — расчетная мощность, необходимая для ускоренного

перемещения стола, кВт; М>л-Дв — мощность электродвигателя

ускоренных перемещений иа редукторе стола, кВт.

Примечания: 1. Недопустима вертикальная установка сило-

вого стола повышенной точности 3-го габарита (УМ2434).

2. Силовые столы нормальной точности применяются при обра-

ботке с направлением режущего инструмента, повышенной точно-

сти — при обработке «жесткими* шпинделями.

3. В комплект редукторов силовых столов входят односкорост-

ные электродвигатели рабочей подачн. Могут устанавливаться двух-

скоростные электродвигатели, которые позволяют получить вторую

подачу, вдвое больше первой.

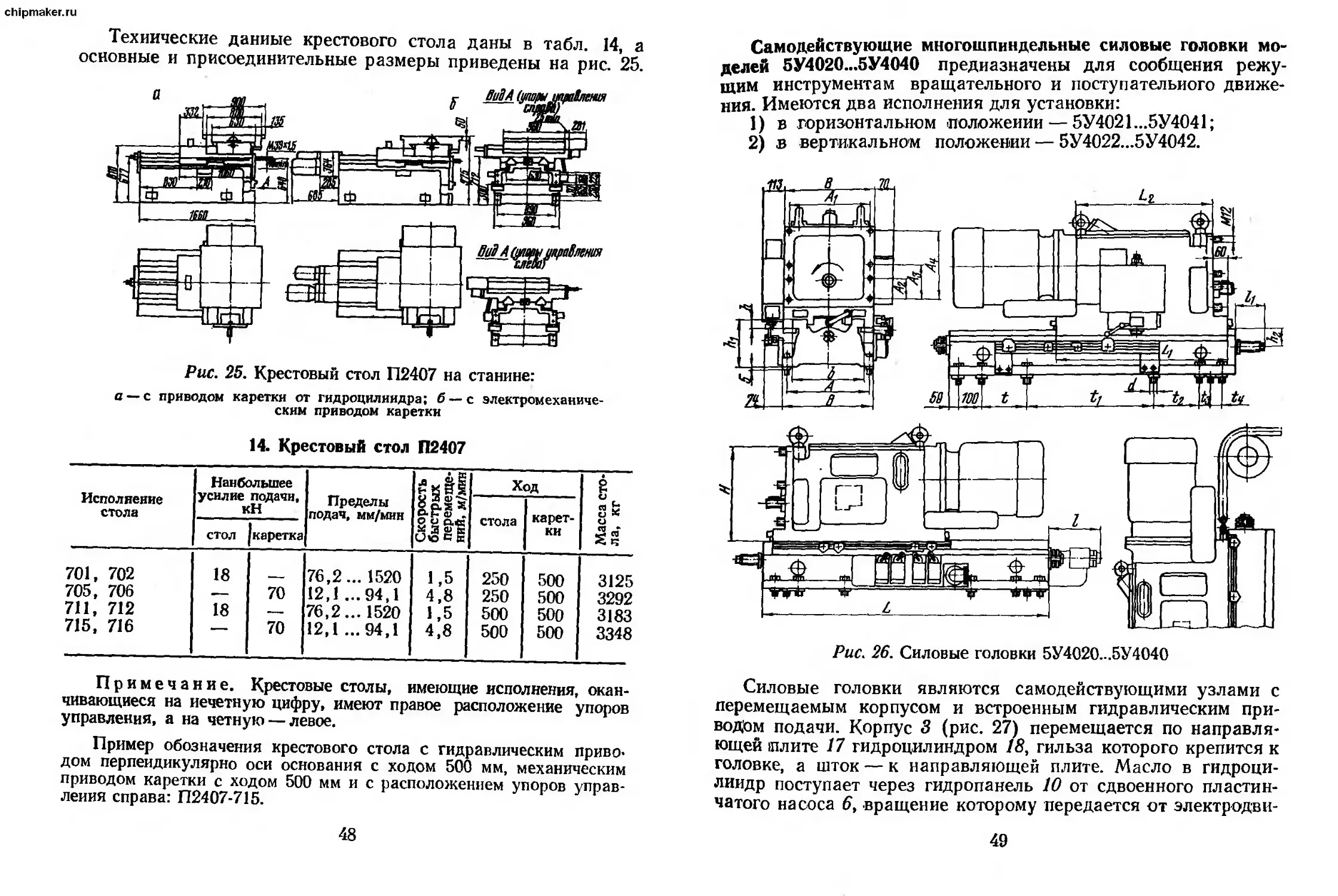

Крестовый стол модели П2407 имеет возможность обеспе-

чивать установочные перемещения в двух взаимно перпенди-

кулярных направлениях и движение подачи в одном из этих

направлений.

На крестовый стол могут устанавливаться узлы главного

движения, несущие режущий инструмент: бабки сверлильные,

расточные, подрезные, фрезерные и т. д.

В зависимости от типа привода и расположения упоров

управления крестовый стол имеет восемь исполнений.

Исполнения П2407-701, 702, 711, 712 — движения в обоих

направлениях осуществляются гидроприводом (рис. 25, а).

Перемещение стола перпендикулярно оси своего основания

осуществляется гидродвигателем и регулируется дросселем,

перемещение каретки вдоль основания стола производится

гвдроцилиндром.

Исполнения П2407-705, 706, 715, 716 — установочное пере-

мещение стола перпендикулярно оси основания производится

гвдроцилиндром (рис. 25, б), каретка перемещается вдоль ос-

нования электромеханическим приводом от редуктора силово-

го стола УМ2474-021. Максимальная мощность электродвига-

теля с направлением режущего инструмента— 17 кВт, «жест-

кими» шпинделями — 13 кВт.

47

Технические данные крестового стола даны в табл, 14, а

основные и присоединительные размеры приведены на рис. 25.

Рис. 25. Крестовый стол П2407 на станине:

а —с приводом каретки от гидроцилиидра: б —с электромеханиче-

ским приводом каретки

14. Крестовый стол П2407

Исполнение стола Наибольшее усилие подачи. кН Пределы Ою с и Ход Масса сто- ла, кг

стола карет- ки

подач, мм/мин

СТОЛ каретка

701, 702 18 76,2. .. 1520 1,5 250 500 3125

705, 706 —. 70 12,1 . ..94,1 4,8 250 500 3292

711, 712 18 — 76,2. .. 1520 1,5 500 500 3183

715, 716 — 70 12,1 . ..94,1 4,8 500 500 3348

Примечание. Крестовые столы, имеющие исполнения, окан-

чивающиеся на нечетную цифру, имеют правое расположение упоров

управления, а на четную — левое.

Пример обозначения крестового стола с гидравлическим приво-

дом перпендикулярно оси основания с ходом 500 мм. механическим

приводом каретки с ходом 500 мм и с расположением упоров управ-

ления справа: П2407-715.

48

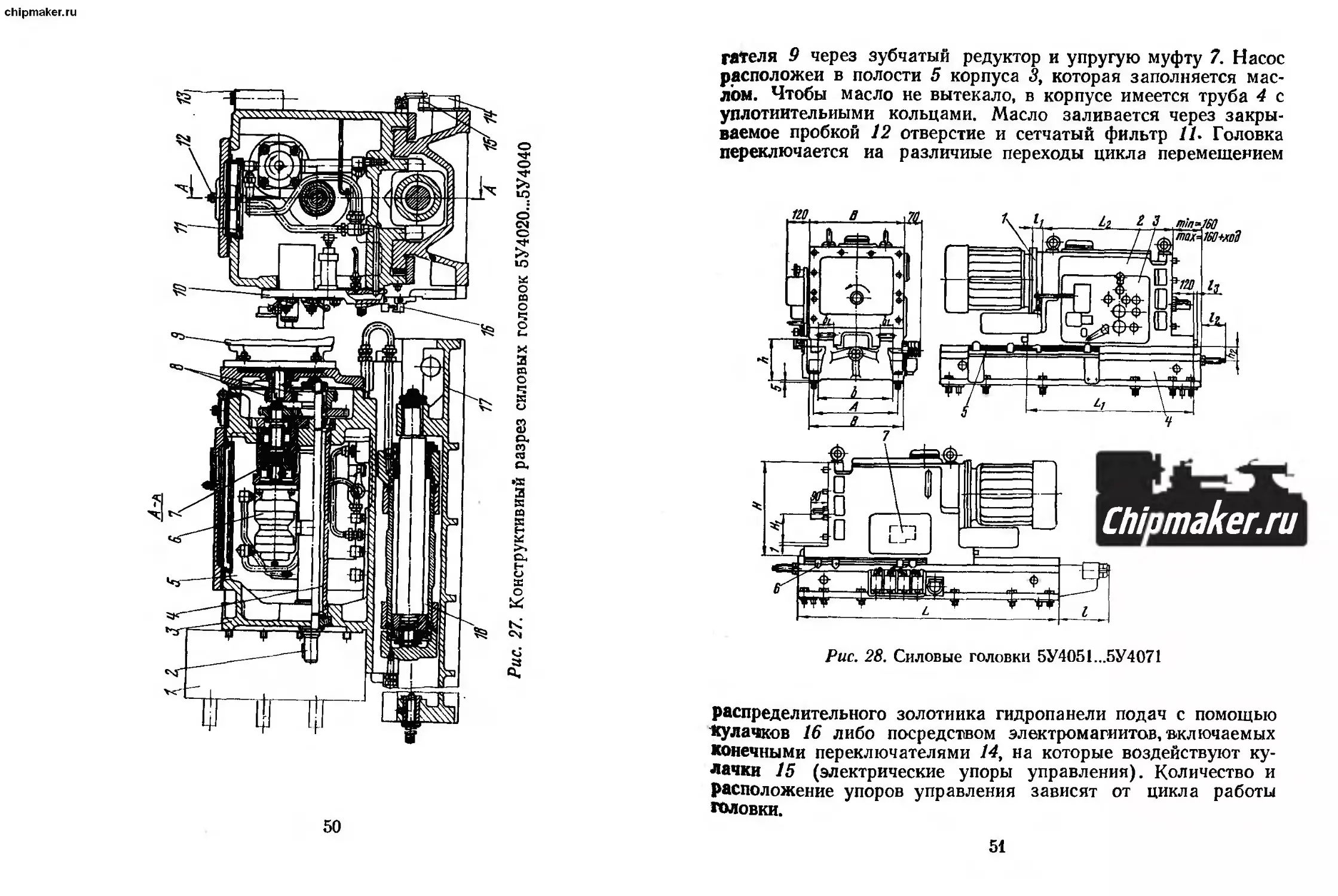

Самодействующие многошпиндельные силовые головки мо-

делей 5У4020...5У4040 предназначены для сообщения режу-

щим инструментам вращательного и поступательного движе-

ния. Имеются два исполнения для установки:

1) в горизонтальном положении — 5У4021.,.5У4041;

2) в вертикальном положении — 5У4022...5У4042.

Рис. 26. Силовые головки 5У4020...5У4040

Силовые головки являются самодействующими узлами с

перемещаемым корпусом и встроенным гидравлическим при-

водом подачи. Корпус 3 (рис. 27) перемещается по направля-

ющей плите 17 гидроцилиндром 18, гильза которого крепится к

головке, а шток — к направляющей плите. Масло в гидроци-

лиидр поступает через гидропанель 10 от сдвоенного пластин-

чатого насоса 6, вращение которому передается от электродви-

49

chipmaker.ru

Рис. 27. Конструктивный разрез силовых головок 5У4020...5У4040

50

гателя 9 через зубчатый редуктор и упругую муфту 7. Насос

расположен в полости 5 корпуса 3, которая заполняется мас-

лом. Чтобы масло не вытекало, в корпусе имеется труба 4 с

уплотнительными кольцами. Масло заливается через закры-

ваемое пробкой 12 отверстие и сетчатый фильтр 11. Головка

переключается иа различные переходы цикла перемещением

Рис. 28. Силовые головки 5У4051...5У4071

распределительного золотника гидропанели подач с помощью

кулачков 16 либо посредством электромагнитов, включаемых

Конечными переключателями 14, на которые воздействуют ку-

лачки 15 (электрические упоры управления). Количество и

расположение упоров управления зависят от цикла работы

головки.

51

chipmaker.ru

15. Силовые головки 5У4020... 5У4040 А. Основные и присоединительные размеры, мм [ 200 ,100 Е О •

т — ,100 200

400 500 С р

К» |оо 1 СЧ СО

'200 100 с 5

ТЗ СЧ СО СО S2S

195 '240 1295

тою СП О) xf Т—1

40 60

ООО OIOOCO сч сч со

•м 60... 135 60... 135 25... 120

•м СЧ СО О г-сою

м о юс 5

kJ ООО со ю ю Ю СО Г-

М 1060 1250 1650

О 00 С4 xF Ю Г-

«с ООО со оо О —< — сч

а: ото СП ХМ — С4 СО ТГ

ч ООО — 00 СО СЧ СЧ СО

ООО Ю СЧ О СЧ СО xf

Модель го- ловки о ос СЧ СО xf оо С ю ю ю

Масса го- ловки, кг 415 ... 430 530... 550 750... 825

Электродвигатель при-] вода главного движе- НИЯ частота вращения, об/мин 1500 1500 1500

мощность, кВт 2,2 2,2(4) 4,0(7,5)

« 3 . 3 .oSS р= ос 5 | отвод сп оо ю

подвод ото rCb-CD

Диапазон по- дач, мм/мии 40... 800 30...600 20... 600

НИИ/рО *ИГВв OJOHVOfl -wdu BHHaYn -eda вхохэвру тот — СЧ С4

Ни ‘Hh -Etfoii анггнэЛ oonfliropireH _ ЮООО

Модель голов- S X ООО СЧСО ООО хг >5

52

В бачке 13 находится масло для смазки направляющих.

Многошпиндельная коробка 1 крепится к фланцу корпуса

головки. Шпиндели вращаются с помощью приводного вала 2

от электродвигателя 9 через пару зубчатых колес 8.

Основные данные и размеры силовых головок приведены в

табл. 15 и на рис. 27.

Рис. 29. Кинематическая схема силовых головок 5У4025 и 5У4035:

а — вертикальное исполнение; б — горизонтальное исполнение

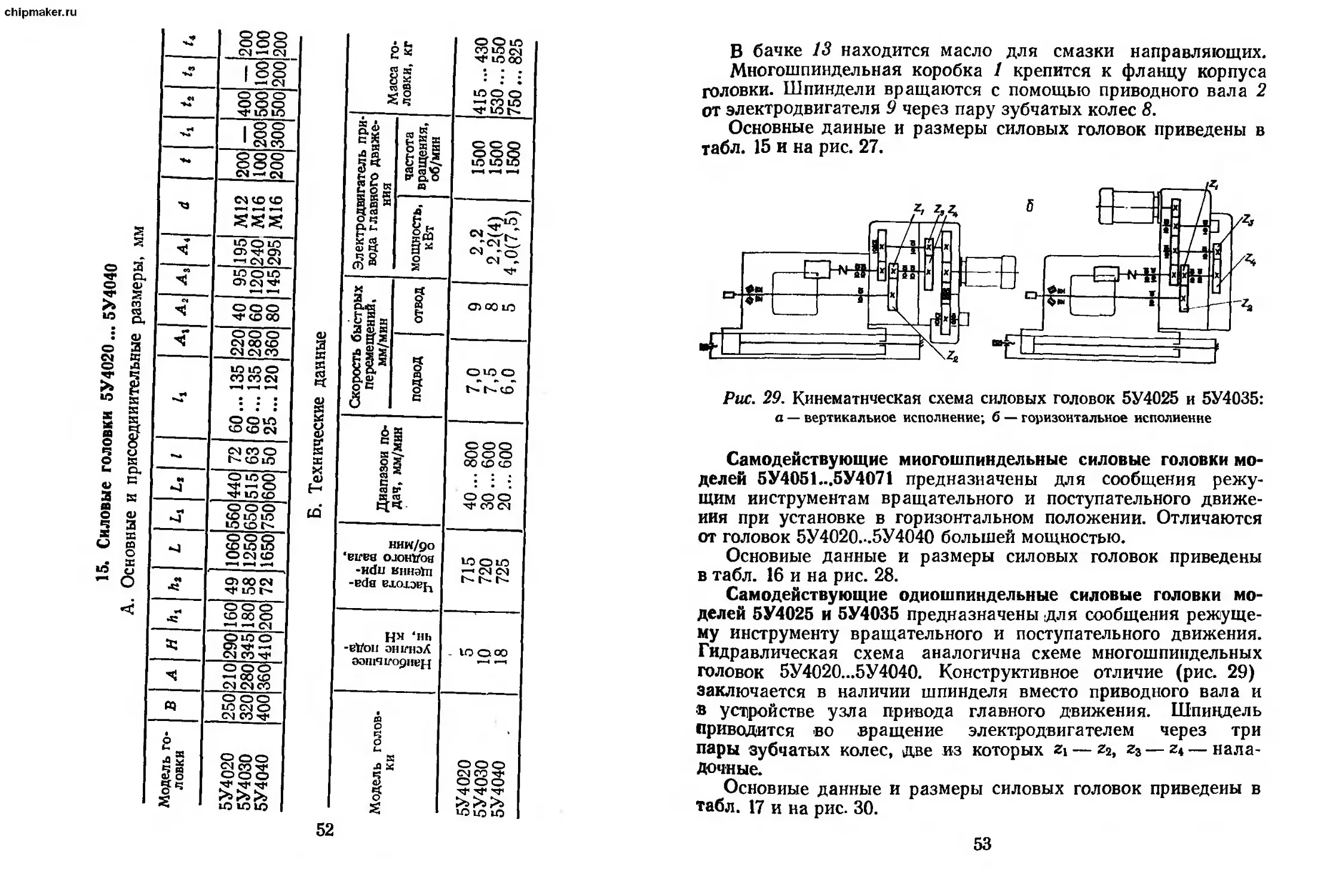

Самодействующие миогошпиндельные силовые головки мо-

делей 5У4051...5У4071 предназначены для сообщения режу-

щим инструментам вращательного и поступательного движе-

ния при установке в горизонтальном положении. Отличаются

от головок 5У4020...5У4040 большей мощностью.

Основные данные и размеры силовых головок приведены

в табл. 16 и на рис. 28.

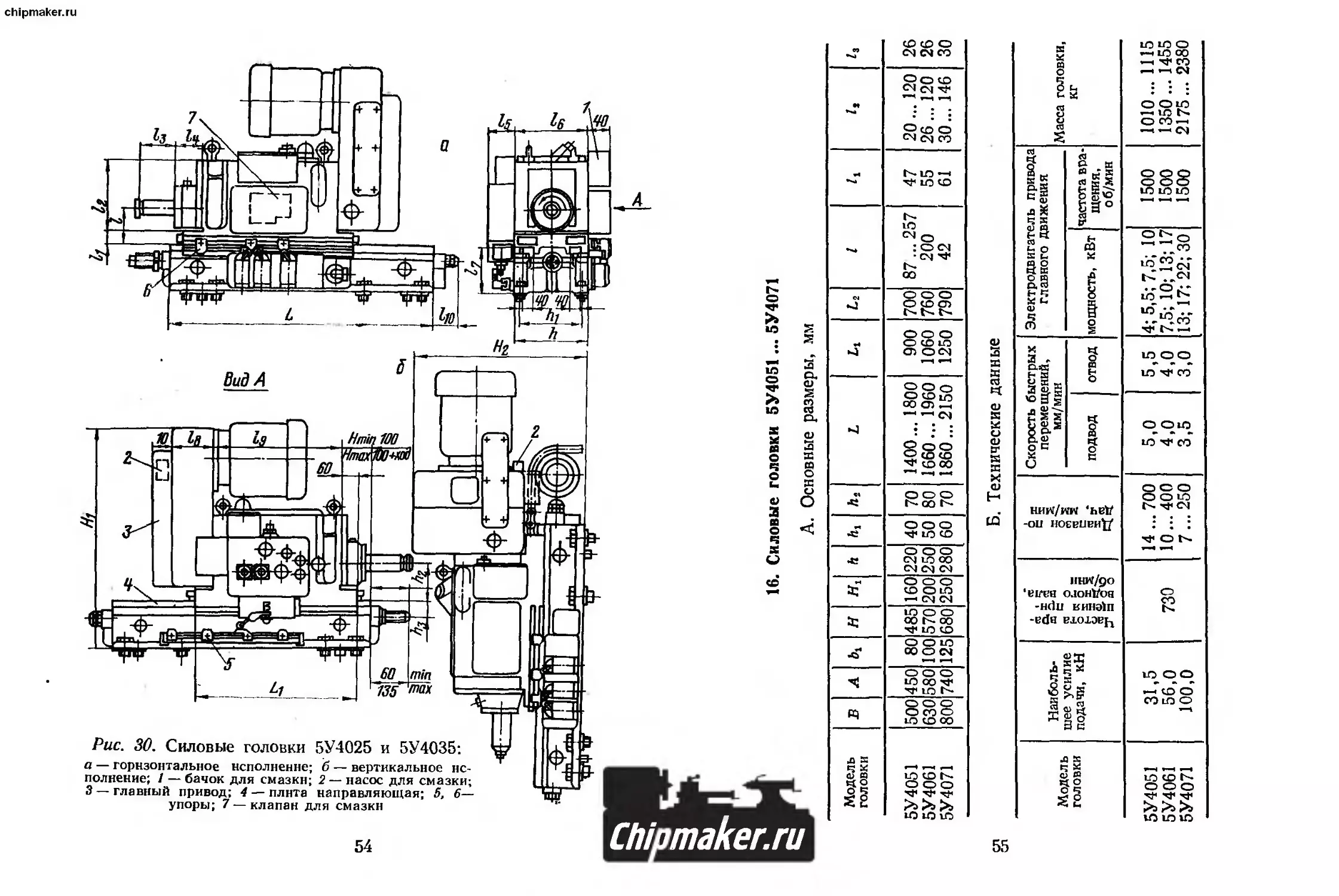

Самодействующие одиошпиндельные силовые головки мо-

делей 5У4025 и 5У4035 предназначены для сообщения режуще-

му инструменту вращательного и поступательного движения.

Гидравлическая схема аналогична схеме многошпиидельных

головок 5У4020...5У4040. Конструктивное отличие (рис. 29)

заключается в наличии шпинделя вместо приводного вала и

в устройстве узла привода главного движения. Шпиндель

приводится во вращение электродвигателем через три

пары зубчатых колес, две из которых Z\ — z2, z3—z<—нала-

дочные.

Основные данные и размеры силовых головок приведены в

табл. 17 и на рис. 30.

53

chipmaker.ru

maker.ru

Модель головки в А И ft ft, h, L 41 hi I z, i, /3

5У4051 500 450 80 485 160 220 40 70 1400... 1800 900 700 87... 257 47 20... 120 26

5У4061 630 580 100 570 200 250 50 80 1660... 1960 1060 760 200 55 26... 120 26

5У4071 800 740 125 680 250 280 60 70 1860... 2150 1250 790 42 61 30... 146 30

Б. Технические данные

Модель головки Наиболь- шее усилие подачи, кН Частота вра- щения при- водного вала, об/мни Диапазон по- дач, мм/мин Скорость быстрых перемещений, мм/мин Электродвигатель привода главного движения Масса головки, кг

подвод отвод мощность, кВт частота вра- щения, об/мин

5У4051 5У4061 5У4071 31,5 56,0 100,0 730 14 ... 700 10... 400 7... 250 5,0 4,0 3,5 5,5 4,0 3,0 4; 5,5; 7,5; 10 7,5; 10; 13; 17 13; 17; 22; 30 1500 1500 1500 1010... 1115 1350... 1455 2175... 2380

chipmaker.ru

17. Силовые головки 5У4025 и 5У4035

А. Основные размеры, мм

-4 092 1 Масса го- ловки, кг 520...495 610, 635

1 со о CD Г> Б. Технические данные

1 OLT

LO Электродвигатель при- вода главного движе- НИЯ частота вращения, Об/МИН I 1500 1500

О с ТТ ОС

- ОС CD ОО

- о о LO сч 04 со мощность, кВт 1 2,2 2,2; 3; 4

8П 1

СО оо 00 с

Скорость быст- рых перемеще-i НИЙ, мм/мин отвод О оо

ю 04

1 -Л* ю о 04 СО

подвод | 7,0 7,5

с со

нии/ии ‘hetf -ou ноевивиЦ 40... 800 30... 600

1 О LO 04 ТГ1 »—м

1 1 «с* С оо тТ Ю

120 145 нии/go ‘Biratf -пиит иинаЩ -вйв вюхэвр. 80... 1250 56... 900

ОО —< 00 04 04

•с о о ЮО1 04 СО

МЛ ‘Etfox eiiHirtf S’ogS

£ а; -4 >590 1685

I79C 885 _ Н» ‘иь -Etfou ЭИ1ГИЭЛ аэгпч^ориЕН 5,6 10,0

910,1060 1070, 1250|

т ‘тгелэ инн -OirdOHD dj.OWE -ntf ^ннаогэА ю о 04

Модель головки 5У4025 5У4035 Модель головки 5У4025 5У4035

2.3. Транспортные устройства

Транспортные устройства и механизмы обеспечивают авто-

матическое прямолинейное или круговое перемещение обра-

батываемых изделий при многопозиционной обработке на

агрегатных станках или автоматических линиях в соответст-

вии с заданным рабочим циклом.

От конструктивных особенностей и технологических воз-

можностей транспортных узлов в большой степени зависят

точность обработки, быстродействие станка или линии, надеж-

ность работы оборудования.

Прямолинейные перемещения выполняются подкатными

столами или транспортными многосекционными устройствами

различного типа, несущими зажимное приспособление с де-

талью или непосредственно деталь.

Круговые перемещения осуществляются поворотными сто-

лами, планшайбы которых вращаются вокруг вертикаль-

ной оси.

В транспортных устройствах применяется гидравлический

или электромеханический привод.

Поворотные делительные столы моделей СД и СДЦ

(табл. 18) служат для периодического перемещения зажимных

приспособлений с обрабатываемыми деталями на рабочие по-

зиции агрегатного станка и точной фиксации на каждой пози-

ции и являются автоматически действующими узлами со

встроенным в станину станка электромеханическим приводом.

Размерный ряд столов включает узлы с диаметрами планшай-

бы 500, 630 и 800 мм, построенные по одинаковой кинематиче-

ской схеме. Планшайба может поворачиваться на 180, 120, 90,

72, 60, 45, 40, 36 и 30 градусов.

Из моделей этих столов в компоновках агрегатных станков

наибольшее применение имеет поворотный стол модели

1СДЦ500 с планшайбой диаметром 500 мм (рис. 31).

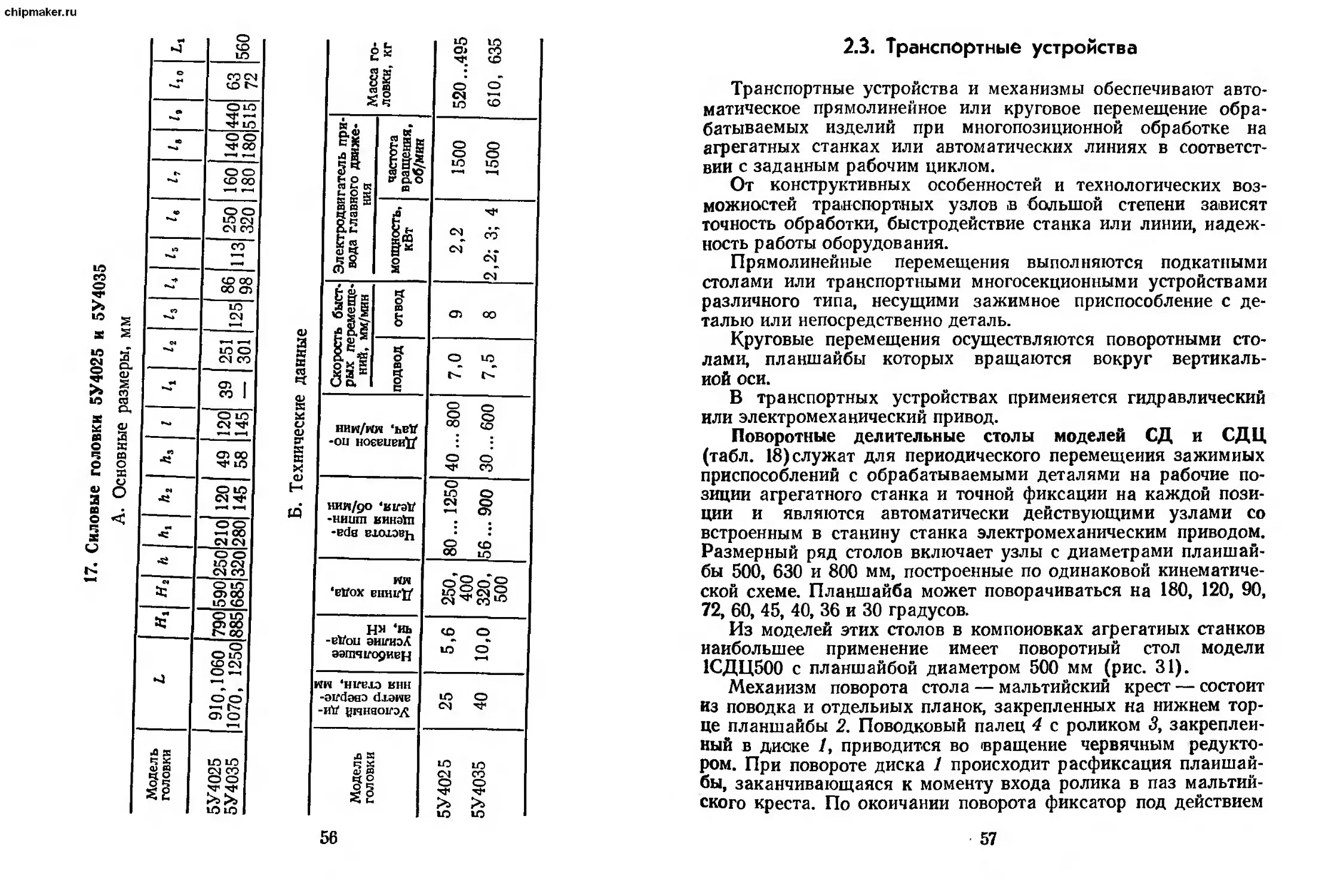

Механизм поворота стола — мальтийский крест — состоит

из поводка и отдельных планок, закрепленных на нижнем тор-

це планшайбы 2. Поводковый палец 4 с роликом 3, закреплен-

ный в диске 1, приводится во вращение червячным редукто-

ром. При повороте диска 1 происходит расфиксация планшай-

бы, заканчивающаяся к моменту входа ролика в паз мальтий-

ского креста. По окончании поворота фиксатор под действием

56

57

er.ru

пружин входит во втулку 5. При этом срабатывает конечный

выключатель, который отключает электродвигатель редук-

тора. «И

Поворотные делительные столы моделей УМ4125...УМ4145

предназначены для периодического кругового перемещения за-

Рис. 31. Поворотный стол 1СДЦ500

жимных приспособлений с обрабатываемыми деталями на ра-

бочие позиции агрегатного станка и точной фиксации на каж-

дой позиции. Столы представляют собой самодействующие

агрегатные узлы с электромеханическим приводом поворота и

фиксации планшайбы. В рабочем положении планшайба пово-

рачивается по часовой стрелке с делением окружности на

заданное количество равных или неравных углов.

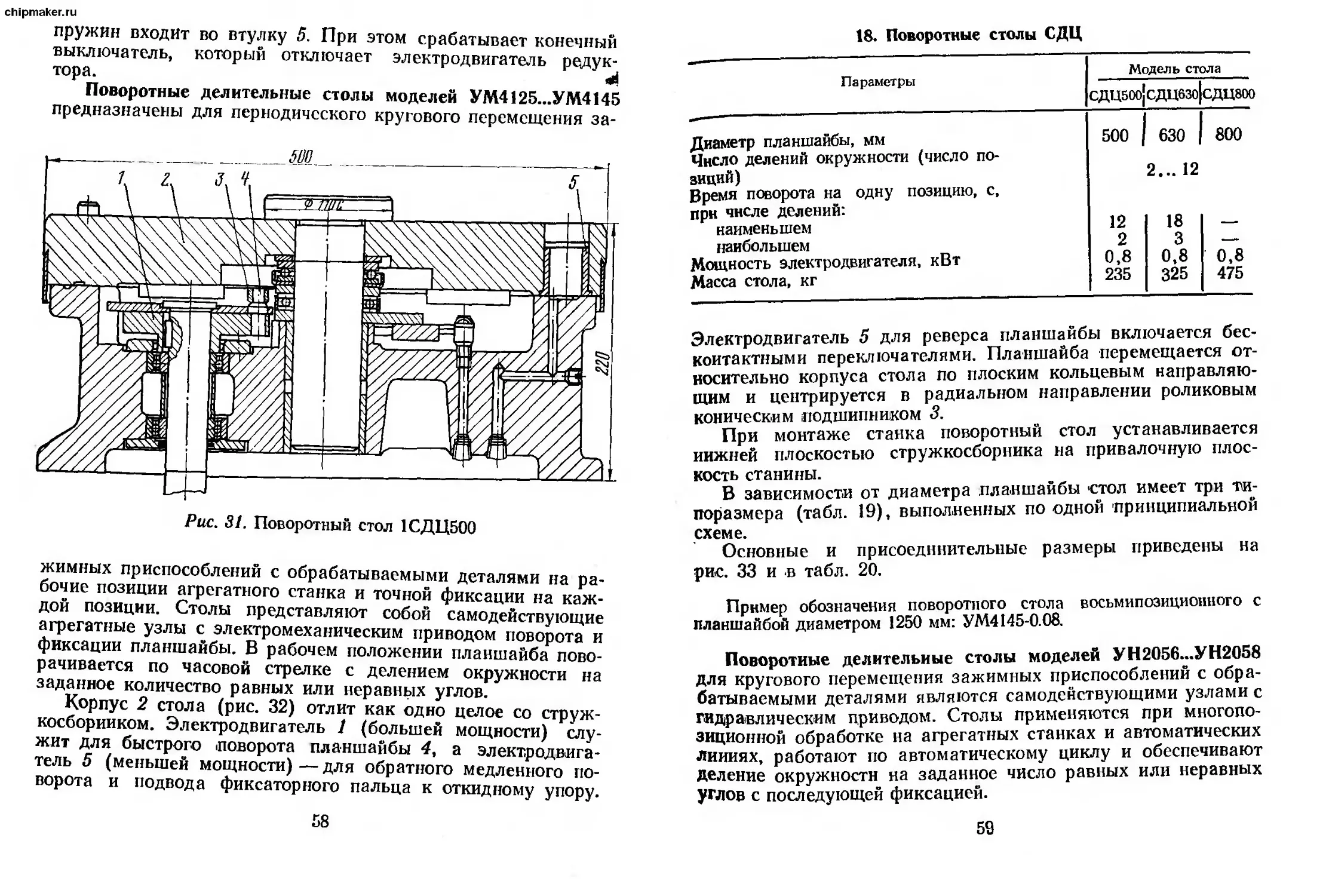

Корпус 2 стола (рис. 32) отлит как одно целое со струж-

косборииком. Электродвигатель 1 (большей мощности) слу-

жит для быстрого (Поворота планшайбы 4, а электродвига-

тель 5 (меньшей мощности)—для обратного медленного по-

ворота и подвода фиксаторного пальца к откидному упору.

58

18. Поворотные столы СДЦ

Параметры Модель стола

СДЦ500 СДЦ630 СДЦ800

Диаметр планшайбы, мм Число делений окружности (число по- зиций) Время поворота на одну позицию, с, при числе делений: 500 630 2... 12 800

наименьшем 12 18 —’

наибольшем 2 3 .—-

Мощность электродвигателя, кВт 0,8 0,8 0,8

Масса стола, кг 235 325 475

Электродвигатель 5 для реверса планшайбы включается бес-

контактными переключателями. Планшайба перемещается от-

носительно корпуса стола по плоским кольцевым направляю-

щим и центрируется в радиальном направлении роликовым

коническим подшипником 3.

При монтаже станка поворотный стол устанавливается

иижней плоскостью стружкосборника на привалочную плос-

кость станины.

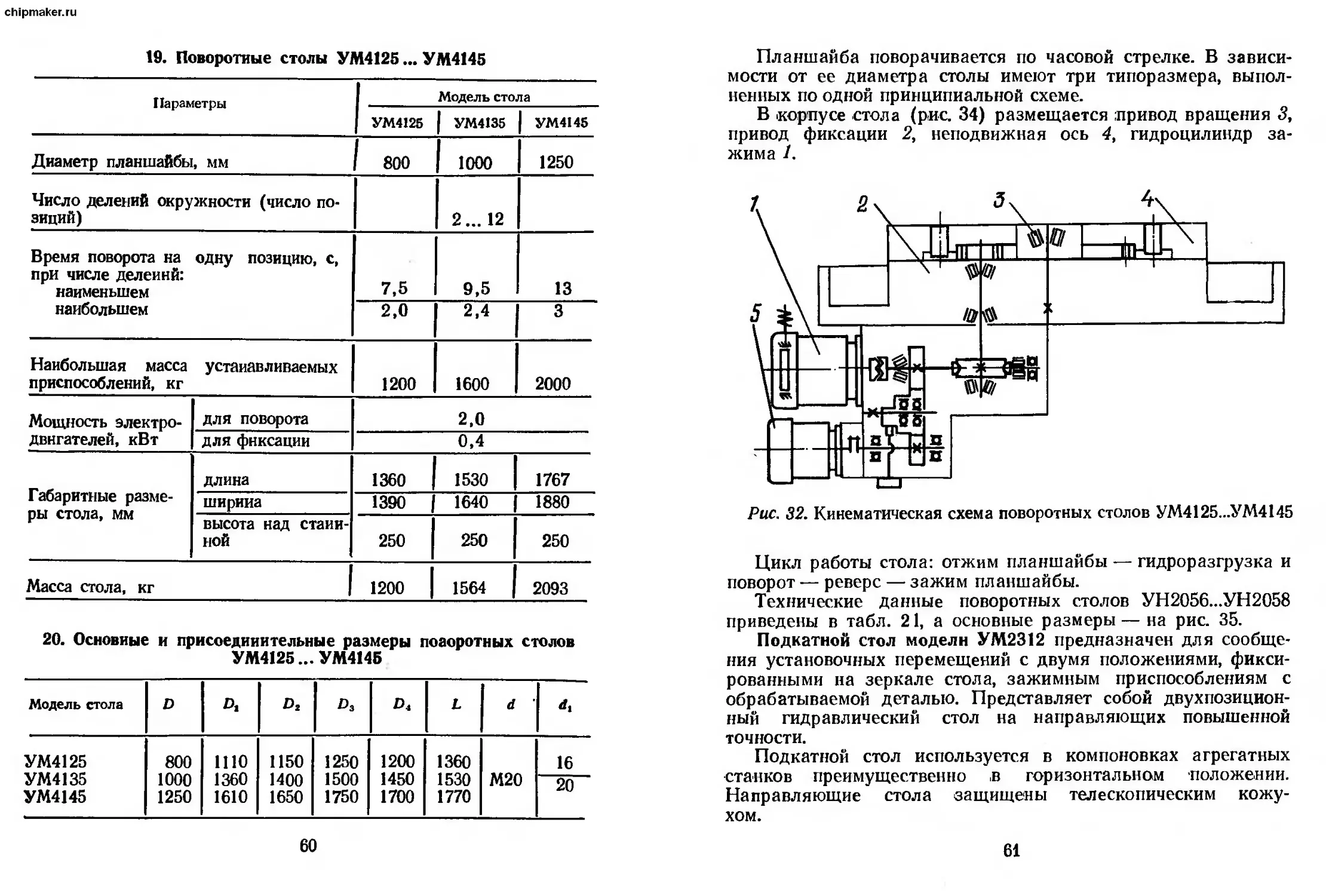

В зависимости от диаметра .планшайбы стол имеет три ти-

поразмера (табл. 19), выполненных по одной принципиальной

схеме.

Основные и присоединительные размеры приведены на

рис. 33 и в табл. 20.

Пример обозначения поворотного стола восьмипозиционного с

планшайбой диаметром 1250 мм: УМ4145-0.08.

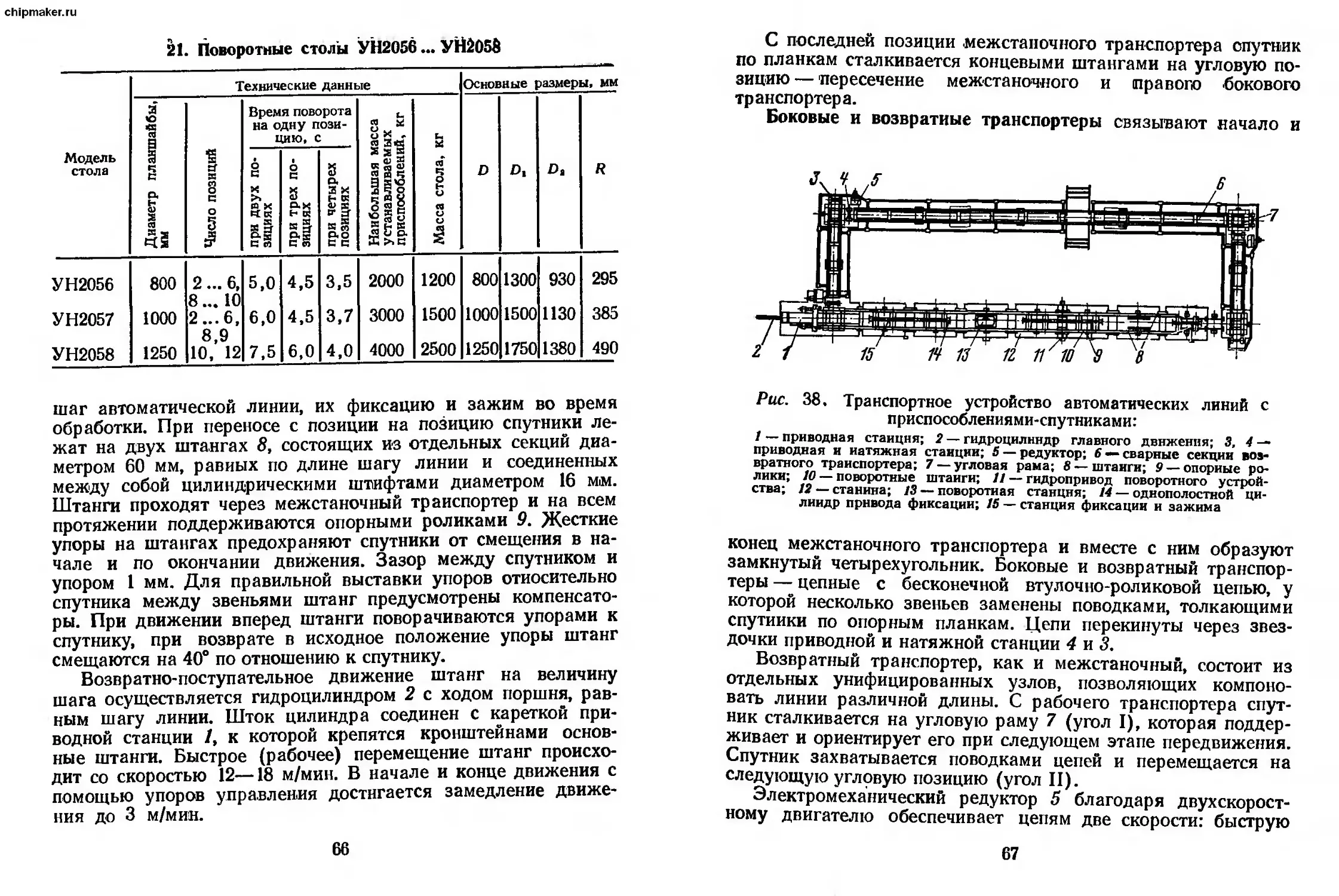

Поворотные делительные столы моделей УН2056...УН2058

для кругового перемещения зажимных приспособлений с обра-

батываемыми деталями являются самодействующими узлами с

гидравлическим приводом. Столы применяются при многопо-

зиционной обработке на агрегатных станках и автоматических

линиях, работают по автоматическому циклу и обеспечивают

деление окружности на заданное число равных или неравных

углов с последующей фиксацией.

59

chipmaker.ru

19. Поворотные столы УМ4125... УМ4145

Параметры Модель стола

УМ4125 УМ4135 УМ4145

Диаметр планшайбы, мм 800 1000 1250

Число делений окружности (число по- зиций) 2... 12

Время поворота на одну позицию, с, при числе делений: наименьшем наибольшем 7,5 9,5 13

2,0 2,4 3

Наибольшая масса устанавливаемых приспособлений, кг 1200 1600 2000

Мощность электро- двигателей, кВт для поворота 2,0

для фиксации 0,4

Габаритные разме- ры стола, мм длина 1360 1530 1767

ширина 1390 1640 1880

высота над стани- ной 250 250 250

Масса стола, кг | 1200 1564 2093

20. Основные и присоединительные размеры поаоротных столов

УМ4125... УМ4146

Модель стола D О, D2 Оз о4 L d ’

УМ4125 УМ4135 УМ4145 800 1000 1250 1110 1360 1610 1150 1400 1650 1250 1500 1750 1200 1450 1700 1360 1530 1770 М20 16

20

60

Планшайба поворачивается по часовой стрелке. В зависи-

мости от ее диаметра столы имеют три типоразмера, выпол-

ненных по одной принципиальной схеме.

В корпусе стола (рис. 34) размещается привод вращения 3,

привод фиксации 2, неподвижная ось 4, гидроцилиндр за-

жима 1.

Рис. 32. Кинематическая схема поворотных столов УМ4125...УМ4145

Цикл работы стола: отжим планшайбы — гидроразгрузка и

поворот — реверс — зажим планшайбы.

Технические данные поворотных столов УН2056...УН2058

приведены в табл. 21, а основные размеры— на рис. 35.

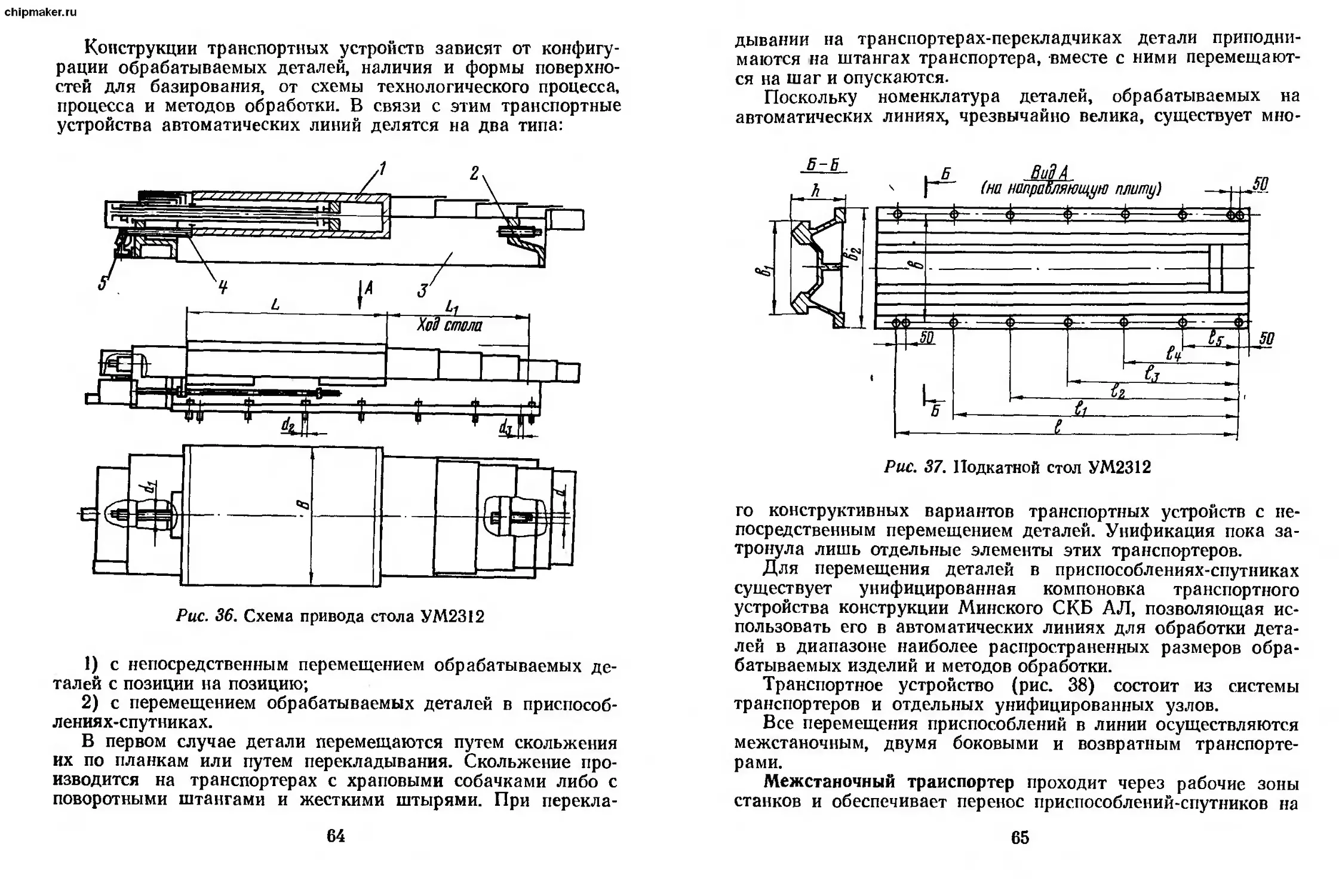

Подкатной стол модели УМ2312 предназначен для сообще-

ния установочных перемещений с двумя положениями, фикси-

рованными на зеркале стола, зажимным приспособлениям с

обрабатываемой деталью. Представляет собой двухпозицион-

ный гидравлический стол на направляющих повышенной

точности.

Подкатной стол используется в компоновках агрегатных

станков преимущественно в горизонтальном положении.

Направляющие стола защищены телескопическим кожу-

хом.

61

chipmaker.ru

При подаче давления в бесштоковую полость (рис. 36)

стол / перемещается к переднему винту «жесткого» упора 2,

при подаче давления в штоковую полость — к заднему винту

упора 4. В любом крайнем положении стол фиксируется

встроенными в планки плунжерами, которые поджимают его

Рис. 33. Поворотные столы УМ4125...УМ4145

62

к направлющей плите 3. В комплект стола входят упоры

управления с путевыми бесконтактными переключателями 5

типа БВК 201-24, расположенными на торце стола.

В зависимости от величины хода подкатной стол имеет

три исполнения.

Рис. 34. Кинематическая схема столов УН2056...УН2058

На рис. 37 и в табл. 22 приведены технические данные, ос-

новные и присоединительные размеры подкатного стола.

Транспортные устройства автоматических линий обеспечи-

вают перемещение обрабатываемых деталей между позиция-

ми линий.

63

chipmaker.ru

Конструкции транспортных устройств зависят от конфигу-

рации обрабатываемых деталей, наличия и формы поверхно-

стей для базирования, от схемы технологического процесса,

процесса и методов обработки. В связи с этим транспортные

устройства автоматических линий делятся на два типа:

Рис. 36. Схема привода стола УМ2312

1) с непосредственным перемещением обрабатываемых де-

талей с позиции на позицию;

2) с перемещением обрабатываемых деталей в приспособ-

лениях-спутниках.

В первом случае детали перемещаются путем скольжения

их по планкам или путем перекладывания. Скольжение про-

изводится на транспортерах с храповыми собачками либо с

поворотными штангами и жесткими штырями. При перекла-

64

дывании на транспортерах-перекладчиках детали приподни-

маются на штангах транспортера, вместе с ними перемещают-

ся на шаг и опускаются.

Поскольку номенклатура деталей, обрабатываемых на

автоматических линиях, чрезвычайно велика, существует мно-

гие. 37. Подкатной стол УМ2312

го конструктивных вариантов транспортных устройств с не-

посредственным перемещением деталей. Унификация пока за-

тронула лишь отдельные элементы этих транспортеров.

Для перемещения деталей в приспособлениях-спутниках

существует унифицированная компоновка транспортного

устройства конструкции Минского СКБ АЛ, позволяющая ис-

пользовать его в автоматических линиях для обработки дета-

лей в диапазоне наиболее распространенных размеров обра-

батываемых изделий и методов обработки.

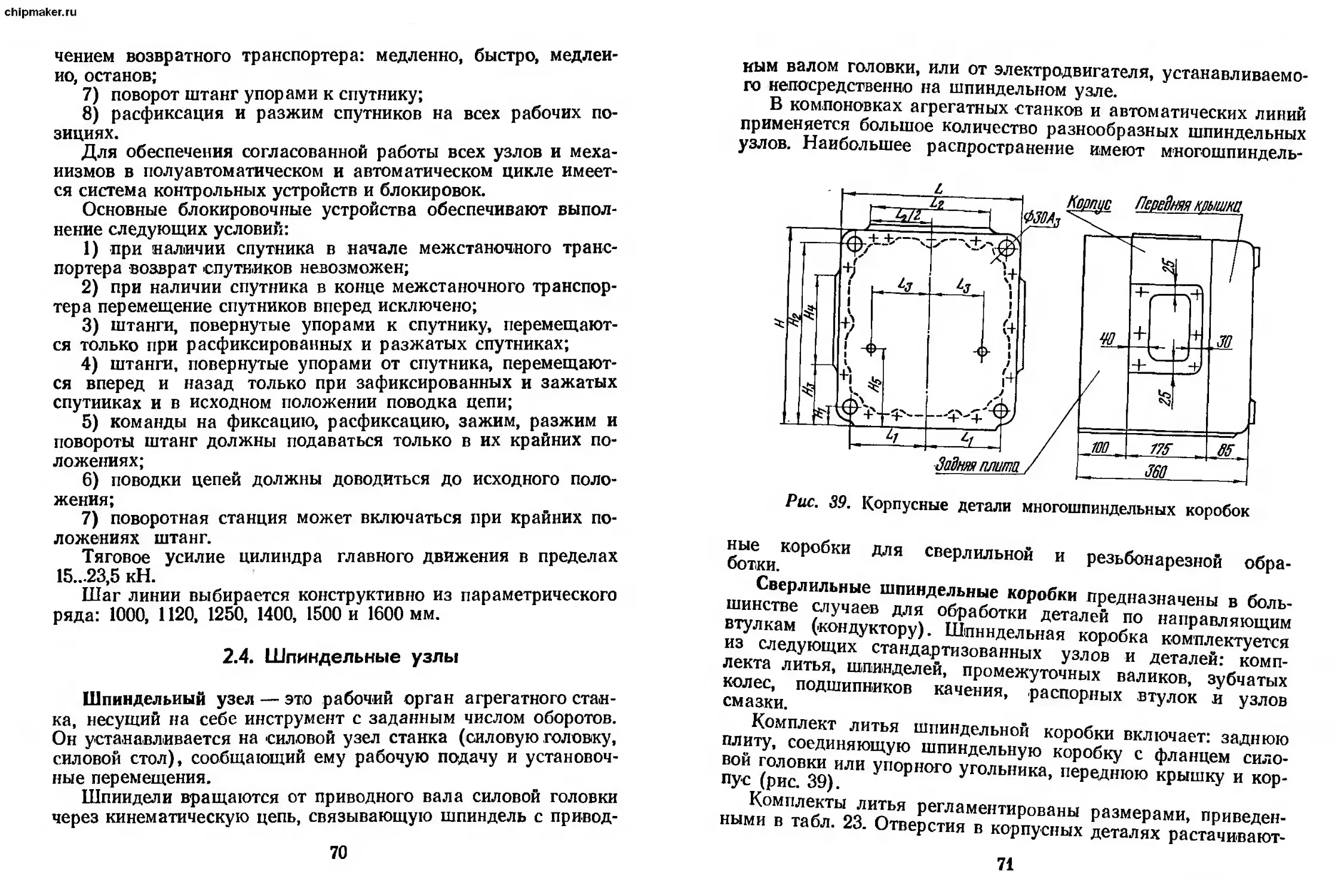

Транспортное устройство (рис. 38) состоит из системы

транспортеров и отдельных унифицированных узлов.

Все перемещения приспособлений в линии осуществляются

межстаночным, двумя боковыми и возвратным транспорте-

рами.

Межстаночный транспортер проходит через рабочие зоны

станков и обеспечивает перенос приспособлений-спутников на

65

chipmaker.ru

шаг автоматической линии, их фиксацию и зажим во время

обработки. При переносе с позиции на позицию спутники ле-

жат на двух штангах 8, состоящих из отдельных секций диа-

метром 60 мм, равных по длине шагу линии и соединенных

между собой цилиндрическими штифтами диаметром 16 м,м.

Штанги проходят через межстаночный транспортер и на всем

протяжении поддерживаются опорными роликами 9. Жесткие

упоры на штангах предохраняют спутники от смещения в на-

чале и по окончании движения. Зазор между спутником и

упором 1 мм. Для правильной выставки упоров относительно

спутника между звеньями штанг предусмотрены компенсато-

ры. При движении вперед штанги поворачиваются упорами к

спутнику, при возврате в исходное положение упоры штанг

смещаются на 40° по отношению к спутнику.

Возвратно-поступательное движение штанг на величину

шага осуществляется гидроцилиндром 2 с ходом поршня, рав-

ным шагу линии. Шток цилиндра соединен с кареткой при-

водной станции /, к которой крепятся кронштейнами основ-

ные штанги. Быстрое (рабочее) перемещение штанг происхо-

дит со скоростью 12—18 м/мин. В начале и конце движения с

помощью упоров управления достигается замедление движе-

ния до 3 м/мин.

66

С последней позиции межстапочного транспортера спутник

по планкам сталкивается концевыми штангами на угловую по-

зицию— пересечение межстаночного и правого бокового

транспортера.

Боковые и возвратные транспортеры связывают начало и

Рис. 38. Транспортное устройство автоматических линий с

приспособлениями-спутниками:

/ — приводная станция; 2 — гидроцилнндр главного движения; 3, 4 -—

приводная и натяжная станции; 5 — редуктор; 6 — сварные секции воз-

вратного транспортера; 7— угловая рама; 8 —штанги; 9— опорные ро-

лики; 10 — поворотные штанги; // — гидропривод поворотного устрой-

ства; 12 — станина; 13 — поворотная станция; 14 — однополостной ци-

линдр привода фиксации; 15 — станция фиксации и зажима

конец межстаночного транспортера и вместе с ним образуют

замкнутый четырехугольник. Боковые и возвратный транспор-

теры — цепные с бесконечной втулочно-роликовой цепью, у

которой несколько звеньев заменены поводками, толкающими

спутники по опорным планкам. Цепи перекинуты через звез-

дочки приводной и натяжной станции 4 и 3.

Возвратный транспортер, как и межстаночный, состоит из

отдельных унифицированных узлов, позволяющих компоно-

вать линии различной длины. С рабочего транспортера спут-

ник сталкивается на угловую раму 7 (угол I), которая поддер-

живает и ориентирует его при следующем этапе передвижения.

Спутник захватывается поводками цепей и перемещается на

следующую угловую позицию (угол II).

Электромеханический редуктор 5 благодаря двухскорост-

ному двигателю обеспечивает цепям две скорости: быструю

67

chipmaker.ru

M ts 16X70 16X90

ООО l£)NOO

XXX о oo CM CM £££

1Л 1Л

s X X

s о о CO CO

3 £ £

£X CJ to

a

CM n Q. 'O X CD

CM £ CJ 3 CO £

>» X u> SSS

4 *5 CM CM CO

о

t- o X X OQO о о о

»s X xf 1Л о

о X 3

о

ь CJ

Л X ООО

X ex ООО

Kf X с^оо о

о X

e 00 00 00

CM

CM 3 •>4» О —’ см

CM ч*^ v—ч

§ ООО ООО

X *** СО со to

W—Ч

о о

< •M 1 IS

00 Ю О

•c CM xf 00 см см см

ООО

О ОСО

-Ф to о

ООО

см оо

СО тМО

ООО

•Q О Ю 00 СО ХМЛ

Д OJ «3 3 = ? Г! я G —’ О xf Ю о

о £ S ® 6

ЛИ ‘Bifoio вээедо mtn ю СМ ООО о

змеры I высота to toto о см coco

« О. 0) 3 а X га § ширина ООО ooco to <5 ь-

Рабат Б длина co oo CO 00 co ONiO CM • CM

i разме- ны, мм ширина ООО OOCO to ON

данные Габаритные ры платфор длина ООО IO О co NOO

Б. Технические Ни ‘ивм -ЕВ1ГВЭ М ВИИЖ -ttou эшпод 6,5 17,5 27,4

поджима I стола к «жесткому» упору, кН. при ИИНЭ1Л вую по- лость О Ю IO 2~c5

Усилие si о ш ис- ковую , полость 6,5 10,7 17,5

Диаметр, мм 1 Еяохт co to о

sdVHHVHti QOO o ooo

HW ‘Btfox VHHirtf 590 400 760

а 5 3 стола г- O-« -emo

68

(13,5 м/мин) и медленную (6,88 м/мин). Опорой цепям служат

сварные секции 6, установленные на угловых основаниях и

промежуточных стойках-подставках.

С угла II (пересечение возвратного и правого бокового

транспортеров) спутник попадает на угол III (пересечение

возвратного и левого бокового транспортеров) через проме-

жуточные положения, в которых он подает сигнал в автомати-

ческий цикл линии о месте своего нахождения.

Боковые транспортеры вступают в работу одновременно и

работают параллельно, а возвратный транспортер может вклю-

чаться только после останова боковых. Повороты осуществля-

ются двумя раздельными гидравлическими приводами 11 с по-

мощью поворотных штанг 10.

Штанги приводятся в движение поворотным механизмом

с гидравлическим приводом.

На рабочих и контрольных позициях межстаночного

(главного) транспортера для базирования и зажима спутни-

ков с обрабатываемыми деталями установлены станции фикса-

ции и зажима 15.

Спутник зажимается четырьмя клиновыми зажимами с

приводами от отдельных гидроцилиндров. Фиксация спутников

контролируется бесконтактными путевыми переключателями

типа БВК.

Для выполнения в автоматической линии технологических

операций часто приходится поворачивать спутник с деталью

на 90° в ту илн иную сторону. Для этого имеются поворотные

станции, которые устанавливаются на одной из позиций меж-

станочного транспортера.

Транспортное устройство работает по циклу:

1) перемещение штанг со спутниками на шаг: быстро, мед-

ленно, стоп;

2) фиксация и зажим спутников на рабочих позициях;

3) поворот штанг;

4) перемещение спутников на боковых транспортерах: мед-

ленно, быстро, медленно, останов;

5) включение поворотных станций одновременно с боковы-

ми транспортерами;

6) перемещение штанг межстаночного транспортера без

спутников в исходное положение: быстро, медленно, останов,

после останова боковых транспортеров одновременно с вклю-

69

chipmaker.ru

чением возвратного транспортера: медленно, быстро, медлен-

но, останов;

7) поворот штанг упорами к спутнику;

8) расфиксация и разжим спутников на всех рабочих по-

зициях.

Для обеспечения согласованной работы всех узлов и меха-

низмов в полуавтоматическом и автоматическом цикле имеет-

ся система контрольных устройств и блокировок.

Основные блокировочные устройства обеспечивают выпол-

нение следующих условий:

1) при наличии спутника в начале межстаночного транс-

портера возврат спутников невозможен;

2) при наличии спутника в конце межстаночного транспор-

тера перемещение спутников вперед исключено;

3) штанги, повернутые упорами к спутнику, перемещают-

ся только при расфиксированных и разжатых спутниках;

4) штанги, повернутые упорами от спутника, перемещают-

ся вперед и назад только при зафиксированных и зажатых

спутниках и в исходном положении поводка цепи;

5) команды на фиксацию, расфиксацию, зажим, разжим и

повороты штанг должны подаваться только в их крайних по-

ложениях;

6) поводки цепей должны доводиться до исходного поло-

жения;

7) поворотная станция может включаться при крайних по-

ложениях штанг.

Тяговое усилие цилиндра главного движения в пределах

15...23.5 кН.

Шаг линии выбирается конструктивно из параметрического

ряда: 1000, 1120, 1250, 1400, 1500 и 1600 мм.

2.4. Шпиндельные узлы

Шпиндельный узел — это рабочий орган агрегатного стан-

ка, несущий на себе инструмент с заданным числом оборотов.

Он устанавливается на силовой узел станка (силовую головку,

силовой стол), сообщающий ему рабочую подачу и установоч-

ные перемещения.

Шпиндели вращаются от приводного вала силовой головки

через кинематическую цепь, связывающую шпиндель с привод-

70

ным валом головки, или от электродвигателя, устанавливаемо-

го непосредственно на шпиндельном узле.

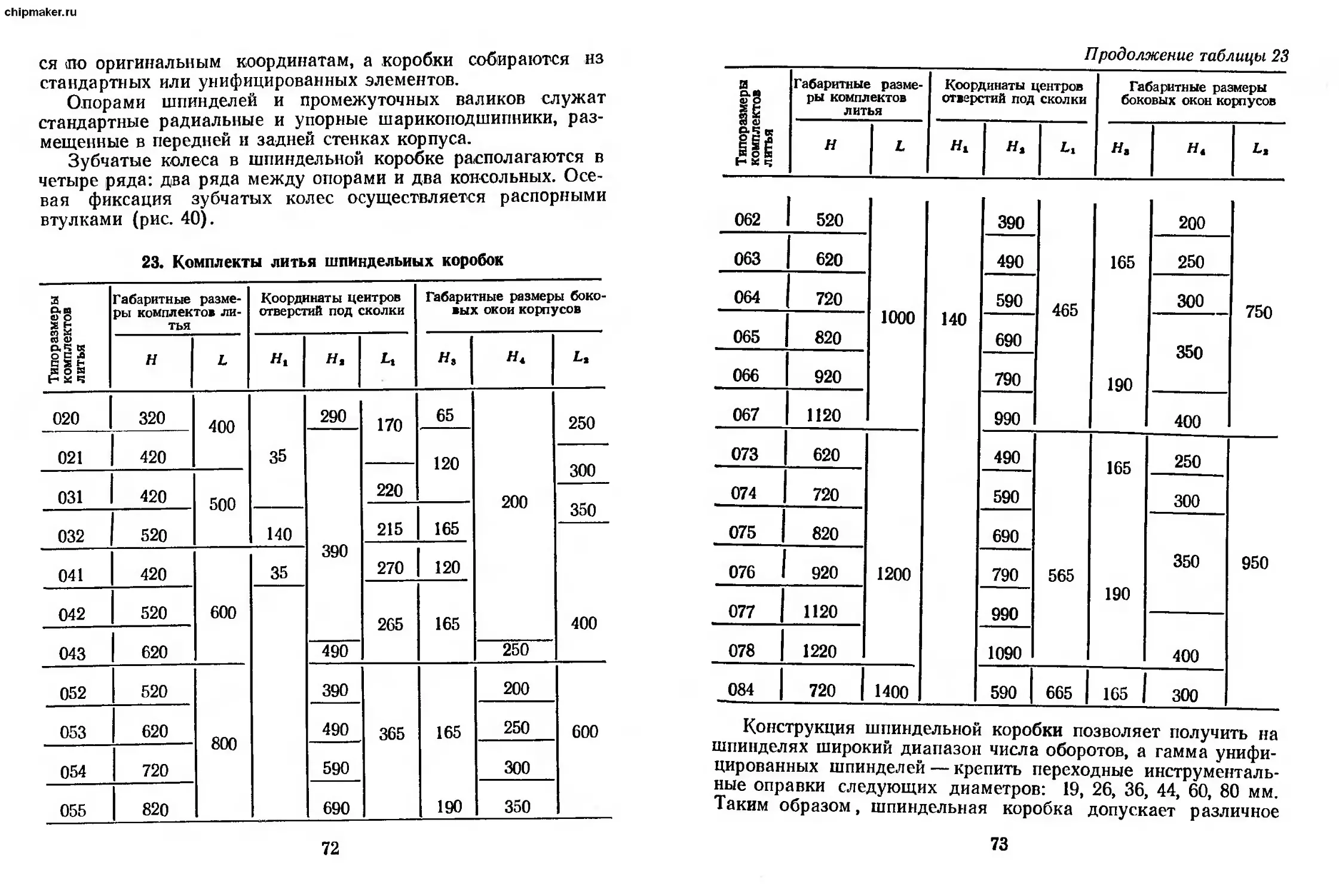

В компоновках агрегатных станков и автоматических линий

применяется большое количество разнообразных шпиндельных

узлов. Наибольшее распространение имеют многошпиндель-

Рис. 39. Корпусные детали многошпиндельных коробок

ные коробки для сверлильной и резьбонарезной обра-

ботки.

Сверлильные шпиндельные коробки предназначены в боль-

шинстве случаев для обработки деталей по направляющим

втулкам (.кондуктору). Шпиндельная коробка комплектуется

из следующих стандартизованных узлов и деталей: комп-

лекта литья, шпинделей, промежуточных валиков, зубчатых

колес, подшипников качения, распорных втулок и узлов

смазки.

Комплект литья шпиндельной коробки включает: заднюю

плиту, соединяющую шпиндельную коробку с фланцем сило-

вой головки или упорного угольника, переднюю крышку и кор-

пус (рис. 39).

Комплекты литья регламентированы размерами, приведен-

ными в табл. 23. Отверстия в корпусных деталях растачивают-

71

chipmaker.ru

ся ло оригинальным координатам, а коробки собираются из

стандартных или унифицированных элементов.

Опорами шпинделей и промежуточных валиков служат

стандартные радиальные и упорные шарикоподшипники, раз-

мещенные в передней и задней стенках корпуса.

Зубчатые колеса в шпиндельной коробке располагаются в

четыре ряда: два ряда между опорами и два консольных. Осе-

вая фиксация зубчатых колес осуществляется распорными

втулками (рис. 40).

23. Комплекты литья шпиндельных коробок

Типоразмеры комплектов литья Габаритные разме- ры комплектов ли- тья Координаты центров отверстий под сколки Габаритные размеры боко- вых окон корпусов

н L Ht н, L, н> я4 д.

020 320 400 35 290 170 65 200 250

021 420 390 120

300

031 420 500 220

350

215 165

032 520 140

400

041 420 600 35 270 120

042 520 265 165

043 620

490 250

052 520 800 390 365 165 190 200 600

053 620 490 250

054 720 590 300

055 820 690 350

72

Продолжение таблицы 23

д ипоразмеры комплектов литья Габаритные разме- ры комплектов литья Координаты центров отверстий под сколки Габаритные размеры боковых окон корпусов

н L н, Я, L, Я, я4 L,

062 520 1000 140 390 465 165 190 200 750

063 620 490 250

064 720 590 300

065 820 690 350

066 920 790

067 1120 990 400

073 620 1200 490 565 165 190 250 950

074 720 590 300

075 820 690 350 400

076 920 790

077 1120 990

078 1220 1090

084 720 1400 590 665 165 300

Конструкция шпиндельной коробки позволяет получить на

шпинделях широкий диапазон числа оборотов, а гамма унифи-

цированных шпинделей — крепить переходные инструменталь-

ные оправки следующих диаметров: 19, 26, 36, 44, 60, 80 мм.

Таким образом, шпиндельная коробка допускает различное

73

chipmaker.ru

сочетание видов инструмента, диаметров обработки и режимов

резания.

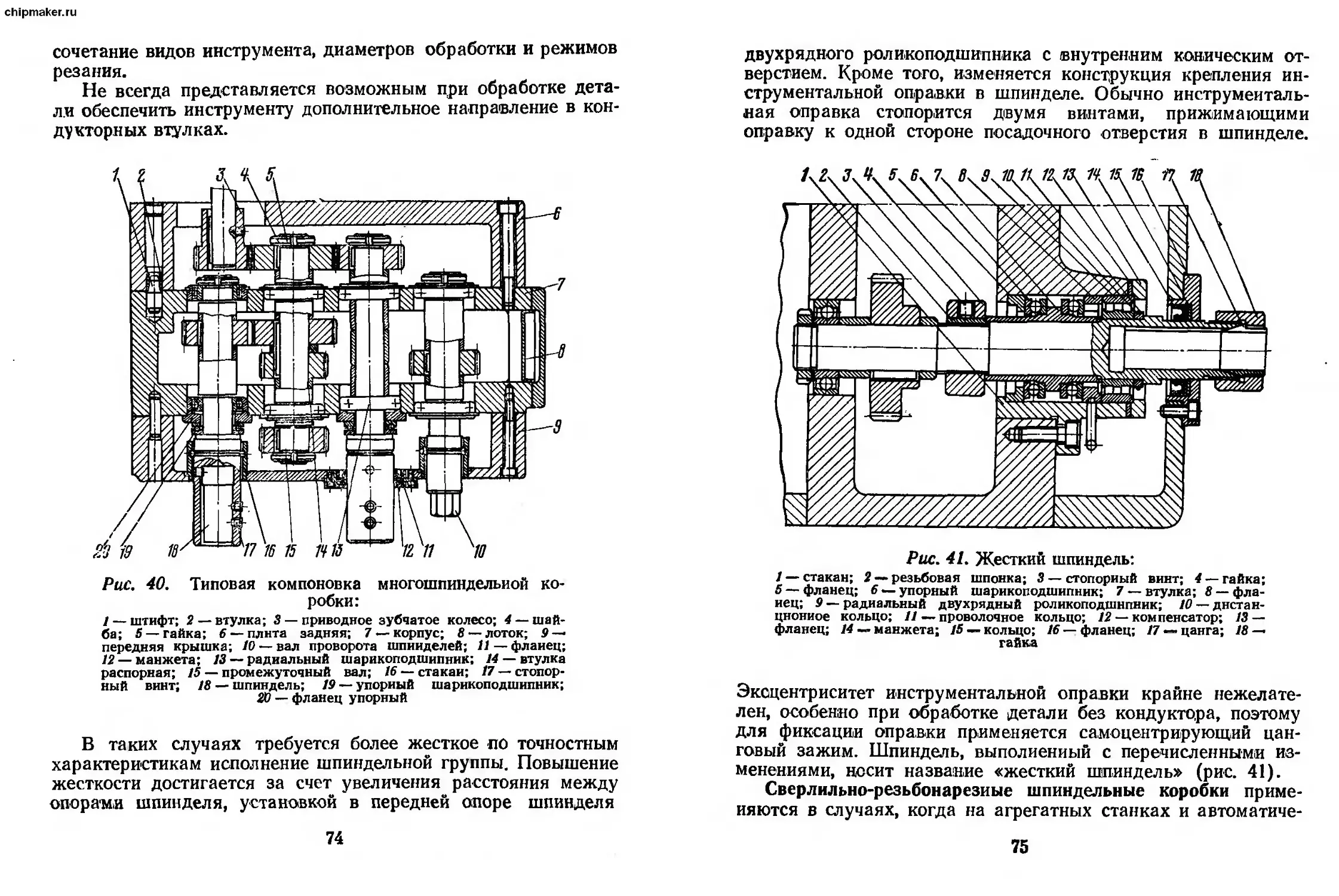

Не всегда представляется возможным при обработке дета-

ли обеспечить инструменту дополнительное направление в кон-

дукторных втулках.

Рис. 40. Типовая компоновка многошпиндельиой ко-

робки:

/ — штифт; 2 —втулка; 3 — приводное зубчатое колесо; 4 — шай-

ба; 5 —гайка; 6 — плита задняя; 7 — корпус; 3 —лоток; 9 —

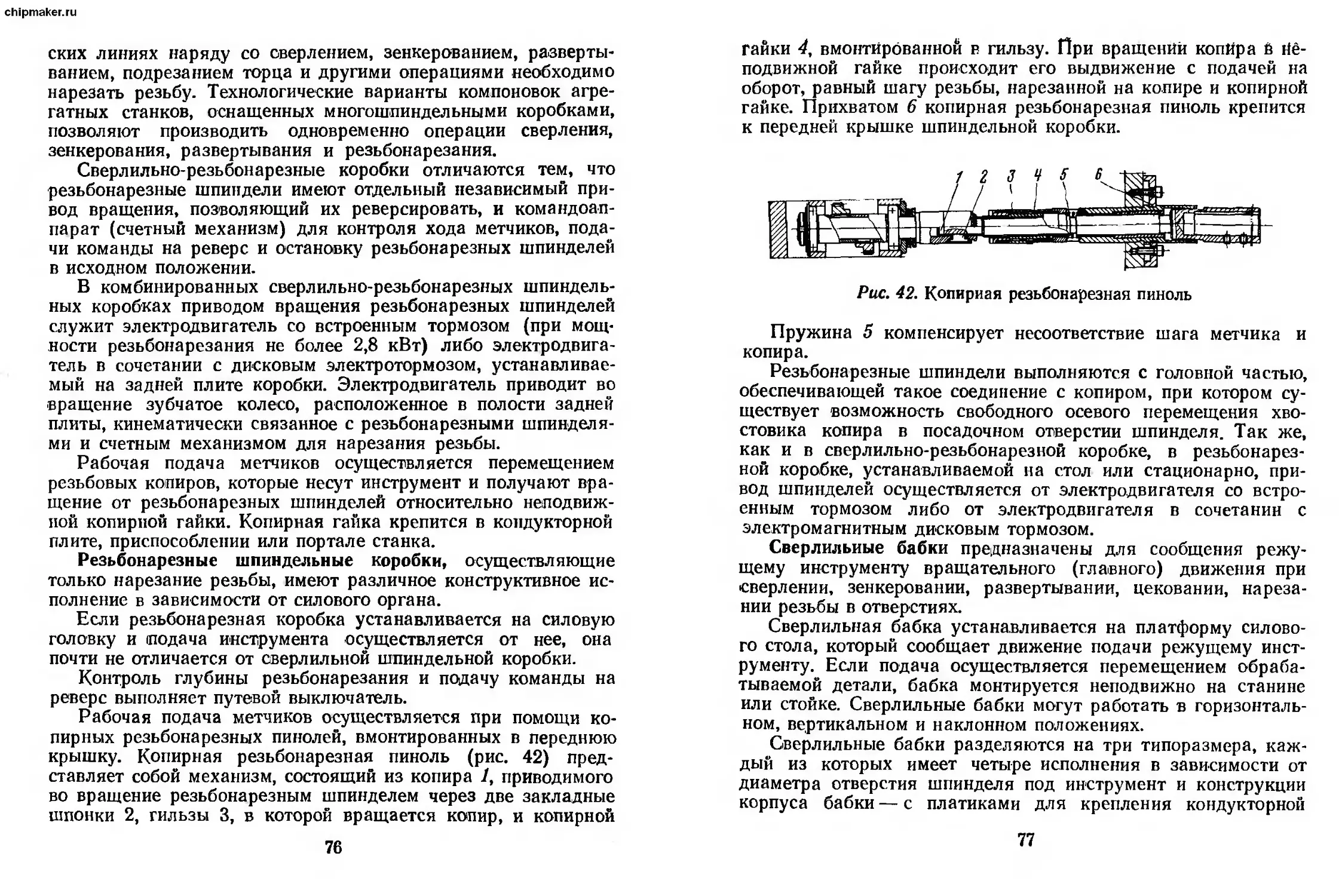

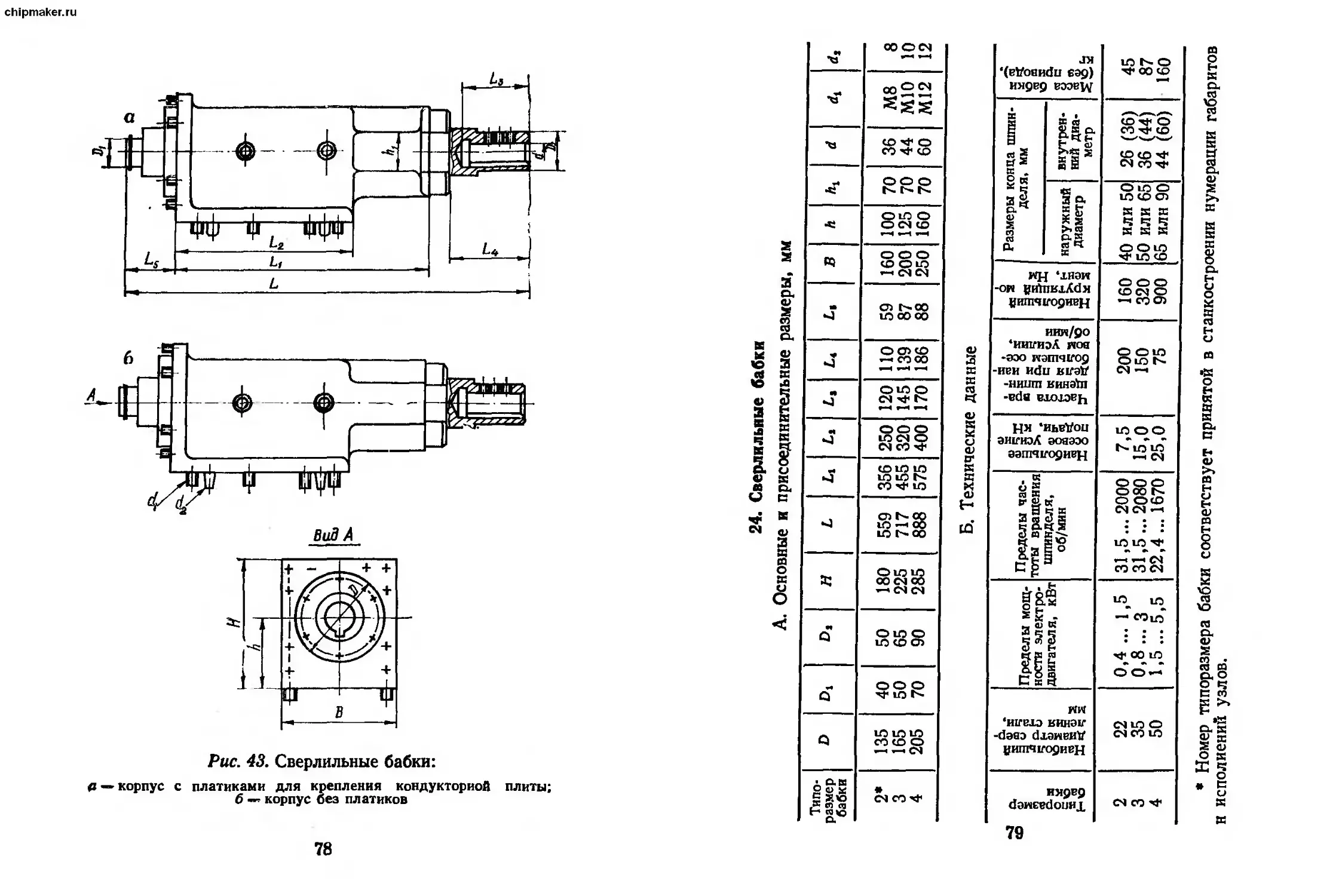

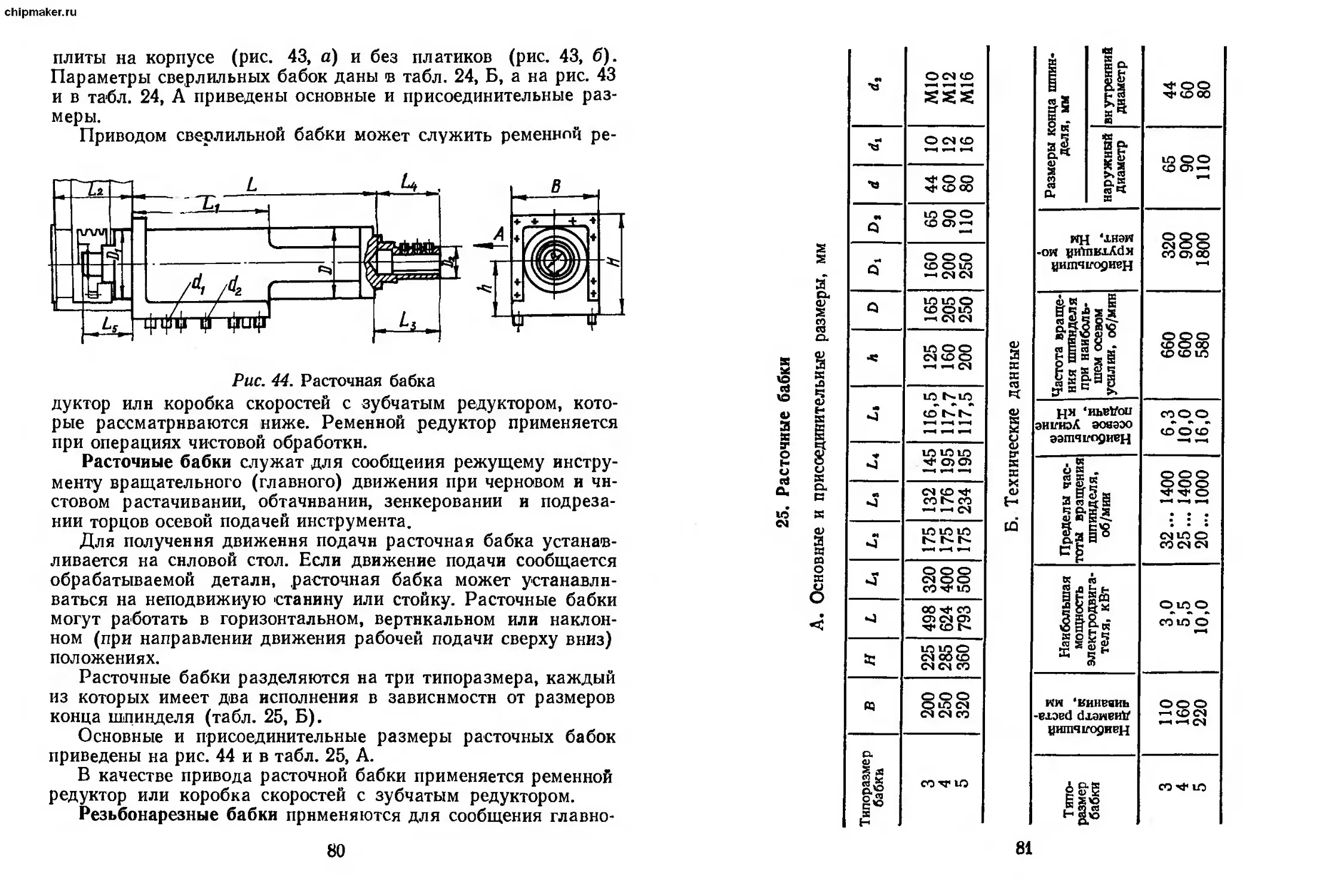

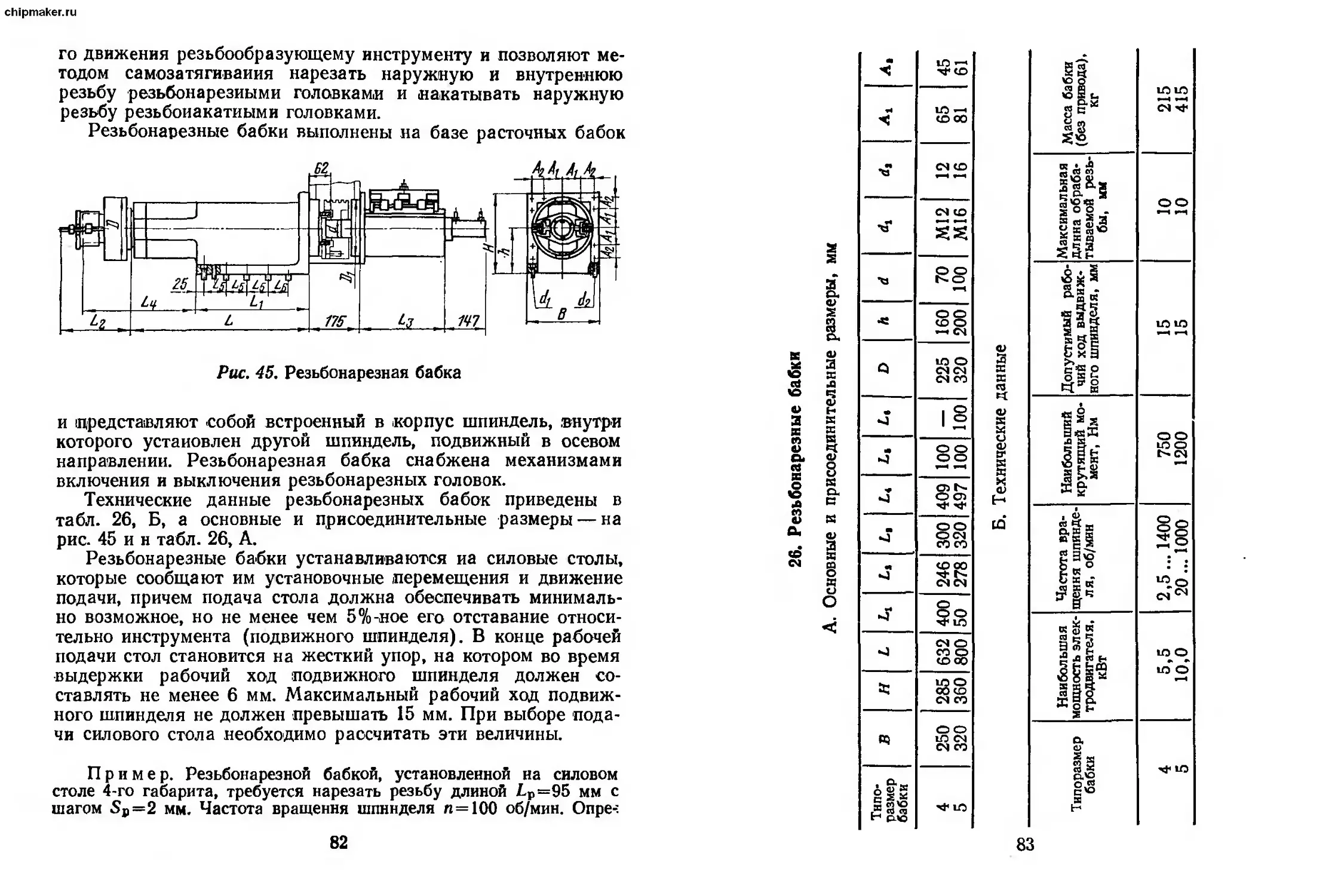

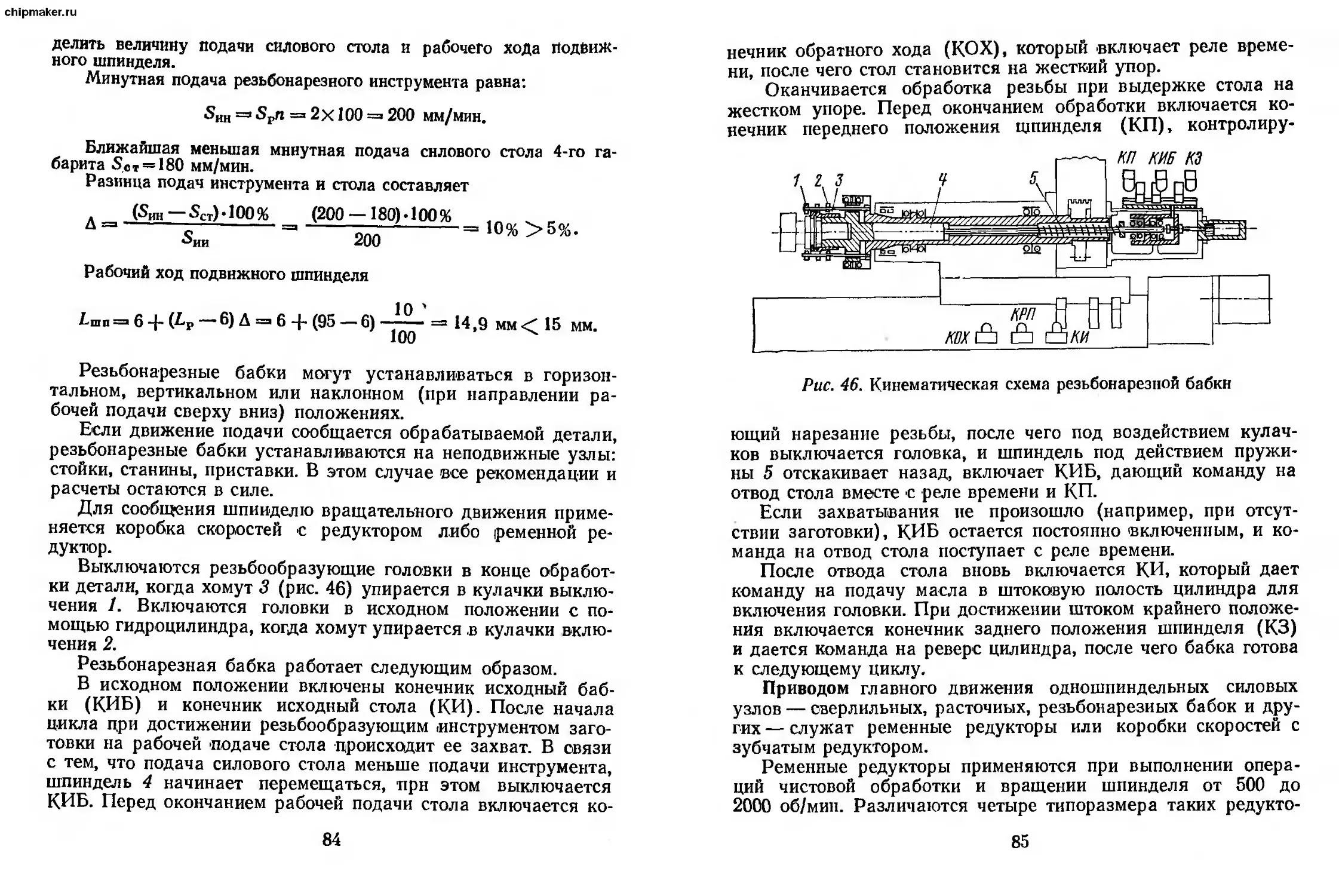

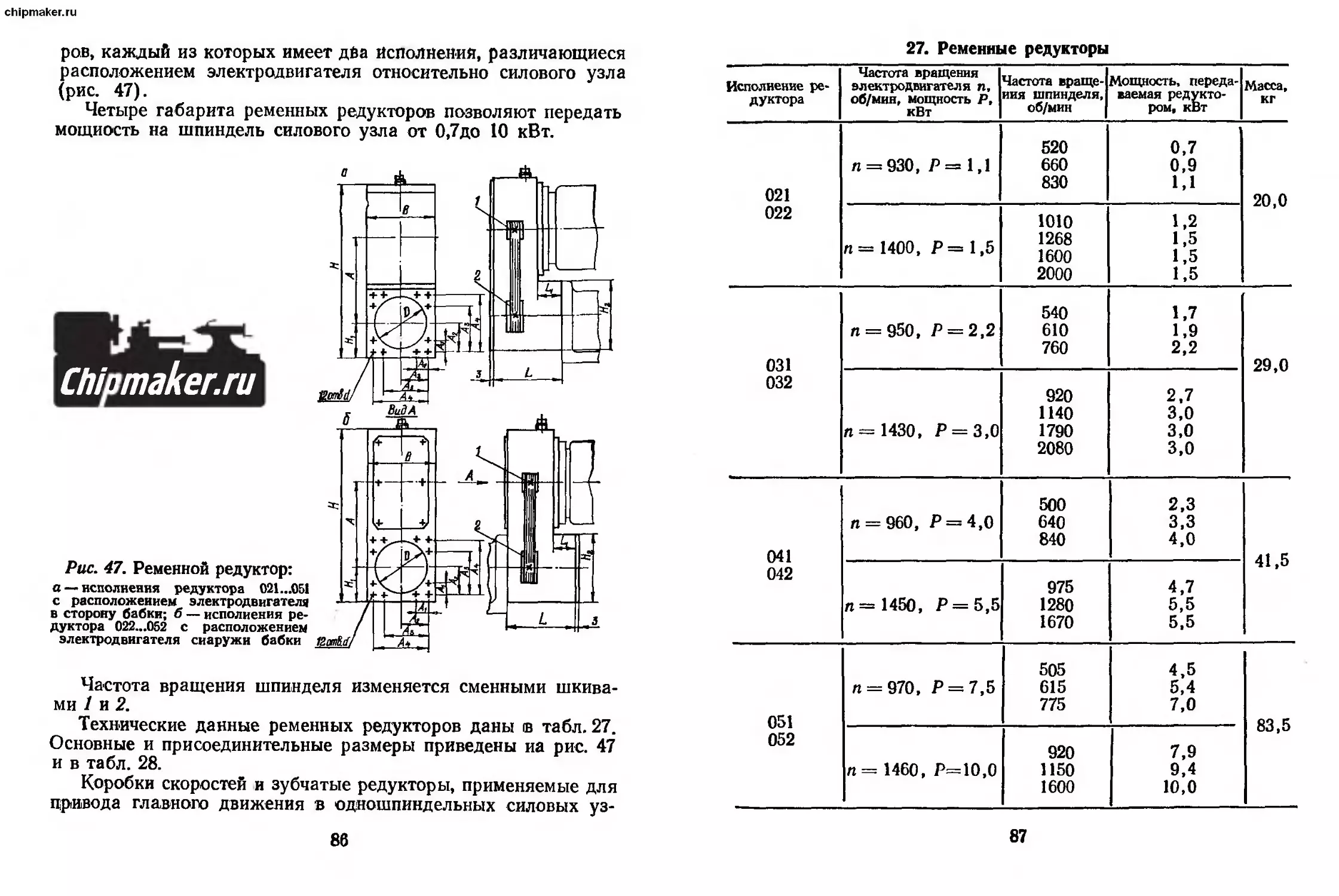

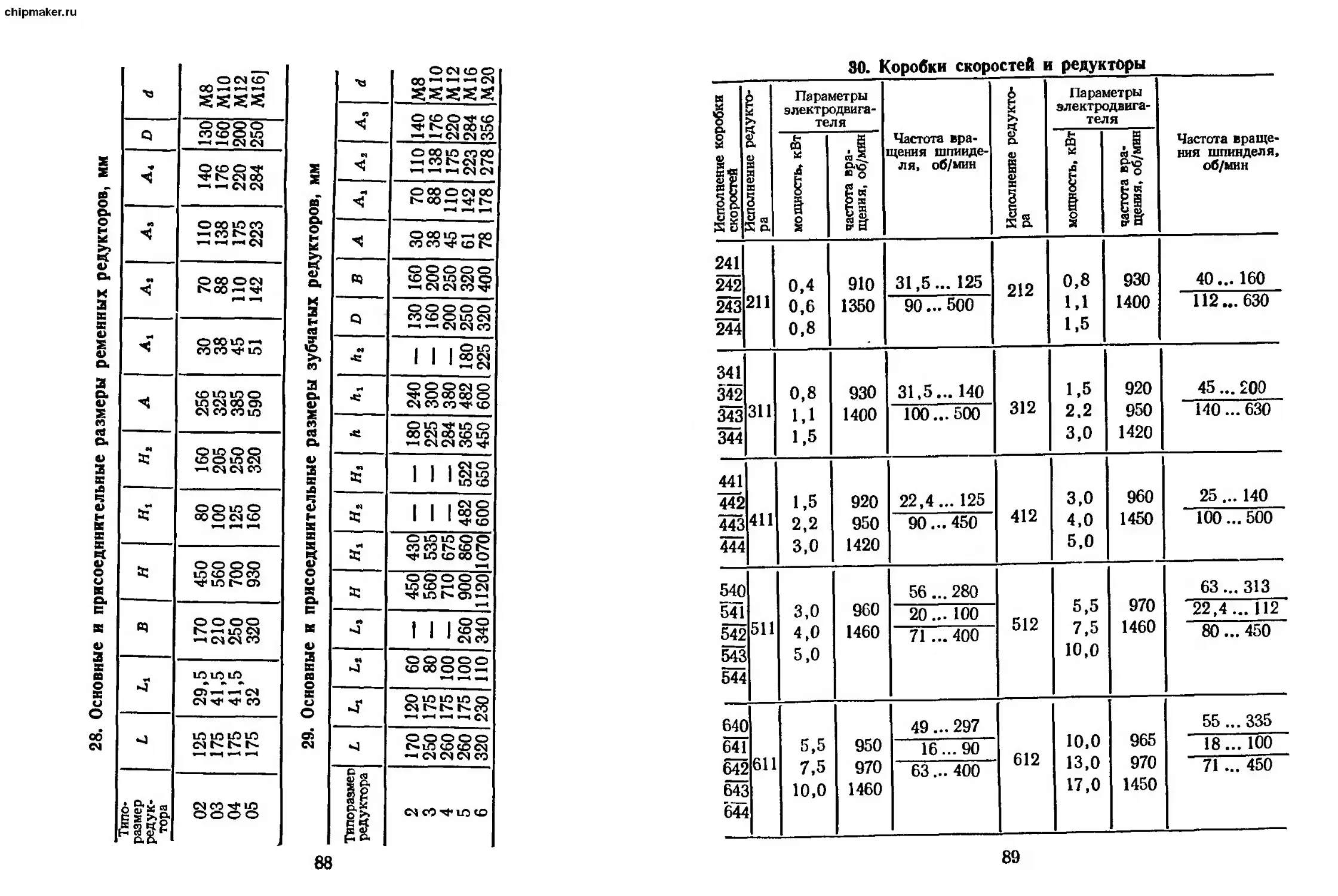

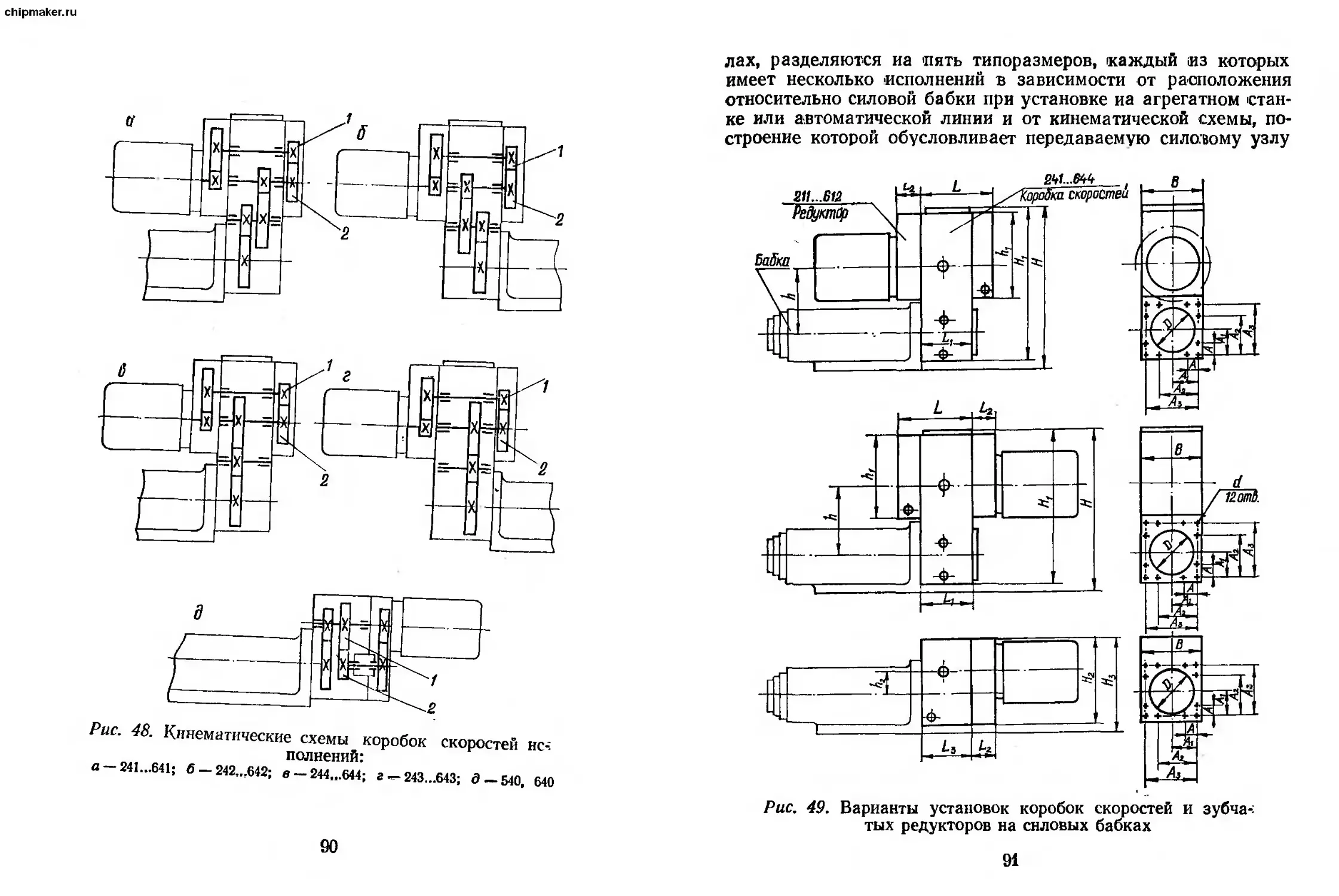

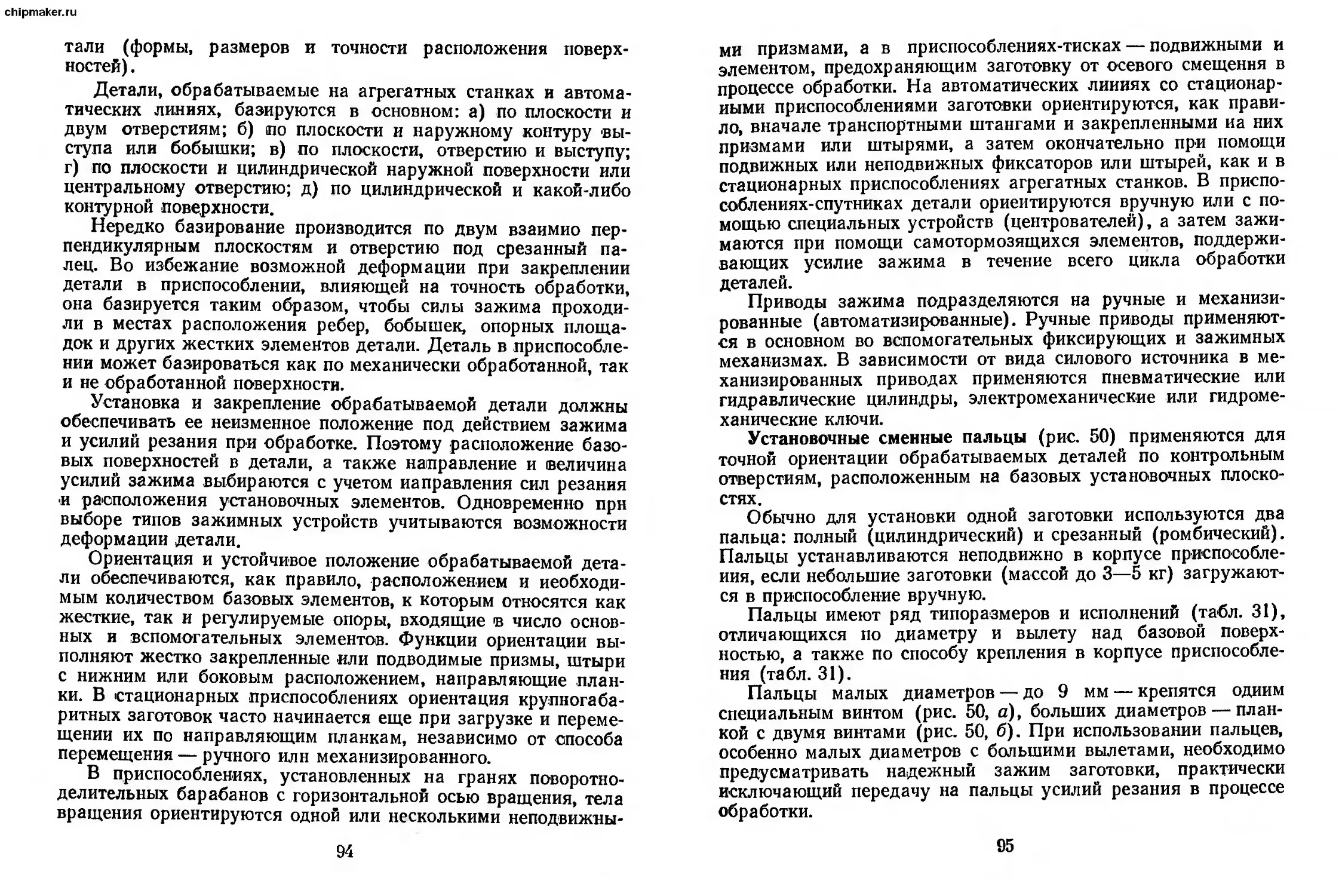

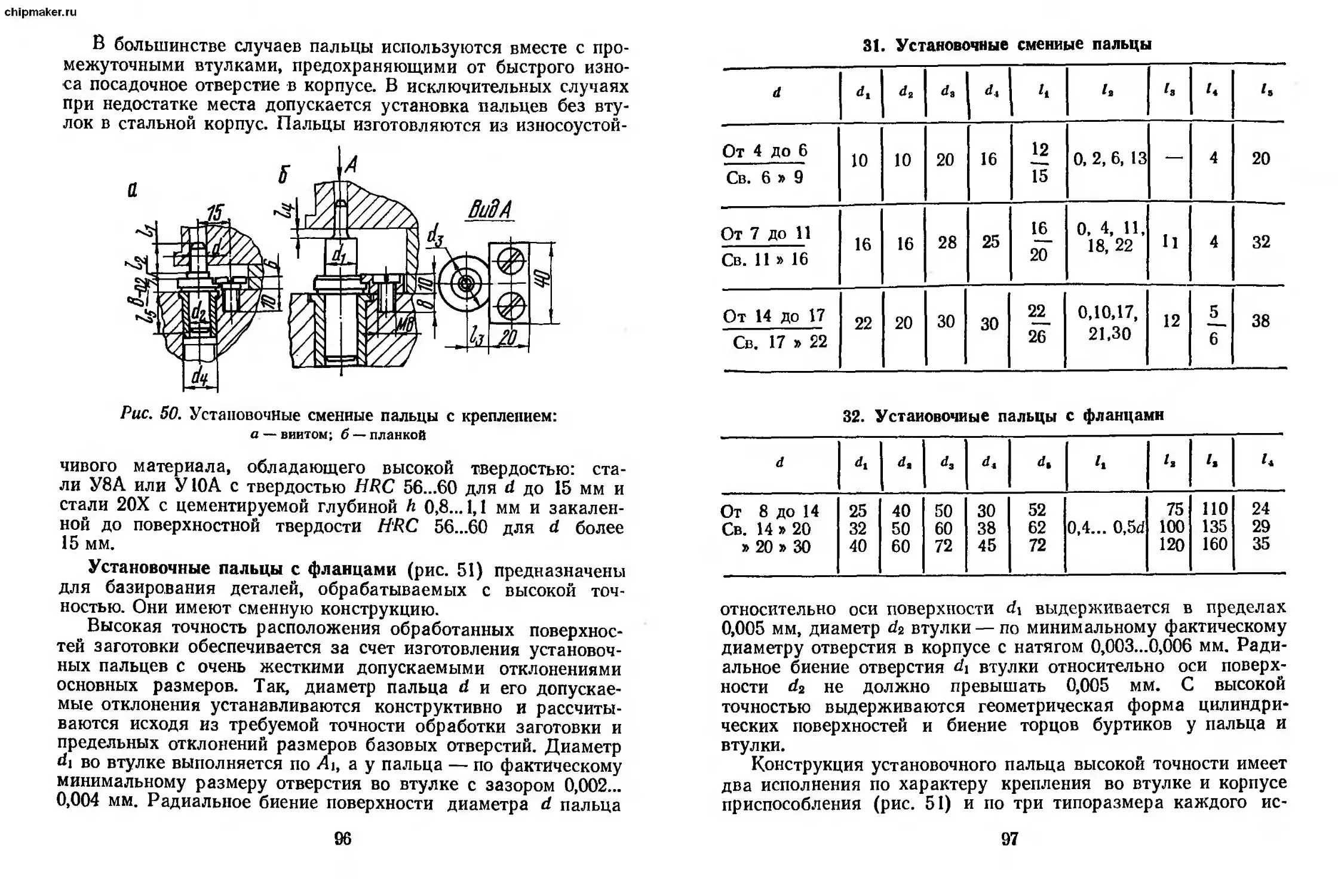

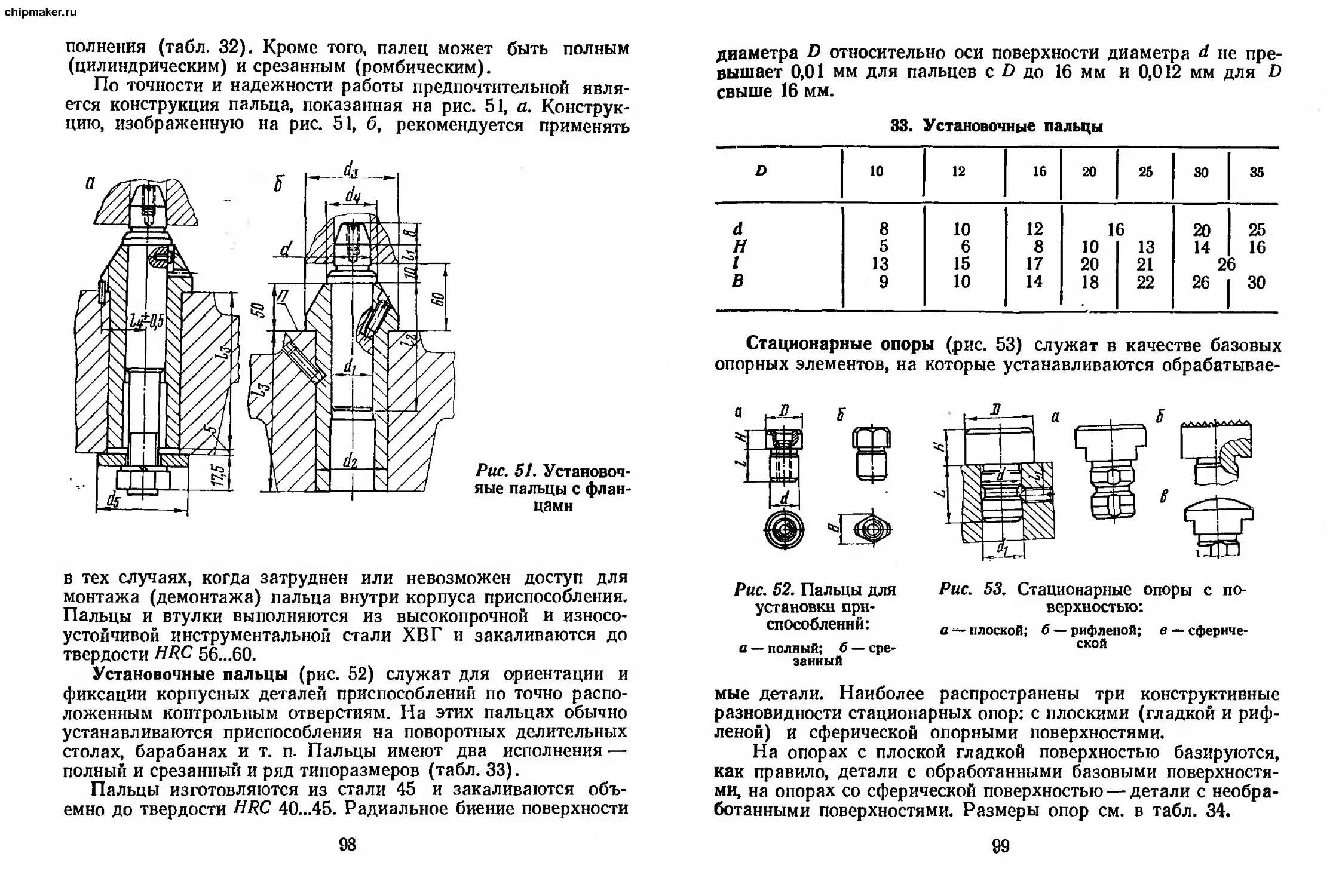

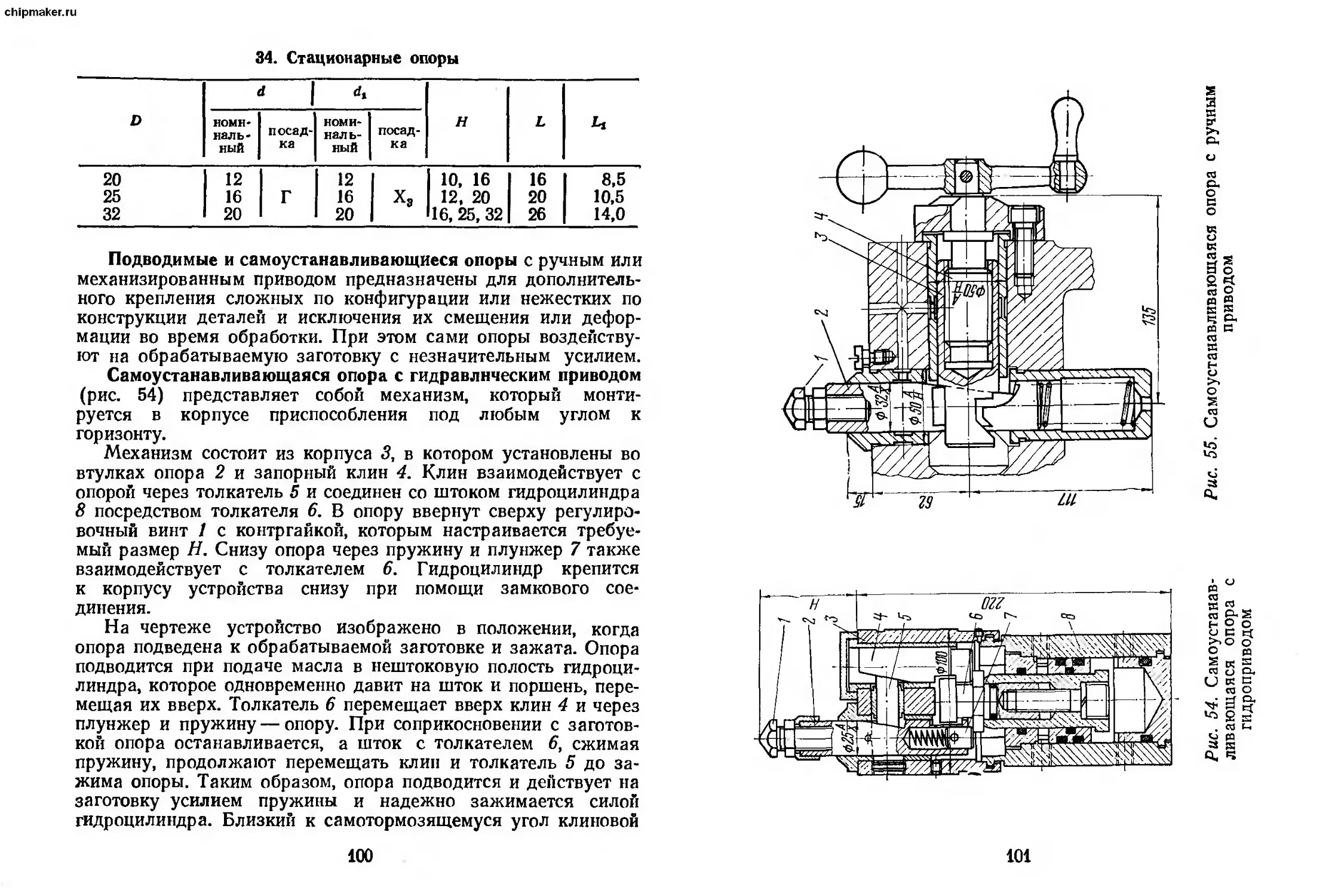

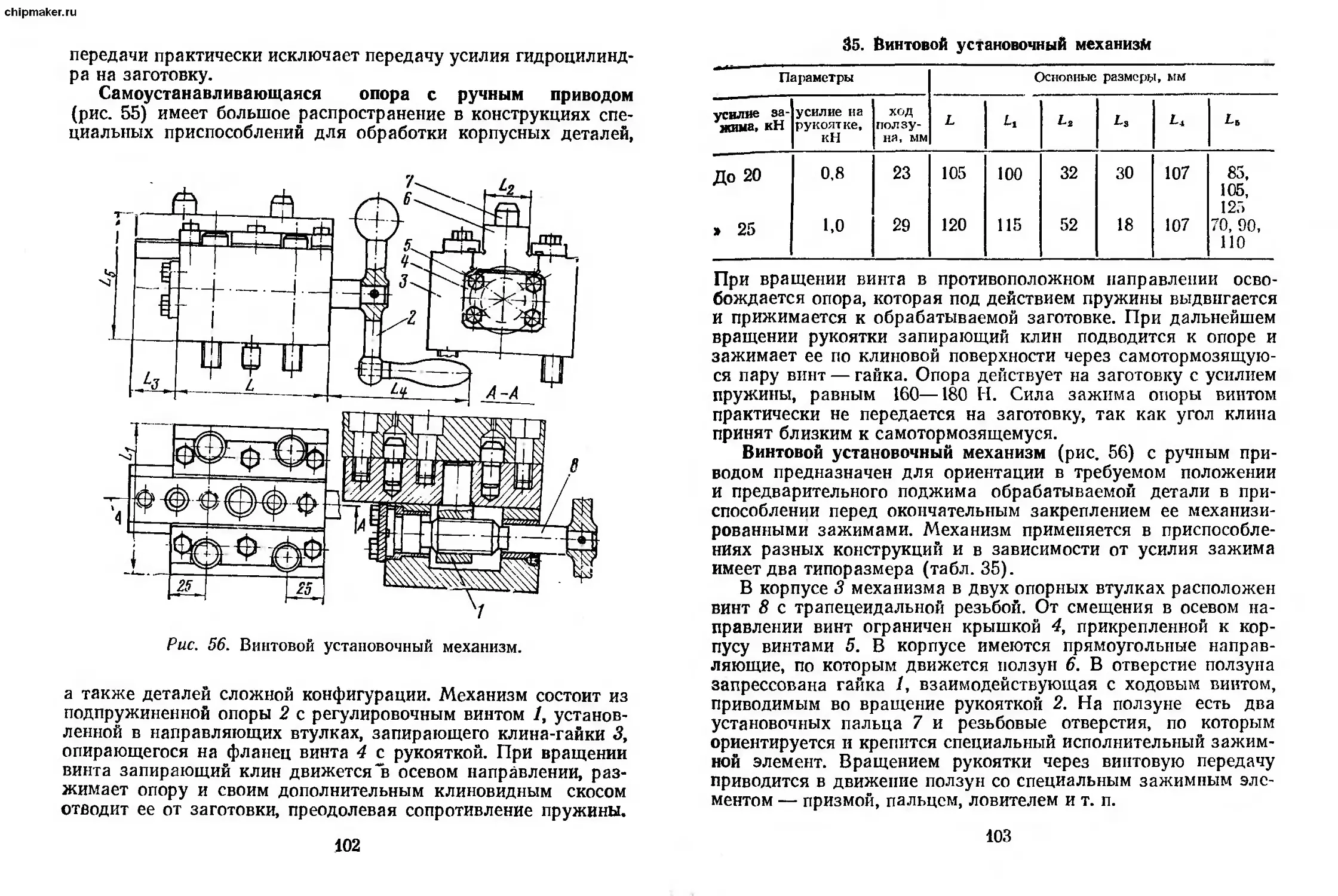

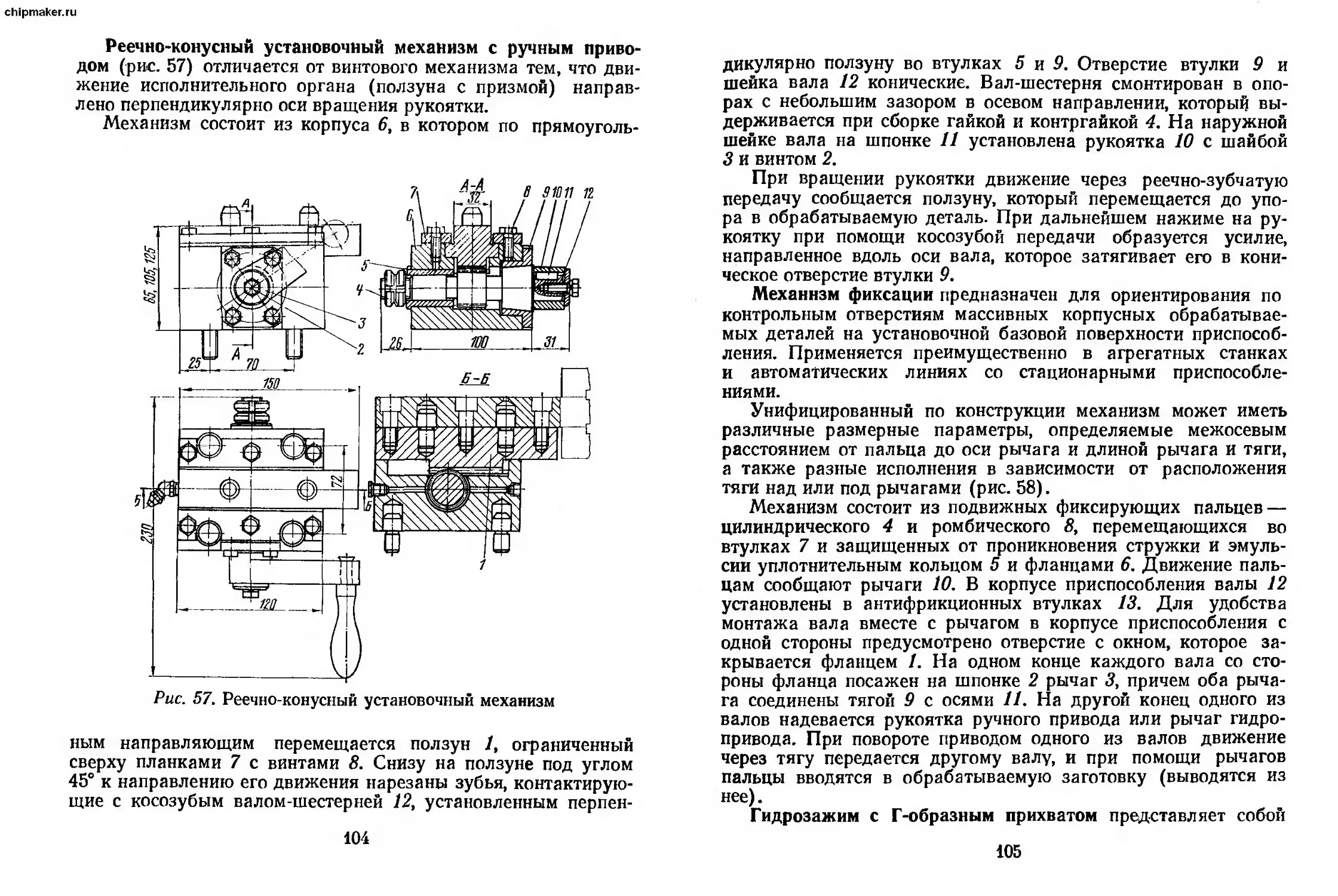

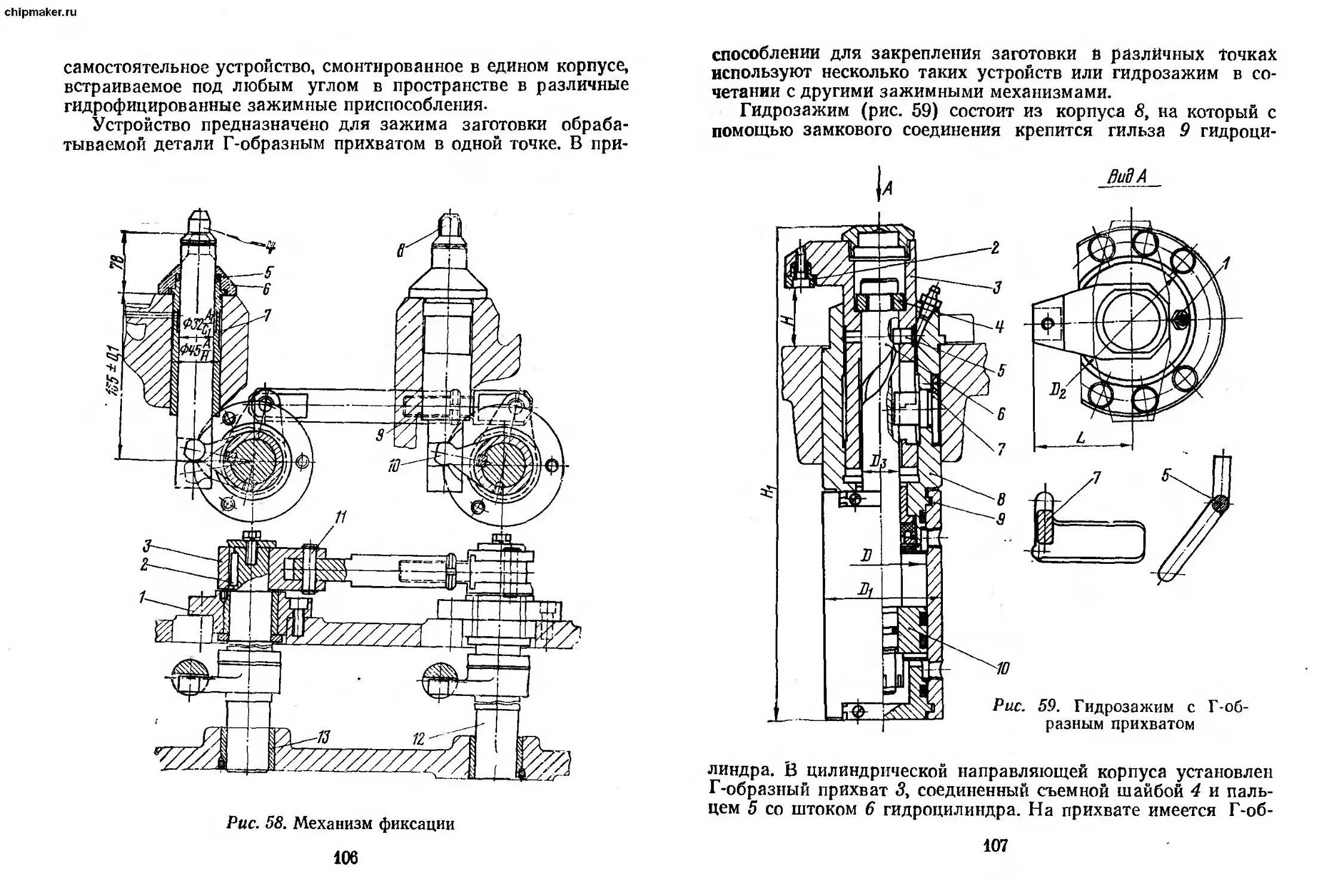

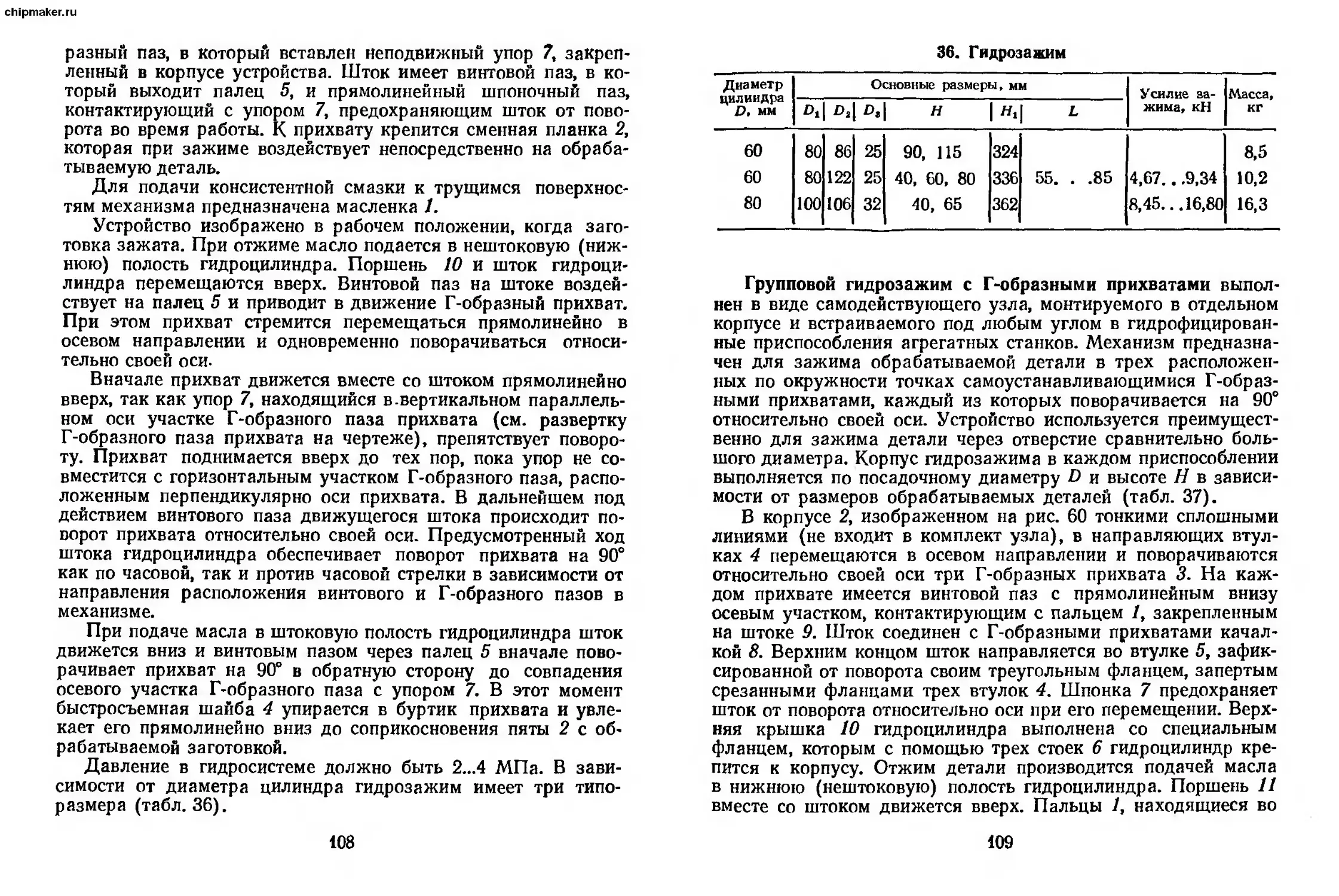

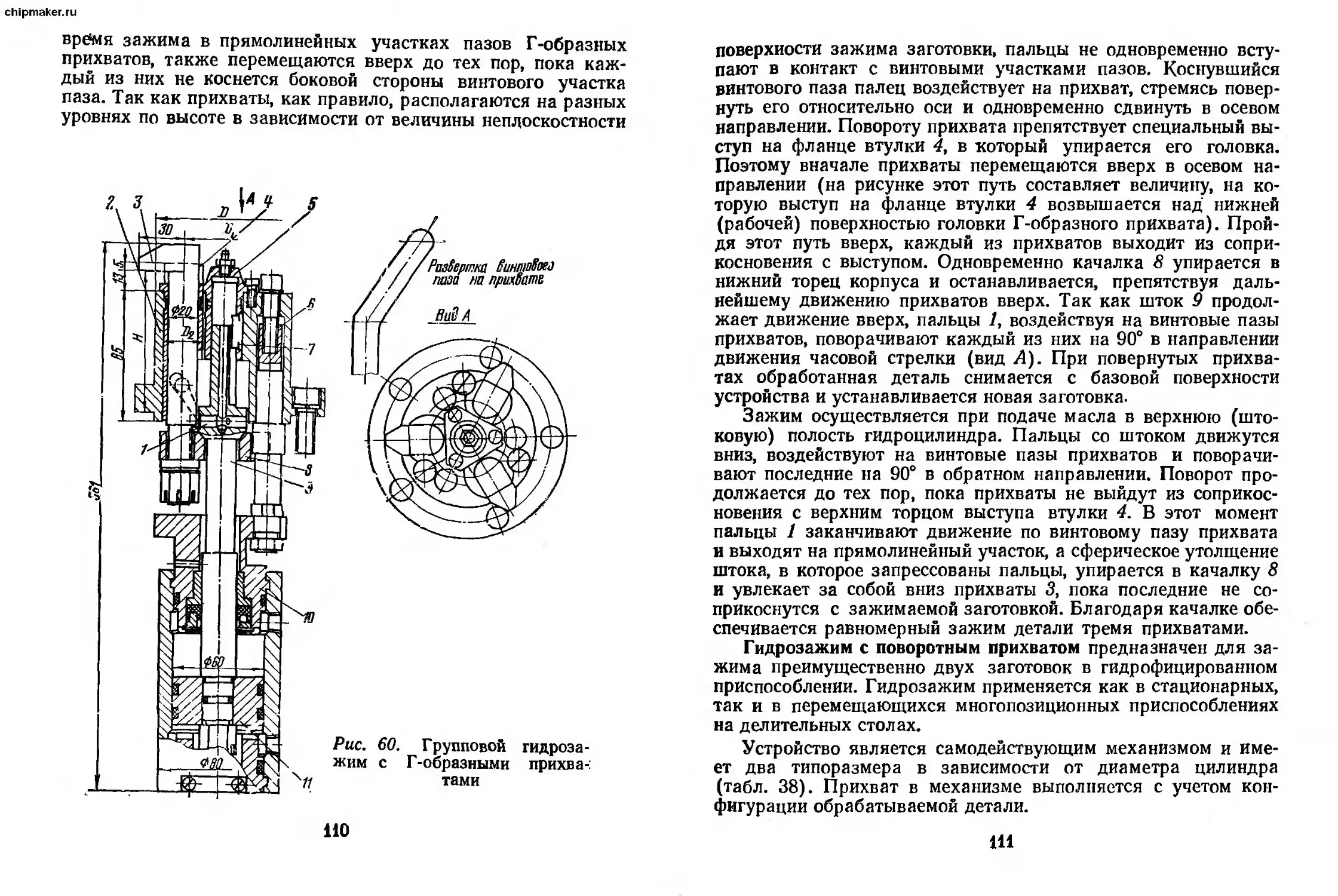

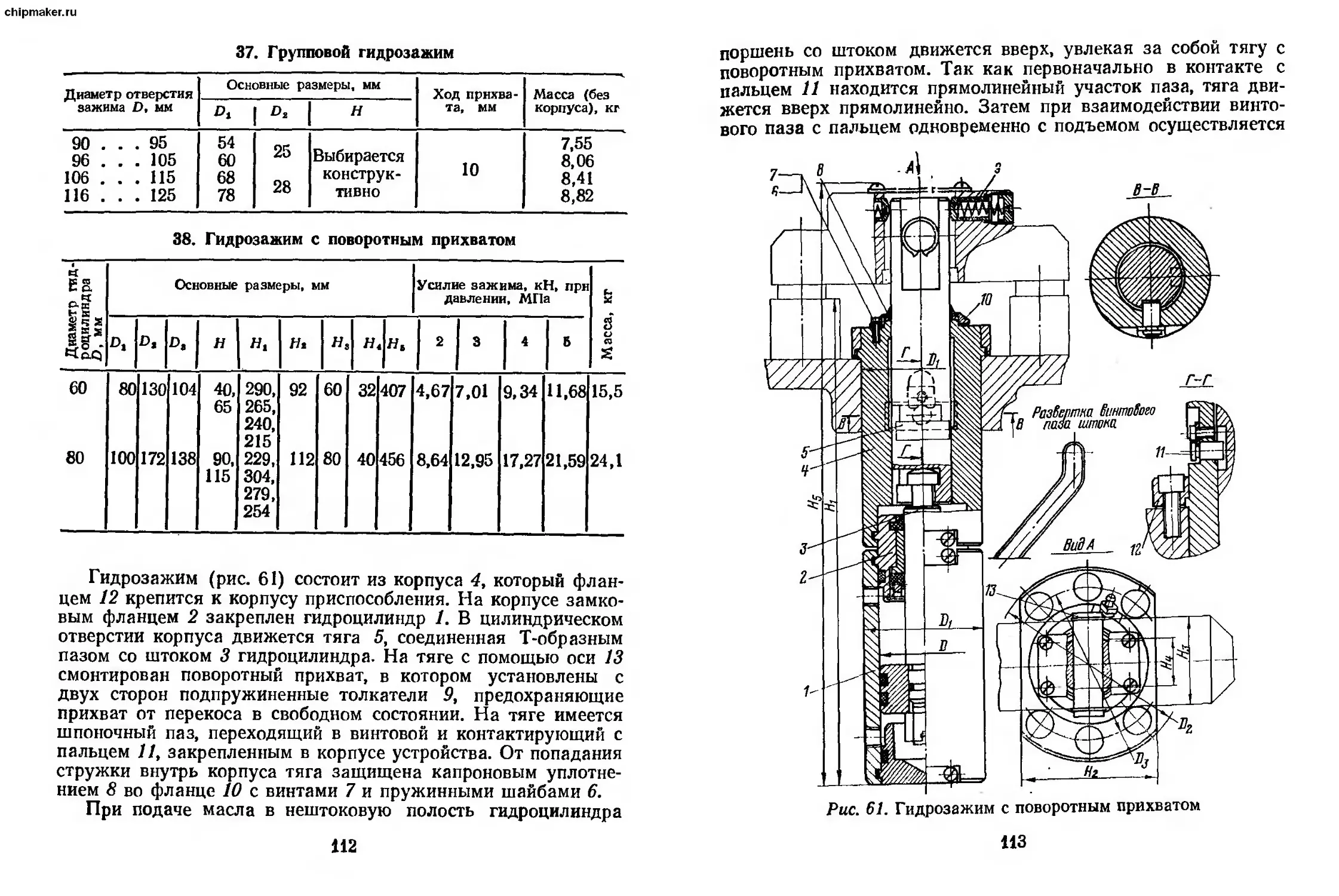

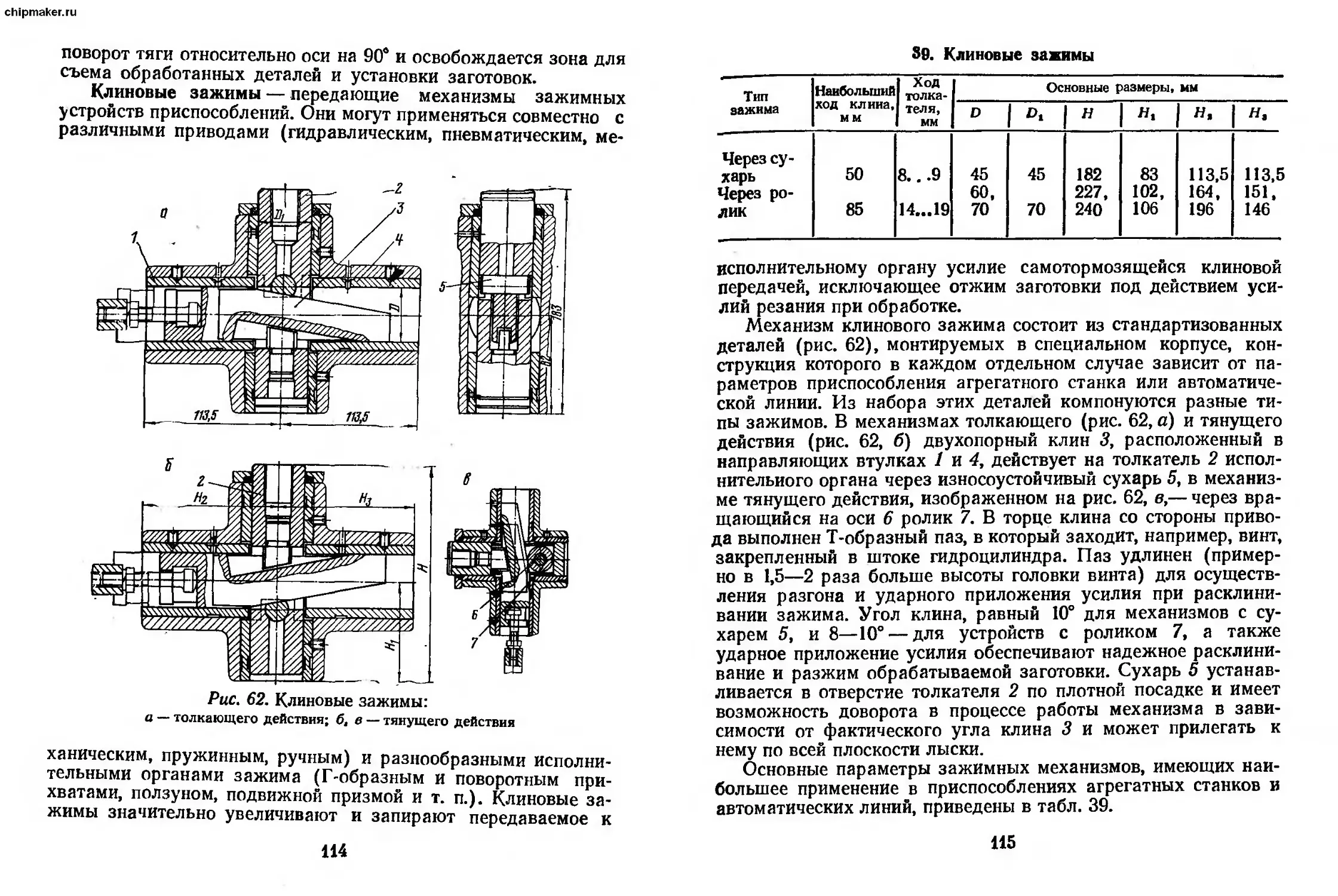

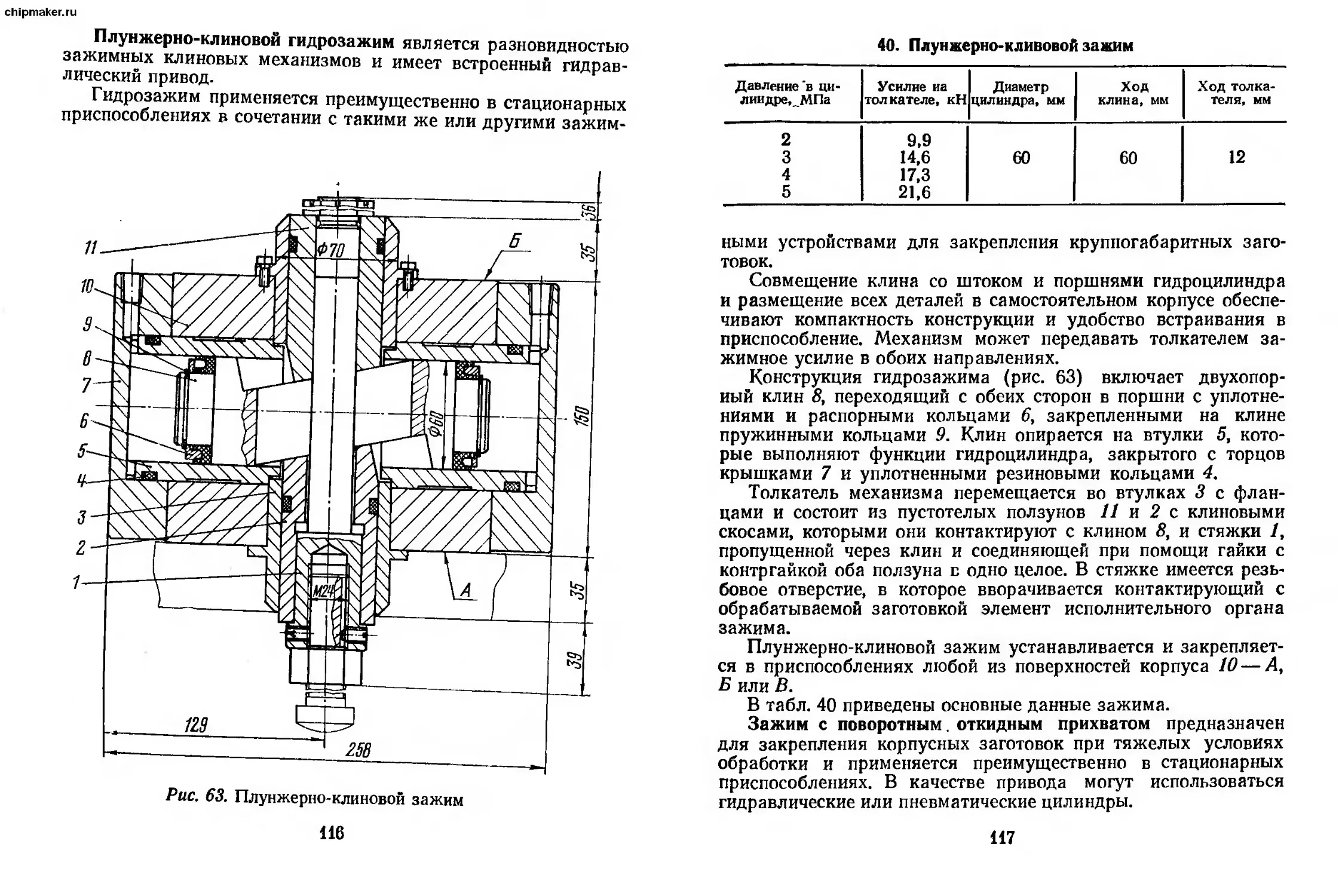

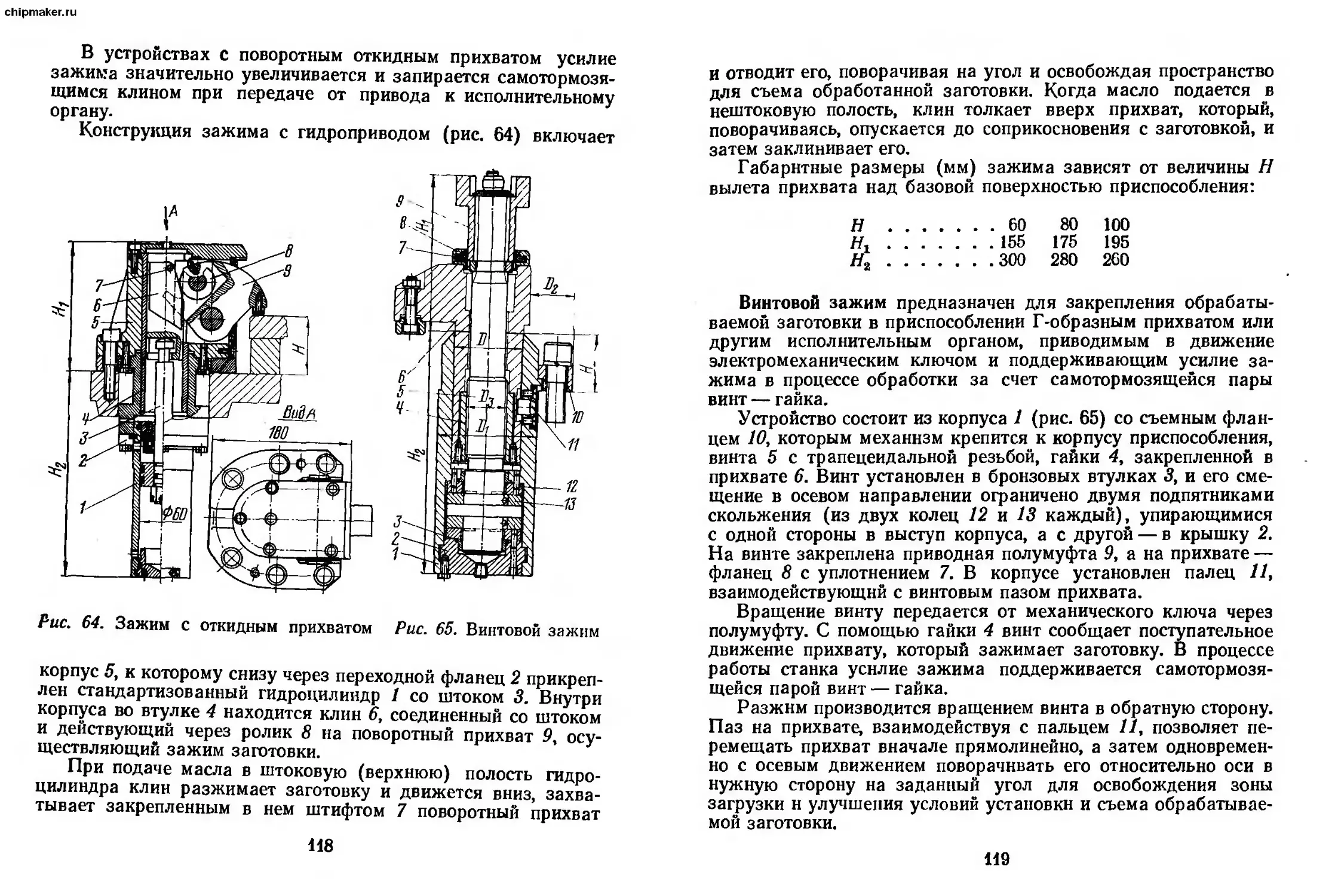

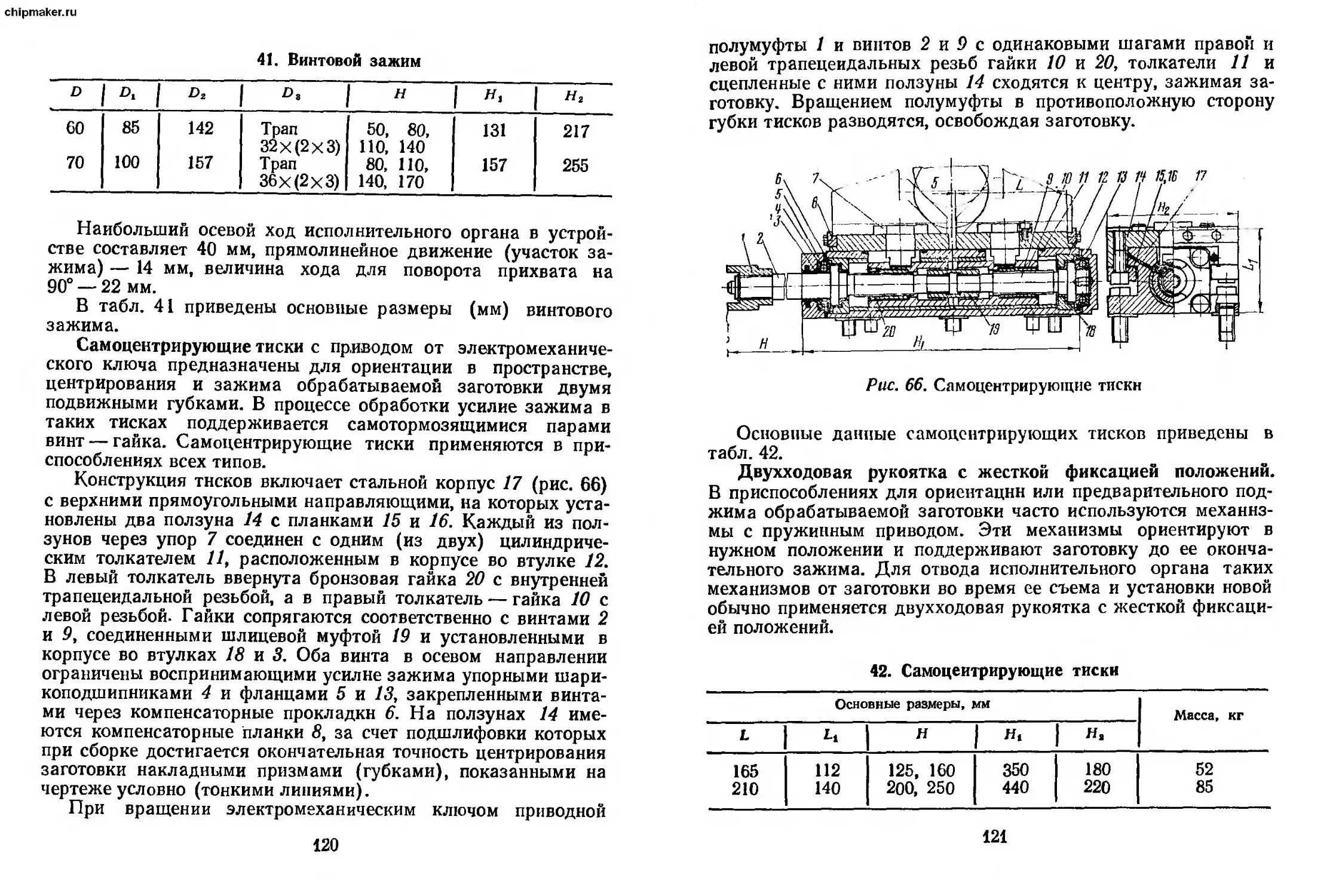

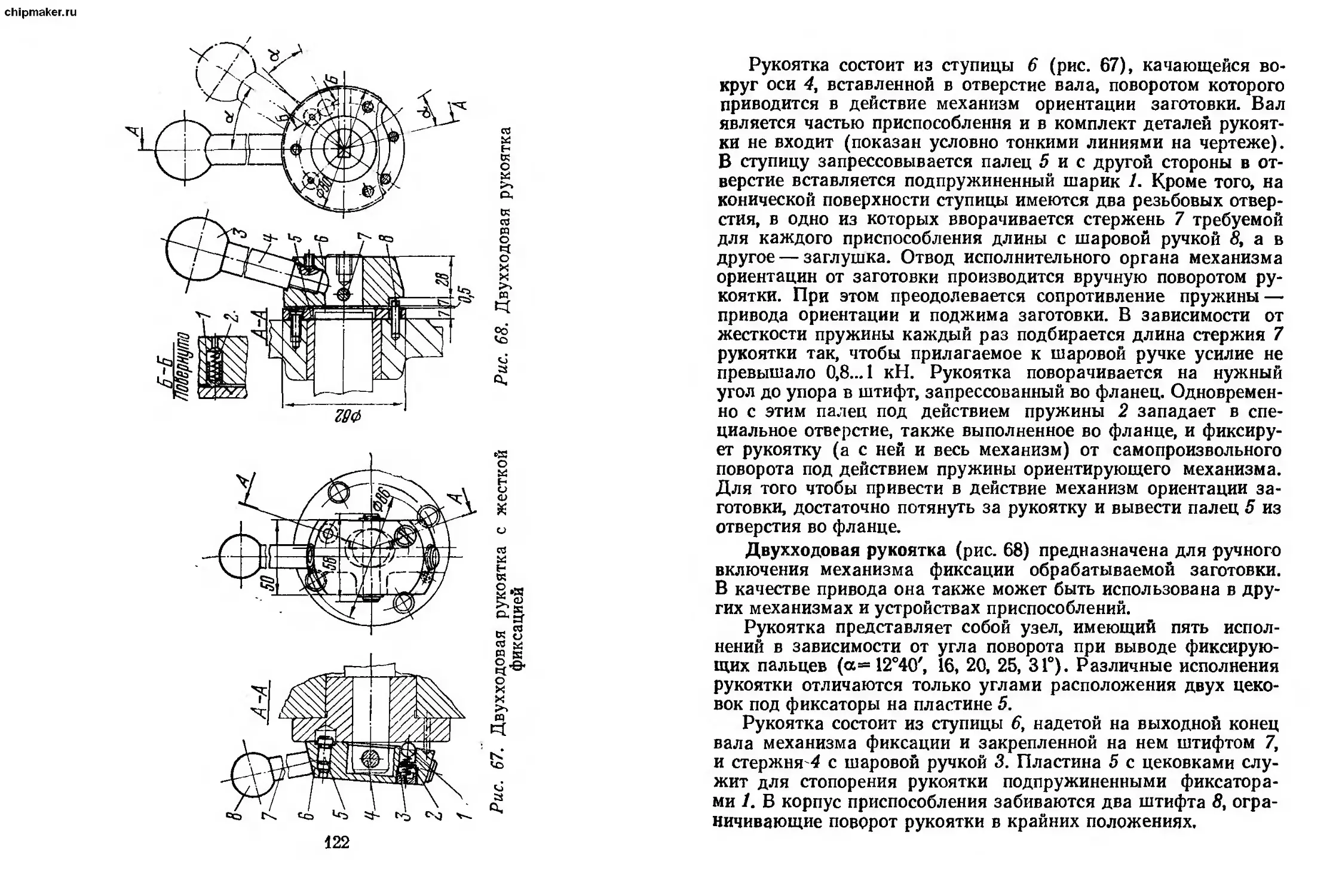

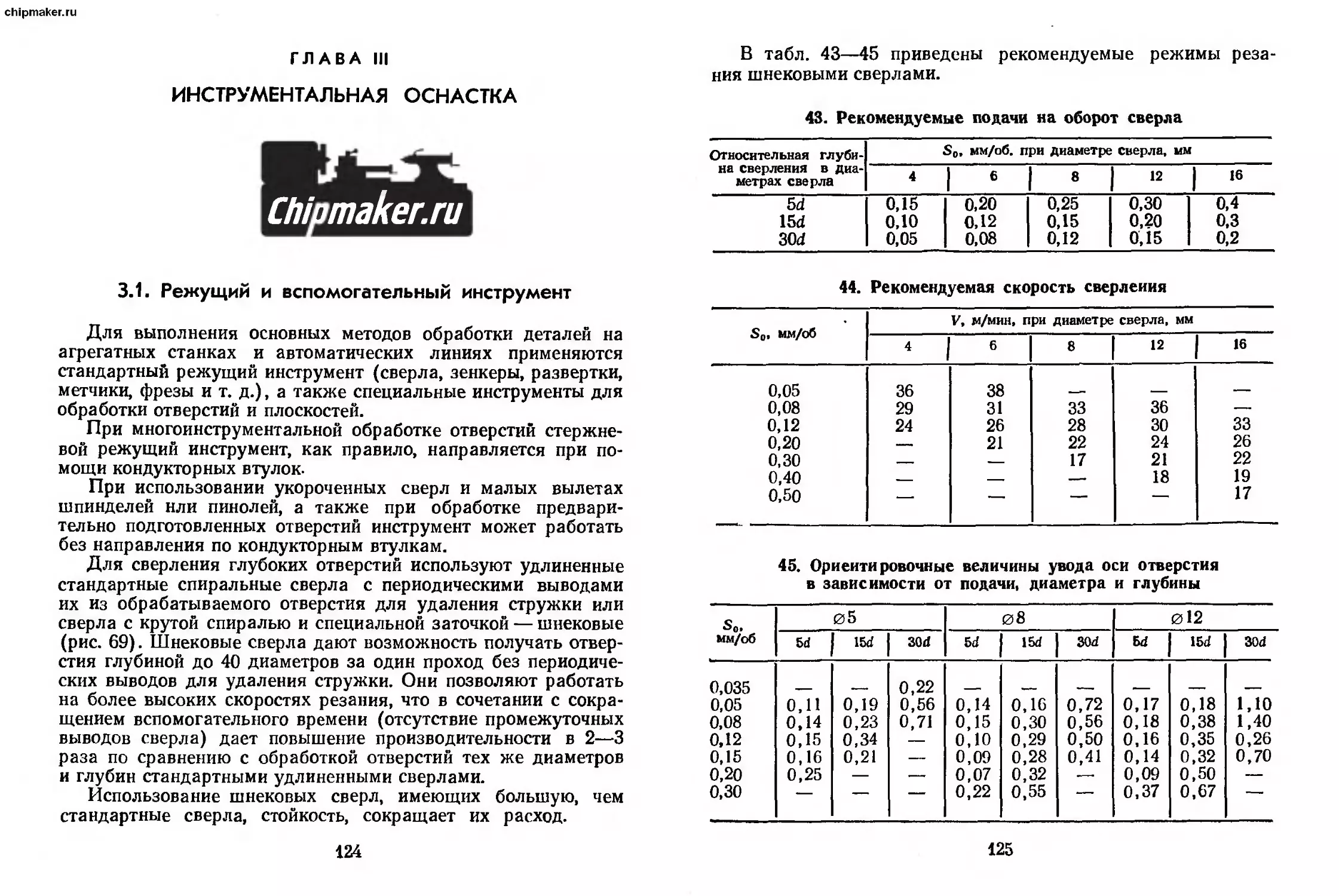

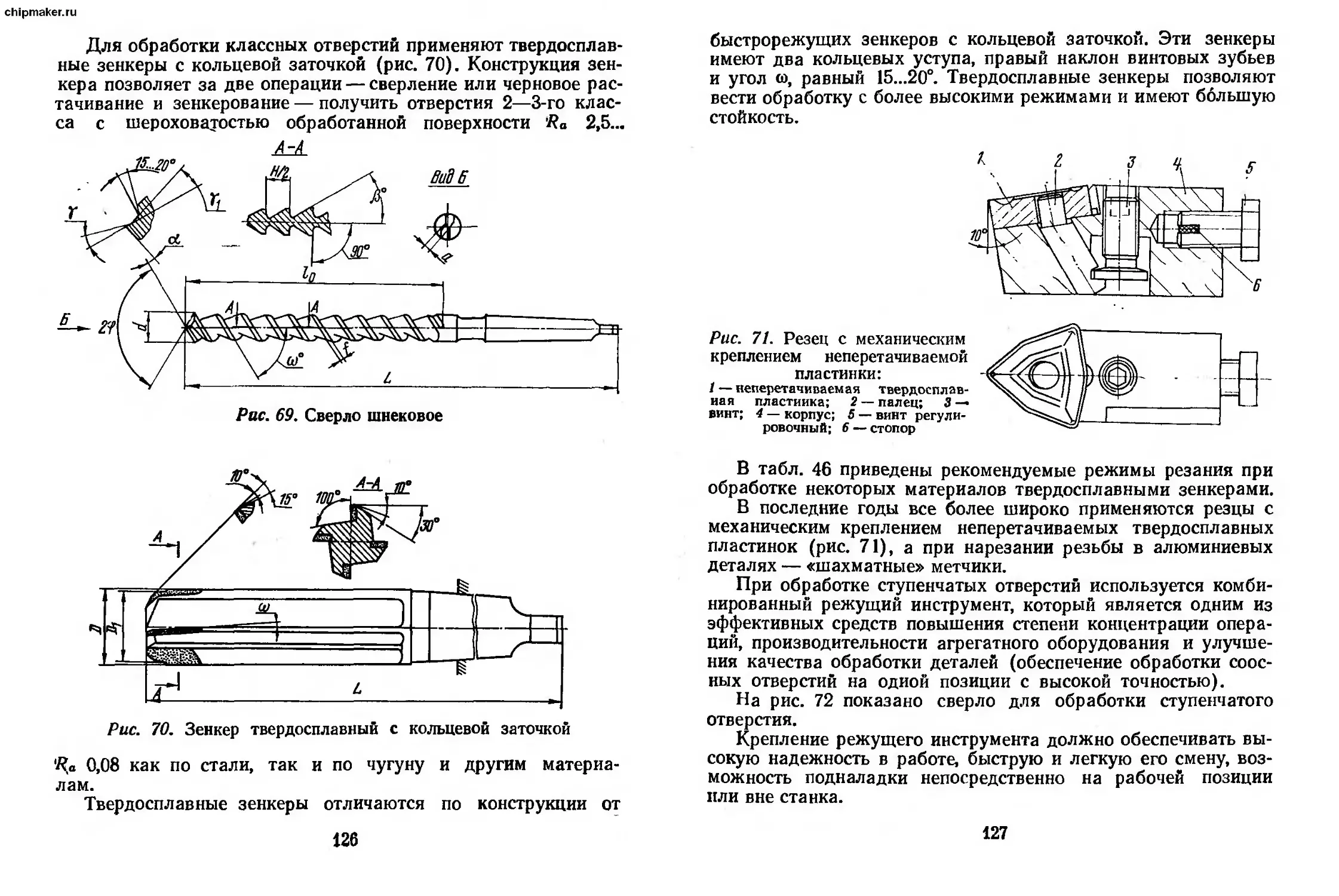

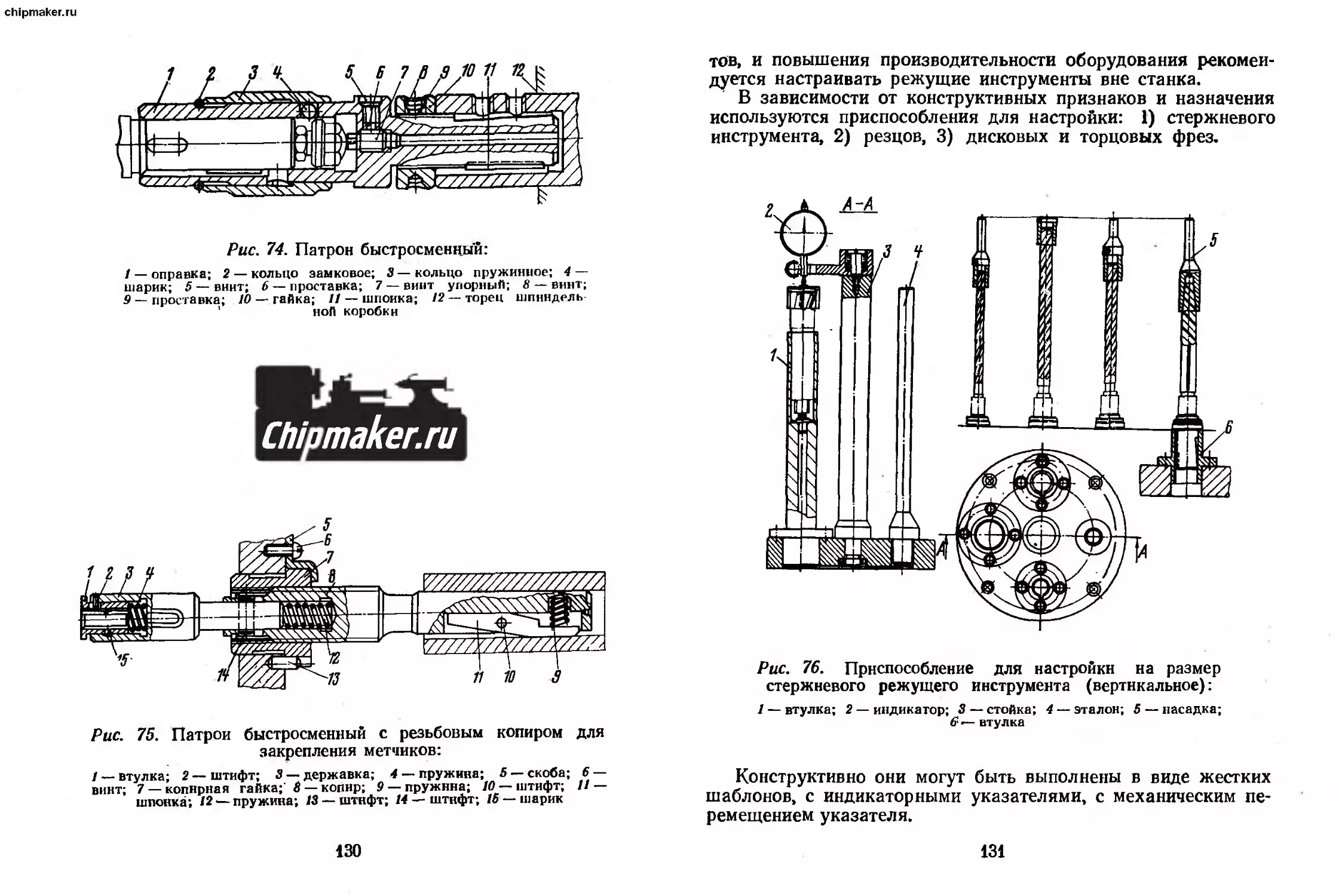

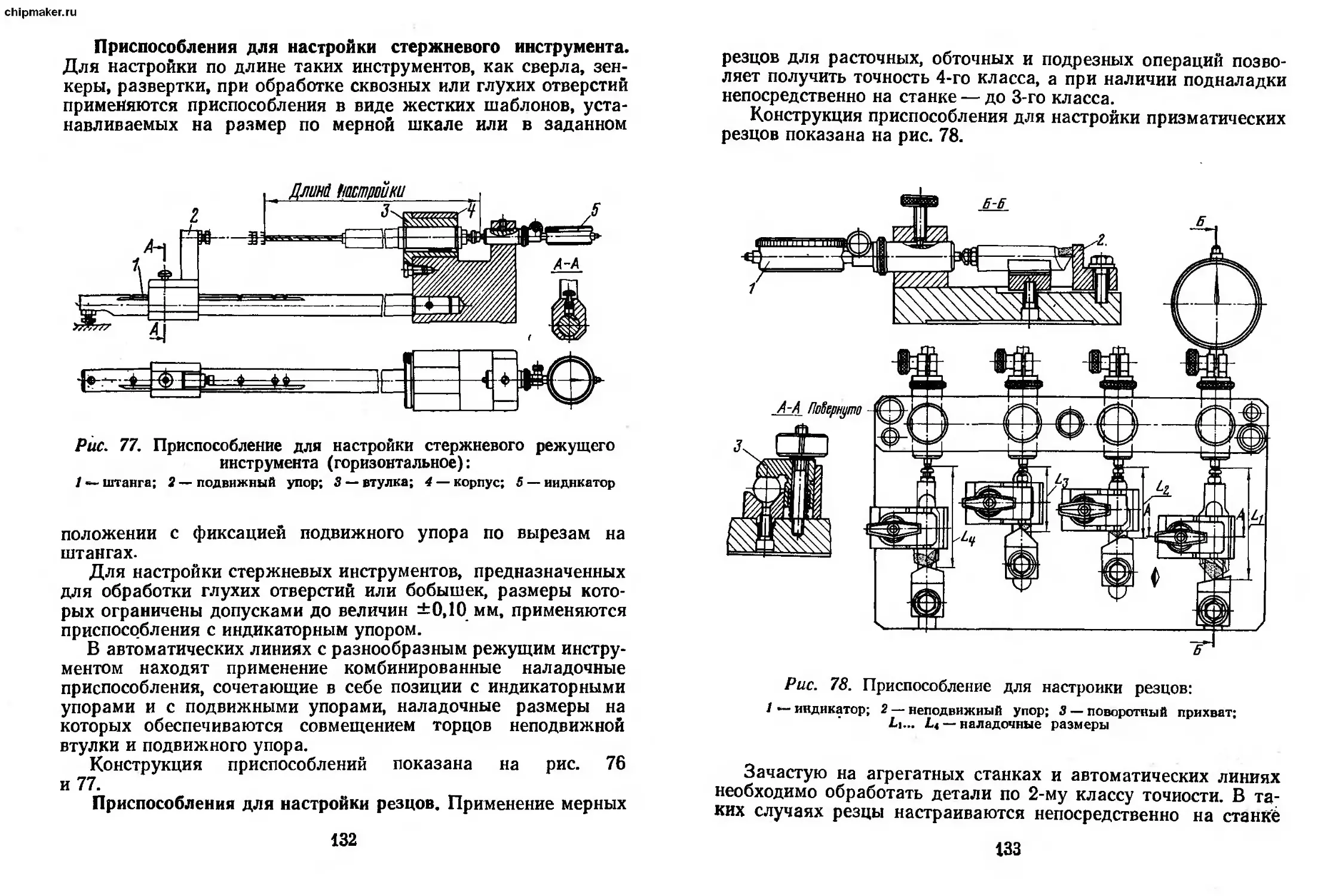

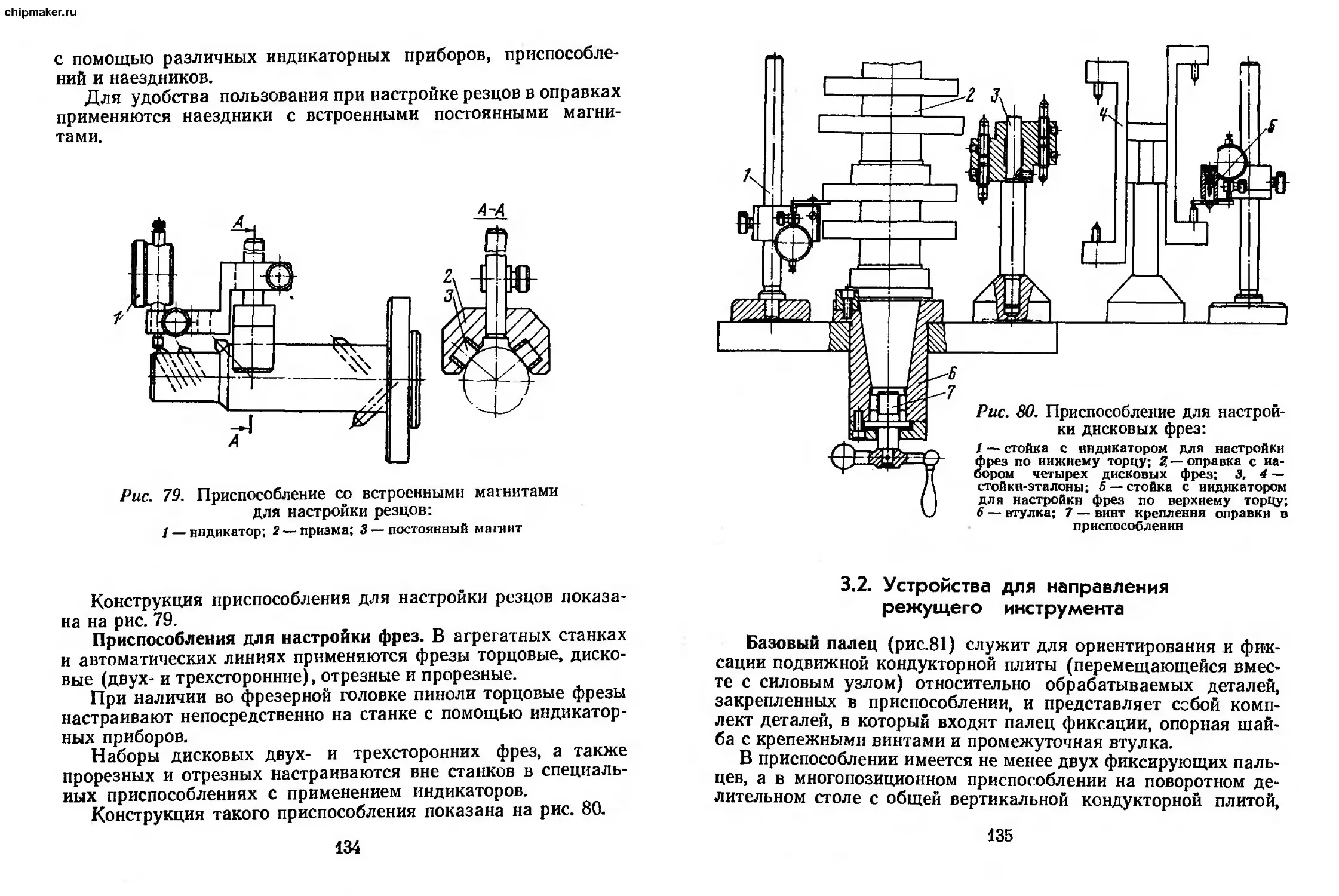

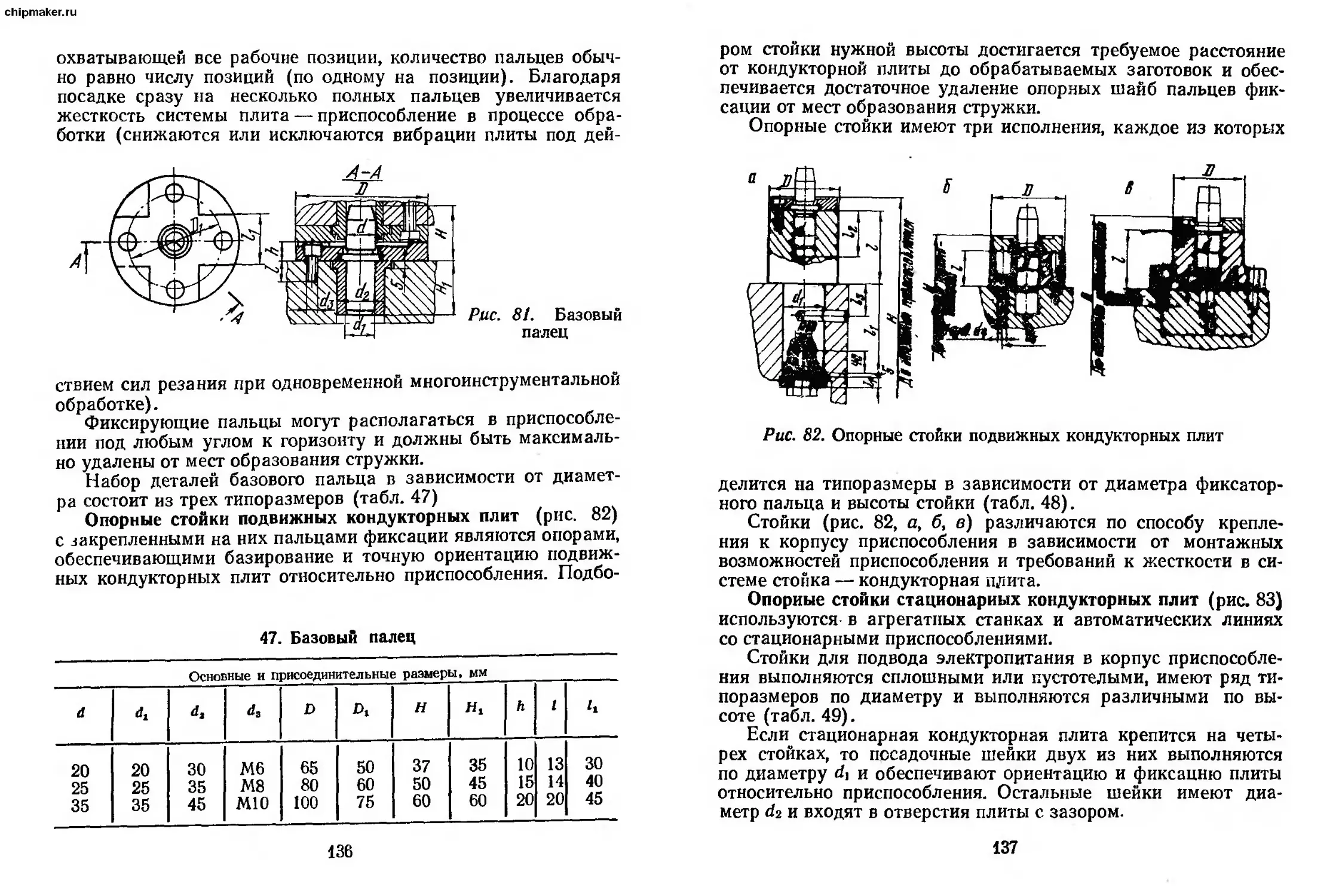

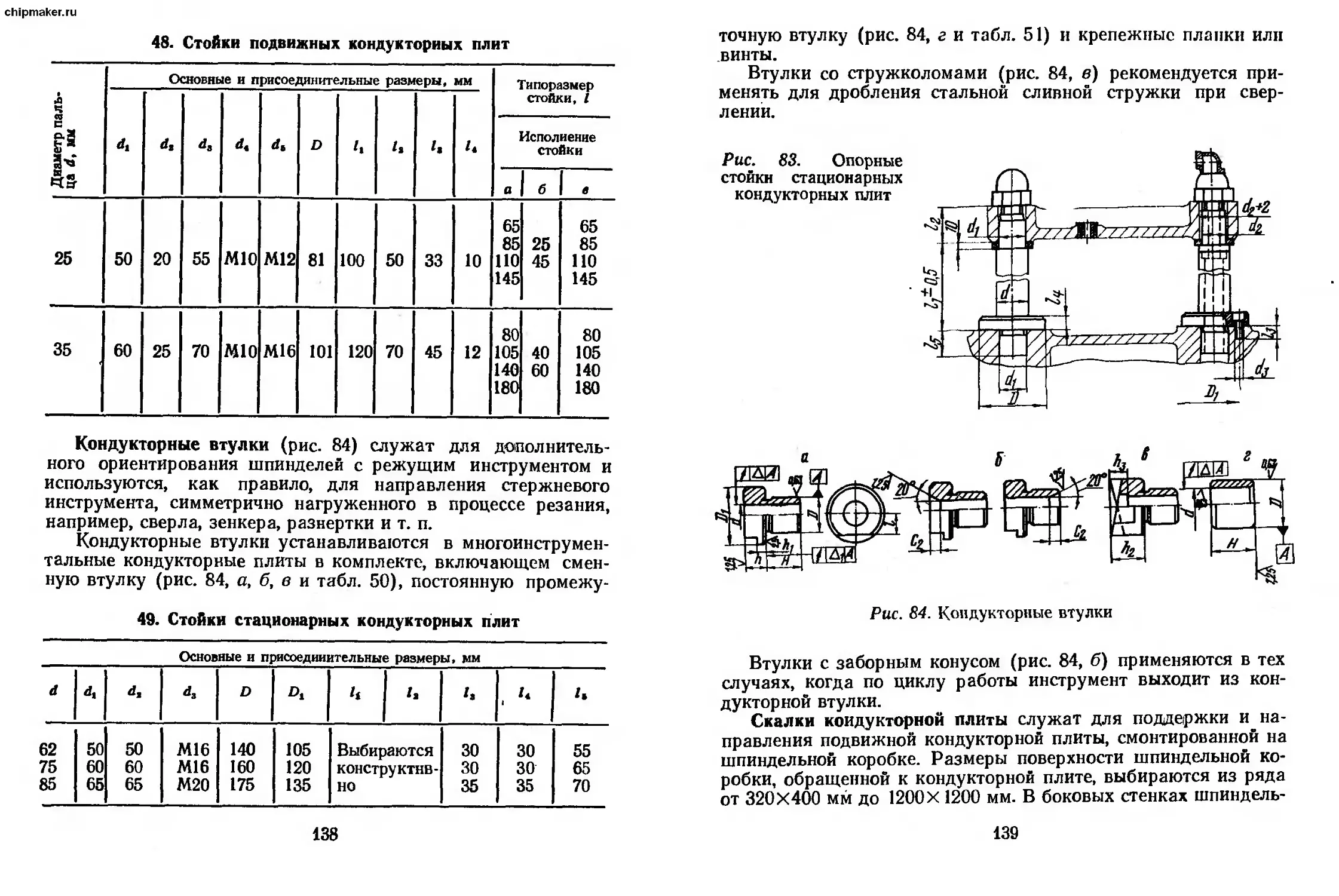

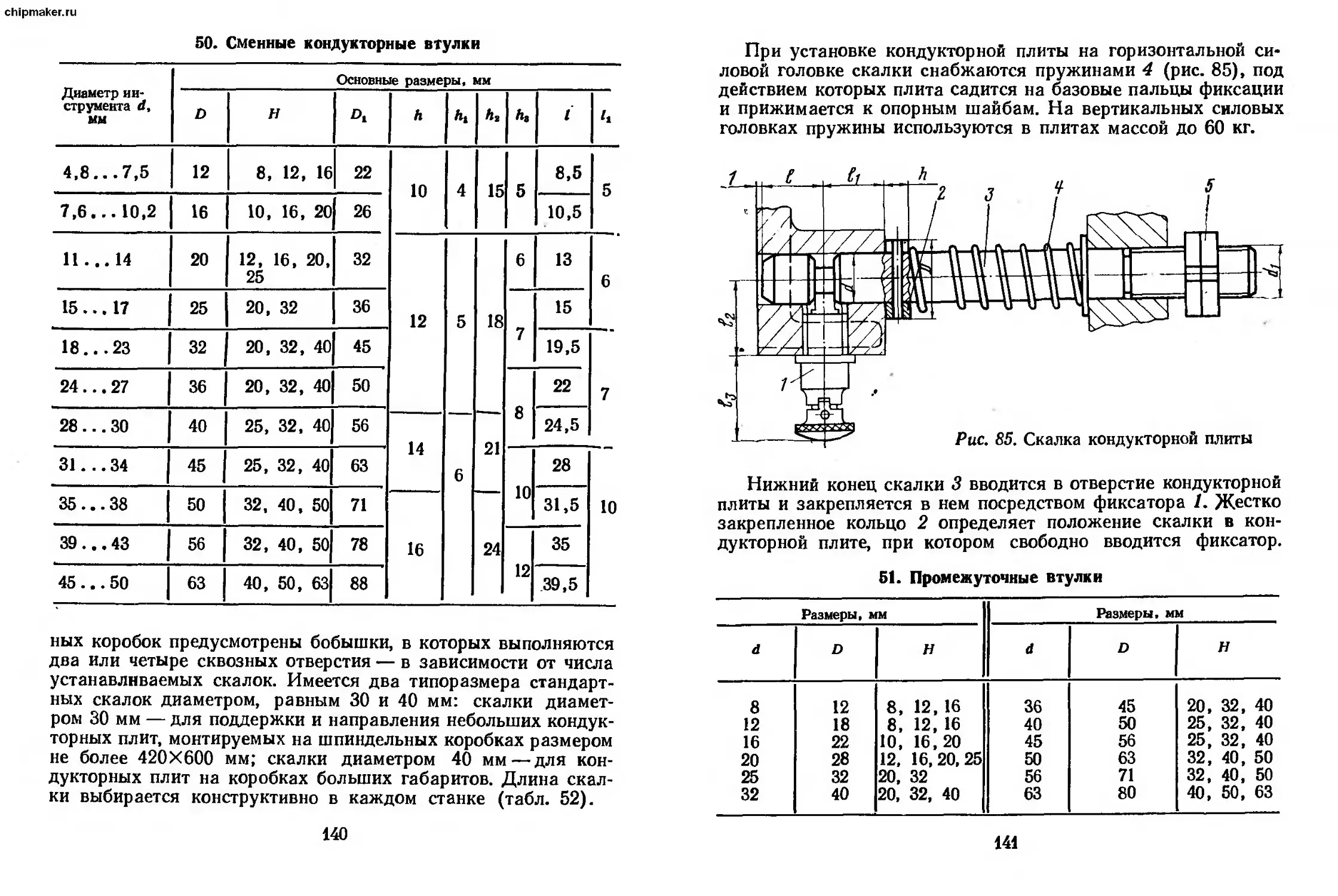

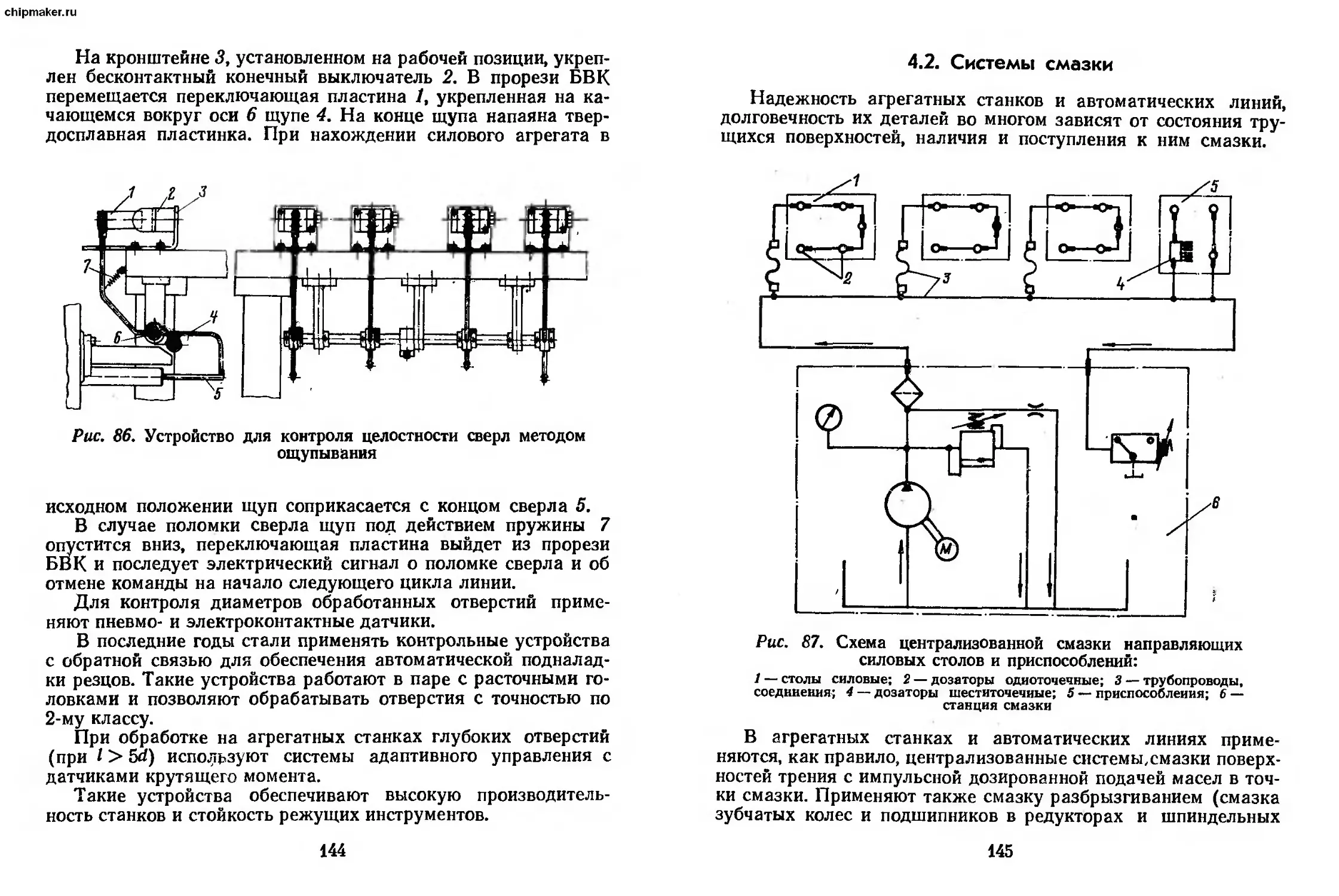

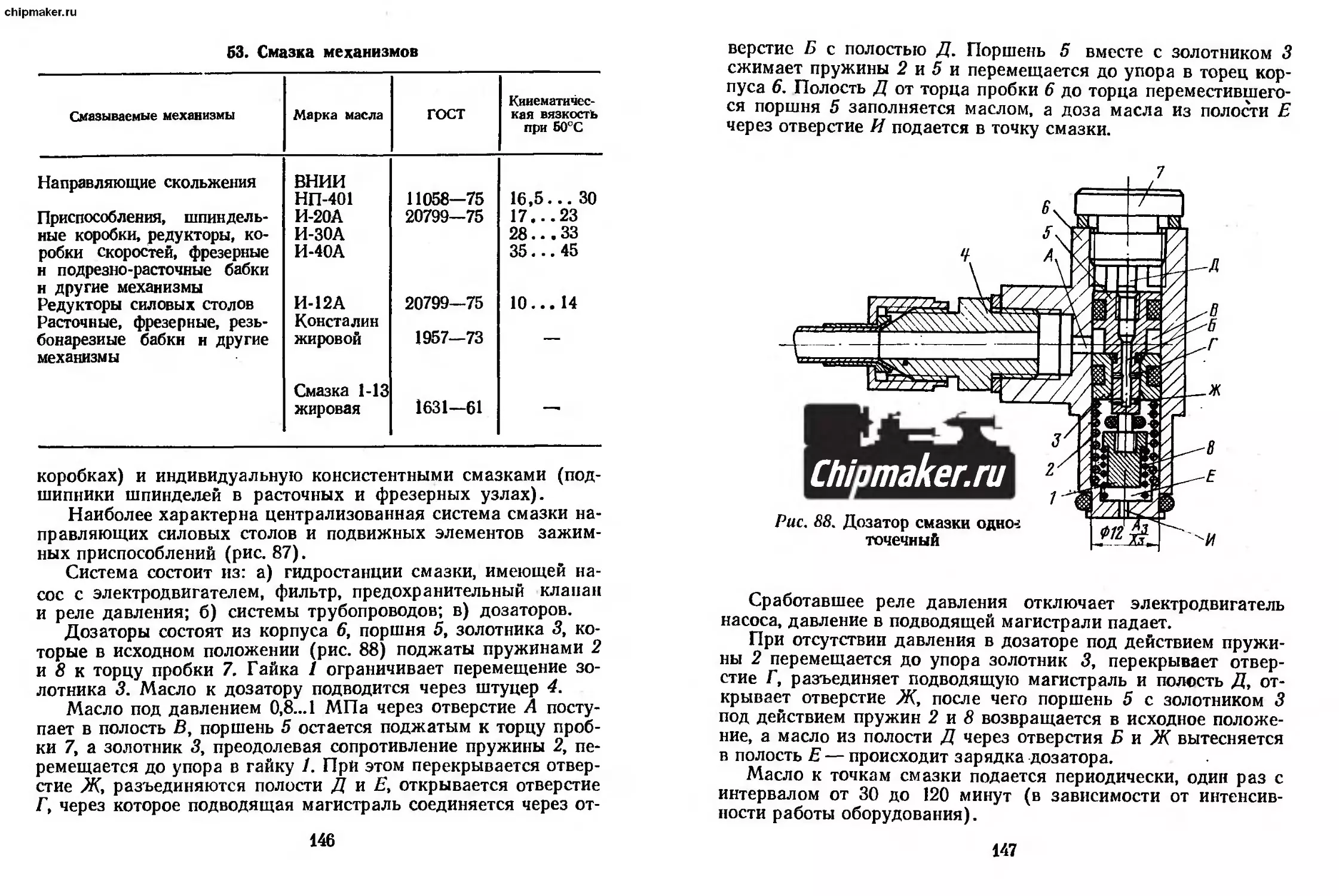

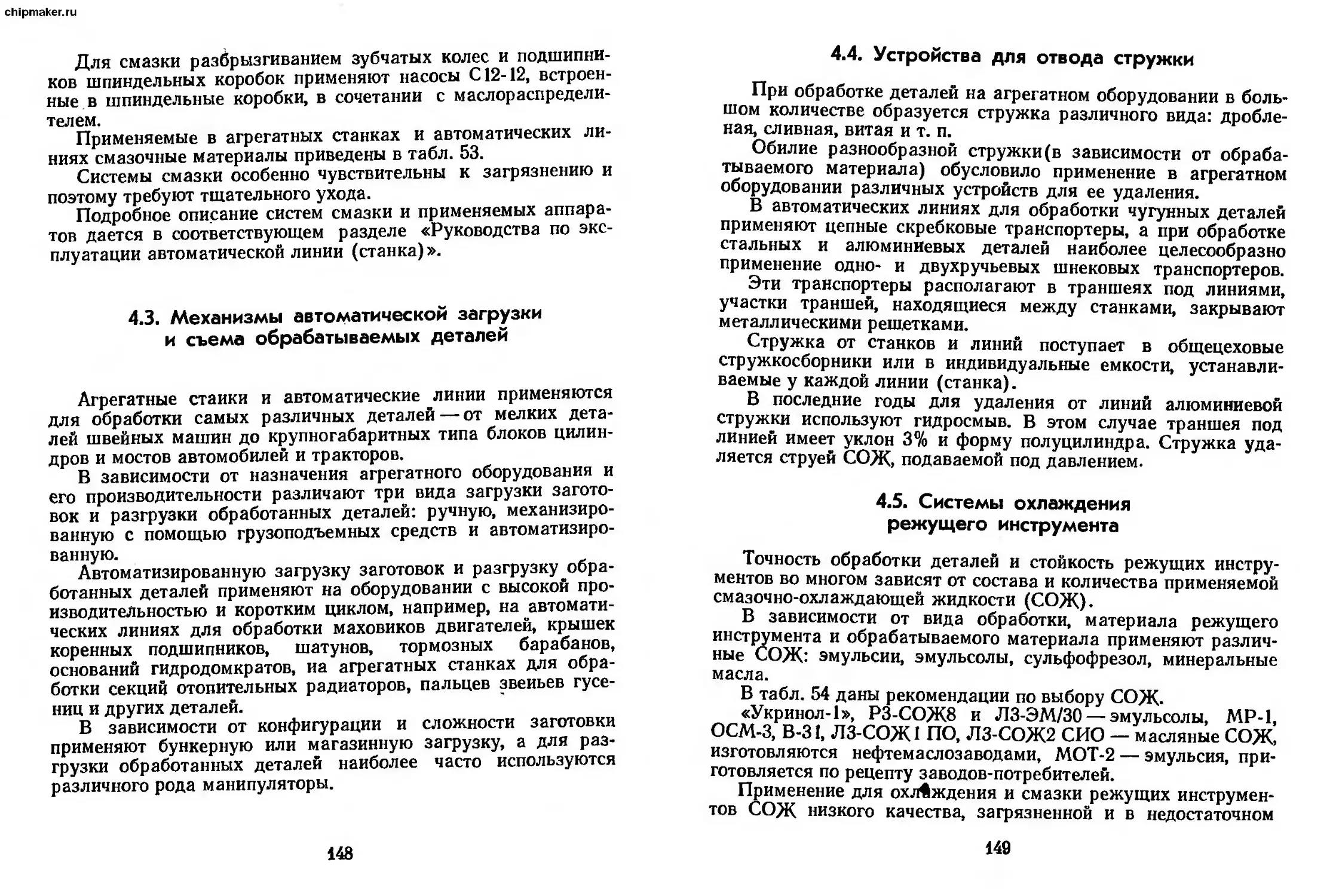

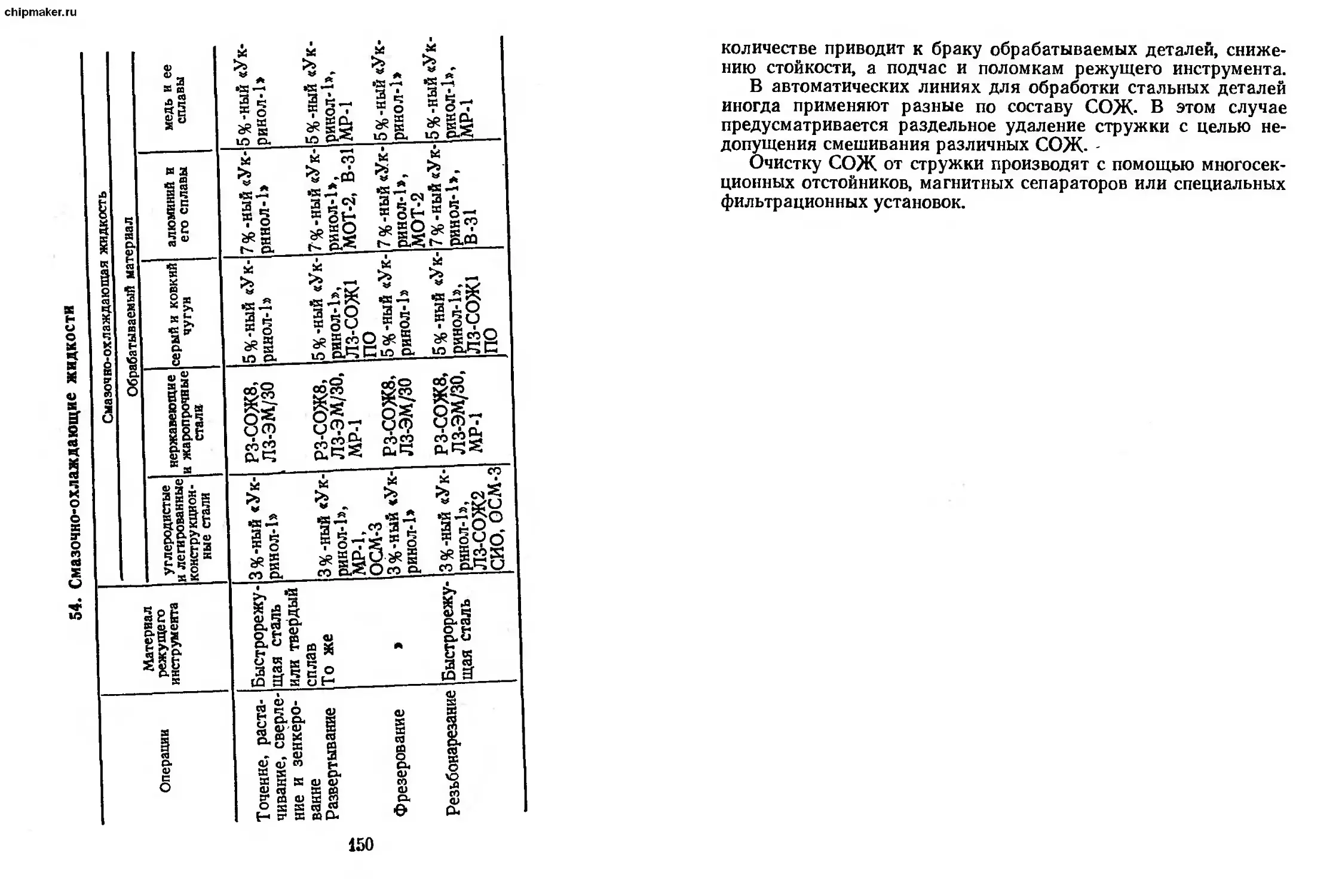

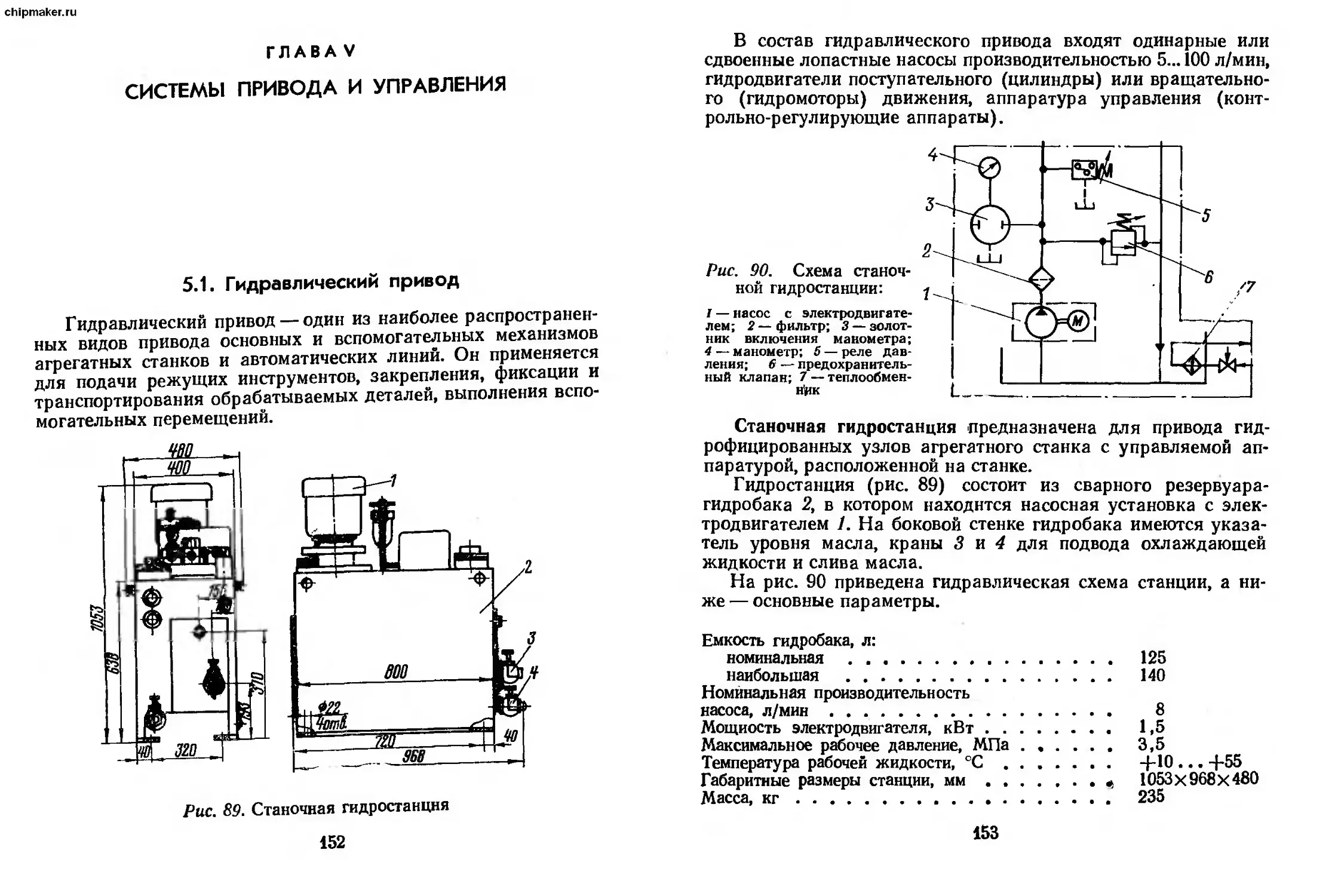

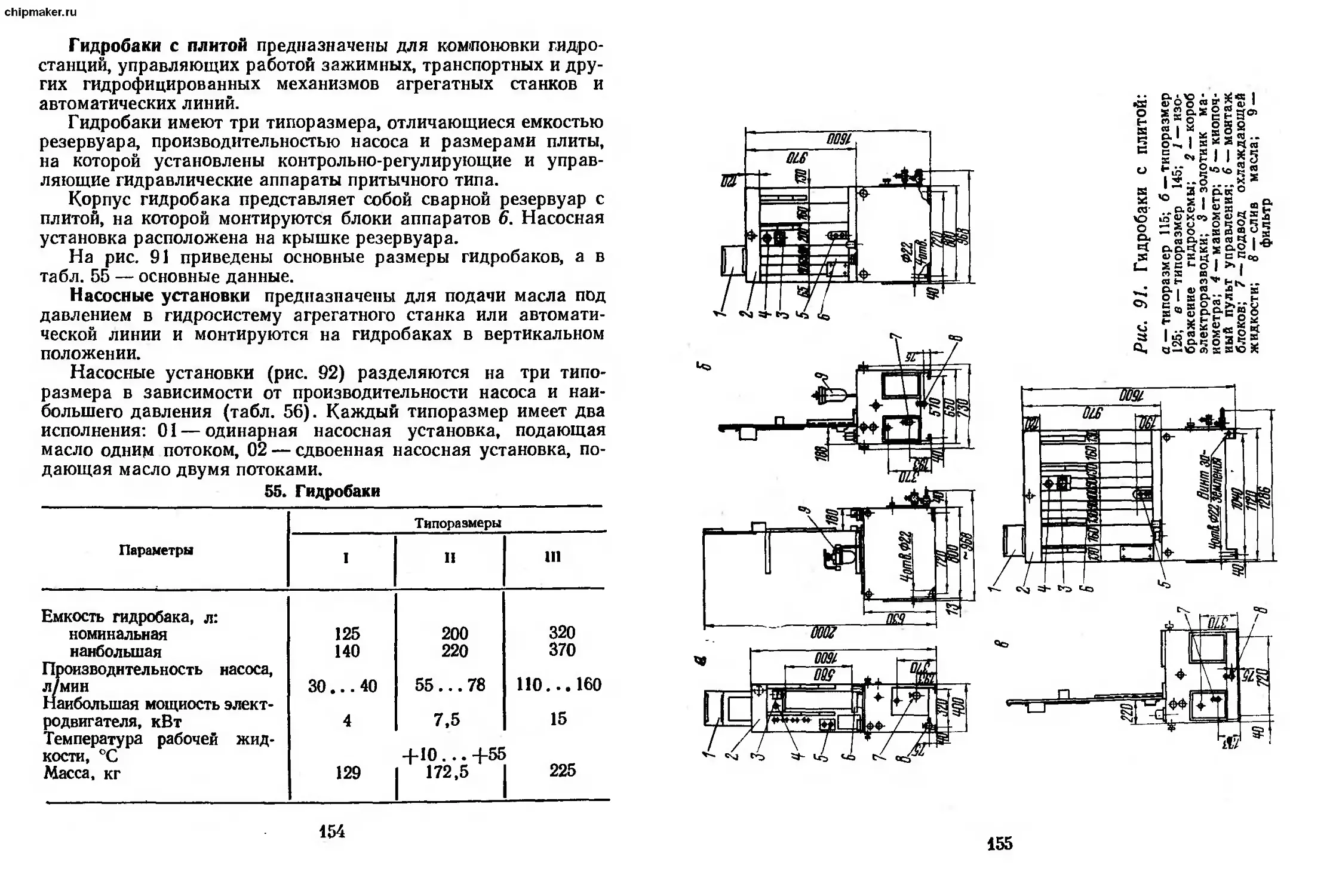

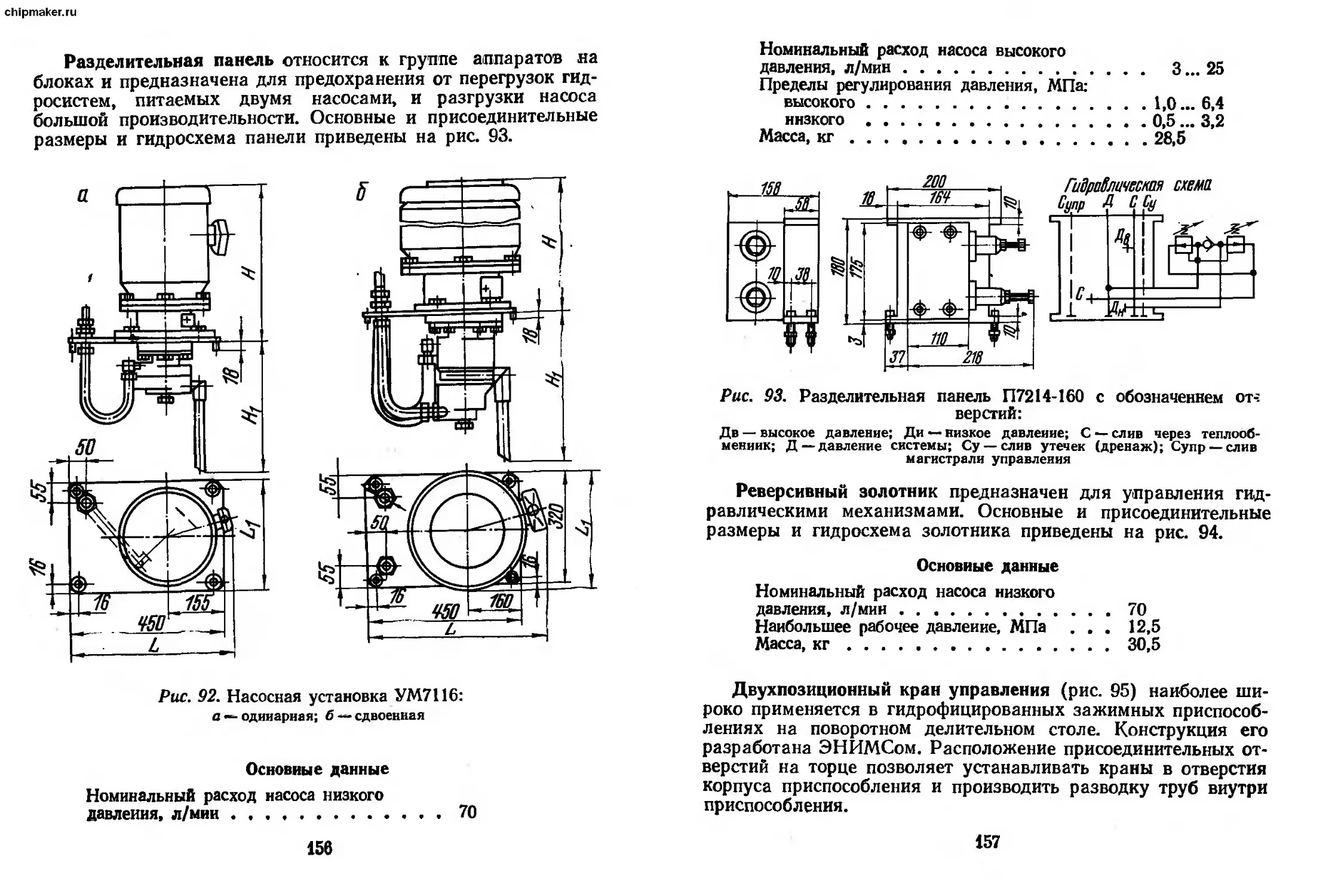

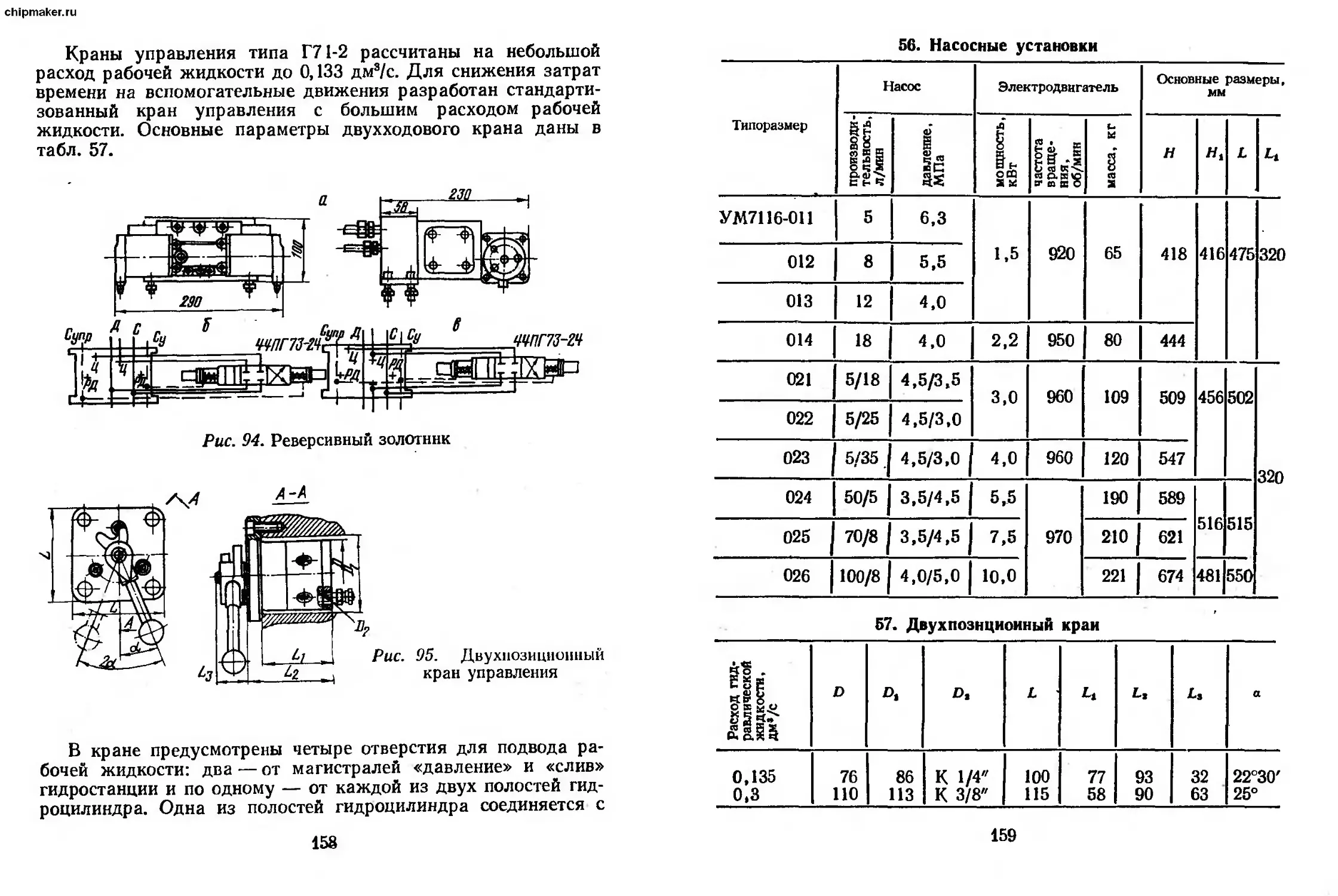

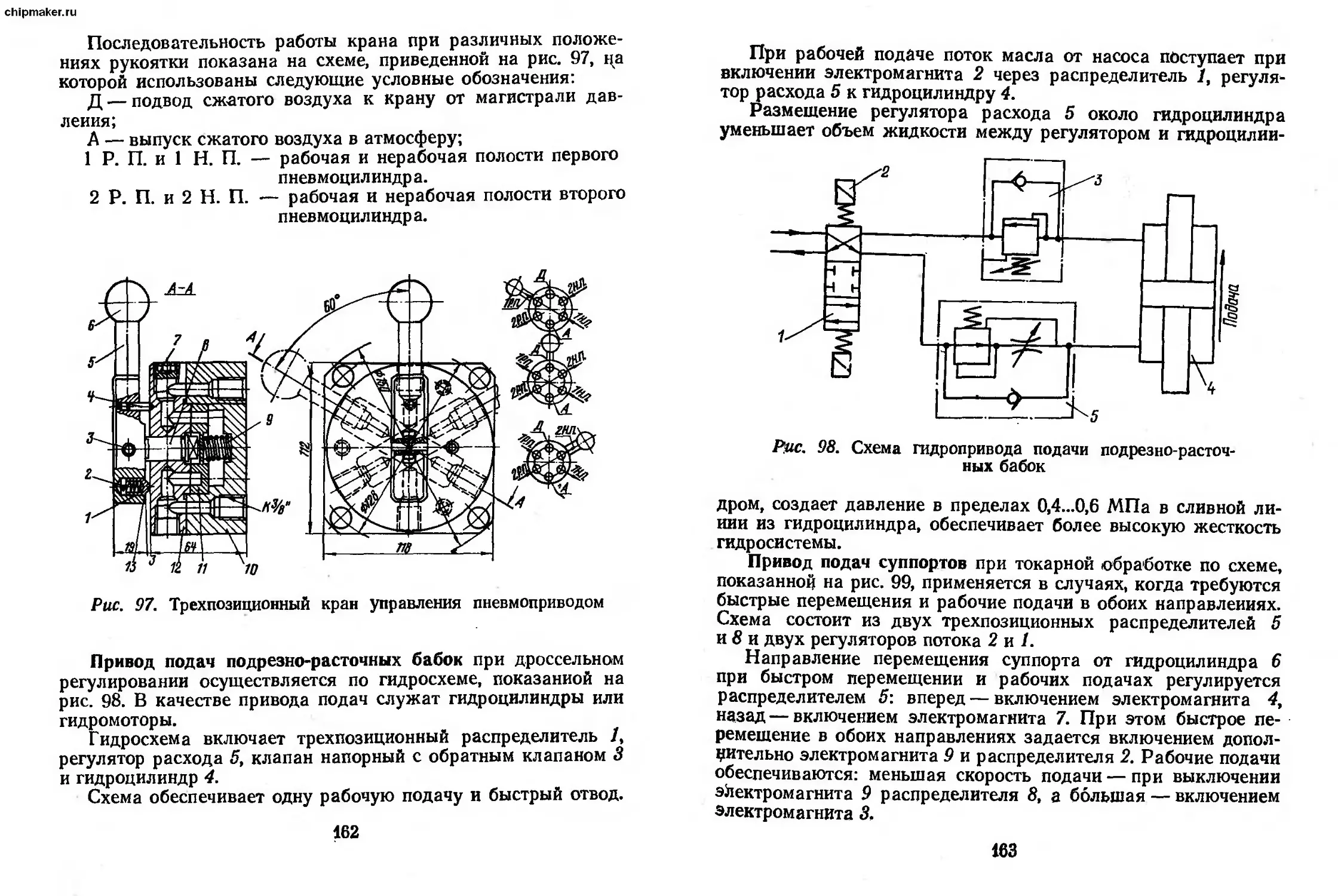

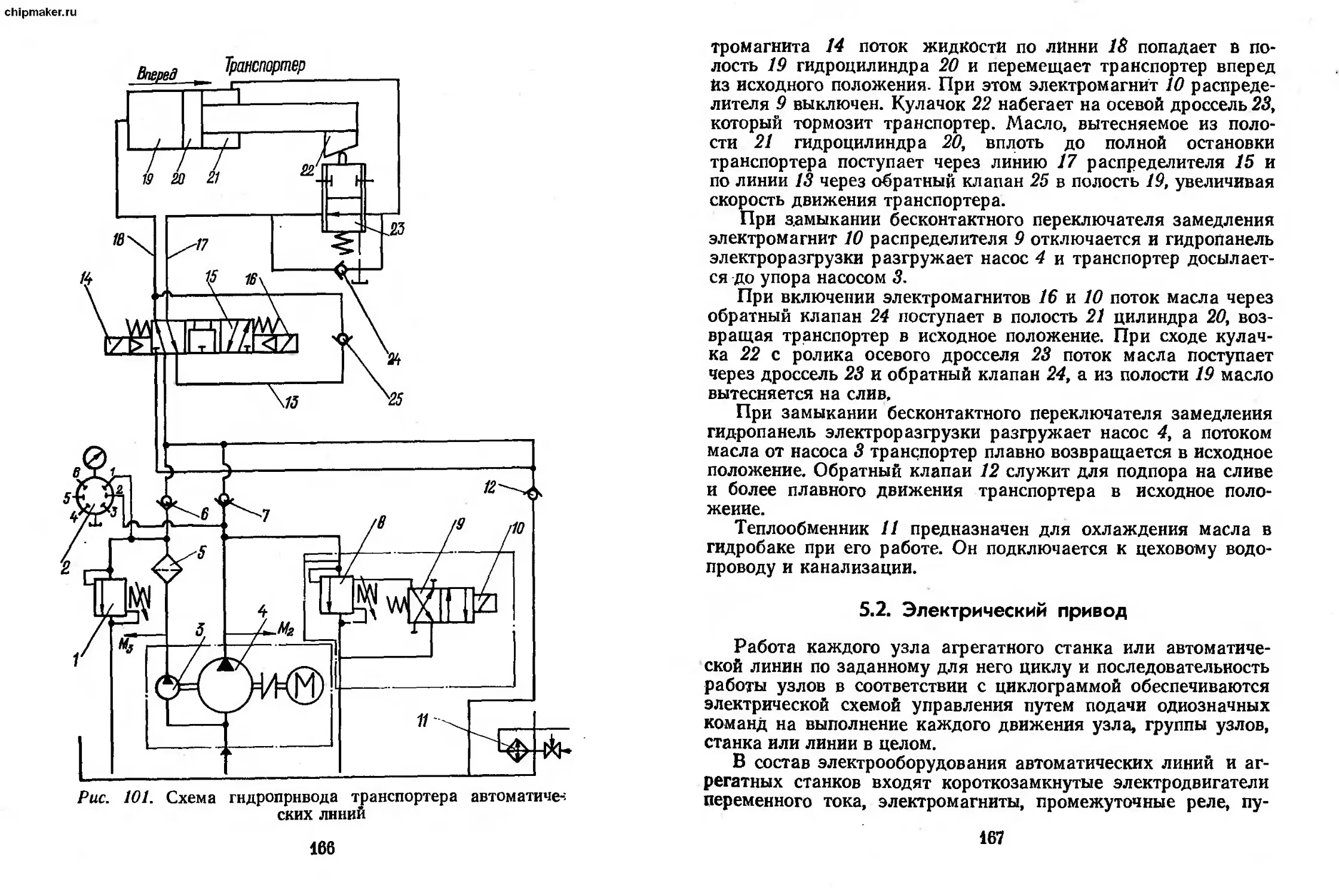

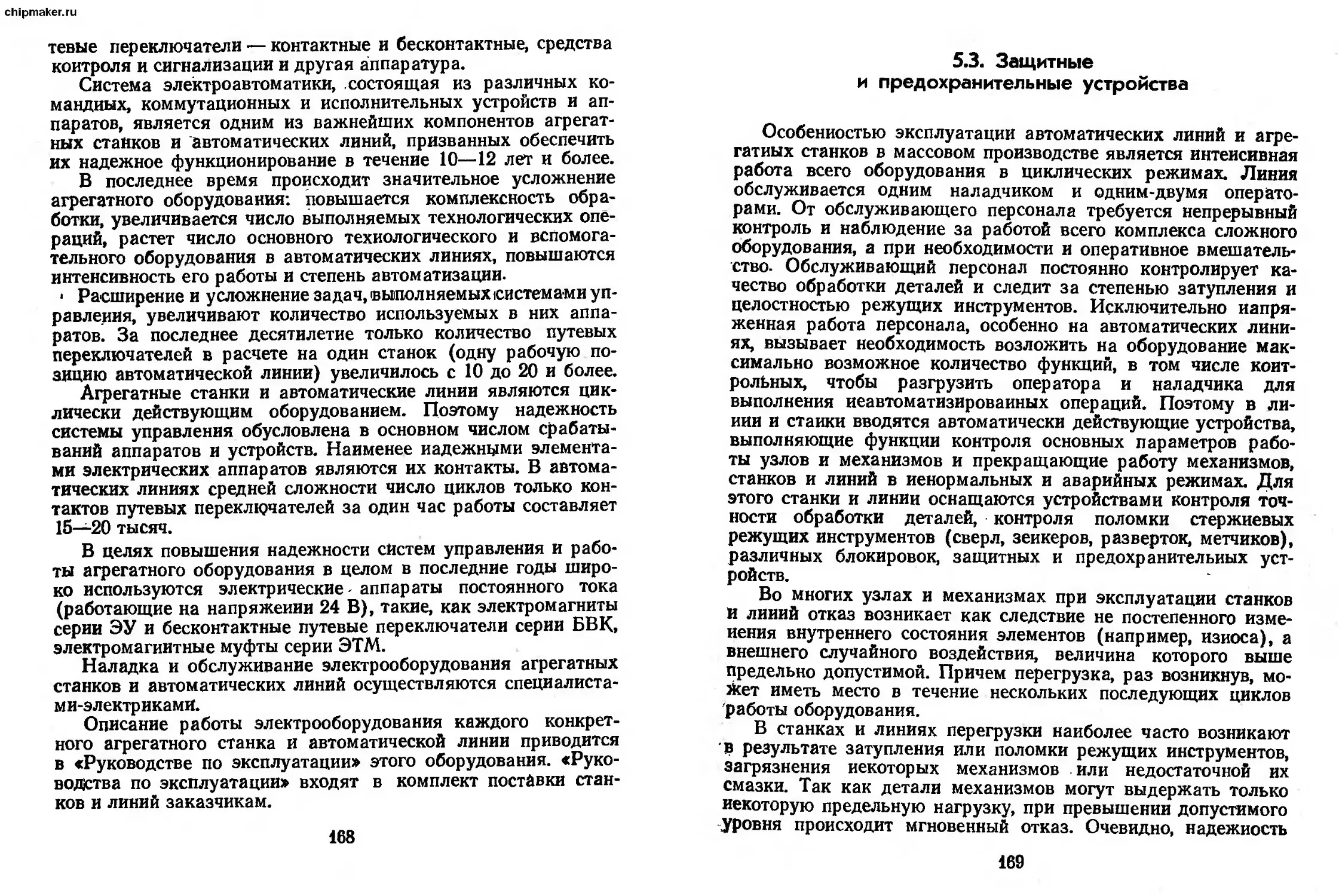

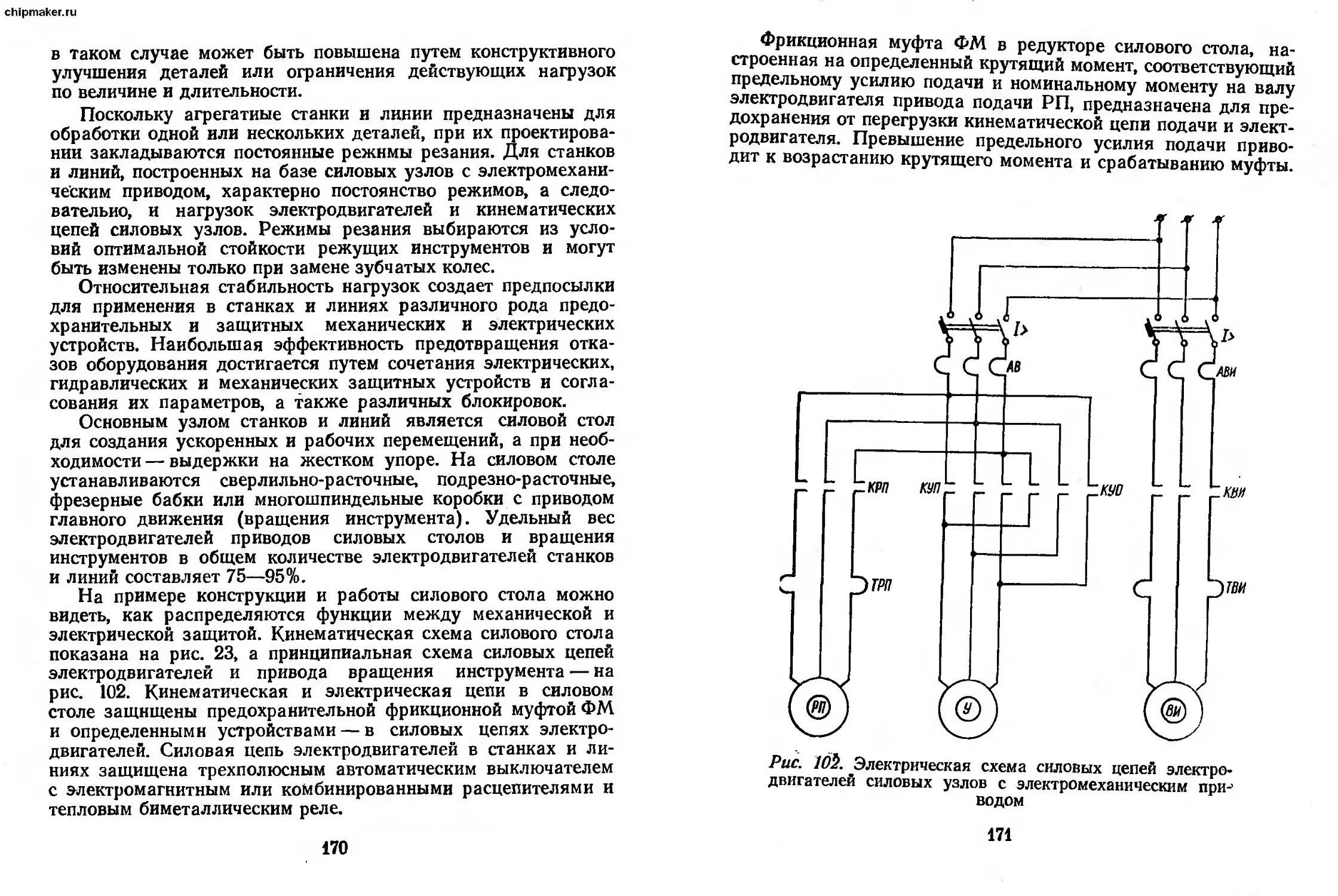

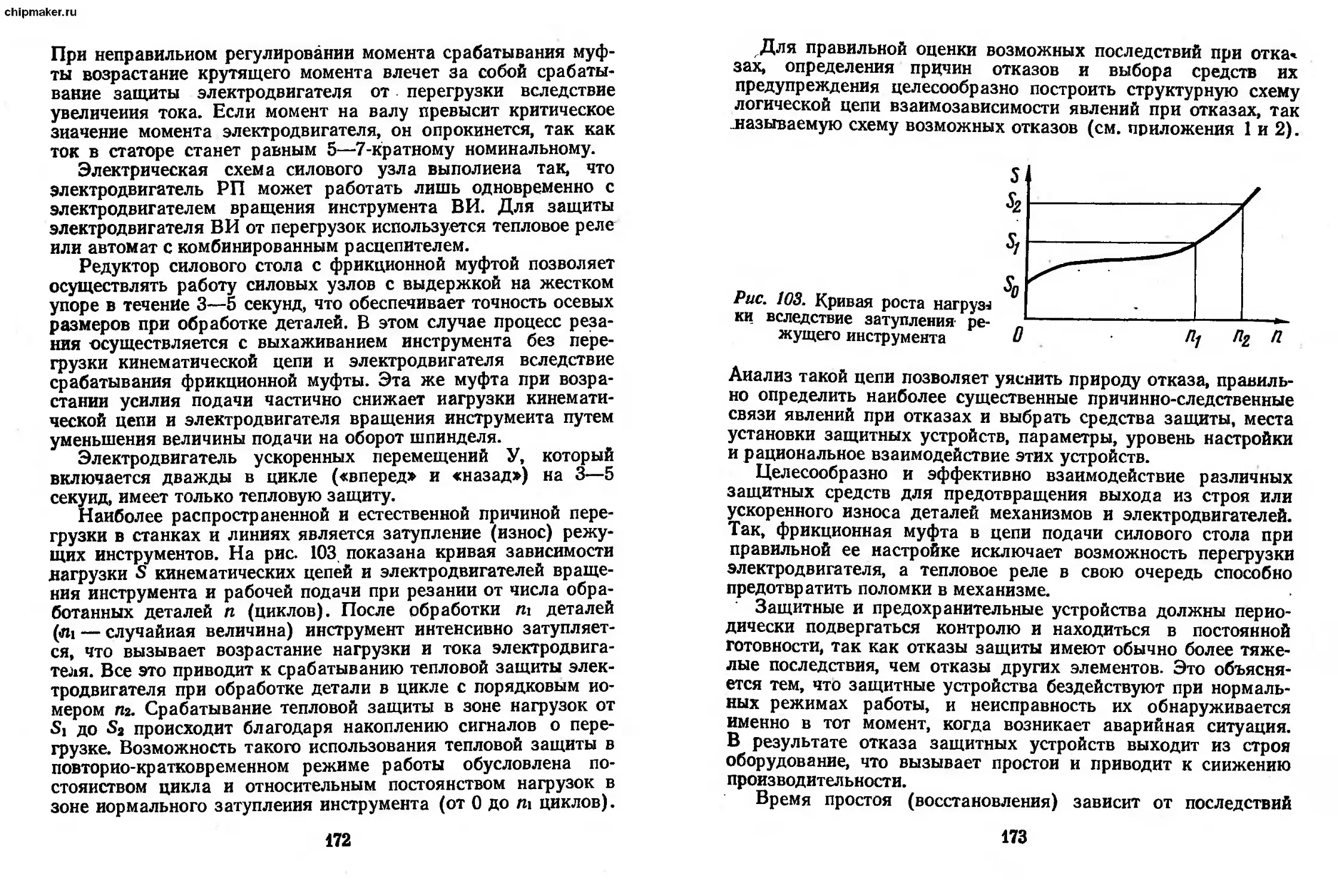

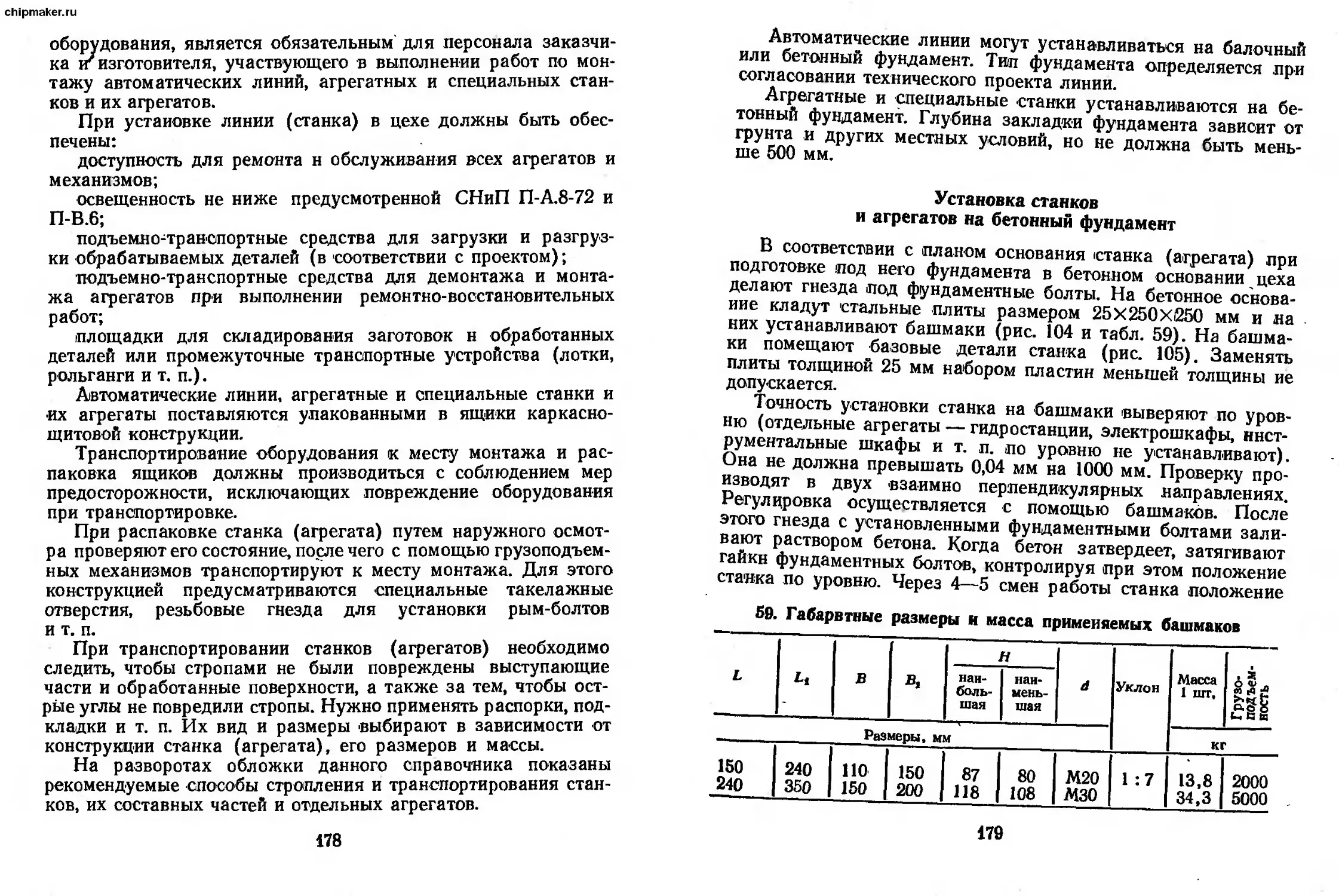

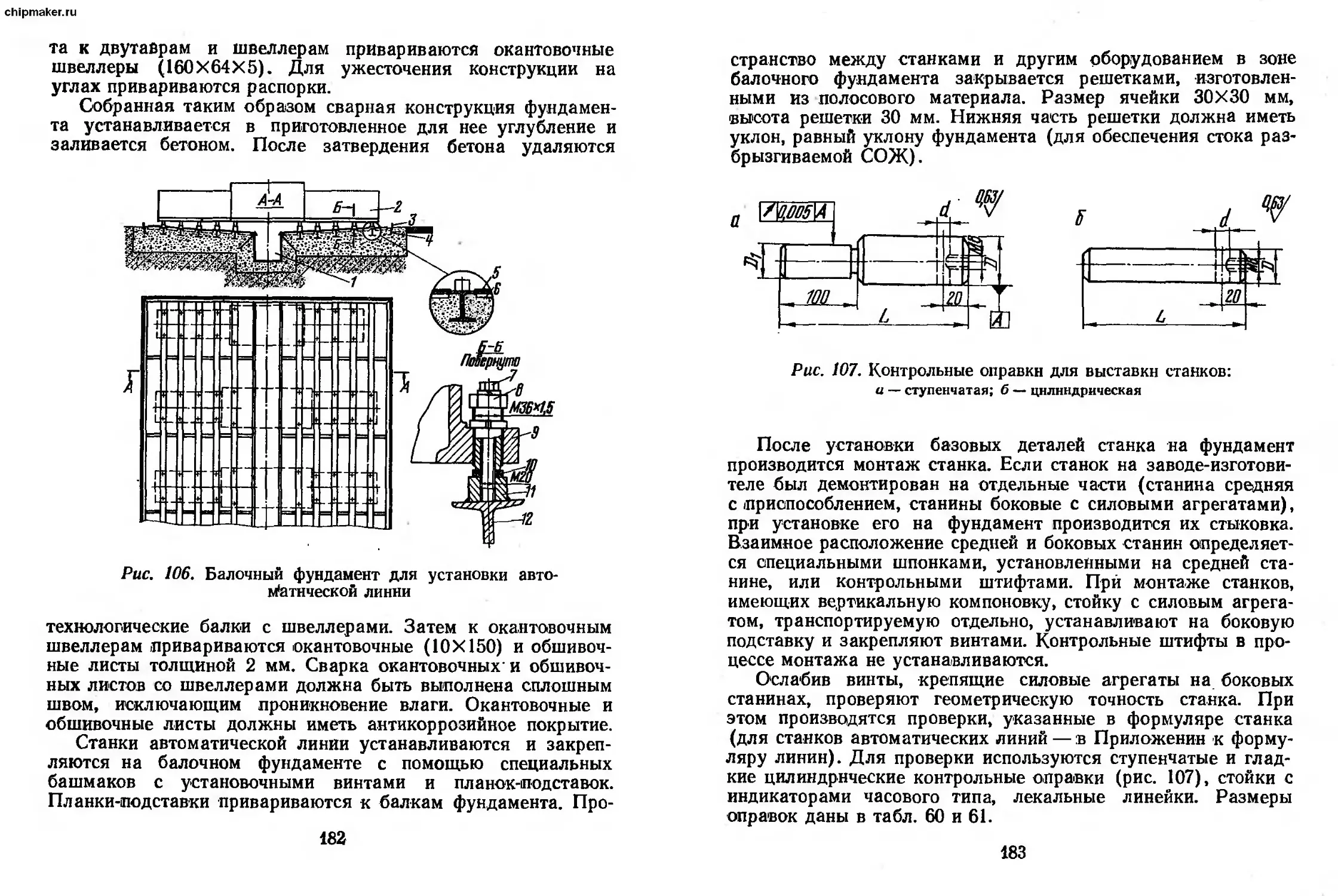

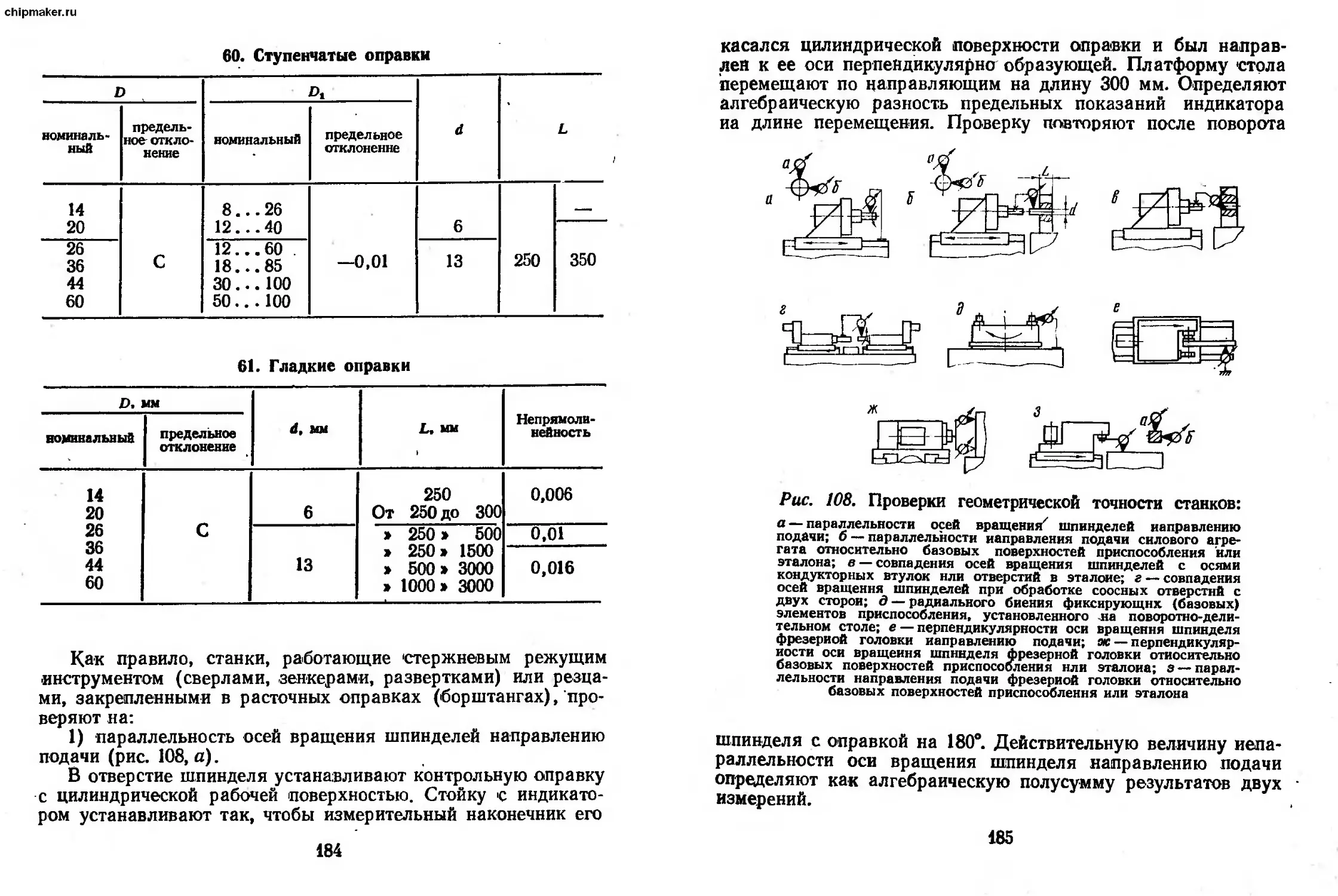

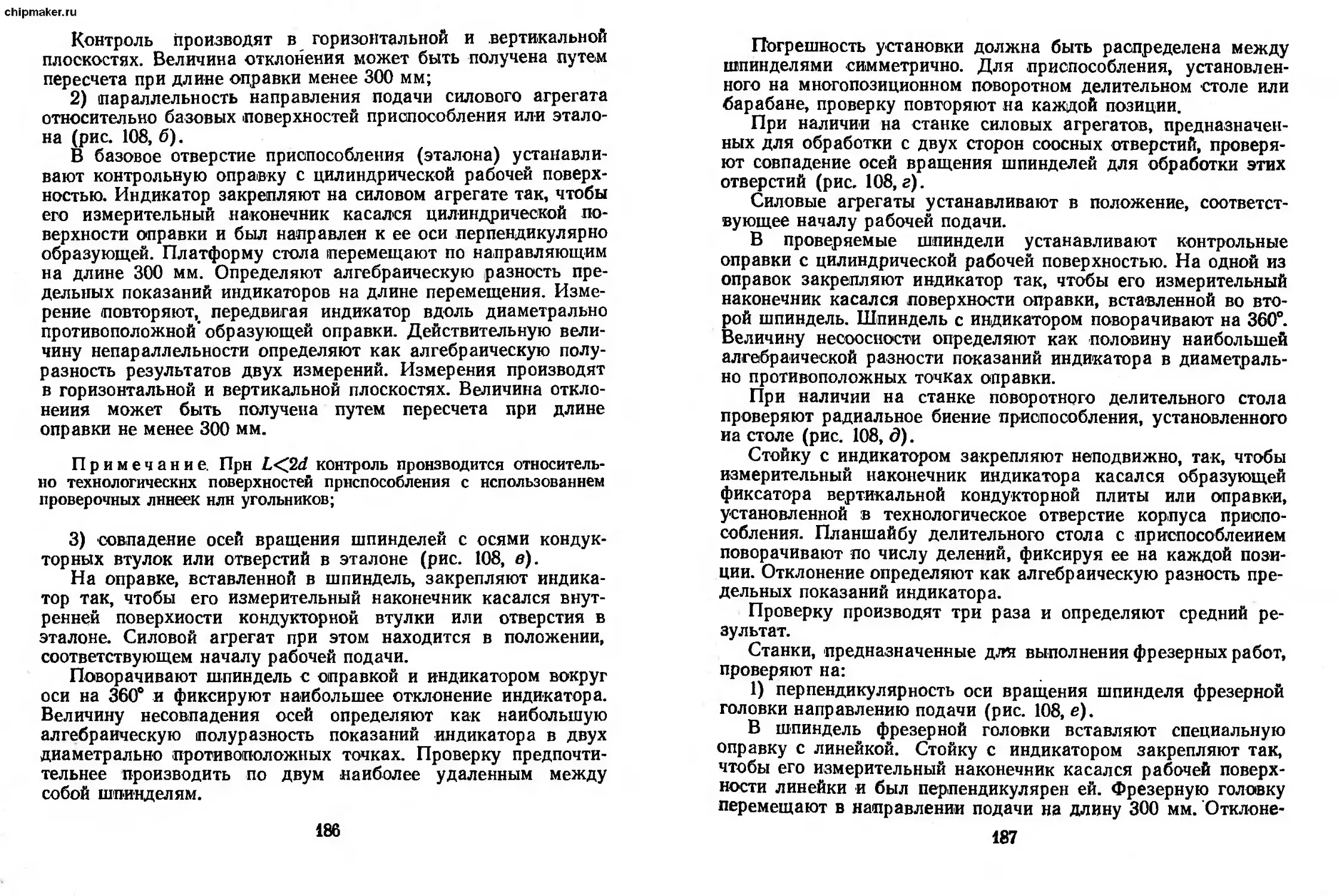

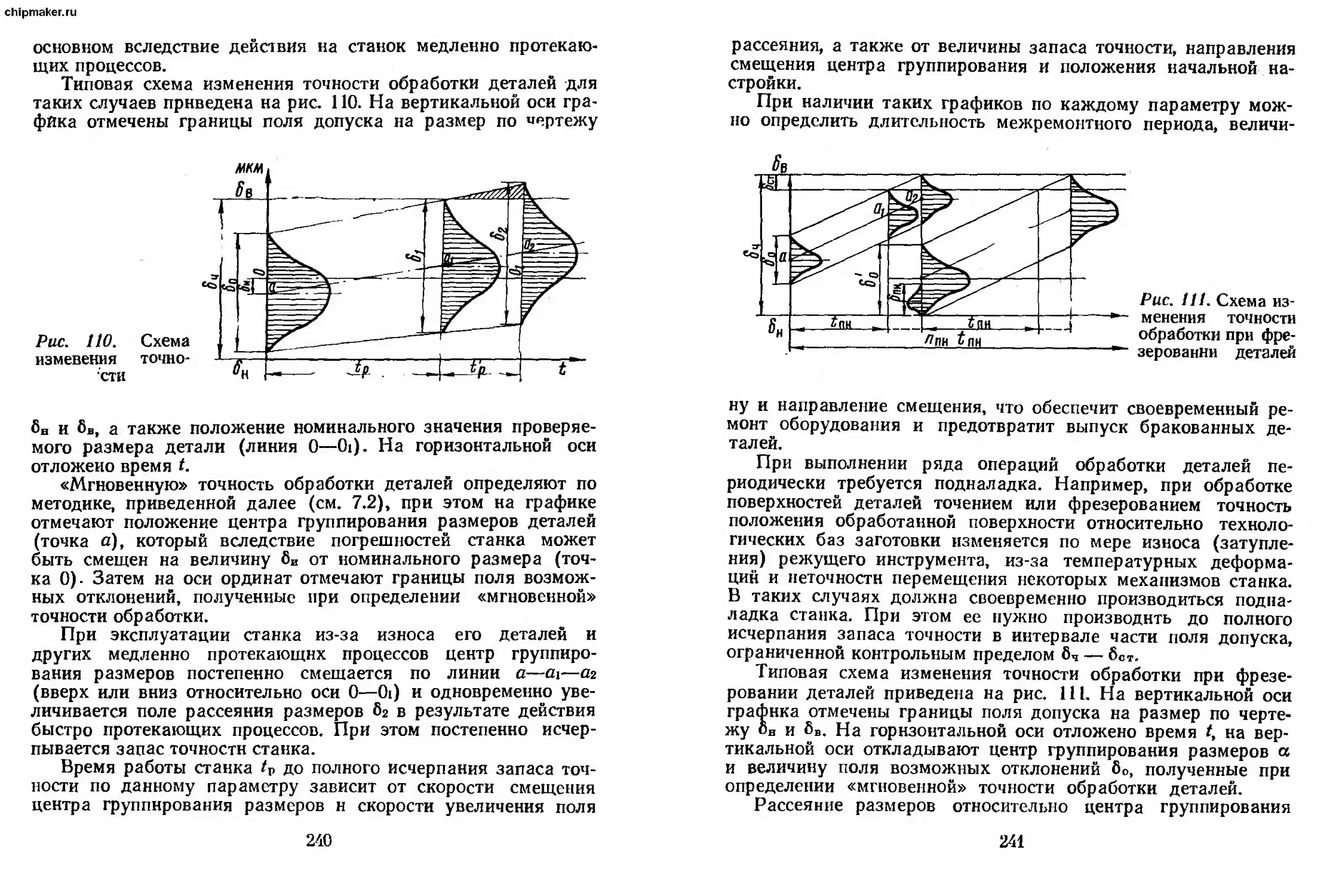

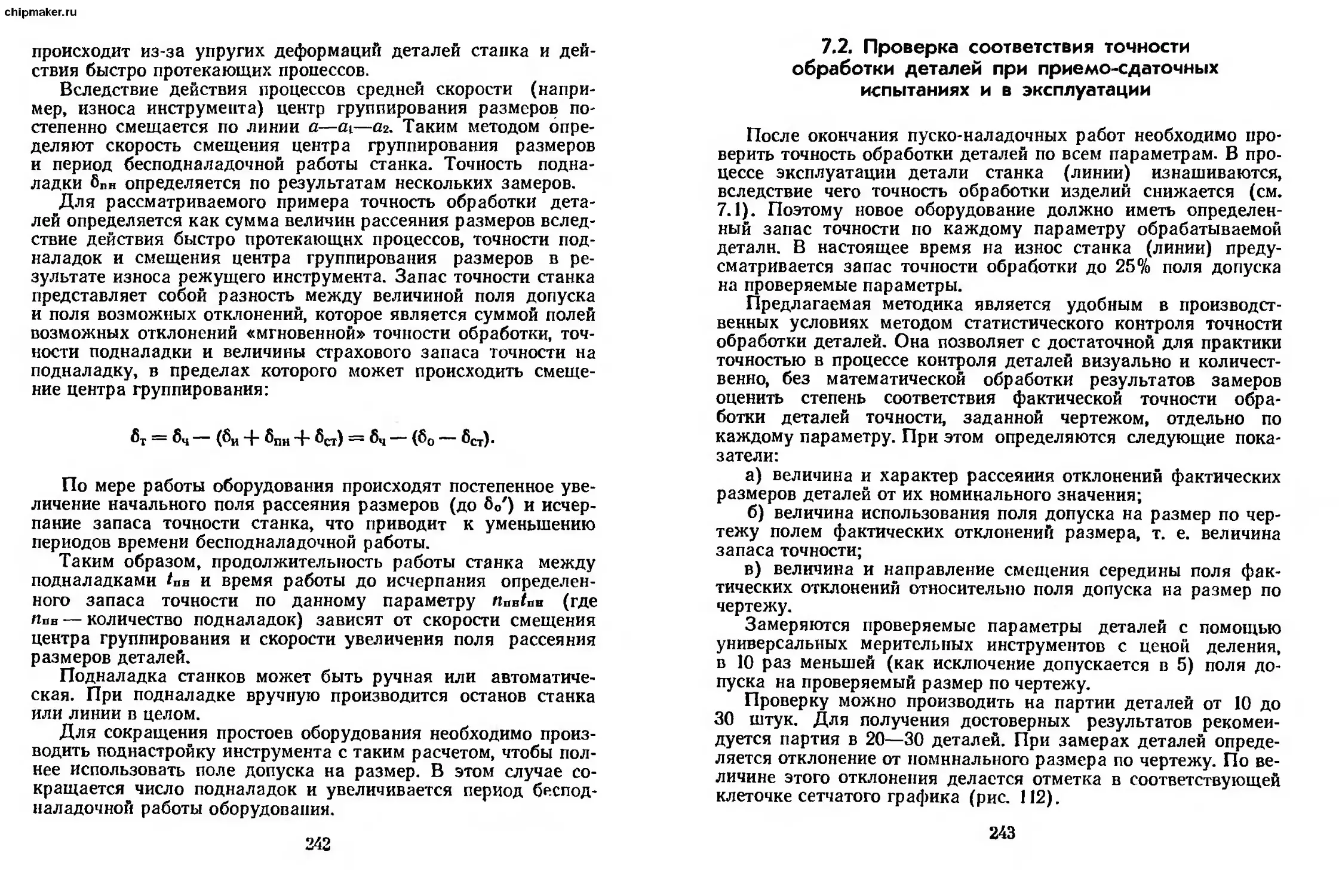

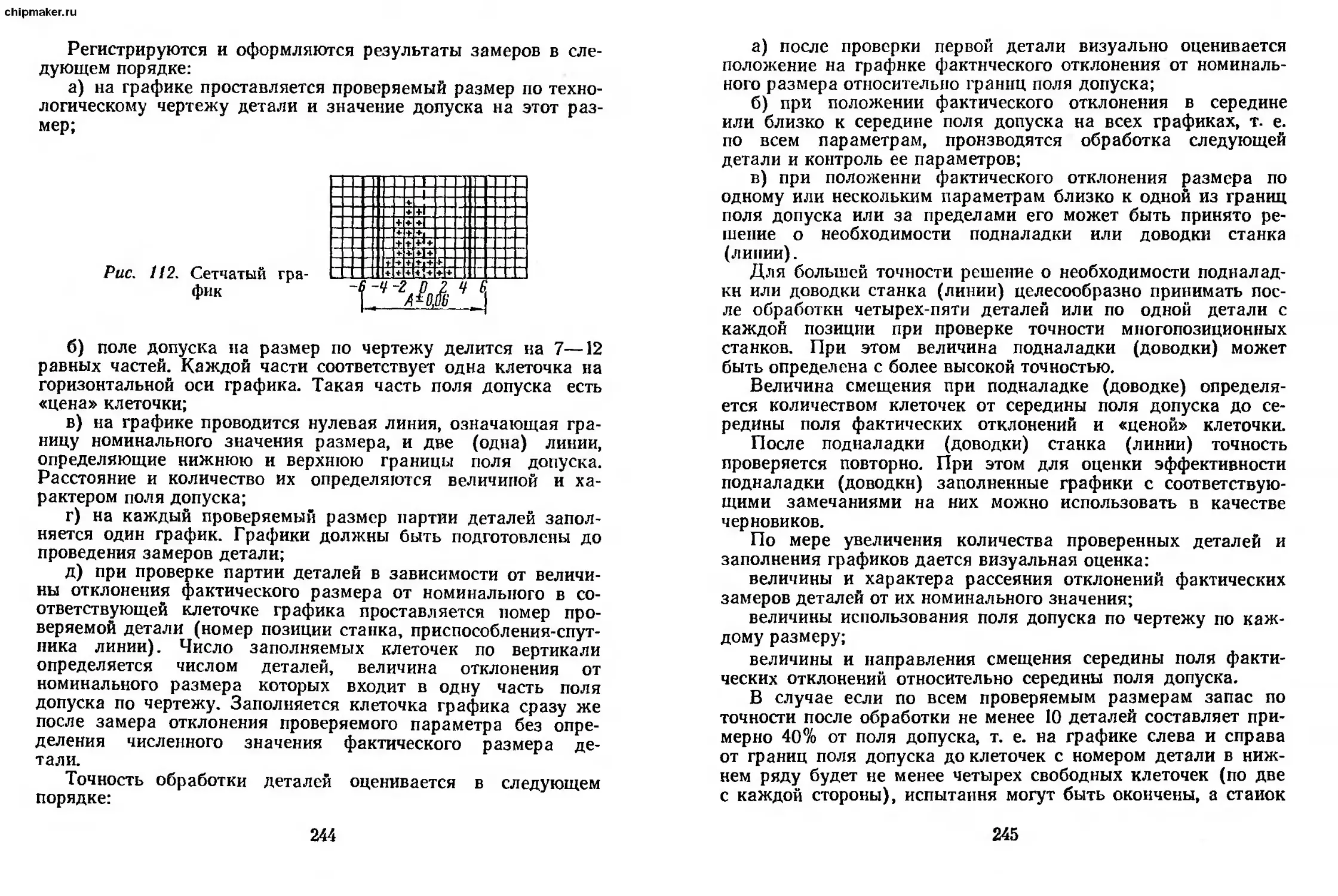

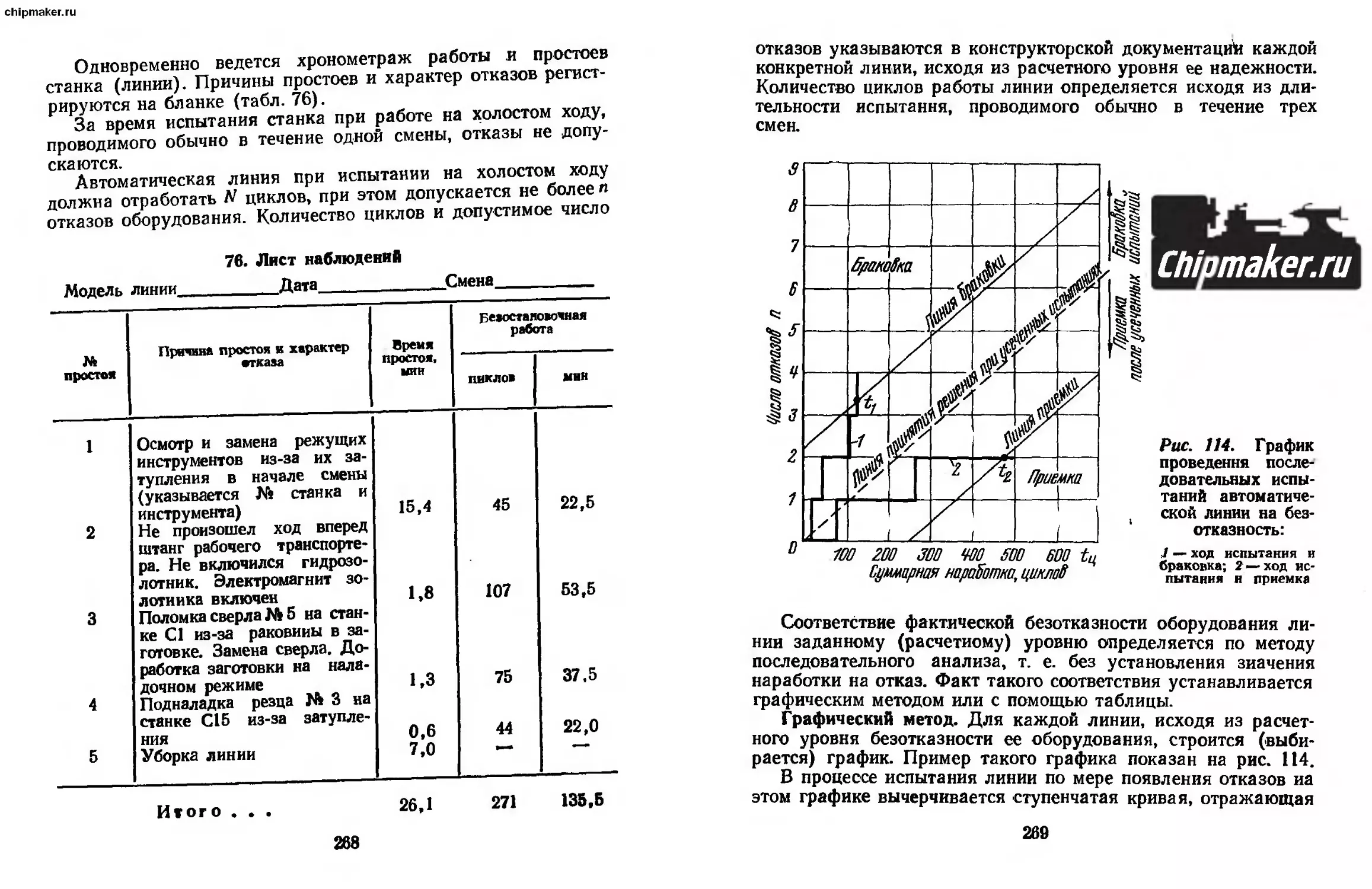

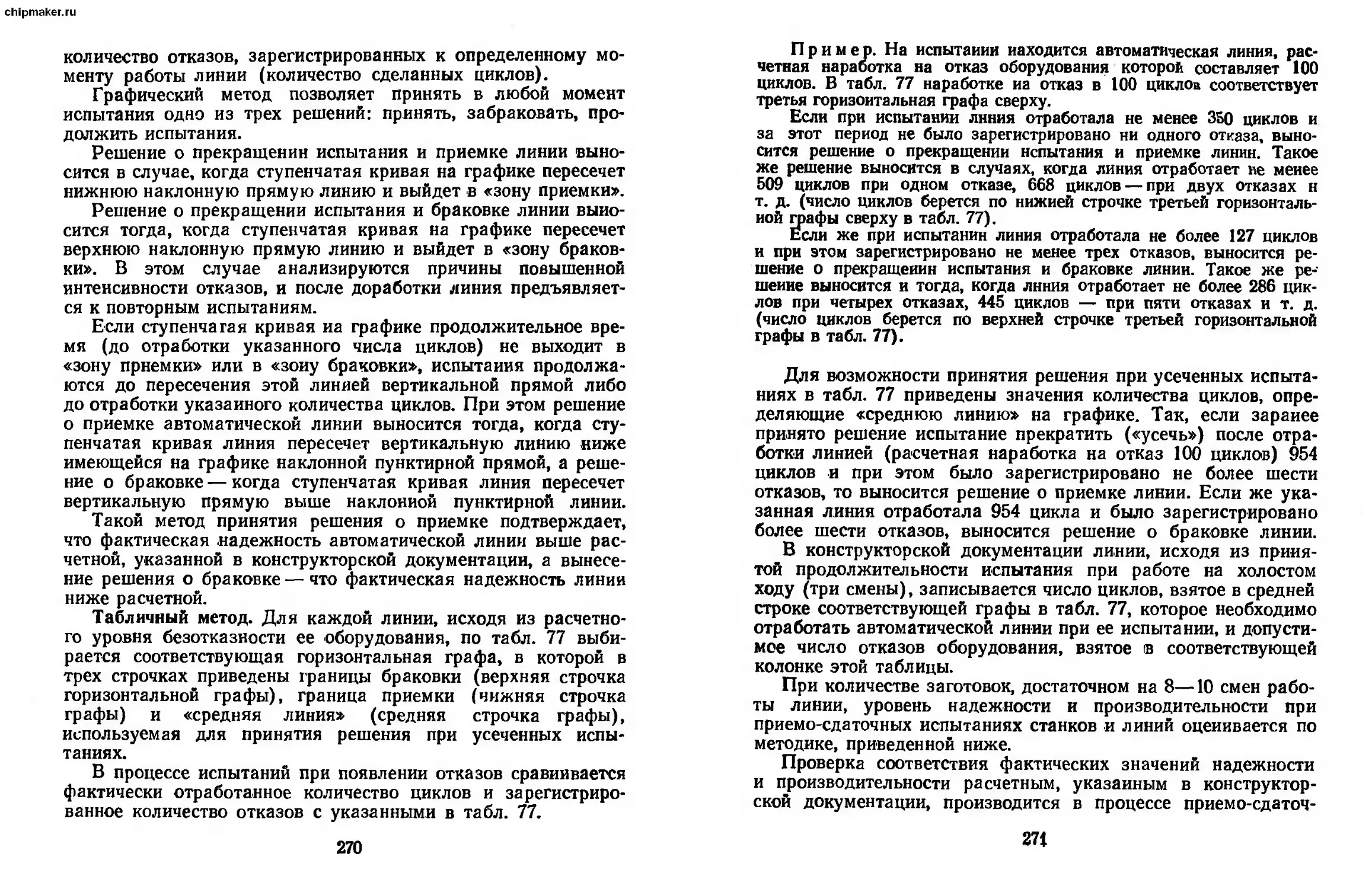

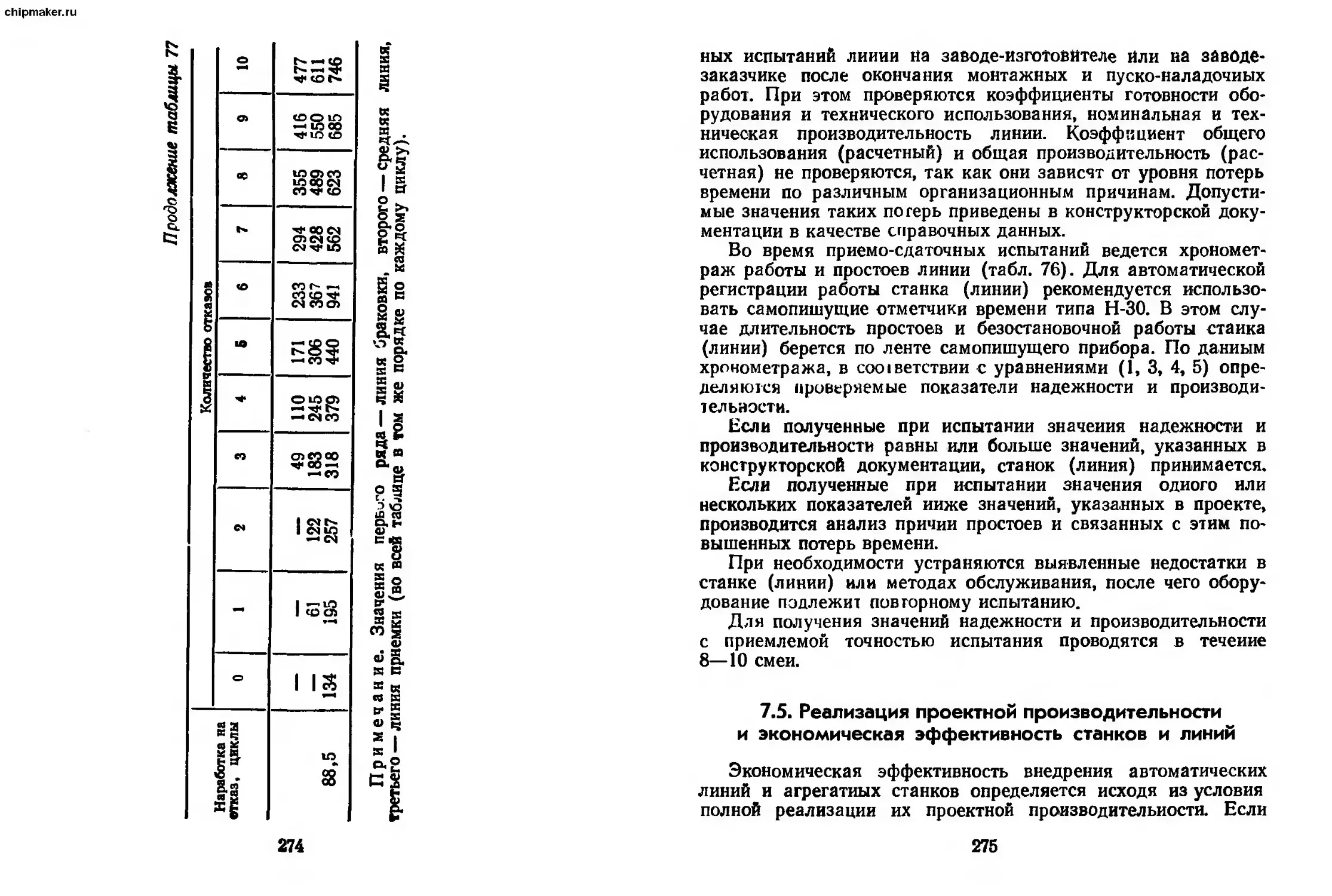

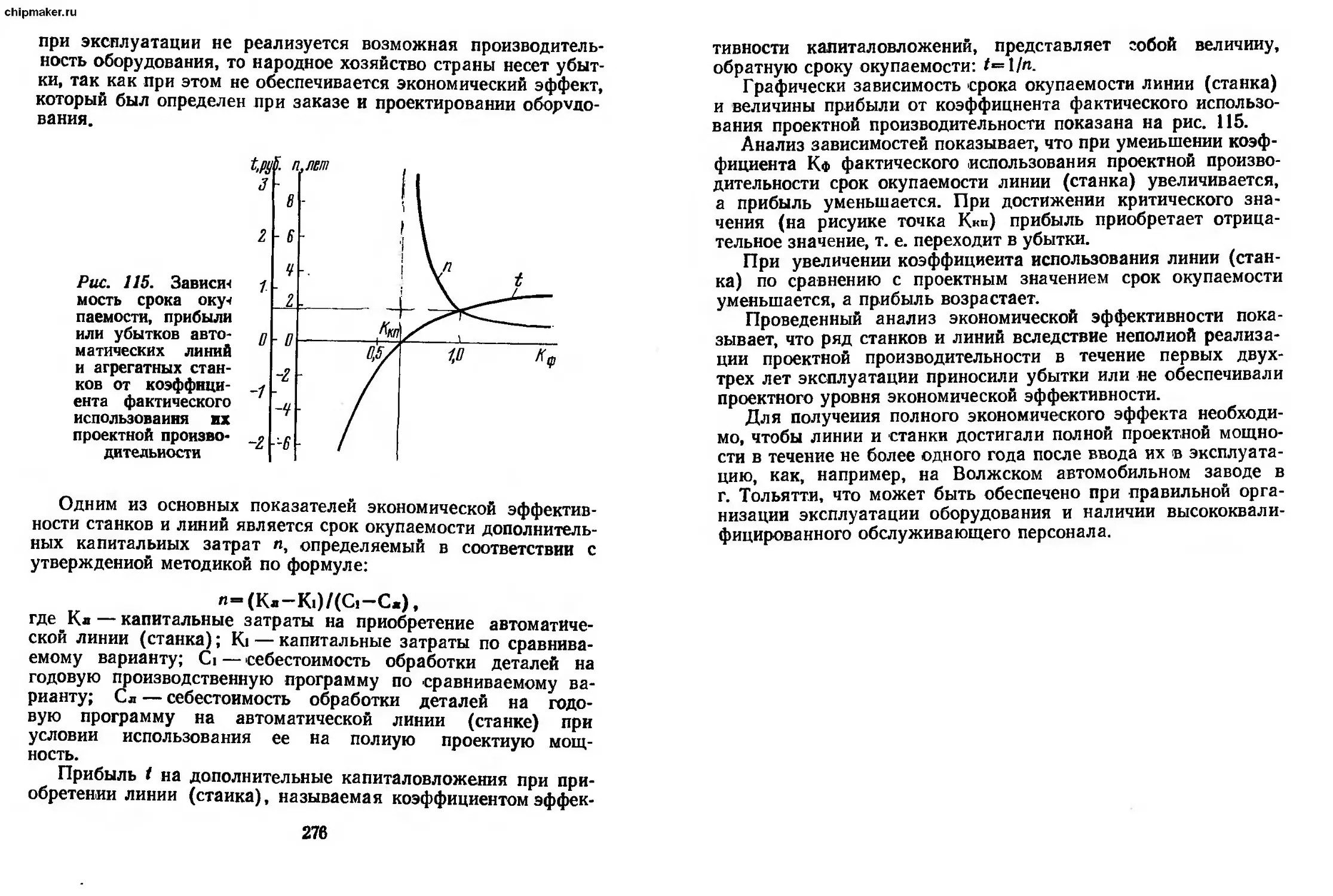

передняя крышка; 10 — вал проворота шпинделей; 11 — фланец;