Текст

Л. Е. АНДРЕЕВА

УПРУГИЕ ЭЛЕМЕНТЫ

ПРИБОРОВ

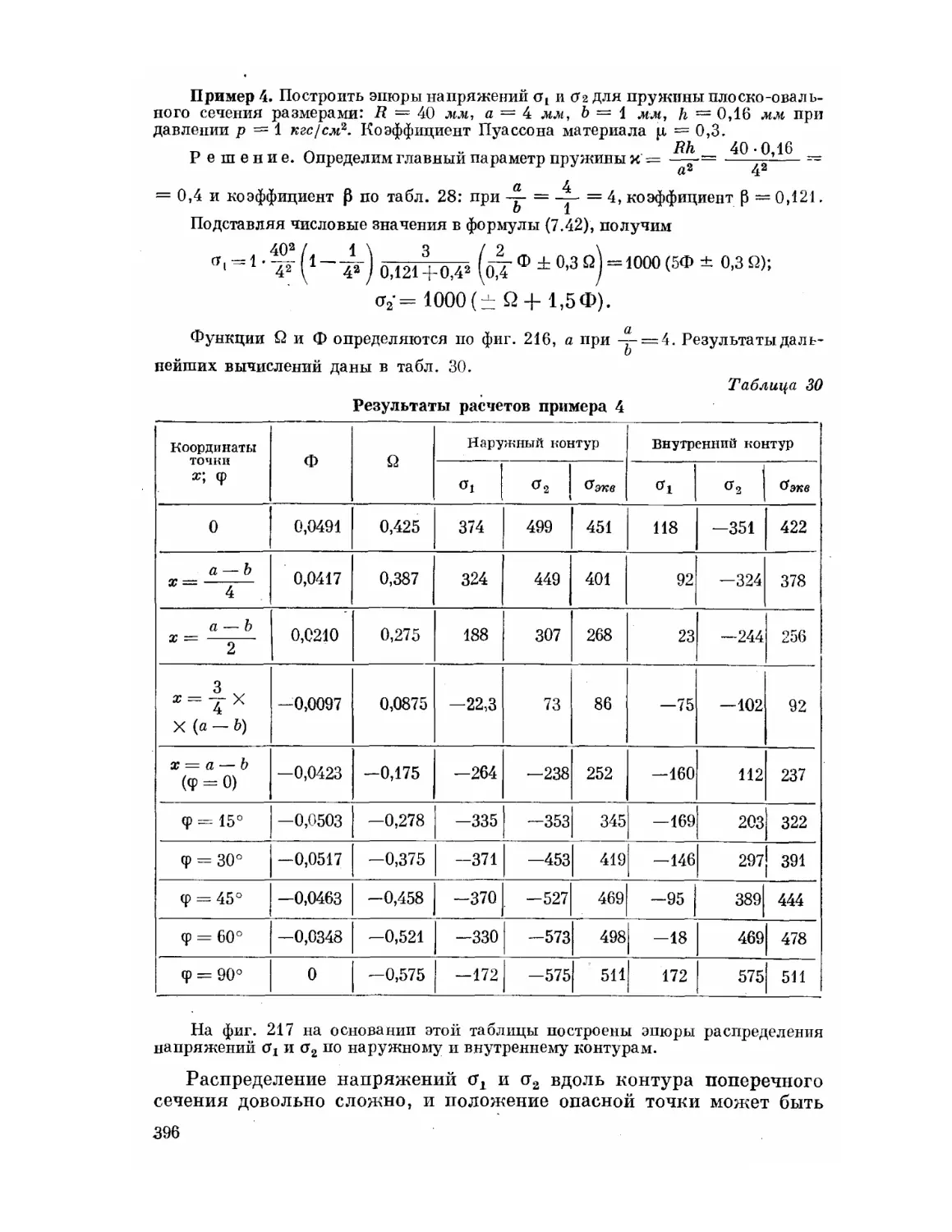

Под редакцией

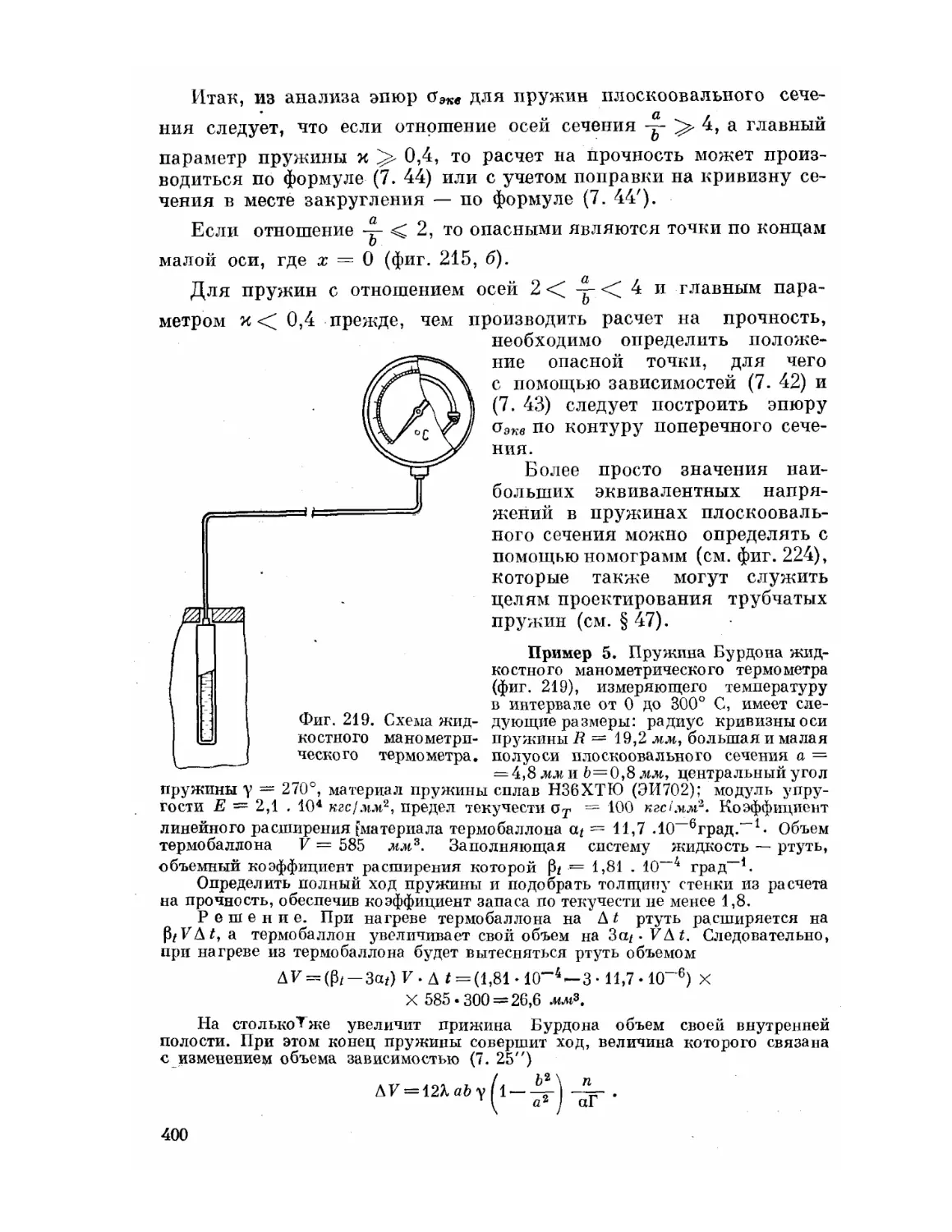

д-ра техн, наук проф. В. И. ФЕОДОСЬЕВА

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1962

6П5. 8

A 65

АНДРЕЕВА Л- Е.

Упругие элементы приборов М.,

Машгиз, 1962. 456 стр. с илл.

В книге изложены теория и расчет упругих

элементов приборов: плоских, винтовых, биметал-

лических пружин, мембран, сильфонов и мано-

метрических трубчатых пружин. Рассмотрены

различные конструкции упругих элементов и их

применение, а также применяемые материалы

и некоторые вопросы технологии.

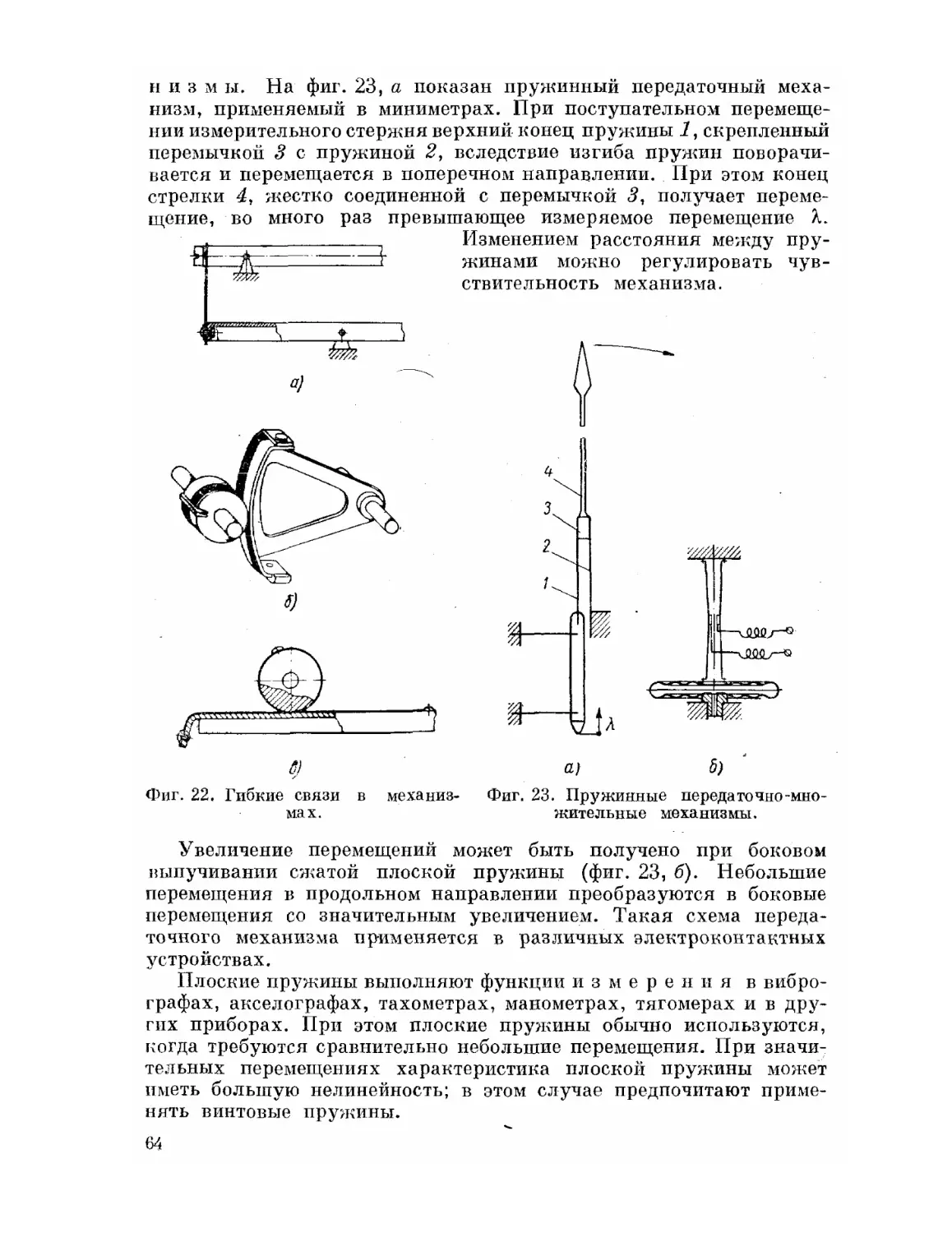

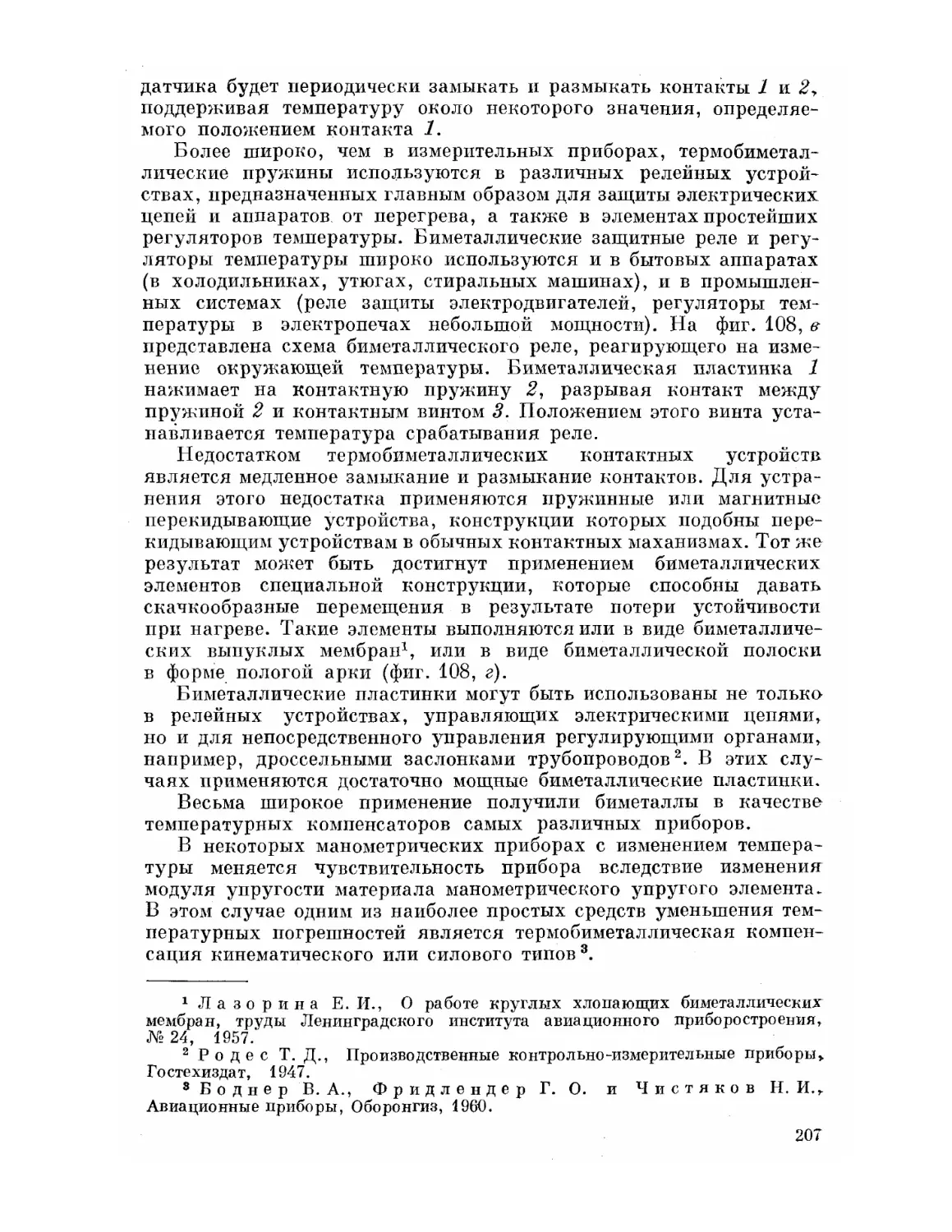

Книга рассчитана на инженеров-приборостро-

ителей и студентов приборостроительных

факультетов вузов.

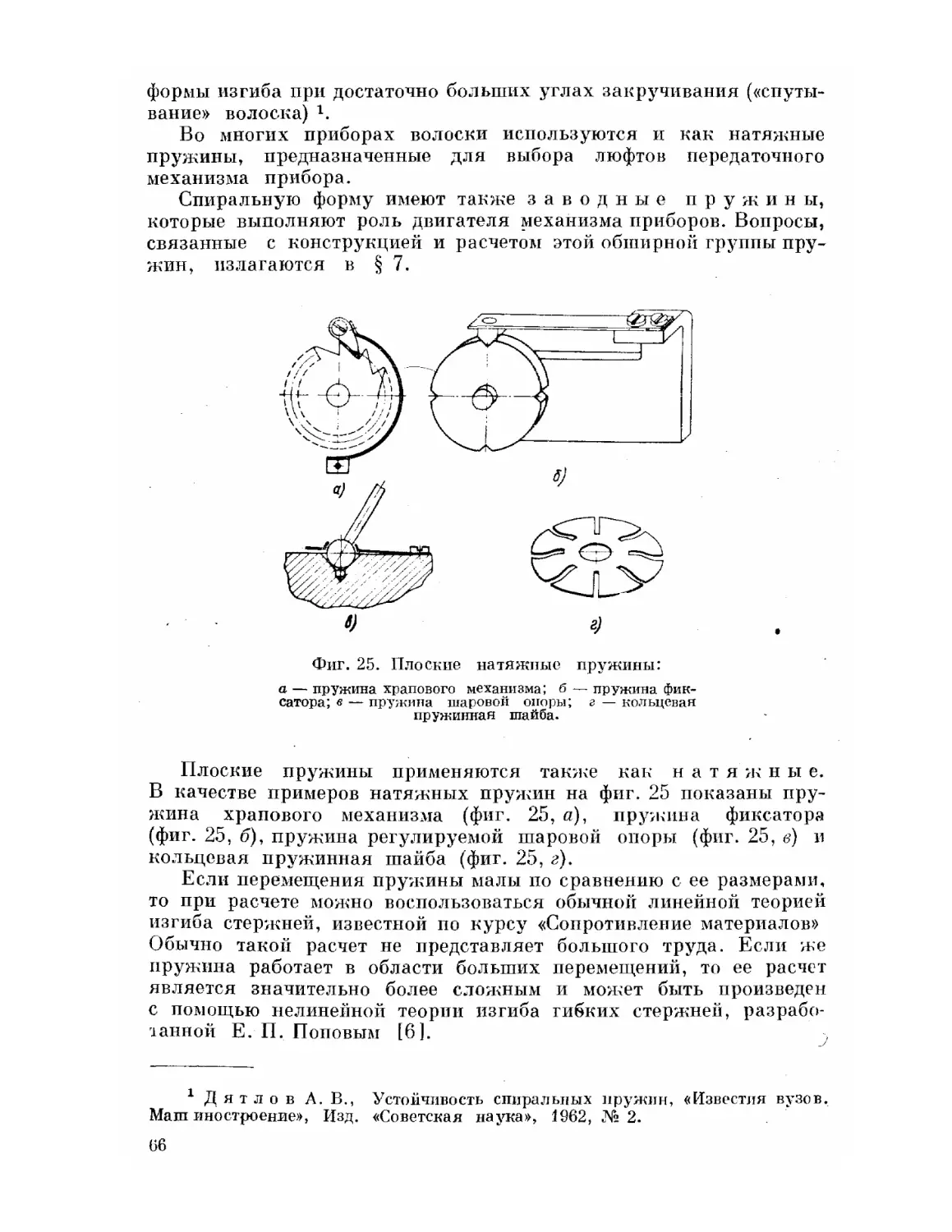

Рецензент д-р техн, наук Г. О. Фридлендер

Редактор д-р техн, наук В. И. Феодосгев

Редакция литературы по средствам автоматизации

и приборостроению

Зав. редакцией инж. Н. В. ПОКРОВСКИЙ

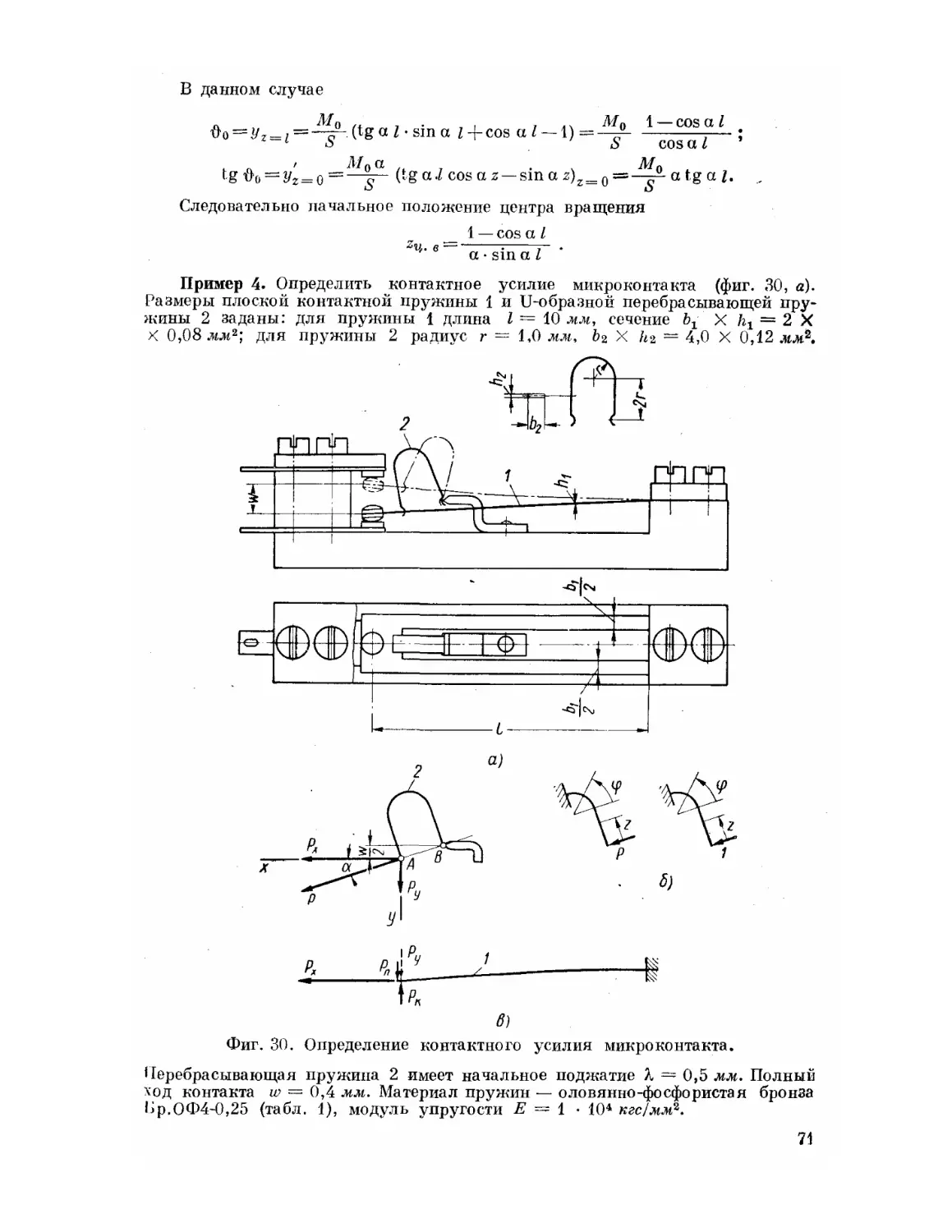

ПРЕДИСЛОВИЕ

Упругие элементы являются необходимыми деталями многих

приборов. Они используются в различных целях: для создания

определенного натяга между деталями, аккумулирования механиче-

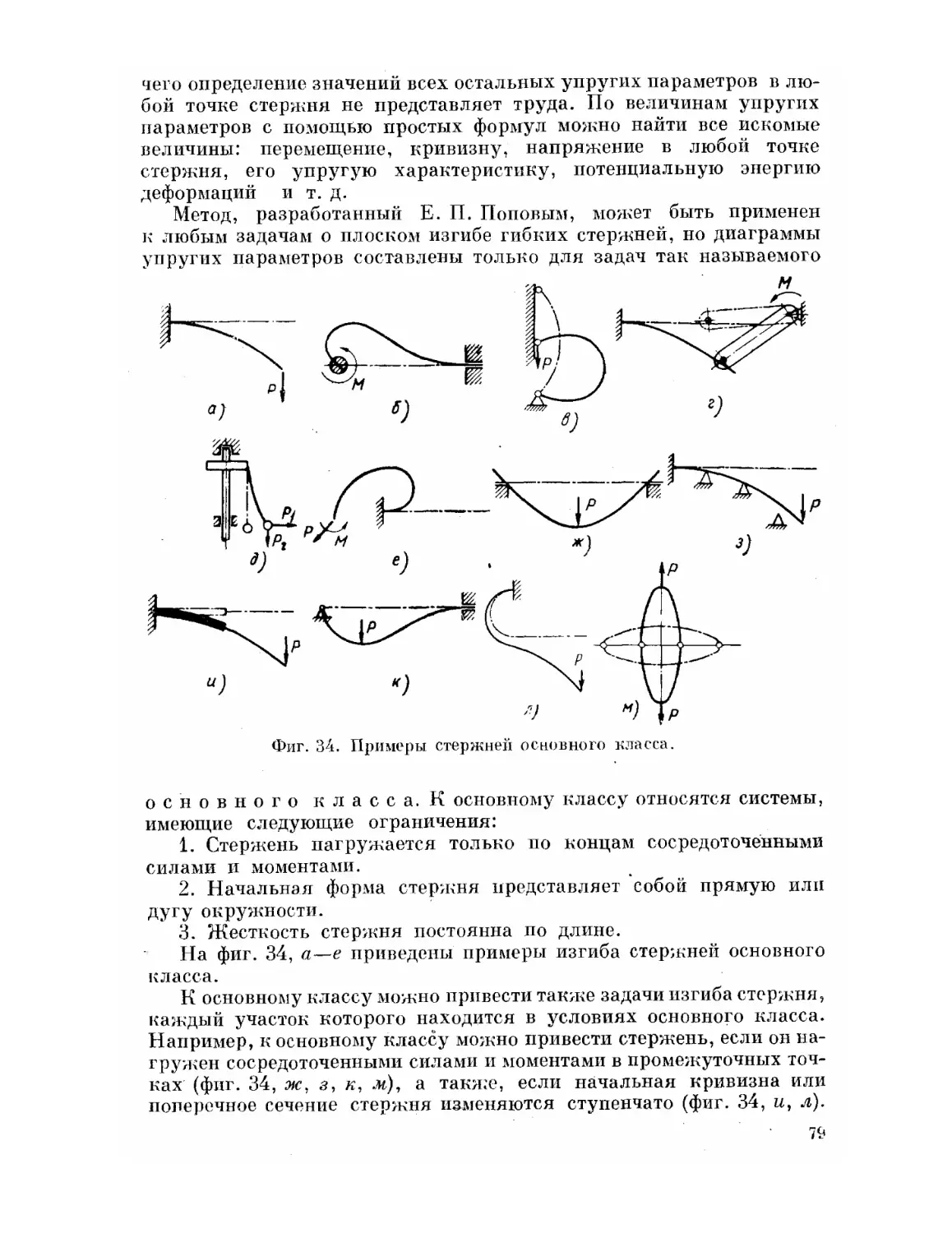

ской энергии, как элементы передачи движения, упругие опоры,

амортизаторы и т. д. Особенно ответственна роль упругих элемен-

тов в измерительных приборах, если они применяются в качестве

чувствительных элементов, воспринимающих измеряемую величину.

В этих случаях точность и надежность работы прибора во многом

зависит от качества чувствительного упругого элемента.

Развитие и внедрение автоматизации в металлургию, химиче-

скую промышленность, в атомную энергетику, ракетную технику

и в другие области народного хозяйства связано со значительным

повышением технических требований к приборам. Современное

состояние электроизмерительной, радиоэлектронной, счетно-вычи-

слительной и других отраслей приборостроительной техники позво-

ляет осуществлять преобразования измеряемой величины с весьма

высокой степенью точности. Однако если при этом измеряемая

величина воспринимается упругим чувствительным элементом низ-

кого качества, то как бы ни была высока точность дальнейших пре-

образований, погрешность упругого элемента будет ограничивать

точность прибора в целом.

Хотя упругие элементы являются простыми механическими

деталями, и многие виды упругих элементов известны и широко

применяются в течение многих десятков лет, их рабочие харак-

теристики часто не удовлетворяют современным требованиям, что

тормозит создание приборов высоких классов точности.

Одной из причин неудовлетворительного качества упругих чув-

ствительных элементов является недостаточное внедрение теории

и расчета в практику конструирования приборов, что было отме-

чено в решениях Всесоюзной научно-технической конференции по

упругим чувствительным элементам, состоявшейся в Москве в 1960 г.

Многие ответственные упругие элементы подбираются чисто опыт-

ным путем, что затрудняет поиски оптимального для данных требо-

ваний упругого элемента. Это вызвано отсутствием теории некото-

рых типов упругих элементов (например, манометрических витых

и сварных пружин) или недостаточно полной ее разработкой (напри-

1*

3

мер, мало исследована статическая и динамическая прочность мано-

метрических упругих элементов). Однако и в тех областях, где

теория упругих элементов разработана подробно, проектирование

их также часто осуществляется опытным путем, что приводит к из-

лишним материальным затратам и не дает оптимального результата.

Такое положение может быть отчасти объяснено отсутствием

широкой информации о методах расчета упругих элементов. Фун-

даментальная монография В. И. Феодосьева [1], посвященная мано-

метрическим упругим элементам, стала в настоящее время библио-

графической редкостью.

Чтобы восполнить этот пробел, в настоящей книге изложены

основы теории и расчета наиболее распространенных типов упругих

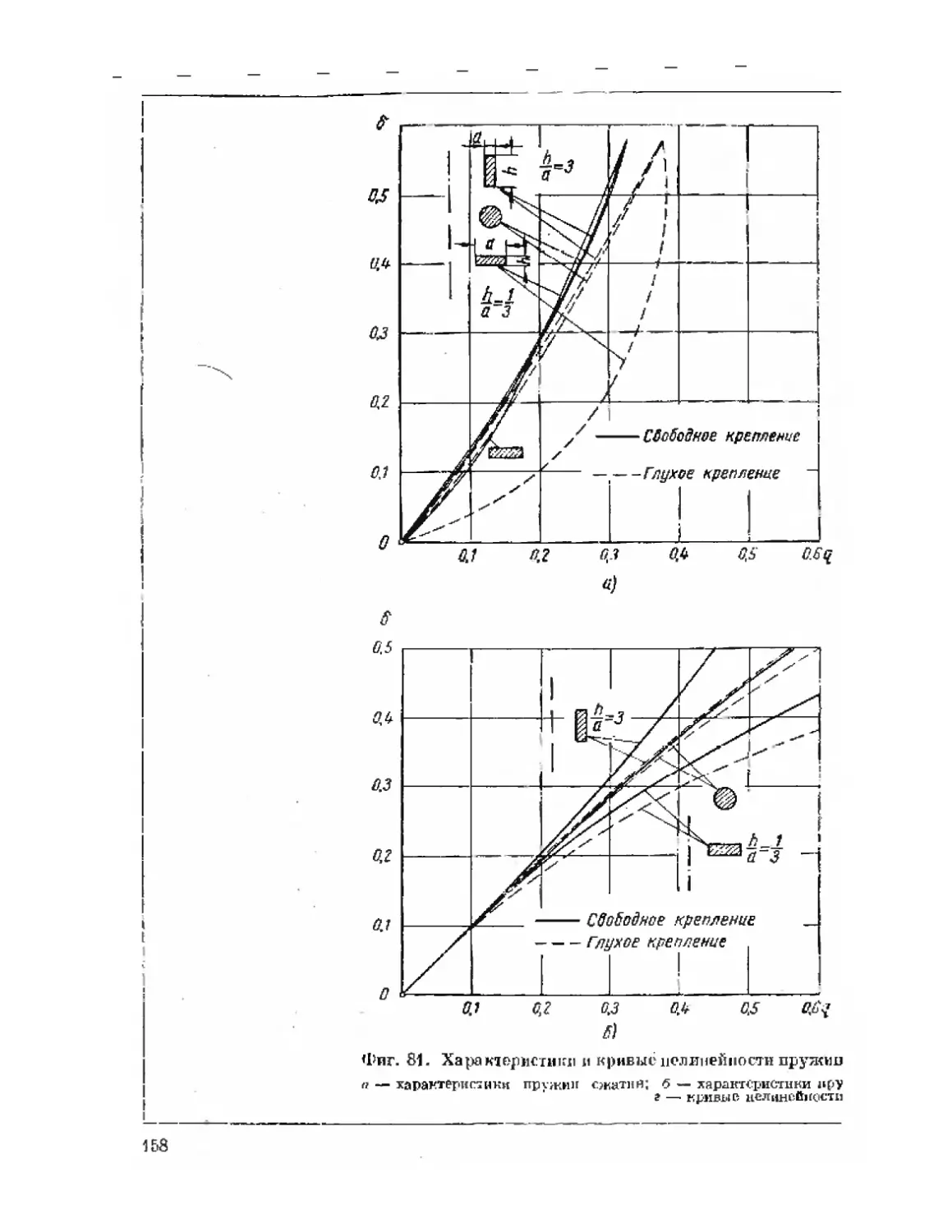

элементов: винтовых, плоских, биметаллических и манометрических

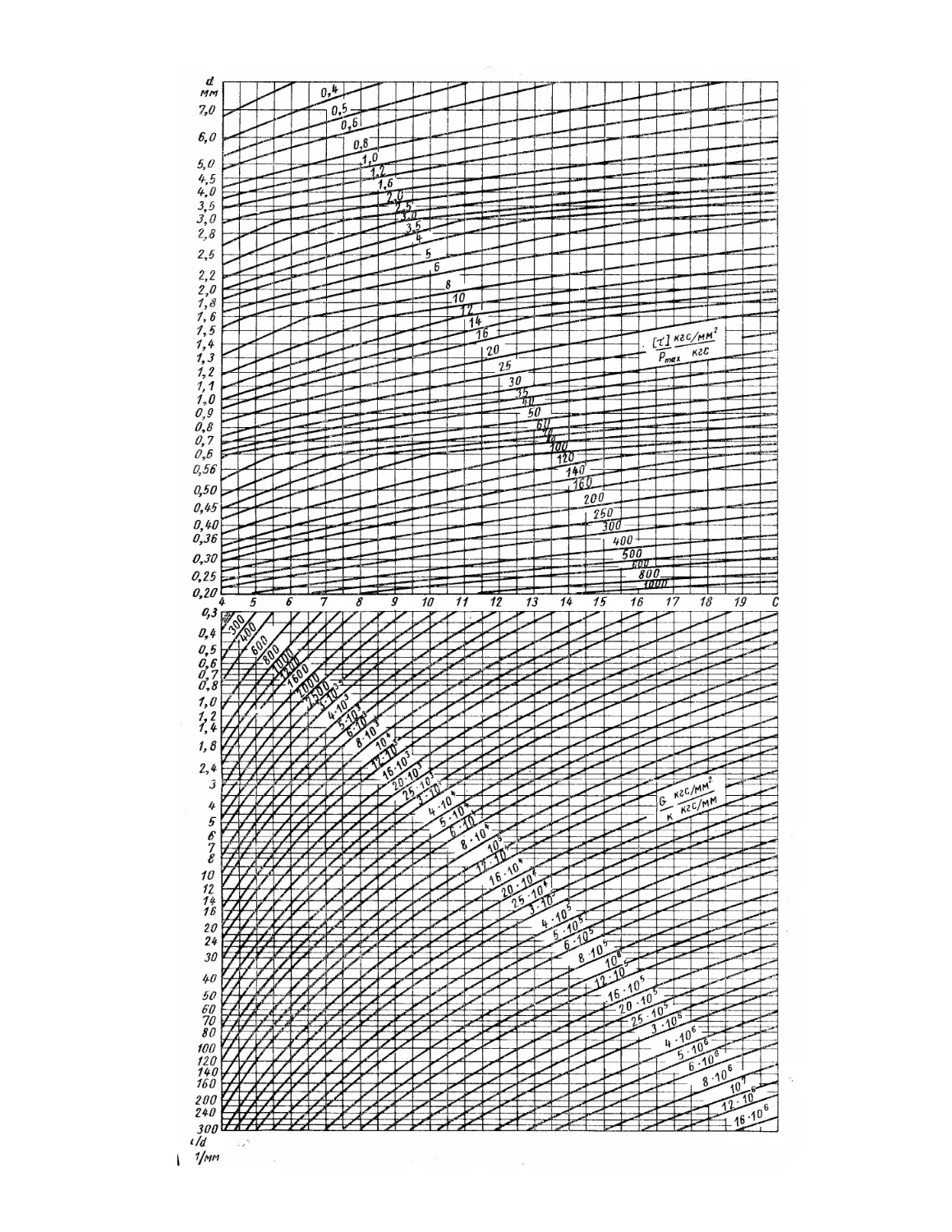

пружин. Для большей наглядности, а также для облегчения

расчета и проектирования теоретические результаты иллюстриро-

ваны графиками, номограммами и числовыми примерами. Выводы

большинства формул даны в сокращенном виде, главным образом

за счет математических выкладок. В приложении приводятся сведе-

ния из нормалей на некоторые типы манометрических упругих

элементов.

Поскольку книга посвящена в основном теории и расчету упругих

элементов и лишь частично затрагивает их конструкцию, техно-

логию, применяемые для изготовления материалы, она не может

дать исчерпывающие ответы на все вопросы, связанные с конструи-

рованием и производством упругих элементов. Эти вопросы должны

быть рассмотрены в специальной литературе.

Пользуясь случаем, автор приносит глубокую благодарность

тем товарищам, которые оказали ему помощь в работе над книгой.

ВВЕДЕНИЕ

В процессе работы детали прибора в большей или меньшей сте-

пени деформируются. В большинстве случаев деформации деталей

нежелательны, так как они могут нарушить правильность работы

прибора. Например, деформации корпуса и рычагов механизма

могут привести к изменению передаточного отношения, увеличению

трения или люфтов в подвижной системе, искажениям в оптических

системах и пр. Поэтому детали прибора конструируются обычно

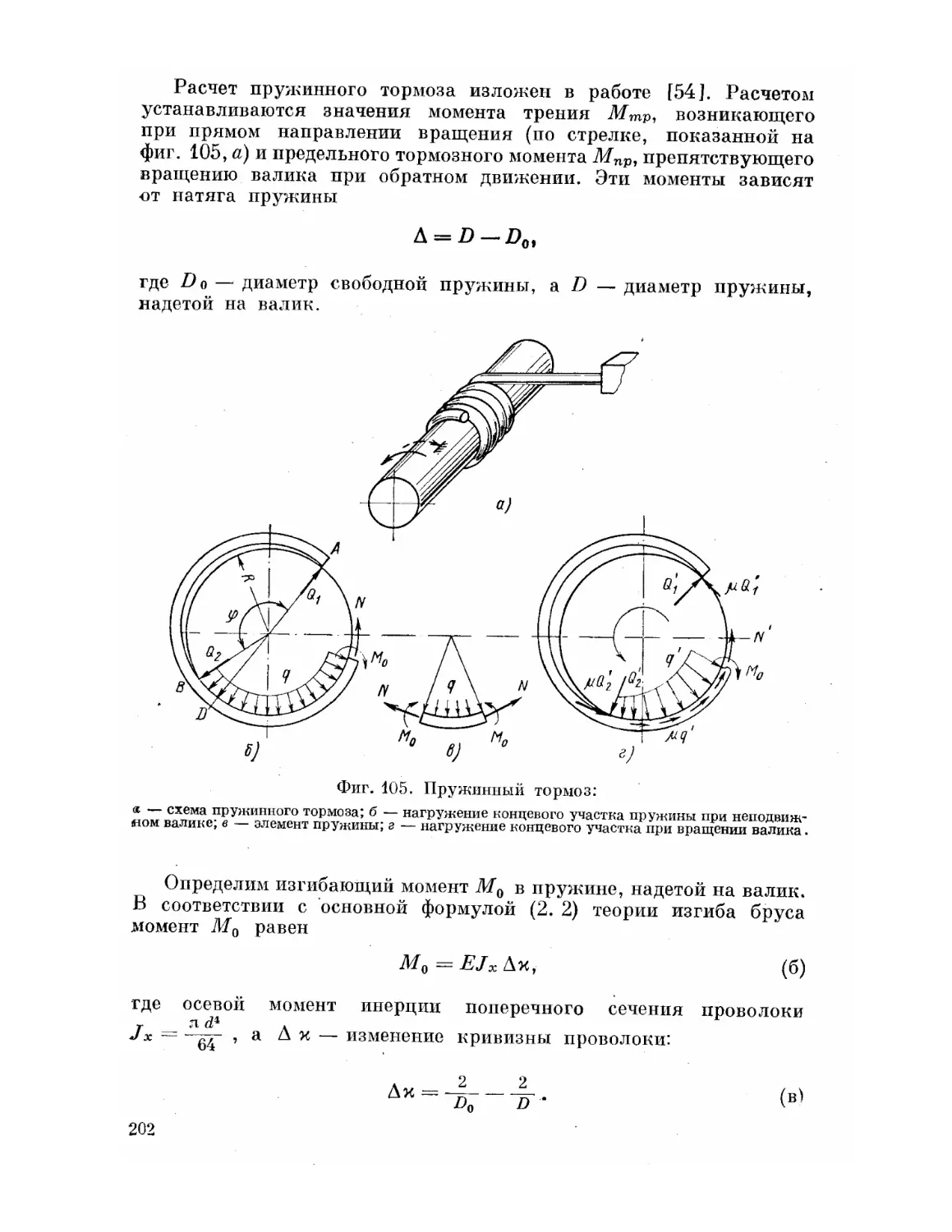

по возможности более жесткими.

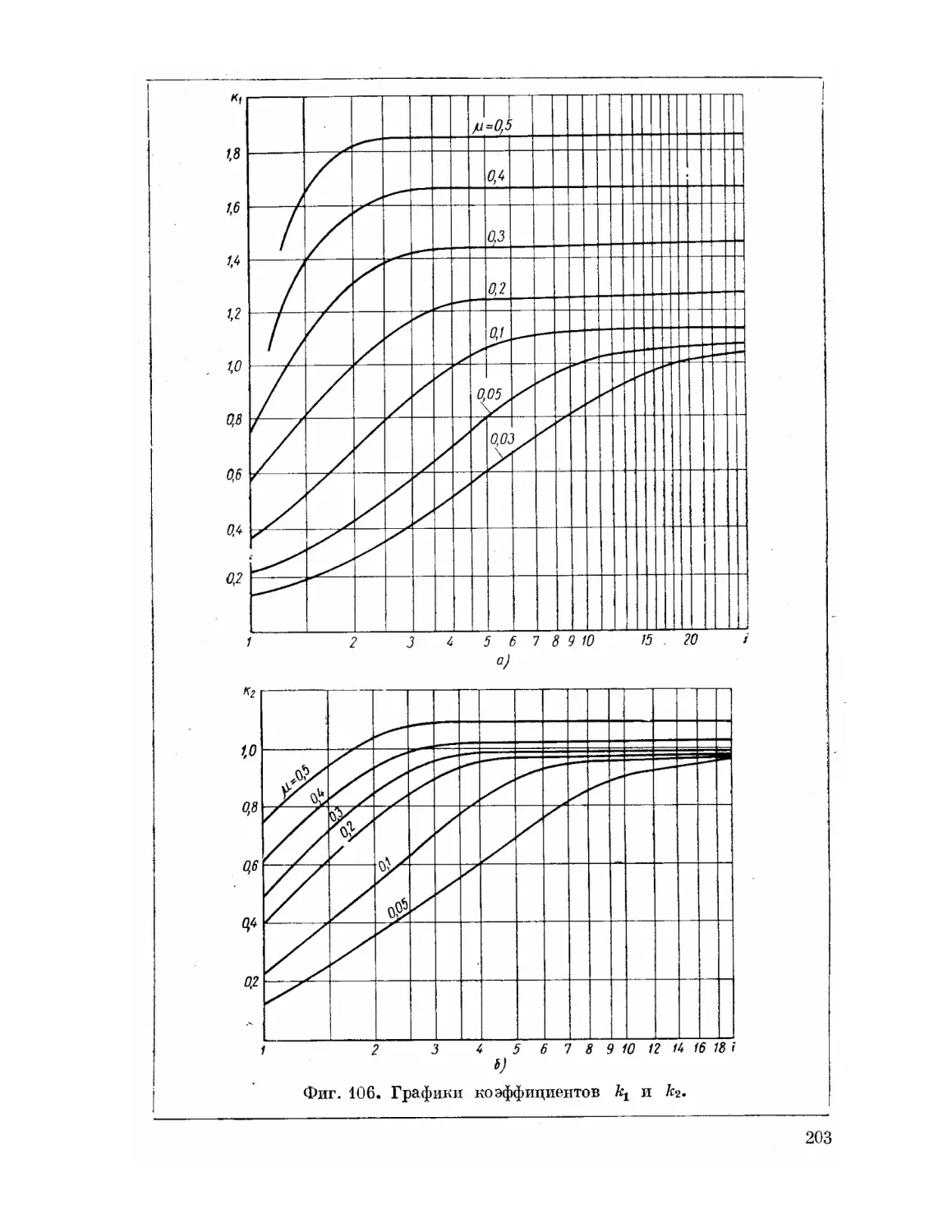

Вместе с тем существует обширная группа деталей, деформации

которых полезны и используются в работе прибора. Такие детали

называются упругими элементами или пружи-

нами. Обладая достаточной гибкостью, упругие элементы спо-

собны заметно изменять свои размеры и форму под нагрузкой,

что является их основным рабочим свойством.

Упругие элементы применяются в приборах в различных целях,

и по этому признаку их можно разделить на несколько групп.

Весьма ответственную роль выполняют в приборах измери-

тельные пружины.

В большинстве механических и электрических приборов в про-

цессе измерения происходит ряд преобразований измеряемого

параметра. Эти преобразования обычно сопровождаются перемеще-

нием некоторого элемента, например стрелки, передвигающейся

по шкале показывающего прибора, управляющего элемента дистан-

ционной передачи и т. п. При этом во многих случаях измеряемый

параметр преобразуется в усилие, которое деформирует измеритель-

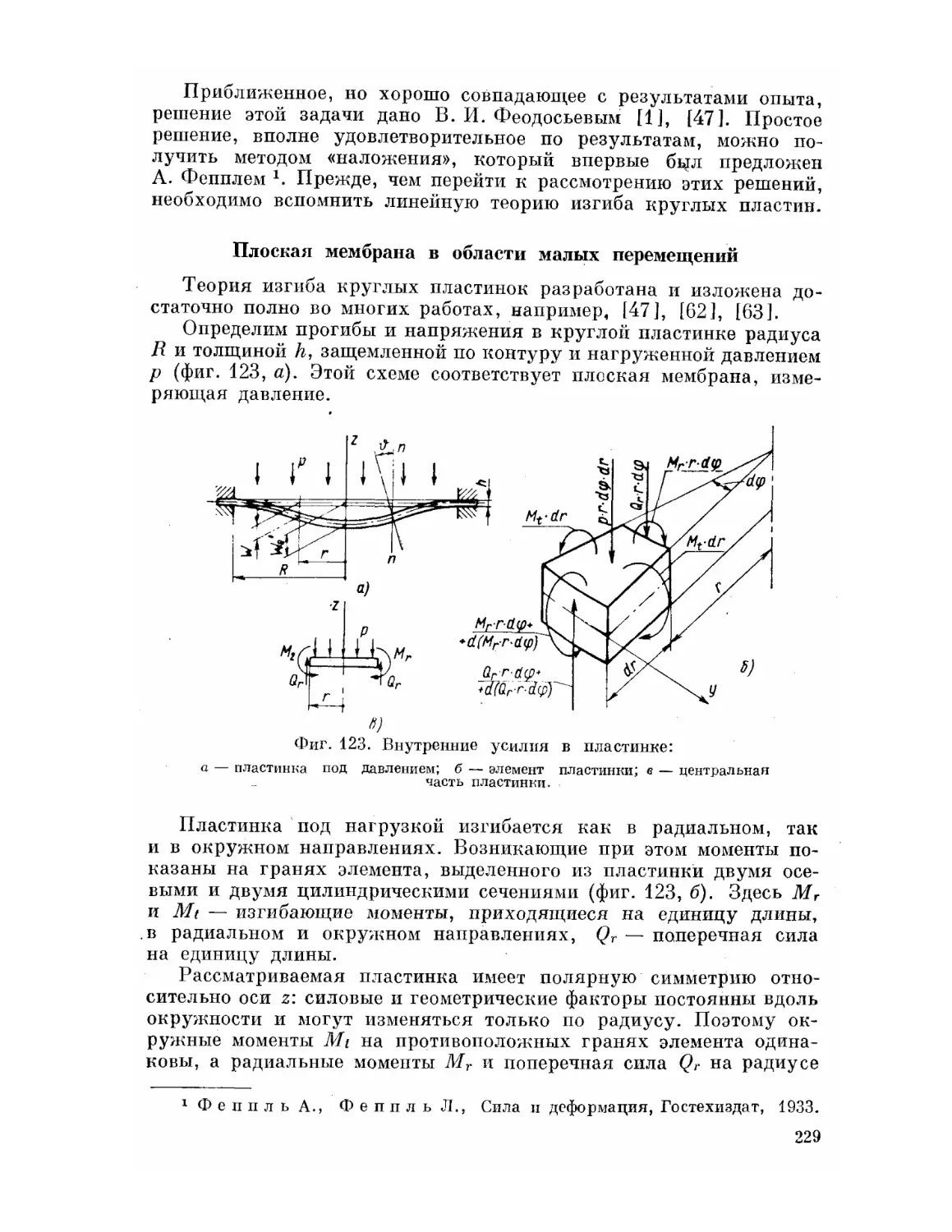

ную пружину и уравновешивается возникающими в ней упругими

силами. По деформации пружины можно судить о величине вызвав-

шей ее силы, следовательно, и о величине измеряемого параметра.

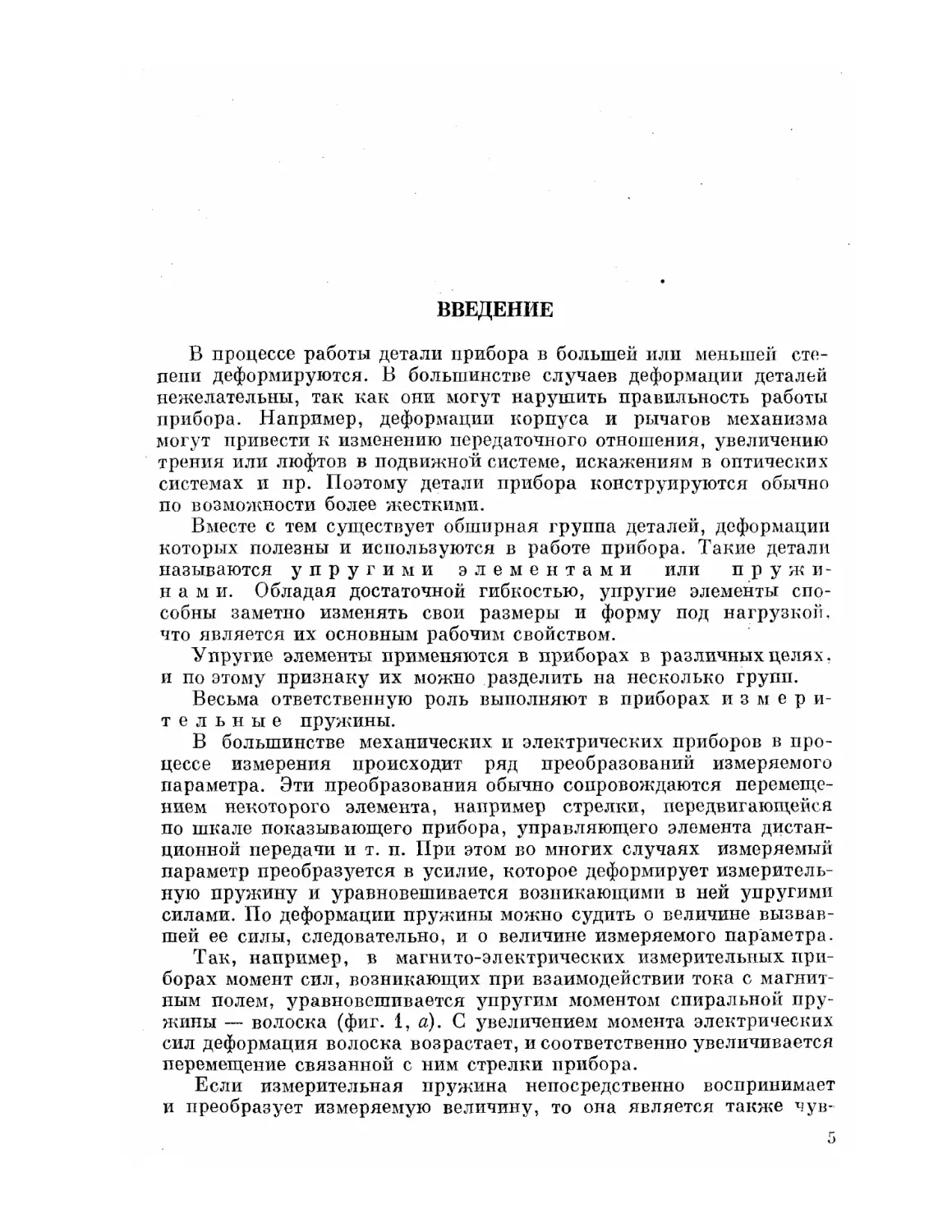

Так, например, в магнито-электрических измерительных при-

борах момент сил, возникающих при взаимодействии тока с магнит-

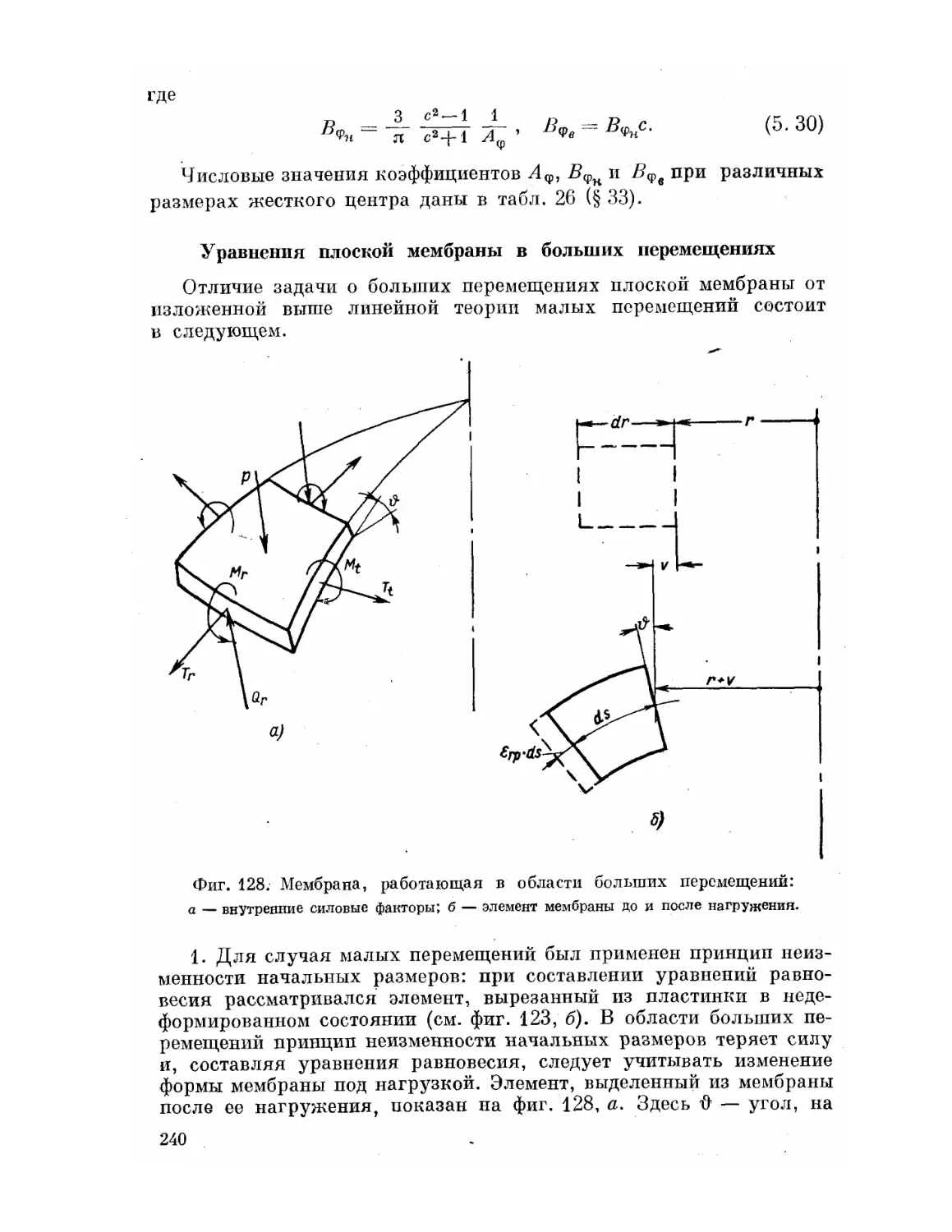

ным полем, уравновешивается упругим моментом спиральной пру-

жины — волоска (фиг. 1, а). С увеличением момента электрических

сил деформация волоска возрастает, и соответственно увеличивается

перемещение связанной с ним стрелки прибора.

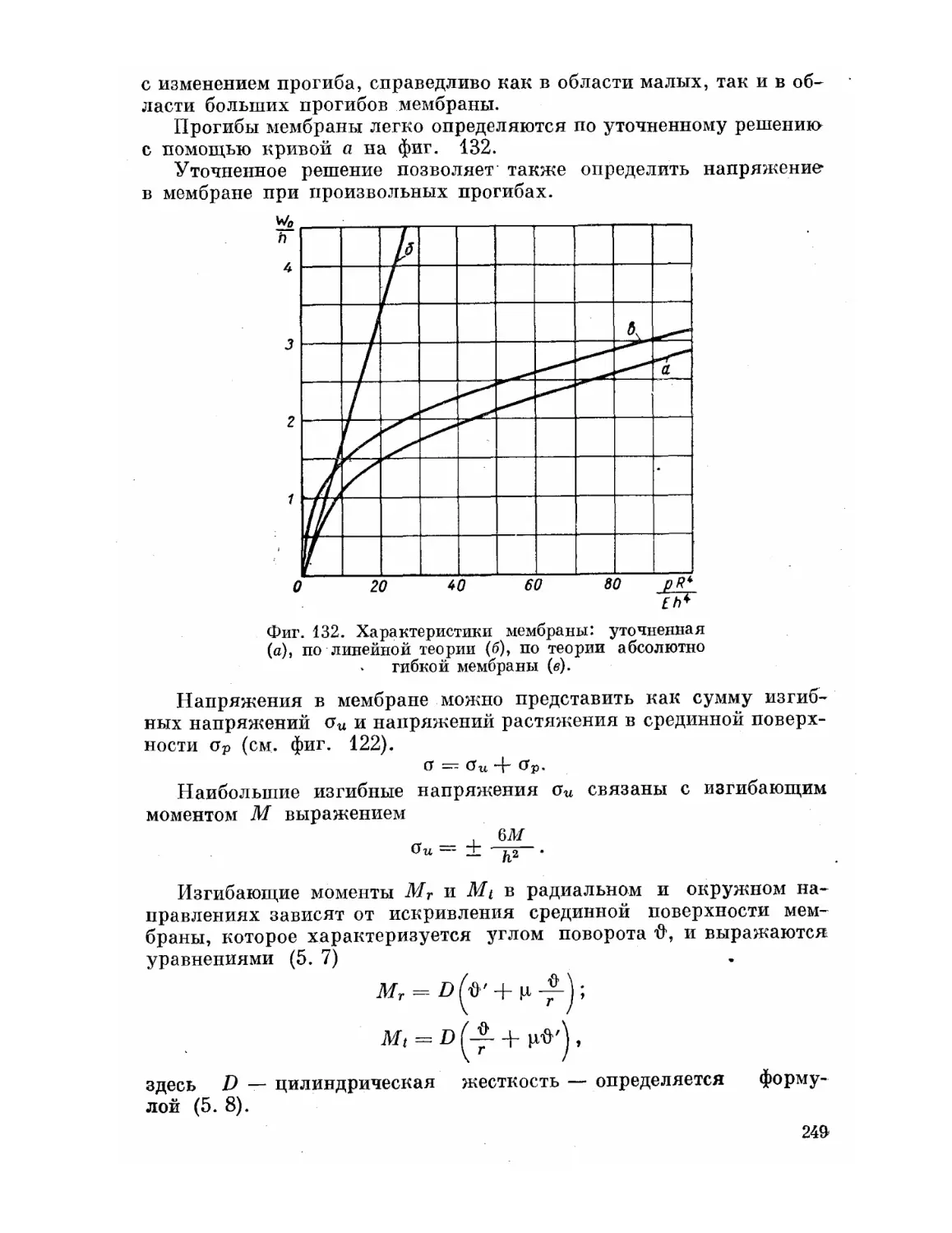

Если измерительная пружина непосредственно воспринимает

и преобразует измеряемую величину, то она является также чу в-

ствительным элементом прибора. Упру г и е чувствитель-

ные элементы широко применяются в различных приборах,

особенно, в манометрических. Так, измерение давлений жидкостей

или газов часто производится с помощью упругого чувствительного

элемента в виде тонкостенной оболочки, способной деформироваться

под действием давления (фиг. 1,6).

Точность работы приборов во многом зависит от качества изме-

рительных пружин. При одном и том же значении измеряемого

параметра (силы тока или давления в рассмотренных примерах)

показания прибора будут изменяться, если упругие свойства пру-

Фиг. 1:

а — спиральная измерительная пружина магнито-электрического при-

бора; б — манометрический упругий элемент Как измеритель давления.

жины изменятся по какой-либо причине (например, вслед-

ствие изменения температуры окружающей среды или с течением

времени). Поэтому к рабочим качествам измерительной пружины,

в особенности к стабильности ее упругих свойств, предъявляются

высокие требования. Если в приборе установлена измерительная

пружина низкого качества, то повышением качества других деталей

нельзя существенно повысить точность работы прибора.

В качестве источника энергии многих переносных приборов

используются пружинные двигатели, главной деталью которых

является заводная пружина обычно спиральной формы.

Заводная пружина похожа по форме на измерительную спираль-

ную (см. фиг. 1, а), однако требования, предъявляемые к ним, раз-

личны. Для заводных пружин стабильность упругих свойств не

имеет такого значения, как для измерительных. Основным, что

определяет качество заводной пружины, является ее способность

создавать момент требуемой величины при достаточно большом

угле поворота рабочей оси прибора.

6

Упругие элементы применяются также в качестве кинемати-

ческих устройств: упругих опор, направляющих, гибких свя-

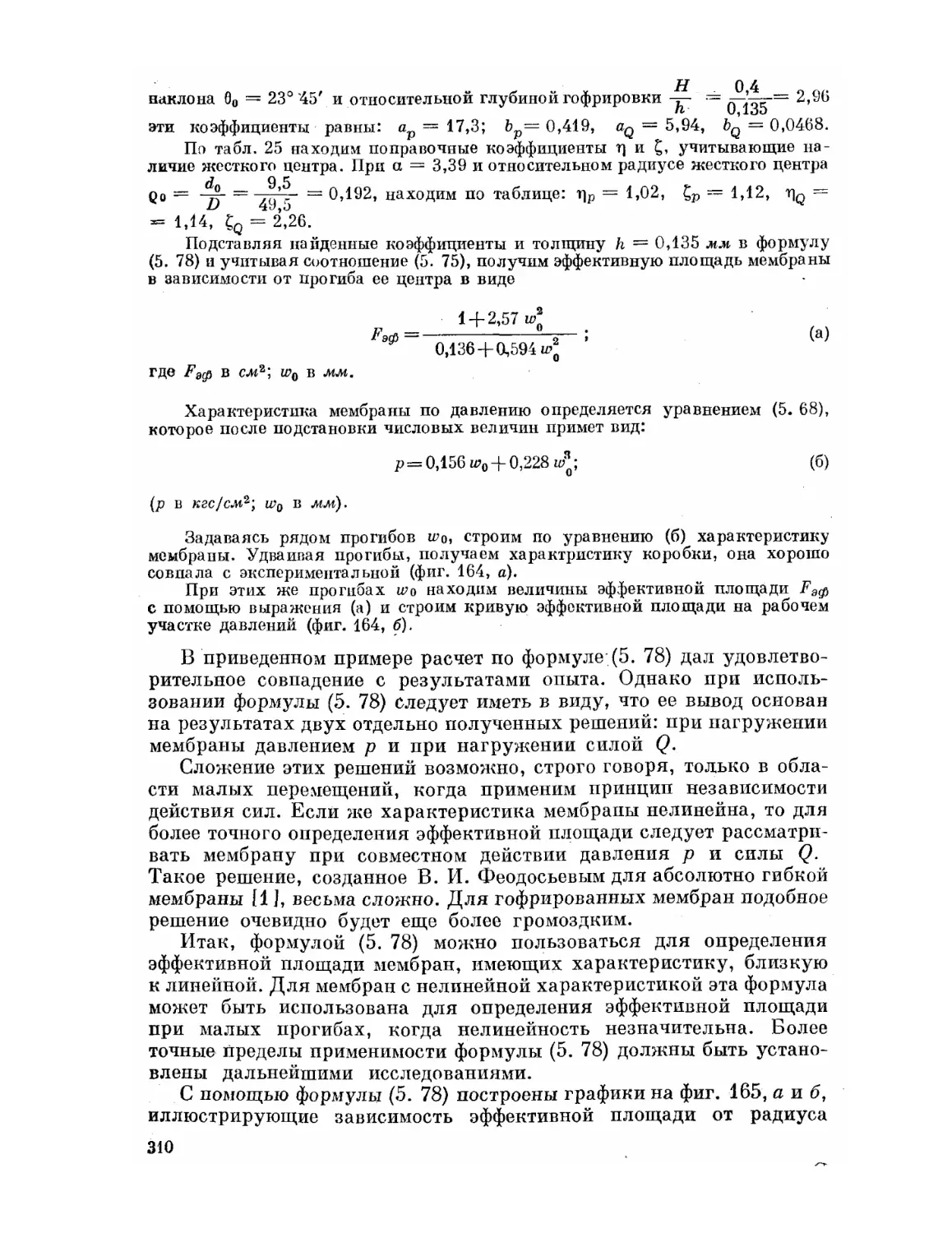

зей. Отсутствие трения и люфтов в этих элементах позволяет значи-

тельно улучшить качество прибора.

Почти в каждом приборе имеются натяжные пружины разно-

образных форм, предназначенные для осуществления силового кон-

такта между деталями прибора, для выбора люфтов в кинематиче-

ской цепи, удержания детали в заданном положении и т. д.

Упругие элементы применяются также и в других целях, напри-

мер: в амортизаторах, фрикционных и храповых муфтах, в качестве

разделителей различных сред, упругих выводов и пр.

Конфигурация упругих элементов разнообразна и зависит от

назначения и конструкции прибора. При этом одинаковым требо-

ваниям могут удовлетворять упругие элементы разных форм и,

наоборот, упругие элементы одинаковой формы могут выполнять

в приборе различные функции. Так, например, и спиральная пружина

применяется и в качестве измерительной, и заводной, и натяжной.

Из большого количества упругих элементов различных конструк-

тивных форм можно составить несколько групп, в которые упругие

элементы объединяются основными геометрическими признаками.

Прежде всего их можно разделить на две основные группы: стерж-

невые упругие элементы, изготовляемые из проволоки или ленты,

и упругие элементы в виде оболочек, которые выполняются

из листового материала. Стержневые пружины предназначаются

для восприятия главным образом сосредоточенных сил и моментов;

упругие элементы в форме оболочек при работе обычно нагружаются

давлением.

Стержневые пружины имеют две основные конструктивные

формы: винтовую и плоскую.

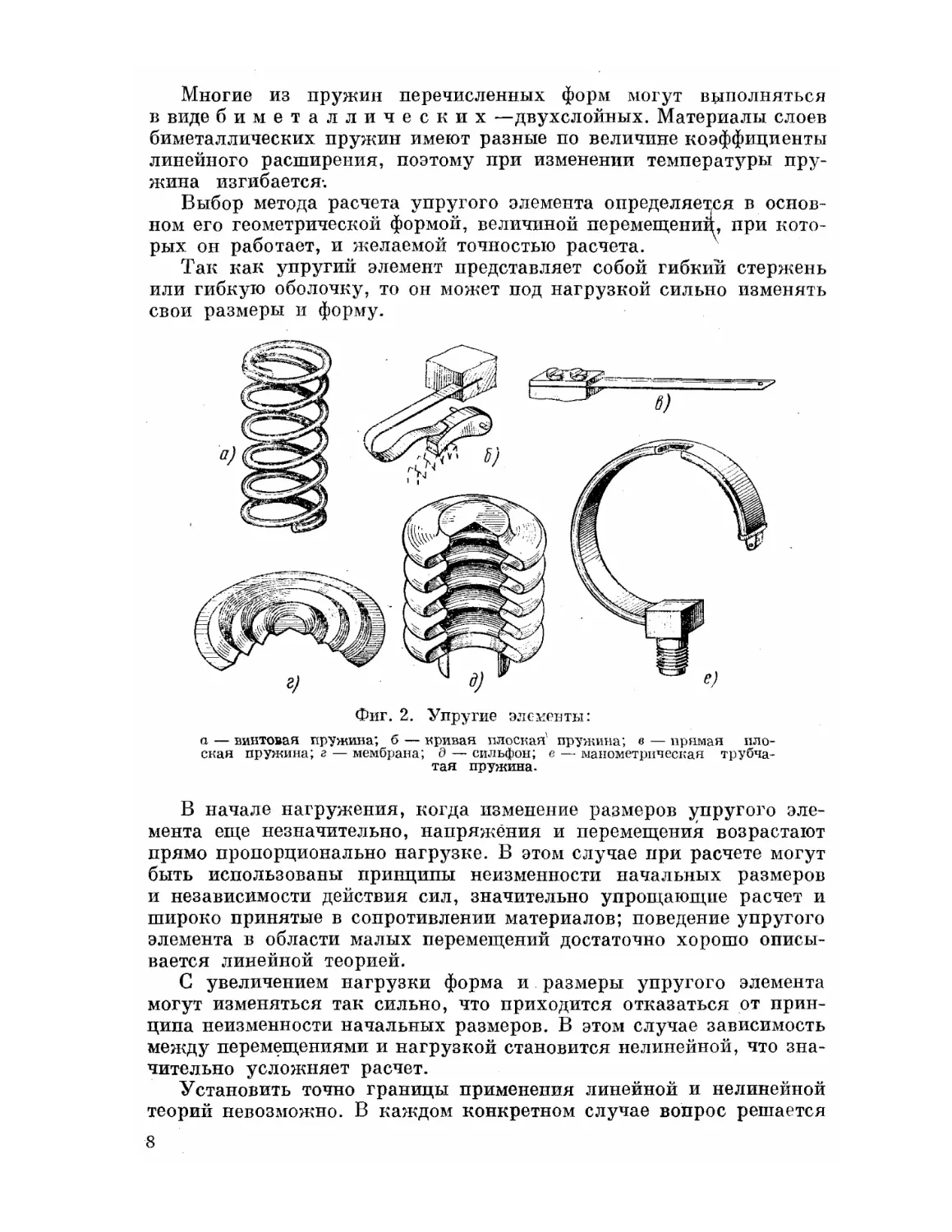

Винтовые пружины (фиг. 2, а) способны получать большие

осевые перемещения под действием растягивающих или сжимающих

сил или взаимный поворот торцов под действием моментов.

Плоские пружины могут иметь различные очертания

(фиг. 2, б, в), но они объединяются тем общим признаком, что ось

пружины располагается в одной плоскости.

Упругие элементы в виде оболочек, реагирующих на изменение

давления, называются манометрическими. К ним отно-

сятся мембраны, сильфоны и трубчатые пружины.

Мембрана (фиг. 2, г) представляет собой гибкую пластинку,

перемещение центра которой определяется величиной действующего

на нее давления.

Сильфон (фиг. 2, д) является гофрированной трубкой, спо-

собной под нагрузкой получать большие осевые или угловые пере-

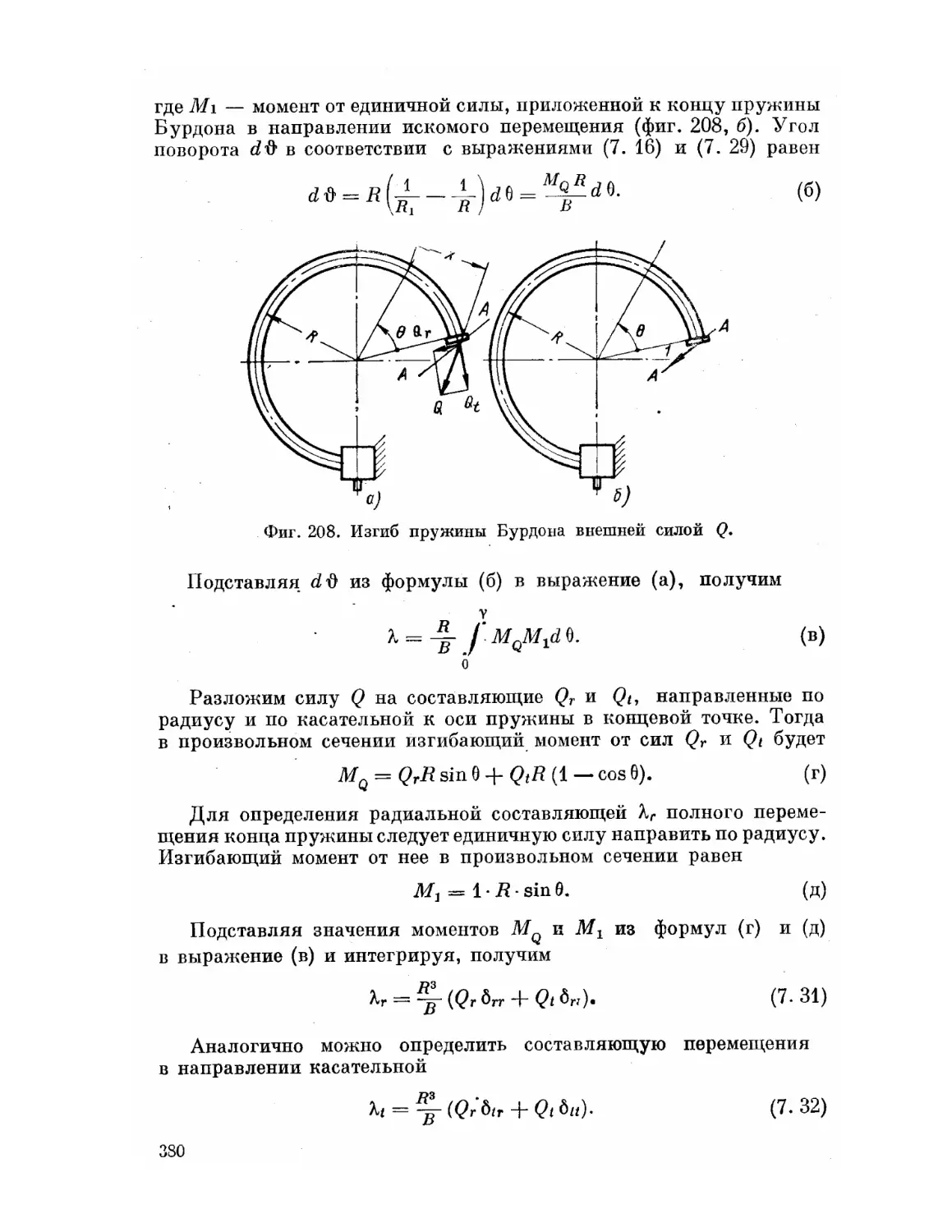

мещения.

Манометрическая трубчатая пружина

(фиг. 2, ё) представляет собой тонкостенную трубку, ось которой

является дугой окружности; под действием давления пружина раз-

гибается.

Многие из пружин перечисленных форм могут выполняться

в виде биметаллических —двухслойных. Материалы слоев

биметаллических пружин имеют разные по величине коэффициенты

линейного расширения, поэтому при изменении температуры пру-

жина изгибается-.

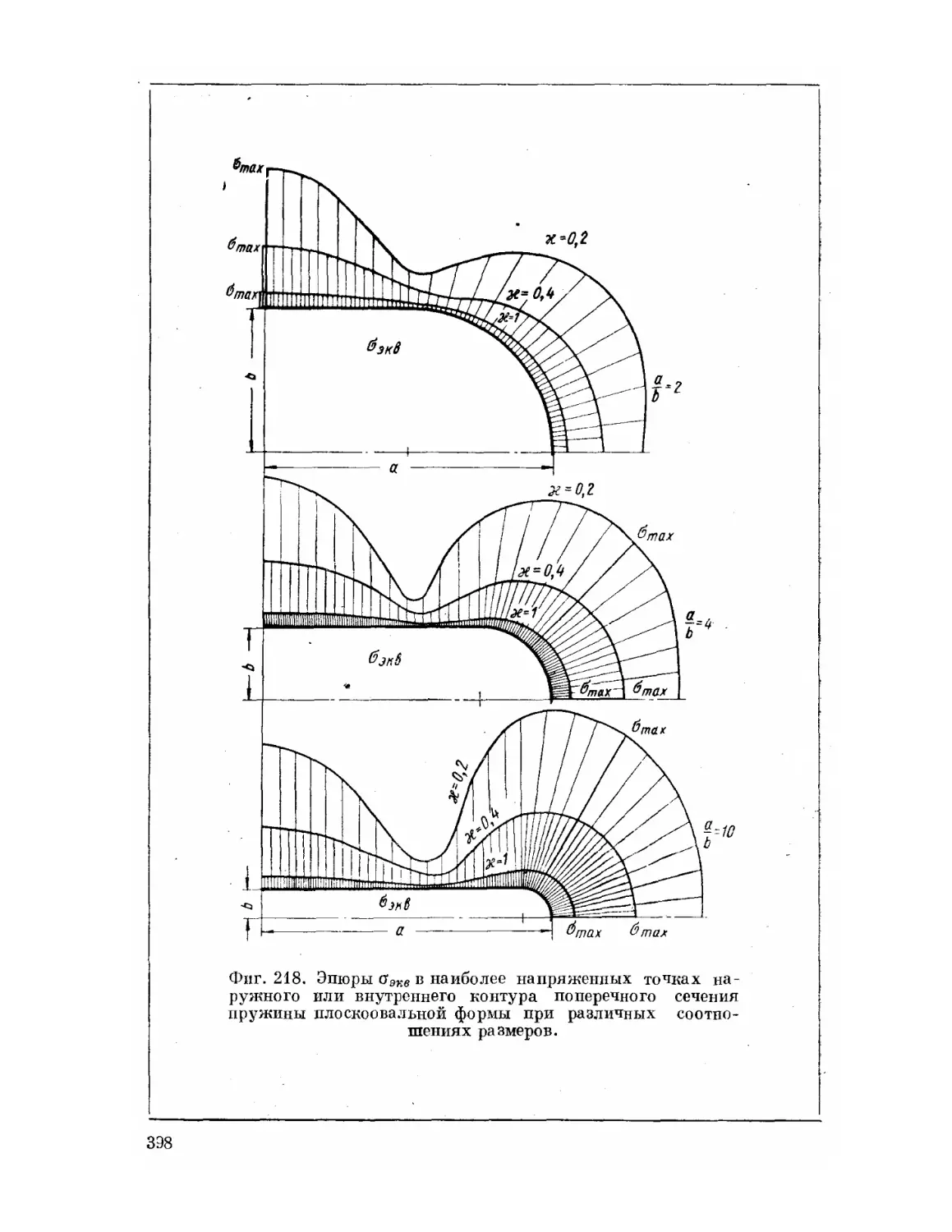

Выбор метода расчета упругого элемента определяется в основ-

ном его геометрической формой, величиной перемещении, при кото-

рых он работает, и желаемой точностью расчета.

Так как упругий элемент представляет собой гибкий стержень

или гибкую оболочку, то он может под нагрузкой сильно изменять

свои размеры и форму.

Фиг. 2. Упругие элементы:

а — винтовая пружина; б — кривая плоская’ пружина; в — прямая пло-

ская пружина; г — мембрана; 0 — сильфон; в — манометрическая трубча-

тая пружина.

В начале нагружения, когда изменение размеров упругого эле-

мента еще незначительно, напряжения и перемещения возрастают

прямо пропорционально нагрузке. В этом случае при расчете могут

быть использованы принципы неизменности начальных размеров

и независимости действия сил, значительно упрощающие расчет и

широко принятые в сопротивлении материалов; поведение упругого

элемента в области малых перемещений достаточно хорошо описы-

вается линейной теорией.

С увеличением нагрузки форма и размеры упругого элемента

могут изменяться так сильно, что приходится отказаться от прин-

ципа неизменности начальных размеров. В этом случае зависимость

между перемещениями и нагрузкой становится нелинейной, что зна-

чительно усложняет расчет.

Установить точно границы применения линейной и нелинейной

теорий невозможно. В каждом конкретном случае вопрос решается

8

в зависимости от поведения упругого элемента под нагрузкой

и от той точности, которую требуется получить при расчете.

Теория упругих элементов довольно сложна, и их исследованию

посвящено много работ. Одной из первых в этой области явилась

книга С. Пономарева [2], посвященная конструкциям и расчету

винтовых цилиндрических пружин.

Нелинейная теория винтовых цилиндрических пружин произ-

вольного угла подъема изложена в трудах Н. А. Чернышева

[3], [4].

Вопросы посадки фасонных витых пружин были рассмотрены

Е. П. Поповым [5], которому принадлежит также фундаментальная

работа по нелинейной теории изгиба гибких стержней [6].

Конструкции, теории и расчету пружинных двигателей посвя-

щена книга Т. А. Гевондяна [7].

Основы теории манометрических упругих элементов — трубча-

тых пружин, сильфонов и мембран — разработаны в трудах

В. И. Феодосьева [1], [8] и [9].

Большой интерес представляют монография Узла [10], посвя-

щенная в основном стержневым пружинам, ряд статей Xарингса

по расчету винтовых пружин [11], сильфонов [12] и мембран [13],

а также работы Бюста [14], [15] в области расчета манометрических

трубчатых пружин.

Кроме того, имеется большое количество статей в периодической

литературе, в отчетах и трудах научно-исследовательских институ-

тов, авторы которых внесли значительный вклад в теорию упругих

элементов.

ГЛАВА I

ОСНОВНЫЕ СВОЙСТВА УПРУГИХ ЭЛЕМЕНТОВ

§ 1. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ

УПРУГИХ ЭЛЕМЕНТОВ

Требования, предъявляемые к материалу упругих элементов

Материал упругого элемента должен удовлетворять многим тре-

бованиям в зависимости от назначения упругого элемента и усло-

вий работы. Он должен обладать высокими упругими свойствами,

достаточной прочностью и выносливостью. Его механические

характеристики должны быть стабильны во времени и в условиях

переменной температуры.

Если упругий элемент будет использоваться при рабочих темпе-

ратурах в несколько сотен градусов, то материал должен быть

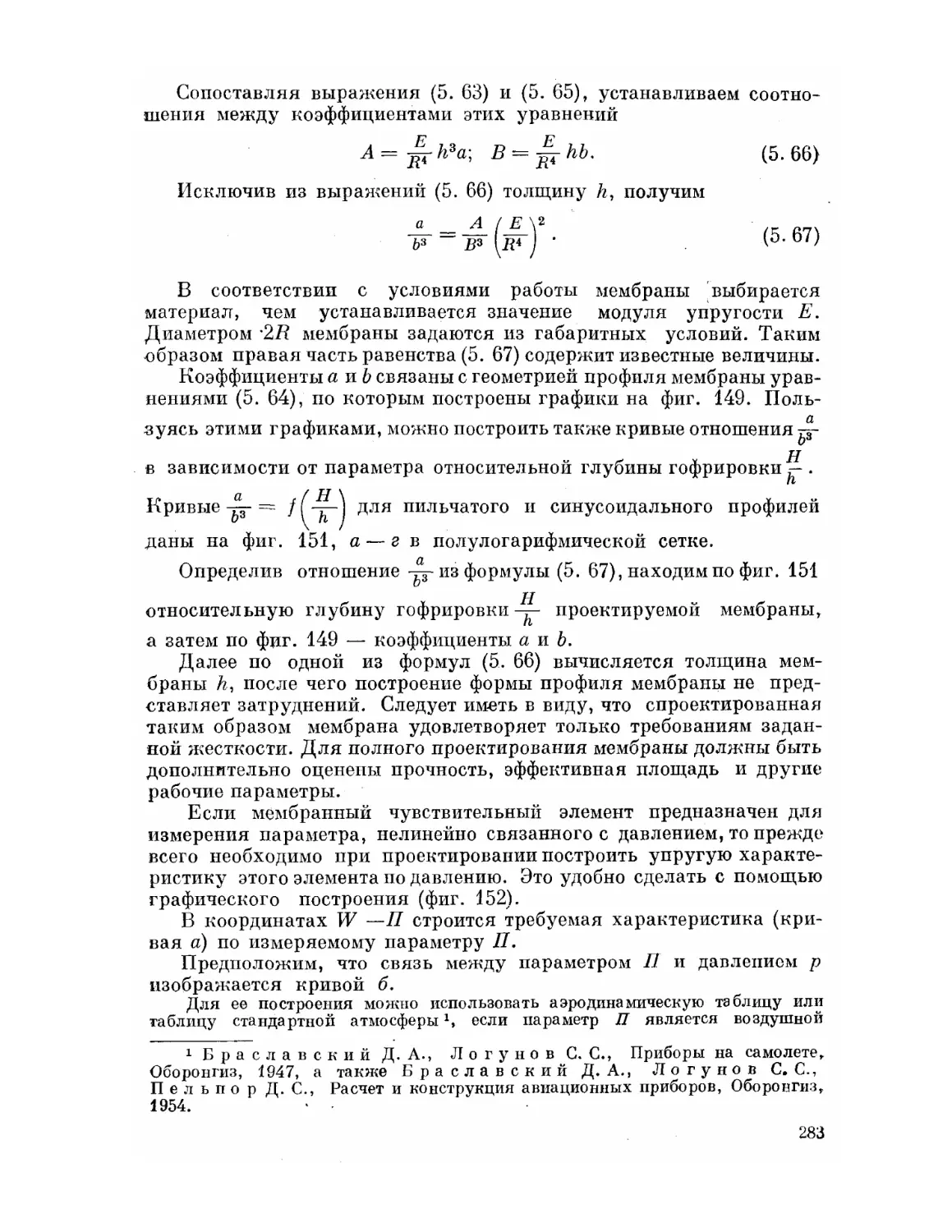

термостойким. В тех случаях, когда упругий элемент соприкасается

с агрессивной средой, он должен иметь достаточную коррозионную

стойкость.

В ряде случаев существенно требование высокой или, наоборот,

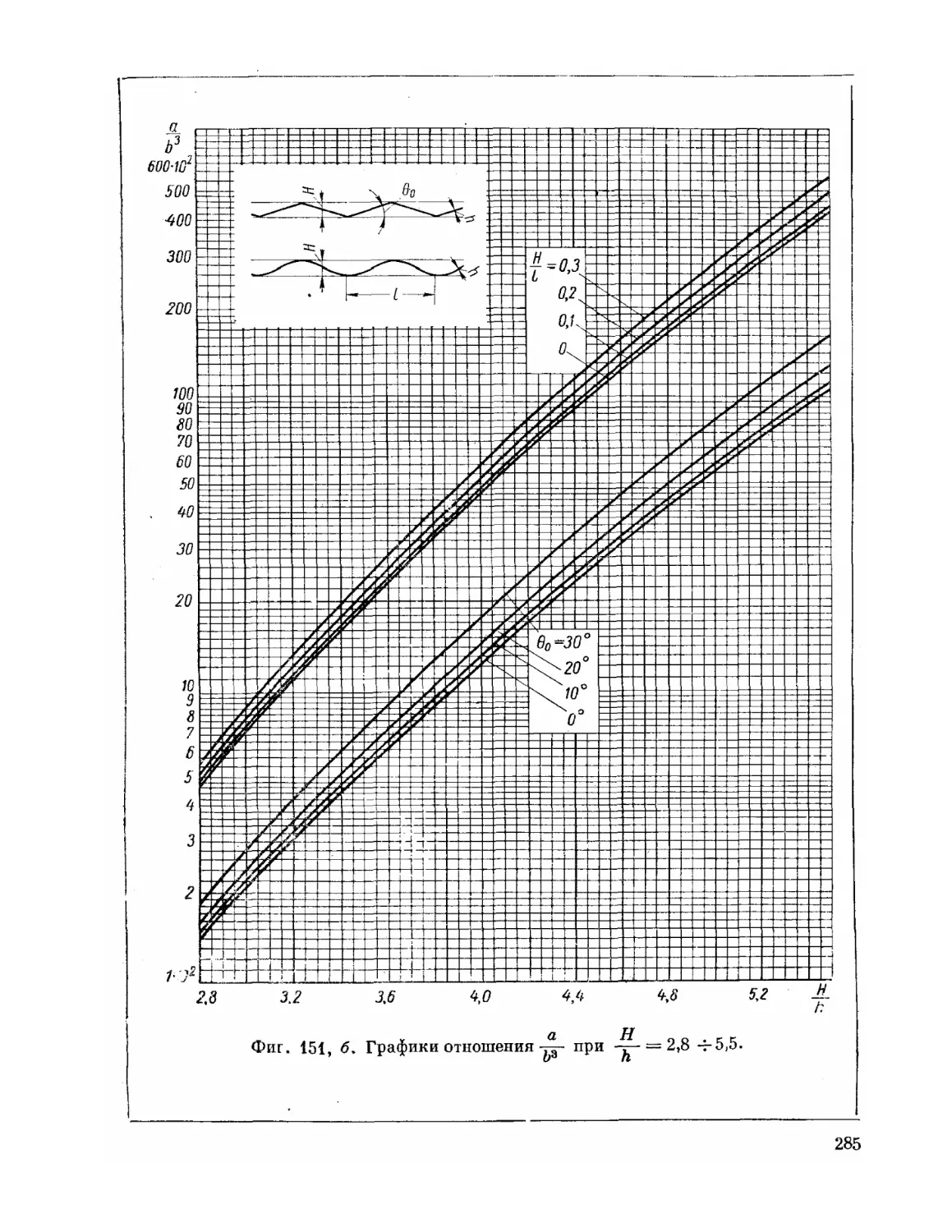

низкой электропроводности.

Упругие элементы электроизмерительных приборов в большин-

стве случаев изготовляются из немагнитных материалов, однако

если упругий элемент является частью магнитопровода, то его

материал должен иметь достаточную магнитную проницаемость.

Материал должен обладать высокой пластичностью, поскольку

упругие элементы обычно изготовляются из полуфабриката в виде

листов, лент или проволоки, при прокатке или протяжке которых

возникают большие пластические деформации. Изготовление самих

упругих элементов, особенно манометрических, также требует

значительной пластичности материала.

Во многих случаях при изготовлении упругого элемента возни-

кает необходимость сварки или пайки, тогда материал должен обла-

дать соответствующими свойствами и в этом отношении.

Удовлетворить всему комплексу многообразных и нередко про-

тиворечивых требований, предъявляемых к материалу упругого

элемента, сложно, и выбор наиболее подходящего материала часто

встречает большие трудности.

10

Очень немногие материалы, обладая высокими упругими и проч-

ностными характеристиками, имеют в то же время достаточную

пластичность. Еще меньше материалов, способных сохранять свои

упругие свойства в условиях высоких температур (порядка несколь-

ких сотен градусов) и в условиях сильно агрессивных сред. Жаро-

прочные сплавы применяются в машиностроении при температурах

до 800—1000° С, однако, они не пригодны для изготовления из них

упругих элементов, так как их пластические и упругие свойства

недостаточны.

В связи с большим многообразием предъявляемых требований

при выборе материала часто приходится ограничиваться удовлетво-

рением лишь наиболее важным требованиям. Так например, проти-

воречивым оказывается требование сочетания термостойкости и

высокой электропроводности, предъявляемое к упругим элементам

некоторых электроизмерительных приборов. Термостойкость мате-

риала можно повысить путем легирования, но это снижает его

электропроводность. Чистые металлы или слабо легированные

сплавы обладают достаточной электропроводностью, но в то же

время низкой термостойкостью. В большинстве случаев требование

достаточной термостойкости оказывается. более важным, поскольку

повысить электропроводность можно не только соответствующим

выбором материала упругого элемента, но и другими путями. По-

этому в таких случаях обычно приходится выбирать высоколегиро-

ванный термостойкшг материал, хотя его электропроводность и

недостаточно велика.

Механические свойства материалов

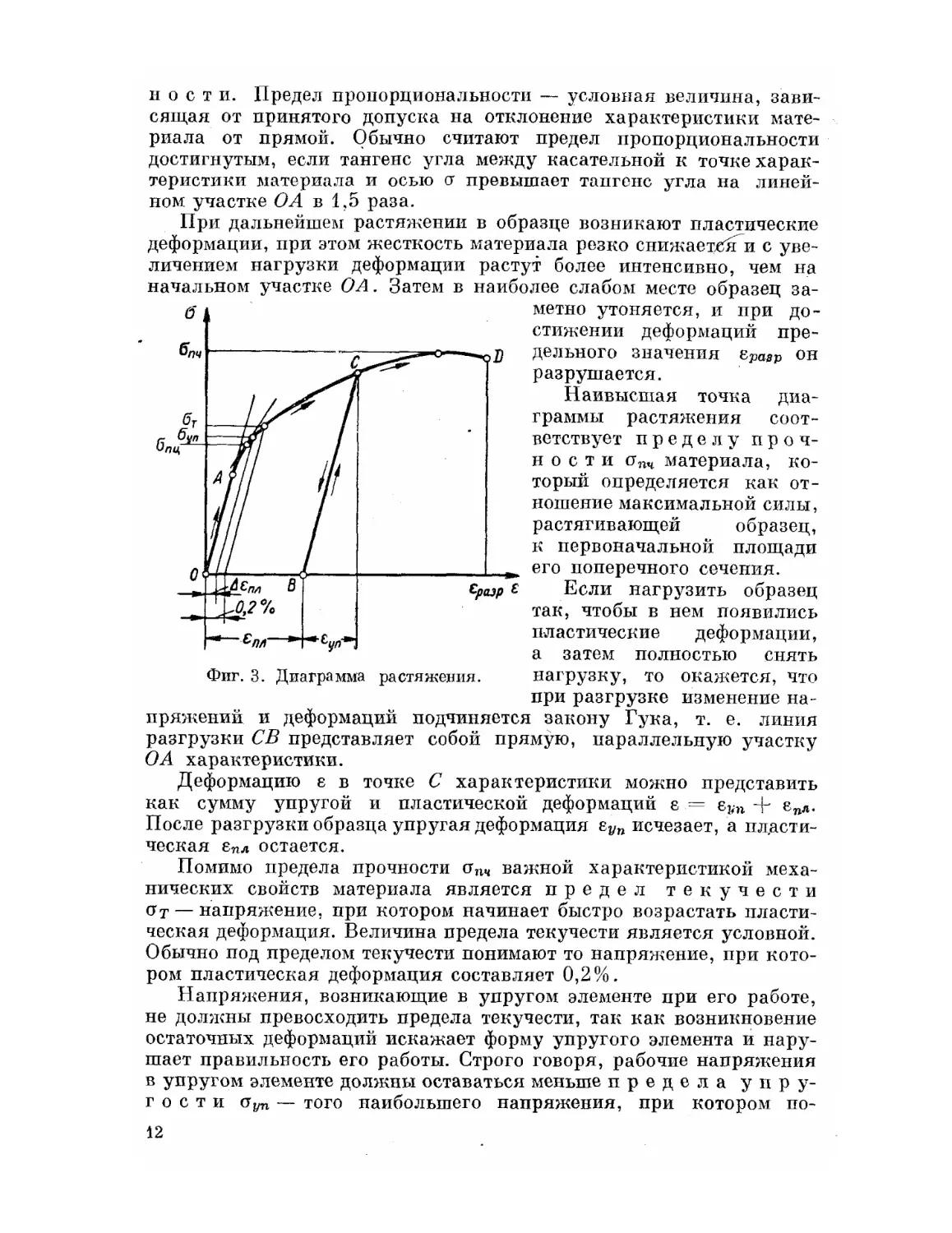

Механические свойства материала наглядно характеризуются

диаграммой, получаемой при испытании на растяжение (фиг. 3).

По оси ординат диаграммы откладывается напряжение <у = -=г (Р —

* о

растягивающая сила, Fq — площадь поперечного сечения образца

до его нагружения), а по оси абсцисс — деформация е ~ (А I —

‘о

удлинение образца, 1о — его первоначальная длина).

При приложении к образцу растягивающих сил он удлиняется

вначале прямо пропорционально силе, что отражается на графике

прямой О А. Линейная зависимость между напряжениями о и дефор-

мациями е выражается законом Гука, который при одноосном напря-

женном состоянии может быть записан в виде

о = Ег,

(1.1)

где Е — модуль упругости материала, характеризующий его

жесткость.

То наибольшее напряжение ппги до которого еще справедлив

закон Гука, называется пределом пропорциональ-

11

Фиг. 3. Диаграмма растяжения.

и о с т и. Предел пропорциональности — условная величина, зави-

сящая от принятого допуска на отклонение характеристики мате-

риала от прямой. Обычно считают предел пропорциональности

достигнутым, если тангенс угла между касательной к точке харак-

теристики материала и осью о превышает тангенс угла на линей-

ном участке О А в 1,5 раза.

При дальнейшем растяжении в образце возникают пластические

деформации, при этом жесткость материала резко снижаетсяГи с уве-

личением нагрузки деформации растут более интенсивно, чем на

начальном участке О А. Затем в наиболее слабом месте образец за-

метно утоняется, и при до-

стижении деформаций пре-

дельного значения gpcwp он

разрушается.

Наивысшая точка диа-

граммы растяжения соот-

ветствует пределу проч-

ности <тпч материала, ко-

торый определяется как от-

ношение максимальной силы,

растягивающей образец,

к первоначальной площади

его поперечного сечения.

Если нагрузить образец

так, чтобы в нем появились

пластические деформации,

а затем полностью снять

нагрузку, то окажется, что

при разгрузке изменение на-

пряжений и деформаций подчиняется закону Гука, т. е. линия

разгрузки СВ представляет собой прямую, параллельную участку

ОА характеристики.

Деформацию е в точке С характеристики можно представить

как сумму упругой и пластической деформаций е = е](П -р епЯ.

После разгрузки образца упругая деформация еУп исчезает, а пласти-

ческая 8ПЛ остается.

Помимо предела прочности опч важной характеристикой меха-

нических свойств материала является предел текучести

(Ут — напряжение, при котором начинает быстро возрастать пласти-

ческая деформация. Величина предела текучести является условной.

Обычно под пределом текучести понимают то напряжение, при кото-

ром пластическая деформация составляет 0,2%.

Напряжения, возникающие в упругом элементе при его работе,

не должны превосходить предела текучести, так как возникновение

остаточных деформаций искажает форму упругого элемента и нару-

шает правильность его работы. Строго говоря, рабочие напряжения

в упругом элементе должны оставаться меньше предела упру-

гости (ТуП — того наибольшего напряжения, при котором по-

12

являются лишь незначительные остаточные деформации. Величина

предела упругости так же, как и предела текучести, определяется

по допуску А Епл (см. фиг. 3) на остаточную деформацию; но если для

предела текучести этот допуск составляет 0,2%, то для предела

упругости он значительно меньше, например, 0,001, 0,003 или

0,005%.

Если при расчете большинства деталей машин и приборов доста-

точно располагать двумя характеристиками прочности материала:

(7ПЧ и <Тт, то для правильного проектирования упругих элементов

желательно знать величину предела упругости оуп, чтобы гаранти-

ровать работу пружины в обла-

сти упругих деформаций.

Величина предела текучести

повышается при наклепе материа-

ла. Если нагрузить материал за

пределами упругих деформаций,

разгрузить и вновь нагрузить,

то линия вторичного нагружения

будет совпадать с линией раз-

грузки, и характеристика будет

изображаться линией BCD

(см. фиг. 3).

Если вторичное нагружение

производится в ту же сторону,

что и предыдущее, то упругий учас-

ток характеристики возрастает,

поэтому говорят, что материал по-

Фиг. 4. Эффект .Баушингера.

лучил «упрочнение», «нагартовку».

Наоборот, предварительное нагружение за пределами упругих дефор-

маций снижает предел текучести материала, если оно противоположно

по знаку последующему нагружению. Так, растяжение образца за

пределами упругих деформаций вызывает снижение предела теку-

чести материала при сжатии от величины <?тсж1 Д° °тсж2 (Фиг- 4).

Это явление известно под названием эффекта Баушин-

гера. Упрочнение, т. е. увеличение упругих свойств нагружением

за пределами упругих деформаций, может быть получено только

в том случае, если знак последующих рабочих нагрузок совпадает

со знаком первичного нагружения.

Помимо перечисленных важным показателем качества материала

является предел выносливости — наибольшее напря-

жение, при котором образец не разрушается при любом большом

числе циклов изменения напряжений во времени.

Известно, что детали, способные длительно работать при до-

вольно больших постоянных во времени напряжениях, могут бы-

стро разрушиться при меньших, но переменных напряжениях.

Однако, если напряжения в материале не превосходят предела

выносливости, то такая деталь может работать, не разрушаясь, в тече-

ние любого отрезка времени.

13

Величина предела выносливости (предела усталости) зависит

не только от свойств материала, но и в большой степени от характера

изменения напряжений во времени, от состояния поверхности

детали и наличия в ней концентраторов напряжений.

Наиболее опасным оказывается симметричный цикл изменения

напряжений (фиг. 5, а). Упругие элементы часто работают в режиме

«нагружение — разгрузка», такой цикл называется пульсацион-

ным (фиг. 5, б). Если упругий элемент предварительно поджат,

то при изменении рабочей нагрузки напряжения в нем иззйеняются

по некоторому асимметричному циклу (фиг. 5, в).

Фиг. 5. Циклы изменения напряжений:

а — симметричный; б — пульсационный; в — асимметричный.

Если поверхностные слои детали нагартованы, а сама поверх-

ность гладкая, не имеет трещин, царапин, рисок и следов механиче-

ской обработки, то выносливость такой детали повышается. Наобо-

рот, плохое состояние поверхностных слоев, особенно при наличии

коррозии, резко уменьшает прочность детали при переменных

напряжениях.

Усталостная прочность также падает вследствие концентрации

напряжений, возникающей в местах резких изменений формы

детали.

Материал упругого элемента должен обладать не только доста-

точно высокими упругими и прочностными свойствами, но и по-

стоянством этих свойств во времени и при изменении условий работы

прибора. Особенно трудно добиться стабильности свойств в том

случае, когда упругий элемент работает при повышенных темпера-

турах.

Изменение температуры оказывает влияние на величину модуля

упругости большинства материалов, что приводит к изменению

жесткости упругого элемента, а следовательно и к появлению тем-

пературной погрешности. При нагреве материала модуль упруго-

сти уменьшается, а при охлаждении — увеличивается.

В некотором интервале изменения температур зависимость

модуля упругости от температуры можно выразить формулой

(1.2)

14

где Ео — модуль упругости при растяжении в условиях нормальной

температуры;

Et — модуль упругости при увеличении температуры на /;

уЕ — температурный коэффициент изменения модуля упругости.

Модуль упругости при сдвиге G связан с температурой анало-

гичной зависимостью

где yG — температурный коэффициент модуля упругости при сдвиге.

Так как в действительности модуль упругости нелинейно зави-

сит от температуры, то значения коэффициентов уЕ и у различны

в разных интервалах изменения температуры.

Определение величины температурного коэффициента модуля

упругости представляет большие трудности, и поэтому в справоч-

ной литературе можно найти числовые значения уЕ и у только

для некоторых материалов.

Большое значение для измерительных пружин имеют несо-

вершенства упругих свойств, присущие в большей

или меньшей степени всем реальным материалам.

Точные измерения показывают, что даже при напряжениях,

меньших пределах упругости, реальные материалы не имеют той

строго линейной и однозначной зависимости между напряжениями

и деформациями, которая выражается законом Гука (1. 1). Кривые

нагружения и разгрузки материала в пределах упругих деформаций

в действительности не совпадают, образуя так называемую «петлю

гистерезиса» (фиг. 6, а). Ширина петли гистерезиса очень

мала и может быть обнаружена только при весьма тщательных изме-

рениях. Явление гистерезиса не имеет существенного значения для

работы большинства деталей \ но для упругих чувствительных эле-

ментов величина гистерезиса является одной из важнейших характе-

ристик, поскольку она целиком входит в погрешность прибора,

определяя разницу в его показаниях при прямом и обратном ходе.

Явление гистерезиса сложно, и природа его в настоящее время

еще недостаточно изучена. Известно, что с увеличением напряжений

петля гистерезиса увеличивается. Большое влияние на величину

гистерезиса оказывают химический состав и структура материала,

определяемая его механической и термической обработкой. Вели-

чина гистерезиса уменьшается с увеличением предела упругости,

т. е. с ростом сопротивления малым пластическим деформациям [16].

Отклонение от законов совершенной упругости материала выра-

жается также в том, что при постоянной нагрузке возможно измене-

ние деформаций во времени. При нагружении основная часть дефор-

мации происходит практически мгновенно, а затем деформации

1 В тех случаях, когда деталь работает в условиях интенсивных вибраций,

целесообразно применять материалы с большой петлей гистерезиса, что облег-

чает гашение вибраций.

15

продолжают нарастать по резко затухающему во времени закону

(кривая ОаА на фиг. 6, 0. При снятии нагрузки деформации исче-

зают также с некоторым запаздыванием во времени (кривая АвВ).

Явление изменения деформаций во времени при постоянной нагрузке

называется последействием. Если после снятия нагрузки

деформации по истечении некоторого времени исчезают полностью,

то такое последействие называется упругим.

Шадцгд

Момент

приложения

нагрузки

Момент

снятия

нагрузки

а — петля

и

5)

Фиг. 6. Несовершенства упругих свойств материала:

гистерезиса; б — изменение деформаций во времени; в — гистерезис

упругое последействие; г — пластическое последействие.

Являясь причиной отставания по фазе деформаций от величин

напряжений при нагружении и при разгрузке упругого элемента,

последействие, складываясь с гистерезисом, увеличивает разницу

в показаниях прибора при прямом и обратном ходе (фиг. 6, в).

Чем медленнее изменяется измеряемая величина (соответственно

и напряжения в упругом элементе), тем меньше проявляется упру-

гое последействие: разница между деформациями при нагружении

и при разгрузке уменьшается, а петля стремится к петле «чистого»

гистерезиса (фиг. 6, а). При измерении переменных весьма быстро

изменяющихся величин упругое последействие также мало сказы-

вается, так как за короткие промежутки времени процесс упругого

16

последействия не успевает развиться. Наиболее сильно про-

является упругое последействие при некоторых средних скоростях.

Стабильность рабочих свойств упругого элемента во- времени

может быть нарушена вследствие пластического тече-

ния материала (так называемой ползучести), кото-

рое может возникнуть при нормальной температуре и сравнительно

небольших напряжениях (меньших предела упругости), но проте-

кает более интенсивно при больших напряжениях и высоких темпе-

ратурах.

Возникновение пластического течения при напряжениях,, мень-

ших предела упругости, связано с неоднородностью структуры

материала и появлением в его микрообъемах остаточных напряже-

ний при изготовлении. Поэтому при нагружении детали напряжения

в отдельных местах могут превзойти предел упругости материала

(хотя среднее значение напряжений остается меньшим предела

упругости), в результате чего в этих местах могут возникнуть пла-

стические деформации. Процесс пластического течения происходит

в течение некоторого времени и приводит к изменению размеров

и перераспределению напряжений в материале детали. При нагреве

ползучесть значительно ускоряется и при достаточно больших на-

пряжениях может привести не только к изменению упругих свойств

детали, но и к ее механическому разрушению.

Ползучесть металлического упругого элемента протекает интен-

сивно, если он работает при температурах порядка нескольких

сот градусов; упругие элементы из неметаллических материалов

(например, из фторопласта, резины) подвержены ползучести при

нормальных или слегка повышенных температурах.

Пластическое течение материала во времени может проявляться

в форме пластического последействия и релаксации.

В отличие от упругого последействия, при пластическом

последействии некоторая часть деформации в детали со-

храняется при полной ее разгрузке по истечении любого отрезка

времени (фиг. 6, г). В результате пластического последействия

размеры упругого элемента могут измениться, что приведет к иска-

жению показаний прибора.

Если в испытываемом образце создать некоторую деформацию

и оставить ее неизменной во времени, то окажется, что в результате

пластического течения напряжения будут уменьшаться. Это связано

с тем, что пластическая деформация с течением времени увеличи-

вается. Так как полная деформация состоит из упругой и пластиче-

ской, то увеличение пластической деформации приводит к уменьше-

нию упругой деформации, а следовательно, напряжения в мате-

риале образца будут также уменьшаться. По истечении достаточно

длительного времени напряжения в образце могут полностью исчез-

нуть. Ослабление напряжений с течением времени при условии

постоянной деформации называется релаксацией напряжений.

Интенсивная релаксация напряжений в упругом элементе мо-

жет быть причиной полного нарушения работы прибора. Например,

2 Заказ 24.

17

при длительном хранении прибора с заведенным пружинным двига-

телем напряжения в пружине в результате релаксации могут сни-

зиться так сильно, что она при раскручивании будет отдавать энер-

гию, недостаточную для приведения в движение механизма прибора.

Точно также в результате релаксации ослабевает со временем дей-

ствие натяжных и контактных пружин.

Для уменьшения влияния релаксации и последействия на рабо-

чие качества упругого элемента, последний подвергается специаль-

ной технологической операции — стабилизации, во время которой

процесс пластического течения почти полностью закацчивается.

Стабилизация упругого элемента заключается в его многократном

нагружении или в выдержке в нагруженном состоянии в течение

достаточно длительного времени. Так как процесс пластического

течения значительно ускоряется при нагреве детали, то стабилиза-

цию упругого элемента часто проводят при повышенных темпера-

турах.

Явления гистерезиса, упругого и пластического последействия,

релаксации, а также изменение модуля упругости с температурой

для материалов упругих элементов изучены в настоящее время

недостаточно вследствие сложности эксперимента. Часто эти свой-

ства изучаются не на образцах материалов, а на готовых упругих

элементах.

При выборе материала для упругих элементов приходится руко-

водствоваться не только теми свойствами, от которых зависят

рабочие качества упругих элементов, но и теми, которые опреде-

ляют большую или меньшую сложность процесса их изготовления.

Так, например, желательно, чтобы материал обладал достаточной

пластичностью. О пластичности материала принято судить по

величине остаточного удлинения б или относительного сужения яр,

которые определяются при разрыве образца.

Материалы для упругих элементов

Упругий элемент заданной (иногда довольно сложной) формы

можно изготовить только из достаточно пластичного материала.

Однако для изготовления упругого элемента пригоден не любой

пластичный материал, а лишь такой, который в результате после-

дующей механической или термической обработки способен приоб-

рести высокую упругость и прочность.

Многие материалы, обладая высокой пластичностью в отожжен-

ном состоянии, в результате нагартовки, возникающей

во время изготовления упругого элемента, значительно повышают

свои упругие свойства. Технология изготовления упругих элемен-

тов из таких материалов относительно проста, так как обычно не '

требует специальной термообработки отформованного упругого эле-

мента. Эти материалы особенно широко применялись* в начале раз-

вития приборостроения.

Физико-механические свойства и химический состав таких мате-

риалов приведены в табл. 1. К таким материалам относятся латуни.

18

Пластичность латуней в мягком состоянии так велика, что, напри-

мер, из латуни Л90 легко формуются сильфоны, процесс изготовле-

ния которых сопровождается весьма глубокой вытяжкой. Однако

упругие свойства латуней невысоки, а гистерезис, последействие,

ползучесть весьма значительны. Нередко большие остаточные на-

пряжения, которые возникают при изготовлении латунных упругих

элементов по истечении некоторого времени приводят к растрески-

ванию материала. Упругие свойства латуни могут быть повышены

в результате низкотемпературного отжига, в процессе которого

также уменьшаются остаточные напряжения. Несмотря на это

и на дешевизну, латунь не имеет перспектив для использования

при изготовлении измерительных упругих элементов приборов

высоких классов точности

Лучшие упругие свойства по сравнению с латунными имеют

упругие элементы из нейзильбера, кремнемарганцевой, оловянно-

цинковой и оловянно-фосфористой бронз. Так же, как и латуни,

эти материалы немагнитны, хорошо свариваются и паяются. Они

стойки на воздухе, в пресной и морской воде. Эти материалы также

приобретают упругие свойства в результате холодной пластической

деформации, и поэтому, хотя прочность их относительно высока,

большие несовершенства упругих свойств являются существенным

недостатком таких материалов.

К числу материалов, приобретающих упругие свойства при

нагартовке, относится элинвар, основным достоинством которого

является постоянство модуля упругости в интервале температур

от —50 до 4-80° С.

Нержавеющая сталь 1Х18Н9Т широко применяется при изго-

товлении сильфонов, мембран и других элементов, работающих

в агрессивных средах (например, в морской воде, окислительных

средах, слабых щелочах) и при повышенных температурах (до

400° С). Эта сталь немагнитна, хорошо сваривается, но плохо паяется.

Низкие упругие свойства ограничивают ее применение в измери-

тельных упругих элементах.

Особо высокой коррозионной стойкостью в большинстве агрес-

сивных сред, например, в 98 %-ном растворе азотной кислоты,

обладает титан ВТ1-1. Он хорошо поддается точечной сварке, удо-

влетворительно — аргоно-дуговой. Упругие элементы, изготовлен-

ные из титана, имеют низкие упругие свойства и поэтому исполь-

зуются в основном в качестве разделителей сред.

Основными недостатками перечисленных выше материалов

являются низкие упругие свойства и нестабильность их во времени.

Причина этого кроется в значительных остаточных напряжениях,

возникающих в материале при изготовлении упругого элемента.

Наличие остаточных напряжений усиливает процессы последействия

1 Ж у к о в с к и й Н. И., Качество приборов с упругими чувствительными

элементами общепромышленного применения [17] и Нагаткин А. Г.,

Упругие чувствительные элементы московского завода «Манометра

2* IS

Таблица 1

Физико-механические свойства и химический состав материалов, упрочняемых нагартовкой

. : Материал Марка, ГОСТ или ТУ Химический состав в % Термообработка перед наклепом (ориентировочно) Состояние материала Твердость : в кес/лшй Предел прочности в кзс 1мм2 ft Предел текучести в кгс/лш2 П редел упругости в кгс/лшЗ j

НВ «пч ,°Т °уп

Латунь « f Л62 ГОСТ 1019-47 60,5—63,5 Си; примеси 0,5; остальное Zn Отжиг t = 6004-700° С Мягкая Твердая 56 140 33 60 11 50 8 42

Л68 ГОСТ 1019-47 67—70 Си; примеси 0,3; остальное Zn Отжиг / — 6004-700° С Мягкая Твердая 55 150 32 66 10 52 50

Л80 ГОСТ 1019-47 79—81 Си; примеси 0,3; остальное Zn Отжиг t = 6804-750° С Мягкая Твердая 53 145 31 64 12 52 8 42

Л90 ГОСТ 1019-47 88—91 Си; примеси 0,2; остальное Zn Отжиг t = 650 4- 720° С Мягкая Твердая 53 130 26 60 13 40 7 38

Нейзильбер МНЦ15-20 ГОСТ 492-52 18—22 Zn; 13,5—16,5 Ni +Со; остальное Си Отжиг / = 700 4-750° С Мягкий -Твердый 70 165 40 67 14 60 10

j 1 1

1 1 1

Бронза кремниево- марганцевая Бр. КМцЗ-1 ГОСТ 493-54 1—1,5 Мп; 2,75-3,5 Si; примеси 1,1; остальное Си Отжиг 600 <-680°C 1 Мягкая Твердая 80 180 55 90 14 54 12

Бронза оловянно- цинковая Бр. ОЦ4-3 ГОСТ 5017-49 3,5—4,0 Sn; 2,7—3,3 Zn; примеси 0,2; остальное Си Отжиг г=600°С Мягкая Твердая 60 160 35 55 " 4» —

1 * Бронза оловянно- фосфорная Бр. ОФ 6,5-0,4 ГОСТ 5017-49 6—7 Sn; 0,3—0,4 Р; примеси 0,1 остальное Си Отжиг t 600 <- 650° С Мягкая Твердая 80 180 40 75 i 22 62 *

Бр. ОФ 4-0,25 ГОСТ 5017-49 3,5—4 Sn; 0,2—0,3 Р; примеси 0,1 остальное Си Отжиг Л ---= 600 -4- 650 ° С Мягкая Твердая 62 170 34 60 54

Элинвар ЭИ-278 1 0,7-0,8 С; Si <0,6; 2-3 Мп; 7—9Сг; 33—35 Ni; 3—4 W, остальное Fe —

Сталь хромоникелевая и 1Х18Н9Т ГОСТ 5632-51 С < 0,12; Мп < 2, Si < 0,8; 17—20 Сг; 8—11 Ni; 0,8 Ti Закалка t = 1050 — 1120°С 155 55 20

Технический титан 1 ВТ1-1 АМТУ 388-57 Fe <0,3; N <0.04; Si <0,15; O<0,15; C < 0,1; II < 0,015; остальное Ti ч. г — 52 4

гг

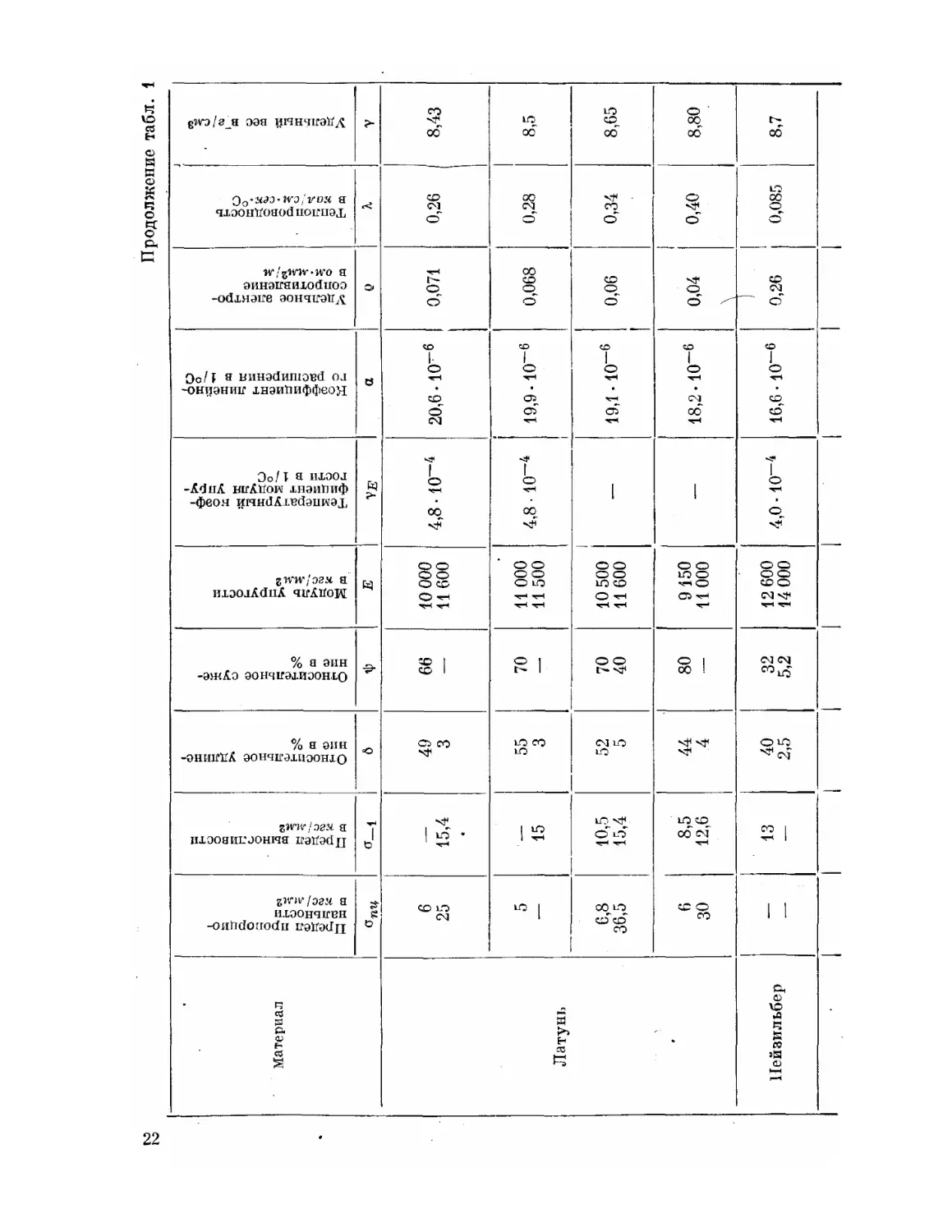

•Я со S Латунь * • . Материал

F т

Ч* 40 Сп 00 Си 00 О £ Предел пропорцио- нальности в кгс!мм2

1 1 rj~i

1 с LC to 00 ЧЛ О Сл . 10,5 15,4 д i 15,4 « 1 1^ •4 Предел выносливости в кгс / лш2

Сл < +х 4^ Сп Сп ГО С,Э СП h Со с Сх Относительное удлине- ние в %

32 5,2 j g 70 40 | 1 с J»1 Относительное суже- ние в %

t3 9150 11000 1 1 10 500 11600 UUJ к V 000 н 009 И Z4 Л л АТ Модуль упругости В кгс/мм2

-л 1 1, 1 j 00 » 1 ч» 00 • to Температурный коэф- фициент модуля упру- гости в 1 / °C

Ч» « 1 18,2 • 10~6 19,1 • 10“6 i 1 19,9-10~6 to -J * съ Q Коэффициент линейно- го расширения в 1/°С

Ч> ГС ) 0,04 0,06 0,068 С Удельное электро- сопротивление в ом*мм^/м

а * “1 ) 0^‘0 1 0,34 0,28 <-• LC j*1 Теплой роводность в кал;см-сеК'°С

ОС -> ) оо о 8,65 00 СП ОС чв } fa. Удельный вес в"а/слгЗ

Продолжение табл.

Бронза кремниево- марганцевая 8 12,6 21 50 1 75 10400 12 000 15,8 • 10“6 0,15 0,10 8,4

Бронза оловянно- цинковая — н 36 4 к 8 500 12 400 4 18•10-6 1 1 [ 0,087 0,20 8,8 ’ 1

•Бронза оловянно- фосфорная • 10 45 ч * 65 10 И 200 4,8 • 10~4 17,1 • 10“6 0,176 0,18 8,8

35 35,5 ’52 8 10 000 4,0 • 10“4 17,6 • 10“6 0,091 0,20 8,9

Элинвар -—« - ' — —— ———ч— 1 14 500 0,60 ’ ' 1 8,0 •

Сталь хромоникелевая и № 1 I 1 40 55 20 300 3,5 • 10~4 0,75 0,039 7,9

Технический титан * • 25 л 45 11500 — 8,6 • 10-6 0,039 4,5

Таблица 2

Минимальные механическйе свойства полуфабрикатов из материалов,

упрочняемых нагартовкой

Сплав гост или ТУ 1 Полуфабрикаты Предел прочности ч в кг с / л иг2 ч Относительное удлинение 6 в %

м пт т | ОТ М пт от

Л62 ГОСТ 931-52 Листы И ПОЛОСЫ 30 35 42 60 40 20 i 1 10__ . 2,5

Л62 ГОСТ Ленты h ~ 0,05 4- 4-2,0 мм

2208-49 30 38 42 60 35 20 i 10 2,5

♦ Проволока d = 0,10 4- 0,18 мм 35 85 1 г 18

Л62 ГОСТ d ~ 0,20 4-0,50 мм 35 45 82 1^-^— 20 5 — *

1066-58 d — 0,55 4-1,0 мм 35 45 80 —1— 26 5 —

d = 1,10 4— 4,8 мм 35 40 70 —г— 30 10 —

fZ = 5 4- 12 мм 32 36 65 34 12 —

ГОСТ

Л 68 931-52 и ГОСТ Листы, полосы и лепты 30 35 40 50 40 25 1 5 4

А 2208-49 1

Проволока

ГОСТ d = 0,10 4- 0,18 мм 38 82 20 ——

Л 68 1066-58 d — 0,20 4- 0,75 мм d = 0,80 4- 1,40 мм 35 32 40 38 82 70 25 30 5 10 —

d = 1,50 4- 12 мм 30 35 1 65 1 1 40 1 15

Л80 ТУ ЦМО 1001-53 Ленты 27 — - - 50 —V -* ——-

ЛЯП ГОСТ Трубки для силь-

dlOV 5685-51 фонов

Л90 ЦМТУ 2079-49 Ленты и полосы 27 * 35 —

Л90 ЦМТУ 2678-50 Ленты и полосы - 34 40 1 7 - —

МНЦ 15-20 ГОСТ 5063-49 Ленты и полосы 35 —-—— 55 35 1 —

ГОСТ Проволока »

МНЦ 15-20 d — 0,2 4- 0,5 мм 35 —- 55 20 0,5 J 1

5220-50 d = 0,6 4—1,0 мм 35 45 55 25 3 0,5

d — 1,1 4- 5,0 мм 35 45 55 — 30 5 1 ,5 —

24

Продолжение табл. 2

Сплав 1 гост пли ТУ f Полуфабрикаты Предел прочности в кгс/лш2 Относительное удлинение 6 в %

м пт от М пт ОТ

Бр. КМцЗ-1 гост 5222-50 Проволока </ = 0,14-2,6 d = 2,8 4-4,2 d = 4,5 4-8.0 ММ мм мм 9.0 85 83 . ▼ ( 1 • 1 ),5 1,0 1,5 —

d = 8.l 5 4-10,С 1 мм — 78 - - 2,0 ‘

Бр. ОЦ4-3 ГОСТ 5221-50 Проволока <2 = 0,14-2,5 </ = 2,8 4-4,0 d = 4,54-8,0 (2 = 8,5 4-12 . мм мм мм И.И »— — 1 90 85 83 78 ( С ),5 1,0 1,0 2,0

► Бр. ОЦ4-3 ГОСТ 1761-50 Лента 30 — 55 65 38 • • 5

г

Бр. ОФ6,5-0,4 ЦМТУ 3352-53 Проволока 1 1 90 • - • 0,5 ! Г

Бр. ОФ6,5-0,4 ЦМТУ 3383-53 Лента * —— — 75 ——— 1 — 1 5 г

Бр. ОФ4-0,25 ГОСТ 2622-44 Трубки манометри- ческие 33 50 i 40 —— 2 1 1 "

Примечание. М — мягкий, ИТ — полутвердый, Т—твердый, ОТ — особо

твердый.

и релаксации, что приводит к нестабильности показаний прибора

во времени. Кроме того, из-.за низкого предела упругости гистере-

зис оказывается весьма значительным.

Рабочие температуры упругих элементов из нагартовываемых

цветных сплавов невысоки (до 100—200° С), так как при значитель-

ном нагреве нагартовка снимается, и упругие свойства резко сни-

жаются. При формовании элемента из этих материалов происходит

упругая отдача, величина которой зависит от размеров элемента,

сообщаемой материалу деформации и от исходного состояния мате-

риала. В . связи с большой неоднородностью свойств упругие

элементы, изготовленные даже из одной партии материала, полу-

чают весьма большой разброс характеристик.

В табл. 2 приведены некоторые механические свойства полу-

фабрикатов в виде листов, лент и проволоки из материалов, упроч-

няемых нагартовкой.

Для изготовления винтовых и плоских пружин широко приме-

няется высокоуглеродистая стальная пружинная проволока (ГОСТ

9389-60), подвергаемая специальной термообработке (патентиро-

Таблица 3

Предел прочности стальной углеродистой пружинной проволоки

(ГОСТ 9389-60)

1------------------

Диаметр в мм

Предел прочности ст,, u

в кгс/мм%

Класс I Класс II

0,14; 0,15, 0,16; 0,18; 0,20; 0,22; 0,25; 0,28; 0,30

0,32; 0,36; 0,40; 0,45; 0,50; 0,56; 0,60

0,63; 0,70; 0,75; 0,80

0,85; 0,90

1,00

1,10

1,20

1,30; 1,40

1,50; 1,60

1,70; 1,80

2,00

2,20; 2,30

2,50

2,80

3,00

3,20

3,40; 3,50; 3,60

4,00

4,50; 5,00

5,60; 6,00

6,30; 7,00; 8,00

270—310

265-305

260-300

255-290

250-285

240-275

240—270

230-260

220-250

210-240

200-230

190-220

180-205

175-200

170-195

170-195

165—190

160-185

150-175

145-170

225—270

220-265

215—260

210=255

205—250

195-240

195—240

190—230

185—220

180—210

180-210

170-200

165—195

165—195

165-195

155-185

155-180

150-175

140-165

135-160

125—145

В результате этого

ванию) и последующему сильному наклепу.

материал приобретает высокую прочность и в то же время сохра-

няет пластичность

достаточную для дальнейшей механической

Таблица 4

Механические свойства ленты

пружинной холоднокатаной

термически обработанной

(закалка и отпуск)

по ГОСТ 2614-55

Группа

прочности

П редел

прочности

, в кгс/млг2

Относи-

тельное

удлине-

ние б в %

130—160

161—190

> 190

3,0

обработки. Пружины, изготовленные

из такой проволоки, как правило,

не подвергаются дополнительной тер-

мообработке, кроме проводимого иногда

небольшого нагрева для снятия оста-

точных напряжений. В табл. 3 приве-

дены данные из ГОСТ 9389-60 на*меха-

нические свойства стальной углеро -

диетой проволоки.

Для изготовления упругих элемен-

тов используются также материалы,

повышающие свои упругие свойства

в процессе термической о б-

В табл. 4 даны основные меха-

нические свойства пружинной ленты, изготовляемой из сталей У8А—

У12А, 65Г, 60С2А, 70С2ХА и ХО5. Из ленты изготовляются упругие

элементы простой формы, например, некоторые плоские пружины.

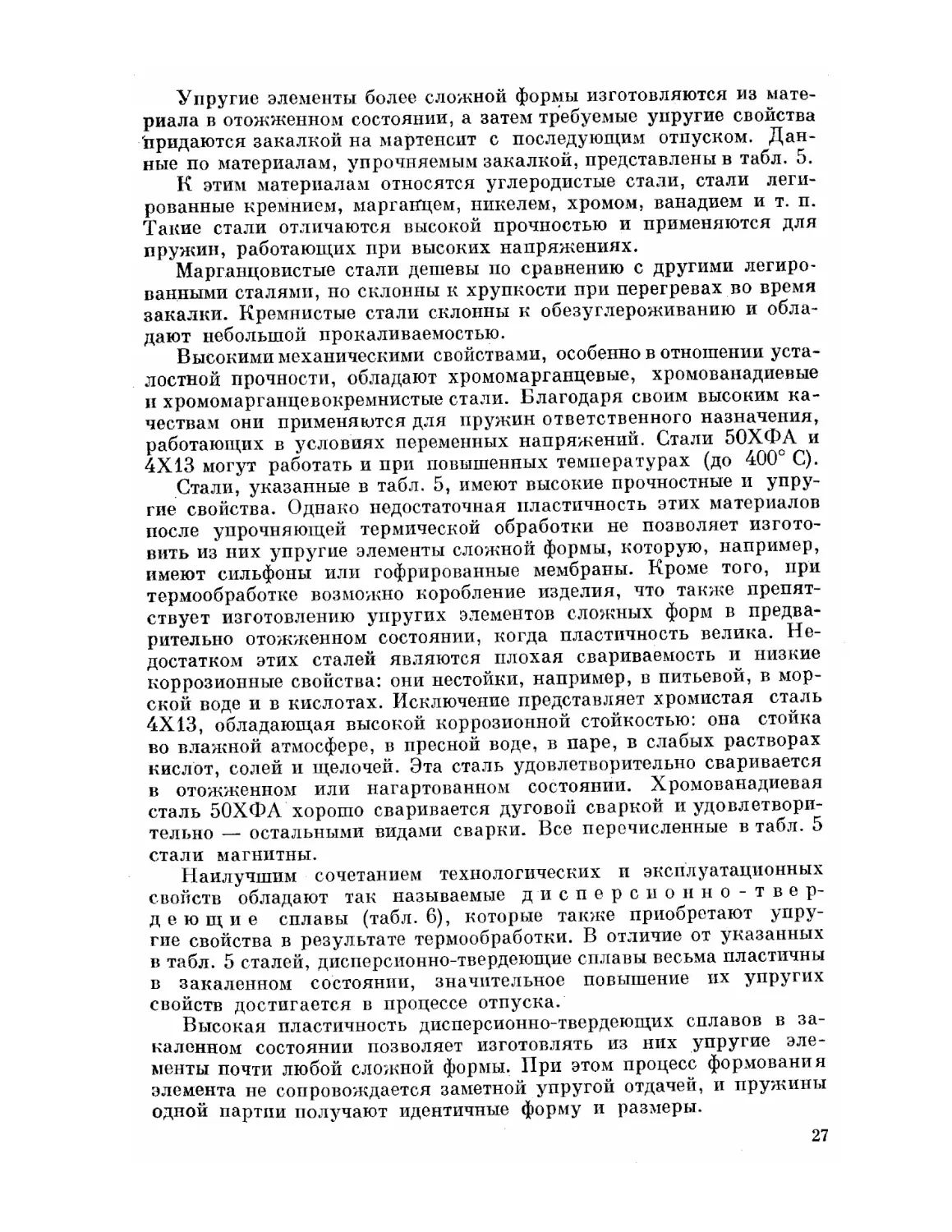

Упругие элементы более сложной формы изготовляются из мате-

риала в отожженном состоянии, а затем требуемые упругие свойства

'придаются закалкой на мартенсит с последующим отпуском. Дан-

ные по материалам, упрочняемым закалкой, представлены в табл. 5.

К этим материалам относятся углеродистые стали, стали леги-

рованные кремнием, марганцем, никелем, хромом, ванадием и т. п.

Такие стали отличаются высокой прочностью и применяются для

пружин, работающих при высоких напряжениях.

Марганцовистые стали дешевы по сравнению с другими легиро-

ванными сталями, но склонны к хрупкости при перегревах во время

закалки. Кремнистые стали склонны к обезуглероживанию и обла-

дают небольшой прокаливаемостью.

Высокими механическими свойствами, особенно в отношении уста-

лостной прочности, обладают хромомарганцевые, хромованадиевые

н хромомарганцевокремнистые стали. Благодаря своим высоким ка-

чествам они применяются для пружин ответственного назначения,

работающих в условиях переменных напряжений. Стали 50ХФА и

4X13 могут работать и при повышенных температурах (до 400° С).

Стали, указанные в табл. 5, имеют высокие прочностные и упру-

гие свойства. Однако недостаточная пластичность этих материалов

после упрочняющей термической обработки не позволяет изгото-

вить из них упругие элементы сложной формы, которую, например,

имеют сильфоны или гофрированные мембраны. Кроме того, при

термообработке возможно коробление изделия, что также препят-

ствует изготовлению упругих элементов сложных форм в предва-

рительно отожженном состоянии, когда пластичность велика. Не-

достатком этих сталей являются плохая свариваемость и низкие

коррозионные свойства: они нестойки, например, в питьевой, в мор-

ской воде и в кислотах. Исключение представляет хромистая сталь

4X13, обладающая высокой коррозионной стойкостью: она стойка

во влажной атмосфере, в пресной воде, в паре, в слабых растворах

кислот, солей и щелочей. Эта сталь удовлетворительно сваривается

в отожженном или нагартованном состоянии. Хромованадиевая

сталь 50ХФА хорошо сваривается дуговой сваркой и удовлетвори-

тельно — остальными видами сварки. Все перечисленные в табл. 5

стали магнитны.

Наилучшим сочетанием технологических и эксплуатационных

свойств обладают так называемые дисперсионно-твер-

деющие сплавы (табл. 6), которые также приобретают упру-

гие свойства в результате термообработки. В отличие от указанных

в табл. 5 сталей, дисперсионно-твердеющие сплавы весьма пластичны

в закаленном состоянии, значительное повышение их упругих

свойств достигается в процессе отпуска.

Высокая пластичность дисперсионно-твердеющих сплавов в за-

каленном состоянии позволяет изготовлять из них упругие эле-

менты почти любой сложной формы. При этом процесс формования

элемента не сопровождается заметной упругой отдачей, и пружины

одной партии получают идентичные форму и размеры.

27

82

S

Твердость в

кгс/мм2

Предел прочности

в кгс/мм2

Предел текучести в

кгс / мм2

Предел усталости

в кгс/мм2

Относительное удли-

нение в %

Относительное су-

жение в %

Коэффициент линей-

ного расширения в

1/°С

Удельное электросо-

противление в

ом • мм2 /м

Теплопроводность

в кал/см • сек °C

Удельный вес в

г/смэ

и

S

3

S

и

S

S:

g

S

g

О

6S

Сталь хромомар- ганцевая Сталь кремнистая Материал

50ХГА, ГОСТ 2052-53 2052-53 60С2 А, ГОСТ 60С2, ГОСТ 2052-53 « । Марка, ГОСТ

0,46—0,54С; 08-1,0 Мп; 0,17—0,37 Si; 0,95—1,2 Сг; Ni<0,4 0,6—0,9 Мп; 1,6—2 Si; Сг<0,3; Ni<0,4 0,56-0,64 С; J_X .X . J г т L ..... ! 0,57-0,65 С; 0,6—0,9 Мп; 1.5—2 Si; Сг<0,3; Ni<0,4 Химический состав в %

§ о 3 1g ’Ж с S 3 taan — 870 о to 2 § 3 и 11 00 05 о Термообра- ботка в °C (ориентиро- вочно)

1 1 400 СО to НВ Твердость^в кге/мм*

1 i 130 3 Предел прочности в кге/мм2 :

го Предел текучести • в кге !мм^

Q х Предел усталости в кге/мм2

J-! ^31 Относительное \ удлинение в %

1" о. . 1 Си t Относительное су- жение в %

20 000 \ ** 20 500 Мод упру В KSC

8000 0008 к Н * ta h-i н-м

1 j р Коэффиициент ли- нейного расширения в 1/°С

I 1 j Удельное электросо- противление в QM • ММ2/М

J Теплопроводность в ’ кал (см • сек °C

1 -М . 1 Удельный вес в г/см3

Продолжение табл. 5

ое

1 Хромистая сталь я ииаыррими- | кремнистая f Сталь п ^"Ч 'rt' т -w*. Л Ж V хромована- диевая / 1 3 1 - I f -1 , О • , 1 V 1 .1 ’ Сталь материал * ь Г..’

0004-01 12-14 Сг; от"ТПл * Ni<0,6 ~,-,3ии /V4Q 0,35 0,45 С; . —1050“ ^13, Мне 0,6; ‘’“«Zlioo ГО.С?. Si<0,6; '"‘'nn. 500 168 140, 0,61—0,69 С; 1 п^гопд 0,/0 1,0 Мп, ГОСТ 1,50—2,0 Si; t3aK-= 850 ,qn 17П’ „ Сг<0,3; *огпп=420 ~ 190 1/0 Ni<0,4; 0,80-1,20 W i I 9пК>\ч 0,8—1,1 Сг; tomn =520 480 ldU Ni<0,4; 0,1—0,2 Va i i 1 i L_L_J_L 0,46-0,54 C; 'idXdjA 0’*^ 0,8Mn, 0,17-0,37Si: i4rtK = 850 400- H § s Термообра- и 2 и* Марка, Химический ботка в °C Й ГОСТ состав в % (ориенти- © ч ч ровочно) ^4 ST? r_J w f-Ч h-Г Н к К д К и t-Г Гй? CJ т

00 С г -3 ' SV 01 zs 1 /К ! n ii-Tj л Предел усталости в кге/мм* Относительное ** удлинение в % , Относительное г сужение в %

- 1 22 300 19 000 IX 3 5 t И <3 а; S £ Й 4J £ О й ь 3 ₽ Коэффициент линей- 2 ного расширения в 1/°С ~ Удельное электро- > сопротивление в ом • мм*/м Теплопроводность в кал/см • сек °C

8690 — 0,59 0,069 1 i । । - — — 0S8A1 vr i u, ' У Л 8300 12,4-IO-6 0,23 —

1 1 1 Удельный вес в г/см^

Продолжение табл.

В процессе отпуска, который иногда называют старением или

облагораживанием, отформованный упругий элемент получает высо-

кую прочность, не уступающую прочности упомянутых выше сталей,

закаливаемых на мартенсит.

Рабочие температуры этих сплавов ниже температуры отпуска

(старения) и для некоторых сплавов могут достигать значений

300-1350° С.

По сравнению со сплавами, повышающими свои упругие свой-

ства и результате наклепа (см. табл. 1) или при закалке на мартен-

сит й отпуске (см. табл. 5), дисперсионно-твердеющие сплавы имеют

малые несовершенства упругих свойств, что объясняется практи-

чески полным снятием остаточных напряжений в процессе отпуска

упругого элемента и более равномерным по объему упрочне-

нием.

К дисперсионно-твердеющим сплавам относятся бериллиевые

бронзы Бр.Б2 и Бр.Б2,5, применение которых обеспечивает упру-

гим элементам высокую упругость, прочность, выносливость при

незначительных величинах гистерезиса, упругого последействия

и ползучести. Для некоторых упругих элементов важно то, что бе-

риллиевая бронза обладает высокой электропроводностью, немаг-

нитна, стойка против коррозии- во многих средах (например, на

воздухе, в пресной и морской воде), хорошо сваривается, паяется

и может быть использована до температур 100—150° С.

В табл. 7 даны некоторые механические свойства полуфабрика-

тов из бериллиевых бронз.

Бронза БНТ, отличающаяся от предыдущих марок дополнитель-

ным введением титана, близка к ним по своим свойствам, но из-за

меньшего содержания бериллия дешевле предыдущих 1 2.

Дисперсионно-твердеющий сплав МНМц 20-20 обладает доста-

точно высокими механическими свойствами после термической

обработки, но по сравнению с бериллиевой бронзой — меньшей

усталостной прочностью. Он значительно дешевле бериллиевой

бронзы, нетоксичен, но склонен к растрескиванию под воздействием

коррозионных сред кислотного характера 2.

Сплав К40НХМ нуждается в значительной предварительной

нагартовке, после чего его упругие свойства могут быть повышены

в результате дисперсионного твердения. Этот сплав имеет понижен-

ную пластичность и поэтому, несмотря на исключительно высокую

прочность и выносливость, способность работать при температурах

до 350—400° С, а также высокую коррозионную стойкость (напри-

мер, в морской воде, плавиковохг кислоте), сплав К40НХМ

1 Чипиженко А. И., Зависимость выносливости и упругого гистере-

зиса бериллиевой бронзы от содержания бериллия и других элементов [17]»

а также Ч и п и ж е н к о А. И., Изучение влияния химического состава берил-

лиевой бронзы на качество пружин [18].

2 Бобылев А. В., Медные сплавы для чувствительных элементов

[17], а также [19]; Г р а д у с о в П. И. и МухинН. И., Применение

сплава МНМц 20-20 в упругих элементах манометров [18].

31

Физико-механические свойства и химический

* Материал 1 1 л Марка, ГОСТ или ТУ Химический состав в % Термообра- ботка (ориен- тировочно) 1 Состояние материала Твердость в кгс/лшЗ

НВ

Б ронз а бериллие- вая Бр. Б2, ГОСТ 493-54 0,2—0,5 Ni; 1,9—2,2 Be; примеси 0,5; остальное Си Закалка t=760-ь -4-780° С Отпуск t = 320° С 2 часа Закалка Закалка-)- отпуск Закалка-)- нагартов- ка-)-отпуск 81 350-400 400

Бр. Б2,5, ГОСТ 493-54 0,2—0.5 N1; 2,3—2,6 Be; примеси 0,5; остальное Си ^3CLK 760“ -1- 780° С ^017171 = 320° С 2 часа Закалка Закалка-)- отпуск Закалка-)- нагартов- ка-f- отпуск £8 390 Hv*=400 1

Закалка

Бр. БНТ1,9

ГОСТ 493-54

0,2—0,4 Ni;

0,1—0,25 Ti;

остальное Си

Никельти-

тановая

бронза

^зак — 760 .

-4-780° С

1<утп~320°

2 часа

отпуск

Закалка-)-

нагартов-

ка-)-отпуск

Бр. БНТ1,7

ГОСТ 493-54

0,2—0,4 Ni;

0,1—0,25 Ti;

остальное Си

Закалка

Закалка-]-

отпуск

Закалка-)-

нагартов-

ка-)-отпуск

Марган-

цевый

мельхиор

МНМц

20-20

19,5-21,5 Мп;

19,5-21,5 Ni;

примеси 0,5;

остальное Си

^ак=650° С

^077171=400° С

8 час.

Закалка

Закалка -)-

отнуск

Закалка-}-

нагартов-

ка4-отпуск

Ну = 137

Ну = 400

Ну = 440

32

Таблица б

состав дисперсионно-твердеющих сплавов

* I СП g о И tr о (Я й 3 о £ йД с? и И g о ф Ег К Ф К < ф □ и ф Q. ° Лг с « Предел упругости в кгс] мм2 Предел пропорциональ- ности в кгс/лш2 Относительное удлине- fa 1 Модуль упругости в кгс/ммъ о4* я ф д Температур- ный коэффи- циент модуля упругости в 1/°С Коэффициент линейного расширения в 1/°С Удельное электросо- противление в ом-мм%1 м 1 Теплопроводность в кал/см-сек-^С Удельный вес в г/слсЗ

&пч (У j' °у 5 Е G ye а Q X У

50 125 135 I 30 128 6,2 77 96 5,5 4 75 0 И 700 3 13100 - 13 500 3,1 10~4 16,6 • 10~6 — 0,1 0,068 0,20 0,25 8,23

1 56 130 135 15,7 128 5,1 79 97 - 3 — 1 ,0 — ,5 13 300 3,5 • 10“4 16,6.10“6 0,1 0,08 0,20 0,25 1 8,23

.. 125 135 1 • 42 1115 р 125 1 1 77 96 с — с ““ 1 >0 - >,7 12 800 3 13 000 I — I 1 ч d Г ч

70 91 Е ю — 7 12 800

55 120 135 27 114 124 84 — 2 77 1 98 Ю 12 700 4700 [2 14 400 5000 з — — 19 • 10-6 17,3- 10“6 0,047 0,077 8,29

3 Заказ 24.

33

1 Материал Марка, ГОСТ или ТУ * Химический состав в % 1 Термообработ- ка (ориенти- ровочно) Состояние материала Т вердость в кгс'ммЯ

НВ

Сплав К40НХМ ЧМТУ 5164-55 0,15 С; 2,0 Мп; 20 Ст; 7,0 Мо; 15 Ni; 0,15 Ti; 0,03 Al; 0,03 Be; 40 Co; осталь- ное Fe £заК"1Ю0 • -г-1150° С ^omn=500-j- -г 550° С I Закалка Закалка-]- нагарт. Закалка-f- ! пагартов- 1ка 4-отпуск Hv = 600

Сплав Н41ХТ ТУ 4679-54 41—43 Ni; 5,0-6,0 Cr; 2,2—2,8 Ti; 0,05 C; 0,3-0,8 Si; 0,4—0,8 Mn; 0,4-0,8 Al; остальное Fe ^зак=950о С tomn — 700° С 3 часа Закалка Закалка-р отпуск Закалка-}- нагартов- ка-{-отпуск 145 345 395

V Сплав * ЭИ702 (Н36ХТЮ) ЧМТУ 5834-57 C<0,05; 0,8—1,2 Mn; 0,5—0,7 Si; 12,5—13,5 Cr; 34—36 Ni; 2,8—3,2 Ti; 0,9—1,1 Al; примеси 0,04 остальное Fe ^«=950° С ^ОТПП— /00° С 3 часа * Закалка Закалка-{- отпуск 150 340

Сплав ЭП52 (Н36ХТЮМ8) ЧМТУ 372-60 To же, но 7 — 9 Mo гзак=Ю15°с tomn— /00° С 3 часа Закалка Закалка-р отпуск 222 435

Сплав 1 г ЭП51 (Н36ХТЮМ5) ЧМТУ 372-60 1 4 To же, но 4—6 Mo • 1 75° С iomn=700° С 3 часа Закалка Закалка-}- отпуск * 208 ‘ 410

* п, г — твердость по Виккерсу.

Ф> о

СП ГО ГО -J

О СП 1 СО о о co

СП ел го to **чЗ

1 1 J 1 1

• 1 1 1 1

со to CO

О tO О to О Cn

ГО to to

H. 00

1 о о

о о о

1 1 1 I

J 1

£ ht>

-* СП Си to

» f

•

сь °?

ч*

£> rf>*

1 1

1 1 1

> ГС > о г ( \Э К в $ i о о 3 Л Предел прочности в кгс/лш2

ГО 00 гс СП О Од с » 1 <1 м Q Предел текучести в кгс 1 мм^

1 1 1 1 j J Предел упругости в кгс 1мм%

1 4 w * я Е‘ОГ с в ' 1 Q 3 Предел пропорциональ- ности в кгс/мм^

3 Of * о ( ’с О ] 1л ‘ Относительное ние в % у длине-

1» ши /ши 19 000 7000’ 17 000 7000 Л Л Х“ч Л Л Л ZX УЧ ГС о > о упругости в кгс1мм^ ? иЧ 4

1 0,2 -10“4 t4 1 ! Температур- ный коэффи- циент модуля упругости в . 1 / °C

8,0 • 10~6 1 ♦ [ о Коэффициент линейного расширения в 1/°С *

М С£ > Удельное электросопро- тивление в om-mm^Iм

1 1 Теплопроводность в кал1см-сек-°C

1 * ОС bJ ч Удельный вес в г слЗ

Продолжение табл.

о

Таблица 7

Механические свойства полуфабрикатов из бериллиевых бронз

Марка бронзы ГОСТ или ТУ Полу фабрика ты Предел прочно- сти ст в кге 1мм% Относитель- ное удлине- ние б в %

М т о М о

Бр. Б2 Бр- БНТ1,9 Бр. БНТ1, 7 ГОСТ 1789-60 ГОСТ 1789-60 ГОСТ 1789-60 X Полосы и > ленты «h — 0.25:6,0 мм 40-60 >65 >60 115— 120 / 120 110 30 2,5 2,5 2,5 2—1,5 1,5 1,2

Бр. Б2 ЦМТУ 673-41 Проволока d=0,03 -г-12,0 мм </=0,03 0,1 мм </=0,12 0,2 мм (/=0,35-4-1,0 мм (/=5,5 -г-12 мм 50 75 95 НО 125 132 30 1 1,5 1,0 1,0 0,5

Примечание. М — мягкая, Т — твердая, О — облагороженная.

применяется для изготовления упругих элементов лишь сравни-

тельно простой формы, например, плоских, спиральных и винто-

вых пружин Ч

Высокие механические свойства после закалки и отпуска и доста-

точную пластичность в закаленном состоянии имеют сплавы H4IXT

и Н36ХТЮ (ЭИ702), которые превосходят бериллиевую бронзу

в отношении коррозионной и термической стойкости [21].

Особенностью сплава Н41ХТ является незначительное измене-

ние модуля упругости при нагреве до 150е С 1 2. Сплав Н36ХТЮ

имеет высокий предел упругости и стабильность упругих свойств

во времени. 3 Эти сплавы находят применение для изготовления

многих упругих элементов сложной формы, работающих при высо-

ких напряжениях и в довольно агрессивных средах. Сплавы могут

работать при повышенных температурах (до 200° С).

Добавление к сплаву Н36ХТЮ молибдена повышает его термо-

стойкость 4. Чувствительные элементы из сплавов Н36ХТЮМ5

(ЭП51) и Н36ХТЮМ8 (ЭП52) могут быть использованы до темпера-

тур 300 и 350° С соответственно. Благодаря хорошей коррозионной

1 Болеух А. С., Белова Э. П. и Сольц В. А., Применение

сплава К40НХМ для заводных пружин [20], а также [21].

2 Ч о мо в а Н. Г., Сплавы для упругих чувствительных элементов с ма-

лым температурным коэффициентом модуля упругости [17], а также [20] и [22].

3 Соловьева Н. А. и Сольц В.А., Новый немагнитный коррози-

онно-устойчивый сплав для пружин [22], а также С о л ь ц В. А., Немагнитные

коррозионностойкие сплавы для упругих чувствительных элементов [17].

4 С о л ь ц В. А. и НосаньЛ. Т., Влияние молибдена на свойства

сплава Н36ХТЮ (ЭИ702) [221 а также [17].

и термической стойкости и высоким упругим свойствам эти сплавы

являются особенно ценными для изготовления чувствительных

упругих элементов точных приборов, предназначенных для работы

в условиях повышенных температур и агрессивных сред.

Все сплавы, перечисленные в табл. 6, немагнитны (за исключе-

нием сплава Н41ХТ), хорошо паяются и свариваются.

Таблицы 1—7, где приводятся физико-механические свойства,

химический состав и режимы обработки материалов, используемых

для изготовления упругих элементов, составлены на основе сведе-

ний, сообщаемых в работах [17]—[29].

В тех случаях, когда упругие элементы должны иметь особо

малую жесткость, их изготовляют из немет а л л и ч е с к и х

материалов: кварца, резины, пластмасс, модуль упругости

которых значительно меньше, чем у металлов. Большое значение

имеет также то, что некоторые из этих материалов имеют высокую

стойкость в агрессивных средах.

Кварцевое стекло отличается особенно высокими упругими

свойствами, исключительно малым гистерезисом, постоянством

модуля упругости с температурой и коррозионной стойкостью Ч

Из кварца могут быть изготовлены упругие элементы различных

форм: плоские и винтовые пружины, мембраны и манометрические

трубчатые пружины. Однако хрупкость этого материала ограничи-

вает его применение.

Весьма широкое применение для изготовления манометрических

упругих элементов нашли разные сорта резины. Резина приме-

няется в качестве герметизирующего материала в сетчатых кон-

струкциях упругих элементов (см. § 31). Она имеет очень малую

жесткость, и относительное удлинение резины может доходить до

сотен процентов при малых остаточных деформациях.

Основным недостатком резины, как материала для упругого

элемента, является ее значительное старение, в результате кото-

рой упругие свойства существенно изменяются с течением времени.

Значительное возрастание гистерезиса и последействия и изме-

нение модуля упругости при нагреве служат причинами того, что

резиновые упругие элементы могут применяться в узких интерва-

лах температур. Лишь специальные жаростойкие резины могут?

работать при температурах до 100°—140° С, а морозостойкие —

до —45 (—50) °C. Появившиеся в последнее, время различные новые

сорта синтетических резин значительно расширяют эти темпера-

турные пределы. Так например, полисилоксановая резина может

работать при температурах от —60 до Н~ (250 —300)° С [30].

Коррозионная стойкость обычных сортов резины сравнительно

невысока, но в то же время резина по сравнению с некоторыми

металлами лучше сопротивляется агрессивному действию многих

кислот и щелочей. При длительном использовании во многих сре-

1 Поддубный С. А., Кварцевое стекло как материал для упругих

элементов и новая технология прецизионных кварцевых работ [17].

37

00

I

t

Физико-механические свойства неметаллических материалов

Таблица 8

Материал. Нормаль или ТУ ► Твердость Предел прочности В К2С/лиц2 Относи- тельное удлине- ние в % Модуль упругости В 'KZCjMMZ Коэффициент линейного расширения в 1/°С Удель- ный вес в 3/cjvt3 Интервал рабо- чих температур в °C

при растя- жении при сжа- тии

°пчсж 6 а Y t

Стекло кварцевое - 12 197 —~ 70000 5 • 10~7 2,2 До 1000

Резина листовая невул- канизированная HIT-148-55: а) кислотостойкая б) теплостойкая . . . в) морозостойкая г) масло- и бензо- стойкая .... д) повышенной масло- бензостойкости По Шору 60-80 65-90 60-80 55-85 70—90 1 1 0,45 0,50 0,50 0,55 0,90 1 200 100 175 180 100 1 \, I (—30)-~(+50) (-30)4- (4-90) <-45)->(+50) (-30)-Н4-50) (-30)-4-(4-50)

Фторопласт 4 .... В ТУ ФГ14-59 Я7?=Зч-4 кгс /мм? Iй •1,6-м ,8 2,0 250-4-350 НО (8 4-25) • 1О‘~5 2,14-2,4 (-60) ч-(+250)

Фторопласт 3 .... ВТУ 518-54 ЯВ=Ю-ь 13 кгс/мм2, . 3,04-3,5 5,0 ч-5,7 • 204-40 163 (84-25) • 10~5 2,114-2,16 (-195)4^+100)

дах резина склонна к набуханию и нестойка в органических раство-

рителях. Для работы с бензином и маслами применяются специаль-

ные сорта бензо-маслостойких синтетических резин.

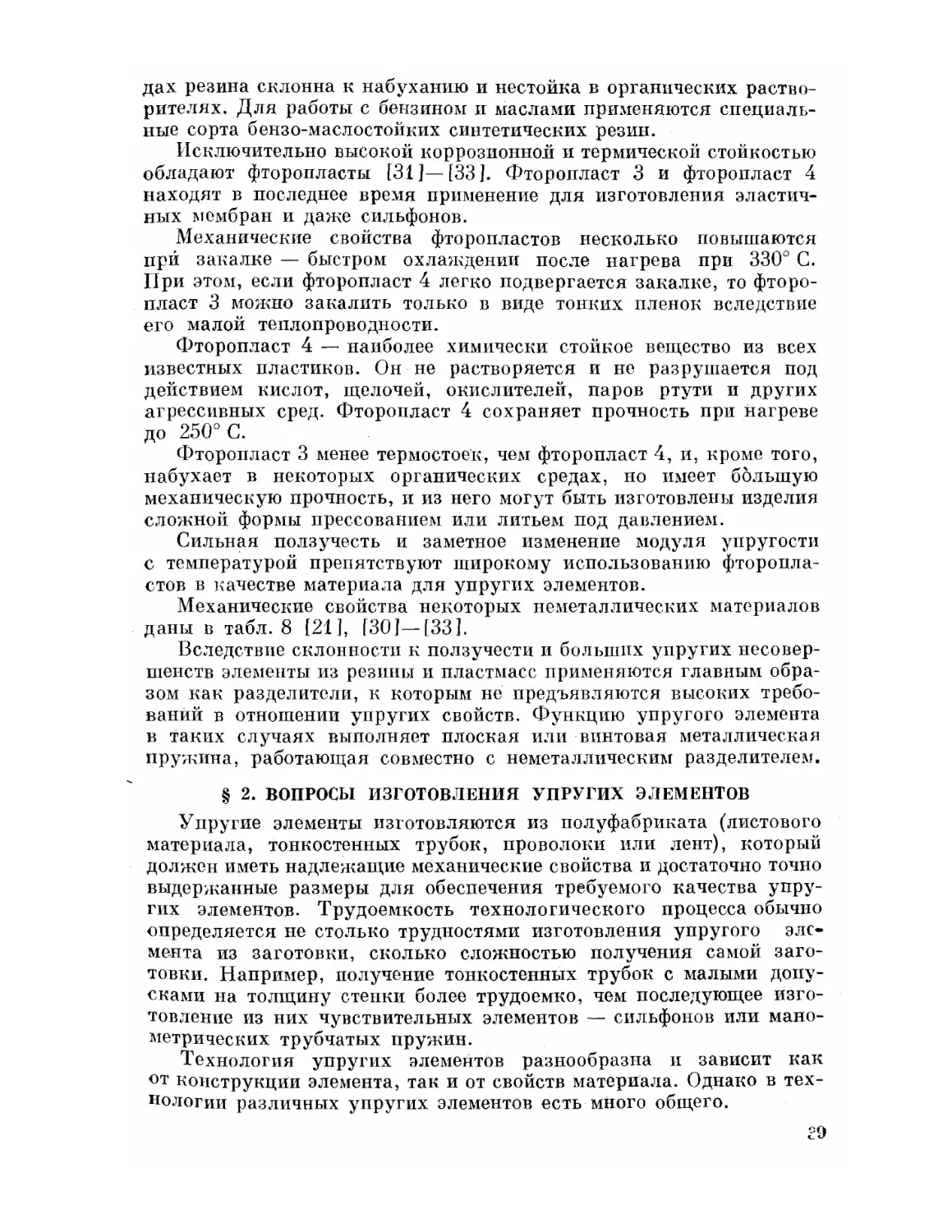

Исключительно высокой коррозионной и термической стойкостью

обладают фторопласты [31]—[33]. Фторопласт 3 и фторопласт 4

находят в последнее время применение для изготовления эластич-

ных мембран и даже сильфонов.

Механические свойства фторопластов несколько повышаются

при закалке — быстром охлаждении после нагрева при 330° С.

При этом, если фторопласт 4 легко подвергается закалке, то фторо-

пласт 3 можно закалить только в виде тонких пленок вследствие

его малой теплопроводности.

Фторопласт 4 —- наиболее химически стойкое вещество из всех

известных пластиков. Он не растворяется и не разрушается под

действием кислот, щелочей, окислителей, паров ртути и других

агрессивных сред. Фторопласт 4 сохраняет прочность при нагреве

до 250° С.

Фторопласт 3 менее термостоек, чем фторопласт 4, и, кроме того,

набухает в некоторых органических средах, но имеет большую

механическую прочность, и из него могут быть изготовлены изделия

сложной формы прессованием или литьем под давлением.

Сильная ползучесть и заметное изменение модуля упругости

с температурой препятствуют широкому использованию фторопла-

стов в качестве материала для упругих элементов.

Механические свойства некоторых неметаллических материалов

даны в табл. 8 [21], [30]—[33].

Вследствие склонности к ползучести и больших упругих несовер-

шенств элементы из резины и пластмасс применяются главным обра-

зом как разделители, к которым не предъявляются высоких требо-

ваний в отношении упругих свойств. Функцию упругого элемента

в таких случаях выполняет плоская или винтовая металлическая

пружина, работающая совместно с неметаллическим разделителем.

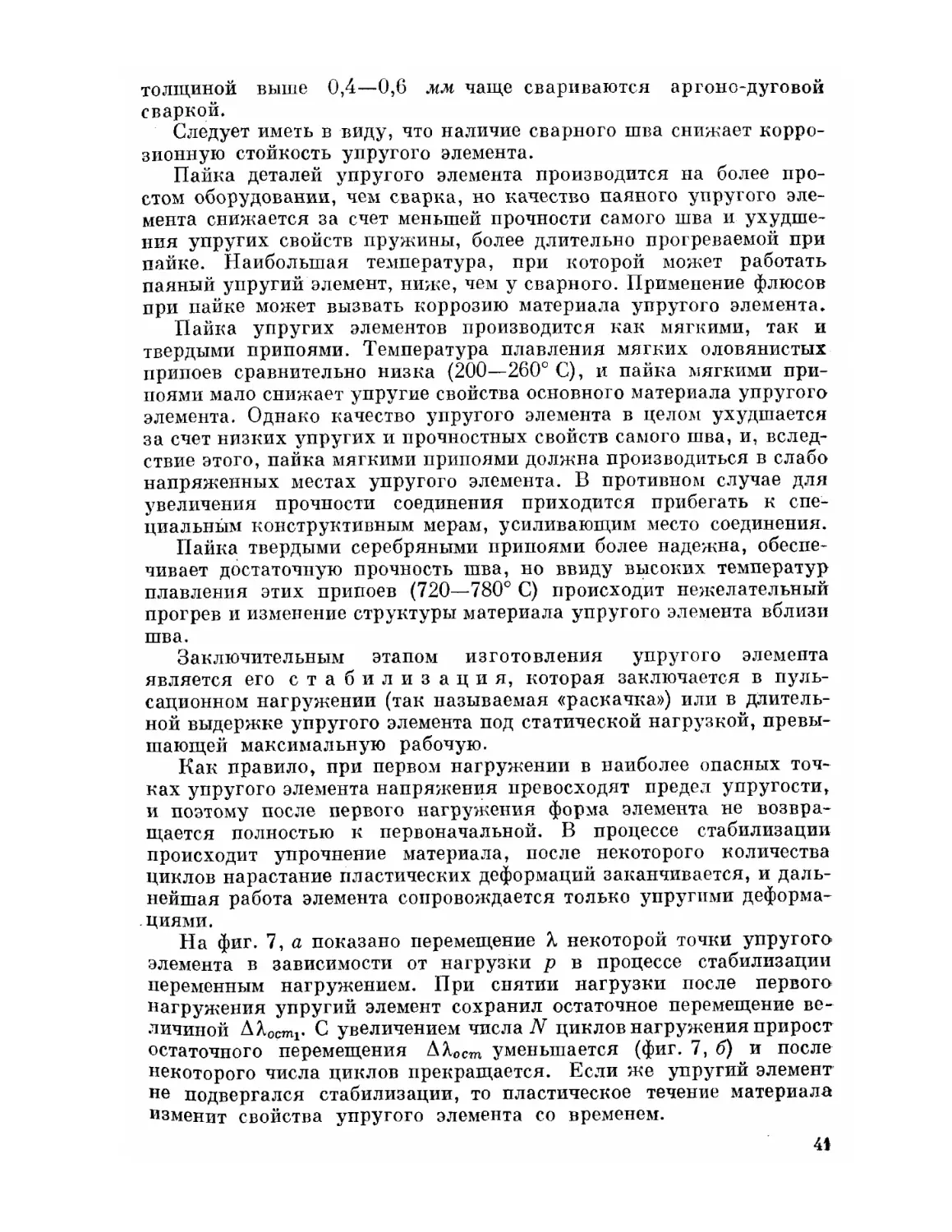

§ 2. ВОПРОСЫ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ

Упругие элементы изготовляются из полуфабриката (листового

материала, тонкостенных трубок, проволоки или лент), который

должен иметь надлежащие механические свойства и достаточно точно

выдержанные размеры для обеспечения требуемого качества упру-

гих элементов. Трудоемкость технологического процесса обычно

определяется не столько трудностями изготовления упругого эле-

мента из заготовки, сколько сложностью получения самой заго-

товки. Например, получение тонкостенных трубок с малыми допу-

сками на толщину стенки более трудоемко, чем последующее изго-

товление из них чувствительных элементов — сильфонов или мано-

метрических трубчатых пружин.

Технология упругих элементов разнообразна и зависит как

от конструкции элемента, так и от свойств материала. Однако в тех-

нологии различных упругих элементов есть много общего.

29

Процесс изготовления пружин можно разделить на два основных

этапа: образование формы упругого элемента и придание ему тре-

буемых рабочих свойств.

Формование упругого элемента может производиться штампов-

кой, вытяжкой, гибкой, навивкой. Проектирование инструмента

для формовки упругих элементов из материалов, которые сильно

нагартовываются, усложняется тем, что при определении размеров

инструмента следует учитывать упругую отдачу материала.

Если материал пружины получает требуемые упругие свойства

при термообработке, то в этом случае появляется опасность коробле-

ния, так как пружина обычно представляет Собой длинный тонкий

стержень или тонкостенную оболочку. Для предотвращения или

уменьшения коробления упругие элементы при термообработке

закрепляются в специальных прокладках. Как правило, термообра-

ботка проводится в печах с защитной атмосферой во избежание

окисления и появления окалины. Чтобы получить упругий элемент

требуемого качества, режимы термообработки должны выполняться

с высокой точностью.

Ответственной операцией процесса изготовления является соеди-

нение деталей упругого элемента друг с другом или с арматурой

при помощи сварки или пайки. Сварка или пайка не должна иска-

жать форму упругого элемента и снижать его свойства. Здесь не-

пригодны такие способы сварки или пайки, которые связаны с дли-

тельным нагревом материала до температур структурных превраще-

ний. Широко применяются точечная и шовная коротко-импульсная

сварка, когда упругий элемент нагревается только вблизи самого

шва, а вся его основная масса не успевает прогреваться. Сварной

шов должен обеспечивать плотность соединения; шов манометриче-

ских элементов должен быть герметичным.

Качество сварки зависит от правильного подбора свариваемых

между co6oii материалов. Желательно, чтобы материал свариваемых

деталей был одинаковым, но возможна сварка и различных материа-

лов. Большие трудности встречаются при сварке материалов раз-

ных толщин, например, при соединении тонкостенного упругого

элемента с арматурной деталью большой толщины. В этом случае

для осуществления возможности сварки на арматуре приходится

иногда делать специальные проточки.

Качество сварного шва во многом зависит от режима сварки.

В настоящее время для сварки материалов с небольшими толщинами

наибольшее распространение получила роликовая коротко-импульс-

ная сварка на сварочных машинах с игнитронным прерывателем \

Более высокое качество сварного соединения обеспечивает конден-

саторная шовная электросварка* 2. Упругие элементы из материалов

х Петров В. А., Оборудование для сварки упругих чувствительных

элементов [17].

2 Каганов Н. Л., Конденсаторная сварка тонких и ультратонких

деталей упругих элементов приборов [17].

40

толщиной выше 0,4—0,6 мм чаще свариваются аргоно-дуговой

сваркой.

Следует иметь в виду, что наличие сварного шва снижает корро-

зионную стойкость упругого элемента.

Пайка деталей упругого элемента производится на более про-

стом оборудовании, чем сварка, но качество паяного упругого эле-

мента снижается за счет меньшей прочности самого шва и ухудше-

ния упругих свойств пружины, более длительно прогреваемой при

пайке. Наибольшая температура, при которой может работать

паяный упругий элемент, ниже, чем у сварного. Применение флюсов

при пайке может вызвать коррозию материала упругого элемента.

Пайка упругих элементов производится как мягкими, так и

твердыми припоями. Температура плавления мягких оловянистых

припоев сравнительно низка (200—260° С), и пайка мягкими при-

поями мало снижает упругие свойства основного материала упругого

элемента. Однако качество упругого элемента в целом ухудшается

за счет низких упругих и прочностных свойств самого шва, и, вслед-

ствие этого, пайка мягкими припоями должна производиться в слабо

напряженных местах упругого элемента. В противном случае для

увеличения прочности соединения приходится прибегать к спе-

циальным конструктивным мерам, усиливающим место соединения.

Пайка твердыми серебряными припоями более надежна, обеспе-

чивает достаточную прочность шва, но ввиду высоких температур

плавления этих припоев (720—780° С) происходит нежелательный

прогрев и изменение структуры материала упругого элемента вблизи

шва.

Заключительным этапом изготовления упругого элемента

является его стабилизация, которая заключается в пуль-

сационном нагружении (так называемая «раскачка») или в длитель-

ной выдержке упругого элемента под статической нагрузкой, превы-

шающей максимальную рабочую.

Как правило, при первом нагружении в наиболее опасных точ-

ках упругого элемента напряжения превосходят предел упругости,

и поэтому после первого нагружения форма элемента не возвра-

щается полностью к первоначальной. В процессе стабилизации

происходит упрочнение материала, после некоторого количества

циклов нарастание пластических деформаций заканчивается, и даль-

нейшая работа элемента сопровождается только упругими деформа-

циями.

На фиг. 7, а показано перемещение % некоторой точки упругого'

элемента в зависимости от нагрузки р в процессе стабилизации

переменным нагружением. При снятии нагрузки после первого

нагружения упругий элемент сохранил остаточное перемещение ве-

личиной АХортП1. С увеличением числа 7V циклов нагружения прирост

остаточного перемещения АХ0СГГ1 уменьшается (фиг. 7,6) и после

некоторого числа циклов прекращается. Если же упругий элемент

но подвергался стабилизации, то пластическое течение материала

изменит свойства упругого элемента со временем.

41

Если перегрузить упругий элемент свыше нагрузки стабилиза-

ции, то в нем вновь возникнут пластические деформации и появится

остаточное перемещение. Поэтому операцию стабилизации обычно

проводят нагрузками, на 10—20% превышающими рабочие. Для

ускорения процесса пластического течения упругий элемент стаби-

лизируют часто в условиях несколько повышенных температур,

но они должны оставаться значительно меньше температур струк-

турных превращений. Температура стабилизации выбирается в за-

висимости от материала и режимов его термообработки и превышает

рабочие температуры упругого элемента на 10—50° С.

«4/ ост

Фиг. 7. Стабилизация упругого элемента:

а — первые циклы нагружения; б — уменьшение остаточных деформаций

при стабилизации.

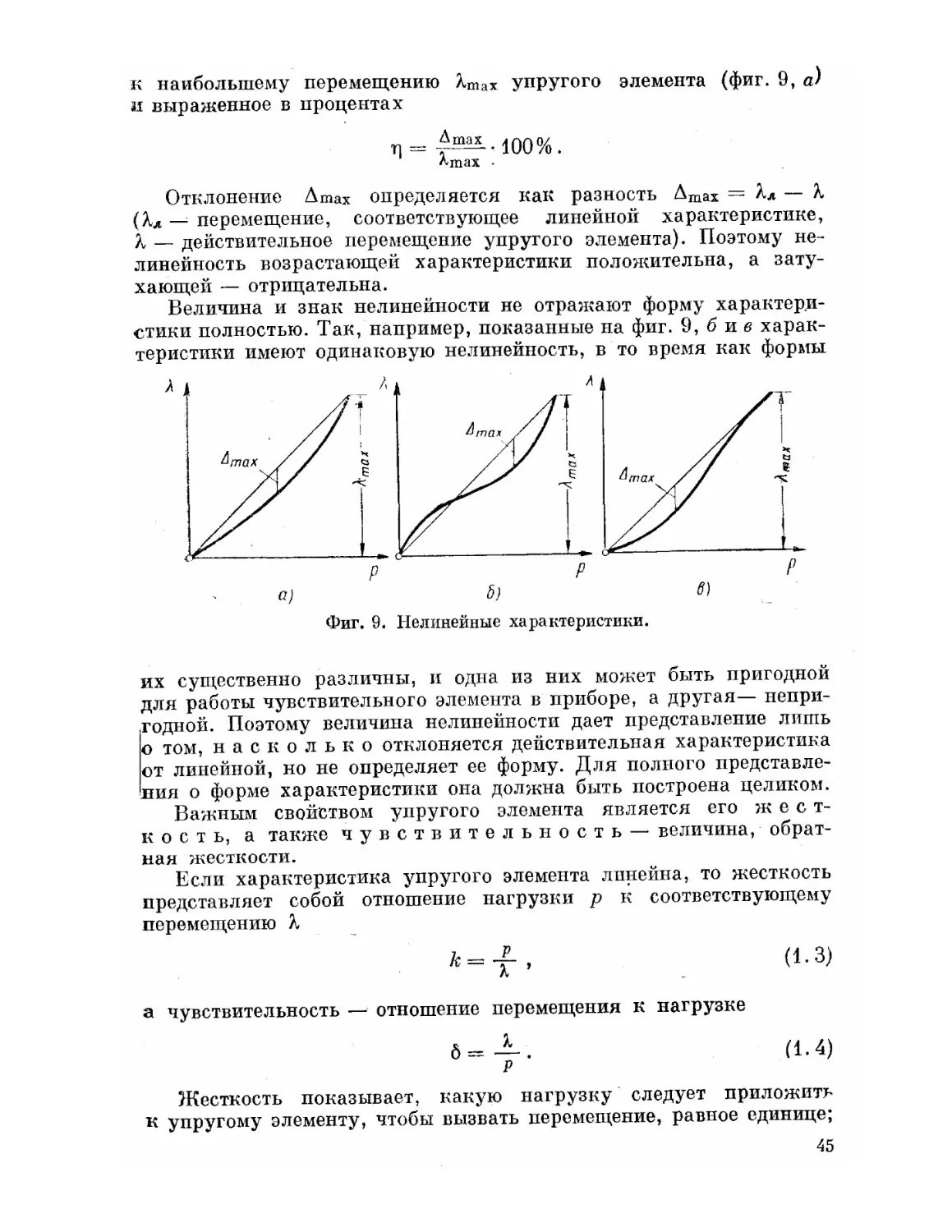

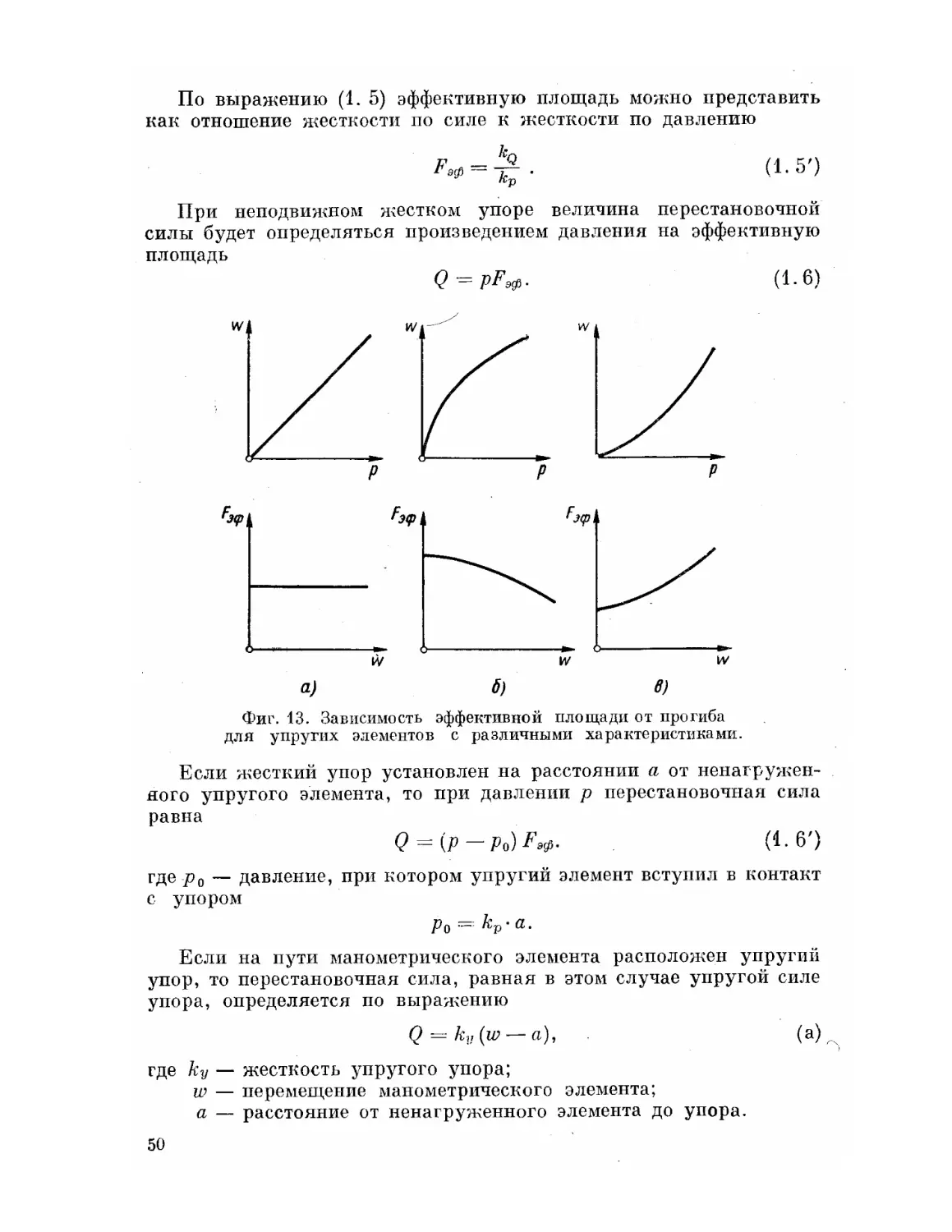

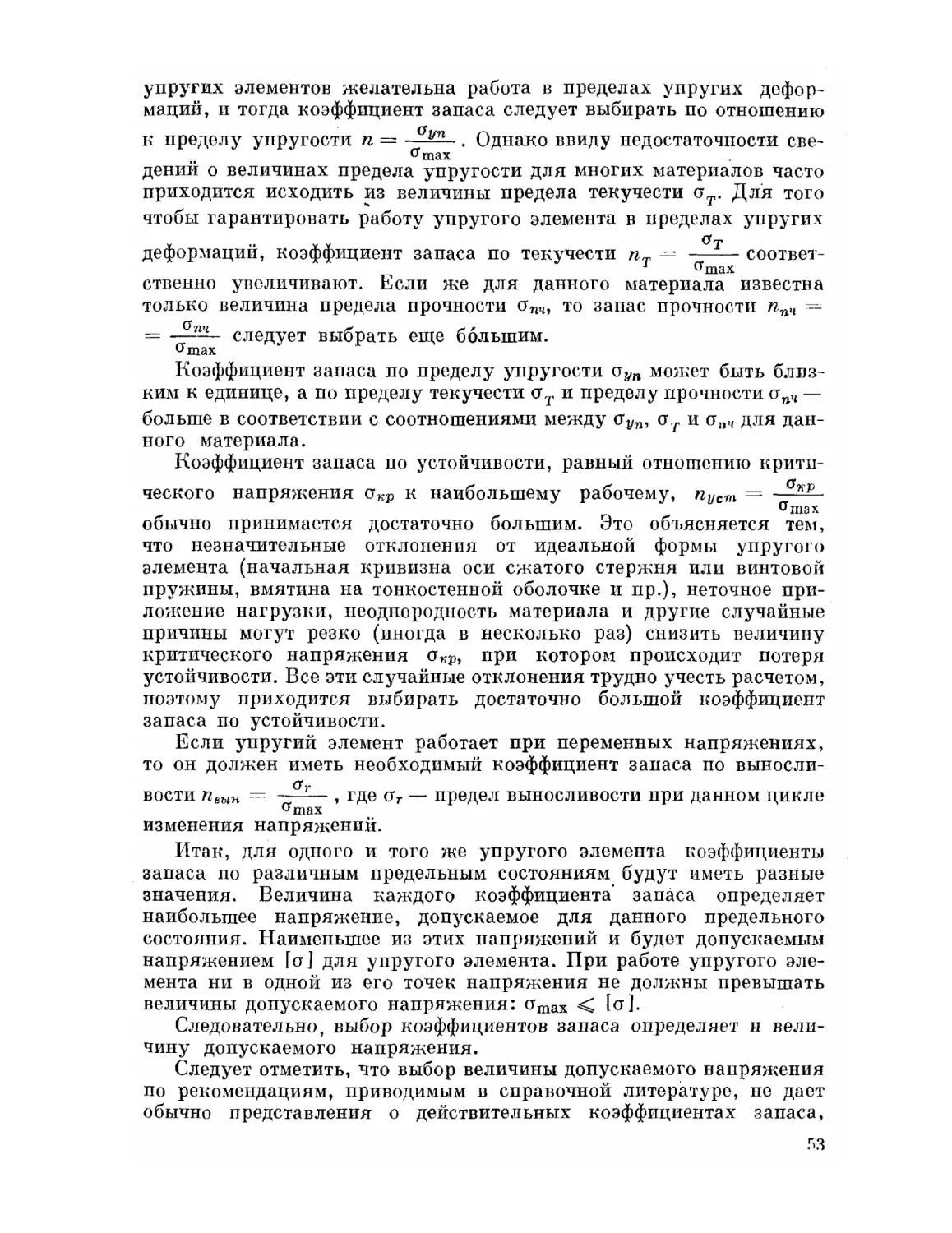

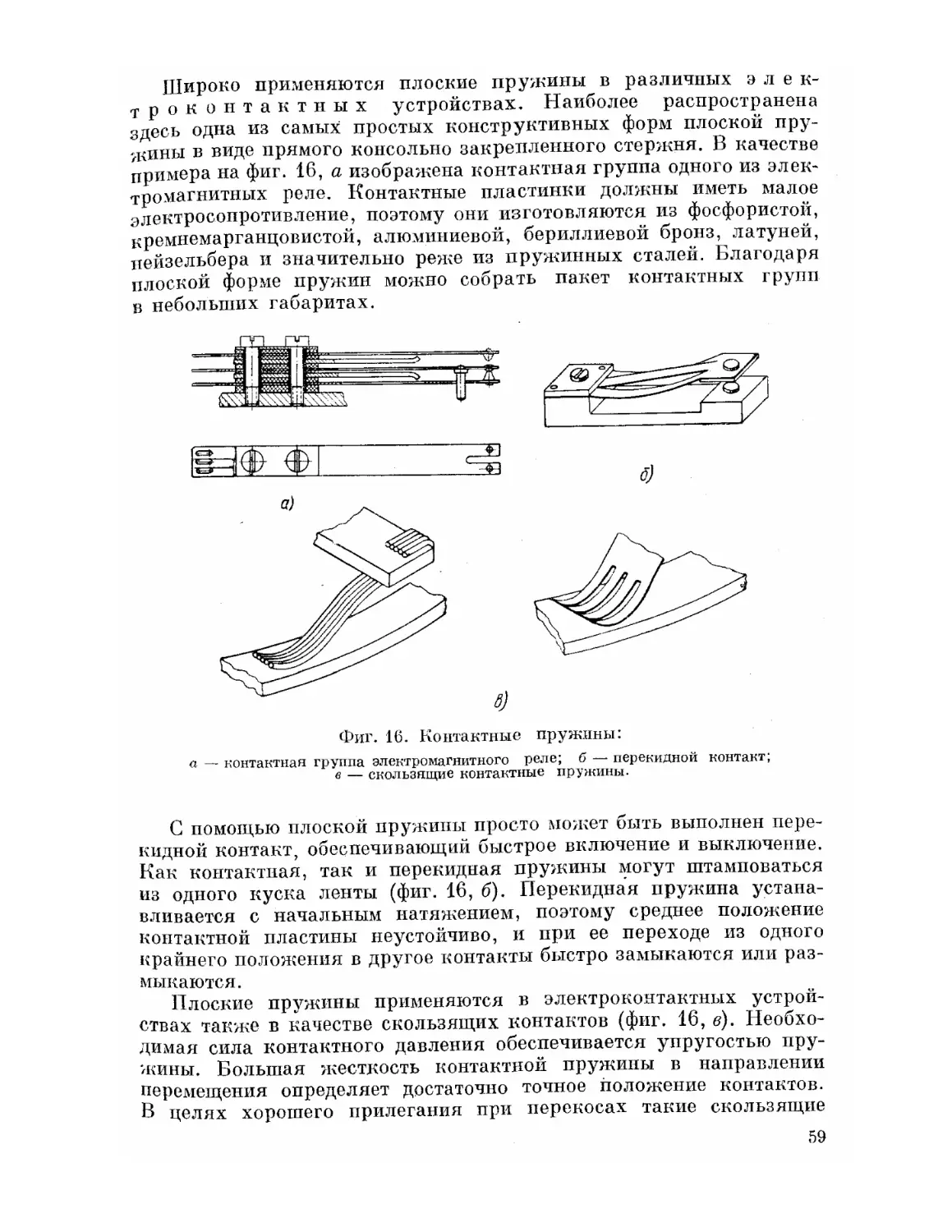

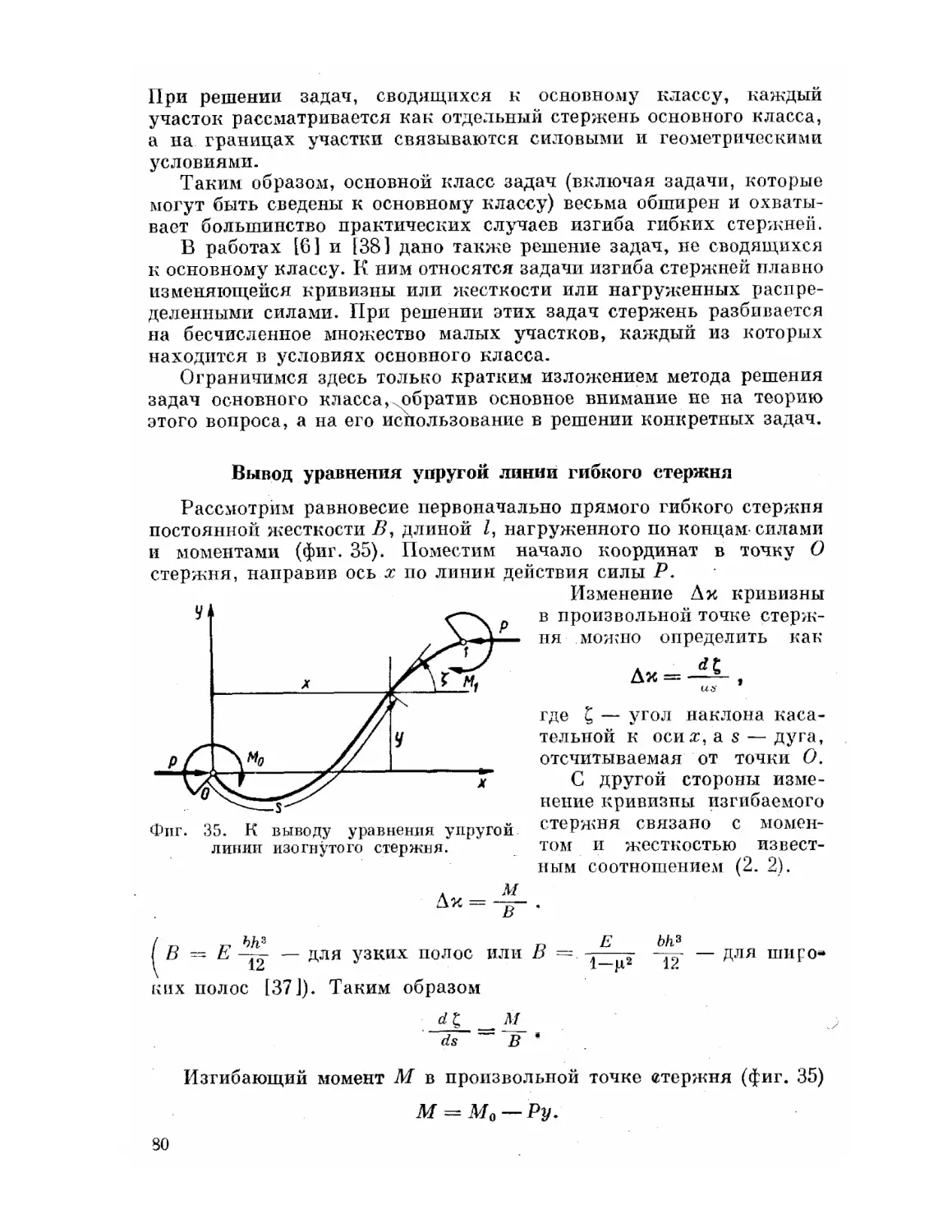

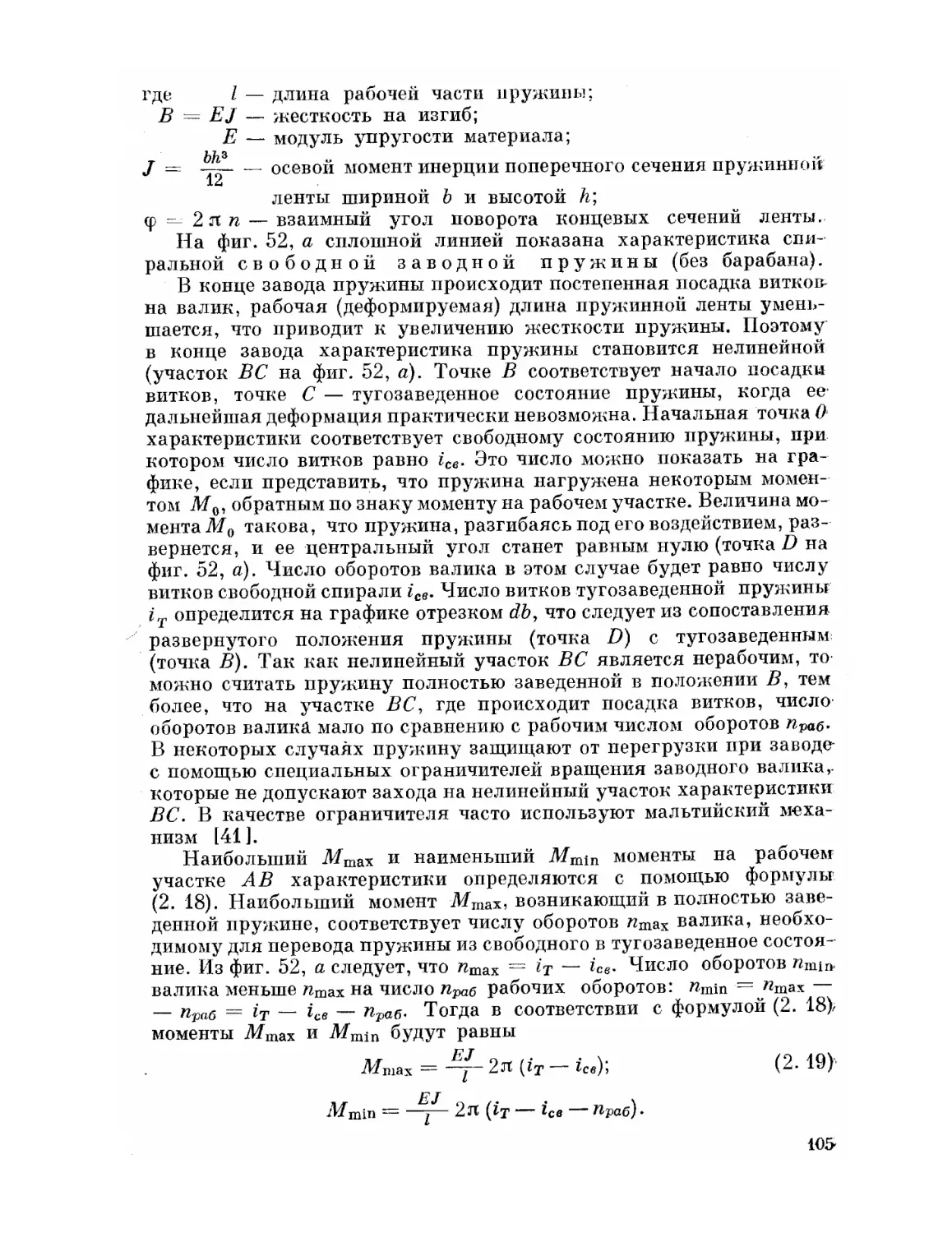

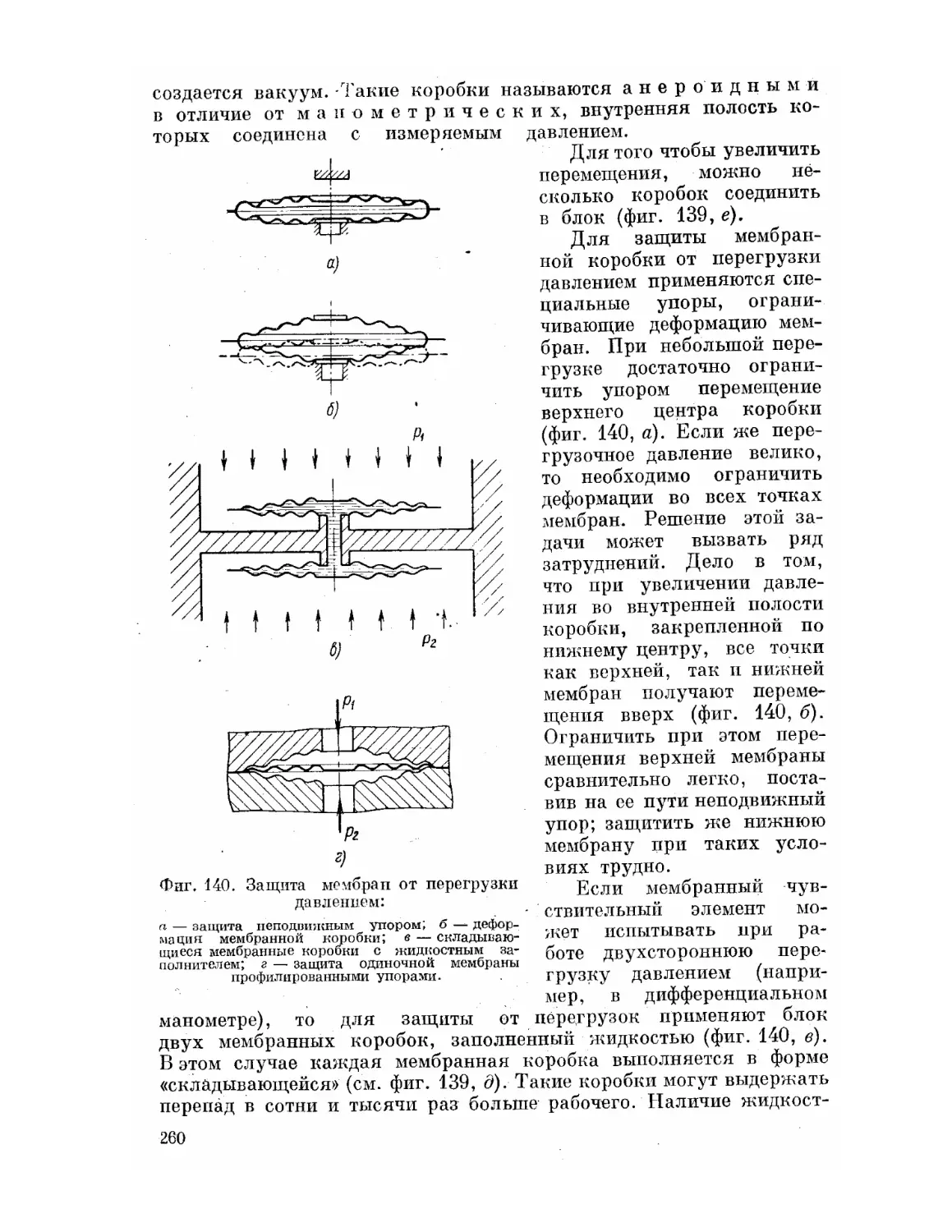

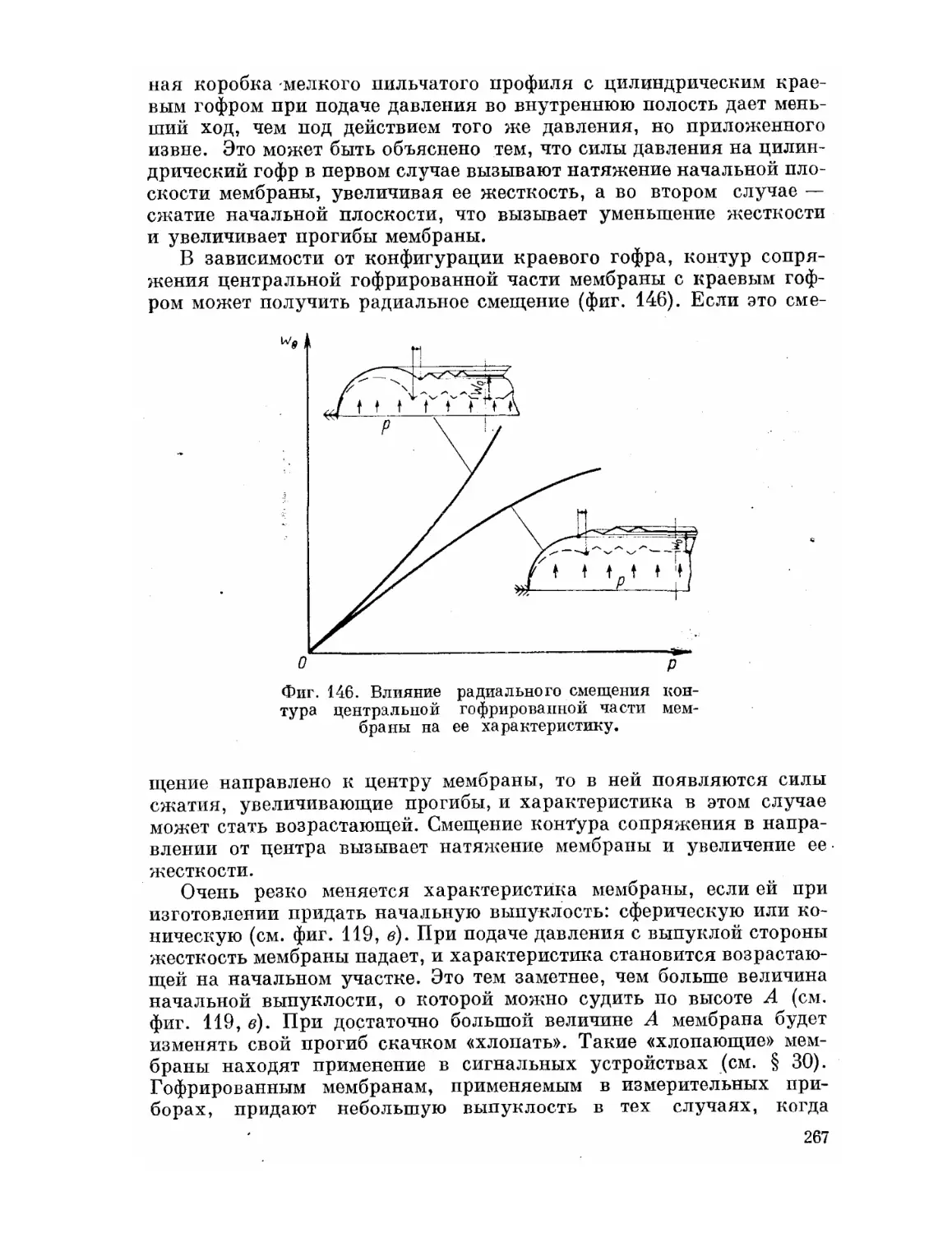

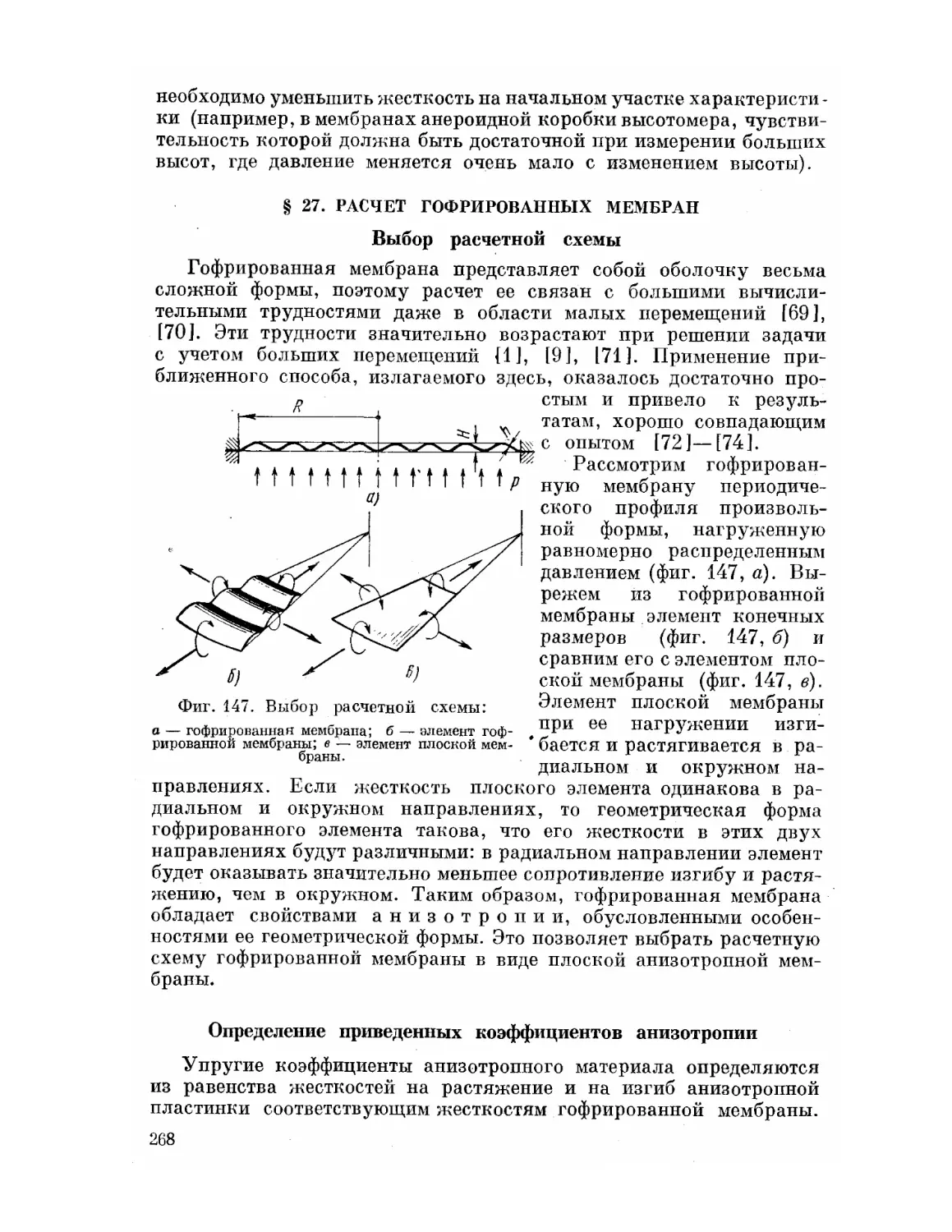

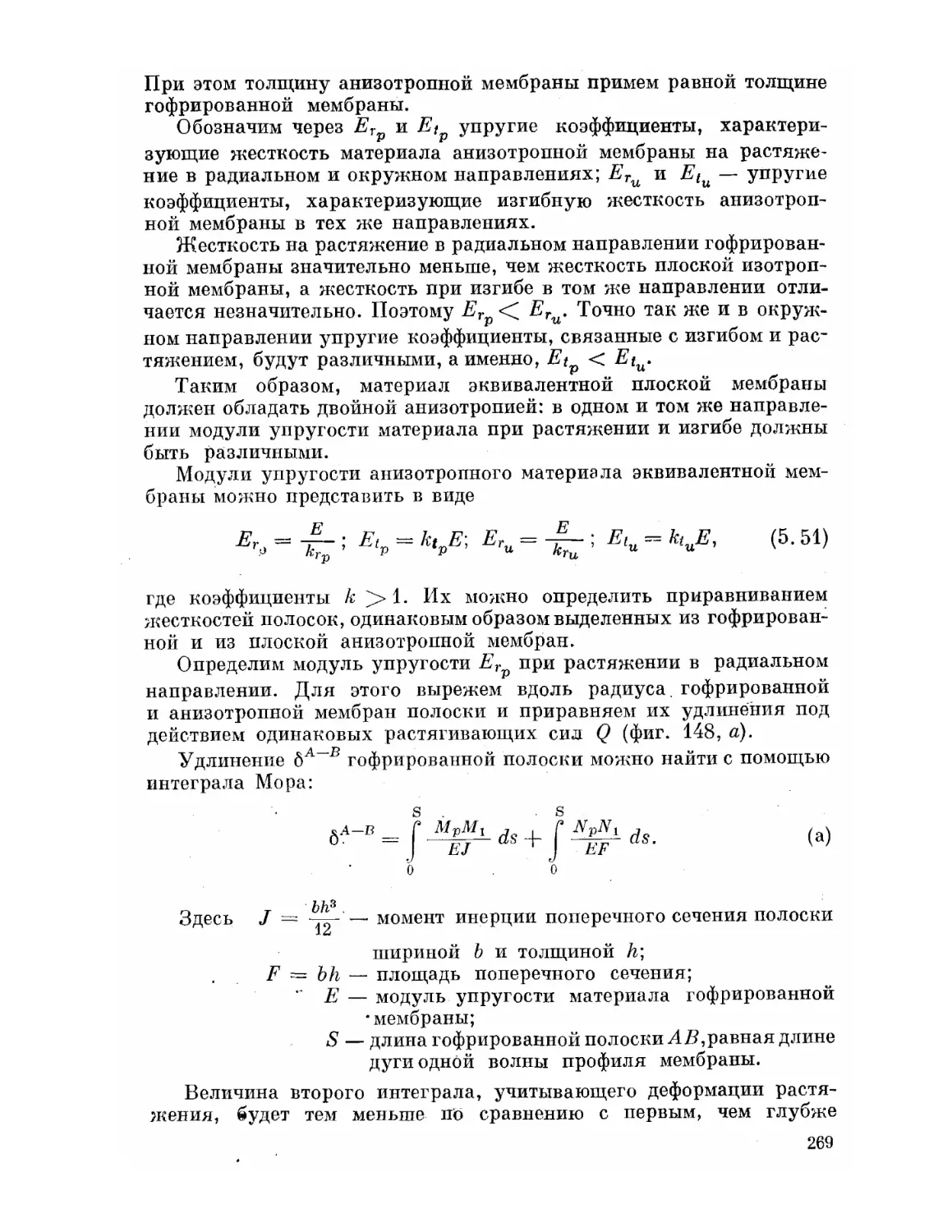

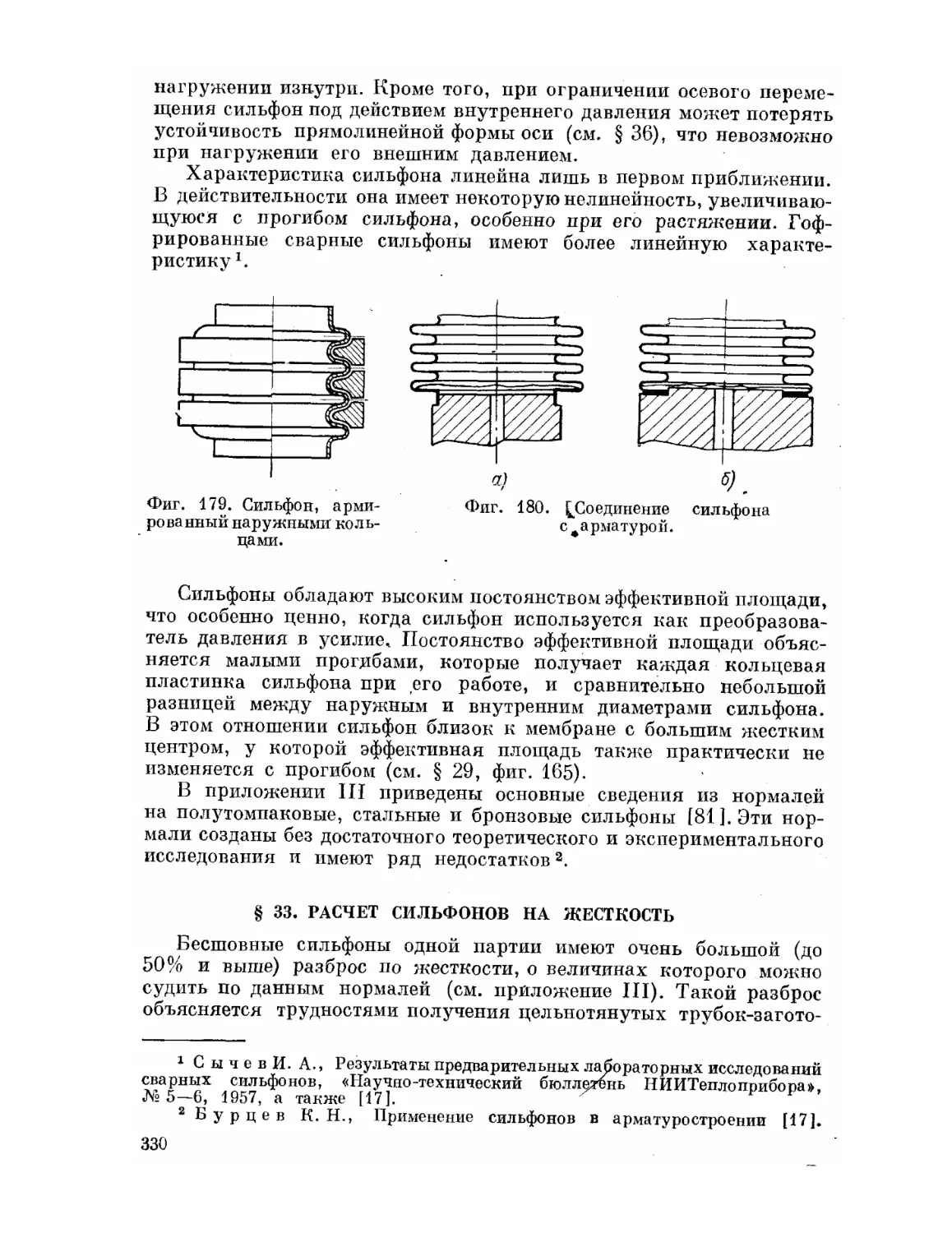

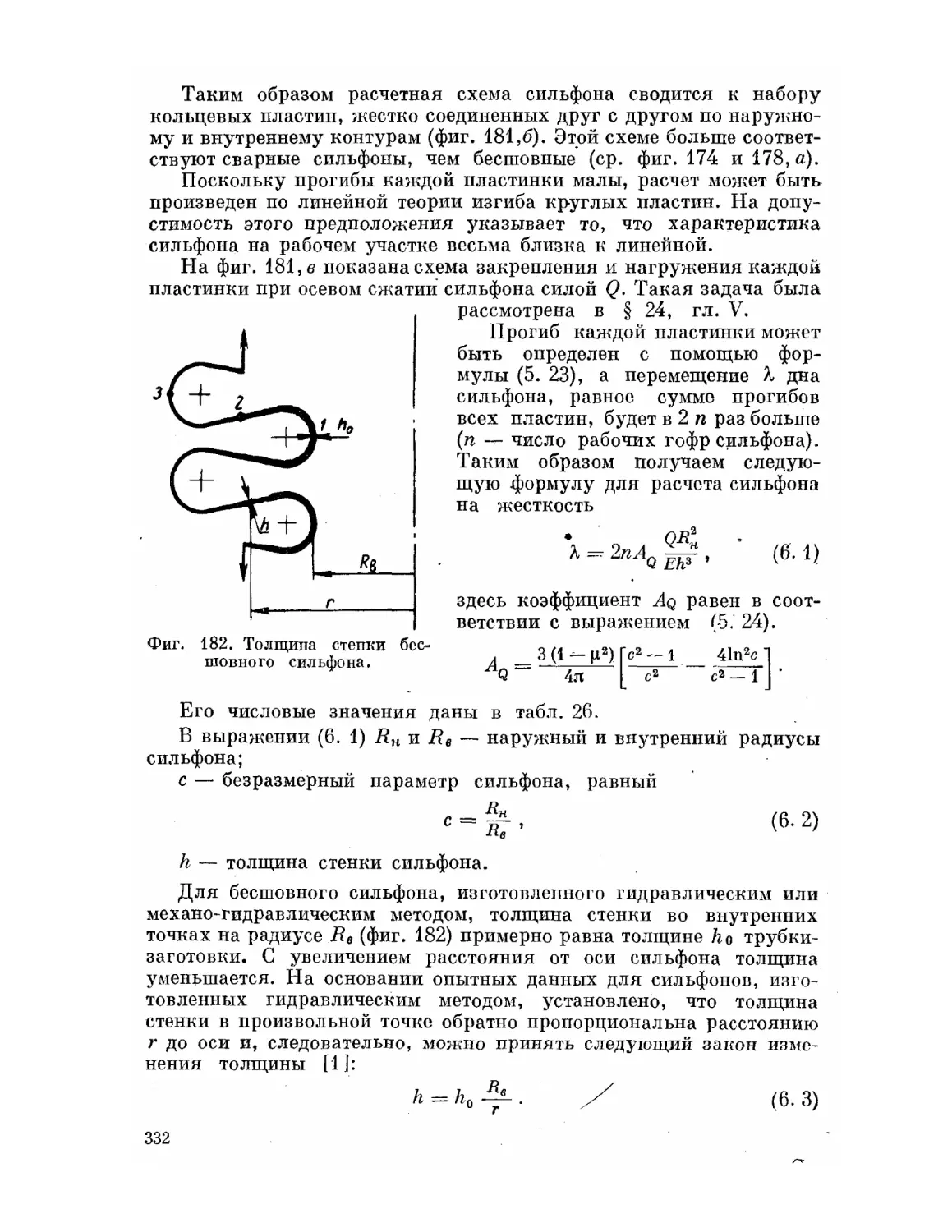

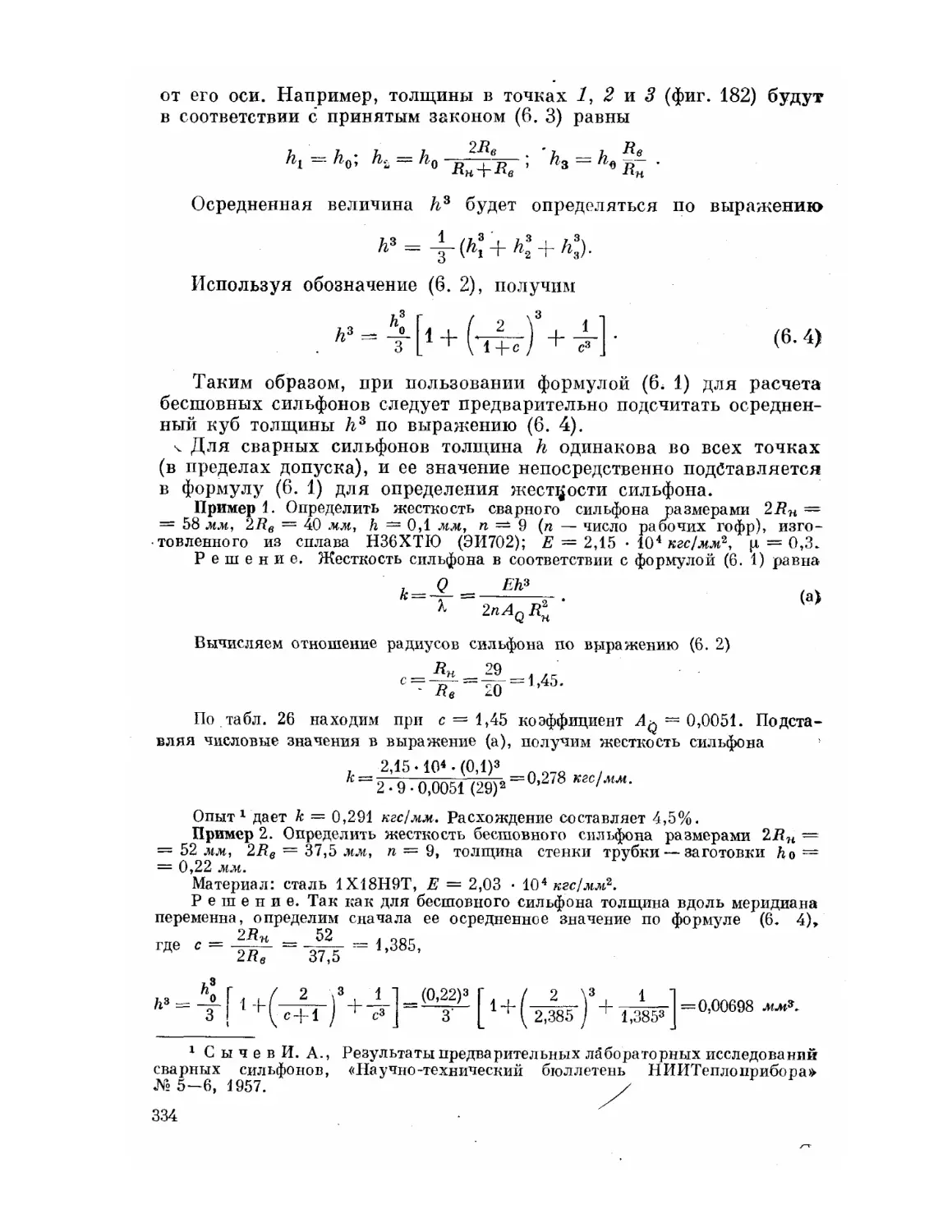

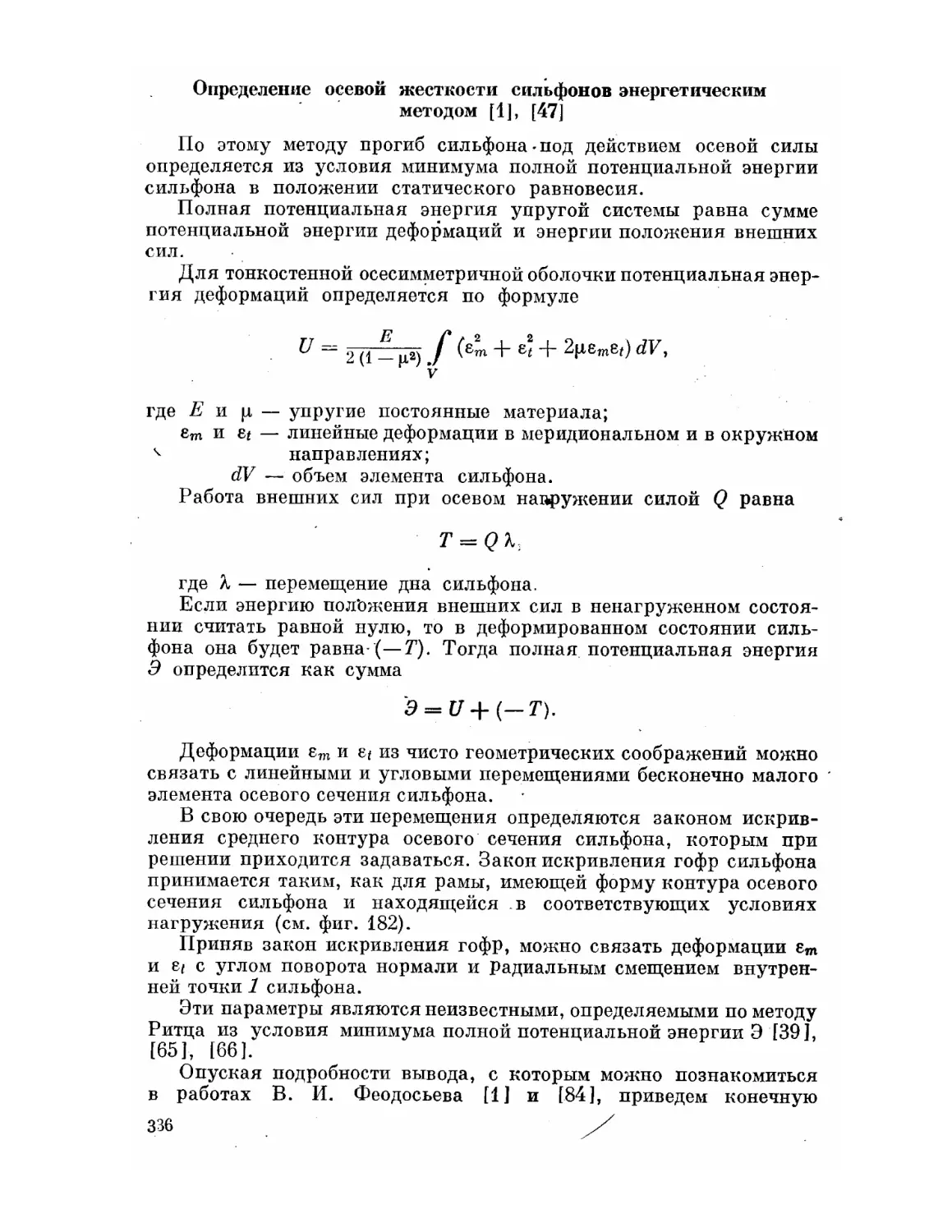

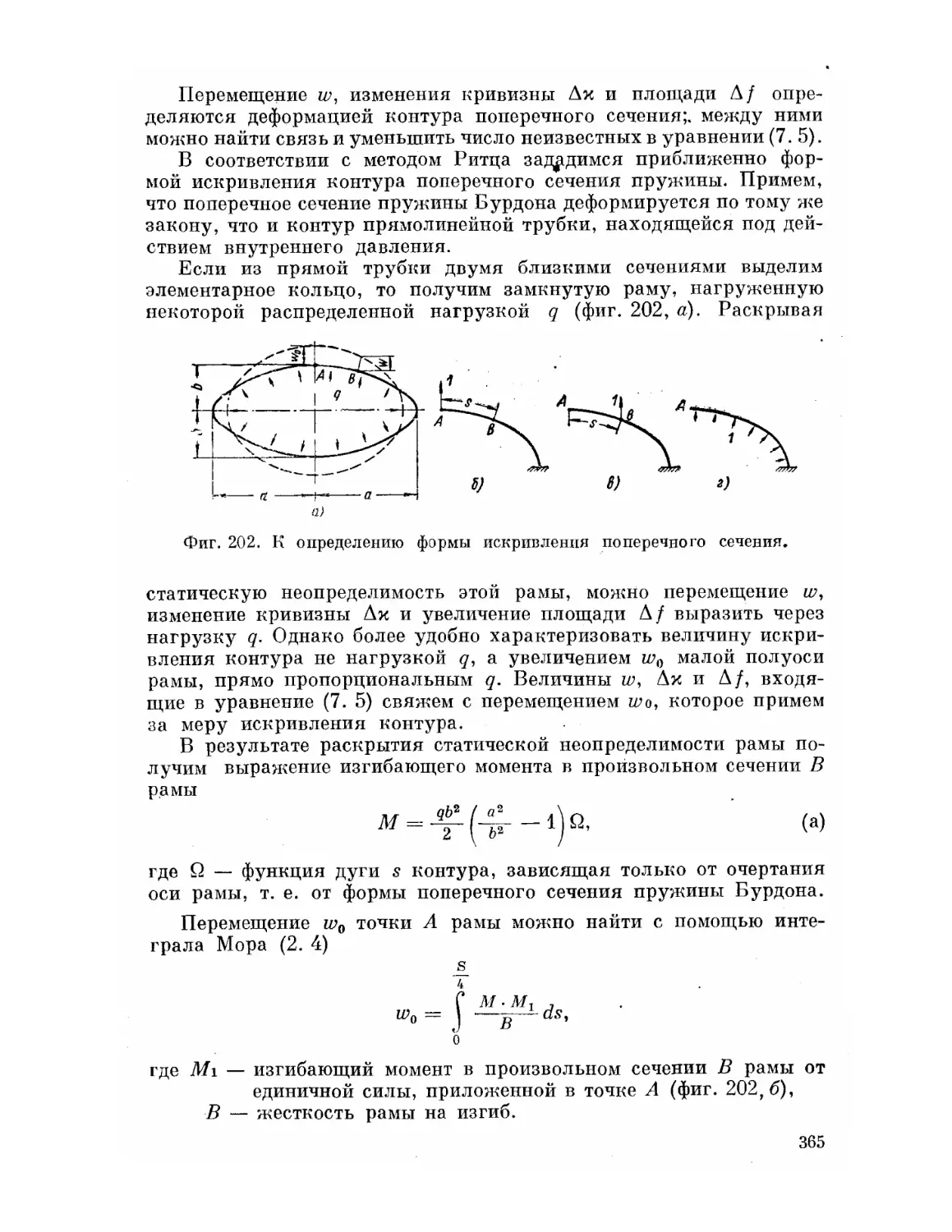

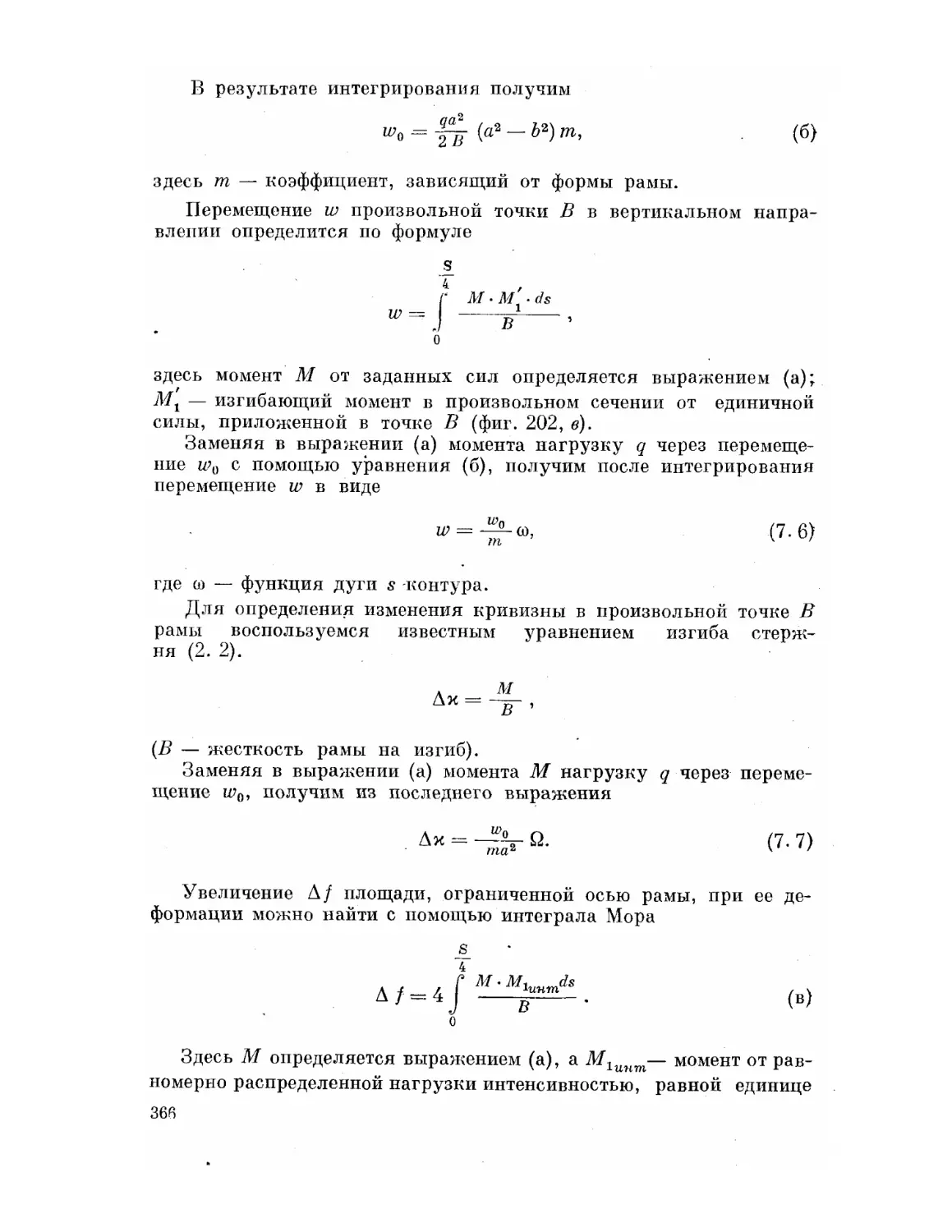

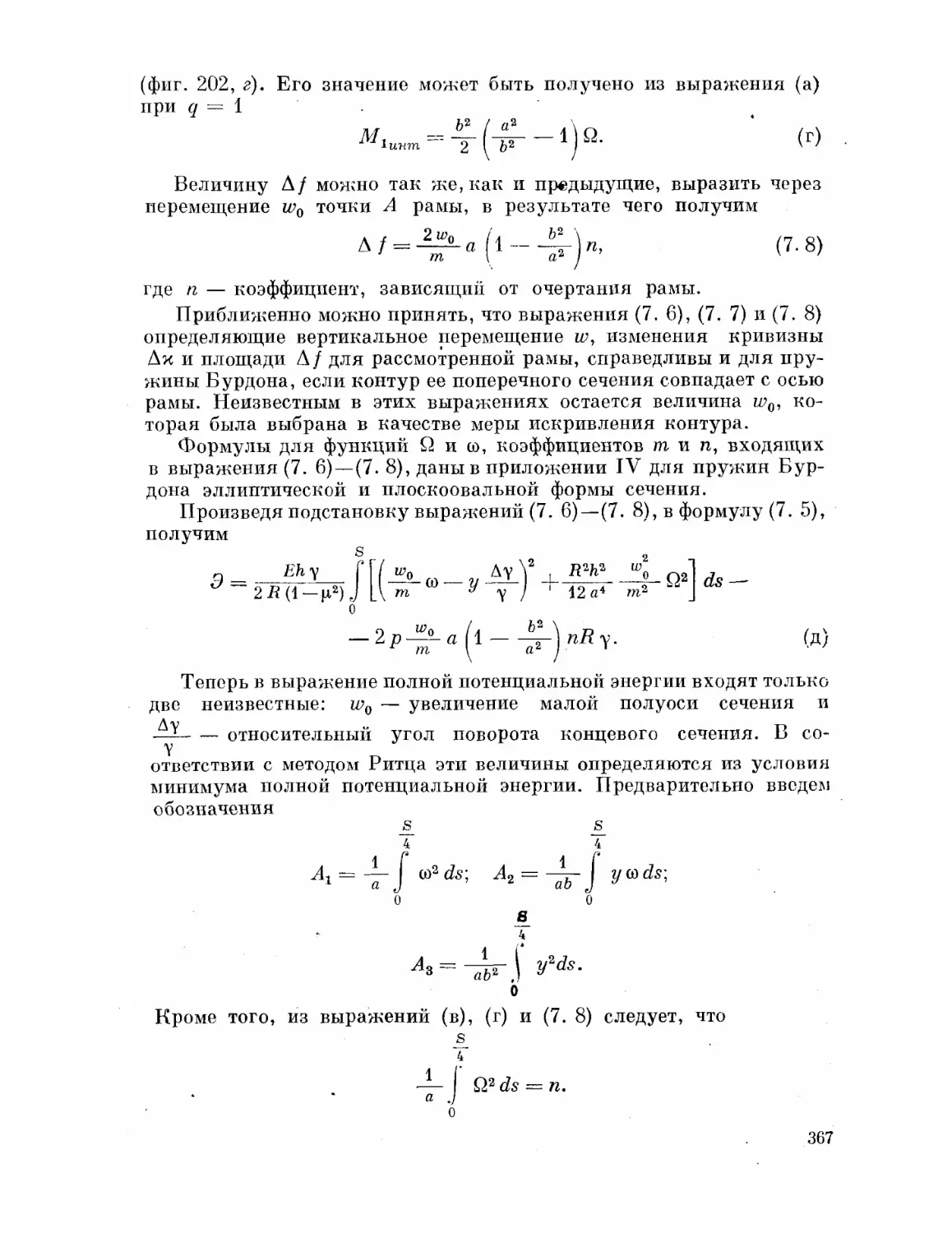

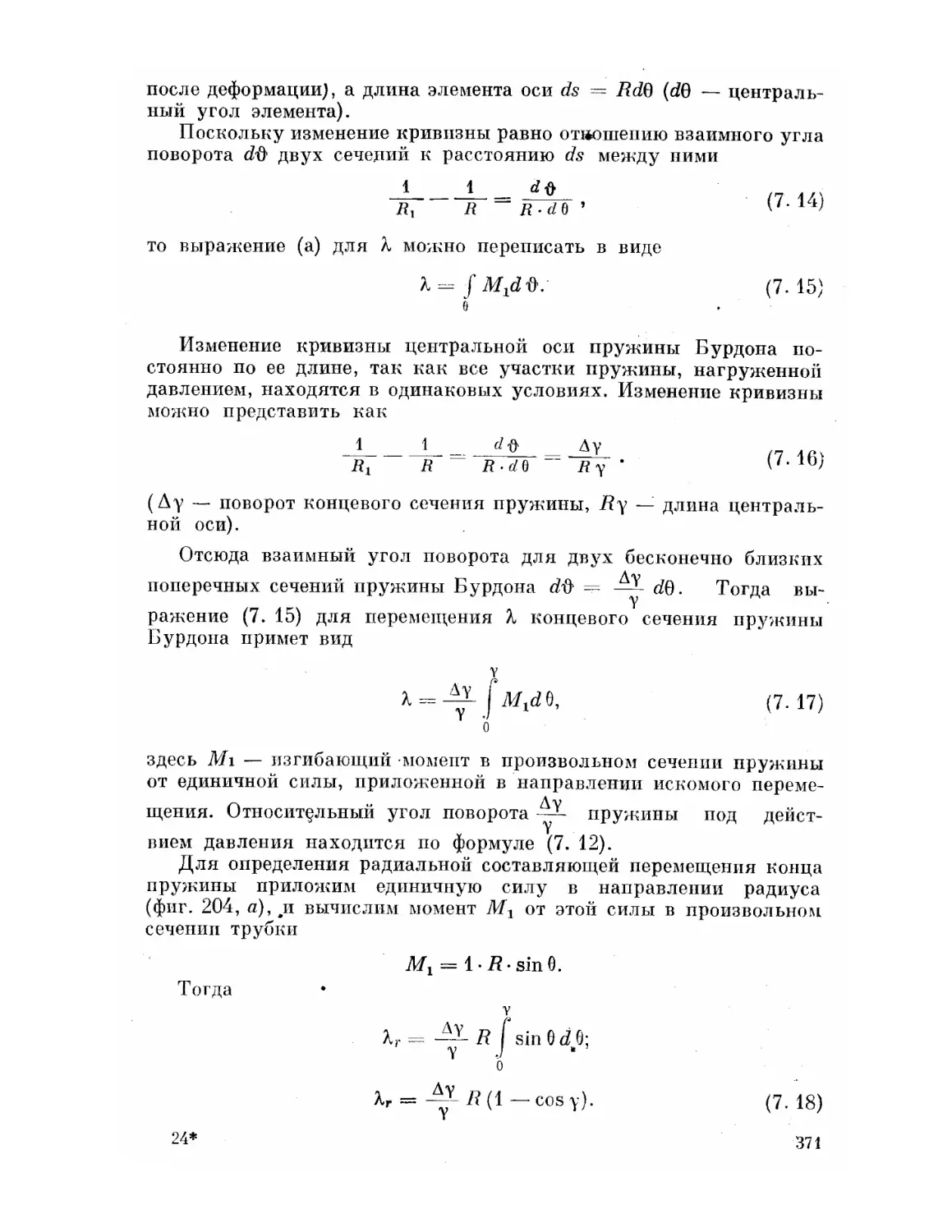

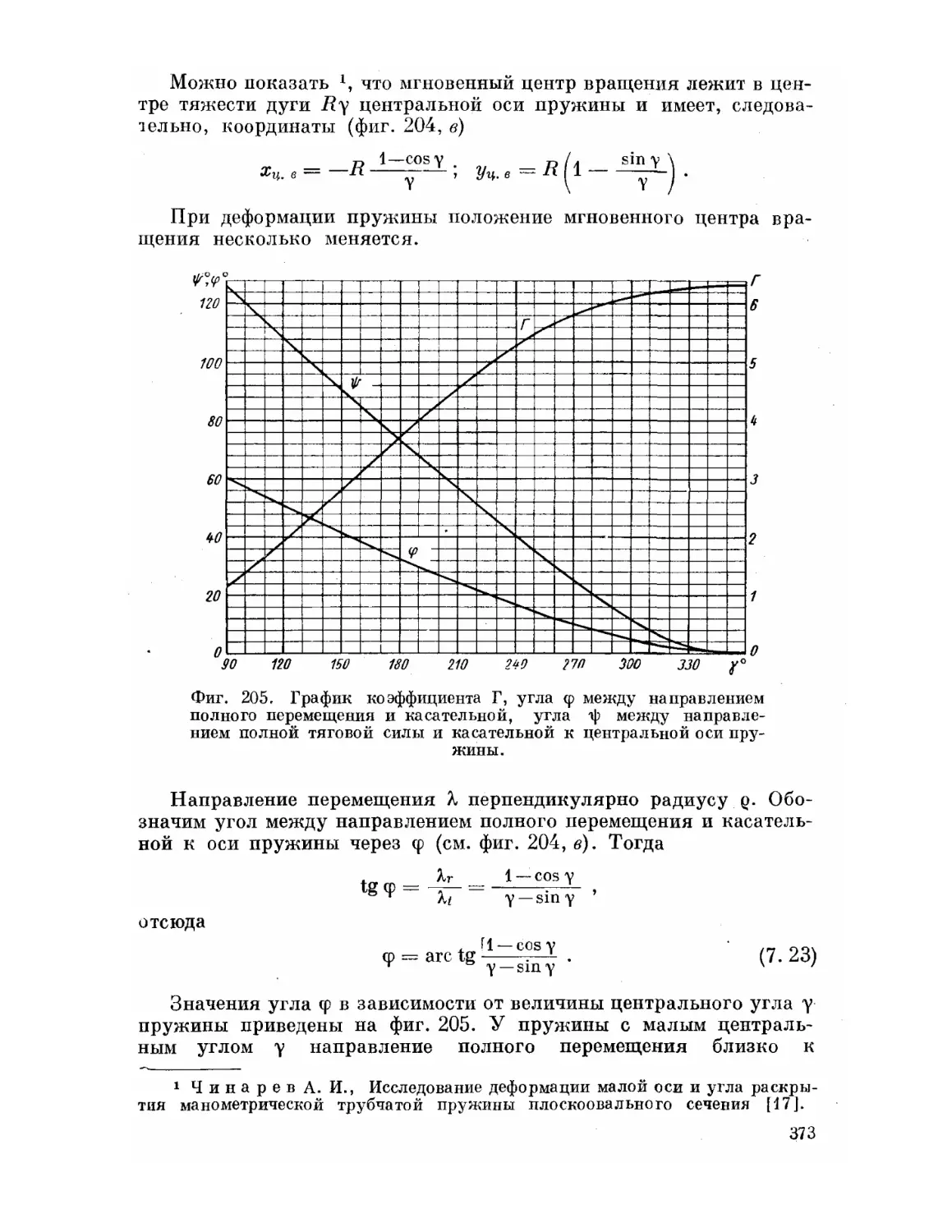

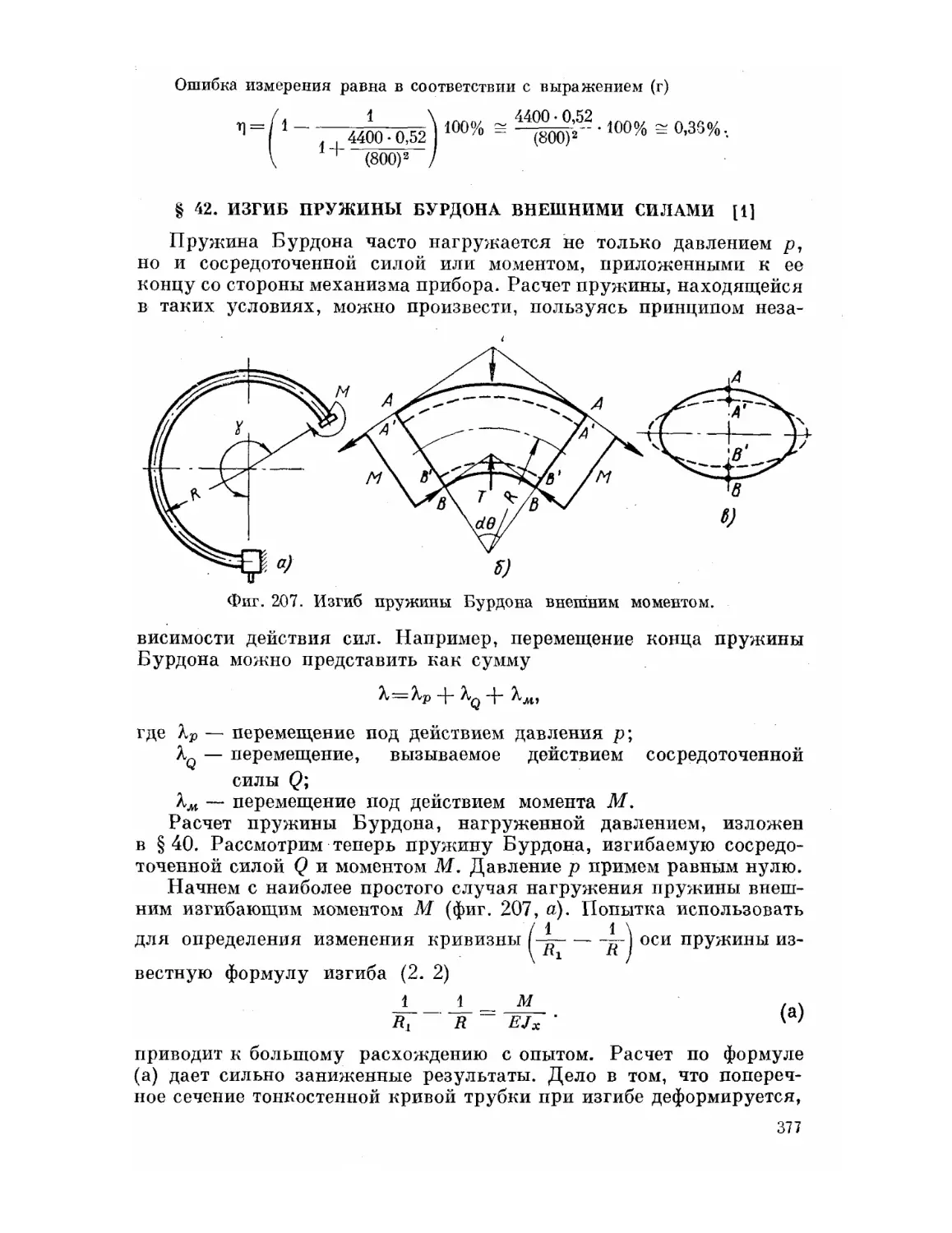

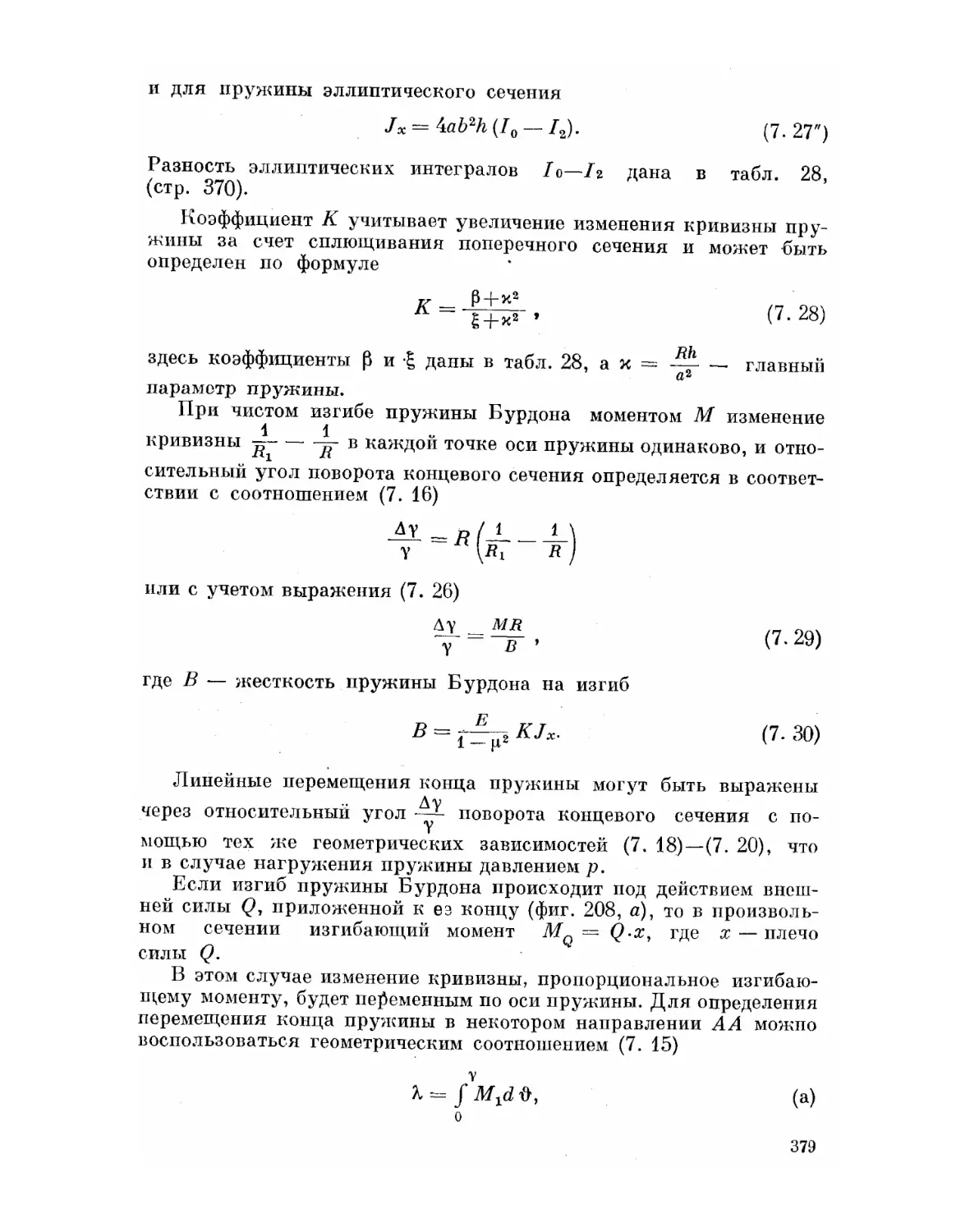

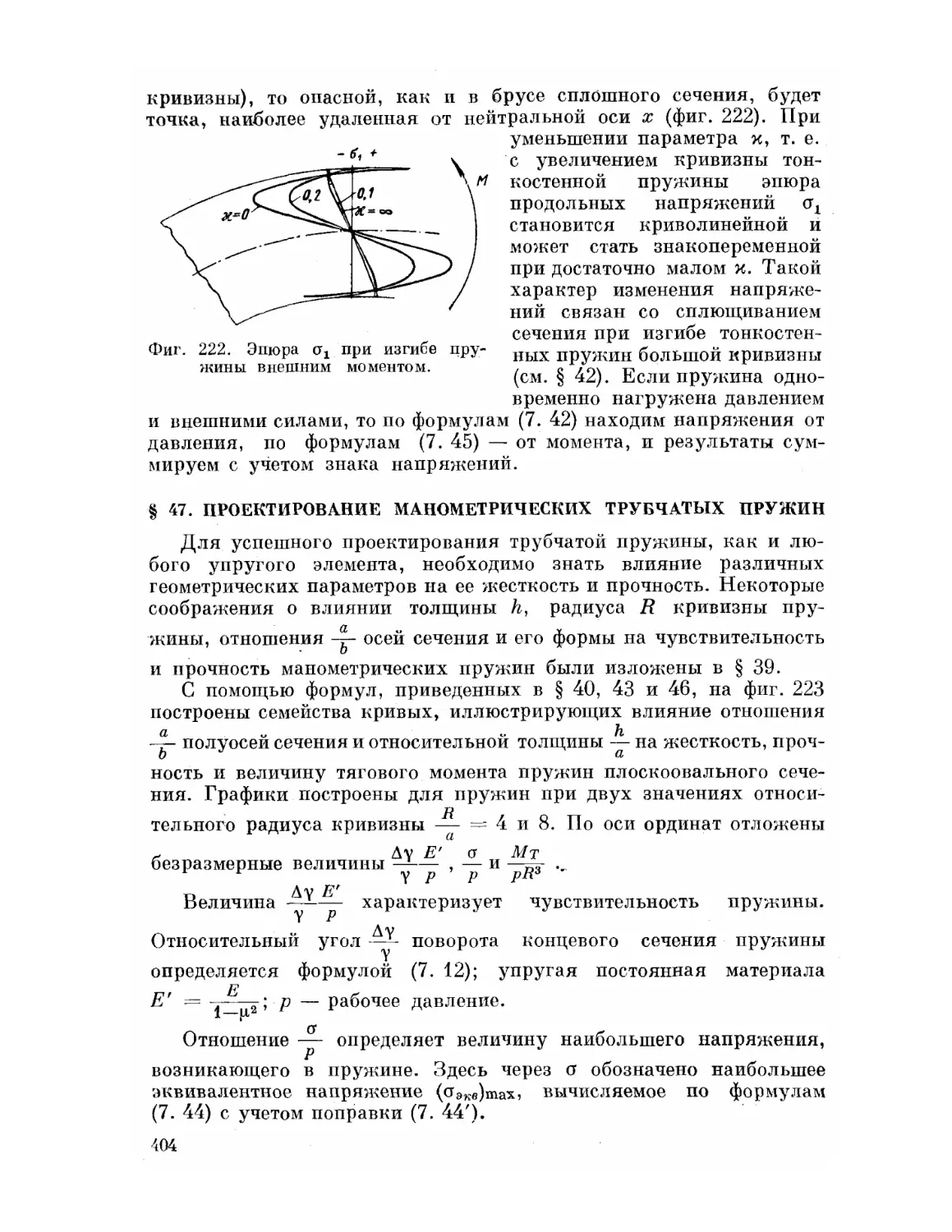

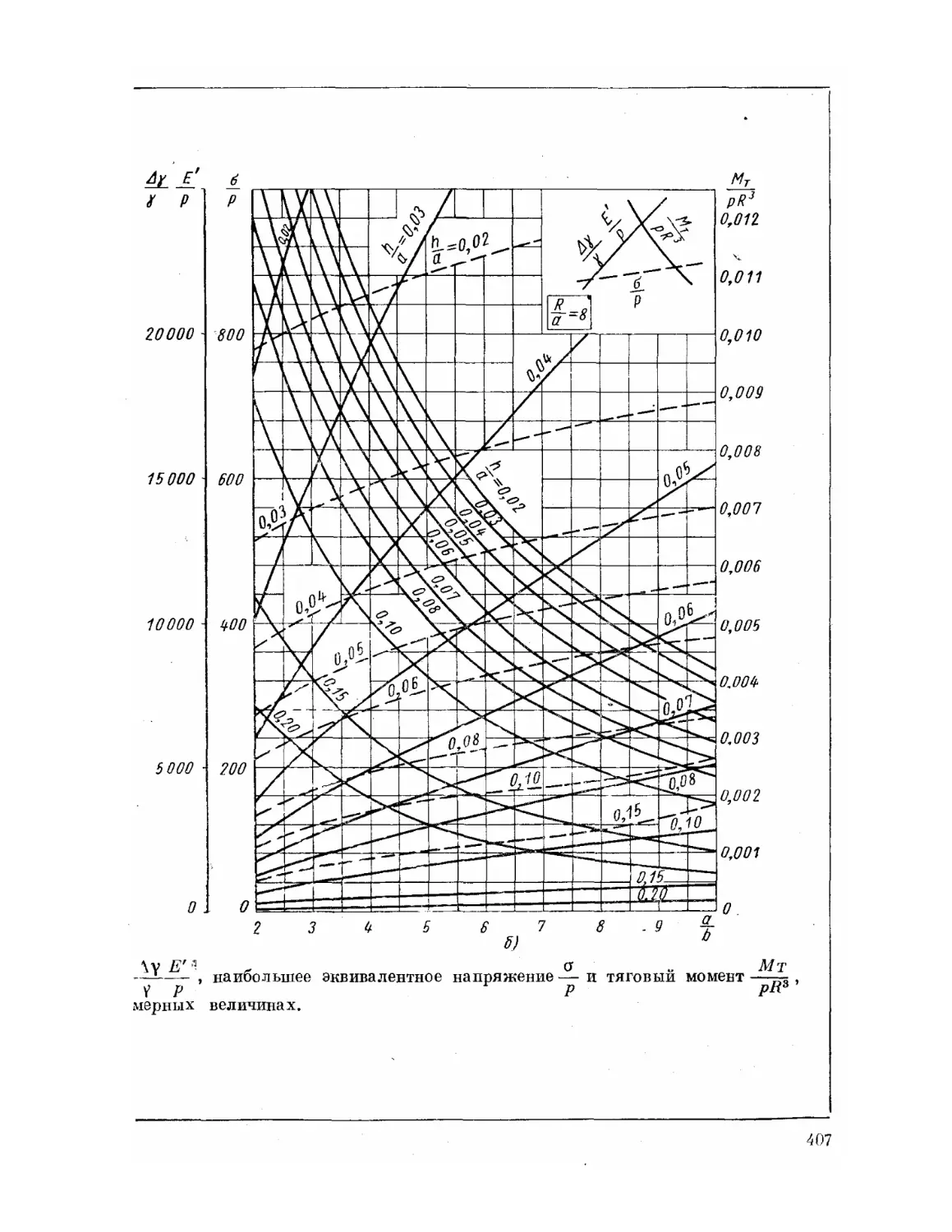

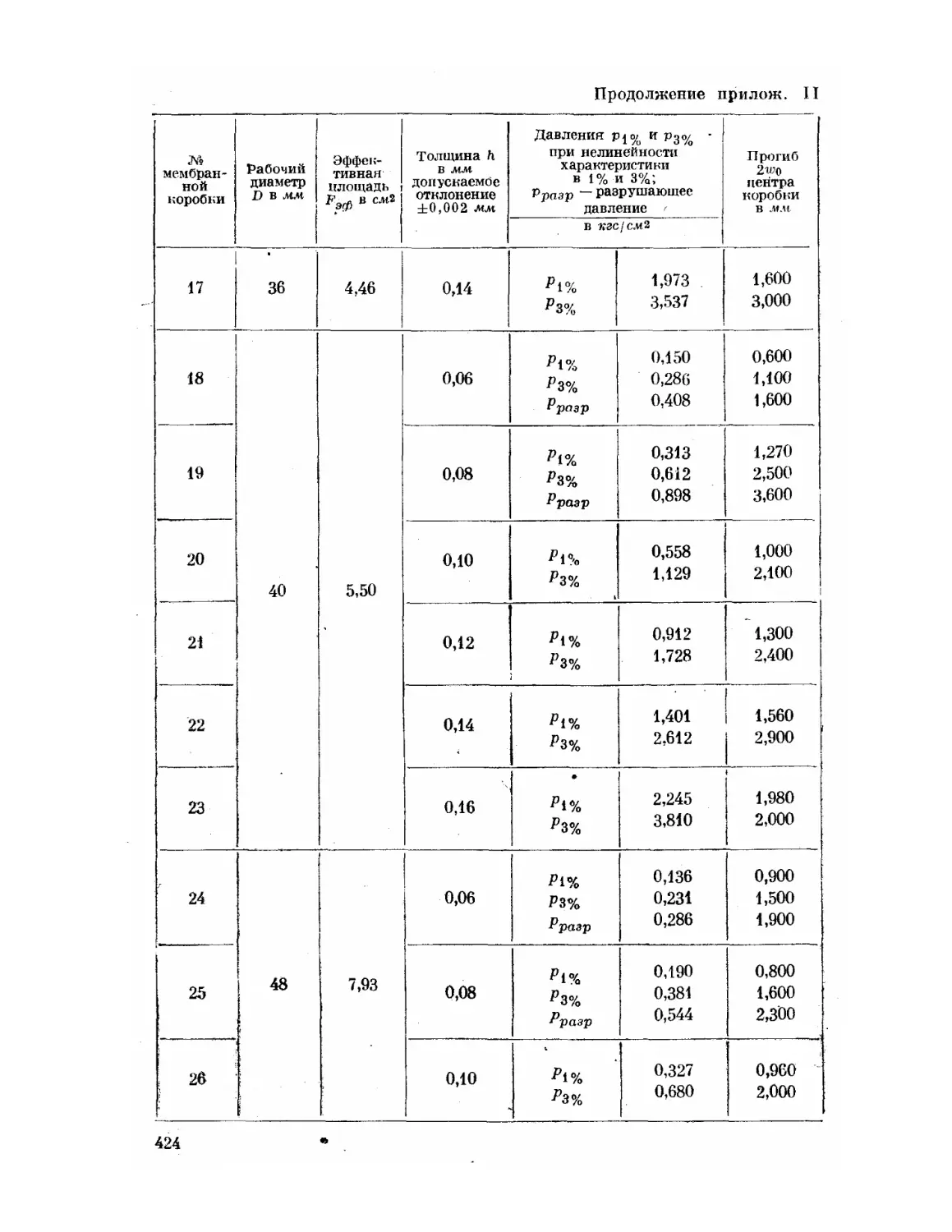

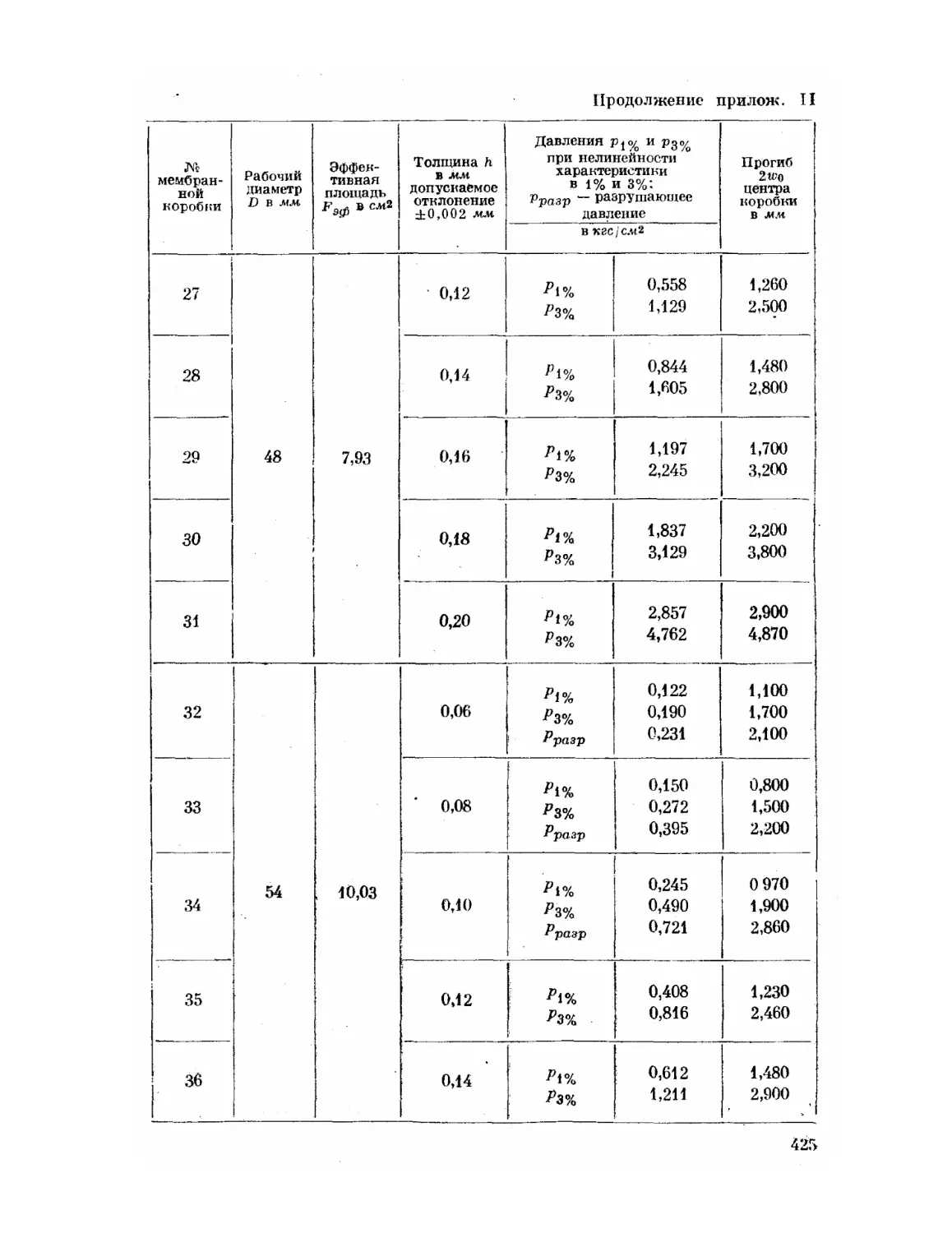

Выбор оптимального режима стабилизации (температуры, вре-