Похожие

Текст

АКАДЕМИЯ НАУК СССР

ПЛАВЛЕНИЕ.

КРИСТАЛЛИЗАЦИЯ

И ФАЗООБРАЗОВАНИЕ

В НЕВЕСОМОСТИ

АКАДЕМИЯ НАУК СССР

Инстигут металлургии им. А. А. Байкова

ПЛАВЛЕНИЕ,

КРИСТАЛЛИЗАЦИЯ

И ФАЗООБРАЗОВАНИЕ

В НЕВЕСОМОСТИ

Эксперимент „Универсальная печь”

по программе „Союз” - „ Аполлон ”

Издательство «Наука»

Москва 1979

УДК 536.425:669.275*849

Плавление, кристаллизация и фазообразование в невесомости.

М.: Наука, 1979. 256 с.

Рассмотрены вопросы, связанные с проведением технологиче¬

ских экспериментов в космосе с целью комплексного изучения

закономерностей поведения металлических и полупроводнико¬

вых расплавов в условиях невесомости. Центральное место от¬

ведено результатам исследований, выполненных в рамках со¬

ветско-американского эксперимента по программе «Союз» —

«Аполлон». Изучены особенности некоторых кинетических про¬

цессов в условиях малых гравитаций космического полета,

а также перспективы использования этих условий для полу¬

чения материалов с особыми свойствами.

Книга предназначена для специалистов, занимающихся проб¬

лемами космической технологии, а также может быть полезна

студеитам технических вузов.

Табл. 40, ил. 86, список лит. 185 назв.

Авторы:

Л. И. ИВАНОВ, В. С. ЗЕМСКОВ, В. Н. КУБАСОВ,

В. Н. ПИМЕНОВ, И. Н. БЕЛОКУРОВА, К. П. ГУРОВ,

Е. В. ДЕМИНА, А. Н. ТИТКОВ, И. Л. ШУЛЬПИНА

Ответственный редактор

академик Н. Н. РЫКАЛИН

П

31906401

897-79, кн. 2

3 607 000000

Издательство «Наука», 1979 г.

055(02)-79

ПРЕДИСЛОВИЕ

Постоянное совершенствование, создание новых технологических

процессов получения материалов с более высокими параметрами

является неотъемлемой частью научно-технического прогресса.

Создание ракетно-космической техники, сделавшей доступной

длительную невесомость, дало возможность воздействовать на ве¬

щество в условиях малой гравитации, когда ускорение силы тя¬

жести в тысячу и более раз меньше, чем на Земле.

В земных условиях невесомость воспроизводится на очень не¬

значительные промежутки времени, что не позволяет использовать

ее в технологических целях. Теоретические же предпосылки ука¬

зывали на перспективность осуществления ряда технологических

процессов в условиях невесомости. Особенно эффективным ис¬

пользование явления невесомости ожидалось в процессах, осно¬

ванных на кристаллизации из жидкого состояния, газа или пара,

т. е. в процессах, сопровождающихся фазовыми переходами

жидкость—твердое, газ (пар)—твердое. К упомянутым процессам

относятся, например, приготовление сплавов путем кристалли¬

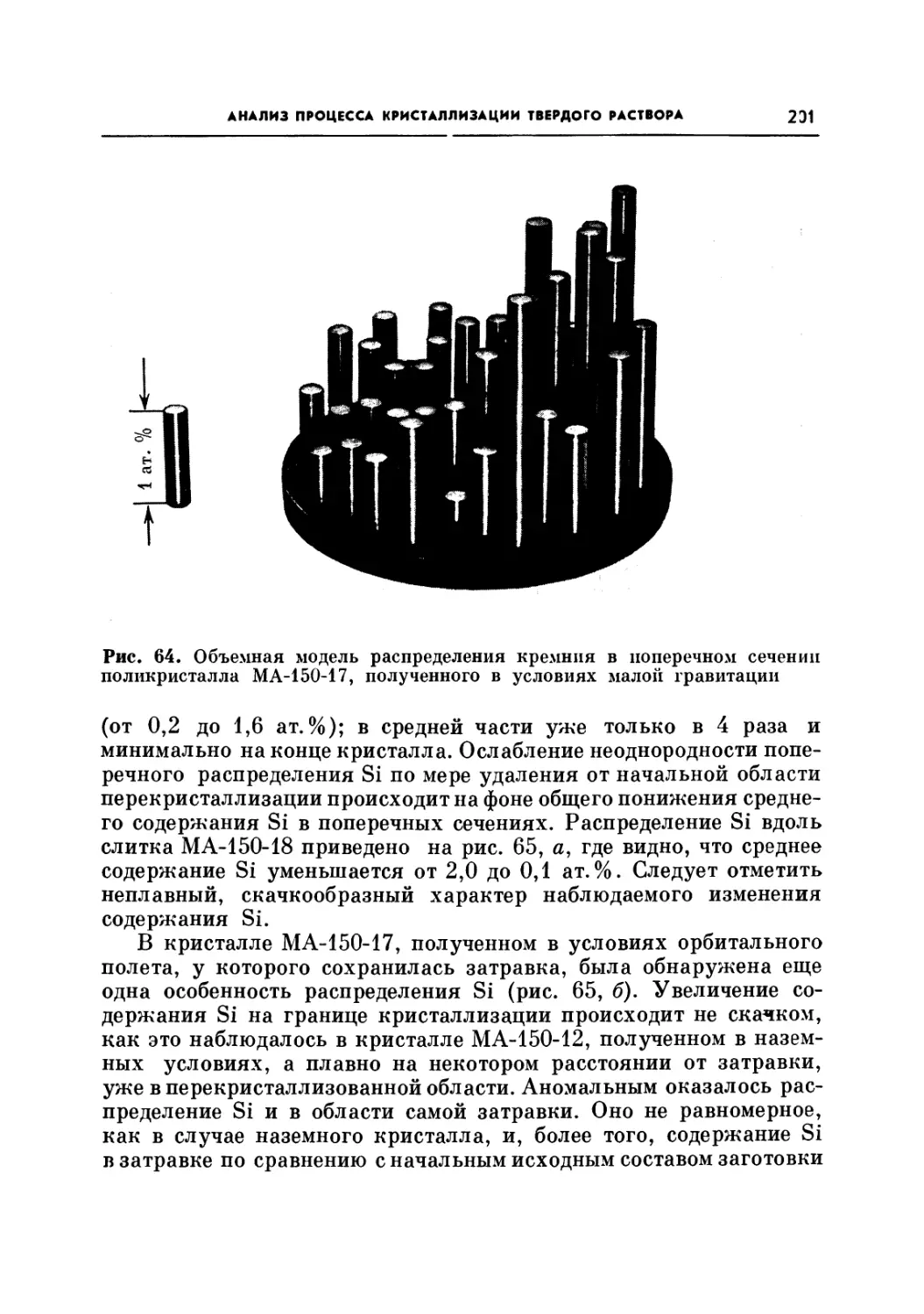

зации и выращивание монокристаллов.

Металлургам и материаловедам хорошо известно, что силы

выталкивания (силы Архимеда) являются причиной неравномер¬

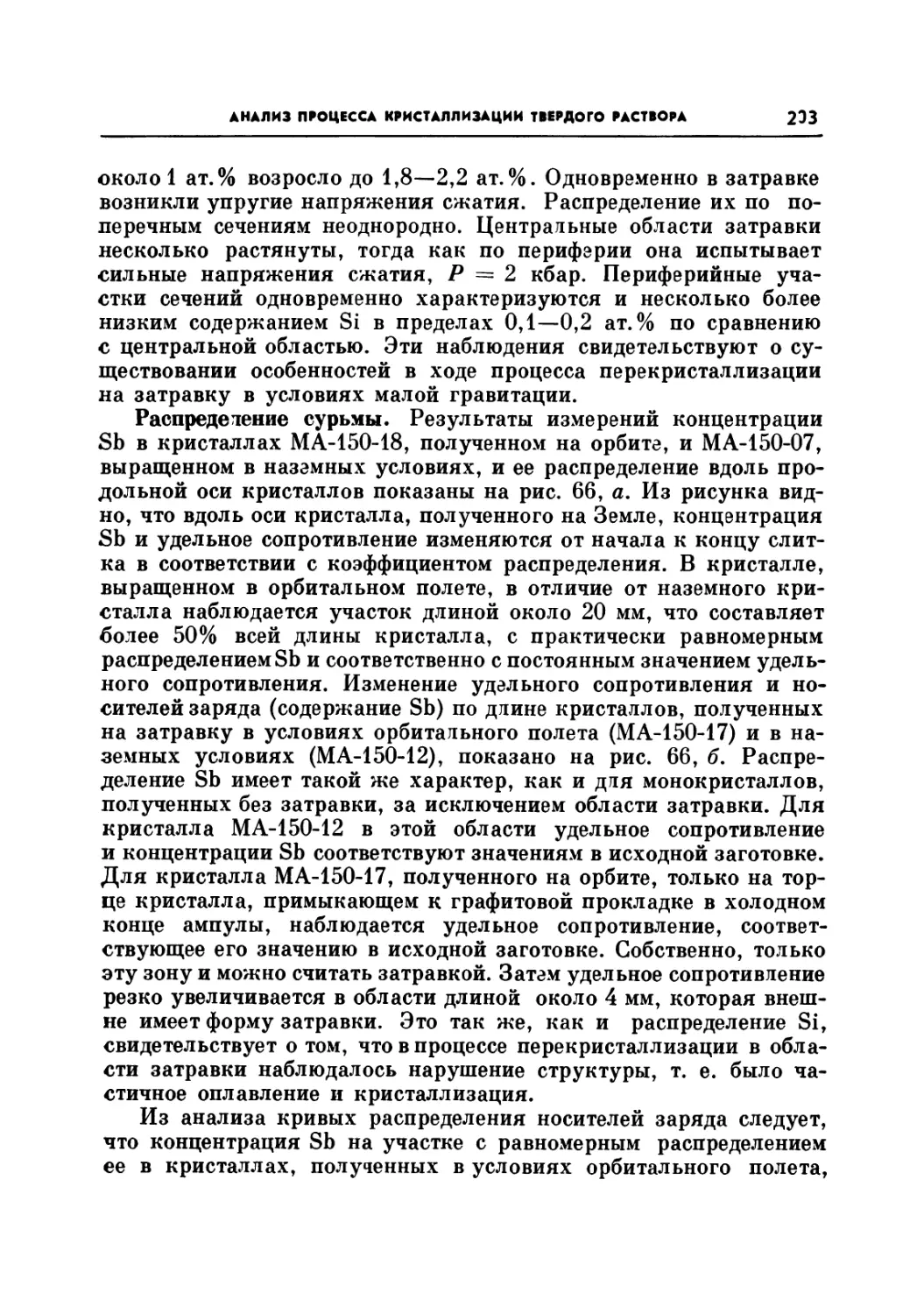

ного распределения компонентов по объему расплава (слитка)

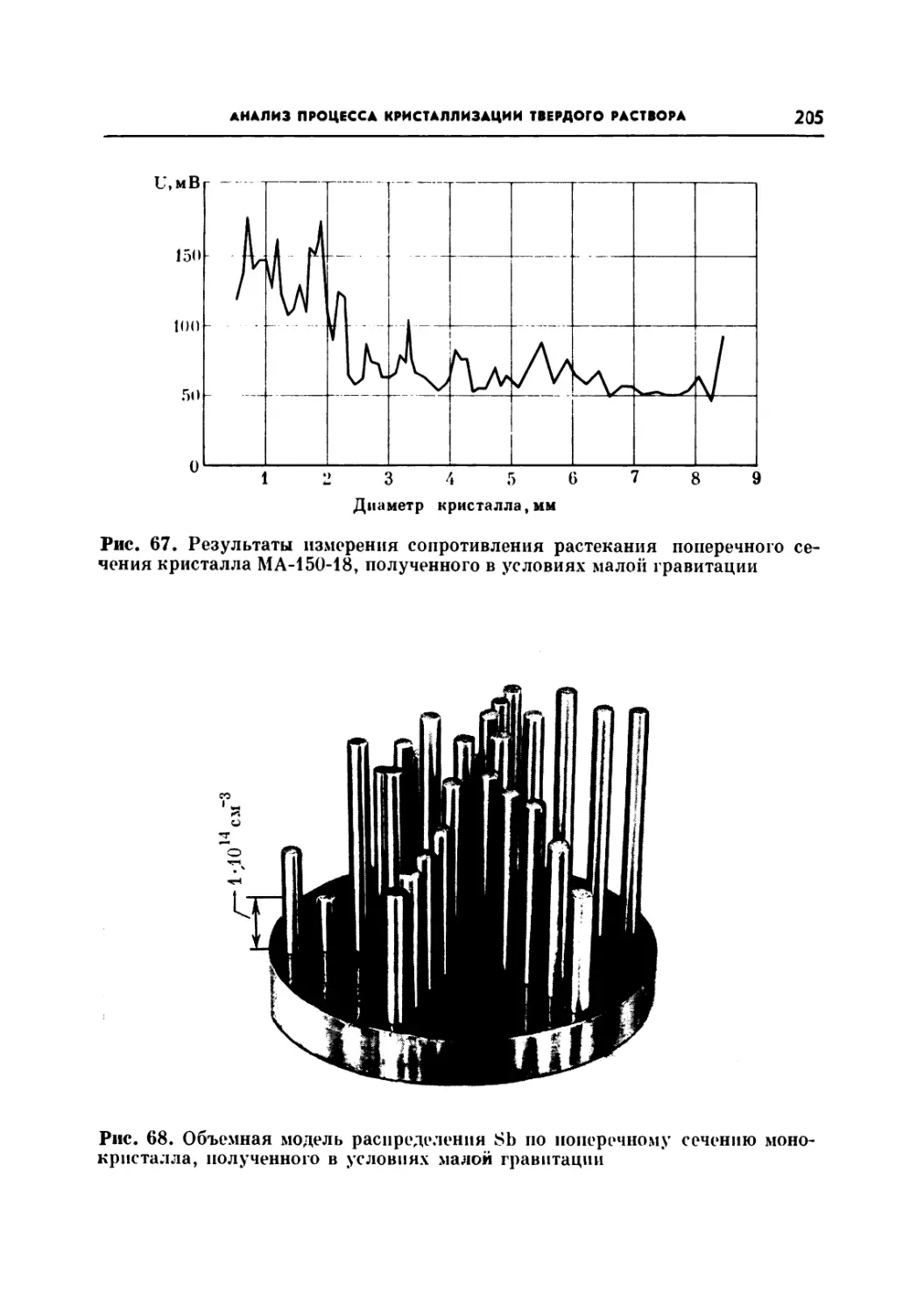

из-за различия в значениях плотности как компонентов, входящих

в сплав, так и фаз, кристаллизующихся из расплава. Это так на¬

зываемая ликвация по весу, когда наиболее тяжелые компоненты

и фазы сплава тонут и скапливаются в нижней части слитка.

Неравномерность в составе слитков приводит к нежелательной не¬

однородности их свойств. В условиях невесомости величина вы¬

талкивающих сил значительно меньше, что позволяет получать

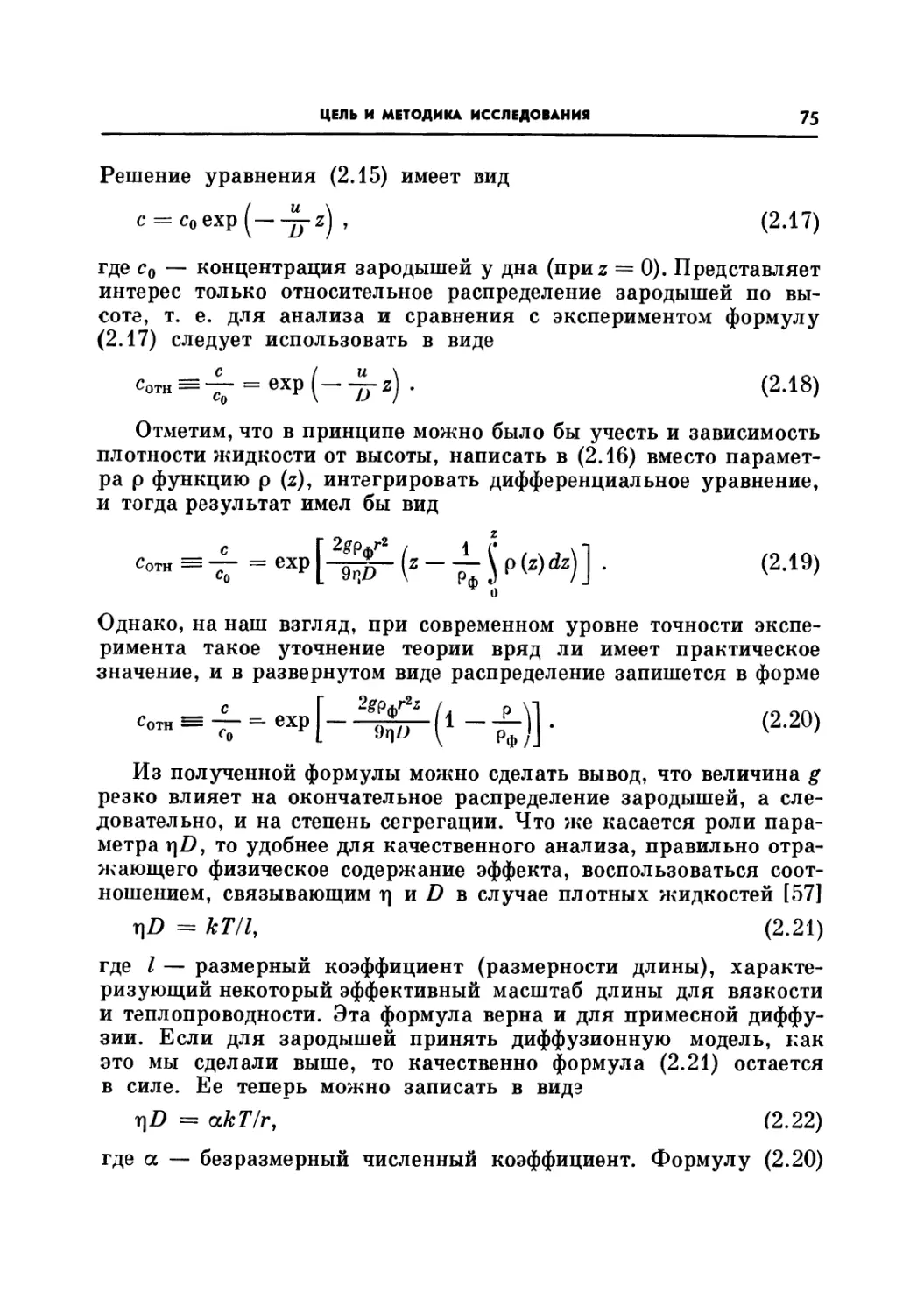

слитки, свободные от ликвации по весу. Создаются благоприятные

условия для получения композиционных материалов. Прогнози¬

руется возможность закристаллизовать и получить однородные

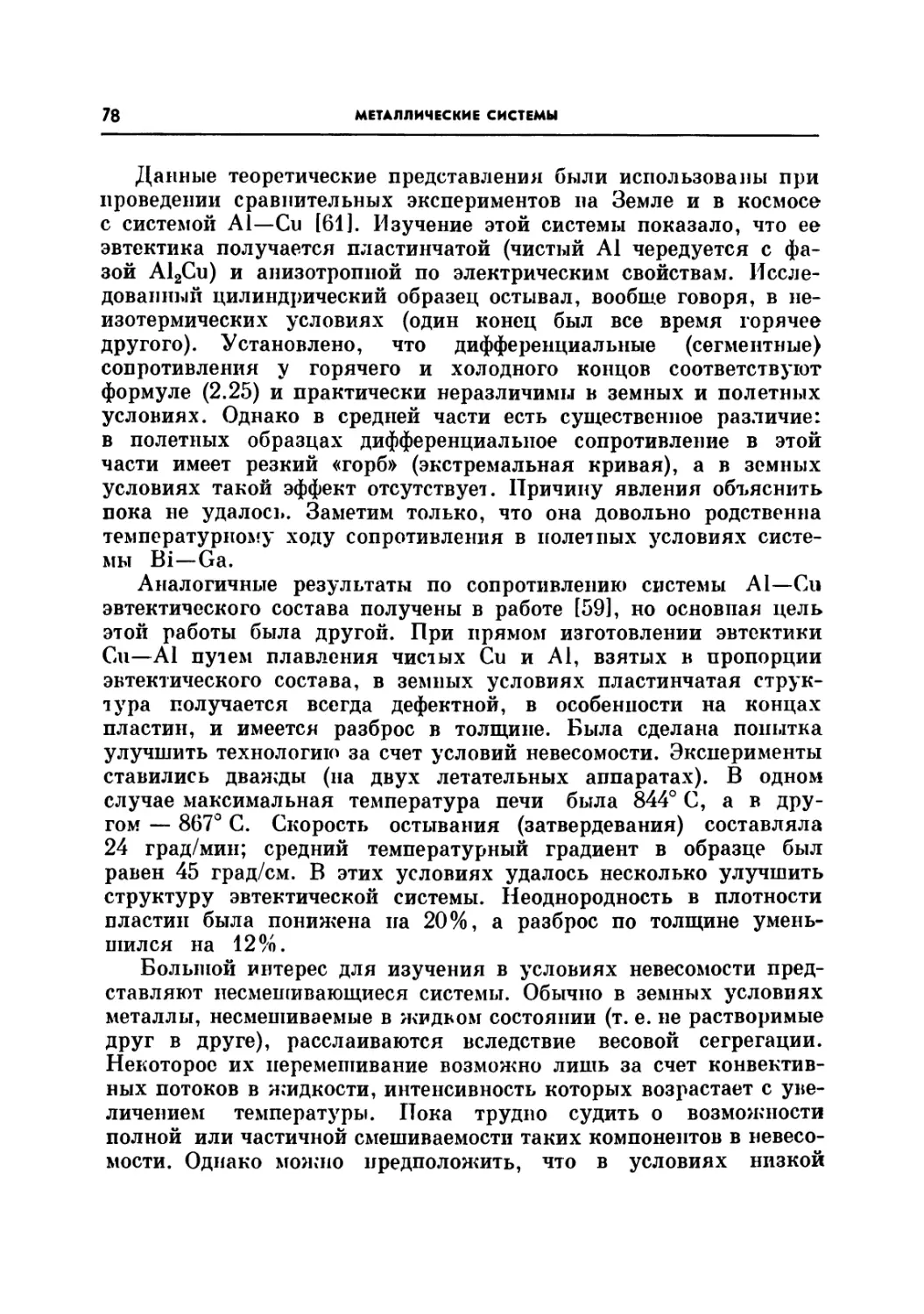

по структуре слитки из расплавов веществ, которые в земных ус¬

ловиях при наличии силы тяжести вообще не смешиваются.

4

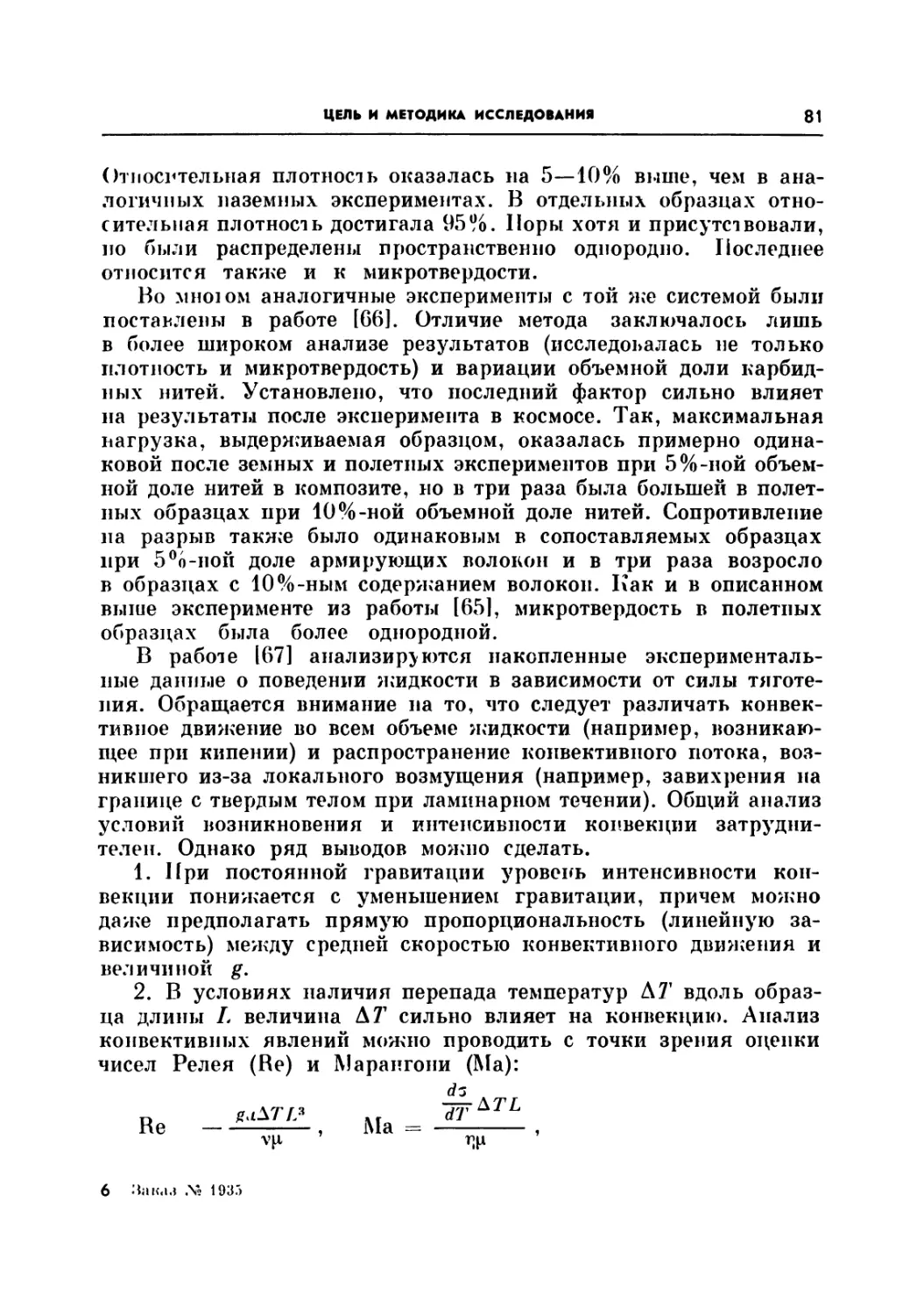

ПРЕДИСЛОВИЕ

С ослаблением действия выталкивающих сил должны умень¬

шиться конвекционные потоки в расплавах и газах. Эти потоки

в земных условиях вызывают нестабильности параметров роста

кристаллов, что особенно нежелательно при выращивании моно¬

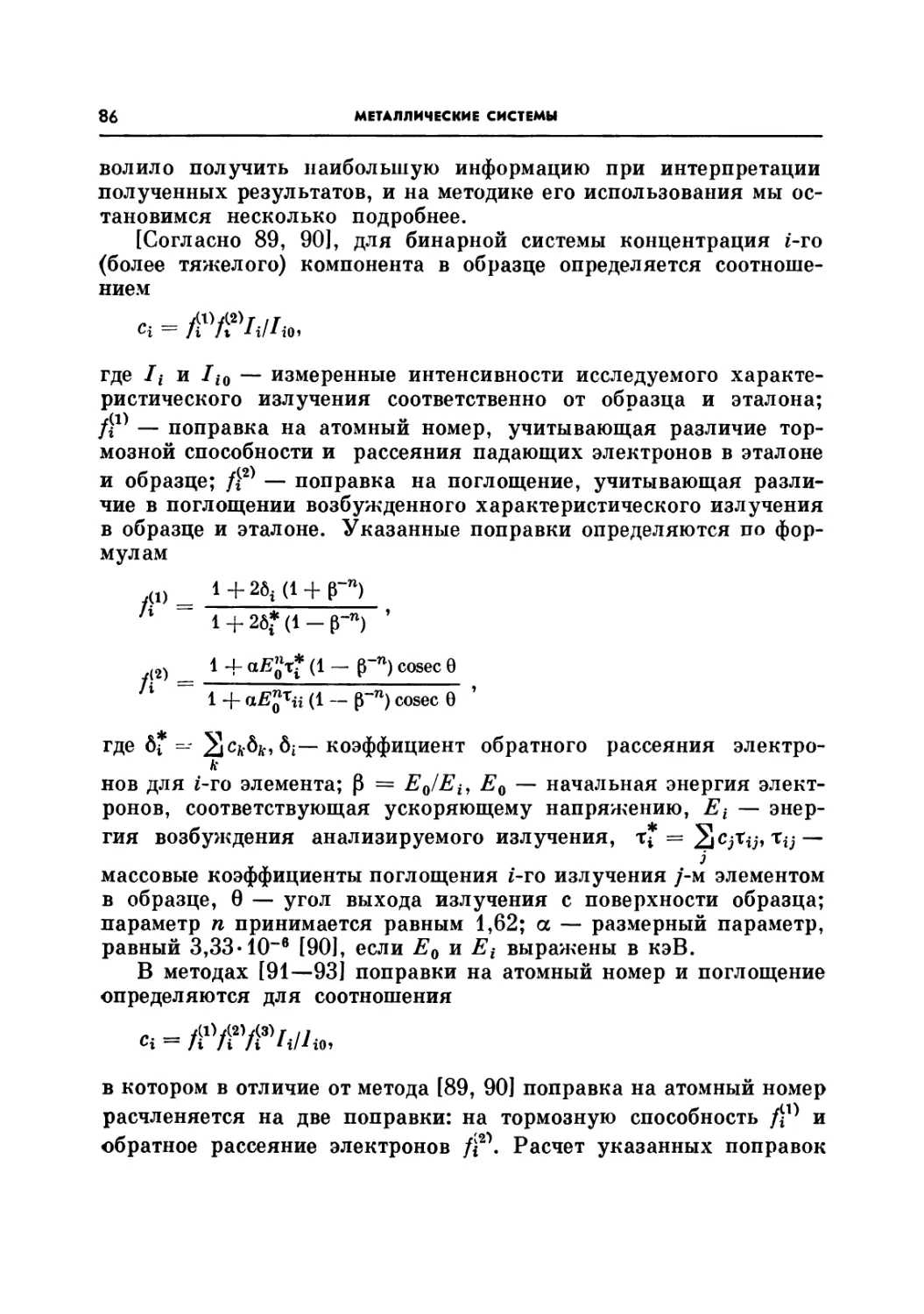

кристаллов.

Решение проблемы получения гетерогенных и, в частности,

композиционных материалов в условиях невесомости в значитель¬

ной степени определяется изучением особенностей твердо-жидкого

взаимодействия и связанного с ним фазообразования. Так как

в литературе, по существу, отсутствует систематизированное из¬

ложение современного состояния рассматриваемого вопроса, авто¬

ры сочли целесообразным достаточно подробно изложить и про¬

анализировать необходимые для понимания теоретические пред¬

ставления и опубликованные экспериментальные данные.

Анализ опытных фактов по влиянию невесомости на ряд про¬

цессов в металлических и полупроводниковых системах затруднен

из-за ограниченного экспериментального материала, опубликован¬

ного в литературе, и отсутствия надежной статистики. Тем не

менее он позволяет сопоставить отдельные результаты и выявить

ряд закономерностей, которые авторы сочли возможным обсудить.

Перспективность использования космического пространства,

прежде всего невесомости, для научных и практических целей

послужила обоснованием для включения в научную программу

ЭПАС технологического эксперимента по изучению физико-хими¬

ческих аспектов процессов плавления и кристаллизации метал¬

лов и полупроводников в невесомости. Эксперимент имел услов¬

ное название «Универсальная печь» и выполнялся 18 июля 1975 г.

при совместном полете кораблей «Союз-19» и «Аполлон», пило¬

тируемых американскими астронавтами и советскими летчиками-

космонавтами Героями Советского Союза А. А. Леоновым и

В. Н. Кубасовым. Настоящая монография посвящена результа¬

там эксперимента «Универсальная печь».

Хотя конечная цель выполняемых в космосе экспериментов

заключается в разработке космической технологии, способной

обеспечить получение материалов с новыми свойствами или более

высокими параметрами, чем по «земной» технологии, реальные воз¬

можности космического производства могут быть правильно оце¬

нены после соответствующих фундаментальных исследований (как

теоретических, так и экспериментальных) действительной кар¬

тины процессов, протекающих при получении материалов в усло¬

виях невесомости, и установления закономерностей, управляющих

этими процессами.

ПРЕДИСЛОВИЕ

5

Целью эксперимента «Универсальная печь» было изучение

физико-химических аспектов процессов плавления и кристалли¬

зации на основании исследования и сопоставления состава, струк¬

туры и свойств металлических сплавов и монокристаллов полу¬

проводников, полученных в идентичных температурно-временных

режимах космического полета и на Земле.

Так как исследования металлических и полупроводниковых

материалов имеют специфические особенности, настоящая моно¬

графия состоит из двух частей. В первой части изложен материал,

касающийся металлических систем, с подробным анализом ре¬

зультатов, полученных при их исследовании. Вторая часть по¬

священа полупроводниковым твердым растворам с детальным об¬

суждением и анализом результатов по нормальной направленной

кристаллизации.

Плавление и кристаллизация исследованных материалов осу¬

ществлялись в специальной универсальной печи многоцелевого

назначения, разработанной американскими специалистами. Прин¬

ципиальное устройство печи, режим ее работы и величины дей¬

ствовавших на космическом комплексе «Союз»—«Аполлон» уско¬

рений, определяющих силу тяжести, рассмотрены в соответст¬

вующих разделах данной монографии.

Центральное место в исследовании металлических сплавов

в эксперименте «Универсальная печь» отведено проблеме полу¬

чения композиционных материалов в невесомости. Указанная

проблема тесно связана с изучением особенностей взаимодействия

на границе жидкого и твердого металлов и фазообразования в таких

системах. Эксперименты по плавлению и кристаллизации выпол¬

нены на системах А1—W, А1—W—Re, эвтектике А1—Си.

В первой главе рассмотрены вопросы, изложение которых не¬

обходимо для понимания основного содержания первой части

монографии. Особенно подробно обсуждена проблема фазообра¬

зования при твердо-жидком взаимодействии в металлических си¬

стемах. Для иллюстрации точки зрения авторов по указанной

проблеме были проанализированы основные экспериментальные

факты по этому вопросу, полученные в наземных экспериментах.

Однако общий результат фазообразования связан не только с про¬

цессами в жидкости, но и в твердом теле. Поэтому были кратко

охарактеризованы теоретические представления по диффузии и

фазообразованию в твердых сплавах. В этой главе, кроме того,

дана характеристика процесса затвердевания расплава.

Во второй главе содержатся методические и обзорные сведения

по экспериментам в космосе. Обзор в основном составлен по опу¬

6

ПРЕДИСЛОВИЕ

бликованным результатам исследований на космической станции

«Скайлэб». Кроме того, в обзор включен ряд теоретических работ

по влиянию невесомости на поведение жидкостей. В методических

разделах подробно описана конструкция, методика использова¬

ния и некоторые общие вопросы работы универсальной печи, на

которой проводились технологические эксперименты в космосе.

Третья глава целиком посвящена подробному изложению ре¬

зультатов исследований влияния невесомости на ряд процессов

в металлических системах, выполненных в рамках эксперимента

«Универсальная печь». Особенно большое внимание уделено про¬

цессу фазообразования при взаимодействии твердого и жидкого

металлов.

В четвертой главе дан обобщенный анализ результатов и об¬

суждены выявленные закономерности.

Изучение процессов плавления и кристаллизации полупро¬

водниковых материалов методом Бриджмена в эксперименте «Уни¬

версальная печь» проводилось на монокристаллах твердого раст¬

вора Ge с 1 ат. % Si, содержащих микродобавки Sb. Исследования

позволили провести анализ поведения существенно различных

по содержанию в расплаве Ge компонентов, а именно Si и Sb,

при кристаллизации. В связи с этим в эксперименте получены ре¬

зультаты, которые имеют значение не только для понимания про¬

цессов перераспределения микропримесей, но и вообще для

сегрегационных процессов в расплавах с большим содержанием

сегрегирующих компонентов. Различного рода микронеоднород¬

ности, обнаруживаемые в полупроводниках, являются следствием

сегрегационных процессов в них, поэтому в монографии изложены

общие представления о механизмах возникновения таких неодно¬

родностей.

Нестабильности роста выявляются на монокристаллах в виде

различного рода микронеоднородностей состава и свойств, несовер¬

шенств кристаллической структуры. Такие неоднородности встре¬

чаются во всех монокристаллах, выращиваемых в земных усло¬

виях. По мере уменьшения конвекционных потоков на первое

место в процессах массопереноса в жидкостях и газах должен вы¬

ступать диффузионный массоперенос. Поведение жидкости и газа

будет определяться молекулярными силами, зависящими от кон¬

кретного термодинамического состояния той или иной жидкой

или газообразной системы. Изменение механизма массопереноса

должно привести к изменению характера протекания процессов

физико-химического взаимодействия между фазами при кристал¬

лизации, к изменению кинетики кристаллизации. Эти изменения

ПРЕДИСЛОВИЕ

7

также могут быть использованы с целью управления составом,

структурой и свойствами получаемых материалов.

Особенно сложной является проблема выращивания моно¬

кристаллов, не содержащих флуктуации состава на микроуровне.

Например, из-за тепловой конвекции возникает нестабильность

тепловых условий на фронте кристаллизации при выращивании

монокристаллов из расплавов или газовой фазы. Это приводит

к полосчатому распределению компонентов в монокристаллах.

Флуктуации состава являются одной из причин возникновения

дислокаций, различного рода «кластеров» в монокристаллах полу¬

проводников.

В невесомости из-за малости сил выталкивания в расплавах

и газовой фазе не должно проявляться такое явление, как кон¬

векция. В этих условиях появляется возможность выращивать

более однородные и совершенные монокристаллы, так как должна

отсутствовать «полосчатость», обусловленная конвекцией. Но от¬

сутствие конвекции не исключает других механизмов образования

микронеоднородностей. Напротив, отсутствие конвективного мас-

сопереноса и доминирующая в этих условиях роль диффузионного

механизма массопереноса может привести к усилению проявления

в процессах кристаллизации концентрационного переохлаждения

и, следовательно, к ухудшению однородности монокристаллов

как из-за ячеистой структуры, так и, возможно, «полосчатости».

Помимо влияния на микронеоднородность монокристаллов,

отсутствие конвективного перемешивания должно привести также

к благоприятному изменению характера макрораспределения ком¬

понентов в кристаллах, к уменьшению сегрегации компонентов

в монокристаллах в направлении их выращивания. Отсутствие

сил выталкивания кажется благоприятным также в связи с воз¬

можностью устранить известную в земных условиях частичную

ликвацию компонентов расплава по весу. Такое явление наблю¬

дается, например, в системах Ge—Si, Ge—Au.

Перспективы использования условий космического полета

расширяются в связи с возможностью осуществления технологи¬

ческих процессов не только с использованием невесомости, но и

космического вакуума, а также низких температур.

В эксперименте «Универсальная печь» был осуществлен про¬

цесс выращивания монокристаллов полупроводников. Плавлению

и последующей кристаллизации в идентичных тепловых условиях

подвергались монокристаллы твердого раствора Ge—Si—Sb

с — 1 ат. % Si и —0,001 ат. % Sb с известными наперед заданными

исходными типами микронеоднородностей и совершенством кристал¬

8

ПРЕДИСЛОВИЕ

лической структуры. Объект исследования — монокристаллы

твердого раствора Ge с Si, содержащие микродобавки Sb.

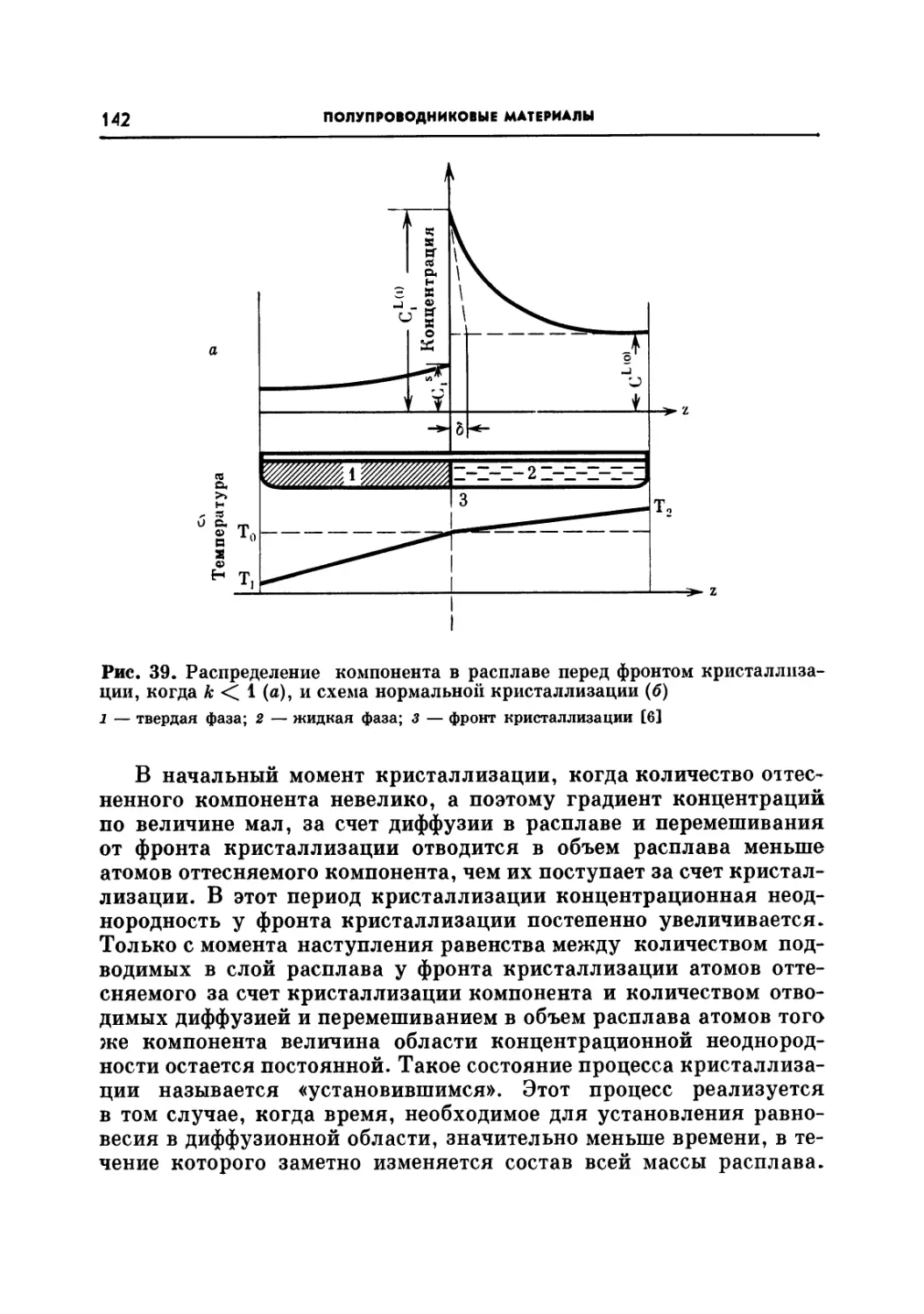

В пятой главе изложены основные представления, существую¬

щие в настоящее время, о сегрегационных явлениях при нормаль¬

ной направленной кристаллизации и некоторые причины и меха¬

низмы возникновения микронеоднородностей.

В шестой главе дается обзор основных экспериментальных ре¬

зультатов по выращиванию монокристаллов полупроводников

на кораблях «Аполлон» и станции «Скайлэб».

Седьмая глава посвящена выращиванию монокристаллов

твердого раствора германия с кремнием в эксперименте «Универ¬

сальная печь». Приводятся методики подготовки исходных об¬

разцов для опыта, температурные и гравитационные условия

опыта, методики исследования монокристаллов и результаты

этих исследований. Сравниваются однородность и совершенство

кристаллов, полученных в космическом полете комплекса «Союз» —

«Аполлон», с земными кристаллами. Устанавливается существо¬

вание неизвестного ранее процесса сегрегации компонентов твер¬

дого раствора.

В восьмой главе анализируются возможные механизмы не¬

обычного сегрегационного процесса и предлагается объяснение его.

Анализ экспериментальных фактов, установленных в ходе

выполнения эксперимента «Универсальная печь», проводится

с учетом опубликованных в литературе данных о других техноло¬

гических экспериментах в космосе.

Основные итоги эксперимента «Универсальная печь» и пер¬

спективы дальнейших исследований изложены в заключении.

Первая часть книги написана Л. М. Ивановым, В. Н. Куба¬

совым, В. Н. Пименовым, К. П. Гуровым, Е. В. Деминой. Вторая

часть — В. С. Земсковым, И. Н. Белокуровой, А. Н. Титковым,

И. Л. Шульпиной.

В написании раздела об исследовании структурного совершен¬

ства кристаллов твердого раствора Ge—Si в части электронно¬

микроскопических исследований принимал участие Л. М. Сорокин.

Авторы благодарны Г. С. Бировой, И. П. Сасиновской,

Н. Ф. Лобыревой, А. А. Бабошкину за большую помощь, оказан¬

ную при подготовке монографии к изданию.

Часть первая

МЕТАЛЛИЧЕСКИЕ

СИСТЕМЫ

Глава первая

ОБЩИЕ СВЕДЕНИЯ

О ФАЗООБРАЗОВАНИИ

1.1. Процессы в твердом состоянии

Яри контакте двух разнородных металлов происходит диффузион¬

ный процесс взаимного проникновения атомов. Движущей силой

процесса является градиент химического потенциала. Если про¬

цесс происходит в изотермических условиях, то для одномерного

случая диффузии по оси х плотность потока числа частиц г-го ком¬

понента (в бинарной системе г = 1, 2) связана с движущей силой

соотношением

(1.1)

где Hi — химический потенциал г-го компонента, отнесенный на

один узел кристаллической решетки системы, v — объем прихо¬

дящийся на один узел, Ьц — кинетический коэффициент. Химиче¬

ский потенциал можно представить в виде

(1.2)

где ct — относительная концентрация атомов сорта г, yt — ко¬

эффициент термодинамической активности.

Поскольку накладываются два противоположных процесса

взаимного проникновения атомов разных сортов, то описание про¬

цесса можно дать только как изменение состава диффузионной

зоны во времени и в пространстве. В последней концентрация

каждого компонента есть изменяющаяся во времени t и по оси х

величина. Образуется переменный концентрационный профиль

(концентрационная кривая), определяющий функцию ct (t, х), т. е.

концентрацию одного из компонентов как функцию от х при за¬

данном t. В эксперименте при фиксированном времени отжига t

определяют концентрационную кривую с — х. Современные ме¬

тоды (в первую очередь метод локального рентгеноспектрального

анализа) дают возможность проводить такое определение с боль¬

шой точностью [1—4J.

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

11

В металлических системах диффузионный процесс в объеме

определяется вакансионным механизмом. Принято считать (и это

согласуется с экспериментом), что в процессе участвуют локально

квазиравновесные вакансии, т. е. концентрация тепловых вакан¬

сий, формирующих процесс, соответствует равновесной концен¬

трации для данного (изменяющегося в процессе диффузии) соста¬

ва. В этих условиях зависимость от состава любой величины опре¬

деляется как зависимость от концентрации какого-либо одного

компонента и, кроме того, dcjdx = —дс2/дх, с± + c2^z 1 (cv сх,

с2, где cv — концентрация вакансий). Чисто диффузионный поток

определяется рассматриваемым механизмом в приближении ло¬

кального квазиравновесия вакансий соотношением (1.1), которое

с учетом (1.2) можно записать в виде

где D* называется коэффициентом самодиффузии i-го компонента

и характеризует диффузионную подвижность атомов сорта i

в данном составе в пространственно однородных условиях;

q — термодинамический множитель; в бинарных системах в силу

теоремы Гиббса—Дюгема

Величину Di = D*q принято называть парциальным коэффици¬

ентом диффузии. Этот коэффициент характеризует диффузионную

подвижность атомов в данном составе при пространственно не¬

однородных условиях.

Как правило, D\ Ф D*. Поэтому встречные потоки числа

частиц не равны друг другу и имеется нескомпенсированный поток

вакансий, что нарушает механическое равновесие в системе.

За счет непрерывного образования микропор и их захлопывания

происходит непрерывное смещение кристаллических слоев как

целых. Это смещение можно фиксировать с помощью инертных

(тугоплавких) меток, не участвующих в чисто диффузионном

процессе (эффект Киркендалла).

Результирующее смещение фронта постоянной концентрации

определяется в теории Даркена вторым обобщенным уравнением

Фикэ, которое, если пренебречь деформацией решетки при

12

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

взаимной диффузии, записывается в виде [1,5]

(1.3)

где D — коэффициент взаимной диффузии. По теории Даркена

где и — скорость смещения инертных меток. Таким образом,

если из эксперимента удается определить D и и как функции кон¬

центрации, то эти два соотношения дают возможность найти

Dx (cj и D2 {ct).

Скорость и (с) в эффекте Киркендалла определяют прямым

экспериментом по величине смещения инертных меток за извест¬

ное время диффузионного отжига. Что же касается D (с), то эк¬

сперимент дает концентрационную кривую с (t, х), из которой

графическим методом Матано (см. [1]) находят D (с). Основой

этого метода является формула

(1.4)

где хм — координата плоскости Матано, определяемой условием

а с', с" — исходные концентрации одного из компонентов бинар¬

ной системы в начальный момент времени. Формула (1.4) получа¬

ется решением обратной задачи для уравнения (1.3): функция

с (t, х), удовлетворяющая уравнению (1.3), известна, найти пара¬

метр уравнения D (с). В случае диффузионных процессов с цилин¬

дрической и сферической геометрией весь математический фор¬

мализм, описанный выше, остается в силе, но должен быть вы¬

ражен в соответствующей системе координат. Усложняется только

определение коэффициента взаимной диффузии методом Матано.

В бинарных системах, образующих непрерывные твердые рас¬

творы, концентрационная кривая, получаемая из опытного ана¬

лиза диффузионной зоны, непрерывная, но может иметь сложный

вид (кривая не обязательно монотонно изменяющаяся). В систе-

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

13

мах, имеющих при рассматриваемой температуре несколько фаз,

диаграммой состояний допустимых, концентрационная кривая

оказывается кусочно-непрерывной. Каждый непрерывный уча¬

сток соответствует отдельной фазе. Размер этого участка зависит

от времени отжига, что указывает на рост слоя данной фазы в про¬

цессе взаимной диффузии.

В принципе в диффузионной зоне должны появиться и расти

все фазы, существующие на равновесной диаграмме состояний

при данной температуре. Однако в эксперименте на концентра¬

ционной кривой достаточно часто фиксируются не все фазы.

Причина этого двоякая. Во-первых, поскольку скорости роста фаз

различаются, минимальная наблюдаемая толщина слоя фазы

в диффузионной зоне при очень медленном росте фазы может

быть обнаружена только при длительном отжиге. Во-вторых,

могут быть существенны условия возникновения зародыша новой

фазы в диффузионной зоне. Так как появление зародыша есть

кинетическая стадия процесса, определяющую роль играет

энергия образования зародыша: чем она меньше, тем «легче»

(быстрее) образуется зародыш [6—8].

Опыт показывает, что в пределах точности измерений толщина

слоя любой фазы в диффузионной зоне растет по параболическому

закону

где Xi — толщина слоя г-й фазы, Кь — коэффициент пропорцио¬

нальности, называемый обычно константой роста фазы. Отсюда

можно найти скорость роста фазы dxjdt = Kt/2t^2. Как видно,

скорость роста не постоянна и убывает с течением времени. Опыт

также показывает, что непрерывные участки на концентрацион¬

ной кривой, соответствующие фазам, все время имеют постоянные

граничные концентрации, которые в пределах точности экспери¬

мента совпадают с граничными концентрациями фаз при данной

температуре на равновесной диаграмме состояний. Оба эти опыт¬

ных факта — параболический закон роста и совпадение гранич¬

ных концентраций — подтверждают упомянутую выше локаль¬

ную квазиравновесность процесса.

Полностью механизм роста фаз в диффузионной зоне при вза¬

имной диффузии еще не выяснен. Бесспорно только одно: проис¬

ходит процесс взаимной диффузии внутри фазы и одновременно

за счет реакций на границах фазы типа реакции образования заро¬

дыша часть диффундирующих атомов обоих сортов используется

на «достройку» фазы — рост фазового слоя.

14

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

В работах [9—12] на основе этих представлений сделана по¬

пытка количественного описания процесса на границе фазы.

Приток атохмов через границу в фазу рассматривается как реак¬

ционный, равный к (соо — с), где к — константа реакции на гра¬

нице, Соо — предельная концентрация «насыщения» атомами дан¬

ного сорта фазы. Отток атомов от границы в глубь слоя фазы

определяется обычным диффузионным потоком Ddddx. Однако

анализ результатов, полученных по этой схеме, показывает, что

схема полезна при исследовании насыщения твердой фазы из га¬

зовой, но не решает проблему в случае чисто твердофазной вза¬

имной диффузии.

Следует также отхметить, что в диффузионной зоне часто с за¬

метной скоростью растут интерметаллиды почти стехиометриче¬

ского состава, т. е. имеющие на равновесной диаграмме состояний

бесконечно узкую концентрационную протяженность. Соответ¬

ствующие этим интерметаллидам участки концентрационной кри¬

вой имеют вид прямых, практически параллельных оси х, и, сле¬

довательно, внутри этого слоя дс/дх ^ 0. Поэтому градиент

концентрации в фазе нельзя рассматривать в этом случае как

движущую силу диффузии, хотя диффузионный перенос атомов

через фазу бесспорно существует (иначе фаза не росла бы).

В этом случае нельзя также определять коэффициент взаимной

диффузии по формуле (1.4). Однако эту трудность можно обойти

(см. например, [1, 13]). Поскольку для интерметаллида почти

стехиометрического состава кривая с — х есть прямая, то форхмаль-

но вместо дс/дх можно писать Д с/Ах, где А с — разность граничных

концентраций рассматриваемой фазы (ее концентрационная про¬

тяженность); Ах — толщина слоя г-й фазы. Поэтому предложено

диффузионную подвижность в слое такого интерметаллида ха¬

рактеризовать коэффициентом D' = В Ас. Тогда из формулы (1.4)

получаем

Из опытных данных следует также, что в фазах, имеющих по диа¬

грамме состояний малую концентрационную протяженность (не¬

сколько ат.%), концентрационные кривые имеют практически

линейную зависимость концентрации от х. Более того, даже для

фаз со значительным концентрационным интервалом существова¬

ния линейная аппроксимация кривой с — х в пределах фазы

приводит к удовлетворительным результатам. В этом линейном

ОБЩИЕ СВЕДЕНИЯ О ФДЗООБРАЗОВАНИИ

15-

приближении (когда дс/дх в фазе заменяют на Aci/Axh где Act —

концентрационная протяженность г-й фазы на диаграмме состоя-

ний при данной температуре, Axt — толщина слоя г-й фазы в диф¬

фузионной зоне) в работе [14] построено общее описание роста фаз

в диффузионной зоне.

Исходным является представление о том, что скорости роста

всех фаз в диффузионной зоне взаимозависимы в отличие от при¬

нятых ранее представлений, согласно которым скорость роста

фазы зависит только от коэффициента диффузии в ней:

где К\ — коэффициент пропорциональности в параболическом

законе роста фазы, Kt — константа роста фазы. О справедливости

взаимосвязи констант роста фаз свидетельствуют опытные данные:

одна и та же фаза растет с разной скоростью при варьировании

состава исходной диффузионной пары. Например, в системе

Си — А1 скорость роста 0-фазы оказалась разной при взаимной

диффузии между чистыми А1 и Си и между А1 и у-фазой [15].

Для построения соотношений, отражающих эту взаимосвязь,

использовалась следующая идея. Рост целой совокупности сосед¬

ствующих слоев разных фаз в диффузионной зоне происходит в ре¬

зультате диффузионного подвода атомов и сложных процессов

(реакций) на границах между фазами. Не имея возможности де¬

тально анализировать эти сложные процессы, можно лишь кон¬

статировать, что в результате происходит кажущееся «расталки¬

вание» фазовых слоев. Последние не только растут, но как бы

смещаются по оси х как целые (нелокальный эффект Киркен-

далла). На процесс роста фаз детали взаимной диффузии внутри

каждой фазы особого влияния не оказывают. Важен результи¬

рующий эффект диффузионного процесса. Поэтому можно ввести

эффективный коэффициент диффузии в фазе, взяв в качестве егог

например, средневзвешенный коэффициент

где cfl, с[г — граничные концентрации г-й фазы.

В результате получается система взаимосвязанных уравнений.

Для /г-фазной бинарной системы она имеет вид

16

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

начальные концентрации

в исходной диффузионной паре, ДCt — концентрационная протя¬

женность фазы, выраженная через приведенные концентрации С

при i = /,

при i < /,

при i > у,

или, если учесть, что

(1.5)

Аналитически в общем случае эта система уравнений неразреши¬

ма, так как матрица ее коэффициентов не есть положительно опре¬

деленная. В работе [16J разработан метод численного решения.

Однако в аналитическом виде можно проанализировать сравни¬

тельную скорость роста двух фаз. Установлено, что при сравни¬

мых />эф быстрее будет расти та фаза, у которой больше концен*

трационная протяженность Дct на равновесной диаграмме состоя¬

ний. При сравнимых величинах Дct быстрее растет фаза с более

высоким значением коэффициента Dэф, но при этом возможны

коррективы за счет влияния соседних фаз.

Обобщение результатов на случай роста среди прочих слоев

интерметаллида стехиометрического состава подсказывается

структурой уравнения (1.5). В него вместо D^ACi следует под¬

ставить £>эф , определенный нами ранее как /?эф = D^Aci, где

Дci — протяженность области существования интерметаллида на

диаграмме состояний. Предварительно в уравнении (1.5) надо

перейти от приведенных концентраций к истинным [1, 13, 14].

Представляет практический интерес еще один аспект проблемы.

Если одна или обе составляющие исходной диффузионной пары

имеют малые толщины, то в процессе взаимной диффузии возможны

эффекты истощения. Эти эффекты проанализированы в работах

[17, 181. Исходным является предположение, что все Kt известны.

Тогда при малых толщинах обеих составляющих диффузионной

пары можно последовательно проанализировать все стадии про¬

цесса: сначала полностью истощается одна исходная составляю-

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

17

щая, затем последовательно все «внешние» фазы, которые растут

в диффузионной зоне, и так до тех пор, пока не останется одна

«внутренняя фаза». Если же одна составляющая имеет малую

толщину, а другая — большую («бесконечную»), то процесс в ко¬

нечном итоге приведет к однофазному покрытию на «толстой

матрице».

Зная исходные толщины образцов, можно дать численные

оценки, характеризующие конечную фазу. Так, например, при

получении однофазного покрытия металла В в п-фазной системе

А—В, в которой металл А истощается, толщина конечной и-йфазы

(граничащей с металлом В по диаграмме состояний) определяется

формулой

где i — последовательный номер стадии процесса, Ах а — исход¬

ная толщина металла А,

к?\ kf — константы роста и истощения /-й фазы на i-й стадии.

Время процесса определяется формулой

1.2. Краткая характеристика процесса затвердевания

При анализе фазообразования очень существенно правильно

оценивать влияние режима остывания исследуемых объектов от

температуры изотермической выдержки до комнатной. Так,

в опытах на космическом комплексе «Союз»—«Аполлон» остывание

проводилось с очень малой скоростью (на первом этапе), и это,

как увидим ниже, могло сильно повлиять на результаты. Кроме

того, как указывается в п. 2.2, где описываются эксперименты

на станции «Скайлэб», остывание происходило в условиях нали¬

чия градиента температуры.

2 Заказ № 1935

18

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

При охлаждении растворов затвердевание должно происходить

в соответствии с диаграммой состояния. При этом в зависимости

от состава жидкого раствора происходит образование двухфазной

области — матрица и включения второй фазы. Строгий теорети¬

ческий анализ формы и распределения включений практически

невозможен. Однако общие теоретические соображения могут

быть полезны. Эти соображения мы излагаем, ориентируясь в ос¬

новном на результаты, изложенные в работах [6, 19—211.

В процессе остывания расплава чистого металла при дости¬

жении температуры Тк фазового перехода из жидкого состояния

в твердое для образования зародыша новой фазы необходимо до¬

полнительное флуктуационное переохлаждение на величину А Т.

Дальнейший рост зародыша возможен по двум механизмам.

Принято считать, что доминирующим механизмом является так

называемая кинетическая стадия процесса, обусловленная нали¬

чием переохлаждения АТ на поверхности зародыша. Величина АТ

является движущей силой процесса смещения фронта кристалли¬

зации. Однако фазовое превращение из жидкого состояния в твер¬

дое есть фазовый переход первого рода с выделением тепла. По¬

этому процесс возможен только за счет отвода избытка тепла.

Теорию процесса строят как теорию теплопроводности с учетом

смещения во времени границы фронта кристаллизации. Конвек¬

цией полностью пренебрегают, считая, что при температуре Тк

ее роль второстепенна. Однако даже в этих упрощенных условиях

нельзя доказать устойчивость простейшей формы (плоской, сфе¬

рической, цилиндрической) фронта кристаллизации. Зародыши

растут по весьма сложным морфологическим законам. Можно

лишь полагать, что их статистическое распределение в объеме

и по формам пространственно равномерно.

Указанное упрощенное описание, например в одномерном слу¬

чае, дается уравнениями

(1.6)

(1.7)

(1.8)

где а , аж, Хт, Хж — коэффициенты температуропроводности и

теплопроводности в твердой и жидкой фазах, Q0 — скрытая

теплота фазового перехода, р — плотность вещества (которая

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

19

принимается одинаковой в твердой и жидкой фазах), хтр — коор¬

дината границы раздела. При решении принимается, что на гра¬

нице все время Т ж Тк. Поскольку АТ Гк, то указанным раз¬

личием пренебрегают, хотя физически АТ и есть движущая сила

процесса. Как видим, в эту теорию входит гравитационная по¬

стоянная g (р = mg, где m — масса вещества в единице объема).

Важно подчеркнуть, что при наличии только одного зародыша

нет наложения температурных полей от нескольких зародышей

и форма фронта кристаллизации определяется симметрией задачи

и не подвержена искажению.

Общий анализ замкнутой системы уравнений типа (1.6)—(1.8)

показывает, что решение этой системы определяет скорость роста

зародыша, т. е. скорость оценивается после того, как найдено

•*тр (О*

Процесс кристаллизации описываемого типа есть кинетическая

стадия процесса. Возможен и другой механизм — диффузионно

контролируемый рост зародыша. Как видно из уравнения (1.8),

скорость кристаллизации на кинетической стадии процесса зави¬

сит от параметров среды, в том числе от теплового эффекта Q0.

Если последний мал, то доминирующим становится диффузион¬

ный механизм, особенно если в объеме есть градиент температуры

(не локальный, а задаваемый внешними условиями) или система

двухкомпонентная, в которой из-за разной подвижности атомов

компонентов возможны диффузионные эффекты на границе раз¬

дела.

Описание этой стадии процесса дается такими же уравнения¬

ми, как и диффузионно контролируемый процесс растворения твер¬

дой фазы в жидкой. Анализ уравнений такого типа дан примени¬

тельно к росту зародыша новой фазы в [6]. Однако в отличие от

кинетического механизма характер роста зародыша при диффузион¬

ном механизме очень чувствителен к наличию в жидкости конвек¬

тивных потоков. При грубо численных оценках скорости кри¬

сталлизации диффузионным механизмом следует иметь в виду,

что почти для всех жидких металлов при температурах, близких

к температуре плавления, коэффициенты диффузии различаются

не более чем на порядок величины и лежат в интервале

10"5—10“4 см2/с [22, 23]. Важно отметить, что эти значения

намного превосходят значения коэффициентов диффузии в твер¬

дой фазе. Именно поэтому при анализе твердо-жидкого диффузи¬

онного взаимодействия в первую очередь следует обратить вни¬

мание на процессы, происходящие в жидкой фазе.

2*

20

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

При исследованиях в условиях невесомости этот вывод имеет

первостепенное значение, так как только в жидкой фазе фактор

невесомости (или исчезающе малого гравитационного поля) ока¬

зывает существенное влияние на результаты.

1.3. Некоторые представления

о взаимодействии твердого и жидкого металлов

Вопрос о твердо-жидкофазном взаимодействии очень сложен,

и пока законченная теория этого явления отсутствует. Ниже ана¬

лизируются различные теоретические представления этой про¬

блемы.

В ряде работ [24, 25] предложены модельные представления

о диффузионном взаимодействии на границе твердый металл—

расплав другого металла. Поскольку по этой модели можно объяс¬

нить многие опытные факты, мы здесь кратко ее изложим.

Исходным является допущение, основанное на анализе опыт¬

ных данных, что растворение твердой фазы в жидкой, т. е. переход

атомов твердого металла в жидкий, превалирует над обратным

процессом перехода атомов жидкого металла в твердый. Поэтому

при аналитическом описании процесса можно полностью прене¬

бречь диффузией из жидкости в твердый металл.

Это, конечно, приближение, но. по мнению авторов, справедли¬

вое с большой точностью. Исключением является только конечная

стадия процесса растворения, когда концентрация в жидкости

второго элемента близка к насыщению и, следовательно, прщесс

дальнейшего растворения настолько замедляется, что его интен¬

сивность становится сравнимой с интенсивностью обратного про¬

цесса. При полном насыщении вообще возможен только один на¬

блюдаемый процесс — переход атомов жидкости в твердый металл.

Однако при этом следует учитывать нарушения равновесных усло¬

вий для предельно насыщенного жидкого раствора, поэтому эту

стадию авторы не рассматривают. Задача, таким образом, сводится

к составлению уравнения, описывающего процесс растворения, и

граничных условий для этого уравнения.

Процесс растворения обязательно сопровэждается диффузией

в жидкости. Процессы такого типа подробно рассмотрены в лите¬

ратуре (см., например, [6]). Однако в излагаемой здесь схеме пред¬

ложен упрощенный модельный подход, хотя физически не очень

строгий, но весьма наглядный и удобный для вывода уравнения.

Мы этот подход описываем в нашей трактовке с использованием

представлений [6J.

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

21

Прежде всего заметим, что контролируемое диффузией раство¬

рение описывается феноменологическим уравнением с использо¬

ванием понятий объемной концентрации с (или плотности р),

коэффициента диффузии D, константы скорости растворения к.

Поэтому уравнение растворения есть уравнение макроскопиче¬

ской физики и описывает процесс в «крупнозернистом» масштабе

пространства и времени. Другими словами, под «моментом вре¬

мени» t следует понимать характеристику некоторого конечного

интервала времени, а под пространственной координатой — ха¬

рактеристику физического элементарного объема (подробнее см.г

например, [26, 27, 1]). Отсюда вытекает важное следствие. В рам¬

ках такой теории под начальными условиями следует понимать

условия, совместимые с характеристиками макроскопической фи¬

зики, задаваемыми в масштабе крупнозернистого огрубления.

Но в то же время на начальном интервале времени, меньшем вре¬

менного масштаба макроскопической физики, процесс растворения

также идет, но описать его можно только в рамках микроскопиче¬

ской теории; по терминологии Б. Я. Любова, это — кинетическая

стадия процесса.

Начальные условия могут быть заданы лишь после того, как

число <растворенных» атомов стало достаточно большим, чтобы

можно было ввести макроскопическое понятие объемной концент¬

рации с (или плотности). Чтобы обойти эти затруднения, надо про¬

сто исходить из того, что до начала процесса в жидкости уже была

некоторая, хотя и малая, но конечная по величине концентра¬

ция второго компонента. Эту концентрацию с0 и следует рассмат¬

ривать как начальное условие.

Задача ставится так. Пусть происходит одномерный процесс

по оси х. Сечение рассматриваемого объема, перпендикулярное

потоку, всюду одно и то же и имеет конечную площадь S. Длина

объема по оси х произвольна, но велика, так что на «внешних»-

(по оси х) границах среда все время находится в равновесных усло¬

виях. Часть объема заполнена твердым металлом, а другая часть

жидким. Граница раздела плоская, и ее координата в начальный

момент принята за начало отсчета, т. е. при t = 0 хтг> = 0.

Таким образом, начальные условия задачи следующие:

Граничные условия должны задаваться на внешних границах и

границе раздела, но поскольку по исходному допущению весь

процесс протекает в жидкости, а в объеме твердого металла все

22

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

остается без изменений, то плотность в твердом металле (включая

и внешнюю границу), все время сохраняет постоянное значение р.

В жидкости же на внешней границе, как указывалось, все время

с = с0, а на границе раздела должны быть заданы специальные

условия, и при этом следует учитывать, что граница смещается

во времени, т. е. хгр = хгр (t).

Рассмотрим в жидкости плоскопараллельный слой толщины dx,

прилегающей к границе раздела. При насыщении в этом слое

находится число атомов растворенного вещества, равное c^Sdx,

где Соо — предельная концентрация (концентрация насыщения).

Если же концентрация в этом слое равна с, где с заведомо мень¬

ше с», то формально можно представить себе следующую модель.

Все растворенные атомы сконцентрированы в подобъеме рассма¬

триваемого слоя, таком, что в нем создается насыщение. Величина

этого подобъема равна Sc dx, где Sc < S. Очевидно,

В частности, эти рассуждения можно отнести и к исходной кон¬

центрации с0, которой сопоставляется площадь S0. Из такой фор¬

мальной модели можно сделать физические следствия.

На границе раздела площадь S разбивается на три части.

В первой части площадью S0 концентрация с0 создает насыщение.

Через эту площадь не может быть потока дополнительного раст¬

ворения, так как нет оттока растворенных атомов за счет диффу¬

зии, поскольку и в глубине жидкости всегда имеется та же кон¬

центрация с0, которую теперь модельно мы связываем с объемом

постоянного сечения площадью 50.

Во второй части площадью Sc — S0 также имеется насыщение,

соответствующее концентрации с — с0, но в глубь жидкости име¬

ется градиент концентрации и, значит, происходит диффузионный

отток «растворенных» атомов. По [24, 25] этот отток строго сбалан¬

сирован дополнительным растворением. Следовательно, численно

растворение определяется в единицу времени величиной

или, поскольку с0 не зависит от я,

Наконец, третья часть не содержит атомов растворенного ком¬

понента. Здесь происходит нормальное растворение по некоторому

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

23

закону. Очевидно, что растворение в единицу времени пропорцио¬

нально площади этой третьей части, т. е. может быть представ¬

лено в виде

Введем результирующую плотность потока растворения /р.

Тогда полное растворение в единицу времени можно представить

в виде

В силу изложенных выше модельных представлений имеем соот¬

ношение

Учитывая, что

окончательно получаем

где к = (const/coo) — константа растворения.

К этому следует добавить, что в результате растворения, т. е.

перехода атомов твердого металла в жидкость, смещается граница

раздела #гр. За единицу времени это смещение определяется усло¬

вием

(1.9)

Это соотношение используется для нахождения из второго урав¬

нения Фика (для диффузии с постоянным коэффициентом D)

концентрационного профиля растворенного вещества в жидкости

как функции времени. Уравнение Фика

24

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

его граничное условие при х = #гр (t)

и соотношение (1.9) образуют замкнутую систему уравнений.

В безразмерных переменных эта система легко решается чис¬

ленными методами на ЭВМ. Такой расчет был выполнен для систе¬

мы Си—Ag. Результаты удовлетворительно согласуются с экспе¬

риментом [25].

Из всего изложенного для нас существен следующий вывод:

диффузионное взаимодействие твердого металла и расплава сво¬

дится к процессу растворения (при условии отсутствия насыще¬

ния); образование промежуточных фаз в этих условиях есть след¬

ствие только охлаждения раствора с выделением из него этих фаз

(т. е. образование двухфазной твердой системы); распределение

включений второй фазы в матрице и их размер обусловлены кон¬

центрационным профилем растворенного вещества в жидкости

к моменту затвердевания и режимом охлаждения. Следует при

этом помнить, что все эти результаты получены в предположении

отсутствия в жидкости конвективных потоков.

Авторы настоящей части монографии в своем анализе (см.,

например, [28, 291) исходят из самых общих представлений, не

считая заранее, что процесс растворения играет превалирующую

роль. При таком подходе можно перейти к изложенным выше

представлениям, но при этом получается ряд модельных уточне¬

ний, важных для объяснения некоторых опытных фактов. По¬

скольку во многом наши взгляды родственны представлениям

В. 3. Бугакова [81, сформулированным им еще в сороковых годах,

полезно кратко напомнить ряд его выводов, полученных из ана¬

лиза весьма скудного в то время экспериментального материала.

В. 3. Бугаков особо подчеркивает следующую мысль. На не¬

равновесные процессы переносить представления равновесной

термодинамики следует с большой осторожностью. В частности,

исходя из равновесной диаграммы состояний и правила фаз

Гиббса, возникновения в диффузионной зоне фазы, лежащей вне

области растворимости, следовало бы ожидать лишь тогда, когда

будут исчерпаны все возможности для диффузионного процесса

в пределах растворимости. Именно в рамках этих представлений

в приведенной выше схеме считалось, что образование твердой

фазы на границе твердый металл—расплав в результате диффу¬

зионного взаимодействия возможно только после насыщения

жидкого расплава атомами растворенного второго элемента.

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

25

При феноменологическом описании трудно выйти за рамки

этих рассуждений. Но наличие кинетической стадии процесса,

т. е. явлений, разыгрываемых в микроскопических масштабах,

заставляет здесь отказываться от указанных чисто равновесных

представлений. По этому поводу В. 3. Бугаков пишет [8, с. 115]:

«При соприкосновении двух металлов может произойти независимо

от явления взаимной растворимости химическая реакция с обра¬

зованием интерметаллического соединения непосредственно на

границе раздела реагирующих металлов». Далее отмечается, что

эта реакция по существу есть «процесс адсорбции» на границе

раздела. В случае твердо-жидкого взаимодействия такая трактов¬

ка имеет прямой физический смысл.

Авторы настоящей монографии придерживаются мнения о воз¬

можности взаимодействия адсорбционного типа, что в полном со¬

гласии с представлениями Б. Я. Любова о появлении зародышей

новой фазы на кинетической стадии процесса должно-привести

к появлению таких зародышей на границе раздела. Однако рост

твердой фазы в пограничной области зависит от многих факторов

и, конечно, в первую очередь от скорости растворения фазы в жид¬

кости и скорости ее роста. Если есть условия для заметного роста

фазы, то далее будет происходить взаимная диффузия между этой

твердой фазой и твердым металлом с образованием в диффузион¬

ной зоне других промежуточных фаз, допустимых диаграммой

состояний. Если же условий для такого роста нет, то на границе

установится динамически равновесное распределение зародышей

(т. е. число возникающих и растворяемых зародышей скомпенси¬

ровано). Тогда при охлаждении раствора эти зародыши будут

играть преобладающую роль как центры кристаллизации второй

фазы. В результате наряду с «островными» включениями образуется

пограничный слой из фазы, находящейся по диаграмме состояний

в равновесии с жидким раствором. Ниже эти представления опи¬

саны более подробно (в основном следуя работам [29]), поскольку

они наряду с изложенными выше могут быть основой для объяс¬

нения результатов, полученных в экспериментах на космическое

комплексе «Союз»—«Аполлон».

Рассмотрим модельно кинетику фазообразэвания при контакте

твердого и жидкого металлов. Сначала рассмотрим простейший

случай образования только одной фазы, а затем — общий случай

образования нескольких фаз.

Пусть между твердым металлом А и находящимся с ним в кон¬

такте с жидким металлом В при некоторой фиксированной темпе¬

ратуре растет только одна фаза, имеющая по диаграмме состояний

26

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

небольшую концентрационную протяженность. Будем полагать,

что рост фазы происходит вследствие взаимной диффузии компо¬

нентов через слой фазы и химического взаимодействия между ними

на границах раздела. При этом скорости протекания химических

реакций значительно выше скорости объемного диффузионного

процесса и не влияют на рост фазы. Как уже указывалось, воз¬

можность такого механизма роста фазы была рассмотрена

В. 3. Бугаковым. Предположим также, что имеет место раствори¬

мость фазы, т. е. переход атомов сорта А из фазы в жидкометалли¬

ческую среду через границу раздела. Примем, что указанный про¬

цесс лимитируется скоростью перехода атомов А в пограничный

слой жидкости, т. е. диффузионный отвод «растворенных» атомов

от границы раздела происходит намного быстрее, чем переход

атомов А из твердой фазы в жидкость. Обычно это имеет место

при температурах, значительно превышающих температуру плав¬

ления легкоплавкого металла В. Отметим, что для простоты

рассмотрения в этой схеме не учитывается возможность растворе¬

ния «чистого» твердого металла в жидкости в течение так называе¬

мого инкубационного периода, до начала «диффузионного зарож¬

дения» фазы. Другими словами, предполагается, что начальная

стадия процесса не вносит заметного вклада в конечные резуль¬

таты.

В принятом приближении запишем уравнения баланса потоков

компонентов для межфазных границ раздела. Предварительно

заметим, что в твердой фазе диффузионный процесс определяется

потоками обоих компонентов и характеризуется коэффициентом

взаимной диффузии В. В жидкости же поток атомов растворите¬

ля В отсутствует, и можно говорить лишь о потоке атомов раство¬

ренного компонента А. С учетом сказанного, а также соответ¬

ствующих выражений для потоков можно записать

(1.10)

(1.11)

где значения Вг и В2 берутся для граничных концентраций ком¬

понента А в фазах сг (на границе с жидкостью) и с2 (на границе

с металлом А); (дсг1дх) — градиент концентраций указанного ком¬

понента на рассматриваемых границах (i = 1, 2); dxt — прира¬

щение слоя фазы толщиной х за время dt со стороны металлов

В (i = 1) и A (i = 2); к — константа скорости растворения ком¬

понента А из фазы в жидкость; с — концентрация жидкометал-

ОБЩИЕ СВЕДЕНИЯ О ФЛЗООБРАЗОВАНИИ

27

лического раствора к моменту времени t; с00 — предельная кон¬

центрация насыщения раствора. Здесь в отличие от предыдуще¬

го вводятся относительные (а не объемные) концентрации с.

Если принять распределение концентраций в фазе близким

к линейному (что обычно имеет место для фаз малой концентра¬

ционной протяженности [30—35]), то получим

(1.12)

где Ас = (<с2 — Cj) > 0. В этом случае, как показывает анализ

на основе метода [14], справедливы соотношения, связывающие

Dj и б2 с эффективным коэффициентом взаимной диффузии в фа¬

зе D:

(1.13)

(1.14)

Из формул (1.10) — (1-13) с учетом равенства

(1.15)

где dx — суммарное приращение толщины слоя фазы за время

<tt, получаем уравнение

(1.16)

(1.17)

В этом уравнении, определяющем зависимость х — х (t), кон¬

центрация жидкого раствора с является функцией времени, кото¬

рая для решения уравнения должна быть известна.

В работе [36] зависимость с (£) предложено записывать в виде

(1.18)

где а = kS/V, S — площадь поверхности растворения, V — объ¬

ем жидкости, а для плоской симметрии, когда толщина жидкого

раствора равна Z, а к/1. Поскольку обычно с ростом диффузи¬

онного слоя величина V (или I) уменьшается, то параметр а так¬

же является фупкцией времени.

Причина выполнения соотношения (1.18) обусловлена значи¬

тельной ролью конвективного перемешивания по сравнению с диф¬

фузионным отводом атомов. В ряде случаев эту формулу можно

28

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

использовать как исходную при рассмотрении диффузионного

роста фаз.

Анализ показывает, что дифференциальное уравнение (1.16)

с учетом зависимости (1.18) в общем случае не интегрируется

в квадратурах, а может быть решено лишь одним из методов при¬

ближенного численного интегрирования. Однако представляет ин¬

терес рассмотрение ряда предельных случаев, имеющих практи¬

ческое значение.

1. к ~ 0, а = 0, с (£) = 0. Этот случай означает, что в про¬

цессе роста фазы между твердым металлом А и жидким В не про¬

исходит перехода атомов сорта А из фазы в жидкость. Тогда ре¬

шение уравнения (1.16) с учетом обозначений (1.17) и начальных

условий t = 0, х = 0 имеет вид

(1.19)

Полученная параболическая зависимость х = х (t) определяет

кинетику роста фазы для указанных условий и совпадает с соот¬

ветствующей зависимостью для диффузии между твердыми ме¬

таллами (1.5).

2. к =т*ь 0; при t > т at > 1, с (t) -> с00. Решая в принятом

приближении уравнение для начальных условий t = т, х — х (т),

получим

(1.20)

Отсюда следует, что с момента времени т, при котором вели¬

чина с (t) достигает значения сос, рост фазы должен описываться

параболической функцией вида (1.20). Однако необходимо учесть,

что указанный рост может быть заметным образом нарушен па

следующим причинам. Во-первых, в состоянии полного насыще¬

ния жидкометаллический раствор становится весьма чувствитель¬

ным к температурным флуктуациям [37]. Последние приводят

к пересыщению раствора и тем самым способствуют выделению

из него кристаллов фазы, рост которых может происходить как

в объеме жидкости, так и на поверхности диффузионного слоя

[8]. Во-вторых, если даже при с (t) =- с«, температура поддержи¬

вается строго постоянной, пересыщение раствора компонентом

А в пограничной (с фазой) области может наступать вследствие

того, что атомы сорта В будут уходить из раствора в фазу в про¬

цессе ее роста. Это также должно приводить к выделению крис¬

таллов фазы преимущественно у границы раздела и их росту

в направлении жидкого металла.

ОБЩИЕ СВЕДЕНИЯ О ФЛЗОСБРЛЗОВАНИИ

29

Отмеченный рост кристаллов будет влиять на кинетику фазо-

©бразования в диффузионном слое и приводить к искажению мор¬

фологии фронта этого слоя на границе с жидкостью [8]. Чем мень¬

ше указанное влияние и ближе величина с (t) к предельной кон¬

центрации, тем лучше должна выполняться зависимость (1.20).

Следует заметить, что практически рассмотренный предель¬

ный случай может быть реализован при взаимодействии. жидко¬

металлического покрытия толщиной I с материалом подложки,

на которую оно нанесено, если выполняется условие I <^ kt.

3. к =?= 0; при t > 0 at 1, с (t) zz 0. Принятое приближение

означает kSt<^V, причем объем жидкости настолько велик, что

за любой интересующий нас промежуток времени t не происходит

сколько-нибудь заметного увеличения концентрации компонента

А в жидком металле В.

Решение уравнения (1.16) для начальных условий t — 0, х =■

~0 в этом случае имеет вид

(1.21)

Данное трансцендентное уравнение можно записать в форме

(1.22)

или для случая плоской симметрии, заменяя а и Ъ их значениями

из (1.17) и подставляя ос из (1.18),

(1.23)

Полученная зависимость х = х (t), как видно, не подчиняется

параболическому закону и имеет достаточно сложный характер,

так как х входит в показатель экспоненты. Наиболее существен¬

ным является то, что рост фазы со временем замедляется, а при

очень больших I величина х с ростом t стремится к некоторому

предельному значению xmRX, равному

(1.24)

При этом время, за которое толщина фазы практически дости¬

гает величины #тах, как следует из (1.23), тем меньше, чем выше

растворимость фазы (больше величина к) и ниже интенсивность

диффузионного процесса в ней (меньше значение /5). Кроме того,

это время зависит от положения фазы на диаграмме состояний

исследуемой системы. Условие x->xmRX означает, что скорость

30

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

роста фазы и со стороны металла А за счет взаимной диффузии

компонентов в ней стремится (по абсолютной величине) к скорос¬

ти растворения фазы в жидком металле В. Из формул (1.10) —

(1.13) для х ^ атах получим

(1.25)

Это выражение определяет величину скорости, с которой фаза,

достигнув максимальной толщины, будет перемещаться в глубь

твердого металла.

Ехли же рассматривать стадию роста, для которой выполня¬

ется условие

(1.26)

то, разлагая логарифмическую функцию в формуле (1.21) в ряд

и ограничиваясь членом второго порядка малости по (<ах/b), при¬

ходим с учетом (1.17) к выражению (1.19). Отсюда следует, что

на некоторой стадии процесса, пока поток атомов, переходящих

из фазы в жидкость, мал по сравнению с диффузионным потоком

компонентов в фазе, ее рост происходит по параболическому за¬

кону. В дальнейшем же по мере уменьшения градиента концент¬

раций компонентов в фазе указанные потоки становятся сравни¬

мыми (kcoo ~ D&c/x) и кинетика роста фазы описывается зависи¬

мостью (1.23).

Теперь рассмотрим рост фазы в условиях, когда переход ато¬

мов сорта А из фазы в жидкость происходит значительно быстрее,

чем диффузионный отвод «растворенных» атомов от границы раз¬

дела в глубь жидкости. В этом случае процесс может развиваться

двумя путями. Либо концентрация раствора у границы раздела

очень быстро достигается предельного значения Соо [36] и в по¬

граничном слое наступает состояние пересыщения компонентом А.

Тогда, как уже отмечалось ранее, на формирование фазы в диф¬

фузионной зоне будет влиять процесс выделения и роста кри¬

сталлов из раствора. Либо устанавливается состояние равновесия,

когда диффузионный поток атомов растворенного компонента

из пограничного слоя в глубь жидкости становится равным по¬

току атомов из фазы в этот слой через границу раздела. Для ука¬

занного состояния с точностью до линейной аппроксимации рас¬

пределения компонента А в слое справедливо равенство (см., на¬

пример, 136])

(1.27)

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

31

где сгр — концентрация раствора у границы с фазой, Dа — коэф¬

фициент диффузии компонента А в жидкости, б — толщина по¬

граничного слоя. Так как (2>а/6) ~ к [36], то из (1.27) имеем

(1.28)

где с в ряде случаев определяется зависимостью (1.18) [36].

Анализ показывает, что изложенная схема рассмотрения при¬

менима и для данного случая, а получаемое кинетическое уравне¬

ние роста фазы аналогично уравнению (1.16), только вместо кон¬

центрации с надо брать величину сгр. Решение этого уравнения

для предельных случаев к = 0 и к ^ 0, at 1, с с», сгр -►>

-> Соо совпадает с соо!ветствующими решениями (1.19) и (1.20),.

а для случая к Ф 0, at 1, с ^ 0, сгр 1/2с00 — аналогично

выражению (1.21), только вместо концентраций сх должно быть

значение (сх — 1/2с0о) и параметры а и Ъ заменяются на

(1.29)

Предельное значение толщины слоя фазы и скорость ее продви¬

жения в глубь металла А в этом случае будут соответственно рав¬

ны

(1.30)

Рассмотрим теперь общий случай, когда возможен одновремен¬

ный рост нескольких фаз.

Обозначим фазу, граничащую с жидкостью, номером 1, а с ме¬

таллом А — номером п. Примем, что основой роста фаз в диффу¬

зионном слое является процесс взаимной диффузии компонентов,

в них [8, 29]. Будем полагать также, что имеет место растворение-

фазы 1 в жидкости, лимитируемое скоростью перехода атомов

сорта А через границу раздела [36]. Тогда, рассуждая так же, как

и для случая роста одной фазы, запишем систему уравнений

(1.31)

(1.32)

(1.33)

(1.34)

32

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

коэффициенты взаимной

диффузии и градиенты концентраций компонента А в 1 и и —

фазах, соответствующие концентрациям (па границе с жид¬

костью) и (на границе с металлом А); — константа ско¬

рости растворения компонента А из фазы 1 в жидкость, с и с» —

его текущая и предельная (по диаграмме состояний) концентра¬

ции в растворе; xt — толщина слоя i-й фазы (i = 1,2, . . ., п);

dxt — приращение за время dt диффузионного слоя толщиной

х со стороны металлов В (i — 1) и A (i — п); dx — полное прира¬

щение слоя.

Если принять, что соотношение толщин фаз в слое в процессе

их роста мало меняется со временем (как это имеет место для слу¬

чая многофазной диффузии между твердыми металлами [14, 16,

35]), то можно записать

(1.35)

Отсюда с учетом (1.33) имеем

(1.36)

Анализ, проведенный по методике [14], показал, что если ха¬

рактер распределения компонентов в фазах близок к линейному,

то с достаточным приближением для каждой из фаз выполняются

соотношения (1.13).

Учитывая сказанное, из» выражений (1.31)—(1.36) получаем

уравнение

(1.37)

где

(1.38)

а зависимость с (t) подчиняется экспоненциальному закону (1.18).

Прежде всего отметим, что уравнение (1.37) в частном случае

сорта только одной фазы (w = 1) переходит в соответствующее

уравнение (1.16) и, так же как и последнее, не имеет точного ре-

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

33

шения в аналитическом виде. Поэтому рассмотрим те нее пре¬

дельные случаи, что и для роста одной фазы.

1. kW = О, с (t) = 0. Решение (1.37) для начальных условий

t = 0, х = 0 имеет вид

(1.39)

Отсюда следует, что в отсутствие растворимости фазы 1 в жид¬

кости толщина диффузионного слоя меняется со временем по па¬

раболическому закону.

Решая (1.37) для на¬

чальных условий t — т, х = х (т), получим параболическую за¬

висимость

(1.40)

которая определяет кинетику роста я-фазного слоя между насы¬

щенным раствором и твердым металлом. Однако эта зависимость

является приближенной, так как возможно пересыщение жидко¬

го раствора и выделение из него кристаллов фазы. Поскольку

из жидкости могут выделяться кристаллы лишь той фазы, кото¬

рая но диаграмме состояний находится с ней в равновесии [8],

то в нашем случае это должны быть кристаллы фазы 1. Поэтому

процесс формирования этой фазы в диффузионном слое может

носить достаточно сложный характер, и югда кинетика роста

слоя в целом будет описываться иной зависимостью, чем это сле¬

дует из формулы (1.40).

3. кФ 0; для t 0 at 1, с (t) = 0. Решение уравнения

(1.37) в этом сл>чае принимает вид

(1.41)

Отсюда с учетом (1.36) для i-й фазы имеем

(1.42)

Полученное выражение показывает, что каждая фаза в диф¬

фузионном слое pacieT со временем по экспоненциальному зако¬

ну и ее толщина, так же как и толщина всего слоя, при больших

объемах жидкости стремшся к некоторому предельному значе-

3 Заказ № 1935

34

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

пию. Соответствующие максимальные толщины, как видно из

(1.41) и (1.42), равны

(1.43)

Из зависимости (1.42) следует также* что если выполняется ус¬

ловие

(1.44)

то, записывая (1.42) в логарифмическом виде и разлагая лога¬

рифмическую функцию в ряд до члена второго порядка малости

по параметру разложения, получим

(1.45)

Отсюда видно, что на определенной стадии, когда выполняет¬

ся условие (1.44), рост каждой фазы происходит по параболиче¬

скому закону. Последний экспериментально наблюдался для це¬

лого ряда бинарных многофазных систем при взаимодействии

твердого и жидкого металлов [8, 38—40]. При длительных же

временах отжига >^тах и я—>£тах = S^imax* Это означает,

i

что скорость роста n-фазного слоя в направлении металла А за

счет процесса взаимной диффузии становится равной (по абсо¬

лютной величине) скорости растворения фазы 1 в жидком метал¬

ле В. Указанная скорость, как следует из (1.32), (1.12), (1.13)

и (1.43), равна

(1.46)

Так как толщина каждой фазы в слое достигает при этом свое¬

го предельного значения и в дальнейшем не изменяется, то выра¬

жение (1.46) определяет скорость, с которой в направлении ме¬

талла А будут перемещаться в диффузионном слое все межфаз-

пые границы раздела. Это означает, что i-я фаза, с одной стороны,

будет со скоростью и растворяться в (i — 1)-й фазе, а с другой —

с той же скоростью расти за счет растворения (i + 1)-й фазы.

Записывая уравнение баланса потоков (1.41) для границы

между i-й и (i + 1)-й фазами при Xi #*max, получим с учетом

ОБЩИЕ СВЕДЕНИЯ О «АЗООБРАЗОВАНИИ

35

формул (1.12), (1.13), (1.43) и (1.46)

(1.47)

где (4i+1> - с?) — концентрационная протяженность двухфаз¬

ной области между рассматриваемыми фазами по диаграмме со¬

стояний для исследуемой температуры. Выражение (1.47), кото¬

рое устанавливает взаимосвязь между эффективными значениями

коэффициентов взаимной диффузии в фазах, положением послед¬

них на диаграмме состояний и соотношением толщин фаз в диф¬

фузионном слое, можно рассмааривать как необходимое условие

для реализации изложенной здесь схемы кинетики роста фаз.

В частном случае, когда имеет место рост только двух фаз, усло¬

вие (1.47) принимает вид

(1.48)

Необходимо подчеркнуть, что предложенный механизм кине¬

тики диффузионного роста фаз при взаимодействии твердого и

жидкого металлов основывается на ряде допущений, наиболее

существенным из которых является требование постоянства соот¬

ношения толщин фаз в слое в течение всего времени протекания

процесса (1.35). Анализ опубликованных экспериментальных дан¬

ных показывает, что в целом ряде случаев указанное требование

выполняется с достаточным приближением [38, 39], в других же

нарушено весьма заметным образом (например, для системы FeTB —

— Znm [8]).

Следует отметить, что если в качестве исходных образцов ис¬

пользуются не чистые металлы, а твердый сплав и жидкометал¬

лический раствор с концентрацией компонента А в них соответ¬

ственно с" и с', то полученные нами выражения останутся справед¬

ливыми, только вместо истинных концентраций с% надо брать их

приведенные значения С*, определяемые соотношением

В заключение описания этой модели отметим, что в пей, как

и в модели, основанной на доминирующей роли процесса рас¬

творения, не учитывается влияние конвективных потоков в жид¬

кости.

3*

36

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

1.4. Экспериментальные данные

о диффузионном взаимодействии твердого и жидкого металлов

Для анализа результатов исследования диффузионного взаимо¬

действия твердой фазы (металла) с жидким расплавом в условиях

невесомости полезно предварительно описать имеющиеся по этому

вопросу экспериментальные данные, полученные в земных усло¬

виях.

В конце двадцатых, в тридцатых и в начале сороковых годов

был проведен целый ряд экспериментов по изучению диффузии

в процессе взаимодействия твердого и жидкою металлов. Сводка

результатов этих экспериментов дана в монографии В. 3. Буга¬

кова [8], изданной в 1949 г.

В то время отсутствовали прецизионные методы определения

концентрации компонентов, а также характера их распределения

(концентрационных кривых), доступные современному экспери¬

менту. Поэтому ко многим результатам надо подходить с большой

осторожностью. Но качественные выводы, сделанные в этих ран¬

них работах, представляют интерес и в настоящее время. Следует

иметь в виду, что В. 3. Бугакова (как и авторов настоящей моно¬

графии) в первую очередь интересовали условия роста и харак¬

тер выросших в диффузионной зоне промежуточных фаз. Именно

в этом аспекте результаты ранних работ будут обсуждены пинге.

Были исследованы системы Fe1B — Zпж, Ситв — Znж, AgTB —

Znж, AgXB Cd«, CuTB Сс1ж.

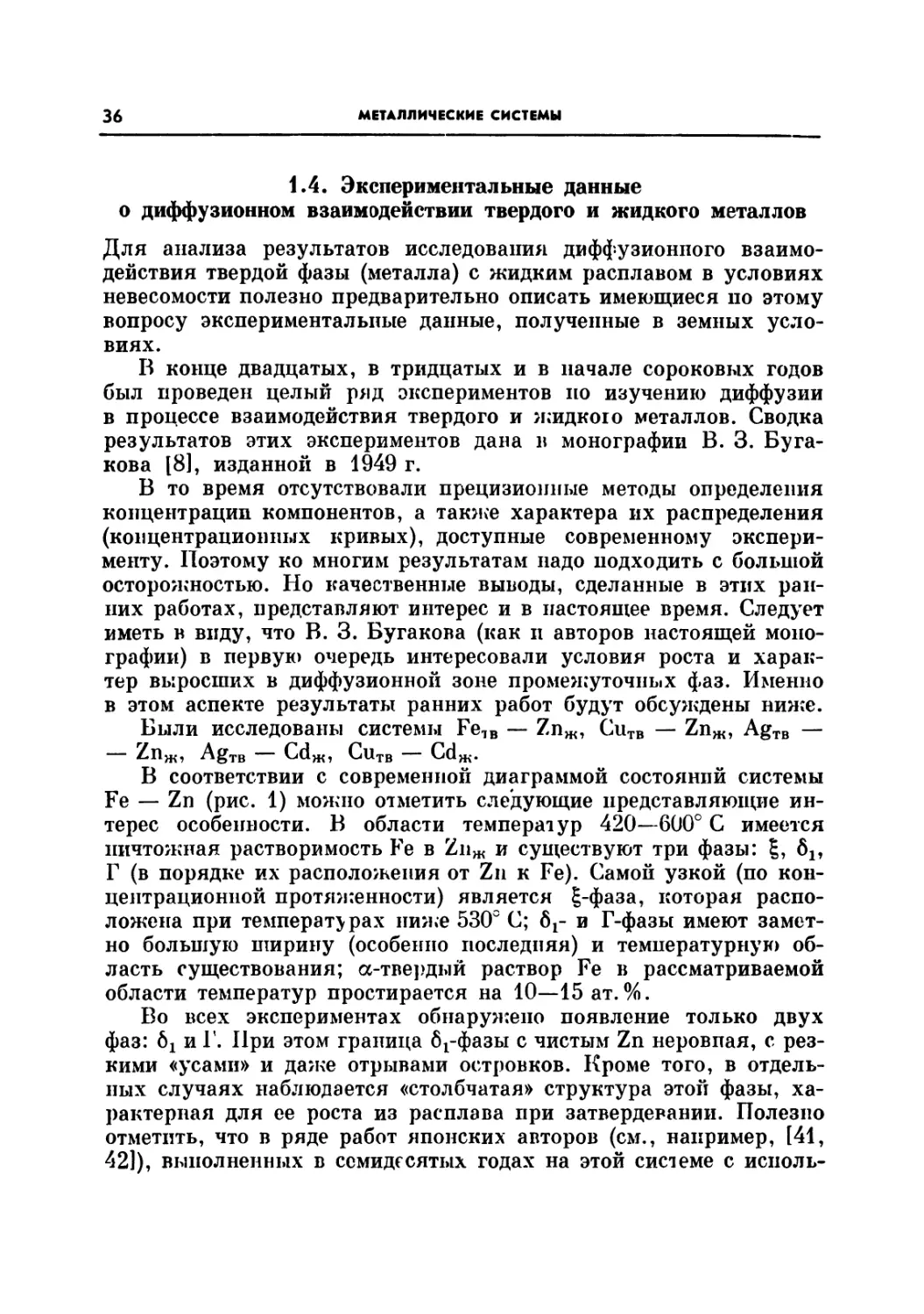

В соответствии с современной диаграммой состояний системы

Fe — Zn (рис. 1) можно отметить следующие представляющие ин¬

терес особенности. В области температур 420—600° С имеется

ничтожная растворимость Fe в 2пж и существуют три фазы: £, б1?

Г (в порядке их расположения от Zn к Fe). Самой узкой (по кон¬

центрационной протяженности) является £-фаза, которая распо¬

ложена при температурах ниже 530° С; бг и Г-фазы имеют замет¬

но большую ширину (особенно последняя) и температурную об¬

ласть существования; а-твердый раствор Fe в рассматриваемой

области температур простирается на 10—15 ат. %.

Во всех экспериментах обнаружено появление только двух

фаз: 6Х и Г. При этом граница 8гфазы с чистым Zn неровная, с рез¬

кими «усами» и даже отрывами островков. Кроме того, в отдель¬

ных случаях наблюдается «столбчатая» структура этой фазы, ха¬

рактерная для ее роста из расплава при затвердевании. Полезно

отметить, что в ряде работ японских авторов (см., например, [41,

42]), выполненных в семидесятых годах на этой системе с исиоль-

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

37

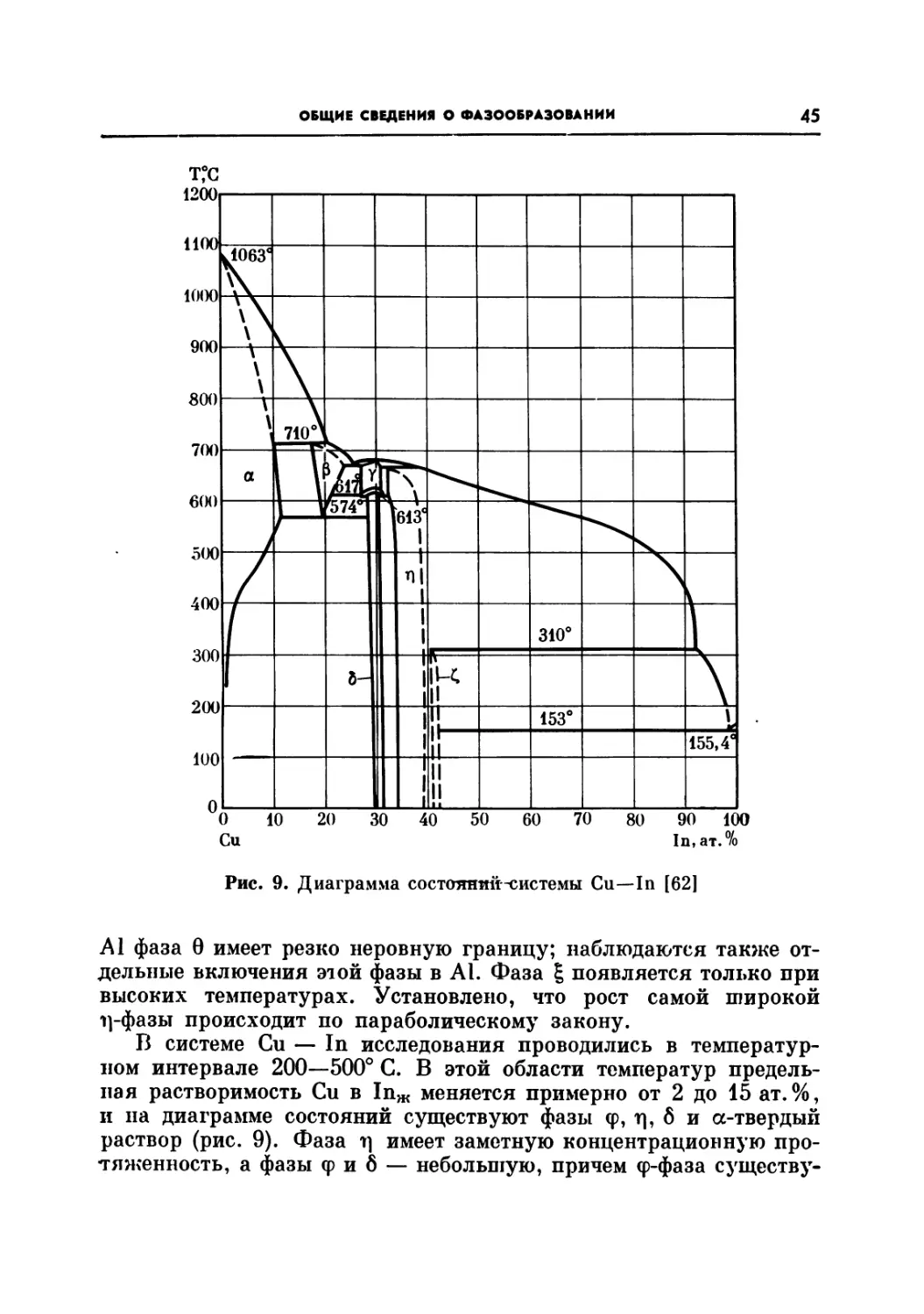

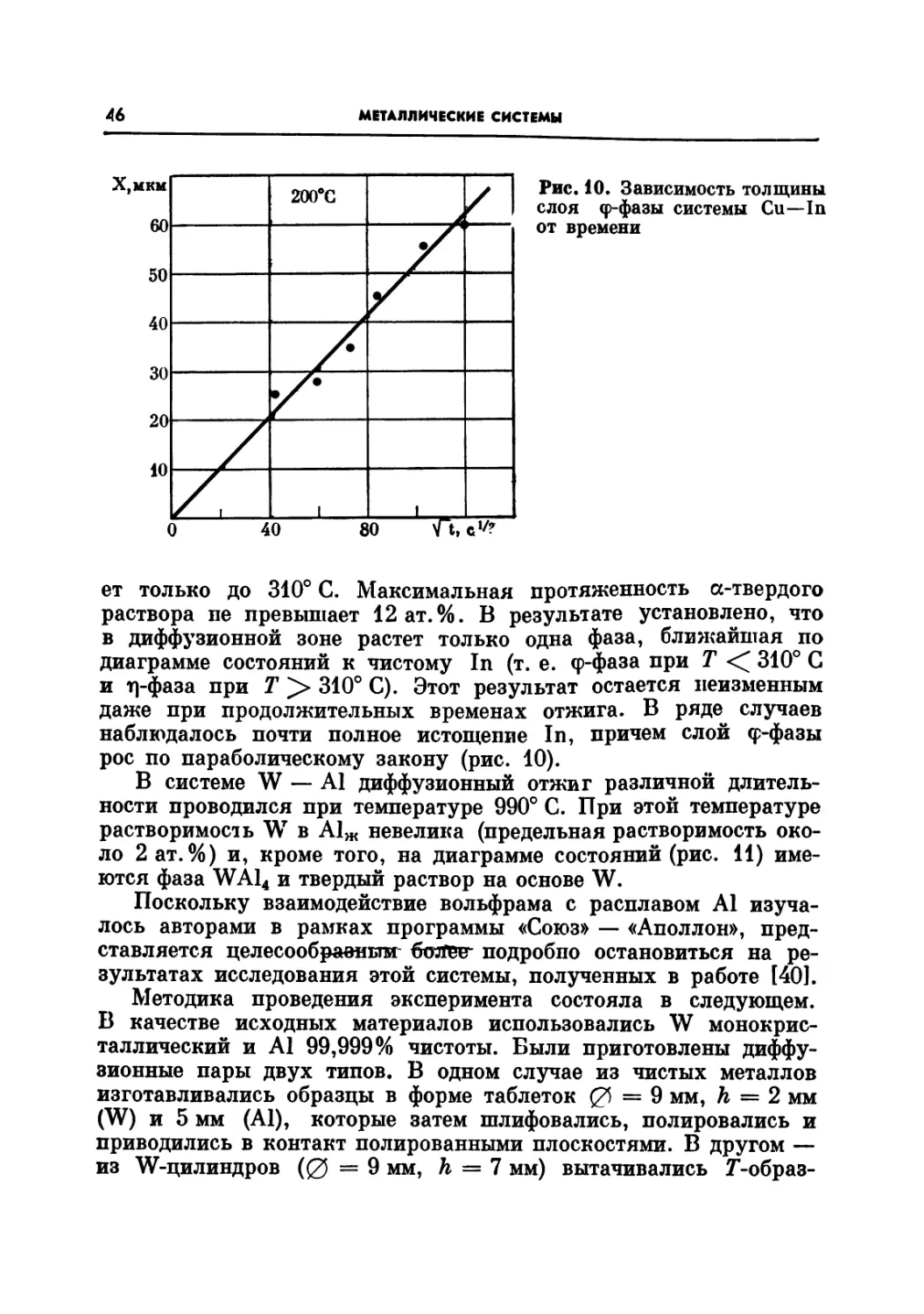

Рис. 1. Диаграмма состояний системы Fe—Zn [62]

зованием современной методики, подтверждены результаты ран¬

них исследований, но в то же время отмечено, что при низких

температурах (взаимная диффузия в твердом состоянии) £-фаза

не только появляется в диффузионном слое, но растет далее быст¬

рее, чем б- и Г-фазы.

В системе Си — Zn (рис. 2) в той же указанной области тем¬

ператур 420—600° С предельная растворимость Си в Znw меняет¬

ся примерно от 3 до 12 ат.% и имеются три широкие фазы (е, у, Р)

и a-твердый раствор Си большой концентрационной протяженно¬

сти (свыше 30 ат.%). Кроме того, начиная с 558° С между е- и

у-фазами вклинивается фаза б. Во всех экспериментах были за¬

фиксированы фазы у и р, а в некоторых дополнительно и е-фаза.

Наблюдаются также следы (очень узкая область) а-твердого

раствора. Характерно, что у-фаза появляется в зоне взаимодей¬

ствия первой (даже при очень малых временах отжига, когда ос¬

тальные фазы не были зафиксированы) и имеет самую большую

38

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

Рис. 2. Диаграмма состояний системы Си—Zn [62]

толщину в диффузионном слое. В то же время е-фаза, граничащая

с чистым Zn, появляется значительно позже и ее граница с Zn

неровная. При длительных временах отжига при 600° С толщина

у-фазы в слое более чем в 10 раз превосходит толщину остальных

фаз. Заметим еще, что при этой температуре фиксируется также

и 6-фаза. Другими словами, при длительных диффузионных от¬

жигах появляются все фазы, имеющиеся при данной температуре

на диаграмме состояний, но скорость их роста резко различна.

Выше мы сохранили терминологию В. 3. Бугакова («первой по¬

является», «последней появляется»), но следует подчеркнуть, что

правильнее говорить не об очередности появления фаз, а о ско¬

ростях их роста.

В системе Ag — Zn (рис. 3) в указанном выше интервале тем¬

ператур предельная растворимость Ag в Zn** изменяется пример¬

но от 4 до 18 ат.%. Имеются три фазы (е, у, Р), причем все имеют

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

39

Рис. 3. Диаграмма состояний системы Ag—Zn [62]

заметную концентрационную протяженность, но у-фаза значи¬

тельно уже (в 3—5 раз); ос-твердый раствор Ag простирается поч¬

ти на 40 ат. %. В диффузионном слое появляются все три перечис¬

ленные фазы. При этом особо обращается внимание на то, что

граница е-фазы с чистым Zn совершенно ровная и резкая в отли¬

чие от двух предыдущих систем. Любопытно отметить, что в го¬

раздо более поздней работе [43], в которой изучалась «взаимная

диффузия» между твердым Ag и газовой фазой Zn при длительных

отжигах (в течение пяти суток), при 600° С наблюдалось появле¬

ние только a-твердого раствора и P-фазы. Эти результаты полез¬

ны для лучшего понимания особенностей диффузионного взаимо¬

действия между твердым и жидким металлом.

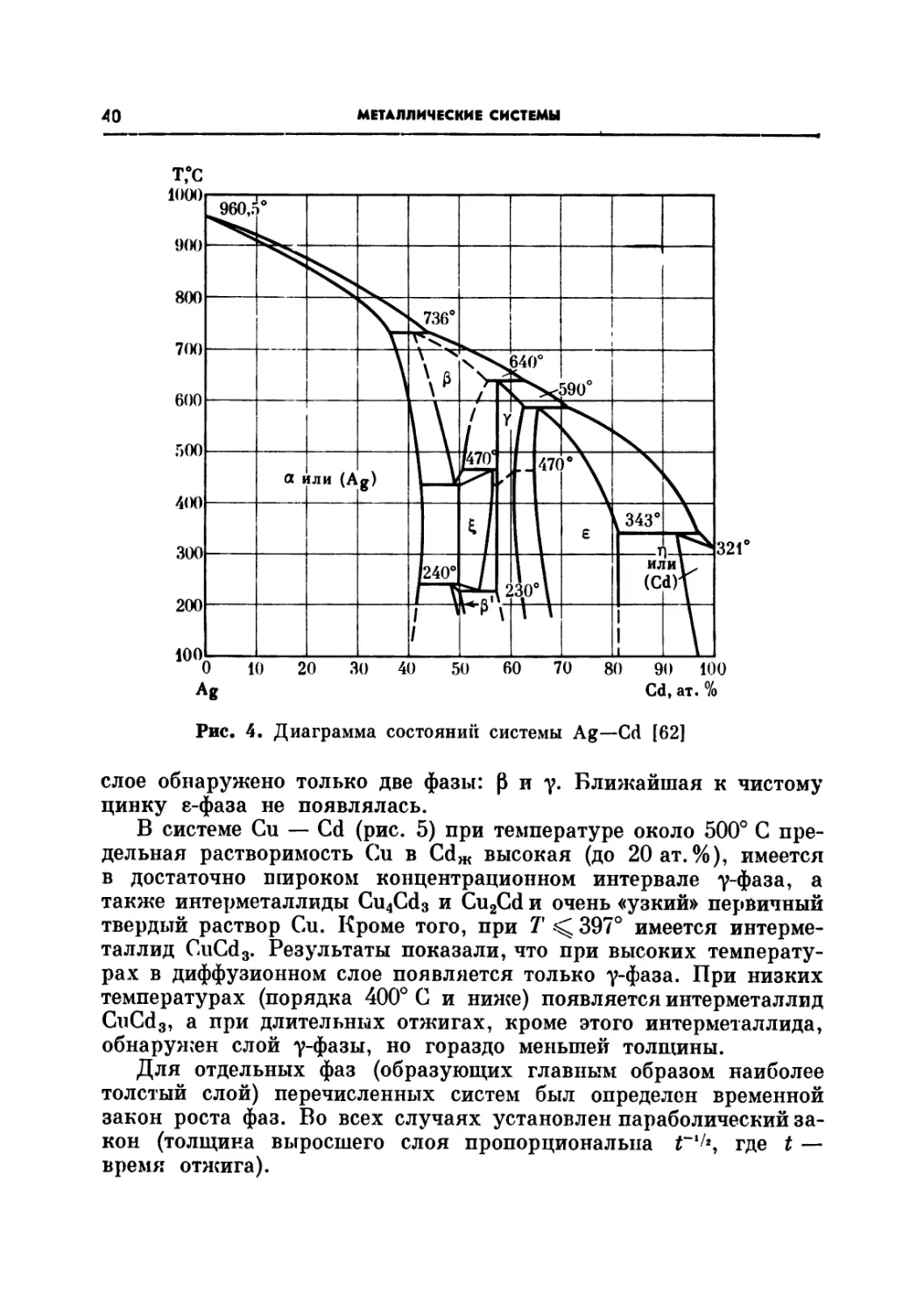

В системе Ag — Cd эксперименты проводились при температу¬

рах около 500° С. В этой области предельная растворимость сереб¬

ра в жидком кадмии составляет ~15 ат. % и существуют три фа¬

зы (е, у, Р) достаточной протяженности (рис. 4); a-твердый рас¬

твор Ag простирается за 40 ат. %. В этой системе в диффузионном

40

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

Рис. 4. Диаграмма состояний системы Ag—Cd [62]

слое обнаружено только две фазы: р и у. Ближайшая к чистому

цинку е-фаза не появлялась.

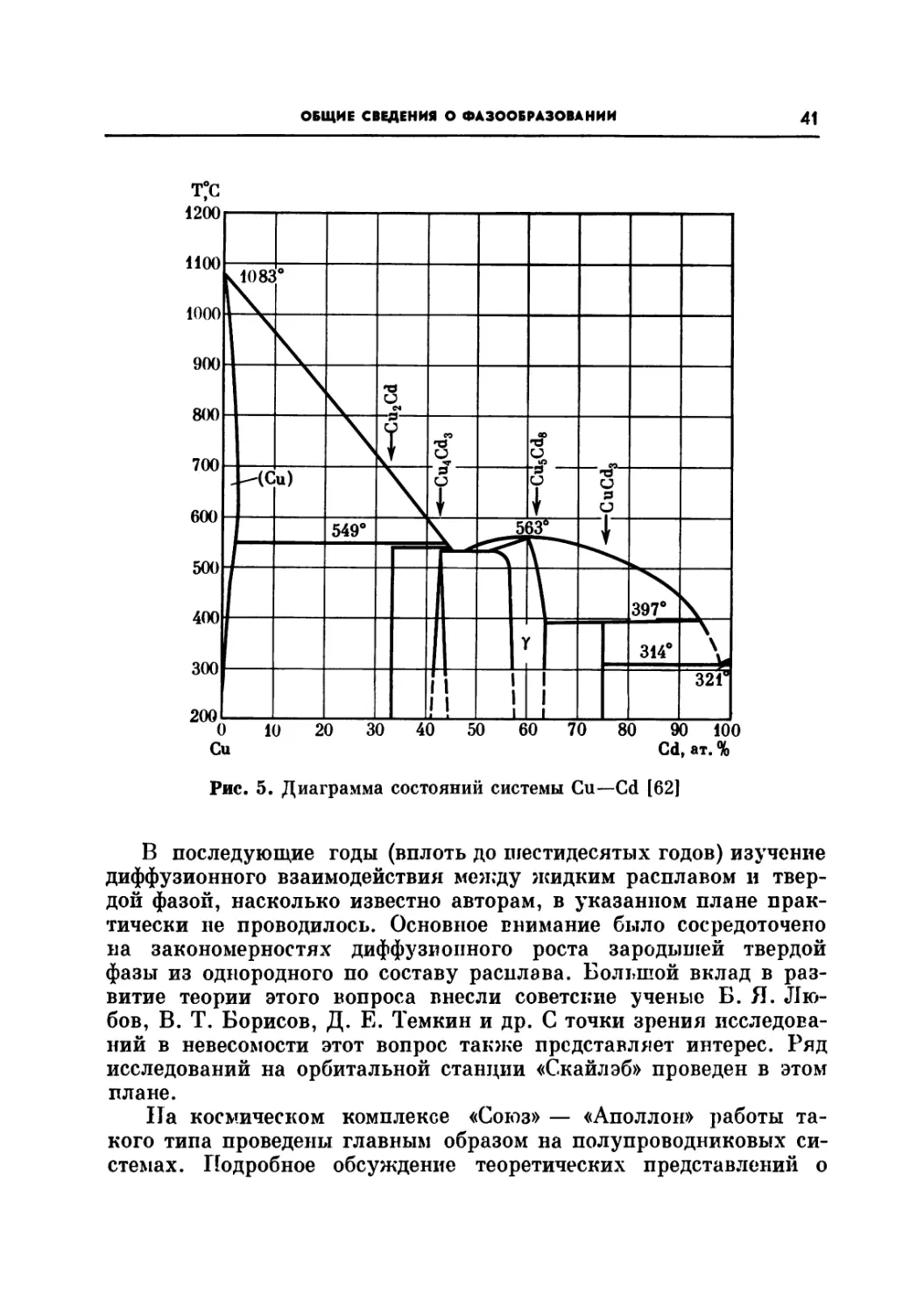

В системе Си — Cd (рис. 5) при температуре около 500° С пре¬

дельная растворимость Си в Cdw высокая (до 20ат.%), имеется

в достаточно широком концентрационном интервале у-фаза, а

также интерметаллиды Cu4Cd3 и Cu2Cd и очень «узкий» первичный

твердый раствор Си. Кроме того, при Т ^ 397° имеется интерме-

таллид CuCd3. Результаты показали, что при высоких температу¬

рах в диффузионном слое появляется только у-фаза. При низких

температурах (порядка 400° С и ниже) появляется интерметаллид

CuCd3, а при длительных отжигах, кроме этого интерметаллида,

обнаружен слой у-фазы, но гораздо меньшей толщины.

Для отдельных фаз (образующих главным образом наиболее

толстый слой) перечисленных систем был определен временной

закон роста фаз. Во всех случаях установлен параболический за¬

кон (толщина выросшего слоя пропорциональна Г"1/г, где t —

время отжига).

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

41

Рис. 5. Диаграмма состояний системы Си—Cd [62]

В последующие годы (вплоть до шестидесятых годов) изучение

диффузионного взаимодействия между жидким расплавом и твер¬

дой фазой, насколько известно авторам, в указанном плане прак¬

тически не проводилось. Основное внимание было сосредоточено

на закономерностях диффузионного роста зародышей твердой

фазы из однородного по составу расплава. Большой вклад в раз¬

витие теории этого вопроса внесли советские ученые Б. Я. Лю¬

бое, В. Т. Борисов, Д. Е. Темкин и др. С точки зрения исследова¬

ний в невесомости этот вопрос также представляет интерес. Ряд

исследований на орбитальной станции «Скайлэб» проведен в этом

плане.

На космическом комплексе «Союз» — «Аполлон» работы та¬

кого типа проведены главным образом на полупроводниковых си¬

стемах. Подробное обсуждение теоретических представлений о

42

МЕТАЛЛИЧЕСКИЕ СИСТЕМЫ

Рис. 6. Диаграмма состояний системы Nb—А1 [63]

росте кристаллов из расплава и характеристика эксперименталь¬

ных данных содержатся в монографиях [37, 21].

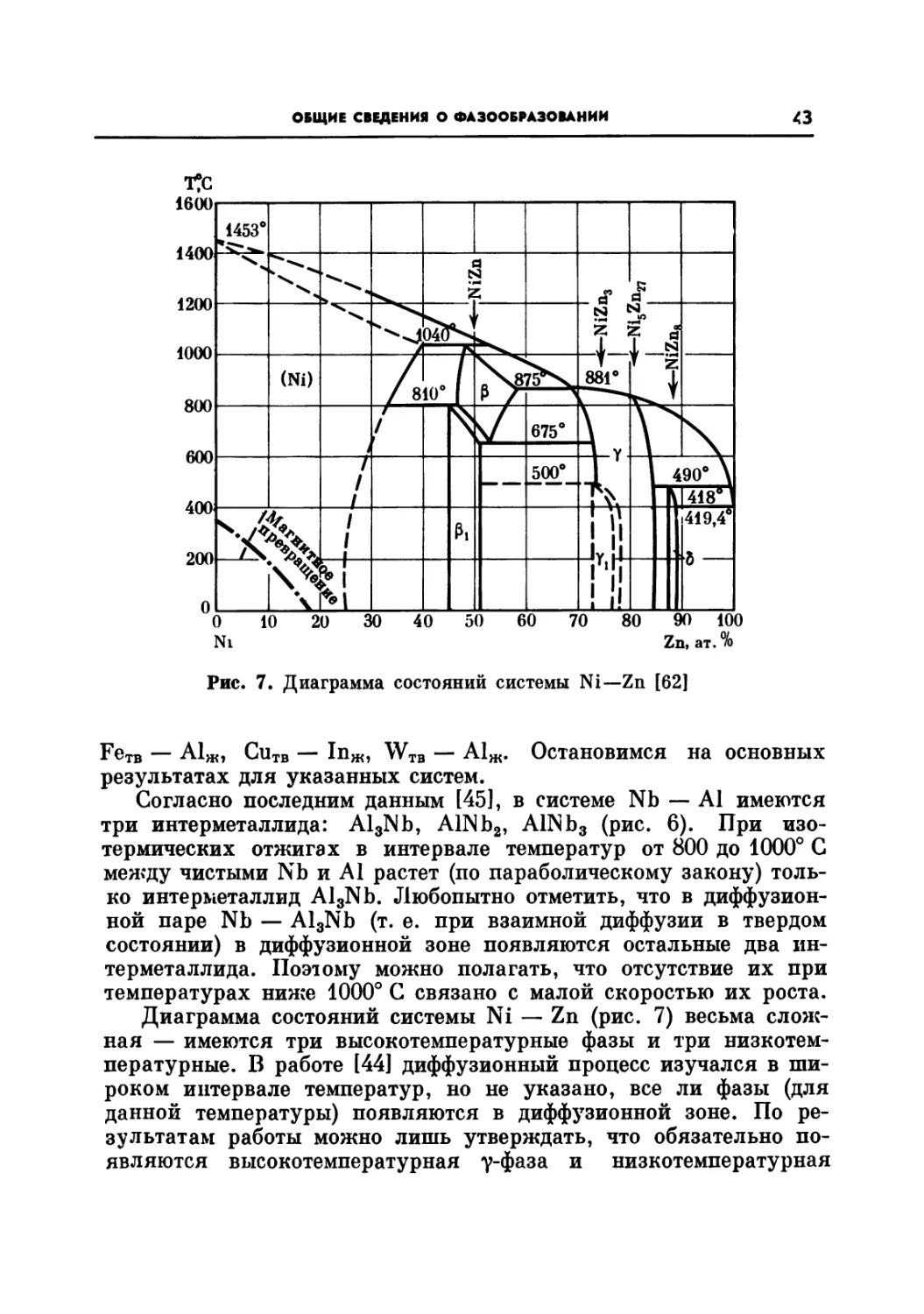

В семидесятых годах снова возник повышенный иптерес к ис¬

следованию диффузионного взаимодействия между твердым и

жидким металлами. С использованием современных эксперимен¬

тальных методов анализа результатов были исследованы системы

NiTB — Znm и NbTB — А1ж [38, 44]. Кроме того, авторами

настоящей части монографии были исследованы системы

ОБЩИЕ СВЕДЕНИЯ О ФАЗООБРАЗОВАНИИ

АЗ

Рис. 7. Диаграмма состояний системы Ni— Zn [62]

FeTB — А1Ж, CuTB — 1пж, Wтв — А1ж. Остановимся на основных

результатах для указанных систем.

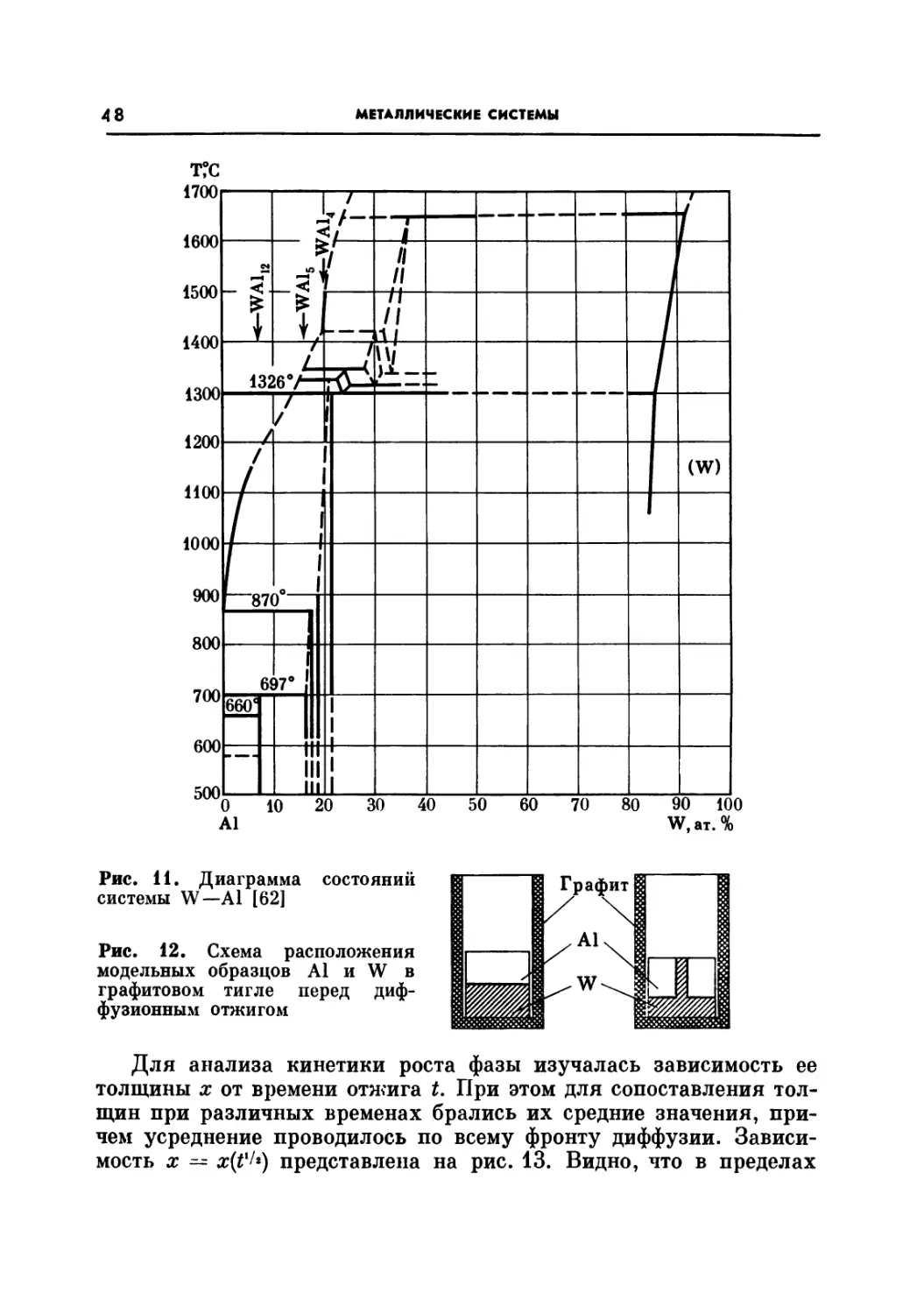

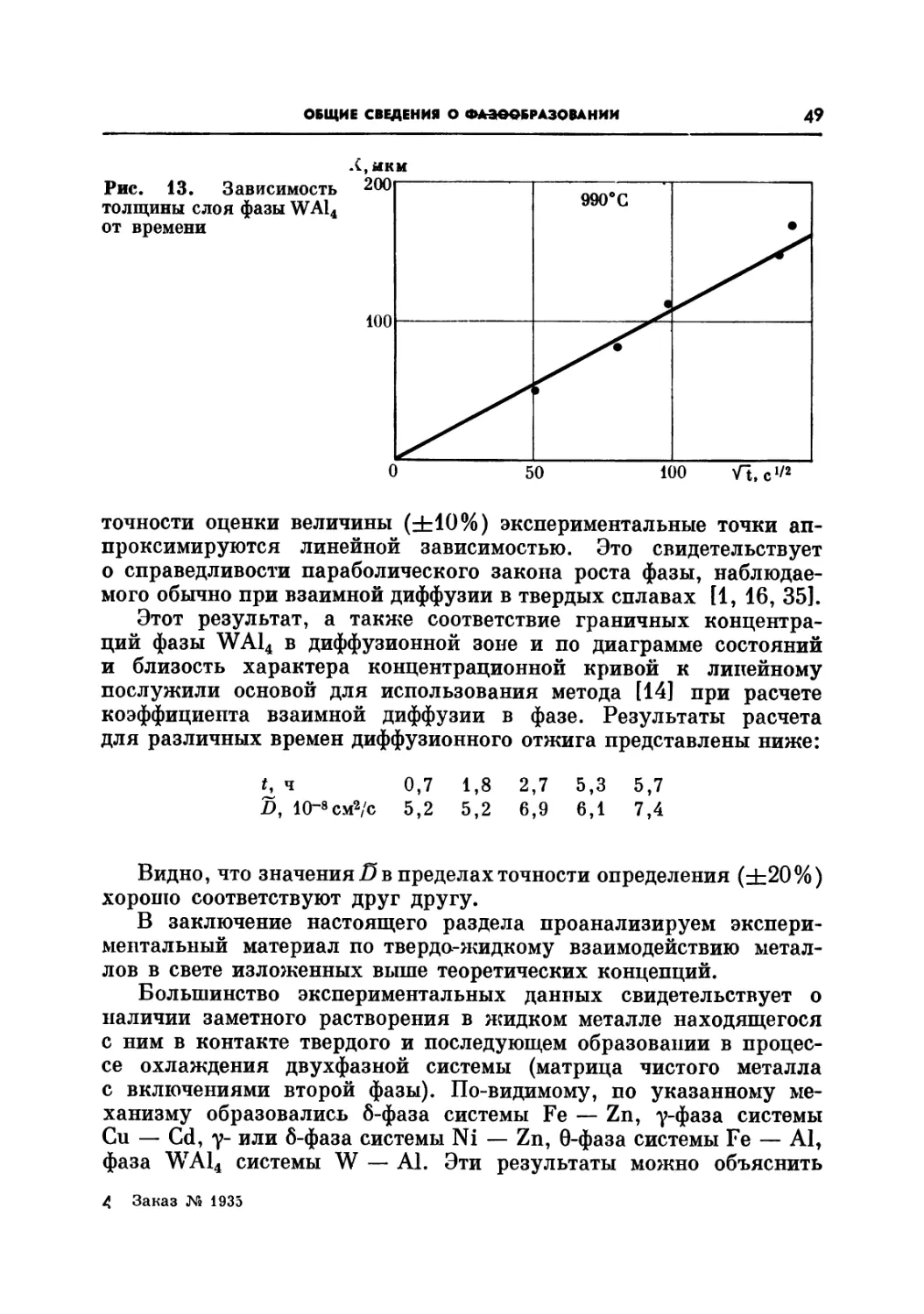

Согласно последним данным [45], в системе Nb — А1 имеются

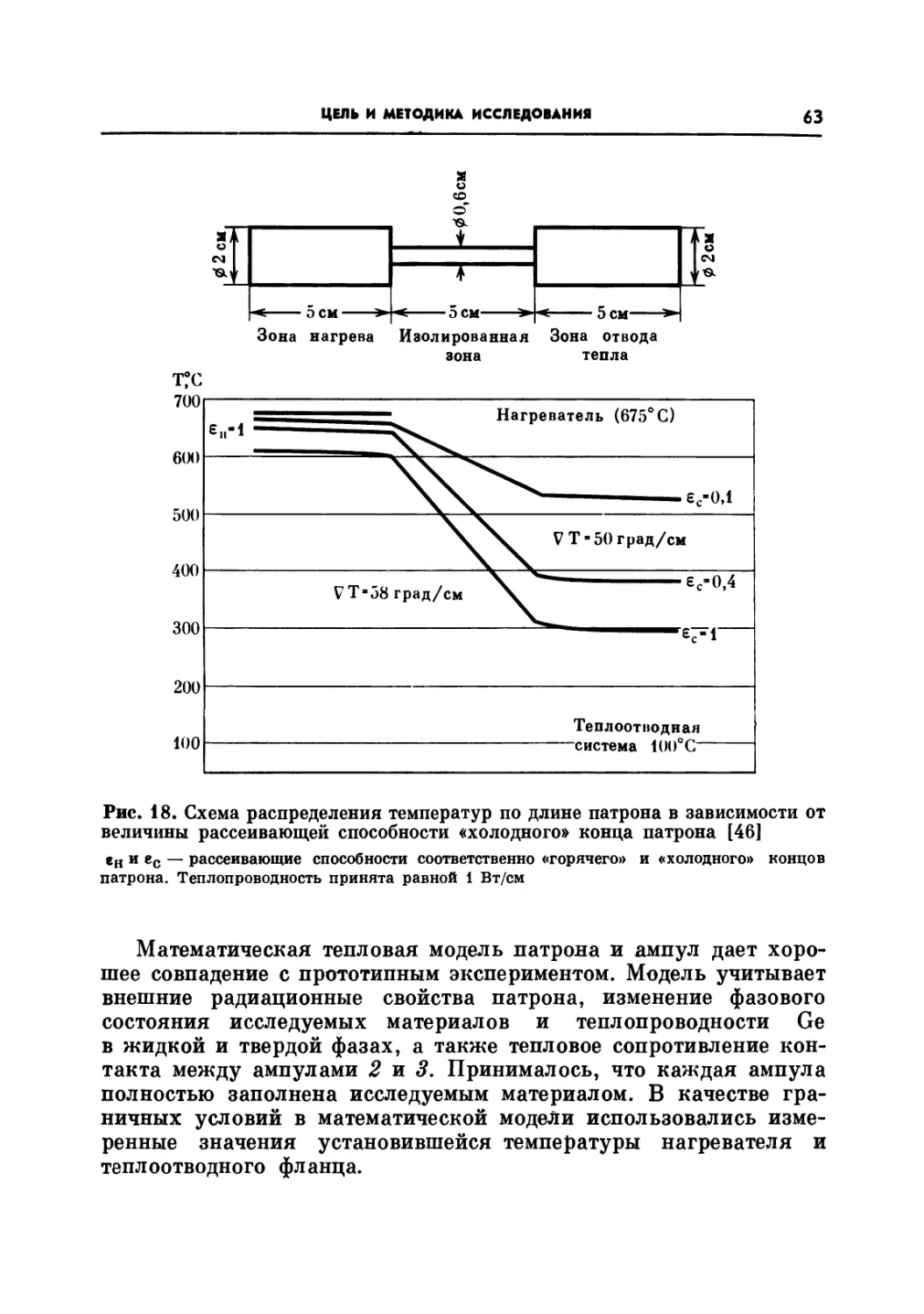

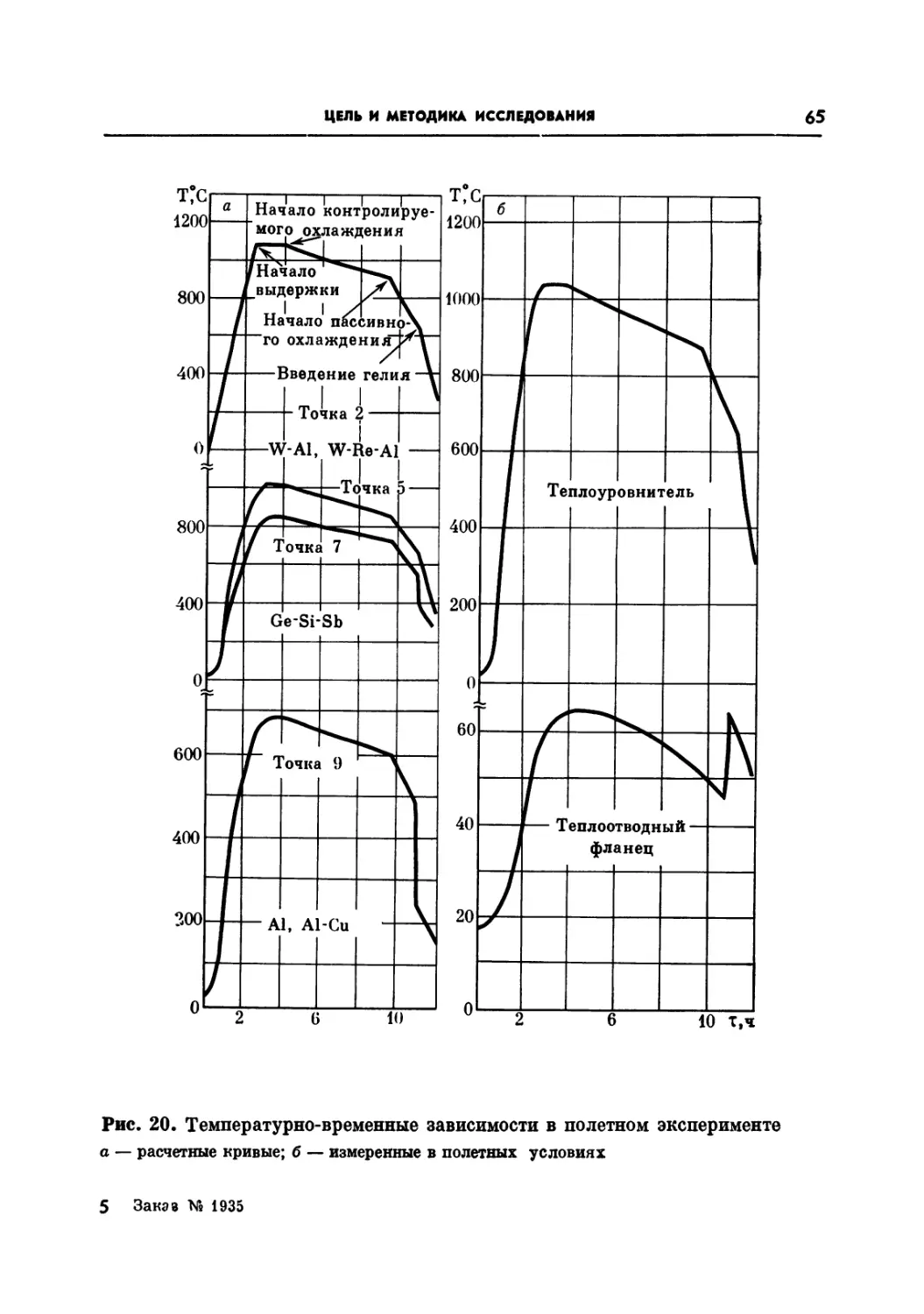

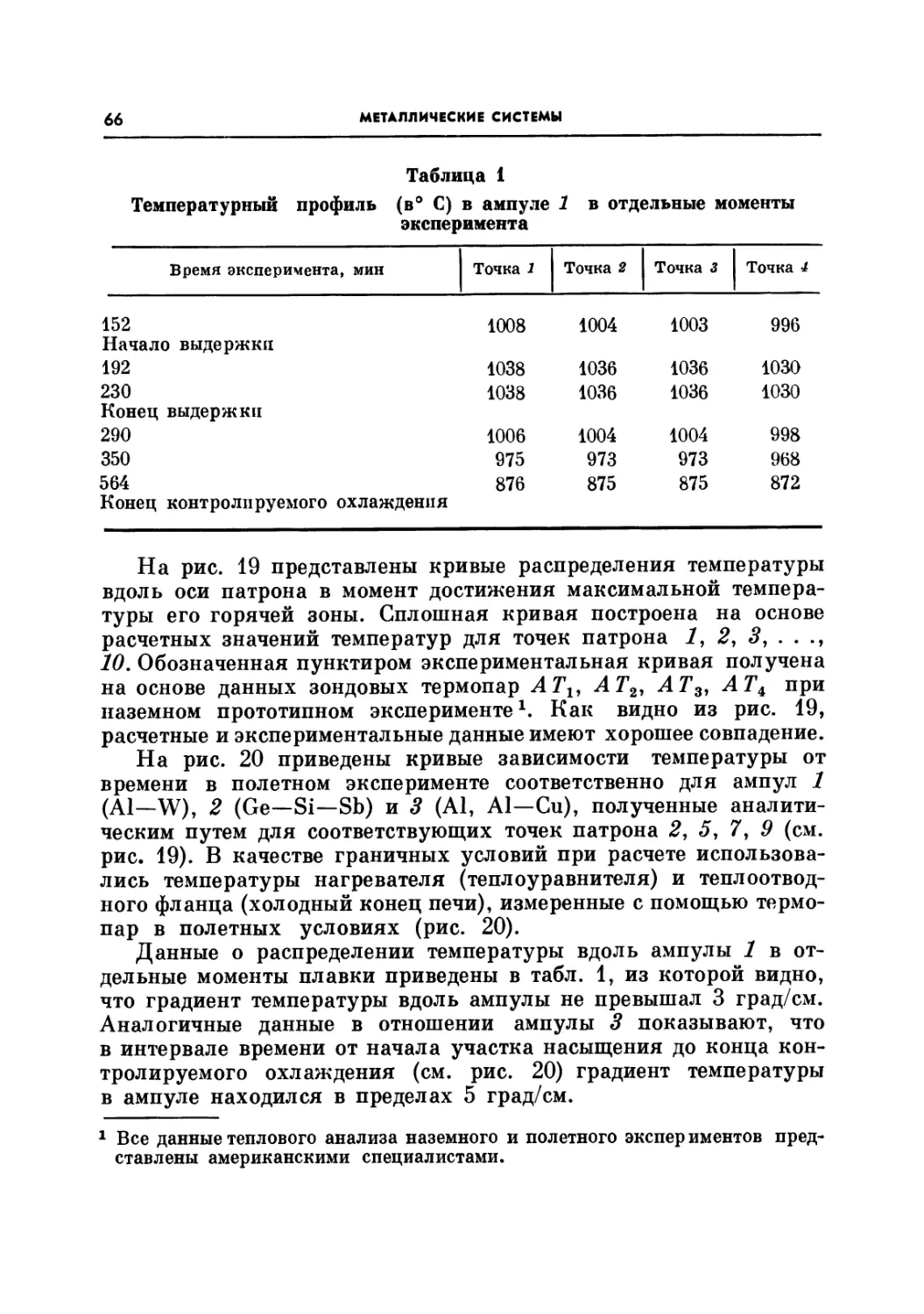

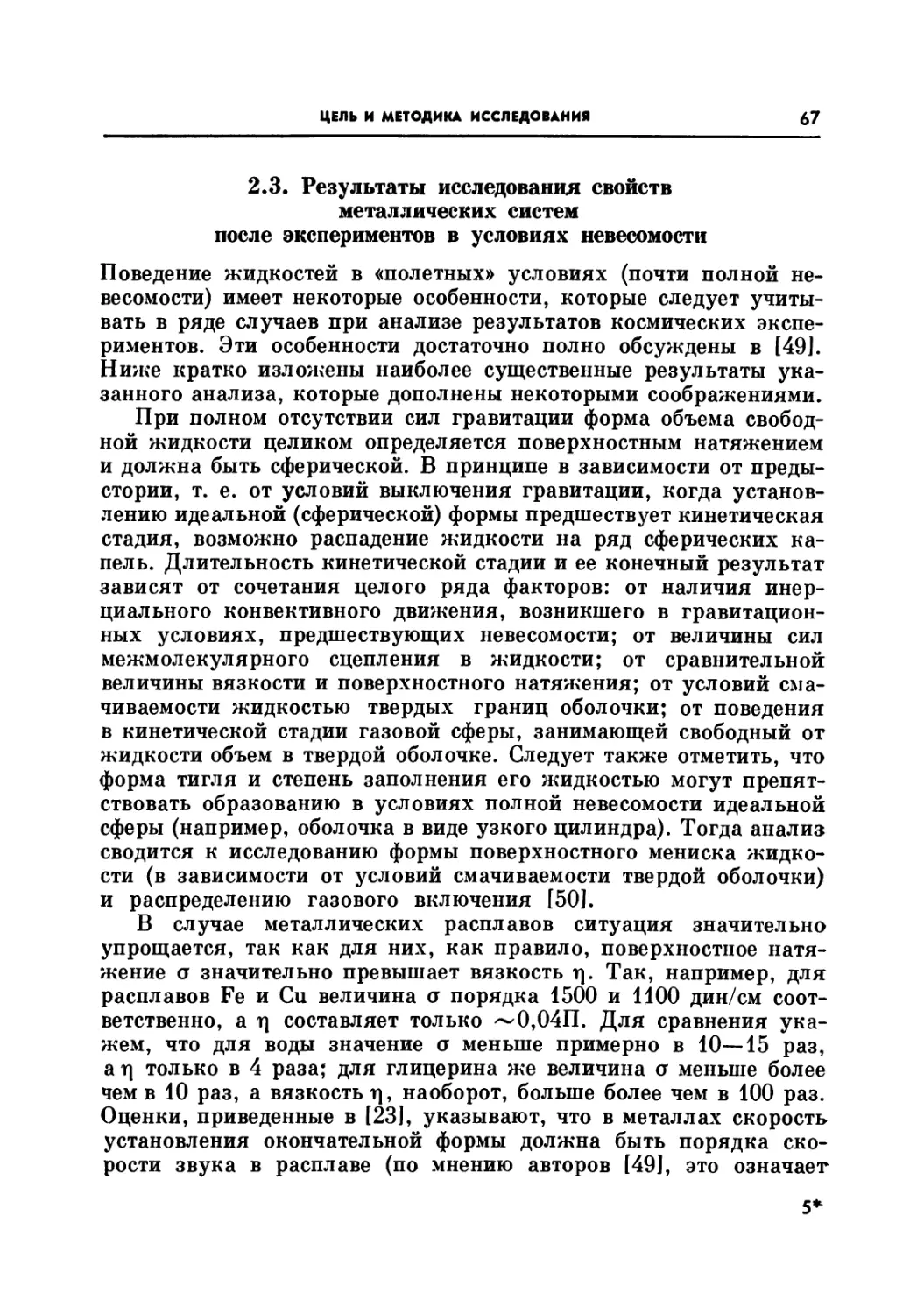

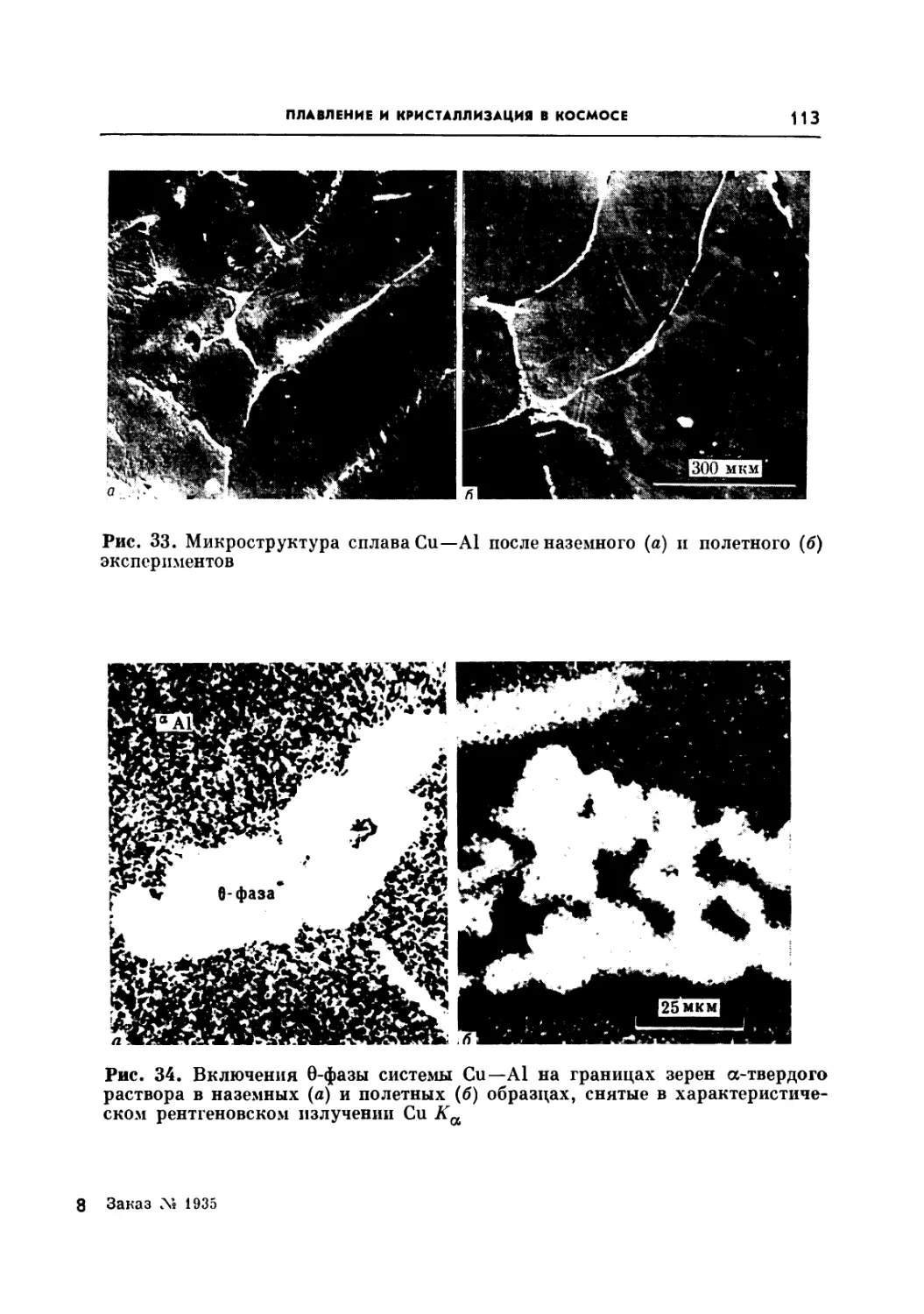

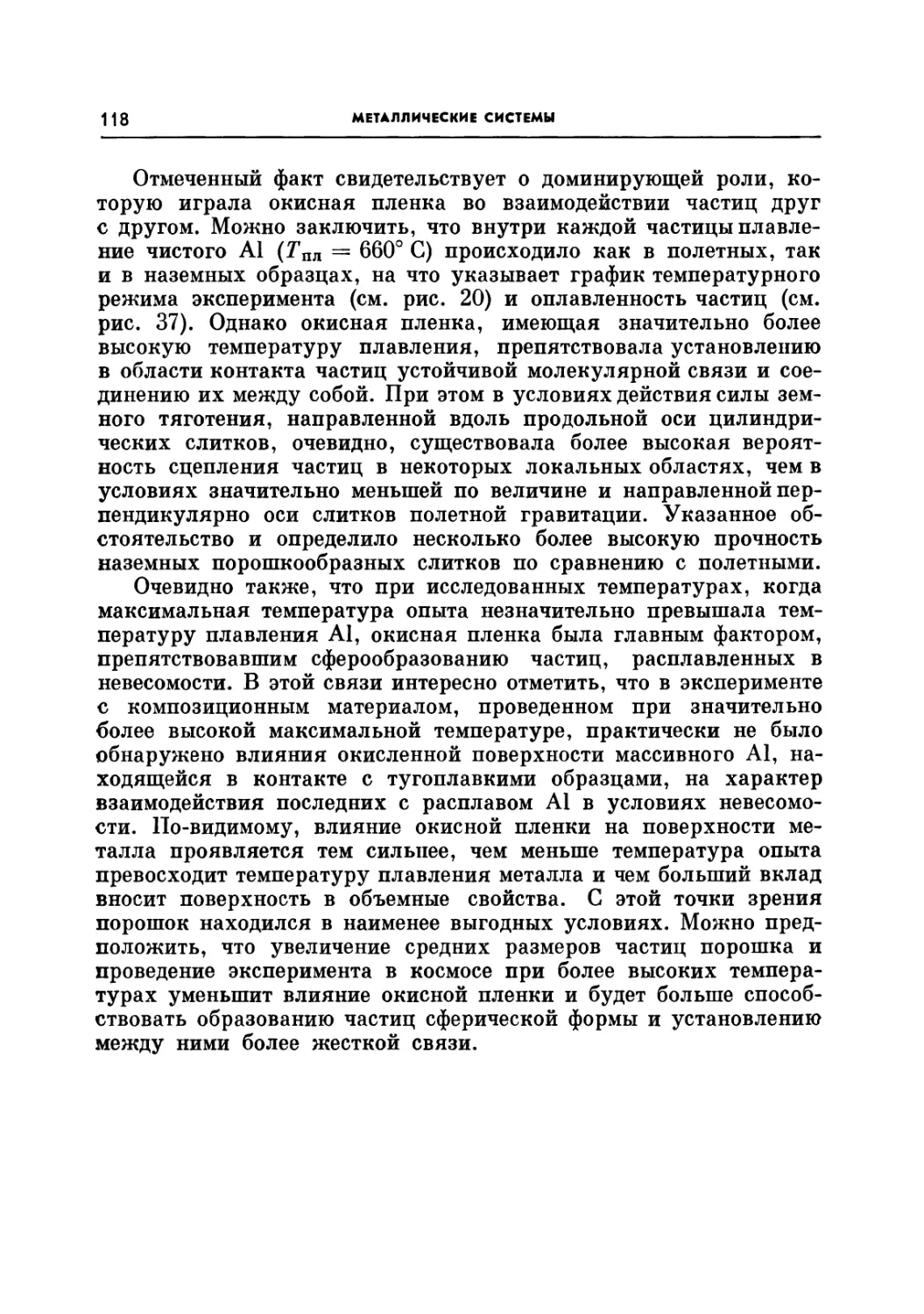

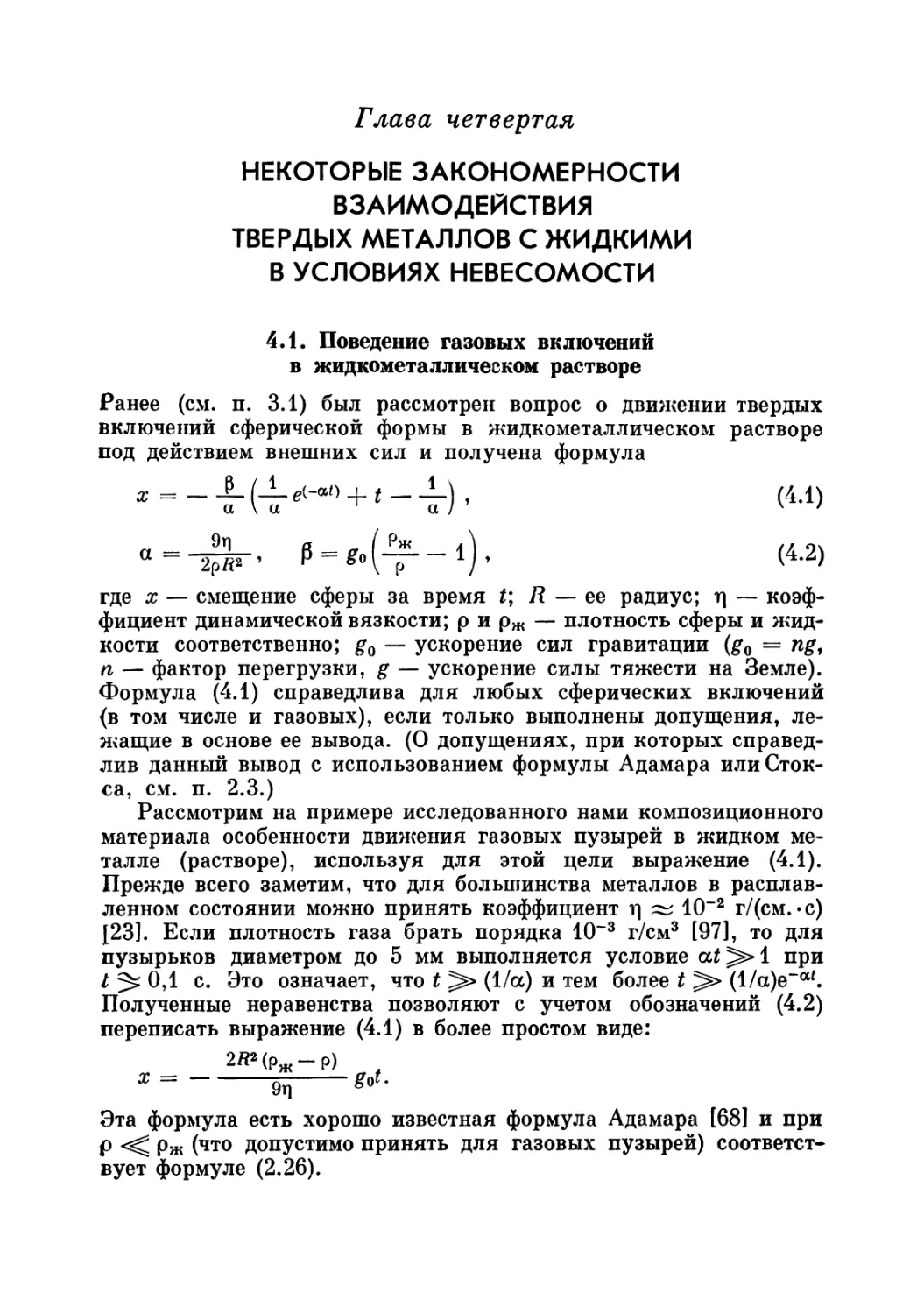

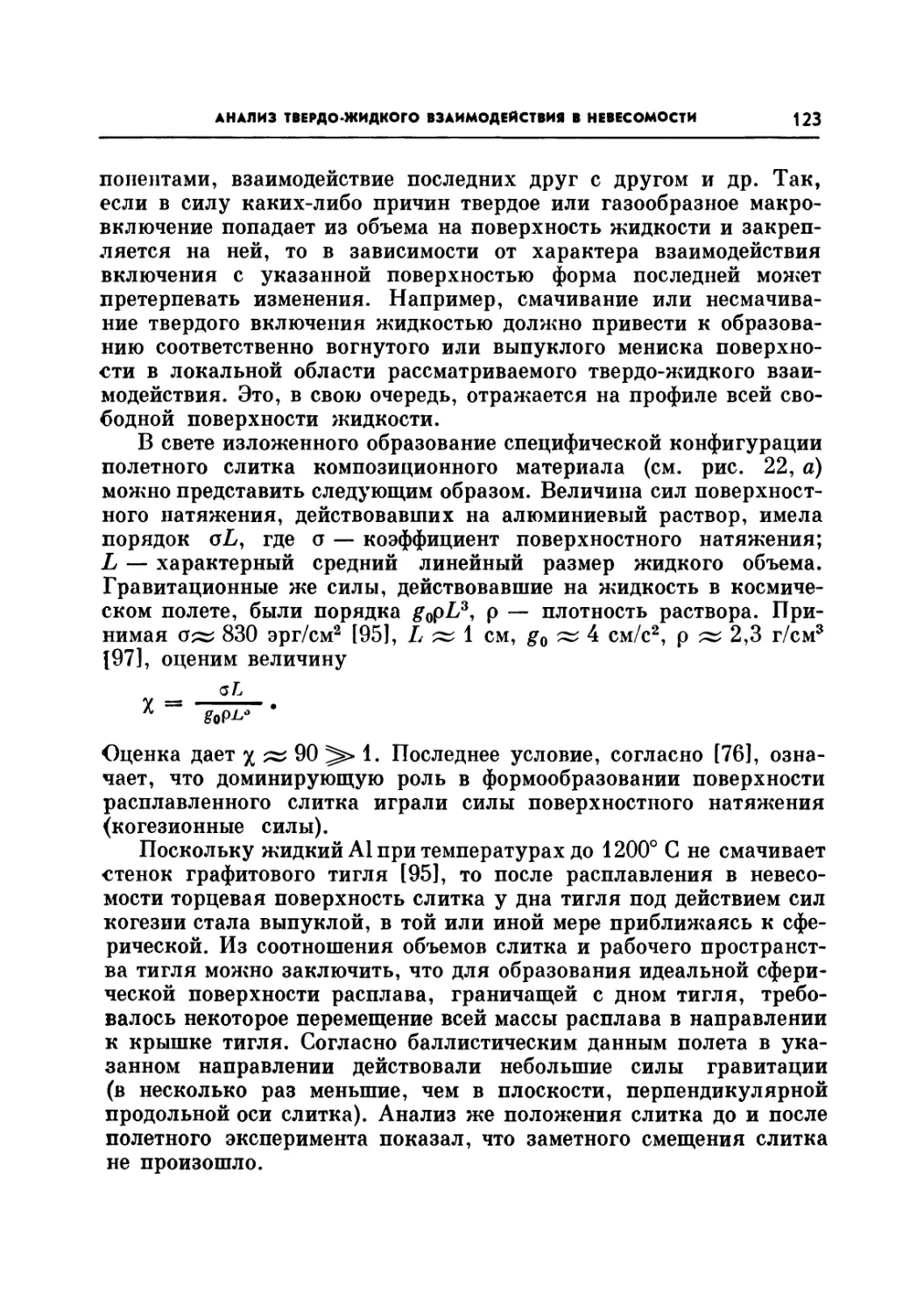

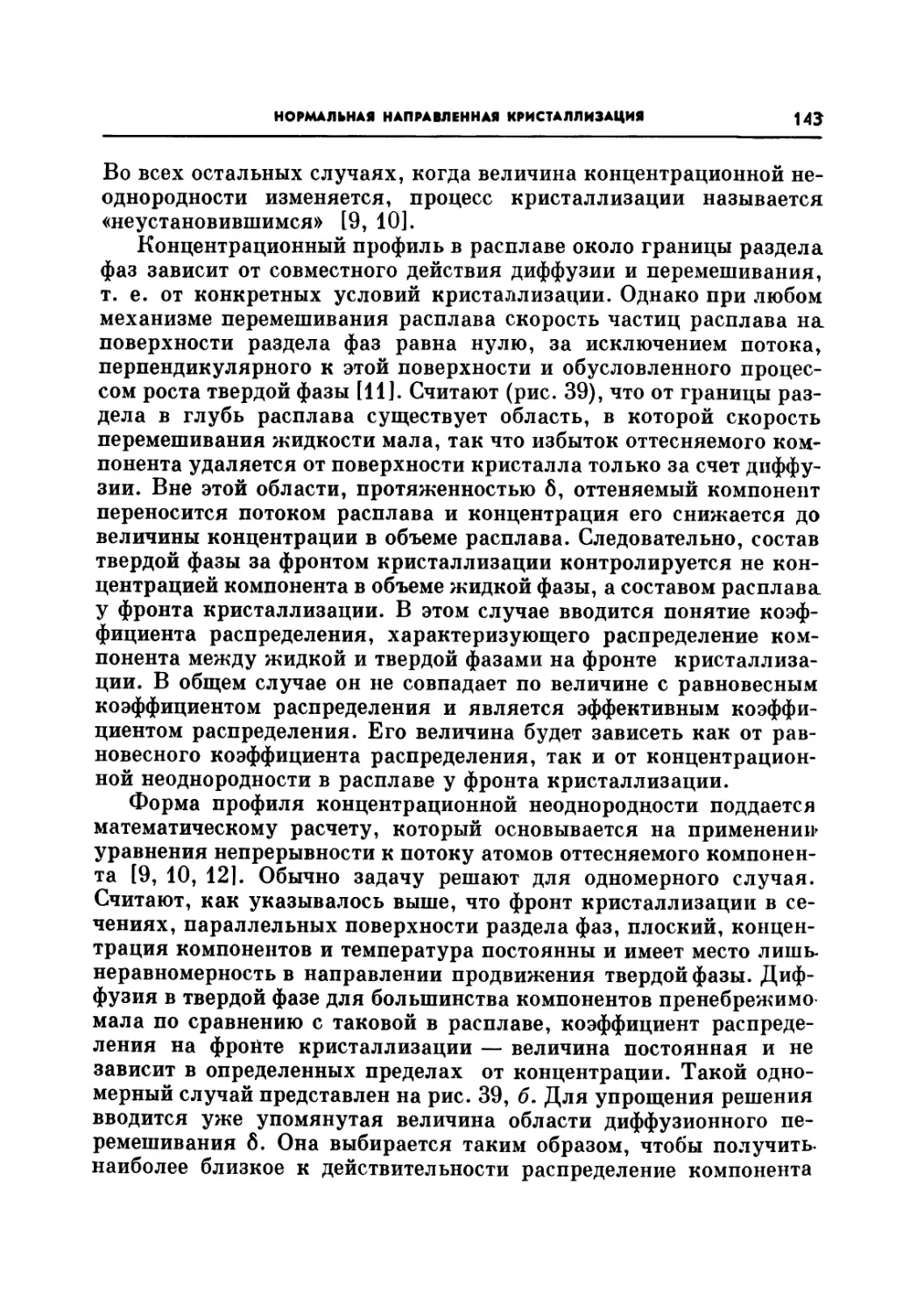

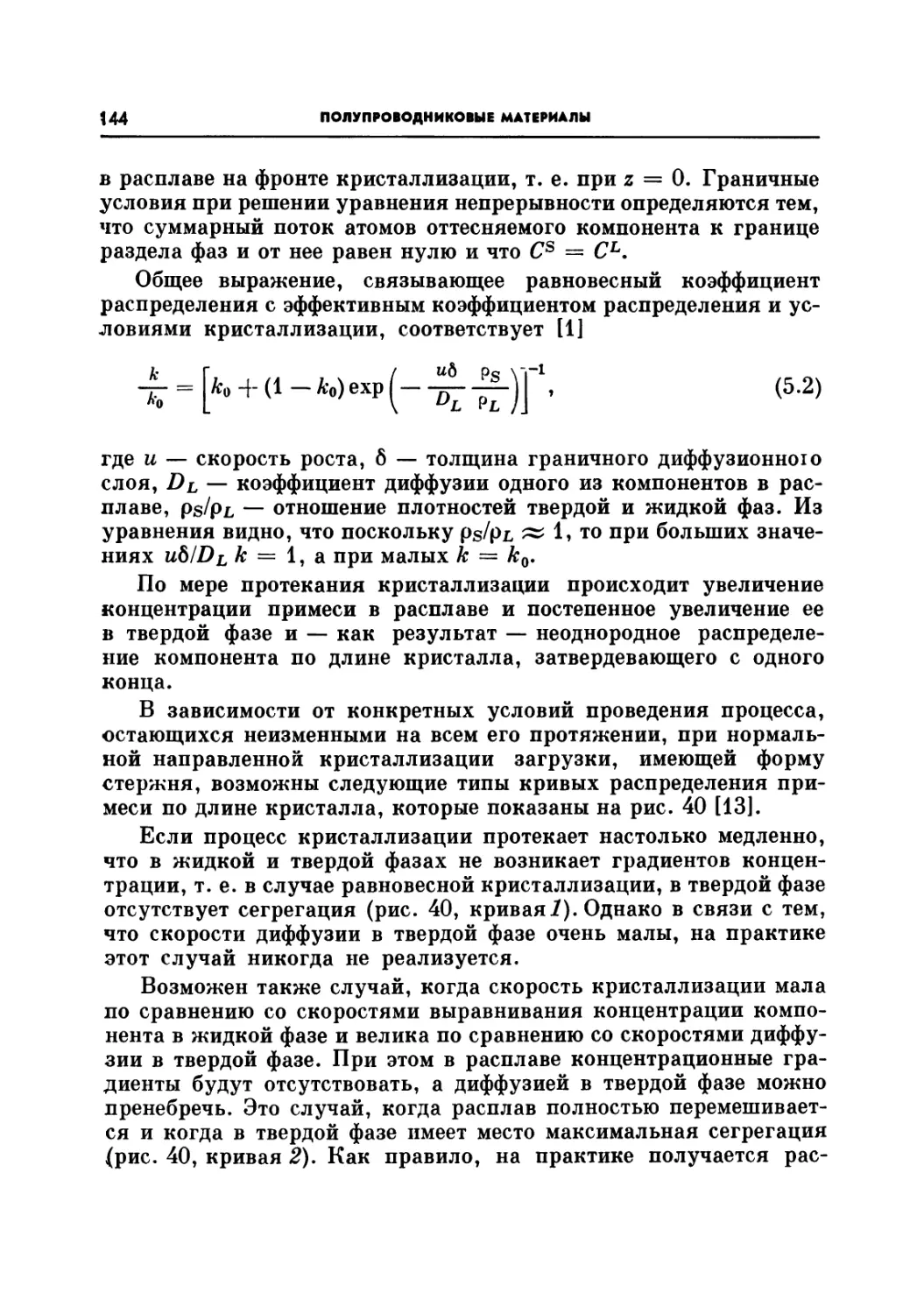

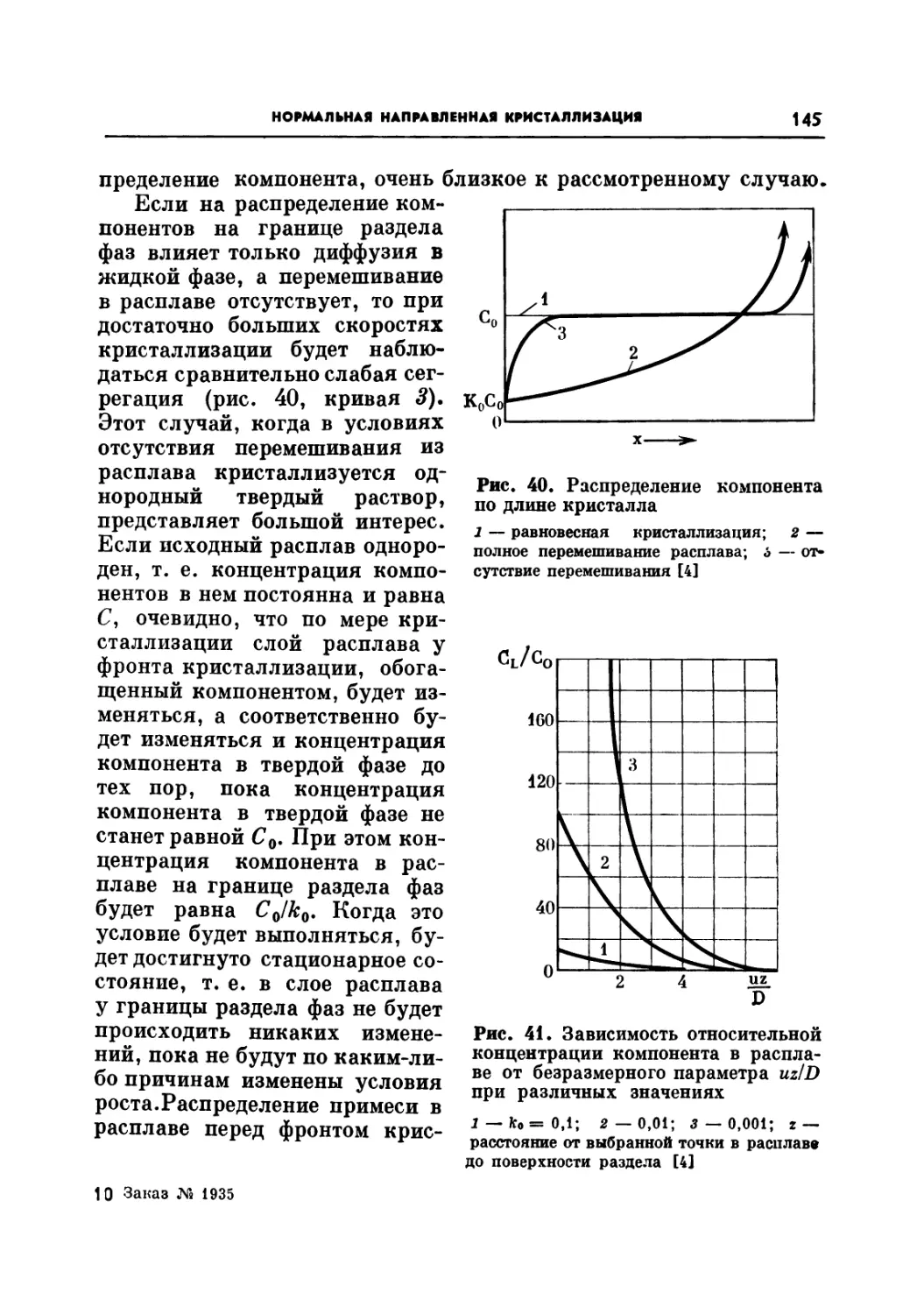

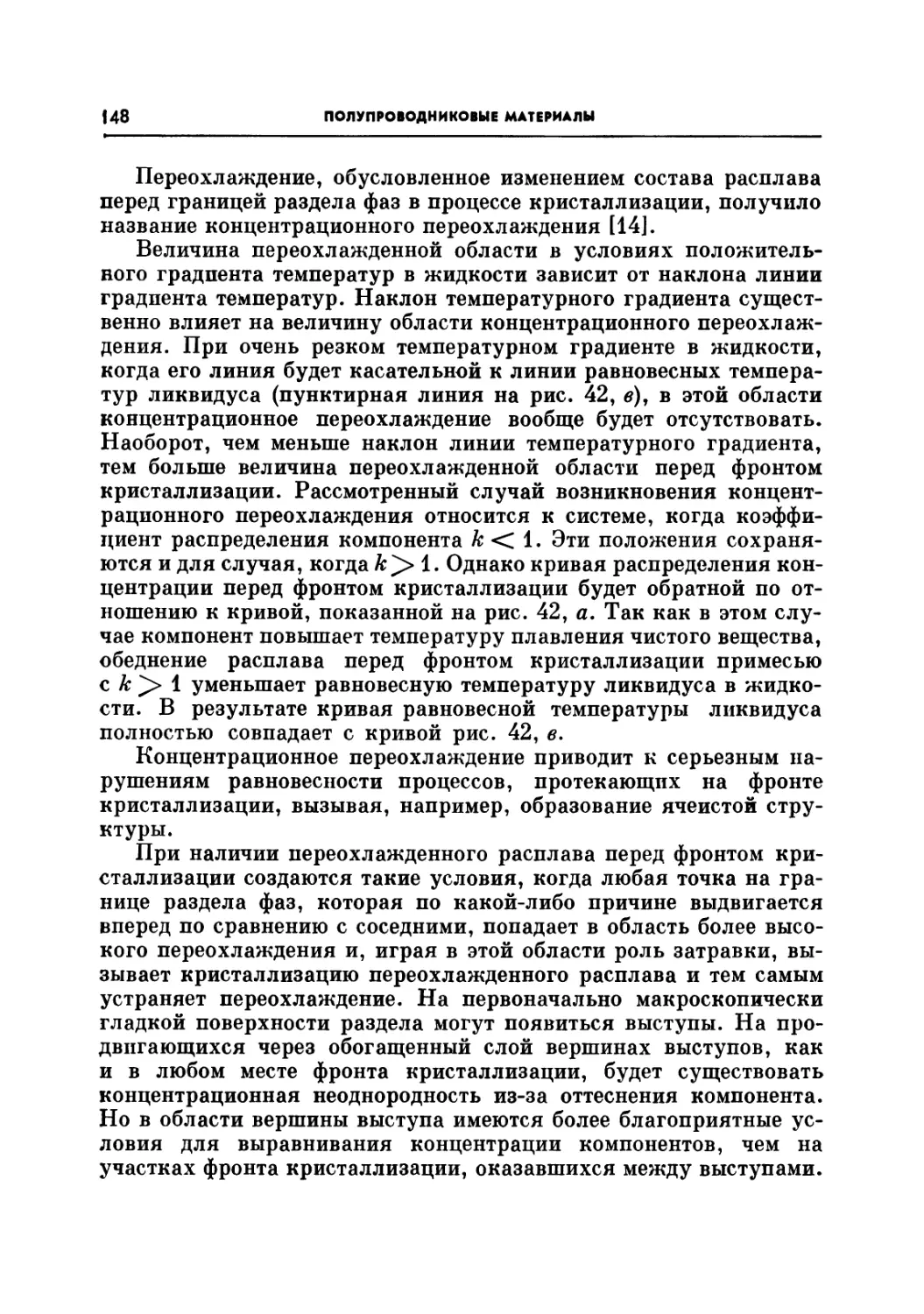

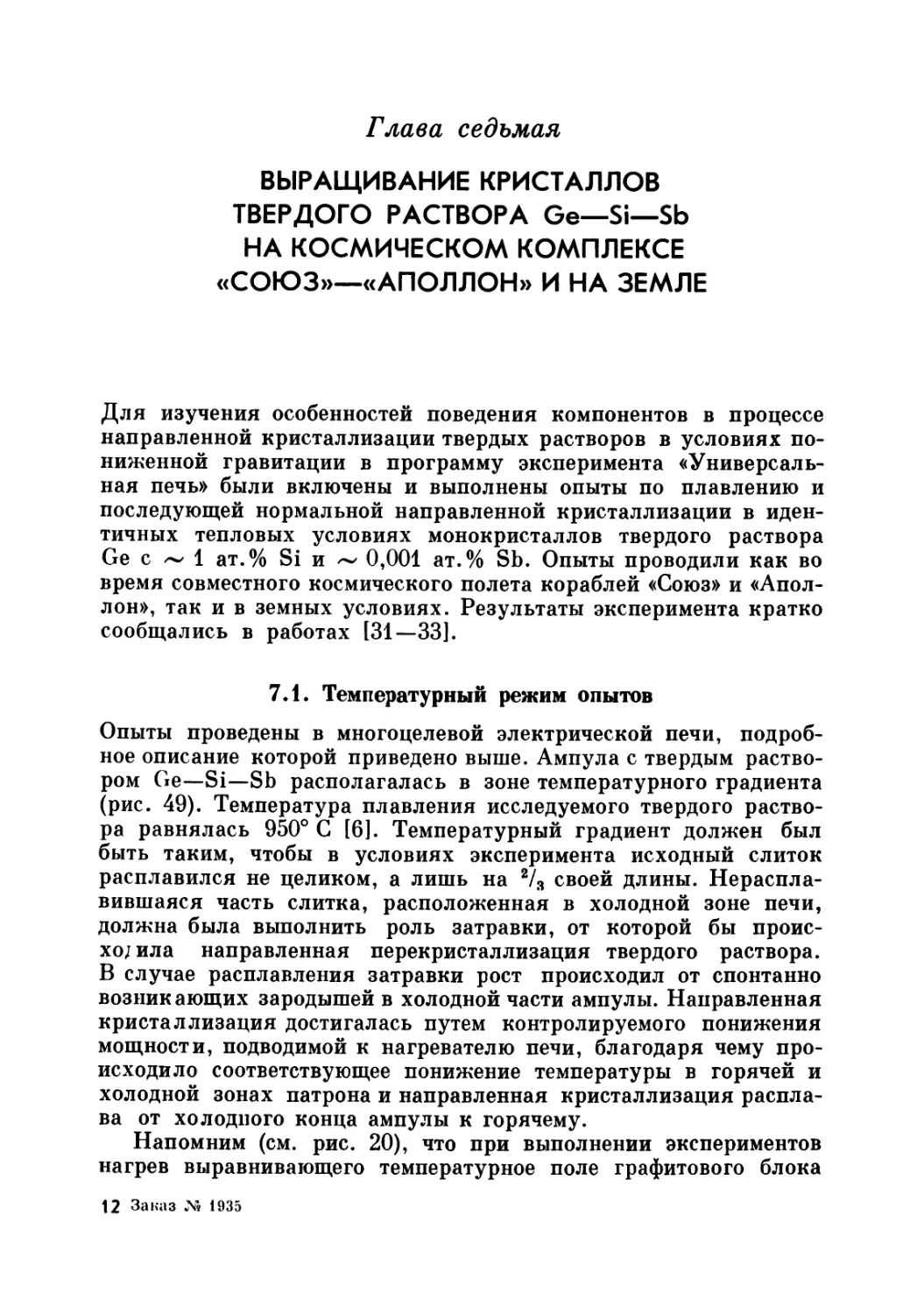

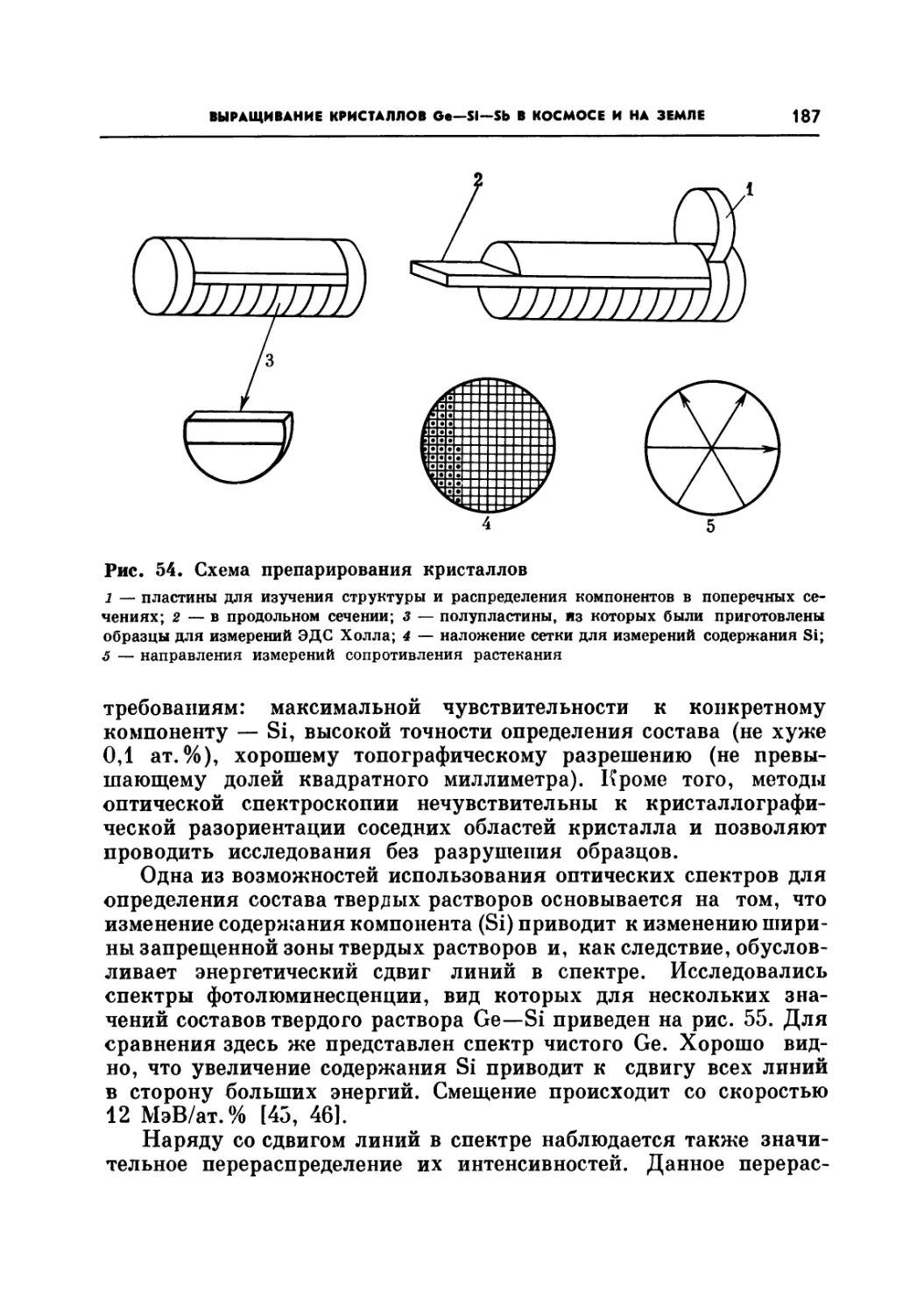

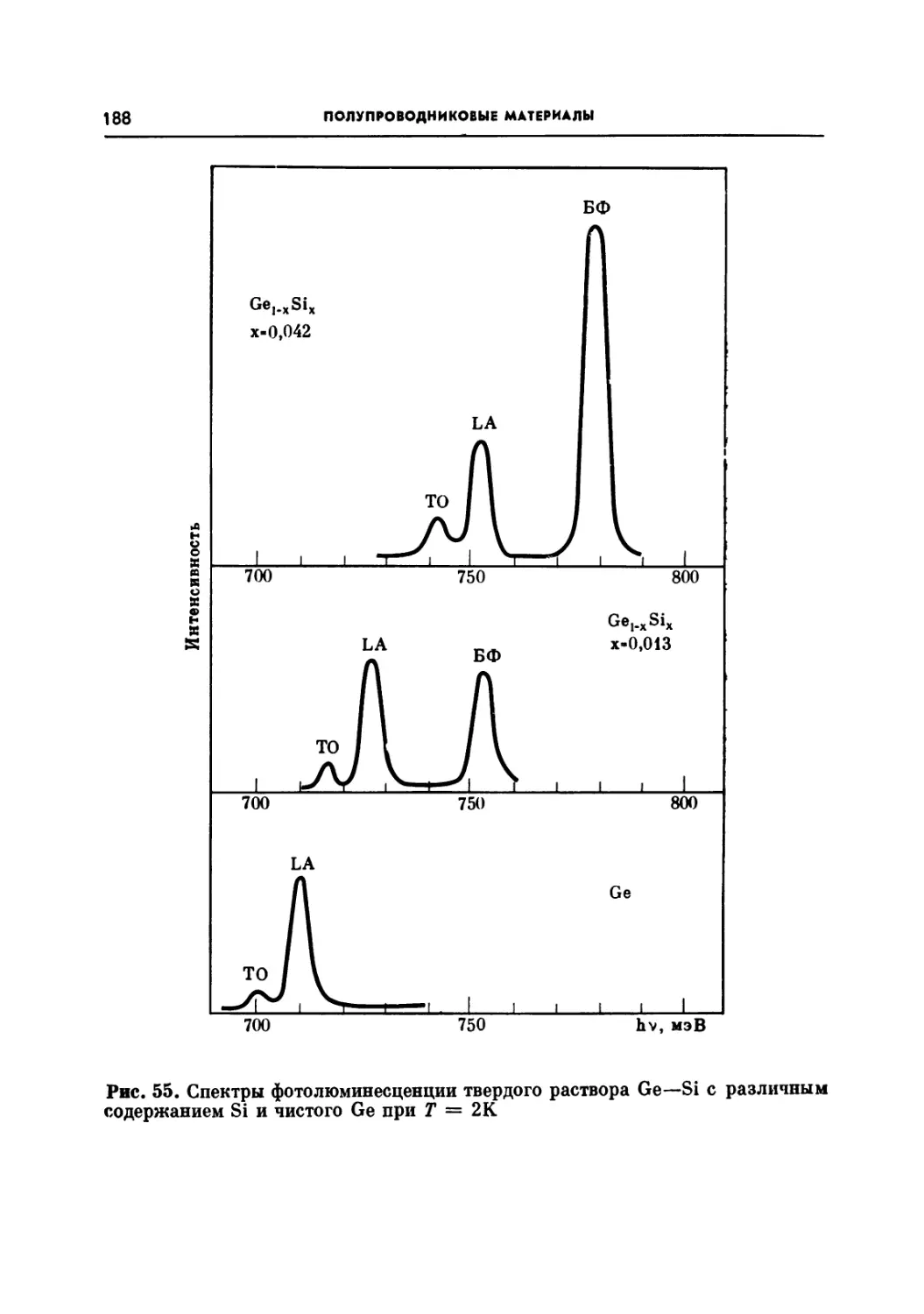

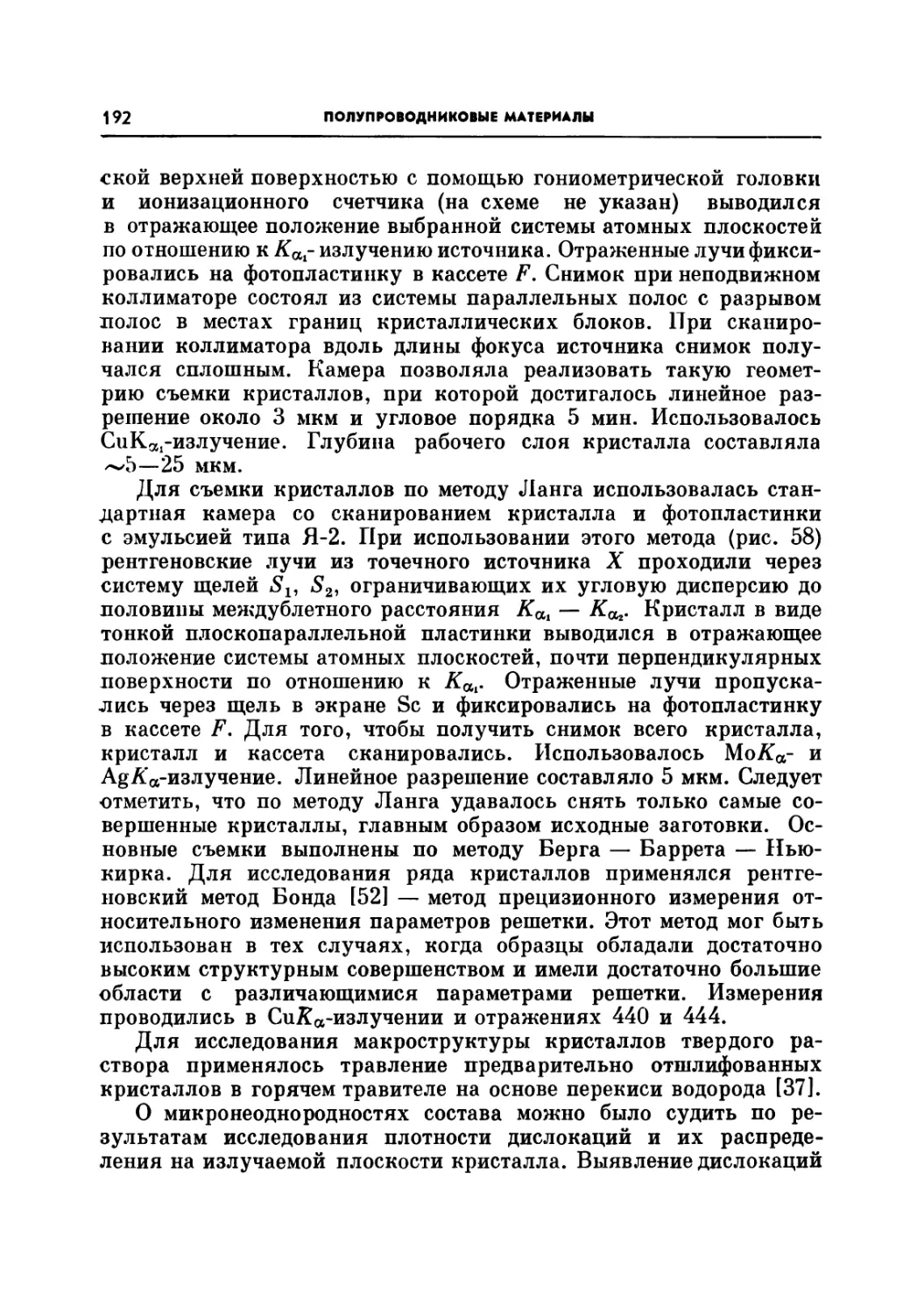

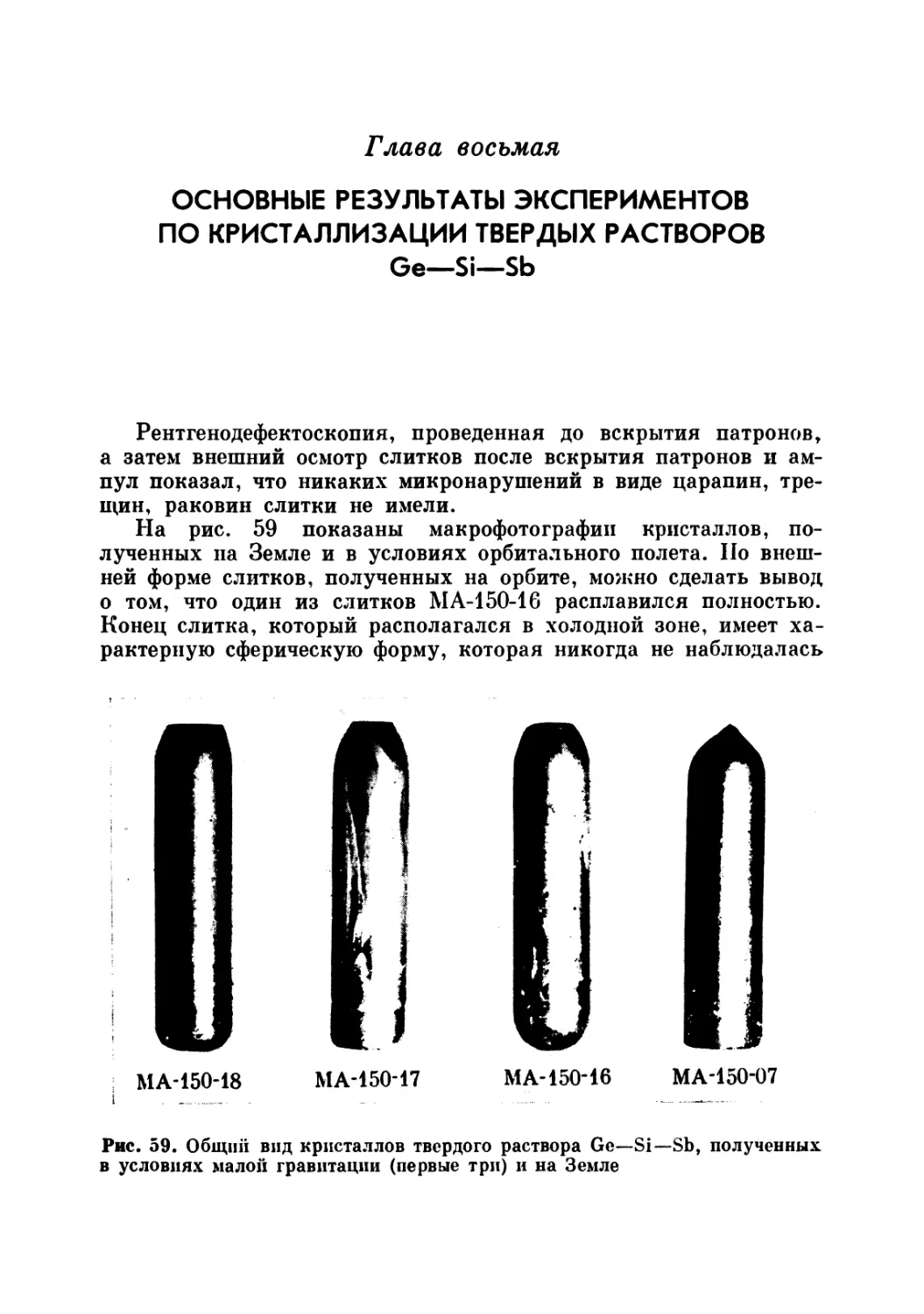

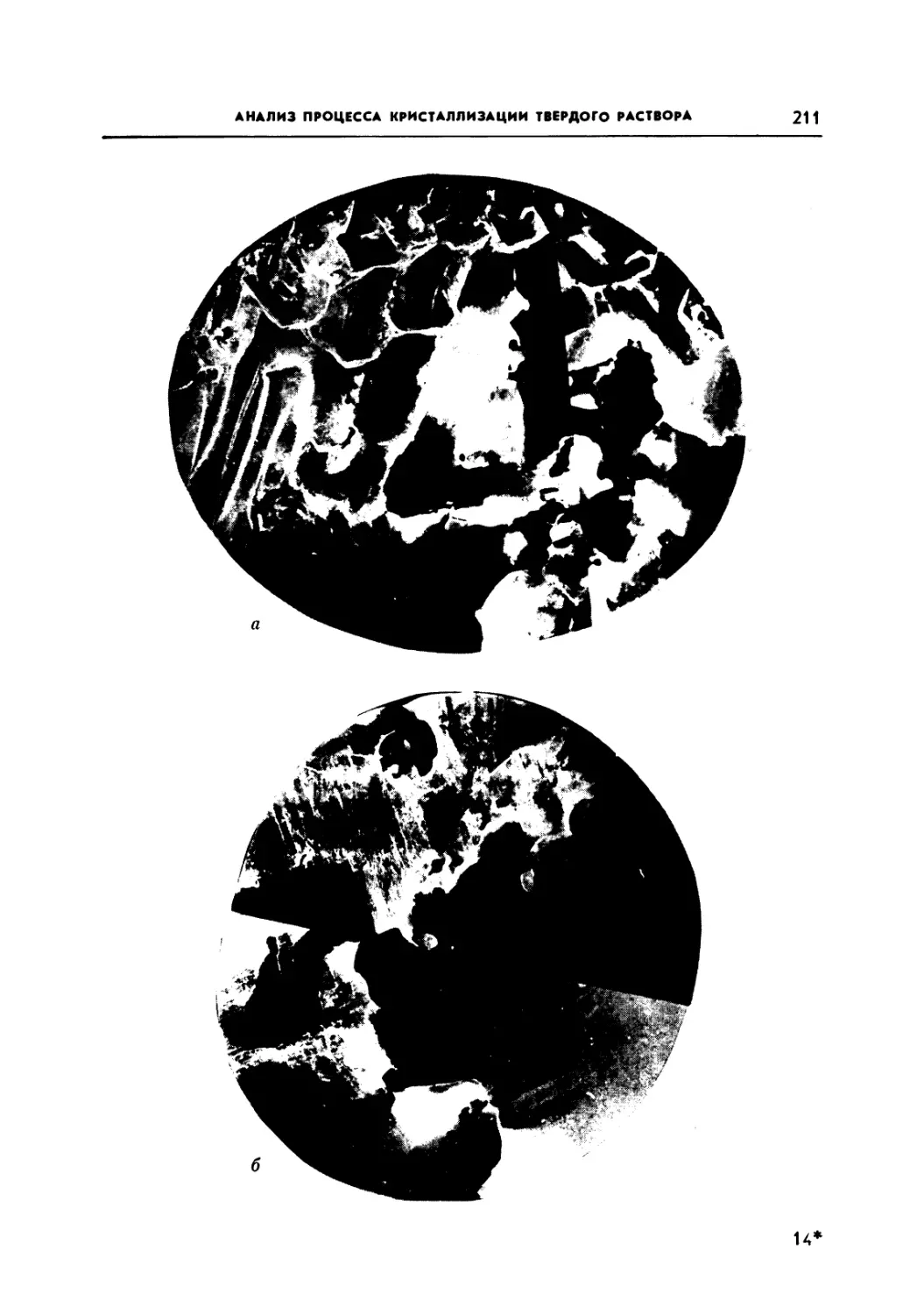

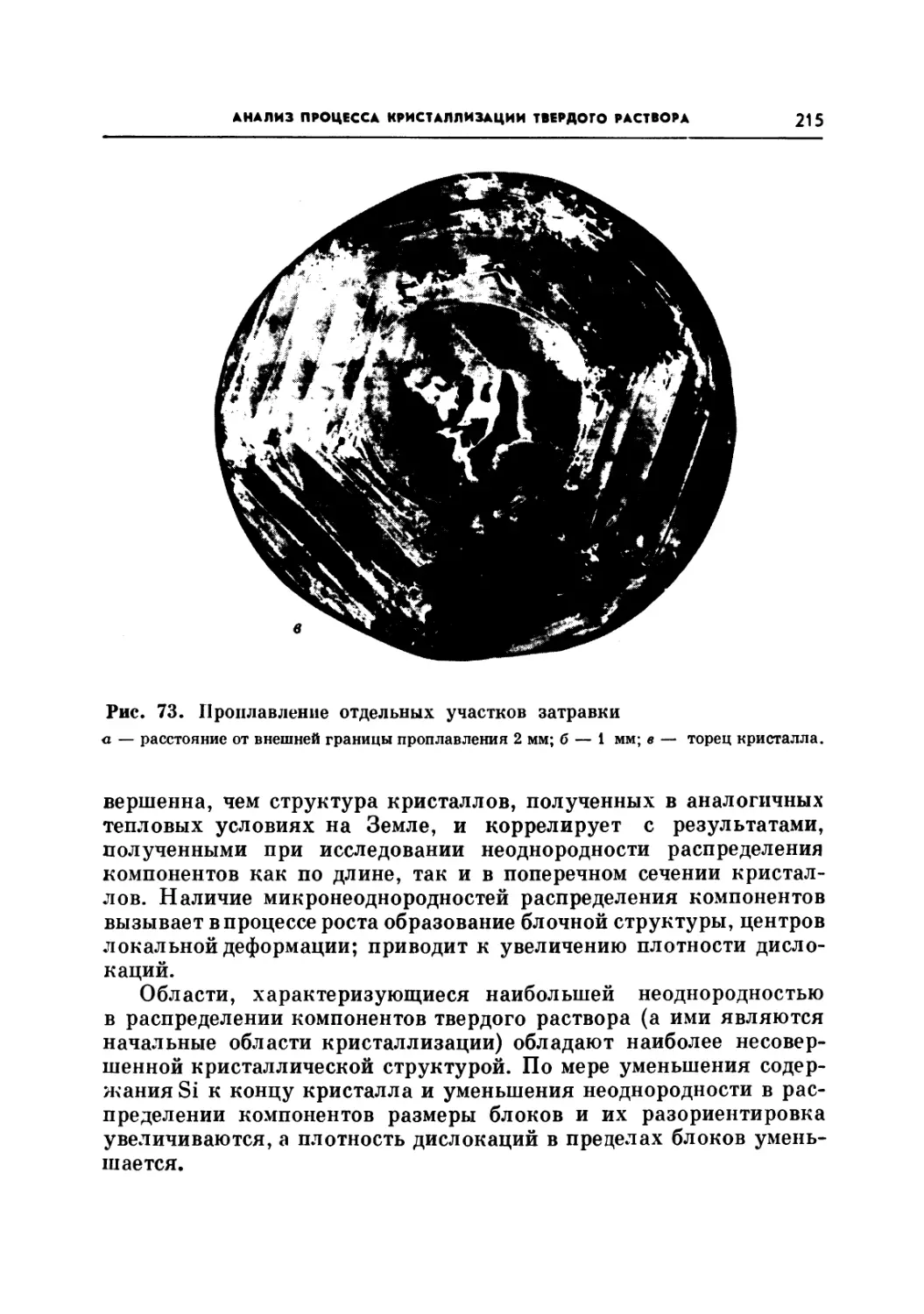

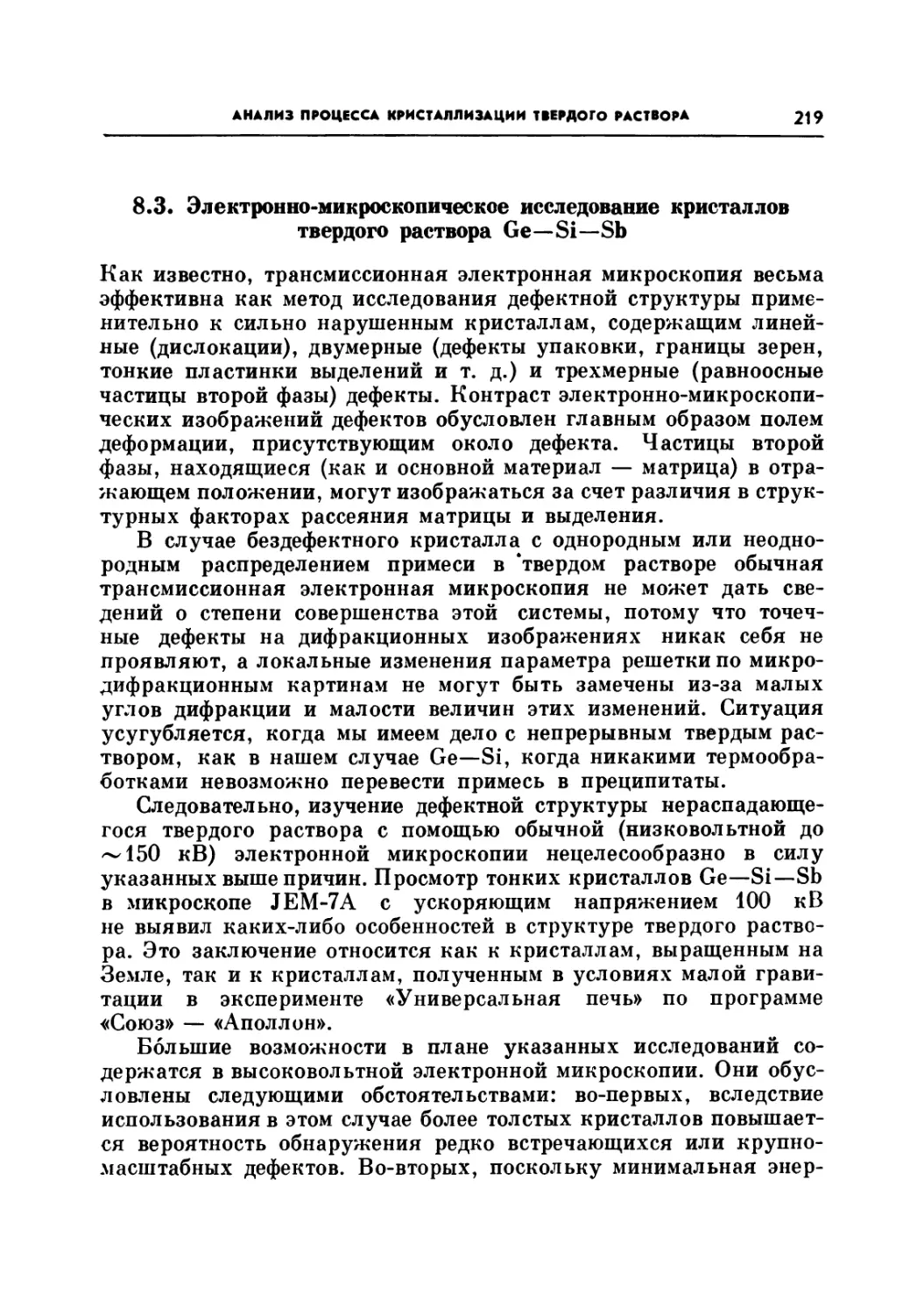

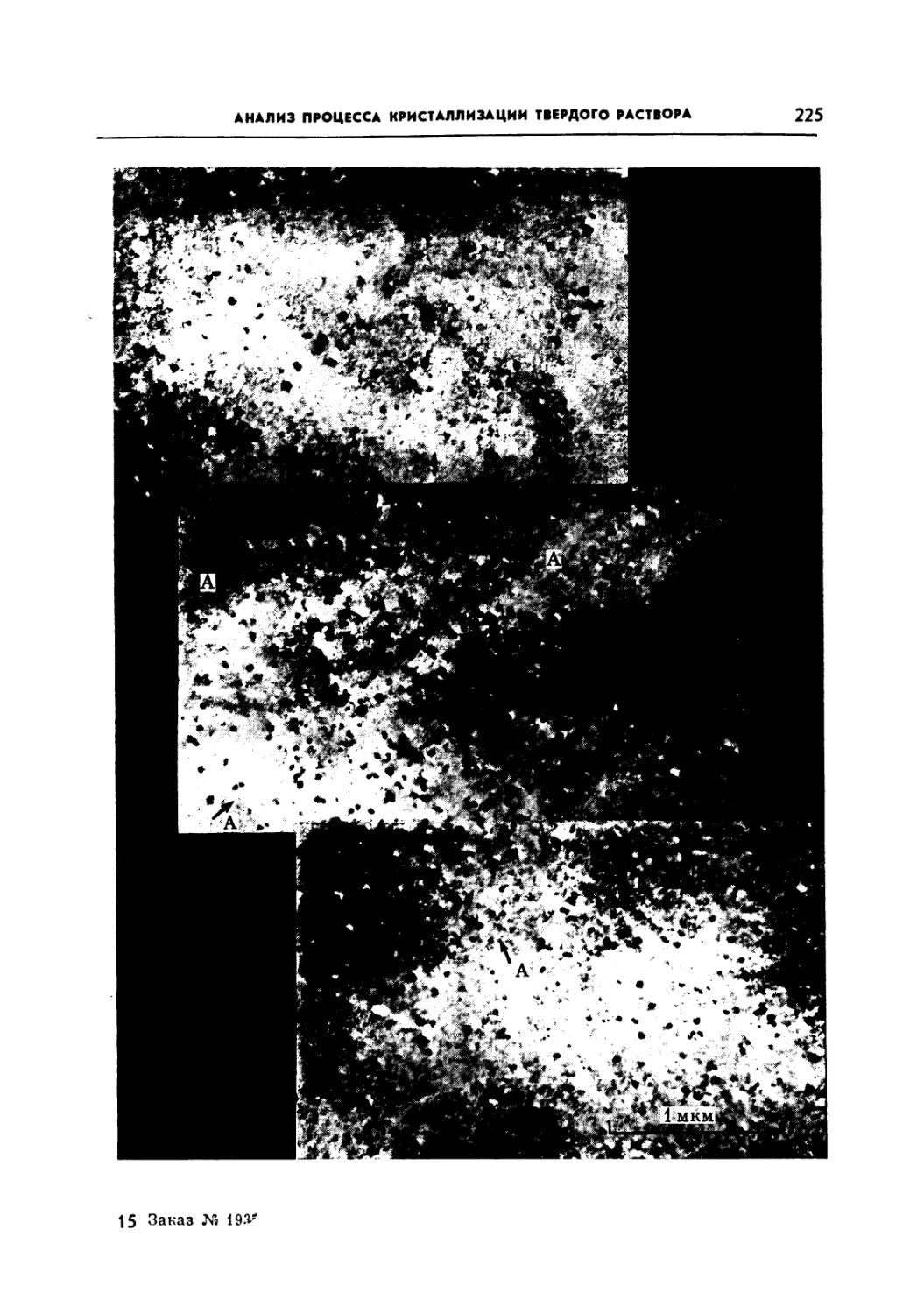

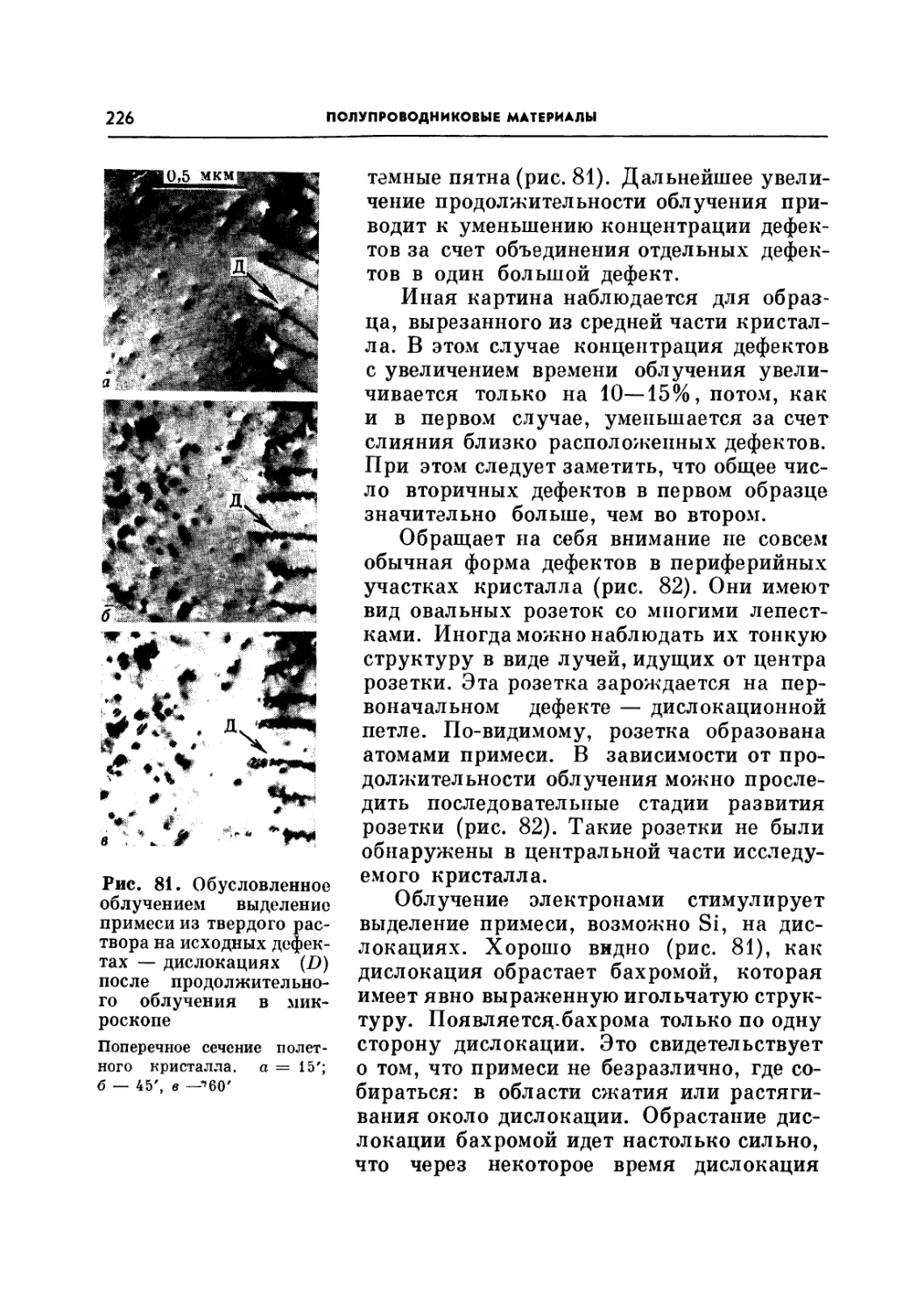

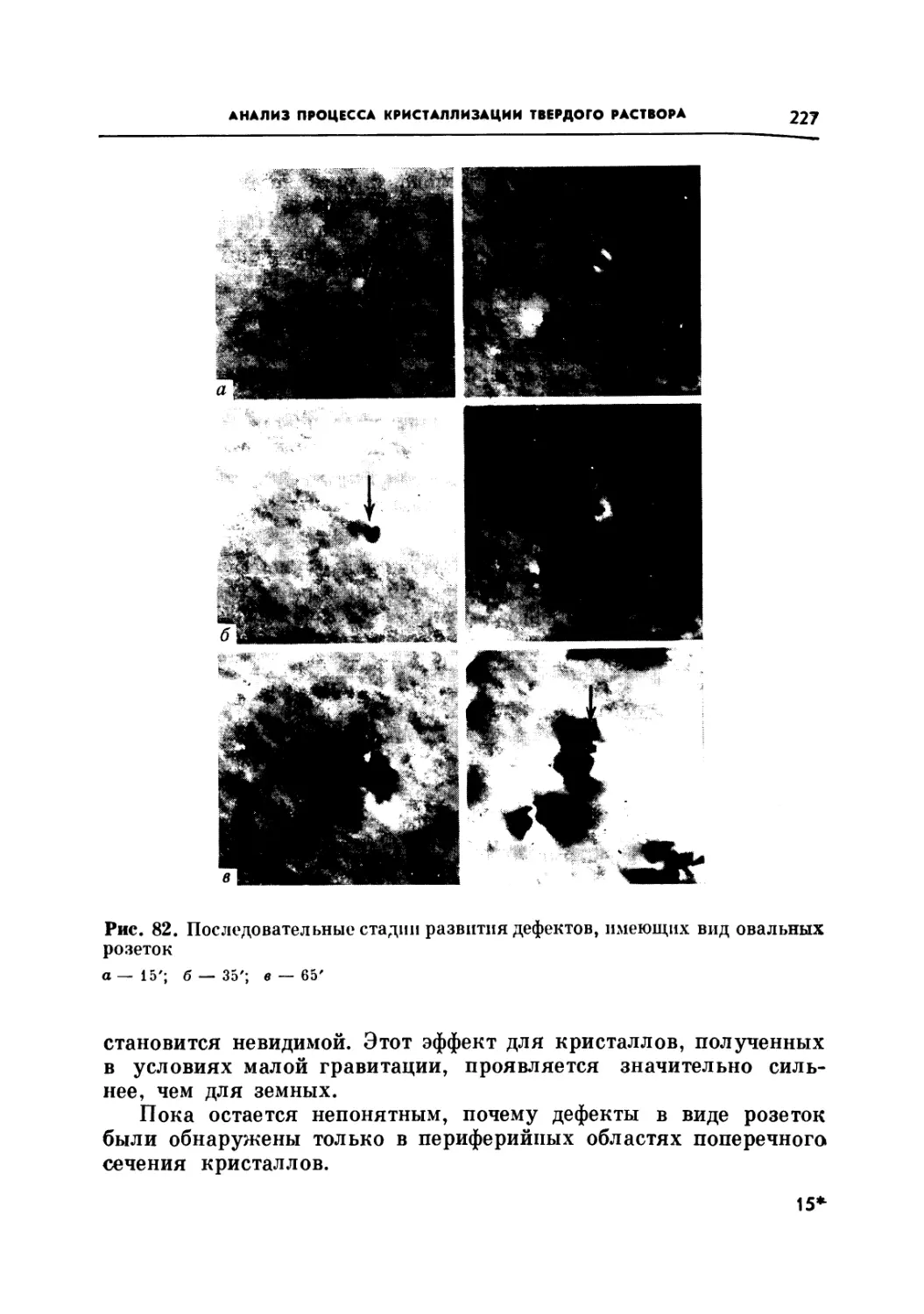

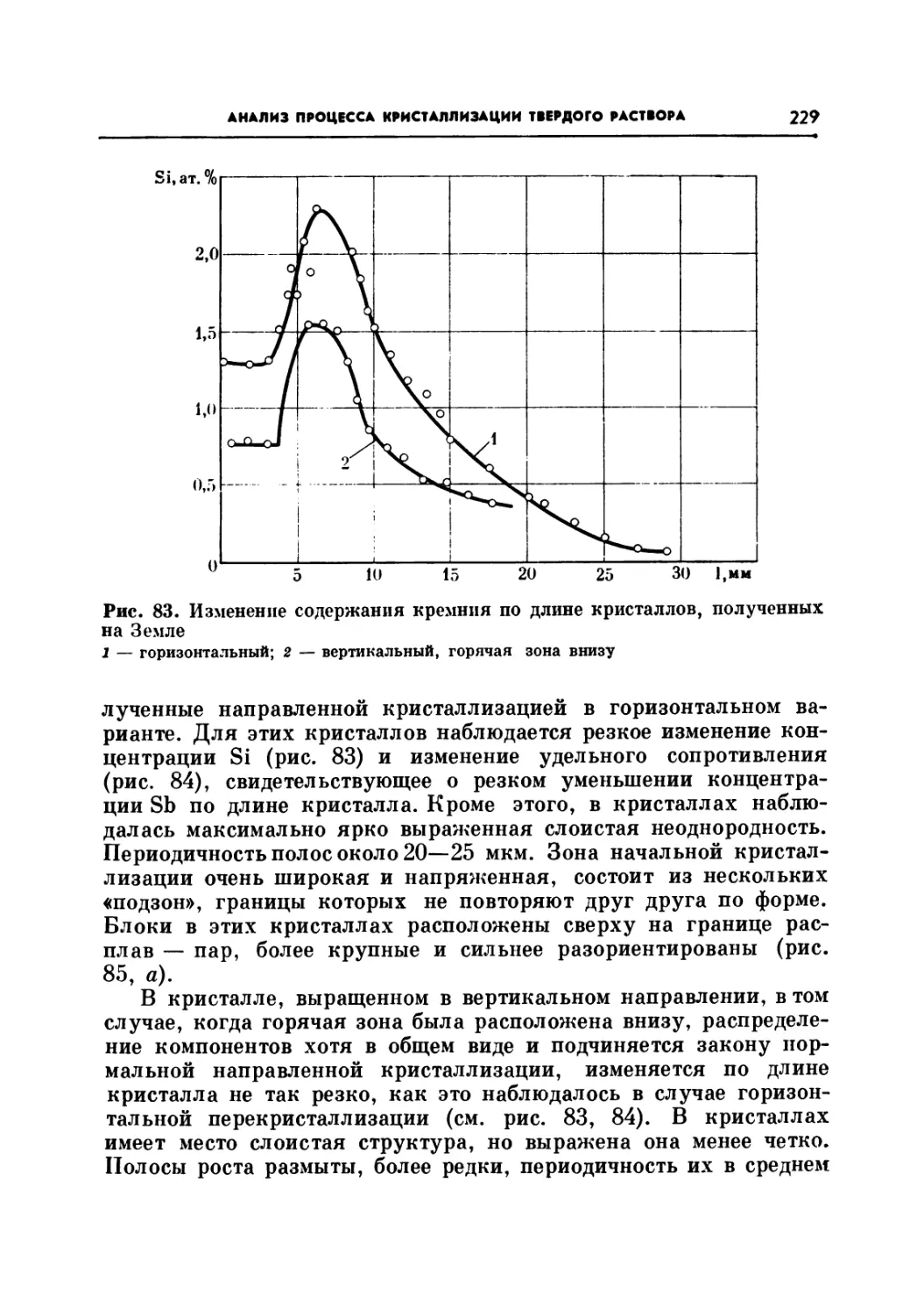

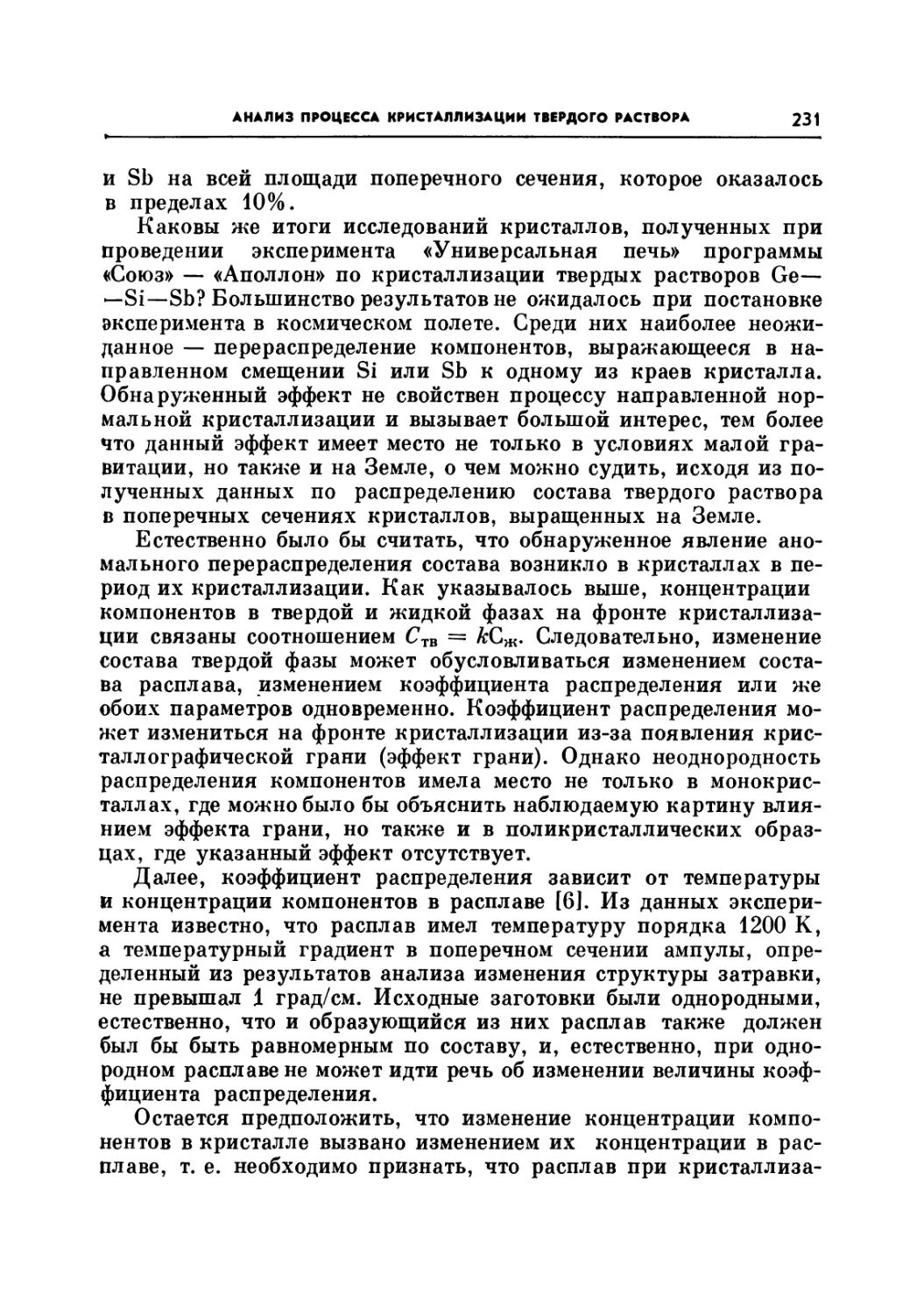

три интерметаллида: Al3Nb, AlNb2, AlNb3 (рис. 6). При изо¬