Текст

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ......................................................... 3

Глава I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ВЫСОКОЧАСТОТНОЙ

СВАРКИ ....................................................... 4

1. Законы и явления, лежащие в основе процесса высокочастотной

сварки................................................ —

2. Мощность, поглощаемая проводящей средой при высокочастот-

ном нагреве.............................................. 15

3. Теплопередача при высокочастотном нагреве тела неограничен-

ной толщины с плоской поверхностью....................... 20

4. Механизм процесса высокочастотной сварки .................. 23

5. Способы передачи энергии к свариваемым кромкам............. 42

Глава II. РАСЧЕТ ЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ КОНДУК-

ТОРА И ИНДУКТОРА.............................................. 45

6. Расчет распределения поверхностной плотности тока на сва-

риваемых кромках при ярко выраженном поверхностном эф-

фекте ................................................ 48

7. Расчет распределения плотности тока на кромках с учетом

реальной глубины проникновения.......................... 59

8. Расчет электрических параметров свариваемых кромок .... 60

9. Расчет мощности, необходимой для разогрева кромок до сва-

рочной температуры...................................... 69

10. Расчет параметров свариваемых кромок при производстве труб

из ферромагнитного материала............................. 72

11. Расчет электрических параметров системы индуктор—трубная

заготовка ............................................... 75

Глава 111. УСТАНОВКИ ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ 82

12. Установки с ламповыми генераторами........................ 83

13. Установки с машинными преобразователями частоты.......... 104

14. Система автоматического регулирования режима сварки .... 124

Глава IV. ПРИМЕНЕНИЕ ВЫСОКОЧАСТОТНОЙ СВАРКИ .... 126

15. Сварка прямошовных труб малого и среднего диаметров . . . 127

16. Сварка металлических оболочек электрических кабелей .... 148

17. Сварка прямошовных труб большого диаметра................ 155

18. Сварка спиральношовных труб большого диаметра............ 168

19. Сварка стальных тонкостенных спиральношовных труб .... 170

20. Сварка оребренных труб .......................... 178

21. Переспективы применения высокочастотной сварки........... 183

ПРИЛОЖЕНИЯ ...................................................... 188

СПИСОК ЛИТЕРАТУРЫ................................................. 196

6ПЧ.З

ши*

УДК (121.305.5 : «2I.791.77

Рецензент капд. техн, наук В. С. Немков

Шамов А. Н., Лунин И. В., Иванов В. Н.

Ш19 Высокочастотная сварка металлов. Л., «Машиностроение?) (Ленингр.

отд-ние), 1977.

200 с. с ил.

В книге изложены физические и технологические основы

высокочастотной сварки металлов. Приведена методика выбора

частоты тока источника питания и рассмотрены способы подвода

тока к свариваемым изделиям. Описано высокочастотное свароч-

ное оборудование, применяемое в отечественной и зарубежной

практике. Даны расчеты параметров сварочных устройств и

рекомендации по их применению.

Книга предназначена для инженерно-технических работ-

ников, занимающихся разработкой технологии и внедрением

высокочастотной сварки. Она может быть также полезна студен-

там вузов соответствующих специальностей.

ш

31206-102

038(01)—77

6ПЧ.З

© Издательство «Машиностроение», 1977 г.

ПРЕДИСЛОВИЕ

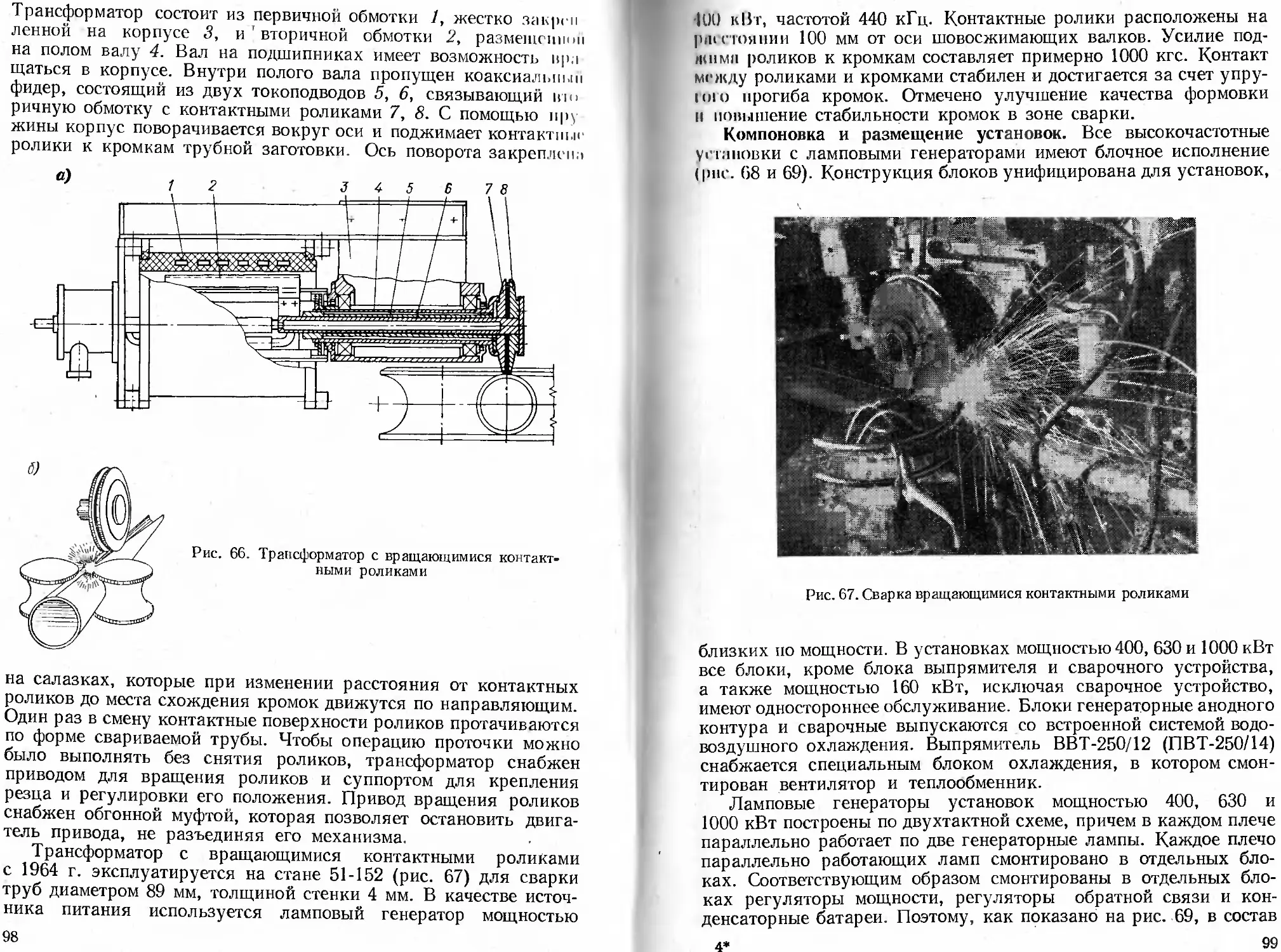

< оветский Союз является одной из ведущих стран мира по

промышленному применению высокочастотной сварки металлов.

In короткий срок в нашей стране созданы оригинальные кон-

। ।рукипи сварочных устройств, разработаны методики расчетов

эл<-к । ромагпитных систем для контактного и индукционного под-

вода нша к свариваемым кромкам, технологические процессы

(Пирки изделий широкого сортамента.

У< пешному внедрению высокочастотной сварки в промыш-

ленное производство способствовало творческое содружество кол-

ясь union ВНИИТВЧ им. В. П. Вологдина, ВНИИметмаша, ИЭС

им I .. О. Патона, ВИЛС, ВНИТИ, УралНИТИ, ЛЗВУ, ЭЗТМ,

ЧТ113, заводов «Москабель», Северского трубного, «Трубосталь»,

Новомосковского трубного, Московского трубного и др.

Важное значение для развития высокочастотного способа

с парки имели работы, выполненные во ВНИИТВЧ докторами

irxii. наук Н. П. Глухановым и А. Е. Слухоцким, кандида-

Н1мп технических наук В. Н. Богдановым и В. А. Пейсахови-

чгм, инженерами С. Е. Рыскиным и Ю. Б. Вигдоровичем. Работы

н облпетн высокочастотной сварки постоянно пользовались вни-

манием н поддержкой академиков А. И. Целикова, Б. Е. Патона,

Л Ф. Белова.

В снеге Основных направлений развития народного хозяй-

। inn па 1976—1980 гг. высокочастотная сварка металлов играет

ос обо важную роль как средство повышения эффективности про-

11 шодсгва труб. Намечается внедрение высокопроизводительных

|руГюспарочных агрегатов для изготовления труб малого и среднего

дниметров, спиральношовных труб диаметром до 1000 мм, газо-

проводных труб диаметром до 1420 мм со скоростью сварки от

"О до 200 м/мин.

В связи с реализацией намеченных планов изучение процессов

высокочастотной сварки, особенностей проектирования и условий

скенлуатации оборудования широкими кругами специалистов

приобрело актуальное значение. Авторы надеются, что настоящая

книги принесет пользу народному хозяйству нашей страны.

Ав юры глубоко благодарны сотрудникам ВНИИТВЧ, ока-

ЧПВ1П1М помощь в подборе материала книги, и инж. В. М. Брес-

iuiiBi,CDoii за участие в подготовке рукописи к печати.

I*

3

Глава I

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

ВЫСОКОЧАСТОТНОЙ СВАРКИ

Впервые идея применения токов высокой частоты (т. в. ч.)

для сварки металлов была предложена в 1946 г. советскими спе-

циалистами во главе с А. В. Улитовским1. В 50-е годы в Совет-

ском Союзе и за рубежом начались интенсивные исследования

по созданию технологии и оборудования для высокочастотной

сварки труб, а несколько позже и для оболочек кабеля и профи-

лей. Был создан способ промышленного применения высокочастот-

ной сварки, при котором изделие перед сварочным узлом формуется

в виде заготовки с V-образной щелью между свариваемыми кром-

ками. К кромкам посредством скользящих контактов или индук-

тором подводится т. в. ч. таким образом, чтобы он проходил от

одной кромки к другой через место их схождения. Вследствие

поверхностного эффекта и эффекта близости, который по мере

сближения кромок усиливается, достигается высокая концентра-

ция тока в месте схождения кромок.

Благоприятное распределение тока, высокая степень кон-

центрации мощности обеспечивают возможность ведения процесса

с оплавлением тонкого слоя на поверхности свариваемых кромок

и получение прочного качественного сварного соединения. На-

гретые кромки изделия обжимаются с помощью валков и свари-

ваются. Качество сварного соединения и расход электроэнергии

тесным образом связаны с особенностями протекания т. в. ч.

по проводникам.

1. Законы и явления, лежащие в основе процесса

высокочастотной сварки

Высокочастотная сварка металлов основана на использовании

законов электромагнитной индукции и полного тока, а также

следующих явлений: поверхностного эффекта, эффекта близости,

кольцевого или катушечного эффекта, влияния магнитопроводов

и медных экранов на распределение тока в проводнике, измене-

ния свойств металлов при изменении температуры и напряжен-

ности магнитного поля, возникновения электромагнитных сил

[4, 6, 21, 22, 35, 39].

Эти законы и явления необходимо учитывать при выборе пара-

метров процесса и конструировании устройств для передачи сва-

рочного тока к изделиям.

1 Авт. свид. № 72290.

4

Закон электромагнитной индукции. Закон полного тока. Изве-

I'liio, если магнитный поток Ф, проходящий сквозь поверхность,

OI раппченную некоторым контуром, изменяется во времени, в этом

контуре индуктируется (наводится) э. д. с., мгновенное значение

которой е определяется по формуле

е == (£ Еинд сП ==— dQ/dt, (1)

1 де Еиид — вектор напряженности электрического поля (наве-

денного); dl — вектор, равный длине участка контура dl и на-

правленный по касательной к контуру в сторону обхода; с/Ф —

п <мснение магнитного потока через поверхность, ограниченную

контуром, за время dt.

Направление э. д. с. определяется правилом правоходового

винта. Если закручивать винт так, что его острие двигается по

направлению магнитных сил при возрастании потока, то поло-

жительное направление для наведенной э. д. с. совпадает с на-

правлением вращения головки этого винта. В действительности

наведенная э.д. с. в этот момент имеет отрицательное направле-

ние, поэтому в формуле (1) поставлен знак минус.

Формула (1) справедлива и для воображаемого контура (не

образованного проводником), представляющего собой геометри-

ческое понятие. Этот контур может лежать в проводнике или

диэлектрике или частично в проводнике, а частично в диэлектрике.

Если контур образован проводником и имеет W витков, то в фор-

муле (1) значение потока Ф должно быть заменено потокосцепле-

нием Т, равным алгебраической сумме потоков, пронизывающих

каждый из витков. Если все витки пронизываются одинаковым

потоком, то 1ЕФ.

Полное или результирующее потокосцепление, пронизывающее

контур, создается не только внешним по отношению к данному

контуру полем, но и собственным потоком, возникающим при про-

текании по нему электрического тока. При изменении тока в кон-

туре в нем возникает э. д. с. самоиндукции, которая прямо

пропорциональна скорости его изменения: eL = —L (dildt), где

L — коэффициент самоиндукции (индуктивность), зависящий от

геометрических размеров контура и числа витков.

Закон полного тока, выведенный на основании экспериментов,

устанавливает количественную связь между линейным интегралом

вектора напряженности магнитного поля Н вдоль любого произ-

вольного замкнутого контура и алгебраической суммой токов,

охваченных этим контуром:

§ Hdl = J] I. (2)

При вычислении правой части уравнения (2) необходимо учиты-

вать токи проводимости, переноса и смещения, т. е. определять

полный ток через поверхность, ограниченную контуром.

5

Законы полного тока (2) н электромагнитной индукции (1)

были преобразованы Максвеллом и систему ypaiiiicuiiii:

rot Н =6 | dD/dl, (3)

го I E — — <Hi/dl, (4)

где 6 — плотность тока проводимости, Л/м'2, 1) r/l- — элек-

трическая индукция, К/м2 (к,, 8,8(> |() 13 ди>лекгрпческая

проницаемость вакуума, Ф/м; е— относи гельиая дп мюктриче-

ская проницаемость); Е—напряженность >лекгрнчсского поля,

В/м; В = РорН — магнитная индукция, Т (р(1 = 4л 10"’ —

магнитная проницаемость вакуума, Г/м; р — относительная

магнитная проницаемость).

Поверхностный эффект. Глубина проникновения тока. Поверх-

ностный эффект проявляется в неравномерном распределении

переменного тока по сечению проводника. Наибольшая плотность

тока наблюдается у наружной поверхности проводника. По мере

удаления от наружной поверхности плотность тока плавно умень-

шается. Чем выше частота, тем быстрее снижается плотность

тока. При весьма высокой частоте ток проходит лишь по тонкому

поверхностному слою проводника. Поверхностный эффект суще-

ственно увеличивает активное сопротивление проводников, что

значительно усложняет передачу переменного тока. Однако по-

верхностный эффект позволяет сконцентрировать выделение энер-

гии в поверхностных слоях нагреваемого изделия, что важно при

осуществлении процессов закалки, высокочастотной сварки и т. д.

Рассмотрим влияние поверхностного эффекта на примере про-

текания переменного тока по шине прямоугольного сечения.

При достаточно больших размерах шины ее можно рассматривать

как полуограниченное металлическое тело с плоской поверх-

ностью (полубесконсчность), на которую падает плоская электро-

магнитная волна. Падающая волна частью отражается от поверх-

ности проводящей среды, частью проникает в эту среду и погло-

щается в ней. Примем дополнительно, что магнитная проницае-

мость р, и удельное электрическое сопротивление р проводящей

среды постоянны во всем исследуемом объеме. Значения комплекс-

ных амплитуд напряженности магнитного Нт и электрического Ёт

полей для волны, прошедшей через плоскую поверхность полу-

бесконечной среды, получены на основании решения уравнений

Максвелла (3) и (4) при условии, что Н м~Е — синусоидальные

функции времени [22, 35 J:

//; = //mee-'1+')xM; (5}

Ёт = Р6т = /2 (р/Д) НтеЛ-(1 + х,\ (6)

где Н1пе = Hmed0» — комплексная амплитуда напряженности

магнитного поля на поверхности проводящей среды, А/м (0Н —

начальная фаза); х — расстояние точки от поверхности провод-

6

кика, м; 6m — комплексная амплитуда плотности тока в проводя-

щей среде, Л/ма;

6т = Ър = /2 (XU/A) е/л/ V <1+') х/д; (7)

Л — глубина проникновения, м;

А = V 2/(шр.0|гу); (8)

» = 2л/ — круговая частота (/ — частота тока, Гц); у — удель-

ная электропроводность, 1/(0м-м).

Выражения (5)—(7) можно записать в иной форме:

Нт = HrneE~x^ sin («/ -j- 0Н — х/А);

Ет = ]/2 (р/А) HmefTx^ sin (<о/ ф- 6Н — х/А -ф- л/4);

Sm = ]/ 2 (Нте/Ь) е~х/& sin (со/ -ф- 6Н — х/А -1- л/4).

Таким образом, по мере проникновения плоской электромаг-

нитной волны в проводящую среду модули амплитуд Н1П, Ет

и уменьшаются по экспоненциальному закону. Во всех точках

среды, в том числе и на ее поверхности, напряженность электри-

ческого поля опережает по фазе напряженность магнитного поля

на угол л/4. Кроме того, начальная фаза колебаний И, Е и б

изменяется пропорционально х. По мере проникновения волны

в глубь среды колебания все более запаздывают по фазе по сравне-

нию с колебаниями этих величин на ее поверхности. Расстояние,

на котором фаза изменится на 2л, называется длиной волны

и определяется из условия Х/А = 2л или X = 2лА.

Запишем значения Нт, Ет и 6т для точек, лежащих:

1) на поверхности проводящей среды (х = 0):

Нт = Нте\ Ет = }/"2 (р/А) Нте\

2) на глубине х = А

Em!h'me = EjE,^ = 6m/6me = 1/е = 0,368;

3) на глубине х = X

Hm!Hine = Ет/Ете = 6m/6me = 0,00185.

Из этих соотношений видно, что понятие глубины проникно-

вения взято условно. С большим основанием можно сказать, что

волна почти полностью затухает на глубине, равной X. Однако

понятие глубины проникновения весьма важно по ряду сообра-

жений. В слое толщиной А протекает примерно 85,89% полного

тока и выделяется 86,5% мощности.

Использование понятия глубины проникновения тока часто

позволяет упростить расчеты. Экспоненциальное распределение

тока можно заменить более простым — прямоугольным, т. е.

7

Табл н'ца 1. Глубина проникновения тока Д при различных частотах

Глубина проникновения Д.102 (м) при частотах тока (кГц) 5280 оюслсосоооо ОСНСО'^'^’^Г'С'ЛО споооооосн 0 0 0^0^0 0,0 0 О ООО о о о о

1760 О Н* tO Г-Ф Н-СО О со о о о о о о со о о о о о о о о о о о о о о” о о

440 оооооооооо СО—’ — си — си — о о о о о о~ о о~ — оооооооо

О О О О О 1-0 О О —< CH со LO 'ТГ 1.0 СП ю СП О О О ООО СИ оооооооо

О ЮССОСО’—’СП’тГ'Ю ЬФОСОСЛСОФФ ио О О’-— о со оооооооо

Удельное сопротив- ление р. 108, Ом. м О'ФЮОООЮО ОООООООООО о —~ см оГ io о —' кГ со г-

Температура, °C СО I о о о о о о о 1 СП СП СМ СМ СП СИ СП о

Материал ЭК д Ф сз о ч £ р « 2 Е ч 12 ° о & х

считать, что ток протекает только

в слое глубиной А с равномерной

плотностью 6„1(./]/г2 п за преде-

лами этого слоя отсутствует, сле-

довательно, в слое глубиной А

выделяется вся тепловая энергия.

Приняв эти допущения, можно

просто рассчитать активное сопро-

тивление проводника п выполнить

приближенный тепловой расчет.

В реальных условиях, когда

размеры прямоугольного провод-

ника конечны или проводник имеет

форму цилиндра или трубы, за-

коны уменьшения модулей И, Е и

6 и изменения фазы по мере про-

никновения волны в проводящую

среду изменяются, однако понятие

глубины проникновения не теряет

смысла, так как плотность тока

и мощность спадают практически

до нуля: первая — на расстоянии

от поверхности (2,5-нЗ). А, а вто-

рая— около 2А [35]. Поэтому

влиянием толщины проводника

можно пренебречь, если она не

меньше 8А, а кривизна поверхно-

сти не учитывается, если радиус

не меньше 4А.

Глубина проникновения явля-

ется важным параметром при

расчете критериев, позволяющих

оценить степень проявления по-

верхностного эффекта, правильно

выбрать частоту тока для осуще-

ствления заданного технологиче-

ского процесса. По формуле (8)

проведен расчет глубины проник-

новения тока при различных ча-

стотах (табл. 1).

Эффект близости. Эффект бли-

зости проявляется при протека-

нии переменного тока в системе

проводников. При этом каждый

из них находится не только в соб-

ственном переменном магнитном

поле, но и в поле других провод-

ников. На рис. 1 показана при-

8

блнзительная картина магнитного поля двух проводников при

встречном и одинаковом направлениях токов. Из рисунка видно,

что за счет взаимодействия магнитных полей проводников наи-

большая напряженность магнитного поля наблюдается у внутрен-

них поверхностей в системе со встречным направлением тока

(разность фаз равна 180°). Основная часть электромагнитной

•псргии поступает в проводник из зоны с наибольшей напряжен-

ностью магнитного поля. В этой зоне плотность тока наибольшая.

Чтобы убедиться в этом, применим закон полного тока к пря-

моугольному четырехугольному контуру, выделенному в попереч-

ном сечении шины весьма большой толщины и ширины, на кото-

рую падает плоская электромагнитная волна, имеющая лишь

Рис. 1. Картина магнитного поля вокруг проводни-

ков, по которым текут одинаково (а) и встречно (6)

направленные токи

касательные составляющие Е и Н. Примем дополнительно, что

одна сторона контура лежит на поверхности шины и параллельна

Н. Учитывая, что для этого случая составляющая электромагнит-

ного поля в направлении, нормальном к поверхности, равна нулю,

а одна из сторон контура, параллельная поверхности, удалена

на достаточно большое расстояние (Н — 0), получим

Н dl - аНтс —- Jт,

где а — длина стороны контура, лежащей на поверхности шины;

!т — амплитуда полного тока, проходящего через поверхность,

ограниченную контуром.

Из уравнения видно, что полный ток 1т находится в фазе

с напряженностью магнитного поля на поверхности шины. При

а — 1 полный ток 1т, проходящий через поверхность, ограни-

ченную контуром, называют настилом тока 6mS. Настил тока чис-

ленно равен напряженности магнитного поля на поверхности

9

тины и находится в фазе с ней. Распределение тока по глубине

подчиняется закономерностям поверхностного эффекта. Поэтому

на участках с наибольшей напряженностью магнитного поля и,

следовательно, наибольшим настилом тока получается наибольшая

плотность тока.

Анализируя картину магнитного поля двух проводников при

одинаковом направлении тока (рис. 1, а), можно заметить, что

эффект близости является формой проявления поверхностного

эффекта и состоит в концентрации тока в определенных зонах

поверхности в результате суммарного взаимодействия электро-

магнитных полей всех проводников.

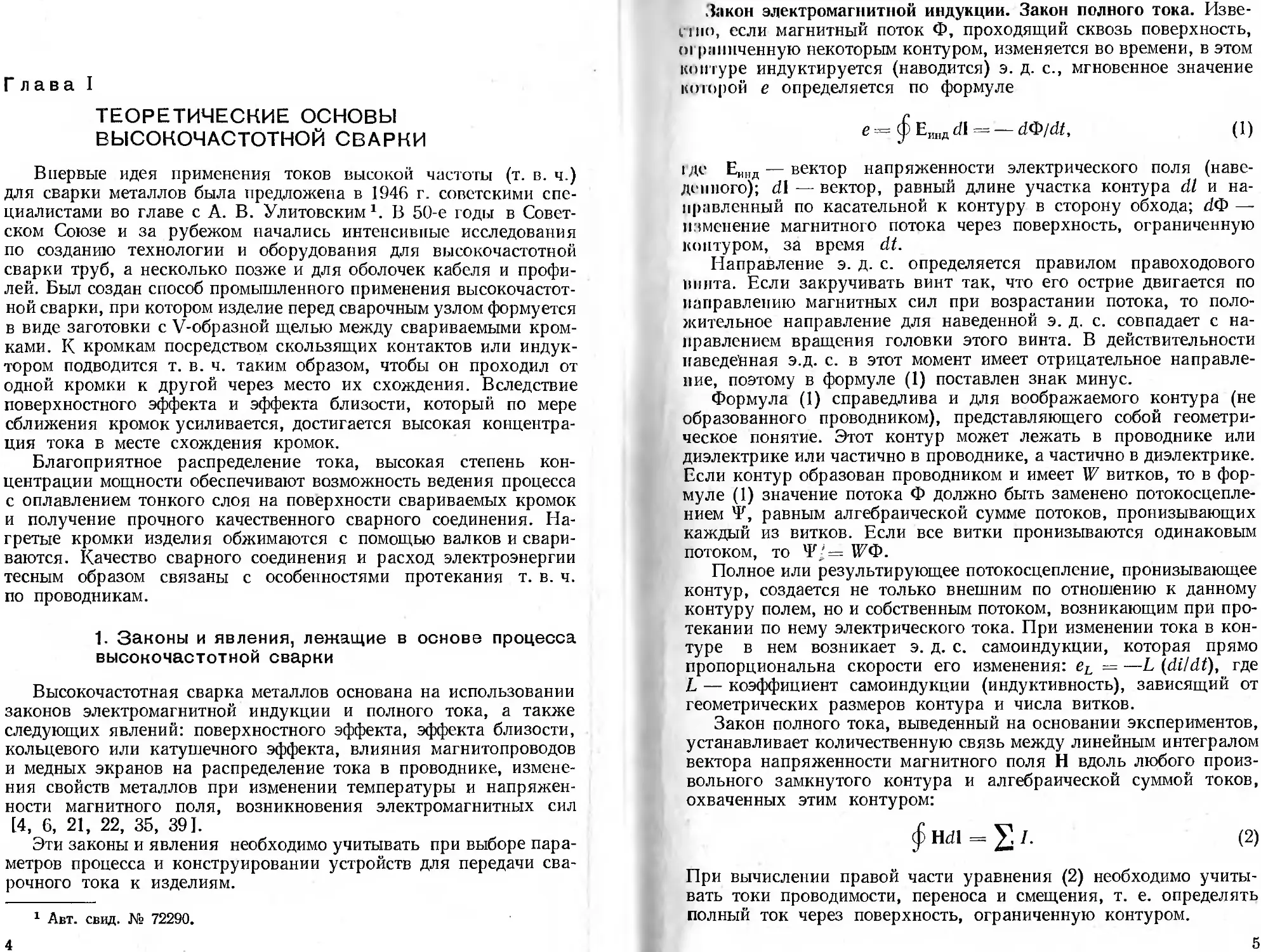

При пропускании токов встречного направления по коак-

сиально расположенным ^цилиндру и трубе (рис. 2, а) эффект

Рис. 2. Концентрация токов в токоподводах при встреч-

ном их направлении: а — для цилиндра внутри трубы;

б — для прямоугольных шин; в—для прямоугольной

шины, расположенной внутри замкнутой коробчатой шины

близости не изменяет активного сопротивления. В системе пря-

моугольных шин (рис. 2, б) эффект близости существенно увели-

чивает активное сопротивление, а в системе, показанной на

рис. 2, в, уменьшает его.

Эффект близости проявляется тем сильнее, чем меньше рас-

стояние между проводниками и выше частота тока. При индук-

ционном нагреве токи в индукторе и нагреваемой детали нахо-

дятся почти точно в противофазе. Поэтому, используя эффект

близости, можно подбором соответствующей формы индуктора

концентрировать ток на участках изделия, которые необходимо

нагревать.

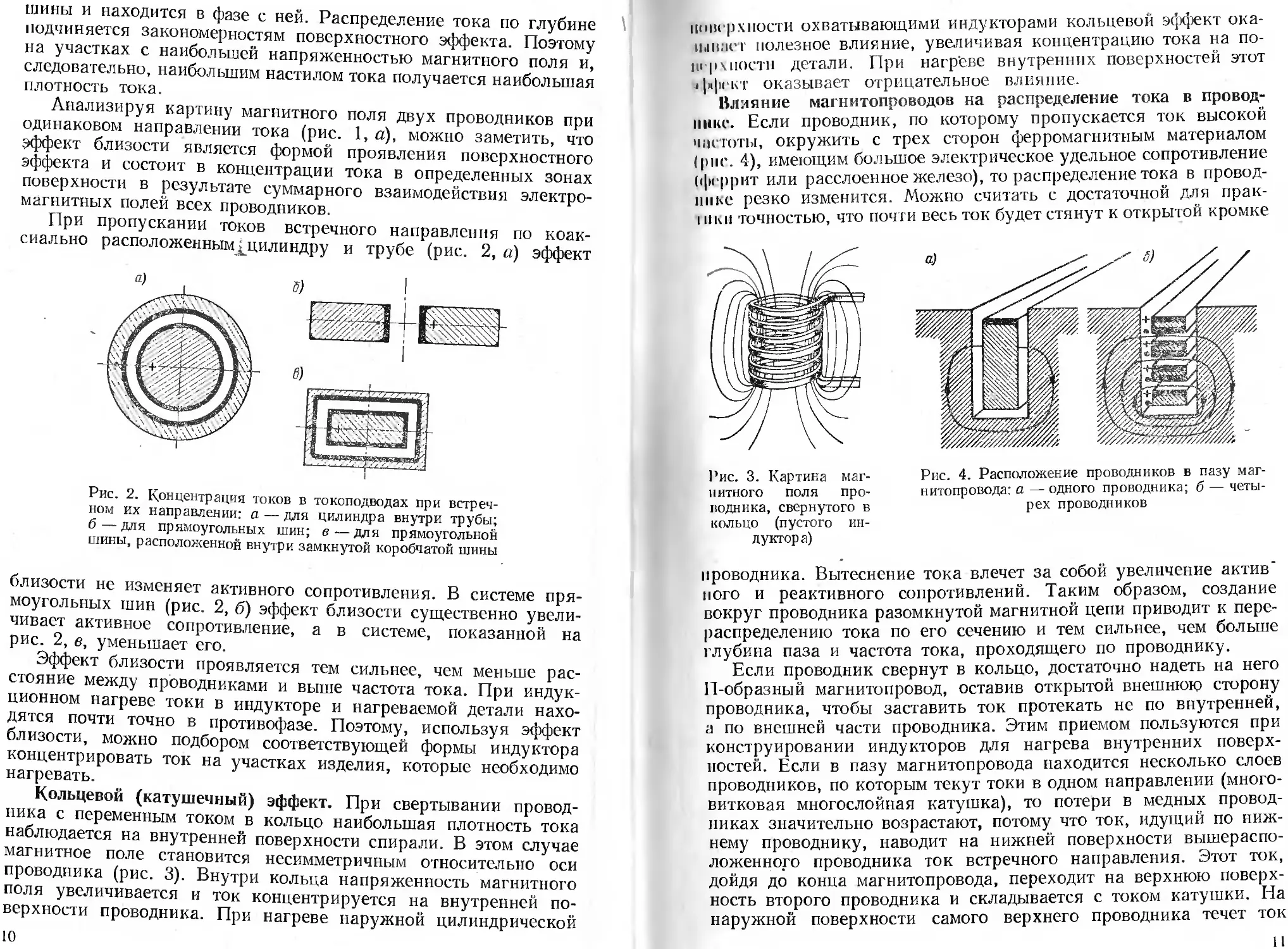

Кольцевой (катушечный) эффект. При свертывании провод-

ника с переменным током в кольцо наибольшая плотность тока

наблюдается на внутренней поверхности спирали. В этом случае

магнитное поле становится несимметричным относительно оси

проводника (рис. 3). Внутри кольца напряженность магнитного

поля увеличивается и ток концентрируется на внутренней по-

верхности проводника. При нагреве наружной цилиндрической

10

ntпи’рхпости охватывающими индукторами кольцевой эффект ока-

1ынает полезное влияние, увеличивая концентрацию тока на по-

ц| рхпостп детали. При нагр’еве внутренних поверхностей этот

j|n|iri<r оказывает отрицательное влияние.

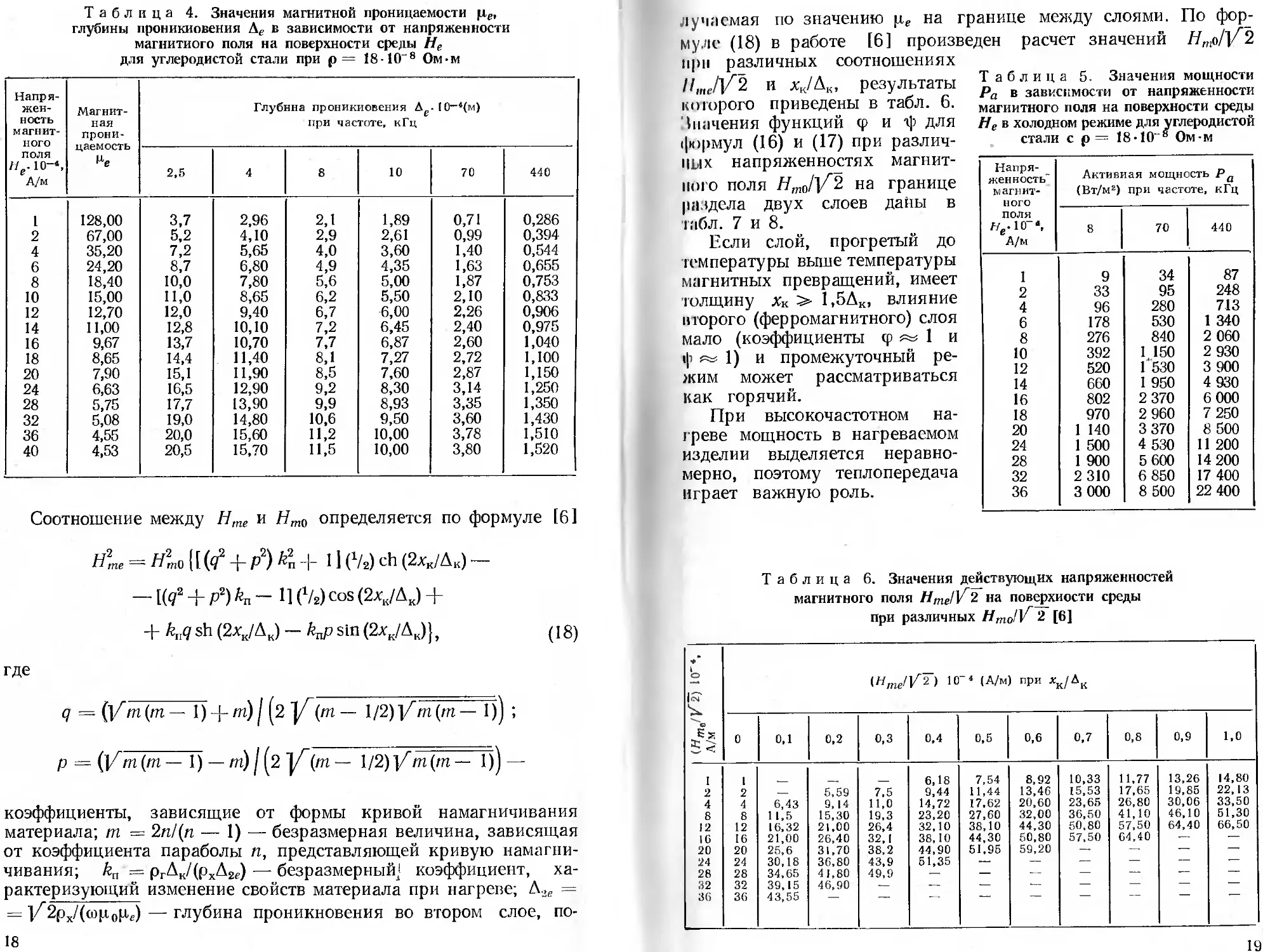

Влияние магнитопроводов на распределение тока в провод-

нике. Если проводник, по которому пропускается ток высокой

чистоты, окружить с трех сторон ферромагнитным материалом

(рис. 4), имеющим большое электрическое удельное сопротивление

(феррит или расслоенное железо), то распределение тока в провод-

нике резко изменится. Можно считать с достаточной для прак-

। пкп точностью, что почти весь ток будет стянут к открытой кромке

Рис. 3. Картина маг-

нитного поля про-

водника, свернутого в

кольцо (пустого ин-

дуктора)

Рис. 4. Расположение проводников в пазу маг-

нитопровода: а — одного проводника; б — четы-

рех проводников

проводника. Вытеснение тока влечет за собой увеличение актив'

пого и реактивного сопротивлений. Таким образом, создание

вокруг проводника разомкнутой магнитной цепи приводит к пере-

распределению тока по его сечению и тем сильнее, чем больше

глубина паза и частота тока, проходящего по проводнику.

Если проводник свернут в кольцо, достаточно надеть на него

П-образный магнитопровод, оставив открытой внешнюю сторону

проводника, чтобы заставить ток протекать не по внутренней,

а по внешней части проводника. Этим приемом пользуются при

конструировании индукторов для нагрева внутренних поверх-

ностей. Если в пазу магнитопровода находится несколько слоев

проводников, по которым текут токи в одном направлении (много-

витковая многослойная катушка), то потери в медных провод-

никах значительно возрастают, потому что ток, идущий по ниж-

нему проводнику, наводит на нижней поверхности вышераспо-

ложенного проводника ток встречного направления. Этот ток,

дойдя до конца магнитопровода, переходит на верхнюю поверх-

ность второго проводника и складывается с током катушки. На

наружной поверхности самого верхнего проводника течет ток

11

значительно больший, чем ток катушки. Поэтому многослойные

катушки весьма редко используются при создании индукторов.

Поскольку в магнитопроводе за счет вихревых токов и потерь

на гистерезис выделяется значительная мощность, ого практи-

чески всегда нужно охлаждать водой. Для изготовления магнито-

проводов, используемых при частотах звукового диапазона (0,5—

10 кГц), применяют пластины толщиной (0,1-? 0,35)10 3 м, выпол-

ненные из трансформаторной кремнистой стали и покрытые тер-

мостойким слоем изоляции с помощью лакирования, оксидирова-

ния или лучше всего фосфатирования. Толщина пластины выби-

рается в зависимости от частоты, индукции и интенсивности

охлаждения. Для частот 0,5—2,5 кГц применяют пластины тол-

щиной (0,35-?0,2) 10"3 м, а для частот 8—10 кГц — толщиной

(0,2ч-0,1) 10-3 м. Магнитопроводы, применяемые в устройствах

с частотой радиодиапазона (70 кГц и выше), изготавливают только

из феррита.

Потери в магнитопроводах Рс при частотах 2,5—8 кГц для

стали марки Э44 могут быть определены в зависимости от толщин

так [371:

при толщине 0,1-10 3 м

Рс = 1,12-Ю-3/1’5^ Вт/кг; (9)

при толщине 0,2-10'3 м

Рс= 8,5- 10~4fI,6B2„ Вт/кг; (10)

при толщине 0,35-10“3 м

T’c = 5-10~4fl>75B2m Вт/кг. (И)

В замкнутом магнитном сердечнике, если его поперечное

сечение постоянно, с достаточной точностью можно принять

максимальное значение магнитной индукции

Вт = t/m/(4,44S/U7), (12)

где Um — амплитуда напряжения на катушке, В; S — сечение

сердечника, мг; W — число витков катушки.

Если же сердечник не замкнут, то не всегда значение магнит-

ной индукции постоянно во всем объеме магнитопровода. В этом

случае формулы (9)—(И) могут быть использованы для каче-

ственного анализа. Если известно распределение магнитной

индукции по сечению в различных элементах магнитопровода, то

целесообразно разбить магнитопровод на участки с постоян-

ным Вт. Тогда полные потери в магнитопроводе определяются

как сумма потерь каждого участка.

Влияние медных экранов на распределение тока в проводни-

ках. В конструкциях индукторов на средней частоте иногда исполь-

зуются медные экраны. Медь относится к диамагнитным мате-

риалам, у которых относительная магнитная проницаемость чуть

|Меньше единицы. Медный экран, будучи помещен на пути магнит-

пого потока индуктора, перераспределяет магнитное поле и ток,

п аведенные в нагреваемой детали. Под действием магнитного поля

и экране наводится ток, фаза которого отличается от первичного

тока на 180°. Поэтому внутри экрана поле значительно ослаблено,

а между экраном и заготовкой — усилено. На рис. 5 показаны

примеры использования медных экранов для повышения или

уменьшения плотности тока на шинах прямоугольного сечения.

При симметричном расположении экрана 2 (рис. 5, а) усили-

вается эффект близости и нагрев внутренних поверхностей шин 1

п 3 увеличивается. Смещение экрана 2 (рис. 5, б) в сторону

Рис. 5. Примеры перераспределения тока на шинах при

симметричном (а) и несимметричном (6 и в) расположениях

экрана

левой шины 1 вызывает увеличение ее нагрева, а нагрев правой

шины 3 ослабевает. Экран, представленный на рис. 5, в, резко

уменьшает нагрев левой шины.

Изменение свойств различных металлов при изменении темпе-

ратуры и напряженности магнитного поля. Распределение тока

в материале токопроводов и нагреваемой детали, а также мощ-

ности существенно зависит от свойств материала — магнитной

проницаемости и удельного электрического сопротивления. Ма-

гнитная проницаемость материала определяется температурой

и напряженностью магнитного поля, а удельное электрическое

сопротивление — температурой. Абсолютная магнитная прони-

цаемость ра многих материалов, таких, как медь и ее сплавы,

алюминий и его сплавы, титан, стали аустенитного класса и др.,

близка к значению абсолютной магнитной проницаемости ва-

куума р0 =4л-10~7 Г/м. Относительная магнитная проницае-

мость этих материалов р = ра/р0 близка к единице (несколько

больше единицы для парамагнитных и несколько меньше единицы

для диамагнитных материалов) и практически не зависит от на-

пряженности магнитного поля.

Относительная магнитная проницаемость ферромагнитных ма-

териалов (железа, никеля, кобальта и сплавов на их основе,

13

Таблица 2. Магнитная индукция В

и относительная проницаемость ц магнитного поля Н

для сталей с различным содержанием углерода [21J

Напряжен- ность магнитного поля Н, А/м Магнитная индукция В, Т Относительная магнитная проницаемость ц

С = 0,23% С = 1,78% С = 0.23% С = 1,78%

79,9 0,100 0,0115 1 000,00 115,00

199,2 0,550 0,0380 2 200,00 152,00

398,5 0,920 0,0940 1 840,00 187,50

797,0 1,200 0,3250 1 200,00 325,00

3 985,0 1,597 1,1860 400,00 239,00

7 970,0 1,720 1,3540 172,50 135,00

23 910,0 1,956 1,5900 66,50 53,20

79 700,0 2,175 1,8400 21,80 18,45

239 100,0 2,392 2,2150 7,99 7,40

большинства сталей) значительно больше единицы и зависит от

напряженности магнитного поля (табл. 2 и рис. 6), температуры

и предварительного намагничивания. При температурах мате-

риала ниже температуры точи

постоянной (несколько снижает-

ся в сильных полях и возрастает

в слабых). При температуре

точки Кюри относительная маг-

нитная проницаемость резко

падает до единицы и при даль-

нейшем повышении температу-

ры остается неизменной.

Рис. 6. Зависимость магнитной ин-

дукции В и магнитной проницаемости р

от напряженности магнитного поля Н

для низкоуглеродистой стали с со-

держанием углерода 0,23% (---------)

и 1,78% (-------)

Кюри р. остается практически

Таблица 3. Удельное

электрическое сопротивление

металлов при различных температурах

Темпе- ратура Г, °C Удельное электри- ческое сопро- тивление р. 10е, Ом - м Темпе- ратура Удельное электри- ческое сопротив- ление р- 10®, Ом- м

Сталь уг- леродистая м е д ь

20 20 20 1,68

100 25 30 1,73

200 33 100 2,34

400 52 200 3,00

600 79 400 4,80

800 118 600 5,76

1000 122 900 8,00

1200 126 1000 9,60

1300 130 1083 9,89

Т и тан А л ю м И и и й

20 47,8 20 2,661

200 106,0 100 3,86

400 133,0 300 5,96

600 138,0 400 8,00

800 145,0 500 9,60

950 148,0

14

Электрическое сопротивление металлов с ростом темпе-

ра гуры возрастает (табл. 3). Для ферромагнитных материа-

лов наибольшее изменение электрического сопротивления про-

исходит при температуре точки Кюри.

Электромагнитная сила. На проводящие тела в электромаг-

нитном поле воздействуют электромагнитные силы, которые воз-

никают за счет взаимодействия токов проводимости и токов на-

магничивания с магнитным полем. Электромагнитная сила, воз-

никающая при взаимодействии токов проводимости с магнитным

нолем, стремится переместить проводящее тело с током из зоны

г большей напряженностью в зону с меньшей, а также сблизить

проводники, если разность фаз токов равна нулю, и раздвинуть

их при разности фаз 180°. При сварке электромагнитная сила

выбрасывает расплавленный металл из V-образной щели, что ока-

зывает влияние на качество сварки. С понижением частоты ве-

личина электромагнитных сил возрастает.

При взаимодействии токов намагничивания (ферромагнитный

материал) с магнитным полем электромагнитная сила стремится

переместить тело в зону с наибольшей напряженностью магнит-

ного поля. При этом мельчайшие частицы окалины, попадающие

в воздух цеха с поверхности деформируемого и нагреваемого фер-

ромагнитного материала, а также стружка и заусенцы притяги-

ваются к индуктору, нагреваются в его поле до температуры

точки Кюри и могут вывести из строя его изоляцию.

Напряженность магнитного поля на поверхности проводника

и его свойства определяют мощность, поглощаемую проводящей

средой.

2. Мощность, поглощаемая проводящей средой

при высокочастотном нагреве

При нагреве изделий из проводящего материала обычно учи-

тывается только электроэнергия, выделившаяся за счет индукти-

руемых в изделиях токов. Энергия, выделяемая за счет потерь

па гистерезис, весьма мала и ею пренебрегают. При рассмотрении

нагрева т. в. ч. стали до температуры, превышающей температуру

магнитных превращений, целесообразно выделить три основных

периода нагрева.

В начальный период нагрева, называемый холодным режимом,

удельное электрическое сопротивление может быть принято по-

стоянным по всему сечению и равным среднему. Обычно расчет

ведется для нагрева до температуры поверхности То = 600ч-

ч-650° С, при которой в среднем р = (0,604-0,65) 10"® Ом-м.

Магнитная проницаемость в любой точке сечения определяется

по кривой намагничивания в зависимости от действующего зна-

чения первой гармоники напряженности магнитного поля.

В следующий период (промежуточный режим) на поверхности

нагреваемой детали имеется слой толщиной хк, который прогрет

15

до температуры выше температуры точки Кюри. Температура

остального сечения ниже этой температуры и постепенно спадает

при удалении от поверхности. В слое хк относительная магнитная

проницаемость постоянна и равна единице. На границе зон, на-

гретой до температуры точки Кюри и холодной, р, изменяется

скачком. В холодной зоне р определяется по кривой намагничи-

вания. Удельное электрическое сопротивление переменно во всем

исследуемом объеме.

Третий период нагрева называется горячим режимом. При

этом считается, что все сечение детали нагрето до температуры

выше температуры точки Кюри, р и р постоянны. Практически

это можно принять, если хк > 2ДК [35], где Дк — горячая

глубина проникновения.

При рассмотрении нагрева неферромагнитных материалов,

имеющих постоянную относительную магнитную проницаемость,

учитывают только один период нагрева, характеризующийся по-

стоянными значениями р и р. Значение р выбирается средним для

всего периода нагрева.

Рассмотрим перечисленные периоды нагрева, начиная с наи-

более простого случая, когда р = const, р = const.

Режим, характеризующийся постоянными р и р. Исследуем

электромагнитное поле в полубесконечной среде с постоянными

магнитной проницаемостью и удельным электрическим сопротив-

лением. Проводящая среда с одной стороны ограничена плоской

поверхностью, через которую проникает плоская электромагнит-

ная волна. Векторы электрического и магнитного полей перпен-

дикулярны друг другу и параллельны поверхности, ограничи-

вающей среду. Линии электрического тока нормальны к вектору

напряженности магнитного поля и совпадают с направлением

вектора электрического поля. Электромагнитное поле распростра-

няется из воздуха в полубесконечную среду в направлении, нор-

мальном к поверхности среды.

Активная удельная мощность, поглощаемая средой [6, 35],

равна

Ра=(Яте//2)2(р/Дк). (13)

Реактивная мощность, обусловленная наличием магнитного

потока в металле и связанная с отставанием магнитного поля от

электрического, равна активной мощности. Поэтому при зазоре

между проводниками, равном нулю, коэффициент мощности

cos ф = Ри / У А-Р2г = 1/]/2 = 0,707.

Полная мощность в этом случае выражается формулой

“ Р = + =/2Ря.

Холодный режим. При нагреве изделия т. в. ч. напряженность

магнитного поля на поверхности значительно превосходит крити-

16

чгскую, при которой магнитная проницаемость 'достигает макси-

мума. Поэтому поверхностные слои изделия находятся в состоя-

нии магнитного насыщения. С увеличением глубины амплитуда

нннряженности магнитного поля уменьшается. Это вызывает уве-

личение магнитной проницаемости р, и при Нте — /7,<р она дости-

I пе г максимума, а затем падает. Поэтому плотность тока в ферро-

м.'п нптной среде спадает по закону, близкому к линейному.

JI. Р. Нейман [21] и А. Е. Слухоцкий [35] в своих работах

показали, что для полубесконечной ферромагнитной среды (р, =

var, р = const) активная мощность равна

Ра^\,37(Нте/У2)2(р/\е), (14)

1де Ае— глубина проникновения поля, определенная по фор-

муле (8) в зависимости от р(„ соответствующей значению напря-

женности магнитного поля Н1пе1'\/'^‘ на поверхности среды, м.

Реактивная мощность равна

Рг = 0,972 2)2 (р/Де). (15)

Коэффициент мощности, определяемый по активной мощности,

выделяющейся в детали, и реактивной, соответствующей потоку

магнитного поля внутри детали, составляет

cos ср = 1,37/]/1,372 + 0,9722 = 0,83.

Значения &.е, ре и Ра для углеродистой стали в зависимости

от Нте1}/Г2 приведены в табл. 4 и 5.

Промежуточный режим. При этом режиме в нагреваемом изде-

лии имеются два резко разграниченных слоя. На границе слоев

магнитная проницаемость изменяется скачком от р = 1 в поверх-

ностном слое толщиной хк < 1,5АК до р — р2 во втором слое,

в пределах которого она изменяется с падением напряженности

магнитного поля.

Мощность в поверхностном слое можно определить по фор-

муле (13). Формулы (14) и (15) могут быть использованы для опре-

деления мощности во втором слое. Активная и реактивная мощ-

ности для двухслойной среды находятся по формулам [6]:

/3и=(Яте//2)2(рг/Ак)<р; (16)

Рг = (Яте//2)2(рг/Ак)ф, (17)

где рг — удельное электрическое сопротивление поверхностного

слоя, нагретого до температуры выше температуры магнитных

превращений, Ом-м; <р и ф— коэффициенты, учитывающие нали-

чие второго слоя, определяются как функции от значения напря-

женности магнитного поля Нтэ на границе магнитного и немаг-

нитного слоев.

17

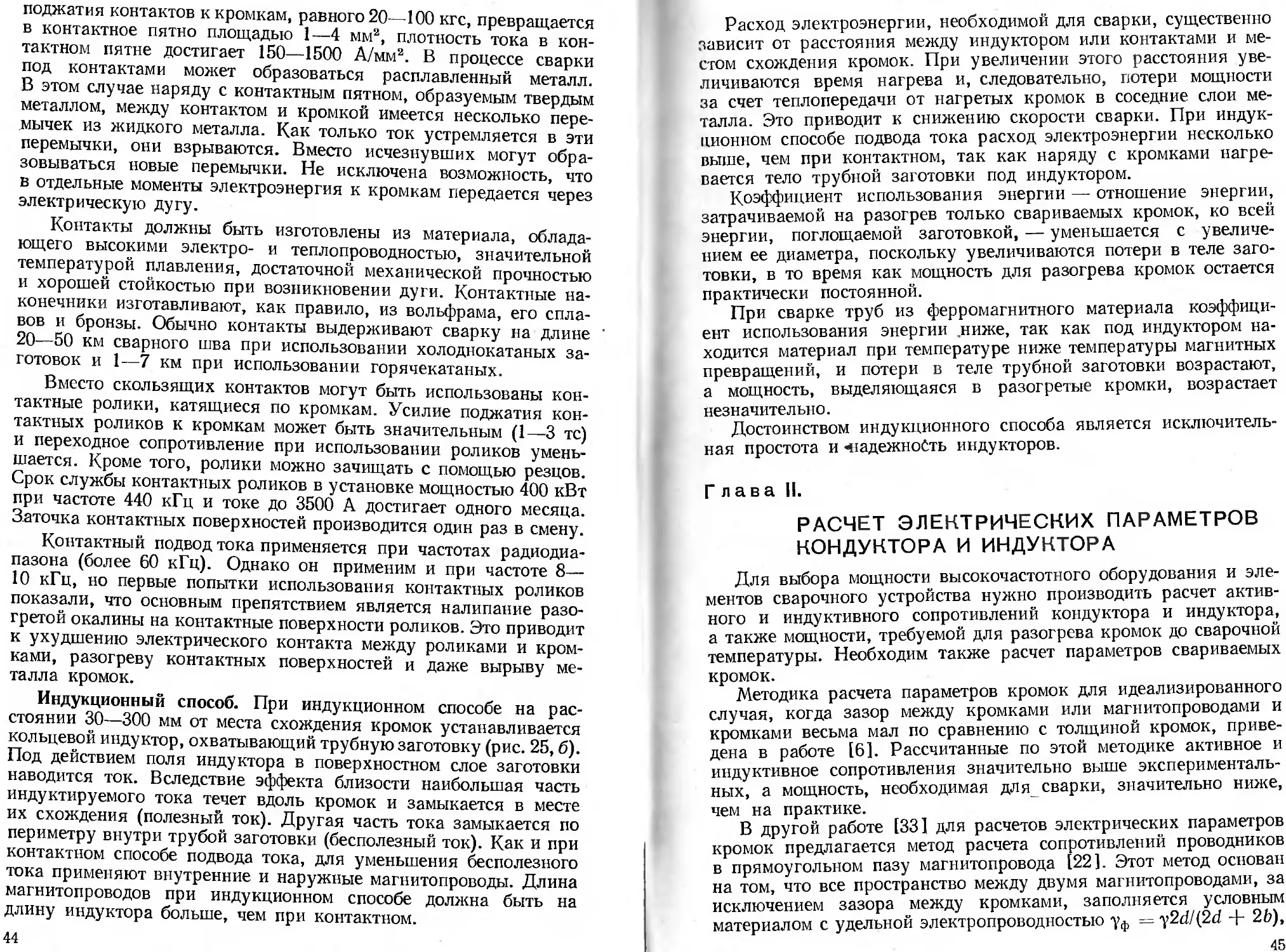

Таблица 4. Значения магнитной проницаемости щ,

глубины проникновения в зависимости от напряженности

магнитного поля на поверхности среды Не

для углеродистой стали при р= 18-10"8 Ом-м

Напря- жен- ность магнит- ного поля /Ц.Ю-*, А/м Магнит- ная прони- цаемость Глубина проникновения Де- (0—4(м) при частоте, кГц

2,5 4 8 10 70 440

1 128,00 3,7 2,96 2,1 1,89 0,71 0,286

2 67,00 5,2 4,10 2,9 2,61 0,99 0,394

4 35,20 7,2 5,65 4,0 3,60 1,40 0,544

6 24,20 8,7 6,80 4,9 4,35 1,63 0,655

8 18,40 10,0 7,80 5,6 5,00 1,87 0,753

10 15,00 11,0 8,65 6,2 5,50 2,10 0,833

12 12,70 12,0 9,40 6,7 6,00 2,26 0,906

14 11,00 12,8 10,10 7,2 6,45 2,40 0,975

16 9,67 13,7 10,70 7,7 6,87 2,60 1,040

18 8,65 14,4 11,40 8,1 7,27 2,72 1,100

20 7,90 15,1 11,90 8,5 7,60 2,87 1,150

24 6,63 16,5 12,90 9,2 8,30 3,14 1,250

28 5,75 17,7 13,90 9,9 8,93 3,35 1,350

32 5,08 19,0 14,80 10,6 9,50 3,60 1,430

36 4,55 20,0 15,60 11,2 10,00 3,78 1,510

40 4,53 20,5 15,70 11,5 10,00 3,80 1,520

Соотношение между Нте и Нт0 определяется по формуле [61

Н те — Нт0 {[(^ "Ь Р ) "1“ ’ 1 С/г) ch (2хк/Дк)

— l(q2 + Р2) ka — 11С/2) cos (2хк/Дк) +

+ knq sh (2хк/Дк) — knp sin (2хк/Дк)|, (18)

где

q = (Ym(m — 1) -j-m)/ (2 (т — 1/2)]/т(т— 1)] ;

р — (]/m(m — 1) — т) / (2 j/(m — 1/2)]/т(т— 1)] —

коэффициенты, зависящие от формы кривой намагничивания

материала; т = 2п/(п — 1) — безразмерная величина, зависящая

от коэффициента параболы п, представляющей кривую намагни-

чивания; Лп = ргДк/(рхД2£.) — безразмерный^ коэффициент, ха-

рактеризующий изменение свойств материала при нагреве; Л2е =

I = ]/2рх/(сор0рс)— глубина проникновения во втором слое, по-

18

лучаемая по значению рс на границе между слоями. По фор-

муле (18) в работе [6] произведен расчет значений //,„о/]/2

при различных соотношениях

//„и./]/2 и хк/Ак, результаты

которого приведены в табл. 6.

Значения функций ср и ф для

формул (16) и (17) при различ-

ных напряженностях магнит-

ного поля /7тО/]/2 на границе

раздела двух слоев даны в

табл. 7 и 8.

Если слой, прогретый до

температуры выше температуры

магнитных превращений, имеет

толщину хк > 1,5АК, влияние

второго (ферромагнитного) слоя

мало (коэффициенты ср 1 и

ср 1) и промежуточный ре-

жим может рассматриваться

как горячий.

При высокочастотном на-

греве мощность в нагреваемом

изделии выделяется неравно-

мерно, поэтому теплопередача

играет важную роль.

Таблица 5. Значения мощности

Ра в зависимости от напряженности

магнитного поля на поверхности среды

Напря- женность" магнит- ного поля А/м Активная мощность Р а (Вт/м2) при частоте, кГц

8 70 440

1 9 34 87

2 33 95 248

4 96 280 713

6 178 530 1 340

8 276 840 2 060

10 392 1 150 2 930

12 520 1 530 3 900

14 660 1 950 4 930

16 802 2 370 6 000

18 970 2 960 7 250

20 1 140 3 370 8 500

24 1 500 4 530 11 200

28 1 900 5 600 14 200

32 2 310 6 850 17 400

36 3 000 8 500 22 400

Таблица 6. Значения действующих напряженностей

магнитного поля Нте1\^2 на поверхности среды

при различных Hmol]f 2 [6]

(/7mo//2) IO'*, А/м (7/тс//2) 10"« (А/м) при хк/Дк

0 0,1 0,2 0,3 0.4 0,5 0,6 0,7 0,8 0,9 1,0

I 1 . 6,18 7,54 8,92 10,33 11,77 13,26 14,80

2 2 — 5,59 7,5 9,44 11,44 13,46 15,53 17,65 19,85 22,13

4 4 6,43 9,14 11,0 14,72 17,62 20,60 23,65 26,80 30,06 33,50

8 8 1 1,5 15,30 19,3 23,20 27,60 32,00 36,50 41,10 46,10 51,30

12 12 16,32 21,00 26,4 32,10 38,10 44,30 50,80 57,50 64,40 66,50

16 16 21,00 26,40 32,1 38,10 44,30 50,80 57,50 64,40 — •—

20 20 25,6 31,70 38,2 44,90 51.95 59,20 —. — — —

24 24 30,18 36,80 43,9 51,35 — — — — —— —

28 28 34,65 4 1,80 49,9 — —— — — — — —

32 32 39,15 46,90 — — — — — — — —

36 36 43,55 — — — — — — — — —

19

Т а'б лица 7. Значения функции <р [6|

Ю"4. А/м при Хк/ А,.

0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0

1 2,185 1,815 1,560 1,386 1,212 1,140 1,067

2 — 3,405 2,675 2,080 1,750 1,516 1,345 1,225 1,130 1,060

4 4,060 2,980 2,355 1,946 1,662 1,458 1,310 1.199 1,115 1,052

8 3,210 2,546 2,100 1,810 1,557 1,386 1,260 1, 170 1,083 1,040

12 2,783 2,300 1,974 1,680 1,486 1,337 1,226 1, 144 1,080 1,083

16 2,505 2,115 1,819 1,600 1,530 1,298 1,201 1,130 — —

20 2,300 1,980 1,727 1,535 1,385 1,272 — __ —

24 2,140 1,870 1,650 1,480 — — — —. —

28 2,010 1,777 1,585 — — -—. ,— —

32 1,910 1,700 — — — — —

- 36 1,820 — — — — — — — —, —

Таблица 8. Значения функции ф [6]

<Hm0/l<2) 10-4, А/м Ф при хк/дк

0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,о

1 0,513 0,511 0,535 0,566 0,618 0,665 0,730

2 0,917 0.660 0,577 0,563 0,575 0,607 0,648 0,690 0,735

4 1,117 0,996 0,745 0,650 0,623 0,628 0,652 0,685 0,724 0,763

8 1,578 1,042 0,819 0,734 0,690 0,688 0,705 0,733 0,761 0,797

12 1,444 1,052 0,868 0,764 0,730 0,724 0,737 0,760 0,788 0,819

16 1,399 1,047 0.875 0,792 0,759 0,753 0,763 0,785 — —

20 1,340 1,038 0,885 0,810 0,780 0,775 -—• — — —

24 2,288 1,029 0,892 0,825 — — — -—• -—. —

28 1,240 1,019 0,898 — — — — -—

32 1,202 1,008 — — — — — — .—. —

36 1,172 — — — — — — — — —

3. Теплопередача при высокочастотном нагреве

тела неограниченной толщины

с плоской поверхностью

При протекании тока в поверхностном слое нагреваемого

изделия выделяется тепловая энергия и его температура растет.

В слои металла, лежащие ближе к поверхности, поступает боль-

шая энергия и температура растет быстрее. Поэтому появляется

разность температур и начинается передача энергии от поверх-

ностных слоев к слоям, расположенным в глубине тела. Процесс

теплопередачи снижает температуру поверхностных и повышает

температуру глубинных слоев. Влияние теплопередачи тем силь-

20

нее, чем больше время нагрева, выше коэффициент теплопровод-

ности. Для случая нагрева токами высокой частоты полуогра-

ппченного пространства (полубесконечности), если пренебречь

потерями с поверхности среды, температура является функцией

безразмерного параметра и [61:

и = х/[2 ]/А//(су)],

(19)

где х — координата точки, измеренная от поверхности тела, м;

/ — время, с; к— коэффициент теплопроводности, Вт/(м-°С);

с — удельная теплоемкость, Вт/кг - °C; у — плотность, кг/м3.

При расчетах теплопередачи различают следующие случаи:

1) ярко выраженный поверхностный нагрев, при котором

характер распределения мощ-

ности мало влияет на распре-

деление температуры;

2) глубинный нагрев среды

с постоянными характеристи-

ками (jt = const, р = const);

3) глубинный нагрев ферро-

магнитной среды, когда на по-

верхности имеется слой с по-

стоянными характеристиками

(р = 1, р = const).

Ярко выраженный поверх-

ностный нагрев среды с постоян-

ными параметрами. Этот тип

больших значениях f, р и у.

пости для этого случая при

имеет вид [6]

Таблица 9. Значения

функции 'F (w) [6]

и ’Г(«) и W)

0 1,000 0,7 0,213

0,1 0,833 0,8 0,162

0,2 0,685 0,9 0,121

0,3 0,557 1,0 0,089

0,4 0,447 1,1 0,065

0,5 0,354 1,2 0,046

0,6 0,276

нагрева возможен при весьма

Решение уравнения теплопровод-

постоянной удельной мощности

То = 2р0У t/(kcy) /У п,

(20)

где То — температура на поверхности среды, °C; р0 — удельная

мощность, Вт/м2.

Распределение температуры в проводящей среде выражается

формулой

rm = 70W(u), (21)

где и — параметр, определяемый по формуле (19).

Значения функции W (н) для различных параметров приве-

дены в табл. 9.

Глубинный нагрев среды с постоянными параметрами. Изве-

стно решение дифференциального уравнения теплопроводности

при экспоненциальном распределении источников тока [6].

Температура Tf точки, лежащей на расстоянии х от поверхности

среды, через время /, прошедшее с начала нагрева, при экспо-

ненциальном распределении источников тепла будет

21

Tf = Ta- AT,

(22)

где Teo — температура в этой точке и в тот же момент времени

при ярко выраженном поверхностном нагреве, определяемая по

формуле (21), °C; АТ — температурная поправка, учитывающая

толщину слоя, в котором выделяется тепло, и зависящая от пара-

метров и И V.

Параметр v определяется по формуле v = 2]/Kt/(cy)/А.

В табл. 10 приведены значения АТ/Т0 и Tf!T{} при различных

значениях и и v [6].

Таблица 10. Значения отношений Тf/T0 и АТ/Тй

при различных и и ® [6]

V А Г/ Т„ Tf/T0 &т/т„ Tf/T„ А 77 То Tf/n

со 10 6 4 3 2 оо 10 6 4 3 2 и — 0 — 1,0000 0,0836 0,9164 0,1340 0,8660 0,1911 0,8090 0,2424 0,7576 0,3300 0,6700 и = 0,1 — 0,833 0,0071 0,826 0,0309 0,802 0,0684 0,765 0,1097 0,723 0,1930 0,640 и = 0,2 — 0,685 — 0,00316 0,686 0,00020 0,685 0,01550 0,670 0,03790 0,647 0,08960 0,595 и = 0,3 — 0,557 —0,0085 0,565 и = 0,4 — 0,447 —0,0171 0,464 —0,0190 0,466 —0,0097 0,457 и = 0,6 — 0,276 —0,0300 0,306 —0,0441 0,320

Примечание. При v = о» Ту/То = Т^/Го-

Нагрев ферромагнитной среды с поверхностным слоем, нагре-

тым до температуры выше температуры магнитных превращений.

При нагреве изделия^ из ферромагнитного материала в слое,

прогретом выше точки магнитных превращений, плотность тока,

а значит, и мощность спадают медленно. В слоях же с температу-

рой ниже температуры магнитных превращений плотность тока

и мощность снижаются значительно быстрее. Поэтому для при-

ближенного теплового расчета можно заменить реальное распре-

деление плотности тока более простым, считая ее постоянной

в пределах слоя толщиной g (активный слой) и равной нулю —

за пределами этого слоя. Принимается также, что £ неизменна

во времени и равна своему значению в конце нагрева. При рас-

четах мощности, необходимой для высокочастотной сварки, реко-

мендуется брать g = Дк.

22

Решение дифференциального уравнения теплопроводности для

случая, когда источники питания распределены равномерно в слое

толщиной £ [35]:

Г = -£с((х Н)2[/;р-Ш- 11 —

44 Г 4 * * 7 \2 К at I J

-U-g)2

2 Vat)

(23)

где p0 — удельная мощность, Вт/м2; а — коэффициент темпера-

туропроводности, м2/с; е — безразмерная величина (при х > £

г = ф-1, х < g е = —1). Значения функции F [(х =t g)/(2]/at) ]

приведены в приложении 1. Если аргумент (х— £)/(2]/а£) < О,

то функция F является отрицательной величиной. При х = О,

/’ = То формула (23) принимает вид [35]

функция F [£/(2|/о/)] находится по таблице приложения 1.

Рассмотрев законы и явления, которые используются при

высокочастотной сварке, перейдем к описанию механизма про-

цесса сварки.

4. Механизм процесса высокочастотной сварки

Исходя из современных представлений о сварке металлов,

процессы высокочастотной сварки можно разделить на три группы.

1. Сварка давлением с оплавлением. Осуществляется при пред-

варительном нагреве и местном расплавлении свариваемых по-

верхностей. Расплавленный металл удаляется из зоны соедине-

ния при осадке; сварное соединение образуется между поверх-

ностями, находящимися в твердом состоянии. Скорость нагрева

достигает 150-103 °С/с; осадка — 0,15—1,5 мм; скорость осадки —

2000 мм/с.

2. Сварка давлением без оплавления. Осуществляется с пред-

варительным нагревом свариваемых поверхностей до температуры

ниже точки плавления свариваемого металла. Скорость нагрева

не превышает 400 °С/с; осадка — 2,5—6,0 мм; скорость осадки —

20 мм/с.

3. Сварка плавлением без давления. Осуществляется при

нагреве свариваемых элементов до оплавления. Ванна расплав-

ленного металла застывает, образуя сварной шов без приложения

давления. Скорость нагрева доходит до 8000 °C/с.

Сварка давлением с оплавлением. Этот процесс наиболее широко

распространен при производстве сварных изделий и полуфабрика-

тов с непрерывным швом из черных и цветных металлов. Схема

23

свариваемых элементов представлена на рис. 7 и 8. Свариваемые

элементы, показанные на рис. 8, а, имеют одинаковые геометри-

ческие размеры и материал и расположены симметрично относи-

тельно вертикальной плоскости. При симметричном подводе тока

к свариваемым элементам обеспечивается полная идентичность

нагрева. Такую схему будем называть симметричной. Когда сва-

риваемые элементы имеют неодинаковую геометрию (рис. 8, б),

даже при симметричном подводе тока к элементам плотность

тока на них неодинакова. Различны и условия теплоотвода. Обес-

печить одинаковый нагрев обоих элементов без принятия специаль-

ных мер невозможно. Такую схему будем называть несимметрич-

ной. При сварке элементов с различными теплофизическими свой-

ствами схема, приведенная на

Рис. 7. Схема процесса сварки

давлением с оплавлением:

1 — место подвода тока; 2 — свари-

ваемые элементы

рис. 8, а, будет также несим-

метричной.

Рис. 8. Схемы свариваемых элемен-

тов: а — симметричная; б — несим-

метричная

В рассматриваемых схемах оба элемента сходятся под углом ос,

на некотором расстоянии от места схождения к элементам подается

ток с помощью контактной или индукционной систем, кромки

разогреваются и оплавляются, в месте их схождения происходит

осадка. Нагрев и деформация свариваемых элементов происходят

последовательно. Для осуществления сварки необходимы физи-

ческий контакт между поверхностями, создание на них активных

центров и предупреждение возможности разрушения образовав-

шихся узлов схватывания после снятия давления осадки 15].

Нагрев активно влияет на все стадии процесса, и поэтому целе-

сообразно рассмотреть его подробно.

Расстояние от места токоподвода до места схождения кромок

обычно лежит в пределах от 25 до 300 мм. На этом отрезке осу-

ществляется нагрев свариваемых элементов до заданной темпе-

ратуры. Возможны три варианта нагрева.

1. Участки свариваемых элементов до места схождения нагре-

ваются до температуры ниже Тпл, а вследствие электромагнитных

явлений, описанных в гл. I, наибольшая концентрация тока дости-

гается в месте схождения свариваемых элементов, где они оплав-

ляются. Температура в этом месте может достигать (1,1-4-1,2) Тпл.

24

2. Участки свариваемых элементов оплавляются до места

схождения. Воздействием механических сил электромагнитного

поля расплавленный металл удаляется с поверхности нагревае-

мых элементов. На расстоянии от места выброса расплавленного

металла до места схождения элементов происходит дальнейший

их нагрев, а в месте перехода с одного элемента на другой—

повторное оплавление. Как и в первом варианте, температура

в месте перехода может достигать (1,1 -г-1,2) Тпл.

3. Свариваемые элементы нагреваются на всем протяжении

ниже Тп„, включая и место схождения.

В рассматриваемом процессе нагрев снижает сопротивление

пластической деформации, повышает пластичность металла и

облегчает удаление окислов со

свариваемых поверхностей. Сопро-

тивление пластической деформа-

/ — медь; 2 — железо; 3 —

алюминий; 4 — серебро

Рис. 9. Оплавление свариваемых

поверхностей при стыковой сварке:

1 — перемычка; 2 — оплавленные по-

верхности

ции растет с увеличением ее скорости при всех температурах

и зависит от ее абсолютной величины. При определенных усло-

виях это оказывает существенное влияние на усилия осадки.

Как было показано выше, при высоких градиентах температур-

ного поля нагрев носит чисто поверхностный характер, однако

он осуществляется за счет пропускания тока по свариваемым

элементам. Плотность тока равномерна по сечению, а глубина

прогрева регулируется частотой тока источника питания, расстоя-

нием между свариваемыми элементами (эффект близости) и време-

нем нагрева. В этом отношении условия высокочастотного нагрева

значительно отличаются от условий нагрева при стыковой сварке

оплавлением, которая по существующей классификации отно-

сится к виду сварки давлением с оплавлением [5]. При стыковой

сварке оплавлением нагреваются свариваемые поверхности за

счет тепловыделения в контактных перемычках (85—90% тепла),

в результате чего получается неравномерный нагрев свариваемых

поверхностей. Выравнивание температуры происходит во времени

при росте количества перемычек, пока свариваемые поверхности

не покроются слоем расплавленного металла (рис. 9).

Весьма существенную роль в рассматриваемых схемах нагрева

играет удаление со свариваемых поверхностей окислов, образовав-

25

шихся за время, предшествующее сварке (при хранении, транс-

портировке), и появляющихся в ходе нагрева. Все металлы за

исключением золота на воздухе окисляются, создавая на поверх-

ности тонкие окисные пленки. Толщина пленки зависит от вре-

мени окисления. Как видно из рис. 10, толщина окисленного слоя

при комнатной температуре через несколько минут достигает

определенной величины и в дальнейшем ее рост практически

прекращается. Более сложный характер имеет образование окис-

ных пленок с ростом температуры. Для меди, например, скорость

окисления при 1000° С на четыре порядка выше, чем при 600° С.

Известны случаи, когда скорость окисления снижается с ростом

температуры, например у кадмия, ниобия [15].

Иногда образуются многослойные пленки. При этом на по-

верхности металла появляется слой окисла, богатого металлом

[5, 15]. Например, окисление железа при температуре выше

600° С сопровождается образованием трехслойного окисла FeO-

Fe3O4-Fe2O3. Соотношение окислов (в массовых долях) при Т =

= 700 <-900° С составляет: 0,66—1,0% Fe2O3, 4,1—5,0% Fe3O4

и около 95% FeO.

Еще более сложную картину представляет образование с ро-

стом температуры окисных пленок на сплавах. Так, сплав, со-

стоящий из 23% Сг, 7,5% А1 и 69,5% Fe, после окисления на

воздухе при Т = 1200° С имел окисную пленку, состоящую из

94,5% А12О3, 3,4% Сг2О3 и 2% FeaO3. На чисто хромистых ста-

лях (20% Сг) при нагреве в слабо окислительной атмосфере окис-

ная пленка состояла из 80% Cr2O3. С точки зрения возможности

разрушения окисных пленок важно иметь представление об их

теплофизических и механических свойствах. В табл. 11 приведены

свойства металлов и окислов.

Представим себе механизм разрушения окисных пленок при

рассматриваемых вариантах нагрева. В первом варианте, когда

оплавление происходит в месте схождения свариваемых элементов

при достижении температуры, равной (1,1 <-1,2) Тпл, невозможно

расплавление окислов. Исключением являются FeO и Fe2O3.

Можно представить, что тонкие пленки окислов быстро разогре-

ваются за счет теплопроводности от сравнительно большого объема

контактируемого металла (стартовый нагрев). Далее электри-

ческое сопротивление пленок окислов быстро падает и они начи-

нают разогреваться прямым пропусканием тока. В таком случае

можно ожидать расплавления пленок окислов, например Fe3O4,

имеющих большую температуру плавления, нежели основной

металл. Окислы, имеющие высокую температуру плавления,

лишь подогреваются, но не расплавляются. Изучением этого

явления никто не занимался, и поэтому сказанное следует рас-

сматривать как гипотезу.

При втором варианте нагрева, когда оплавление свариваемых

элементов происходит до места их схождения и расплавленный

металл удаляется со свариваемых поверхностей механическими

26

Таблица 11. Теплофизичесхие свойства наиболее распространенных металлов послов (36, 4JJ

Примечание. Для Fe, Ti, W, Сг и всех окислов приведена плотность в твердом состоянии, для остальных металлов

твердом (числитель) н жидком (знаменатель) состояниях.

27

силами электромагнитного поля, вероятно разрушение окисных

пленок при выбросе металла. В результате повторного нагрева

участков свариваемых элементов до места схождения они вновь

окисляются, но из-за малого времени подогрева (не более 0,01 с)

толщина вновь образовавшейся окисной пленки мала и она может

быть разрушена или удалена вместе с жидким металлом в про-

цессе осадки.

При третьем варианте нагрева, когда свариваемые поверх-

ности на всем протяжении, включая место схождения, нагре-

Рис. 11 Схема осадки кромок

при сварке трубной заготовки

радиусом г: 1К — полная длина

контакта; Zoc — зона осадки;

&н — толщина ножа; гк и гр —

радиусы шовообжимного валка

по катающему диаметру и ребор-

де; г — радиус трубы на выходе

из сварочного калибра

ваются ниже Тпл, очевидно нельзя

ожидать разрушения окисных пле-

нок. Исключение может состав-

лять только FeO. Из сказанного

следует, что наиболее универ-

сальным является второй вариант

нагрева, так как при нем обе-

спечивается разогрев свариваемых

элементов до необходимой темпе-

ратуры и очистка их от окислов,

в том числе тугоплавких. Первый

вариант нагрева целесообразно

применять при сварке малоуг-

леродистых и малолегированных

сталей, на которых окисные плен-

ки состоят из FeO-Fe2O3-Fe3O4.

Третий вариант нагрева приме-

няется редко.

Вслед за подготовительной фа-

зой’образования сварного соеди-

нения’—’нагревом происходит

осадка и формирование сварного

шва. Для рассмотрения первого

основного параметра осадки —

скорости (пОс) обратимся к схе-

ме, изображенной на рис. 11.

На схеме показана полная длина контакта свариваемых элемен-

тов /к, состоящая из зон осадки /Ос, редуцирования Zp (в случае

сварки прямошовных труб и оболочек) и термомеханического

упрочнения. Установлено, что при сварке наиболее распростра-

ненных изделий и материалов полная длина контакта ZK в 1,5—

4 раза превышает Zoc, величина которой колеблется в пределах

1,5—2,5 мм [20]. Эта зона увеличивается с ростом толщины

свариваемых элементов и увеличением абсолютной величины

осадки Дос. При наиболее распространенных скоростях сварки

(0,5—2 м/с) скорость осадки находится в пределах 20—2000 мм/с.

Для получения качественного сварного соединения необходимо,

чтобы весь оплавленный металл, имеющийся в месте схождения

свариваемых элементов, был удален при осадке. Этого можно

28

днбнться при условии, что скорость осадки будет достаточной и

|1ПС11лаилспный металл не потеряет свойства жидкотекучести.

Интервал времени AZ0, достаточный для охлаждения металла от

н’мнературы 7\ (в месте схождения элементов) до температуры

noicpii жидкотекучести Tz, при стыковой сварке с непрерывным

оплавлением можно определить по данным работы [5]. При

( пирке алюминиевого сплава

А/о = бру [с (7\ — Т2) + fn01/(dT/dx)], (24)

I де бр — толщина жидкого металла в месте схождения сваривае-

мы х элементов; у, с и т0 — плотность, теплоемкость и скрытая

гсплота плавления свариваемого металла; dT/dx — градиент тем-

пературы на единицу длины в поперечном сечении свариваемых

•дсментов.

Очевидно, для гарантированного удаления при осадке жидкого

металла, а следовательно, и окислов нужно, чтобы время осадки

А/ было меньше AZ0 (а оно тем меньше, чем меньше бр и Тг—

п больше dT/dx). Примем для расчета бр = 0,14 мм, т. е. равную

глубине проникновения тока в алюминий при Т = 600° С и

f =440 кГц, 7\ = 1,1 Тпл = 700° С. Определим AZ0, исходя

из интервала кристаллизации сплавов, который может быть

разделен на две части:

1) интервал, где выросшие дендриты твердого раствора разде-

лены сплошной прослойкой жидкой фазы (жидко-твердое состоя-

ние);

2) интервал (ниже температурной границы жидко-твердого

состояния), где происходит частичное срастание дендритов и

образование из них жесткого скелета с дальнейшим затвердева-

нием всей жидкой фазы. Сплав при температуре выше температуры

образования кристаллического каркаса, находящийся в жидко-

твердом состоянии, обладает повышенной жидкотекучестью. Сле-

довательно, можно принять Т<> = Ткр за температуру, при ко-

торой происходит переход от жидко-твердого в твердо-жидкое

состояние. Эти интервалы температур для некоторых сплавов

приведены в табл. 12.

Градиент dT/dx может быть определен при расчете температур-

ного поля в зоне охлаждения шва, т. е. на участке от места схож-

дения свариваемых элементов и далее при следующих допущениях

[20]: 1) источник тепла постоянный и действует в течение вре-

мени нагрева; 2) принят экспоненциальный закон распределения

плотностей источников тепла; 3) теплофизические характеристики

сплава постоянны во времени; 4) теплоотдача с поверхности сва-

риваемых кромок за счет излучения и конвекции пренебрежимо

мала.

В табл. 13 приведены результаты расчета градиента dT/dx

и интервала AZ0 при различных значениях времени нагрева сва-

риваемых элементов /н.

29

Используя полученные данные, определяем скорость осадки:

оос > = 100- 500 мм/с. Другими словами, нижние пре-

делы скоростей осадки, применяемые при высокочастотной сварке

с оплавлением, могут быть недостаточны при сварке металлов и

сплавов, температура плавления окислов которых выше Тпл,

и для удаления их в процессе осадки нужно значительно повы-

шать скорость сварки. Таким образом, имеется минимальная

критическая скорость сварки цс8>кр, ниже которой нельзя полу-

чить качественное сварное соединение. Значения осв>кР для Раз"

личных практических случаев приведены в табл. 34 и 36 (гл. IV).

Таблица 12. Температурные

характеристики алюминиевых сплавов

Сплав Интервал плавления, °C Темпе- ратура границы жидко- твердого СОСТОЯ- НИЯ Т кр, °C

Солидус Ликви- дус

АМП 627 652 645

АМГЗ 627 652 636

АМГ6 550 620 593

Д16 502 633 —

АЛЩ 643 657 —

В95 477 633 582

Таблица 13. Результаты

расчета градиента температур dT/dx

и времени осадки Мо

в зависимости от tH

Z„. с dT/dx, °С/мм Д/о-1(Г8, с

0,03 316 1,54

0,05 248 1,96

0,10 173 2,82

При расчете А/о по формуле (24) для сплава Д16 было при-

нято, что 6р равна глубине проникновения в алюминий при

600° С. Примем эти же допущения и при расчете dTIdx. Предпо-

ложим теперь, что мы взяли источник питания частотой не 440 кГц,

как это сделано в расчете, а 8 кГц. Дак следует из формулы (8),

глубина проникновения при этом должна увеличиваться в 7,5 раз,

соответственно уменьшится dT/dx, и в конечном итоге существенно

увеличится А/о. Следовательно, применение частоты звукового

диапазона или во всяком случае понижение частоты источника

питания должно ощутимо расширить возможности способа. Однако

при сварке изделий из ферромагнитного материала толщина

оплавленного на свариваемых поверхностях слоя 6Р зависит не

только от частоты тока, но в значительной степени от времени

нагрева и теплопроводности материала. При малых временах ta

при f =440 кГц и f — 8 кГц 6ротличаются незначительно. Ана-

логично при этих частотах будут близки dTIdx.

На основании сказанного можно сделать второй важный вы-

|вод: скорость осадки и критическая скорость при высокочастотной

|Сварке с оплавлением слабо зависят от частоты тока источника

|питания, т. е. сварка может быть осуществлена в широком диапа-

зоне частот. При сварке на частотах радиодиапазона величины

ксв,кр и Ai0 имеют более экстремальный характер, чем при сварке

пи частотах звукового диапазона. Как будет показано в гл. III,

но всех устройствах для высокочастотной сварки предусмотрено

плавное бесконтактное регулирование режима нагрева и оплавле-

ния свариваемых элементов. Регулируя величину оплавления

(варвваемых элементов, одновременно увеличивают или умень-

шают бр и меняют градиент dT/dx.

Следует обратить внимание на картину распределения тока

при осадке свариваемых элементов. Так как измерение тока в реаль-

ных условиях представляет значительные технические трудности,

во ВНИИТВЧ проводились измерения тока на моделях.1 В каче-

стве модели использовалась пластина из немагнитной стали,

имеющая продольную щель с параллельными кромками (а = 0).

Толщина пластины была 6 мм, длина нагреваемых кромок —

100 мм.

Пропуская по кромкам пластины ток высокой частоты (440 кГц),

получают замыкание тока на участке, находящемся за местом

схождения. Этот процесс аналогичен процессу замыкания сва-

рочного тока через участок, нагретый выше температуры магнит-

ных превращений и находящийся в зоне осадки. Контактным сопро-

тивлением между кромками пренебрегали. Такая модель позво-

ляет непосредственно измерять величину токов, замыкающихся

через тело пластины. Для этого на участке, по которому должен

замыкаться ток, сделаны узкие прямоугольные отверстия с шагом

10 мм. Через эти отверстия вокруг образовавшихся «мостиков»

продевается поясок Роговского, с помощью которого определяют

ток. Наличие отверстий не изменяет характера распределения

тока 1кр. Измеряя ток 1 последовательно в каждом «мостике»,

получают кривую распределения плотности тока вдоль сварного

шва (рис. 12).

Из графика видно, что на участке пластины, находящемся

между местом схождения кромок и осью сварочных валков, рас-

пределение тока крайне неравномерно, причем от 10 до 15%

полного тока в свариваемых кромках проходит за местом схожде-

ния. Картина моделировалась для симметричной системы. Ана-

логичная картина распределения тока получена в работе [341.

Для несимметричной системы следует ожидать увеличения про-

цента полного тока за местом схождения кромок по сравнению

с симметричной системой.

Исходя из картины распределения тока, можно утверждать, что

при высокочастотной сварке с оплавлением осадка происходит

под током. Следовательно, условия формирования сварного соеди-

нения и удаление расплавленного металла из зоны шва еще более

облегчаются и улучшаются. Осадка под током благоприятствует

процессам рекристаллизации и образования общих зерен, что

повышает пластичность сварного соединения [51. Это хорошо

видно на микроструктуре сварного соединения из малоуглероди-

1 Работа выполнена инж. В. И. Червинским.

31

стон стали, приведенной на рис. 13. Ток при осадке достаточен

для практически полной перекристаллизации зоны шва. Место

сварки выделяется только гратом. Микроструктуры шва, пере

ходной зоны и основного металла идентичны. Стандартные

методы испытания не выявили каких-либо различий в пластич

ности сварного шва и исходного металла.

Рассмотрим второй ос-

новной параметр-—осад-

ку Дос. Для симметричной

системы она определяется

по методу, приведенному

в работе [20],

Рис. 13. Микроструктура сварного со-

единения пз стали 08 (Х300). Толщина

свариваемых кромок 0,4 мм, исв =

= 40м/мин, г>ос^«700 мм/с, f=1760 кГц

Рис. 12. Изменение тока

вдоль сварного шва

где FB и F„ — площади внутреннего и наружного гратов.

На рис. 14 показана схема осадки. Измерения величин FB

и FH производились при сварке с нагревом током частотой 440 кГц

прямошовных труб из различных материалов с последующим

изготовлением микрошлифов. Результаты измерений приведены

в табл. 14.

Обращает на себя внимание то обстоятельство, что значения

осадки малы для всех материалов, включая алюминий, его сплавы

и медь. Для сравнения на рис. 15 приведена зависимость осадки

Аос от толщины 2d для стальных полос при непрерывной сварке

оплавлением [5]. Кривая свидетельствует о том, что при высоко-

частотной сварке оплавлением осадка на порядок меньше, чем

при обычной стыковой сварке оплавлением. Аналогичные данные

получены и для цветных сплавов. При стыковой сварке металов

32

Таблица 14. Измеренные величины осадки кромок

Размер труб (диаметр X толщина стенки), мм Марка материала Ско- рость свар- ки, м/мин «к Дос

32X2,5 Д16 60 0,56 0,85 1,09 0,57

35X1,0 АМГ2 60 0,15 0,18 0,45 0,36

16X1,0 Д16 60 0,09 0,13 0,38 0,20

22X1,5 Д1 60 0,19 0,26 0,43 0,32

19,5X1,0 АД1 60 0,18 0,20 0,49 0,38

19,5X1,0 Ml 60 0,26 0,30 0,52 0,56

16X1,5 Сталь 10 60 0,12 0,14 0,33 0,18

25X1,5 1Х18Н9Т 60 0,32 0,40 0,78 0,48

и сплавов с высокой теплопроводностью оплавление ведется

с очень большой скоростью, вследствие чего образуются на свари-

ваемых поверхностях глубокие кратеры [5]. Кроме того, пред-

полагается, что при этом трудно получить на торцах равномерный

Рис. 15. Зависимость осадки Дос

и времени сварки tCB от толщины

свариваемых полос 2d

Рис. 14. Схема определения

осадки Лос

слой жидкого металла, и поэтому необходимо механически разру-

шить твердые пленки на твердом металле. Все это ведет к большим

деформациям, по существу таким же, как при сварке сопротив-

лением.

Если эту гипотезу применить к рассматриваемому нами про-

цессу и считать, что в результате протекания тока вдоль кромок

происходит равномерный монотонный их нагрев и оплавление, то

образование кратеров исключено. Это и может служить причиной

малой величины Дос. Однако при высокочастотной сварке с оплав-

лением возможен неравномерный нагрев свариваемых элементов

вследствие возмущений. При исследованиях характера возмущений

и их влияния на температурный режим нагреваемых элементов

и Дос установлено, что возмущения связаны с нестабильностью

2 А. Н. Шамов

33

ИЗ] энергетического режима источника питания, работы мех i

низмов подготовки и осадки свариваемых элементов и качества

заготовки.

Наиболее типичными и существенными являются возмущения,

обусловленные наличием переменной составляющей на выходе

выпрямителя, питающего ламповый генератор, и связанные с этим

периодические изменения активной мощности, выделяемой в сва

риваемых элементах (случай сварки на частотах радиодиапазона).

Рис. 16. Кадры скоростной съемки процесса сварки труб из алюми-

ния АД1 (скорость сварки 12 м/мин; скорость съемки 3000 кад-

ров в секунду)

На рис. 16 представлены кадры скоростной съемки процесса

сварки труб из технического алюминия АД1 толщиной 1 мм при

модуляции мощности с f = 150 Гц. На рис. 17 показан сварной

шов, полученный в результате, оплавления и осадки при наличии

этого возмущения. Отчетливо виден процесс избыточного оплавле-

ния с образованием кратера и явно недостаточным оплавлением.

Осадка мала для сечения, в котором образовался кратер, но уве-

личить Аос нельзя, так как при этом нарушается устойчивость

осаживаемых кромок.

Как и при стыковой сварке оплавлением, в рассматриваемом

случае зависимости пластических и динамических свойств свар-

ного соединения от осадки имеют экстремальный характер. При

недостаточной осадке Дос в шве могут остаться окислы и даже

строчечные непровары (рис. 18). Чрезмерная осадка приводит

к искривлению волокон и, как правило, к ухудшению пластич-

34

linn и и снижению ударной вязкости (рис. 19). При сварке не-

пммегрнчпых систем излишне большая осадка приводит к обра-

Рис. 17. Сварной шов трубы из алюминия АД1, полученный при пульсации

сварочного тока с частотой f = 150 Гц

юванию «подрезов», что резко снижает прочностные и коррозион-

ные характеристики сварного соединения.

Третий параметр, зависимый от предыдущих двух,— давле-

ние осадки Рос. Как известно,

с увеличением скорости осад-

ки растет сопротивление

деформированию и, как след-

ствие, повышается РОс. Это

явление при высокочастот-

ной сварке с оплавлением

алюминиевых сплавов про-

анализировано в работе [20],

в которой предлагается

производить оценку средней

скорости деформации &уср сва-

риваемых кромок по формуле

^сР = (1/^ос)1п(Я0///к), (26)

где /о'с — время осадки; Но,

Нк — начальная и конечная

ширина зоны деформации

кромок (рис. 14).

Рассчитанные по форму-

ле (26) скорости деформации

кромок при сварке прямо-

шовных труб из алюминие-

вых сплавов составляют

100—150 1/с, что превышает

Рис. 18. Микроструктура непровара в

сварном шве АД1 (X 100)

2*

35

скорости деформации большинства процессов горячей прокатки

С учетом скоростного фактора предлагается для расчета Рос при

сварке алюминиевых сплавов принимать двукратное его увеличс

ние. В работе [20] также приводятся экспериментальные дан

ные оценки величины Рос, полученные при сварке прямошов

пых труб из сплавов алюминия для Д16 — до 25 кгс/мм2; для

АМГ2 — 15,5 кгс/мм2. Средние удельные давления в зоне обра-

зования соединения превышают условный предел текучести сва

риваемого металла в 1,5—2,2 раза.

Рис. 19. Искривления волокон при чрезмерной

осадке

Сварка давлением без оплавления. Известно, что процессы

сварки давлением без оплавления при отсутствии восстановитель-

ной среды могут обеспечить удовлетворительное качество соеди-

нения только в узком интервале температур и при деформациях,

достаточных для разрушения окисных пленок. Для малоуглеро-

дистых сталей это условие соответствует интервалу 150—200° С

и Дос = 1,5-4-2,0 мм, а для алюминиевых сплавов — 40—50° С

и Дос = 1,2ч-1,4 мм.

Представим себе два металлических прутка 2, расположенных

плотно встык и помещенных в магнитное поле индуктора 1

36

(inic. 20). Если ширина индуктирующего провода достаточно мала

(1> 10 мм), то градиент температуры вдоль оси прутков достаточно

Гюльшой. При этом ширина зоны нагрева и крутизна фронта

н’мпературной кривой слабо зависят от частоты тока источника

питания. Для процесса формирования шва при осадке такое

рпспределение температурного поля следует считать благоприят-

ным, так как происходит концентрация пластической деформации

и узкой зоне и образуется минимальный грат.

Как следует из п. 1, распределение температурного поля по

радиусу прутка всегда резко неравномерно. Приемлемый для

условий свариваемости температурный перепад может быть достиг-

нут только при достаточно малых сечениях свариваемого изделия,

времени нагрева, исчисляемом секундами или десятками секунд,

и низкой частоте тока источ-

ника питания (рис. 21). Такие

условия распределения тем-

пературного поля по сечению

Рис. 20. Схема сварки без

оплавления: а — нагрев;

б — осадка

Рис. 21. Время нагрева ста-

ли при различных частотах

тока источника питания [41]:

1 — 1000 Гц; 2 — 2500 Гц; 3 —

10 000 Гц

свариваемого прутка и условия нагрева в целом следует считать

неблагоприятными для процесса сварки. Из рассмотрения схемы

нагрева нетрудно сделать вывод, что с наименьшим температур-

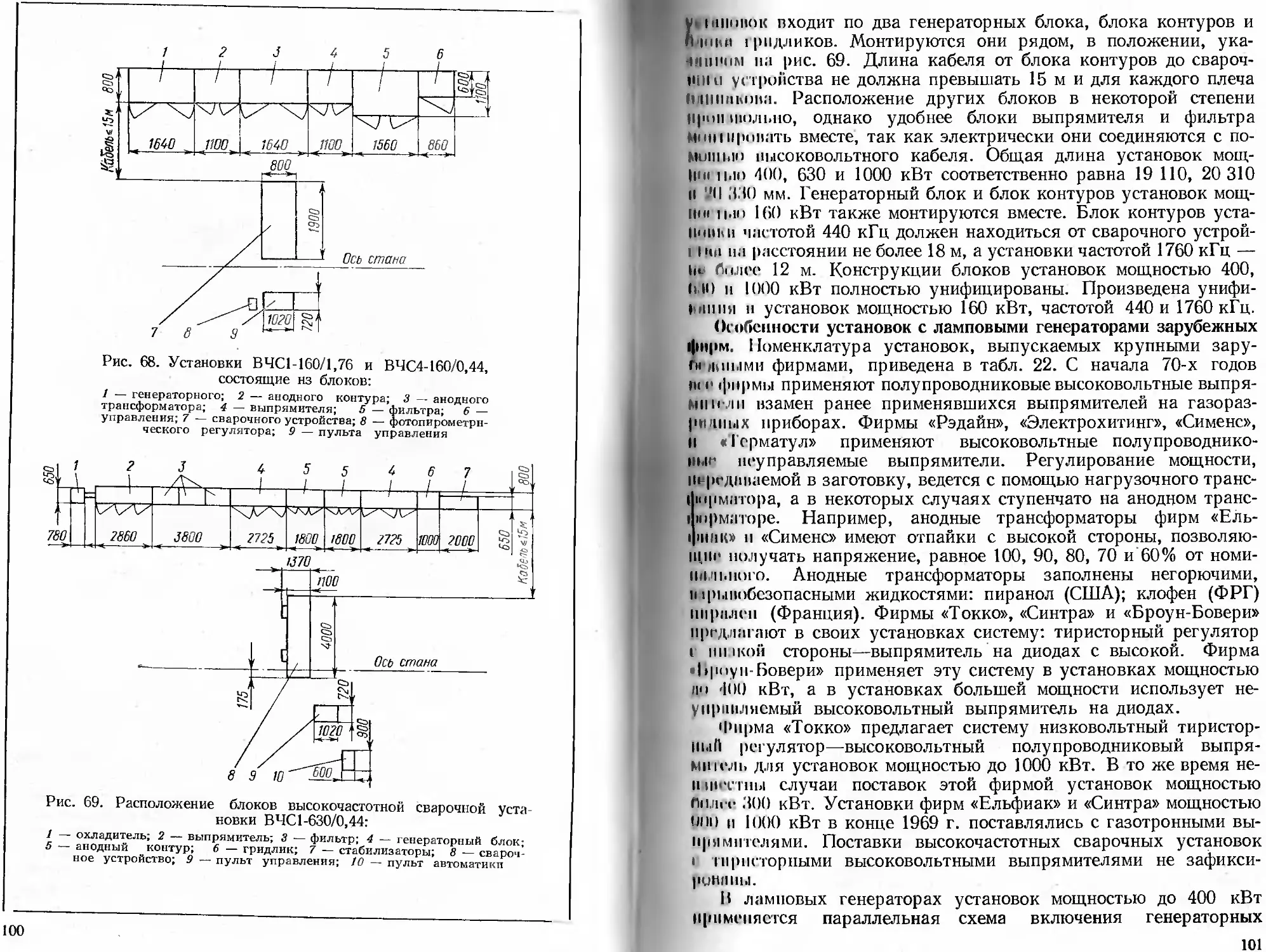

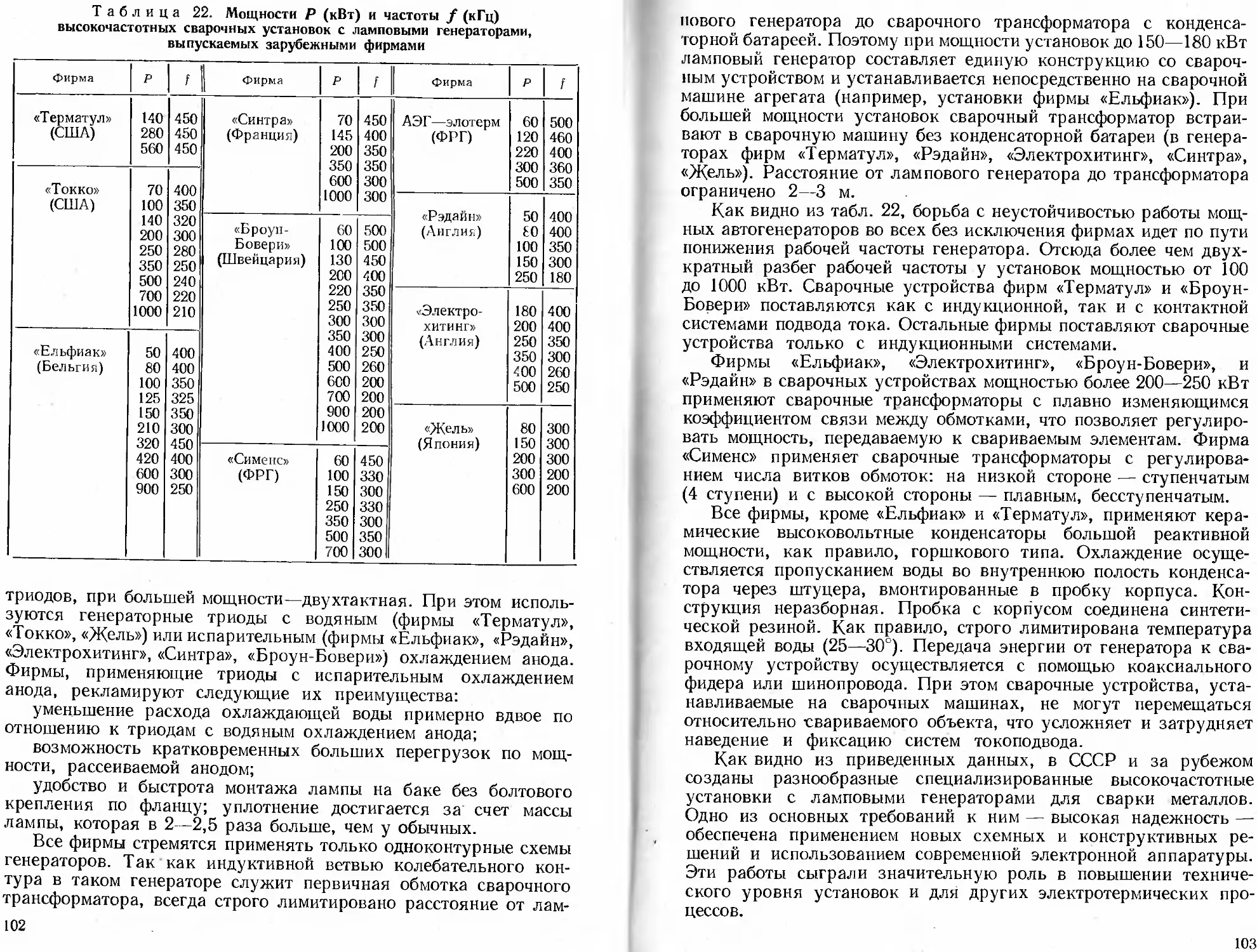

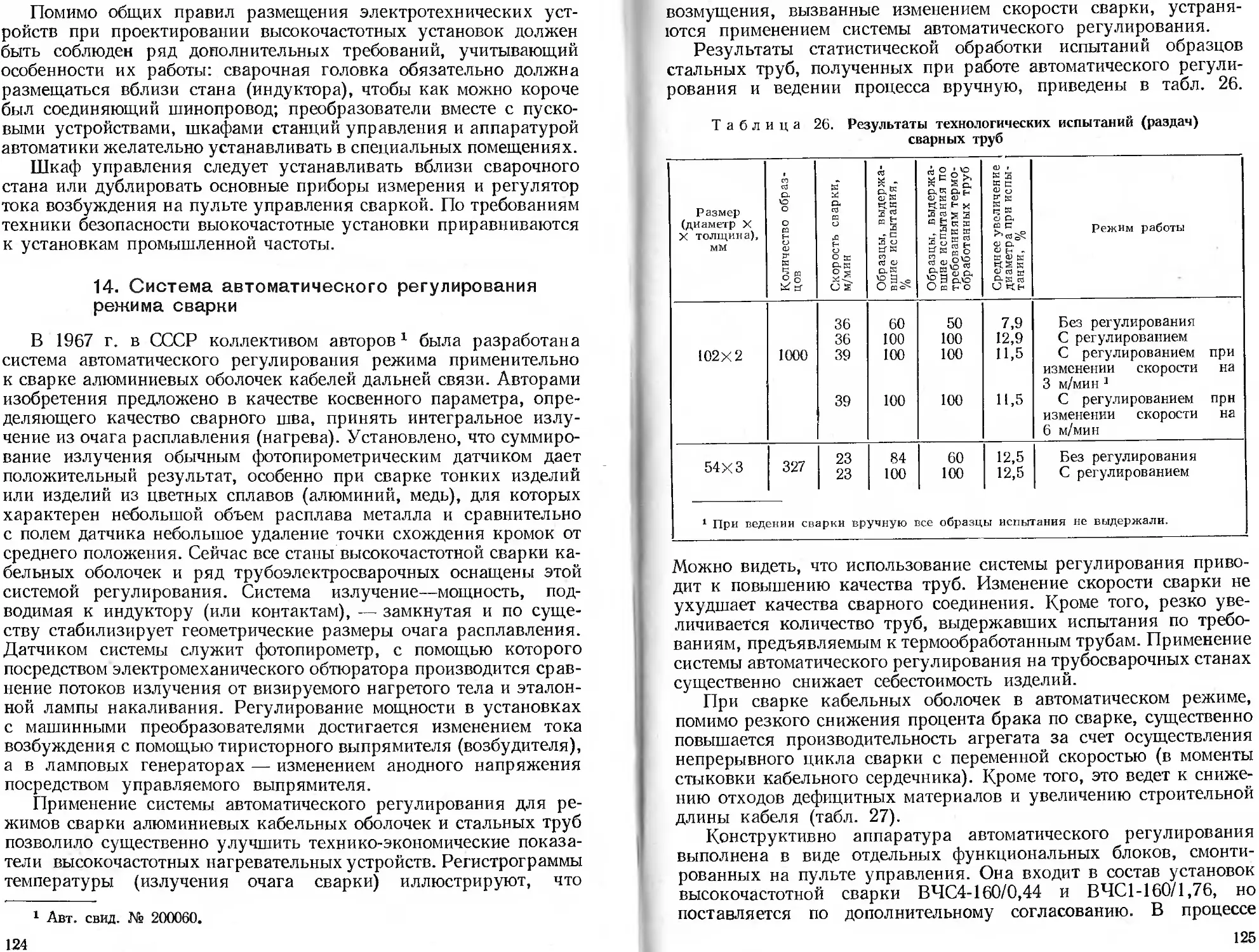

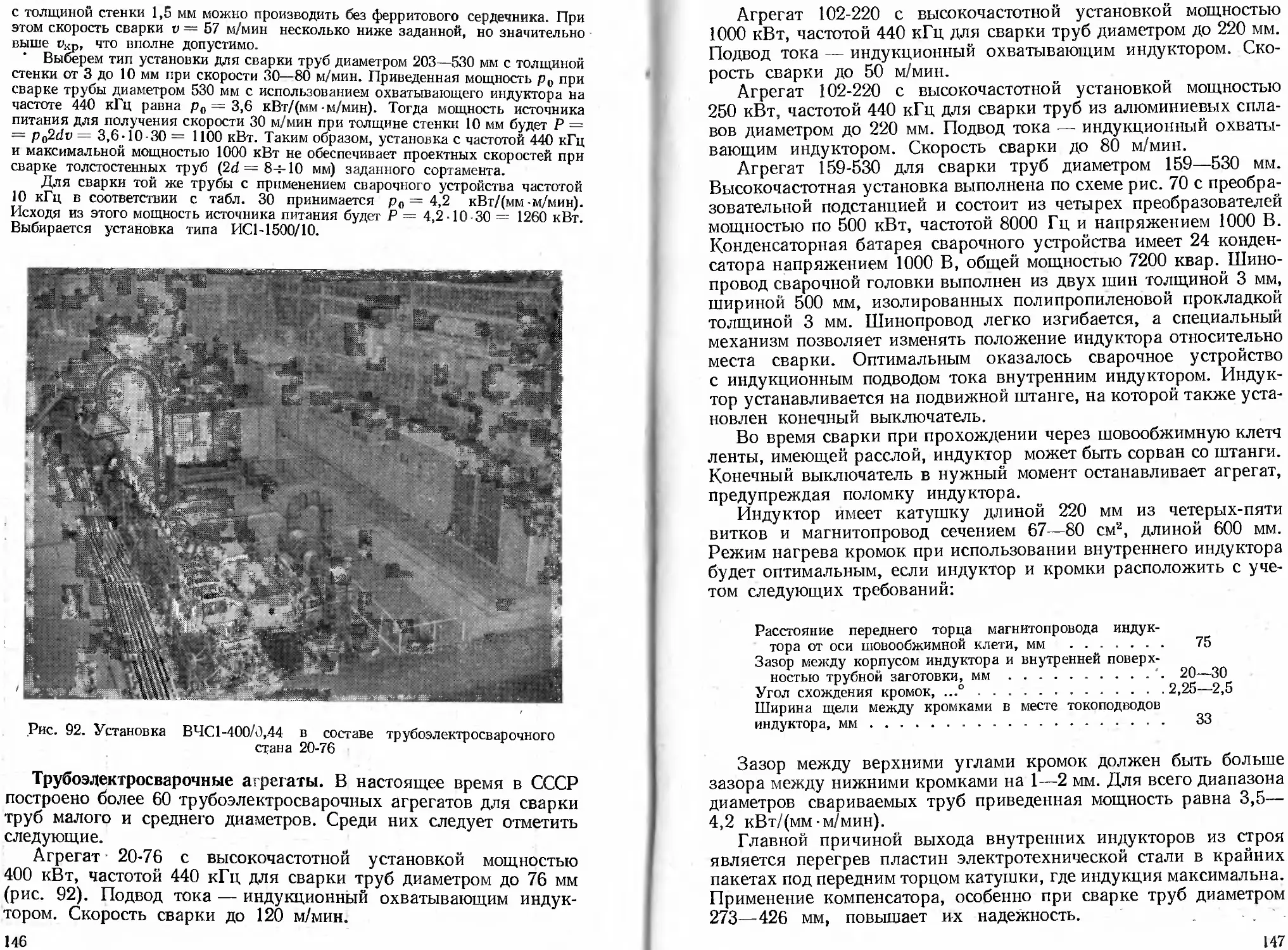

ным перепадом по сечению и по образующей может быть нагрето