Автор: Никифоров Н.И.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления отдельные машиностроительные и металлообрабатывающие процессы и производства строительство сварка строительные конструкции учебное пособие газосварка

ISBN: 5-06-003452-6

Год: 1999

Н.И.НИКИФОРОВ

С.П.НЕШУМОВА

И .А. АНТОНОВ

отмк

ГАЗОСВАРЩИКА

ИГАЗОРЕЗЧИКА

ИЗДАНИЕ ВТОРОЕ, ИСПРАВЛЕННОЕ

МОСКВА

1999

А

УДК 621.791.0

ББК 34.64

Н 62

Рекомендовано Министерством образования

Российской Федерации в качестве

справочного пособия для

профессиональных учебных заведений

Рецензенты:

кандидат технических наук Г. Г. Чернышов

кандидат технических наук В. В. Мордынский

Никифоров Н.И. и др.

Н 62 Справочник газосварщика и газорезчика/Н.И.

Никифоров, С.П.Нешумова, И.А.Антонов.—2-е

изд., испр.—М.: Высшая школа; Издательский

центр «Академия», 1999 — 239 с.: ил.

ISBN 5-06-003452-6 (Высшая школа)

ISBN 5-7695-0199-5 (Изд. центр «Академия»)

Изложены основные сведения но оборудованию и тех-

нологии газовой сварки, резки, наплавки, пайки и других

смежных процессов газопламенной обработки металлов; по

контролю качества сварных соединений, способам устранения

наиболее характерных неисправностей аппаратуры.

Справочник может быть использован при профессиональ-

ном обучении рабочих на производстве.

УДК 621.791.0

ББК 34.64

ISBN 5-06-003452-6 © Издательство «Высшая школа», 1999

ISBN 5-7695-0199-5 © Оформление. Издательский центр

«Академия». 1999

Оригинал-макет данного издания является собственностью из-

дательства «Высшая школа» и его репродуцирование (воспроизведе-

ние) любым способом без согласия издательства запрещается.

ПРЕДИСЛОВИЕ

Газопламенная обработка Металлов — неотъемлемая часть свароч-

ного производства.

Методы газопламенной обработки чрезвычайно разнообраз-

ны: резка, сварка, наплавка, пайка н нагрев металла. В настоя-

щее время быстрое развитие получают смежные ресурсосберега-

ющие процессы плазменной обработки металлов и напыления

покрытий, основанные на использовании газового теплоносителя.

Эффективному использованию этих процессов способствуют

новые прогрессивные оборудование н технология, разработанные

н внедренные в производство в последние годы.

Цель настоящего справочника — ознакомить газосварщиков и

газорезчиков с последними достижениями газопламенной обра-

ботки и помочь им использовать эти знания в своей практической

работе.

Справочник содержит типовые технологические приемы и ре-

жимы, необходимые для практического использования передовых

процессов резки, сварки, наплавки, пайкн, нагрева н напыления

металлов.

Авторы

1. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

ПРИ ГАЗОВОЙ СВАРКЕ И РЕЗКЕ

1.1. ПРОЦЕССЫ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ

МЕТАЛЛОВ (ГОМ)

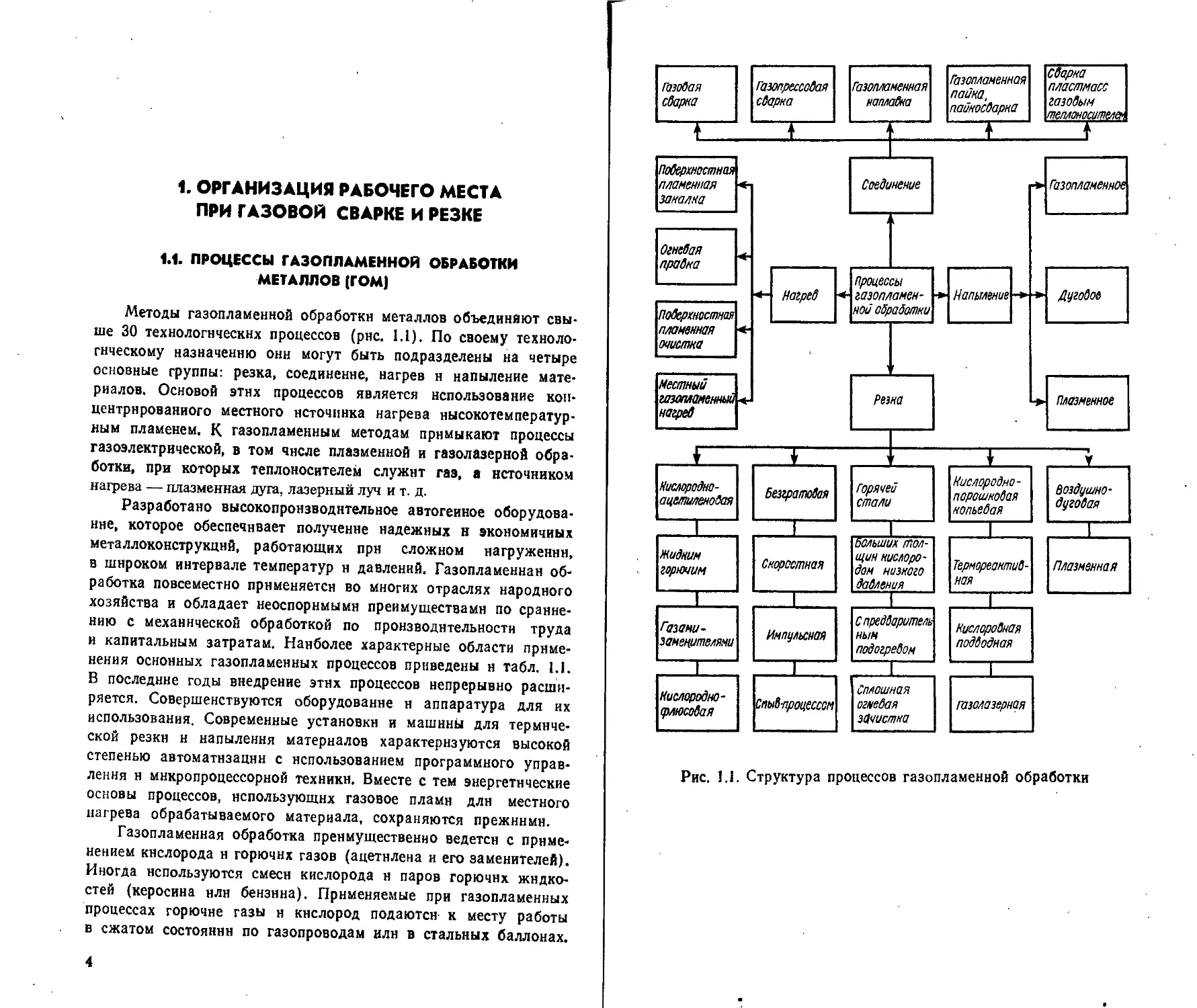

Методы газопламенной обработки металлов объединяют свы-

ше 30 технологических процессов (рис. 1.1). По своему техноло-

гическому назначению онн могут быть подразделены на четыре

основные группы: резка, соединение, нагрев и напыление мате-

риалов. Основой этих процессов является использование кон-

центрированного местного источника нагрева высокотемператур-

ным пламенем. К газопламенным методам примыкают процессы

газоэлектрической, в том числе плазменной и газолазерной обра-

ботки, при которых теплоносителем служит газ, а источником

нагрева — плазменная дуга, лазерный луч и т. д.

Разработано высокопроизводительное автогенное оборудова-

ние, которое обеспечивает получение надежных н экономичных

металлоконструкций, работающих при сложном нагружении,

в широком интервале температур и давлений. Газопламеннан об-

работка повсеместно применяется во многих отраслях народного

хозяйства и обладает неоспоримыми преимуществами по сравне-

нию с механической обработкой по производительности труда

и капитальным затратам. Наиболее характерные области приме-

нения основных газопламенных процессов приведены н табл. 1.1.

В последние годы внедрение этих процессов непрерывно расши-

ряется. Совершенствуются оборудование и аппаратура для их

использования. Современные установки и машины для термиче-

ской резки н напыления материалов характеризуются высокой

степенью автоматизации с использованием программного управ-

ления и микропроцессорной техники. Вместе с тем энергетические

основы процессов, использующих газовое пламн длн местного

нагрева обрабатываемого материала, сохраняются прежними.

Газопламенная обработка преимущественно ведется с приме-

нением кислорода и горючих газов (ацетилена и его заменителей).

Иногда используются смесн кислорода н паров горючих жидко-

стей (керосина нлн бензина). Применяемые при газопламенных

процессах горючие газы н кислород подаются к месту работы

в сжатом состоянии по газопроводам или в стальных баллонах.

4

Рис. 1.1. Структура процессов газопламенной обработки

1.1. Области применения основных процессов

газопламенной обработки металлов

Процесс Область применения

Ручная кисло- родная резка Машинная кис- лородная резка Машинная плаз- менная резка Машинная ла- зерная резка Газовая сварка Ручная газопла- менная пайка Машинная газо- пламенная пайка Ручная газопла- менная наплавка Г азопорошковая наплавка Газопламенный нагрев, правка и очистка Разделительная резка низкоуглеродистой и низколегированной стали толщиной 3— 300 мм Разделительная резка низкоуглеродистой стали толщиной от 300 до 800 мм Разделительная резка скрапа, лома и ииз- коуглеродистой стали толщиной до 200 мм Разделительная резка высоколегированной стали Поверхностная зачистка местных дефек- тов иа заготовках из ннзкоуглероднстой и низколегированной стали Заготовительная прямолинейная резка Точная фигурная вырезка заготовок и де- талей из листовой низкоуглеродистой стали ТОЛЩИНОЙ до 100 мм Обрезка горцов труб в цеховых и поле- вых условиях (диаметром от 194 до 1420 мм) Резка стали большой толщины (до 2000 мм) Разделительная резка блюмсов и слябов иа установках непрерывной разливки стали Сплошная поверхностная зачистка блюм- сов и слябов в потоке прокатки Точная фигурная вырезка заготовок н де- талей из листовой иизкоуглеродистой высо- колегированной стали толщиной до 80 мм и алюминия толщиной до 100 мм Точная фигурная вырезка деталей и заго- товок из листов Сварка стали малой толщины, чугуна, цветных металлов и сплавов Пайка легкоплавкими и тугоплавкими припоями, низкотемпературная пайкосварка чугуна чугунными припоями Механизированная высокопроизводитель- ная пайка деталей из медиых сплавов Наплавка цветных металлов н твердых сплавов на стальные и чугунные изделия Тонкослойная наплавка износостойких покрытий из порошковых твердосплавных материалов Нагрев до 300 °C изделий из черных и цветных металлов и неметаллических мате- риалов, а также для оплавления поверхно- сти битумной гидроизоляции Правка металлоконструкций до и после сварки

6

Продолжение табл. 1.1

Процесс Область применения

Пламенная очистка поверхности металла

Г азопламенное напыление покры- тий от ржавчины, окалины н краски Нанесение покрытий из цинка, алюминия, стали и других материалов для защиты ме- таллоконструкций от коррозии, повышения износостойкости деталей и восстановления их размеров Нанесение покрытий из порошков цинка и термопластических материалов с темпера- турой плавления до 800 °C для защиты от коррозии и уплотнения поверхностей Нанесение покрытий из самофлюсующнх- ся твердых сплавов, оксида алюминия и других материалов для повышения износо- стойкости деталей

До сих пор широко используется выработка ацетилена в пере-

движных генераторах на месте производства работ.

Наиболее распространенными процессами газопламенной об-

работки являются газовая сварка и кислородная резка. Они со-

храняют свое значение для некоторых видов металлообработки,

несмотря на успешное развитие электродуговых методов сваркя

и резки.

Газовая сварка широко используется прн сварке стали ма-

лой толщины, чугуна, цветных металлов и сплавов. Кислородная

резка применяется на поточно-механизированных линиях для вы-

сокопроизводительного раскроя листового проката в судострое-

нии, машиностроении и других отраслях металлообработки. Руч-

ная кислородная резка до сих пор повсеместно используется для

разделки металла в цеховых условиях, при ремонте, монтаже

и в строительстве.

1.2. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

ГАЗОСВАРЩИКА И ГАЗОРЕЗЧИКА

Под термином «рабочий (сварочный) пост» подразумевается

рабочее место, где производится газопламенная обработка ме-

таллов. Рабочие посты могут быть передвижными или стацио-

нарными.

Передвижной пост используется, как правило, для ручных

сварочных работ, выполняемых в различных местах на террито-

рии предприятия и в зданиях, а также при монтаже и на строй-

площадках. Газопитание передвижных рабочих постов выполня-

ется по схемам, приведенным иа рис. 1.2. В качестве источников

7

питания газами обычно используют баллоны для кислорода и го-

рючего газа с соответствующими редукторами для снижения его

давления. Для подачи этих газов к рабочему инструменту (го-

релке или резаку) используют рукава длиной не менее 10 м (рис.

1.2,о). Вместо ацетиленового баллона иногда применяют пере-

движной генератор с предохранительным затвором (рис. 1.2,6).

Для удобства перемещения передвижного поста допускается

установка оборудования на одной тележке. При использовании

Рис. 1.2. Схема газопитания передвижного сварочного

поста:

о — от баллонов, б — от ацетиленового генератора; / — баллон

с кислородом, 2 — кислородный редуктор, 3 — баллон с ацети-

леном, 4 — рукава, 5 — горелка, 6 — передвижной ацетиленовый

генератор

ацетиленового передвижного генератора во время работы он дол-

жен сниматься с тележки н находиться ие ближе 5 м от кисло-

родного баллона. Перевозка генератора в заряжеииом состоянии

запрещается.

Газосварщик (газорезчик) должен иметь на рабочем месте

плоскогубцы, молоток, металлическую щетку для очистки поверх-

ности металла, иглы для прочистки мундштуков и небольшой ло-

мик для кантовки обрабатываемых изделий (деталей). Кроме

того, необходим соответствующий инструмент (ключи) для креп-

ления редукторов, открывания (закрывания) вентилей баллонов

8

и исправления мелких неисправностей горелок (резаков), обнару-

живаемых прн выполнении работ.

Рабочие сварщики (газорезчики) должны быть снабжены

спецодеждой по установленным нормам и защитными очками

(с плотностью светофильтров С-3 при работе с резаками и С-4 —

при сварочных работах с расходом ацетилена до 2500 л/ч).

При использовании передвижных постов в закрытых поме-

щениях необходимо обеспечить естественную либо принудитель-

ную вентиляцию.

Стационарный рабочий пост предназначен для выполнения

ручных и механизированных работ по газовой сварке н резке в ус-

ловиях цеха, участка или мастерской.

Газопнтанне (газоснабжение) стационарных постов осущест-

вляется централизованно: газ подается по газопроводам к местам

потребления, если количество постов превышает 10. При мень-

шем количестве постов, когда устройство газопроводов нерацио-

нально, разрешается подача газа от индивидуальных баллонов.

Типовая схема централизованного газопитания постов пока-

зана на рис. 1.3. Кислород поступает к стационарным рабочим

постам по газопроводу 5 от соответствующего источника пита-

ния (кислородной установки, газификатора или перепускной рам-

пы). Соответственно ацетилен поступает по газопроводу 10 от

ацетиленовой установки, стационарного генератора нли перепуск-

ной рампы. В случае ее использования ацетилен подается непо-

средственно в цеховой газопровод. При применении других ис-

точников питания ацетиленом на входе ацетнленопровода в цех

устанавливается центральный (групповой) предохранительный

жидкостный или сухой затвор /, предназначенный для защиты

межцехового газопровода от проникновения в него обратного

удара пламени. Тип затвора выбирают в зависимости от давле-

ния н расхода ацетилена. Непосредственно за затвором (по ходу

газа) на вводе газа в цех устанавливается шкаф 2 ввода аце-

тилена с запорным вентилем и манометром, которые должны рас-

полагаться в доступном и удобном месте. Запорные вентили 6

устанавливают также иа ответвлениях ацетиленопроводов, пред-

назначенных для подачи ацетилена на отдельные участки цеха.

К ацетиленопроводу должен быть присоединен через запор-

ный вентиль 8 трубопровод 10П для сброса продувочных газов

в атмосферу. Сбросной трубопровод располагается ие менее чем

на 1000 мм выше конька перекрытия. Аналогично к кислородо-

проводу присоединяется сбросной трубопровод 5П через запор-

ный вентиль Р.

На входе кнслородопровода в цех также как и на каждом

ответвлении внутрицеховой разводки газопроводов устанавлива-

ется запорная арматура 7.

9

Рис. 1.3. Типовая схема централизованного газопитания свароч-

ных постов ацетиленом и кислородом:

1 — центральный групповой затвор. 2 — шкаф ввода ацетилена, 3 — газо-

разборный пост кислорода, 4 — газоразборный пост ацетилена, 5 — газо-

провод кислорода, 6 — запорные вентили ацетиленовые, 7— запорные

вентили кислородные, 8 — сбросной вентиль ацетилена, 9 — сбросной вен-

тиль кислорода, 10 — газопровод ацетилена, 5Z7 — трубопровод сбросной,

ЮП — сбросной газопровод ацетилена

Высота прокладки ацетиленопровода над полом должна быть

не менее 2 220 мм, а кнслородопровода—не менее 1600—1800 мм.

Кислородопровод проводят не менее чем на 250 мм ниже ацетн-

ленопровода (при параллельном расположении). Расстояние меж-

ду газопроводами прн нх пересечении должно быть не менее

100 мм. В местах потребления газов на газопроводах ацетилена

и кислорода должны быть установлены газоразборные посты 3

и 4, в состав которых входят соответствующие запорные, регу-

лирующие н предохранительные устройства, обеспечивающие нор-

мальную работу огневой аппаратуры. Питаине ее кислородом ве-

дется от редуктора газоразборного поста, если давление кисло-

рода в газопроводе не превышает 1,6 МПа (16 кгс/см2). В том слу-

чае, когда давление кислорода в газопроводе не может быть выше

1,6 МПа (16 кгс/см2) й расход кислорода ие превышает 10 м’/ч,

можно использовать газоразборный пост с сетевым редуктором.

При этом присоединение аппаратуры к газопроводу допускается

10

непосредственно (без редуктора) через запорный вентиль. В этом

случае газоразборный пост не имеет регулирующего устройства.

К ацетиленовому газопроводу присоединение инструмента

(горелки нлн резака) во всех случаях должно осуществляться

через предохранительное устройство: жидкостный нлн сухой

затвор. При питании цеховых газопроводов для ацетилена от пе-

репускных рамп, когда давление в сети может достигать 0,12МПа

(1,2 кгс/см2), необходимо использовать газоразборный пост с су-

хим затвором. Если давление в ацетиленопроводе не может пре-

высить 0,07МПа (0,7 кгс/см2), можно применять газоразборные

посты с жидкостным нлн сухим затвором. Предохранительные

постовые затворы должны соответствовать максимально возмож-

ному давлению в ацетиленопроводе и расходу газа аппаратурой.

Для присоединения огневой аппаратуры (горелки, резаки) к газо-

раздаточным постам применяются рукава, соответствующие ГОСТ

9356—75 — для ацетилена класса 1, а для кислорода класса III.

Городской газ, метан, природный, нефтяной, коксовый и дру-

гие сжатые газы-заменители ацетилена, как правило, поступают

к рабочим постам по газопроводу от заводской газорегуляторной

станции и реже от перепускных разрядных рамп, питающих це-

ховые газопроводы. Типовая схема централизованного газопн-

тания рабочих постов или использовании сжатых газов-замените-

лей ацетилена и кислорода отличается от типовой схемы для

ацетилена и кислорода только составом оборудования и отсутст-

вием предохранительного устройства на входе в цех (помеще-

ние).

Прн питании рабочих постов газами-заменителями ацетилена

от газопроводов с давлением газа до 0,15 МПа (1,5 кгс/см2) для

защиты последнего от перетекания в него кислорода в каждом

газоразборном посту допускается установка обратного клапана

вместо постового предохранительного жидкостного или сухого

затвора. Конструкция обратного клапана должна быть одобрена

ВНИИавтогенмаш. В том случае, когда давление горючего газа

в газопроводе может превысить 0,15 МПа (1,5 кгс/см2), в каж-

дом газоразборном посту нлн до него нужно устанавливать ре-

дуктор, который служит для снижения давления газа и предохра-

няет газопровод от перетекания в него кислорода.

Пропан-бутановая смесь поступает к стационарным рабочим

постам по газопроводам от раздаточной станции нлн от пере-

пускных (разрядных) рамп. Типовая схема газопитання стацио-

нарных рабочих постов прн использовании кислорода и пропан-

бутана отличается от типовой схемы для других газов-замените-

лей ацетилена только составом оборудования. Причем

кнслородопровод прокладывают над газопроводом для горючего

газа на расстоянии 250 мм.

Выбор источников питания, запорной и редуцирующей an-

il

паратуры, а также предохранительных устройств ведется в зави-

симости от расхода и давления газа.

В состав стационарного рабочего поста для ручных работ

входят:

газоразборный пост для питания газами горелок или реза-

ков;

стол с приспособлениями для крепления обрабатываемых де-

талей;

система местной вытяжной вентиляции для удаления вредных

выделений, образующихся при проведении газопламенных работ;

грузоподъемное приспособление для перемещения обрабаты-

ваемых изделий;

противопожарный инвентарь и оборудование по согласова-

нию с органами пожарного надзора.

Газоразборные посты, входящие в состав рабочего поста,

могут быть встроены в стол нлн располагаться на трубопроводах

потребления газов.

Рабочие столы для сварки должны быть оборудованы метал-

лической плитой или кирпичной кладкой. Оснащение столов об-

щим или местным вентиляционным устройством производится

с учетом характера выполняемых работ.

На каждом рабочем посту должен быть необходимый инст-

румент (ключи) для подключения аппаратуры к источникам пи-

тания н устранения возможных неполадок в работе горелок и ре-

заков.

Рядом со сварочным столом должно быть ведро с водой для

охлаждения горелок в процессе работы.

При газовой сварке чугуна в дополнение к перечисленному

оборудованию рабочего поста должны быть установлены нагре-

вательные устройства (печь, горн н т. д.), которые следует рас-

полагать на расстояния не менее 5 м от места работы. Вблизи

него должны быть установлены также ящики с песком для мед-

ленного охлаждения деталей, склонных к трещннообразованню.

Газосварщнкн должны получить аттестацию на выполнение

чалочных (стропильных) работ. Это связано с необходимостью

извлекать нз нагревательных устройств н транспортировать к ме-

сту сварки тяжелые детали н отлнвкн.

В состав оборудования стационарного поста для механизиро-

ванных работ входит также механизм перемещения инструмента

а изделия (нлн одного нз ннх). Так, стационарный рабочий пост

для машинной кислородной резки включает собственно машину,

раскроечный стол с системой вентиляции и газоразборные посты,

расположенные на газопроводах, от которых газы подаются к ре-

закам.

Столы для машинной резки обычно имеют либо неподвижные

12

точечные, либо вставные опоры в виде полос толщиной 1,5—Змм,

поставленные на ребро. Такие столы выдерживают большие на-

грузки и обеспечивают легкое удаление шлака. Иногда столы

комплектуются специальными коробами — контейнерами, устанав-

ливаемыми в приямке. Эти столы удобно использовать для меха-

низированной уборкн обрезей и мелких отходов после резки.

При кнслородно-флюсовой. резке на рабочем посту флюсопи-

татель следует располагать на расстоянии ие менее 5 м от места

резки.

2. ОБОРУДОВАНИЕ ГАЗОПИТАНИЯ СВАРОЧНЫХ

ПОСТОВ

2.1. ГАЗЫ ДЛЯ ГАЗОВОЙ СВАРКИ И РЕЗКИ

Основным источником теплоты при газопламенной обработке

материалов служит газокислородное (реже газовоздушное) пла-

мя. Перечень наиболее часто используемых для этих целей горю-

чих газов, их основные свойства и области применения приведе-

ны в табл. 2.1.

Наиболее эффективным горючим газом является ацетилеа

(CjHs). Благодаря своим неоспоримым технологическим и тер-

мохимическим преимуществам он обеспечивает наилучшее качест-

во и наибольшую производительность обработки.

Ацетилен — легче воздуха. Его плотность по отношению к воз-

духу 0,9. При нормальном атмосферном давлении и температуре

—84 °C ацетилен переходит в жидкое состоинне, а при темпера-

туре —85 °C — затвердевает.

Ацетилен — единственный широко применяемый в промыш-

ленности газ, горение и взрыв которого возможны в отсутствии

кислорода или других окислителей.

Давление, образующееся при взрыве ацетилена, зависит от

начальных параметров и характера взрыва. Оно может увели-

читься примерно в 10—12 раз по сравнению с начальным при

взрыве в небольших сосудах н возрасти при детонации чистого

ацетилена в 22 раза, а при детонации ацетилено-кислородной сме-

си в 50 раз.

При газопламенной обработке металлов ацетилен используют

либо в газообразном состоянии, получая его в передвижных или

стационарных ацетиленовых генераторах, либо растворенным

в ацетиленовых баллонах. Растворенный ацетилен по стандарту пред-

ставляет собой раствор газообразного ацетилена в ацетоне, распреде-

ленный в пористом наполнителе под давлением до 1,9 МПа (19 кгс/см2).

13

Области применения Все виды газопламен- ной обработки Кислородная резка, правка и гибка стали, 1 пайка медных сплавов» сварка неответственных соединений нз низкоуг- леродистой стали толщи- ной до 5 мм. С примене- нием проволоки СВГС Те же области приме- , иевня, а также напыле- иня цинка, алюминия и других легкоплавких ма- терналов Кислородная резка, сварка легкоплавких ме* таллоа

Предел взры- ваемости (%) горючего в смеси с кис- лородом 2,3—93,0 5,0—61,0* 5,0—61,0* 2,3—57,0** 1

Количество кислорода (мя), подавае- мого в горел- ку или резак» на 1 м’ го- рючего 0,8—1,3 00^10 л 3,4—4,2 2 L I

О ’.8 3,0 9*0 1 го о *

Температура пламени сме- ; си с кислоро- дом. °C ЗЮО—3200 2000—2200 2000—2200 2500—2700 2400—2450

Низшая удельная теплота, МДж/м’ (ккал/ма) 52,8(12 600) 31,4—37,7 (7500—9000) 17,1—21 (4100—5000) - 9,1 (22000) О § 8 О ю см

Наименование Ацетилен Природный газ Городской газ (типа московского) 1 Пропан-бутано- вые смесн ж ж 8 О. <и

* По метану.

** По пропану.

•** В м’/кг.

14

В качестве пористых наполнителей используются насыпные — бере-

зовый активированный уголь (БАУ) и литые пористые массы. Пос-

ледние служат дня рассредоточения ацетилена по всему объему баллона

и способствуют локализации пламени взрывного распада ацетилена,

если он возникает.

Применение растворенного ацетилена по сравнению с газооб-

разным имеет ряд преимуществ: обеспечивается лучшее исполь-

зование карбида кальция, чистота рабочего места сварщика (рез-

чика), более устойчиво работает аппаратура и повышается без-

опасность работ.

Основным сырьем для получения ацетилена является кар-

бид кальция. Это твердое вещество темно-серого или ко-

ричневатого цвета. Ацетилен получается в результате разложения

(гидролиза) кусков карбида кальция водой. Выход ацетилена из

1 кг технического карбида кальция составляет примерно 250 дм’

и зависит от степени грануляции карбида. Для разложения 1 кг

карбида кальция требуется от 5 до 20 дм3 воды.

Карбид кальция транспортируется в герметически закрытых

барабанах. Масса карбида и одном барабане от 50 до 130 кг.

В связи с дефицитностью карбида кальция в качестве горю-

чего газа часто применяют газы-заменители ацетилена с низшей

теплотворной способностью не менее 16,8 МДж/м3 (4000 ккал/м3),

содержащие не более 20 % балласта (негорючих составляющих),

а также керосин или бензин и их смеси.

Горючие газы-замеиители ацетилена для газопламенной обра-

ботки металлов подразделяются на две основные группы: сжи-

женные и сжимаемые.

К сжиженным газам относятся пропан, бутаи и их

смеси. Крупные потребителе получают эти газы в железнодорож-

ных или автомобильных цистернах,. из которых их переливают

в заводские стационарные емкости (хранилище). Из этих емко-

стей газ проходит через газификатор или отбирается в паровой

фазе. В таком виде он поступает в заводской газорегуляторный

пункт (ГРП) и далее в межцеховые газопроводы. Мелкие потре-

бители пользуются обычно баллонами, получаемыми со станций

наполнения. Баллоны устанавиваютси в разрядные рампы или

используются для индивидуального питания рабочих постов. Дав-

ление пропан-бутана, подаваемого по трубопроводу, при макси-

мальном отборе газа должно быть не менее 0,01 МПа (0,1 кгс/см2).

К сжимаемым газам относятся метан н такие мно-

гокомпонентные газы, как природный, нефтяной, коксовый и го-

родской. В эту же группу газов входит и водород. Природные

газы состоят в основном из метана и могут подаваться к потре-

бителю по трубопроводам или (реже) в баллонах под давлением

15

до 15 МПа (150 кгс/см’). Городской гзз по своему составу не-

постоянен. Московский городской газ содержит от 70 до 95 %

метана, а ставропольский газ до 98 % метана. К заводскому по-

требителю городской газ обычно поступает под давлением от

0,005 МПа до 0,3 МПа (0,05 до 3кгс/см2). Давление городского

газа, подаваемого по трубопроводу, прн максимальном потребле-

нии должно быть не менее 0,01 МПа (0,1 кгс/см’).

Кислород поступает к потребителю по газопроводу от кис-

лородной станции нлн газификатора, а также от перепускных

разрядных рамп н индивидуальных баллонон. Прн контакте кис-

лорода с жиром н маслом образуется взрывчатая смесь, поэтому

вся кислородная аппаратура должна подвергаться тщательному

обезжнрнванню. В процессе работы необходимо следить, чтобы

масло н жир не могли попадать-на детали аппаратуры.

Кислород газообразный технический согласно стандарту выпуска-

ется трех сортов (I, 11 и Ш) —чистотой соответственно 99,7, 99,5 и

99*2%

Для некоторых процессов газопламенной обработки метал-

лов (правка, нагрев, поверхностная очистка н т. д.), может быть

использован кислород чистотой 92,0—98,0 %. Для чистовой рез-

ки применяют кислород чистотой не менее 99,5 %.

Сжатый кислород хранят и транспортируют в стальных кислород-

ных баллонах.

Жидкое горючее (керосин, бензин) поступает к потребителю

только нз специальных бачков (передвижных и стационарных)

под давлением до 0,3 МПа (3 кгс/см’). Тракторный керосин при-

менять не следует, так как прн температуре нагрева его до 300—

600 °C образуется большое количество смолистых веществ, кото-

рые забивают асбестовую оплетку и внутренние каналы огневой

аппаратуры.

Бензин, керосин перед применением следует очистить от ме-

ханическнх-'прнмесей фильтрованием через войлок. Бензин сле-

дует использовать в смеси с керосином в соотношении 1:1.

2Д. ОБОРУДОВАНИЕ ДЛЯ ГАЗОПИТАНИЯ

СВАРОЧНЫХ ПОСТОВ

Ацетиленовые установки и генераторы являются источника-

ми газопнтання снарочных постои ацетиленом.

Ацетиленовые установки включают технологиче-

ское и вспомогательное оборудование, необходимое для произ-

водства ацетилена из карбида кальция. Различают установки для

получения газообразного нлн растворенного ацетилена.

Отечественные установки для производства ацетилена по-

строены на базе унифицированных технологических узлов низко-

го, среднего и высокого давления. Узел низкого давления служит

16

для получения газообразного ацетилена, очищенного от приме-

сей, и подачн его в газопровод низкого давления до 0,01 МПа

(0,1 кгс/см2) н далее к сварочным постам. Узел среднего давле-

ния предназначен для подачн газообразного ацетилена в газо-

провод водокольцевым насосом под давлением до 0,12 МПа

(1,2 кгс/см2). Узел высокого давления служит для получения

растворенного ацетилена за счет компримирования его до 2,3 МПа

(23 кгс/см’). Унифицированные узлы выпускаются производи-

тельностью 20, 40 и 80 м’/ч и на нх основе комплектуются ацети-

леновые установки производительностью от 20 до 160 м’/ч. Уста-

новки производительностью менее 20 м’/ч комплектуются специа-

лизированными узлами.

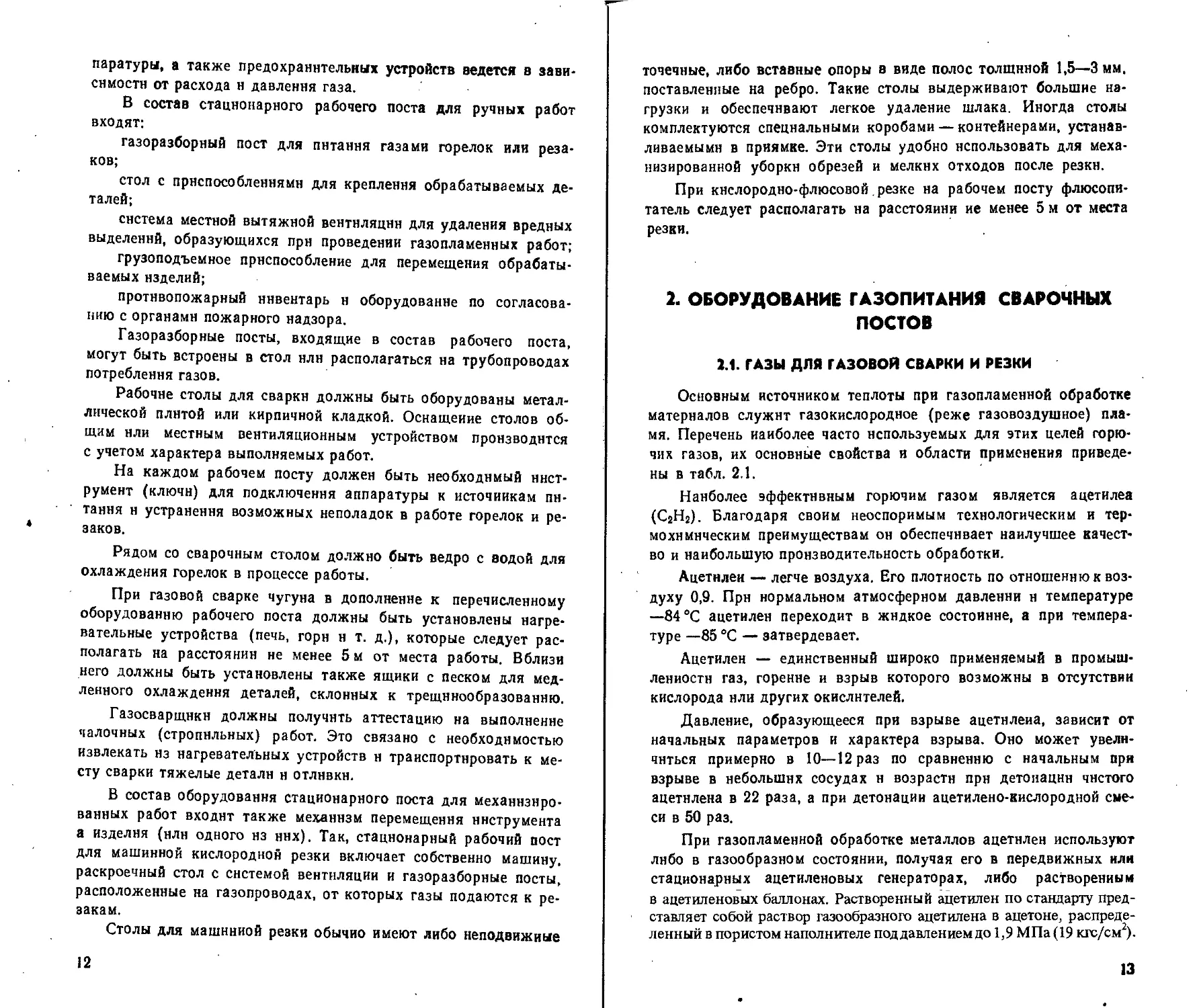

Рис. 2.1. Генератор ацетиленовый АСК-5.

I — газгольдер, 2 — корзина, 3 — реторта, 4 — затвор,

5 — регулятор давления

Стационарные генераторы, как правило, нходят

в состав ацетиленовых установок, однако возможно нх самостоя-

тельное использование в качестве отдельного агрегата для цент-

рализованного снабжения нескольких рабочих (сварочных) постов

ацетиленом. К таким генераторам относятся стационарные генераторы

среднего давления типа АСК (рис. 2.1) комбинированной системы

17

производительностью 5—10 м1 * 3/ч. Их выпускают в достаточно большом

количестве и применяют преимущественно в небольших производст-

вах, где работают до 10 газосварщиков-газорезчиков. Генераторы типа

АСК устанавливают в отдельном помещении на территории

предприятия в соответствии с проектом, утвержденным его руко-

водителем.

Предприятия с большим

объемом газопламенных работ ис-

пользуют генераторы низкого и среднего давления системы «кар-

бид в воду» производительностью 20 м’/ч н более. В этих гене-

раторах газообразование регулируется количеством подаваемого

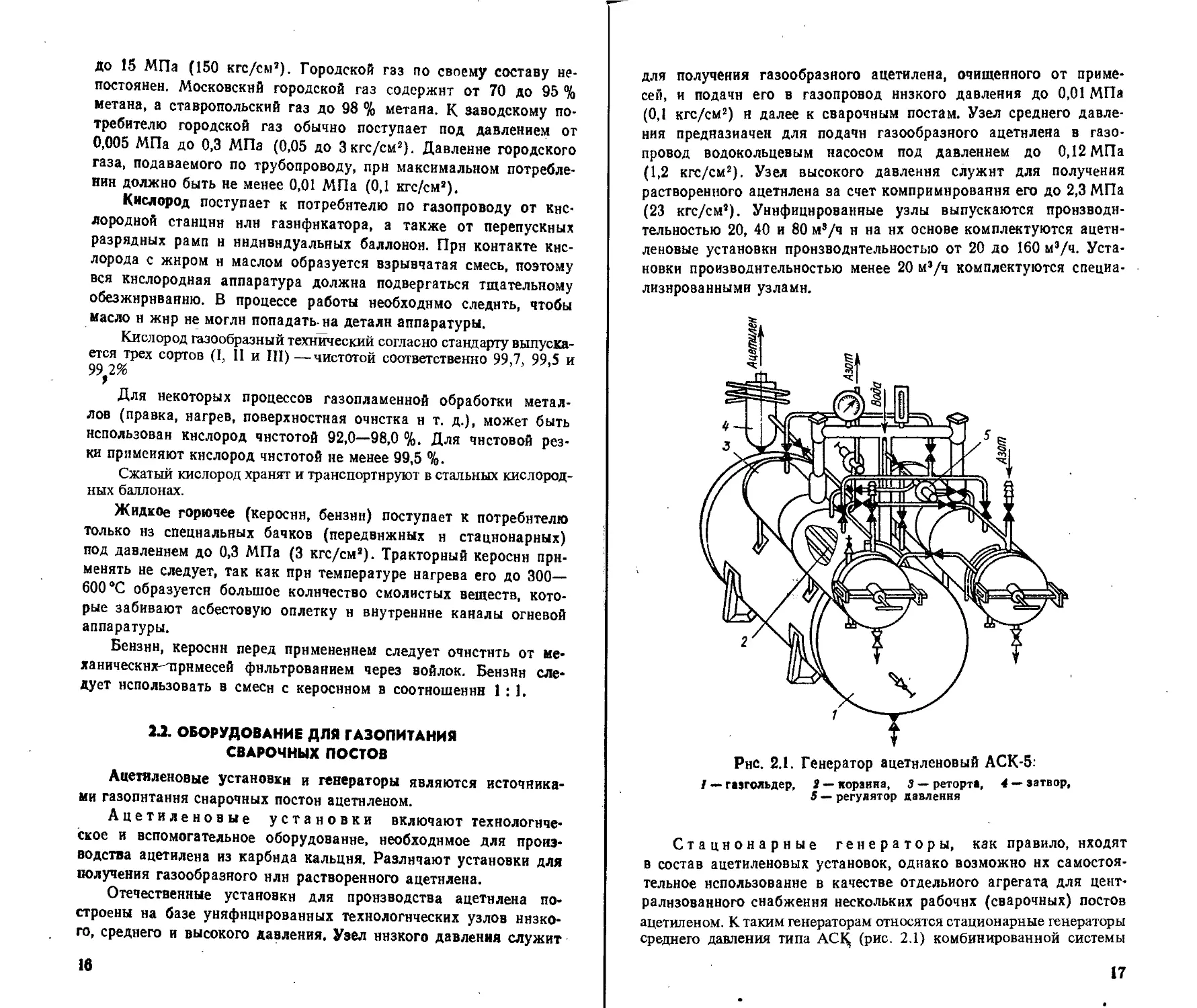

Рис. 2.2. Генератор ацетилено-

вый АСП-1,25:

1 — промыватель, 2 — вытеснитель,

3 — патрубок, 4 — трубка перелнв-

ная, 5 — газообразователь, б — ма-

нометр, 7 — фиксатор, 8 — крышка,

3 — предохранительный клапан, 10—

корзина, И — сухой затвор

в воду карбида кальция. Раз-

ложение карбида производится

в нанлучших условиях при из-

бытке воды с хорошим ох-

лаждением и промывкой аце-

тилена.

Генераторы производитель-

ностью более 10 м’/ч, как

правило, размещаются на аце-

тиленовой станции, проектиро-

вание которой осуществляется

специализированной проектной

организацией. Головной специа-

лизированной проектной органи-

зацией в России является АО

«Гипрокислород».

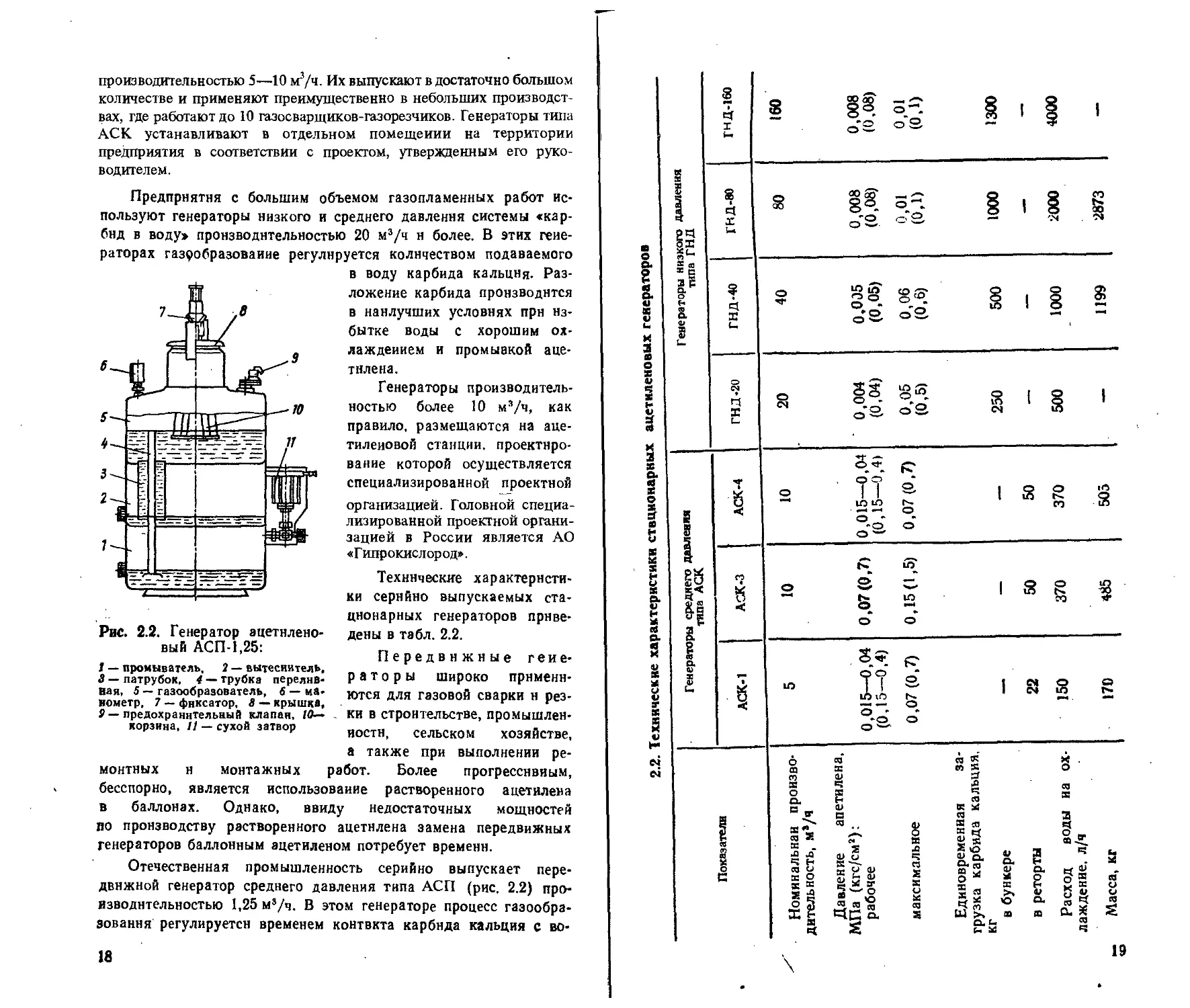

Технические характеристи-

ки серийно выпускаемых ста-

ционарных генераторов приве-

дены в табл. 2.2.

Передвижные гене-

раторы широко применя-

ются для газовой сварки н рез-

ки в строительстве, промышлен-

ности, сельском хозяйстве,

а также при выполнении ре-

монтных н монтажных работ. Более прогрессивным,

бесспорно, является использование растворенного ацетилена

в баллонах. Однако, ввиду недостаточных мощностей

по производству растворенного ацетилена замена передвижных

генераторов баллонным ацетиленом потребует времени.

Отечественная промышленность серийно выпускает пере-

движной генератор среднего давления типа АСП (рис. 2.2) про-

изводительностью 1,25 м’/ч. В этом генераторе процесс газообра-

зования регулируется временем контакта карбида кальция с во-

18

2.2. Технические характеристики стационарных ацетиленовых генераторов

ГНД-160 ’ 160 0,008 (0,08) 0,01 (0,1) 1300 4000

экого давления гнд ГНД-80 8 !-! 55 i'i i

Генераторы ни типа ГНД-40 1 40 0,005 (0,05) 0,06 (0,5) 500 1000 1199

с* п X ° ®-2 ° 1 § 1 о О о S. сч И

1 [ АСК-4 1 10 0,015—0,04 (0,15—0,4) 0,07(0,7) 50 370 505

ры среднего до типа АСК АСК-3 1 10 0,07(0,7) 0,15(1,5) 50 370 485

1 8* £ АСК-1 I ” П г 1 я 8 g S S

Показатели Номинальная произво- дительность, мэ/ч Давление ацетилена, МПа (кгс/см2): рабочее максимальное Единовременная за- грузка карбида кальция, кг в бункере в реторты Расход воды на ох- лаждение, л/ч Масса, кг

19

дой. При работе реторта (загрузочное устройство) с карбидом

кальция неподвижна, а уровень воды изменяется в зависимости

от отбора ацетилена. Генератор является однопостовым аппара-

том периодического действия и может быть использован в зим-

них условиях при температуре до —25 °C. Комплектуется <сухим>

предохранительным затвором.

Кислородные установки. Газификаторы. Для газопламенной

обработки используют кислород, получаемый в установках раз-

деления воздуха (УРВ). Кислород можно транспортировать в га-

зообразном состоянии и перевозить в жидком виде с последую-

щей газификацией у потребителя.

Источниками питания газообразным кислородом служат:

индивидуальные баллоны вместимостью 40 л, поставляемые

потребителю отдельно или в контейнерах;

разрядная рампа с баллонами вместимостью 40 л, подключае-

мая к сети потребления;

авторецнпиенты, на которых смонтированы в одном коллек-

торе баллоны вместимостью 400 л с одним присоединительным

штуцером. Автореципиент перевозится к потребителю н подклю-

чается к расходной сети потребления, рассчитанной на давлеиве

20 МПа (200 кгс/см2);

стационарный реципиент потребителя, к которому кислород

поступает по газопроводу от УРВ. Реципиент подключается не-

посредственно к сети потребления.

Источниками питания кислородом в сжиженном состоянии

могут быть:

автомобильные газификационные установки (АГУ), которые

заполняются жидким кислородом из заводского хранилища и на-

правляются к потребителю, где при помощи своего иасоса н ис-

парителя заполняют кислородом под высоким давлением реци-

пиент или баллоны у потребителя;

стационарная насосная газификационная установка (СГУ),

которая располагается у потребителя и заполняется жндкнм кис-

лородом, доставляемым транспортными емкостями. Кислород,

получаемый в СГУ, поступает в реципиент н далее в сеть по-

требления;

стационарный безнасосный газификатор, рассчитанный на

максимальное рабочее давление продукта 1,5 или 4,0 МПа (15

или 40 кгс/м2) и автоматически поддерживающий в сети по-

требления заданное давление путем регулирования количества

жидкости, подаваемой в испаритель.

Жидкий кислород из заводского хранилища доставляется

потребителю автомобильными газификационными установками

типа АГУ или транспортными резервуарами (танками) типа

20

ТРЖК. Наибольшее распространение получили транспортные ре-

зервуары объемом от 0,3 до 8,0 м3.

Наиболее эффективный метод транспортировки газообразно-

го кислорода при потреблении до 3000 м3/ч газа — доставка его

потребителям автореципиентами (на автомобильных прицепах).

Прн потреблении свыше 300 м3/ч газообразного кислорода до-

ставлять его целесообразней по трубопроводу или в автореципи-

ентах, в зависимости от расстояния. Доставку и газификацию

жидкого кислорода в зависимости от объема потребления и рас-

стояния можно выполнять автомобнльно-газификационными уста-

новками (АГУ) или автотанками с газификацией в стационар-

ных безнасосных газификаторах (СГУ), находящихся у потреби-

теля.

Производительность источника питания техническим кислоро-

дом для газопламенной обработки следует определять исходя из

единовременной работы суммарного количества рабочих (сва-

рочных) постов для газовой резки и сварки с учетом параметров

питаемого оборудования (аппаратуры). В табл. 2.3 приведены

данные о наибольшем потреблении технического кислорода раз-

личными видами автогенного оборудования, а в табл. 2.4 —

параметры кислорода для некоторых процессов газапламенной

обработки.

Перепускные (разрядные) рампы предназначены для пере-

пуска газа из баллонов в газопровод потребителя и снабжения

нм рабочих (сварочных) постов. Перепускные рампы применя-

ются, как правило, при отсутствии на предприятии ацетиленовой

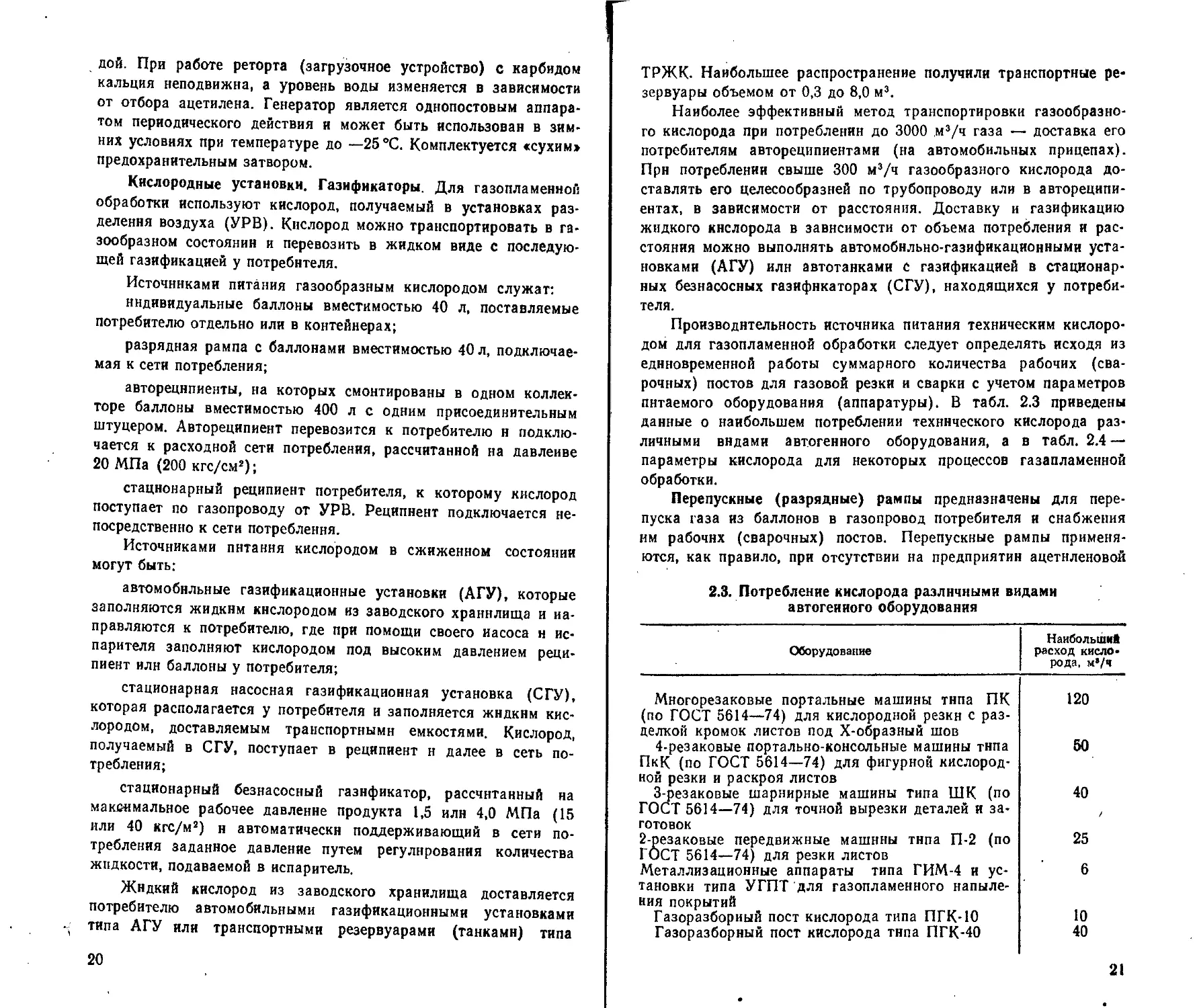

2.3. Потребление кислорода различными видами

автогеииого оборудования

Оборудование

Наибольшие

расход кисло-

рода, м’/ч

Многорезаковые портальные машины типа ПК

(по ГОСТ 5614—74) для кислородной резки с раз-

делкой кромок листов под Х-образный шов

4-резаковые портально-консольные машины типа

ПкК (по ГОСТ 5614—74) для фигурной кислород-

ной резки и раскроя листов

3-резаковые шарнирные машины типа ШК (по

ГОСТ 5614—74) для точной вырезки деталей и за-

готовок

2-резаковые передвижные машины типа П-2 (по

ГОСТ 5614—74) для резки листов

Металлизационные аппараты типа ГИМ-4 и ус-

тановки типа УГПТ для газопламенного напыле-

ния покрытий

Газоразбориый пост кислорода типа ПГК-10

Газоразборный пост кислорода типа ПГК-40

120

50

40

25

6

10

40

21

2.4. Данные о параметрах кислорода для некоторых процессов

газопламенной обработки

Процесс газопламенной обработки Наибольшая то - щииа обрабаты- ваемой стали, мм Наибольший расход, давление Используемое оборудова- ние

м’/ч МПа

Ручная разделитель- ная резка стали 50 8,5 0,6 Вставные резаки РГС и РГМ

200 28 0,6 Резак РК-71

200 22 0,7 Универсальные ре- заки Р2А-01

300 33 1,0 Универсальные ре- заки РЗП-01

800 115 0,7 Резаки РЗР

Ручная поверхност- ная резка стали — 75 1,2 Резаки РПА и РПК

Механизированная резка стали 100 12 1,0 Машины ПКЦ, ПКФ, ПкК н АСШ

160 12 1,2 Машины ПКЛ

Газовая сварка стали, пайка и подо- 7 0,65 0,3 Горелкн универсаль- ные Г2

грев 30 2,7 0,3 Горелкн универ- сальные ГЗ

Газовая сварка ста- ли на газах-замени- 4 0,85 0,4 Комплект свароч- ный ПГУ-3

телях 7 1,4 0,4 Горелка ГЗУ-З

Газопламенная правка металлокон- струкции — 5,8 0,4 Горелкн ГЗУ-4

Газопорошковая на- плавка твердых спла- вов 1,5* 1,95 0,5 Горелка ГН

Газопламенная очистка поверхностей —- 2,2 0,4 Горелка ГАО-2

Газопламенное на- пыление покрытий нз — 2,5 0,4 Газовый металлиза- тор МГИ-4

стали — 5,5 0,5 То же

Газопламенное напыление покрытий нз твердых сплавов —- 2,2 0,4 Установка УГПТ

* Толщина наплавочного слоя.

22

или кислородной станции, резервуарных установок сжиженных

газов и других источников централизованного питания рабо-

чих постов. Возможно использование перепускных рамп также

для питания одного рабочего поста, требующего значительного

расхода горючего газа и кислорода. Перепускные рампы в зави-

симости от потребления газа могут содержать различное коли-

чество баллонов. Технические данные перепускных рамп для раз-

личных газов приведены в табл. 2.5.

2.5. Техяическне данные перепускных (разрядных) рамп

Показатели Рампа ацетиленовая 2x6 Р АР-15 Рампа пропан-бута- новая 2X5 Рампа кислородная 2Х1Э .

Число присоединяемых баллонов, шт.: в одной ветви 6 5 10

в двух ветвях 12 10 20

Наибольшая пропуск- ная способность, м’/ч:' одной ветви 7,5 12,5 125

двух ветвей 15 25 250

Наибольшее рабочее давление газа, МПа (кгс/см2): до редуктора 2,5(25) 2,5(25) 20,0 (200) 0,3—1,6

после редуктора 0,02—0,1 0,02—0,3

Масса, кг (0,2-1) 80 (0,2—3) (3-16)

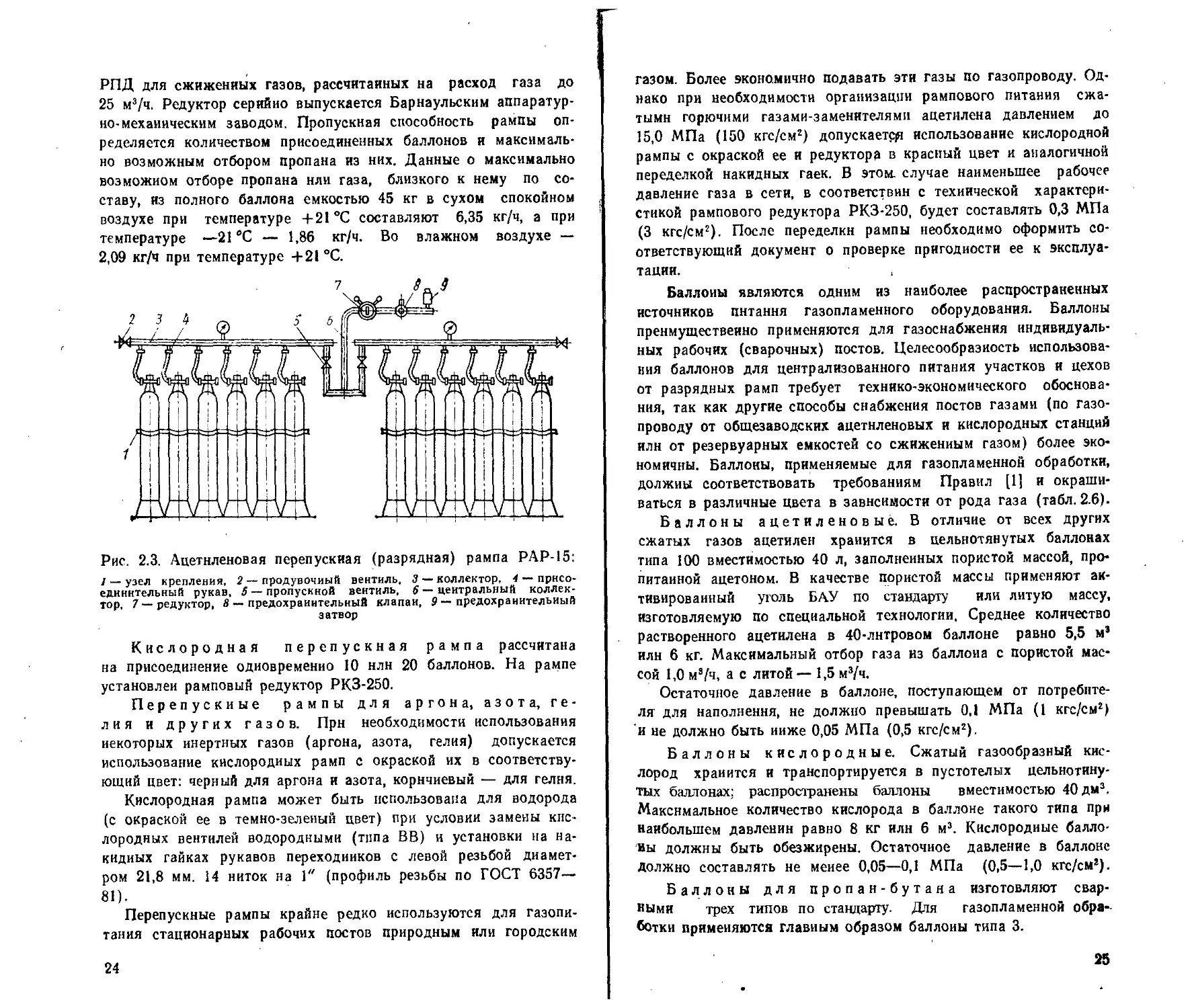

Ацетиленовая перепускная рампа (рис. 2.3),

серийно выпускаемая АО «Автогенмаш» (г.Воронеж), рассчи-

тана на присоединение одновременно 12 баллонов. На выходе

из рампового редуктора типа РАД установлен центральный за-

твор ЗПС-20 для предотвращении проникновения обратного

удара пламени газовоздушной смеси или воздуха в коллектор

рампы со стороны потребления. Рабочее давление ацетилена

после редуктора Р = 0,024-0,1 МПа (0,2—1,0 кгс/см2). Допусти-

мый отбор ацетилена из одного баллона с насыпной пористой

массой — не более 1 м’/ч н с литой массой — не более 1,5 м’/ч.

Пропускная способность рампы до 15 м’/ч.

Пропан-бутановая перепускная рампа се-

рийно не изготовляется. Институт Мосгазпроект является раз-

работчиком различных типов рамп для сжиженных газов и вы-

сылает техническую документацию для нх изготовления потреби-

телям. Рампа 2x5 комплектуется рамповым редуктором типа

23

РПД для сжиженных газов, рассчитанных на расход газа до

25 м3/ч. Редуктор серийно выпускается Барнаульским аппаратур-

но-механическим заводом. Пропускная способность рампы оп-

ределяется количеством присоединенных баллонов и максималь-

но возможным отбором пропана из них. Данные о максимально

возможном отборе пропана нли газа, близкого к нему по со-

ставу, из полного баллона емкостью 45 кг в сухом спокойном

воздухе при температуре +21 °C составляют 6,35 кг/ч, а при

температуре —21 ®С — 1,86 кг/ч. Во влажном воздухе —

2,09 кг/ч при температуре +21 °C.

Рис. 2.3. Ацетиленовая перепускная (разрядная) рампа РАР-15:

/ — узел крепления, 2 — продувочный вентиль. 3 —коллектор, 4 — присо-

единительный рукав, 5 — пропускной вентиль, б — центральный коллек-

тор, 7—редуктор, 8 — предохранительный клапан, 9 — предохранительный

затвор

Кислородная перепускная рампа рассчитана

на присоединение одновременно 10 нлн 20 баллонов. На рампе

установлен рамповый редуктор РКЗ-250.

Перепускные рампы для аргона, азота, ге-

лия и других газов. При необходимости использования

некоторых инертных газов (аргона, азота, гелия) допускается

использование кислородных рамп с окраской их в соответству-

ющий цвет: черный для аргона и азота, коричневый — для гелия.

Кислородная рампа может быть использована для водорода

(с окраской ее в темно-зеленый цвет) при условии замены кис-

лородных вентилей водородными (типа ВВ) и установки на на-

кидных гайках рукавов переходников с левой резьбой диамет-

ром 21,8 мм. 14 ниток на 1" (профиль резьбы по ГОСТ 6357—

81).

Перепускные рампы крайне редко используются для газопи-

тания стационарных рабочих постов природным или городским

24

газом. Более экономично подавать эти газы по газопроводу. Од-

нако при необходимости организации рампового питания сжа-

тыми горючими газами-заменителями ацетилена давлением до

15,0 МПа (150 кгс/смг) допускается использование кислородной

рампы с окраской ее и редуктора в красный цвет и аналогичной

переделкой накидных гаек. В этом, случае наименьшее рабочее

давление газа в сети, в соответствии с технической характери-

стикой рампового редуктора РКЗ-250, будет составлять 0,3 МПа

(3 кгс/см2). После переделки рампы необходимо оформить со-

ответствующий документ о проверке пригодности ее к эксплуа-

тации.

Баллоны являются одним из наиболее распространенных

источников питания газопламенного оборудования. Баллоны

преимущественно применяются для газоснабжения индивидуаль-

ных рабочих (сварочных) постов. Целесообразность использова-

ния баллонов для централизованного питания участков и цехов

от разрядных рамп требует технико-экономического обоснова-

ния, так как другие способы снабжения постов газами (по газо-

проводу от общезаводских ацетиленовых и кислородных станций

илн от резервуарных емкостей со сжиженным газом) более эко-

номичны. Баллоны, применяемые для газопламенной обработки,

должны соответствовать требованиям Правил [1] и окраши-

ваться в различные цвета в зависимости от рода газа (табл. 2.6).

Баллоны ацетиленовые. В отличие от всех других

сжатых газов ацетилен хранится в цельнотянутых баллонах

типа 100 вместимостью 40 л, заполненных пористой массой, про-

питанной ацетоном. В качестве пористой массы применяют ак-

тивированный уголь БАУ по стандарту или литую массу,

изготовляемую по специальной технологии. Среднее количество

растворенного ацетилена в 40-лнтровом баллоне равно 5,5 м’

илн 6 кг. Максимальный отбор газа из баллона с пористой мас-

сой 1,0 м3/ч, а с литой— 1,5 м3/ч.

Остаточное давление в баллоне, поступающем от потребите-

ля для наполнения, не должно превышать 0,1 МПа (I кгс/см2)

и не должно быть ниже 0,05 МПа (0,5 кгс/см2).

Баллоны кислородные. Сжатый газообразный кис-

лород хранится и транспортируется в пустотелых цельнотяну-

тых баллонах; распространены баллоны вместимостью 40 дм3.

Максимальное количество кислорода в баллоне такого типа при

наибольшем давлении равно 8 кг илн 6 м3. Кислородные балло-

ны должны быть обезжирены. Остаточное давление в баллоне

Должно составлять не менее 0,05—0,1 МПа (0,5—1,0 кгс/см2).

Баллоны для пропан-бутана изготовляют свар-

ными трех типов по стандарту. Для газопламенной обра-

ботки применяются главным образом баллоны типа 3.

25

2.6. Данные о баллонах для газов,

используемых при газопламенной обработке

Г»э Состояние га- за в баллоне Предельное рабочее дав- ление, МПа (кгс/см*) Цвет окраски баллона Резьба присоеди- нительного штуцера

Ацетилен Р аст- во- реп- ный 2,5 (25) Белый Присоединя- ется хомутом

Водород Сжа- 15 Темно-зеЛе- 0 21,8 мм, 14

тый (150) леиый ниток на 1" ле- вая (профиль резьбы ГОСТ 6357—81)

Горючий газ » 15 (150) Красный То же

Кислород > 15 (150) Голубой 3/<" трубная правая

Коксовый газ > 15 (150) Красный 0 21,8 мм, 14 ниток на 1" ле- вая (профиль резьбы ГОСТ 6357—81)

Метан » 15 (150) > То же

Пропан Сжи- жен- ный 1,6 (16) » »

Природный газ Сжа- тый 15 (150) » »

Сланцевый газ » 15 (150) » »

Аргон чистый » 15 Черный с бе- Ч" трубная

I и II состава (150) лым верхом правая

Аргон техни- ческий > 15 (150) То же То же

Азот / 15 (150) Черный с по- перечной ко- ричневой поло- сой »

Гелий > 15 (150) Коричневый »

Углекислый газ , Сжи- жен- ный 7,5 (75) Черный »

26

Предельное рабочее давление в баллонах для сжиженных

газов различно для каждого из них. Так, для пропана предель-

ное рабочее давление не должно превышать 1,6 МПа (16 кгс/см2),

а для бутана — 0,45 МПа (4,5 кгс/см2).

Сжиженные газы обладают высоким коэффициентом объем-

ного расширения, поэтому наполнение баллонов производится

с таким расчетом, чтобы в них паровая подушка была доста-

точной для поглощения жидкости, расширяющейся прн нагреве.

Баллоны для других сжимаемых газов (во-

дорода, азота, аргона городского, природного и др.) изготовля-

ют цельнотянутыми в соответствии с стандартом. Для ука-

занных газов используют баллоны типа 150 н 150 Л, а для ме-

тана и сжатого воздуха — баллоны типа 200 или 200 Л.

Редукторы. В схемах газоснабжения редукторы применяют-

ся для понижения давления газа, поступающего в редуктор из

баллона, газопровода или перепускной рампы, и автоматическо-

го поддержания Заданного рабочего давления. В настоящее вре-

мя выпускается свыше 30 типов' редукторов различного назна-

ченвя для газопламенной обработки и смежных процессов.

Основные типы серийно выпускаемых редукторов унифициро-

ваны.

Согласно стандарта редукторы классифицируются по следующим

признакам:

по иазиачению (месту установки в системе газопитания) на

Б — баллонные, Р — рампные, С — сетевые;

по роду редуцируемого газа: А ацетиленовые, К — кислород-

ные, М — метановые (метановая группа газов), П — пропан-

бутановая группа газов, В — воздушные;

по конструктивной схеме: О — одноступенчатые, Д — двух-

ступенчатые, 3 — с задатчиком, Е — с непроточной пневмока-

мерой.

Технические данные баллонных редукторов, серийно выпуска-

емых, приведены в табл. 2.7.

Баллонные редукторы используют прн индивидуаль-

ном способе газопитания рабочего (сварочного) поста от бал-

лона. Конструктивно онн выполнены на одной базе, за исключе-

нием редуктора БКО-25, который имеет уменьшенный корпус.

Сетевые редукторы применяются прн централизо-

ванном газопитанин одного рабочего (сварочного) поста от га-

зопроводов. Оии используются тогда, когда давление газа в га-

зопроводе превышает допустимое давление перед аппаратурой

или предохранительным устройством, а также, если давление

в газопроводе для сжиженных и природных газов превышает

0,15 МПа (1,5 кгс/см2).

В отличие от баллонных редукторов, сетевые снабжены не

27

2.7. Технические данные баллонных редукторов

дм индивидуального газопитаиия

рабочего поста от баллона

Редуцируемый газ Тип редуктора Параметры редуктора

Наибольшее давление на входе, МПа Рабочее давление газа, МПа При наи- большем рабочем давлении газа При наи- меньшем рабочем давлении газа

наибольшее наименьшее наименьшее дав- ление на входе, ; МПа наибольший рас- ход газа, ма/ч наименьшее дав- ление на входе, МПа наибольший рас- ход газа, м’/ч

Кислород БКО-25 20,0 0,8 0,1 — 25 — —

Кислород ДКП-1 20,0 1,2 0,1 3,5 50 0,3 2,5

Кислород ДКД-8 20,0 0,8 0,05 1,5 25 0,15 3,0

Ацетилен ДАП-1 2,5 0,12 0,01 — 5,0 — —

Ацетилен ДАД-1 2,5 0,12 0,01 — 5,0 — —

Пропаи-бу- таи ДПП-1 2,5 0,3 0,01 0,6 5,0 0,2 3,0

Водород ДВП-1 20,0 1,5 0,1 — 80 — —

двумя, а одним манометром, показывающим давление газа, вы-

ходящего из редуктора.

Рамповые редукторы используются в основном для

централизованного питания рабочих постов от газопроводов

Они устанавливаются на перепускных рампах с помощью флан-

цевого крепления. Технические данные серийно выпускаемых

рамповых и сетевых редукторов приведены в табл. 2.8. При про-

ектировании схем газопитаиия рабочих постов необходимо вы-

бирать редукторы в соответствии с их назначением н параметра-

ми, приведенными в табл. 2.7 и 2.8.

Специальные баллонные редукторы для инер-

тных газов (аргона, гелия, азота и др.) и водорода используют-

ся для индивидуального газопитаиия рабочих (сварочных) постов

от баллонов при газопламенной обработке, например плазмен-

ной резки, плазменного напыления покрытий и т. д. Кроме того,

эти редукторы применяются для смежных процессов газовой

сварки в среде инертных газов и сварки в углекислом газе. Тех-

нические данные указанных редукторов приведены в табл. 2.9

(справочно).

К специальным баллонным редукторам для сжиженных га-

28

2.8. Технические данные сетевых и рамповых редукторов

для централизованного питания

рабочих постов от газопроводов

Редуцируемый гая Тип редуктора Параметры редуктора

Наибольшее давление на входе, МПа Рабочее давление, МПа

наибольшее наименьшее

Сетевые редукторы

Кислород ДКС 1.6 0,5 о,1

Ацетилен ДАС 0,12 0,10 0,01

Пропан-бу- ДПС 0,3 0,15 0,02

тан

Природный ДМС 0,3 0,15 0,02

газ

Рамповые редукторы

Кислород ДКР-250 20,0 1,6 0,3

Кислород ДКР-500 20,0 1,6 0,3

Ацетилен ДАР-1 2,5 0,1 0,02

Пропан-бу- ПДР-1 2,5 0,3 0,02

тан

зов относятся также битовые редукторы типа РГД, выпускае-

мые предприятиями Министерства газовой промышленности.

Некоторые потребители используют эти редукторы для газопла-

менной обработки. Однако необходимо учитывать, что давление

на выходе из этих редукторов меньше предусмотренного стан-

дартом минимального давления 0,02 МПа (0,2 кгс/см2), поэто-

му для увеличения выходного давления газа следует устанав-

ливать более жесткую пружину.

В соответствии с Правилами [2]* редукторы необходимо

применять только для тех видов газов, для которых они пред-

назначены. Следует иметь в виду, что надежным предохрани-

тельным средством против обратного удара пламени редукторы

служить не могут. При проникновении в них пламени возможно

выгорание резиновой мембраны н уплотнительного клапана, так

как взрывная волна может проникнуть через клапан раньше,

чем будет преодолена инерция системы и клапан закроется.

Поэтому, если на газопроводе горючего газа применяется редук-

тор, необходимо также устанавливать предохранительное устрой-

ство, предотвращающее проникновение обратного удара пламе-

ни в его полость. Предохранительное устройство всегда уста-

навливается после редуктора по ходу течения газа.

* Здесь и в дальнейшем в скобках указана рекомендуемая

литература, которая дана в конце книги.

2d

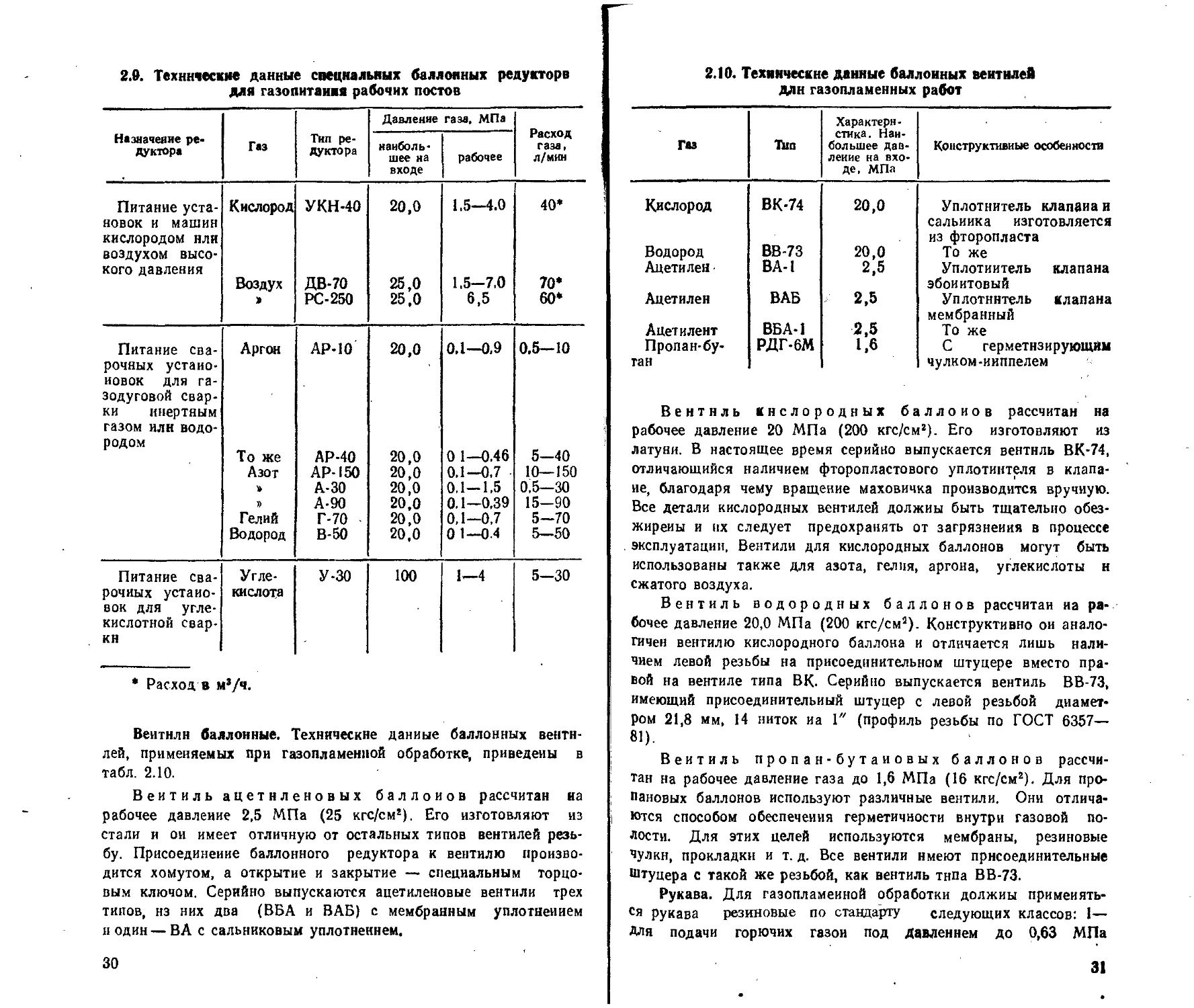

2.9. Технические данные специальных баллонных редукторе

для газопнтаим рабочих постов

Назначение ре- дуктора Газ Тип ре- дуктора Давление газа. МПа Расход газа, л/мин

наиболь- шее на входе рабочее

Питание уста- новок и машин кислородом или воздухом высо- кого давления Кислород У КН-40 20,0 1.5—4.0 40*

Воздух ДВ-70 25,0 1.5—7.0 70*

> РС-250 25,0 6,5 60*

Питание сва- рочных устаио- иовок для га- зодуговой свар- ки инертным газом илн водо- Аргон АР-10 20,0 0.1—0,9 0,5—10

родом То же АР-40 20,0 0 1—0.46 5—40

Азот АР-150 20,0 0.1—0.7 10—150

А-30 20,0 0.1-1.5 0.5—30

)> А-90 20,0 0.1—0,39 15-90

Гелий Г-70 20,0 0,1-0.7 5-70

Водород В-50 20,0 0 1—0.4 5—50

Питание сва- рочных устано- вок для угле- кислотной свар- ки Угле- кислота У-30 100 1—4 5—30

* Расход в м’/ч.

Веитнлн баллонные. Технические данные баллонных венти-

лей, применяемых при газопламенной обработке, приведены в

табл. 2.10.

Вентиль ацетиленовых баллонов рассчитан на

рабочее давление 2,5 МПа (25 кгс/см!). Его изготовляют из

стали и он имеет отличную от остальных типов вентилей резь-

бу. Присоединение баллонного редуктора к вентилю произво-

дится хомутом, а открытие и закрытие — специальным торцо-

вым ключом. Серийно выпускаются ацетиленовые вентили трех

типов, нз них два (ВБА и ВАБ) с мембранным уплотнением

и один — ВА с сальниковым уплотненней.

30

2.10. Технические данные баллонных вентилей

дли газопламенных работ

Газ Tim Характери- стика. Наи- большее дав- ление на вхо- де, МПа Конструктивные особенности

Кислород ВК-74 20,0 Уплотнитель клапана и сальника изготовляется из фторопласта

Водород ВВ-73 20,0 То же

Ацетилен • ВА-1 2,5 Уплотнитель клапана эбонитовый

Ацетилен ВАБ 2,5 Уплотнитель клапана мембранный

Ацет илеит ВБА-1 2,5 То же

Пропан-бу- тан РДГ-6М 1,6 С герметизирующим чулком-ииппелем

Вентиль кислородных баллонов рассчитан на

рабочее давление 20 МПа (200 кгс/см2). Его изготовляют из

латуни. В настоящее время серийно выпускается вентиль ВК-74,

отличающийся наличием фторопластового уплотнителя в клапа-

не, благодаря чему вращение маховичка производится вручную.

Все детали кислородных вентилей должны быть тщательно обез-

жирены и пх следует предохранять от загрязнения в процессе

эксплуатации. Вентили для кислородных баллонов могут быть

использованы также для азота, гелия, аргона, углекислоты н

сжатого воздуха.

Вентиль водородных баллонов рассчитан иа ра-

бочее давление 20,0 МПа (200 кгс/см5). Конструктивно ои анало-

гичен вентилю кислородного баллона и отличается лишь нали-

чием левой резьбы на присоединительном штуцере вместо пра-

вой на вентиле типа ВК. Серийно выпускается вентиль ВВ-73,

имеющий присоединительный штуцер с левой резьбой диамет-

ром 21,8 мм, 14 ниток иа 1" (профиль резьбы по ГОСТ 6357—

81).

Вентиль пропан-бутаиовых баллонов рассчи-

тан на рабочее давление газа до 1,6 МПа (16 кгс/см2). Для про-

пановых баллонов используют различные вентили. Они отлича-

ются способом обеспечения герметичности внутри газовой по-

лости. Для этих целей используются мембраны, резиновые

чулкн, прокладки и т. д. Все вентили имеют присоединительные

Штуцера с такой же резьбой, как вентиль типа ВВ-73.

Рукава. Для газопламенной обработки должны примеиять-

£я рукава резиновые по стандарту следующих классов: 1—

Для подачи горючих газои под давлением до 0,63 МПа

31

(6,3 кгс/см*); Il — для подачи жидкого топлива нлн его смеси

под давлением 0,63 МПа (6,3 кгс/см*); HI — для подачи кис-

лорода под давлением до 2 МПа(20 кгс/см2). Допускается ис-

пользование рукавов II класса вместо рукавов I класса при ус-

ловии нанесения красных полос на рукавах. Обычно применяют

рукава следующих размеров:

Диаметр, мм:

внутренний .

наружный .

6±0,5 9±0,5 12±0,5 16±0,5

14±0,5 18±1,0 22,5±1,0 26±1,0

Длина рукавов для газопламенной обработки йе должна

превышать 30 м в цеховых условиях и 40 м — на монтаже. При

работе на жидком горючем допускается длина рукавов не более

10 м. К аппаратуре рукава должны присоединяться при помощи

ниппелей. Для соединения концов двух рукавов следует пользо-

ваться двусторонними ниппелями. Применять в этом случае

гладкие ниппели запрещается. Минимальная длина отрезка сты-

куемых рукавов должна быть не менее 3 м. Закрепление рука-

вов на ниппелях допускается выполнять мягкой отожженной про-

волокой не менее чем в двух местах по длине инппеля. Реко-

мендуется использовать для закрепления рукавов хомутики

Присоединение резиновых рукавов по стандарту к резакам

машин термической резки производится прн помощи ниппельно-

муфтовых соединений.

Рукава испытывают на герметичность. Испытательное дав-

ление для рукава каждого типа должно выбираться в соответст-

вии с ГОСТ 9356—75. Прн пневматическом испытании рукава и

все соединения должны быть погружены в ванну с чистой водой.

Продолжительность испытания 10 мин. Образование пузырей не

допускается.

Газоразборные (газораздаточные) посты предназначены

для отбора и подачи газов от газопроводов к аппаратуре для

газопламенной обработки металлов. Согласно Правилам [2, 3)

газоразборные посты должны устанавливаться на ответвлениях

газопроводов в местах потребления газов.

Газоразборные посты ацетилена содержат: за-

порный вентиль и предохранительное устройство (постовой за-

твор) жидкостного или сухого типа, характеристики которого

должны соответствовать наибольшему рабочему давлению и рас-

ходу газа питаемой аппаратуры. Серийно выпускаются газораз-

борные посты ацетилена двух типов (табл. 2.11),

Газоразборный пост ПГА-3,2-70 укомплектован жидкостным

постовым затвором типа ЗСП-8 с малым сопротивлением потоку

газа до 0,006 МПа (0,06 кгс/см2) и рассчитан на газопровод

с наибольшим давлением газа 0,07 МПа (0,7 кгс/см2). Пост

32

2.11. Технические данные газоразборных постов ацетилена

Показатели ПГА-3,2-70 ПГУ-6

Пропускная способность, м3/ч Давление газа на входе, МПа (кгс/см2) Сопротивление потоку газа (при но- минальной пропускной способности), МПа (кгс/см2) Габариты, мм Масса, кг 3 2 0,07(0,7) Не более 0,06 (0,6) 300Х270Х Х165 14,2 5,0 0,03—0,15 (0,3—1,5) Не более 0,025(0,25) 150 х 182 X Х425 6,4

ПГУ-5У имеет сухой затвор типа ЗСУ-1 с повышенным сопротив-

лением потоку газа до 0,025 МПа (0,25 кгс/см2), но зато может

быть использован в газопроводах

с повышенным давлением газа до

0,15 МПа (1,5 кгс/см2). Газоразбор-

ные посты ацетилена разрешается

использовать для газов-заменителей

(пропан-бутана, природного газа, во-

дорода и др.). Общие виды газораз-

борных постов ацетилена представ-

лены на рис. 2.4 и 2.5.

Г азоразб орные посты

газов-заменителей устанав-

ливаются так же, как газоразборные

посты ацетилена. В отличие от по-

следних, они комплектуются не по-

стовым затвором, а обратным клапа-

ном, конструкция которого одобрена

ВНИИавтогенмаш. Газоразборные

посты газов-заменителей ацетилена

пока серийно не выпускаются, но

техническая документация трех типов

имеется во ВНИИавтогенмаш и вы-

сылается по запросам потребителей.

Технические данные этих постов при-

ведены в табл. 2.12.

Газоразборные посты ПГЗ-10

комплектуются запорным вентилем

н обратным клапаном типа ЛЗС-2

(рис. 2.6), а газоразборные посты

ПГП-6 и ПГМ-10 также и сетевыми

редукторами, соответственно ДПС

2 Справочник газосварщика и газорезчика

Рис. 2.4. Газоразборный

пост ацетилена ПГА-

3,2-70:

/ — хомут. 2, 8 — пробки,

3 —гайки, 4 —ниппель, 5 —

ключ, б — аамок, 7 — пре-

дохранительный аатвор. 9 —

веитиль, 10 — шкаф

33

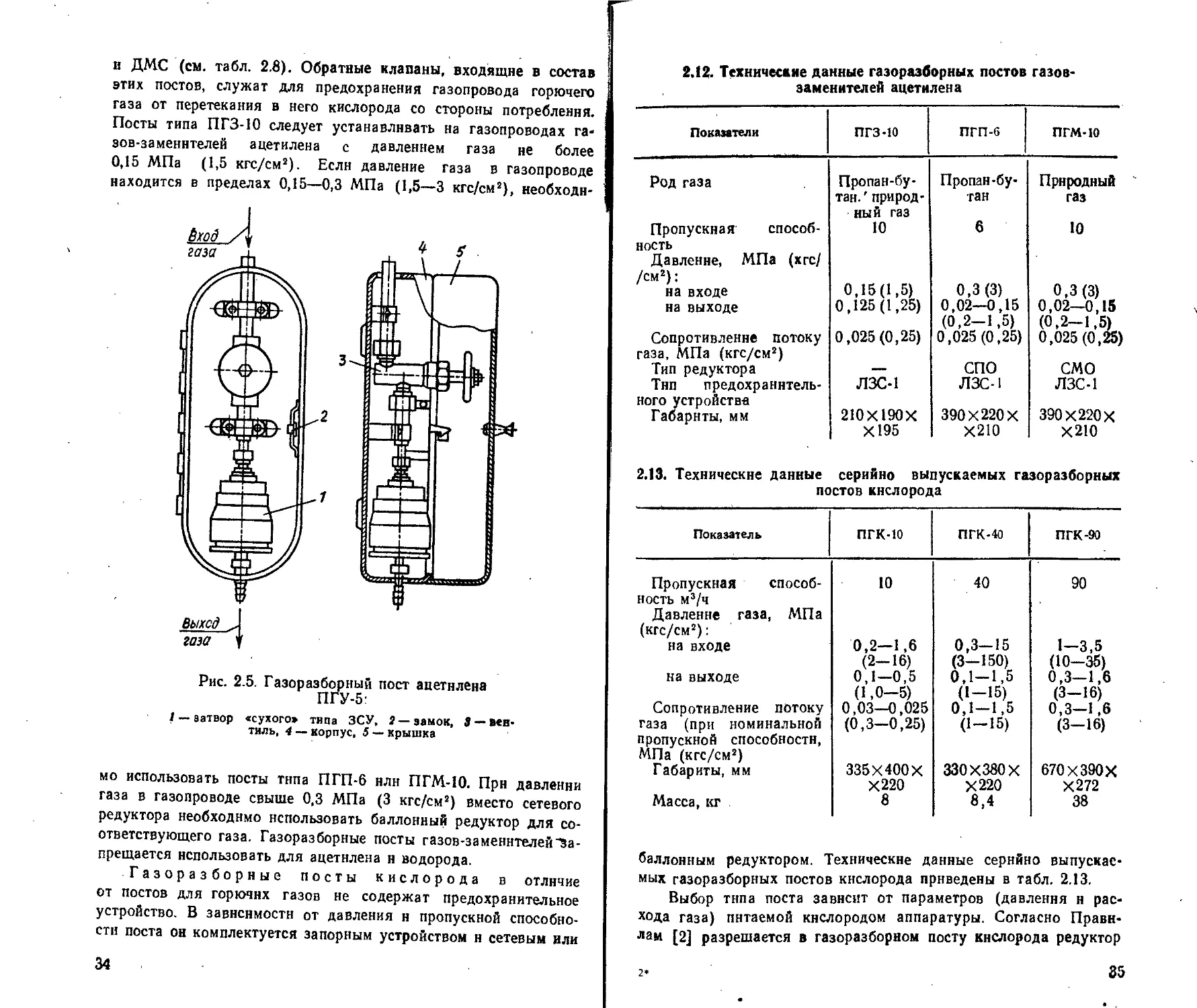

и ДМС (см. табл. 2.8). Обратные клапаны, входящие в состав

этих постов, служат для предохранения газопровода горючего

газа от перетекания в него кислорода со стороны потребления.

Посты типа ПГЗ-10 следует устанавливать на газопроводах га-

зов-заменителей ацетилена с давлением газа не более

0,15 МПа (1,5 кгс/см2). Если давление газа в газопроводе

находится в пределах 0,15—0,3 МПа (1,5—3 кгс/см2), необходн-

Рис. 2.5. Газоразборный пост ацетилена

ПГУ-5:

1 — затвор «сухого» типа ЗСУ, 2 — замок, 3 — вен-

тиль, 4 — корпус, 5 — крышка

мо использовать посты типа ПГП-6 нлн ПГМ-10. Прн давлении

газа в газопроводе свыше 0,3 МПа (3 кгс/см2) вместо сетевого

редуктора необходимо использовать баллонный редуктор для со-

ответствующего газа. Газоразборные посты газов-заменителей'За-

прещается использовать для ацетилена и водорода.

Газоразборные посты кислорода в отличие

от постов для горючих газов не содержат предохранительное

устройство. В зависимости от давления и пропускной способно-

сти поста он комплектуется запорным устройством и сетевым или

34

2.12. Технические данные газоразборных постов газов-

заменителей ацетилена

Показатели пгз-ю ПГП-б пгм-ю

Род газа Пропан-бу- Пропан-бу- Природный

тан.' природ- тан газ

Пропускная способ- ный газ 10 6 Ю

иость Давление, МПа (хгс/ /см2): 0,3(3)

на входе 0,15(1,5) 0,3(3)

на выходе 0,125(1,25) 0,02—0,15 0,02—0,15

Сопротивление потоку 0,025(0,25) (0,2-1,5) 0,025(0,25) (0,2—1,5) 0,025 (0,25)

газа, МПа (кгс/см2)

Тип редуктора — СПО СМО

Тип предохранитель- ЛЗС-1 ЛЗС-1 ЛЗС-1

ного устройства 390Х220Х

Габариты, мм 210Х190Х 390X220X

Х195 Х210 Х210

2.13. Технические данные серийно выпускаемых газоразборных

постов кислорода

Показатель пгк-ю ПГК-40 ПГК-90

Пропускная способ- 10 40 90

ность м3/ч Давление газа, МПа (кгс/см2): на входе 0,2—1,6 0,3—15 1—3,5

на выходе (2-16) 0,1—0,5 (3-150) 0,1-1,5 (Ю-Зб) 0,3—1,6

Сопротивление потоку (1,0-5) 0,03—0,025 (1-15) 0,1—1,5 (3-16) 0,3—1,6

газа (при номинальной (0,3—0,25) (1-15) (3-16)

пропускной способности, МПа (кгс/см2) Габариты, мм 335X400X 330Х380Х 670X390X

Масса, кг Х220 8 Х220 8,4 Х272 38

баллонным редуктором. Технические данные серийно выпускае-

мых газоразборных постов кислорода приведены в табл. 2.13.

Выбор типа поста зависит от параметров (давления н рас-

хода газа) питаемой кислородом аппаратуры. Согласно Прави-

лам [2] разрешается в газоразборном посту кислорода редуктор

2*

85

не устанавливать, если давление кис-

лорода в газопроводе не превышает

и ие может превысить 1,6 МПа

(16 кгс/см*).

Средства взрывозащиты системы

газопитания. К этим средствам от-

носятся огнепреградители, предохра-

нительные затворы н обратные кла-

паны.

Огнепреградители слу-

жат для предотвращения проникно-

вения пламени и детонационной вол-

ны взрывного распада ацетилена из

защищенного аппарата или участка

газопровода по коммутациям. Раз-

мещение огнепреградителей должно

соответствовать проекту станции, вы-

полненному специализированной про-

ектной организацией. В линиях

низкого и среднего давления исполь-

зуются, как правило, огиепреградн-

тельиые башни, которые устанавли-

ваются на выходе яз генераторного

отделения перед газгольдером и на

входе в отдельно стоящий газопотреб-

ляющий цех или наполнительное от-

деление. Выбор типа башии и места

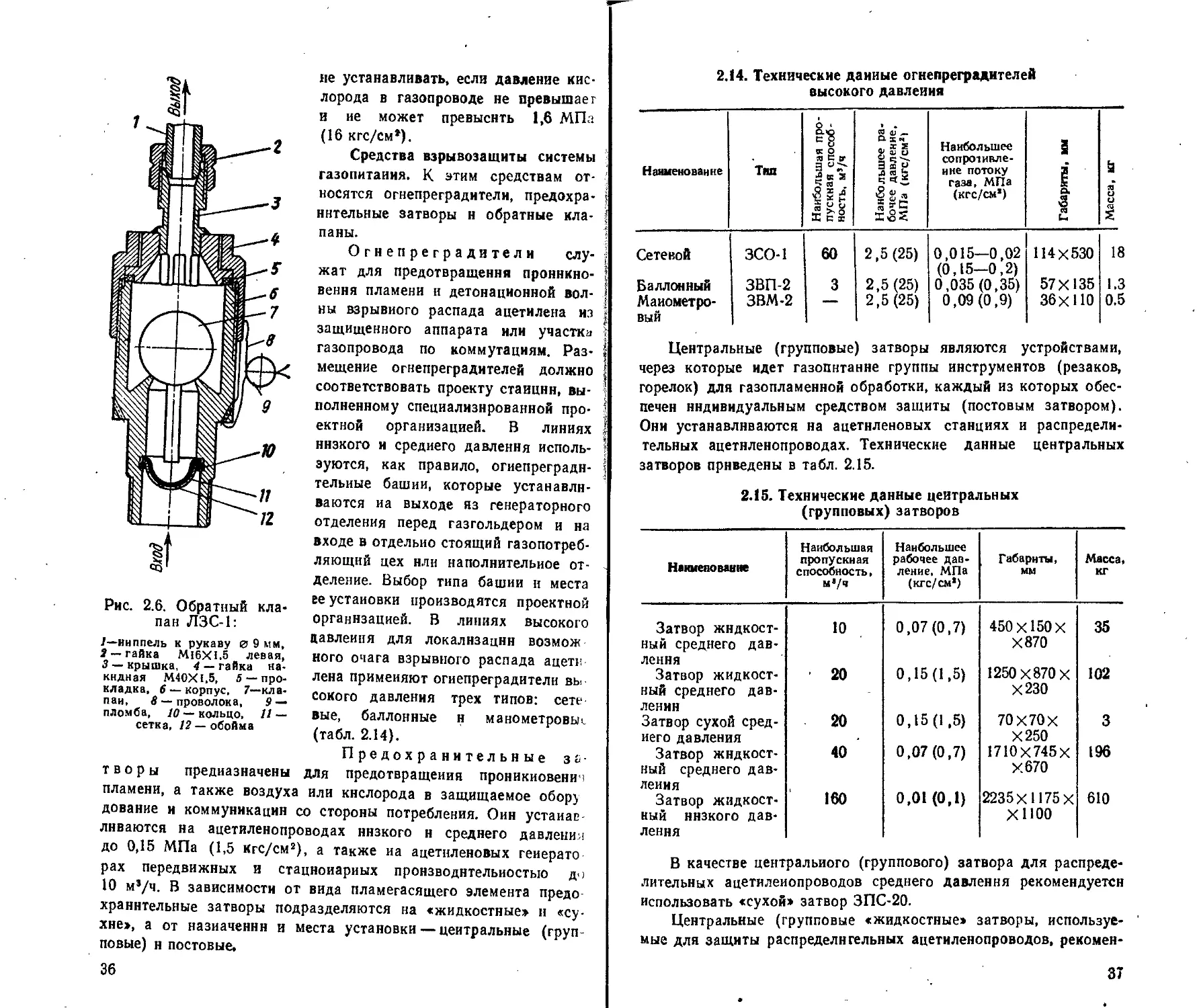

Рис. 2.6. Обратный кла-

пан ЛЗС-1:

Г—ниппель к рукаву 0 9 мм,

а-гайка MI6XI.5 левая,

3 —крышка, 4 — гайка на-

кидная M4OXI.5, 5 — про-

кладка, 6 — корпус, 7—кла-

пан, в — проволока, 9 —

пломба, 10 — кольцо, 11 —

сетка, 12 — обойма

ее установки производятся проектной

организацией. В линиях высокого

давления для локализации возмож

него очага взрывного распада ацети

лена применяют огнепреградители вы

сокого давления трех типов: сете

вые, баллонные и манометровые

(табл. 2.14).

Предохранительные за-

для предотвращения проникиовениi

т в о р ы предназначены

пламени, а также воздуха или кислорода в защищаемое обору

дование и коммуникации со стороны потребления. Оин устаиае

лнваются на ацетиленопроводах низкого н среднего давления

до 0,15 МПа (1,5 Кгс/см2), а также на ацетиленовых геиерато

рах передвижных и стационарных производительностью до

10 м’/ч. В зависимости от вида пламегасящего элемента предо-

хранительные затворы подразделяются на «жидкостные» п «су-

хие», а от назначении и места установки — центральные (груп

повые) н постовые,

36

2.14. Технические данные огнепреградителей

высокого давления

Наименование Тип Наибольшая про- пускная способ- ность, м’/ч Наибольшее ра- бочее давление, МПа (кгс/см2I Наибольшее сопротивле- ние потоку газа, МПа (кгс/см2) Габариты, мм 1 Масса, кг |

Сетевой ЗСО-1 60 2,5(25) 0,015—0,02 (0,15—0,2) 114x530 18

Баллонный ЗВП-2 3 2,5(25) 0,035 (0,35) 57X135 1.3

Манометро- вый ЗВМ-2 2,5(25) 0,09 (0,9) ЗбхНО 0.5

Центральные (групповые) затворы являются устройствами,

через которые идет газопнтанне группы инструментов (резаков,

горелок) для газопламенной обработки, каждый из которых обес-

печен индивидуальным средством защиты (постовым затвором).

Они устанавливаются на ацетиленовых станциях и распредели-

тельных ацетнленопроводах. Технические данные центральных

затворов приведены в табл. 2.15.

2.15. Технические данные центральных

(групповых) затворов

Наименование Наибольшая пропускная способность, ы8/ч Наибольшее рабочее дав- ление, МПа (кгс/см*) Габариты, мм Масса, кг

Затвор жидкост- ный среднего дав- ления 10 0,07(0,7) 450X150X Х870 35

Затвор жидкост- ный среднего дав- лении 20 0,15(1,5) 1250 X 870 X Х230 102

Затвор сухой сред- него давления 20 0,15(1,5) 70Х70Х Х250 3

Затвор жидкост- ный среднего дав- ления 40 0,07(0,7) 1710Х 745Х Х670 196

Затвор жидкост- ный низкого дав- ления 160 0,01 (0,1) 2235x1175 X XI юо 610

В качестве центрального (группового) затвора для распреде-

лительных ацетилеиопроводов среднего давления рекомендуетсн

использовать «сухой» затвор ЗПС-20.

Центральные (групповые «жидкостные» затворы, используе-

мые для защиты распредели гельных ацетилеиопроводов, рекомен-

37

дуется устанавливать в запираемых вентилируемых шкафах,

а «сухие» затворы — на открытых панелях.

Постовые затворы являются индивидуальными защитными

устройствами, через которые осуществляется газопитание одного

инструмента для газопламенной обработки. Серийно выпускаются

три типа постовых затворов среднего давления производительно-

стью до 5 м3/ч (табл. 2.16): затвор ЗСП-8 — «жидкостный», за-

2.16. Технические данные постовых затворов

Наименование Тип Наибольшая про- пускная способ- ность, ма/ч Наибольшее дав- ление, МПа (кгс/см’) Наибольшее со- противление по- току газа, МПа (кгс/см* Габариты, мм | Масса, кг

Затвор жид- костный ЗСП-8 3,2 0,07 (0,7) 0,006 (0,06) 210Х165Х Х690 5,7

Затвор «су- хой» среднего давления с пла- мегасящей вставкой ЗСУ-1 5,0 0,15 (1,5) 0,02 (0,2) 85X80 X Х180 1,9

Затвор «су- хой» среднего давления с пла- меотсекающим устройством >ЗСГ-3,2 3,2 0,15 (1,5) 0,01 (0,1) 80Х80Х Х120 1,1

твор ЗСУ-1 с пламегасящей металлокерамической вставкой н за-

твор ЗС-3,2, работающий по принципу пламезадержаиия. Наибо-

лее компактным н надежным является затвор типа ЗСУ-1.

Постовые затворы устанавливаются в газоразборных постах на

газопроводах в местах отбора газа, а также на передвижных

ацетиленовых генераторах. Допускается использовать для работы

на всех газах-заменителях ацетилена, включая водород, посто-

вые затворы, предназначенные для ацетилена. Использовать для

водорода затворы или обратные клапаны (см. ниже), предна-

значенные для работы на газах-заменителях ацетилена, запре-

щается.

Обратные клапаны предотвращают поступление газа

со стороны потребления в защищаемое оборудование и коммуни-

кации (газопроводы). Они используются только при работе ап-

паратуры (оборудование) иа газах-заменителях ацетилена (за

исключением водорода). Различают обратные клапаны для горю-

чих газов-заменнтелей ацетилена (кроме водорода) и для горю-

чих жидкостей. Обратные клапаны типа ЛЗС-1 (см. рис. 2.9)

38

устанавливаются на газопроводах для газов-заменителей ацети-

лена в местах отбора газа для потребления (газоразбориых пос-

тах). Обратные клапаны типа ЛКО-1 применяются при работе на

жидком горючем и служат для защиты кислородного рукава от

проникновения в него жидкого горючего и обратного удара пла-

мени. Конструкция применяемых обратных клапанов должна

быть согласована с ВНИИавтогенмаш.

Обратные клапаны типа ЛЗС, а также жидкостные предо-

хранительные затворы являются защитными устройствами грави-

тационного действия и должны устанавливаться строго верти-

кально. Обратный клапан ЛКО присоединяется к рукоятке керо-

синореза. Технические данные указанных обратных клапанов при-

ведены в табл. 2.17.

2.17. Технические данные обратных клапанов

Наименование Тип Наибольшая пропускная спо- собность, м*/ч Наибольшее ра- бочее давление, МПа (кгс/см*) Наибольшее со- противление по- току газа, МПа (кгс/см*) Габариты, мм Масса, кг

Обратный клапан для го- рючих газов-за- ЛЗС-З 40 0.3 (3) 0,025 (0,25) 160Х Х160Х X 180 7,9

меннтелей аце- тилена (кроме водорода) ЛЗС-1 10 1,15 (1,5) 0,025 (0,25) 45х45х X 160 0,755

Обратный клапан для жидких горю- чих ЛКО-1 36 1,0 (Ю) 0,1(1) 23х28х ХбЗ 0,14

Пламегасители предназначены для предотвращения

проникновения обратного удара пламени в рукав, соединяющий

огневую аппаратуру с предохранительным устройством (посто-

вым затвором) или газовым коллектором газопотребляющего аг-

регата (машины илн установки). Пламегасители устанавливают-

ся иа входных штуцерах резаков, горелок, напылительных

устройств, стационарных машин и установок для газопламенной

обработки. Допускается также использование пламегасителей на

ручной аппаратуре, если давление горючего газа не менее

0,03 МПа (0,3 кгс/см2). При условии установки пламегасителей

на машинах и установках для газопламенной обработки метал-

лов разрешается использование центральных затворов вместо пос-

товых на газоразборных постах [2].

39

Централизованно планируется организация промышленного

выпуска пламегасителей двух типов: для ацетилена типа ПГа

и кислорода типа ПГк (табл. 2.18). В пламегасителях ПГа и ПГк

2.18. Технические данные пламегасителей

’ Показатель Тип пламегасителя

ацетиленово- го ПГа кислородного ПГк

Наибольшее давление иа входе, МПа (кгс/см2) Пропускная способность, м3/ч Сопротивление потоку газа, МПа (кгс/см2) Масса, кг Габариты, мм 0,135(1,35) 2 0,01 (0,1) 0,2 0 25x90 1,0(10) 2 0,03(0,3) 0,2 025 x90

используются пламегасящие элементы из металлокерамики, обла-

дающие повышенным сопротивлением потоку газа, поэтому для

надежной работы огневой аппаратуры, иа которой устаиоилеиы

пламеосители, давление ацетилена иа входе в резак или горелку

должно быть не менее 0,03 МПа (0,3 кгс/см2). Пламегасители

ПГа могут быть использованы для работы иа горючих газах-за-

менителях ацетилена.

3. ГОРЕЛКИ ДЛЯ ГАЗОПЛАМЕННОЙ

ОБРАБОТКИ

Горелки — основной рабочий инструмент для газовой свар-

ки, пайки, наплавки и иагрева.

Устройство горелки, независимо от ее конструктивных осо-

бенностей, должно обеспечивать:

смешивание газов в нужной пропорции;

подачу газов к месту образования пламени (мундштуку);

устойчивое поддержание пламени и регулирование его со-

става, т. е. соотношения кислорода и горючего газа.

Существует два основных класса горелок: инжекторные

н безынжекторные.

В инжекторных горелках подача горючего газа низкого даи-

ления от 0,001 МПа (0,01 кгс/см2) в смесительную камеру про-

исходит за счет подсоса его струей кислорода, вытекающего из

инжектора. В безыижекторных горелках горючий газ и кислород

подаются примерно под одинаковым давлением 0,05—0,1 МПа

(0,5—1,0 кгс/см2).

Преимущественно применяются ручные инжекторные горелки

универсального и специализированного назначения.

40

3.1. ГОРЕЛКИ УНИВЕРСАЛЬНЫЕ

Горелки универсальные служат для сварки, пайки, наплавки

и нагрева стали, чугуна н цветных металлов с использованием

в качестве горючего газа ацетилена или газов-заменителей (про-

пан-бутаи, природный газ и др.). Наибольшее применение полу-

чили горелки инжекторного типа, работающие на ацетилене.

Горелка малой мощности Г2-04 и горелка средней мощно-

сти ГЗ-ОЗ имеют аналогичную конструкцию и отличаются, глаи-

ным образом, числом и номерами комплектуемых наконечников.

Выбор типа горелкн и номера иакоиечиика для сварки ста-

ли и чугуна соотиетстиующей толщины следует производить со-

гласно данным табл. 3.1.

В том случае, когда необходимо попеременно выполнять

работы по снарке и резке металлов, рекомеидуетси использовать

газосварочные комплекты КГС-1-02 или КГС-2-02.

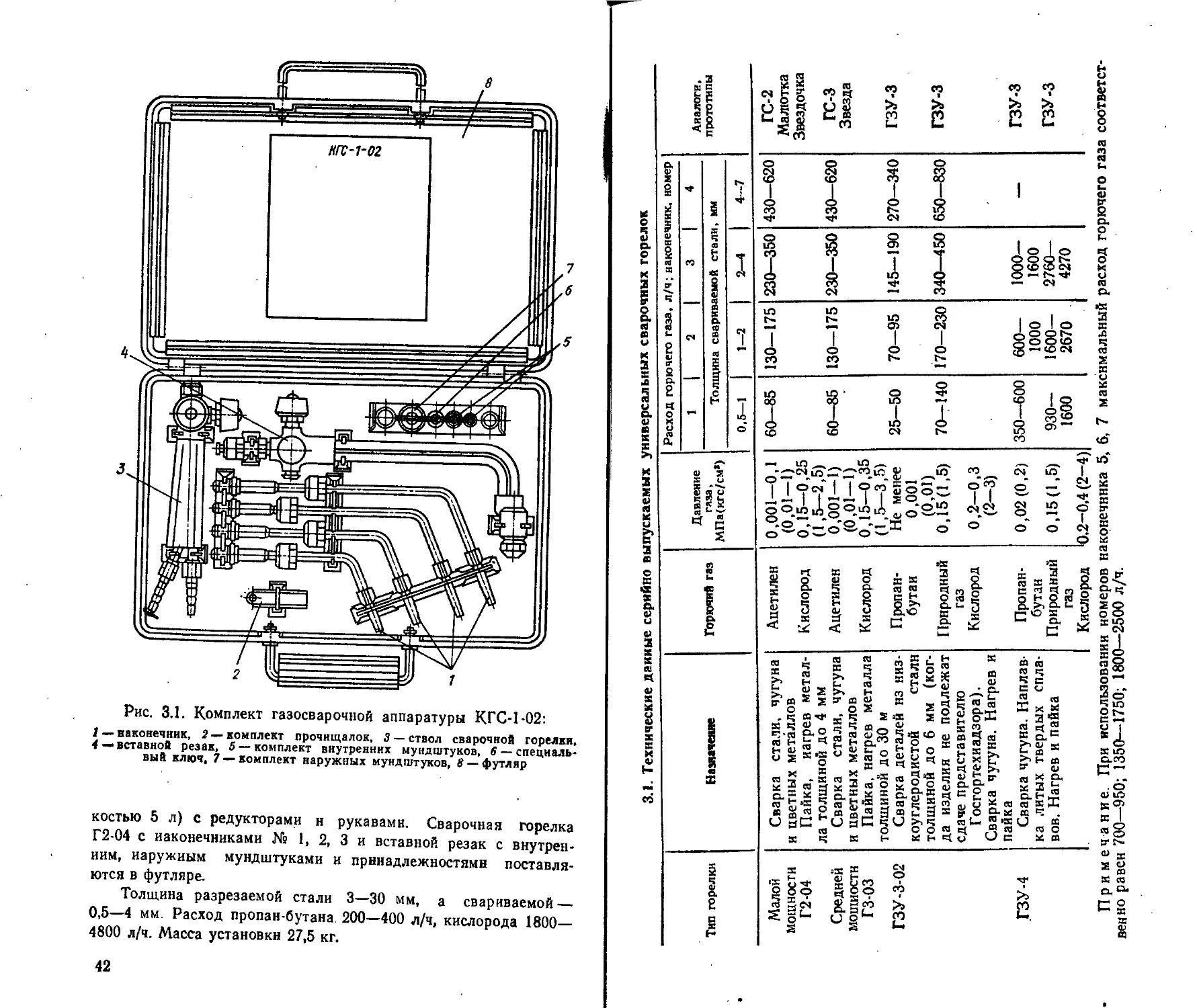

Газосварочный комплект КГС-1-02 (рис. 3.1) включает огне-

вую аппаратуру для сварки деталей толщиной до 7 мм и разде-

лительной резки металла толщиной до 50 мм, вставной резак

РВ-1А-02 с набором сменных мундштуков, наконечников, прочи-

щалки, гаечного ключа и футляра.

Газосварочный комплект КГС-2-02 комплектуется горелкой

ГЗ-ОЗ с наконечниками № 3, 4, 6 и вставным резаком РВ-2А-02.

Комплект аппаратуры предназначен для сварки чугуна толщиной

до 17 мм и резки металла толщиной до 100 мм.

Газы подаются к перечисленным горелкам по резиноткане-

вым рукавам внутренним диаметром 6,3 мм.

К универсальным горелкам и установкам, работающим на

газах-замеинтелях ацетилена, относятся горелки ГЗУ-З-02,

ГЗУ-4 н установка ПГУ-3-02.

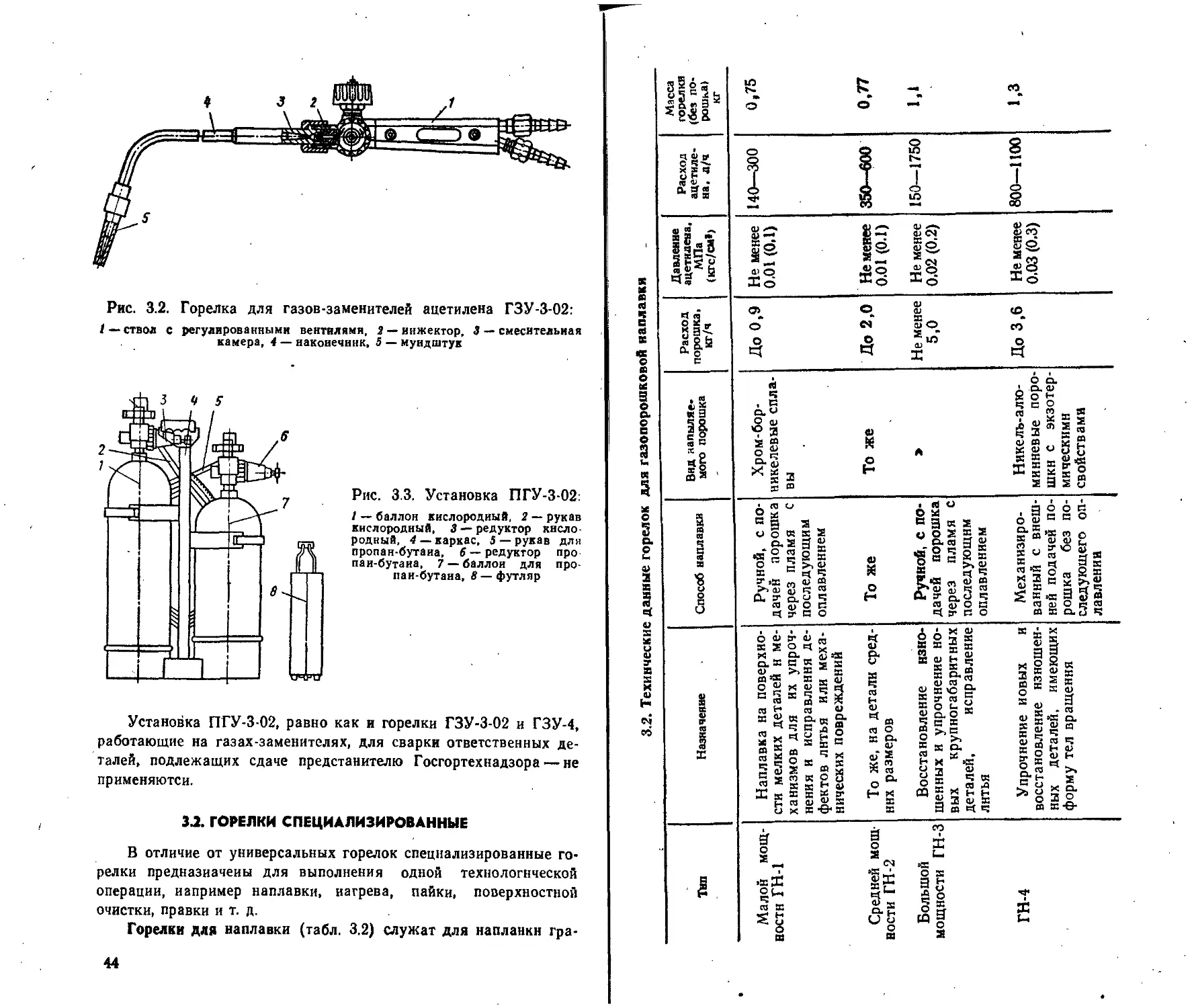

Горелка ЗУ-З-02 (рис. 3.2) инжекторного типа, комплектует-

ся тремя однопламеииыми наконечниками с мундштуками, имею-

щими ступенчатую рассверловку выходного канала для повыше-

ния устойчивости горения пламени.

Горелка ГЗУ-4 комплектуется стволом горелки ГЗ-ОЗ и дву-

мя наконечниками № 2 и 3 с миогопламенными сетчатыми мун-

дштуками, эквивалентными по тепловой мощности наконечникам

№ 6 и 7 горелок ГЗ-ОЗ.

Давление кислорода иа входе в горелки универсального на-

значении должно поддерживаться в пределах 0,2—0,4 МПа

(2—4 кгс/см2).

Установка ПГУ-3-02 (рис. 3.3) является переносной и исполь-

зуется для ручной сварки, пайки и резки металлов с применени-

ем пропан-бутан-кислородного пламени при аварийных работах

и на монтаже. Она состоит из каркаса, иа котором закрепляются

баллоны для пропан-бутана (емкостью 4 л) н кислорода (ем-

41

3.1. Технические данные серийно выпускаемых универсальных сварочных горел. Ж UV НЛМР.П

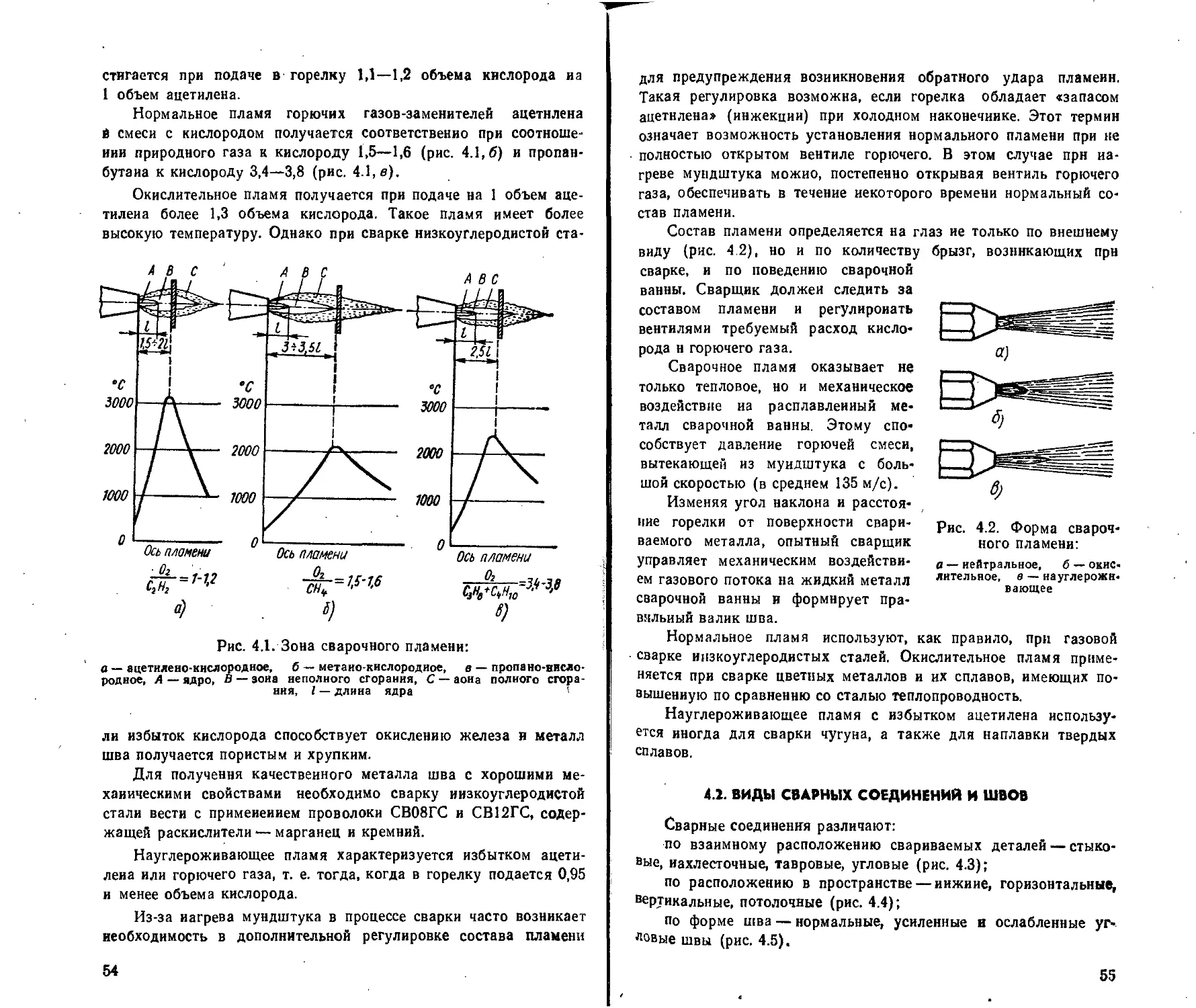

Давление гяза, МПа(кгс/см») 11 2 | 3 1 J Аналоги.

Тип горелки Назначение Горючий газ Толщина свариваемой стали ММ

0.5-1 | 1-2 | 2—4 | 4-7 —

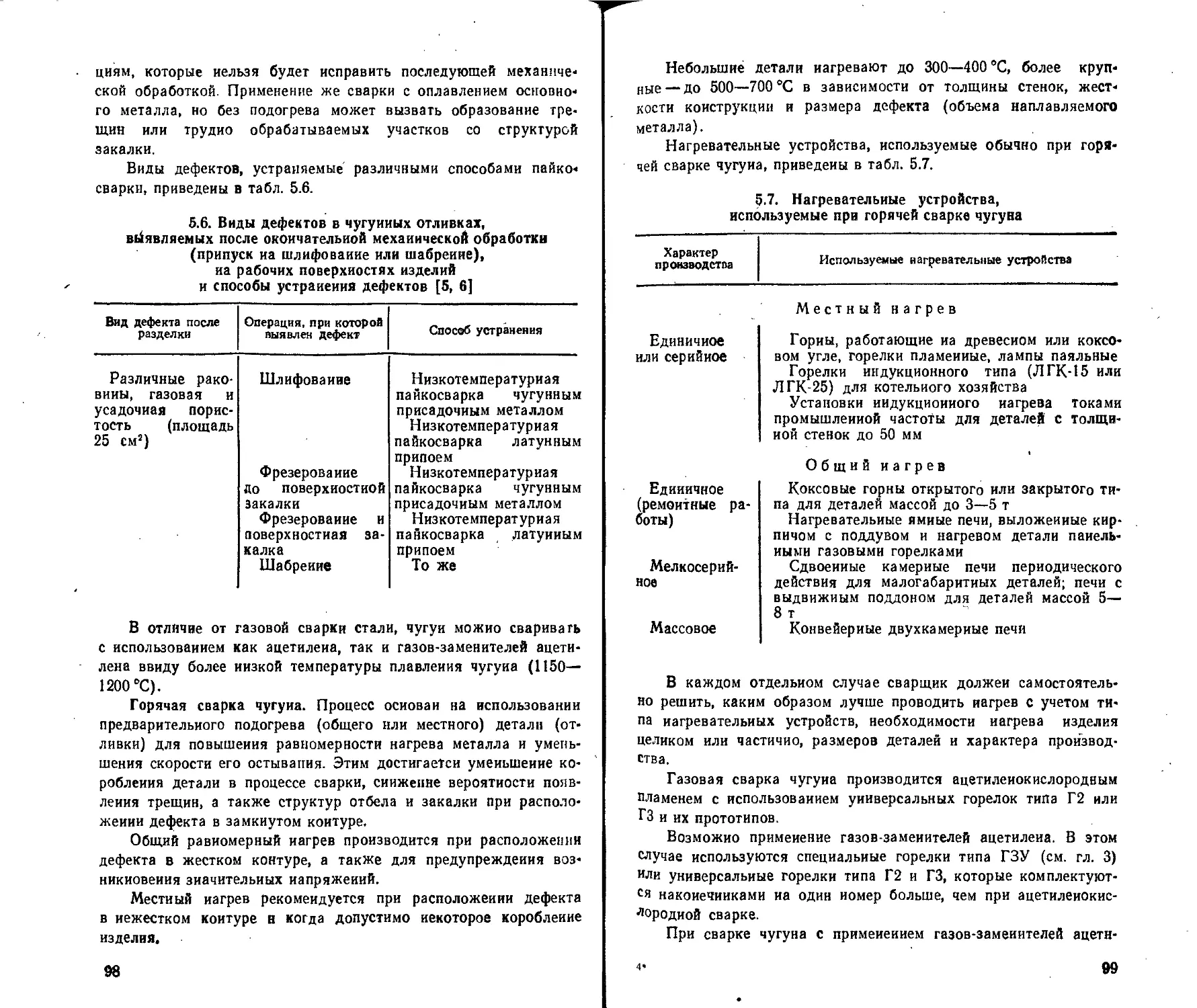

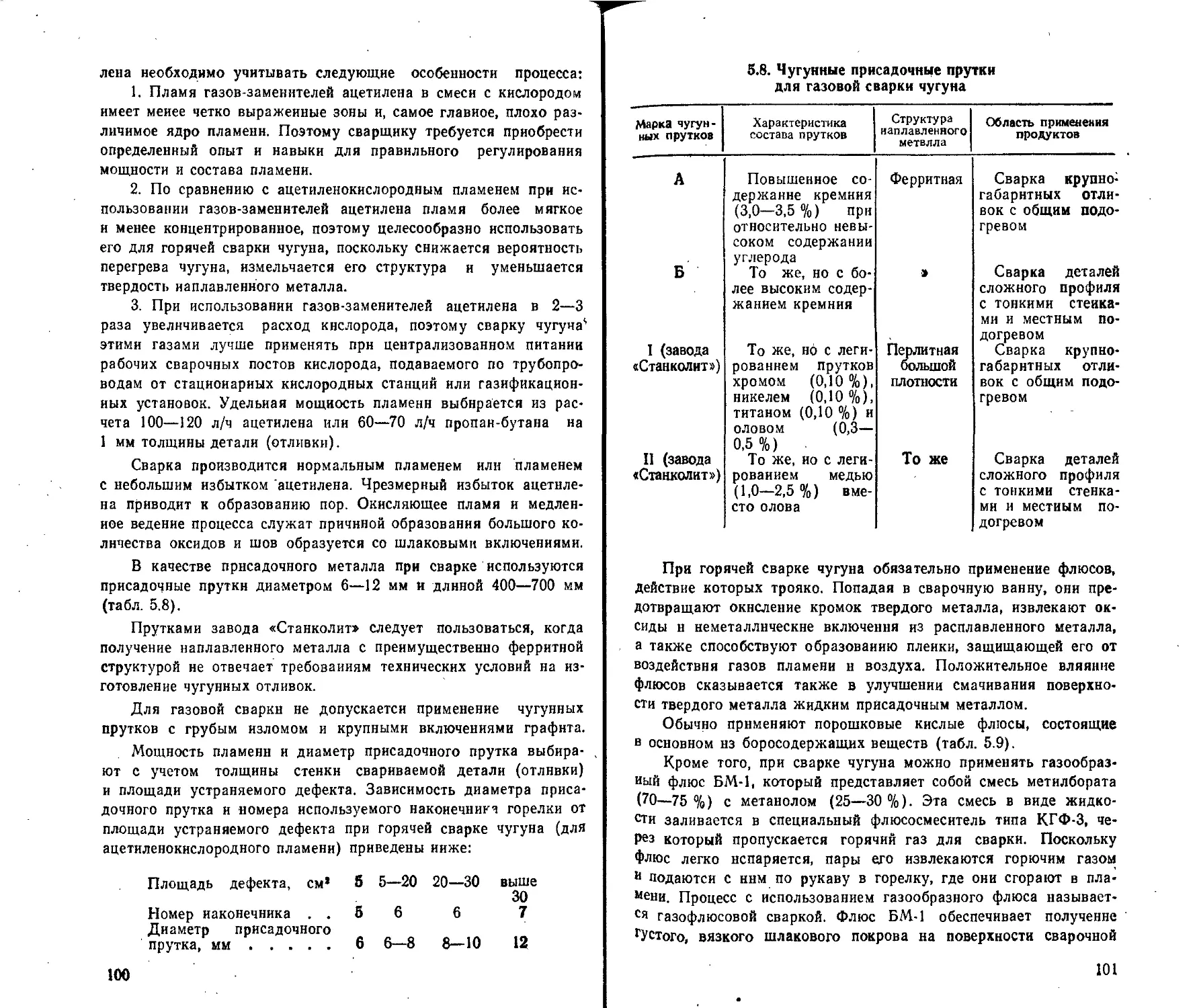

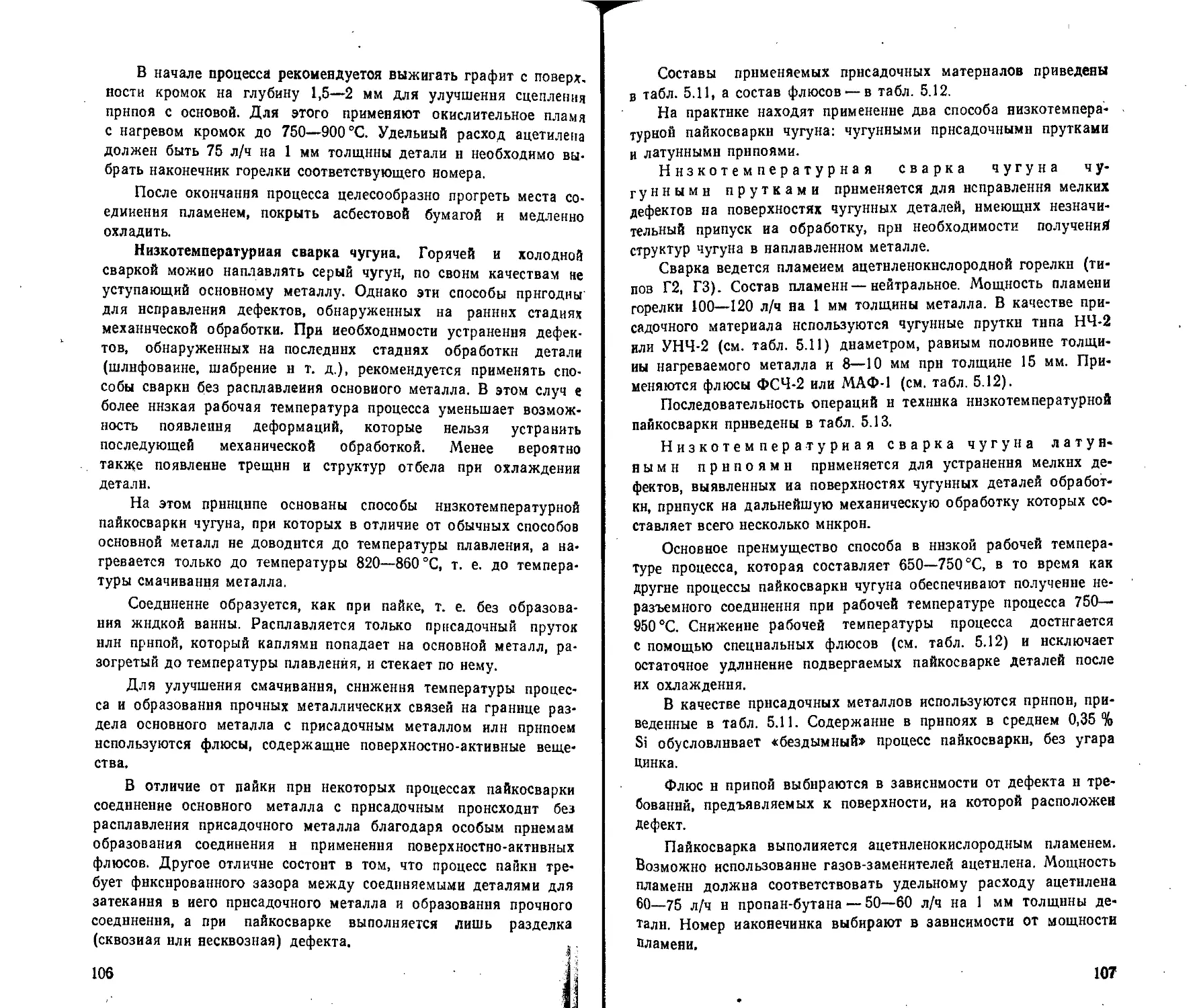

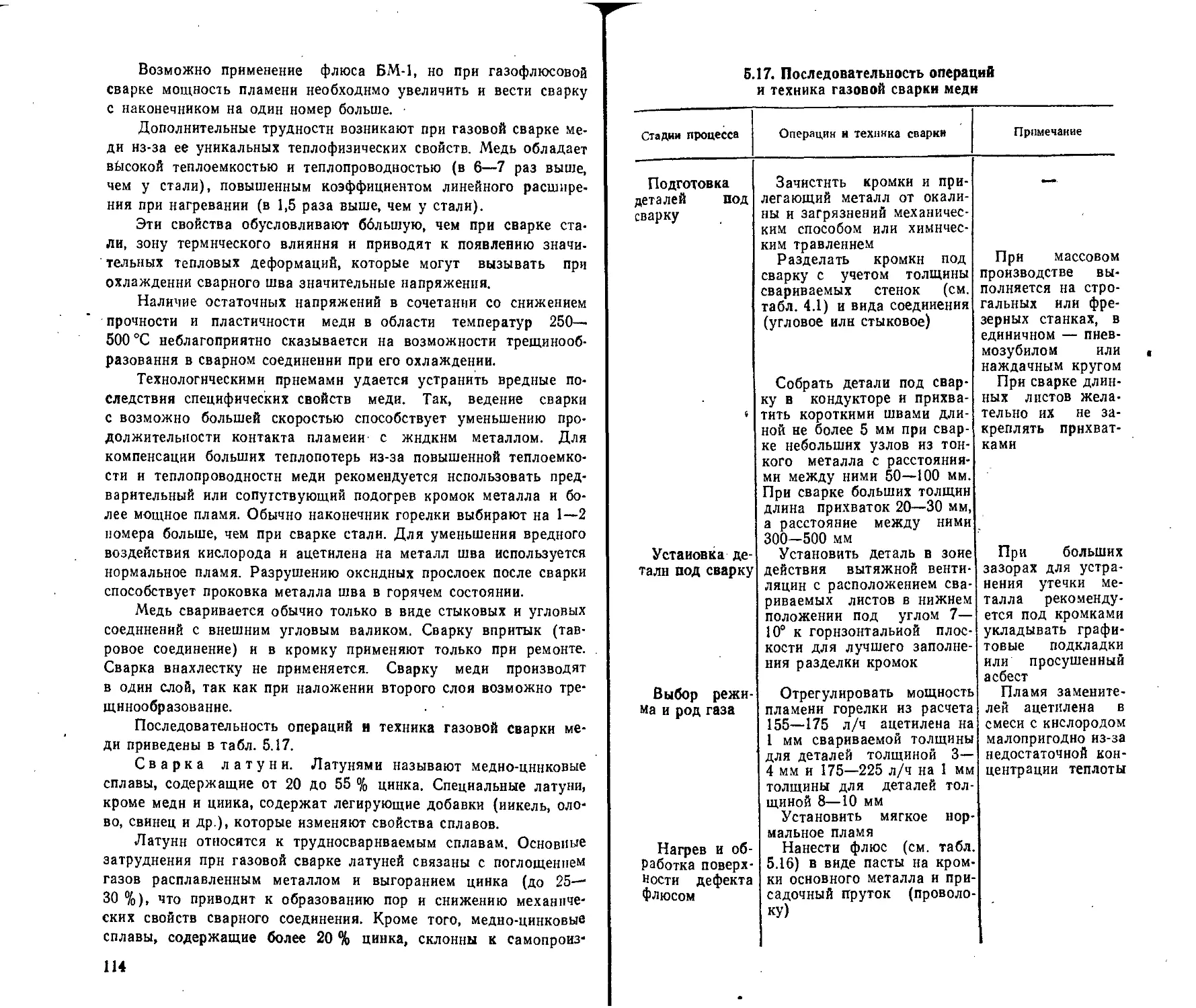

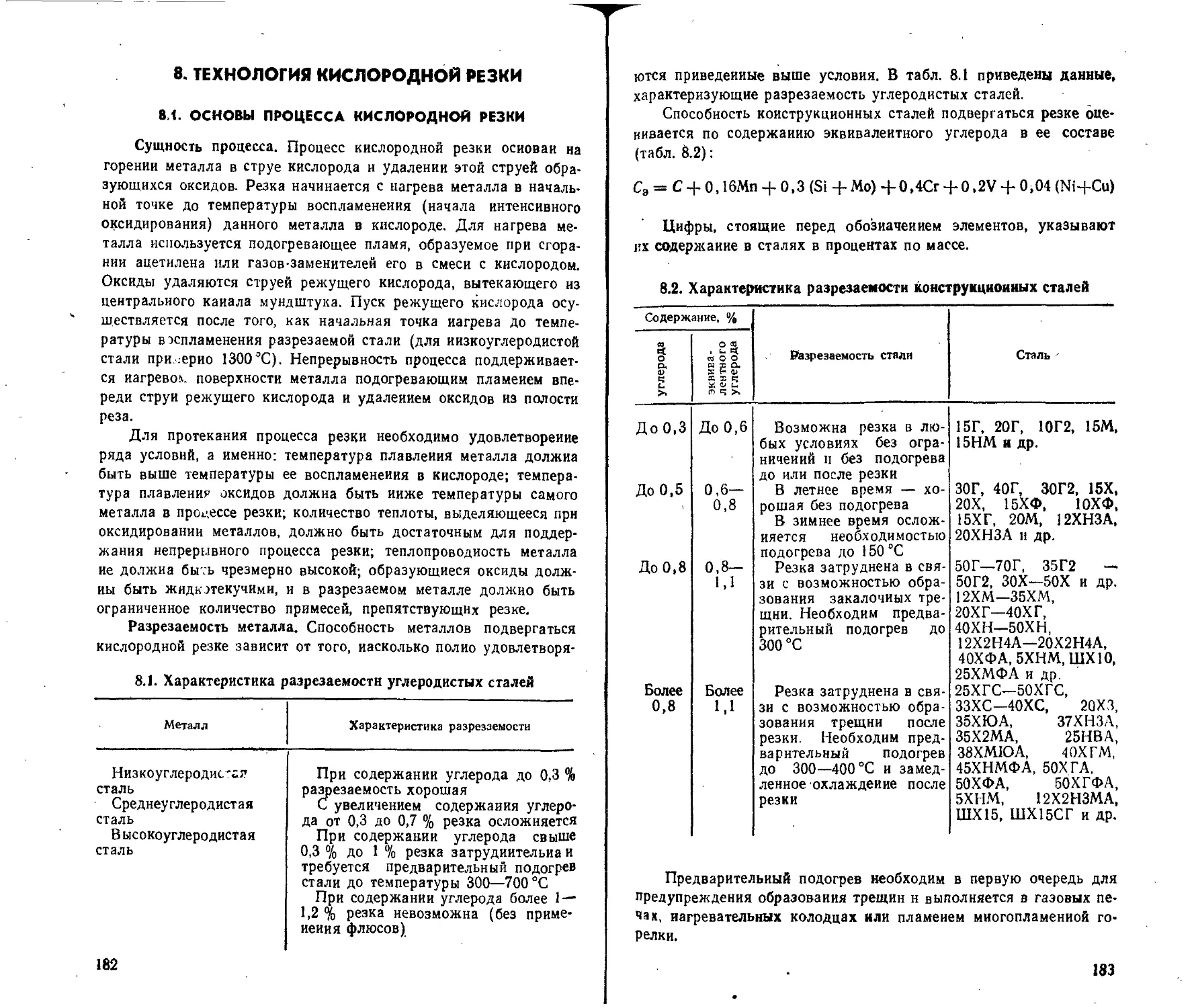

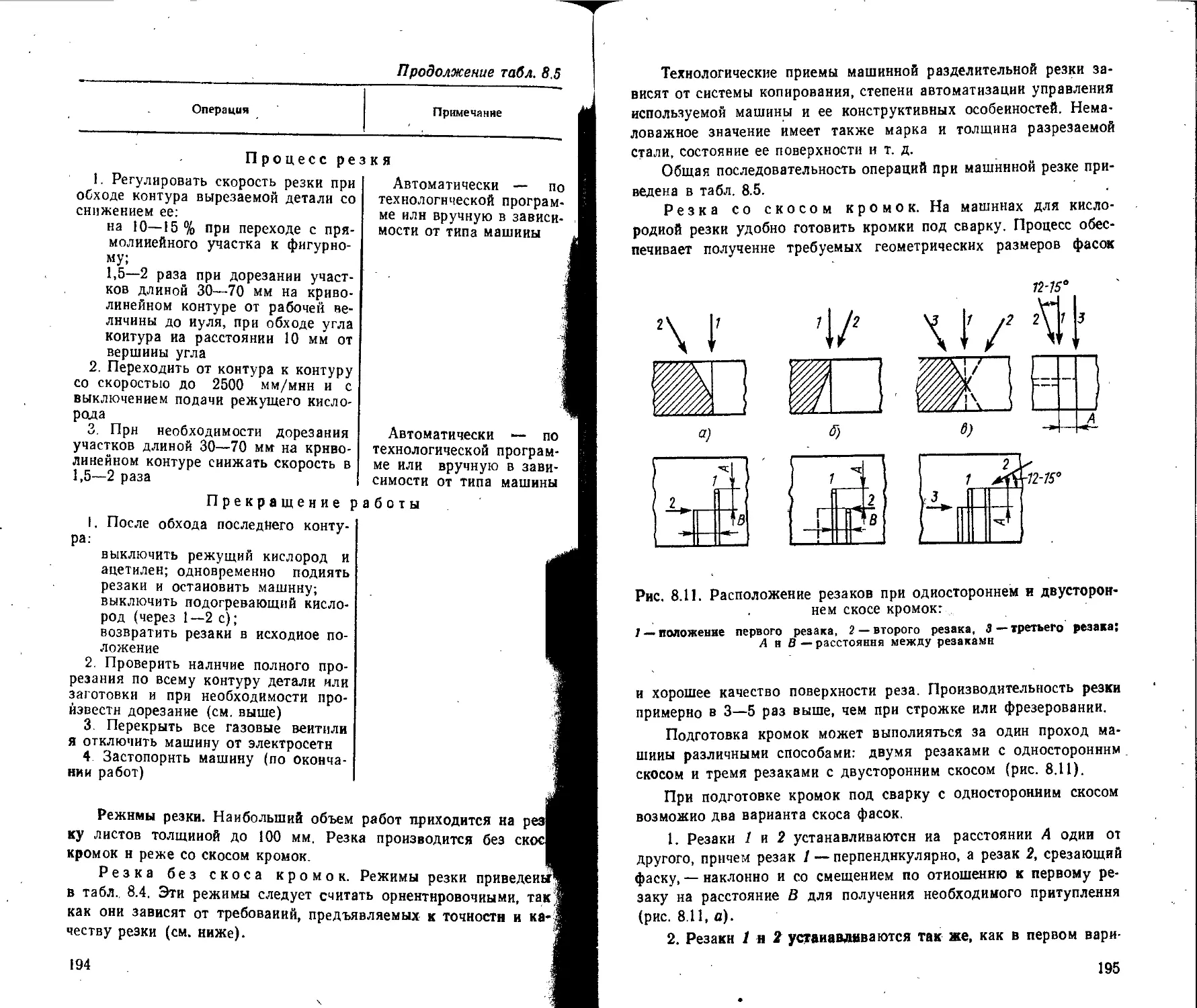

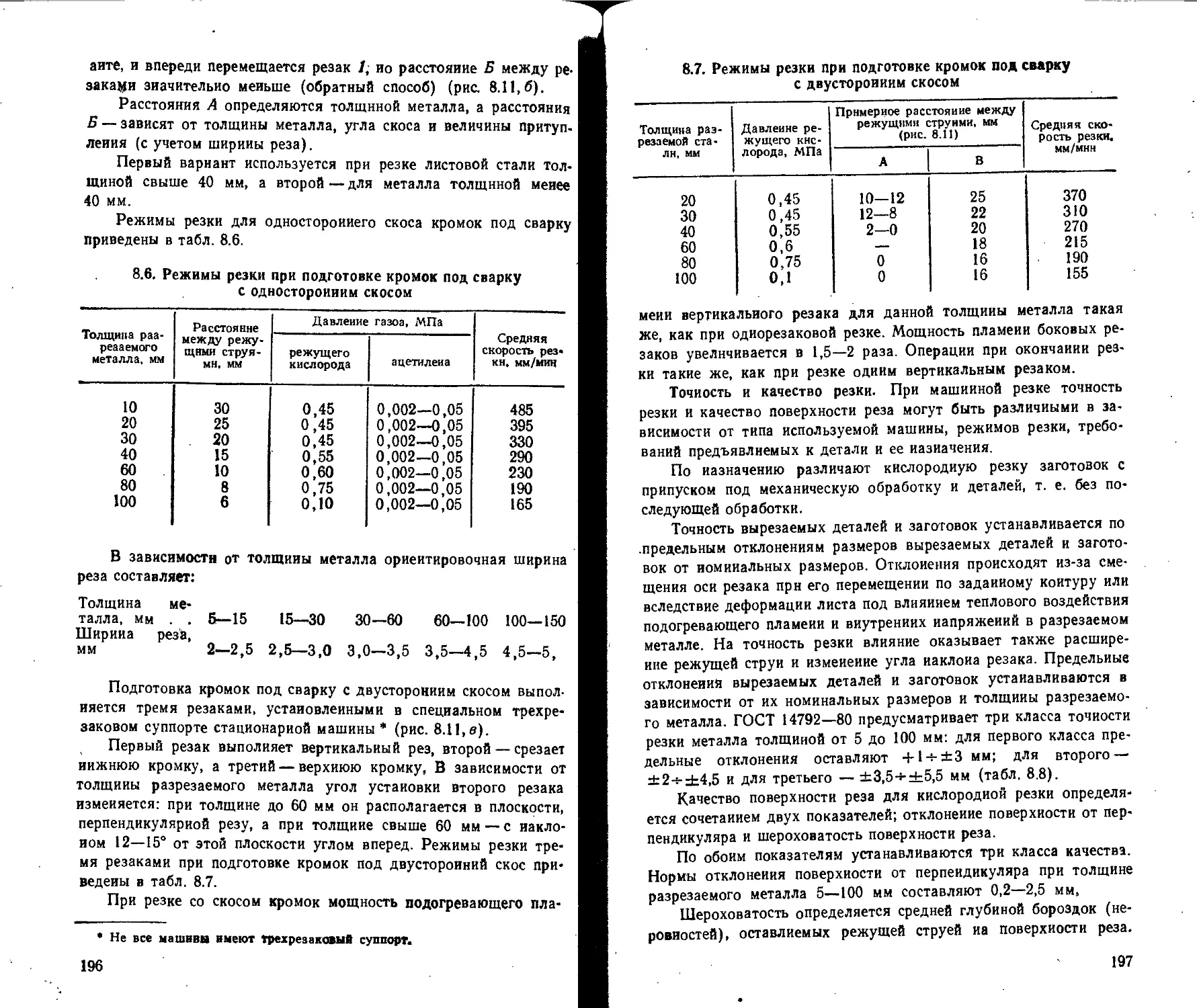

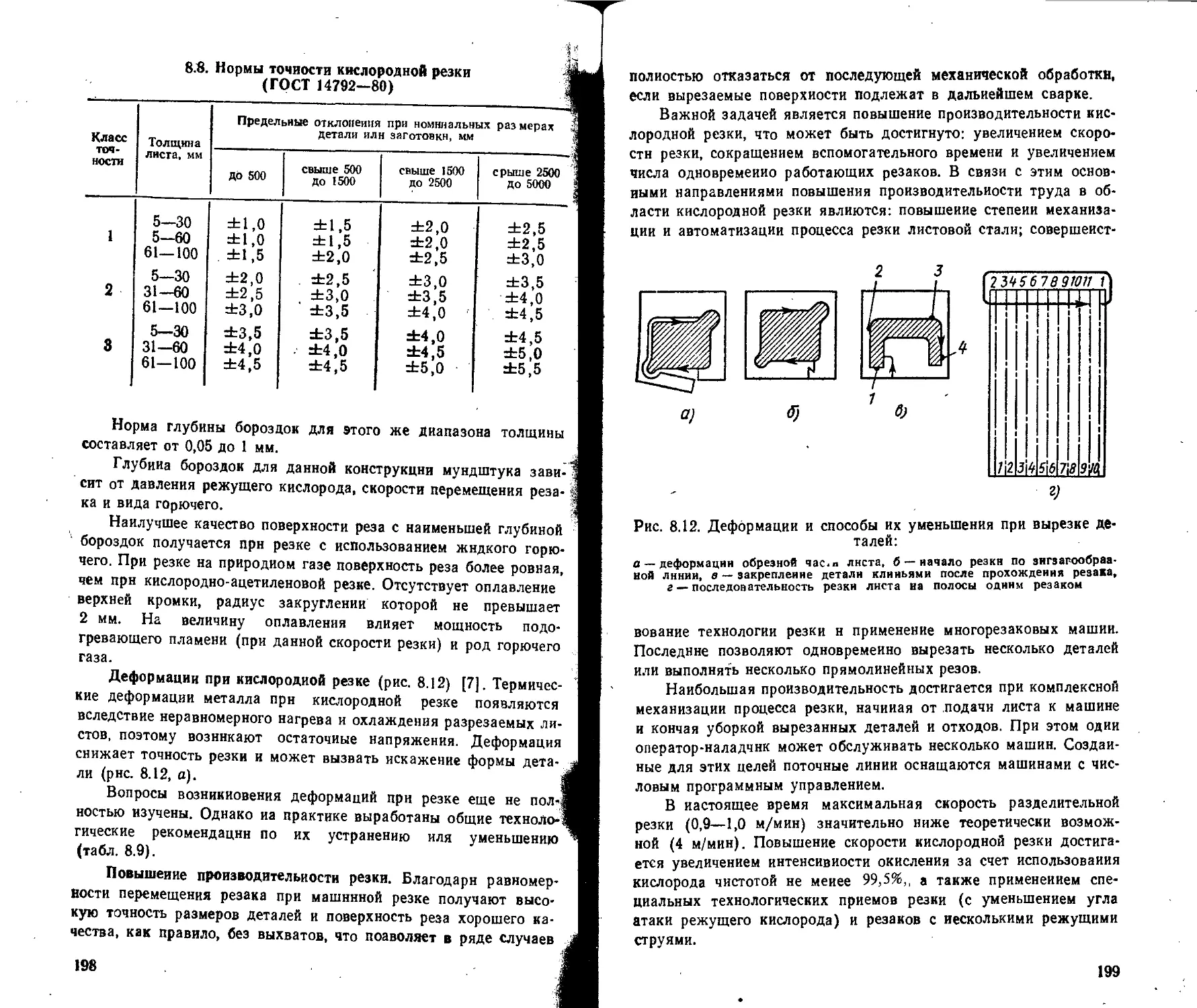

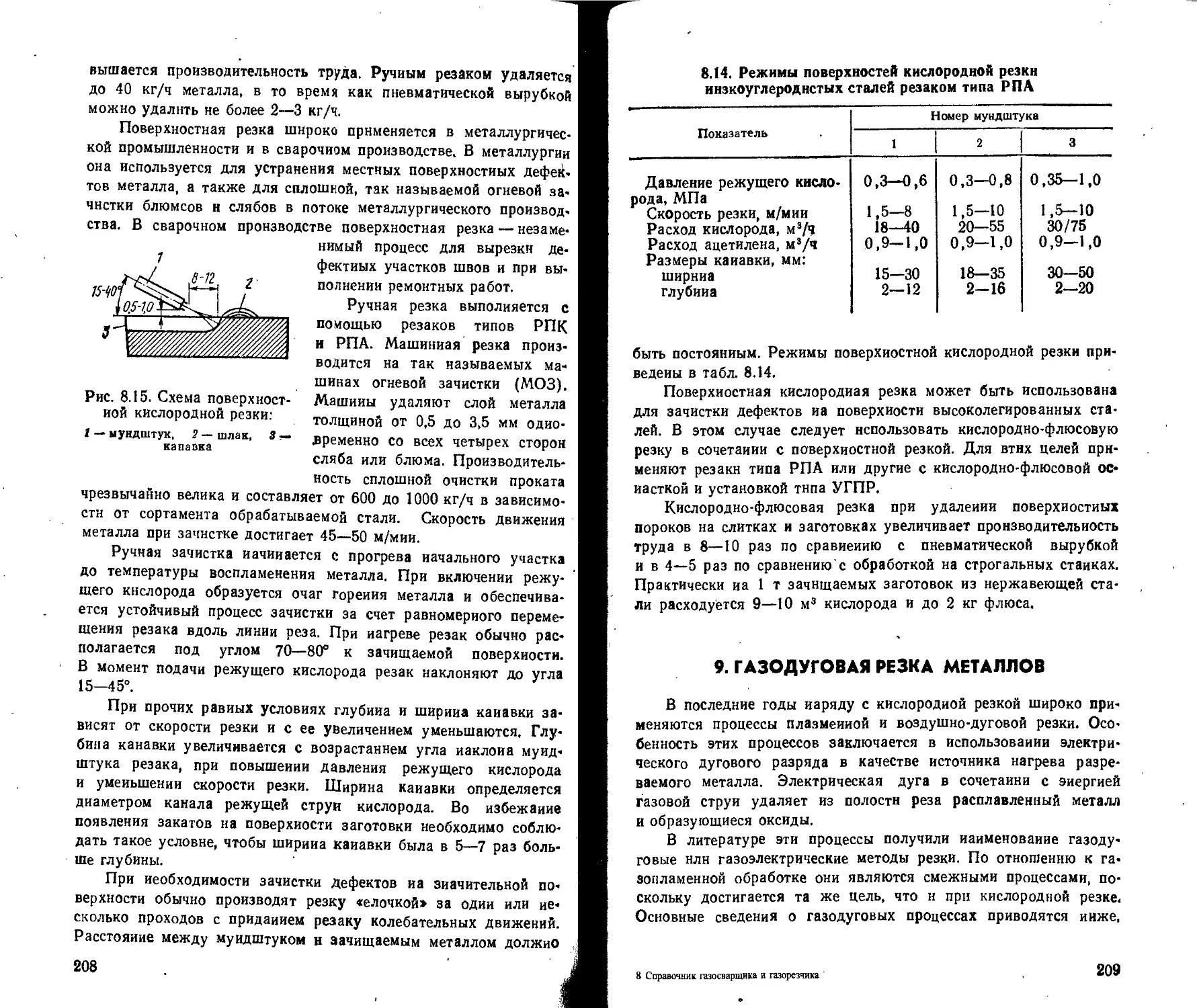

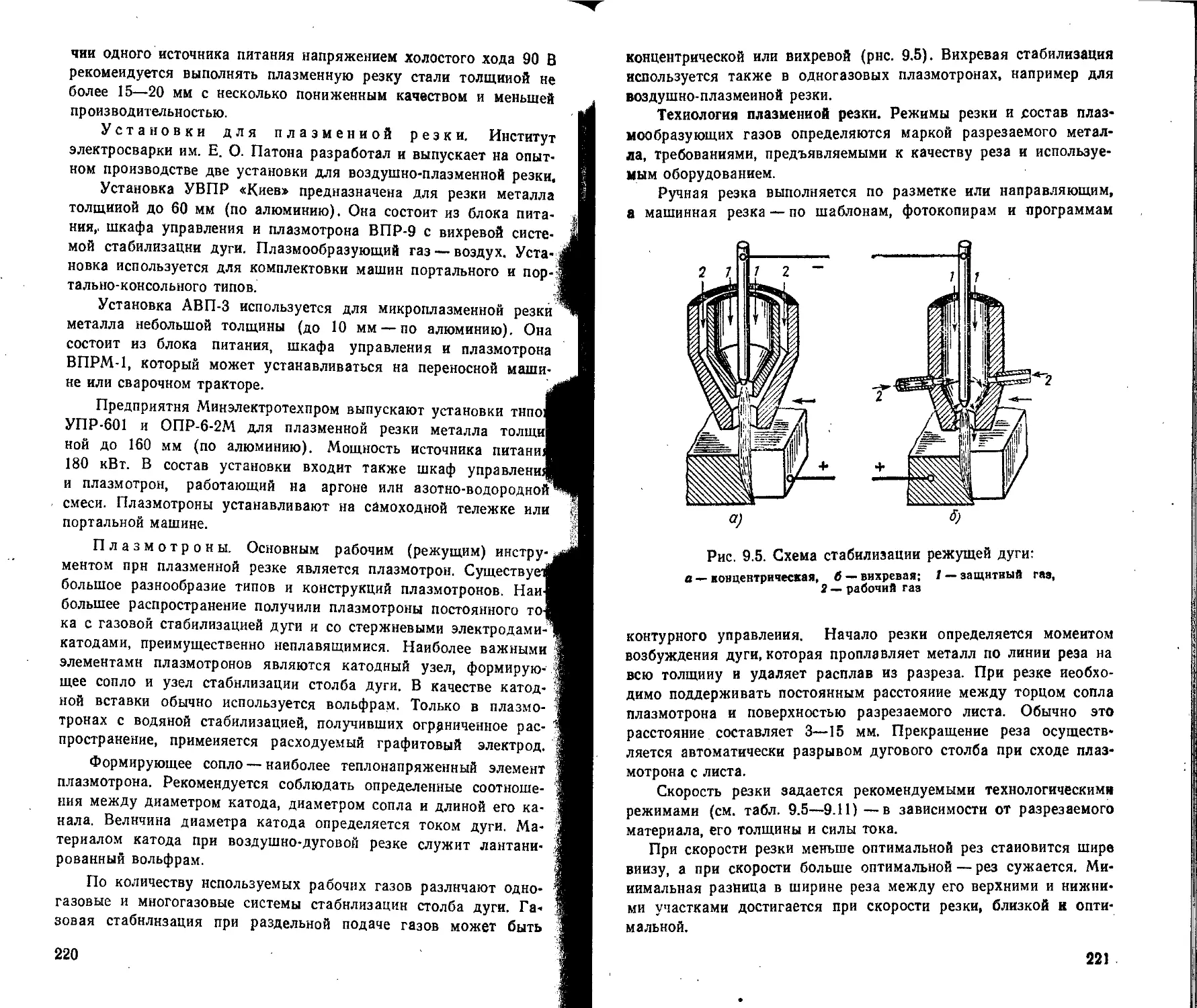

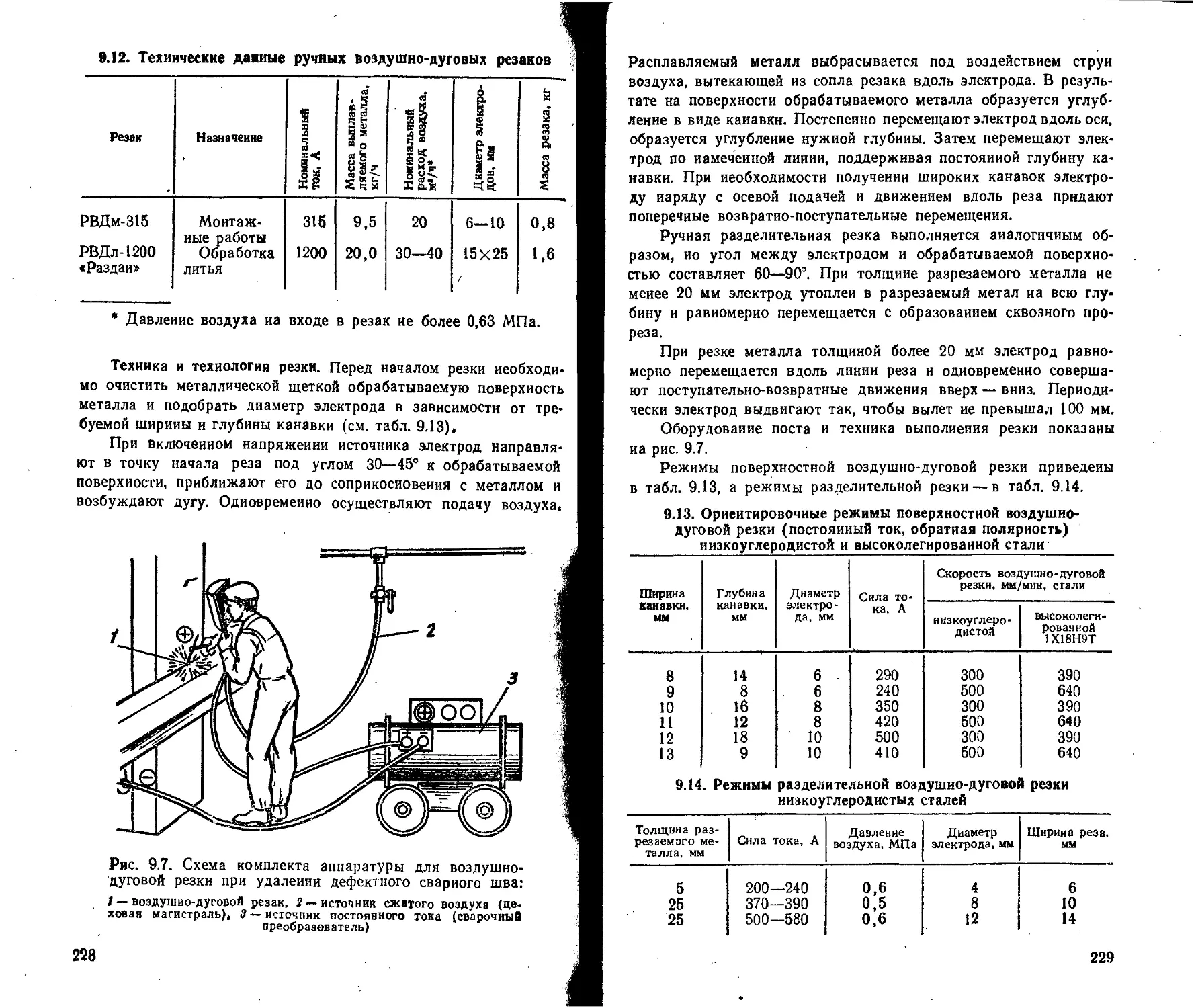

Малой мощности Г2-04 Средней мощности ГЗ-ОЗ ГЗУ-З-02 ГЗУ-4 Приме вен но равен Сварка стали, чугуна и цветных металлов Пайка, нагрев метал- ла толщиной до 4 мм Сварка стали, чугуна и цветных металлов Пайка, нагрев металла толщиной до 30 м Сварка деталей нз низ- коуглеродистой стали толщиной до 6 мм (ког- да изделия не подлежат сдаче представителю Госгортехнадзора). Сварка чугуна. Нагрев и пайка Сварка чугуна. Наплав- ка литых твердых спла- вов. Нагрев и пайка ч а н и е. При использовав '700—950; 1350—1750; 180 Ацетилен Кислород Ацетилен Кислород Пропан- бута и Природный газ Кислород Пропан- бутан Природный газ Кислород щи номеров н 0—2500 л/ч. 0,001—0,1 (0,01—1) 0,15—0,25 (1,5—2,5) 0,001—1) (0,01—1) 0,15—0,35 (1,5—3,5) Не менее 0,001 (0,01) 0,15(1,5) 0,2-0,3 (2-3) 0,02(0,2) 0,15(1,5) 0,2—0,4(2—4 аконечннка 5 60—85 60—85 25-50 70—140 350—600 930— 1600 6, 7 мак 130—175 130—175 70—95 170—230 600— 1000 1600— 2670 енмальный 230—350 230—350 145—190 340—450 1000— 1600 2760— 4270 расход г< 430—620 430—620 270—340 650—830 эрючего п ГС-2 Малютка Звездочка ГС-3 Звезда ГЗУ-З ГЗУ-З ГЗУ-З ГЗУ-З >за соответст-