Текст

Н.А. Доллежаль, И.Я. Емельянов

КАНАЛЬНЫЙ

ЯДЕРНЫЙ

ЭНЕРГЕТИЧЕСКИЙ

РЕАКТОР

М., Атомиздат

1980

Уважаемый посетитель

электронной библиотеки по атомной энергетике

WWER.ru!

Книга предназначена для частного некоммерческого использования.

Эти страницы добавлены для того, чтобы привести в соответствие

реальные номера страниц книги с теми, которые отображаются в

строке меню плагина DjVu.

Для начала чтения книги перейдите к стр. 4.

Уважаемый посетитель

электронной библиотеки по атомной энергетике

WWER.ru!

Книга предназначена для частного некоммерческого использования.

Эти страницы добавлены для того, чтобы привести в соответствие

реальные номера страниц книги с теми, которые отображаются в

строке меню плагина DjVu.

Для начала чтения книги перейдите к стр. 4.

ания и узлов недостатков провел коллектив Ленинградской АЭС

. Ленина.

io-исследовательскими и проектными организациями совместно с эксплу-

ым персоналом ЛАЭС проведены комплексные исследования всего обо-

я станции, исследованы нейтронно-физические характеристики актив-

как в исходном состоянии, так и в процессе эксплуатации на всех режи-

угы станции.

кое использование этих реакторов в ядерной энергетике СССР требует

<и квалифицированного эксплуатационного персонала АЭС.

агаемая книга ставит задачу обобщить опыт создания, пуска и эксплуа-

>вых реакторов подобного типа. Тем самым она будет способствовать под-

орожала АЭС для работы с реакторами подобного типа, а также форми-

специалистов в области ядерной энергетики.

ы благодарят за помощь в работе сотрудников Научно-исследователь-

энструкторского института энерготехники (НИКИЭТ) А. П. Сироткина,

пина, П. А. Гаврилова, В. Г. Адена, В, В. Постникова, А. С. Левчука,

бина, К. К. Полушкина, Ю. Э. Хандамирова, А. И. Клемина, В. П. Ва-

о, Н. 3. Рыбакова, Ю. И. Корякина, В. А. Черняева, В. И. Михана,

ркашова, Л. Н. Подлазова, Т. Ю. Кофаиову.

ГЛАВА 1

ОБЩИЕ ВОПРОСЫ

1.1. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПРЕДПОСЫЛКИ СОЗДАНИЯ

ЯДЕРНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ БОЛЬШОЙ МОЩНОСТИ

Ускоренное развитие я дерн ой энергетики связано с тенденцией увеличения еди-

ничной мощности блоков АЭС, темп ее роста с 1973 по 1980 гг. оценивается в сред-

нем 6% в год. Однако по некоторым зарубежным прогнозам в дальнейшем ожидает-

ся замедление этого темпа в среднем до 2% с 1980 но 1990 гг. [1.1. Из анализа ха-

рактера изменения единичных мощностей блоков АЭС в США, базирующихся на

легководных реакторах под давлением, вытекает, что средняя единичная мощность

их постепенно стабилизируется на уровне 1000—1300 .МВт (эл.).

Реализация крупных единичных мощностей с помощью корпусных реакторов,

в которых замедлителем и теплоносителем является обычная вода, вызывает оп-

ределенные трудности. Главная из них заключается в сложности изготовления

уникального оборудования и его транспортировки. До последнего времени паро-

генераторы для АЭС поставляются на строительные площадки в собранном виде

водным или специальным колесно-гусеничным транспортом (ввиду больших

габаритов и масс). В США были, пока неудачные, попытки собрать из-

готовленные на заводе секции корпуса и детали внутреннего устройства на стро-

ительной площадке [2]. Отчасти по этой причине американские реакторострои-

тельные фирмы воздерживаются от . проектов реакторов мощностью большей, чем

1300 МВт (эл.).

В настоящее время можно считать, что дальнейшее увеличение единичной мощ-

ности корпусных реакторов возможно только при переходе на новую технологию

и новый принцип создания корпусов, а именно переход на так называемые «мон-

тажные» корпуса, свариваемые на месте сооружения АЭС из заводских заготовок,

либо на корпуса из предварительно-напряженного железобетона. Отдельные про-

работки по монтажным корпусам носят поисковый, научно-исследовательский

характер.

В последнее время начал проявляться интерес к корпусам высокого давления

из предварительно-напряженного железобетона, изготавливаемым на месте стро-

ительства. Применение их в принципе может снять ограничение роста мощности

корпусных реакторов. Разрабатываются корпуса из предварительно-напряжен-

ного железобетона диаметром 24, высотой 40 м и более на давление теплоносителя

до 80 кгс/см2 (~ 8 МПа) при температуре 300—350е С. Дальнейшее развитие ра-

бот в этом направлении — разработка корпусов высокого давления из предвари-

тельно-напряженного чугуна. Считается, что с корпусами из предварительно-на-

пряженного железобетона и чугуна лучше сочетаются схемы кипящего реактора.

Оценивая перспективы развития обеих технологий (монтажных и нестальных кор-

пусов), можно сказать, что их освоение в принципе возможно, но потребует, по-

видимому, значительного времени и средств.

5

, увеличением единичной мощности блоков АЭС свыше 1000 МВт (эл.) нужны

эпроводы большого диаметра. В корпусных кипящих реакторах давление теп-

сителя составляет 80 кгс/см2 (~ 8 МПа) при температуре 290° С, а в реакто-

водой под давлением максимальное давление равно 185 кгс/см2 (~ 18}5МПа)

температуре 350у С. В настоящее время считается, что на планируемых

ах большой мощности сохранятся эти же параметры. При таких параметрах

нальные диаметры водяных и паровых трубопроводов реакторных установок

шают 700—800 мм. Увеличение единичной мощности свыше 1500 МВт (эл.)

сохранении параметров приведет к дальнейшему увеличению диаметров тру-

оводов и значительным технологическим трудностям. В канальных реакто-

ра проблема менее остра благодаря более низкому давлению теплоносителя,

•омимо ограничений единичной мощности реакторного блока конструкциои-

п технологического характера, присущих зарубежной атомной энергетике в

1 с ее ориентацией в основном на корпусные реакторы, по-видимому, имеются

ничения системного характера, связанные с отсутствием в большинстве за-

ых стран единых государственных энергосистем большой мощности. Отсут-

е таких энергосистем, как известно, затрудняет внедрение энергоблоков боль-

единичной мощности, так как при этом усложняется выполнение требований

езервированию. (Например, наиболее крупная энергетическая фирма США

солидейтед Эдисон» имеет мощность энергосистемы немногим более 20 млн.

) В то же время по условиям резервирования мощностей максимальная мощ-

ь вновь вводимых блоков должна обеспечивать устойчивую работу при лю-

аварии.

.следствие ограничений того и другого рода (условно их можно охарактеризо-

как внешние и внутренние) за рубежом снижаются темпы роста единичной

юсти блоков АЭС, оценки максимальной мощности даже на довольно длитель-

перспективу невелики. В настоящее время можно утверждать, что в предви-

>м будущем (по крайней мере до 1990 г.) наибольшее распространение получат

iycHbie реакторы единичной мощностью до 1300 МВт (эл.). Четко выраженной

енции к ускоренной и крупномасштабной реализации блоков со значительно

.шей единичной мощностью не наблюдается.

фавн ива я отечественную и зарубежную ситуации, можно отметить, что в ус-

1ях Советского Союза требование большой единичной мощности в энергети-

ом производстве приобретает особое значение вследствие наличия крупных

динениых энергосистем, позволяющих наилучшим образом воспринимать

иную единичную мощность. Важное значение в этом отношении имеет также

[алистпческая экономическая интеграция в области энергетического хозяйст-

траи — членов СЭВ, обеспечивающая большие возможности для включения

циональные энергосистемы мощных и сверхмощных блоков АЭС. Какизвест-

-оветский Союз располагает крупнейшими блоками ТЭС, работающими на ор-

I чес ком топливе, и крупнейшими в мире ГЭС. Увеличение единичных мощи о-

блоков в СССР имеет большие экономические, технические и экологические

'посылки.

<арактерной особенностью развития атомной энергетики СССР является стро-

нь ст во АЭС с двумя типами реакторов на тепловых нейтронах—ВВЭР и РБМ1\,

ности которых планируется вводить примерно в равной пропорции. Каждый

реакторов, обладая определенными достоинствами и специфическими качест-

1, имеет собственное значение для развития атомной энергетики страны.

К настоящему времени накоплен достаточно большой опыт эксплуатации АЭ(

с блоками ВВЭР мощностью 440 МВт (эл.). Как в СССР, так и в странах — члена:

СЭВ приступили к сооружению большой серии таких реакторов. Дальнейшее усе

вершен ствование корпусных реакторов в нашей стране направлено на реализацш

блока единичной мощностью 1 млн. кВт. Головной реакторный блок такой серии сс

оружается в качестве пятого блока Нововоронежской АЭС, затем намечается пус

тить несколько блоков в разных районах страны.

В отличие от корпусных реакторов активная зона канального реактора пре/

ставляет собой набор идентичных элементов (каналов), увеличением количества кс

торых может быть создана зона практически любой необходимой мощности.

нальный принцип конструкции как альтернатива корпусному перспективен с

многих точек зрения. Он обеспечивает возможность получения весьма значител!

ных единичных мощностей и повышения параметров теплоносителя (а значип

КПД), большую маневренность в эксплуатации и, что очень важно, гибкий тог

л явный цикл реактора. Эта гибкость обусловлена возможностью перегрузки ядер

ного топлива на работающем реакторе без снижения мощности, хорошими ней:

ронио-физическими показателями и поканальным технологическим контролен

облегчающим использование перспективных видов топлива. В условиях увелг

чения потребности в плутонии и его системной ценности в период, предшествуй

щий вводу реакторов на быстрых нейтронах, гибкость топливного цикла канал!

ных реакторов будет играть важную роль в увеличении производства энергеи

ческого плутония, необходимого для загрузки реакторов на быстрых нейтрона/

Как, по-видимому, и любой другой тип реакторов, канальный реактор имее

недостатки. Главный недостаток — разветвленность и громоздкость контура ци{

куляции. Однако конструктивные усовершенствования позволяют в принциг

резко сократить и упростить контур циркуляции и сделать ядерную паропрои:

водительную установку с канальным реактором близкой по компактности парс

производительной установке с корпусным реактором. Большие резервы имеютс

в снижении металлоемкости канальных реакторов и уменьшении доли дорогосто!

щих материалов. Достоинством канальных реакторов является возможность и;

готовления его на общемашиностроительных заводах. Постоянно совершенству

ясь, канальные уран-графитовые реакторы в нашей стране прошли за 25 лет болз

шой путь от первой АЭС мощностью 5 МВт до мощных блоков по 1500 МВт, стрс

ящихся в настоящее время.

1.2. ОТ 5 ДО 1500 МВт

История развития канальных уран-графитовых энергетических реакторов н:

чалась с разработки и пуска 27 июня 1954 г. Первой в мире АЭС в Обнинске. От

была создана под научным руководством академика И. В. Курчатова [3, 4]. Разве]

тывание работ по практическому использованию атомной энергии и выбору коне

рукции Первой в мире АЭС имело место, естественно, много раньше и относите

к 1948—1949 гг. К концу 1949 г. стало ясно, что энергетический графитовый peai

тор канального типа с водяным охлаждением в качестве первого шага на пути ра:

вития ядерной энергетики имеет явное преимущество перед всеми другими коне

рукциями. Это преимущество в значительной степени определялось опытом по ра:

работке подобных систем, уже накопленным к тому времени. Выбор воды в качес

ве теплоносителя был определен прежде всего экономическими соображениями,

ке многолетним ее применением в качестве рабочего тела на обычных электро-

щиях. В целях сокращения времени создания Первой в мире АЭС была исполн-

ена имеющаяся в распоряжении паровая турбина мощностью 5000 кВт, что и

щелило тепловую мощность реактора.

Эдной из главных проблем того времени был выбор конструкции твэла, содер-

гего уран. Следует подчеркнуть, что в то время не было еще таких ко н стр у к-

зных реакторных материалов, как цирконий и его сплавы. Поэтому для приня-

। давления теплоносителя 100 кгс/см2 и температуры 300° С единственным кон-

кционным материалом могла быть нержавеющая сталь.

3 1958 г., т. е. через четыре года после пуска Первой в мире АЭС, в СССР была

;ена первая очередь Сибирской АЭС с уран-графитовым реактором канального

1 мощностью 100 МВт (эл.). После полного ввода в строй мощность Сибирской

’ составила 600 МВт.

Следующий этап развития реакторов канального типа — пуск Белоярской

им. И. В. Курчатова суммарной мощностью 300 МВт, впервые продемонстри-

шший возможность ядер но го перегрева пара в промышленных масштабах.

Белоярской АЭС установлены два реактора: первый питает паром турбину

дюстыо 100 МВт (тепловая мощность реактора 280 МВт), второй — две тур-

ы по 100 МВт (тепловая мощность реактора 530 МВт). Кроме того, паром, от-

аемым из турбины, обеспечиваются отопительные и бытовые потребности в теп-

орода с населением 15 тыс. чел., расположенного вблизи станции. Параметры

а, поступающего в турбины от обоих реакторов, одинаковы: давление 90 кгс/см2

* МПа), температура 500—510° С. Первый блок достиг критичности в сентяб-

963 г. ив апреле 1964 г. был включен в энергосистему. Второй блок достиг

тичиости в октябре 1967 г. и был подключен к энергосистеме в декабре 1967 г.

iMoro начала он вводился в действие с использованием пароперегревательных

алов на проектных параметрах.

3 настоящее время можно с уверенностью сказать, что за прошедший период

эвные идеи и принципы, заложенные в проекте Белоярской АЭС, прошли боль-

э промышленную проверку и подтвердились. В частности, осуществлен пере-

J пара непосредственно в реакторе до температуры 505—520° С, а на выходе от-

нятых пароперегревательных каналов — до температуры 545—550° С; показана

ложность применения углеродистых сталей для оборудования контуров с ра-

зктивным теплоносителем; освоено применение на АЭС типового турбинного и

гого тепломеханического оборудования.

Эпыт эксплуатации и большой объем разнообразных экспериментальных ра-

на Первой в мире АЭС, продолжительный опыт эксплуатации реакторовСибир-

Э АЭС, а также опыт конструирования, сооружения и длительной эксплуата-

реакторов Белоярской АЭС—все это позволило прийти к выводу, что каналь-

реакторы с графитовым замедлителем, охлаждаемые обычной кипящей водой,

ут рассматриваться как надежные и экономически приемлемые для использова-

их в АЭС большой мощности.

Следующий этап в развитии канальных уран-графитовых реакторов — созда-

большой серии реакторов РБМК мощностью по 1000 МВт (эл.), начавшееся

юда в строй первого блока Л АЭС. Научное руководство всем комплексом ра-

связанным с созданием реактора этой серии, осуществлено академиком

4. Александровым 15].

Физический пуск реактора РБМК первого блока Ленинградской АЭС состоялся

в сентябре—октябре 1973 г. В этот период были проведены эксперименты по уточ-

нению физических характеристик реактора, по результатам которых была опреде-

лена исходная начальная загрузка с необходимым запасом реактивности и с задан-

ными полями энерговыделения. После завершения пусконаладочных работ и под-

готовки необходимого оборудования с 14 ноября по 21 декабря 1973 г. был произ-

веден энергетический пуск реактора. Проектной мощности 1 млн. кВт реактор Дос-

тиг 1 ноября 1974 г.

В мае 1975 г. состоялся физический пуск реактора РБМК второго блока Ле-

нинградской АЭС. В июле—сентябре 1975 г. был проведен энергетический пуск ре-

актора, 30 сентября Государственной комиссией реактор был принят в эксплуата-

цию, а в ноябре дал ток в Ленинградскую энергосистему. 8 января 1976 г. второй

блок достиг проектной мощности 1000 МВт (эл.). В настоящее время реакторы

РБМК обоих блоков Ленинградской АЭС успешно работают. В 1977 г. коэффи-

циент использования установленной мощности по станции составил 70,8%. Ввод

реакторов в эксплуатацию завершил сооружение первой очереди Ленинградской

АЭС. Сооружается вторая очередь ЛАЭС, включающая также два блока с реак-

торами РБМК. Энергетический пуск первого из них был проведен 20 февра-

ля 1980 г.

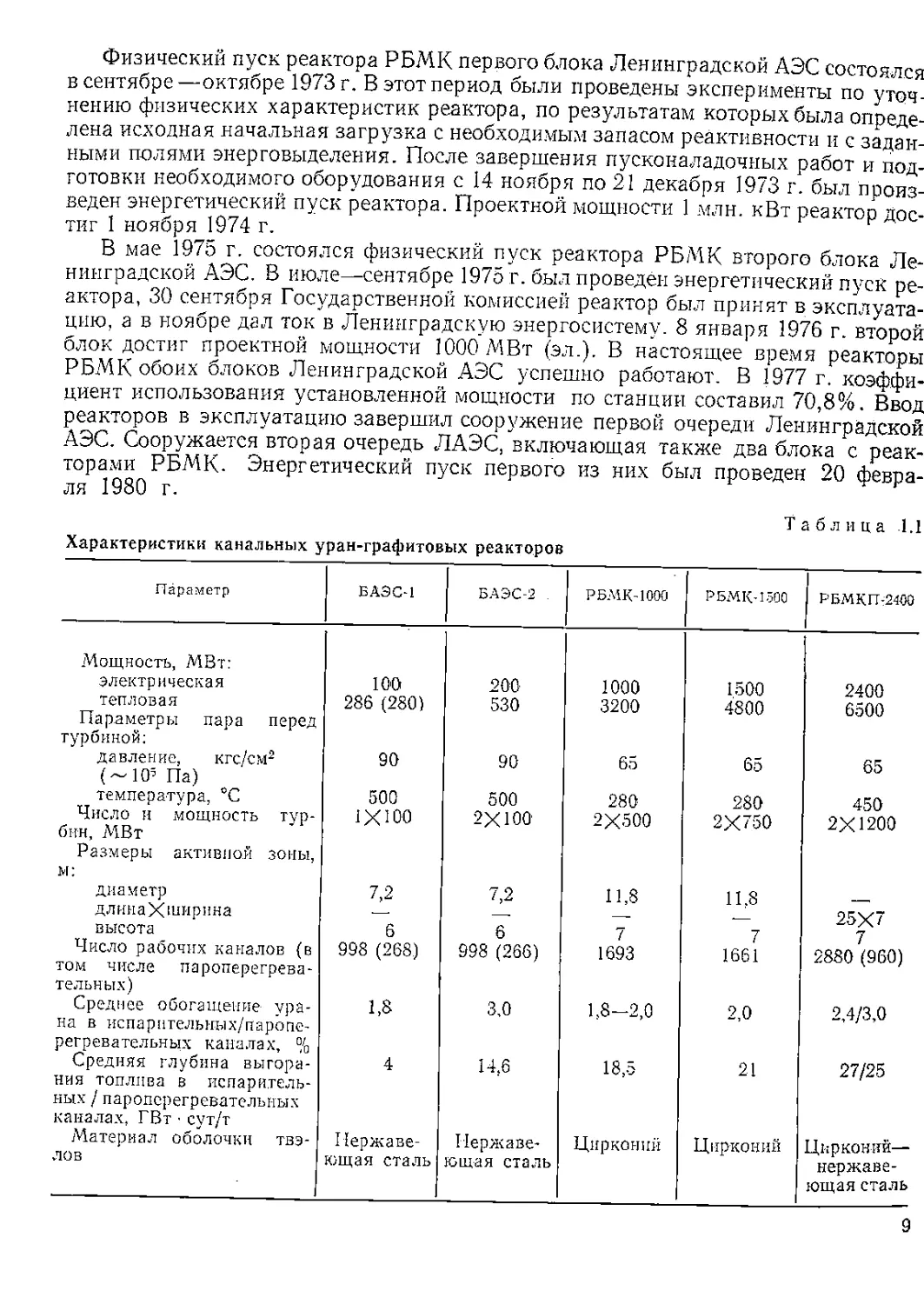

Т а б л иц а -1.1

Характеристики канальных уран-графитовых реакторов

Параметр БАЗСЛ БАЭС-2 РБМК л 000 РБМК Л 500 РБМКП:24ДО

Мощность, МВт: электрическая ТОО 200 1000 1500 2400

тепловая 286 (280) 530 3200 4800 6500

Параметры пара перед турбиной: давление, кгс/см2 (—10^ Па) температура, °C 90 90 65 65 65

500 500 280 280 450

Число и мощность тур- 1ХЮ0 2Х100' 2X500 2X750 2X1200

бин, МВт Размеры активной зоны, м: диаметр 7,2 7,2 11,8 11,8

длинаХширина —- 25Х’

высота 6 6 7 7 7

Число рабочих каналов (в 998 (268) 998 (266) 1693 1661 2880 (960)

том числе пароперегрева- тельных) Среднее обогащение ура- 1,8 3,0 1,8—2,0 2,0 2,4/3,0

на в испарнтельмых/паропе- рег рева тельных каналах, % Средняя глубина выгора- 4 14,6 18,5 21 27/25

ния топлива в испаритель- ных / пароперегревательпых каналах, ГВт сут/т Материал оболочки твэ- Пержаве- Пержаве- Цирконий Цирконий Цирконий—

ЛОВ ющая сталь ющая сталь нержаве- ющая сталь

9

а Курской и Чернобыльской АЭС с реакторами РБМК работают на проект-

иощности по два блока, ведется дальнейшее строительство на этих станциях,

:же на Смоленской и Игналинской. На последней будут установлены реакторы

{остью по 1500 МВт (эл.) каждый. В настоящее время ведутся разработки по

анию канального реактора с ядерным- перегревом пара мощностью 2400

(эл.).

> табл. 1.1 даны важнейшие характеристики канальных уран-графитовых реак-

в. Значительные научно-исследовательские и конструкторские работы ведут-

в направлении использования ядерных реакторов для теплофикации и выра-

и технологического высокопотенциального тепла 16].

1СОК ЛИТЕРАТУРЫ

орякин Ю. И. Ядерыая энергетика на МИРЭК-10. — Атомная техника за рубежом,

1978, Л'э 2, с. 3.

нтипин А. Н. Техника транспортировки и монтажа основного оборудования АЭС в

США. — Атомная техника за рубежом, 1973, № 10, с. 17.

оллежаль Н. А. Рождение атомной энергетики. —Атомная энергия, 1978, т. 44, № 1,

.' 14.

>лохинцев Д. И. Рождение мирного атома. М., Атомиздат, 1977.

клександров А. П- Атомная энергетика и научно-технический прогресс. М., Наука, 1978.

Емельянов И. Я- О развитии ядсрной энергетики. — Изв. АН СССР. Энергетика и транс-

торт, 1977, А» 5, с. 13.

ГЛАВА 2

ФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ

АКТИВНОЙ ЗОНЫ

2.1. СТРУКТУРА АКТИВНОЙ ЗОНЫ

Ядерный энергетический реактор РБМК является гетерогенным канальным реак-

тором на тепловых нейтронах, в котором в качестве замедлителя используется

графит. Теплоноситель •— кипящая легкая вода — циркулирует по вертикальным

каналам, пронизывающим кладку активной зоны. Этот тип реактора является даль-

нейшим развитием уран-графитовых реакторов в СССР.

Активная зона имеет форму вертикального цилиндра эквивалентным диамет-

ром 11,8 и высотой 7 м. Она окружена боковым отражателем толщиной 1 м и тор-

цевыми отражателями толщиной по 0,5 м. В состав активной зоны входят твэлы,

замедлитель, теплоноситель, технологические каналы, стержни — поглотители

нейтронов (стержни управления) (рис. 2.1).

Графитовая кладка реактора представляет собой 2488 вертикальных колонн,

которые собраны из блоков сечением 250x250 мм с плотностью графита 1,65 г/см3.

Блоки по вертикальной оси имеют сквозные отверстия диаметром 114 мм, предназ-

наченные для размещения технологических каналов и каналов контроля и управ-

ления. В отверстия четырех рядов периферийных колонн (бокового отражателя)

установлены графитовые стержни.

В 1693 ячейках квадратной решетки активной зоны размещены технологичес-

кие каналы. Часть канала, размещенная в активной зоне, изготовлена из циркони-

евого сплава и представляет собой трубу диаметром 88 мм с толщиной стенки

4 мм. Для обеспечения теплового контакта с блоками кладки на трубу надеты

графитовые кольца. Внутрь канала устанавливается тепловыделяющая кассета,

представляющая собой две последовательно соединенные тепловыделяющие сбор-

ки (ТВС) длиной 3,5 м каждая. Конструктивный зазор между ТВС составляет

около 20 мм. ТВС состоит из 18 стержневых твэлов, которые крепятся с помощью

стальных дистаиционирующих решеток на центральной трубе, изготовленной из

циркониевого сплава размером 15x1,25 мм. Внутри нее проходит либо несущий

стержень диаметром 12 мм, либо несущая труба размером 12x2,5 мм из цирконие-

вого сплава. Твэл представляет собой трубку наружным диаметром 13,5 мм с тол-

щиной стенки 0,9 мм из циркониевого сплава, заполненную таблетками диамет-

ром 11,5 мм из двуокиси урана плотностью до 10,5 г/см3 с обогащением 1,8 или

2% 235 U. Внутренняя полость твэла при изготовлении заполняется смесью арго-

на и гелия и герметизируется электронно-лучевой сваркой. В исходном состоянии

в части технологических каналов устанавливаются дополнительные поглотители

(ДП).

Теплоноситель подается снизу в каждый технологический канал. Экономайзер-

ный участок канала, на котором вода нагревается до температуры насыщения,

11

меет высоту около 2,5 м от низа активной зоны. На остальной ее части имеет мес-

э процесс развитого кипения, причем массовое паросодержание теплоносителя

о ходу потока увеличивается и на выходе из активной зоны в среднем по реакто-

у составляет 14,5%.

Каналы системы контроля и управления располагаются так же, как и техноло-

аческие, в центральных отверстиях графитовых колонн кладки. Квадратная ре-

гетка размещения 179 стержней имеет шаг 700 мм и повернута относительно ре-

[етки технологических каналов на 45°. Стержни СУЗ. функционально разделены

обеспечивающие радиальное регулирование поля энерговыделения,

а группы,

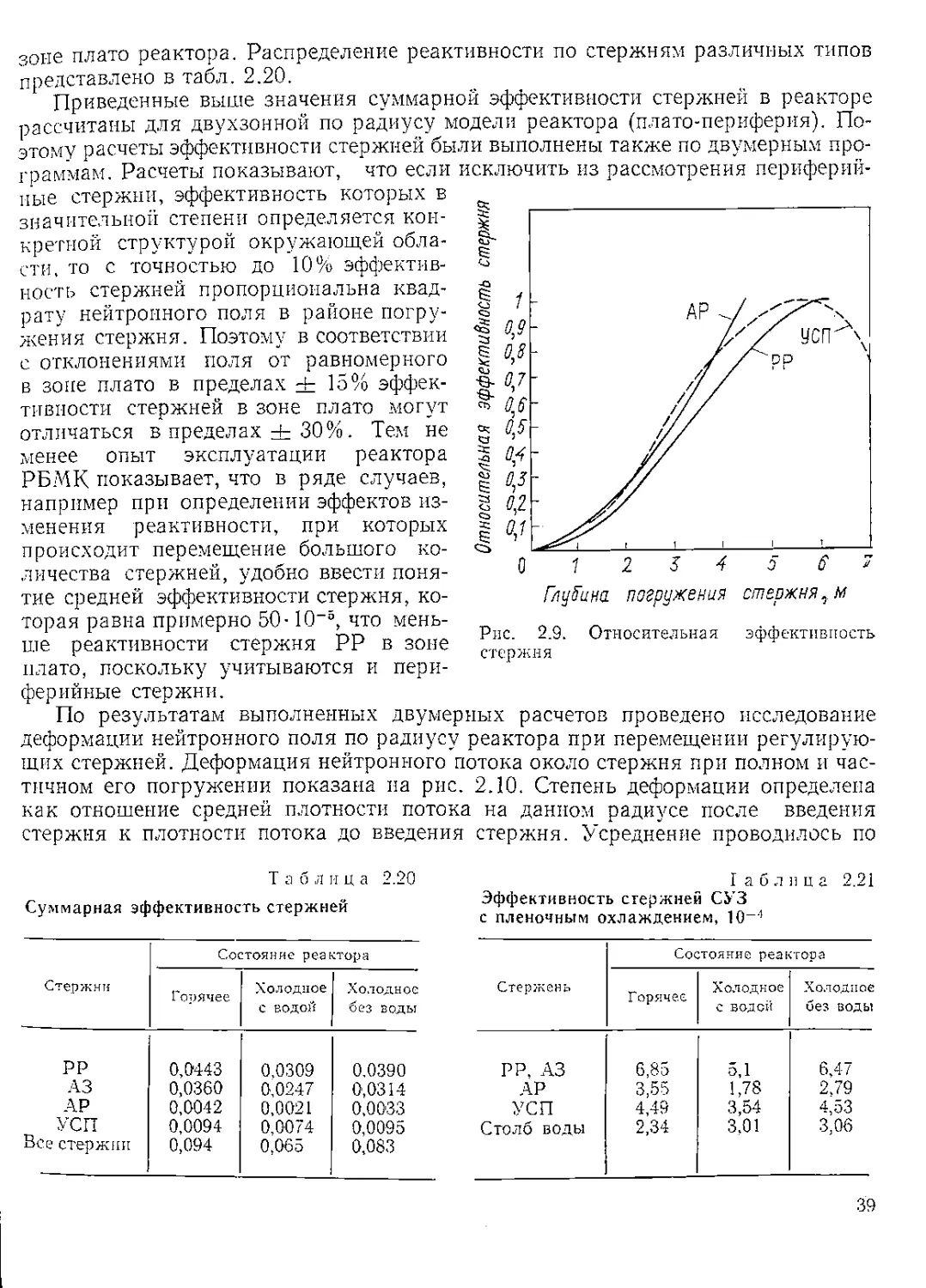

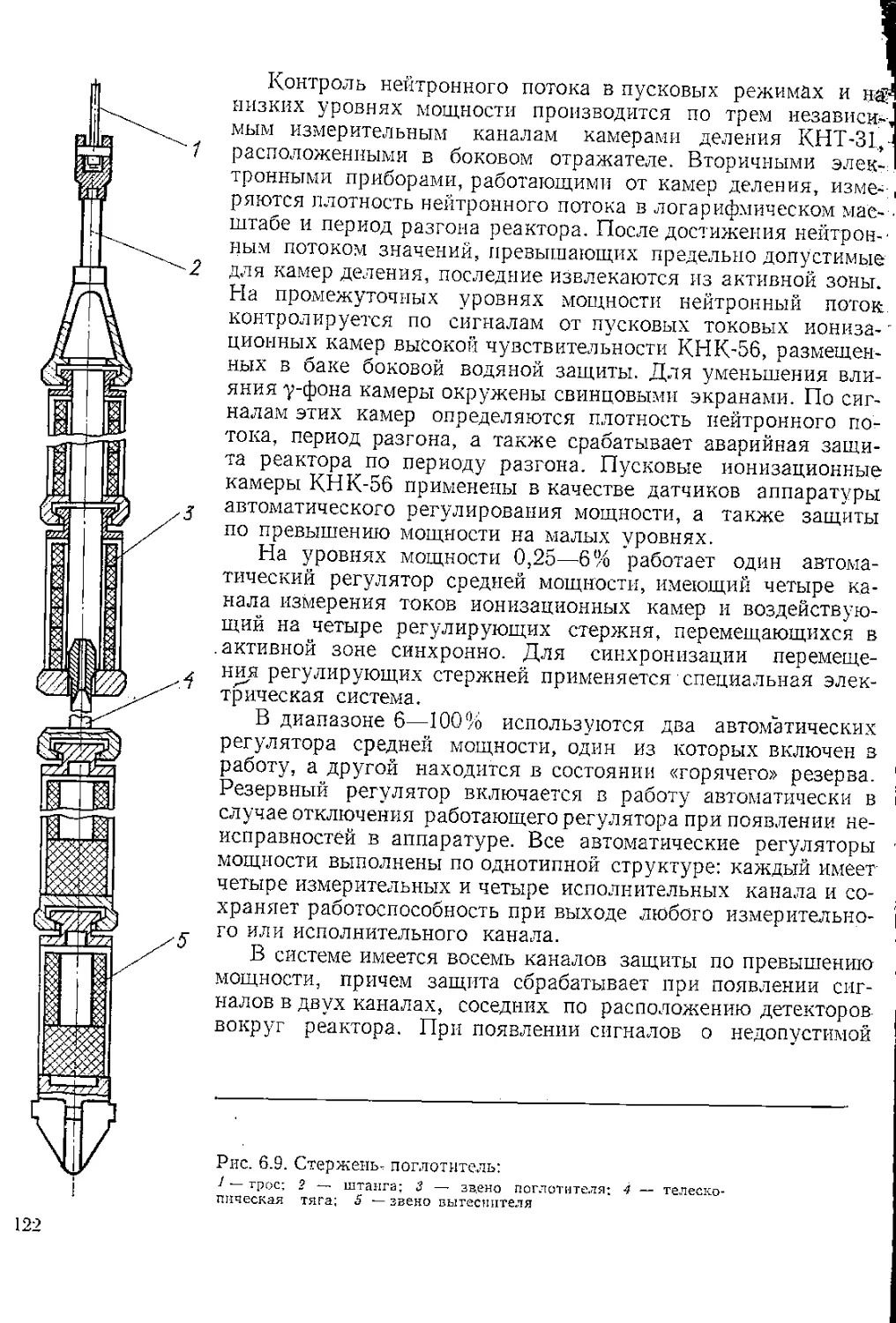

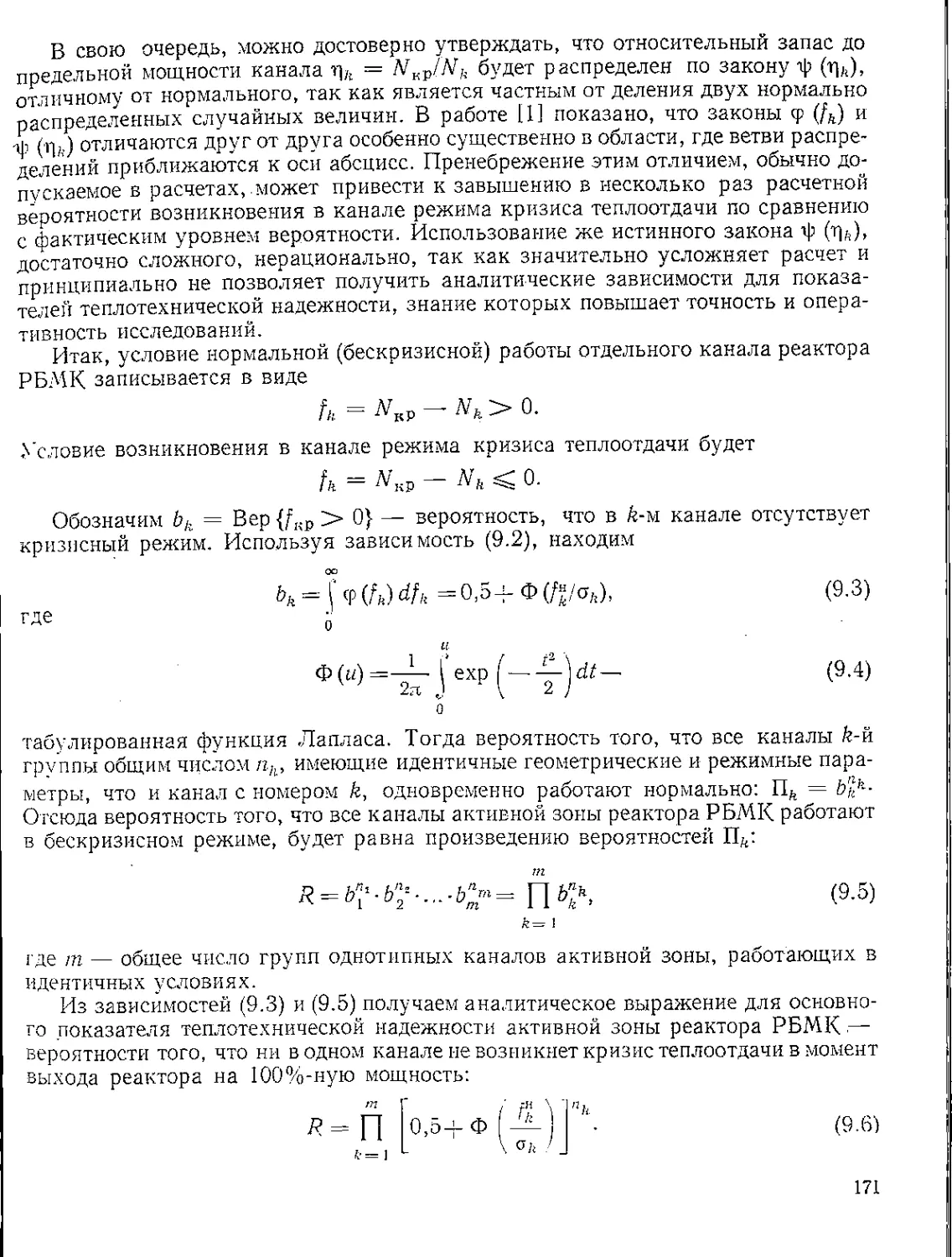

*ис. 2.1. Структура активной зоны:

— графитовая кладка: 2“ торцевой отра-

жатель: 3 — боковой отражатель; 4 — ка-

ал охлаждения отражателя; 5 — укорочен^

ын стержень-поглотитель (УСП): 6 — стер-

жень автоматического регулятора (АР):

“Технологический канал: 5—тепловыде-

йющая кассета; 9 — стержень ручного ре-

/лпрования (РР) и аварийной зашиты

АЗ)

(стержни РР), автоматическое регулирова-

ние среднего уровня мощности (АР), аварий-

ное прекращение цепной реакции (АЗ) и ре-

гулирование поля энерговыделения по высоте

(УСП). Стержни первых трех групп выводятся

из активной зоны вверх, укороченные .стерж-

ни-поглотители четвертой группы выводятся

вниз.

Канал для стержней СУЗ изготовлен из

того же циркониевого сплава, что и техноло-

гический, но имеет диаметр 88 мм с толщиной

стенки 3 мм. Снаружи на канал также надеты

графитовые кольца. Поглощающие стержни

набираются из однотипных звеньев, шарнир-

но соединенных друг с другом. Звено погло-

тителя имеет втулочную конструкцию. Втул-

ки из карбида бора размером 65x7,5 мм и

общей длиной 984 мм заключены в герметич-

ную кольцевую полость, образованную на-

ружной трубой размером 70x2 мм и внут-

ренней трубой размером 50x2 мм, послед-

ние изготовлены из алюминиевого сплава.

-тержни РР, АР, АЗ собраны из пяти звеньев поглотителя и имеют общую

лину5120мм; УСП собраны из трех звеньев общей длиной 3050 мм.

Для охлаждения каналов и стержней используется автономный водяной кон-

ур с насосно-теплообменной установкой. Вода движется в каналах сверху вниз и

мывает наружную и внутреннюю поверхности оболочек поглощающих стержней,

агреваясь от 40 до 60° С. При работающем реакторе внутренняя полость кана-

ов независимо от положения стержней заполнена водой. У всех стержней, за ис-

лючением АР, имеются вытеснители, состоящие из пяти шарнирно-связанных

руг с другом звеньев общей длиной 5000 мм. Звено вытеснителя представляет со-

ей трубу размером 74x2,5 мм из алюминиевого сплава с герметичными торцевы-

[И заглушками. Одно звено полое, остальные заполнены втулками и цилиндр ичес-

шми блочками из графита. При выводе поглощающего стержня из эффективной об-

асти активной зоны в эту область вводится вытеснитель, и за счет вытеснения

асти воды, которая является сильным поглотителем, достигается улучшение ба-

ланса нейтронов. Стержень АР отличается от стержней РР и АЗ тем, что не имеет

ьггеснителя и в нижней части сборки поглотителя установлена шайба диаметром

0 мм для распределения расхода охлаждающей воды. Через внутренние полости

2

стержней АР, так же как и в стержнях РР, АЗ, проходит 1/3 общего расхода те

доносителя через канал.

Распределение нейтронного поля по объему активной зоны контролируется

помощью системы физического контроля (СФКРЭ). Для этой цели в 12 канала

равномерно распределенных в центральной части активной зоны, размещаются <

мисекционные ^-эмиссионные датчики контроля за полями энерговыделения

высоте. Для контроля за распределением энерговыделения по радиусу реакто

используются ^-эмиссионные датчики, которые установлены в герметичных г

лостях центральных несущих трубок тепловыделяющих кассет 117 тсхнологиче

ких каналов. В четырех каналах, расположенных в периферийном ряду активн

зоны, размещены камеры деления, которые используются для контроля за пот

ком нейтронов при пуске реактора.

В кладке реактора в узлах стыка графитовых блоков имеется 20 вертикалью

отверстий диаметром 45 мм, в которых установлены каналы с трехзонными терх

парами для контроля за температурой графита. Для охлаждения отражателя п:

дусмотрено 156 каналов в центральных отверстиях периферийного ряда грае:

товых колонн. В качестве охлаждающей среды в этих каналах, а также в 12 к

налах с высотными датчиками контроля энерговыдел ей ня и четырех каналах с к

мерами деления используется вода автономного контура системы управления.

2.2. МЕТОДИКА НЕЙТРОННО-ФИЗИЧЕСКОГО РАСЧЕТА

Разработка реактора РБМК основывалась на опыте проектирования и мног

летней эксплуатации канальных уран-графитовых реакторов Первой в мире АЭ

Сибирской АЭС, Белоярской АЭС им. И. В. Курчатова. Поэтому методы нейтро

ио-физического расчета, проверенные на действующих реакторах, явились осн

вой для разработки методики нейтронно-физического расчета реактора РБМ;

Вместе с тем вследствие ориентации на непрерывный режим перегрузки работ

каналов и некоторых конструктивных особенностей реактора РБМК потребов

лись дополнения к существующим методам, а в ряде случаев и разработка новь

методических решений. Можно выделить три основных этапа в развитии метод!

расчета реактора РБМК:

а) выработка физической концепции реактора и оценка его основных нейтро

ио-физических характеристик на базе традиционных методов расчета ура

графитовых реакторов:

б) определение основных проектных физических характеристик реактора и ра

работка специализированных программ расчета ячеек и решеток каналов реакт

ров типа РБМК;

в) уточнение физических характеристик реактора и проведение расчетов к е

пуску.

Программа расчета выгорания топлива в ячейке. Основной программой, с п

мощью которой была выполнена большая часть проектных физических расчете

реактора и которая использовалась для проведения подготовительных расчете

для других программ, является программа ВРМ расчета выгорания топлива

ячейке канального реактора на тепловых нейтронах с ТВС стержневого типа п(

задании геометрических размеров и физического состава ячейки. В программе о

ределяется глубина выгорания урана и баланс нейтронов в режиме непрерывне

или частичной перегрузки, изотопный состав топлива и мощность канала кг

функции времени при заданных геометрических размерах, начальном обогащенг

рана, средней мощности канала и утечки нейтронов за пределы ячейки. Темпера-

ура топлива и замедлителя определяется в соответствующих блоках программы.

Томимо основного варианта программа имеет несколько модификаций: расчет

циородной решетки; расчет эффектов реактивности; расчет исходных данных

ля гетерогенных программ и двухгрупповых констант.

Требования быстродействия и простоты алгоритма определили выбор упрощен-

ых расчетных методик. Рассматривается канал с усредненными по высоте тем-

ературой и плотностью теплоносителя. Размножение нейтронов в высокоэнер-

этической области и поглощение на резонансах 2iJSU рассчитывается обычными

пособами для однородной решетки. При рассмотрении процессов в тепловой обла-

ги энергий выделяется ячейка Вигнера —• Зейца, однако на ее границе вводится

еретечка нейтронов, которая имеет разные знаки для свежего и выгоревшего ка-

алов и обеспечивает интегральный баланс генерации и поглощения нейтронов в

роцессе кампании. Считается, что за пределы ячейки вытекают только тепловые

ейтроны. Захват нейтронов в эпитепловой области энергий принят малым. Спектр

ейтронов в тепловой и эпитепловой областях представляется в виде суммы мак-

велловского спектра с эффективной температурой нейтронов, зависящей от ко-

рдинат, и спектра Ферми, при этом используется система сечений Весткотта.

Iotok нейтронов рассчитывается в -приближении для модели двухзонной Ячей-

H. Распределение потока тепловых нейтронов по отдельным твэлам сборки учиты-

ается также в /^-приближении. Наличие неразмножающих каналов в реакторе

читывается введением эффективного шага («размазывания» графита).

Гетерогенная программа ГЭ, учитывающая эпитепловые эффекты. Наиболее

бщим методом расчета характеристик неоднородной решетки рабочих каналов

вляется гетерогенная методика [ 1, 2]. В классической гетерогенной методике реак-

эр рассматривается как система рабочих каналов, помещенных в замедляющую

веду, а каналы конечных размеров — как нитевидные источники быстрых нейт-

онов и стоки для тепловых и резонансных нейтронов. Для описания диффузии

зпловых нейтронов между каналами применяется элементарное диффузионное

равнение. Поглощающие свойства каналов характеризуются логарифмической

роизводной потока тепловых нейтронов на поверхность канала.

Применение классической гетерогенной методики к расчетам современных

яергетических реакторов связано с большими трудностями. Во-первых, объем

анала составляет значительную часть объема ячейки, так что предположение об

х нитевидности приводит к заметной погрешности. Во-вторых, существенная до-

я нейтронов замедляется внутри канала, в результате чего он является источни-

ом не только быстрых, но и тепловых нейтронов. Кроме того, в энергетических

еакторах с большой глубиной выгорания урана при накоплении изотопов с сече-

иями, имеющими большие резонансные интегралы, значительная доля нейтро-

ов поглощается и генерируется в эпитепловой области энергии. Модификация

етерогенной методики, позволяющая учесть указанные особенности решетки ка-

алов, имеет условное название ГЭ. По программе ГЭ можно рассчитать коэффи-

иент размножения и распределение нейтронного потока по каналам ячейки пе-

иоднчиости с максимальным количеством разнородных каналов 16. Программа

‘Э использована в качестве блока в программе расчета выгорания топлива решет-

и каналов с учетом неоднородности свойств по высоте.

Гетерогенная программа расчета выгорания. Методика расчета выгорания топ-

ива в канальном реакторе, работающем в режиме непрерывных перегрузок (с не-

однородной активной зоной), основана на двух предположениях. Во-первь

структура загрузки активной зоны и последовательность перегрузки рабочих i

налов предполагаются такими, что активная зона представляет собой периодич

кую решетку технологических каналов с различным выгоранием топлива, осн<

ным повторяющимся элементом которой является ячейка периодичности (или м;

роячейка). При расчете реактора РБМК обычно рассматривается макроячей]

состоящая из 14 технологических каналов и двух каналов управления. Сдел;

ное предположение упрощает расчет нейтронных полей по макроячейке, одна

при этом подразумевается, что рассматриваемые макро ячейки расположены

плато распределения энерговыделения (или реактор бесконечно большой по рад]

су). Во-вторых, предполагается, что макроскопические константы технологич

ких каналов определяются лишь глубиной выгорания топлива в данном канал-

не зависят от свойств соседних каналов. При этом расчет выгорания в гетерог-

ной системе распадается на две независимые части:

а) расчет макроскопических свойств технологических каналов в зависимо!

от степени выгорания топлива;

б) расчет распределения мощности по макроячейке, состоящей из различи

каналов, свойства которых определены в первой части расчета.

В последней части в качестве основного блока используется программа ]

Полученное при этом распределение мощности предполагается неизменным в

чение заданного временного шага, который может быть выбран достаточно малг

Подобное разделение расчета выгорания позволяет значительно сократить врс

счета, поскольку непосредственный расчет свойств канала во второй части не п

водится, а делается лишь выборка из свойств.

Для учета неоднородности свойств технологического канала по высоте, воз:

кающей в результате изменения плотности теплоносителя, неравномерного вы

рання топлива или переменной загрузки топлива по длине канала, в програь

предусмотрена возможность выделения до восьми зон по высоте (програь

HINDI). Распределение потока нейтронов рассчитывается в одногрупповом п

ближении. Программа учитывает изменение структуры загрузки активной зс

в соответствии с одной из схем перегрузки каналов, определяемых режимов ра

ты реактора, например при уменьшении коэффициента размножения ниже зад

ного значения либо при выполнении других условий: достижении заданной г.

бииы выгорания, мощности канала. Она достаточно универсальна и позволяет

следовать различные топливные загрузки канальных реакторов. В отличие

программы ВРМ в ней учитывается реальная структура ячейки периодично

реактора и наличие в решетке неразмножающих каналов. Ограничения возмож

стей программы связаны с представлением активной зоны в виде набора одина

вых макро ячеек и с предположен нем о постоянном в течение кампании распреде

нии плотности теплоносителя по высоте канала, хотя характер заспределе!

энерговыделения меняется значительно, особенно в начальный период работы

актора.

Программы двумерного расчета реактора. Развитие вычислительной техн!

значительно расширило возможности реализации расчетных методов, которые

могли быть осуществлены ранее. Прежде всего внимание было обращено на те

просы расчета реактора, которые были мало исследованы, в частности на р

чет распределения энерговыделения по всему реактору. Опыт эксплуатации ре

торов Белоярской АЭС свидетельствует о том, что в отличие от уран-графито:

нсгоров на природном уране в реакторах со слабообогащениым топливом могут

тикнуть местные всплески энерговыделения, обусловленные локальными неод-

)одностями структуры активной зоны. Для реакторов Белоярской АЭС с числом

талов примерно 1000 для ЭВМ М-220 была разработана программа двумерного

х___^-геометрии) расчета полей энерговыделения [3]. Использованный в ней

:ленный метод расчета критичности и распределения энерговыделения с появле-

>м ЭВМ БЭСМ-6 был реализован в двумерных программах для числа каналов

3000. Для обработки результатов физического пуска реактора и формирования

шомасштабной загрузки была широко использована программа BOKR. В на-

ящее время после введения в программу дополнительных блоков, учитываю-

х неравномерное отравление топлива ксеноном и выгорание топлива, програм-

BOKR-COBZ 14] используется в качестве эксплуатационной программы для

:чета полей энерговыделения.

В программе BOKR реализовано решение системы двухгрупповых диффузион-

х уравнений для реактора, состоящего из разнородных квадратных ячеек,

утри каждой ячейки физические свойства постоянны. Узлы расчетной сетки сов-

ьют с центрами каналов. При сопоставлении расчетных и экспериментальных

[ных было показано, что такое размещение узлов более предпочтительно, чем

гл ах элементарных ячеек реактора, как принято в работе [3]. Для решения сис-

ы диффузионных уравнений использован итерационный процесс, в котором не-

ся из заданных единичных начальных распределений нейтронных потоков в

кдой энергетической группе и для начального значения коэффициента размно-

-шя, равного 1, в результате последовательного обхода всех узлов расчетной сет-

определяются распределение источников нейтронов и новое распределение пото-

нейтронов первой и второй групп. Затем проводится следующая итерация с ис-

гьзованием полученных в результате предыдущей итерации нейтронных пото-

!. После каждой итерации вычисляется новое значение коэффициента размно-

тая.

Подобная итерационная схема является схемой с «перемешанными» итерация-

в которой, в отличие от классической схемы с внешними и внутренними ите-

шями, источники нейтронов корректируются не после некоторого приблпже-

I для них нейтронного потока, а после каждой итерации. Такая схема оказалась

дящейся и удобной по скорости расчета. Для уменьшения времени расчета

юльзован метод последовательной верхней релаксации Янга и Франкела, при-

гяемый для ускорения сходимости внутренних итераций в классической схеме.

Наличие в активной зоне регулирующих стержней и других неразмножающих

1алов учитывается заданием соответствующих гомогенизированных свойств

ек, в которых расположены эти поглотители. Частично погруженные стерж-

заменяются полностью погруженными стержнями, эквивалентными первым по

активности.

В работах [5,6] разработан метод гетерогенного расчета реактора, распростра-

эщий классический гетерогенный метод на реакторные системы с большим (до

0) числом ячеек. Гетерогенный реактор представляется в виде конечной решет-

тонких стержней (каналов) в бесконечном замедлителе. Перенос нейтронов в

едлителе описывается двухгрупповыми диффузионными уравнениями типа Ta-

rn на — Фейнберга с применением квазиальбедного метода. Двумерные диффу-

нные уравнения с нитевидными источниками — стоками приближенно пере-

ываются в форме, аналогичной конечно-разностной. Для этого реактор покры-

вается квадратной сеткой, равной шагу решетки, так что источники — стоки нахе

дятся только в ее узлах.

По указанной методике составлена программа QUAM (ее последующие мод!

фикации NEWQUAM и QUAM-2). которая позволяет рассчитать распредел»

ние энерговыделения по каналам реактора, активная зона которого вписывается

квадрат со стороной не более 48 ячеек. Число различных сортов стержней (кан.

лов) ие превышает 99. Имеется возможность задавать индивидуальные характери

тики для каждого канала; линейная интерполяция при определении зависимое!

свойств от выгорания делается для всех параметров канала.

При сравнении результатов расчета по программам BOKR н QUAM было п>

казано, что обе программы дают достаточно близкое распределение энерговыдел

ния по каналам реактора.

Программы, используемые в физических расчетах. Не останавливаясь на х;

рактернстиках программ, приведем перечень наименований и назначение пр<

грамм, используемых при выполнении физических расчетов реактора РБМ

и предназначенных для проведения традиционных реакторных расчетов,

СИ-5, Р3-15 и Р3-50 — программы решения односкоростного кинетическоз

уравнения в Р3-приближении. Используются для расчета распределения пото!

тепловых нейтронов по элементарной ячейке.

ДОП и МОВ — программы решения одномерных двухгрупповых диффузно’

ных уравнений. Используются при расчете полей энерговыделения по высоте

радиусу гомогенизированной модели реактора.

POIS — программа расчета нестационарного отравления. Используется дг

расчета отравления реактора в переходных режимах.

ВОР — программа расчета выгорания топлива «в точке». Используется nf

расчете физических свойств ячеек с каналами, отличающимися от модели, прин

той в программе ВРМ.

ДСП — двухтрупповая синтетическая программа двумерного расчета реакт

ра методом разделения переменных. Двумерный расчет заменяется последователе

ными одномерными.

ГРИМ — программа определения физических характеристик неразмножающп

каналов.

«Фуга» — модернизированная гетерогенная программа расчета каналов с уч*

том эффектов быстрых, резонансных и эпитепловых нейтронов, обусловленны

присутствием в загрузке неразмножающих каналов.

«Фиалка» — программа расчета поправок к гетерогенным константам рабочи

каналов, обусловленных наличием около них неразмножающих каналов.

2.3. ФИЗИЧЕСКИЕ ЭКСПЕРИМЕНТЫ

Сложность структуры активной зоны реактора, работающего в режиме непре

рывных перегрузок, наличие каналов с существенно различными размножающим!

поглощающими и замедляющими свойствами, большие размеры активной зон:

делали проведение полномасштабных экспериментов практически неосуществ!

мыми вследствие их большой стоимости и, главное, длительных сроков на их ос}

ществление — создание полномасштабного стенда, изготовление каналов, кассе

и т. п. Однако была ясна необходимость экспериментальной проверки и уточни

ния методов расчета сложных решеток. Поэтому эксперименты в период разрабо!

i проекта проводились на вставке уже имевшегося графитового стенда; шаг ре-

зтки каналов во вставке был равен проектному и составлял 25 см, число каналов

- 81; высота исследованных систем — 3,5 м, т. е. была в два раза меньше проект-

ин Полученные экспериментальные данные использовались для корректировки

[счетных методик и оценки характеристик реактора.

Эксперименты по определению характеристик сложных решеток проводи-

шь по этапам — от простого к сложному. На первом этапе исследовались одио-

зные решетки ТВС типа РБМК, составленных из стержневых твэлов из дву-

шси урана с естественным содержанием 235 U. Измерялись параметры размноже-

1я решетки, а также поля нейтронов в ячейке. В этих экспериментах было иска-

но, что для решетки типа РБМК при использовании двуокиси урана естествен-

но обогащения система не может быть критической. Поэтому дальнейшие экспе-

[менты с естественным ураном выполнялись на подкритической сборке, окру-

жной зоной запала. Эксперименты проводились при температуре 25е С с сухой

ной и зоной, заполненной водой. Был показан положительный характер реактив-

сти при обезвоживании решетки каналов с ТВС.

Ввиду конструкционного разрыва топлива по высоте активной зоны между

ВС были измерены распределения нейтронов по высоте канала в области разры-

и определена степень повышения плотности потока нейтронов. Было показано,

о этот всплеск быстро спадает по мере удаления от оси канала, что введение в

нтр ТВС вытеснителя приводит к заметному выравниванию поля нейтронов по

диусу канала. В табл. 2.1 представлены результаты измерений, выполненных с

ссетами из 18 твэлов с 2%-ным обогащением топлива. Разрыв между топливом в

элах по вертикали составлял 41 мм, материал концевых деталей — сплав САВ.

1ализ экспериментальных данных позволил заключить, что всплеск энерговыде-

ния на торцах периферийных твэлов свежих ТВС реактора РБМК в рабочем со-

оянии составляет 35—40% и уменьшается экспоненциально по мере удаления

разрыва с длиной релаксации 1,3 см-1.

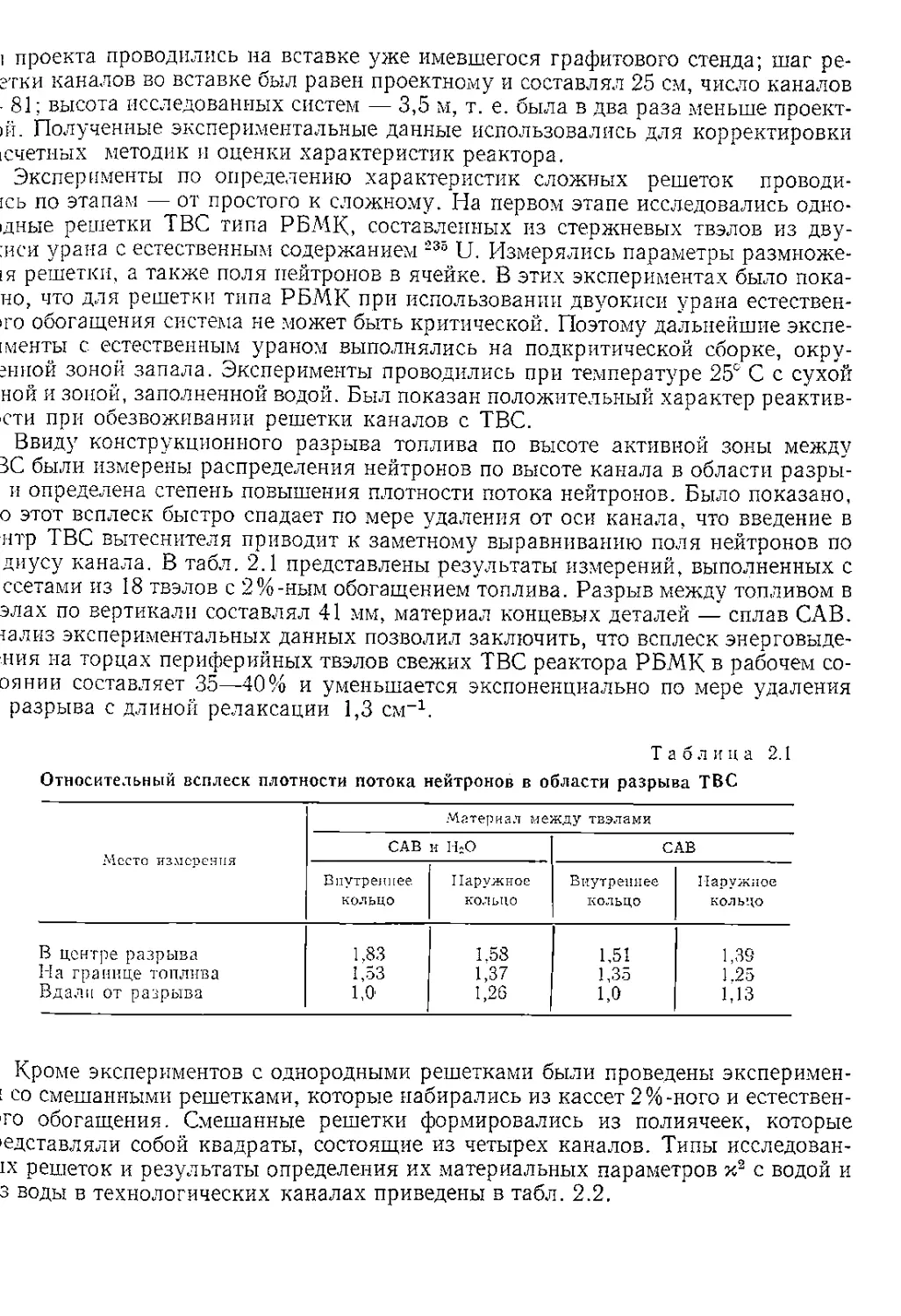

Табл и на 2.1

Относительный всплеск плотности потока нейтронов в области разрыва ТВС

Место измерения Материал между твэламя

САВ иIhO САВ

Внутреннее. кольцо Наружное кольцо Внутреннее кольцо Наружное кольцо

В центре разрыва 1.83 1.58 1,5! 1,39

На границе топлива 1,53 1,37 1,35 1.25

Вдали от разрыва 1,0' 1,26 1,0 1,13

Кроме экспериментов с однородными решетками были проведены эксперимен-

1 со смешанными решетками, которые набирались из кассет 2%-ного и естествен-

но обогащения. Смешанные решетки формировались из полиячеек, которые

юдставляли собой квадраты, состоящие из четырех каналов. Типы исследован-

1х решеток и результаты определения их материальных параметров %2 с водой и

з воды в технологических каналах приведены в табл. 2.2.

Сравнение значений к2 для рассмотренных решеток с водой и без воды в техн

гических каналах показало, что эффект изменения реактивности при обезвож

нии каналов отрицателен для решетки, содержащей кассеты 2%-ного обогаще]

и положителен для других исследованных типов решеток. При среднем обоп

нии по полиячейке 1,7—1,8% 235 U эффект обезвоживания близок к нулю. И:

висимости х3 от среднего обогащения сделан вывод, что минимальное обогаще

Значения материального параметра х2

Табл и ц а 2.2

Загрузка иолнячейки* Среднее обога- щение ПО П0Л11- ячейке, % 10-- Дх2 = х2без нзо- %~с НгО, ю-4 СМ-2

Без воды С водой

0:4 0,714 -0,712 —3,87 3,16

4:0 2 5.74 6,43 —0,69

3 : 1 1,67 4,57 4,07 0,5

2:2 1,35 3,08 1,67 1,41

1 : 3 1 1,42 — 1,03 2,45

2:1 +

+ 1 пустой** 1,57 3,12 2,12 1

'* Указано отношение количества обогащенных кассет к количеству кассет естественного

состава топлива.

** Эффективный шаг 33 см.

при котором холодный неотравленный реактор с водой в технологических кана

может быть сделан критическим, составляет примерно 1,2%.

Как и следовало ожидать, спектр нейтронов в решетках с обогащенным тог

вом является более жестким по сравнению со спектром в решетке из кассет с

тественным ураном. Заполнение водой технологических каналов приводит к

щественному смягчению спектра и изменению поля нейтронов по кассете, осо<

но для твэлов внешнего кольца, в котором плотность нейтронов возрастает на ]

20%. Превышение эффективной температуры нейтронов на границе ячейки

температурой графита для сборок с обогащенным топливом без воды и с водой

ставляет 160 и 100° С соответственно, а для сборок с естественным окисным тог

вом ПО и 80° С. Коэффициент неравномерности плотности нейтронов по касс

определяемый как отношение максимальной плотности в каком-либо твэле к с;

нему ее значению по всем твэлам, при заполнении канала водой увеличивала

3 и 5% для каналов с естественным и обогащенным топливом соответственно

ни в одном случае не превышал 1,1.

Зависимость эффективности ДП от соотношения втулок из 2 %-ной борис

стали («тяжелые» втулки) и обычной стали («легкие» втулки) экспериментально

ла изучена в различных системах, а именно с водой и без воды в технологичес

каналах с ТВС и в каналах ДП. Доля эпитеплового поглощения ц = рдп/ (Рд

-н Рдп) для ДП в канале без воды в зависимости от соотношения тяжелых и .

ких втулок была получена равной для легкого ДП 3,0%; для ДП с отношен

личеств тяжелых втулок к легким 3:1—5%, для тяжелого ДП — 8%. Здесь

п и рдп — эффективности поглощения в эпитепловой и тепловой областях

ектра соответственно. Учитывая втулочную конструкцию ДП, было исследо-

но влияние внутренней воды на поглощающую способность ДП, которое пока-

ю, что внутренняя вода увеличивает эффективность ДП. Например, эффектив-

сть тяжелого ДП при наличии внутренней воды увеличивается на 13%. Таким

разом, эксперимент показал, что при обезвоживании ДП его эффективность при

очих равных условиях уменьшается, и подтвердил целесообразность введения

утреннего алюминиевого вытеснителя.

'Эксперименты по влиянию внешнего слоя воды на компенсирующую способ-

сть ДП с внутренним алюминиевым вытеснителем показали, что слой воды во-

уг ДП уменьшает его эффективность на 10%. Этот результат относится как к

желому ДП, так и к ДП, имеющему соотношение бористых и обычных втулок

1. Однако при заполнении водой канала с поглотителем, составленным только

легких втулок, эффективность его увеличивается.

Такие же эксперименты были проведены со стержнями-поглотителями, подоб-

ии стержням управления реактора, имеющими в качестве поглотителя карбид

ра. Эксперименты показали, что наличие воды внутри стержня увеличивает его

фективность примерно на 5%, а внешний слой воды существенно уменьшает его

мпенсирующую способность. Так, при толщине слоя 2 мм эффективность стерж-

уменылается примерно на 5%; при 4 мм — на 9%; при 6 мм — на 13%. Доля

итеплового поглощения при наличии воды внутри стержня составляет 18—20%.

Следует отметить, что все экспериментальные данные были получены на не-

тьших по размерам критических сборках, которые лишь имитировали различ-

е фрагменты полномасштабной загрузки реактора и различные условия для

годного неотравленного реактора. Поэтому они использовались для проверки и

рректировки расчетных методик.

, РАСЧЕТНЫЕ НЕЙТРОННО-ФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ

L1. Основные периоды работы реактора

Нейтронно-физические характеристики реактора РБМК рассчитывались для

?х основных периодов его работы: первого этапа работы реактора с начальной

'рузкой; так называемого переходного периода, который предшествует стацио-

зному режиму перегрузок; стационарного режима непрерывной перегрузки топ-

ва. Каждый из указанных периодов имеет свою специфическую направленность,

стационарном режиме перегрузки топлива реактор должен обладать наилуч-

:ми технико-экономическими показателями, обеспечивающими его конкуренто-

зсобность в сравнении с электростанциями других типов. Начальная загрузка

жтора должна обеспечить надежную компенсацию начальной избыточной реак-

зности свежего топлива при оптимальных технико-экономических показателях,

реходный период характеризуется постоянным изменением структуры актив-

и зоны и ее нейтронно-физических характеристик. Ниже рассмотрены основные

:четные нейтронно-физические характеристики реактора РБМК и их изменение

;ависимости от периода работы реактора.

2.4.2. Начальная загрузка реактора

Рассматривались варианты осуществления начальной загрузки и про.хоа

ния переходного периода: снижение обогащения топлива в кассетах начали

загрузки, использование кассет с разным обогащением топлива, неполная загр

ка активной зоны и т. и. Тот или иной вариант выбирают на основе нейтронно-

зических:, теплотехнических, экономических и динамических исследований акт

нон зоны и установки в целом. Более подробно вопросы оптимизации начали

топливной загрузки рассмотрены в работах [7—9], основные результаты кото{

представлены в табл. 2.3. В ней приведены различные составы ячейки период

ности, состоящей из 16 ячеек, включая два канала СУЗ.

Из табл. 2.3 следует, что в начальный период работы реактора локалы

перекос мощности каналов в ячейке периодичности для всех вариантов, кроме

рианта 2, заметно превышает соответствующее значение для стационарного

жима работы реактора, равное 1,25. Это означает: чтобы тепловые нагрузки

превышали значений, принятых для стационарного режима, реактор в течение

которого времени должен работать на пониженной мощности. То же самое мо>

заметить в отношении неравномерности поля по высоте. Лишь в вариантах 2

путем подбора соответствующих свойств ДП по высоте можно обеспечить коэф

циент аксиальной неравномерности энерговыделения, не превышающий значе:

в стационарном режиме, в котором выравнивание энерговыделения по выс

происходит в результате выгорания топлива.

На основании выполненных исследований при формировании начальной з

ливной загрузки реактора РБМК использован принцип неполной загрузки ре

тора кассетами и введения в освободившиеся ячейки ДП. Выбор длины ДП и [

пределения его поглощающих свойств по высоте определяется двумя фактора

Во-первых, стержни ДП должны обеспечивать компенсацию реактивности (<

местно со стержнями системы регулирования) во всех состояниях реактора,

вторых, стержни ДП должны способствовать выравниванию поля энерговыд<

ния по высоте реактора до необходимых пределов. Непосредственно во время

зического пуска реактора РБМК был откорректирован состав ДП: на верхне

нижнем участках длиной по 1 м тяжелые и легкие поглощающие кольца набран

соотношении 1/2, а на центральном участке длиной 5 м — в соотношении 3

Выбор мест установки ДП в активной зоне. Поскольку стержень ДП по кр.1

руктивным размерам взаимозаменяем с кассетой, размещение их в активной з

не оговаривается какими-либо конструктивными решениями и могут быть расе?

рены различные способы размещения ДП относительно каналов СУЗ в ячейке

риодичности. Расчеты по программе ГЭ ячеек периодичности с различным рас

ложением ДП и различным содержанием каналов СУЗ показали, что коэффг

енты размножения при этом могут различаться примерно на 1 % без стержне

на 0,5% — со стержнями СУЗ, а максимальные мощности технологических кг

лов — примерно на 2%. Наибольший интерес представляет сравнение двух с

метричиых относительно каналов СУЗ расположений ДП в ячейке периодично»

показанных на рис. 2.2. Сопоставление размещений ДП проведено при по;

масштабной начальной загрузке реактора в рабочем состоянии как со стержн.

СУЗ, так и без них. При штатном размещении ДП регулирующие стержни бс

эффективно регулируют мощность свежезагруженной кассеты, чем при шах?

ном размещении. Эго обстоятельство заставляет отдать предпочтение штата

Основные характеристики некоторых вариантов начальной загрузки

ом ер jианта ’рузки Состав ячейки периодичности (кроме 2 каналов СУЗ) Начальная загруз- ка, т Расход природноге урана за J0 лет работы, т Накопле- ние й9Ри, 2i:Pti за 10 лет, кг

урана природно- го урака без реге- нерации и с регене- рацией

1 14 каналов с обогащением 1.14% 179,7 345 1924 1748 1402

2 3 4 5 2 канала с ДП и 12 каналов с обогащением 1,8% 6 каналов с обогащением 13% 8 каналов с природным ура- ном 5 каналов е обогащением 2% 9 каналов с природным ура- ном 8 каналов с обогащением 1,5% 6 каналов с природным ура- ном 154 77 102,7 64 115,7 102,7 77 515 360 356 354 1929 1882 1872 1896 1796 1767 1758 1776 1308 1402 1397 1417

6 1 1 2 капала с ДП и 12 каналов с обогащением 1}5% 154 415 1991 1794 1400

Триведены

коэффициента реактивности.

результаты предварительных расчетов парового

2.2. Размещение ДП в ячейках

одичности:

штатное; б — шахматное; значком от-

I канал управления

мещению ДП, поскольку по эффективности ДП и стержней СУЗ оба варианта

ичаются незначительно.

Распределение энерговыделения по высоте и радиусу активной зоны. На форму

иального распределения энерговыделения в начальный момент работы реакто-

существенное влияние оказывает распределение поглощающих свойств по дли-

ДП; в такой же степени могут влиять и стержни СУЗ. Учет фактического раз-

менян регулирующих стержней в активной зоне при отсутствии программ

трехмерного расчета реактора может быть

сделан лишь приближенно. Такого рода оцен-

ки показывают, что при перемещении стерж-

ней форма поля по высоте может изменяться

очень значительно и для компенсации иска-

жений поля неполностью погруженными

стержнями РР стержни УСП необходимо рас-

полагать ниже центра активной зоны. При

выбранном составе ДП коэффициент неравно-

мерности по высоте можно поддерживать в

пределах 1,25—1,50.

Расчетные исследования распределений

эн ер го выделен и я по радиусу реактора мож-

Таблица f

Глубина зьлорапия топлива 1 [ а ч ал з;о f i Длительность кампа- нии каналов началь- ной загрузки, эфф. сут Коэффициент нерав- но м о р н ос тн п 0 я ч с 1 'г к а периодичности Средине за 10 лет при- веденные затраты* коп. у (кВт-ч) Т емпера- турпый коэффи- циент топлива, ](М °C“J Паров< коэфф' Дне нт активзк стк*, f

загрузки. ГВ'й-суту'т

ма i<cn- малиная м и ни- мальная макси* мальная МИНИ’ мальная па чал ь- иый макся- МйЛЫГЪ’Й

15,8 3,6 1300 240 1,015 1,35 0,8057 -1,8 1,8

23,5 12,7 1700 800 1,17 1,25 О',8058 -1,1 -1,3

21,4 17.0 1460 1020. 1,4 1,4 0,8048 -1,5 1,7

9,7 2,4 920 210

23,7 19,4 1460 1100 1,53 1,53 0,8058 — 1,5 1.8

9,8 2,3 1000 200

19,2 QO OI 1430 810 1,24 1,33 0,8032 — 1,4 1,81

7,7 2,6 700 230

16,8 6,3 1340 390 1,19 1.38 0,8175 — 1,04 — 0,9

но условно разделить на три этапа. На первом определяют соотношение ко.

честв ДП в центральной и периферийной гомогенизированных областях реакто

необходимое для заданного выравнивания энерго выделен и я по радиусу актива

зоны. На втором этапе уточняют конкретную картограмму размещения ДП в

тивной зоне с помощью двумерных программ расчета реактора в целом. Треть

этапом исследования радиальных полей эн ер го выделен и я следует считать nepi

физического пуска реактора, когда проводят большое количество расчетов

двумерным программам, по результатам которых с учетом фактически получ

ных на реакторе данных выбирают начальную загрузку реактора. (Для работ;

щих реакторов РБМК в зависимости от технологических допусков на загрузи

обогащение топлива и плотность графита начальная загрузка содержит 145'

1440 кассет и 230—240 ДП.) Расчетами показано, что в горячем отравленном

стоянии реактора можно выбрать такое положение стержней СУЗ, при кото]

компенсируемая ими реактивность примерно равна проектному оперативному

пасу реактивности, а неравномерность распределения энерговыделения по рад

су составляет 1,28.

Расчетные исследования полномасштабной загрузки, а затем и опыт экспл

танин реактора РБМК показали, что характерной особенностью его являе

большая чувствительность нейтронных полей к перемещению органов управлен

Это связано с тем, что большая избыточная реактивность компенсируется бс

м количеством поглотителей, причем при извлечении некоторых из них (осо-

1но периферийных) возникает область, иногда близкая к критичности и содер-

щая 15—20 каналов с ТВС, среди которых не оказывается ни одного поглоти-

1Я. В связи с этим места размещения стержней и извлекаемые стержни РР сле-

;т выбирать очень тщательно, соблюдая определенную последовательность изв-

1енпя последних.

На основании многочисленных расчетов по выравниванию полей энерговыде-

-П1Я в реакторе предложено все 89 стержней РР разбить на четыре группы в за-

?имости от их местоположения в реакторе (табл. 2.4). IV группа объединяет

зиферийные стержни, центральные стержни разделены на три регулярные,

зженные друг в друга, решетки. В каждый момент времени оперативная ком-

пания избыточной реактивности производится стержнями РР одной из цеит-

чьных групп и периферийными стержнями, которые перемещаются таким обра-

ц чтобы выравнивать токи боковых ионизационных камер. Стержни каждой

игральной группы перемещаются последовательно, занимая примерно одинако-

? по высоте положение с отклонением от среднего положения ±0,5 м. Стержни

/х других центральных групп при этом занимают крайние верхнее или нижнее

тожения в зависимости от запаса реактивности. Указанный порядок извлечения

ржней РР позволяет поддерживать радиальный коэффициент неравномерно-

: - 1,8.

Таблица 2.4

;бивка стержней РР по группам*

руппа П группа III группа IV группа I группа II группа III группа IV группа

'-21 16—25 22—25 12—31 42—41 36- -45 42—35 CD со со

—31 16—35 22—35 12—35 42—51 36—55 42—45 42— 11

—41 16—45 22—45 12-41 42—61 46’— 15 42—55 42—65

—51 26— 15 22—55 12—45 52—21 46—25 52-25 46—11

—21 26—25 32—15 16—21 а2—31 46—35 о 2—35 4&—65

—31 26—35 32—25 16—55 52—41 46—45 52—45 52 — 15

—41 26—45 33—35 22— 15 52—о! 46—55 52—55 56—21

—51 26—55 32—45 22—61 52^61 56—25 62—35 56—61

—61 36^15 32—55 32—11 62—31 56—3^ 62—45 62;—25

—21 36—25 42—15 32—65 62—41 56- -45 62—55

—31 36—35 42—25 36—11 62—51 56—5о 66—31 66—35 66—41 66—45

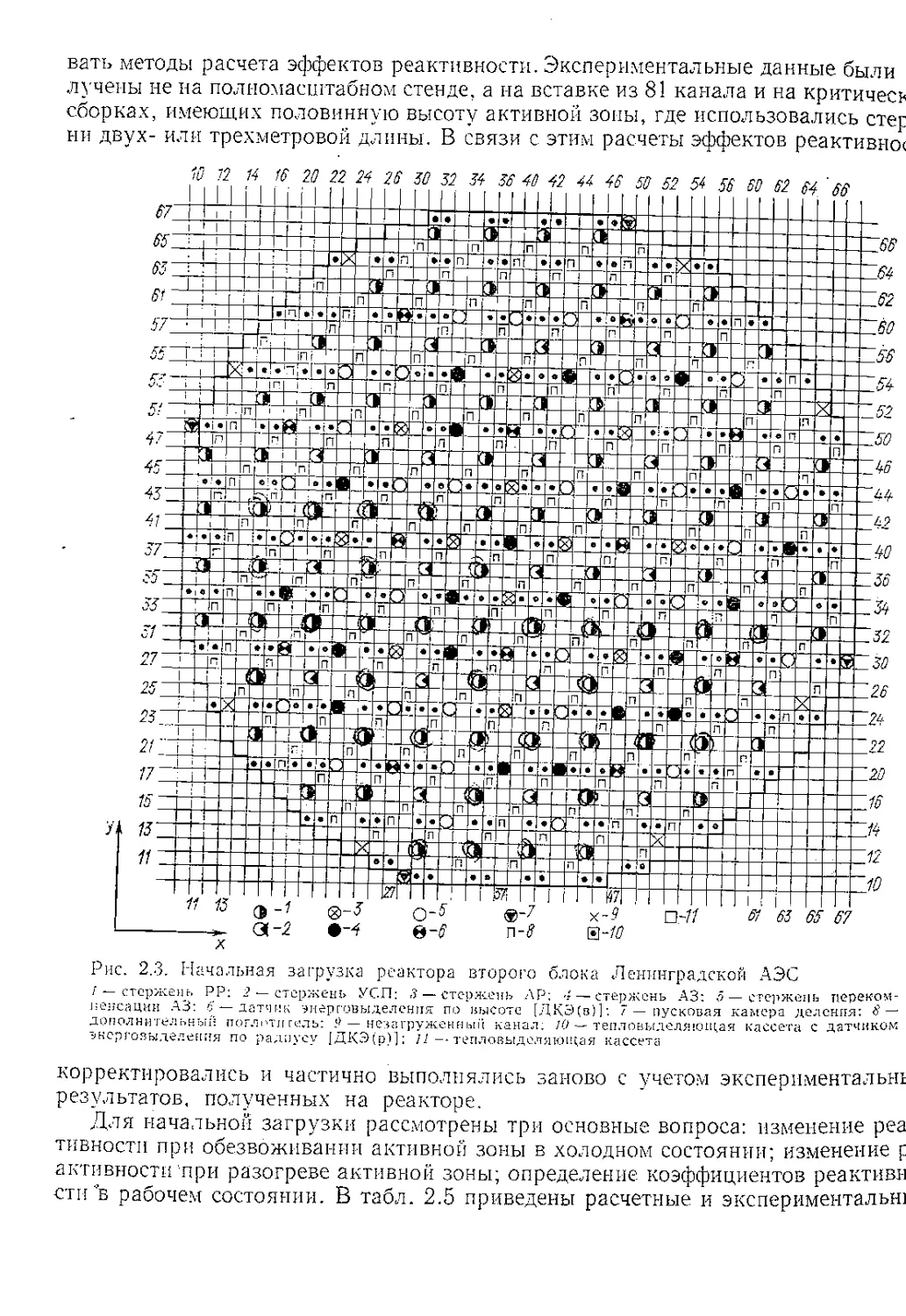

Размещение стержней в реакторе показано

is а рис, 2,3.

При достижении мощности реактора, при которой становятся достоверными

азания датчиков системы физического контроля, фактическое выравнивание

я производится по их показаниям с использованием стержней различных групп.

Эффекты и коэффициенты реактивности для начальной загрузки реактора.

)еделение температурных и плотностных эффектов реактивности активной зо-

реактора РБМК— один из наиболее сложных расчетов. Во многом это опре-

яется сложностью состава активной зоны, а также практически полным отсут-

•1ем к пуску реактора опытных данных, которые позволили бы откорректиро-

вать методы расчета эффектов реактивности. Экспериментальные данные были

лучены не на полномасштабном стенде, а на вставке из 81 канала и на критичесв

сборках, имеющих половинную высоту активной зоны, где использовались стер

ни двух- или трехметровой длины. В связи с этим расчеты эффектов реактивное

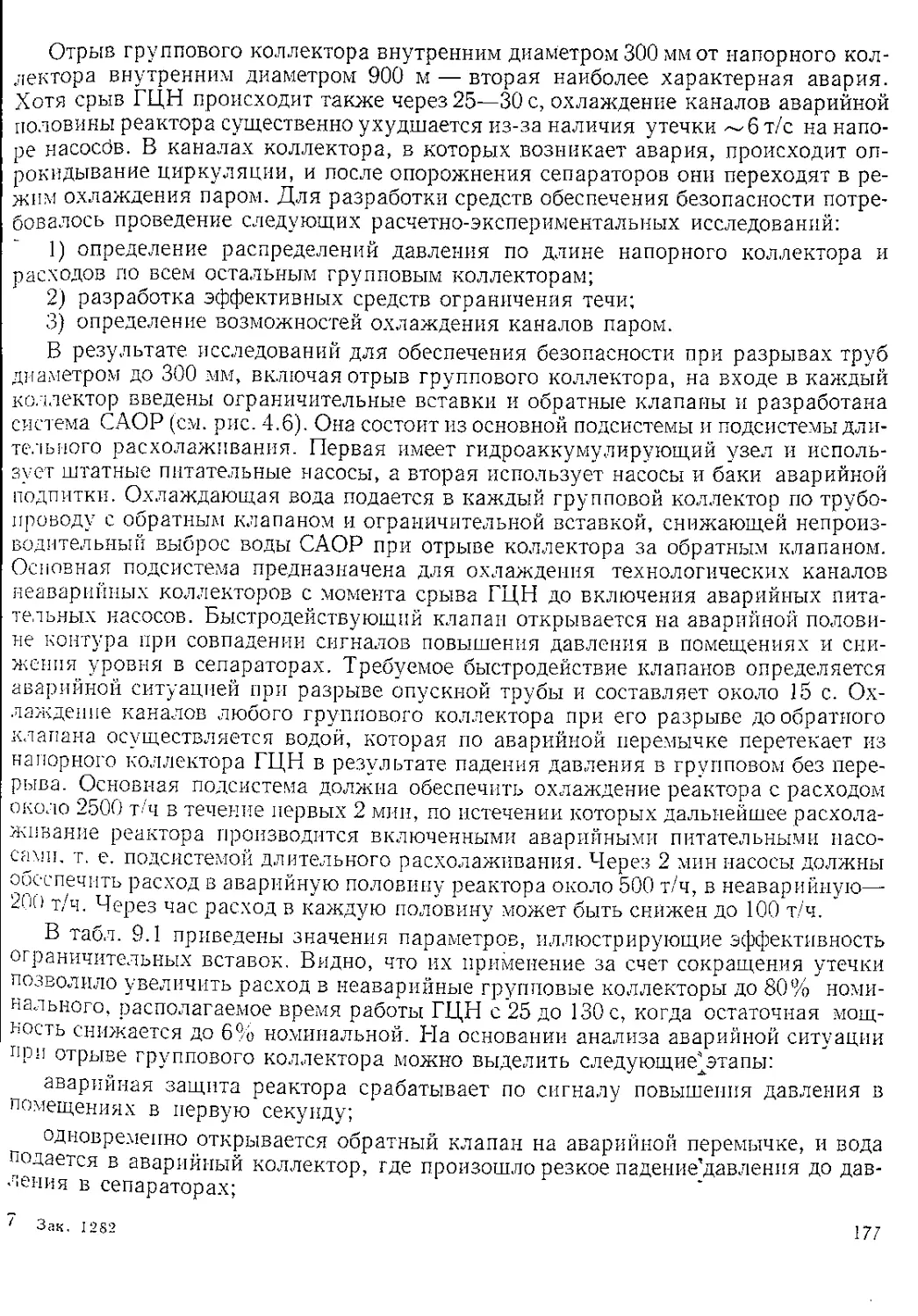

10 12 14 16 20 22 24 26 30 32 34 36 40 42 44 46 50 62 54 56 60 62 64 ' 66

Рис. 2.3. Начальная загрузка реактора второго блока Ленинградской АЭС

1 __ стержень РР: 2 — стержень УСП: 3 — стержень АР; 4 — стержень АЗ: 3 — стержень переком-

ненащми АЗ: б' —датчик эиерговыделсния по высоте [Л.К.Э(в) 1: “—пусковая камера деления* о

допол н и тел ьн ы й поглоти гель: 5^ — незагруженный канал; /(/ — т gilt о выделяющая Kacceta с датчиков

энергозыделения по радиусу (ДКЭ(р)): И—тепловыделяющая кассеjа

корректировались и частично выполнялись заново с учетом экспериментальш

результатов, полученных на реакторе.

Для начальной загрузки рассмотрены три основные вопроса: изменение реа

тивностн при обезвоживании активной зоны в холодном состоянии; изменение [.

активности при разогреве активной зоны; определение коэффициентов реактивн

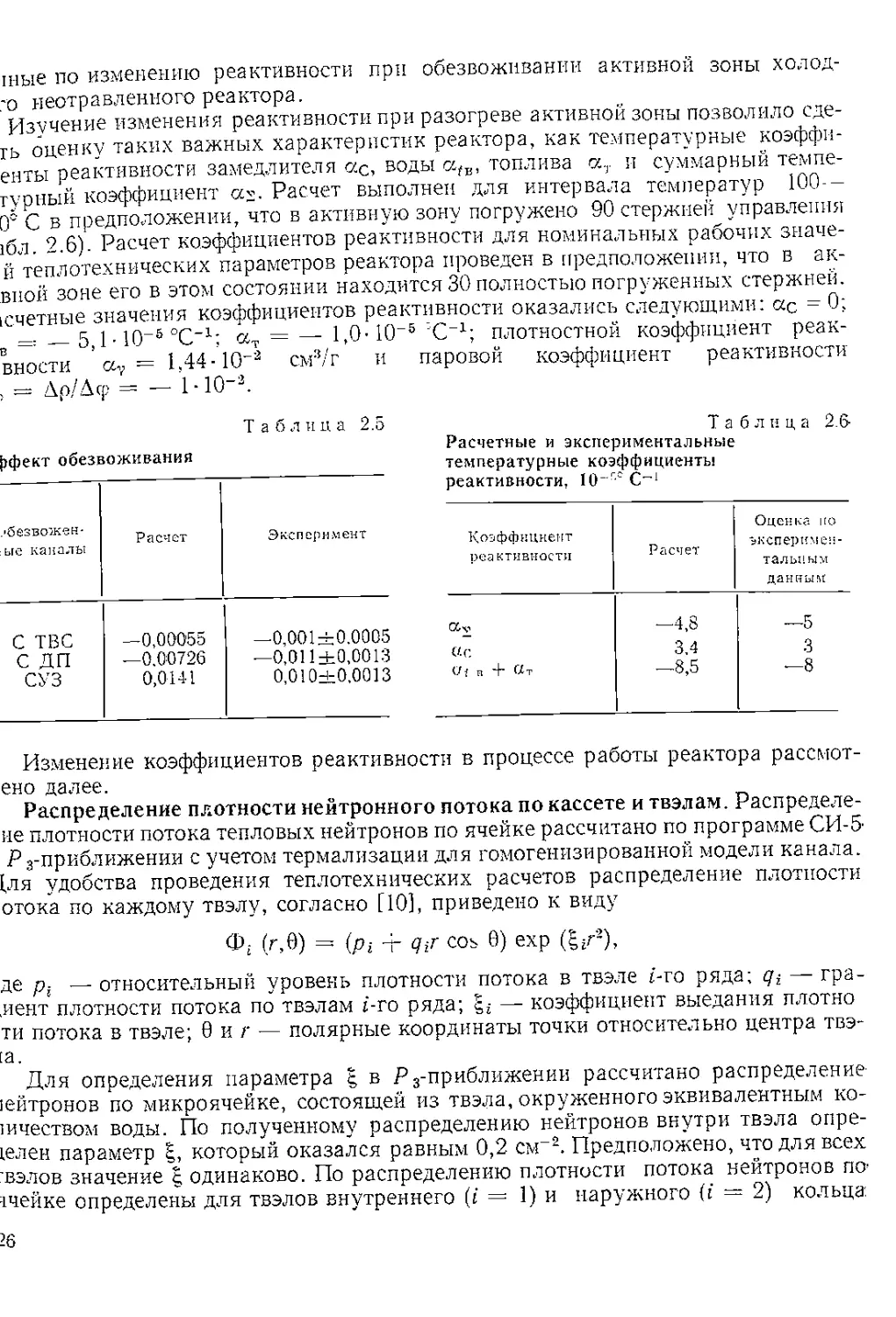

сти’б рабочем состоянии. В табл. 2.5 приведены расчетные и экспериментальна

1ные по изменению реактивности при обезвоживании активной зоны холод-

70 неотравленного реактора.

Изучение изменения реактивности при разогреве активной зоны позволяло оде-

ть оценку таких важных характеристик реактора, как температурные коэффи-

енты реактивности замедлителя <хс, воды а/в, топлива я суммарный темпе-

турный коэффициент с^. Расчет выполнен для интервала температур 100--

0® С в предположении, что в активную зону погружено 90 стержней управления

1бл. 2.6). Расчет коэффициентов реактивности для номинальных рабочих значе-

й теплотехнических параметров реактора проведен в предположении, что в ак-

вной зоне его в этом состоянии находится 30 полностью погруженных стержней,

ючетные значения коэффициентов реактивности оказались следующими: ас = 0;

— ___5! 1. Ю-5 °C-1; ат =— 1,0-10-5 ;С-1; плотностной коэффициент реак-

вности av = 1,44-10~3 см3/г и паровой коэффициент реактивности

; = Др/Дср - — 1-10-3.

Таблица 2.5

|)фект обезвоживания

.’безвожен- ьге каналы Расчет Эксперимент

С ТВС —0,00055 —0,001^0.0005

с ДП —0.00726 —0,011 ±0,0013

СУЗ 0,0141 0,010±0,0013

Таблиц а 2.0

Расчетные и экспериментальные

температурные коэффициенты

реактивности, 10_г-с С"1

Коэффициент реакгибкости Расчет Оценка но эксперимен тальиы м данным

QSv —4,8 —5

«с 3.4 3

Uf п + Ut —8,5 —8

Изменение коэффициентов реактивности в процессе работы реактора рассмот-

ено далее.

Распределение плотности нейтронного потока по кассете и твэлам. Распределе-

ие плотности потока тепловых нейтронов по ячейке рассчитано по программе СИ-5

Р з-приближении с учетом термализации для гомогенизированной модели канала,

(ля удобства проведения теплотехнических расчетов распределение плотности

отока по каждому твэлу, согласно [10], приведено к виду

ф£ (г,9) = (Pt 4- qtr cos 0) exp (g/2),

де pi — относительный уровень плотности потока в твэле г-го ряда; qi — гра-

.иент плотности потока по твэлам z-ro ряда; £г- — коэффициент выедания плотно

ти потока в твэле; биг — полярные координаты точки относительно центра твэ-

[а.

Для определения параметра | в Р3-приближении рассчитано распределение

юйтронов по микроячейке, состоящей из твэла, окруженного эквивалентным ко-

тчеством воды. По полученному распределению нейтронов внутри твэла о пре-

юл ен параметр который оказался равным 0,2 см-2. Предположено, что для всех

'вэлов значение £ одинаково. По распределению плотности потока нейтронов по-

-шейке определены для твэлов внутреннего (I = 1) и наружного (с = 2) кольца

26

параметры pY = 0,611; qx = 0,0331 см-1; p2 = 0,706; q2 = 0,0845 см x. В резул

тате для эн ер го выделения в относительных единицах получены выражени

ф( (Г) 0) = (0,611 Д 0,0331 г cos 0) exp (0,2 г2); =0,655;

ф2 (г, 0) = (0,706-й 0,0845 г cos 0) exp (0,2 г2); Ф,= 0,765; Ф = 0,73,

где Ф1? Ф2, Ф — средние значения объемного эн ер го выделен и я в твэлах вих-

ренного кольца, наружного кольца и во всех твэлах соответственно.

Согласно полученным выражениям коэффициент неравномерности энергов.

деления по твэлам Ктв = 1,05; коэффициент неравномерности удельной энерг

напряженности топлива Kv ~ 1,11; максимальный коэффициент неравномерн

сти по радиусу твэла /<Д = 1,06. Выполненный расчет соответствует равноме

ному распределению делящихся изотопов по радиусу твэла. Накопление 239 Р

которое будет в большей степени происходить в наружных слоях сердечника те

ла, исказит форму энерговыделения в топливе, однако рассмотренное раепрег

ление является наиболее опасным по максимальной температуре топлива.

2.4.3. Переходный период работы реактора

Переходный период работы реактора, т. е. время от начальной загрузки до в

хода на стационарный режим перегрузки топлива, характеризуется непреры

ным изменением параметров реактора и состава активной зоны. Одной изнаибол

существенных в этот период является проблема организации непрерывной пер

грузки тепловыделяющих кассет, удовлетворяющей условиям поддержания в з

данных пределах запаса реактивности и неравномерности энерговыделения. Реш

ние этой задачи может усложняться дополнительными эксплуатационными усл

виями, например задержкой сроков ввода разгрузочно-загрузочной машины, н

обходимостью перегрузки определенных каналов и др. Для условий проектн,

непрерывной перегрузки кассет были представлены рекомендации по последов

дельности перегрузки ДП, определены расход кассет, глубина выгорания выгр

жаемого топлива и другие показатели реактора, необходимые для определен:

экономических характеристик станции в переходный период.

Для удобства расчетов перегрузку топлива целесообразно связать с ячейка;

периодичности. При этом активную зону разделили на две радиальные област

центральную и периферийную, причем предполагали, что ячейки периодичное

в каждой области одинаковы и имеют свою постоянную суммарную мощное!

определяемую количеством ячеек в зоне и средней мощностью зоны. Расчета

ячейка периодичности в центральной области имеет среднюю мощность 28,9 М

и содержит в начальный момент 12 тепловыделяющих кассет, 2 ДП и 2 канала СУ

Расчетная ячейка в периферийной области имеет среднюю мощность 21,8 М.

и содержит 13 кассет, 2 ДП и 1 канал СУЗ.

Все ячейки периодичности в каждой области перегружаются по одинаков

программе с определенной последовательностью замены кассет. Эта последоЕ

дельность перегрузки каналов сохраняется на протяжении всего срока служ1

реактора. Для сохранения симметрии загрузки и ее периодичности в каждой с

ласти реактора перегружаются каналы, одинаково расположенные в ячейках г

риодичности. Очевидно, что в реальных условиях программа перегрузки мои

корректироваться на основе фактической энерговыработки каналов и распре;

тенил энерговыделения по реактору. Кроме того, нарушения принятой лоследо-

зателы-юсти могут происходить на периферии реактора, где выявление одинако-

вых ячеек периодичности не может быть сделано однозначно.

Расчет режима перегрузки топлива. Результаты расчета режима перегрузки по

iporpa.M.vie HINDI приведены в табл. 2.7 — 2.9. Согласно расчету по этой про-

'рамме, средняя глубина выгорания топлива в стационарном режиме перегрузки

-оставляет 19 ГВт-сут/т, что согласуется с проектным значением 18,5 ГВт-сут/т

? пределах нескольких процентов.

Представленные в табл. 2.7 и 2.8 данные позволяют оцепить условия работы

каналов первоначальной загрузки в реакторе и получить несколько величин, ха-

рактеризующих переходный период работы реактора, например расход кассет

1,ля всего реактора за переходный период работы (табл. 2.10). В стационарном

режиме перегрузки расход тепловыделяющих кассет составляет 475 на выработ-

ку реактором 10G МВт-сут тепловой энергии.

Табл и ца 27

)сновные характеристики режима перегрузки в центральной области

Времи до перегрузки. Глубина выгорания, Перегрузом-

перегрузки в ячейке не- эФ4 ). сут ГВт су т/т ный кежрфи* циепт

риодичностп минимальное средняя Микснмальвая _Лмакс

м о к си м а л Ы1 ое м и п има ь гj а я 14 пер

1 (перегрузка 100 390 0 0 0 1,182

ДП)

2 (перегрузка. 390 630 0 0 0 1,085

ДП)

3 630 670 11,8 12,2 12.6 1,193

4 670 720 12,6 13,0 13.4 1,193

5 720- 770 13,4 13,8 14.2 1,193

6 770 820 14,3 14,7 15.3 1,192

7 820 890 15,0 15,5 16.0 1,192

8 890 950 16,1 16,6 17,1 1,193

9 950 1020 17,1 17,6 18,2 1,191

10 1020 1100 18.1 18,7 19,3 1,188

11 1100 1180 19,2 19,5 20,5 1,175

12 1180 1260 20,3 20,6 20,9 1,153

13 1260 1340 20,6 21,1 21,6 1,142

14 1340 1430 21,4 22,2 23,0 1,118

15 1430 1510 22,3 22,5 22,6 1,149

16 1510 1590 18,8 20.0 21,2 1,162

17 1590 1660 17.2 18,1 19,0 1.182

18 1660 1740 18.2 18.5 18,8 1,181

19 1740' 1810 18,9 19.0 19,1 1,184

20 1810 1890 19.1 19.3 19.5 1,180

21 1890 1970 19,4 19,6 19,7 1.184

22 1970 2050 19,7 19,9 20,0 1,185

23 2050 2130 20,0' 20,2 20.4 1,184

24 2130 2210 20,1 20,1 20.1 1,206

25 2210 2280 19,8 19.9 20,0 1,174

26 2280 2360 19,7 19,8 19,9 1,182

27 2360 2430 19,1 19.2 19.3 1,176

28 2430 2510 19,0' 19,1 19.2 1,156

29 2510 — — 19,5 — 1,141 *

Таблиц

Основные характеристики режима перегрузки в периферийной области

Номер перегруз- ки в ячейке периодичноеты Время до перегрузки, зфф, сут Глуби ни выгорания. ГИт-сут/г Перец иый ко цие 1 ^пер^"

ипнмальпое мёксн м ci л ыюе •м и ни милызая средняя

1 (перегрузка 50 430 0 0 0 1,1

ДП) 2 (перегрузка 430 790 О' 0 0 1,01

ДП) 3 790 840 10.6 11,0 11.4

4 840 900 11.4 11.7 12.0 1,к

5 900 960 12,0 12,4 12,8 1,Н

6 960 1030 12,6 13.2 13,6 1,И

7 1030 1100 13.3 13.4 13.5 1,11

8 1100 1170 14,0 14,3 14.6 1,н

9 1170 1250 14,3 14.8 15,3 1,1С

10 1250 1330 15,3 15.7 16,1 1,14

11 1330 1410 16,1 16.5 16,9 1,15

12 1410 1500 16,8 17,3 1 /,8 1,11

13 1500 1600 17.7 18.2 18,7 1,11

14 1600 1700 18,8 19.2 19,6 1,11

15 1700 1800 19,6 20,1 20.6 1,09

16 1800 1910 20,6 21,1 21,7 1,12

17 1910' 2000 16,8 18,0 19,2 1,И

18 2000 2090 15,5 16.4 17,3 1,15

19 2090 2180 16,8 16,9 17,1 1,20

20 2180 2280 17,1 17.2 17,о 1,20

21 2280' 2370 17,5 17,6 17./ 1,20'

22 2370 2460 17,1 17,2 17,3 1,21'

23 2460 2550 17,3 17,4 17,6 1,19

Таблица

Изотопный состав топлива, кг/т

Выгорание, ГВ-г-сут/т 255U -^Pll 211 Ри 'Ptl Шл

0 17.870 0 0 982,13 0 0 0 0

1,825 15,763 0,9216 0.0053 980,96 0.3432 0,0640 0,00012 и

3,635 13,937 1,5393 0,0335 979,79 0,6374 0,2108 0,00185

5.405 12,335 1,9094 0.0827 978.63 0.8913 0,3888 0,00760 5?J

7,122 10,916 2,1703 0,1430 977.50 1,1122 0,5730 0,01899 7,;

8.774 9,662 2.3357 0,2062 976.38 1.3037 0, / 5оэ 0,03668 9,-

10,358 8.556 2,4314 0,2673 975.29 1.4692 0.9317 0.06060 10J 1 й :

11,871 7,579 2,4795 0,3237 974,23 1,6124 1.0978 0,09058

13,320 6.714 2,4956 0,3743 973,19 1,7362 1,2518 0,12590 14Д

14,702 5.948 2,4906 0,4186 972.13 1,8432 1,3931 0,16600

16.023 5,270 2,4719 0,4567 971,19 1,9355 1,5217 0,21025 ]о,<: T о г

17.286 4.668 2.4448 0,4892 970.22 2.0150 1,6382 0,25806 18,1 Л п п

18,495 4.136 2,4129 0,5166 969,27 2,0832 1,7433 0,30889 19.3

19,655 3,663 2,3786 0.5396 968,34 2,1415 1.83/9 0,36225

20,768 3,244 2,3436 0,5586 967,43 2,1912 1,9227 0,41773 21,о

Эффекты и коэффициенты реактивности. Вследствие сложности структуры ак-

•ивной зоны и неравномерности распределения выгорания по объему активной

,оны расчет эффектов и коэффициентов реактивности в переходный период работы

>еактора представляет собой сложную задачу. Поэтому их рассчитывали при сред-

гем выгорании первоначально загруженных каналов 5 и 10 ГВт-сут/т, поскольку

при выгорании 5 ГВт-сут/т заканчивается извлечение ДП по одному из каждой

шейки периодичности и при 10 ГВт-сут/т—извлечение всех ДП. Расчетные зна-

енпя коэффициентов реактивности в указанные моменты кампании представле-

:ы в табл. 2.11.

Таблица 2.10

Расход тепловыделяющих кассет

> переходный период в зависимости

>т энерговыработки*

f- и’ J-X.J J.HW Ml 1 'И 1 1 1 ! । г*м —J Ё -JT о Е, 1 0ri АИЗт сут

0 : 1,0 87 Д,о 225 3,0 815

IQ Ф1 а । 5 1,25 120 2.25 375 3,25 950

. 5 30 L t5 1о4 2,50 520 : 3,5 1075

, / о □ / i 1.75 187 ; 2.7о 670 3,75 4,0 1195 1325

г

,’а

= J (/) di — питстральпая выработка ре-

0

ктором тепловой энергии: — тепловая мош.-

реактора: g — расход кассет на загрузку

еахтора.

Таблица 2.11

Расчетные значения коэффициентов

реактивности

Коэффициент Среднее выгорание топлива в реакторе, ГВт-сут/т

5 10

CZC. 10-5 оС-1 3,2 5,4

а/в, IO- “С-i 0,42 5,0

ат. IO-5 °C-1 -1,0 — 1.1

сс , 10-- емз/г г —0,22 — 1.30

V IO-* 0,15 0.92

Указанные в табл. 2.11 результаты получены из предположения, что реактор

меет номинальные теплотехнические характеристики, а для компенсации о пера-

явного запаса реактивности в зону погружено 20 стержней регулирования.

Перекосы мощности при перегрузке ДП. Представленные выше расчеты реак-

ора в режиме перегрузки ДП и замены их тепловыделяющими кассетами были вы-

о л йены у; сходя из условия одновременной замены ДП во всех ячейках пер иод ич-

ости реактора. В этом случае учитывается только перераспределение мощности

нутри ячейки периодичности. Фактически в реакторе находятся ячейки перио-

ичности с различным количеством ДП, что искажает распределение нейтрон-

ого потока по реактору.

Опыт расчетов перегрузки реактора по двумерным программам показывает,

то, во-первых, перекосы, возникающие при замене ДП на кассеты, оказываются

ольшими, чем следует из расчетов ячейки периодичности (коэффициент перекоса

остигает 1,5); во-вторых, перемещение регулирующих стержней позволяет суще-

твенно уменьшить перекосы, доводя их до принятых проектных значений.

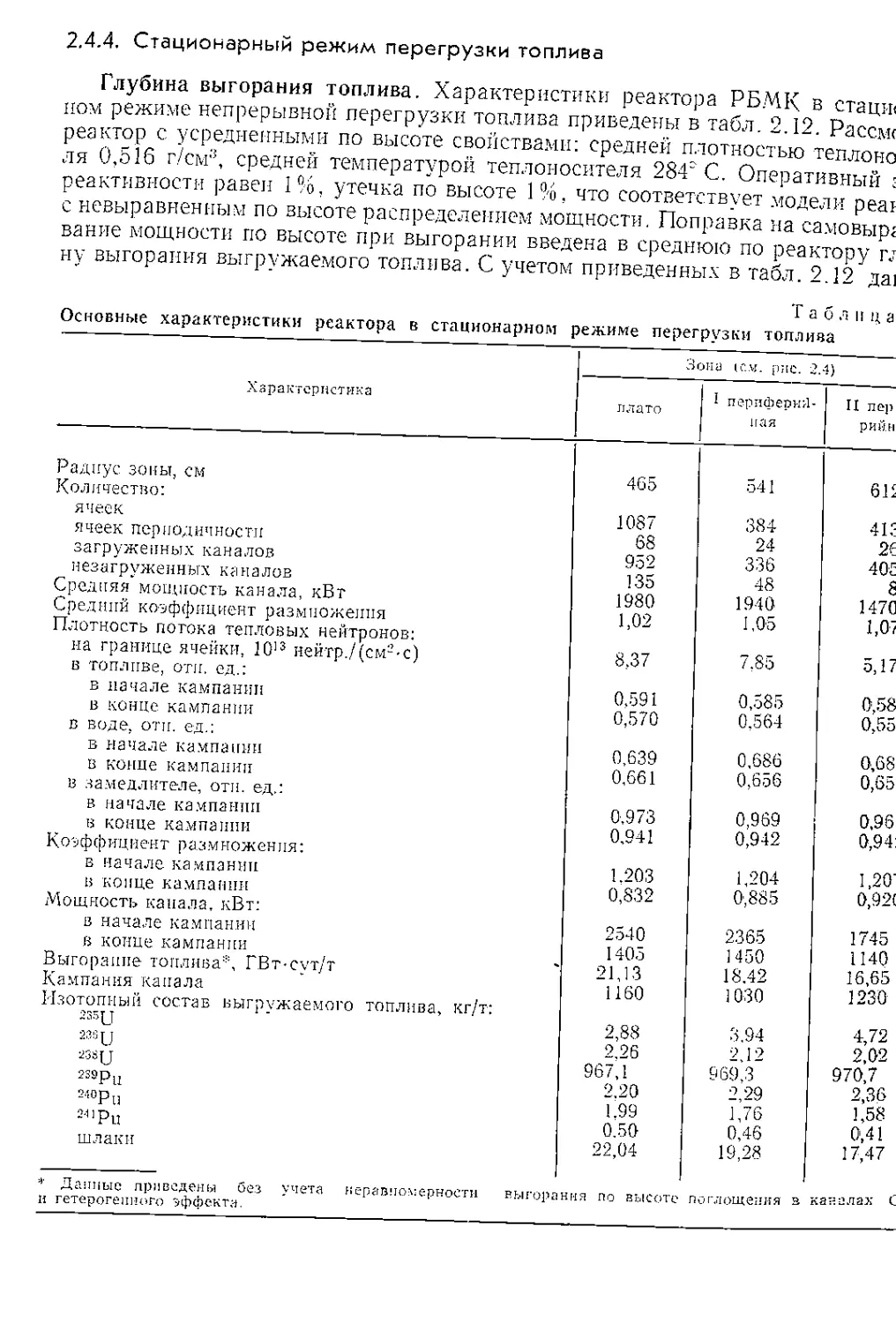

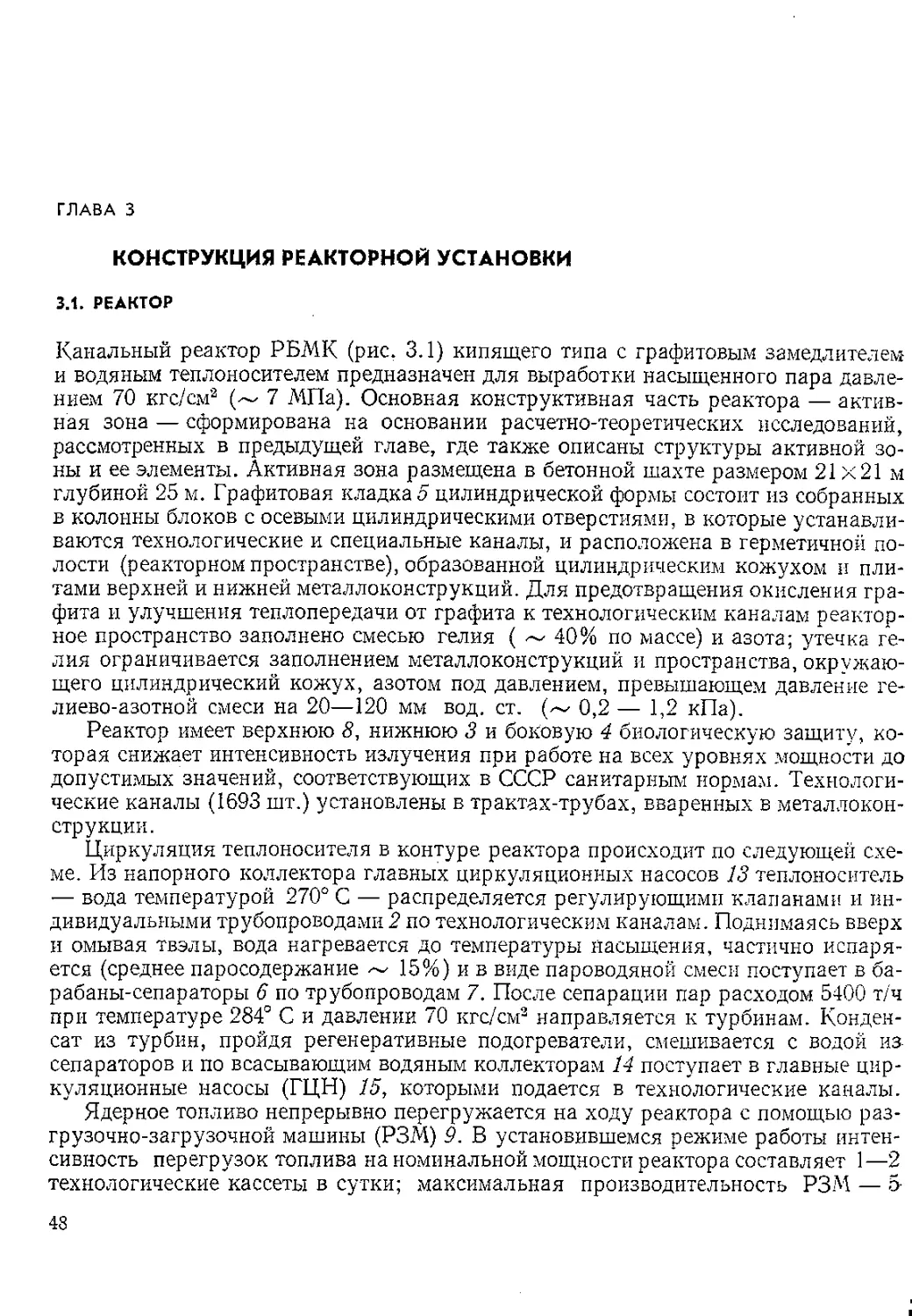

2.4.4. Стационарный режим перегрузки топлива

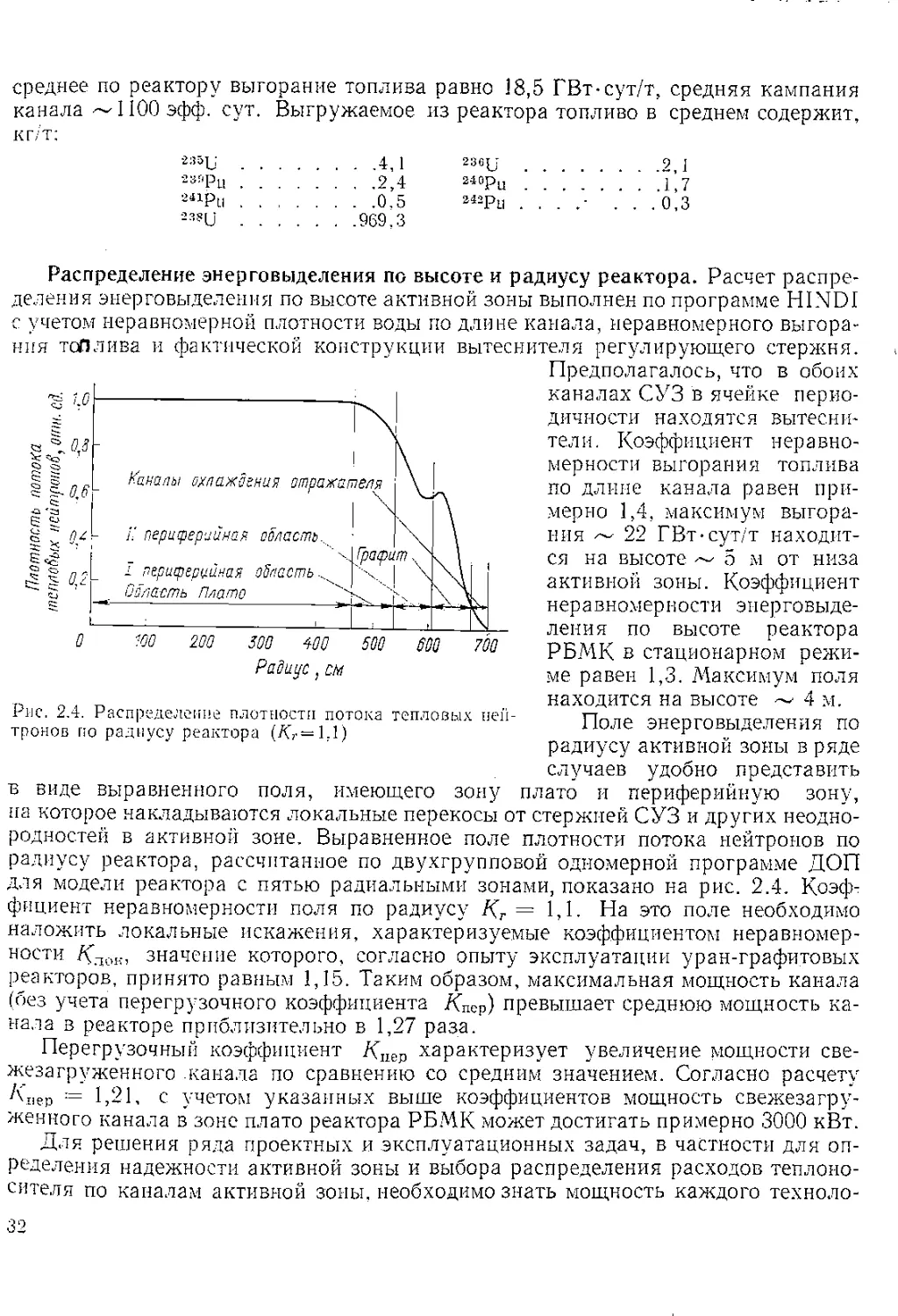

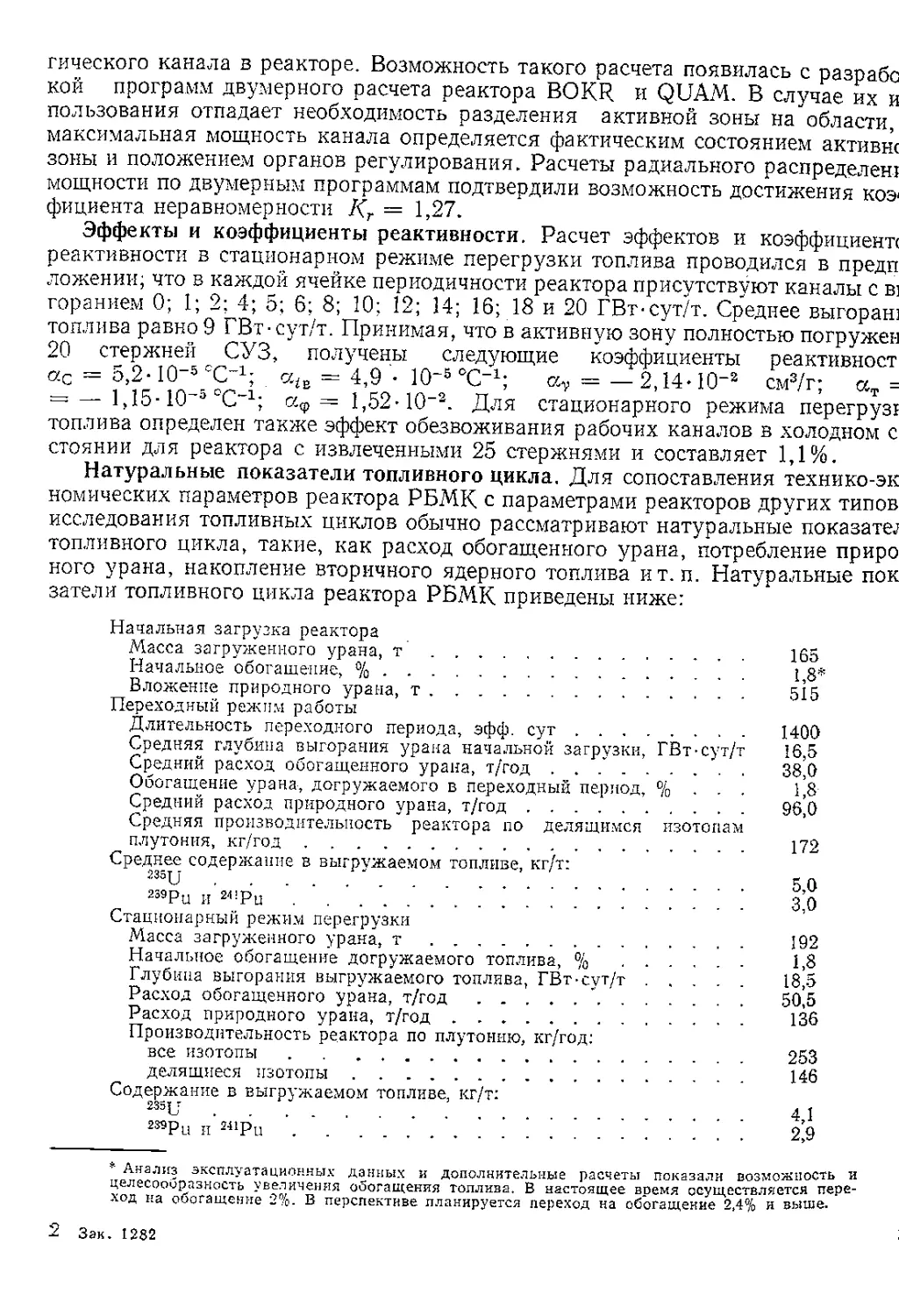

Глубина выгорания топлива. Характеристики реактора РБМК в стаци<

ном режиме непрерывной перегрузки топлива приведены в табл. 2.12. Раесмс

реактор с усредненными по высоте свойствами: средней плотностью теплоно

ля 0,516 г/см;!, средней температурой теплоносителя 284“ С. Оперативный :

реактивности равен 1%, утечка по высоте 1%, что соответствует модели реат

с невыравненным по высоте распределением мощности. Поправка на самовырг

ванне мощности по высоте при выгорании введена в среднюю по реактору гс

ну выгорания выгружаемого топлива. С учетом приведенных в табл. 2.12 да)

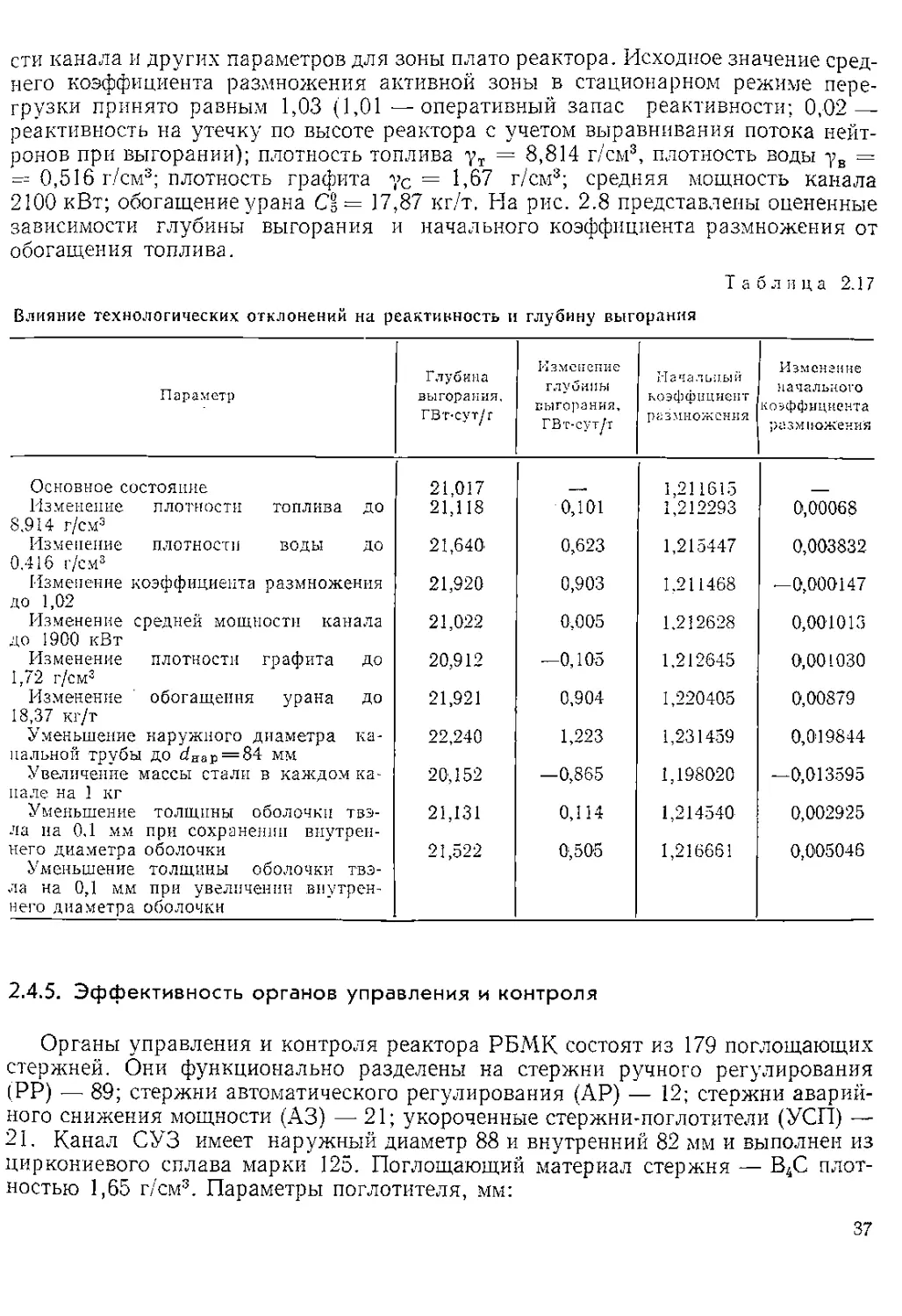

Табл и ца

Основные характеристики реактора в стационарном режиме перегрузки топлива

Характеристика Зона icw. рас. 2.4)

плато I периферия- пая II лер рИЙ.Е-1

Радиус зоны, см 465 541 611

Количество:

ячеек 1087 384 41,-

ячеек периодичности 68 24 26

загруженных каналов 952 336 405

незагруженных каналов 135 48 8

Средняя мощность канала, кВт 1980 1940 1470

Средний коэффициент размножения 1,02 1,0'5 1,07

Плотность потока тепловых, нейтронов:

на границе ячейки, 1013 нейтр./(см2-с) 8,37 7.85 5,17

в топливе, оти, ед.:

в начале кампании 0.591 0,585 0,58

в конце кампании 0,570 0,564 0,55

в воде. отп. ед/.

в начале кампании 0,639 0,686 0,68

в копне кампании 0,661 0<656 0,65

в замедлителе, отн. ед/

в начале кампании 0.973 0,969 0,96

в конце кампании 0,941 0,942 0,94:

Коэффициент размножения:

в начале кампании 1.203 1,204 1,20'

в конце кампании 0,832 0,885 0,921

Мощность канала, кВт:

в начале кампании 2540 2365 1745

в конце кампании 1405 1450 1140

Выгорание топлива*, ГВт-смт/т 21,13 18.42 16,65

Кампания канала 1160 1030 1230

Изотопный состав выгружаемого топлива, кг/т:

23SU 2,88 3,94 4,72

233 и 2.26 2,12 2,02

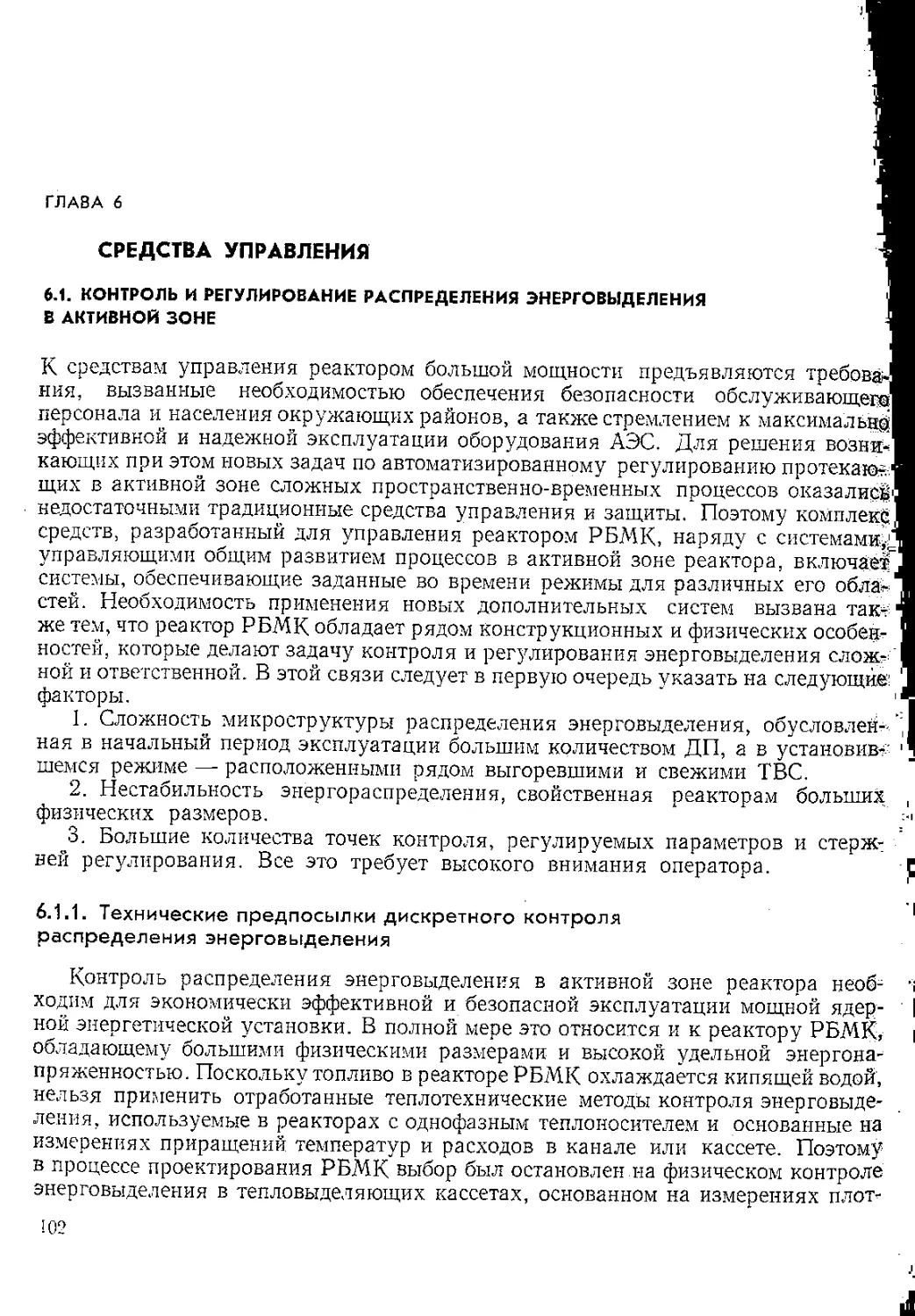

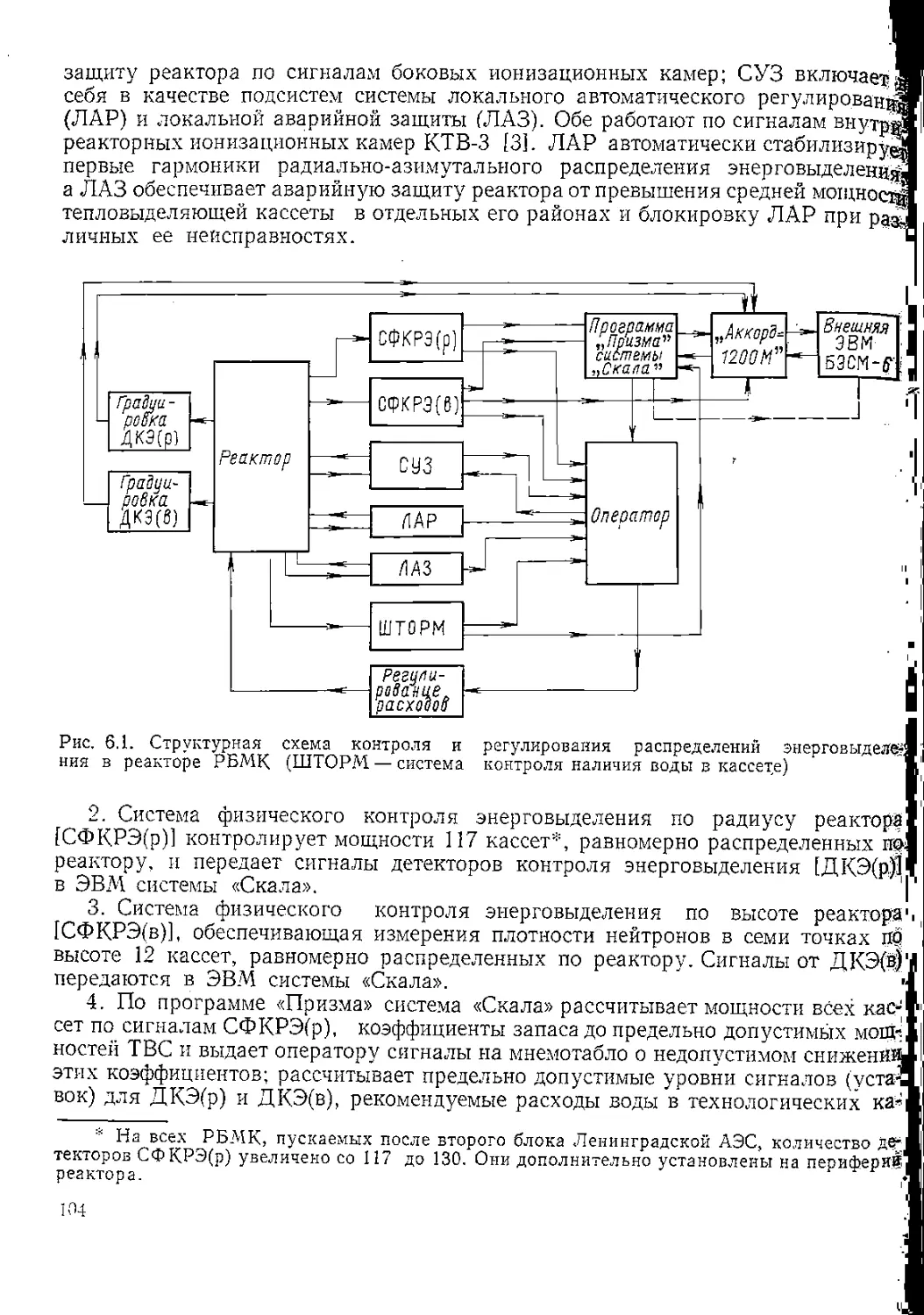

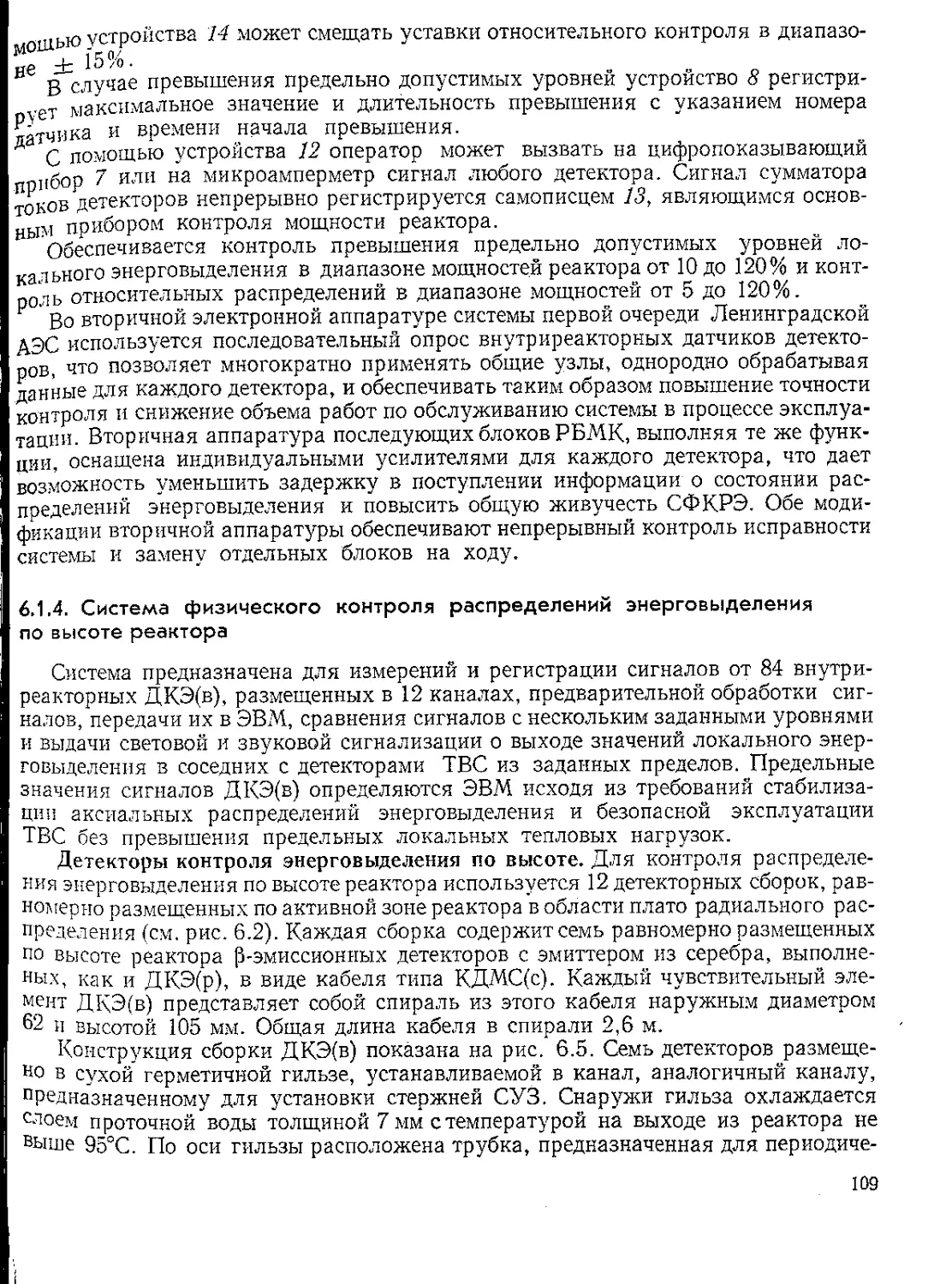

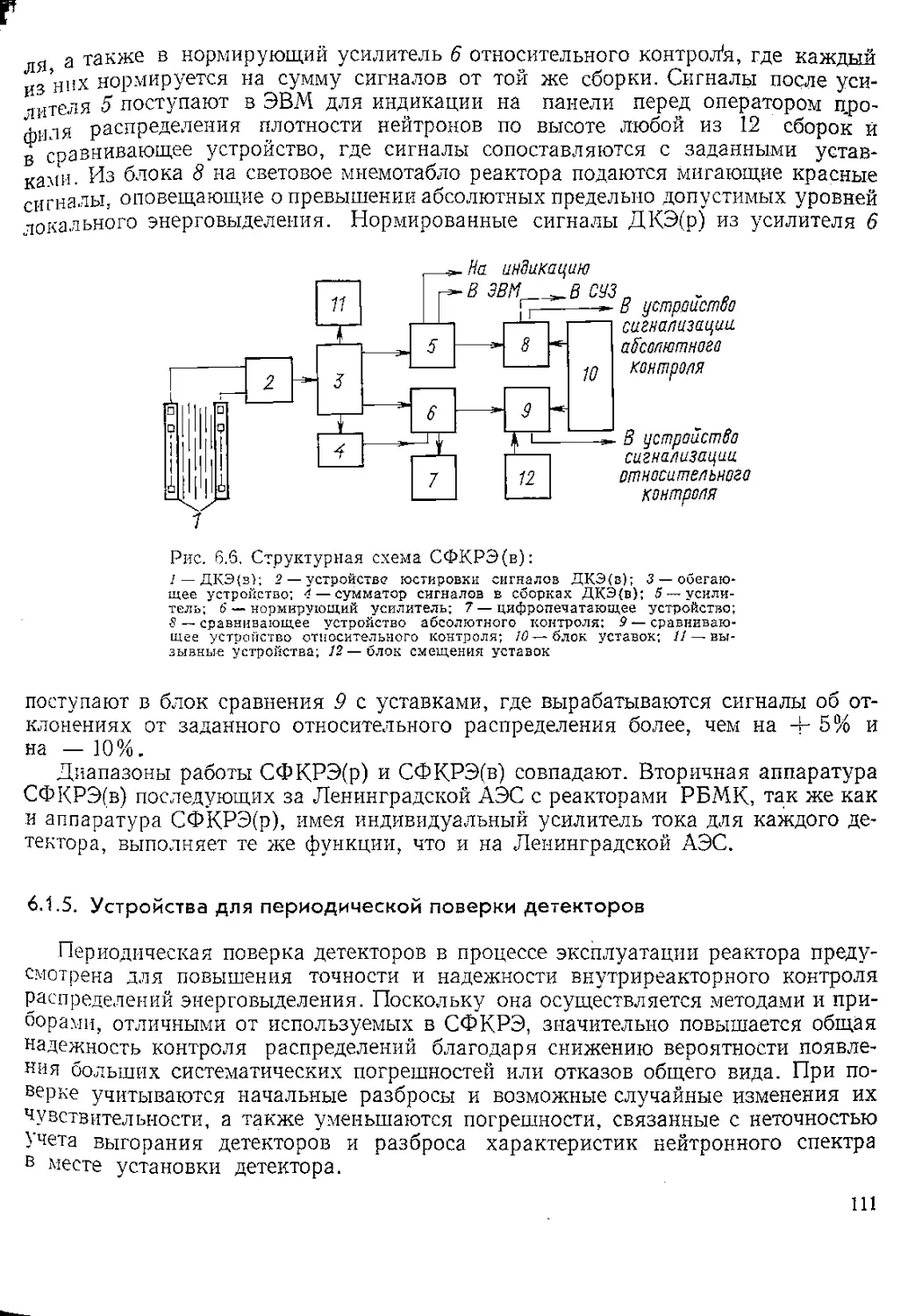

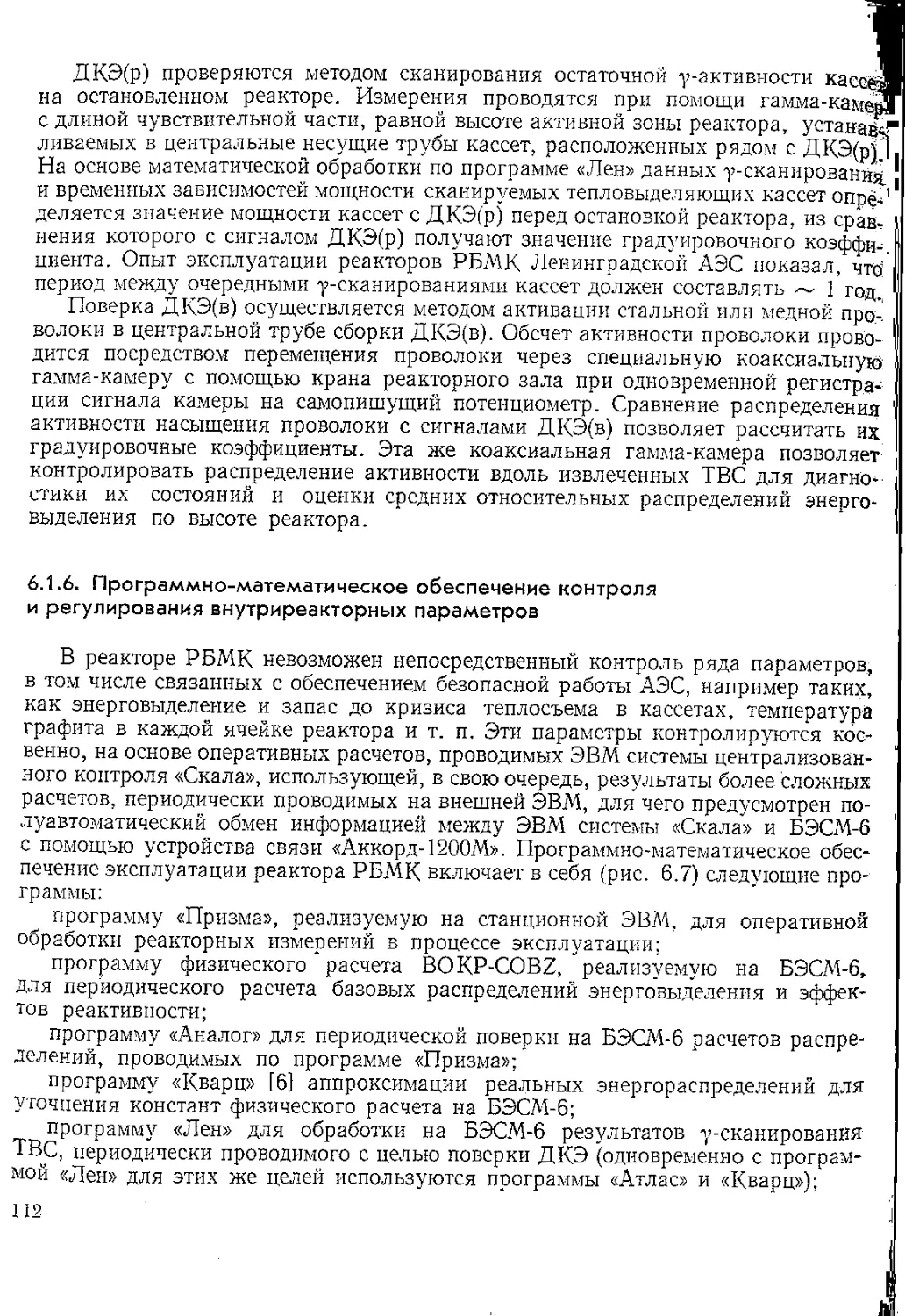

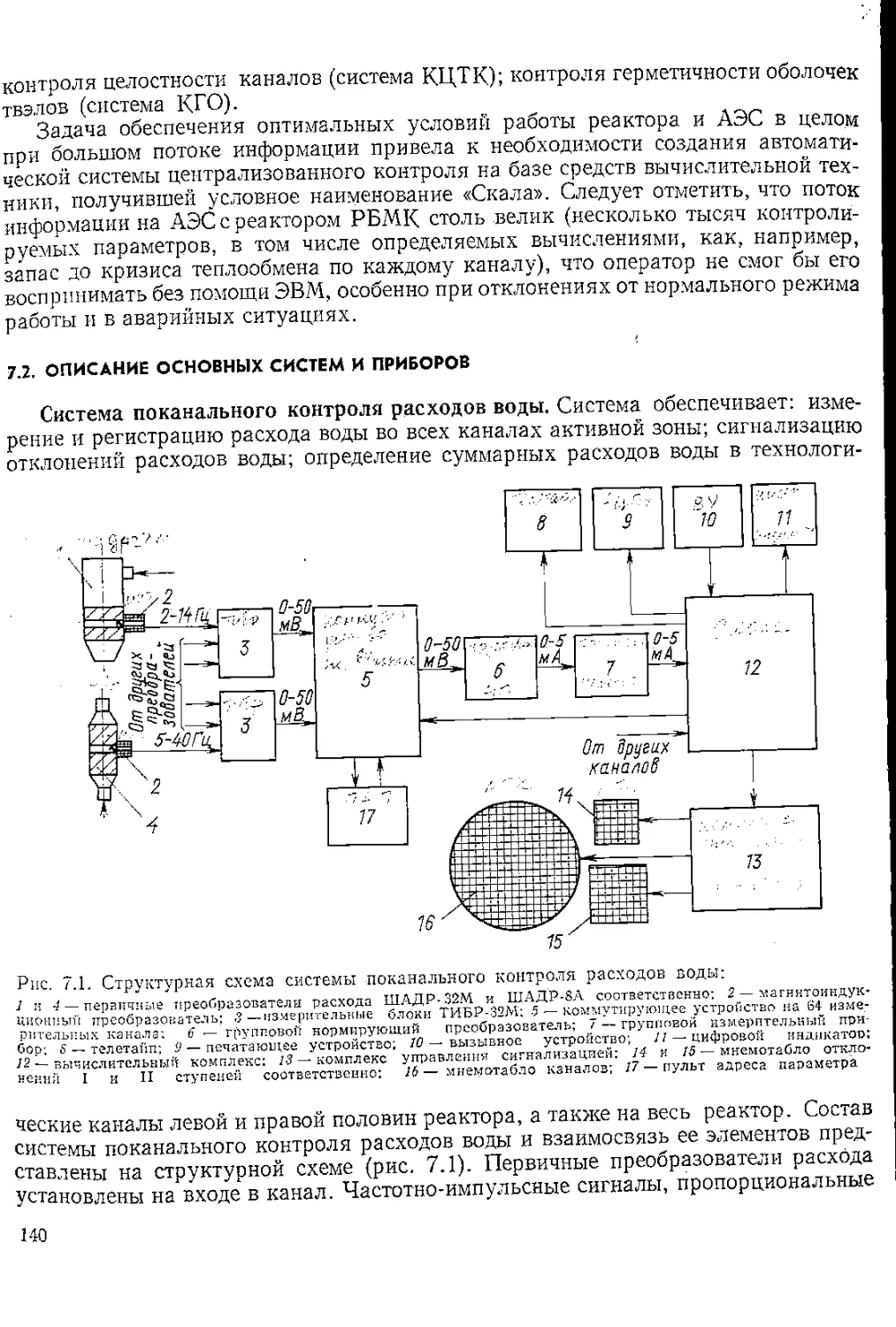

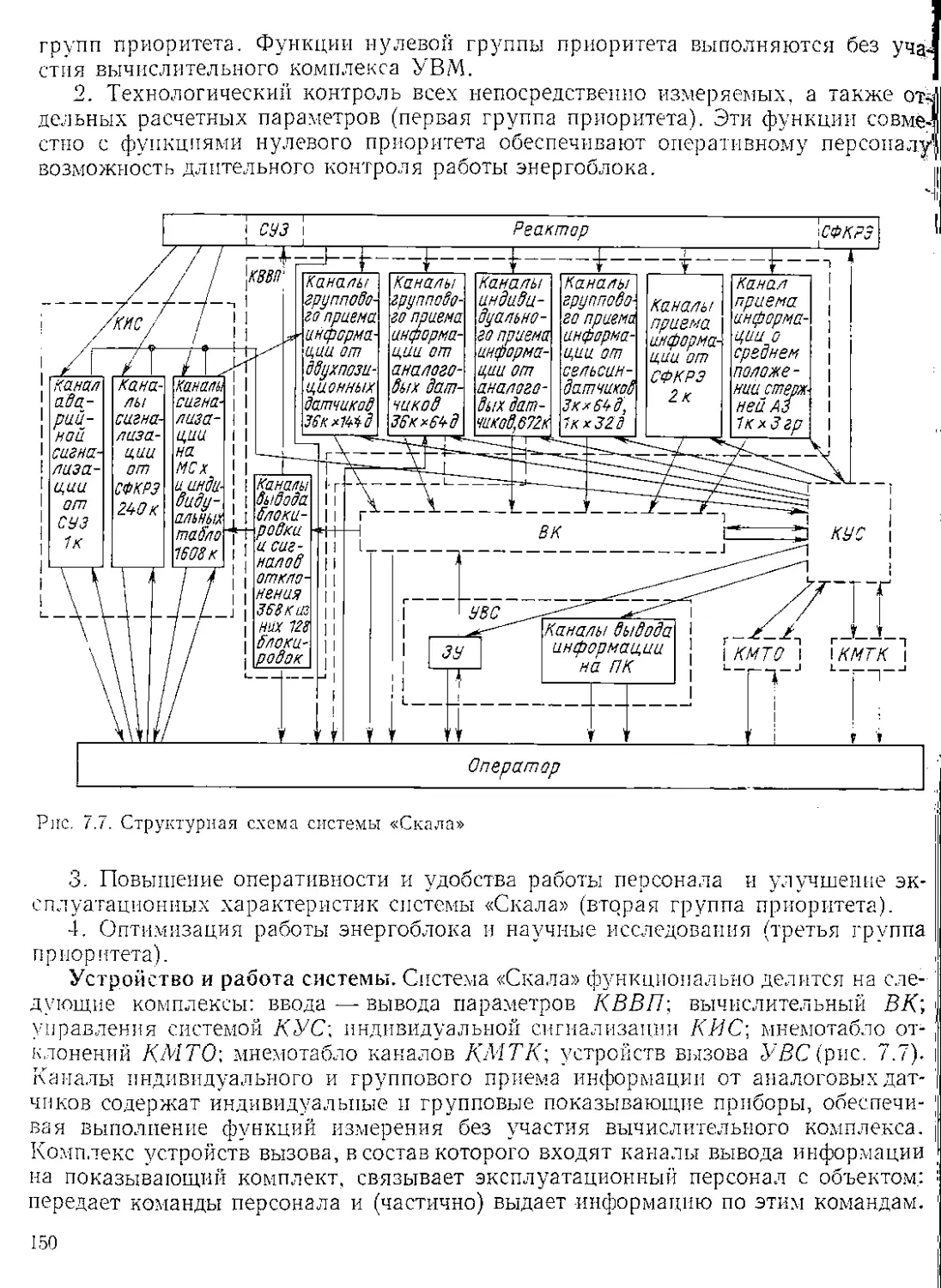

W 967,1 969.3 970,7