Текст

МИКИЕЛЬ &

АФГАН Н.

МИХАЙЛОВИЧ

ФЕДОРЧЕНКО И. М.

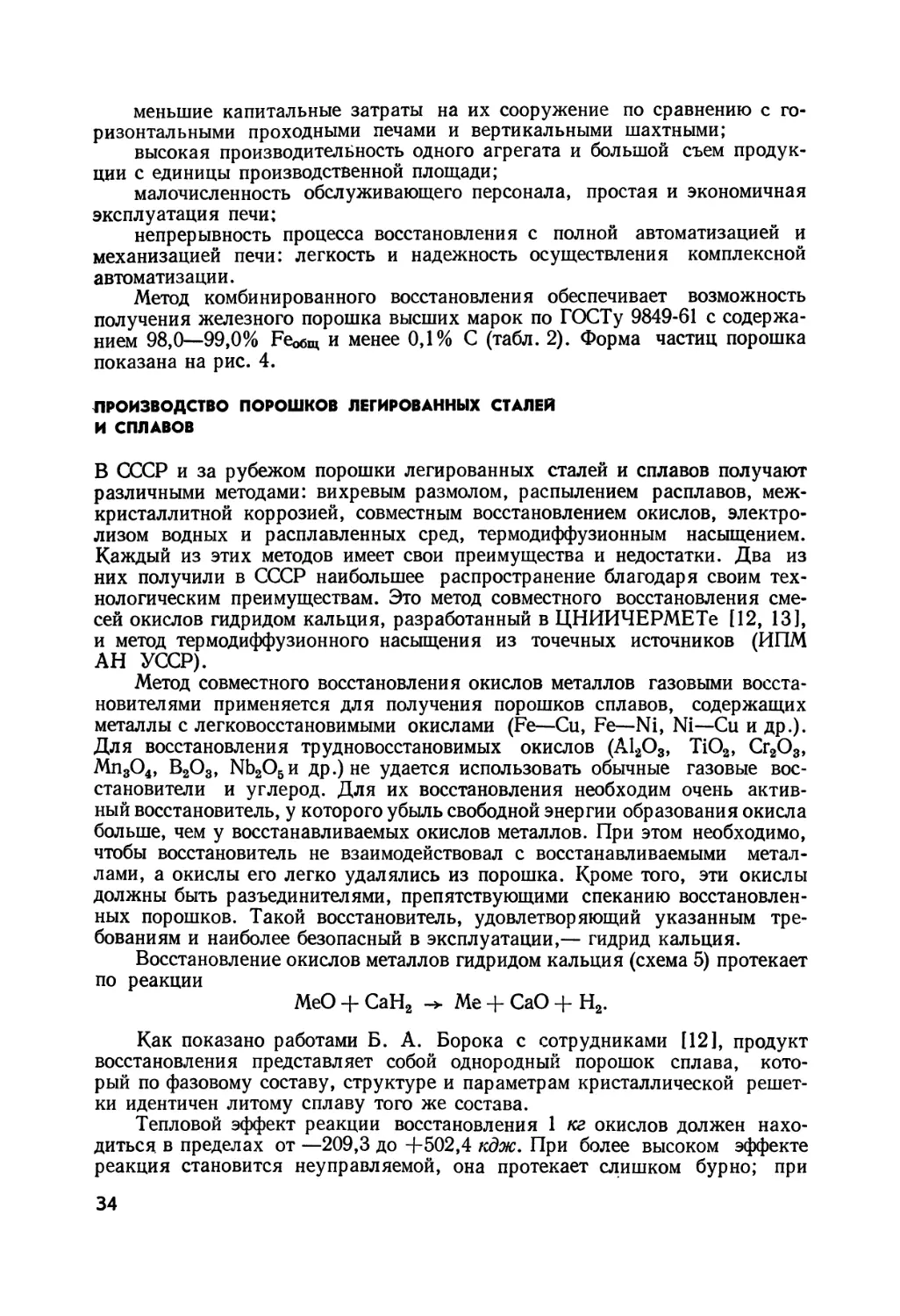

СКОРОХОД В. В.

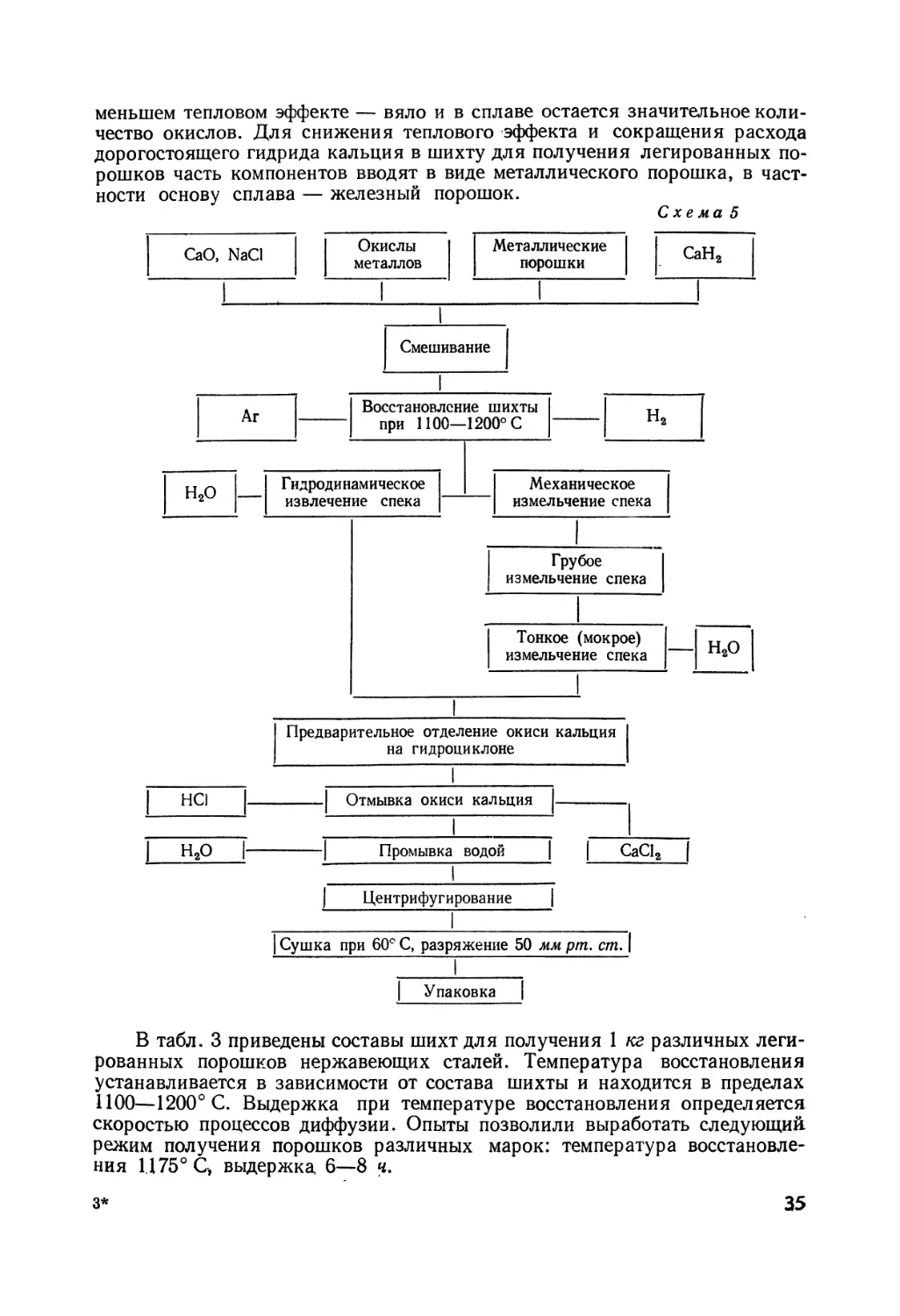

РАДОМЫСЕЛЬСКИЙ И. Д

МЕЕРСОН Г. А.

РОМАН О. В.

ВИНОГРАДОВ Г. А.

РИСТИЧ М.

ТРЕСВЯТСКИЙ С. Г.

ЕРЕМЕНКО В. Н.

РАДОВАНОВИЧ Д.

МАЛИЧ Д.

ФРАНЦЕВИЧ И. Н.

ДЕЛИЧ Д.

КИШ Ш.

СЛЕПЦОВ В. М.

КОСОЛАПОВА Т. Я

АНАСТАСИЕВИЧ П

КОЛАР Д.

ЖИВАНОВИЧ Б.

В сборнике помещены доклады,

прочитанные учеными Советского Со*

юза и Югославии при проведении

летней школы по металлокерамике

и керамике в г. Херцег-Нови (Юго-

славия).

Освещены основные проблемы те-

ории и практики порошковой метал-

лургии — получение металлических

и неметаллических порошков, формо-

вание и спекание металлокерамичес-

ких и керамических материалов, по-

верхностные явления и некоторые

термодинамические аспекты процесса

спекания.

Рассмотрены свойства и методы

изготовления различных металлокера-

мических и керамических материалов,

таких как антифрикционные, фрик-

ционные и конструкционные, метал-

локерамические фильтрового и

электротехнического назначения; маг-

нитные, огнеупорные материалы и

изделия из окислов, тугоплавкие со-

единения, технология изготовления

керамического ядерного топлива и др.

Книга предназначена для научных

работников и инженеров, занятых в

области порошковой металлургии, ке-

рамики, материаловедения, а также

для студентов металлургических и

машиностроительных вузов.

СОВРЕМЕННЫЕ ПРОБЛЕМЫ

ПОРОШКОВОЙ МЕТАЛЛУРГИИ

АКАДЕМИЯ НАУК УССР

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ИНСТИТУТ ПРОБЛЕМ

МАТЕРИАЛОВЕДЕНИЯ

ФЕДОРЧЕНКО И. М.

СКОРОХОД В. В.

РАДОМЫСЕЛЬСКИЙ И. Д.

МЕЕРСОН Г. А.

РОМАН 0. В.

ВИНОГРАДОВ Г. А.

РИСТИЧ М.

ТРЕСВЯТСКИЙ С. Г.

ЕРЕМЕНКО В. Н.

РАДОВАНОВИЧ Д.

МАЛИЧ Д.

АФГАН Н.

МИХАЙЛОВИЧ А.

ФРАНЦЕВИЧ И. Н.

ДЕЛИЧ Д.

КИШ Ш.

СЛЕПЦОВ В. М.

КОСОЛАПОВА Т. Я.

АНАСТАСИЕВИЧ П.

КОЛАР Д.

ЖИВАНОВИЧ Б.

МИКИЕЛЬ В.

Современные проблемы

порошковой

металлургии

ИЗДАТЕЛЬСТВО «НАУКОВА ДУМКА»

КИЕВ - 1970

6ПЗ.З

С 56

УДК 621.762

Под редакцией академика АН УССР И. М. ФЕДОРЧЕНКО

3—1 о—4

204—70М

И. М. ФЕДОРЧЕНКО

РОЛЬ ПОРОШКОВОЙ МЕТАЛЛУРГИИ В ТЕХНИКЕ

И ПЕРСПЕКТИВЫ ЕЕ РАЗВИТИЯ

Институт проблем материаловедения АН УССР

Характерными тенденциями в современном машиностроении являются стрем-

ление к созданию новых машин и механизмов с высокими рабочими пара-

метрами и поиски наиболее экономных высокопроизводительных методов

производства. На эти направления все большее влияние оказывает разви-

тие порошковой металлургии.

Создание новых машин в ближайшие десятилетия будет зависеть от

наличия и темпов изыскания новых материалов со специальными свойства-

ми (жаропрочных, коррозионностойких, магнитных, антифрикционных, кон-

тактных, фрикционных и др.). Дальнейшее повышение нагрузок и скоростей

работы машин, усложнение температурных условий и характера рабочих

сред возможно только при применении новых материалов. В изготовлении та-

ких материалов порошковая металлургия постепенно начинает играть доми-

нирующую роль.

Развитие новой техники, особенно самолето- и ракетостроения, авто-

мобилестроения, атомной и других видов энергетики, будет способствовать

разработке новых материалов и тормозиться их отсутствием. Порошковая

металлургия — наиболее экономичный метод изготовления изделий,‘ отходы

материалов здесь самые низкие по сравнению со всеми известными методами

производства (литьем, механической холодной и горячей обработкой), а ко-

личество операций — минимально. Эти особенности процессов порошковой

металлургии определяют ее как прогрессивный метод производства с боль-

шими перспективами дальнейшего развития.

Значение металлокерамических материалов для современной техники

можно показать на типичных изделиях. Металлокерамические подшипни-

ки, изготовляемые из железного или бронзового порошка с добавкой

графита либо без него, обладают ценными преимуществами по сравнению

с обычными литыми из бронзы или баббита. Применяя технологию порош-

ковой металлургии, можно значительно сократить расход бронзы, идущей

на производство бронзовых литых подшипников, упростить технологию

их изготовления, уменьшить затраты на рабочую силу и высвободить

оборудование.

Замена подшипников из бронзы или баббита, а в некоторых случаях

шариковых, подшипниками из железного порошка дает большой экономи-

ческий эффект. При этом достигается экономия цветных металлов и сущест-

венно снижается стоимость изделия.

Методами порошковой металлургии решается также задача изготовле-

ния для двигателей внутреннего сгорания металлокерамических поршне-

вых колец, более стойких в работе, чем обычные чугунные, выдерживающих

5

на зо__45 тыс. км пробега автомашин больше чугунных и на 30% меньше

изнашивающих цилиндр двигателя.

В последнее время все шире применяются металлопластмассовые под-

шипники. Особенно перспективны благодаря высоким антифрикционным

•свойствам при работе без смазки подшипники, пропитанные фторопластом.

Новым этапом в улучшении антифрикционных свойств металлокерамиче-

ских материалов явилось введение в них сульфидов различных металлов —

молибдена, цинка, свинца, олова и др.

Разработана технология изготовления антифрикционных материалов

в виде лент, представляющих собой стальную основу, на которую нанесен

методом припекания слой порошка бронзы, содержащей 25—50% свинца,

и такого же типа биметаллические ленты с пропиткой пористого слоя фторо-

пластом.

В ближайшее десятилетие в результате исследований в этой области

можно ожидать появления антифрикционных материалов, надежно рабо-

тающих при высоких температурах, в глубоком вакууме, инертных газах,

в условиях сухого трения и агрессивных сред. Развитие этих работ будет

способствовать созданию новых типов машин и механизмов, у которых

узлы трения будут работать без жидкой смазки или со смазкой водой либо

газами.

Надежная работа машин и механизмов зависит в большой степени от

качества работы тормозных устройств. Дальнейший технический прогресс

в машиностроении связан с быстрым нарастанием скоростей и нагрузок

рабочих органов машин. В связи с этим проблема получения высококачест-

венных фрикционных материалов приобретает особую остроту. Используя

методы порошковой металлургии, можно создавать материалы с таким комп-

лексом свойств, который более точно удовлетворял бы требованиям,

предъявляемым к современным фрикционным материалам.

Разработанные в настоящее время металлокерамические фрикционные

материалы с использованием в качестве основы порошков железа или брон-

зы, с добавками различных противозадирных и фрикционных присадок поз-

воляют повышать рабочие параметры машин и механизмов в сторону увели-

чения рабочих скоростей и нагрузок, удлиняют срок службы тормозных

и передаточных узлов трения, уменьшать затраты и простои, необходимые

при замене износившихся пар трения новыми.

При работе фрикционных пар трения на рабочих поверхностях разви-

ваются температуры до 1100° С и выше, поэтому проблема разработки из-

носостойких материалов для фрикционных узлов по сути является пробле-

мой создания жаростойких материалов для специфических условий работы.

Задача дальнейшего повышения мощностей, поглощаемых и переда-

ваемых в узлах трения (тормозные и передаточные устройства), по-видимому,

будет решаться применением металлов, имеющих более высокие темпера-

туры плавления, а также — тугоплавких соединений.

Разработка новых фрикционных материалов с высокими значениями

коэффициента трения и износостойкости будет расширять использование

различных передаточных устройств, основанных на принципе трения.

Для энергомашиностроения важной является разработка жаростойких

уплотнительных материалов для газовых и паровых турбин. Дальнейшее су-

щественное повышение коэффициента полезного действия турбин, обеспе-

чение надежности работы, увеличение мощности агрегатов может быть до-

стигнуто за счет уменьшения потерь газового и парового потока че-

6

рез неплотности и зазоры между движущимися и неподвижными частями

турбины.

Для облицовки обода турбины и устройства торцевых уплотнений не-

обходимы специальные уплотнительные материалы. Они должны быть до-

статочно стойкими против окисления при повышенных температурах, проч-

ными против выдувания потоком газа и, вместе с тем, достаточно мягкими,

чтобы срабатываться при соприкосновении с вращающимися лопатками, не

вызывая порчи последних. За счет уменьшения зазоров в проточной части

к. п. д. паровой турбины можно поднять на 0,5—1,5% (абсолютных), что при

мощности турбины 50 тыс. кет в год может дать экономию до 20 тыс. т

топлива.

Никельграфитовые и никельфлогопитовые, а также бронзографитовые

материалы успешно испытаны для уплотнения проточной части паровых тур-

бин. Разработка новых уплотнительных материалов для работы в высоко-

температурных газовых турбинах и для торцевых уплотнений позволит

существенно повысить к. п. д., срок службы и надежность работы этих

агрегатов.

В современной технике все более важными становятся высокопористые,

металлокерамические материалы. Металлокерамические фильтры из бронзы,

железа, титана, никеля и других металлов и сплавов широко исполь-

зуются в промышленности: в самолетах и устройствах для кондициони-

рования воздуха, для очистки воздуха от пыли, фильтрации горючего и

смазочных материалов, различных масел и смол, расплавленных низкоплав-

ких металлов, кислот, щелочей, продуктов бродильного производства —

дрожжей, вина, пива и т. д.

Металлокерамические фильтры с пористостью 40—70% изготовляются

в виде тиглей, пластин, конусов, труб, а также сборных конструкций, кото-

рые состоят из набора дисков, труб или других деталей. Разработаны

фильтры, действующие при температуре до 315° С и давлении 190 атм, про-

изводительностью 300 л/мин и обеспечением очистки от загрязнений с раз-

мером частиц 2 мк и больше.

Пористые трубы диаметром 100 мм из нержавеющей стали успешно

испытаны для сухой очистки без охлаждения доменного газа от колошнико-

вой пыли. Широкое применение в будущем металлокерамических фильтров

тонкой и сверхтонкой очистки позволит эффективно бороться с загрязне-

ниями воздуха и водоемов отходящими газами, пылью, сажей, пылевидны-

ми химическими отходами и др. В связи с этим изменится и общий вид ме-

таллургических и химических предприятий.

Разработка новых пористых материалов с высокой каталитической ак-

тивностью и строго регулируемой пористостью позволит создать топ-

ливные элементы, надежно работающие на газообразных и жидких угле-

водородах.

Весьма перспективно применение пористых материалов для анти-

обледенительных устройств на самолетах, облицовки высокотемператур-

ных камер сгорания газовых турбин, охлаждаемых по принципу. выпоте-

вания газов или жидкостей через пористую стенку. В обеспечении

нормальной работы разрабатываемых ядерных ракет с ионным, двига-

телем важную роль играет ионизатор, изготовленный из пористого воль-

фрама [1 ].

Трудно переоценить важность материалов, создаваемых на основе ту-

гоплавких соединений. Быстрое развитие работ в этом направлении в

7

последние годы и достигнутые результаты знаменуют новый важный этап

в развитии порошковой металлургии.

Порошковая металлургия тугоплавких соединений скрывает в себе

огромные возможности создания новых материалов. Используя тугоплав-

кие соединения, можно разработать материалы, устойчивые в работе в ус-

ловиях атомных реакторов, химически стойкие, жаропрочные и жаро-

стойкие, твердые и износостойкие, электро- и радиотехнические и т. п.

Важной и трудноразрешимой в металлургической практике всегда

была проблема материалов для футеровки ванн и ковшей, изготовления

тиглей, пригодных для выплавки и транспортировки различных металлов

и сплавов, особенно тугоплавких, без загрязнения металла материалом тигля

и его быстрого разрушения. Сейчас эта проблема решается применением

некоторых нитридов, карбидов и других тугоплавких соединений. Напри-

мер, для плавки таких металлов, как уран, церий, торий, титан, магний,

цинк, висмут, алюминий, можно использовать тигли из сульфидов тория и

церия. Облицовка плитами из карбида кремния стенок ванн для получения

алюминия методом электролиза расплавленных солей позволила значи-

тельно удлинить срок службы футеровки и повысить чистоту алюминия.

Перспективным является применение силицидов редкоземельных метал-

лов для изготовления теплообменников атомных установок, так как многие

из них обладают высокой стойкостью против окисления, хорошо противо-

стоят воздействию расплавленных металлов и шлаков, имеют достаточно

высокую теплопроводность.

Большой потенциальный потребитель материалов из тугоплавких со-

единений — химическая промышленность. Можно предполагать, что в

ближайшие десятилетия на основе тугоплавких соединений будут созданы

жаростойкие нагревательные и другие материалы, способные работать в

воздушной окислительной среде при температурах до 3000—4000° С.

В последнее время методы порошковой металлургии все больше при-

влекаются для разработки новых жаростойких материалов на основе спла-

вов металлов для нужд ракетной техники, атомной энергетики газотур-

бостроения и др. Для ядерных реакторов, например, необходимы материа-

лы, пригодные для изготовления контейнеров для ядерного горючего,

труб, по которым циркулирует теплоноситель, и других целей.

В создании новых материалов для атомной и ракетной техники, само-

летостроения особенно важен метод дисперсионного упрочнения металлов

и сплавов включениями тонкодисперсных окислов или других химических

соединений, не растворяющихся в основном металле при рабочих темпера-

турах. Типичным материалом такого типа является спеченный алюминие-

вый порошок, сокращенно называемый САП. Эффект упрочнения в нем

обеспечивается наличием в алюминиевой матрице 12—15% дисперсных,

равномерно распределенных окислов алюминия, блокирующих плоскости

скольжения в кристаллах.

Трубы и топливные элементы из такого материала в атомных реакто-

рах могут работать при температурах 480° С, что примерно на 100° превы-

шает допустимую температуру для лучших литых алюминиевых сплавов.

Он имеет высокие теплопроводность и коррозионную стойкость, а также низ-

кую поглотительную способность по отношению к нейтронам [2].

Материал типа САП обладает более высокой крипоустойчивостью,

чем лучшие литые алюминиевые сплавы, и может успешно применяться для

облицовки высокоскоростных реактивных самолетов, изготовления порш-

8

ней двигателей внутреннего сгорания, компрессорных лопаток, т. е. там,

где требуется высокая стойкость против разупрочнения при повышенных

температурах.

Этот метод дисперсионного упрочнения начинают применять для изго-

товления жаропрочных сплавов на основе других металлов (железа, ко-

бальта, никеля, молибдена и др.). Недавно появилось в литературе сооб-

щение о создании дисперсионно-упрочненного никеля, содержащего 2,5%

окиси тория. Этот материал имеет 100-часовую длительную прочность при

900° С, равную 11 кГ/мм2 [3].

Обычные металлургические методы создания жаропрочных и особо проч-

ных сплавов сейчас стоят на грани исчерпания своих возможностей. Даль-

нейший скачок в этой области дает применение дисперсионно-упрочнен-

ных материалов, изготовляемых методами порошковой металлургии.

В ближайшие 15—20 лет обычные жаропрочные материалы будут вытесне-

ны дисперсионно-упрочненными.

В атомной технике находят применение в качестве топливных элементов

также керметы на основе окиси урана [41. Частицы последней равномерно

распределены в матрице из порошка алюминия, нержавеющей стали или

циркония. Такие топливные элементы обладают большей прочностью и бо-

лее высокой теплопроводностью. За последние 5—10 лет появился новый

класс материалов, изготовленных из металлических волокон или упроч-

ненных металлическими волокнами. Изделия с использованием волокон

готовятся прессованием и спеканием, войлокованием и спеканием, воз-

можны дополнительные допрессовки и пропитки.

Волокна получают при резке тонкой проволоки, тонкой стружки на

токарных станках, шабрением, разбрызгиванием металлических расплавов.

Применяются химические методы — восстановление волокон из эмульсий

окислов или солей, травление проволок до тонких сечений, а также спека-

ние волокон из порошковых смесей и т. п. Можно также получать волокна

из неметаллов — окислов и других химических соединений. Из волокон

изготовляют металлические фильтры, обладающие высокой проницаемос-

тью при хорошей прочности, огнепреградители, катализаторы, гасители

механических и акустических колебаний, аккумуляторные пластины и др.

Развивается направление исследований по созданию топливных эле-

ментов из смесей волокон и порошков. С применением волокон можно из-

готовлять армированные материалы с улучшенными механическими, тер-

мическими, электрическими и другими свойствами. Например, тонкая

вольфрамовая проволока повышает предел прочности меди в 3 раза, а

присадка 15% волокон А12О3 к серебру при 500° С — от 6 до 30 кПмм2 [4].

Введением волокон повышают термостойкость и механическую проч-

ность фрикционных и антифрикционных материалов. Еще больший эф-

фект упрочнения можно получить при использовании бездефектных моно-

кристаллов, так называемых «усов». «Усы» из меди имеют прочность

1500 кГ/м,м\ из А12О3 при комнатной температуре— 1000 кГ!мм2 и при

1800°С—150 кПмм\

Можно предполагать, что в ближайшие 10—20 лет будут разработаны

методы промышленного изготовления сверхпрочных металлических нитей и

на их основе созданы термостойкие и высокопрочные металлические и ми-

нералометаллические материалы, упрочненные волокнами.

G) значительным экономическим эффектом изготовляют методом прес-

сования порошков детали машин с окончательными размерами без сущест-

9

венной дополнительной механической обработки. Это позволяет достичь

большой экономии металла и сократить затраты на обработку. Благодаря

этому стоимость изделий может быть снижена на 40—50%. В условиях мас-

сового производства на каждой тысяче тонн изделий, прессуемых из желез-

ного порошка, достигается экономия 1,3 млн. руб., 2250 т стали, высво-

бождается 234 рабочих и 48 металлорежущих станков.

Таким методом можно получать шестерни с прямым зубом, плоские

рычаги, сепараторы шариковых и роликовых подшипников, храповики

и другие детали машин и приборов. Применение легированных порошков

позволяет изготовлять этим методом детали прочностью 105—140 кПмм\

что обеспечивает необходимую прочность большинства машиностроитель-

ных деталей [5]. Химико-термической обработкой обеспечивается также

высокая износостойкость поверхностных слоев таких изделий.

Применение методов порошковой металлургии постепенно изменит

облик металлорежущей и машиностроительной промышленности — порош-

ковая технология будет вытеснять штамповку, литье, резание.

Важный этап в развитии технологии порошковой металлургии — раз-

работка в последние годы метода прокатки порошков. С его помощью из-

готовляют листовые и ленточные материалы из порошков никеля, железа,

меди, тугоплавких металлов, различных соединений и т. п.

Преимущество этого технологического процесса — возможность по-

лучения с минимальными потерями (не более 1—2%) листовых и ленточных

заготовок с окончательно заданной толщиной, минуя выплавку металла,

отливку слитков и последующие операции передела. Листовая медь, про-

катанная из порошка, обладает лучшими электротехническими свойства-

ми, чем литая.

Стоимость 1 т листового никеля, прокатанного из порошка, примерно

в 2 раза ниже, чем при прокатке из слитка. Прокаткой порошков можно из-

готовлять многослойные листы и ленты из разных материалов.

В последнее время проводятся работы по созданию технологического

процесса покрытия стальной проволоки другими металлами методом накат-

ки порошка. В частности, разработан метод получения биметаллической

проволоки сталь — алюминий' [61.

Работы в этом направлении имеют исключительно важное значение.

Можно предположить, что в течение 20—30 лет до 30—40% цветных и

тугоплавких металлов и частично сталей будут изготовляться из руд пря-

мым восстановлением окислов, без плавления, и перерабатываться в изде-

лия методом прокатки и прессования порошков. Такие же металлы, как

никель и медь, уже в ближайшие 10—15 лет будут получать преимущест-

венно прокаткой из порошков. В производстве изделий из титана, тантала,

ниобия и других тугоплавких металлов прокатка порошков, по-видимому,

вытеснит технологию, связанную с плавлением и отливкой слитков.

В производстве листов, лент, проволоки из сложнолегированных спла-

вов — нержавеющих, жаростойких, кислотостойких, твердых сплавов,

сплавов типа хастеллой, ковар и др.— постепенно все большее значение

будет иметь метод прокатки легированных порошков.

Для современной техники важное значение имеют электроконтакт-

ные материалы. Металлокерамические контакты вольфрам — медь — ни-

кель, вольфрам — серебро позволили обеспечить надежную работу комму-

тирующих устройств современных мощных высоковольтных линий даль-

них передач электроэнергии.

10

Автоматизация многочисленных производственных процессов, быстрый

темп развития электроники и радиотехники требуют обеспечения четкой ра-

боты всех контактных узлов. Новые металлокерамические контактные

материалы на основе сплавов палладий — никель — серебро и никель —

серебро заменили ранее использовавшиеся для изготовления слаботочных

контактов такие драгоценные металлы, как золото, серебро, платина. Один

килограмм сплава палладий — никель— серебро позволяет экономить до

37 кг золота.

В последнее время прямое преобразование тепловой энергии в электри-

ческую стало важной проблемой. Работы ведутся в нескольких направле-

ниях — создание так называемых топливных элементов, термоэлементов

и МГД-генераторов.

Для непосредственного превращения тепловой энергии в электриче-

скую с большим эффектом можно использовать полупроводниковые свойст-

ва некоторых тугоплавких соединений. Теоретические расчеты показы-

вают, что эффективность полезного действия полупроводниковых материалов

при температуре 2000° С должна составлять примерно 60%. В настоящее

время нет таких агрегатов — паровых турбин или машин, которые работа-

ли бы с таким высоким к. п. д., нет пока и полупроводниковых материалов,

работающих при таких высоких температурах.

В результате этого к. п. д. существующих полупроводниковых ис-

точников электроэнергии составляет всего 5—6%, т. е. для промышленного

применения они невыгодны. Некоторые же из тугоплавких полупроводни-

ковых соединений, изготовляемых методами порошковой металлургии,

способны работать при высоких температурах.

Следующая важнейшая проблема современности — получение элек-

трической энергии из тепловой магнито гидродинамическим методом — не

может, по-видимому, быть решена без разработки специальных металло-

керамических материалов.

Для обеспечения работы МГД-генераторов необходимы специальные

жаростойкие материалы с особыми электрическими свойствами. При тем-

пературах выше 2000—2200° С газообразные продукты сгорания топлива

ионизируются и становятся способными выделять электроэнергию с к. п. д.

до 55—60%. Применение этого метода могло бы увеличить выход электро-

энергии при том же расходе топлива в 1,5—2 раза.

Для решения этой задачи будут созданы новые жаропрочные материа-

лы с полупроводниковыми и другими специальными свойствами, что даст

возможность построить надежно и эффективно работающие МГД-генерато-

ры электроэнергии.

Дальнейший прогресс в создании материалов приведет к появлению но-

вых материалов с уникальными свойствами — сверхпрочных, минераломе-

таллических, сотовых, волокновых, пенометаллов и др. В связи с разви-

тием порошковой металлургии, по-видимому, произойдет существенное

изменение номенклатуры материалов, изготовляемых обычным методом

выплавки и прокатки. Разработка новых материалов окажет влияние на

принципы конструирования машин, их внешний вид и технологию изго-

товления. В несколько раз понизится вес машин на единицу мощности за

счет применения более прочных и износостойких материалов.

Применение новых материалов позволит решить и другие важ-

ные инженерно-технические задачи. Показатель перспективности методов

порошковой металлургии — высокий темп развития промышленности, вы-

11

пускающей металлические порошки и металлокерамические изделия в ряде

стран. Так, в США 225 фирм используют методы порошковой металлургии

[5, 7].Из них 74 фирмы изготовляют порошковые детали для сбыта, 24 —

для собственных нужд, 22 предприятия — твердые сплавы и 110 — различ-

ную специальную продукцию (тугоплавкие металлы, тяжелые сплавы,порош-

ковый прокат, подшипники, фрикционные материалы, дисперсионно-упроч-

ненные сплавы, электроконтакты, детали электронной аппаратуры, топлив-

ные элементы для атомной промышленности и др.).

В СПТА средний темп роста производства деталей методами порошковой

металлургии в период 1956—1965 гг.— около 20% в год [8]. Потребление

железного порошка в 1965 г. составляло 100 000/и (к 1970 г., видимо, возра-

стет до 230 000 /и), а медного порошка в 1964 г.— около 28 000 т [7]. Ос-

новной потребитель металлокерамических изделий — автомобильная про-

мышленность. Вес металлокерамических изделий на одну машину дости-

гает 3,85 кг, а к концу 1970 г. превысит 11 кг.

В ФРГ среднегодовой рост потребления металлокерамических изде-

лий в период 1959—1965 гг. составлял 15%: автомобильная промышлен-

ность потребляла 53% всего производства, 22% приходилось на бытовые

и электротехнические приборы [8].

В Японии в производстве металлокерамических изделий участвует

80 различных фирм, с 1960 по 1964 г. производство металлических порошков

возросло в 2,5 раза. В 1964 г. было потреблено 9628 /и: из них изготовлено

1576 т спеченных подшипников, 2274 т деталей машин, 996 т магнитов,

3595 т магнитомягких материалов, 577 т твердых сплавов [9].

Дальнейшему прогрессу промышленности порошковой металлургии

присущи следующие основные черты: разработка новых методов изготов-

ления металлических порошков и порошков тугоплавких соединений, рас-

ширение номенклатуры металлокерамических материалов и расширение

областей их применения, создание новых сплавов со все более уникальны-

ми свойствами, увеличение размеров изготовляемых изделий и усложнение

их формы, повышение требований к точности форм и размеров, в том числе

миниатюрных изделий для электронной техники и других прецизионных

устройств, достижение высоких и стабильных свойств материалов и изделий.

Все это сочетается с развитием более совершенных методов контроля

порошков, полуфабрикатов и изделий, а также с разработкой и внедрением

новых технологических процессов. Можно предсказать, что 1970—2000 гг.

будут годами бурного развития исследований по созданию новых материа-

лов и развитию промышленности порошковой металлургии и металлокера-

мических материалов.

ЛИТЕРАТУРА

1. Ковачик В., Росс Д.', Селлен Дас., Шелтон Г. и Вуэркерт Р.—

В кн.: Ионные плазменные и дуговые ракетные двигатели. Госатомиздат, М., 1961.

2. Solomir John G.— Z. Metallkunde, 1961, 52, 10, 645.

3. Spannhake M., — Ind. Anz., 1966,88, 70, 1559.

4. H a u s n e г H. H. Powder Metallurgy in Nuclear Reactor Construction. Международное

агентство по атомной энергии. Обзор 11, Вена, 1961.

5. Kempton Roll Н.— Industr. Heat., 1966, 33, 2, 268—270.

6. Виноградов Г. А., Калуцкий Г. Я., Рувимский С. М.— Порошковая

металлургия, 1965, 10.

7. Kempton Roll Н.— Industr. Heat., 1966, 33, 1, 40, 52—54, 56, 58, 60, 62.

8. Silbereisen H.— Ingenieursblad, 1966, 35; 1966, 35, 10, 373—383.

9. Одзаса Минор у.— Metals Engng., 1965, 5, 12, 7—10, 14.

12

ИЗГОТОВЛЕНИЕ ПОРОШКОВ

В. В. СКОРОХОД

МЕТОДЫ ИЗГОТОВЛЕНИЯ ПОРОШКОВ

И ИХ СВОЙСТВА

Институт проблем материаловедения АН УССР

ОБЩАЯ ХАРАКТЕРИСТИКА МЕТОДОВ ПОЛУЧЕНИЯ

Качество металлических порошков и экономические показатели их про-

изводства в значительной мере определяются методом изготовления порош-

ков. Форма и размеры частиц порошка, удельная поверхность, чистота по

примесям, насыпной вес, текучесть, прессуемость, спекаемость и другие

физико-химические и технологические свойства зависят от выбора метода.

В настоящее время в промышленном производстве используются следую-

щие основные методы: восстановление из окислов, электролиз водных рас-

творов солей, распыление расплавов, диссоциация карбонилов, восстанов-

ление водородом из водных растворов солей в автоклавах.

Восстановление из окислов. Существует несколько разновидностей про-

цесса получения металлических порошков этим методом. Самый распро-

страненный в промышленном производстве способ — восстановление ме-

таллов из окислов газообразными восстановителями,

важнейшим из которых для цветных и редких металлов является водород.

Восстановлением окислов водородом получают в промышленности порош-

ки вольфрама, молибдена, кобальта, никеля и меди, причем из перечислен-

ных металлов только два первых являются товарной продукцией. Порошки

кобальта, никеля и меди получают, как правило, в сравнительно небольших

количествах для собственных нужд производства (например, кобальт — для

твердосплавного производства).

Основная суммарная реакция процесса восстановления

МехО + Н2 ХМе + Н2О,

хотя в большинстве случаев она многостадийна [1 ].

Перечисленные выше металлы очень легко восстанавливаются водо-

родом при сравнительно низких температурах, что позволяет получать весь-

ма тонкодисперсные порошки (1—10 мк) [2].

Вторая важная разновидность процесса восстановления окислов (или

галогенидов) металлов — металлотермическое восстанов-

ление. Оно применяется при получении порошков металлов, обладаю-

щих высоким сродством к кислороду (галогенам) и вследствие этого не

восстанавливающихся водородом,— хрома, тантала, ниобия, циркония, ти-

тана и др. [1 ]. Восстановителями являются металлы, имеющие максималь-

ное сродство к кислороду,— натрий, кальций, магний. Металлотермиче-

ское восстановление протекает при сравнительно высокой температуре

(900—1000° С и выше). Получаемые порошки полидисперсны, загрязнены

металлом-восстановителем и твердыми продуктами реакции. Тем не менее

13

это пока единственный промышленный способ изготовления порошков

активных тугоплавких металлов.

Вариант металлотермического способа — получение порошков восста-

новлением окислов (или галогенидов) гидридом кальция СаН2. В этом случае

восстановителем является, наряду с металлом, атомарный водород, выде-

ляющийся в момент диссоциации гидрида кальция при температуре выше

800° С [3].

Электролиз водных растворов солей, как метод получения порошков

металлов, весьма распространен в промышленности. Его преимущества —

высокая чистота продукции по неудаляемым примесям, хорошие техноло-

гические свойства изготовляемых таким способом порошков. Сравнительно

низкая производительность и высокая энергоемкость оборудования — его

недостатки. Как промышленный метод электролиз оправдан только для по-

рошков сравнительно дорогих металлов. В настоящее время этим методом

получают товарные порошки меди, кобальта, серебра и значительную часть

порошков никеля.

Порошки, получаемые электролизом из водных растворов, содержат

большое количество кислорода в виде гидроокиси, а также водорода, осо-

бенно в случае металлов группы железа. Поэтому они подвергаются восста-

новительному отжигу, а медные, кроме того, еще специальной антикоррози-

онной стабилизации [4]. Порошки отличаются высокими технологическими

свойствами, повышенной активностью при спекании.

Распыление металлических расплавов, как метод получения товарных

порошков цветных металлов, широко распространен для легкоплавких

металлов — олова, свинца, алюминия.

Несмотря на большое количество вариантов процесса распыления,

включающих распыление различными газами, водой, комбинированное

распыление газо-водяной смесью, механическое распыление и т. д., в на-

стоящее время практически реализован только процесё распыления возду-

хом. Он может идти по двум схемам. В первой из них струя металла распы-

ляется горизонтально направленной струей воздуха. Остывание частиц по-

рошка происходит в воздушной среде в специальных приемниках большого

объема. Во второй она распыляется конической струей воздуха, вытекаю-

щей из кольцевой форсунки, охватывающей струю металла. Частицы по-

рошка попадают в воду приемника. Регулируя расстояние от зеркала воды

до фокуса распыления, можно регулировать в определенной степени разме-

ры и форму частиц порошка, а также его окисленность. Поэтому вторая

схема — более гибкая и универсальная [5].

Размеры, форма частиц распыленного порошка определяются как

физико-химическими параметрами жидкого металла — поверхностным на-

тяжением, вязкостью, теплотой плавления, склонностью к окислению, ха-

рактером окисной пленки, так и технологическими параметрами процесса

распыления—температурой перегрева металла, диаметром струи, ско-

ростью газа-распылителя, температурой газа, геометрией процесса рас-

пыления.

Расчеты показывают, что для всех металлов соотношение между вяз-

костью и поверхностным натяжением таково, что процесс сфероидизации

капель должен происходить практически мгновенно. Наблюдаемое на прак-

тике разнообразие формы частиц распыленных порошков от вытянутой ос-

колочной до сферической следует связывать с характером образующихся

окислов при остывании капель металла.

14

Образование тонкой пленки окисла, значительно более тугоплавкого,

чем основной металл, приводит к отсутствию сфероидизации капель и в

результате к получению порошка с несферической формой частиц. Именно

такие порошки алюминия, свинца и олова получают при распылении. При

этом тонкая пленка окисла предохраняет металл от сильного окисления

и дополнительный восстановительный отжиг не требуется.

Распыление является практически единственным полупромышленным

методом получения сферических порошков бронзы, никеля и нержавеющих

сталей, применяемых при производстве металлокерамических фильтров.

За рубежом распыление жидких металлов — один из основных промышлен-

ных методов получения порошков металлов: меди и нержавеющих сталей

(США), железа (ЧССР и ГДР). При использовании современного обору-

дования этот метод—наиболее производительный и один из самых деше-

вых способов получения порошков не слишком тугоплавких металлов и

сплавов.

Диссоциация карбонилов нашла промышленное применение в произ-

водстве высококачественных порошков никеля и железа; возможно полу-

чение карбонильных порошков кобальта, хрома, вольфрама, молибдена и не-

которых других металлов. Сущность карбонильного метода получения по-

рошков заключается в том, что первоначально образованный в результате

реакции моноокиси углерода и металла карбонил Ni (СО)4 или Fe (СО)5

подвергается термической диссоциации в специальных реакторах при тем-

пературе 300—500° С. Получаются высокодисперсные порошки металла,

весьма чистые по неудаляемым примесям [5].

В настоящее время — это основной промышленный метод получения

никелевого порошка. Карбонильный никель отличается высокой дисперс-

ностью (1—20 мк), высокими технологическими свойствами и, прежде всего,

очень хорошей спекаемостью. Порошок карбонильного никеля в состоя-

нии поставки содержит значительные примеси углерода, кислорода и водо-

рода, однако эти примеси легко удаляются отжигом в водороде при тем-

пературе 550—600° С. Порошок карбонильного никеля имеет частицы

неправильной формы в виде примерно равноосных кристаллов с отростками,

иногда встречается волокнистая форма частиц.

Карбонильное железо,из-за высокой стоимости и специфических свойств,

практически не применяется в порошковой металлургии. Частицы карбо-

нильного железа имеют форму, близкую к сферической, и отличаются сло-

истой («луковичной») структурой. Порошок карбонильного железа содер-

жит сравнительно много углерода и азота. Однако специальная терми-

ческая обработка позволяет практически полностью удалять эти примеси

и получать порошок железа высокой чистоты. После отжига порошок кар-

бонильного железа хорошо прессуется и спекается.

В последнее время начато освоение карбонильного метода получения

порошков вольфрама и молибдена, осуществлено лабораторное получение

карбонильных порошков этих металлов. Порошки сильно загрязнены са-

жистым углеродом и должны подвергаться обезуглероживающему отжигу

в водороде при температуре 1000—1100° С.

Восстановление водородом из водных растворов солей в автоклавах.

Этот способ широко применяется в производстве медных и никелевых

порошков [6]. Сущность его заключается в восстановлении ионов метал-

ла в водных растворах солей водородом при повышенных температурах

(до 200° С) и давлении до 50 атм в автоклавах.

15

Порошки, получаемые этим способом, отличаются высокой чистотой

я хорошими технологическими свойствами. При наличии дешевого водо-

рода экономические преимущества автоклавного метода в возможности

использования отходов металлургических и химических производств ме-

таллического скрапа [6].

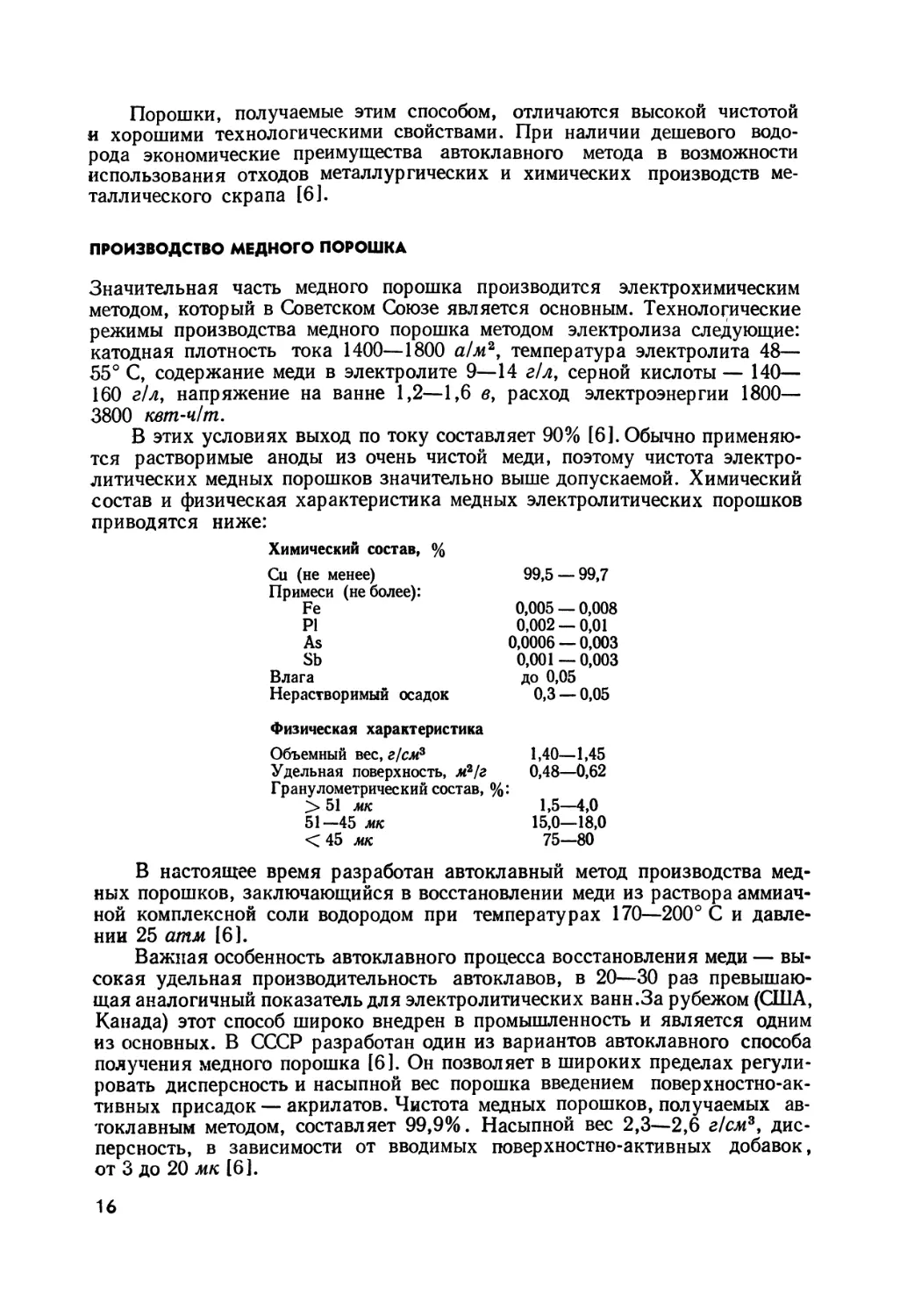

ПРОИЗВОДСТВО МЕДНОГО ПОРОШКА

Значительная часть медного порошка производится электрохимическим

методом, который в Советском Союзе является основным. Технологические

режимы производства медного порошка методом электролиза следующие:

катодная плотность тока 1400—1800 а!м2, температура электролита 48—

55° С, содержание меди в электролите 9—14 а/л, серной кислоты — 140—

160 г!л. напряжение на ванне 1,2—1,6 в, расход электроэнергии 1800—

3800 квт-ч1т.

В этих условиях выход по току составляет 90% [6]. Обычно применяю-

тся растворимые аноды из очень чистой меди, поэтому чистота электро-

литических медных порошков значительно выше допускаемой. Химический

состав и физическая характеристика медных электролитических порошков

приводятся ниже:

Химический состав, %

Си (не менее) 99,5 — 99,7

Примеси (не более):

Fe 0,005 — 0,008

Pl 0,002 — 0,01

As I 0,0006 — 0,003

Sb 0,001 — 0,003

Влага до 0,05

Нерастворимый осадок 0,3 — 0,05

Физическая характеристика

Объемный вес, г/см3 1,40—1,45

Удельная поверхность, л2/г 0,48—0,62

Гранулометрический состав, %:

> 51 мк 1,5—4,0

51—45 мк 15,0—18,0

< 45 мк 75—80

В настоящее время разработан автоклавный метод производства мед-

ных порошков, заключающийся в восстановлении меди из раствора аммиач-

ной комплексной соли водородом при температурах 170—200° С и давле-

нии 25 атм 16].

Важная особенность автоклавного процесса восстановления меди — вы-

сокая удельная производительность автоклавов, в 20—30 раз превышаю-

щая аналогичный показатель для электролитических ванн.За рубежом (США,

Канада) этот способ широко внедрен в промышленность и является одним

из основных. В СССР разработан один из вариантов автоклавного способа

получения медного порошка [6]. Он позволяет в широких пределах регули-

ровать дисперсность и насыпной вес порошка введением поверхностно-ак-

тивных присадок — акрилатов. Чистота медных порошков, получаемых ав-

токлавным методом, составляет 99,9%. Насыпной вес 2,3—2,6 г!см\ дис-

персность, в зависимости от вводимых поверхностно-активных добавок,

от 3 до 20 мк [6].

16

Предварительные экономические расчеты показывают, что использова-

ние автоклавного способа в промышленности позволит в 1,5—2 раза снизить

стоимость медного порошка при улучшении его чистоты и технологических

свойств.

ПРОИЗВОДСТВО НИКЕЛЕВОГО ПОРОШКА

В Советском Союзе производство никелевого порошка в промышленных

масштабах осуществляется двумя методами — электролизом водных ра-

створов солей и карбонил-процессом. Электролитический никелевый поро-

шок производится на Норильском металлургическом комбинате. Промыш-

ленный режим электролиза следующий [71: электролит содержит 5а/л ионов

никеля в виде сульфата никеля и 70—80 г/л сульфата аммония, плотность

тока до 2000—3000 а/м\ напряжение на ванне 12—15 в. При этих усло-

виях выход по току составляет 30—40%, расход электроэнергии 40 000—

45 000 квт-ч/т. Это обусловливает сравнительно высокую стоимость элек-

тролитического никелевого порошка.

Химический и гранулометрический составы никелевого электролити-

ческого порошка марки ПНЭ приводятся ниже:

Химический состав, %

Ni (не менее) 99,1

Примеси не (более);

Со 0,5

С 0,02

°2 0,1

Си 0,08

Fe 0,2

Si 0,03

Влага (не более) 0,2

Гранулометрический состав, %

Фракция, мк:

<45

45,71

>71

30

66

4

В настоящее время разработаны более совершенные электролиты

и режимы электролиза, повышающие выход по току и снижающие расход

электроэнергии на 1 т порошка [71. Рекомендуется электролит, содержа-

щий 80 г/л NiO4 • 7Н2О, 50 г/л NH4C1, 200 г/л NaCl. Режим электролиза:

плотность тока 2500—3000 аЛи2, температура электролита 50—55° С,

pH 6—6,5. При этих условиях выход по току составляет 90%, расход элек-

троэнергии не превышает 2500 квт-ч/т порошка.

В Советском Союзе осуществлено промышленное производство нике-

левого карбонильного порошка. Технология получения его разработана

институтом «Гипроникель». Технологические режимы получения карбо-

нильных никелевых порошков приведены в табл. 1, а химический состав —

в табл. 2.

Карбонильные порошки значительно превосходят порошки электро-

литического никеля по чистоте. Исключение составляет высокое содержание

углерода в карбонильном никеле, однако его можно снизить до необходимого

уровня отжигом порошка в водороде.

2 9-1030

17

В табл. 3 приведена дисперсность никелевых карбонильных порошков

различного насыпного веса, определенная микроскопическим анализом.

Карбонильные никелевые порошки обладают чрезвычайно высокими

технологическими свойствами — прессуемостью, формуемостью и, осо-

бенно, спекаемостью [8, 9]. В СССР стоимость карбонильных никелевых по-

рошков установлена на уровне стоимости электролитического никелевого

порошка.

Таблица 1

Режим Температура по зонам разложи- теля. °C Скорость отходящего газа СО» jw/ч Давление газа» мм вод. ст. Насыпной вес порошка, г/см*

Верх Середина Низ

1 260 270 310 34—36 75—80 2,7

2 255 290 345 45—49 60—80 2,45

3 320 345 350 30—35 80—100 1,8

4 335 360 360 27—30 75—80 1,1

5 325 355 380 38—45 120—150 0,9

Т абдица 2

Марка порошка Химический состав, %

Ni+ -|“ Со Со Fe Си Мп РЬ Si S р С

ПНК-1 99,7 0,001 0,002 0,001 0,001 0,0003 0,001 0,001 0,001 0,3

ПНК-2 99,5 0,001 0,01 0,003 0,001 0,001 0,003 0,003 0,001 0,5

Таблица 3

Содержание различных фракций (мк), %

Насыпной вес, г/см* < 2 2—3 3—5 5—7 7—10 10—20

2,8 21,5 18,0 29,0 17,0 13,5 1,0

2,5 39,3 20,4 20,4 12,3 5,8 1,8

1,8 71,7 17,7 8,9 2,0 0,2 —

1,3 85,3 13,0 1,7 — — —

1,0 96,1 3,8 — — — —

Промышленное производство карбонильного порошка открывает широ-

кие перспективы его применения в металлокерамической промышленности.

ПОРОШКИ СПЛАВОВ НА ОСНОВЕ МЕДИ И НИКЕЛЯ

Для порошковой металлургии эти порошки производятся в ограниченных ко-

личествах (порошки оловянистых бронз и монель-металла, изготовляемых рас-

пылением, и нихрома, получаемых восстановлением смеси никеля с окисью

18

хрома гидридом кальция по технологии ЦНИИЧМ [3]). Бронзовые порош-

ки, изготовляемые распылением, имеют форму, близкую к сферической,

и применяются при производстве металлокерамических фильтров и метал-

лопластмассовых подшипников. Методом распыления производятся также

порошки монель-металла со сферической формой частиц. Порошки монель-

металла содержат никель в качестве основы, 27—29% меди, 1,5—3% желе-

за, сумма других примесей — не более 0,60%. Фракционный состав 1—

0,6 мм, насыпной вес 3,7—4,5 г/см3. Аналогичны характеристики порошка

бронзы Бр 0—10.

Порошок нихрома получают восстановлением при температуре 1175° С

смеси порошка никеля и окиси хрома гидридом кальция [3]. Основная реак-

ция восстановления

Сг2О3 -J- ЗСаН2 -> 2Сг -f- ЗСаО -f- ЗН2,

т. е. окись хрома восстанавливается кальцием, а не водородом. Это справед-

ливо и для других трудновосстановимых окислов. Если применять в ка-

честве исходного сырья не металлический никель, а закись его, реакция

восстановления протекает очень бурно. В табл. 4 приведены химические со-

ставы порошка и литого нихрома. Порошковый нихром по основным приме-

сям оказывается гораздо чище литого. Гранулометрический состав порошка

нихрома, полученного совместным восстановлением, показан в табл. 5.

Таблица 4

Материал Химический состав, %

Сг Si Мп Ti Fe s О С

Порошок нихрома Литой нихром 20—23 20—23 0,06 0,4-1,3 0,04 0,7 0,05 0,4 0,12 1,0 0,003 0,025 0,035 0,5 0,15

Таблица 5

Порошок Содержание различных фракций (лис), %

>0,2 0,2—0,16 0,16—0,10 0,10-0,06 0,06—0,05 0,05

Крупный 24,0 14,5 19,3 17,8 7,0 17,4

Средний 2,3 2,6 9,8 23,3 13,3 48,7

Мелкий — — 2,0 22,0 16,6 60,0

В последнее время интенсивно развиваются методы получения порош-

ковых сплавов карбонил-процессом и электролизом [10]. Они освоены а

крупных лабораторных масштабах, первый — применительно к сплавам

никель — железо, второй — к сплавам никель — железо и никель — кобальт.

Получаемые при этом порошки отличаются низким содержанием примесей,

высокой дисперсностью и активностью при спекании. Особенно перспек-

тивным кажется широкое освоение метода электролитического осаждения

различных сплавов, в том числе на медной основе. Важное преимущество ме-

тода электролиза состоит в получении порошка гомогенного сплава даже

без дополнительного отжига.

2*

19

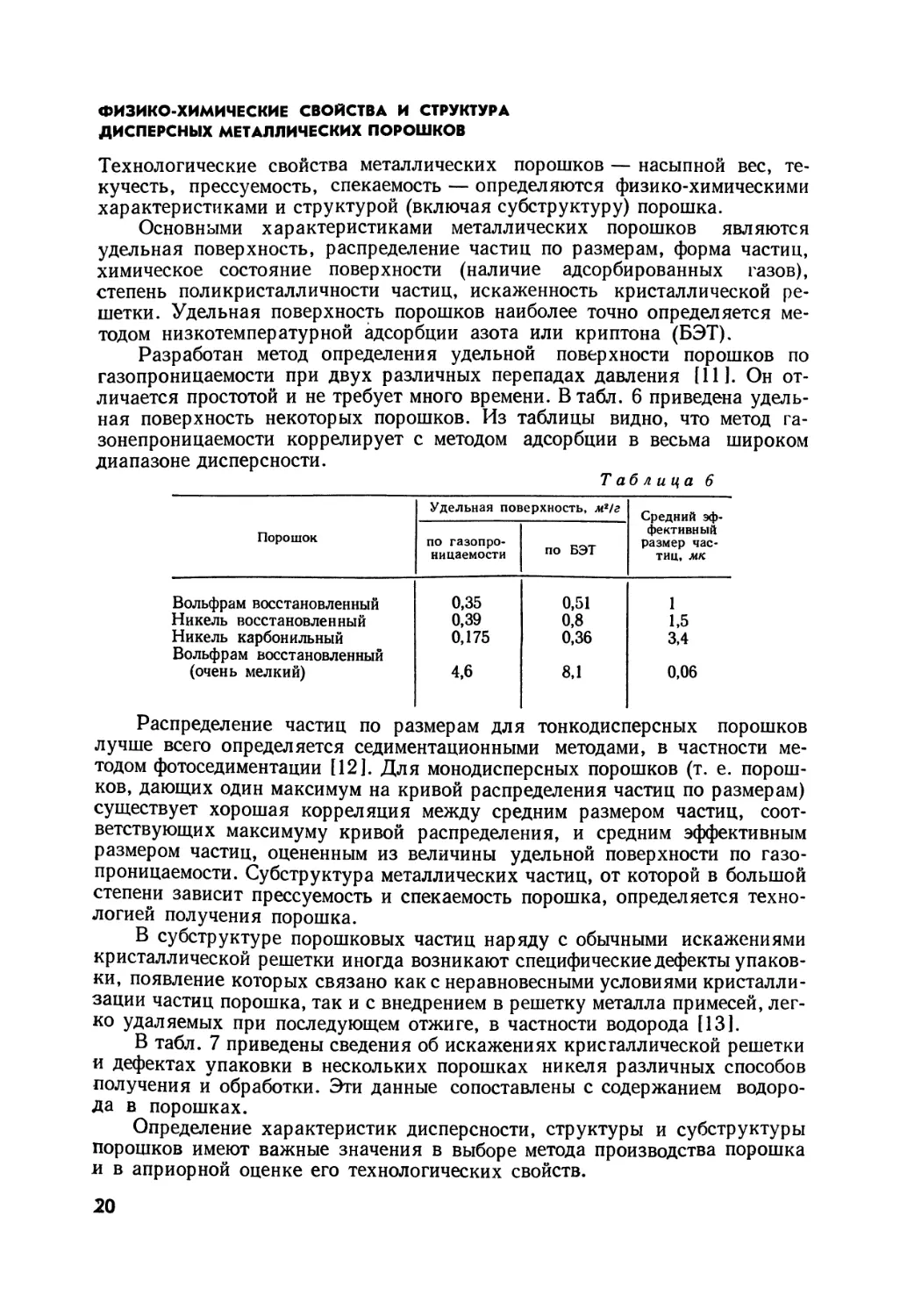

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА И СТРУКТУРА

ДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Технологические свойства металлических порошков — насыпной вес, те-

кучесть, прессуемость, спекаемость — определяются физико-химическими

характеристиками и структурой (включая субструктуру) порошка.

Основными характеристиками металлических порошков являются

удельная поверхность, распределение частиц по размерам, форма частиц,

химическое состояние поверхности (наличие адсорбированных газов),

степень поликристалличности частиц, искаженность кристаллической ре-

шетки. Удельная поверхность порошков наиболее точно определяется ме-

тодом низкотемпературной адсорбции азота или криптона (БЭТ).

Разработан метод определения удельной поверхности порошков по

газопроницаемости при двух различных перепадах давления [11]. Он от-

личается простотой и не требует много времени. В табл. 6 приведена удель-

ная поверхность некоторых порошков. Из таблицы видно, что метод га-

зонепроницаемости коррелирует с методом адсорбции в весьма широком

диапазоне дисперсности.

Таблица 6

Порошок Удельная поверхность, м2!г Средний эф- фективный размер час- тиц, мк

по газопро- ницаемости по БЭТ

Вольфрам восстановленный 0,35 0,51 1

Никель восстановленный 0,39 0,8 1,5

Никель карбонильный Вольфрам восстановленный 0,175 0,36 3,4

(очень мелкий) 4,6 8,1 0,06

Распределение частиц по размерам для тонкодисперсных порошков

лучше всего определяется седиментационными методами, в частности ме-

тодом фотоседиментации [12]. Для монодисперсных порошков (т. е. порош-

ков, дающих один максимум на кривой распределения частиц по размерам)

существует хорошая корреляция между средним размером частиц, соот-

ветствующих максимуму кривой распределения, и средним эффективным

размером частиц, оцененным из величины удельной поверхности по газо-

проницаемости. Субструктура металлических частиц, от которой в большой

степени зависит прессуемость и спекаемость порошка, определяется техно-

логией получения порошка.

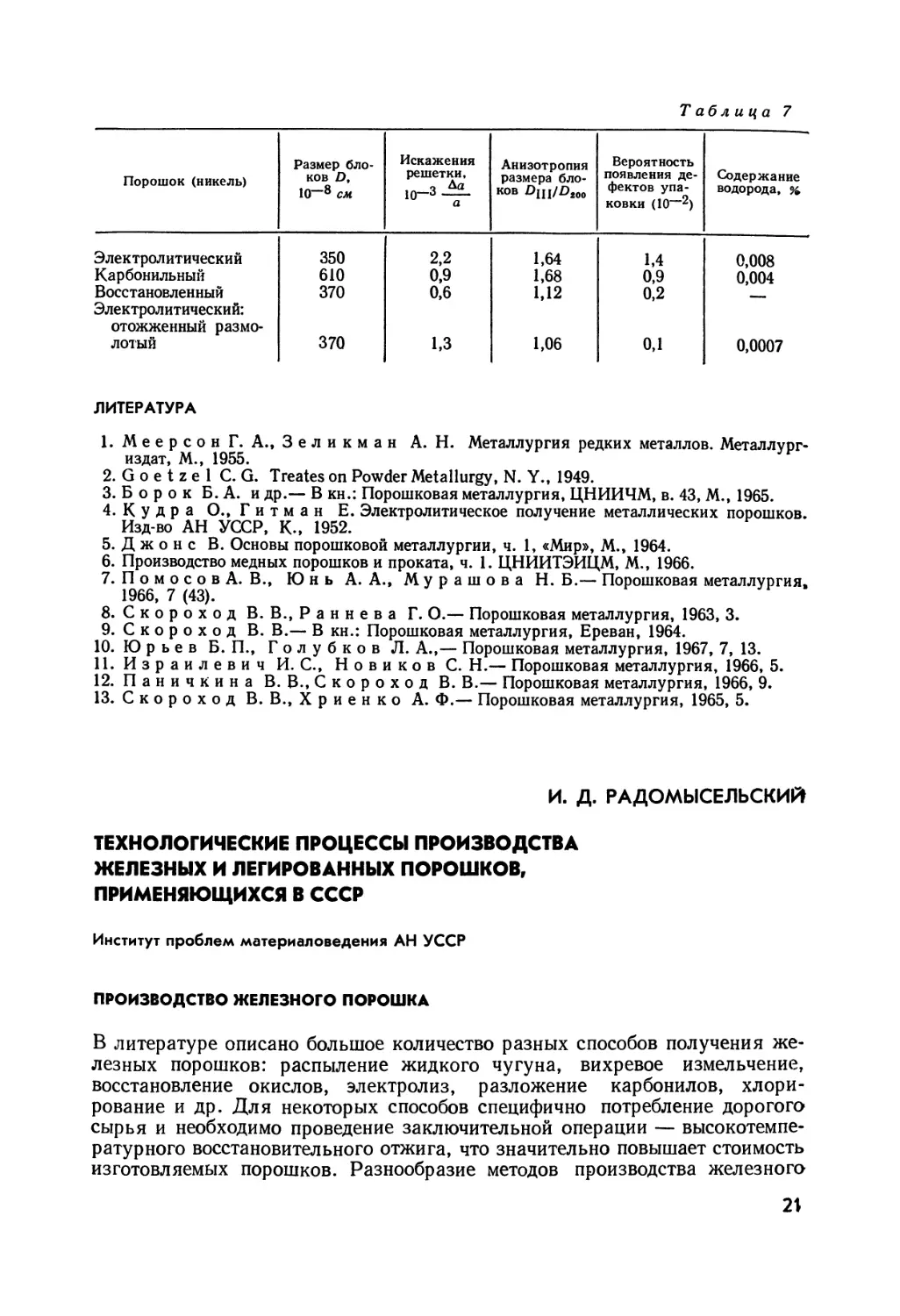

В субструктуре порошковых частиц наряду с обычными искажениями

кристаллической решетки иногда возникают специфические дефекты упаков-

ки, появление которых связано как с неравновесными условиями кристалли-

зации частиц порошка, так и с внедрением в решетку металла примесей, лег-

ко удаляемых при последующем отжиге, в частности водорода [131.

В табл. 7 приведены сведения об искажениях кристаллической решетки

и дефектах упаковки в нескольких порошках никеля различных способов

получения и обработки. Эти данные сопоставлены с содержанием водоро-

да в порошках.

Определение характеристик дисперсности, структуры и субструктуры

порошков имеют важные значения в выборе метода производства порошка

и в априорной оценке его технологических свойств.

20

Таблица 7

Порошок (никель) Размер бло- ков D, Ю~8 см Искажения решетки, 10—3 а Анизотропия размера бло- ков Din/D200 Вероятность появления де- фектов упа- ковки (10~2) Содержание водорода, %

Электролитический 350 2,2 1,64 1,4 0,008

Карбонильный 610 0,9 1,68 0,9 0,004

Восстановленный 370 0,6 1,12 0,2

Электролитический: отожженный размо- лотый 370 1,3 1,06 0,1 0,0007

ЛИТЕРАТУРА

1. Меер сон Г. А., Зе л и км ан А. Н. Металлургия редких металлов. Металлург-

издат, М., 1955.

2. G о е t z е 1 С. G. Treates on Powder Metallurgy, N. Y., 1949.

3. Б о p о к Б. А. и др.— В кн.: Порошковая металлургия, ЦНИИЧМ, в. 43, М., 1965.

4. Кудра О., Гитман Е. Электролитическое получение металлических порошков.

Изд-во АН УССР, К., 1952.

5. Д ж о н с В. Основы порошковой металлургии, ч. 1, «Мир», М., 1964.

6. Производство медных порошков и проката, ч. 1. ЦНИИТЭИЦМ, М., 1966.

7. П о м о с о в А. В., Ю н ь А. А., Мурашова Н. Б.— Порошковая металлургия.

1966, 7 (43).

8. Скороход В. В., Р а н н е в а Г. О.— Порошковая металлургия, 1963, 3.

9. Скороход В. В.— В кн.: Порошковая металлургия, Ереван, 1964.

10. Ю р ь е в Б. П., Голубков Л. А.,— Порошковая металлургия, 1967, 7, 13.

11. Израилевич И. С., Новикове. Н.— Порошковая металлургия, 1966, 5.

12. Паничкина В. В..Скороход В. В.— Порошковая металлургия, 1966, 9.

13. С к о р о х о д В. В., X р и е н к о А. Ф.— Порошковая металлургия, 1965, 5.

И. Д. РАДОМЫСЕЛЬСКИЙ

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПРОИЗВОДСТВА

ЖЕЛЕЗНЫХ И ЛЕГИРОВАННЫХ ПОРОШКОВ,

ПРИМЕНЯЮЩИХСЯ В СССР

Институт проблем материаловедения АН УССР

ПРОИЗВОДСТВО ЖЕЛЕЗНОГО ПОРОШКА

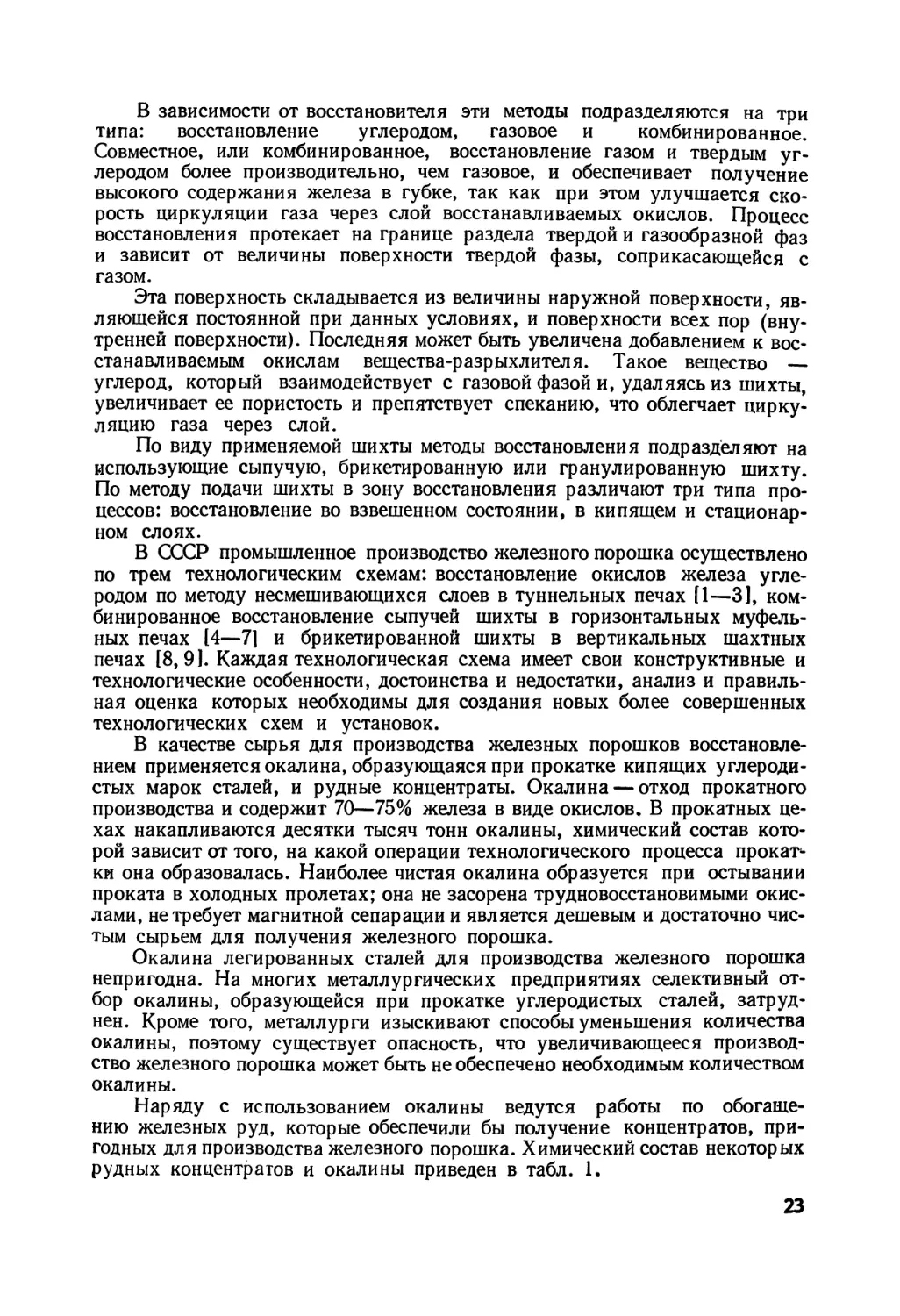

В литературе описано большое количество разных способов получения же-

лезных порошков: распыление жидкого чугуна, вихревое измельчение,

восстановление окислов, электролиз, разложение карбонилов, хлори-

рование и др. Для некоторых способов специфично потребление дорогого

сырья и необходимо проведение заключительной операции — высокотемпе-

ратурного восстановительного отжига, что значительно повышает стоимость

изготовляемых порошков. Разнообразие методов производства железного

21

порошка объясняется не только потребностью в порошках различного на-

значения, но, в основном, поисками технологии, обеспечивающей получе-

ние дешевого и качественного порошка.

Сравнение методов производства железного порошка позволяет сделать

вывод, что процесс восстановления окислов — наиболее перспективный

метод производства дешевого порошка универсального назначения. При ус-

ловиях обеспечения высокой производительности процесса восстановле-

ния, применения дешевого и чистого сырья, дешевых и высококачественных

восстановителей, обеспечивающих полноту восстановления, применения

агрегатов большой производительности, правильного инженерного оформ-

ления и полной автоматизации процесса можно утверждать, что процесс

восстановления — самый выгодный с технико-экономической точки зрения

для получения дешевых железных порошков.

Существующие методы восстановления окислов железа, классифицирую-

тся по применяемому восстановителю и агрегатам, виду шихты и методу

ее подачи в зону восстановления, давлению восстановительных газов и тем-

пературе процесса (схема 1).

Схема 1

Восстановление

окислов железа

| твердым углеродом |

| газом |

| комбинированным способом |

| Сыпучая шихта |

Брикетированная шихта |

| Взвешенное состояние

| | Кипящий слой | | Стационарный слой |

Специаль-

ные агре-

гаты

Тун-

нельная

печь

Муфельная

проход-

ная печь

Шахт-

ная

печь

Печь с

шагающим

подом

Враща-

ющаяся

печь

Коль-

цевая

печь

При умеренном давле-

нии восстановительного

газа, р = 4—6 атм

I

При повышенных тем-

пературах,

t = 800—850° С

22

В зависимости от восстановителя эти методы подразделяются на три

типа: восстановление углеродом, газовое и комбинированное.

Совместное, или комбинированное, восстановление газом и твердым уг-

леродом более производительно, чем газовое, и обеспечивает получение

высокого содержания железа в губке, так как при этом улучшается ско-

рость циркуляции газа через слой восстанавливаемых окислов. Процесс

восстановления протекает на границе раздела твердой и газообразной фаз

и зависит от величины поверхности твердой фазы, соприкасающейся с

газом.

Эта поверхность складывается из величины наружной поверхности, яв-

ляющейся постоянной при данных условиях, и поверхности всех пор (вну-

тренней поверхности). Последняя может быть увеличена добавлением к вос-

станавливаемым окислам вещества-разрыхлителя. Такое вещество —

углерод, который взаимодействует с газовой фазой и, удаляясь из шихты,

увеличивает ее пористость и препятствует спеканию, что облегчает цирку-

ляцию газа через слой.

По виду применяемой шихты методы восстановления подразделяют на

использующие сыпучую, брикетированную или гранулированную шихту.

По методу подачи шихты в зону восстановления различают три типа про-

цессов: восстановление во взвешенном состоянии, в кипящем и стационар-

ном слоях.

В СССР промышленное производство железного порошка осуществлено

по трем технологическим схемам: восстановление окислов железа угле-

родом по методу несмешивающихся слоев в туннельных печах [1—3], ком-

бинированное восстановление сыпучей шихты в горизонтальных муфель-

ных печах [4—7] и брикетированной шихты в вертикальных шахтных

печах [8,9]. Каждая технологическая схема имеет свои конструктивные и

технологические особенности, достоинства и недостатки, анализ и правиль-

ная оценка которых необходимы для создания новых более совершенных

технологических схем и установок.

В качестве сырья для производства железных порошков восстановле-

нием применяется окалина, образующаяся при прокатке кипящих углероди-

стых марок сталей, и рудные концентраты. Окалина — отход прокатного

производства и содержит 70—75% железа в виде окислов» В прокатных це-

хах накапливаются десятки тысяч тонн окалины, химический состав кото-

рой зависит от того, на какой операции технологического процесса прокат-

ки она образовалась. Наиболее чистая окалина образуется при остывании

проката в холодных пролетах; она не засорена трудновосстановимыми окис-

лами, не требует магнитной сепарации и является дешевым и достаточно чис-

тым сырьем для получения железного порошка.

Окалина легированных сталей для производства железного порошка

непригодна. На многих металлургических предприятиях селективный от-

бор окалины, образующейся при прокатке углеродистых сталей, затруд-

нен. Кроме того, металлурги изыскивают способы уменьшения количества

окалины, поэтому существует опасность, что увеличивающееся производ-

ство железного порошка может быть не обеспечено необходимым количеством

окалины.

Наряду с использованием окалины ведутся работы по обогаще-

нию железных руд, которые обеспечили бы получение концентратов, при-

годных для производства железного порошка. Химический состав некоторых

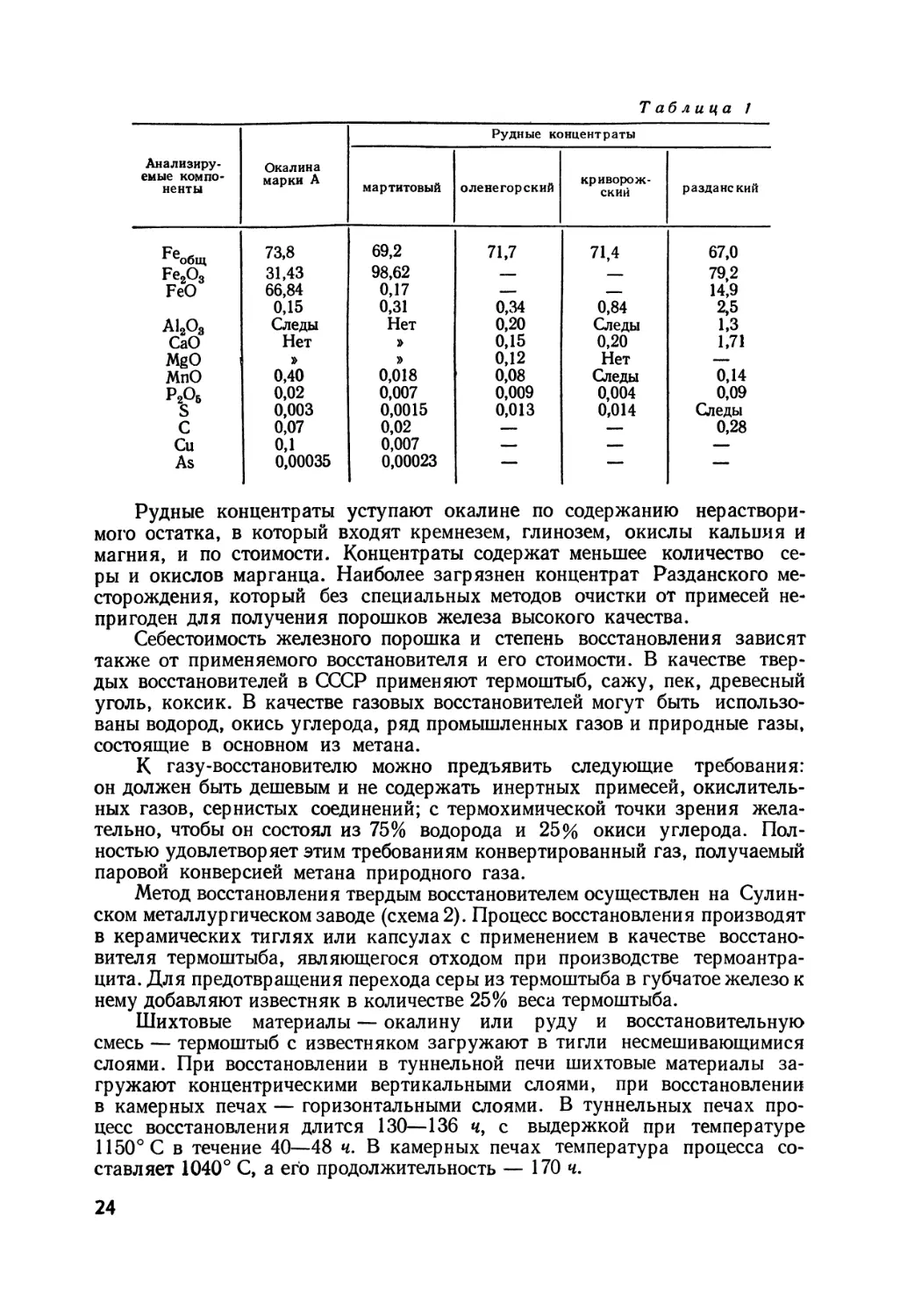

рудных концентратов и окалины приведен в табл. 1.

23

Таблица 1

Анализиру- емые компо- ненты Окалина марки А Рудные концентраты

мартитовый оленегорский криворож- ский разданский

реобщ 73,8 69,2 71,7 71,4 67,0

Fe2O3 31,43 98,62 — — 79,2

FeO 66,84 0,17 — — 14,9

0,15 0,31 0,34 0,84 2,5

А12О3 Следы Нет 0,20 Следы 1,3

СаО Нет » 0,15 0,20 1,71

MgO » » 0,12 Нет —

МпО 0,40 0,018 0,08 Следы 0,14

Р2О6 0,02 0,007 0,009 0,004 0,09

S 0,003 0,0015 0,013 0,014 Следы

С 0,07 0,02 — — 0,28

Си 0,1 0,007 — — —

As 0,00035 0,00023 — — —

Рудные концентраты уступают окалине по содержанию нераствори-

мого остатка, в который входят кремнезем, глинозем, окислы кальиия и

магния, и по стоимости. Концентраты содержат меньшее количество се-

ры и окислов марганца. Наиболее загрязнен концентрат Разданского ме-

сторождения, который без специальных методов очистки от примесей не-

пригоден для получения порошков железа высокого качества.

Себестоимость железного порошка и степень восстановления зависят

также от применяемого восстановителя и его стоимости. В качестве твер-

дых восстановителей в СССР применяют термоштыб, сажу, пек, древесный

уголь, коксик. В качестве газовых восстановителей могут быть использо-

ваны водород, окись углерода, ряд промышленных газов и природные газы,

состоящие в основном из метана.

К газу-восстановителю можно предъявить следующие требования:

он должен быть дешевым и не содержать инертных примесей, окислитель-

ных газов, сернистых соединений; с термохимической точки зрения жела-

тельно, чтобы он состоял из 75% водорода и 25% окиси углерода. Пол-

ностью удовлетворяет этим требованиям конвертированный газ, получаемый

паровой конверсией метана природного газа.

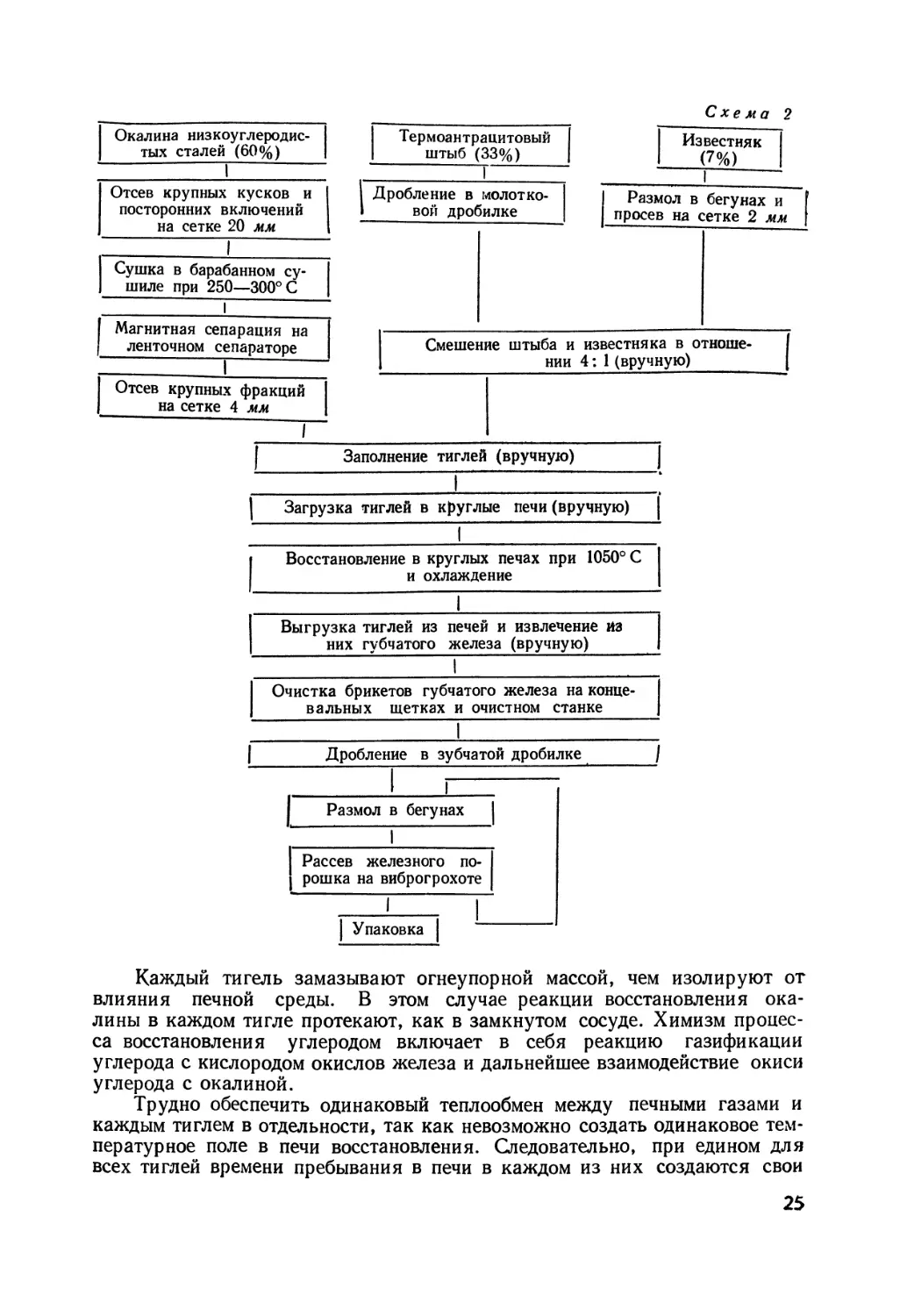

Метод восстановления твердым восстановителем осуществлен на Сулин-

ском металлургическом заводе (схема 2). Процесс восстановления производят

в керамических тиглях или капсулах с применением в качестве восстано-

вителя термоштыба, являющегося отходом при производстве термоантра-

цита. Для предотвращения перехода серы из термоштыба в губчатое железо к

нему добавляют известняк в количестве 25% веса термоштыба.

Шихтовые материалы — окалину или руду и восстановительную

смесь — термоштыб с известняком загружают в тигли несмешивающимися

слоями. При восстановлении в туннельной печи шихтовые материалы за-

гружают концентрическими вертикальными слоями, при восстановлении

в камерных печах — горизонтальными слоями. В туннельных печах про-

цесс восстановления длится 130—136 ч, с выдержкой при температуре

1150° С в течение 40—48 ч. В камерных печах температура процесса со-

ставляет 1040° С, а его продолжительность — 170 ч.

24

Схема 2

Термоантрацитовый

штыб (33%)

_____________Г

Дробление в молотко-

вой дробилке

Известняк

(7%)

I

Размол в бегунах и I

просев на сетке 2 мм |

Смешение штыба и известняка в отноше-

нии4:1 (вручную)

J Заполнение тиглей (вручную) |

I ''

I Загрузка тиглей в круглые печи (вручную) I

Рассев железного по-

рошка на виброгрохоте

| Упаковка |

Каждый тигель замазывают огнеупорной массой, чем изолируют от

влияния печной среды. В этом случае реакции восстановления ока-

лины в каждом тигле протекают, как в замкнутом сосуде. Химизм процес-

са восстановления углеродом включает в себя реакцию газификации

углерода с кислородом окислов железа и дальнейшее взаимодействие окиси

углерода с окалиной.

Трудно обеспечить одинаковый теплообмен между печными газами и

каждым тиглем в отдельности, так как невозможно создать одинаковое тем-

пературное поле в печи восстановления. Следовательно, при едином для

всех тиглей времени пребывания в печи в каждом из них создаются свои

25

обособленные физико-химические условия для восстановления. В одних

тиглях процесс восстановления окалины еще не закончился, в других за-

вершен полностью, а в третьих уже начинает науглероживаться железная

губка. В этом и заключается основной недостаток технологии восстановле-

ния окалины твердым восстановителем, так как железный порошок не

всегда получается стабильным по химическому составу.

Схема 3

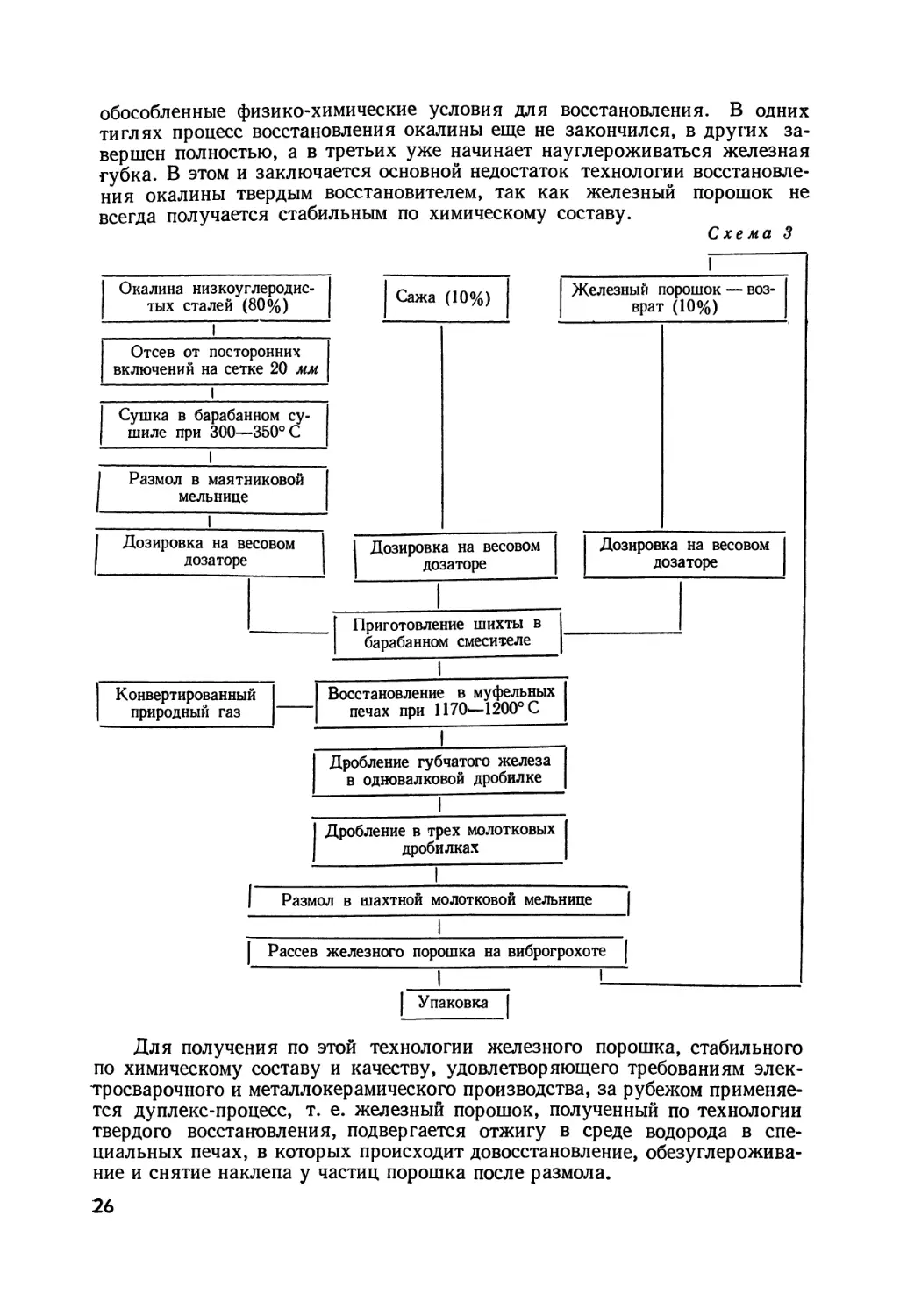

Для получения по этой технологии железного порошка, стабильного

по химическому составу и качеству, удовлетворяющего требованиям элек-

тросварочного и металлокерамического производства, за рубежом применяе-

тся дуплекс-процесс, т. е. железный порошок, полученный по технологии

твердого восстановления, подвергается отжигу в среде водорода в спе-

циальных печах, в которых происходит довосстановление, обезуглерожива-

ние и снятие наклепа у частиц порошка после размола.

26

Процесс восстановления окалины вместе с процессом охлаждения вос-

становленной губки длится шесть суток. Печное хозяйство для восстанов-

ления окалины по этой технологии является относительно простым и не тре-

бующим весьма дефицитных материа-

лов, но громоздким. Однако дополни-

тельный отжиг железного порошка

усложняет процесс, требуя установки

вращающихся барабанных или му-

фельных печей и электролизеров для

производства водорода, и значитель-

но удорожает порошок.

Железный порошок, получаемый

по технологии твердого восстанов-

ления, целесообразно использовать

там, где его дополнительный отжиг

не нужен. Такой порошок содержит

97,0—98% Реобщ и 0,15—0,10% С.

Комбинированное восстановление

окалины конвертированным природ-

ным газом и углеродом положено в

основу промышленного производства

железного порошка на Украине.

Метод производства железного

порошка комбинированным восста-

новлением окалины или концентрата

руды, разработанный Институтом

проблем материаловедения АН УССР,

б

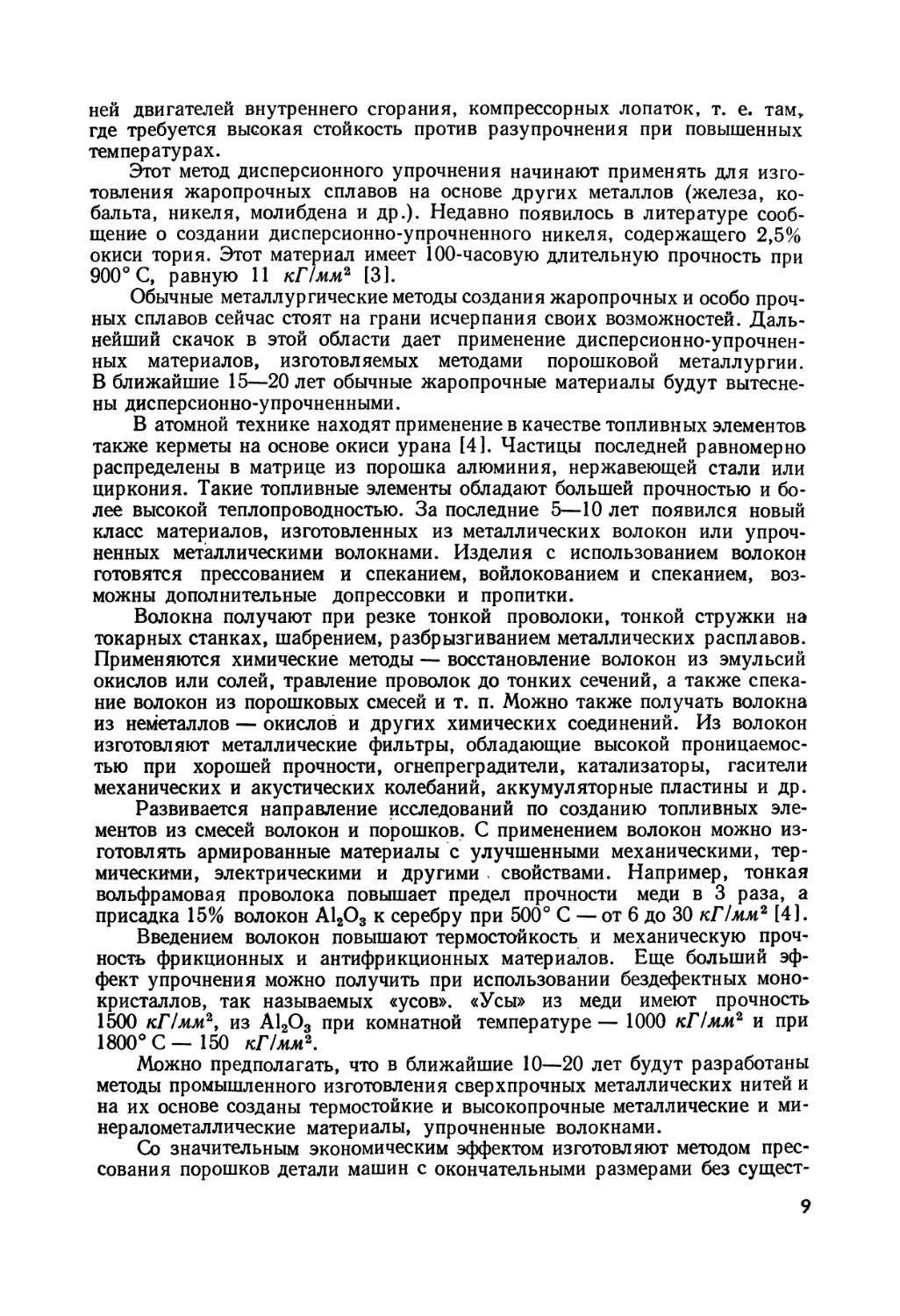

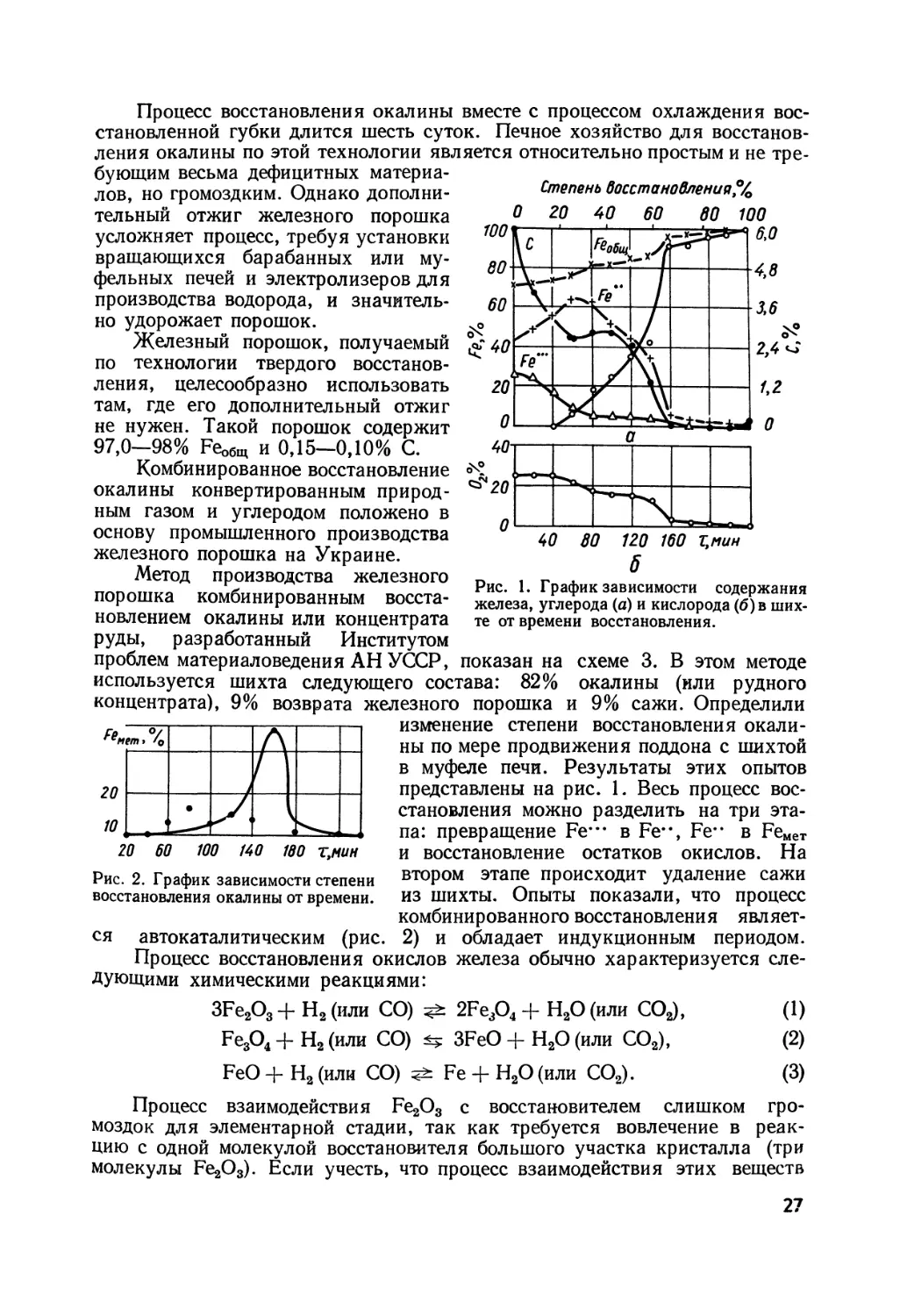

Рис. 1. График зависимости содержания

железа, углерода (а) и кислорода (б) в ших-

те от времени восстановления.

показан на схеме 3. В этом методе

используется шихта следующего состава: 82% окалины (или рудного

концентрата), 9% возврата железного порошка и 9% сажи. Определили

изменение степени восстановления окали-

ны по мере продвижения поддона с шихтой

в муфеле печи. Результаты этих опытов

представлены на рис. 1. Весь процесс вос-

становления можно разделить на три эта-

па: превращение Fe*” в Fe*e, Fe** в FeMeT

и восстановление остатков окислов. На

Рис. 2. График зависимости степени втором этапе происходит удаление сажи

восстановления окалины от времени, из шихты. Опыты показали, что процесс

комбинированного восстановления являет-

ся автокаталитическим (рис. 2) и обладает индукционным периодом.

Процесс восстановления окислов железа обычно характеризуется сле-

дующими химическими реакциями:

3Fe2O3+ Н2(или СО) 2Fe3O4 + Н2О(или СО2), (1)

Fe3O4 + Н2 (или СО) 3FeO + Н2О (или СО2), (2)

РеО+Н2(или СО) Ре + Н2О(или СО2).

(3)

Процесс взаимодействия Fe2O3 с восстановителем слишком гро-

моздок для элементарной стадии, так как требуется вовлечение в реак-

цию с одной молекулой восстановителя большого участка кристалла (три

молекулы FegOg). Если учесть, что процесс взаимодействия этих веществ

27

проходит через адсорбционную стадию, характеризующуюся уравнениями

МеОтв + Вг = (МеО • В)

(МеО • В) = (МеВО)

МеВО = Метв + ВОГ

МеОтв + Вг = Метв + ВОГ,

то станет ясно, что реакция (1) не является элементарной стадией процесса.

Процесс восстановления сводится к трем последующим стадиям: адсорб-

ции газа-восстановителя на поверхности окисла, поверхностной реакции

адсорбированных молекул восстановителя с кислородом кристаллической

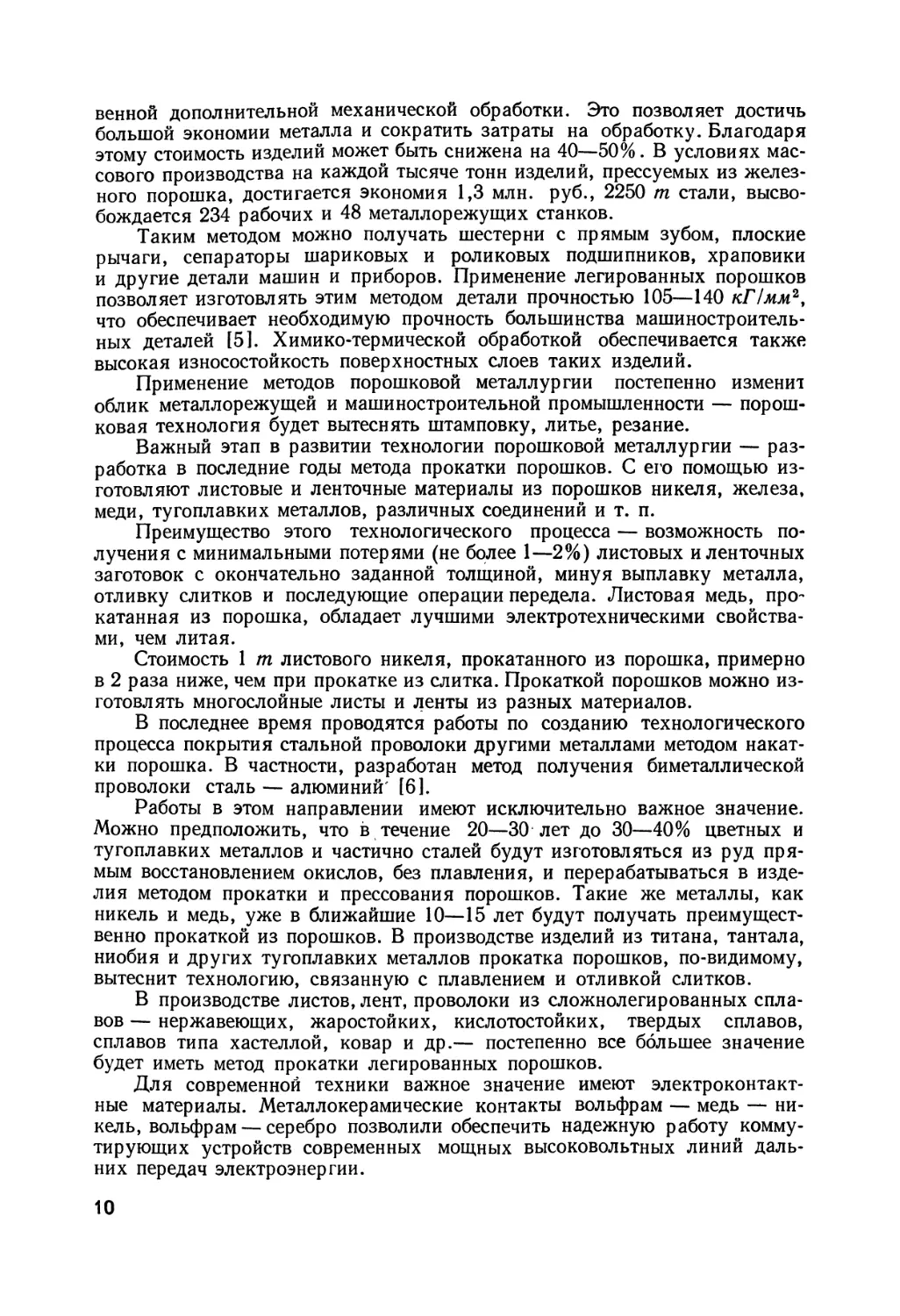

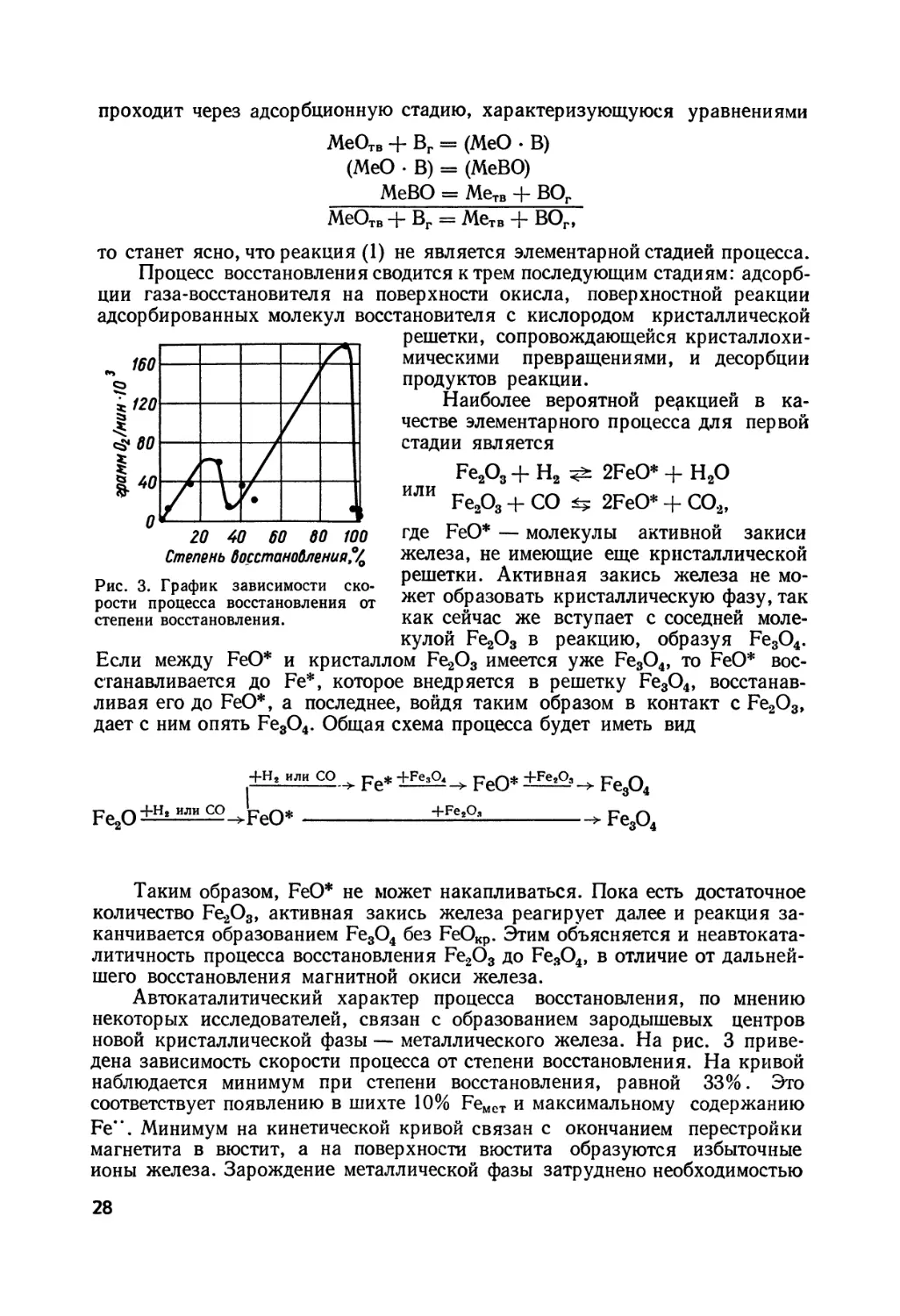

Рис. 3. График зависимости ско-

рости процесса восстановления от

степени восстановления.

решетки, сопровождающейся кристаллохи-

мическими превращениями, и десорбции

продуктов реакции.

Наиболее вероятной реакцией в ка-

честве элементарного процесса для первой

стадии является

Fe2O3+H2 2FeO* + Н2О

ИЛИ Fe3O3 + СО 2FeO* + СО3,

где FeO* — молекулы активной закиси

железа, не имеющие еще кристаллической

решетки. Активная закись железа не мо-

жет образовать кристаллическую фазу, так

как сейчас же вступает с соседней моле-

кулой Fe2O3 в реакцию, образуя Fe3O4.

Если между FeO* и кристаллом Fe2O3 имеется уже Fe3O4, то FeO* вос-

станавливается до Fe*, которое внедряется в решетку Fe3O4, восстанав-

ливая его до FeO*, а последнее, войдя таким образом в контакт с Fe2O3,

дает с ним опять Fe3O4. Общая схема процесса будет иметь вид

Fe2Oили -->FeO*

4-Нг или СО ре* 4-Fe3O4 FeQ* +Fe2°3 > р^

-------------------------------------------------> Fe3O4

Таким образом, FeO* не может накапливаться. Пока есть достаточное

количество Fe.2O3, активная закись железа реагирует далее и реакция за-

канчивается образованием Fe3O4 без FeOKp. Этим объясняется и неавтоката-

литичность процесса восстановления Fe2O3 до Fe3O4, в отличие от дальней-

шего восстановления магнитной окиси железа.

Автокаталитический характер процесса восстановления, по мнению

некоторых исследователей, связан с образованием зародышевых центров

новой кристаллической фазы — металлического железа. На рис. 3 приве-

дена зависимость скорости процесса от степени восстановления. На кривой

наблюдается минимум при степени восстановления, равной 33%. Это

соответствует появлению в шихте 10% FeMeT и максимальному содержанию

Fe”. Минимум на кинетической кривой связан с окончанием перестройки

магнетита в вюстит, а на поверхности вюстита образуются избыточные

ионы железа. Зарождение металлической фазы затруднено необходимостью

28

значительного уменьшения удельного объема. Однако, как только это

энергетическое затруднение пройдено и возникнут «островки» металли-

ческой фазы на поверхности вюстита, процесс начинает автокаталитически

ускоряться.

По мнению других исследователей, автокаталитический характер про-

цесса восстановления связан не только с образованием зародышевых центров

новой кристаллической фазы металлического железа, а главным образом

с зарождением реакционных цепей по схеме

.FeO*

/ РрП*

Fe3O4 FeO* Fe* Fe* -> FeKp.

^FeO*

XFeO*

Период индукции связан с наиболее медленной стадией отнятия кис-

лорода от Fe3O4: Fe3O4 + Н2 -> 3FeO* + Н2О.

Для уменьшения индукционного периода и увеличения производи-

тельности процесса восстановления мы предложили ввести в состав шихты

9—10% восстановленного железа (отходов). В этом случае искусственно пре-

одолевается энергетическое затруднение, связанное с возникновением ме-

таллической фазы, процесс начинается взаимодействием металлического

железа с магнетитом, поэтому ускоряется образование активной закиси же-

леза и, скорость процесса восстановления не будет уменьшаться.

Шихту засыпают в поддоны так, что удельная навеска ее составляет

8,3 г на 1 см3 площади поддона. Поддоны с шихтой проталкивают в муфель

печи восстановления, где при температуре 1100—1150° С протекает вос-

становление окислов железа конвертированным природным газом. Газ-

восстановитель, получаемый в результате высокотемпературной паровой

конверсии, имеет следующий состав: 22—23% СО, 74—75% Н2, менее

3—3,5% (СО2 + Н2О).

Расход конвертированного газа составляет 1,4 м3 на 1 кг губки. Дли-

тельность процесса восстановления зависит от времени нагрева шихты

до температуры восстановления, циркуляции газа-восстановителя вглубь

слоя шихты и диффузии его вглубь частиц, а также скорости протекания

реакции восстановления. Чем мельче частицы окислов железа, тем меньше

времени затрачивается на диффузию восстанавливающего газа вглубь час-

тиц и обратную диффузию газообразных продуктов реакции. Однако из-за

более плотной укладки частиц и большей спекаемости их ухудшается цир-

куляция газов через слой.

Для облегчения циркуляции восстанавливающих газов через слой, а

также увеличения поверхности соприкосновения с ними частиц окислов

и уменьшения усадки, вызванной спеканием восстановленных частиц,

в шихту добавляют разрыхлитель — сажу. Одновременно с этим сажа игра-

ет вспомогательную роль твердого восстановителя и регенератора, благо-

даря взаимодействию ее с углекислым газом и водяными парами по реак-

циям

СО2 + С = 2СО,

н2о + с = со+н2.

Таким образом, улучшается восстанавливающая способность конвер-

тированного газа, идущего навстречу поезду поддонов с шихтой.

29

Недостаток применения сажи в том, что ее добавка значительно ухуд-

шает теплопроводность шихты и увеличивает время, необходимое для на-

грева последней до температуры интенсивного протекания реакции восста-

новления. Производительность муфельной печи, зависящая от длины рабоче-

го пространства, ограничена пределом, при переходе через который может

произойти вспучивание поезда поддонов и деформация самих поддонов. За-

трата дополнительного тепла на нагрев металлических поддонов — также

один из недостатков печей этой конструкции.

Восстановленная губка к поддону не припекается, так как перед за-

сыпкой шихты дно и стенки поддона смазывают смесью масло = графит

и покрывают слоем крупного железного порошка (возврата) или шихту

помещают в противень из пористого железного проката. Губку размалы-

вают вместе с противнями. Размол ее, благодаря высокой пористости, не

затруднителен и может осуществляться в молотковой мельнице.

Условия восстановления шихты и размола восстановленной губки

предопределяют высокие технологические свойства железного порошка,

получаемого по методу ИПМ АН УССР: шероховатость поверхности, губ-

чатая форма частиц, отсутствие наклепа, что обусловливает хорошую фор-

муемость порошка и отсутствие расслоения графита при прессовании

железографитовой смеси на основе этого порошка.

Как уже отмечалось ранее, низкая теплопроводность сыпучей шихты

удлиняет время, необходимое для полного восстановления железа из окис-

лов. Значительное сокращение времени на прогрев шихты до температуры

восстановления может быть достигнуто за счет брикетирования шихты и за-

мены сажи веществом с большим насыпным весом (древесный уголь, коксик,

графит). При этом ухудшается циркуляция газа вглубь брикета, но значи-

тельно возрастает внешняя поверхность контакта шихты с восстанавливаю-

щими газами. Опыты по восстановлению брикетированной шихты конверти-

рованным газом в муфельной печи института показали, что замена сыпучей

шихты брикетами повышает ее производительность почти вдвое.

Принципиальный вопрос при осуществлении этой технологии — выбор

оптимальной пористости брикетов перед восстановлением и обеспечение

условий, не допускающих значительной усадки брикетов в процессе вос-

становления.

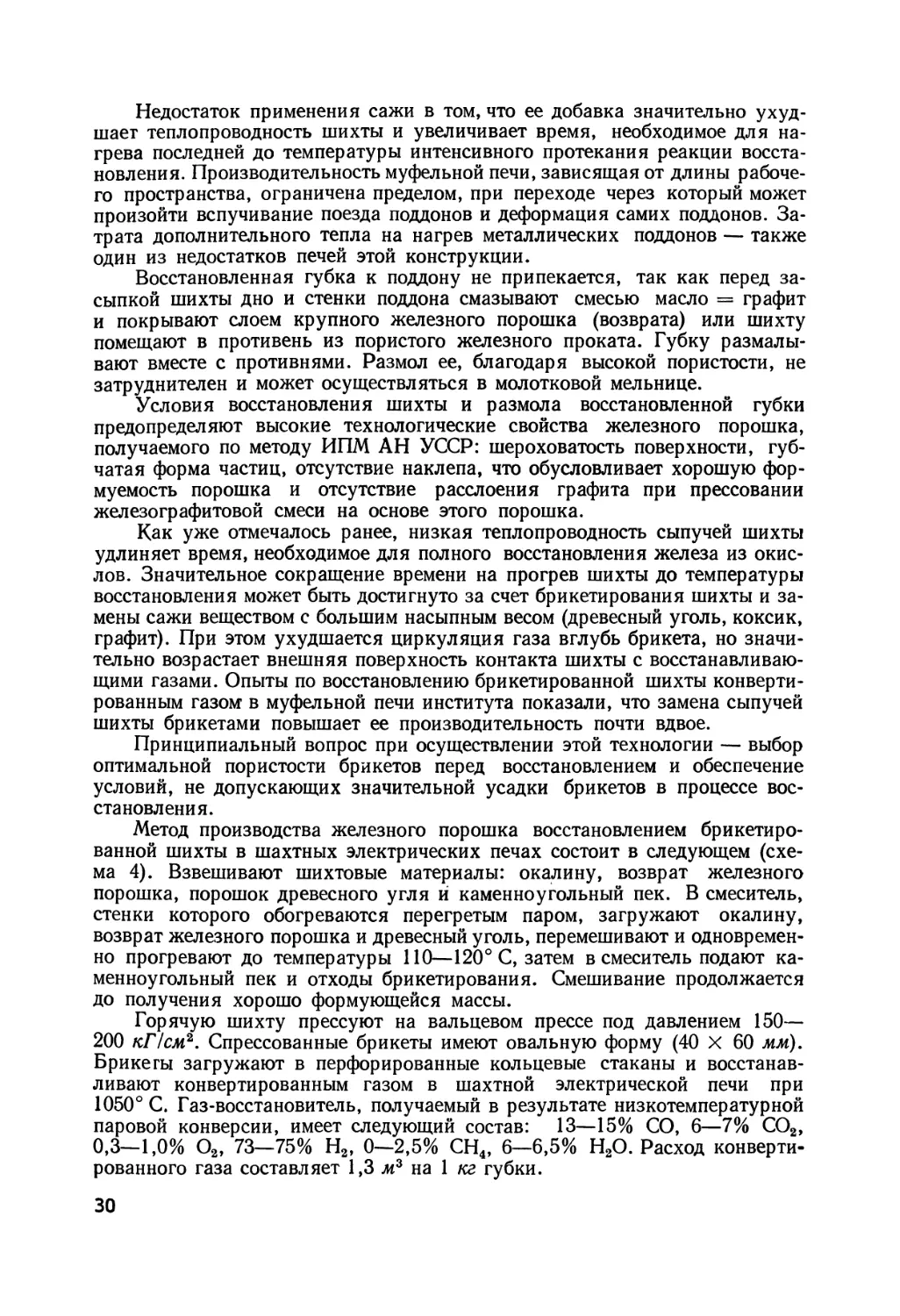

Метод производства железного порошка восстановлением брикетиро-

ванной шихты в шахтных электрических печах состоит в следующем (схе-

ма 4). Взвешивают шихтовые материалы: окалину, возврат железного

порошка, порошок древесного угля и каменноугольный пек. В смеситель,

стенки которого обогреваются перегретым паром, загружают окалину,

возврат железного порошка и древесный уголь, перемешивают и одновремен-

но прогревают до температуры ПО—120° С, затем в смеситель подают ка-

менноугольный пек и отходы брикетирования. Смешивание продолжается

до получения хорошо формующейся массы.

Горячую шихту прессуют на вальцевом прессе под давлением 150—

200 кПсм2. Спрессованные брикеты имеют овальную форму (40 X 60 мм).

Брикеты загружают в перфорированные кольцевые стаканы и восстанав-

ливают конвертированным газом в шахтной электрической печи при

1050° С. Газ-восстановитель, получаемый в результате низкотемпературной

паровой конверсии, имеет следующий состав: 13—15% СО, 6—7% СО2,

0,3—1,0% О2, 73—75% Н2, 0—2,5% СН4, 6—6,5% Н2О. Расход конверти-

рованного газа составляет 1,3 м3 на 1 кг губки.

30

Схема 4

| Дозировка на электродозировочной тележке |

I ~

I Приготовление шихты в лопастном смесителе I

____________________I____________________

I Брикетирование шихты на прессах I

Дробление губчатого железа в валковой дробилке |

Размол в шахтной мельнице |

Рассев железного порошка на виброгрохоте

Упаковка |

31

Конструктивные и технологические недостатки процесса восстанов-

ления на Днепровском алюминиевом заводе состоят в следующем:

1. Производительность печи, зависящая от высоты нагревательной

зоны, ограничена пределом недопустимой деформации (сплющивания)

металлических стаканов с брикетами. Повышение производительности за

счет увеличения диаметра шахты и, соответственно, диаметра перфори-

рованных стаканов ограничено, так как при увеличении диаметра стака-

на часто наблюдаются недовосстановленные брикеты в зоне, прилегаю-

щей к центральной трубе.

Таблица 2

Содержание элементов, % з м s 2 Ж н Q £

Марка порошка реобщ (не менее) С Si Мп S р О Нераствор! в НС1 оста Насыпной г/см*

ПЖ1М1 ПЖ1М2 ПЖ1МЗ ПЖ01М 98,5 0,08 0,20 0,6 0,02 0,02 0,5 0,4 1,8—2,1 2,2—2,5 2,6—3,0

ПЖ2М1 ПЖ2М2 ПЖ2МЗ ПЖ20М 98,0 0,12 0,25 0,7 0,03 0,03 1,0 — 1,8—2,1 2,2—2,5 2,6—3,0

ПЖЗМ1 ПЖЗМ2 пжзмз ПЖЗОМ 98,0 0,15 0,25 0,7 0,05 0,05 — — 1,8—2,1 2,2—2,5 2,6—3,0

ПЖ4М1 ПЖ4М2 ПЖ4МЗ ПЖ40М 96,0 0,25 0,40 0,7 0,05 0,05 — — 1,8—2,1 2,2—2,5 2,6—3,0

2. Электрический обогрев не только дороже газового, но и практичес-

ки не обеспечивает температуру восстановления более 1050° С в шахте пе-

чи, поскольку температура на нагревателях, находящихся вне шахты, не

должна превышать 1150° С.

Попытки увеличить температуру на электронагревателях до 1200° С

приводили к резкому снижению стойкости нагревательных элементов, а

также повышенному короблению стаканов, которые, находясь при высо-

ких температурах, сильно деформируются под давлением верхней части

столба стаканов с брикетами.

3. Большой расход дорогих никельсодержащих материалов — жаро-

прочной стали для изготовления муфеля и перфорированных стаканов,

сплава Х20Н80ТЗ для электронагревателей. Использование малоугле-

родистой стали для изготовления стаканов нецелесообразно из-за чрез-

мерного приваривания восстановленных брикетов к стенкам стаканов и

стаканов друг к другу.

4. Непроизводительные расходы тепла на нагрев стаканов.

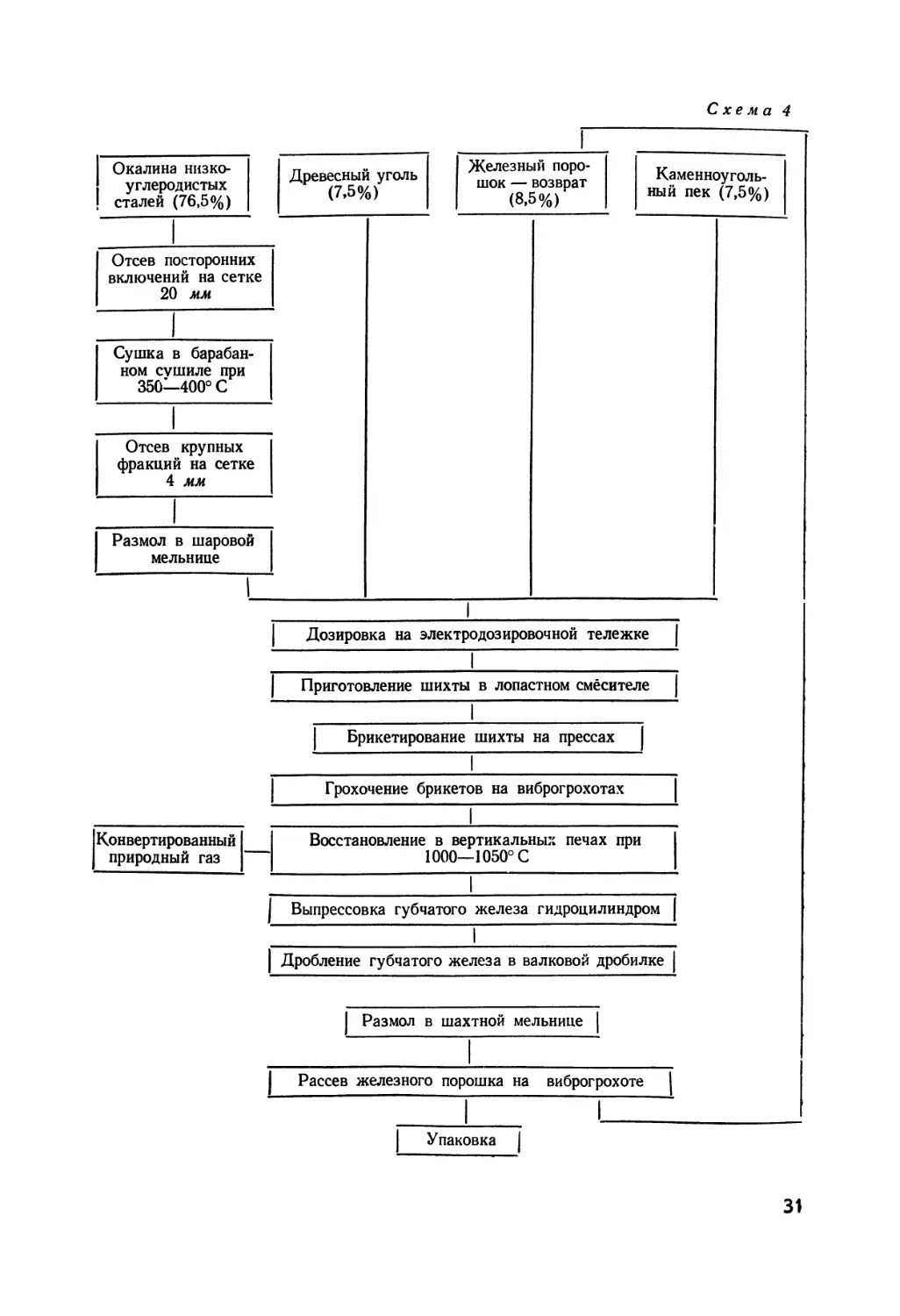

5. Зональность восстановления по объему каждого брикета. Брикеты

с каменноугольным пеком в качестве связки при восстановлении умень-

32

шаются в объеме (сжимаются). Восстановление каждого брикета про-

исходит сравнительно одинаково по всему объему за счет углерода в

теле брикета и в то же время — различно, поскольку дополнительное вос-

становление брикетов конвертированным газом происходит прежде всего в

наружных слоях. Поэтому при быстром восстановлении наружного слоя

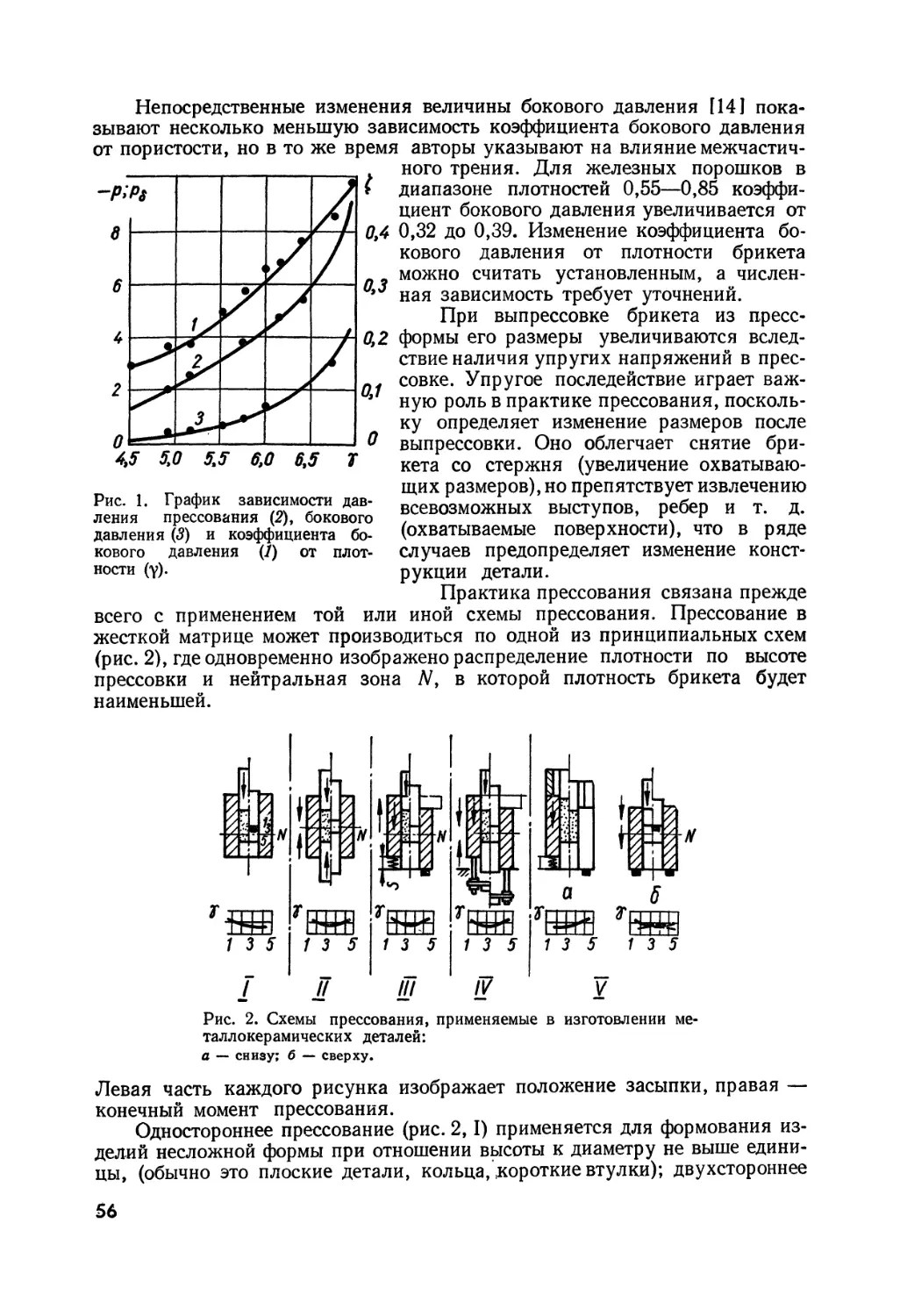

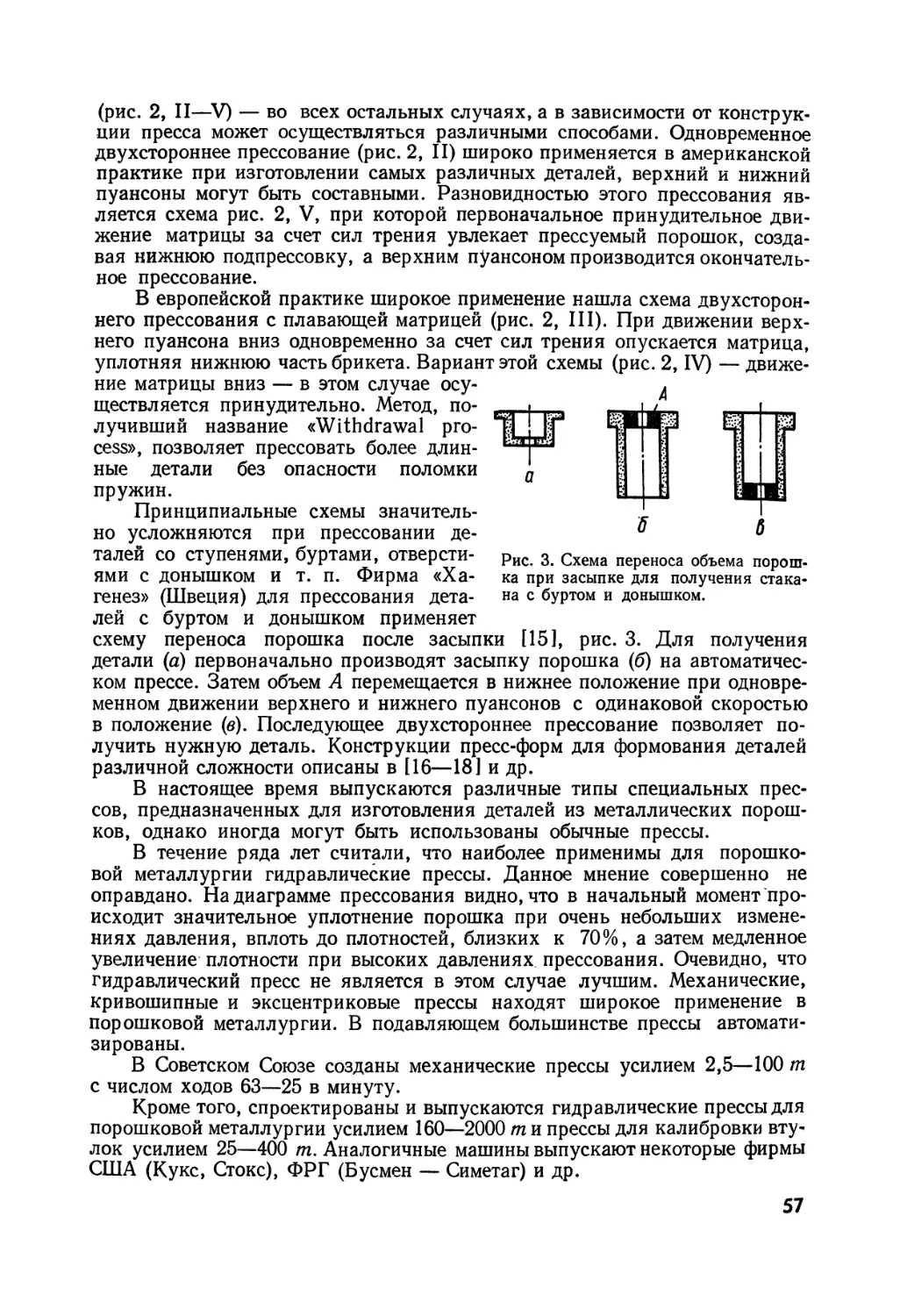

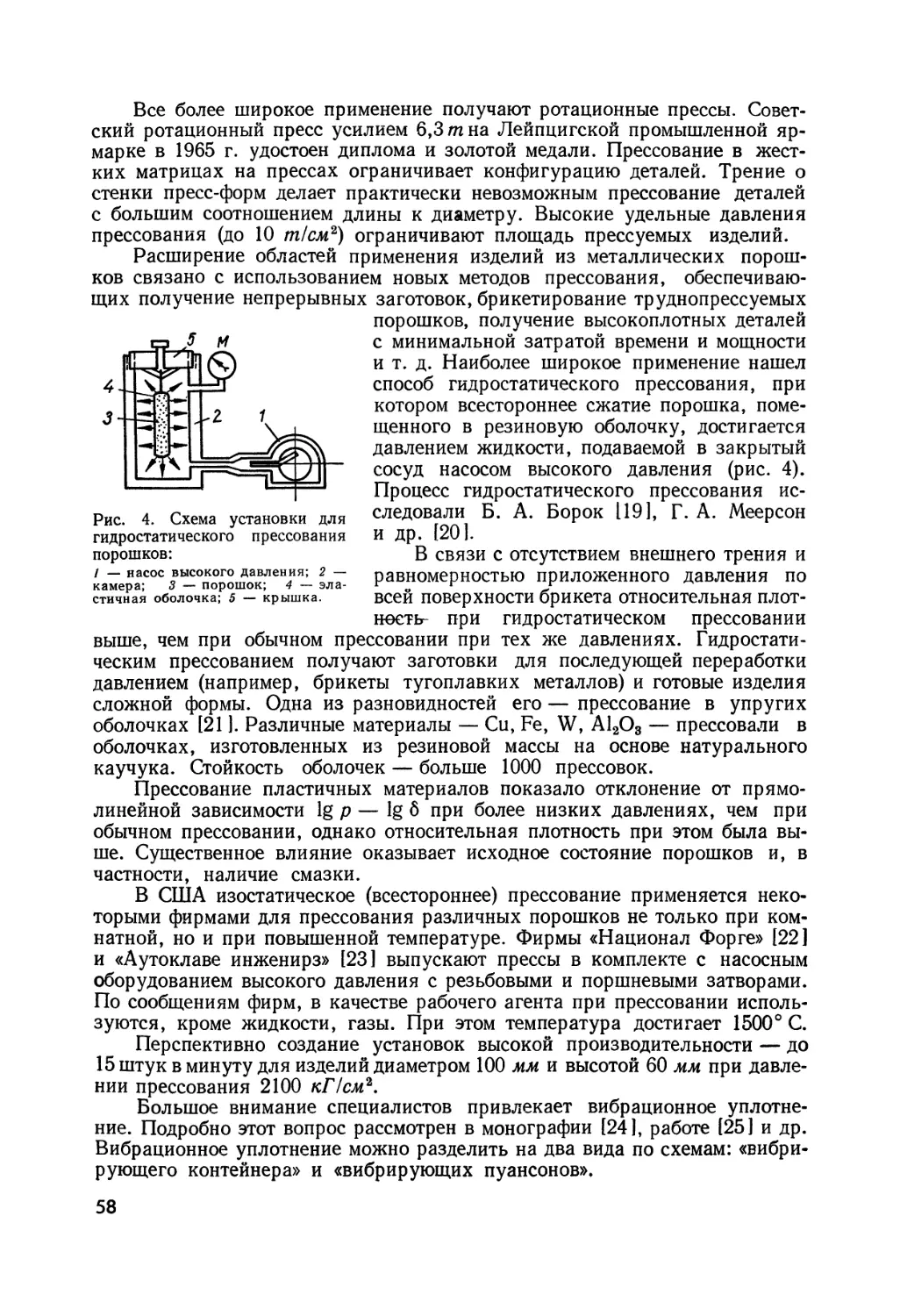

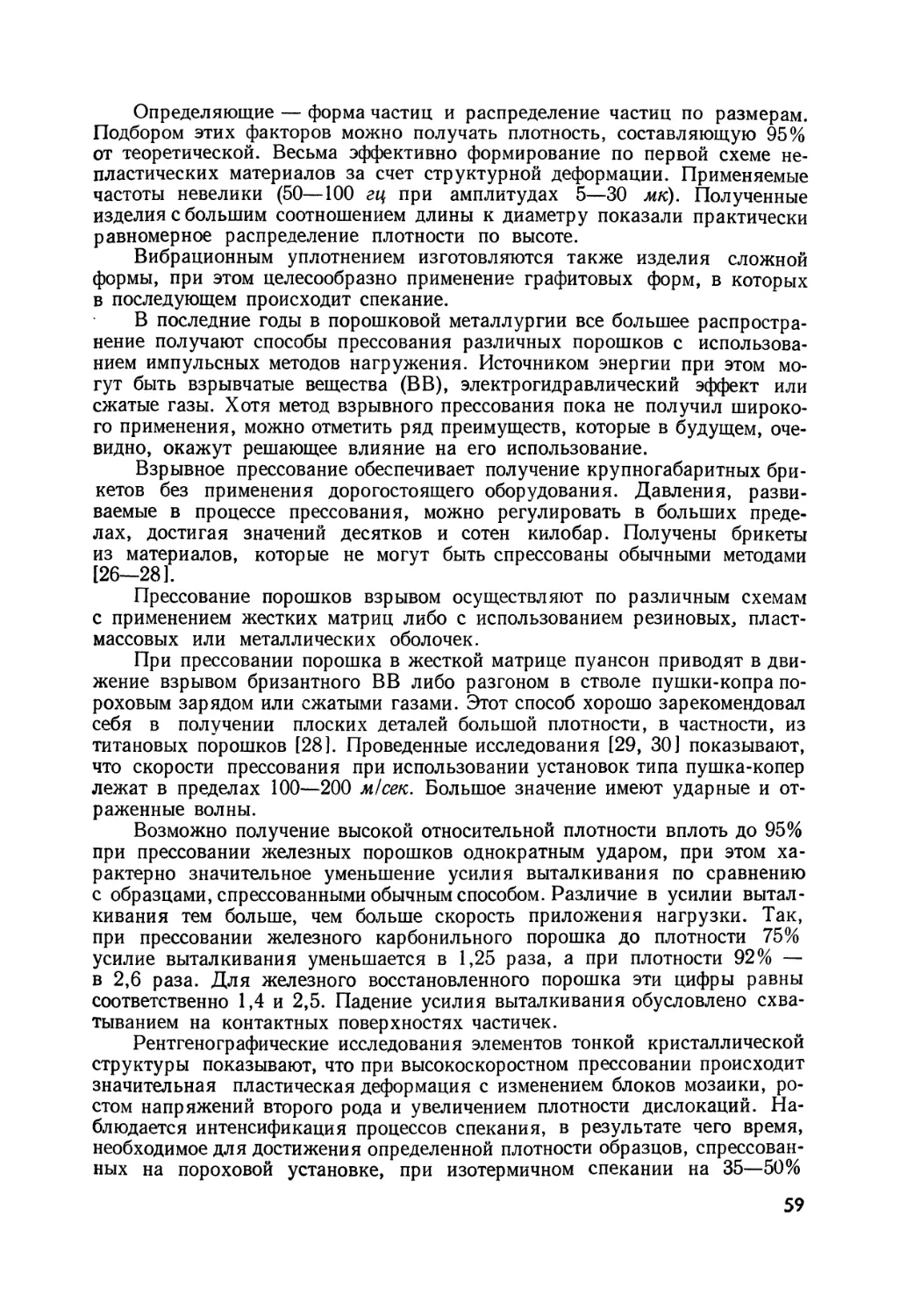

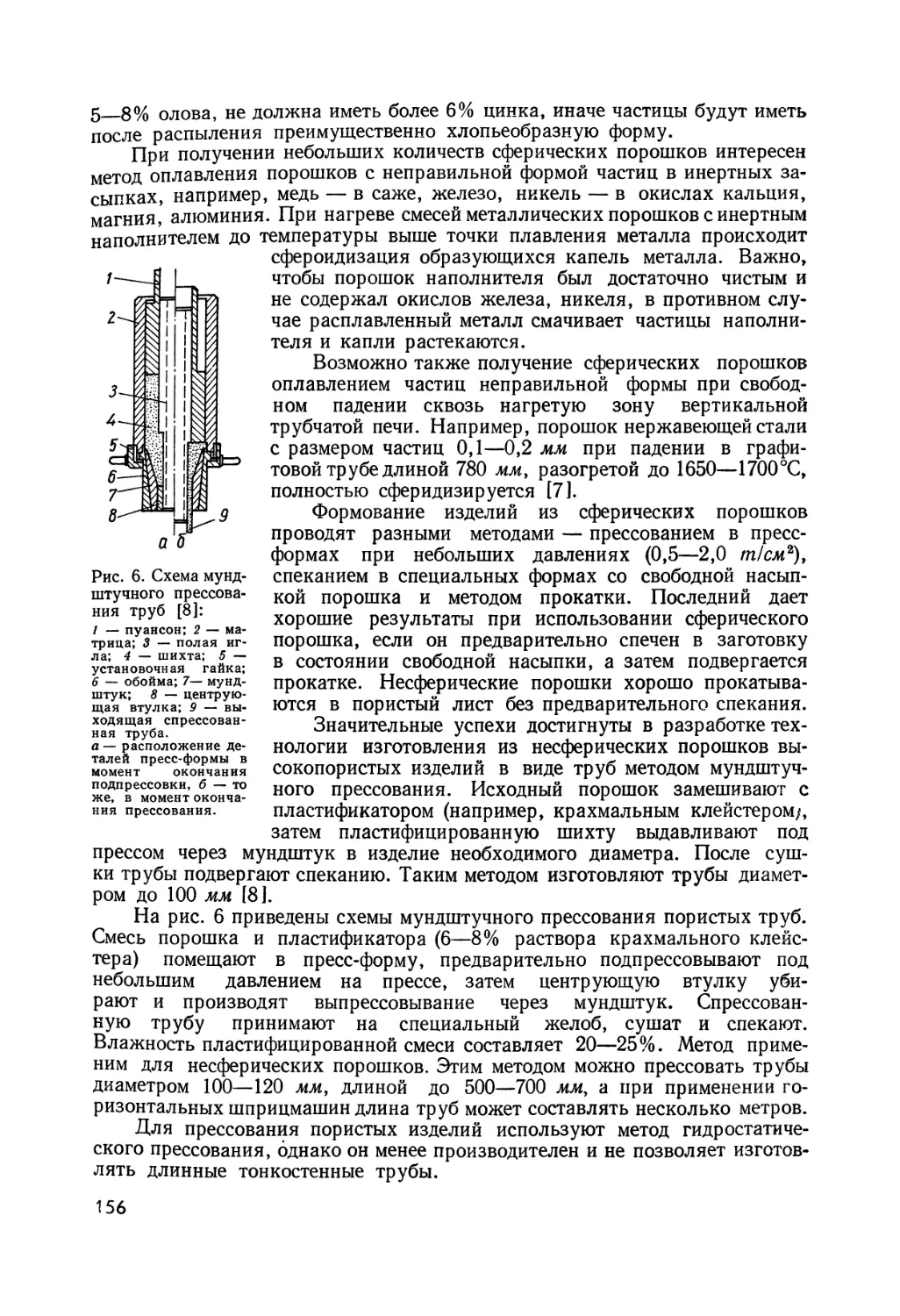

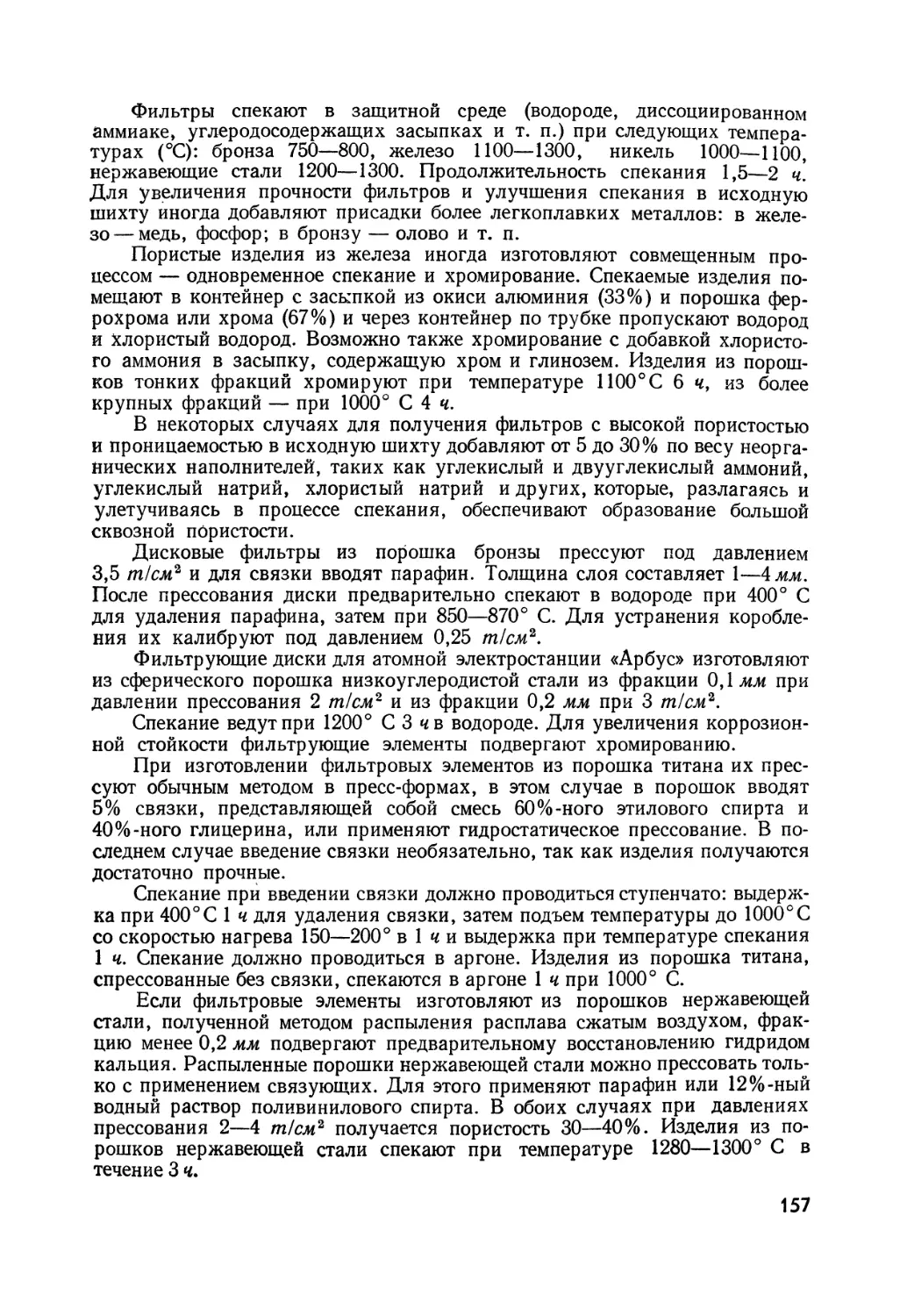

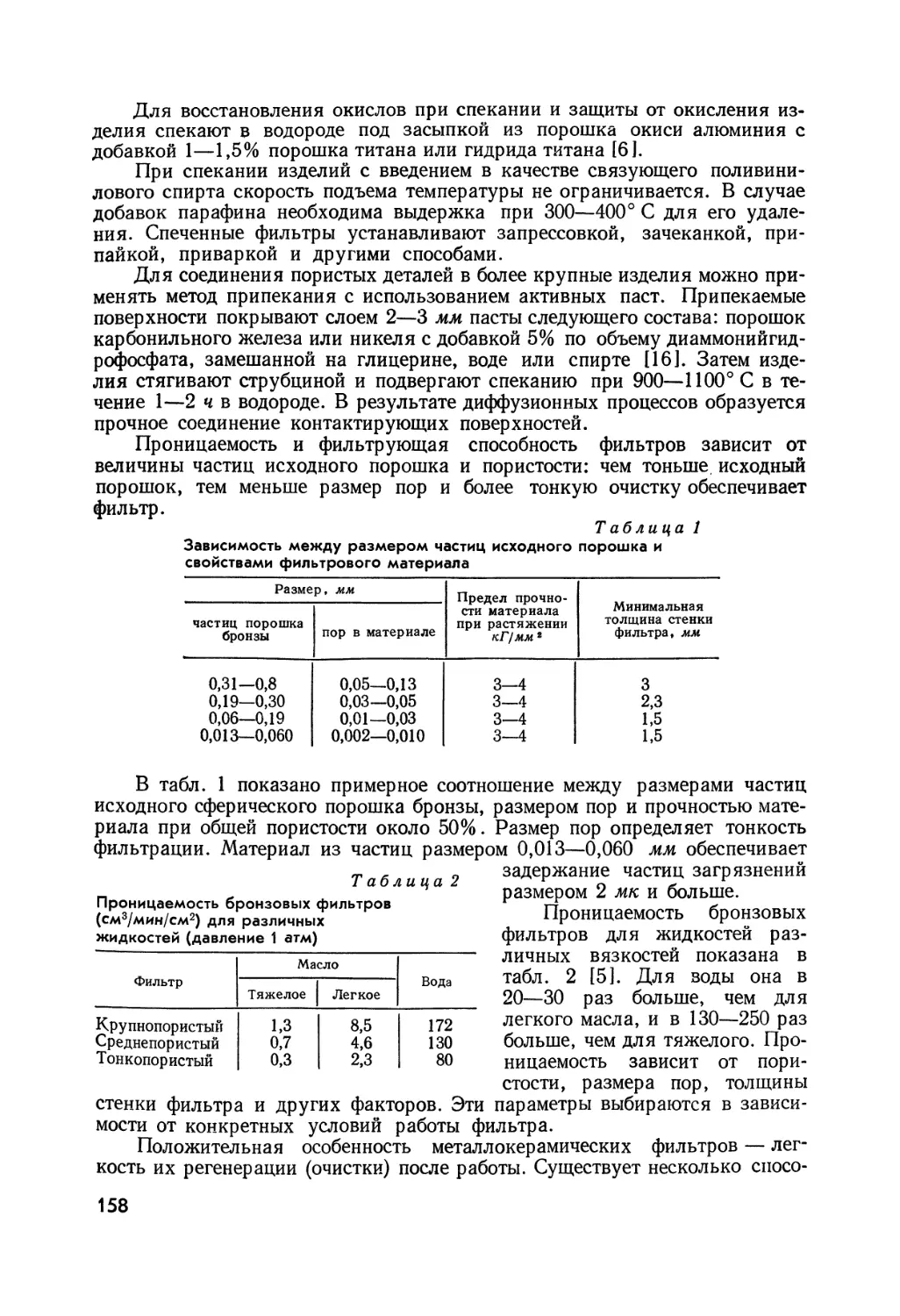

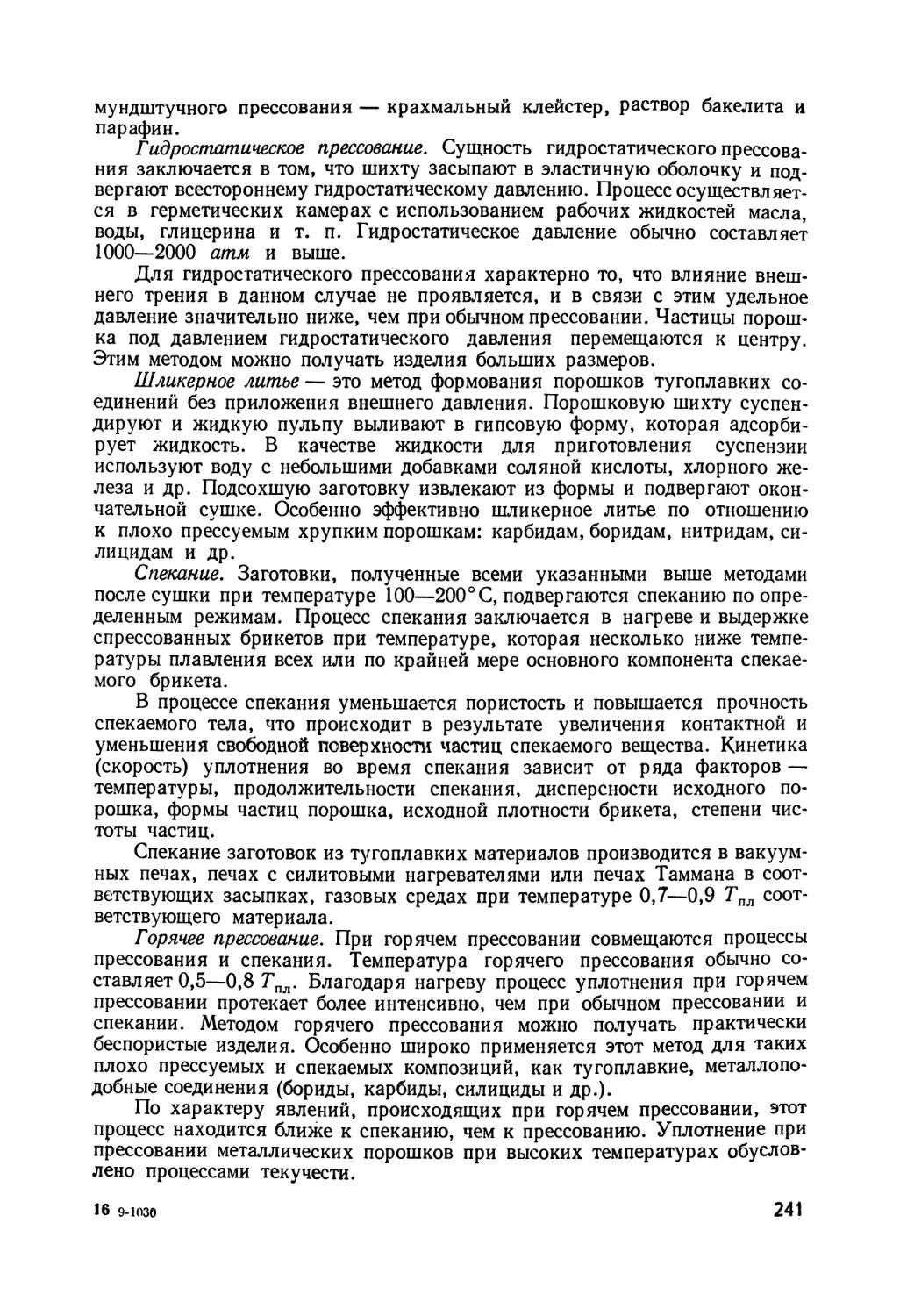

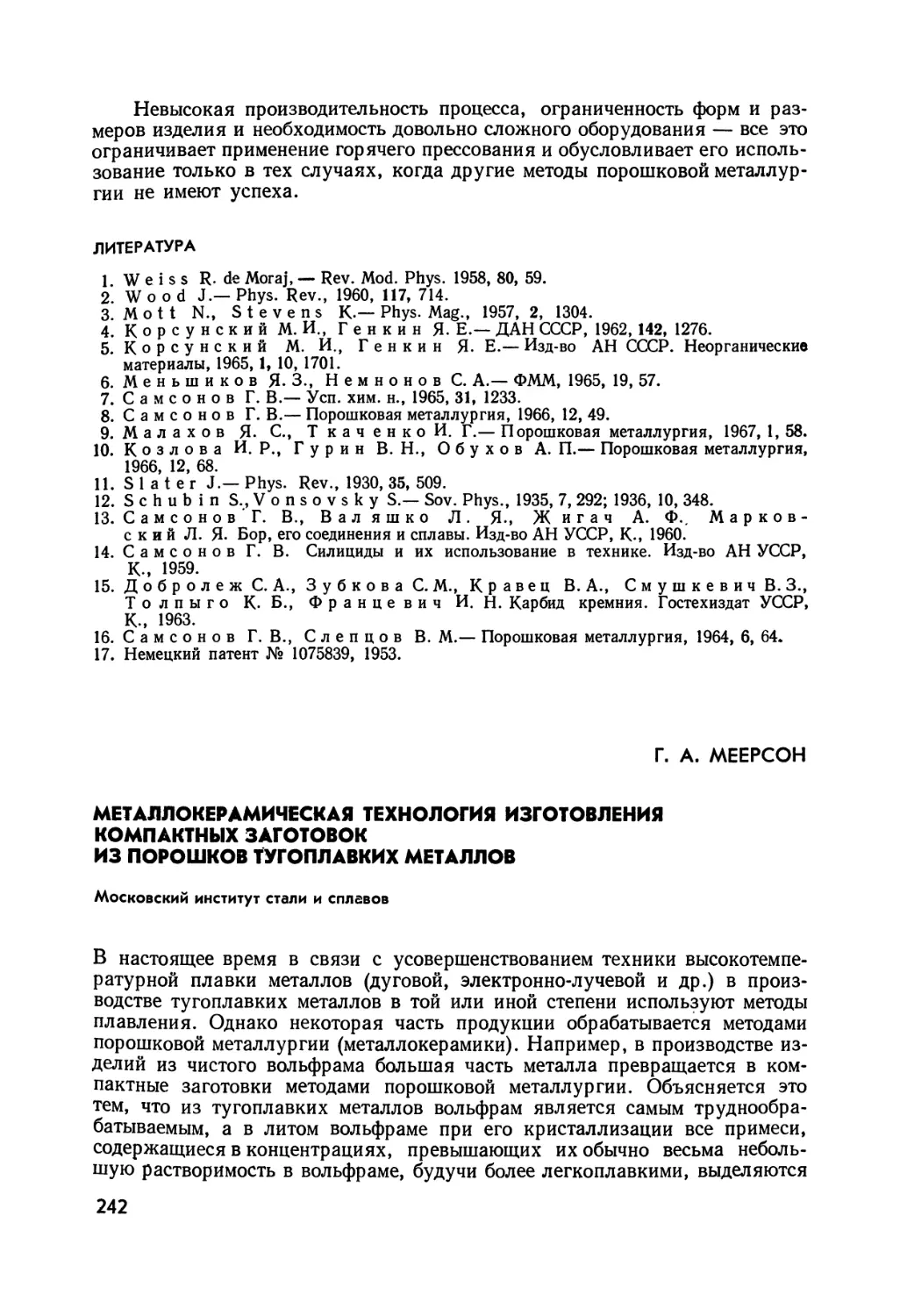

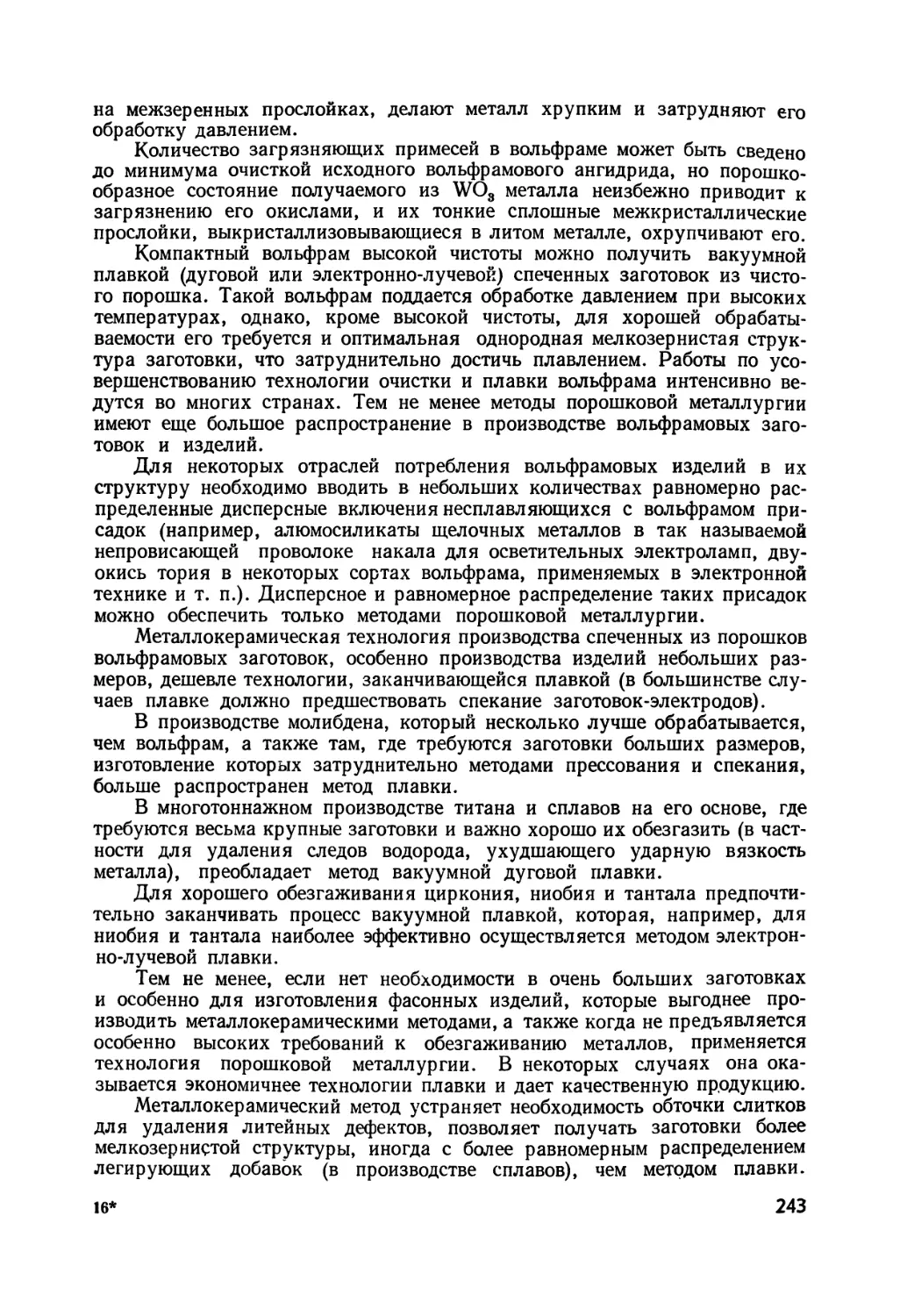

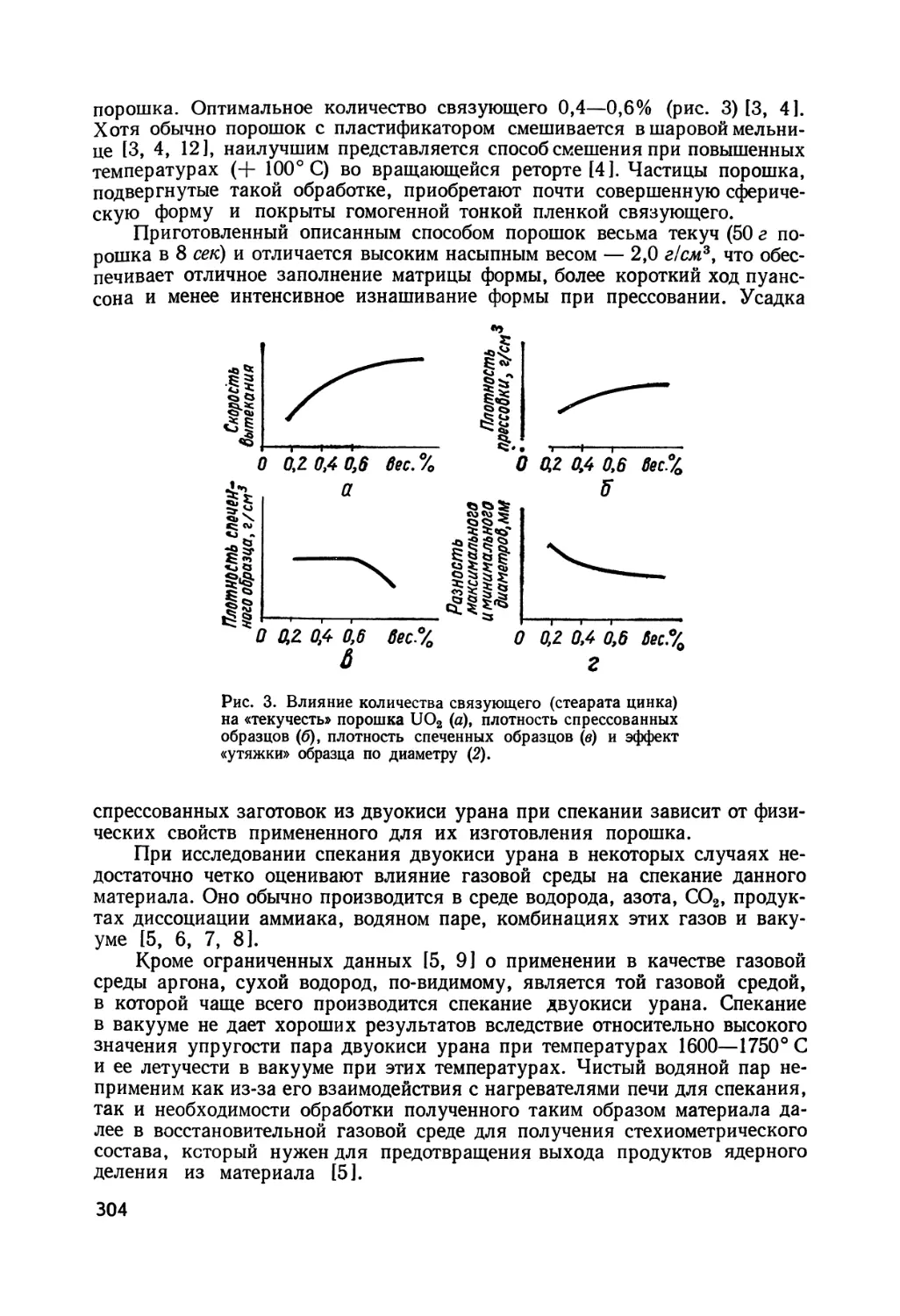

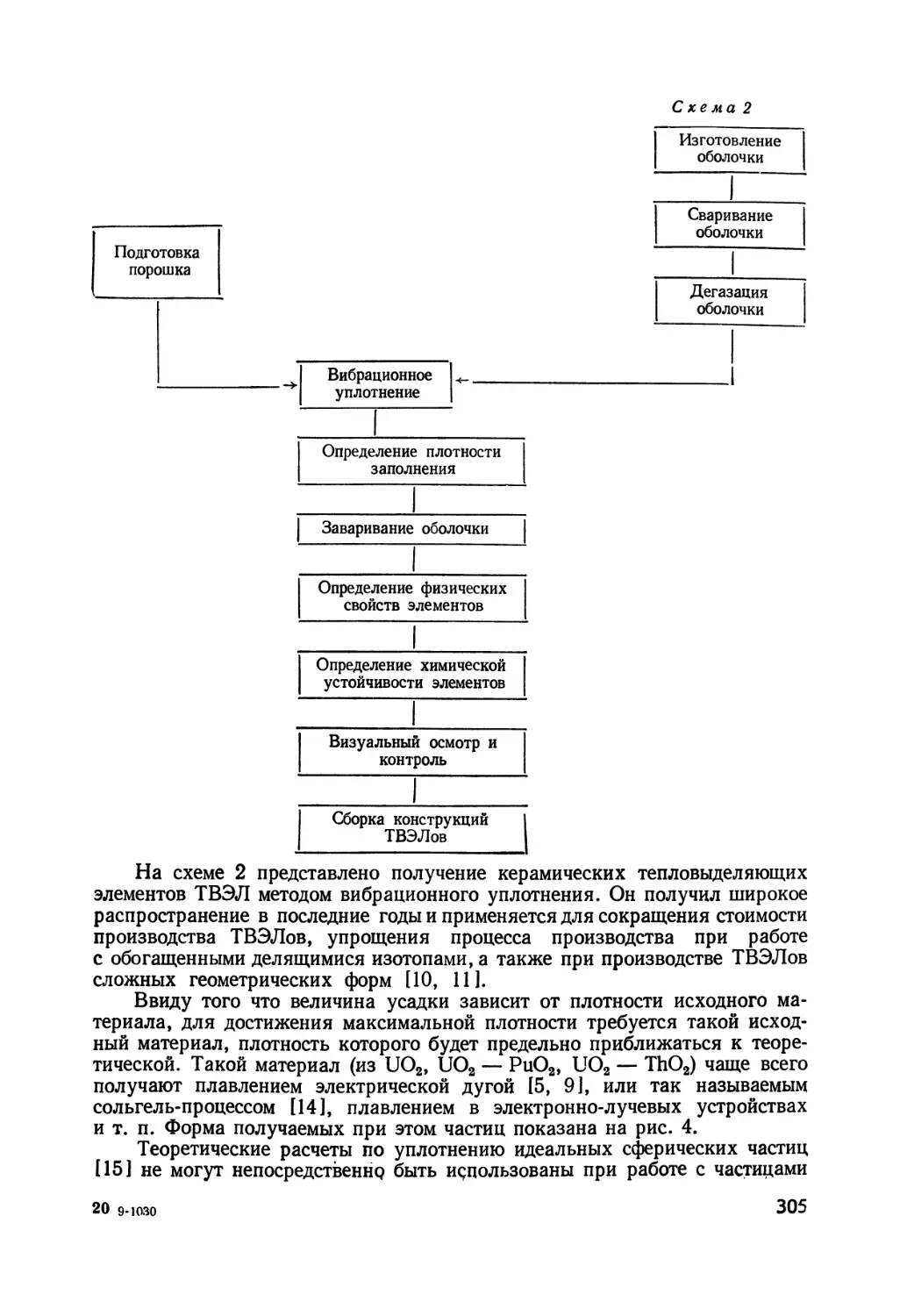

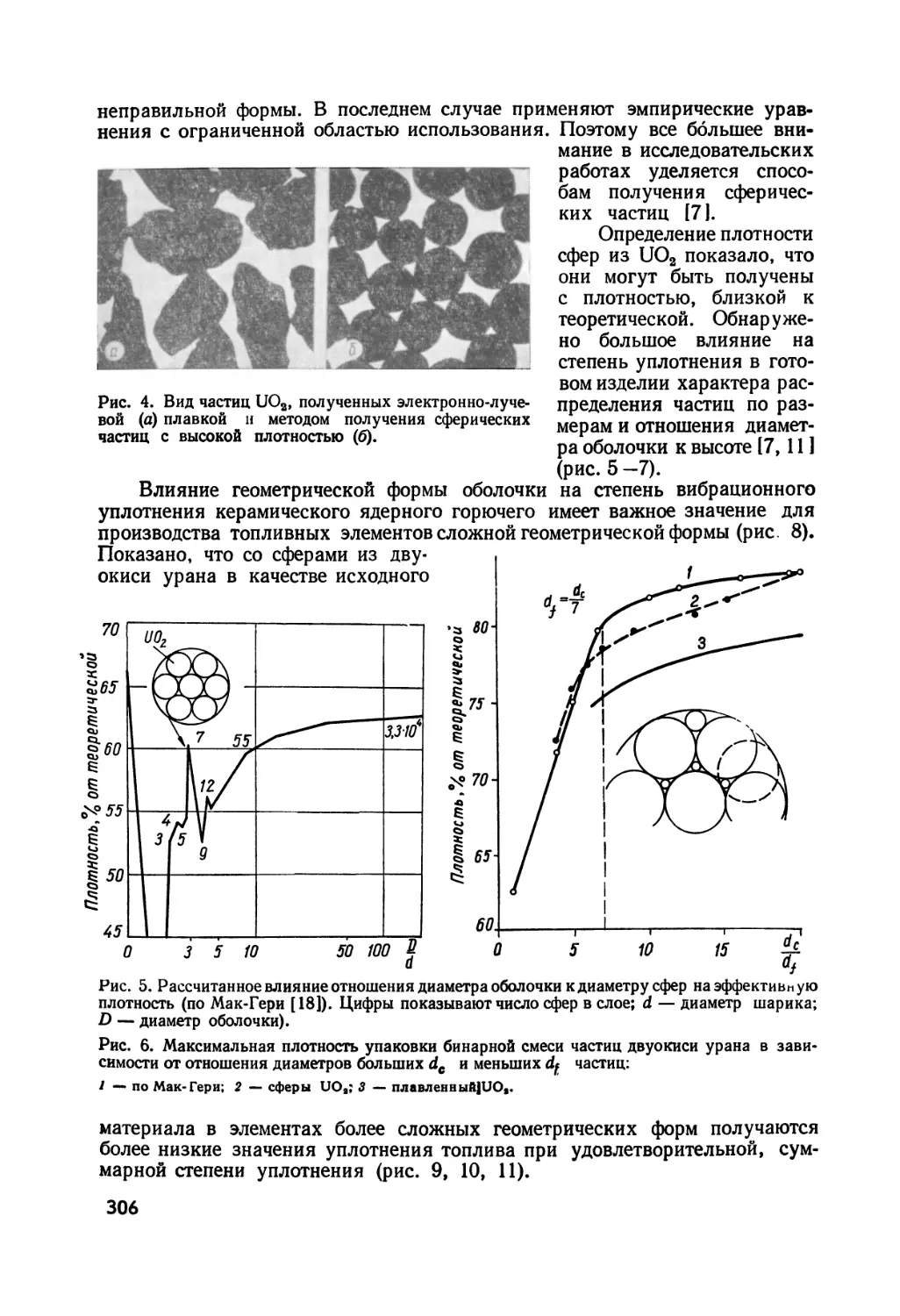

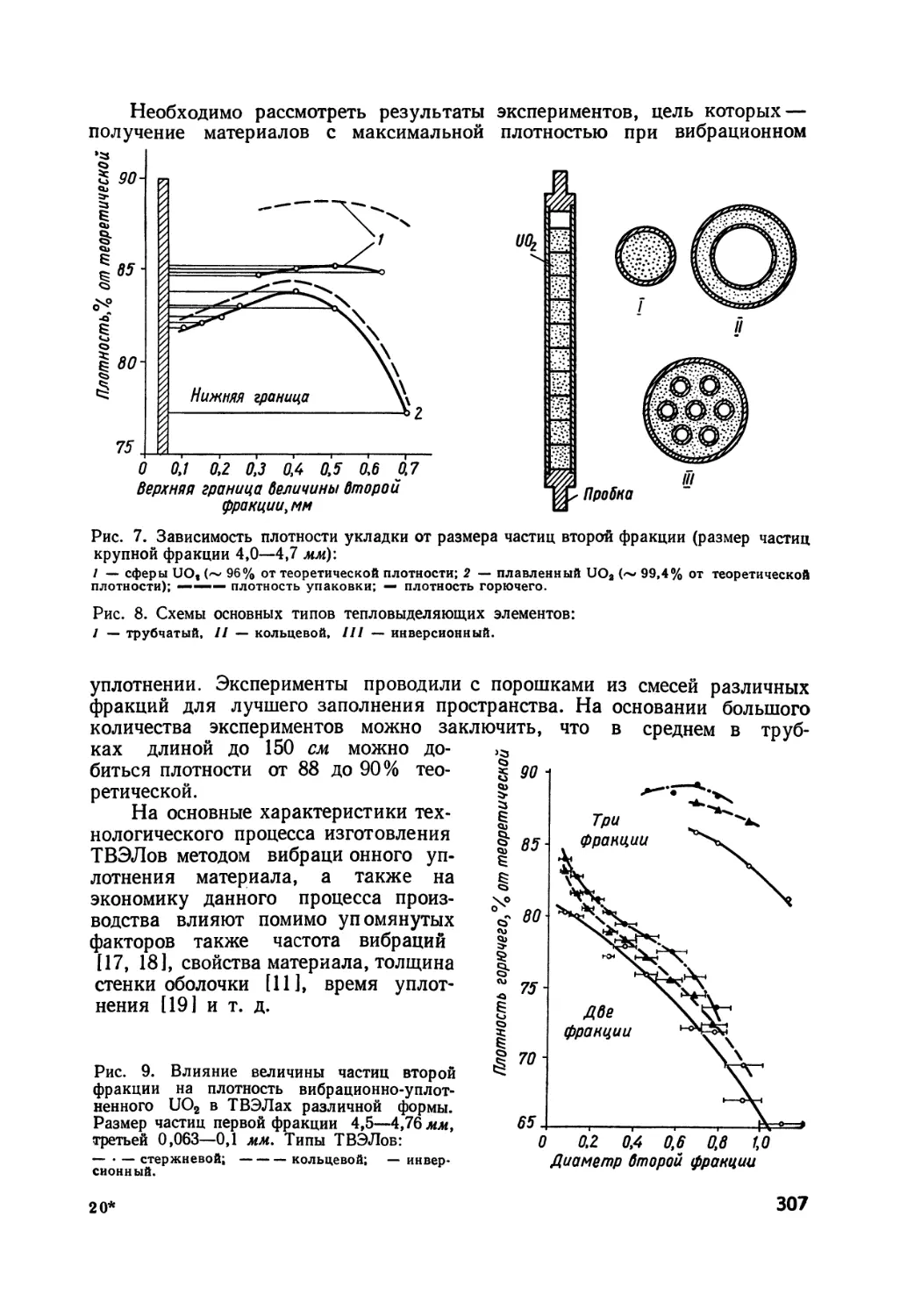

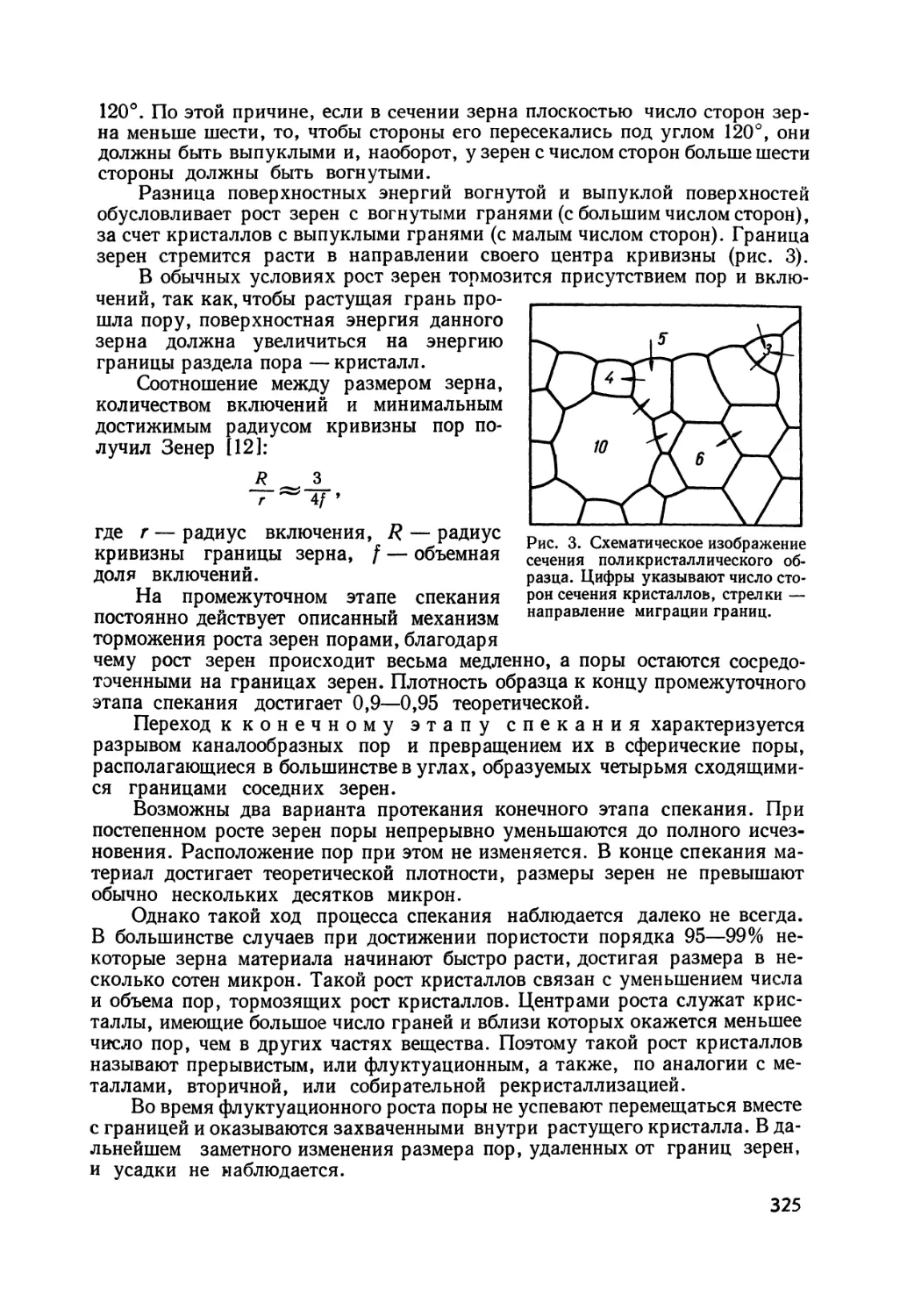

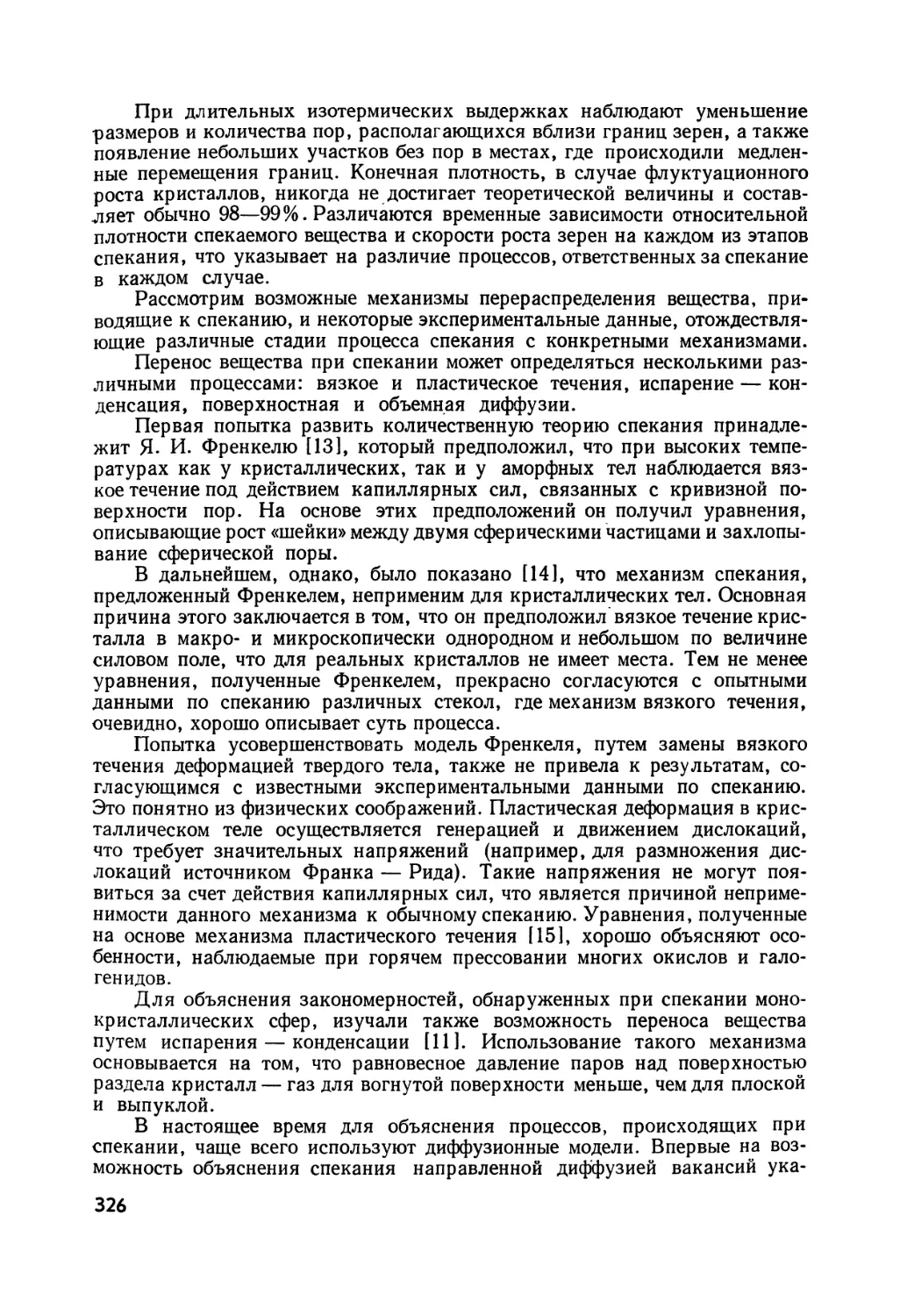

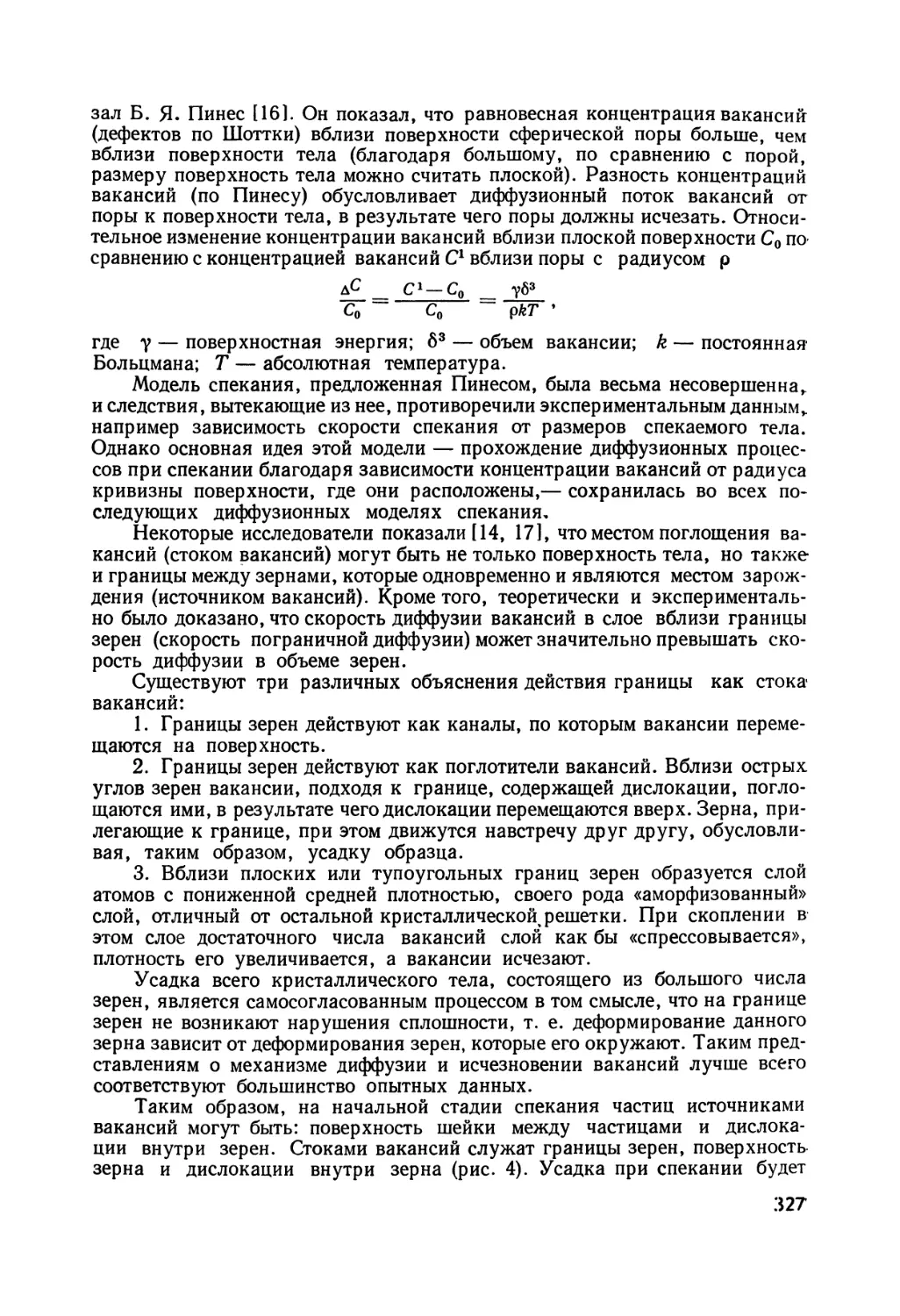

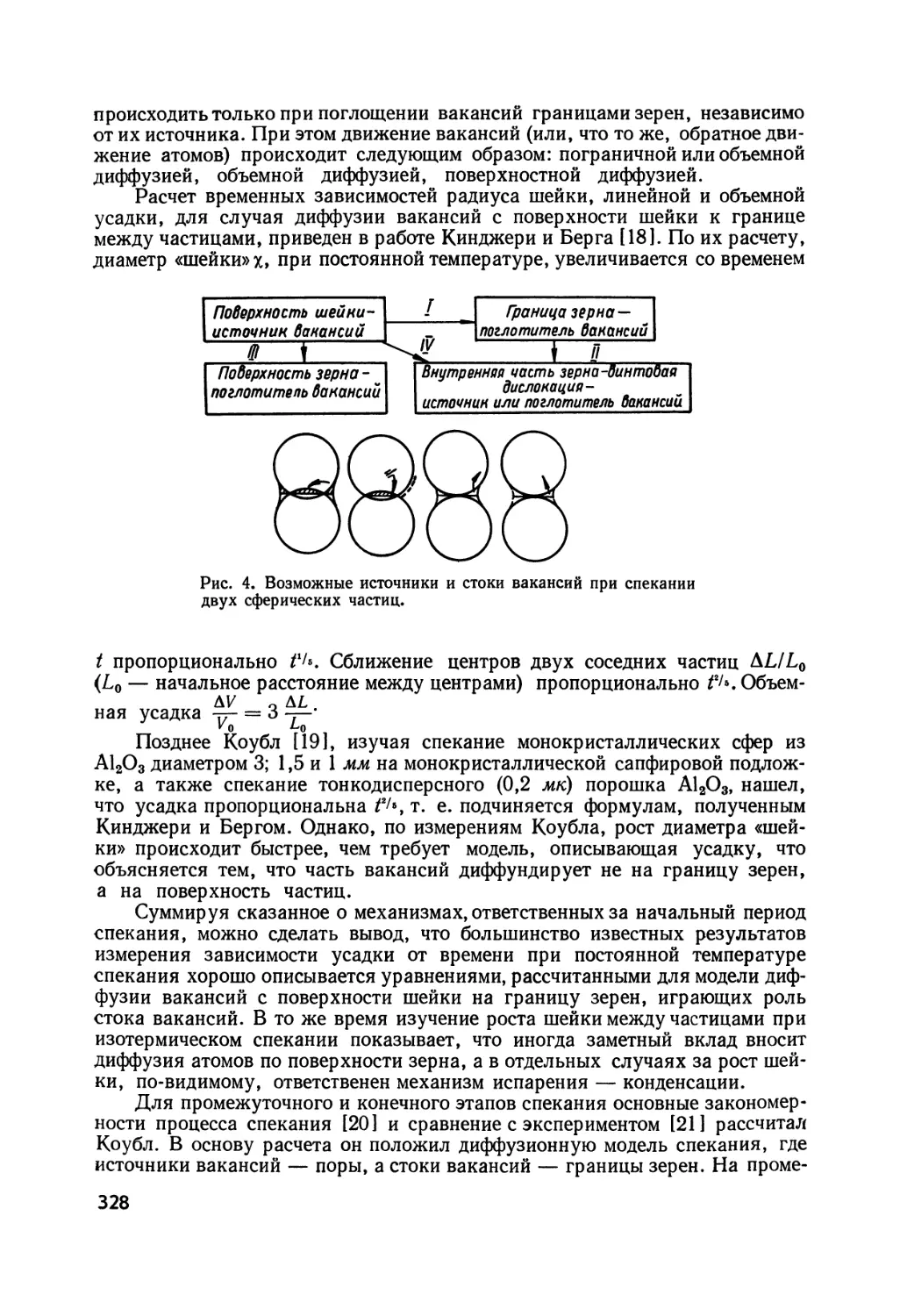

брикета конвертированным газом этот слой спекается, уплотняется, затруд-